E 4502-1:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

2A 種類 ···························································································································· 2

3 発注者の指定項目 ············································································································· 2

3.1 Aシリーズ車軸の場合····································································································· 2

3.2 Sシリーズ車軸の場合 ····································································································· 3

4 等級······························································································································· 4

4.1 共通 ···························································································································· 4

4.2 鋼種 ···························································································································· 6

4.3 納入時の熱処理条件 ······································································································· 6

4.4 仕上げの程度 ················································································································ 7

5 要求事項 ························································································································· 7

5.1 化学成分 ······················································································································ 7

5.2 機械的性質 ··················································································································· 7

5.3 寸法 ···························································································································· 7

5.4 健全性 ························································································································· 7

5.5 表示 ···························································································································· 8

6 製造······························································································································· 8

6.1 製鋼プロセス ················································································································ 8

6.2 製造プロセス ················································································································ 9

6.3 欠陥部分の除去 ············································································································· 9

6.4 製造中の車軸の識別 ······································································································· 9

6.5 熱処理 ························································································································· 9

6.6 機械加工 ······················································································································ 9

6.7 欠陥の除去 ··················································································································· 9

7 検査······························································································································ 10

7.1 責任及び検査の体制 ······································································································ 10

7.2 製造監査 ····················································································································· 10

7.3 車軸品質の検査 ············································································································ 10

7.4 発注者立会いへの供試 ··································································································· 11

7.5 証明 ··························································································································· 11

7.6 試験検査の数 ··············································································································· 11

7.7 供試材及び試験片の採取並びに準備 ·················································································· 11

7.8 試験方法 ····················································································································· 14

E 4502-1:2015 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

7.9 検査結果の判定 ············································································································ 15

7.10 再試験 ······················································································································· 15

8 納入······························································································································ 15

8.1 輸送中の発せい防止 ······································································································ 15

8.2 輸送中の機械的損傷に対する保護····················································································· 15

9 保証······························································································································ 15

附属書JA(規定)超音波探傷減衰度測定方法及び測定感度 ························································· 16

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 17

E 4502-1:2015

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

鉄道車輌工業会(JARI)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規

格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,国土交通大臣が改正した日本工業規

格である。これによって,JIS E 4502-1:2011は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。国土交通大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS E 4502の規格群には,次に示す部編成がある。

JIS E 4502-1 第1部:品質要求

JIS E 4502-2 第2部:寸法要求

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

E 4502-1:2015

鉄道車両−車軸−第1部:品質要求

Rolling stock-Axles-Part 1: Quality requirements

序文

この規格は,1982年に第1版として発行されたISO 1005-3を基とし,我が国の実情に合わせるため,

技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JBに示す。

1

適用範囲

1.1

この規格は,鉄道車両に用いる表1,表1A及び箇条4に適合する従軸及び動軸(以下,従軸と動軸

とを総称するときは車軸という。)の製造及び供給に関する要求事項を規定する。

1.2

この規格の要求事項に加えて,JIS G 0404の要求事項も適用できる。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 1005-3:1982,Railway rolling stock material−Part 3: Axles for tractive and trailing stock−Quality

requirements(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS E 4502-2 鉄道車両−車軸−第2部:寸法要求

JIS G 0404 鋼材の一般受渡し条件

注記 対応国際規格:ISO 404:1992,Steel and steel products−General technical delivery requirements

(MOD)

JIS G 1214 鉄及び鋼−りん定量方法

JIS G 1215(規格群) 鉄及び鋼−硫黄定量方法

JIS G 1253 鉄及び鋼−スパーク放電発光分光分析方法

JIS G 1257(規格群) 鉄及び鋼−原子吸光分析方法

JIS Q 9001 品質マネジメントシステム−要求事項

JIS Z 2241 金属材料引張試験方法

JIS Z 2242 金属材料のシャルピー衝撃試験方法

2

E 4502-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS Z 2246 ショア硬さ試験−試験方法

JIS Z 2248 金属材料曲げ試験方法

JIS Z 2320-1 非破壊試験−磁粉探傷試験−第1部:一般通則

JIS Z 2320-2 非破壊試験−磁粉探傷試験−第2部:検出媒体

JIS Z 2320-3 非破壊試験−磁粉探傷試験−第3部:装置

JIS Z 2344 金属材料のパルス反射法による超音波探傷試験方法通則

JIS Z 2345 超音波探傷試験用標準試験片

ISO 82:1974,Steel−Tensile testing

ISO 83:1976,Steel−Charpy impact test (U-notch)

ISO 377-1:1989,Selection and preparation of samples and test pieces of wrought steels−Part 1: Samples and

test pieces for mechanical test

ISO 377-2:1989,Selection and preparation of samples and test pieces of wrought steels−Part 2: Samples for

the determination of the chemical composition

ISO 643:1983,Steels−Micrographic determination of the ferritic or austenitic grain size

ISO 5948:1994,Railway rolling stock material−Ultrasonic acceptance testing

ISO 6933:1986,Railway rolling stock material−Magnetic particle acceptance testing

2A 種類

車軸の種類は,鋼種によって,次のとおり区分する。

なお,車軸の区分を設けていない細分箇条は,いずれのシリーズ車軸にも適用する。

a) Aシリーズ車軸 表1に適合する鋼種が“A”で始まる車軸。

b) Sシリーズ車軸 表1Aに適合する鋼種が“SFA”で始まる車軸。

3

発注者の指定項目

発注者は,引合い及び発注のとき,シリーズ車軸ごとに次の事項を指定する。

3.1

Aシリーズ車軸の場合

Aシリーズ車軸の場合は,次による。

a) この規格の番号

b) 鋼種[4.2 a)及び表1参照]

c) 熱処理の区分[4.3 a)及び表1参照]

d) 仕上げの程度(4.4参照)

e) 製品本体チェック分析の要否[5.1 a) 2) 参照]

f)

均一性と粒度とに関するミクロ組織検査の要否[5.4.2 a) 1) 及び表3参照]

g) 実施すべき試験の種類[5.4.2 a) 2),7.3.1,7.7.1 c) 5),7.8.6,7.8.7 a) 及び表3参照]

h) 寸法特性(5.3参照)

i)

特別な刻印の要否[5.5参照]

j)

立会い検査の条件[7.1.1 a)参照]

k) 試験片の特別な準備及び採取の要否(7.7.1参照)

l)

防せい(錆)方法(8.1参照)

m) 保証条件の合意の要否(箇条9参照)

3

E 4502-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2

Sシリーズ車軸の場合

Sシリーズ車軸の場合は,次による。

a) この規格の番号

b) 鋼種(表1A参照)

c) 鋼種SFA540又はSFA590の車軸の場合,熱処理の区分を指定するか否か,指定する場合,その熱処

理方法。

d) 仕上げの程度(4.4参照)

e) 鋼種SFA590Qの車軸の場合,表3Aにおいて任意となっている検査項目の要否。

f)

防せい方法(8.1参照)

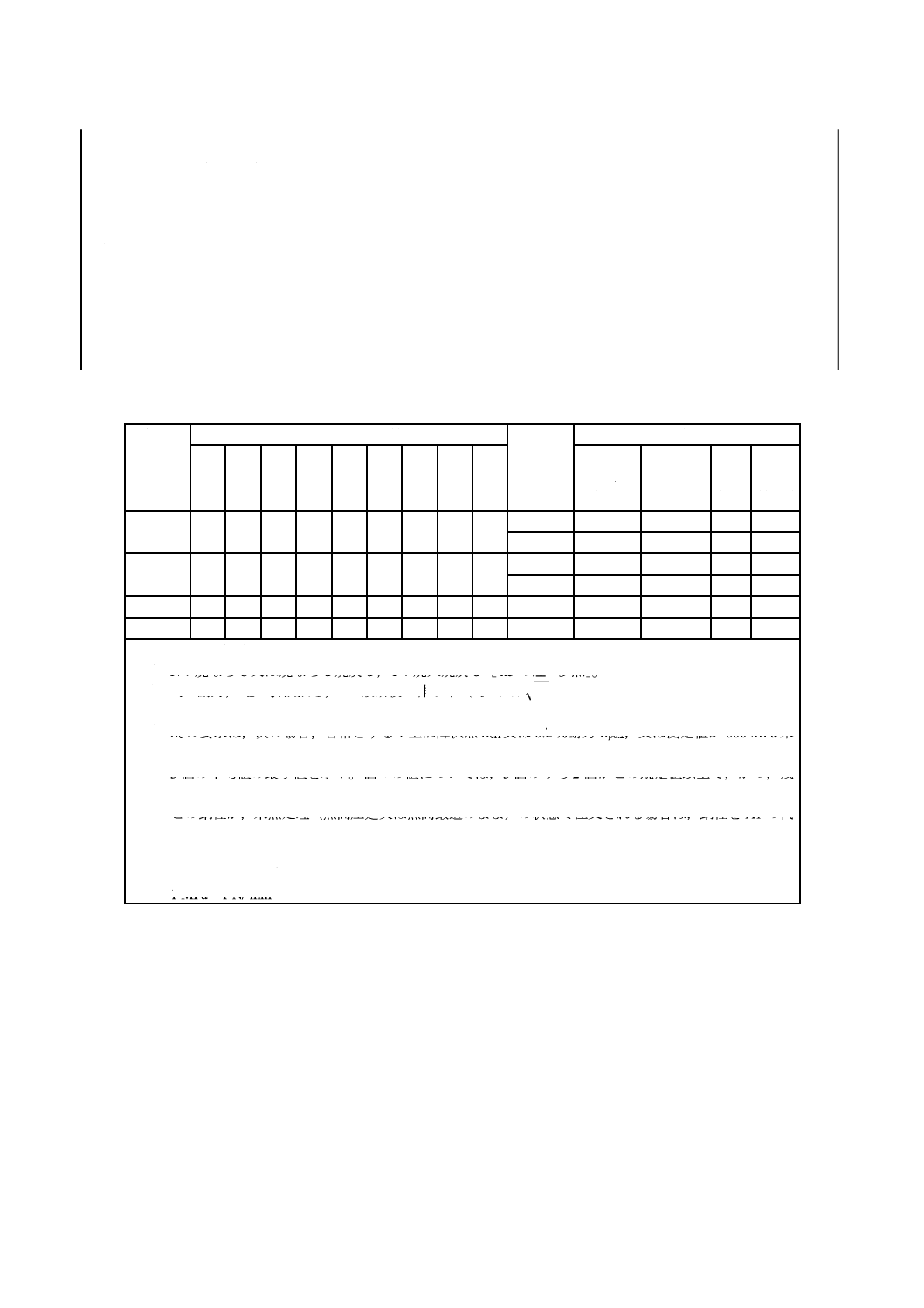

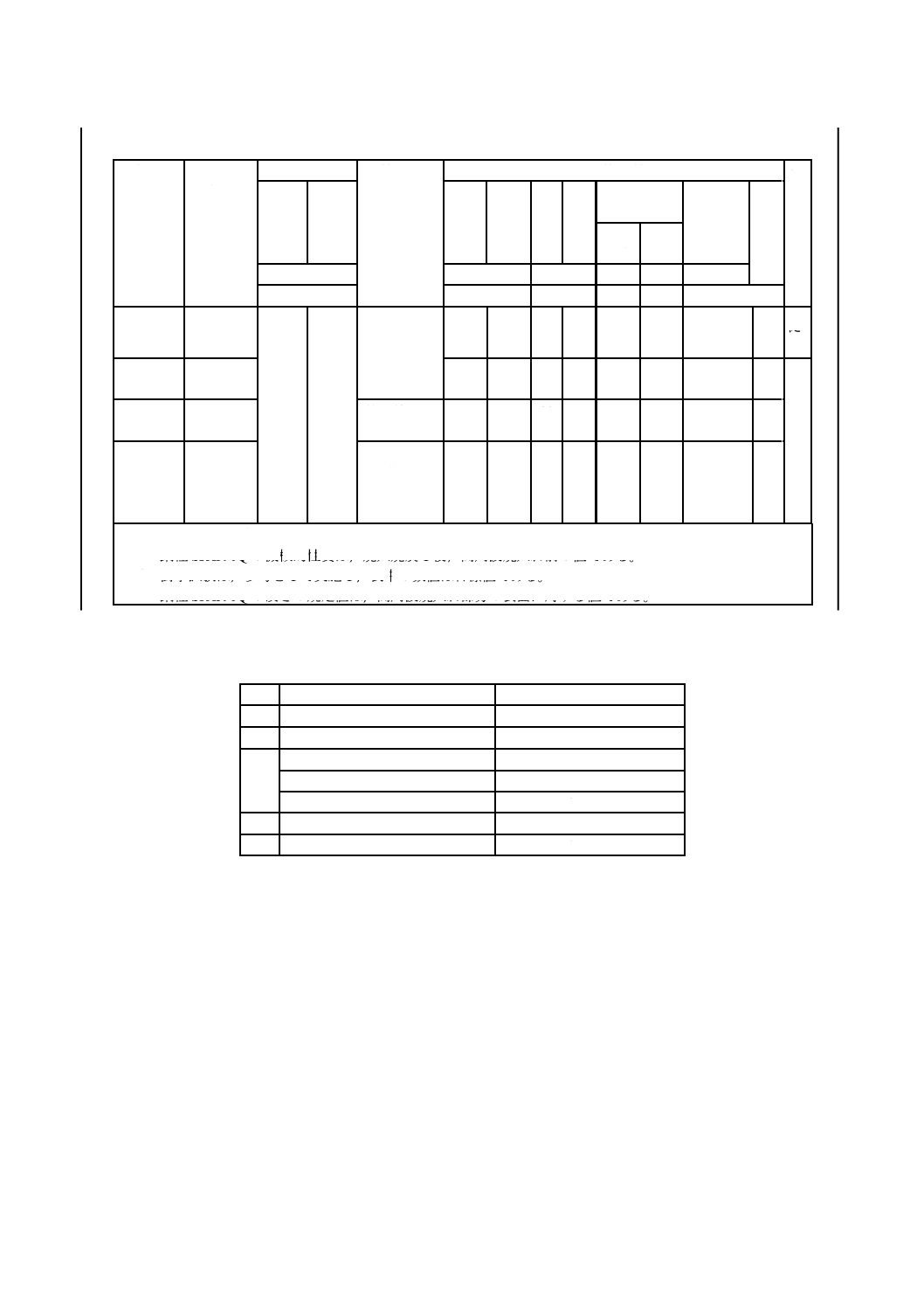

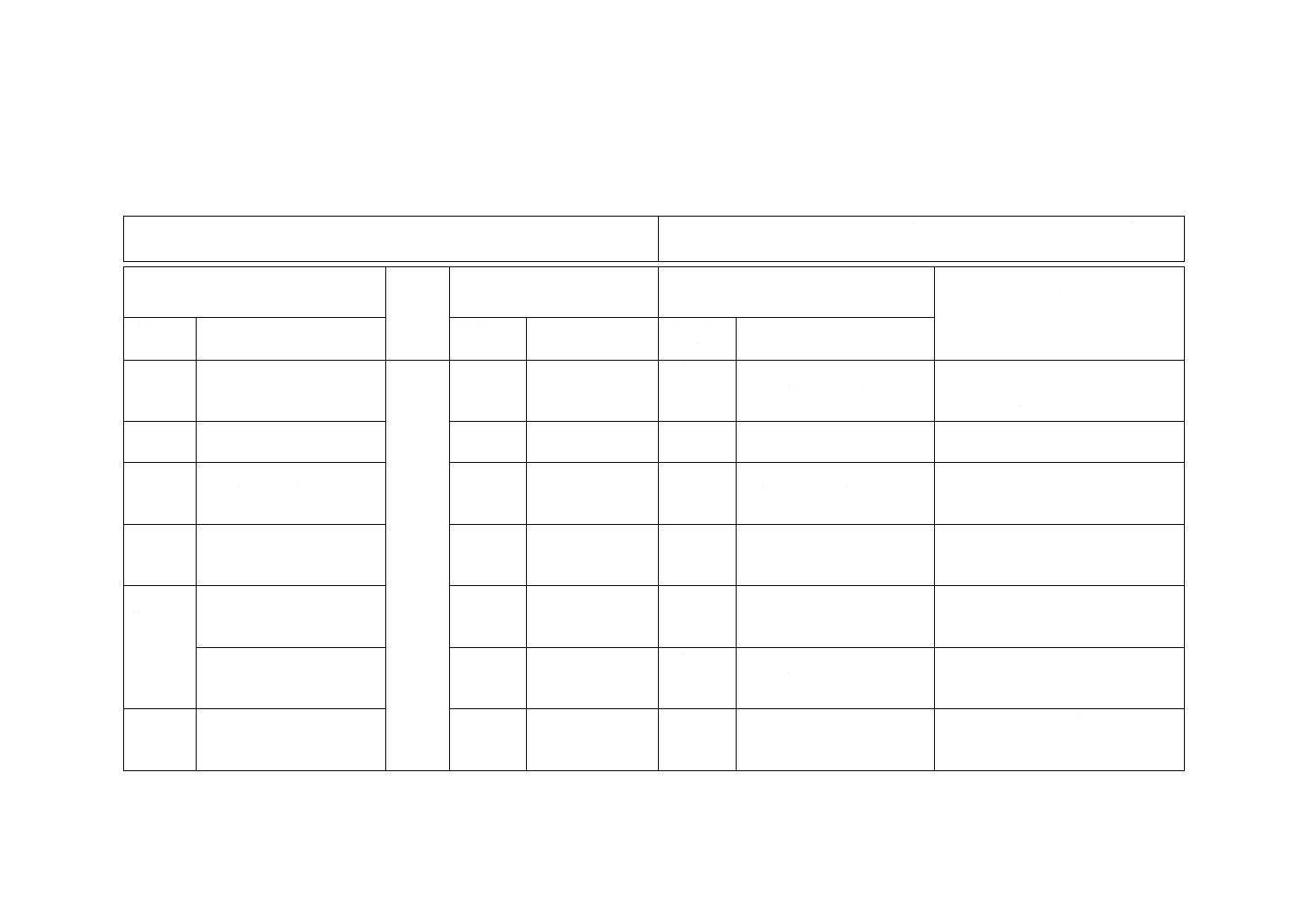

表1−Aシリーズ車軸の鋼種,化学成分,出荷時の熱処理及び機械的性質

鋼種

化学成分a) % 最大

熱処理

記号b)

機械的性質c)

C

Si

Mn

P

S

Cr

Cu Mo

V

Re d)

MPa g)

最小

Rm

MPa

A

%

最小

KU

J

最小e)

A1 f)

0.40 0.50 1.20 0.04 0.04 0.30 0.30 0.08 0.05

N

300

520〜650

22

25

T

350

550〜700

24

40

A2

0.50 0.50 1.20 0.04 0.04 0.30 0.30 0.08 0.05

N

360

600〜750

17

20

T

390

620〜770

19

25

A3

0.40 0.50 1.60 0.04 0.04 0.50 0.30 0.40 0.10

T

420

650〜800

19

40

A4

0.30 0.50 0.80 0.04 0.04 1.20 0.30 0.35 0.10

T

420

650〜800

19

40

注a) 5.1 a) 1)参照。

b) N:焼ならし又は焼ならし焼戻し,T:焼入焼戻し[4.3の注1)参照]。

c) Re:耐力,Rm:引張強さ,A:破断後の伸び率(Lo=5.65

o

S Lo:試験片の標点間距離,So:試験片

の平行部の断面積),KU:20 ℃でのISO-Uノッチ試験片衝撃吸収エネルギー(ISO 83:1976参照)。

d) Reの要求は,次の場合,合格とする:上部降伏点ReH又は0.2 %耐力Rp0.2,又は測定値が600 MPa未

満である場合の0.5 %全ひずみ応力のいずれかの値が,Reの規定値に等しいかより大きいとき。

e) 3個の平均値の最小値を示す。個々の値については,3個のうち2個がこの規定値以上で,かつ,残

り1個がこの規定値の70 %以上であれば,合格とする。

f) この鋼種が,未熱処理(熱間圧延又は熱間鍛造のまま)の状態で注文される場合は,鋼種をA1の代

わりにA0とし,熱処理された試験片に対する試験を行う必要はなく,納入条件として次の機械的性

質を規定する。

Re:280 MPa 以上,Rm:500〜650 MPa,A:20 %最小,KU:20 J最小

g) 1 MPa=1 N/ mm2

4

E 4502-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

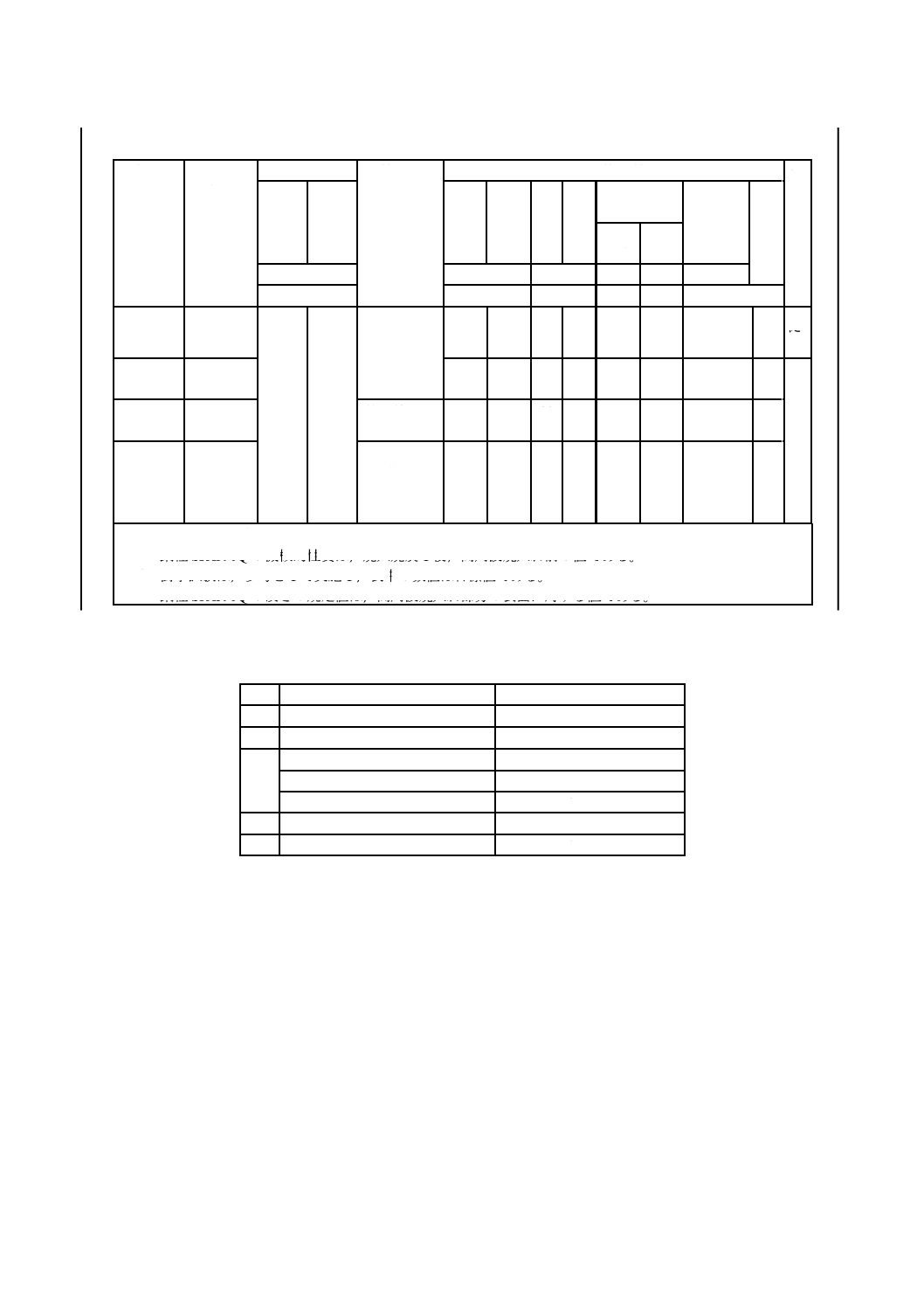

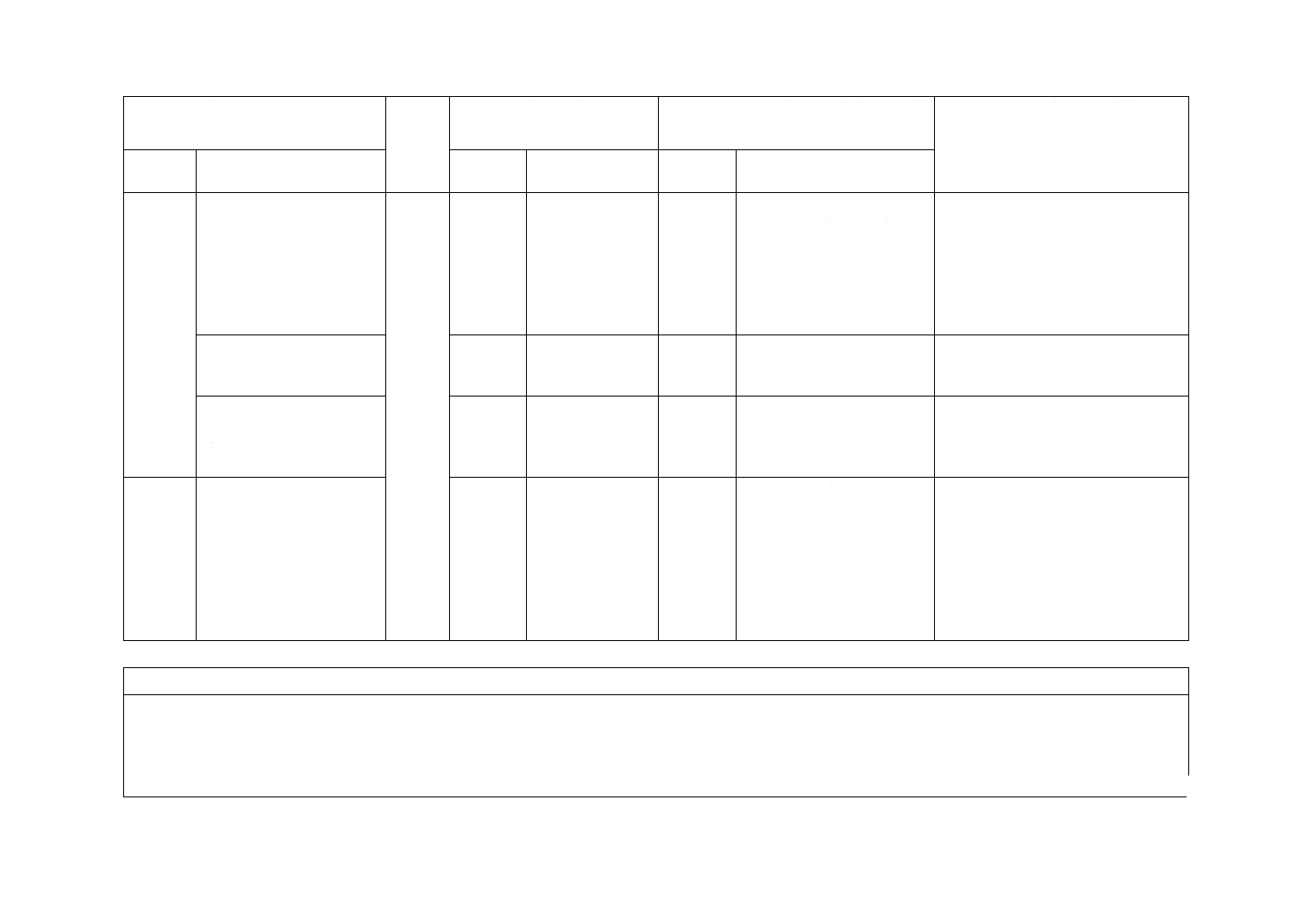

表1A−Sシリーズ車軸の鋼種,化学成分,熱処理,機械的性質及び用途

鋼種

対応する

旧鋼種a)

化学成分

熱処理

機械的性質b)

主

な

用

途

例

P

S

降伏

点

引張

強さ

伸

び

絞

り

曲げ試験

条件

衝撃吸

収エネ

ルギーc)

(参考)

シ

ョ

ア

硬

さ

曲げ

角度

内側

半径

%

MPa

%

度

mm

J

最大

最小

最小

−

−

最小

SFA540

SFA 55A,

SFA 55B

0.035

0.040

焼ならし

又は

焼ならし

焼戻し

275

540

23

35

180

16

39

− 従

軸

SFA590

SFA 60A,

SFA 60B

295

590

20

30

180

22

31

− 動

軸

及

び

従

軸

SFA640

SFA 65A,

SFA 65B

焼入焼戻し

345

640

23

45

180

16

39

−

SFA590Q

SFA QA,

SFA QB

焼入焼戻し

後に

高周波焼入

焼戻し

295

590

20

30

180

22

31

55d)

注a) 引き続き,旧鋼種を使用してもよい。

b) 鋼種SFA590Qの機械的性質は,焼入焼戻し後,高周波焼入れ前の値である。

c) 衝撃試験は,参考として実施し,表中の数値は目標値である。

d) 鋼種SFA590Qの硬さの規定値は,高周波焼入れ部分の表面に対する値である。

表2−Aシリーズ車軸の溶鋼分析規定値及び製品分析値の許容誤差

単位 %

元素

溶鋼分析に指定された最大値

製品分析における許容誤差

C

0.30 0.40 0.50

+0.03

Si

0.50

+0.04

Mn

0.80

+0.06

1.20

+0.08

1.60

+0.10

P

0.04

+0.005

S

0.04

+0.005

4

等級

4.1

共通

車軸は,使用する鋼種,納入時の熱処埋条件,仕上げの程度及び要求される任意の試験検査(表3の第

4列又は表3Aの第3列参照)を,注文書又はその附属文書で指定する。

5

E 4502-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

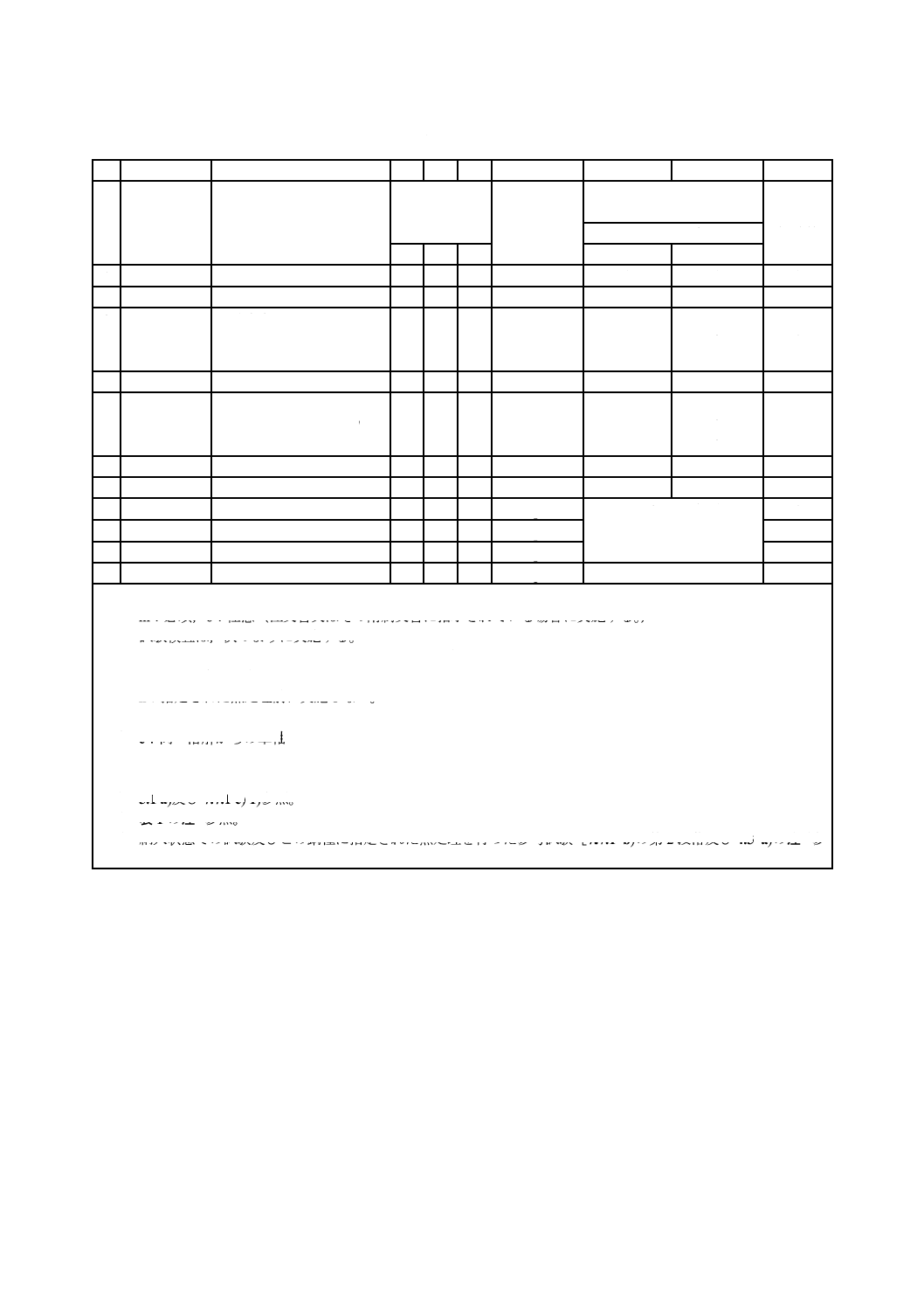

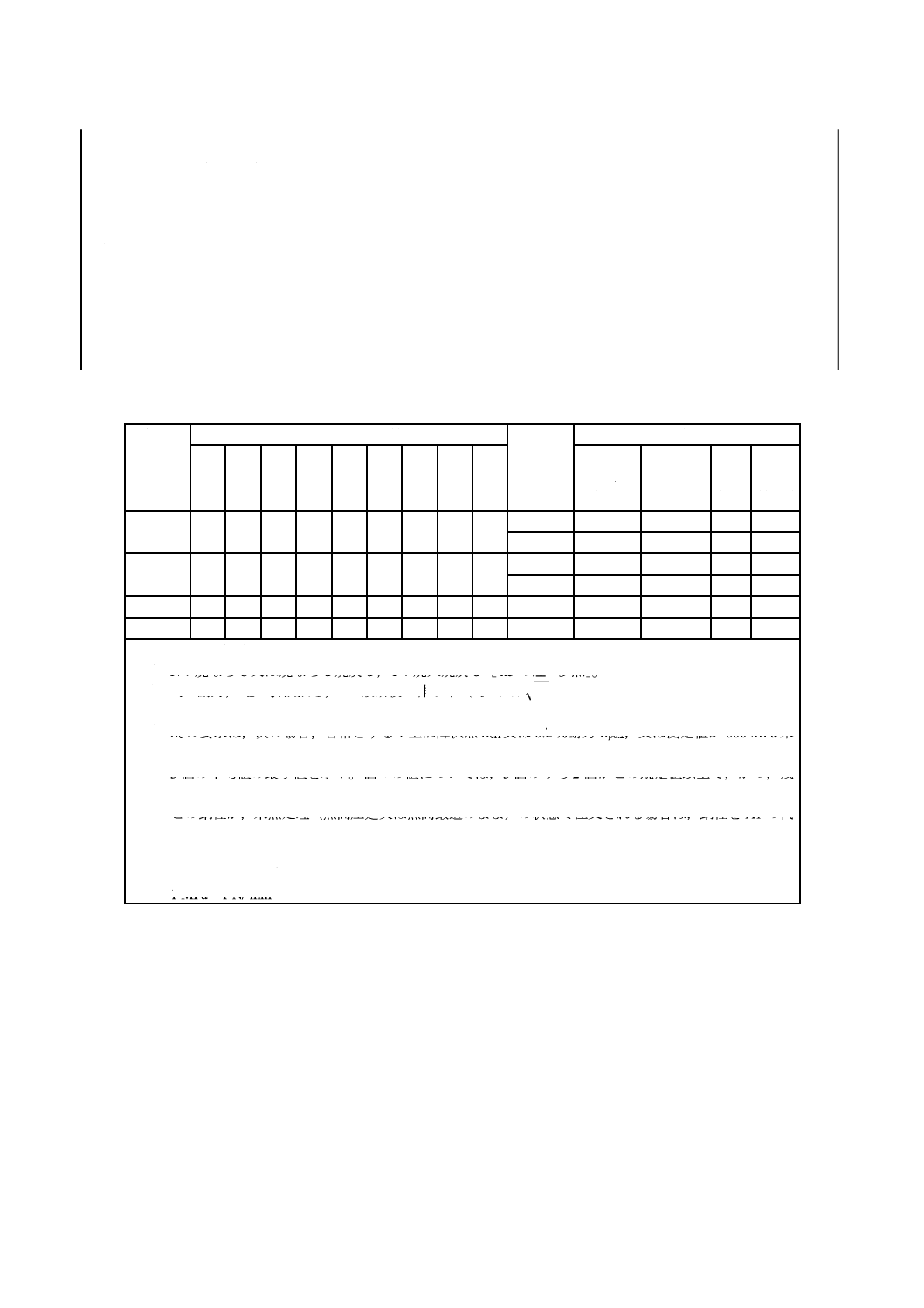

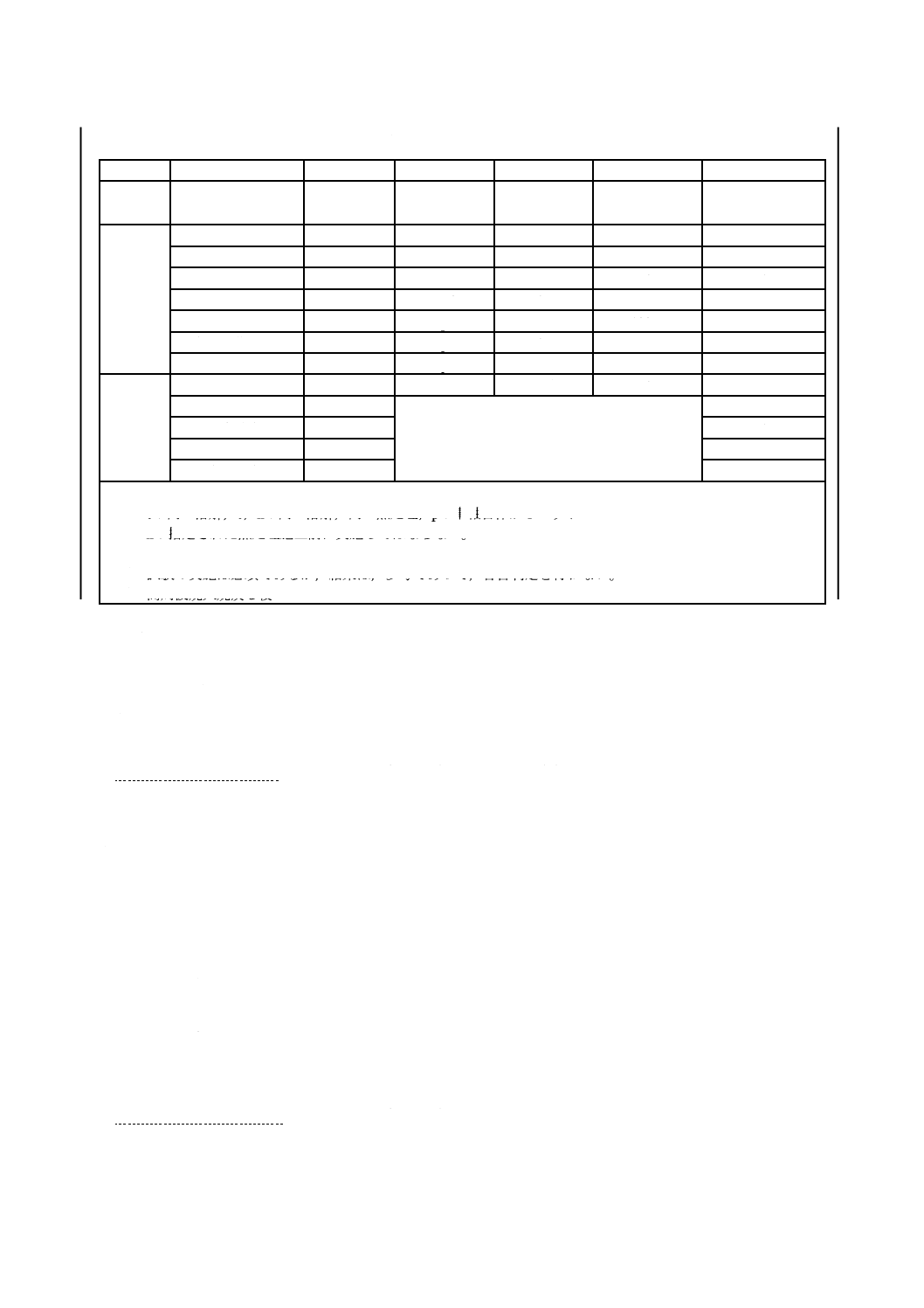

表3−Aシリーズ車軸の試験種別及び供試数

1

2

3

4

5

6

7

8

9

10

−

納入時の

熱処理条件a)

試験又は検査の種類

適用

試験ロットe)

ロット当たりの

供試車軸本数

車軸1本

当たりの

供試数

ロット内の車軸本数

b)

c)

d)

≦100

>100

1

全て

化学成分f)

m

a

−

c

f)

f)

f)

2

N,T

引張試験

m

b

h

c,h

1

2

1

3

−

引張試験

− 鋼種A0に対してg)

− 鋼種A1〜A4に対してh)

m

m

b

b

f

h

c

c

1

1

2

2

1

1

4

N,T

衝撃試験(KU)

m

b

h

c,h

1

2

3

5

−

衝撃試験(KU)

− 鋼種A0に対してg)

− 鋼種A1〜A4に対してh)

m

o

b

b

f

h

c

c

1

1

2

2

3

3

6

N,T

ミクロ組織検査

m

a

h

c,h

1

2

1

7

−

ミクロ組織検査

o

a

h

c

1

2

1

8

全て

マクロ組織検査

o

a

h

p

7.7.1 c) 5) 参照

1

9

全て

超音波探傷試験

o

a

h

p

1

10

全て

磁粉探傷試験

o

a

h

p

1

11

全て

外観

m

a

f

p

100 %

100 %

注a) N:焼ならし又は焼ならし焼戻し,T:焼入焼戻し,−:非熱処理[4.3 a)参照]

b) m:必須,o:任意(注文書又はその附属文書に指示されている場合に実施する。)

c) 試験検査は,次のように実施する。

a:製造業者の認定部門へ委任(JIS G 0404参照)

b:発注者の立会いの下

d) h:指定された熱処理前に実施しない。

f:最終納入状態で実施する。

e) c:同一溶解からの車軸

c,h:同一溶解,同一熱処理ロットからの車軸

p:車軸自体が試験ロット

f) 5.1 a)及び7.7.1 c) 1)参照。

g) 表1の注f)参照。

h) 納入状態での試験及びこの鋼種に指定された熱処理を行った参考試験[7.7.1 b)の第2段落及び4.3 a)の注1)参

照]。

6

E 4502-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

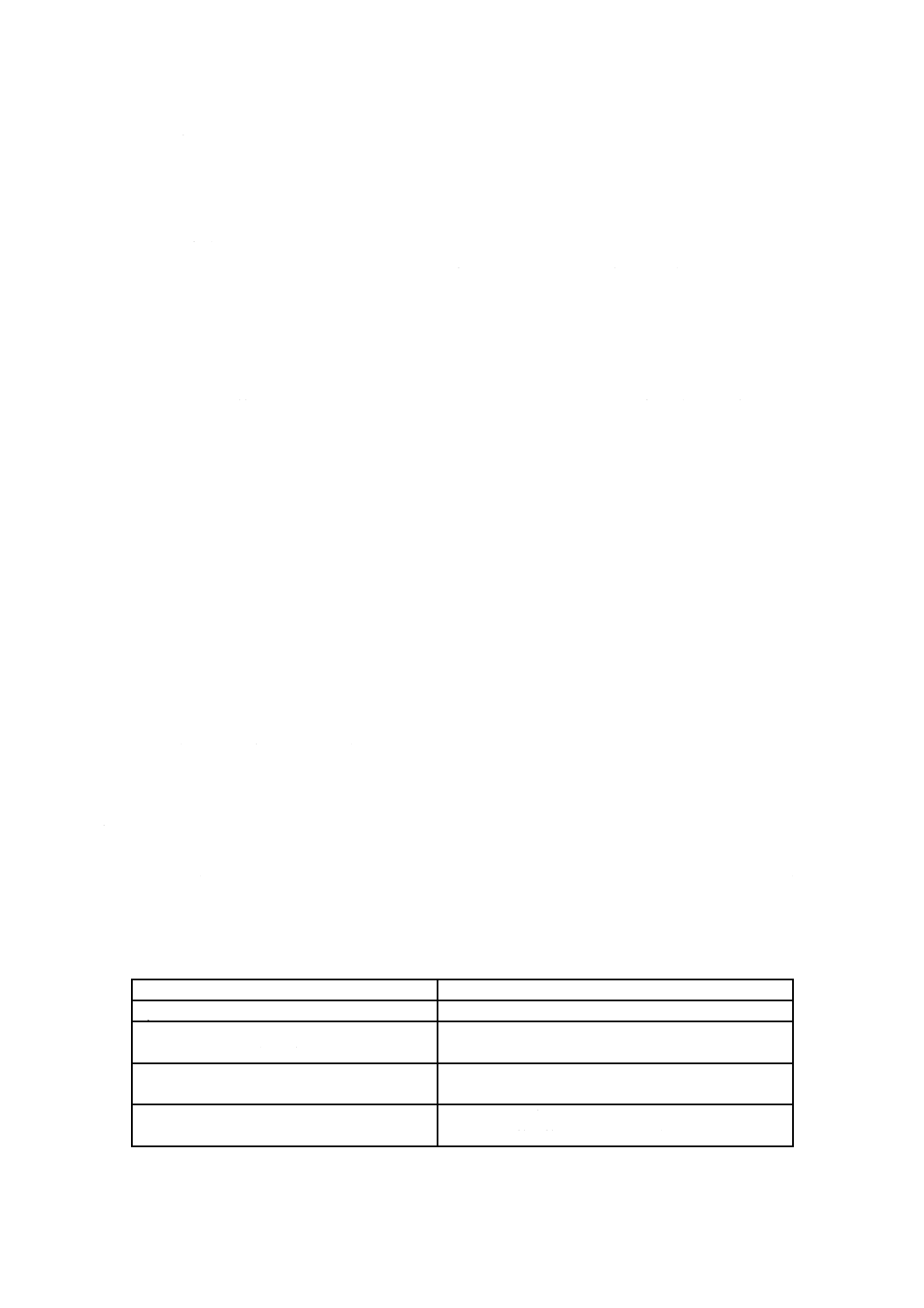

表3A−Sシリーズ車軸の試験及び検査項目並びに供試数

1

2

3

4

5

6

7

鋼種

試験・検査項目

適用a)

試験

ロットb)

試験

工程c)

1ロット当たり

供試車軸数

車軸1本当たりの

試験片数

全て

化学成分(溶鋼)

m

c

h

−

−

引張試験

m

c,h

h

1

1

曲げ試験

m

c,h

h

1

1

衝撃試験

md)

c,h

h

1

1

磁粉探傷試験

m

p

h

100 %

−

超音波探傷試験

m

p

h

100 %

−

外観

m

p

f

100 %

−

SFA590Q 硬さ試験

m

c,h

h e)

1

−

断面マクロ組織

o

特に必要のある場合,受渡当事者間の協定に従

って実施する。

1

断面硬さ分布

o

1

断面ミクロ組織

o

1

残留応力分布

o

1

注a) m:必須,o:任意(注文書又はその附属文書に指示されている場合に実施する。)

b) c:同一溶解,c,h:同一溶解,同一熱処理,p:車軸自体が1ロット

c) h:指定された熱処理施工前に実施してはならない。

f:最終納入状態

d) 試験の実施は必須であるが,結果は,参考であって,合否判定を行わない。

e) 高周波焼入焼戻し後

4.2

鋼種

鋼種は,シリーズ車軸ごとに次による。

a) Aシリーズ車軸の場合 Aシリーズ車軸の場合は,次による。

1) 非合金鋼 表1の鋼種A1及びA2

2) 合金鋼 表1の鋼種A3及びA4

b) Sシリーズ車軸の場合 Sシリーズ車軸の場合は,表1Aの全鋼種

4.3

納入時の熱処理条件

車軸は,次の状態で供給する。

a) Aシリーズ車軸の場合 Aシリーズ車軸の場合は,次による。

1) 非熱処理[記号なし1)]:表1の全鋼種

2) 焼ならし又は焼ならし焼戻し(記号N):表1の鋼種A1及びA2

3) 焼入焼戻し(記号T):表1の全鋼種

注1) 表1の注f)に規定の例外を除いて,非熱処理条件での注文は,次を適用する。

a) 発注者は成分範囲を指定してもよい。この場合,要求される機械的性質を得る責任は,

熱処理の施工者がもつ。

b) 成分範囲の指定がないときは,製造業者が発注者を満足させるように,以後,熱処理を

施工することで納入する車軸が,表1の規定に合格できることを保証しなければならな

い。

b) Sシリーズ車軸の場合 Sシリーズ車軸の場合は,次による。

1) 焼ならし又は焼ならし焼戻し:表1Aの鋼種SFA540及びSFA590

2) 焼入焼戻し:表1Aの鋼種SFA640

7

E 4502-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) 焼入焼戻しの後,指定箇所を高周波焼入焼戻し:表1Aの鋼種SFA590Q

c) 注文された熱処埋条件にかかわらず,効果的な脱ガスが行われていない場合は,例えば,徐冷を含む

適切な処理を行い,白点(水素クラック)の形成を避ける。発注者の要求がある場合は,必要とする

処理について通知する。

4.4

仕上げの程度

納入時の仕上げの程度は,次による。

a) 粗鍛造又は粗圧延 熱間鍛造,又は圧延された車軸で,その後の熱処理が施工されていてもいなくと

もよく,機械加工が未施工の状態。

b) 粗加工 最終仕上げされていない車軸で,加工すべき部分の全て,又はその一部分だけに加工が施さ

れている状態。

c) 半仕上げ 加工すべき部位の一部分に,仕上加工に相当する最終仕上げが施工され,他の箇所は粗加

工で最終仕上加工が施工されていない状態。

d) 仕上げ 仕上げなければならない車軸の全箇所が,最終仕上げされている状態。

5

要求事項

5.1

化学成分

車軸用鋼種の化学成分は,シリーズ車軸ごとに次による。

a) Aシリーズ車軸の場合 Aシリーズ車軸の場合は,次による。

1) 各元素の最大含有量を表1に示す。これらの値は溶鋼分析に適用する。Cr,Cu,Mo,Vなどの場合,

値は製品分析に適用するが,これらの元素は通常溶鋼分析によって証明する。

2) 製品分析が必要な場合は,引合いと注文時に指定する。製品分析は表1の要求に対して,表2に示

す値だけ外れてもよい。

b) Sシリーズ車軸の場合 Sシリーズ車軸の場合は,次による。

1) P及びSの最大含有量を表1Aに示す。これらは,溶鋼分析による。

2) 疑義を生じた場合,製品分析を行う。判定は,JIS G 0404による。

5.2

機械的性質

熱処理後の車軸の機械的性質は,Aシリーズ車軸は表1に,Sシリーズ車軸は表1Aによる。

5.3

寸法

5.3.1

寸法は,注文書,発注図面又はその附属文書の要求に合致し,寸法公差内でなければならない。

5.3.2

Aシリーズ車軸の寸法公差は,JIS E 4502-2による。Sシリーズ車軸の寸法公差は,受渡当事者間

の協定による。

5.4

健全性

5.4.1

全般

車軸はどの部分も健全で,使用上差し支えるいかなる欠陥もあってはならない。

5.4.2

その他の要求

その他の要求事項は,シリーズ車軸ごとに次による。

a) Aシリーズ車軸の場合 Aシリーズ車軸の場合は,次による。

1) ミクロ組織検査 焼ならし,焼入焼戻しされた車軸のミクロ組織は,指定された熱処理に対して均

質かつ模範的でなければならない。表1の鋼種に関する粒度は,ISO 643:1983に従って判定し,5

より粗くてはならない。

8

E 4502-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 磁粉探傷試験,超音波探傷試験及びマクロ組織検査 健全性の証明として,磁粉探傷試験,超音波

探傷試験又はサルファープリントによるマクロ組織検査を,注文書又はその附属文書に指定する場

合は,必要な試験に対する受取基準も同時に,注文書又はその附属文書に指定する。

b) Sシリーズ車軸の場合 Sシリーズ車軸の場合は,次による。

1) 磁粉探傷試験 磁粉探傷試験の判定基準は,受渡当事者間で協定する。

2) 超音波探傷試験 超音波探傷試験の減衰度の判定基準は,別に受渡当事者間で協定のない限り,附

属書JAによる。

3) 特殊検査 SFA590Qの車軸の高周波焼入れ部について,次の試験項目のいずれか又は全てについて

実施する場合の判定基準は,受渡当事者間の協定による。

3.1) 断面マクロ組織

3.2) 断面の硬さ分布

3.3) 断面ミクロ組織

3.4) 表面及び断面の残留応力分布

5.5

表示(6.4参照)

5.5.1

共通

指定の寸法の刻印を冷間又は熱間で,注文書又はその附属文書によって指定された場所に打刻する。

5.5.2

表示項目

別に指定のない限り,シリーズ車軸ごとに次の刻印をする。

a) Aシリーズ車軸の場合 Aシリーズ車軸の場合は,次による。

1) 製造業者名又はその略号

2) 鋼種及び熱処理条件(N:焼ならし又は焼ならし焼戻し,T:焼入焼戻し,未熱処理の車軸は記号な

し)[表1の注f)に例外を示す。]

3) 製造年月(西暦年の下2桁及び月)

4) 溶解番号

b) Sシリーズ車軸の場合 Sシリーズ車軸の場合は,次による。ただし,2)及び5)は,省略することが

できる。

1) 製造業者名又はその略号

2) 鋼種

3) 製造年月又はその略号

4) 溶解番号

5) 標準軸負担質量(1軸上の負担質量で,客貨車用車軸に限る。)

5.5.3

打刻要領

特に指定のない限り,刻印は仕上車軸の場合を除いて,仕上作業において完全に除去することができる

よう浅く打刻する。端面刻印以外には,鋭角な文字を用いた刻印を使用してはならない。

6

製造

6.1

製鋼プロセス

車軸は,電気炉又は純酸素転炉によって溶解されたキルド鋼を用いて,製造しなければならない。その

他の製造プロセスは,受渡当事者間の協定によって用いることができる。

ほかに協定がない限り,鋼は炉中又は溶鋼で脱酸し,下注ぎ又は連続鋳造で鋳込むものとする。

9

E 4502-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2

製造プロセス

車軸は下注ぎ鋼片又は連続鋳造鋼片から,次の変形方法のいずれかを用いて製造するものとし,それぞ

れの場合の鍛錬比は,次のとおりとする。

a) 鍛造だけによって製造する車軸 鍛造された車軸の最大断面積が,原鋼塊又は鋳片の最小断面積の3

分の1を超えてはならない。

b) 圧延だけによって製造する車軸 圧延された車軸の最大断面積が,原鋼塊又は鋳片の最小断面積の5

分の1を超えてはならない。

c) 圧延後鍛造によって製造する車軸 圧延後鍛造された車軸の最大断面積が,原鋼塊又は鋳片の最小断

面積の4分の1を超えてはならない。

6.3

欠陥部分の除去

鋼塊,鋳片及び丸棒で5.4に規定された健全性に合致しない部分は,車軸の製造前,又は製造中に除去

しなければならない。

6.4

製造中の車軸の識別

納入時点まで個々の車軸が,5.5の規定どおりに識別できるように,全ての鋼塊,鋳片,丸棒及び車軸は,

各々の製造工程において適切に識別しなければならない。5.5に規定の最終の識別マークと異なる識別マー

クを打刻する場合は,車軸最終製品の表面に残らないよう刻印の深さを十分浅くしなければならない。

6.5

熱処理

熱間加工及び刻印の後,必要な場合,車軸に注文書又はその附属文書に指定された熱処理を施工しなけ

ればならない(4.3参照)。一般に,次の事項を保証するために,熱処理作業において,特別の注意が必要

である。

a) 同一品種及び同一ロット車軸の同一部位の組織の均一性の確保

b) 変形の防止

6.6

機械加工

機械加工条件は,車軸表面の品質条件及び寸法公差を満たすように選ばなければならない。加工された

車軸端面には精度よく旋盤センタの加工を行い,以後の旋削作業が正しく実行できるようにし,仕上軸の

中心を容易に得られるようにしなければならない。

6.7

欠陥の除去

6.7.1

車軸素材の曲がり矯正

車軸は加工前,かつ,機械的試験及び指定のある場合,ミクロ組織検査のための試験片を取り出す前に,

曲がり矯正を行う。500 ℃以下で曲がり矯正を行う場合は,矯正の後に表4のような熱処理を行う。

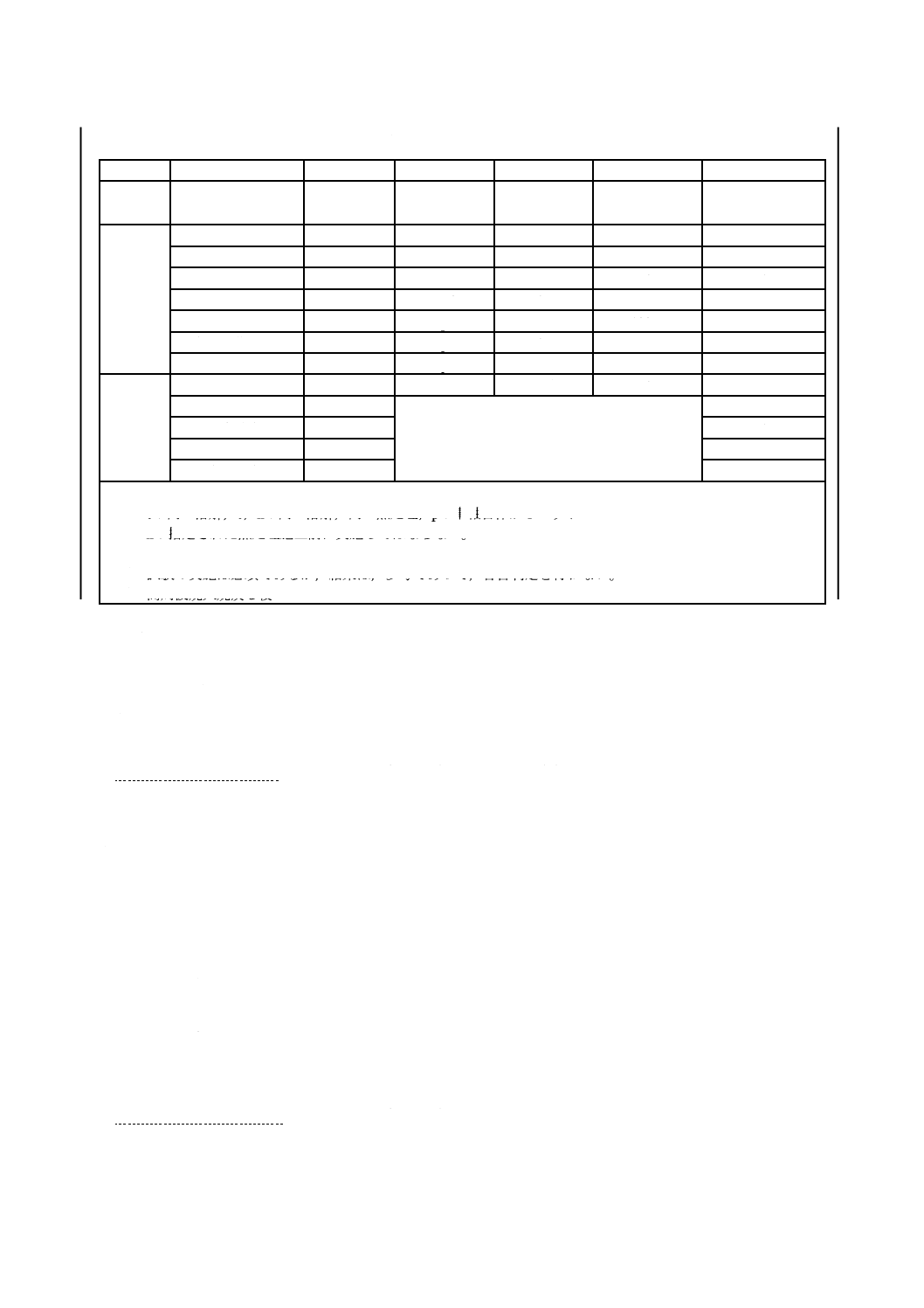

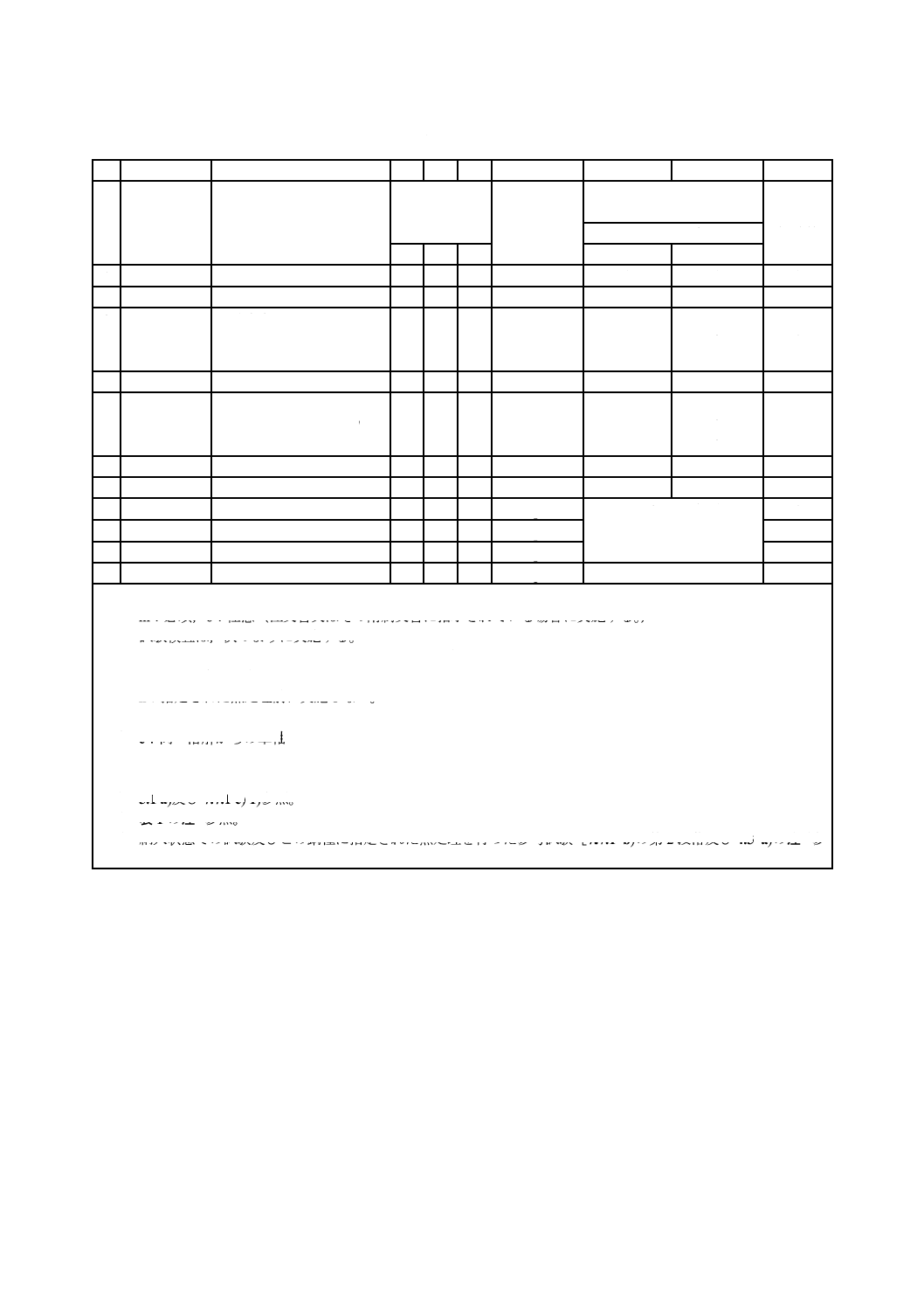

表4−曲がり矯正後の熱処理

曲がり矯正前の車軸の熱処理状態

曲がり矯正後の熱処理

a) 熱処理なしで出荷する車軸

500〜650 ℃の間で,応力除去を行う。

b) 焼ならし又は焼入焼戻しで出荷する車軸

を熱処理する前の状態

注文で指定されている以外の追加熱処理は不要。

c) 焼ならし車軸

500〜650 ℃の間で,応力除去を行うか,再焼ならしを

施工する。

d) 焼戻し又は焼入焼戻し車軸

500〜(tT−30) ℃(tT:実際の焼戻し温度)の間で焼戻

しするか,焼入焼戻しの再処理を行う。

10

E 4502-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

焼ならしした車軸を500 ℃を超える温度で曲がり矯正する場合は,機械的性質と組織とがこの規格の要

求に合致するように条件を設定しなければならない。

6.7.2

許容される補修方法

手直しが認められていない車輪座部,ジャーナル部,ちりよけ座部などの精密仕上部の表面以外であれ

ば,熱亀裂を発生させず寸法公差の範囲内という条件で,チッピング及び/又は軟研削によって表面欠陥

を除去してもよい。

6.7.3

許容されていない補修方法

溶接,ガス流し,加熱,ガウジング,盛り金(冶金的,電気的又は化学的方法によるもの。)及び欠陥を

隠すための手入れは禁止する。これらの補修を施工した場合は,材料試験ロット全数を不合格とする。

7

検査

7.1

責任及び検査の体制

7.1.1

立会いの委任

製造方法(箇条6参照)及び品質要求事項(箇条5参照)の遵守を確認するための検査は,シリーズ車

軸ごとに次による。

a) Aシリーズ車軸の場合 Aシリーズ車軸の場合,発注者は注文時に次のいずれかを指定しなければな

らない。

1) 製造業者の認定部門へ立会いを委任する。

2) 発注者又は発注者によって委任された発注者の代理人の立会いの下に行う。

b) Sシリーズ車軸の場合 Sシリーズ車軸の場合は,注文時に指定のない限り,製造業者の認定部門へ

立会いを委任する。

7.1.2

立会い委任時の発注者の権利

発注者が立会いを製造業者の認定部門へ委任しても,製造管理,及び試験検査方法の有効性を監視する

発注者の権利は失われない。この観点から発注者は,製造業者の責任の下に行われるいかなる試験にも立

ち会うことができ,また,その検査記録を検証することができる。

7.2

製造監査

7.2.1

製造監査が,製造業者の認定部門又は発注者の責任であっても,次の事項が適用される。

7.2.1.1

製造業者は,JIS Q 9001の認証を取得していない場合は,注文の製品を完成させるために用いる

主な製造工程を,発注者に通知しなければならない。また,通知後に基本的な製造工程変更を採用する際,

それが車軸の品質に影響を及ぼす可能性がある場合も,発注者に通知し同意を得なければならない。

監査が発注者の責任である場合,その代表者は,採用されている製造工程がこの規格の要求事項及び事

前の合意事項に適合しているかを確認するために,製造工程を監査することができる。

7.2.1.2

承認申請の際に,製造業者は製造上の要求事項が,この規格に適合していることを,証明しなけ

ればならない(7.5参照)。

7.3

車軸品質の検査

7.3.1

試験種別

Aシリーズ車軸は表3に,Sシリーズ車軸は表3Aに,それぞれ行うべき試験種別及びそれが任意か必須

かを示している。

7.3.2

試験の単位及びロットの区割り

試験の各種別に対するロットを,Aシリーズ車軸は表3の第7列に,Sシリーズ車軸は表3Aの第4列に

11

E 4502-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

示す。

合否試験に対して車軸はロットに区分する。各ロットは同一溶解及び同一熱処理(熱処理する場合)を

行った車軸で形成される。形状及び/又は寸法の異なる車軸を含んでもよい。

7.3.3

車軸の検査供試工程

車軸を検査に供試するときの車軸の工程は,Aシリーズ車軸は表3の第6列に,Sシリーズ車軸は表3A

の第5列に従う。

7.4

発注者立会いへの供試

7.4.1

発注者による立会いを指定されている場合,発注者は,立会い供試期日を各ロットの車軸数と注文

参照番号とを記載した文書によって通知されなければならない。

7.4.2

立会検査を,機械加工の後に行う場合で,その立会いの責任が発注者にあるとき,製造業者は材料

を次の二つの状態で供試してもよい。

a) 最終熱処理の後で,かつ,機械加工の前

b) 最終納入状態

7.5

証明

7.5.1

製造監査が製造業者の認定部門,又は発注者の責任であっても,製造業者はこの規格の製造に関す

る次の要求事項が満足していることを証明しなければならない。最終検査証明書は,シリーズ車軸ごとに

次の試験結果を含むものでなければならない。

a) Aシリーズ車軸の場合 Aシリーズ車軸の場合は,次による。

1) 化学成分

2) 引張試験

3) 衝撃試験

b) Sシリーズ車軸の場合 Sシリーズ車軸の場合は,次による。

1) 化学成分

2) 引張試験

3) 衝撃試験(ただし,参考試験)

4) 曲げ試験

7.5.2

製造業者は次の時点で,製造業者が責任をもつ試験検査の証明書を提出できなければならない。

a) 製造業者が全ての試験を委任されている場合は,納入時。

b) 製造業者が委任された責任をもつ検査は,その最初の供試時。

7.6

試験検査の数

検査に供される試験ロットごとの車軸の数及び1個の車軸での試験の数は,Aシリーズ車軸は表3の第

8列から第10列に,Sシリーズ車軸は表3Aの第6列及び第7列に示す。

7.7

供試材及び試験片の採取並びに準備

7.7.1

Aシリーズ車軸の場合

Aシリーズ車軸の場合は,次による。

a) 採取方法 ロットの識別後,検査官は試験をする車軸を無作為に選択する。選択した車軸には消えな

いように識別をする。供試材の長さは最低200 mmとし,車軸又は車軸の延長部分から取るものとす

る。

b) 供試材及び試験片の準備 発注者の指定がない限り,供試材及び試験片の準備並びに識別は,ISO

377-1:1989及びISO 377-2:1989の規定並びに次の追加条件に従う。

12

E 4502-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

車軸が熱処理なしで発注された場合,機械的試験を行う供試材は,該当する鋼種に対し指定された

熱処理を行う。ただし,鋼種A0[表1の注f)参照]の車軸は除く。

該当する鋼種に対し,二つの異なる熱処理が規定されている場合は,注文書又はその附属文書に,

適用すべき熱処理を指定する。

供試材及び試験片に表示された検査官の識別刻印は保存し,検査官の立会いの下以外で変更しては

ならない。

c) 試験片の数及び位置 試験片は,前もって表示されている採取断面から取り出し,検査官の刻印によ

って識別されていなければならない。

1) 化学分析 製造業者は鋼の溶鋼分析を記録する。発注者が一部又は全ての元素について,製品分析

値を証明することを指示した場合は,次のサンプルを試験用車軸の一つから取り出す。

− 車軸の完全な横断面から,最低50 gの試料を機械加工によって採取する。

− 分光分析による揚合は,引張試験片からサンプルを一つ採取する。

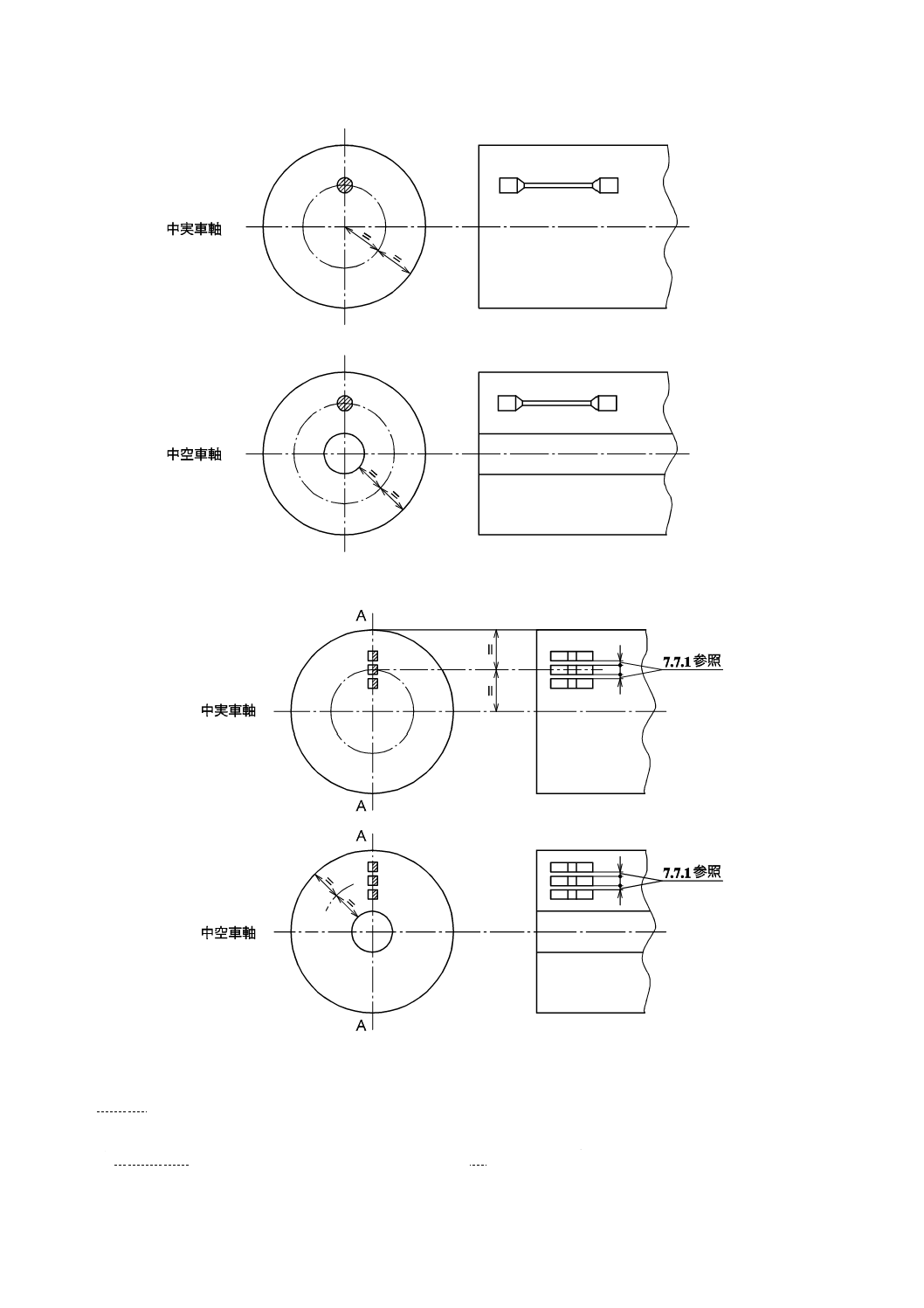

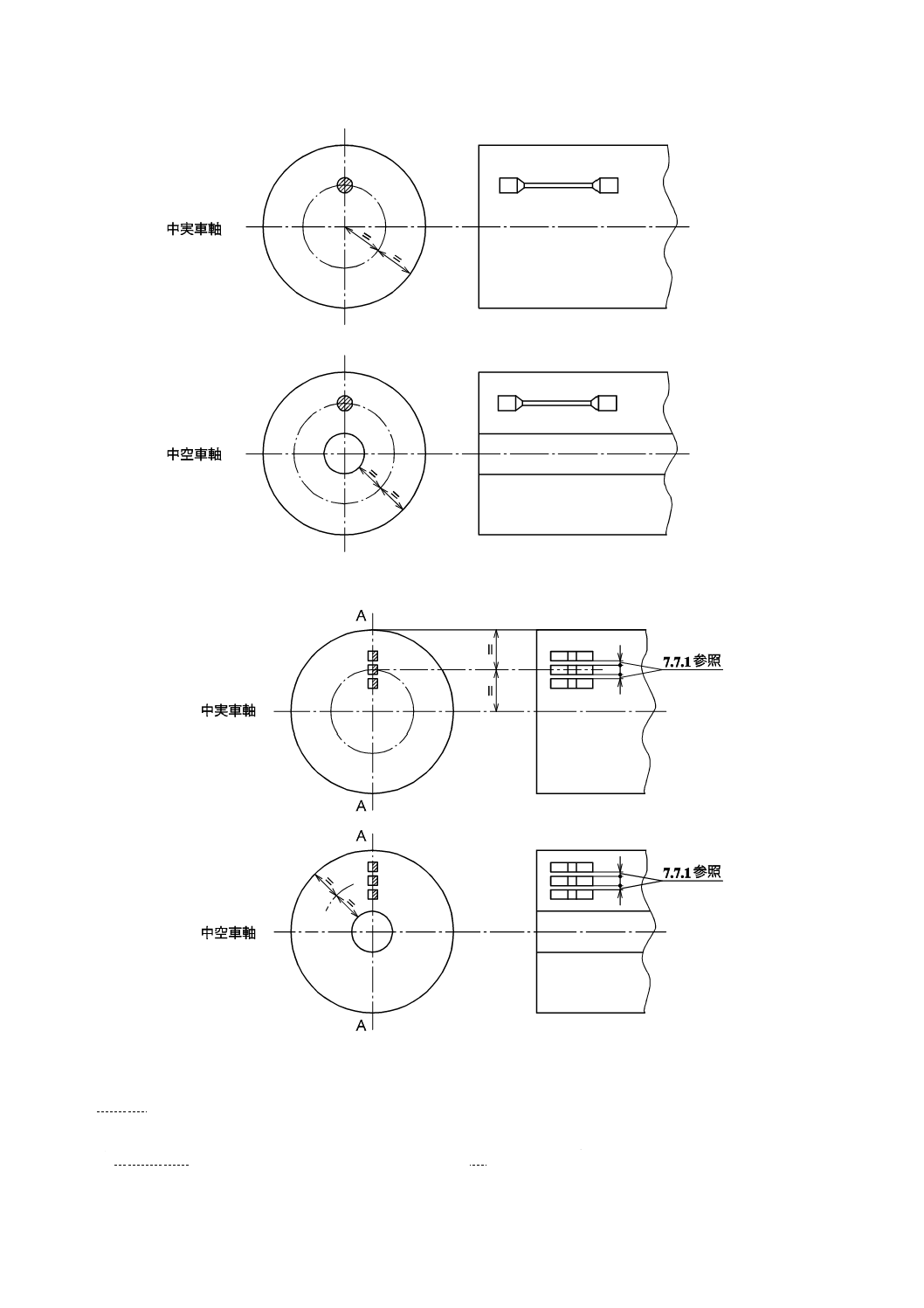

2) 引張試験 図1に示すサンプル位置から,ISO 82:1974の規定に従って直径が10〜16 mm,ゲージ

長さが直径の5倍の試験片を1個採取する。

3) 衝撃試験(Uノッチ) 図2に示すサンプル位置から試験片を3個採取する。外側の試験片は中央

の衝撃試験片に隣接していなければならない。衝撃試験片の刻印は,車軸断面の直径AAに平行な

試験片の長手表面の識別ができるようにしなければならない(図2参照)。試験片はISO 83:1976の

条件に従って準備する。試験片のノッチの円筒形底辺の軸は図2の直径AAに平行とする。

4) ミクロ組織検査 試験片は,引張試験片の変形していない一方の端部を,引張試験片の長手軸に平

行に削除して準備する。このようにして得た断面を,ISO 643:1983の規定に従い準備する。

5) マクロ組織検査,超音波探傷試験及び磁粉探傷試験 マクロ組織検査又は磁粉探傷試験を指定する

場合,試験の数及び車軸の被検査部位に関する詳細を,注文書又はその附属文書に記載する。超音

波探傷試験を指定する場合は,ISO 5948:1994の要求条件を適用する。

13

E 4502-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−Aシリーズ車軸の引張試験片の位置

図2−Aシリーズ車軸の衝撃試験片の位置

7.7.2

Sシリーズ車軸の場合

Sシリーズ車軸の場合は,次による。

a) 分析試験 車軸の材料の分析試験の試料は,JIS G 0404によって採取する。

14

E 4502-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 機械試験 機械試験は,次による。

1) 供試材及び試験片採取 車軸の材料の機械試験に用いる試験片の採取方法は,次による。

1.1) 試験片は,同一溶鋼及び同一熱処理の車軸から採る。

1.2) 試験片は,車軸と一体に鍛造して熱処理後,車軸の最小部以上の断面積をもつ余長部分から車軸

の長手方向に切り取る。

1.3) 鋼種SFA590Qの車軸は,焼入焼戻し後,高周波焼入れ前の車軸素材から採取する。

2) 試験片の準備 引張試験,曲げ試験及び衝撃試験に用いる試験片は,次によって準備する。

2.1) 引張試験片 JIS Z 2241のD.2.3.2.1(4号試験片)とする。

2.2) 曲げ試験片 JIS Z 2248の5.6(鍛造品,鋳造品及び半製品から採取する試験片)によって,厚さ

19 mm,幅25 mm及び長さ150 mm以上とする。

2.3) 衝撃試験片 JIS Z 2242のUノッチ試験片(ただし,ノッチ深さ2 mm及びノッチ底半径1 mm)

とする。

c) 超音波探傷試験及び磁粉探傷試験 超音波探傷試験及び磁粉探傷試験は,指定の機械加工後,塗装前

に行う。

d) 硬さ試験 鋼種SFA590Qの車軸は,高周波焼入焼戻し部の表面の硬さを測定する。

e) 特殊検査 鋼種SFA590Qの車軸の高周波焼入部について,特に,必要がある場合,次の項目について

特殊検査を行う[5.4.2 b) 3)及び7.8.9参照]。供試材の選択,試験片の採取及び準備は,受渡当事者間

の協定による。

1) 断面マクロ組織

2) 断面の硬さ分布

3) 断面ミクロ組織

4) 表面及び断面の残留応力分布

7.8

試験方法

7.8.1

化学分析

化学成分の分析は,該当する国際規格(ISO/TR 9769:1991参照)及び次の方法か,又は分光分析法を含

むその他の適切な方法に従って行う。疑議を生じた場合は,ISO規格推奨の方法だけを用いる。

− JIS G 1214,JIS G 1215(規格群),JIS G 1253及びJIS G 1257(規格群)。

7.8.2

引張試験

引張試験は,ISO 82又はJIS Z 2241に従って行う。

7.8.3

衝撃試験(Uノッチ)

衝撃試験は,ISO 83: 1976又はJIS Z 2242に従って行う。

7.8.4

曲げ試験

Sシリーズ車軸の曲げ試験は,JIS Z 2248に従って行う。

7.8.5

ミクロ組織検査

Aシリーズ車軸のミクロ組織検査は,ISO 643:1983の規定に従って行う。

7.8.6

マクロ組織検査

Aシリーズ車軸のマクロ組織検査の詳細については,注文書又はその附属文書による。

7.8.7

超音波試験及び磁粉探傷試験

超音波試験及び磁粉探傷試験は,シリーズ車軸ごとに次による。

a) Aシリーズ車軸の場合 Aシリーズ車軸の場合は,次による。

15

E 4502-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 超音波探傷試験 ほかに協定のない限り,超音波探傷試験は,ISO 5948:1994に従って実施する。

2) 磁粉探傷試験 ほかに協定のない限り,磁粉探傷試験は,ISO 6933:1986に従って実施する。

b) Sシリーズ車軸の場合 Sシリーズ車軸の場合は,次による。

1) 超音波探傷試験 超音波探傷試験は,別に指定のない限り,附属書JAに規定する方法に従って行

う。附属書JAに規定がない項目は,JIS Z 2344による。

2) 磁粉探傷試験 磁粉探傷試験は,機械加工後に,JIS Z 2320-1〜JIS Z 2320-3に従って行う。

7.8.8

硬さ試験

Sシリーズ車軸の鋼種SFA590Qの高周波焼入焼戻し部分の表面硬さ測定は,JIS Z 2246に従って行う。

7.8.9

特殊検査

Sシリーズ車軸の鋼種SFA590Qの車軸の高周波焼入部分について,受渡当事者間で協定のうえ,特に必

要がある場合,次の項目について特殊検査を行う。試験方法は,受渡当事者間の協定による。

a) 断面マクロ組織

b) 断面の硬さ分布

c) 断面ミクロ組織

d) 表面及び断面の残留応力分布

7.8.10 外観検査

車軸は,出荷前に外観検査を行う。

7.8.11 寸法検査

寸法検査は,発注図面に基づいて実施する。Aシリーズ車軸は,JIS E 4502-2による。

7.9

検査結果の判定

外観又は寸法欠陥のある場合は,その車軸を不合格とする。超音波試験,磁粉探傷試験によって,許容

できない欠陥が認められた場合も,これと同じである。その他の検査結果が,必要とされる規定を満たさ

ない場合は,JIS G 0404の規定条件の下で,相当するロット全体を不合格とする。

7.10 再試験

受渡当事者問で協定のない限り,再試験に関する要求事項は,JIS G 0404の規定を適用する。

8

納入

8.1

輸送中の発せい防止

検査後,保管又は出荷前に合格した車軸の全ての仕上加工部分は,発注者と合意した方法で防せい処理

を施工する。

注記 防せい処理の効果は,特に海上輸送を行う場合及び地理的に多湿な地域においては,限られて

いる。したがって,納入された車軸は,目的地に到着時速やかに,防せいの再処理の必要性を,

点検することが望ましい。

8.2

輸送中の機械的損傷に対する保護

合格した車軸の少なくとも仕上加工部分には,出荷前に機械的損傷に対する有効な防護処置を講じなけ

ればならない。

9

保証

契約書に含まれる保証条件の項目は,引合い及び発注時の受渡当事者間での協定による。

16

E 4502-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(規定)

超音波探傷減衰度測定方法及び測定感度

JA.1 測定方法及び測定感度

測定方法及び測定感度の設定方法は,次による。

a) 感度設定用の標準試験片は,JIS Z 2345のSTB-G V15-1.4による。

b) 使用周波数は,2 MHzとする。

c) 減衰度測定感度は,標準試験片の人工きずのエコーを,90 %に設定する。

JA.2 探傷工程

測定は,車軸の最終熱処理完了後,軸端を機械加工した状態で施工する。中ぐり軸の場合は,中ぐり加

工以前に施工する。

JA.3 判定基準

車軸の片側の端面から長手方向に探傷し,微小以上の第2底面エコーを得られなければならない。

参考文献 [1] ISO/TR 9769:1991,Steel and iron−Review of available methods of analysis

1

7

E

4

5

0

2

-1

:

2

0

1

5

1

7

E

4

5

0

2

-1

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JB

(参考)

JISと対応国際規格との対比表

JIS E 4502-1:2015 鉄道車両−車軸−第1部:品質要求

ISO 1005-3:1982 Railway rolling stock material−Part 3: Axles for tractive and

trailing stock−Quality requirements

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1

適用範囲

Sシリーズ車軸の鋼種に関

する表1Aを追加した。

1

JISとほぼ同じ

選択

Sシリーズ車軸に適用する事

項を選択できるようにした。

我が国の使用者及び製造業者の混乱

を避けるため。

ISOへの提案は行わない。

2

引用規格

2A

種類

車軸の鋼種を区分して表示

する方法を規定した。

−

−

追加

表1の鋼種によるAシリーズ

車軸と表1Aの鋼種によるS

シリーズ車軸とで区分する。

鋼種ごとの車軸に適用する規定事項

の識別を容易にする。

ISOへの提案は行わない。

3

発注者の

指定項目

発注者の指定事項をAシリ

ーズ車軸及びSシリーズ車

軸ごとに規定した。

3

JISとほぼ同じ

選択

Sシリーズ車軸に適用する事

項を選択できるようにした。

鋼種ごとの車軸に適用する規定事項

の識別を容易にする。

ISOへの提案は行わない。

4

等級

Sシリーズ車軸に関する表

3Aを追加した。

4

JISとほぼ同じ

選択

Sシリーズ車軸に適用する事

項を選択できるようにした。

我が国の使用者及び製造業者の混乱

を避けるため。

ISOへの提案は行わない。

4.1,4.2及び4.3にSシリー

ズ車軸に関する規定を追加

した。

4

JISとほぼ同じ

選択

Sシリーズ車軸に適用する事

項を選択できるようにした。

我が国の使用者及び製造業者の混乱

を避けるため。

ISOへの提案は行わない。

5

要求事項

5.1〜5.5にSシリーズ車軸

に関する規定を追加した。

5

JISとほぼ同じ

選択

Sシリーズ車軸に適用する事

項を選択できるようにした。

我が国の使用者及び製造業者の混乱

を避けるため。

ISOへの提案は行わない。

1

8

E

4

5

0

2

-1

:

2

0

1

5

1

8

E

4

5

0

2

-1

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

7

検査

7.2.1.1に“製造業者は,JIS

Q 9001の認証を取得してい

ない場合は,注文の製品を

完成させるために用いる主

な製造工程を,発注者に通

知しなければならない。”と

規定した。

7

−

追加

製造監査においてJIS Q 9001

の認証を取得していない場

合の通知義務を明確に規定

した。

ISO 9001と“IDT”であるJIS Q 9001

が定着している製造業者は,監査手続

を簡略化することができるものとし

た。

ISOへの提案は行わない。

7.1,7.3,7.5,7.6,7.7及び

7.8にSシリーズ車軸に関す

る規定を追加した。

7

JISとほぼ同じ

選択

Sシリーズ車軸に適用する事

項を選択できるようにした。

我が国の使用者及び製造業者の混乱

を避けるため。

ISOへの提案は行わない。

7.8.7 a) 2)に,“ほかに協定

のない限り,磁紛探傷試験

は,ISO 6933:1986に従って

実施する。”と規定した。

7

−

追加

試験方法として,通常適用し

ている規格を明確にした。

発注者が容易に試験方法を確認でき

るようにした。

ISO規格の見直し審議時に提案する。

附属書

JA

(規定)

超音波探

傷減衰度

測定方法

及び測定

感度

Sシリーズ車軸に我が国で

一般的に適用している方法

を規定した。

Aシリーズ車軸の

超音波探傷試験方

法は,発注者の指

定による。

追加

Sシリーズ車軸に適用する事

項を選択できるようにした。

我が国の使用者及び製造業者の混乱

を避けるため。

ISOへの提案は行わない。

JISと国際規格との対応の程度の全体評価:ISO 1005-3:1982,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 選択……………… 国際規格の規定内容とは異なる規定内容を追加し,それらのいずれかを選択するとしている。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。