2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

E 4206 - 1989

鉄道車両用ばね装置

Spring Rigging for Railway Rolling Stock

1. 適用範囲 この規格は,鉄道車両に用いるばね装置(以下,装置という。)について規定する。

備考 この規格の中で { } を付けて示してある単位及び数値は,従来単位によるものであって,参

考として併記したものである。

引用規格及び関連規格:21ページに示す。

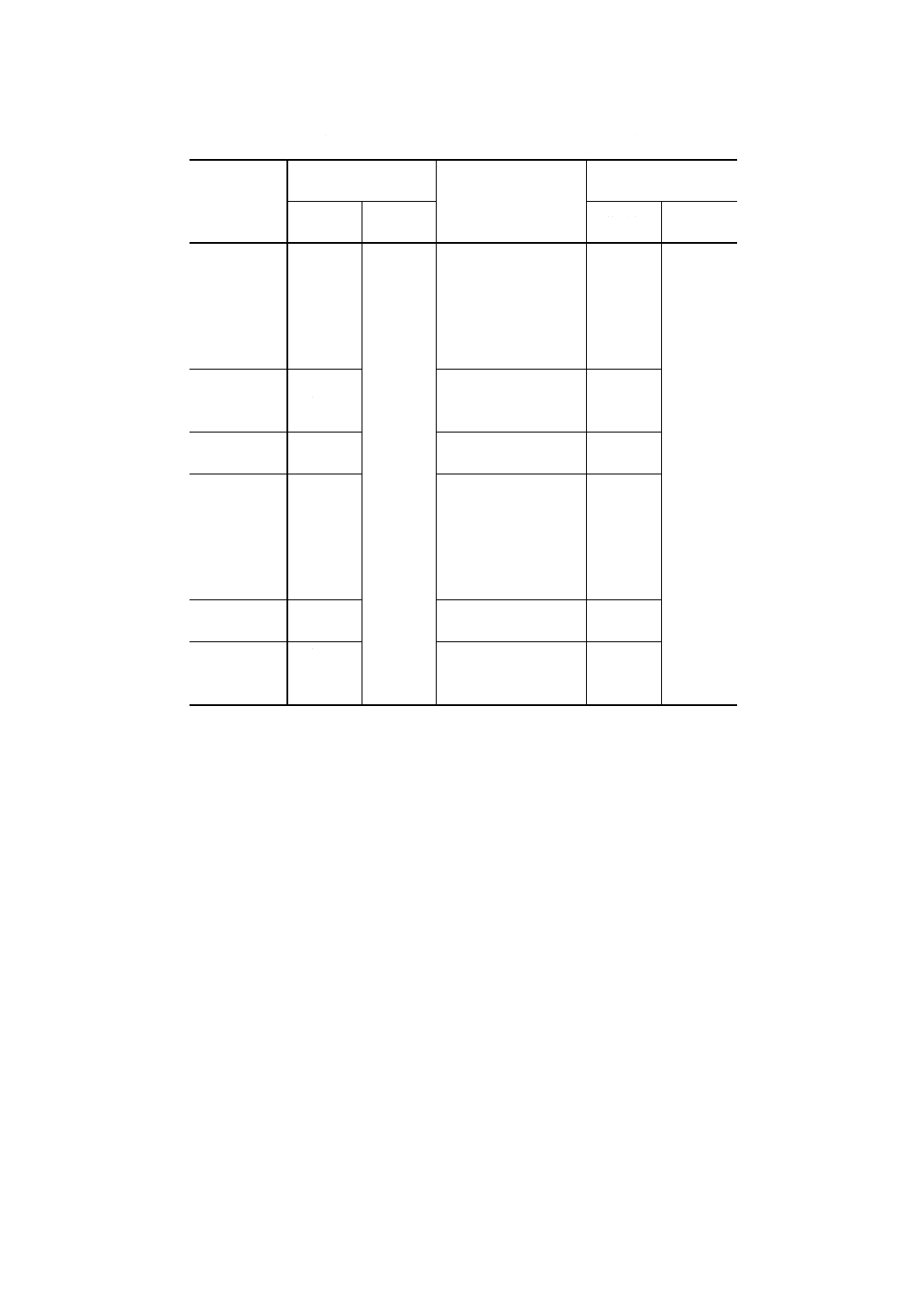

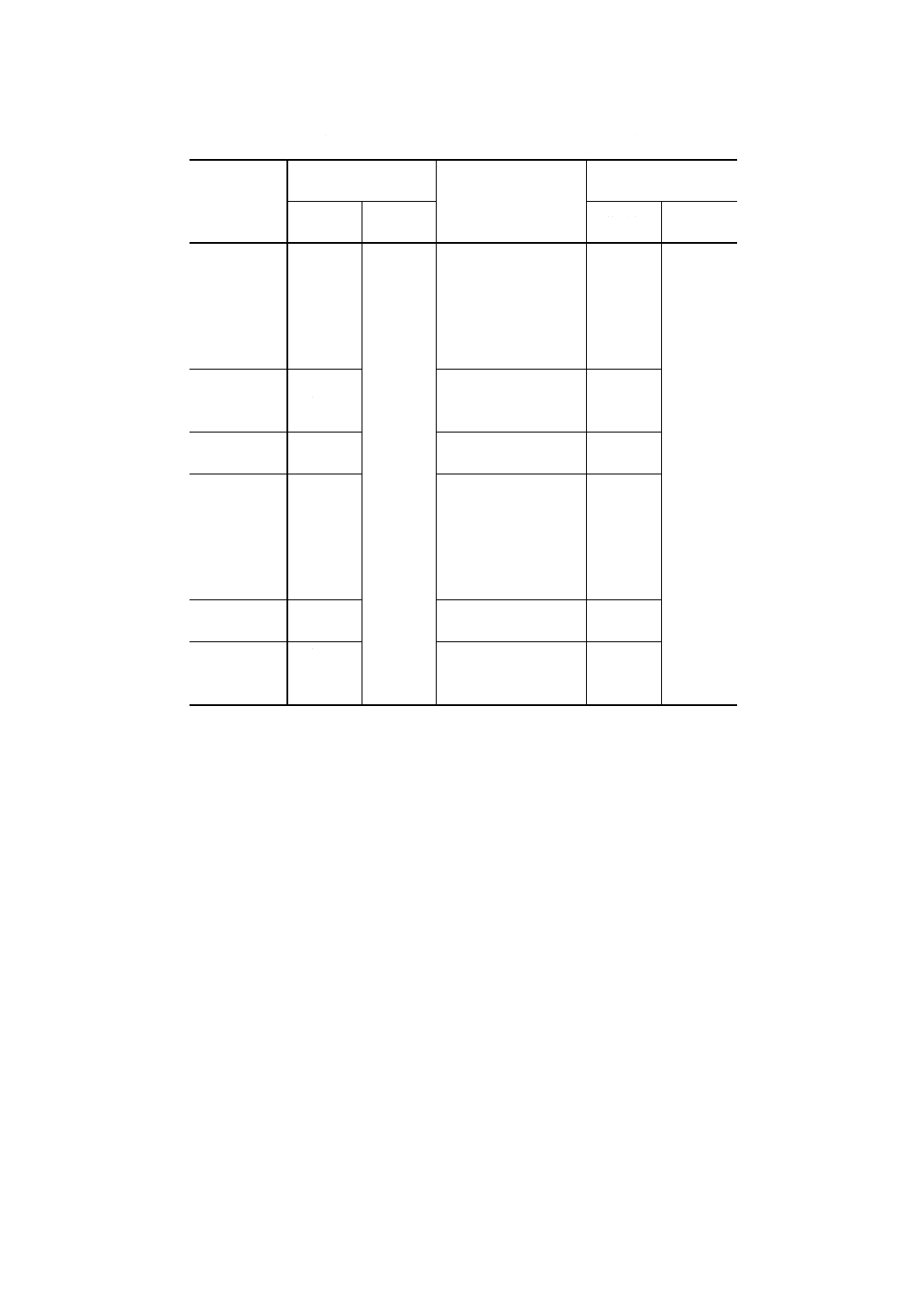

2. 種類及び記号 装置の種類及び記号は,表1のとおりとする。

表1 種類及び記号

種類

ばね記号

金

属

ば

ね

装

置

軸ばね装置

単体ばね

AXS1

二重コイルばね

AXS2

三重コイルばね

AXS3

まくらばね装置

単体ばね

BOS1

二重コイルばね

BOS2

三重コイルばね

BOS3

空気ばね装置

ベローズ形

1段

450

1B450

500

1B500

550

1B550

570

1B570

600

1B600

620

1B620

3段上面下面板水平

450

3BL450

500

3BL500

550

3BL550

3段上面下面板傾斜 550

3BT550

600

3BT600

ダイアフラム形

内筒外筒垂直

310

DCC310

360

DCC360

480

DCC480

520

DCC520

560

DCC560

620

DCC620

内筒傾斜外筒垂直

500

DTC500

535

DTC535

内筒外筒傾斜

500

DTT500

560

DTT560

630

DTT630

備考 種類の数字は有効直径をmmで表したものを示す。

2

E 4206 - 1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

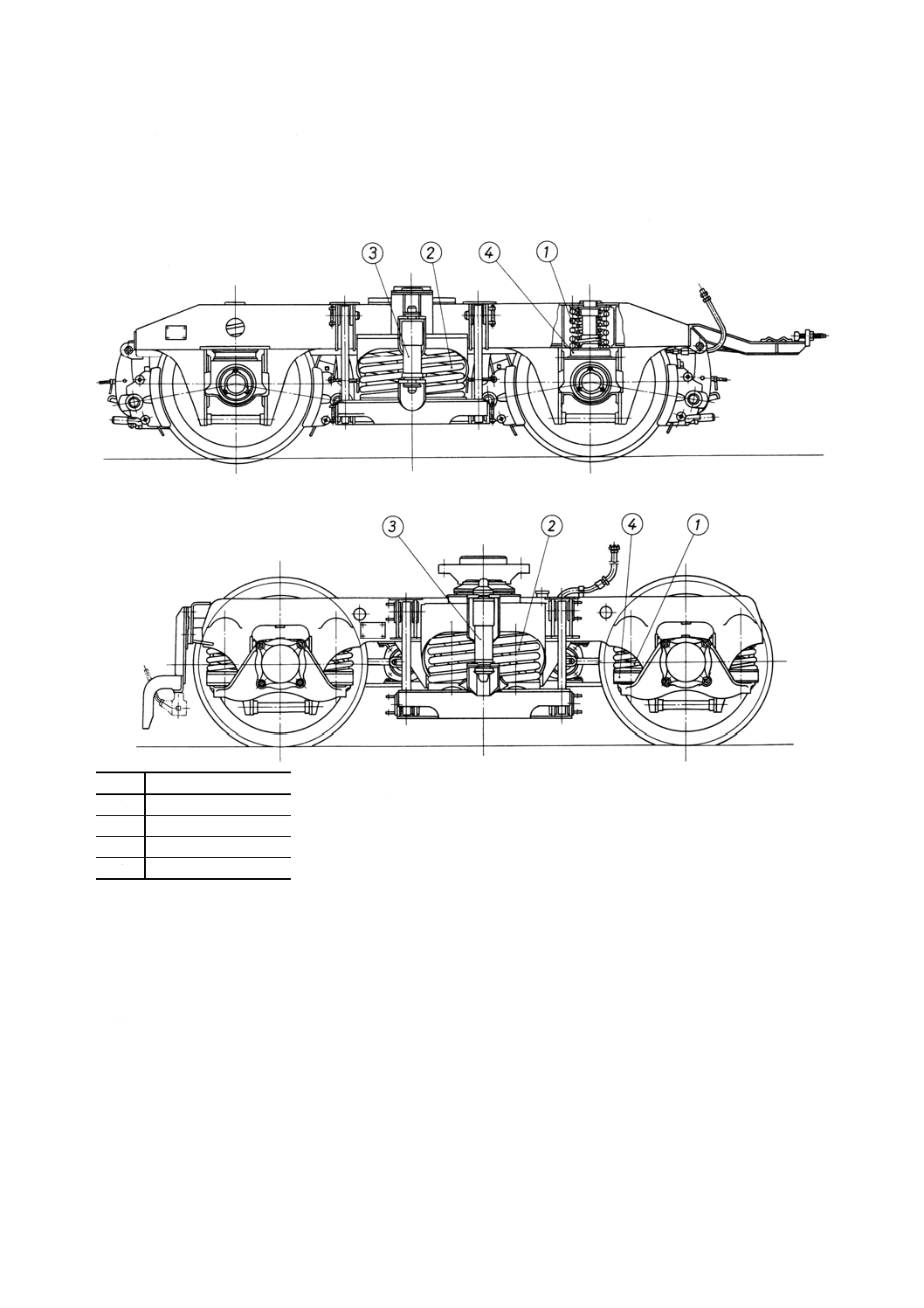

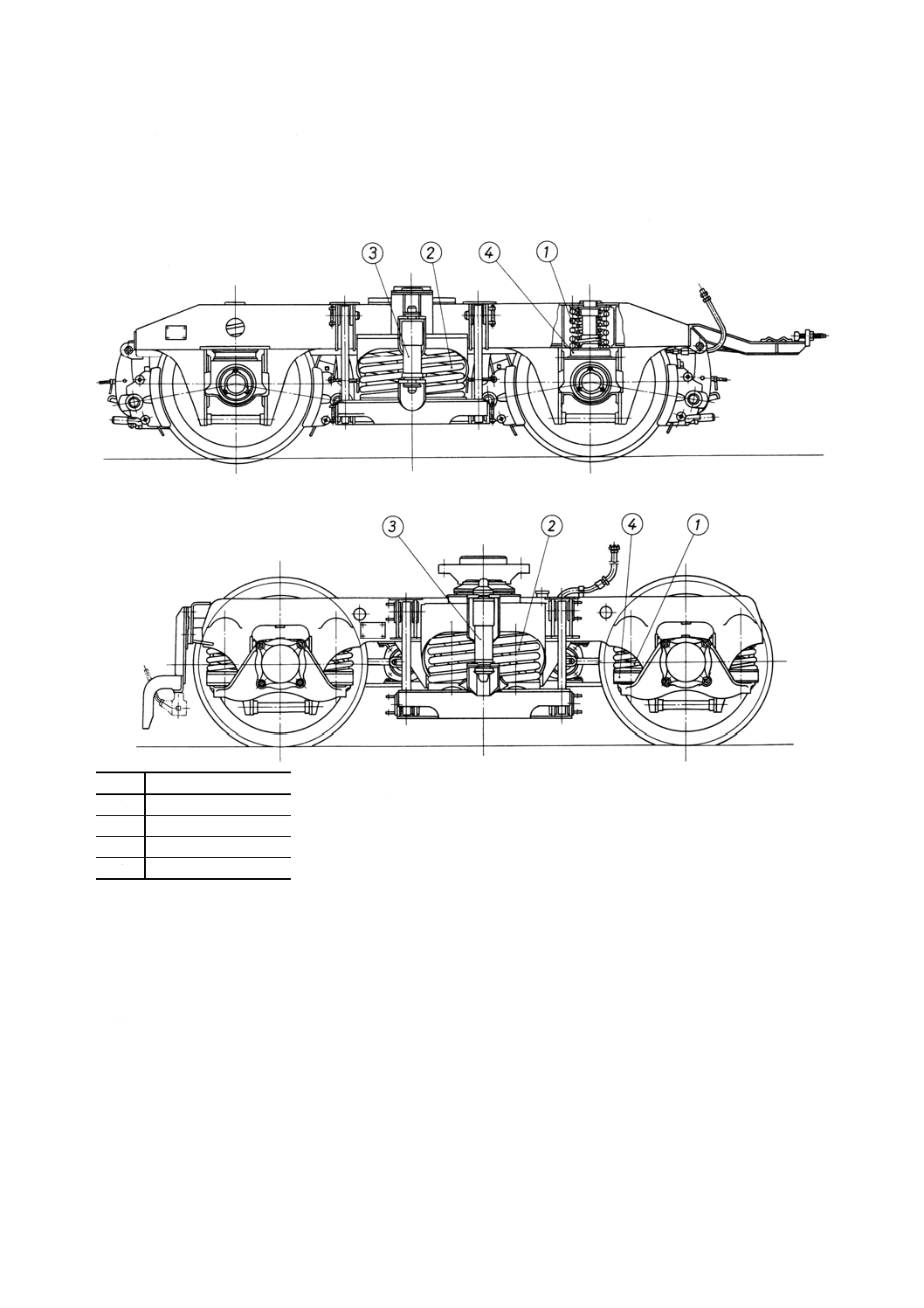

3. 軸ばね装置及びまくらばね装置

3.1

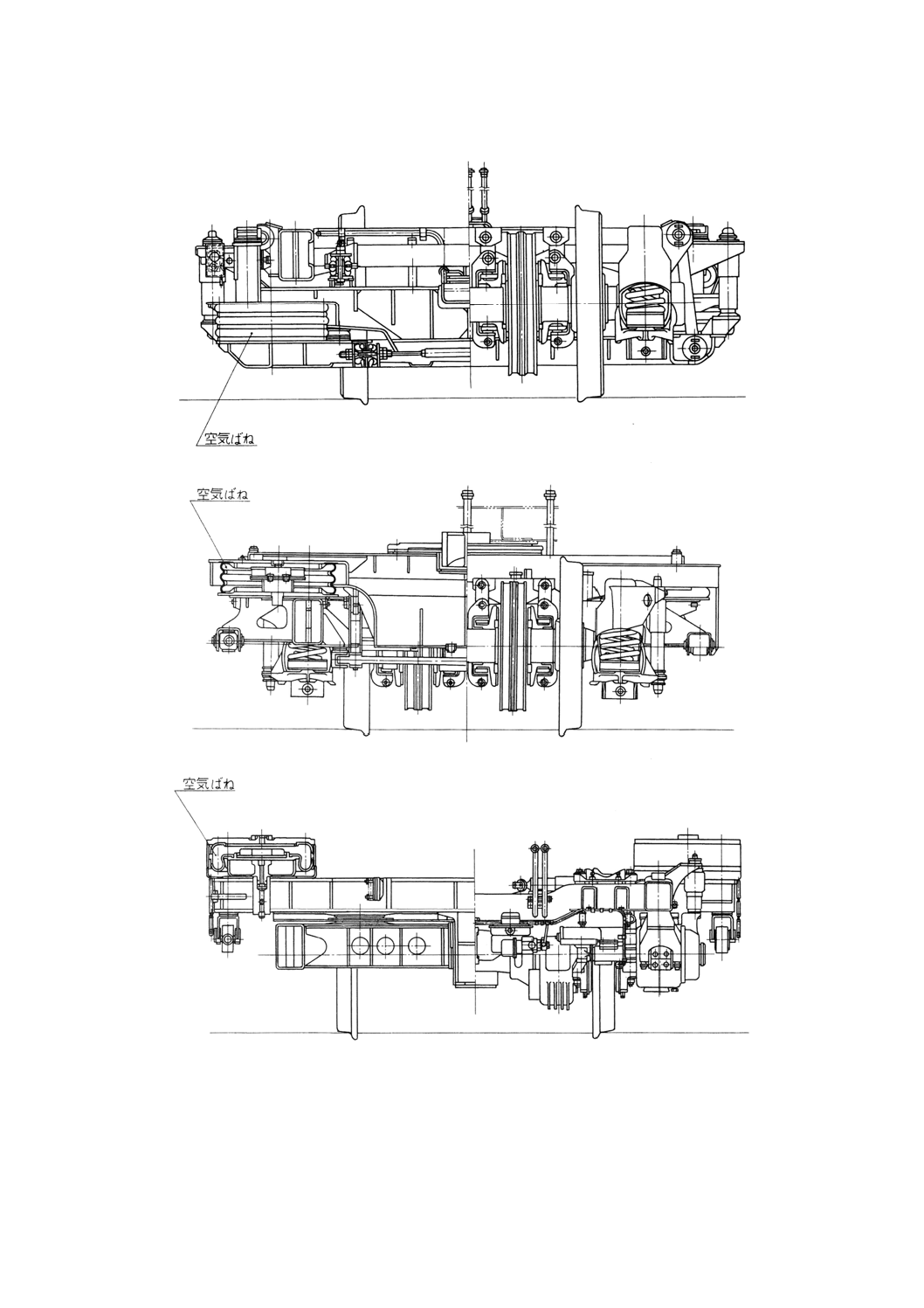

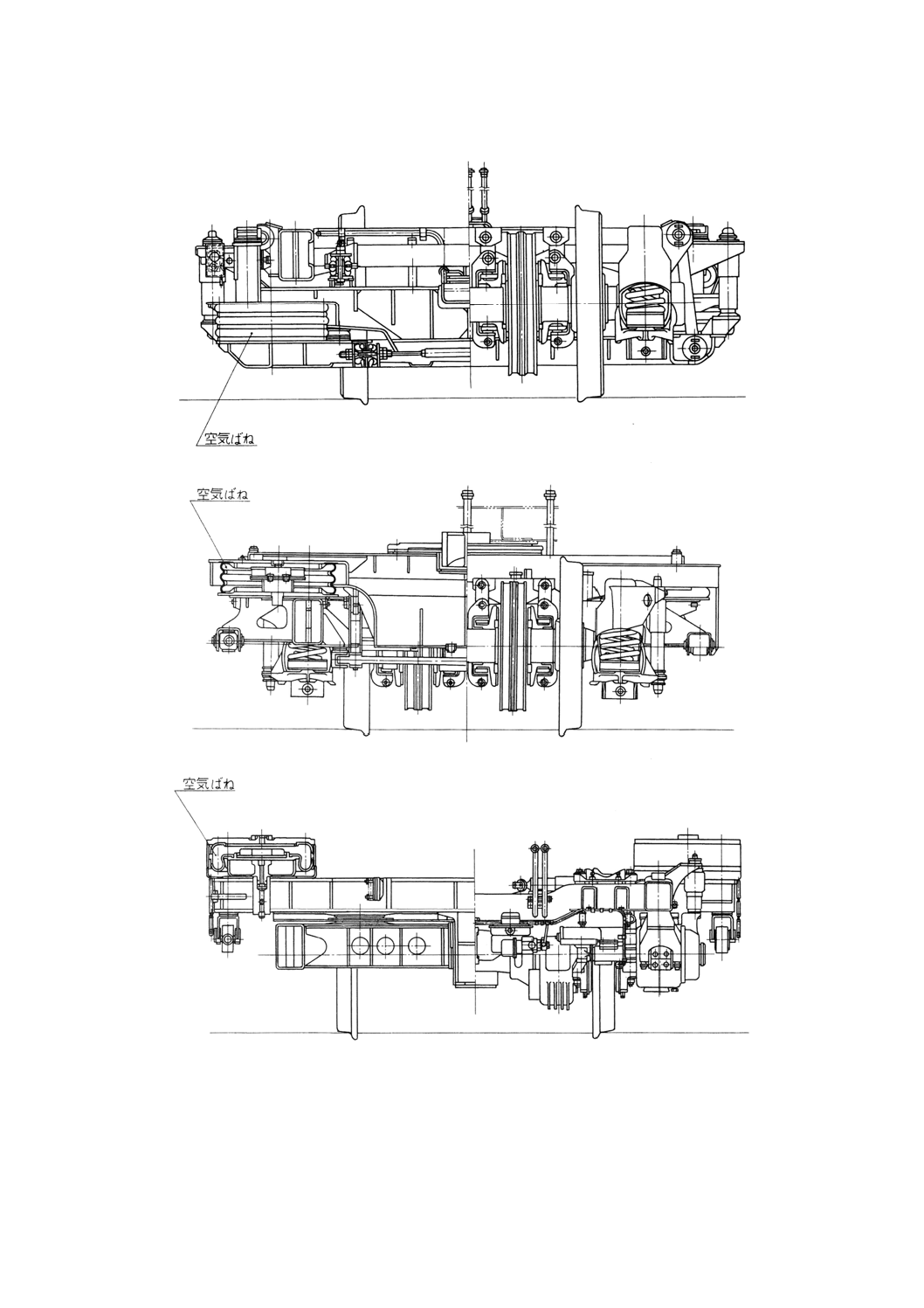

構造 装置は,軸ばね,まくらばね,オイルダンパ,防振ゴムなどで構成し,図1及び図2のとお

りとする。

図1 軸ばね装置及びまくらばね装置の構造 その1(一例)

図2 軸ばね装置及びまくらばね装置 その2(一例)

番号

名称

備考1. オイルダンパは,JIS E 4205(鉄道車両用オイルダンパ)による。

2. 防振ゴムは,JIS E 4711(鉄道車両軸ばね及びまくらばね用防振ゴム)

による。

1

軸ばね

2

まくらばね

3

オイルダンパ

4

防振ゴム

3.2

外観 ばねは,表面に使用上有害な肌荒れ,きず,脱炭などの欠陥があってはならない。

3.3

形状・寸法 ばねの形状・寸法は,次のとおりとする。

(1) ばねの形状は,円筒形で,等ピッチコイルばね。

(2) ばねの形状・寸法の許容差は,次による。

(a) 自由高さ 自由高さの許容差は,ばね特性の指定がない場合は,自由高さの±1.5%(1)。

(b) コイル径 コイル径の許容差は,表2のとおりとする。

3

E 4206 - 1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2 コイル径の許容差(1)

自由高さmm

許容差

250以下

コイル平均径の±1.0%,最小±1.5mm

250を超えるもの

コイル平均径の±1.5%,最小±1.5mm

(c) 総巻数 総巻数の許容差は,ばね特性の指定がない場合は,±41巻き。

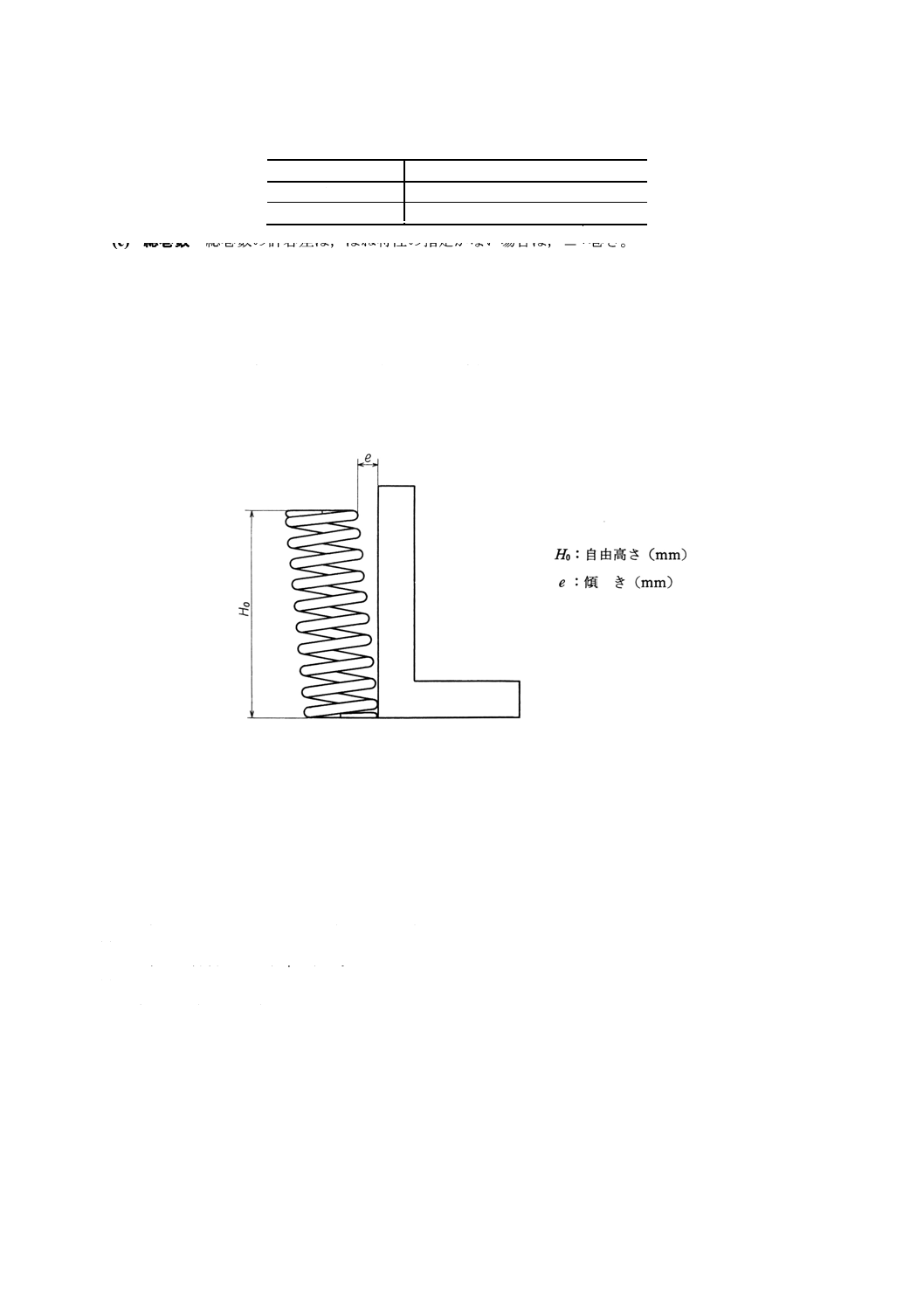

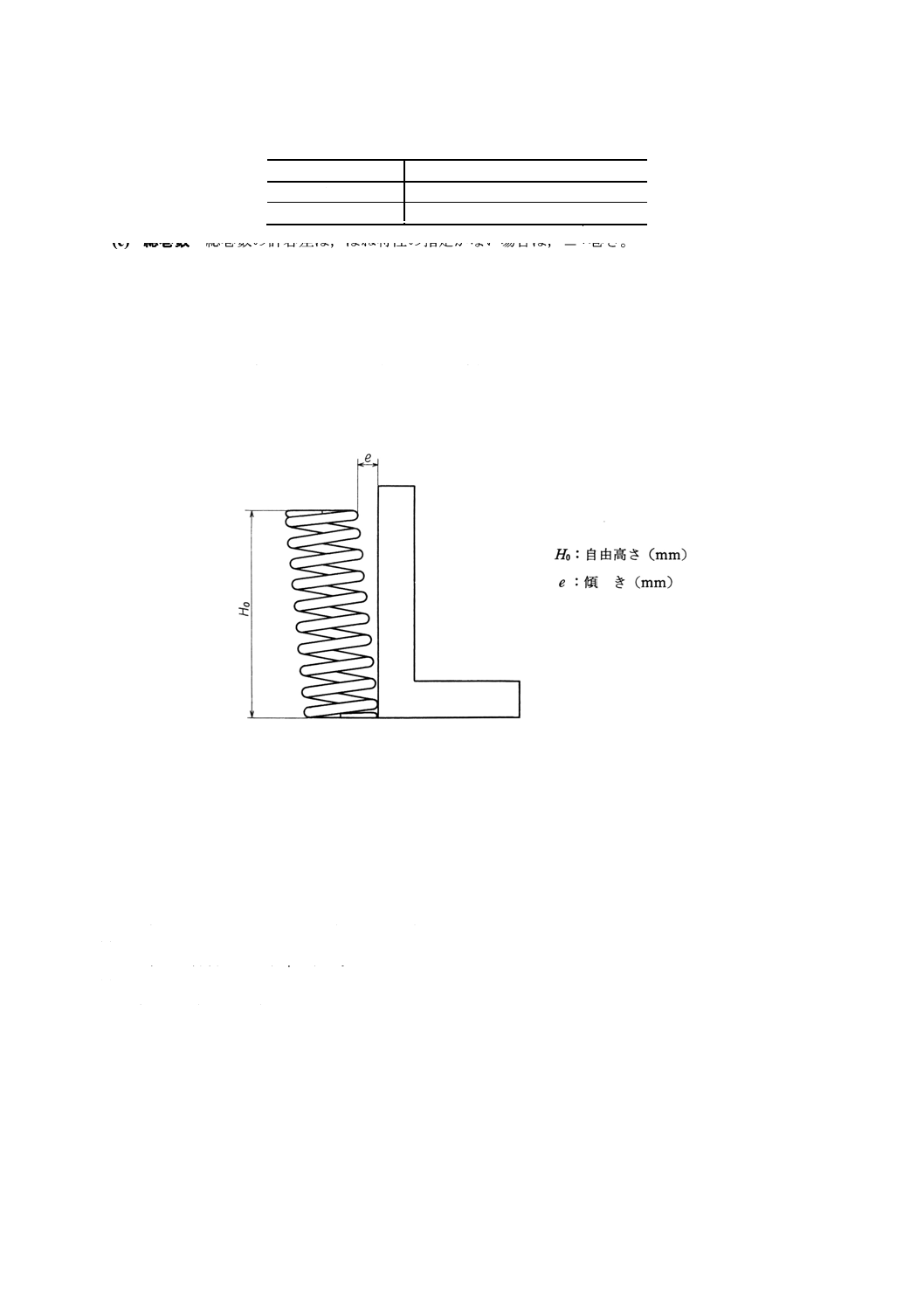

(d) コイル外側面の傾き コイル外側面の傾きは,無荷重の状態で各端面にそれぞれ直角な軸に対する

コイル外側面の傾きを図3の位置で測り,両端面を研削仕上げしたものは,0.02H0(1)以下とし,両

端部がテーパ加工のままのものは,0.05H0(1)以下とする

(e) ピッチの不同 全たわみの80%を圧縮した場合,両端部を除いてコイルが接しないこと。

注(1) 数値の丸め方は,JIS Z 8401(数値の丸め方)によって,小数点以下1けたに丸める。

なお,その数値を更に0.5の倍数になるように丸める。

図3 コイル外側面の傾き

(3) ばねの巻き方向は,次のとおりとする。

(a) 単体ばねは,右巻き。

(b) 二重コイルばねは,外側は右巻き,内側は左巻き。

(c) 三重コイルばねは,外側から右巻き,左巻き,右巻きのように交互に逆の巻き方とする

3.4

材料 ばねの材料は,原則としてJIS G 4801(ばね鋼鋼材)のSUP6,,SUP9,SUP9A又はSUP11A

とし,JIS G 4801に規定する冷間加工鋼材を用いる。

3.5

製造方法 ばねの製造方法は,次のとおりとする。

(1) 座巻きにテーパ加工をする場合,加熱温度は1 000℃以下とし,テーパ部の長さは約43巻きとし,先端

の厚さは材料の径の約41とする。

(2) ばねを成形するための加熱温度は,950℃以下とする。

(3) ばねは,成形後,均一に焼入焼戻しをする。

(4) ばねの両端面は,原則として研削仕上げをする。

(5) ばねにショットピーニングをする場合の条件は,受渡当事者間の協定による。

(6) ばねは,熱処理後,試験荷重の1.1倍を超えない荷重でセッティングをする。ただし,ショットピー

ニングをするものは,ショットピーニング後にセッティングをする。

(7) ばねは,十分さび落しをして,さび止めペイント(特に指定がない場合は,黒ペイント)を1回塗装

する。

4

E 4206 - 1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ただし,ショットピーニングをしたものは,その直後に,さび止めペイントを塗装する。

3.6

性能 軸ばね及びまくらばねの性能は,3.7の試験を行ったとき,次の事項を満足しなければならな

い。

(1) ばね特性 ばね特性は,ばねの自由高さから,指定荷重を負荷したときの高さを引いた値 (δ1) と,式

(1)によって求めた指定荷重を負荷する場合の設計時のたわみ量 (δ) との差が,式(2)によって求めた値

の範囲内でなければならない。

P

G

d

D

Na

4

3

8

=

δ

··········································································· (1)

ここに,

δ: 指定荷重を負荷するときの設計時のたわみ量 (mm)

Na: ばねの有効巻数

D: コイルの平均径 (mm)

d: コイル材料の直径 (mm)

G: 材料の横弾性係数N/mm2 {kgf/mm2}

P: 指定荷重N {kgf}

α=± (1.5+0.03δ) ··································································· (2)

ここに,

α: ばねのたわみ量の許容差 (mm)

δ: 指定荷重を負荷するときの設計時のたわみ量 (mm)

ただし,数値の丸め方は,JIS Z 8401によって小数点以下1けたに丸める。さらに,その数値を0.5

の倍数になるように丸める。

(2) ばねの硬さ 焼戻し後の硬さは,HB388〜461とする

3.7

試験 試験は,次による。

(1) ばね特性試験

(a) 指定荷重を負荷し,そのときのたわみ量 (δ1) を測定する。指定荷重とは,試験荷重(2)を負荷したと

きのたわみ量の20〜80%のたわみ量になるような荷重をいい,指定荷重を負荷する前に試験荷重を

1回負荷する。

(b) 3.6(1)に規定するδ1とδの差が,3.6(1)に規定する許容範囲内にあるかどうかを調べる。

注(2) 試験荷重は,式(3)によって求める。

0

3

1

8

τ

π

D

d

P=

·············································································· (3)

ここに,

P1: 試験荷重N {kgf}

τ0: ばねの表面応力 [590N/mm2 {60.2kgf/mm2}]

d: コイル材料の直径 (mm)

D: コイルの平均径 (mm)

なお,二重コイルばね及び三重コイルばねについては,組み合わせた状態で,ばね特性試験を行

う。

(2) ばねの硬さ試験 焼戻し後の硬さを,JIS Z 2243(ブリネル硬さ試験方法)によって測定する。この

場合座巻き部の円形断面のところを研削して測定部とする。

3.8

検査 検査は,次による。

(1) 構造検査 装置の構造検査は,次の各項目について行う。ただし,その検査方法は,受渡当事者間の

協定による。

5

E 4206 - 1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(a) ばね,上座,下座,防振ゴム,オイルダンパの取付状態の検査

(b) 組立後の寸法検査

(c) 外観検査

(d) 形状及び寸法検査

(2) 性能検査 軸ばね及びまくらばねの性能検査は,形式検査,受渡検査とも,表3の検査項目について

行う。

表3 軸ばね及びまくらばねの性能検査項目

検査項目

該当箇条番号

ばね特性の検査

3.6(1), 3.7(1)

ばねの硬さの検査

3.6(2), 3.7(2)

3.9

表示 軸ばね及びまくらばねの表示は,座巻き部の外側面に,容易に消えない方法で,次の事項を

表示しなければならない。

(1) ばね特性

(2) ばねの硬さ

(3) 製造業者名又はその略号

(4) 製造年月又はその略号

ただし,(1),(2)については,包装箱又は荷札に表示してもよい。

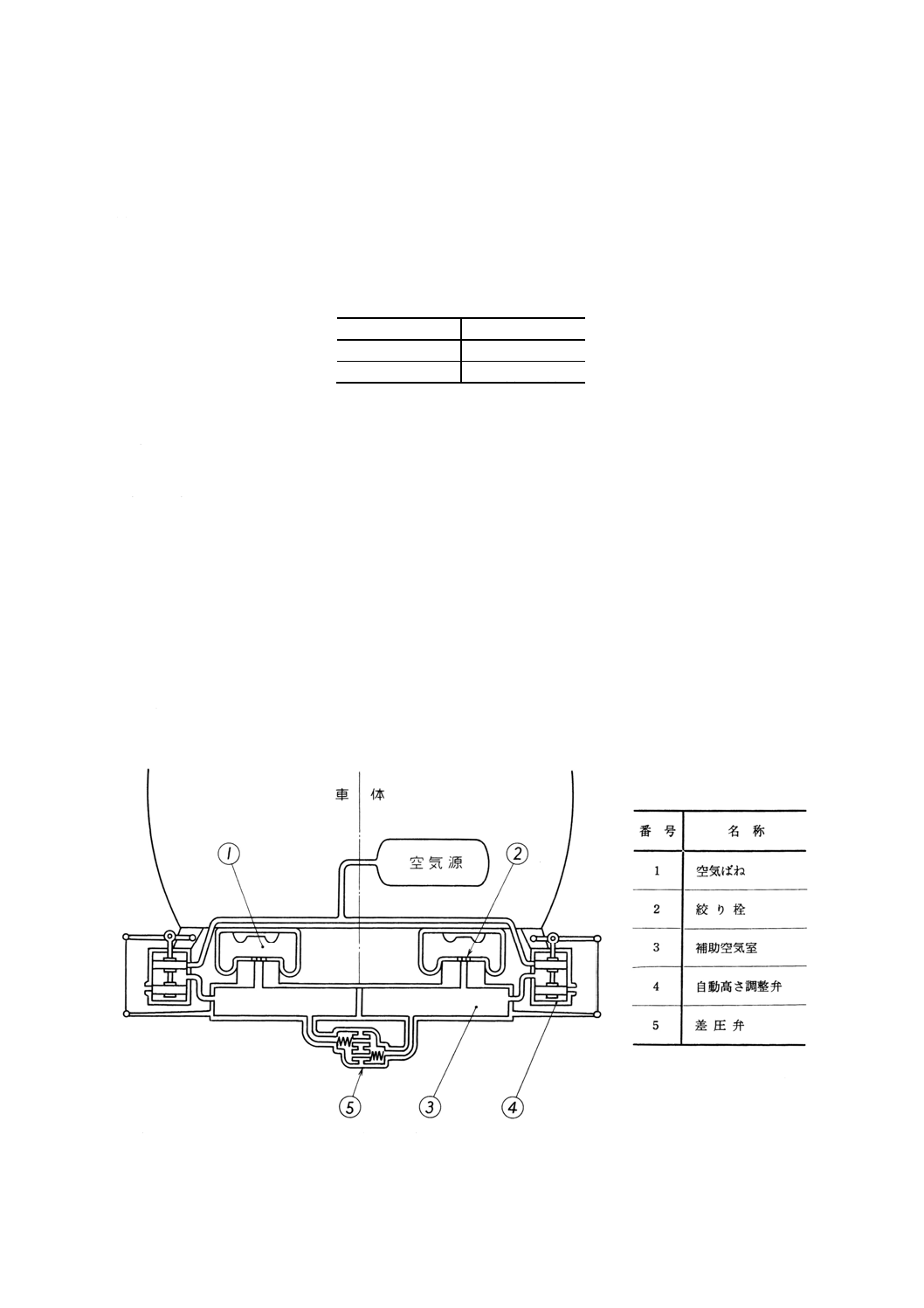

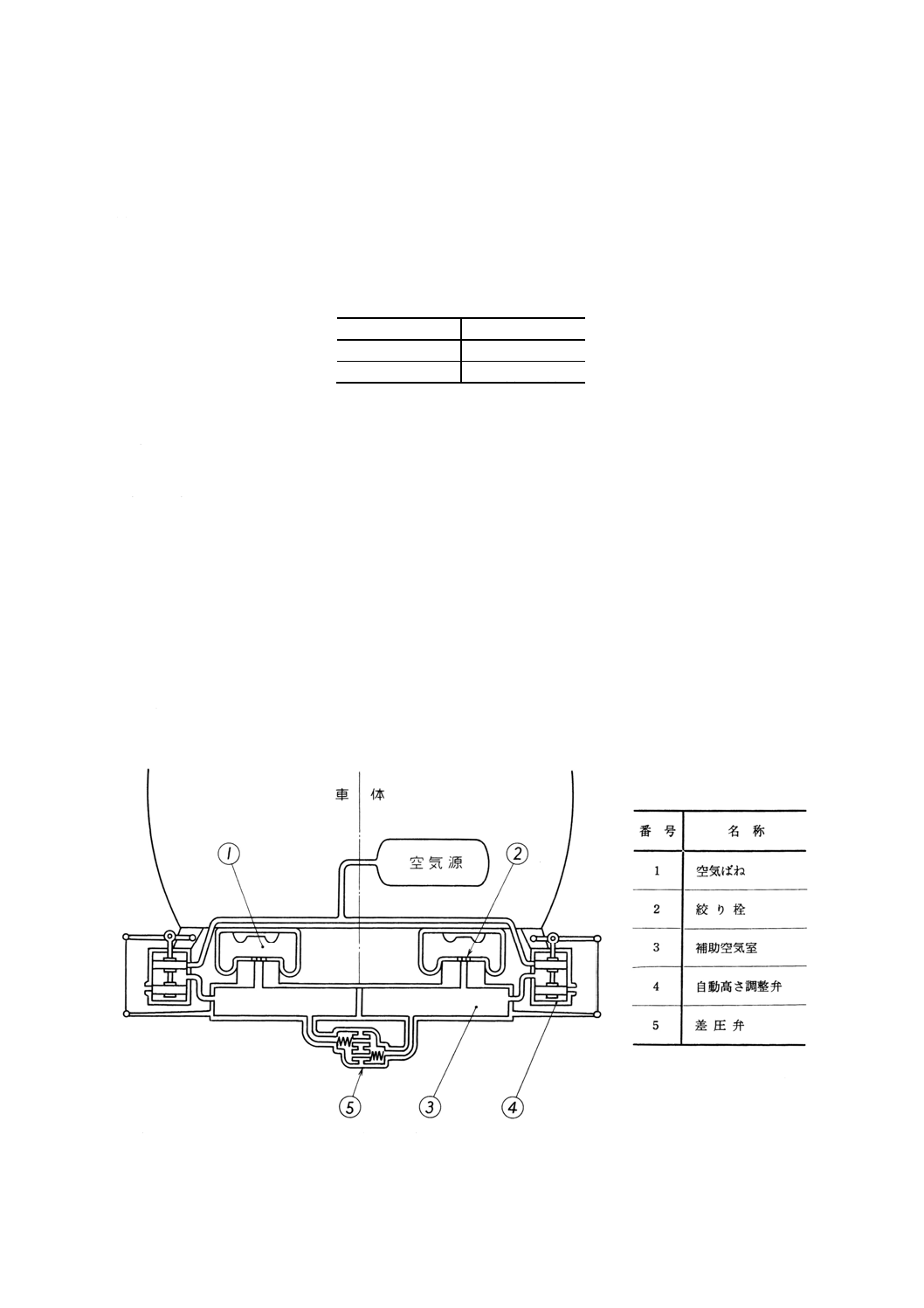

4. 空気ばね装置

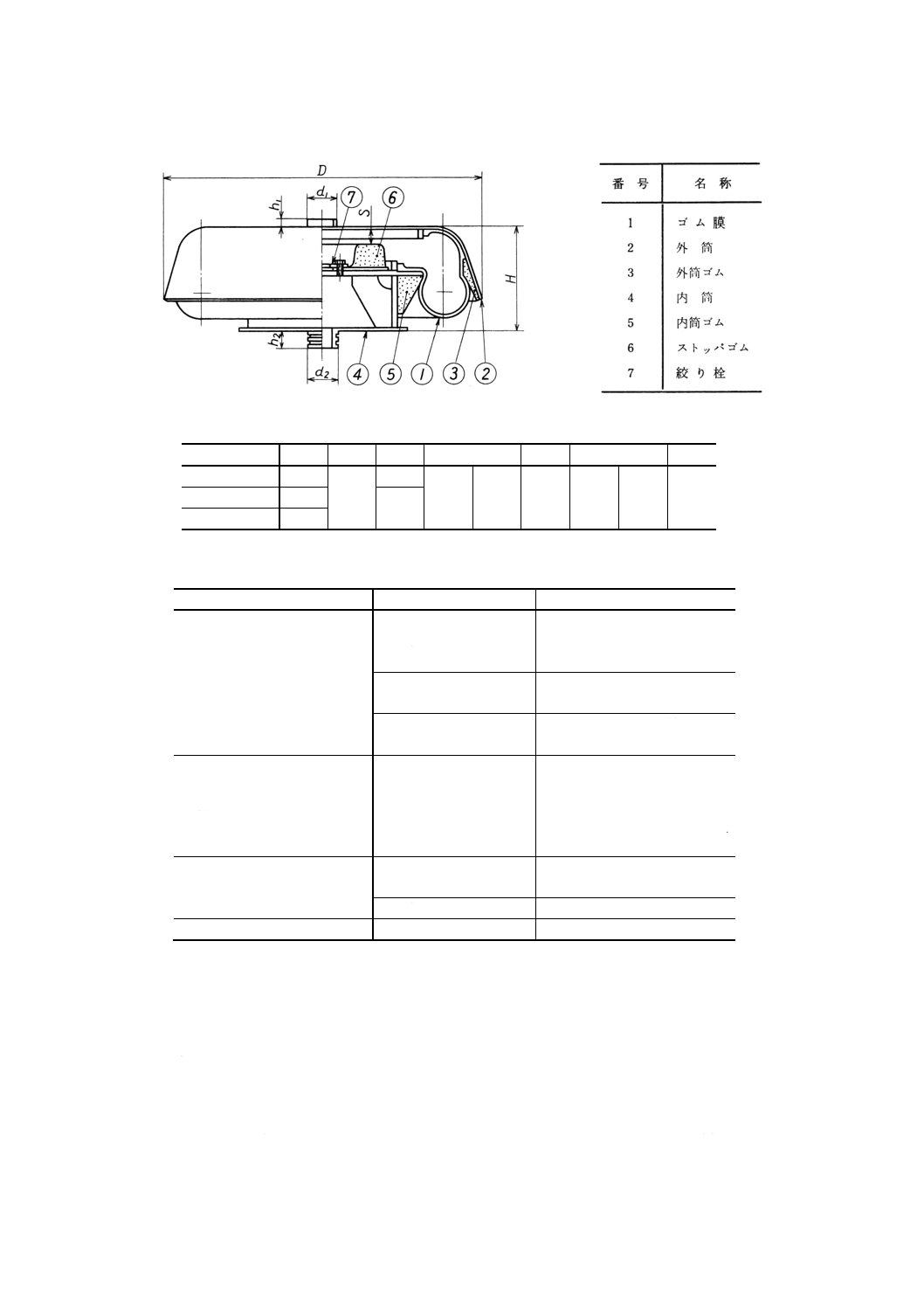

4.1

構造 装置は,空気ばね,絞り栓,補助空気室,自動高さ調整弁及び差圧弁で構成し,図4のとお

りとする。

空気ばね装置を使用している鉄道車両用台車を,参考図1〜3に示す。

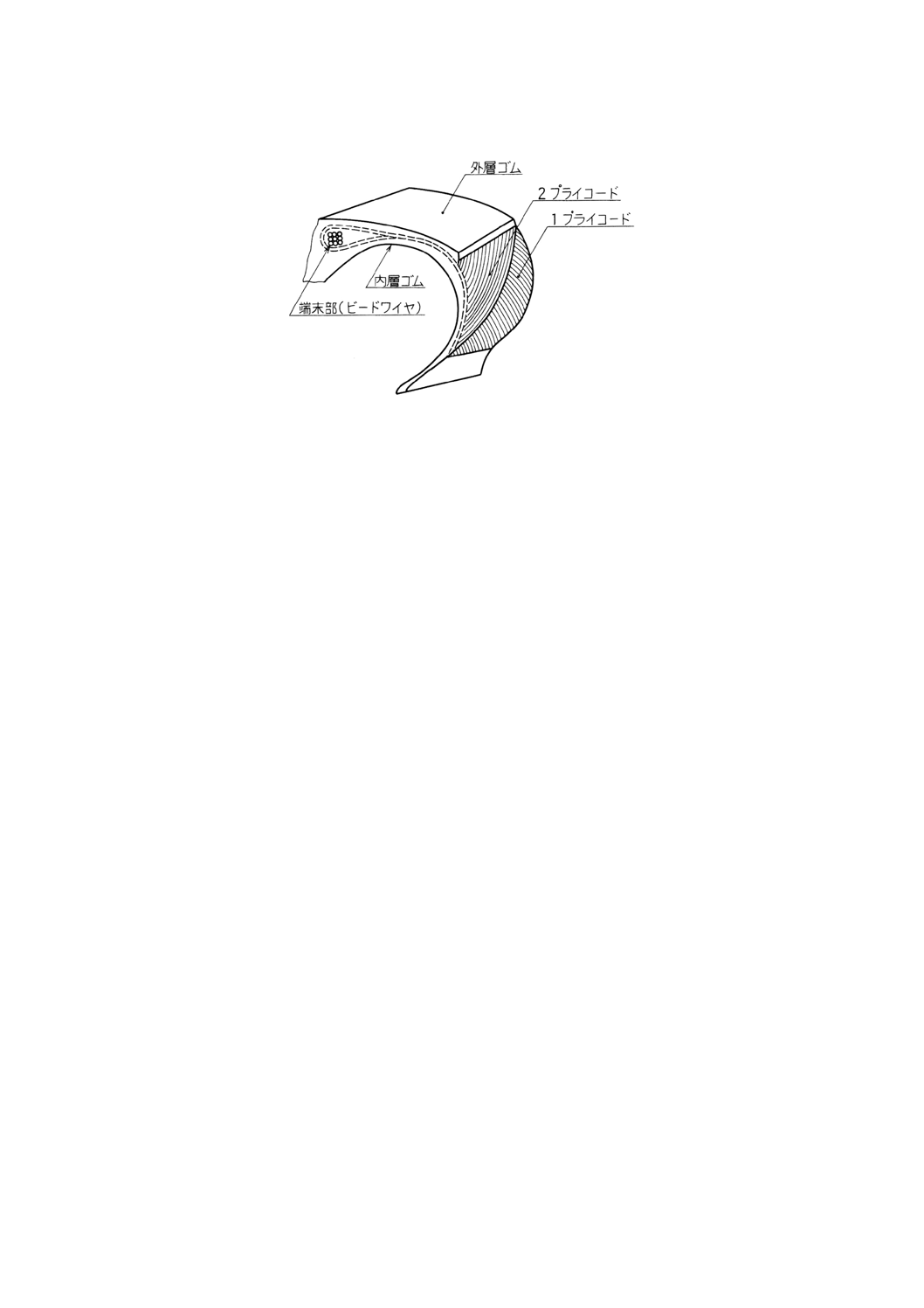

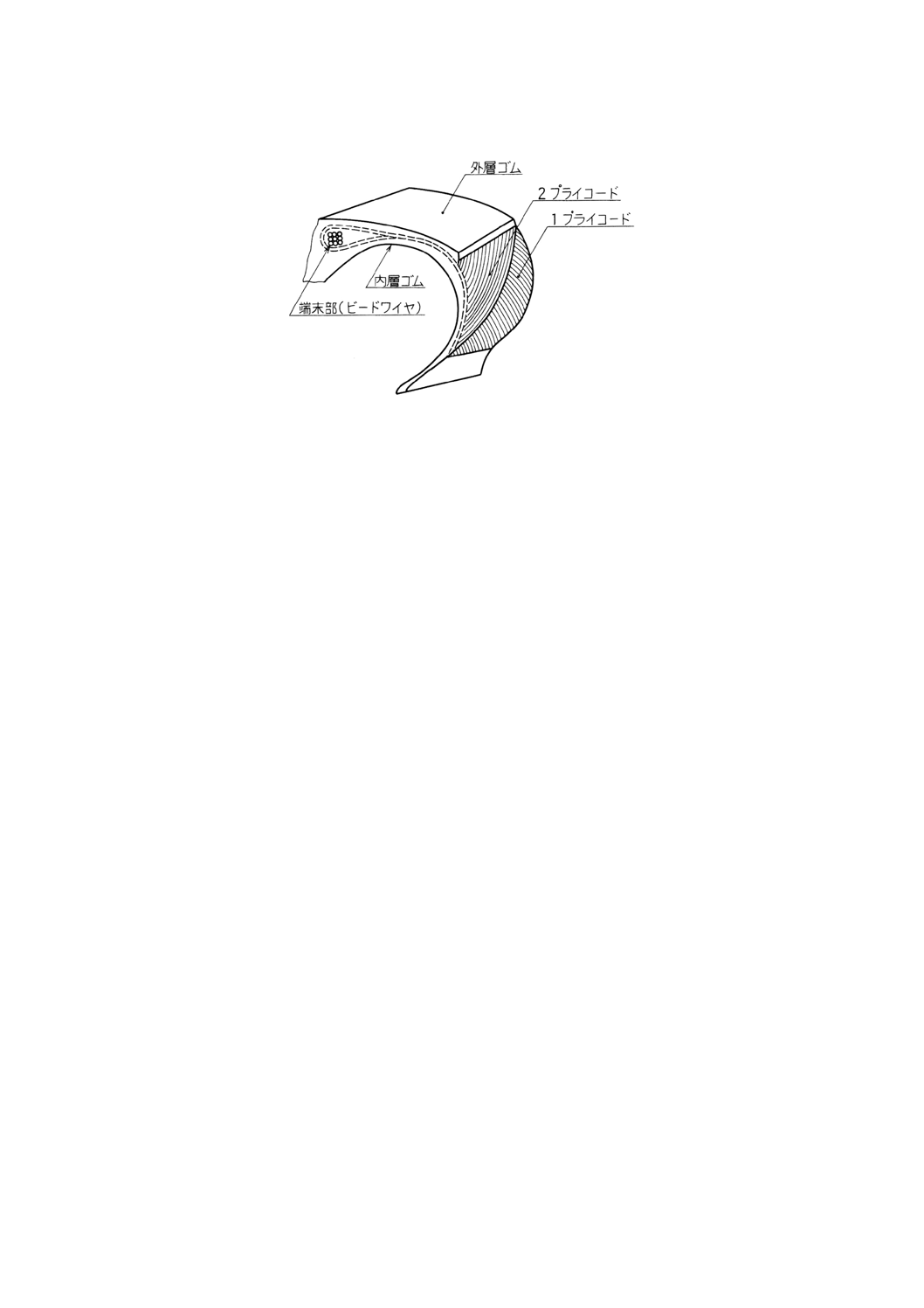

空気ばねのゴム膜の構造は,図5のとおりとする。

図4 空気ばね装置(一例)

備考 自動高さ調整弁は,JIS E 4117(鉄道車両用自動高さ調整弁)による。

6

E 4206 - 1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考図1 空気ばね装置を使用している鉄道車両用台車 その1

参考図2 空気ばね装置を使用している鉄道車両用台車 その2

参考図3 空気ばね装置を使用している鉄道車両用台車 その3

7

E 4206 - 1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

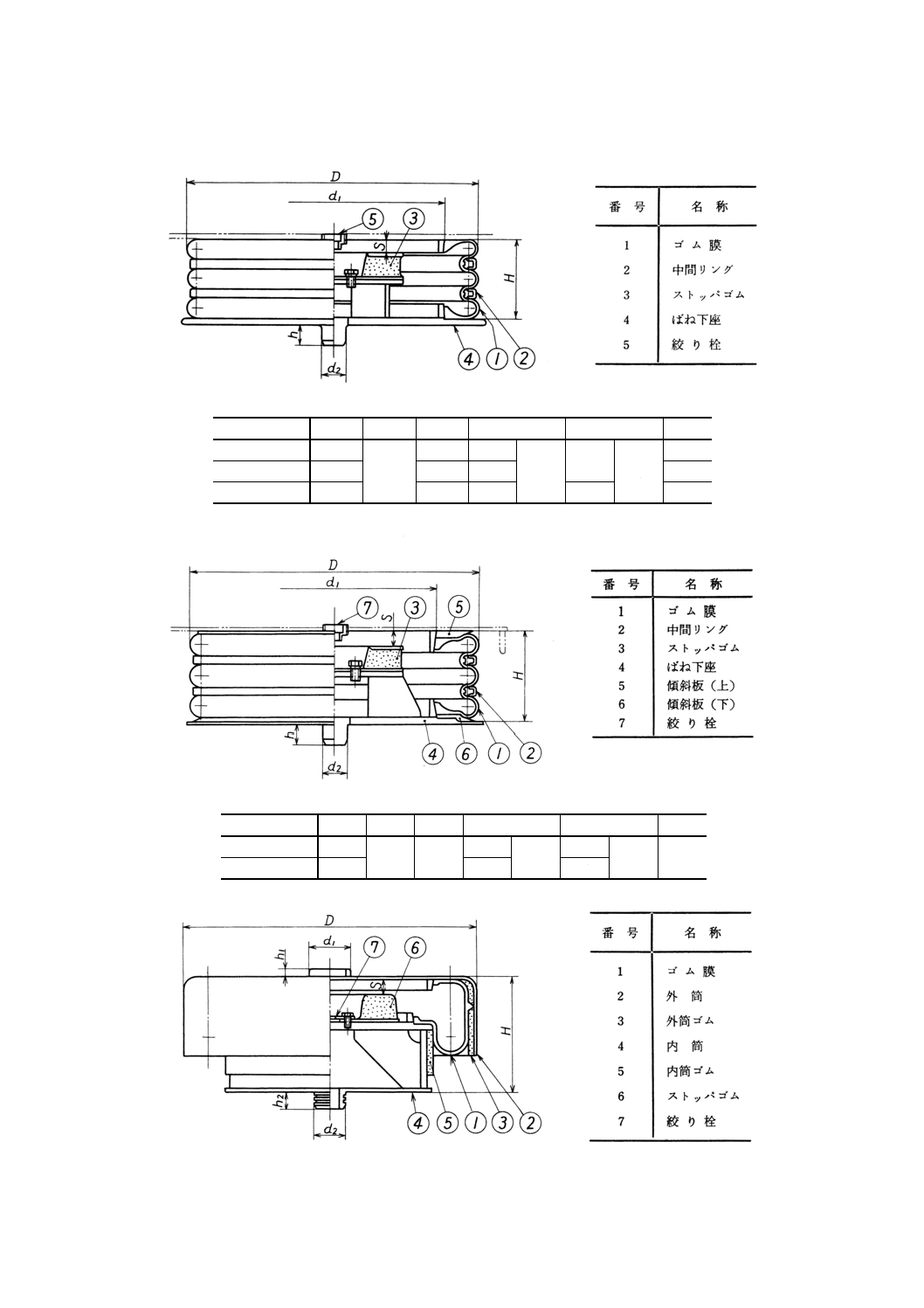

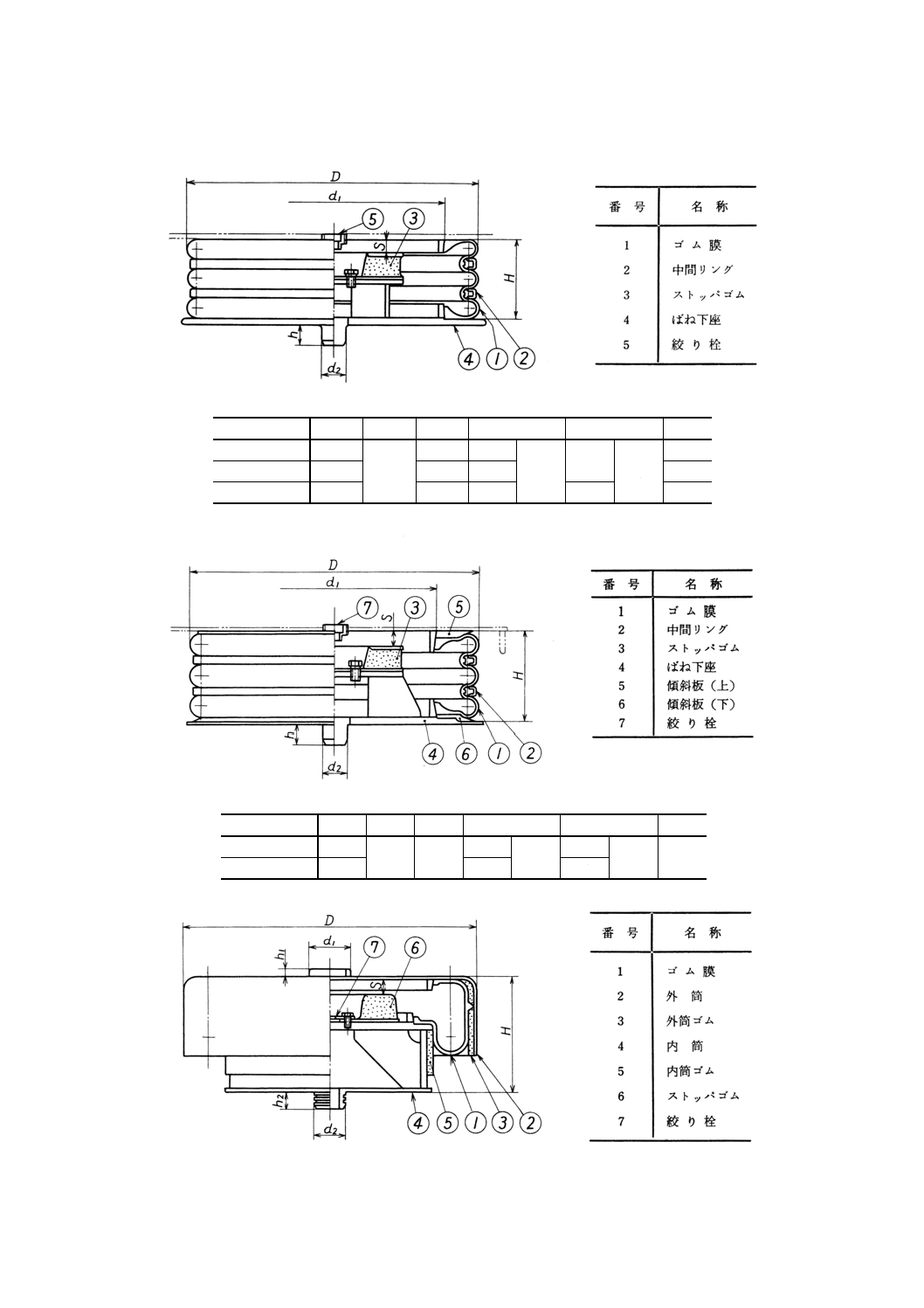

図5 ゴム膜の構造(一例)

4.2

外観 空気ばねの外観は,ゴム部の表面が滑らかで,気泡,異物の混入及び付着,補強コードの露

出などの欠陥があってはならない。

また,金属部は,表面の仕上げが良好で,使用上有害なきず,き裂,溶接部のアンダカットなどの欠陥

があってはならない。

4.3

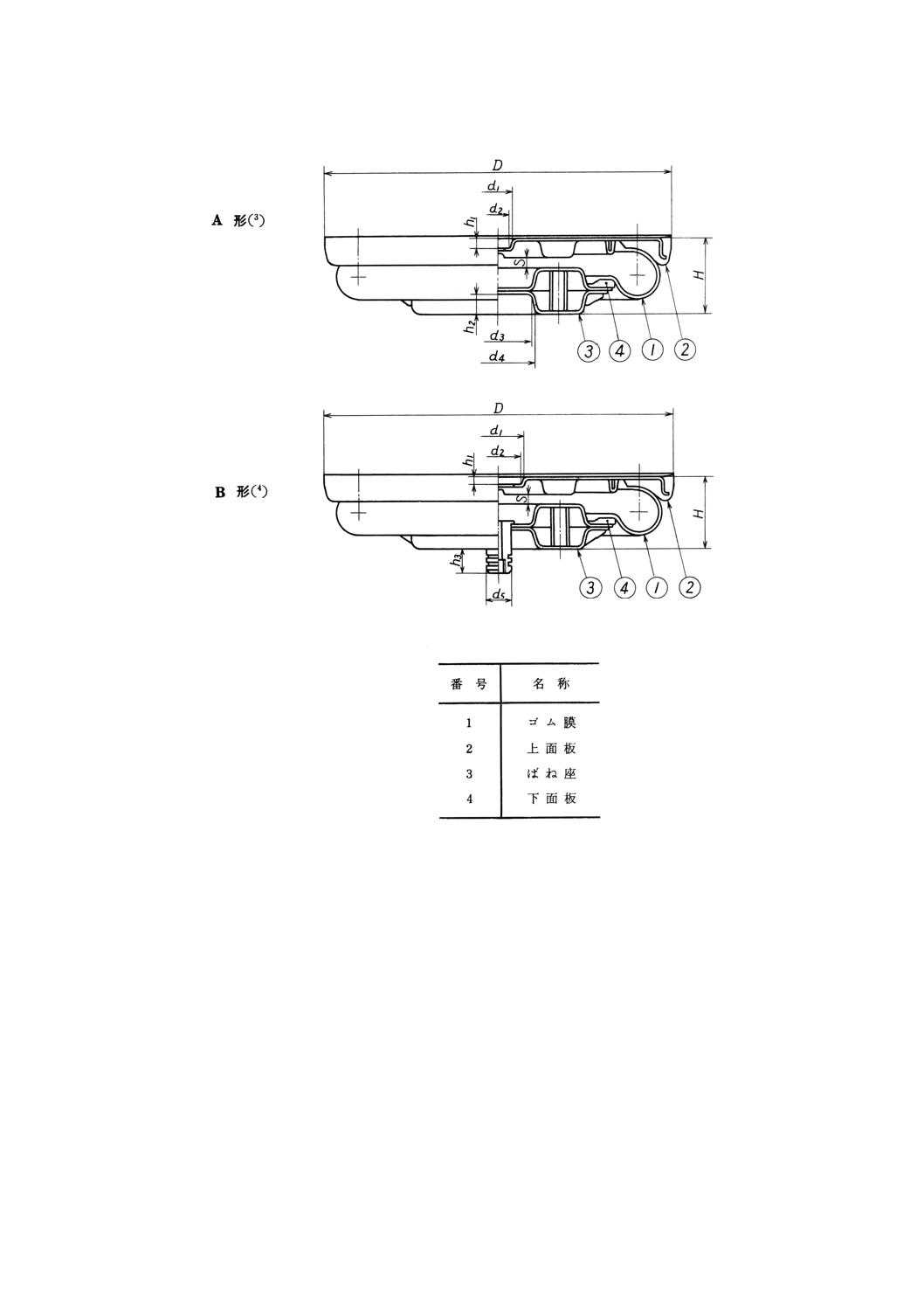

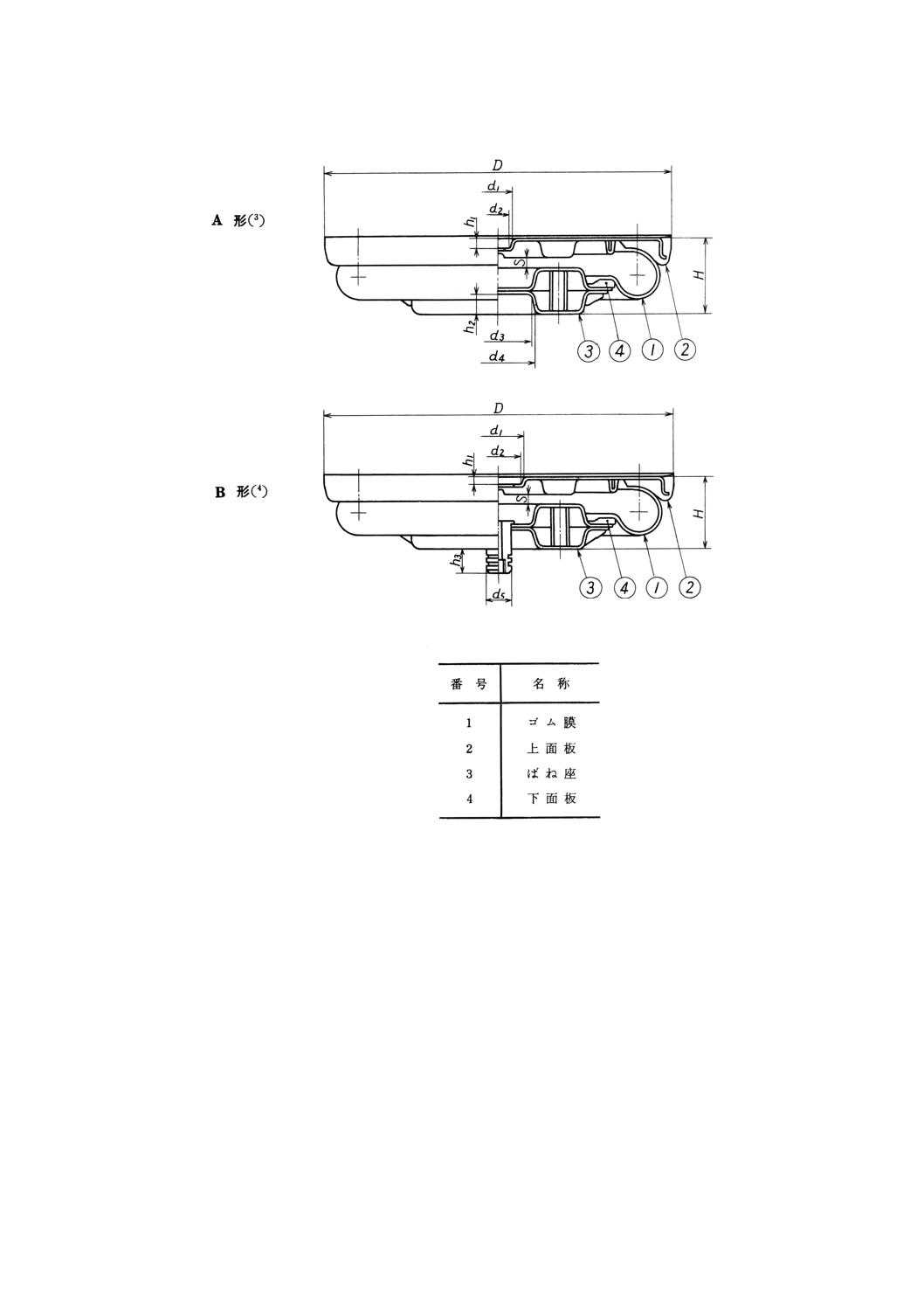

形状・寸法 空気ばねの形状・寸法は,図6〜11のとおりとする。

8

E 4206 - 1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6 ぺローズ形1段(一例)

9

E 4206 - 1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6 (続き)

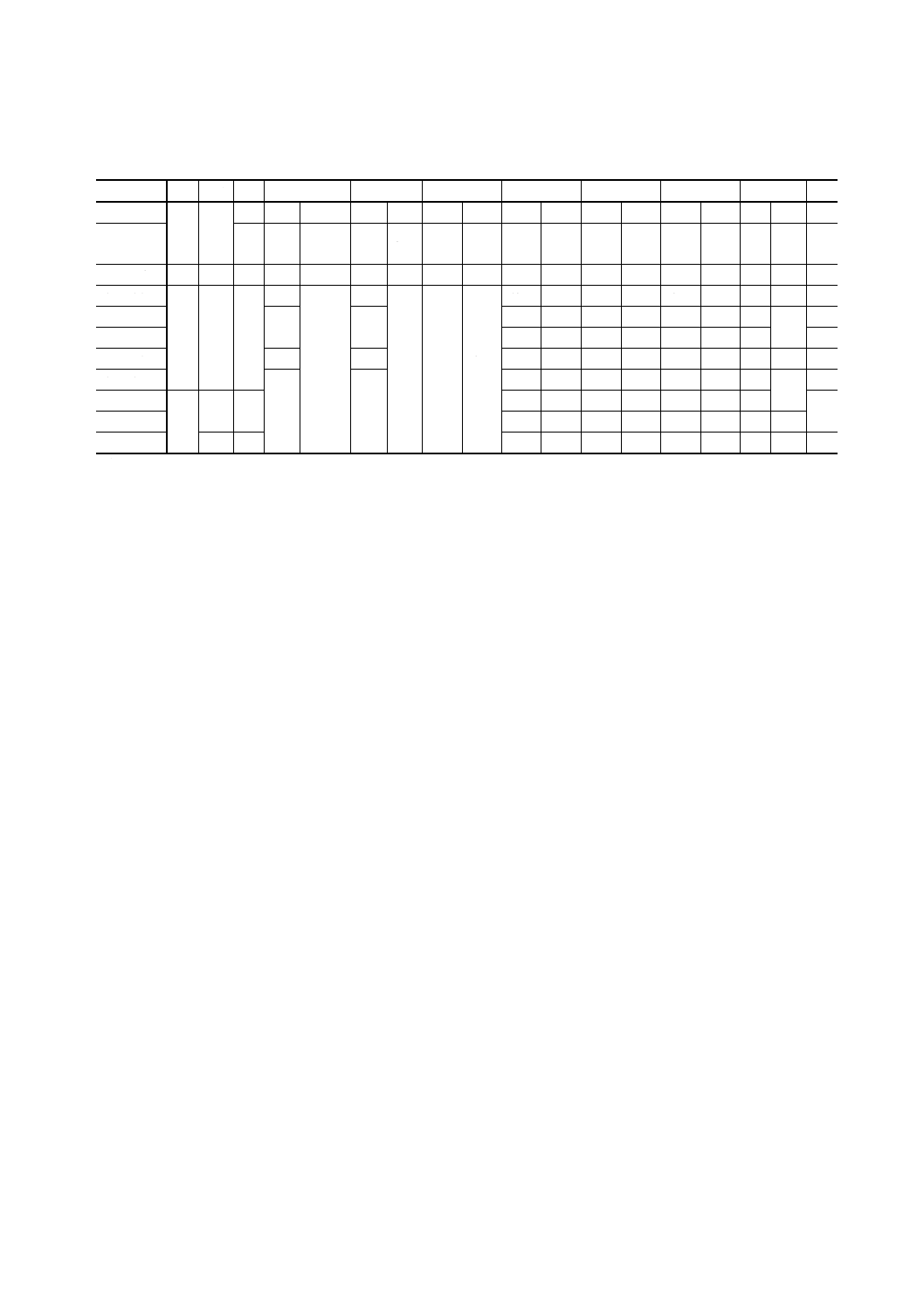

単位mm

記号

D

H

S

d1

d2

h1

d3

d4

h2

d5

h3

1B450(5)

570

142

30

50

−

−

−

40

−

119.5

±0.5 126

±0.25

37.5

±0.5 −

−

−

1B450B

22

65

5

−0.5

54 ±0.25

20

+0.3

0

−

−

−

−

−

−

56.4

c9

30

1B500(6)

620

150

32

80

−

−

−

30

−

−

−

−

−

−

−

50

e8

38

1B550A

683

142

22

115

0

−0.5

104

±0.25

20

+0.3

0

125.5

±0.5 132

±0.5

37.5

±0.5 −

−

−

1B550B

65

54

−

−

−

−

−

−

55

c9

30

1B550B

−

−

−

−

−

−

60

40

1B570A

115

104

125.5 ±0.5 132

±0.5

37.5

±0.5 −

−

−

1B570B

65

54

−

−

−

−

−

−

55

c9

30

1B600B

720

150

30

140

−

140

−

25

−

60

40

1B600B

−

−

−

−

−

−

50

e8

1B620B

142

22

−

−

−

−

−

−

60

c9

30

注(3) A形は,まくらばりの下部に取り付ける形式で,絞り栓は,上面板の中央に設ける。

(4) B形は,車体直結の形式で,絞り栓は,ばね座のボス部に設ける。

(5) A形に類似で,上面板の中央にボスを設けた形状のもの。

(6) B形に類似で,上面板の中央にボスを設けた形状のもの。

10

E 4206 - 1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図7 ベローズ形3段上面下面板水平(一例)

単位mm

記号

D

H

S

d1

d2

h

3BL450

494

160

30

368.5

(7)

±0.1

100

0

−0.5

7

3BL500

544

25

398.5

10

3BL550

595

27

448.5

50

40

注(7) d1の許容差は,ゴム膜用金型の20℃でのものとする。

図8 ベローズ形3段上面下面板傾斜(一例)

単位mm

記号

D

H

S

d1

d2

h

3BT550

592

182

27

409

(7)

±0.1

49.5

0

−0.5

40

3BT600

648

459

50

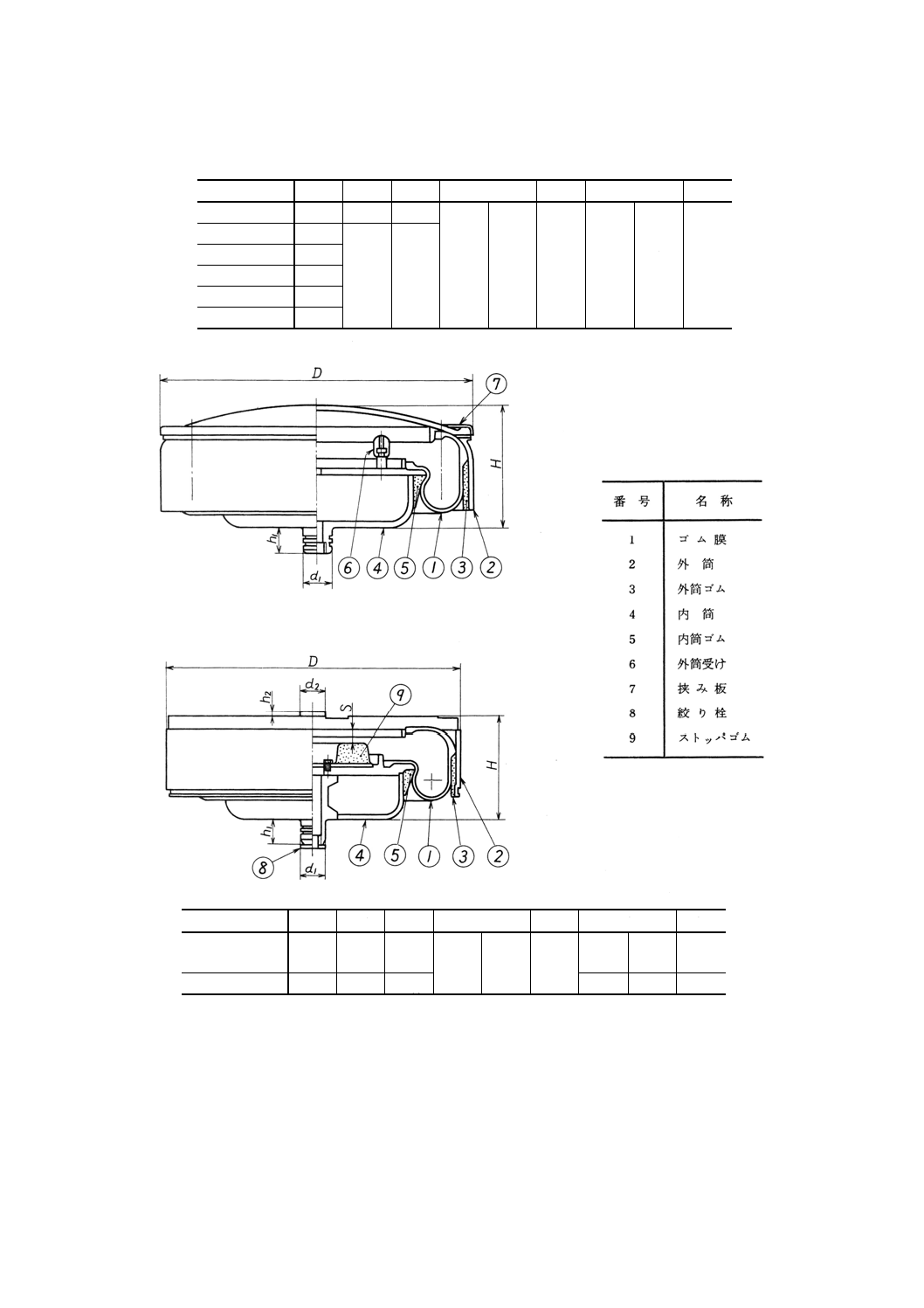

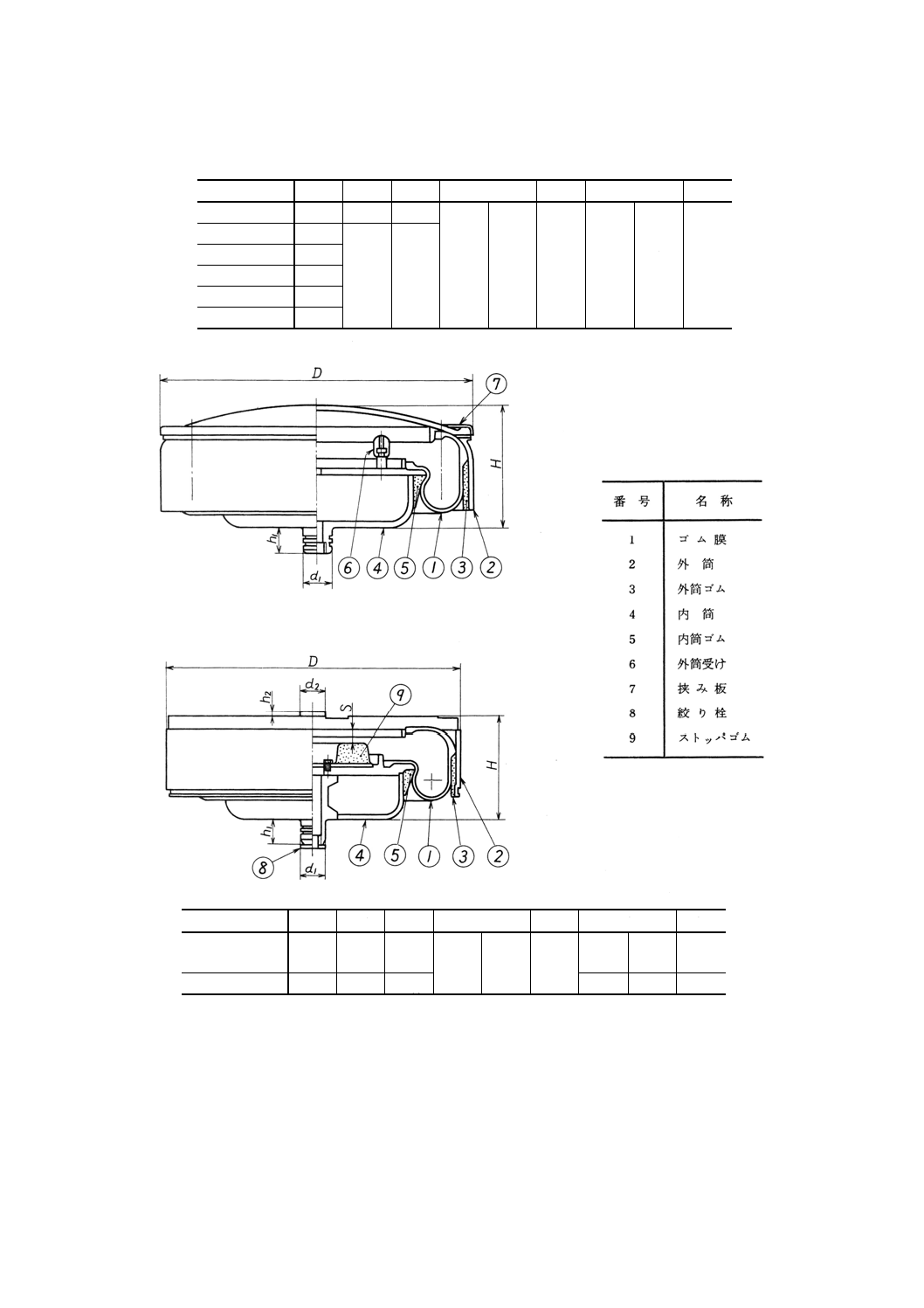

図9 ダイアフラム形内筒外筒垂直(一例)

11

E 4206 - 1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図9 (続き)

単位mm

記号

D

H

S

d1

h1

d2

h2

DCC310

389

200

27

84.75

±0.03

35

98

0

−0.5

12.5

DCC360

440

210

35

DCC480

572

DCC520

612

DCC560

652

DCC620

712

図10 ダイアフラム形内筒傾斜外筒垂直(一例)

単位mm

記号

D

H

S

d1

h1

d2

h2

DTC500

620

216

30

55

c9

55

65

1

−1

13

DTC535

664

263

30(8)

−

−

−

注(8) DTC535のストッパゴムは,空気ばねの外部に設ける。

12

E 4206 - 1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

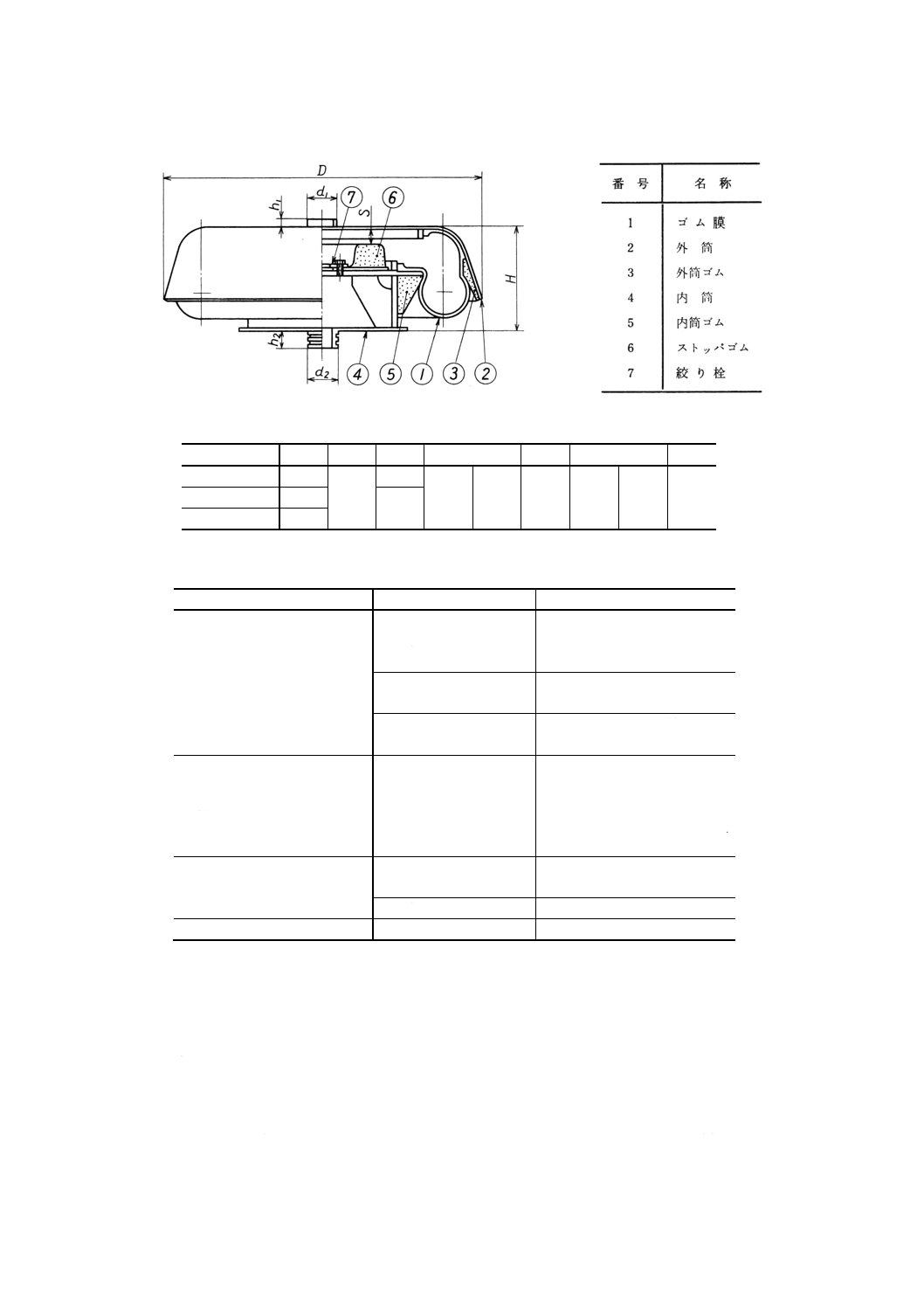

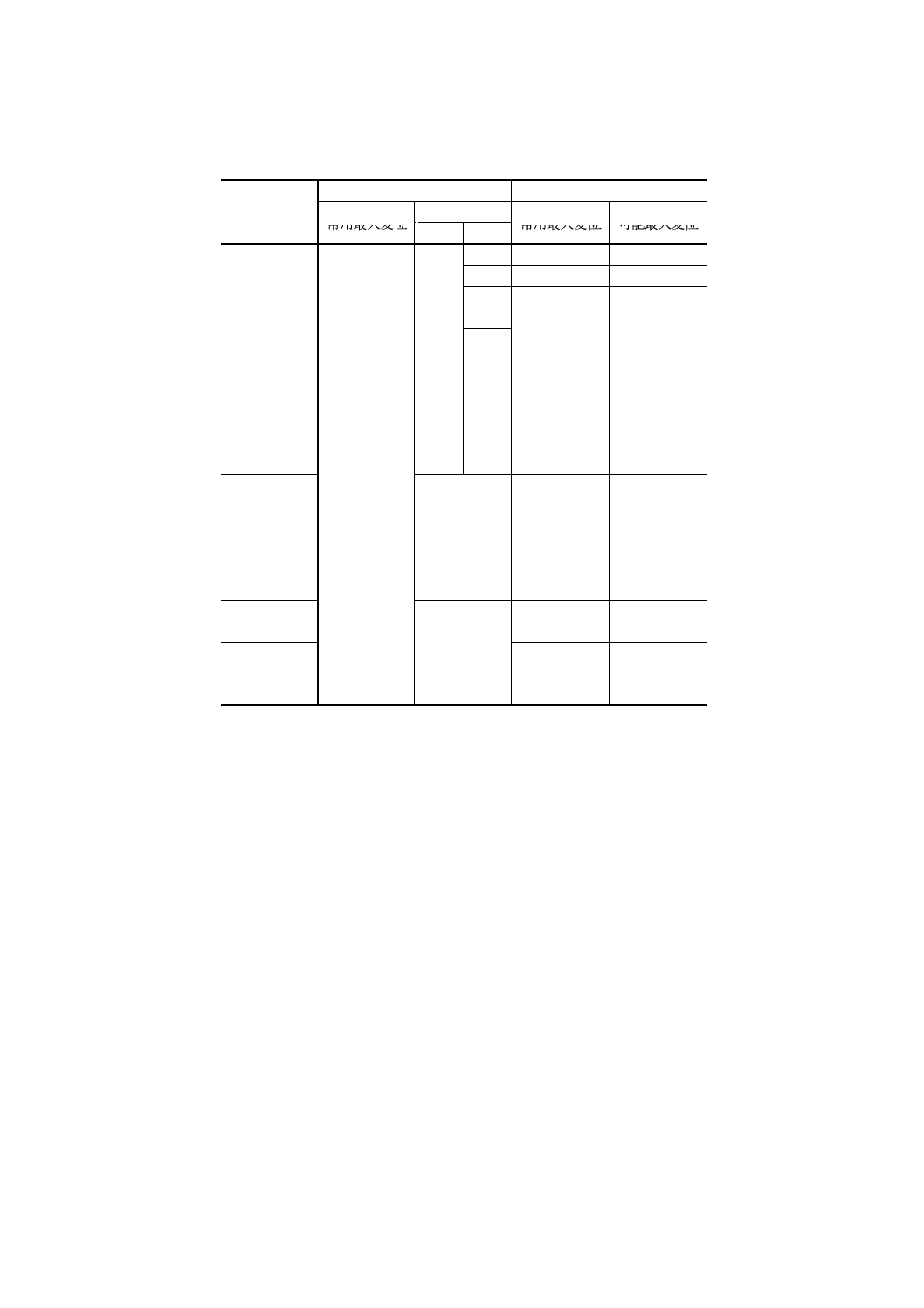

図11 ダイアフラム形内筒外筒傾斜(一例)

単位mm

記号

D

H

S

d1

h1

d2

h2

DTT500

660

230

30

84.75

±0.03

35

98

0

−0.5

12.5

DTT560

710

35

DTT630

780

4.4

材料 空気ばねの主要部品の材料は,表4に示すもの又は品質がこれらと同等以上のものとする。

表4 空気ばねの材料

主要部品名

部分

材料

ゴム膜

内層ゴム,外層ゴム,シ

ール部ゴム

4.6.3に規定する試験を行った

とき,4.5(11)の性能を満足した

ものでなければならない。

補強コード

タイヤ用又は同程度の合成繊

維コード

ビードワイヤ

JIS G 3506(硬鋼線材)の

SWRH 67A

ばね座,ばね下座,内筒,

外筒

−

JIS G 3101(一般構造用圧延

鋼材)のSS41又はJIS H 4000

(アルミニウム及びアルミニ

ウム合金の板及び条)のA

5083P

上面板,下面板,中間リング,

ストッパゴム

金属部

JIS G 3101のSS 41又はJIS H

4000のA 5083P

ゴム部

天然ゴム又は合成ゴム

内筒ゴム,外筒ゴム,傾斜板

−

上と同じ

4.5

性能 空気ばねの性能は,4.6の試験を行ったとき,次の事項を満足しなければならない。

(1) 気密 空気ばねの気密は,4.6.2(1)の試験を行ったとき,常用最高内圧(9)において,気泡の発生があっ

てはならない。

注(9) 常用最高内圧は,設計仕様で定める空気ばねの取付け高さの状態で,500kPa {5.1kgf/cm2} とす

る。

(2) 耐圧

(a) 常用耐圧 空気ばねの常用耐圧は,4.6.2(2)(a)の試験を行ったとき,空気漏れ及び変形がないこと。

(b) 特殊耐圧 空気ばねの特殊耐圧は,4.6.2(2)(b)の試験を行ったとき,水漏れ及び破損がないこと。

(3) 常用最大変位 空気ばねの常用最大変位は,4.6.2(6),(7)の空気ばねの試験を行ったとき,表5の値を

13

E 4206 - 1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

満足すること。

(4) 可能最大変位 空気ばねの可能最大変位は,4.6の空気ばねの試験を行ったとき,表5の値を満足する

こと。

(5) 有効受圧面積(10) 空気ばねの有効受圧面積は,4.6.2(3)の試験を行ったとき,表6の値を満足すること。

注(10) 空気ばねが,設計仕様で定める空気ばねの取付け高さの状態で,内圧が300kPa {3.1kgf/cm2} の

場合の値とする。

(6) 有効受圧面積変化率(10) 空気ばねの有効受圧面積変化率は,4.6.2(4)の試験を行ったとき,表6の値を

満足すること。

(7) 内容積(10) 空気ばねの内容積は,4.6.2(5)の試験を行ったとき,表6の値を満足すること。

備考 内容積は,空気ばねの絞り栓部までのもので,しかもストッパゴムの容積を引いたものとする。

(8) ばね定数(参考) 空気ばねのばね定数は,4.6.2(6)〜(9)の試験を行ったとき,表7のとおりとする。

(9) 減衰係数(参考) 空気ばねの減衰係数は,4.6.2(10)の試験を行ったとき,表7のとおりとする。

(10) 耐久性 空気ばねの耐久性は,4.6.2(11)の試験を行ったとき,空気ばねの各部に異常がないこと。

(11) ゴム膜の材料 内層ゴム,外層ゴム及びシール部ゴムの材料は,4.6.3の試験を行ったとき,次の性能

を満足したものでなければならない。

(a) 引張強さは,15N/mm2 {153kgf/cm2} 以上のこと。

(b) 伸びは,400%以上のこと。

(c) 老化試験後の引張強さ及び伸びの変化率は,±20%以内のこと。

(d) 衝撃ぜい化温度は,−40℃以下のこと。

(e) 内層ゴム,外層ゴムは,屈曲試験を行ったとき,肉眼で見えるき裂がないこと。

(f) 外層ゴムは,オゾン劣化試験を行ったとき,A-2以上のき裂が発生しないこと。

(g) シール部ゴムは,圧縮永久ひずみ率が35%以下であること。

14

E 4206 - 1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

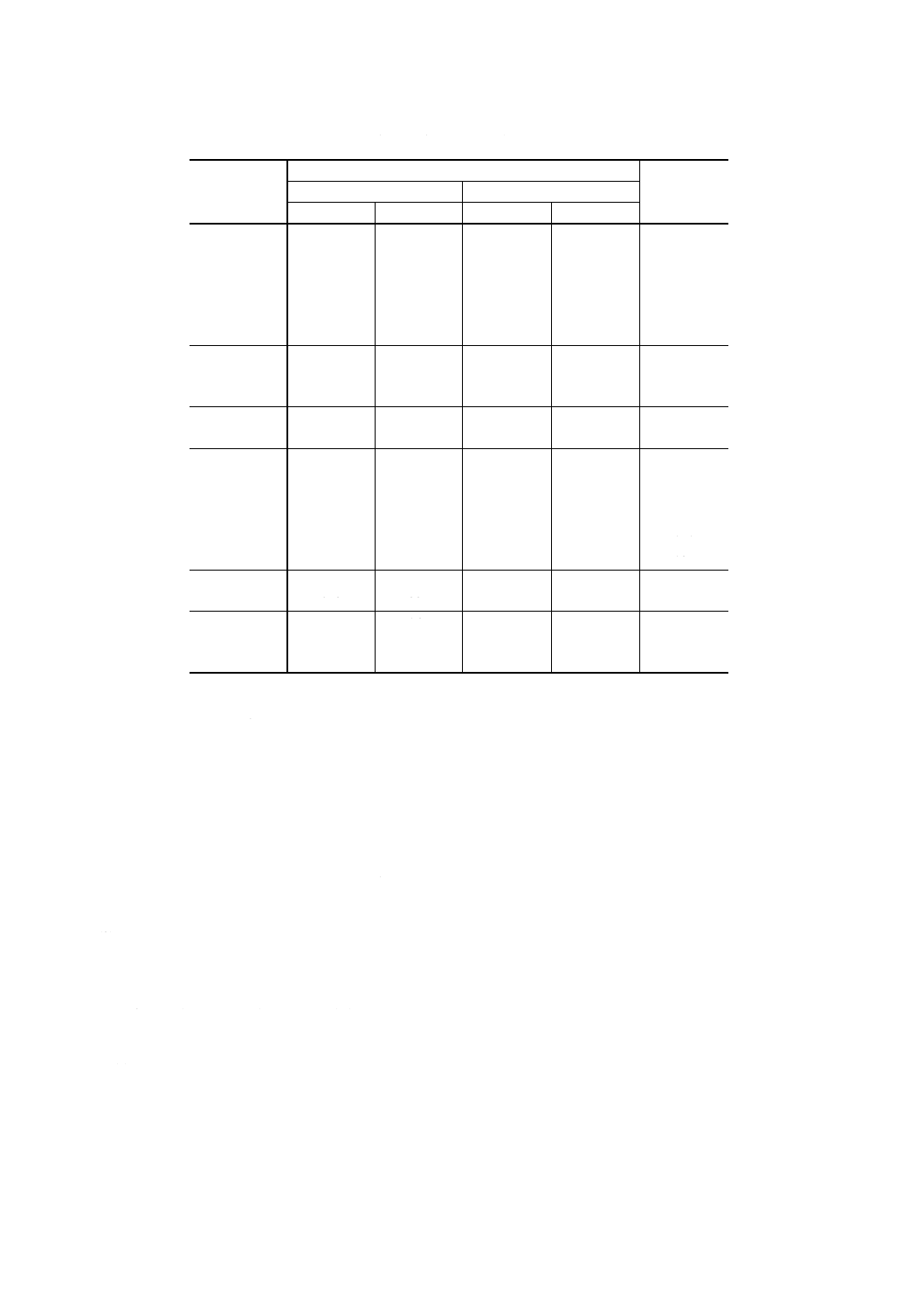

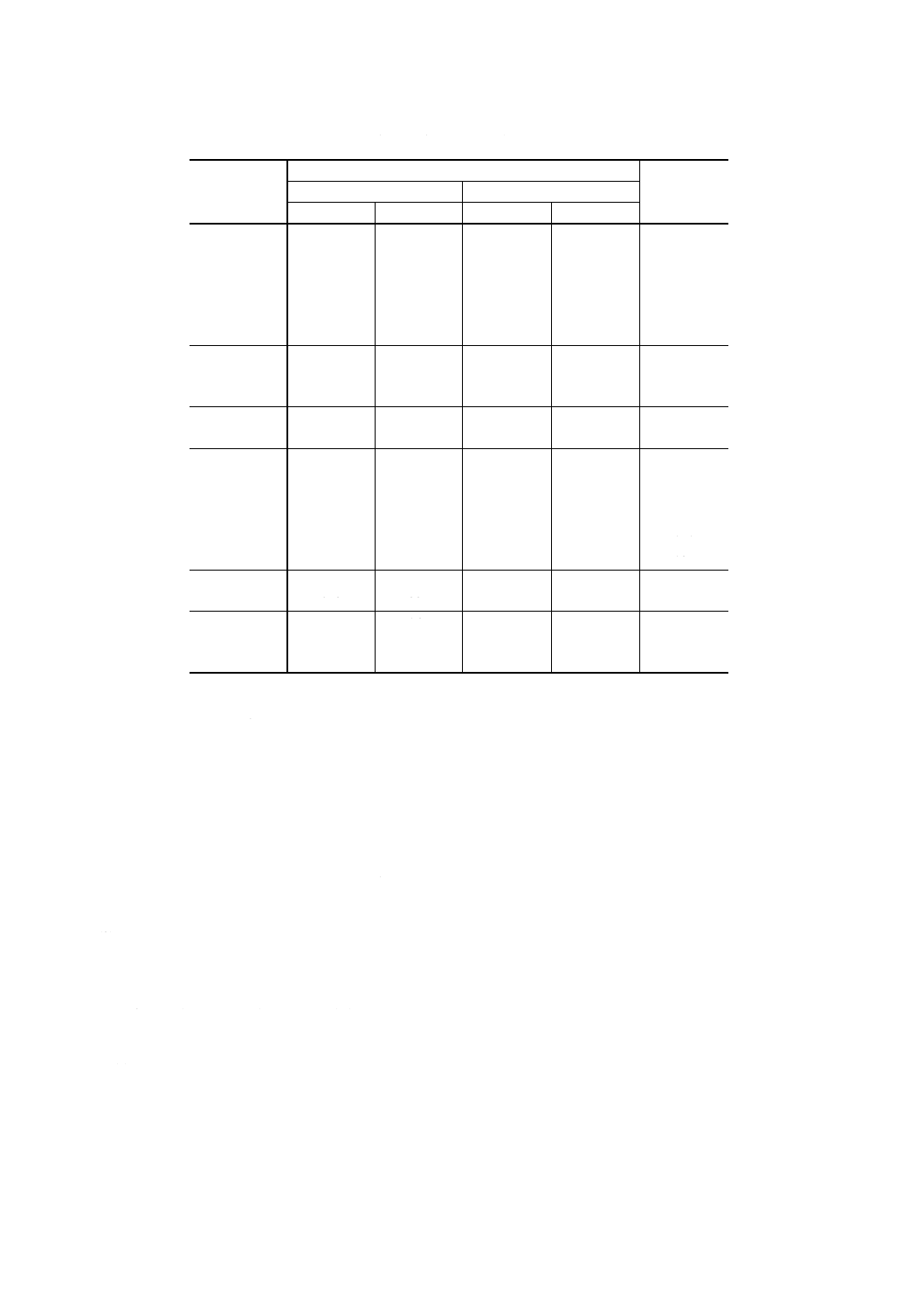

表5 空気ばねの最大変位

単位mm

ばね記号

垂直

水平

常用最大変位 可能最大変位 常用最大変位 可能最大変位

上方向

下方向

1B450

30

40

30

30

40

1B500

40

20

25

1B550

30

30

40

1B570

1B600

40

1B620

30

3BL450

40

10

20

3BL500

3BL550

3BT550

30

40

3BT600

DCC310

45

30

35

DCC360

DCC480

DCC520

DCC560

DCC620

DTC500

40

35

40

DTC535

DTT500

50

60

DTT560

DTT630

備考1. 最大変位とは,設計仕様で定める空気ばねの取付け高さ又は中立位

置からの最大の変位をいう。

2. 常用最大変位とは,垂直及び水平の変位が同時に繰り返して生じて

も,疲労破壊しない最大の変位をいう。

3. 可能最大変位とは,部品相互が干渉しないか,又はストッパゴムの

垂直のひずみがゴム厚さの30%以下の条件で垂直及び水平の変位

が同時に生じても,空気漏れ又はゴム膜の損傷などの支障を生じな

いような構造上可能な最大の変位をいう。

15

E 4206 - 1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

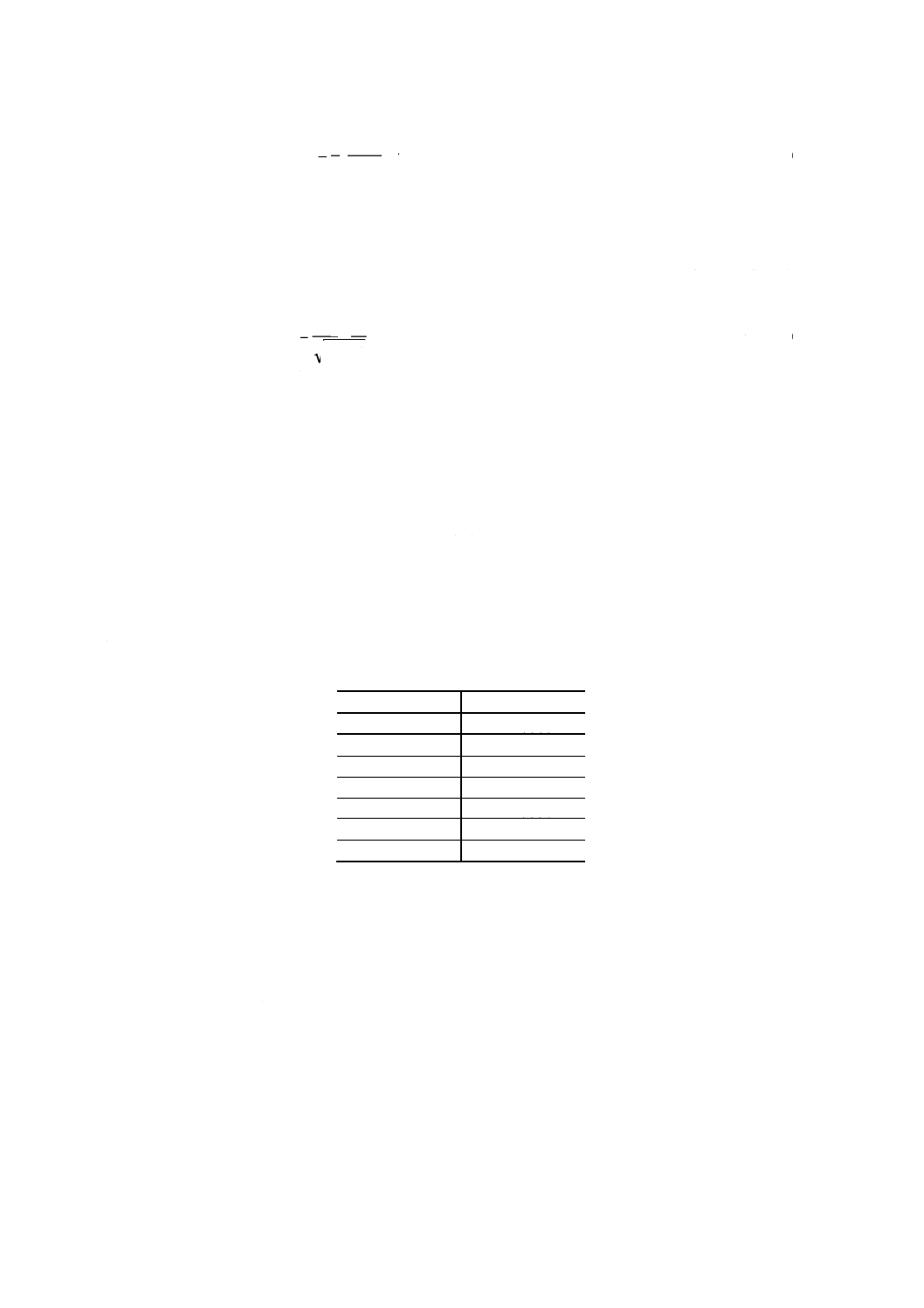

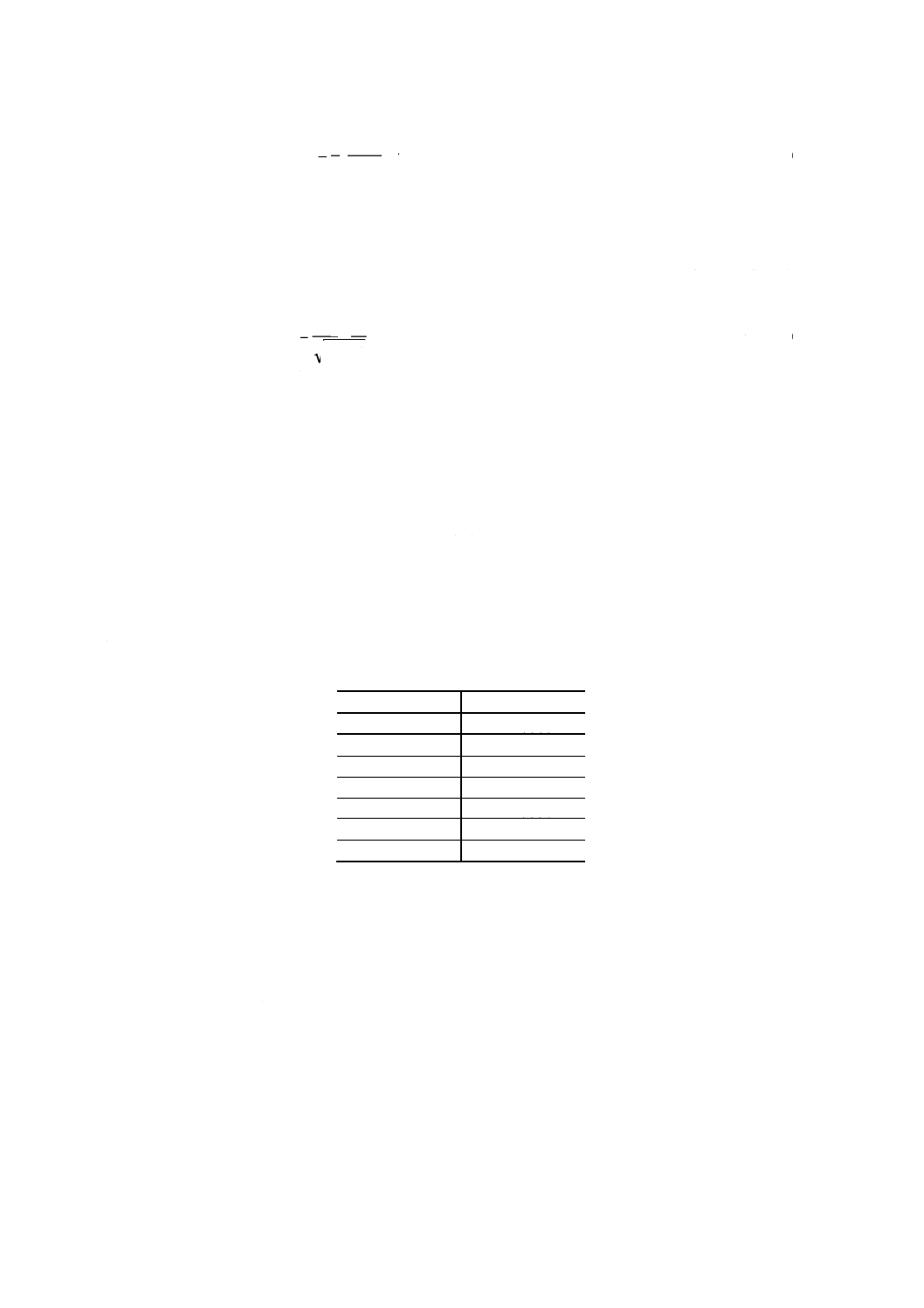

表6 空気ばねの有効受圧面積,有効受圧面積変化率及び内容積

ばね記号

有効受圧面積

cm2

有効受圧面積変化率

内容積

l

基準値

許容差

%

cm2/cm

基準値

許容差

%

1B450

1 590

21〜37

14.5

1B500

1 960

15〜35

22.0

1B550

2 375

10〜34

24.0

1B570

2 550

8〜34

24.5

1B600

2 830

6〜34

31.0

1B620

3 020

0〜30

29.8

3BL450

1 590

31〜47

21.8

3BL500

1 960

31〜51

28.0

3BL550

2 375

33〜57

33.5

3BT550

2 375

+5

−3

30〜54

32.0

+3

−3

3BT600

2 830

33〜61

40.0

DCC310

750

−4〜4

9.3

DCC360

1 020

−5〜5

11.0

DCC480

1 810

−9〜9

18.0

DCC520

2 120

−11〜11

21.0

DCC560

2 460

−12〜12

24.0

DCC620

3 020

−15〜15

28.0

DTC500

1 960

−20〜0

21.6

DTC535

2 250

−16〜6

36.0

DTT500

1 960

−46〜−26

28.0

DTT560

2 460

−46〜−21

33.0

DTT630

3 115

−46〜−14

38.0

16

E 4206 - 1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

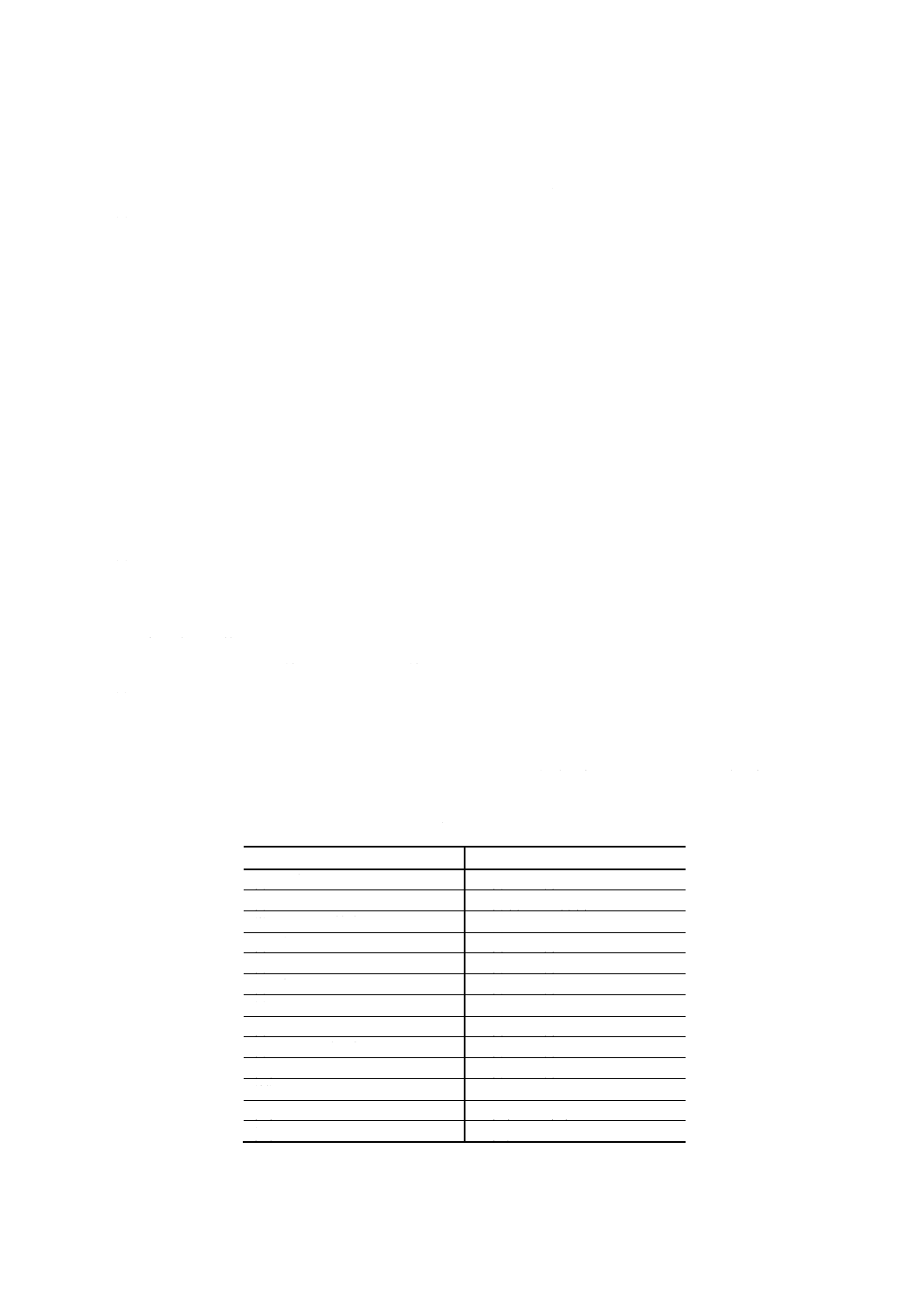

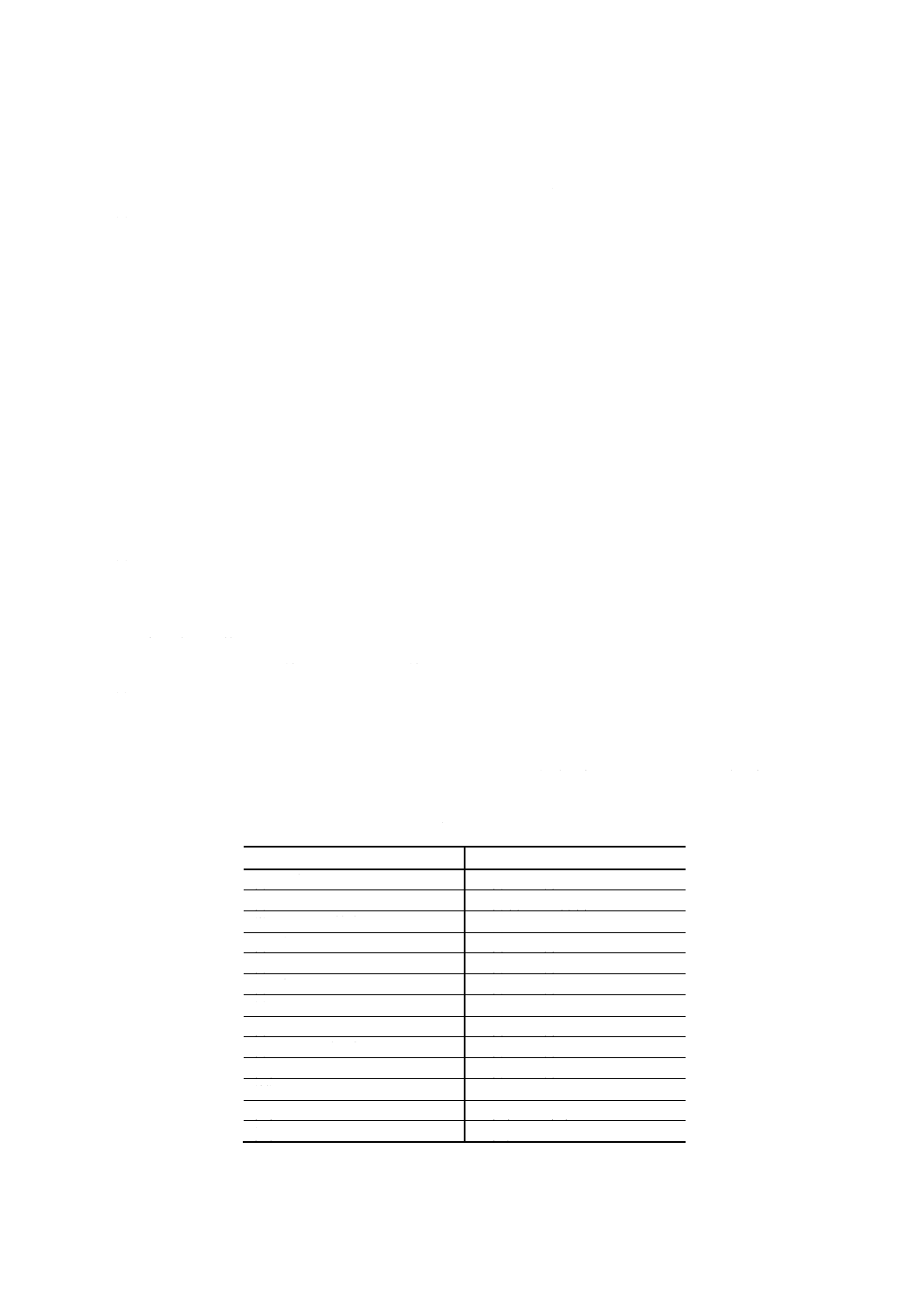

表7 空気ばねのばね定数及び減衰係数(参考)

ばね記号

ばね定数N/mm

減衰係数

N・s/cm

垂直

水平

静ばね定数

動ばね定数

静ばね定数

動ばね定数

1B450

300

380

145

215

114

1B500

305

390

215

275

126

1B550

375

495

225

275

153

1B570

405

550

275

335

170

1B600

395

530

245

295

180

1B620

445

605

235

315

195

3BL450

265

330

−

−

105

3BL500

300

370

−

−

125

3BL550

355

440

−

−

144

3BT550

355

445

230

345

145

3BT600

400

505

335

410

152

DCC310

80

110

165

185

41

DCC360

120

170

195

215

60

DCC480

240

335

255

285

112

DCC520

280

390

275

315

132

DCC560

330

460

295

335

151

DCC620

425

600

325

370

195

DTC500

200

295

235

250

112

DTC535

150

225

200

230

105

DTT500

75

145

135

150

76

DTT560

140

235

180

195

108

DTT630

245

375

210

230

153

記事

垂直ばね定数及び減衰係数は,次の条件による理論値であり,水平ばね定数

は現用品の仕様の代表的な値であって,参考までに掲げた。

内圧:290kPa {3kgf/cm2} ,有効受圧面積:表6の基準値,

空気ばね内容積:表6の基準値,有効受圧面積変化率:表6の平均値,

補助空気室容積:空気ばね内容積の2倍,

絞り栓直径:有効直径の3%, ポリトロピック指数:1.40,

加振振幅:5mm,流量係数:0.6

4.6

試験

4.6.1

試験の共通的な条件 試験の共通的な条件は,次のとおりとする。

(1) 試験室の一般状態 試験室の一般状態は,JIS D 4101(空気ばね用ゴムベローズ試験方法)の4.1試験

室の一般状態の規定による。

(2) 試験品の状態 試験品の状態は,JIS D 4101の4.2試験品の状態の規定による。

4.6.2

試験方法 空気ばねの試験方法は,次のとおりとする。

(1) 気密試験 空気ばねを標準高さに保ち,常用最高内圧の圧縮空気を封入し,石けん水などの気密探知

溶液を塗布し,気泡の発生の有無を調べる。

(2) 耐圧試験

(a) 常用耐圧試験 空気ばねの垂直方向出力に十分耐えられる試験枠に空気ばねを組み込み,標準高さ

に保ち,750kPa {7.6kgf/cm2} の圧縮空気を加える。3分間放置した後,各部の空気漏れ及び変形の

有無を調べる。

(b) 特殊耐圧試験 空気ばねの垂直方向出力に十分耐えられる試験枠に空気ばねを組み込み,標準高さ

17

E 4206 - 1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に保ち,2.0MPa {20.4kgf/cm2} の水圧を加える。3分間放置した後,各部の水漏れ及び破損の有無を

調べる。

(3) 有効受圧面積試験 垂直荷重試験機に空気ばねを取り付け,標準高さに保ち,そのときの空気ばねの

出力を測定し,式(4)によって有効受圧面積を求める。

P

F

AE=

··················································································· (4)

ここに, AE: 有効受圧面積 (cm2)

F: 空気ばねの出力 (N) {kgf}

P: 空気ばねの内圧 (N/cm2) {kgf/cm2}

(4) 有効受圧面積変化率試験 (3)の規定に準じて,空気ばねを標準高さから10mm垂直に圧縮した有効受

圧面積を測定し,続いて標準高さから10mm伸張した場合の有効受圧面積を測定し,式(5)によって有

効受圧面積変化率を求める。

δ

2

1

1

−

+−

=

A

A

dx

dA

········································································· (5)

ここに,

dx

dA: 有効受圧面積変化率 (cm2/cm)

A+1: δだけ圧縮した場合の有効受圧面積 (cm2)

A-1: δだけ伸長した場合の有効受圧面積 (cm2)

δ: 標準高さからの垂直変位(圧縮,伸長各10mm) (cm)

(5) 内容積試験 (2)に規定する試験枠及び(3)に規定する垂直荷重試験機に空気ばねを取り付け,標準高さ

に保ち,空気ばねの内部に空気が残らないように水を満たし,500kPa {5.1kgf/cm2} の水圧を加えた後,

内圧が,400,300,200,100,0kPa {4.08, 3.06, 2.04, 1.02, 0kgf/cm2} となるように順次内部の水を抜き,

それぞれの内圧における吐き出した水量を測定する。最後に残った水量を測定する。

以上によって,各内圧における内部水量を算出し,得られた値をもって,空気ばねの内容積とする。

なお,空気ばねの内容積は,4.5(7)備考のとおりの空気ばねの絞り栓部までのもので,指定のストッ

パゴムを取り付けた状態のものとする。

(6) 垂直静ばね定数試験 空気ばねを垂直方向に変位させることができる荷重変位試験機に取り付ける。

空気ばねには,指定のストッパゴムを取り付け,かつ,指定の補助空気室がある場合とない場合につ

いて,試験ができるように配管する。

空気ばねを標準高さに保ち,100kPa {1.02kgf/cm2} の圧縮空気を封入し,圧力降下がないことを確

認して,圧縮空気の給排気がないように締め切り,そのときの空気ばねの出力と内圧を記録する。次

に,垂直に10mm圧縮し,30秒間その位置で停止した後,空気ばねの出力と内圧を記録する。続いて,

10mm変位ごとに同様の記録をしながら,標準高さからストッパゴムに接触するまで圧縮し,更に可

能最大変位まで上方に伸張し,再び標準高さまで圧縮の変位を与え,1サイクルの測定を行う。この

方法で,標準高さのときの内圧を,200,300,400,500kPa {2.04, 3.06, 4.08, 5.10kgf/cm2} とした場合

について,それぞれ補助空気室がある場合と,ない場合について測定を行い,式(6)によって垂直静ば

ね定数を求める。

δ

2

1

1

−

+−

=

F

F

KVS

········································································ (6)

ここに,

Kvs: 垂直静ばね定数N/mm {kgf/mm}

F+1(11): δだけ圧縮した場合の出力 (N) {kgf}

F-1(11): δだけ伸張した場合の出力 (N) {kgf}

18

E 4206 - 1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

δ: 標準高さからの垂直変位(圧縮,伸張各10mm) (mm)

注(11) 出力の大きさは,測定して得られたヒステリシスループの中心線の値とする。

(7) 水平静ばね定数試験(12) 空気ばねを,水平方向に変位させることができる水平変位試験機に取り付け

る。空気ばねを,中立位置(水平変位が0で,設計仕様で定める空気ばねの取付け高さ)に保ち,100kPa

{1.02kgf/cm2} の圧縮空気を封入した後,中立位置から水平方向に可能最大変位まで変位し,再び中立

位置に戻す。次に,水平方向に反対側の可能最大変位まで変位し,再び中立位置まで戻す。この途中

で,10mm変位ごとに30秒間その位置で停止した後,その位置での空気ばねの水平反力を測定し,式

(7.1)及び式(7.2)によって,水平静ばね定数を求める。

(a) 空気ばねが一組の場合

δ′

′

−

′

=

−

+

2

1

1

F

F

KHS

······································································ (7.1)

(b) 空気ばねが二組の場合

δ′

′

−

′

−

=

−

+

4

1

1

F

F

KHS

···································································· (7.2)

ここに,

KHS: 水平静ばね定数 (N/mm) {kgf/mm}

F'+1(11): δ'だけ水平に変位した場合の水平反力 (N) {kgf}

F'-1(11): δ'だけ反対側に変位した場合の水平反力 (N) {kgf}

δ': 中立位置からの水平変位(左右各10mm) (mm)

注(12) この試験は,空気ばねを一組で行っても,二組を並列に組み合わせて行ってもよい。

また,変位を与える場合,空気ばねの上面板と下面板が平行に移動するような案内装置を設

けること。ただし,案内装置は,極力摩擦力を小さくするようにする。

また,この試験には,補助空気室及びストッパゴムを取り付けなくてもよい。

(8) 垂直動ばね定数試験 空気ばねを振動試験機に取り付け,空気ばねの上面に,摩擦力を極力小さくす

るように垂直方向に案内されたおもりを載せ,別に指定する内容積をもつ補助空気室と空気ばねとを

結び,この間に,指定の絞り栓を取り付ける。この状態で,空気ばねの下面に,振幅が1.25mm,2.5mm

及び5mmの単振動を,0.5Hzから6.3Hzまでの振動数で与え,ばね上振幅 (x) 及びばね下振幅 (ξ) を

測定し,振動伝達率 (x/ξ) を求める。ただし,加振振動数は,加振振動加速度が±0.1Gまでとする。

また,共振点附近では,加振振動数を細かく設定して測定点を多くし,振動伝達率が最大となる共

振振動数を正確に求める。

垂直ばね定数は,式(8)によって求める。

KVd=4π2fn2m ············································································· (8)

ここに, KVd: 垂直動ばね定数 (N/mm) {kgf/mm}

fn: 共振振動数 (Hz)

m: おもりの質量 (kg)

(9) 水平動ばね定数試験 (7)の規定に準じて,中立位置から水平10mmの単振動変位を,0.5Hzから1.5Hz

までのいずれか一つの振動数で与え,変位及び水平反力を測定し,式(9.1)及び式(9.2)によって水平動

ばね定数を求める。

(a) 空気ばねが一組の場合

δ′′

′′

−

′′

=

−

+

2

1

1F

F

KHd

······································································ (9.1)

(b) 空気ばねが二組の場合

19

E 4206 - 1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

δ′′

′′

−

′′

=

−

+

4

1

1F

F

KHd

······································································ (9.1)

ここに,

KHd: 水平動ばね定数 (N/mm) {kgf/mm}

F″+1: δ″だけ水平に変位した場合の水平反力 (N) {kgf}

F″-1: δ″だけ反対側に変位した場合の水平反力 (N) {kgf}

δ″: 中立位置からの水平変位(左右各10mm) (mm)

(10) 減衰係数試験 (8)に規定した垂直動ばね定数試験で求めた振動伝達率 (x/ξ) の最大値(共振倍率)を

求め,式(10)によって,減衰係数を算出する。

1

2

2−

=

μ

πm

f

C

n

··········································································· (10)

ここに,

C: 減衰振動数N・s/cm {kgf・s/cm}

μ: 共振倍率[共振振動数における振動伝達率 (x/ξ) の最大値]

fn: 共振振動数 (Hz)

m: おもりの質量 (kg)

(11) 耐久試験 定変位式繰返し荷重試験機に空気ばねを取り付け,標準高さに保ち,500kPa {5.1kgf/cm2}

の圧縮空気を封入し,1Hzから3Hzまでのいずれか一つの振動数で,垂直常用最大変位を1 000 000

回与える。水平方向にも用いる空気ばねについては,引き続いて0.5Hzから1.5Hzまでのいずれか一

つの振動数で,水平常用最大変位を200 000回与える。

なお,試験中に,空気ばねの平均内圧が常用最高内圧以下にならないようにする。

以上の試験を行った後,空気ばねの各部の異常の有無を調べる。

4.6.3

ゴム膜の材料の試験 空気ばねのゴム膜に用いる材料は,表8の試験項目について,次によって試

験を行う。

表8 ゴム膜の材料の試験

試験項目

該当項目番号

引張強さ

4.6.3(2)(a)

伸び

4.6.3(2)(a)

耐老化性

4.6.3(2)(b)

耐屈曲疲労

4.6.3(2)(c)

耐低温性

4.6.3(2)(d)

耐候性

4.6.3(2)(e)

耐永久ひずみ率

4.6.3(2)(f)

(1) 試験の共通的な条件 材料の試験方法は,JIS K 6301(加硫ゴム物理試験方法)の規定による。

なお,試験片は,製品と同一加硫状態で型加硫して作製する。

(2) 試験方法 試験方法は,次のとおりとする。

(a) 引張試験 引張試験は,ダンベル状3号試験片4個を用い,内層ゴム,外層ゴム,シール部ゴムに

ついて,引張強さ及び伸びを測定する。

(b) 老化試験 老化試験は,JIS K 6301の6.老化試験に規定する空気加熱老化試験方法によって行い,

試験片は,引張試験と同じ試験片4個を用い,内層ゴム,外層ゴム,シール部ゴムについて,老化

後の引張強さ及び伸びの変化率を調べる。ただし,老化前の引張強さ及び伸びの値は,JIS K 6301

の3.2試験片に規定する試験片の測定値とする。

なお,老化試験の試験条件は,70±1℃及び96時間とする。

(c) 屈曲試験 屈曲試験は,JIS K 6301の15.に規定する屈曲試験方法によって行う。ただし,試験片に

針穴を入れない。繰返し屈曲を毎分300±10回の速さで200 000回行い,内層ゴム及び外層ゴムに

20

E 4206 - 1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ついて,溝の部分のき裂の有無を調べる。ここにいうき裂とは,同じ屈曲回数で,同程度のき裂が

数点同時に発生した場合のものをいう。試験片は3個とし,そのうち1個が他の2個と全く離れた

屈曲回数でき裂を発生した場合は,その試験片は試験の対象としない。

(d) 低温衝撃ぜい化試験 低温衝撃ぜい化試験は,JIS K 6301の14.低温衝撃ぜい化試験に規定する耐寒

試験方法によって,内層ゴム,外層ゴム及びシール部ゴムの衝撃ぜい化温度を測定する。

(e) オゾン劣化試験 オゾン劣化試験は,JIS K 6301の16.オゾン劣化試験に規定するオゾン劣化試験方

法によって,外層ゴムについて,き裂の発生状態を調べる。

なお,オゾン劣化試験の試験条件は,オゾン濃度50±5pphm,40℃雰囲気中で20%のひずみを与

えて72時間放置する。

(f) 圧縮永久ひずみ試験 圧縮永久ひずみ試験は,JIS K 6301の10.圧縮永久ひずみ試験に規定する圧縮

永久ひずみ試験方法によって,シール部ゴムの圧縮永久ひずみ率を調べる。圧縮試験時の熱処理温

度と時間は70±1℃,22時間とする。

4.7

検査 検査は,次による。

(1) 構造検査 装置の構造検査は,次の各項目について行う。ただし,その検査方法は,受渡当事者間の

協定による。

(a) 自動高さ調整装置及び差圧弁の取付状態の検査

(b) 組立後の寸法検査

(c) 外観検査

(d) 自動高さ調整弁の給気時間,排気時間の検査

(e) 自動高さ調整弁の動作の検査

(f) 自動高さ調整弁の軸線と,レバー中心線の水平度の検査

(g) 差圧弁の動作の検査

(2) 性能検査 空気ばねの性能検査は,表9の(1)〜(13)の全検査項目について行う。ただし,受渡検査に

ついては,(3)〜(13)の項目は省略してもよい。

なお,ベローズ形の3段上面下面板水平のものは,水平静ばね定数検査及び水平動ばね定数検査は

行わない。

表9 空気ばねの性能検査填目

検査項目

該当項目番号

(1) 気密検査

4.5(1), 4.6.2(1)

(2) 常用耐圧検査

4.5(2)(a), 4.6.2(2)(a)

(3) 特殊耐圧検査

4.5(2)(b), 4.6.2(2)(b)

(4) 有効受圧面積検査

4.5(5), 4.6.2(3)

(5) 有効受圧面積変化率検査

4.5(6), 4.6.2(4)

(6) 内容積検査

4.5(7), 4.6.2(5)

(7) 垂直静ばね定数検査

4.5(8), 4.6.2(6)

(8) 水平静ばね定数検査

4.5(8), 4.6.2(7)

(9) 垂直動ばね定数検査

4.5(8), 4.6.2(8)

(10) 水平動ばね定数検査

4.5(8), 4.6.2(9)

(11) 減衰係数検査

4.5(9), 4.6.2(10)

(12) 耐久検査

4.5(10), 4.6.2(11)

(13) ゴム膜の材料検査

4.5(11), 4.6.3

21

E 4206 - 1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.8

包装 空気ばねの包装は,輸送及び持ち運びに適し,製品を保護するため,丈夫な箱に入れ,箱の

表面には次の事項を表示しなければならない。

(1) 種類

(2) ばね記号

(3) 製造業者名又はその略号

(4) 製造年月又はその略号

4.9

表示 空気ばねの表示は,ゴム膜の外周の見やすい箇所に容易に消えない方法で,次の事項を表示

しなければならない。

(1) ばね記号

(2) 性能

(a) 気密

(b) 常用耐圧

(c) 特殊耐圧

(d) 常用最大変位

(e) 可能最大変位

(f) 有効受圧面積

(g) 有効受圧面積変化率

(h) 内容積

(i) ばね定数

(j) 減衰係数

(k) 耐久性

(l) ゴム膜の材料

(3) 製造業者名又はその略号

(4) 製造年月又はその略号

ただし,(2)については,包装箱又は荷札に表示してもよい。

引用規格:

JIS D 4101 空気ばね用ゴムベローズ試験方法

JIS E 4117 鉄道車両用自動高さ調整弁

JIS E 4205 鉄道車両用オイルダンパ

JIS E 4711 鉄道車両軸ばね及びまくらばね用防振ゴム

JIS G 3101 一般構造用圧延鋼材

JIS G 3506 硬鋼線材

JIS G 4801 ばね鋼鋼材

JIS H 4000 アルミニウム及びアルミニウム合金の板及び条

JIS K 6301 加硫ゴム物理試験方法

JIS Z 2243 ブリネル硬さ試験方法

JIS Z 8401 数値の丸め方

関連規格 JIS B 2701 重ね板ばね

22

E 4206 - 1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

鉄道部会 車両基本専門委員会 構成表 (昭和59年1月20日制定のとき)

氏名

所属

(委員会長)

副 島 廣 海

日本国有鉄道工作局

山 田 幸 正

運輸省鉄道監督局

小 林 弘 幸

運輸省鉄道監督局

福 田 安 孝

運輸省鉄道監督局

大久保 和 夫

工業技術院標準部

濱 嶋 滋

川崎重工業株式会社

露 木 益 郎

三菱電機株式会社

寺 山 巌

三菱重工業株式会社

松 隈 道 雄

東京芝浦電気株式会社

磯 村 良 蔵

住友金属工業株式会社

赤 羽 宏 之

株式会社日立製作所

石 田 昌 彦

日本車輌製造株式会社

岡 田 安 弘

近畿車輌株式会社

松 井 康 平

名古屋鉄道株式会社

小笠原 静 夫

社団法人日本鉄道車輌工業会

金 辺 秀 雄

東京急行電鉄株式会社

岩見谷 与志雄

日本国有鉄道技術開発室

杉 山 幸 雄

日本国有鉄道車両設計事務所

小 林 善一郎

社団法人日本民営鉄道協会

三 品 勝 暉

日本国有鉄道技術研究所

(専門委員)

浅 田 時 則

社団法人日本鉄道車輌工業会

(事務局)

黒 河 亀千代

工業技術院標準部機械規格課

武 藤 晃 雄

工業技術院標準部機械規格課

(事務局)

江 口 信 彦

工業技術院標準部機械規格課(平成元年5月20日改正のとき)

牛 島 宏 育

工業技術院標準部機械規格課(平成元年5月20日改正のとき)