E 4047:2008

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 設計指示 ························································································································· 2

5 母材及び溶接用材料 ·········································································································· 3

5.1 母材 ···························································································································· 3

5.2 溶接用材料 ··················································································································· 3

6 継手に作用する荷重 ·········································································································· 4

7 応力計算 ························································································································· 4

8 許容応力 ························································································································· 5

9 設計細目 ························································································································· 5

9.1 開先溶接継手 ················································································································ 5

9.2 すみ肉溶接継手 ············································································································· 6

9.3 プラグ溶接の形状及び寸法······························································································· 8

附属書A(規定)普通鋼材用開先継手の形状及び寸法································································· 10

附属書B(規定)ステンレス鋼材用開先継手の形状及び寸法 ························································ 14

附属書C(規定)アルミニウム合金材用開先継手の形状及び寸法 ·················································· 17

附属書D(参考)溶接の等級及び対象部位 ··············································································· 21

E 4047:2008

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本鉄道

車輌工業会(JARI)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべき

との申出があり,日本工業標準調査会の審議を経て,国土交通大臣が改正した日本工業規格である。

これによって,JIS E 4047:1988は改正されこの規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。国土交通大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

E 4047:2008

鉄道車両−旅客車用構体−溶接継手設計方法

Rolling stock−Body frame−Design methods for welded joints

序文

この規格は,1974年に制定され,その後2回の改正を経て今日に至っている。前回の改正は1988年に行

われたが,その後,1990年にJIS E 4049(鉄道車両用ステンレス鋼材溶接継手−設計方法),次いで,1992

年にJIS E 4050(鉄道車両用アルミニウム合金溶接継手−設計方法)が制定された。これら三つの規格に

おいて,共通する規定部分を統合したほうが規格を利用しやすいとの要望に対応するために改正した。

なお,対応する国際規格は,現時点で制定されていない。

1

適用範囲

この規格は,鉄道車両の旅客車用構体の溶接継手(以下,継手という。)の設計方法について規定する。

ただし,スポット溶接,シーム溶接,レーザ溶接及び摩擦かくはん(攪拌)接合に関する継手は,含まな

い。

なお,この規格は,必要に応じて次の部位などに適用することができる。

− 機関車用構体

− 床下機器用骨組み

− ぎ装用機器つり部材

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS E 4001 鉄道車両用語

JIS E 7106 鉄道車両−旅客車用構体−設計通則

JIS G 3101 一般構造用圧延鋼材

JIS G 3106 溶接構造用圧延鋼材

JIS G 3114 溶接構造用耐候性熱間圧延鋼材

JIS G 3125 高耐候性圧延鋼材

JIS G 3131 熱間圧延軟鋼板及び鋼帯

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS G 3350 一般構造用軽量形鋼

JIS G 3444 一般構造用炭素鋼鋼管

JIS G 3452 配管用炭素鋼管

JIS G 3454 圧力配管用炭素鋼鋼管

JIS G 4051 機械構造用炭素鋼鋼材

2

E 4047:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS G 4305 冷間圧延ステンレス鋼板及び鋼帯

JIS G 5101 炭素鋼鋳鋼品

JIS H 4000 アルミニウム及びアルミニウム合金の板及び条

JIS H 4100 アルミニウム及びアルミニウム合金の押出形材

JIS H 4140 アルミニウム及びアルミニウム合金鍛造品

JIS K 1101 酸素

JIS K 1105 アルゴン

JIS K 1106 液化二酸化炭素(液化炭酸ガス)

JIS Z 3001 溶接用語

JIS Z 3021 溶接記号

JIS Z 3211 軟鋼用被覆アーク溶接棒

JIS Z 3212 高張力鋼用被覆アーク溶接棒

JIS Z 3221 ステンレス鋼被覆アーク溶接棒

JIS Z 3232 アルミニウム及びアルミニウム合金溶加棒並びに溶接ワイヤ

JIS Z 3233 イナートガスアーク溶接並びにプラズマ切断及び溶接用タングステン電極

JIS Z 3312 軟鋼及び高張力鋼用マグ溶接ソリッドワイヤ

JIS Z 3315 耐候性鋼用炭酸ガスアーク溶接ソリッドワイヤ

JIS Z 3321 溶接用ステンレス鋼溶加棒及びソリッドワイヤ

JIS Z 3351 炭素鋼及び低合金鋼用サブマージアーク溶接ソリッドワイヤ

JIS Z 3410 溶接管理−任務及び責任

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS E 4001及びJIS Z 3001によるほか,次による。

3.1

普通鋼材

旅客車用構体に使用する母材のうち,ステンレス鋼材及びアルミニウム合金材を除いた鋼材。

3.2

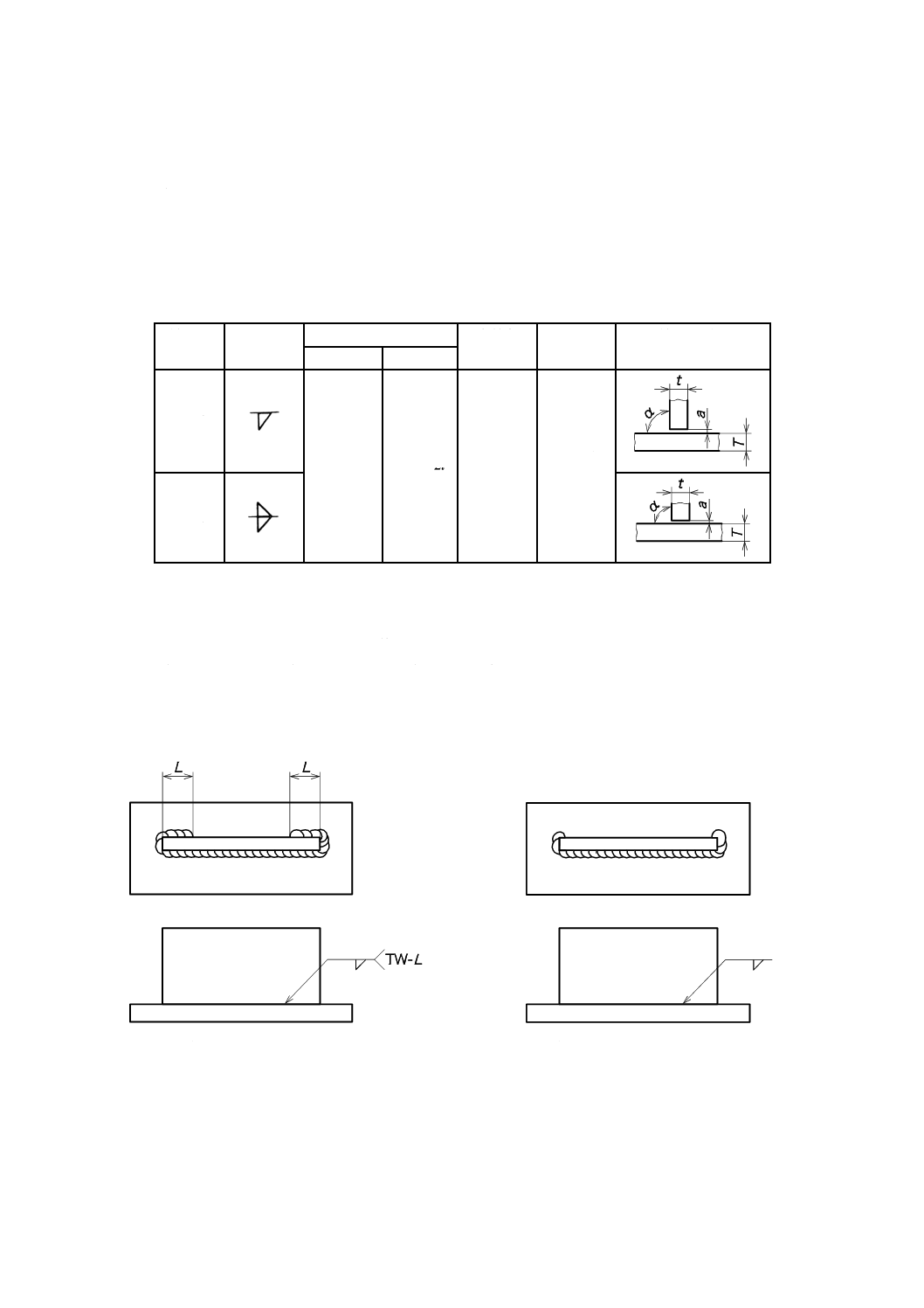

回し溶接

片面すみ肉溶接において,部材の端部で裏面まで回り込んで溶接を行う方法。略号は“TW”とし,回

り込む長さLと組み合わせて溶接記号の尾の部分に“TW−L”と表示する。具体的な関係寸法は,図2 a) に

よる。

4

設計指示

図面への設計指示は,次による。

a) 継手の設計指示は,JIS Z 3021の溶接記号を用いて図面に記入する。ただし,溶接記号による指示だ

けでは適切に表現できない場合には,略図,詳細図などを併用することが望ましい。

b) 必要な場合には,溶接作業方法,溶接前及び溶接後の処理方法並びに検査方法などを指示する。

c) 構体に係る溶接の等級は,重要度が高い方からA級,B級及びC級に区分する(表D.1参照)。強度

評価結果によって,この区分と異なる等級(上位の級)が必要な部位は,図面に注記することが望ま

しい。

3

E 4047:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 継手に気密性が必要な場合,溶接記号の尾の部分に○

気の記号を記入する。

注記 ○

気は,気密(Air tight)を示す記号である。

5

母材及び溶接用材料

5.1

母材

旅客車用構体に使用する母材は,表1による。ただし,受渡当事者間の協定で,これと異なる母材を使

用することができる。

表1−母材

構体材料の区分

規格番号

種類の記号

普通鋼材

JIS G 3101

SS330又はSS400

JIS G 3106

SM400A,SM400B,SM490A,SM490B,SM490YA,SM490YB又はSM520B

JIS G 3114

SMA400AW,SMA400BW,SMA490AW又はSMA490BW

JIS G 3125

SPA-H又はSPA-C

JIS G 3131

SPHC,SPHD又はSPHE

JIS G 3141

SPCC,SPCD又はSPCE

JIS G 3350

SSC400

JIS G 3444

STK400

JIS G 3452

SGP

JIS G 3454

STPG370又はSTPG410

JIS G 4051

S10C,S12C,S15C,S17C,S20C,S22C,S25C,S28C又はS30C

JIS G 5101

SC410又はSC450

ステンレス鋼材

JIS G 4305

SUS301L,SUS304

アルミニウム

合金材

JIS H 4000

A5005P,A5052P,A5083P又はA7N01P

JIS H 4100

A5052S,A5083S,A6063S,A6N01S,A7003S又はA7N01S

JIS H 4140

A5083FD又はA7N01FD

5.2

溶接用材料

使用する溶接用材料の種類は,表2による。これらの溶接用材料は,製造業者側が特に必要とする場合

を除き,設計図面には表示しない。

表2−溶接用材料

構体材料の区分

溶接材料名称

規格番号及び種類

普通鋼材

被覆アーク溶接棒

JIS Z 3211

D4301,D4303,D4313,D4316又はD4327

JIS Z 3212

D5001,D5016又はD5816

溶接用ワイヤ

JIS Z 3312

YGW11,YGW12,YGW13,YGW14,YGW15,

YGW16又はYGW17

JIS Z 3315

YGA-50W又はYGA-50P

JIS Z 3351

YS-S1,YS-S2又はYS-S3

溶接用フラックス

溶接用ワイヤ,母材などによって選定する。

溶接用ガス

JIS K 1101

JIS K 1105

JIS K 1106

4

E 4047:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2−溶接用材料(続き)

構体材料の区分

溶接材料名称

規格番号及び種類

ステンレス鋼材 被覆アーク溶接棒

JIS Z 3221

D308又はD308L

溶加棒及びソリッドワイヤ

JIS Z 3321

溶接用ワイヤY308又はY308L

溶接用シールドガス

JIS K 1101

JIS K 1105

アルミニウム

合金材

溶加棒及び溶接ワイヤ

JIS Z 3232

棒及びワイヤは,母材によって選定する。

溶接用シールドガス

JIS K 1105

共通

ティグ溶接用電極棒

JIS Z 3233

電極棒は,母材によって選定する。

6

継手に作用する荷重

継手に作用する静荷重及び動荷重は,JIS E 7106に規定する荷重によって構体の継手に作用する荷重を

対象とする。

なお,複数の荷重によって構体の継手に複数の荷重が作用する場合は,それらの同時性を考慮してJIS

E 7106によって合成する。

7

応力計算

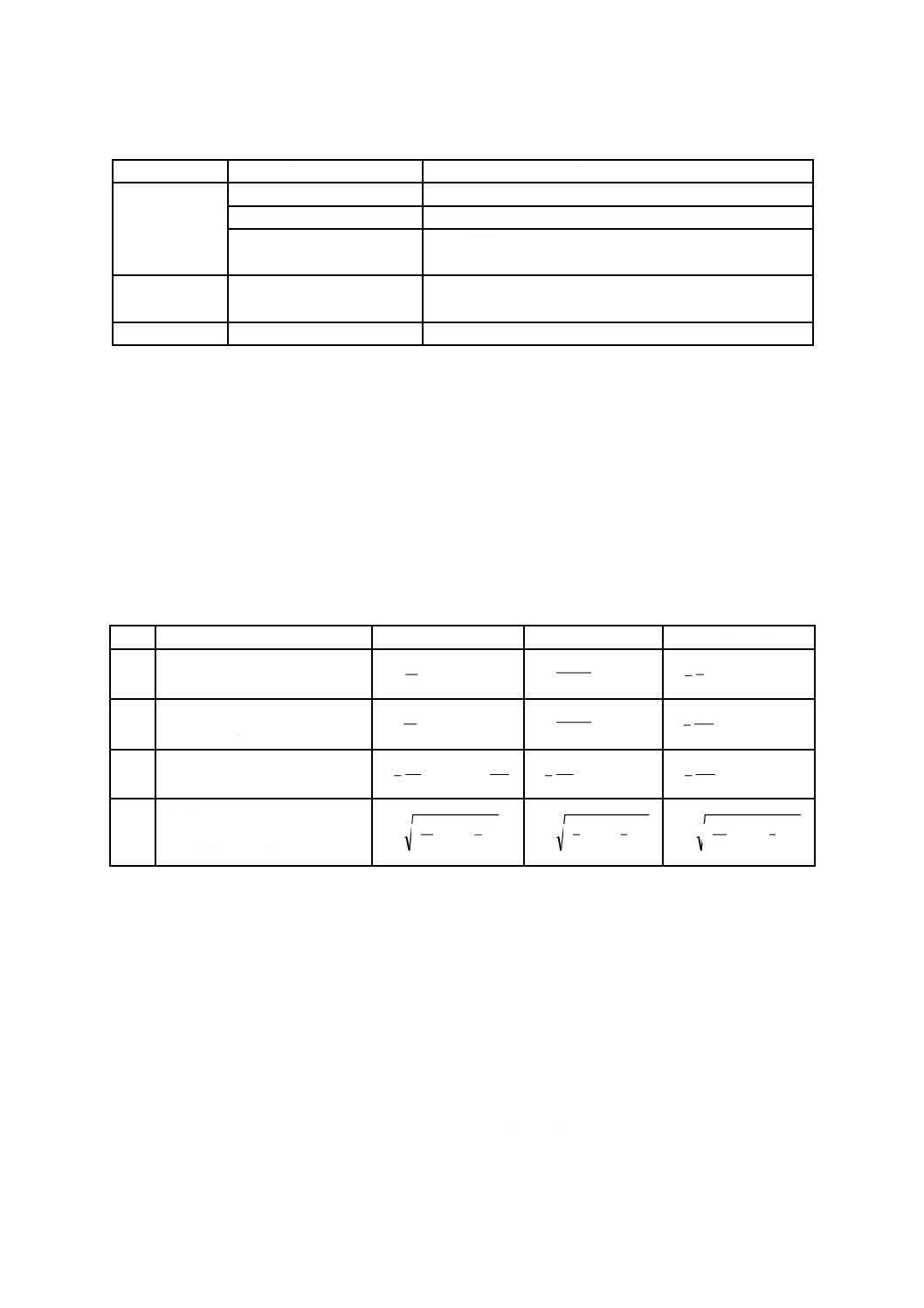

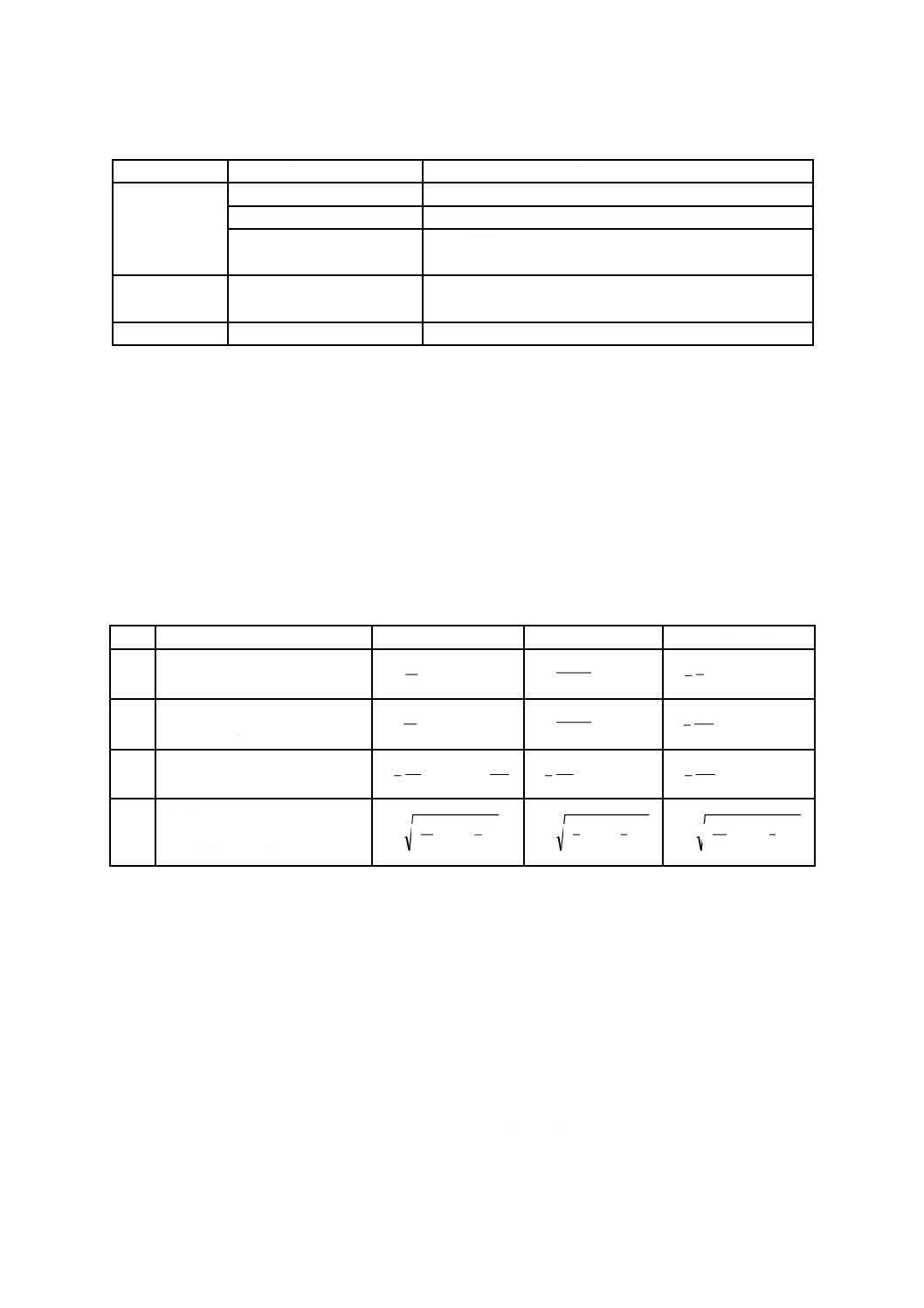

継手の応力計算は,表3によって行う。

表3−継手の応力計算式

番号

荷重条件

開先溶接継手

すみ肉溶接継手

止端の母材

1

引張力又は圧縮力(P)を受ける

場合

A

P

σ=

)

(al

Σ

P

τ=

A

P

σ

′′

=

2

せん断力(Q)を受ける場合

A

Q

τ=

)

(al

Σ

Q

τ=

A

Q

τ

′′

=

3

曲げモーメント(M)を受ける

場合

I

My

σ

Z

M

σ

=

又は

=

Z

M

τ

′

=

Z

M

σ

′′

=

4

曲げモーメント(M)及びせん断

力(Q)を同時に受け,その組合

せを考慮する場合

2

2

)

(3

)

(

A

Q

Z

M

σ

+

=

2

2

)

(

)

(

A

Q

Z

M

τ

′

+

′

=

2

2

)

(3

)

(

A

Q

Z

M

σ

′′

+

′′

=

ここに,

σ:継手に生じる引張応力又は圧縮応力(MPa)

τ:継手に生じるせん断応力(MPa)

A:のど断面積(mm2)

a:各すみ肉ののど厚=0.7×すみ肉のサイズ(mm2)

l:各すみ肉溶接の有効長さ(mm)

I:のど断面の断面二次モーメント(mm4)

y:中立軸からの距離(mm)

Z:のど断面の断面係数(mm3)

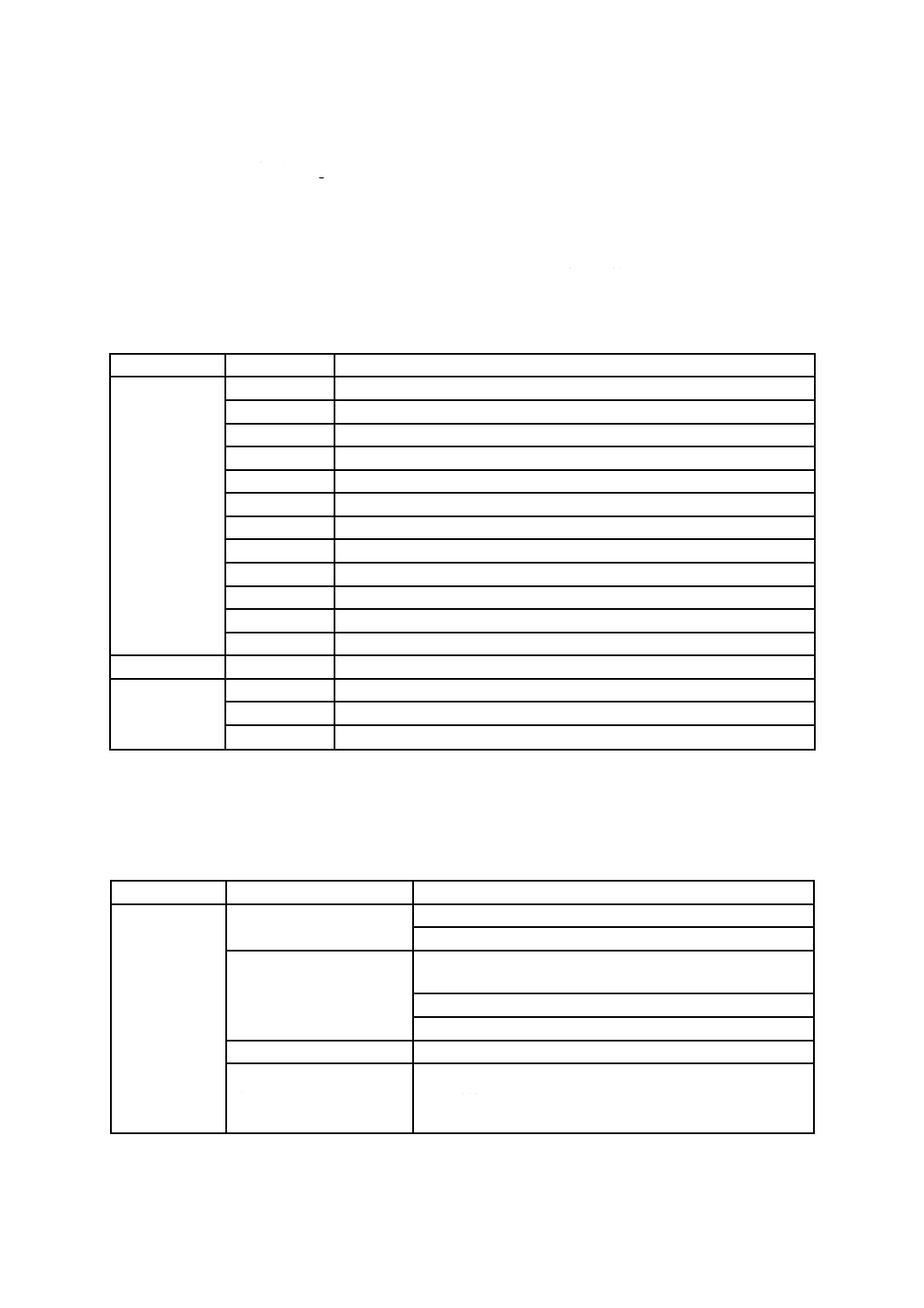

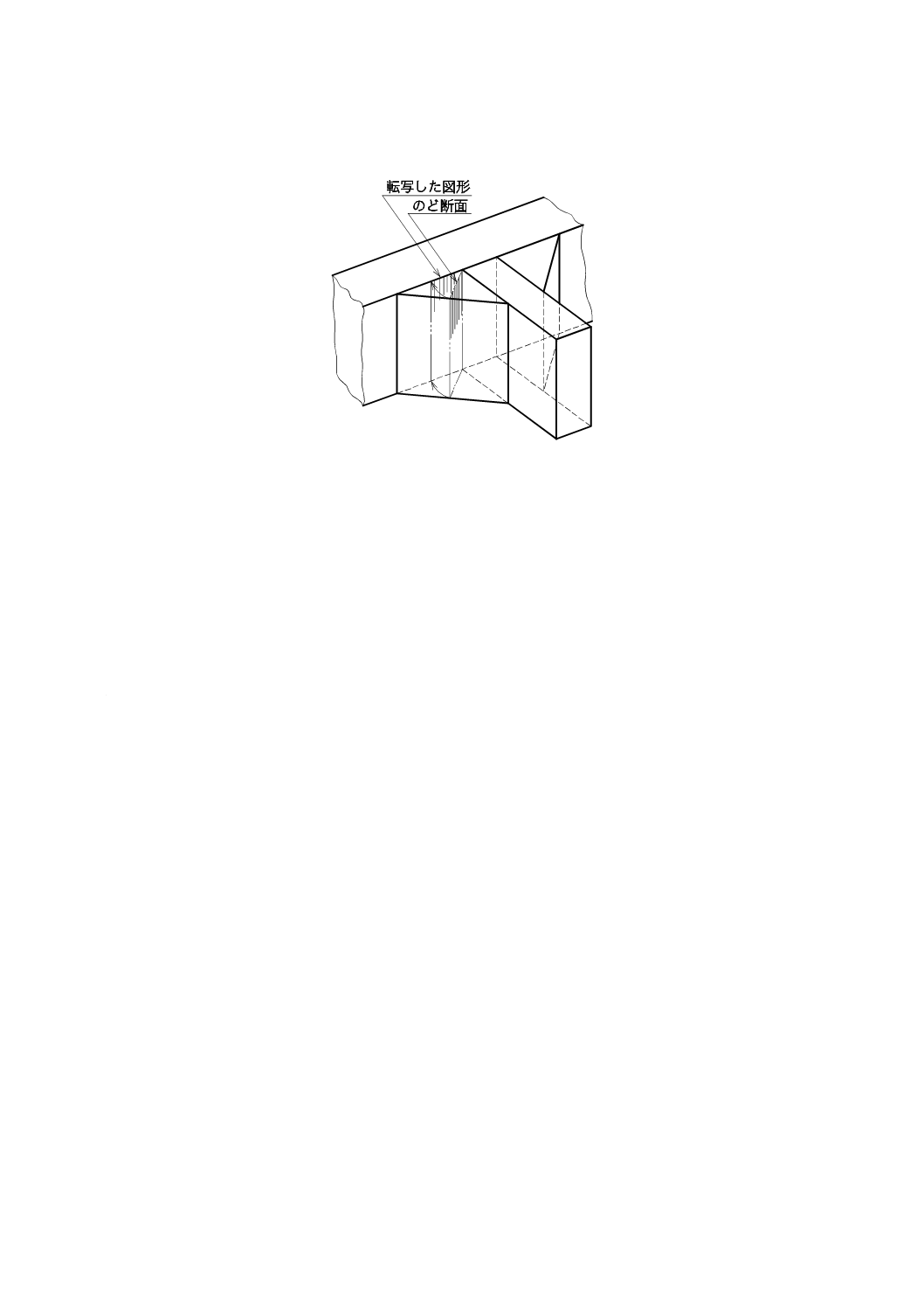

Z′:各すみ肉ののど断面を母材断面と平行な面に転写して得ら

れる図形の断面係数(図1参照)(mm3)

Z′′:止端の母材断面の断面係数(mm3)

A′:せん断力を負担するすみ肉の有効のど断面積(mm2)

A′′:止端の母材断面積(mm2)

5

E 4047:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,のど断面の転写は,図1による。

図1−のど断面の転写

8

許容応力

母材及び継手の許容応力は,JIS E 7106による。

9

設計細目

9.1

開先溶接継手

開先溶接継手は,次による。

a) 開先溶接の溶接有効長さは,接合される部材の幅とする。

b) 開先溶接の有効のど厚は,接合される部材の板厚とし,板厚が異なる場合には薄いほうの板厚とする。

c) 開先溶接の有効断面積は,(有効のど厚)×(溶接有効長さ)とする。

d) 部材断面が異なる部材の突合せ継手において,作用する応力が高く重要な部分は,厚さ又は幅を接合

部に向かって徐々に変化させ,接合部で同一となるようにすることが望ましい。例として,厚さが異

なる場合に板厚を変化させる方法などを表4に示す。

6

E 4047:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

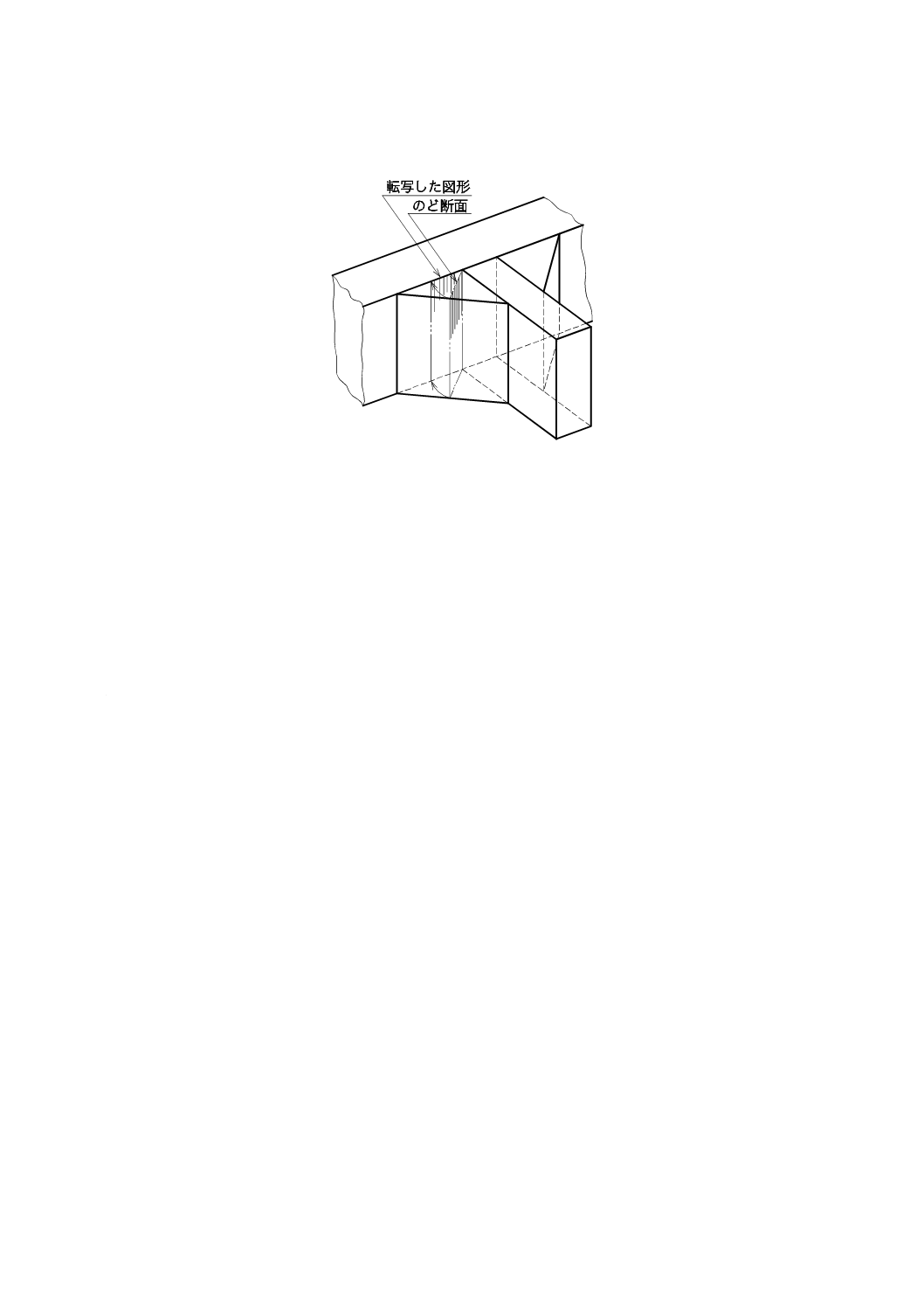

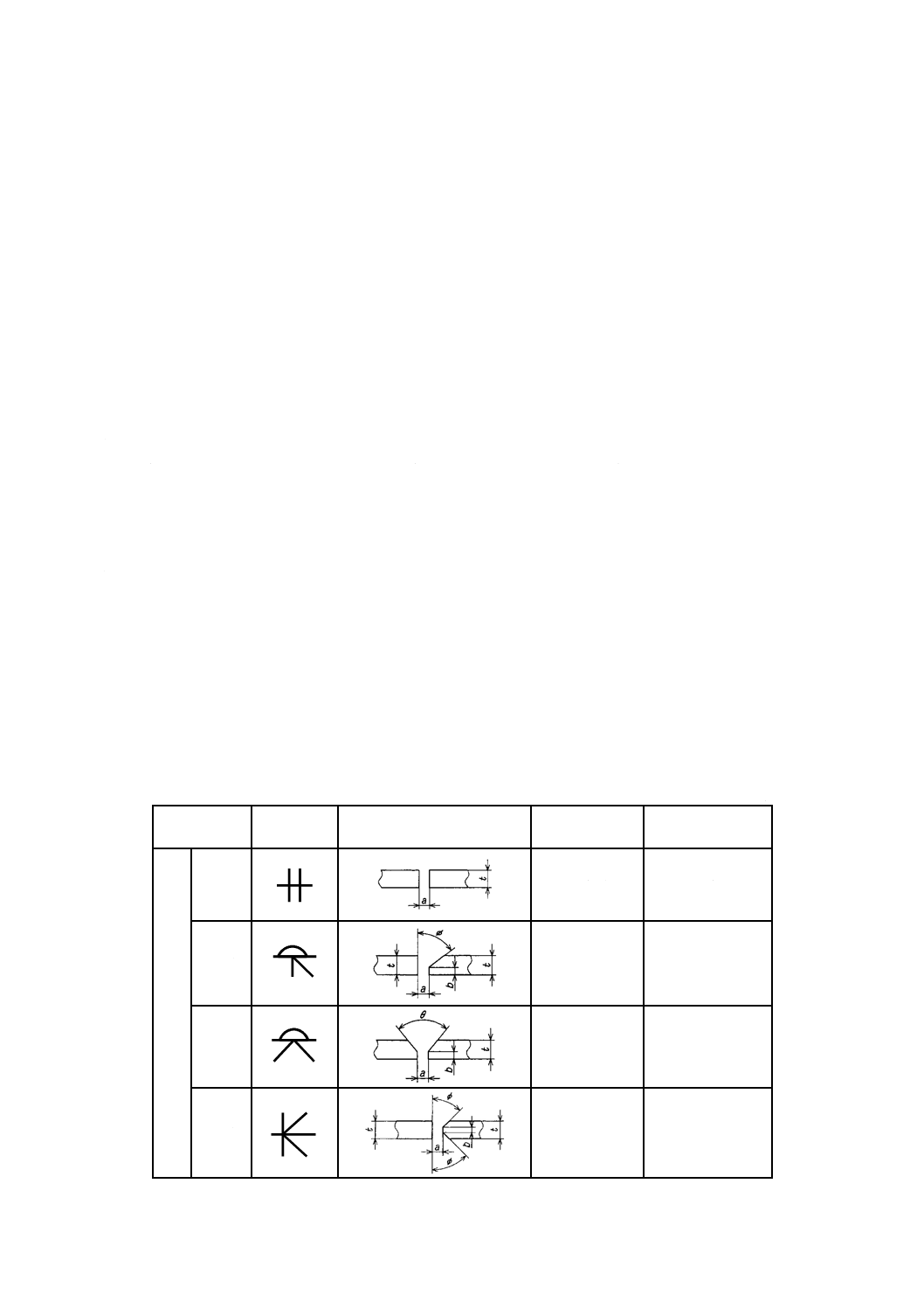

表4−板厚差がある突合せ継手の例

単位 mm

段違いの

位置

継手の種類

薄い方の板厚

t

板厚差

d

継手部の形状

開先側

片面溶接

4未満

2未満

4未満

4以上

4以上

ルート側

片面溶接

−

4以下

又は

両面溶接

−

4以上

又は

e) 開先溶接の接合される部材が厚い場合には,溶け込みが十分となるように適切な開先を付けなければ

ならない。また,重要継手においては,必要に応じて裏はつりの指定又は予熱・後熱などを指定する。

f)

継手の開先の形状及び寸法は,普通鋼材用は附属書A,ステンレス鋼材用は附属書B,アルミニウム

合金材用は附属書Cによる。

9.2

すみ肉溶接継手

すみ肉溶接継手は,次による。

a) すみ肉溶接の有効長さは,すみ肉の始点から終点までの全長とする。

b) すみ肉溶接の有効のど厚は,理論のど厚をとる。

c) すみ肉溶接の脚長は,図面に指定しない場合は,等脚とする。必要に応じて,応力方向に,より大き

い脚長をもつ不等脚を指定することができる。

d) 主要部材のすみ肉のサイズは,図面に指定しない場合は,普通鋼材及びステンレス鋼材は母材板厚の

80 %以上,アルミニウム合金材は母材板厚の100 %以上とする。ただし,板厚が異なる場合には,薄

い方の板厚を基準にする。

なお,すみ肉溶接部をグラインダ仕上げする場合には,仕上げ後にこのすみ肉のサイズが確保され

ていなければならない。

7

E 4047:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 主要部材の最小溶接有効長さは,すみ肉のサイズの4倍,又は40 mmのいずれか大きいほうとする。

ただし,板厚が4 mm以下の薄板の場合には,すみ肉のサイズの4倍とする。

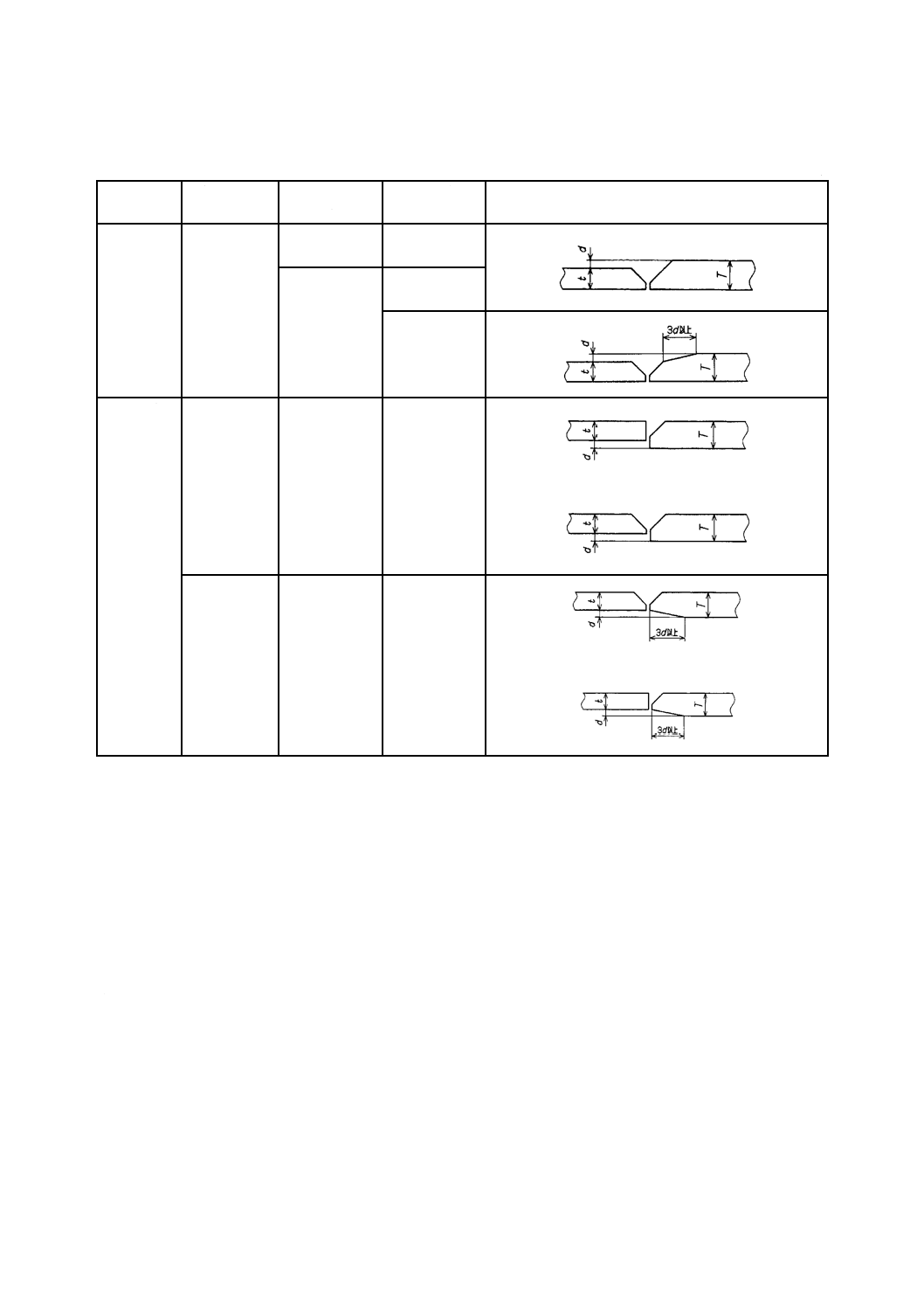

f)

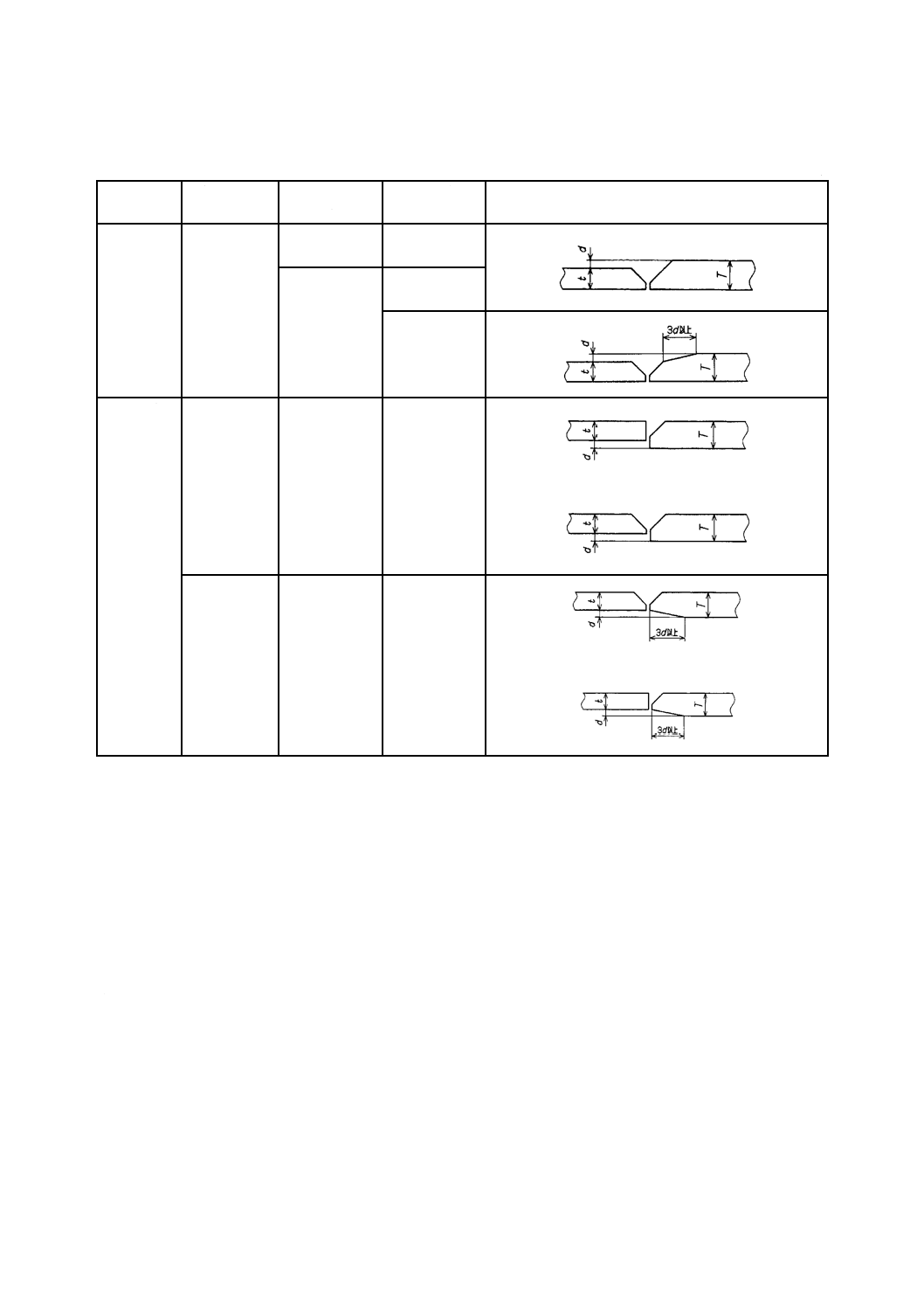

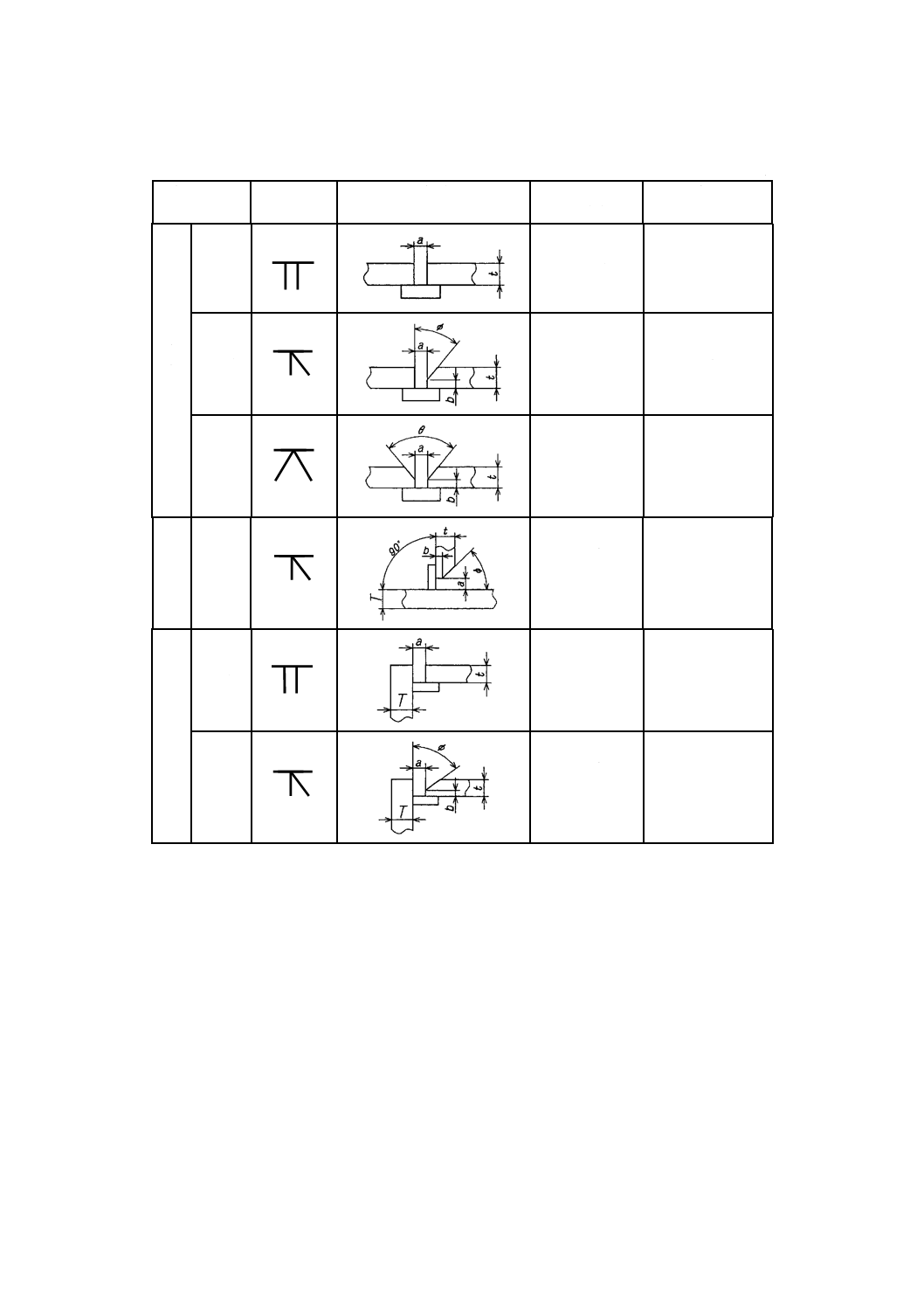

すみ肉溶接継手の形状及び寸法は,表5による。部材の交差角が70°未満,又は110°を超える場合に

は,継手の詳細形状及び溶接部の形状を図示することが望ましい。この場合,開先溶接とすみ肉溶接

とを併用するときは,開先溶接の形状及び寸法を優先する。

表5−主なすみ肉溶接継手の形状及び寸法

単位 mm

継手の

種類

記号

適用板厚

交差角

ルート間隔

継手の形状

t

T

α( °)

a

すみ肉

1〜6

2

t〜2t

70〜110

2以下

(目標0)

両面

すみ肉

g) 片面溶接において回し溶接を行う場合には,図2 a) に従って溶接記号の尾の部分に“TW−L”を指示

する。

なお,L寸法は,通常は20 mmが使われる。

h) 片面溶接において回し溶接を行わない場合には,通常図2 b) のように部材の端面にも溶接ビードを施

工する。したがって,部材端面に溶接ビードを施工してはならないときは,その部分に“溶接ビード

不要”と表示する。

a) 回し溶接を指定する場合

b) 回し溶接を指定しない場合

図2−部材端面の回し溶接長さ

i)

断続すみ肉溶接は,継手に要求される強さが連続すみ肉溶接によって得られる強さより小さい場合に

用いるもので,主要部材の溶接には用いないことが望ましい。

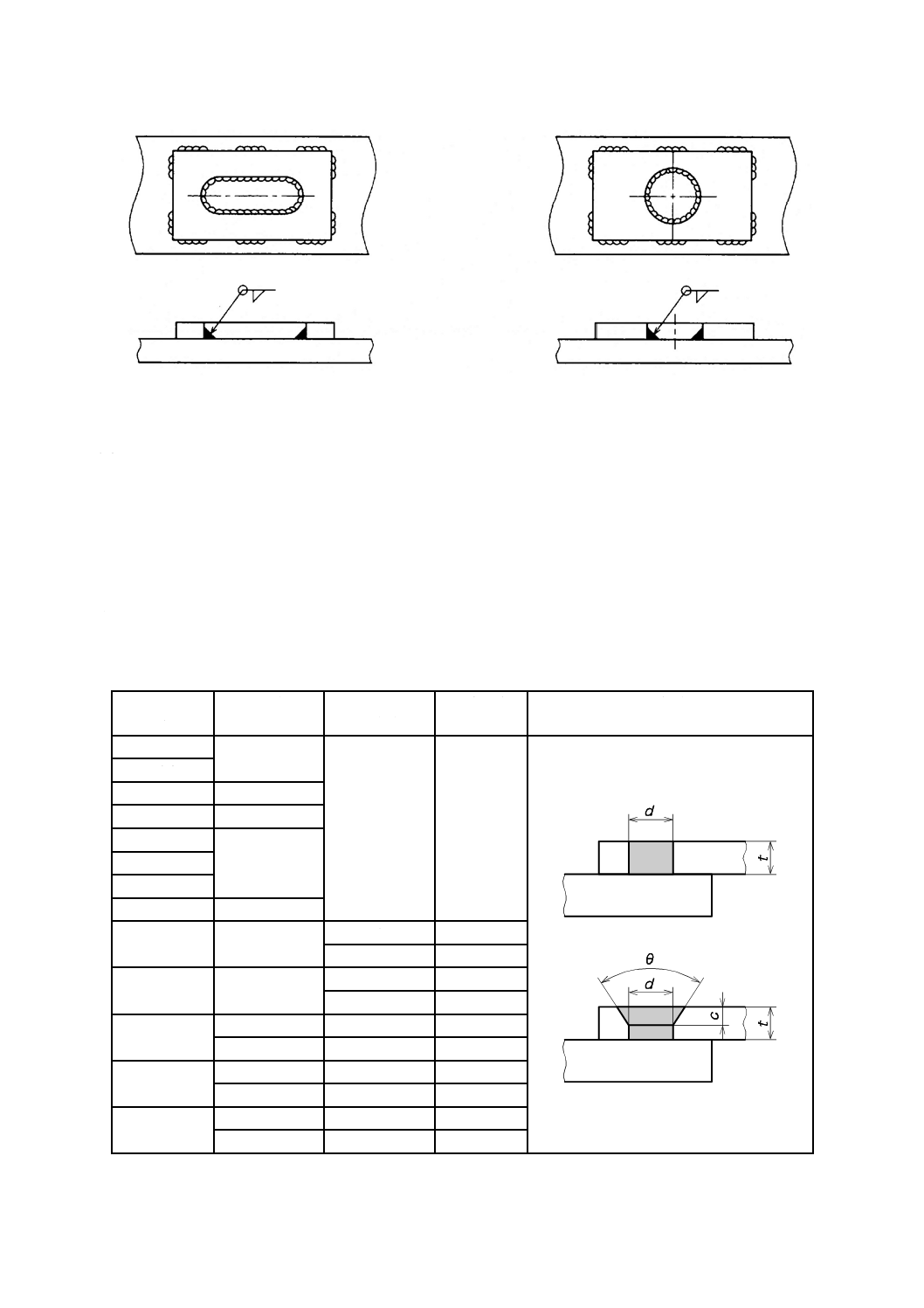

j)

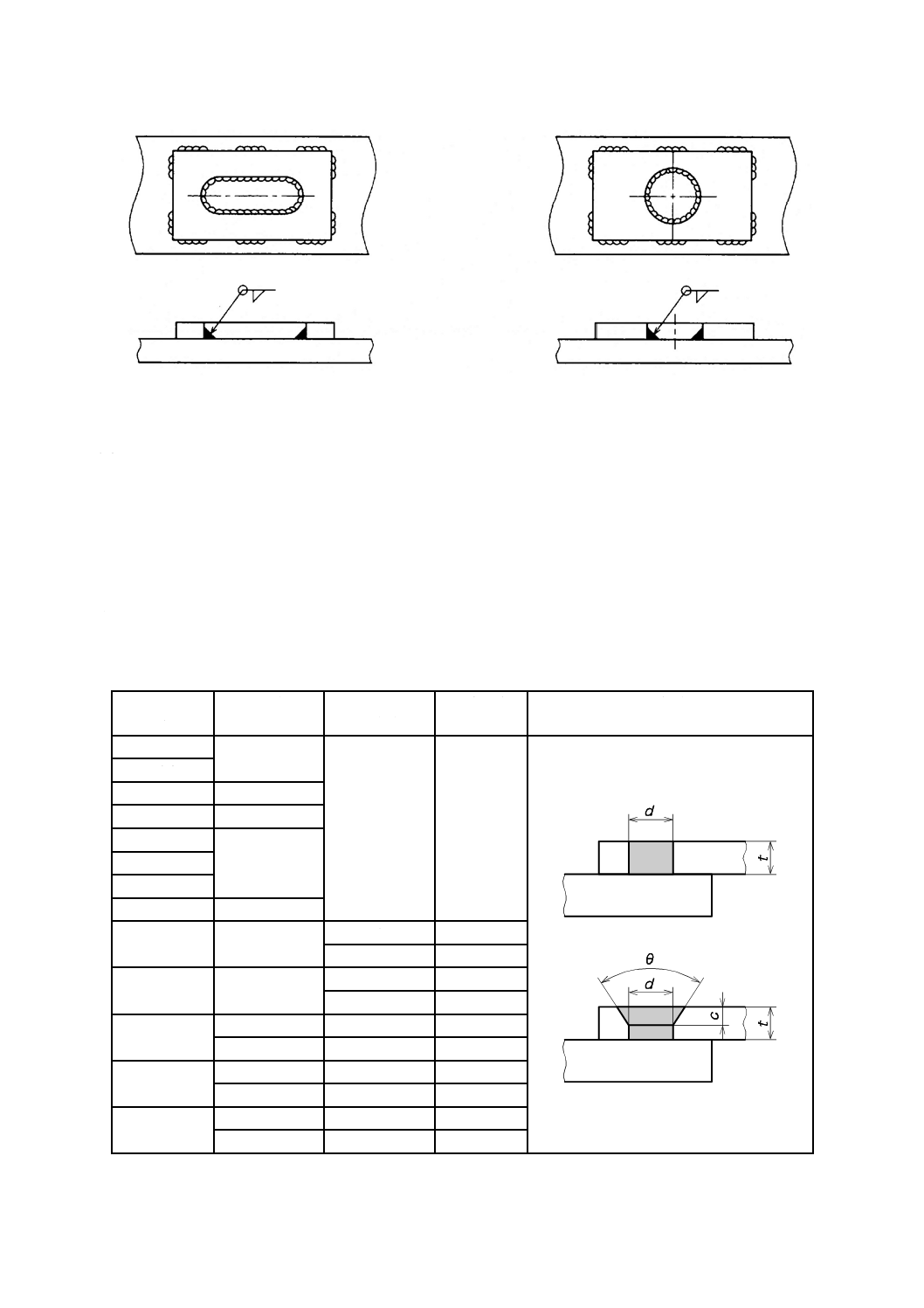

溝部又は穴部のすみ肉溶接は,重ね継手で重ね部分の座屈及び分離を防ぐために用いる(図3参照)。

8

E 4047:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 溝部の溶接 b) 穴部の溶接

図3−重ね継手の溝部及び穴部のすみ肉溶接の例

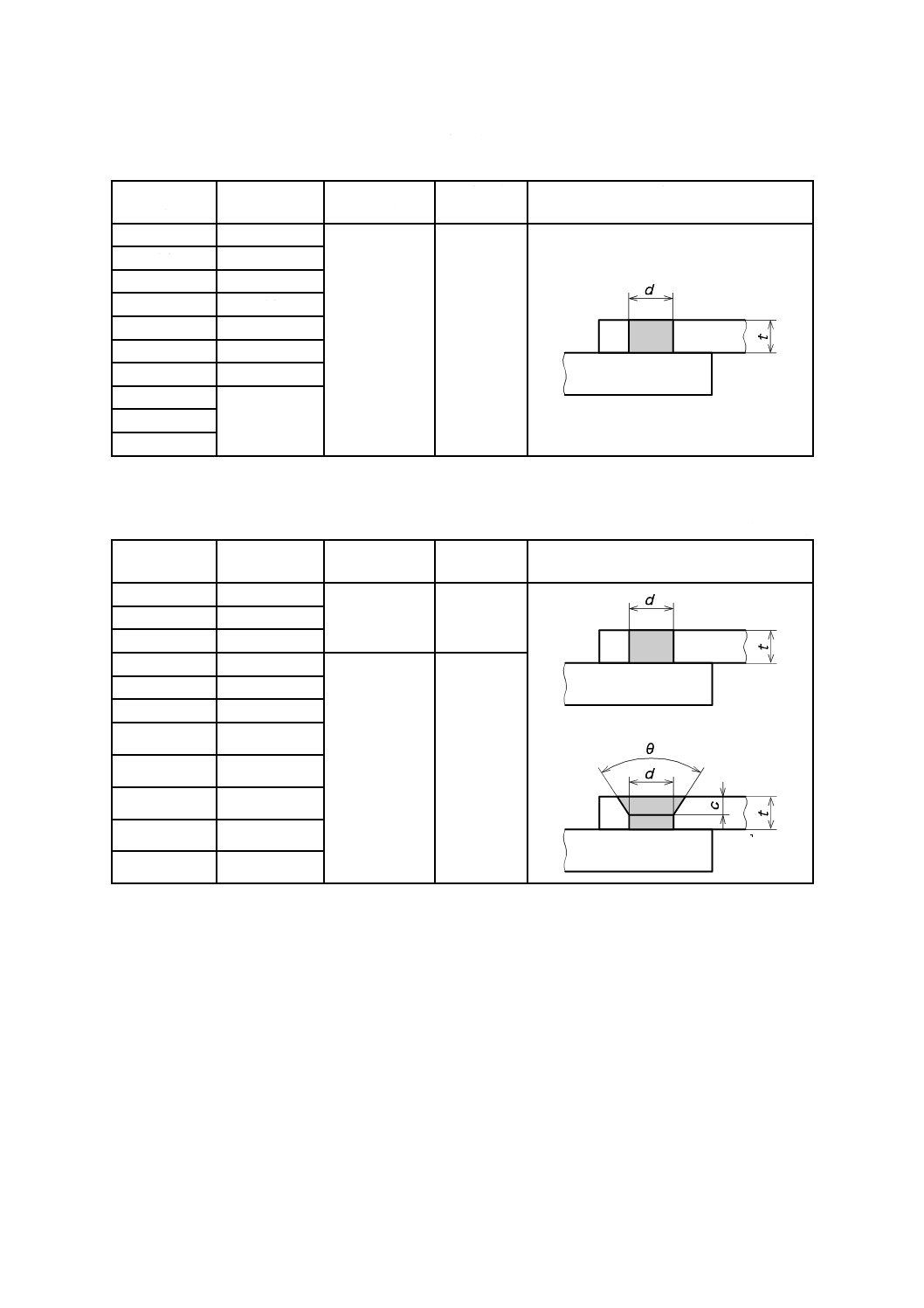

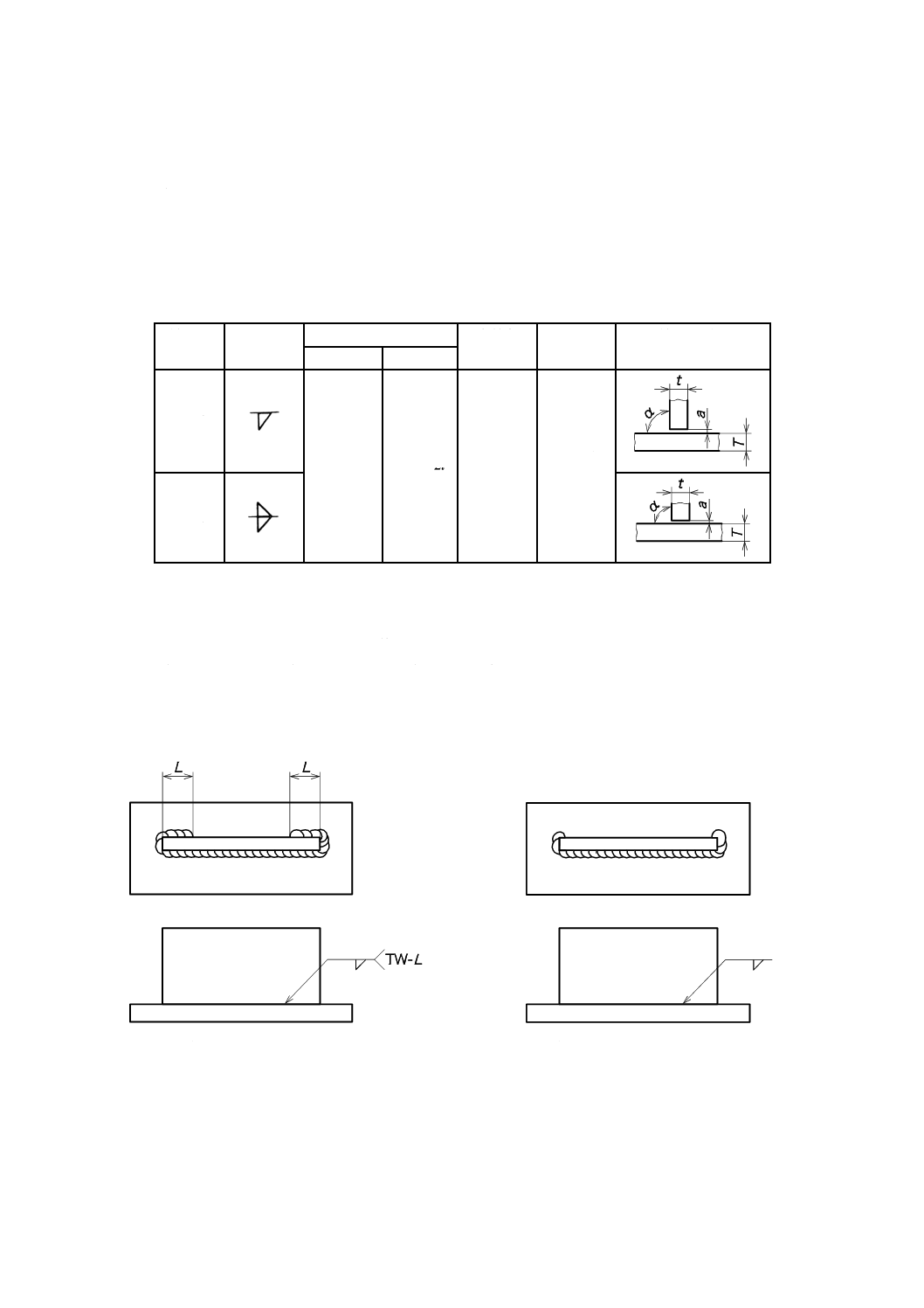

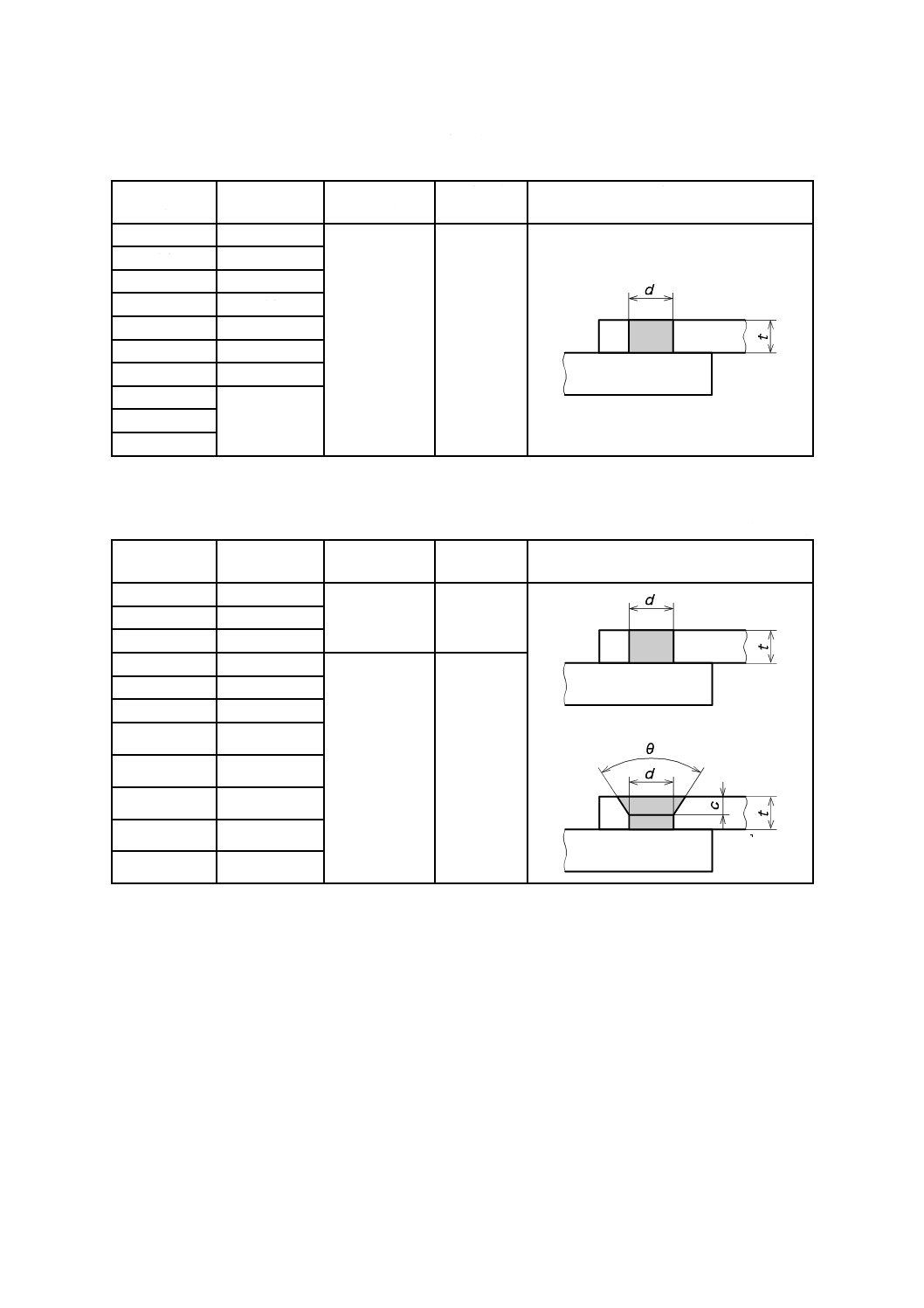

9.3

プラグ溶接の形状及び寸法

プラグ溶接の形状及び寸法は,次による。

a) 図面に指示のないプラグ溶接の穴の形状及び寸法は,表6〜表8による。

b) 表6〜表8に該当しない継手の形状及び寸法は,設計担当者及び溶接管理技術者(JIS Z 3410による

資格をもつ者)が協議の上,十分な溶け込み及び良好で安定した品質が得られるように定めなければ

ならない。

c) 穴あきが厚板側となる場合,特に指示のない限り溶着金属は,薄板側板厚以上とする。

表6−普通鋼材のプラグ溶接の穴の形状及び寸法

単位 mm

穴あき側板厚

t

穴の径

d

開先角度

θ( °)

開先深さ

c

開先形状

0.8

4〜6

0

−

1.0

1.2

6〜8

1.6

8〜10

2.0

10〜12

2.3

3.2

4.5

10〜14

6

12〜16

0

−

50〜60

3

9

15〜20

0

−

50〜60

5

12

20〜25

0

−

15〜20

50〜60

6

16

25〜30

0

−

20〜25

50〜60

8

19

30〜35

0

−

25〜30

50〜60

10

9

E 4047:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表7−ステンレス鋼材のプラグ溶接の穴の形状及び寸法

単位 mm

穴あき側板厚

t

穴の径

d

開先角度

θ( °)

開先深さ

c

開先形状

1.0

8

0

−

1.2

9.5

1.5

11

2.0

14

2.5

16

3.0

19〜24

4.0

21〜25

4.5

5.0

22〜32

6.0

表8−アルミニウム合金材のプラグ溶接の穴の形状及び寸法

単位 mm

穴あき側板厚

t

穴の径

d

開先角度

θ( °)

開先深さ

c

開先形状

2.5

8〜18

0

−

4.0

10〜14

6.0

12〜20

6.0

14〜18

60〜90

t/2

8.0

16〜22

10.0

17〜24

12.0

18〜26

14.0

19〜28

16.0

20〜30

18.0

21〜32

20.0

22〜34

10

E 4047:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

普通鋼材用開先継手の形状及び寸法

序文

この附属書は,図面に指示してある溶接記号に,具体的な開先形状を指示していない場合に適用する開

先形状について規定する。ただし,この例は,マグ溶接(半自動溶接と呼ぶ場合がある。)で通常適用され

ている形状であり,被覆アーク溶接の場合には,これと異なる寸法を適用することがある。

A.1 一般

一般事項は,次による。

a) 開先寸法の公差は,加工誤差を含むものとする。この加工誤差のうち,ルートギャップ(a寸法)は,

接合する部材どうしが大きく,しかも接合する部分の長さが大きい場合(長尺品)は,部材位置の調

整によって変動するので,a寸法が“0”(零)の場合又は限度を超えたときには,設計担当者及び溶

接管理技術者で適切な施工方法を協議する必要がある。

b) K形,X形,両面J形及びH形の開先は,ルート面を裏溶接側へずらしてもよい。

c) 突合せ継手溶接では,可能な限り裏当て材(銅板など)の使用が望ましい。

d) 板厚の異なる場合は,薄板を基準にする。

e) 開先溶接及びすみ肉溶接を併用する場合には,前者の形状及び寸法を適用する。

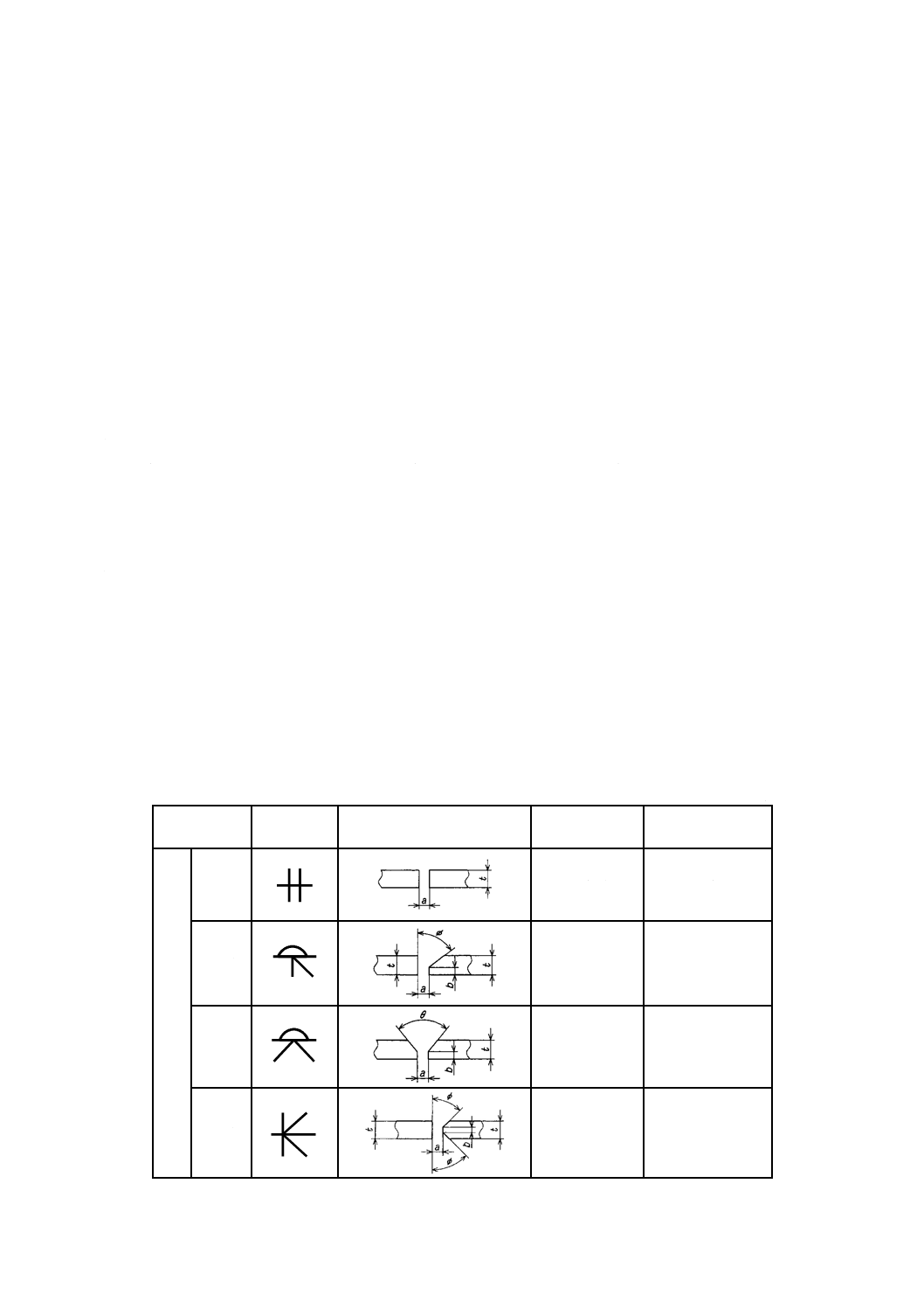

A.2 開先継手の形状及び寸法

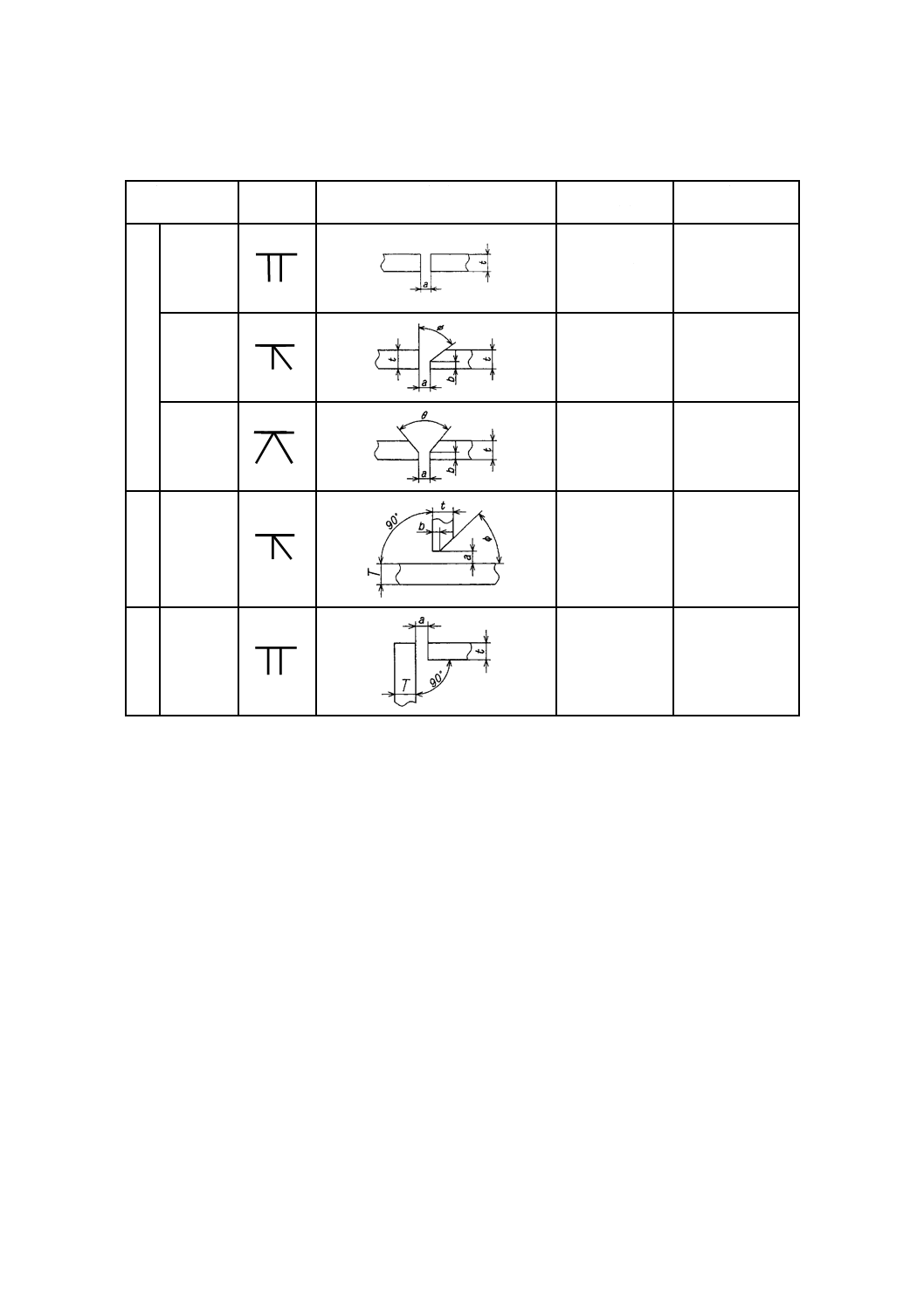

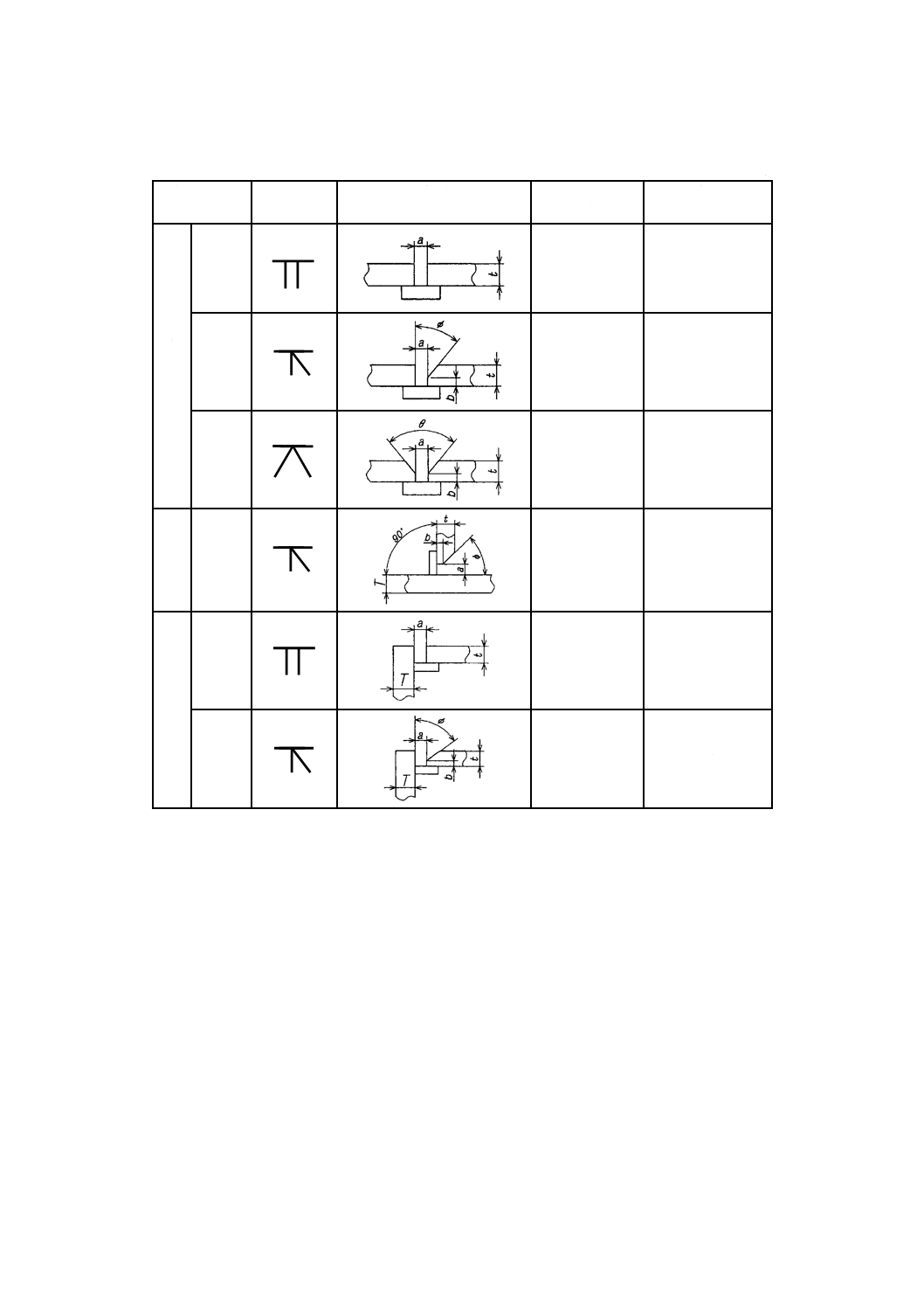

両面溶接継手,片面溶接継手,永久裏当て金付き片面溶接継手の形状及び寸法は,それぞれ表A.1,表

A.2及び表A.3による。

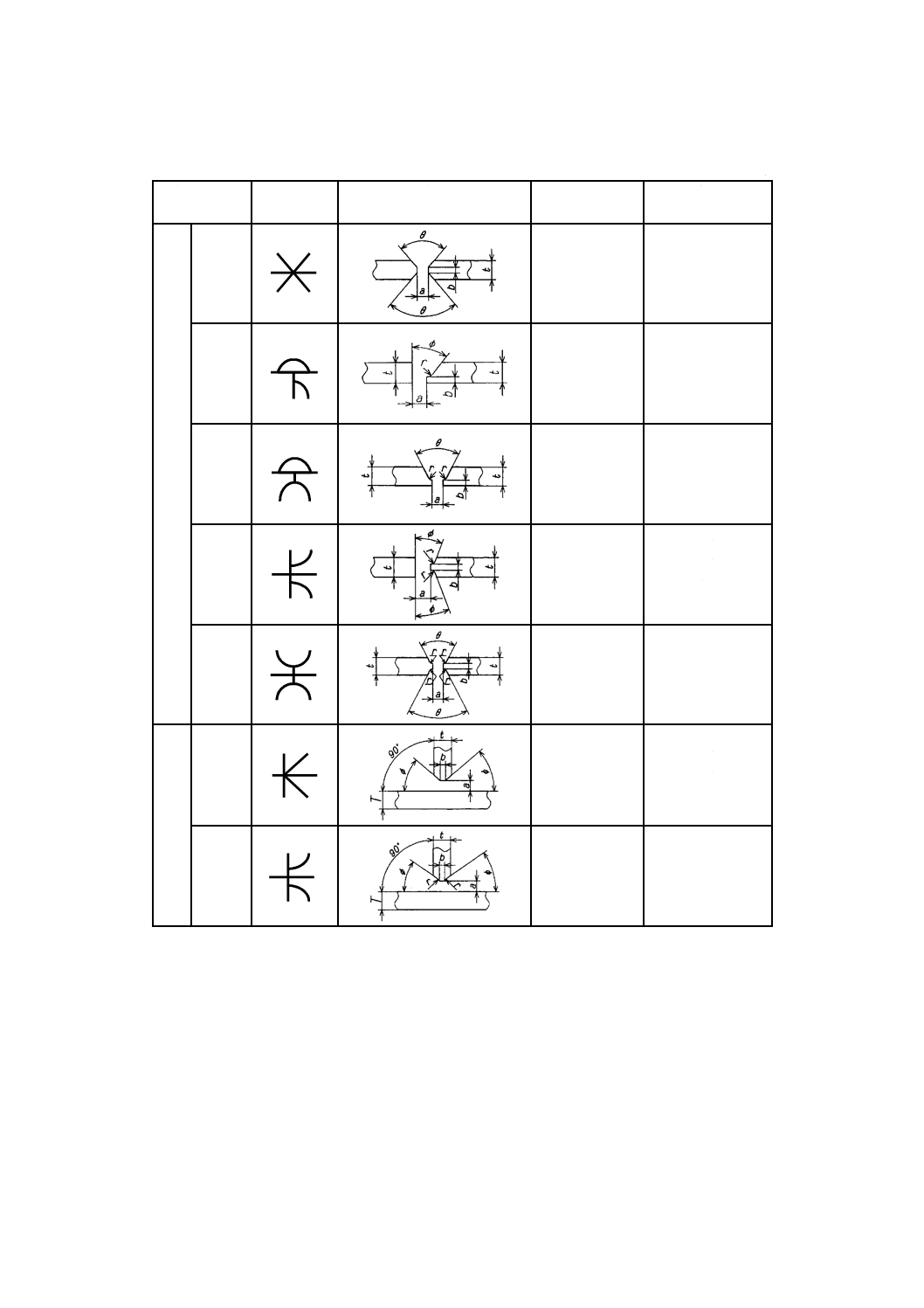

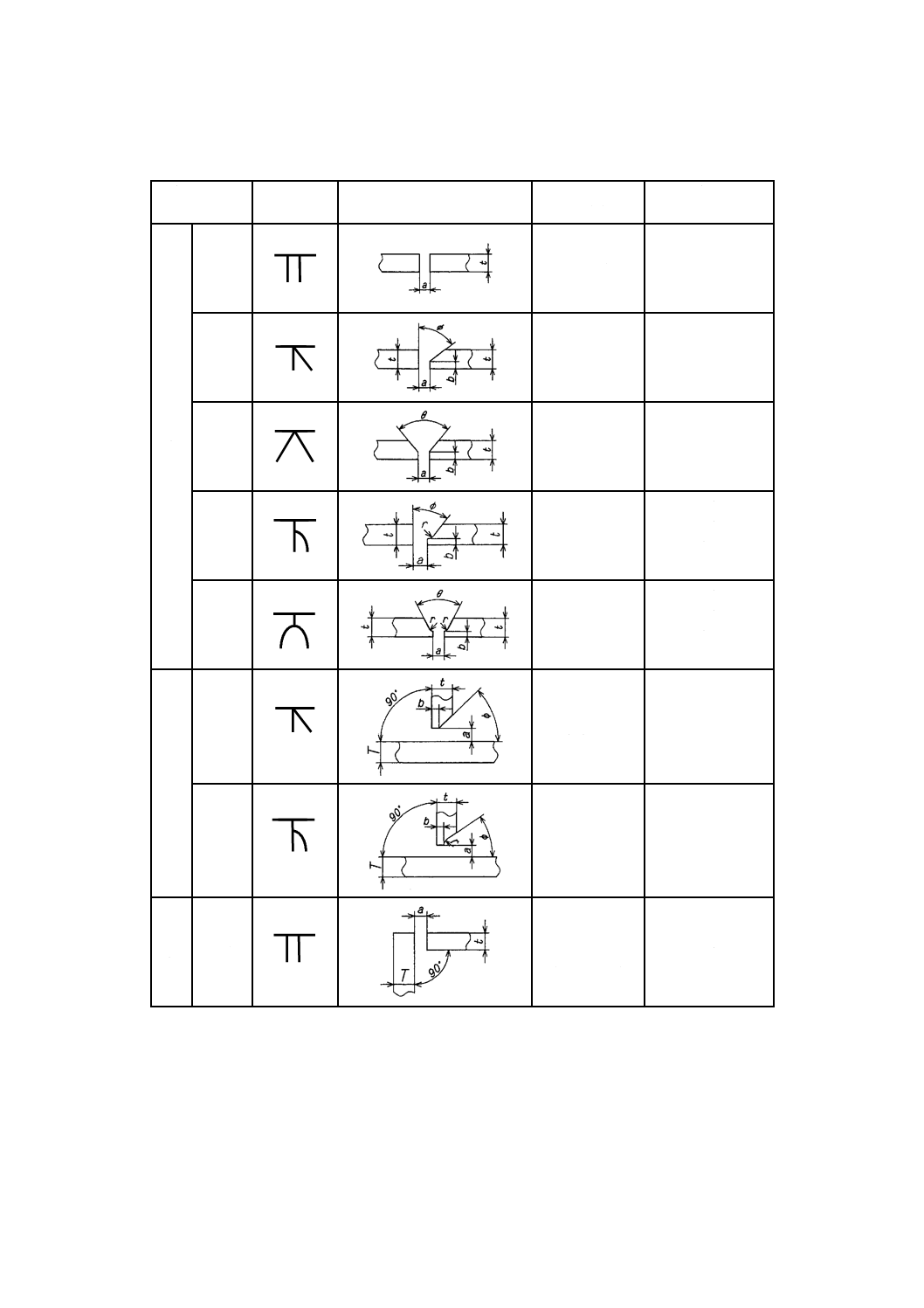

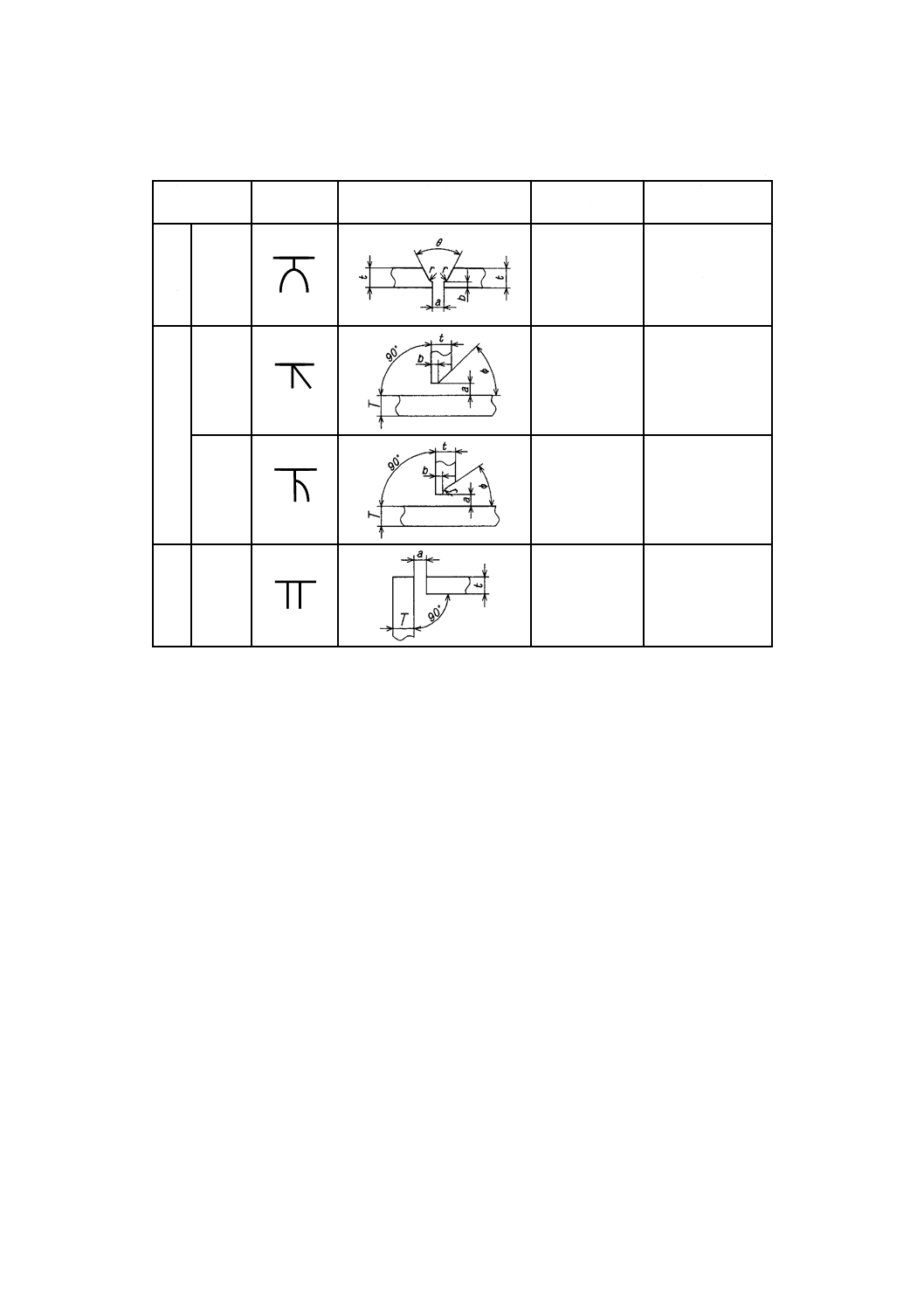

表A.1−普通鋼材の両面溶接継手

単位 mm

継手の種類

溶接記号

開先形状

適用板厚

t,(T)

開先寸法

突

合

せ

I形

6以下

a≦3

レ形

4.5〜20

a≦3

b≦3

φ≧45°

V形

4.5以上

a≦3

b≦3

θ≧50°

K形

12〜32

a≦3

b≦3

φ≧45°

11

E 4047:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

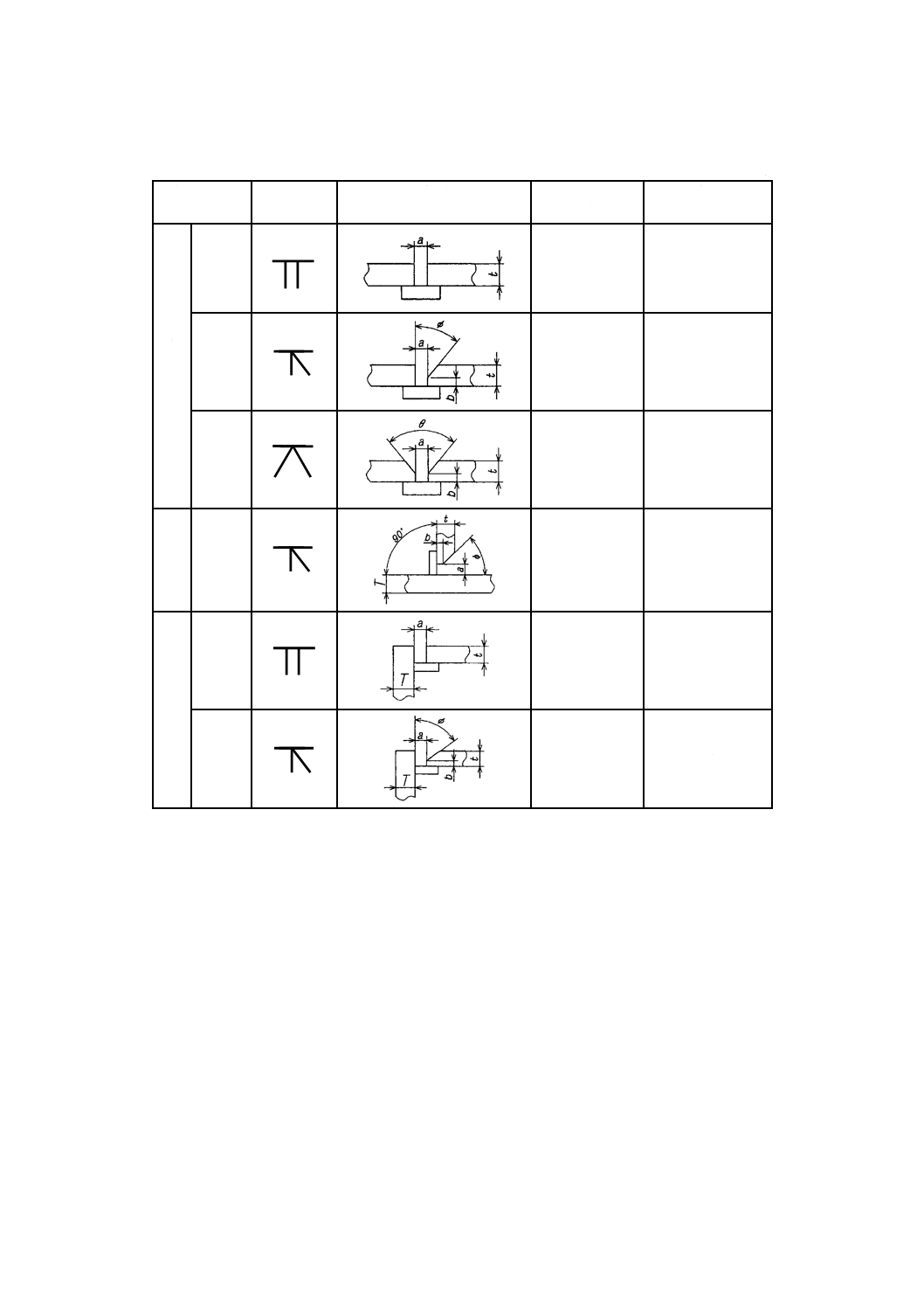

表A.1−普通鋼材の両面溶接継手(続き)

単位 mm

継手の種類

溶接記号

開先形状

適用板厚

t,(T)

開先寸法

突

合

せ

(

続

き

)

X形

12以上

a≦3

b≦3

θ≧50°

J形

12〜25

a≦3

b≦3

r≧6

φ≧35°

U形

16以上

a≦3

b≦3

r≧4

θ≧30°

両面

J形

20〜40

a≦3

b≦3

r≧6

φ≧35°

H形

30以上

a≦3

b≦3

r≧4

θ≧30°

T

K形

t=12〜32

(t/2≦T≦2t)

a≦3

b≦3

φ≧50°

両面

J形

t=20〜40

(t/2≦T≦2t)

a≦3

b≦3

r≧6

φ≧40°

12

E 4047:2008

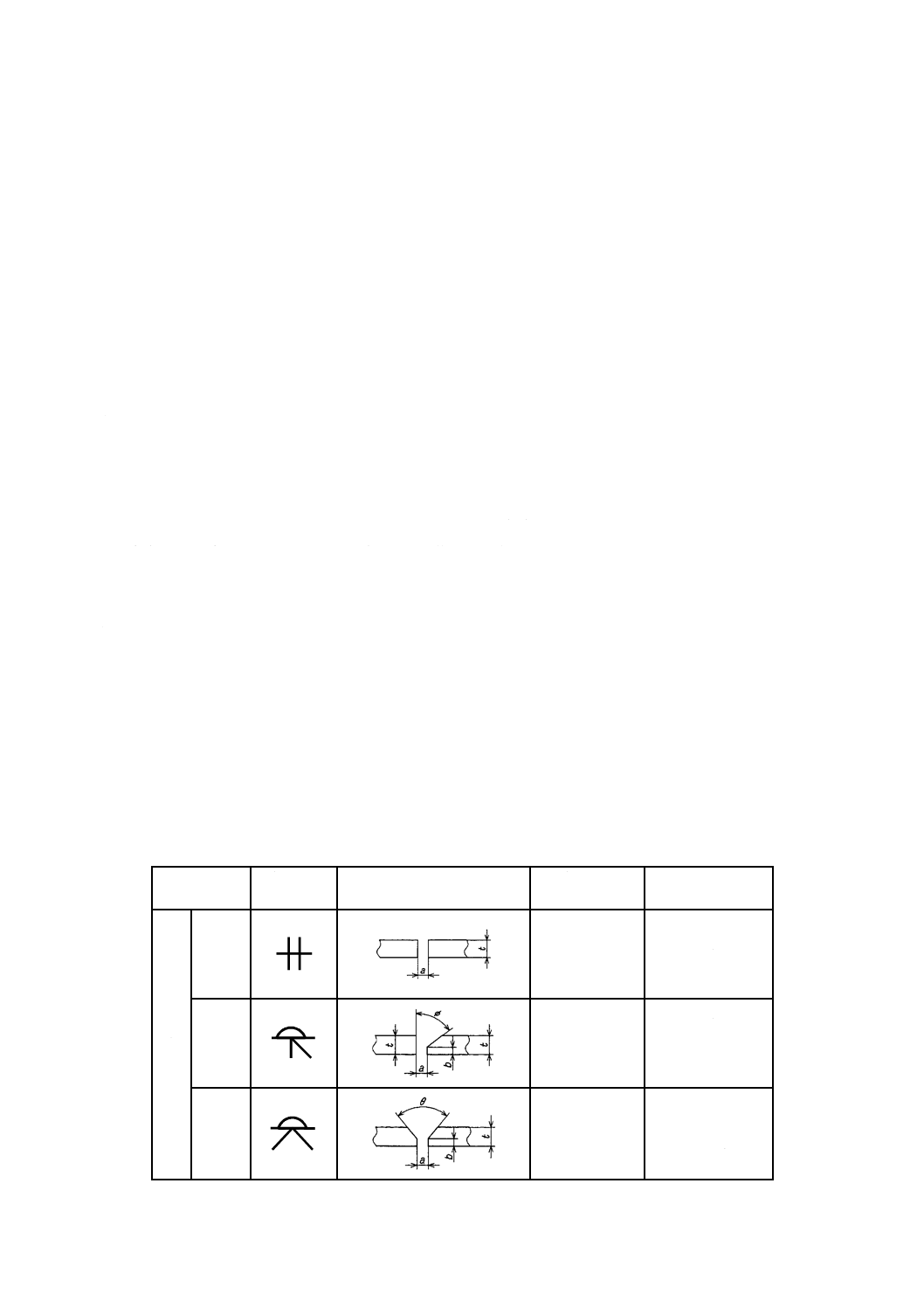

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

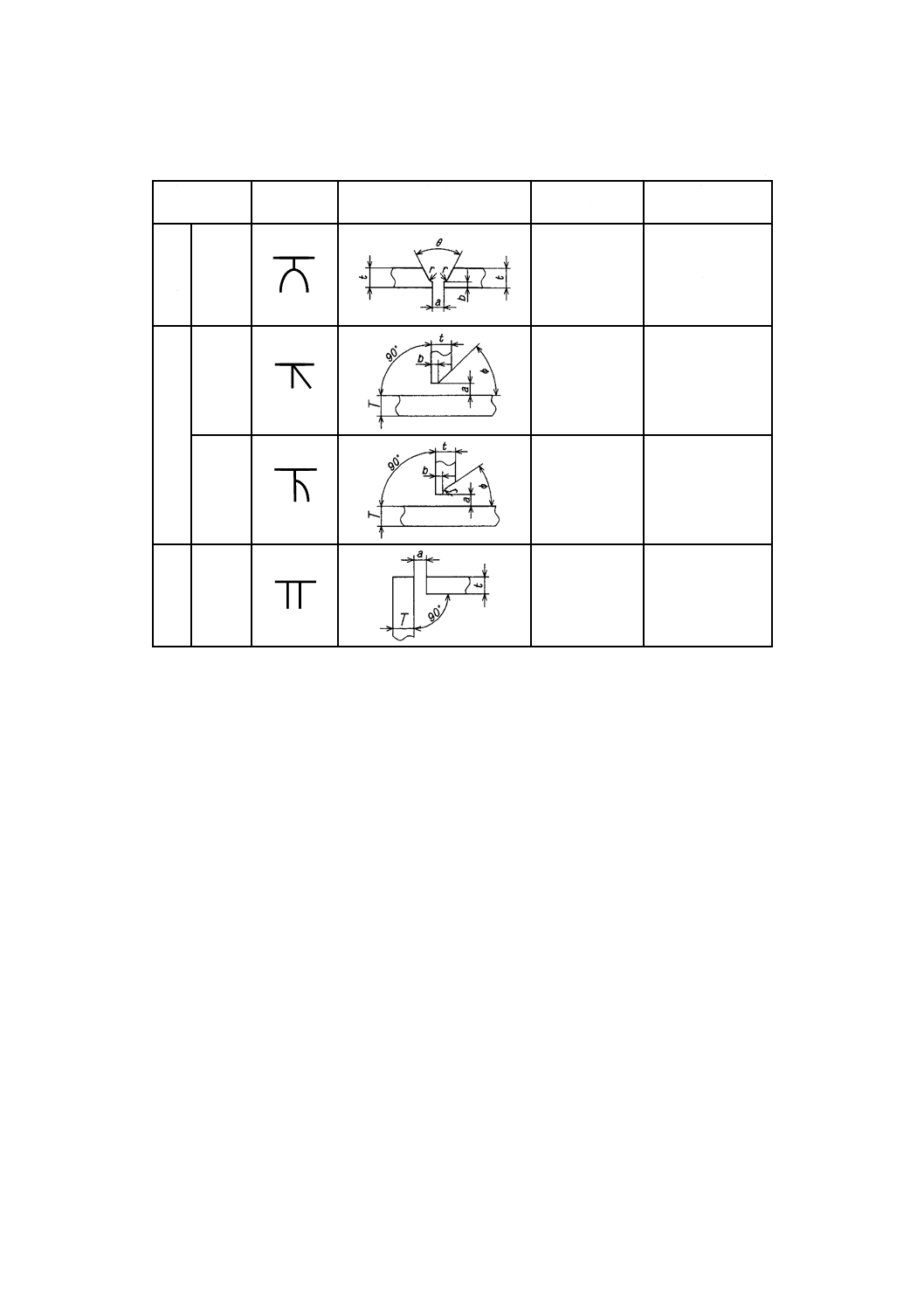

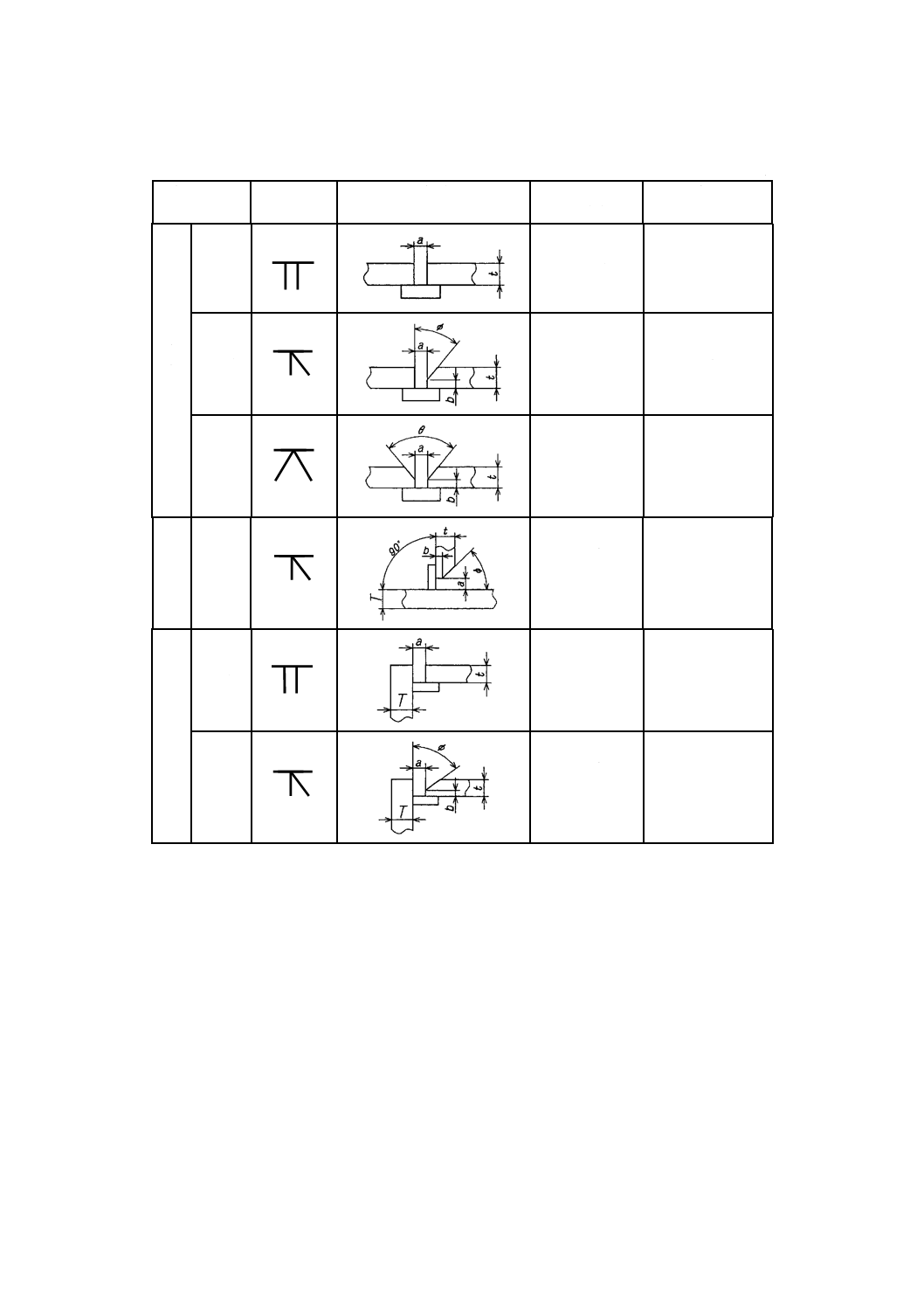

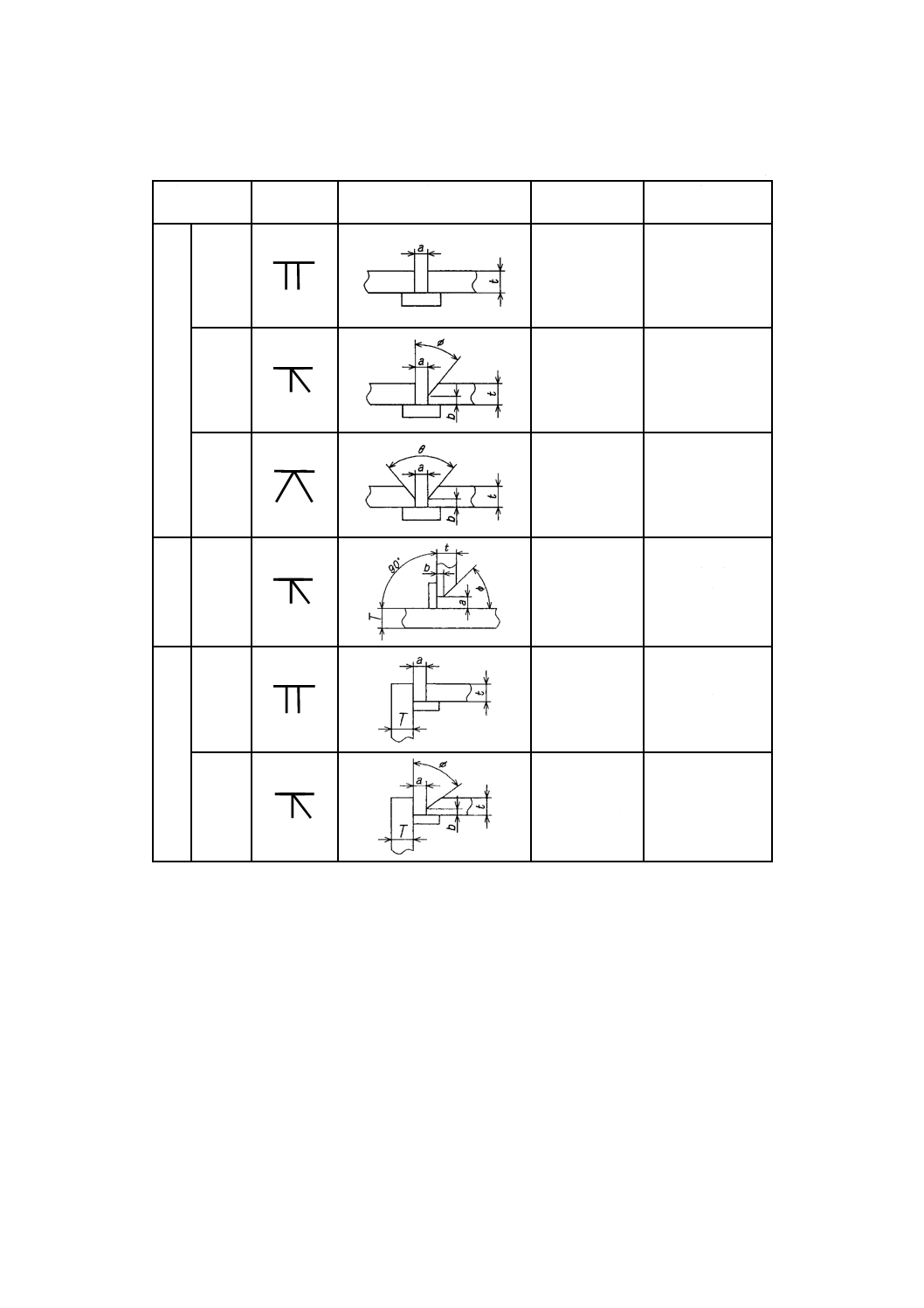

表A.2−普通鋼材の片面溶接継手

単位 mm

継手の種類

溶接記号

開先形状

適用板厚

t,(T)

開先寸法

突

合

せ

U形

16以上

a≦3

b≦2

r≧4

θ≧30°

T

レ形

t=3.2〜20

(t/2≦T≦2t)

a≦3

b≦2

φ≧50°

J形

t=12〜25

(t/2≦T≦2t)

a≦3

b≦2

r≧6

φ≧40°

か

ど

I形

3.2以下

a≦3

13

E 4047:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

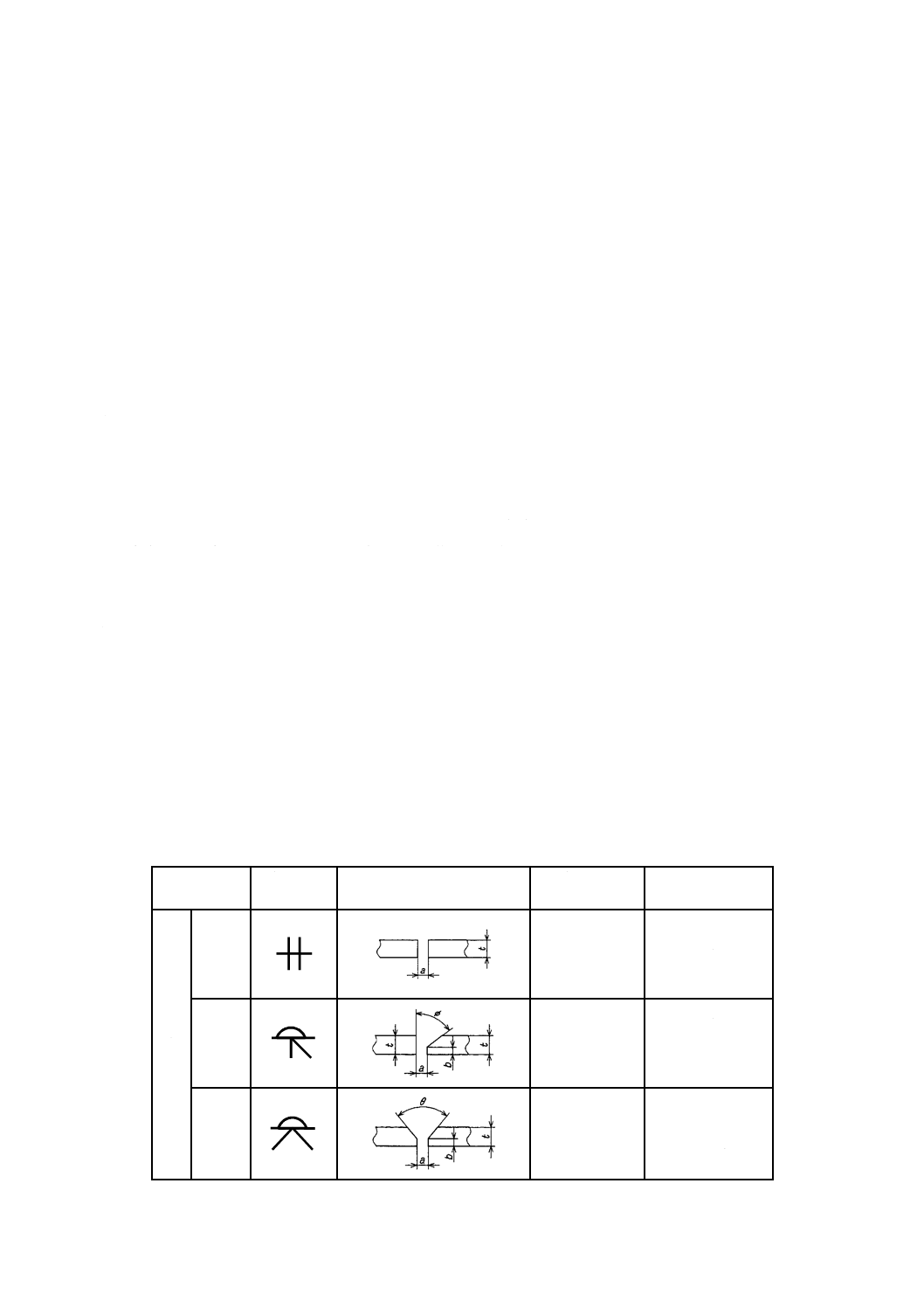

表A.3−普通鋼材の永久裏当て金付き片面溶接継手

単位 mm

継手の種類

溶接記号

開先形状

適用板厚

t,(T)

開先寸法

突

合

せ

I形

6以下

a≦5

レ形

4.5以上

a≦6

b≦2

φ≧45°

V形

4.5以上

a≦6

b≦2

θ≧50°

T

レ形

t=4.5以上

(t/2≦T≦2t)

3≦a≦8

b≦2

φ≧45°

か

ど

I形

6以下

a≦5

レ形

t=4.5以上

(t/2≦T≦2t)

a≦6

b≦2

φ≧45°

14

E 4047:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

ステンレス鋼材用開先継手の形状及び寸法

序文

この附属書は,図面に指示してある溶接記号に,具体的な開先形状を指示していない場合に適用する開

先形状について規定する。ただし,この例は,ミグ及びティグ溶接で通常適用されている形状であり,被

覆アーク溶接の場合には,これと異なる寸法を適用することがある。

B.1 一般

一般事項は,次による。

a) 開先寸法の公差は,加工誤差を含むものとする。この加工誤差のうち,ルートギャップ(a寸法)は,

接合する部材どうしが大きく,しかも接合する部分の長さが大きい場合(長尺品)は,部材位置の調

整によって変動するので,a寸法が“0”(零)の場合又は限度を超えたときには,設計担当者及び溶

接管理技術者で適切な施工方法を協議する必要がある。

b) 突合せ継手溶接では,可能な限り裏当て材(銅板など)の使用が望ましい。

c) 開先溶接及びすみ肉溶接を併用する場合は,前者の形状及び寸法を適用する。

B.2 開先継手の形状及び寸法

両面溶接継手,片面溶接継手,永久裏当て金付き片面溶接継手の形状及び寸法は,それぞれ表B.1,表

B.2及び表B.3による。

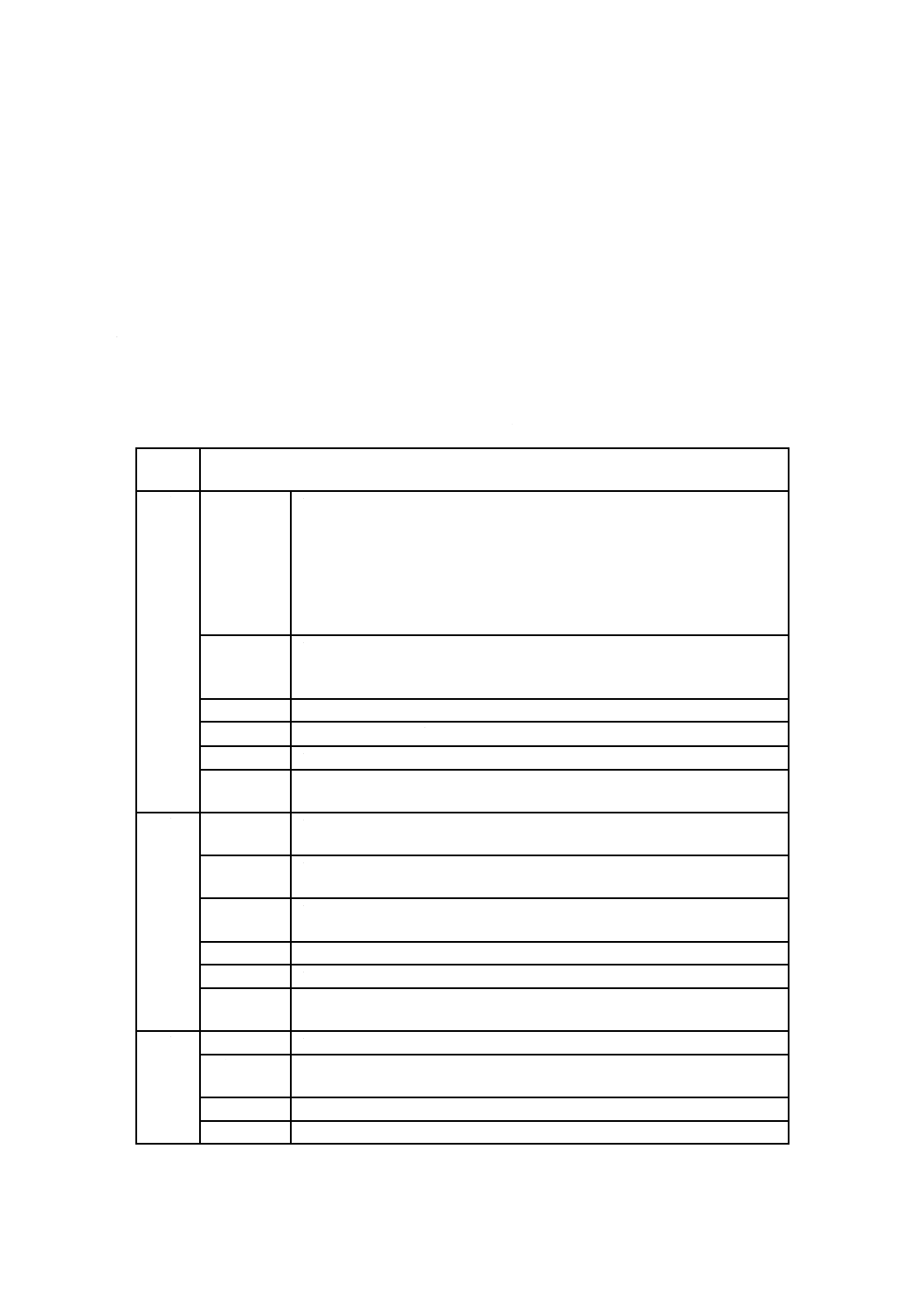

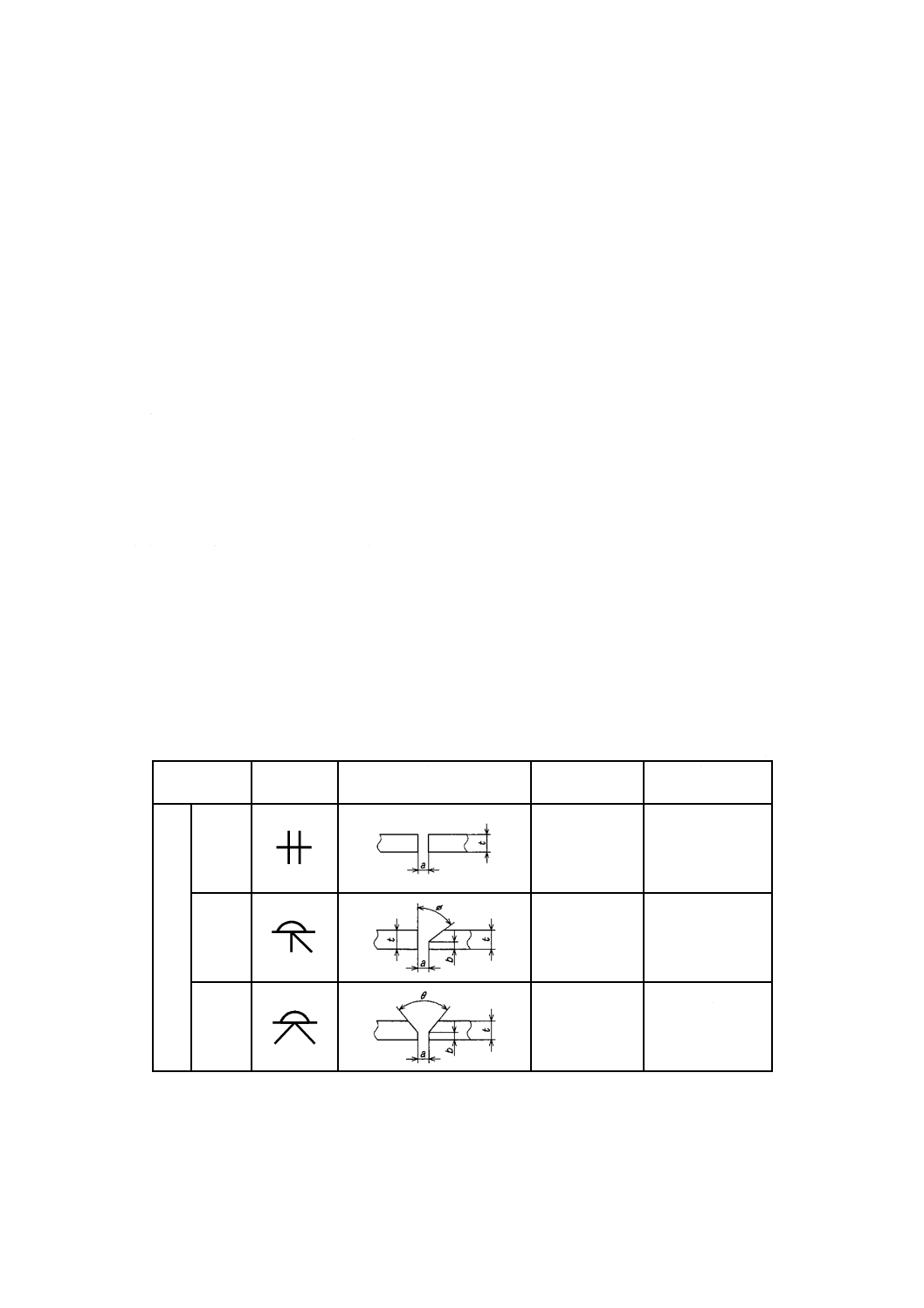

表B.1−ステンレス鋼材の両面溶接継手

単位 mm

継手の種類

溶接記号

開先形状

適用板厚

t,(T)

開先寸法

突

合

せ

I形

6以下

a≦3

レ形

2〜6

a≦3

b≦2

φ≧45°

V形

2〜6

a≦3

b≦2

θ≧50°

15

E 4047:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.2−ステンレス鋼材の片面溶接継手

単位 mm

継手の種類

溶接記号

開先形状

適用板厚

t,(T)

開先寸法

突

合

せ

I形

4以下

a≦3

レ形

2〜6

a≦3

b≦2

φ≧45°

V形

2〜6

a≦3

b≦2

θ≧50°

T

レ形

2〜6

a≦3

b≦2

φ≧50°

か

ど

I形

4以下

a≦3

16

E 4047:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.3−ステンレス鋼材の永久裏当て金付き片面溶接継手

単位 mm

継手の種類

溶接記号

開先形状

適用板厚

t,(T)

開先寸法

突

合

せ

I形

6以下

a≦5

レ形

2〜6

a≦6

b≦2

φ≧45°

V形

2〜6

a≦6

b≦2

θ≧50°

T

レ形

2〜6

3≦a≦6

b≦2

φ≧45°

か

ど

I形

6以下

a≦5

レ形

2〜6

(t/2≦T≦2t)

a≦6

b≦2

φ≧45°

17

E 4047:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

アルミニウム合金材用開先継手の形状及び寸法

序文

この附属書は,図面に指示してある溶接記号に,具体的な開先形状を指示していない場合に適用する開

先形状について規定する。ただし,この例は,ミグ及びティグ溶接で一般的に適用されている形状である。

C.1 一般

一般事項は,次による。

a) 開先寸法の公差は,加工誤差を含むものとする。この加工誤差のうち,ルートギャップ(a寸法)は,

接合する部材どうしが大きく,しかも接合する部分の長さが大きい場合(長尺品)は,部材位置の調

整によって変動するので,a寸法が“0”(零)の場合又は限度を超えたときには,設計担当者及び溶

接管理技術者で適切な施工方法を協議する必要がある。

b) K形,X形,両面J形及びH形の開先は,ルート面を裏溶接側へずらしてもよい。

c) 突合せ継手溶接では,可能な限り裏当て材(銅板など)の使用が望ましい。

d) 板厚の異なる場合は,薄板を基準とする。

e) 開先溶接及びすみ肉溶接を併用する場合は,前者の形状及び寸法を優先する。

f)

かど継手で応力腐食割れを起す可能性がある場合は,厚さTの板側に開先をとってもよい。

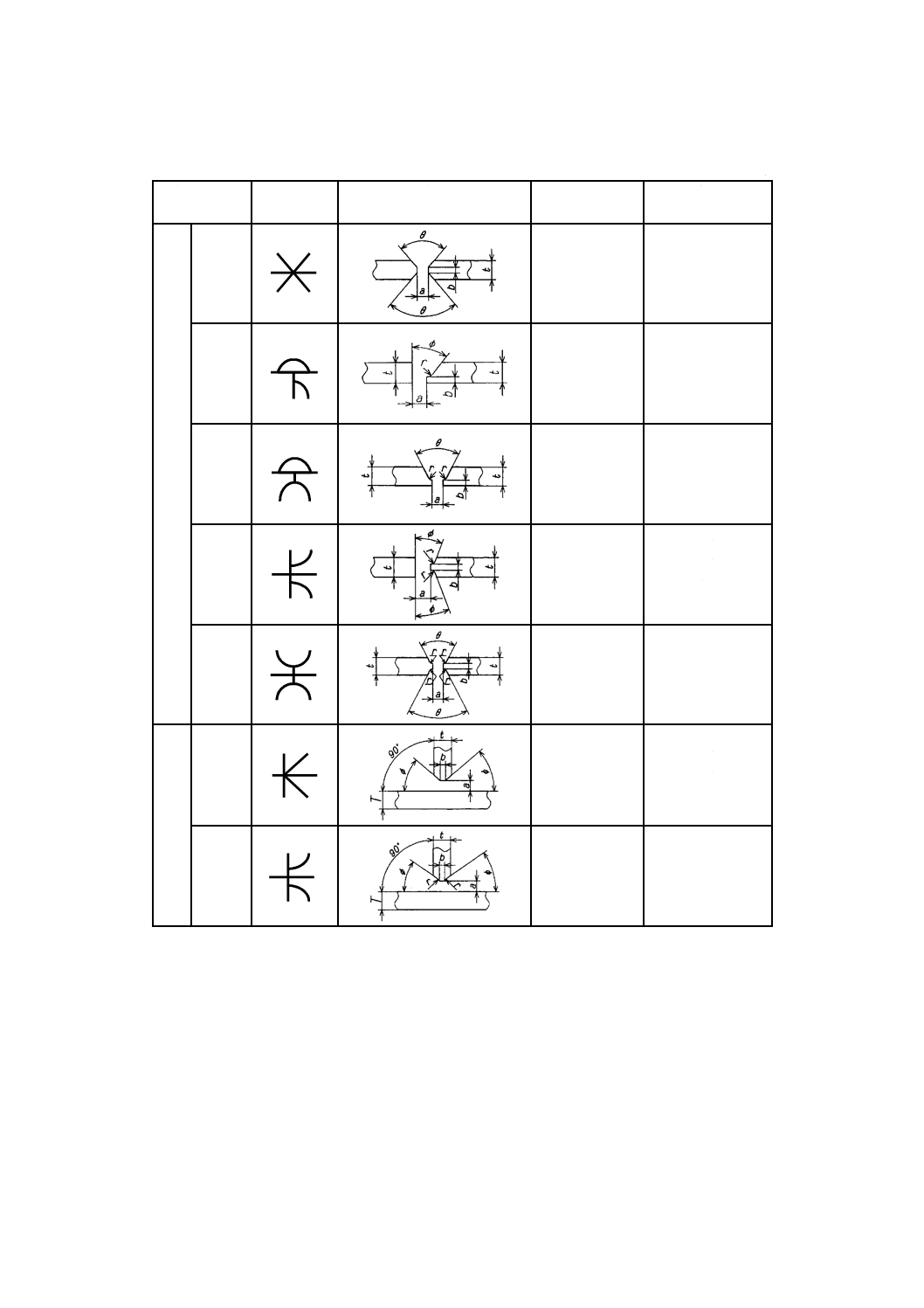

C.2 開先継手の形状及び寸法

両面溶接継手,片面溶接継手,永久裏当て金付き片面溶接継手の形状及び寸法は,それぞれ表C.1,表

C.2及び表C.3による。

なお,アルミニウム合金の押出形材を設計する場合,溶接継手相当部分に裏当て金を一体に成形すると

きの継手の形状及び寸法は,表C.3を準用する。

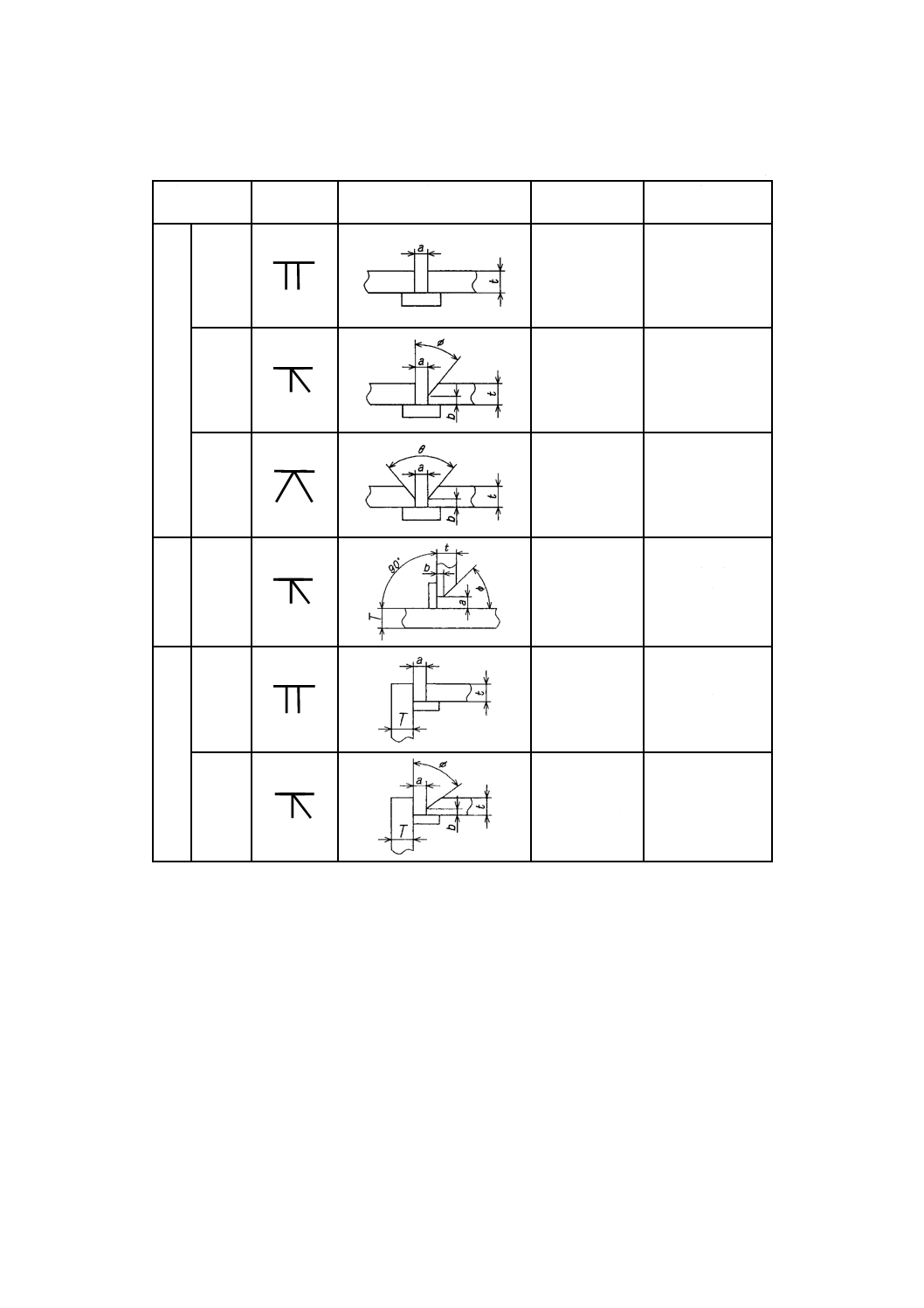

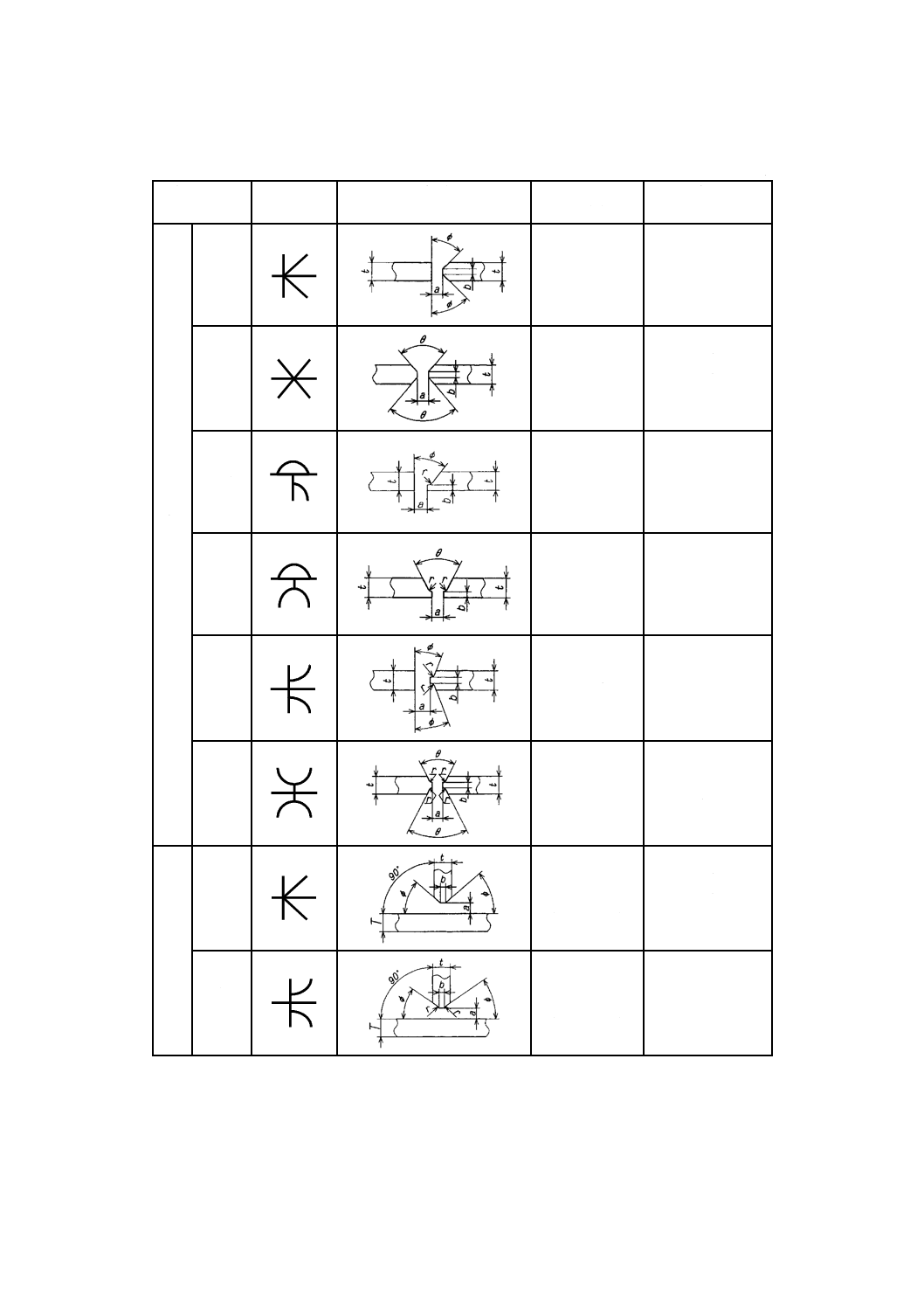

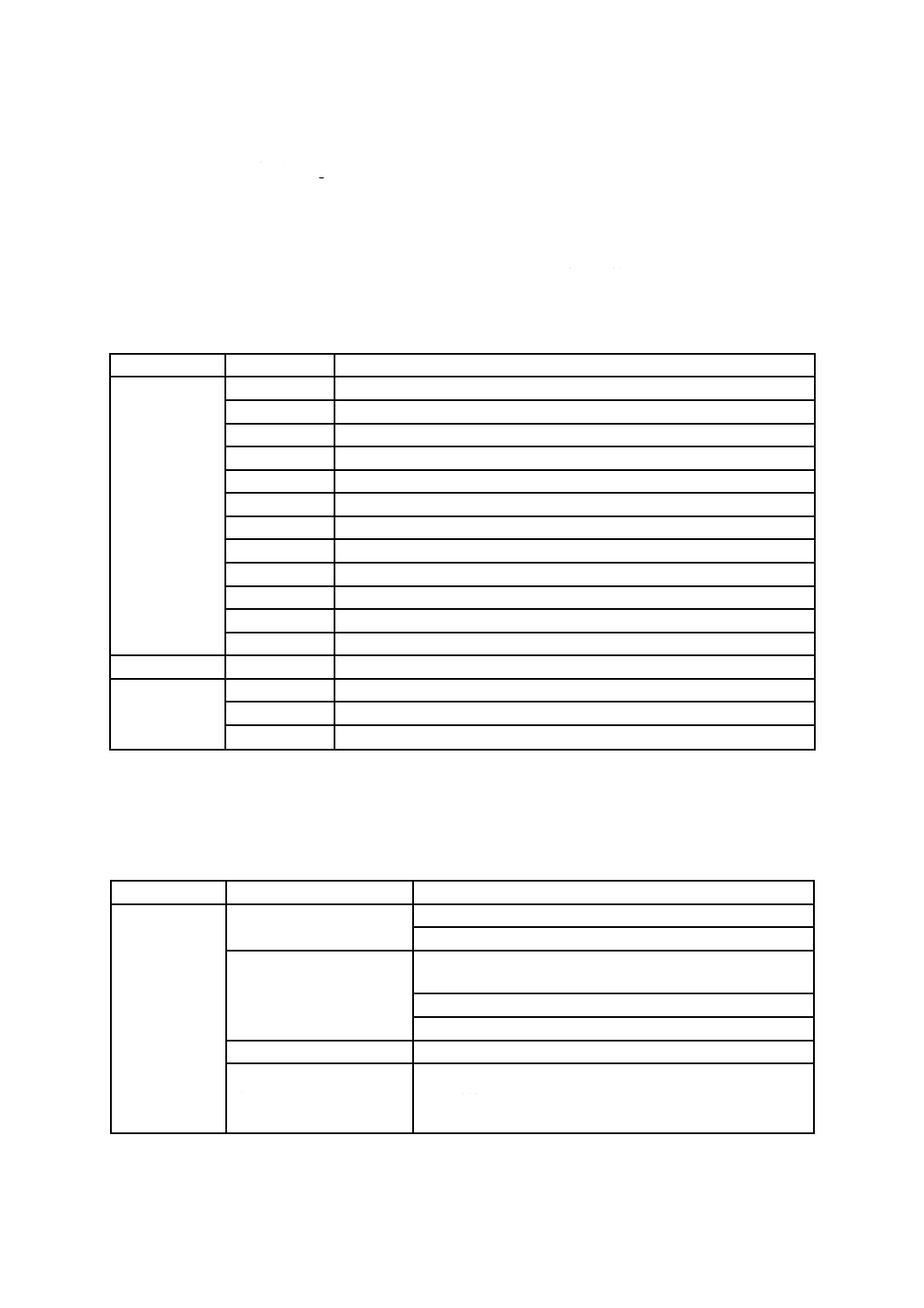

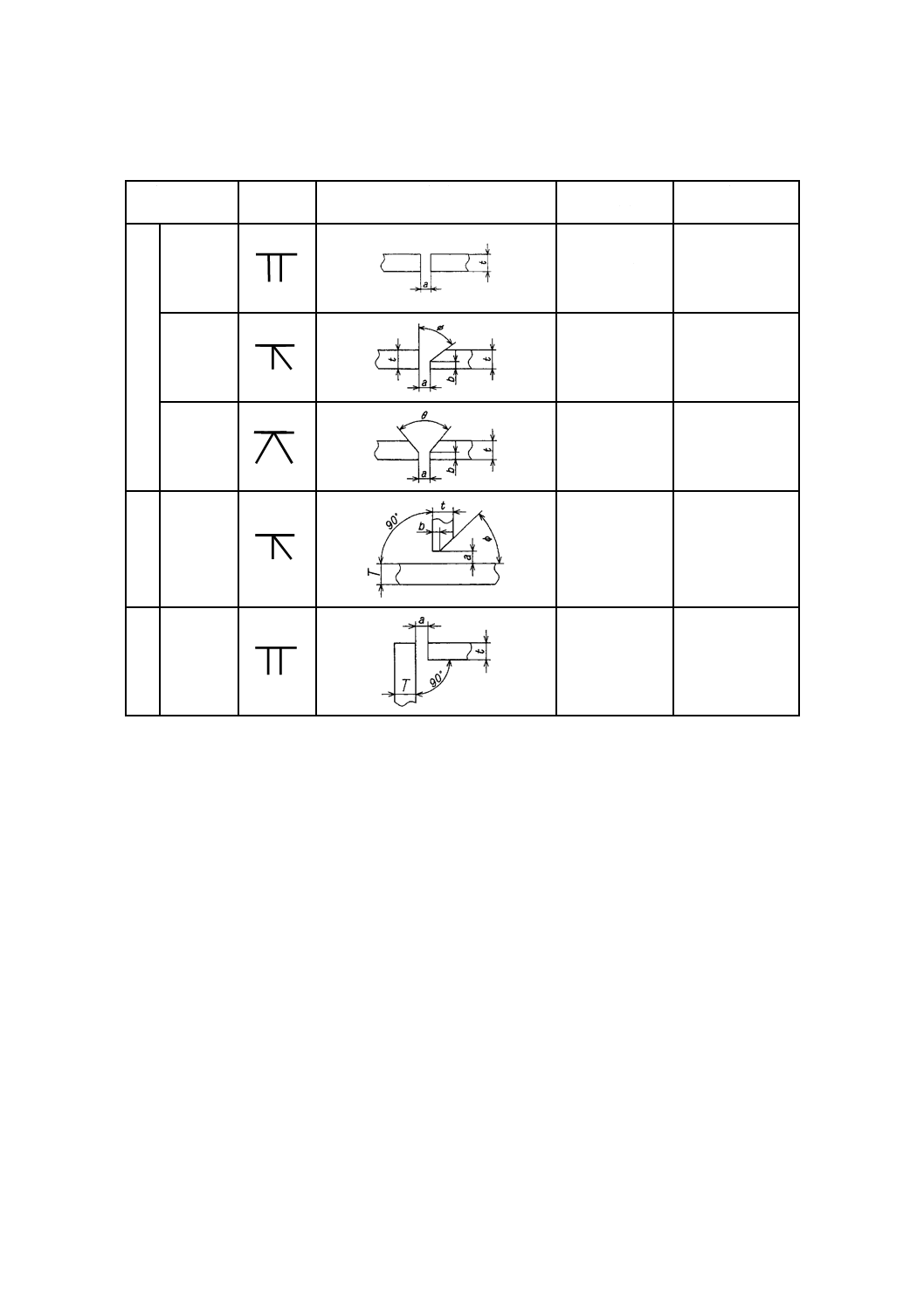

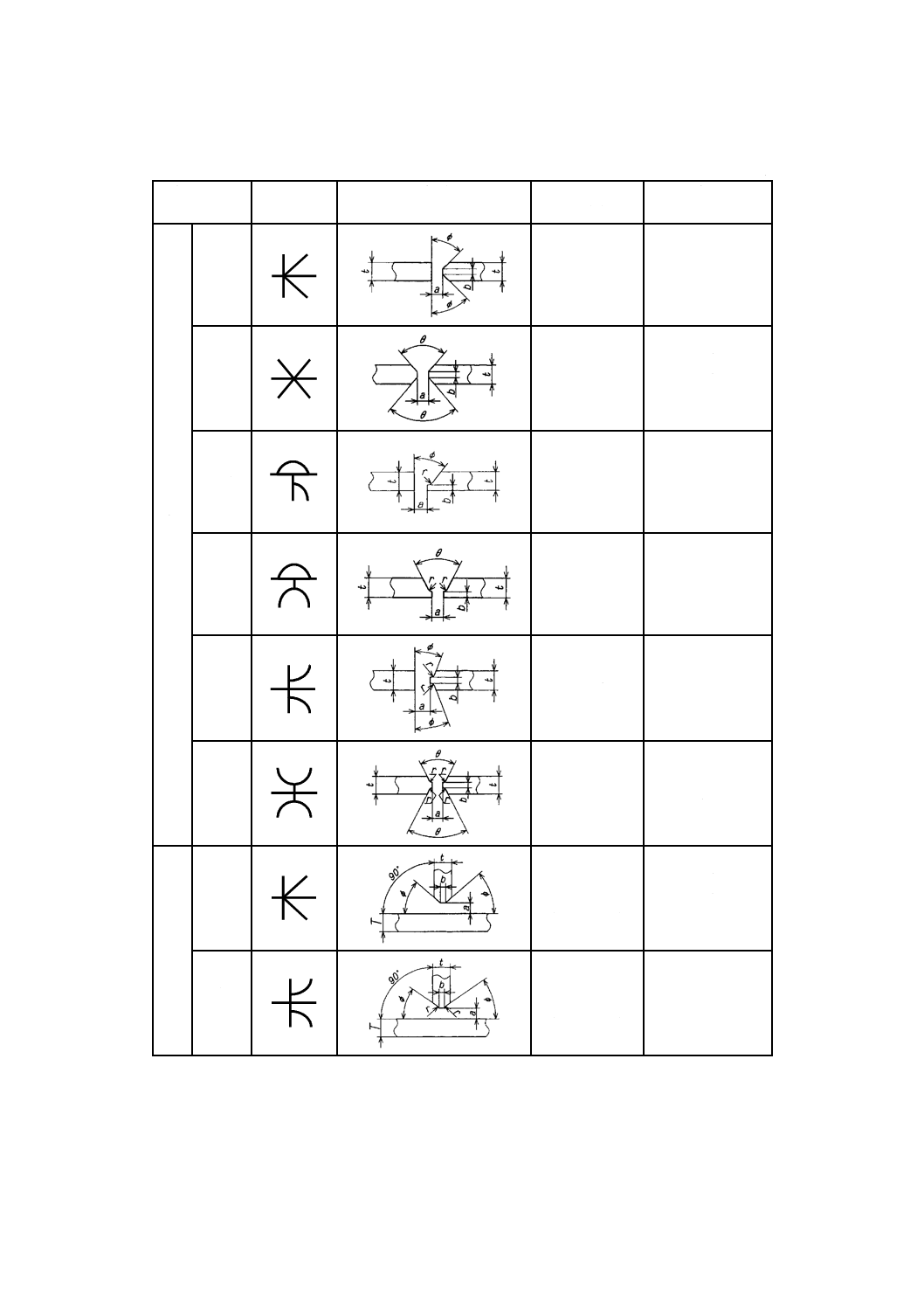

表C.1−アルミニウム合金材の両面溶接継手

単位 mm

継手の種類

溶接記号

開先形状

適用板厚

t,(T)

開先寸法

突

合

せ

I形

6以下

a≦3

レ形

3〜32

a≦3

b≦4

φ≧45°

V形

3以上

a≦3

b≦3

θ≧55°

18

E 4047:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表C.1−アルミニウム合金材の両面溶接継手(続き)

単位 mm

継手の種類

溶接記号

開先形状

適用板厚

t,(T)

開先寸法

突

合

せ

(

続

き

)

K形

6〜32

a≦3

b≦3

φ≧45°

X形

6以上

a≦3

b≦3

θ≧55°

J形

8〜25

a≦3

b≦3

r≧6

φ≧35°

U形

12以上

a≦3

b≦3

r≧4

θ≧30°

両面

J形

25以上

a≦3

b≦3

r≧4

φ≧30°

H形

16以上

a≦3

b≦3

r≧4

θ≧30°

T

K形

3〜32

ただし

(t/2≦T≦2t)

a≦3

b≦3

φ≧45°

両面

J形

3〜32

ただし

(t/2≦T≦2t)

a≦3

b≦3

r≧4

φ≧50°

19

E 4047:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

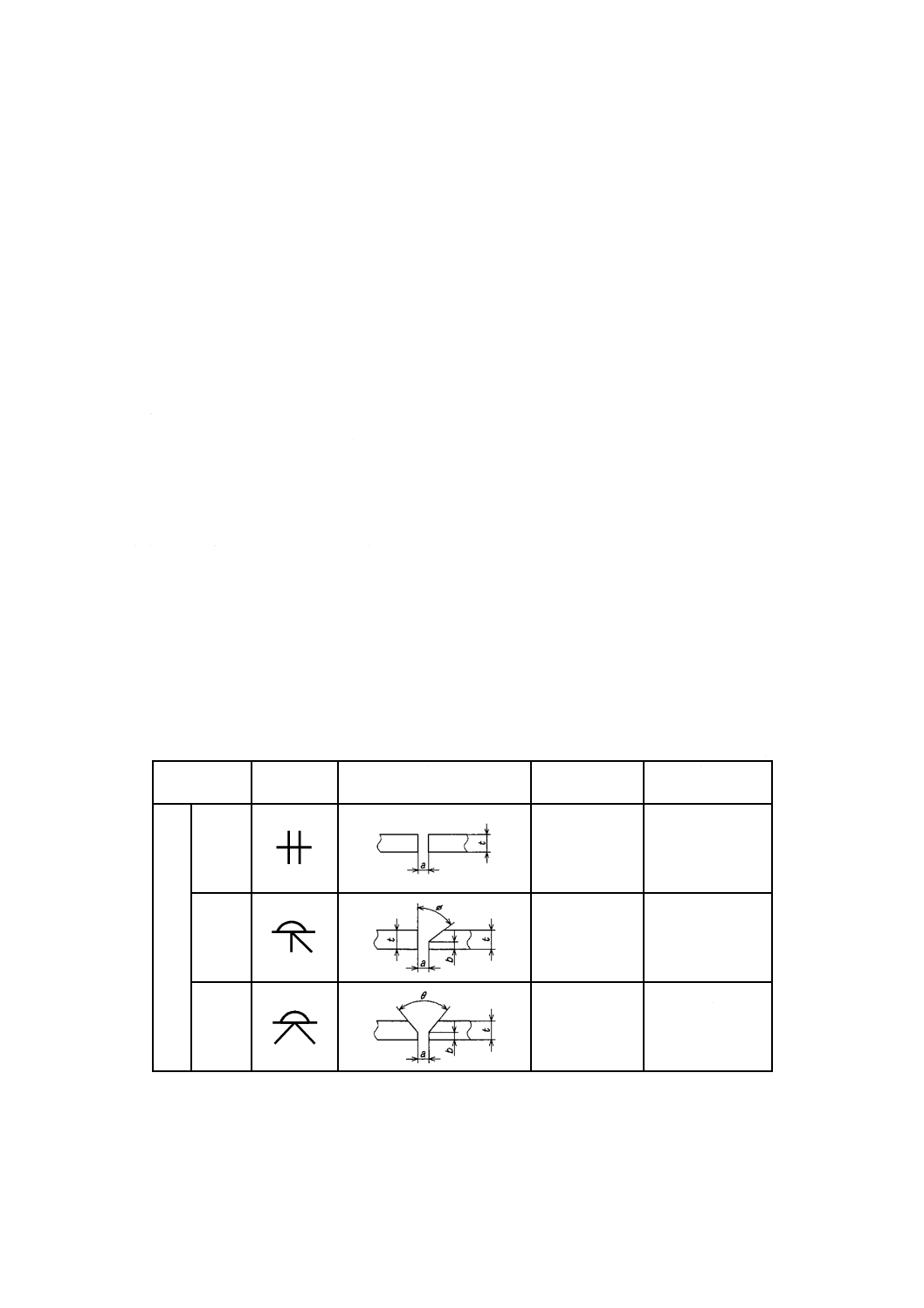

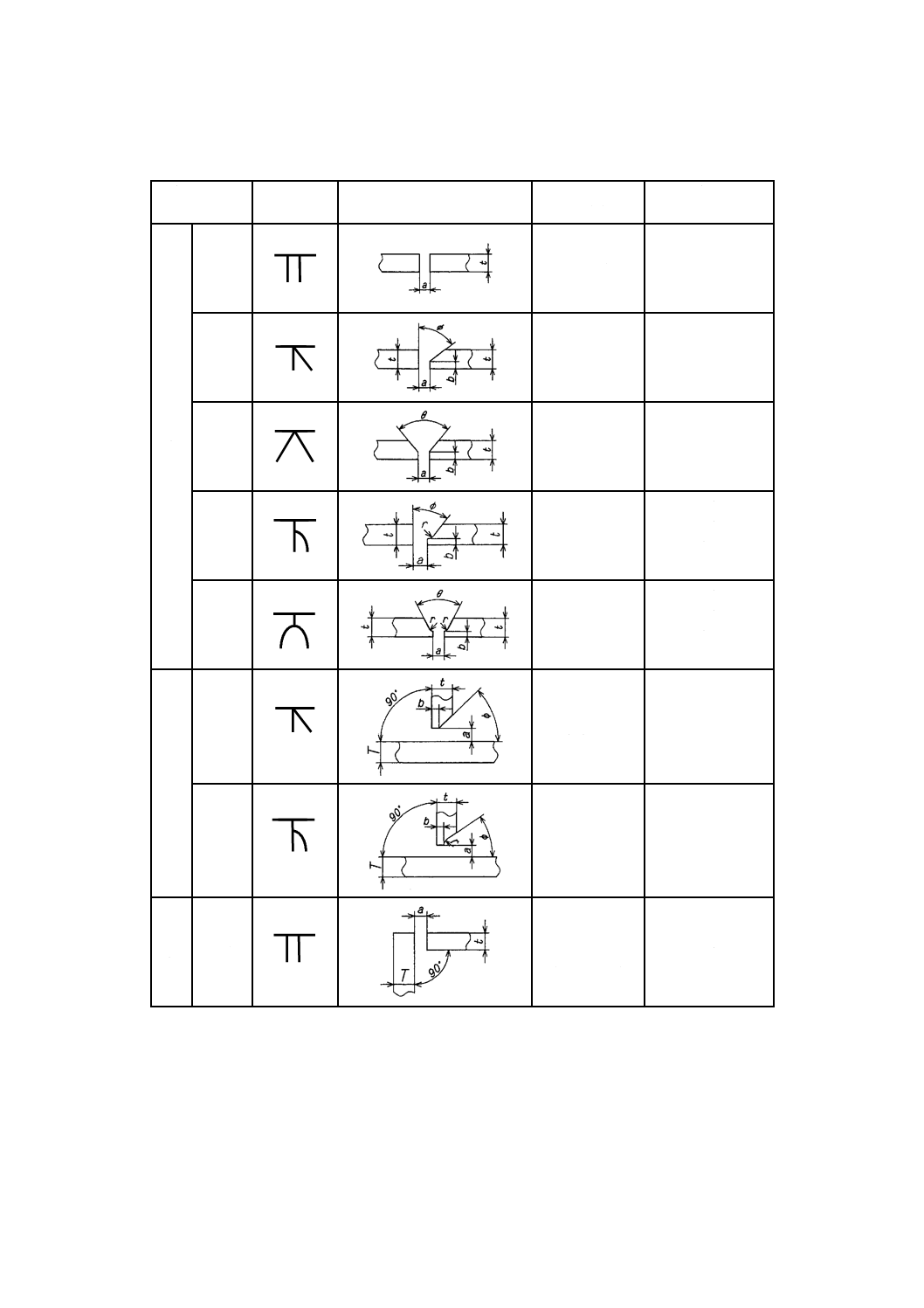

表C.2−アルミニウム合金材の片面溶接継手

単位 mm

継手の種類

溶接記号

開先形状

適用板厚

t,(T)

開先寸法

突

合

せ

I形

5以下

a≦3

レ形

3〜32

a≦3

b≦2

φ≧45°

V形

3以上

a≦3

b≦2

θ≧50°

J形

6〜32

a≦3

b≦3

r≧6

φ≧35°

U形

6以上

a≦3

b≦3

r≧4

θ≧30°

T

レ形

3〜32

ただし

(t/2≦T≦2t)

a≦3

b≦2

φ≧45°

J形

6〜32

ただし

(t/2≦T≦2t)

a≦3

b≦2

r≧6

φ≧40°

か

ど

I形

4以下

ただし

(t/2≦T≦2t)

a≦3

20

E 4047:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表C.3−アルミニウム合金材の永久裏当て金付き片面溶接継手

単位 mm

継手の種類

溶接記号

開先形状

適用板厚

t,(T)

開先寸法

突

合

せ

I形

6以下

a≦5

レ形

3以上

a≦6

b≦2

φ≧45°

V形

3以上

a≦6

b≦2

θ≧50°

T

レ形

3以上

ただし

(t/2≦T≦2t)

a=3〜8

b≦2

φ≧45°

か

ど

I形

6以下

ただし

(t/2≦T≦2t)

a≦5

レ形

4以上

ただし

(t/2≦T≦2t)

a≦6

b≦2

φ≧45°

21

E 4047:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(参考)

溶接の等級及び対象部位

序文

この附属書は,本体及び附属書の規定を補足するものであって,規定の一部ではない。

D.1 溶接の等級及び対象部位

旅客車用構体に対する溶接の等級及び対象部位は,通常,表D.1による。必要に応じて,これと異なる

溶接等級を図面に指定することができる。

表D.1−溶接の等級及び対象部位

溶接の

等級

対象部位

A級

台枠

1 ボルスタアンカ受け,異常上昇止め,左右動ストッパ受け,左右動ダンパ

受けの各組立及び台枠との溶接部

2 中はり及び側はり相互の溶接部

3 まくらはり上下当板と,まくらはり及び空気ばね受けとの溶接部

4 まくらはり組立と,側はり及び中はりとの溶接部

5 端はりと,端はり補強との溶接部

6 まくらはり周辺の三角補強の取付部

側構体

1 出入口柱とかもいとの溶接部

2 窓部三角補強と腰帯,幕帯及び側柱との溶接部

3 横さんと側柱との溶接部

妻構体

1 妻柱と横さんとの溶接部

構体組立

1 台枠,側構体,妻構体及び屋根構体の各強度部材の溶接部

ぎ装

1 床下機器つり受けと台枠との溶接部

その他

1 気密,水密を必要とする部位

2 特に指示された部位

B級

台枠

1 台枠部品組立及び下こしら(拵)え並びに総組立におけるA級及びC級溶

接部位を除いた部位

側構体

1 側構体の部品組立及び下こしら(拵)え並びに総組立における上記A級溶

接部位を除いた部位

妻構体

屋根構体

1 妻構体,屋根構体の部品組立及び下こしら(拵)え並びに総組立における

A級溶接部位を除いた部位

構体組立

1 構体組立におけるA級溶接部位を除いた部位

ぎ装

1 ぎ装部品の組立及びA級溶接部位を除いた部位

その他

1 扉の組立

2 特に指示された部位

C級

台枠

1 床板(波形板を含む。)と台枠のはりとの取付部

構体内部

1 各種受金と柱,たるき及び長手部材との取付部

2 柱類,仕切類の取付部

内装

1 内装部品の組立及び構体への取付部

その他

1 その他の部位

22

E 4047:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

D.2 溶接の溶け込み性

気密構造の車両で疲労強度を考慮する必要がある場合などは,表D.1とは別に溶け込み性(例えば,“完

全溶け込み”など)を溶接記号の尾の中に指定する場合がある。その溶け込み性及び判定方法を含めた適

用方法は,受渡当事者間の協定による。