2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

E 3023-1992

レール絶縁材料−性能試験方法

Insulating materials of insulated rail joint Test methods

1. 適用範囲 この規格は,鉄道信号保安装置のレール絶縁に用いられるプラスチック製及びバルカナイ

ズドファイバ製絶縁材料の性能試験方法について規定する。

備考1. この規格の引用規格を,次に示す。

JIS B 7724 ブリネル硬さ試験機

JIS B 7726 ロックウェル硬さ試験機

JIS C 1302 絶縁抵抗計(電池式)

JIS K 6900 プラスチック用語

JIS K 6902 熱硬化性樹脂化粧板試験方法

JIS K 6911 熱硬化性プラスチック一般試験方法

JIS K 7110 硬質プラスチックのアイゾット衝撃試験方法

JIS K 7112 プラスチックの密度と比重の測定方法

JIS R 6252 研摩紙

JIS Z 2243 ブリネル硬さ試験方法

JIS Z 8703 試験場所の標準状態

2. この規格の中で{ }を付けて示してある単位及び数値は,従来単位によるものであって参

考として併記したものである。

2. 用語の定義 この規格で用いる主な用語の定義は,JIS K 6900によるほか,次による。

(1) レール形 レール継目部の前後レール間のすきまに入れ,レール間を絶縁するレール断面状の絶縁材。

(2) プレート レール側面と継目板の間に入れ,両者を絶縁する板状の絶縁材。

(3) チューブ 継目板ボルトに装着し,ボルトとレール及び継目板を絶縁する筒状の絶縁材。

(4) ワッシャ 継目板ボルトに装着し,ボルト・ナットと継目板を絶縁する平座金状の絶縁材。

3. 試験条件

3.1

試験場所の状態 試験場所の状態は,特に指定がない限りJIS Z 8703に規定する常温・常湿の室内

とする。

3.2

試験用水 浸水処理に用いる水は,蒸留水とする。

4. 試験項目 試験項目は,次による。

(1) 吸水率

(2) 体積抵抗率

2

E 3023-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) 引張強さ及び伸び

(4) 圧縮強さ及び圧縮ひずみ

(5) 衝撃強さ

(6) 硬さ

(7) 耐摩耗性

5. 試験片の大きさ及び試験回数 試験片は,製品から直接採取する。ただし,製品から所定の寸法が取

れない場合は,同質材料で製作した平板から採取する。

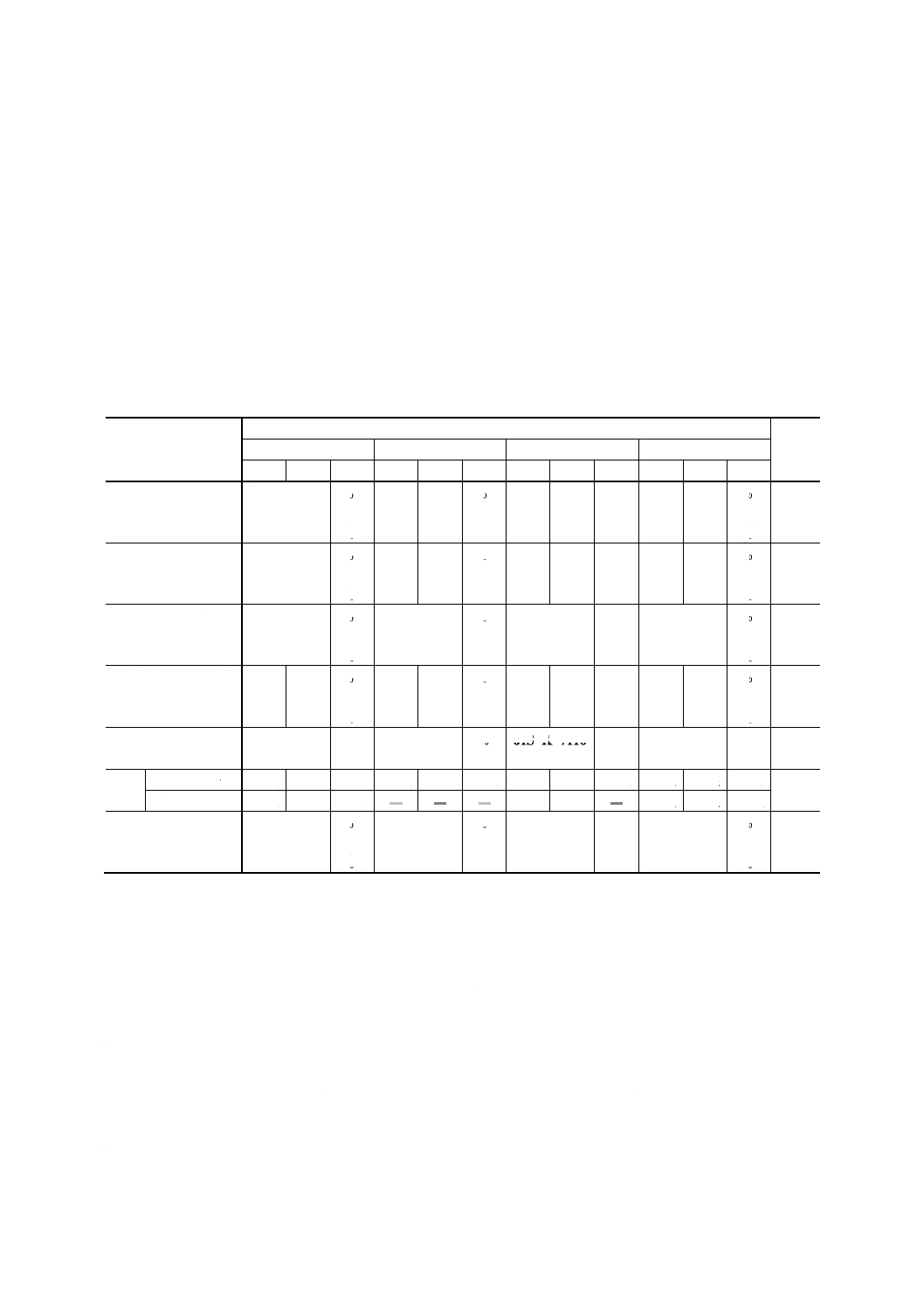

各試験項目における試験片の大きさ及び試験回数は表1による。

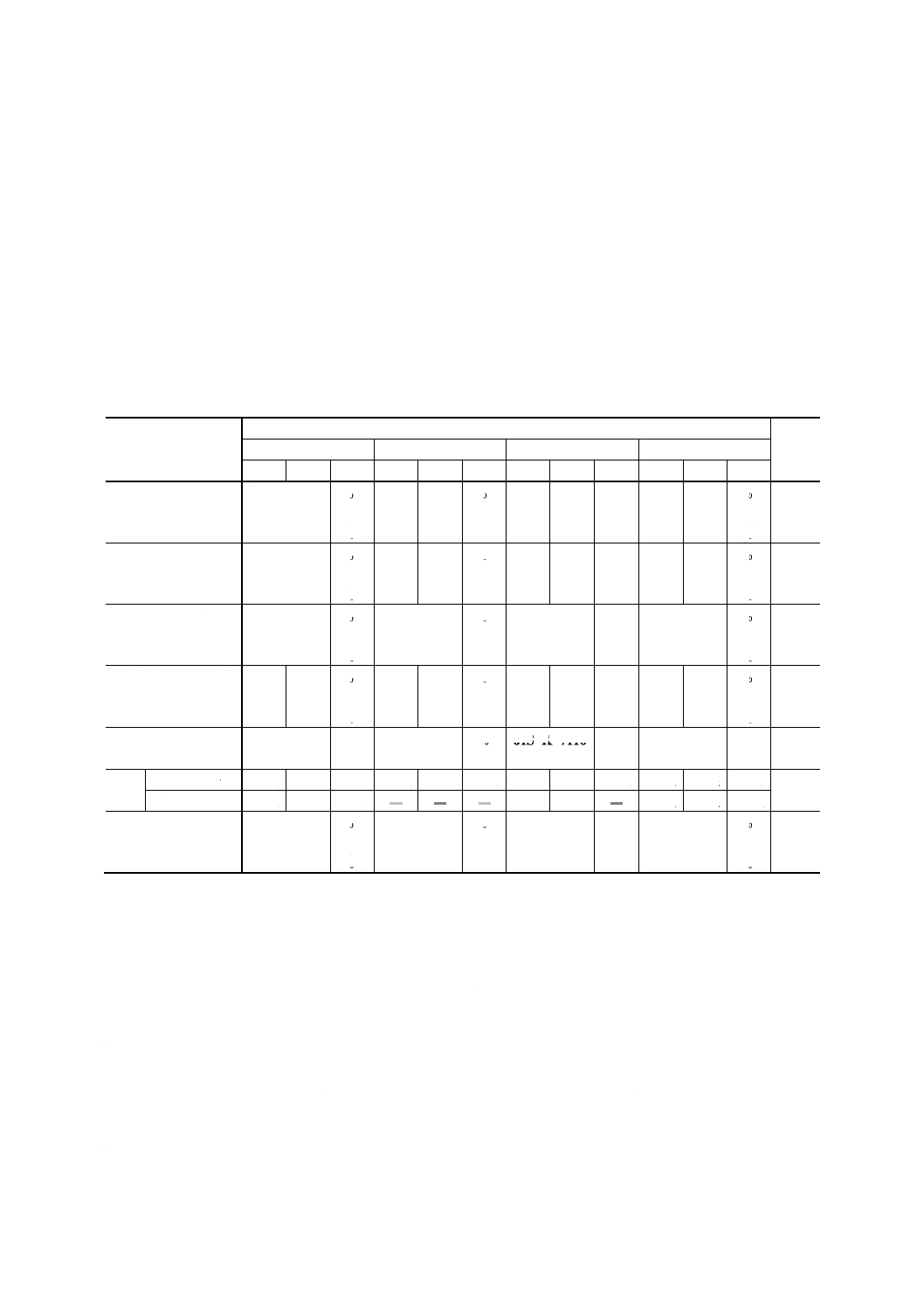

表1 試験片の大きさ及び試験回数

単位 mm

試験項目

試験片の大きさ

試験

回数

(回)

レール形

プレート

チューブ

ワッシャ

長さ

幅

厚さ 長さ

幅

厚さ 長さ

幅

厚さ 長さ

幅

厚さ

吸水率

製品の寸法

10

6+

又は

10

8+

50±1

50±1

8.00

3+

50±1

50±1

3±0.5

50±1

50±1

8.00

4+

又は

8.00

6+

3

体積抵抗率

製品の寸法

10

6+

又は

10

8+

50±1

50±1

8.00

3+

50±1

50±1

3±0.5

50±1

50±1

8.00

4+

又は

8.00

6+

3

引張強さ及び伸び

図1

10

6+

又は

10

8+

図1

8.00

3+

図1

3±0.5

図1

8.00

4+

又は

8.00

6+

5

圧縮強さ及び圧縮

ひずみ

7±0.5

7±0.5

10

6+

又は

10

8+

7±0.5

7±0.5

8.00

3+

7±0.5

7±0.5

3±0.5

7±0.5

7±0.5

8.00

4+

又は

8.00

6+

5

衝撃強さ

JIS K 7110

の6.

3.5±1 JIS K 7110

の6.

8.00

3+ JIS K 7110

の6.

3±0.5 JIS K 7110

の6.

3.5±1

5

硬さ

ロックウェル

12以上

12以上

6以上

12以上

12以上

6以上

12以上

12以上

6以上

12以上

12以上

6以上

5

ブリネル

20以上

20以上

20以上

−

−

−

−

−

−

20以上

20以上

20以上

耐摩耗性

直径約120

10

6+

又は

10

8+

直径約120

8.00

3+

直径約120

3±0.5

直径約120

8.00

4+

又は

8.00

6+

3

6. 試験方法

6.1

吸水率

(1) 装置

(a) 恒温槽 恒温槽は,槽内の温度を50±2℃に調節できるもの。

(b) 恒温水槽 恒温水槽は,蒸留水を23±0.5℃に調節できるもの。

(c) はかり はかりは,感度1mgの化学はかり。

(d) 乾燥容器 乾燥容器は,乾燥塩化カルシウム又はシリカゲルなどの乾燥剤入りのもの。

(2) 処理 切断面を平滑に仕上げた試験片を50±2℃に保った恒温槽中で24時間乾燥処理を行う。この場

合試験片は,厚さ約10mmの石綿板の上に置かれたろ紙の上に置く。

(3) 方法 処理後の試験片を乾燥容器中で常温まで冷却し,その質量を1mgまで正確に量る。次に23±

3

E 3023-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

0.5℃の蒸留水を入れた恒温水槽中に24時間浸せきしてから取り出し,乾燥した清浄なガーゼなどで

ふき,表面のちりを羽毛又は毛筆で払い,1分間以内にはかり瓶に入れて吸水後の質量を1mgまで正

確に量る。ただし,浸せき中に互いに接触しないように注意する。

(4) 計算 式(1)によって吸水率を算出する。

100

1

1

2

×

−

=

W

W

W

Ab

····································································· (1)

ここに,

Ab: 吸水率 (%)

W1: 吸水前の試験片の質量 (g)

W2: 吸水後の試験片の質量 (g)

6.2

体積抵抗率

(1) 装置 黄銅又はステンレス製の直径25mm及び75mmの二つの電極間に試験片を挟み,両極間に4.9N

{500gf} の力を加えられる装置。

(2) 処理 試験片は,吸水率試験後,経過時間10分以内のもの。

(3) 方法 あらかじめ試験片の厚さ及び円形電極の直径を,0.01mmまで正確に測定した後,試験片を両

極間に挟み,規定の力を加え,両極間にJIS C 1302に規定する直流250V又は直流500Vの絶縁計を

接続し,1分間充電した後,絶縁抵抗計の示す値を読み取る。

(4) 計算 式(2)によって体積抵抗率を算出する。

V

V

R

t

d

P

×

=42

π

·········································································· (2)

ここに, Pv: 体積抵抗率 (MΩ・m)

d: 円形電極の直径 (m)

t: 試験片の厚さ (m)

Rv: 測定した抵抗値 (MΩ)

6.3

引張強さ及び伸び

(1) 装置 荷重速度が一定に保てる試験機とする。

(2) 荷重速度 熱硬化性樹脂の場合は5±1mm/min。熱可塑性樹脂,その他の場合は,10±2mm/minとす

る。

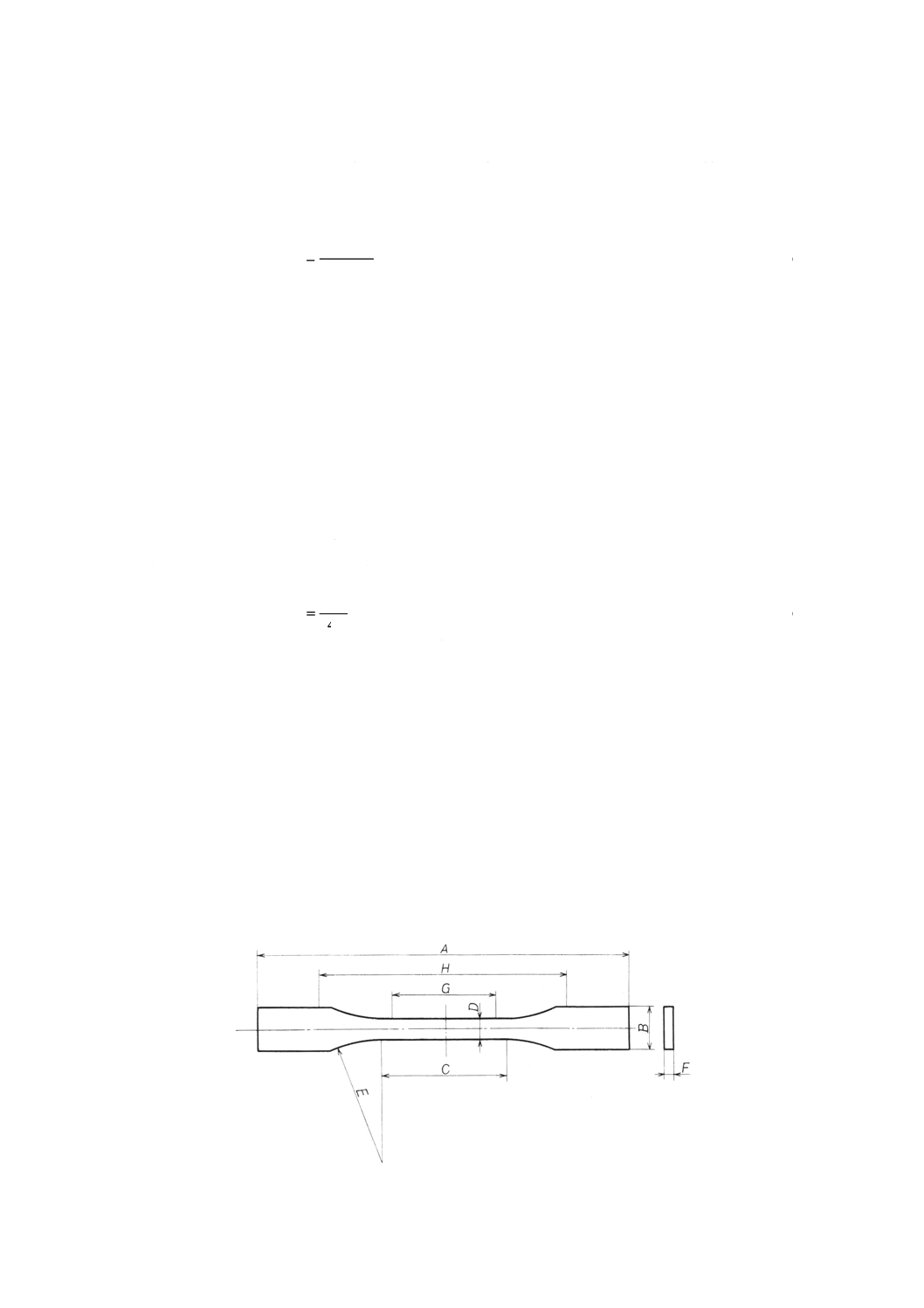

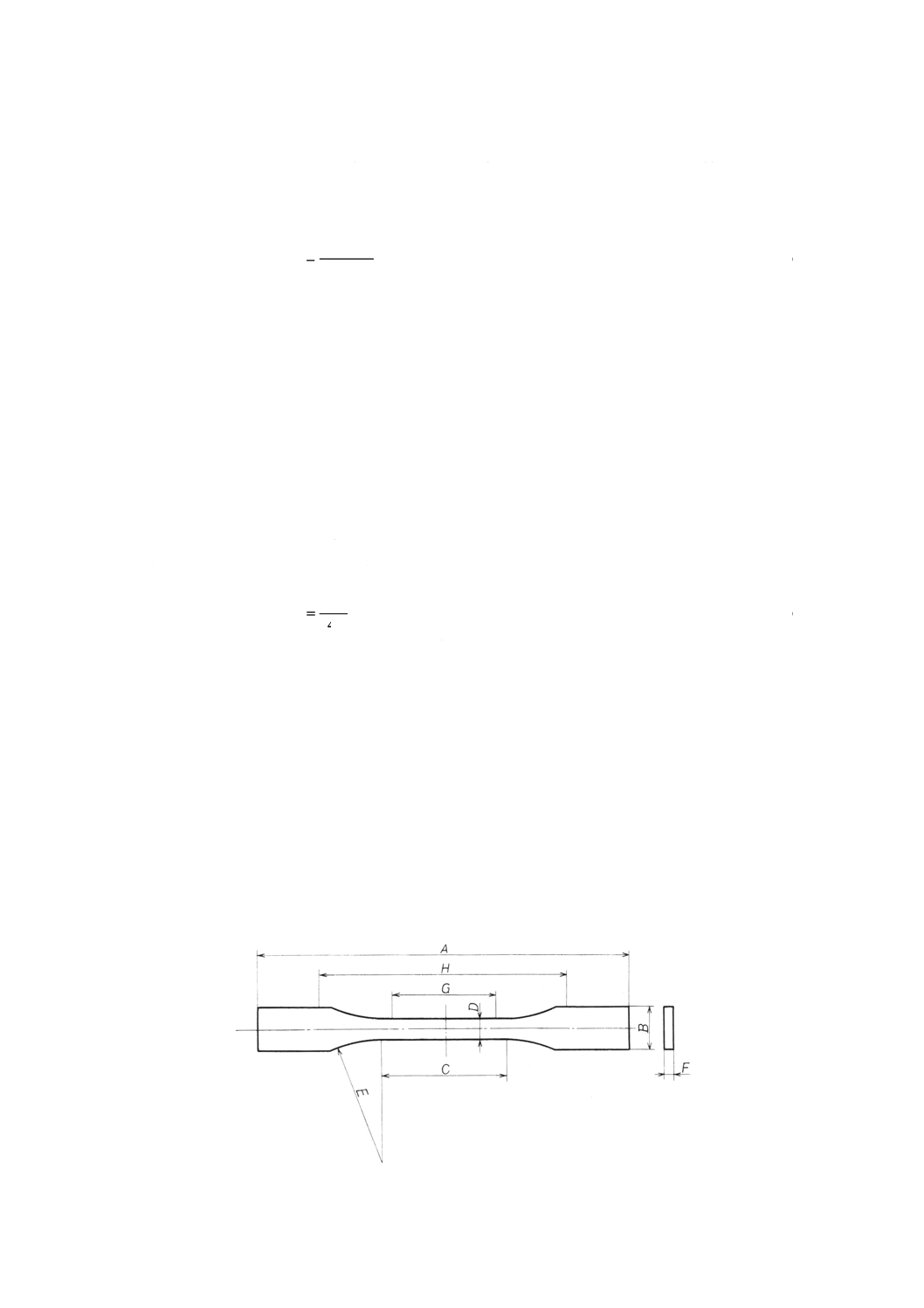

(3) 試験片 製品の大きさによって,図1及び表2に示す1号形試験片を用いる。

なお,製作困難な場合は,2号形試験片を用いる。

図1 試験片

4

E 3023-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2 試験片の寸法

単位 mm

各部の寸法

試験片の種類

1号形試験片

2号形試験片

全長

(A)

175以上

75以上

両端の幅

(B)

20±0.5

10±0.5

平行部分の長さ

(C)

60±0.5

30±0.5

平行部分の幅

(D)

10±0.5

5±0.2

肩の丸みの半径

(E)

60以上

30以上

厚さ

(F)

表1による

表1による

標線間距離

(G)

50±0.5

25±0.5

つかみ具間距離

(H)

115±5

58±2

(4) 方法 あらかじめ試験片の平行部分の幅及び厚さを,0.01mmまで正確に測定した後,つかみ具に試

験片を取り付けてから,力の作用点が,試験片の中心軸線と一致するようにする。試験片に荷重を加

え,試験片が破断するまでの最大荷重と,伸びを記録する。破断箇所が試験片の中央平行部以外であ

る場合には,これを試験値に採用せず再試験を行う。

(5) 計算 式(3),(4)によって引張強さ及び伸びを算出する。

(a) 引張強さ

A

P

tB=

σ

·················································································· (3)

ここに,

σtB: 引張強さ (N/mm2) {kgf/mm2}

P: 試験片が破断したときの荷重 (N) {kgf}

A: 試験片最小断面積 (mm2)

(b) 伸び

100

0

0×

−

=

L

L

L

l

········································································· (4)

ここに,

l: 伸び (%)

L: 破断時の標線間距離 (mm)

L0: 元の標線間距離 (mm)

6.4

圧縮強さ及び圧縮ひずみ

(1) 装置 荷重速度が一定に保てる試験機を用い,圧縮ジグは,試験片に圧縮荷重を加えるための部品で,

上下の加圧面の中心は,機枠の中心線上に一致し,平滑で互いに平行な二つの面を介して,圧縮荷重

が正しく軸方向に加わり,できるだけ圧縮荷重以外の力が加わらない構造のもの。

(2) 荷重速度 荷重速度は,試験片の高さ(厚さ)に応じて,式(5)によって計算する。

V=Ch ····················································································· (5)

ここに, V: 荷重速度 (mm/min)

C: 0.3 (min-1)

h: 試験片の高さ (mm)

(3) 方法 あらかじめ試験片の大きさ及び厚さを,0.01mmまで正確に測定した後,試験片を圧縮ジグ加

圧面の間に置き,試験片の中心線を加圧面の中心線と一致させて,試験片の上下端面が加圧面と平行

5

E 3023-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

であることを確かめ,式(5)で求めた荷重速度で,試験片が破壊するまで荷重を加え,荷重及び変形量

を連続的に自動記録する。ただし,圧縮破壊を起こさない材料については,受渡当事者間で定められ

た圧縮ひずみ量及び荷重値まで加圧する。

また,荷重速度が式(5)で求めた速度が得られない装置のときは,近似の速度で行う。

(4) 計算 式(6),(7)によって圧縮強さ及び圧縮ひずみを算出する。

(a) 圧縮強さ

A

P

CB=

σ

················································································· (6)

ここに,

σCB: 圧縮強さ (N/mm2) {kgf/mm2}

P: 試験片が破壊したときの荷重又は受渡当事者間で定められ

た圧縮ひずみ時の荷重 (N) {kgf}

A: 試験片の加圧前の載荷面積 (mm2)

(b) 圧縮ひずみ

100

1

2

1

×

−

=

t

t

t

C

ε

········································································ (7)

ここに,

εc: 圧縮ひずみ (%)

t1: 加圧前の試験片の厚さ (mm)

t2: 試験片が破壊したときの厚さ又は受渡当事者間で定められ

た荷重まで加圧し,変形したときの厚さ (mm)

6.5

衝撃の強さ

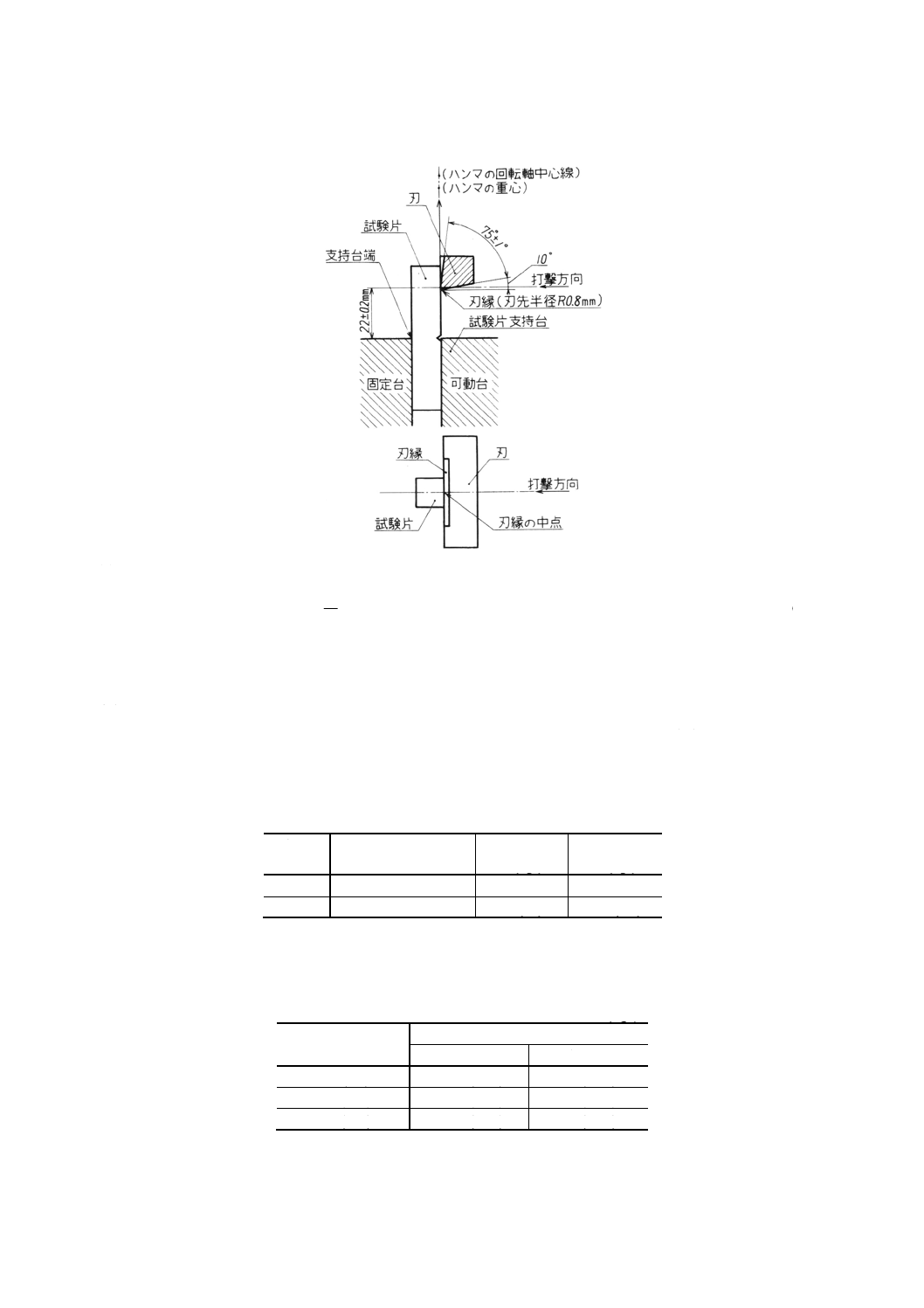

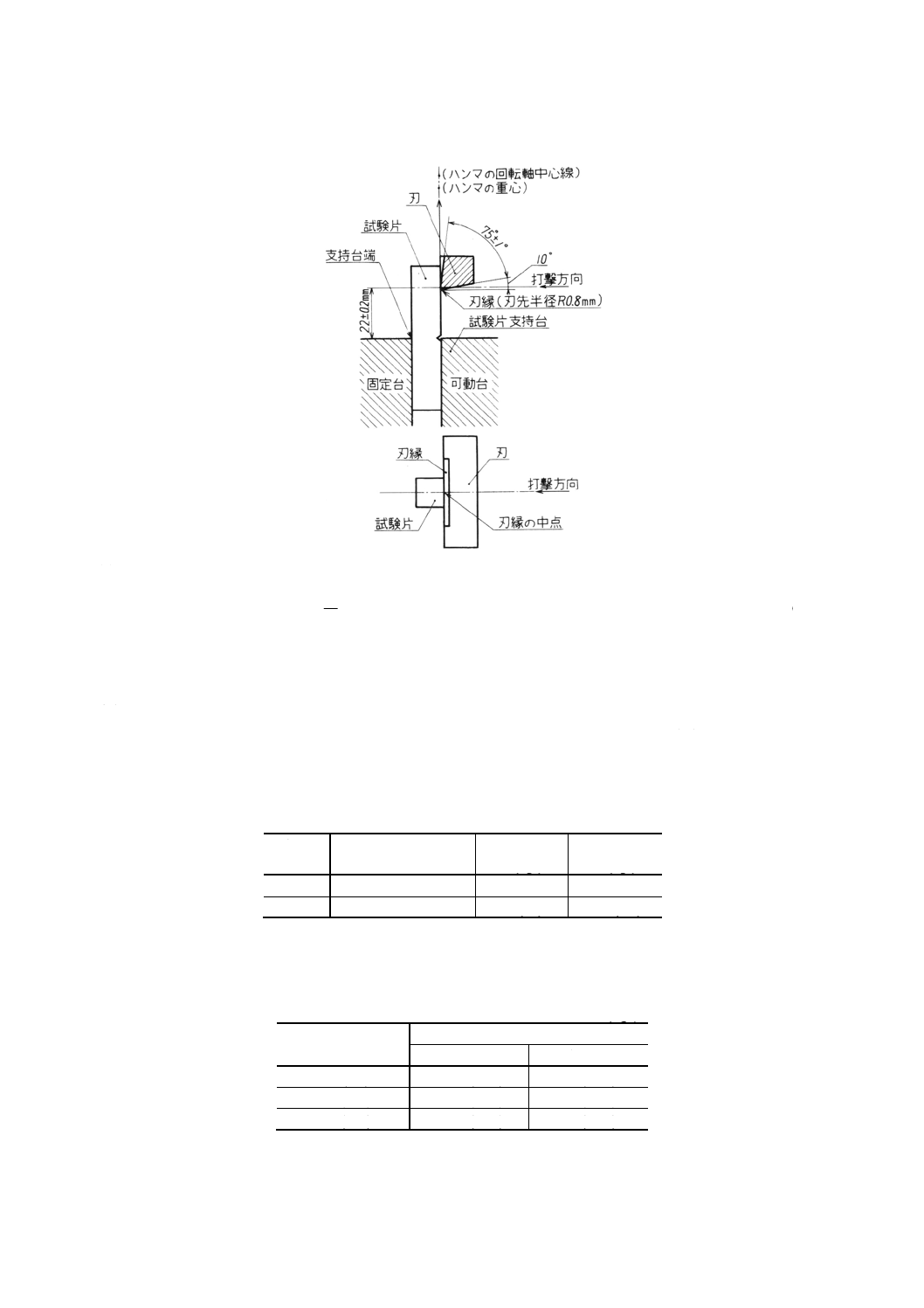

(1) 装置 JIS K 7110の4.(試験機)に規定する振子形のアイゾット衝撃試験機とする。

(2) 試験片 製品又は平板から表1の厚さ及びJIS K 7110の6.(操作)に規定する試験片を機械加工によ

って作る。

(3) 処理 試験片は,試験前に温度23±2℃,相対湿度50±5%の状態に48時間以上保持する。

(4) 方法 あらかじめ試験片のVノッチ部のノッチの深さ及び幅を0.01mmまで正確に測定した後,試験

片を図2に示すように試験片支持台に垂直に取り付ける。この場合,ハンマの刃の角度及び試験片支

持台の上面とハンマの刃縁の試験片に接する線までの距離を正確に合わせる。

(a) 試験片の被衝撃面は,刃縁に一様に接触することを確かめる。

(b) ハンマ及び指針をひょう量に対応する持上げ角に所定の金具で保持する。

なお,持上げ角は150°になることが望ましい。

(c) ハンマを静かに振り下げ,1回の打撃で試験片を破断させ,そのときの振上げ角を読み取る。

6

E 3023-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 試験機の試験片支持台,ハンマの刃及び試験片

(5) 計算 式(8)によってアイゾット衝撃値を算出する。

b

E

Aki=

·················································································· (8)

ここに, Aki: アイゾット衝撃値 (J/cm) {kgf・cm/cm}

E: 試験片を破断するのに要したエネルギー (J) {kgf・cm}

b: 試験片の切欠き部の幅 (cm)

6.6

硬さ

(1) 装置 JIS B 7724に規定する直径10mmの鋼球を用いた容量4.9kN {500kgf} の試験機。又はJIS B 7726

に規定する試験機。

なお,ロックウェル硬さの各スケールは,表3による。

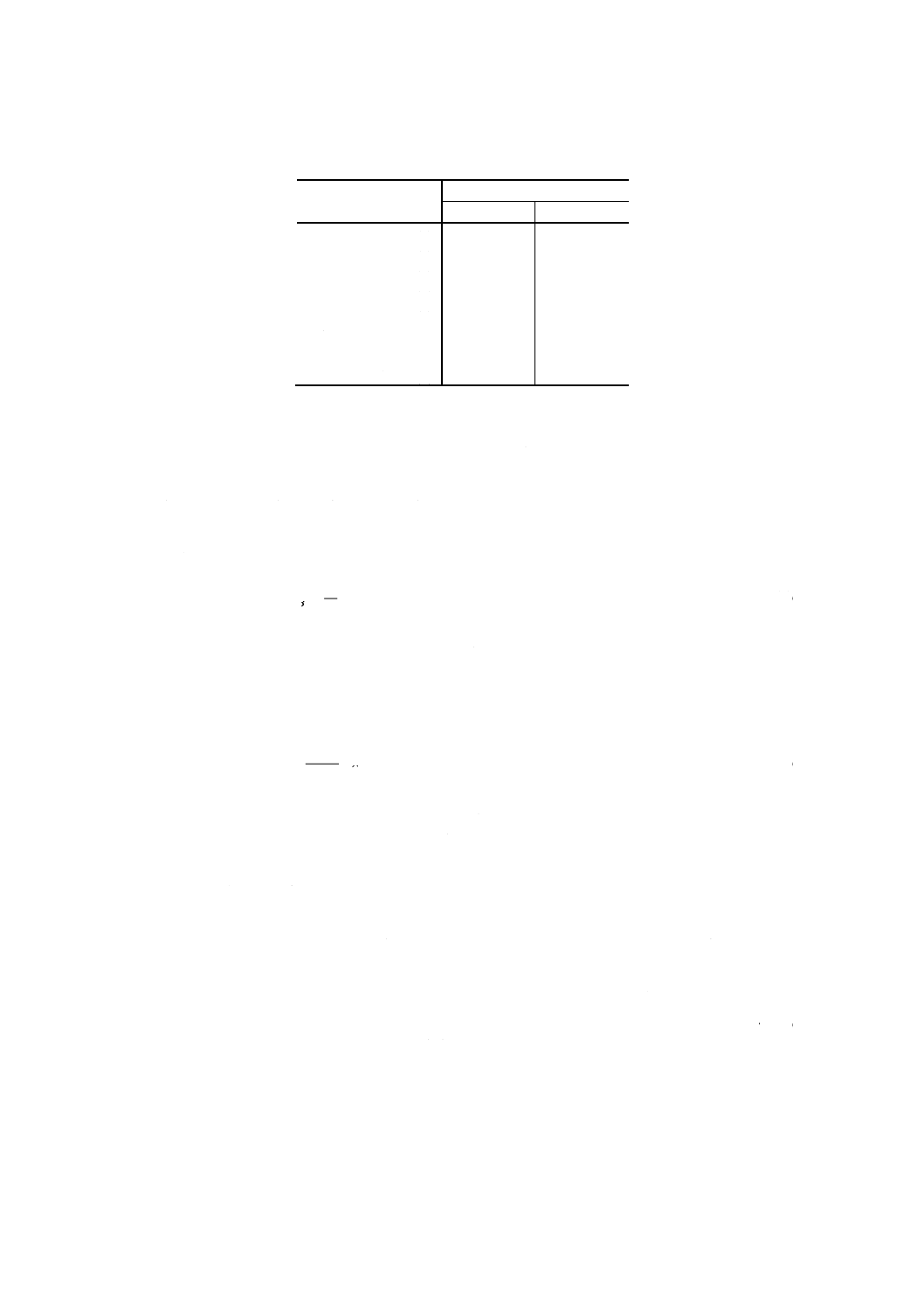

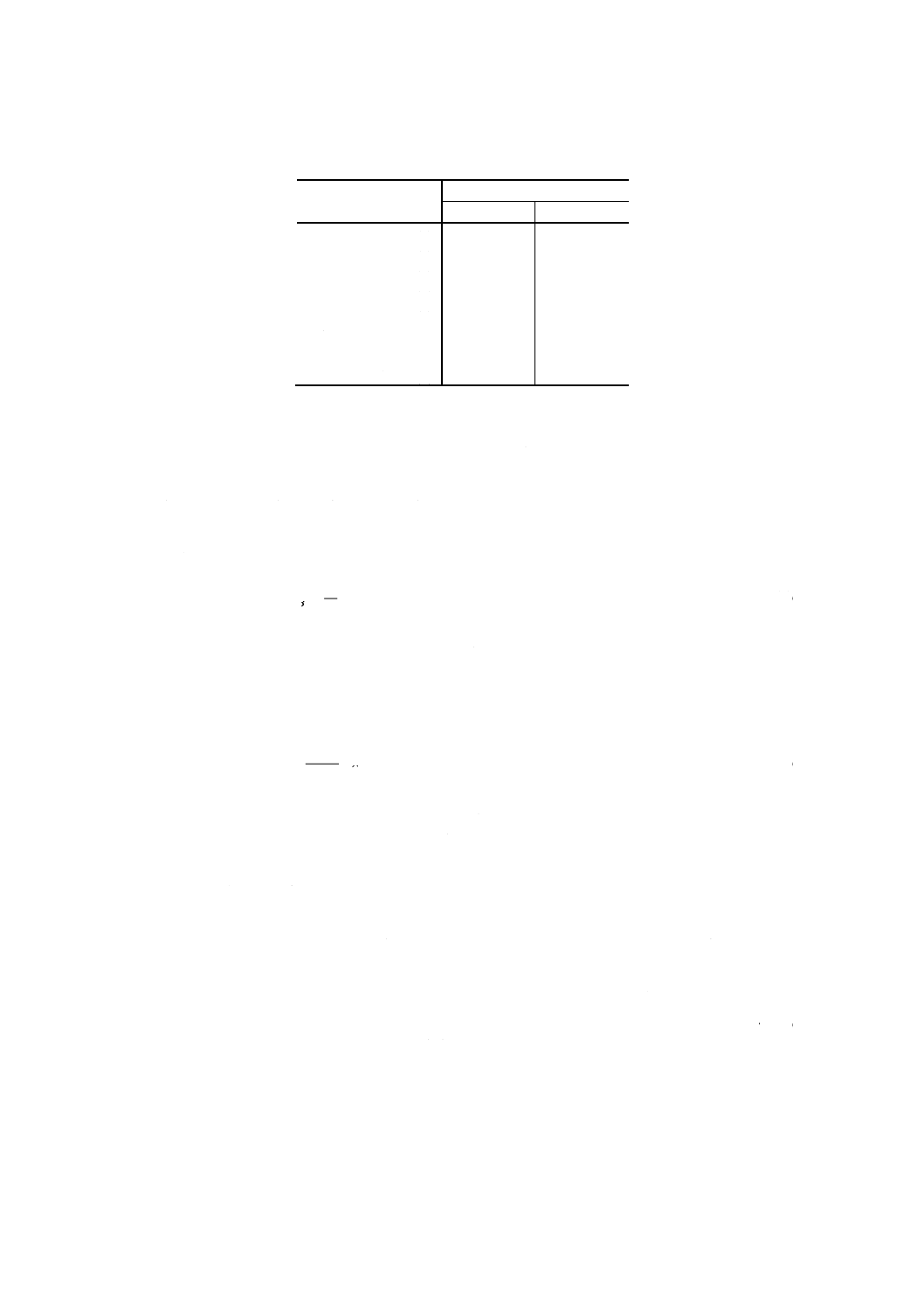

表3 ロックウェル硬さのスケール

スケール

圧子

基準荷重

N {kgf}

試験荷重

N {kgf}

M

直径 6.350mm鋼球

98 {10}

980 {100}

R

直径12.700mm鋼球

98 {10}

588 { 60}

また,ロックウェル硬さ試験機の圧子先端に加える基準荷重と試験荷重の値及び測定値の平均値と

ばらつき(最大値−最小値)の許容値は,表4による。

表4 ロックウェル試験機の荷重及びその許容値

単位N {kgf}

基準荷重・試験荷重

許容値

平均値−呼び荷重

ばらつき

10 { 98}

±2.0 {0.20}

2.0 {0.20}

60 {588}

±4.9 {0.50}

4.9 {0.50}

100 {980}

±6.4 {0.65}

6.4 {0.65}

ロックウェル試験機は,あらかじめJIS B 7726に規定する機能,荷重,圧子,指示装置,総合誤差

及びダッシュポットの作動時間を調べ,補正したものを用いる。

7

E 3023-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

圧子は,永久変形量0.002mm以下のもので,さびのないものを用いる。

(2) 試験片 試験片は,試験機の種類によって,表1に示す長さ及び幅のものとし,更に,同一材料から

同じ形状,寸法のものを数個切り取り,これを台とし,台上にこれらの片を積み重ねて,全体の厚さ

を,ブリネル硬さ試験機を用いる場合は20mm以上,ロックウェル硬さ試験機を用いる場合は6mm

以上とする。

(3) 方法 JIS K 6911の5.16.1(ロックウェル硬さ)の(3)(方法)に規定する方法によって,試験片のほ

ぼ中央にロックウェル硬さ試験機の圧子で,衝撃を与えることのないように徐々に基準荷重98N

{10kgf} を加える。次に,10秒以内に試験荷重980N {100kgf} 又は588N {60kgf} を15秒間加え保持

した後,基準荷重に戻し,15秒後に目盛盤の赤目盛を読み取る。試験荷重を加えるときに指針が赤目

盛の0を通過する回数を読み,荷重を除くときの指針の逆転回数を同様に読み,その差が0であれば

指針の読みに100を加え,1であればそのままの値,2であれば100を引いた値を硬さ値とする。測定

初回値は捨てる。

M硬さ115を超える材料については,JIS Z 2243によって,試験片のほぼ中央に,ブリネル硬さ試

験機の直径10±0.015mmの鋼球で,衝撃を与えることのないように,徐々に荷重4.9kN±1% {500kgf

±1%} を加える。その荷重を30秒間保ってからこれを除き,試験片にできた永久くぼみの直径を精

度5/1000mmまで測定する。

(4) 計算 ブリネル硬さは,式(9)によって算出する。

102

.0

)

(

2

2

2

×

−

−

=

=

d

D

D

D

P

S

P

HBS

π

············································· (9)

ここに, HBS: ブリネル硬さ

P: 試験片に加えた荷重 (N) {kgf}(1)

S: 永久くぼみの表面積 (mm2)

D: 鋼球の直径 (mm)

d: 永久くぼみの直径 (mm)

注(1) 試験片に加えた荷重Pの単位がkgfの場合には,ブリネル硬さは式(9)を0.102で除して求めた値

とする。

6.7

耐摩耗性

(1) 装置 JIS K 6902の2.9.1(装置及び器具)に規定するテーバ形アブレーザ,化学はかり及びJIS R 6252

に規定するAA180番又はこれと同等以上の品質のものでJIS K 6902の2.9.3(研摩紙の検定)の検定

に合格した研磨紙を用いる。

(2) 試験片 絶縁材料原厚さの平板から,直径約120mmの円板状の大きさの試験片を切り取り,その中

心に直径6.5mmの穴をあける。

(3) 方法 研磨紙 (159×12.7mm) をゴム製摩耗輪の円周に沿って,接着剤を用い1回転するよう均等には

り付け,これをアブレーザの取付軸にはめ込み,取付けねじで固定し,2個のアームにそれぞれ9.8N

{1kgf} のおもりを取り付ける。試験片をアブレーザの回転板に水平に取り付けた後,摩耗輪を試験片

上に静かに降ろす。

アブレーザと電動式除じん装置とをホースで連結し,試験片上に電動式除じん装置の吸引口を降ろ

し,試験片との距離を1〜2mmに調整する。アブレーザと電動式除じん装置とを始動して回転盤を回

転し,試験片の摩耗面が平滑になるまで回転を与えた後,試験片を取り出し,清浄な布でぬぐってか

ら,その質量を1mgまで量る。計量後,再び試験片をアブレーザの回転盤に水平に取り付ける。

ゴム摩耗輪に新しい研磨紙のはり替えをして,400回転の試験後,試験片を取り出し,清浄な布で

8

E 3023-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ぬぐってから,その質量を1mgまで量る。

(4) 計算 式(10)によって摩耗量 (cm3) を算出する。

4

1

×

=DA

E

·············································································· (10)

ここに, E: 100回転に換算したときの摩耗量 (cm3)

A: 摩耗質量A=B−C (g)

B: 試験片平滑摩耗後の質量 (g)

C: 400回転後の試験片質量 (g)

D: 試験片の密度(2) (g/cm3)

注(2) JIS K 7112に規定する方法によって測定する。

鉄道部会 信号保安装置基本専門委員会 構成表(昭和60年1月26日制定のとき)

氏名

所属

(委員会長)

安 原 碩 人

日本国有鉄道鉄道技術研究所

廣 田 良 輔

運輸省大臣官房

本 多 辰 巳

運輸省地域交通局

横 溝 眞一郎

工業技術院標準部

安 田 洋

日本国有鉄道技術開発室

齋 田 登

日本国有鉄道施設局

林 義 郎

日本国有鉄道電気局

伊 東 周 二

日本国有鉄道鉄道技術研究所

和 気 行 雄

日本民営鉄道協会技術部

安 諸 和 夫

京王帝都電鉄株式会社電気部

猿 橋 純 一

東京急行電鉄株式会社交通事業本部

阿久沢 充

西武鉄道株式会社電気部

五十嵐 秀 治

大同信号株式会社

大 塚 信一郎

株式会社京三製作所

冨 田 明 石

日本信号株式会社

福 田 二 郎

信号工業協会

菊 地 得 夫

吉原鉄道工業株式会社

石 川 多 了

東邦電機工業株式会社

黒 鳥 滋

株式会社三工社

中 村 三 郎

社団法人信号保安協会

(事務局)

黒 河 亀千代

工業技術院標準部機械規格課

武 藤 晃 雄

工業技術院標準部機械規格課

(事務局)

藤 田 富 男

工業技術院標準部機械規格課(平成4年4月9日改正のとき)