E 1203:2007

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づいて,社団法人日本鉄道施設協会(JRCEA)/

財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,

日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

E 1203:2007

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 種類 ······························································································································ 1

5. 性能 ······························································································································ 3

5.1 曲げ強さ及び曲げヤング率······························································································· 3

5.2 耐曲げ荷重 ··················································································································· 3

5.3 縦圧縮強さ ··················································································································· 3

5.4 せん断強さ ··················································································································· 3

5.5 接着せん断強さ ············································································································· 3

5.6 吸水量 ························································································································· 3

5.7 交流破壊電圧 ················································································································ 3

5.8 直流絶縁抵抗 ················································································································ 3

5.9 犬くぎ引抜強さ ············································································································· 3

5.10 ねじくぎ引抜強さ ········································································································· 3

5.11 単位体積質量 ··············································································································· 3

5.12 耐燃性 ························································································································ 3

5.13 耐疲労性 ····················································································································· 3

5.14 耐候性 ························································································································ 3

6. 寸法許容差 ····················································································································· 4

7. 外観 ······························································································································ 4

8. 材料 ······························································································································ 4

9. 製造方法 ························································································································ 4

10. 試験方法 ······················································································································ 4

10.1 曲げ強さ及び曲げヤング率試験 ······················································································· 4

10.2 耐曲げ荷重試験 ············································································································ 5

10.3 縦圧縮強さ試験 ············································································································ 6

10.4 せん断強さ試験 ············································································································ 6

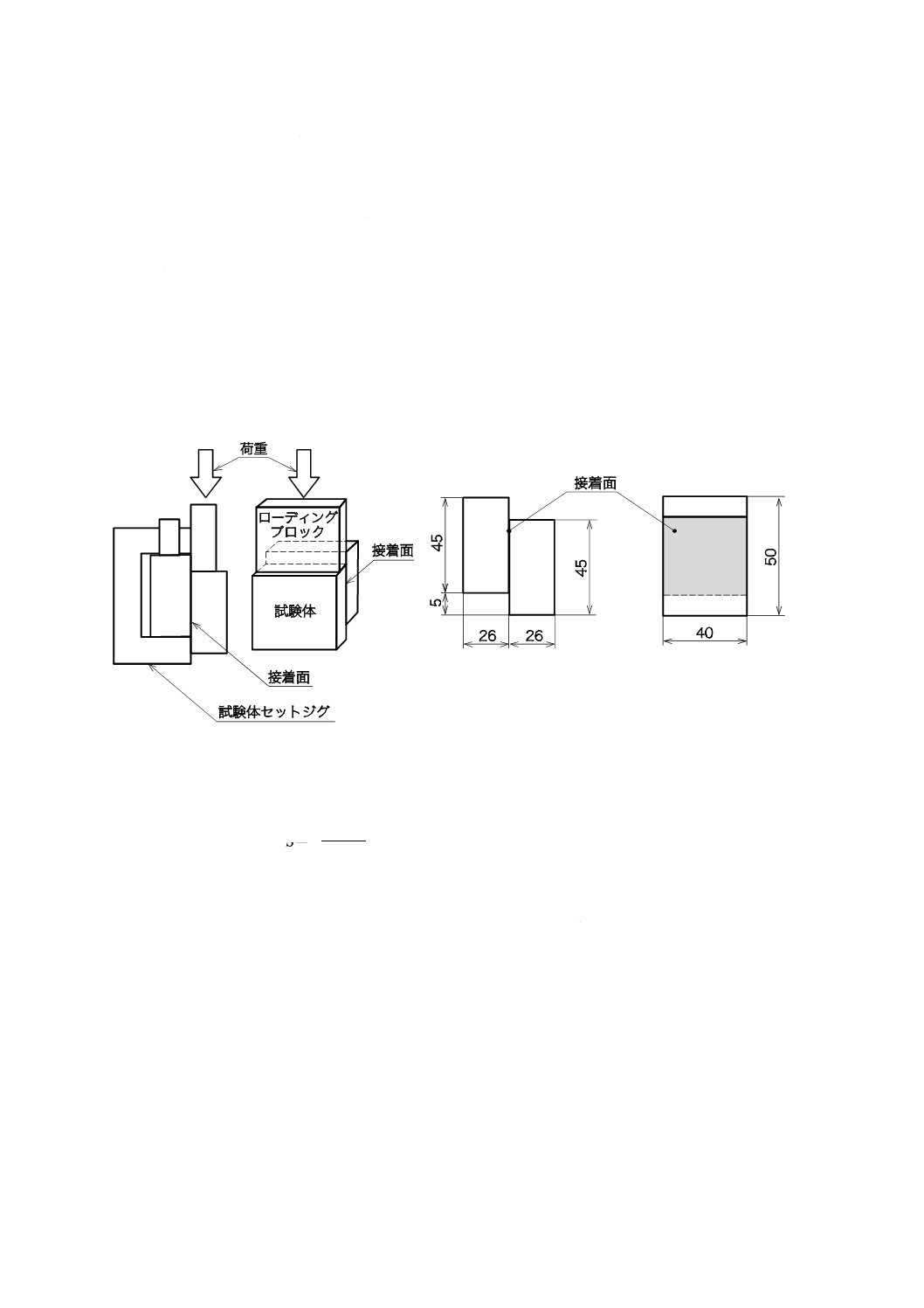

10.5 接着せん断強さ試験 ······································································································ 7

10.6 吸水量試験 ·················································································································· 7

10.7 交流破壊電圧試験 ········································································································· 8

10.8 直流絶縁抵抗試験 ········································································································· 8

10.9 犬くぎ及びねじくぎ引抜強さ試験 ···················································································· 9

10.10 寸法測定 ·················································································································· 10

E 1203:2007 目次

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

10.11 単位体積質量測定 ······································································································· 11

10.12 耐燃性試験 ··············································································································· 11

10.13 耐疲労性試験 ············································································································ 11

10.14 耐候性試験 ··············································································································· 11

11. 検査 ··························································································································· 12

12. 製品の呼び方 ··············································································································· 12

13. 表示 ··························································································································· 12

E 1203:2007

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

E 1203:2007

合成まくらぎ

Synthetic sleepers−Made from fiber reinforced foamed urethane

序文 合成まくらぎは,約25年の敷設実績によって腐朽劣化がないことなど,良好な物性をもつことから,

近年,鉄道事業者の需要が増えてきたが,これまでは各事業者の機能仕様書を基に製造していた。このた

め,この規格で製品の性能などを標準化し品質の向上を図る目的で制定した。

1. 適用範囲 この規格は,ガラス長繊維及び硬質発泡ウレタンで構成される材料を,まくらぎ形状に成

形した線路用の合成まくらぎについて規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7502 マイクロメータ

JIS B 7507 ノギス

JIS B 7512 鋼製巻尺

JIS B 7516 金属製直尺

JIS B 7753 サンシャインカーボンアーク灯式の耐光性試験機及び耐候性試験機

JIS B 7754 キセノンアークランプ式耐光性及び耐候性試験機

JIS E 1001 鉄道−線路用語

JIS E 1108 犬くぎ

JIS E 1109 レール用ねじくぎ

JIS K 6911 熱硬化性プラスチック一般試験方法

JIS Z 8703 試験場所の標準状態

3. 定義 この規格で用いる主な用語の定義は,JIS E 1001によるほか,次による。

a) 合成まくらぎ ガラス長繊維によって強化された発泡ウレタン樹脂を成形したまくらぎ。

b) 耐摩耗加工 合成まくらぎに摩耗抑制を目的として表面を強化する加工。

c) パッキン 橋まくらぎの高さを調節するために,合成まくらぎと同等の材質で製造された橋まくらぎ

の底面に接着させる間隔材。

4. 種類 合成まくらぎの種類は,表 1 のとおりとする。

ただし,寸法及び加工について,これによらない場合は,注文者は発注時に,仕上がり図面を交付する。

2

E 1203:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

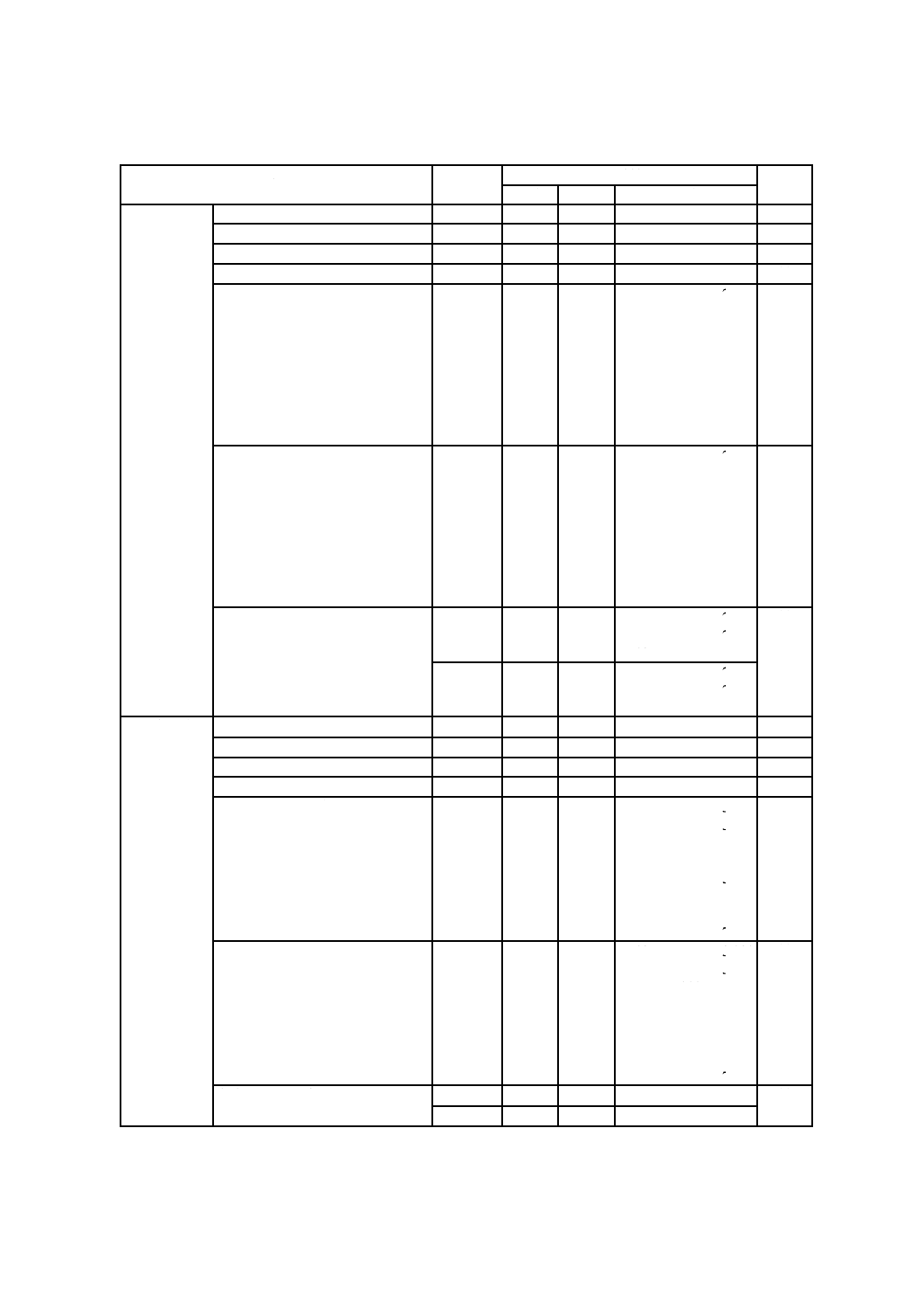

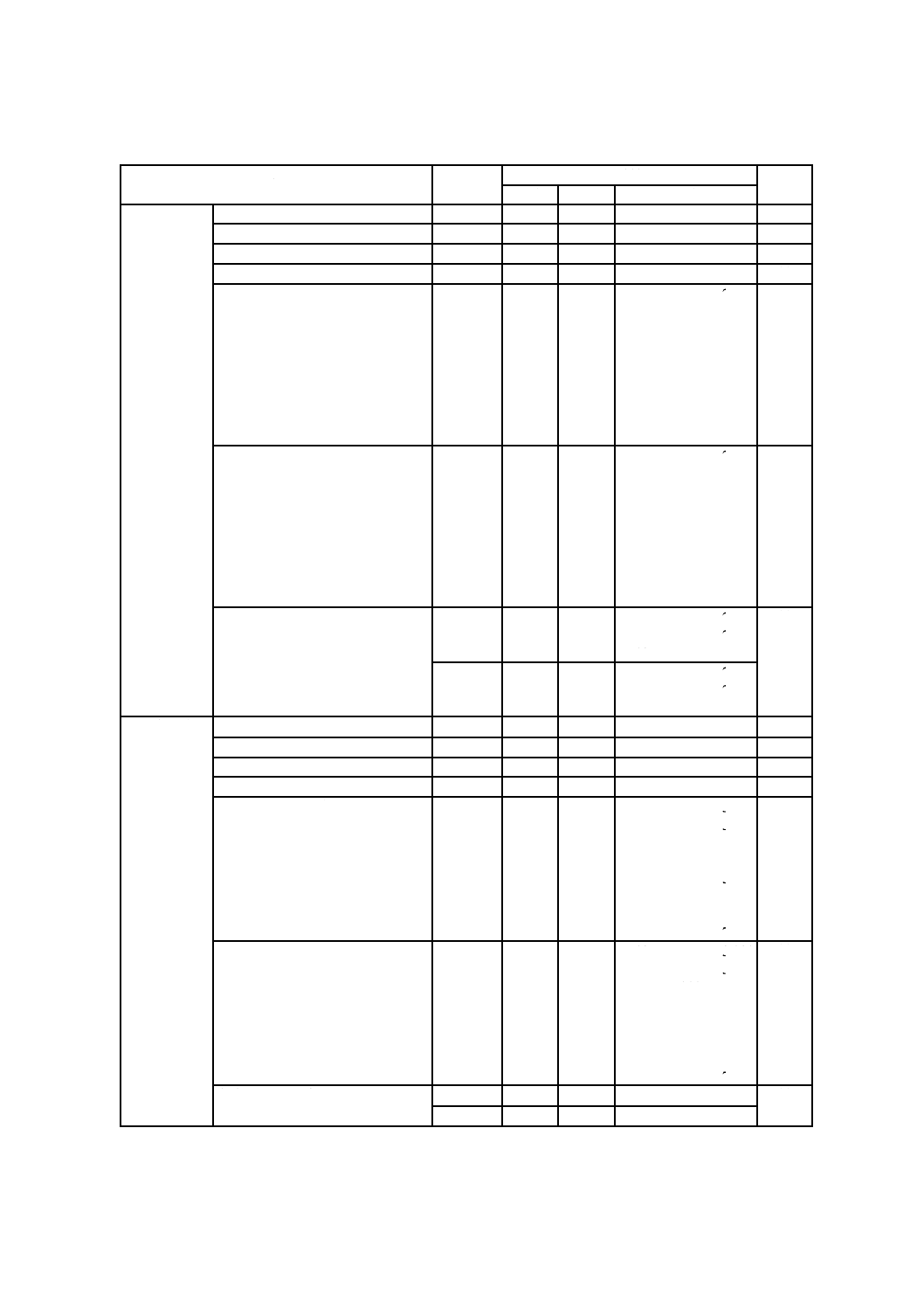

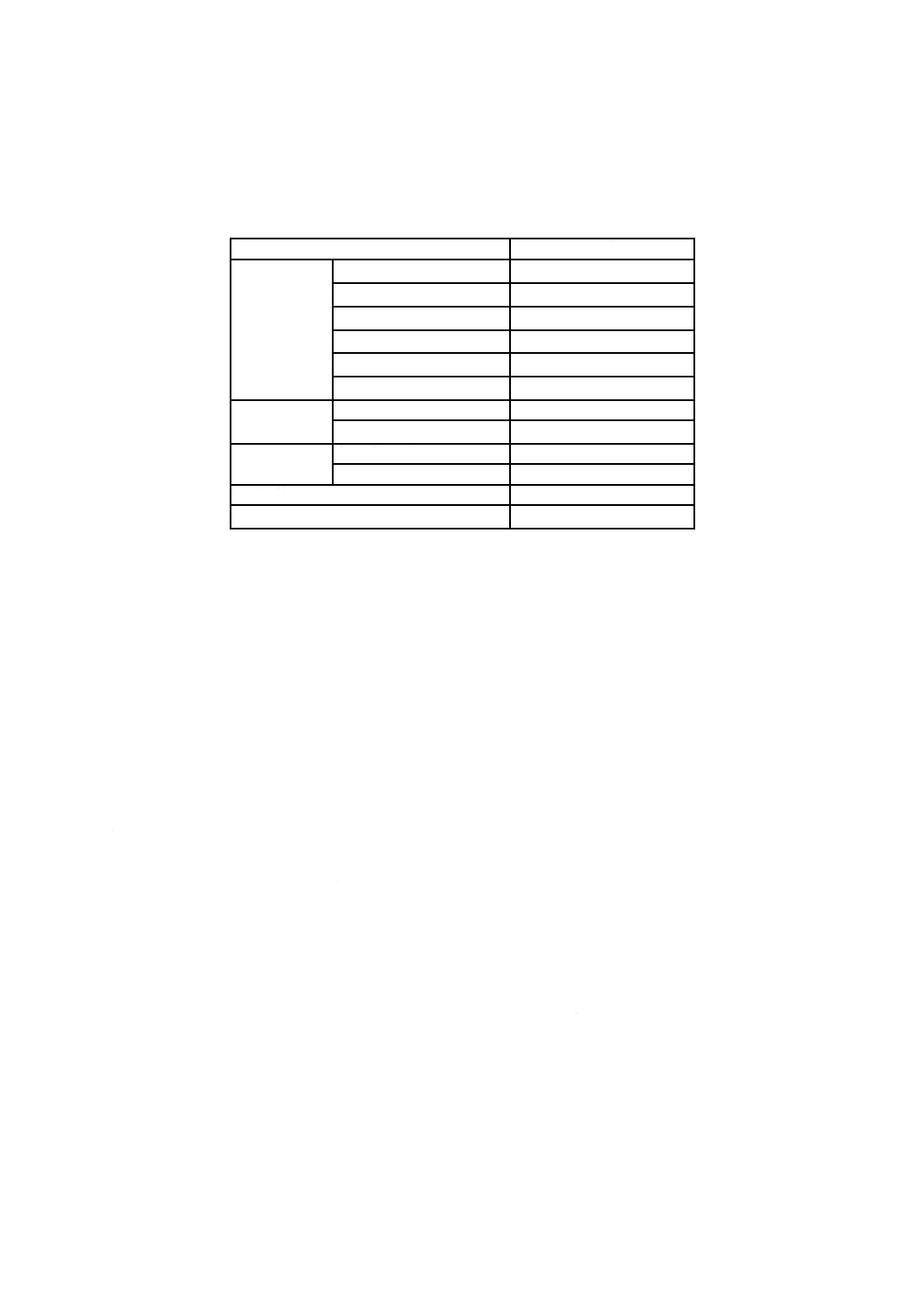

表 1 種類

単位 mm

種類

記号

寸法

加工

厚さ

幅

長さ

普通鉄道用

合成短まくらぎ

N-S

140

200

600

合成並まくらぎ

N-N

140

200

2 100, 2 600

合成並まくらぎ(継目用)

N-NJ

140

300

2 100, 2 600

合成並まくらぎ(ケーブル防護用) N-NC

140

300

2 100, 2 600

(1)

合成分岐まくらぎ

N-P

140

230

2 000, 2 200, 2 400

2 600, 2 800, 3 000

3 200, 3 400, 3 600

3 800, 4 000, 4 200

4 400, 4 600, 4 800

5 000, 5 200, 5 400

5 600, 5 800, 6 000

6 200, 6 400, 6 600

6 800, 7 000

合成分岐まくらぎ(ケーブル防護

用)

N-PC

140

280

2 200, 2 400, 2 600

2 800, 3 000, 3 200

3 400, 3 600, 3 800

4 000, 4 200, 4 400

4 600, 4 800, 5 000

5 200, 5 400, 5 600

5 800, 6 000, 6 200

6 400, 6 600, 6 800

7 000

(1)

合成橋まくらぎ

N-B

200

200

2 100, 2 200, 2 300

2 400, 2 500, 2 600

2 700

(2)

N-BU

140

200

2 100, 2 200, 2 300

2 400, 2 500, 2 600

2 700

新幹線鉄道用 合成短まくらぎ

S-S

150

240

600

合成並まくらぎ

S-N

150

240

2 600

合成並まくらぎ(継目用)

S-NJ

150

350

2 600

合成並まくらぎ(ケーブル防護用) S-NC

150

240

2 600

(1)

合成分岐まくらぎ

S-P

150

240

2 700, 2 800, 3 000

3 200, 3 400, 3 600

3 800, 4 000, 4 200

4 400, 4 600, 4 800

5 000, 5 200, 5 400

5 600, 5 800, 6 000

6 200, 6 400, 6 600

6 800, 7 000, 7 200

合成分岐まくらぎ(ケーブル防護

用)

S-PC

150

240

2 700, 2 800, 3 000

3 200, 3 400, 3 600

3 800, 4 000, 4 200

4 400, 4 600, 4 800

5 000, 5 200, 5 400

5 600, 5 800, 6 000

6 200, 6 400, 6 600

6 800, 7 000, 7 200

(1)

合成橋まくらぎ

S-B

200

240

2 600, 3 000

(2)

S-BU

250

240

2 600, 3 000

注(1) ケーブル防護用溝加工,及び耐摩耗加工などを行う。

(2) 合成橋まくらぎのパッキン取付け加工,切欠き加工,耐摩耗加工などを行う。

3

E 1203:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 性能

5.1

曲げ強さ及び曲げヤング率 曲げ強さ及び曲げヤング率は,10.1の方法によって試験したとき,表2

を満足しなければならない。

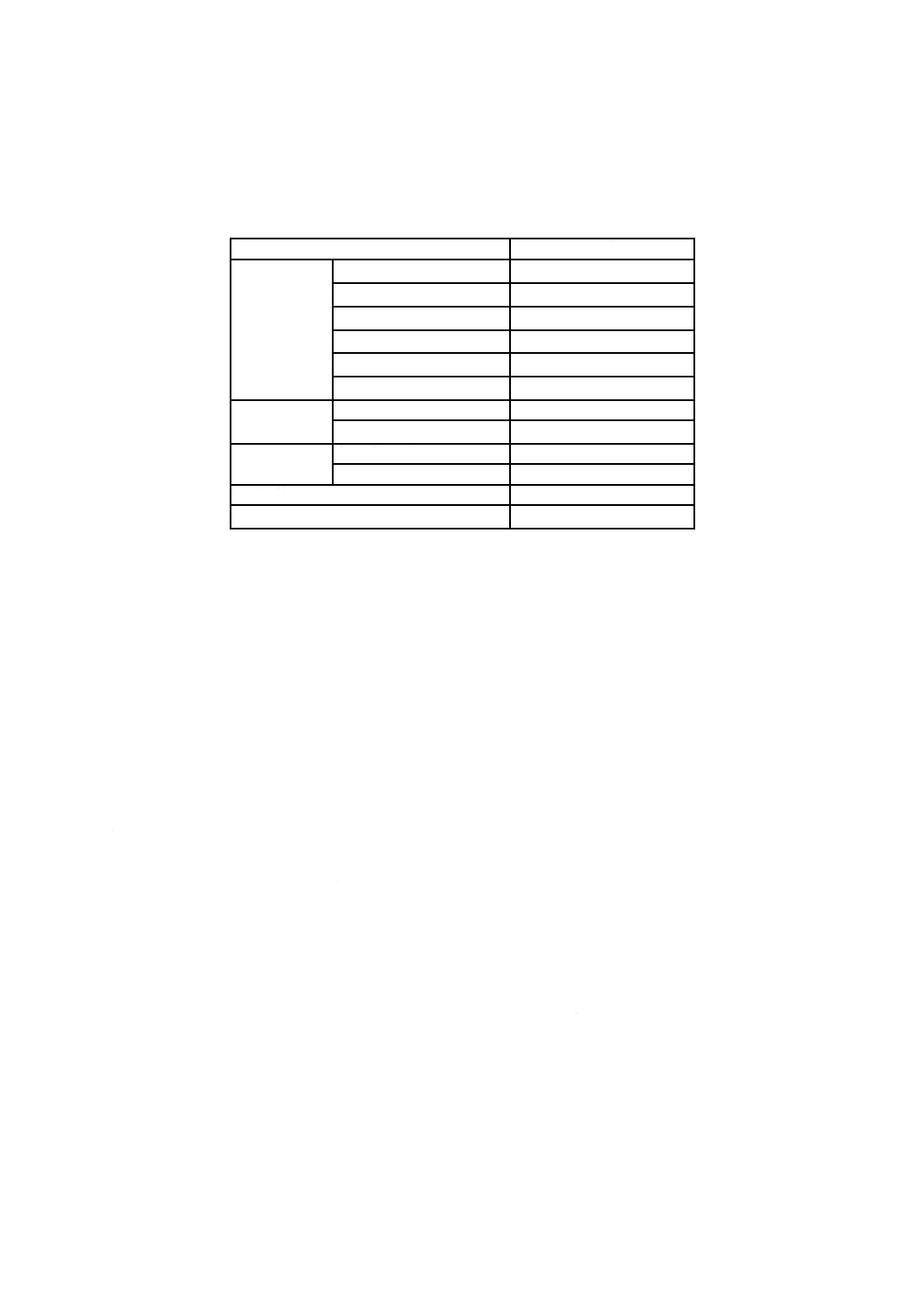

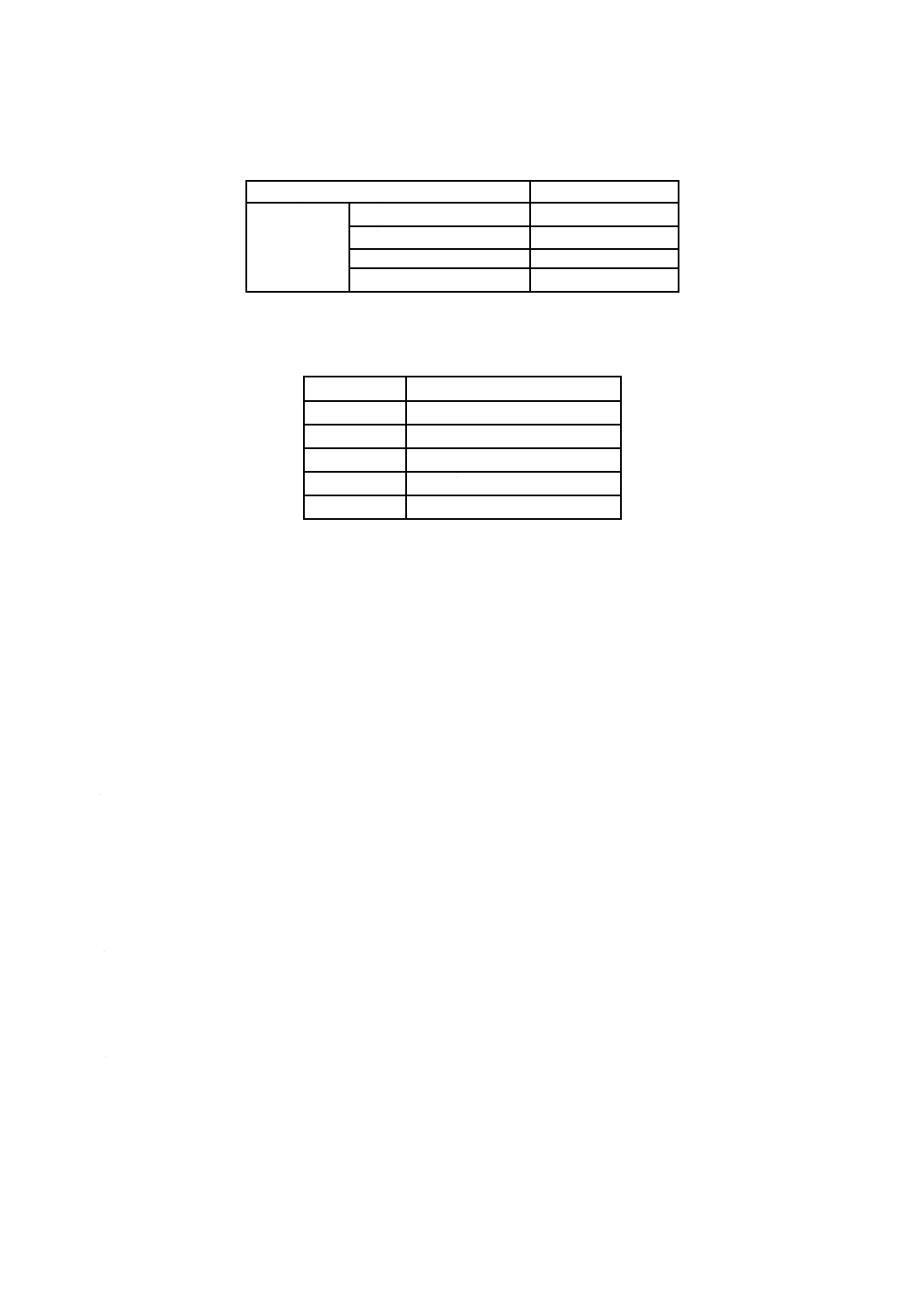

表 2 物性値

5.2

耐曲げ荷重 耐曲げ荷重は,10.2の方法によって試験したとき,表2を満足しなければならない。

5.3

縦圧縮強さ 縦圧縮強さは,10.3の方法によって試験したとき,表2を満足しなければならない。

5.4

せん断強さ せん断強さは,10.4の方法によって試験したとき,表2を満足しなければならない。

5.5

接着せん断強さ 接着せん断強さは,10.5の方法によって試験したとき,表2を満足しなければな

らない。

5.6

吸水量 吸水量は,10.6の方法によって試験したとき,表2を満足しなければならない。

5.7

交流破壊電圧 交流破壊電圧は,10.7の方法によって試験したとき,表2を満足しなければならな

い。

5.8

直流絶縁抵抗 直流絶縁抵抗は,10.8の方法によって試験したとき,表2を満足しなければならな

い。

5.9

犬くぎ引抜強さ 犬くぎ引抜強さは,10.9の方法によって試験したとき,表2を満足しなければな

らない。

5.10 ねじくぎ引抜強さ ねじくぎ引抜強さは,10.9の方法によって試験したとき,表2を満足しなけれ

ばならない。

5.11 単位体積質量 単位体積質量は,10.11の方法によって測定したとき,表2を満足しなければならな

い。

5.12 耐燃性 耐燃性は,10.12の方法によって試験したとき,不燃性でなければならない。

5.13 耐疲労性 耐疲労性は,10.13の方法によって試験したとき,破壊してはならない。

5.14 耐候性 耐候性は,10.14の方法によって試験したとき,表3を満足しなければならない。

項目

物性値

材料強度

曲げ強さ

70 N/mm2以上

曲げヤング率

6 000 N/mm2以上

耐曲げ荷重

170 kN以上

縦圧縮強さ

40 N/mm2以上

せん断強さ

7 N/mm2以上

接着せん断強さ

7 N/mm2(母材破壊)以上

電気特性

交流破壊電圧

20 kV以上

直流絶縁抵抗

1×1010 Ω以上

引抜強さ

犬くぎ引抜強さ

15 kN以上

ねじくぎ引抜強さ

30 kN以上

単位体積質量

0.74±0.1 g/cm3

吸水量

10 mg/cm2以下

4

E 1203:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 3 耐候性試験後の物性値

単位 N/mm2

項目

物性値

材料強度

曲げ強さ

50以上

曲げヤング率

4 200以上

縦圧縮強さ

30以上

接着せん断強さ

5(母材破壊)以上

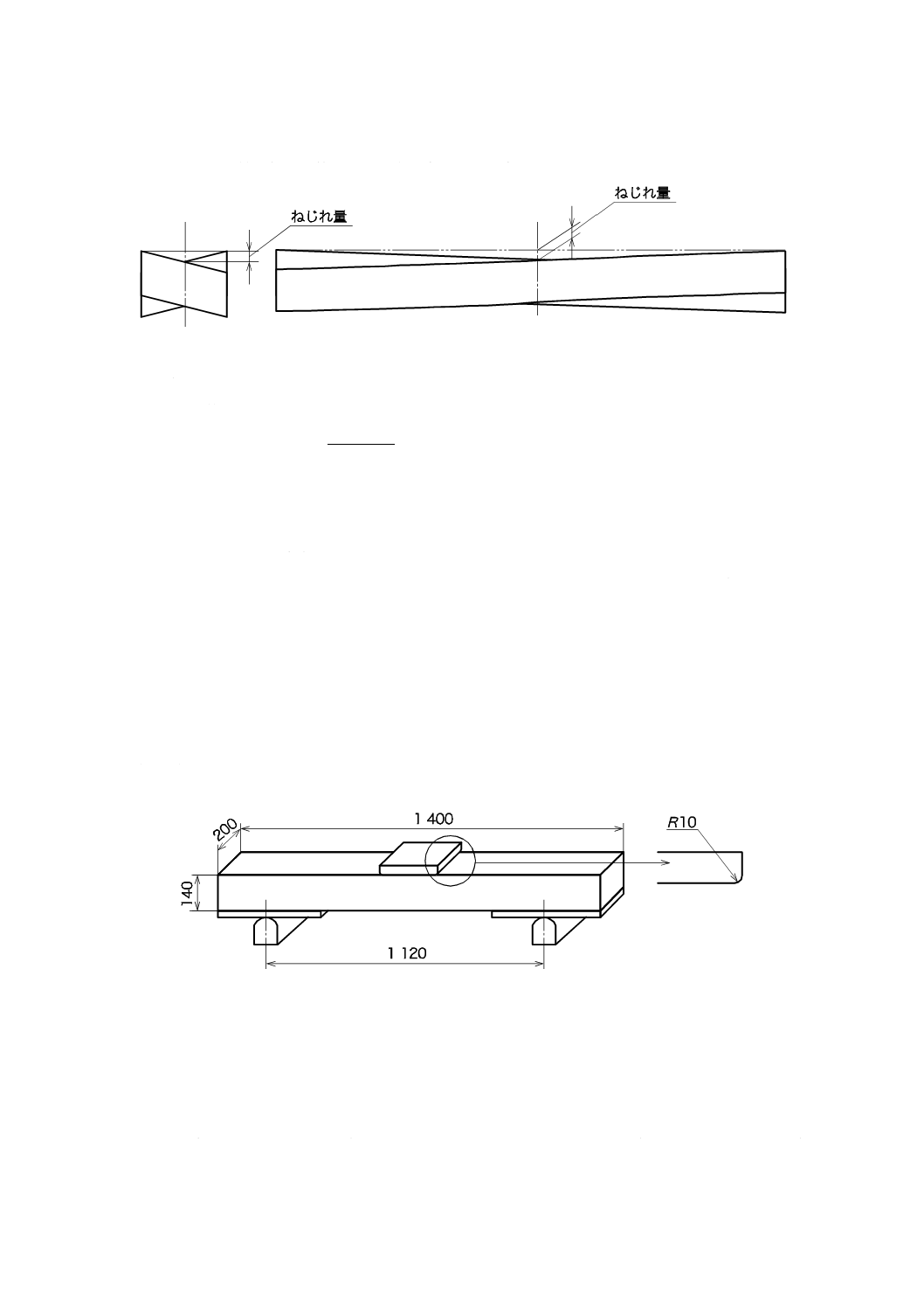

6. 寸法許容差 寸法許容差は,10.10の方法によって測定したとき,表4を満足しなければならない。

表 4 寸法許容差

区分

許容差

厚さ

±2 mm

幅

±3 mm

長さ

±5 mm

反り・曲がり

長さに対して2/1 000以下

ねじれ

長さに対して1/1 000以下

7. 外観 外観は,次による。

a) 合成まくらぎには,使用上有害な割れ,き裂,膨れ,しわ及び凹凸があってはならない。

b) 合成まくらぎには,外観品質保護のために,塗装を施さなければならない。

c) 塗装は,アクリルウレタン塗料で茶色を標準とするが,その塗装仕様,塗装箇所は,注文者の指示に

よる。

8. 材料 合成まくらぎは,ガラス長繊維とウレタン樹脂とを主原料とし,少量の触媒と発泡剤とを添加

した材料を使用する。

9. 製造方法 合成まくらぎは,ガラス長繊維に硬質ウレタン樹脂及び添加剤を含浸させ,連続成形若し

くは型枠の中で発泡硬化させて成形するか,又はこの発泡硬化して成形した板を,接着積層して,所定の

形状にする。

10. 試験方法

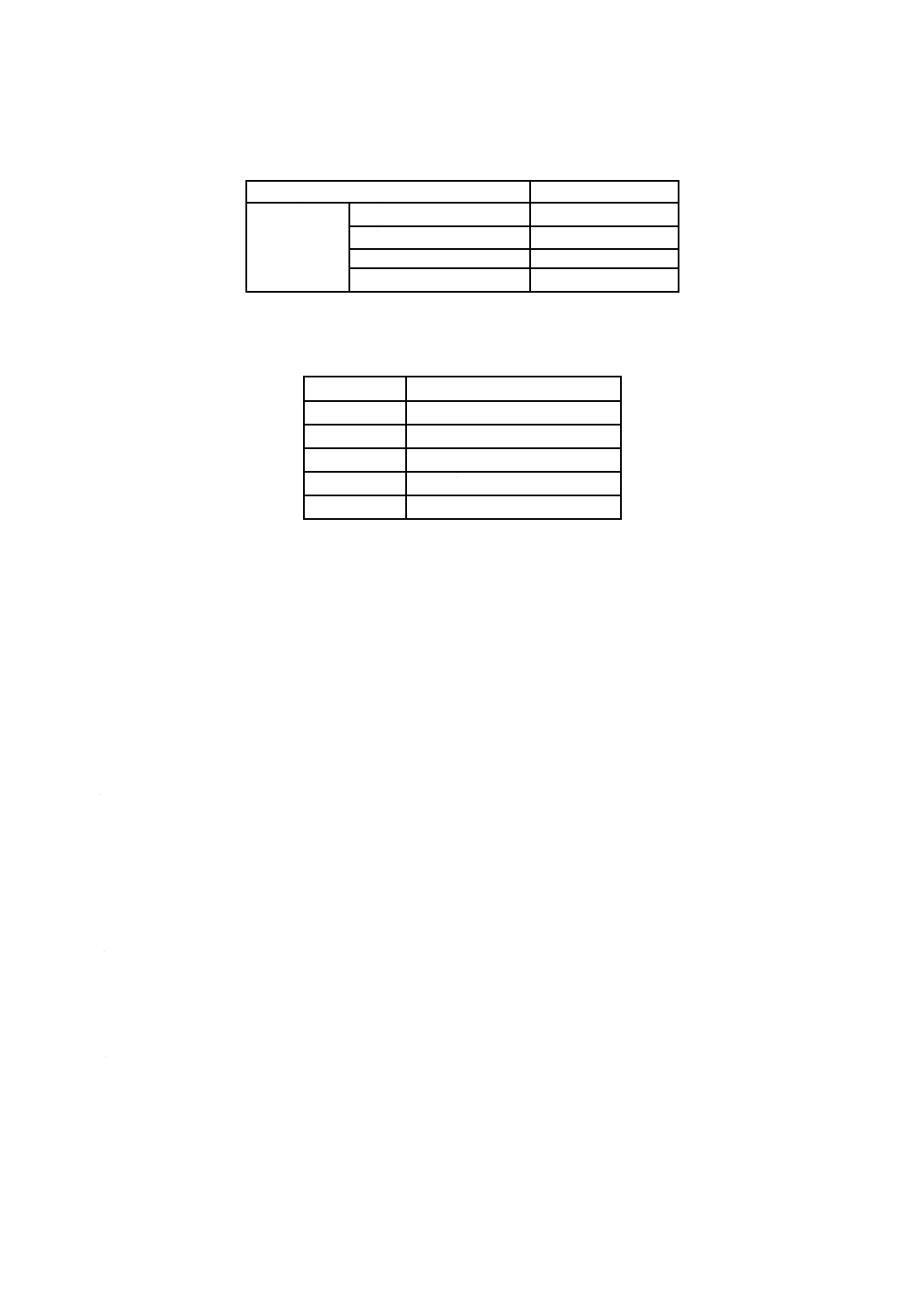

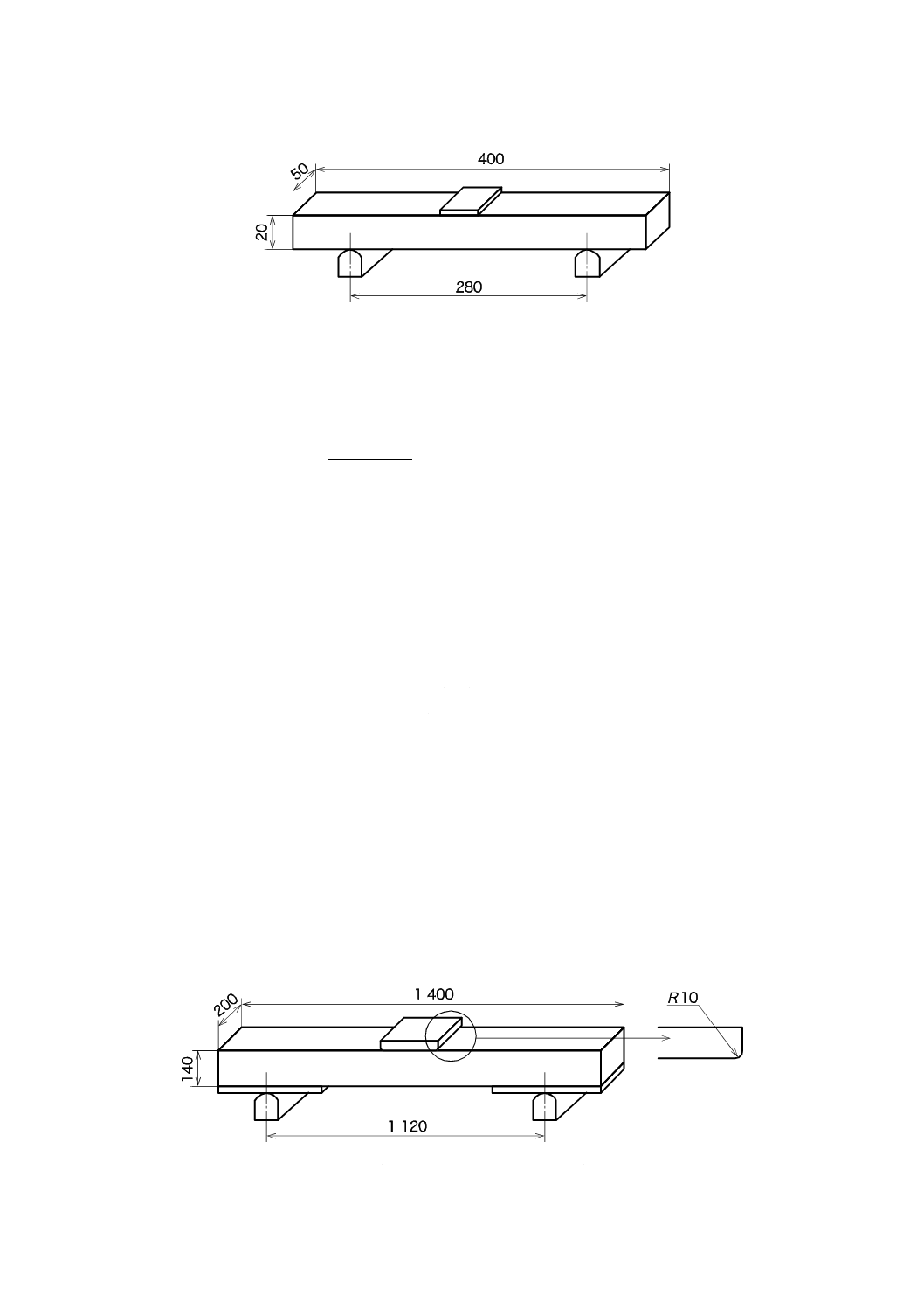

10.1 曲げ強さ及び曲げヤング率試験 曲げ強さ及び曲げヤング率試験は,雰囲気温度23±5 ℃で,次の

方法によって行う。

試験体は,長手方向が繊維方向と平行で荷重方向と垂直となるように,製品又は,同じ条件で製造した

基材から切り出す。ただし,接着積層部は含まない。

荷重は集中荷重をスパンの中央部に加える。平均荷重速度は,毎分14.7 N/mm2以下とする。試験体の寸

法及びスパンは,図1による。

5

E 1203:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 1 曲げ強さ及び曲げヤング率の試験体の寸法及びスパン

試験結果から曲げ強さ及び曲げヤング率は,次の式によって算出し,有効数字3けたまで求める。

Eb=

ΔP l3

48 IΔY

σb=

Pm l

4 Z

Z=

b h2

6

ここに, Eb: 曲げヤング率(N/mm2)

σb: 曲げ強さ(N/mm2)

Z: 断面係数(mm3)

ΔP: 比例域における上限荷重と下限荷重との差(N)

ΔY: ΔPに対するスパン中央のたわみ(mm)

I: 断面2次モーメント(mm4)

l: スパン(mm)

b: 試験体の幅(mm)

h: 試験体の高さ(mm)

Pm: 最大荷重(N)

最大荷重とは,試験体が破断を始める前の荷重をいう。

10.2 耐曲げ荷重試験 耐曲げ荷重試験は,JIS Z 8703の3.1(標準状態の温度の許容差)の表1に規定さ

れる常温で,次の方法によって行う。試験方法は,図2に示すように,試験体のスパンの中央部に集中荷

重を加え,試験体が破断したときの最大荷重を読み取る。試験時には,試験体への食い込みを防止するた

め,載荷部分には12 mm×200 mm×140 mmの面取りした鋼板,支点部には12 mm×200 mm×280 mmの

鋼板を設ける。載荷速度は毎分2.0±0.5 mmとする。ただし,受渡当事者間の協定によって他の寸法・断

面形状で行ってもよい。

単位 mm

図 2 耐曲げ荷重試験の試験体の寸法及びスパン

6

E 1203:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

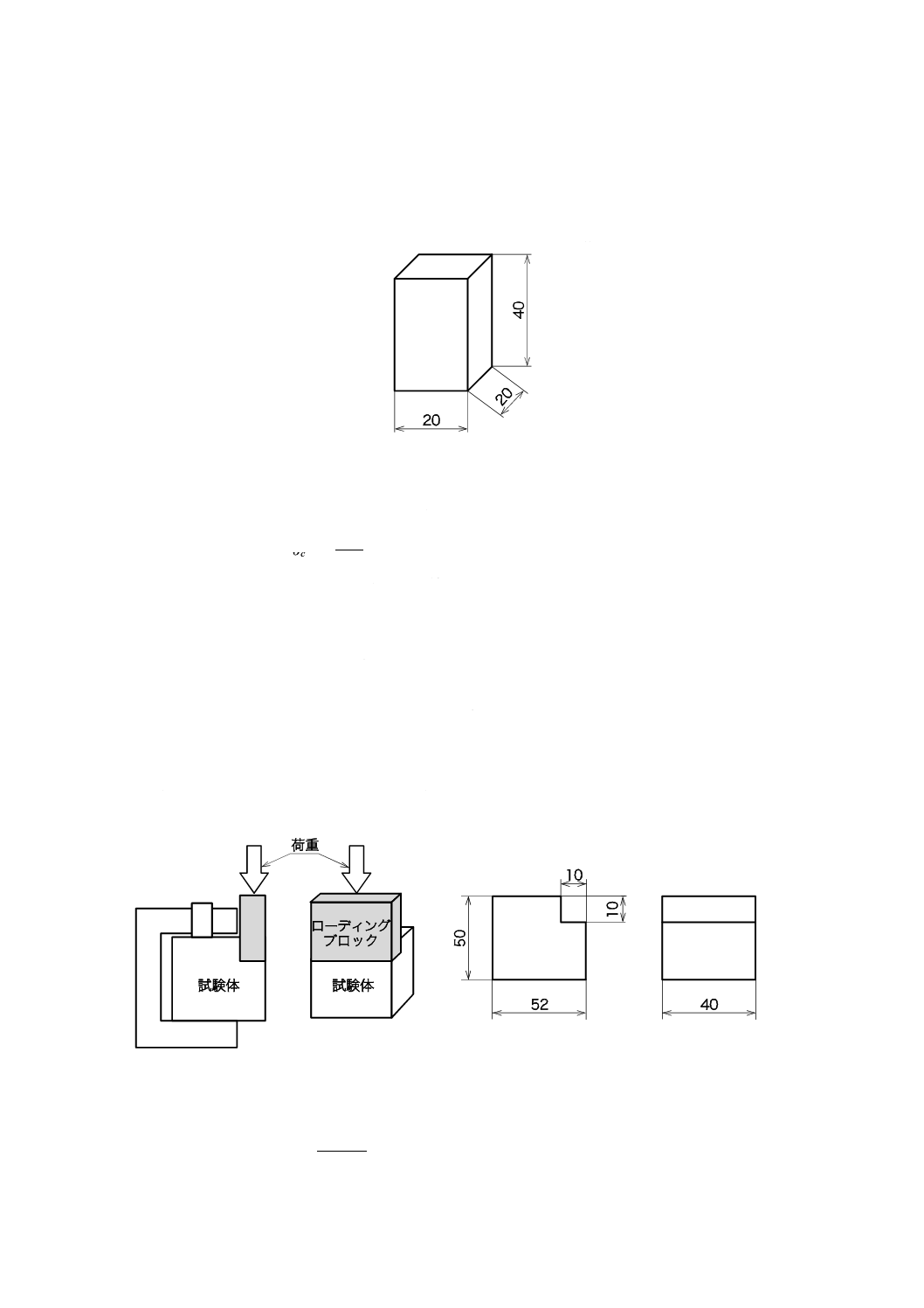

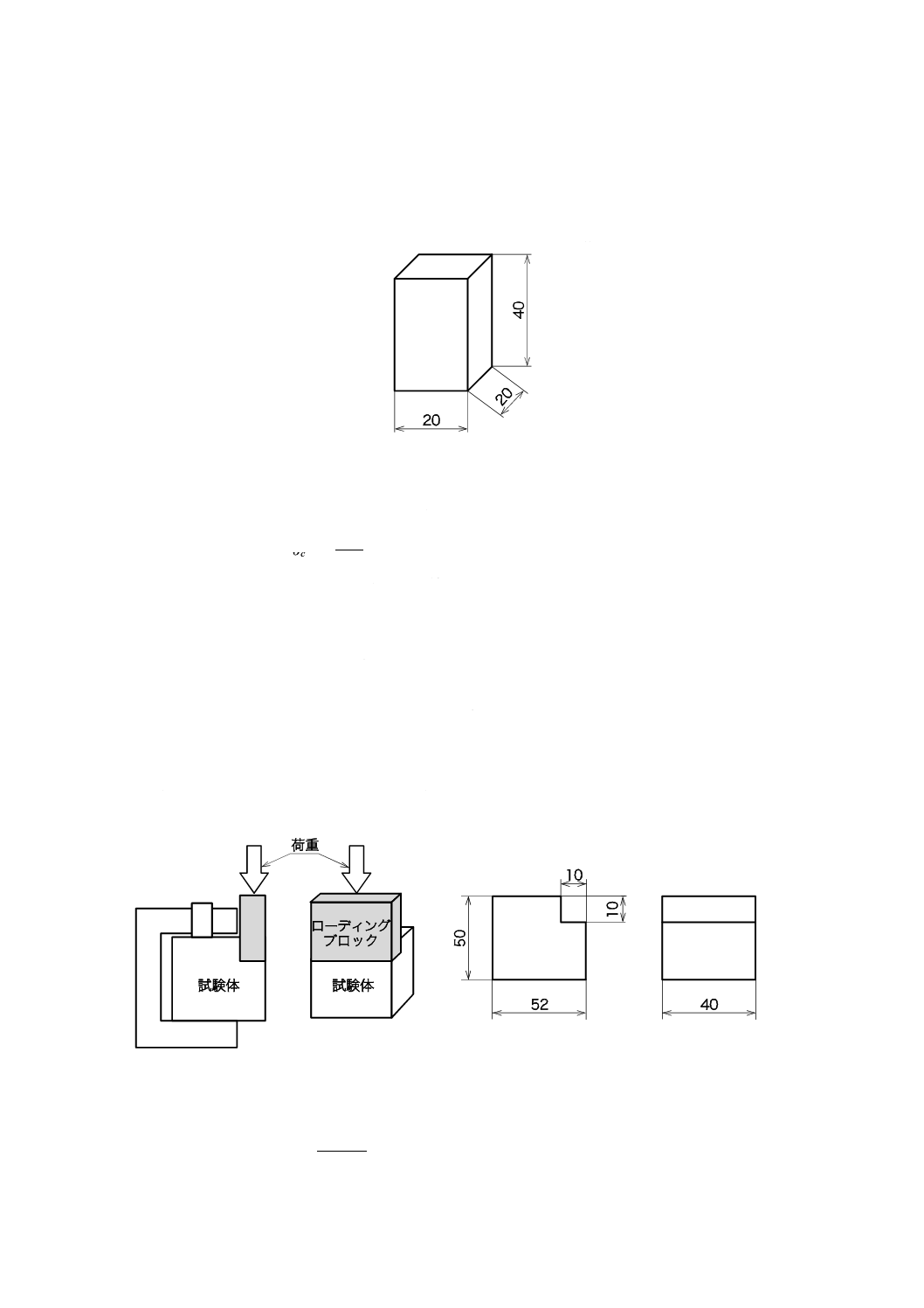

10.3 縦圧縮強さ試験 縦圧縮強さ試験は,雰囲気温度23±5 ℃で次の方法によって行う。試験体は,荷

重方向と繊維方向とが平行となるよう,製品又は同じ条件で製造した基材から切り出す。試験方法は,試

験体を鋼製平板の間に挟んで荷重を加える。平均荷重速度は,毎分9.80 N/mm2以下とする。試験体は20 mm

×20 mm×40 mmの直六面体とし,図3による。

単位 mm

図 3 縦圧縮強さ試験の試験体

試験結果から縦圧縮強さは,次の式によって算出し,有効数字3けたまで求める。

σc= Pm

A

ここに,

σc: 縦圧縮強さ(N/mm2)

Pm: 最大荷重(N)

最大荷重とは,試験体が座屈を始める前の荷重をいう。

A: 断面積(mm2)

10.4 せん断強さ試験 せん断強さ試験は,雰囲気温度23±5 ℃で次の方法によって行う。試験体は,荷

重方向と繊維方向とが平行となるよう,製品又は同じ条件で製造した基材から切り出す。ただし,接着積

層部は含まない。図4に示すような載荷方法によって載荷する。平均荷重速度は,毎分5.88 N/mm2以下と

し,試験体は40 mm×50 mm×52 mmの直六面体に10 mm×10 mmの切欠きを設けたものとし,図5によ

る。

単位 mm

図 4 せん断強さ試験の載荷方法 図 5 せん断強さ試験の試験体

試験結果からせん断強さは,次の式によって算出し,有効数字3けたまで求める。

τ=

Pm

A

7

E 1203:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

τ: せん断強さ(N/mm2)

Pm: 最大荷重(N)

最大荷重とは,試験体が破断を始める前の荷重をいう。

A: せん断面積(mm2)

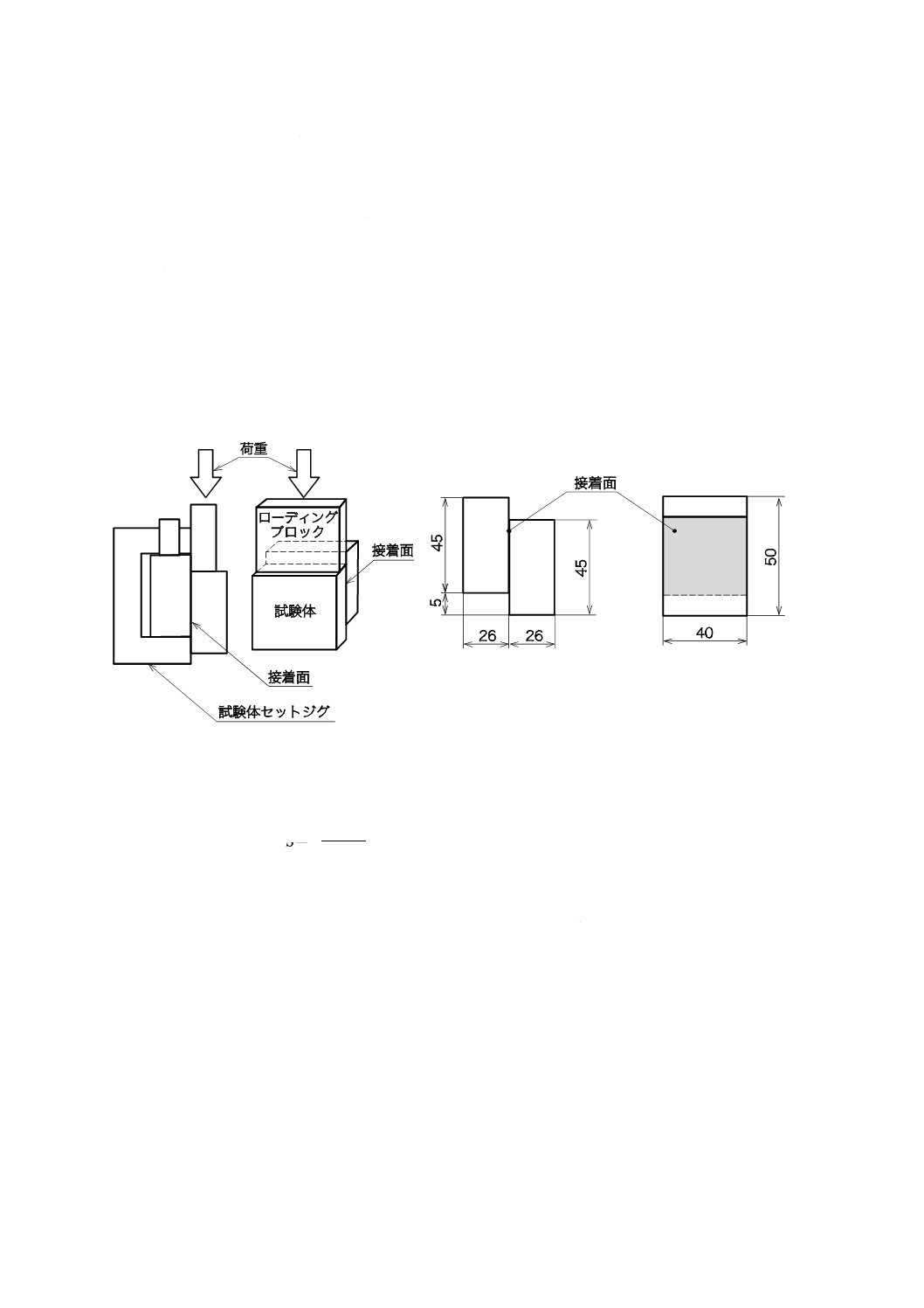

10.5 接着せん断強さ試験 接着せん断強さ試験は,雰囲気温度23±5 ℃で次の方法によって行う。試験

体は,荷重方向と繊維方向とが平行,かつ,接着面と平行となるよう採取する。平均荷重速度は,毎分9.8

kN以下,又はクロスヘッドの移動速度を毎分0.3〜0.5 mmに調整し,図6に示すような載荷方法によって

載荷する。試験体は,接着した基材から切り取って,図7の形状及び寸法に仕上げる。

なお,接着面の周辺は,接着剤の盛り上がりがないようにする。

単位 mm

図 6 接着せん断強さ試験の載荷方法 図 7 接着せん断強さ試験の試験体

試験結果から接着せん断強さは,次の式によって算出し,有効数字3けたまで求める。

S= Pm

A

ここに,

S: せん断強さ(N/mm2)

Pm: 最大荷重(N)

最大荷重とは,試験体が破断を始める前の荷重をいう。

A: せん断面積(mm2)

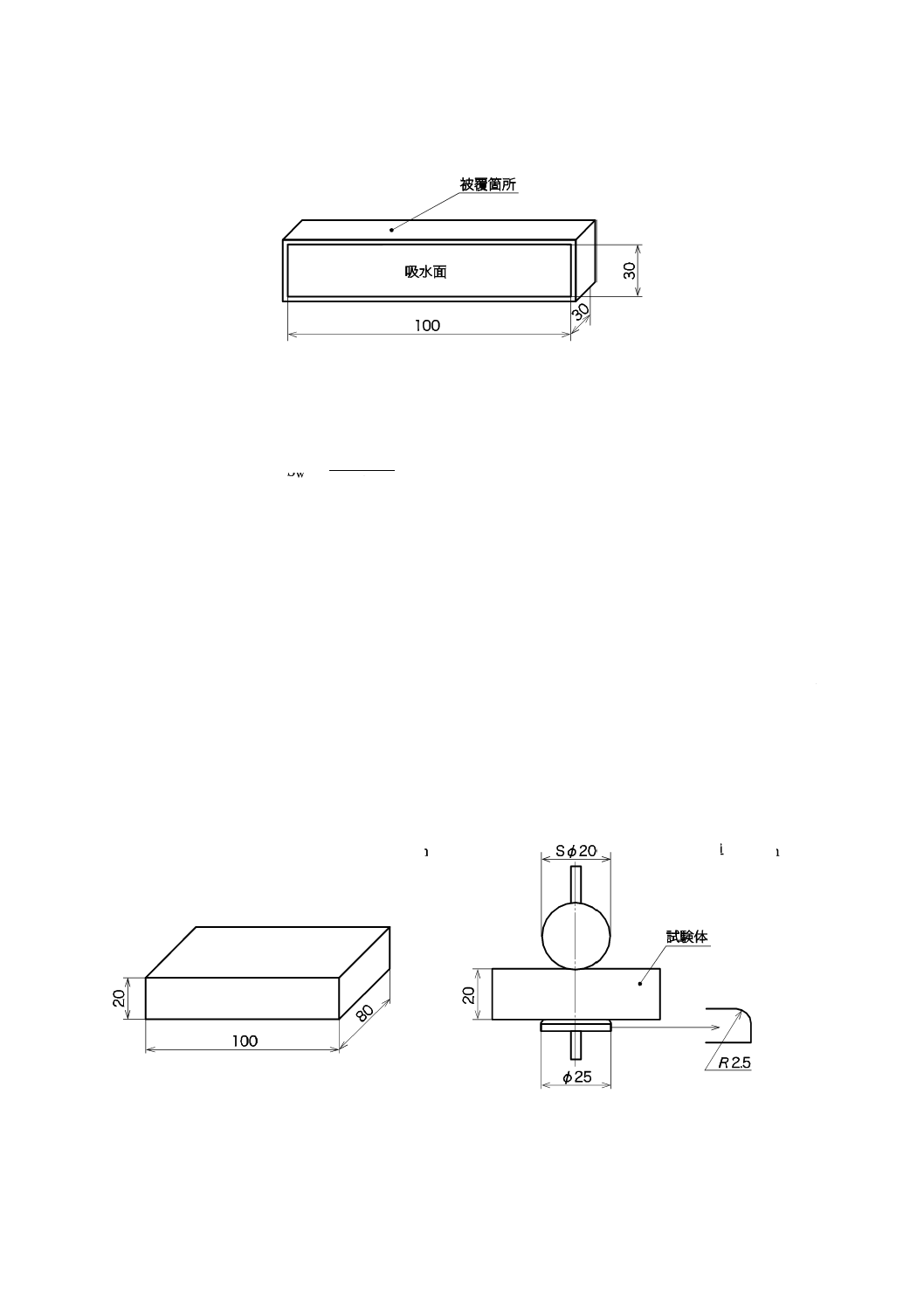

10.6 吸水量試験 吸水量試験は,次の方法によって行う。試験体は30 mm×30 mm×100 mmの直六面体

とし,長軸は繊維方向に採取する。試験体は,測定しようとする一対の相対する面を吸水面として残し,

他は常温硬化性石炭酸系合成樹脂,パラフィン,ワセリンの等量混合物など十分耐水性のある被覆材を数

回塗って,図8に示すように完全に防水する。試験用の水は,温度25±1 ℃に保持した清水とし,吸水面

を水面に垂直にして,上端が水面下50 mmの深さになり,かつ,繊維方向が水面と平行になるように試験

体を置き,24時間浸せきさせる。

8

E 1203:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 8 吸水量試験の試験体

試験結果から吸水量は,次の式によって算出し,小数点以下2位まで求める。

SW= m2−m1

A

ここに,

SW: 吸水量(mg/cm2)

m1: 防水後の試験体質量(mg)

m2: 24時間浸せき完了後の試験体質量(mg)

A: 吸水面の総面積(cm2)

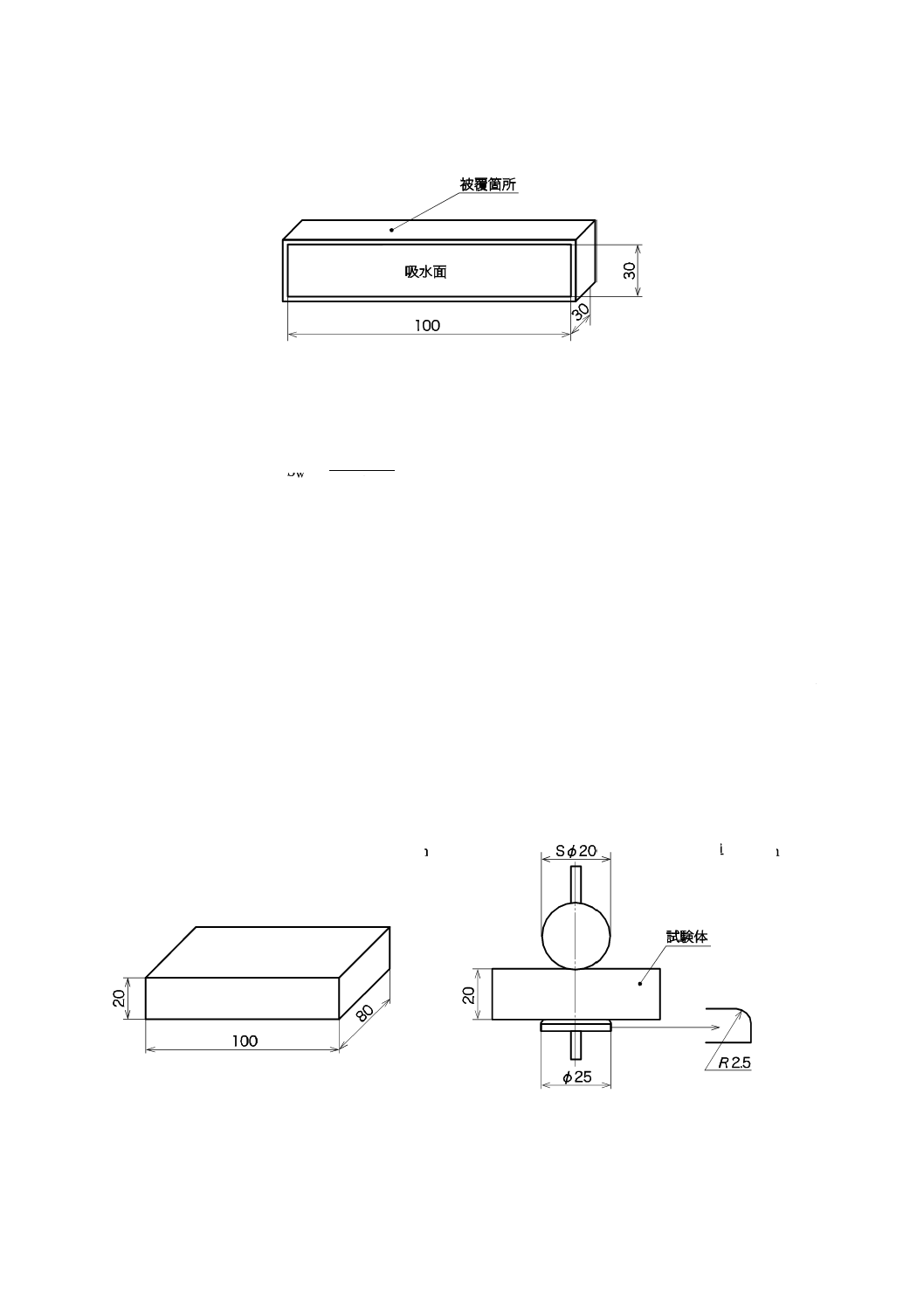

10.7 交流破壊電圧試験 交流破壊電圧試験は,JIS Z 8703の3.1(標準状態の温度の許容差)の表1に規

定される常温で,次の方法によって行う。

試験体は,図9に示すような20 mm×80 mm×100 mmの板とし,長軸は繊維方向に採取し,20 ℃の気

中で48時間養生するものとする。電極形状は,図10に示すものとし,電極は試験体の上下のほぼ中央部

に設置し,電極間圧着力は約5 kNとする。電圧印加方法は,短時間破壊試験方法とし,電圧0 Vから平均

10〜20秒で絶縁破壊が起こるような一定速度で上昇させ交流破壊電圧を測定する。

試験環境は,気中短絡が起きないように,23±1 ℃のシリコンオイル中などで行うとよい。

単位 mm 単位 mm

図 9 交流破壊電圧試験の試験体 図 10 交流破壊電圧試験の電極形状

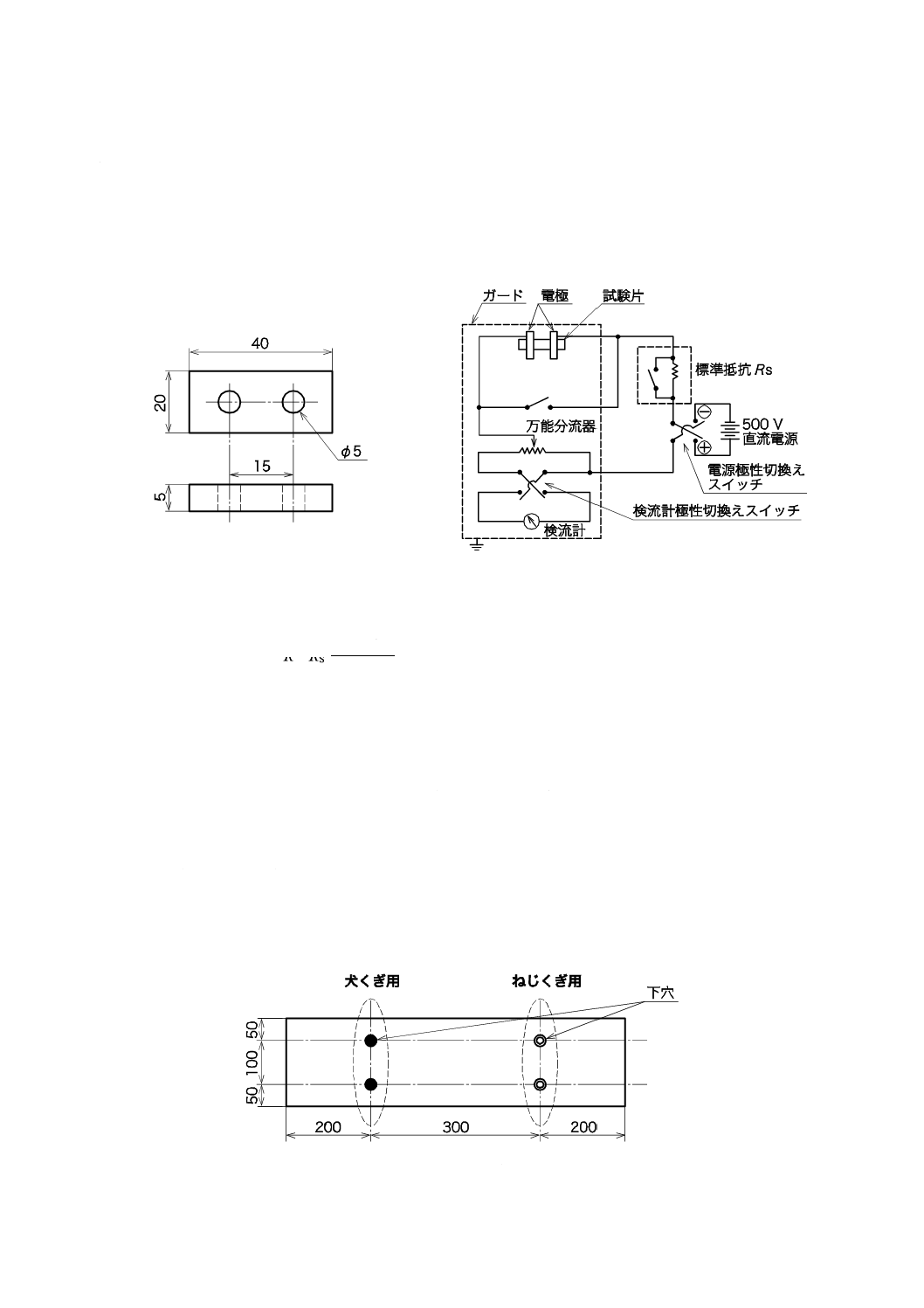

10.8 直流絶縁抵抗試験 直流絶縁抵抗試験は,JIS Z 8703の3.1(標準状態の温度の許容差)の表1に規

9

E 1203:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

定される常温で,次の方法によって行う。試験体は,5 mm×20 mm×40 mmの板とし,長軸は繊維方向に

採取し,20 ℃の気中で48時間養生したものとする。その後,電極を押し込む2個の穴をあけ,テーパピ

ンリーマによって図11に示すように仕上げる。試験は,図12に示すような電極,電源,検流計,万能分

流器,スイッチなどをもつ直流絶縁抵抗測定装置で行う。電極は直径5 mmの表面にきずのない黄銅製の

テーパピンを使用し,電源は直流電圧500 Vの乾電池又は蓄電池とする。

単位 mm

図11 直流絶縁抵抗試験の試験体 図12 直流絶縁抵抗測定装置

試験結果から直流絶縁抵抗は,次の式によって算出する。

R=RS S1×θ1

S2×θ2

ここに,

R: 直流絶縁抵抗(MΩ)

RS: 標準抵抗(MΩ)

S1: 標準抵抗RSで測定した場合の万能分流器の倍率

θ1: 標準抵抗RSで測定した場合の検流計の振れ(mm)

S2: 試験体を接続した場合の万能分流器の倍率

θ2: 試験体を接続した場合の検流計の振れ(mm)

10.9 犬くぎ及びねじくぎ引抜強さ試験 犬くぎ及びねじくぎ引抜強さ試験は,合成まくらぎの試験体140

mm×200 mm×700 mmに,図13のように下穴をあけ,犬くぎ及びねじくぎの引抜強さ試験を行う。

単位 mm

図 13 合成まくらぎの試験体

10

E 1203:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 犬くぎ引抜試験 犬くぎ引抜試験は,合成まくらぎの試験体に口径14 mm又は15 mm,深さ110 mm

の下穴をせん孔し,JIS E 1108による犬くぎを首下20 mmまでスパイキハンマなどで打ち込む。

なお,下穴は,合成まくらぎ端縁から50 mm,相互の下穴間隔は100 mmとする。試験は,載荷速

度が2±0.5 mm/minとなるようにし,引抜強さの最大値を測定する。

b) ねじくぎ引抜試験 ねじくぎ引抜試験は,合成まくらぎの試験体に口径18 mm,深さ110 mmの下穴

をせん孔し,JIS E 1109によるレール用ねじくぎを首下30 mmまでインパクトレンチなどでねじ込む。

なお,下穴は,合成まくらぎ端縁から50 mm,相互の下穴間隔は100 mmとする。試験は,載荷速

度が2±0.5 mm/minとなるようにし,引抜強さの最大値を測定する。

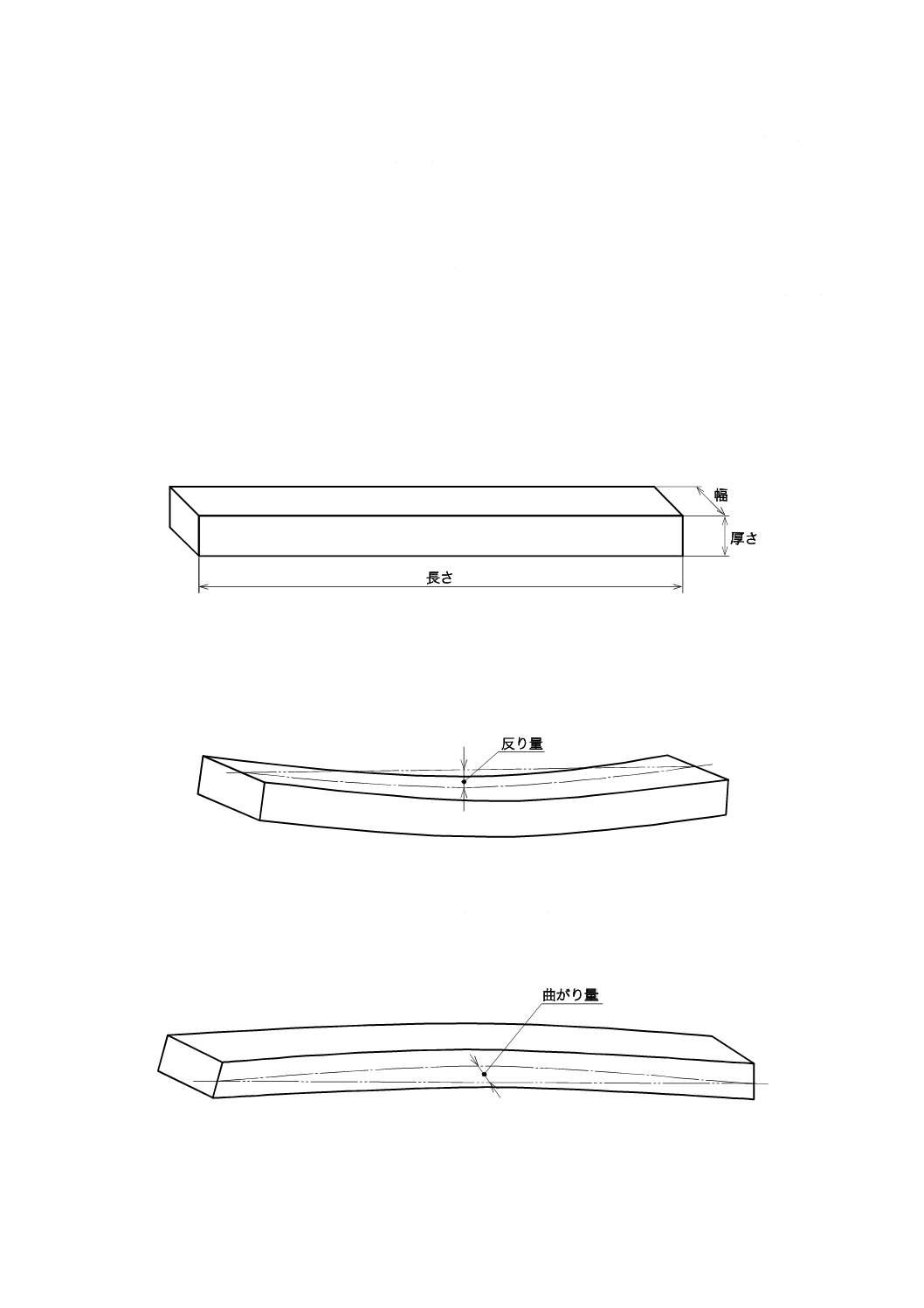

10.10 寸法測定 寸法測定は,合成まくらぎを平滑,かつ,水平に保たれた面に載せ,JIS B 7512に規定

する鋼製巻尺,JIS B 7516に規定する金属製直尺,JIS B 7507に規定するノギス,又はJIS B 7502に規定

するマイクロメータを用いて次のように測定する。

a) 寸法測定 寸法測定は,図14に示すように合成まくらぎを平滑な面に載せ,それぞれの辺の寸法を測

定する。

図 14 寸法測定法

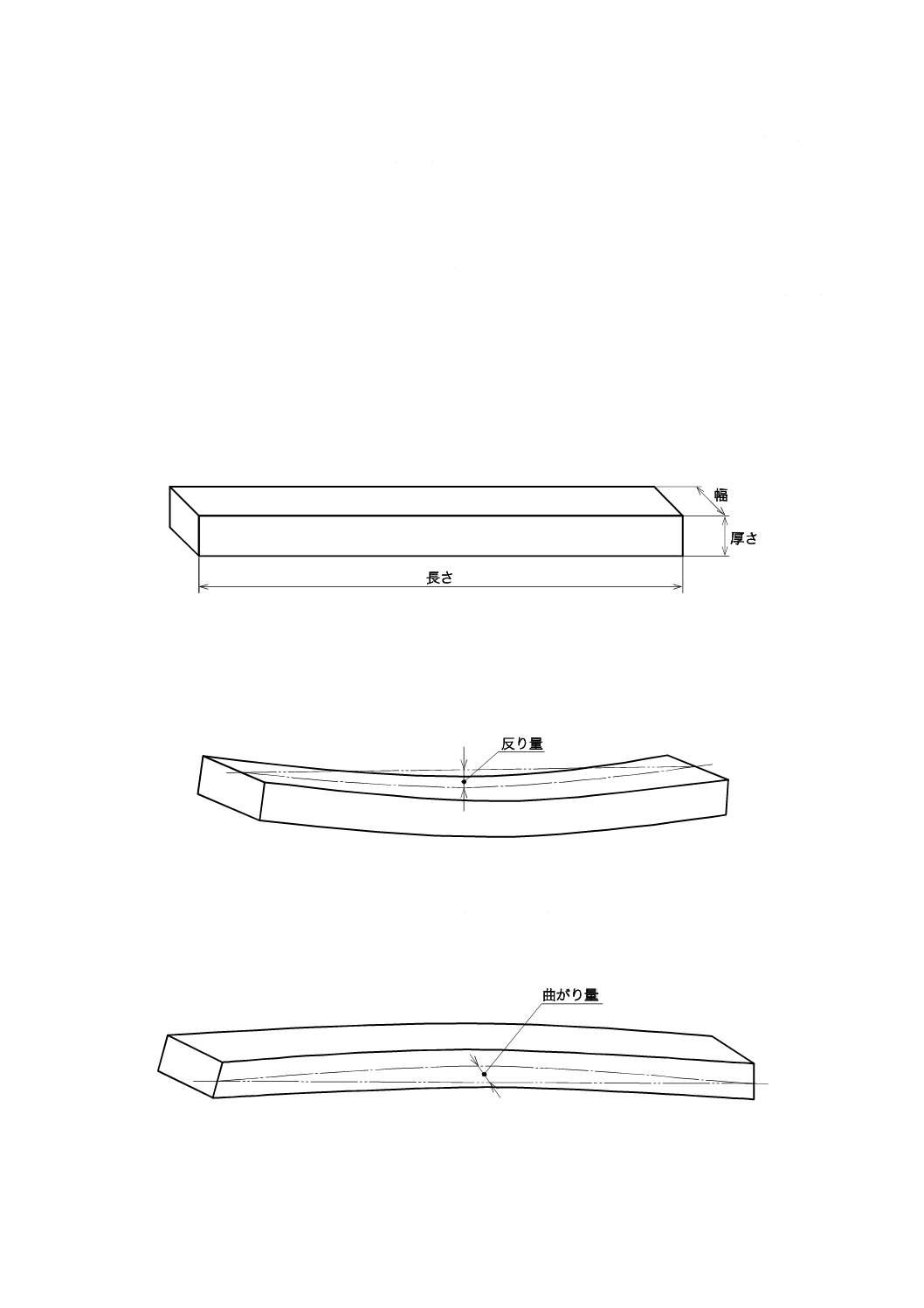

b) 反り測定 反り測定は,図15に示すように合成まくらぎを平滑な面に載せ,上面幅方向の中央に水糸

を張り,最も離れた箇所の反り量を測定する。

図 15 反り測定法

c) 曲がり測定 曲がり測定は,図16に示すように合成まくらぎを平滑な面に載せ,側面の中央に水糸を

張り,最も離れた箇所の曲がり量を測定する。

図 16 曲がり測定法

11

E 1203:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

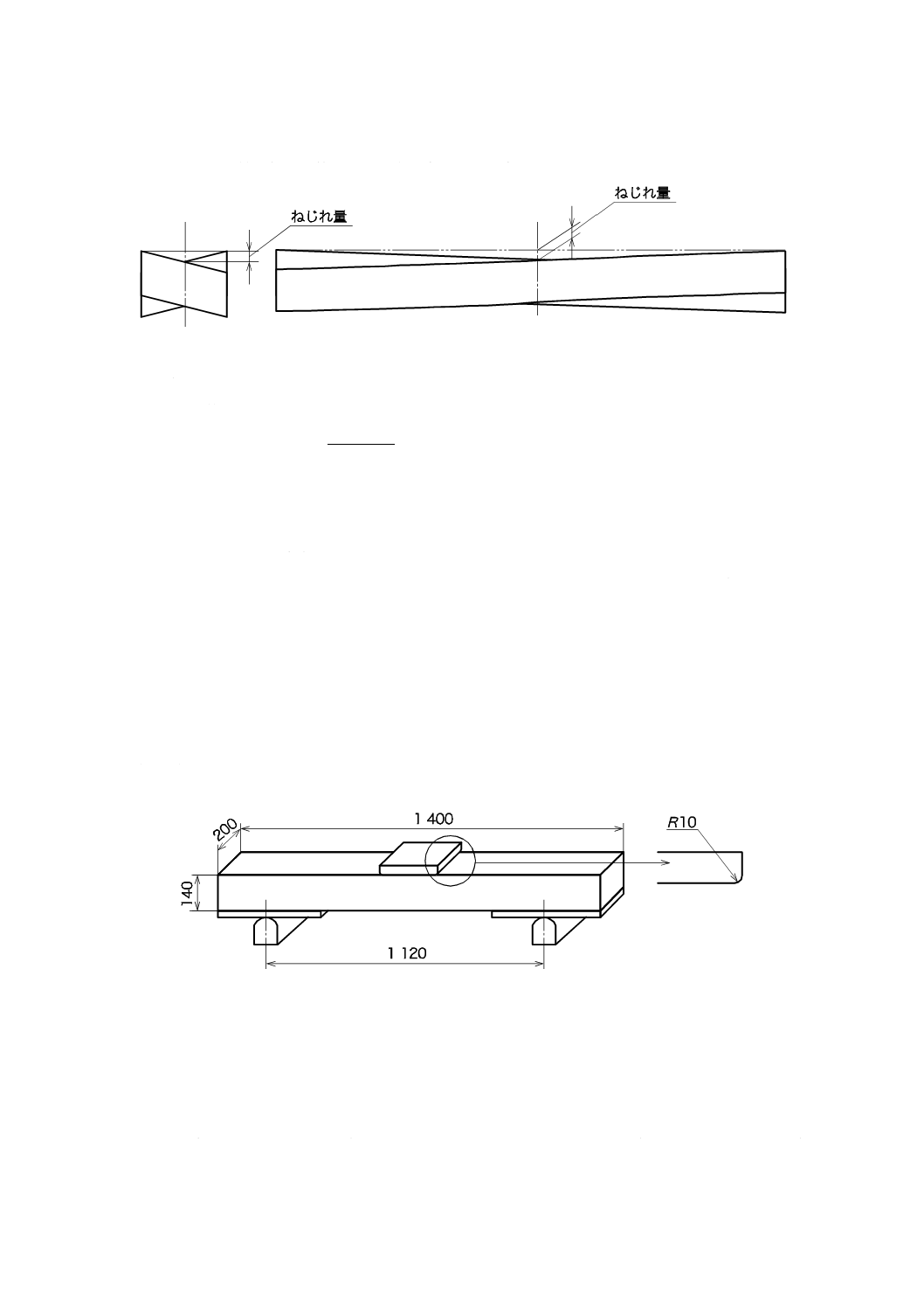

d) ねじれ測定 ねじれ測定は,図17に示すように合成まくらぎを平滑な面に載せ,上面の対角線に水糸

を張り,上面の最も離れた箇所で,水糸の高低差を測定する。

図 17 ねじれ測定法

10.11 単位体積質量測定 合成まくらぎの単位体積質量は,素材の質量及び体積を測定し,測定結果から

次の式によって算出し,有効数字3けたまで求める。

ρ=

W

V

ここに,

ρ: 単位体積質量(g/cm3)

W: 質量(g)

V: 実測した体積(cm3)

10.12 耐燃性試験 耐燃性試験は,JIS K 6911の5.24(耐燃性)に規定するA法によって行う。

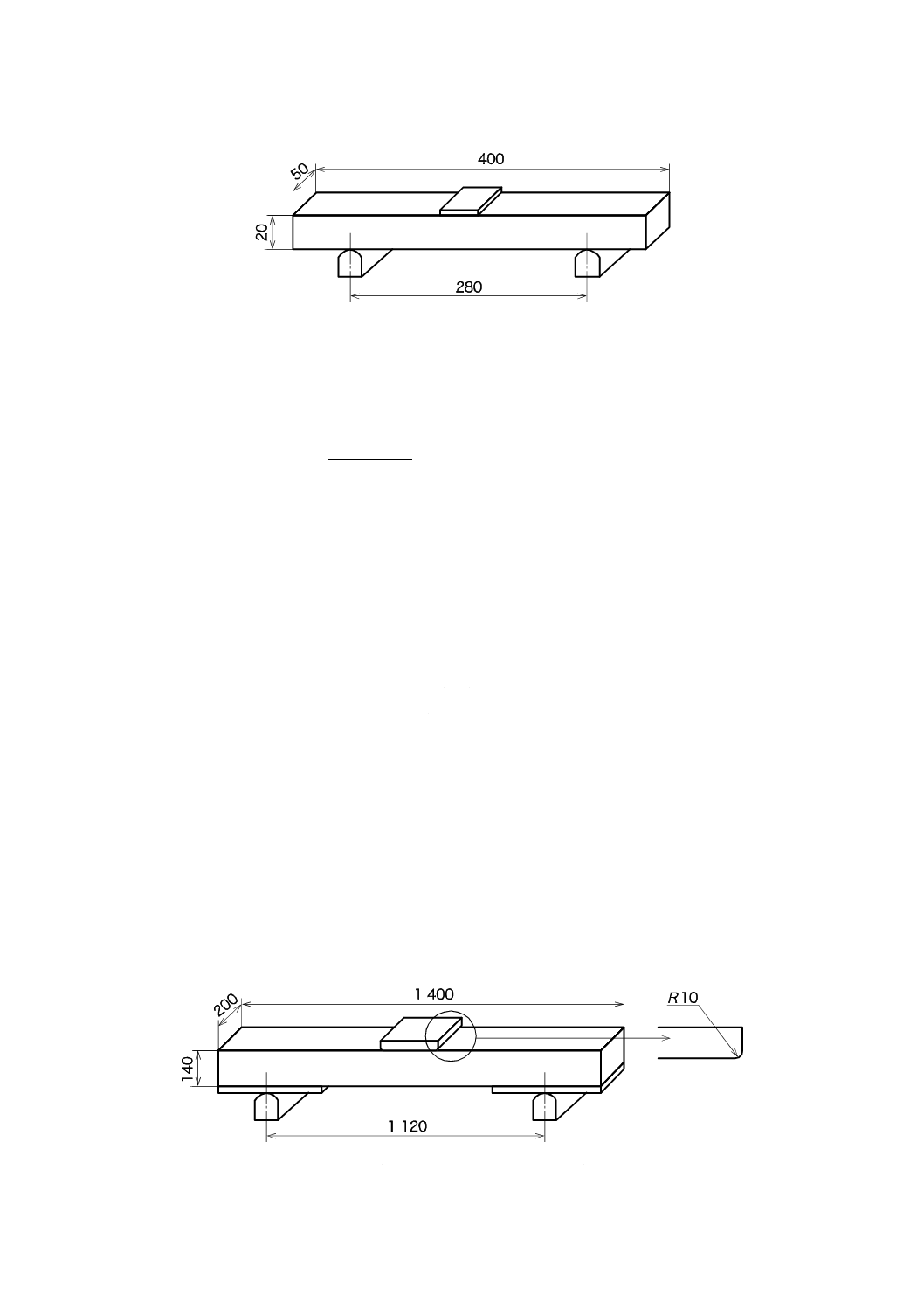

10.13 耐疲労性試験 耐疲労性試験は,次の方法によってJIS Z 8703の3.1(標準状態の温度の許容差)の

表1に規定される,常温で行う。

試験方法は,図18に示すように,支持スパンの中央に2〜5 Hzで繰返し荷重を10万回載荷する。繰返

し荷重の大きさは,最大曲げ応力が28.0 N/mm2発生する荷重とする。

試験時には,試験体への食い込みを防止するため,載荷部分には12 mm×200 mm×140 mmの面取りし

た鋼板,支点部には12 mm×200 mm×280 mmの鋼板を設ける。支点部の鋼板は,試験体との摩擦による

発熱及びずれを防止するため潤滑剤を塗る。ただし,受渡当事者間の協定によって,試験体は他の寸法・

断面形状で行ってもよい。

単位 mm

図 18 耐疲労性試験の試験体の寸法及び支持スパン

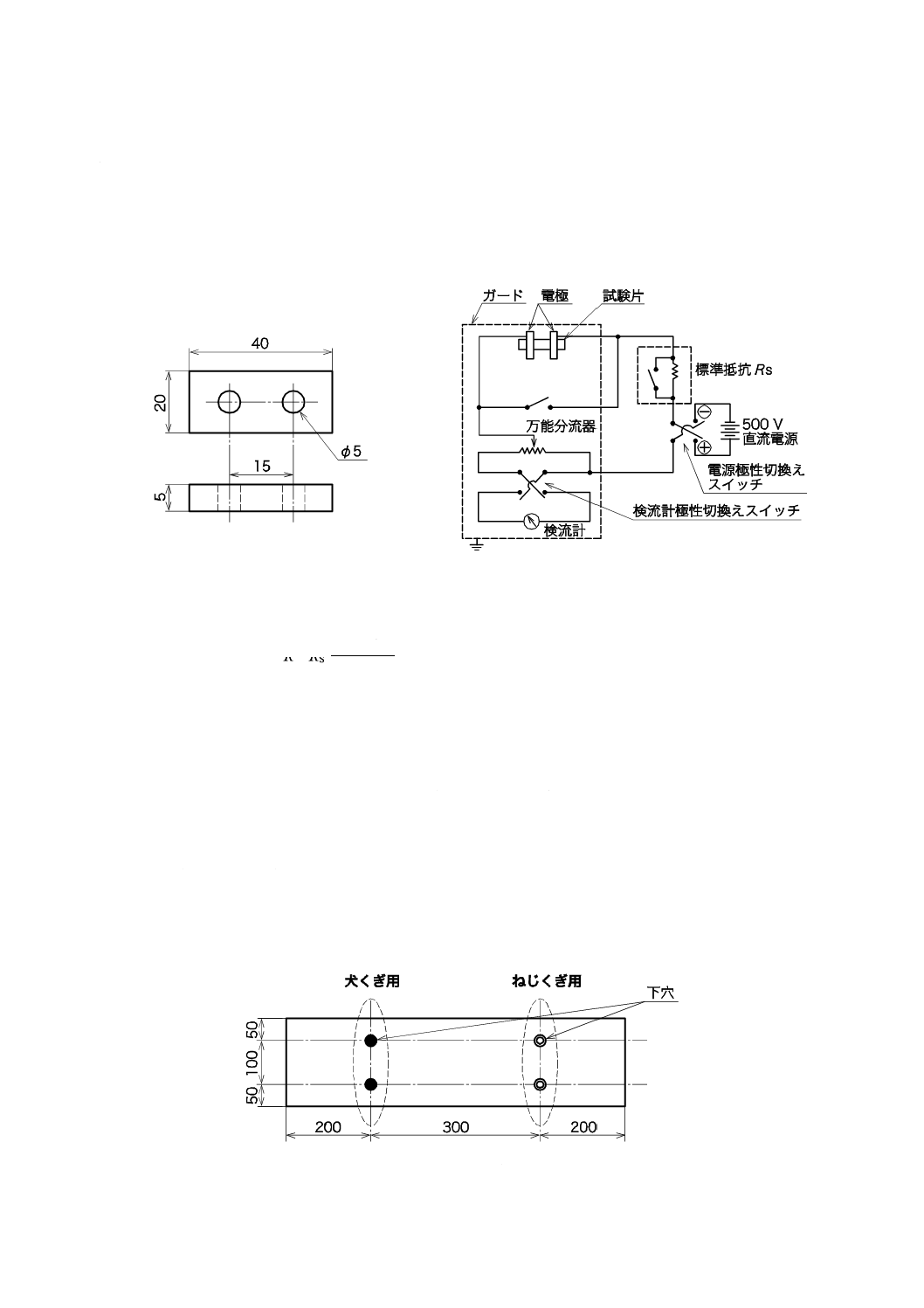

10.14 耐候性試験 耐候性試験は,JIS B 7753又はJIS B 7754に規定するサンシャインカーボンアーク灯

式耐候性試験機又はキセノンアークランプ式耐候性試験機(以下,耐候性試験機という。)を用いて行う。

試験体は図1,図3及び図7に示す試験体と同寸法とする。

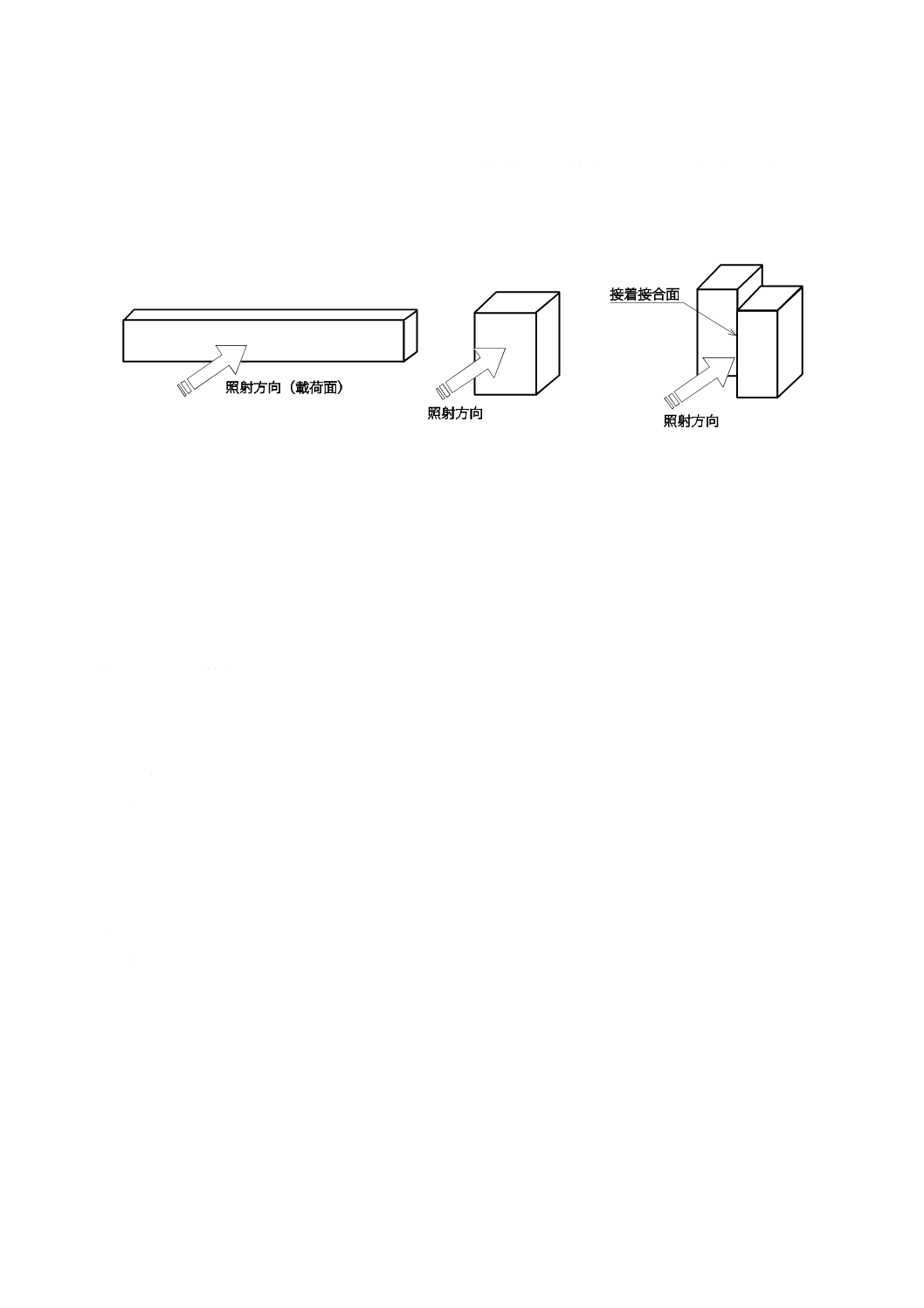

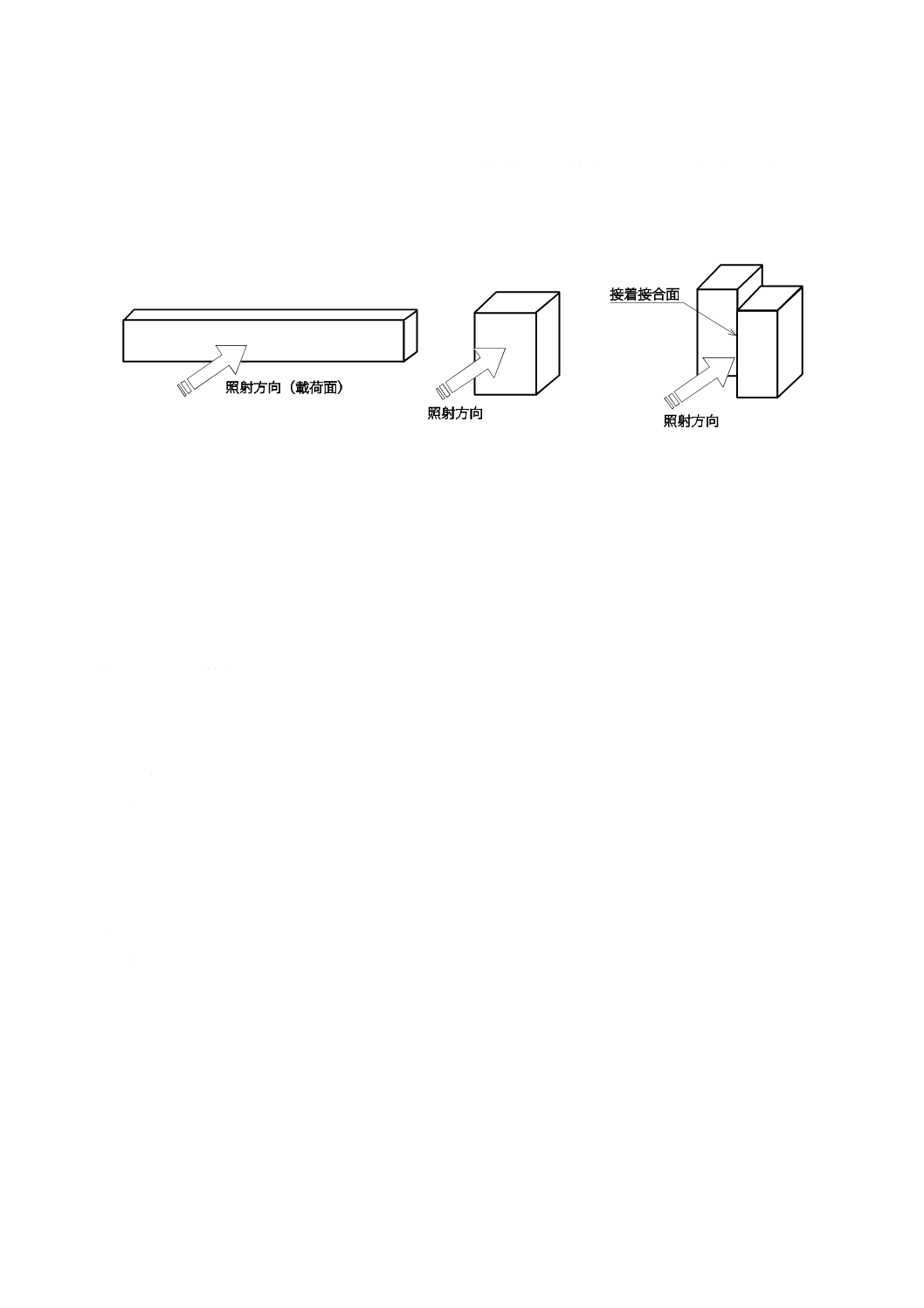

耐候性試験機に試験体を設置する場合は,紫外線の照射方向を,図19に示すように設置する。耐候性試

験機の漕内温度は36±5 ℃とし,照射時間は120分サイクルで,102分間の照射,続いて18分間の照射と

噴霧とする。照射時間は,サンシャインカーボンアーク灯式耐候性試験機を用いる場合は,5 000時間とす

12

E 1203:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。照射時間経過後に試験体を取り出し,合成まくらぎの耐候性試験後の物性値として10. の試験方法に

基づき,a) の試験体は曲げ強さ,曲げヤング率,b) の試験体は縦圧縮強さ及びc) の試験体は接着せん断

強さを求める。

キセノンアークランプ式耐候性試験機を使用する場合には,照射時間を2/3の3 300 時間に短縮できる。

a) 曲げ強さ,曲げヤング率試験体 b) 縦圧縮強さ試験体 c) 接着せん断強さ試験体

図 19 紫外線の照射方向

11. 検査 合成まくらぎの検査は,次による。

なお,検査項目,頻度,数量などは,受渡当事者間の協定によって定める。

a) 性能検査 検査は,5. に適合しなければならない。

b) 寸法検査 検査は,6. に適合しなければならない。

c) 外観検査 検査は,7. に適合しなければならない。

12. 製品の呼び方 合成まくらぎの呼び方は,規格番号(3),種類の記号又は種類の名称,長さ(必要な場

合)及び厚さ(必要な場合)による。

注(3) 種類の名称を用いたときは,規格番号を省略してもよい。

例1. JIS E 1203 N-N 2 100 mm

例2. 普通鉄道用合成橋まくらぎ 長さ2 100 mm 厚さ200 mm

13. 表示 表示は,合成まくらぎの端面付近の見やすい位置に,容易に消えない方法によって,次の事項

を表示しなければならない。

a) 種類の記号及び長さ

b) 製造業者名又はその略号

c) 製造年(西暦年号の末尾2けた)

注文者の指示によってまくらぎ番号などを,合成まくらぎの端面に表示してもよい。

また,受渡当事者間の協定によってa) の長さを省いて表示してもよい。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。