E 1110 : 1998

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS E 1110-1988は改正され,この規格に置き換えられる。

この規格には,次の附属書がある。

附属書1(規定) 寸法及び寸法許容差の検査ゲージなどの例

附属書2(規定) 段階的サンプリング方法−ワルド法

附属書3(規定) 再提出ロット検査用の段階的サンプリング方法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

E 1110 : 1998

炭素鋼製タイプレート

Carbon steel tie-plates

序文 この規格は,ISO 6305/2 : 1983, Railway components−Technical delivery requirements−Part 2 :

Unalloyed carbon steel baseplatesを元に作成した日本工業規格であり,従来のJIS E 1110-1988(普通タイプ

レート)の全面的な大幅改正に伴う使用者の混乱を考慮して,必要最小限の範囲で,形状・寸法などの従

来JISの規定事項を項目追加及び内容追加で併記し,使用者の選択の幅を拡大した。

なお,この規格で点線の下線を施してある部分は,原国際規格にない事項である。

1. 適用範囲 この規格は,JIS E 1101(普通レール)に規定するレールを,木まくらぎに締結するとき

に用いる圧延及び熱間鍛造による炭素鋼製タイプレート(以下,タイプレートという。)に要求される品質

と受入条件及び形状・寸法について規定する。

2. 引用規格 この規格における引用規格は,次のとおりである。

JIS B 7420 限界プレーンゲージ

JIS E 1101 普通レール

JIS Z 2241 金属材料引張試験方法

JIS Z 9015 計数調整型抜取検査(供給者が選択できる場合の購入検査)

3. 製造方法

3.1

製鋼方法 製鋼方法は,次による。

(1) 製鋼方法は,製造業者の自由な方法によることができる。ただし,注文者の要求がある場合は,製造

業者は入札時に製鋼方法及びその特徴に関する資料を提出し,注文者の承諾なしではこれを変更して

はならない。

(2) タイプレートの使用材料は,表1に規定する等級のいずれかで,注文者の指定による。

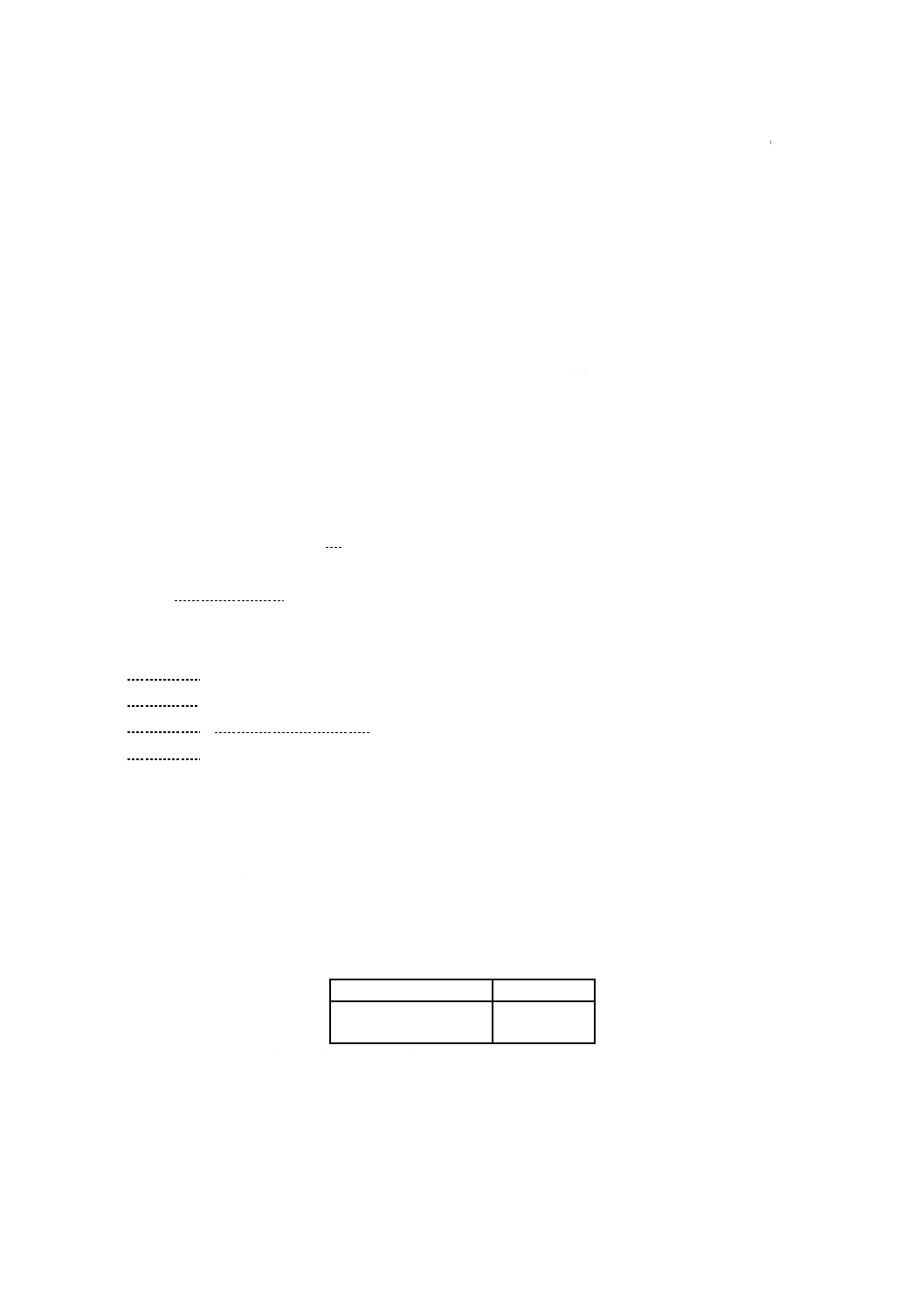

表1 タイプレートの使用材料の等級

引張強さ Rm (N/mm2)

最小伸び (%)

380〜480

480〜620

24

18

ただし,受渡当事者間の合意がある場合は,これ以外の他の等級のものとすることができる。

(3) 鋼塊には,インゴットのほか連続鋳造鋼片を含むものとする。

3.2

製造方法 製造方法は,次による。

(1) タイプレートは,付図1〜付図7による断面に圧延された部材を,所定の長さに切断して成形する。

(2) 上記によらない場合は,3.1に規定する品質の棒鋼,鋼板又は平鋼から熱間鍛造によって成形する。

2

E 1110 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) 製造業者は,タイプレートの製造に際しては,全製造工程を通じて最善の技術をもって,この規格の

要求を満たすようにしなければならない。

3.3

タイプレートの種類・記号及び形状・寸法 タイプレートの種類・記号及び形状・寸法は,用途に

よって分類し,表2のとおりとする。ただし,これによりがたい場合は,発注者は発注時に,仕上り図面

を交付するものとする。

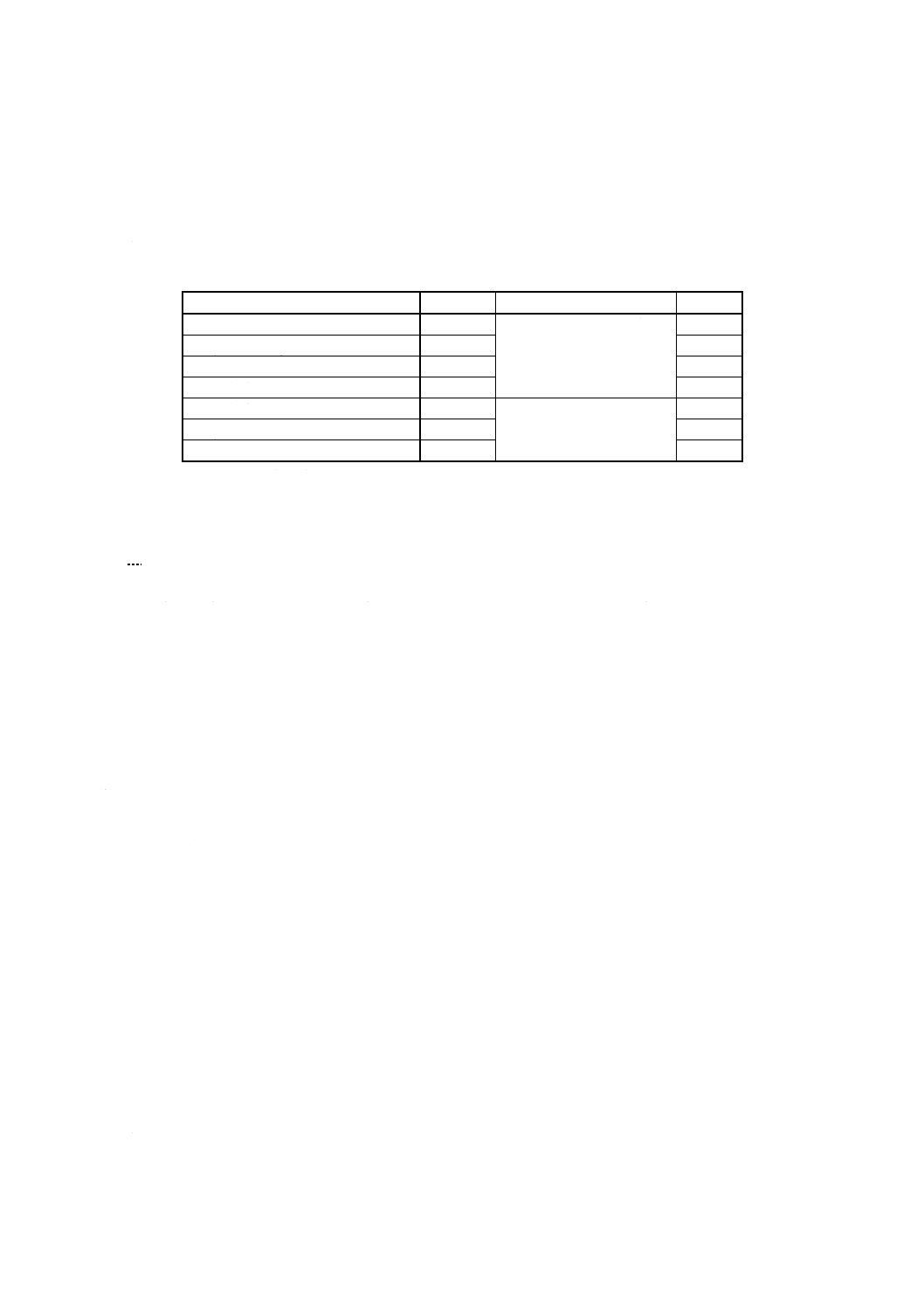

表2 タイプレートの種類・記号及び形状・寸法

種類

記号

用途

付図番号

30 kgレール一般用

30

レールを,直接犬くぎで締

結するときに用いる。

付図1

37 kg及び40 kgNレール一般用

40N

付図2

50 kg及び50 kgNレール一般用E形

50E

付図3

50 kg及び50 kgNレール継目用E形

50EJ

付図4

50 kg及び50 kgNレール一般用F形

50F

レールを,板ばね,ボルト・

ナットなどとともに,弾性

締結するときに用いる。

付図5

50 kgレール継目用F形

50FJ

付図6

50 kgNレール継目用F形

50NFJ

付図7

3.4

工作ゲージ 工作ゲージは,次による。

(1) 製造業者は,注文書に記載がある場合には,製造に先立って自己の負担で,所定の寸法許容差を取り

入れた最大.最小工作ゲージ二組を製作する。この工作ゲージの公差・寸法許容差及び摩耗しろはJIS

B 7420による。ただし,引き続き同一品の注文量が10 000枚以下の場合には,新規にゲージを製作し

なくてもよい。

(2) 注文者の要求があるときは,注文者の承認を受けた後,この工作ゲージに刻印する。

(3) 工作ゲージの一組は,納入検査時の検査用に提供される。

(4) 検査にはこの工作ゲージだけが有効である。

(5) 注文者又は外部検査機関の承認を受けた工作ゲージは,他の注文者も使用することができる。

3.5

表示 タイプレートには,タイプレート表面軌間外側の見やすい箇所に,浮き出し又は刻印で次の

事項を表示する。

(1) 製造業者名の略号

(2) 製造年を表す西暦年末尾2けたの数字

(3) 種類の記号

3.6

表面欠陥 表面欠陥の許容範囲は次による。ただし,欠陥を隠ぺいするような操作は,冷間,熱間

いずれの工程においても行ってはならない。

(1) タイプレートの表面には,使用上有害なひずみ,きずなどがあってはならない。

(2) 検査員が支障がないと認めた,レール据付け面以外の軽微な欠陥は許容される。

3.7

加工

3.7.1

タイプレートの切断加工 タイプレートの切断加工は次による。

(1) 圧延鋼材は,断面及び金属材料の品質を損なわないような適当な方法で,所要の長さに切断する。各

切断面は軸に垂直でなければならず,ばり,かえりがあってはならない。

(2) 熱間鍛造の場合は,隅部に適当な円弧をつけてもよい。

(3) レール据付け面は,いかなる突起物も除去しなければならない。ハンマでたたいてはならない。

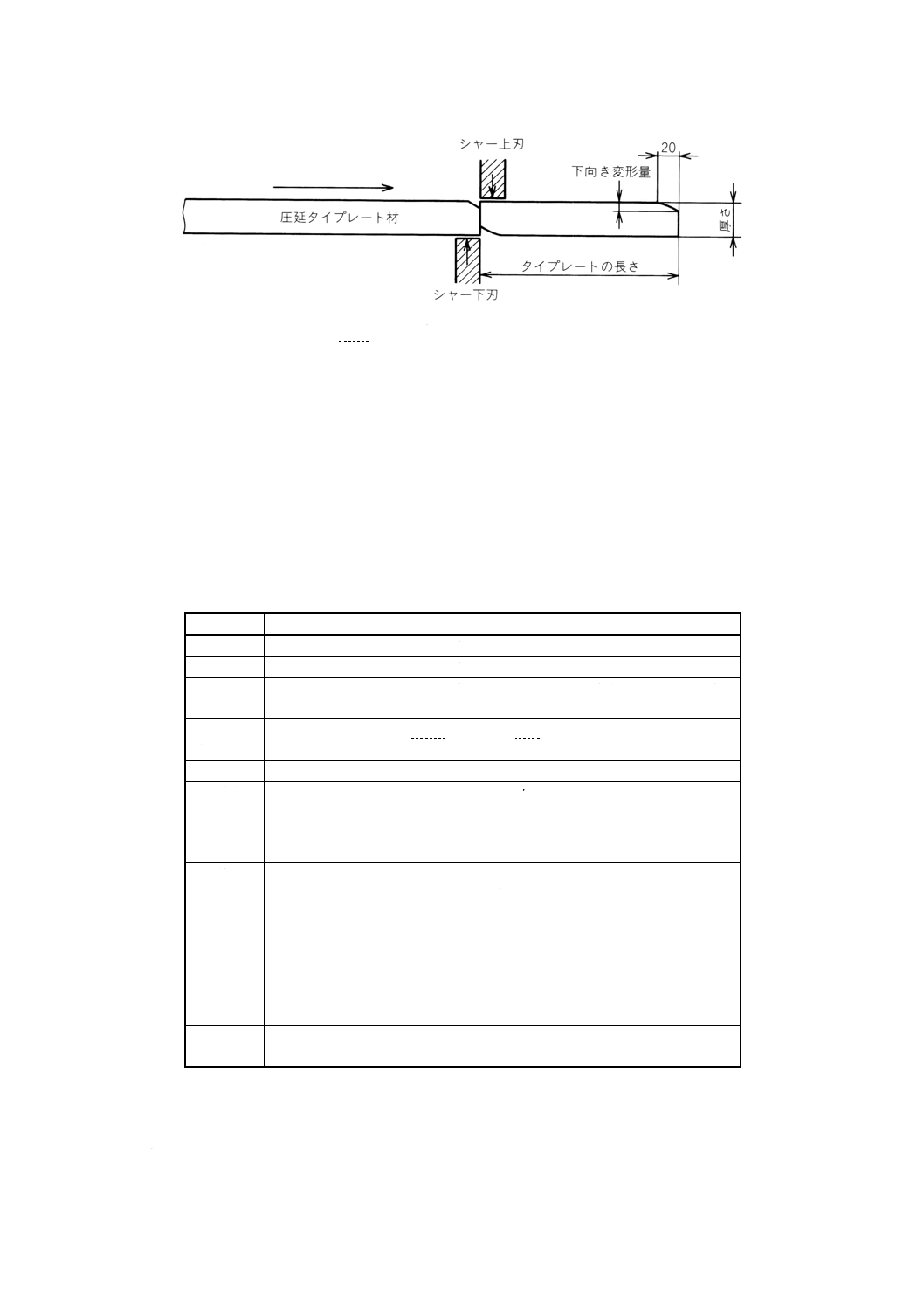

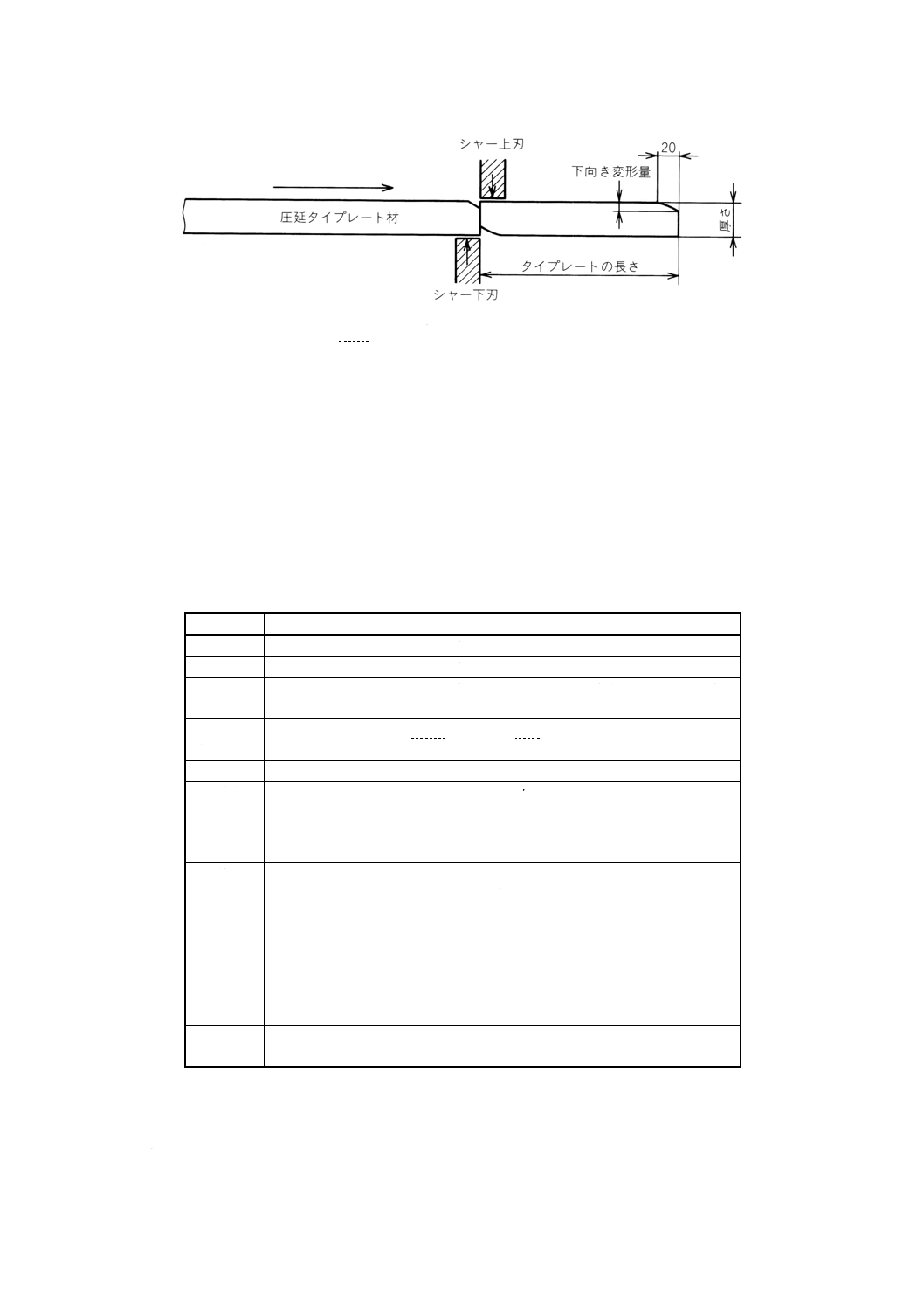

(4) 切断によりタイプレートの端部に生じた下向きの変形は,厚さ33 mm以下の場合は幅20 mm当たり

1.5 mmまで,厚さ33 mm以上の場合は3 mmまで許容される(図1参照)。

3

E 1110 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

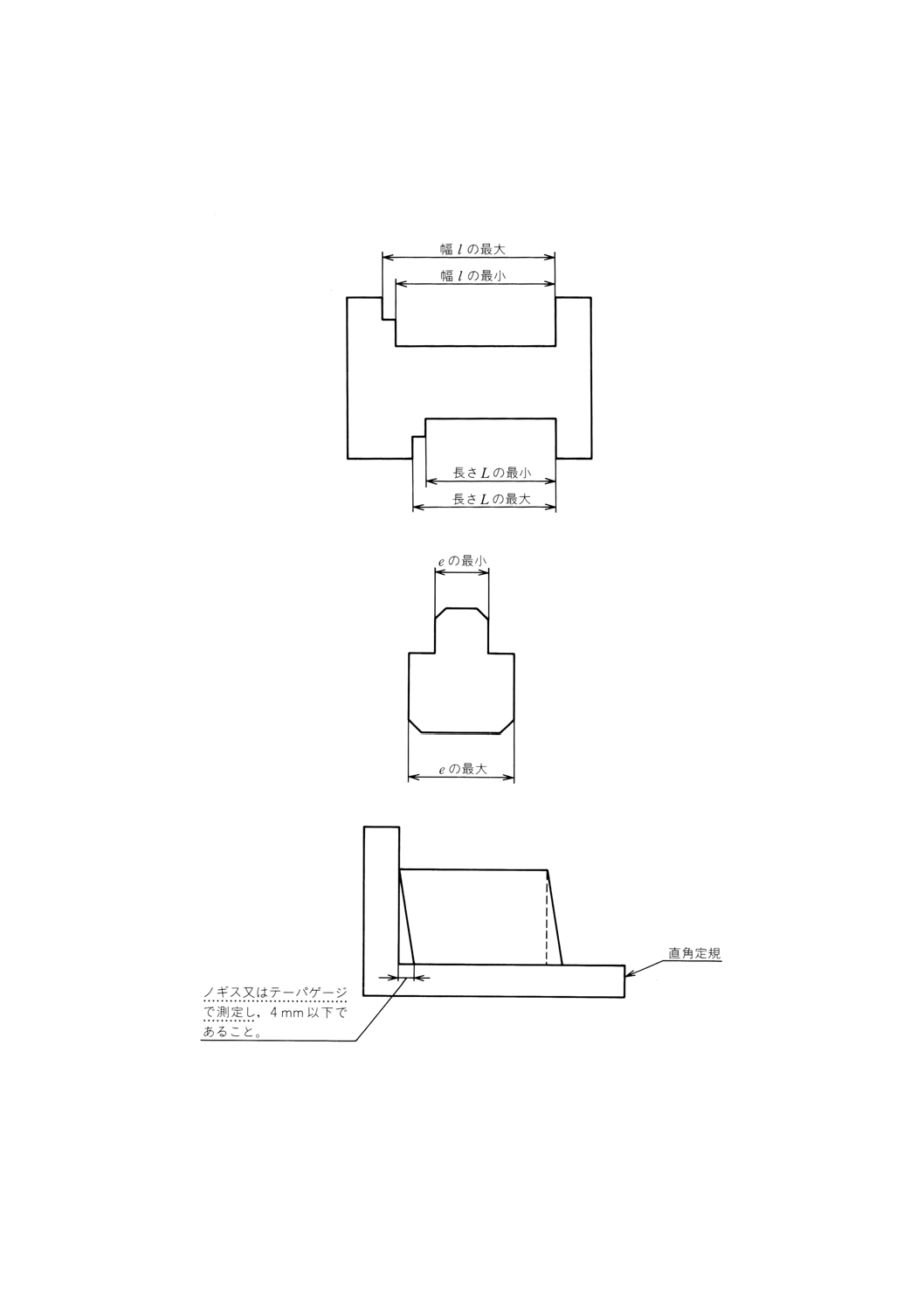

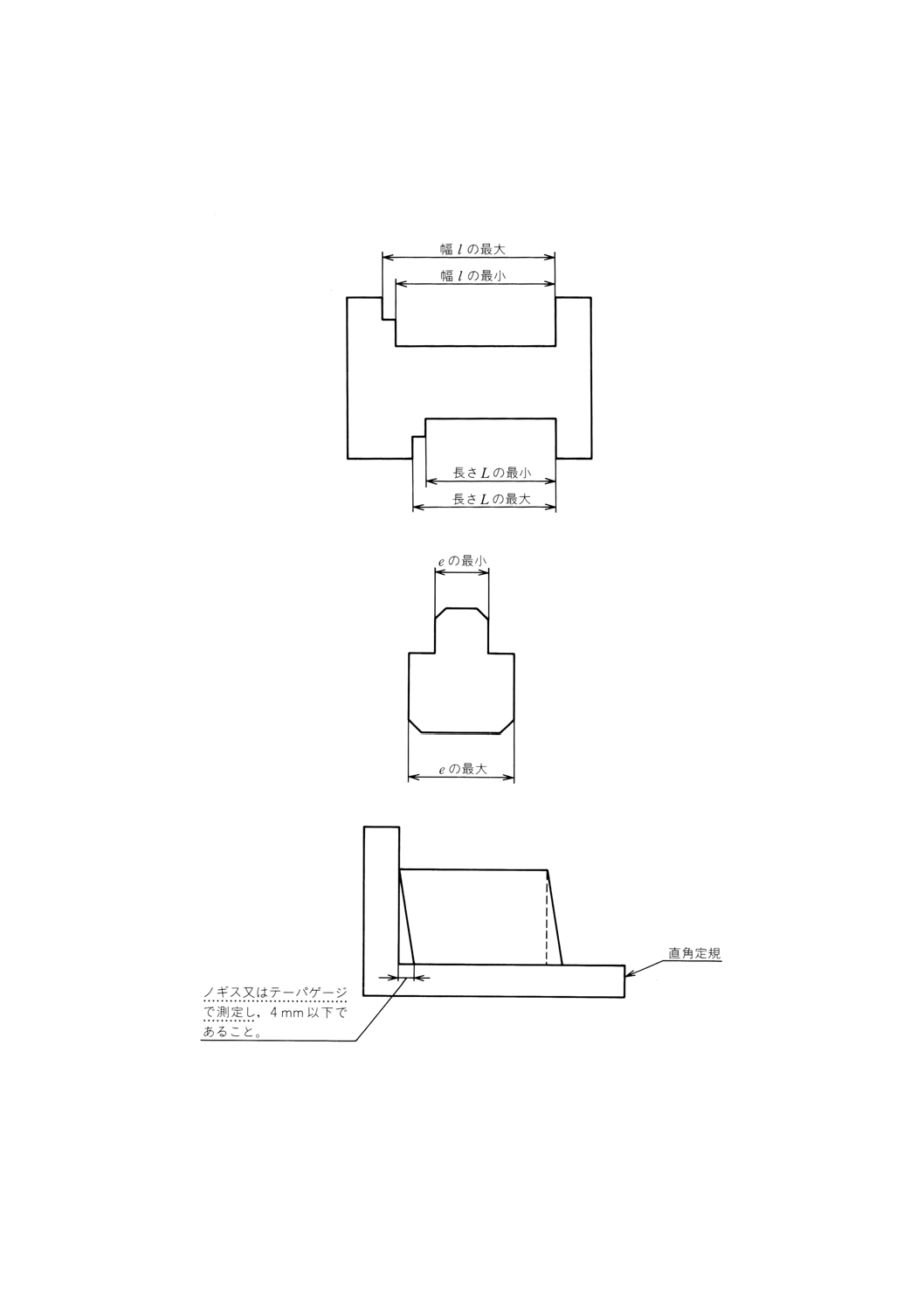

図1 タイプレート端部下向き変形

3.7.2

孔あけ及び溝加工 孔あけ及び溝加工は次による。

(1) 注文者の合意があれば,孔あけはドリル又は打抜きいずれでもよい。

(2) 溝加工及び特殊な孔加工は,それに適した方法によることができる。

(3) 孔の直径及び間隔は,許容寸法公差内になければならない。

(4) 孔あけ及び溝加工によって生じたばりなどは,注意深く除去する。ハンマでたたいてはならない。

3.8

寸法許容差 寸法許容差は,次による。

(1) 主要寸法許容差の検査方法及び手段は,表3のとおりとする。

(2) 万一,通常の条件下で,かつ,受渡当事者間での合意に基づき3.4で規定したゲージと同等とみなさ

れるゲージの使用により生じた紛争の解釈には,3.4のゲージを用いる。

表3 主要寸法許容差の検査方法及び手段

寸法

公差(1)

附属書1に基づく検査方法

長さ

L レールに平行な寸法

±4 mm

最大・最小ゲージ

幅

W 圧延断面の幅

±3 mm

最大・最小ゲージ

厚さ

T1, T2

±1 mm

レール据付け面の両側で測定

ショルダ間

隔

−0.5 mm,+1.5 mm

最大・最小ゲージ

端部直角

±4 mm

孔の直径

ドリル孔あけ:±0.5 mm

打抜き孔:ポンチの突出

る側では厚さの0.1倍を

上記の公差に加算する。

孔の位置

孔の位置は,所定位置に配置されたピン(ピ

ンの直径は孔の直径よりも1.5 mm小)に取り

付けられること。

工作ゲージの長さは,タイプレートの長さに

その最大公差を加えた長さとする。

タイプレートは,固定された工作ゲージ上で,

ピンと孔とが一斉にかん(嵌)合し,端部が

工作ゲージと重ならないこと。

工作ゲージ

表面こう配

±7/1 000

ショルダ近くの2か所で測

定した厚さの差とする。

注(1) 高速度鉄道(おおむね160 km/h超)における公差は,受渡当事者間で定める。

3.9

平面度 平面度は,レール据付け面全体に定規板を当てて四隅のすき間を測定するものとし,その

許容限度は次による。

4

E 1110 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1) レール据付け面の平面度は,±0.5 mm以下とする。

(2) 注文者は,注文時に表面の上反り,下反りについての限度を指定する。

特に指定がない場合の限度は,1.0 mmとする。

4. 受入検査条件

4.1

通則 試験は,製造業者の工場で実施するものとし,試験片の準備及び試験費用は製造業者の負担

とする。ただし,使用材料を製造業者が購入した場合には,注文者の承諾を得て製鋼業者からの鋼材検査

証明書の提示をもって引張試験に替えることができる。

4.1.1

試験の方式及び範囲 引張試験は,製造量50 t以下の場合は1回,50 tを超える場合には2回行う。

4.1.2

仕上がり寸法 寸法検査には,次の寸法及び測定を含むものとする。

(1) 長さ (L)

(2) 幅 (W)

(3) 厚さ (T1, T2)

(4) ショルダ間隔 (A)

(5) 孔の直径

(6) 孔の位置

(7) 表面こう配

(8) レール据付け面の平面度

上記以外の表3に規定する寸法公差に対して,検査員は随時検査することができるが,4.3.2に規定

する系統的検査の対象とはしない。

4.2

試験片の採取

4.2.1

機械的試験片 機械的試験片の採取は次による。

(1) 試験片の採取は,検査員の指示に従って行うものとする。

(2) 試験片は,圧延方向に切断する。

(3) 切断及び仕上げは,すべて冷間状態で機械加工により行うものとし,ハンマでたたいたり,冷間変形,

焼入れ焼なましを行ってはならない。

(4) できるならば,試験片の形状は,直径10 mmの円柱体(断面積78.5 mm2),標点距離は50 mm,平行

部の長さは60〜70 mmとするのがよい。

また,平行部とつかみ部との肩部半径は15R以上とする。

(5) 注文者の同意がある場合は,硬さ測定をもって引張試験に替えることができる。

4.2.2

寸法検査 寸法検査は,次による。

(1) 検査用に採取された試料は,同一種類のロットごとに区分する。

(2) 試料は,そのロットを代表するように抽出する。

一ロットの大きさは,3 000個以上10 000個以下とする。

(3) 検査員は,検査のためにロットを組み替える権利をもつ。

(4) 検査員が検査用として抽出した試料に符号を付けた場合,これらの符号は受入検査が終了するまで保

管する。

4.3

検査

4.3.1

機械的試験方法 機械的試験方法は次による。

(1) 引張試験は,JIS Z 2241による。ただし,引張試験片は4.2.1(4)による。

5

E 1110 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 鋼材は,3.1の規定に適合する品質でなければならない。

(3) 全鋳造量か鋳造量の一部であるかにかかわらず,そのロットから抽出して検査された一つの部品が要

求条件に不適合な場合は,検査員の指示によって二回再試験を行わなければならない。

この試験で,一回でも不合格の場合は,試料の属するロットは不合格とされる。

4.3.2

寸法検査の説明 寸法検査は,タイプレートのロットから無作為抽出した試料によって行う。

タイプレートは,検査の結果,許容差を超える寸法が一つでも発見されるか,4.1.2の仕上がり寸法に不

適合の場合は,不合格とする。

統計的サンプリング法を用いる場合は,受渡当事者間での合意が必要である。

この合意には,許容される品質基準,危険率,ロット及び試料の大きさが規定されていなければならな

い。

これらの合意がない場合は,JIS Z 9015に規定する なみ検査 又はワルド図表による。

これらの場合でも,使用者危険と生産者危険とは同率となるようにする。

この二つの検査方法は,本質的には同じであるが,逐次抜取検査方法の方がより経済的である。

附属書2に示す図表による場合には,次のような危険率が存在する。

(a) 5%以上の不合格品を含むロットが不合格となる確率が最大5%存在する。

(b) 15%以下の不合格品を含むロットが合格となる確率が最大5%存在する。

試験は,試験の段階を示す点が図の合格・不合格の領域に達すれば終了する。

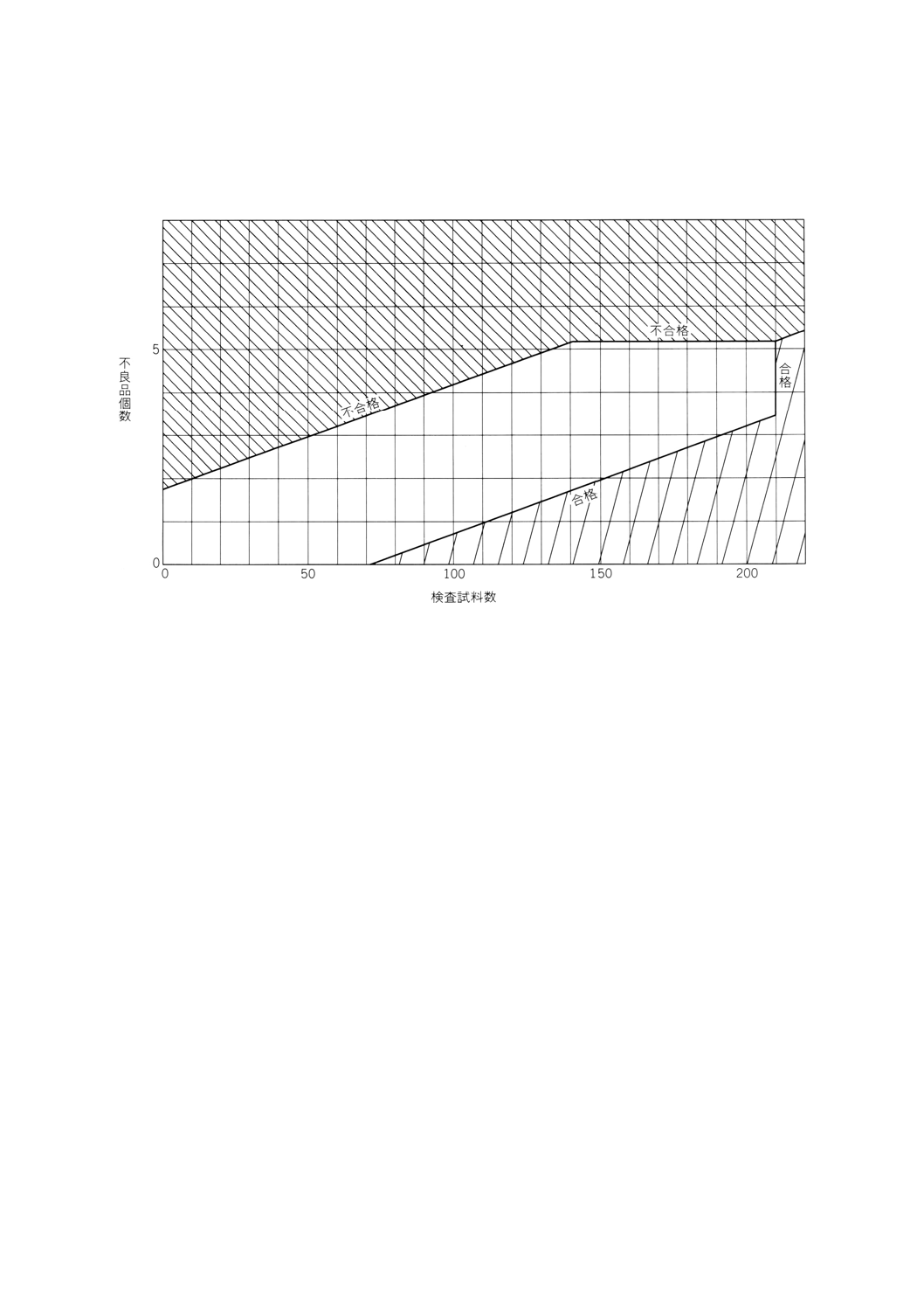

不合格の場合,製造業者は自己の負担で不合格となったロットの製品を区分けして,そのロットを再検

査用に提出することができる。

再提出された場合の検査は,附属書3の段階的方法によることとなり,注文者危険は軽減される。

4.3.3

ロットからの試料抽出による寸法検査の代案―品質管理カード方式 製造業者が,注文者が同意

した品質管理カードを常時使用する場合,注文者はロットからの試料抽出による寸法検査の頻度を,任意

に調整することができる。

品質管理カードに結果を記録することによって,受入検査を継続したものとみなされる。

品質管理カードは,検査員の管理下で保管され,注文者は処理の適切な実施状況について任意の方法で

随時調査することができる。

品質管理カードには,製品の製造過程の識別が可能な情報が記録されていなければならない。

これらのカードは,製品に表示された製造年の翌年の12月31日まで保管しなければならない。

5. 注文者が提供すべき情報 この規格を使用する場合は,注文者は入札説明書に,製品の使用条件及び

製造,特に規格の条項適用に関しての文書を添付するものとする。

6

E

1

11

0

:

1

9

9

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

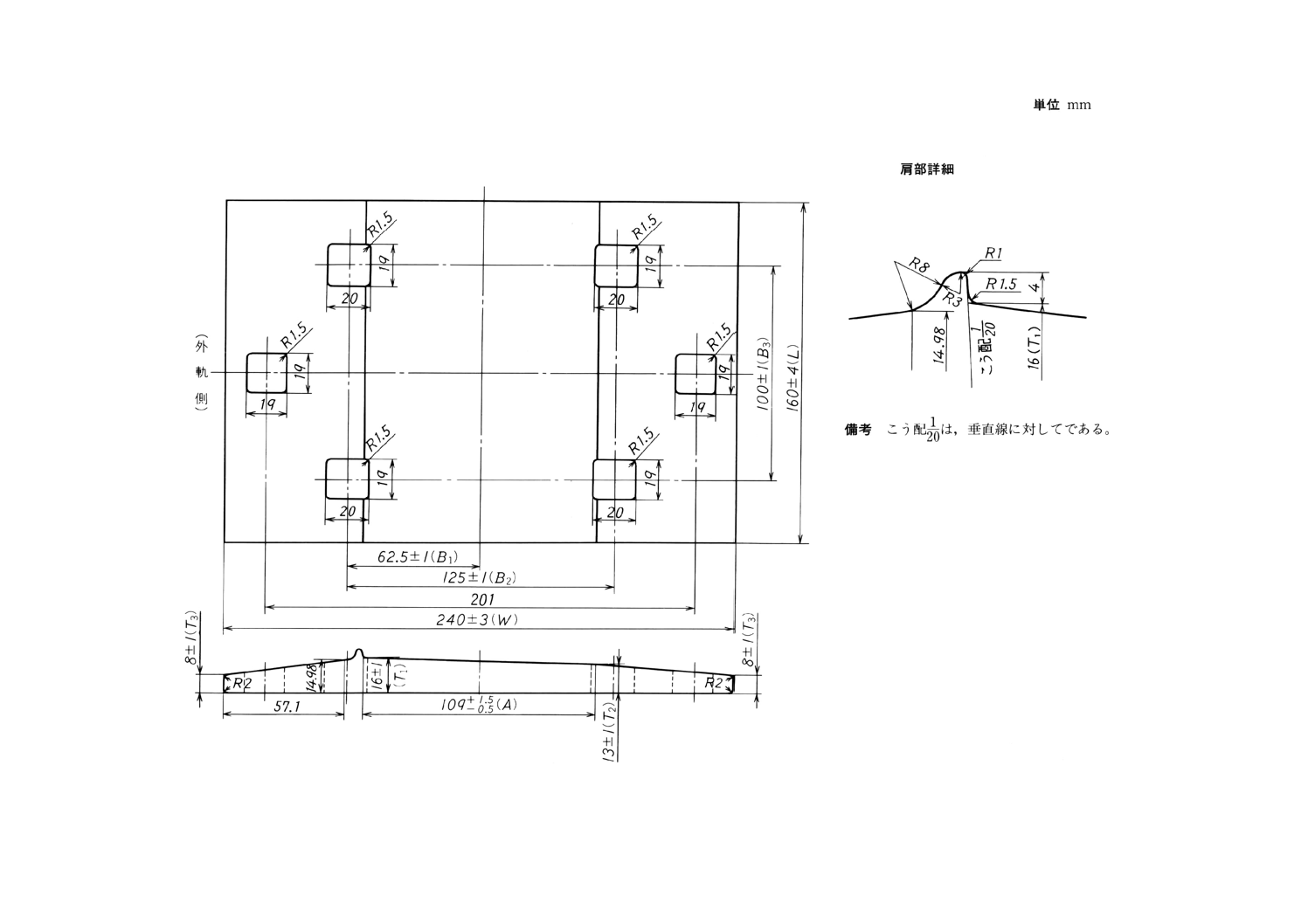

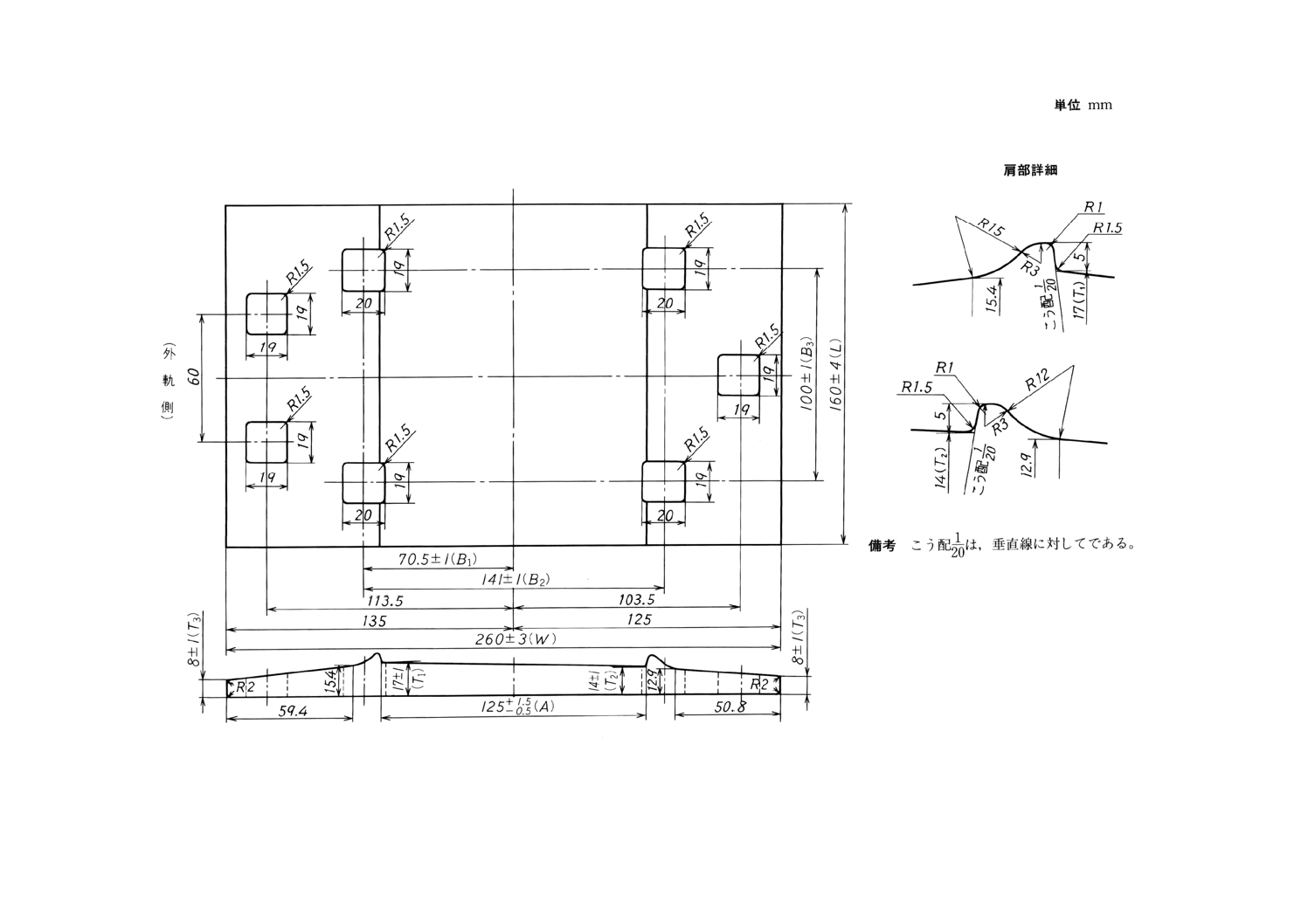

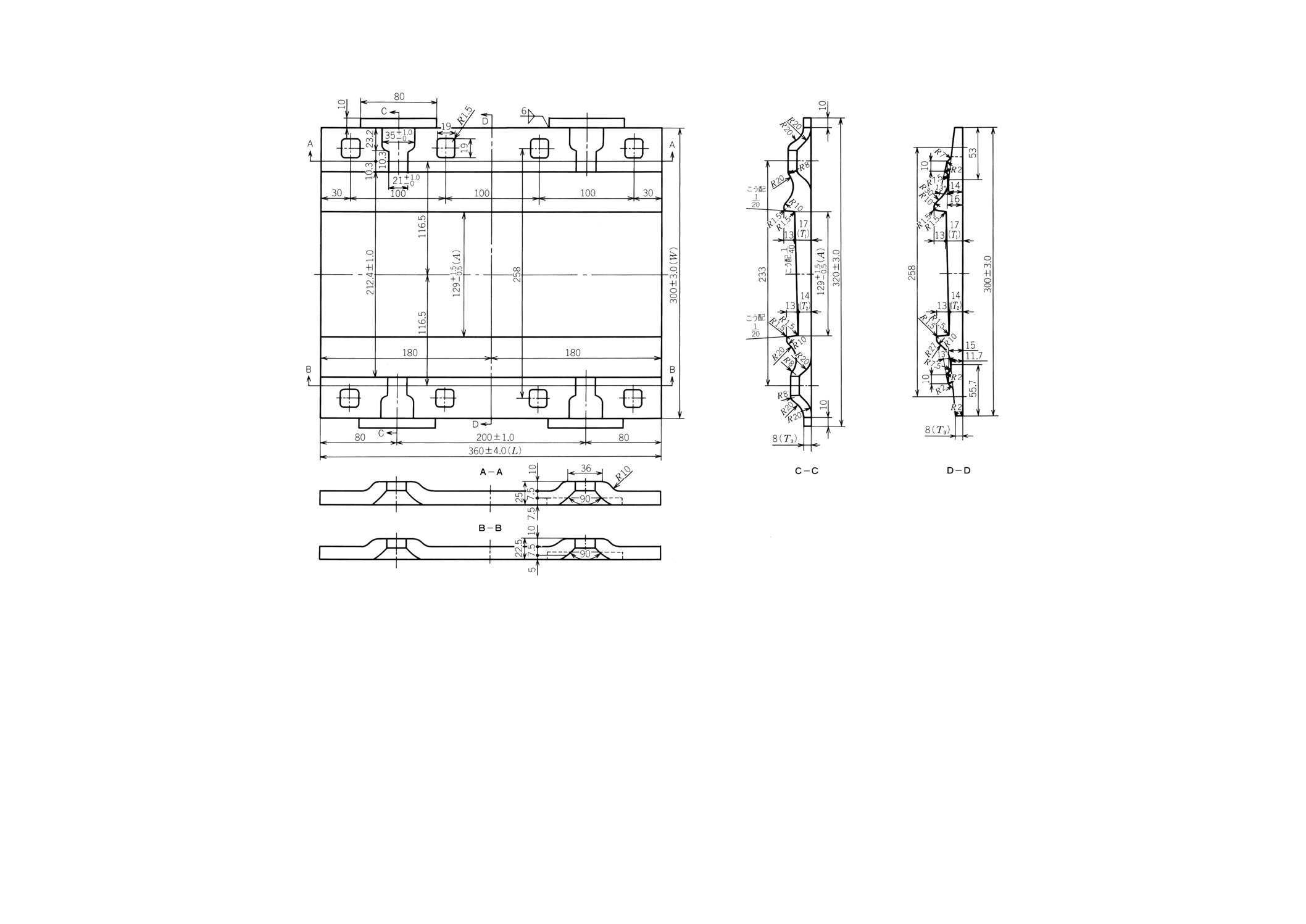

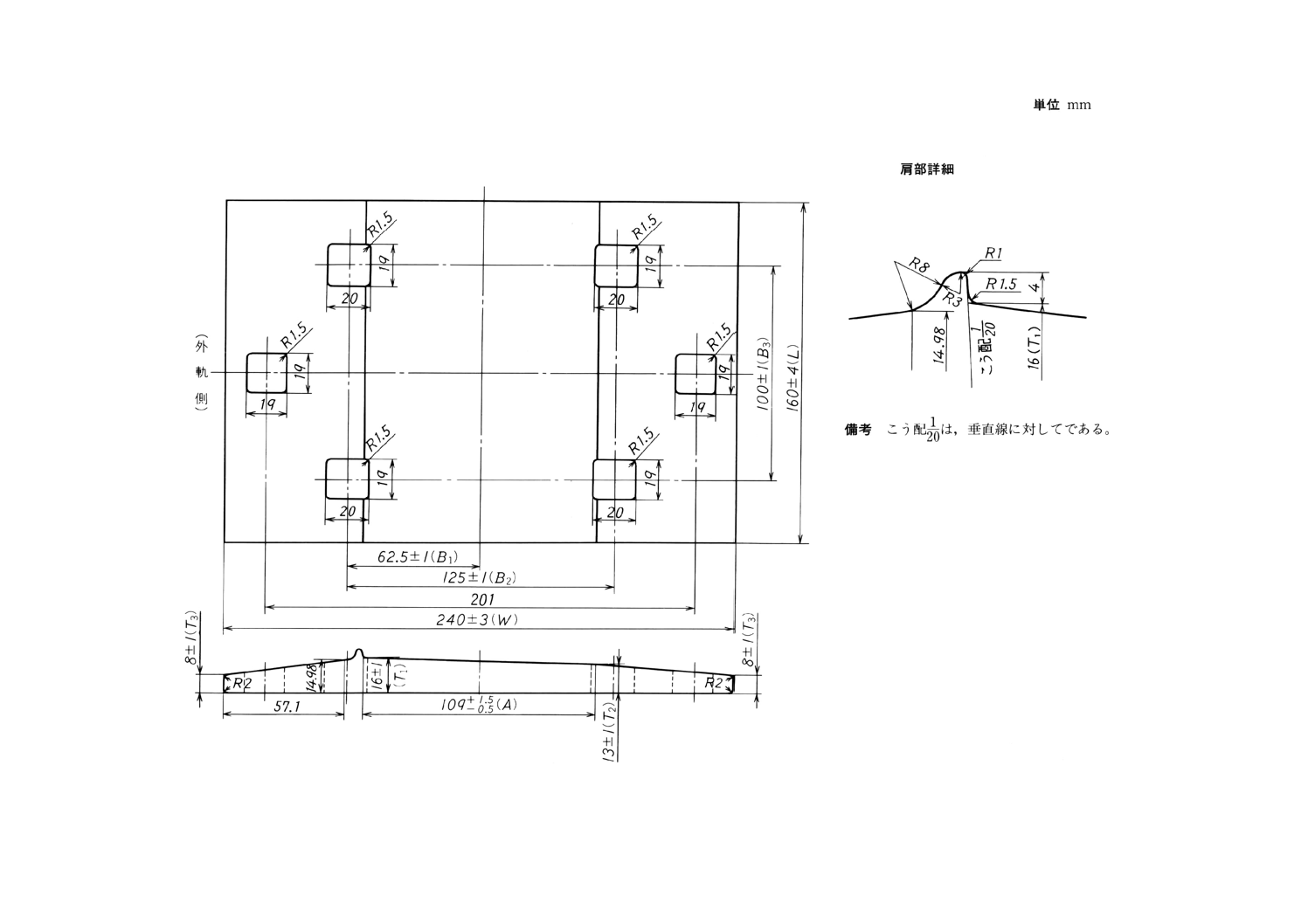

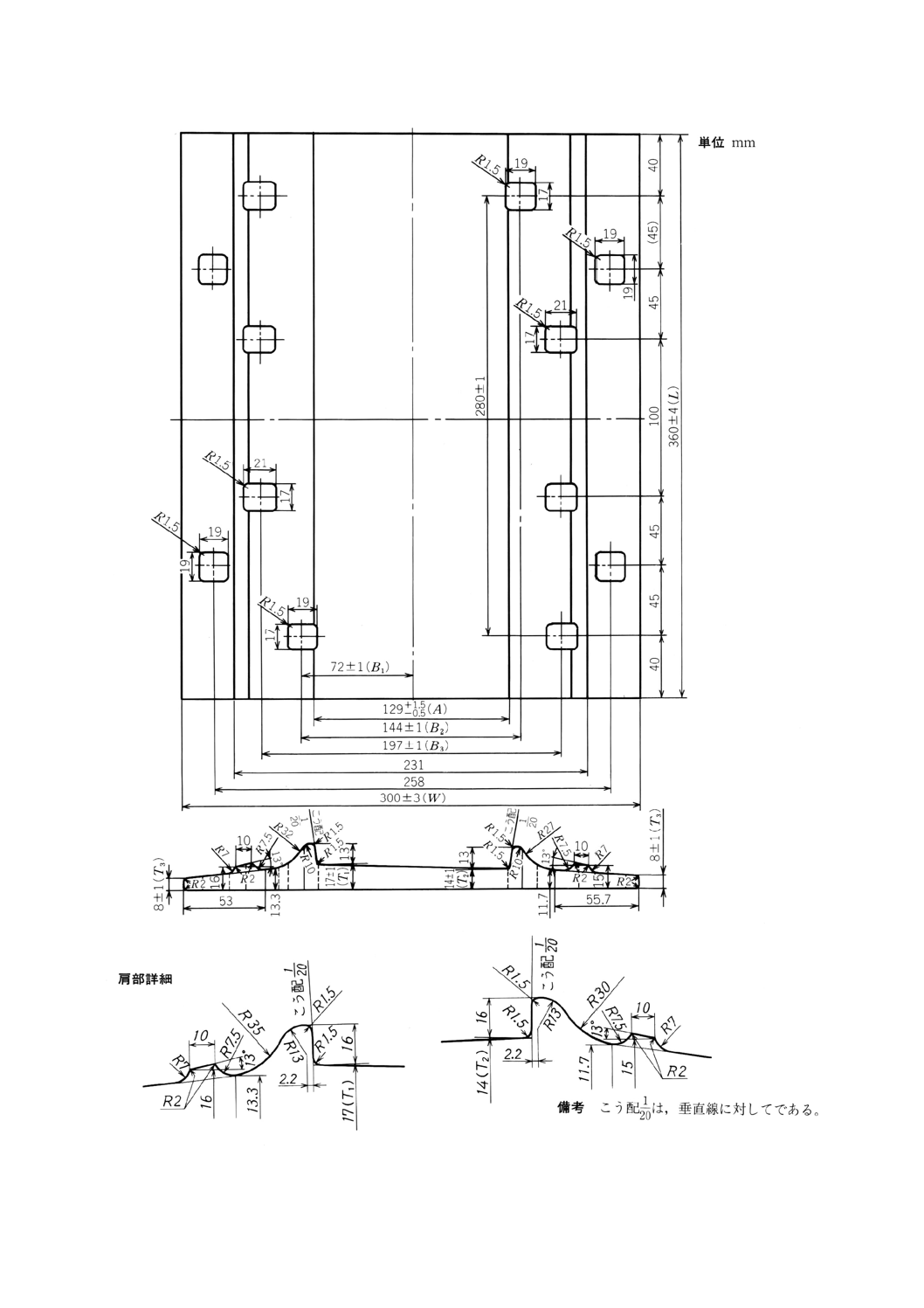

付図1 30 kgレール用タイプレート

7

E

1

11

0

:

1

9

9

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

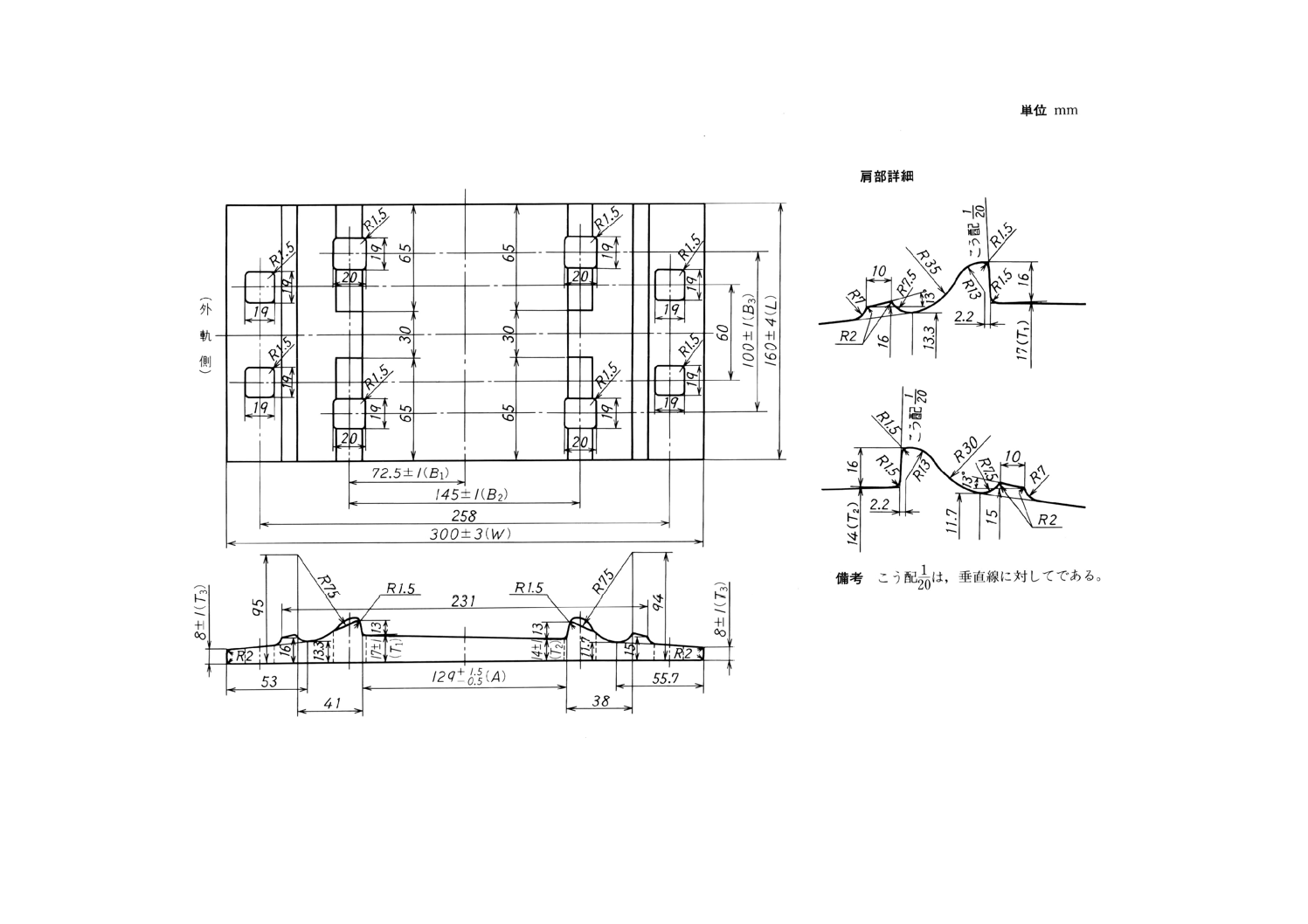

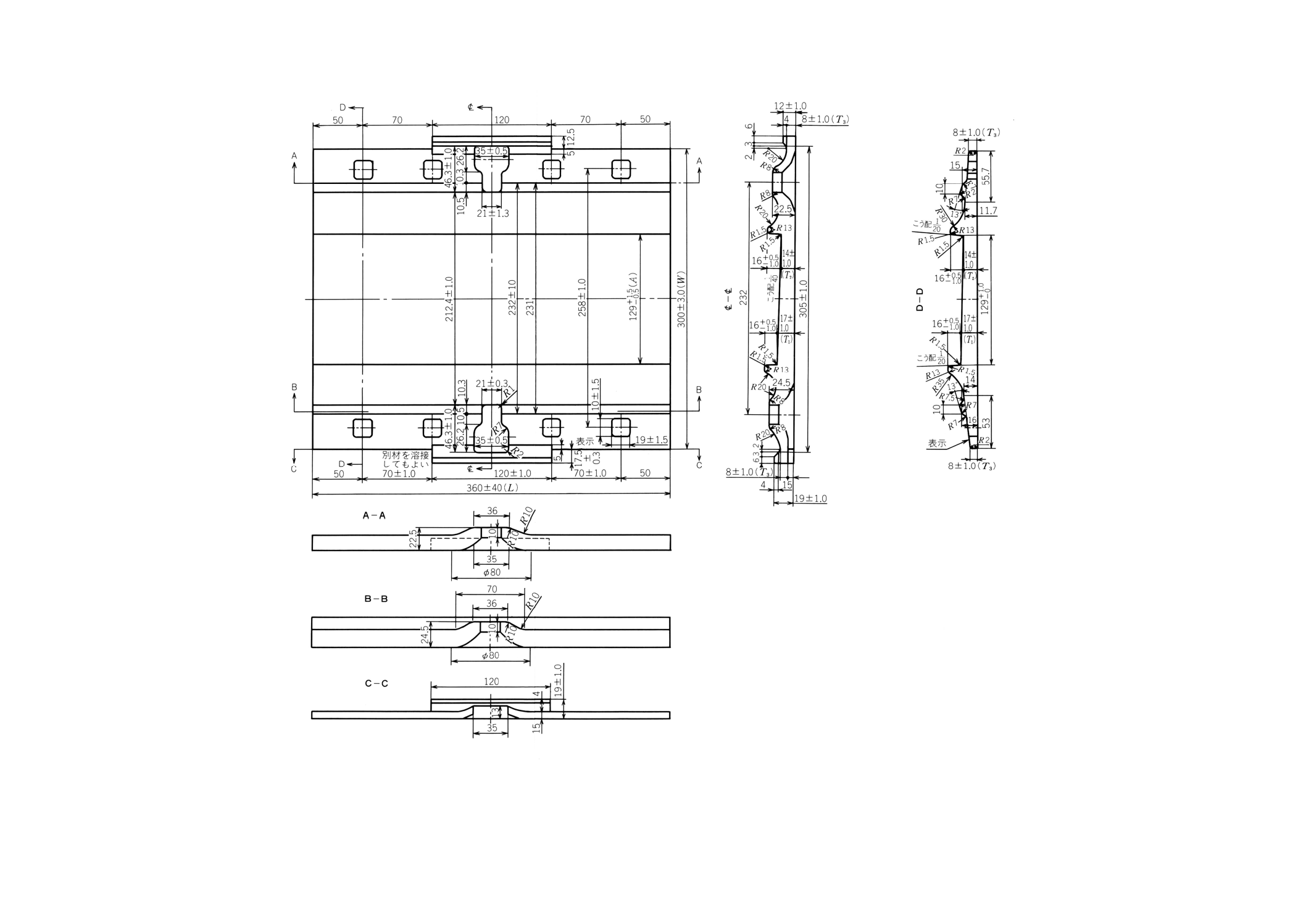

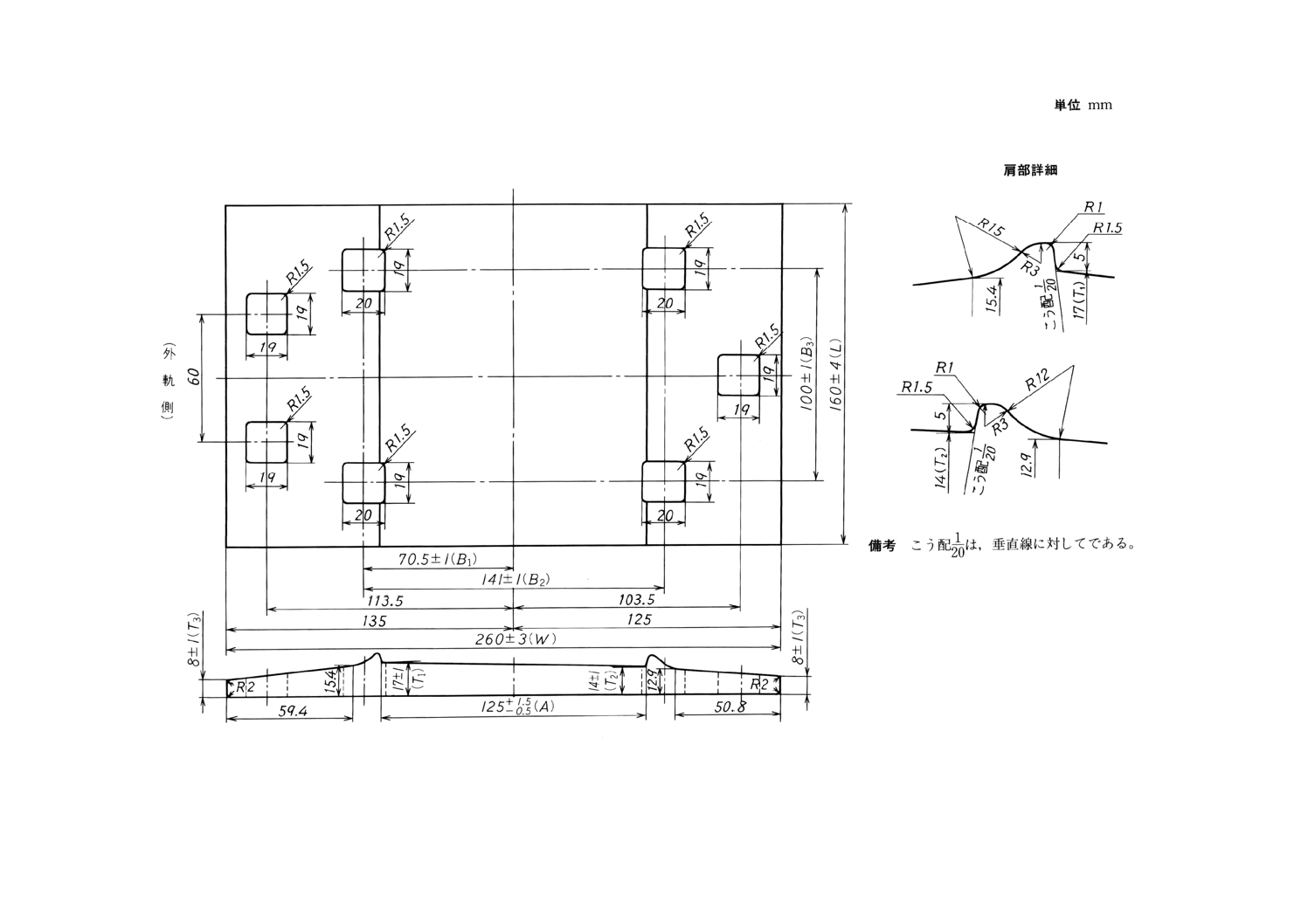

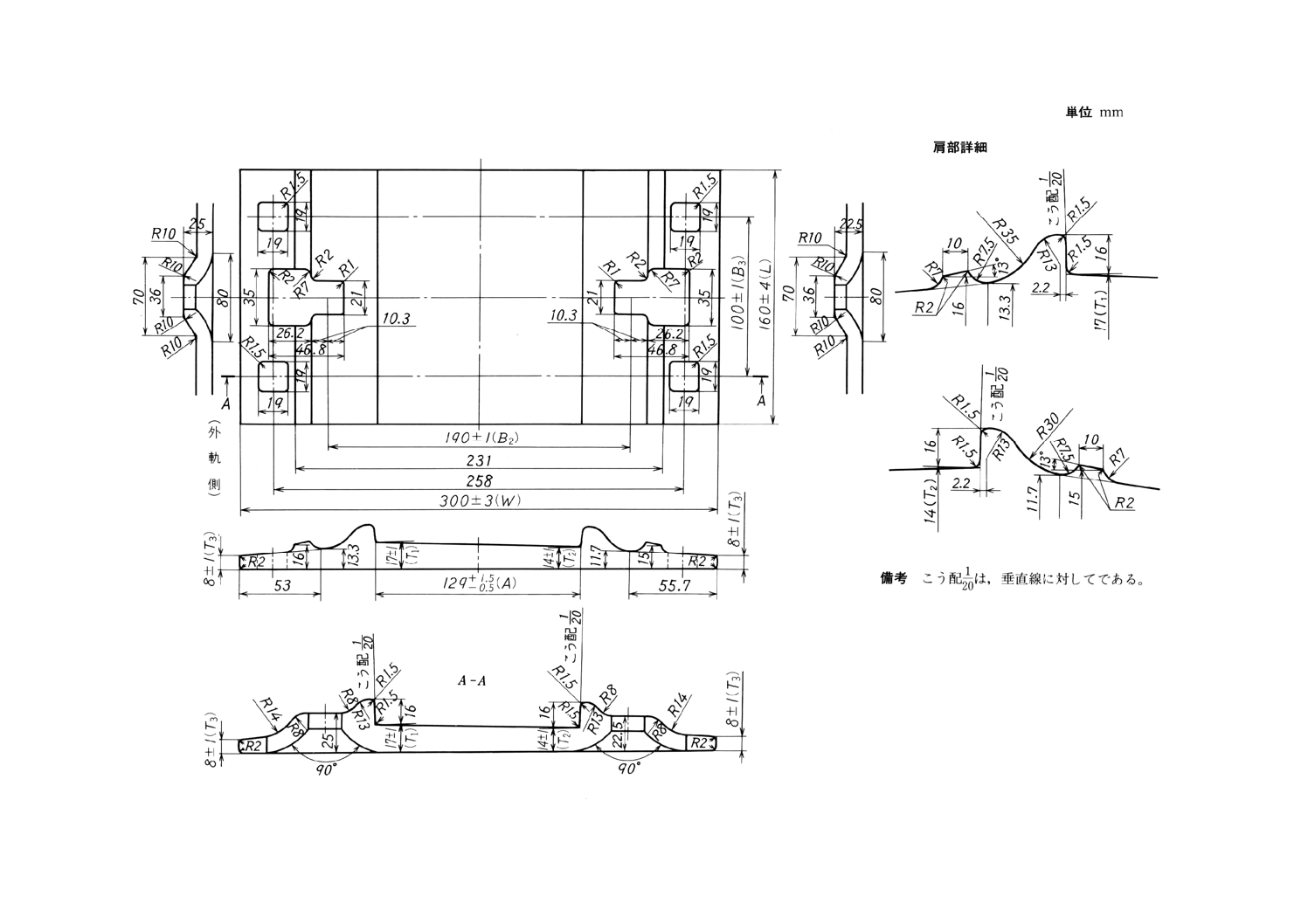

付図2 37 kg及び40 kgNレール用タイプレート

8

E

1

11

0

:

1

9

9

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

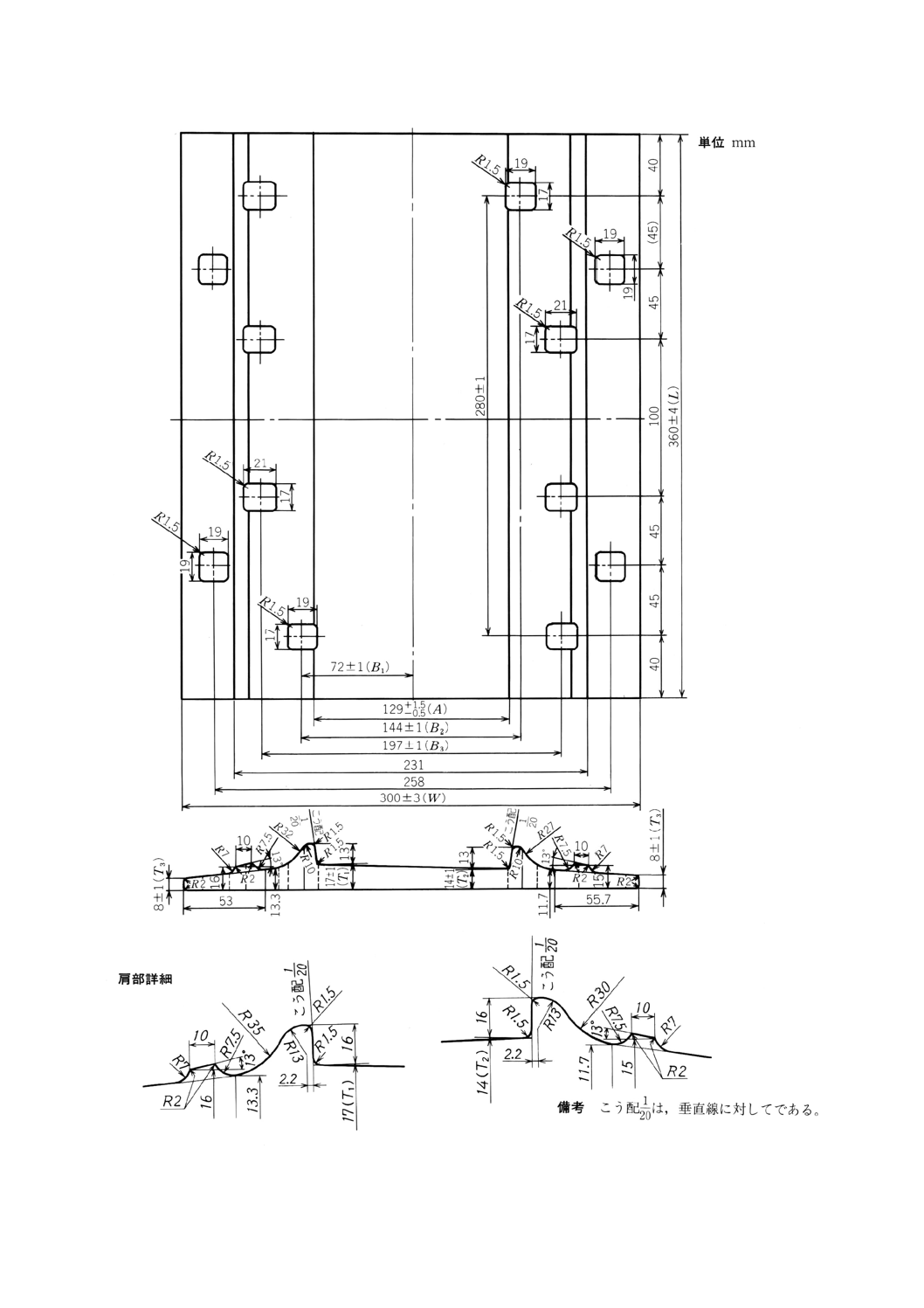

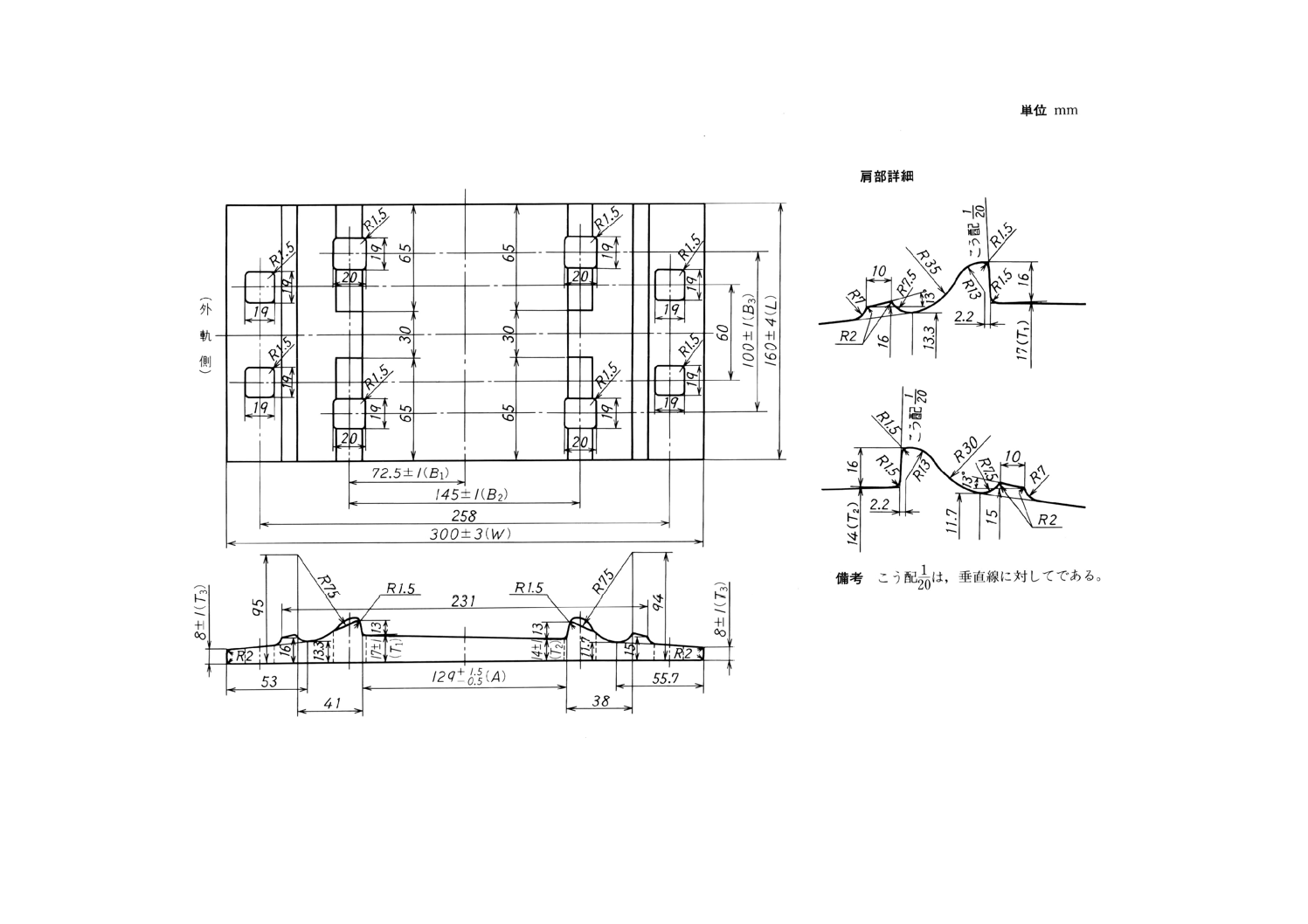

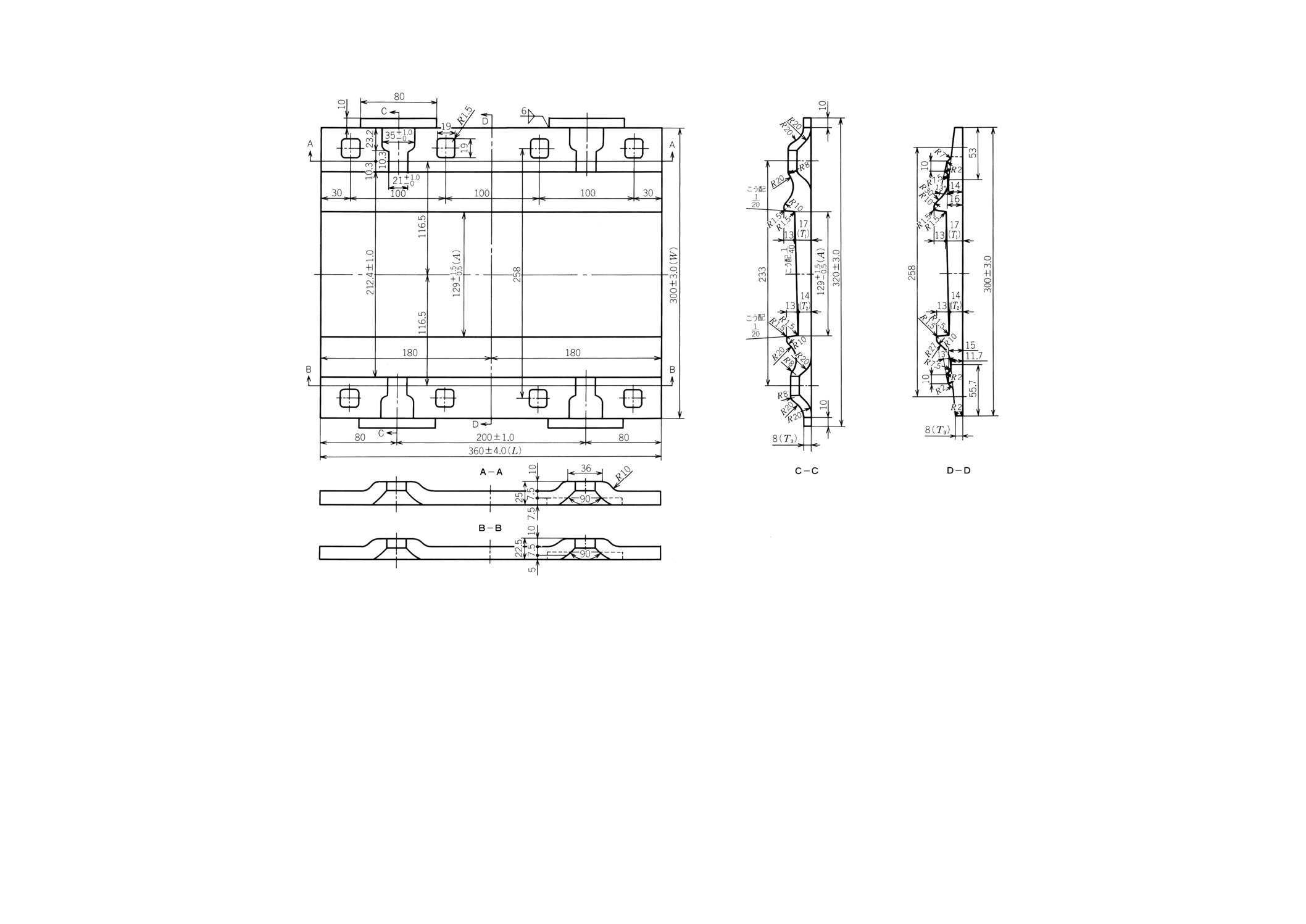

付図3 50 kg及び50 kgNレール用E形タイプレート

9

E 1110 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

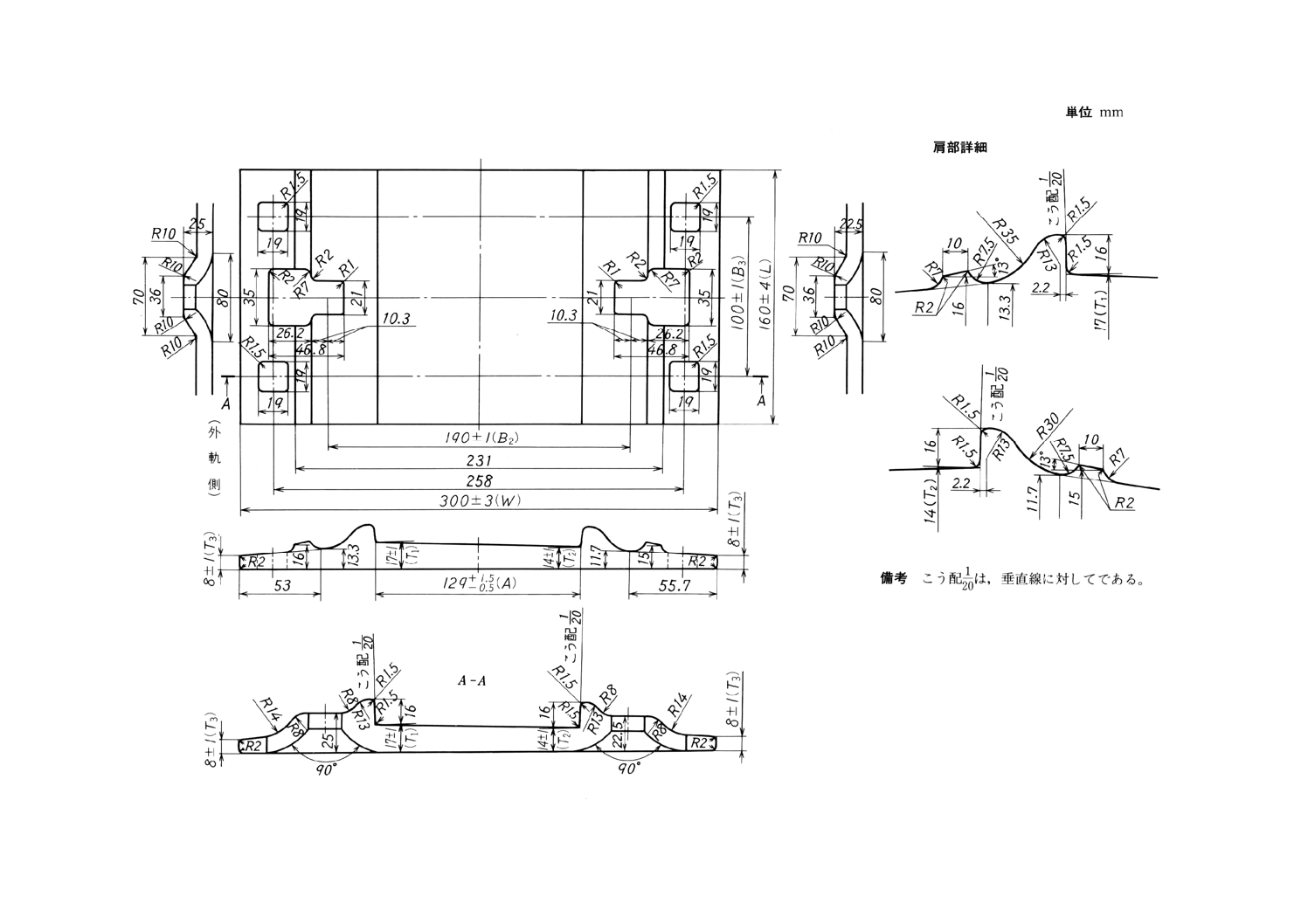

付図4 50 kg及び50 kgNレール継目用E形タイプレート

1

0

E

1

11

0

:

1

9

9

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

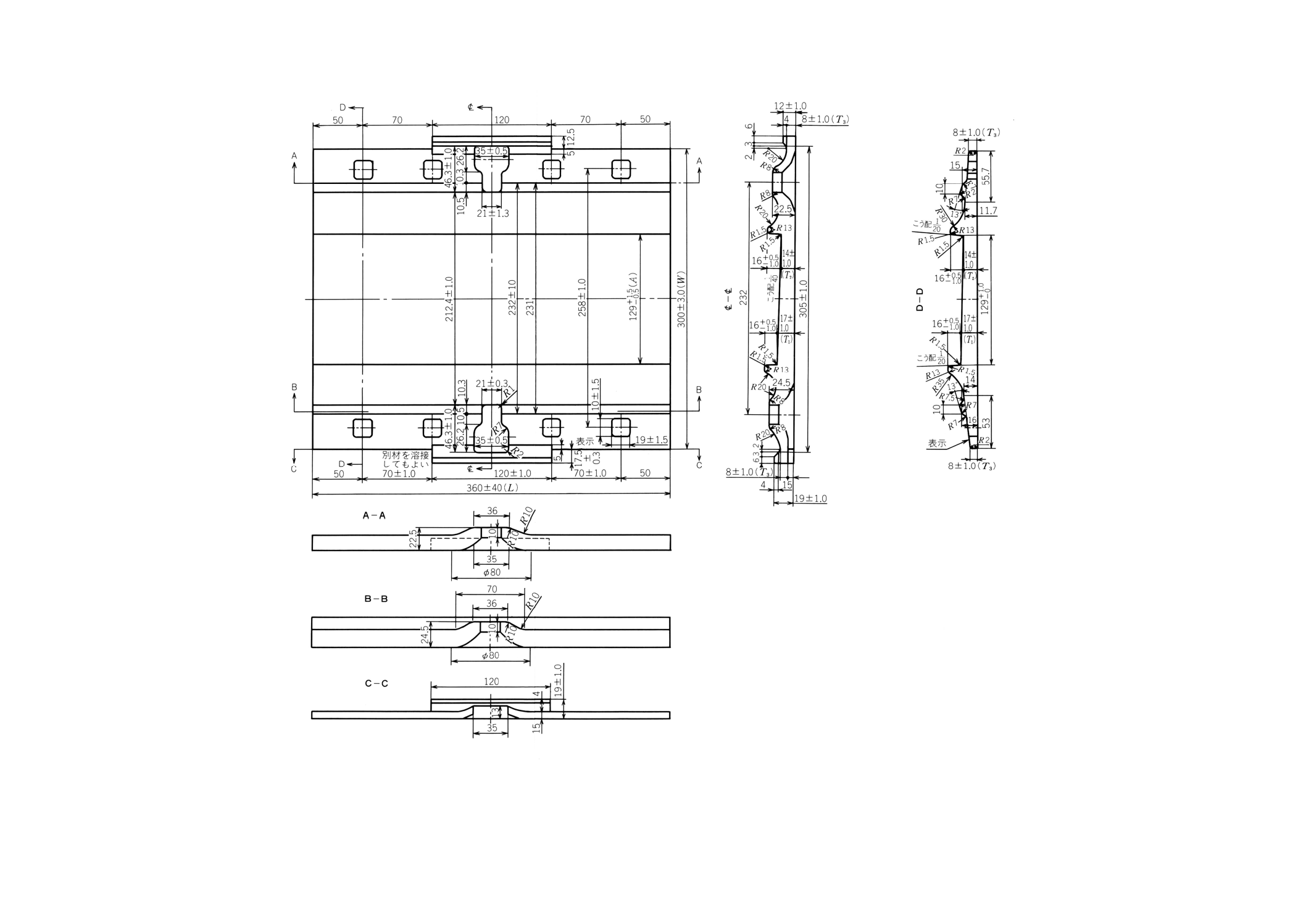

付図5 50 kg及び50 kgNレール用F形タイプレート

11

E 1110 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図6 50 kgレール継目用F形タイプレート

12

E 1110 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図7 50 kgNレール継目用F形タイプレート

13

E 1110 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定) 寸法及び寸法許容差の検査ゲージなどの例

1.1

長さL及びlの検査ゲージ

1.2

ショルダ間隔検査ゲージ(レール据付け部幅)

1.3

端部直角度検査

14

E 1110 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

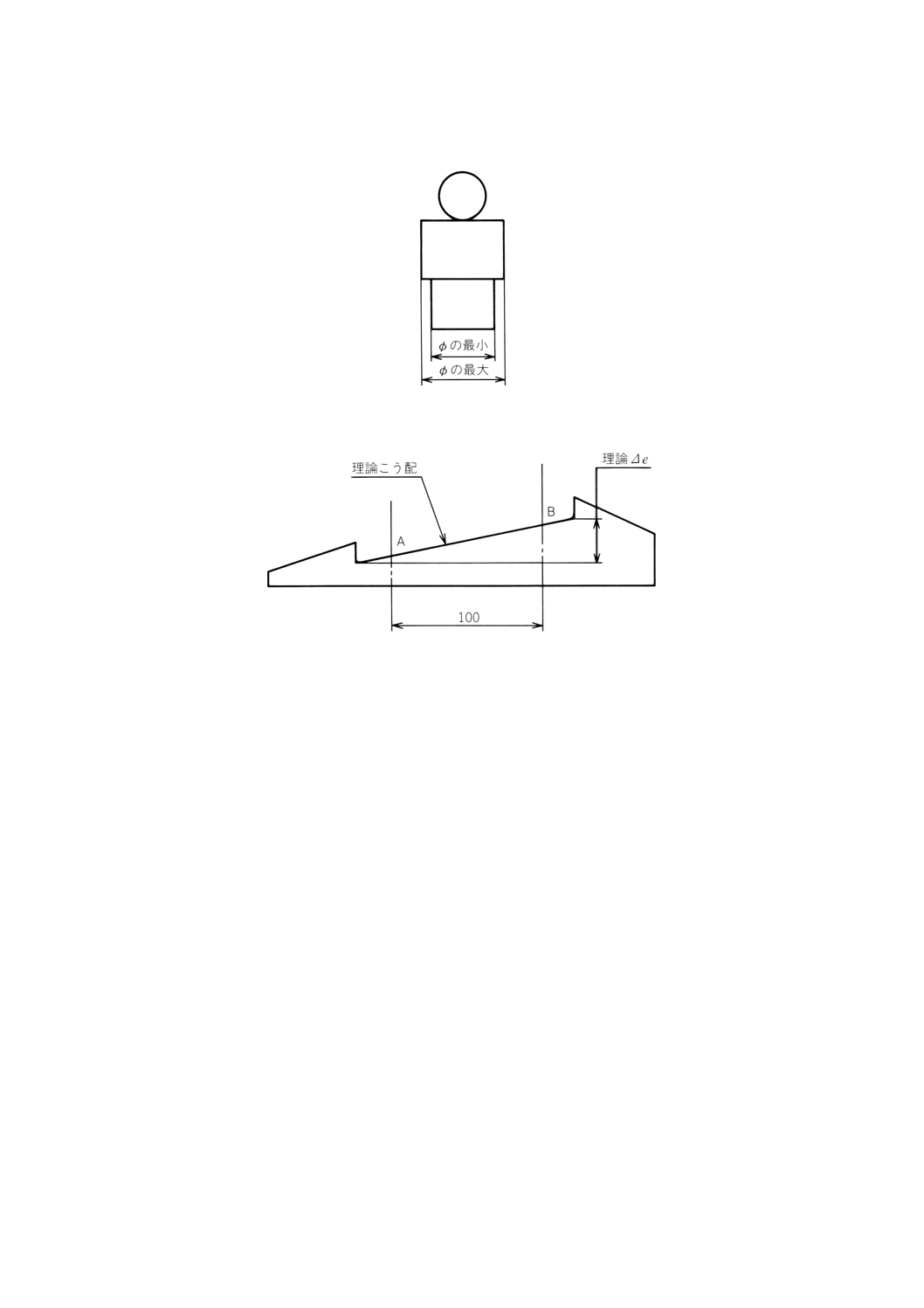

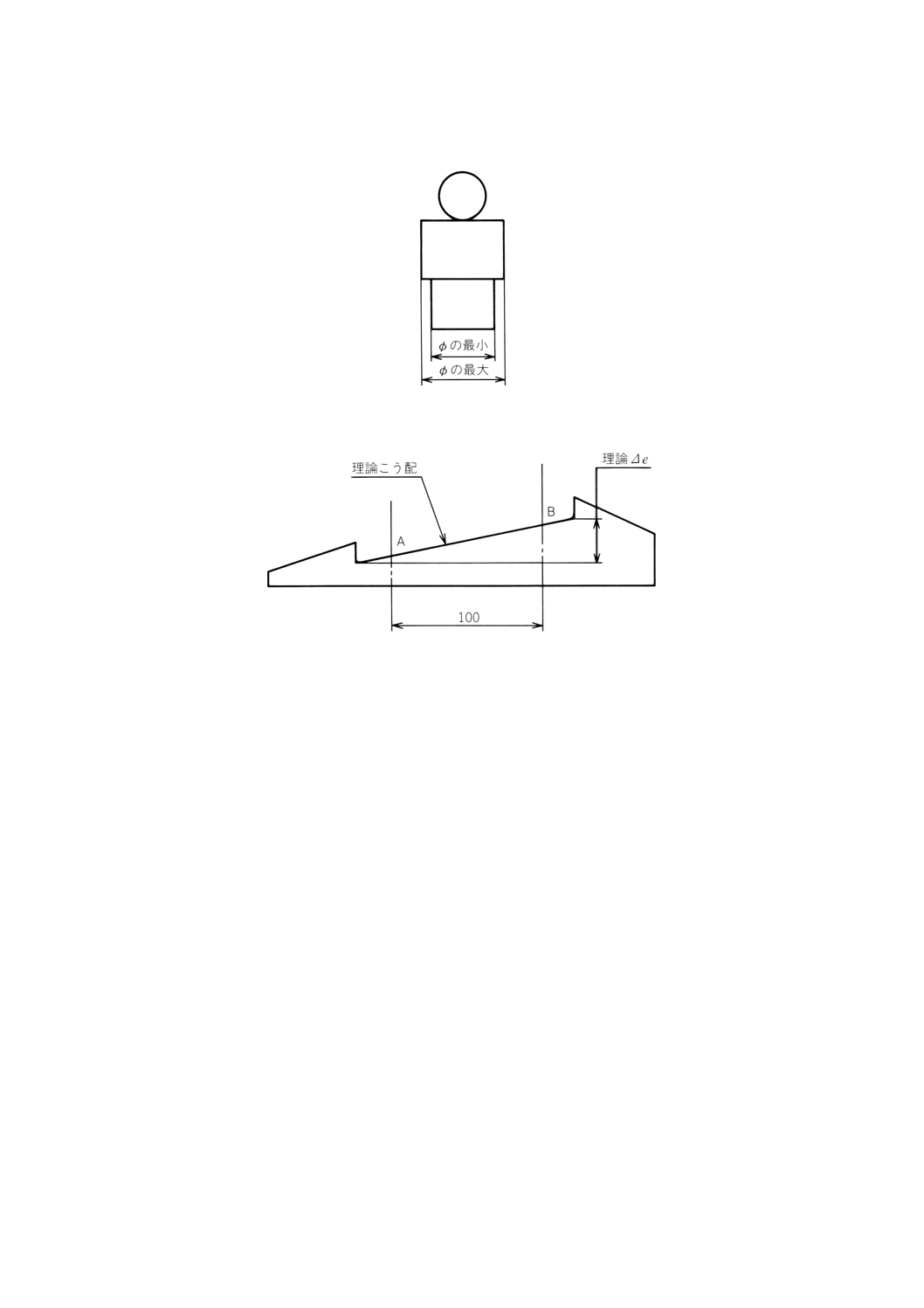

1.4

あなの直径検査ゲージ

1.5

レール据付け面こう配検査 ショルダに極力近接したA点とB点の厚さが公差⊿e±7/10 mmの範囲

内である場合,こう配の公差は±7/1 000とする。

15

E 1110 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

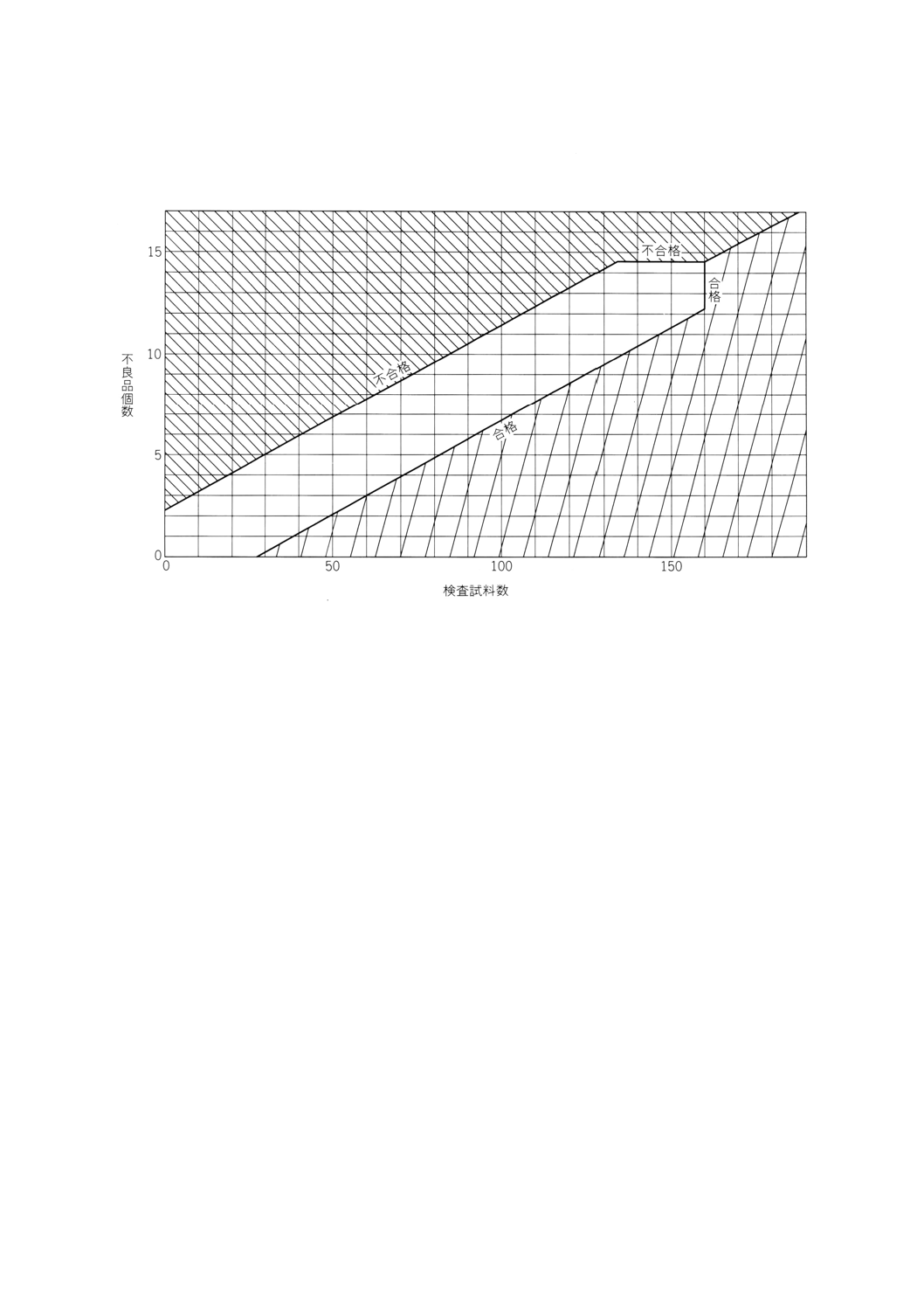

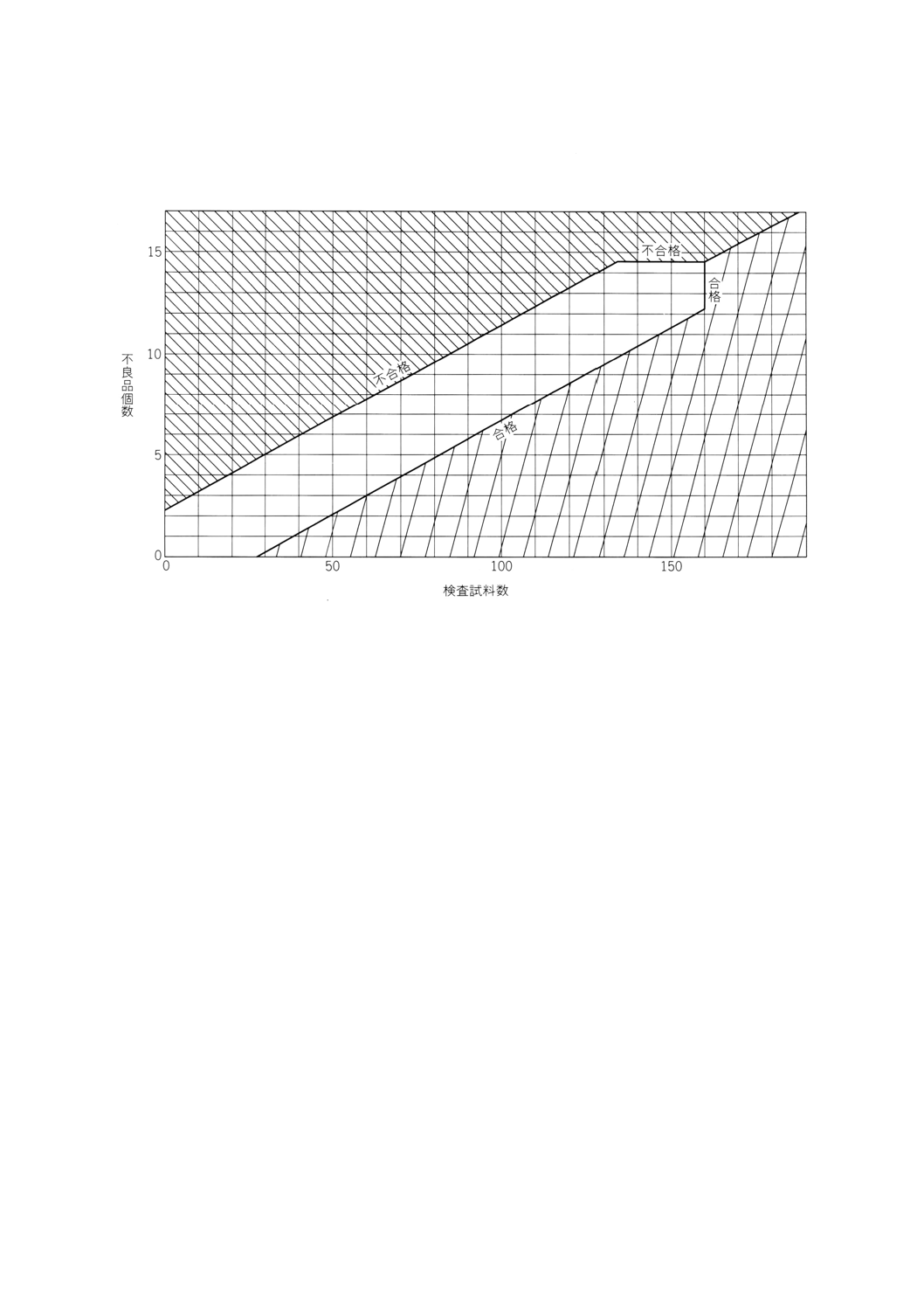

附属書2(規定) 段階的サンプリング方法−ワルド法

ワルド図表使用上の注意事項

試験に際して,試料は試験対象ロットから無作為に抽出する。各試験の結果は,次の段階に進む前に図

表に記入する。

図表に図示された試料の試験・検査結果が良好であれば基準に適合とみなされる。

試験結果は,図表上に順次点で示し,その始発点はゼロ点である。

各試験は,1単位ごとにX軸に平行に打点する。不適合試験の場合は,1単位ごとにY軸に平行に打点

する。

記録した点が,“合格”又は“不合格”領域の一つに入れば試験を中止する。

連続して実施する異種の試験も,同一図表にプロットしてもよい。

受渡し書類には,各試験の関係図表を添付する。これらの図表には記録点の位置が連続して表示されて

いなければならない。

注文者は,個々の製品を無作為抽出する代わりに最寄りのグループからの試料抽出を認めることがある。

この場合,

(1) 一グループからの試料抜取り数は一定とし,最大10個としあらかじめ抜取り数を決めておく。

(2) 記録点はそのグループの全個数の試験終了後に記録する。すなわち,各グループの記録点は,X軸に

平行にそのグループの試験個数を,Y軸に平行にそのグループでの不合格品個数を,各グループの試

験終了後に記録する。

16

E 1110 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

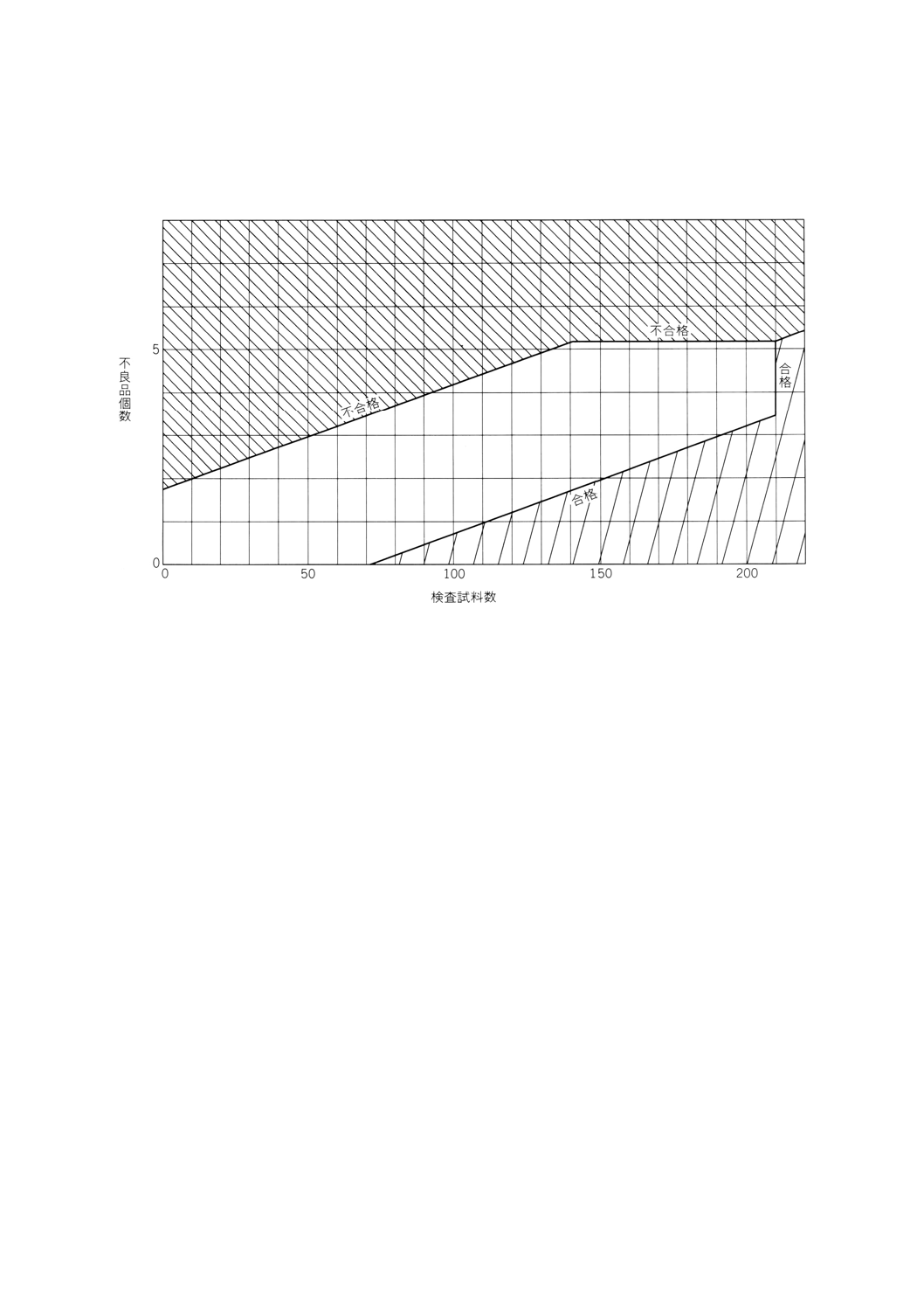

附属書3(規定) 再提出ロット検査用の段階的サンプリング方法

注意事項は,附属書2参照。

17

E 1110 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

原案作成委員会 構成表

氏名

所属

(委員長)

三 浦 重

財団法人鉄道総合技術研究所

(分科会委員会)

長 藤 敬 晴

財団法人鉄道総合技術研究所

(委員)

前 川 武 也

工業技術院標準部

橋 本 繁 晴

財団法人日本規格協会

藤 森 泰 明

運輸省鉄道局

早 瀬 藤 二

東日本旅客鉄道株式会社施設電気部

大 竹 俊 雄

東海旅客鉄道株式会社総合企画本部

〇

和 藤 源

東海旅客鉄道株式会社鉄道事業本部

東 憲 昭

西日本旅客鉄道株式会社鉄道本部施設部

山 本 明

帝都高速度交通営団工務部

☆

村 松 金二郎

小田急電鉄株式会社工務部

☆

山 本 拓 郎

南海電鉄株式会社工務部

☆

橋 本 茂 彦

帝国製鋲株式会社

☆

入 江 隆 昭

大和工業株式会社

☆

福 嶋 七 郎

トピー工業株式会社

〇☆ 立 上 忠 良

トピー工業株式会社

平 尾 哲 郎

九州鉄道機器製造株式会社

☆

三 宅 正太郎

株式会社ミッテック

前 原 郷 治

新日本製鐵株式会社

〇☆ 安 部 健 次

新日本製鐵株式会社

上 田 正 博

日本鋼管株式会社

〇☆ 柴 田 正 宣

日本鋼管株式会社

櫻 澤 正

社団法人日本鉄道施設協会

(分科会委員)

山 本 克 己

工業技術院標準部

秋 元 孝 夫

運輸省鉄道局

阿 部 則 次

財団法人鉄道総合技術研究所

龍 井 幸 夫

東日本旅客鉄道株式会社施設電気部

速 水 政 彦

東海旅客鉄道株式会社技術本部

半 田 真 一

西日本旅客鉄道株式会社鉄道本部施設部

市 東 邦 生

帝都高速度交通営団工務部

川 澄 武 甫

株式会社後関製作所

(事務局)

森 下 忠

社団法人日本鉄道施設協会

柿 澤 實

社団法人日本鉄道施設協会

備考 ☆:本委員会,分科会兼務の委員を示す。

〇:人事異動に伴う交代者を示す。