E 1107:2008

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 製造方法など ··················································································································· 2

4.1 ボルト・ナット素材の製鋼方法························································································· 2

4.2 ボルト・ナットの製造方法······························································································· 2

4.3 ボルト・ナットの強度区分,種類・記号及び形状・寸法,並びにねじの種類 ····························· 2

4.4 限界ゲージ ··················································································································· 4

4.5 表示 ···························································································································· 4

4.6 品質 ···························································································································· 5

4.7 寸法許容差 ··················································································································· 6

5 機械的性質・寸法の試験及び検査 ························································································ 6

5.1 機械的性質試験及び検査 ································································································· 6

5.2 寸法試験及び検査 ·········································································································· 8

6 注文者が提供すべき資料 ···································································································· 9

7 包装······························································································································· 9

附属書A(規定)試料数500〜2 000のロット用ワルド法 ····························································· 14

附属書B(規定)試料数2 001〜100 000のロット用ワルド法 ························································ 16

附属書C(規定)段階的サンプリング方法−ワルド法································································· 17

附属書D(規定)再提出ロット検査用の段階的サンプリング方法 ·················································· 18

附属書JA(規定)ウイットねじのボルト・ナット ····································································· 19

附属書JB(規定)ウイットねじの限界ゲージ ··········································································· 25

附属書JC(参考)JISと対応する国際規格との対比表 ································································ 31

E 1107:2008

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本鉄道

施設協会(JRCEA)及び財団法人日本規格協会(JSA)から工業標準原案を具して日本工業規格を改正すべき

との申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS E 1107:1998は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

E 1107:2008

継目板用及びレール締結用のボルト及びナット

Steel bolts and nuts for fish-plates and fastenings

序文

この規格は,1985年に第1版として発行されたISO 6305-4を基に作成した日本工業規格であるが,我

が国の実情に沿うため技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JC(参考)に示す。

1

適用範囲

この規格は,JIS E 1102に用いる継目板ボルト及びナット並びにJIS E 1110に用いる締結ボルト及びナ

ット(以下,これらを総称してボルト・ナットという。)について規定する。ウイットねじを用いる場合は,

ボルト・ナットは,附属書JAによる。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 6305-4:1985,Railway components−Technical delivery requirements−Part 4: Untreated steel nuts

and bolts and high-strength nuts and bolts for fish-plates and fastenings (MOD)

なお,対応の程度を表す記号 (MOD) は,ISO/IEC Guide 21に基づき,修正していることを

示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0205-4 一般用メートルねじ−第4部:基準寸法

JIS B 0209-3:2001 一般用メートルねじ−公差−第3部:構造体用ねじの寸法許容差

JIS B 0251 メートルねじ用限界ゲージ

JIS B 1041 締結用部品−表面欠陥 第1部 一般要求のボルト,ねじ及び植込みボルト

JIS B 1042 締結用部品−表面欠陥 第2部:ナット

JIS B 1051:2000 炭素鋼及び合金鋼製締結用部品の機械的性質−第1部:ボルト,ねじ及び植込みボ

ルト

JIS B 1052:1998 鋼製ナットの機械的性質

JIS B 1180:2004 六角ボルト

JIS B 1181:2004 六角ナット

JIS B 7420 限界プレーンゲージ

2

E 1107:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS E 1102 レール用継目板

JIS E 1110 炭素鋼製タイプレート

JIS G 0404:2005 鋼材の一般受渡し条件

JIS G 3101:2004 一般構造用圧延鋼材

JIS Z 2201 金属材料引張試験片

JIS Z 2241 金属材料引張試験方法

JIS Z 2244 ビッカース硬さ試験−試験方法

JIS Z 2245 ロックウェル硬さ試験−試験方法

JIS Z 8101-2:1999 統計−用語と記号−第2部:統計的品質管理用語

JIS Z 9015-1 計数値検査に対する抜取検査手順−第1部:ロットごとの検査に対するAQL指標型抜

取検査方式

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 8101-2によるほか,次による。

3.1

ウイットねじ

直径をインチ,及びねじのピッチを25.4 mmについて山数で表した,ねじ山の角度55°の三角ねじ。

4

製造方法など

4.1

ボルト・ナット素材の製鋼方法

ボルト・ナット素材の製鋼方法は,次による。

a) ボルト・ナット素材の製鋼方法は,製造業者の方法による。ただし,注文者の要求がある場合,製造

業者は入札時に製鋼方法及びその特徴に関する資料を提出し,注文者の承諾なしに変更してはならな

い。

b) 鋼塊には,インゴットのほか連続鋳造鋼片を含む。

4.2

ボルト・ナットの製造方法

ボルト・ナットの製造方法は,次による。

a) ボルトは,溶接をしていない単一の材料から製作する。

b) ボルトの頭部は,熱間鍛造又は冷間圧造によって製作する。ただし,A50,B40N,B50,B50N及び

B60については熱間鍛造とする。

c) ナットは,熱間鍛造又は冷間圧造によって製作する。

d) ボルト・ナットのねじは,転造又は機械加工によって製作する。

e) ボルト・ナットは,熱処理の有無によって次のA種及びB種に区分する。

1) A種 熱処理を施さないもの。

2) B種 焼入焼戻しの熱処理を施したもの。

f)

ボルト・ナットの熱処理は,製造業者の方法によることができる。ただし,注文者の要求がある場合

は,熱処理条件に関する資料を提出し,熱処理条件を変更する場合は,注文者の承諾を得る。

g) 製造業者は,この規格に適合した製品を製作するために,製造工程全般にわたり最善の手段を講じな

ければならない。

4.3

ボルト・ナットの強度区分,種類・記号及び形状・寸法,並びにねじの種類

3

E 1107:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

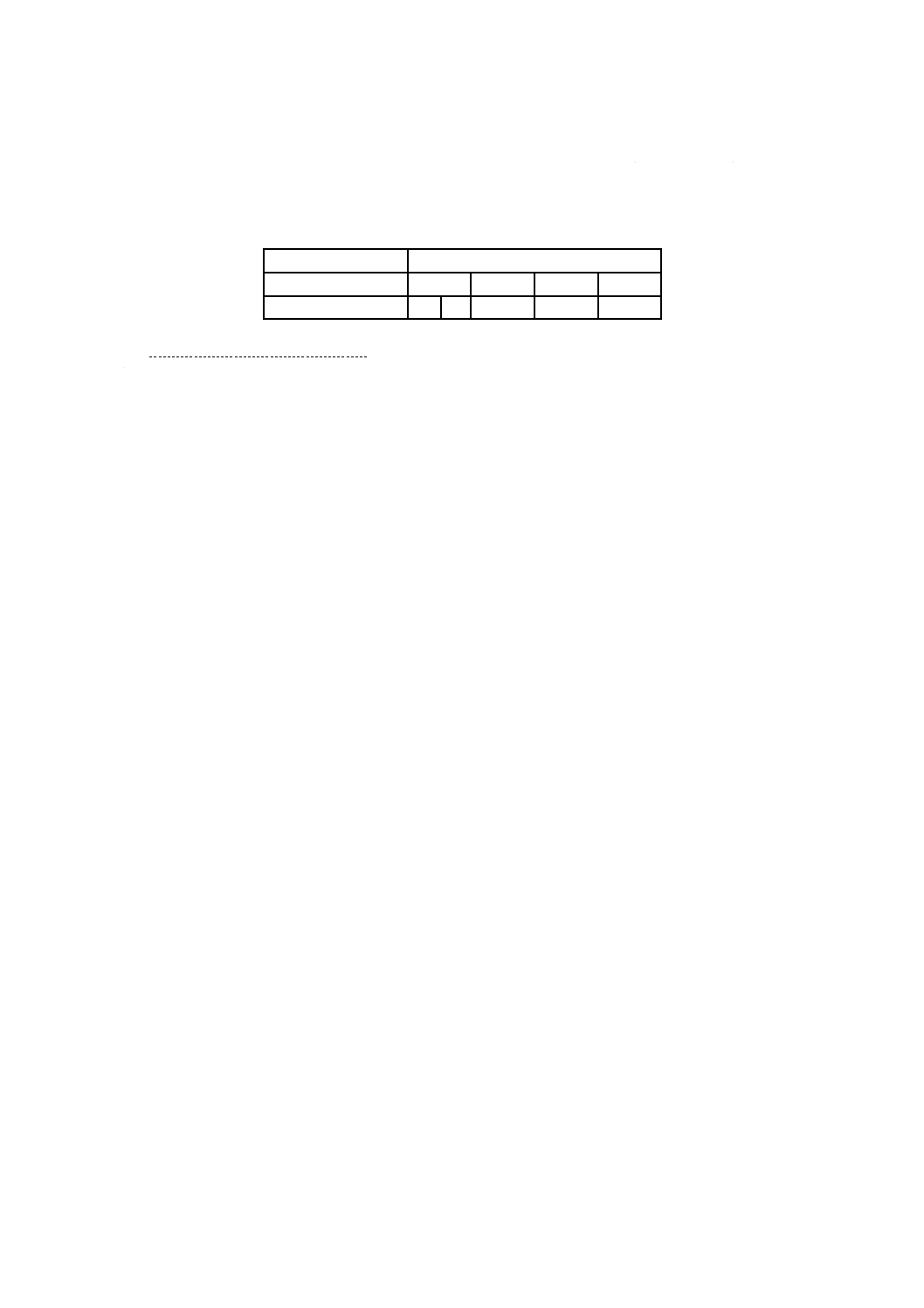

4.3.1

ボルト・ナットの強度区分

ボルト・ナットの強度区分は,それぞれJIS B 1051及びJIS B 1052の表示方法による。ボルト・ナット

の標準的な組合せは,表1による。

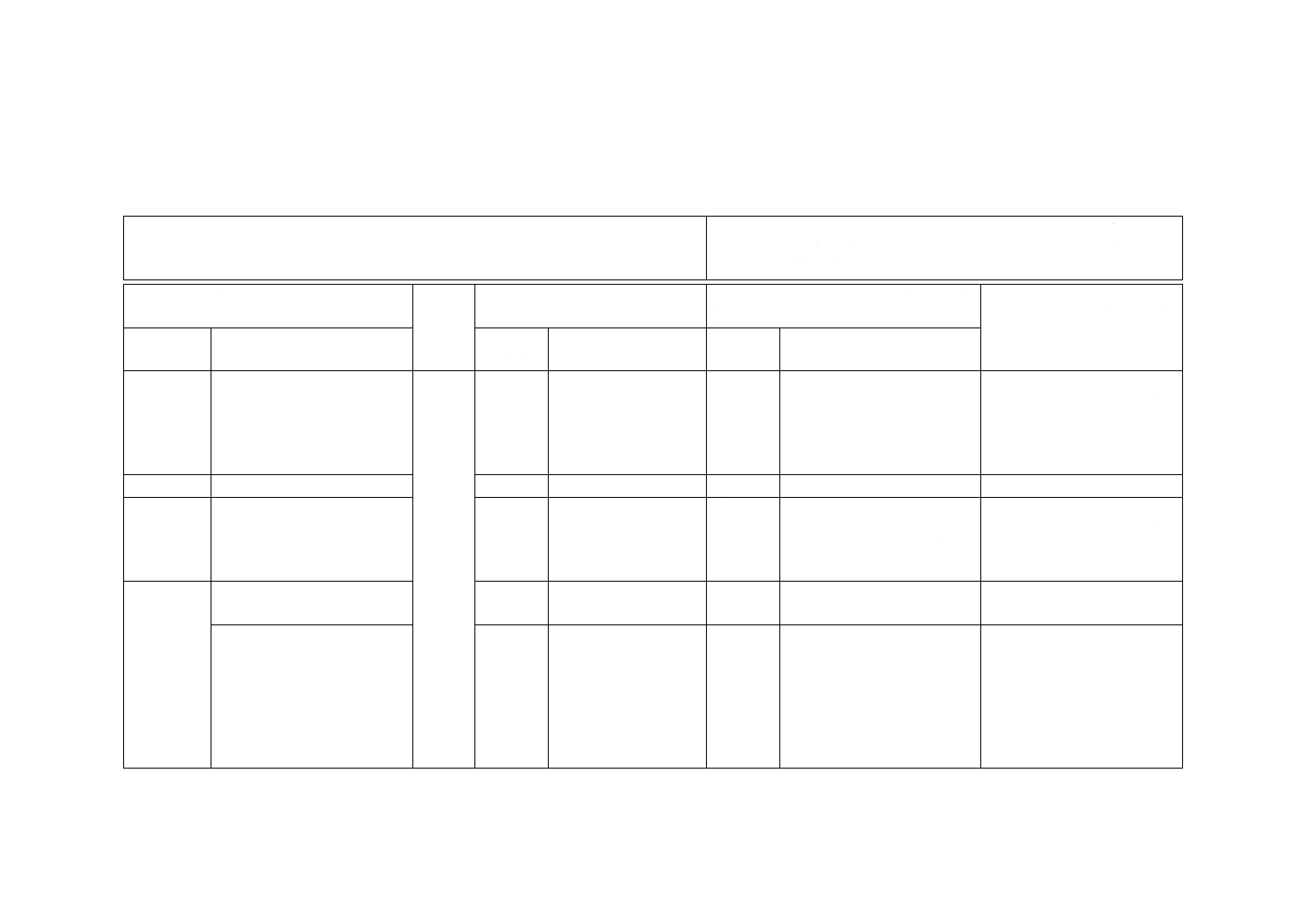

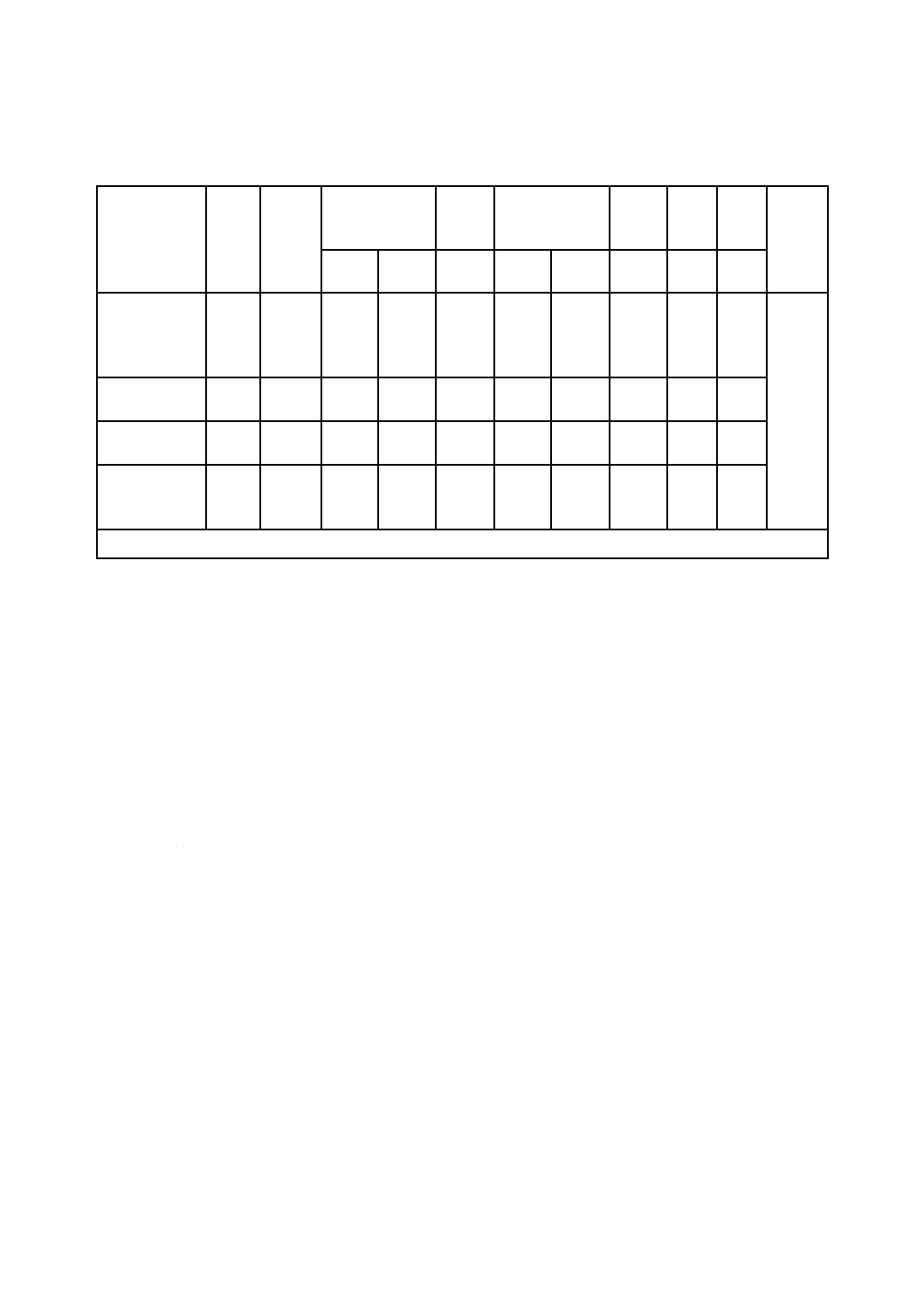

表1−ボルト・ナットの強度区分の組合せ

種類

強度区分

ボルト

4.6

5.6

8.8

10.9

ナット

4

5

5

10

10

4.3.2

ボルト・ナットの種類及び記号

ボルト・ナットの種類及び記号は用途によって分類し,表2による。

4.3.3

ボルト・ナットの形状・寸法

ボルト・ナットの形状・寸法は,表2による。

4.3.4

ねじの種類

ねじの種類は,JIS B 0205-4のメートルねじの呼び径18ピッチ2.5,呼び径20ピッチ2.5及び呼び径24

ピッチ3.0とする。

4

E 1107:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

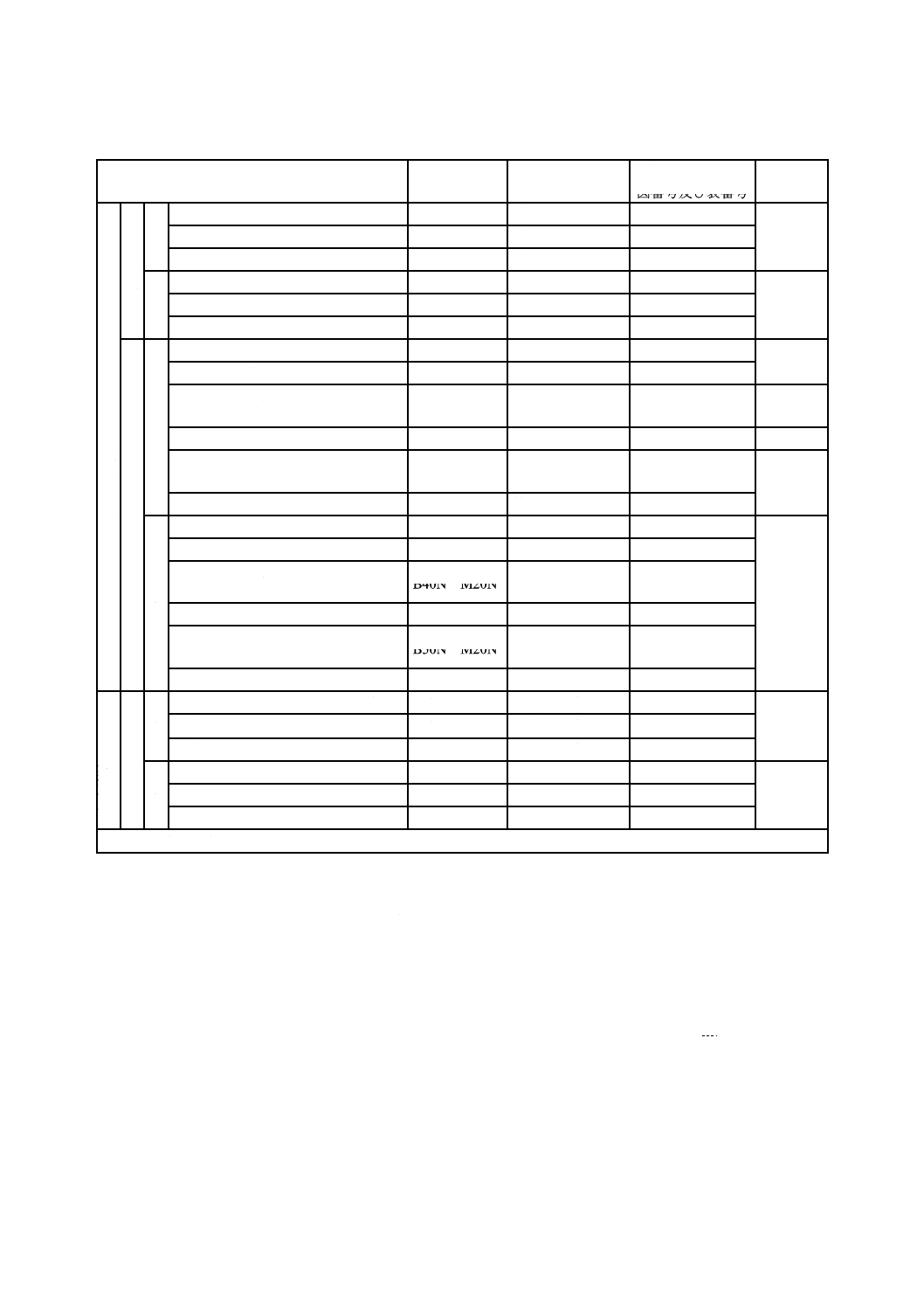

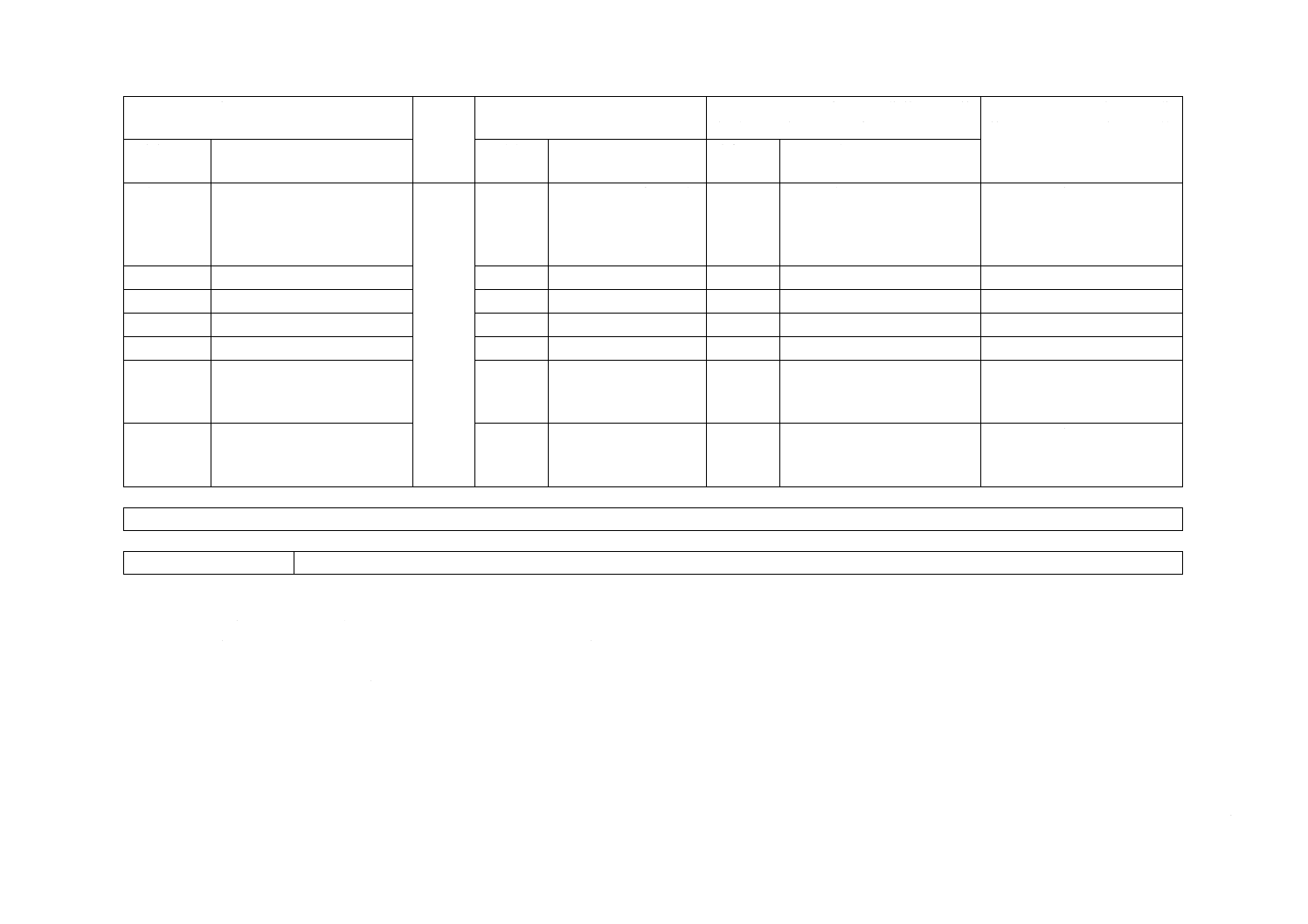

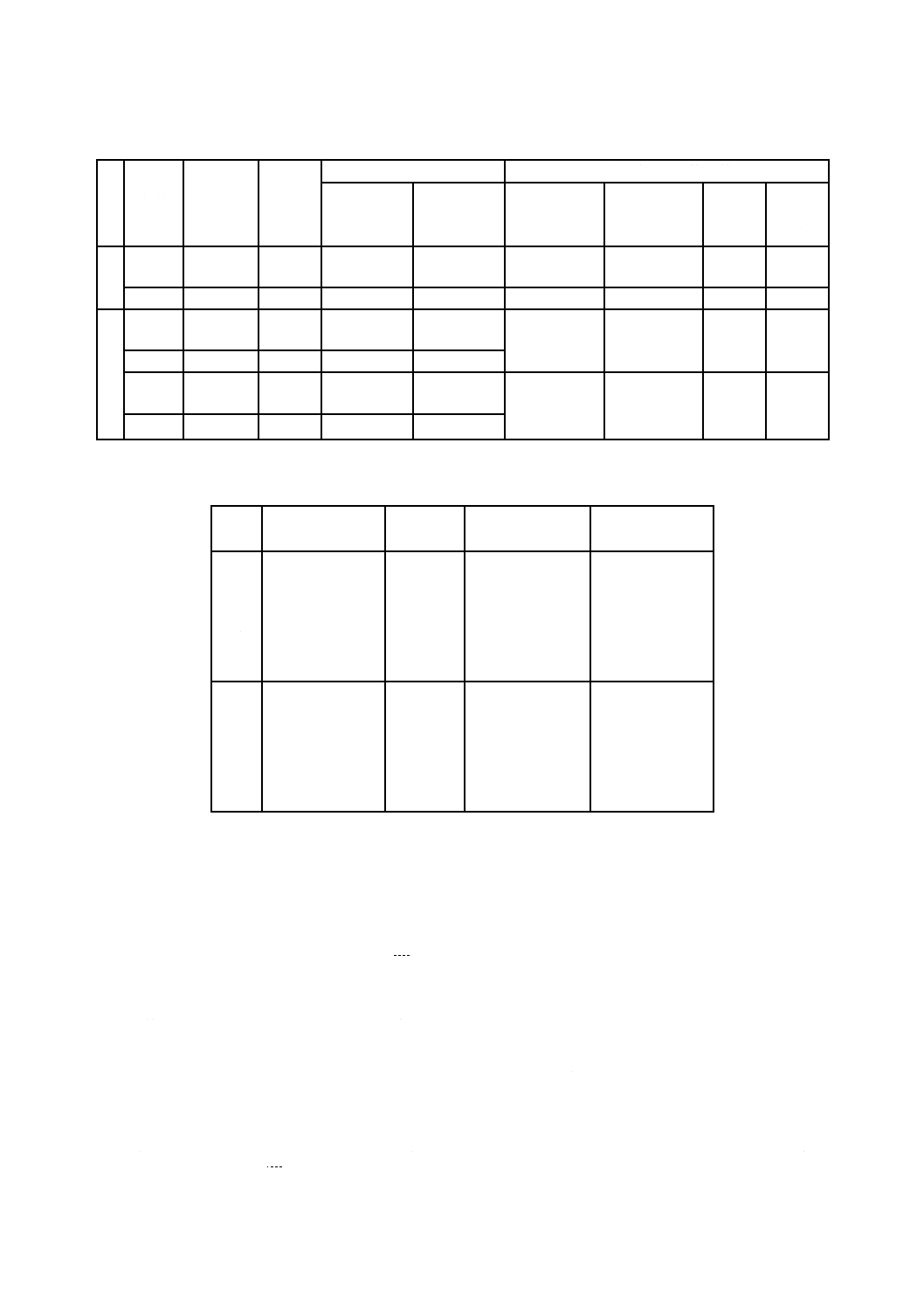

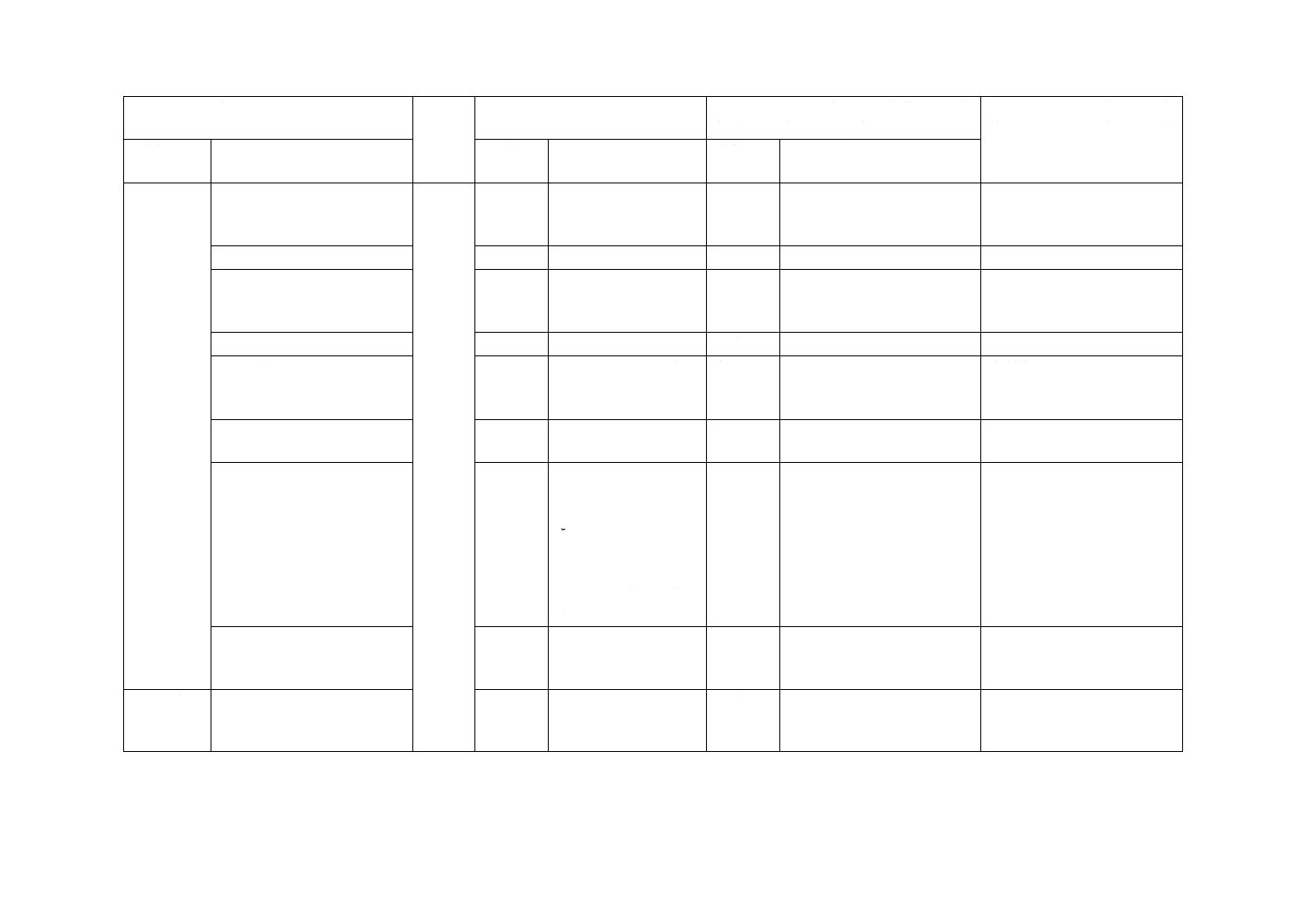

表2−ボルト・ナットの種類,記号,用途,形状及び寸法,並びに強度区分

種類

記号

用途

形状及び寸法の

図番号及び表番号 強度区分

継

目

板

用

A

種

ボ

ル

ト

30 kgレール用

A30

普通継目板

図1 a),表5

5.6

37 kgレール用

A37

普通継目板

図1 a),表5

50 kgレール用

A50

普通継目板

図1 b),表5

ナ

ッ

ト

30 kgレール用

A30−M18N

普通継目板

図3,表7

5

37 kgレール用

A37−M18N

普通継目板

図3,表7

50 kgレール用

A50−M24N

普通継目板

図3,表7

B

種

ボ

ル

ト

30 kgレール用

B30

熱処理継目板

図1 a),表5

8.8

37 kgレール用

B37

熱処理継目板

図1 a),表5

40 kgNレール用

B40N

普通継目板

熱処理継目板

図1 b),表5

10.9

50 kgレール用

B50

熱処理継目板

図1 b),表5

8.8

50 kgNレール用

B50N

普通継目板

熱処理継目板

図1 b),表5

10.9

60 kgレール用

B60

熱処理継目板

図1 b),表5

ナ

ッ

ト

30 kgレール用

B30−M18N

熱処理継目板

図3,表7

10

37 kgレール用

B37−M18N

熱処理継目板

図3,表7

40 kgNレール用

B40N−M20N 普通継目板

熱処理継目板

図3,表7

50 kgレール用

B50−M24N

熱処理継目板

図3,表7

50 kgNレール用

B50N−M20N 普通継目板

熱処理継目板

図3,表7

60 kgレール用

B60−M20N

熱処理継目板

図3,表7

レ

ー

ル

締

結

用

A

種

ボ

ル

ト

F形50 kg及び50 kgNレール一般用 F50

F形タイプレート 図2,表6

4.6

F形50 kgレール継目用

F50J

F形タイプレート 図2,表6

F形50 kgレール継目N用

F50NJ

F形タイプレート 図2,表6

ナ

ッ

ト

F形50 kg及び50 kgNレール一般用 F50−M20N

F形タイプレート 図3,表7

4

F形50 kgレール継目用

F50J−M20N

F形タイプレート 図3,表7

F形50 kgレール継目N用

F50NJ−M20N F形タイプレート 図3,表7

注記 A種,B種は4.2 e) 参照。

4.4

限界ゲージ

寸法許容差の測定を限界ゲージで行う場合は,次による。

4.4.1

ねじ以外の限界ゲージ

ねじ以外の限界ゲージ,例えば,限界プレーンゲージは,次による。

a) 製造業者は,注文者から寸法測定の要求がある場合には製造業者の責任において,製造に先立ち限界

ゲージ二組を製作する。この限界ゲージの公差・寸法許容差及び摩耗しろは,JIS B 7420による。

b) 限界ゲージの一組は注文者の検査用に提供する。

c) 上記b) の検査はこの限界ゲージだけを有効とする。

4.4.2

ねじの限界ゲージ

ねじの限界ゲージは,JIS B 0251による。

4.5

表示

5

E 1107:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.5.1

製品の表示

ボルトの頭部及びナットの上面に,浮き出し又は刻印で次の事項を表示する。

a) 製造業者名又はその略称若しくは記号

b) “M”(メートルねじだけ)の文字

c) 熱処理を表す記号“H”(B種のボルトだけ),及び強度区分又は材質記号(B種のナットだけ)

なお,B30,B37及びB50のボルトの頭部には,黄色塗料を塗布する。

4.5.2

包装の表示

包装には,次の事項を表示する。

a) 製品の呼び

品名又は種類の記号(ただし,ねじの種類は省略してもよい。)及びねじの呼び,ボルト長さ(L)を

記入する(表2参照)。

b) 内容数量

c) 製造業者名又はその略称

4.6

品質

品質は,次による。

a) ボルト・ナット表面には,割れ及び使用上有害なきず,ばり,かえり,曲がりなどの欠陥があっては

ならない。

なお,表面欠陥の許容限界の基準は,注文者からの指定がない限り,JIS B 1041及びJIS B 1042に

よる。

b) ボルト・ナットの仕上げ程度は,JIS B 1180:2004及びJIS B 1181:2004の並仕上げとする。

c) ボルト・ナットの寸法は,図1,図2及び図3に適合しなくてはならない。

なお,ボルト・ナットの寸法検査は,5.2による。

d) 継目板用ボルトの機械的性質は,表3の製品の機械的性質に適合しなければならない。ただし,注文

者の要求があるときは,表3の試験片の機械的性質によることができる。

継目板用ナットの機械的性質は,表4に適合しなければならない。

なお,継目板用ボルト・ナットの機械的性質試験及び検査は,5.1による。

e) レール締結用ボルト・ナットの機械的性質は,JIS G 3101:2004のSS400と同等以上のものとする。

なお,レール締結用ボルト・ナットの機械的性質の試験は,JIS G 3101:2004の8.2(機械試験)の

棒鋼による。

f)

B種のボルト・ナットで,機械的性質が不十分な場合は,JIS G 0404:2005の9.9(選別又は再処理)

によって再熱処理を行うことができるが,再熱処理条件は注文者に通知しなければならない。

6

E 1107:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

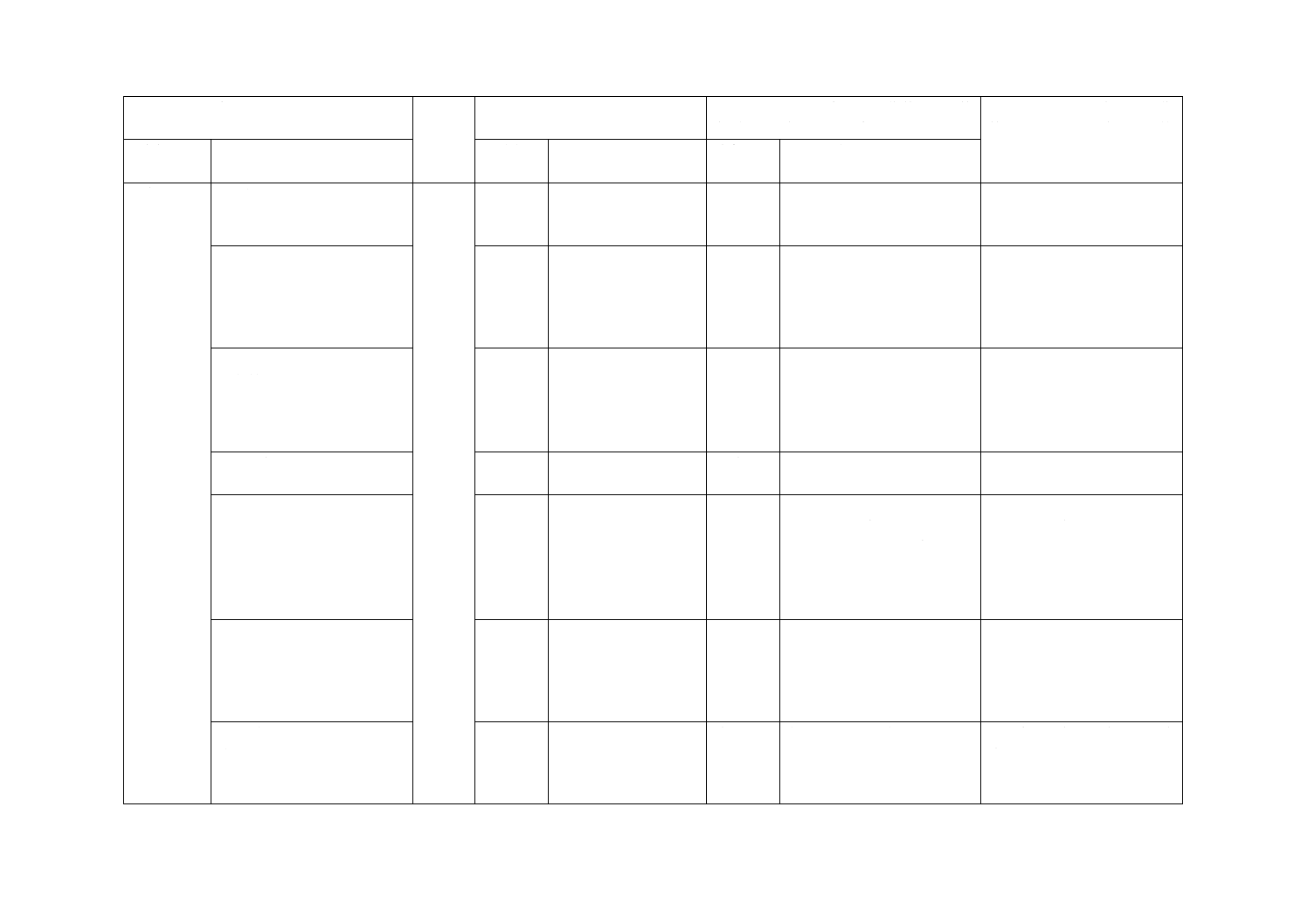

表3−継目板用ボルトの機械的性質

種

類

記号

強度区分

ねじの

呼び

製品の機械的性質

試験片の機械的性質

引張荷重

k N

硬さ

降伏点又は

0.2 %耐力

N/mm2

引張強さ

N/mm2

伸び

%

絞り

%

A

種

A30

A37

5.6

M18

96以上

79〜95 HRB

−

−

−

−

A50

5.6

M24

176以上

79〜95 HRB

−

−

−

−

B

種

B30

B37

8.8

M18

159以上

23〜34 HRC

660以上

830以上

12以上 52以上

B50

8.8

M24

293以上

23〜34 HRC

B40N

B50N

10.9

M20

255以上

32〜39 HRC

940以上

1 040以上

9以上 48以上

B60

10.9

M20

255以上

32〜39 HRC

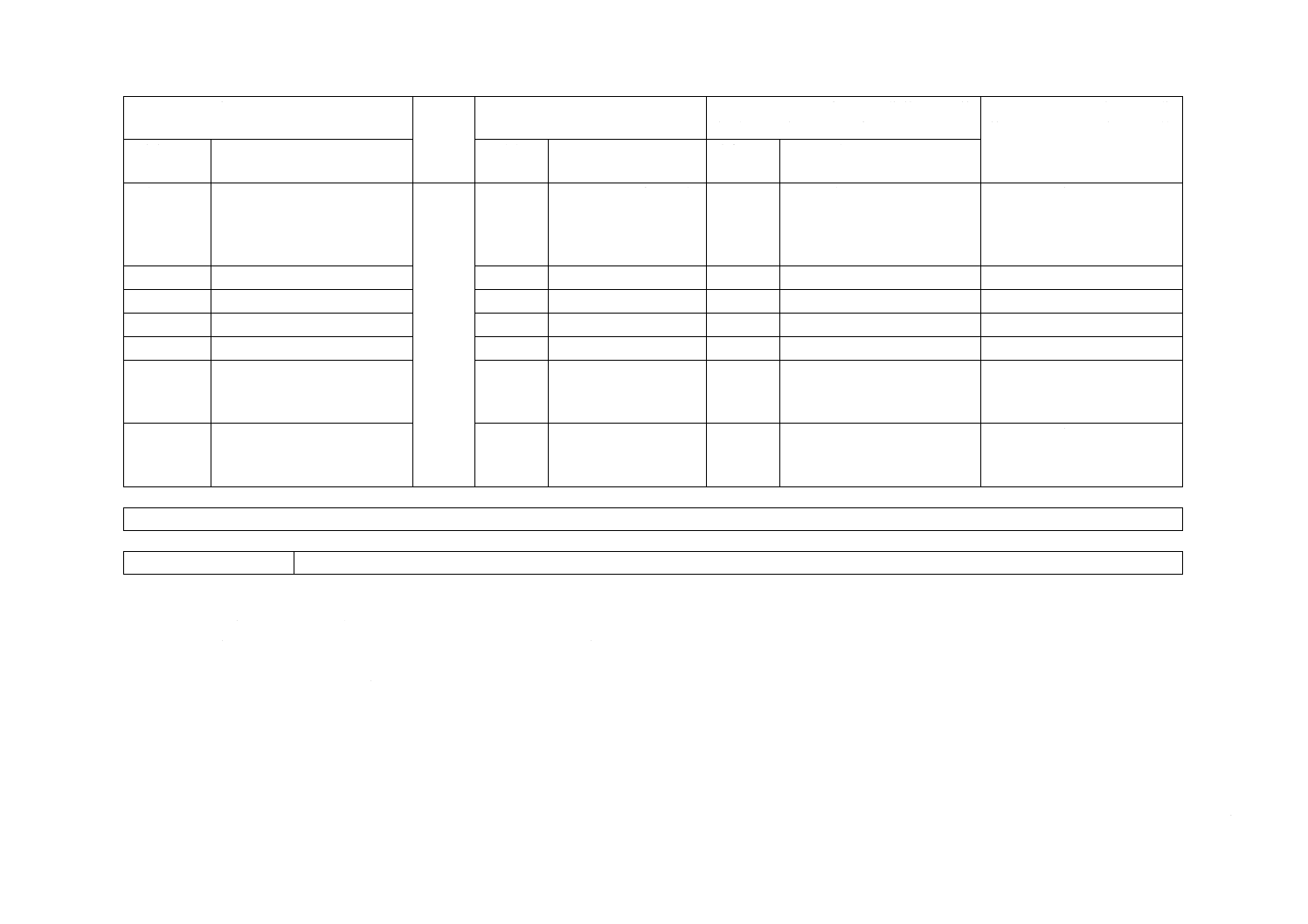

表4−継目板用ナットの機械的性質

種類

記号

強度区分

硬さ

HV

保証荷重応力

N/mm2

A

種

A30−M18N

A37−M18N

A50−M24N

F50−M20N

F50−M20N

F50NJ−M20N

5

146〜302

630

B

種

B30−M18N

B37−M18N

B40N−M20N

B50−M24N

B50N−M20N

B60−M20N

10

272〜353

1 060

4.7

寸法許容差

4.7.1

ボルト・ナットの基準寸法及び寸法許容差

ボルト・ナットの基準寸法及び寸法許容差は,図1〜図3による。

4.7.2

ねじの寸法許容差

メートル並目ねじの寸法許容差は,JIS B 0209-3:2001の公差域クラスおねじ8g及びめねじ7Hによる。

5

機械的性質・寸法の試験及び検査

機械的性質・寸法の試験及び検査は,完成品について行う。

5.1

機械的性質試験及び検査

機械的性質試験及び検査は,次による。ただし,受渡当事者間の協定によって変更することができる。

5.1.1

試験の項目

試験の項目は,次による。

a) ボルトの試験は,JIS B 1051によって,製品の引張荷重試験及び硬さ試験を行う。ただし,注文者の

7

E 1107:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

要求によって試験片による場合は,降伏点又は0.2 %耐力,引張強さ,伸び及び絞り(A種を除く。)

試験とする。

b) ナットは,JIS B 1052によって保証荷重試験及び硬さ試験を行う。

c) ボルトとナットとのはめ込み試験を行う。

5.1.2

ロットの大きさ

ボルト・ナットの検査ロットの採り方は,次による。

a) 継目板ボルト及び締結ボルトは,一検査ロットの最大は20 000本とする。

b) ナットをはめ込んだボルトは,一検査ロットの最大は100 000本とする。

5.1.3

試験方法

5.1.3.1

ボルトの試験方法

ボルトの機械的性質試験及び硬さ試験は,次によるほか,JIS B 1051:2000の8.(試験方法)による。

a) B40N,B50N及びB60の引張試験は,くさび引張試験とし,くさびの角度は10°とする。その他のボ

ルトは,製品の引張試験とする。

b) 試験片の機械的性質試験は,熱処理を行ったボルトからJIS Z 2201の14A号試験片を削り出したもの

を用い,JIS Z 2241によって行う。

c) ボルトの硬さ試験は,ボルト頭部又は円筒部を研磨した平面について,JIS Z 2245によって行う。

5.1.3.2

ナットの試験方法

ナットの試験方法は,次による。

なお,ロックウェル硬さで測定した場合は,ビッカース硬さに換算する。

a) ナットについては,保証荷重試験及び硬さ試験をJIS B 1052:1998の8.1(保証荷重試験)及び8.2(硬

さ試験)によって行う。

b) ナットのはめ込み試験は,5.1.3.3によって行う。

c) ナットの硬さ試験は,注文者の指定がない限り,ナットの座面を研磨した平面について,JIS Z 2244

によって行う。

5.1.3.3

はめ込み試験方法

はめ込み試験は,ナットの高さの2/3を手ではめ込んで,残りをトルクレンチで締め込む。

緊締力は,直径20 mm以下のボルトでは35 N・m以下,直径20 mmを超えるボルトでは48 N・m以下

とする。

注文者の要求によって,はめ込み試験をもってねじの検査にかえることができる(4.7.2参照)。

5.1.3.4

検査

機械的性質は,5.1の試験を行ったとき,4.6のd),e) 及びf) を満足しなければならない。統計的抜取方

式は,受渡当事者間の協定による。この協定事項には,危険率,合格品質レベル,ロット及び試料の数を

定める。協定がないときの試料の抜取りは,JIS Z 9015-1又はワルド法(附属書A参照)による。この場

合でも,消費者危険(JIS Z 8101-2:1999の4.24参照)と生産者危険(JIS Z 8101-2:1999の4.27参照)とは

同率とする。

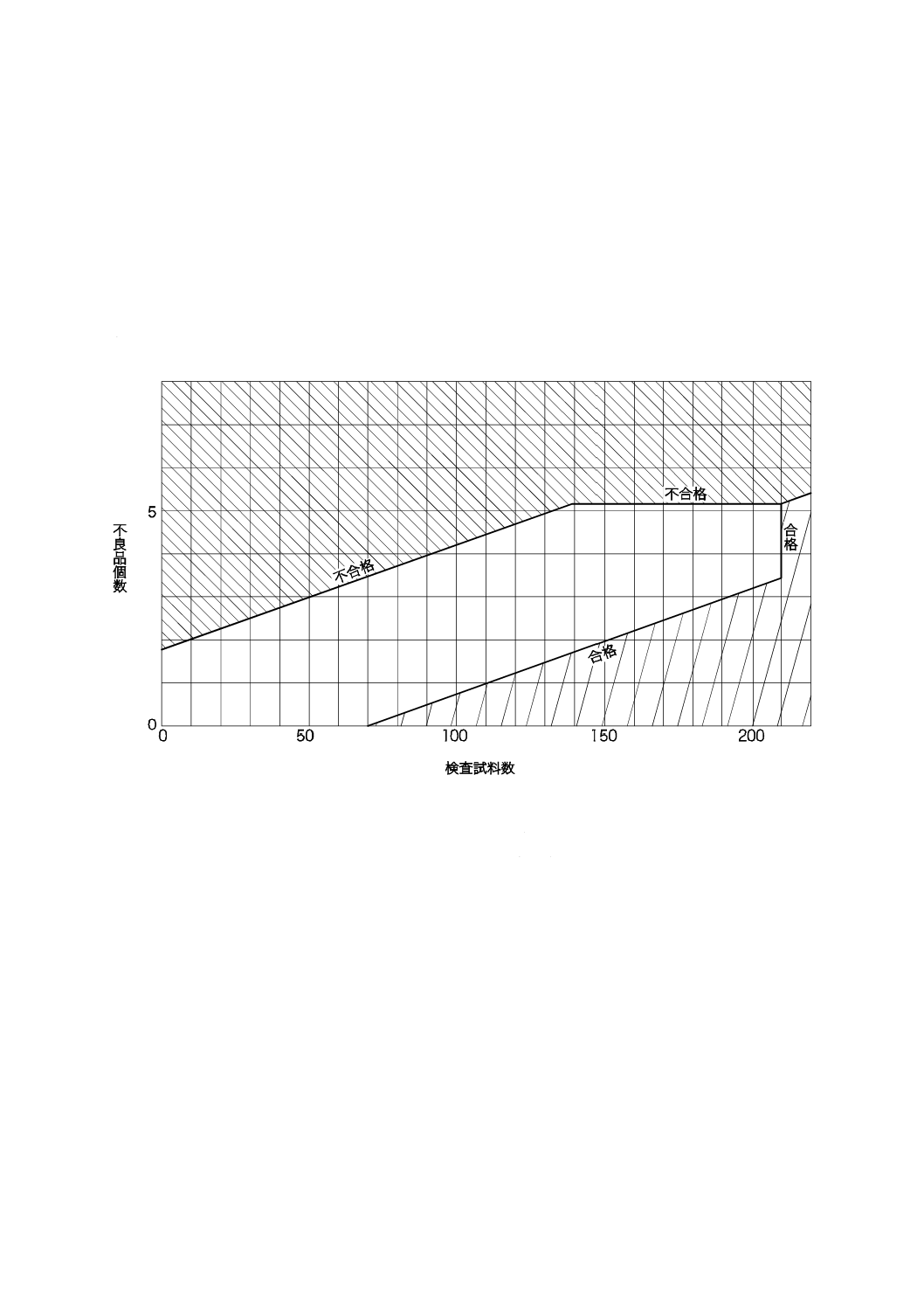

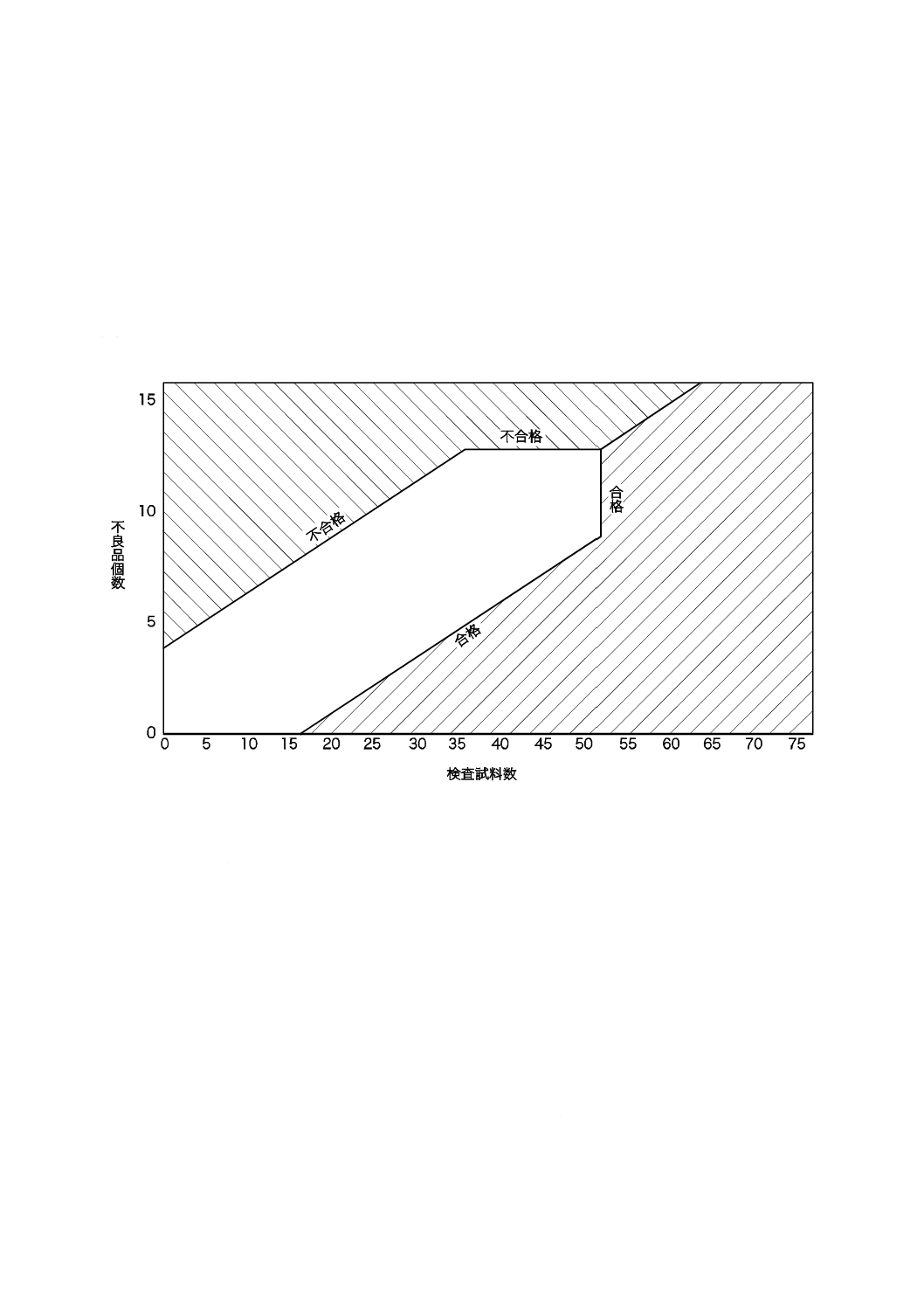

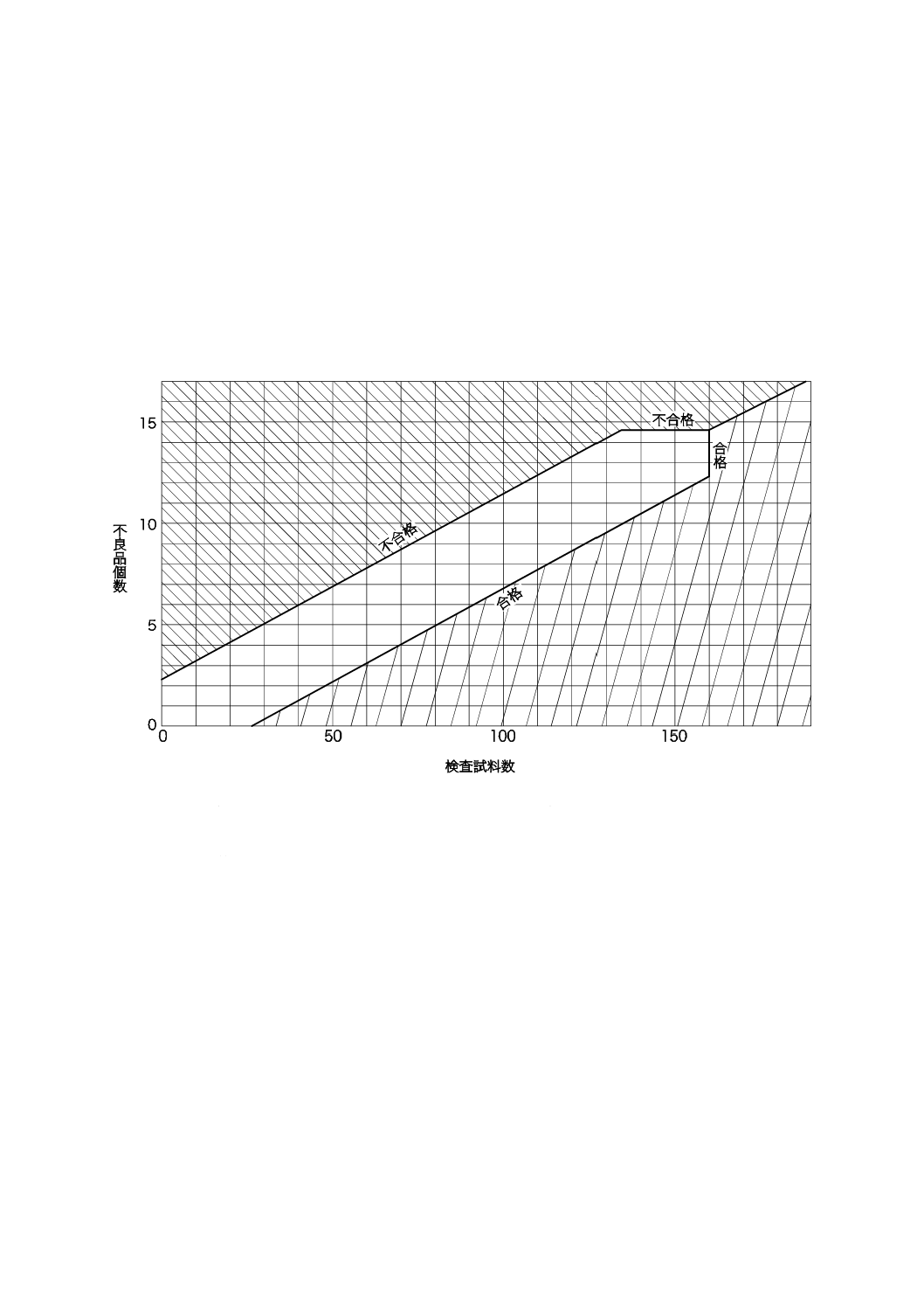

附属書A及び附属書Bの図に示す危険率の程度は,次による。

a) ロットの大きさが500〜2 000の場合

1) 20 %の不良品を含むロットが不合格となる可能性が10 %存在する。

2) 30 %の不良品を含むロットが合格となる可能性が10 %存在する。

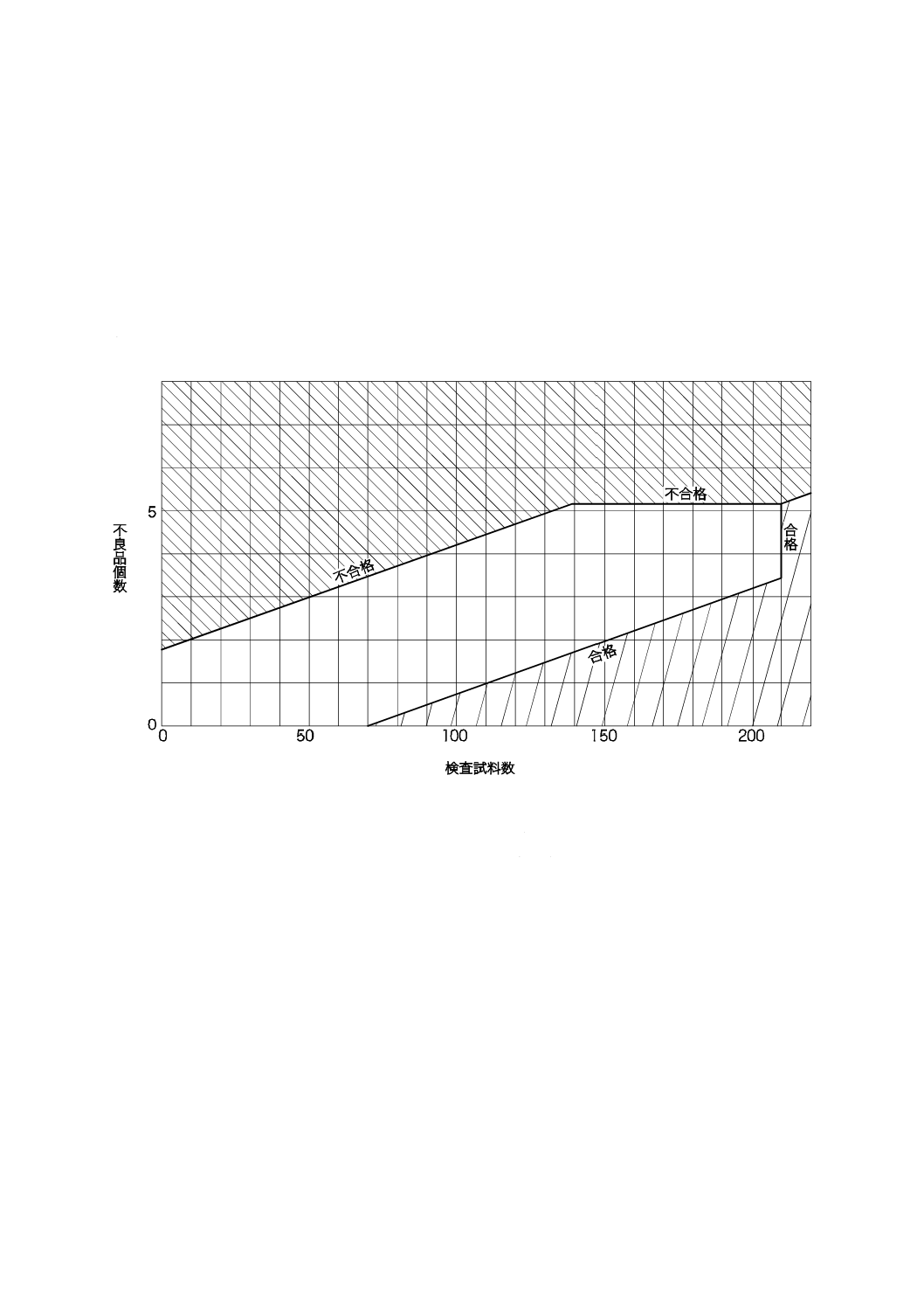

b) ロットの大きさが2 001〜100 000の場合

8

E 1107:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 10 %の不良品を含むロットが不合格となる可能性が10 %存在する。

2) 20 %の不良品を含むロットが合格となる可能性が10 %存在する。

試験は,試験の段階を示す点が図の合格,不合格の領域に達すれば終了する。

5.2

寸法試験及び検査

寸法試験及び検査は,次による。

5.2.1

試験及び検査の種類

系統的寸法の試験及び検査は,図1〜図3の公差のある項目について行う。

ねじの公差域クラスは注文者の要求によって,はめ込み試験にかえることができる(4.7.2参照)。

図1〜図3に指示された公差のある項目以外の寸法についても受渡当事者間の協定によって行ってもよ

い。ただし,5.2.3に規定する合否判定の対象としない。

5.2.2

試料の採り方

試料の採り方は,次による。

a) 検査用の試料は,同一特性をもつロットから採取する。

採取された試料は,ロットを代表するものでなければならない。

b) ロットの大きさは,5.1.2による。

c) 注文者は,検査のロットの大きさを随時組替える権利をもつ。

d) 採取した試料に検査員が付けた記号,符号などは,検査終了まで保管する。

5.2.3

試験及び検査一般

ボルト・ナットの寸法試験は,ロットから抽出した試料について,直接測定,限界ゲージその他の方法

によって行う。

試験の結果,ボルト・ナットの寸法の少なくとも1か所が許容差又は仕上がりが4.7の規定に適合しな

い場合は,そのボルト・ナットのロットは不合格品とする。

なお,4.7に適合する場合は,合格とする。

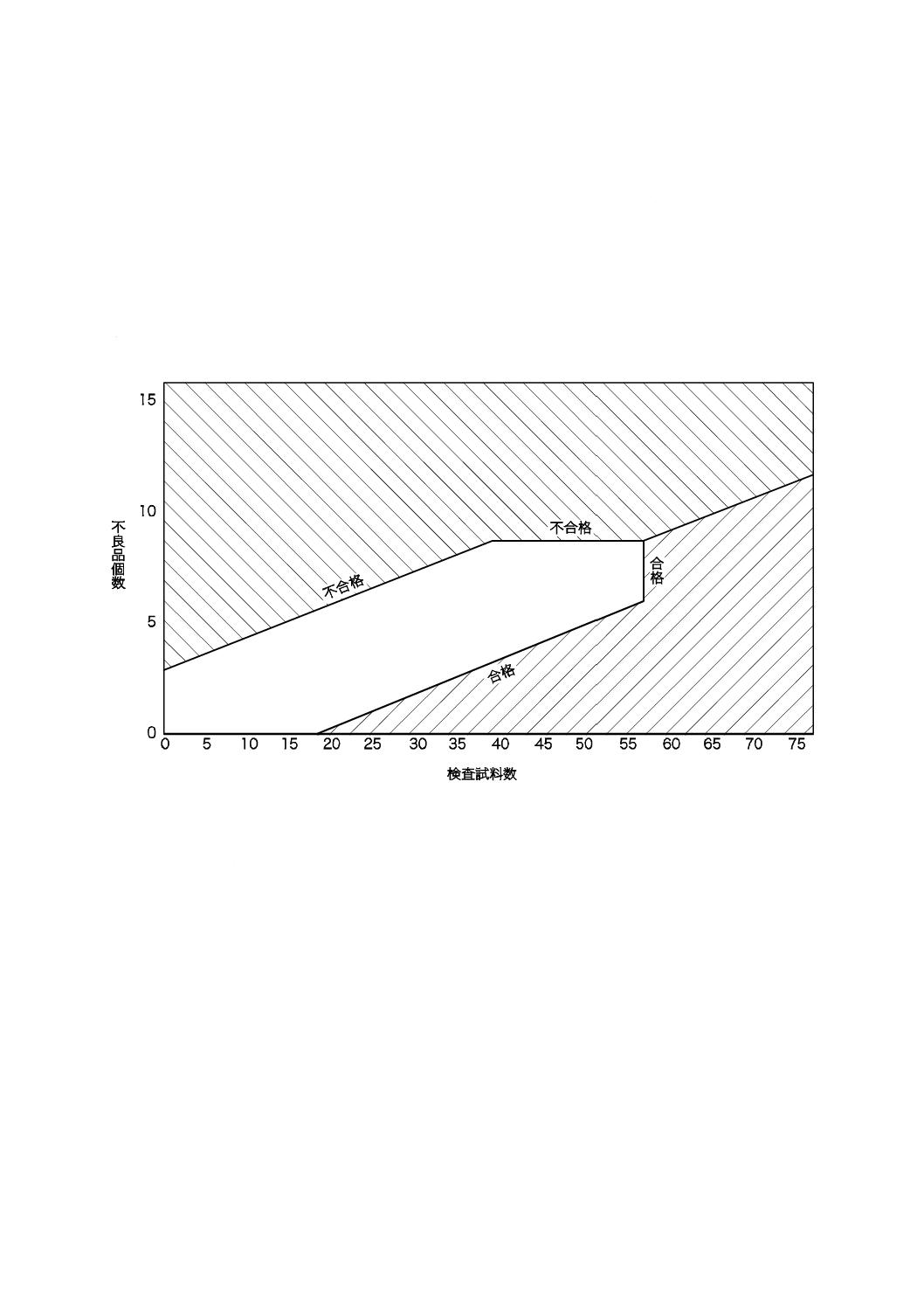

受渡当事者間の協定があれば,統計的サンプリング方法によることができる。ただし,ロット及び試料

の数,品質レベル,危険率を規定する。協定がない場合は,JIS Z 9015-1又はワルド法による。

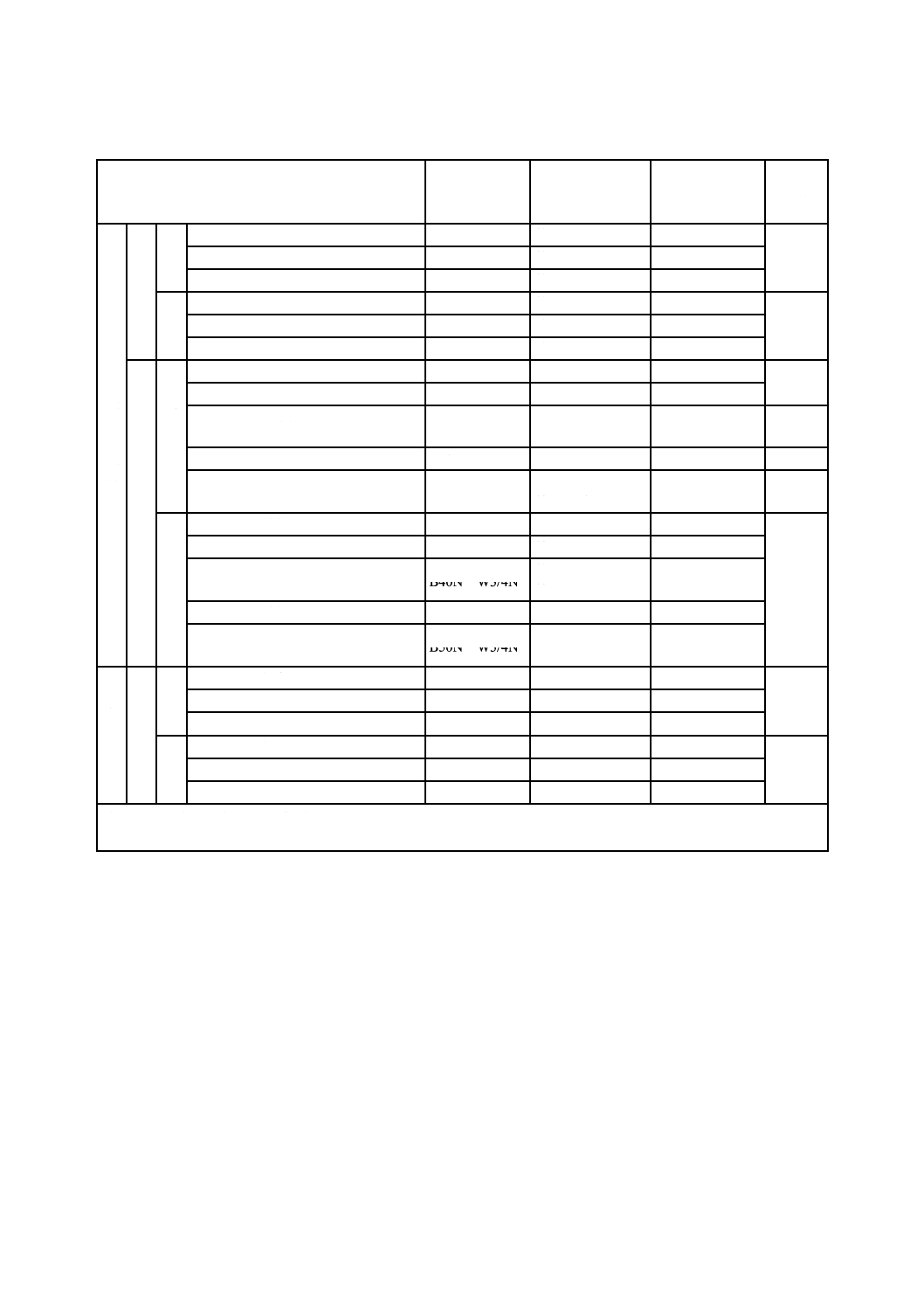

ワルド図表(附属書C及び附属書D)には,次の危険性が存在する。

a) 5 %の不良品を含むロットが不合格となる確率が5 %存在する。

b) 15 %の不良品を含むロットが合格となる確率が5 %存在する。

検査は,検査の段階を示す点が図の合格・不合格の領域に達すれば終了する。

不合格の場合,製造業者は不合格となったロットから試料を排除し,そのロットを再検査することがで

きる。

第二回目の検査は,系統的抜取方法(附属書D)によって行う。これによって注文者危険は軽減される。

注文者は,5.2.4の規定によって寸法検査を省略することができる。

5.2.4

ロットからの試料抽出による寸法検査の代案−管理図方式

受渡当事者間で協定した永久的管理図方式を用いる場合は,注文者は随時ロットから試料を抽出して検

査を行うことができる。

管理図に結果を記録することによって受入検査は継続して有効となる。

注文者に協定を求める管理図には,次の事項がある。

− 検査実施工程

− 試料の抜取り個数及び間隔

9

E 1107:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 検査基準

− 一定期間内の許容不良品個数

注文者は,管理図が正しく活用されているかどうかを,随時あらゆる方法でチェックできる。

管理図には,製品の製造過程の識別が可能なすべてのデータが記録されていなければならない。

製造業者は,記録が採られた年の翌年の12月31日まで,管理図を保管しなければならない。

6

注文者が提供すべき資料

この規格を適用する場合は,注文者は契約締結に必要な書類とともに,要求する製品の使用条件を記載

するよう配慮する。

7

包装

ボルト・ナットは,検査終了後,適切なさび止め処理を行い,ボルトにはナットをはめた状態で包装す

る。

10

E 1107:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

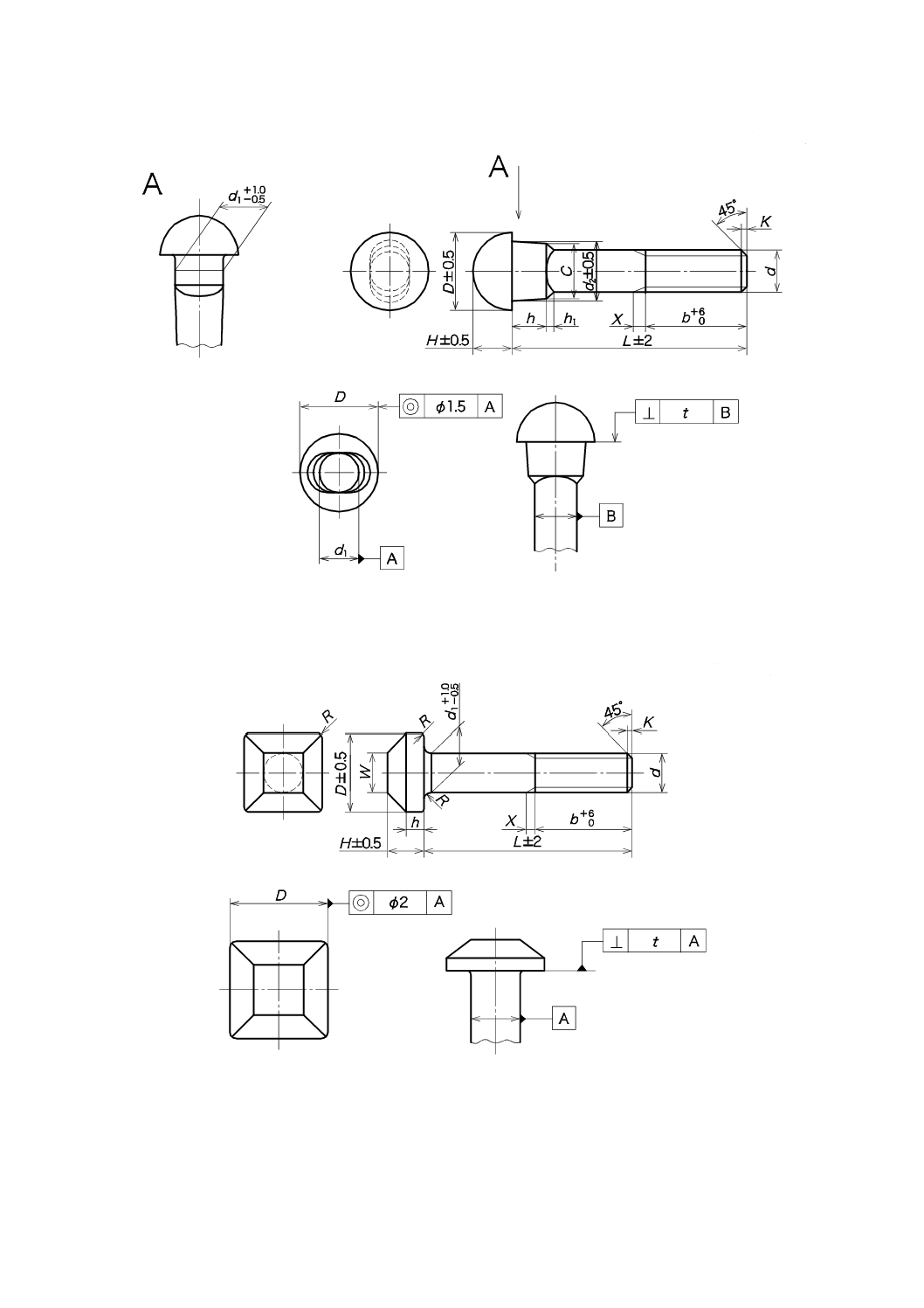

単位 mm

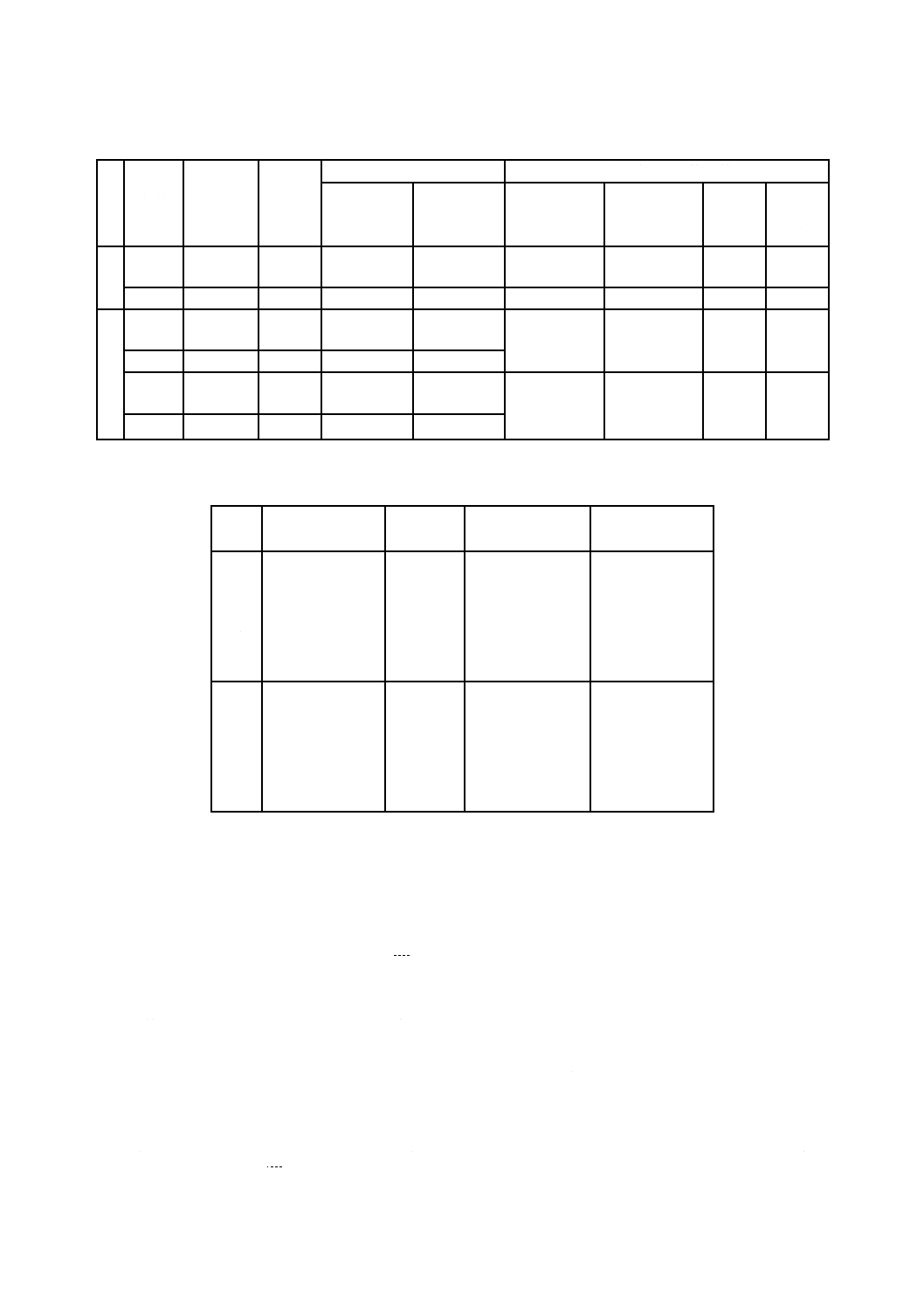

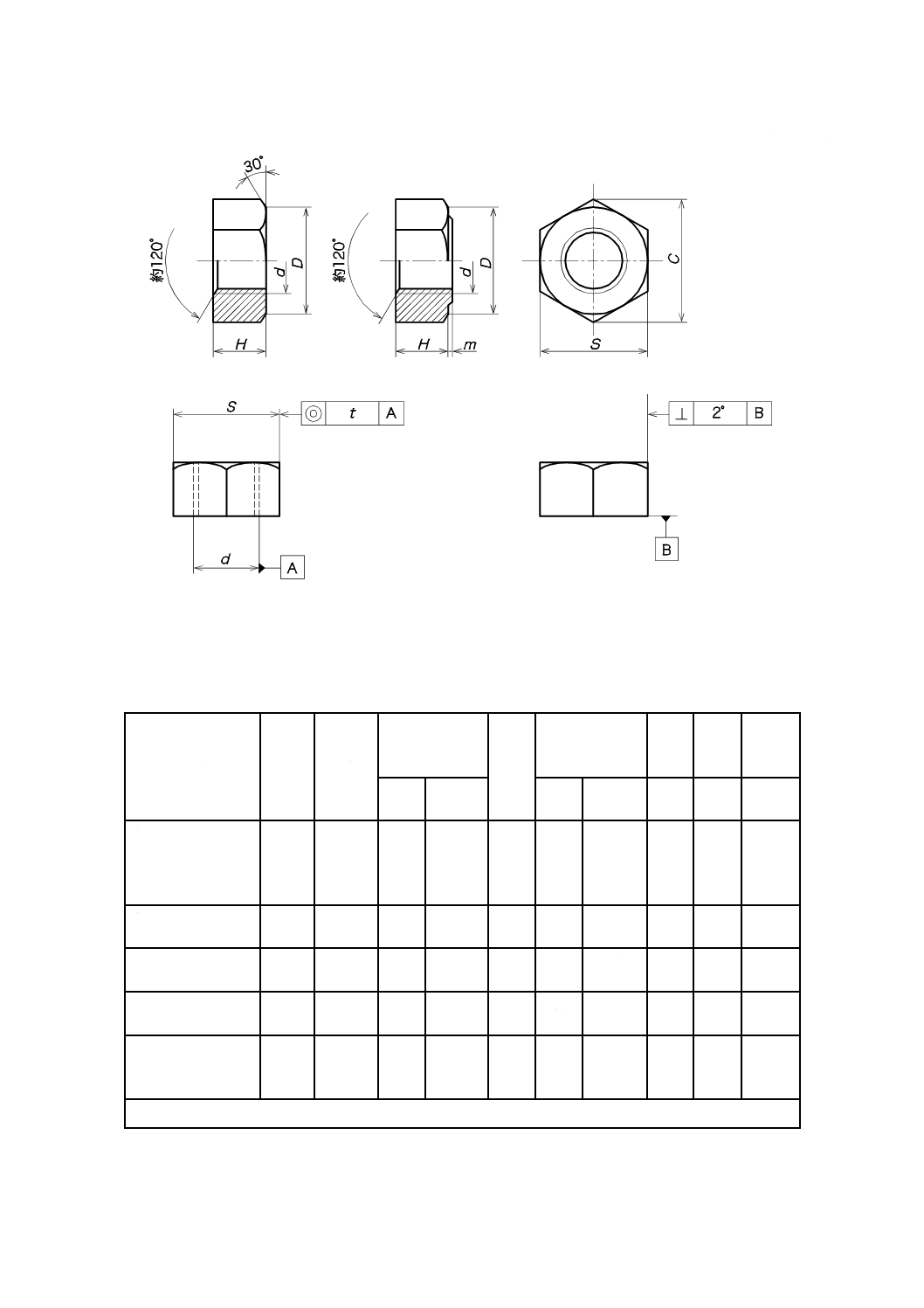

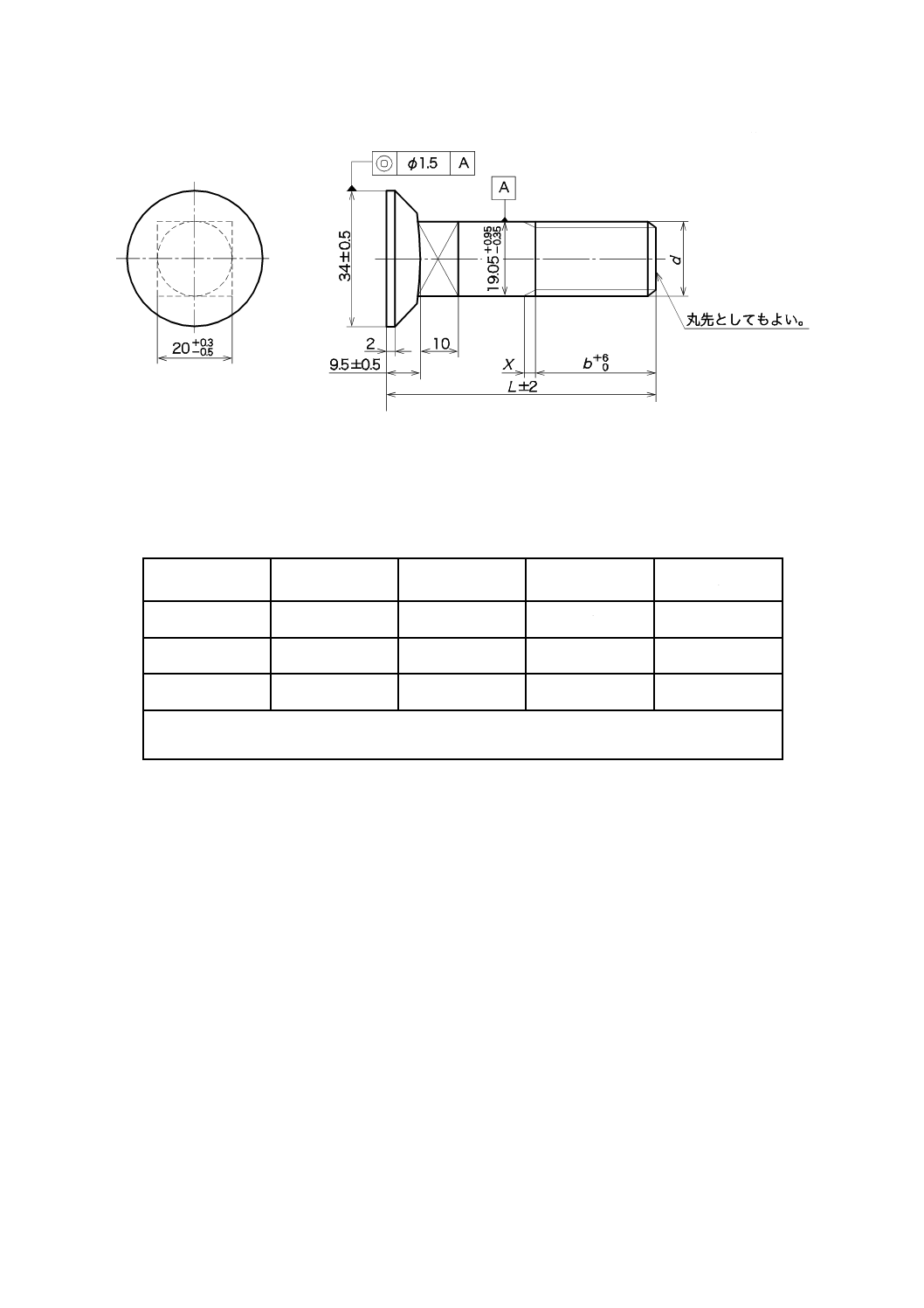

a) A30,B30,A37,B37用

単位 mm

b) B40N,B50,B50N,A50,B60用

図1−継目板用ボルトの形状,寸法及び寸法許容差

11

E 1107:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

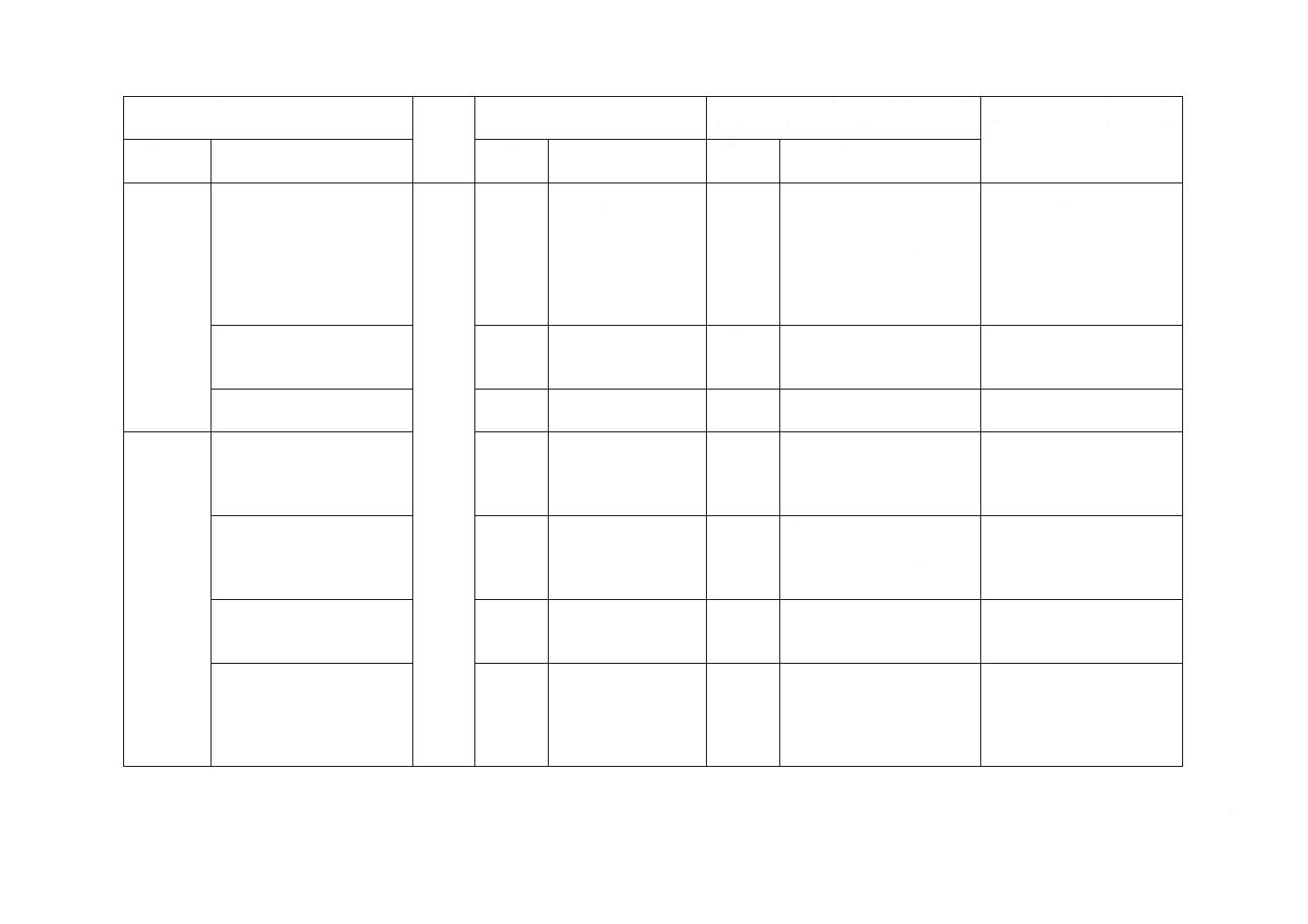

表5−継目板用ボルトの寸法

単位 mm

記号

ねじの

呼び

d

D

d 1

d 2

C

W

H

h

h1

b

K

(約)

R

(最大)

L

t

(最大)

図

番号

A30

B30

M18

18.000

34

18.0

27

26

−

14

12

3

50

2.5

−

105

2°

図1

a)

A37

B37

M18

18.000

34

18.0

27

26

−

14

12

3

50

2.5

−

115

A50

B50

M24

24.000

50

24.0

−

−

25

16

8

−

65

3

3

150

図1

b)

B40N

B50N

M20

20.000

42

19.0

−

−

20

14

7

−

45

2.5

2

135

B60

M20

20.000

42

20.0

−

−

20

14

7

−

55

2.5

2

135

ここに,

d : おねじの外径

D : 頭部幅

d1 : 円筒部径

d2 : ノック幅(長)

C : ノック幅(短)

W : 頂面の幅

H : 頭部高さ

b : ねじ長さ

R : 首下の丸み

L : 呼び長さ

t : 直角度

注記1 Xは,不完全ねじ部で,2山とするのがよい。

注記2 ねじの山頂は,表面肌が残っていても差し支えない。

注記3 30 kg及び37 kg用の頭部の外周に出るばりは,幅0.5 mmまでよい。

12

E 1107:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

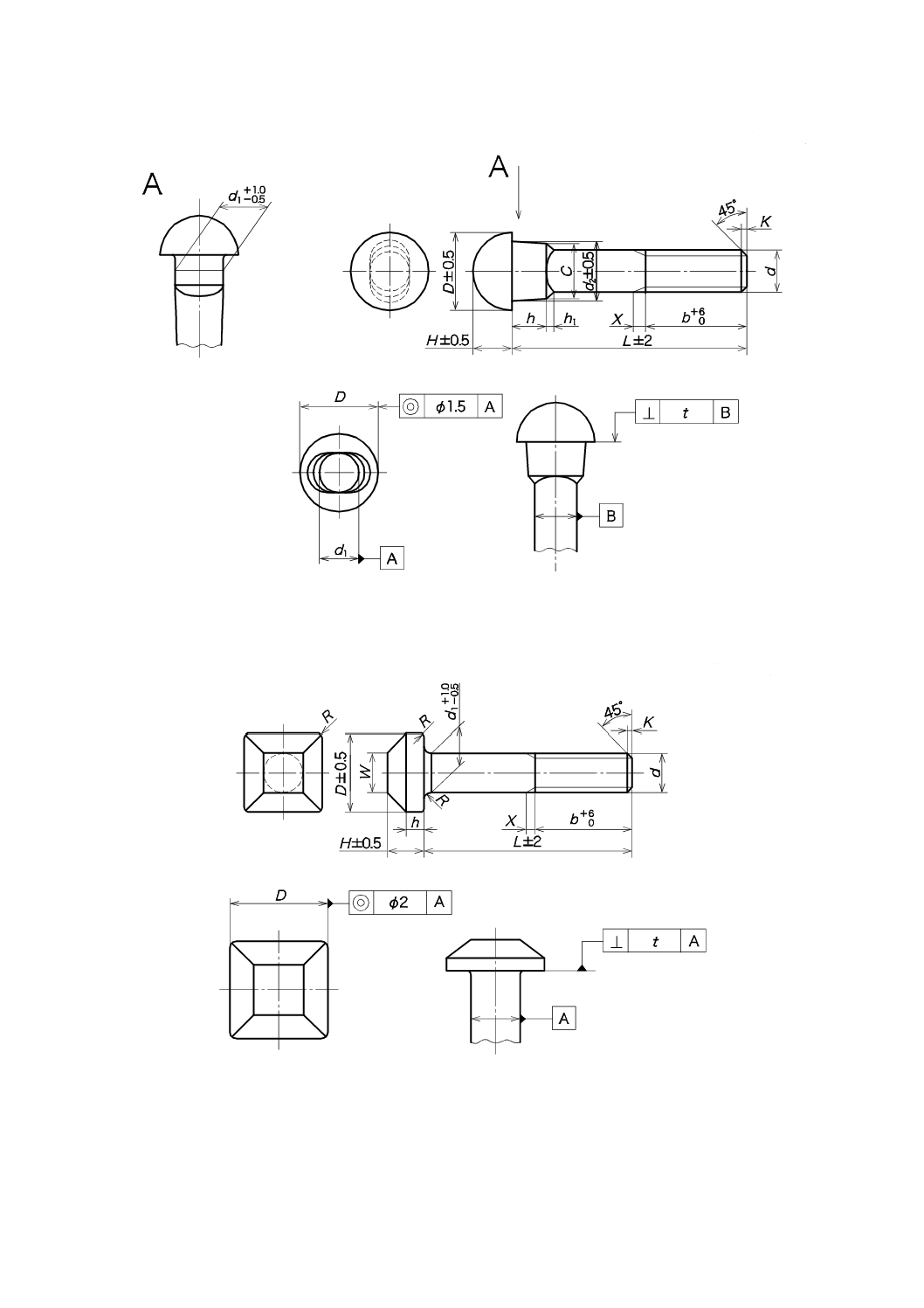

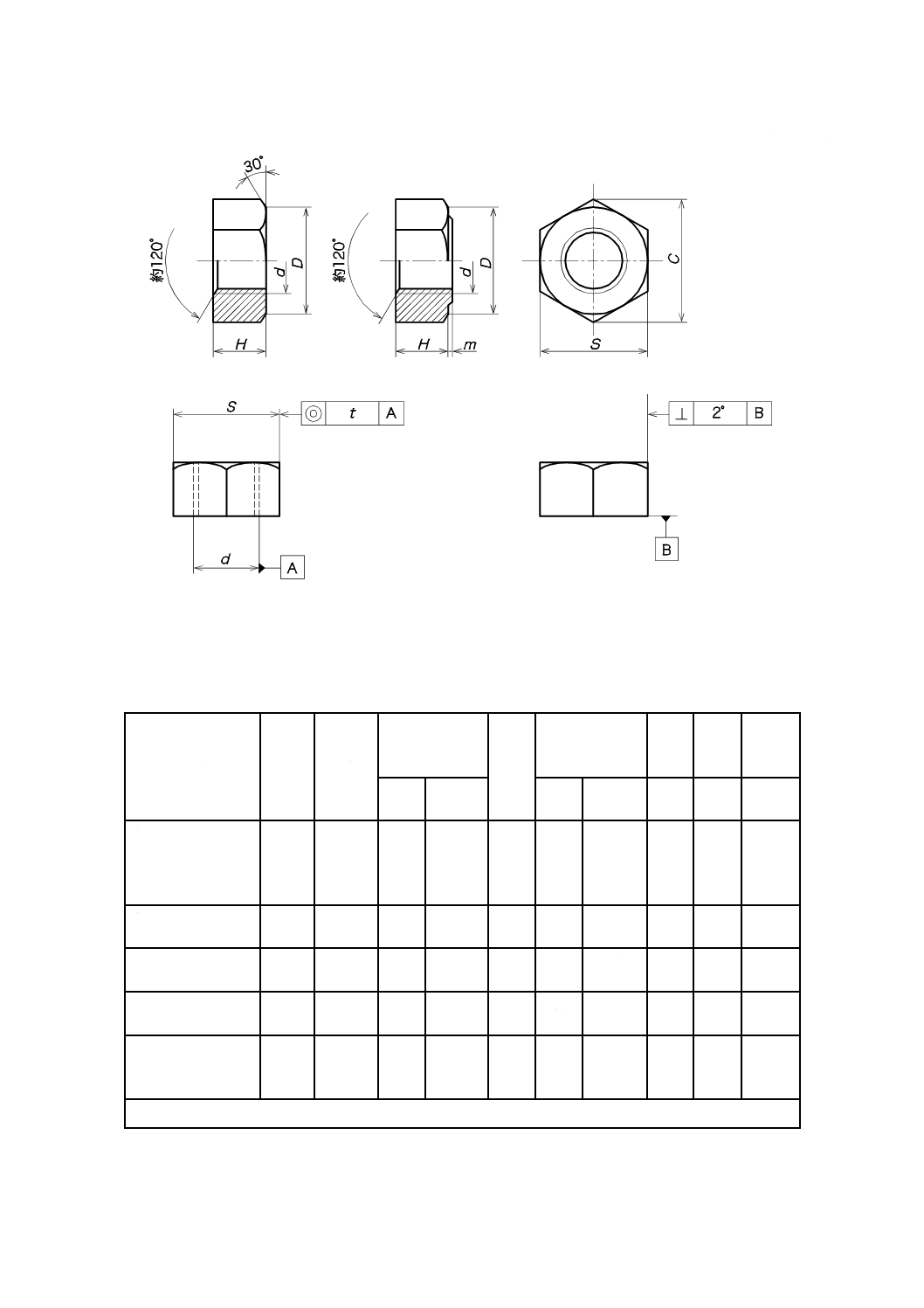

単位 mm

図2−締結ボルトの形状,寸法及び寸法許容差

表6−締結ボルトの寸法

単位 mm

記 号

ねじの呼び

おねじの外径

d

呼び長さ

L

ねじ部長さ

b

F50

M20

20.000

71

30

F50J

M20

20.000

78

35

F50NJ

M20

20.000

85

35.5

注記1 Xは,不完全ねじ部で,2山とするのがよい。

注記2 ねじの山頂は,表面肌が残っていても差し支えない。

13

E 1107:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

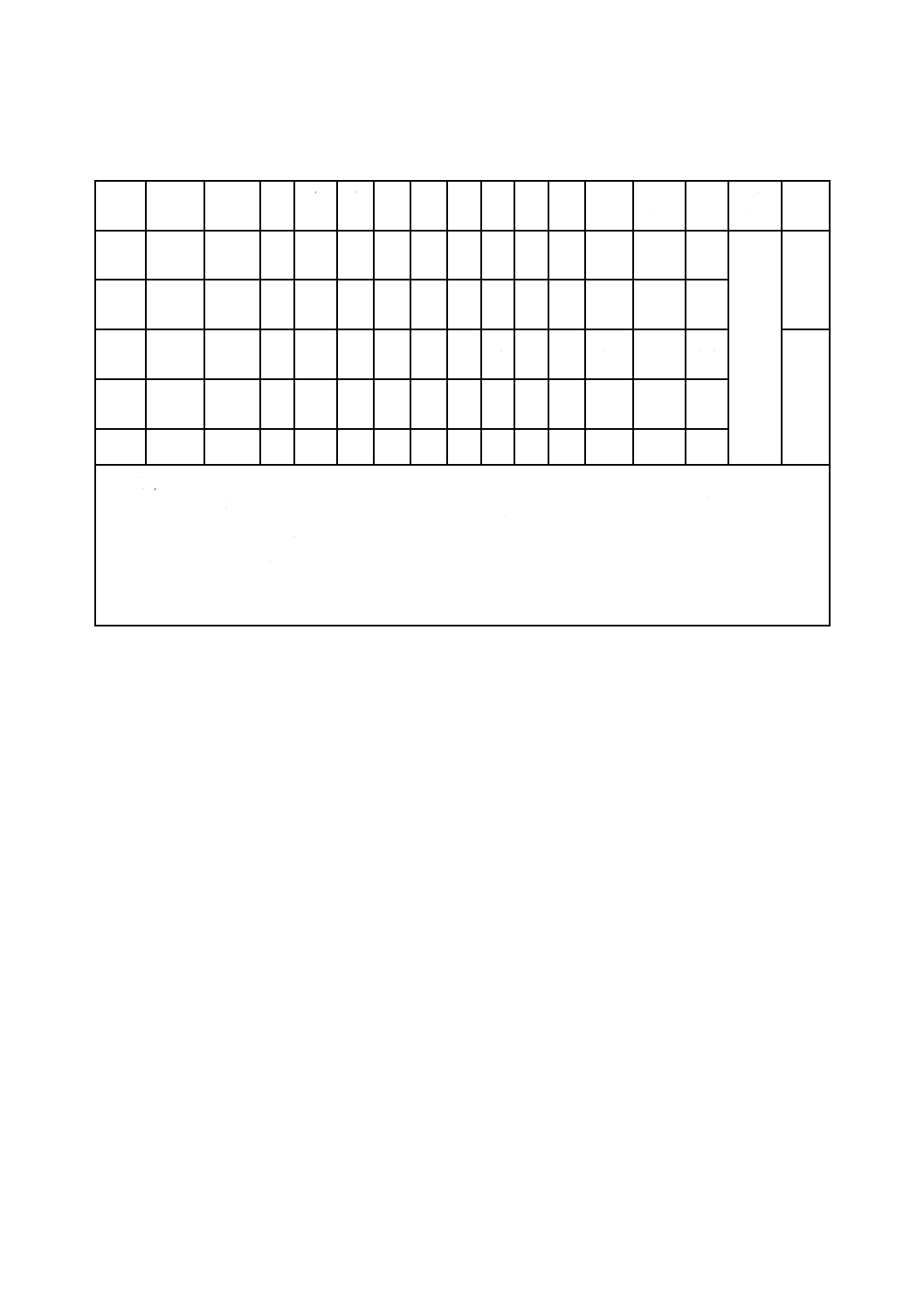

単位 mm

図3−継目板用及び締結用ナットの形状,寸法及び寸法許容差

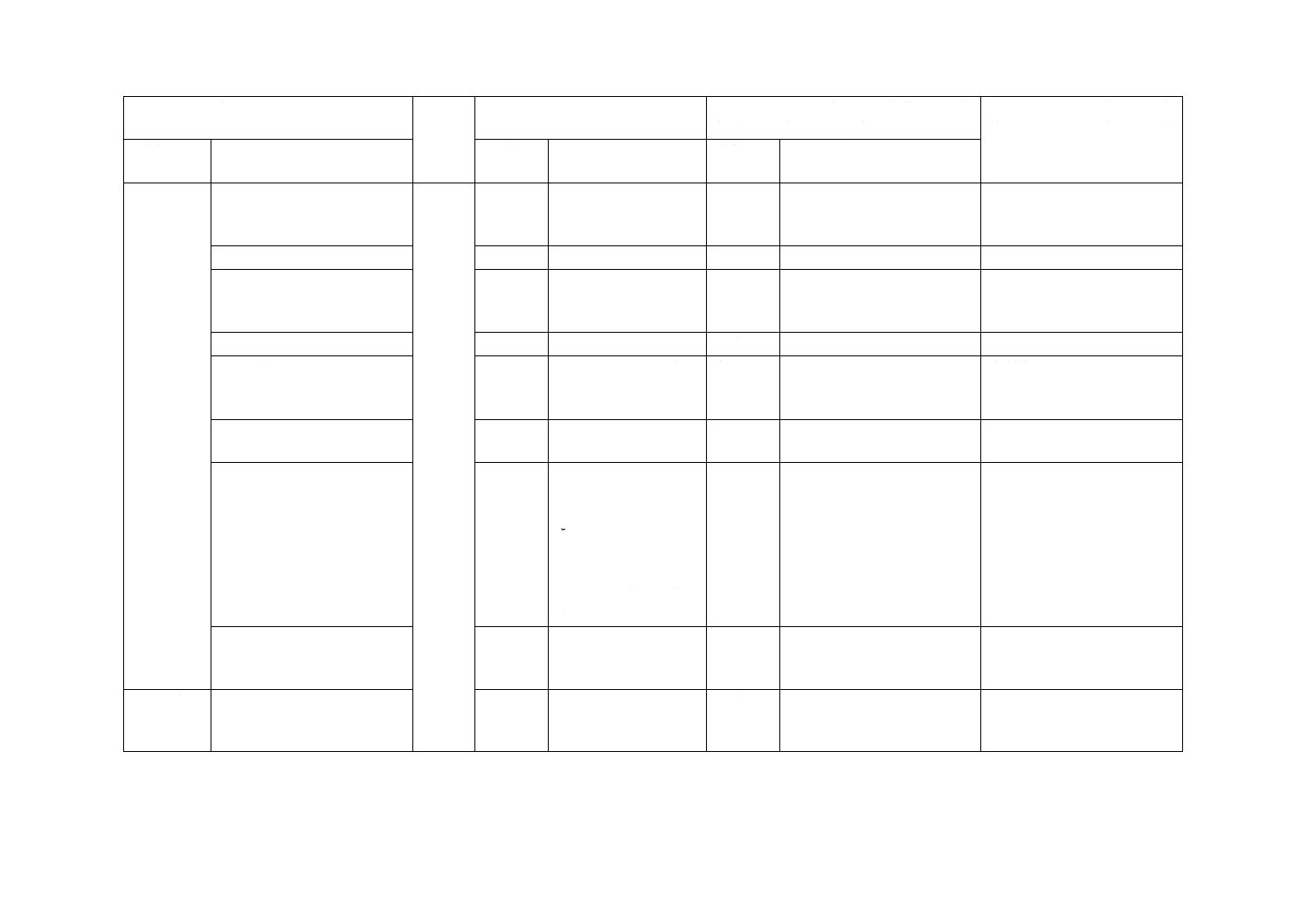

表7−継目板用及び締結用ナットの寸法

単位 mm

記号

ねじ

の

呼び

めねじ

の径

d

高さ

H

m

二面幅

S

対角

C

頂面

の径

D

同軸度

t

基本

寸法

許容差

基本

寸法

許容差

約

約

最大

A30−M18N

A37−M18N

B30−M18N

B37−M18N

M18

18.000

18.0

±0.9

−

27

0

−0.8

31.2

26

1.2

A50−M24N

B50−M24N

M24

24.000

24.0

±1.0

−

36

0

−1.0

41.6

34

1.6

B40N−M20N

B50N−M20N

M20

20.000

20.0

±1.0

−

30

0

−0.8

34.6

29

1.4

B60−M20N

M20

20.000

20.0

±1.0

−

30

0

−0.8

34.6

29

1.4

F50−M20N

F50J−M20N

F50NJ−M20N

M20

20.000

16.0

±0.9

−

30

0

−0.8

34.6

29

1.4

注記 ねじの山頂は,表面肌が残っていても差し支えない。

14

E 1107:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

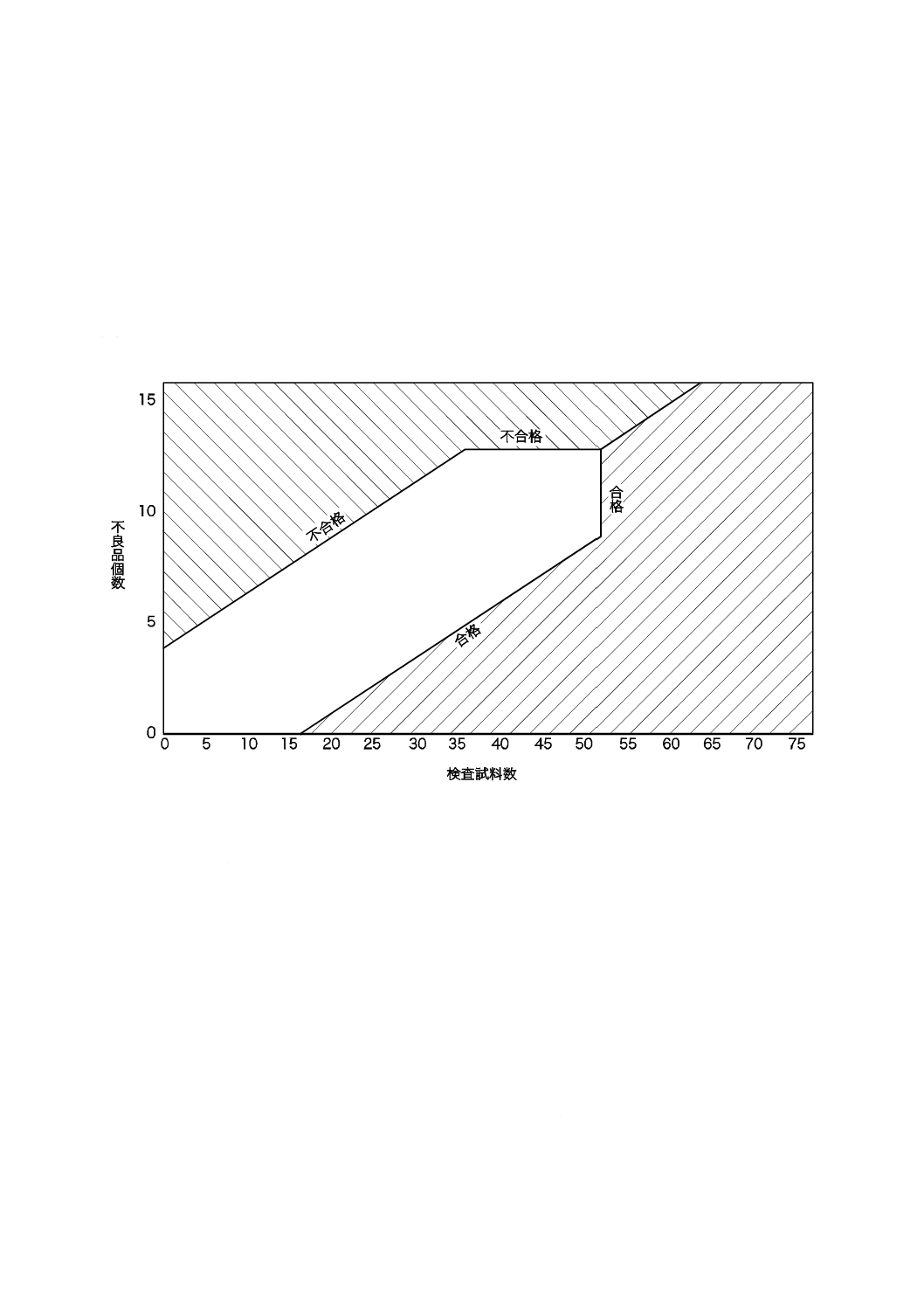

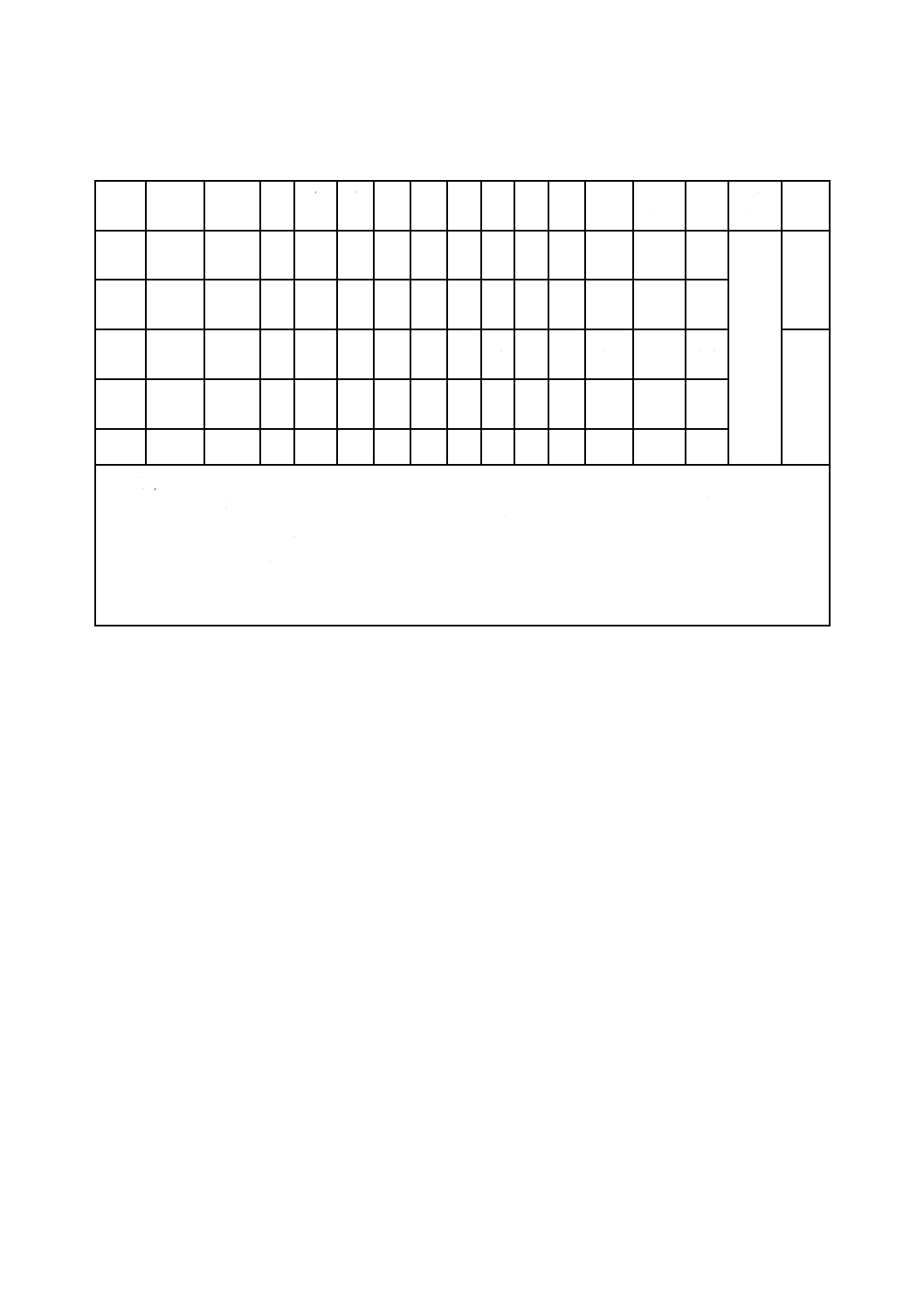

附属書A

(規定)

試料数500〜2 000のロット用ワルド法

序文

この附属書は,試料の抜取方式について規定する。

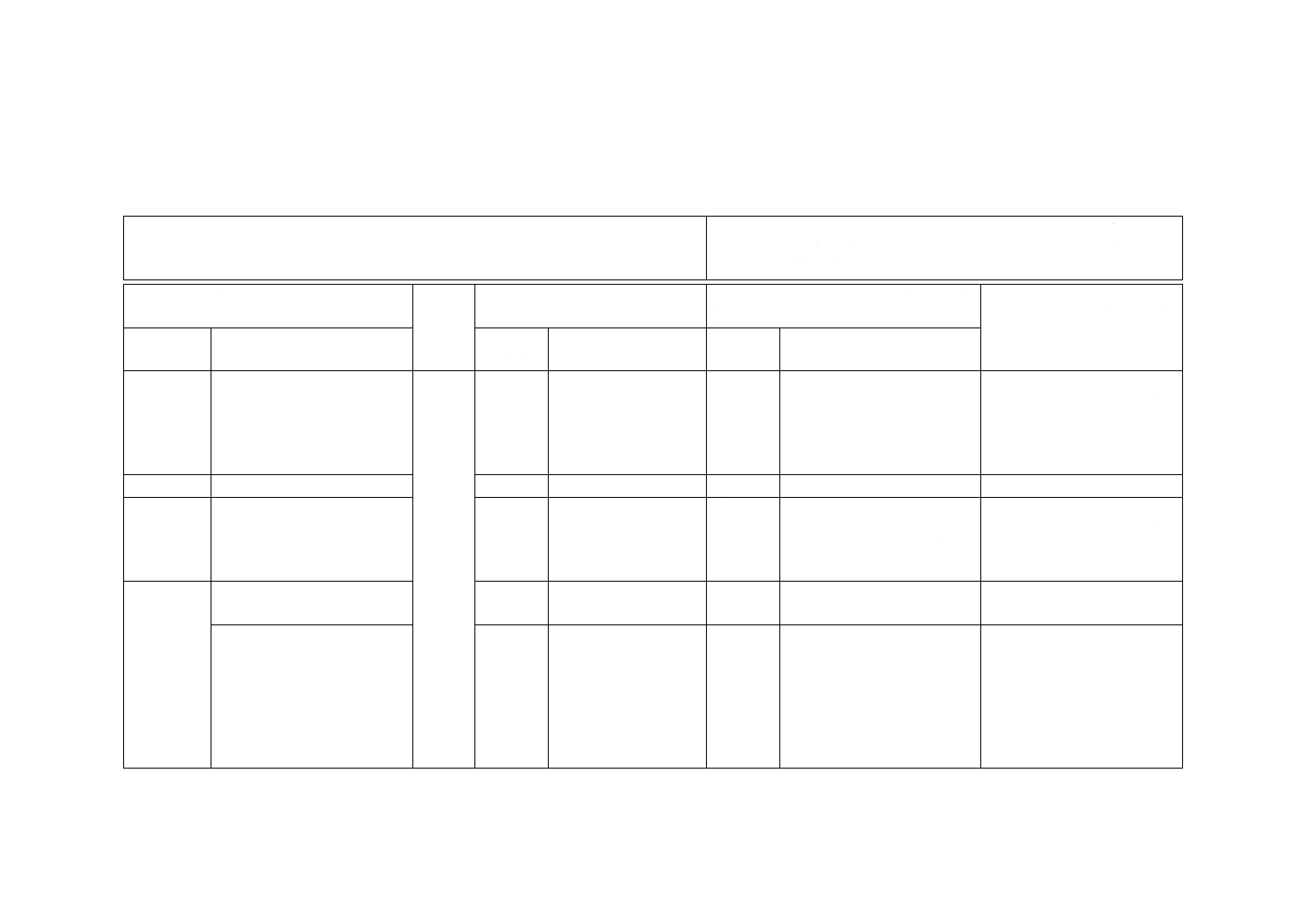

A.1 試料数500〜2 000のロット用ワルド法に対応する図を,図A.1に示す。

供試品名:

検査者:

種 類:

機 関:

年 月 日:

担当者:

品質管理

引張試験

保証荷重試験

硬さ試験

はめ込み試験

くさび試験

注 記:

図A.1−試料数500〜2 000のロット用ワルド法に対応する図

15

E 1107:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.2 ワルド図使用上の注意は,次のとおり。

a) 試験に際して,試料は試験対象ロットから無作為に抽出する。

b) 各試験の結果は,次の段階に進む前に図に記入する。

c) 図に図示された試料の試験・検査結果が良好であれば基準に適合とみなされる。

d) 試験結果は,図上に順次点で示し,その始発点はゼロ点である。

e) 各試験は,1単位ごとにX軸に平行に打点する。不良品の発生個数では,1単位ごとにY軸に平行に

打点する。

f)

記録した点が,“合格”又は“不合格”領域の一つに入れば試験は中止する。

g) 連続して実施する異種の試験も,同一図にプロットしてもよい。

h) 受渡書類には,各試験の関係図を添付する。これらの図には記録点の位置が連続して表示されていな

ければならない。

i)

注文者は,個々の製品を無作為抽出する代わりに,最寄りのグループからの試料抽出を認めることが

ある。この場合は,次による。

1) 1グループからの試料抜取り数は一定とし,最大10個としてあらかじめ抜取り数を決めておく。

2) 記録点はそのグループの全個数の試験終了後に記録する。すなわち,各グループの記録点は,X軸

に平行にそのグループの試験個数を,Y軸に平行にそのグループでの不合格個数を,各グループの

試験終了後に記録する。

16

E 1107:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

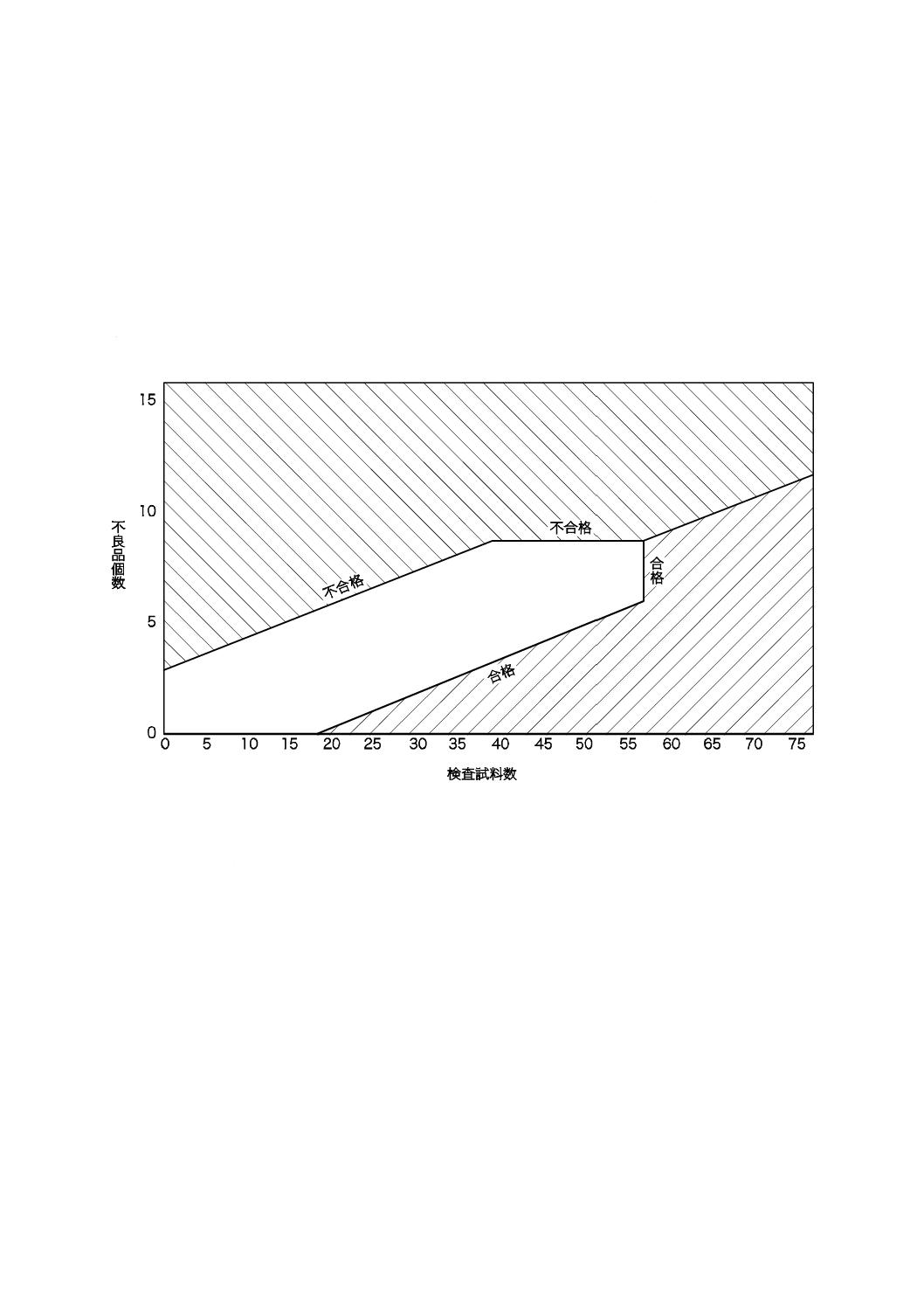

附属書B

(規定)

試料数2 001〜100 000のロット用ワルド法

序文

この附属書は,試料の抜取方式について規定する。

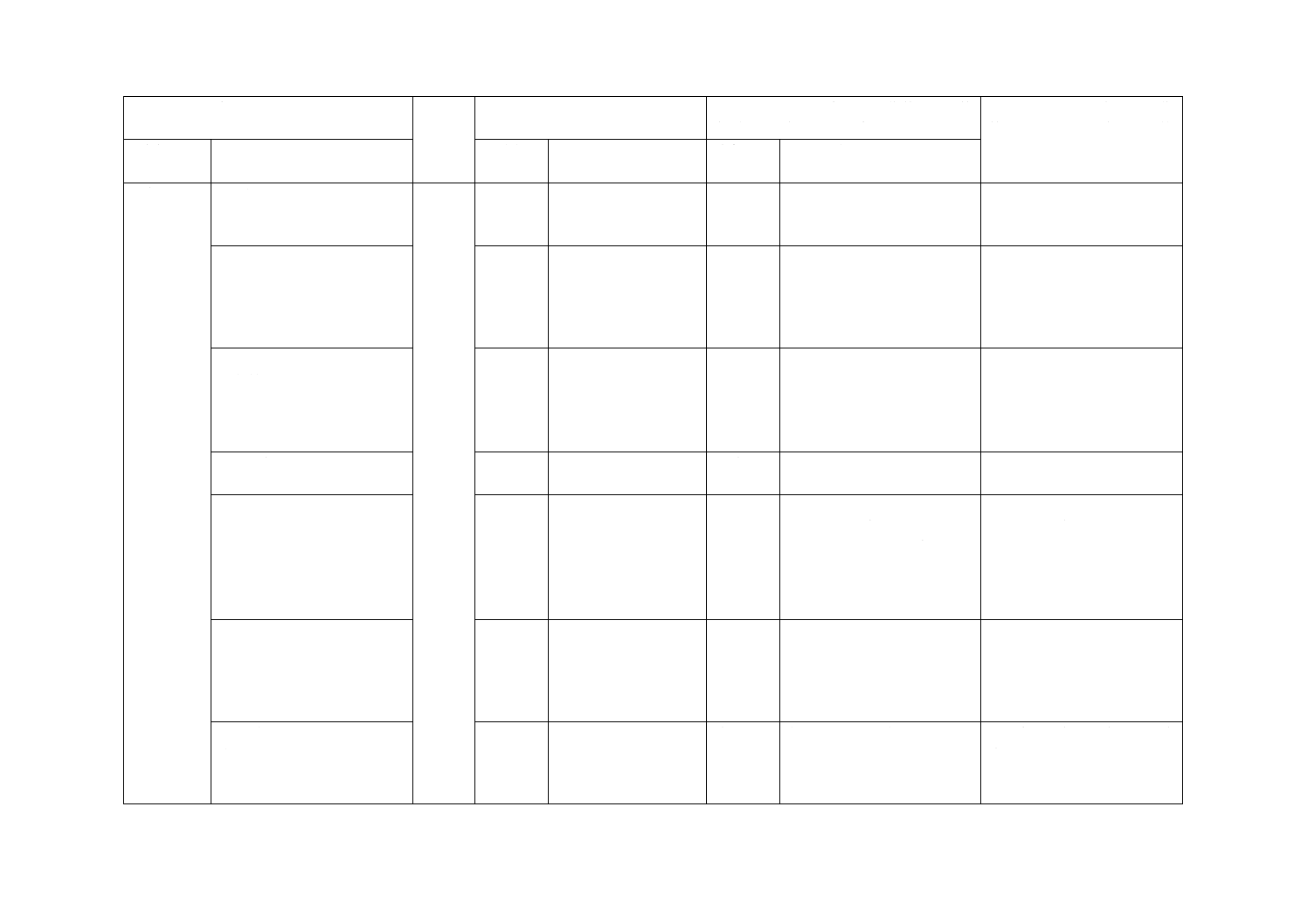

B.1 試料数2 001〜100 000のロット用ワルド法に対応する図を,図B.1に示す。

供試品名:

検査者:

種 類:

機 関:

年 月 日:

担当者:

品質管理

引張試験

保証荷重試験

硬さ試験

はめ込み試験

くさび試験

注 記:

図B.1−試料数2 001〜100 000のロット用ワルド法に対応する図

17

E 1107:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

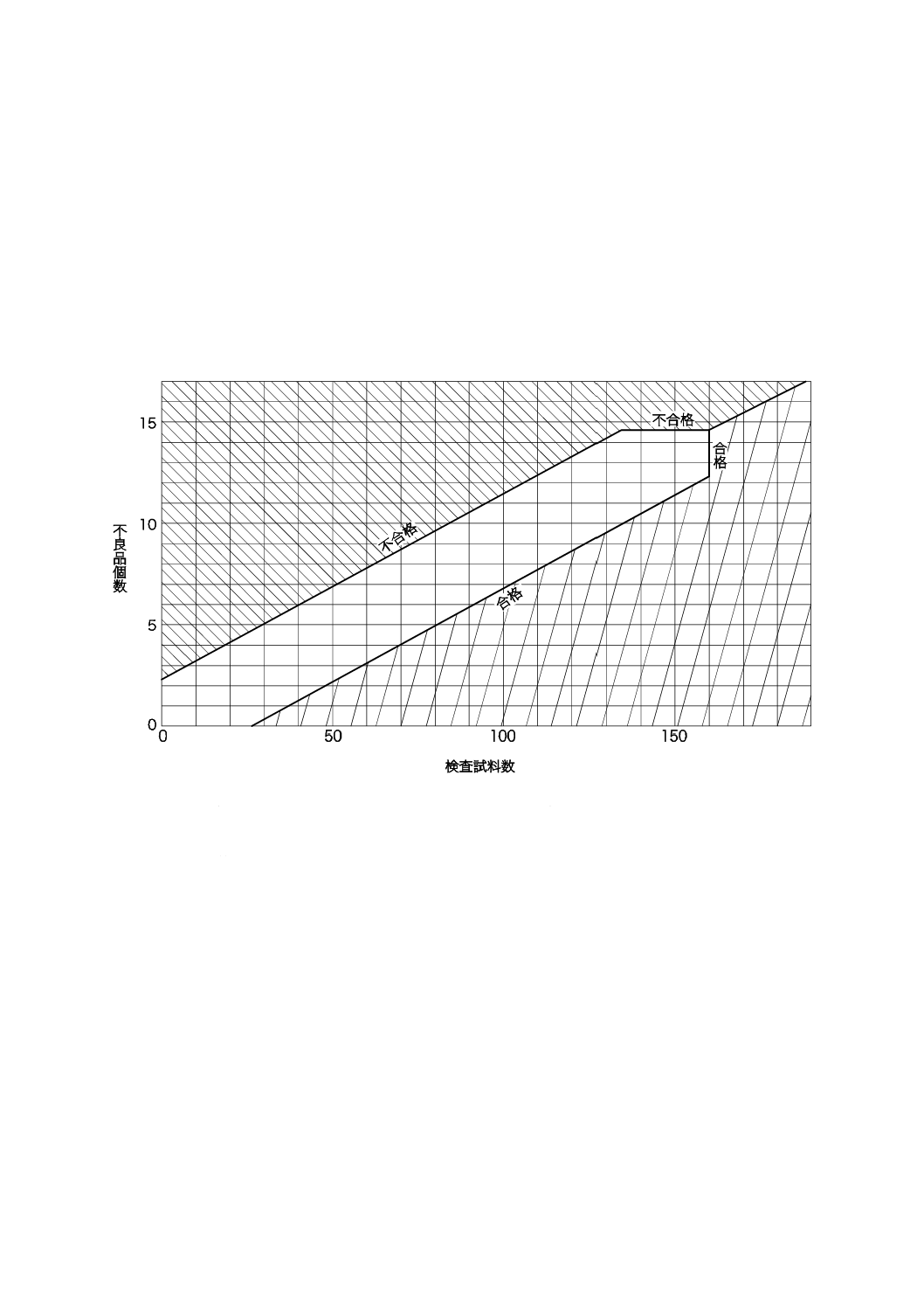

附属書C

(規定)

段階的サンプリング方法−ワルド法

序文

この附属書は,試料の抜取方式について規定する。

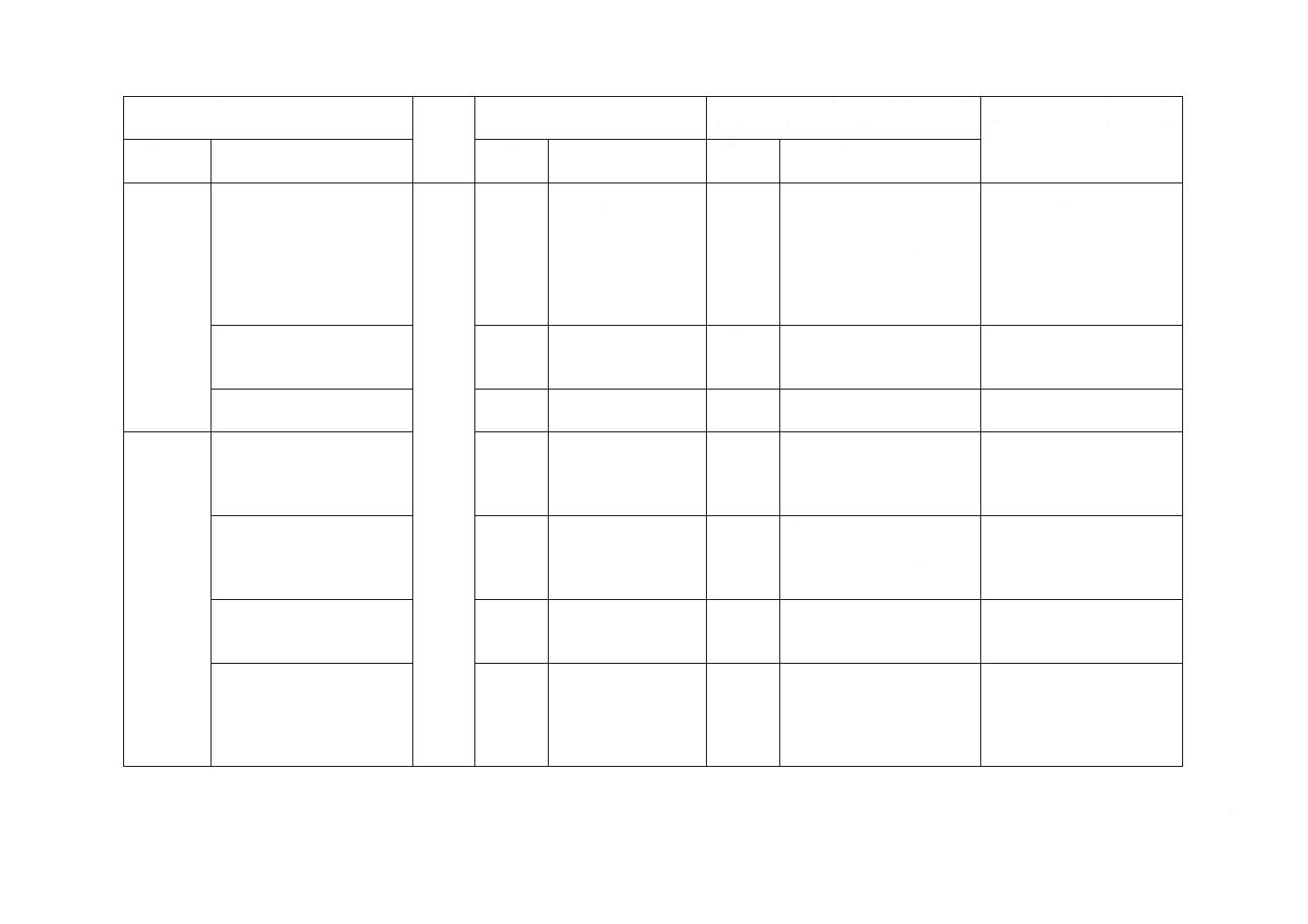

C.1 段階的サンプリング方法−ワルド法に対応する図を,図C.1に示す。

供試品名:

検査者:

種 類:

機 関:

年 月 日:

担当者:

寸法及び仕上り検査に対する注意:

図C.1−段階的サンプリング方法−ワルド法に対応する図

18

E 1107:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(規定)

再提出ロット検査用の段階的サンプリング方法

序文

この附属書は,試料の抜取方式について規定する。

D.1 再提出ロット検査用の段階的サンプリング方法−ワルド法に対応する図を,図D.1に示す。

供試品名:

検査者:

種 類:

機 関:

年 月 日:

担当者:

寸法及び仕上り検査に対する注意:

図D.1−再提出ロット検査用の段階的サンプリング方法−ワルド法に対応する図

19

E 1107:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(規定)

ウイットねじのボルト・ナット

JA.1 適用範囲

この附属書は,ウイットねじのボルト・ナットについて規定する。

なお,ウイットねじは,将来廃止するため新規設計のボルト・ナットには用いないのがよい。

JA.2 製造方法など

JA.2.1 ボルト・ナット素材の製鋼方法

ボルト・ナット素材の製鋼方法は,4.1による。

JA.2.2 ボルト・ナットの製造方法

ボルト・ナットの製造方法は,4.2による。

JA.2.3 ボルト・ナットの強度区分,種類・記号及び形状・寸法,並びにねじの種類

JA.2.3.1 ボルト・ナットの強度区分

ボルト・ナットの強度区分は,4.3.1による。

JA.2.3.2 ボルト・ナットの種類及び記号

ボルト・ナットの種類及び記号は用途によって分類し,表JA.1による。

JA.2.3.3 ボルト・ナットの形状・寸法

ボルト・ナットの形状・寸法は,表JA.1による。

20

E 1107:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

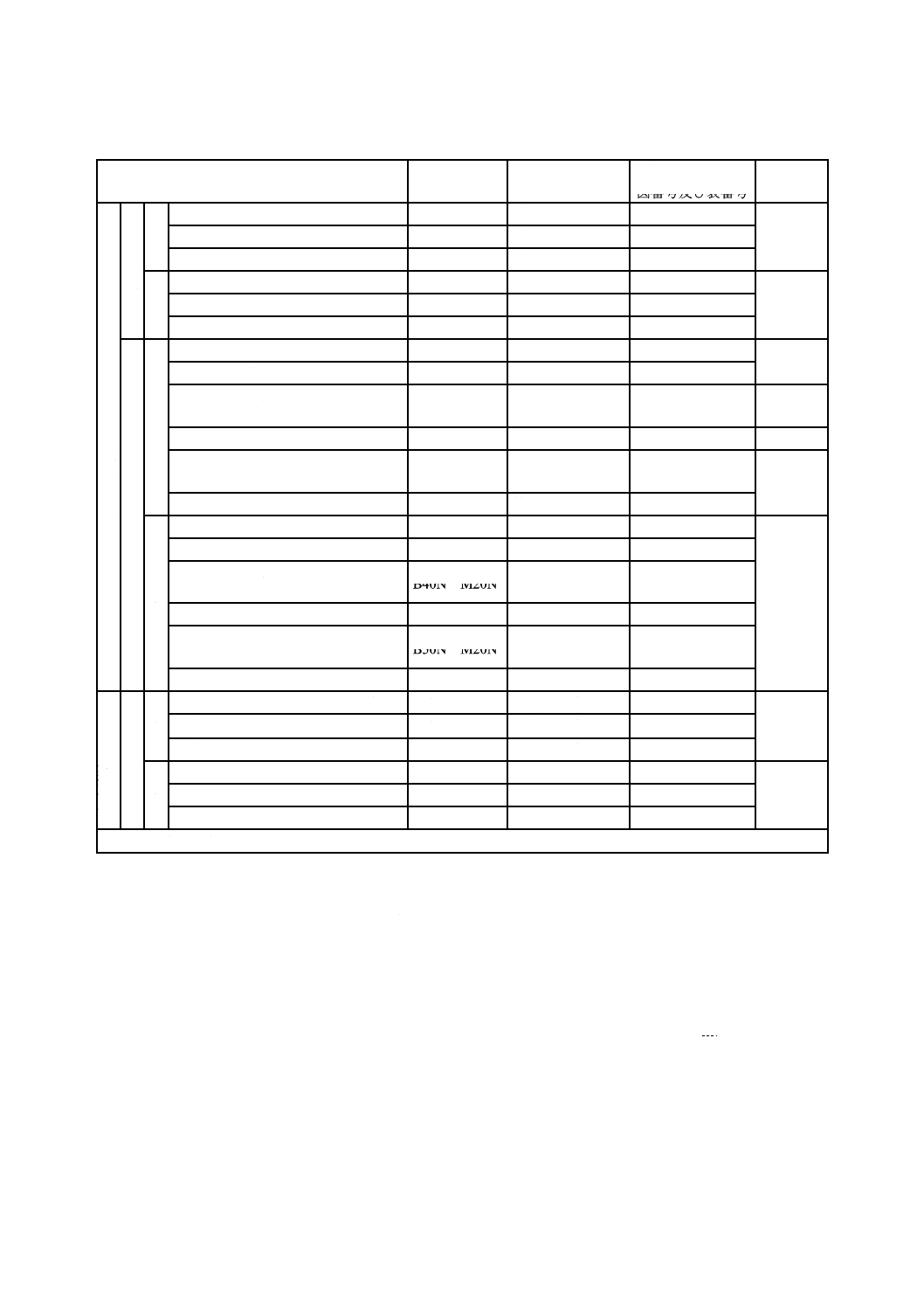

表JA.1−ボルト・ナットの種類,記号,用途,形状及び寸法,並びに強度区分

種類

記号

用途

形状及び寸法

の図番号及び

表番号

強度

区分

継

目

板

用

A

種

ボ

ル

ト

30 kgレール用

A30

普通継目板

図1 a),表JA.2

5.6

37 kgレール用

A37

普通継目板

図1 a),表JA.2

50 kgレール用

A50

普通継目板

図1 b),表JA.2

ナ

ッ

ト

30 kgレール用

A30−W3/4N

普通継目板

図3,表JA.4

5

37 kgレール用

A37−W3/4N

普通継目板

図3,表JA.4

50 kgレール用

A50−W1N

普通継目板

図3,表JA.4

B

種

ボ

ル

ト

30 kgレール用

B30

熱処理継目板

図1 a),表JA.2

8.8

37 kgレール用

B37

熱処理継目板

図1 a),表JA.2

40 kgNレール用

B40N

普通継目板

熱処理継目板

図1 b),表JA.2

10.9

50 kgレール用

B50

熱処理継目板

図1 b),表JA.2

8.8

50 kgNレール用

B50N

普通継目板

熱処理継目板

図1 b),表JA.2

10.9

ナ

ッ

ト

30 kgレール用

B30−W3/4N

熱処理継目板

図3,表JA.4

10

37 kgレール用

B37−W3/4N

熱処理継目板

図3,表JA.4

40 kgNレール用

B40N−W3/4N 普通継目板

熱処理継目板

図3,表JA.4

50 kgレール用

B50−W1N

熱処理継目板

図3,表JA.4

50 kgNレール用

B50N−W3/4N 普通継目板

熱処理継目板

図3,表JA.4

レ

ー

ル

締

結

用

A

種

ボ

ル

ト

F形50 kg及び50 kgNレール一般用 F50

F形タイプレート 図2,表JA.3

4.6

F形50 kgレール継目用

F50J

F形タイプレート 図2,表JA.3

F形50 kgレール継目N用

F50NJ

F形タイプレート 図2,表JA.3

ナ

ッ

ト

F形50 kg及び50 kgNレール一般用 F50−W3/4N

F形タイプレート 図3,表JA.4

4

F形50 kgレール継目用

F50J−W3/4N

F形タイプレート 図3,表JA.4

F形50 kgレール継目N用

F50NJ−W3/4N F形タイプレート 図3,表JA.4

注記1 A種,B種は4.2 e) 参照。

注記2 強度区分は,4.3.1参照。

21

E 1107:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表JA.2−継目板用ボルトの寸法

単位 mm

記号

ねじの

呼び

d

D

d1

d2

C

W

H

h

h1

b

K

(約)

R

(最大)

L

t

(最大)

図

番号

A30

B30

W3/4

19.050

34

19.0

27

26

−

14

12

3

50

2.5

−

105

2°

図1

a)

A37

B37

W3/4

19.050

34

19.0

27

26

−

14

12

3

50

2.5

−

115

A50

B50

W1

25.400

50

25.0

−

−

25

16

8

−

65

3

3

150

図1

b)

B40N

B50N

W3/4

19.050

42

19.0

−

−

20

14

7

−

45

2.5

2

135

ここに,

d : おねじの外径

D : 頭部幅

d 1 : 円筒部径

d2 : ノック幅(長)

C : ノック幅(短)

W : 頂面の幅

H : 頭部高さ

b : ねじ長さ

R : 首下の丸み

L : 呼び長さ

t : 直角度

注記1 Xは,不完全ねじ部で,2山とするのがよい。

注記2 ねじの山頂は,表面肌が残っていても差し支えない。

注記3 30 kg及び37 kg用の頭部の外周に出るばりは,幅0.5 mmまでよい。

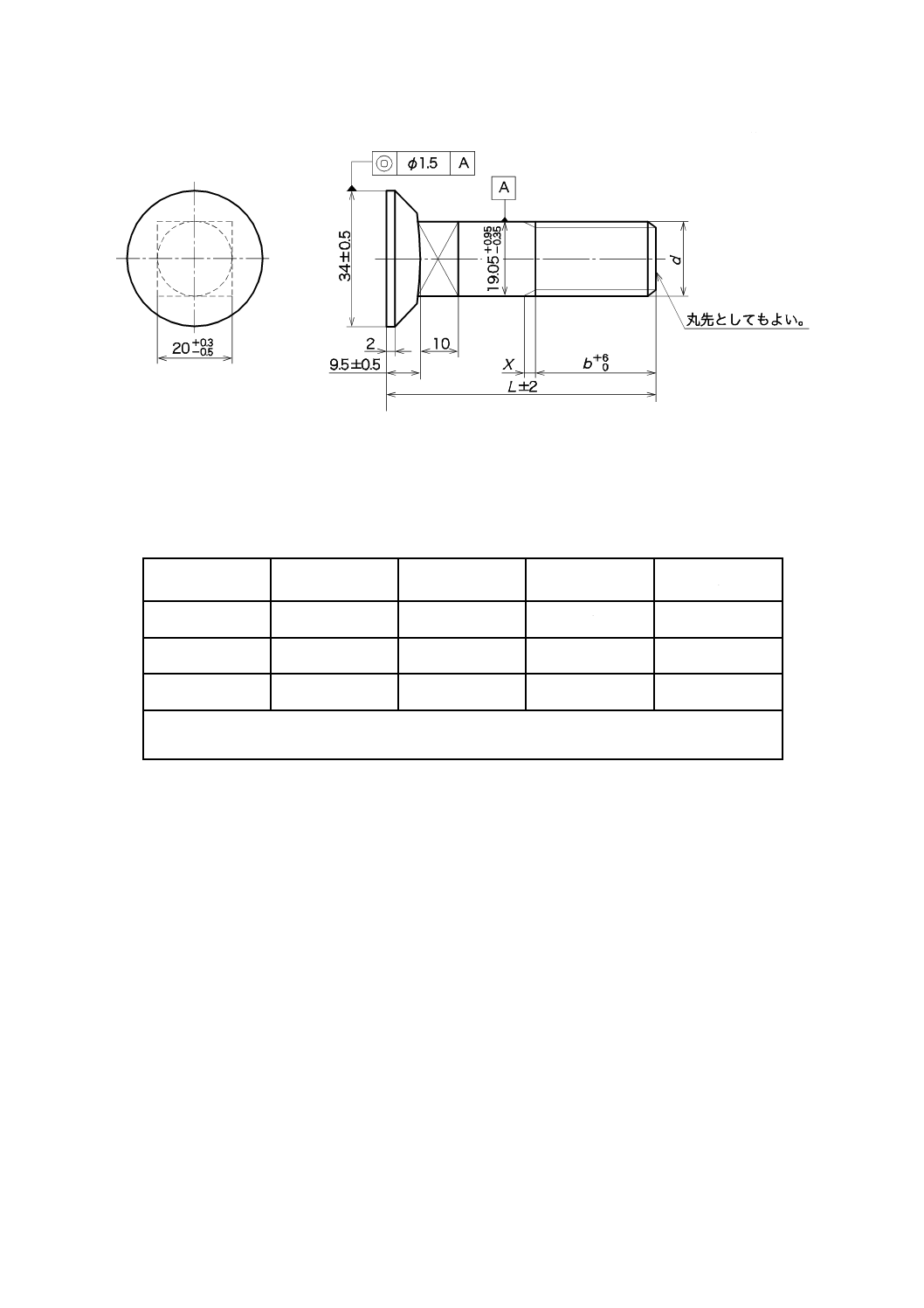

表JA.3−締結ボルトの形状,寸法及び寸法許容差

単位 mm

記号

ねじの呼び

おねじの外径

d

呼び長さ

L

ねじ部長さ

b

図番号

F50

W3/4

19.050

71

30

図2

F50J

W3/4

19.050

78

35

F50NJ

W3/4

19.050

85

35.5

注記1 Xは,不完全ねじ部で,2山とするのがよい。

注記2 ねじの山頂は,表面肌が残っていても差し支えない。

22

E 1107:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表JA.4−継目板用及び締結用ナットの形状,寸法及び寸法許容差

単位 mm

記号

ねじ

の

呼び

めねじ

の径

d

高さ

H

m

二面幅

S

対角

C

頂面

の径

D

同軸

度

t

図番号

基本

寸法

許容差

約

基本

寸法

許容差

約

約

最大

A30−W3/4N

A37−W3/4N

B30−W3/4N

B37−W3/4N

W3/4

19.050

19.0

±1.0

1.2

32

0

−1.0

37.0

31

1.5

図3

A50−W1N

B50−W1N

W1

25.400

25.4

±1.0

1.5

41

0

−1.0

47.3

39

2

B40N−W3/4N

B50N−W3/4N

W3/4

19.050

19.0

±1.0

1.2

32

0

−1.0

37.0

31

1.5

F50−W3/4N

F50J−W3/4N

F50NJ−W3/4N

W3/4

19.050

16.0

±0.9

−

32

0

−1.0

37.0

31

1.5

注記 ねじの山頂は,表面肌が残っていても差し支えない。

JA.2.3.4 ねじの種類

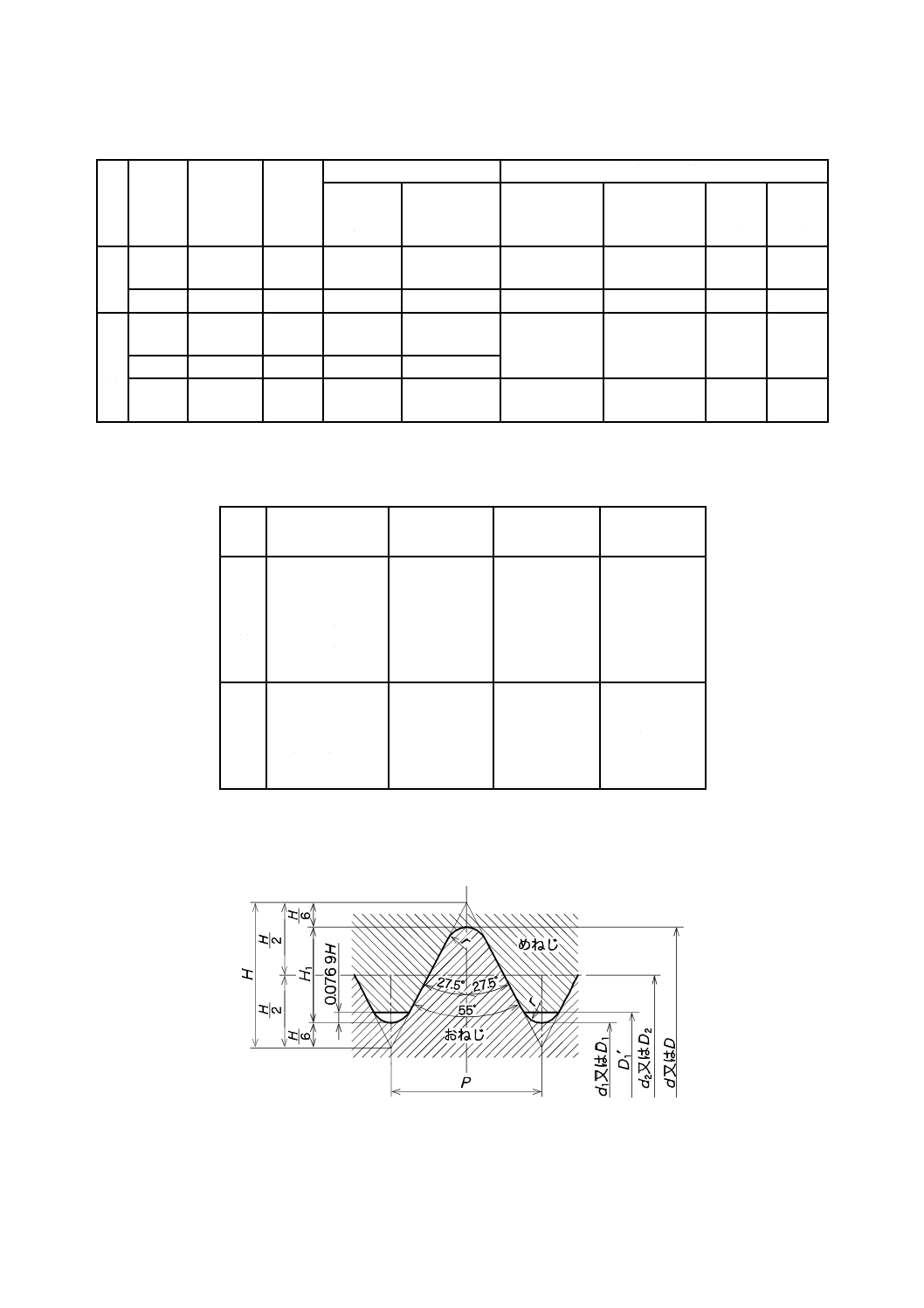

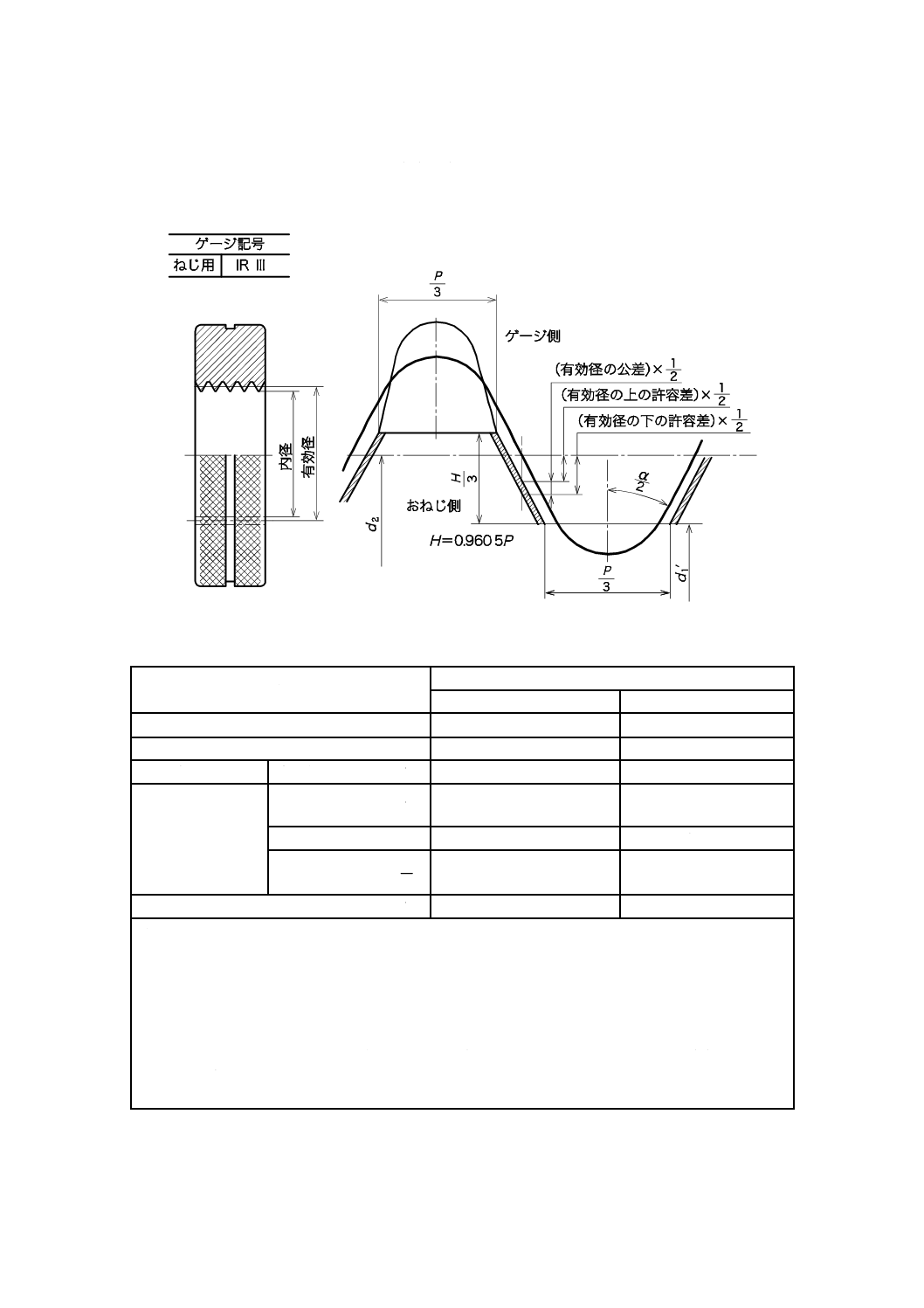

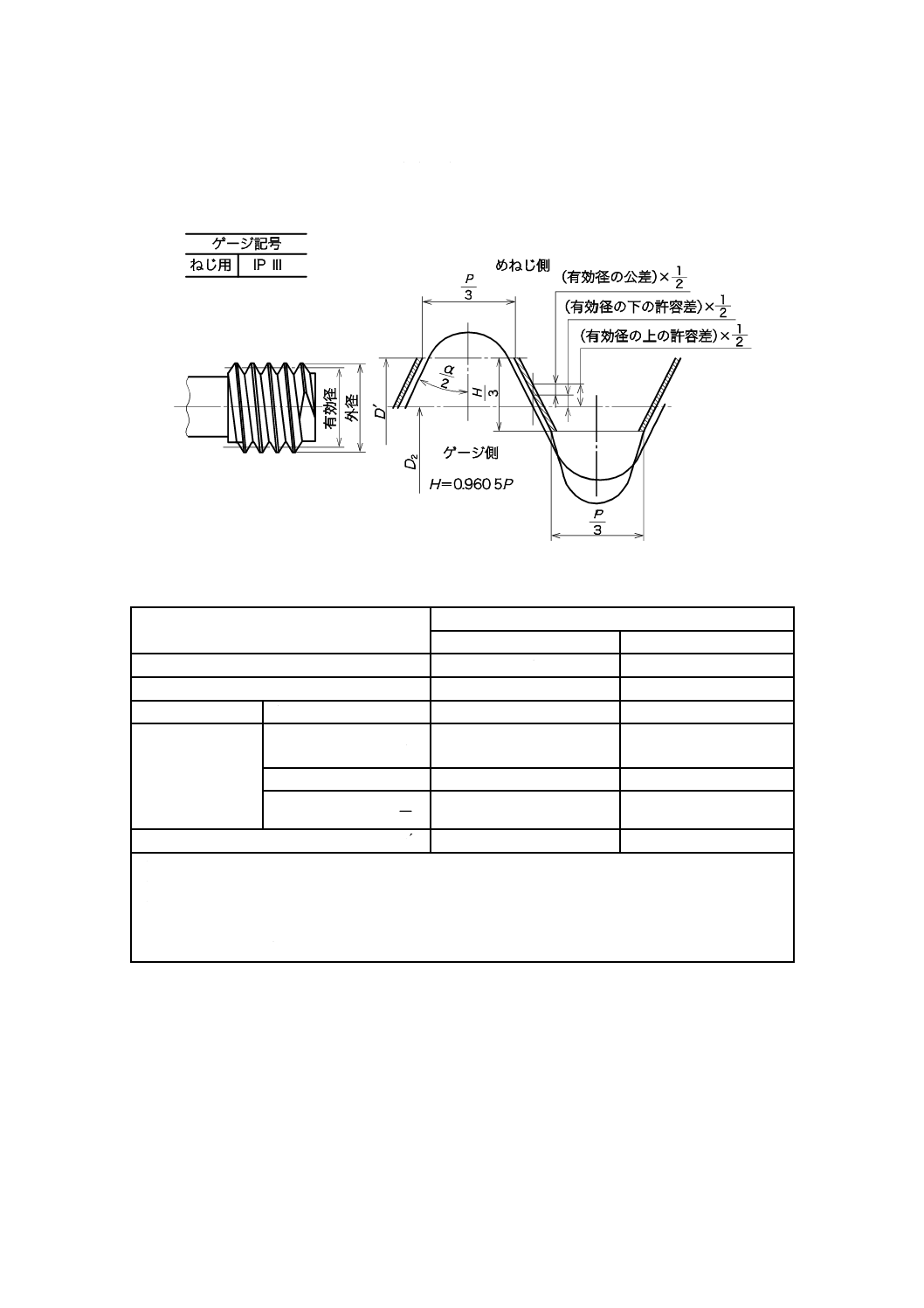

ねじの種類は,ねじの呼びW3/4山数10及びW1山数8とする(図JA.1参照)。

JA.2.4 限界ゲージ

寸法許容差の測定を限界ゲージで行う場合は,次による。

JA.2.4.1 ねじ以外の限界ゲージ

ねじ以外の限界ゲージは,4.4.1による。

JA.2.4.2 ねじの限界ゲージ

ねじの限界ゲージは,附属書JBによる。

JA.2.5 表示

表示は,4.5による。

JA.2.6 品質

品質は,4.6による。ただし,4.6 d) を次に置き換える。

d) 継目板用ボルトの機械的性質は,表JA.5の製品の機械的性質に適合しなければならない。ただし,注

文者の要求があるときは,表JA.5の試験片の機械的性質によることができる。

継目板用ナットの機械的性質は,表JA.6に適合しなければならない。

なお,表面欠陥の寸法許容差の基準は,注文者からの指定がない限り,JIS B 1041及びJIS B 1042

による。

23

E 1107:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表JA.5−継目板用ボルトの機械的性質

種

類

記号

強度区分

ねじの

呼び

製品の機械的性質

試験片の機械的性質

引張荷重

k N

硬さ

降伏点又は

0.2 %耐力

N/mm2

引張強さ

N/mm2

伸び

%

絞り

%

A

種

A30

A37

5.6

W3/4

107以上

79〜95 HRB

−

−

−

−

A50

5.6

W1

194以上

79〜95 HRB

−

−

−

−

B

種

B30

B37

8.8

W3/4

177以上

23〜34 HRC

660以上

830以上

12以上 52以上

B50

8.8

W1

322以上

23〜34 HRC

B40N

B50N

10.9

W3/4

222以上

32〜39 HRC

940以上

1 040以上

9以上 48以上

表JA.6−継目板用ナットの機械的性質

種類

記号

強度区分

硬さ

HV

保証荷重応力

N/mm2

A

種

A30−W3/4N

A37−W3/4N

A50−W1N

F50−W3/4N

F50−W3/4N

F50NJ−W3/4N

5

146〜302

630

B

種

B30−W3/4N

B37−W3/4N

B40N−W3/4N

B50−W1N

B50N−W3/4N

10

272〜353

1 060

JA.2.7 ねじの寸法許容差

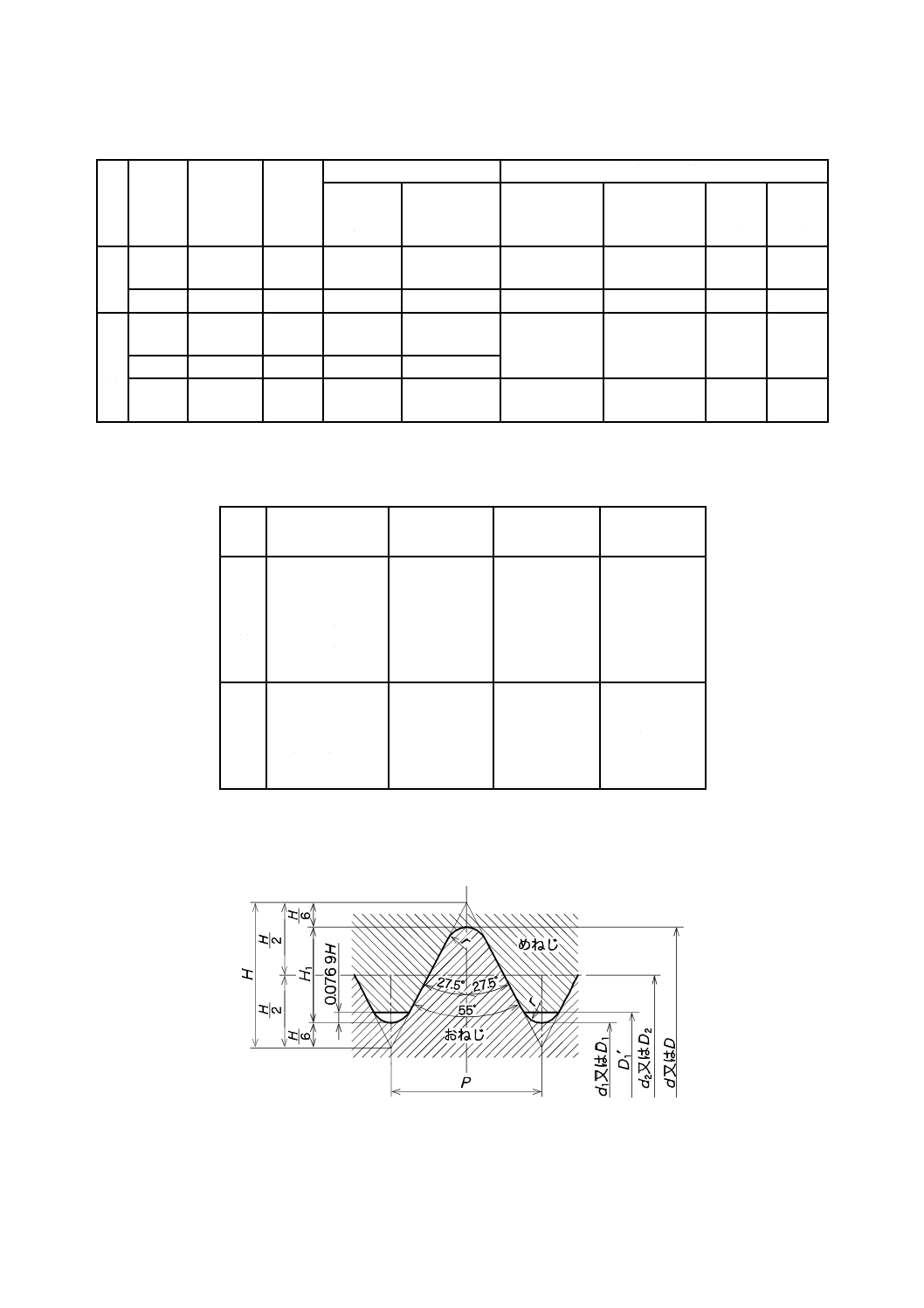

ウイットねじの基準寸法及び許容差は,図JA.1による。

図JA.1−ウイットねじの基準山形,基準寸法及び寸法許容差

24

E 1107:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

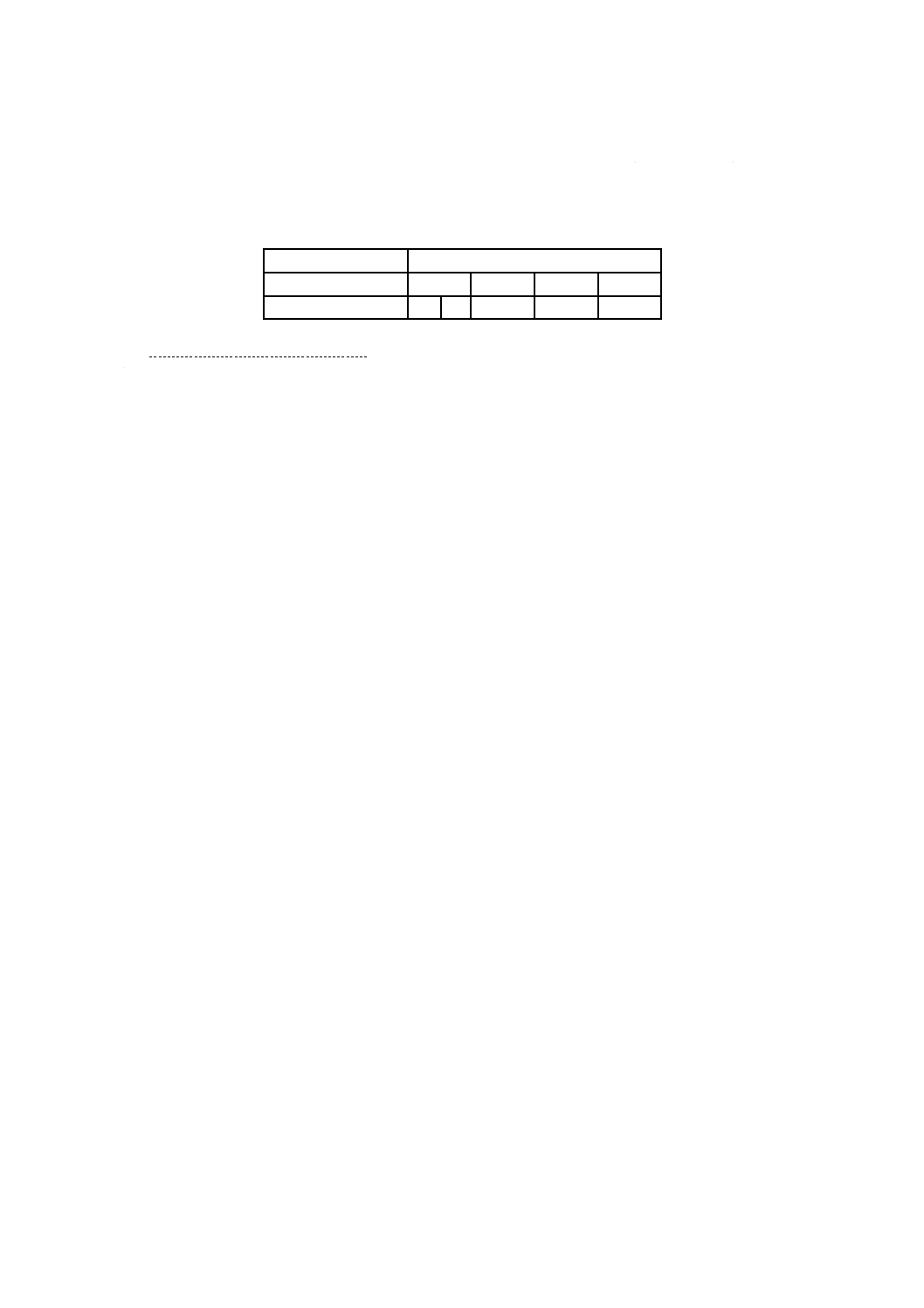

単位 mm

形状

ねじの呼び

W3/4

W1

ねじ山数(25.4 mmにつき)

n

10山

8山

ピッチ

P

2.540

3.175

とがり山の高さ

H

2.440

3.050

おねじのねじ山の高さ

H1

1.626

2.033

めねじの谷の丸み

r

0.349

0.436

お

ね

じ

基準寸法

外径

d

19.050

25.400

有効径

d2

17.424

23.367

谷の径

d1

15.798

21.334

め

ね

じ

基準寸法

谷の径

D

19.050

25.400

有効径

D2

17.424

23.367

内径(参考)

D1

15.798

21.334

お

ね

じ

丸形

許容差

外径

d

0

−0.370

0

−0.450

平形

許容差

外径

d

−0.190

−0.370

−0.240

−0.450

許容差

有効径

d2

0

−0.210

0

−0.240

許容差

谷の径

d1

0

−0.420

0

−0.490

め

ね

じ

許容差

谷の径

D

−a)

許容差

有効径

D2

0.210

0

0.240

0

許容差

内径(参考) D1

0.980

0.380 b)

1.180

0.480 b)

標準片のはめ合い長さ

22

28

注記1 図の太い実線は,基準山形を示す。

注記2 D1́=d1+2×0.076 9H

注a) めねじの谷の径の許容差は規定しないが,図JA.1のように谷底と,円形のおねじの外径の最大寸

法との間に,多少のすき間を設ける。

b) めねじの内径の下の許容差は,2×0.076 9Hで算出した値を0.010 mmに丸めたものである。

図JA.1−ウイットねじの基準山形,基準寸法及び寸法許容差(続き)

JA.3 機械的性質・寸法の試験及び検査

機械的性質・寸法の試験及び検査は,箇条5による。ただし,5.1.3.4の一部を,次のように置き換える。

5.1.3.4 検査

機械的性質は,5.1の試験を行ったとき,JA.2.6並びに4.6のe) 及びf) を満足しなければならない。

JA.4 注文者が提供すべき資料

注文者が提供すべき資料は,箇条6による。

JA.5 包装

包装は,箇条7による。

25

E 1107:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JB

(規定)

ウイットねじの限界ゲージ

序文

この附属書は,ウイットねじの限界ゲージについて規定する。

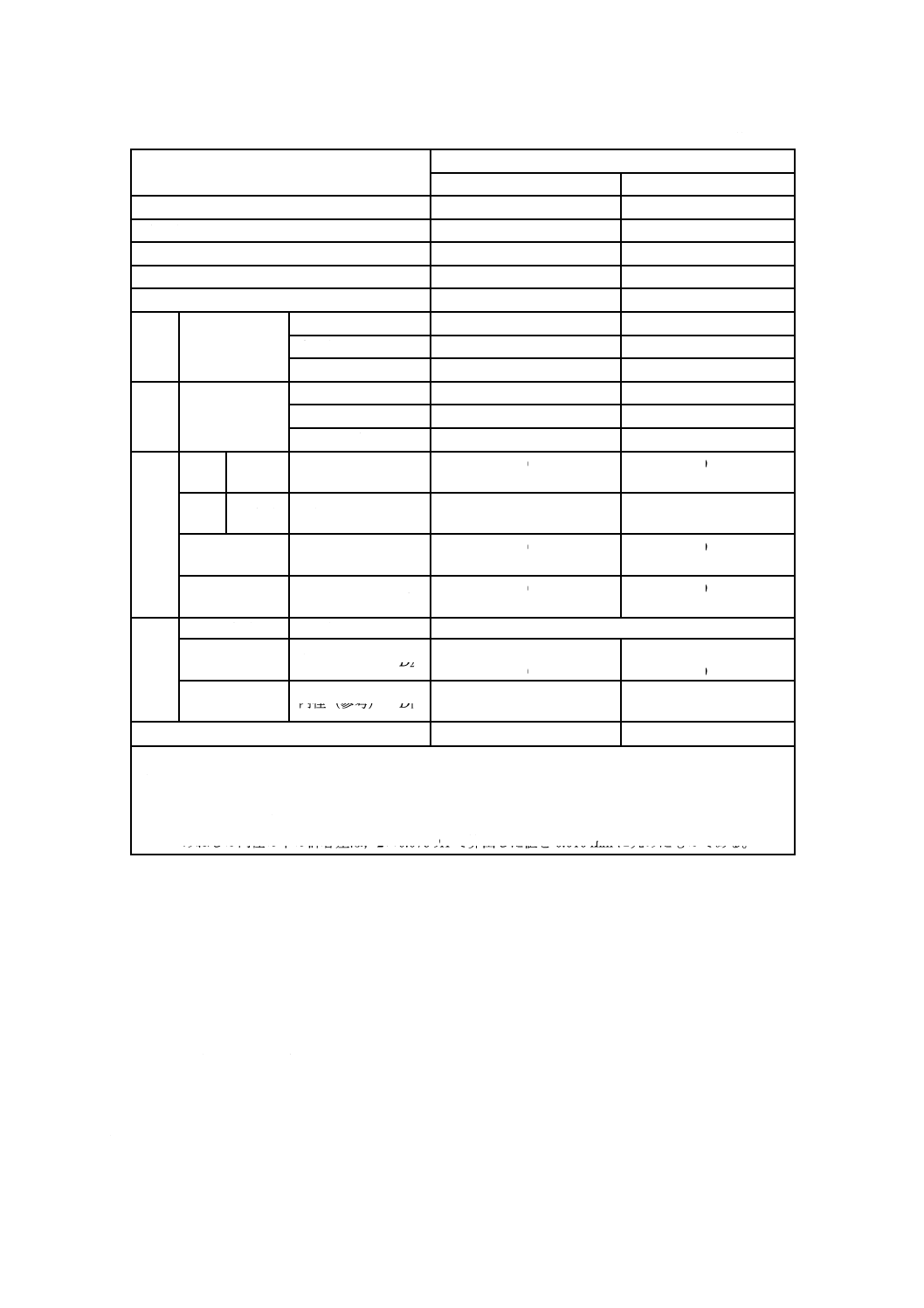

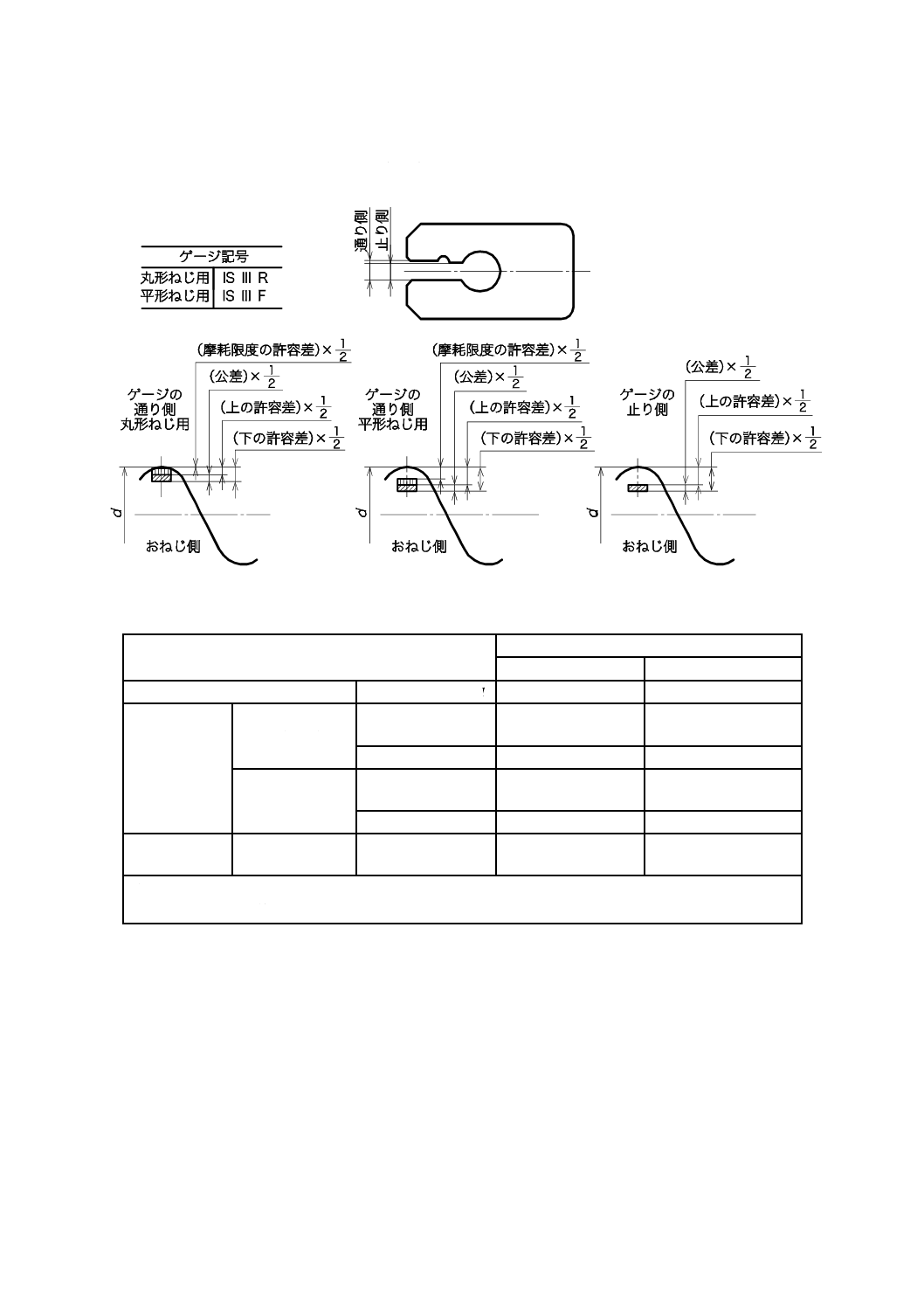

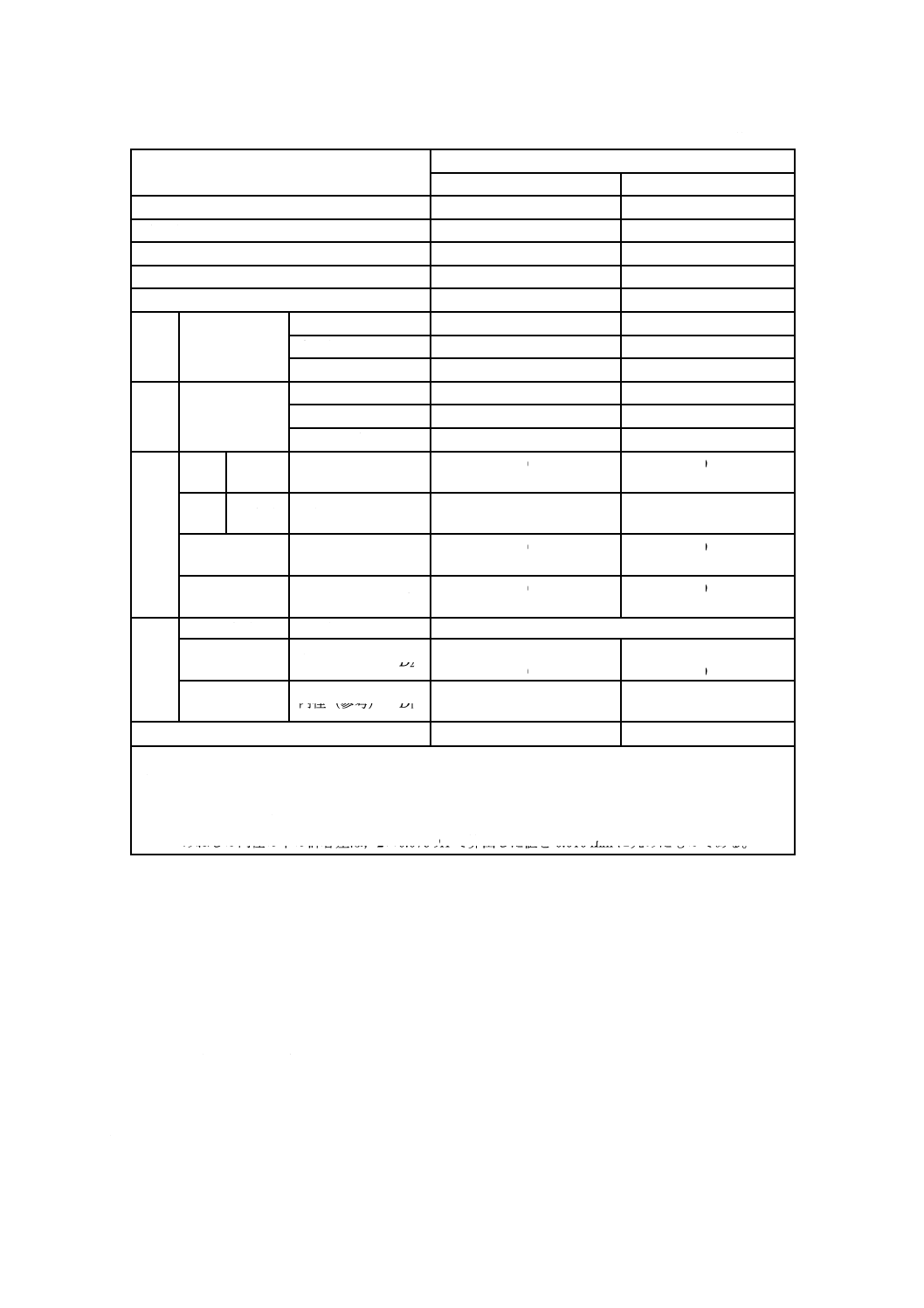

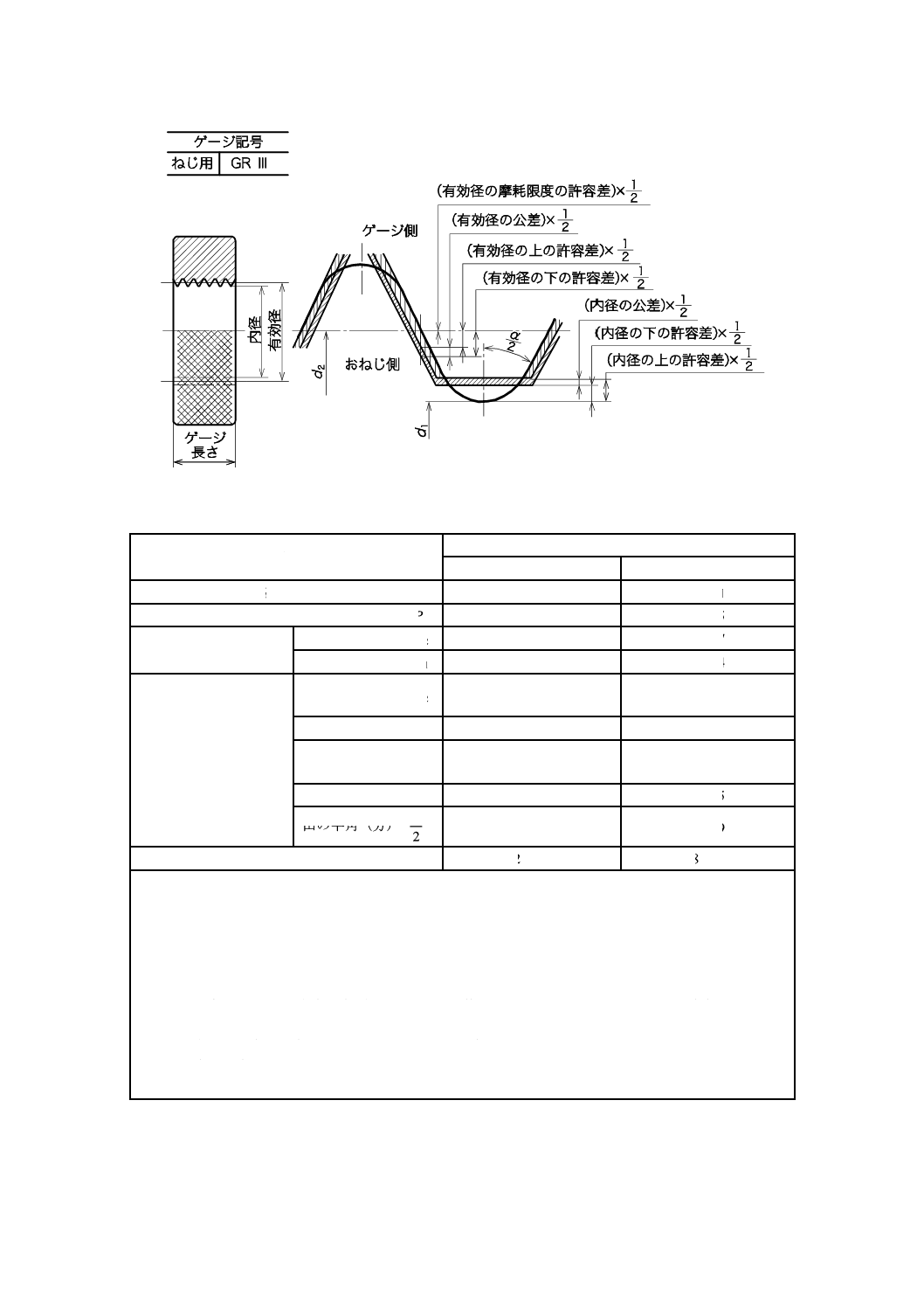

JB.1 めねじ内径に使用する検査用限界プラグゲージの形状・許容差及び公差に対応する図を,図JB.1に

示す。

単位 mm

形状

ねじの呼び

W3/4

W1

基準寸法

外径 D 1

15.798

21.334

許容差

通り側

外径 D 1

0.395

0.385

0.495

0.485

外径の摩耗限度

0.380

0.480

止り側

外径 D 1

0.990

0.980

1.190

1.180

注記1 この表の許容差に対する基準寸法は,ウイット並目めねじの内径(D 1)の基準寸法の数値と

する。

注記2 図の太い実線は,基準山形を示す。

図JB.1−めねじ内径に使用する検査用限界プラグゲージの形状・許容差及び公差に対応する図

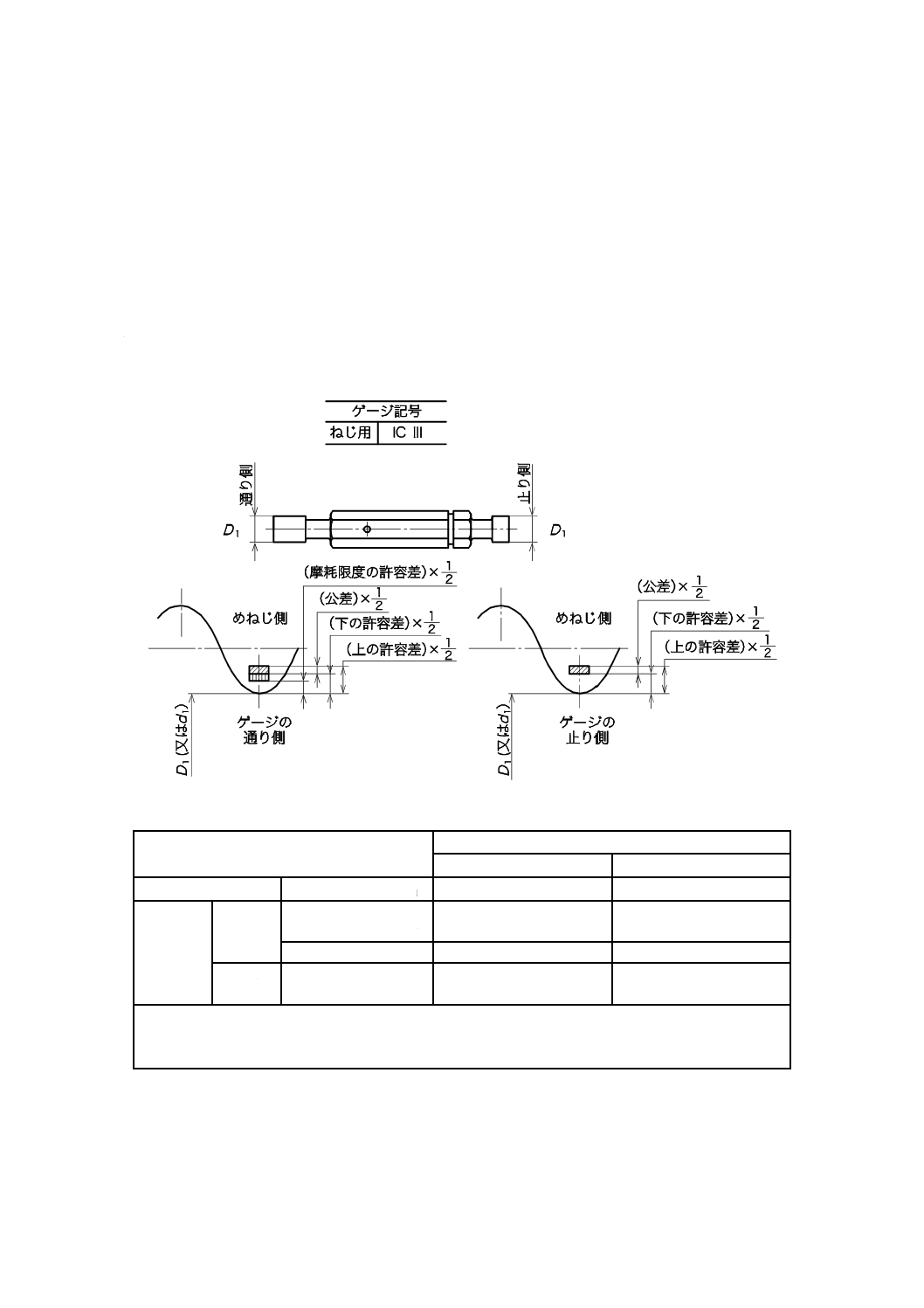

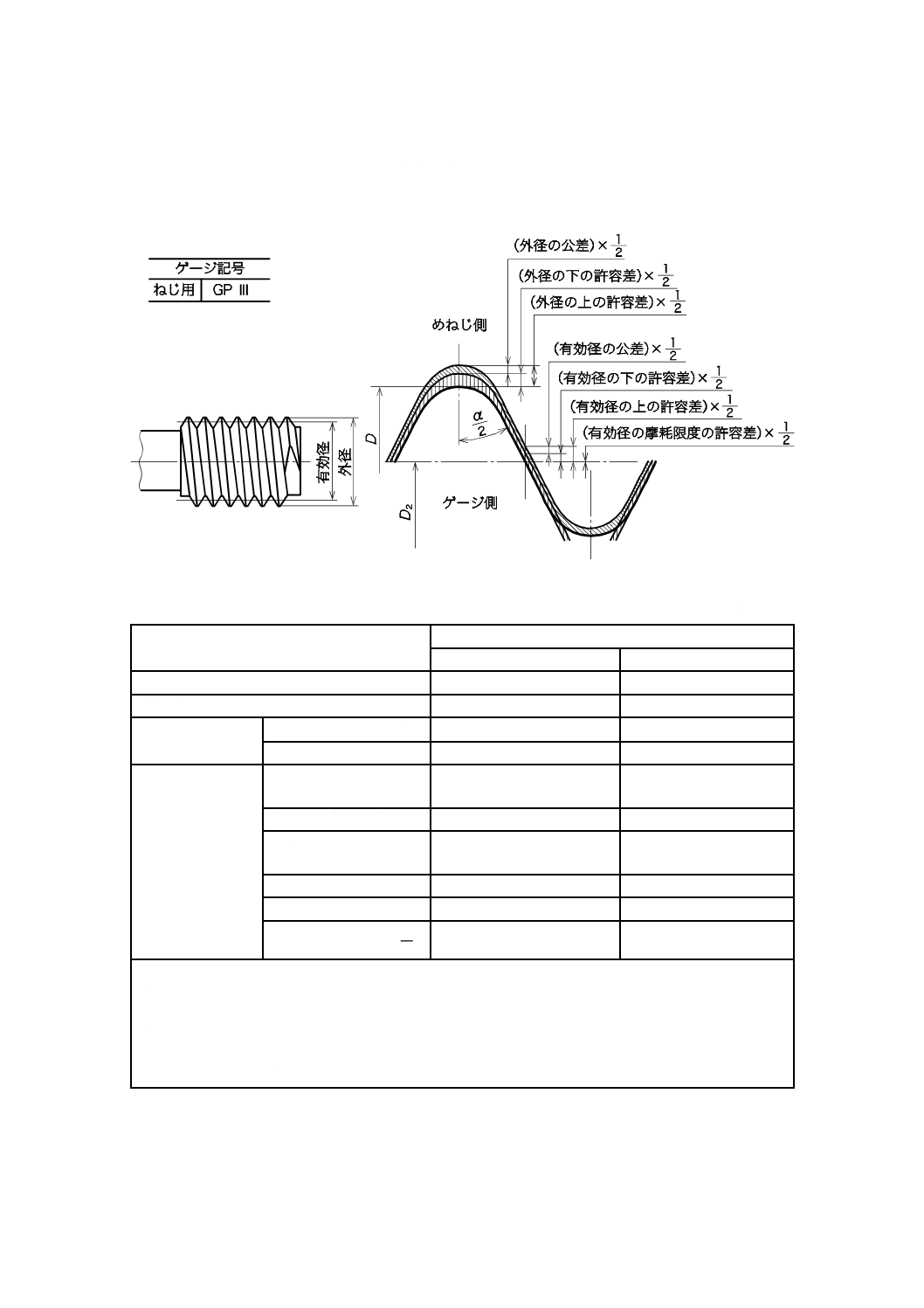

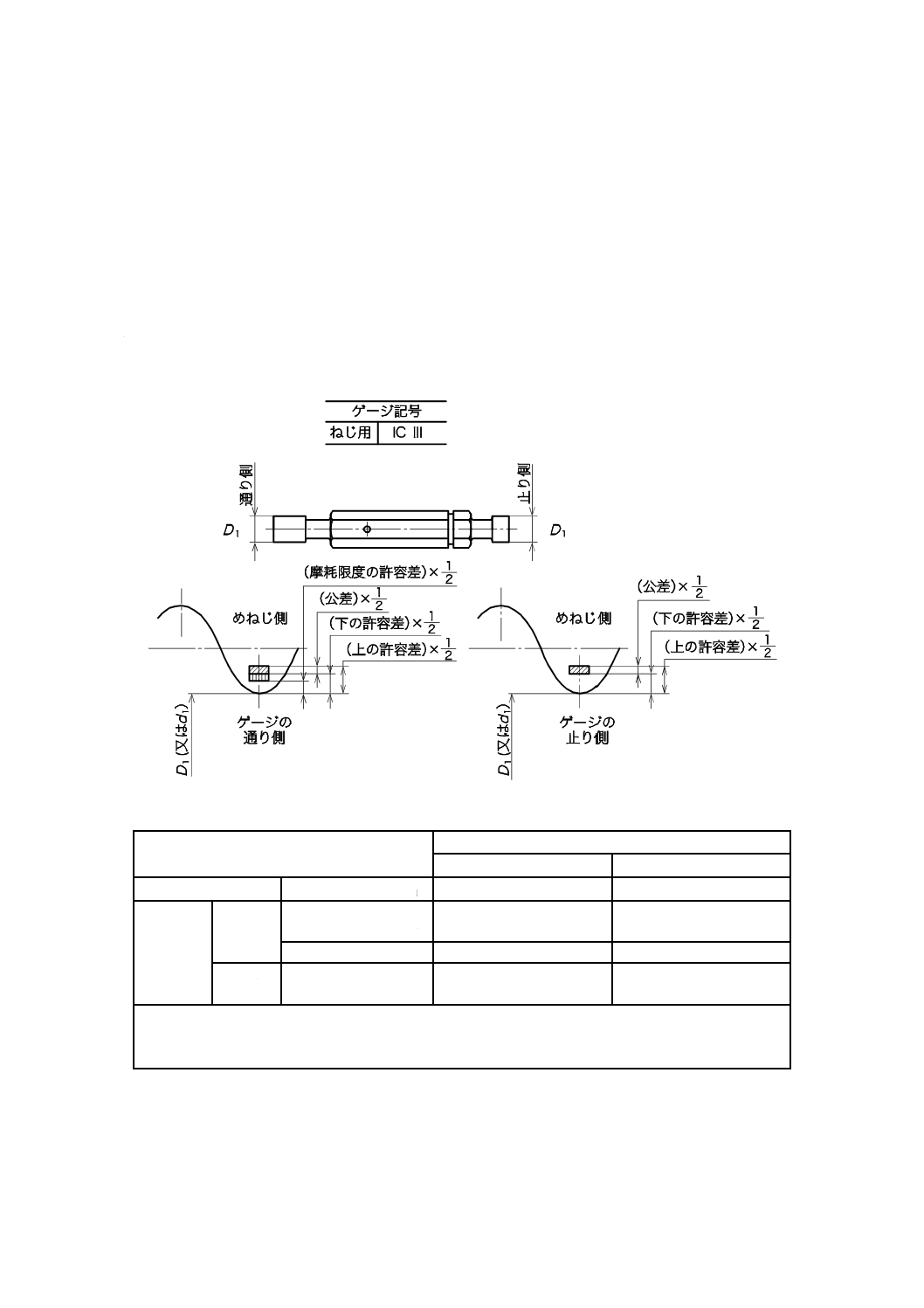

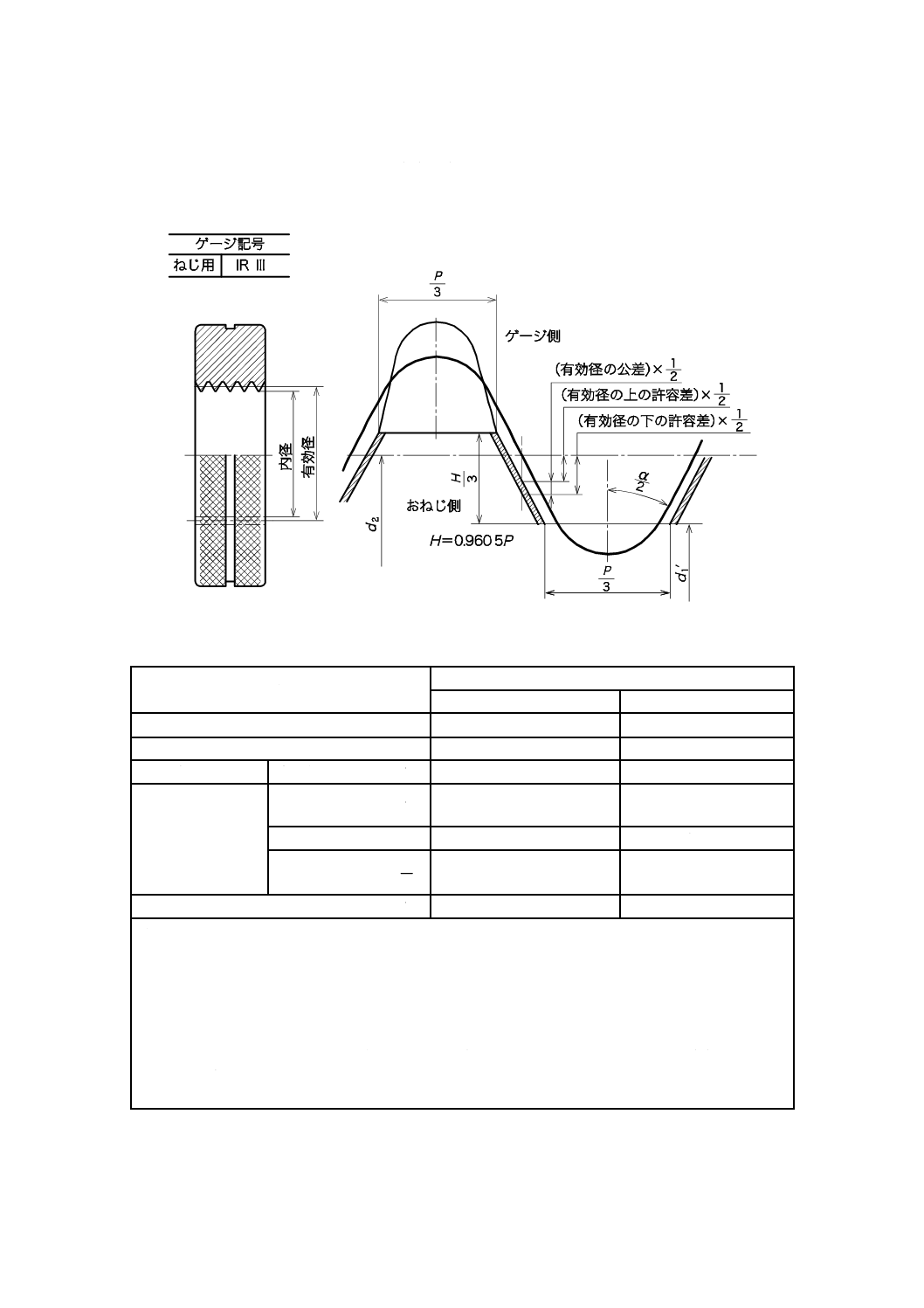

JB.2 ねじに使用する検査用通りねじリングゲージの形状・許容差及び公差に対応する図を,図JB.2に示

す。

26

E 1107:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

形状

ねじの呼び

W3/4

W1

ねじ山数(25.4 mmにつき) n

10山

8山

ピッチ P

2.540

3.175

基準寸法

有効径 d 2

17.424

23.367

内径 d 1

15.798

21.334

許容差

有効径 d 2

−0.024

−0.008

−0.024

−0.008

有効径の摩耗限度

0

0

内径 d 1

0.380

0.364

0.480

0.464

ピッチ

±0.005

±0.005

山の半角(分) 2α

±0.010

±0.009

ゲージ長さの標準値

22

28

注記1 この規格の有効径は,単独有効径とする。

注記2 この表の許容差に対する基準寸法は,ウイット並目おねじの有効径(d2)及び内径(d1)の基準

寸法の数値とする。

注記3 ねじの谷底の形状は,図のように検査されるおねじ外径の最大寸法との間にすき間のできるよ

うに,適宜余裕をとるものとする。

注記4 有効径,ピッチの許容差及び山の半角の許容差の測定は,表の数値に関係なく,通り側はめ合

い点検ねじプラグゲージが無理なく,また遊びなくねじ込まれることによって適合するものと

判定する。

注記5 有効径の摩耗限度は,表の数値に関係なく,摩耗点検ねじプラグゲージが通り抜けないことで,

摩耗限度内にあると判定する。

注記6 図の太い実線は,基準山形を示す。

図JB.2−ねじに使用する検査用通りねじリングゲージの形状・許容差及び公差に対応する図

27

E 1107:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

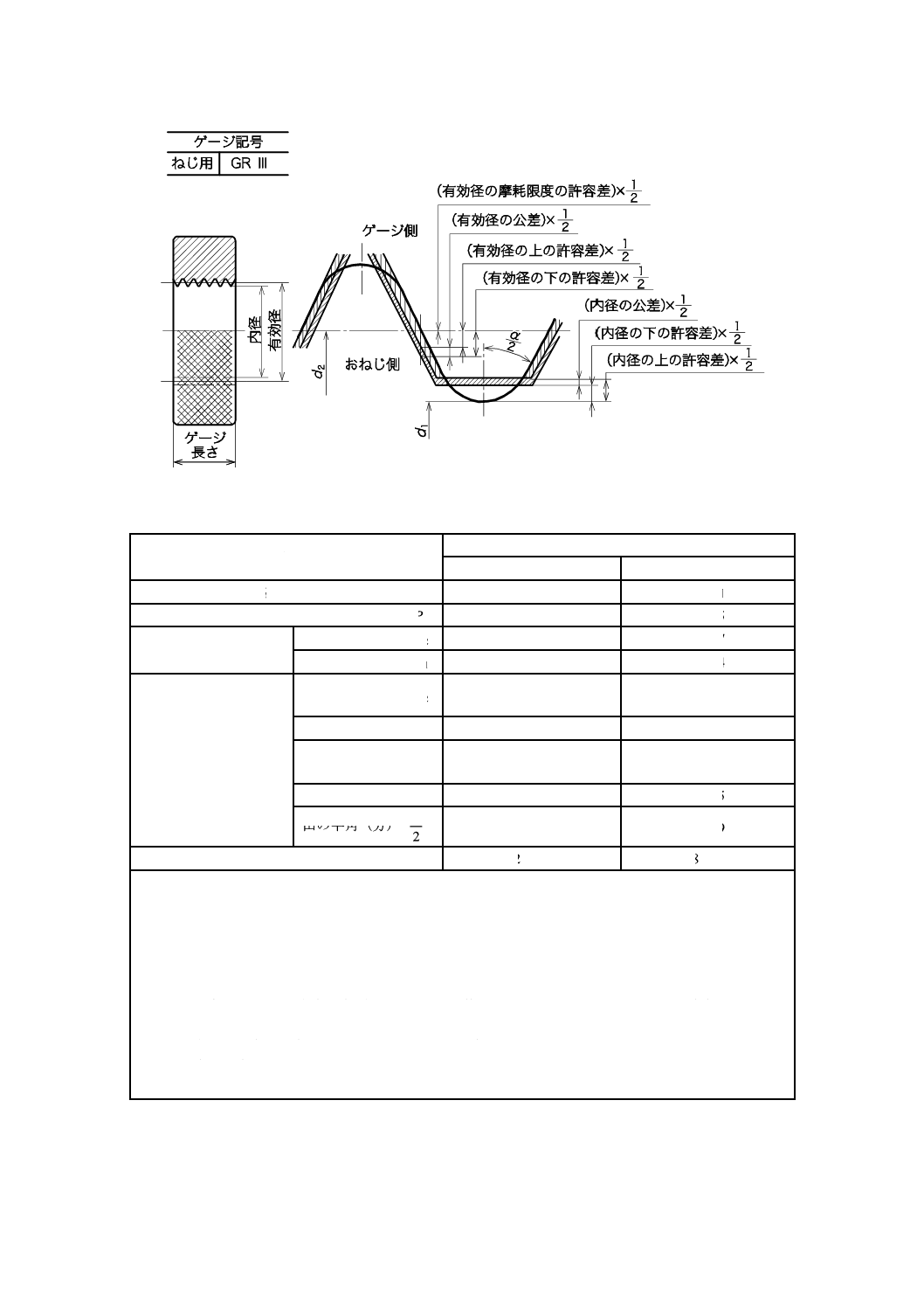

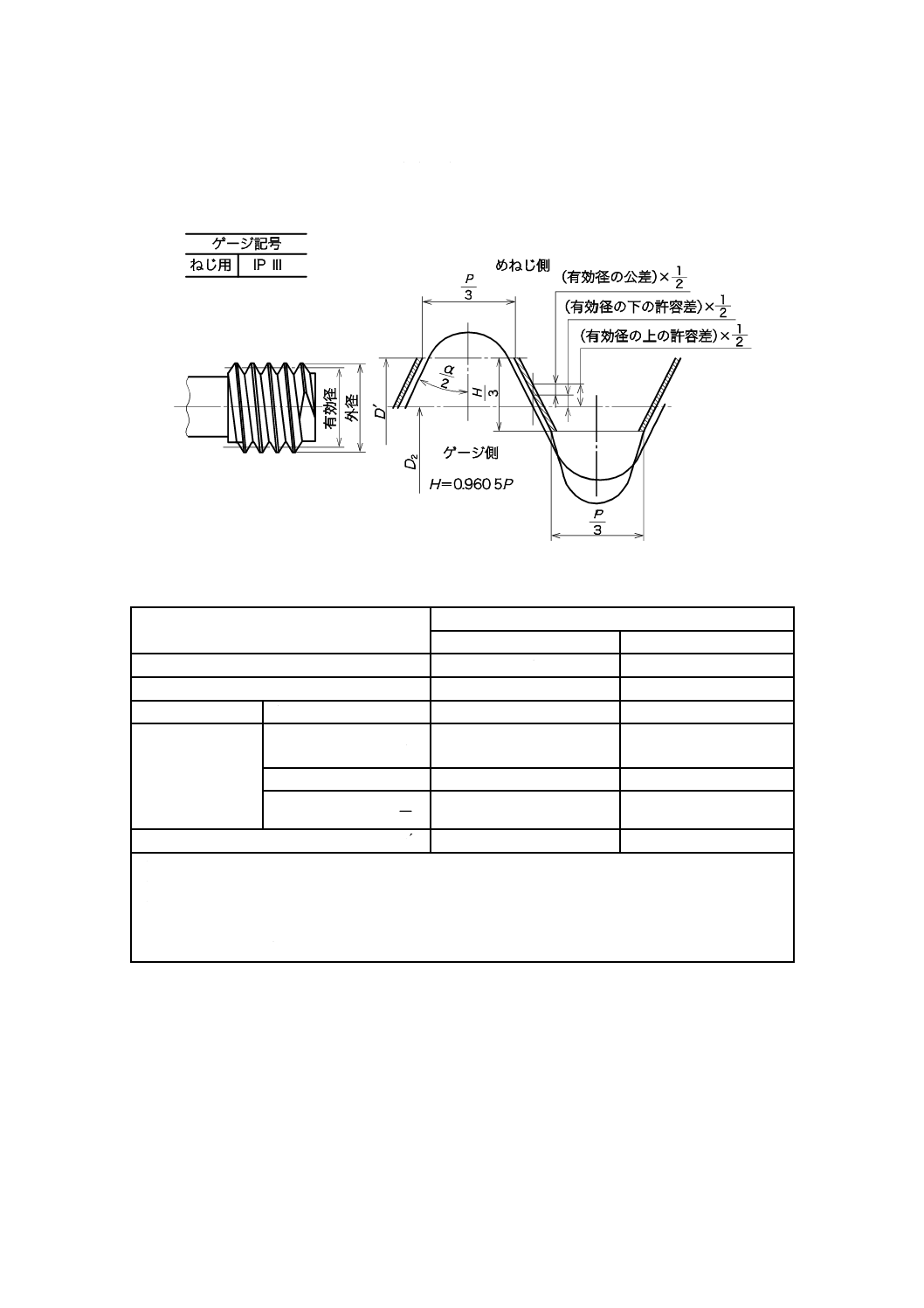

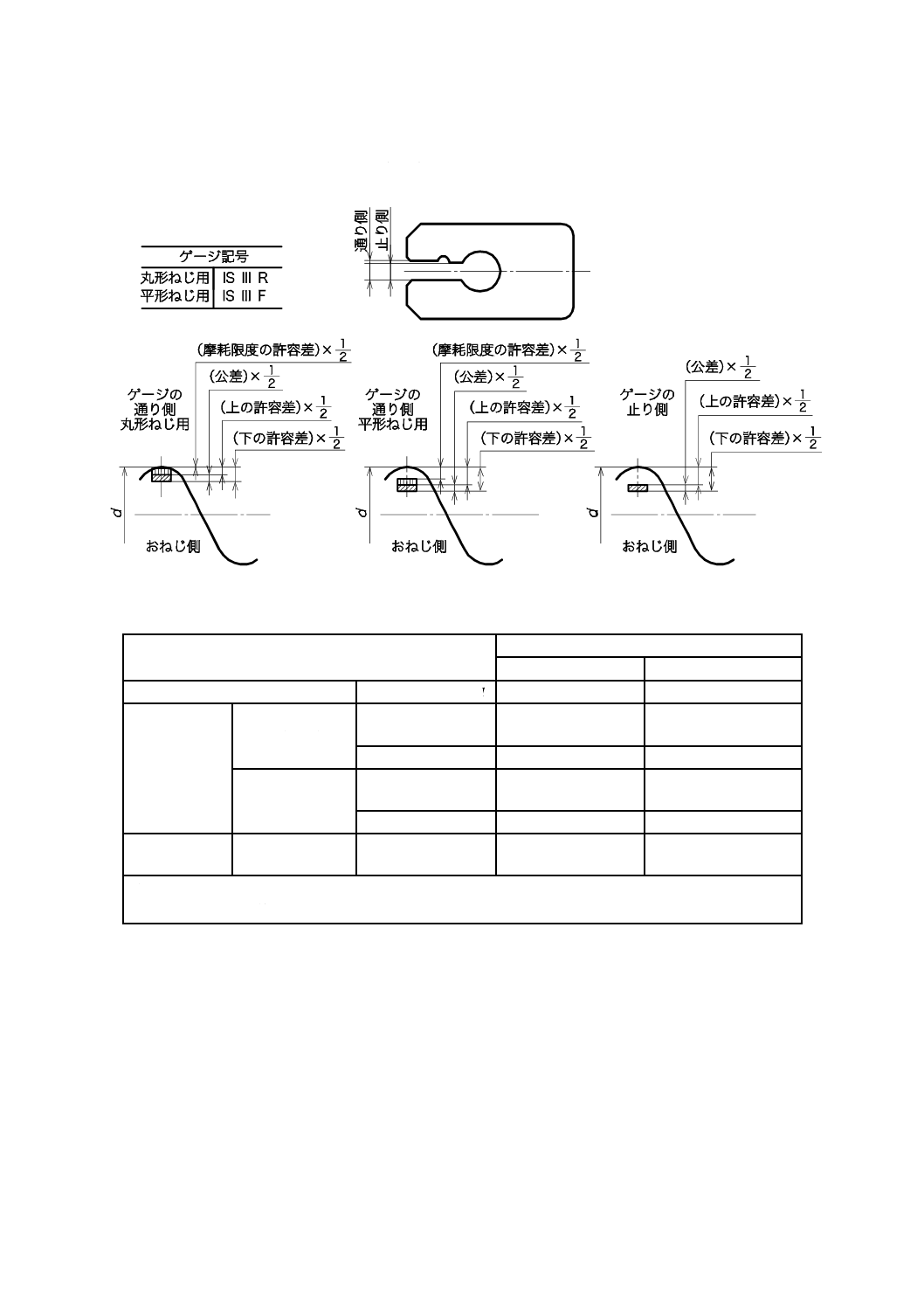

JB.3 ねじに使用する検査用止りねじリングゲージの形状・許容差及び公差に対応する図を,図JB.3に示

す。

単位 mm

形状

ねじの呼び

W3/4

W1

ねじ山数(25.4 mmにつき)

n

10山

8山

ピッチ

P

2.540

3.175

基準寸法

有効径

d 2

17.424

23.367

許容差

有効径

d 2

−0.226

−0.210

−0.256

−0.240

ピッチ

±0.005

±0.005

山の半角(分)

2

α

±0.012

±0.011

ゲージ内径の標準値

d 1 ́

16.40

22.11

注記1 この規格の有効径は,単独有効径とする。

注記2 この表の許容差に対する基準寸法は,ウイット並目おねじの有効径(d2)の基準寸法の数値と

する。

注記3 ねじの谷底の形状は,図のように短くしたフランク以外の部分が検査されるおねじと接触しな

いように,適宜余裕をとるものとする。

注記4 有効径,ピッチの許容差及び山の半角の許容差の測定は,表の数値に関係なく,止り側はめ合

い点検ねじプラグゲージが無理なく,また遊びなくねじ込まれることによって適合するものと

判定する。

注記5 図の太い実線は,基準山形を示す。

図JB.3−ねじに使用する検査用止りねじリングゲージの形状・許容差及び公差に対応する図

28

E 1107:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

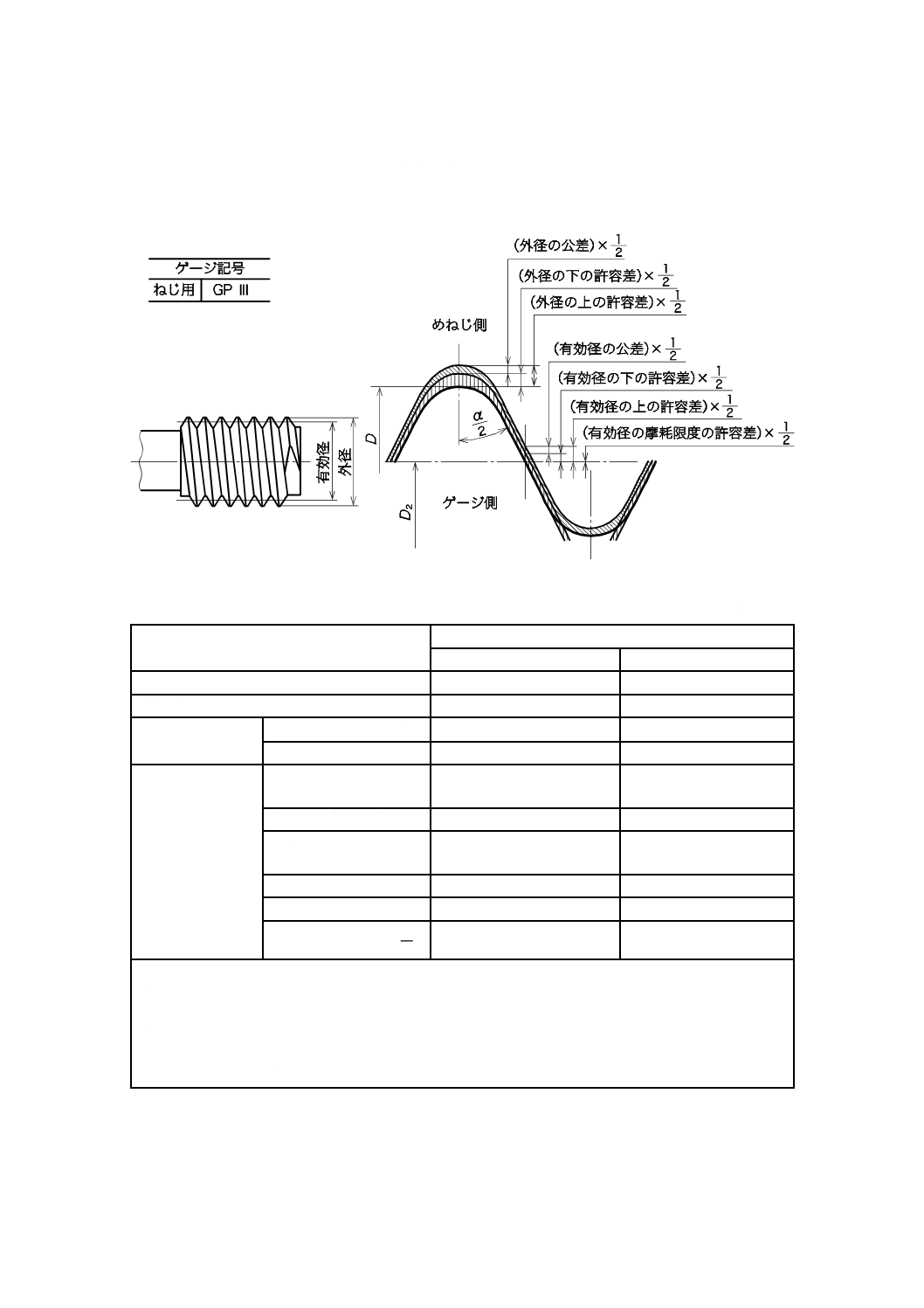

JB.4 ねじに使用する検査用限界はさみゲージの形状・許容差及び公差に対応する図を,図JB.4に示す。

単位 mm

形状

ねじの呼び

W3/4

W1

基準寸法

外 径 d

19.050

25.400

通り側 d

丸形ねじ用

許容差

−0.015

−0.005

−0.015

−0.005

摩耗限度

0

0

平形ねじ用

許容差

−0.205

−0.195

−0.255

−0.245

摩耗限度

−0.190

−0.240

止り側 d

丸形平形ねじ用

許容差

−0.380

−0.370

−0.460

−0.450

注記1 この表の許容差に対する基準寸法は,ウイット並目おねじの外径(d)の基準寸法の数値とする。

注記2 図の太い実線は,基準山形を示す。

図JB.4−ねじに使用する検査用限界はさみゲージの形状・許容差及び公差に対応する図

29

E 1107:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JB.5 ねじに使用する検査用通りねじプラグゲージの形状・許容差及び公差に対応する図を,図JB.5に示

す。

単位 mm

形状

ねじの呼び

W3/4

W1

ねじ山数(25.4 mmにつき)

n

10山

8山

ピッチ

P

2.540

3.175

基準寸法

有効径

D 2

17.424

23.367

外径

D

19.050

25.400

許容差

有効径

D 2

0.024

0.008

0.024

0.008

有効径の摩耗限度

0

0

外径

D

0.024

0.008

0.024

0.008

外径の摩耗限度

0

0

ピッチ

±0.005

±0.005

山の半角(分)

2

α

±0.010

±0.009

注記1 この規格の有効径は,単独有効径とする。

注記2 この表の許容差に対する基準寸法は,ウイット並目ねじの外径(D)及び有効径(D2)の基準

寸法の数値とする。

注記3 ねじの谷底の形状は,図のように検査されるめねじ内径の最小寸法との間にすき間のできるよ

うに,適宜余裕をとるものとする。

注記4 図の太い実線は,基準山形を示す。

図JB.5−ねじに使用する検査用通りねじプラグゲージの形状・許容差及び公差に対応する図

30

E 1107:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JB.6 ねじに使用する検査用止りねじプラグゲージの形状・許容差及び公差に対応する図を,図JB.6に示

す。

単位 mm

形状

ねじの呼び

W3/4

W1

ねじ山数(25.4 mmにつき)

n

10山

8山

ピッチ

P

2.540

3.175

基準寸法

有効径

D 2

17.424

23.367

許容差

有効径

D 2

0.226

0.210

0.256

0.240

ピッチ

±0.005

±0.005

山の半角(分)

2

α

±0.012

±0.011

ゲージ外径の標準値

D ́

18.45

24.62

注記1 この規格の有効径は,単独有効径とする。

注記2 この表の許容差に対する基準寸法は,ウイット並目ねじの基準寸法(D2)の数値とする。

注記3 ねじの谷底の形状は,図のように短くしたフランク以外の部分が検査されるめねじと接触しな

いように,適宜余裕をとるものとする。

注記4 図の太い実線は,基準山形を示す。

図JB.6−ねじに使用する検査用止りねじプラグゲージの形状・許容差及び公差に対応する図

31

E 1107:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JC

(参考)

JISと対応する国際規格との対比表

JIS E 1107:2008 継目板用及びレール締結用のボルト及びナット

ISO 6305-4:1985,Railway components−Technical delivery requirements−

Part 4: Untreated steel nuts and bolts and high-strength nuts and bolts for

fish-plates and fastenings

(Ⅰ) JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(Ⅴ) JISと国際規格との技術

的差異の理由及び今後の対策

箇条番号

及び名称

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 メートルねじ及びウイットね

じのボルト・ナットについて

規定。

1

メートルねじのボル

ト・ナットについて規

定。

追加

ウイットねじを追加。

ウイットねじのボルト,ナッ

トは,国内の敷設数量が多く

日本の使用事情によって規

定。ただし,将来廃止するこ

ととした。

2 引用規格

3 用語及び

定義

3.1 ウイットねじ

追加

直径をインチ,及びねじのピ

ッチを25.4 mmについて山数

で表した,ねじ山の角度55º

の三角ねじを追加。

ウイットねじのボルト,ナッ

トは,国内の敷設数量が多く

日本の使用事情によって規

定。

4 製造方法

など

4.1 ボルト・ナット素材の製

鋼方法

3

3.1

一致

4.2 b)

4.2 d)

3.2

追加

A50,B40N,B50,B50N及び

B60については熱間鍛造と追

加。

ボルト・ナットのねじは,転造

又は機械加工によって製作と

追加。

冷間圧造では,困難なため熱

間鍛造と規定。

使用者及び製造業者の利便性

を考慮した。

3

E

1

1

0

7

:

2

0

0

8

32

E 1107:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(Ⅴ) JISと国際規格との技術

的差異の理由及び今後の対策

箇条番号

及び名称

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

4 製造方法

など(続き)

4.2 e)

3.2

追加

ボルト及びナットのA種は熱

処理を施さないもの,B種は

熱処理を施したものと追加。

次回ISO規格改正時に追加を

申し入れる。

4.3 ボルト・ナットの強度区

分,種類・記号及び形状・寸

法,並びにねじの種類

4.3.1 ボルト・ナットの強度区

分

3.3

3.3.1

3.1 製鋼方法で規定。

一致

一致

4.3.2 ボルト・ナットの種類及

び記号

3.3.2

強度区分だけを規定。 変更

種類別に強度区分を追加。

使用者及び製造業者の利便性

を考慮した。

次回ISO規格改正時に追加又

は変更を申し入れる。

4.3.3 ボルト・ナットの形状・

寸法

3.3.3

一致

4.4 限界ゲージ

4.4.1 ねじ以外の限界ゲージ

a)

3.4

注文者の提供図面によ

る。

一致

追加

限界ゲージ製作のための公

差,寸法許容差及び摩耗しろ

を追加。

使用者及び製造業者の利便性

を考慮した。

次回ISO規格改正時に追加を

申し入れる。

4.5 表示

4.5.1 製品の表示

a)

b)

c)

3.5

注文書又は附属書の規

定による。

一致

追加

製品の表示を具体的に規定。

製造者責任の明確化。

使用者及び製造業者の誤り防

止。

実質的な差異はない。

4.5.2 包装の表示

a)

b)

c)

注文書又は附属書の規

定による。

追加

包装の表示を具体的に規定。 使用者及び製造業者の誤り防

止。

3

E

1

1

0

7

:

2

0

0

8

33

E 1107:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(Ⅴ) JISと国際規格との技術

的差異の理由及び今後の対策

箇条番号

及び名称

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

4 製造方法

など(続き)

4.6 品質

a)

b)

c)

d)

e)

f)

3.6

使用上有害な欠陥があ

ってはならない。

メートルねじボルト・

ナットだけを規定。

一致

追加

表面欠陥を具体的に規定。

対応するJISに置き換えた。

使用者及び製造業者の利便性

を考慮した。

4.7 寸法許容差

4.7.1 ボルト・ナットの基準寸

法及び寸法許容差

3.7

3.7.1

一致

追加

対応するJISに置き換えた。

次回ISO規格改正時に追加を

申し入れる。

4.7.2 ねじの寸法許容差

3.7.2

変更

対応するJISに置き換えた。 次回ISO規格改正時に追加を

申し入れる。

5 機械的性

質・寸法の

試験及び検

査

5.1 機械的性質試験及び検査

4

4.1

一致

追加

機械的性質試験は,受渡当事

者間の協定によって変更可能

と追加。

実質的な差異はない。

5.1.1 試験の項目

a)

b)

4.1.1

ISO 898-1検査プログ

ラムBによる。

変更

製品引張試験にかわる試験片

引張試験を規定。

対応するJISに置き換えた。

実質的な差異はない。

次回ISO規格改正時に追加を

申し入れる。

5.1.2 ロットの大きさ

a)

b)

4.1.2

検査ロット数を最小か

ら最大で規定。

変更

検査ロット数を最大だけで規

定。

実質的な差異はない。

5.1.3 試験方法

5.1.3.1 ボルトの試験方法

a)

b)

c)

4.1.3

ISO 898-1の8項

一致

変更

対応するJISに置き換えた。

実質的な差異はない。

3

E

1

1

0

7

:

2

0

0

8

34

E 1107:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(Ⅴ) JISと国際規格との技術

的差異の理由及び今後の対策

箇条番号

及び名称

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5 機械的性

質・寸法の

試験及び検

査(続き)

5.1.3.2 ナットの試験方法

a)

c)

ISO 898-2の8.1項及び

8.2項

変更

対応するJISに置き換えた。 実質的な差異はない。

5.1.3.3 はめ込み試験方法

4.1.3.1

一致

5.1.3.4 検査

4.1.4

ワルドの試料抽出法又

は,ISO 2859の付表に

よる。

追加

変更

検査の合否判定を追加し,対

応するJISに置き換えた。

実質的な差異はない。

5.2 寸法試験及び検査

4.2

一致

5.2.1 試験及び検査の種類

4.2.1

寸法検査項目を規定し

ている。

注文者の図面による。

変更

種類別に検査項目及び公差を

規定。

種類別に規定。

実質的な差異はない。

5.2.2試料の採り方

b)

検査ロット数を最小か

ら最大で規定。

変更

ロットの大きさを最大数で規

定。

実質的な差異はない。

5.2.3 試験及び検査一般

4.2.3

ボルト・ナットの寸法

検査は,ロットから抽

出した試料について行

う。

ワルドの図表又はISO

2859の対応表に基づ

く。

変更

測定方法を規定。

対応するJISに置き換えた。

実質的な差異はない。

5.2.4 ロットからの試料抽出

による寸法検査の代案−管理

図方式

4.2.4

一致

6 注文者が

提供すべき

資料

5

一致

3

E

1

1

0

7

:

2

0

0

8

35

E 1107:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(Ⅴ) JISと国際規格との技術

的差異の理由及び今後の対策

箇条番号

及び名称

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

7 包装

6

注文書には,製品の包

装についての要求事項

を規定する。

変更

日本の多湿気候から規定。ま

た,使用者はボルト及びナッ

トをセットで購入することを

原則としている。

使用者及び製造業者の利便性

を考慮。

附属書A

附属書C

一致

附属書B

附属書D

一致

附属書C

附属書A

一致

附属書D

附属書B

一致

附属書JA

−

追加

日本のウイットねじ使用状況

によって規定。

使用者及び製造業者の利便性

を考慮。ただし,将来廃止す

ることとした。

附属書JB

−

追加

日本のウイットねじ使用状況

によって規定。

使用者及び製造業者の利便性

を考慮。ただし,将来廃止す

ることとした。

JISと国際規格との対応の程度の全体評価:ISO 6305-4:1985,MOD

関連する法規

鉄道に関する技術上の基準を定める省令

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致 ················ 技術的差異がない。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD················ 国際規格を修正している。

3

E

1

1

0

7

:

2

0

0

8