E 1101 : 2001

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,経済産業大臣が改正した日

本工業規格である。これによってJIS E 1101 : 1993は改正され,この規格に置き換えられる。

今回の改正では,対応する国際規格との整合化を図るためISO 5003 : 1980 Flat bottom railway rails and

special rails sections for switches and crossings of non-treated steel−Technical delivery requirementsを基礎として

用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任は持たない。

JIS E 1101には,次に示す附属書がある。

附属書1(規定) 2類の寸法許容差

附属書2(規定) サルファプリント限界見本

附属書3(参考) 基準型板及び作業用限界ゲージの例

附属書4(規定) 落重試験機

附属書5(参考) JISと対応する国際規格との対比表

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

E 1101 : 2001

普通レール及び

分岐器類用特殊レール

Flat bottom railway rails and special rails for switches and

crossings of non-treated steel

序文 この規格は,1980年に第1版として発行されたISO 5003, Flat bottom railway rails and special rail

section for switches and crossings of non-treated steel−Technical delivery requirementsを元に,対応する部分に

ついては技術的内容を変更することなく作成した日本工業規格であるが,対応国際規格には規定されてい

ない次の規定項目及び規定内容を追加し,また,対応国際規格に規定されている規定内容の削除を行って

いる。

a) 従来JISの全面的な大幅改正に伴う使用者の混乱を考慮して,必要最小限の範囲で,種類,形状・寸

法などの従来JISの規定事項を項目追加及び内容追加で併記し,使用者の選択の幅を拡大した。

b) レールの種類は,JIS E 1101に規定されていた普通レール及びJIS E 1303の附属書2に規定されてい

たSレールを追加し,製造実績がなくなった50kgレール及び90Sレールを削除した。

なお,この規格で,下線(点線)を施してある箇所は,対応国際規格にはない事項である。

1. 適用範囲 この規格は,鉄道において使用する計算質量30kg/m以上の普通レール及び分岐器類特殊

レール(以下,両者を総称する場合は,“レール”という。)の品質及び試験について規定する。

備考1. 注文者は,入札公開時に,注文品の一般的使用条件の説明及び注文品製造,特にこの規格の

適用に必要な関連する文書を伴うものであることに留意する。

2. この規格の対応国際規格を次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致してしている),

MOD(修正している),NEQ(同等でない)とする。

ISO 5003 Flat bottom railway rails and special rail section for switches and crossing for non-treated

steel−Technical delivery requirements (MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの規格は,その最新版(追補を含む。)を適用する。

JIS G 0202 鉄鋼用語(試験)

JIS G 0203 鉄鋼用語(製品及び品質)

JIS G 0303 鋼材の検査通則

JIS G 0560 鋼のサルファプリント試験方法

JIS G 1211 鉄及び鋼−炭素定量方法

2

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS G 1212 鉄及び鋼−けい素定量方法

JIS G 1213 鉄及び鋼中のマンガン定量方法

JIS G 1214 鉄及び鋼−りん定量方法

JIS G 1215 鉄及び鋼−硫黄定量方法

JIS G 1253 鉄及び鋼−スパーク放電発光分光分析方法

JIS G 1256 鉄及び鋼−蛍光X線分析方法

JIS G 1257 鉄及び鋼−原子吸光分析方法

JIS G 1258 鉄及び鋼−誘導結合プラズマ発光分光分析方法

JIS G 4801 ばね鋼鋼材

JIS Z 2201 金属材料引張試験片

JIS Z 2241 金属材料引張試験方法

JIS Z 2243 ブリネル硬さ試験−試験方法

3. 定義 この規格で用いる主な用語の定義は,JIS G 0202及びJIS G 0203によるほか,次による。

a) 連続鋳造 溶鋼を注入しながら連続的に凝固させ,長大な鋳造鋼片を製造する鋳造。

b) 連連続鋳造 2以上の溶鋼を切れ目なく続けて注入する連続鋳造。

c) ストランド 連続鋳造において,鋳型,鋳片支持ロール,引抜ロール及び切断装置の一式総称。

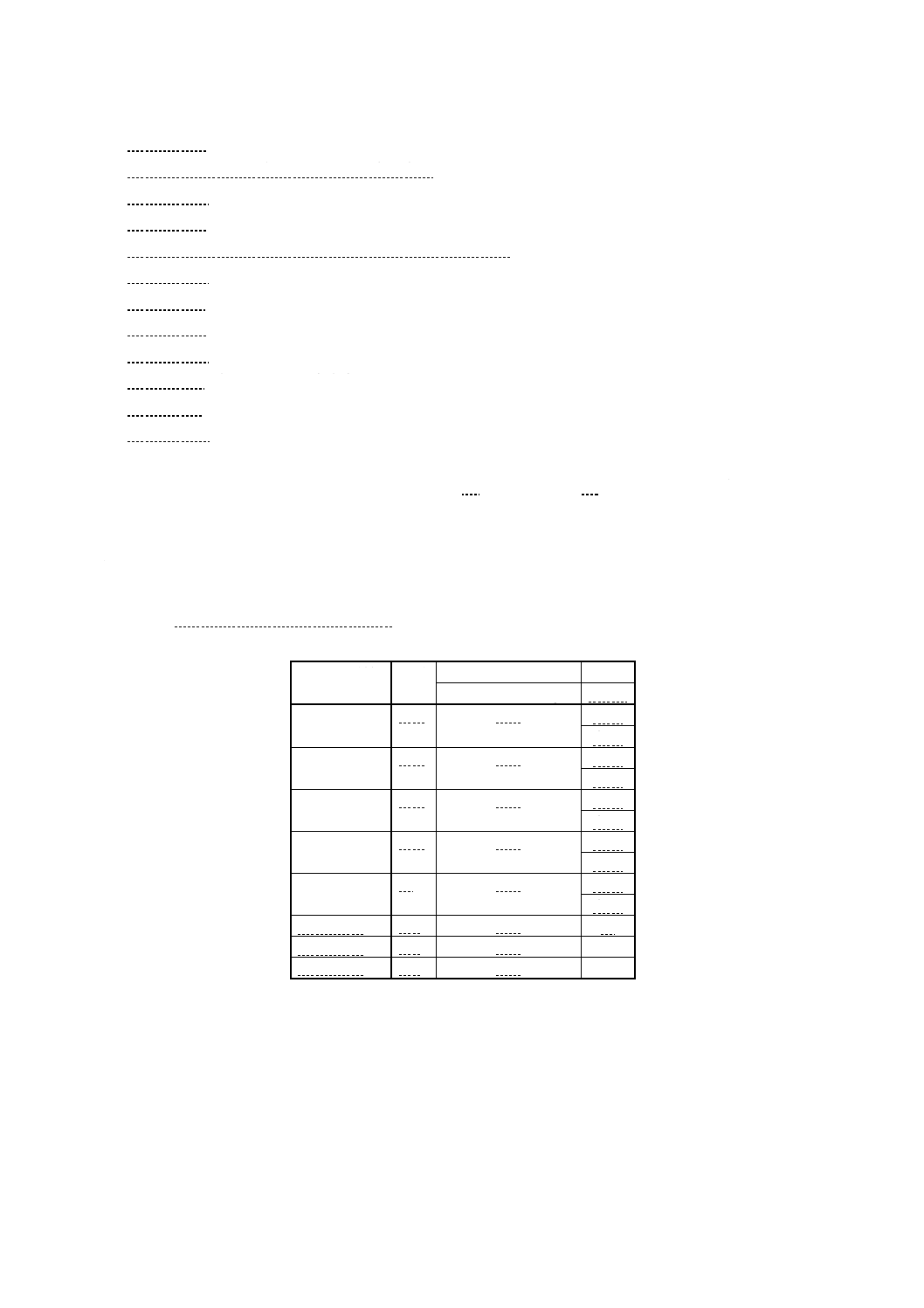

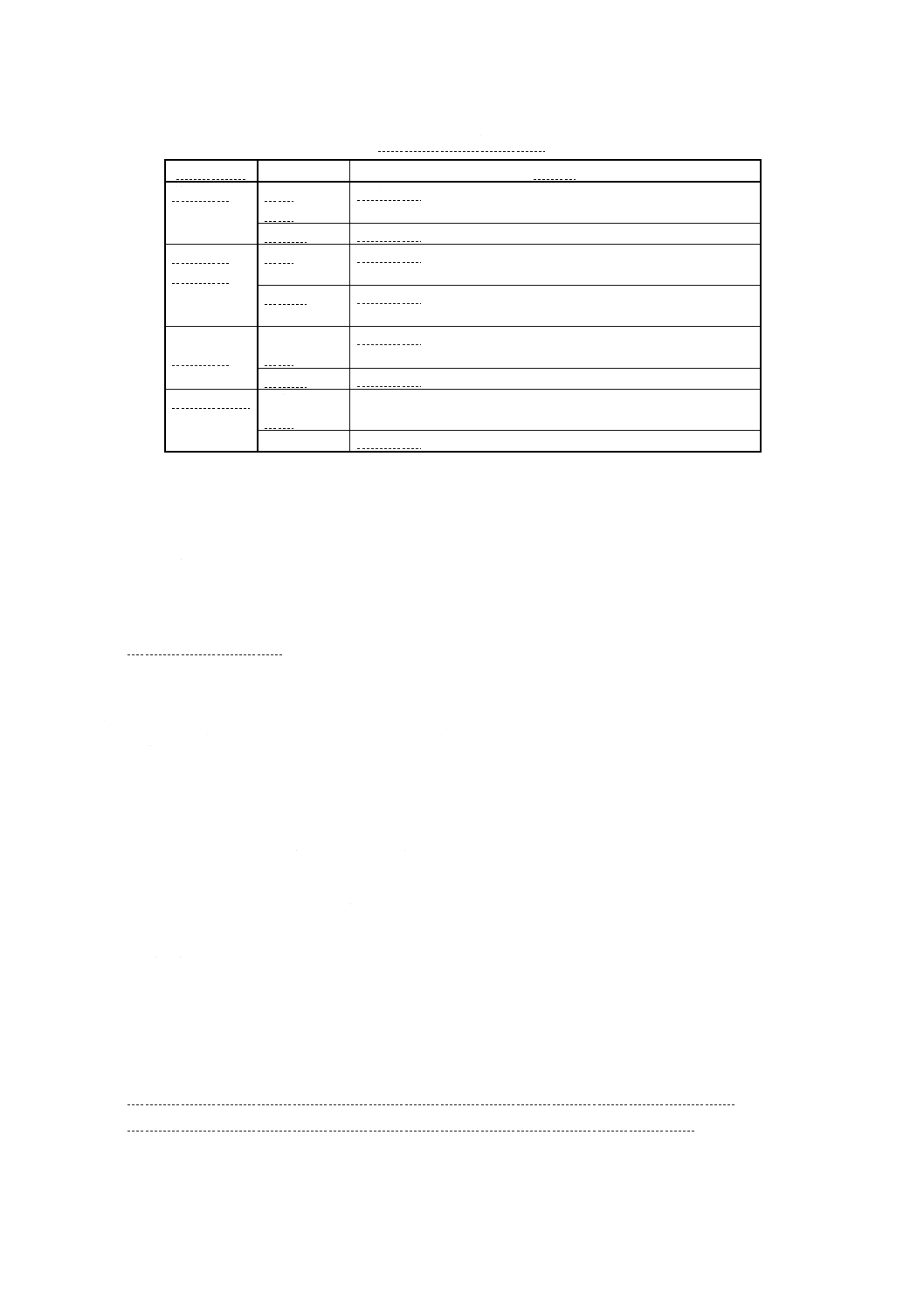

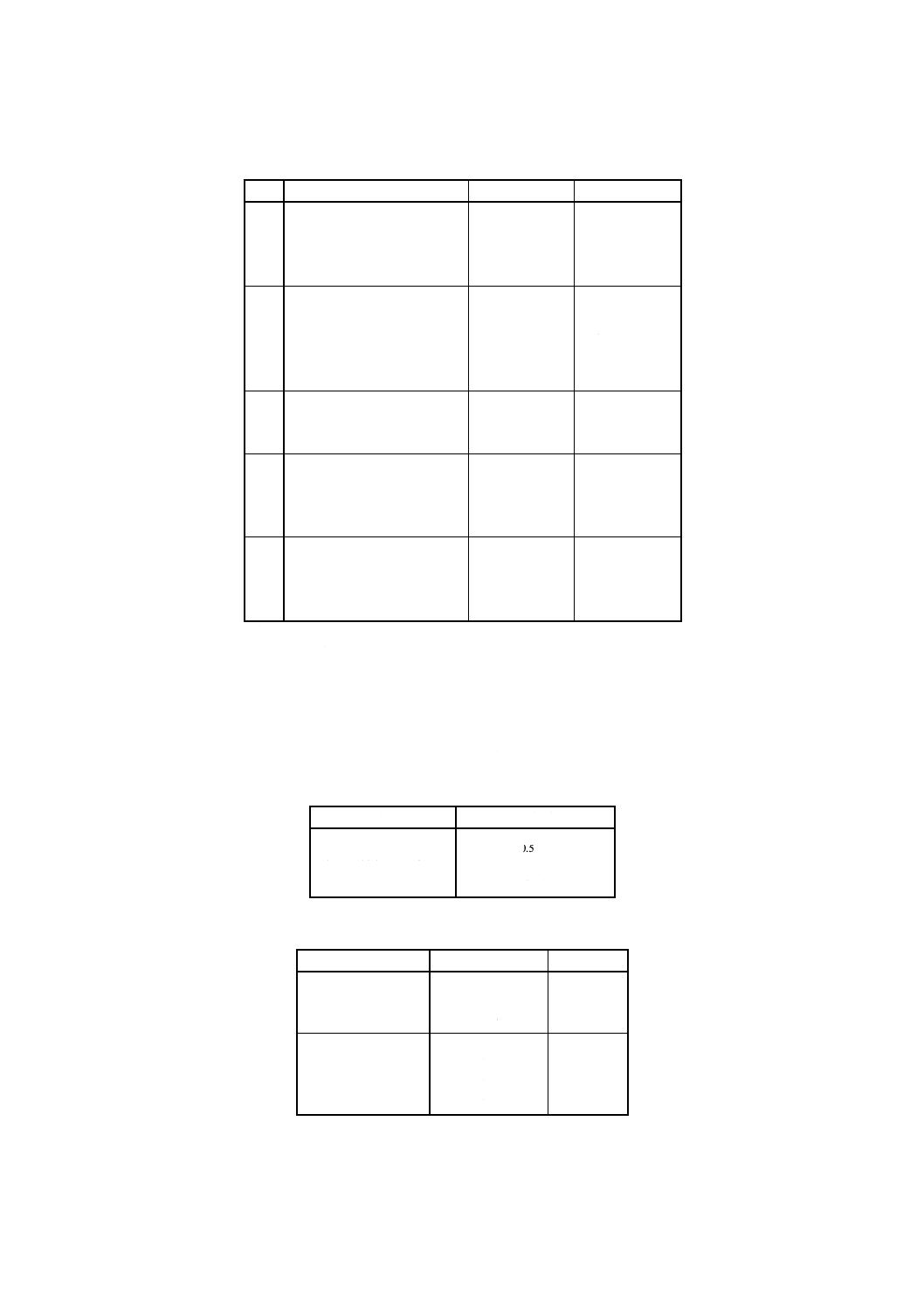

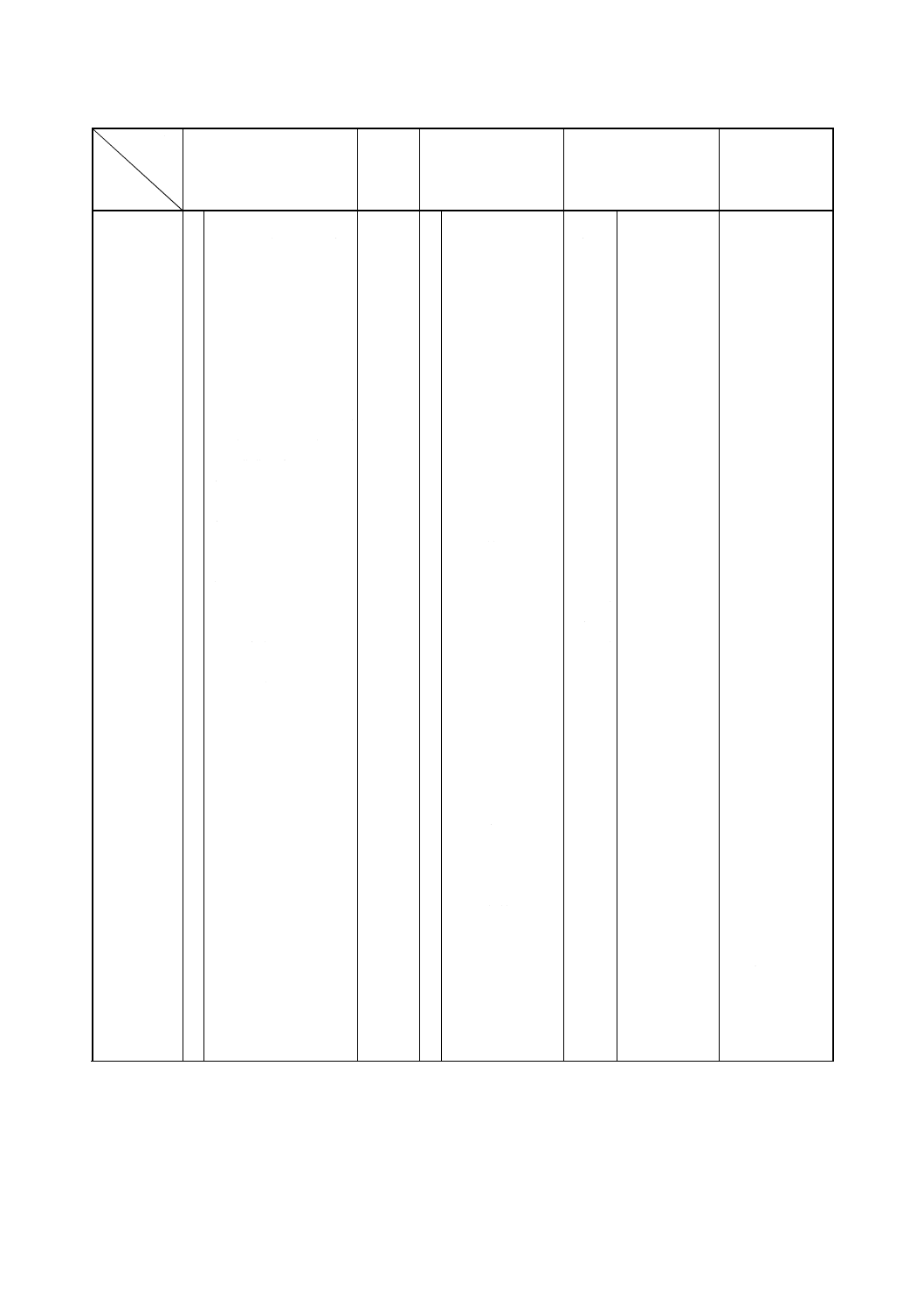

4. 種類 レールの種類は,表1による。

表1 レールの種類

レールの種類 記号

摘要

計算質量(参考)kg/m

継目孔

30kgレール

30A

30.1

あり

なし

37kgレール

37A

37.2

あり

なし

40kgNレール

40N

40.9

あり

なし

50kgNレール

50N

50.4

あり

なし

60kgレール

60

60.8

あり

なし

50Sレール

50S

51.7

−

70Sレール

70S

69.5

−

80Sレール

80S

79.9

−

3

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

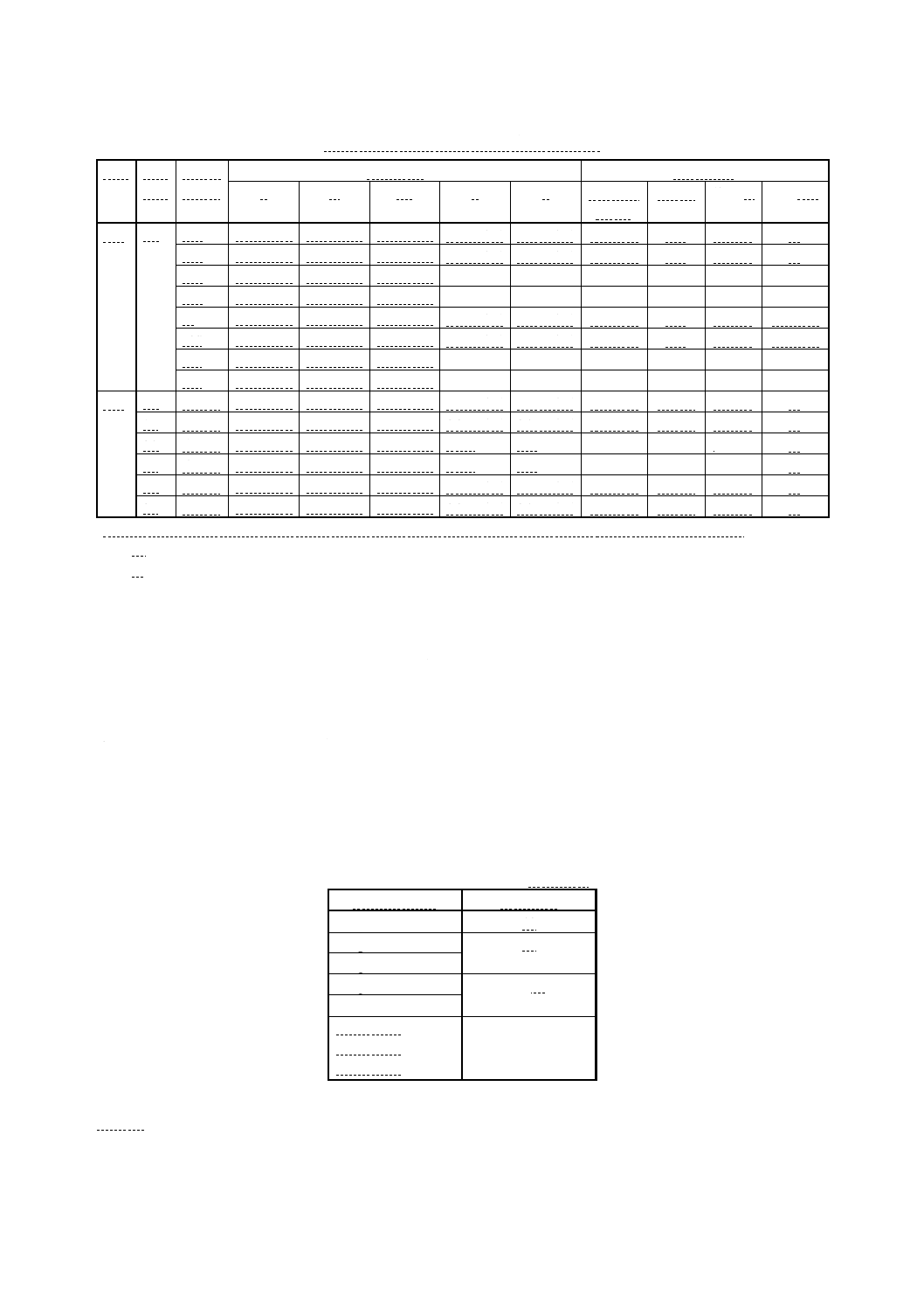

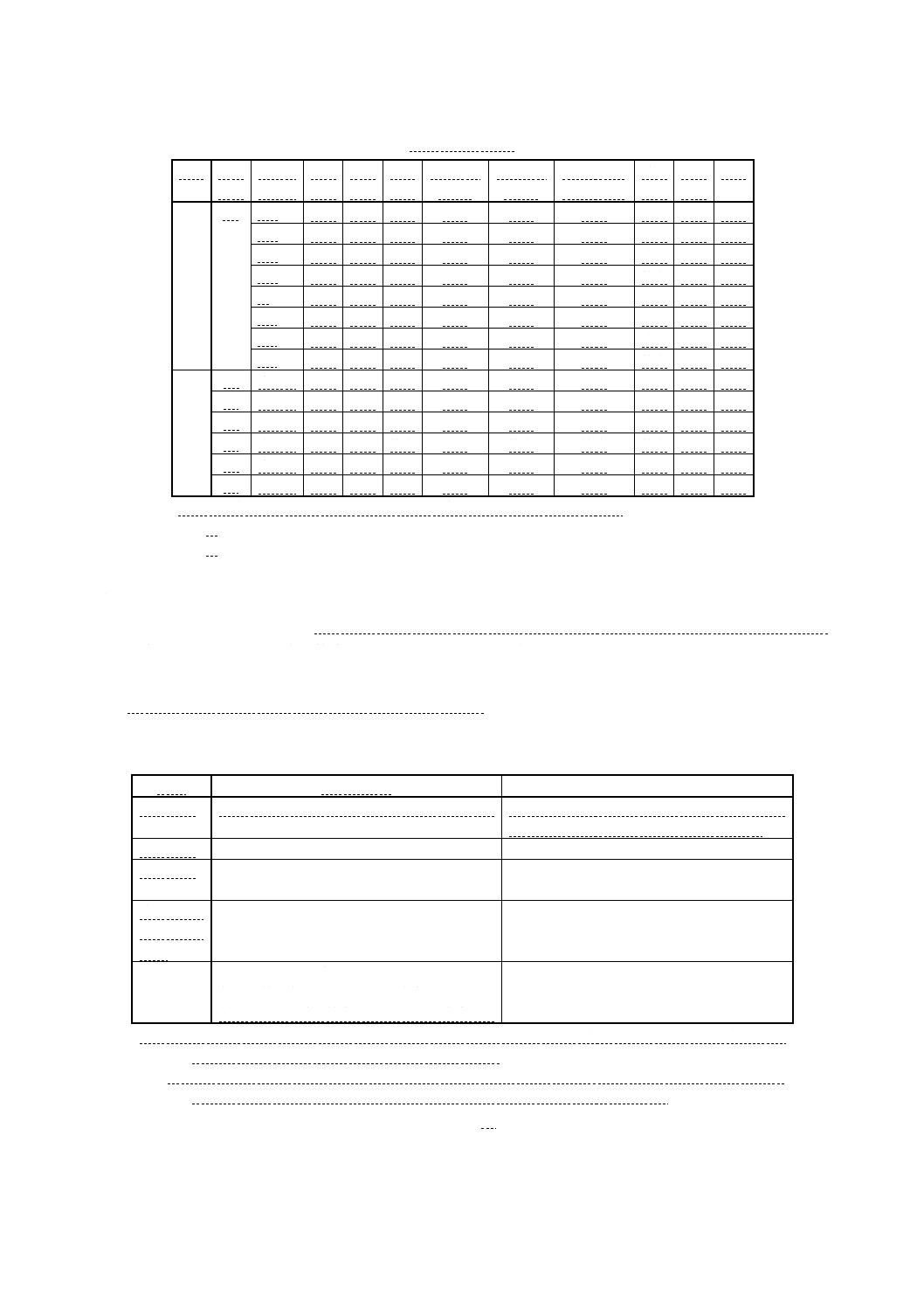

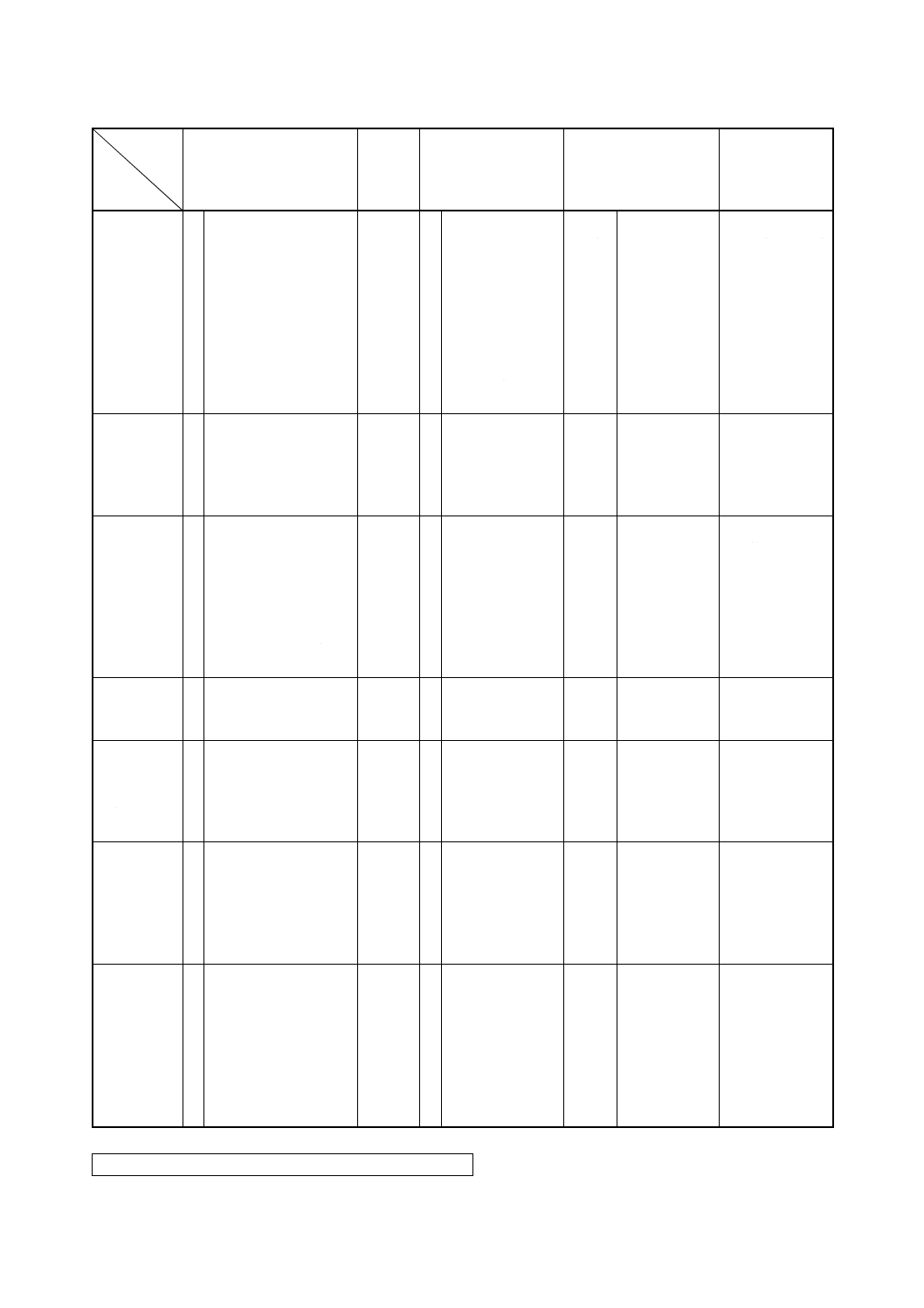

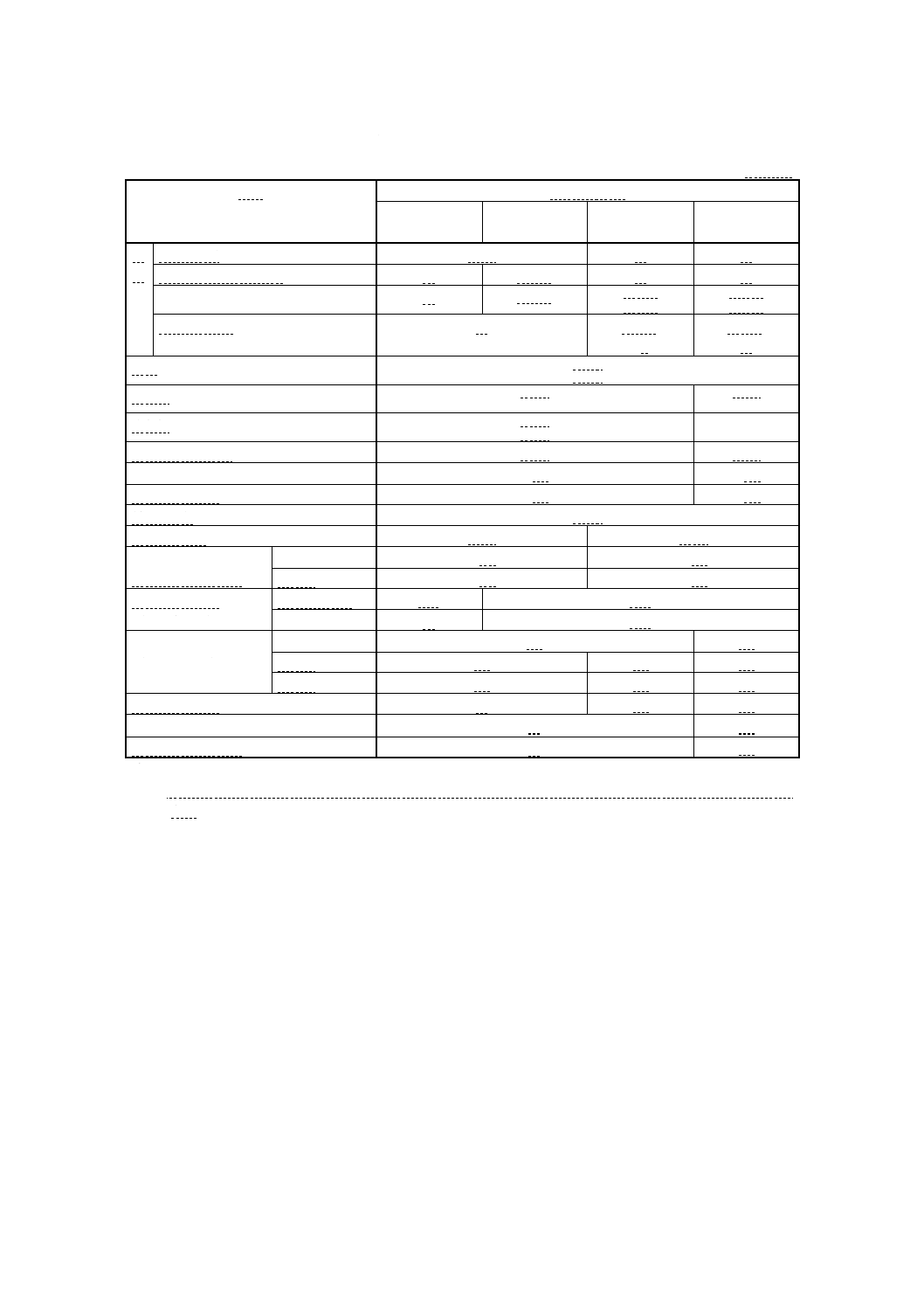

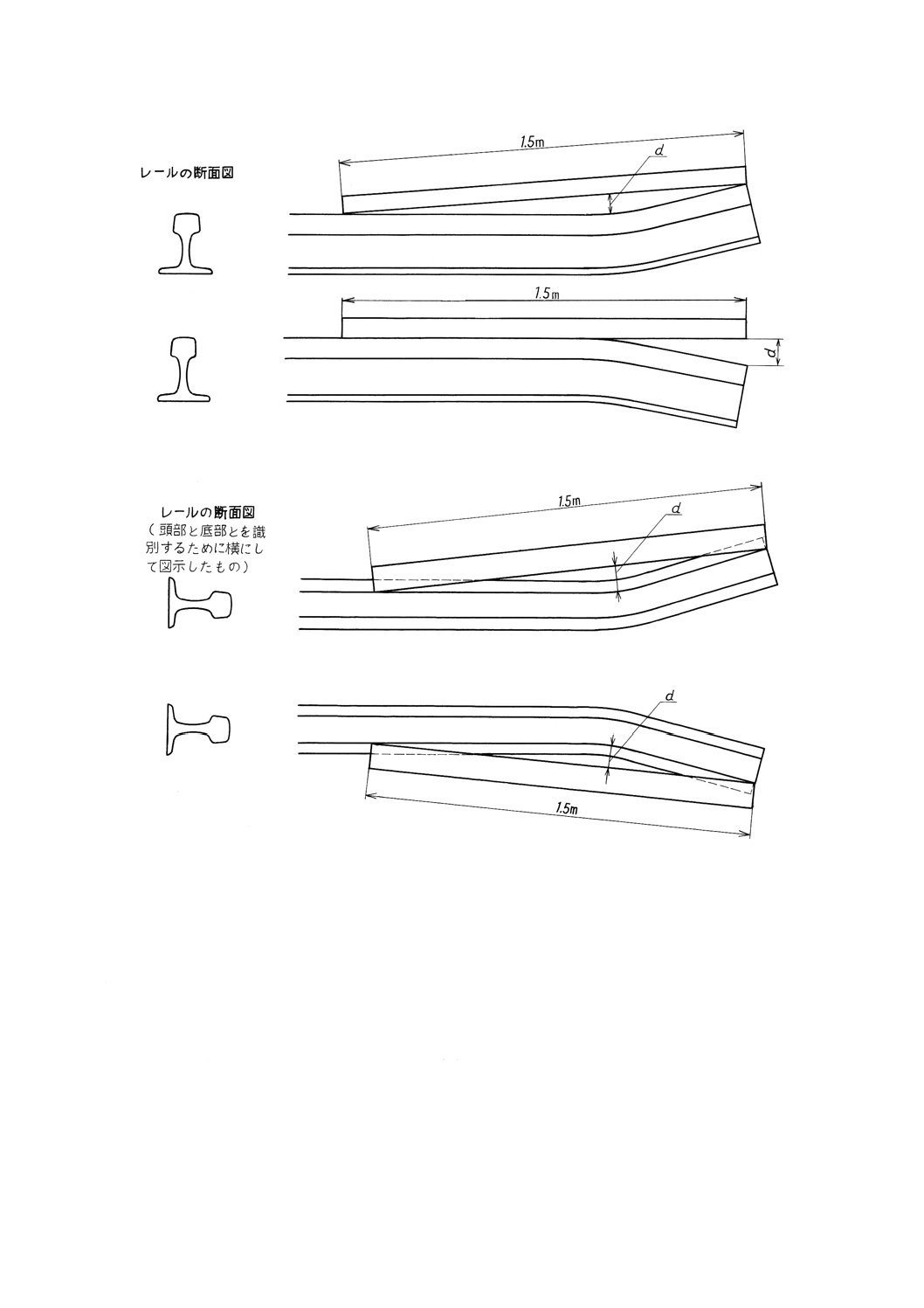

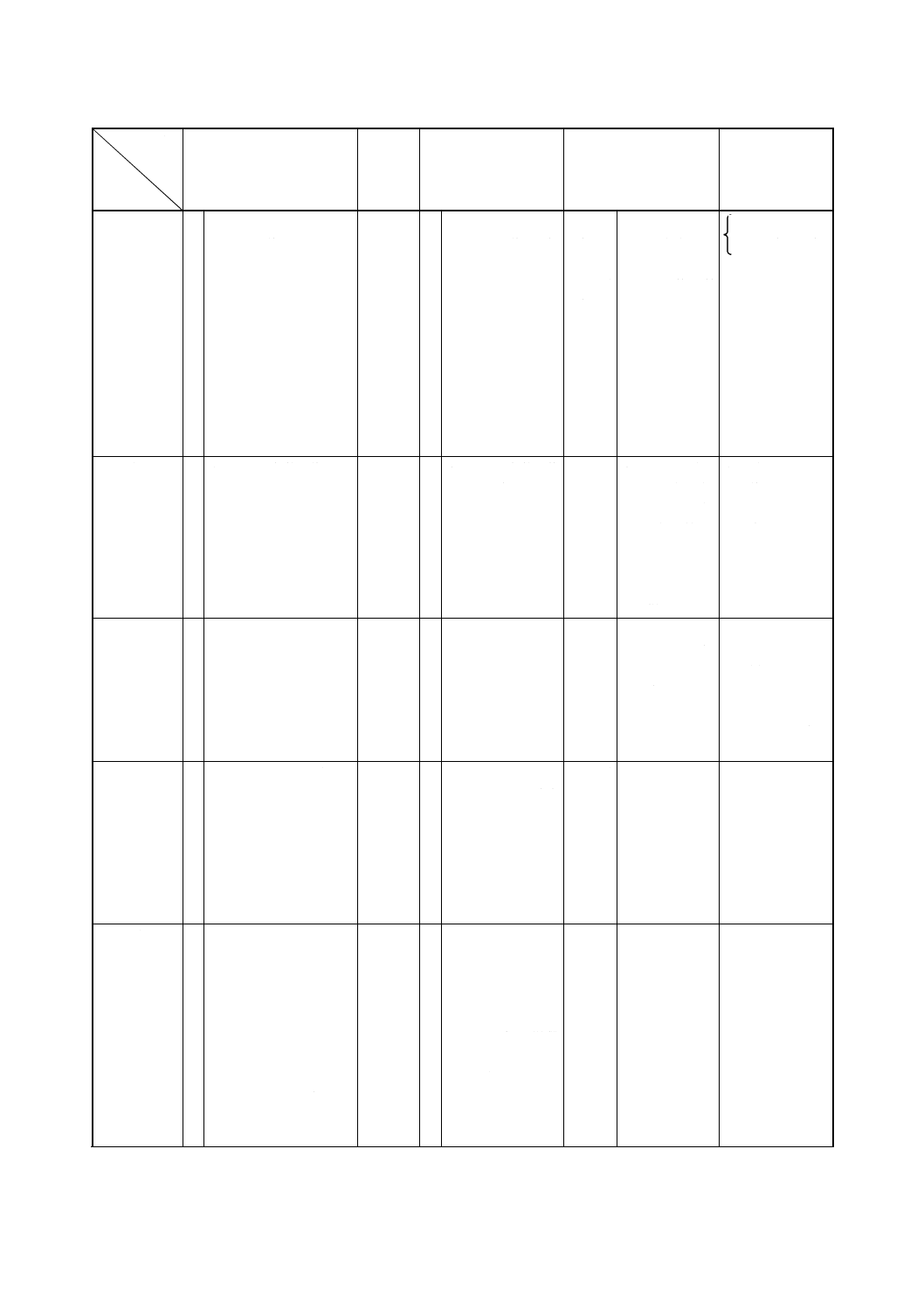

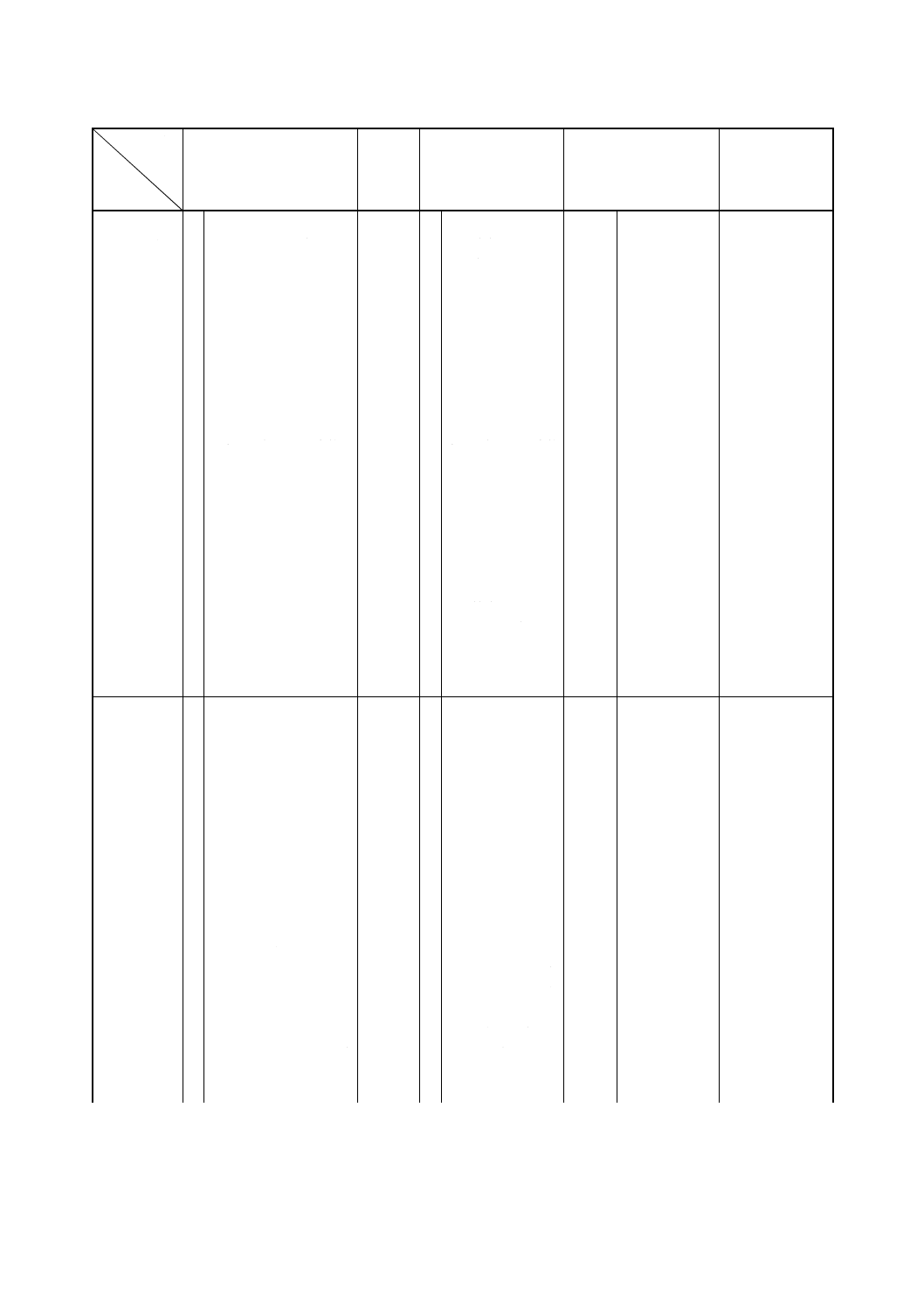

表2 レールの化学成分及び機械的性質

分類 鋼の

種類

レール

の種類

化学成分 (%)

機械的性質

C

Si

Mn

P

S

引張強さ

N/mm2

試験片

伸び %

硬さ HB

1類

AR

30A

0.50〜0.70 0.15〜0.35 0.60〜0.90 0.045以下 0.050以下

690以上

4号

9以上

−

37A

0.55〜0.70 0.15〜0.35 0.60〜0.90 0.045以下 0.050以下

690以上

4号

9以上

−

40N

0.63〜0.75 0.15〜0.30 0.70〜1.10 0.030以下 0.025以下

800以上

4号

10以上

235以上

50N

0.63〜0.75 0.15〜0.30 0.70〜1.10 0.030以下 0.025以下

800以上

4号

10以上

235以上

60

0.63〜0.75 0.15〜0.30 0.70〜1.10 0.030以下 0.025以下

800以上

4号

10以上

235以上

50S

0.63〜0.75 0.15〜0.30 0.70〜1.10 0.030以下 0.025以下

800以上

4号

10以上

235以上

70S

0.63〜0.75 0.15〜0.30 0.70〜1.10 0.030以下 0.025以下

800以上

4号

10以上

235以上

80S

0.63〜0.75 0.15〜0.30 0.70〜1.10 0.030以下 0.025以下

800以上

4号

10以上

235以上

2類

1A

全種類

0.50〜0.70 0.07〜0.35 0.60〜1.00 0.05 以下 0.05 以下

680以上

14A号

10以上

−

1B

全種類

0.40〜0.60 0.05〜0.35 0.80〜1.25 0.05 以下 0.05 以下

680以上

14A号

14以上

−

2A

全種類

0.62〜0.82 0.10〜0.35 0.60〜1.10 0.05 以下 0.05 以下

780以上

14A号

9以上

−

2B

全種類

0.50〜0.70 0.10〜0.35 0.95〜1.25 0.05 以下 0.05 以下

780以上

14A号

12以上

−

3A

全種類

0.60〜0.80 0.10〜0.50 0.80〜1.30 0.05 以下 0.05 以下

880以上

14A号

8以上

−

3B

全種類

0.55〜0.75 0.10〜0.50 1.30〜1.70 0.05 以下 0.05 以下

880以上

14A号

10以上

−

備考1. 鋼の種類を指定しない場合は,1類を適用する。特に鋼種を指定する場合は,2類を適用する。

2. 14A号試験片は,標点間距離L=5dとする。

3. 熱処理用Sレールの化学成分及び機械的性質は,発注時に注文者が指定する。指定のないときは,次による。

C:0.70〜0.82%,引張強さ:890N/mm2以上,伸び:8%以上,硬さ:255HB以上。

5. 化学成分及び機械的性質 レールの化学成分は,9.5によって試験を行ったとき,表2の規定に適合し

なければならない。また,レールの引張強さ,伸び及び硬さは,9.6及び9.7によって試験を行ったとき,

表2の規定に適合しなければならない。

6. 形状・寸法,寸法許容差及び幾何公差 レールの形状・寸法,寸法許容差及び幾何公差は,1類の場

合は,6.1〜6.3のとおりとし,2類の場合は,附属書1による。

6.1

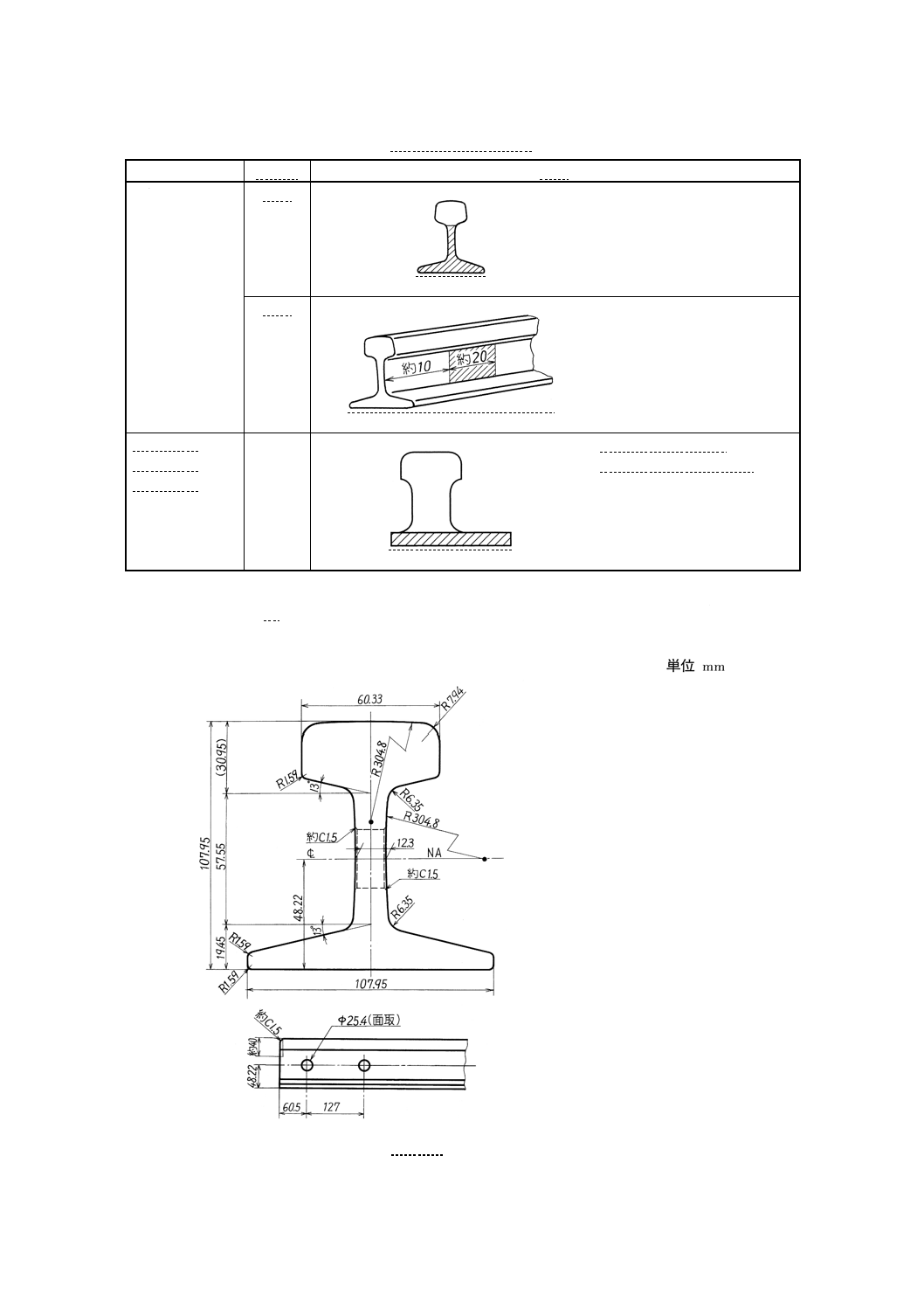

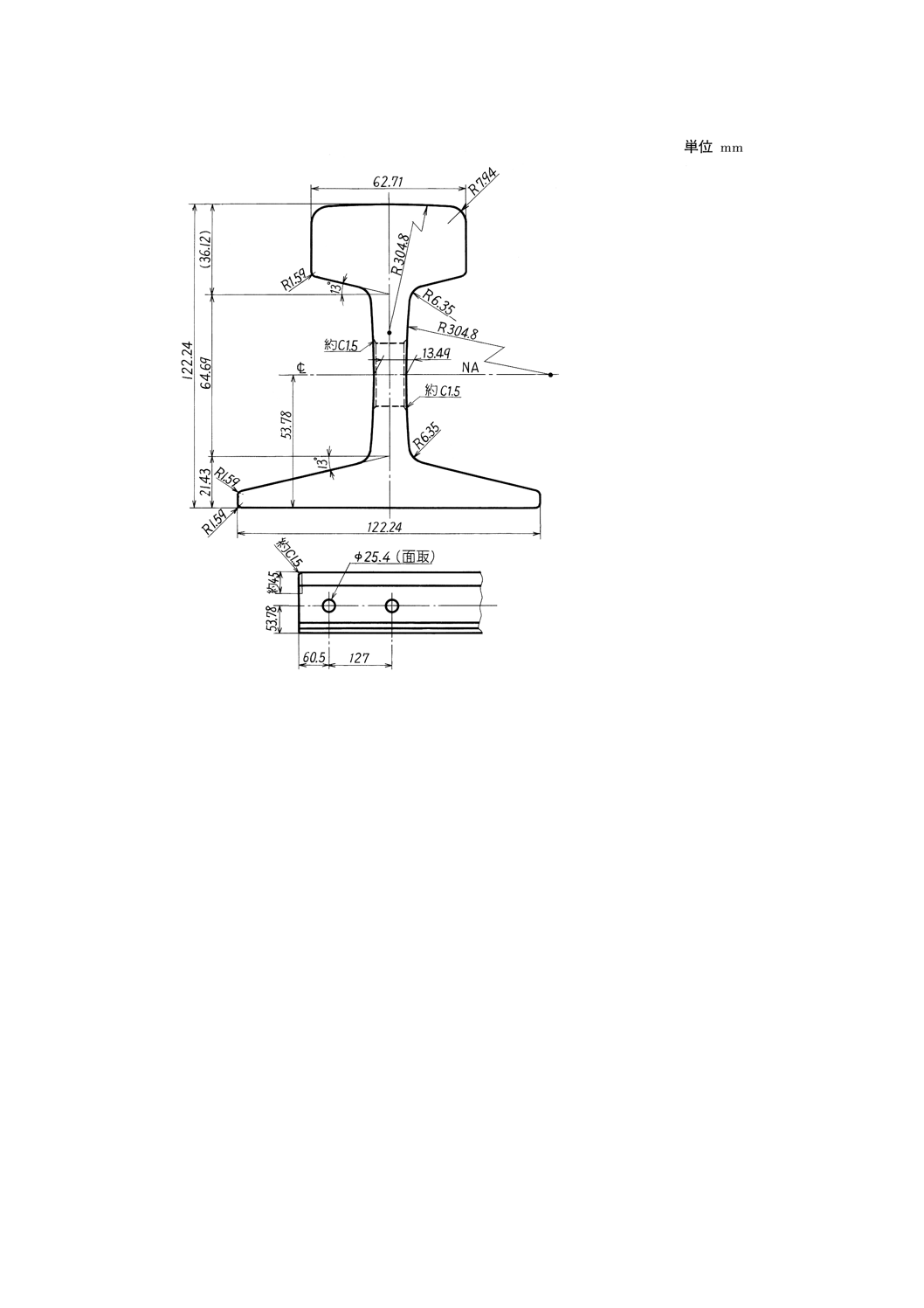

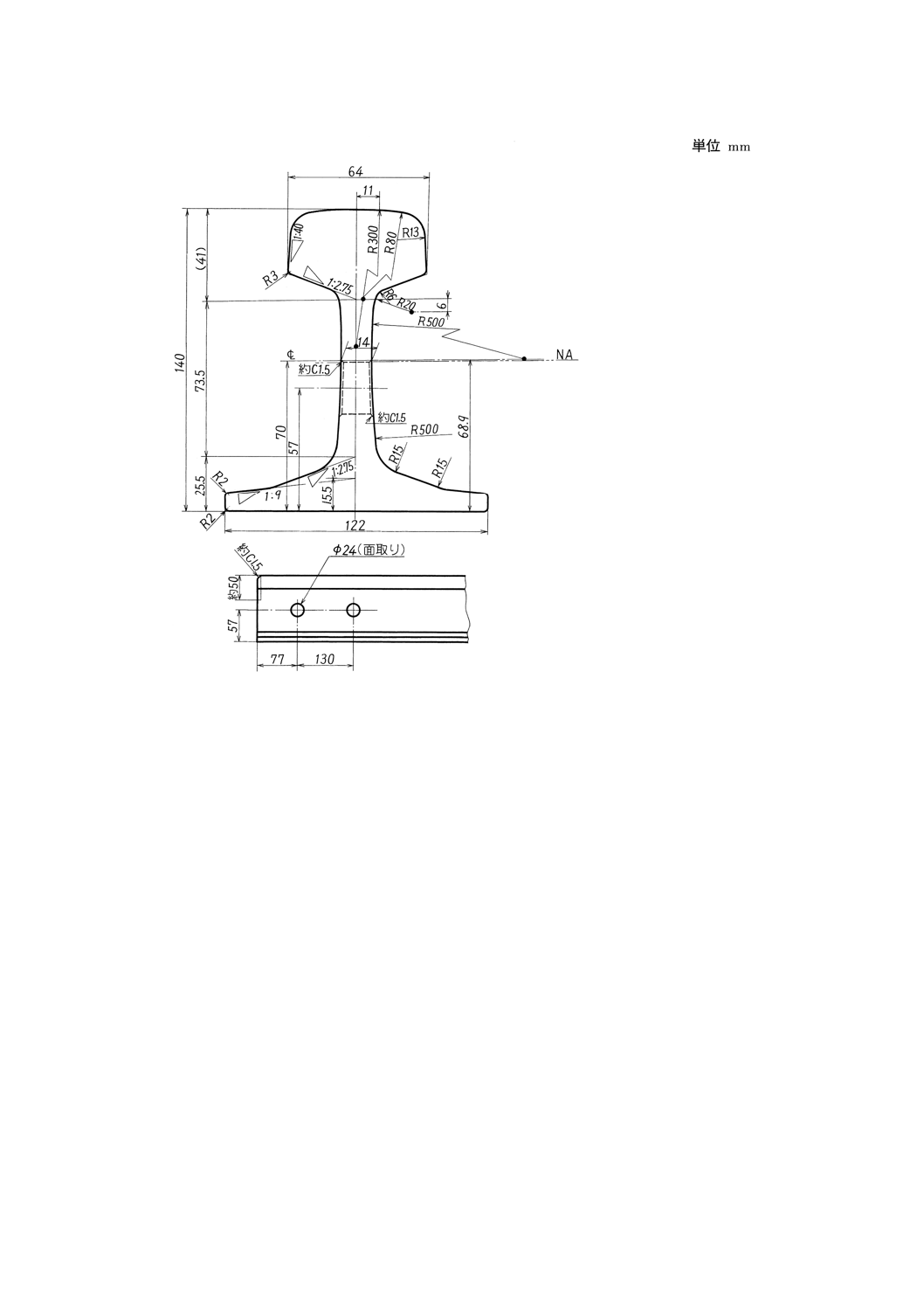

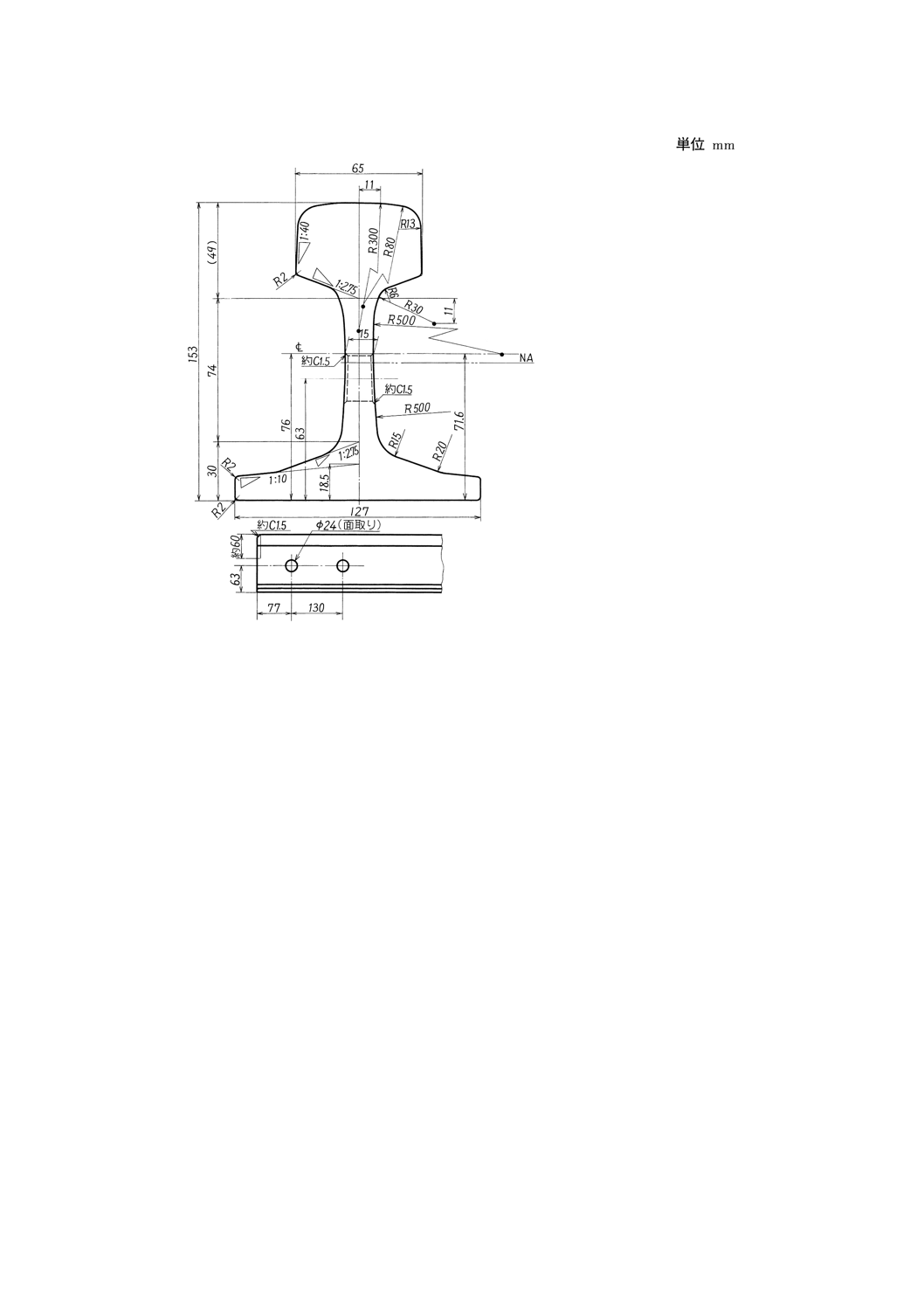

形状及び寸法 形状及び寸法は,付図1〜付図8による。

6.2

標準長さ レールの標準長さは,表3による。

表3 標準長さ

単位mm

レールの種類

標準長さ

30kgレール

10

37kgレール

25

40kgNレール

50kgNレール

25, 50

60kgレール

50Sレール

70Sレール

80Sレール

−

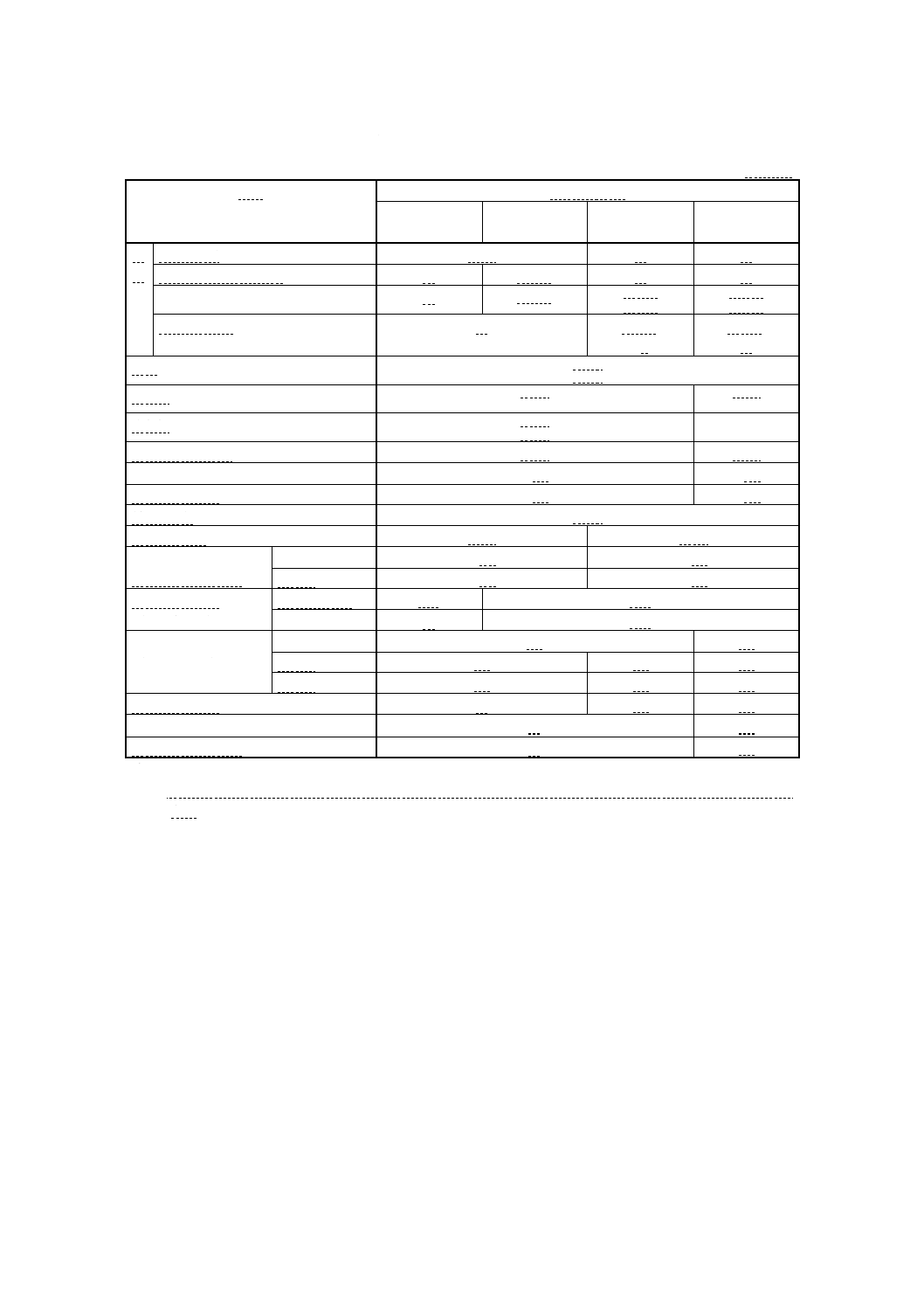

6.3

寸法許容差及び幾何公差 レールの寸法許容差及び幾何公差は,20℃において,表4.1又は表4.2に

よる。

4

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4.1 レールの寸法許容差及び幾何公差(30kg,37kg,40kgN,50kgN,60kgレール)

単位mm

項目

レールの種類

30kgレール

37kgレール

40kgNレール

50kgNレール

60kgレール

長

さ

12.5m以下

±7.0

−

−

12.5mを超え25m以下

−

±10.0

−

−

25mを超え50m以下

−

±10.0

+10.0

−5.0

+10.0

−3.0

50mを超える

−

+25.0

0

+25.0

0

高さ

+1.0

−0.5

頭部幅

+1.0

−0.5

+0.8

−0.5

腹部幅

+1.0

−0.5

底部全幅及び片幅

±1.0

±0.8

底部に対する垂直中心軸の頭頂部の振れ

1.0

0.5

切断面の直角度

1.0

0.5

継目孔の径

±0.5

継目孔の位置

±0.8

±0.5

標準継目板を当てたと

きのレールとの間隔

外方(1)

2.0

1.5

内方(1)

1.0

0.5

レールの曲がり

(10m当たり)

上方(2),左右

15.0

10.0

下方(2)

−

10.0

レール端部の曲がり

(1.5m当たり)

左右

1.0

0.5

上方(2)

1.2

1.0

0.7

下方(2)

0.8

0.3

0.0

レールのねじれ

−

2.0

1.0

上首R19曲面内の型板上の離れ

−

0.3

レール底部の平面度

−

0.4

注(1) 外方とは,正規の位置から外側に押し出される状態をいい,内方とは,内側に入り込む状態をいう。

(2) 上方とは,レール頭部が凹状に曲がっている状態をいい,下方とは,レール頭部が凸状に曲がっている状態をい

う。

5

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

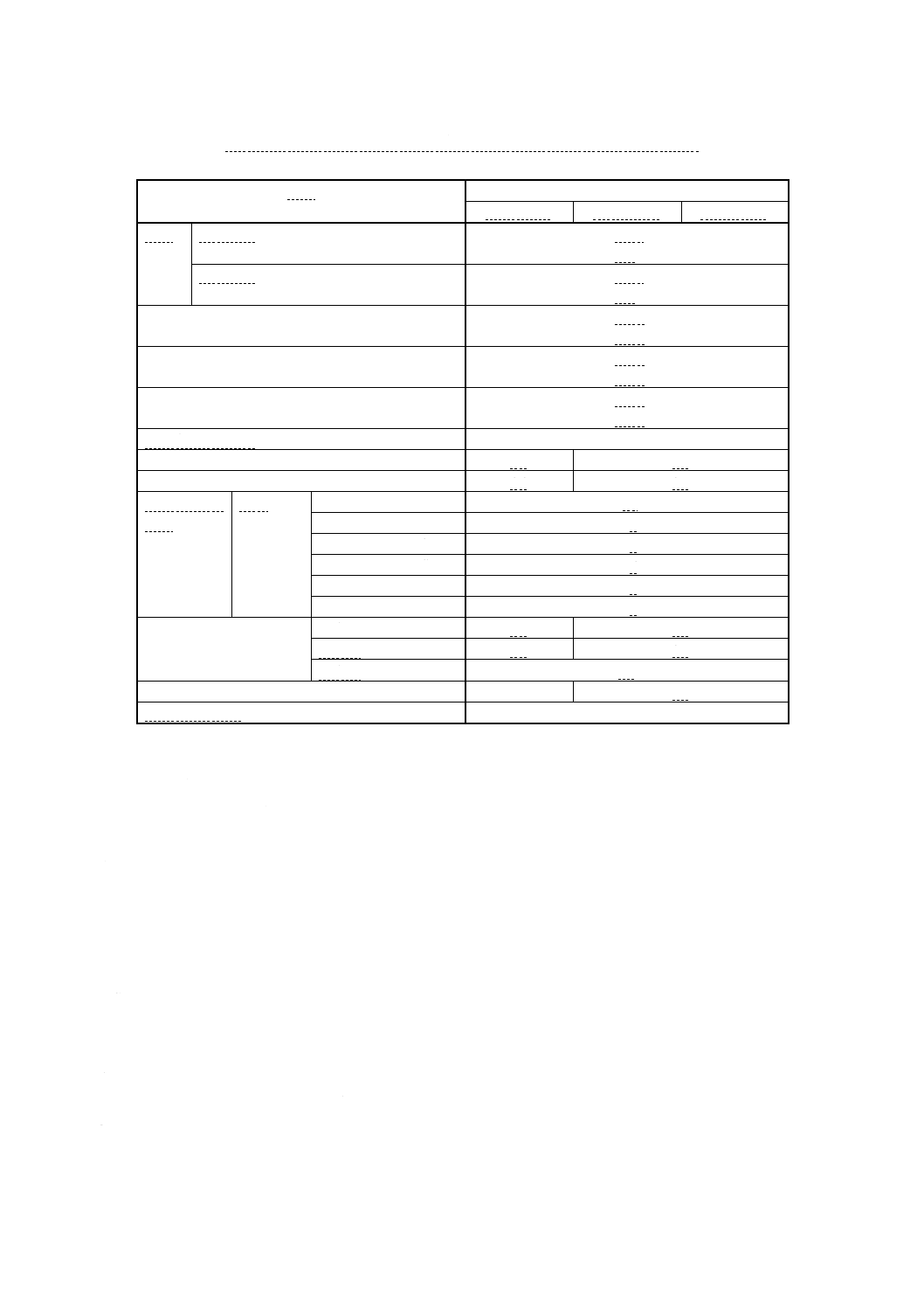

表4.2 レールの寸法許容差及び幾何公差(50S,70S,80Sレール)

単位mm

項目

レールの種類

50Sレール

70Sレール

80Sレール

長さ

10m未満

+10

−5

10m以上

+15

−5

高さ

+1.0

−0.5

頭部幅

+1.0

−0.5

腹部幅

+1.0

−0.5

底部全幅及び片幅

±1.5

底部に対する垂直中心軸の頭頂部の振れ

1.0

0.5

切断面の直角度

1.0

0.5

レールの曲

がり

左右

上方(2)

下方(2)

長さ10m以上

10

9m以上,10m未満

9

8m以上,9m未満

7

7m以上,8m未満

6

6m以上,7m未満

5

5m以上,6m未満

4

レール端部の曲がり

左右

1.0

0.5

上方(2)

1.2

0.5

下方(2)

0.3

レール底部の平面度

−

0.4

レールのねじれ

1.0

注(2) 表4.1の注(2)参照。

7. 外観及び内部健全性

7.1

外観 レールの外観は,次による。

a) レールは,長にわたり均等な形状で,有害なねじれなどがあってはならない。

b) レールの表面には,割れ,きずなどの有害な欠点があってはならない。

c) レールの表面きずの許容値は,表5による。ただし,30kgレールの表面きずの深さ及びかみだし高さ

は,0.6mm未満とする。

d) レールの表面に使用上有害な欠点がある場合,製造業者はグラインダ手入れによって欠点の除去を行

うことができる。ただし,この場合の条件は,次による。

1) レールの手入れ後の寸法は,6.の規定を満足しなければならない。

2) レールの手入れの部分は,きれいに仕上げられており,圧延のままの面との境は,滑らかでなけれ

ばならない。

e) 検査員は,はつり工具などによって,表面欠点を調べることができる。その場合,それらの欠点がレ

ールの使用上有害な影響を及ぼすかどうかを,判定する。

f)

製造業者は,熱間又は冷間のいずれの状態においても,欠点を隠すような作業を行ってはならない。

6

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5 表面きずの許容値

きずの種類

部位

許容値

線状きず

頭部

底面

D<0.4mm

その他

D<0.6mm

ヘゲきず

圧着きず

頭部

D<0.4mm

ただし,0.4≦D<0.6mmのときは,S<150mm2であれば可。

その他

D<0.4mm

ただし,0.4≦D<0.6mmのときは,S<200mm2であれば可。

折込きず

かききず

頭部

底面

D<0.4mm

その他

D<0.6mm

カリバーき

ず

頭部

底面

H<0.4mm

上・下首部

H<0.6mm

備考 表中の記号,Dは深さ,Sは表面積,Hはかみだし高さをいう。

7.2

内部健全性 レールの内部健全性は,次による。

a) 継目孔なしレールには,パイプきずがあってはならない。

b) 継目孔ありレールには,有害なパイプきずがあってはならない。ただし,パイプきずがレールの腹部

内に点在し,その長さがレール高さに対して,きょ(鋸)断面では2/15以下,研磨面では4/15以下

で,かつ,開口していないものは有害としない。

c) レールには,9.8によって試験を行ったとき,折れ,割れ,欠損などの異常が生じるような内部の欠点

があってはならない。

d) レールには,9.9によって試験を行ったとき,有害な不純物の偏析などの内部の欠点があってはならな

い。有害な欠点の限度を附属書2に示す。

e) レールには,9.10によって試験を行ったとき,ラミネーション,パイプその他の非金属介在物などの

欠点があってはならない。

f)

注文時,受渡当事者間で協定がある場合は,鋼の種類及び製造工程に応じて,連続非破壊検査(例え

ば,超音波探傷)を適用する。この試験は,製造業者の責任において行う。

8. 製造方法,加工方法並びに基準型板及び作業用限界ゲージ

8.1

製鋼方法 レールの製造に用いる鋼塊及び連続鋳造によって製造する鋳造鋼片(以下,鋳片という。)

は,純酸素転炉又は電気炉によって製造しなければならない。

なお,注文者は入札に際し,製造業者に対して製鋼方法及びその主な特性についての資料提出を要求す

ることができる。

製造業者は,注文者に通知せずに,これらの内容を変更してはならない。

8.2

レールの製造方法 レールの製造方法は,次による。

a) 製造業者は,全製造工程にわたって,最善の技術をもってこの規格に適合したレールが製造できるよ

うにしなければならない。

b) 鋼塊は,完全に凝固してから圧延する。ただし,転倒したまま凝固させてはならない。

c) 鋼塊の原断面積は,圧延されるレールの断面積の25倍以上でなければならない。

d) 鋳片の原断面積は,圧延されるレールの断面積の8倍以上でなければならない。ただし,30kgレール

7

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

については,7倍以上とすることができる。

e) 鋼塊及び鋳片の端は,レールの内部に有害な欠点を残さないように,十分な長さを切り捨てる。

f)

レールには,シャッターき裂が発生しないように,溶鋼脱ガス,レールの徐冷などの適切な処理を施

す。

g) 注文者からの要求があれば,製造業者は,レール鋼材のシャッターき裂防止のための方法を通知する

ものとする。

h) 圧延冷却後のレールの曲がりは,できるだけ小さくする。また,両端は,下反りにならないようにす

る。

i)

レールの曲がりを矯正するときには,材質に悪影響を及ぼすような加工を行ってはならない。

j)

レールの両端は,その長さ方向に対して直角に切り,その切り口に残ったまくれは取り除く。

k) 継目孔ありのレールの端面及び孔の全周には,付図1〜付図8に示すように面取りを施し,孔は正確

にあける。

8.3

基準型板及び作業用限界ゲージ 基準型板及び作業用限界ゲージは,次による。

a) 製造業者は,注文者の要求がある場合にはレールの標準断面及び特定部の検査に必要なすべての基準

型板及び作業用限界ゲージを自己の負担で製作し,注文者の承認を受けるものとする。

b) 製造業者はレールの製造に先立ち,レールの断面の理論上の形状に合致する雄型及び雌型の基準型板

2組及び規定の寸法許容差をもった作業用限界ゲージを2組製作する。

c) この基準型板及び作業用限界ゲージは,注文者(又は代理人)の承認を受けたのち刻印するものとす

る。

d) 基準型板及び作業用限界ゲージの各1組は,検査終了時まで注文者又は注文者の委託を受けた検査員

(以下,単に検査員という。)が保管する。

e) 検査は,これらの基準型板及び作業用限界ゲージだけが有効である。

f)

基準型板及び作業用限界ゲージは,注文者又は他の検査機関において適切と承認された場合は,他の

注文者もこれを使用することができる。

g) 基準型板及び作業用限界ゲージの例を,附属書3に示す。

9. 試験

9.1

製造監督立会い 検査員は,随時製造方法を検査する権利をもち,また,発注品の検査に立ち会う

ことができる。検査員は,製造工程において,指定された条件が遵守されていることを確かめるため,必

要なチェックを行う権利をもつ。

製造監督立会いは,製造作業遂行に支障がないように行う。

9.2

供試材の提示 検査員は,製造業者との合意があれば,圧延開始前に,鋼塊についてあらかじめ協

定された検査回数に従って,試験片を採取する鋼塊を指定することができる。これらの試験片は,鋼塊別

に区分し,当該鋼塊から製造されたレールの受入検査が終了するまで保管する。

連続鋳達については,受渡当事者間の協定があれば,試験片を採取した鋳片及びストランドの位置を検

査員に通知する。

検査員の検査は,通常の作業を妨げないように行う。

9.3

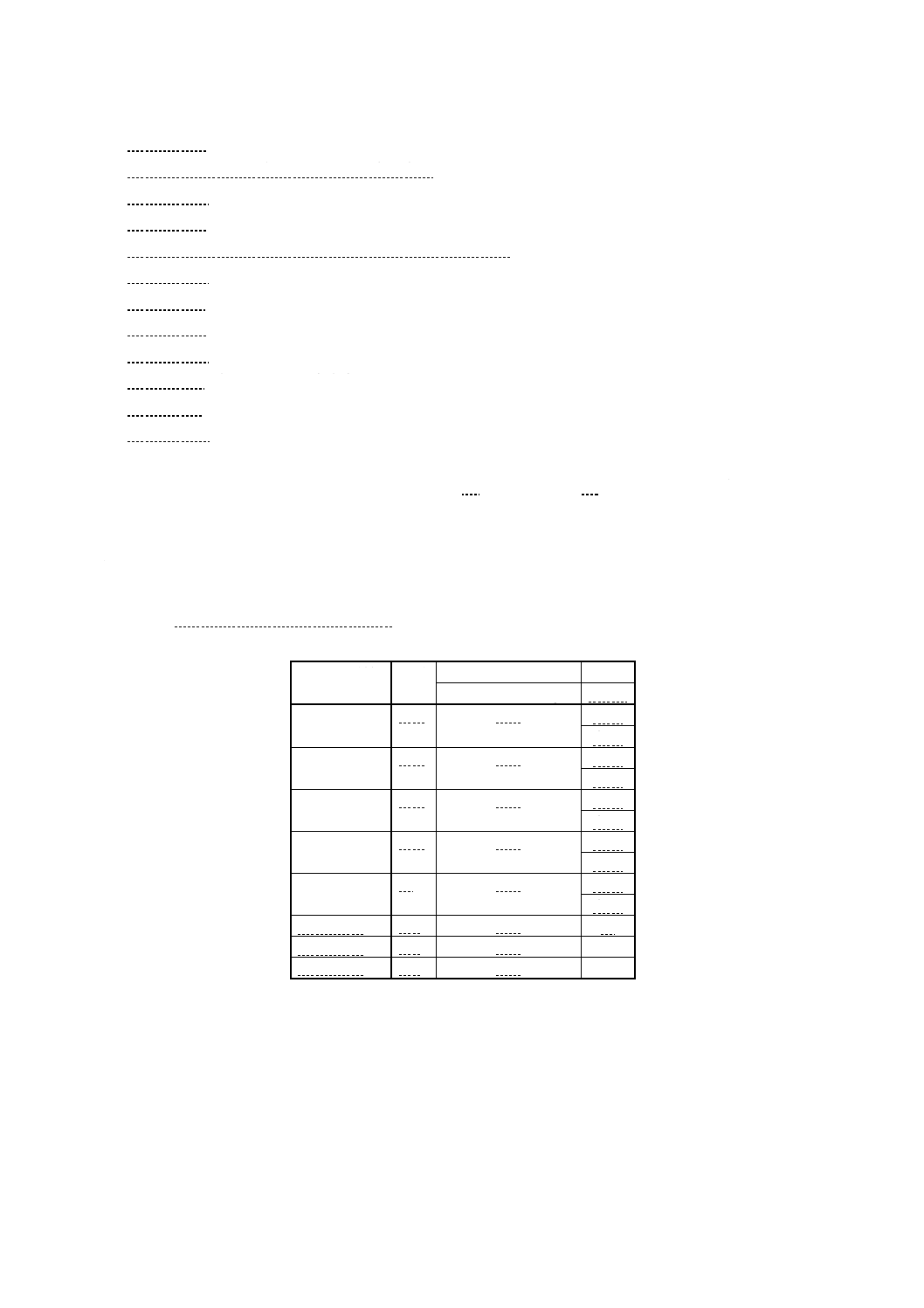

試験項目 レールには,表6に示す項目について品質の保証をしなければならない。

8

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

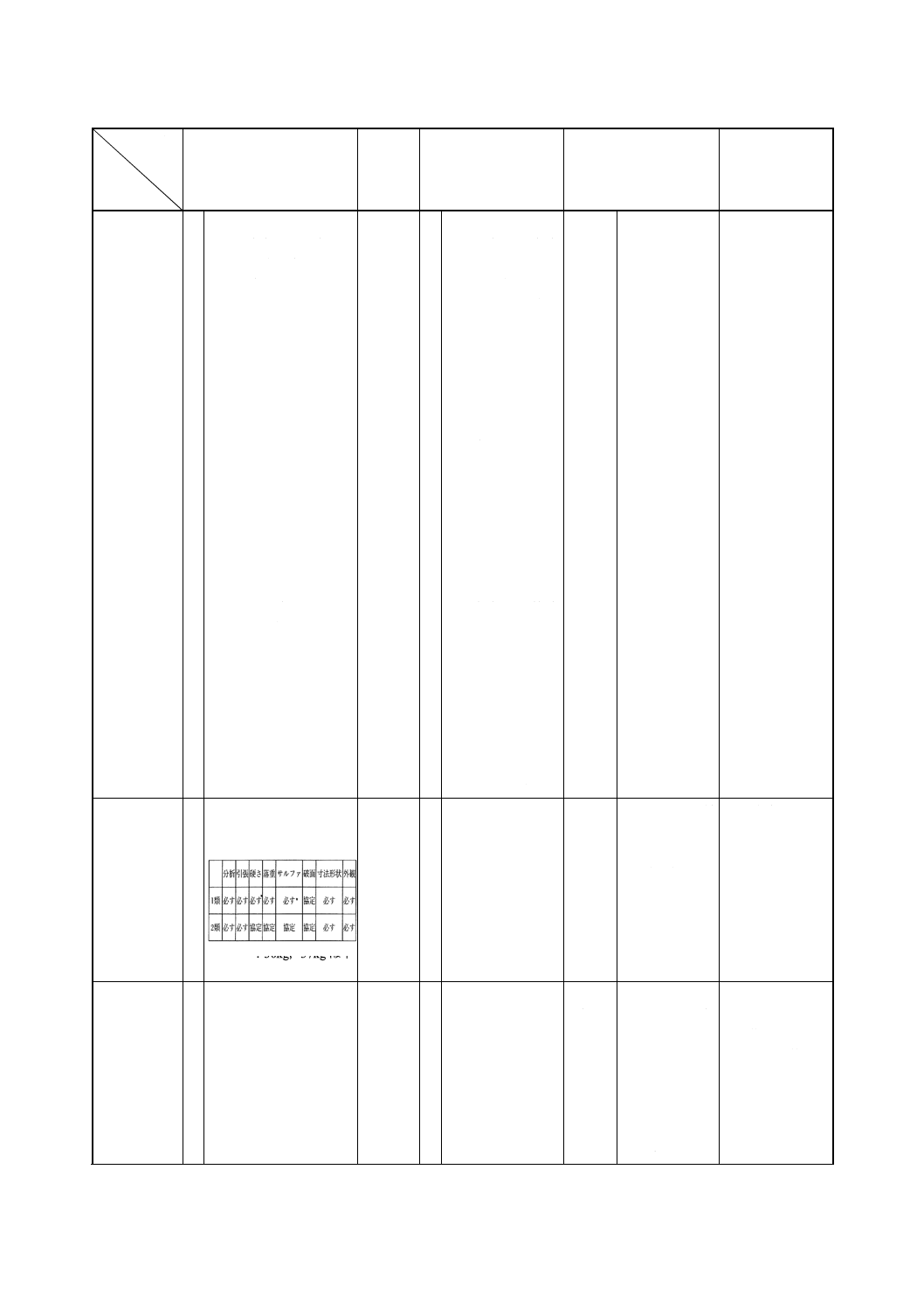

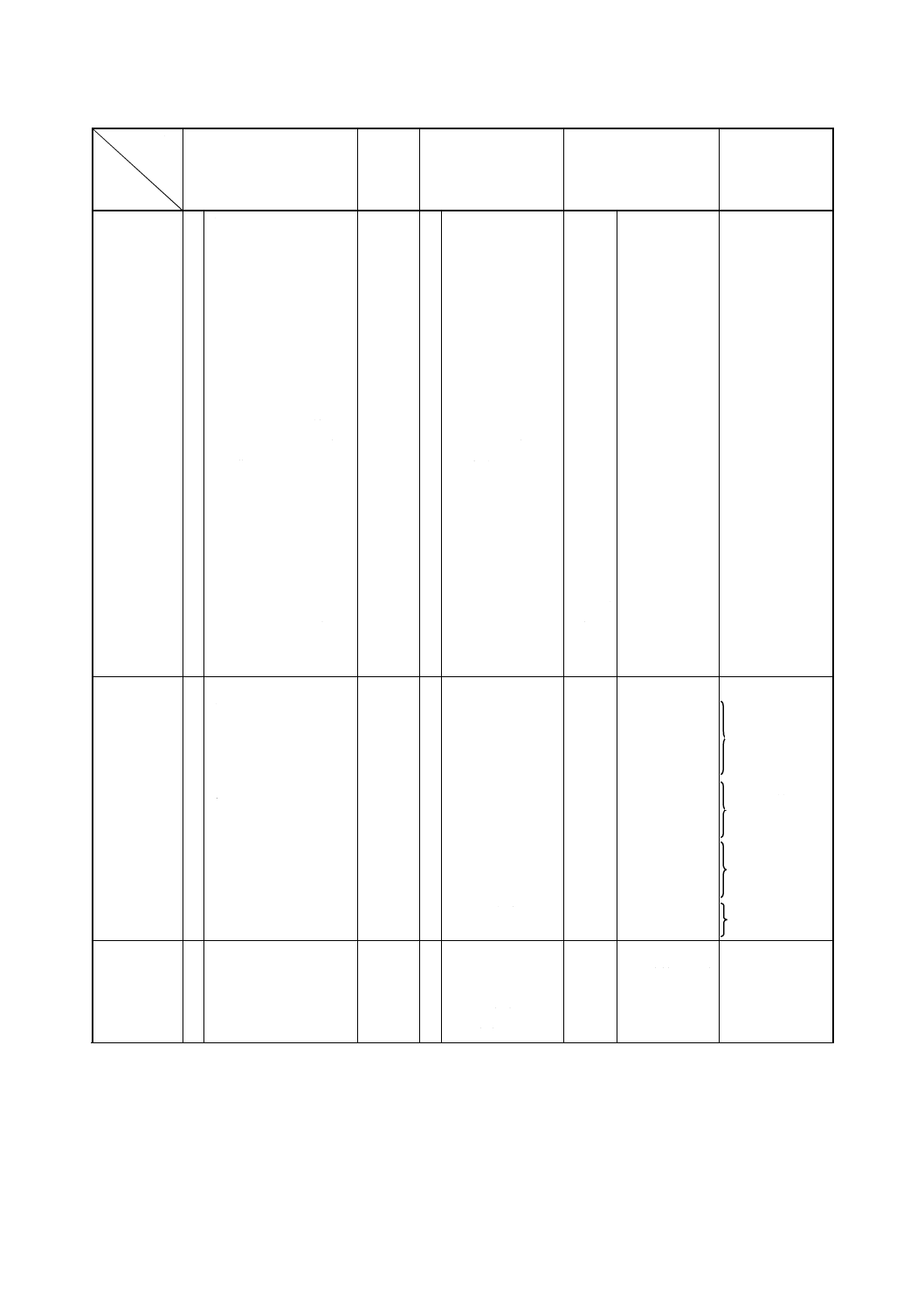

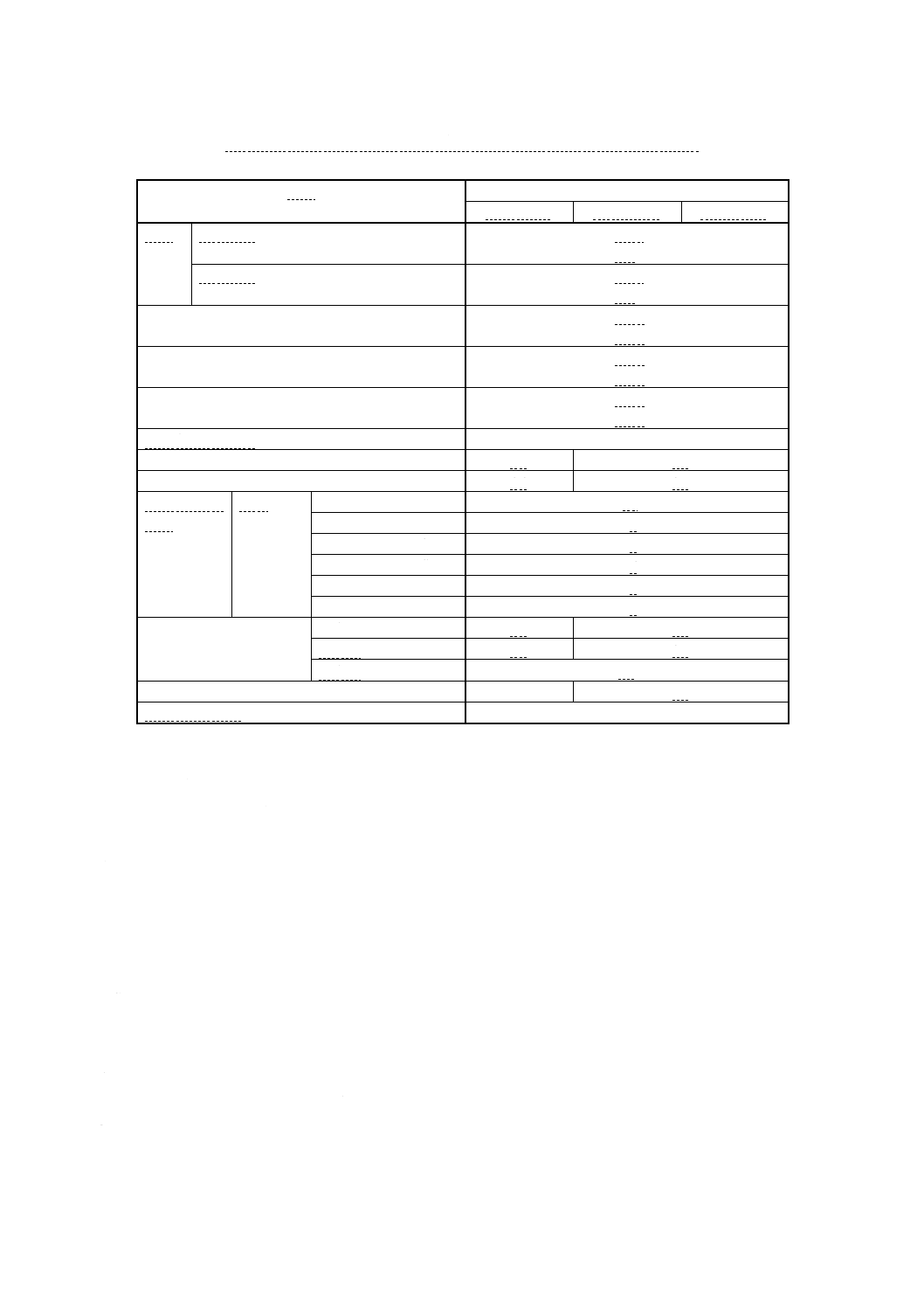

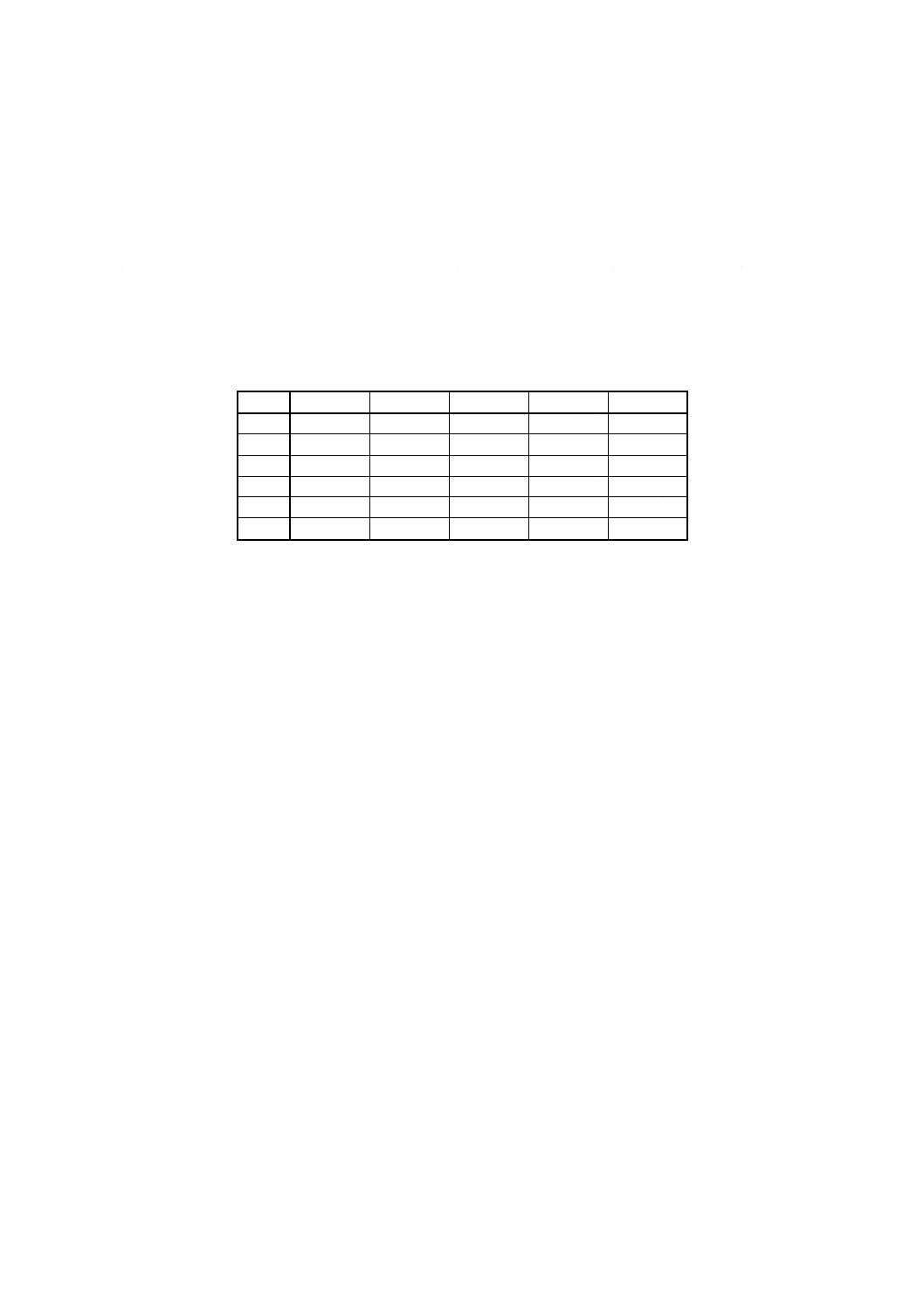

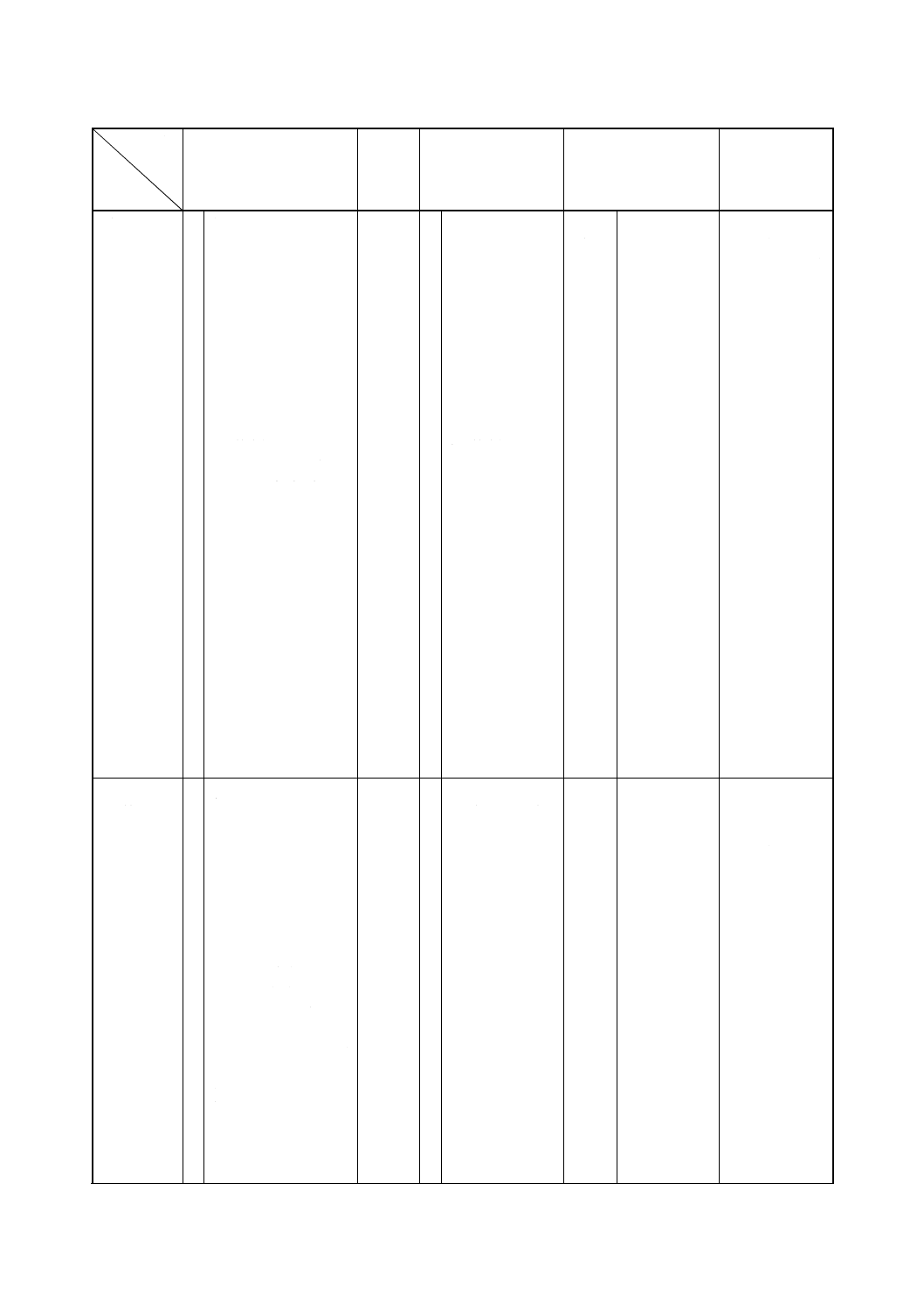

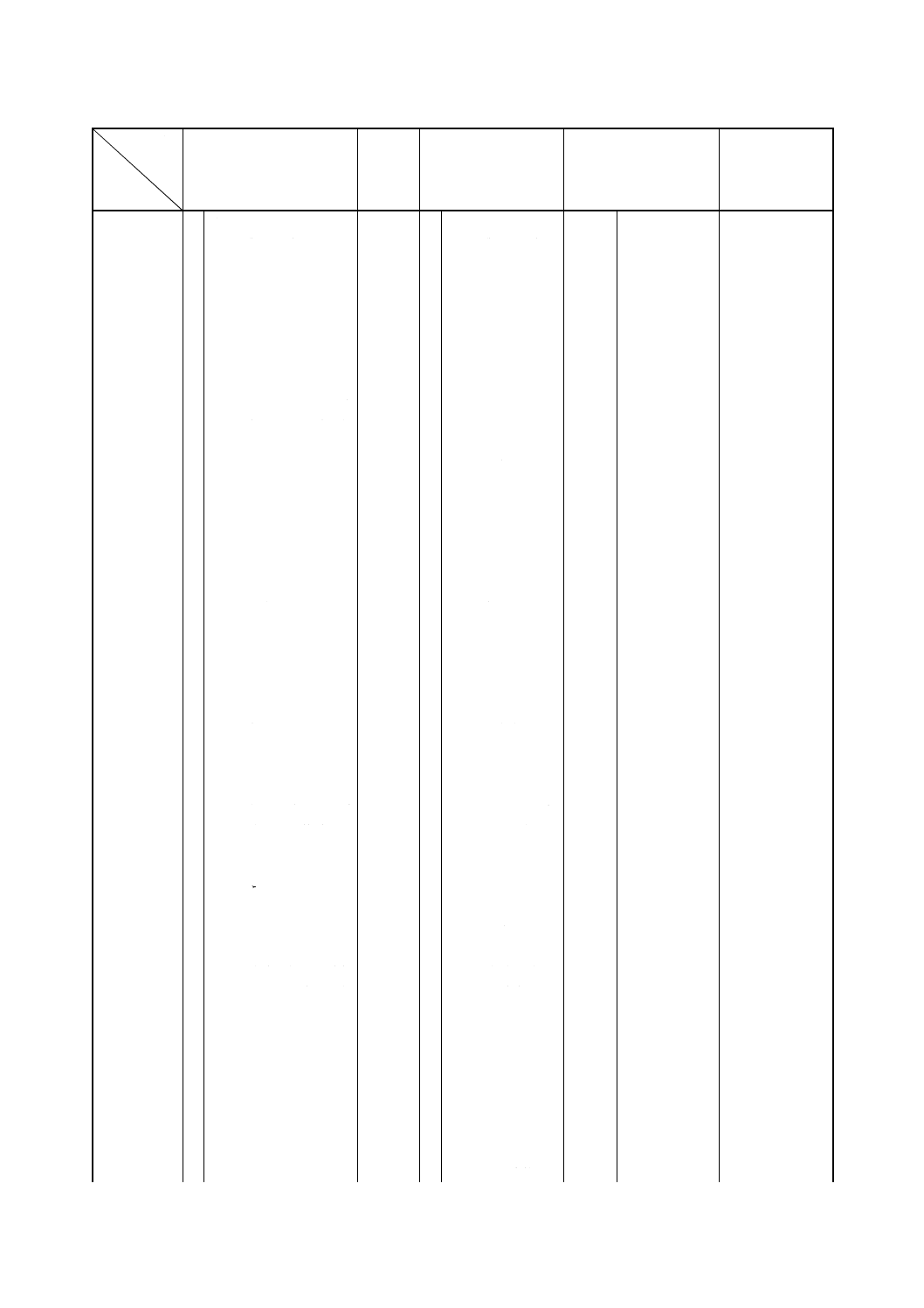

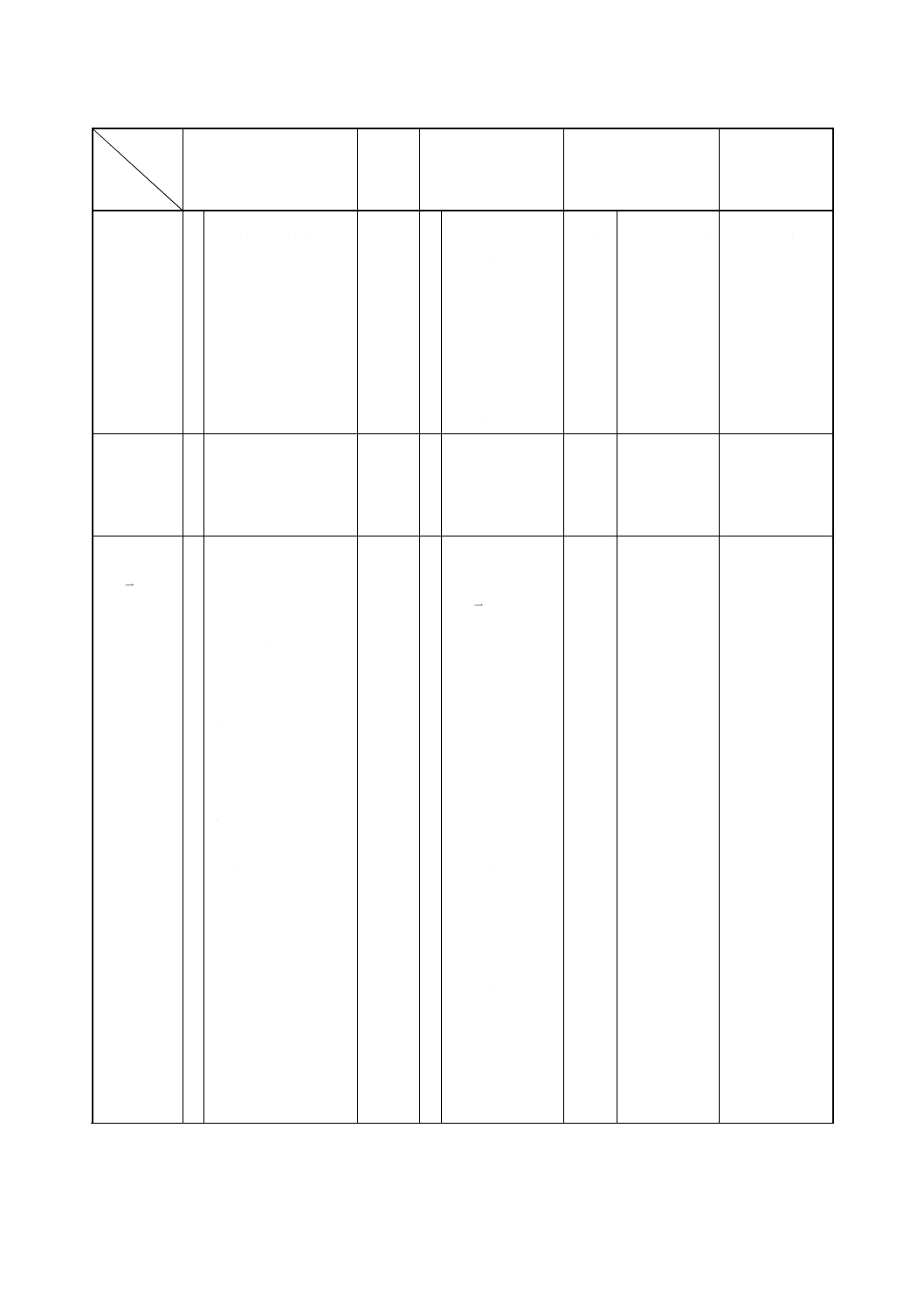

表6 試験項目

分類 鋼の

種類

レール

の種類

溶鋼

分析

引張

試験

硬さ

試験

落重試験

1類用

落重試験

2類用

サルファプ

リント試験

破面

試験

形状

寸法

外観

1類

AR

30A

必す 必す 不要

必す

不要

不要

協定 必す 必す

37A

必す 必す 不要

必す

不要

不要

協定 必す 必す

40N

必す 必す 必す

必す

不要

必す

協定 必す 必す

50N

必す 必す 必す

必す

不要

必す

協定 必す 必す

60

必す 必す 必す

必す

不要

必す

協定 必す 必す

50S

必す 必す 必す

必す

不要

必す

協定 必す 必す

70S

必す 必す 必す

必す

不要

必す

協定 必す 必す

80S

必す 必す 必す

必す

不要

必す

協定 必す 必す

2類

1A

全種類 必す 必す 協定

不要

協定

協定

協定 必す 必す

1B

全種類 必す 必す 協定

不要

協定

協定

協定 必す 必す

2A

全種類 必す 必す 協定

不要

協定

協定

協定 必す 必す

2B

全種類 必す 必す 協定

不要

協定

協定

協定 必す 必す

3A

全種類 必す 必す 協定

不要

協定

協定

協定 必す 必す

3B

全種類 必す 必す 協定

不要

協定

協定

協定 必す 必す

備考1. 協定とあるのは,受渡当事者間の協定がある場合に適用する。

2. 2類の硬さ試験は,合否判定の対象としない。

3. 破面試験は,鋼塊を用いて製造したレールの場合に適用する。

9.4

試験片採取

a) ロット 同一溶鋼に属する全鋼塊又は全ストランドの鋳片を1ロットとする。

b) 分析試験用の供試材採取 分析試験用の供試材採取は,JIS G 0303の3.(化学成分)による。ただし,

1溶鋼が150t以上の場合,協定によって供試材採取を2個とすることができる。

c) 機械試験及び組織試験用の供試材採取 1類の場合は,表7による。連連続鋳造の場合,供試材は2

溶鋼の混ざり合った部分から採取してはならない。2類の場合は,特段の協定がない限り,最初に圧

延された鋳片から供試材を採取する。

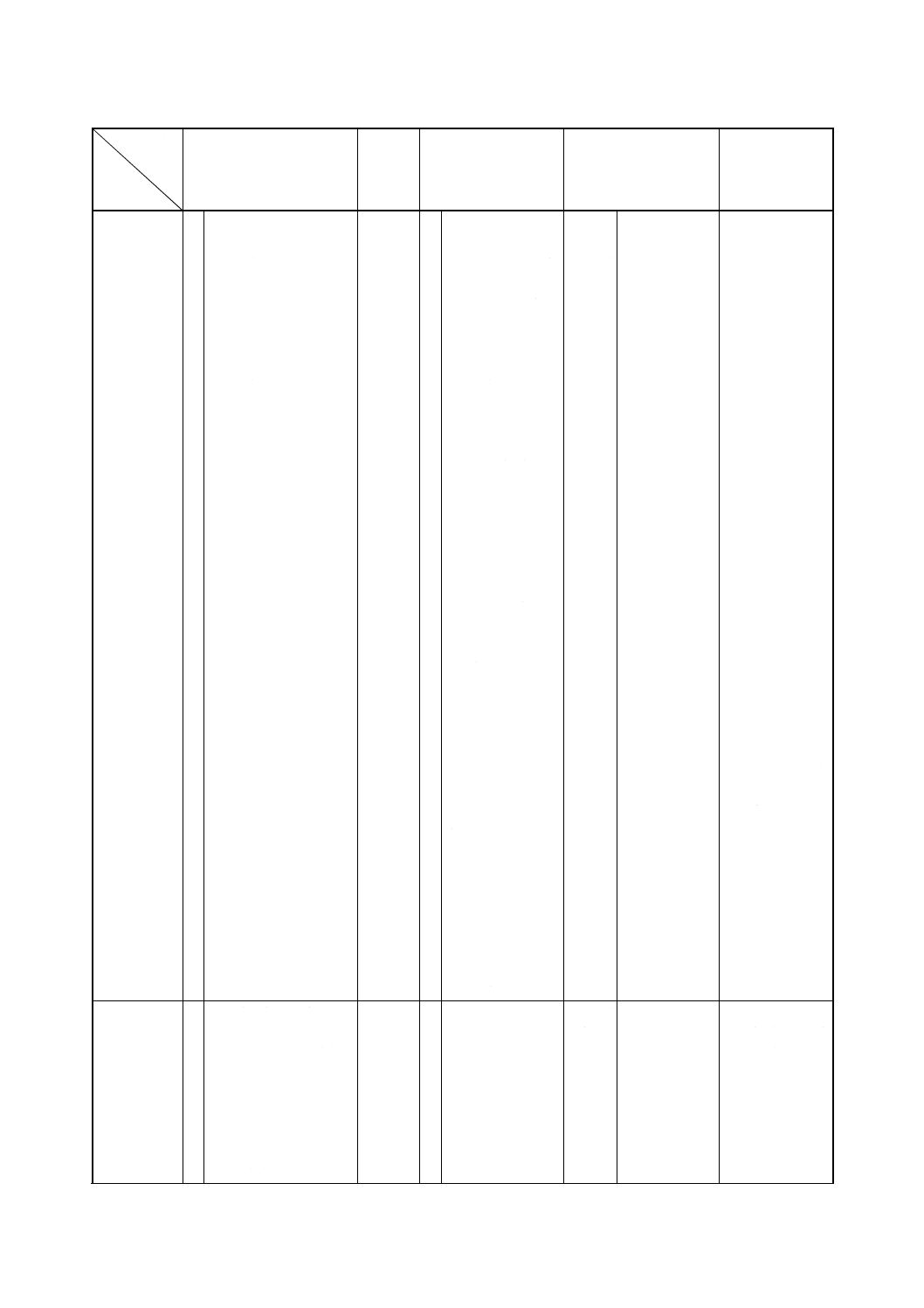

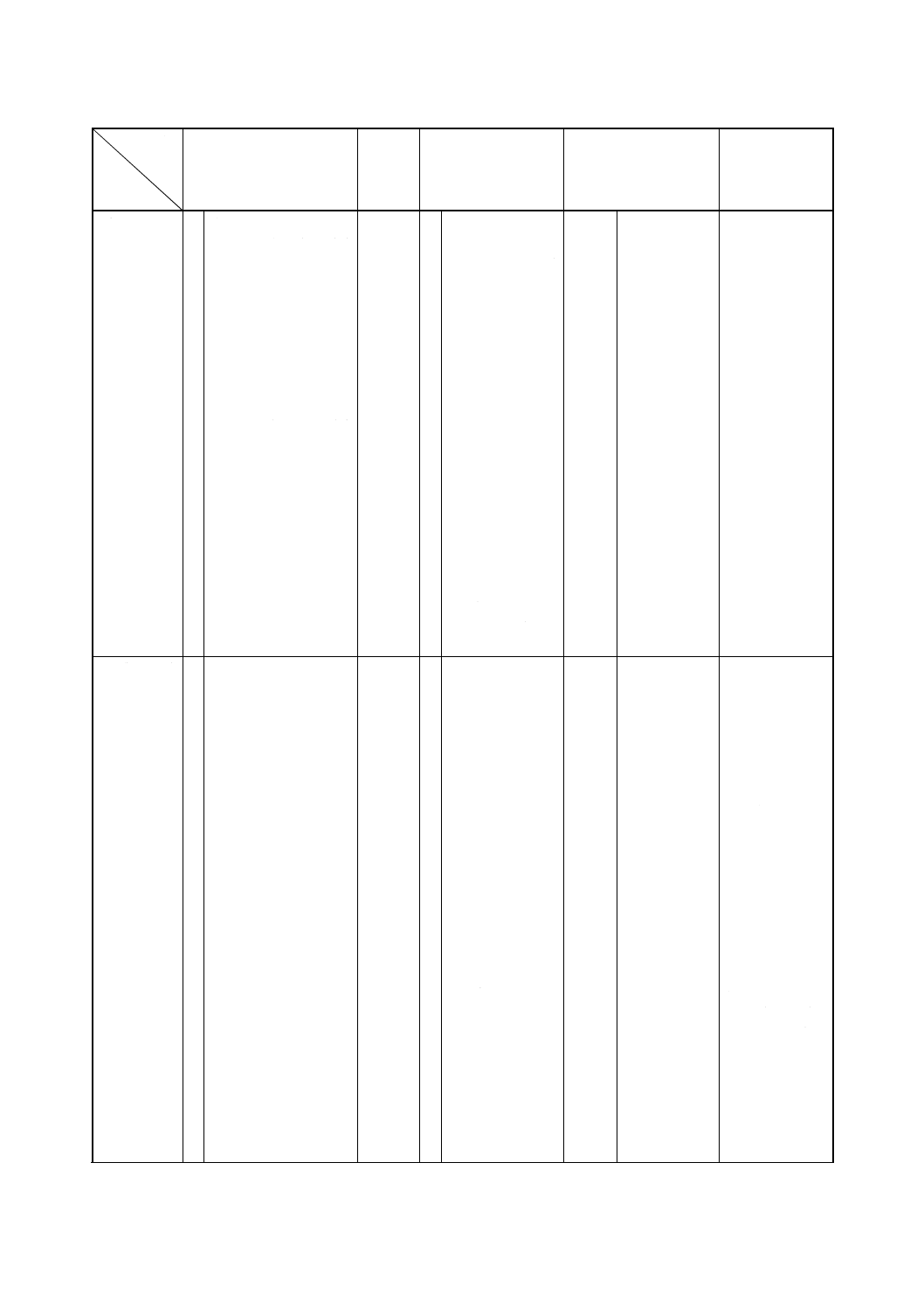

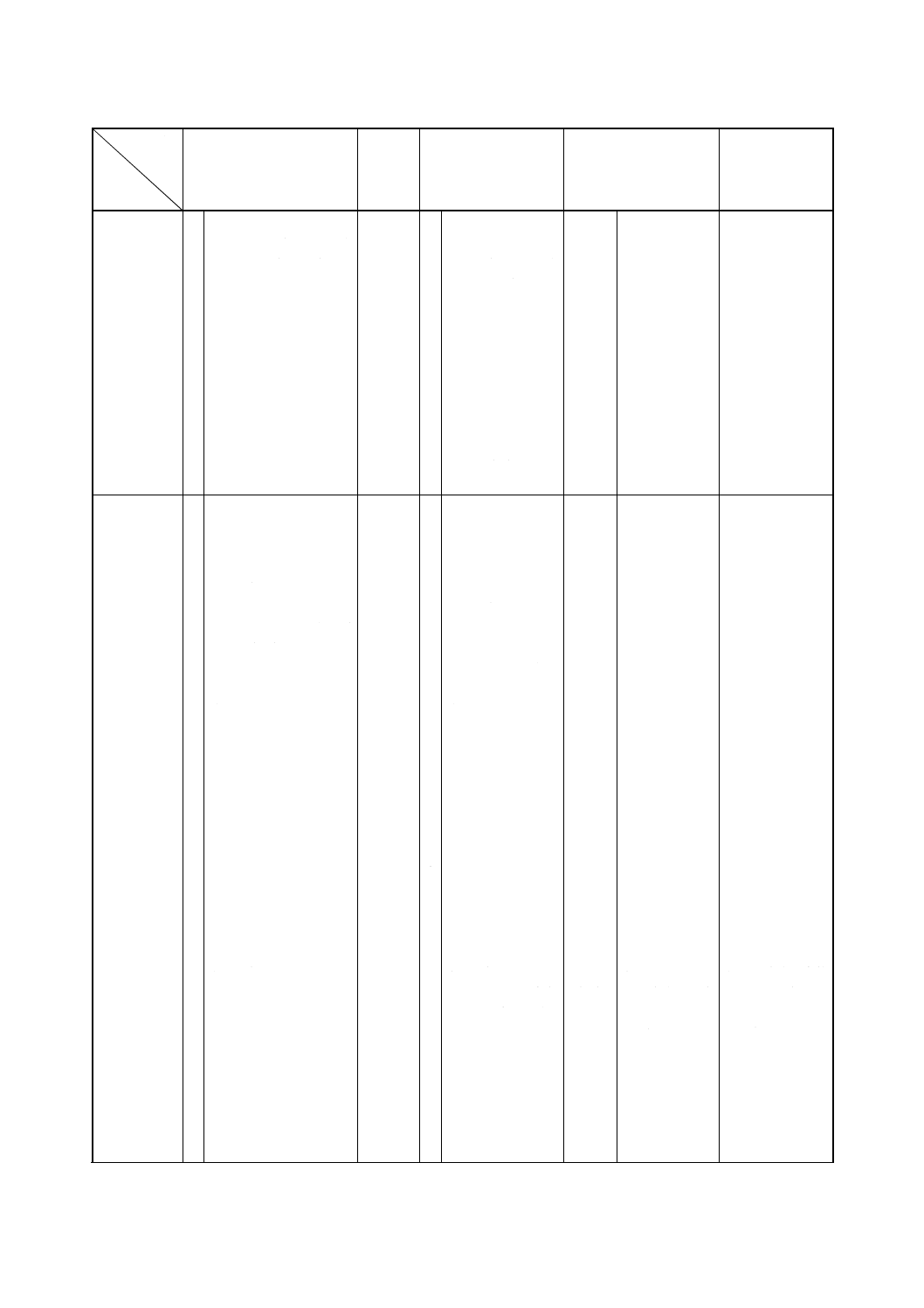

表7 供試材採取(1類用)

項目

鋼塊の場合

連続鋳造の場合

引張試験

任意の鋼塊から圧延されたレールの一部の

切捨て部分の後端から1個採取。

任意のストランドの任意の鋳片から圧延さ

れたレールの任意の部分から1個採取。

硬さ試験

引張試験片採取と同じ。

引張試験片採取と同じ。

落重試験

任意のレールの頭部の切捨て部分の後端か

ら1個採取。

任意の鋳片から圧延されたレールの任意の

部分から1個採取。

サルファ

プリント

試験

任意のレールの頭部の切捨て部分の後端か

ら1個採取。

任意の鋳片から圧延されたレールの任意の

部分から1個採取。

破面試験

そのロットの最初に圧延されたレールの頭

部の切捨て部分の後端から1個採取。

最小500tに1個,最高は50tにつき1個採取。

適用しない。

備考1. 落重試験の供試材は,引張試験の供試材を採取したのとは別の鋼塊又はストランドの鋳片から

圧延されたレールから採取することが望ましい。

2. サルファプリント試験用の供試材は,引張試験,落重試験の供試材を採取したのとは別の鋼塊

又はストランドの鋳片から圧延されたレールから採取することが望ましい。

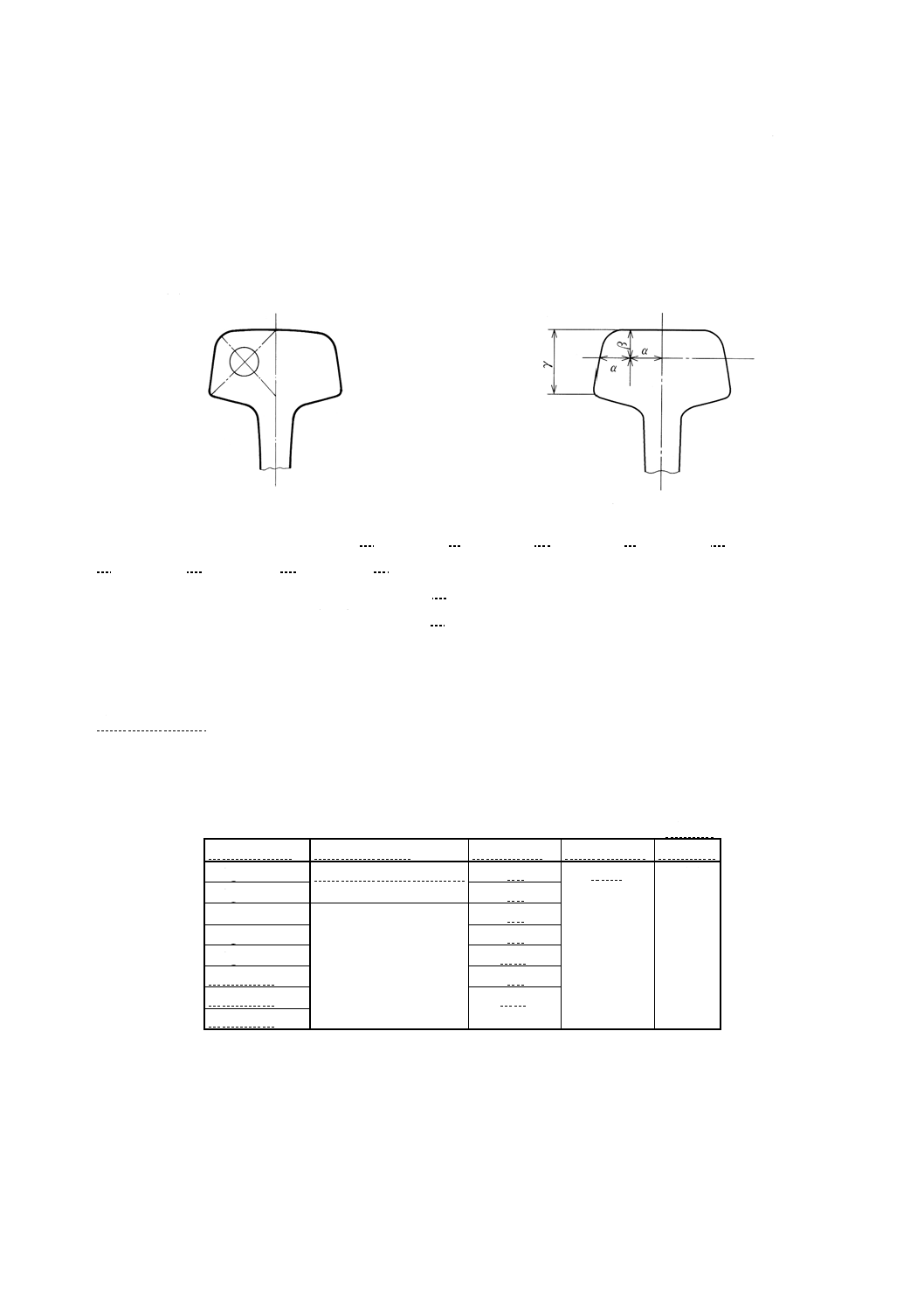

d) 引張試験片採取 引張試験片のうち,1類用はJIS Z 2201に規定する4号試験片とし,図1に示す位

置から削り出す。2類用の試験片はJIS Z 2201に規定する14A号試験片(直径10mm,標点距離50mm)

とし,図2に示す位置から削り出す。

9

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 落重試験片採取 落重試験片は,レール断面のままとし,供試材を1類用は約1 500mm,2類用は1

300mm以上の長さに切断したものとする。

f)

サルファプリント試験片採取 サルファプリント試験片は,レール断面のままとし,供試材を10mm

以上に切断したものとする。

g) 破面試験片採取 破面試験片は,レール断面のままとする。熱間状態で短いレールを採取して,大気

中で完全に冷却するか,若しくは約600℃(変形しない温度)まで大気中で冷却した後に急冷するか,

又は冷却されたレールから採取する。

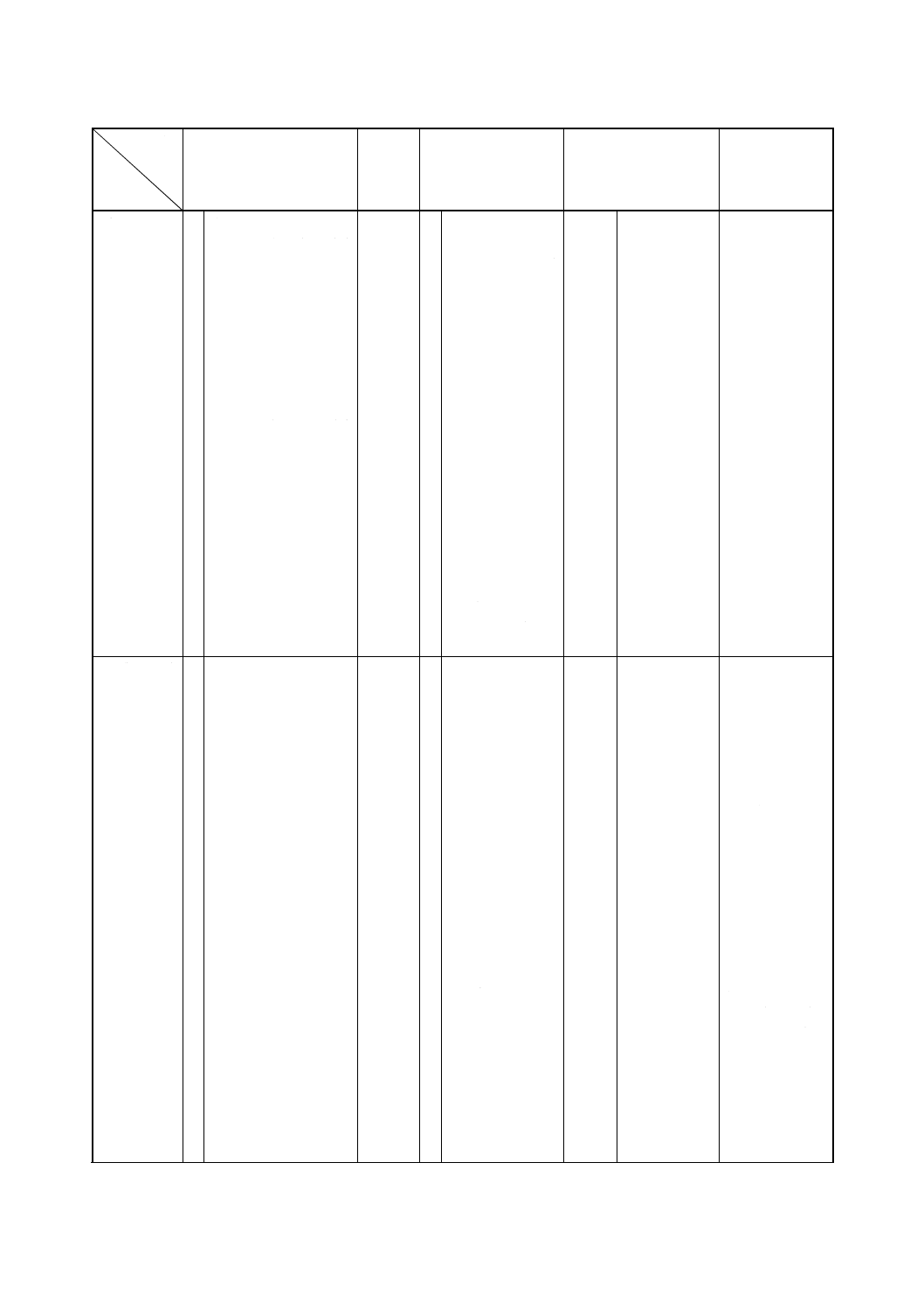

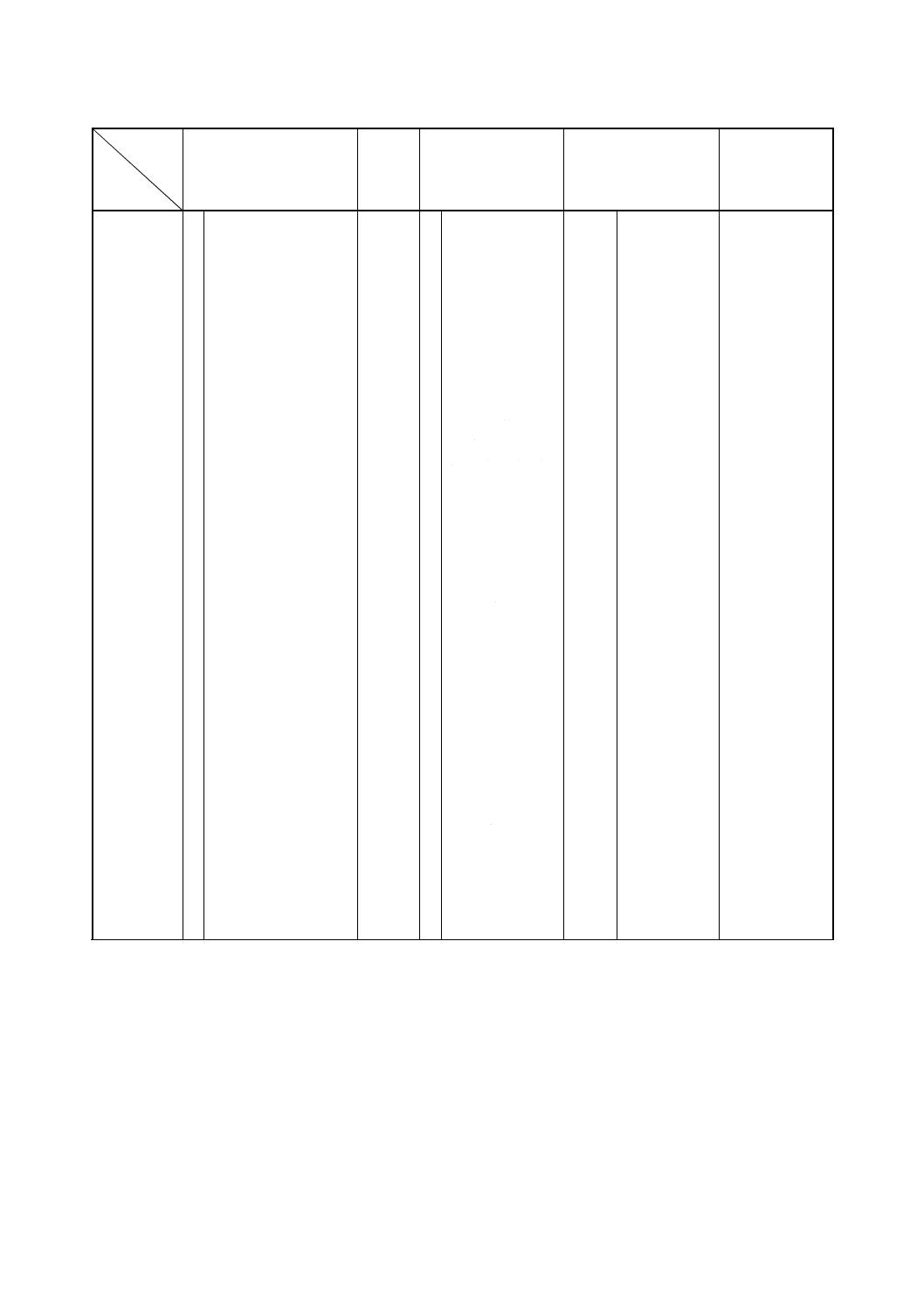

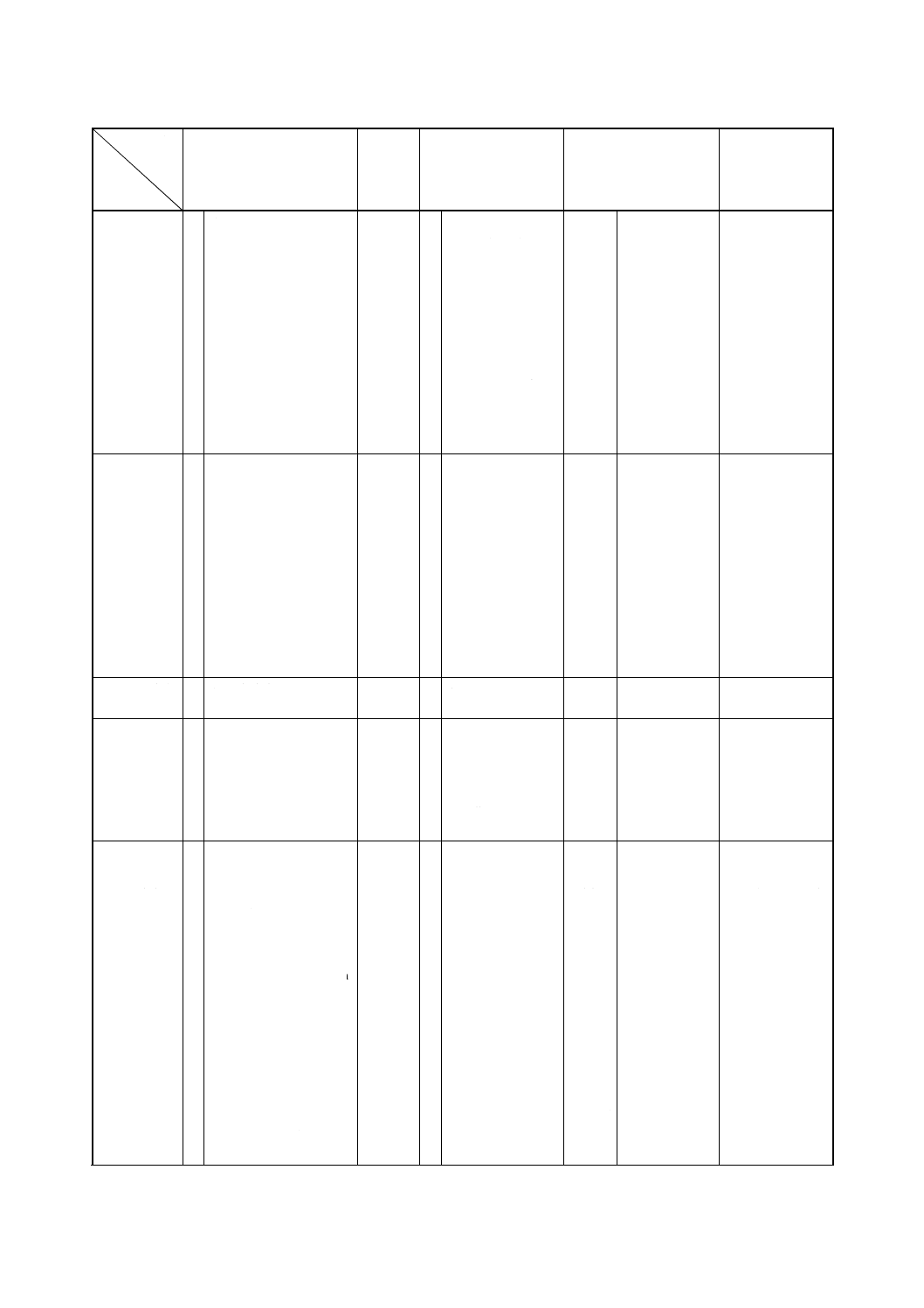

図1 引張試験片の採取位置(1類用)

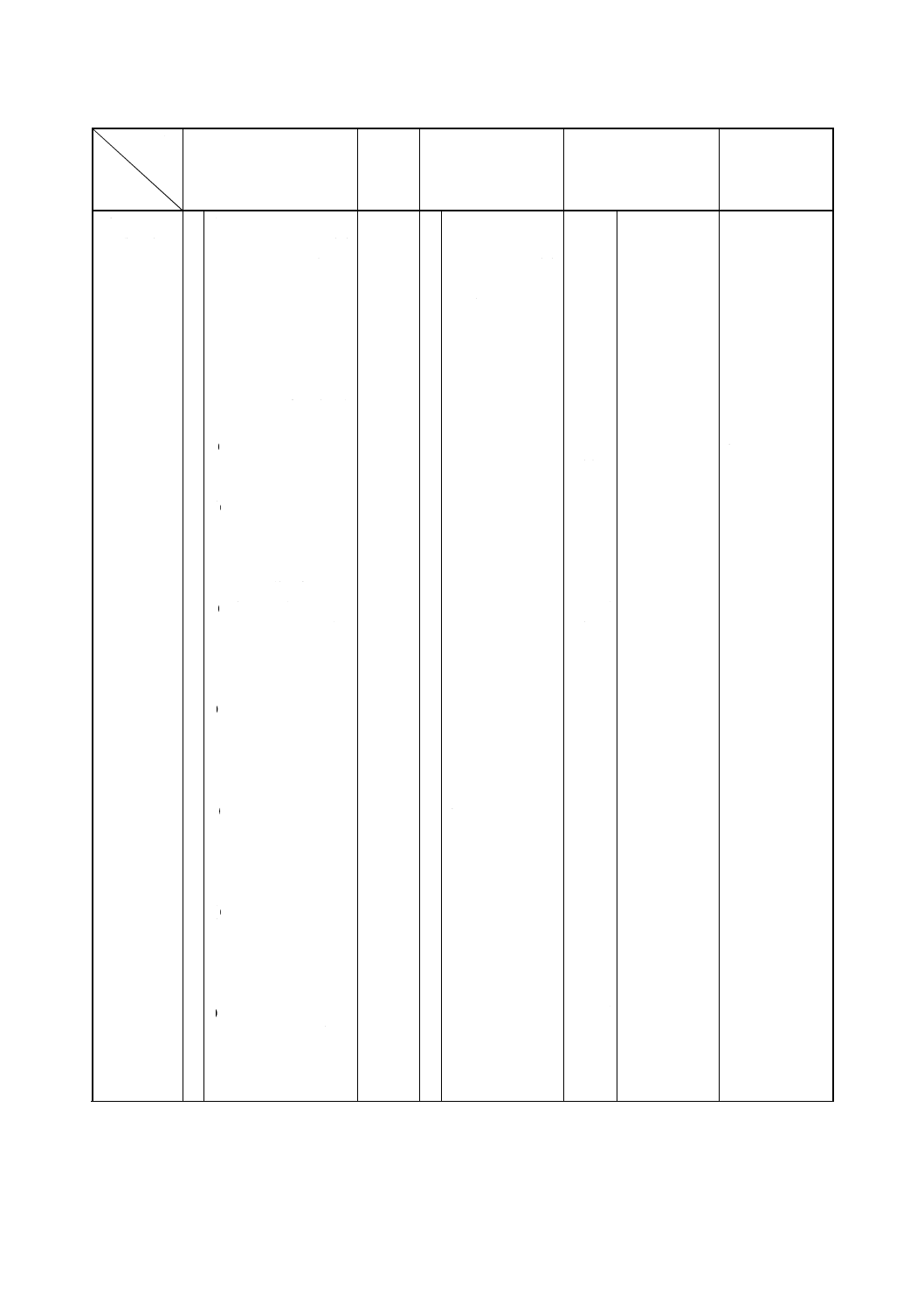

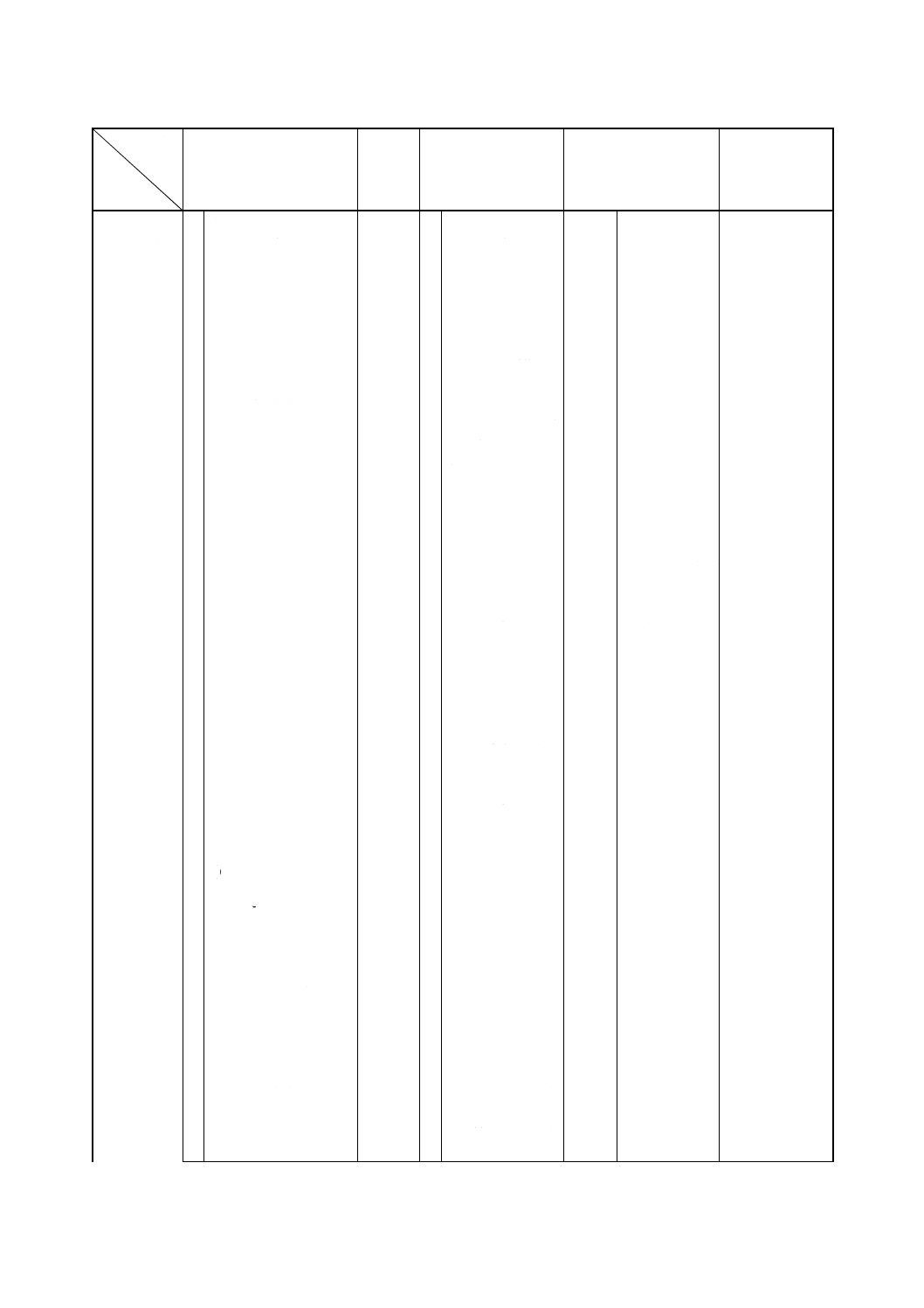

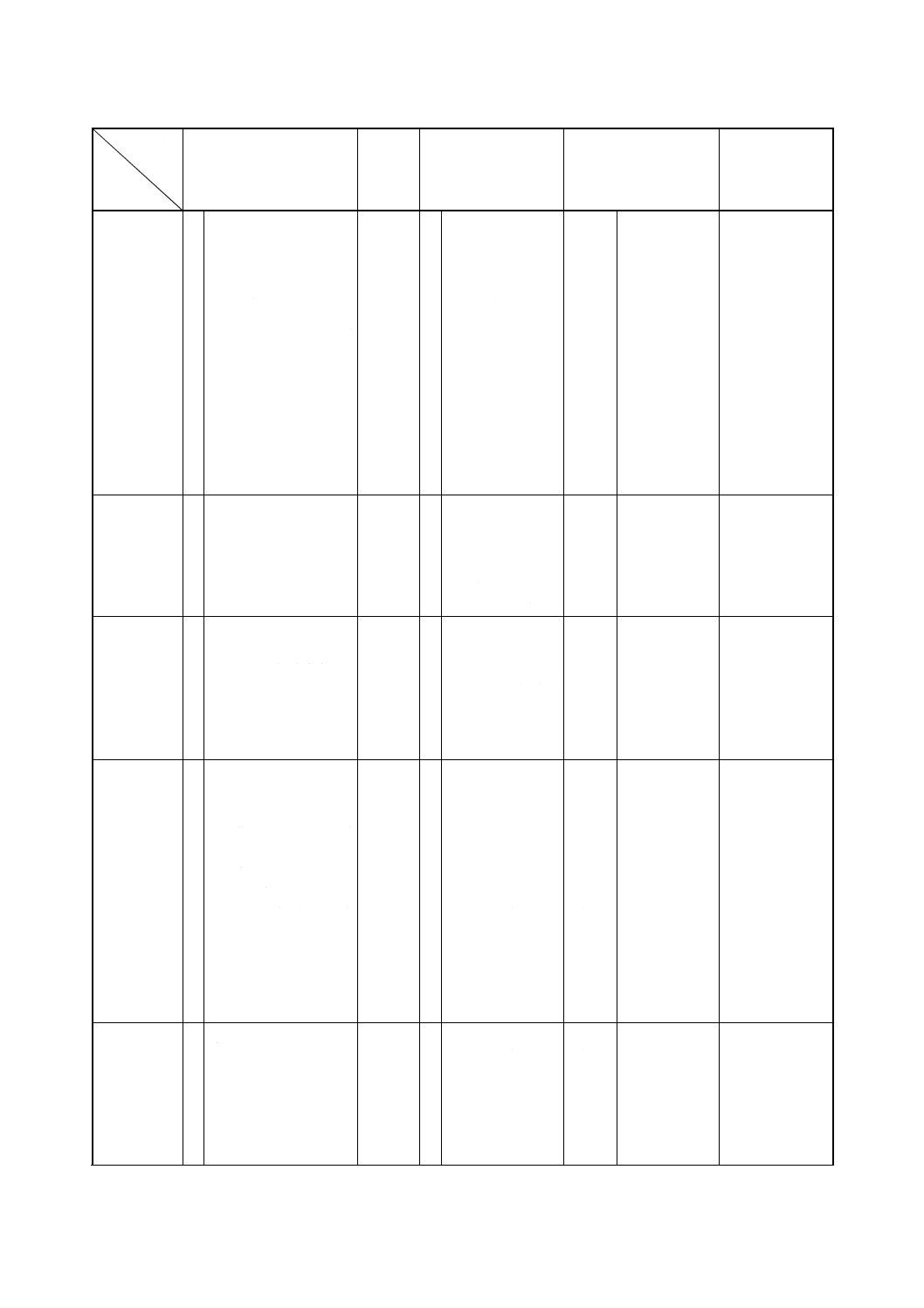

図2 引張試験片の採取位置(2類用)

9.5

分析試験 分析試験方法は,JIS G 1211,JIS G 1212,JIS G 1213,JIS G 1214,JIS G 1215又は,JIS

G 1253,JIS G 1256,JIS G 1257,JIS G 1258のいずれかによる。

9.6

引張試験 レールの引張試験方法は,JIS Z 2241による。

9.7

硬さ試験 レールの硬さ試験方法は,JIS Z 2243による。

9.8

落重試験 レールの落重試験は,次による。

9.8.1

落重試験(1類用) 試験方法は,附属書4に定めた試験機を用いて行う。ただし,試験条件は,

表8のとおりとする。鋳片から圧延されたレールについては,受渡当事者間の協定によって落重試験を省

略してもよい。

9.8.2

落重試験(2類用) 試験方法は,附属書4に定めた試験機を用いて行う。ただし,試験条件は,

表9のとおりとする。

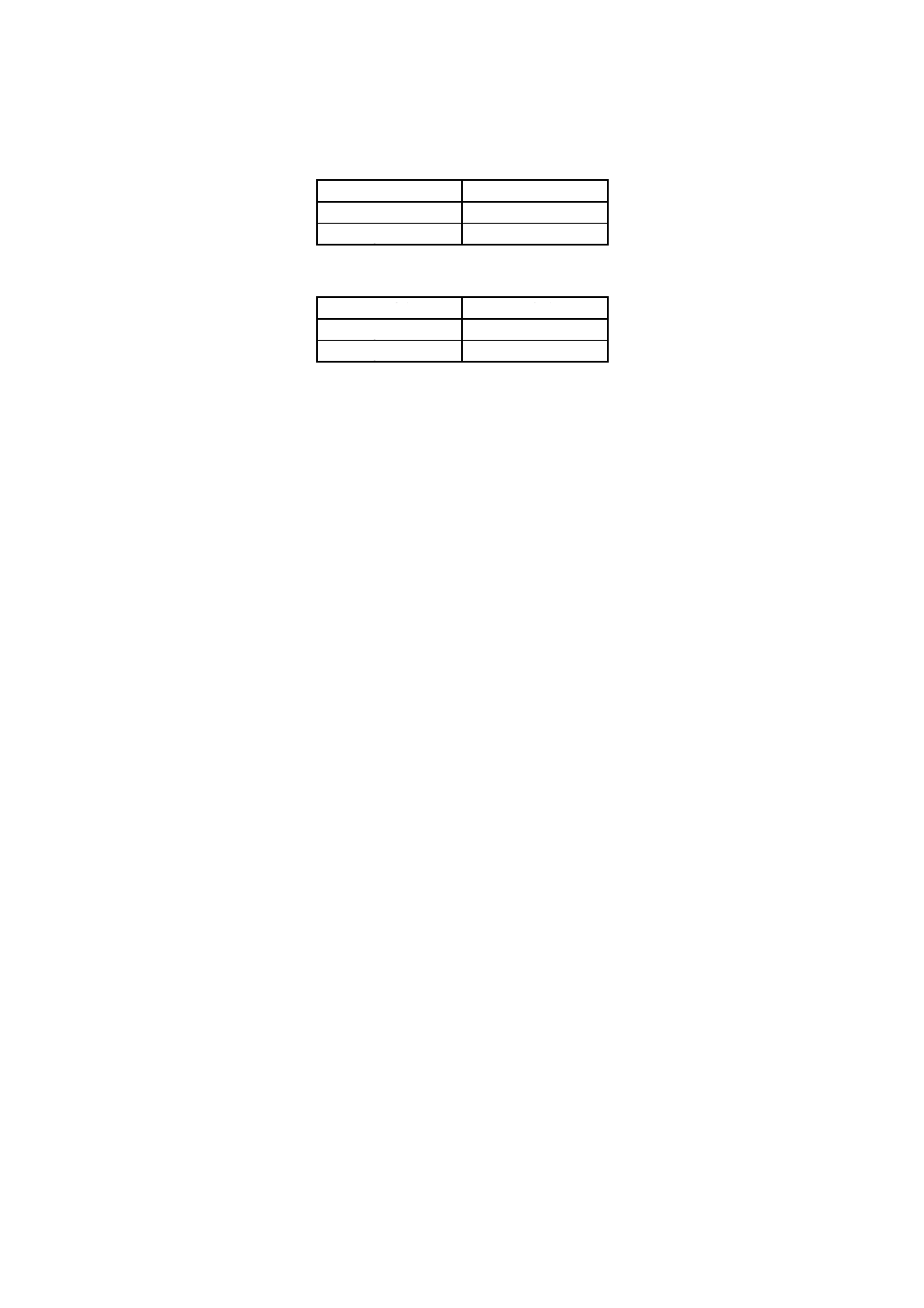

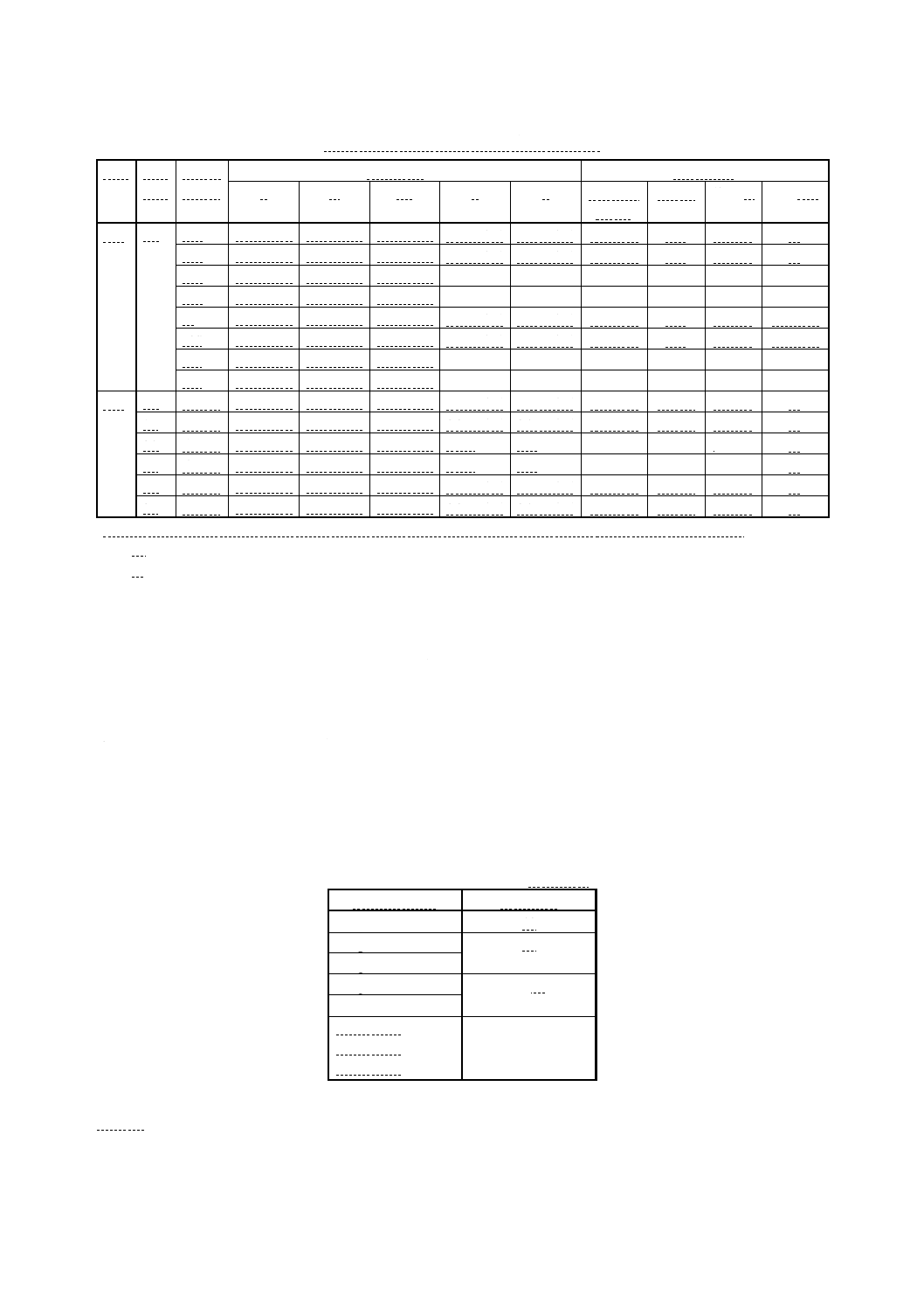

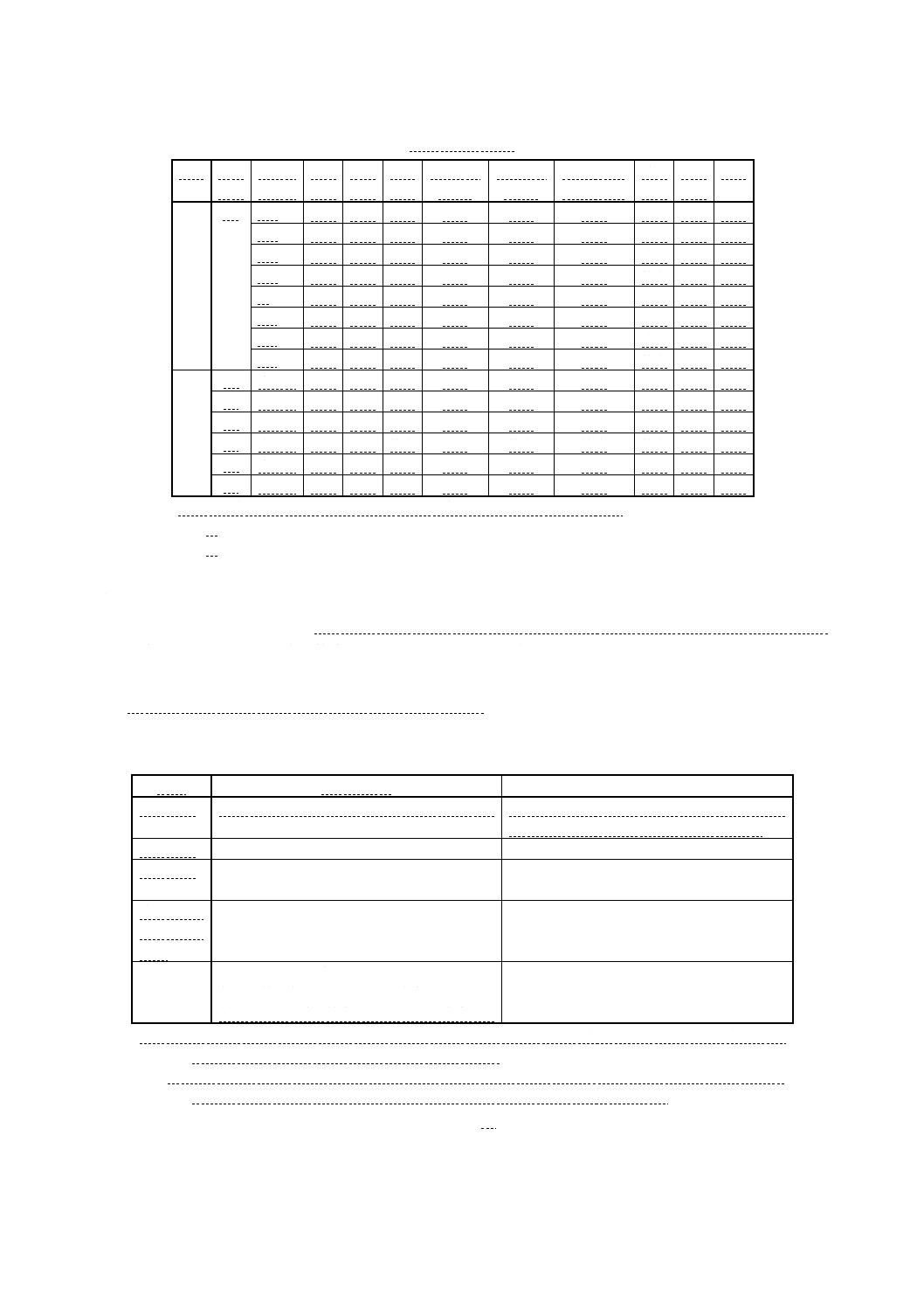

表8 落重試験(1類用)

単位m

レールの種類

試験片の支え方

落下の高さ

支点間の距離 打撃回数

30kgレール

頭部を上にして載せる。

4.0

0.914

1回

37kgレール

5.0

40kgNレール

頭部を下にして載せる。

5.1

50kgNレール

7.0

60kgレール

10.6

50Sレール

6.1

70Sレール

10.0

80Sレール

10

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表9 落重試験(2類用)

単位m

レールの種類

試験片の支え方

落下の高さ

支点間の距離 打撃回数

30kgレール

頭部を上にして載せる。 式(1)による。

1.000

1回

37kgレール

40kgNレール

50kgNレール

60kgレール

50Sレール

式(2)による。

70Sレール

80Sレール

H(3)×Mn=150Mr ································································· (1)

H(3)=0.24Ix/V2 ···································································· (2)

ここで,H

:レール頭頂面からのおもりの落下高さ (m)

Mn

:レールの単位長さ当たりの質量 (kg/m)

Mr

:おもりの質量 (kg)

Ix

:中立軸(水平)Xまわりの断面二次モーメント (cm4)

V

:中立軸Xから断面へりまでの距離 (cm)

注(3) 計算した高さが,使用する装置に適合しない場合には,おもりの質量を調

整する。

9.9

サルファプリント試験 レールのサルファプリント試験は,JIS G 0560による。

9.10 破面試験 破面試験は,試験片の中央部に鋭い切欠きをつけて,圧縮又は衝撃試験機で力を加え,

破断させる。切欠きのある側が引張応力となるように試験片を置く。

9.11 形状及び寸法試験 レールの形状及び寸法試験は,目視,直接測定,作業用限界ゲージその他の方

法によって行う。

レールの曲がり及びねじれ試験において,器具を用いる場合は,次による。

a) レールの上下方向の曲がりの試験は,レールを横に倒し,上方に曲がっている場合は頭部中央,下方

に曲がっている場合は底部足先の10mの弦における底部足先と弦とのすき間の最大値を測定する。

b) レールの左右方向の曲がりの試験は,レール頭部を上にして,レールが曲がっている側の頭部側面の

10mの弦における,レール頭部側面と弦とのすき間の最大値を測定する。

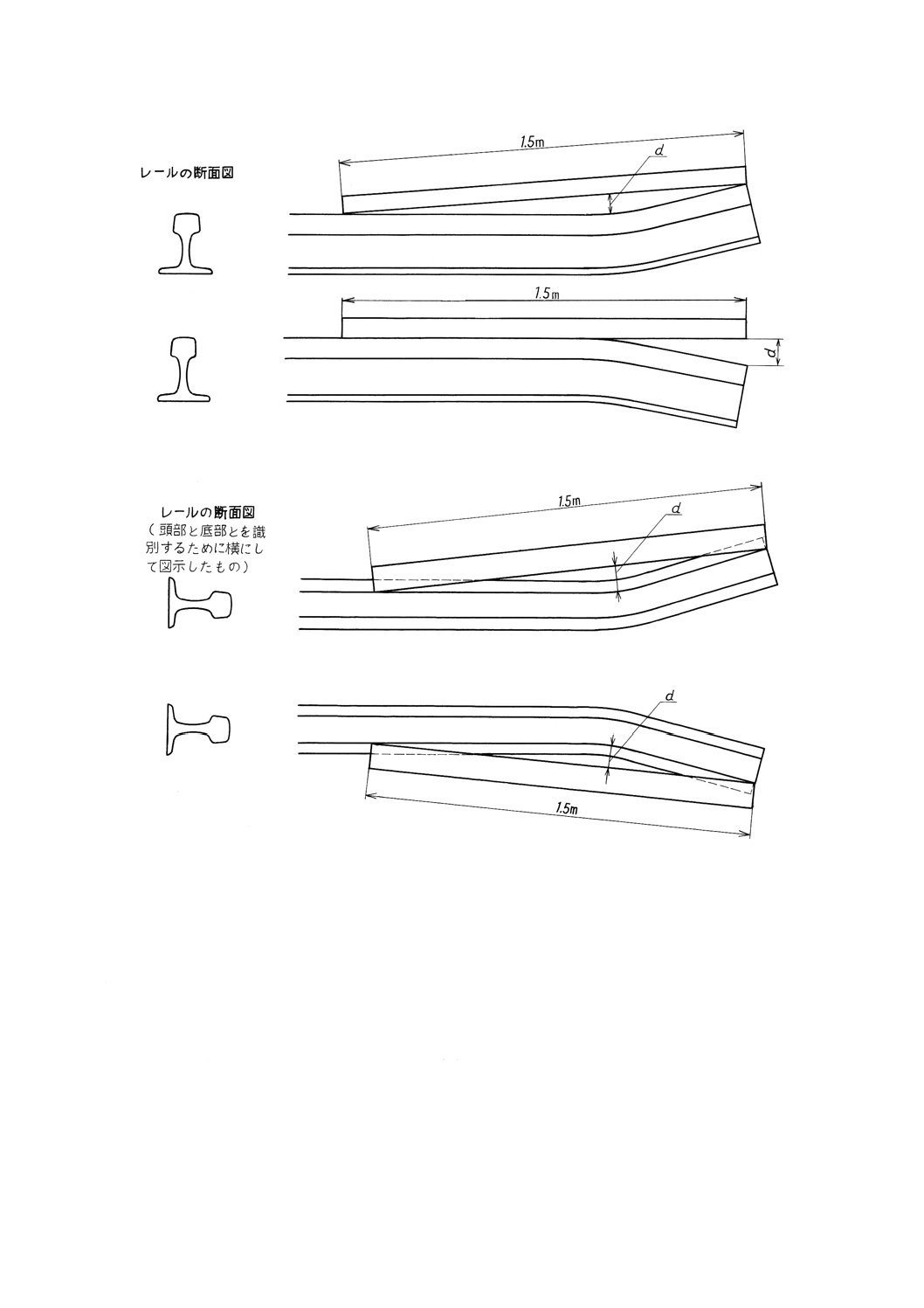

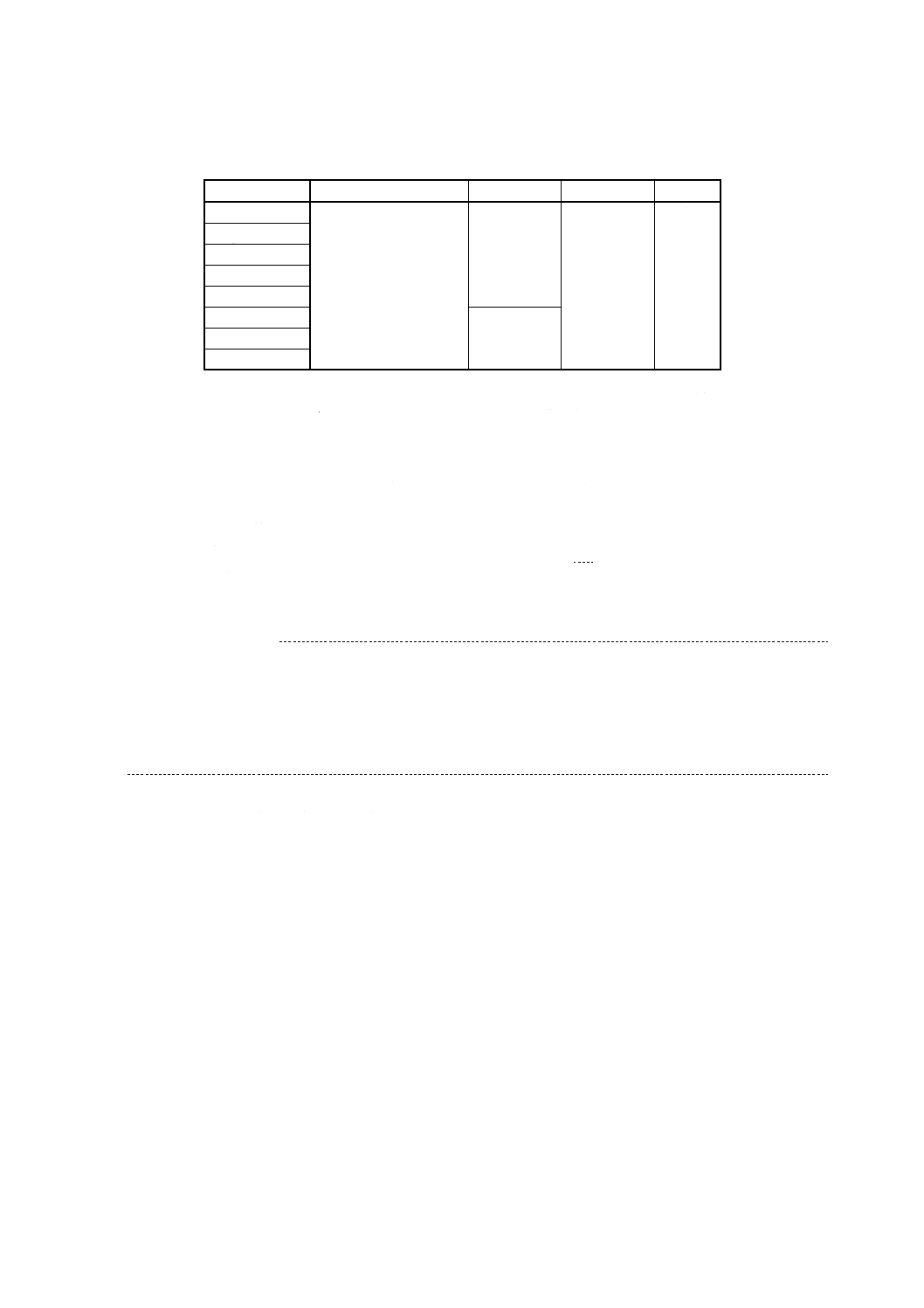

c) レール端部の上下方向の曲がりの試験は,図3に示すように,レール頭部を上にして,レール端部の

上面の長さ1.5mの弦における,レール頭部上面と弦とのすき間の最大値を測定する。

d) レール端部の左右方向の曲がりの試験は,図4に示すように,レール頭部を上にして,レール端部が

曲がっている側の頭部側面の長さ1.5mの弦における,レール頭部側面と弦とのすき間の最大値を測

定する。

e) レールのねじれの試験は,レール頭部を上にして,底部裏面狂い量の最大値を測定する。

11

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

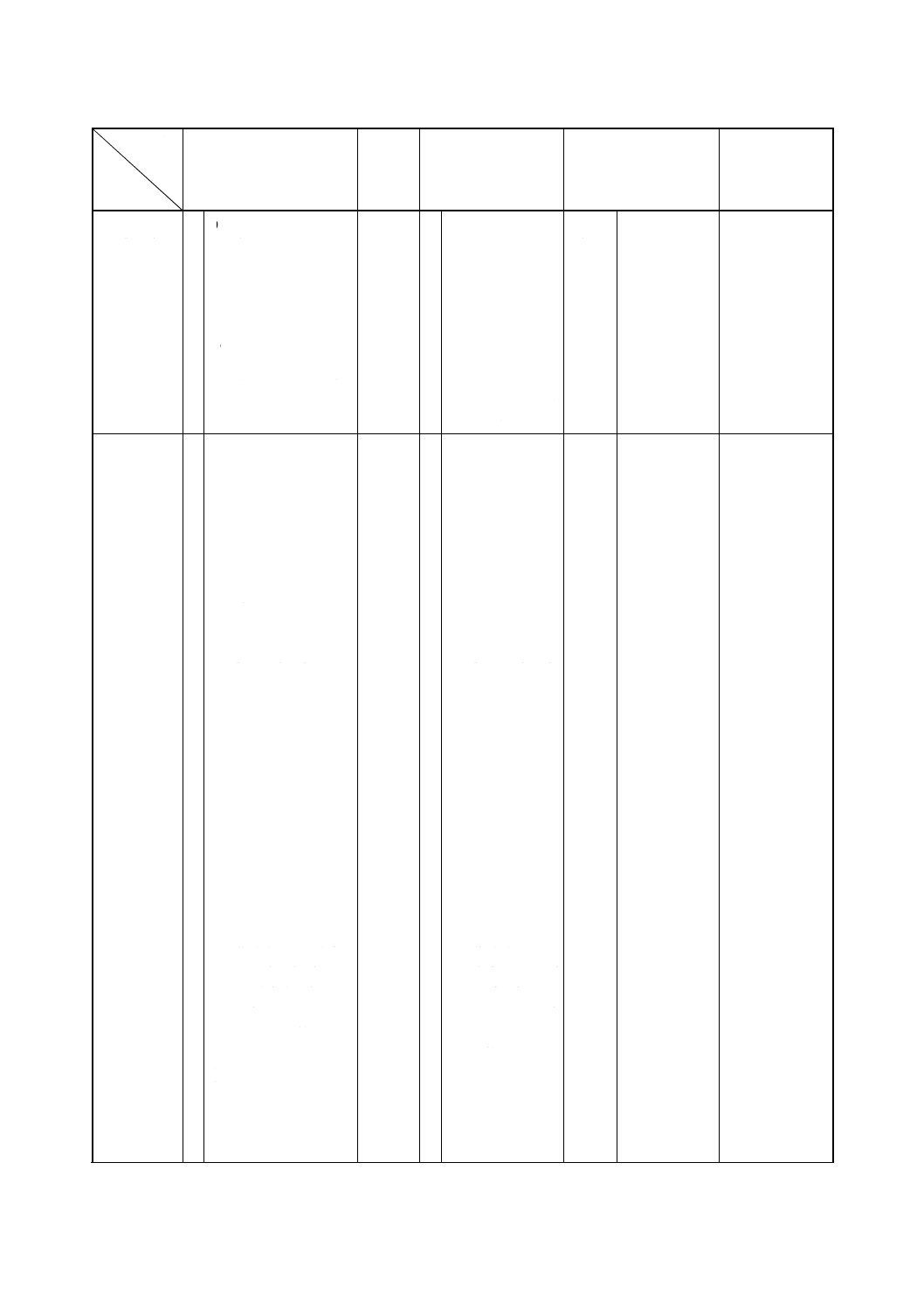

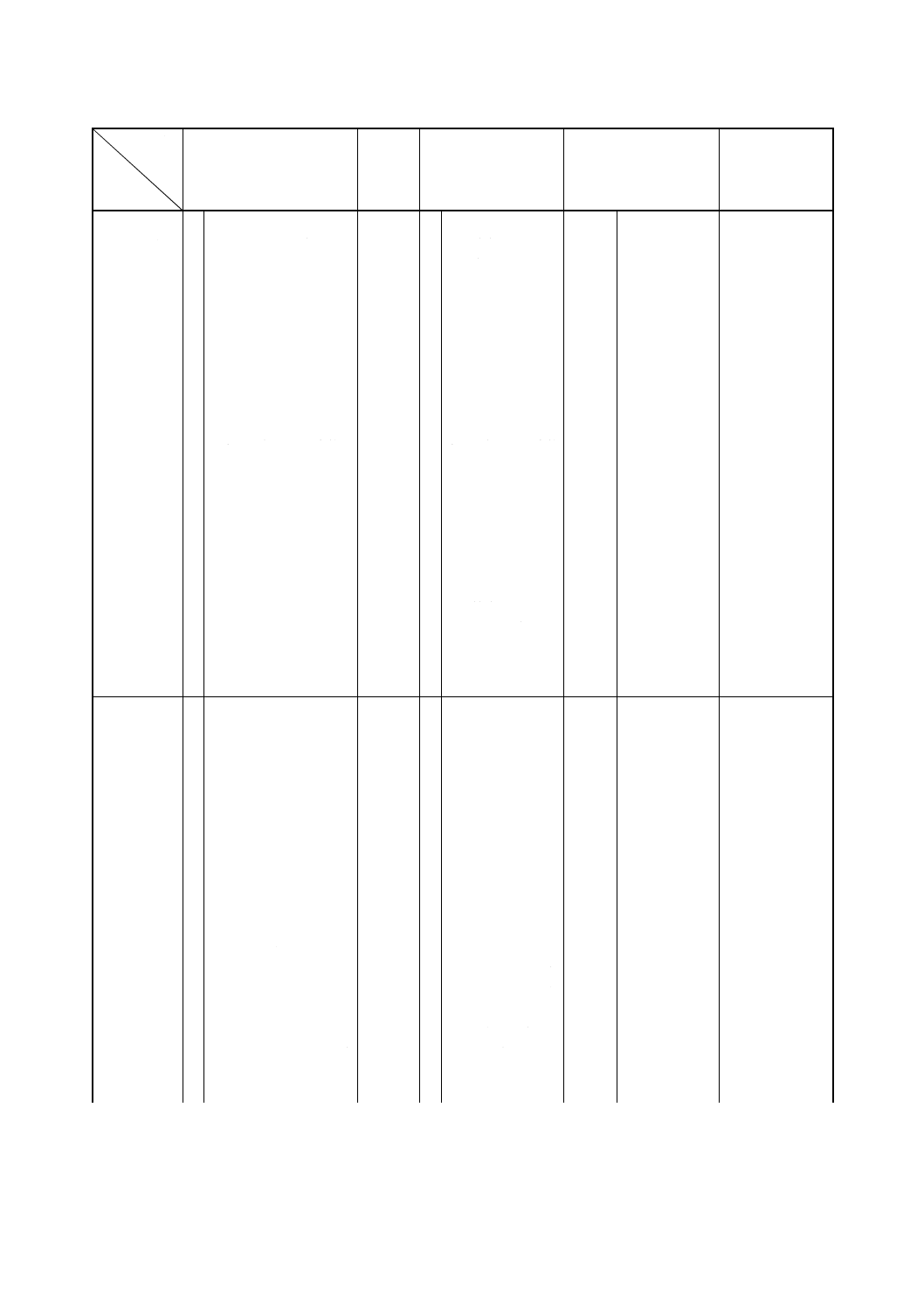

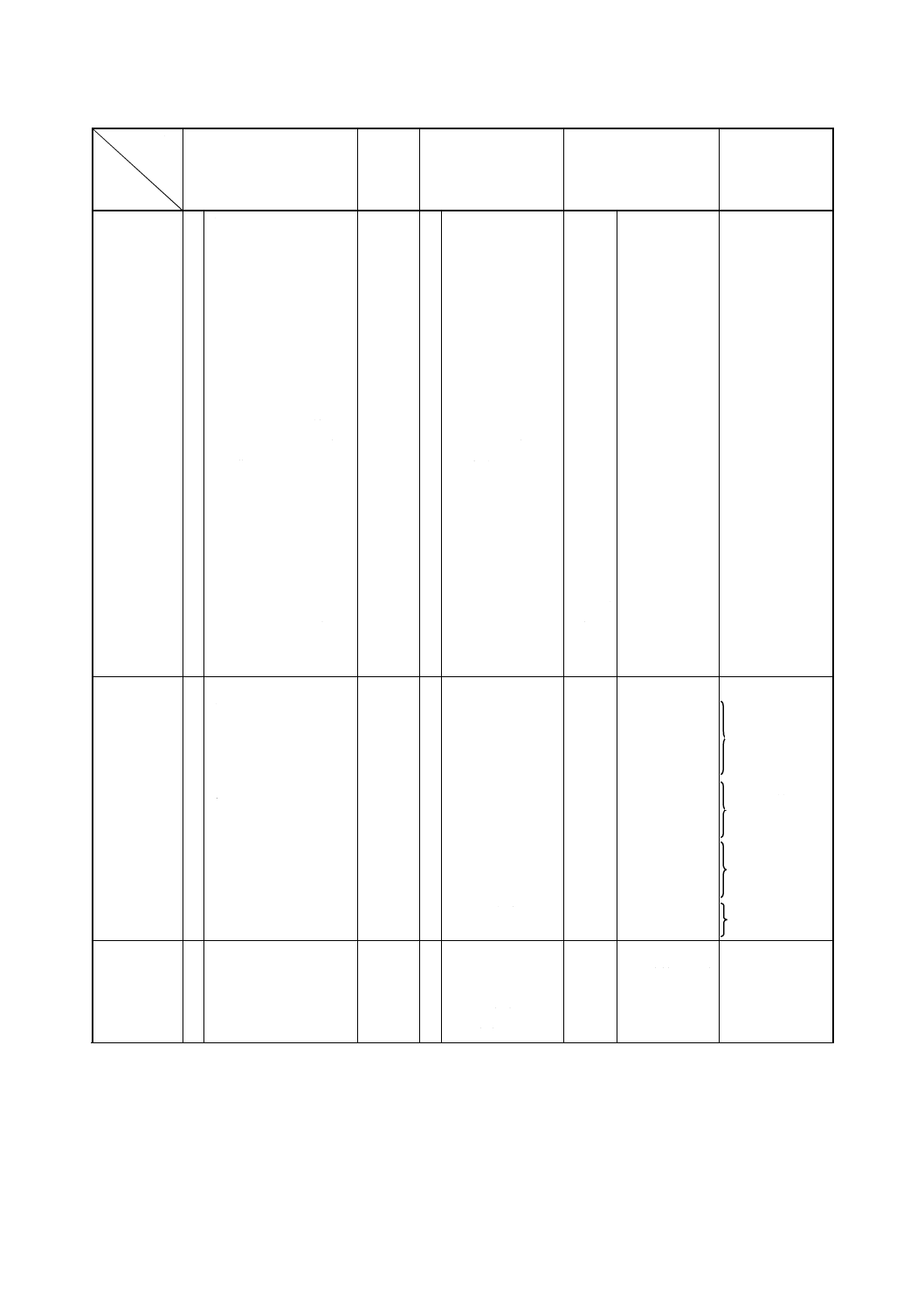

備考 図中のdは,すき間の最大値を示す。

図3 レール端部の上下方向曲がりの測定方法

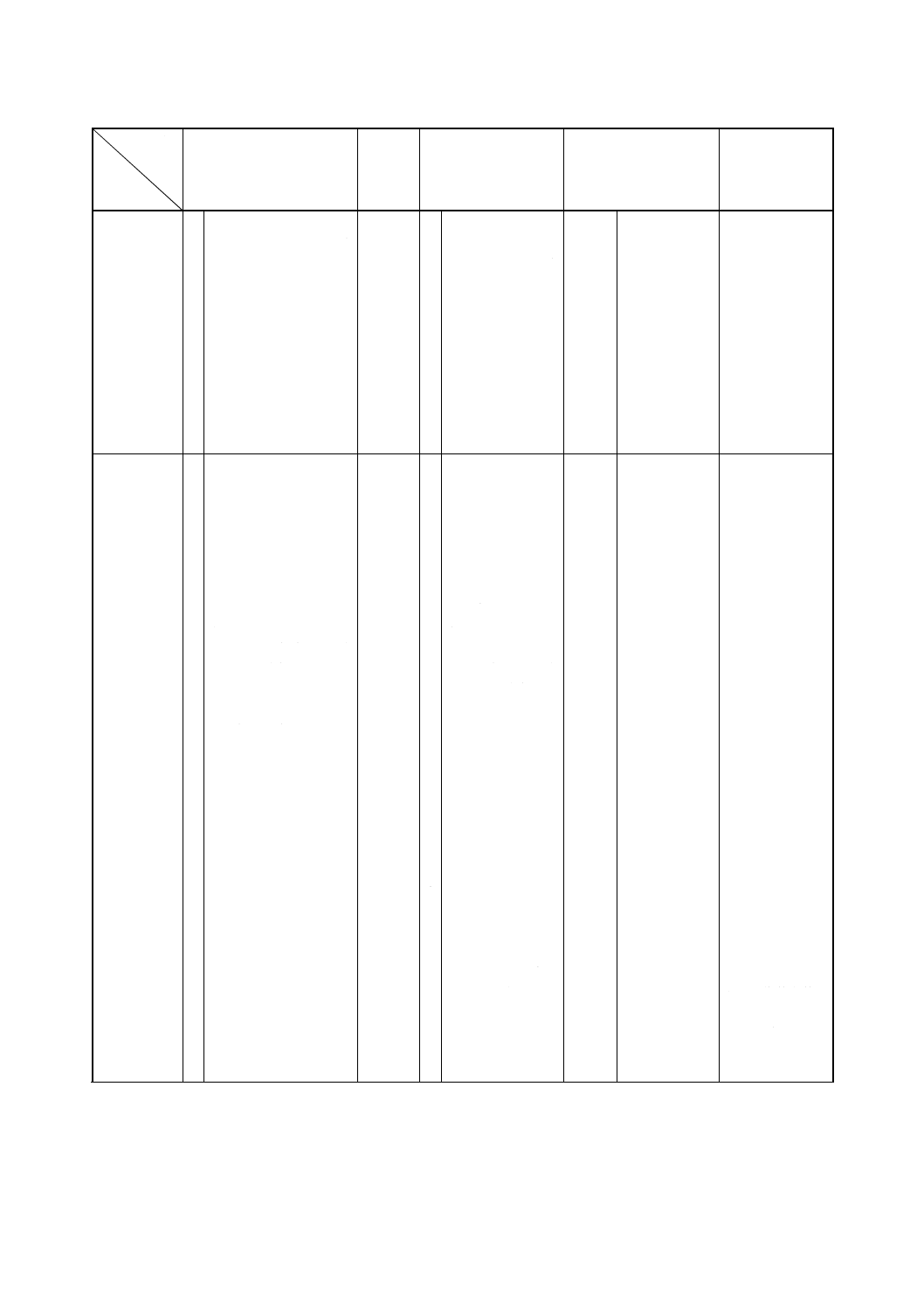

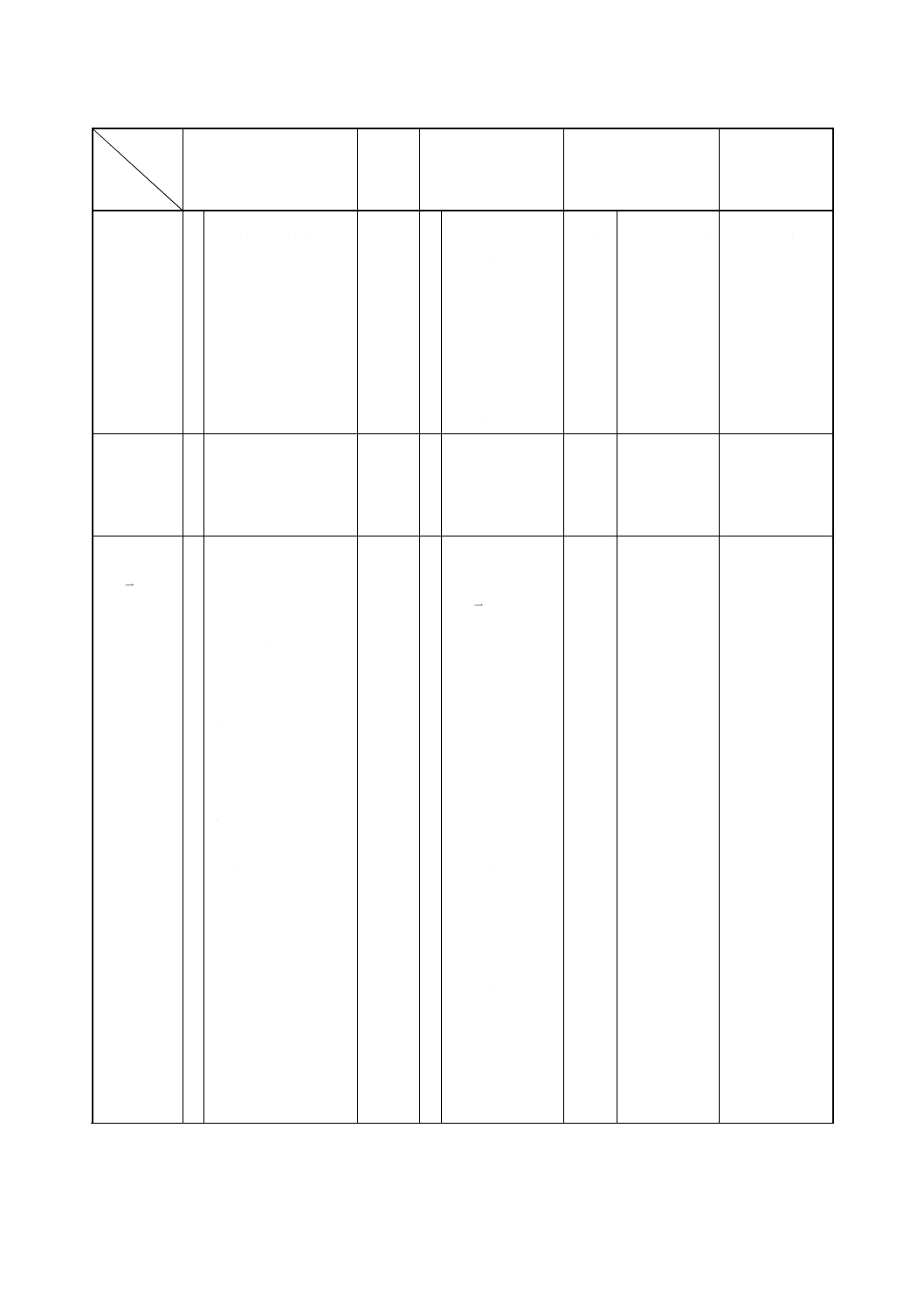

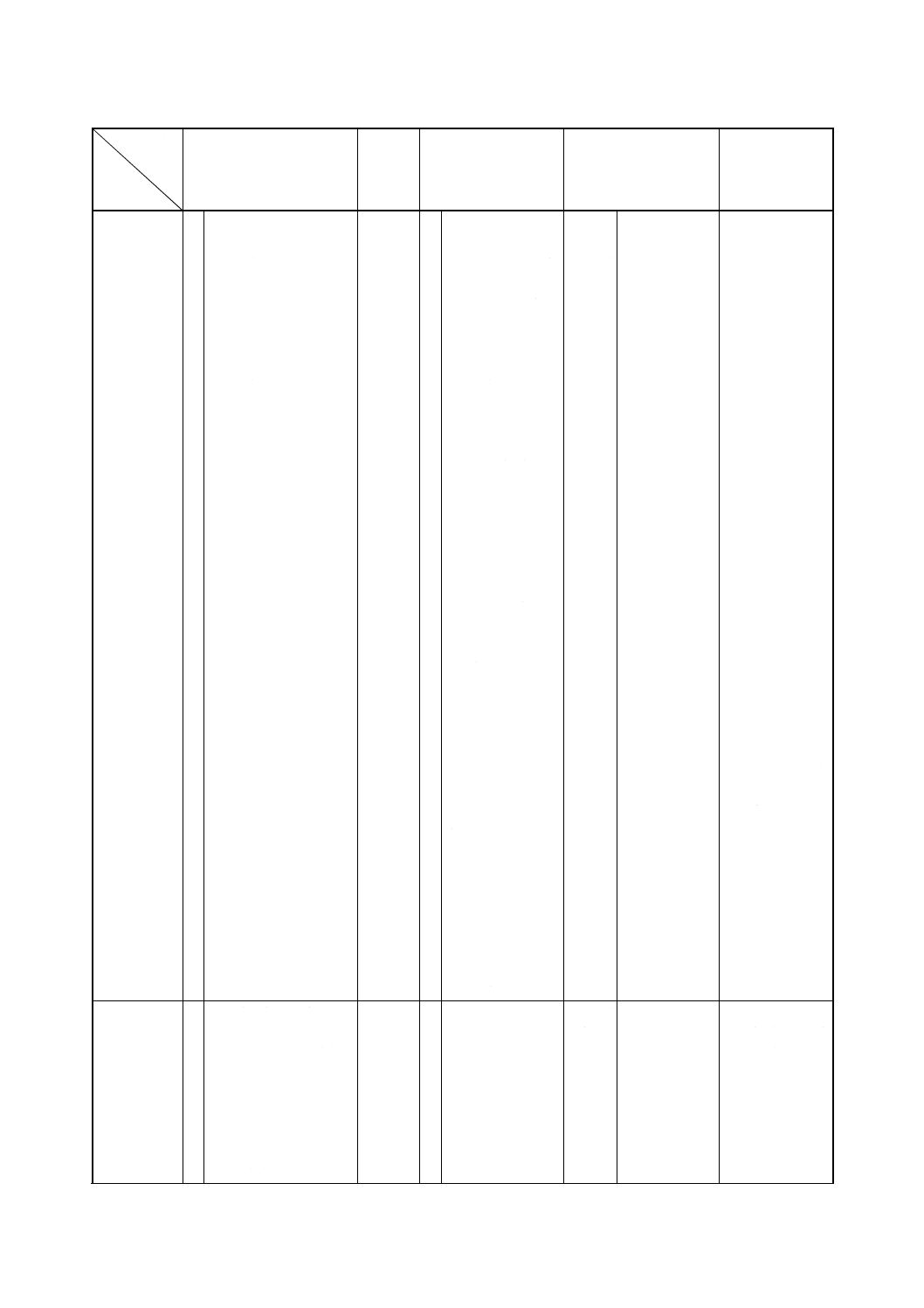

備考 図中のdは,すき間の最大値を示す。

図4 レール端部の左右方向曲がりの測定方法

10. 検査

10.1 検査 検査は,次による。

a) レールの化学成分は,5.の規定に適合しなければならない。

b) レールの機械的性質は,5.の規定に適合しなければならない。

c) レールの形状・寸法,寸法許容差及び幾何公差は,6.の規定に適合しなければならない。

d) レールの外観及び内部健全性は,7.の規定に適合しなければならない。

10.2 再検査 10.1の規定に適合しない場合は,次の方法によって再試験を行い,合否を判定することが

できる。

12

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.2.1 分析試験 溶鋼分析結果が必要な規定に満たないことが判明した場合は,新たに分析試験を2回行

う。この分析試験は,対象になっている頭部側の鋼塊(又は鋳片)又は鋼塊(又は鋳片)の一部から製造

された2本のレール材から採取した供試材について行う。

新規の2回の分析試験結果が,1類においては表2,2類においては表10に適合した場合は,その鋼塊

(又は鋳片)又は鋼塊(又は鋳片)の一部は合格とする。

結果が規定を満足しないときは,その鋼塊(又は鋳片)又は鋼塊(又は鋳片)の一部は不合格とする。

連連続鋳造において,分析結果が規定を満足しない場合には,前回鋳造分と混じり合った部分の製品は,

再分析するか,又は廃棄する。

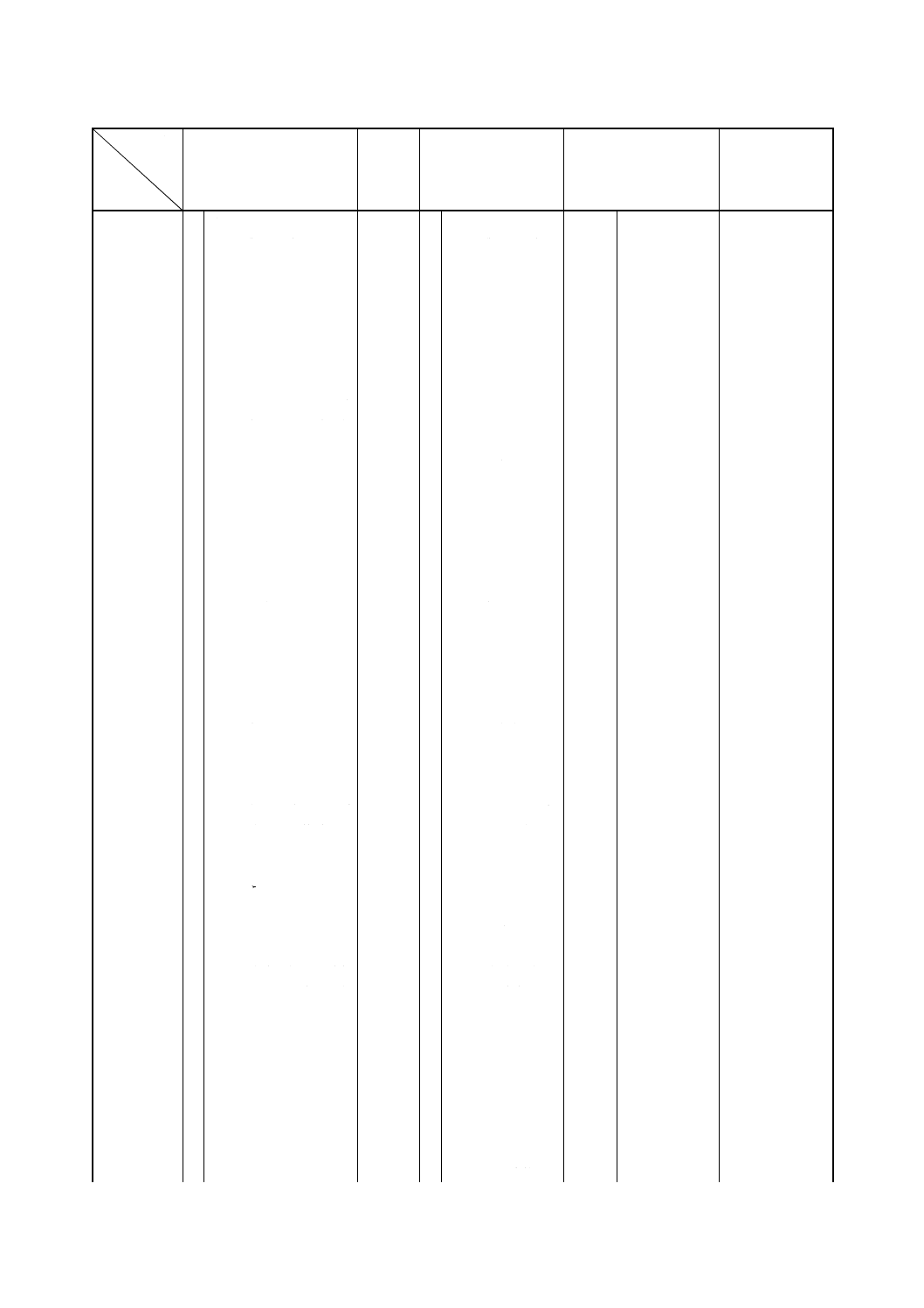

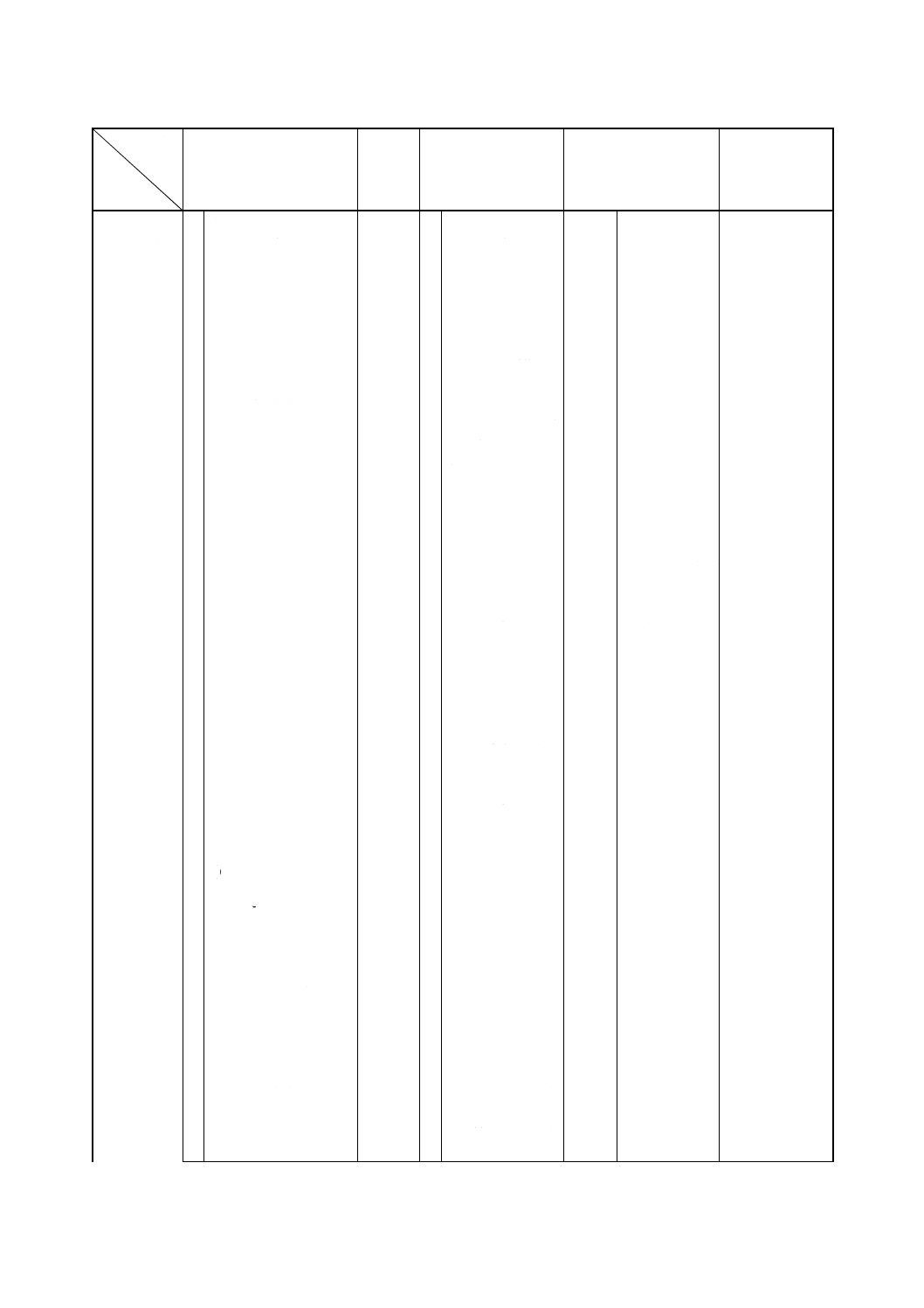

表10 化学成分(再試験−2類用)

単位%

種類

C

Mn

Si

P

S

1A

0.47〜0.73 0.55〜1.05 0.04〜0.38

0.06以下

0.06以下

1B

0.37〜0.63 0.75〜1.30 0.04〜0.38

0.06以下

0.06以下

2A

0.59〜0.85 0.55〜1.15 0.07〜0.38

0.06以下

0.06以下

2B

0.47〜0.73 0.90〜1.30 0.07〜0.38

0.06以下

0.06以下

3A

0.57〜0.83 0.75〜1.35 0.07〜0.38

0.06以下

0.06以下

3B

0.52〜0.78 1.25〜1.75 0.07〜0.38

0.06以下

0.06以下

10.2.2 引張試験 引張試験の再試験は,次による。

a) 引張試験において試験片が標点間の中央から標点距離の1/4以外で切断し,その成績が表3の規定に

適合しない場合は,この検査を無効とし,更に最初の試験片を採取した部分のレールについて検査を

行う。

b) 鋼塊の場合 試験に不合格の場合は,製造業者が採取した試料について,さらに,2回の再試験を行

う。受渡当事者間に,別の協定がある場合を除いては,前回と同じ鋼塊最底部から圧延したレールの

底部側から2本の供試材を採取する。

2回のうちのいずれかが不合格の場合は,その溶鋼のすべてのレールは不合格とする。

c) 連続鋳造の場合 試験に不合格の場合は,2個の再試験を行う。

1個の再試験は,同じストランドからのレールについて行い,2個目の再試験は,同一鋳造分のスト

ランドからのレールについて行う。

連連続鋳造の溶鋼の混じり合った部分の鋳片から圧延されたレールで,再試験を行ってはならない。

2個の再試験に合格ならば,その鋳造分は合格とする。

どちらかの再試験に不合格の場合は,製造業者は不合格原因を調査する。検査員が,その原因を了承し

たときは,残りの製品の合否判定のために,更に再試験を行うことができる。

10.2.3 落重試験 落重試験の再試験結果によって,次のとおり処理する。

10.2.3.1 鋼塊の場合 再試験の結果,2個とも規定を満足した場合は,すべてのレールは合格とする。2

個のうち,どちらかが不合格の場合は,すべてのレールは不合格とする。

a) 最初の試験片を採取した同一のレールの他の部分から少なくとも300kgのレールを切り取って2個の

供試材を採取する。

b) 2個の試験片のうち,少なくとも1個は,不合格となった鋼塊から圧延されたレールから採取する。

10.2.3.2 連続鋳造の場合 落重試験結果が,不合格の場合は,同一ストランドから採取した2個の試験片

について,再試験を行う。これらの試験片は,もとの試験片と同一側から1個ずつ,製造業者の指定する

位置から採取する。

13

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2個の試験片のうちの,少なくとも1個は,不合格となったブルームから採取した試験片とする。

再試験で,両方とも合格すれば,そのストランドからのすべてのレールは合格とする。

一方又は両方とも,不合格の場合は,製造業者は,不合格原因を調査する。検査員が,不合格の原因に

ついて了承した場合には,受渡当事者間の協定によって,残りの材料の受入れのための再試験を行う。

10.2.4 サルファプリント試験 サルファプリント試験の再試験は,次による。

a) 鋼塊の場合 サルファプリントが不合格の場合は,疑問視されたレール(頭部側又は底部側の適当な

方)の,少なくとも300kg相当分の長さは不合格とし,同一溶鋼から検査員が選んだ2個の鋼塊から

圧延されたレールについて再試験を行う。

2個とも再試験に合格した場合は,その溶鋼から圧延されたすべてのレールは合格とする。

1個でも不合格の場合は,すべてのレールは不合格とする。

b) 連続鋳造の場合 最初の試験に不合格の場合には,2回の再試験を行う。

1個の再試験は,同一ストランドからのレールについて行い,2個目の再試験は,同一溶鋼の他のス

トランドのレールから採取した供試材について行う。

連連続鋳造の,溶鋼の混じり合った部分から圧延されたレールは,再試験に用いてはならない。

2個とも合格すれば,すべてのレールは合格とする。

1個でも不合格の場合は,製造業者はその原因を調査する。検査員が不合格原因を了承した場合は,

愛渡当事者間の協定がある場合は,残りの製品について,再試験を行うことができる。

10.2.5 破面試験 破面試験に不合格の場合は,疑問視された鋼塊の頭部側300kg相当分は廃棄され,これ

以外のレールについて再試験を行う。

再試験は,もとの試料を採取した鋳塊からの鋼塊とは別の,2個の鋼塊から製造されたレールの頭部側

について行う。

2個の再試験に合格すれば,すべてのレールは合格とする。

1個でも不合格の場合は,同一溶鋼のすべてのレールは不合格とする。

11. 製品の呼び方 レールの呼び方は,規格番号又は規格の名称,レールの種類又は記号,鋼の種類及び

継目孔あり・なしの別による。

例1. JIS E 1101

40N

AR 継目孔あり

例2. 普通レール

40kgNレール AR 継目孔なし

例3. JIS E 1101

50N

2A

継目孔あり

例4. 普通レール

50kgNレール 2A

継目孔なし

例5. 分岐器用特殊レール 70S

AR

12. 表示 レールには,次の事項を表示する。

12.1 浮出し表示 レールの腹部には,次の事項を例に示す方法によって,レールが使用される限り読み

取ることができるように鮮明に浮き出させる。ただし,30kgレール,37kgレールについては,製鋼炉の表

示を省略することができる。

a) 鋼塊又は鋳片の頭部方向(4)を示す矢印

b) レールの種類の記号

c) 製鋼炉の記号(5)

d) 製造業者名又はその略号

14

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 製造年月又はその略号

例

←

50N

LD

1997

鋼塊又は鋳片の頭

部方向を示す矢印

レールの種

類の記号

製鋼炉

の記号

製造業者名

又はその略号

製造年

製造月又は

その略号

注(4) 鋳片の場合は,鋳造の終端を頭部とする。

(5) 製鋼炉の記号は,純酸素転炉はLD,電気炉はEとする。

12.2 刻印表示 レールの腹部の他の面には,次の事項を例に示す方法によって,継目板に覆われない箇

所に刻印する。ただし,鋳片から圧延された30kgレールについては,レールの順位を示す番号の表示を省

略することができる。この場合には,鋼塊から圧延されたレールと区別するため,レール順位番号の表示

位置に記号“R”を刻印する。

a) 1鋼塊又は1鋳片から圧延されたレールの順位を示す番号(6)

b) 鋼塊の場合は,鋼塊注入順位記号。鋳片の場合は,ストランド番号及び鋳片順位記号。

c) 製鋼番号

d) 作業組の記号

e) 炭素含有量

f)

マンガン含有量(60kg,70S,80Sレールの場合に限る。)

g) 鋼の種類(ARの場合は表示しない。)

例1. 鋼塊から圧延された30kg,37kg,40kgN,50kgN,50Sレールの場合

(1-1)

1

B

12345

A

65

(1-2)

01

Y2

34567

B

65

2B

レールの

順位番号

鋼塊注入

順位記号

製鋼番号

作業組

の記号

炭素

含有量

鋼の種類

例2. 鋼塊から圧延された60kg,70S,80Sレールの場合

(2-1)

1

B

12345

A

65

90

(2-2)

01

Y2

34567

B

65

95

2B

レールの

順位番号

鋼塊注入

順位記号

製鋼番号

作業組

の記号

炭素

含有量

マンガン

含有量

鋼の種類

例3. 鋳片から圧延された30kgレール(レールの順位番号省略)の場合

(3-1)

R

2

B

12345

A

65

(3-2)

R

3

02

34567

B

65

2B

鋳片レール

の区別記号

ストラン

ドの番号

鋳片の

順位記号

製鋼番号

作業組

の記号

炭素

含有量

鋼の種類

15

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

例4. 鋳片から圧延された37kg,40kgN,50kgN,50Sレールの場合

(4-1)

C1

2

B

12345

A

65

(4-2)

C1

3

02

34567

B

65

2B

レールの

順位番号

ストラン

ドの番号

鋳片の

順位記号

製鋼番号

作業組

の記号

炭素

含有量

鋼の種類

例5. 鋳片から圧延された60kg,70S,80Sレールの場合

(5-1)

2

2

B

12345

A

65

90

(5-2)

2

3

02

34567

B

65

90

2B

鋳片レール

の区別記号

ストラン

ドの番号

鋳片の

順位記号

製鋼番号

作業組

の記号

炭素

含有量

マンガン

含有量

鋼の種類

注(6) 50mレールを取る場合,レール順位の刻印については,頭部側から次によって表す。

(a) 50m+50m

1

1

3

3

50m

50m

(b) 50m+25m+25m

1 1

3

4

50m

25m

25m

(c) 25m+50m+25m

1

2

2

4

25m

50m

25m

(d) 25m+25m+50m

1

2

3

3

25m

25m

50m

(e) 50m+50m+50m

1

1

3

3

5

5

50m

50m

50m

(f) 25m+25m+50m+50m

1

2

3

3

5

5

25m

25m

50m

50m

(g) 25m+25m+25m+25m+50m

1

2

3

4

5

5

25m

25m

25m

25m

50m

12.3 塗色 レールの両端には,表11に示す塗色を施す。ただし,受渡当事者間の協定によって塗色を省

略してもよい。

16

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表11 レールの塗色

レールの種類

継目孔

塗色

30kgレール

37kgレール

40kgNレール

50kgNレール

60kgレール

あり

両端面の腹部及び底部に青色

なし

両端の片側腹部側面に白色

(寸法の単位はmm)

50Sレール

70Sレール

80Sレール

−

両端面の底部に青色

(熱処理レールは赤色)

13. 報告 報告は,JIS G 0303の8.(報告)による。報告書には,注文による検査の対象となるすべての

溶鋼の化学成分,機械的性質の測定値及びその他必要とされる検査の結果を記載する。

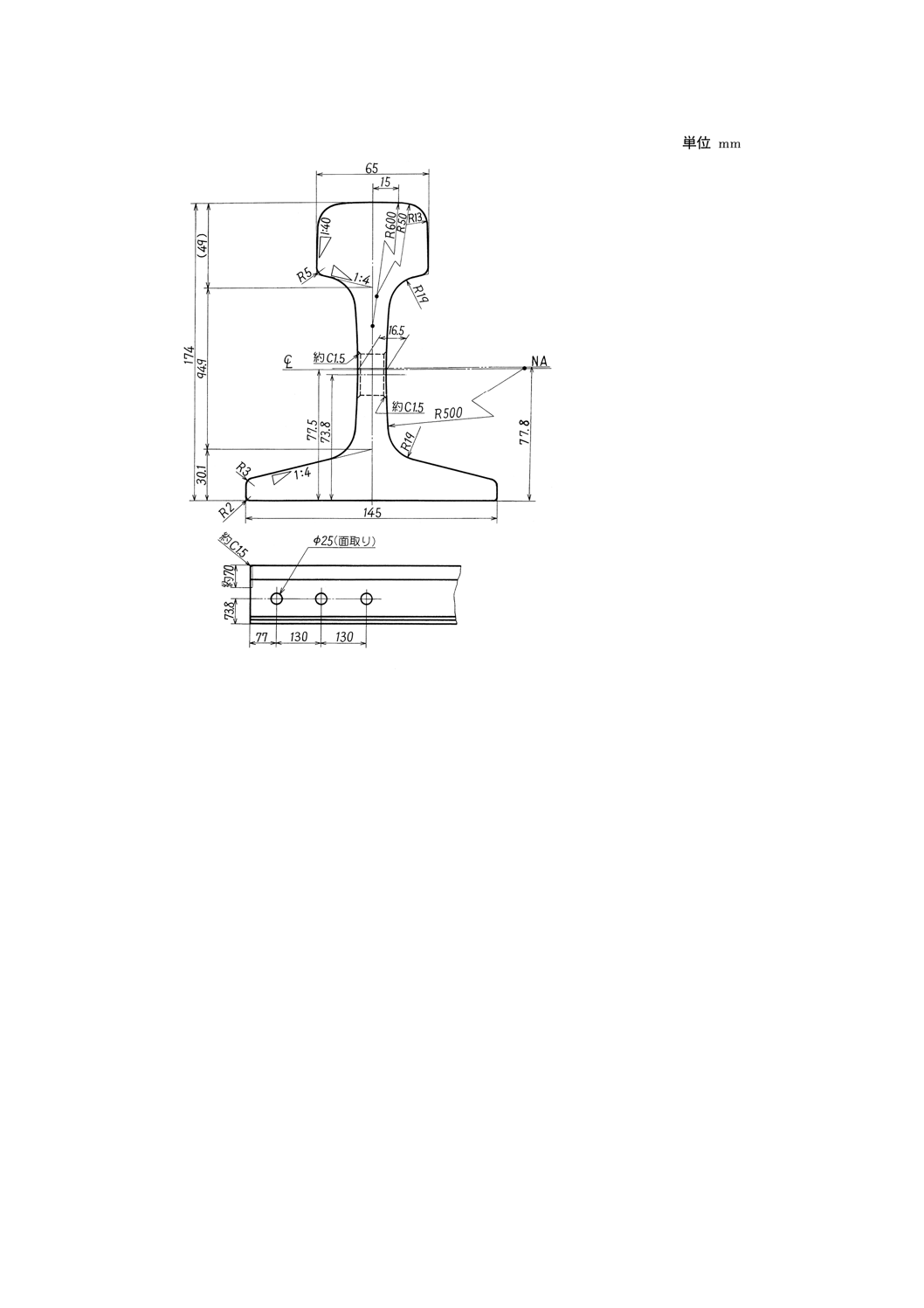

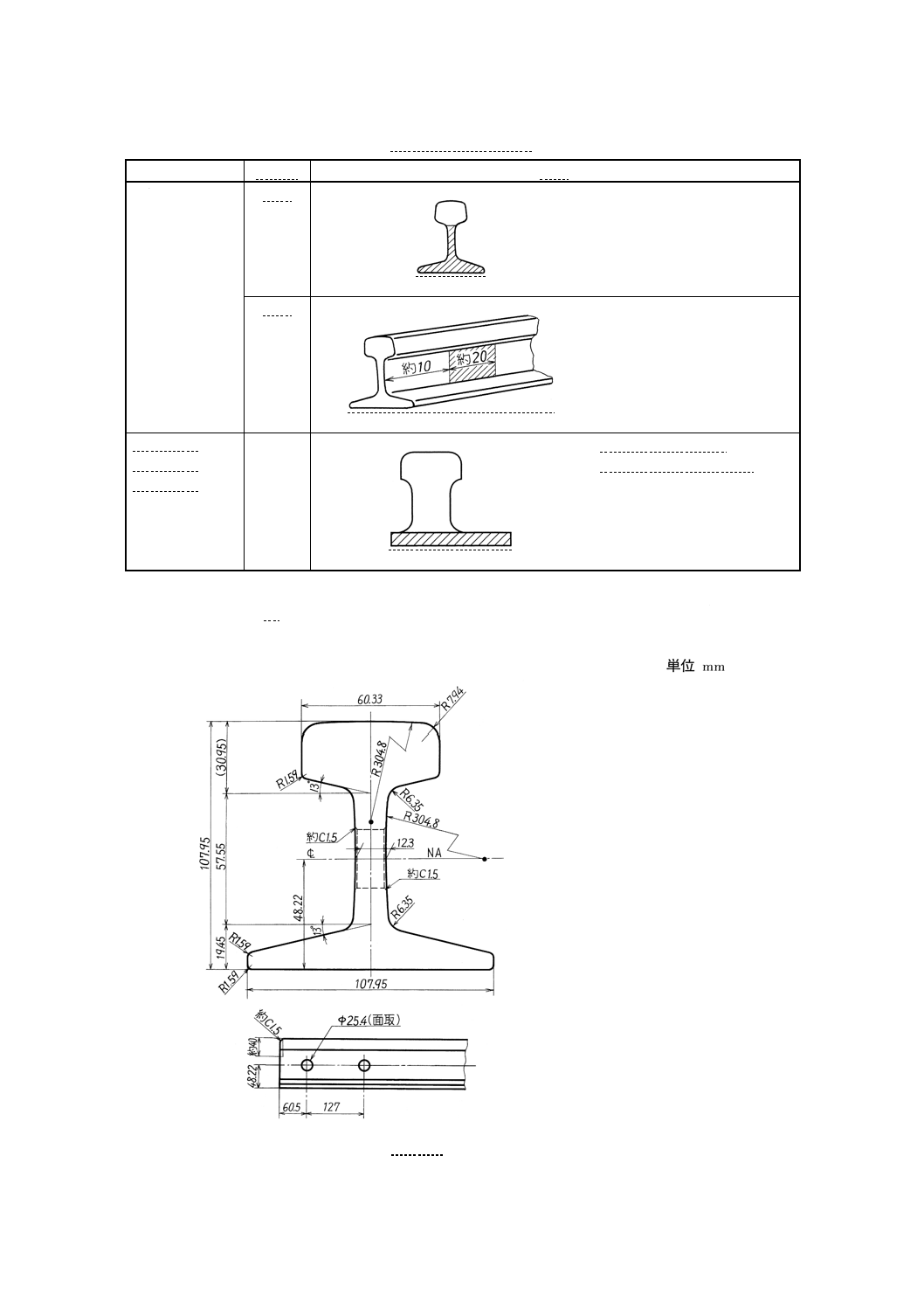

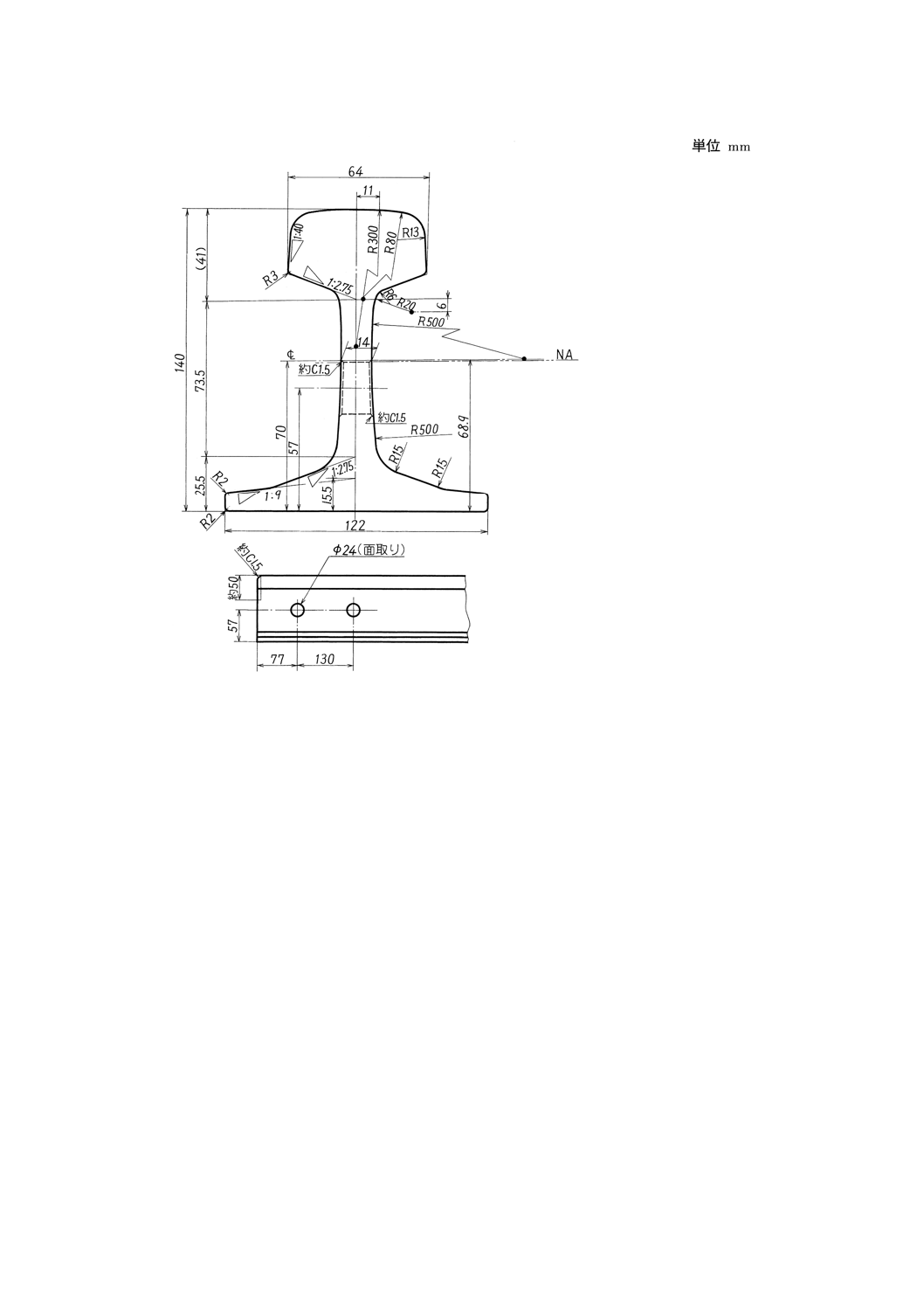

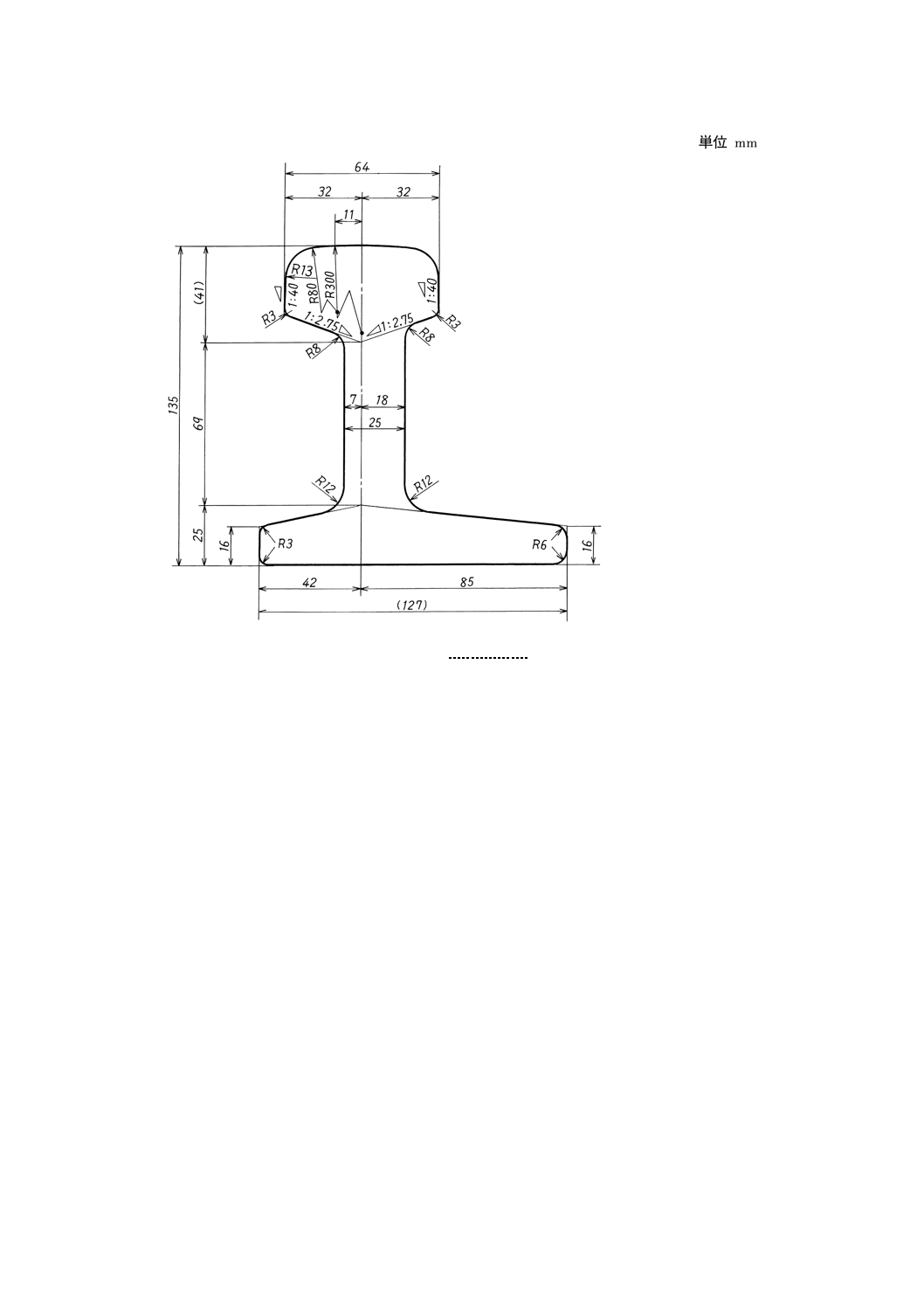

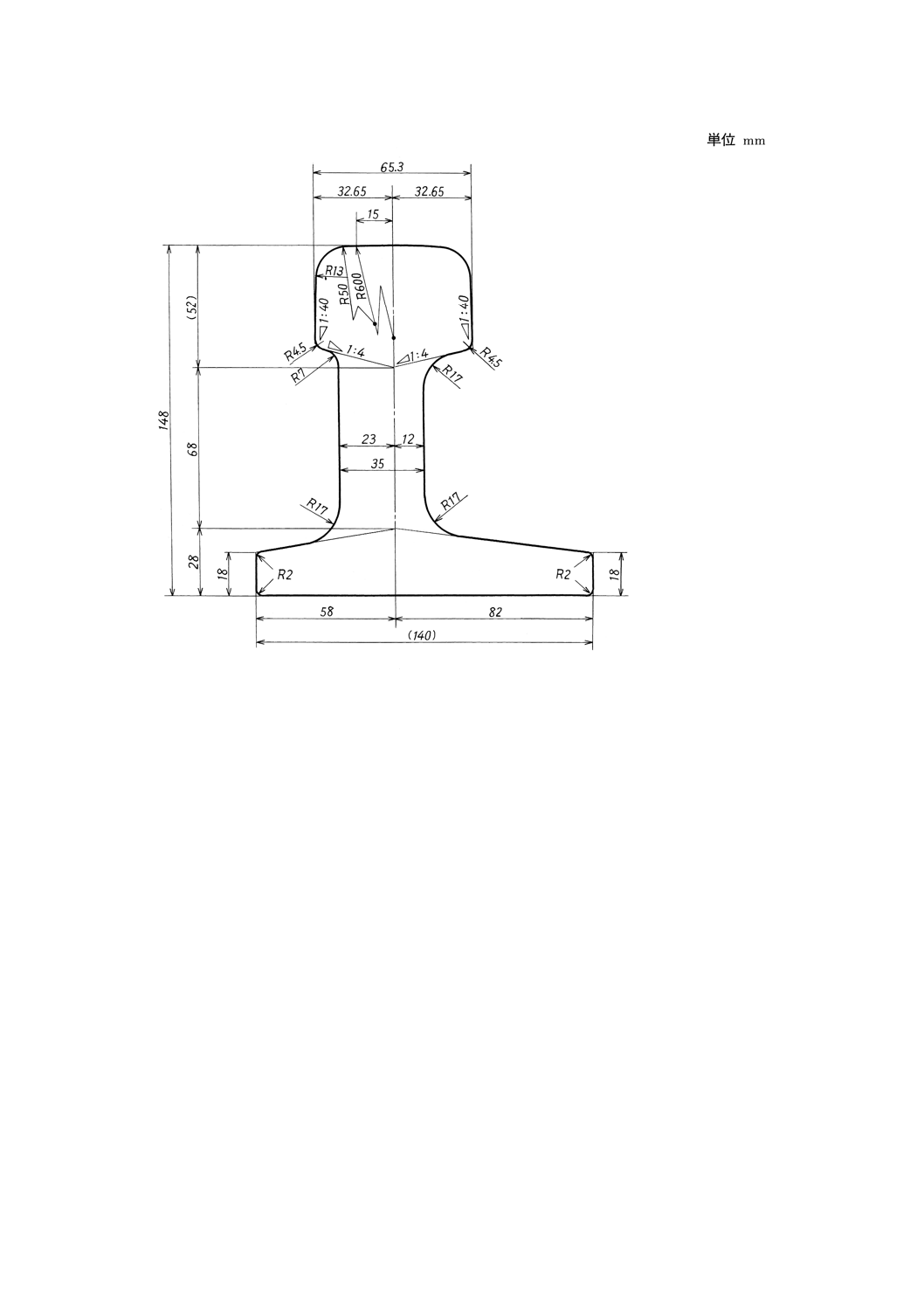

付図1 30kgレール

17

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

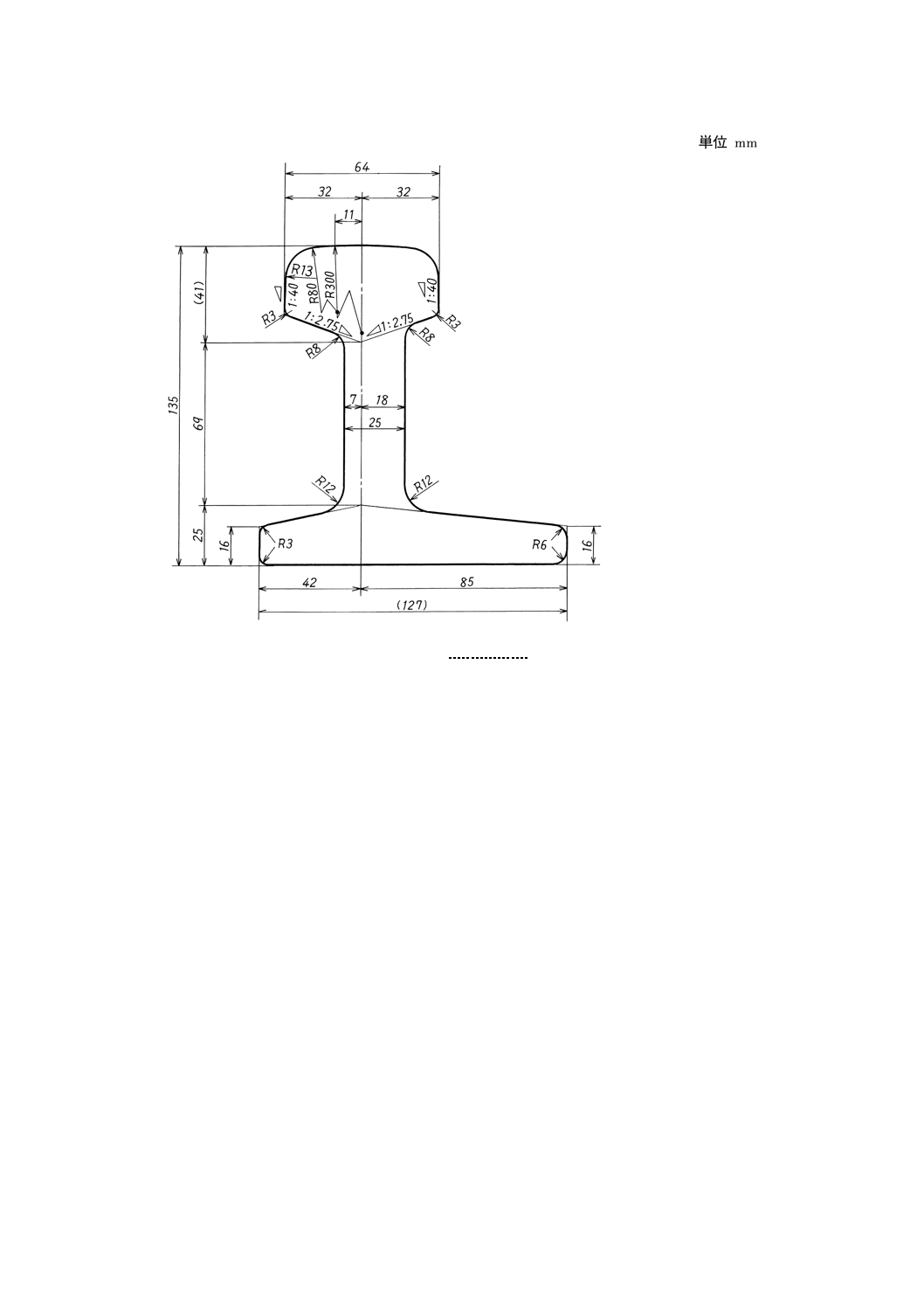

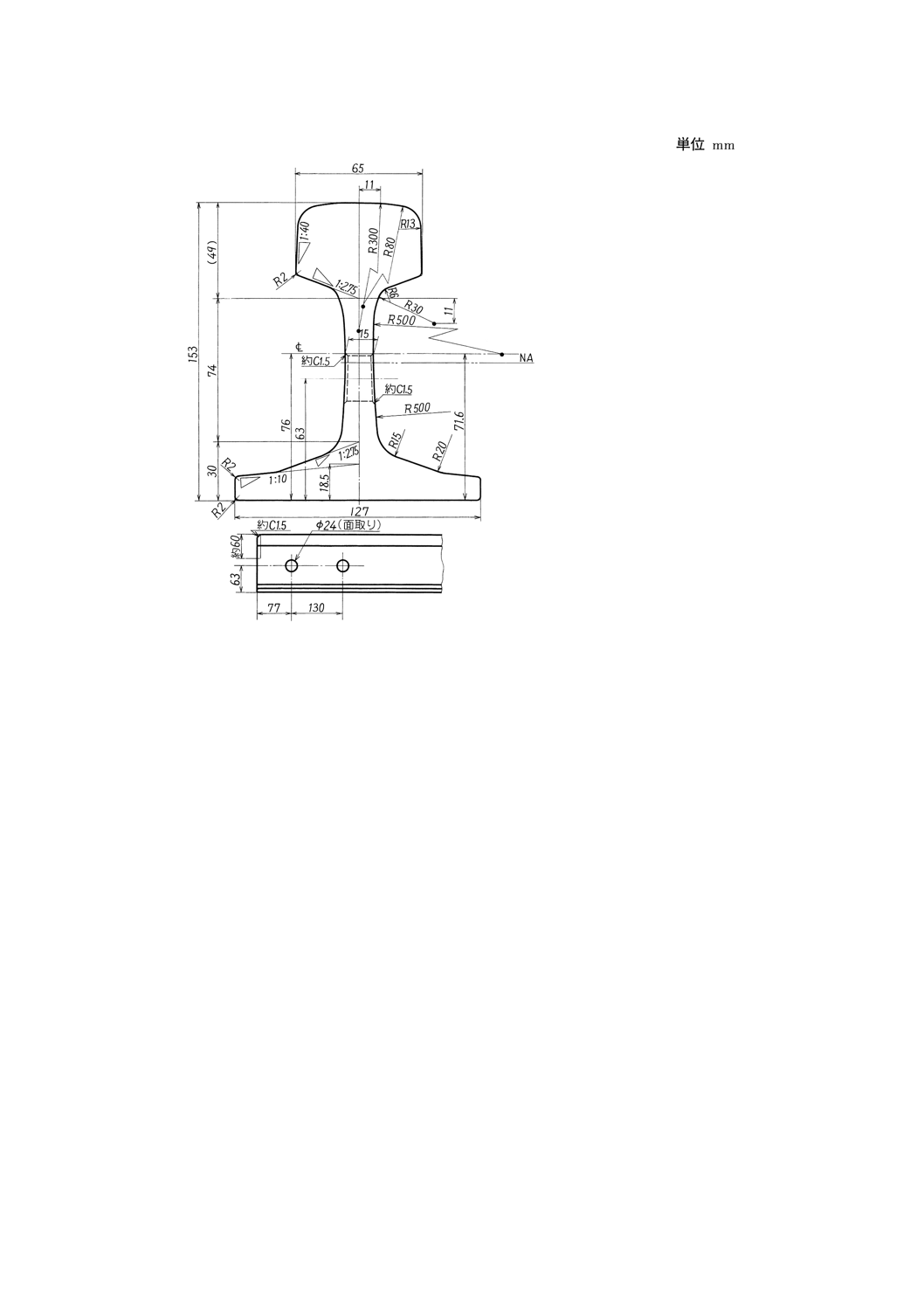

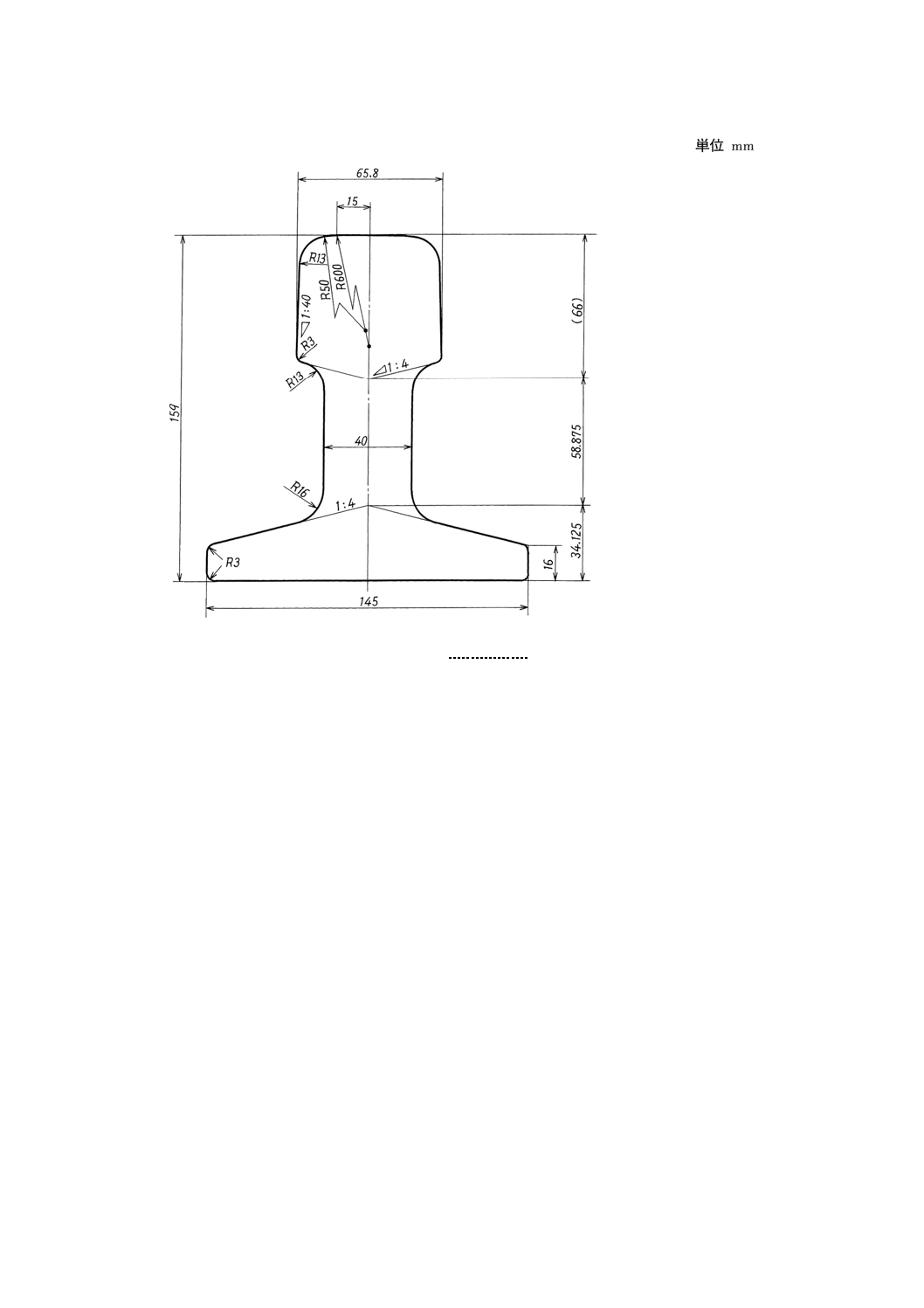

付図2 37kgレール

18

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

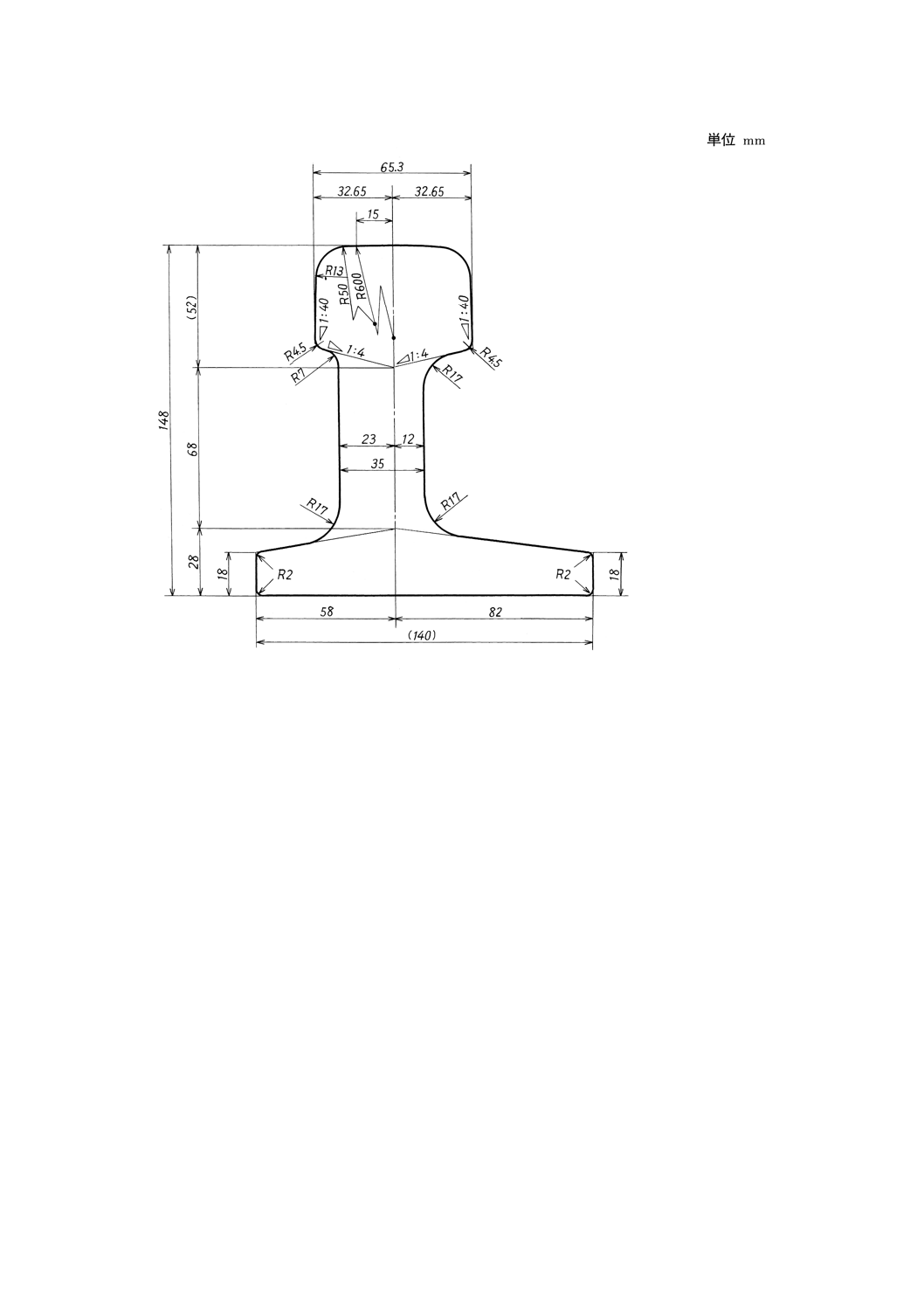

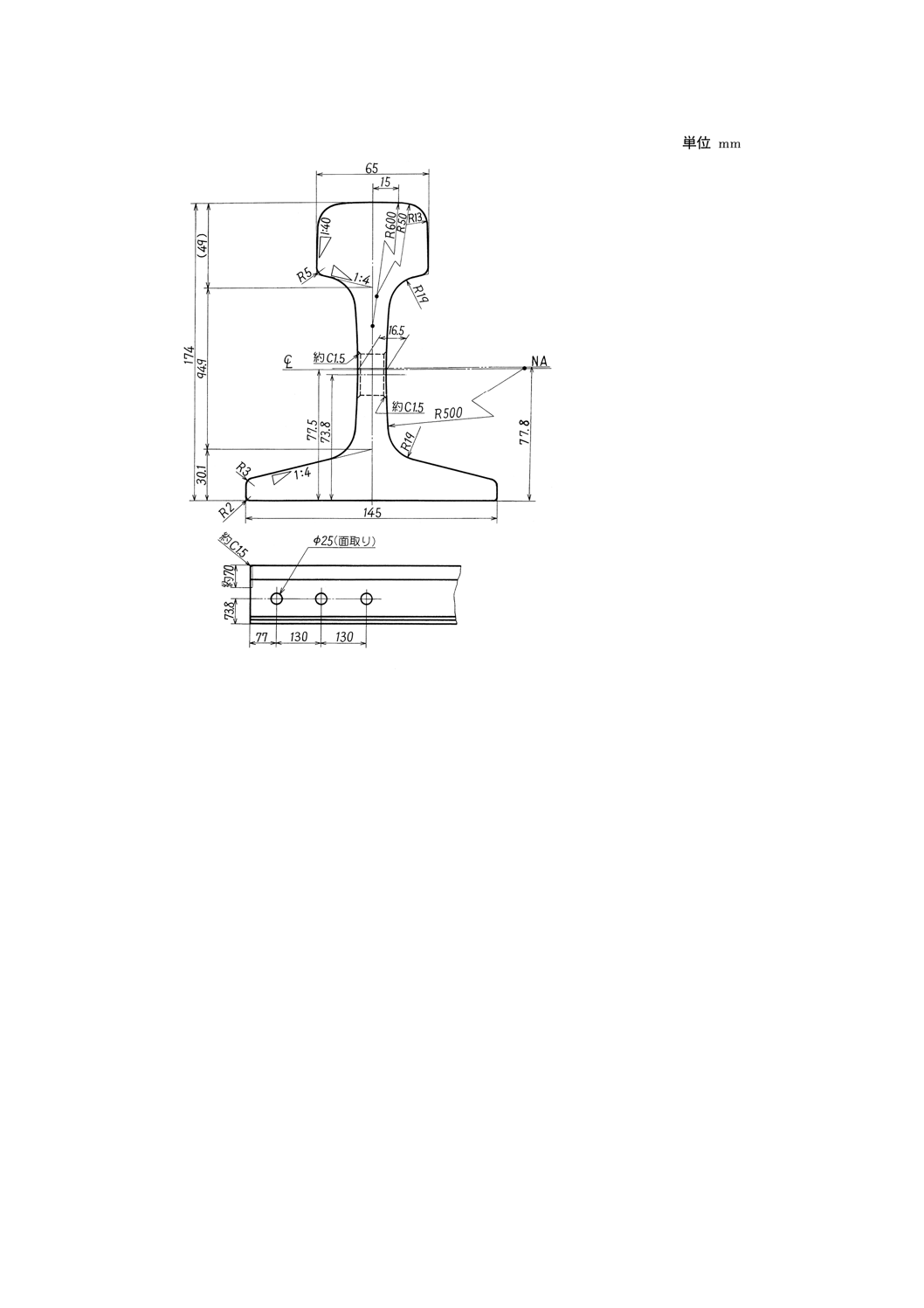

付図3 40kgNレール

19

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

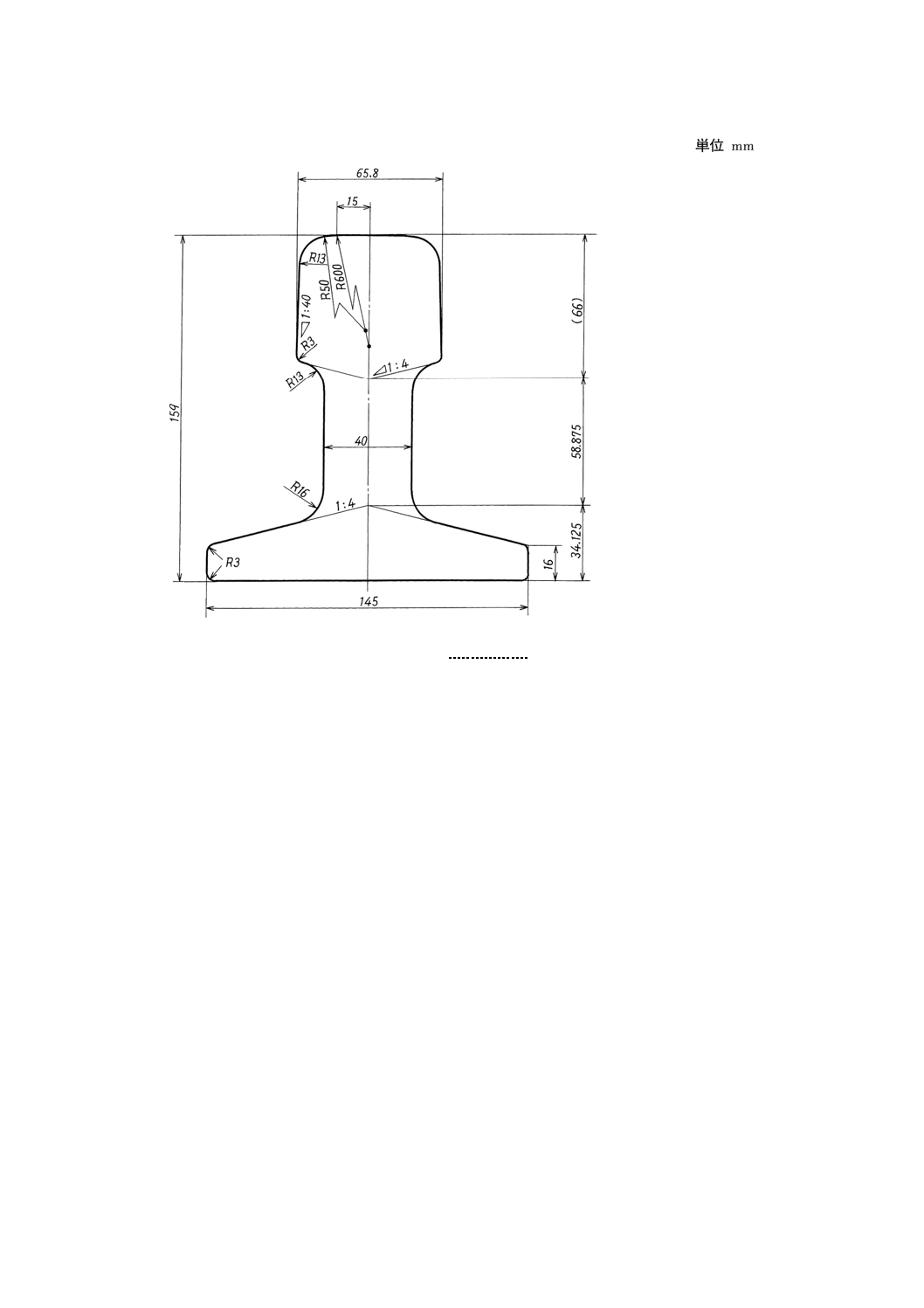

付図4 50kgNレール

20

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図5 60kgレール

21

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図6 50Sレール

22

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

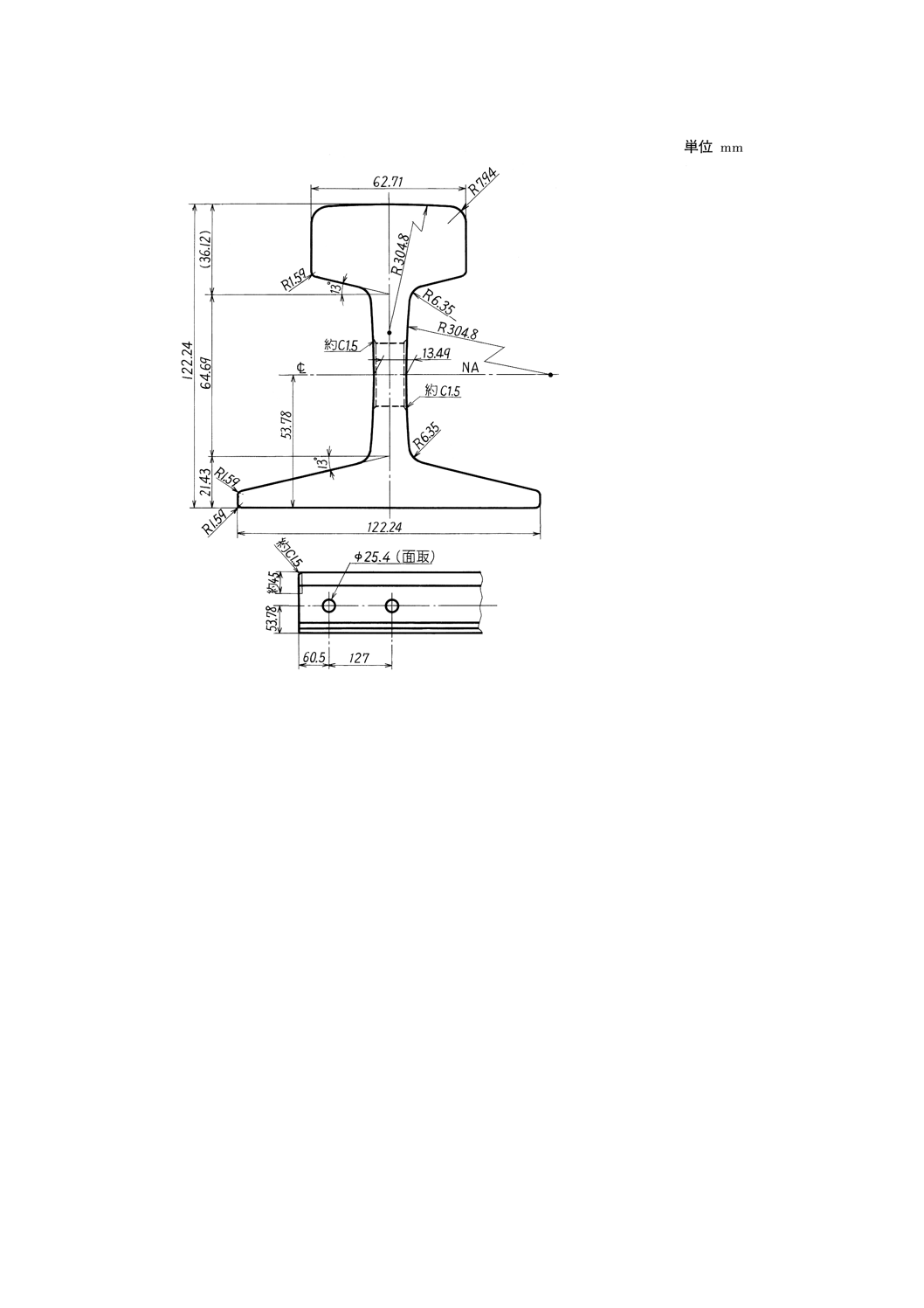

付図7 70Sレール

23

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図8 80Sレール

24

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

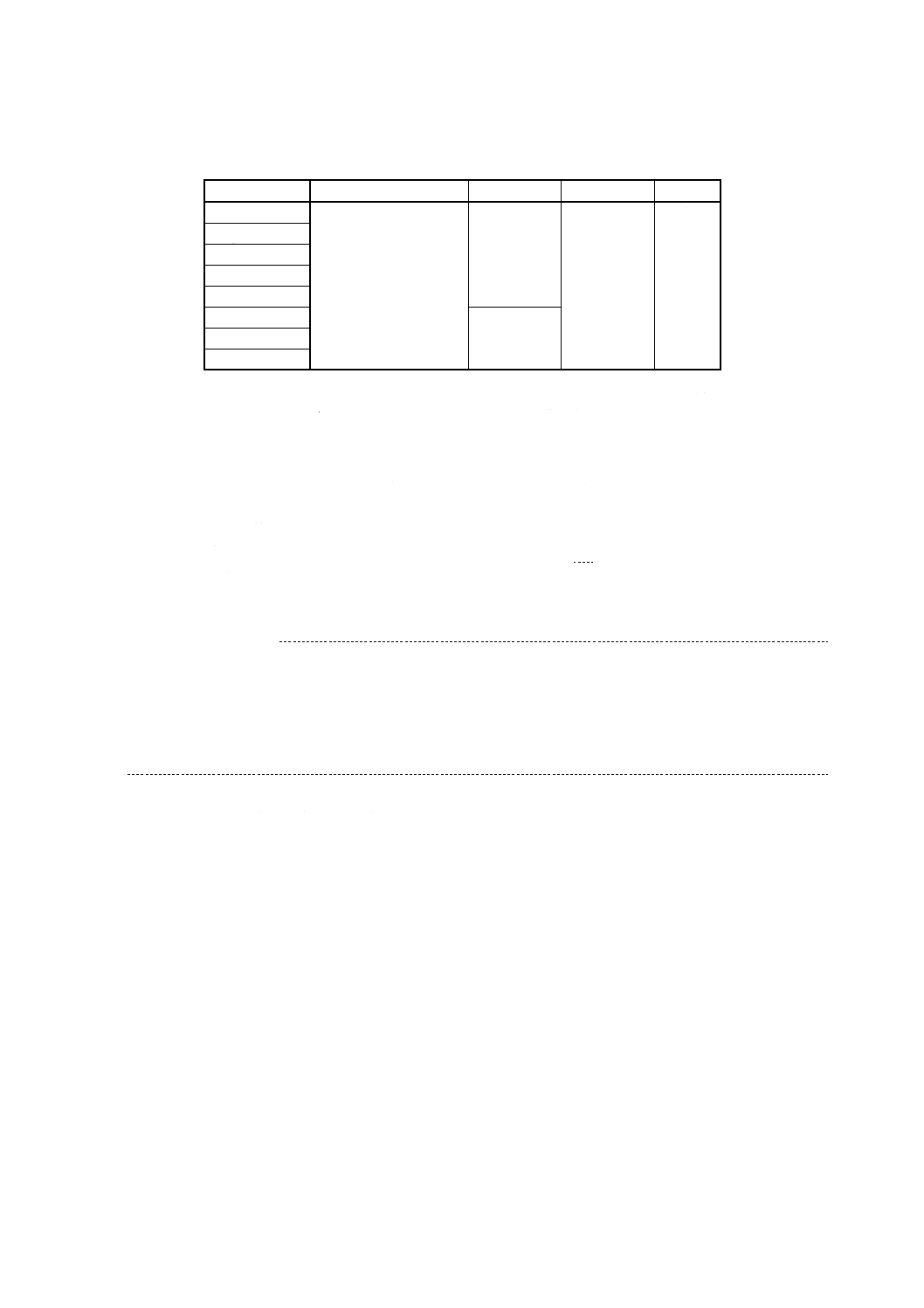

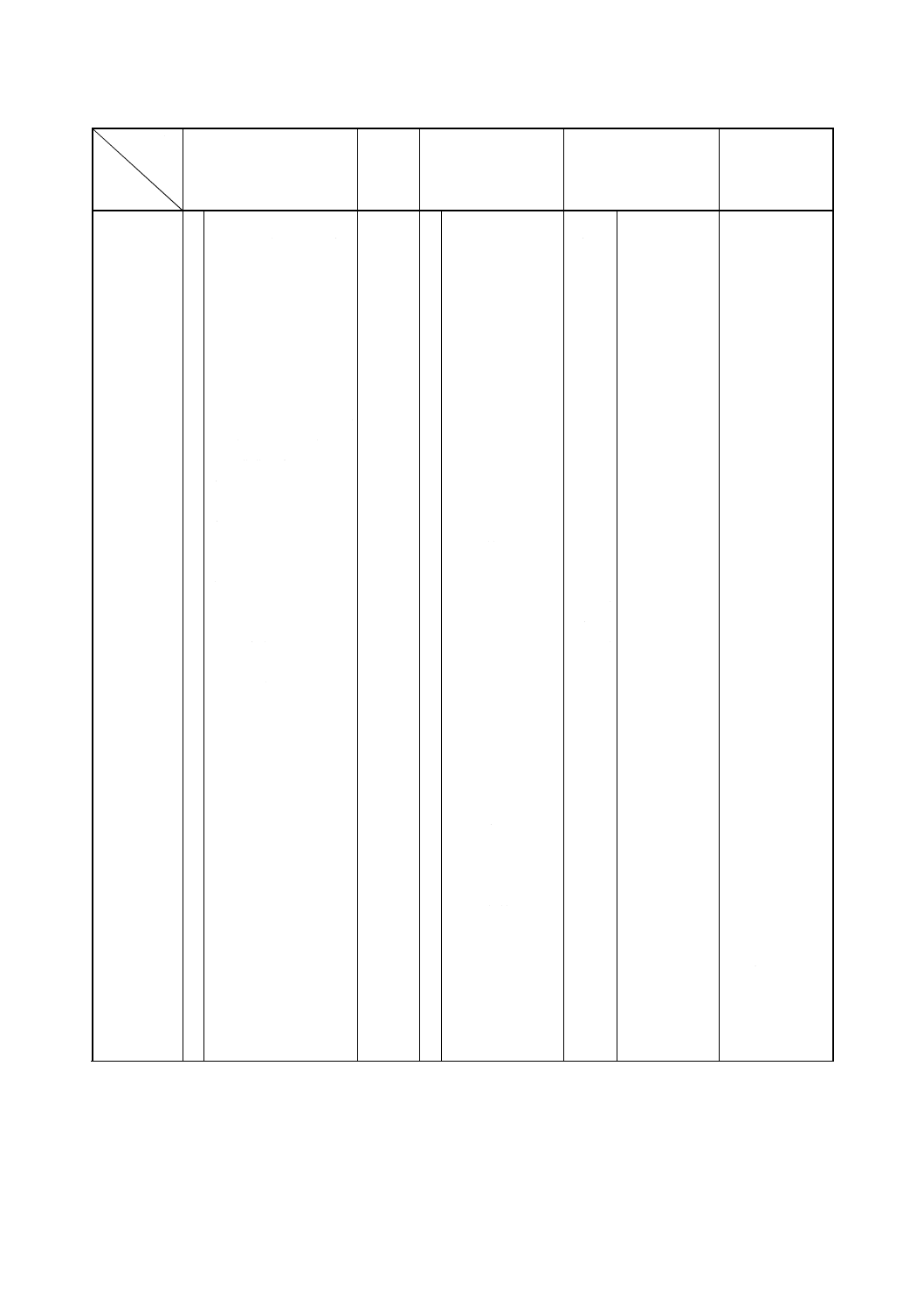

附属書1(規定) 2類の寸法許容差

1. 適用範囲 この附属書1は,2類の寸法許容差に関して規定する。

2. レールの長さ指定方法 長さの許容差は,軌道の敷設方法によって異なるので,受渡当事者間の協定

によるものとする。

普通レールの場合の許容範囲は,次の範囲内とする。

a) 最小

レールの長さ

18m以下

:±2mm

18mを超え24m以下

:±3mm

24mを超え36m以下で継目板使用レールの場合 :±4mm

24mを超え36m以下で溶接レールの場合

:±6mm

36mを超えるもの

:協定による

b) 最大 ±25mm

3. 主要寸法許容差 主要寸法許容差,基準型板及び作業用限界ゲージを製作するための補足許容差,端

部の直角度,孔の直径及び孔の位置は,附属書1表1〜表5による。

25

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

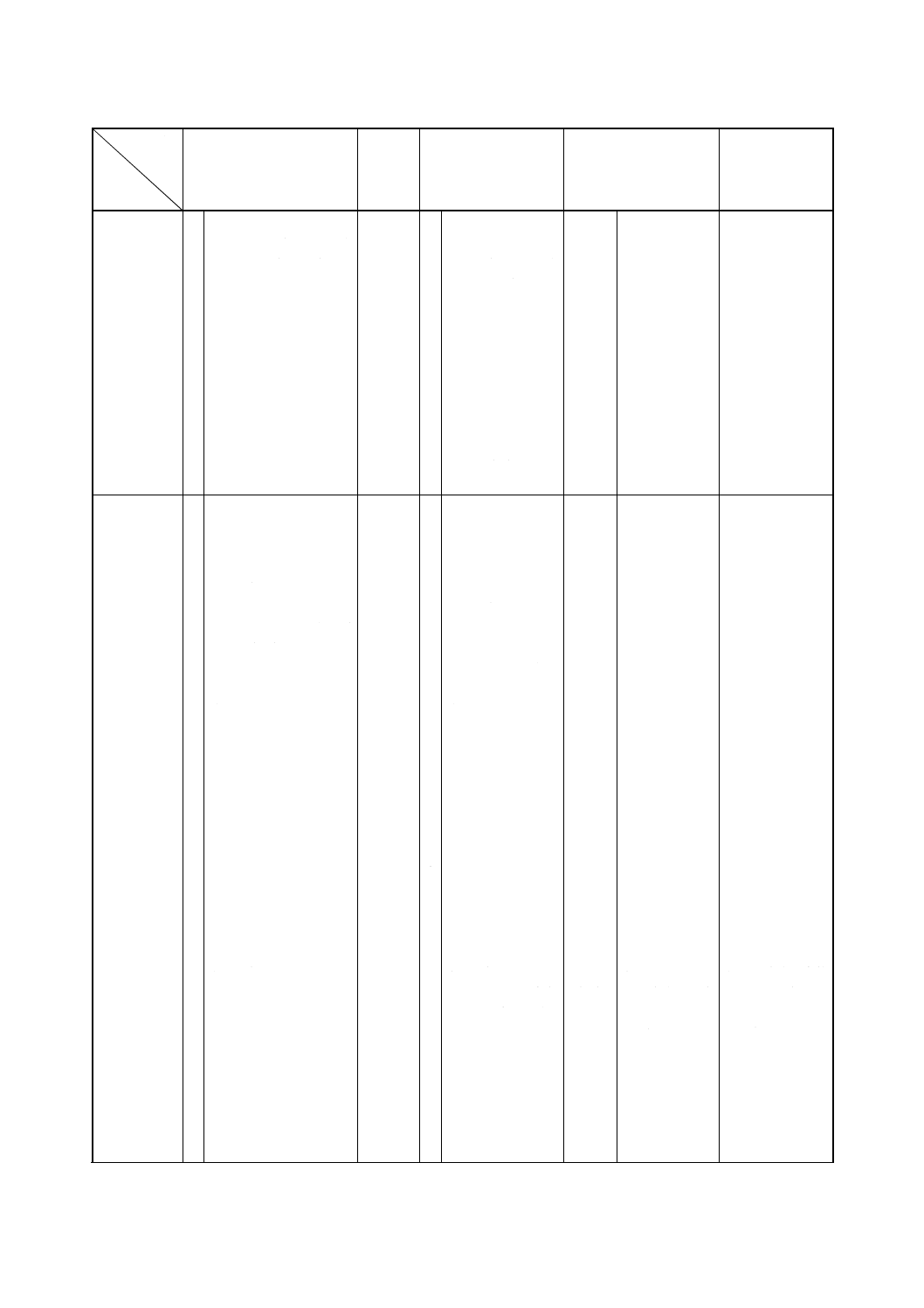

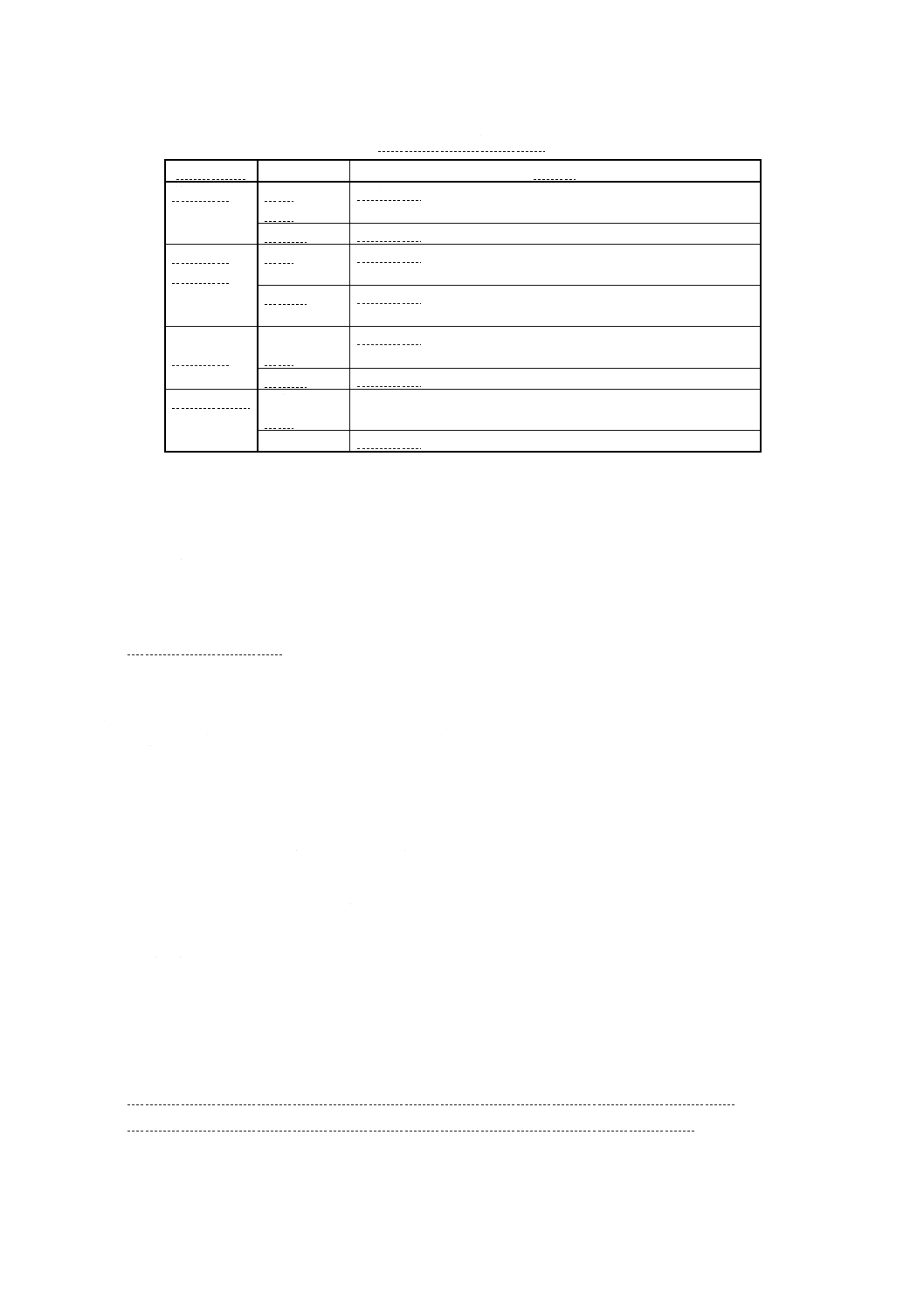

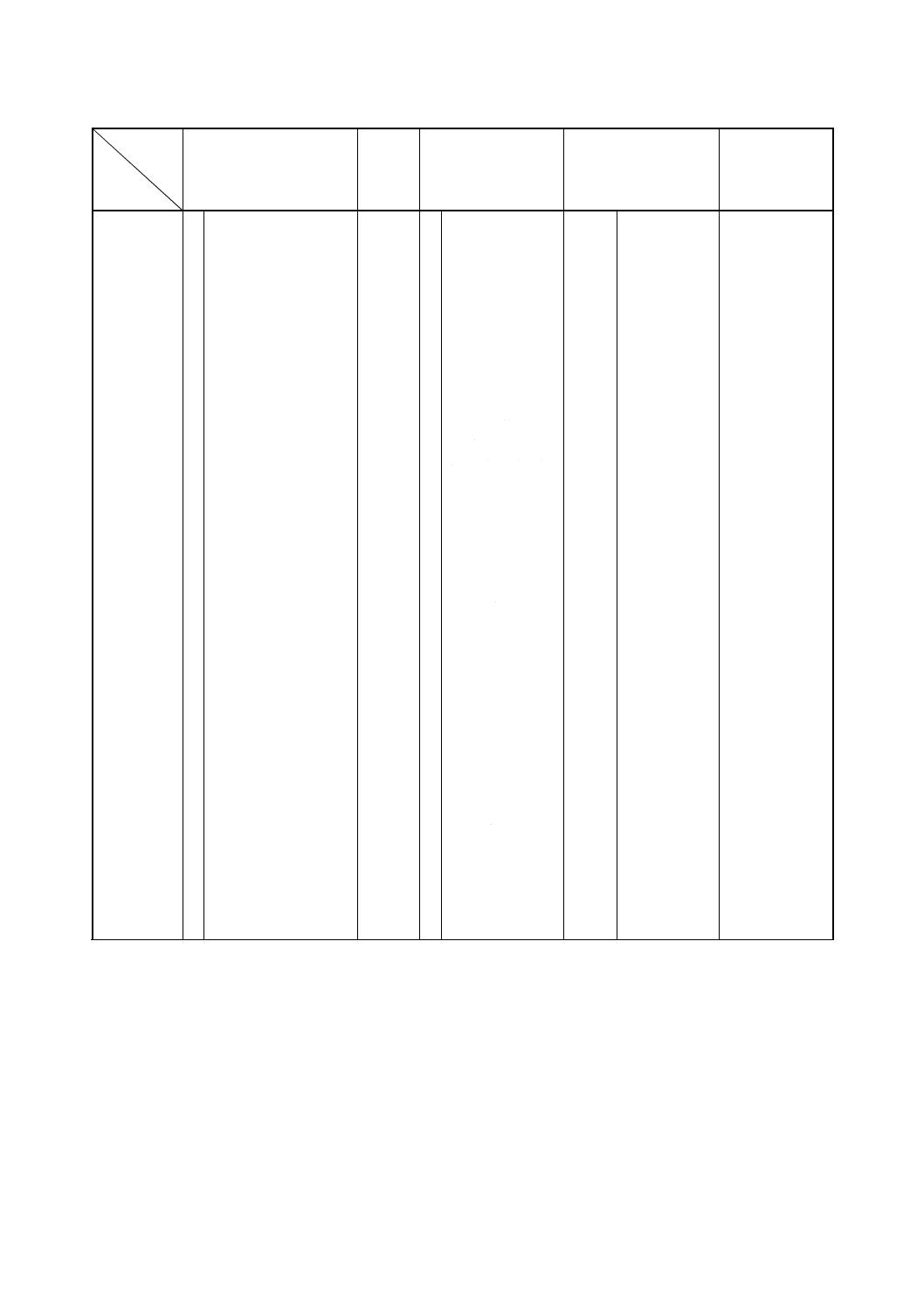

附属書1表1 主要寸法許容差

単位mm

項目

寸法

許容差

1

レールの高さ (H)

(レール端で測定する)(1)

H<165

±0.5

165≦H<180

±0.7

180≦H<190

±0.8

190≦H

±1.0

2

底部幅 (L)

L<138

±1

138≦L<150

±1.1

150≦L<160

+1.1, −1.3

160≦L<170

±1.3

170≦L

±1.5

3

レール頭部幅 (C)

(ゲージコーナー半径の取

付け部)

C<72

±0.5

72≦C<74

±0.5

74≦C

±0.5

4

X軸断面の対称性(2)

L<150

±1.3

150≦L<160

±1.5

160≦L<170

±1.7

170≦L

±2

5

継目板接触部の形状

(レール溶接部を除く)(2)

H<165

±0.5

165≦H<180

±0.7

180≦H<190

±0.8

190≦H

±1

注(1) レールの高さは,底部下面とこれに平行する頭頂面との距離

をいう。

(2) 非対称断面の場合,4及び5項についての検査ゲージに関して

は特別の協定による。

備考 高速鉄道の場合,公差に関して受渡当事者間の特別の協定に

よる。

附属書1表2 基準型板及び作業用限界ゲージ

を製作するための補足許容差

項目

許容差

腹部の厚さ

15.0

+

−

mm

継目板接触面の傾き

+3.6%

その他の寸法

Hの許容差と同じ

附属書1表3 端部の直角度

単位mm

項目

寸法

許容差

垂直軸に対して

H<180

0.6

180≦H<190

0.7

190≦H

0.8

水平方向に対して

L<150

0.5

150≦L<160

0.6

160≦L<170

0.7

170≦L

0.8

26

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1表4 孔の直径

単位mm

孔の直径

許容差

φ≦30

±0.5

φ>30

±0.7

附属書1表5 孔の位置

単位mm

孔の直径

許容差

φ≦30

±0.5

φ>30

±0.7

27

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

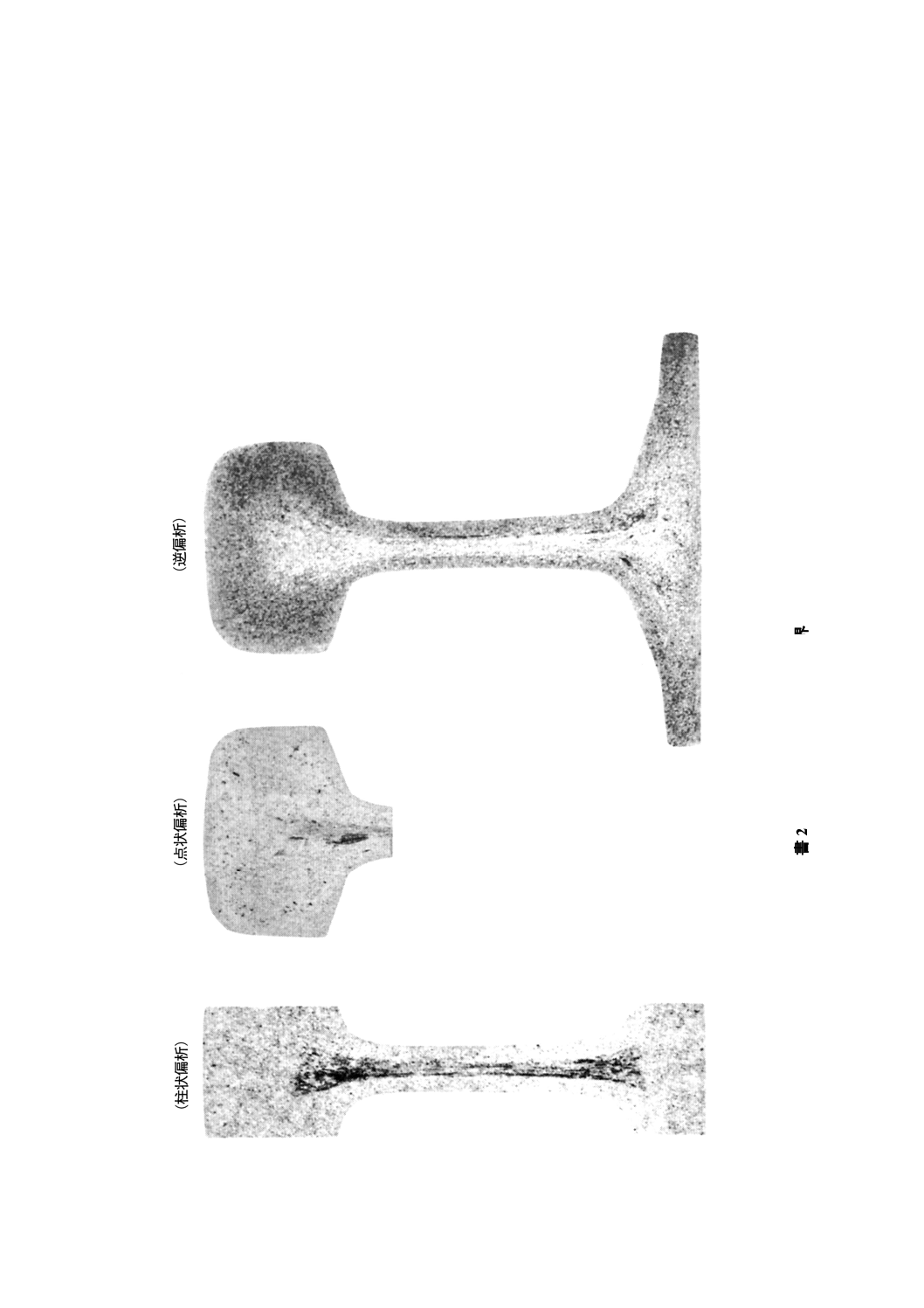

附属書2(規定) サルファプリント限界見本

1. 適用範囲 この附属書2は,サルファプリント限界見本について規定する。

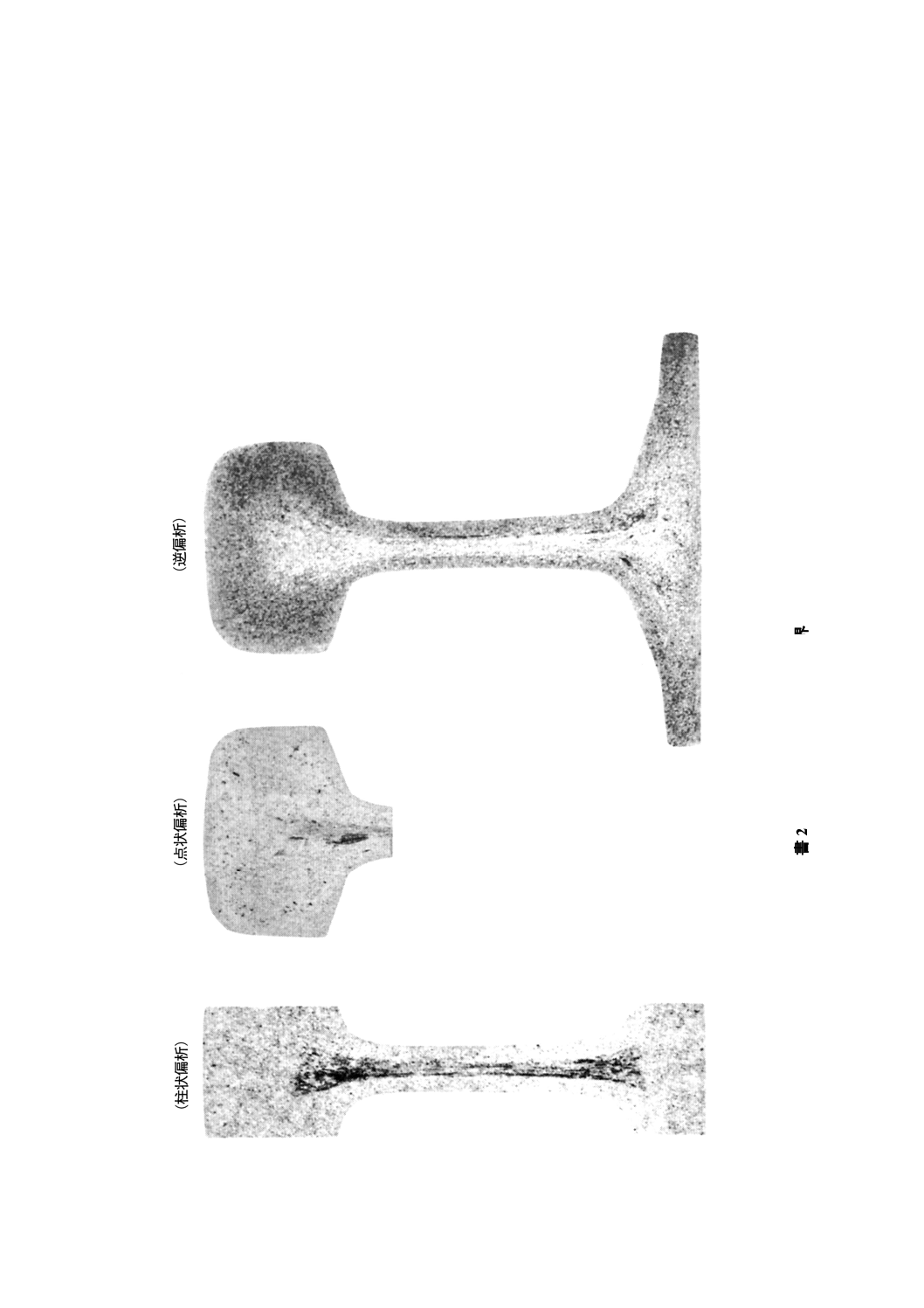

2. 限界見本 サルファプリントの限界見本は,附属書2図1による。

附

属

書

2

図

1

サ

ル

フ

ァ

プ

リン

ト

限界

見

本

28

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

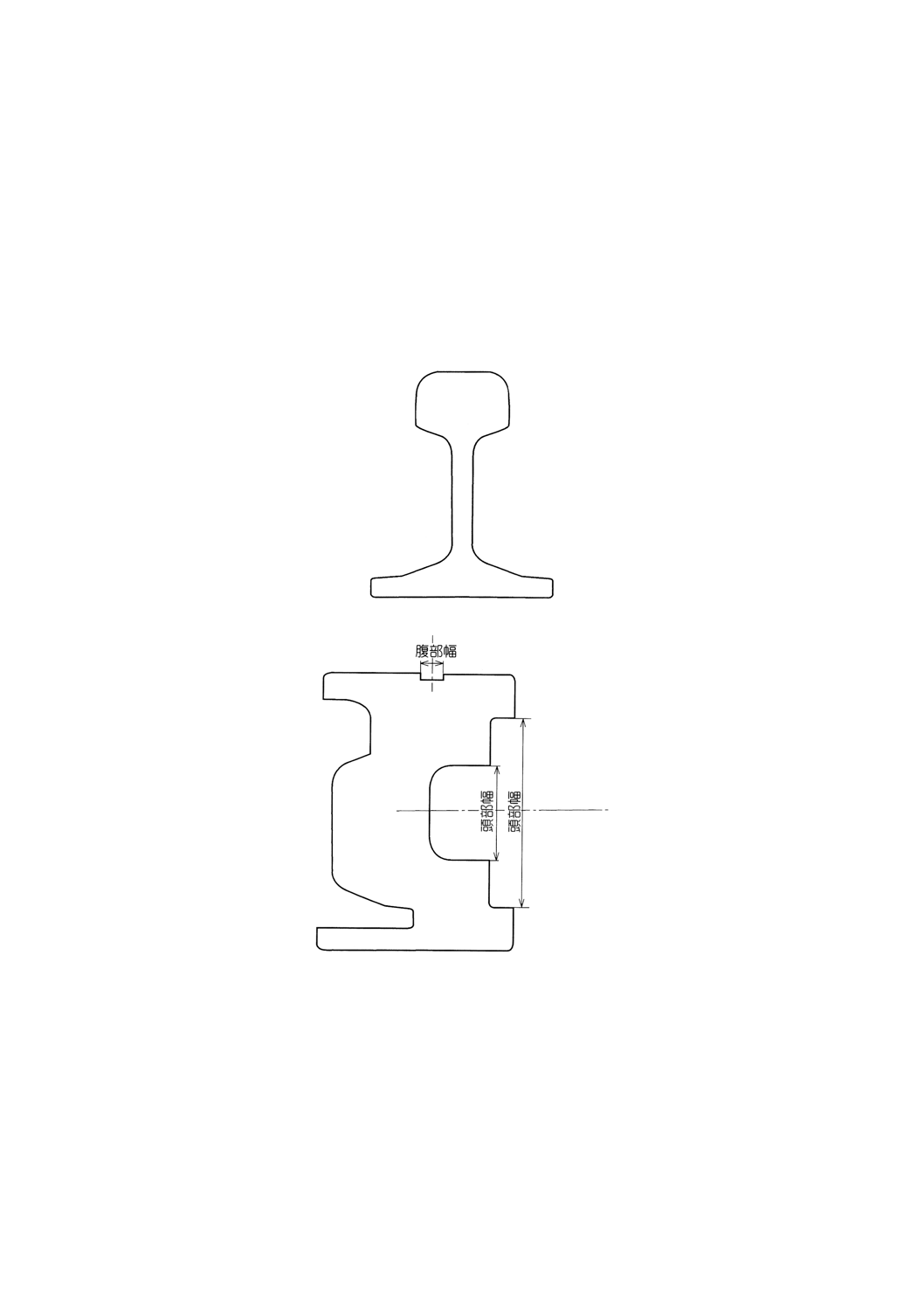

附属書3(参考) 基準型板及び作業用限界ゲージの例

1. 適用範囲 この附属書3は,基準型板及び作業用限界ゲージの例について記載する。

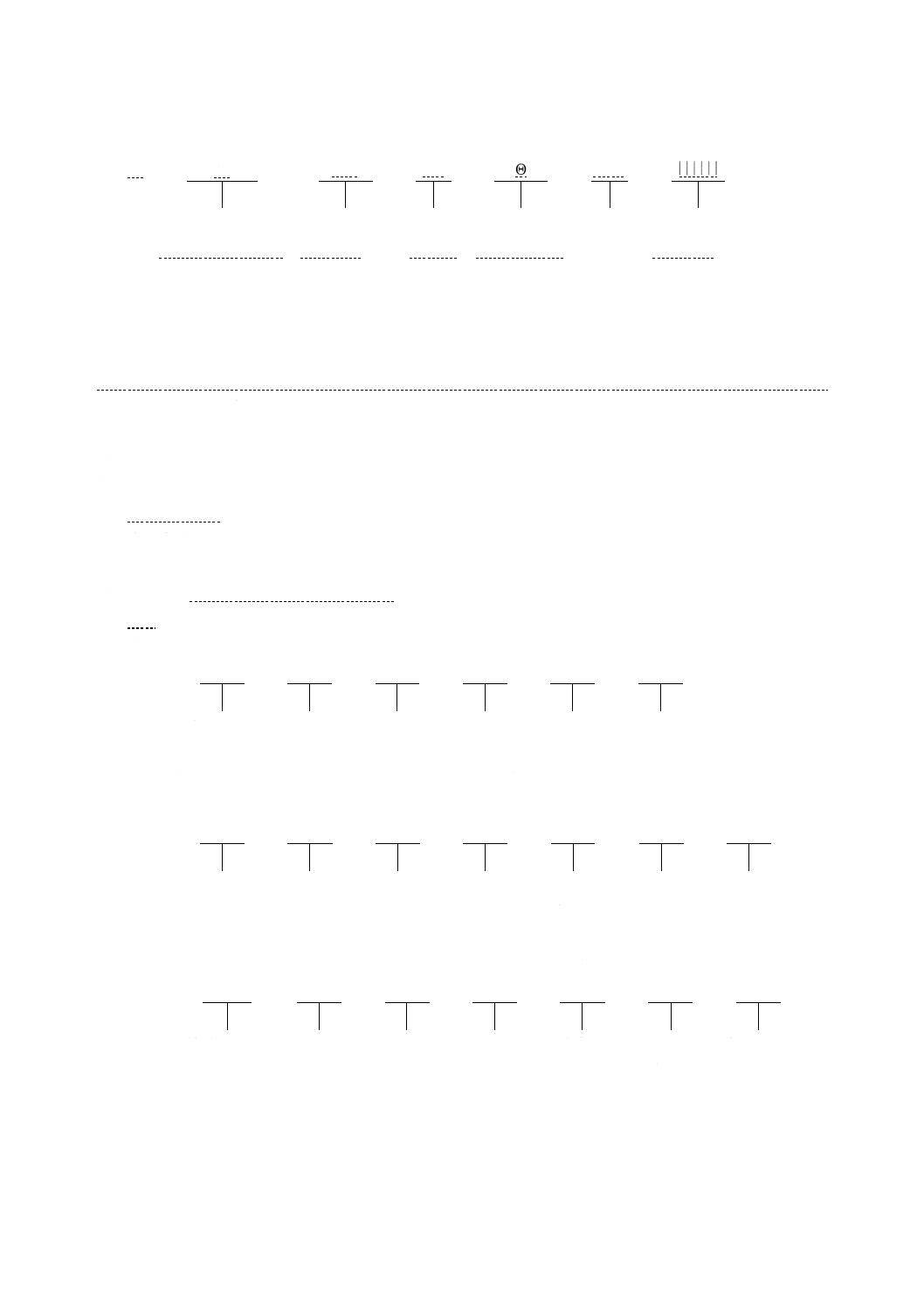

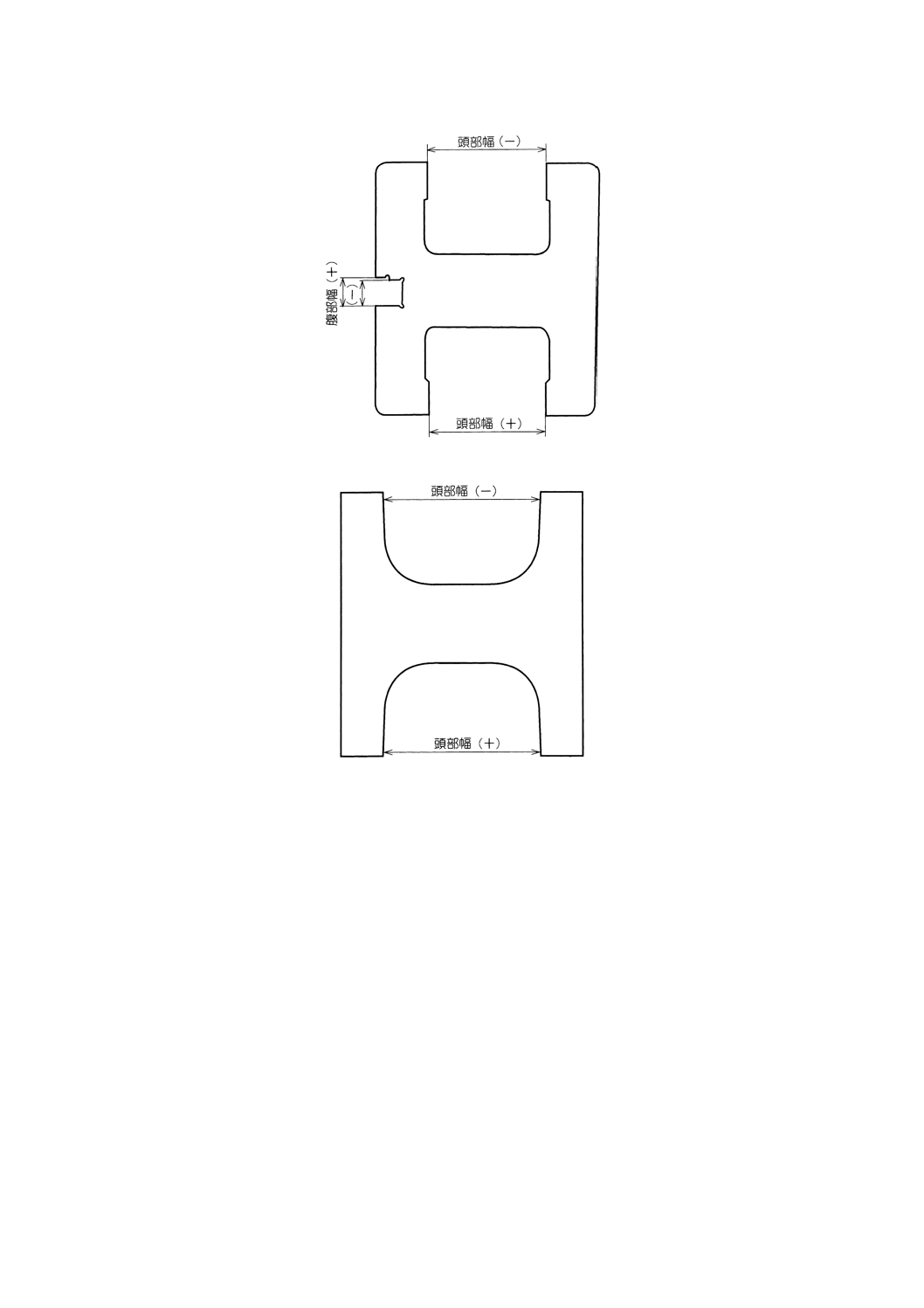

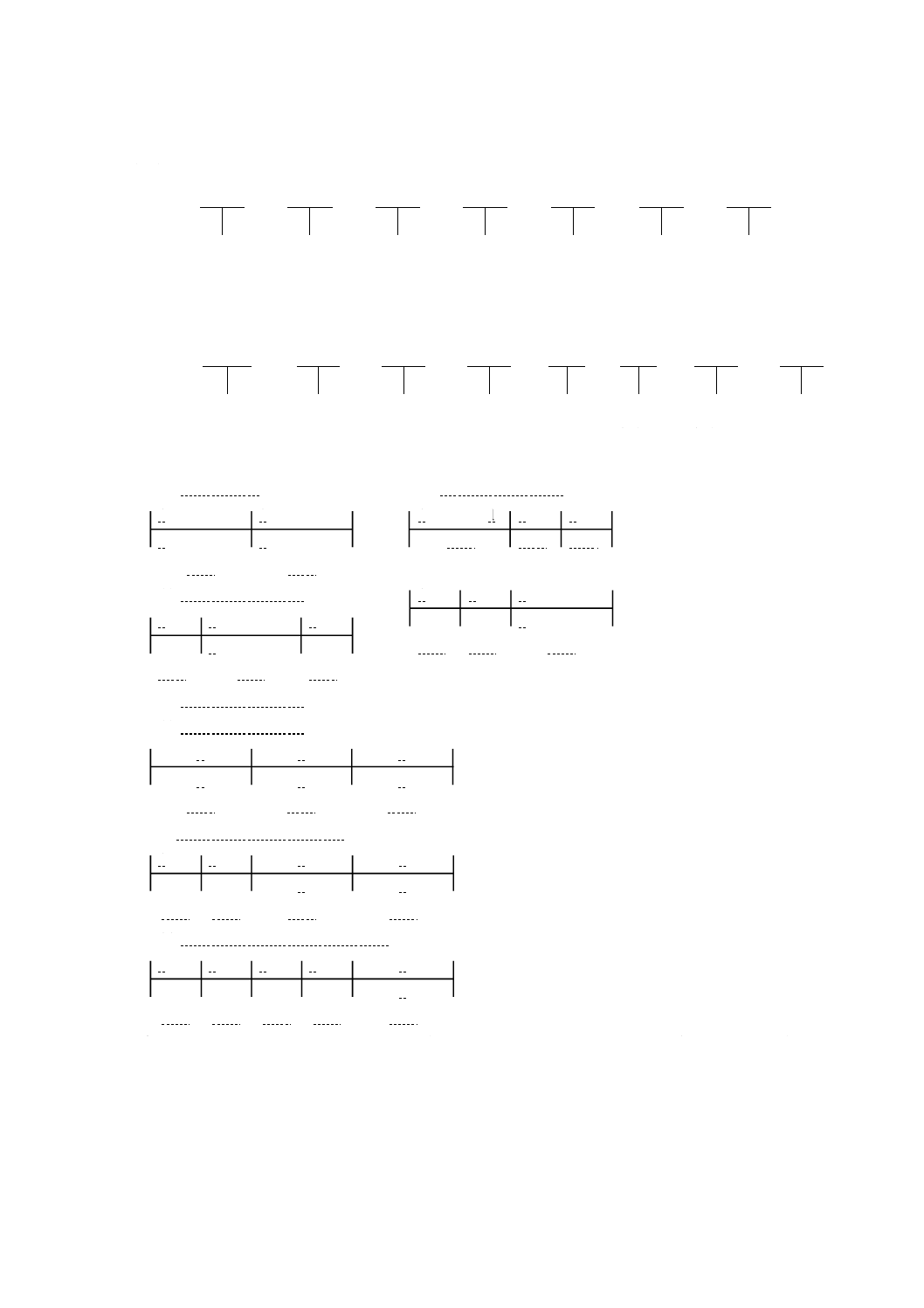

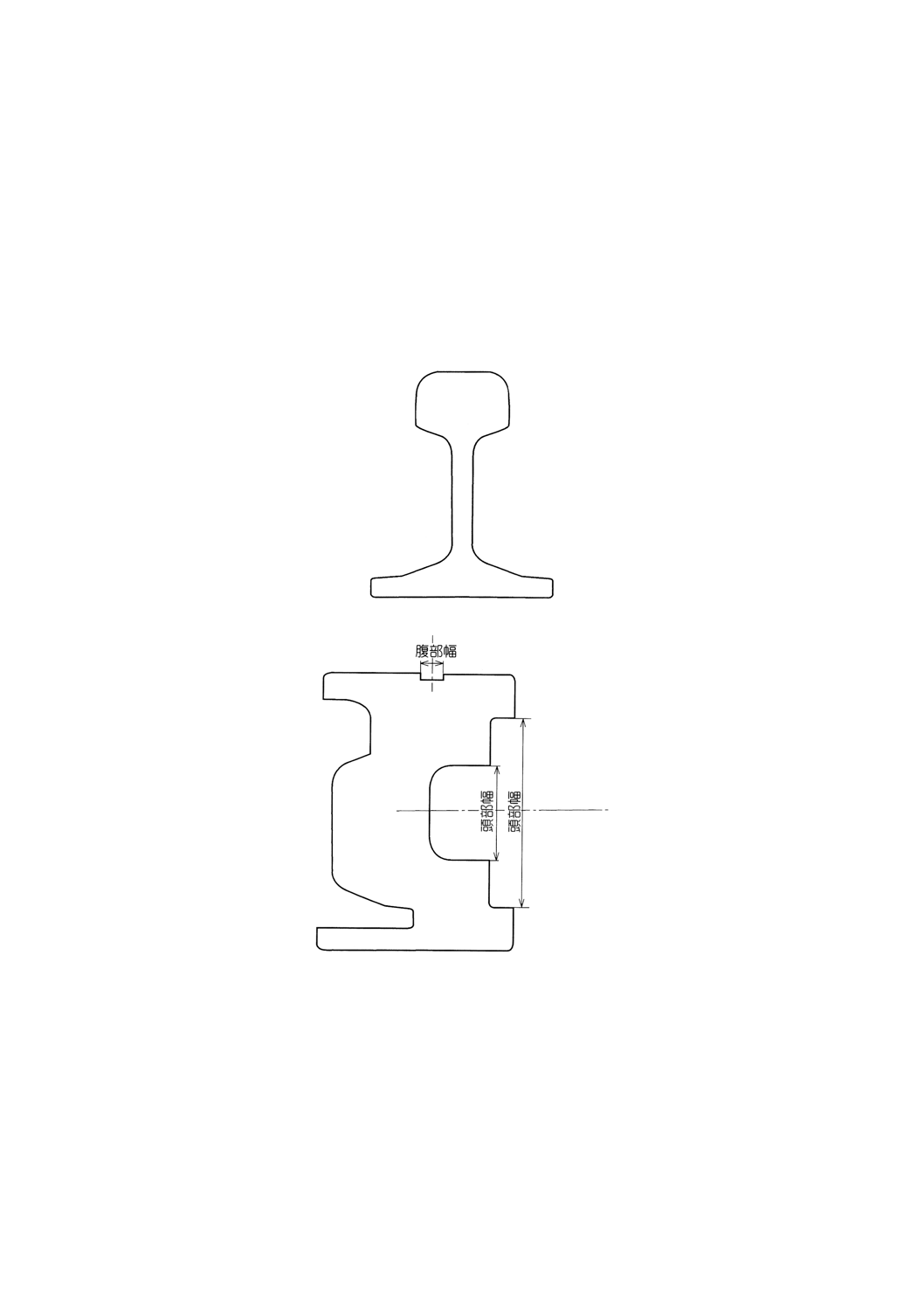

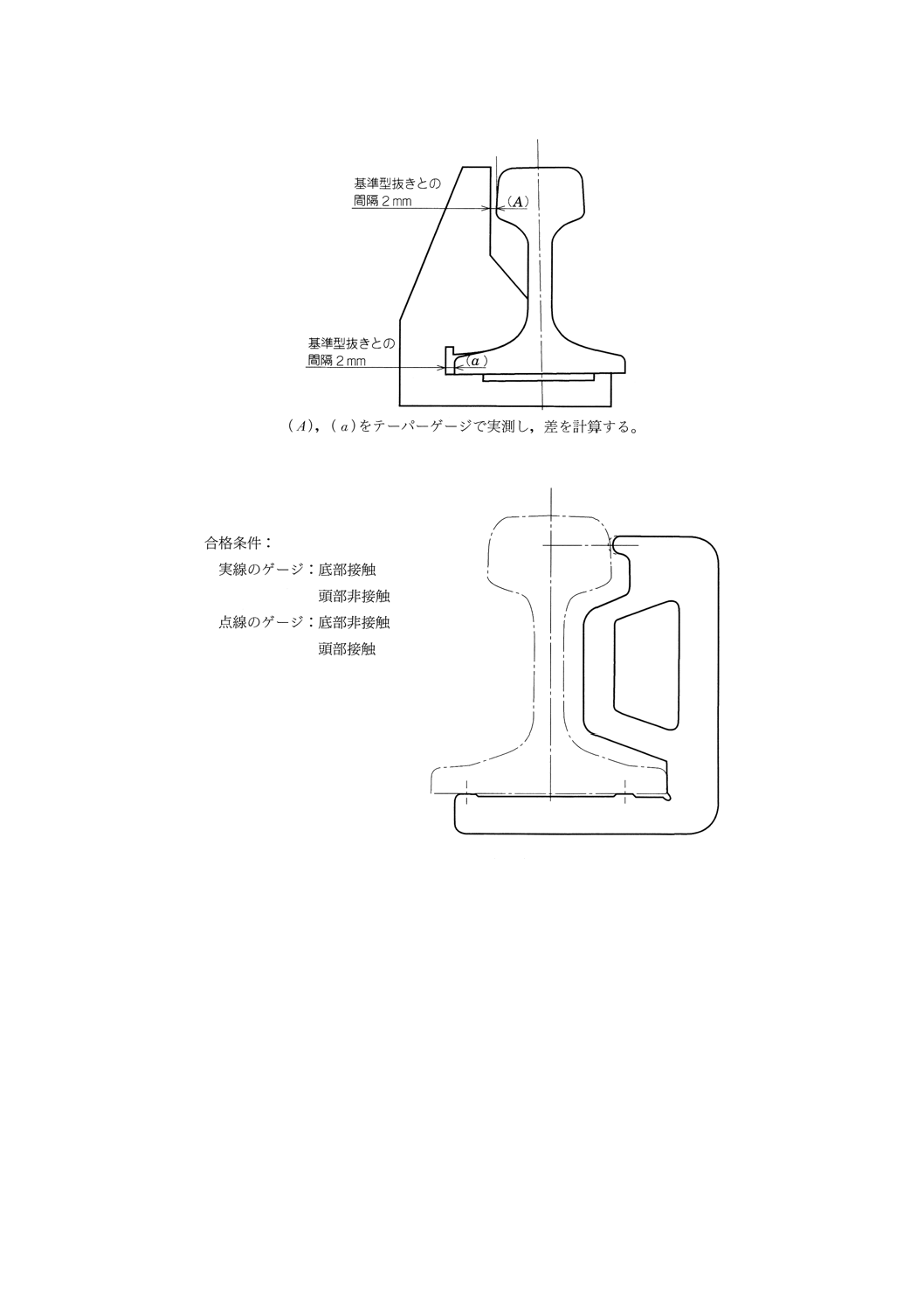

2. 基準型板 基準型板の例を,附属書3図1及び附属書3図2に示す。

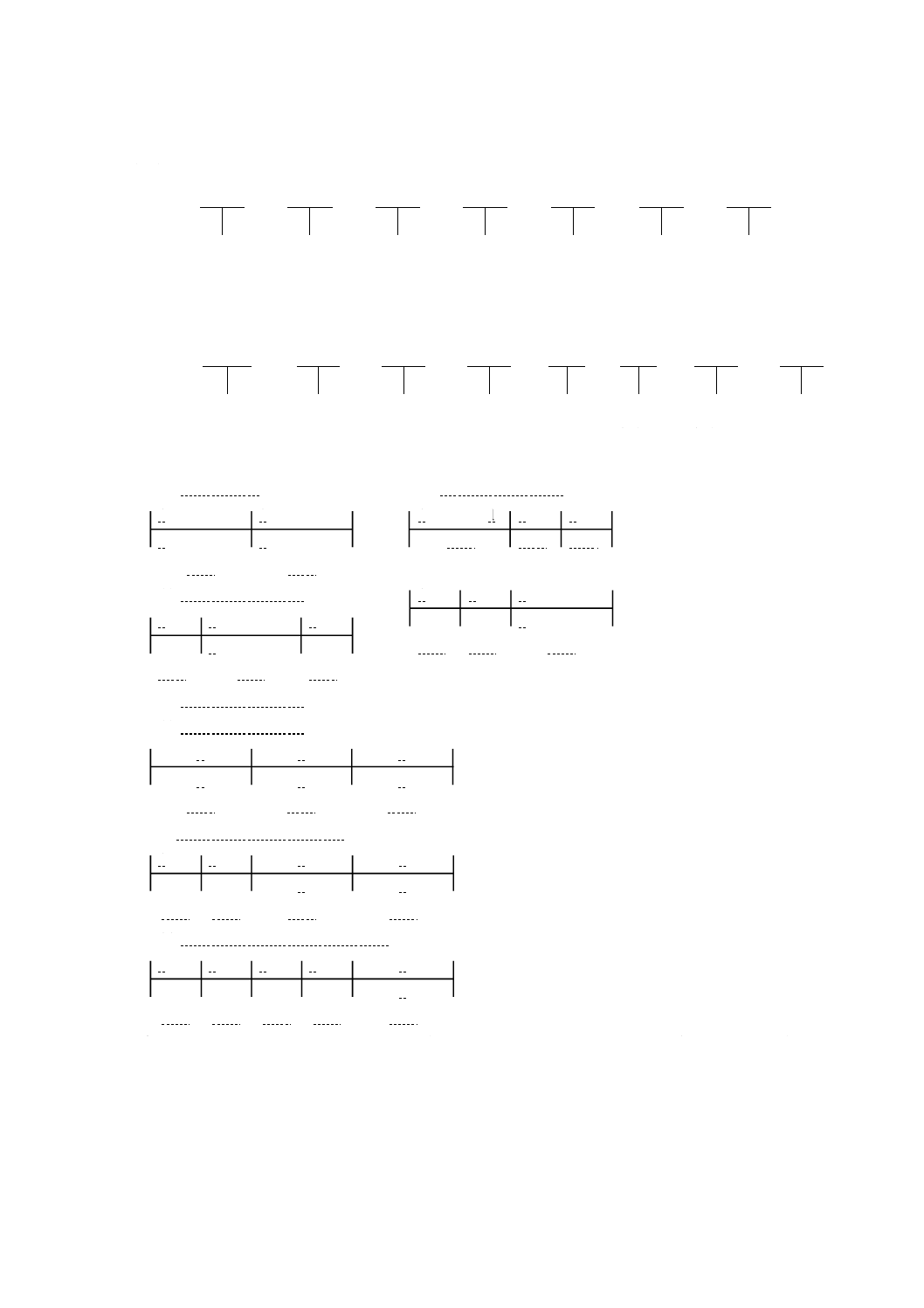

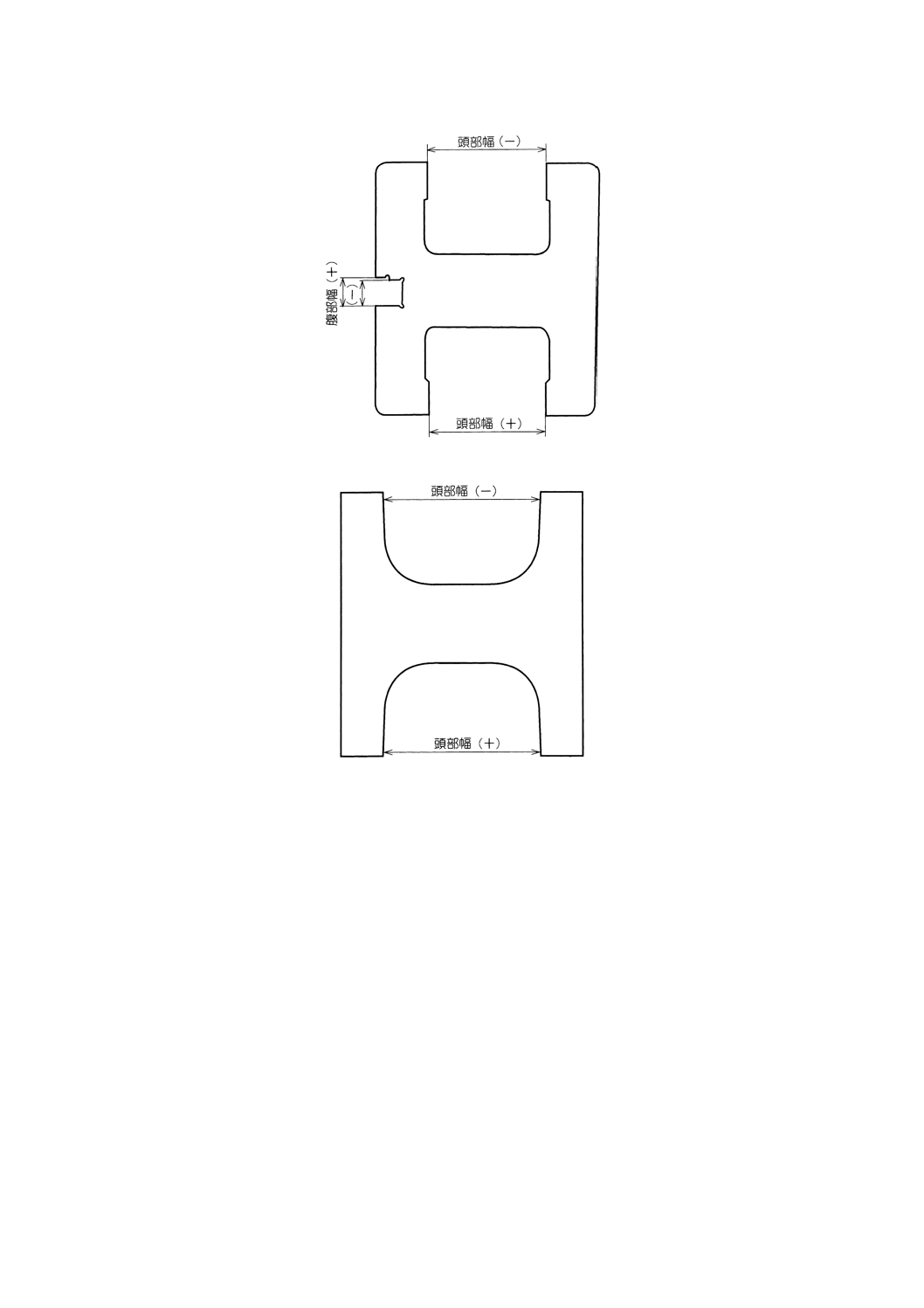

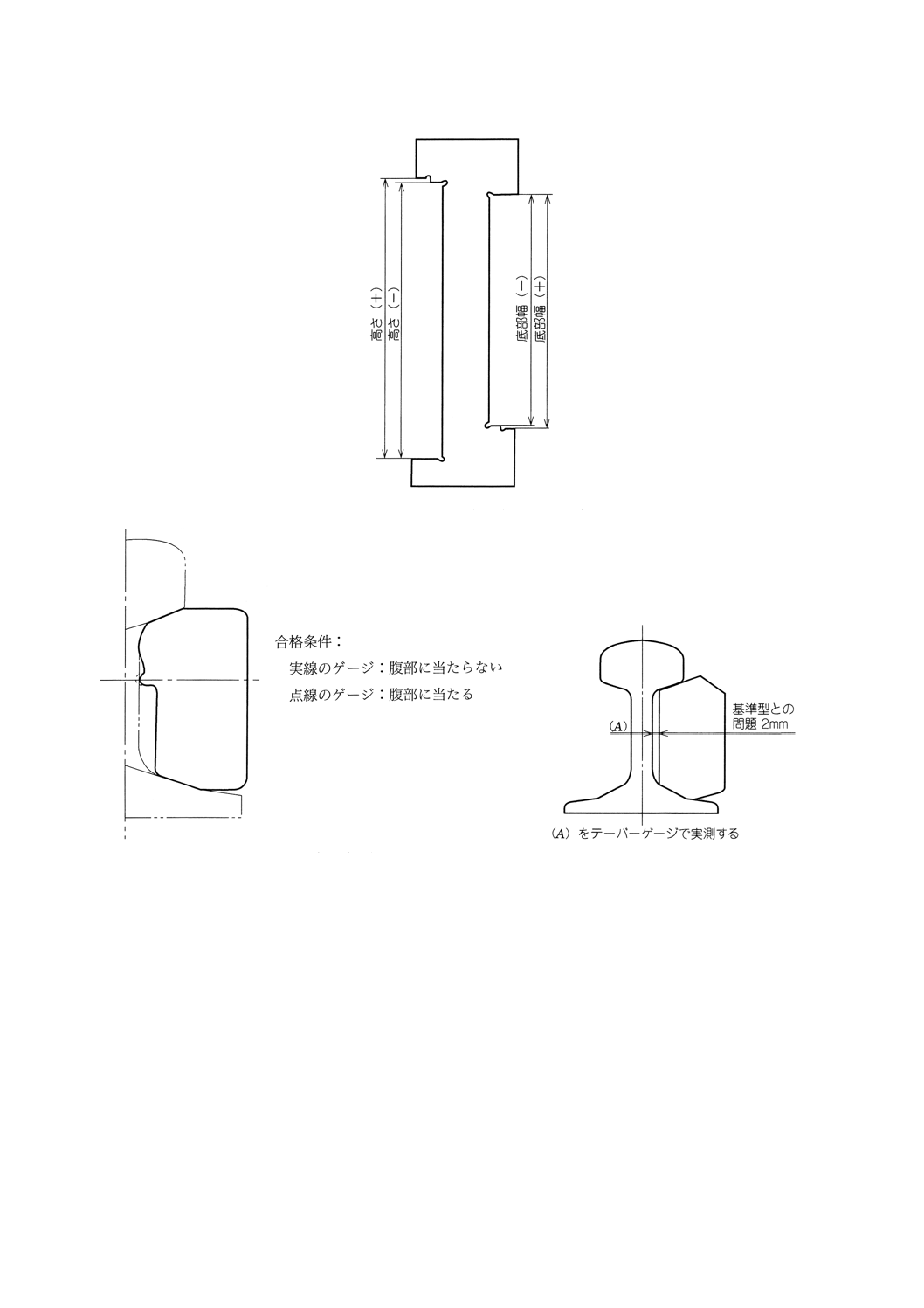

3. 作業用限界ゲージ 作業用限界ゲージの例を,附属書3図3〜附属書3図9に示す。

附属書3図1 基準型板(1)

附属書3図2 基準型板(2)

29

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

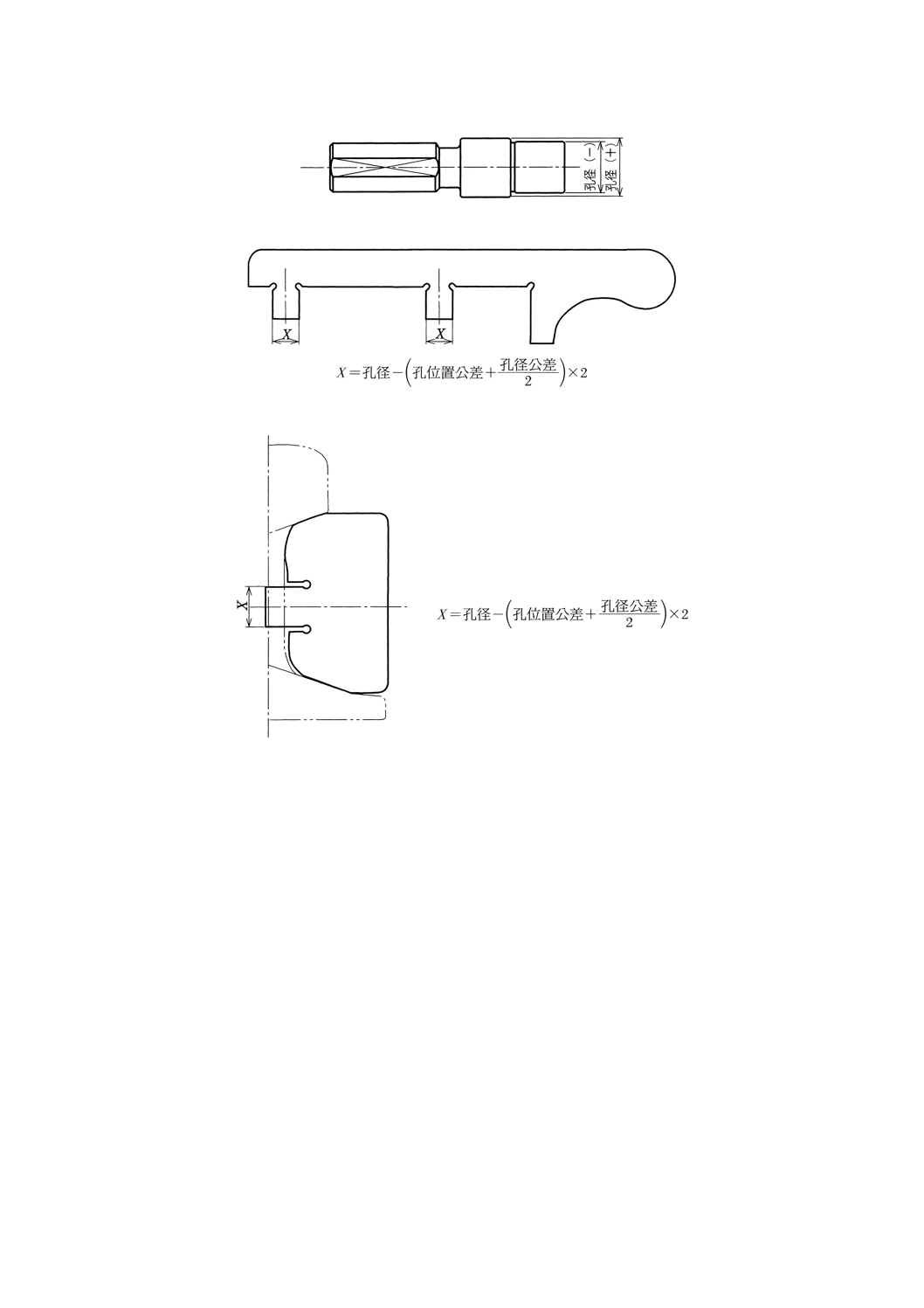

附属書3図3.1 作業用限界ゲージ(頭部幅及び腹部幅)

附属書3図3.2 作業用限界ゲージ(頭部幅)

30

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

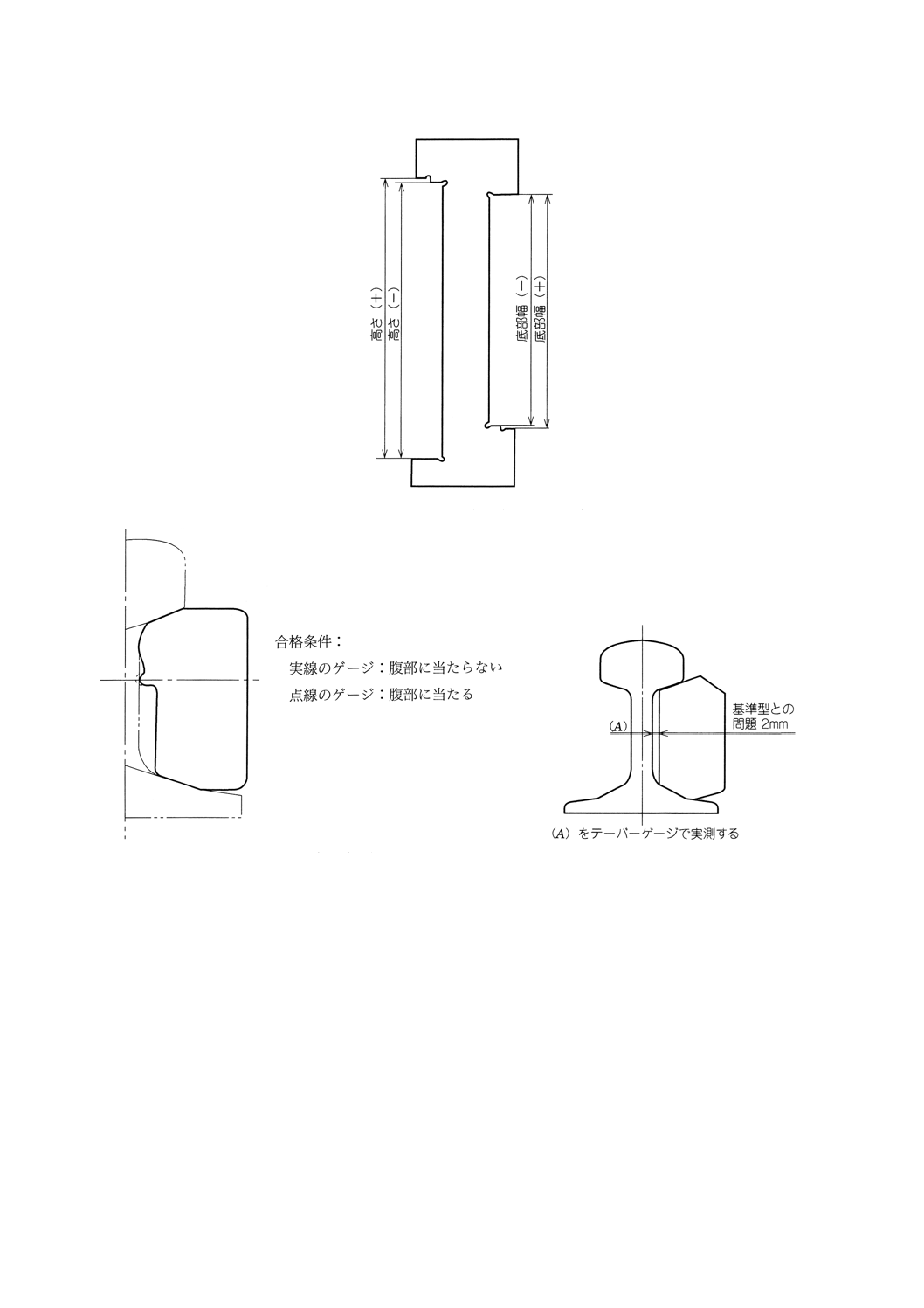

附属書3図4 作業用限界ゲージ(高さ及び底部幅)

附属書3図5.1 作業用限界ゲージ(継目板との間隔)

附属書3図5.2 作業用限界ゲージ(継目板

との間隔)

31

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

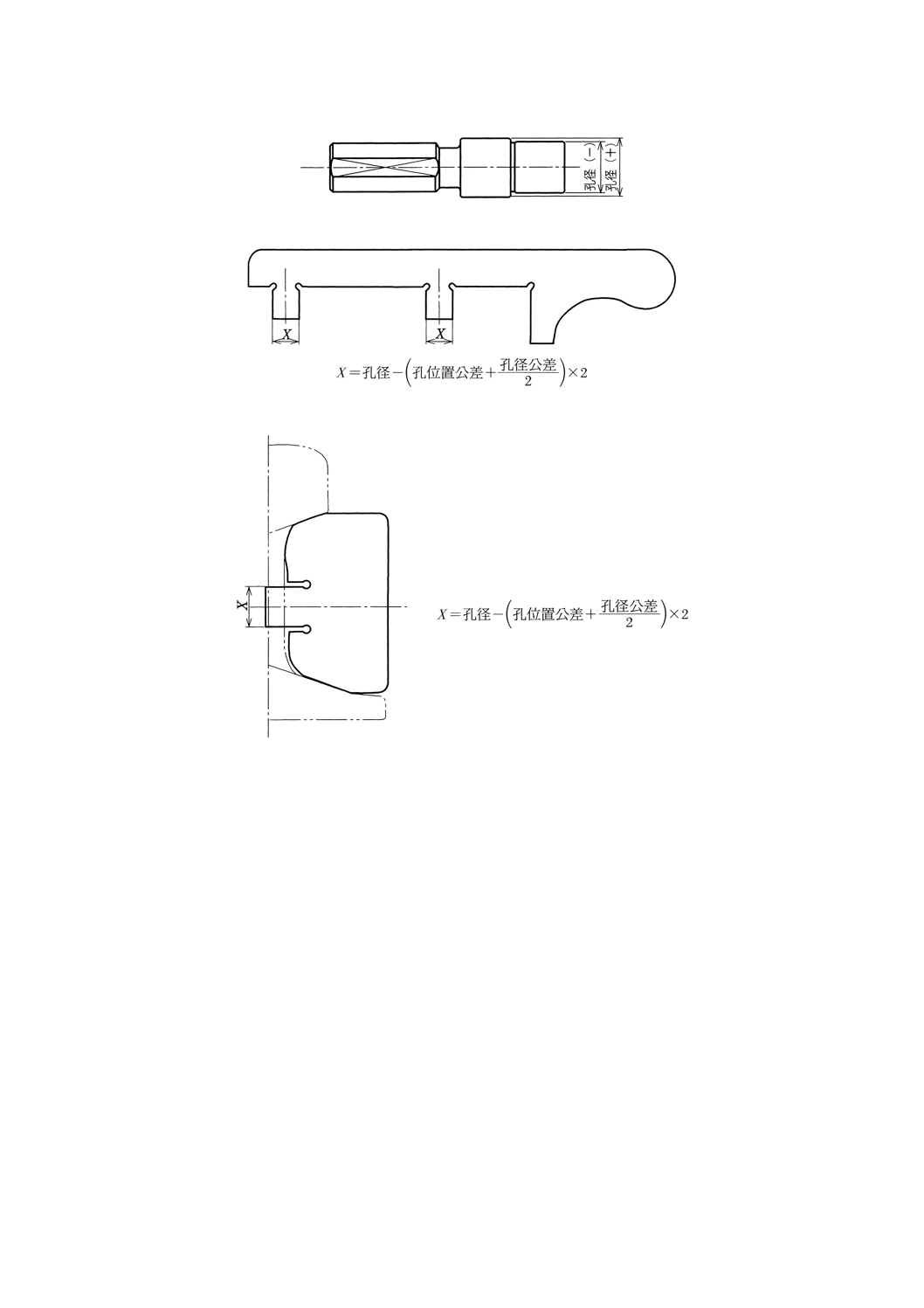

附属書3図6 作業用限界ゲージ(ボルト孔径)

附属書3図7 作業用限界ゲージ(ボルト孔位置:左右)

附属書3図8 作業用限界ゲージ(ボルト孔位置:上下)

32

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

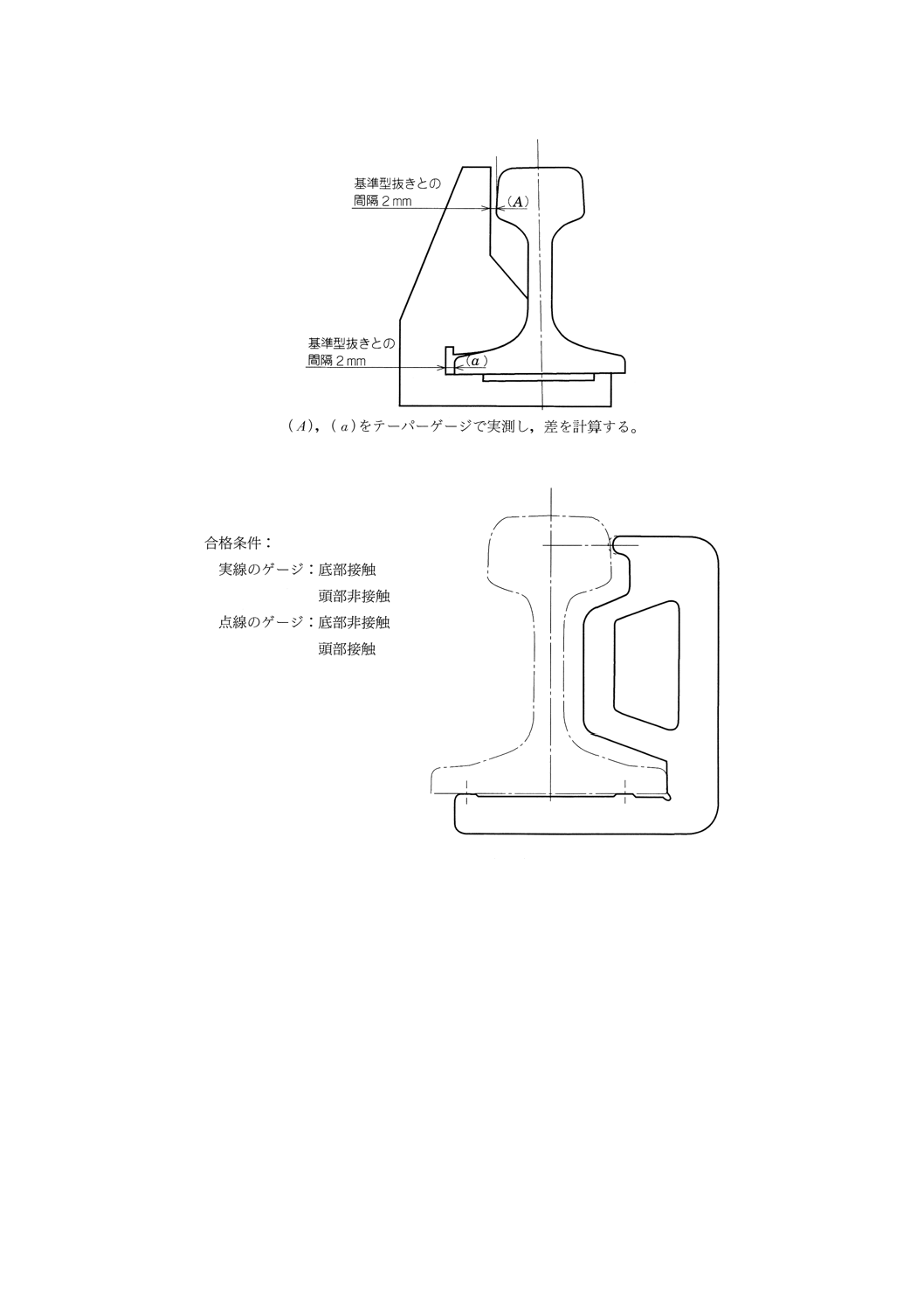

附属書3図9.1 作業用限界ゲージ(頭部の振れ)

附属書3図9.2 作業用限界ゲージ(頭部の振れ)

33

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書4(規定) 落重試験機

1. 適用範囲 この附属書4は,レールの落重試験における落重試験機について規定する。

2. 落重試験機(1類用) 落重試験機(1類用)は,次による。

a) 落重試験機(以下,試験機という。)は,スパン914mmから1 422mmまでに調整できる2支点の上に

レールを載せ,その中央に907kgのおもり(錘)を少なくとも本体に規定した“落下の高さ”以上か

ら自由に落下できるものでなければならない。

b) 金敷は,1鋼塊で作り,その質量は金敷とともに動く附属品を含めて9 072kgとし,柱に沿って,垂直

方向に自由に動くことができるように四隅を5個ずつのばねで支える。このばねは,直径30mmの棒

鋼で作った自由長さ210mm,外径138mmのものであって,JIS G 4801(ばね鋼鋼材)に規定するSUP6

のばね鋼を用いる。

c) 床板は,金敷と同じ面積で200mmの厚さの鋳鉄又は鋳鋼製とし,50mm径のボルトで下部構造に固定

する。

d) 下部構造は,石工基礎の上に,300mm角のかし(樫)などの堅木にクレオソートを注入したものを1

層に並べ,相互にボルトで締結する。その寸法は,床板よりも230mm長くしなければならない。

石工基礎は,厚さ1.5m以上とし,コンクリートで作り,基礎地盤上に固定する。

e) 試験レールを支える台は,丈夫な鋳物で作り,この台の間の金敷の形状は,破断試験片の衝撃を受け

止めるようにしていなければならない。

支点は,取外しができるような鋼片で作り,上面は半径127mmの半円柱形としなければならない。

支え台の中心間隔は,914mmから1 422mmまで調整でき,かつ,スパンの中央が必ずおもりの案内

面の中央に一致しなければならない。

f)

案内面は,柱の基礎に固定し,確実に保持されなければならない。その長さは,おもりが自由に落下

できるだけの高さが必要で,その零点は,レール支点の上端から133mmとし,100mm刻みに明確な

寸法を付けなければならない。

なお,案内面の一つは,おもりを取り出せるよう,取外し可能にしておく。

g) おもりは,ともに落下する附属品を含めて907kgとし,打撃面は鋼製で,半径127mm,長さ300mm

の半円柱形とする。案内面に浴う部分は,仕上げ面とする。

落下装置は,所定の高さで正しく外れるようにし,試験片を移動している間に落下しないようにし

なければならない。

h) 落下装置は,所定の高さで自然に外れるようにする。

なお,この落下装置は,100mm間隔に正しく調整できなければならない。

3. 落重試験機(2類用) 落重試験機(2類用)は,次による。

落重試験機は,次の特徴を備えたガイド付きのおもり落下試験機である。

a) おもりは,ともに落下する附属品を含めて1 000kgとする。ただし,本体に規定した“落下の高さ”

の式に基づいて,おもりの質量を変更してもよい。

b) 落下高さは,本体に規定した落下の高さの式に基づいて,調整できる構造とする。

34

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 供試材のレールを2点で支持する構造とし,支点の中心間隔は,1 000mmとする。

d) おもりの案内装置は,垂直及び水平方向とも堅固で,おもりの落下に際しての摩擦が最小になるよう

にしなければならない。おもりが垂直に落下する構造とする。

e) おもりの落下装置は,おもりの横振れを起こさないようにしなければならない。

f)

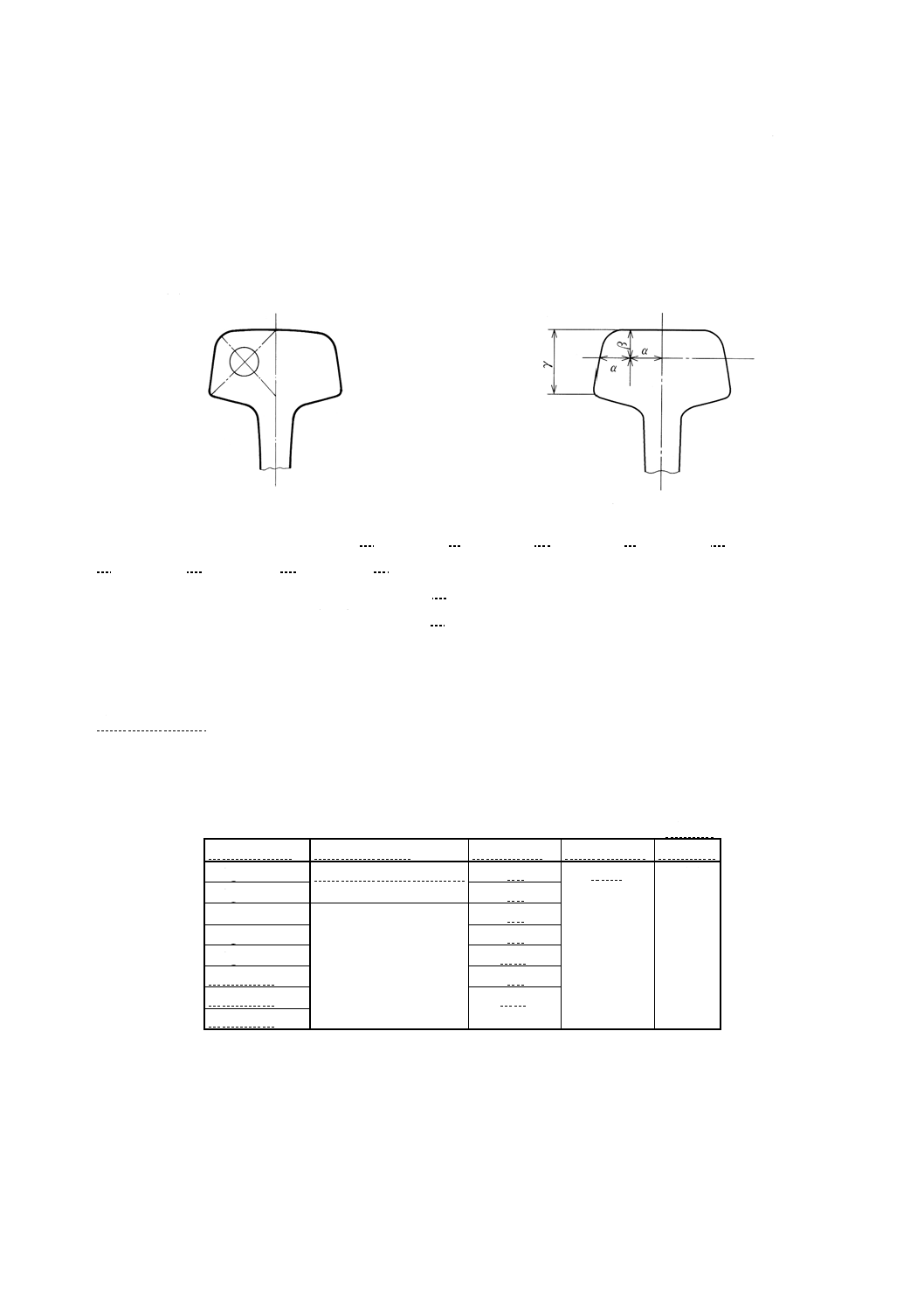

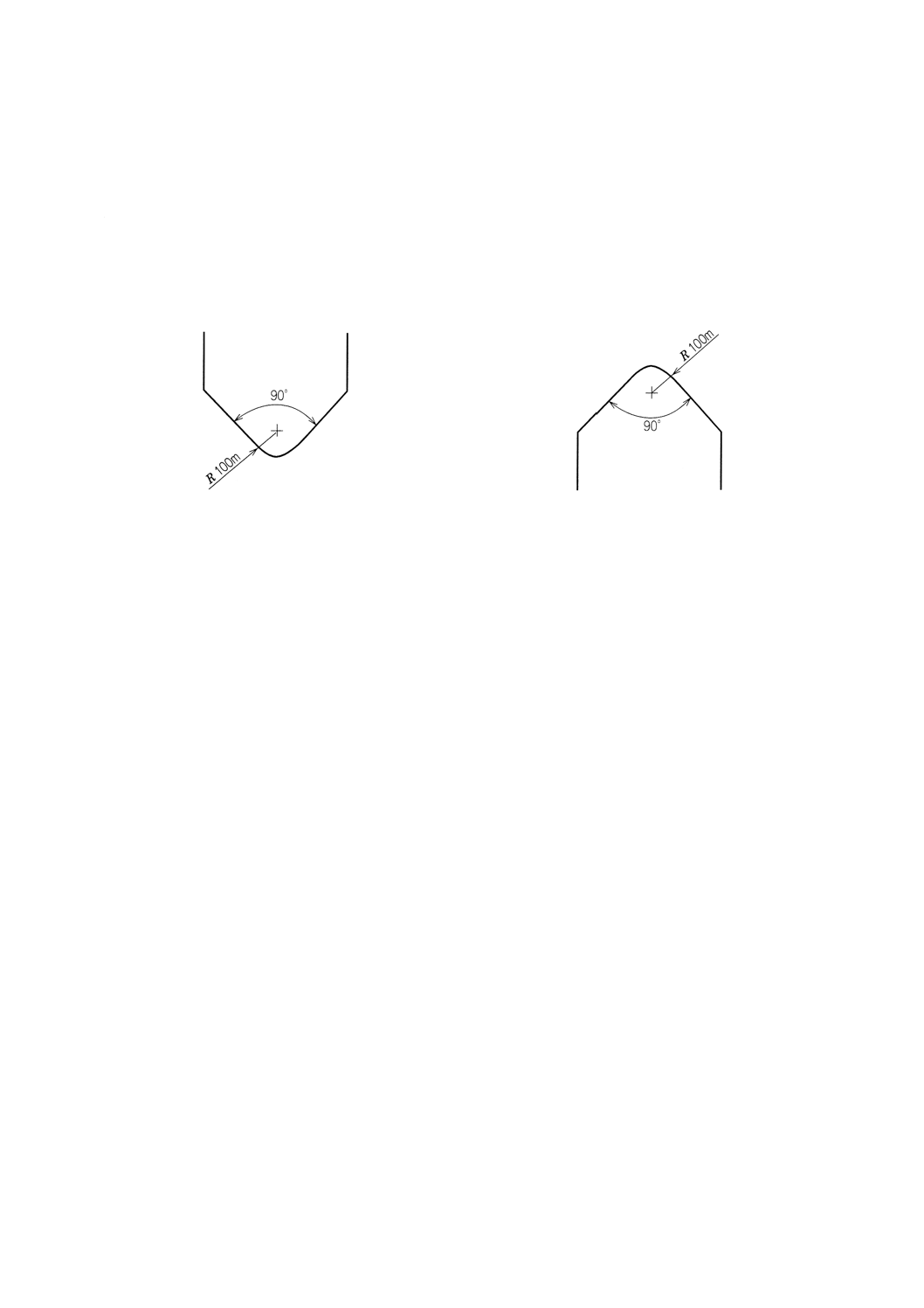

おもりの打撃面の形状は,附属書4図1に示すとおりとする。

g) 金敷は,質量10 000kg以上とし,その支持構造は,十分な剛性をもつ構造とする。

支点は,金敷に堅固に取り付けられ,その支持面の形状は,附属書4図2に示すとおりとする。

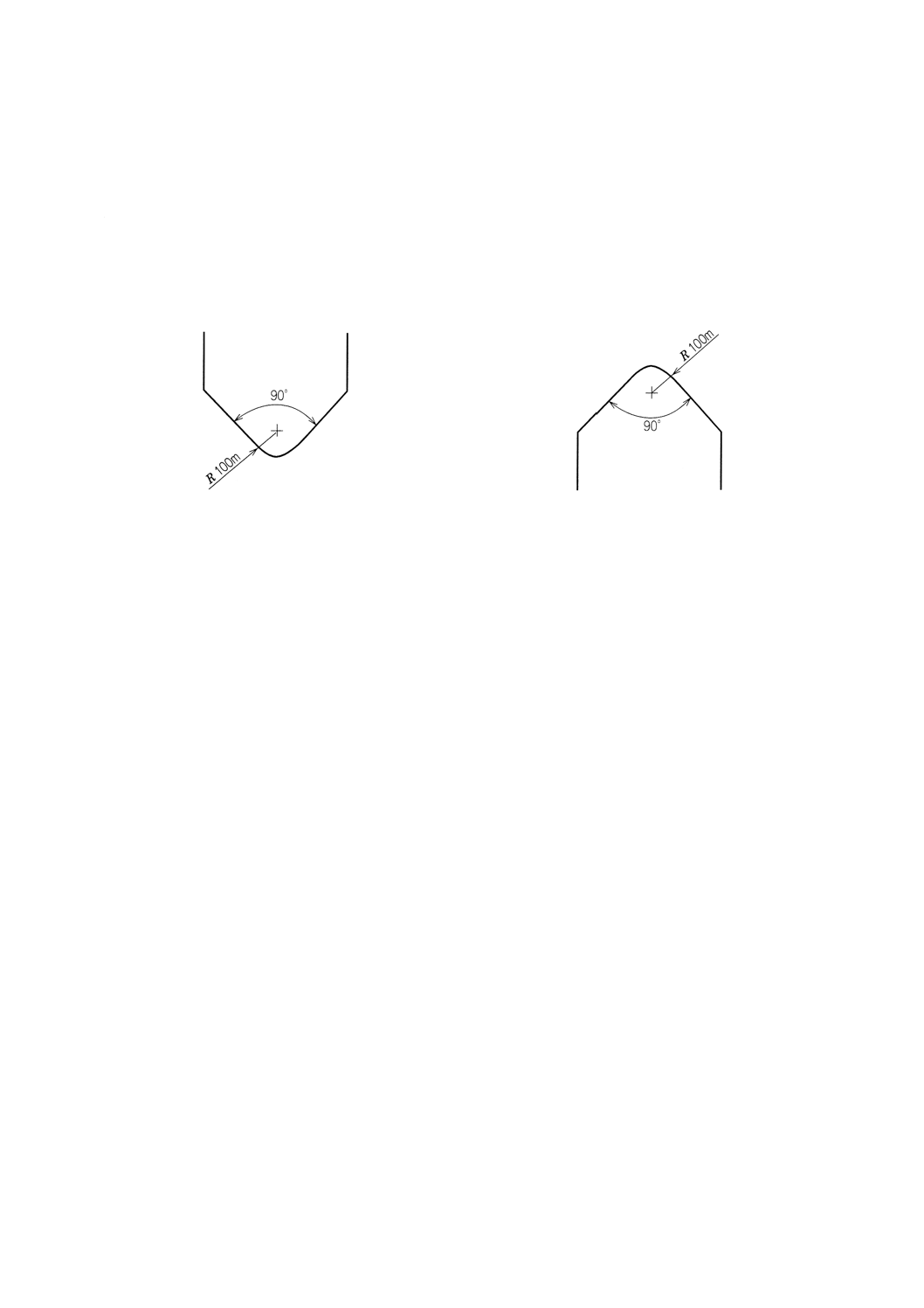

附属書4図1 おもりの打撃面の形状

附属書4図2 支点の支持面の形状

35

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

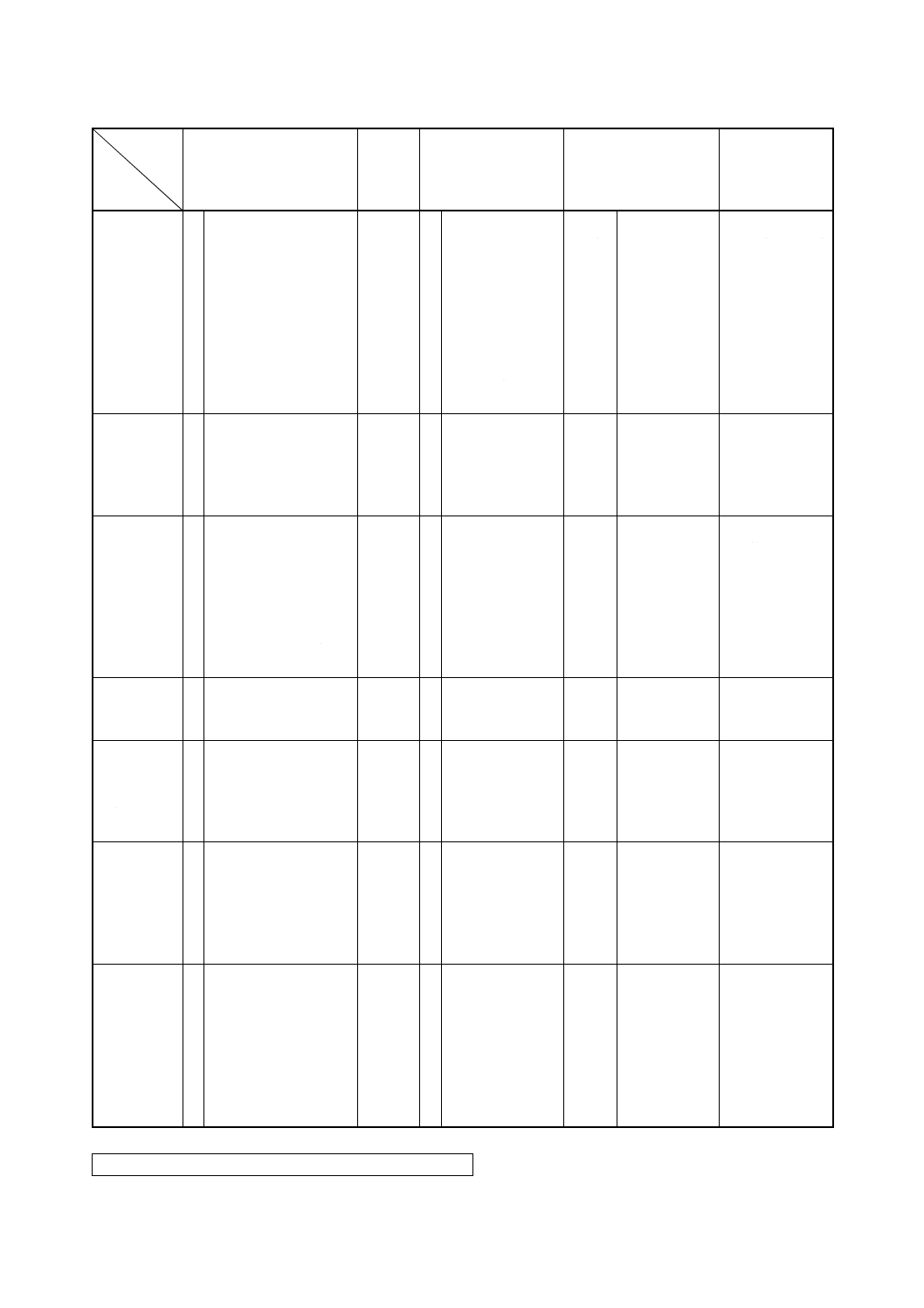

附属書5(参考) JISと対応する国際規格との対比表

JIS E 1101 : 2001 普通レール及び分岐機器類用特殊レール

ISO 5003 : 1980 非熱処理鋼製の平底鉄道レール及び分岐器類用特

殊レール−技術的引渡要求事項

対比項目

規定項目

(I) JISの規定内容

(II) 国

際規格番

号

(III) 国際規格の規定内

容

(IV) JISと国際規格との

相違点

(V) JISと国際規

格との一致が困難

な理由及び今後の

対策

1.

適用範囲 ○ ・ 鉄道で使用する

30kg/m以上の普通レ

ール及び分岐器類用

特殊レールの品質及

び試験について規定。

ISO 5003 ○ ・ 非熱処理の平

底鉄道レール

(35kg/m以上

のレール及び

分岐器類用特

殊レールの品

質と受入条件

について規定。

MOD/

変更

・ JISはレー

ル種別

30kg/m以上

を,ISOは

35kg/m以上

を規定。

・ 30kg/mレール

は,ほとんど

の小規模民鉄

及び一部の中

規模民鉄で使

用しており,

需要も多い。

・ 30kg/mレール

を含めるよう

ISOに提案。

2.

引用規格 ○ JIS G 0202

−

MOD/

追加

・ ISOにも鉄

鋼の分析試

験規格は各

種あるが,

引用してい

ない。

・ 従来JIS同様

にJIS分析規

格を規定。

JIS G 0203

JIS G 0303

JIS G 0560

JIS G 1211

JIS G 1212

JIS G 1213

JIS G 1214

JIS G 1215

JIS G 1253

JIS G 1256

JIS G 1257

JIS G 1258

JIS G 4801 : 1984

JIS Z 2201

○ JIS Z 2241

○ ISO 82

(ISO 6892 : 1981)

MOD/

変更

○ JIS Z 2243

○ ISO/R 79

(ISO 6506 : 1981)

IDT

3.

定義

○ ・ JIS G 0202及びJIS G

0203によるほか,連

続鋳造,連連続鋳造,

ストランドを定義。

−

MOD/

追加

・ ISOは用語

の定義な

し。

・ 理解を深める

ため従来JIS

同様に規定。

4.

種類

○ ・ 普通レール5種類及

びSレール3種類を規

定。

−

MOD/

追加

・ ISOは種類

を規定せず

注文者が発

注時に図面

提供。

・ 国内での取引

上及び使用者

の利便上従来

JIS同様に規

定。

36

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

対比項目

規定項目

(I) JISの規定内容

(II)

国

際規格番

号

(III) 国際規格の規定内

容

(IV) JISと国際規格との

相違点

(V) JISと国際規

格との一致が困難

な理由及び今後の

対策

5.

化学成分

及び機械

的性質

○ ・ 化学成分は9.5,引張

強さ,伸び及び硬さは

9.6・9.7で試験を行っ

たとき,表2に適合。

(表2:従来のJISに

よるものを1類・鋼種

をAR,ISOを2類・

鋼種を1A,1B,2A,

2B,3A,3Bとして併

記)

○ ・ 化学成分,引張

試験・伸びを鋼

種別に規定。

MOD/

変更

・化学成分の範囲

がやや異な

る。

従来JIS及び

ISO両者を規定。

・ 材質として両

者を規定する

ようISOに提

案する。

MOD/

変更

・ 機械的性質

試験の試験

片サイズが

異なる。

MOD/

追加

・ ISOは硬さ

の規定な

し。

・ 従来JISを規

定。

6.

形状・寸

法,寸法

許容差及

び幾何公

差

○ ・ 1類を規格本体に,2

類を附属書1に規定。

○ ・ 2類を規格本体

に規定。

MOD/

選択

・ JISは従来

JIS(1類)

とISO(2

類)を併記。

・ 従来JISを本

体に,ISOを

附属書1に規

定。

6.1 形状及び

寸法

○ ・ 各レールごとに規定。

−

MOD/

追加

・ 注文者が発

注時に図面

提示。

・ 従来JIS採用。

6.2 標準長さ

○

・ 普通レールの標準長

さを規定。

○ ・ 注文者と製造

業者間の協定。

MOD/

変更

・ JISは普通

レールの標

準長さを規

定。

・ 軌道保守上か

ら従来JIS採

用。

・ 標準長さを規

定するよう

ISOに提案す

る。

6.3 寸法許容

差及び幾

何公差

○ ・ 20℃における普通レ

ール及びSレールの

寸法許容差などを規

定。

○ ・ 公差は指針と

して示し,注文

者と製造業者

間の協議で修

正可。

MOD/

変更

・ JISは雰囲

気温度20℃

を規定。

・ 1類に対して,

軌道保守上か

ら従来JISを

採用。

・ ISOの指針規

定を削除する

よう提案す

る。

7.

外観及び

内部健全

性

7.1 外観

○ a) 全長にわたり均等な

形状で,有害なねじれ

がないこと。

○ ・ 表面及び内部

に使用上好ま

しくない影響

を与える欠陥

がないこと。

MOD/

変更

○ b) 表面には,きずなどの

有害な欠点がないこ

と。

○ ・ 同上。

MOD/

変更

37

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

対比項目

規定項目

(I) JISの規定内容

(II)

国

際規格番

号

(III) 国際規格の規定内

容

(IV) JISと国際規格との

相違点

(V) JISと国際規

格との一致が困難

な理由及び今後の

対策

7.1 外観

○ c)

表面きずの許容基準

は,表5による。ただ

し,30kgレールの表

面きずの深さ及びか

みだし高さは0.6mm

未満。

−

MOD/

追加

・ 従来JISを採

用(JISはISO

の規定を具体

化)。

○ d) 表面の使用上有害な

欠点は,グラインダ手

入れで除去できる(た

だし書きで,条件を規

定)。

−

MOD/

追加

・ 同上。

○ e)

検査員は,はつり工具

などで表面欠点を調

べることができる。

それらの欠点が使用

上有害な影響を及ぼ

すかどうかを判定す

る。

○ ・ 検査員は,はつ

り工具などで

表面欠点を調

べさせ,それら

の欠点が使用

上有害な影響

を及ぼすかど

うかを判定す

る。

IDT

○ f)

熱間,冷間いずれの状

態においても,欠点を

隠すような作業は行

ってはならない。

○ ・ 熱間,冷間いず

れの状態にお

いても,欠点を

隠すような作

業は行っては

ならない。

IDT

7.2 内部健全

性

○ a) 継目孔なしレールに

は,パイプきずがない

こと。

○ ・ 清浄にした切

断面には空洞

がないこと。

MOD/

変更

○ b) 継目孔ありレールに

は,有害なパイプきず

がないこと。

ただし,パイプき

ずがレールの腹部内

に点在し,その長さが

レール高さに対して,

きょ(鋸)断面では

2/15以下,研磨面では

4/15以下でかつ開口

していないものは有

害としない。

−

MOD/

追加

・ JISはパイ

プきずにつ

いて具体的

に規定。

・ 損傷防止上か

ら従来JISを

規定。

○ c)

9.8(落重試験)の結

果,折れ,割れ,欠損

などの異常が生じる

ような内部欠点がな

いこと。

○ ・ 落重試験の結

果,折れ,き裂

が生じないこ

と。

IDT

38

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

対比項目

規定項目

(I) JISの規定内容

(II)

国

際規格番

号

(III) 国際規格の規定内

容

(IV) JISと国際規格との

相違点

(V) JISと国際規

格との一致が困難

な理由及び今後の

対策

7.2 内部健全

性

○ d) 9.9(サルファプリン

ト試験)の結果,有害

な不純物の偏析など

の内部欠点がないこ

と。

有害な欠点の限度

を附属書2に示す。

○ ・ サルファプリ

ントは,限界見

本以外の欠陥

がないこと(サ

ルファプリン

ト限界見本は

図13〜図18に

規定)。

IDT

○ e)

9.10(破面試験)の結

果,ラミネーション,

パイプその他の非金

属介在物がないこと

(表6で当事者間の

協定)。

○ ・ 要求により実

施。

IDT

○ f)

受渡当事者間の協定

がある場合,鋼の種類

及び製造工程に応じ

て,製造業者の責任で

連続非破壊検査を行

う。

○ ・ 受渡当事者間

の協定があれ

ば,製造工程及

び鋼の種類に

応じて製造業

者の責任下で

連続非破壊検

査を行う。

IDT

8.

製造方

法,加工

方法並び

に基準型

板及び作

業用限界

ゲージ

8.1 製鋼方法

○ ・ 鋼塊及び鋳片は,純酸

素転炉又は電気炉に

より製造。

なお,注文者は入

札時に製造業者に製

鋼方法及びその主な

特性についての資料

提出を要求できる。

○ ・ 製鋼方法は,製

造業者の任意

の方法による。

ただし,注文

者は入札時に

製鋼方法及び

その特性につ

いての資料提

出を要求でき

る。

MOD/

削除

IDT

・ JISは具体

的な製鋼方

法を規定し

ている。

・ 平炉及びトー

マス転炉によ

る鋼塊製造は

旧式化し,鋼

の品質維持及

びレールの損

傷防止上から

これらを除

外。

・ 平炉,トーマ

ス転炉を除く

よう提案す

る。

○ ・ 製造業者は注文者に

通知せずにこれらの

内容を変更してはな

らない。

○ ・

製造業

者は注文者に通知せ

ずにこれらの内容を

変更してはならな

い。

IDT

39

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

対比項目

規定項目

(I) JISの規定内容

(II)

国

際規格番

号

(III) 国際規格の規定内

容

(IV) JISと国際規格との

相違点

(V) JISと国際規

格との一致が困難

な理由及び今後の

対策

8.2 レールの

製造方法

○ a) 製造業者は全工程に

わたって,規格に適合

したレールが製造で

きるよう最善をつく

す。

○ ・ 製造業者は全

工程にわたっ

て,規格に適合

したレールが

製造できるよ

う最善をつく

す。

IDT

○ b) 鋼塊は完全に凝固し

てから圧延する。転倒

したまま凝固させな

い。

−

MOD/

追加

・ レールの損傷

防止上から,

従来JISを採

用。

c)

鋼塊の原断面積は圧

延されるレール断面

積の25倍以上。

−

MOD/

追加

・ 同上。

d) 鋳片の原断面積は圧

延されるレール断面

積の8倍以上。

ただし,30kgレー

ルは7倍以上。

−

MOD/

追加

・ 同上。

e)

鋼塊及び鋳片の端は,

レールの内部に有害

な欠点を残さないよ

う十分な長さを切り

捨てる。

−

MOD/

追加

・ 同上。

f)

レールにはシャッタ

ーき裂が生じないよ

う,溶鋼脱ガス,徐冷

などの適当な処理を

施す。

○ ・ 鋼材仕上げ面

のシャッター

き裂発生防止

を図る。

MOD/

追加

・ JISは具体

的に規定。

g) 注文者の要求があれ

ば,シャッターき裂防

止の方法を通知。

○ ・ 注文者の要求

があれば,シャ

ッターき裂防

止の方法を通

知。

IDT

h) 圧延冷却後のレール

曲がりはできるだけ

小さくする。また,両

端は下反りにならな

いようにする。

−

MOD/

追加

・ 軌道保守及び

乗り心地上か

ら従来JISを

採用。

i)

曲がり矯正では,材質

に悪影響を及ぼすよ

うな加工を行っては

ならない。

○ ・ くせ直しは,冷

間で衝撃を加

えないように

徐々に圧力を

加えて行う。

MOD/

変更

40

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

対比項目

規定項目

(I) JISの規定内容

(II)

国

際規格番

号

(III) 国際規格の規定内

容

(IV) JISと国際規格との

相違点

(V) JISと国際規

格との一致が困難

な理由及び今後の

対策

8.2 レールの

製造方法

j)

レールの両端は,長さ

方向に対して直角に

切り,切り口に残った

まくれは取り除く。

○ ・ 冷間でミーリ

ング又はきょ

断により,切断

面は面取りを

行う。

MOD/

変更

k) 継目孔ありレールの

端面及び孔全周は,面

取りをし,孔は正確に

あける。

○ ・ 孔あけは,ドリ

ルで行い,孔内

面は滑らかで,

孔周辺は面取

りを行う。

IDT

8.3 基準型板

及び作業

用限界ゲ

ージ

○ a) 製造業者は注文者の

要求があるときは,レ

ールの標準断面及び

特定部の検査に必要

なすべての基準型板

及び作業用限界ゲー

ジを,自己の負担で製

作し注文者の承認を

受ける。

○ ・ 製造業者は,レ

ールの標準断

面及び特定部

の検査に必要

なすべての基

準型板及び作

業用限界ゲー

ジを,自己の負

担で製作し注

文者の承認を

受ける。

IDT

○ b) 製造業者は製造に先

立って,レール断面の

理論上の形状に合っ

た雄・雌の基準型板及

び作業用限界ゲージ

各2組を製作。

○ ・ 製造業者は製

造に先立って,

レール断面の

理論上の形状

に合った雄・雌

の基準型板及

び作業用限界

ゲージ各2組を

製作。

IDT

○ c)

基準型板及び作業用

限界ゲージは,注文者

の承認を受けた後刻

印。

○ ・ 基準型板及び

作業用限界ゲ

ージは,注文者

の承認を受け

た後刻印。

IDT

○ d) 基準型板及び作業用

限界ゲージの各1組

は,検査終了時まで注

文者の委託を受けた

検査員が保管。

○ ・ 基準型板及び

作業用限界ゲ

ージの各1組

は,検査終了時

まで検査員が

保管。

IDT

○ e)

検査には,この基準型

板及び作業用査用限

界ゲージだけが有効。

○ ・ 検査には,この

基準型板及び

作業用査用限

界ゲージだけ

が有効。

IDT

41

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

対比項目

規定項目

(I) JISの規定内容

(II)

国

際規格番

号

(III) 国際規格の規定内

容

(IV) JISと国際規格との

相違点

(V) JISと国際規

格との一致が困難

な理由及び今後の

対策

8.3 基準型板

及び作業

用限界ゲ

ージ

○ f)

基準型板及び作業用

限界ゲージは,注文者

又は他の検査機関で

適切と承認を受けた

場合は,他の注文者も

使用できる。

○ ・ 基準型板及び

作業用限界ゲ

ージは,注文者

又は他の検査

機関で適切と

承認を受けた

場合は,他の注

文者も使用で

きる。

IDT

○ g) 基準型板及び作業用

限界ゲージの例を附

属書3に示す。

○ ・ 附属書B〜Hに

規定。

IDT

9.

試験

9.1 製造監督

立会い

○ ・ 検査員は,随時製造工

程を検査する権利を

もつ。発注品の検査に

立ち会うことができ

る。

○ ・ 検査員は,随時

製造工程を検

査する権利を

もつ。発注品の

検査に立ち会

うことができ

る。

IDT

○ ・ 検査員は,製造工程に

おいて,指定された条

件が遵守されている

ことを確かめるため,

必要なチェックを行

うことができる。

○ ・ 検査員は,製造

工程において,

指定された条

件が遵守され

ていることを

確かめるため,

必要なチェッ

クを行うこと

ができる。

IDT

○ ・ 製造監督立会いは,製

造作業に支障のない

ように行う。

○ ・ 製造監督立会

いは,製造作業

に支障のない

ように行う。

IDT

−

○ ・ 圧延計画を5日

前までに注文

者に通知。製造

国以外からの

注文の場合は

15日前とする。

MOD/

削除

・ 現実的でない

規定であると

ともに技術的

条件ではな

い。

・ 技術的条件で

ない。必要な

らば附属書と

するよう提

案。

42

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

対比項目

規定項目

(I) JISの規定内容

(II)

国

際規格番

号

(III) 国際規格の規定内

容

(IV) JISと国際規格との

相違点

(V) JISと国際規

格との一致が困難

な理由及び今後の

対策

9.2 供試材の

提示

○ ・ 検査員は,製造業者と

の合意があれば,圧延

開始前に,鋼塊につい

て協定された検査回

数に従って,試験片を

採取する鋼塊を指定

できる。これらの試験

片は,鋼塊別に区分

し,当該鋼塊から製造

されたレールの受入

検査終了まで保存。

○ ・ 検査員は,製造

業者との合意

があれば,圧延

開始前に,鋼塊

について協定

された検査回

数に従って,試

験片を採取す

る鋼塊を指定

できる。これら

の試験片は,鋼

塊別に区分し,

当該鋼塊から

製造されたレ

ールの受入検

査終了まで保

存。

IDT

○ ・ 連続鋳造については,

受渡当事者間の協定

があれば,試験片を採

取した鋳片及びスト

ランドの位置を検査

員に通知。

○ ・ 連続鋳造につ

いては,受渡当

事者間の協定

があれば,試験

片を採取した

鋳片及びスト

ランドの位置

を検査員に通

知。

IDT

○ ・ 検査は,通常の作業を

妨げないように行う。

○ ・ 検査は,通常の

作業を妨げな

いように行う。

IDT

9.3 試験項目 ○ ・ 下記表6の項目につ

いて品質を保証しな

ければならない。

*:30kg,37kgは不

要

○ ・ 分析,引張試

験,寸法形状,

外観は必す項

目。

硬さ,落重,

サルファプリ

ント,破面試験

は当事者間の

協定。

MOD/

変更

・ JISは1種

(

従

来

JIS),2種

(ISO) を併

記。

・ 従来JISと

ISOを併記。

9.4 試験片採

取

−

○ ・ 検査実施条件

及び方法は,こ

の規格に規定

するもの以外

は,製造国の規

格による。

MOD/

変更

・ ISOは非規

定事項は製

造国規格に

よると規

定。また,

試験片採取

位置が異な

るものがあ

る。

・ 製造工程管

理,レール損

傷時の原因究

明・対策措置

上などからサ

ンプリングに

関しては従来

JISを規定。

43

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

対比項目

規定項目

(I) JISの規定内容

(II)

国

際規格番

号

(III) 国際規格の規定内

容

(IV) JISと国際規格との

相違点

(V) JISと国際規

格との一致が困難

な理由及び今後の

対策

9.4 試験片採

取

○ a) 同一溶鋼に属する鋼

塊又は全ストランド

の鋳片を,1ロットと

する。

−

MOD/

追加

○ b) 分析用供試材採取は,

JIS G 0303の3.(化学

成分)による。1溶鋼

が150t以上の場合は,

協定により2個とす

ることができる。

○ ・ 150t以下の場合

は1個,150t以

上の場合は2

個。ただし,協

議により1個と

することがで

きる。

MOD/

変更

○ c)

1類の場合は,表7に

より,連続鋳造の場合

は2溶鋼の混ざり合

った部分から採取し

ない。2類は特段の協

議がない限り,最初に

圧延された鋳片から

採取。

○ ・ 特別の合意が

ない限り,50t

以上の鋳造で

は1鋳造に1

回,50t以下の

鋳造では4鋳造

について1回,

残りの3鋳造に

ついてブリネ

ル硬さ試験(必

ずしも必要で

ない。)を行う。

MOD/

変更

・ JISの規定(50t

以上の場合,

溶鋼ごとに2

個)をISOに

提案する。

○ d)

引張試験片は,1類用

はJIS Z 2201の4号

とし,図1の位置(頭

部片側断面の中央)か

ら採取。

2類用はJIS Z 2201の

14A号とし,図2の位

置(頭部高さの2/5,

頭部幅の1/4の交点)

から採取。

○ ・ 引張試験片は,

頭部高さの2/5,

頭部幅の1/4の

交点から採取

し,直径10mm,

標点間距離

50mm,平行部

長さ60〜70mm

とする。

MOD/

追加

・ JISの試験片

採取位置も併

記するよう提

案する。

・ 比例試験片以

外も認めるよ

うISOに提案

する。

○ e)

落重試験片は,レール

断面のままとし,1類

用は約1 500mm,2類

用は1 300mm以上の

長さに切断したもの。

○ ・ 落重試験片レ

ール長は,1

300mm。

MOD/

追加

・ JISの落重試

験方法も併記

するようISO

に提案する。

○ f)

サルファプリント試

験片は,レール断面の

ままとし,供試材を

10mm以上に切断し

たもの。

−

MOD/

追加

44

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

対比項目

規定項目

(I) JISの規定内容

(II)

国

際規格番

号

(III) 国際規格の規定内

容

(IV) JISと国際規格との

相違点

(V) JISと国際規

格との一致が困難

な理由及び今後の

対策

9.4 試験片採

取

○ g) 破面試験片は,レール

断面のままとし,熱間

状態で短いレールを

採取して大気中で完

全冷却するか,約

600℃まで大気中で冷

却した後急冷するか,

冷却されたレールか

ら採取。

○ ・ 試験片は,熱間

状態で短いレ

ールを採取し

て大気中で完

全冷却するか,

約600℃まで大

気中で冷却し

た後急冷する

かの,いずれか

の冷却された

レールから採

取。

IDT

9.5 分析試験

○ ・ 試験方法は,

JIS G 1211

JIS G 1212

JIS G 1213

JIS G 1214

JIS G 1215又は

JIS G 1253

JIS G 1256

JIS G 1257

JIS G 1258のいずれ

かによる。

−

MOD/

追加

・ 従来JISを採

用。

9.6 引張試験

○ ・ 試験方法は,JIS Z

2241による。

○ ・ ISO 82による。

IDT

9.7 硬さ試験

○ ・ 試験方法は,JIS Z

2243による。

○ ・ ISO/R 79によ

る。

球の直径:

10mm

荷重:3 000kg,

負荷時間:15秒

MOD/

変更

・ 負荷時間が

異なる(JIS

は10〜15

秒)。

・ 従来JISを規

定。

9.8 落重試験

9.8.1 1類用

試験

○ ・ 附属書4の試験機を

用い,表8の試験条件

で行う。

打撃回数:1回

支点間距離:

914mm

試験片支持:30,

37

kgレールはHU

これ以外はHD

落下高さ:各レー

ルごとに規定

−

MOD/

追加

・ 1類に対して,

従来JISを規

定(製造工程

管理,レール

損傷時の原因

究明・対策措

置上)。

○ ・ 鋳片から圧延された

レールは,協定で省略

できる。

−

MOD/

追加

45

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

対比項目

規定項目

(I) JISの規定内容

(II)

国

際規格番

号

(III) 国際規格の規定内

容

(IV) JISと国際規格との

相違点

(V) JISと国際規

格との一致が困難

な理由及び今後の

対策

9.8.2 2類用

試験

○ ・ 附属書4の試験機を

用い,表9の試験条件

で行う。

○ ・ 落重試験機の

機構及び試験

条件を規定。

IDT

打撃回数:1回

支点間距離:

1 000mm

試験片支持:すべ

てHU

落下高さ:普通レ

ール,Sレール別に

算式を規定。

打撃回数:1

回

支点間距

離:1 000mm

試験片支

持:すべて

HU

落下高さ:普

通レール,S

レール別に

算式を規定。

9.9 サルファ

プリント

試験

○ ・ 試験は,JIS G 0560

による。

○ ・ 冷間きょ断し

て,清浄にした

試験片面に希

硫酸液を浸透

させた印画紙

をあてて試験。

IDT

9.10 破面試験 ○ ・ 試験片の中央部に鋭

い切欠きをつけ,圧縮

又は衝撃試験機で力

を加え,破断させる。

切欠きのある側が引

張応力となるように

試験片を置く。

○ ・ 試験片の中央

部に鋭い切欠

きをつけ,圧縮

又は衝撃試験

機で切欠きの

ある側に力を

加える。

IDT

9.11 形状及び

寸法試験

○ ・ 目視,直接測定,限界

ゲージその他の方法

で行う。

・ 曲がり及びねじれ試

験で,器具を用いる場

合は次による。

○ ・ 断面は限界ゲ

ージで測定。

MOD/

追加

・ ISOは長さ

測定方法の

規定なし。

○ a) 上下方向の曲がり:レ

ールを横に倒し,上方

曲がりは頭部中央,下

方曲がりは底部足先

の10m弦とのすき間

の最大値を測定。

○ ・ 中間部の直線

性は目視。

MOD/

変更

・ JISは10m

弦による測

定を規定。

・ 軌道保守及び

乗り心地上か

ら従来JISを

規定。

・ JISの規定を

ISOに提案す

る。

○ b) 左右方向の曲がり:レ

ール頭部を上にして,

曲がっている側の頭

部側面の10m弦との

すき間の最大値を測

定。

○ ・ 中間部の直線

性は目視。

MOD/

変更

・ JISは10m

弦による測

定を規定。

・ 軌道保守及び

乗り心地上か

ら従来JISを

規定。

・ JISの規定を

ISOに提案す

る。

46

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

対比項目

規定項目

(I) JISの規定内容

(II)

国

際規格番

号

(III) 国際規格の規定内

容

(IV) JISと国際規格との

相違点

(V) JISと国際規

格との一致が困難

な理由及び今後の

対策

9.11 形状及び

寸法試験

○ c)

端部の上下方向の曲

がり:レール頭部を上

にして,レール端部の

上面の長さ1.5mの弦

における頭部上面と

弦とのすき間の最大

値を測定(図3)。

○ ・ 端部の上下方

向の曲がり:レ

ール頭部を上

にして,レール

端部の上面の

長さ1.5mの定

規をあてすき

間の最大値を

測定。

IDT

○ d) 端部の左右方向の曲

がり:レール頭部を上

にして,レール端部の

曲がっている側の頭

部側面の長さ1.5mの

弦における頭部側面

と弦とのすき間の最

大値を測定(図4)。

○ ・ 端部の左右方

向の曲がり:レ

ール頭部を上

にして,レール

端部の曲がっ

ている側の頭

部側面に長さ

1.5mの定規を

あてすき間の

最大値を測定。

IDT

○ e)

ねじれ:レール頭部を

上にして,底部裏面狂

い量の最大値を測定。

−

MOD/

追加

・ 軌道保守及び

乗り心地上か

ら従来JISを

規定。

10. 検査

10.1 検査

○ a) 化学成分は,5.の規定

に適合 (C, Si, Mn, P,

S)。

○ ・ C,Si,Mn,P,

Sの含有量は表

7による。

MOD/

変更

・ 各元素とも

含有量の範

囲が若干相

違。

・ 従来JISと

ISOを併記。

○ b) 機械的性質は,5.の規

定に適合(引張強さ,

伸び,硬さ)。

○ ・ 引張強さ,伸び

は,表7に適合。

MOD/

変更

・ 規格値が若

干相違。

・ (対策は,各

項目参照)

○ c)

形状,寸法,寸法許容

差及び幾何公差は,6.

の規定に適合。

○ ・ 表1,3.7.1.2,

表3〜表5によ

る。

MOD/

変更

・ 規格値が若

干相違。

○ d) 外観及び内部健全性

は,7.の規定に適合。

○ ・ 4.8及び4.9によ

る。

MOD/

変更

・ 規格値が若

干相違。

10.2 再検査

○ ・ 10.1の検査に適合し

ない場合は次の方法

で再検査を行い,合否

を判定。

○ ・ 分析結果が,基

準を満足しな

い場合は,公認

の試験所で再

試験。

MOD/

削除

・ JISは再試

験機関を特

定していな

い。

47

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

対比項目

規定項目

(I) JISの規定内容

(II)

国

際規格番

号

(III) 国際規格の規定内

容

(IV) JISと国際規格との

相違点

(V) JISと国際規

格との一致が困難

な理由及び今後の

対策

10.2.1 分析

試験

○

○

・ 新たに2回試験する。

・ 対象になっている頭

部側の鋼塊(又は鋳

片)又は鋼塊(又は鋳

片)の一部から製造さ

れた2本のレール材

から採った供試材で

行う。

○

○

・ 新たに2回試験

する。

・ トップ側の鋼

塊又は鋼塊の

一部から製造

された2本のレ

ール材から採

った供試材で

行う。

IDT

MOD/

変更

○ ・ 新規の2回の試験結

果が,1類では表3,2

類では表10に適合す

れば,その鋼塊又は鋼

塊の一部は合格とす

る。

○ ・ 新規の2回の試

験結果が,表8

に適合すれば,

その鋼塊又は

鋼塊の一部は

合格とする。

IDT

○ ・ 結果が規定を満足し

ないときはその鋼塊

又は鋼塊の一部は不

合格とする。

○ ・ 結果が規定を

満足しないと

きはその鋼塊

又は鋼塊の一

部は不合格と

する。

IDT

−

○ ・ 注文者は,更に

新たに10又は

20鋼塊につい

て試験を行う。

この結果が,規

格に適合すれ

ばその鋼塊は

合格とする。

MOD/

削除

・ JISは鋼塊

ものの再再

試験は規定

していな

い。

・ 再試験不合格

品は,信頼性

が低いため規

定しない。

・ 再試験不合格

品は再々試験

しないよう

ISOに提案す

る。

○ ・ 連連続鋳造では,分析

結果が規定を満足し

ない場合には,前回鋳

造分と混じり合った

部分の製品は,再分析

するか,廃棄する。

○ ・ 連連続鋳造で

は,分析結果が

規定を満足し

ない場合には,

前回鋳造分と

混じり合った

部分の製品は,

再分析するか,

不合格とする。

IDT

10.2.2 引張

試験

○ a) 試験片が,標点間の中

央から標点距離の1/4

以外で切断し,成績が

規格値に適合しない

場合は,この検査は無

効とし,最初の試験片

を採取した部分のレ

ールについて再試験

を行う。

−

MOD/

追加

・ 従来JISを規

定(試験の適

正化)。

48

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

対比項目

規定項目

(I) JISの規定内容

(II)

国

際規格番

号

(III) 国際規格の規定内

容

(IV) JISと国際規格との

相違点

(V) JISと国際規

格との一致が困難

な理由及び今後の

対策

10.2.2 引張

試験

○ b) 鋼塊の場合:

○ ・ 鋼塊の場合:

○

・ 製造業者が採取し

た試料について,

更に2回の再試験

を行う。

○

− 製造業者が

採取した試

料について,

更に2個の再

試験を行う。

IDT

○

・ 協定がある場合以

外は,前回と同じ

鋼塊最底部から圧

延したレールの底

部側から2本の供

試材を採る。

○

− 協定がある

場合以外は,

前回と同じ

鋼塊最底部

から圧延し

たレールの

底部側から2

本の供試材

を採る。

IDT

○

・ 2回のうちのいず

れかが不合格の場

合は,その溶鋼の

すべてのレールは

不合格。

○

− 2回のうちの

いずれかが

不合格の場

合は,その溶

鋼のすべて

のレールは

不合格。

IDT

○ c)

連続鋳造の場合:

○ ・ 連続鋳造の場

合:

○

・ 2個の再試験を行

う。

○

− 2個の再試験

を行う。

IDT

○

・ 1個の再試験は,同

じストランドから

のレールについて

行い,2個目の再試

験は同一鋳造分の

他のストランドか

らのレールで行

う。

○

− 1個の再試験

は,同じスト

ランドから

のレールに

ついて行い,

2個目の再試

験は同一鋳

造分の他の

ストランド

からのレー

ルで行う。

IDT

○

・ 連連続鋳造の溶鋼

の混じり合った鋳

片からのレール

で,再試験はしな

い。

○

− 連連続鋳造

の溶鋼の混

じり合った

鋳片からの

レールで,再

試験はしな

い。

IDT

○

・ 2個の再試験に合

格すれば,その鋳

造分は合格。

○

− 2個の再試験

に合格すれ

ば,その鋳造

分は合格。

IDT

49

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

対比項目

規定項目

(I) JISの規定内容

(II)

国

際規格番

号

(III) 国際規格の規定内

容

(IV) JISと国際規格との

相違点

(V) JISと国際規

格との一致が困難

な理由及び今後の

対策

10.2.2 引張

試験

○

・ どちらかの再試験

に不合格の場合

は,製造業者はそ

の原因を調査す

る。検査員がその

原因を了承すれ

ば,残りの製品の

合否判定のため,

更に再試験するこ

とができる。

○

− どちらかの

再試験に不

合格の場合

は,製造業者

はその原因

を調査する。

検査員がそ

の原因を了

承すれば,残

りの製品の

合否判定の

ため,更に再

試験するこ

とができる。

IDT

10.2.3 落重

試験

10.2.3.1 鋼塊

の場

合

○ a) 最初の試験片を採取

した同一レールの他

の部分から少なくと

も300kgのレールを

切り取って2個の試

験片を採取。

○ a) 最初の試験片

を採取した同

一レールの他

の部分から少

なくとも300kg

のレールを切

り取って2個の

試験片を採取。

IDT

○ b) 2個の試験片のうち,

少なくとも1個は不

合格となった鋼塊か

ら圧延されたレール

から採取。

○ b) 不合格となっ

た鋼塊に隣接

する二つの鋼

塊のトップ側

又はAレールの

トップ側から

任意に2個の試

験片を採取。

MOD/

変更

○ ・ 再試験の結果,2個と

も規定を満足した場

合はすべてのレール

は合格。

○ ・ 再試験の結果,

2個とも規定を

満足した場合

はすべてのレ

ールは合格。

IDT

○ ・ 2個のうちどちらか

が不合格の場合はす

べてのレールは不合

格。

○ ・ 2個のうちどち

らかが不合格

の場合は,前回

と同様の手順

で,再再試験を

行う。

MOD/

削除

・ JISは再再

試験は規定

していな

い。

・ 再試験不合格

品は,信頼性

が低いため規

定しない。

また,コス

ト高ともな

る。

・ 再再試験規定

の削除をISO

に提案する。

50

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

対比項目

規定項目

(I) JISの規定内容

(II)

国

際規格番

号

(III) 国際規格の規定内

容

(IV) JISと国際規格との

相違点

(V) JISと国際規

格との一致が困難

な理由及び今後の

対策

10.2.3.2 連続

鋳造

の場

合

○ ・ 同一ストランドから

採取した2個の試験

片について再試験。

この試験片は,もと

の試験片と同一側か

ら1個ずつ,製造業者

の指定する位置から

採取。

○ ・ 同一ストラン

ドから採取し

た2個の試験片

について再試

験。

この試験片

は,もとの試験

片と同一側か

ら1個ずつ,製

造業者の指定

する位置から

採取。

IDT

○ ・ 2個の試験片のうち

の少なくとも1個は,

不合格となったブル

ームから採取。

○ ・ 2個の試験片の

うちの少なく

とも1個は,不

合格となった

ブルームから

採取。

IDT

○ ・ 2個とも合格すれば,

このストランドから

のすべてのレールは

合格。

○ ・ 2個とも合格す

れば,このスト

ランドからの

すべてのレー

ルは合格。

IDT

○ ・ 1個でも不合格の場

合は,製造業者は不合

格原因を調査する。検

査員が不合格原因に

ついて了承した場合

は,受渡当事者間の協

定により,残りの材料

の受入れのための再

試験を行う。

○ ・ 1個でも不合格

の場合は,製造

業者は不合格

原因を調査す

る。検査員が不

合格原因につ

いて了承した

場合は,受渡当

事者間の協定

により,残りの

材料の受入れ

のための再試

験を行う。

IDT

51

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

対比項目

規定項目

(I) JISの規定内容

(II)

国

際規格番

号

(III) 国際規格の規定内

容

(IV) JISと国際規格との

相違点

(V) JISと国際規

格との一致が困難

な理由及び今後の

対策

10.2.4 サル

ファ

プリ

ント

試験

○

○

○

a)

鋼塊の場合:

・ 疑問視されたレー

ルの少なくとも

300kg分の長さは

不合格とし,同一

溶鋼から検査員が

選んだ他の2個の

鋼塊からの圧延レ

ールについて再試

験を行う。

・ 2個とも合格の場

合は,その溶鋼か

ら圧延されたすべ

てのレールは合

格。

・ 1個でも不合格の

場合は,すべての

レールは不合格。

○

○

○

鋼塊の場合:

・ 疑問視された

レールの少な

くとも300kg分

の長さは不合

格とし,同一溶

鋼から検査員

が選んだ他の2

個の鋼塊から

の圧延レール

について再試

験。

・ 2個とも合格の

場合は,その溶

鋼から圧延さ

れたすべての

レールは合格。

・ 1個でも不合格

の場合は,

300kg分の長さ

は不合格とし,

同一溶鋼から

検査員が選ん

だ他の鋼塊か

らの圧延レー

ルについて再

再試験を行う。

この2回の再

試験に不合格

の場合は,すべ

てのレールは

不合格。

IDT

IDT

MOD/

削除

・ JISは再再

試験は規定

していな

い。

・ 再試験不合格

品は,信頼性

が低いため規

定しない。

また,コスト

高ともなる。

・ 再々試験規定

の削除をISO

に提案する。

b) 連続鋳造の場合:

連続鋳造の場合:

○

・ 2回の再試験を行

う。

○

・ 2回の再試験

を行う。

IDT

○

・ 1個目の再試験は

同一ストランドか

らのレールについ

て行い,2個目の再

試験は同一溶鋼の

他のストランドか

らのレールから採

取した供試材につ

いて行う。

○ ・ 1個目の再試験

は同一ストラ

ンドからのレ

ールについて

行い,2個目の

再試験は同一

溶鋼の他のス

トランドから

のレールから

採取した供試

材について行

う。

IDT

52

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

対比項目

規定項目

(I) JISの規定内容

(II)

国

際規格番

号

(III) 国際規格の規定内

容

(IV) JISと国際規格との

相違点

(V) JISと国際規

格との一致が困難

な理由及び今後の

対策

10.2.4 サル

ファ

プリ

ント

試験

○

・ 連連続鋳造の溶鋼

の混じり合った部

分から圧延された

レールは再試験に

用いてはならな

い。

○ ・ 連連続鋳造の

溶鋼の混じり

合った部分か

ら圧延された

レールは再試

験に用いては

ならない。

IDT

○

・ 2個とも合格した

場合は,すべての

レールは合格。

○ ・ 2個とも合格し

た場合は,すべ

てのレールは

合格。

IDT

○

・ 1個でも不合格の

場合は,製造業者

はその原因を調査

する。検査員が不

合格原因を了承し

たときは,受渡当

事者間の協定によ

って,残りの製品

について再試験を

行うことができ

る。

○ ・ 1個でも不合格

の場合は,製造

業者はその原

因を調査する。

検査員が不合

格原因を了承

したときは,受

渡当事者間の

協定によって,

残りの製品に

ついて再試験

を行うことが

できる。

IDT

10.2.5 破面

試験

○ ・ 疑問視された鋼塊の

頭部側300kg分は廃

棄され,これ以外のレ

ールについて再試験

を行う。

○ ・ 疑問視された

鋼塊の頭部側

300kg分は廃棄

され,これ以外

のレールにつ

いて再試験を

行う。

IDT

○ ・ 再試験は,もとの試料

を採取した鋳塊から

の鋼塊とは別の2個

の鋼塊から製造され

たレールの頭部側に

ついて行う。

○ ・ 再試験は,もと

の試料を採取

した鋳塊から

の鋼塊とは別

の2個の鋼塊か

ら製造された

レールの頭部

側について行

う。

IDT

○ ・ 2個とも合格すれば,

すべてのレールは合

格。

○ ・ 2個とも合格し

た場合は,すべ

てのレールは

合格。

IDT

53

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

対比項目

規定項目

(I) JISの規定内容

(II)

国

際規格番

号

(III) 国際規格の規定内

容

(IV) JISと国際規格との

相違点

(V) JISと国際規

格との一致が困難

な理由及び今後の

対策

10.2.5 破面

試験

○ ・ 1個でも不合格の場

合は同一溶鋼のすべ

てのレールは不合格。

○ ・ 1個でも不合格

の場合は同一

溶鋼のすべて

のレールの頭

部側について

試験を行う。必

要ならば満足

な結果が得ら

れるまで300kg

分を切り捨て

る。

MOD/

削除

・ JISは再再

試験は規定

していな

い。

・ 再試験不合格

品は,信頼性

が低いため規

定しない。

また,コス

ト高ともな

る。

・ 再々試験規定

の削除をISO

に提案する。

11. 製品の呼

び方

○ ・ 規格番号又は規格の

名称,レールの種類又

は記号,鋼の種類及び

継目孔あり・なしの別

による。

−

MOD/

追加

・ 商取引及び誤

出荷・誤使用

防止上から従

来JISを規定。

12. 表示

12.1 浮出し表

示

○ ・ 腹部に次の事項を,レ

ールが使用されてい

る限り読むことがで

きるように鮮明に浮

き出させる。

ただし,30kg,37kg

レールは製鋼炉表示

を省略できる。

○ ・ 腹部に次の事

項を明瞭に表

示。

MOD/

変更

○ a) 鋼塊又は鋳片の頭部

方向を示す矢印。

○

− 鋼塊又は鋳

片の頭部方

向を示す矢

印。

IDT

○ b) レールの種類の記号。

○

− レール形状

を示す記号

又は質量。

IDT

○ c)

製鋼炉の記号。

○

− 製鋼方法を

示す記号。

MOD/

追加

・ JISは電気

炉,純酸素

転炉による

製鋼を規

定。

○ d) 製造業者名又はその

略号。

○

− 製造工場の

識別記号。

IDT

○ e)

製造年月又はその略

号。

○

− 製造年を示

す末尾2けた

の数字。

IDT

−

○

− 鋼の等級記

号。

・ JISは鋼種

記号を刻印

表示。

54

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

対比項目

規定項目

(I) JISの規定内容

(II)

国

際規格番

号

(III) 国際規格の規定内

容

(IV) JISと国際規格との

相違点

(V) JISと国際規

格との一致が困難

な理由及び今後の

対策

12.2 刻印表示

○ ・ 腹部の他の面に,継目

板に覆われない箇所

に刻印。

ただし,鋳片から

圧延された30kgレー

ルには,レールの順位

番号の表示を省略で

きる。

この場合,鋼塊か

らの圧延レールと区

別するため,レール順

位番号の表示位置に

“R”を刻印。

○ ・ 腹部の浮出し

表示と他の面

に刻印。

MOD/

変更

○ a) 圧延されたレールの

順位を示す番号。

○

− レール位置

を示す記号。

IDT

○ b) 鋼塊注入順位記号又

はストランド番号及

び鋳片順位記号。

○

− 鋼塊順位記

号

IDT

○ c)

製鋼番号

○

− 鋼塊番号

IDT

○ d) 作業組の記号

−

MOD/

追加

○ e)

C含有量

−

MOD/

追加

○ f)

Mn含有量(60kg,

70S,90Sレール)

−

MOD/

追加

○ g) 鋼の種類(ARは表示

しない)

− (浮出し表示)

MOD/

追加

−

○

− 連続鋳造の

場合,受渡当

事者間で協

定された,レ

ールの評価

に関する他

のすべての

記号。

MOD/

追加

・ JISは,a)b)

c)d)で具体

的に規定。

−

○ ・ 受渡当事者間

の協定により,

浮出し記号の

うちの一部を

熱間刻印とす

ることができ

る。

MOD/

削除

・ 管理上,誤認

防止上から規

定しない。

55

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

対比項目

規定項目

(I) JISの規定内容

(II)

国

際規格番

号

(III) 国際規格の規定内

容

(IV) JISと国際規格との

相違点

(V) JISと国際規

格との一致が困難

な理由及び今後の

対策

12.2 刻印表示

○ ・ 次の表示は,鋼

塊の頭部にお

けるレールの

断面端部に冷

間刻印。

− 製造工場の

識別記号

− 製造年を示

す末尾2けた

の数字

MOD/

削除

・ 損傷防止上冷

間刻印は規定

しない。

レール断面端

面の冷間刻印

は削除するよ

うISOに提案

する。

12.3 塗色

○ ・ レールの両端に表11

に示す塗色を施す。

ただし,受渡当事者

間の協定により省略

できる。

−

MOD/

追加

・ 誤使用,誤出

荷防止上から

従来JISを規

定。

13. 報告

○ ・ JIS G 0303の8.によ

る。

注文による検査対

象となるすべての溶

鋼の化学成分値,機械

的性質の測定値及び

その他必要とされる

検査の結果を記載。

−

MOD/

追加

・ JIS G 0303を

尊重(JIS G

0303対応の

ISO 404でも

8.に規定)。

附属書1(規

定) 2類の寸

法許容差

○

○ ・ 規格本体に規

定

IDT

附属書2(規

定) サルファ

プリント限界

見本

○

○ ・ 附属書K

MOD/

追加

・ 連続鋳造が主

体の日本の現

状から連続鋳

造のS−プリ

ントを規定。

附属書3(参

考) 基準型板

及び作業用限

界ゲージの例

○

○ ・ 附属書B〜H

MOD/

追加

・ JISは国内で

現在使用して

いるゲージを

参考として記

載(ISOも例

示的)。

附属書4(規

定) 落重試験

機

○ a) 1類用落重試験機

−

MOD/

追加

・ 1類用と2類

用とでは,

支点間間

隔,おもり

の質量,お

もりの落下

高さが相違

する。

・ 1類用の並列

規定化をISO

に提案する。

付属書4(規

定)落重試験機

○ b) 2類用落重試験機

○ ・ 規格本体に規

定

JISと国際規格との対応の程度の全体評価:MOD

56

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

− IDT ………………技術的差異がない。

− MOD/削除………国際規格の規定項目又は規定内容を削除している。

− MOD/追加………国際規格にない規定項目又は規定内容を追加している。

− MOD/変更………国際規格の規定内容を変更している。

− MOD/選択………国際規格の規定内容と別の選択肢がある。

2. JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

− MOD ……………国際規格を修正している。

57

E 1101 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS E 1101(普通レール及び分岐器類用特殊レール)原案作成委員会 構成表

(原案作成平成9年3月当時)

氏名

所属

(委員長)

三 浦 重

財団法人鉄道総合技術研究所

(分科会委員長)

長 藤 敬 晴

財団法人鉄道総合技術研究所

(委員)

市 川 英 雄

通商産業省工業技術院標準部

橋 本 繁 晴

財団法人日本規格協会

藤 森 泰 明

運輸省鉄道局

早 瀬 藤 二

東日本旅客鉄道株式会社施設電気部

○ 高 野 裕 一

東日本旅客鉄道株式会社設備部

和 藤 源

東海旅客鉄道株式会社東海鉄道事業本部工務部

東 憲 昭

西日本旅客鉄道株式会社鉄道本部施設部

山 本 明

帝都高速度交通営団工務部

☆ 村 松 金二郎

小田急電鉄株式会社工務部

☆ 山 本 拓 郎

南海電鉄株式会社工務部

○☆ 廉 林 光 夫

南海電鉄株式会社工務部

☆ 安 部 健 次

新日本製鐵株式会社

☆ 柴 田 正 宣

日本鋼管株式会社

入 江 隆 昭

大和工業株式会社

立 上 忠 良

トピー工業株式会社

平 尾 哲 郎

九州鉄道機器製造株式会社

☆ 茂 木 重 六

株式会社峰製作所

櫻 澤 正

社団法人日本鉄道施設協会

(分科会委員)

山 本 克 巳

通商産業省工業技術院標準部

三 塚 隆 正

財団法人日本規格協会

秋 元 孝 生

運輸省鉄道局

○ 川 口 泉

運輸省鉄道局

阿 部 則 次

財団法人鉄道総合技術研究所

嶋 誠 治

東日本旅客鉄道株式会社設備部

速 水 政 彦

東海旅客鉄道株式会社技術本部

半 田 真 一

西日本旅客鉄道株式会社鉄道本部施設部

市 東 邦 生

帝都高速度交通営団工務部

大津山 徹

合同製鉄株式会社

(事務局)

森 下 忠

社団法人日本鉄道施設協会

柿 澤 實

社団法人日本鉄道施設協会

☆印:本委員会,分科会兼務の委員を示す。

○印:人事異動に伴う交替後任者を示す。