D 9302:2019

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 主要寸法及び構成部品 ······································································································· 2

4.1 主要寸法 ······················································································································ 2

4.2 構成部品 ······················································································································ 2

5 安全性(性能,構造及び形状・寸法を含む) ········································································· 2

5.1 一般 ···························································································································· 2

5.2 制動装置 ······················································································································ 4

5.3 操だ(舵)装置 ············································································································· 6

5.4 車体部 ························································································································· 7

5.5 走行装置 ······················································································································ 8

5.6 駆動装置 ······················································································································ 9

5.7 座席装置 ····················································································································· 10

5.8 保護装置 ····················································································································· 11

5.9 停立装置 ····················································································································· 11

5.10 積載装置 ···················································································································· 12

5.11 リフレックスリフレクタ ······························································································· 12

5.12 警音装置 ···················································································································· 12

5.13 附属装置 ···················································································································· 12

6 試験方法························································································································ 13

6.1 制動装置の試験方法 ······································································································ 13

6.2 操だ(舵)装置の試験方法 ····························································································· 17

6.3 車体部の試験方法 ········································································································· 22

6.4 走行装置の試験方法 ······································································································ 26

6.5 駆動装置の試験方法 ······································································································ 29

6.6 座席装置の試験方法 ······································································································ 32

6.7 表示の試験 ·················································································································· 34

7 検査······························································································································ 34

8 表示······························································································································ 35

8.1 製品の表示 ·················································································································· 35

8.2 表示の耐久性 ··············································································································· 36

9 取扱説明書 ····················································································································· 36

10 商品選択上の情報 ·········································································································· 38

D 9302:2019 目次

(2)

ページ

附属書A(参考)操だ(舵)装置の幾何学的配置 ······································································ 39

附属書B(参考)自由落下速度の検証······················································································ 40

附属書JA(規定)自転車部品の互換性寸法 ·············································································· 41

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 58

D 9302:2019

(3)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般財団法人自転

車産業振興協会(JBPI)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規

格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規

格である。

これによって,JIS D 9302:2008は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

D 9302:2019

幼児用自転車

Bicycles for young children

序文

この規格は,2014年に第3版として発行されたISO 8098を基に作成した日本工業規格であるが,国際

規格では公道上での乗用を意図するものは当該国の国内法規が適用されるため,我が国の実情を反映し,

技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JBに示す。また,附属書JAは対応国際規格にはない事項であ

る。

1

適用範囲

この規格は,JIS D 9111の規定で分類される幼児用自転車(以下,幼児車という。)について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 8098:2014,Cycles−Safety requirements for bicycles for young children(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 1481-2 建材製品中のアスベスト含有率測定方法−第2部:試料採取及びアスベスト含有の有無

を判定するための定性分析方法

JIS B 0205-1 一般用メートルねじ−第1部:基準山形

JIS B 0205-2 一般用メートルねじ−第2部:全体系

JIS B 0205-3 一般用メートルねじ−第3部:ねじ部品用に選択したサイズ

JIS B 0205-4 一般用メートルねじ−第4部:基準寸法

JIS B 0209-1 一般用メートルねじ−公差−第1部:原則及び基礎データ

JIS B 0209-2 一般用メートルねじ−公差−第2部:一般用おねじ及びめねじの許容限界寸法−中(は

めあい区分)

JIS B 0209-3 一般用メートルねじ−公差−第3部:構造体用ねじの寸法許容差

JIS B 0225 自転車−ねじ

JIS D 9111 自転車−分類,用語及び諸元

JIS D 9417 自転車用チェーン

2

D 9302:2019

JIS D 9422 自転車用タイヤバルブ

JIS D 9451 自転車−ベル

JIS D 9452 自転車−リフレックスリフレクタ

注記 対応国際規格:ISO 6742-2:2015,Cycles−Lighting and retro-reflective devices−Part 2:

Retro-reflective devices(MOD)

JIS D 9453 自転車−リヤキャリヤ及びスタンド

注記 対応国際規格:ISO 11243:1994,Cycles−Luggage carriers for bicycles−Concepts, classification

and testing(MOD)

JIS G 4303 ステンレス鋼棒

JIS R 6252 研磨紙

JIS R 6253 耐水研磨紙

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS D 9111によるほか,次による。

3.1

補助車輪(stabilizers)

幼児車の横倒れを防止するために使用する,車輪両側部に補助的に取り付けられる着脱可能な小車輪。

4

主要寸法及び構成部品

4.1

主要寸法

幼児車の長さ,幅(補助車輪を含む。)及びサドル最大高さは,JIS D 9111の箇条4(諸元)による。

4.2

構成部品

幼児車を構成する部品は,次による。

a) 幼児車は,走行上及び安全上必要なJIS D 9111の表2(部分分類及び構成部品)に示す名称の部品か

ら選択して構成する。

なお,自転車部品の互換性寸法は,附属書JAによる。

b) 幼児車の部品は,JIS D 9111の表2に示す日本工業規格によるか,又はこれらの日本工業規格に定め

る品質と同等以上の品質のものを用いる。ただし,JIS D 9111の表2に示す部品で,適用する日本工

業規格がない部品を用いる場合には,走行上及び安全上必要とする品質をもつものでなければならな

い。

c) ねじは,JIS B 0225及びJIS D 9422の附属書の規定によるもののほかは,JIS B 0205-1〜JIS B 0205-4

の規定によるものとし,その許容限界寸法及び公差は,JIS B 0209-1〜JIS B 0209-3に規定する公差域

クラスの6H/6g以上とする。

5

安全性(性能,構造及び形状・寸法を含む)

5.1

一般

5.1.1

試験条件の通則

5.1.1.1

ブレーキ試験の定義

5.1.1.4に示す精度要件が適用されるブレーキ試験は,6.1.2〜6.1.5に規定するブレーキ試験を意味する。

3

D 9302:2019

5.1.1.2

強度試験の定義

5.1.1.4に示す精度要件が適用される強度試験は,6.1〜6.6に規定する静的試験,衝撃試験及び疲労試験

の負荷を含む強度試験を意味する。

5.1.1.3

強度試験用試料の数及び状態

一般に,静的試験,衝撃試験及び疲労試験については,新しい試験試料を対象に各試験を実施しなけれ

ばならない。ただし,試験試料を一つしか使用できない場合には,その同じ試料を対象に疲労試験,静的

試験,衝撃試験の順にこれらの試験全てを実施してもよい。

同じ試料を対象に二つ以上の試験を行うときは,試験順序を試験報告書又は試験記録に明記しなければ

ならない。同じ試料を対象に二つ以上の試験を行う場合,先に行う試験が後続の試験の結果に影響を及ぼ

す可能性があるので注意しなければならない。また,二つ以上の試験にかけて試料が不合格となった場合,

単一試験の場合と直接比較を行うことはできない。

全ての強度試験において,試料は完全に完成した状態でなければならない。

フレーム試験又はハンドルステムの試験を行う場合は,前ホーク,ハンドルバーなど,ダミーの組立品

を用いて試験を実施してもよい。

5.1.1.4

ブレーキ試験及び強度試験の試験条件の精度公差

特に指定のない限り,公称値に基づく精度公差は,次のとおりとする。

− 力及びトルク

50

+ %

− 質量及び重量 ±1 %

− 寸法

±1 mm

− 角度

±1°

− 経過時間

±5 s

− 温度

±2 ℃

− 圧力

±5 %

5.1.1.5

疲労試験通則

疲労試験における試験力は,10 Hzを超えない範囲で徐々に負荷し除荷する。締結具の締付けは,試験

開始後1 000回未満は製造業者の推奨締付けトルクによって締め直してもよい(これは,締結具がクラン

プとして使用されている全ての構成部品に適用する。)。試験機器は,5.1.1.4で示した動的要求精度を満た

さなければならない。

注記 適切な試験方法の例は,ASTM E467を参照。

5.1.1.6

衝撃試験通則

垂直衝撃試験では,おもりを自由落下速度の95 %以上の効率で落下させなければならない。

注記 附属書Bを参照。

5.1.1.7

合成樹脂製部品の試験の室温

合成樹脂製部品の強度試験では,試験前に2時間の慣らし時間を設け,室温が23 ℃±5 ℃で試験を行

わなければならない。

5.1.2

先鋭部

通常の乗車走行及び取扱操作で人体に危害を及ぼすおそれがある鋭い角,とがり,ばり,かえりなどは,

面取り,潰す,丸めるなどの方法で処理しなければならない。また,ブレーキレバー,スタンドなどの端

部には,丸め加工を施すか,又は容易に離脱しないキャップなどで覆わなければならない。

注記 JIS B 0051を参照。

4

D 9302:2019

5.1.3

突起物

この要件は,使用者が幼児車の突起物又は剛性のある構成部品(例えば,ハンドル,レバー)によって

人体への損傷及び皮膚の刺し傷を引き起こす危険に対処することを目的としている。

使用者への刺し傷の危険を引き起こすフレームのパイプ及び剛性のある構成部品の露出した突起物は,

保護しなければならない。端部保護のための寸法,形状などは,人体の損傷を避けるため適切な形状とし

なければならない。刺し傷の危険を引き起こすねじ類は,おねじが締付け相手部分(ナット面など)から,

ねじの外径以上に長く突き出してはならない。

なお,機能を発揮させるために必要な構造又は外観上の突起,チェーン引きなど調整を必要とするもの,

及びキャップなどで覆われているものは,この規定を適用しない。

5.1.4

ワイヤ

ブレーキワイヤ,ディレーラワイヤなどのインナの末端が露出しているものは,ほつれないようにワイ

ヤキャップなどによって処理し,ワイヤキャップなどは,20 Nの離脱力に耐えなければならない。

5.1.5

締結部品の安全性及び強度

5.1.5.1

ねじの安全性

サスペンション機構,ダイナモ,制動装置及びどろよけをフレーム体又は前ホークに取り付けるための

ねじは,適切な緩み止め(例えば,ばね座金,ロックワッシャ,ロックナット,ナイロンナット,ねじ緩

み止め接着剤)を備えなければならない。ただし,ハブダイナモの取付けねじは除外する。また,ハブブ

レーキ及びディスクブレーキの組付けに使用する締結部品には,耐熱性のものを備えることが望ましい。

注記 ボルトの機械的性質は,JIS B 1051を参照。

5.1.5.2

ねじの強度

ハンドルバー,ハンドルステム,バーエンド,サドル及びシートポストを固定するねじは,製造業者が

推奨する締付けトルク(範囲が示されている場合には,その最大値)の120 %で締め付けたときに破損し

てはならない[箇条9 k) 3)も併せて参照]。

5.1.6

亀裂の検出方法

試験の適合判断基準として目に見える亀裂が指定されている場合は,標準化された方法を用いて亀裂の

存在を目立たせることが望ましい。

注記 浸透探傷試験は,JIS Z 2343-1〜JIS Z 2343-4を参照。

5.2

制動装置

5.2.1

ブレーキシステム

幼児車は,前車輪及び後車輪のそれぞれを制動する別系統のブレーキを装備しなければならない。アス

ベストを含有するブレーキ部材を使用してはならない。

なお,アスベストの有無は,JIS A 1481-2の箇条7(二次分析試料によるX線回折分析方法による定性

分析方法)によって確認する。

5.2.2

手動ブレーキ

手動ブレーキは,次による。

a) ブレーキレバーの配置 ブレーキレバーは,一般に,前ブレーキ用をハンドルバーの右,後ブレーキ

用をハンドルバーの左に配置する。

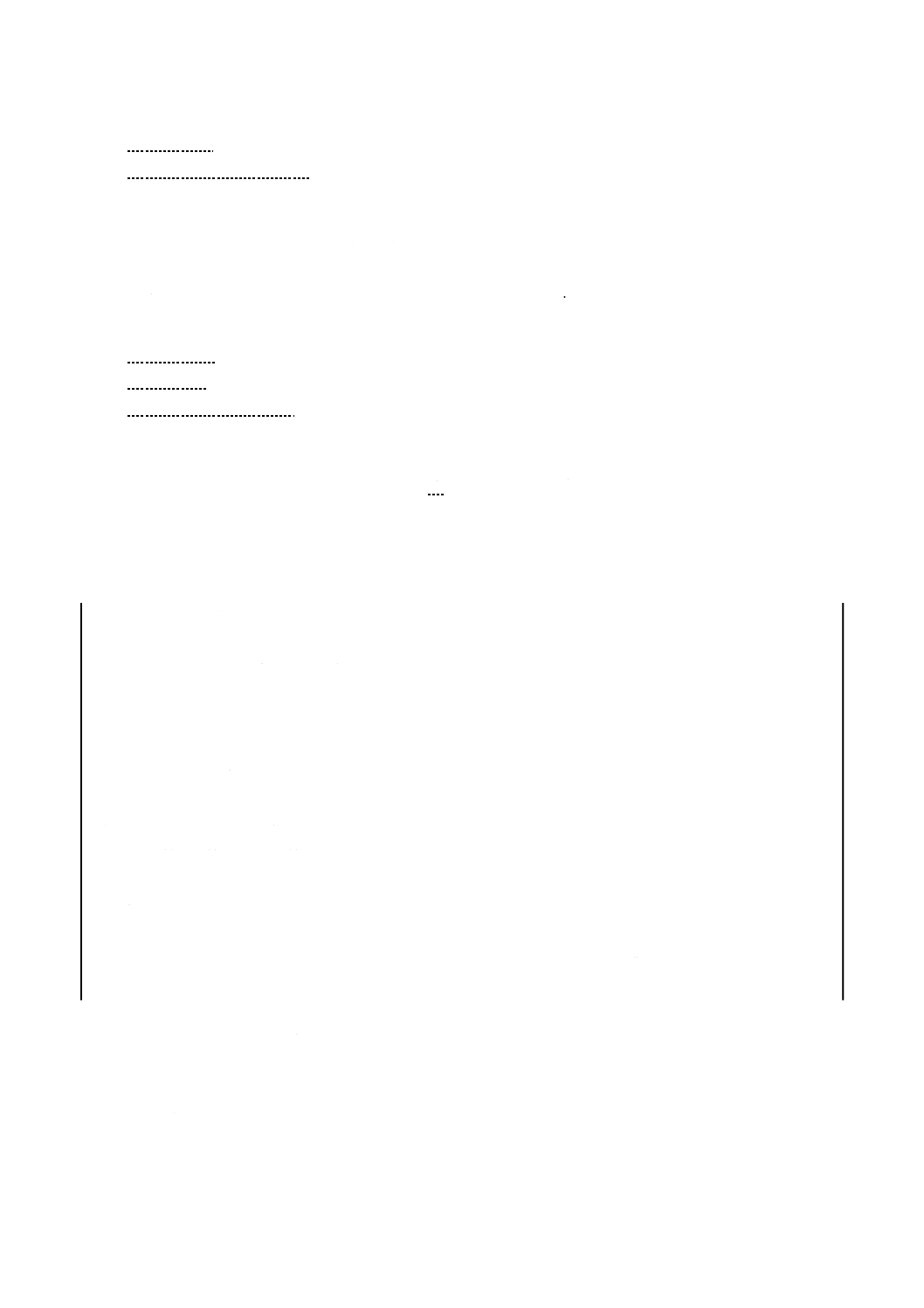

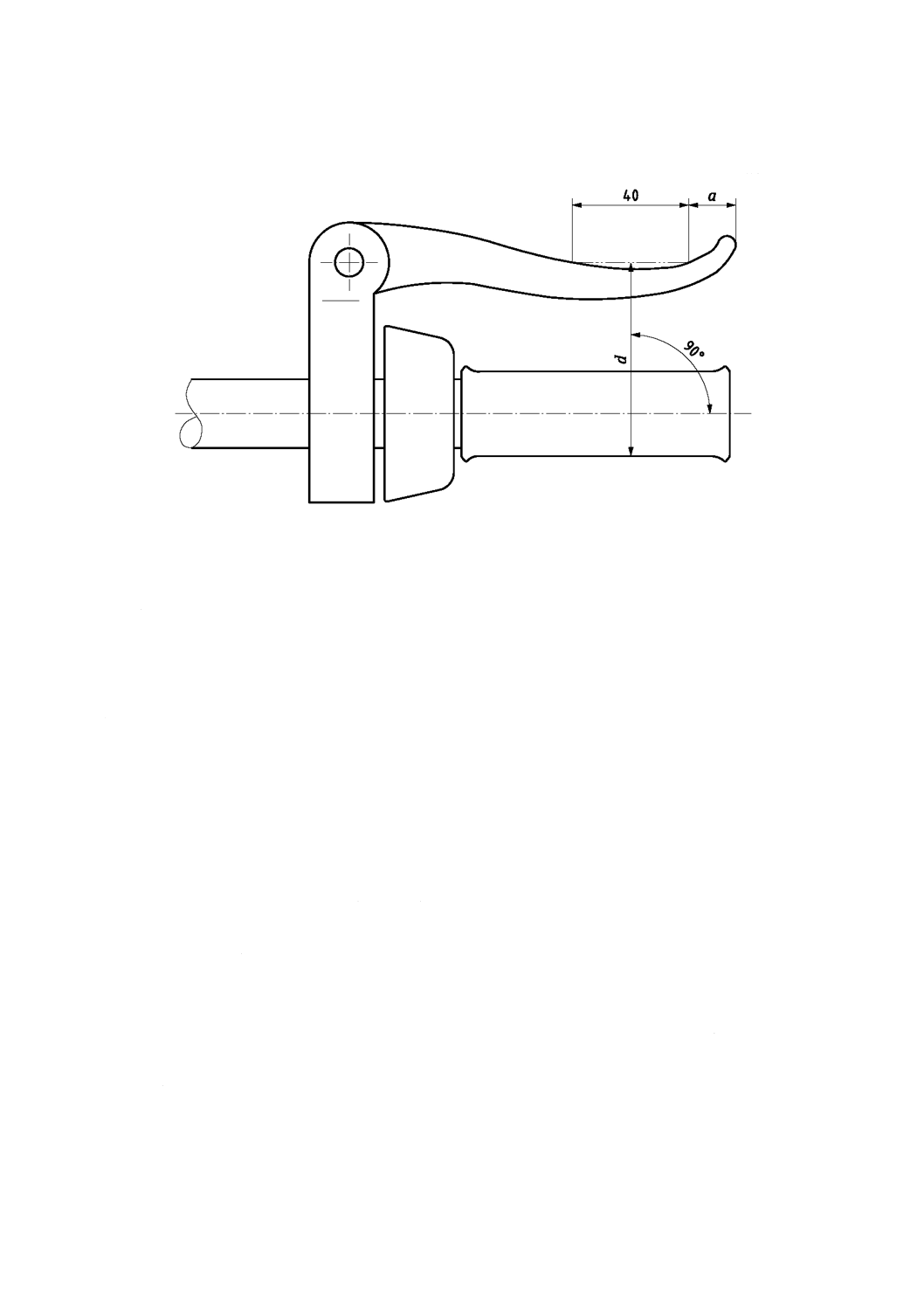

b) ブレーキレバーの開き ブレーキレバーの外面とグリップ(又はハンドルバー,その他のカバーリン

グ部)との間で測定した開き寸法dは,6.1.1によって測定したとき図1に示すように少なくとも40 mm

の長さにわたって,75 mm以下でなければならない。

5

D 9302:2019

なお,調整できるブレーキレバーは,当該寸法が得られるよう調整してもよい。

単位 mm

a

乗員の指と接触すると想定している部分の端部からレバー端までの距離

d

ブレーキレバーの開き寸法

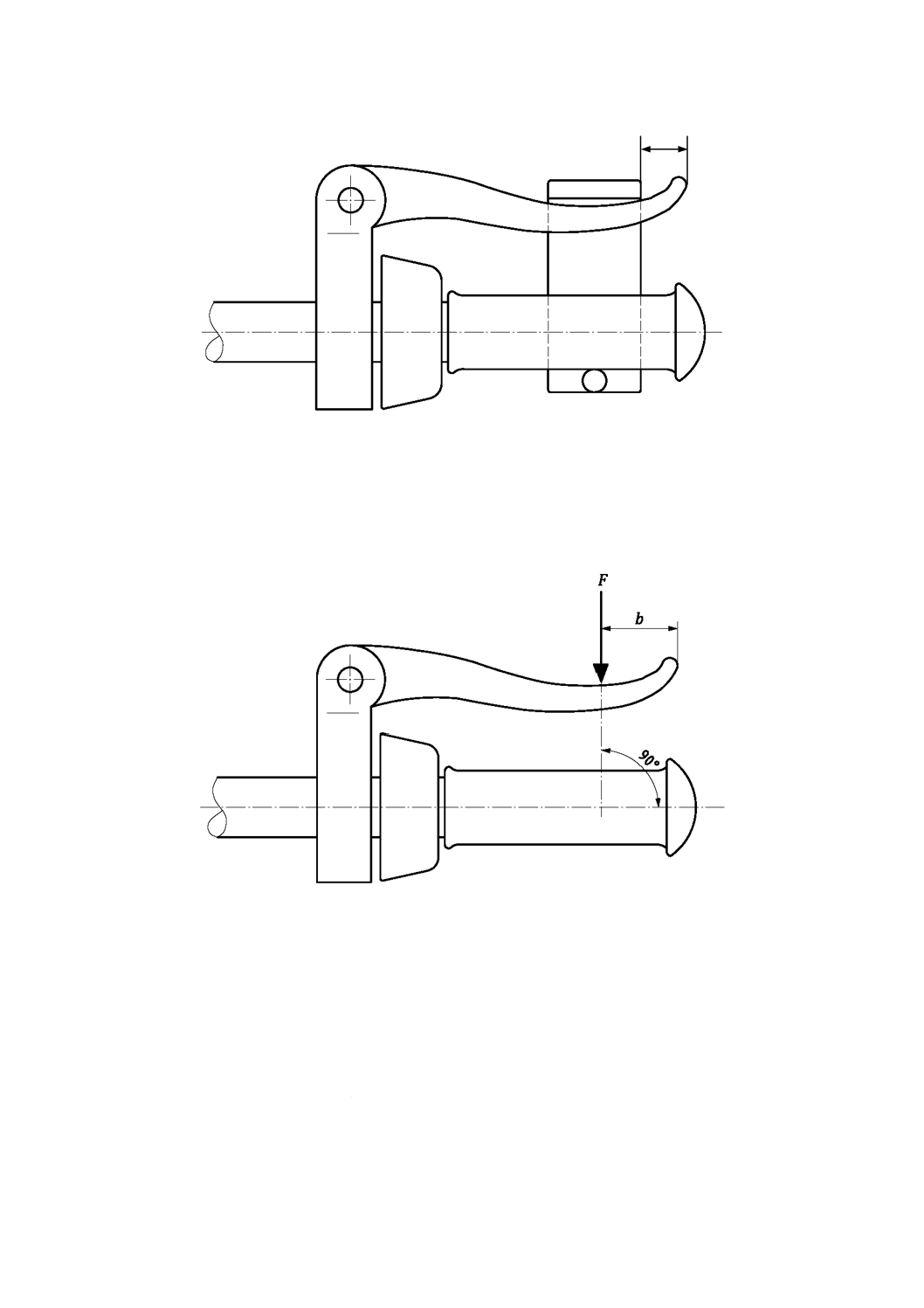

図1−ブレーキレバーの開き寸法

c) ブレーキ摩擦材の固定 ブレーキブロック,ブレーキライニングなどは舟,ライニング帯などに確実

に取り付けてあり,6.1.3のブレーキ揺動試験を行ったとき,舟,ライニング帯などから外れたり,亀

裂が生じてはならない。また,揺動試験後,ブレーキ系統が5.2.4 a)及び5.2.5 a)に適合しなければな

らない。

d) ブレーキの調整機能 ブレーキの調整機能は,次による。

1) ブレーキは,ブレーキブロック,ブレーキライニングなどの摩耗,ワイヤの伸びなどが生じたとき

に,制動力を維持するため,調整ができる構造であり,かつ,摩擦材が定期交換時期又は摩耗によ

る交換時期まで,工具を使用する又は使用しないに限らず適切な位置に調整できなければならない。

工具を使用せずにブレーキを調整できる場合,調節装置は誤使用又は誤動作を防止できるように設

計されていなければならない。

2) ブレーキは,ブレーキブロック,ブレーキライニングなどと制動面との隙間が適切で,ブレーキレ

バーを握って操作したとき,ブレーキブロック,ライニングなどに著しい片当たりがあってはなら

ない。

5.2.3

コースタハブ

コースタハブは,ギヤクランクを逆転したとき60°以内で制動が効き始め,正転したときは直ちに制動

を解除しなければならない。

なお,クランク逆転角度は,任意のクランク位置からクランクに140 N以上のペダル踏力を加えて測定

する。この力は1分間保持しなければならない。

5.2.4

ブレーキの強度

ブレーキの強度は,次による。

a) 手動ブレーキ 手動ブレーキ付き幼児車は,6.1.4.1の強度試験を行ったとき,ブレーキ系統及びその

構成部品に異常が生じてはならない。

6

D 9302:2019

b) コースタハブ コースタハブ付き幼児車は,6.1.4.2の強度試験を行ったとき,ブレーキ系統及びその

構成部品に異常が生じてはならない。

5.2.5

制動性能

制動性能は,次による。

a) 手動ブレーキの制動性能は,6.1.5.1の制動力試験を行ったとき,レバー操作力を40 Nから80 Nまで

10 Nずつ増加させるのに従って,手動ブレーキの平均制動力が徐々に増加しなければならない。また,

規定のレバー操作力を加えたときの制動力は,表1による。

なお,前ブレーキでは制動力が最小値と最大値との制限範囲内で,後ブレーキでは最小値以上でな

ければならない。

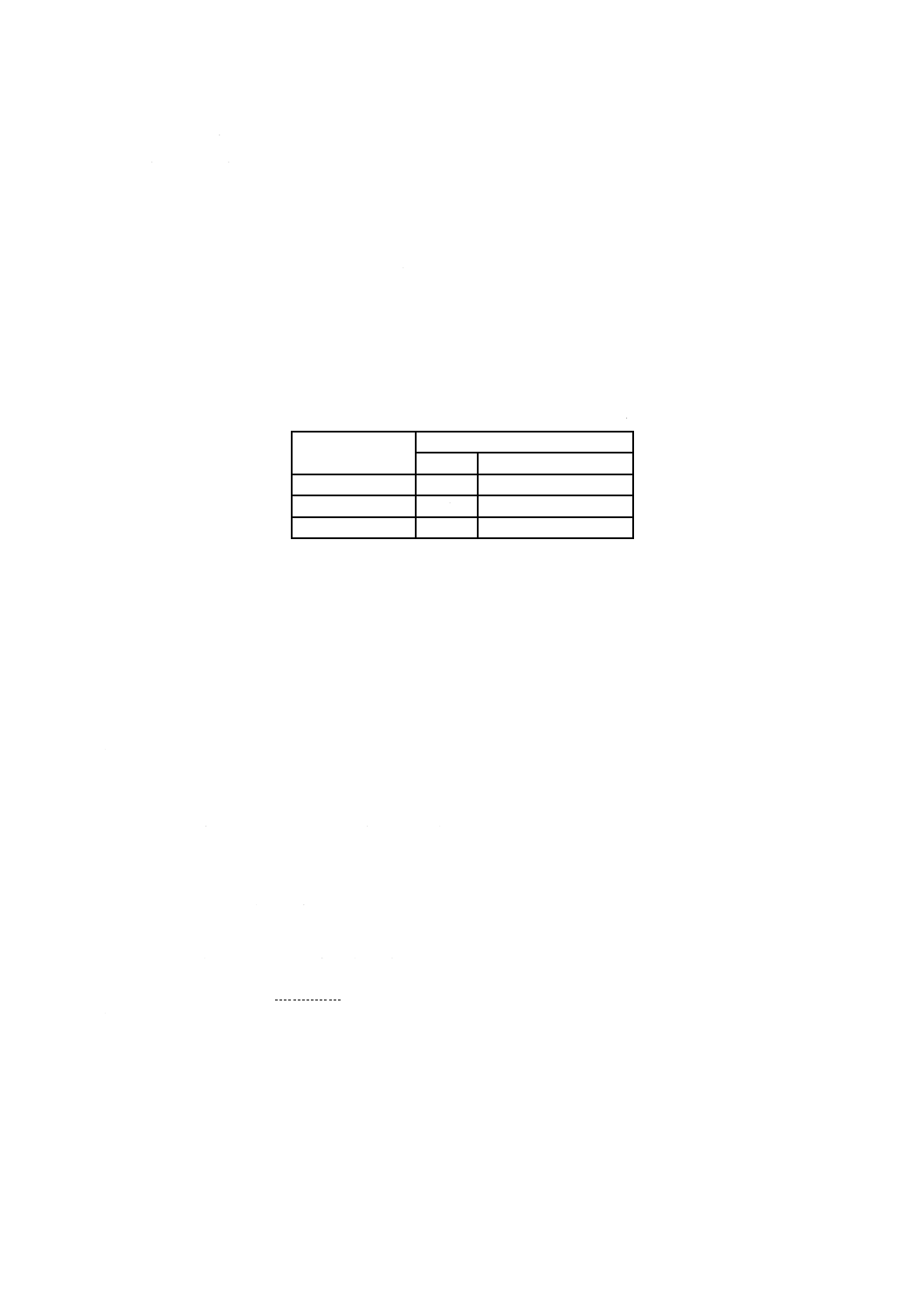

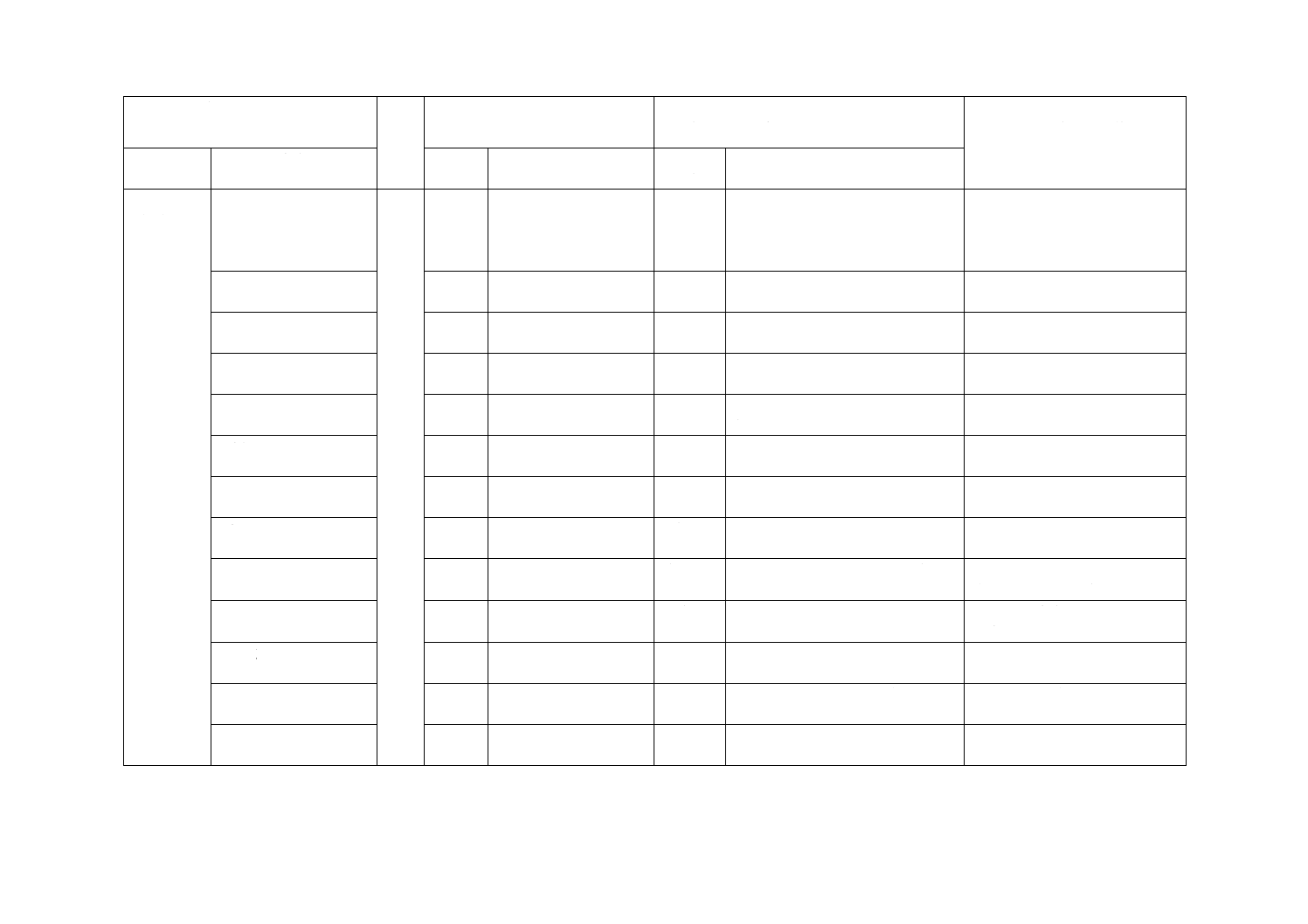

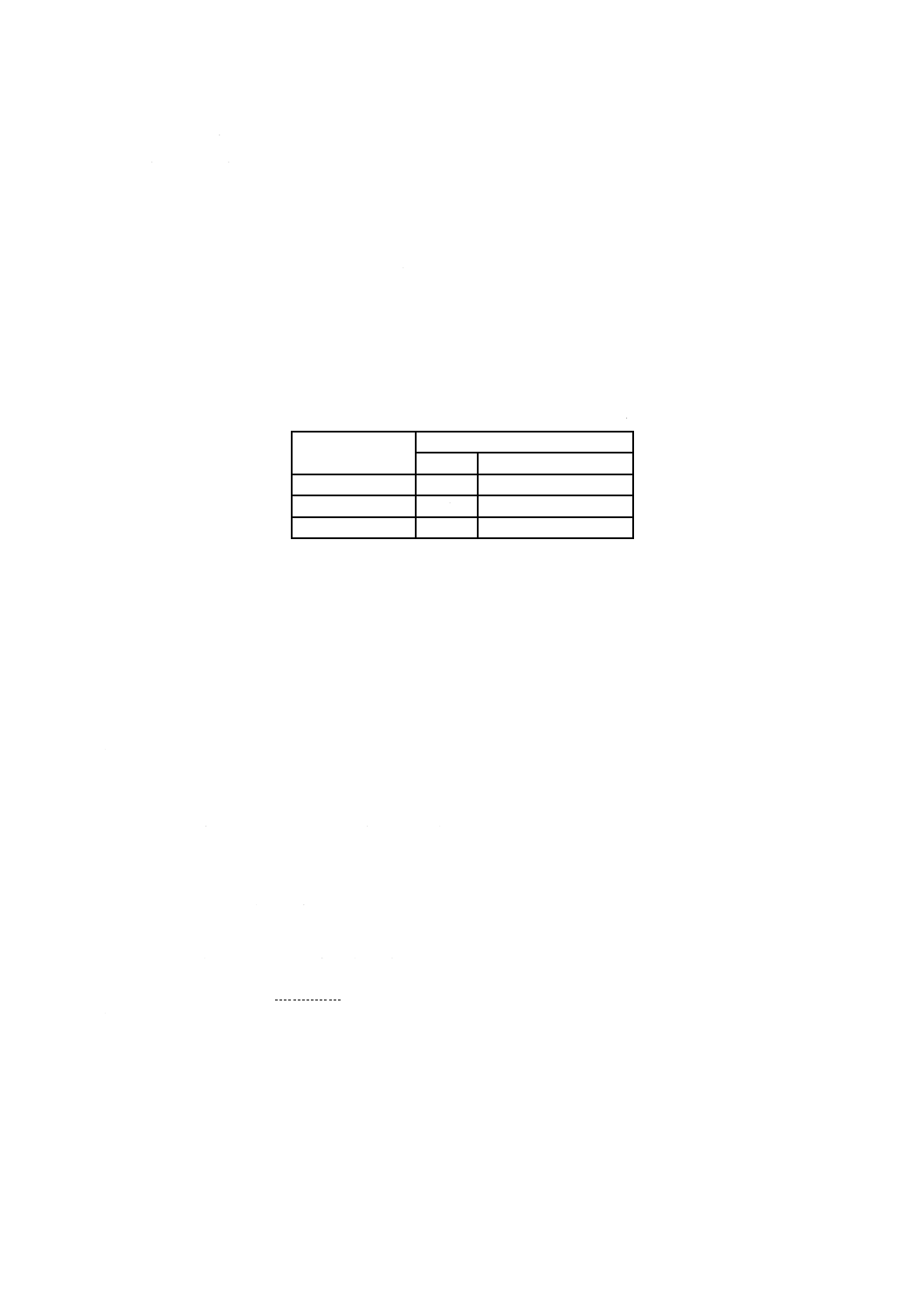

表1−手動ブレーキの制動力

単位 N

ブレーキレバー

操作力

タイヤ表面における制動力

最小

最大(前ブレーキだけ)

40

40

100

60

50

140

80

60

180

b) コースタハブの制動力は,6.1.5.2の制動力試験を行ったとき,ペダルに加える力を20 Nから100 Nま

で20 Nずつ増加させるのに従って,増加しなければならない。また,制動力は,ペダルに加える力の

50 %以上でなければならない。

5.3

操だ(舵)装置

5.3.1

操だ(舵)安定性

操だ(舵)安定性は,次による。

a) 操だ(舵)回転部には,きしみ,当たりなどの不円滑及び著しいがたつきがあってはならない。

b) サドルを最後方位置にし,乗員がその最後方部に座乗して,両手でハンドルグリップ部をつかんだと

き,幼児車及び乗員1)の合計質量の25 %以上が前車輪にかからなければならない。

注記 操だ(舵)装置の幾何学的配置に関する推奨事項は,附属書Aを参照。

注1) 取扱説明書に明示された適応乗員の体重をいう。

c) 操だ(舵)角度は,左右それぞれ60°以上でなければならない。ただし,左右それぞれ180°以上回

転してはならない。

5.3.2

ハンドル及びグリップ

ハンドル及びグリップは,次による。

a) ハンドル(グリップなどを含む。)の全幅は,350 mm以上550 mm以下とする。グリップの指が掛か

る部分の円周は,53 mm〜95 mmでなければならない。

b) ハンドルをはめ合せ限界標識まで引き上げ,サドルを製造業者が指定するサドル最小高さまで下げた

とき,グリップの最上部とサドル座面中央部との高さの差は,400 mmを超えてはならない。

c) ハンドルバーの両端は,グリップ,エンドキャップなどで覆わなければならない。グリップ,エンド

キャップなどは,6.2.1.1及び6.2.1.2の試験を行ったとき,離脱力に耐えなければならない。

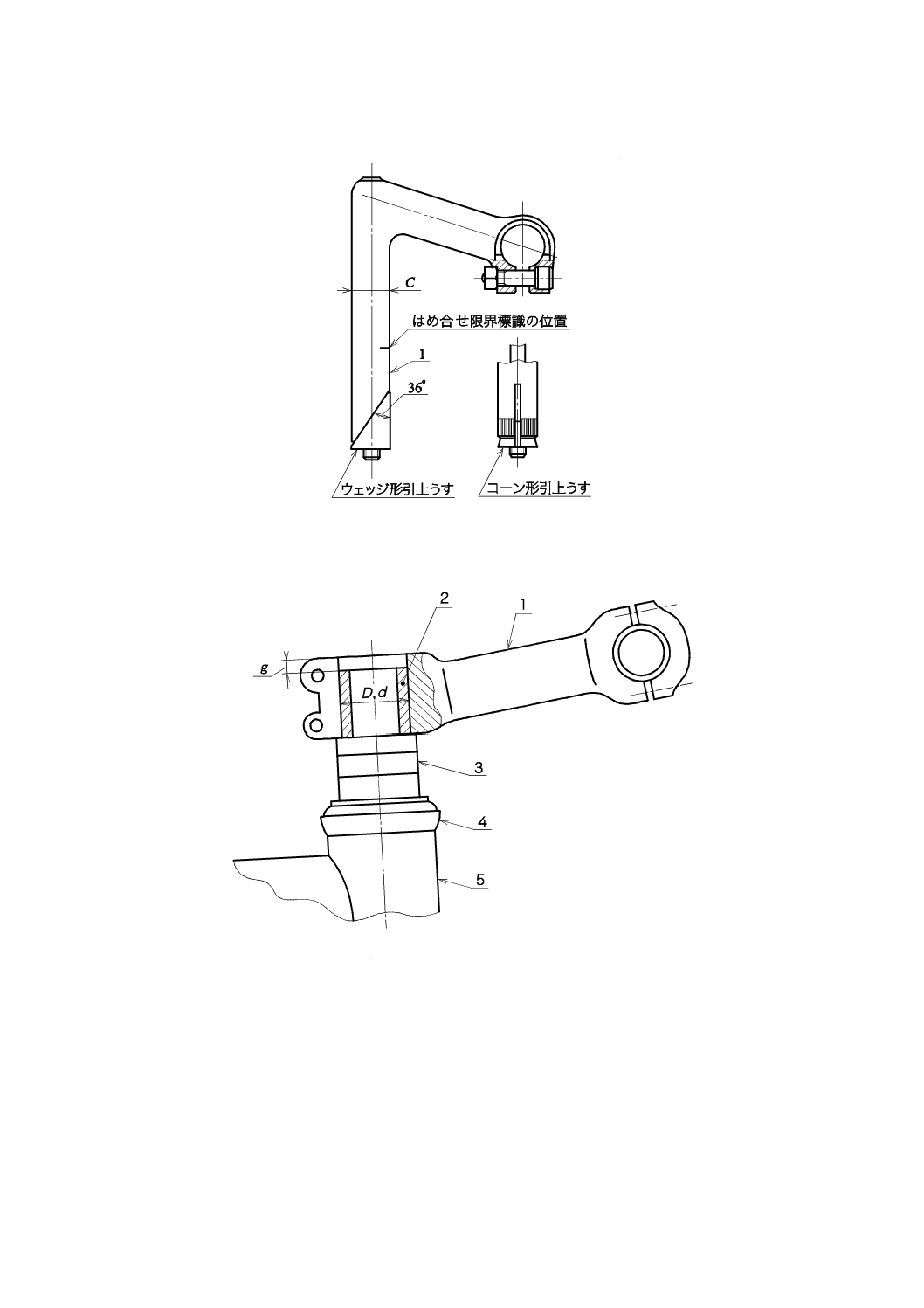

d) ハンドルステムは,ホークステムへの安全なはめ合い長さを確保するため,次の1)又は2)による。

1) ハンドルステムのホークステムへの最小はめ合い長さを表す,はめ合せ限界標識を付けなければな

7

D 9302:2019

らない。はめ合せ限界標識は,ステム径以上の長さの容易に消えない方法で表示し,ハンドルステ

ムの下端からステム径の2.5倍以上の位置で,かつ,ハンドルステムの完全円周部の下端からステ

ム径以上の長さがなければならない。

2) 1)に規定した最小はめ合い長さが確保できる構造(例えば,ホークステムからの引き抜きを防止で

きる止め具が組み込まれ,かつ,意図せずに抜けない構造)でなければならない。

5.3.3

操だ(舵)装置の強度及び耐久性

5.3.3.1

ハンドルバー及びステムの片側曲げ強度

6.2.2の試験を行ったとき,ハンドルバー又はステムに亀裂又は折損がなく,かつ,力の負荷点で測定さ

れた永久変形量が,ステムの自由長100 mm当たり20 mm以下でなければならない。

5.3.3.2

ハンドルステムの前方曲げ強度

6.2.3の試験を行ったとき,ハンドルバー又はステムに亀裂又は折損がなく,かつ,力の負荷点で測定さ

れた永久変形量が,ステムの自由長100 mm当たり20 mm以下でなければならない。

5.3.3.3

ハンドルバーとハンドルステムとの固定強度

ハンドルバーは,6.2.4の固定試験を行ったとき,ハンドルステムに対して動いてはならない。

5.3.3.4

ハンドルステムとホークステムとの固定強度

ハンドルステムは,6.2.5の固定試験を行ったとき,ホークステムに対して動いてはならない。

5.3.3.5

ハンドルバー及びステムの疲労強度

5.3.3.5.1

一般

ハンドルステムは,ハンドルバーの試験の合否を左右する可能性があるため,ハンドルバー及びステム

は,必ず一つのアセンブリとして試験しなければならない。5.3.3.5.2に示すとおり,同じアセンブリを対

象に2段階の疲労試験を行う。

5.3.3.5.2

第1段階及び第2段階の要求事項

6.2.6.1及び6.2.6.2の試験を行ったとき,ハンドルバー及びステムアセンブリのいかなる部分にも目に見

える亀裂又は折損が生じてはならない。

5.4

車体部

5.4.1

フレーム体

5.4.1.1

フレーム体及び前ホークの質量落下による衝撃強度

6.3.1の試験を行ったとき,フレーム体及び前ホークアセンブリに目に見える亀裂又は折損が生じてはな

らない。ホイールベース(図19参照)で測定した永久変形量が20 mmを超えてはならない。

5.4.1.2

フレーム体及び前ホークの前倒しによる衝撃強度

6.3.2の試験を行ったとき,フレーム体及び前ホークアセンブリに目に見える亀裂又は折損が生じてはな

らない。2回目の落下後,ホイールベースで測定した永久変形量が20 mmを超えてはならない。

5.4.1.3

フレーム体のペダル力による疲労強度

6.3.3の試験を行ったとき,フレーム体に目に見える亀裂又は折損がなく,かつ,サスペンション機構の

いかなる部分にも分離が生じてはならない。

5.4.2

前ホーク

5.4.2.1

構造

前ホークの前車輪取付部は,前ハブ軸及び玉押し部をつめ溝底及びつめ面に突き当てたとき,前車輪が,

前ホークの中心に位置するような構造でなければならない。

8

D 9302:2019

5.4.2.2

前ホークの疲労強度

6.3.4の試験を行ったとき,前ホークのいかなる部分にも目に見える亀裂又は折損が生じてはならない。

5.5

走行装置

5.5.1

車輪及びタイヤ

5.5.1.1

車輪の振れ

a) 縦振れ リムの適切な位置で,6.4.1によって測定した場合の縦振れは,2 mmを超えてはならない。

b) 横振れ リムの適切な位置で,6.4.1によってハブ軸と平行に測定した場合の横振れは,2 mmを超え

てはならない。

5.5.1.2

タイヤクリアランス

タイヤと,フレーム体,前ホーク,どろよけ又はその取付けねじとの間には,6 mm以上の隙間がなけ

ればならない。

5.5.1.3

車輪の強度

車輪は,6.4.2の車輪の強度試験を行ったとき,各部に異常がなく,力の負荷位置での永久変形量が1.5 mm

以下でなければならない。

5.5.1.4

車輪の保持

5.5.1.4.1

一般

各車輪は,フレーム体又は前ホークに固定されており,製造業者の指示どおりに調整したとき,5.5.1.4.2

に適合しなければならない。ただし,受渡当事者間の協定によって,明確な相関データに基づいて,車輪

の固定をハブナットの締付けトルクの測定に代えてもよい。

ハブナットの最低取外しトルク(緩めトルク)は,製造業者が推奨する締付けトルクの70 %以上でなけ

ればならない。

なお,製造業者が推奨する締付けトルクが示されていない場合の締付けトルクは,前ハブナットが20 N・

m,後ハブナットが30 N・mとする。

5.5.1.4.2

車輪の固定

車輪は,6.4.3の試験を行ったとき,ハブ軸と前ホーク又はフレーム体との間が動いてはならない。

5.5.1.4.3

前車輪の保持

前車輪は,6.4.4の試験を行ったとき,車輪が前ホークから外れてはならない。

5.5.2

クイックレリーズ装置

幼児車には,クイックレリーズ装置を使用してはならない。

5.5.3

リム,タイヤ及びチューブ

5.5.3.1

表示空気圧

タイヤのサイドウォール部には,タイヤを使用状態で装着したときに見やすい箇所に,容易に消えない

方法で,標準空気圧又は最大空気圧を表示しなければならない。ただし,非空気式タイヤは,この限りで

はない。

注記 製造業者が推奨する最小空気圧を表示するのが望ましい。

5.5.3.2

タイヤとリムとのかん合強度

タイヤを装着した車輪は,表示空気圧(範囲が示されている場合には,その最大値)に100 kPa(ゲージ

圧)を加えた圧力で,5分間保ったとき,タイヤとリム又はリム相当部分とのはめ合いに著しい異常を生

じてはならない。

9

D 9302:2019

5.5.4

補助車輪

5.5.4.1

取付け及び取外し

補助車輪は,後車輪のハブ軸の固定を外さなくても着脱できるものでなければならない。

5.5.4.2

寸法

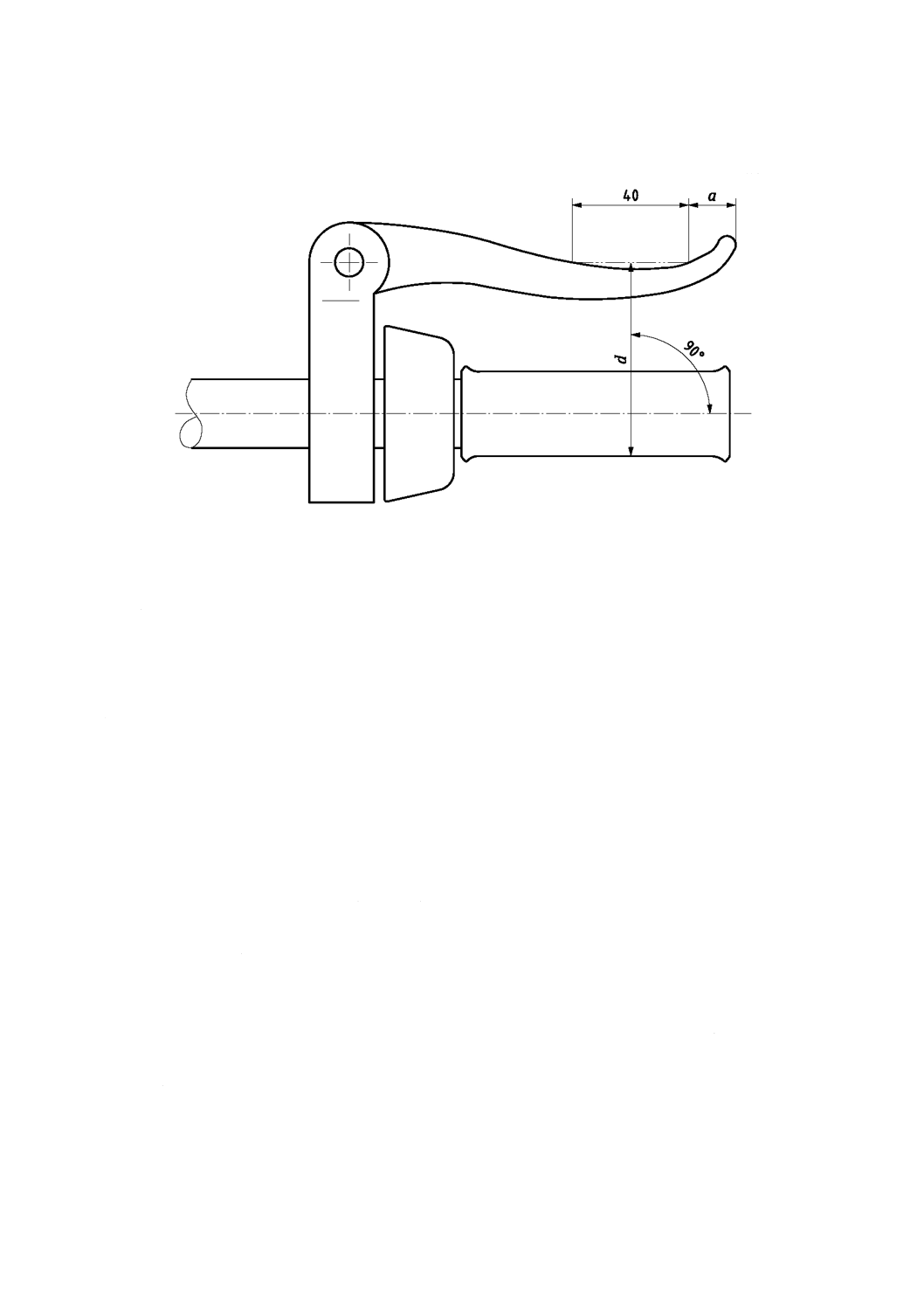

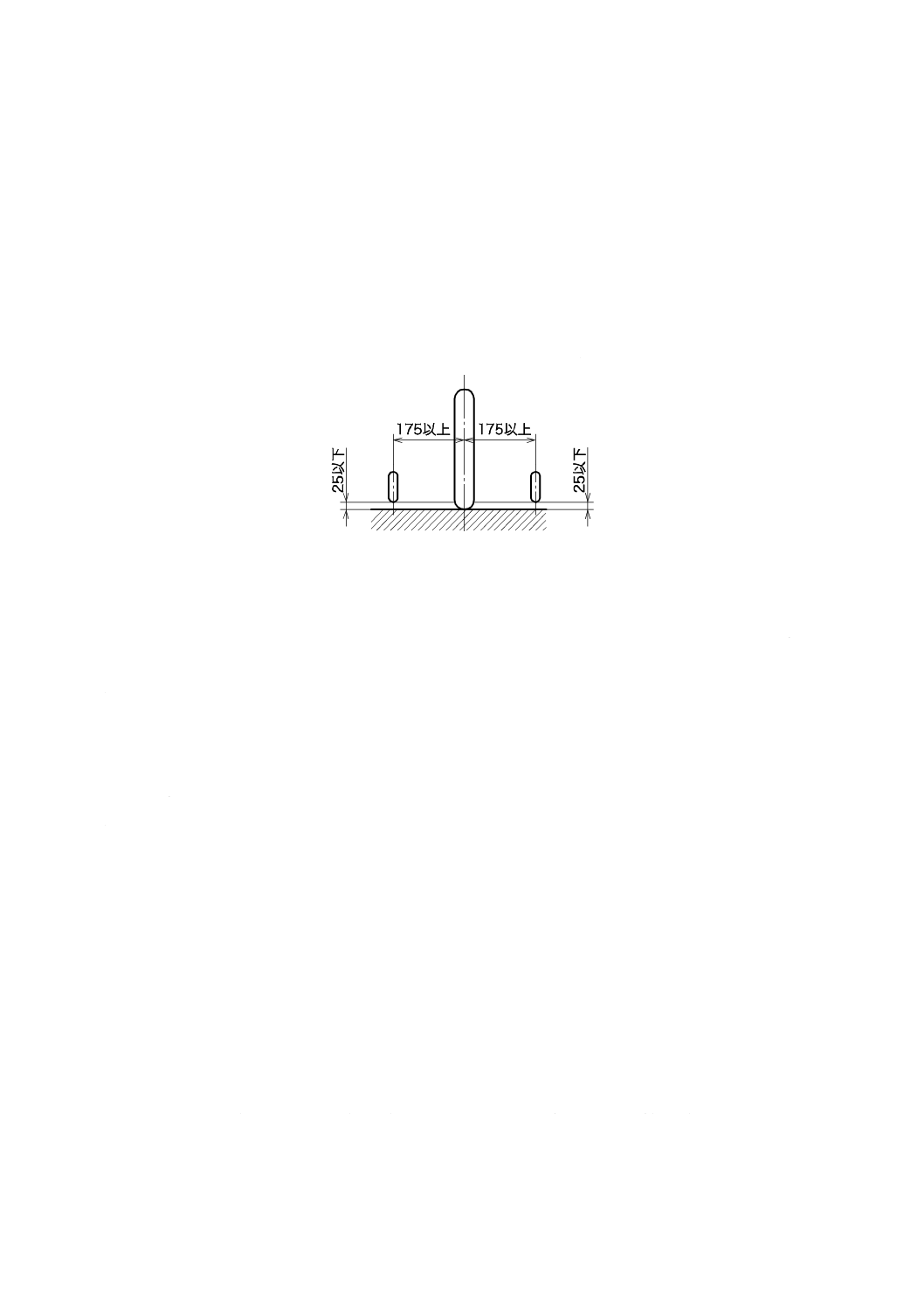

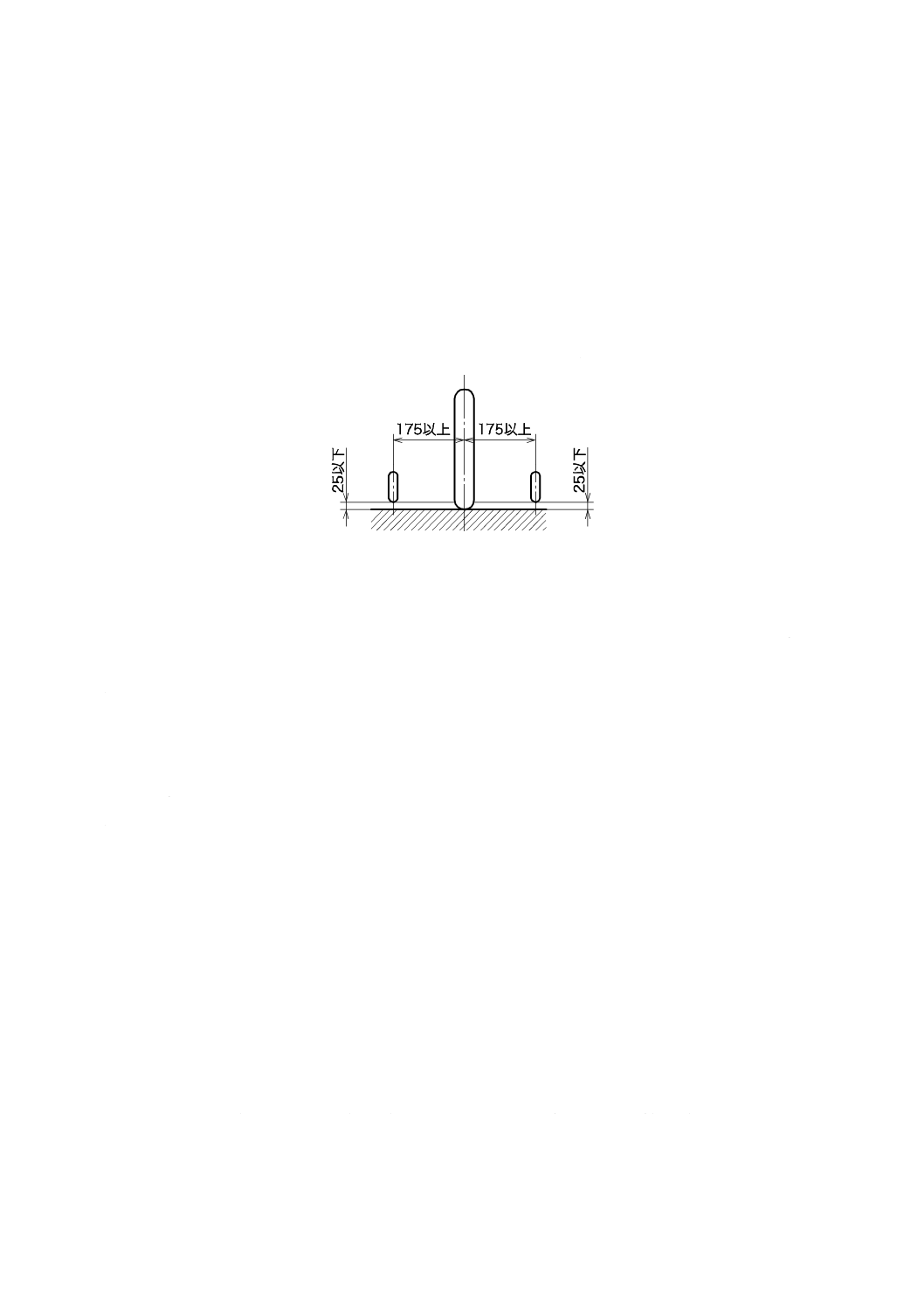

補助車輪の寸法は,次による。

a) 後車輪中心面から補助車輪中心面までの距離は,175 mm以上でなければならない。

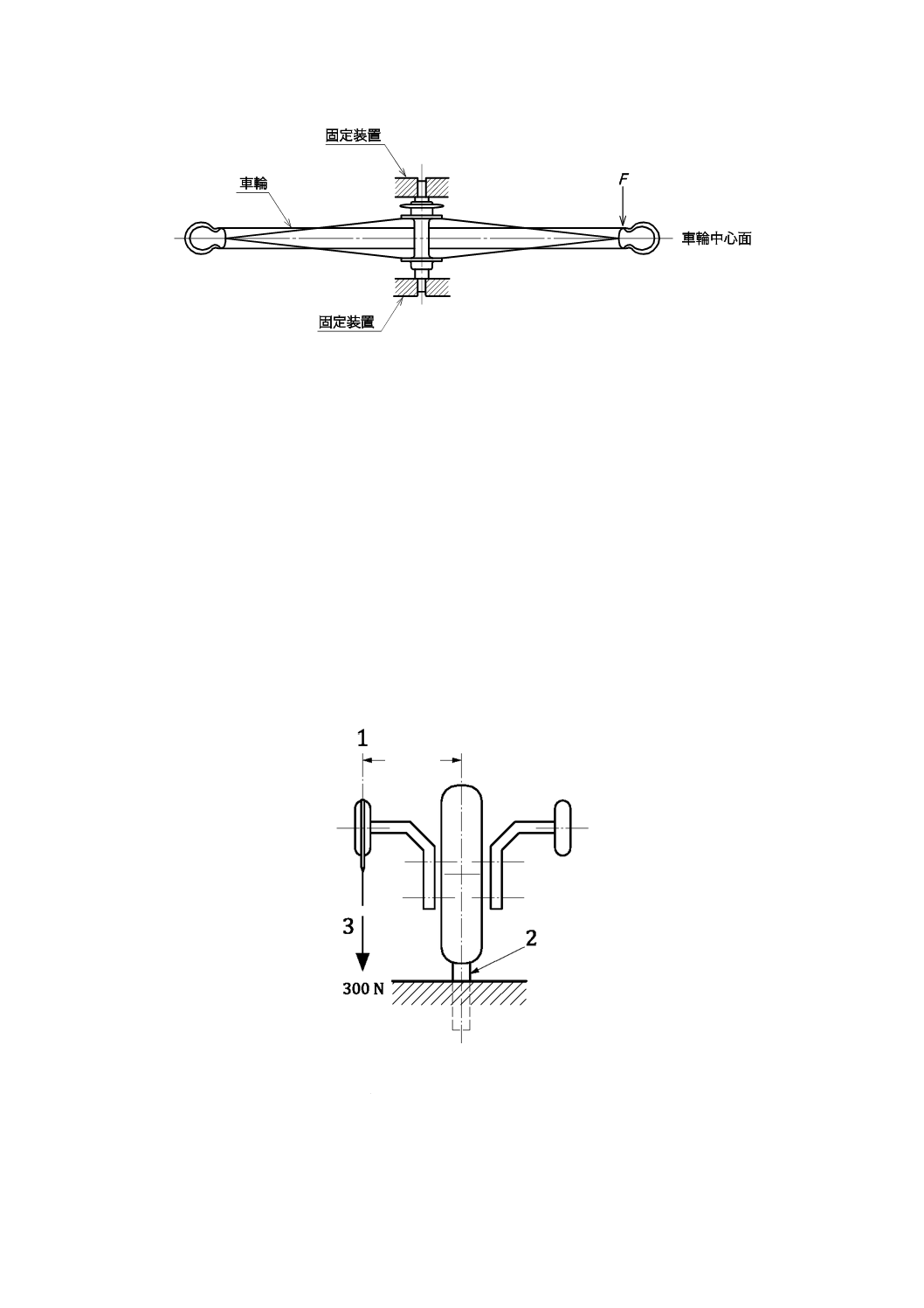

b) 後車輪と左右補助車輪との高低差は,乗車しない状態で図2に示すように25 mm以下とする。このと

きのタイヤの空気圧は,表示空気圧とする。

単位 mm

図2−後車輪と左右補助車輪との高低差

5.5.4.3

補助車輪の強度

補助車輪の強度は,次による。

a) 補助車輪は,6.4.5.1の垂直力試験を行ったとき,負荷時のたわみが25 mm以下で,かつ,永久変形量

が15 mm以下でなければならない。

b) 補助車輪は,6.4.5.2の後方力試験を行ったとき,永久変形量が15 mm以下でなければならない。また,

補助車輪の各部に著しい破損があってはならない。

5.6

駆動装置

5.6.1

ペダル踏面

ペダル踏面は,次による。

a) 滑止め踏面は,ペダル本体に動かないよう組み込まれていなければならない。ペダルは,軸上を自由

に回転できるものとする。

b) ペダルは,次のいずれかでなければならない。

1) ペダルの上・下両面に滑止め踏面がなければならない。

2) 踏面が片面だけの場合には,一方の滑止め踏面が自動的に乗員の足方向を向くようになっていなけ

ればならない。

c) 足固定装置付きペダル(トウストラップ,トウクリップ,ビンディングペダルなど)を使用してはな

らない。

d) 折り畳みペダルを使用してはならない。

5.6.2

ペダルクリアランス

ペダルクリアランスは,ペダル接地角及びトウクリアランスについて,それぞれ次による。

なお,タイヤの空気圧は,表示空気圧(範囲が示されている場合には,その最大値)とする。

a) ペダル接地角 補助車輪を取り外した幼児車のペダル接地角は,23°以上でなければならない[JIS D

9111の図15(ペダル接地角)参照]。

10

D 9302:2019

b) トウクリアランス トウクリアランスは,89 mm以上でなければならない[JIS D 9111の図16(トウ

クリアランス)参照]。

5.6.3

駆動システムの強度

駆動部は,6.5.1の強度試験を行ったとき,駆動系統の各部に著しい変形及び破損がなく,駆動機能が失

われてはならない。

5.6.4

ペダルの衝撃強度

ペダルの衝撃強度は,6.5.2の試験を行ったとき,ペダル体及びペダル軸のいかなる部分にも折損がなく,

かつ,軸受部に分離が生じてはならない。

5.6.5

ペダルの疲労強度

ペダルの疲労強度は,6.5.3の試験を行ったとき,ペダルのいかなる部分にも目に見える亀裂又は折損が

なく,かつ,軸受部に分離が生じてはならない。

5.6.6

クランクアセンブリの疲労強度

クランクアセンブリの疲労強度は,6.5.4の試験を行ったとき,クランクアセンブリに目に見える亀裂又

は折損がなく,かつ,クランクとクランク軸との結合部にがたつきを生じてはならない。

5.6.7

チェーン

チェーンは,著しいたるみ又は張りすぎがなく,作動が円滑でなければならない。チェーンの性能は,

JIS D 9417による。

なお,必要に応じて,後ハブ軸部にチェーン引きを取り付ける。

5.7

座席装置

5.7.1

サドルの寸法

サドル,サドル取付金具などは,サドル座面中央部から125 mm以上高い部分があってはならない。

5.7.2

シートポストのはめ合せ限界標識

シートポストは,フレームへの安全なはめ合い長さを確保するため,次のa)又はb)による。

a) シートポストには,フレームとの最小はめ合い長さを表す,はめ合せ限界標識を付けなければならな

い。はめ合せ限界標識は,ポスト径以上の長さの容易に消えない方法で表示する。円形断面の場合は,

シートポスト下端からポスト径の2倍以上の位置にあり,断面が円形でない場合は,シートポストの

下端(断面が最大になる箇所)から65 mm以上の位置になければならない。

b) a)に規定した最小はめ合い長さが確保できる構造(例えば,フレームからの引き抜きを防止できる止

め具が組み込まれ,かつ,意図せずに抜けない構造)でなければならない。

5.7.3

サドルとシートポストとの固定強度

座席部は,サドルに著しい傾きがなく,6.6.1の固定試験を行ったとき各部に著しい変形及び破損がなく,

やぐら(やぐら相当部分を含む。)とシートポストとの間,又はシートポストとフレームとの間に動きを生

じてはならない。

5.7.4

サドルのはめ込み強度

サドルのはめ込み強度は,6.6.2の試験を行ったとき,トップ又は合成樹脂成形品がベースから外れたり,

舟線又はコイルばねがはめ込み部から外れたりしてはならない。また,サドルに亀裂又は永久変形があっ

てはならない。

5.7.5

サドル及びシートポストの疲労強度

サドル及びシートポストの疲労強度は,6.6.3の試験を行ったとき,シートポスト又はサドルに目に見え

る亀裂又は折損がなく,クランプの緩みがあってはならない。

11

D 9302:2019

5.8

保護装置

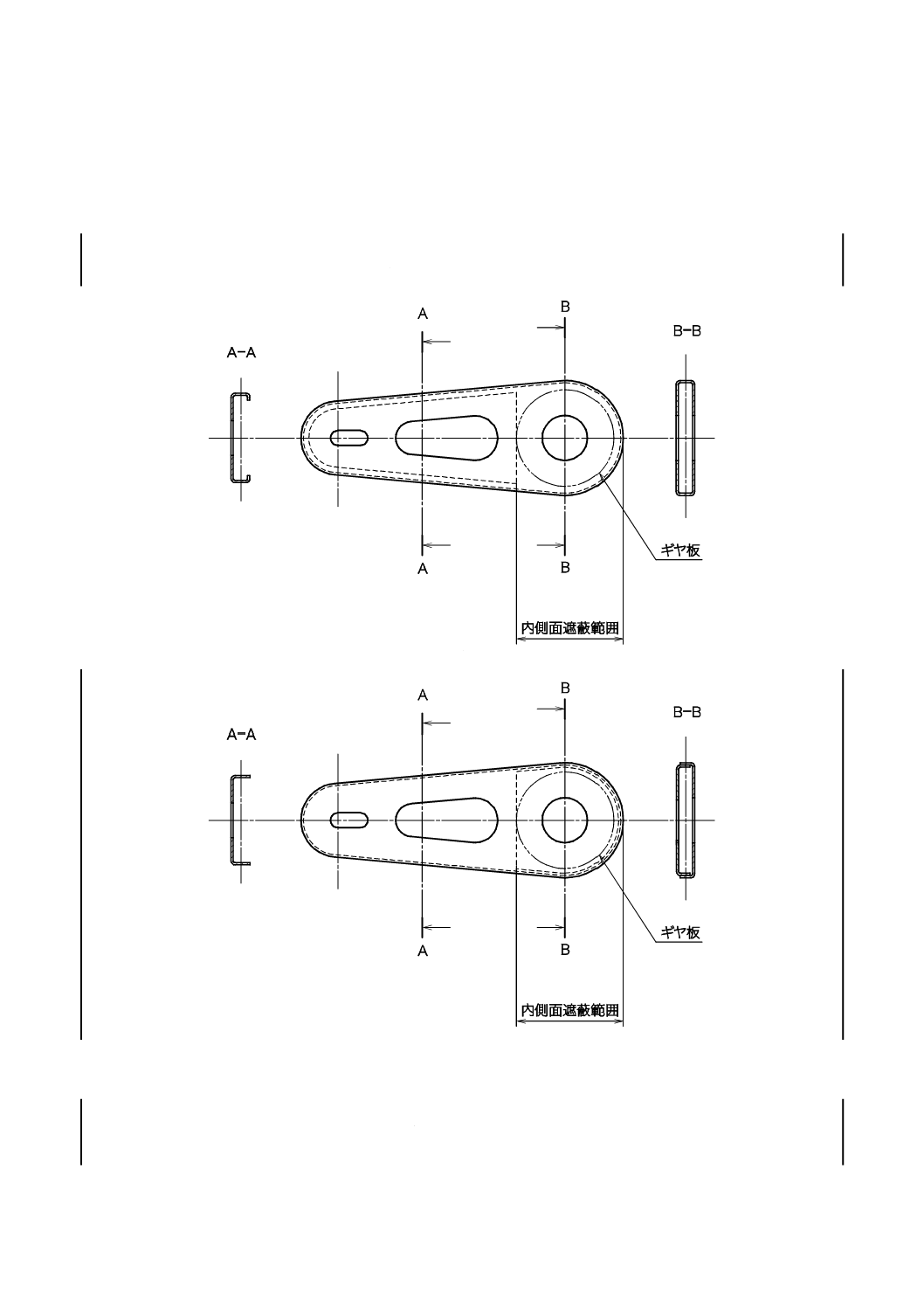

衣服,手足などのか(噛)み込みを防止するため,次のa)又はb)の保護装置を装備しなければならない。

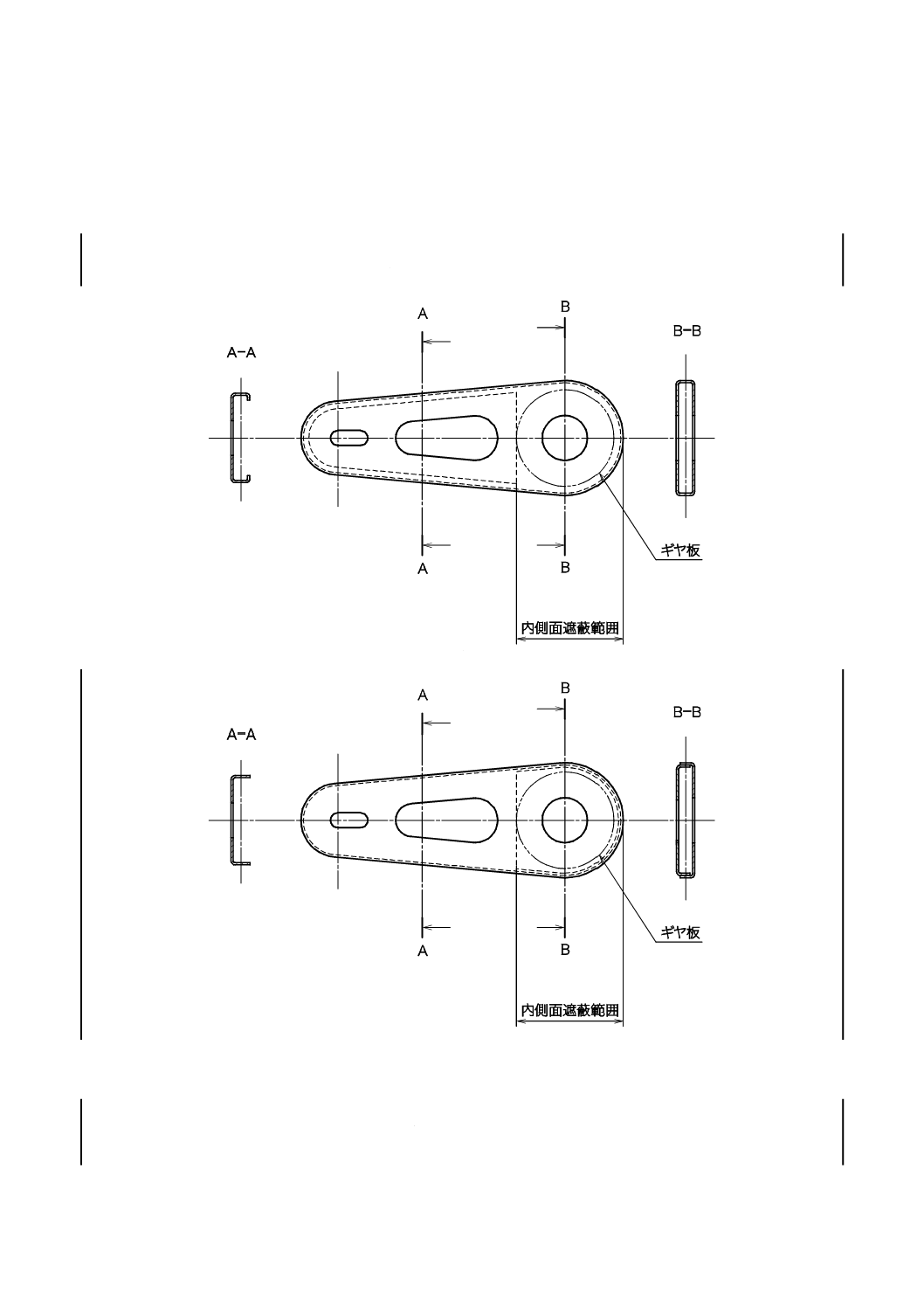

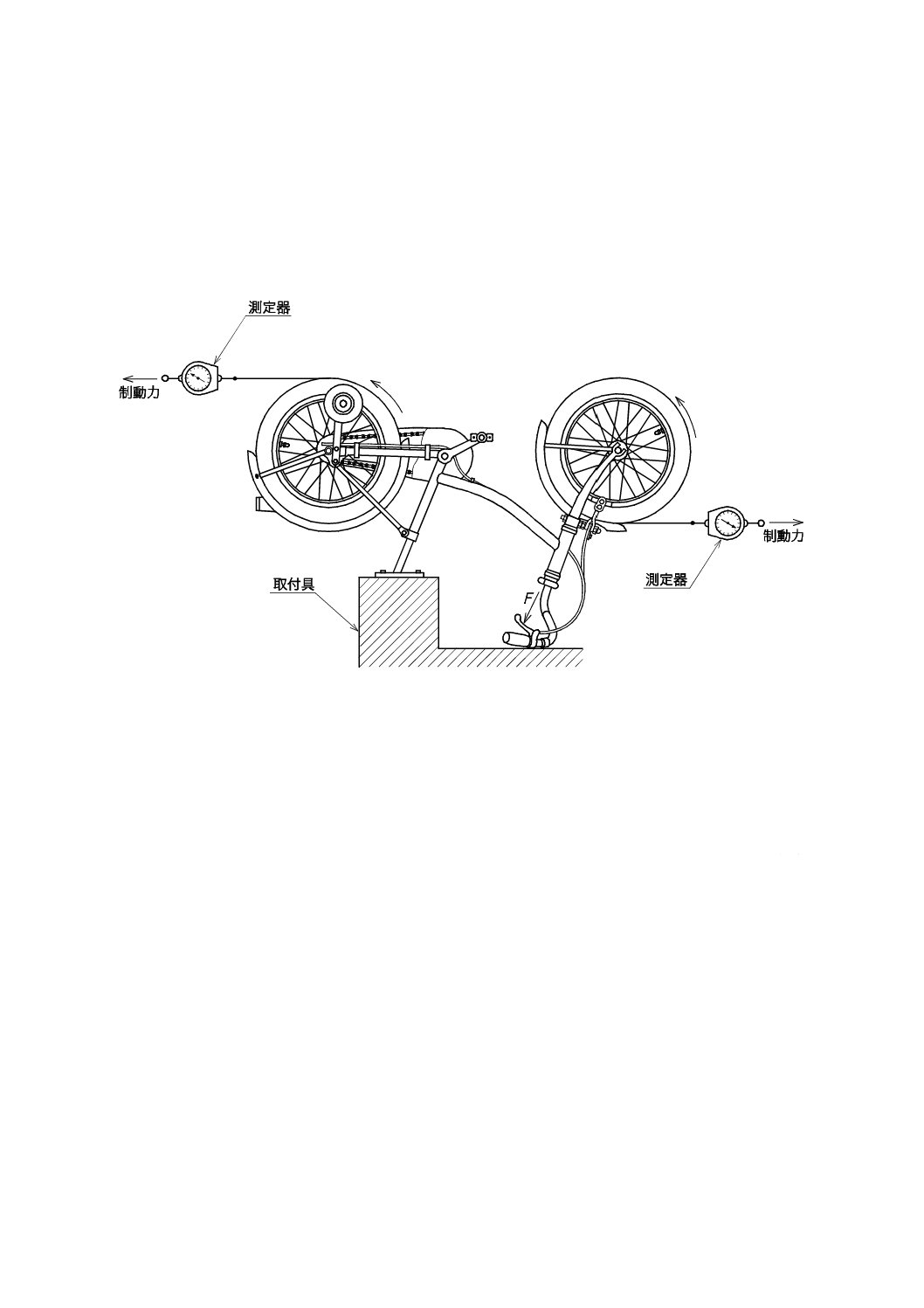

a) 図3 a)のように,ギヤ板及びギヤ板とチェーンとのかみ合い部の内外面及び外縁,並びにチェーン及

びフリーホイールの内外面及び外縁を覆うチェーンケース。

b) 図3 b)のように,ギヤ板及びギヤ板とチェーンとのかみ合い部の内外面及び外縁,並びにチェーン及

びフリーホイールの外面及び外縁を覆うチェーンケース。

a)

b)

図3−チェーンケース

5.9

停立装置

スタンドを装備するものにあっては,使用者の力で容易に操作ができ,スタンドを立てたとき,幼児車

の安定が良好で容易に倒れてはならない。

12

D 9302:2019

5.10 積載装置

積載装置は,次による。

a) 幼児車にリヤキャリヤを装備するものにあっては,リヤキャリヤはJIS D 9453による。

b) 幼児車は,キャリヤに最大許容質量を積載した状態で安定性を維持するように設計されていなければ

ならない。

5.11 リフレックスリフレクタ

幼児車には,フロントリフレクタ又は反射テープ,リヤリフレクタ,ペダルリフレクタ及びサイドリフ

レクタなどを備えなければならない。リフレックスリフレクタの性能は,JIS D 9452による。また,リフ

レックスリフレクタの装備及び取付けは,次による。

a) フロントリフレクタ又は反射テープ フロントリフレクタ又は反射テープは,次による。

1) フロントリフレクタの反射光の色は,白としなければならない。

2) フロントリフレクタの取付位置は,前車輪ハブ軸より上方で,前方からレンズの全面が確認できな

ければならない。

3) フロントリフレクタの代わりに,反射テープを装着してもよい。

b) リヤリフレクタ リヤリフレクタは,次による。

1) リヤリフレクタの反射光の色は,赤としなければならない。

2) リヤリフレクタは,レンズの最上部が,後車輪ハブ軸より上の位置になければならない。

3) リヤリフレクタの光軸又は主光軸は,幼児車の進行方向に対し平行で,上下左右に5°以上の傾き

があってはならない。

4) リヤリフレクタに対し,使用時と同じ条件で最も影響があると思われる方向に70 N(どろよけに取

り付けたものは50 N)の力を30秒間加えたとき,反射面の向きの変化は15°未満,力を除去した

後の反射面の向きの変化は5°未満でなければならない。また,各部に破損,その他の著しい欠点

があってはならない。

c) ペダルリフレクタ ペダルリフレクタは,次による。

1) ペダルリフレクタの反射光の色は,黄としなければならない。

2) ペダルリフレクタは,ペダルの前面及び後面になければならない。

3) ペダルリフレクタのレンズ面は,ペダル体又はリフレクタケースの端面から十分にくぼんでいなけ

ればならない。

d) サイドリフレクタなど サイドリフレクタなどは,次による。

1) 幼児車には,両側面から反射光を確認できるサイドリフレクタ又は反射装置(反射テープなどの反

射材)を取り付けなければならない。

2) サイドリフレクタなどの反射部は,単色で,反射光の色は,白又は黄としなければならない。

3) 再帰反射環を装備する場合には,取扱説明書にタイヤは消耗品のため交換する場合の注意事項を記

載しなければならない。

5.12 警音装置

幼児車には,ベル又はブザーを備えなければならない。その引き手,レバー又はスイッチは,走行中容

易に操作できる位置になければならない。ベルの性能は,JIS D 9451による。

5.13 附属装置

幼児車に錠を装備するものにあっては,施錠及び開錠が円滑でなければならない。

a) 鍵付き錠は,鍵によってシリンダを回転又はシリンダを移動させて開錠する構造で,専用の鍵以外の

13

D 9302:2019

もので容易に開錠してはならない。

b) 箱形錠を取り付けた幼児車は,回り止め及びずり落ち防止装置を施さなければならない。

なお,箱形錠は他の錠と併用して使用し,単独では用いない。

6

試験方法

6.1

制動装置の試験方法

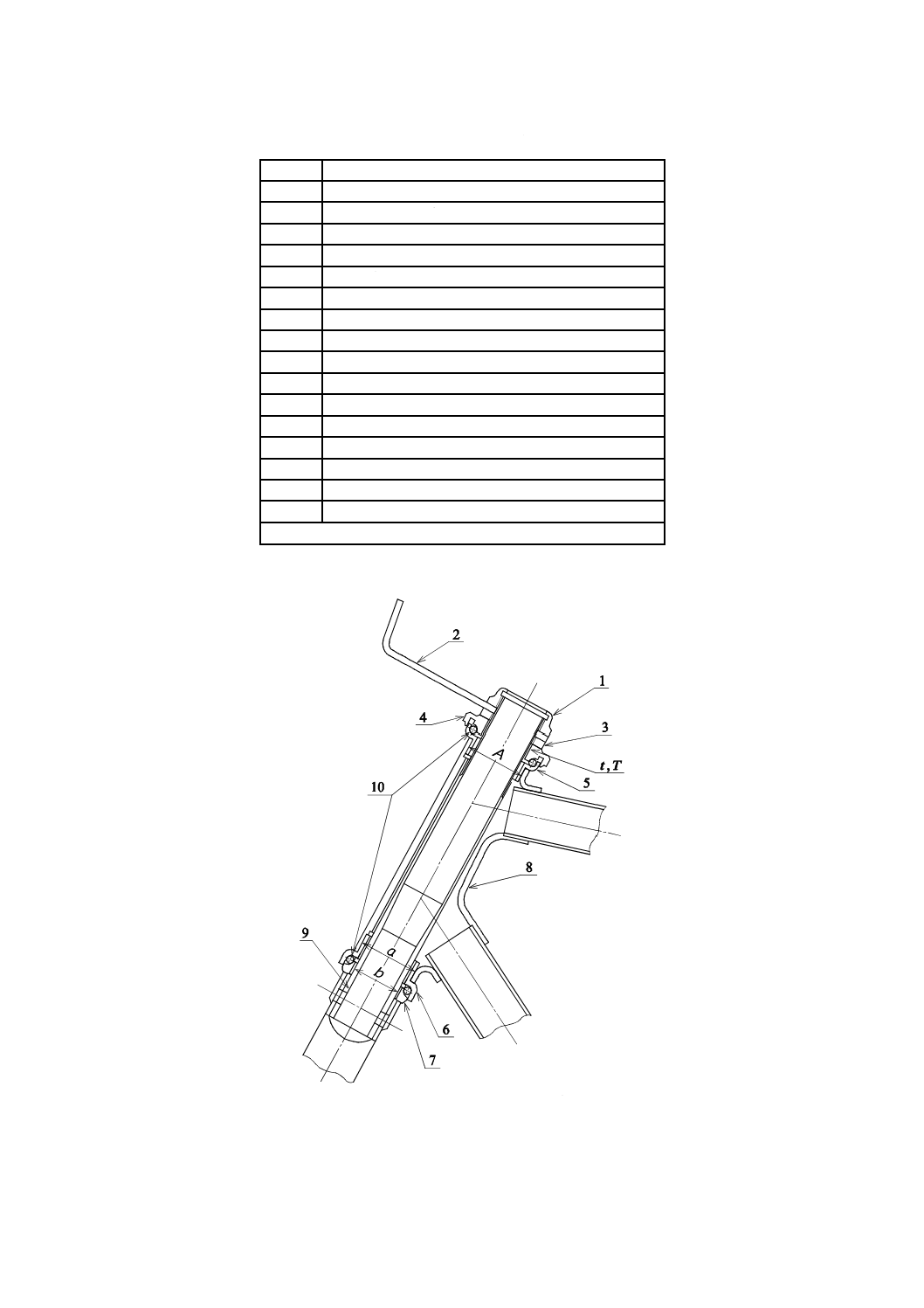

6.1.1

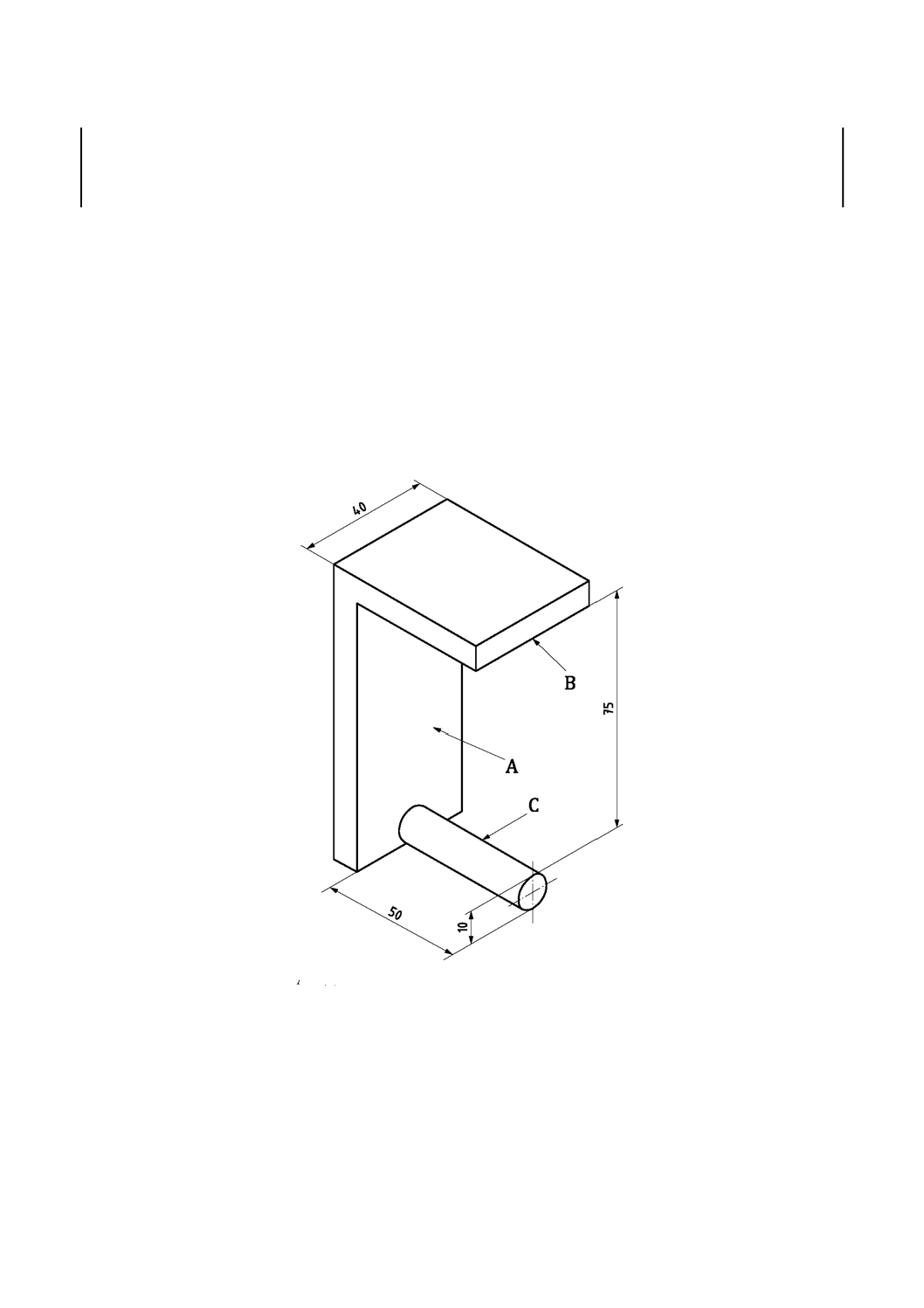

ブレーキレバーの開き寸法の測定

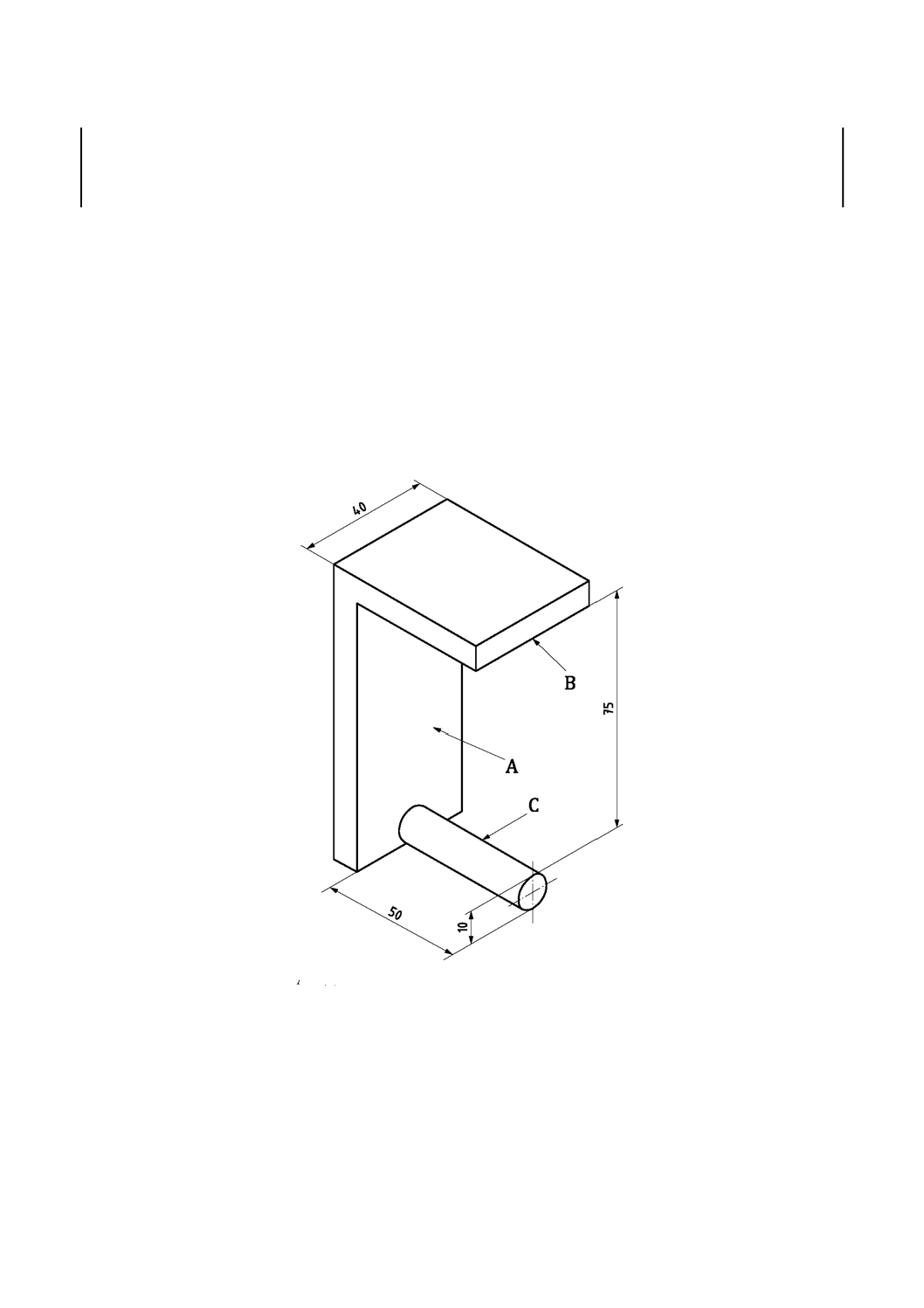

図4に示すゲージを,面Aがグリップ(又は製造業者がグリップを装着していない場合は,ハンドルバ

ー)及びブレーキレバーの側面と接触するよう,図5に示すように装着する。ゲージによってブレーキレ

バーがグリップの方へ動かされることなく,面Bがブレーキレバー上で乗員の指との接触を想定した部分

を覆っていることを確認する。乗員の指との接触を想定した部分の端部からレバー端までの距離aを測定

する。測定は,完成車を対象に行う。

単位 mm

A 面A

B 面B

C ロッド

図4−ブレーキレバーの開き寸法ゲージ

14

D 9302:2019

図5−ブレーキレバー及びハンドルバーへのゲージの装着方法

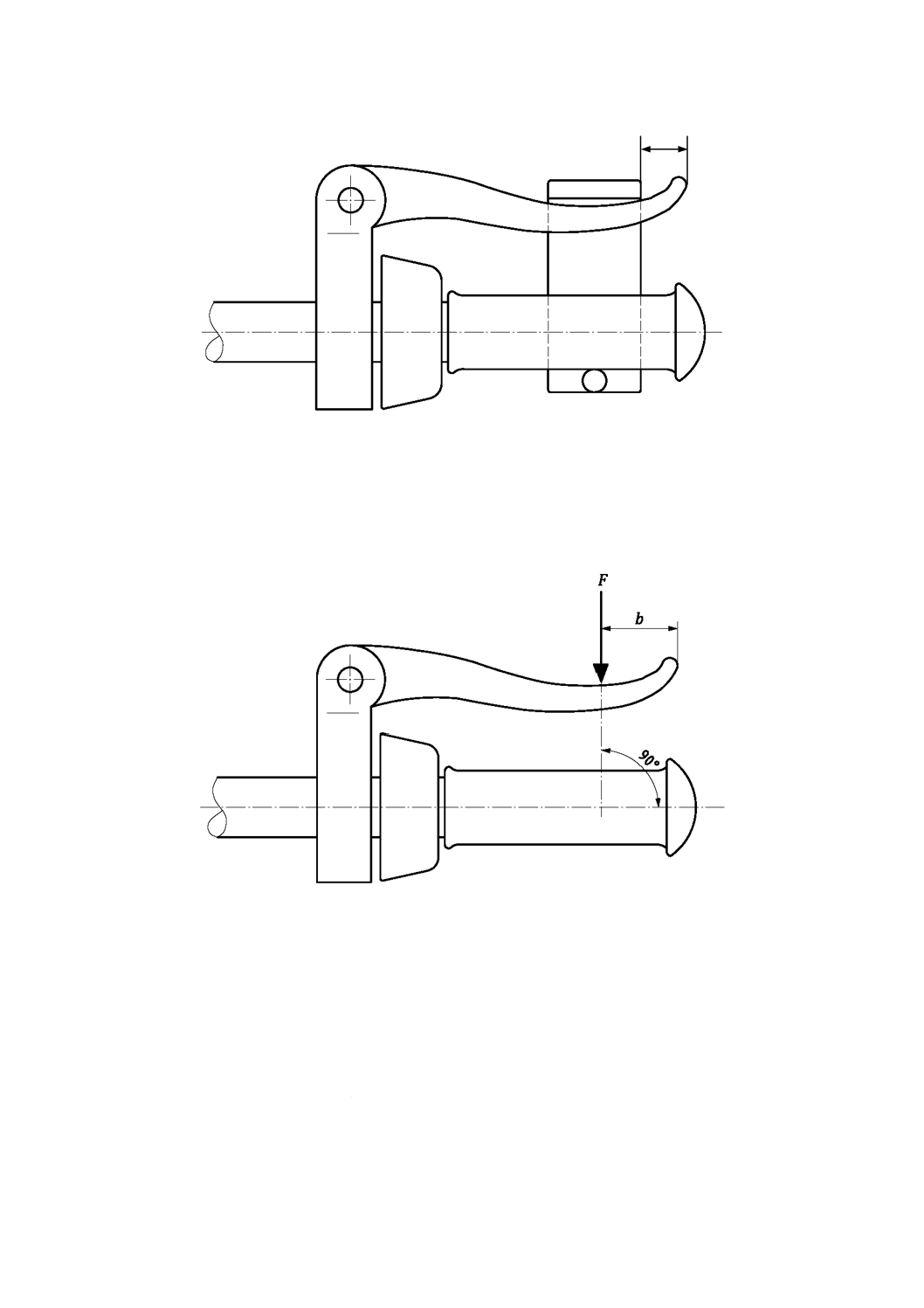

6.1.2

ブレーキレバーの負荷力の位置

全てのブレーキ試験における試験力は,6.1.1で測定した距離a(図5参照),又はブレーキレバー端から

25 mmのいずれか長い方と等しい距離bに負荷する(図6参照)。

単位 mm

F

負荷力

b

25 mm以上

図6−ブレーキレバー上の負荷力の位置

6.1.3

ブレーキ揺動試験

ブレーキを正常に調整した状態で,サドルに体重30 kgの乗員,又は質量30 kgの砂袋,鉛粒袋などを載

せ,両ブレーキレバーの6.1.2の位置に,それぞれ130 Nのブレーキ操作力を加えながら,乾燥した平たん

な舗装路面の上で幼児車を前後に75 mm以上の距離を往復5回押し動かしたとき,ブレーキブロック,ブ

レーキライニングなどの外れ,及び亀裂の有無を調べる。

なお,タイヤの空気圧は,表示空気圧とする。

a

15

D 9302:2019

6.1.4

ブレーキの強度試験

6.1.4.1

手動ブレーキ

手動ブレーキは,ブレーキ系統の正しい調整を確認した後,6.1.2の位置に,レバーの作動面内でグリッ

プ又はグリップ相当部に直角に,300 N 2)の力Fを10回繰り返し加えたとき,ブレーキ系統及びその構成

部品の異常の有無を調べる。

注2) 300 N以下の力Fによってワイヤ式のブレーキレバーがグリップ若しくはグリップ相当部に接

触する場合,又はロッド式のブレーキレバーがハンドルバーの上面と同一面になった場合は,

その力とする。

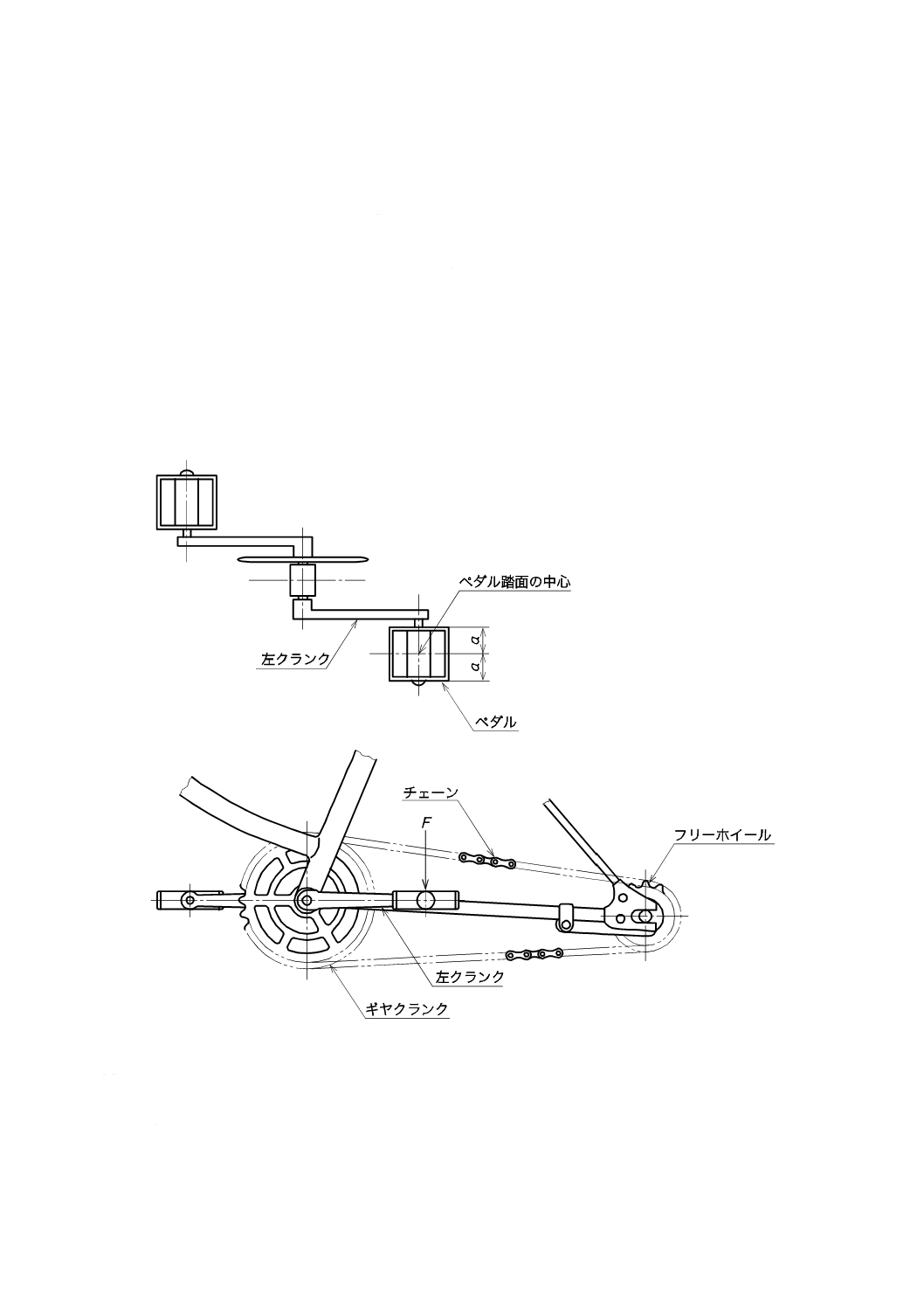

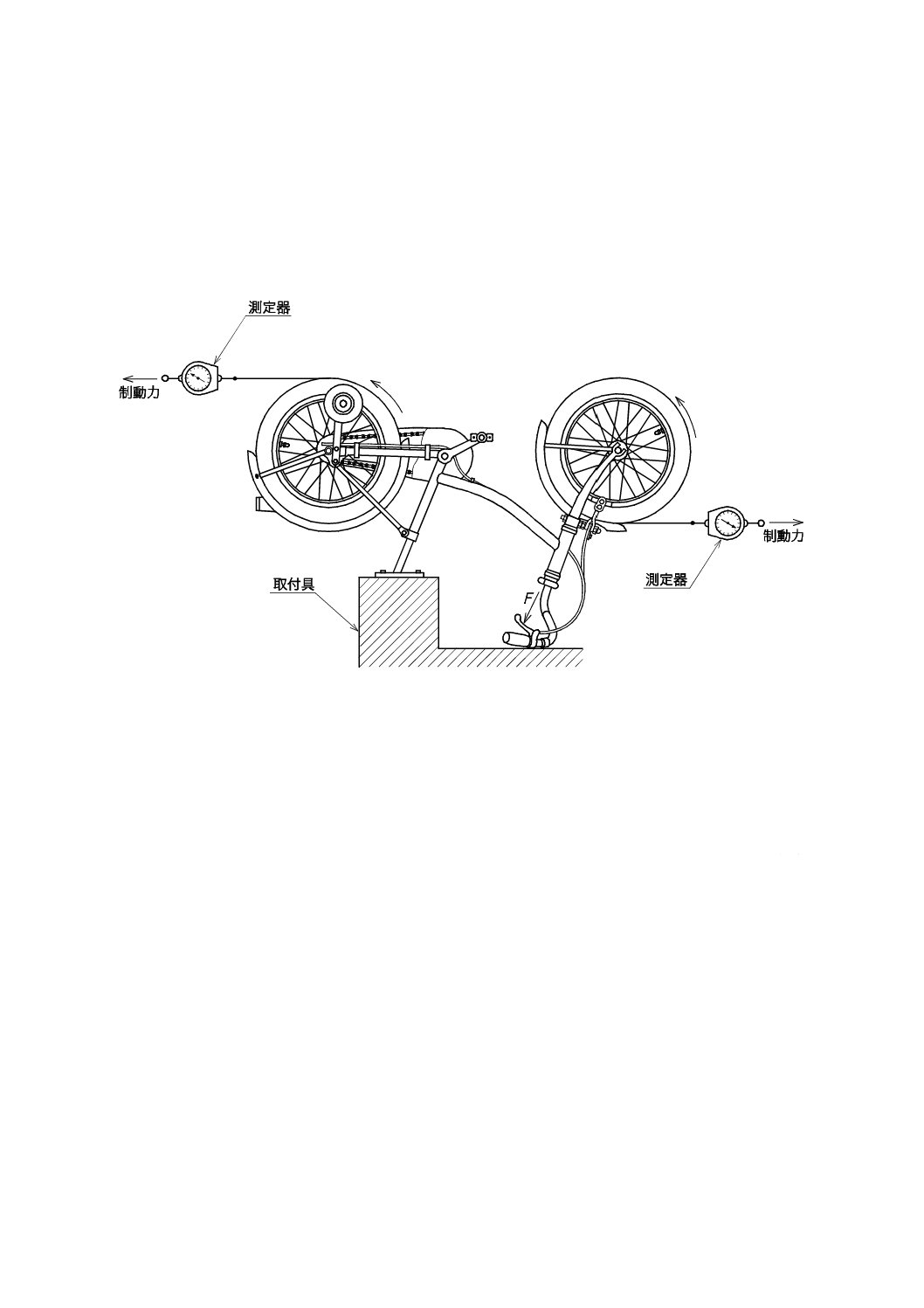

6.1.4.2

コースタハブ

コースタハブを装備した幼児車では,ブレーキ系統の調整を確認し,図7のようにクランクを水平にし

た状態で左ペダル踏面の中心に,600 Nの力Fを徐々に加え,1分間保持する。これを5回繰り返したと

き,ブレーキ系統及びその構成部品の異常の有無を調べる。

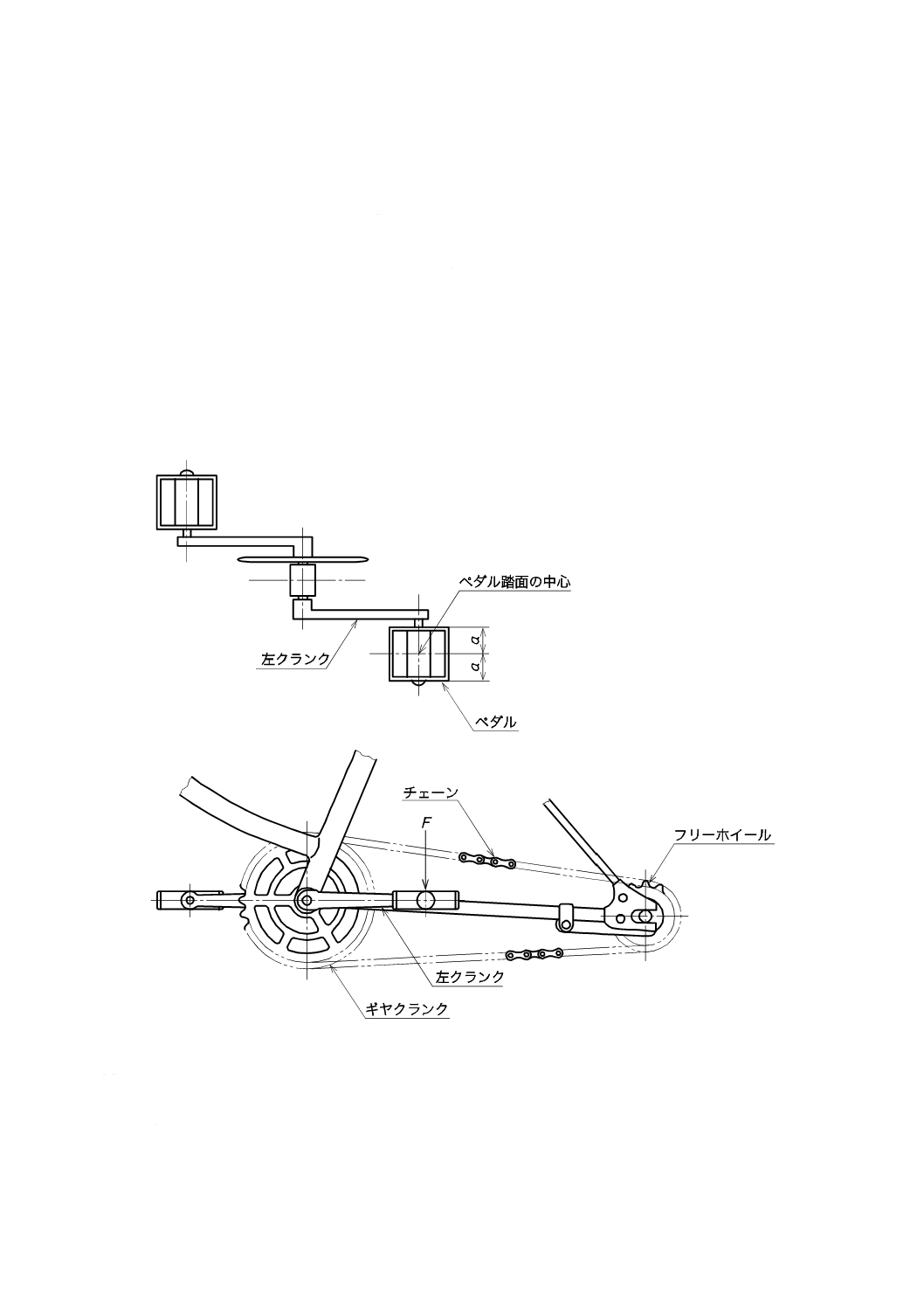

図7−コースタハブを装備した幼児車の強度試験

6.1.5

制動性能の測定

6.1.5.1

手動ブレーキの制動力試験

手動ブレーキの制動力試験は,次による。

ブレーキを正しく調整した完全組立車の状態で制動力試験を行う。

16

D 9302:2019

なお,サドル及びシートポストは,取り外してもよい。

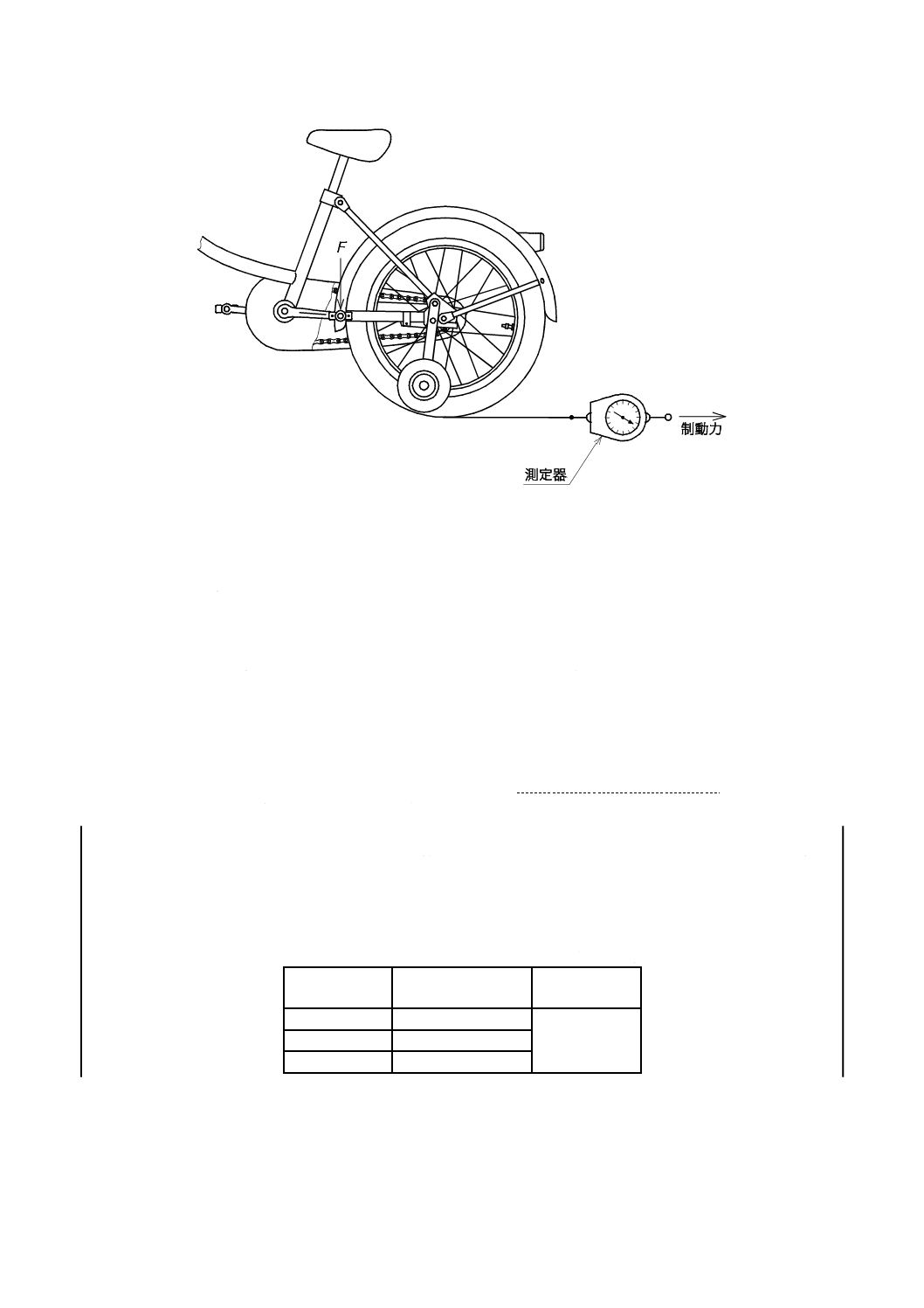

図8のように幼児車を倒立状態で固定し,車輪に制動力測定装置を取り付ける。ブレーキレバーに対し

6.1.2の位置に,レバーの作動面内でグリップに直角に,レバー操作力Fを加えたときの前車輪及び後車輪

の前進回転方向に対する,タイヤ外周の接線方向の力を測定する。測定値は,車輪が半回転した後,徐々

に引張りながら,更にもう1回転する間の平均制動力とする。レバー操作力は,40 N,50 N,60 N,70 N

及び80 Nとし,各操作力に3回の測定値の平均値を求める。

図8−手動ブレーキの制動力試験

6.1.5.2

コースタハブの制動力試験

コースタハブの制動力試験は,次による。

ブレーキを正しく調整した完全組立車の状態でコースタハブの制動力試験を行う。

図9のように左ペダルにクランクと直角で制動方向に,ペダル負荷力Fを加えたときの,後車輪の前進

回転方向に対するタイヤ外周の接線方向の制動力を測定する。測定値は,車輪が半回転した後,徐々に引

張りながら更にもう1回転する間の平均制動力とする。ペダル負荷力は,20 N,40 N,60 N,80 N及び100

Nとし,各負荷力に3回の測定値の平均値を求める。

17

D 9302:2019

図9−コースタハブの制動力試験

6.2

操だ(舵)装置の試験方法

6.2.1

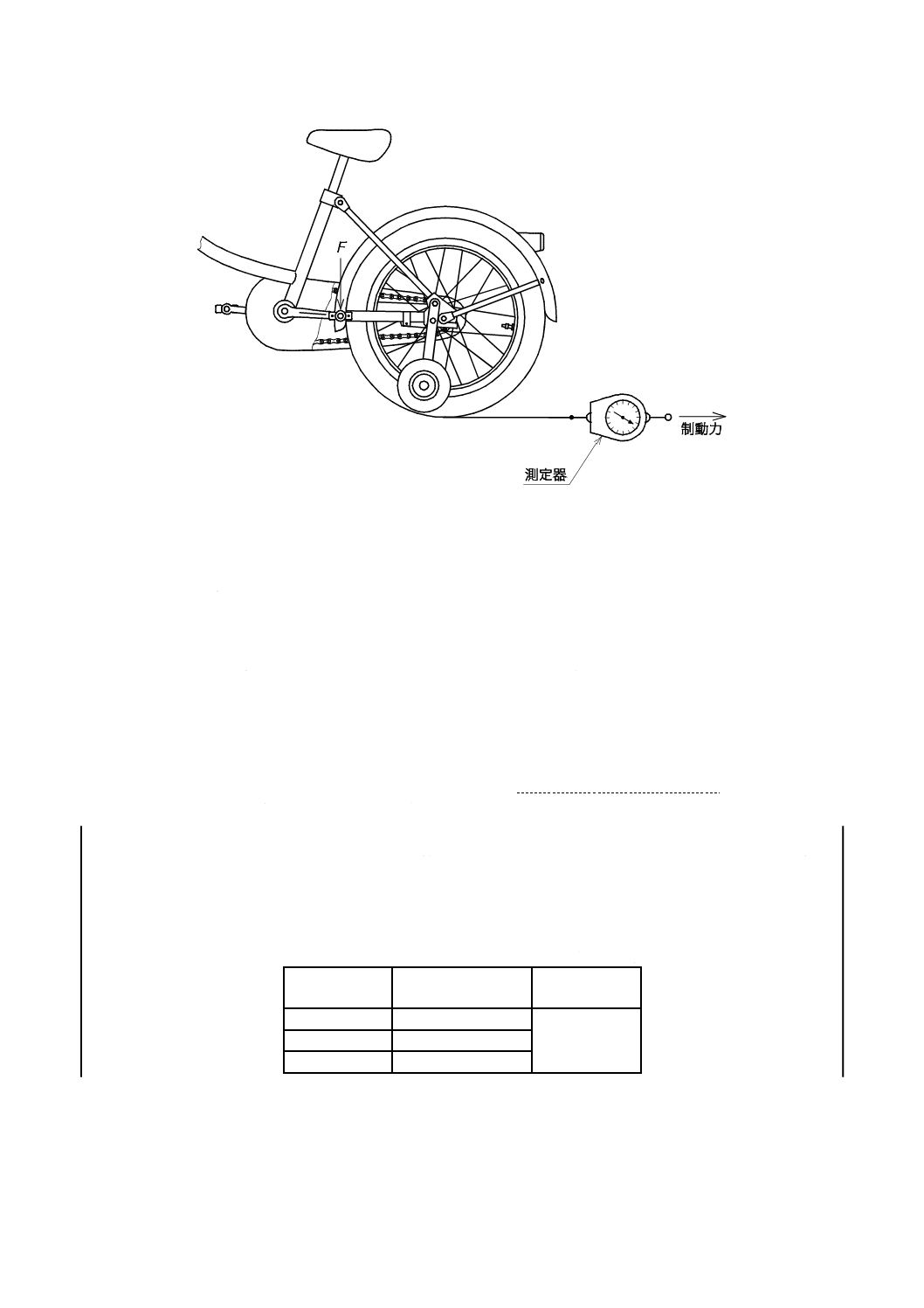

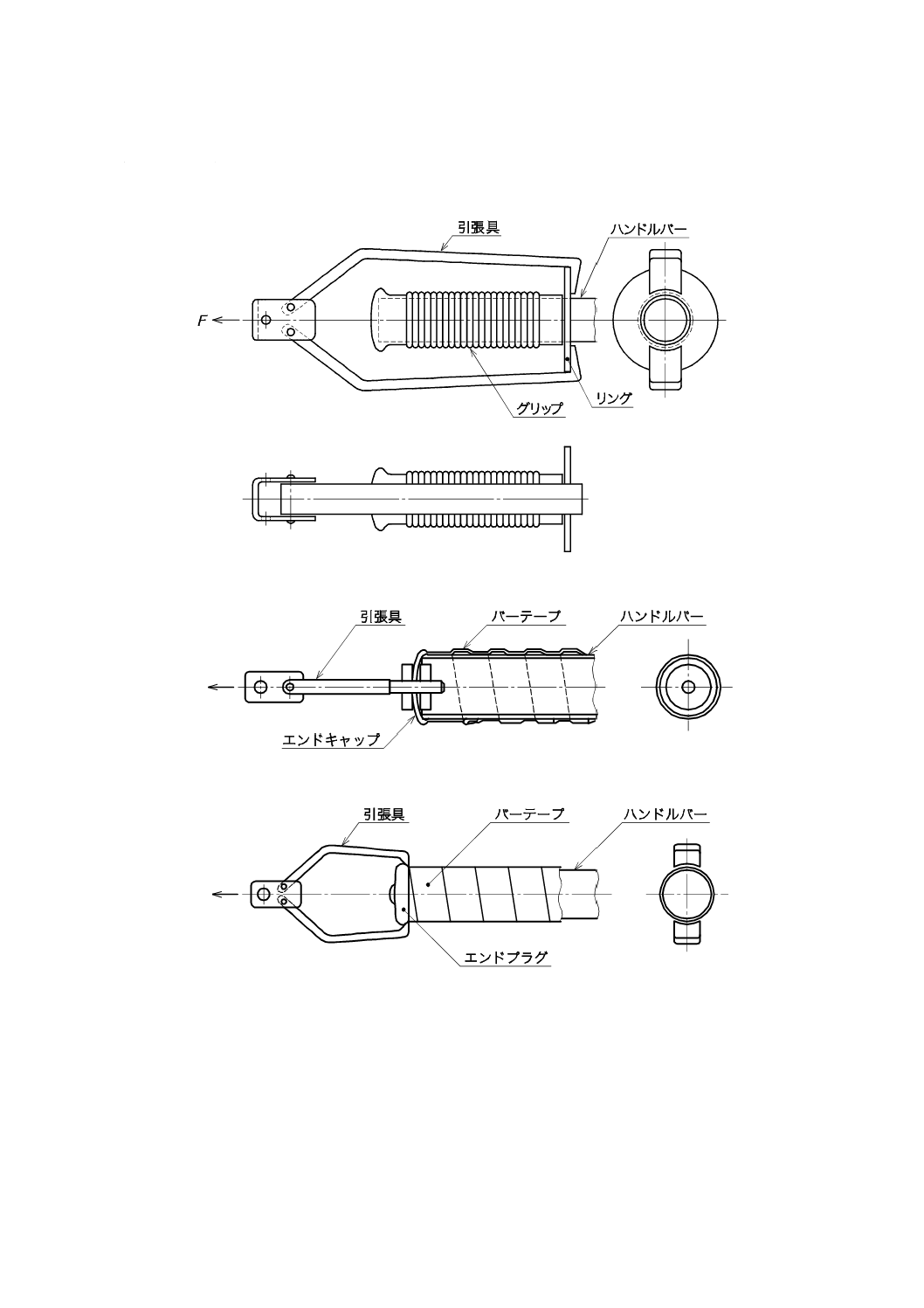

グリップの離脱力試験

6.2.1.1

低温試験

グリップ,エンドキャップ又はエンドプラグを装着したハンドルバーを室温の水に1時間浸せきする。

次に,ハンドルバーを冷凍庫に入れ,温度が−5 ℃未満になったらハンドルバーを取り出し,ハンドルバ

ーの温度が−5 ℃に達するのを待って,図10〜図12に示すようにグリップ,エンドキャップ又はエンド

プラグに対して抜ける方向に70 Nの力を加える。ハンドルバーの温度が+5 ℃に達するまでこの力を保持

する。エンドキャップ又はプラグには,図11及び図12に示すように引張具を取り付けられるように孔を

あけてもよいが,その孔でハンドルバーとプラグとの保持に影響を与えてはならず,また,試験中に引張

具がハンドルバーに接触してはならない。また,リングは,十分な強度及び剛性をもち,一体形又は分離

できる構造とし,リングとハンドルバーとの径の差は,0.2 mm以下とする。

なお,グリップ製造業者などを対象とする場合は,試験用ハンドルバーを用いてもよい。試験用ハンド

ルバーは,JIS G 4303に規定するSUS304の丸棒の表面を,JIS R 6252又はJIS R 6253に規定する研磨材

の粒度P320の研磨紙,又は耐水研磨紙によって仕上げたものとする(表2参照)。

表2−試験用ハンドルバー寸法(参考)

単位 mm

グリップの

内径の呼び

試験用ハンドル

バーの外径(φ)

許容差

13.0

13.0

0

−0.15

14.0

14.0

19.1

19.1

18

D 9302:2019

6.2.1.2

温水試験

グリップを装着したハンドルバーを,60 ℃の温水に1時間浸せきする。試料を取り出し,30分間経過

後,図10のような引張具によって,グリップを外す方向に100 Nの力を加え1分間保持する。

図10−グリップの離脱力試験

図11−エンドキャップの離脱力試験

図12−エンドプラグの離脱力試験

F

F

19

D 9302:2019

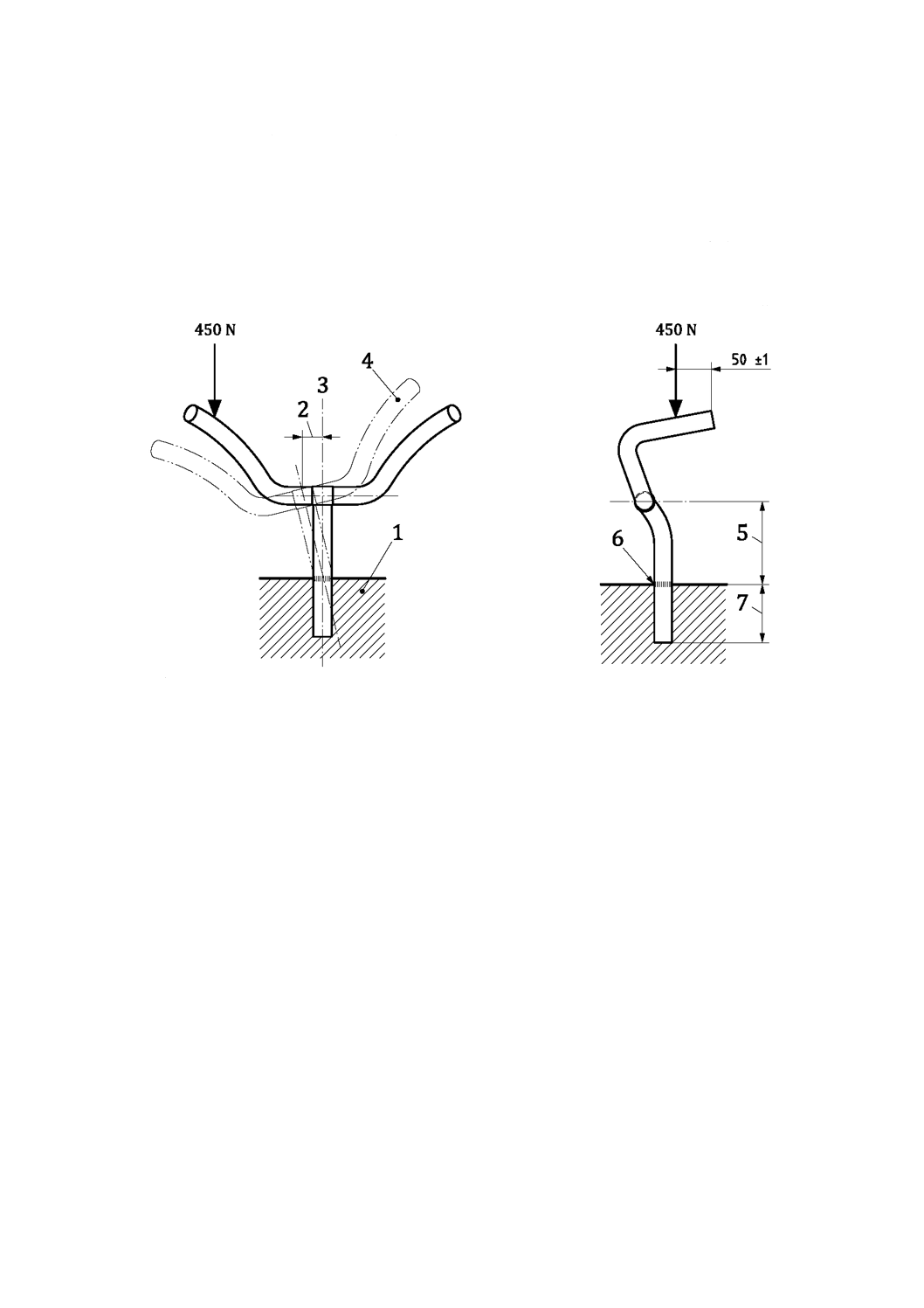

6.2.2

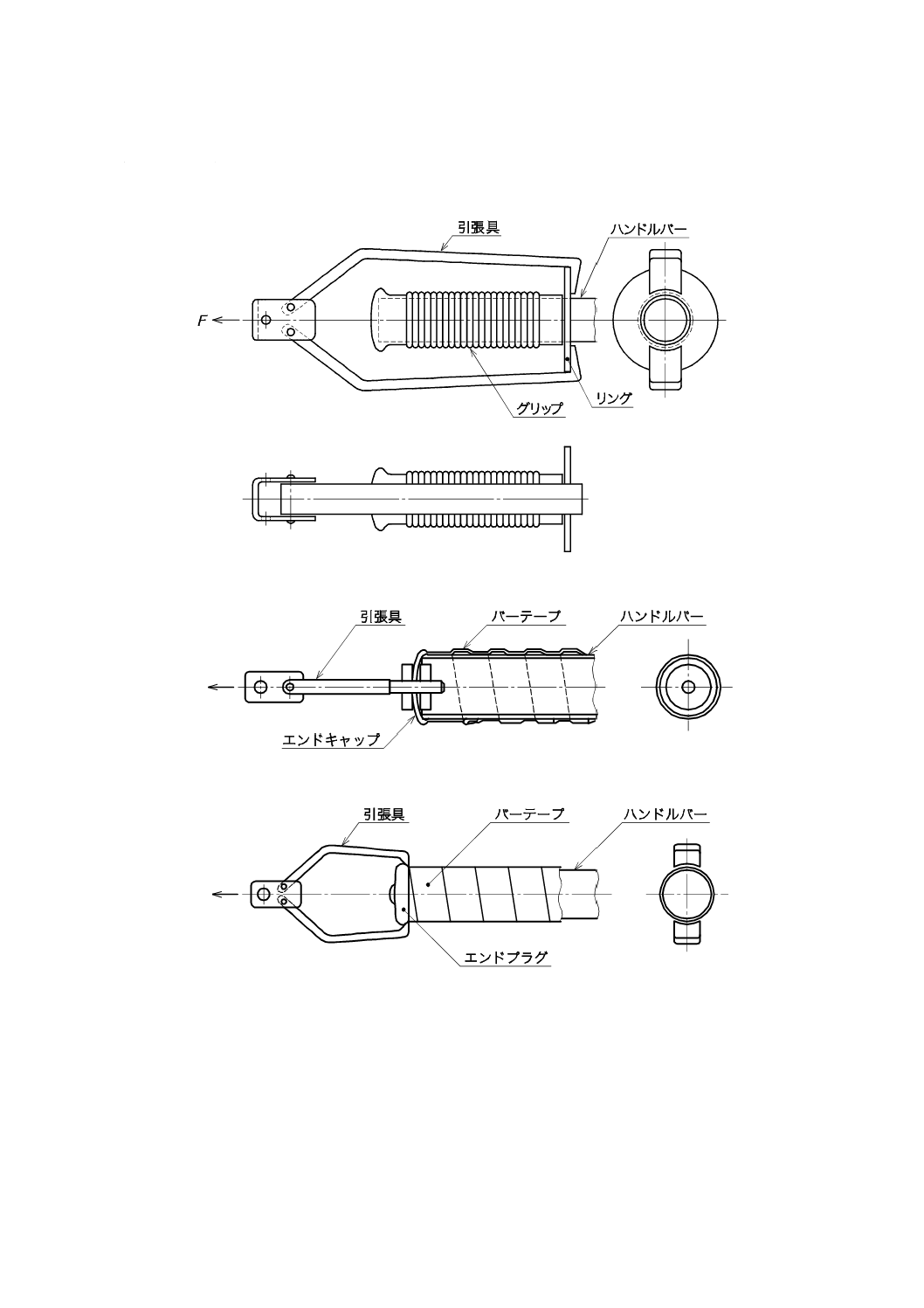

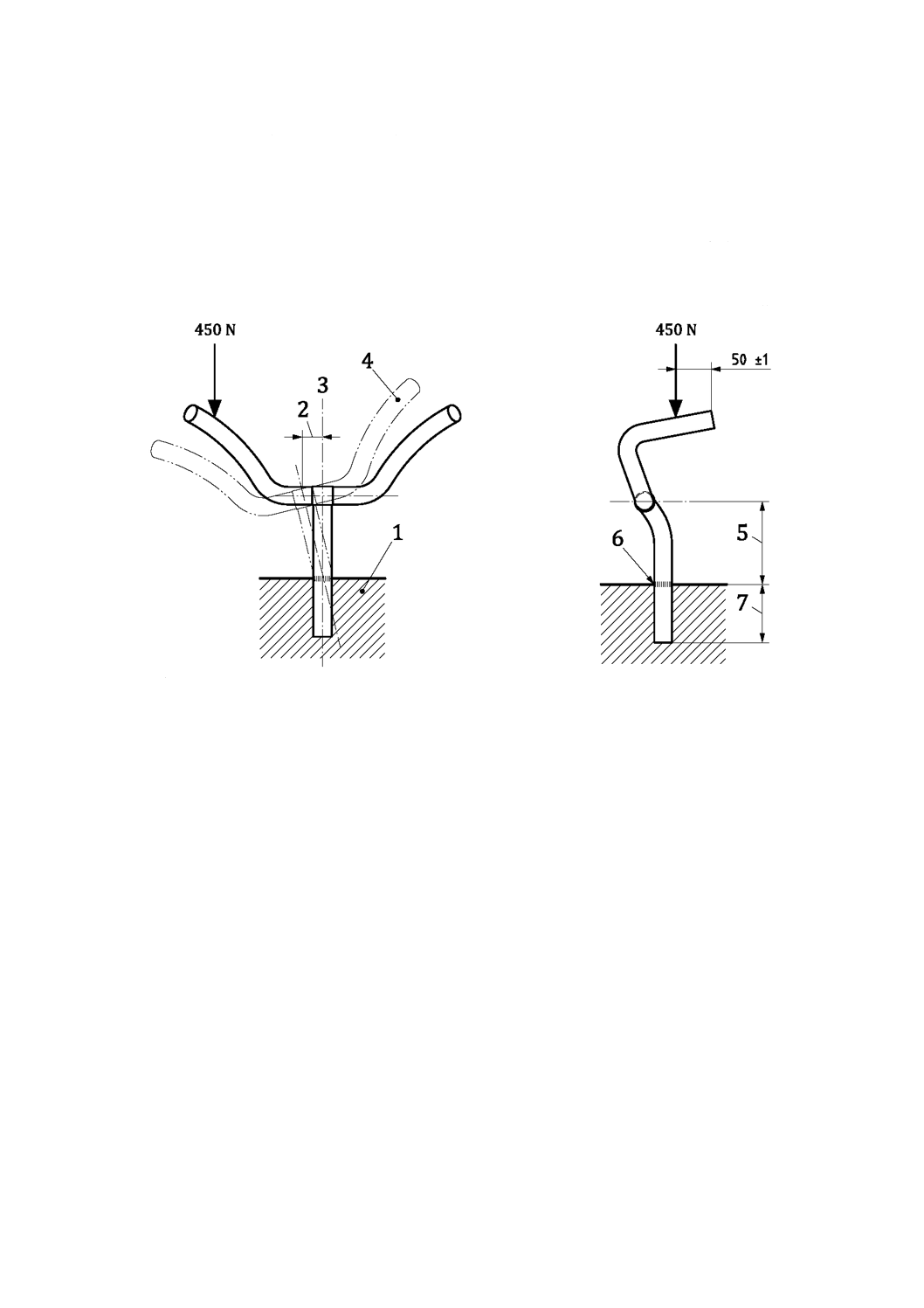

ハンドルバー及びステムの片側曲げ試験

ハンドルバーとハンドルステムとが溶接,ろう付けなどによって恒久的に接合される場合を除き,製造

業者の取扱説明書に従ってハンドルバーとハンドルステムとを組み付け,ハンドルバーのグリップ部をス

テム軸に垂直な面内で位置合わせする。ステム軸を最小はめ合い長さで固定具に固定する。図13に示す

ように,ハンドルバーの末端から50 mmの距離にホークステム軸に平行に450 Nの力を加える。この力を

1分間保持する。

単位 mm

1

固定具

2

永久変形量

3

ステムの中心線

4

曲がった状態

5

ステムの自由長

6

はめ合せ限界標識

7

最小はめ合い長さ

図13−ハンドルバー及びステムの片側曲げ試験

20

D 9302:2019

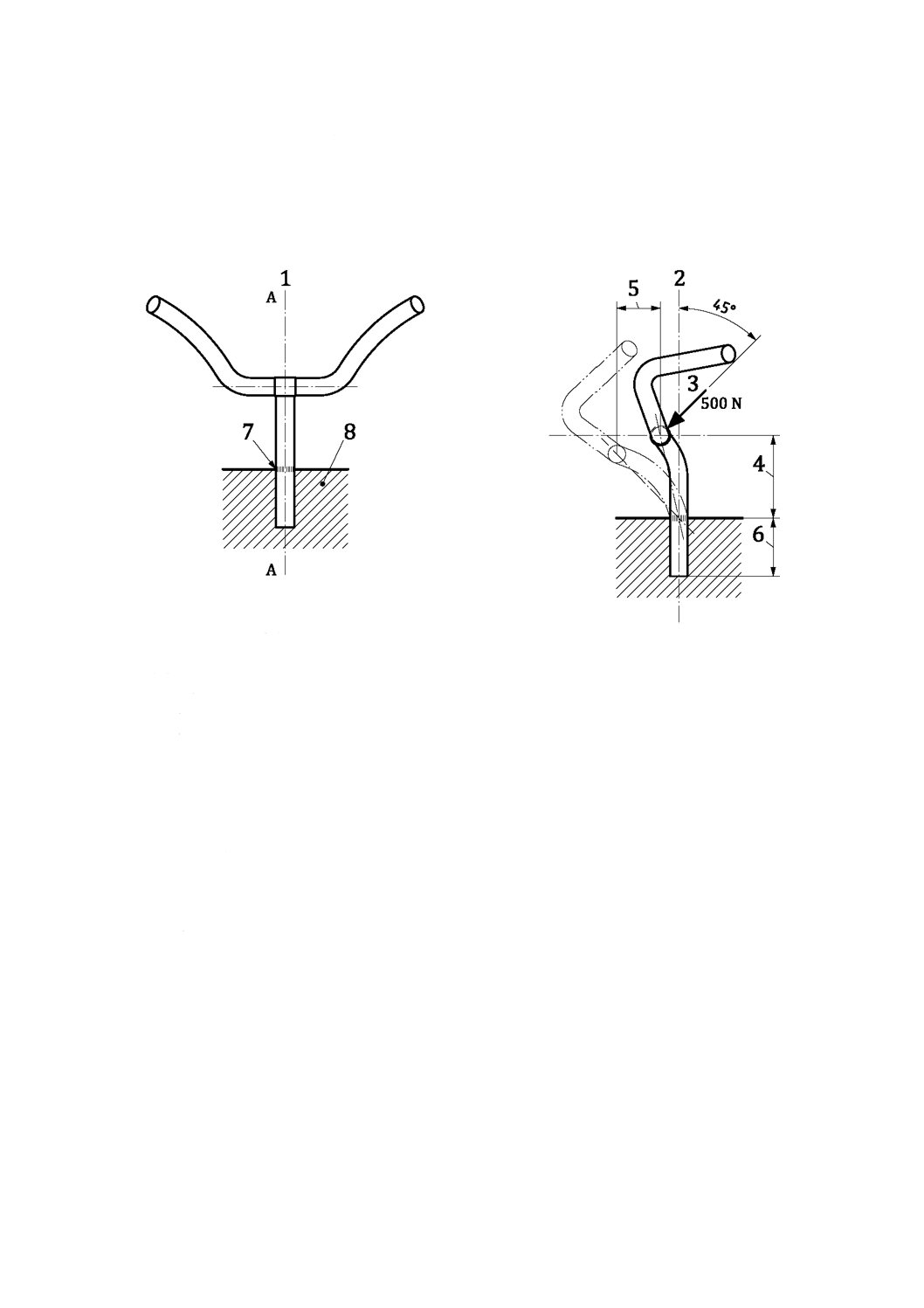

6.2.3

ハンドルステムの前方曲げ試験

ステム軸を最小はめ合い長さで固定具に固定する。図14に示すように,面A−A内においてハンドルバ

ー取付点を通って前方下向きに,ステム軸に対して45°の角度で500 Nの力を加え,この力を1分間保持

する。

単位 mm

1

面A−Aにおける試験力

2

ステム軸

3

試験力

4

ステム自由長

5

永久変形量

6

はめ合せ限界標識

7

最小はめ合い長さ

8

固定具

図14−ハンドルバー及びステムの前方曲げ試験

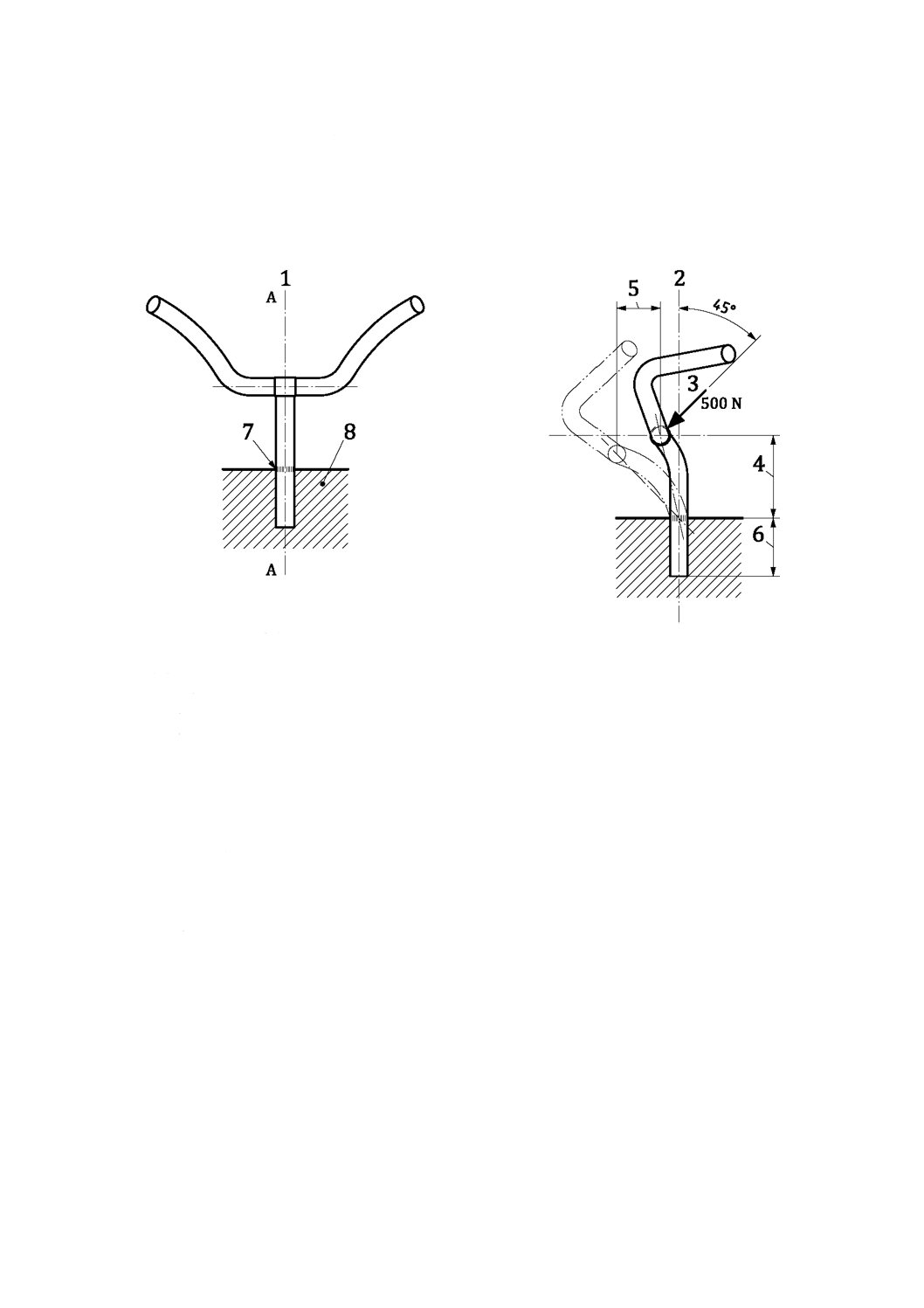

6.2.4

ハンドルバーとハンドルステムとの固定試験

ハンドルバーとハンドルステムとの固定試験は,ハンドルをステムの最小はめ合い長さの位置で固定し

た状態で,図15に示すように,ハンドルバーとハンドルステムとの組付部に最大トルクが生じる方向及

び位置に,片側につき130 Nの力Fをハンドルバーの左右に同時にかかるように1分間加えたとき,ハン

ドルバーのステムに対する動きを目視によって調べる。ただし,最大トルクがハンドルバーの末端で生じ

る場合には,末端から15 mm以内の最も末端に近い位置に加える。

なお,ハンドルバーとハンドルステムとの組付けがクランプによる場合,製造業者の推奨する最小締付

けトルクで締め付ける。

21

D 9302:2019

図15−ハンドルバーとハンドルステムとの固定試験

6.2.5

ハンドルステムとホークステムとの固定試験

ハンドルステムとホークステムとの固定試験は,ハンドルステムをフレームのホークステムに正しく組

み付け,引上げ棒を製造業者の推奨する最小締付けトルクで締め付けた状態で,図16のようにテストバ

ー又はハンドルバーに15 N・mのトルクを1分間加えたとき,ハンドルステムのホークステムに対する動

きを調べる。

図16−ハンドルステムとホークステムとの固定試験

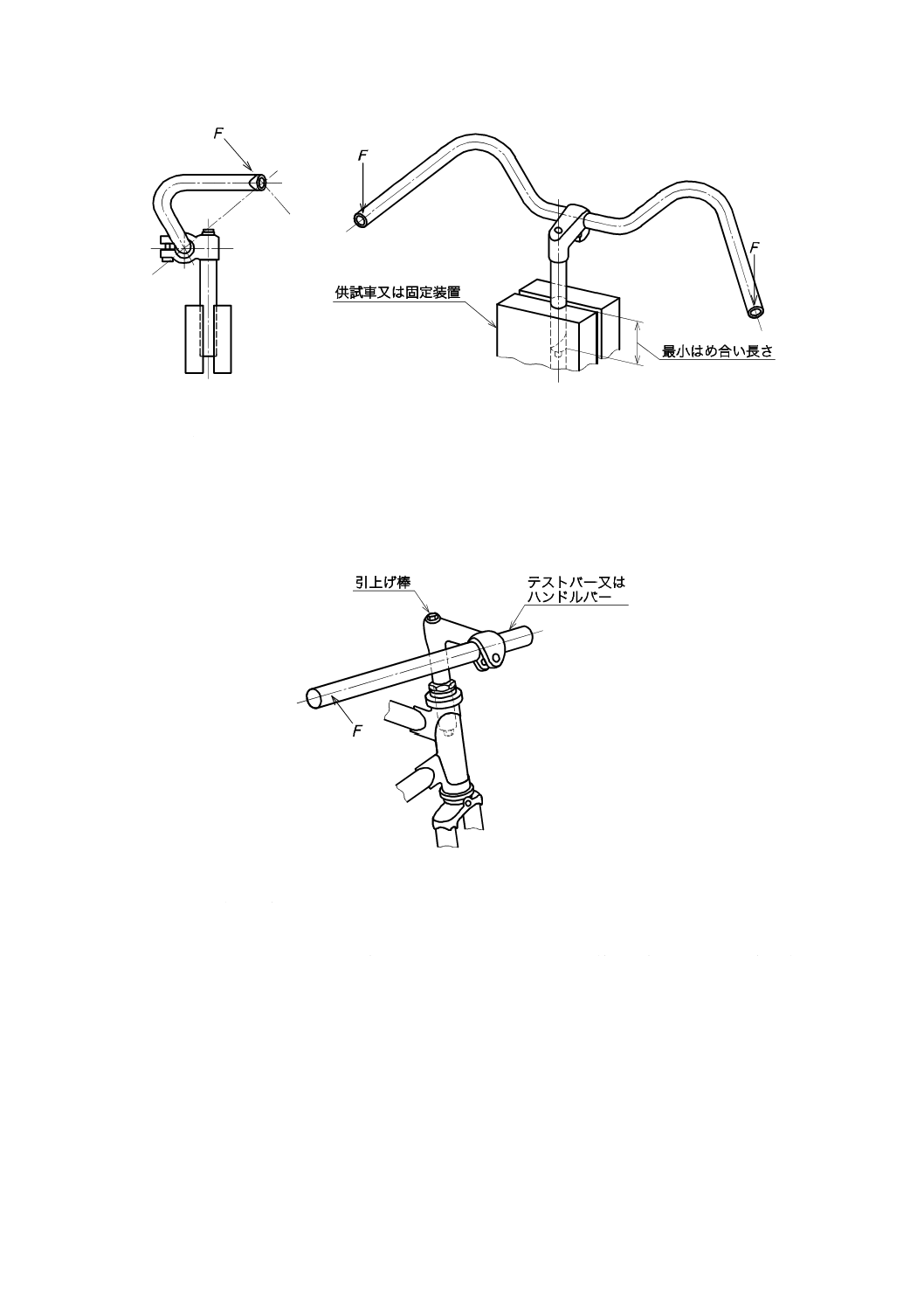

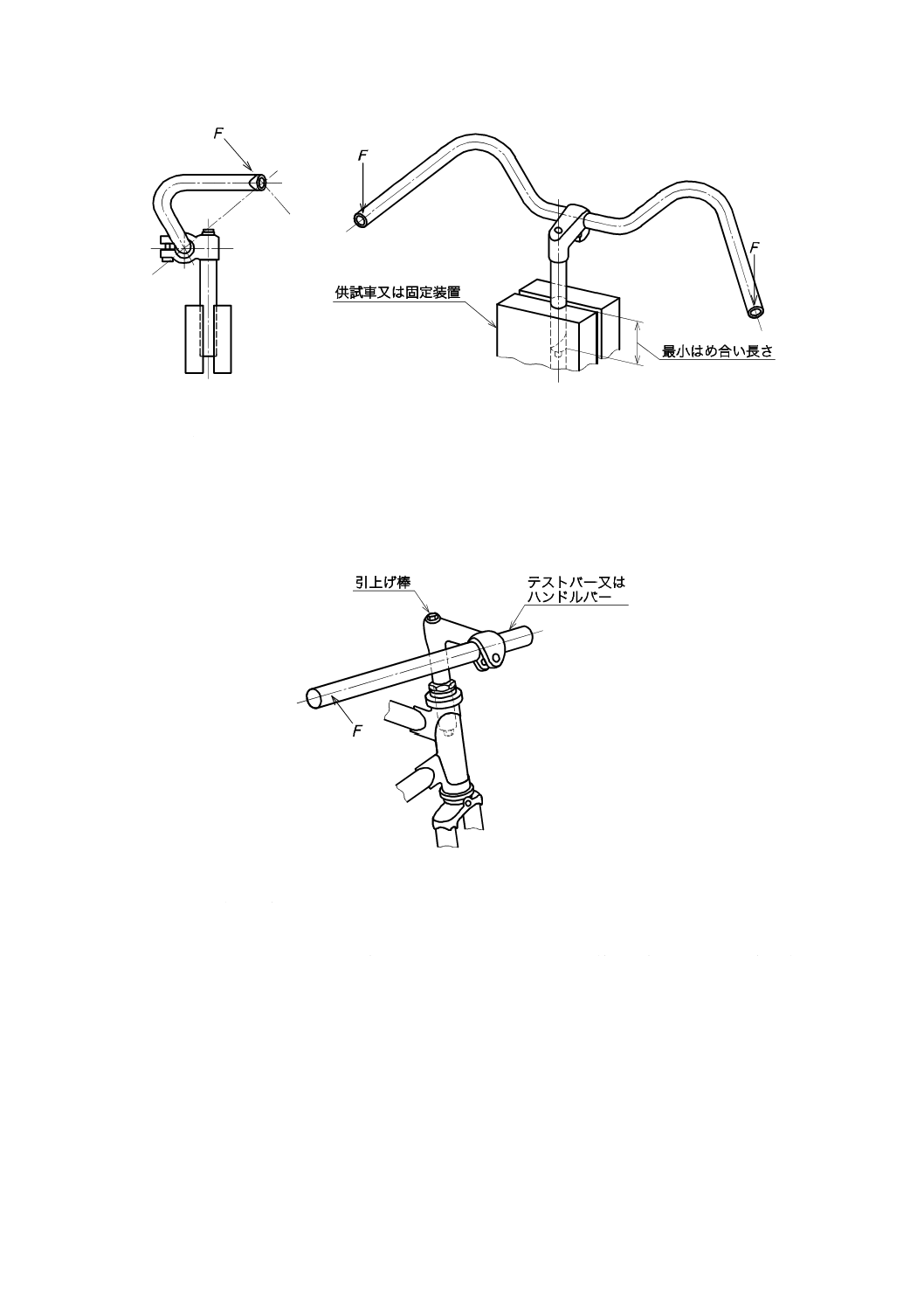

6.2.6

ハンドルバー及びステムの疲労試験

6.2.6.1

第1段階の試験方法

ハンドルバーとハンドルステムとが溶接,ろう付けなどによって恒久的に接合されている場合を除き,

製造業者の取扱説明書に従って,ハンドルバーのグリップ部をステム軸に垂直な面内で位置合わせし(図

17参照),ハンドルバーをステムに固定する。ハンドルステムを最小はめ合い長さで固定具に固定する。

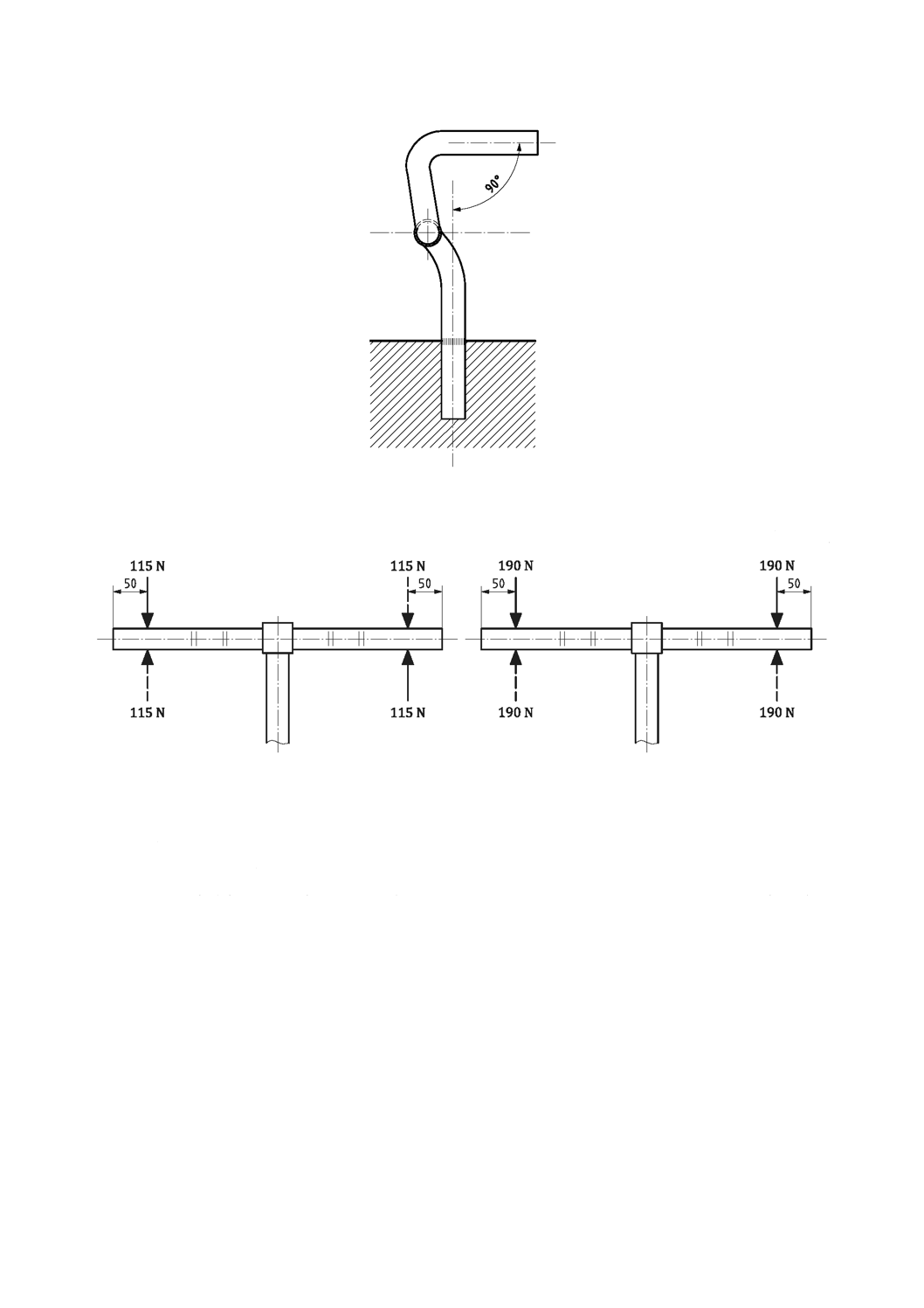

図18 a)に示すように,ハンドルバーの両側の末端から50 mmの位置に,ハンドルステムと平行に,115

Nの逆方向の力(逆相)を100 000回加える。試験周波数は,5.1.1.5による。

6.2.6.2

第2段階の試験方法

図18 b)に示すように,ハンドルバーの両側の末端から50 mmの位置に,ハンドルステムと平行に,190

Nの同方向の力(同相)を100 000回加える。試験周波数は,5.1.1.5による。

22

D 9302:2019

図17−調節可能なハンドルバーの試験における向き

単位 mm

a) 第1段階 逆相

b) 第2段階 同相

図18−ハンドルバー及びステムの疲労試験

6.3

車体部の試験方法

6.3.1

フレーム体及び前ホークの質量落下による衝撃試験

上パイプが着脱式又は可動式のフレーム体は,上パイプを取り外し,又は下側に取り付けた状態で試験

する。

図19に示す寸法の,質量が1 kg以下の軽量ローラを前ホークに組み付ける。ローラの衝撃面の硬度は,

HRC 60以上とする。フレーム体及び前ホークアセンブリを,後車軸取付部で固定具に鉛直に保持する。

質量22.5 kgのおもりをホークつめに取り付けたローラの上に載せ,ホイールベースを測定する。おもり

を軽量ローラの上120 mmの高さから,前後車軸の中心と同一直線上の位置で,前ホークの曲がりの方向

と逆方向に落下させる。おもりはバウンドしてもよい。おもりがローラ上に停止したときのホイールベー

スを測定し永久変形量を求める。

注記 5.1.1.6を参照。

23

D 9302:2019

単位 mm

1

ホイールベース

2

永久変形量

3

おもり(22.5 kg)

4

落下高さ(120 mm)

5

軽量ローラ(1 kg以下)

6

後車軸固定具

図19−フレーム体及び前ホークの質量落下による衝撃試験

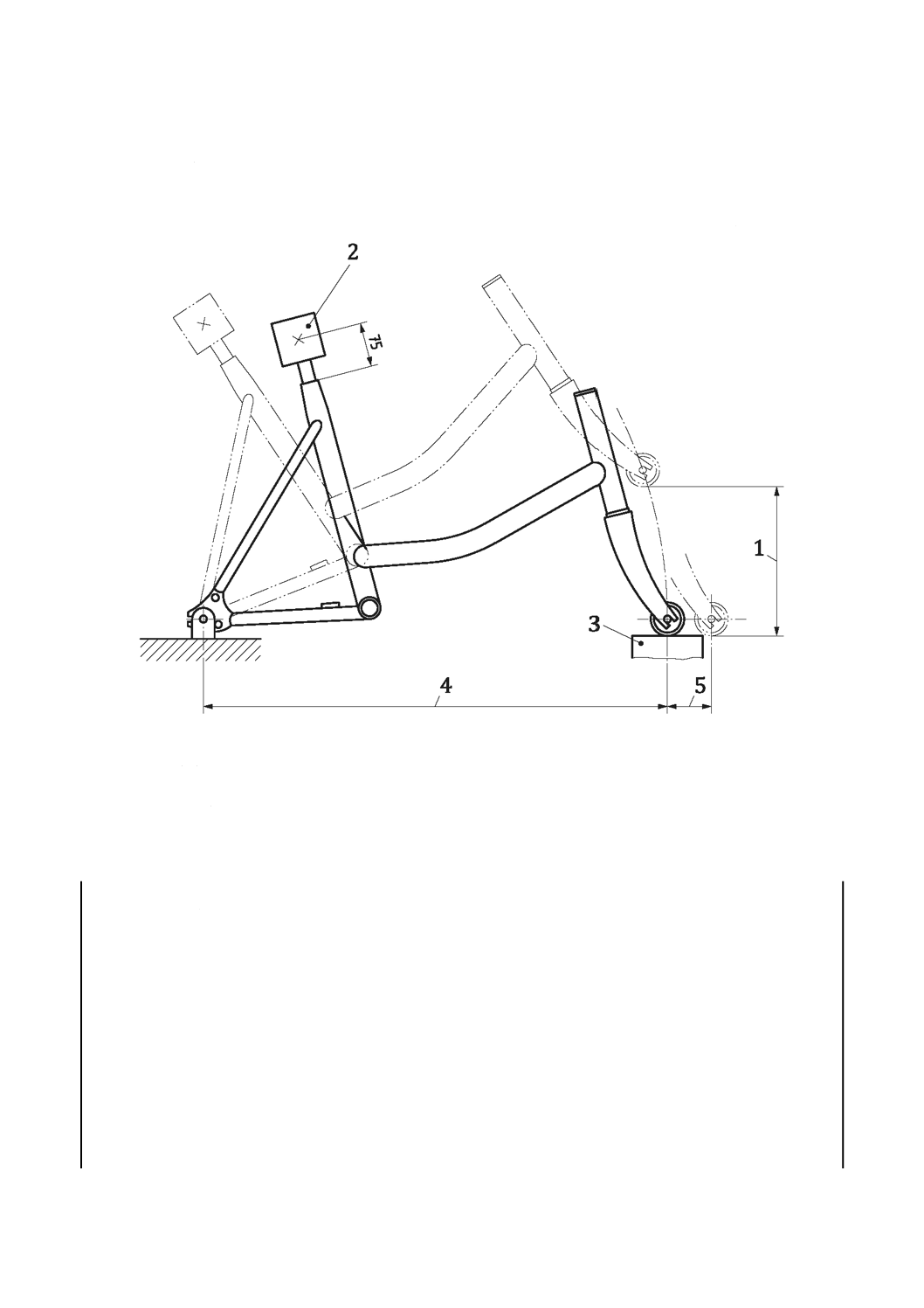

6.3.2

フレーム体及び前ホークの前倒しによる衝撃試験

6.3.1の試験で使用したフレーム体及び前ホークアセンブリを対象に試験を行う。

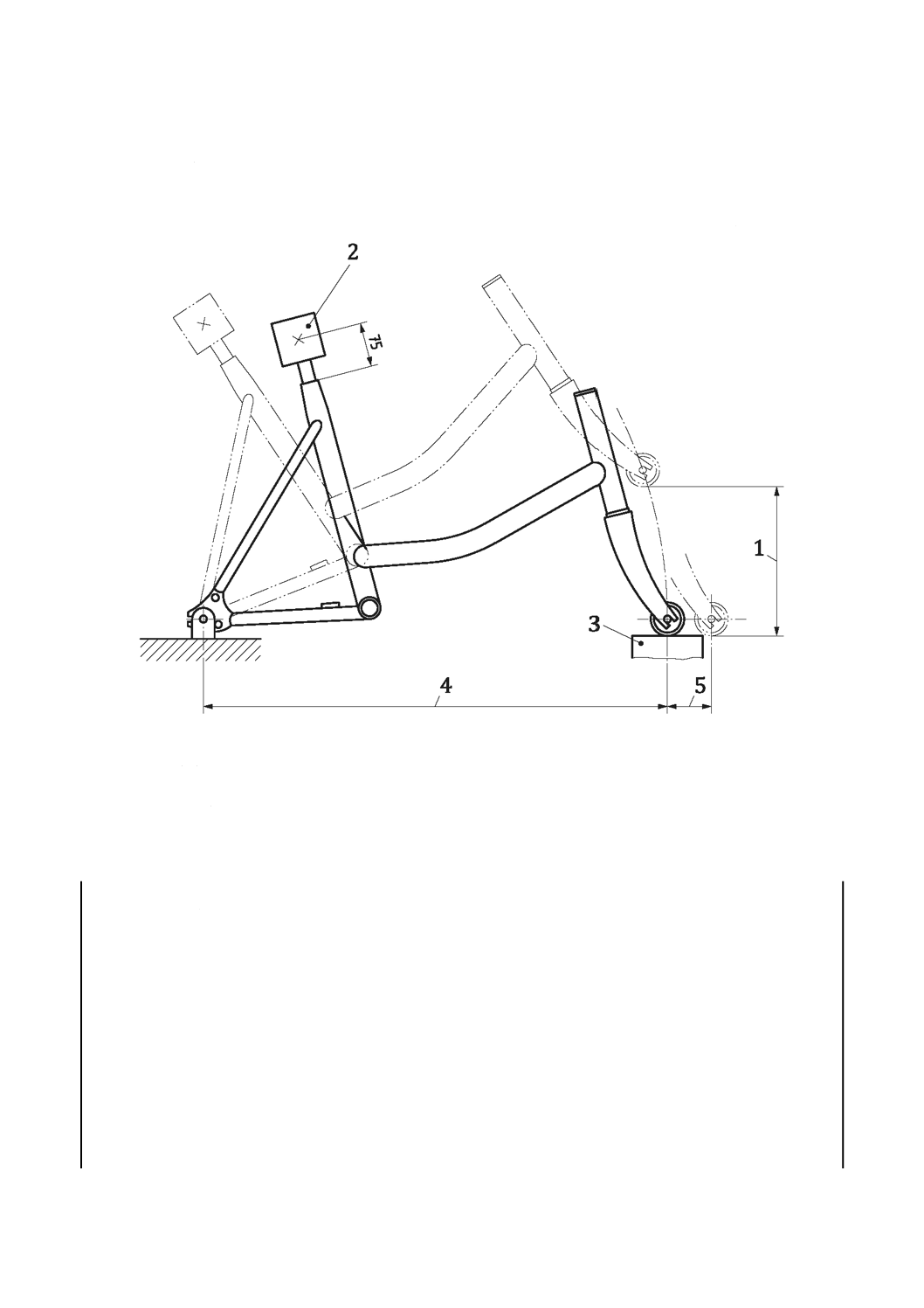

図20に示すように,フレーム体及び前ホークアセンブリを,鉛直面内で後車軸を中心に自由に回転する

ように,後車軸取付部で固定具に取り付ける。フレーム体が通常の使用位置になるように,金床を用いて

前ホークを支持する。

シートポストに30 kgのおもりをその重心がシートポスト挿入点から軸上75 mmの位置に固定する。お

最

大

φ

5

5

24

D 9302:2019

もりを取り付けた状態で,ホイールベースを測定する。後車軸を中心にしてアセンブリを軽量ローラと金

床との間の距離が200 mmの高さまでもち上げた後,アセンブリを金床上に2回落下させる。おもりを取

り付けた状態で,ホイールベースを測定し永久変形量を求める。

単位 mm

1

落下高さ

2

30 kgのおもり

3

金床

4

ホイールベース

5

永久変形量

図20−フレーム体及び前ホークの前倒しによる衝撃試験

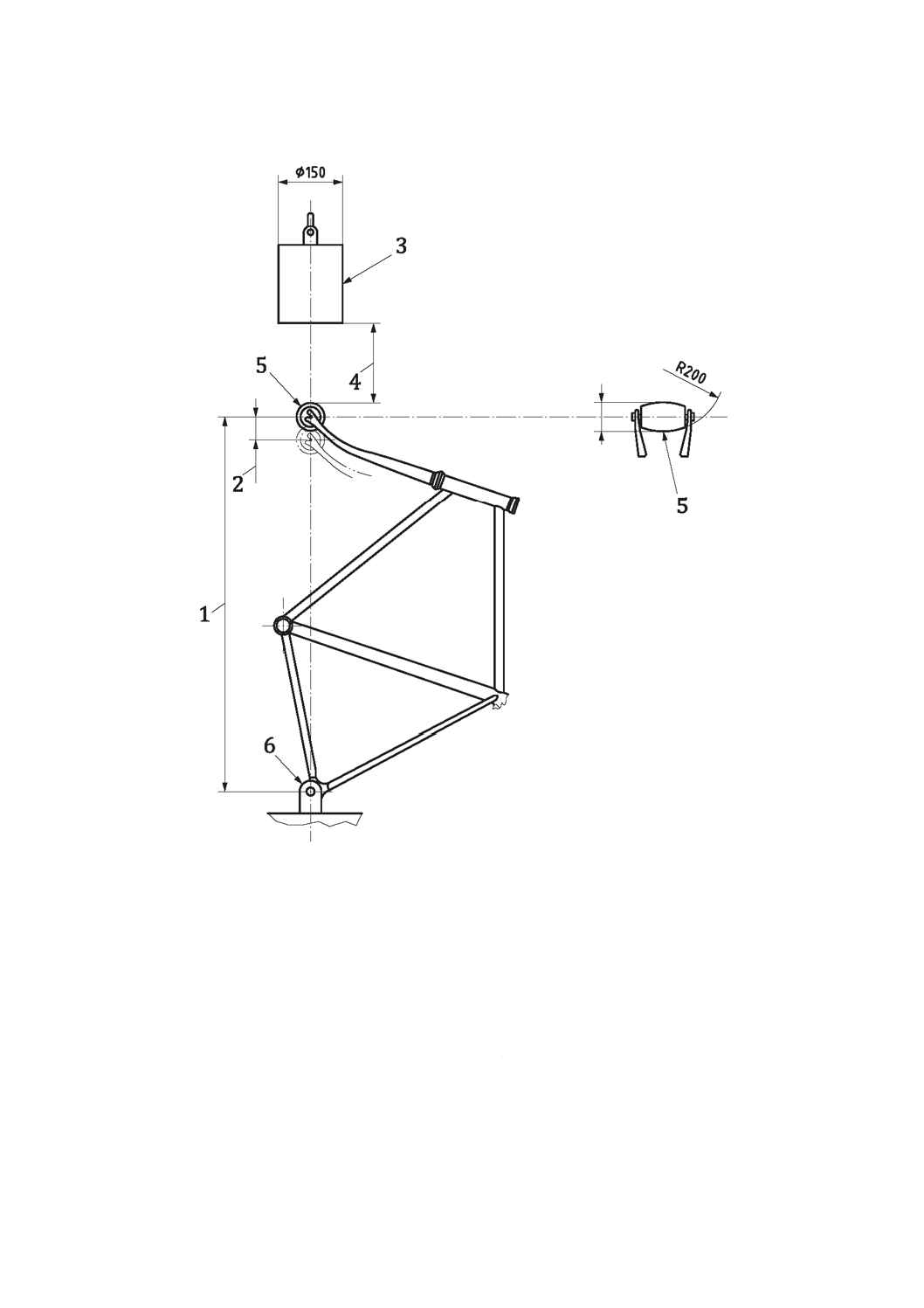

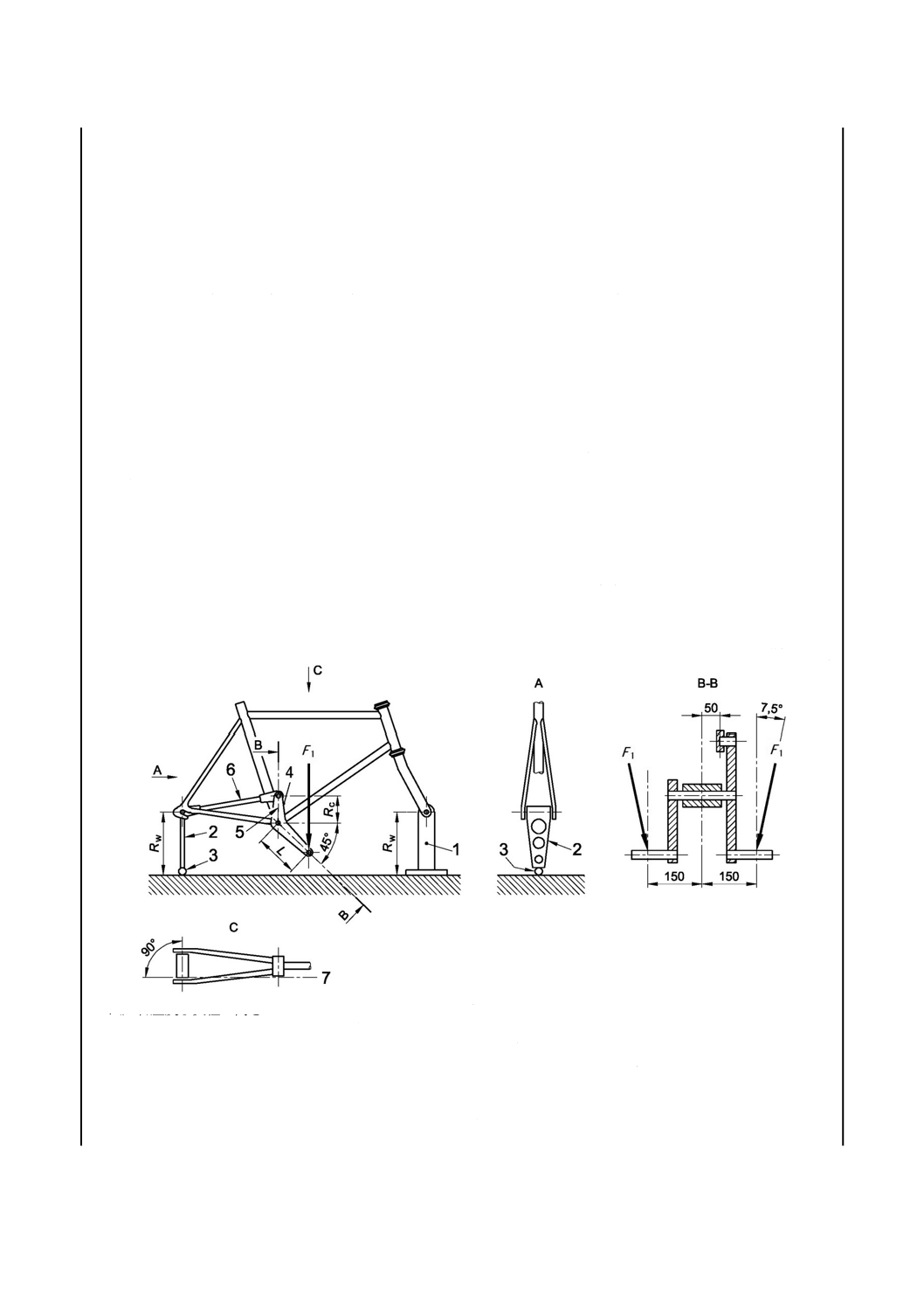

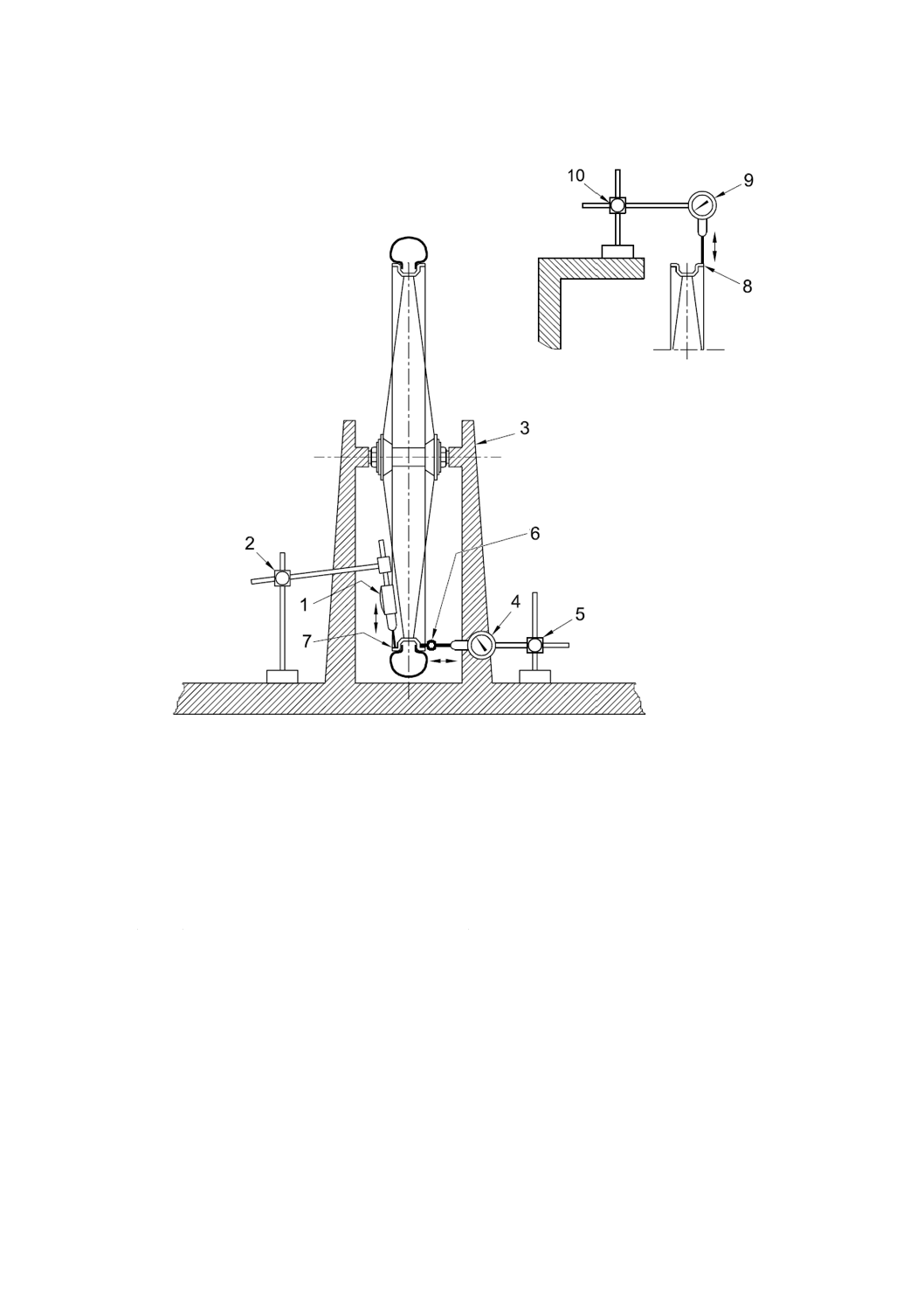

6.3.3

フレーム体のペダル力による疲労試験

上パイプが着脱式又は可動式のフレーム体は,上パイプを取り外し,又は下側に取り付けた状態で試験

する。

この試験では,標準のヘッド部品を装着した新しいフレーム体及び前ホークアセンブリを使用する。前

ホークは,同じ長さで少なくとも同じ剛性をもちダミーホークと置き換えてもよい。

注記 前ホークを使用すると前ホークが破損するおそれがあるので,便宜上,前ホークより剛性及び

強度が高いダミーホークを使用するのがよい。

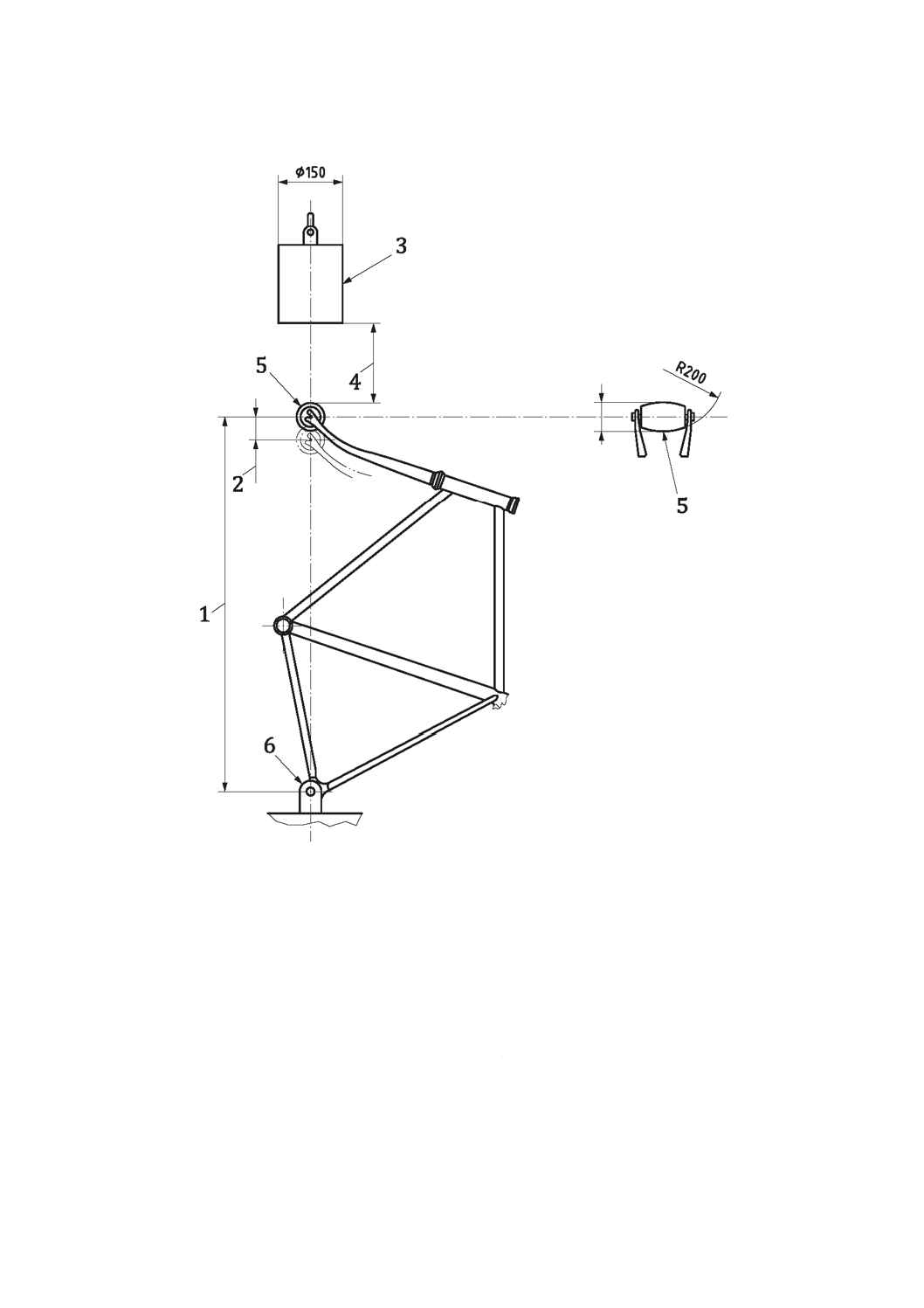

図21に示すように,前ホークを前ハブ軸部で軸が自由に回転できる状態にして,高さRw(車輪及びタ

イヤアセンブリの半径±30 mm)の台座に固定し,前ホークの台座と同じ高さの支柱にフレーム体の後つ

めを軸で固定する。支柱は,横平面の剛性をもち,下部がボールジョイントで軸を中心にして回転できる

ものとする。

25

D 9302:2019

次のa)又はb)を取り付ける。

a) 図21に示すように,クランク,ギヤ板及びチェーンアセンブリを使用する場合は,両方のクランクを

水平位置に対して45°±2°の角度で前方下向きに傾斜させ,チェーンの前端を,ギヤ板が3枚のと

きは中央の,2枚のときは小さい方の,1枚だけのときはそのギヤ板に固定する。チェーンの後端を後

ハブ軸に垂直に取り付ける。

b) 図22に示すように,ブーメラン形アダプタを使用する場合は,ブーメラン形アダプタがクランク軸を

中心にして自由に回転でき,左右のクランクアームの長さLは,組み合わされるクランクと同じ長さ

に調整し,両方とも水平位置に対して45°±0.5°の角度で前方下向きに傾斜させる。クランクのアー

ムの位置を,垂直なレバーアーム及びコネクティングロッドによって固定する。コネクティングロッ

ドは,両端にボールジョイントが付いており,後車軸に垂直に取り付ける。垂直なレバーアームの長

さRcは75 mm,コネクティングロッドの軸はフレーム体の中心面と平行で,この中心面から50 mm

の位置にする。

なお,コネクティングロッドがフレームに接触する場合には,湾曲したコネクティングロッドを使

用してもよい。

左右のペダル軸(又はこれに相当するアダプタ構成部品)に対し,図21に示すように,フレーム体の中

心面から150 mmの位置で,フレーム体の前後平面に対して7.5°±0.5°の角度で傾斜させて,500 Nの下

向きの繰り返し力を加える。これらの力を負荷している間は,必ずペダル軸上の力がもう一方のペダル軸

への力の負荷を開始する前にピーク値の5 %以下に下がるようにする。試験力を100 000回負荷する。1回

の試験サイクルは二つの力の負荷及び解除で構成される。試験周波数は,5.1.1.5による。

単位 mm

Rw 台座及び支柱の高さ

Rc 垂直なレバーアームの長さ(75 mm)

L

クランクアームの長さ

1

台座

2

支柱

3

ボールジョイント

4

ブーメラン形アダプタ

5

垂直なレバーアーム

6

コネクティングロッド

7

コネクティングロッドの中心線

図21−フレーム体のペダル力による疲労試験

26

D 9302:2019

単位 mm

図22−ブーメラン形アダプタの一例

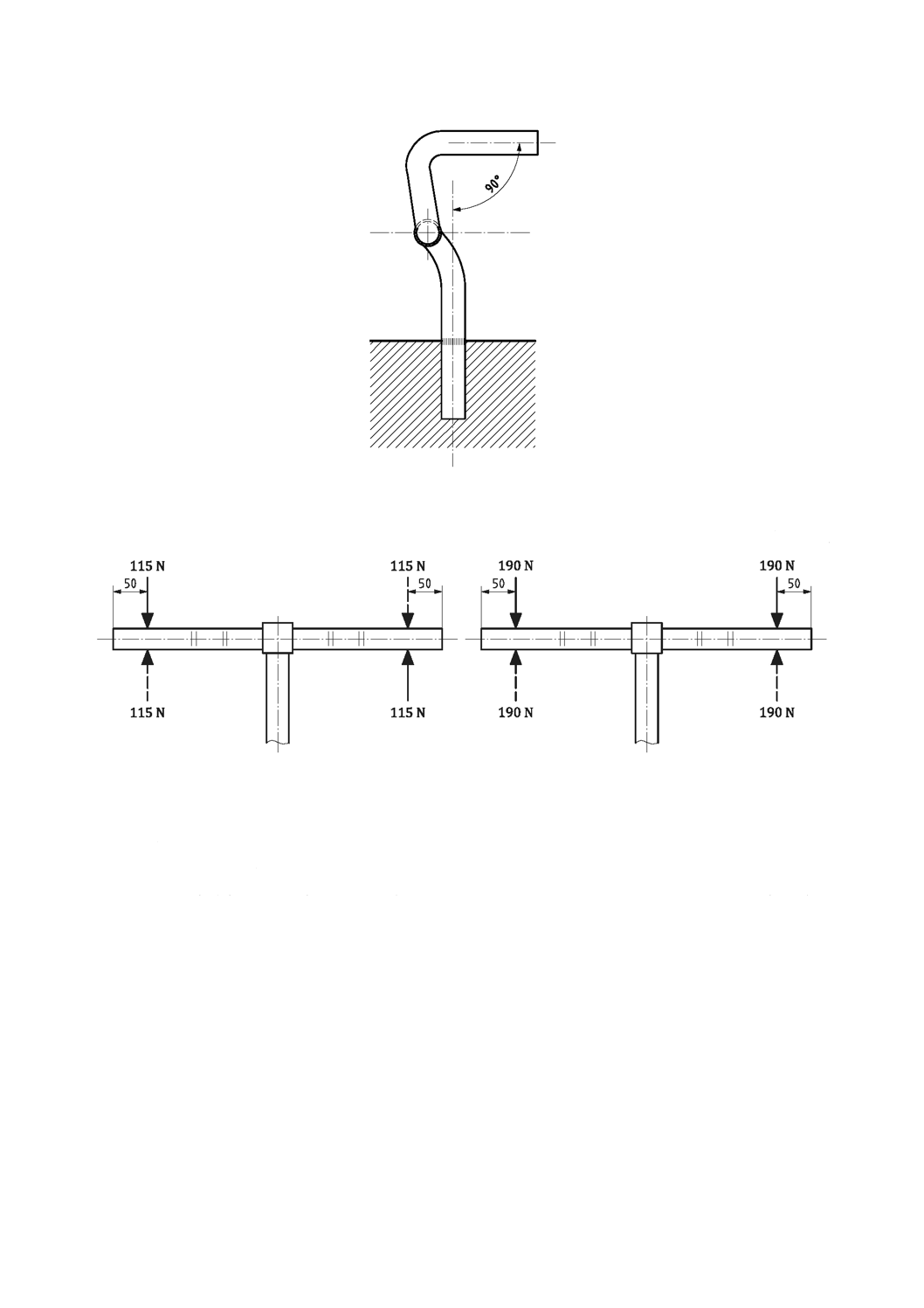

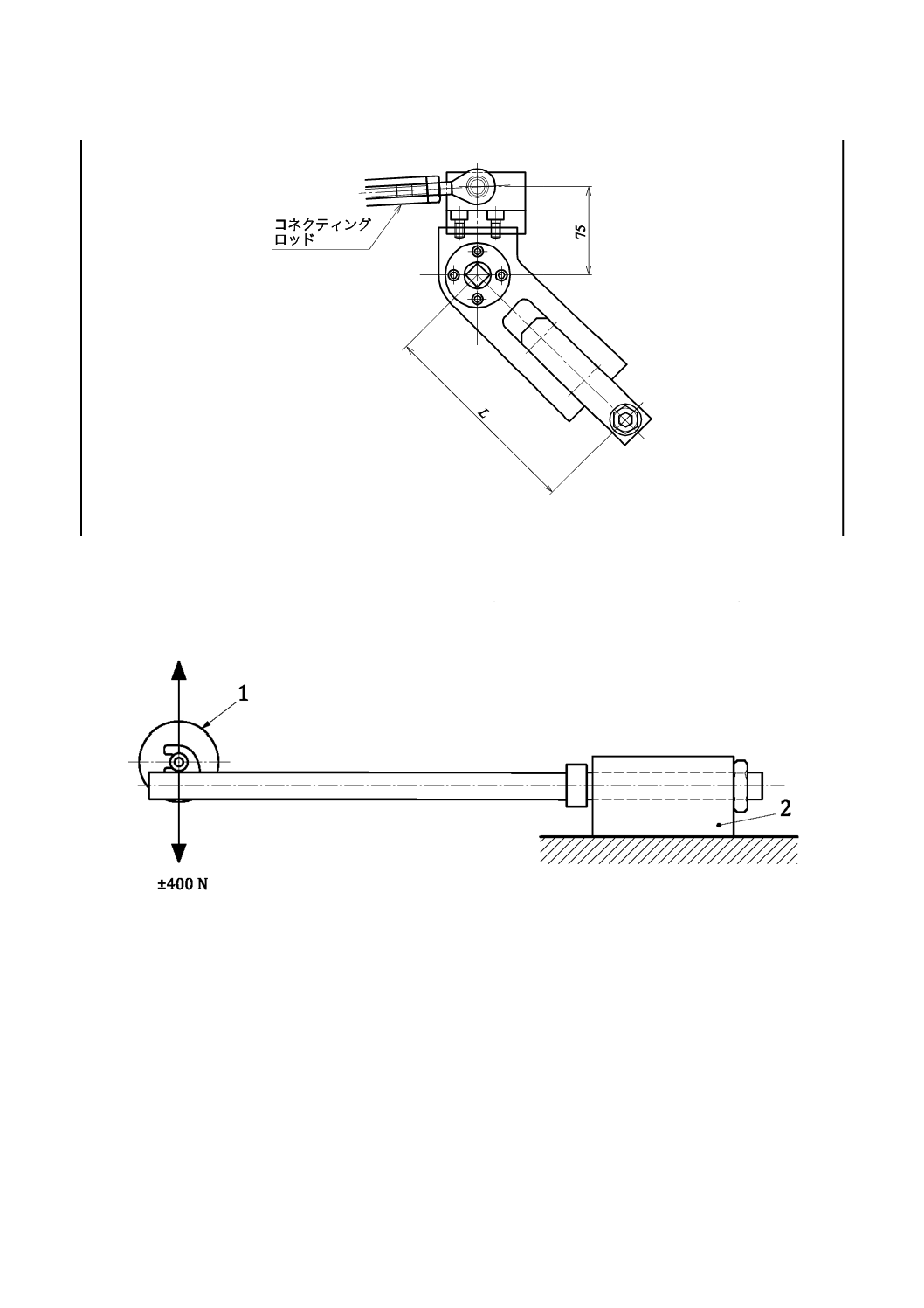

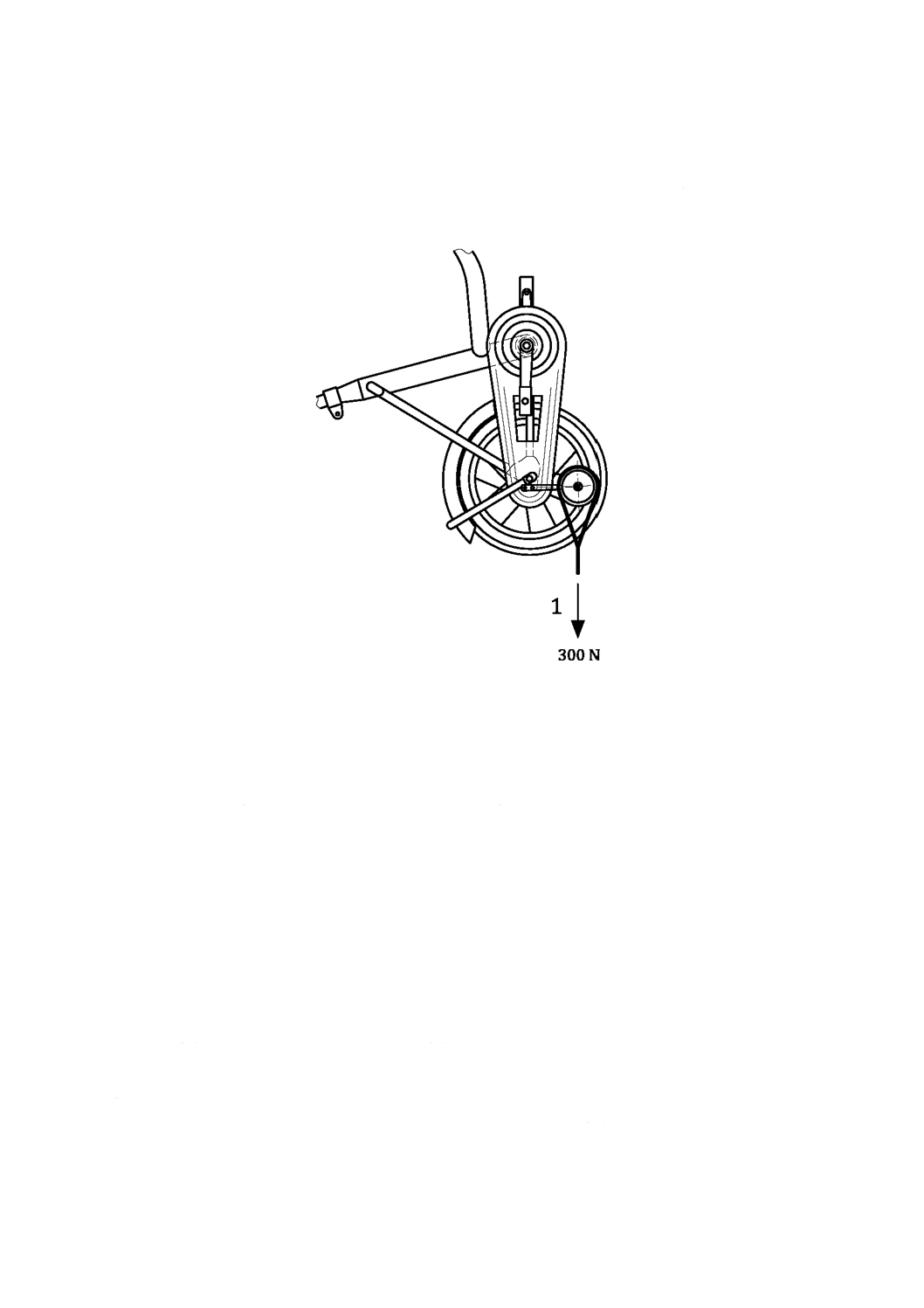

6.3.4

前ホークの疲労試験

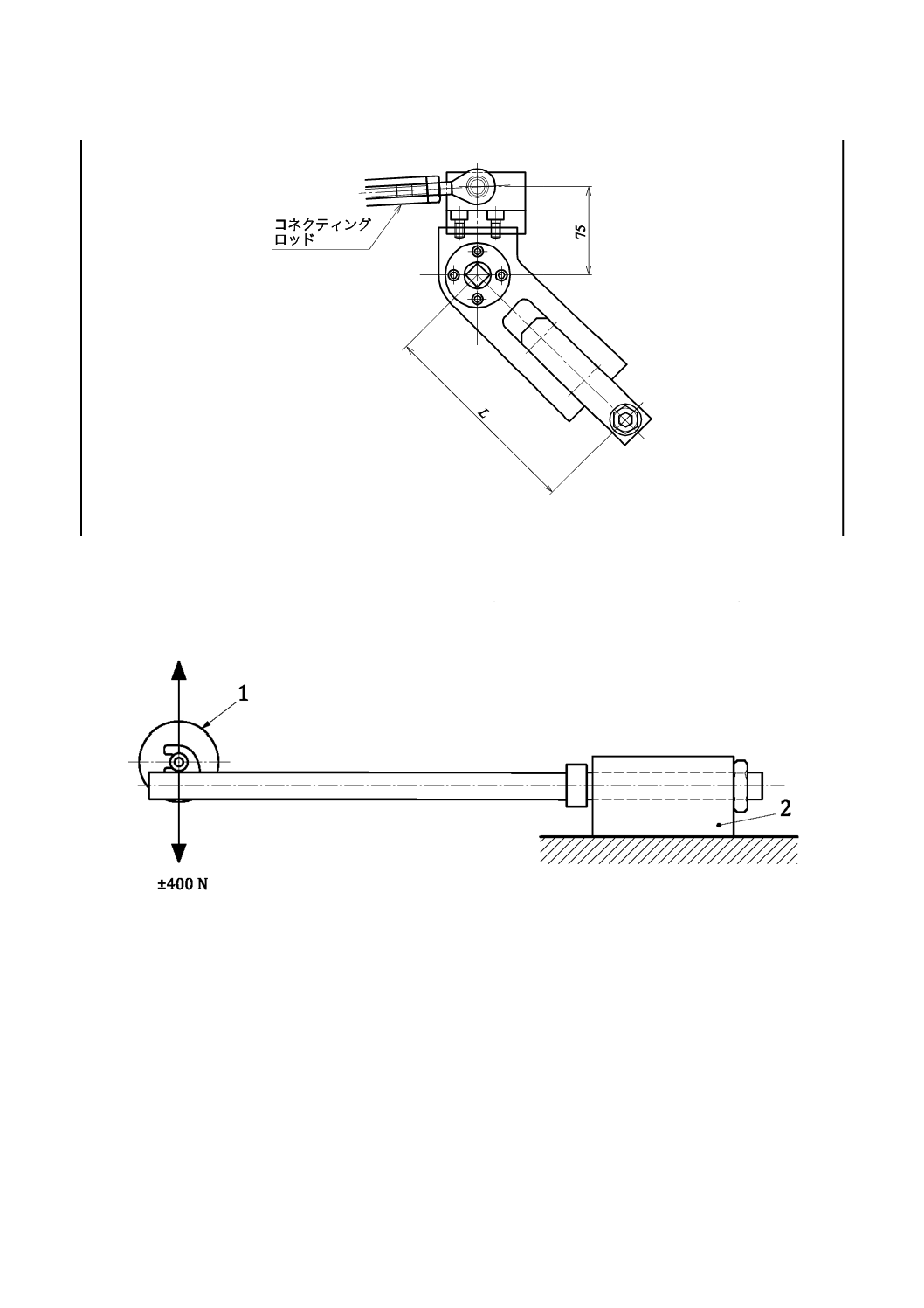

図23に示すように,前ホークを保持する。前ホークのつめに取り付けたピボット付き負荷ジグに対し,

車輪面内でホークステムに垂直に,±400 Nの両振りの動的な力を100 000回加える。試験周波数は,5.1.1.5

による。

1

ピボット付き負荷ジグ

2

ヘッド部品を組み込んだ固定具

図23−前ホークの疲労試験

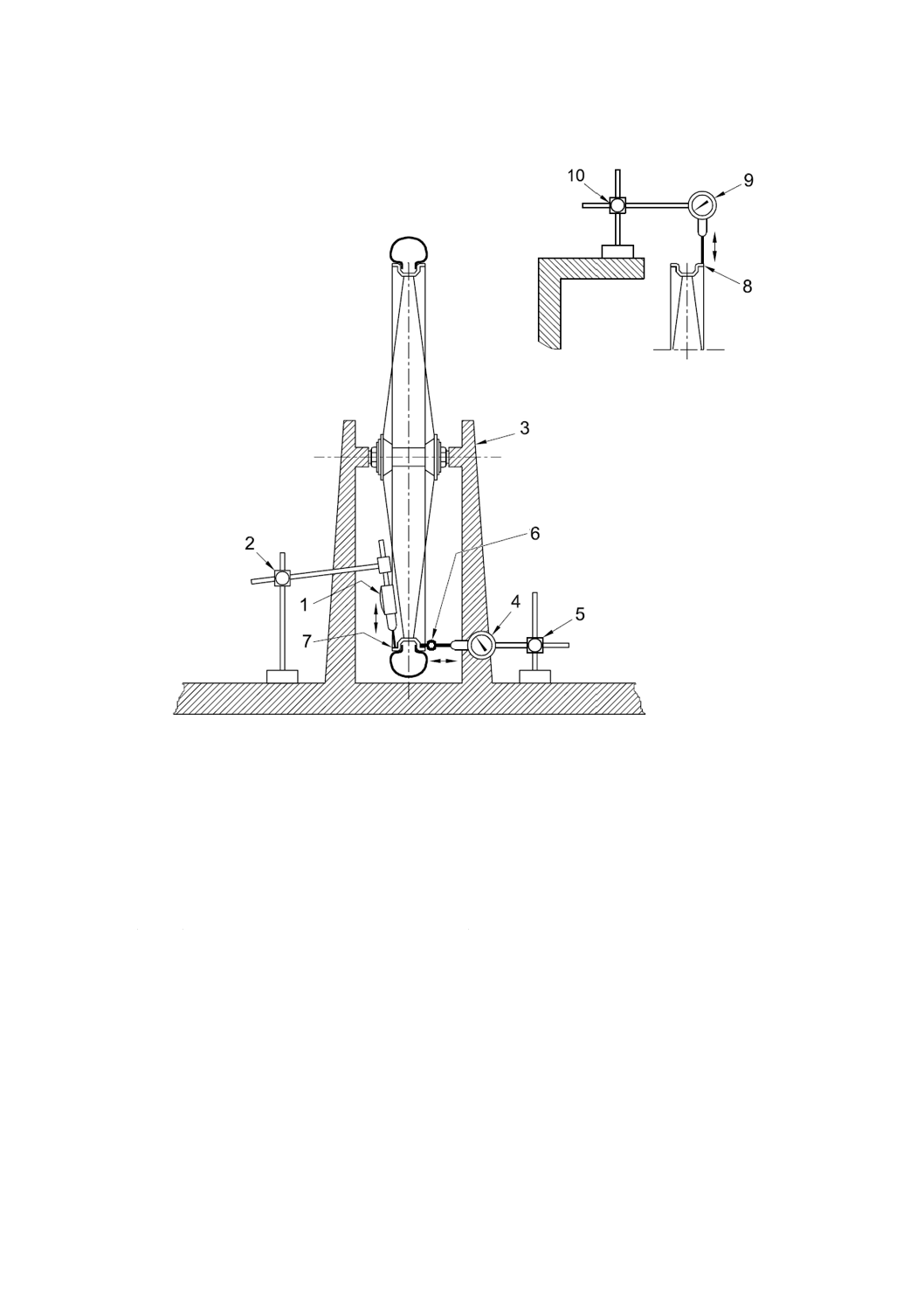

6.4

走行装置の試験方法

6.4.1

車輪のリム部の振れ測定

完全組立調整した車輪のリムの振れは,ハブ軸を固定し軸を中心に1回転させる間にリムに沿った適切

な位置で軸に対して垂直に測定した,リム面の最大変化量(すなわち,ダイヤルゲージ指針の最大幅)で

表す(図24参照)。リムの両側面を測定し,その最大値を結果とする。

車輪に適切なサイズのタイヤを装着し,タイヤに最大空気圧を充塡した状態で,横振れ及び縦振れの両

方を測定する。ただし,タイヤを装着した状態で縦振れを測定できない場合は,タイヤを取り外した状態

27

D 9302:2019

で測定してもよい。

a) タイヤを装着したリム

1

ダイヤルゲージ(縦振れ)

2

計器用スタンド

3

ハブ軸支持具

4

ダイヤルゲージ(横振れ)

5

計器用スタンド

6

ローラ測定子

7

タイヤを装着したリム

8

タイヤを装着していないリム

9

ダイヤルゲージ(縦振れ)(代替位置)

10 計器用スタンド

図24−車輪のリム部の振れ測定

6.4.2

車輪の強度試験

車輪の強度試験は,図25のように車軸を固定し車輪中心面に対して垂直に,リムの1点に200 Nの力を

1分間加え,各部の異常の有無及び永久変形量を調べる。オフセット組車輪は,オフセット側に力を加え

る。

b) タイヤを装着していないリム

28

D 9302:2019

図25−車輪の強度試験

6.4.3

車輪の固定試験

ハブ軸の両側に,左右均等に配分した1 000 Nの力を前車輪及び後車輪の離脱方向に各々1分間保持する。

6.4.4

前車輪の保持試験

ハブナットを指先で強く締めた状態から360°緩めて,幼児車を地面から500 mm引き上げ,前車輪に

100 Nの力を加える。

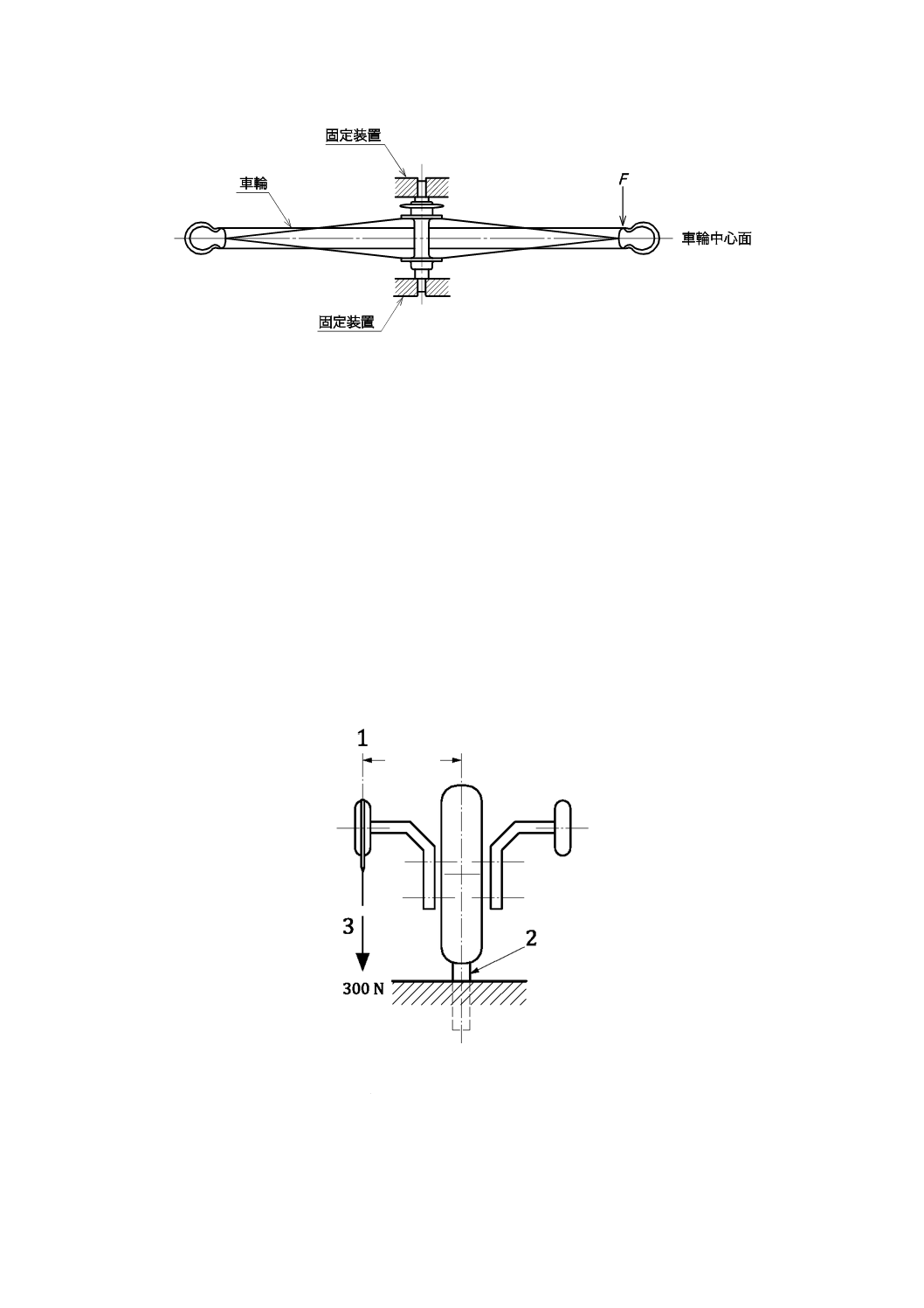

6.4.5

補助車輪の強度試験

6.4.5.1

垂直力試験

図26に示すように,幼児車を倒立状態で固定し,補助車輪の片側に300 Nの下向きの力を垂直に加え,

1分間保持したときの,補助車輪の外周上面でのたわみを測定する。反対側の補助車輪も同様に行う。

たわみを測定せずに,更に4回,交互の負荷を繰り返す(各補助車輪に合計で5回,毎回1分間ずつ保

持する。)。各補助車輪において5回目の負荷を取り除いてから1分間後に,同じ測定箇所で永久変形量を

測定する。

単位 mm

1

補助車輪

2

剛性の試験装置に固定したシートポスト

3

垂直力

図26−垂直力試験

175以上

29

D 9302:2019

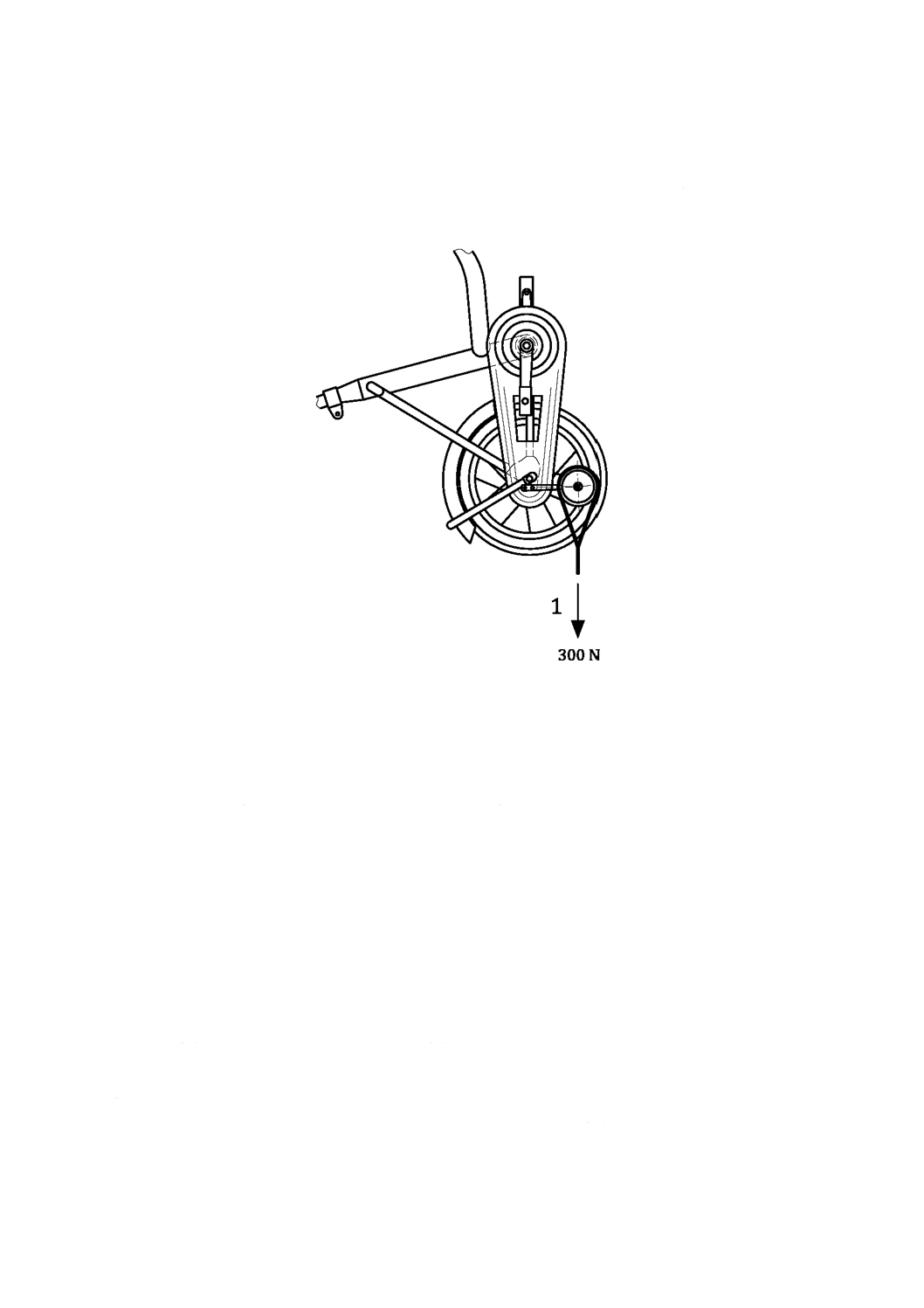

6.4.5.2

後方力試験

補助車輪の後方力試験は,図27のように幼児車の前車輪部を上にして鉛直に固定し,補助車輪の片側に,

300 Nの垂直下方力を加え,3分間保持する。負荷を取り除いてから1分間後にその補助車輪の外周上面で

永久変形量を測定する。この試験を反対側の補助車輪についても同様に行う。

1

後方力

図27−後方力試験

6.5

駆動装置の試験方法

6.5.1

駆動システムの強度試験

駆動システムの強度試験は,フレーム,駆動装置,後車輪,チェンジギヤ装置などを組み立てた状態で,

フレーム中心面を試験台に垂直に取り付け,後車輪は,回転しないようにリム部で固定して,次によって

行ったとき,駆動系統の各部の著しい変形,破損及び作動状態を調べる。

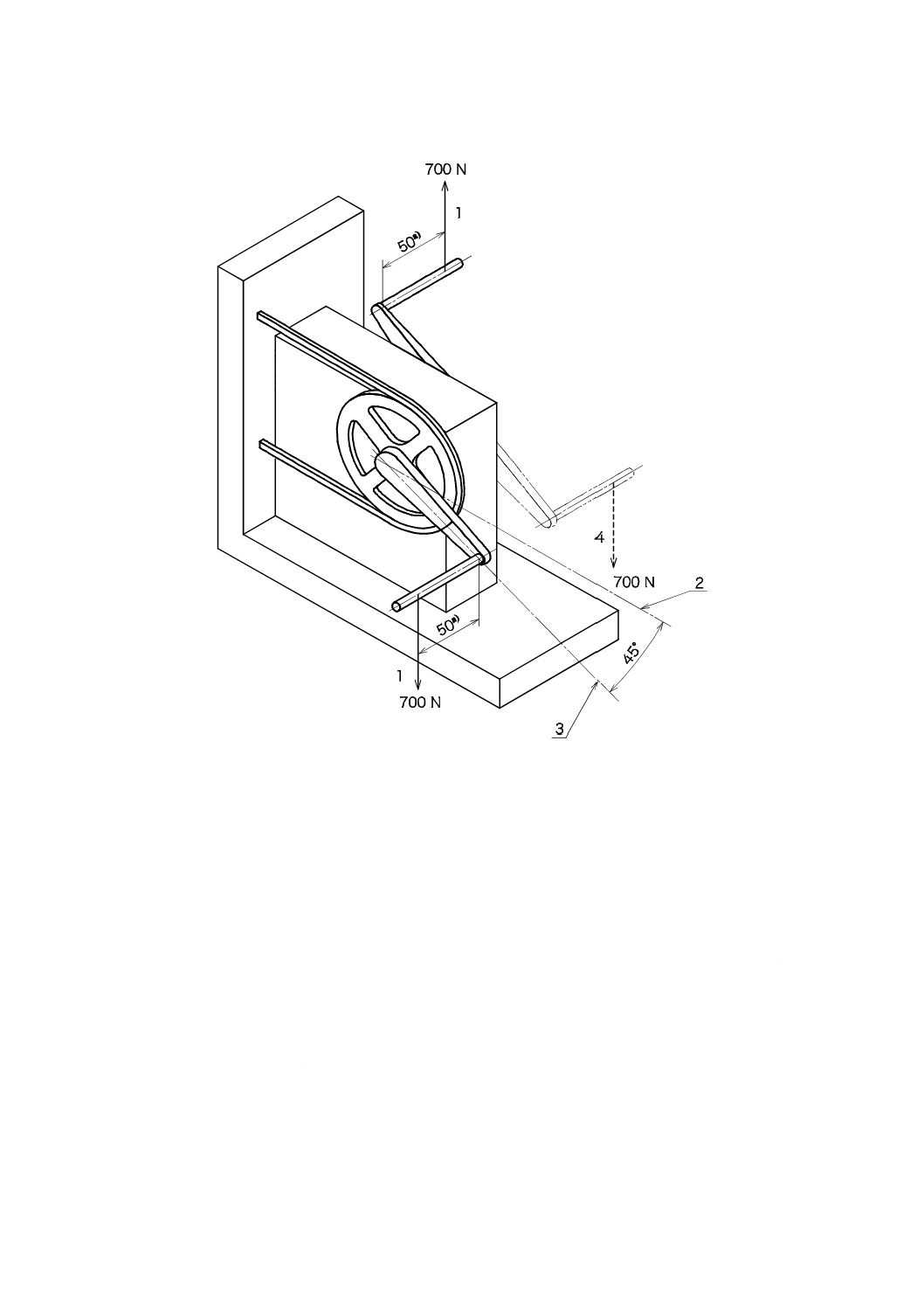

a) チェンジギヤ装置がないもの

1) 左クランクを前進水平位置にして左ペダルの中心に700 Nの力を垂直下方に1分間加える。負荷時

にクランクが回転するようにスプロケットが締められている場合は,クランクを水平位置まで戻し,

完全に締め付けを行ってから試験を行う。

なお,試験中フリーホイールの組付け状態,及び駆動機構の伸び,たわみなどによってクランク

が30°以上回転したときは,水平又は水平より上の適切な位置に戻して試験を続ける。

2) 1)の試験完了後,右側についても同様の試験を行う。

b) チェンジギヤ装置付きのもの

1) チェンジギヤを最大ギヤ比になるように正しく調整し,a) 1)の試験を行う。

2) チェンジギヤを最小ギヤ比になるように正しく調整し,a) 2)の試験を行う。

30

D 9302:2019

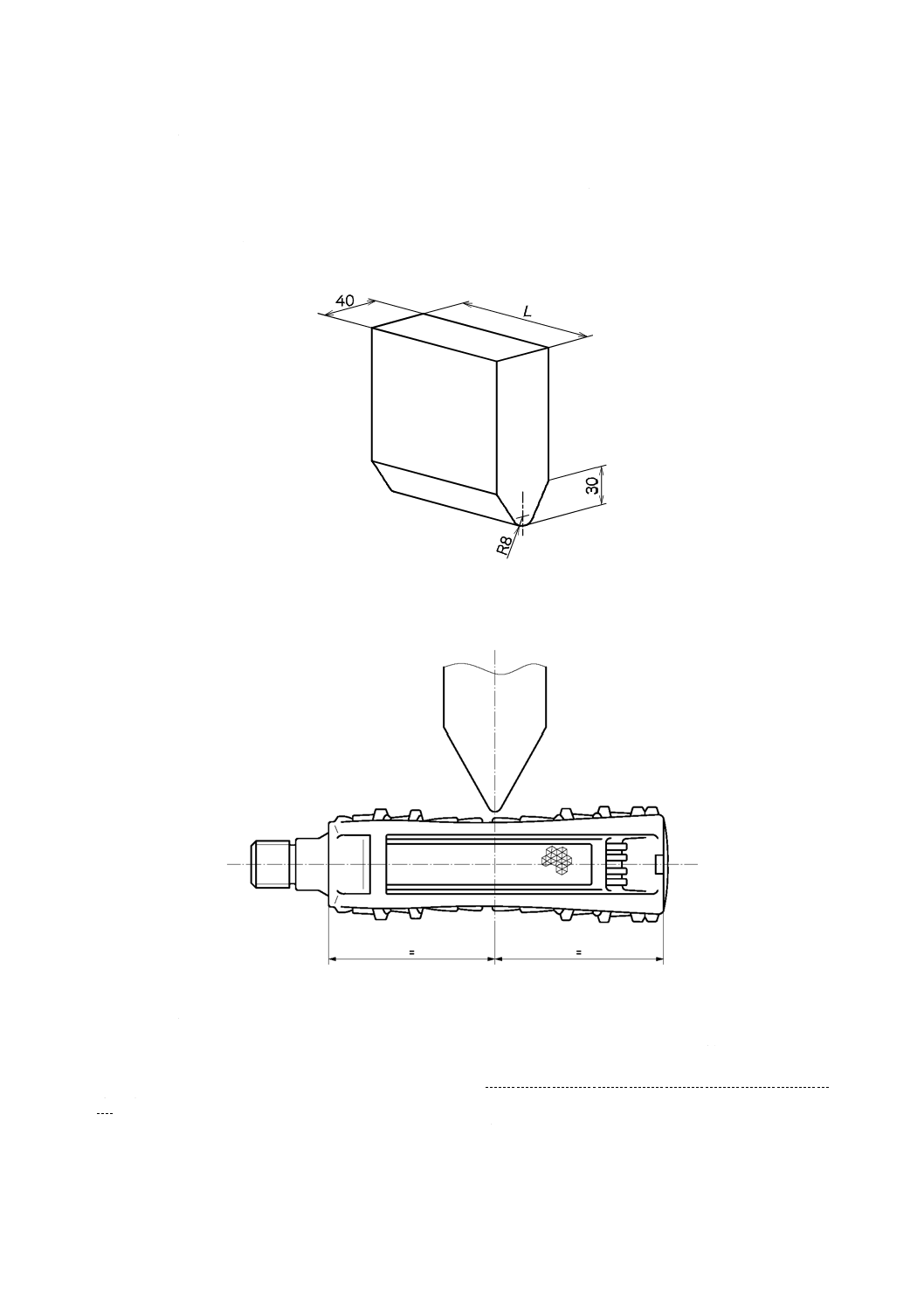

6.5.2

ペダルの衝撃試験

図29に示すように,ペダル軸を固定具に水平にねじ込み,図28に示す質量15 kgのおもりを落下高さ

200 mmからペダル体の中心に落下させる。おもりの長さは,ペダル踏面の長さよりも長くなければなら

ない。

注記 5.1.1.6を参照。

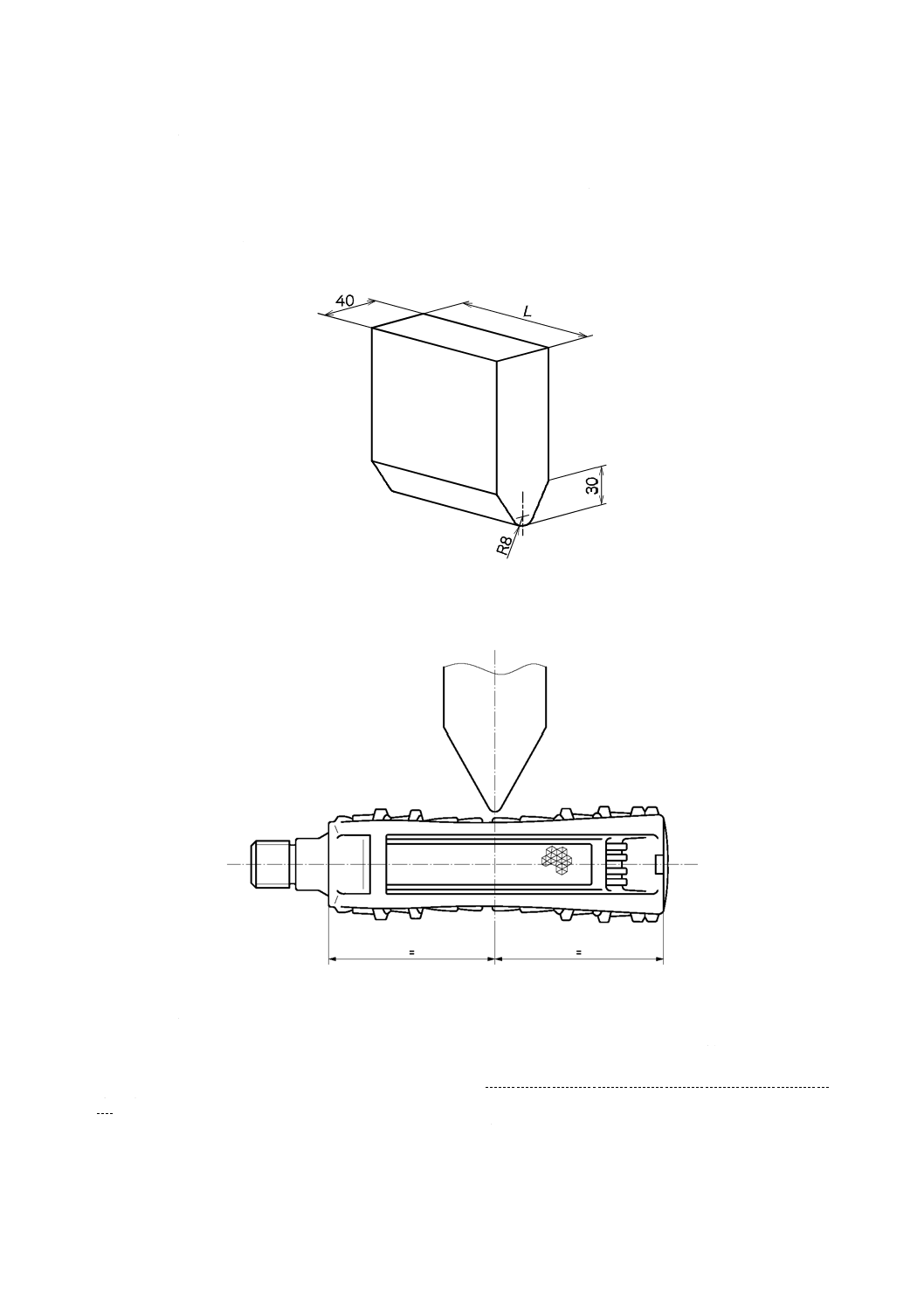

単位 mm

L

おもりの長さ

図28−おもりの寸法

図29−ペダルの衝撃試験

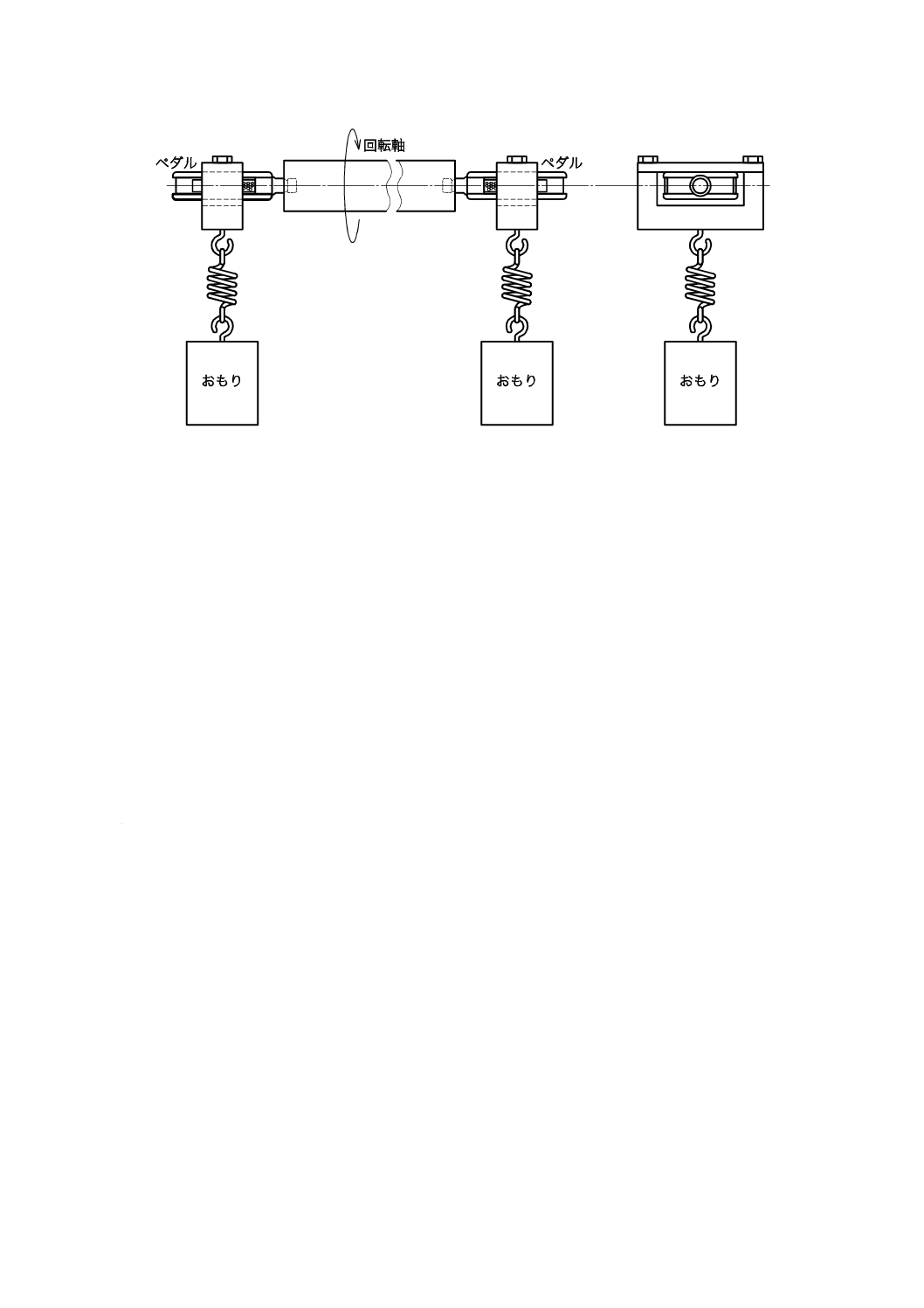

6.5.3

ペダルの疲労試験

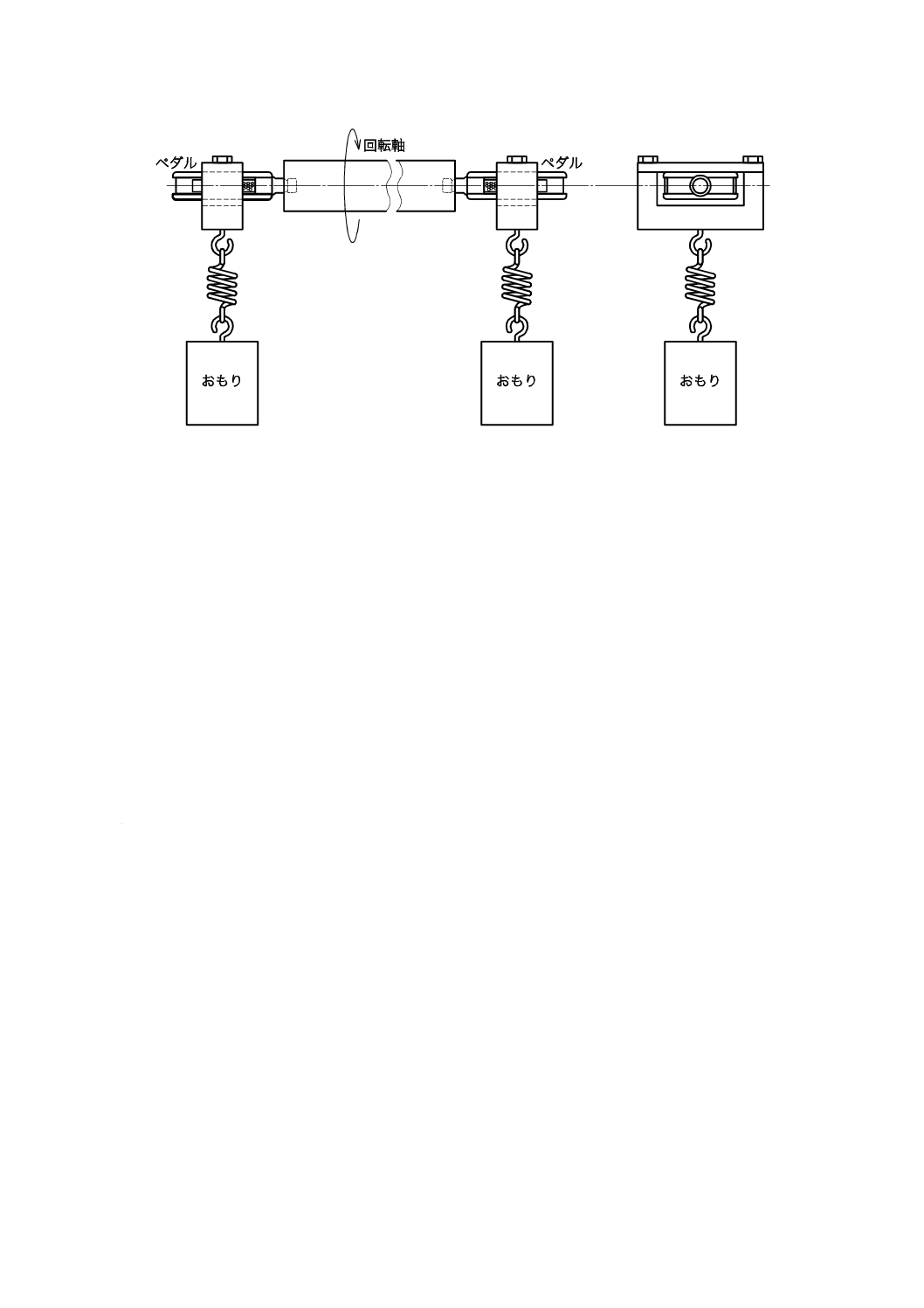

試験用回転軸に一対のペダルを組み付け,このペダルに質量30 kgのおもりを振動が最小限になるよう

に図30に示すようにばねでつり下げる。この状態で,回転軸が過熱しないよう軸受面の材質に適した速

度で合計100 000回転する。ペダルに二つの踏面がある場合には,50 000回転後にペダル踏面を180゜回転

させる。試験後,ペダルのいかなる部分にも目に見える亀裂又は折損がないか,更に軸受部の分離の有無

を調べる。

31

D 9302:2019

図30−ペダルの疲労試験

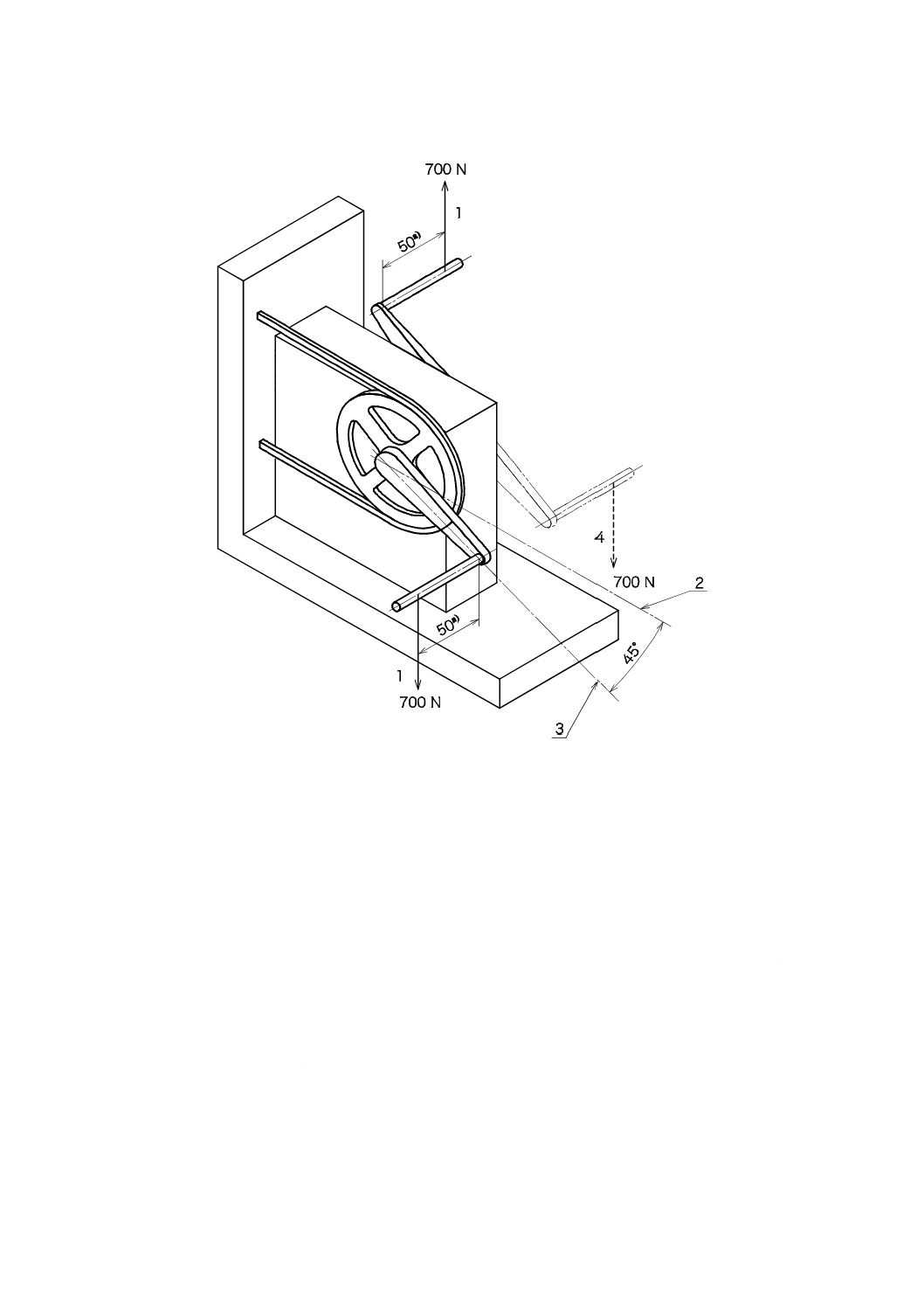

6.5.4

クランクアセンブリの疲労試験

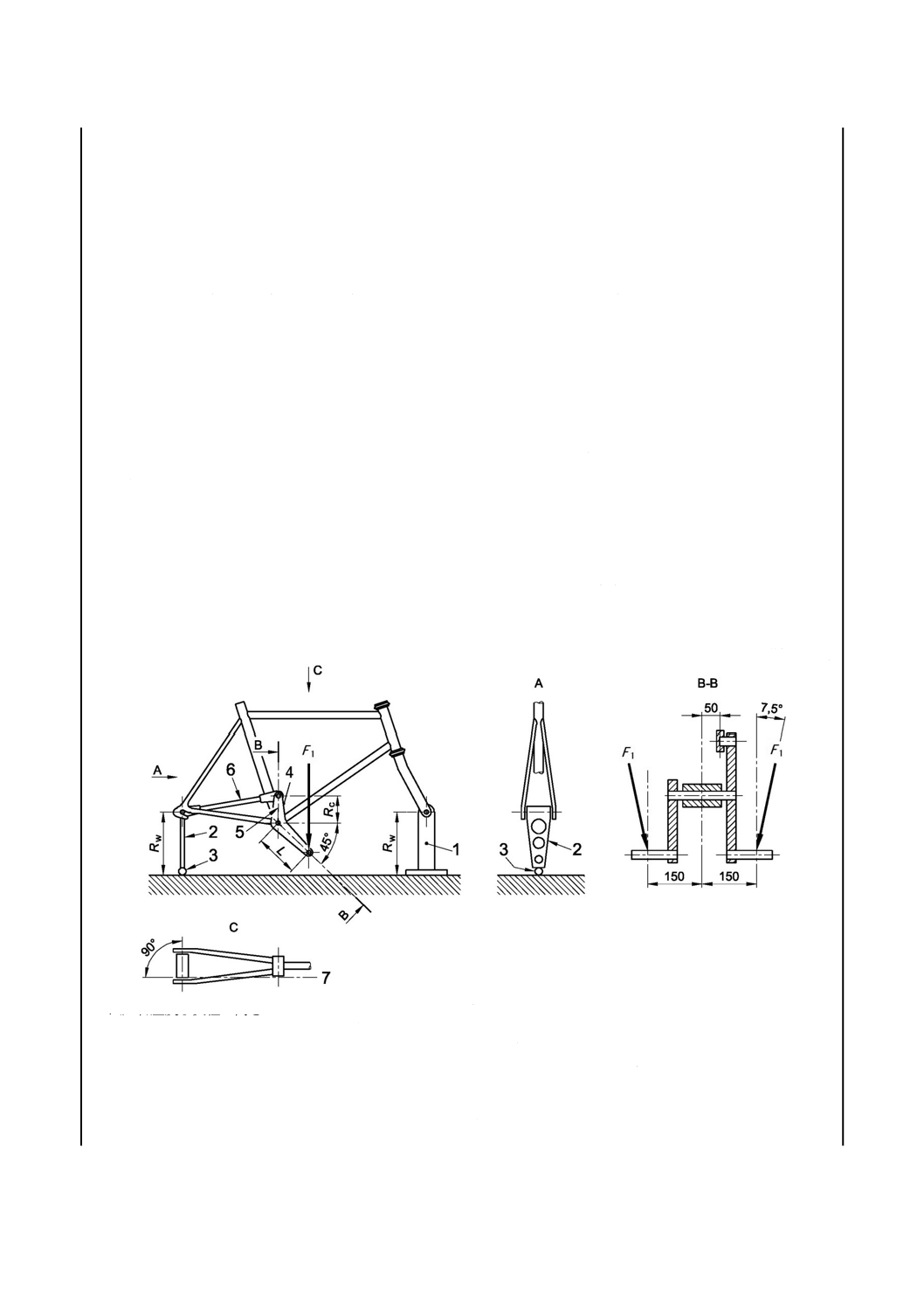

クランクアセンブリを,図31に示すように,ハンガパイプを模した固定具にはめ込む。右クランクを水

平位置に対して下に45°の角度に固定する。

注記 クランクアセンブリの構成部品は,JIS D 9111を参照。

最大のギヤ板(又は唯一のギヤ板)を適切な長さのチェーン及び支持具で固定し,アセンブリが回転し

ないようにする。その他のタイプの駆動機構(ベルト駆動,シャフト駆動など)の場合は,変速機構の1

段目に固定する。

なお,試験力を次に規定する適切な方向に加えるのであれば,左クランクは図31に示す二つの位置のい

ずれに配置してもよい。

左右のクランクのペダル軸に対し,700 Nの垂直かつ動的な繰返し力を,各クランクの外側面から50 mm

の距離に交互に試験回数100 000回加える。右クランクの力の方向は下向き,左クランクの力の方向は上

向き(又は左クランクが前向きの場合は下向き)とする。これらの力を負荷している間は,必ずペダル軸

上の力がもう一方のペダル軸への力の負荷を開始する前にピーク値の5 %以下に下がるようにする。試験

周波数は,5.1.1.5による。

32

D 9302:2019

単位 mm

1

試験力

2

水平軸

3

クランク軸

4

左クランクの代替位置

注a) クランクの外側面からの距離

図31−クランクアセンブリの疲労試験

6.6

座席装置の試験方法

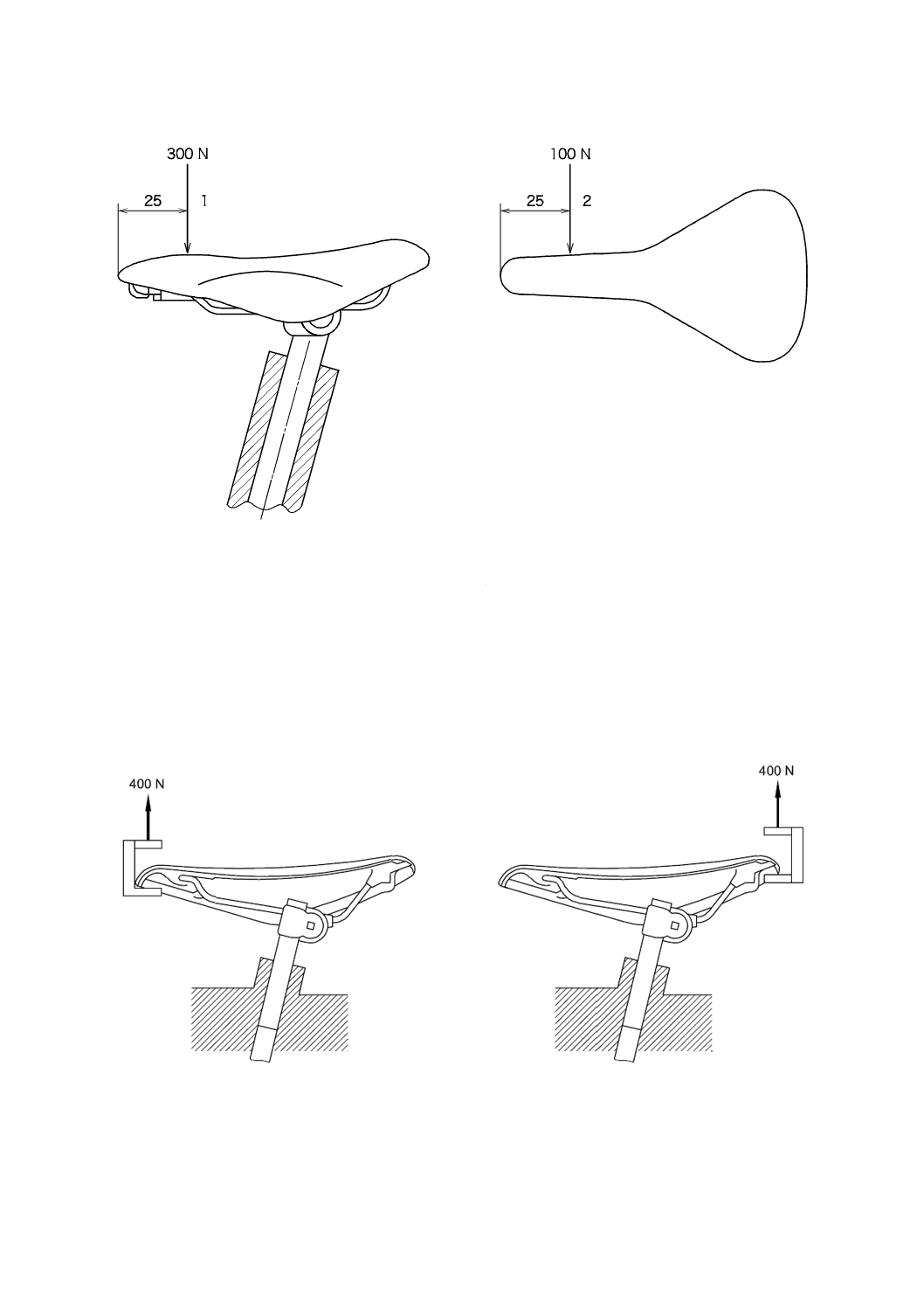

6.6.1

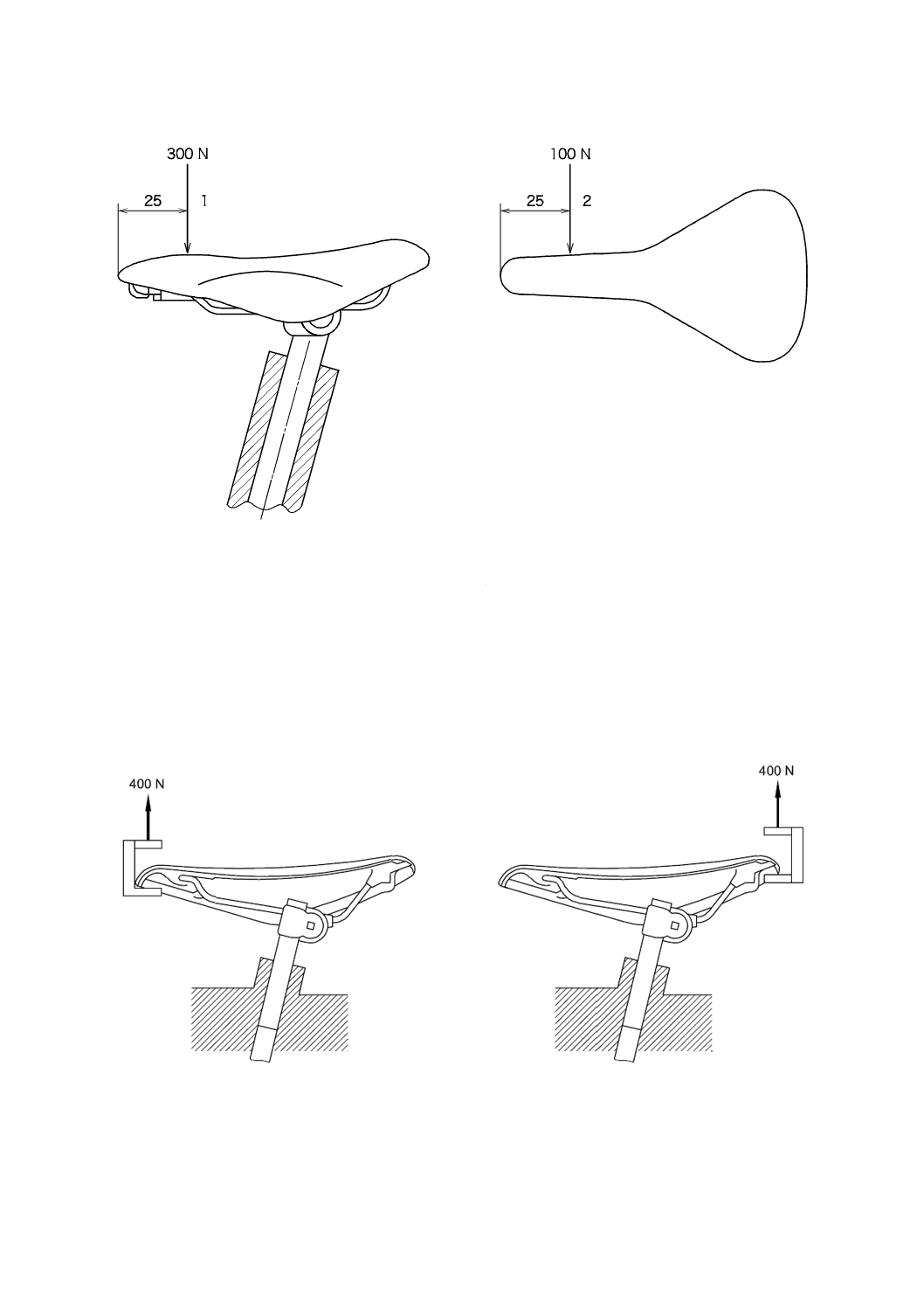

サドルとシートポストとの固定試験

座席部の固定試験は,図32に示すようにサドル座面に垂直で下向きの300 Nの力を,サドルの前端部又

は後端部のいずれか大きいトルクが固定部に生じる方の端から25 mm以内の位置に加える。この力を1分

間保持する。次に,この力を取り除いた後,水平方向へ100 Nの力を,サドルの前後端のうち,いずれか

大きいトルクが固定部に生じる方の端から25 mm以内の位置に加えたとき,各部の著しい変形,破損,及

びやぐら(やぐら相当部分を含む。)とシートポストとの間,又はシートポストとフレームとの間の動きを

調べる。

なお,サドルとシートポストとの取付けねじ及びシートポストとフレームとの取付けねじは,製造業者

が推奨する締付けトルクで締め付ける。

33

D 9302:2019

単位 mm

1

垂直力

2

水平力

図32−サドルとシートポストとの固定試験

6.6.2

サドルのはめ込み試験

サドルを舟線の表示又は取扱説明書に従い最後方位置に取り付け,シートポストを製造業者が推奨する

締付けトルクで固定ジグに固定する。サドル台座のどこにも力が加わっていないことを確認しながら,図

33に示すように,サドル座面の後端部及び前端部から25 mmのサドル中央部に,順番に400 Nの力を上

方に加える。この力を1分間保持する。

a) 先端部への負荷

b) 後端部への負荷

図33−サドルのはめ込み試験

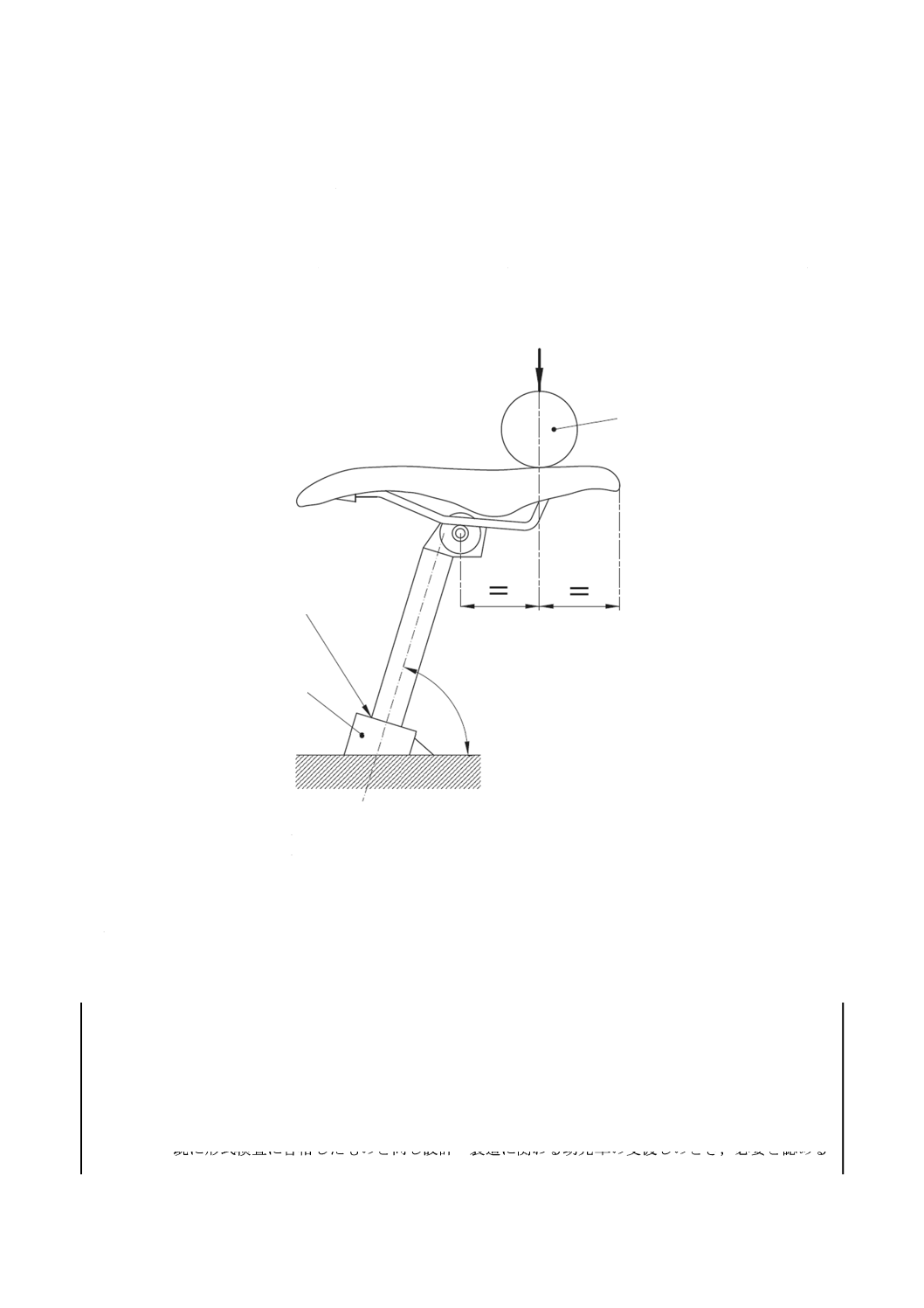

6.6.3

サドル及びシートポストの疲労試験

サドルの疲労試験は,シートポストの軸を水平位置に対して73°の角度で傾斜させ,はめ合せ限界標識

34

D 9302:2019

の位置で固定する。サドルをシートポスト上にはめ込み,サドル上面が水平になり,かつ,舟線の表示又

は取扱説明書に従いサドルの位置が最も後方になるよう調整し,製造業者が推奨するトルクでクランプを

締め付ける。トップの局部的な損傷を防止する適切なパッド(長さが300 mm,直径が80 mm)を用いて,

図34に示す位置に,700 Nの垂直下向きの力を100 000回加えた後,各部の異常の有無を調べる。試験周

波数は5.1.1.5による。

サドル及びシートポストが一体になっているサドルの場合は,サドルの上面が水平になるように調整す

る。

700 N

1

固定具

2

はめ合せ限界標識

3

パッド(長さ=300 mm,直径=80 mm)

図34−サドル及びシートポストの疲労試験

6.7

表示の試験

水に浸せきした布を用いて表示を手で15秒間こすり,更に軽油に浸せきした布で15秒間こする。

7

検査

幼児車の検査は,形式検査3)と受渡検査4)とに区分し,検査の項目は,それぞれ次のとおりとする。

なお,形式検査及び受渡検査の抜取検査方式は,受渡当事者間の協定による。

注3) 新規の設計・製造に関わる幼児車が設計どおりの品質特性を満足するかどうかを判定するため

に行う。

4) 既に形式検査に合格したものと同じ設計・製造に関わる幼児車の受渡しのとき,必要と認める

3

2

1

73°

35

D 9302:2019

品質特性を満足するかどうかを判定するために行う。

a) 形式検査項目

1) 一般

2) 制動装置

3) 操だ(舵)装置

4) 車体部(フレーム体及び前ホーク)

5) 走行装置(車輪,タイヤ及びチューブ)

6) 駆動装置

7) 座席装置(サドル及びシートポスト)

8) 保護装置

9) 停立装置(スタンド)

10) リフレックスリフレクタ

11) 警音装置

12) 附属装置(錠)

13) ねじ[部品(4.2参照)]

b) 受渡検査項目

1) 一般

2) 手動ブレーキ{ブレーキレバーの配置,ブレーキレバーの開き,ブレーキの調整機能[5.2.2のa),

b)及びd)参照]}

3) 操だ(舵)安定性[5.3.1のa)及びc)参照]

4) 車輪(車輪の振れ,タイヤクリアランス及び車輪の保持)

5) 補助車輪{寸法[5.5.4.2 b)参照]}

6) チェーン

7) スタンド

8) リフレックスリフレクタ[5.11 a) 3)参照]

9) 警音装置

8

表示

8.1

製品の表示

幼児車には,立パイプの表面又はフレーム体の表面に,転写印刷,銘板,刻印又はシールを付ける方法

で,次の事項を表示する。

a) 製造業者名又はその略号

b) 車体番号:車体番号は,通常,一連の通し番号とする。

注記 次に示す安全上重要な部品には,製造業者名及び部品番号などトレーサブルな識別情報を表

示することが望ましい。

1) 前ホーク

2) ハンドルバー及びステム

3) シートポスト

4) ブレーキレバー,ブレーキブロック及び/又は舟

5) ブレーキワイヤ

36

D 9302:2019

6) チェーン

7) ペダル及びクランク

8) クランク軸

9) リム

8.2

表示の耐久性

6.7の試験を行ったとき,表示が容易に判読できなければならない。ラベルが剝がれやすくなったり,剝

がれかけていたりしてはならない。

9

取扱説明書

幼児車には,次に示す主旨の取扱い上の注意事項を明示した取扱説明書を添付する。ただし,その製品

によって,該当しない事項は,記載しなくてもよい。また,取扱説明書には,組立説明書を含むが,取扱

説明書は使用者用に,組立説明書は販売店用とする。

なお,取扱説明書には,保護者が容易に理解できるように,図で明示したり,特に注意を必要とする事

項については字を大きくしたり,色別にしたりすることなどを行って,強調することが望ましい。

a) 保護者は取扱説明書を必ず読み,使用上の注意事項を幼児に指導する旨。また,取扱説明書を保管す

る旨。

b) 保護者は交通法規を遵守して使用するよう幼児に指導する旨

c) 幼児車が意図している用途(その幼児車の走行に適している地形のタイプ),及び不適切な使用をした

ときの危険に関する警告

d) 荷物積載時の注意

1) 乗員及び荷物の許容積載質量及び最大総質量(幼児車の質量,乗員体重及び積載する荷物の質量の

合計)

2) 幼児車がキャリヤの装備に適しているかどうかに関する記述。キャリヤを装備する場合は,質量別

クラスの表示。

e) 乗車前の準備及び注意

1) 適応乗員の身長,体重,股下寸法などの体格

2) サドル及びハンドルバーの高さの調整方法,特に,はめ合せ限界標識を越えて調整しないことの注

意

3) サドル最小高さの表示及び測定方法

4) ブレーキレバーに調整機能が付いている場合は,ブレーキレバーの開きを適切な長さに調整して使

用する旨

f)

乗用直前の確認事項

1) 前ブレーキ及び後ブレーキの作動

2) タイヤの空気圧

3) その他の必要事項

g) 安全な乗車走行のための助言

幼児が乗車するときには必ず自転車用ヘルメットを着用させる。

h) ブレーキのかけ方及び注意

1) 前後ブレーキが左右のいずれで作動するのか。後ブレーキを動作させるレバー,ブレーキパワーモ

ジュレータなどの装備について明確に記載した情報。これらの機能及び調整方法,また,コースタ

37

D 9302:2019

ハブが装備されている場合はその正しい使用方法

2) 雨天時には制動距離が長くなることに対する注意

3) 保護者は,使用する幼児がブレーキを操作することができることを確認する旨の注意。

i)

夜間の使用における注意

1) 夜間の使用は推奨しない旨。やむを得ず夜間に使用する場合には,保護者が監視し,前照灯を取り

付けて点灯しなければならない旨の注意。

j)

雨天,雪及び強風時の使用における注意

k) 自転車部品及び装置の取付け及び調整方法

1) チェンジギヤ装置の使い方

2) サスペンション機構を装備している場合は,その調整方法

3) ハンドルバー,ハンドルステム,サドル,シートポスト及び車輪の取付方法及びねじの推奨締付け

トルク

4) 補助車輪の取付け,調節,取外し,及び補助車輪使用時のリスクに関する警告

5) 組み付けられずに供給された部品の適切な取付方法

l)

点検方法,調整の時期など。

1) 変形部品は,即時に交換しなければならない旨の警告

2) ブレーキレバーの遊びが大きいものは,ブレーキが効かなくなることがあり危険であるので,すぐ

に販売店で点検を受ける旨の注意

3) チェーンのたるみが大きくなると,走行時にチェーンが外れやすくなり危険であるので,すぐに販

売店で調整を受ける旨の注意

4) 使用開始後2か月以内に販売店で点検を受ける旨

5) 1年ごと及び異常を感じた場合は,販売店で点検を受ける旨

6) ブレーキワイヤ及びブレーキブロックの交換時期

7) 注油(潤滑材を含む。)の箇所,頻度及び推奨する油。特に,図などで示す。ブレーキ制動面には注

油しない旨の注意。

m) タイヤの標準空気圧又は最大空気圧:○○ kPa。これは,タイヤのサイドウォール部に表示空気圧が

表示されている旨の説明でもよい。

n) 再帰反射環をサイドリフレクタとして使用しているタイヤを交換するときの注意

o) 交換部品など。

1) 標準予備部品。これは,部品交換上の注意,適切なタイヤ,チューブ,ブレーキ摩擦材などを含む。

2) 安全上重要な部品については,純正の交換部品だけを使用することの重要性

3) アクセサリ。これは,適切なものが用意されている場合は,その操作方法,点検方法,適切な交換

部品(電球など)などを含む。

p) 駐輪時の注意。これは,幼児車の放置に関する注意を含む。

q) 保管上の注意事項

r) 廃棄に関する情報

s)

使用者のための相談窓口の所在地,電話番号及びファックス番号

t)

その他必要な注意事項。また,製造業者の判断で,その他の関連情報を含めてもよい。

38

D 9302:2019

10 商品選択上の情報

幼児車には,諸元などを記載したカードなどを見やすい箇所に添付することが望ましい。

39

D 9302:2019

附属書A

(参考)

操だ(舵)装置の幾何学的配置

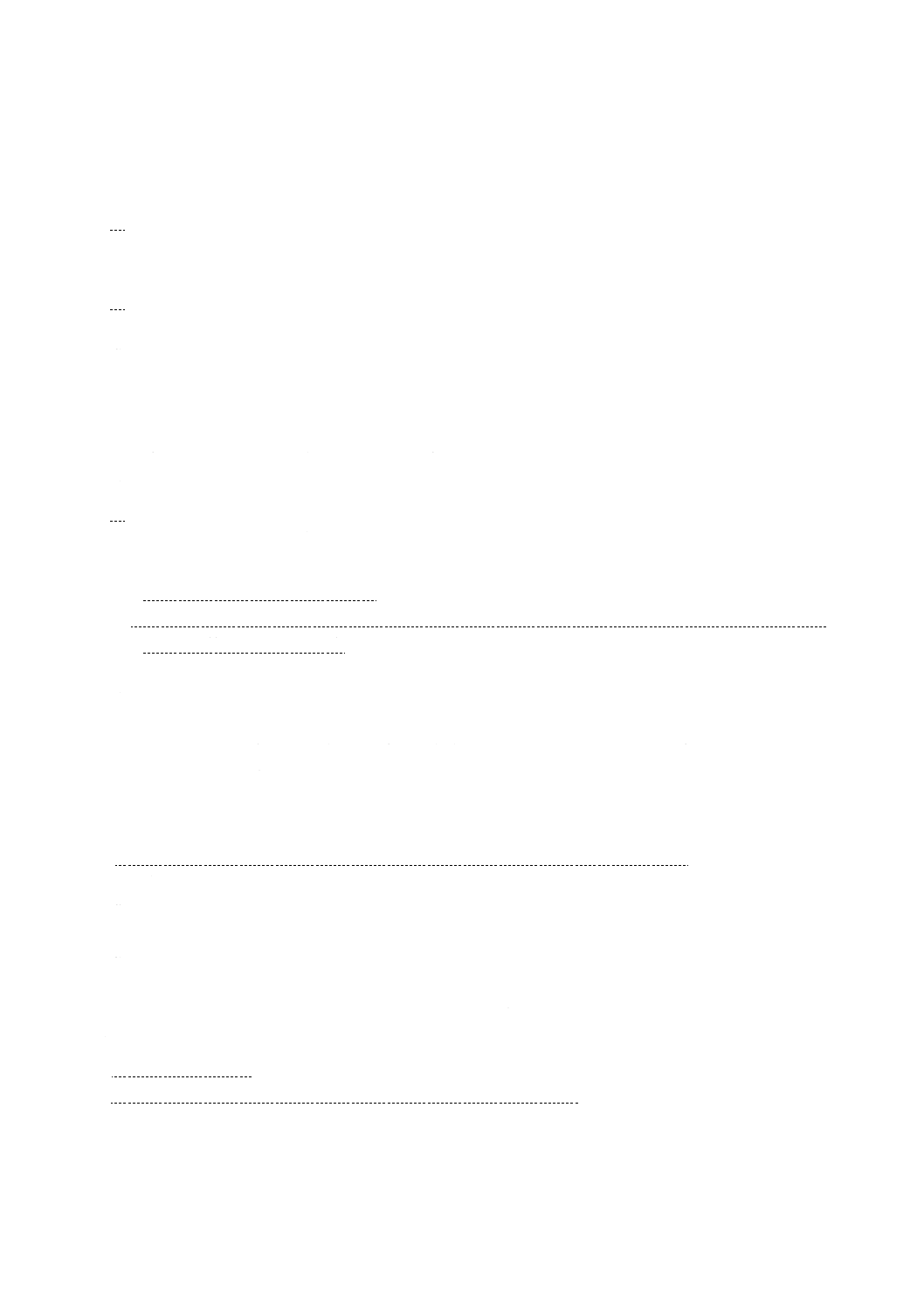

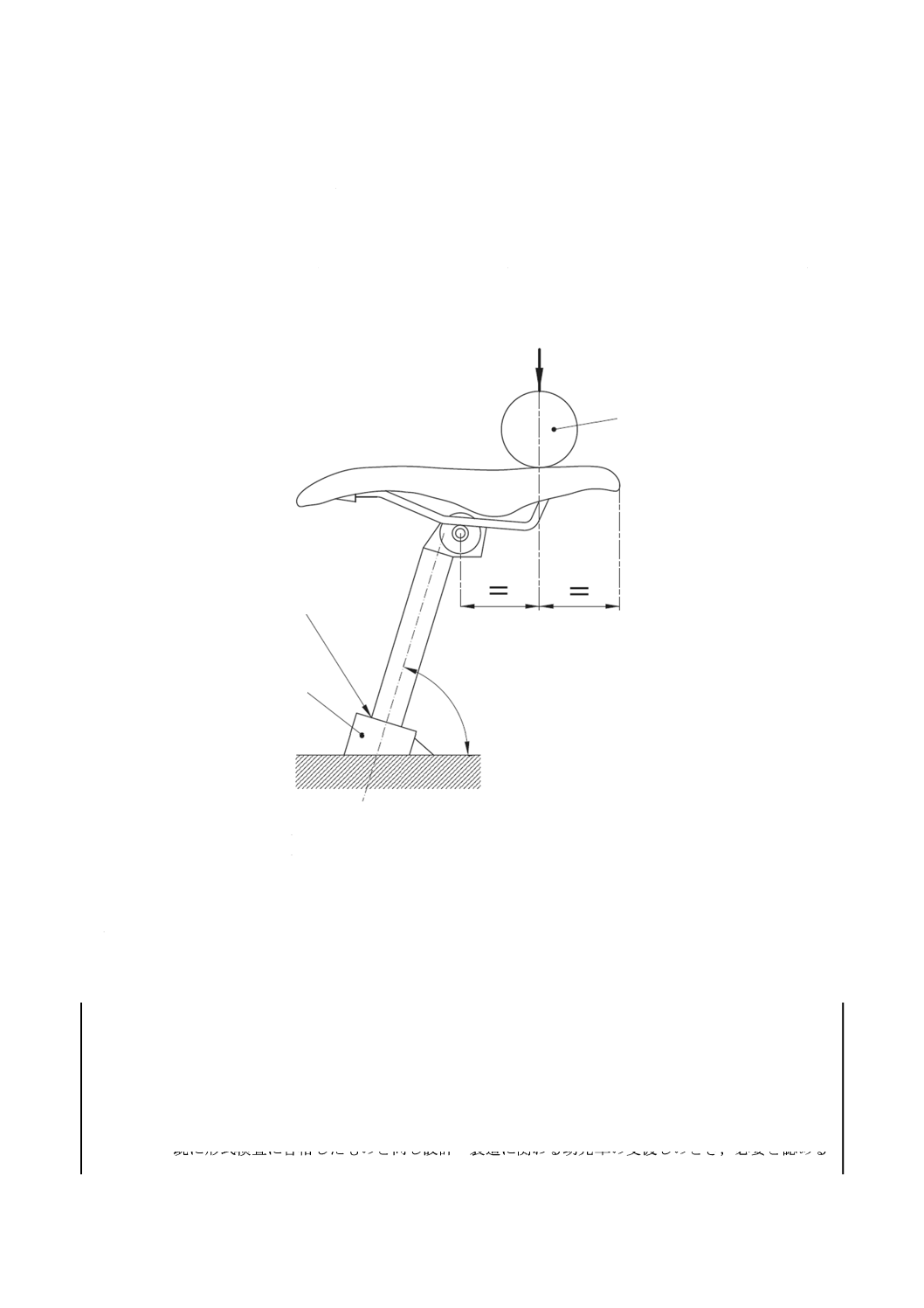

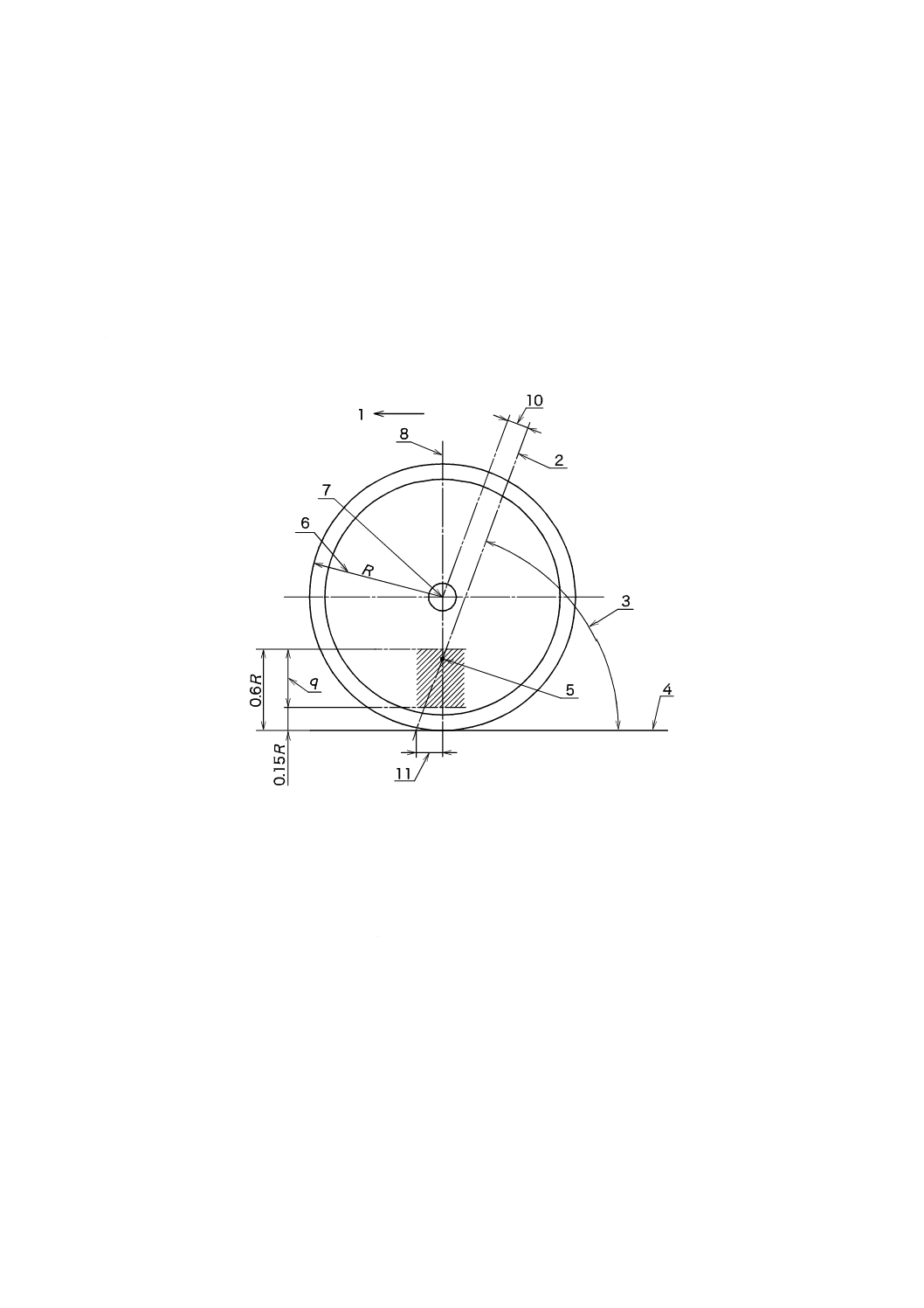

採用する操だ(舵)装置の幾何学的配置は,図A.1に示すように,通常,自転車の用途によって決定さ

れるが,次によるのが望ましい。

a) ヘッド角は地面に対して65°以上75°以下とする。

b) 操だ(舵)軸は,地面から測定して車輪半径の15 %以上60 %以下の高さで,車輪中心を通って引い

た地面に垂直な線と交差する。

1

進行方向

2

操だ(舵)軸

3

ヘッド角

4

地面

5

交点

6

車輪半径

7

車輪中心

8

地面に垂直な線

9

許容範囲

10 オフセット

11 トレール

図A.1−操だ(舵)装置の幾何学的配置

40

D 9302:2019

附属書B

(参考)

自由落下速度の検証

自由落下速度は,式(B.1)による。

h

v

g

2

=

·············································································· (B.1)

ここに,

v: 自由落下速度(m/s)

g: 重力加速度(m/s2)(すなわち,9.806 65 m/s2)

h: 落下高さ(m)

効率は,式(B.2)による。

100

×

=vv

μ

i

··········································································· (B.2)

ここに,

μ: 効率(%)

vi: 衝撃時の測定速度(m/s)

41

D 9302:2019

附属書JA

(規定)

自転車部品の互換性寸法

JA.1 部品の組立寸法

JA.1.1 フレーム体,前ホーク及びヘッド部品の組立寸法

前ホークとヘッド部品との組立寸法は表JA.1,フレーム体とヘッド部品との組立寸法は表JA.2による

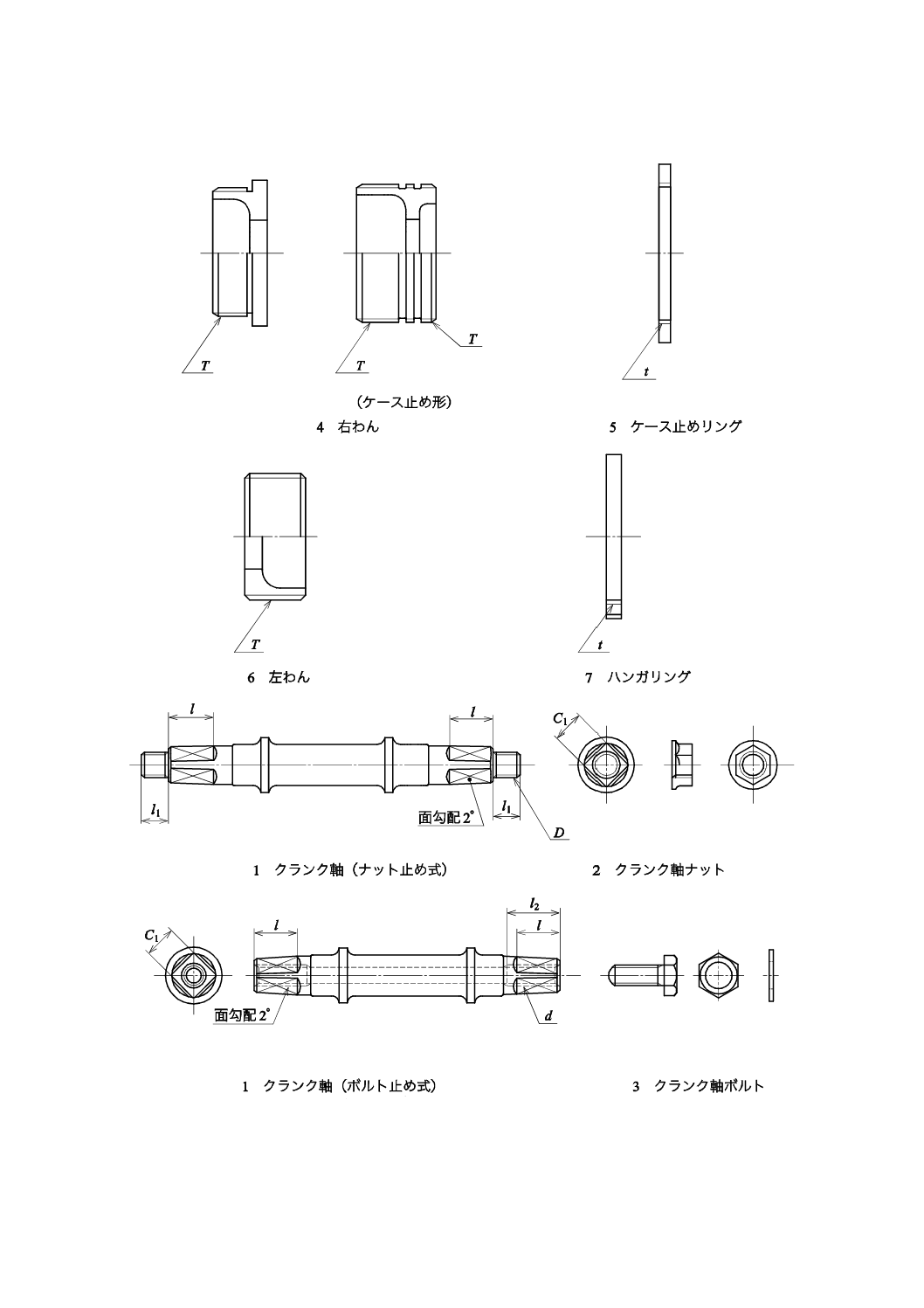

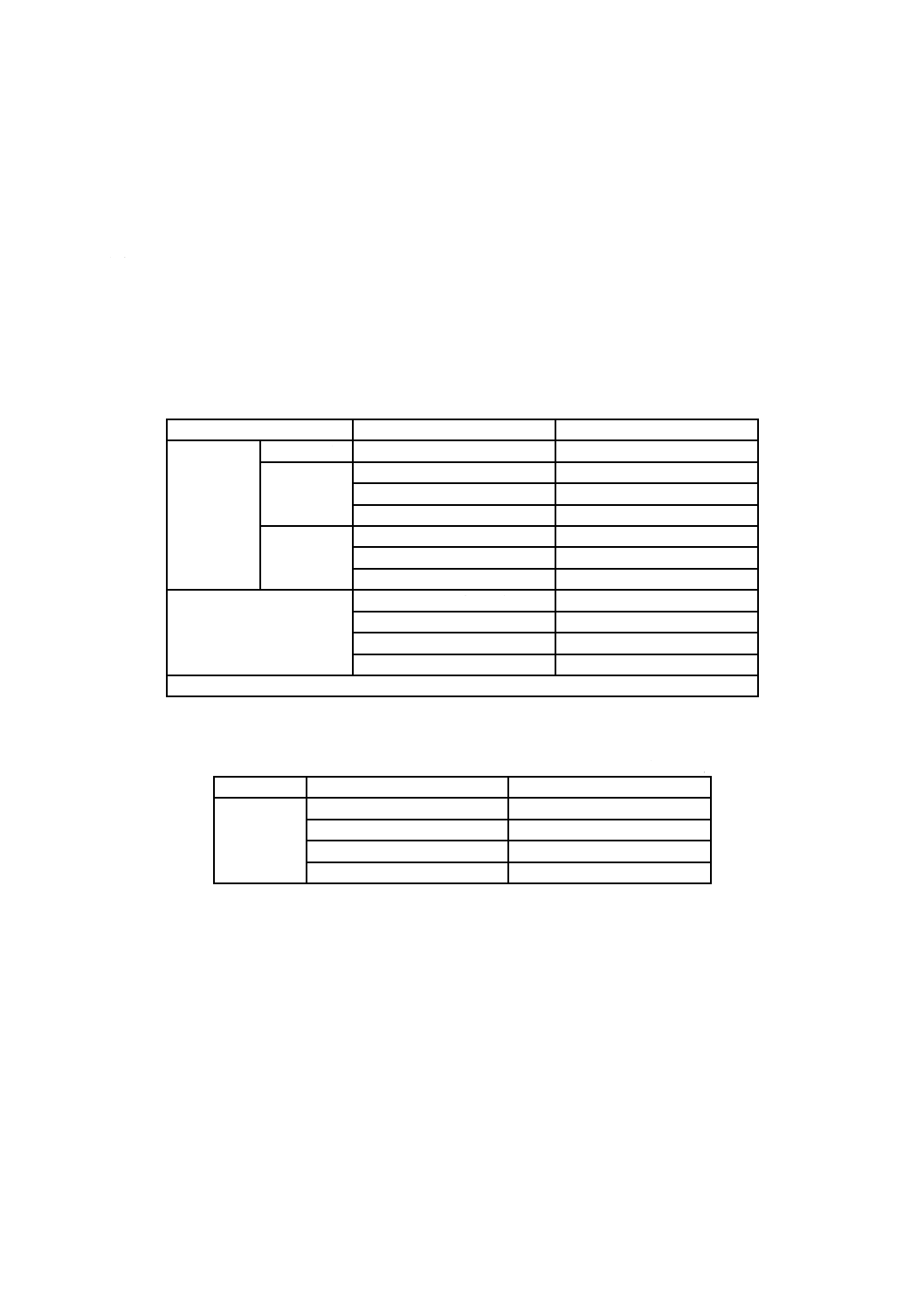

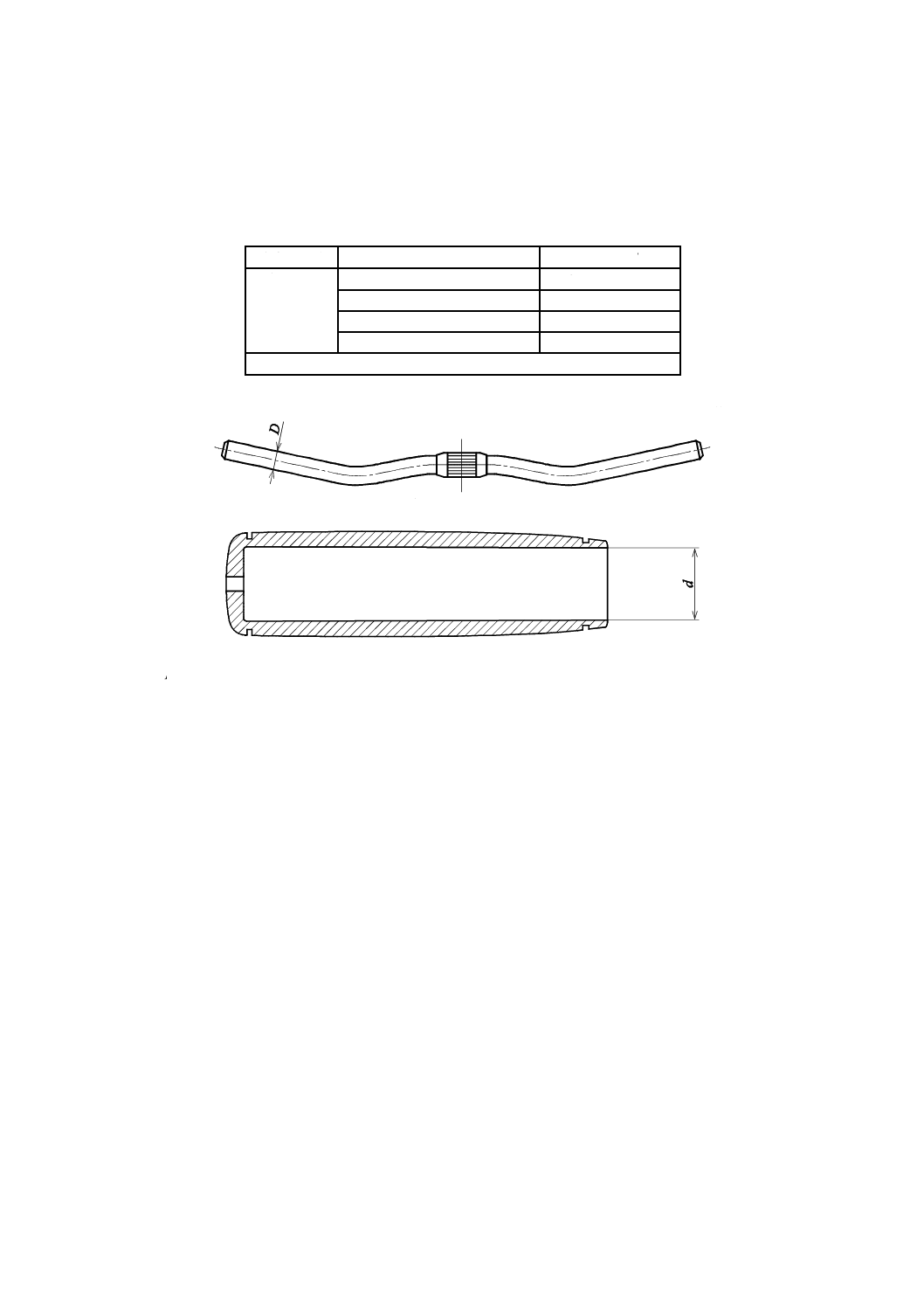

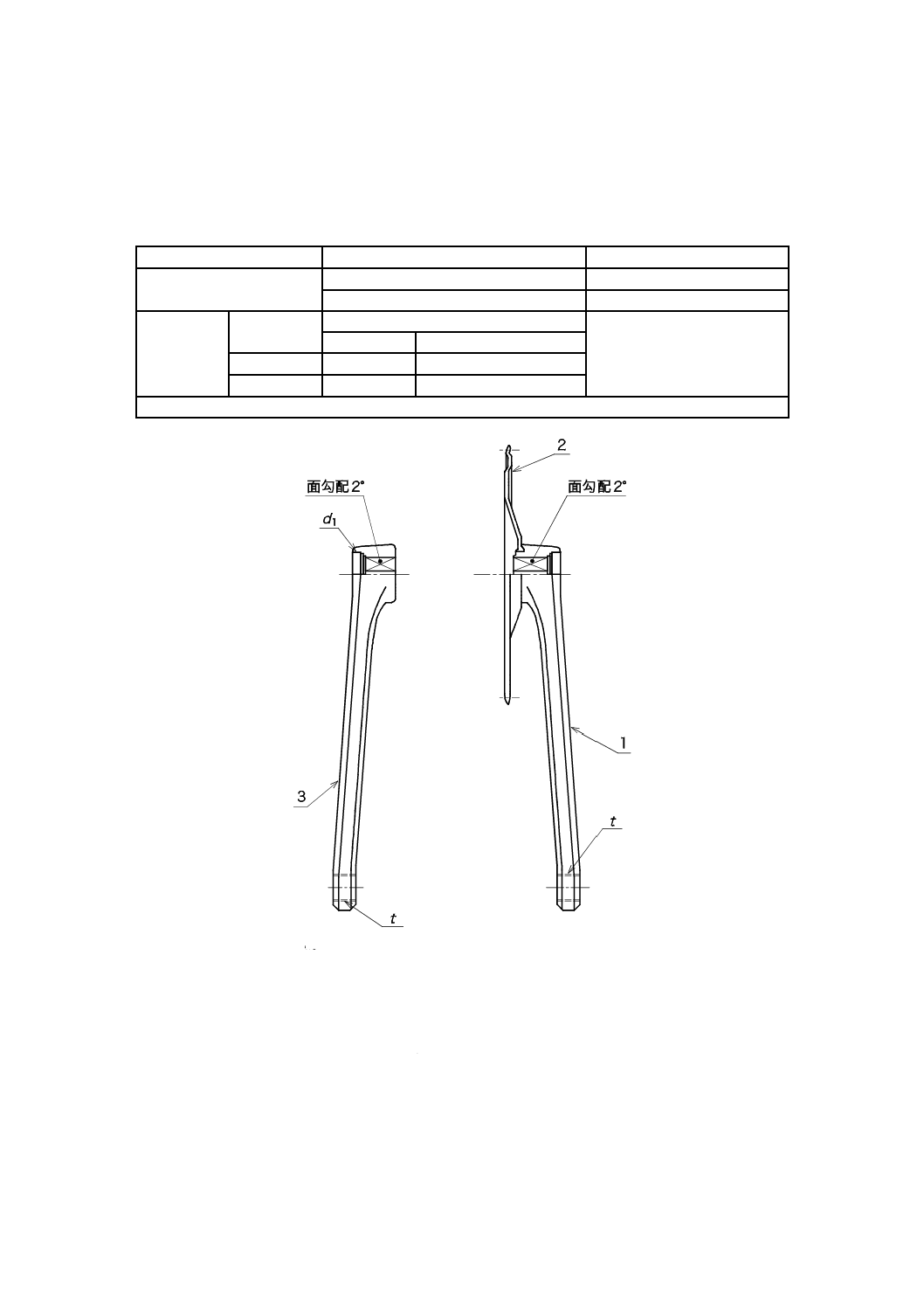

(表JA.3及び図JA.1〜図JA.3参照)。

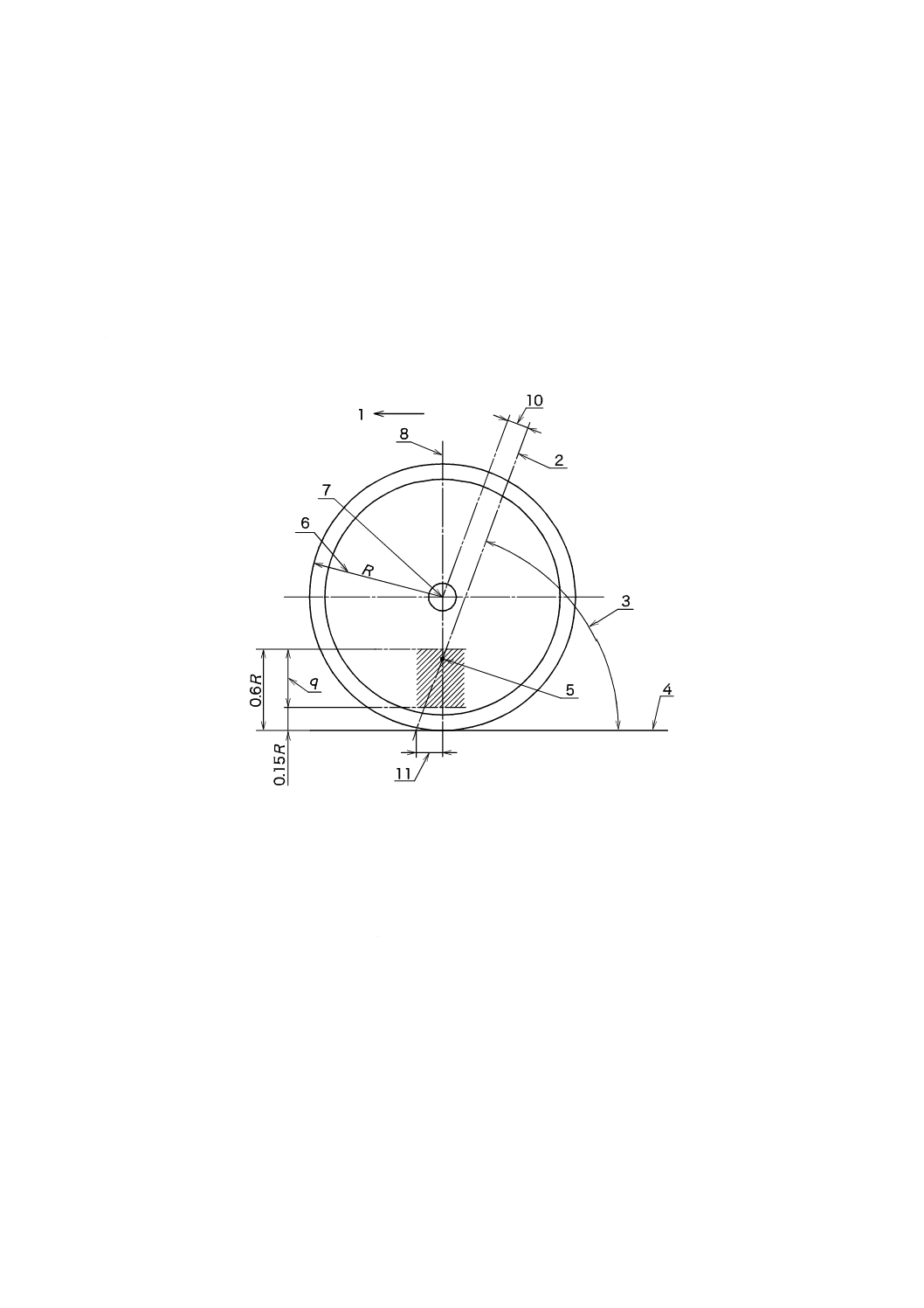

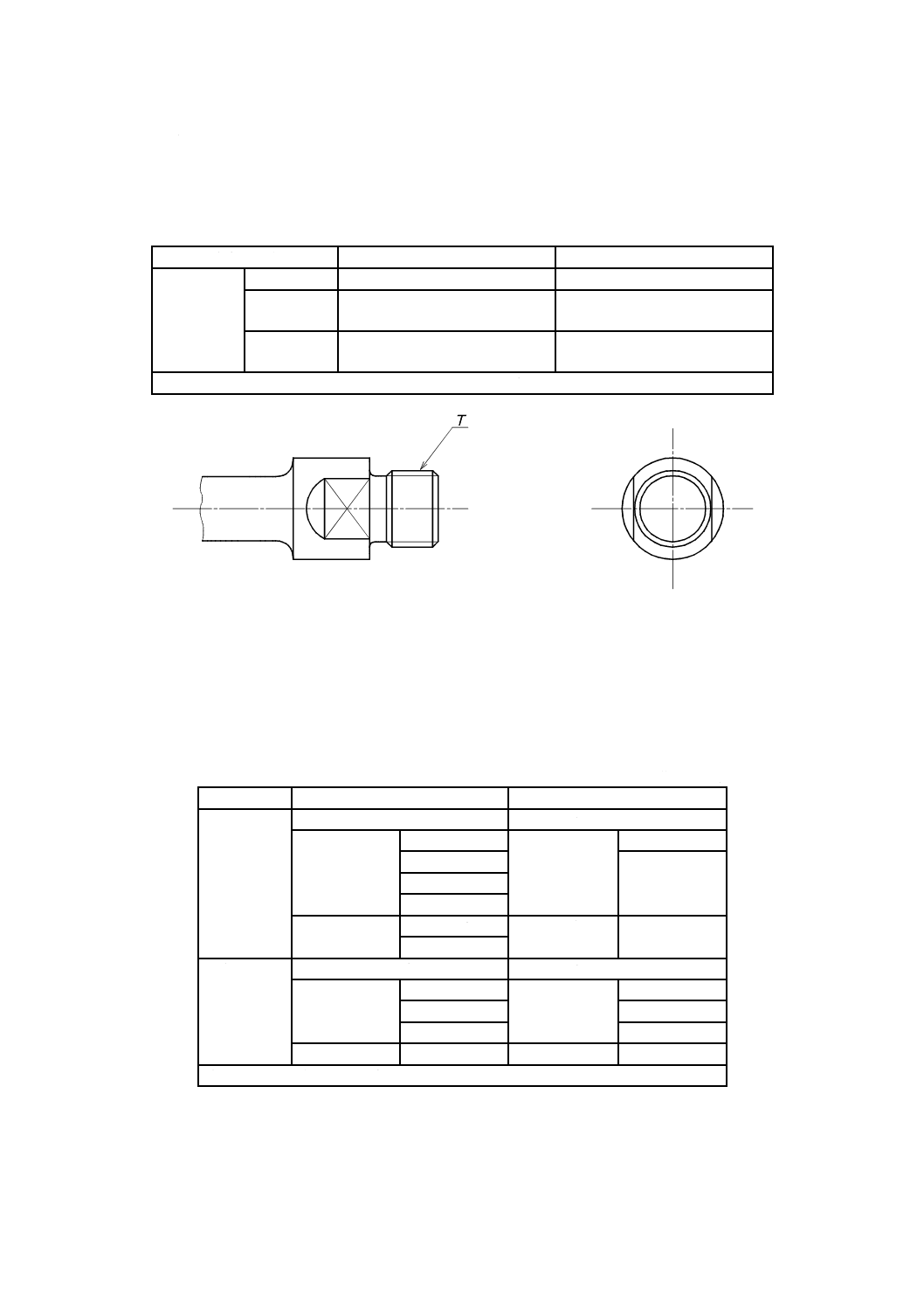

表JA.1−前ホークとヘッド部品との組立寸法

単位 mm

寸法の区分

前ホーク

ヘッド部品

規定寸法

系列の区分

T ステム軸のおねじの呼び

t ヘッド部品のめねじの呼び

JIS系列

BC1 山24

BC1 山24

BC1 1/8山26

BC1 1/8山26

BC1 1/4山26

BC1 1/4山26

ISO系列

1.005-24

1.005-24

1.125-26

1.125-26

1.250-26

1.250-26

参考寸法

B ステム座の外径

b 下玉押しの内径

27.0

27.0

30.0

30.0

33.0

33.0

ねじは,JIS系列又はISO系列のいずれかとしなければならない。

表JA.2−フレーム体とヘッド部品との組立寸法

単位 mm

寸法の区分

ヘッド部品

フレーム体

参考寸法

A ヘッド部品の外径

a ヘッドパイプの内径

30.0

30.0

34.0

34.0

37.0

37.0

42

D 9302:2019

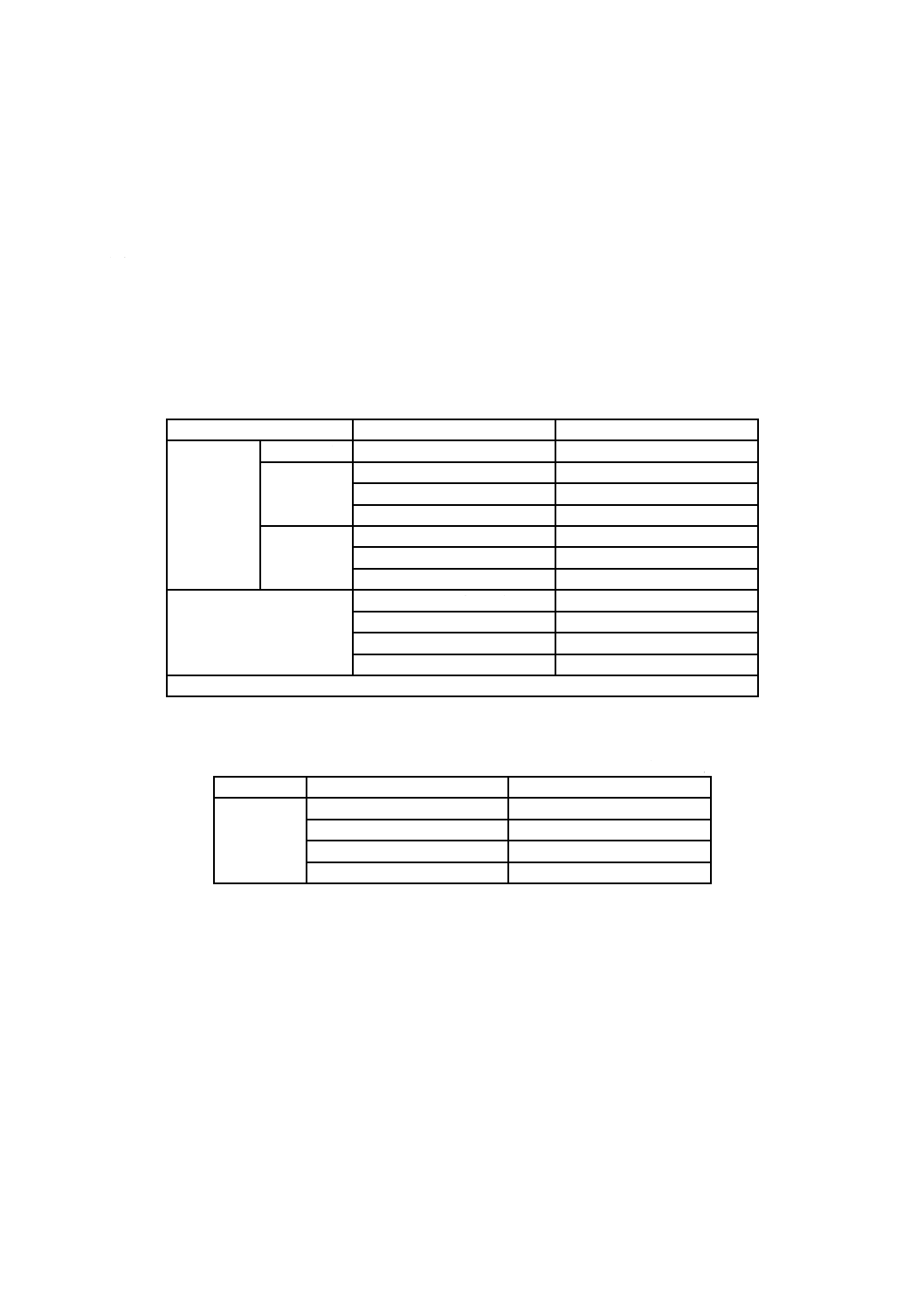

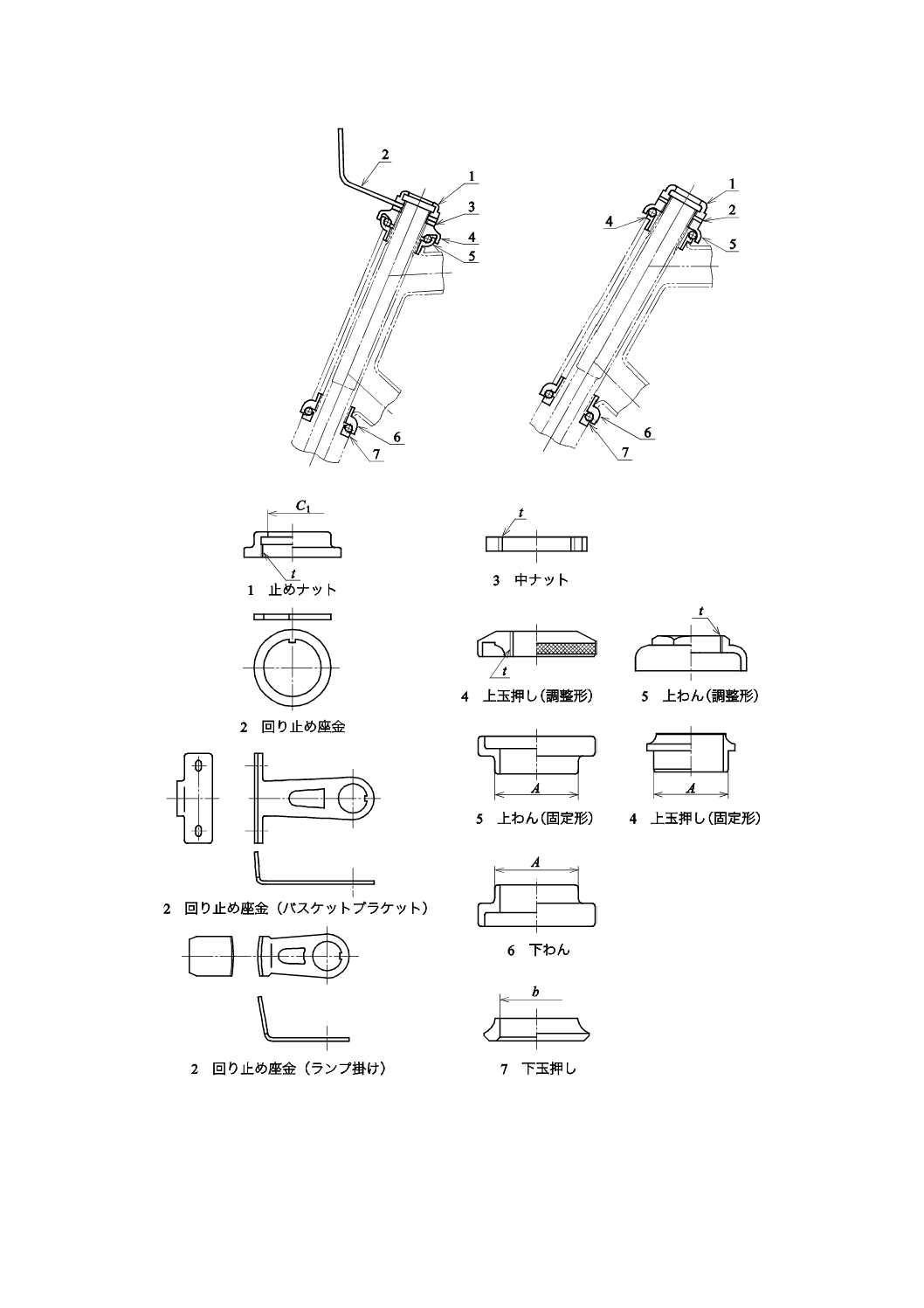

表JA.3−フレーム体,ヘッド部品及び前ホークの部品名称

記号

部品名称

A

ヘッド部品(上わん,上玉押し及び下わん)の外径

a

ヘッドパイプの内径

B

ステム座の外径

b

下玉押しの内径

T

ステム軸のおねじの呼び

t

ヘッド部品(上わん及び上玉押し)のめねじの呼び

1

止めナット

2

回り止め座金a)

3

中ナット

4

上玉押し

5

上わん

6

下わん

7

下玉押し

8

ヘッドラグ

9

ホークステム

10

鋼球

注a) ランプ掛け及びバスケットブラケットを含む。

図JA.1−フレーム体,ヘッド部品及び前ホーク

43

D 9302:2019

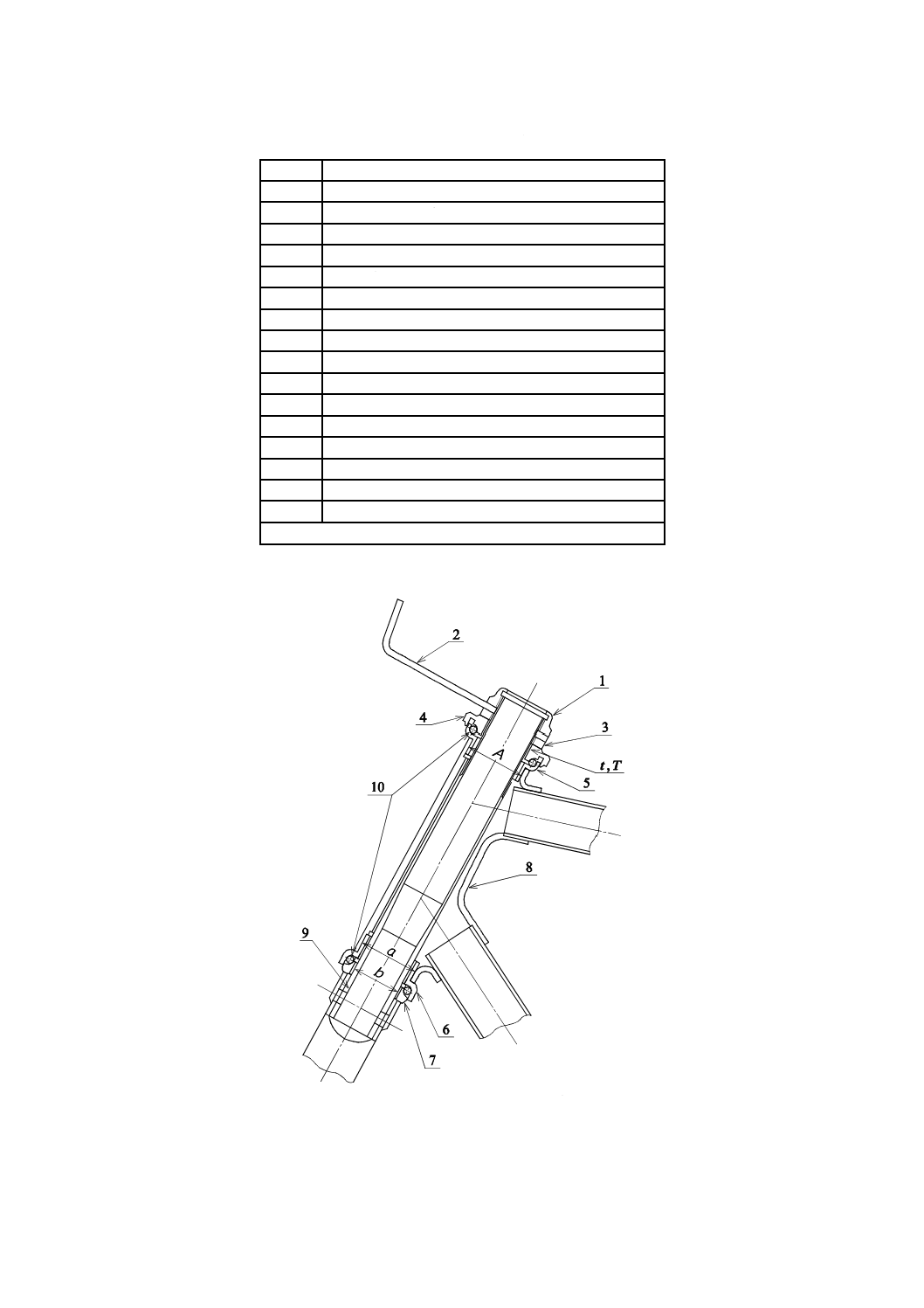

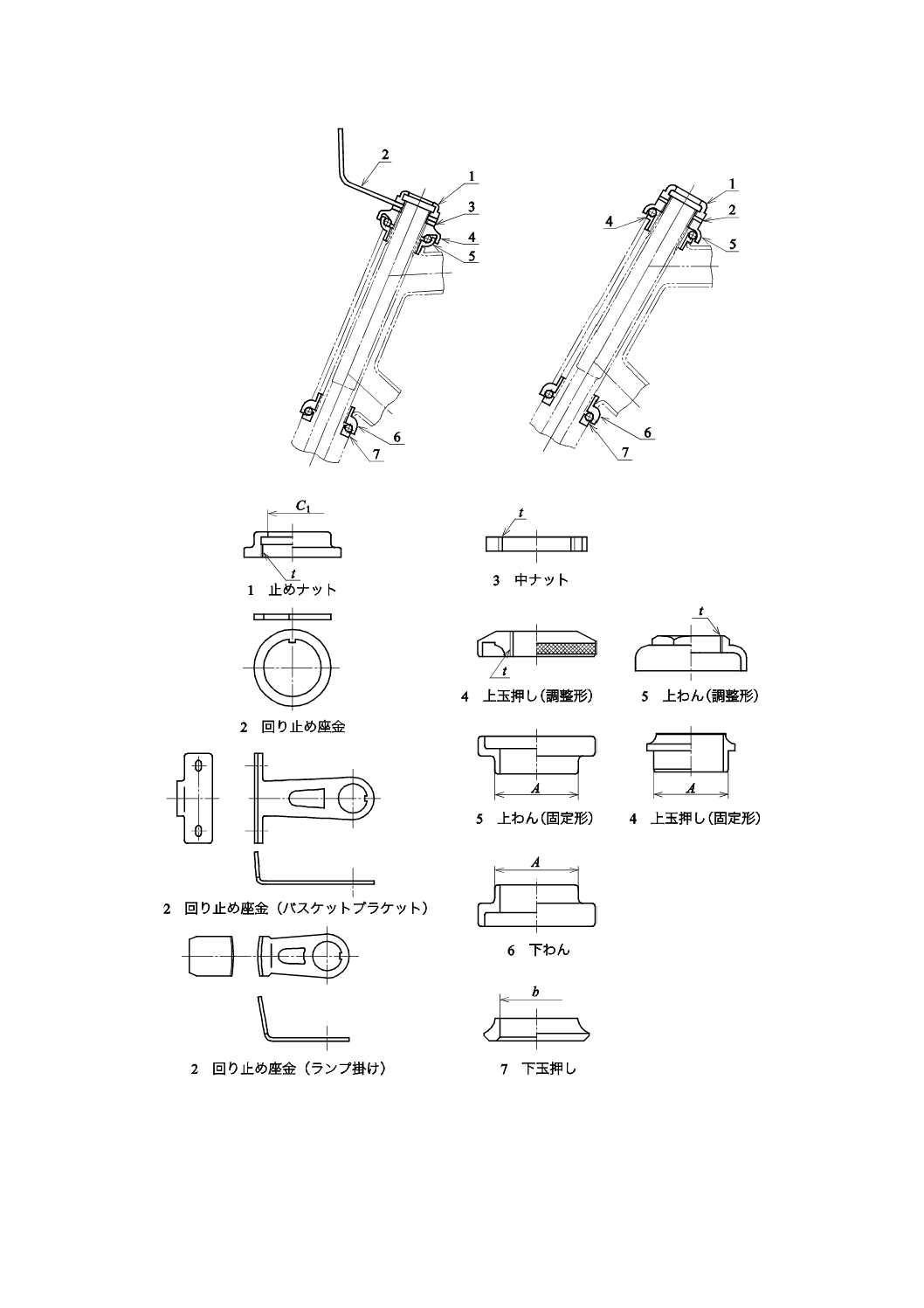

図JA.2−ヘッド部品

44

D 9302:2019

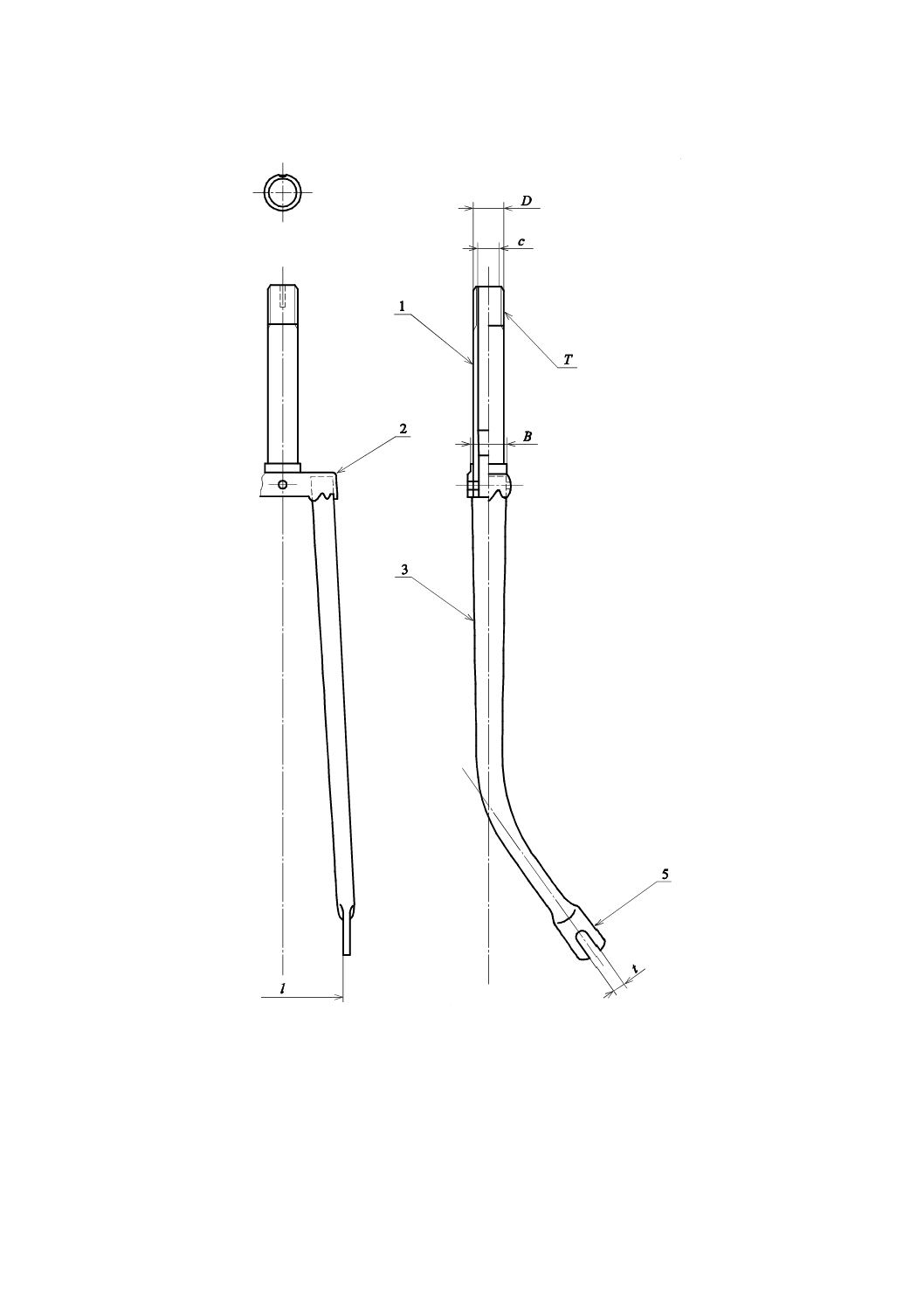

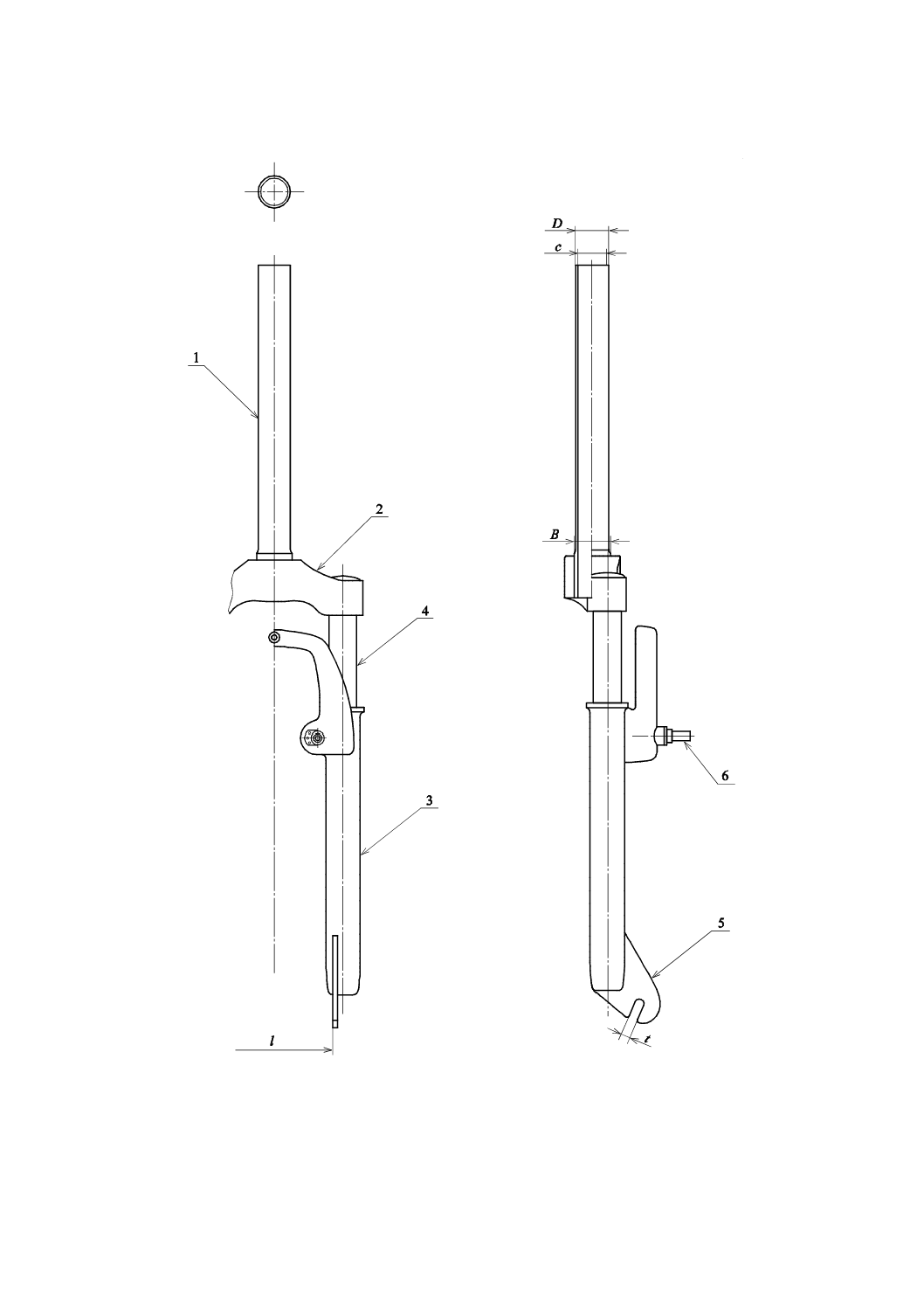

単位 mm

a) リジッドホーク

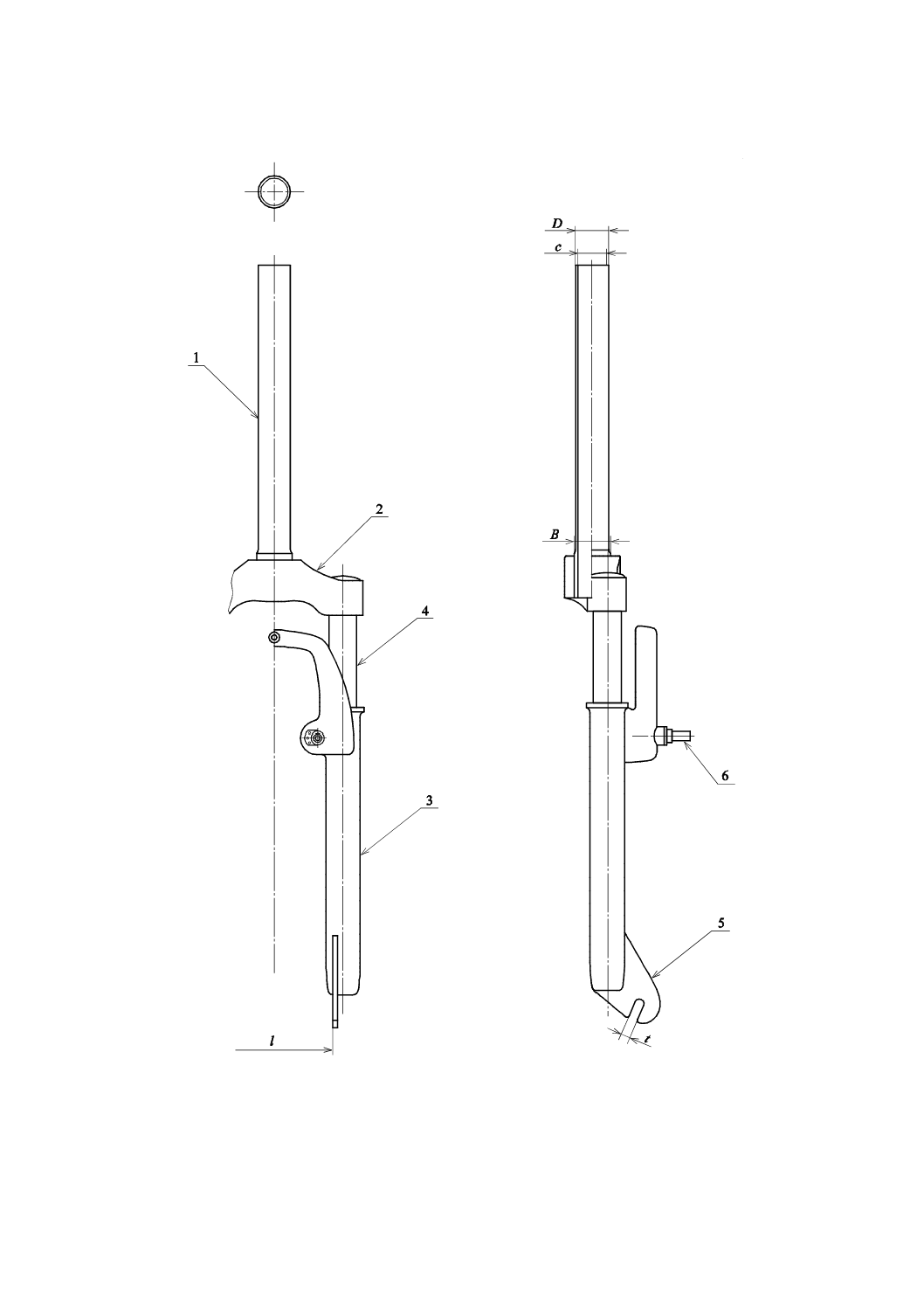

図JA.3−前ホーク

45

D 9302:2019

単位 mm

b) サスペンションホーク

図JA.3−前ホーク(続き)

46

D 9302:2019

B

ステム座の外径

c

ホークステムの内径

D ホークステムの外径

l

エンド内幅

T

ステム軸のおねじの呼び

t

つめ溝内幅

1

ホークステム

2

ホーク肩

3

ホーク足又はアウターパイプ

4

インナーパイプ

5

前ホークつめ

6

カンチブレーキ台座

注記 1〜6は,前ホークの部品名称を示す。

図JA.3−前ホーク(続き)

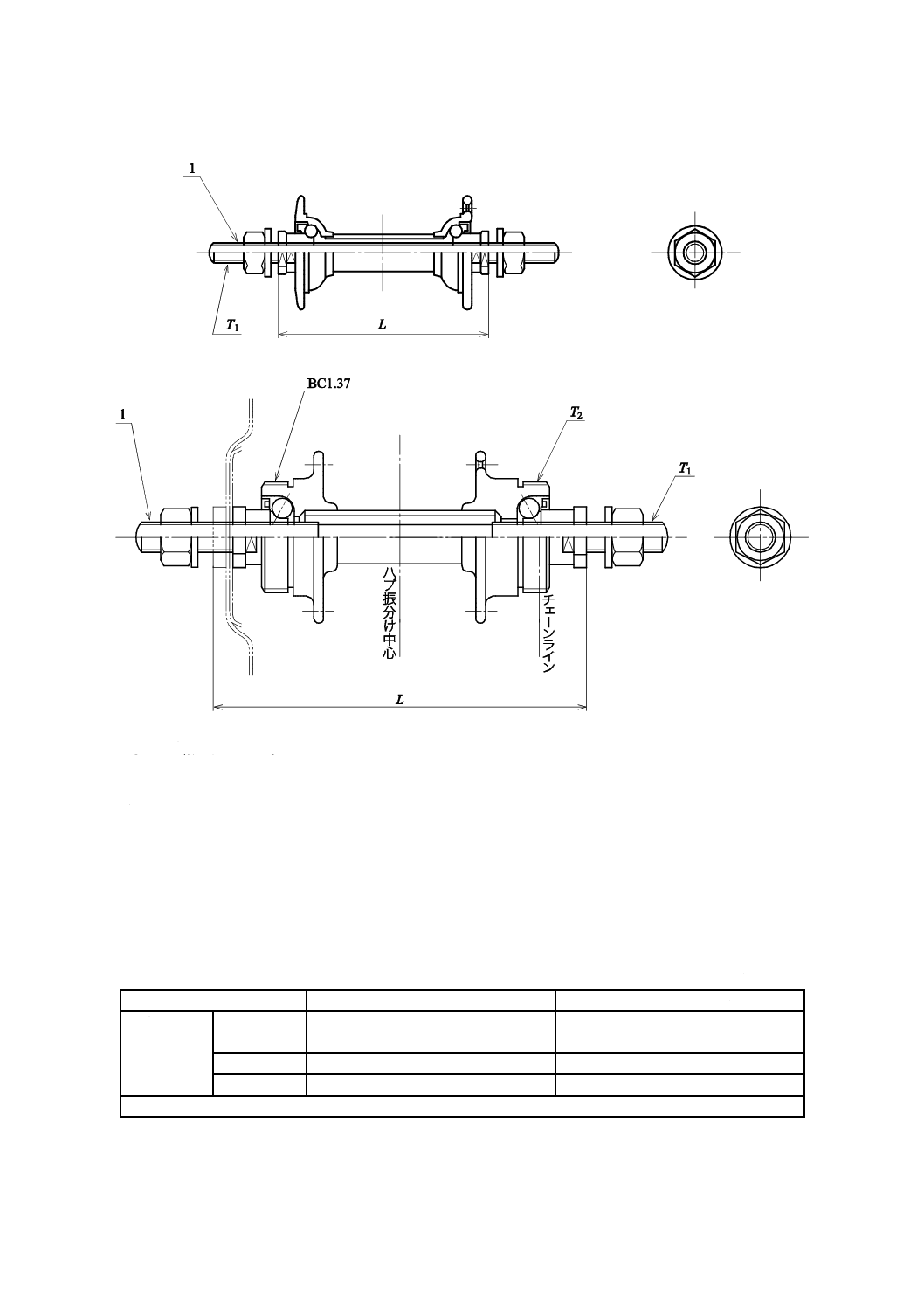

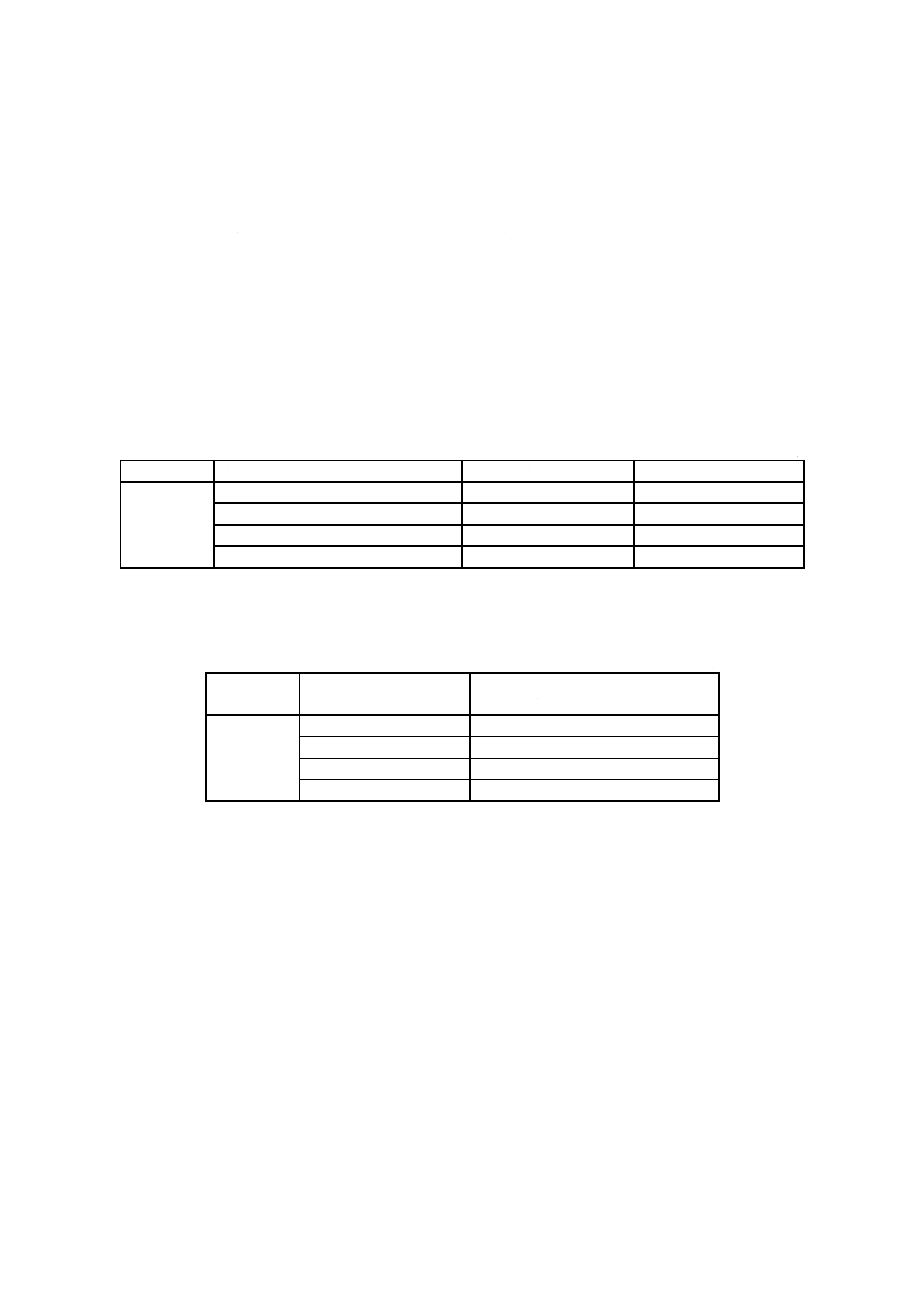

JA.1.2 ハンドルステムと前ホークとの組立寸法

ハンドルステムと前ホークとの組立寸法は,表JA.4及び表JA.5による(図JA.2〜図JA.4参照)。

表JA.4−ハンドルステムと前ホークとの組立寸法

単位 mm

寸法の区分

a) ステム軸を備えたハンドルステム

前ホーク

ヘッド部品

参考寸法

C ハンドルステムの外径

c ホークステムの内径

c1 止めナットの内径

22.2

22.2

22.2

25.4

25.4

25.4

28.6

28.6

28.6

表JA.5−ハンドルステムと前ホークとの組立寸法

単位 mm

寸法の区分

前ホーク

b) ホークステムの延長部分に

固定するハンドルステム

参考寸法

D ホークステムの外径

d ホークステム組付部の内径

25.4

25.4

28.6

28.6

31.8

31.8

47

D 9302:2019

単位 mm

C ハンドルステムの外径

1

ステム軸を備えたハンドルステム

a) ステム軸を備えたハンドルステム

D ホークステムの外径

d

ホークステム組付部の内径

g

ハンドルステムの取付け部上端と

ホークステムの上端との距離

1

ホークステムの延長部分に固定する

ハンドルステム

2

ホークステム

3

スペーサ

4

ヘッド部品

5

ヘッドパイプ

b) ホークステムの延長部分に固定するハンドルステム

図JA.4−ハンドルステム

48

D 9302:2019

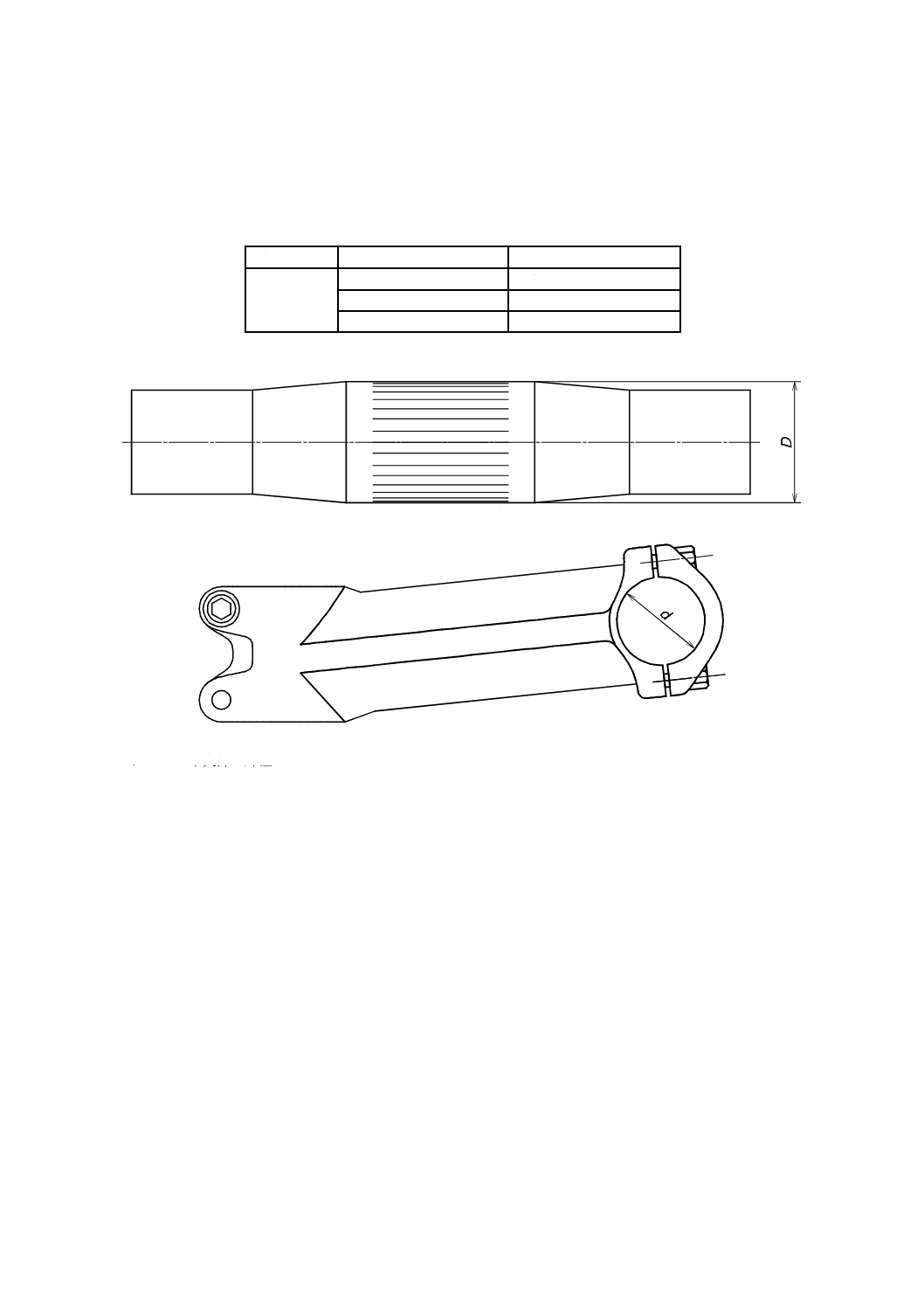

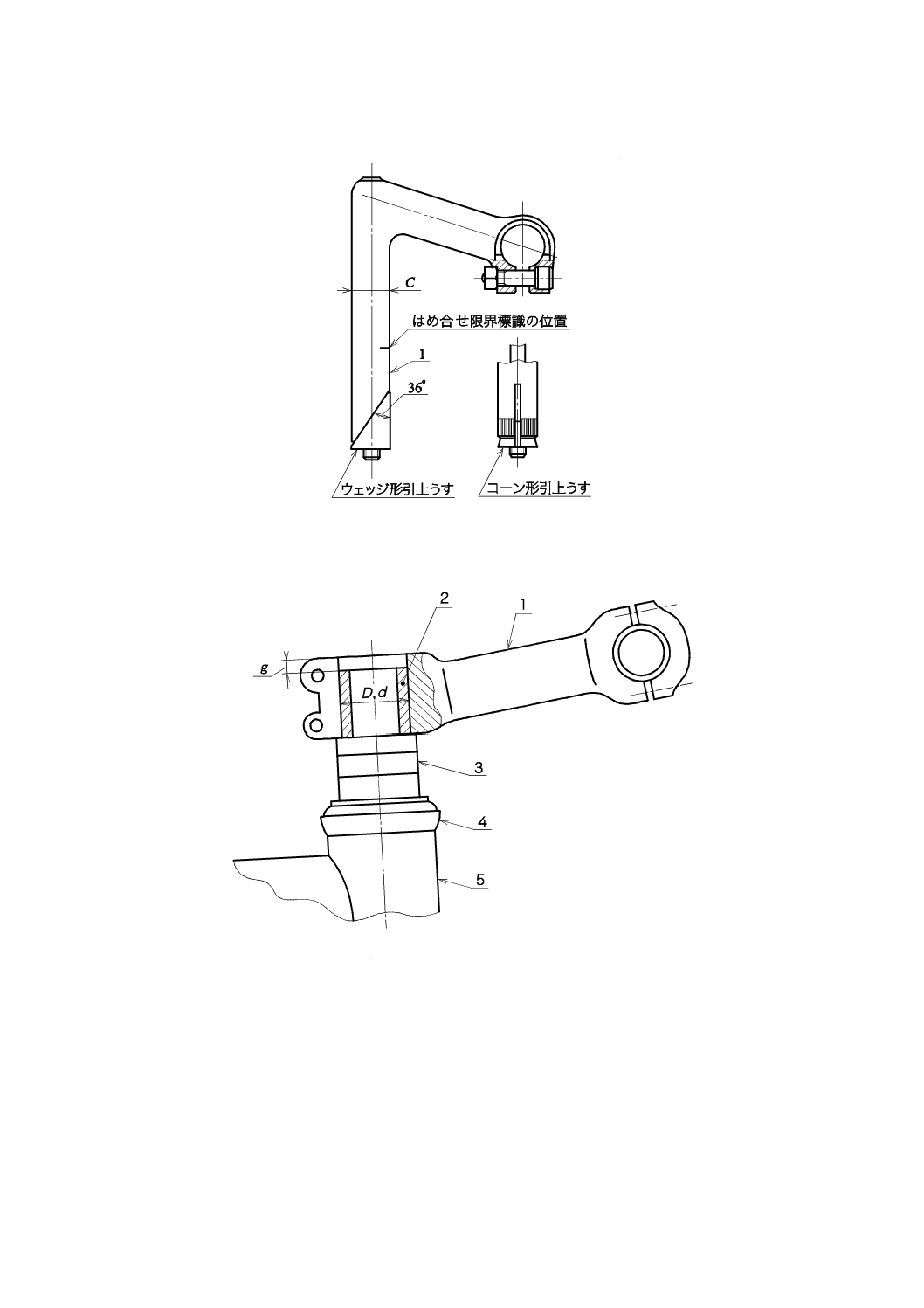

JA.1.3 ハンドルバーとハンドルステムとの組立寸法

ハンドルバーとハンドルステムとの組立寸法は,表JA.6による(図JA.5参照)。

表JA.6−ハンドルバーとハンドルステムとの組立寸法

単位 mm

寸法の区分

ハンドルバー

ハンドルステム

参考寸法

D バー中央部の外径

d バー組付部の内径

22.2

22.2

25.4

25.4

単位 mm

a) ハンドルバー

b) ハンドルステム

D バー中央部の外径

d

バー組付部の内径

図JA.5−ハンドルバー及びハンドルステム

49

D 9302:2019

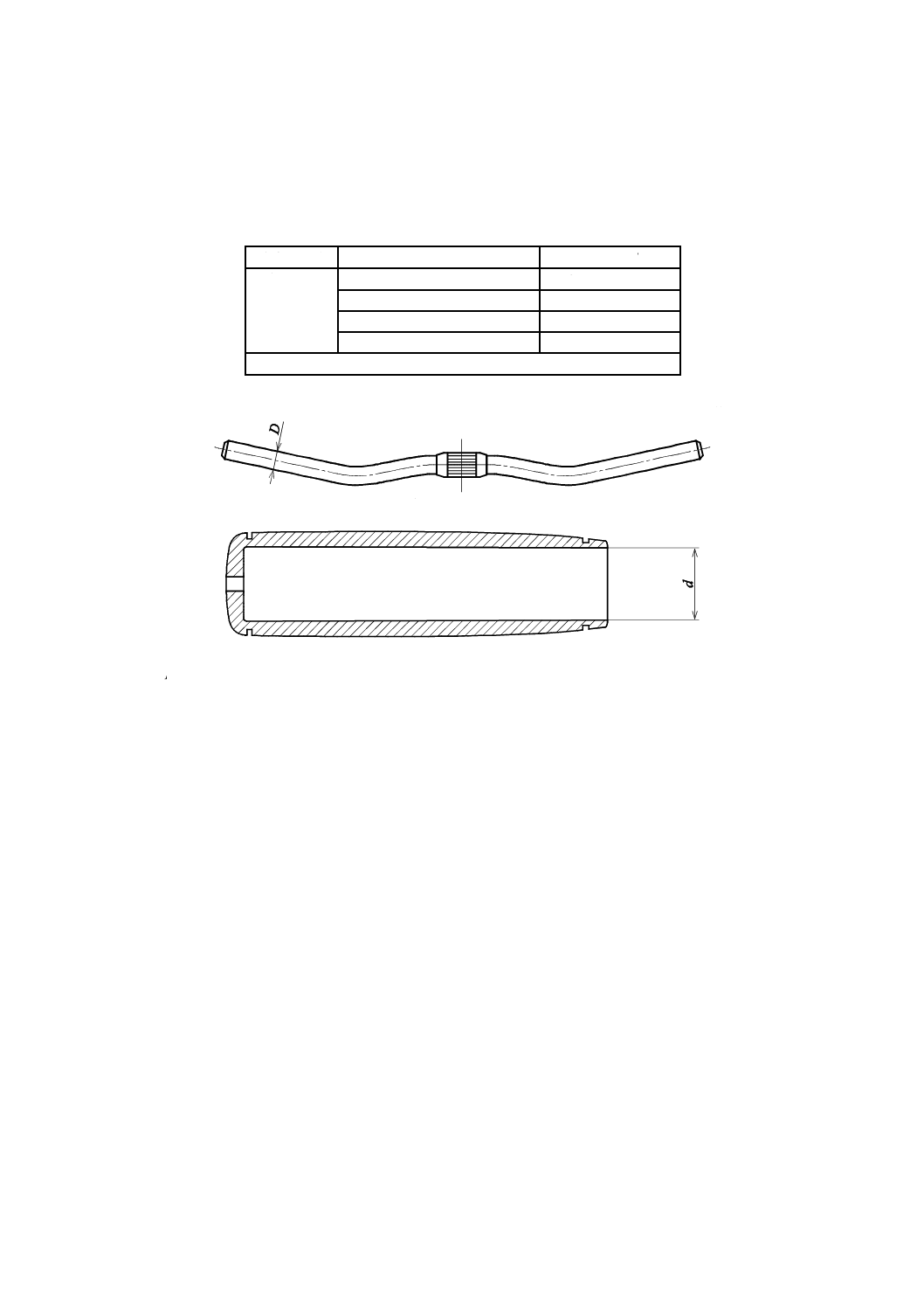

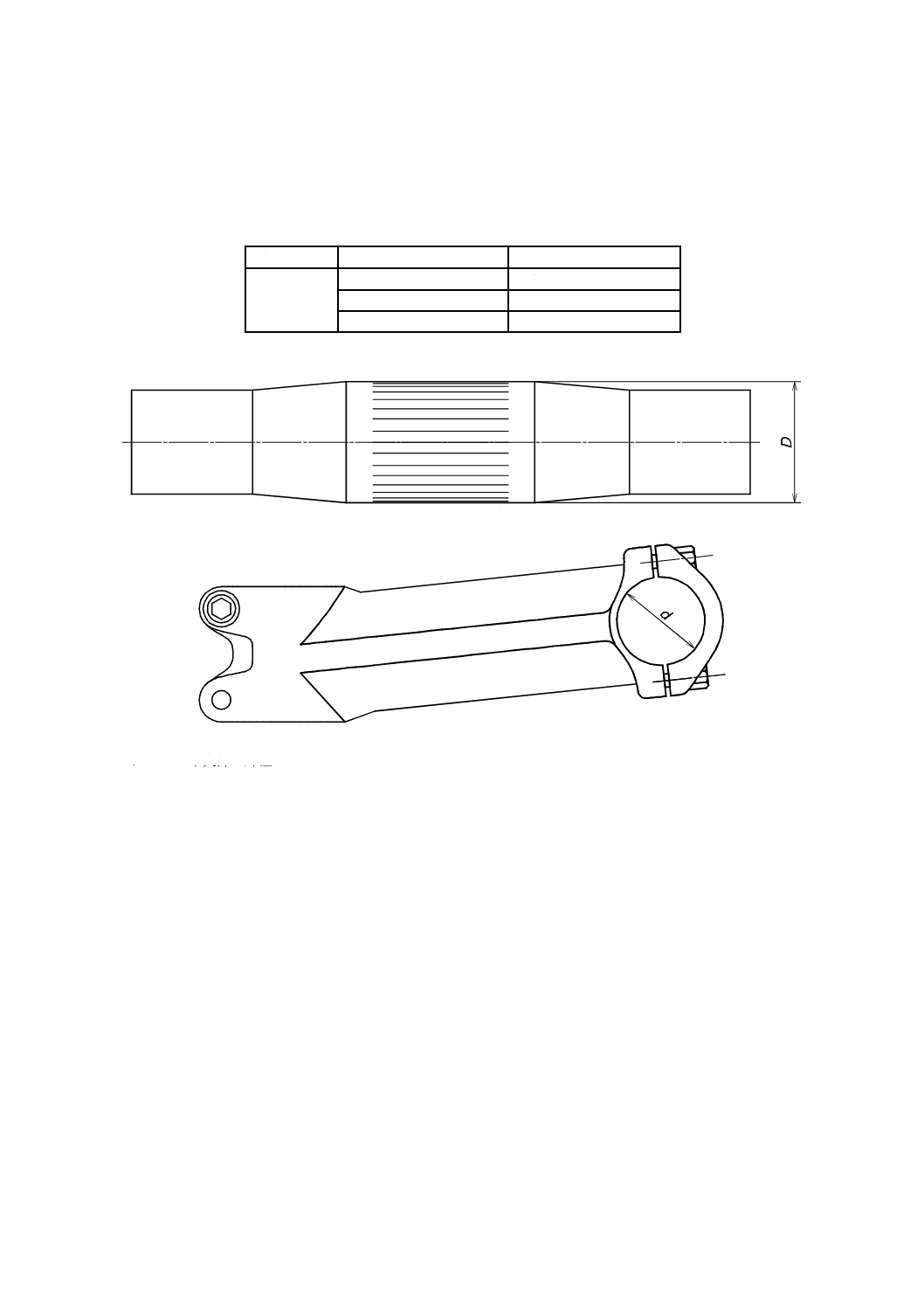

JA.1.4 ハンドルバーとグリップとの組立寸法

ハンドルバーとグリップとの組立寸法は,表JA.7による(図JA.6参照)。

表JA.7−ハンドルバーとグリップとの組立寸法

単位 mm

寸法の区分

ハンドルバー

グリップ

参考寸法

D グリップ部の外径

d 内径の呼び

13.0

13.0

14.0

14.0

19.1

19.1

注記 グリップの内径寸法は,材質及び肉厚によって異なる。

単位 mm

a) ハンドルバー

b) グリップ

D グリップ部の外径

d

内径の呼び

図JA.6−ハンドルバー及びグリップ

50

D 9302:2019

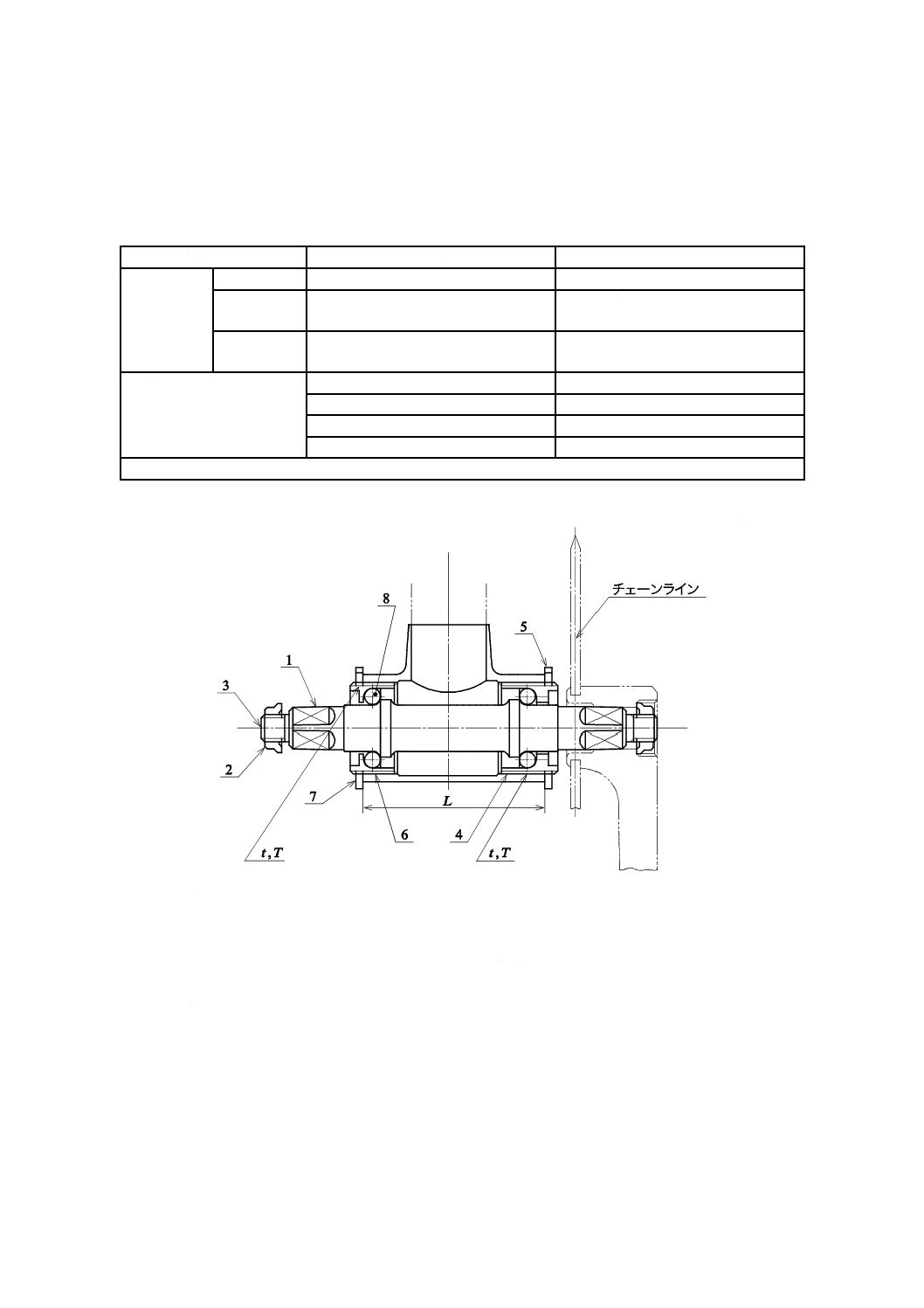

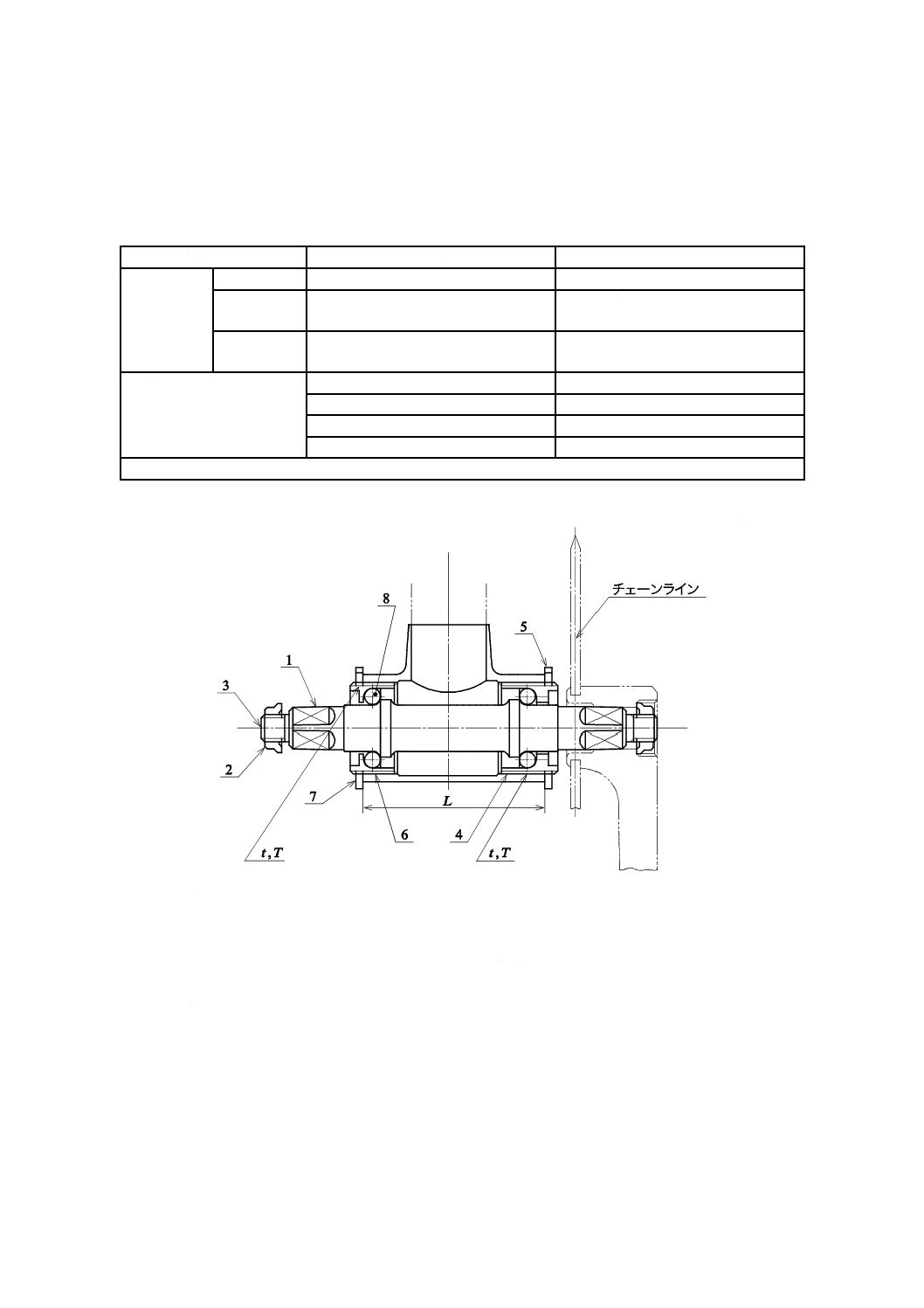

JA.1.5 ハンガ部品とフレーム体との組立寸法

ハンガ部品とフレーム体との組立寸法は,表JA.8による(図JA.7及び図JA.8参照)。

表JA.8−ハンガ部品とフレーム体との組立寸法

単位 mm

寸法の区分

ハンガ部品

フレーム体

規定寸法

系列の区分

T ハンガ部品のおねじの呼び

t ハンガラグのめねじの呼び

JIS系列

右側:BC 1.37 山24左

左側:BC 1.37 山24

右側:BC 1.37 山24左

左側:BC 1.37 山24

ISO系列

右側:1.375-24 LH

左側:1.375-24

右側:1.375-24 LH

左側:1.375-24

参考寸法

l ハンガ部品の内幅

L ハンガラグの外幅

68

68

70

70

73

73

ねじは,JIS系列又はISO系列のいずれかとしなければならない。

単位 mm

L

ハンガラグの幅

T

ハンガ部品のおねじの呼び

t

ハンガラグのめねじの呼び

1

クランク軸

2

クランク軸ナット

3

クランク軸ボルト

4

右わん

5

ケース止めリング

6

左わん

7

ハンガリング

8

鋼球

注記 1〜8は,ハンガ部品の部品名称を示す。

図JA.7−フレーム体及びハンガ部品

51

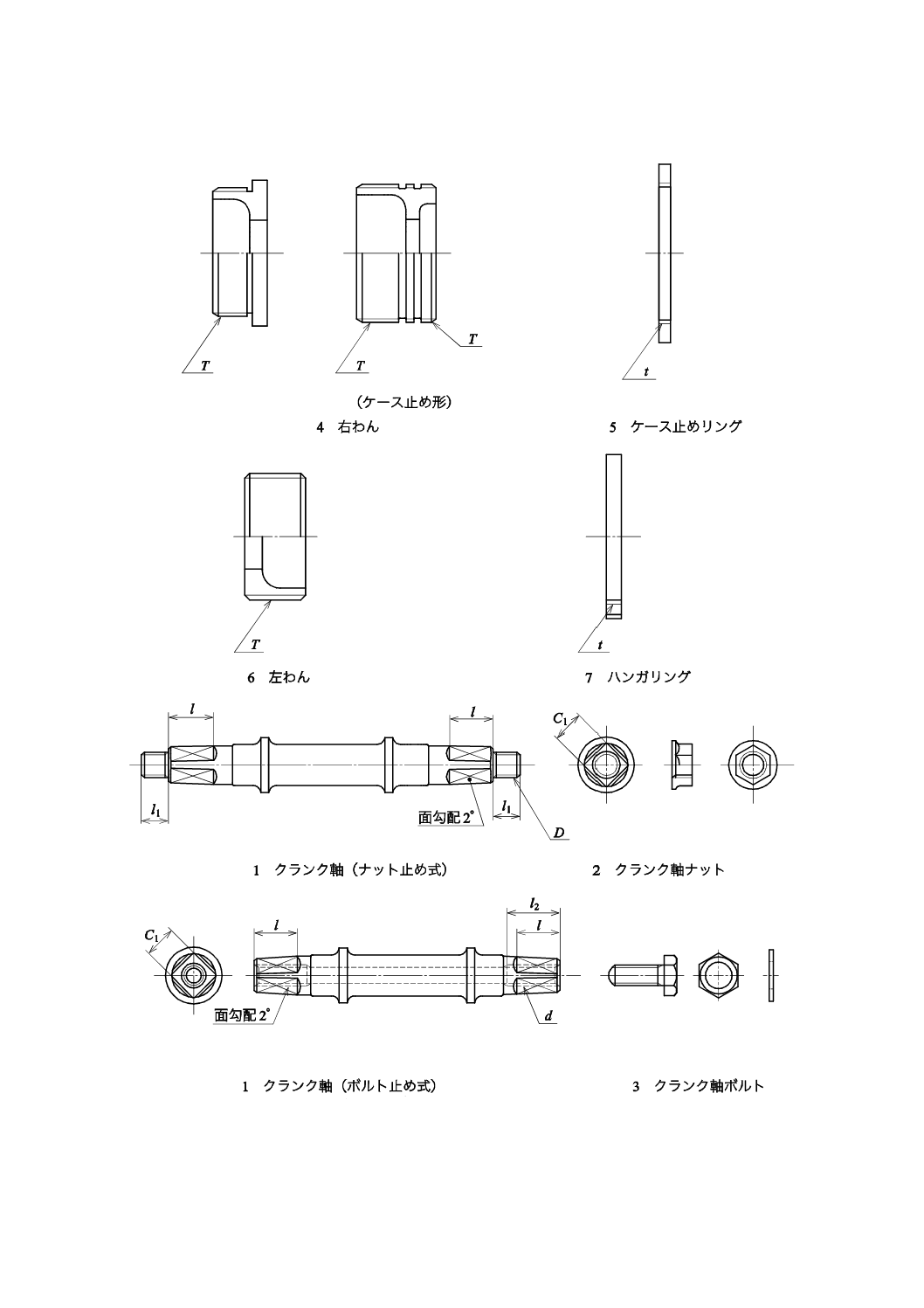

D 9302:2019

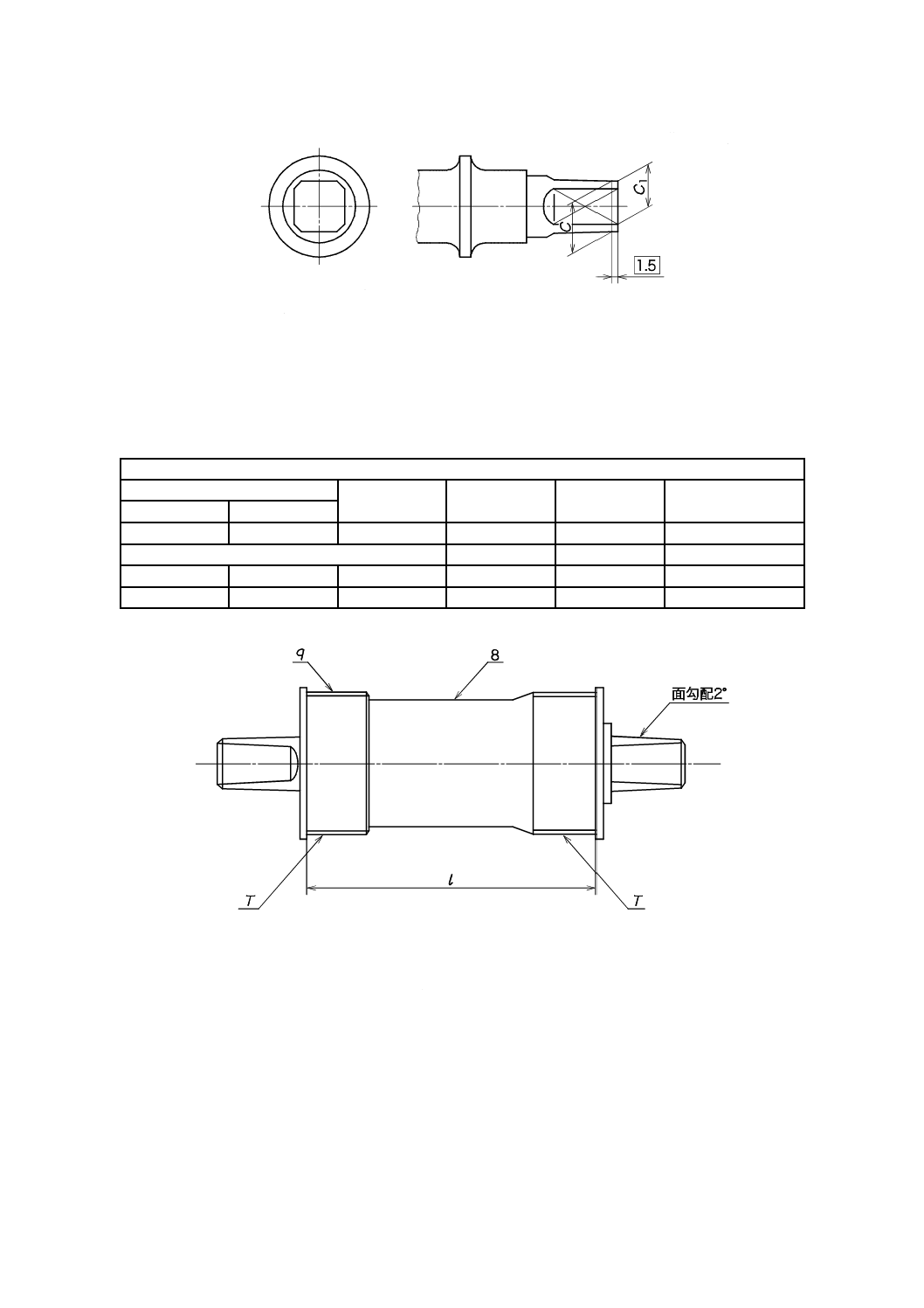

単位 mm

a) カップアンドコーン式(JIS系列)

図JA.8−ハンガ部品

52

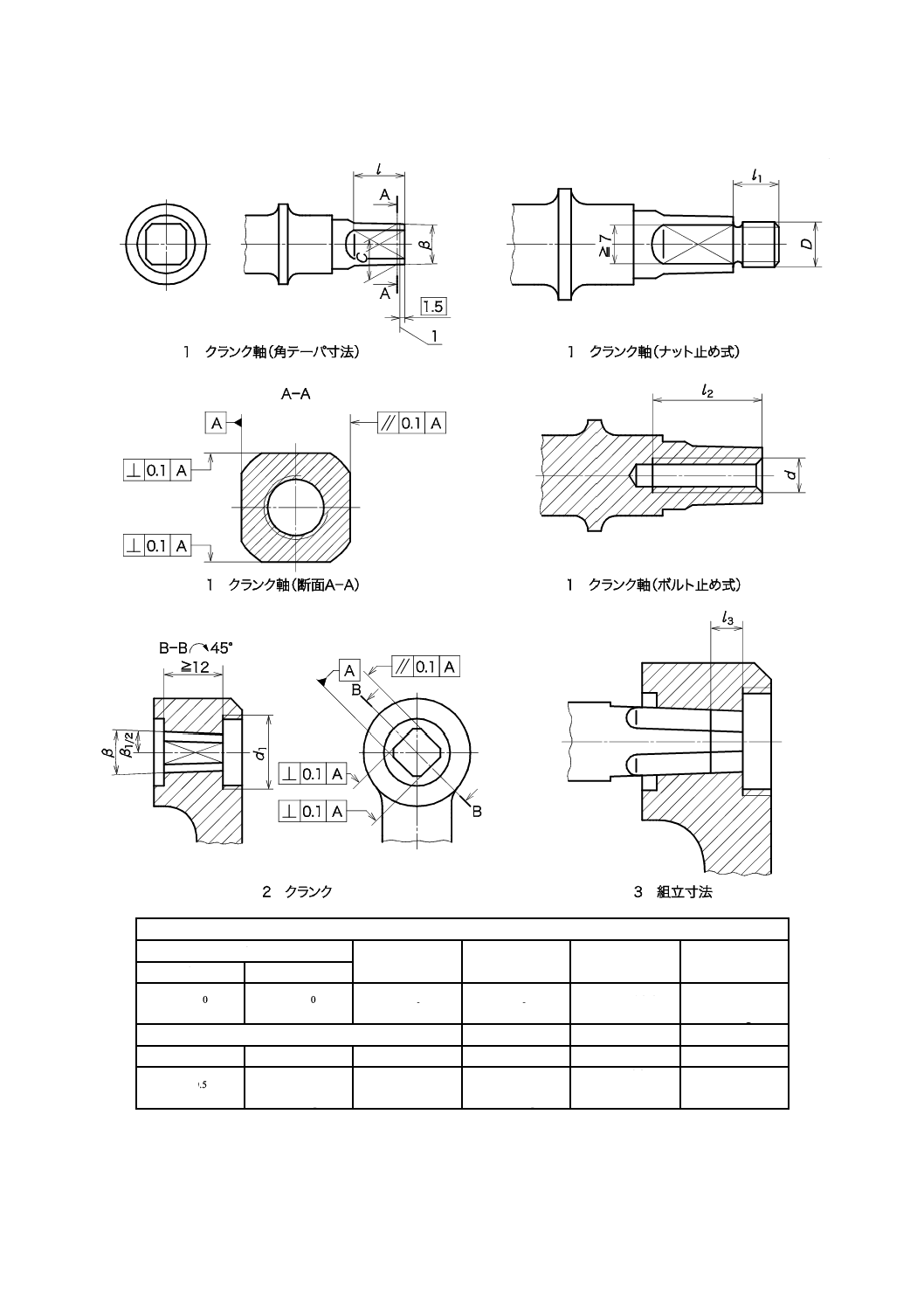

D 9302:2019

単位 mm

1 クランク軸(角テーパ寸法)

T

ハンガ部品のおねじの呼び

t

ハンガラグのめねじの呼び

C1 角テーパの一辺の長さ(先端)

C 角テーパの一辺の長さ(先端から1.5 mm内側)

β1/2 角テーパの面勾配

注記 1〜7は,図JA.7参照。

クランク軸

l

β1/2

C1

C

D

ナット止め式

ボルト止め式

16以上

15以上

2°

12.65

12.75

M10×1.25,M10×1

クランク軸

l1

d

l2

10.5

M8×1

20以上

a) カップアンドコーン式(JIS系列)(続き)

T

ハンガ部品のおねじの呼び

8

本体

9

アダプタリング

b) ユニット式

図JA.8−ハンガ部品(続き)

53

D 9302:2019

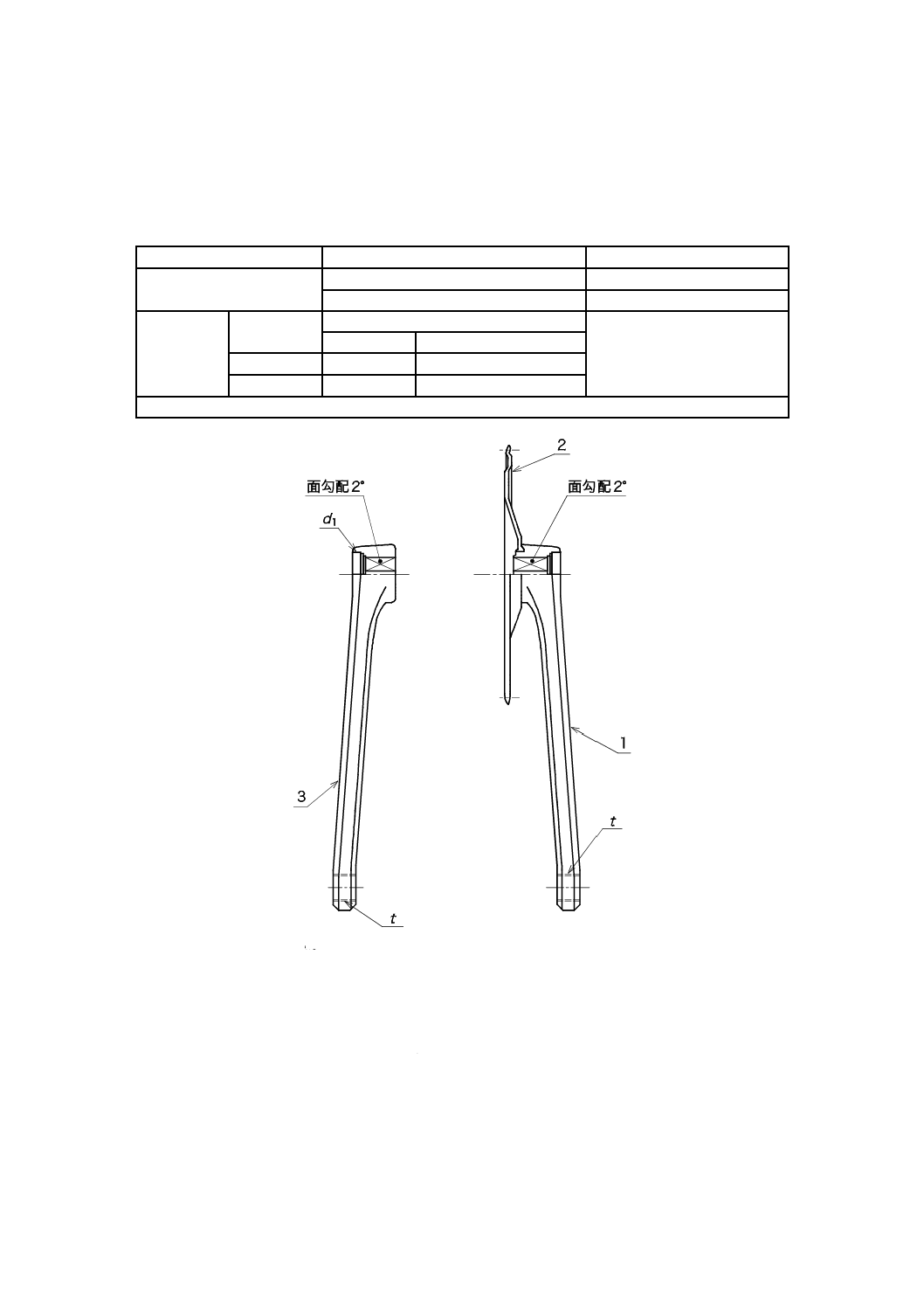

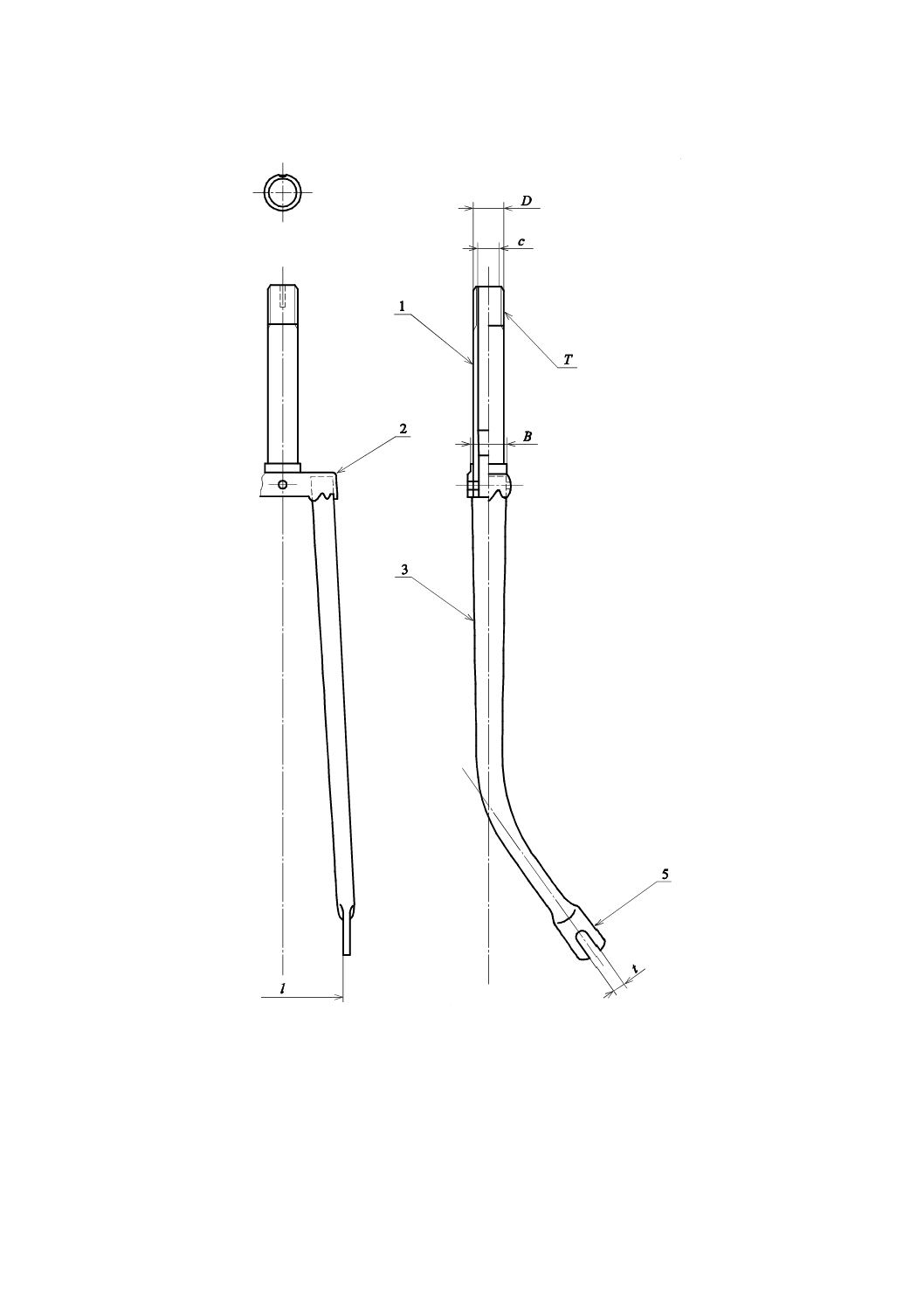

JA.1.6 クランク軸とクランクとの組立寸法

クランク軸とクランクとの組立寸法は,表JA.9による(図JA.8〜図JA.10参照)。

表JA.9−クランク軸とクランクとの組立寸法

単位 mm

寸法の区分

クランク軸

クランク

参考寸法

β1/2 角テーパの面勾配

β1/2 角テーパ穴の面勾配

2°

2°

参考寸法

系列の区分

角テーパの一辺の長さ

−

C1 先端

C 先端から1.5 mm内側

JIS系列

12.65

12.75

ISO系列

−

12.73

クランク軸の角テーパは,JIS系列又はISO系列のいずれかとしなければならない。

d1 M22×1

t

ペダル軸穴のめねじの呼び

1

右クランク

2

ギヤ板

3

左クランク

図JA.9−ギヤクランク(JIS系列)

54

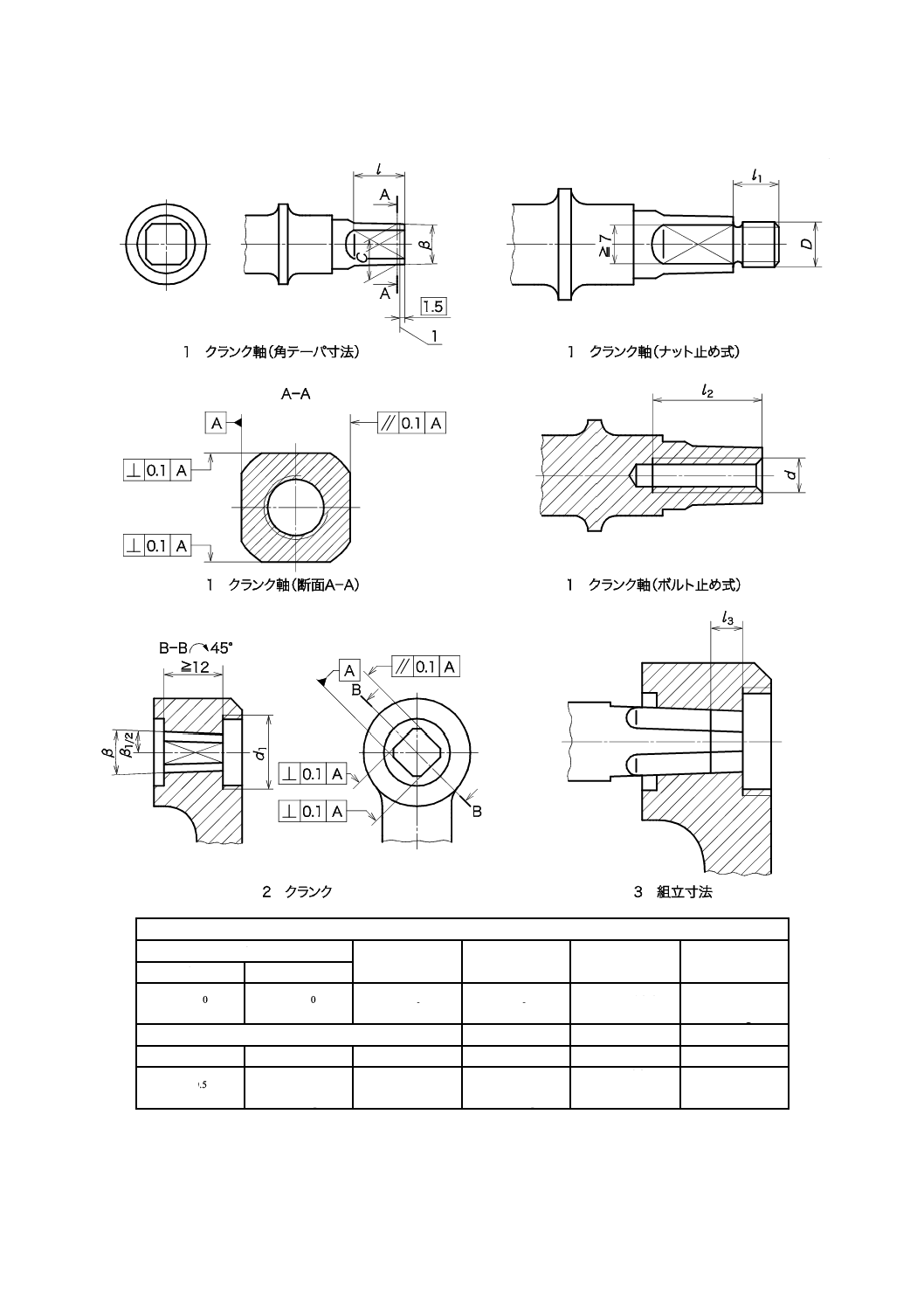

D 9302:2019

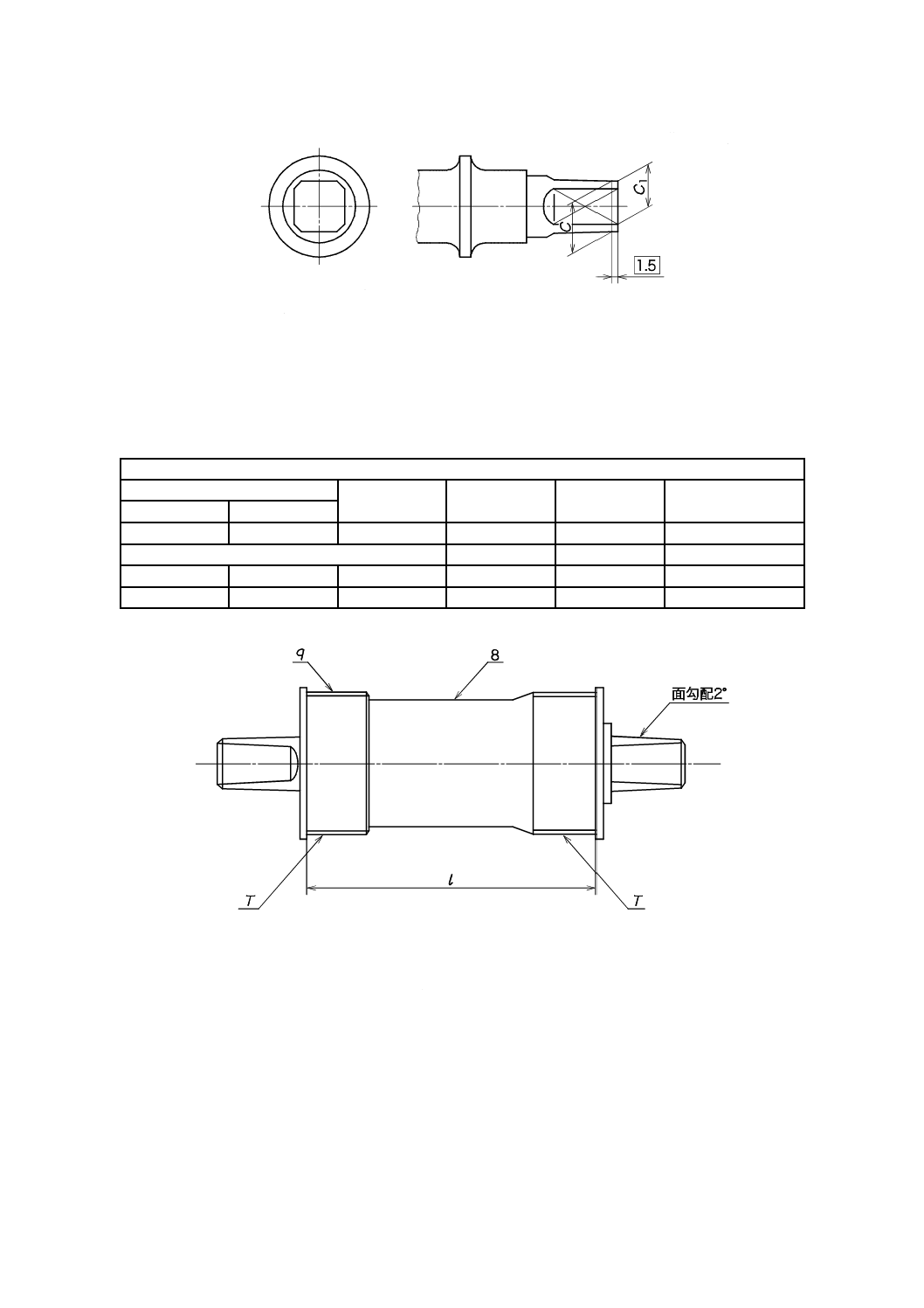

単位 mm

クランク軸

l

β

β1/2

c

D

右

左

20

0.

18

+

20

0.

18

+

′′

°100

4+

′′

°50

2+

0.020

0.050

12.73+

−

M10×1.25

-6H6g

クランク軸

クランク

組立寸法

l1

d

l2

d1

l3

00.5

10−

M8×1

-6H/6g

20.0以上

M22×1

-6H/6g

2.0

0

5.1

+

図JA.10−クランク軸及びクランク(ISO系列)

55

D 9302:2019

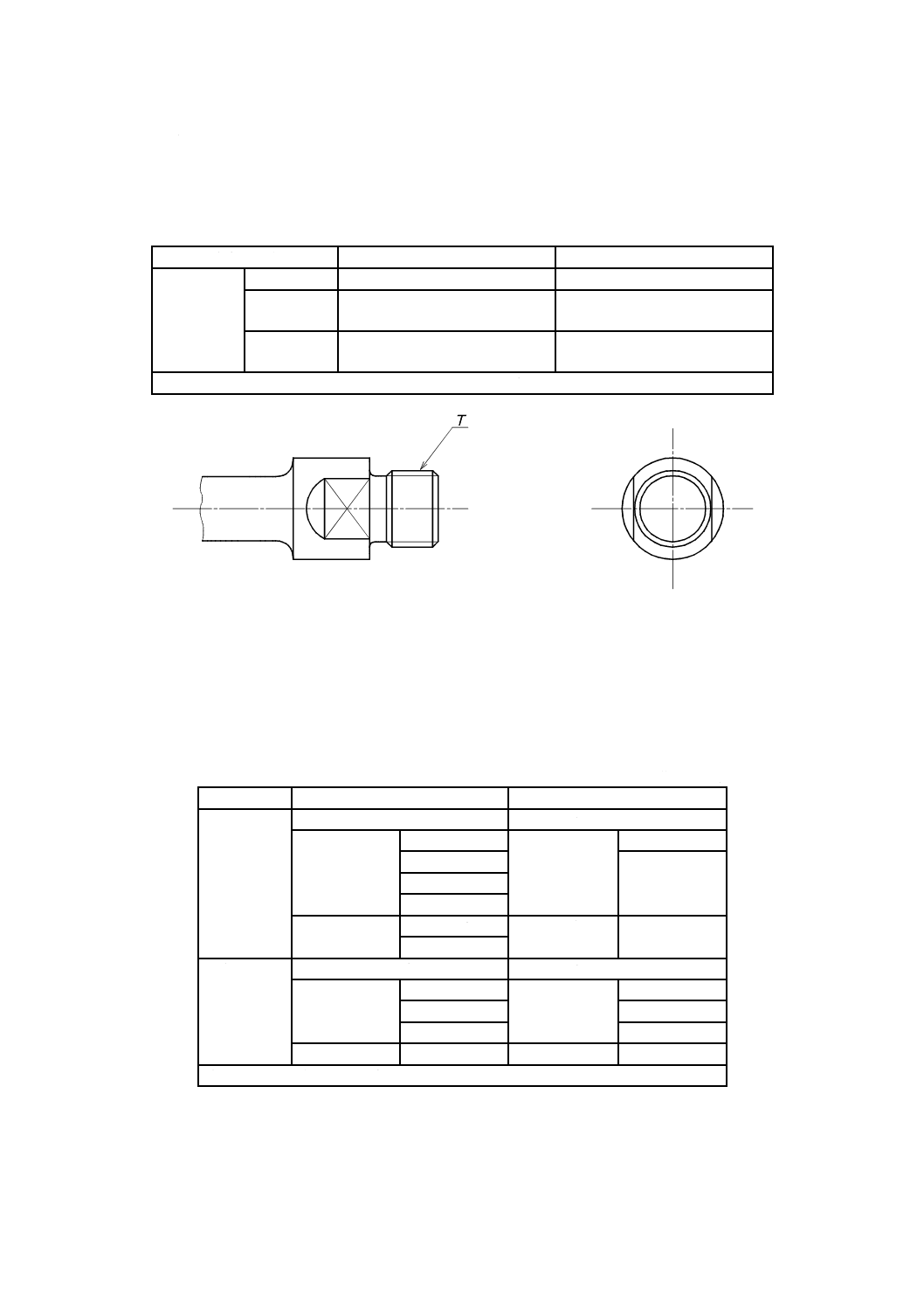

JA.1.7 ペダル軸とクランクとの組立寸法

ペダル軸とクランクとの組立寸法は,表JA.10による(図JA.9及び図JA.11参照)。

表JA.10−ペダル軸とクランクとの組立寸法

単位 mm

寸法の区分

ペダル軸

クランク

規定寸法

系列の区分

T ペダル軸のおねじの呼び

t ペダル軸穴のめねじの呼び

JIS系列

右ペダル:BC 9/16山20

左ペダル:BC 9/16山20左

右クランク:BC 9/16山20

左クランク:BC 9/16山20左

ISO系列

右ペダル:0.563-24

左ペダル:0.563-24-LH

右クランク:0.563-24

左クランク:0.563-24-LH

ねじは,JIS系列又はISO系列のいずれかとしなければならない。

T

ペダル軸のおねじの呼び

図JA.11−ペダル軸

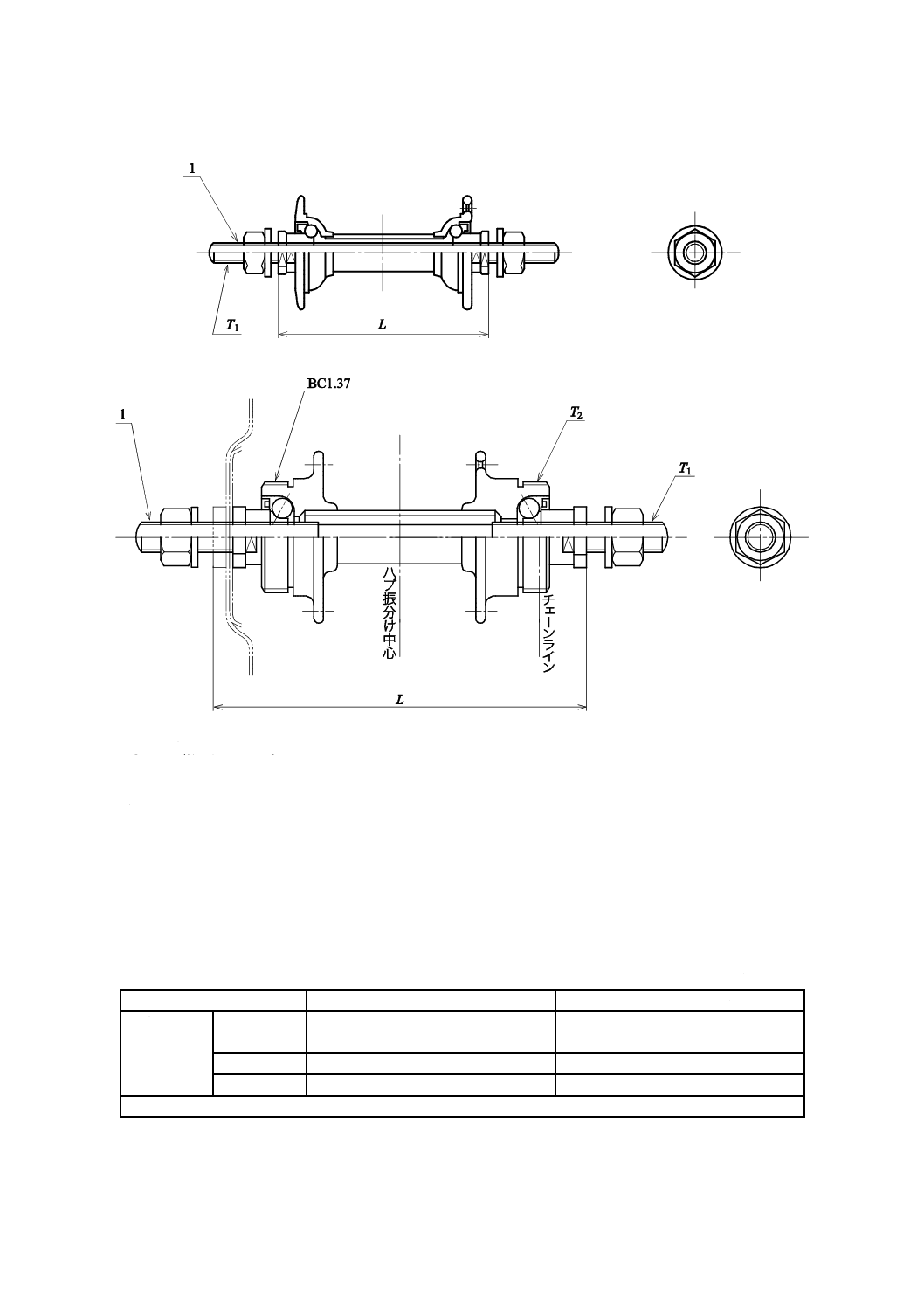

JA.1.8 ハブと前ホーク又はフレーム体との組立寸法

ハブと前ホーク又はフレーム体との組立寸法は,表JA.11による(図JA.3及び図JA.12参照)。

表JA.11−ハブと前ホーク又はフレーム体との組立寸法

単位 mm

寸法の区分

ハブ

前ホーク又はフレーム体

参考寸法

T1 ハブ軸のおねじの呼び

t つめ溝内幅

前ハブ

BC 5/16

前ホーク

8.5

BC 3/8

10

M9×1

M10×1

後ハブ

BC 3/8

フレーム体

10

M10×1

参考寸法

L ハブの幅

l エンド内幅

前ハブ

83

前ホーク

83

93

93

100

100

後ハブ

120

フレーム体

120

注記 フレーム体のエンド内幅は,チェーン引きの幅として3 mmを追加する。

56

D 9302:2019

単位 mm

a) 前ハブ

b) 後ハブ

T1 ハブ軸のおねじの呼び

T2 フリーホイール組付部のおねじの呼び

L

ハブの幅

1

ハブ軸

図JA.12−ハブ

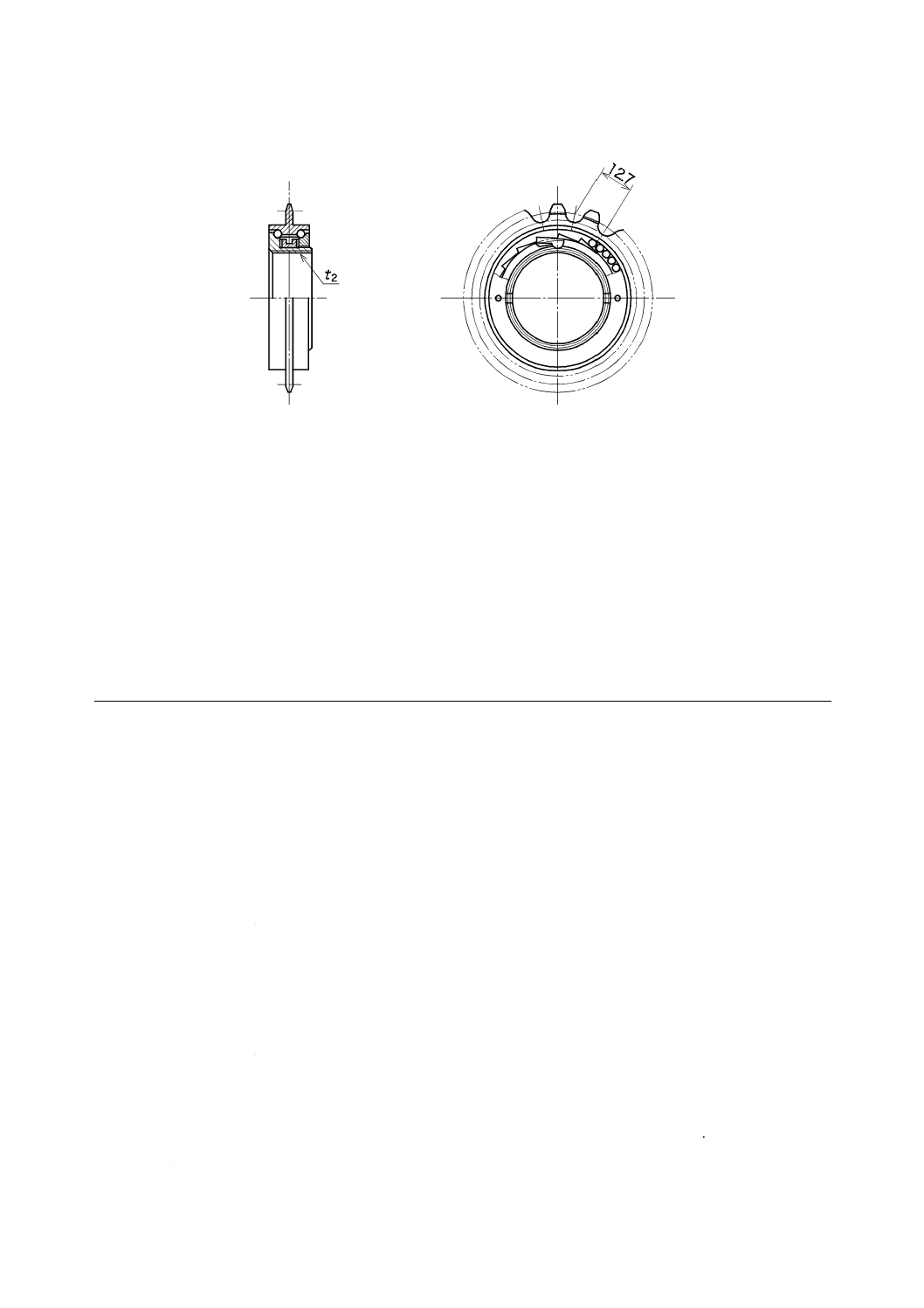

JA.1.9 ハブとフリーホイールとの組立寸法

ハブとフリーホイールとの組立寸法は,表JA.12による(図JA.12及び図JA.13参照)。

表JA.12−ハブとフリーホイールとの組立寸法

単位 mm

寸法の区分

ハブ

フリーホイール

規定寸法

系列の区分

T2 フリーホイール組付部の

おねじの呼び

t2 ハブ組付部のめねじの呼び

JIS系列

BC 1.37 山24

BC 1.37 山24

ISO系列

1.375-24

1.375-24

ねじは,JIS系列又はISO系列のいずれかとしなければならない。

57

D 9302:2019

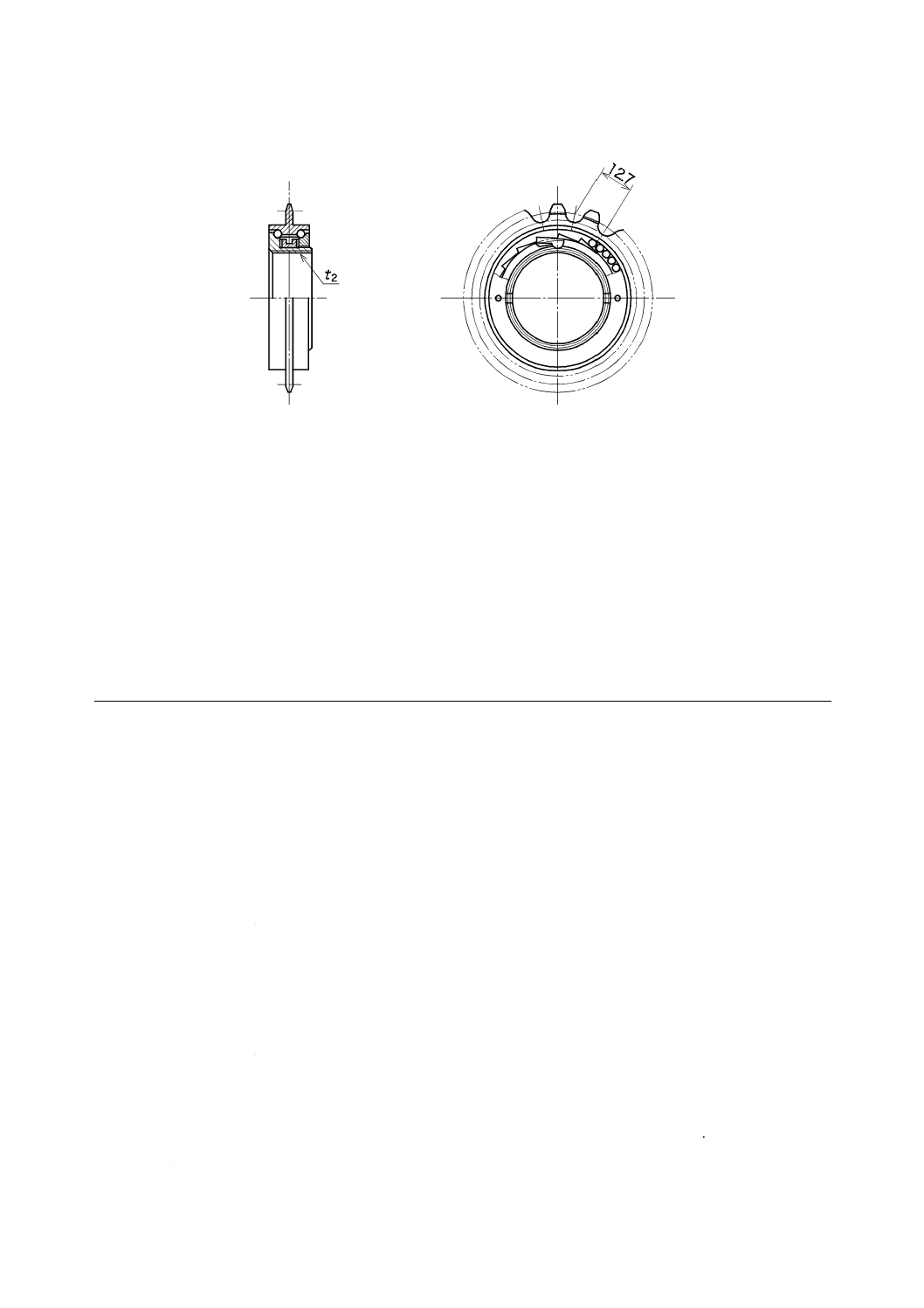

単位 mm

t2

ハブ組付部のめねじの呼び

図JA.13−フリーホイール

参考文献

JIS B 0051 製図−部品のエッジ−用語及び指示方法

JIS B 1051 炭素鋼及び合金鋼製締結用部品の機械的性質−強度区分を規定したボルト,小ねじ及び植

込みボルト−並目ねじ及び細目ねじ

JIS D 9301 一般用自転車

JIS D 9304 スポーツ専用自転車

JIS Z 2343-1 非破壊試験−浸透探傷試験−第1部:一般通則:浸透探傷試験方法及び浸透指示模様の分

類

注記 対応国際規格:ISO 3452-1,Non-destructive testing−Penetrant testing−Part 1: General principles

JIS Z 2343-2 非破壊試験−浸透探傷試験−第2部:浸透探傷剤の試験

注記 対応国際規格:ISO 3452-2,Non-destructive testing−Penetrant testing−Part 2: Testing of penetrant

materials

JIS Z 2343-3 非破壊試験−浸透探傷試験−第3部:対比試験片

注記 対応国際規格:ISO 3452-3,Non-destructive testing−Penetrant testing−Part 3: Reference test blocks

JIS Z 2343-4 非破壊試験−浸透探傷試験−第4部:装置

注記 対応国際規格:ISO 3452-4,Non-destructive testing−Penetrant testing−Part 4: Equipment

ASTM E467,Standard Practice for Verification of Constant Amplitude Dynamic Forces in an Axial Fatigue

Testing System

58

D 9302:2019

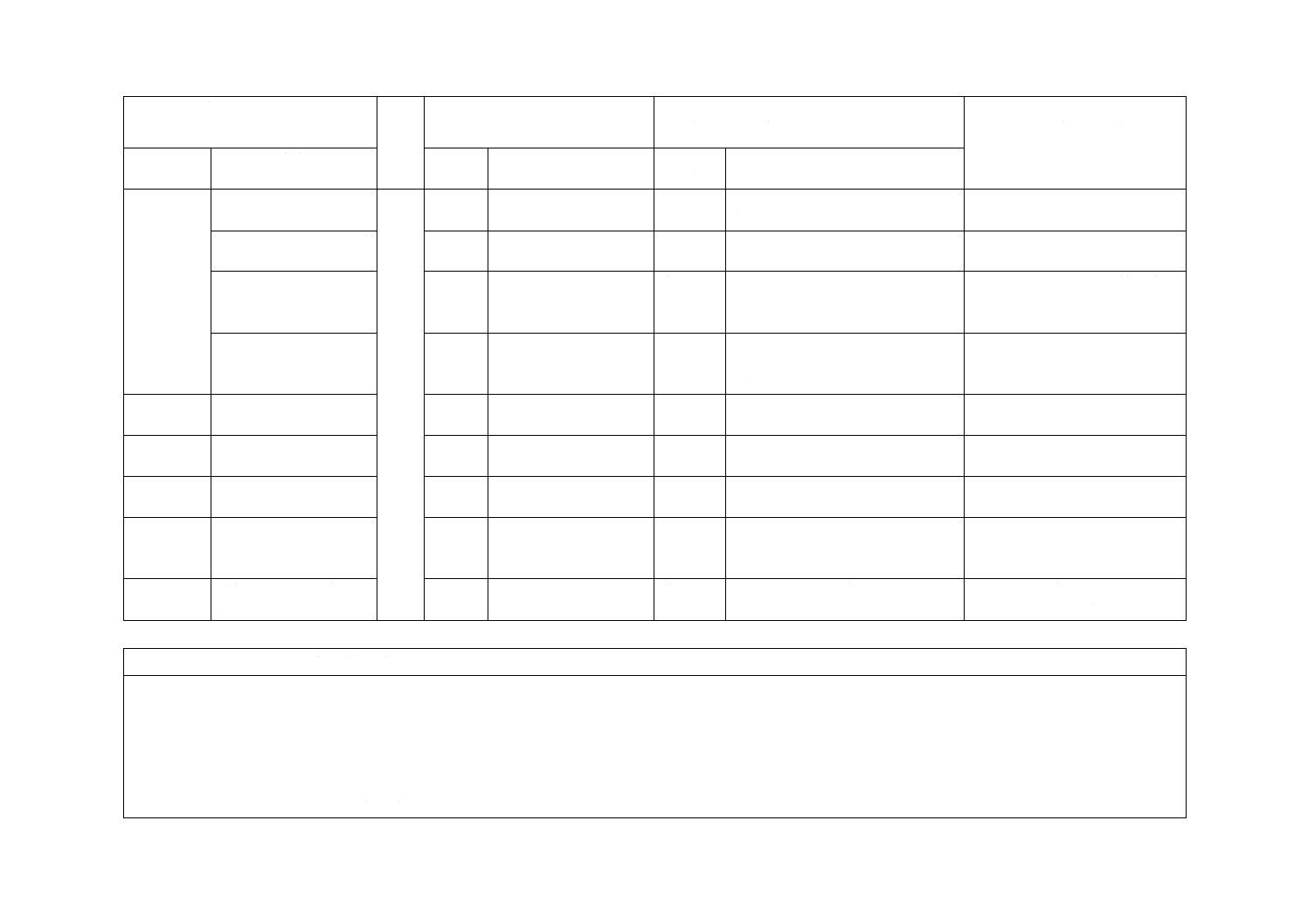

附属書JB

(参考)

JISと対応国際規格との対比表

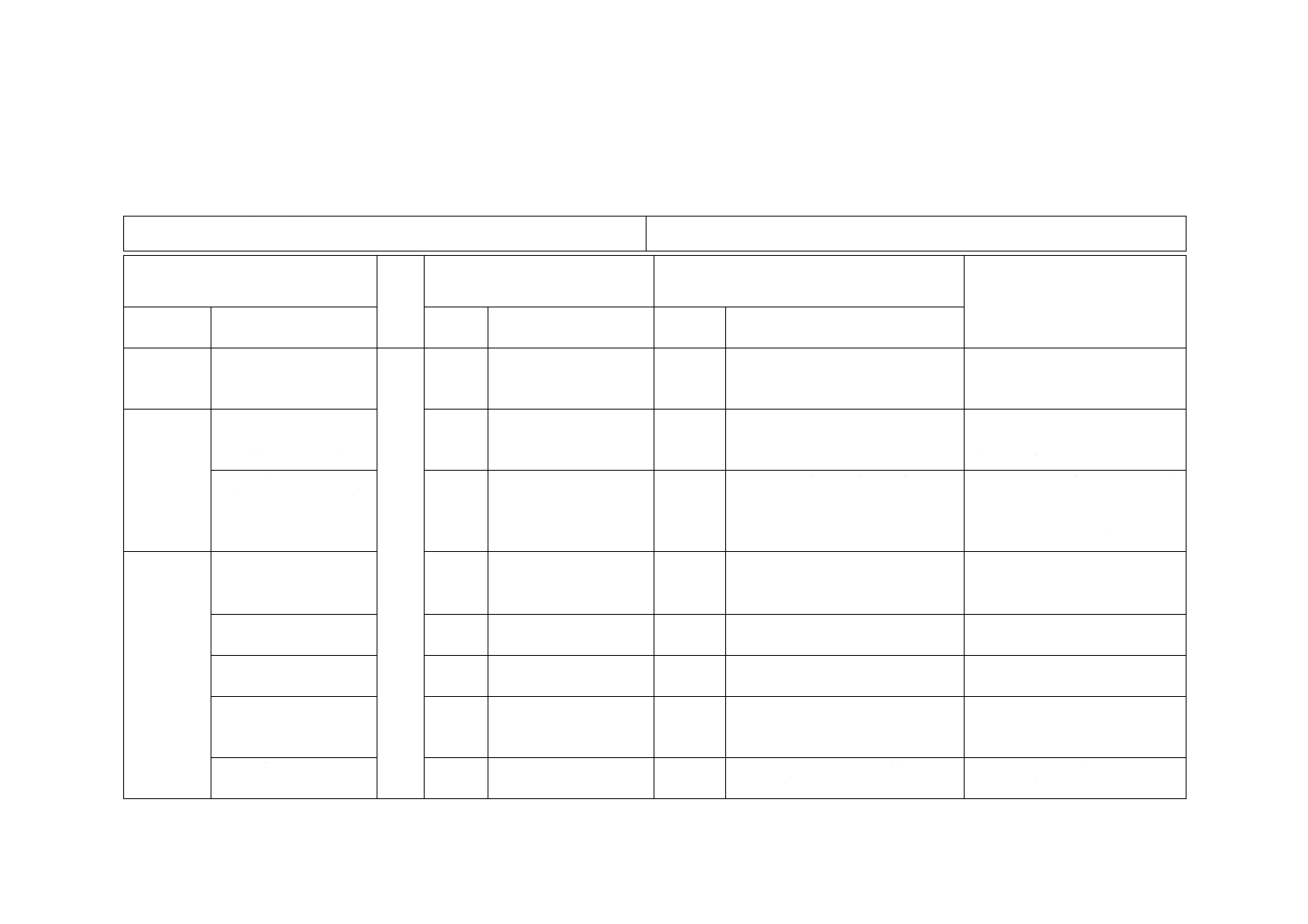

JIS D 9302:2019 幼児用自転車

ISO 8098:2014,Cycles−Safety requirements for bicycles for young children

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 学齢前の幼児一人が日

常の遊戯用として用い

る自転車

1

公道での使用を意図す

る自転車には,当該国の

法規が適用される。

変更

JISは6歳までとし,公道走行可と

している。

実質的な差異はない。

4 主要寸法

及び構成部

品

4.1 主要寸法

自転車の長さ,幅及びサ

ドル最大高さを規定。

1

サドル最大高さを規定。 追加

JISでは,自転車の長さ及び幅を追

加。

日本の道路環境,住宅事情,及び

大きさのバランスから全長及び

全幅を規定。

4.2 構成部品

構成部品について規定。

−

−

追加

JISは部品ごとに規格が規定されて

いるため,それらを追加。

日本では,部品ごとにJISが規定

され,それらを組み付けることに

よって完成車の安全性を確保し

てきた。ISOには提案しない。

5 安全性

(性能,構

造及び形

状・寸法を

含む)

−

4.2

毒性

削除

JISでは,毒性を削除。

JISでは,幼児車は玩具ではなく

大人用の自転車と同じくくりで

あり,削除。

5.1.2 先鋭部

4.3

JISとほぼ同じ。

追加

JISでは,方策を具体的に例示。

JISでは,安全性を確保するため

具体的に例示。

−

4.4.5

折り畳み機構

削除

JISでは,折り畳み機構を削除。

JISでは,安全性を確保するため

削除。

5.1.3 突起物

4.6

JISとほぼ同じ。

追加

JISでは,チェーン引きなど調整の

ため必要な突起物を除外し,キャッ

プによる保護を認めている。

JISでは,我が国の実情に合わ

せ,追加。

5.2.1 ブレーキシステム

4.7.1

JISとほぼ同じ。

追加

JISでは,アスベストの有無の分析

方法を追加。

JISでは,既に制定されている分

析方法を追加。

2

D

9

3

0

2

:

2

0

1

9

59

D 9302:2019

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

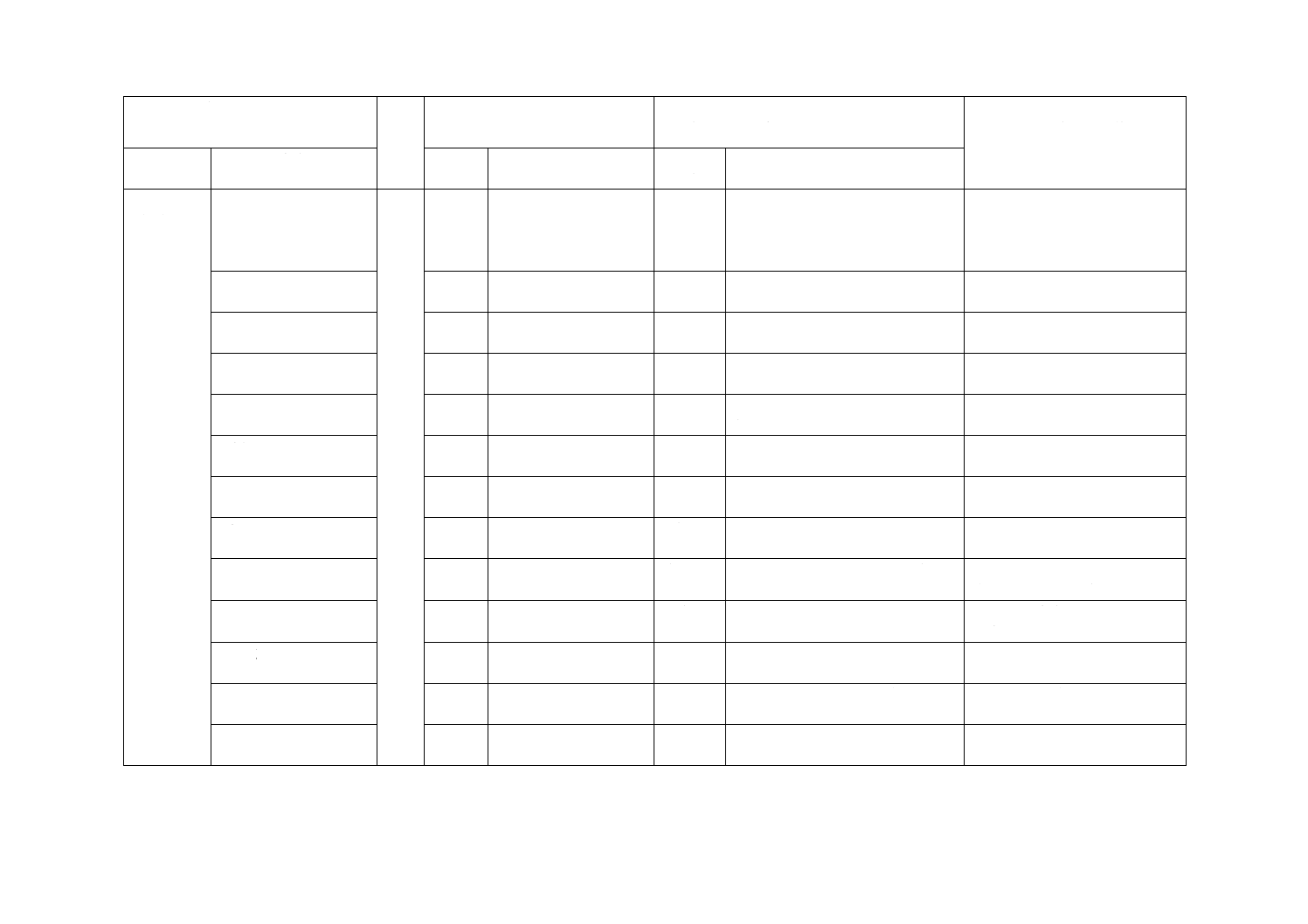

5 安全性

(性能,構

造及び形

状・寸法を

含む)

(続き)

5.2.2 手動ブレーキ

ブレーキレバーの配置

を規定。

4.7.2

自転車の販売が予定さ

れている国の法律又は

慣行に従って配置し,取

扱説明書に明記する。

追加

JISでは,ブレーキレバーは,前ブ

レーキ用をハンドルバーの右,後ブ

レーキ用をハンドルバーの左に配

置することを追加。

JISでは,我が国の実情に合わ

せ,規定。

5.3.2 ハンドル及びグリ

ップ

4.8.2

JISとほぼ同じ。

変更

JISではグリップを端部の直径か

ら,グリップ部の円周長に変更。

JISでは,我が国の実情に合わ

せ,変更。

5.4.1.3 フレーム体のペ

ダル力による疲労強度

−

−

追加

JISでは,規定を追加。

JISでは,安全性を確保するため

追加。ISOには提案しない。

5.5.1.4 車輪の保持

4.14.4

JISとほぼ同じ。

追加

JISでは,締付けトルクを追加。

JISでは,安全性を確保するため

追加。ISOには提案しない。

5.5.3.2 タイヤとリムと

のかん合強度

4.11.3

タイヤとリムとのかん

合強度を規定。

変更

JISでは,タイヤの内圧を110 %か

ら100 kPaを加えた圧力に変更。

JISでは,規定を強化。ISOには

提案しない。

5.6.1 ペダル踏面

4.13.1

JISとほぼ同じ。

追加

JISでは,折り畳みペダルの使用禁

止を追加。

JISでは,安全性を確保するため

追加。ISOには提案しない。

5.6.7 チェーン

−

−

追加

JISでは,規定を追加。

JISでは,安全性を確保するため

追加。ISOには提案しない。

5.8 保護装置

4.15

JISとほぼ同じ。

選択

JISでは,2種類の保護装置から選

択できるよう規定を追加。

実質的な差異はない。

5.9 停立装置

−

−

追加

JISでは,スタンドの規定を追加。 JISでは,安全性を確保するため

追加。ISOには提案しない。

−

4.18.1

照明装置

削除

JISでは,規定を削除。

JISでは,安全性を確保するため

削除。

5.11 リフレックスリフ

レクタ

4.18.2

JISとほぼ同じ。

追加

JISでは,リフレックスリフレクタ

の装備及び取付けを追加。

JISでは,安全性を確保するため

追加。

5.12 警音装置

4.19

当該国の国内法規に準

拠する。

追加

JISでは,警音装置を義務付けた。 JISでは,公道を走行することも

意図しており,追加。

5.13 附属装置

−

−

追加

JISでは,錠の規定を追加。

JISでは,安全性を確保するため

追加。ISOには提案しない。

2

D

9

3

0

2

:

2

0

1

9

60

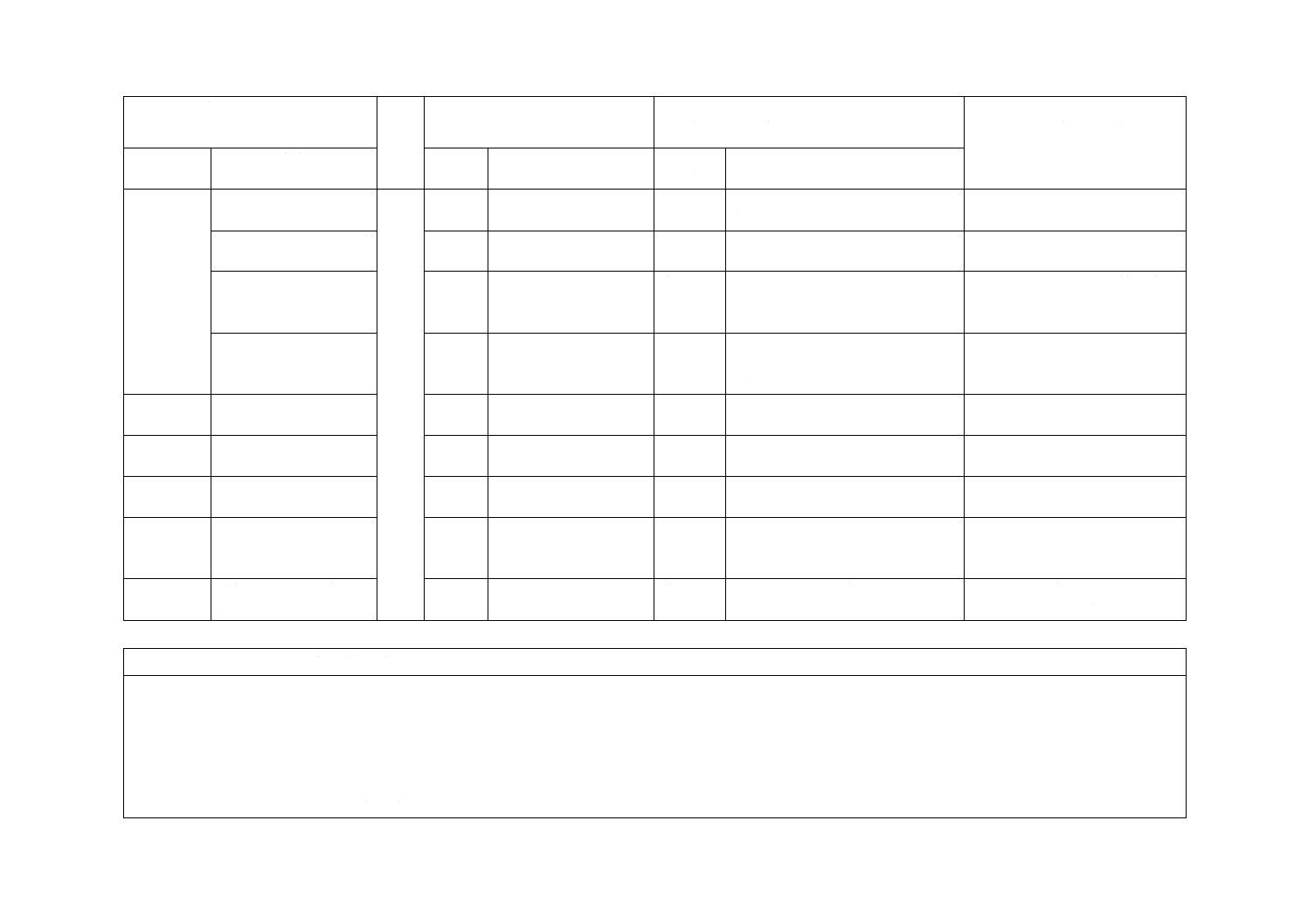

D 9302:2019

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6 試験方法 6.2.1.1 低温試験

4.8.2.2

JISとほぼ同じ。

追加

JISでは,試験用ハンドルバーを追

加。

JISでは,安全性を確保するため

追加。ISOには提案しない。

6.3.3 フレーム体のペダ

ル力による疲労試験

−

−

追加

JISでは,規定を追加。

JISでは,安全性を確保するため

追加。ISOには提案しない。

6.4.5.2 後方力試験

4.16.3.2 JISとほぼ同じ。

変更

JISでは,試験回数を5回から1回

に,試験時間を1分間から3分間に

変更。

JISでは,我が国の実情に合わ

せ,変更。

6.5.3 ペダルの疲労試験

4.13.4.2 JISとほぼ同じ。

変更

JISでは,回転速度を毎分100回か

ら軸受面の材質に適した速度に変

更。

JISでは,試験の再現性を確保す

るため変更。ISOには提案しな

い。

7 検査

形式検査及び受渡検査

を規定。

−

−

追加

JISでは,検査項目を追加。

JISでは,検査項目を明確にする

ため追加。ISOには提案しない。

8 表示

8.1 製品の表示

6.1

JISとほぼ同じ。

追加

JISでは,表示箇所を具体的に例示。 JISでは,表示箇所を明確にする

ため追加。

9 取扱説明

書

取扱説明書に記載すべ

き事項について規定。

5

JISとほぼ同じ。

追加

JISでは項目を追加。

JISでは,安全性を確保するため

追加。ISOには提案しない。

10 商品選

択上の情報

諸元などを記載したカ

ードの添付を規定。

−

−

追加

JISでは,項目を追加。

JISでは,消費者の商品選択時の

便宜を図るため規定。ISOには提

案しない。

附属書JA

(規定)

自転車部品の互換性寸

法について規定。

−

−

追加

JISでは,規定を追加。

JISでは,互換性を確保するため

追加。ISOには提案しない。

JISと国際規格との対応の程度の全体評価:ISO 8098:2014,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

− 選択 ················ 国際規格の規定内容とは異なる規定内容を追加し,それらのいずれかを選択するとしている。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

D

9

3

0

2

:

2

0

1

9