D 9301:2019

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 3

4 主要寸法及び構成部品 ······································································································· 3

4.1 主要寸法 ······················································································································ 3

4.2 構成部品 ······················································································································ 3

5 安全性(性能,構造及び形状・寸法を含む) ········································································· 3

5.1 一般 ···························································································································· 3

5.2 制動装置 ······················································································································ 5

5.3 操だ(舵)装置 ············································································································· 9

5.4 車体部 ························································································································ 12

5.5 走行装置 ····················································································································· 15

5.6 駆動装置 ····················································································································· 18

5.7 座席装置 ····················································································································· 21

5.8 保護装置 ····················································································································· 22

5.9 停立装置 ····················································································································· 25

5.10 積載装置 ···················································································································· 25

5.11 照明装置及びリフレックスリフレクタ ············································································· 26

5.12 警音装置 ···················································································································· 27

5.13 附属装置 ···················································································································· 27

5.14 完成車の路上試験 ········································································································ 27

6 外観······························································································································ 27

7 検査······························································································································ 27

7.1 検査の種類 ·················································································································· 27

7.2 検査項目 ····················································································································· 27

8 表示······························································································································ 28

8.1 製品の表示 ·················································································································· 28

8.2 リヤキャリヤに関する表示 ····························································································· 29

8.3 表示の耐久性 ··············································································································· 29

9 取扱説明書 ····················································································································· 29

10 商品選択上の情報 ·········································································································· 32

附属書A(参考)操だ(舵)装置の幾何学的配置 ······································································ 33

附属書JA(規定)フレーム ··································································································· 34

附属書JB(規定)前ホーク ··································································································· 38

D 9301:2019 目次

(2)

ページ

附属書JC(規定)自転車部品の互換性寸法 ·············································································· 40

附属書JD(参考)JISと対応国際規格との対比表 ······································································ 60

D 9301:2019

(3)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般財団法人自転

車産業振興協会(JBPI)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規

格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規

格である。

これによって,JIS D 9301:2013は改正され,この規格に置き換えられた。

なお,平成31年8月19日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS D 9301:2013を適用してもよい。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

D 9301:2019

一般用自転車

Bicycles for general use

序文

この規格は,2015年に第2版として発行されたISO 4210-2を基とし,我が国の実情を反映し安全性の

確保などを図るため,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JDに示す。また,附属書JA,附属書JB及び附属書JCは対

応国際規格にはない事項である。

1

適用範囲

この規格は,JIS D 9111の規定で分類される一般用自転車(以下,自転車という。)について規定する。

なお,一般用自転車とは,スポーティ車,シティ車,小径車,実用車及び子供車をいう。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 4210-2:2015,Cycles−Safety requirements for bicycles−Part 2: Requirements for city and

trekking, young adult, mountain and racing bicycles(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 1481-2 建材製品中のアスベスト含有率測定方法−第2部:試料採取及びアスベスト含有の有無

を判定するための定性分析方法

JIS B 0205-1 一般用メートルねじ−第1部:基準山形

JIS B 0205-2 一般用メートルねじ−第2部:全体系

JIS B 0205-3 一般用メートルねじ−第3部:ねじ部品用に選択したサイズ

JIS B 0205-4 一般用メートルねじ−第4部:基準寸法

JIS B 0209-1 一般用メートルねじ−公差−第1部:原則及び基礎データ

JIS B 0209-2 一般用メートルねじ−公差−第2部:一般用おねじ及びめねじの許容限界寸法−中(は

めあい区分)

JIS B 0209-3 一般用メートルねじ−公差−第3部:構造体用ねじの寸法許容差

JIS B 0225 自転車−ねじ

JIS B 1501 転がり軸受−鋼球

2

D 9301:2019

JIS C 9502 自転車用灯火装置

注記 対応国際規格:ISO 6742-1:1987,Cycles−Lighting and retro-reflective devices−Photometric and

physical requirements−Part 1: Lighting equipment(MOD)

JIS D 9111 自転車−分類,用語及び諸元

注記 対応国際規格:ISO 4210-1:2014,Cycles−Safety requirements for bicycles−Part 1: Terms and

definitions(MOD)

JIS D 9313-1 自転車−第1部:試験条件通則及び部品などの試験方法

注記 対応国際規格:ISO 4210-3:2014,Cycles−Safety requirements for bicycles−Part 3: Common test

methods(MOD)

JIS D 9313-2 自転車−第2部:制動装置の試験方法

注記 対応国際規格:ISO 4210-4:2014,Cycles−Safety requirements for bicycles−Part 4: Braking test

methods(MOD)

JIS D 9313-3 自転車−第3部:操だ(舵)装置の試験方法

注記 対応国際規格:ISO 4210-5:2014,Cycles−Safety requirements for bicycles−Part 5: Steering test

methods(MOD)

JIS D 9313-4 自転車−第4部:車体部の試験方法

注記 対応国際規格:ISO 4210-6:2015,Cycles−Safety requirements for bicycles−Part 6: Frame and fork

test methods(MOD)

JIS D 9313-5 自転車−第5部:走行装置の試験方法

注記 対応国際規格:ISO 4210-7:2014,Cycles−Safety requirements for bicycles−Part 7: Wheels and

rims test methods(MOD)

JIS D 9313-6 自転車−第6部:駆動装置の試験方法

注記 対応国際規格:ISO 4210-8:2014,Cycles−Safety requirements for bicycles−Part 8: Pedal and drive

system test methods(MOD)

JIS D 9313-7 自転車−第7部:座席装置の試験方法

注記 対応国際規格:ISO 4210-9:2014,Cycles−Safety requirements for bicycles−Part 9: Saddles and

seat-post test methods(MOD)

JIS D 9417 自転車用チェーン

注記 対応国際規格:ISO 9633: 2001,Cycle chains−Characteristics and test methods(MOD)

JIS D 9418 自転車−フリーホイール及び小ギヤ

JIS D 9422 自転車用タイヤバルブ

JIS D 9451 自転車−ベル

JIS D 9452 自転車−リフレックスリフレクタ

注記 対応国際規格:ISO 6742-2:2015,Cycles−Lighting and retro-reflective devices−Part 2:

Retro-reflective devices(MOD)

JIS D 9453 自転車−リヤキャリヤ及びスタンド

注記 対応国際規格:ISO 11243:1994,Cycles−Luggage carriers for bicycles−Concepts, classification

and testing(MOD)

JIS H 8617 ニッケルめっき及びニッケル−クロムめっき

JIS K 5600-5-4 塗料一般試験方法−第5部:塗膜の機械的性質−第4節:引っかき硬度(鉛筆法)

3

D 9301:2019

JIS K 6302 自転車−タイヤ

注記 対応国際規格:ISO 5775-1:1994,Bicycle tyres and rims−Part 1: Tyre designations and dimensions

(MOD)

JIS T 8134 自転車用ヘルメット

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS D 9111による。

4

主要寸法及び構成部品

4.1

主要寸法

自転車の長さ,幅及びサドル最大高さは,JIS D 9111の箇条4(諸元)による。

4.2

構成部品

自転車を構成する部品は,次による。

a) 自転車は,走行上及び安全上必要なJIS D 9111の表2(部分分類及び構成部品)に示す名称の部品で

構成し,スポーティ車,シティ車,小径車,実用車及び子供車の車種に応じて部品を選択して組み合

わせる。

なお,自転車部品の互換性寸法は,附属書JCによる。

b) 自転車の部品は,JIS D 9111の表2に示す日本工業規格によるか,又はこれらの日本工業規格に定め

るものと品質が同等以上のものを用いる。ただし,JIS D 9111の表2に示す部品で,適用する日本工

業規格がない部品を用いる場合には,走行上及び安全上必要とする品質をもつものでなければならな

い。

c) 駆動をベルトによって伝動するベルト駆動式の自転車にあっては,ギヤクランク,チェーン,フリー

ホイール,小ギヤ及びディレーラは,JIS D 9111の表2の日本工業規格を適用しない。

d) ねじは,JIS B 0225及びJIS D 9422の附属書の規定によるもののほかは,JIS B 0205-1〜JIS B 0205-4

の規定によるものとし,その許容限界寸法及び公差は,JIS B 0209-1〜JIS B 0209-3に規定する公差域

クラスの6H/6g以上とする。

5

安全性(性能,構造及び形状・寸法を含む)

5.1

一般

5.1.1

先鋭部

通常の乗車走行及び取扱操作で人体に危害を及ぼすおそれがある鋭い角,とがり,ばり,かえりなどは,

面取り,潰す,丸めるなどの方法で処理しなければならない。また,ブレーキレバー,スタンド,セイフ

ティフックなどの端部は,丸め加工を施すか,又は容易に離脱しないキャップなどで覆わなければならな

い。

注記 JIS B 0051を参照。

5.1.2

突起物

この要件は,使用者が自転車の突起物又は剛性のある構成部品(例えば,ハンドル,レバー)によって

人体への損傷及び皮膚の刺し傷を引き起こす危険に対処することを目的としている。

使用者への刺し傷の危険を引き起こすフレームのパイプ及び剛性のある構成部品の露出した突起物は,

保護しなければならない。端部保護のための寸法及び形状は,人体の損傷を避けるために適切でなければ

4

D 9301:2019

ならない。刺し傷の危険を引き起こすねじ類は,おねじが締付け相手部分(ナット面など)から,ねじの

外径以上に長く突き出してはならない。

なお,機能を発揮させるために必要な構造又は外観上の突起,チェーン引きなど調整を必要とするもの,

及びキャップなどで覆われているものは,この規定を適用しない。

注記 グリップは,5.3.2.1 e)に規定する。

5.1.3

ワイヤ

ブレーキワイヤ,ディレーラワイヤ,(照明装置用)リモコンワイヤなどのインナの末端が露出している

ものは,ほつれないようにワイヤキャップなどによって処置し,ワイヤキャップなどは20 Nの離脱力に耐

えなければならない。

5.1.4

締結部品の安全性及び強度

5.1.4.1

ねじの安全性

サスペンション機構,ダイナモ,制動装置及びどろよけをフレーム体又は前ホークに取り付けるための

ねじは,適切な緩み止め(例えば,ばね座金,ロックワッシャ,ロックナット,ナイロンナット,ねじ緩

み止め接着剤)を備えなければならない。ただし,ハブダイナモの取付けねじは除外する。また,ハブブ

レーキ及びディスクブレーキの組付けに使用する締結部品には,5.2.6.2のブレーキの耐熱性の規定を満た

すものを備えなければならない。

注記 ボルトの機械的性質は,JIS B 1051を参照。

5.1.4.2

ねじの強度

ハンドルバー,ハンドルステム,バーエンド,サドル及びシートポストを固定するねじは,製造業者が

推奨する締付けトルク(範囲が示されている場合には,その最大値)の120 %で締め付けたときに破損し

てはならない[箇条9 l) 5)も併せて参照]。

5.1.4.3

折り畳み機構

自転車に折り畳み機構を装備するものにあっては,自転車を使用するときに簡単で安定した安全な方法

で固定できるよう設計されており,かつ,折り畳んだときにケーブルをきずつけてはならない。乗車走行

中,固定装置が車輪又はタイヤに接触することがなく,かつ,折り畳み機構の固定が解除されてはならな

い。さらに,クイックレリーズ装置を使用したフレーム体及びハンドルステムの折り畳み及び分割機構は,

多重機構(2動作以上の操作で装置が解除される機構)によって不意にレバーなどの固定装置が解除され

ないような構造でなければならない。

5.1.5

亀裂の検出方法

試験の適合判断基準として目に見える亀裂が指定されている場合は,標準化された方法を用いて亀裂の

存在を目立たせることが望ましい。

注記 浸透探傷試験は,JIS Z 2343-1〜JIS Z 2343-4を参照。また,繊維強化樹脂材料の検知には,白

色塗料の使用又は表面処理を施すとよい。

5.1.6

合成樹脂製部品の低温衝撃強度

合成樹脂製部品の衝撃強度は,次による。

a) 合成樹脂製ペダル体は,JIS D 9313-6の4.8.2(低温試験)の試験を行ったとき,ペダル体に著しい亀

裂,折損などが生じてはならない。

b) 合成樹脂製サドルは,JIS D 9313-7の4.6(合成樹脂製サドルの低温衝撃試験)の試験を行ったとき,

各部が破損してはならない。

c) 合成樹脂製キャリヤは,JIS D 9313-1の4.9.2(キャリヤの低温衝撃試験)の試験を行ったときに,キ

5

D 9301:2019

ャリヤの機能又は安全性に影響を与える損傷・変形が生じてはならない。

d) 合成樹脂製バスケットは,JIS D 9313-1の4.9.3(低温衝撃試験)の試験を行ったときに,破損又は亀

裂が生じてはならない。

e) 合成樹脂製どろよけ体は,JIS D 9313-1の4.9.1(どろよけ体の低温衝撃試験)の試験を行ったとき,

破損してはならない。

f)

合成樹脂製ドレスガードは,JIS D 9313-1の4.9.3の試験を行ったときに,破損又は亀裂が生じてはな

らない。

g) 合成樹脂製チェーンケースは,JIS D 9313-1の4.9.3の試験を行ったときに,破損又は亀裂が生じては

ならない。

5.2

制動装置

5.2.1

ブレーキシステム

自転車は,前車輪及び後車輪のそれぞれを制動する別系統のブレーキを装備しなければならない。これ

らのブレーキシステムは干渉されることなく独立して作動し,5.2.5の制動性能の規定を満たさなければな

らない。アスベストを含有するブレーキ部材を使用してはならない。

なお,アスベストの有無は,JIS A 1481-2の箇条7(二次分析試料によるX線回折分析方法による定性

分析方法)によって確認する。

5.2.2

手動ブレーキ

手動ブレーキは,次による。

なお,自転車にブレーキ補助レバーを備えているものにあっては,通常のレバーでの試験に加えて補助

レバーも試験を行わなければならない。

a) ブレーキレバーの配置 ブレーキレバーは,一般に,前ブレーキ用をハンドルバーの右,後ブレーキ

用をハンドルバーの左に配置する。

b) ブレーキレバーの開き

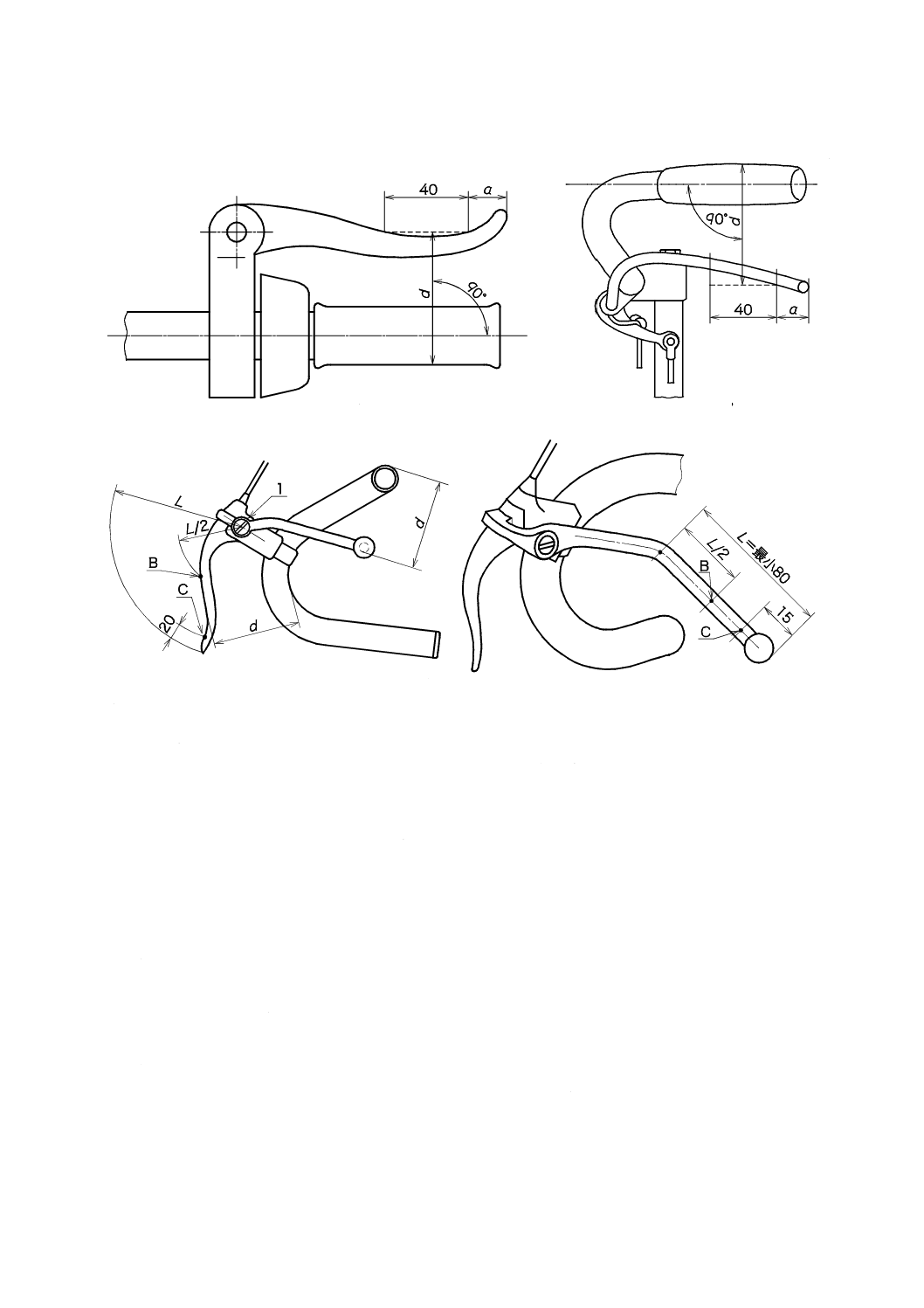

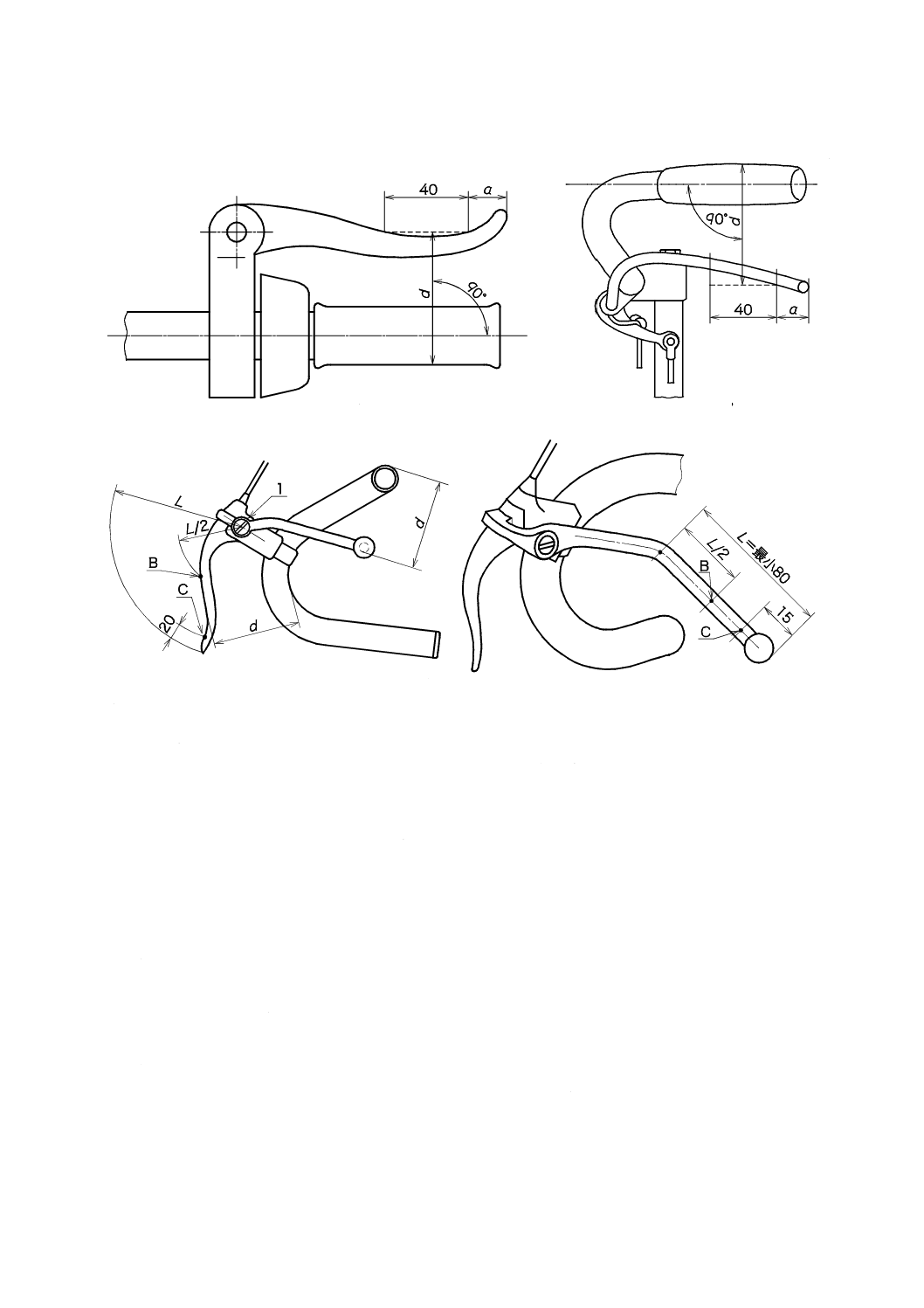

1) Aタイプ又はBタイプのブレーキレバー 乗員の指との接触を想定した部位内の,ブレーキレバー

の外面とグリップ(又はハンドルバー,その他のカバーリング部)との間の寸法dは,JIS D 9313-2

の4.1.1(Aタイプ又はBタイプのブレーキレバー)によって測定したとき,図1のa)及びb)に示

すように少なくとも40 mmの長さにわたって,サドル最小高さが635 mm以上の自転車では90 mm

以下,サドル最小高さが635 mm未満の自転車では75 mm以下でなければならない。

なお,調整できるブレーキレバーは,当該寸法が得られるよう調整してもよい。

注記 サドル最小高さは,箇条9 f) 5)を参照。

2) Cタイプのブレーキレバー JIS D 9313-2の図3(Cタイプのブレーキレバーの開き寸法ゲージ)に

示す寸法ゲージを,ブレーキレバーがハンドルバーの方へ動かされることなく,図1 c)に示す点B

と点C間の少なくとも1か所でブレーキレバー(又はブレーキ補助レバー)及びグリップ(又はそ

の他のカバーリング部)の上に装着できなければならない。JIS D 9313-2の4.1.2(Cタイプのブレ

ーキレバー)によって測定したとき,寸法dは100 mmを超えてはならない。

なお,調整できるブレーキレバーは,当該寸法が得られるよう調整してもよい。

6

D 9301:2019

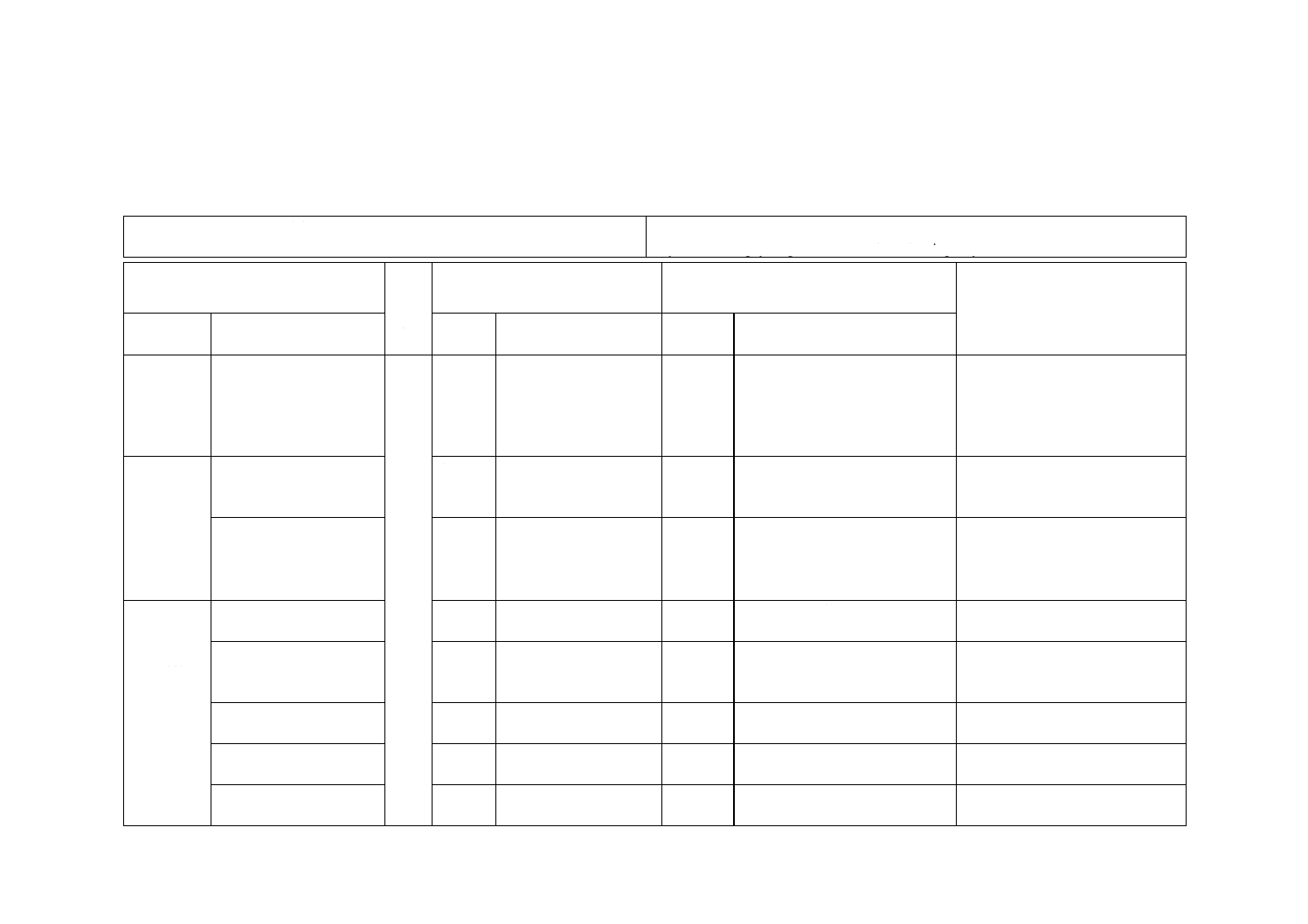

単位 mm

a) Aタイプ

b) Bタイプ

c) Cタイプ

1

ピボット

a

乗員の指と接触すると想定している部分の端部からレバー端までの距離

B L/2の点

C レバーの端から20 mm(延長ブレーキレバーの場合には,15 mm)の点

d

ブレーキレバーの開き寸法

L

レバーの回動中心からレバー端までの距離

図1−ブレーキレバーの開き寸法

c) ブレーキ及びワイヤの取付け 製造業者の指示どおりに組み立てたとき,ブレーキワイヤ締付けねじ

がワイヤを切断してはならない。万一,ブレーキワイヤが切断したような場合でも,ブレーキ装置の

どの部分も車輪の回転を妨げてはならない。

d) ブレーキ摩擦材の固定 ブレーキブロック,ブレーキライニングなどは,舟,ブレーキ帯などに確実

に取り付けてあり,JIS D 9313-2の4.3(ブレーキ揺動試験)の試験を行ったときに,舟,ブレーキ帯

などから外れたり,亀裂が生じたりしてはならない。また,ブレーキ揺動試験後,ブレーキ系統が5.2.4

に適合しなければならない。

e) ブレーキの調整機能 ブレーキの調整機能は,次による。

1) ブレーキは,ブレーキブロック,ブレーキライニングなどの摩耗,ワイヤの伸びなどが生じたとき

に,制動力を維持するため,調整ができる構造であり,かつ,摩擦材が定期交換時期又は摩耗によ

る交換時期まで,工具を使用する又は使用しないに限らず適切な位置に調整できなければならない。

7

D 9301:2019

2) ブレーキは,ブレーキブロック,ブレーキライニングなどと制動面との隙間が適切で,ブレーキレ

バーを握って操作したときに,ブレーキブロック,ブレーキライニングなどに著しい片当たりがあ

ってはならない。

3) ロッド式のブレーキを使用した自転車では,ハンドルの操縦角度を60°にとったとき,ブレーキブ

ロック,ブレーキライニングなどが制動面と接触したり,後パイプ及び短棒に著しい曲がり,ねじ

れなどが生じたりしてはならない。

5.2.3

コースタハブ

コースタハブは,ギヤクランクを逆転したときに60°以内で制動が効き始め,正転したときは直ちに制

動を解除しなければならない。

なお,クランク逆転角度は,任意のクランク位置からクランクに250 N以上のペダル踏力を加えて測定

する。この力は,1分間保持しなければならない。

5.2.4

ブレーキの強度

ブレーキの強度は,次による。

a) 手動ブレーキ 手動ブレーキ付き自転車は,JIS D 9313-2の4.4(手動ブレーキの強度試験)の試験を

行ったときに,ブレーキ系統及びその構成部品に異常が生じてはならない。

b) コースタハブ コースタハブ付き自転車は,JIS D 9313-2の4.5(コースタハブの強度試験)の試験を

行ったときに,ブレーキ系統及びその構成部品に異常が生じてはならない。

5.2.5

制動性能

5.2.5.1

一般

制動性能を測定する方法として二つの試験方法がある。一方の試験方法は,ブレーキの制動距離を直接

測定する走路試験である。これに代わるもう一方の試験方法は,制動力を測定し,制動性能値を算出する

試験機による試験である。ブレーキの比例性を直線性測定によって確認し,最後に簡単な走路試験で安全

円滑に停止できるかを確認する。二つの試験方法から選択し,5.2.5.2又は5.2.5.3に従わなければならない。

供試車はJIS D 9313-2の4.6.1(供試車),ブレーキ補助レバーはJIS D 9313-2の4.6.2(ブレーキ補助レ

バー)による。

5.2.5.2

走路試験

自転車は,JIS D 9313-2の4.6.3(走路試験方法)の試験を行ったときに,表1に示す要件を満たさなけ

ればならない。

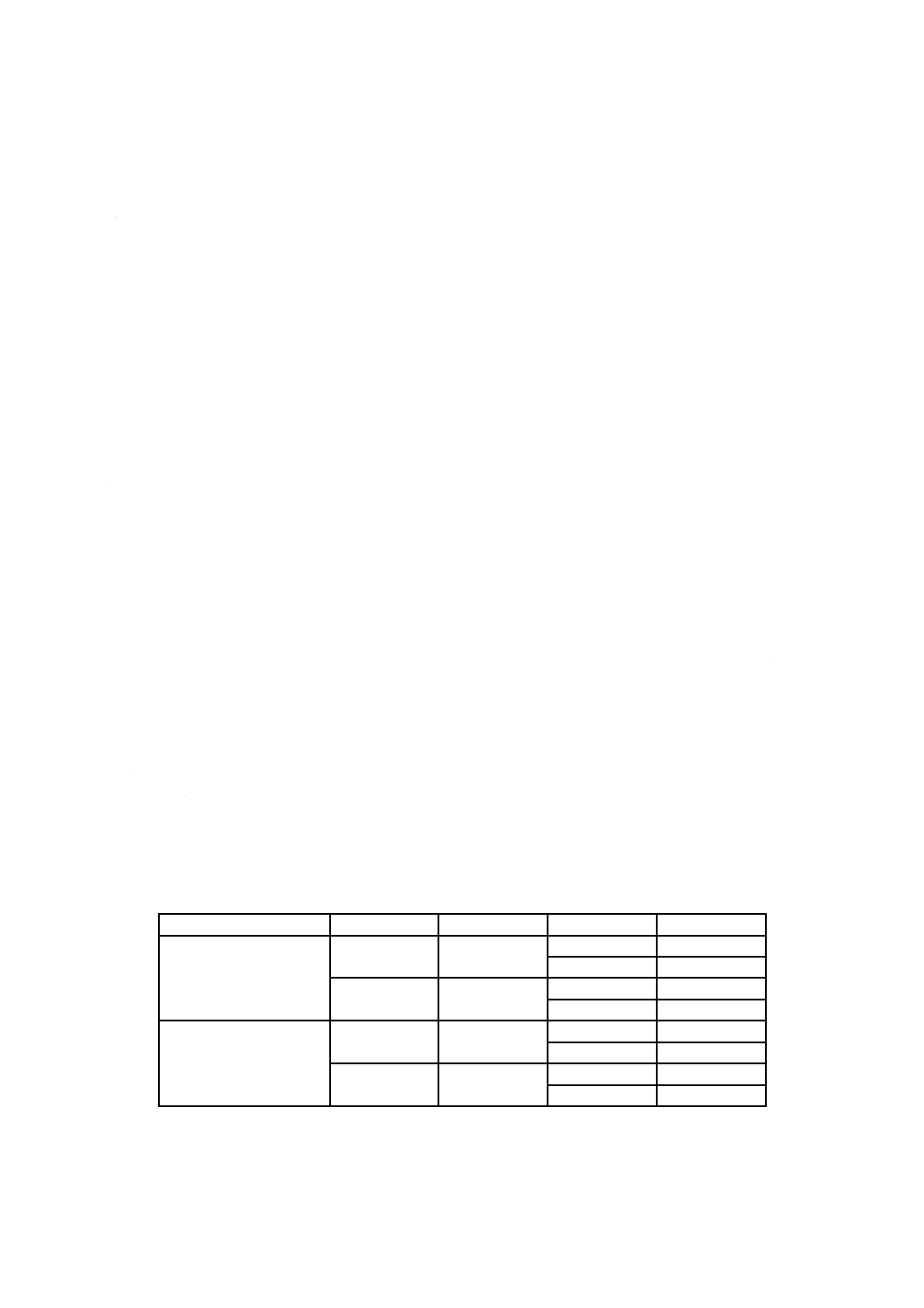

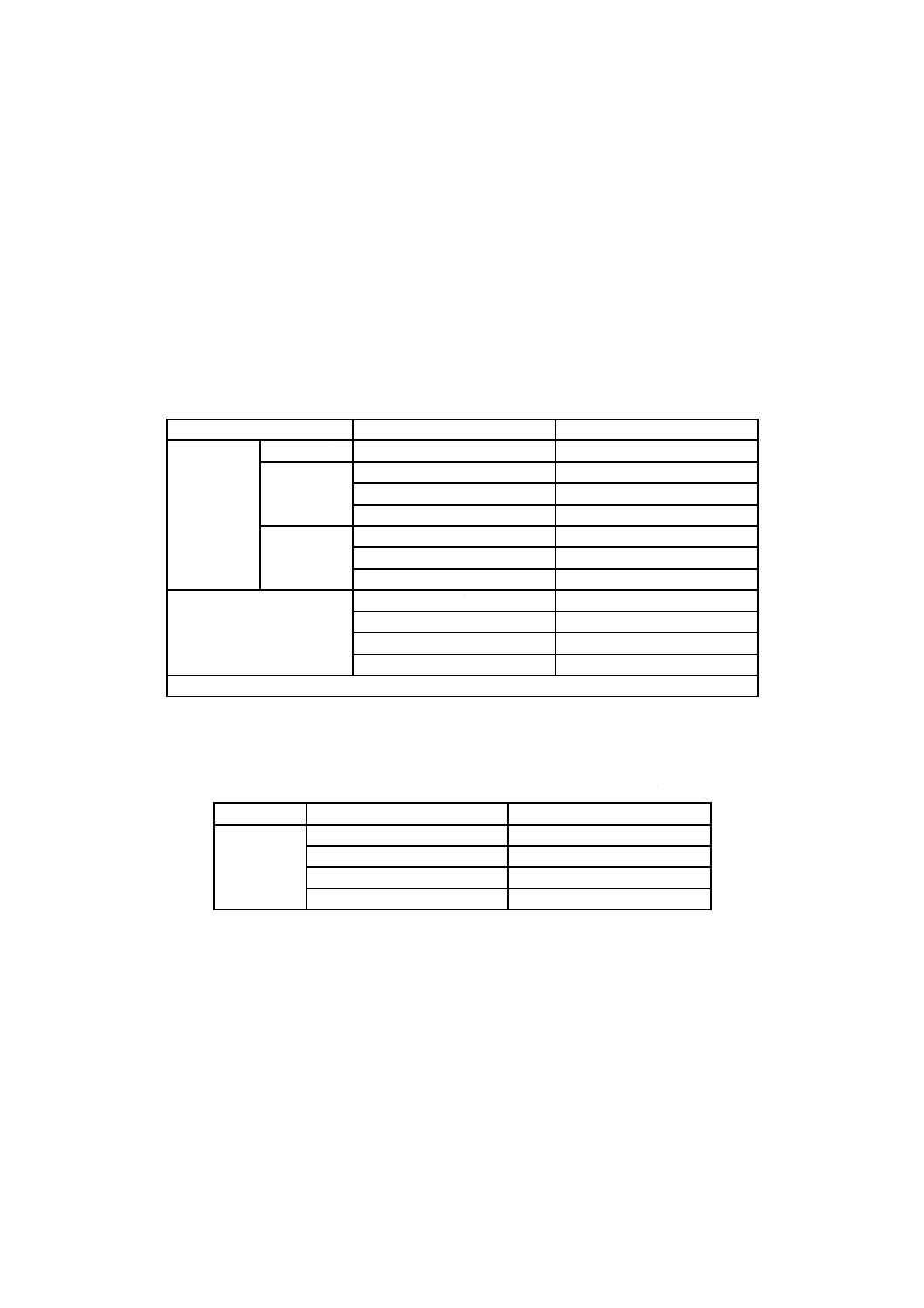

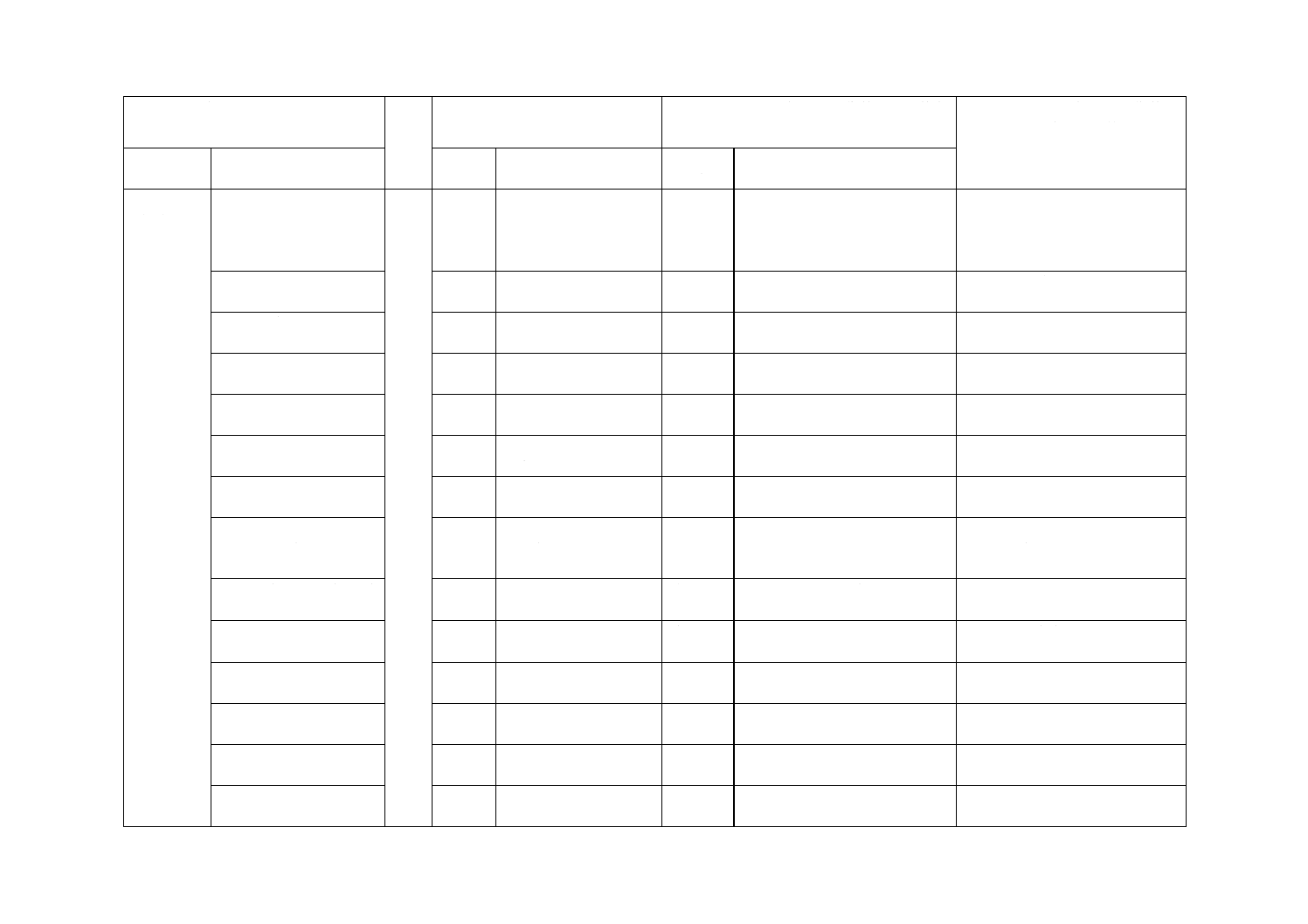

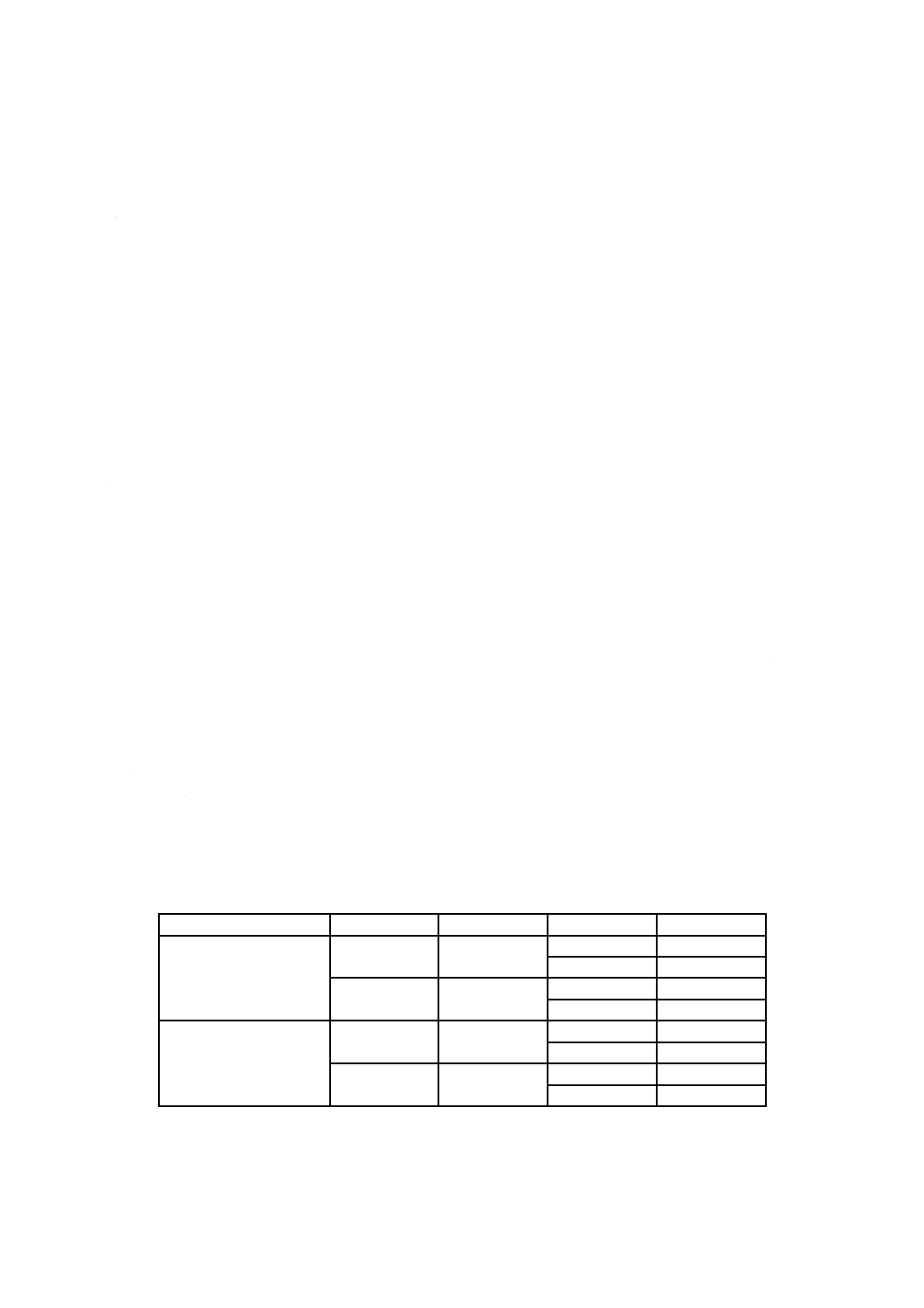

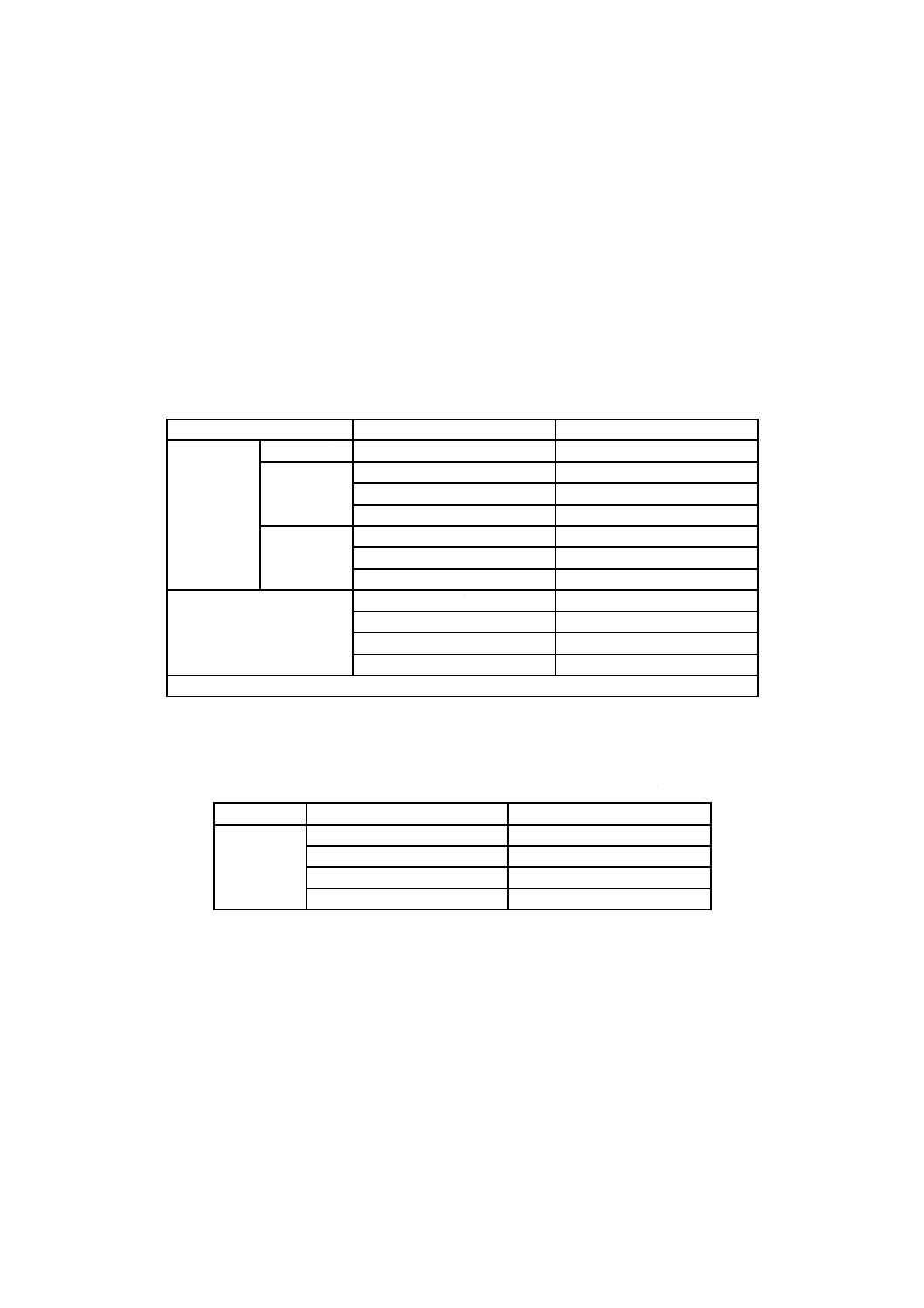

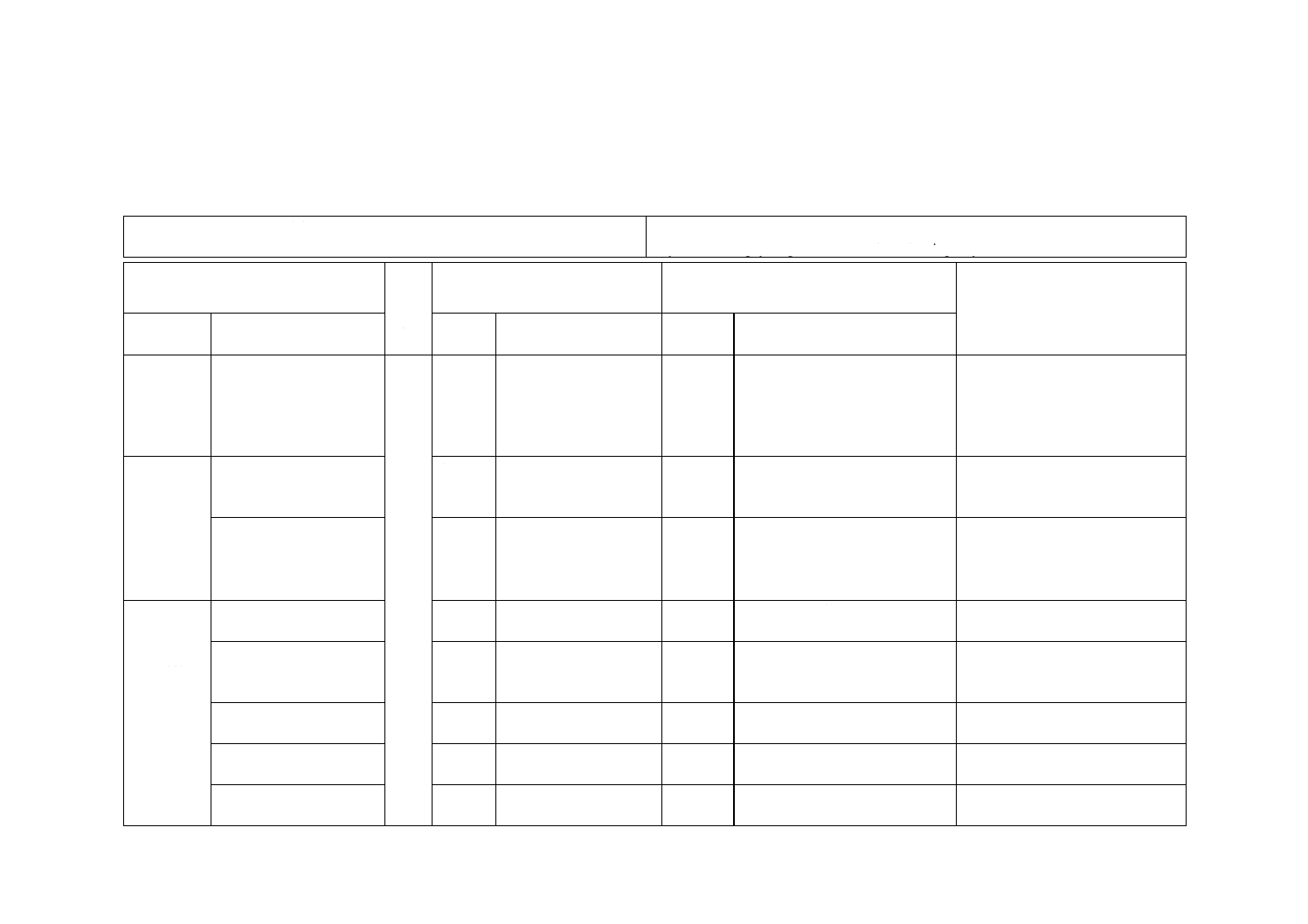

表1−制動試験の速度及び制動距離

車種

条件

速度

使用ブレーキ

制動距離

スポーティ車,シティ車,

小径車,実用車

乾燥時

25 km/h

両方

7 m以内

後だけ

15 m以内

水ぬれ時

16 km/h

両方

5 m以内

後だけ

10 m以内

子供車

乾燥時

25 km/h

両方

7 m以内

後だけ

15 m以内

水ぬれ時

16 km/h

両方

5 m以内

後だけ

10 m以内

8

D 9301:2019

5.2.5.3

試験機による試験

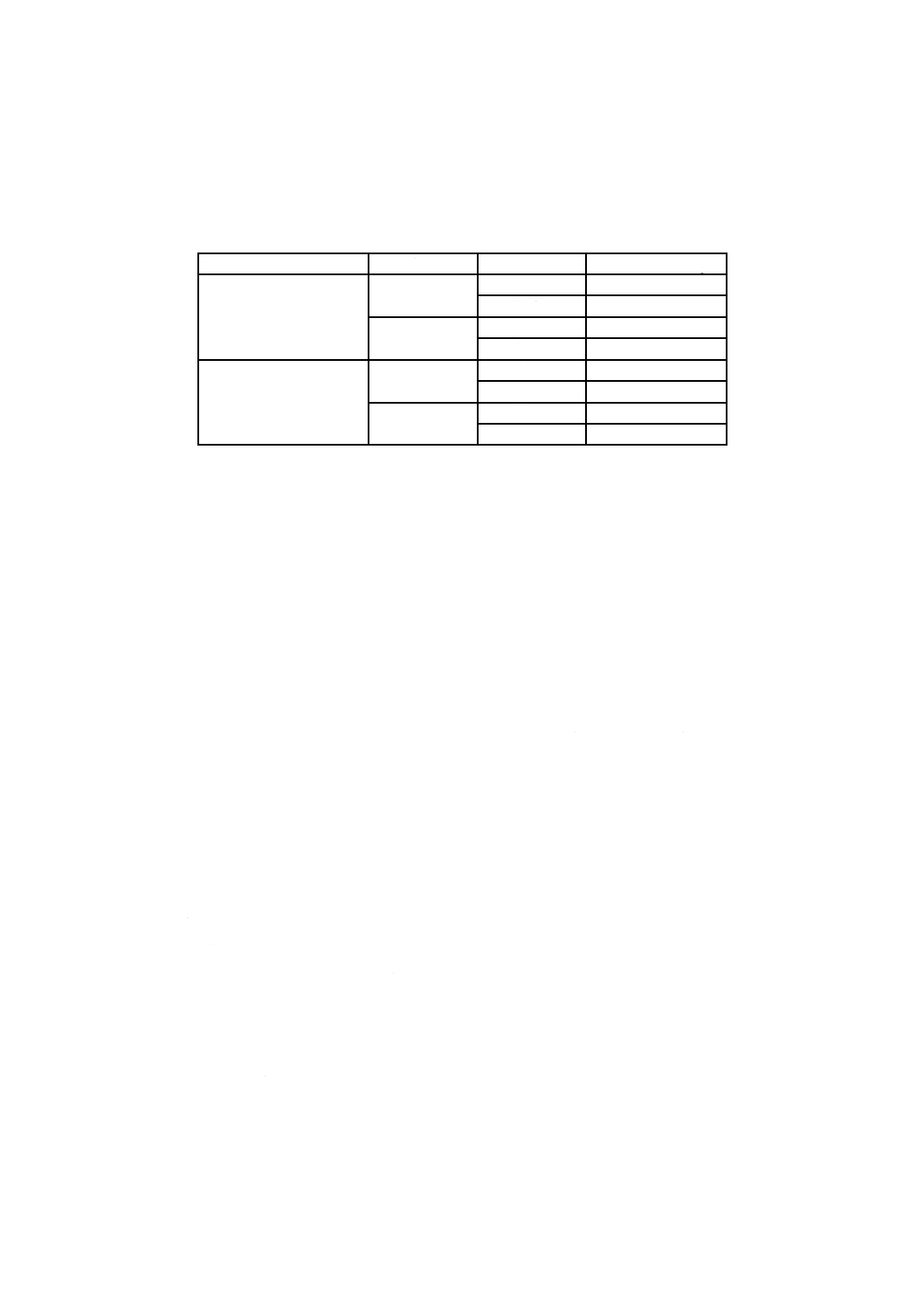

自転車は,JIS D 9313-2の4.6.5(試験機による試験方法)の試験を行ったときに,表2に示す要件を満

たさなければならない。

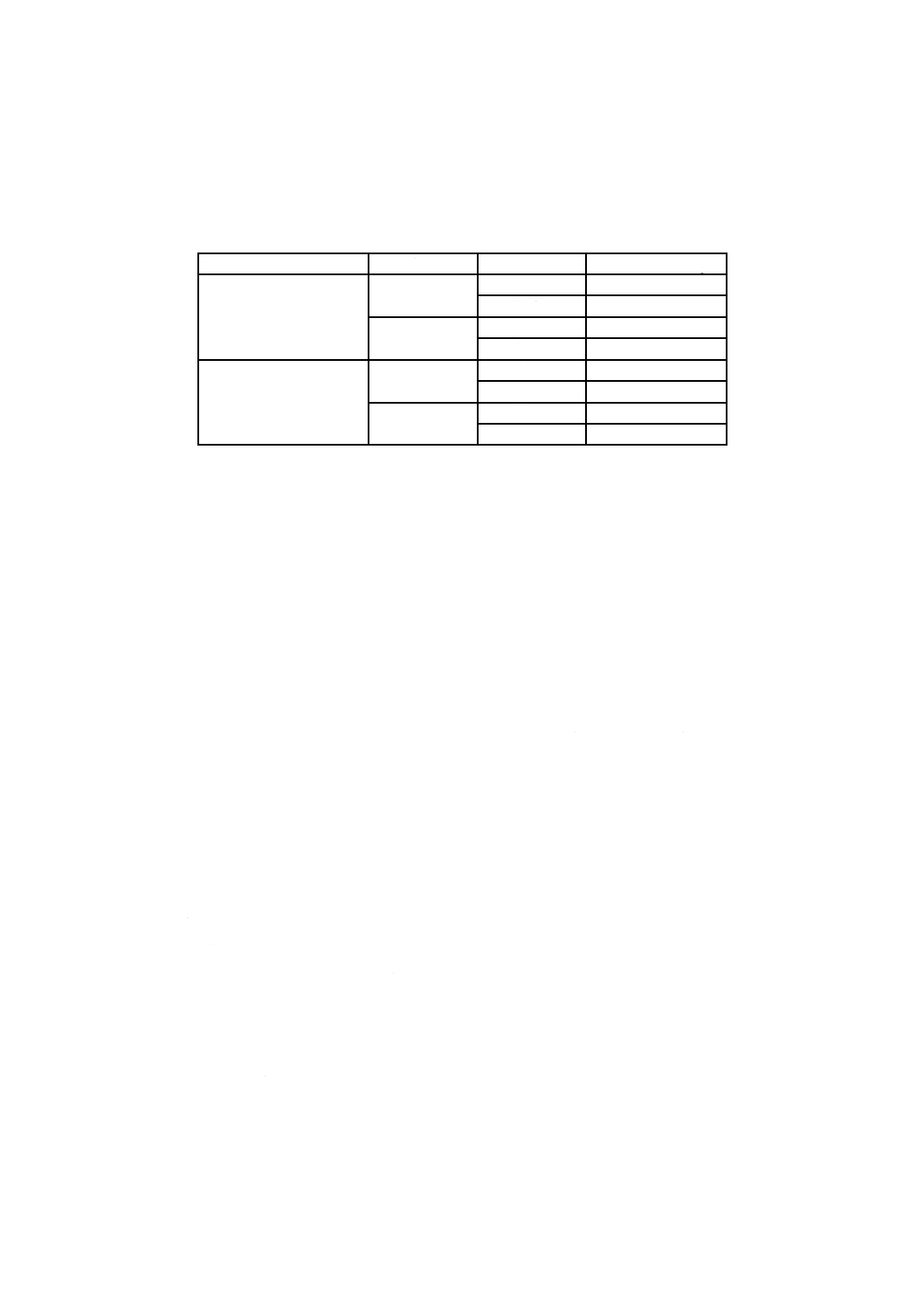

表2−制動性能値

車種

条件

使用ブレーキ

制動性能値 Bp

スポーティ車,シティ車,

小径車,実用車

乾燥時

前だけ

340 N以上

後だけ

220 N以上

水ぬれ時

前だけ

220 N以上

後だけ

140 N以上

子供車

乾燥時

前だけ

204 N以上

後だけ

132 N以上

水ぬれ時

前だけ

132 N以上

後だけ

84 N以上

5.2.5.4

安全で円滑な停止特性

自転車は,意図した用途及び使用予定者を考慮して安全で円滑に停止しなければならない。次のいずれ

かによる。

a) 走路試験の場合,安全で円滑な停止とは,次のいずれの事態も引き起こすことなく要求される距離内

で停止することをいう。

1) 過度の激しい振動

2) 前車輪のロック

3) 自転車の横転(後車輪が制御不能でもち上がる。)

4) 乗員による制御の喪失

5) 制御を保持するため乗員が地面に足を着かざるを得ない過度の横滑り

コースタハブは,更にJIS D 9313-2の4.6.4(コースタハブ直線性試験)の直線性要件も満たさなけ

ればならない。

b) 試験機による試験の場合,安全で円滑な停止とは,JIS D 9313-2の4.6.5.3(直線性)に規定する直線

性要件を満たし,かつ,JIS D 9313-2の4.6.5.7 h)(簡単な走路試験)の試験を行い,a)の1)〜5)の事

態を引き起こさないことをいう。

5.2.5.5

水ぬれ時と乾燥時との制動性能の比率

水ぬれ時及び乾燥時両方の制動の安全性を保証するため,制動性能比率は,水ぬれ時が乾燥時の40 %以

上でなければならない。

この比率の計算方法を,走路試験についてはJIS D 9313-2の4.6.3.8 c)(水ぬれ時と乾燥時との制動性能

の比率),試験機による試験についてはJIS D 9313-2の4.6.5.7 g)(水ぬれ時と乾燥時との制動性能の比率)

に示す。

5.2.6

ブレーキの耐熱性

5.2.6.1

一般

この試験は,全てのディスクブレーキ及びハブブレーキに適用する。リム部を制動するブレーキについ

ては,それらが熱可塑性樹脂材料で作られているか,これを含むことが分かっているか,又はそう疑われ

る場合にだけ適用する。

なお,自転車上の各ブレーキは個々に試験しなければならないが,前後のブレーキが同一の場合は,一

9

D 9301:2019

方のブレーキだけを試験すればよい。

5.2.6.2

要求事項

JIS D 9313-2の4.7.1(耐熱性試験)の試験全体を通して,ブレーキレバーとグリップとが接触すること

なく,操作力は180 Nを超えず,かつ,制動力も60 N〜115 Nの範囲外に逸脱してはならない。

次に,JIS D 9313-2の4.7.2(性能試験)の試験を行ったときに,ブレーキの制動性能が,JIS D 9313-2

の4.6.5.7 c)(性能試験)の1)及び2)で使用された最も高い操作力において記録された制動性能の少なくと

も60 %に達しなければならない。

5.3

操だ(舵)装置

5.3.1

操だ(舵)安定性

操だ(舵)安定性は,次による。

a) 操だ(舵)回転部には,きしみ,当たりなどの不円滑及び著しいがたつきがあってはならない。

b) サドルを最後方位置にし,適応乗員体重1) の±5 kgの乗員がその最後方部に座乗して,両手でハンド

ルグリップ部をつかんだときに,自転車及び乗員の合計質量の25 %以上が前車輪にかからなければな

らない。

注記 操だ(舵)装置の幾何学的配置に関する推奨事項は,附属書Aを参照。

注1) 取扱説明書に明示された適応乗員の体重をいう。

c) サドル最大高さとなるよう固定したサドルに乗員が座乗して,最小目盛値が1°以下の角度測定器に

よって左右の操だ(舵)角度を測定したとき,操だ(舵)角度は左右それぞれ60°以上でなければな

らない。

5.3.2

ハンドル

5.3.2.1

一般

自転車のハンドルは,ハンドルバーとハンドルステム(一体形のものを含む。)とによって構成され,次

による。

a) ハンドル(グリップなどを含む。)の全幅は,350 mm以上600 mm以下とする。

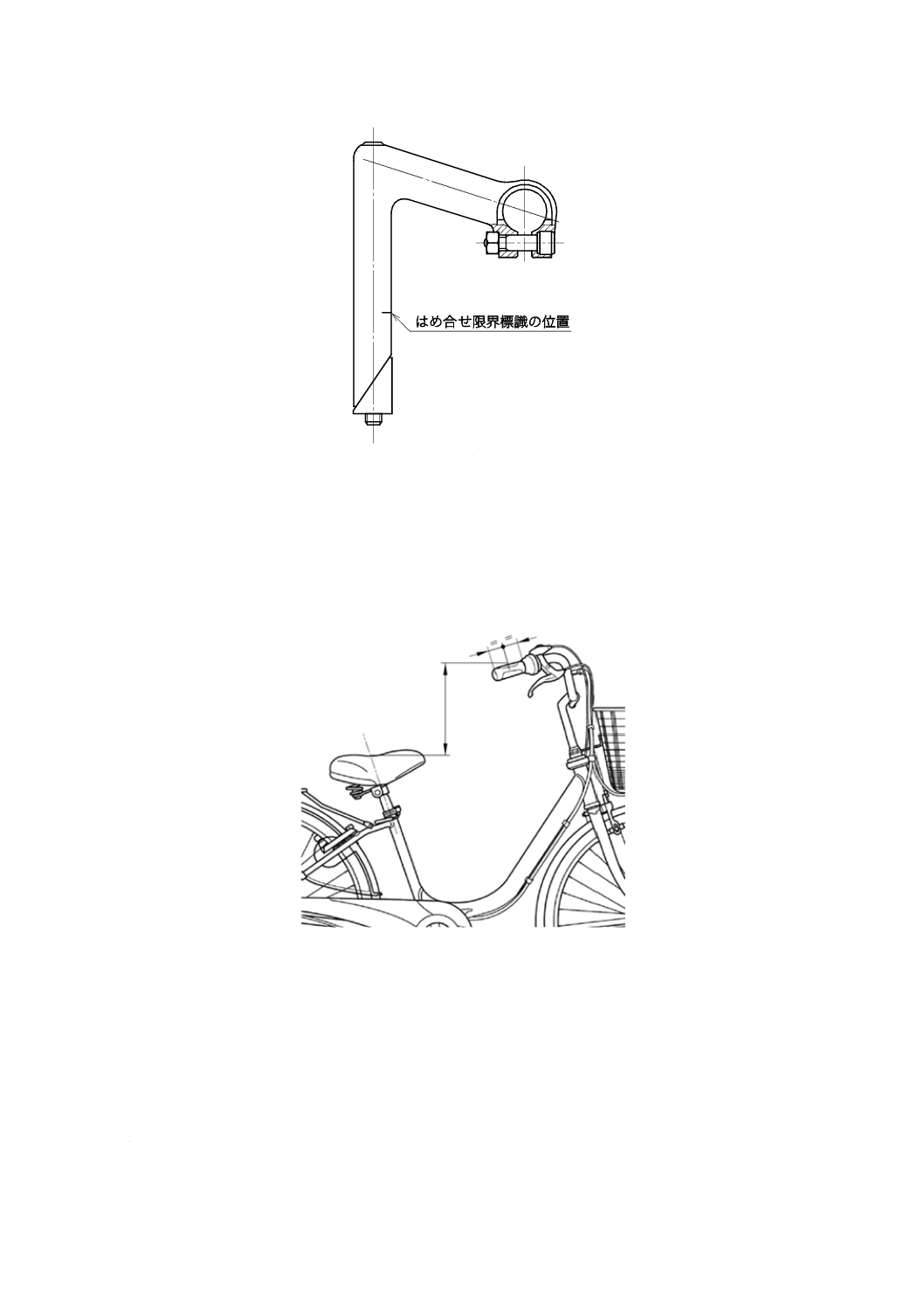

b) ハンドルステムは,ホークステムへの安全なはめ合い長さを確保するため,次の1)又は2)による。

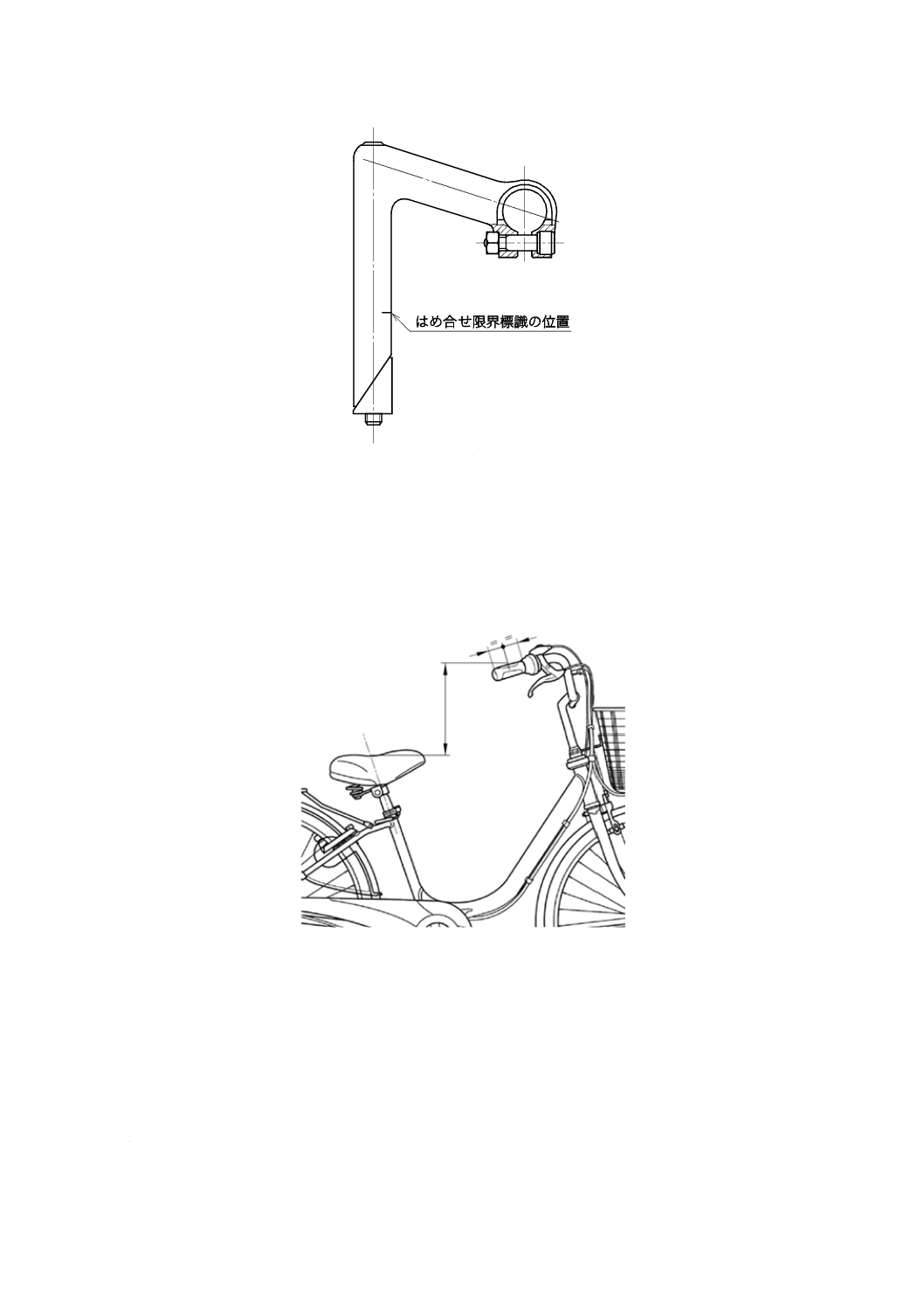

1) ハンドルステムのホークステムへの最小はめ合い長さを表す,はめ合せ限界標識を付けなければな

らない(図2参照)。はめ合せ限界標識は,ステム径以上の長さの容易に消えない方法で表示し,ハ

ンドルステムの下端からステム径の2.5倍以上の位置で,かつ,ステムの完全円周部の下端からス

テム径以上の長さがなければならない。

2) 1)に規定した最小はめ合い長さが確保できる構造(例えば,ホークステムからの引き抜きを防止で

きる止め具が組み込まれ,かつ,意図せずに抜けない構造)でなければならない。

10

D 9301:2019

図2−ハンドルステム

c) ハンドルステムは,そのはめ合せ限界標識がヘッド部品の一番上を越えない高さとなるように,ホー

クステムに固定しなければならない。

d) ハンドルをはめ合せ限界標識まで引き上げ,サドルを製造業者が指定するサドル最小高さまで下げた

ときに,グリップの最上部からサドル座面がシートポスト軸と交差する点までの垂直距離は,400 mm

を超えてはならない(図3参照)。

図3−グリップとサドル座面との間の垂直距離

e) ハンドルバーの両端は,グリップ,エンドキャップなどで覆わなければならない。また,グリップ,

エンドキャップなどは,JIS D 9313-3の4.1.1(低温試験)及び4.1.2(温水試験)の試験を行ったとき,

離脱力に耐えなければならない。

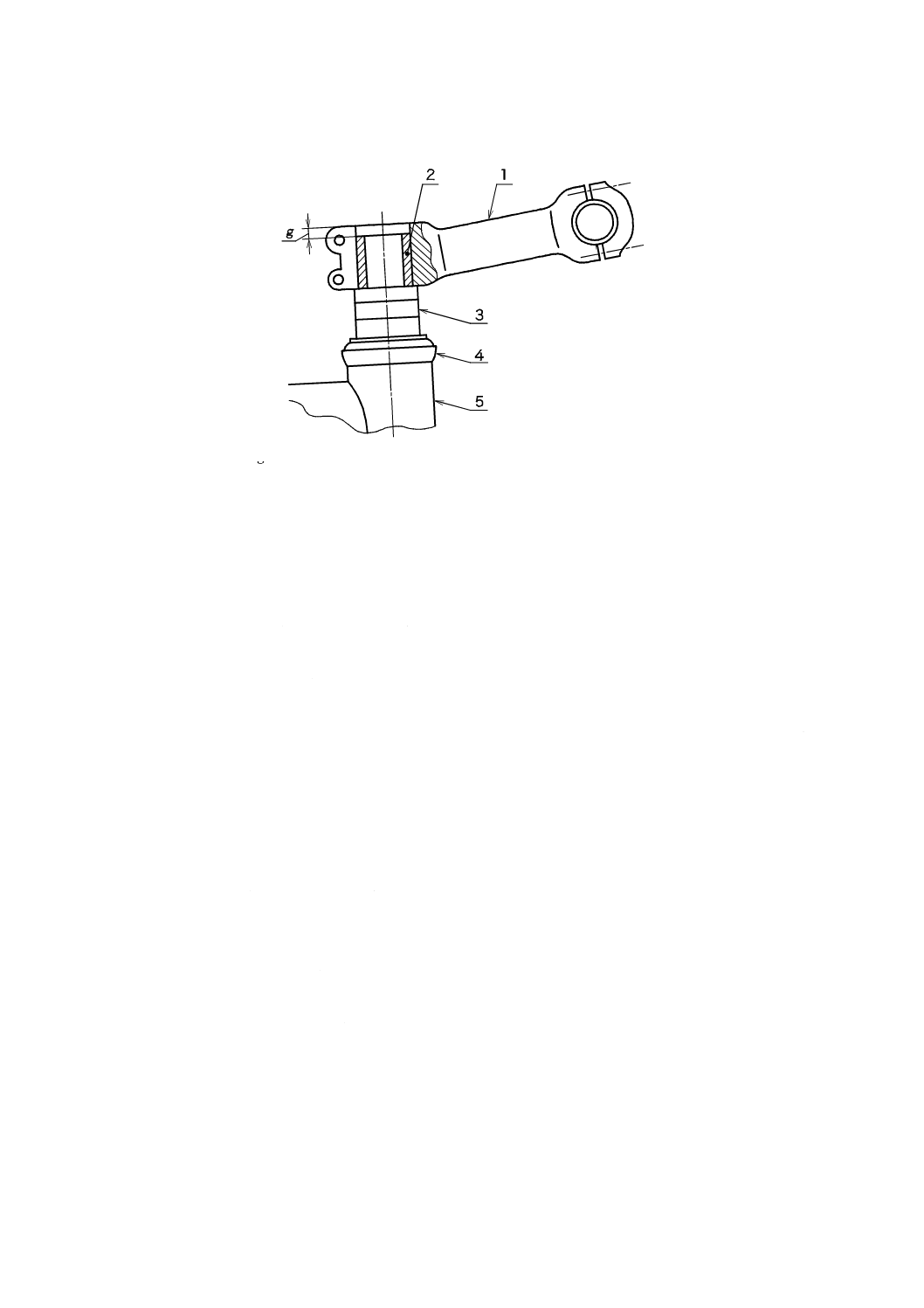

f)

ハンドルステムの取付け部上端とホークステム延長部分が取り付けられているホークステムの上端と

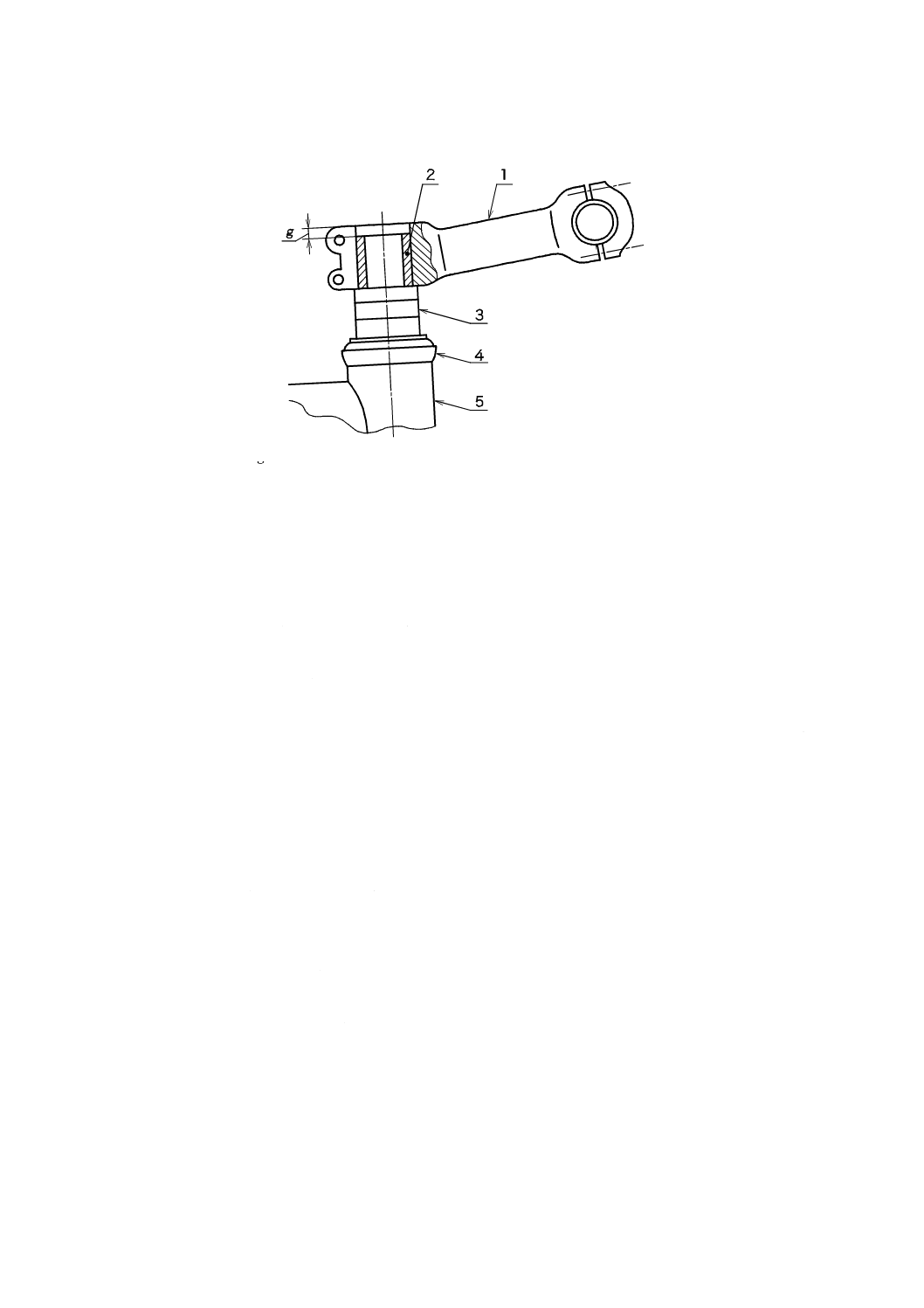

の距離gが5 mm以下で,かつ,操だ(舵)装置が適正に調整できなければならない(図4参照)。

また,ホークステム延長部分がクランプされているホークステムの上部は,ねじを切ってはならな

い。

注記 アルミ製及び繊維強化樹脂製ホークステムについては,ホークステムの内側面をきずつける

11

D 9301:2019

おそれのある内部装置(例えば,アンカーナット)は,避けることが望ましい。

g

ハンドルステムの取付け部上端とホークステムの上端との距離

1

ホークステム延長部分に固定するハンドルステム

2

ホークステム延長部分

3

スペーサ

4

ヘッド部品

5

ヘッドパイプ

図4−ハンドルステムとホークステムとの固定

5.3.2.2

ハンドルバー及びステムの片側曲げ強度

ハンドルバー及びステムの片側曲げ強度は,次のa)又はb)による。

a) ハンドルステムの片側曲げ強度 この試験は,ハンドルバーを製造していないステム製造業者を対象

とする。

JIS D 9313-3の4.2(ハンドルステムの片側曲げ試験)の試験を行ったとき,ハンドルステムに亀裂

又は折損がなく,かつ,力の負荷点で力の方向に測定された永久変形量が10 mm以下でなければなら

ない。

ハンドルステムは,ハンドルバーの試験の合否に影響を与えるが,通常,ハンドルバーは,ステム

の試験の合否に影響を及ぼさない。したがって,ハンドルバーは常にステムに装着して試験するが,

ステムはハンドルバーの代わりにテストバーで試験してもよい。

b) ハンドルバー及びステムの片側曲げ強度 この試験は,ハンドルバー及びステムを製造する製造業者

及び自転車製造業者を対象とする。

JIS D 9313-3の4.3(ハンドルバー及びステムの片側曲げ試験)の試験を行ったとき,ハンドルバー,

ステム又は取付けボルトに亀裂又は折損がなく,かつ,力の負荷点で力の方向に測定された永久変形

量が15 mm以下でなければならない。

5.3.2.3

ハンドルステムの前方曲げ強度

ハンドルステムの前方曲げ強度は,次に示すとおり,同じアセンブリを対象に2段階の試験を行う。

a) 第1段階の要求事項 JIS D 9313-3の4.4.1(第1段階の試験方法)の試験を行ったとき,目に見える

亀裂又は折損がなく,かつ,力の負荷点で力の方向に測定された永久変形量が10 mm以下でなければ

ならない。

b) 第2段階の要求事項 JIS D 9313-3の4.4.2(第2段階の試験方法)の試験を行ったとき,目に見える

12

D 9301:2019

亀裂又は折損が生じてはならない。

5.3.2.4

ハンドルバーとハンドルステムとの固定強度

ハンドルバーとハンドルステムとの固定強度は,JIS D 9313-3の4.5(ハンドルバーとハンドルステムと

の固定試験)の試験を行ったとき,ハンドルバーはハンドルステムに対して動いてはならない。

5.3.2.5

ハンドルステムとホークステムとの固定強度

ハンドルステムとホークステムとの固定強度は,JIS D 9313-3の4.6(ハンドルステムとホークステムと

の固定試験)の試験を行ったとき,ハンドルステムはホークステムに対して動いてはならない。

5.3.2.6

バーエンドとハンドルバーとの固定強度

JIS D 9313-3の4.7(バーエンドとハンドルバーとの固定試験)の試験を行ったとき,バーエンドがハン

ドルバーに対して動いてはならない。

5.3.2.7

エアロエクステンションとハンドルバーとの固定強度

ハンドルバーがエアロエクステンションと一緒に使用するのに適している場合,エアロエクステンショ

ン,ハンドルバー及びステムアセンブリは,次に示す固定試験に耐えなければならない。

JIS D 9313-3の4.8(エアロエクステンションとハンドルバーとの固定試験)の試験を行ったとき,エア

ロエクステンションがハンドルバーに対して,及びハンドルバーがハンドルステムに対して動いてはなら

ない。

5.3.2.8

ブレーキレバーの固定強度

レバー付き形ハンドルのブレーキレバーの固定強度は,JIS D 9313-3の4.10(ブレーキレバーの固定試

験)の試験を行ったとき,レバーと“はと”との結合に動きを生じてはならない。

5.3.2.9

ハンドルバー及びステムの疲労強度

5.3.2.9.1

一般

ハンドルステムは,ハンドルバーの試験の合否を左右する可能性があるため,ハンドルバーは必ずステ

ムにはめ込んで試験しなければならないが,ステムはハンドルバー及びバーエンドの代わりに,そのステ

ムに適したハンドルバー及びバーエンドと寸法が一致するテストバーを取り付けて試験してもよい。

疲労試験がステムだけを対象とするときは,ステム製造業者はステムの使用対象であるハンドルバーの

タイプ及びサイズを指定するものとし,試験は最も過酷な組合せで行う。

5.3.2.9.2に示すとおり,同じアセンブリを対象に2段階の疲労試験を行う。

5.3.2.9.2

第1段階及び第2段階の要求事項

JIS D 9313-3の4.9.1(一般用自転車及びマウンテンバイクの試験方法)の試験を行ったとき,ハンドル

バー及びステムアセンブリのいかなる部分にも目に見える亀裂又は折損が生じてはならない。繊維強化樹

脂製ハンドルバー又はステムについては,上記に加え,力が負荷される点のたわみ量の最大値(ピークピ

ーク値)が,初期値より20 %以上増加してはならない[JIS D 9313-1の4.3(繊維強化樹脂製部品の疲労

試験通則)参照]。

5.4

車体部

5.4.1

フレーム体

5.4.1.1

一般

フレーム体は,5.4.1.2〜5.4.1.8及び附属書JAの規定による。

5.4.1.2

構造

フレーム体の構造は,次による。

a) フレーム体のパイプ及びラグ,フレームのパイプ相互,必要に応じて付設する取付金具などは,ろう

13

D 9301:2019

付け,溶接,その他の方法によって,確実に接合していなければならない。

b) 左右の後つめの車輪取付部は,フレーム体中心面に対して平行でなければならない。

c) どろよけ及びキャリパブレーキを取り付けるフレーム体の取付穴の中心線は,フレーム体中心面上に

なければならない。

d) ハンガ右わんのねじは,左ねじとする。ただし,回り止めがある構造のものは,右ねじとしても差し

支えない。

e) クランク軸は,フレーム体中心面に直角に取り付けられていなければならない。また,クランク軸の

右側軸端部の半径方向の振れは,0.5 mm以下でなければならない。

f)

シートポストは,シートピンなどで締め付けたときに確実に固定2) でき,かつ,シートピンなどを緩

めて固定を解除したときに容易に上下できる構造でなければならない。

注2) “確実に固定”とは,使用が想定されるサドルを取り付けたとき,5.7.3.1のサドルとシート

ポストとの固定強度の規定と同様の方法でサドルに力を加えたときに,シートポストとフレ

ームとの間に動きが生じないことをいう。

g) ヘッド部及びハンガ部の回転部分は,がたつきがなく円滑でなければならない。

h) フレーム体及び前ホークには,めっき,塗装,その他適切な表面処理が施されていなければならない。

ただし,耐食性材料を使用したものは,この限りでない。

5.4.1.3

サスペンションフレームの要求事項

スプリング又はダンパーが故障しても,タイヤがフレームのいかなる部分にも接触せず,かつ,後車輪

を支えるアセンブリがフレームから外れないような設計としなければならない。

注記 サスペンションフレームのタイヤクリアランス試験は,JIS D 9313-4の附属書C(サスペンシ

ョンフレームのタイヤクリアランス試験)参照。

5.4.1.4

フレーム体の質量落下による衝撃強度

JIS D 9313-4の4.1(フレーム体の質量落下による衝撃試験)の試験を行ったとき,フレーム体に目に見

える亀裂又は折損が生じてはならない。

ホイールベース[JIS D 9313-4の図1(フレーム体の質量落下による衝撃試験)参照]で測定した永久変

形量が次の値を超えてはならない。

a) 前ホークが装着されている場合は30 mm

b) 前ホークの代わりにダミーホークが装着されている場合は10 mm

注記 ダミーホークの剛性は,JIS D 9313-4の附属書A(ダミーホークの剛性)参照。

5.4.1.5

フレーム体及び前ホークの前倒しによる衝撃強度

JIS D 9313-4の4.2(フレーム体及び前ホークの前倒しによる衝撃試験)の試験を行ったとき,フレーム

体及び前ホークアセンブリに目に見える亀裂又は折損がなく,サスペンション機構のいかなる部分にも分

離が生じてはならない。また,2回目の落下後,ホイールベースに60 mmを超える永久変形量が生じては

ならない。

5.4.1.6

フレーム体のペダル力による疲労強度

JIS D 9313-4の4.3(フレーム体のペダル力による疲労試験)の試験を行ったとき,フレーム体に目に見

える亀裂又は折損がなく,かつ,サスペンション機構のいかなる部分にも分離が生じてはならない。繊維

強化樹脂製フレームについては,上記に加え,力が負荷される点のたわみ量の最大値(ピークピーク値)

が,初期値より20 %以上増加してはならない(JIS D 9313-1の4.3参照)。

14

D 9301:2019

5.4.1.7

フレーム体の水平力による疲労強度

JIS D 9313-4の4.4(フレーム体の水平力による疲労試験)の試験を行ったとき,フレーム体に目に見え

る亀裂又は折損がなく,かつ,サスペンション機構のいかなる部分にも分離が生じてはならない。繊維強

化樹脂製フレームについては,上記に加え,力が負荷される点のたわみ量の最大値(ピークピーク値)が,

初期値より20 %以上増加してはならない(JIS D 9313-1の4.3参照)。

5.4.1.8

フレーム体の鉛直力による疲労強度

JIS D 9313-4の4.5(フレーム体の鉛直力による疲労試験)の試験を行ったとき,フレーム体に目に見え

る亀裂又は折損がなく,かつ,サスペンション機構のいかなる部分にも分離が生じてはならない。繊維強

化樹脂製フレームについては,上記に加え,力が負荷される点のたわみ量の最大値(ピークピーク値)が,

初期値より20 %以上増加してはならない(JIS D 9313-1の4.3参照)。

5.4.2

前ホーク

5.4.2.1

一般

前ホークは,5.4.2.2〜5.4.2.8及び附属書JBの規定による。

5.4.2.2,5.4.2.4〜5.4.2.6は,全てのタイプの前ホークに適用する。

5.4.2.4〜5.4.2.7の強度試験では,サスペンションホークを無負荷状態で試験する。

5.4.2.2

構造

前ホークの構造は,次による。

a) 各接合部は,ろう付け,溶接,その他の方法によって,確実に接合していなければならない。

b) ホークステムのハンドルはめ合い部の上端面には,ばり,へこみなどがなく,ハンドルを容易に組み

付けることができなければならない。

c) 下玉押しのはめ合い部は,ホークステム軸線に対して著しい偏心があってはならない。

d) ホーク肩のキャリパブレーキ取付け用貫通孔又はめねじの中心線は,前ホーク中心面3) 上になければ

ならない。

e) 左右のつめのハブ軸取付部は,前ホーク中心面3) に平行でなければならない。

注3) ホークステムの軸線を通り,ホーク肩に近接した左右の足の前面の端を結ぶ線に直角な平面。

f)

前ホークの前車輪取付部は,前ハブ軸及びハブ玉押し部をつめ溝底及びつめ面に突き当てたとき,前

車輪が前ホークの中心に位置するような構造でなければならない。

5.4.2.3

サスペンションホークの要求事項

5.4.2.3.1

サスペンションホークのタイヤクリアランス

サスペンションホークは,JIS D 9313-4の5.1(サスペンションホークのタイヤクリアランス試験)の試

験を行ったとき,タイヤがホーク肩に接触することなく,かつ,構成部品が分離してはならない。

5.4.2.3.2

サスペンションホークの引張強度

サスペンションホークは,JIS D 9313-4の5.2(サスペンションホークの引張試験)の試験を行ったとき,

サスペンションホークのいかなる部分にも離脱及び緩みがなく,かつ,試験力によってホーク足の構成部

品が分離してはならない。

5.4.2.4

前ホークの曲げ強度

JIS D 9313-4の5.3(前ホークの曲げ試験)の試験を行ったとき,前ホークのいかなる部分にも目に見え

る亀裂又は折損がなく,かつ,ホークステム軸に対するハブ軸又は疑似軸のずれとして測定された永久変

形量が10 mm以下でなければならない。

15

D 9301:2019

5.4.2.5

前ホークの衝撃強度

前ホークの衝撃強度は,次のa)又はb)による。

a) 金属製前ホーク JIS D 9313-4の5.4.1(試験方法1)の試験を行ったとき,前ホークのいかなる部分

にも目に見える亀裂又は折損がなく,かつ,ホークステム軸に対するハブ軸又は疑似軸のずれとして

測定された永久変形量が45 mmを超えてはならない。

次に,JIS D 9313-4の5.4.2(試験方法2)の試験を行ったとき,前ホークに折損が生じてはならな

い。

さらに,JIS D 9313-4の5.4.3(試験方法3)の試験を行ったとき,永久変形量に関係なく,ステム

とホーク肩との間に相対的動きが生じてはならない。

b) 繊維強化樹脂製前ホーク JIS D 9313-4の5.4.1の試験を行ったとき,前ホークのいかなる部分にも折

損がなく,かつ,ホークステム軸に対するハブ軸又は疑似軸のずれとして測定された永久変形量が45

mmを超えてはならない。

次に,JIS D 9313-4の5.4.3の試験を行ったとき,永久変形量に関係なく,ステムとホーク肩との間

に相対的動きが生じてはならない。

5.4.2.6

前ホークの疲労強度

JIS D 9313-4の5.5(前ホークの疲労試験)の試験を行ったとき,前ホークのいかなる部分にも折損が生

じてはならない。ホークステム軸に対するハブ軸又は疑似軸のずれとして測定された永久変形量が45 mm

を超えてはならない。繊維強化樹脂製前ホークについては,上記に加え,力が負荷される点のたわみ量の

最大値(ピークピーク値)が,初期値よりリジッドホークが20 %以上,サスペンションホークが40 %以

上増加してはならない(JIS D 9313-1の4.3参照)。

5.4.2.7

ハブブレーキ又はディスクブレーキ用前ホーク

5.4.2.7.1

ブレーキ取付部の強度

JIS D 9313-4の5.6.2(ブレーキ取付部の強度試験)の試験を行ったとき,前ホークのいかなる部分にも

目に見える亀裂又は折損があってはならない。

5.4.2.7.2

ブレーキ取付部の疲労強度

JIS D 9313-4の5.6.3(ブレーキ取付部の疲労試験)の試験を行ったとき,前ホークのいかなる部分にも

目に見える亀裂又は折損がなく,かつ,サスペンションホークの場合は,いかなる部分にも分離が生じて

はならない。

5.4.2.8

非溶接前ホークの引張強度

5.4.2.8.1

一般

この試験は,ホーク足及び/又はステムが圧入,クランプ,接着などのろう付け又は溶接以外の方法で

ホーク肩内に固定されているホークを対象とする。ただし,サスペンションホークには,適用しない。こ

の試験と5.5.1.4の車輪保持試験とを組み合わせるとよい。

5.4.2.8.2

要求事項

JIS D 9313-4の5.7(非溶接前ホークの引張試験)の試験を行ったとき,アセンブリのいかなる部分にも

離脱又は緩みが生じてはならない。

5.5

走行装置

5.5.1

車輪及びタイヤ

5.5.1.1

車輪の振れ

JIS D 9313-5の4.1(車輪のリム部の振れ測定)の試験を行ったとき,振れは表3に示す値を超えてはな

16

D 9301:2019

らない。

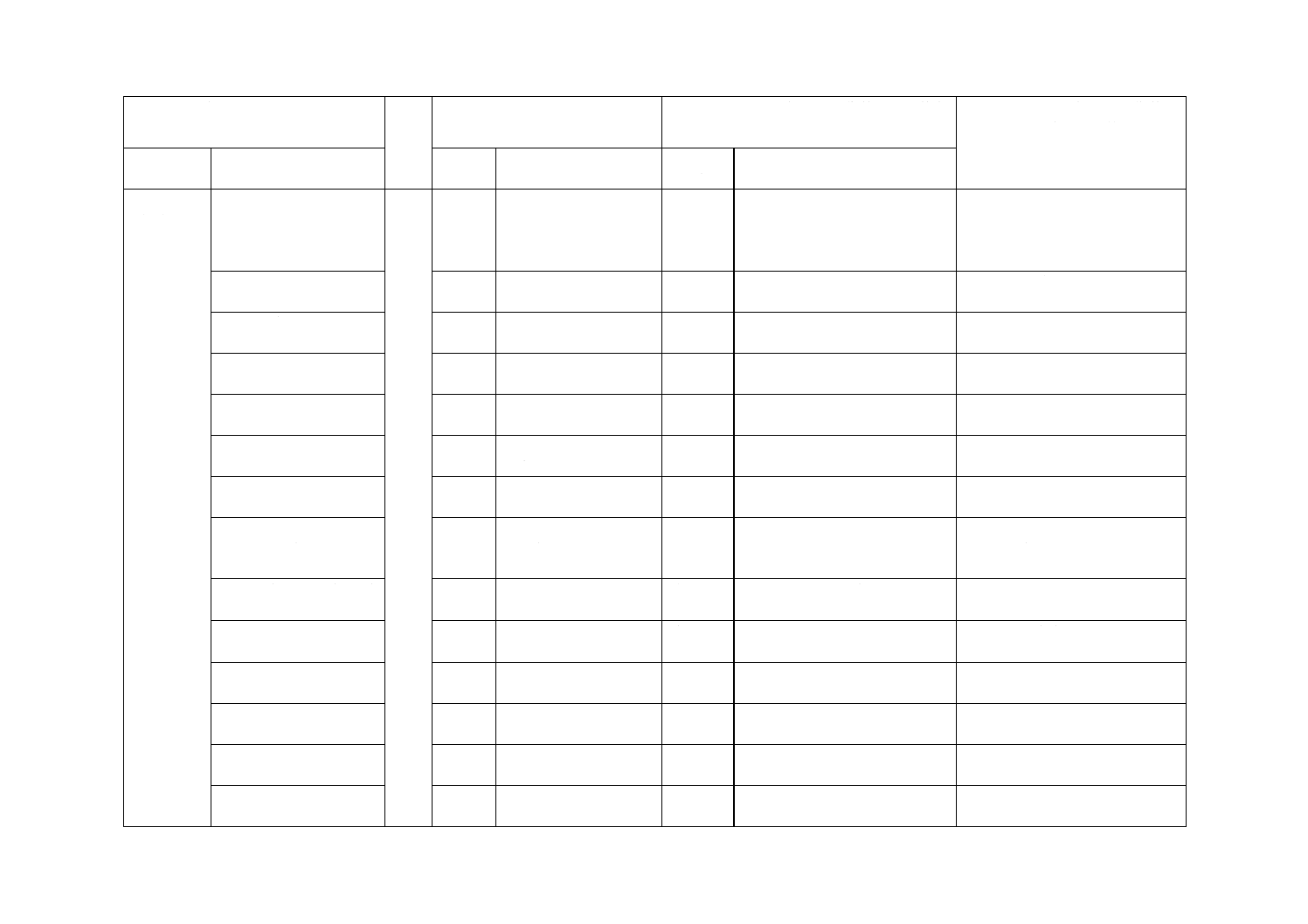

表3−車輪の縦振れ及び横振れ

単位 mm

縦振れ及び横振れ

リムを制動するブレーキ

1

リム以外を制動するブレーキ

2

5.5.1.2

タイヤクリアランス

タイヤとフレーム体,前ホーク,どろよけ又はその取付けねじとの間には,6 mm以上のクリアランス

がなければならない。

注記 フレーム体又は前ホークがサスペンション機構を装備している場合,クリアランスの値は,圧

縮されていない状態で測定する。圧縮状態のフレーム又は前ホークのためのクリアランスは,

5.4.2.3.1又はJIS D 9313-4の附属書Cによる。

5.5.1.3

車輪の強度

車輪の強度は,次による。

a) 横方向の強度 車輪は,JIS D 9313-5の4.2.1(車輪の横方向強度試験)の試験を行ったとき,各部に

異常がなく,力の負荷位置での永久変形量が1.5 mm以下でなければならない。

b) 縦方向の強度 車輪は,JIS D 9313-5の4.2.2(車輪の縦方向強度試験)の試験を行ったとき,各部に

異常がなく,試験前後で車輪の縦振れを測定したとき,振れの増量分が1.5 mm以下でなければなら

ない。

なお,この試験は,c)のスポーク張力をもって換えてもよい。

c) スポーク張力 スポークを用いた前車輪及び後車輪のスポーク張力は,車輪の径の呼び22を超えるも

のでは平均400 N以上,車輪の径の呼び22以下のものでは平均300 N以上とする。ただし,張力が

150 N以下のスポークがあってはならない。さらに,オフセット組の車輪では,フリーホイール側の

スポーク張力は平均400 N以上,その反対側のスポーク張力は平均300 N以上とする。

なお,前車輪及び後車輪のスポーク張力は,車輪の全てのスポークをスポーク張力計によって測定

する。

5.5.1.4

車輪の保持

フレームに対する車輪の固定は,次による。ただし,受渡当事者間の協定によって,明確な相関データ

に基づいて,車輪の固定をハブナットの締付けトルクの測定に代えてもよい。

a) ハブナットの最低取外しトルク(緩めトルク) ハブナットの最低取外しトルクは,製造業者が推奨

する締付けトルクの70 %以上でなければならない。

なお,製造業者の推奨する締付けトルクが示されていない場合の締付けトルクは,前ハブナットが

20 N・m,後ハブナットが30 N・mとする。

b) 車輪の固定 車輪は,JIS D 9313-5の4.3(車輪の固定試験)の試験を行ったとき,ハブ軸と前ホーク

又はフレーム体との間が動いてはならない。

c) 前車輪の保持 前車輪の保持は,次による。

1) 自転車は,ハブナット又はクイックレリーズ装置が緩んで車輪が脱落しないように,前つめに前車

輪を保持する二次的な車輪保持装置(車輪を保持する構造を含む。)を備えなければならない。

2) 前車輪の固定にハブナットを使用しているものは,JIS D 9313-5の4.4.1(ハブナットの試験方法)

の試験を行ったとき,前車輪が前ホークから外れてはならない。

17

D 9301:2019

3) 前車輪の固定にクイックレリーズハブを使用しているものは,JIS D 9313-5の4.4.2(クイックレリ

ーズハブの試験方法)の試験を行ったとき,前車輪が前ホークから外れてはならない。

5.5.2

クイックレリーズ装置

自転車のハブ,フレームへのシートポストの固定,及び折り畳み機構に使用するクイックレリーズ装置

は,次の一般的操作方式のものでなければならない。

a) クイックレリーズ装置は,調節可能で,締付け条件が決定できなければならない。

b) 形状及び表示によって,装置が解除又は固定のいずれの位置にあるかを,明確に識別できなければな

らない。

c) カムレバーで調節するものは,正しく調節したレバーの先端から5 mmの所要固定操作力が200 Nを

超えてはならない。この操作力を加えたとき,クイックレリーズ装置に永久変形がないものとする。

d) 固定位置からの締付け解除操作力が50 Nを下回ってはならない。

e) カムレバー操作のものでは,250 N以上の力で完全に閉じないように調節しておいて,その大きさの

締付け操作力に耐え,破損又は永久変形があってはならない。

f)

クイックレリーズハブ装置が固定位置にあるときの車輪の固定は,5.5.1.4 b) に適合しなければならな

い。

g) クイックレリーズハブ装置が解除位置にあるときの車輪の保持は,5.5.1.4 c) 3)に適合しなければなら

ない。

5.5.3

リム,タイヤ及びチューブ

5.5.3.1

一般

非空気式タイヤは,5.5.3.2及び5.5.3.3の要件から除外される。

注記 車輪及びタイヤアセンブリの疲労試験は,JIS D 9313-5の附属書A(車輪及びタイヤアセンブ

リの疲労試験)を参照。

5.5.3.2

表示空気圧

タイヤのサイドウォール部には,タイヤを使用状態で装着したときに見やすい箇所に,容易に消えない

方法で,標準空気圧又は最大空気圧を表示しなければならない。リム製造業者が推奨する最大空気圧があ

る場合には,リムに容易に消えない方法で表示するとともに,取扱説明書に記載しなければならない。

注記 製造業者が推奨する最小空気圧も表示することが望ましい。

5.5.3.3

タイヤとリムとのかん合強度

JIS K 6302に規定するWOタイヤ又はHEタイヤを装着した車輪は,表示空気圧(範囲が示されている

場合には,その最大値)の150 %の内圧又はJIS K 6302の8.7(タイヤのリム外れ水圧試験)に規定する

内圧のいずれか小さい方の圧力を加え,8時間放置したときに,タイヤのリム外れ及び車輪の各部に著し

い異常を生じてはならない。

注記 JIS K 6302から適切な情報が得られない場合は,他の適切な情報又は手段によってもよい。

5.5.3.4

チューブラタイヤ及びリム

自転車にチューブラタイヤを装備するものにあっては,リムの設計に対応していなければならない。自

転車又は車輪の取扱説明書に正しい接着技術に関する指示を示さなければならない[箇条9 p)参照]。

5.5.3.5

リムの摩耗

リムの摩耗は,次による。

a) リムがブレーキシステムの一部となっており,摩耗による破損又は車輪の強度低下による転倒の危険

がある場合には,取扱説明書に記載しなければならない。

18

D 9301:2019

b) 製造業者は,リム上のタイヤで覆い隠されない部位に恒久的で読みやすい表示によって,a)の危険を

乗員に認識させるのが望ましい[8.3及び箇条9 o)も併せて参照]。

c) 繊維強化樹脂製リムは,制動面の摩耗によるリムの破損の危険性を取扱説明書の警告に記載しなけれ

ばならない。

5.5.3.6

繊維強化樹脂製車輪の耐熱性

5.5.3.6.1

一般

高温環境(例えば,直射日光を受けた車中の保管など)の影響を受けた繊維強化樹脂製車輪が,結果的

に安全性能に影響し得る,隠れた破損につながらないようにするためのものである。

5.5.3.6.2

要求事項

繊維強化樹脂製の完全に組み立てられた車輪は,JIS D 9313-5の4.5(繊維強化樹脂製車輪の耐熱性試験)

の試験を行ったとき,次による。

a) 試験中に,リムとタイヤとが分離してはならない。

b) 試験後,車輪に破損が生じてはならない。

c) リムの最大幅が初期値より5 %を超えて増加してはならない。

d) 縦振れ及び横振れが5.5.1.1に適合しなければならない。

e) タイヤとリムとのかん合強度が5.5.3.3に適合しなければならない。

f)

車輪の横方向の強度が5.5.1.3に適合しなければならない。

5.5.3.7

合成樹脂製車輪の耐熱性

合成樹脂製一体車輪は,JIS D 9313-5の4.6(合成樹脂製車輪の耐熱性試験)の試験を行ったとき,タイ

ヤのリム外れ及び車輪の各部に著しい異常を生じてはならない。

5.6

駆動装置

5.6.1

ペダル踏面

ペダル踏面は,次による。

a) トウクリップなどを用いないペダルは,踏面が上下両面にあるか,又は踏面が自動的に上面になる構

造(片面式ペダルという。)でなければならない。

b) 踏面は,ペダルと一体になっているか,又はペダル体に確実に組み込まれていなければならない。

c) 足固定装置付きペダル(ビンディングペダル,トウクリップなど)には,踏面がなくてもよい。

d) 回転は円滑でなければならない。

5.6.2

ペダルクリアランス

ペダルクリアランスは,ペダル接地角及びトウクリアランスについて,それぞれ次による。

なお,タイヤの空気圧は,表示空気圧(範囲が示されている場合には,その最大値)とする。

a) ペダル接地角 ペダル接地角は,25°(子供車では23°)以上でなければならない。ただし,サスペ

ンション機構を装備している自転車は,サスペンションを最も軟らかくなるよう調整し,80 kg(子供

車は40 kg)の乗員が乗車した状態で測定する。

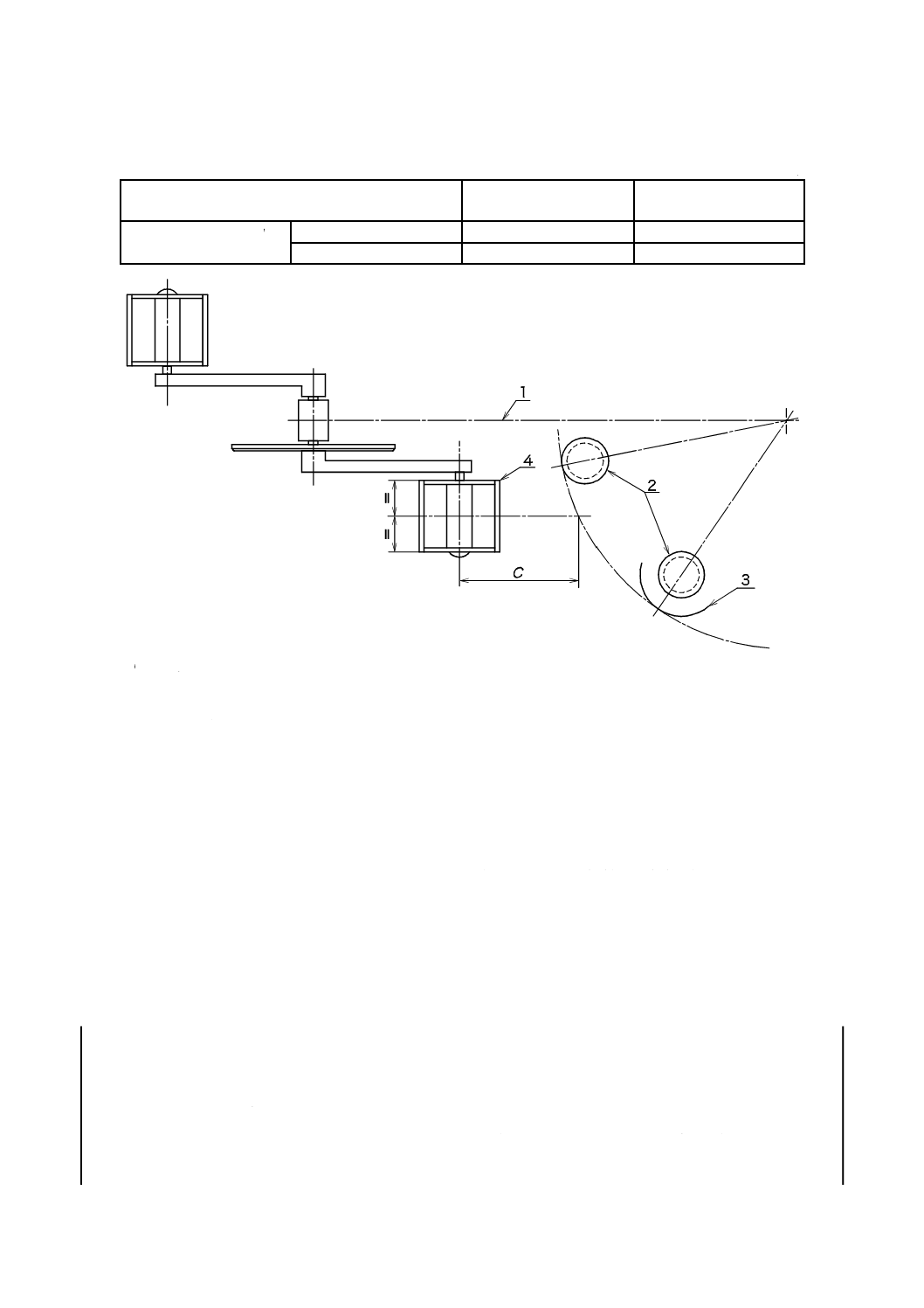

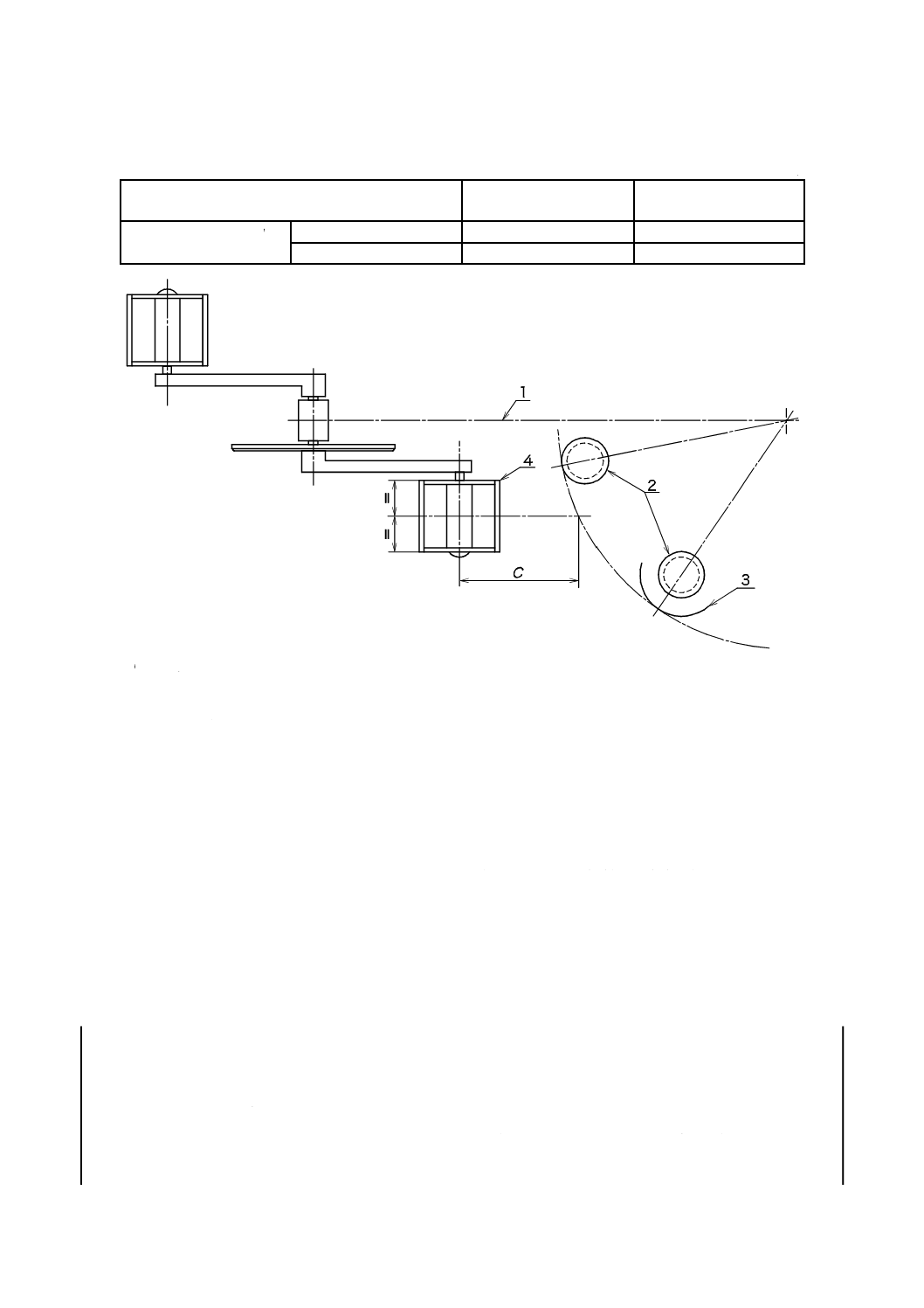

b) トウクリアランス 自転車は,ペダルと前タイヤ又はどろよけとの間に表4のCの値以上のトウクリ

アランスがなければならない。このトウクリアランスは,いずれか一方のペダルの中心から前タイヤ

又はどろよけが描く弧のいずれかクリアランスが最小となる弧までを,自転車の基準中心面と平行で

前方向に測定する(図5参照)。

19

D 9301:2019

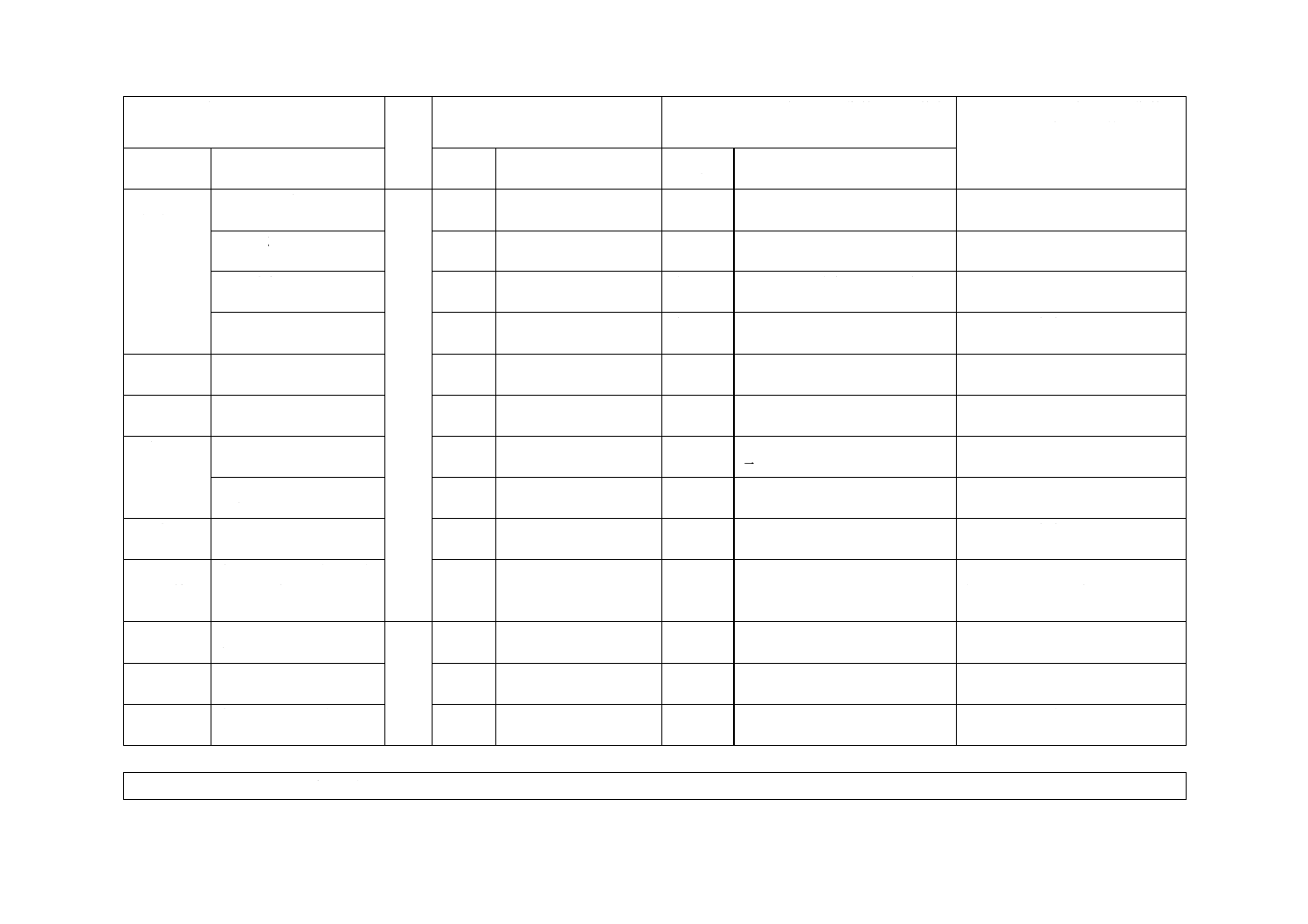

表4−トウクリアランス

単位 mm

車種

スポーティ車,シティ車,

小径車,実用車

子供車

トウクリアランス,C

足固定装置がないもの

100

89

足固定装置付きのもの

89

89

C トウクリアランス

1

基準中心面

2

前タイヤ

3

どろよけ

4

ペダル

図5−トウクリアランス

5.6.3

駆動システムの強度

駆動システムの強度は,次のa)又はb)による。

a) チェーン駆動 駆動装置は,JIS D 9313-6の4.1.1(チェーン駆動試験)の試験を行ったとき,駆動系

統の各部に著しい変形及び折損がなく,駆動機能が失われてはならない。

b) 歯付きベルト駆動 駆動装置は,JIS D 9313-6の4.1.2(ベルト駆動試験)の試験を行ったとき,駆動

系統の各部に折損がなく,ベルトの滑り,歯飛び,破断など駆動機能が失われてはならない。

プーリとベルトとの円滑な作動のために,クランク軸の回転速度を1°/s以下とする。

5.6.4

ギヤクランクの強度及び耐久性

5.6.4.1

クランクのペダル取付部の強度

クランクのペダル取付部の強度は,JIS D 9313-6の4.2(クランクのペダル取付部の強度試験)の試験を

行ったとき,力を除いたときの負荷点の変位が,2 mm以下でなければならない。

5.6.4.2

クランクとギヤ板との固定強度

クランクとギヤ板との固定強度は,JIS D 9313-6の4.3(クランクとギヤ板との固定試験)の試験を行っ

たとき,結合部に緩みが生じてはならない。

20

D 9301:2019

5.6.4.3

クランクの水平落下による衝撃強度

クランクの水平落下による衝撃強度は,JIS D 9313-6の4.4(クランクの水平落下による衝撃試験)の試

験を行ったとき,クランクが破損してはならない。また,JIS D 9313-6の図3(クランク水平落下衝撃試

験)の測定点における永久変形量が,5 mm以下でなければならない。

5.6.4.4

クランクの鉛直落下による衝撃強度

クランクの鉛直落下による衝撃強度は,JIS D 9313-6の4.5(クランクの鉛直落下による衝撃試験)の試

験を行ったとき,クランクが破損してはならない。ただし,鋼製クランクについては,この規定を省略す

ることができる。

5.6.4.5

クランクアセンブリの疲労強度

クランクアセンブリの疲労強度は,JIS D 9313-6の4.6.1(クランクを下45°傾斜させた状態での試験方

法)の試験を行ったとき,クランクアセンブリに目に見える亀裂又は折損がなく,かつ,クランクとクラ

ンク軸との結合部にがたつきを生じてはならない。繊維強化樹脂製クランクについては,上記に加え,力

が負荷される点のたわみ量の最大値(ピークピーク値)が,初期値より20 %以上増加してはならない(JIS

D 9313-1の4.3参照)。

5.6.4.6

ギヤ板及びクランク軸アセンブリの歯底部の振れ

ギヤ板及びクランク軸アセンブリの歯底部の振れは,表5によるのが望ましい。

表5−ギヤ板及びクランク軸アセンブリの歯底部の振れ

単位 mm

区分

シングル

ダブル及びトリプル

縦振れ

0.5以下a)

−

横振れ

1.0以下

1.0以下

注a) テンションプーリ付きのものは除く。

5.6.5

ペダルの強度及び耐久性

5.6.5.1

ペダルの強度

ペダルの強度は,JIS D 9313-6の4.7.1(ペダルの強度試験)の試験を行ったとき,ペダル体及びペダル

軸に目に見える亀裂又は折損が生じてはならない。

5.6.5.2

ペダル先端部の強度

ペダル先端部の強度は,JIS D 9313-6の4.7.2(ペダル先端部の強度試験)の試験を行ったとき,JIS D

9313-6の図8(ペダル先端部の強度試験)の力の負荷点における最大たわみ量は20 mm以下で,ペダル体

及びペダル軸に目に見える亀裂又は折損が生じてはならず,さらに,ペダルを折り畳むことができるもの

(折り畳みペダル)では,ペダルの固定が解除されてはならない。ただし,足固定装置付きペダルは除く。

5.6.5.3

ペダルの衝撃強度

ペダルの衝撃強度は,JIS D 9313-6の4.8.1(常温試験)の試験を行ったとき,ペダル体及びペダル軸の

いかなる部分にも折損がなく,かつ,軸受部に分離が生じてはならない。

5.6.5.4

ペダルの疲労強度

ペダルの疲労強度は,JIS D 9313-6の4.9(ペダルの疲労試験)の試験を行ったとき,ペダルのいかなる

部分にも目に見える亀裂又は折損がなく,かつ,軸受部に分離が生じてはならない。

5.6.6

チェーン又は歯付きベルトの強度

チェーン又は歯付きベルトは,次による。

21

D 9301:2019

a) チェーン 推進力の伝達手段としてチェーン駆動を使用している場合,チェーンは著しいたるみ又は

張りすぎがなく,作動が円滑でなければならない。チェーンの性能は,JIS D 9417による。

なお,必要に応じて,後ハブ軸部にチェーン引きを取り付ける。

b) 歯付きベルト 推進力の伝達手段としてベルト駆動を使用している場合,歯付きベルトは拘束される

ことなく前後プーリ上で動作しなければならない。歯付きベルトの性能は,次による。

1) 引張強度 JIS D 9313-6の4.10.1 a)(常温試験)の試験を行ったとき,歯付きベルトに亀裂,破断

又は剝離が生じてはならない。

2) 耐油性 JIS D 9313-6の4.10.1 b)(耐油性試験)の試験を行ったとき,歯付きベルトが破断しては

ならない。

3) 耐水性 JIS D 9313-6の4.10.1 c)(耐水性試験)の試験を行ったとき,歯付きベルトが破断しては

ならない。

4) 耐温度性 JIS D 9313-6の4.10.2(耐温度性試験)の試験を行ったとき,歯付きベルトに亀裂が生じ

てはならない。

5) 連続駆動耐久性 JIS D 9313-6の4.10.3(歯付きベルトの疲労試験)の試験を行ったとき,歯付きベ

ルトの歯部に亀裂,歯こぼれ又は破断が生じてはならない。

5.7

座席装置

5.7.1

サドルの寸法

サドルには,サドル座面中央部から125 mm以上高い部分があってはならない。

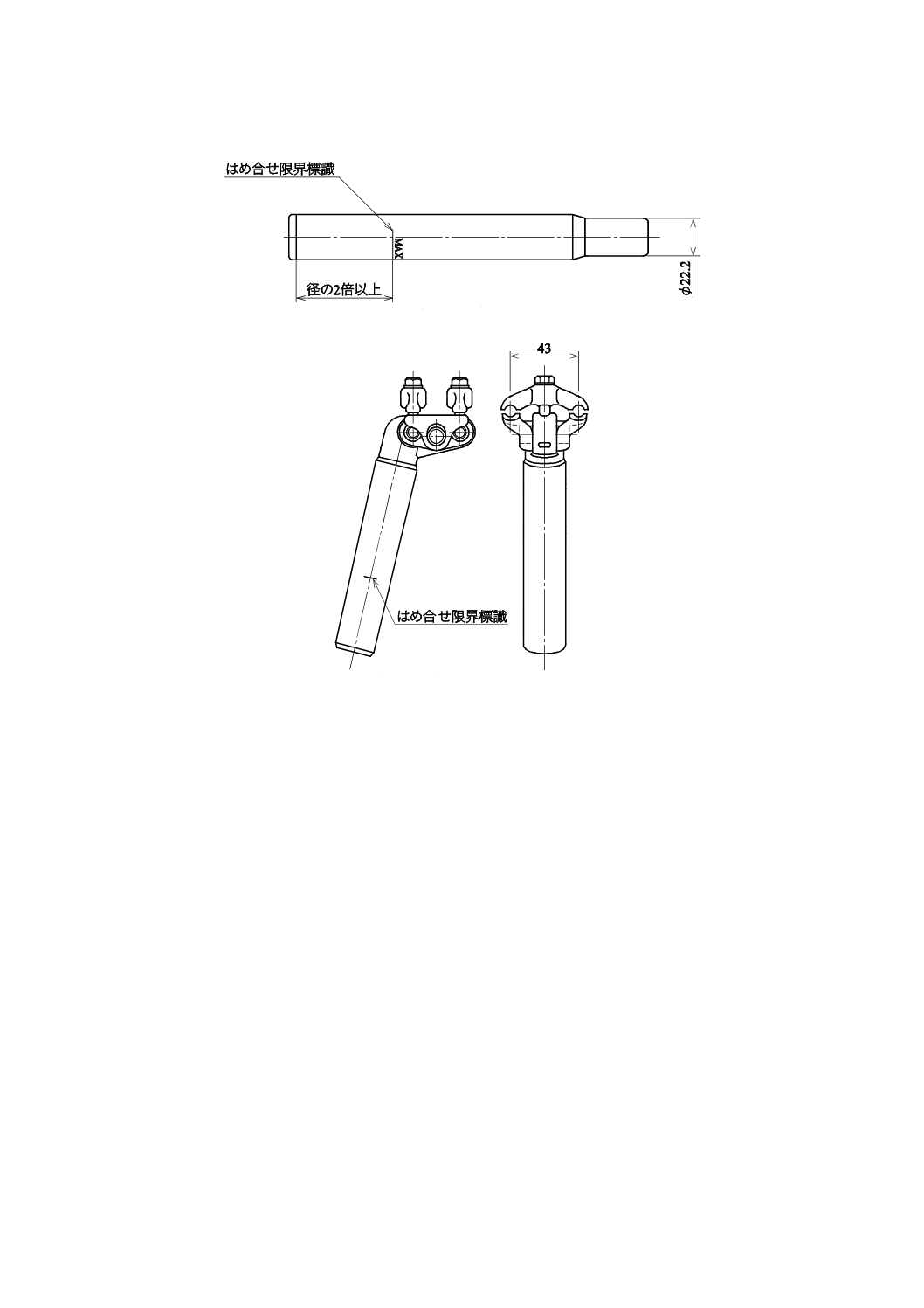

5.7.2

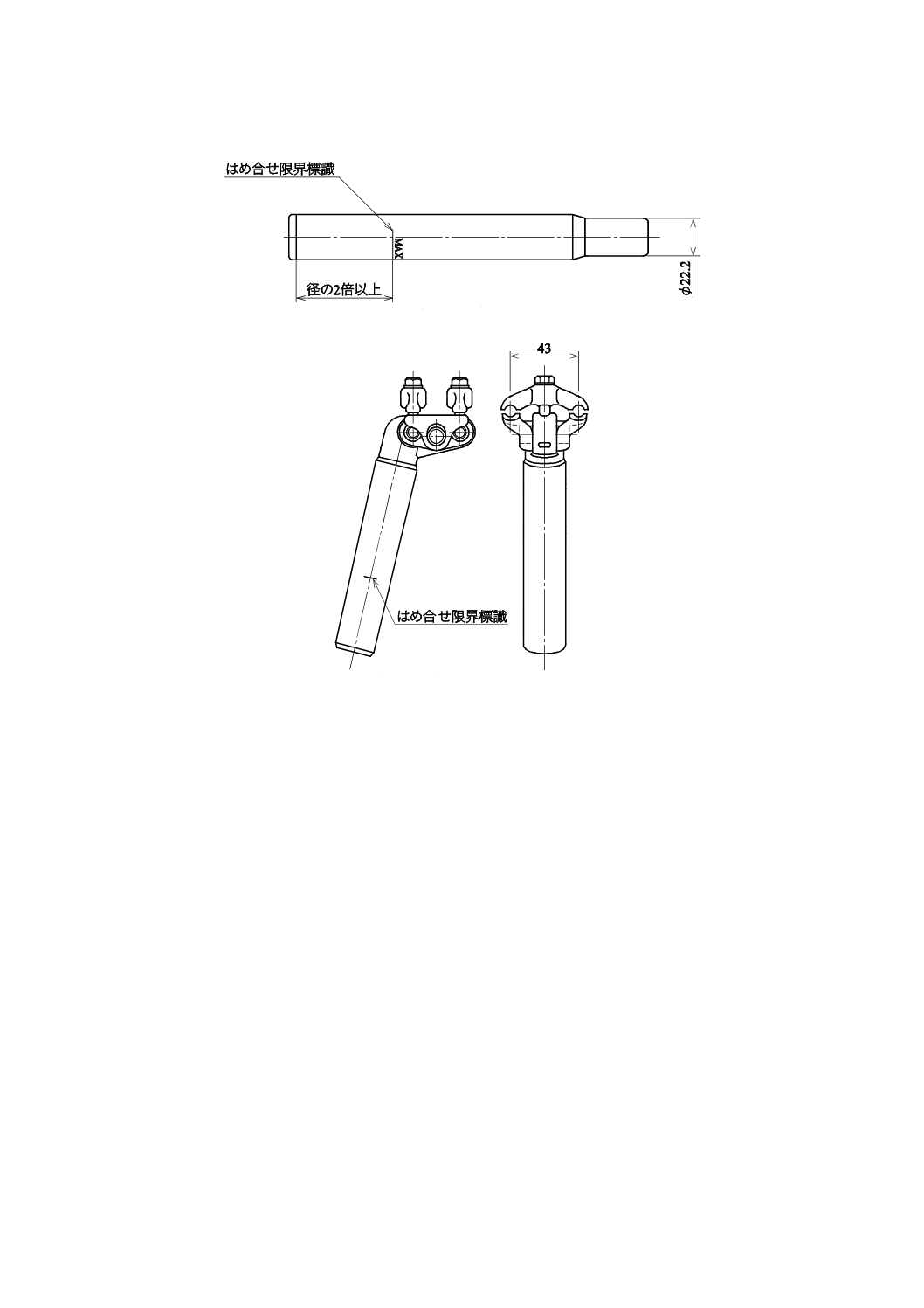

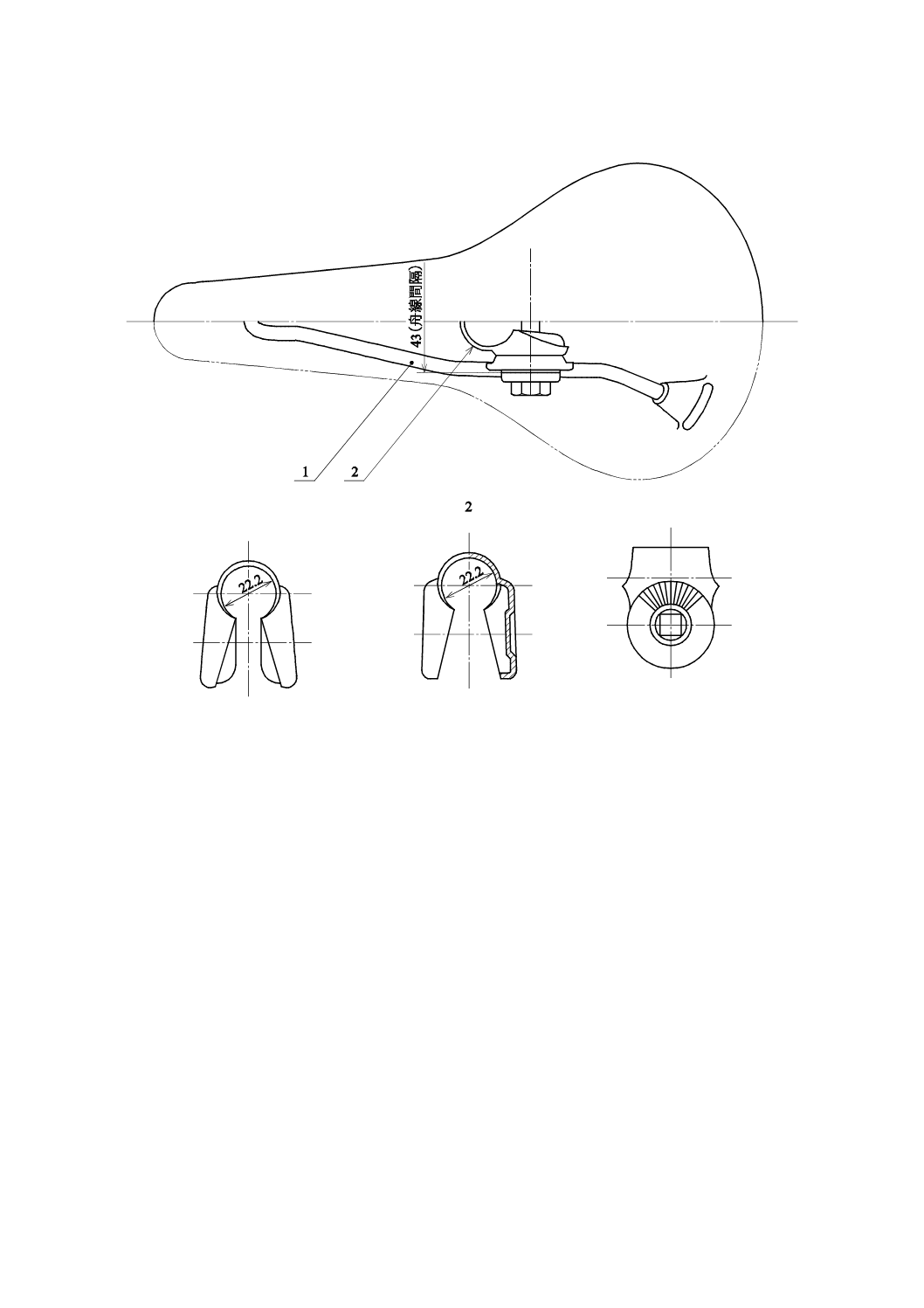

シートポストのはめ合せ限界標識

シートポストは,フレームへの安全なはめ合い長さを確保するため,次のa)又はb)による。

a) シートポストには,フレームとの最小はめ合い長さを表す,はめ合せ限界標識を付けなければならな

い。はめ合せ限界標識は,ポスト径以上の長さの容易に消えない方法で表示する。円形断面の場合,

シートポストの下端からポスト径の2倍以上の位置にあり,断面が円形でない場合は,シートポスト

の下端(断面が最大になる箇所)から65 mm以上の位置になければならない。

b) a)に規定した最小はめ合い長さが確保できる構造(例えば,フレームからの引き抜きを防止できる止

め具が組み込まれ,かつ,意図せずに抜けない構造)でなければならない。

5.7.3

サドル及びシートポストの強度及び耐久性

5.7.3.1

サドルとシートポストとの固定強度

サドルとシートポストとの固定強度は,次のa)又はb)による。

a) やぐらが調整できるサドル JIS D 9313-7の4.2(サドルとシートポストとの固定試験)の試験を行っ

たとき,シートポストに対するサドルの動き,又はフレームに対するシートポストの動きが生じては

ならない。サドル,やぐら調整機構,又はシートポストが破損してはならない。サドルとシートポス

トとの固定試験が適切にできない設計のサドルでは,サドルの寸法に合ったジグを使用してもよい。

b) やぐらが調整できないサドル クランプされておらず,シートポストに対して垂直面内で回転するよ

う設計されているサドルは,設計の範囲内で動くことができ,かつ,JIS D 9313-7の4.2の試験を行っ

たとき,構成部品が破損してはならない。

5.7.3.2

サドルのはめ込み強度

サドルのはめ込み強度は,JIS D 9313-7の4.3(サドルのはめ込み試験)の試験を行ったとき,トップ又

は合成樹脂成形品がベースから外れたり,舟線又はコイルばねがはめ込み部から外れたりしてはならない。

また,サドルに亀裂又は永久変形があってはならない。

22

D 9301:2019

5.7.3.3

サドル及びシートポストの疲労強度

サドル及びシートポストの疲労強度は,JIS D 9313-7の4.4(サドル及びシートポストの疲労試験)の試

験を行ったとき,シートポスト又はサドルに折損又は目に見える亀裂がなく,かつ,クランプの緩みがあ

ってはならない。

5.7.3.4

シートポストの疲労強度

シートポストの疲労強度は,次に示すとおり,同じシートポストを対象に2段階の試験を行う。

a) 第1段階の要求事項 JIS D 9313-7の4.5.2[第1段階(疲労試験)]の試験を行ったとき,シートポス

トに目に見える亀裂又は折損がなく,かつ,ボルトが破損してはならない。

繊維強化樹脂製シートポストについては,上記に加え,力が負荷される点のたわみ量の最大値(ピ

ークピーク値)が,初期値より20 %以上増加してはならない(JIS D 9313-1の4.3参照)。

サスペンション機構を備えたシートポストは,シートポストに目に見える亀裂又は折損がなく,ボ

ルトが破損してはならない。また,サスペンション機構が破損しても二つの主要部分が分離せず,サ

ドルの取付け部が自由に回転しないような設計としなければならない。

b) 第2段階の要求事項 JIS D 9313-7の4.5.3[第2段階(曲げ試験)]の試験を行ったとき,シートポス

トが折損してはならない。また,試験中のたわみ量が10 mmを超えてはならない。

サスペンション機構を備えたシートポストは,シートポストが折損してはならない。また,サスペ

ンション機構が破損しても二つの主要部分が分離せず,サドルの取付け部が自由に回転しないような

設計としなければならない。

5.8

保護装置

5.8.1

チェーン又は歯付きベルトの保護装置

5.8.1.1

一般

自転車には,次のいずれか一つを装備しなければならない。

a) 5.8.1.2に適合するリングケース又はフロントプーリのフランジ

b) 5.8.1.3に適合するチェーン又は歯付きベルトの保護装置

c) ペダルに足固定装置を装備する場合は,5.8.1.4に適合する一体化されたフロントギヤチェーンガイド

5.8.1.2

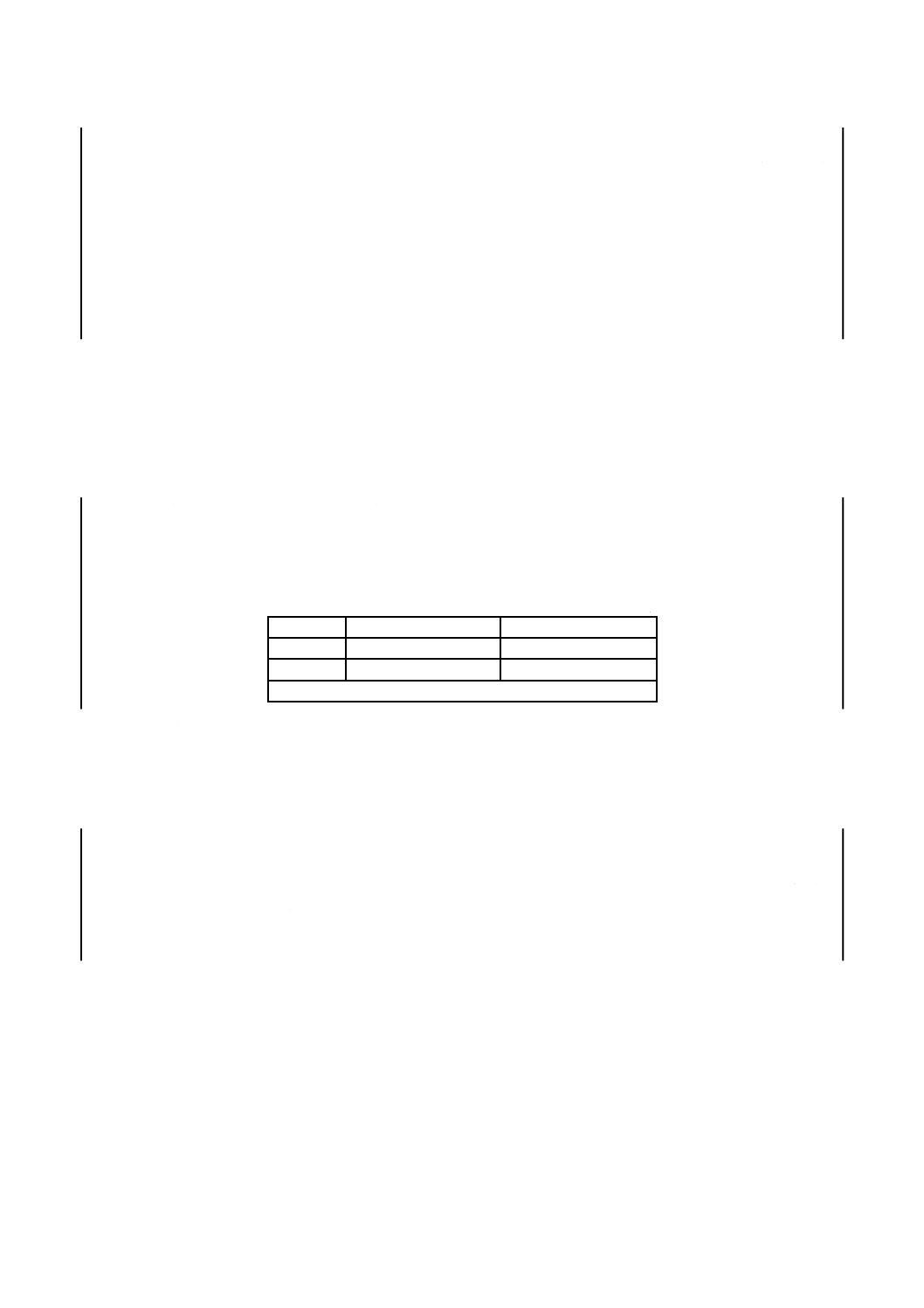

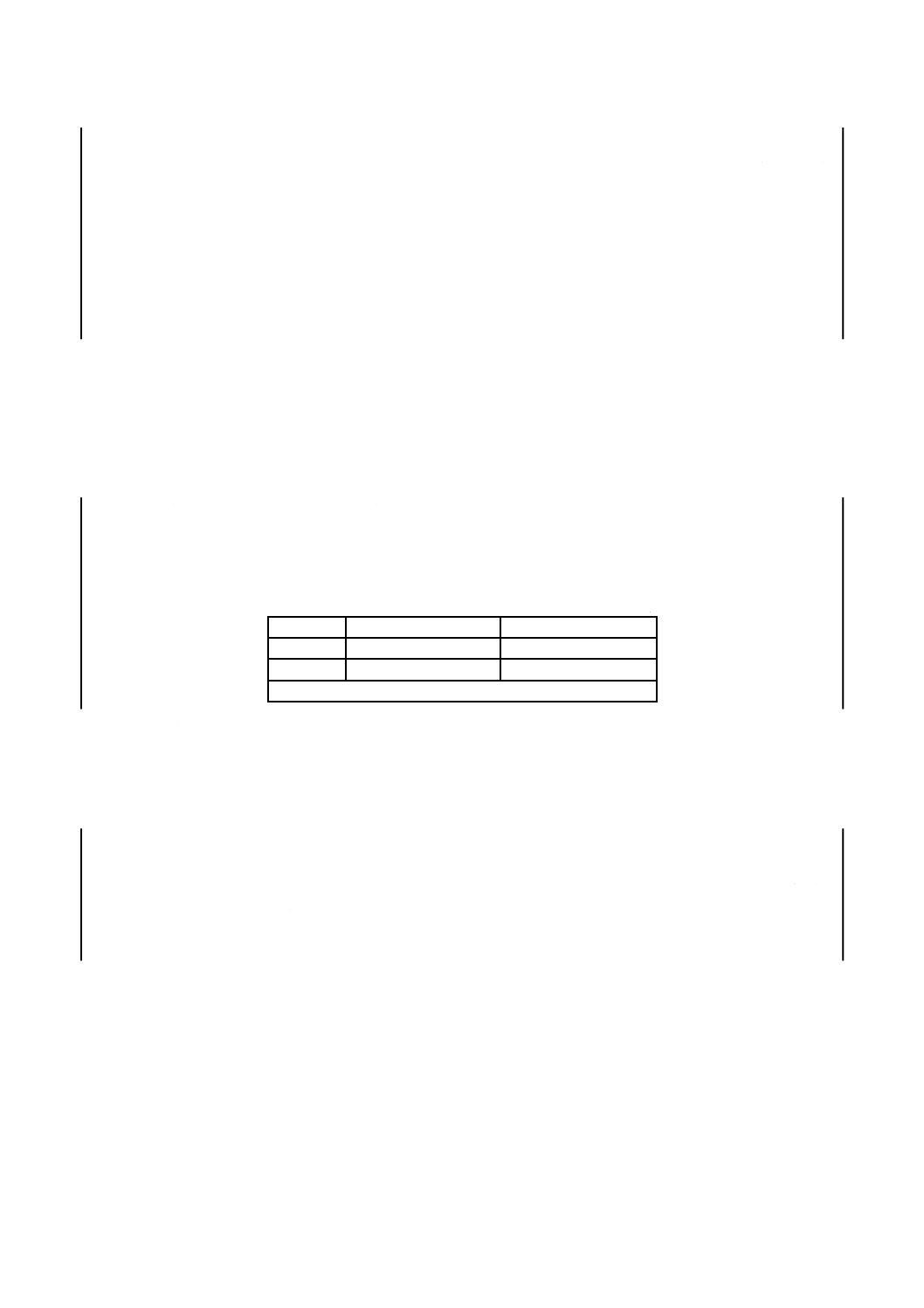

リングケース又はフロントプーリのフランジ

リングケースは,外側のギヤ板歯先円直径より歯先で測定して10 mm以上大きくなければならない(図

6参照)。フロントプーリのフランジは,フロントプーリの歯先円直径より10 mm以上大きくなければな

らない(図7参照)。

クランクとギヤ板又はフロントプーリとが接近しすぎていて完全なリングケース又はフランジを組み込

めないような設計となっている場合は,クランクと密接する部分的なリングケース又はフランジを装着す

ることができる。

23

D 9301:2019

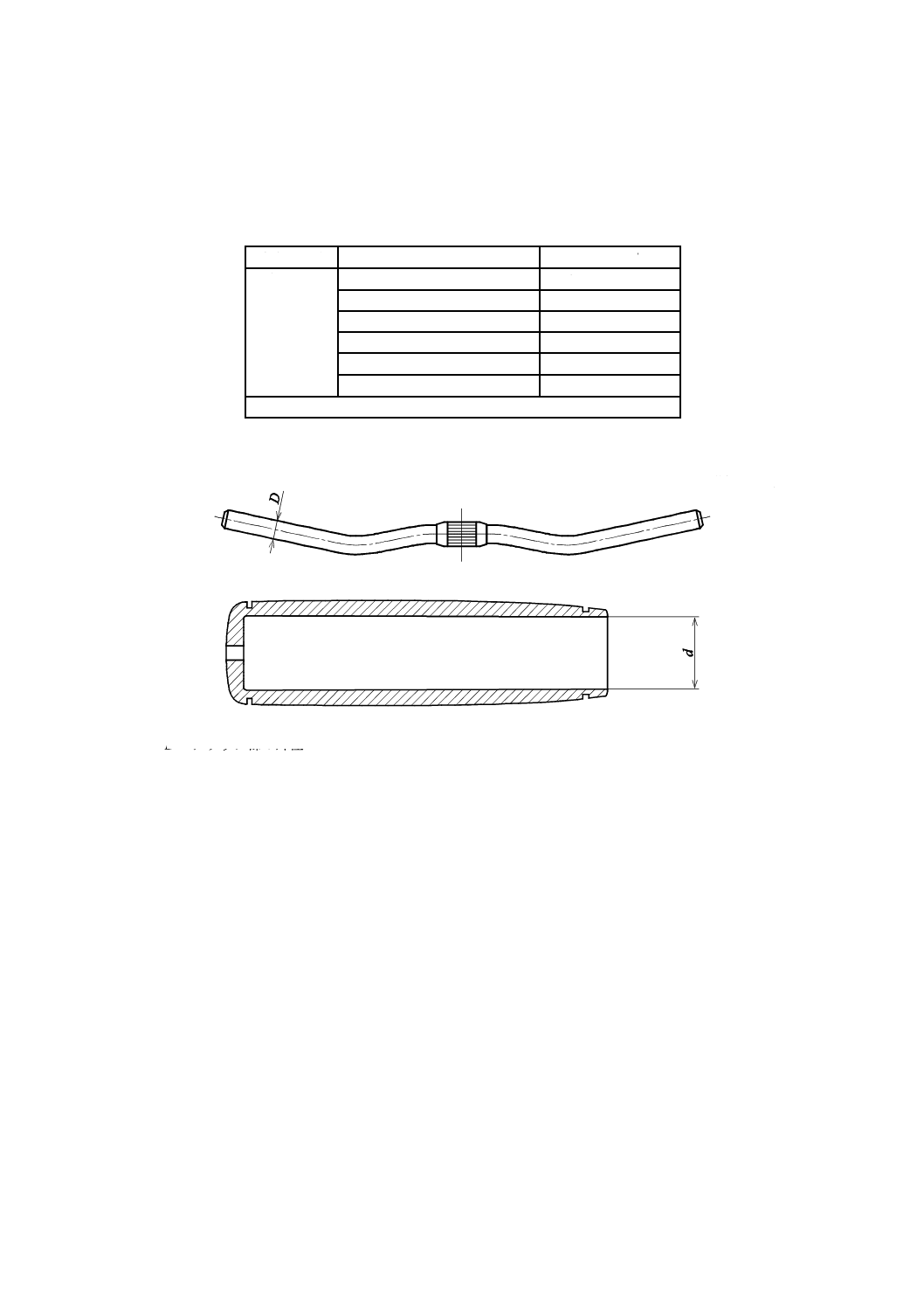

単位 mm

1

リングケース(D2≧D1+10)

D1 外側のギヤ板歯先円直径

D2 リングケース直径

図6−リングケース

単位 mm

1

フロントプーリのフランジ(D2≧D1+10)

D1 フロントプーリの歯先円直径

D2 フロントプーリのフランジ直径

図7−フロントプーリ

24

D 9301:2019

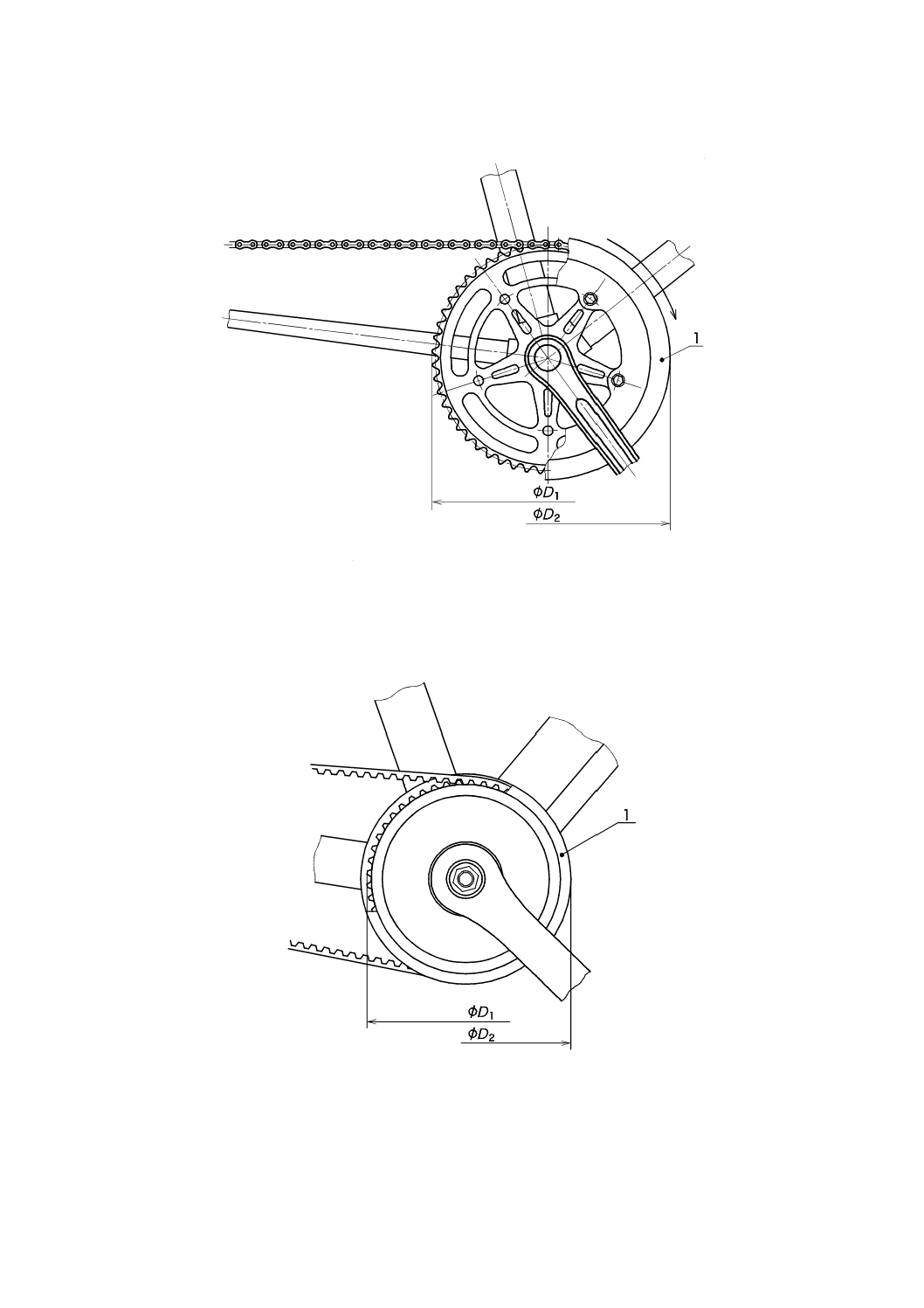

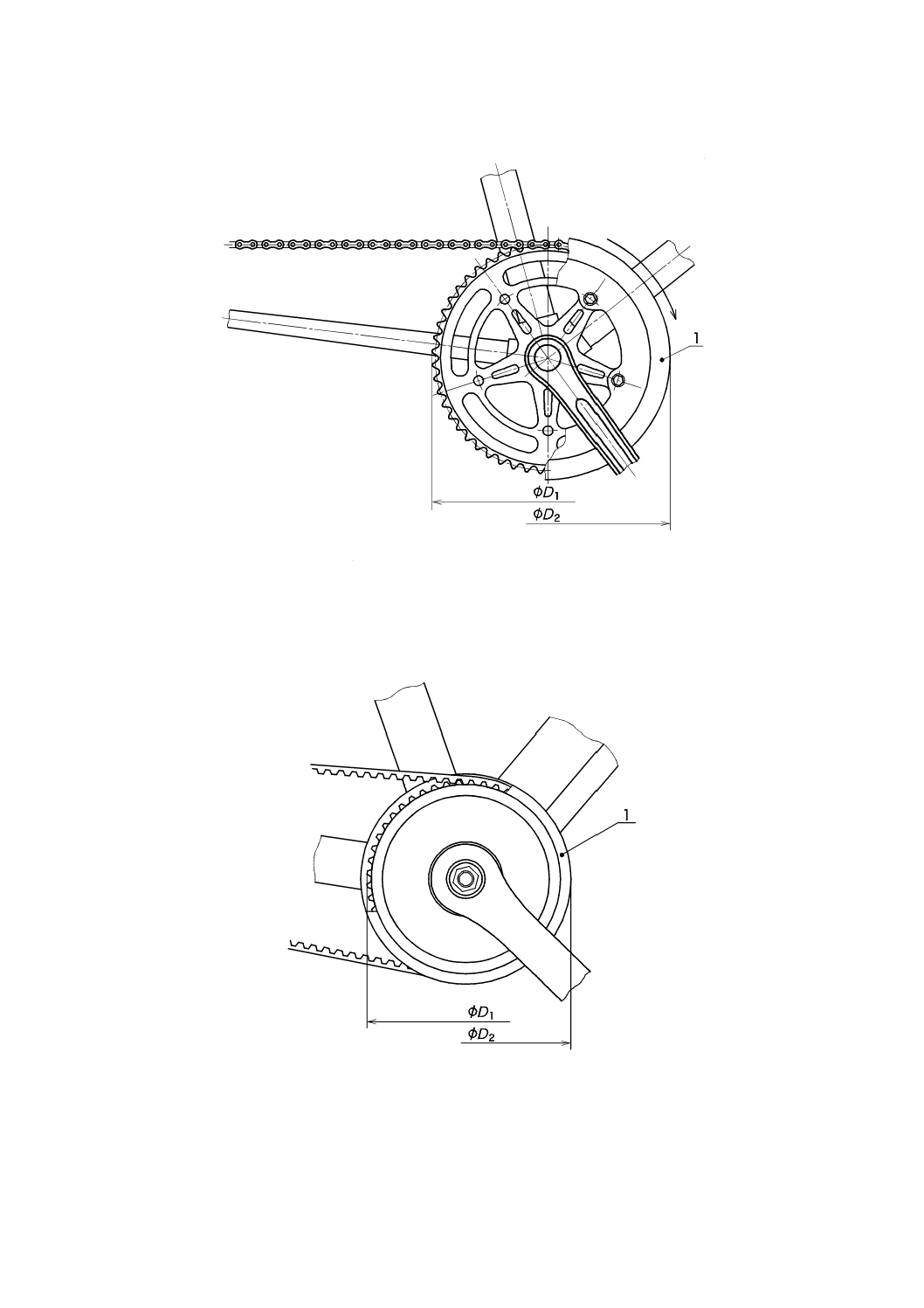

5.8.1.3

チェーン又は歯付きベルトの保護装置

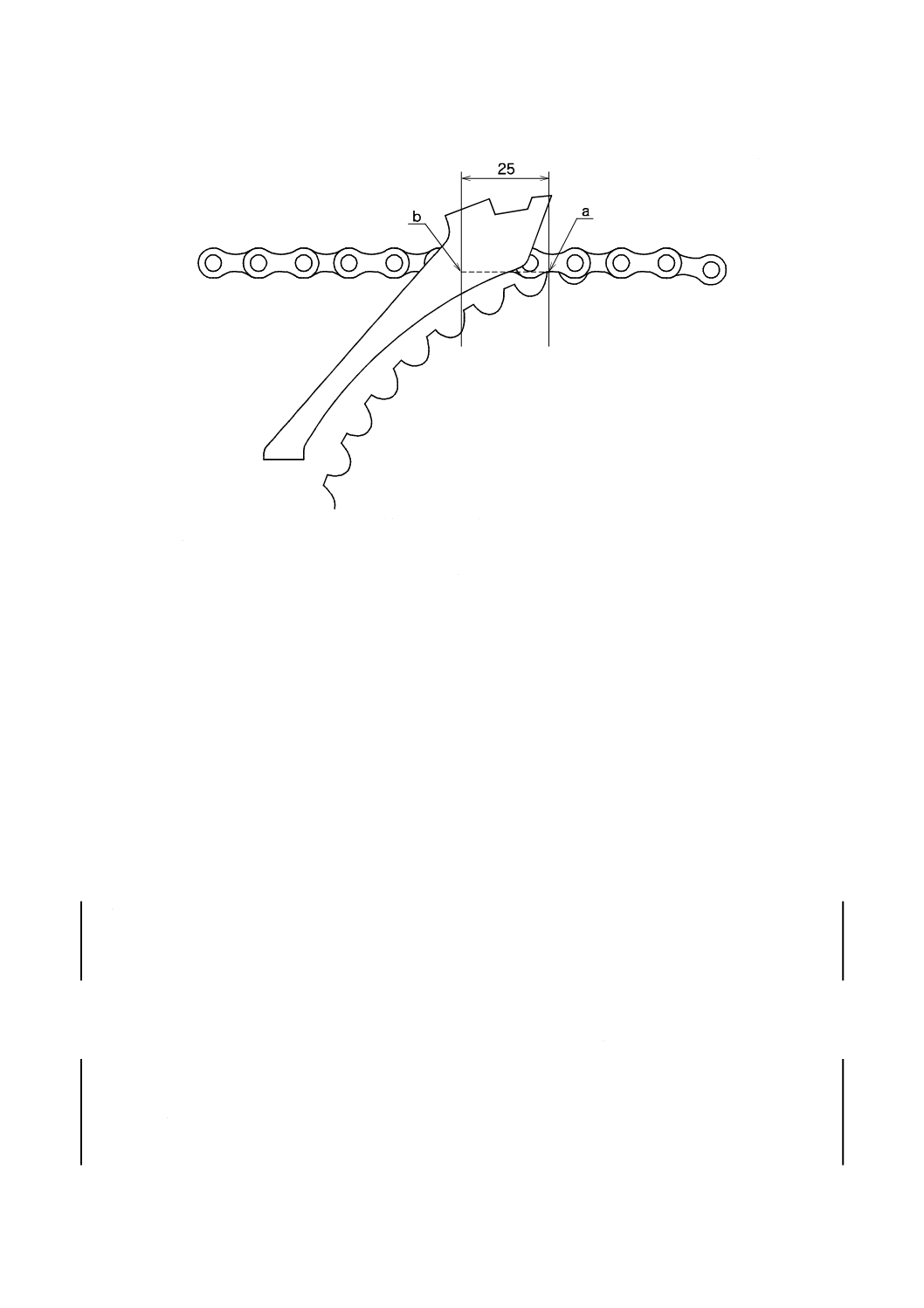

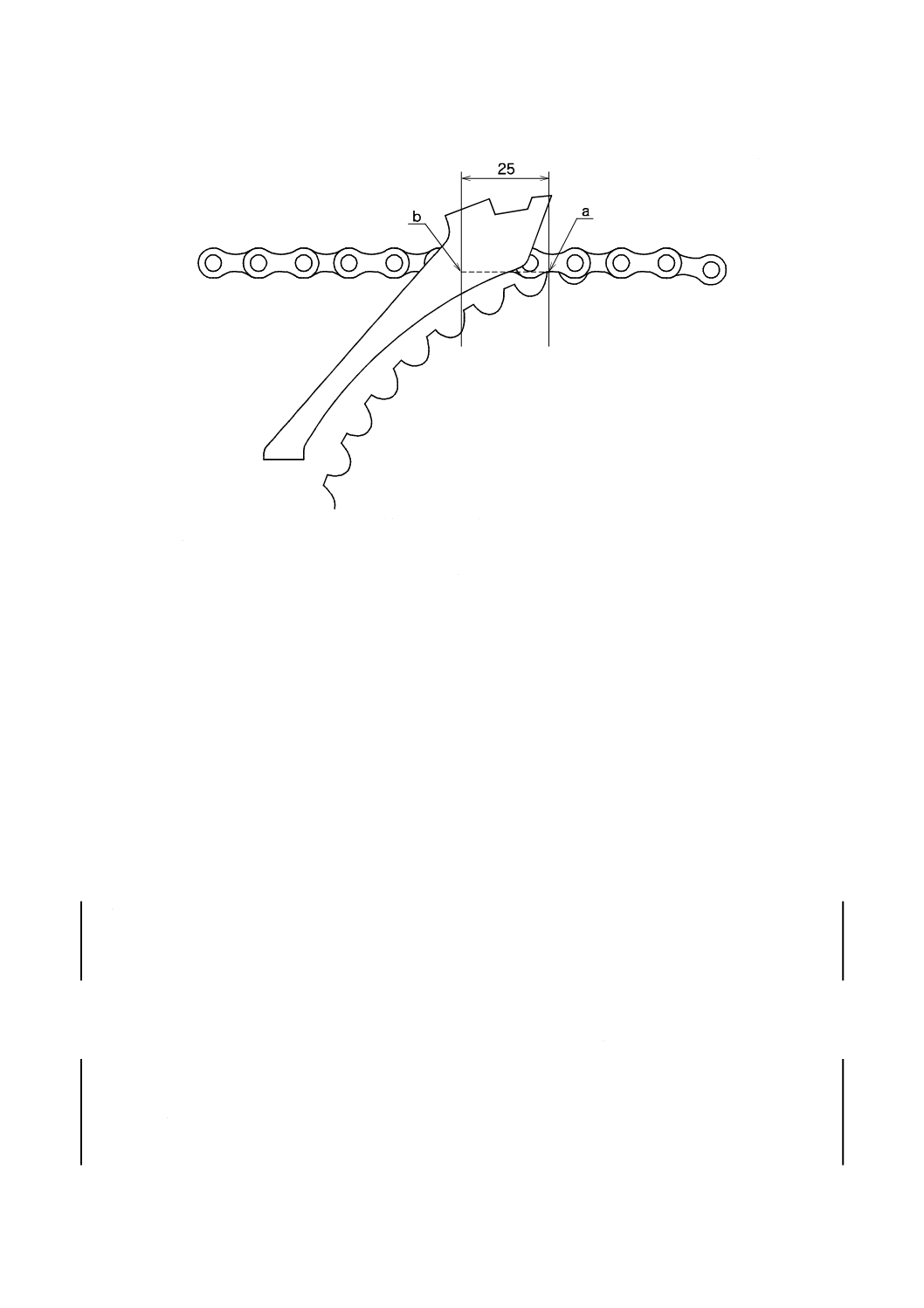

チェーンの保護装置(半面ケース又は半ケース)は,チェーンとギヤ板との上部かみ合い開始点から,

後方へ25 mm以上チェーンの上面及び外側面を遮蔽し,前方へアウタギヤ板の周りをハンガの軸線を通る

水平線まで覆っていなければならない(図8参照)。

歯付きベルトの保護装置は,ベルトとフロントプーリとの上部かみ合い開始点から,後方へ25 mm以上

ベルトの上面及び外側面を遮蔽し,前方へフロントプーリの周りをハンガの軸線を通る水平線まで覆って

いなければならない。

単位 mm

b) A部拡大図(歯付きベルト)

1

ハンガ軸水平線

2

ギヤ板又はフロントプーリ

B

プーリの歯先円

C ベルトの歯先線

図8−チェーン又は歯付きベルトの保護装置

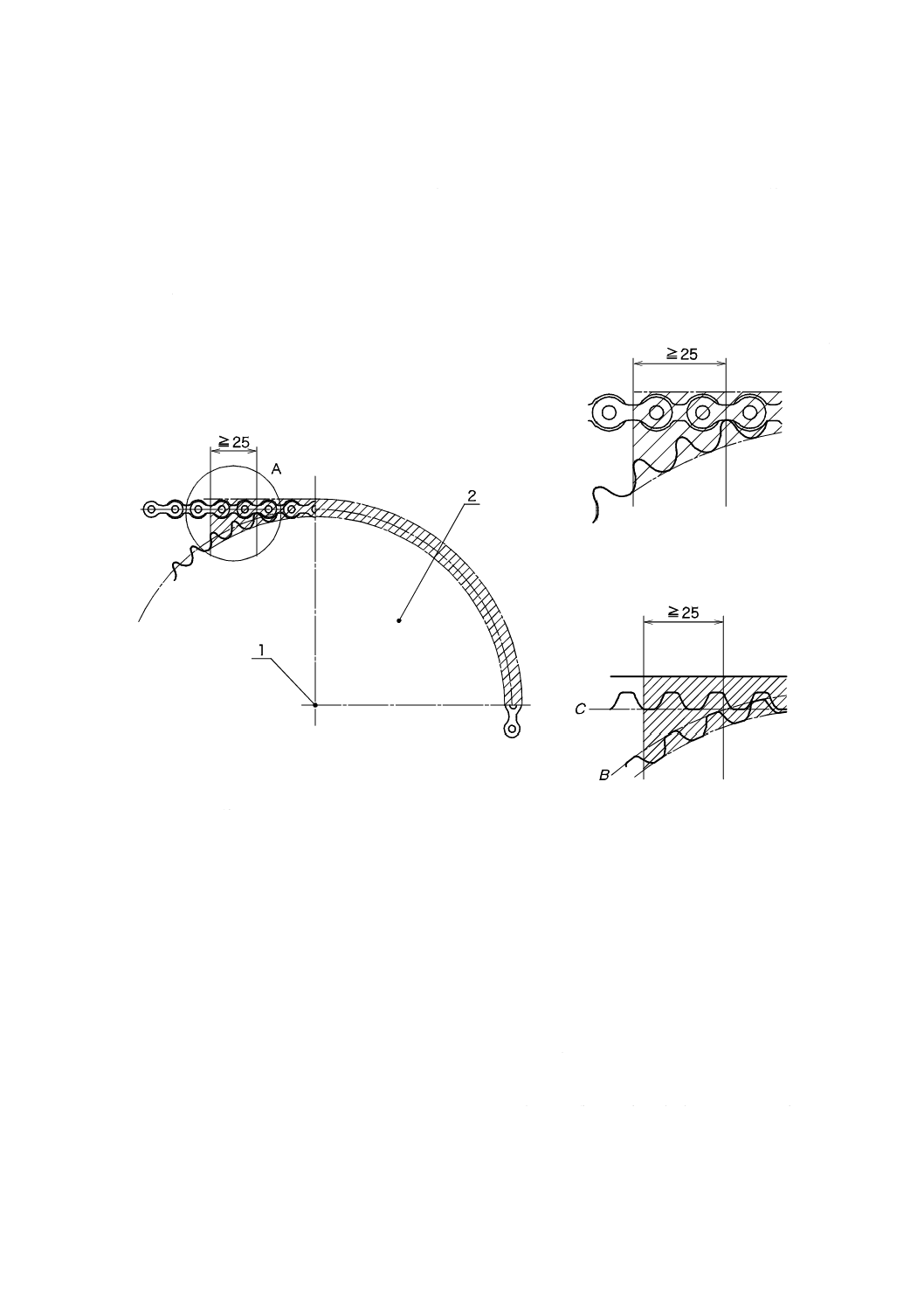

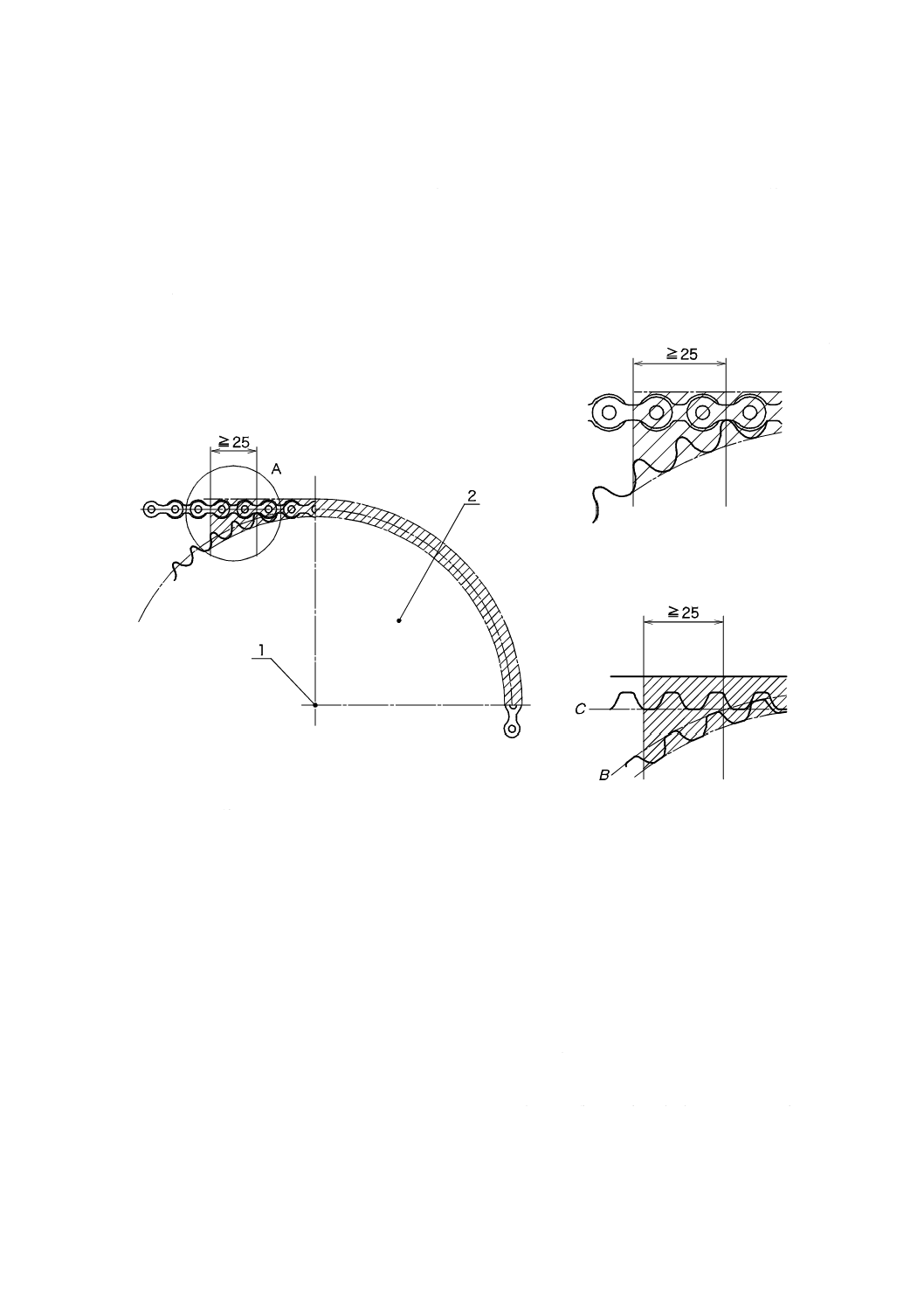

5.8.1.4

一体化されたフロントギヤチェーンガイド

チェーンがアウタギヤ板の位置にあるとき,一体化されたフロントギヤチェーンガイドは,後車輪に向

かってチェーンの側面に平行でなければならない。また,a(ギヤ板がチェーンの側面を最初に通過する点)

とb(ギヤ板がチェーンの側面を最初に通過する点からチェーンに沿って後方へ25 mmの点)とを結ぶ線

より上部領域では,aとbとの間からbまで覆い,aとbとを結ぶ線より下部領域では,aとbとの間から

bより後方まで覆わなければならない(図9参照)。

注記 フロントギヤとフロントギヤチェーンガイドとの隙間は,製造業者の推奨値に正しく設定する

のが望ましい。

a) A部拡大図(チェーン)

25

D 9301:2019

単位 mm

a

ギヤ板がチェーンの側面を最初に通過する点

b

ギヤ板がチェーンの側面を最初に通過する点からチェーンに沿って後方へ25 mmの点

図9−チェーンとギヤ板とのかみ合い部

5.8.2

回転中の車輪の保護

回転中の車輪が急激に停止することを防止するために,自転車の構造は,次による。

a) ブレーキワイヤが切断したときに,制動装置機構のどの部分も車輪の回転を急激に妨げることがあっ

てはならない。

b) 自転車にディレーラを装備するものにあっては,ディレーラの破損,調整不良などによってチェーン

が脱落しても,車輪の回転が妨げられないように,スポークプロテクタなどを装備し,防護しなけれ

ばならない。

5.8.3

前どろよけ

自転車に前どろよけを装備するものにあっては,JIS D 9313-1の4.6.1(ステー付きどろよけ)の2段階

試験又は4.6.2(ステーなしどろよけ)の試験を行ったとき,どろよけが車輪の回転を妨げたり,又は操だ

(舵)を妨害したりしてはならない。

5.9

停立装置

自転車にスタンドを装備するものにあっては,スタンドはJIS D 9453による。スタンドは,使用者の力

で容易に操作ができ,スタンドを立てたときに,自転車は安定に維持され,容易に倒れてはならない。

5.10 積載装置

5.10.1 リヤキャリヤ

自転車にリヤキャリヤを装備するものにあっては,リヤキャリヤはJIS D 9453による。

5.10.2 リヤキャリヤ及びフレームの取付け強度

シティ車用のリヤキャリヤ及びフレームの取付け強度は,JIS D 9313-1の4.10(リヤキャリヤ及びフレ

ームの強度試験)の試験を行ったとき,リヤキャリヤ及びフレームのたわみ量が25 mm以下でなければな

らない。

26

D 9301:2019

なお,積載質量は,リヤキャリヤの最大積載質量又はフレームが許容する積載質量のいずれか大きい方

で試験する。

5.11 照明装置及びリフレックスリフレクタ

5.11.1 照明装置

照明装置は,次による。

a) 自転車には,JIS C 9502の性能をもつ前照灯を備えなければならない。

b) 自転車に尾灯を装備するものにあっては,尾灯の性能はJIS C 9502による。

c) 電気コードを使用した自転車は,鋭い縁との接触による損傷を避ける位置に配線しなければならない。

また,電気コードの接続部は,各方向に対し10 Nの引張力に耐えなければならない。

5.11.2 リフレックスリフレクタ

自転車には,フロントリフレクタ,リヤリフレクタ,ペダルリフレクタ及びサイドリフレクタを備えな

ければならない。リフレックスリフレクタの性能は,JIS D 9452による。また,リフレックスリフレクタ

の装備及び取付けは,次による。

a) フロントリフレクタ

1) フロントリフレクタの反射光の色は,白としなければならない。

2) フロントリフレクタの取付位置は,前車輪ハブ軸より上方で,前方からレンズの全面が確認できな

ければならない。

3) フロントリフレクタの代わりに,夜間前方100 mの距離から自動車のヘッドライトなどの光に反射

して容易に存在を確認できる反射体などを装着してもよい。

b) リヤリフレクタ

1) リヤリフレクタの反射光の色は,赤としなければならない。

2) リヤリフレクタは,レンズ最上部が後車輪ハブ軸よりも上方で,かつ,サドル座面中央部から75 mm

以上下方の位置になければならない。ただし,乗員の衣服,積載物などで隠されるおそれがない場

合には,この規定は適用しない。

3) リヤリフレクタの光軸又は主光軸は,自転車の進行方向に対し平行で,上下左右に5°以上の傾き

があってはならない。

なお,サスペンション機構をもつ自転車は,その自転車の適応乗員体重相当を負荷した状態で測

定する。

4) リヤリフレクタに対し,使用時と同じ条件で最も影響があると思われる方向に90 N(どろよけに取

り付けたものは50 N)の力を30秒間加えたとき,反射面の向きの変化は15°未満,力を除去した

後の反射面の向きの変化は5°未満でなければならない。また,各部に破損その他の著しい欠点が

あってはならない。

c) ペダルリフレクタ

1) ペダルリフレクタの反射光の色は,黄としなければならない。

2) ペダルリフレクタは,ペダルの前面及び後面になければならない。

3) ペダルリフレクタのレンズ面は,ペダル体又はリフレクタケースの端面から十分にくぼんでいなけ

ればならない。

d) サイドリフレクタ 自転車には,両側面から反射光を確認できる2個のサイドリフレクタを,次によ

って取り付ける。

1) サイドリフレクタの反射部は,単色で,反射光の色は,白又は黄としなければならない。

27

D 9301:2019

2) サイドリフレクタは,自転車の前半部及び後半部に各1個以上取り付けなければならない。

3) サイドリフレクタは,自転車の側面又は車輪に装着しなければならない。再帰反射環を除いて,そ

のうち1個以上は車輪のスポークに取り付けなければならない。

4) 再帰反射環を装備する場合には,取扱説明書にタイヤは消耗品のため交換する場合の注意事項を記

載しなければならない。

5.12 警音装置

自転車には,ベル又はブザーを備えなければならない。その引き手,レバー又はスイッチは,走行中容

易に操作できる位置になければならない。ベルの性能は,JIS D 9451による。

5.13 附属装置

自転車に錠を装備するものにあっては,施錠及び開錠が円滑でなければならない。

a) 鍵付き錠は,鍵によってシリンダを回転又はシリンダを移動させて開錠する構造で,専用の鍵以外の

もので容易に開錠してはならない。

b) 箱形錠を取り付けた自転車は,回り止め及びずり落ち防止装置を施さなければならない。

なお,箱形錠は,他の錠と併用して使用し,単独では用いない。

5.14 完成車の路上試験

JIS D 9313-1の4.7(完成車の路上試験)の試験を行ったとき,自転車又は構成部品の破損がなく,かつ,

サドル,ハンドルバー,操だ(舵)装置又はリフレックスリフレクタの緩み又はずれが生じてはならない。

自転車は制動,方向転換及び操だ(舵)が安定し,操作の困難さ,乗員への危険などを伴うことなく,

(手信号を出すときのように)一方の手をハンドルバーから離して乗車走行できなければならない。自転

車にキャリヤが装備されている場合は,キャリヤに表示された最大積載質量を積載した状態で行う。

注記 JIS D 9313-2の4.6.5.7 h)も併せて参照。

6

外観

自転車の外観は,次による。

a) めっき及び塗装を施した面には,素地の露出,剝がれ,さび,その他の著しい欠点があってはならな

い。

b) めっき及び塗装を施さない仕上げ面には,さび,割れ,その他の著しい欠点があってはならない。

c) マーク類には,密着不良,打刻不良,ずれなどがあってはならない。

7

検査

7.1

検査の種類

自転車の検査は,形式検査4) と受渡検査5) とに区分し,検査項目はそれぞれ次のとおりとする。

なお,形式検査及び受渡検査の抜取検査方式は,受渡当事者間の協定による。

7.2

検査項目

a) 形式検査

1) 一般

2) 制動装置

3) 操だ(舵)装置

4) 車体部(フレーム体及び前ホーク)

5) 走行装置(車輪,クイックレリーズ装置,タイヤ及びチューブ)

28

D 9301:2019

6) 駆動装置

7) 座席装置(サドル及びシートポスト)

8) 保護装置

9) 照明装置及びリフレックスリフレクタ

10) 警音装置

11) 附属装置(錠)

12) 停立装置(スタンド)

13) 完成車の路上試験

14) 外観

15) ねじ[部品(4.2参照)]

b) 受渡検査

1) 一般

2) 手動ブレーキ{ブレーキレバーの配置,ブレーキレバーの開き及びブレーキの調整機能[5.2.2 e)の

2) 及び3)]参照}

3) 操だ(舵)安定性[5.3.1のa) 及びc) 参照]

4) 車輪(車輪の振れ,タイヤクリアランス及び車輪の保持)

5) チェーン又は歯付きベルト(5.6.6参照)

6) 照明装置及びリフレックスリフレクタ

7) スタンド

8) 外観

注4) 形式検査は,新規の設計及び製造に関わる自転車が設計どおりの品質特性に適合するかどう

かを判定するために行う。

5) 受渡検査は,既に形式検査に合格したものと同じ設計及び製造に関わる自転車の受渡しのと

きに,必要と認める品質特性に適合するかどうかを判定するために行う。

8

表示

8.1

製品の表示

自転車には,立パイプの表面又はフレーム体の表面に,転写印刷,銘板,刻印又はシールを付ける方法

で,次の事項を表示する。

a) 製造業者名又はその略号

b) 車体番号:車体番号は,通常,一連の通し番号とする。

注記1 許容積載質量(乗員体重と積載する荷物の質量との合計)をフレームの容易に見える場所

に表示することが望ましい。

注記2 次に示す安全上重要な部品には,製造業者名及び部品番号などトレーサブルな識別情報を

表示することが望ましい。

1) 前ホーク

2) ハンドルバー及びステム

3) シートポスト

4) ブレーキレバー,ブレーキブロック及び/又は舟

5) ブレーキワイヤ

29

D 9301:2019

6) 油圧ブレーキパイプ

7) ディスクブレーキのキャリパ,ブレーキディスク及びブレーキパッド

8) チェーン

9) ペダル及びクランク

10) クランク軸

11) リム

8.2

リヤキャリヤに関する表示

シティ車には,リヤキャリヤ,どろよけ又はフレーム本体の見やすい箇所に,シールなどで次の事項を

表示する。

a) リヤキャリヤが取り付けられている自転車で,幼児用座席を取り付けることができるものには,幼児

用座席の質量とその幼児用座席が指定する最大適用体重との合計質量(最大積載質量)を分かりやす

く表示する。幼児用座席を取り付けることができないものには,その旨を表示する。

b) リヤキャリヤが取り付けられていない自転車には,取り付けることができるリヤキャリヤの質量別ク

ラスを表示する。

8.3

表示の耐久性

JIS D 9313-1の4.8(表示の試験)の試験を行ったとき,表示が容易に判読できなければならない。ラベ

ルが剝がれやすくなったり,剝がれかけていたりしてはならない。

9

取扱説明書

自転車には,次に示す主旨の取扱い上の注意事項を明示した取扱説明書を添付する。ただし,その製品

によって,該当しない事項は,記載しなくてもよい。また,取扱説明書には組立説明書を含むが,取扱説

明書は使用者用に,組立説明書は販売店用とする。

なお,取扱説明書には,一般使用者が容易に理解できるように図で明示したり,特に注意を必要とする

事項については字を大きくしたり,色別にしたりすることなどを行って,強調することが望ましい。

a) 取扱説明書を読み,読んだ後,保管する旨。

子供が使用する自転車では,保護者は取扱説明書を必ず読み,使用上の注意事項を子供に指導する。

b) 使用に当たっては,交通法規を遵守する旨。これは,夜間道路を走行するとき及びトンネル内を走行

するときには前照灯を点灯する,停止中の自動車のドアが開くことに対する注意,歩行者に危害を及

ぼすおそれがある突出物の装着の禁止,走行中の携帯電話の使用禁止及び二人乗りの禁止を含む。

c) 自転車が意図している用途(その自転車の走行に適している地形のタイプ)又は車種,及び不適切な

使用をしたときの危険に関する警告。これは,危険な乗り方,自転車を踏み台代わりに使用すること

などに対する注意を含めなければならない。

d) 荷物積載時の注意及び警告

1) 積載する荷物の重さ及び大きさの限度

2) ブレーキ性能試験で製造業者が指定するテスト車への負荷(自転車の質量,乗員体重及び積載する

荷物の質量との合計)が100 kg(子供車は60 kg)を超える場合は,許容積載質量(乗員体重及び積

載する荷物の質量との合計)及び最大総質量(自転車の質量,乗員体重及び積載する荷物の質量と

の合計)を記載する。

3) リヤキャリヤの取付けの可否及び適合するリヤキャリヤの質量別クラスの表示

4) シート止めリヤキャリヤを取り付ける場合には,シートピン本体の長さが短いと確実に固定できず

30

D 9301:2019

危険なため,必要に応じてシートピン本体を適切な長さのものに交換する旨の注意

5) キャリヤ及びバスケットの使用上の注意並びに許容積載質量を遵守する旨の警告

6) 荷物の運搬にキャリヤ及びバスケット以外は使用してはならない旨の注意

7) 重い荷物を積載すると自転車の安定性を損なう傾向がある旨の警告

e) 幼児用座席の取付け及び幼児同乗時の注意

1) 幼児用座席の取付けの可否及び適合するリヤキャリヤの質量別クラス

2) 幼児用座席を取り付ける場合は,自転車,リヤキャリヤ及び幼児用座席の取扱説明書の指示に従う

旨,また,幼児用座席の質量とその幼児用座席が指定する最大適用体重との合計が,リヤキャリヤ

の最大積載質量以下でなければならない旨の警告。

3) 一本スタンドを備えた自転車では,幼児用座席を取り付けてはならない旨の注意

4) 幼児用座席に幼児を乗せる場合は,幼児用座席の使用上の注意事項に従う旨,また,幼児の体重は,

幼児用座席が指定する最大適用体重以下であることを確認する旨の警告。

5) 同乗させる幼児に,幼児用ヘルメット(JIS T 8134と同等以上の性能をもつヘルメット)を必ず着

用させるなど幼児を乗せるときの注意

6) 幼児を乗せたまま駐輪してはならない旨の注意

f)

乗車前の準備及び注意

1) 適応乗員の身長,体重,股下寸法などの体格

2) サドル及びハンドルバーの高さの調整方法,特に,はめ合せ限界標識を越えて調整しないことの注

意

3) 車輪が異常ロックする場合の注意

4) 前後ブレーキが左右いずれのレバーで作動するか,又はブレーキモジュレーターの存在(機能及び

調整方法)及びコースタブレーキの使用方法

5) サドル最小高さの表示及び測定方法

6) 通常の使用時の巻込みの具体的な危険性に関する注意。これは,走行中に衣服の裾などがチェーン

に巻込まれないようにするなどを含む。

7) 自転車を調整が不完全なまま使用したり,自転車の転倒によって,部品が破損し,走行に支障を来

す旨の注意

g) 乗車直前の確認事項

1) 前ブレーキ及び後ブレーキの作動

2) 前車輪及び後車輪の固定(クイックレリーズハブを含む。)

3) タイヤの空気圧

4) ハンドル,前ホーク及びサドルの固定

5) ディレーラハンガの曲がり

h) 安全な乗車走行のための助言

ヘルメットの着用。これは,児童が自転車に乗車するときには,必ず自転車用ヘルメットを着用さ

せる旨を,また,児童以外が自転車に乗車するときにも,自転車用ヘルメットの着用を推奨する旨を

記載する。

i)

ブレーキのかけ方及び注意

1) 雨天時には制動距離が長くなることに対する注意

2) 前ブレーキを強くかけると,車輪がロックし自転車が前方に転倒するおそれがあることに対する注

31

D 9301:2019

意

j)

夜間の使用における注意

1) 前照灯及び尾灯の点灯の確認

2) リフレックスリフレクタが破損したり,汚れたりしたままで使用しない旨の注意

k) 雨天,雪及び強風時の使用における注意

l)

自転車部品及び装置の取付け及び調整方法

1) クイックレリーズ装置の使い方。これは,車輪の着脱,クイックレリーズ装置の固定力の調整方法

などを含む。

2) チェンジギヤ装置の使い方

3) サスペンション機構を装備している場合は,その調整方法

4) 足固定装置を装備している場合は,安全な使用方法及び調整方法

5) ハンドルバー,ハンドルステム,バーエンド,サドル,シートポスト,車輪及びエアロエクステン

ションの取付方法及びねじの推奨締付けトルク

6) 組み付けられずに供給された部品の適切な取付方法

7) 適正なチェーンの張り及びその調整方法

8) 折り畳み又は分割の方法及び注意

m) 点検方法,調整の時期など。

1) ブレーキ,タイヤ空気圧,操だ(舵)装置及びリムの定期点検方法

2) 変形部品は,即時に交換しなければならない旨の警告

3) ブレーキレバーの遊びが大きいものは,ブレーキが効かなくなることがあり危険であるので,すぐ

に販売店で点検を受ける旨の注意

4) チェーンのたるみが大きくなると,走行時にチェーンが外れやすくなり危険であるので,すぐに販

売店で調整を受ける旨の注意

5) 使用開始後2か月以内に,販売店で点検を受ける旨

6) 1年ごと及び異常を感じた場合は,販売店で点検を受ける旨

7) ブレーキワイヤ及びブレーキブロックの交換時期

8) 注油(潤滑材を含む。)の箇所,頻度及び推奨する油。特に,注油箇所は図などで示す。ブレーキ制

動面に注油しない旨の注意。

n) タイヤの標準空気圧又は最大空気圧:○○ kPa。これは,タイヤのサイドウォール部に表示空気圧が

表示されている旨の説明でもよい。

なお,リムに推奨する最大空気圧が表示されている場合は,タイヤ(チューブラタイヤを含む。)及

びリムのいずれか最大空気圧の小さい方の圧力に従う旨の注意(5.5.3.2参照)。

o) リムの手入れ及びリムの摩耗の危険に関する明確な説明(5.5.3.5及び8.3参照)。

使用者から見えないところで摩耗損傷を起こし得る繊維強化樹脂製リムは,リムの摩耗が起き得る

こと,使用者が摩耗の度合いを判断する方法を説明し,繊維強化樹脂製リムの検査のため,購入店で

点検を受けた後に製造業者に返送することを推奨する旨を記載する。

p) チューブラタイヤを装備している場合は,チューブラタイヤの正しい接着方法

q) 再帰反射環をサイドリフレクタとして使用しているタイヤを交換するときの注意

r) 交換部品など。

1) 標準予備部品。これは,部品交換上の注意,適切なタイヤ,チューブ,ブレーキ摩擦材などを含む。

32

D 9301:2019

2) 安全上重要な部品については,純正の交換部品だけを使用することの重要性

3) アクセサリ。これは,適切なものが用意されている場合は,その操作方法,点検方法,適切な交換

部品(電球など)などを含む。

s)

激しい使用による破損の可能性に対して乗員の注意を促し,かつ,フレーム体,前ホーク,(該当すれ

ば)サスペンション接合部,(該当すれば)繊維強化樹脂製部品の定期点検を推奨する旨の注意

t)

繊維強化樹脂製部品を使用している場合は,繊維強化樹脂材料を高温の環境に置くことの悪影響に注

意を払うようにとの助言

u) 駐輪時の注意。これは,自転車の放置に関する注意を含む。

v) 保管上の注意事項

w) 廃棄に関する情報

x) 使用者のための相談窓口の所在地,電話番号及びファックス番号

y) その他必要な注意事項。対人対物賠償保険に加入するよう記載することが望ましい。また,製造業者

の判断で,その他の関連情報を含めてもよい。

10 商品選択上の情報

自転車には,消費者が使用する目的に合致した商品を選択できるように,スポーティ車,シティ車,小

径車,実用車又は子供車の車種,諸元,機能,性能などを記載したカードなどを見やすい箇所に添付する。

マウンテンバイク類形車は,外観上似ているがマウンテンバイクではない旨を消費者に誤解のないよう

に記載する。

33

D 9301:2019

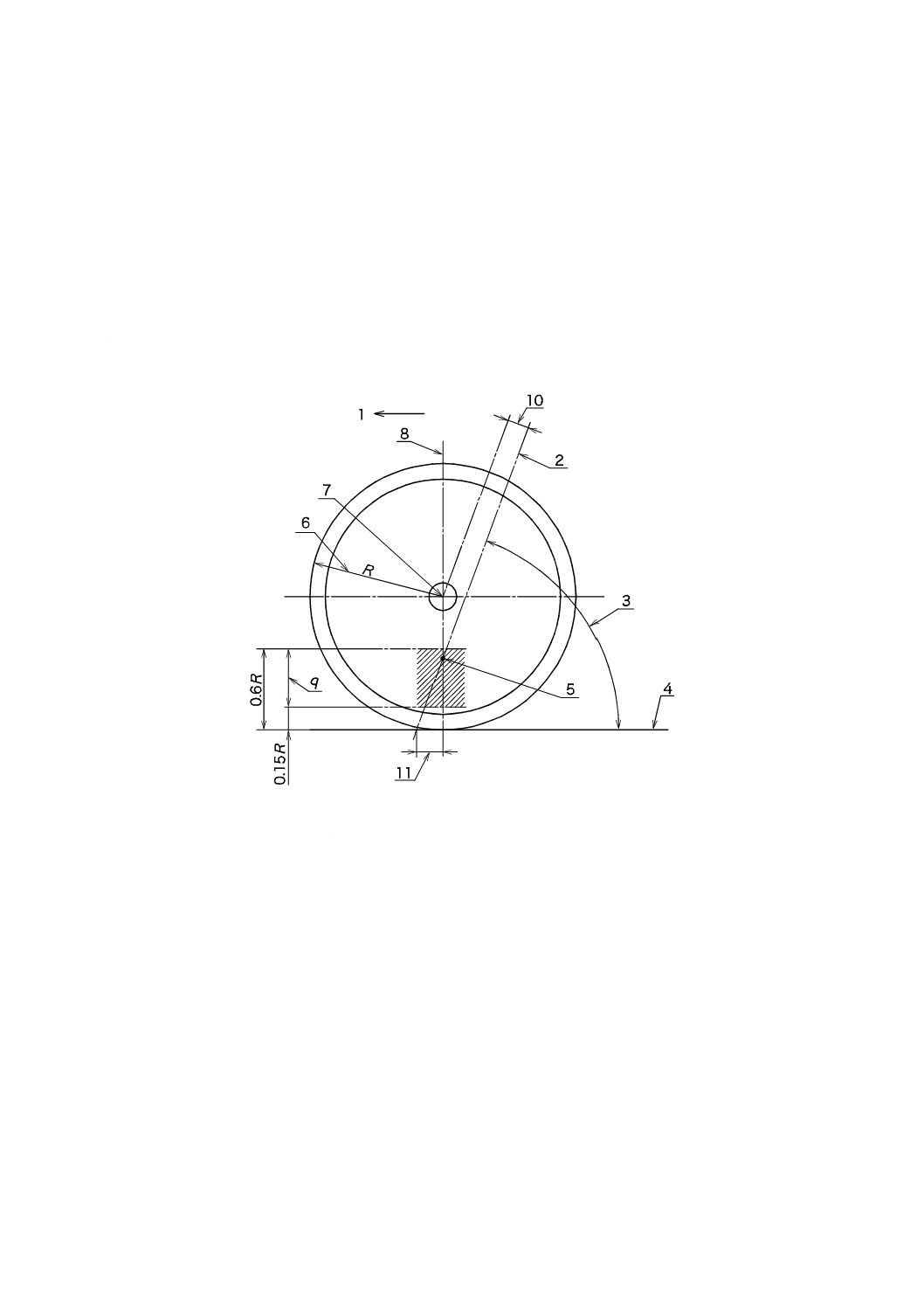

附属書A

(参考)

操だ(舵)装置の幾何学的配置

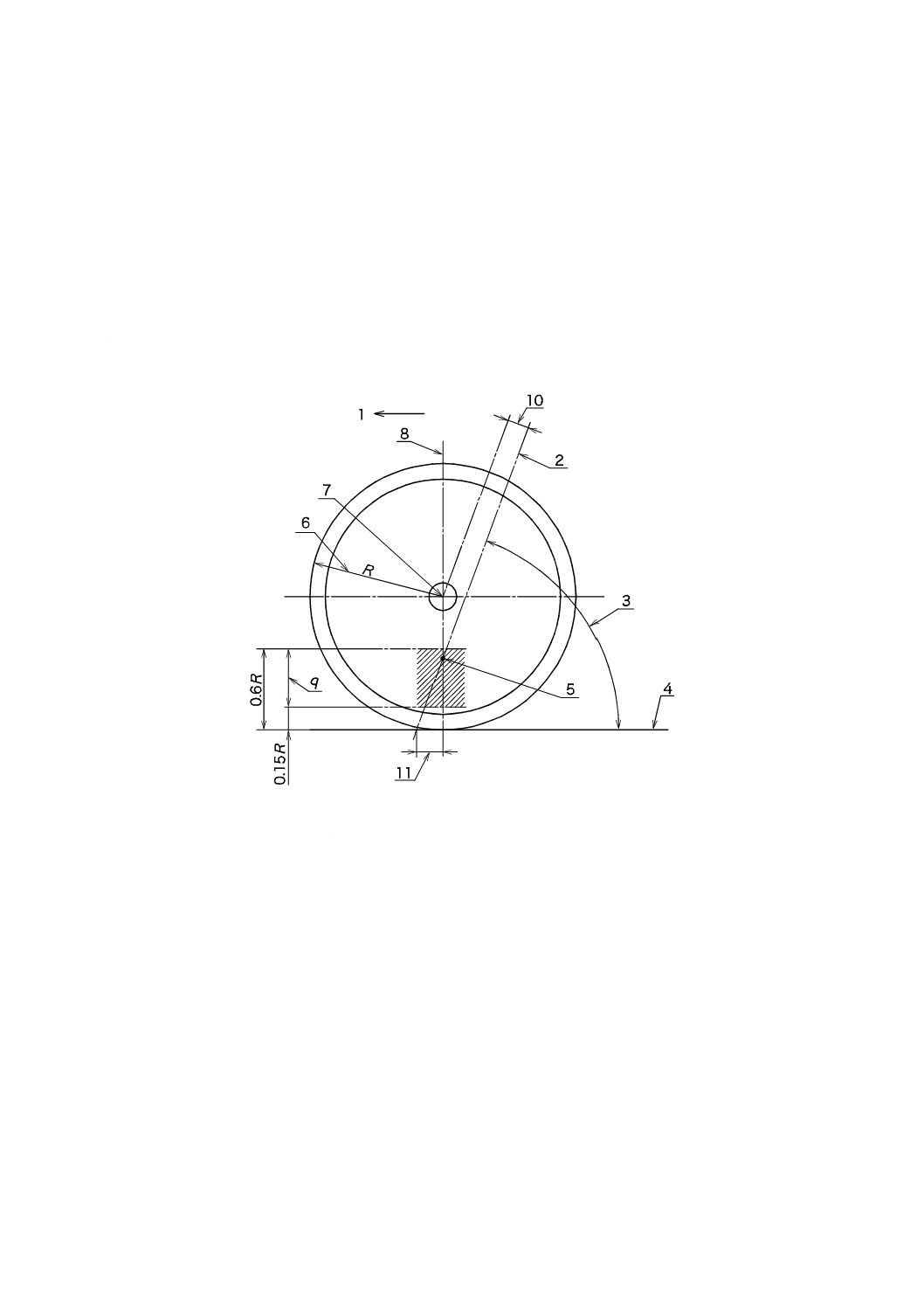

採用する操だ(舵)装置の幾何学的配置は,図A.1に示すように,通常,自転車の用途によって決定さ

れるが,次によるのが望ましい。

a) ヘッド角は地面に対して65°以上75°以下とする。

b) 操だ(舵)軸は,地面から測定して車輪半径の15 %以上60 %以下の高さで,車輪中心を通って引い

た地面に垂直な線と交差する。

1

進行方向

2

操だ(舵)軸

3

ヘッド角

4

地面

5

交点

6

車輪半径

7

車輪中心

8

地面に垂直な線

9

許容範囲

10 オフセット

11 トレール

図A.1−操だ(舵)装置の幾何学的配置

34

D 9301:2019

附属書JA

(規定)

フレーム

この附属書は,従来のJIS D 9401:2010(自転車−フレーム)を基に規定したものである。

JA.1 概要

この附属書は,JIS D 9111に規定する一般用自転車,幼児用自転車及び電動アシスト自転車に用いるフ

レームについて規定する。ただし,フレームの性能を除く。

なお,三輪車に用いるフレームには適用しないが,三輪車のフレーム強度については,必要なジグを用

いて5.4に規定する試験方法を準用してもよい。フレームの揺動(スイング)機構をもつものは,揺動部

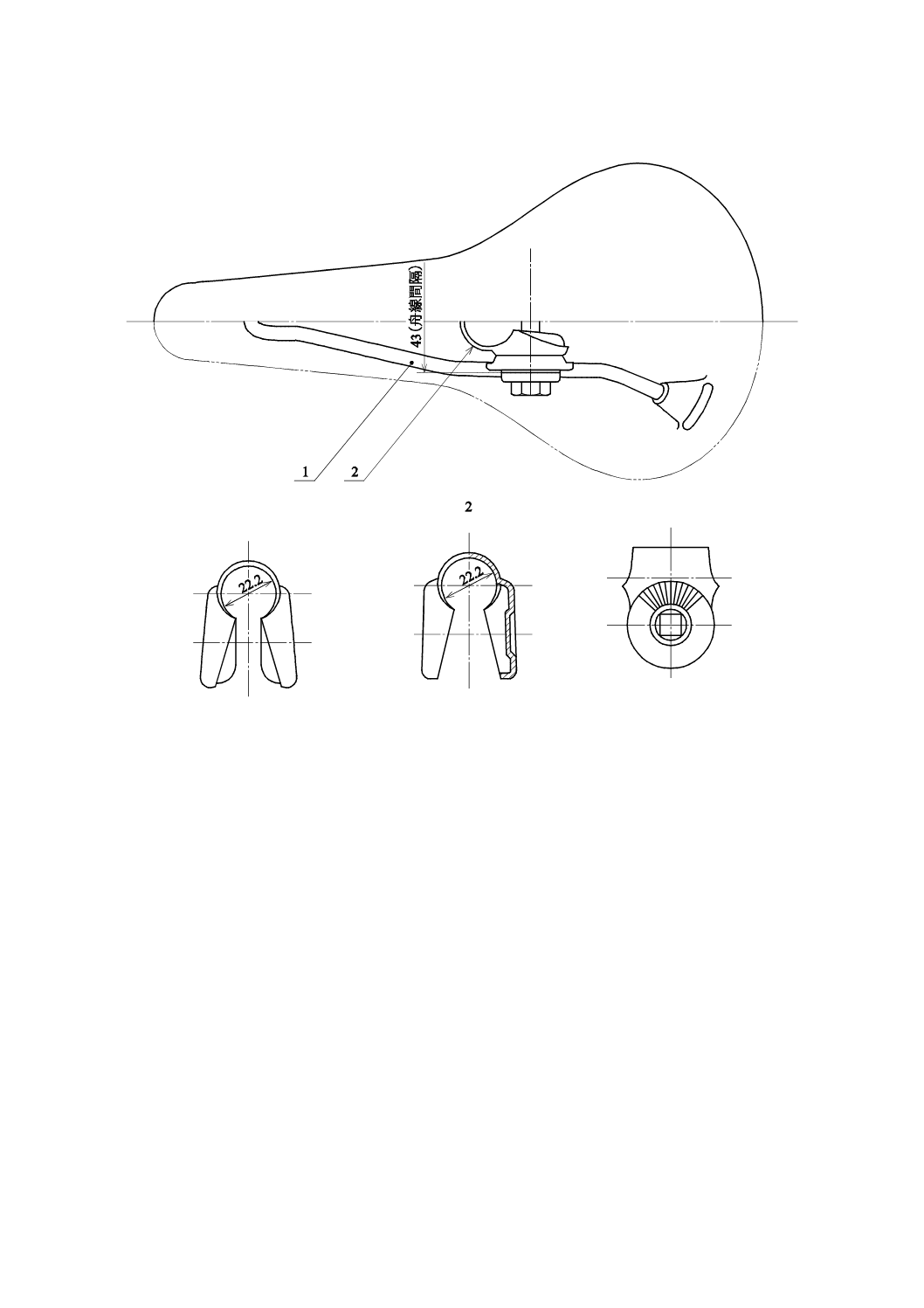

を固定した状態で各試験を行う。

JA.2 構成及び種類

JA.2.1 構成

フレームは,フレーム体,前ホーク及びフレーム部品によって構成する[JIS D 9111の箇条3 b)(一般)

参照]。

JA.2.2 種類

フレームの種類は,適用する自転車の分類,用途及び形状によって区分し,次による。

a) 適用する自転車の分類及び用途による区分 適用する自転車の分類及び用途による区分は,JIS D

9111の表1(分類)によって,一般用自転車を大人車用1) 及び子供車用,幼児用自転車を幼児車用,

電動アシスト自転車を大人車用に区分する。

注1) 一般用自転車のうち,子供車を除く自転車に使用されるものをいう。

b) 形状による区分 形状による区分は,ダイヤモンド形及びダイヤモンド形以外のものの2種類とする

[JIS D 9111の箇条3 b)参照]。

JA.3 部品名称

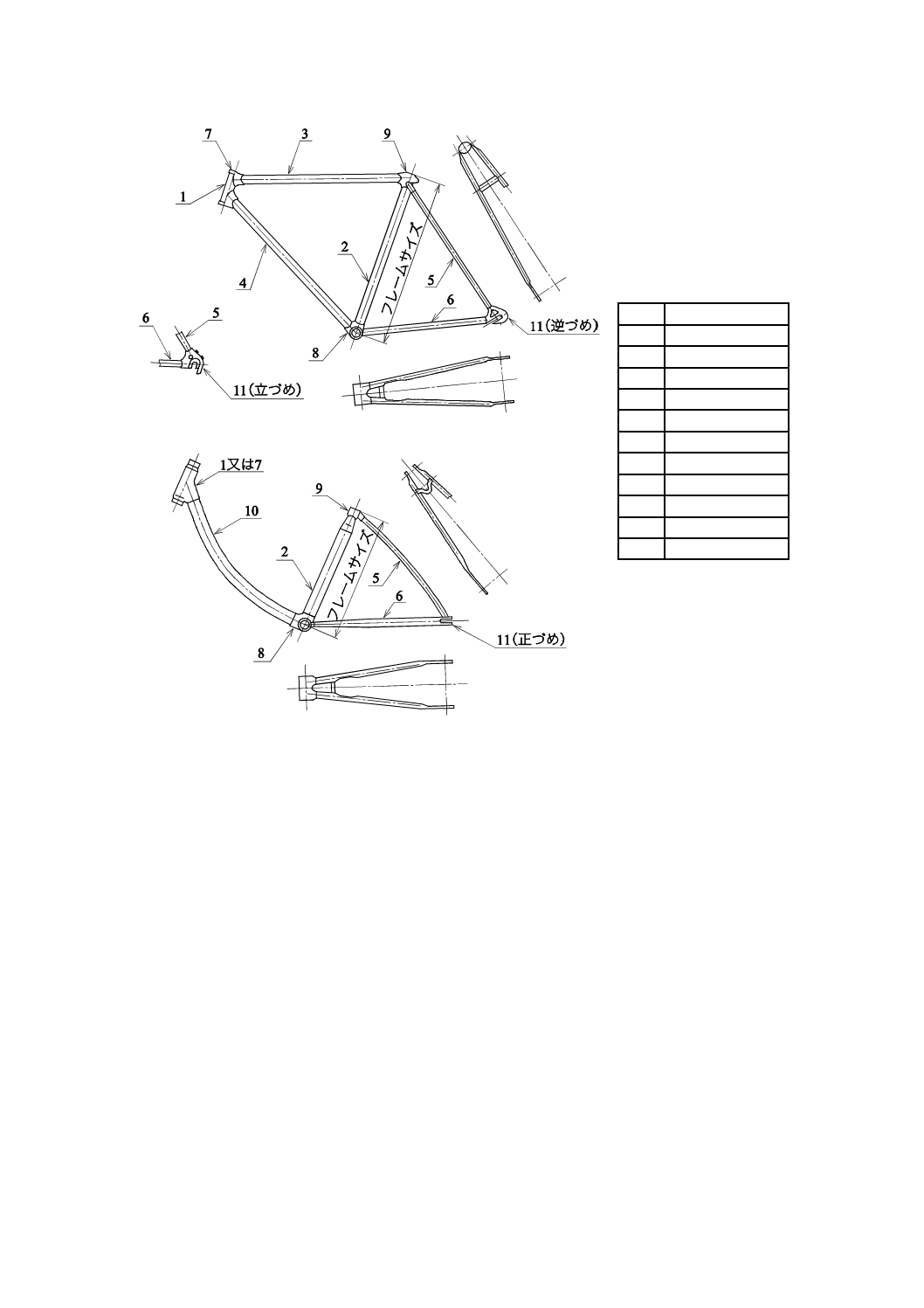

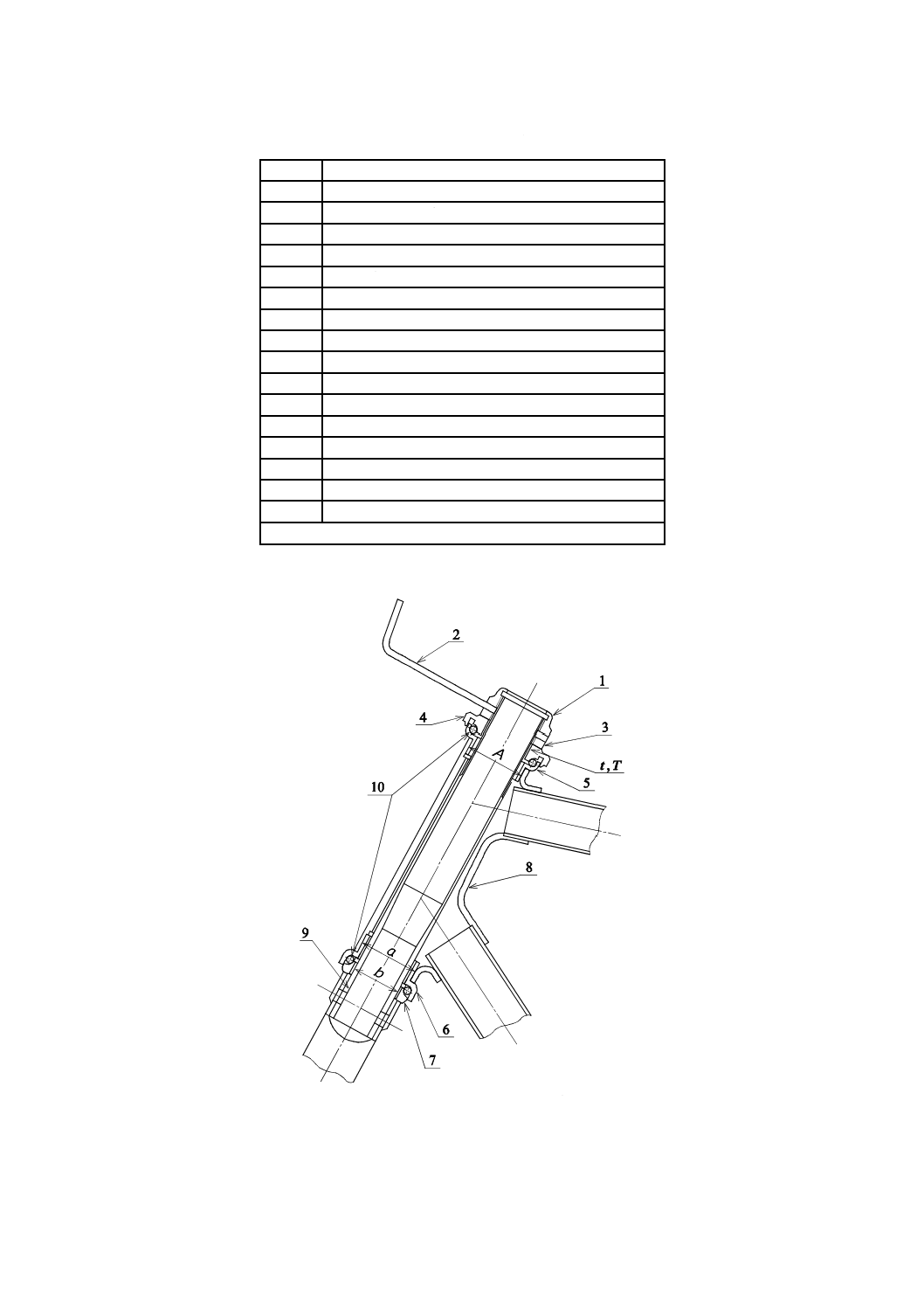

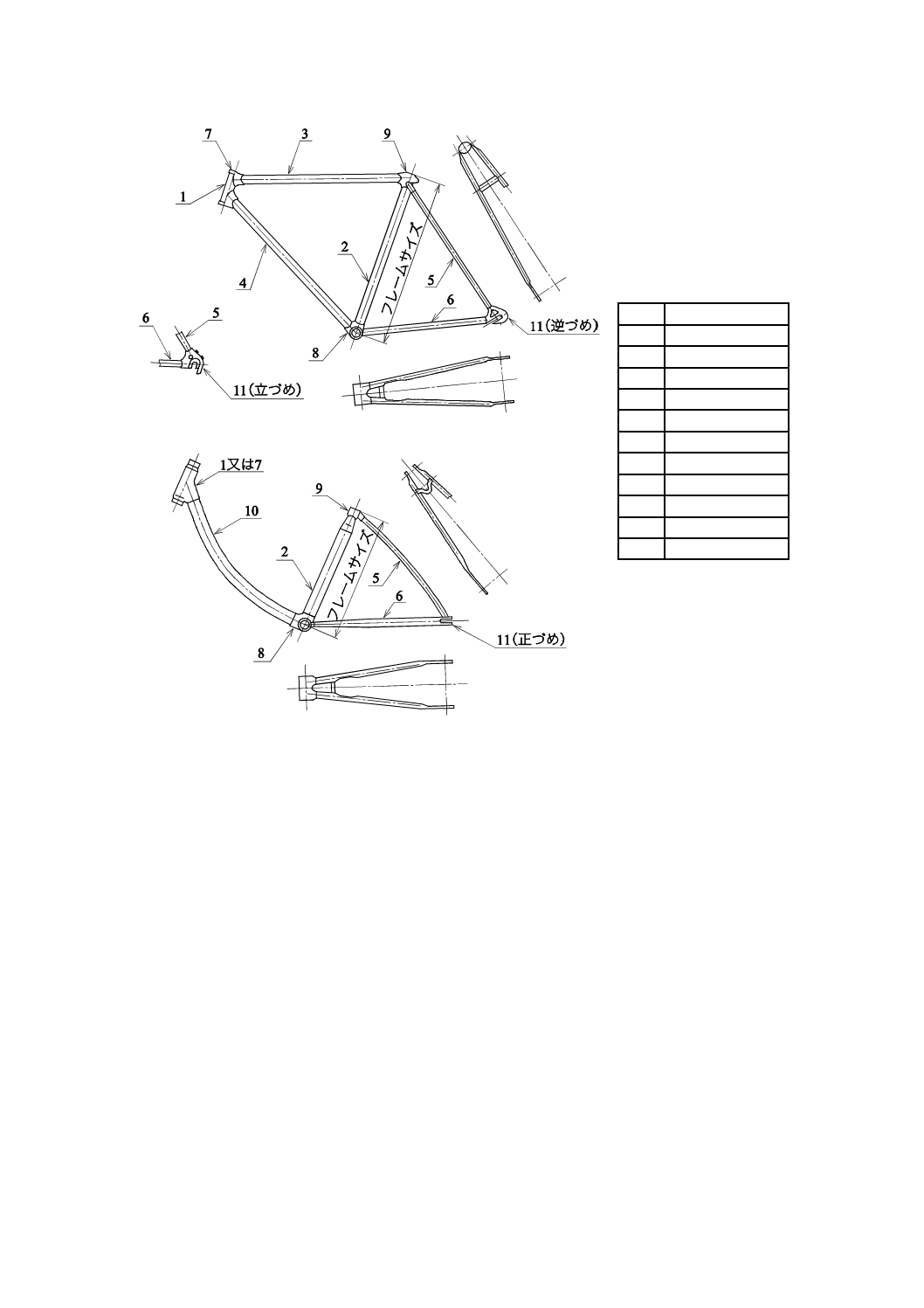

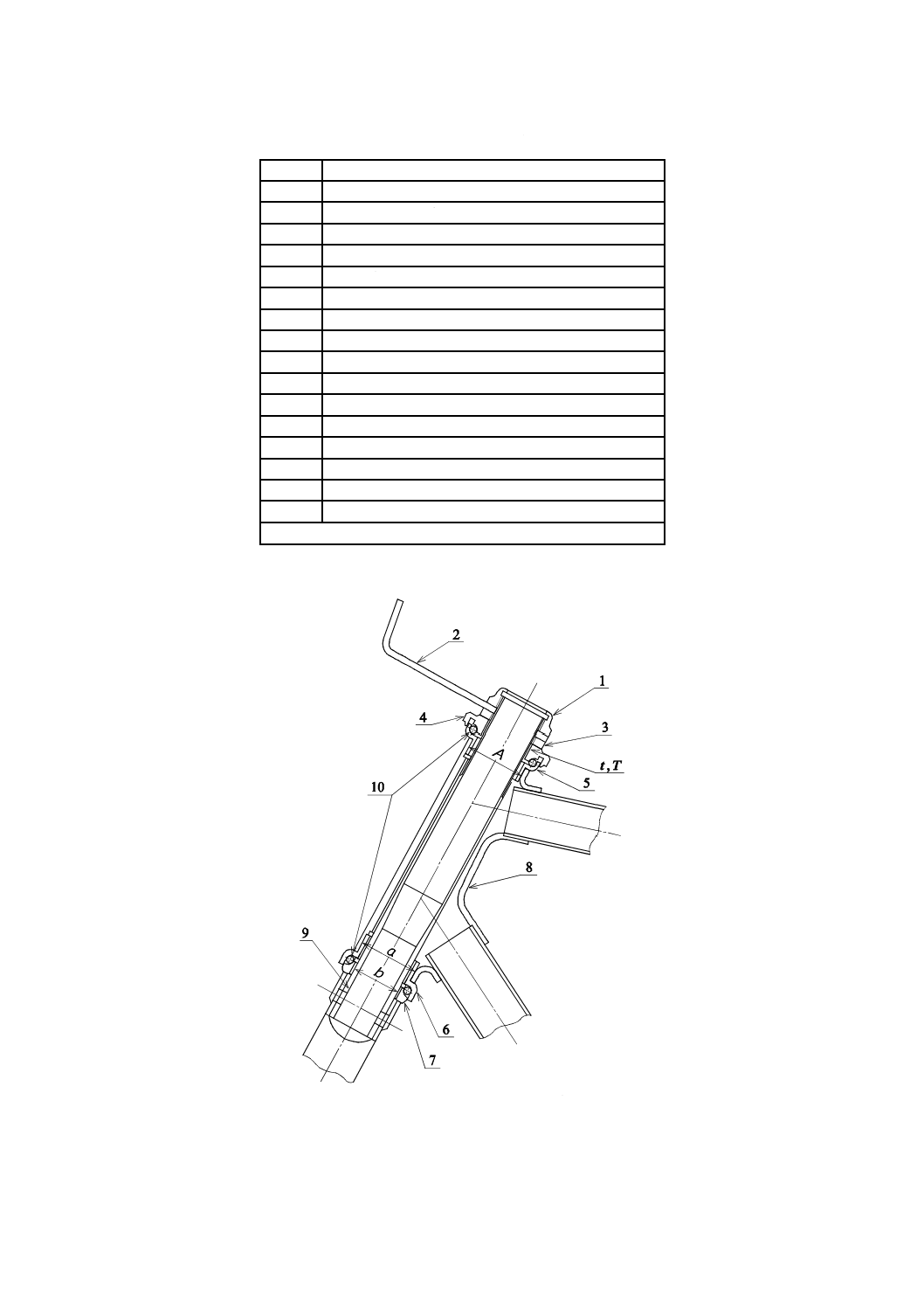

フレーム体の部品名称を,図JA.2に示す。

なお,前ホークの部品名称は,図JC.3による。ヘッド部品,ハンガ部品及びシート部品の部品名称は,

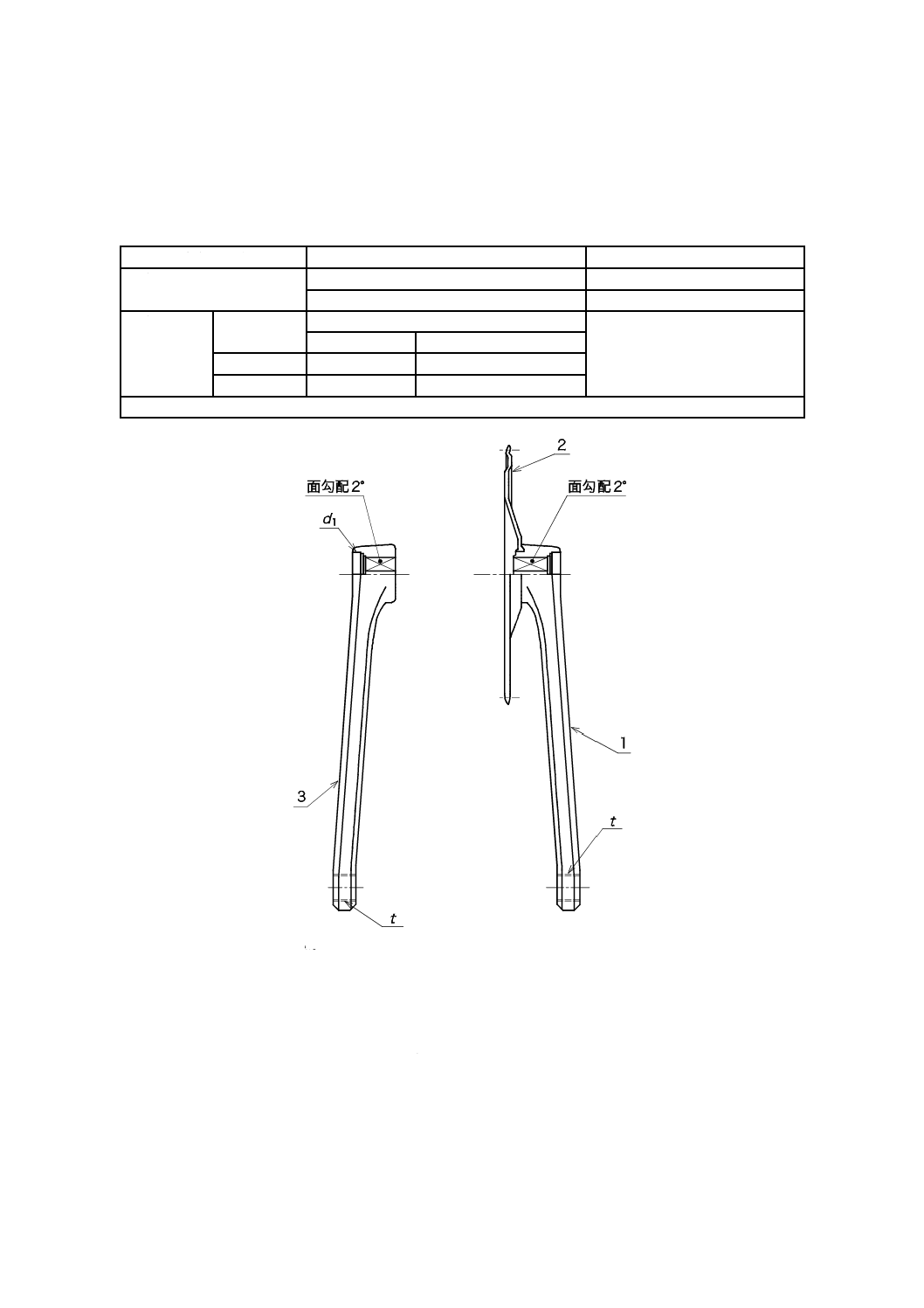

図JA.3,図JC.1,図JC.2,図JC.7及び図JC.8による。

JA.4 構造

JA.4.1 前ホーク

前ホークの構造及び形状は,附属書JCに規定するもの,又はこれと品質が同等以上のものとする。

JA.4.2 フレーム部品

フレーム部品の構造は,次による。

a) クランク軸左右の角テーパ面の位相差は,それぞれ2°以下でなければならない。

b) フレーム部品に鋼球を使用するときは,JIS B 1501に規定するもの又はJIS D 9418の附属書B(自転

車用炭素鋼球)による。

35

D 9301:2019

なお,鋼球保持器を使用するときは,鋼球の機能を阻害せず,かつ,組込部分の回転が円滑でなけ

ればならない。

JA.5 寸法

フレーム体及びフレーム部品の各部の寸法は,図JA.2,図JC.1,図JC.2,図JC.7及び図JC.8による。

なお,許容差の記載のない寸法は,推奨寸法を示す。

JA.5.1 フレーム体

フレーム体は,次による。

a) 立パイプ又は立パイプに相当するパイプ上端の中心点の,フレーム体中心面からのずれは,2 mm以

下でなければならない。

b) 後つめ部内側間隔の振分け中心の,フレーム体中心面からのずれは,3 mm以下でなければならない。

c) チェーンステーのブリッジから後方50 mmの箇所又はリムが通過する箇所における内側間隔の振分

け中心は,フレーム体中心面から2 mmの範囲になければならず,かつ,b) の後つめ部内側間隔の振

分け中心の位置とのずれは,1.5 mm以下でなければならない。

d) 左右の後つめの溝のずれは,フレーム体中心面に対し直角方向から見て平行面上で測定したとき,溝

のずれは1 mm以下でなければならない(図JA.1参照)。

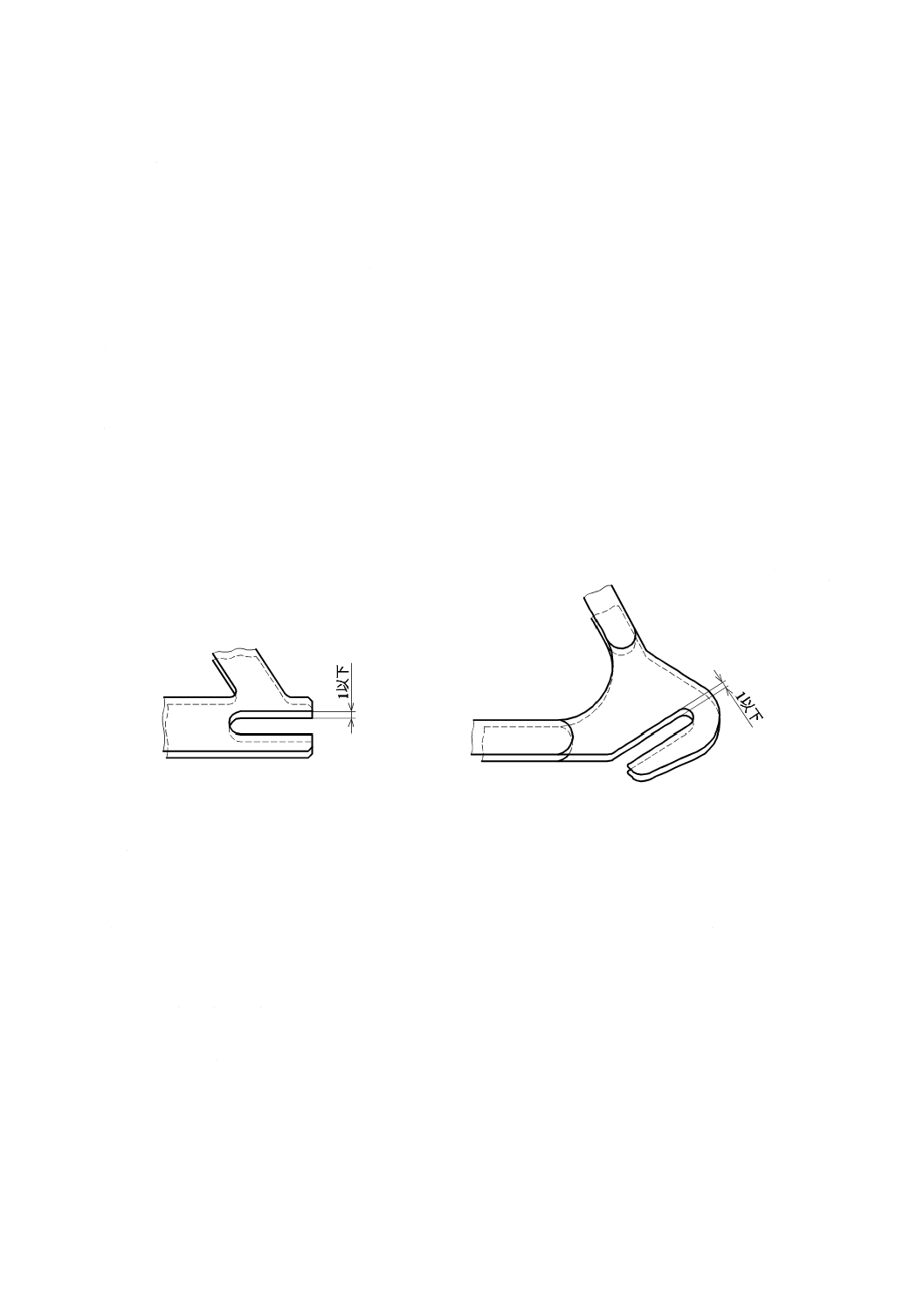

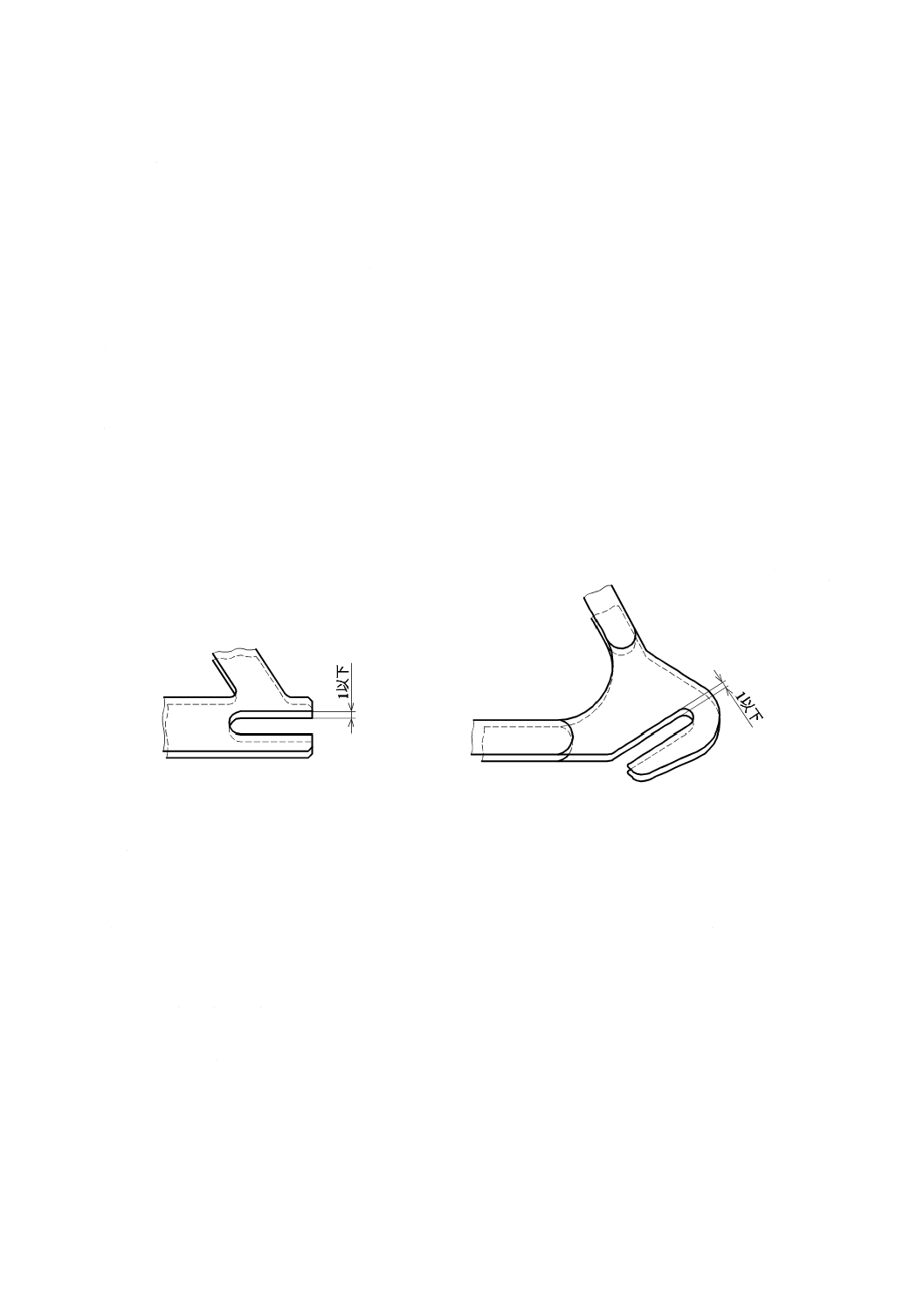

単位 mm

図JA.1−左右の後つめの溝のずれ

JA.6 めっき又は塗装

JA.6.1 めっき

フレーム体のめっきの厚さ及び耐食性は,JIS H 8617に規定する表1(種類,等級及び記号)及び表2

(種類,等級及び記号)の3級以上とする。ただし,角部,ねじ部及びめっき後加工を施した部分には,

適用しない。

JA.6.2 塗装

フレーム体の塗装を施した面は,次による。

a) JIS K 5600-5-4の規定によって,硬度Fの鉛筆を用いて鉛筆引っかき抵抗性試験を行ったとき,試験

面の塗膜に破れを生じてはならない。

b) JIS B 1501に規定する呼び1/2の鋼球を1 500 mmの高さから塗膜表面に垂直に落としたとき,その衝

撃面に,剝離,亀裂などを生じてはならない。

36

D 9301:2019

番号

部品名称

1

ヘッドパイプ

2

立パイプ

3

上パイプ

4

下パイプ

5

バックホーク

6

チェーンステー

7

ヘッドラグ

8

ハンガラグ

9

シートラグ

10

メインパイプ

11

後つめ

a) ダイヤモンド形

b) ダイヤモンド形以外のもの

図JA.2−フレーム体

37

D 9301:2019

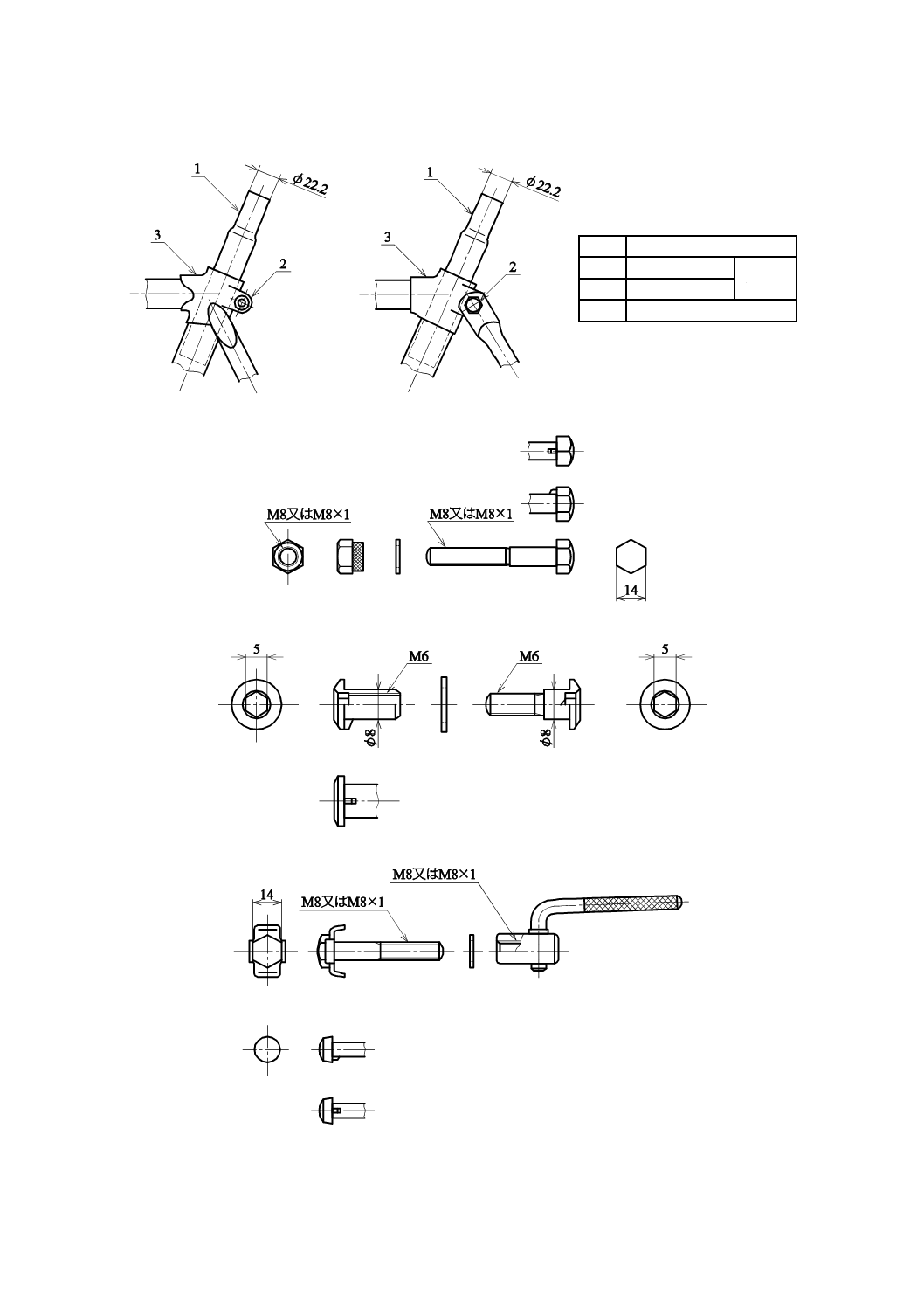

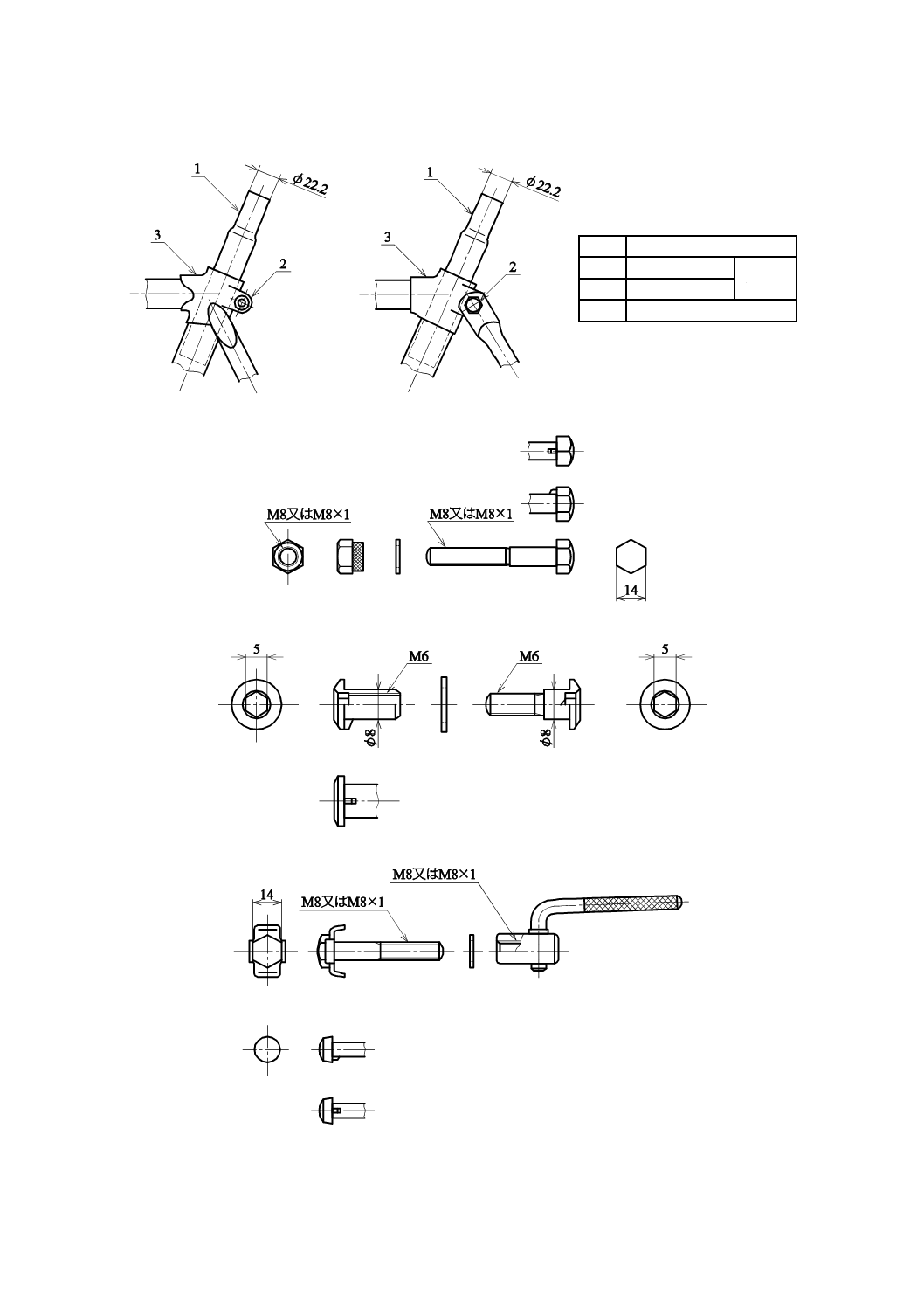

単位 mm

番号

部品名称

1

シートポスト

シート

部品

2

シートピン

3

シートラグ

a) 一体ポスト

b) 2シートピン

c) 2シートピン(六角穴付き)

d) 2シートピン(レバー付き)

図JA.3−シート部及びシート部品

38

D 9301:2019

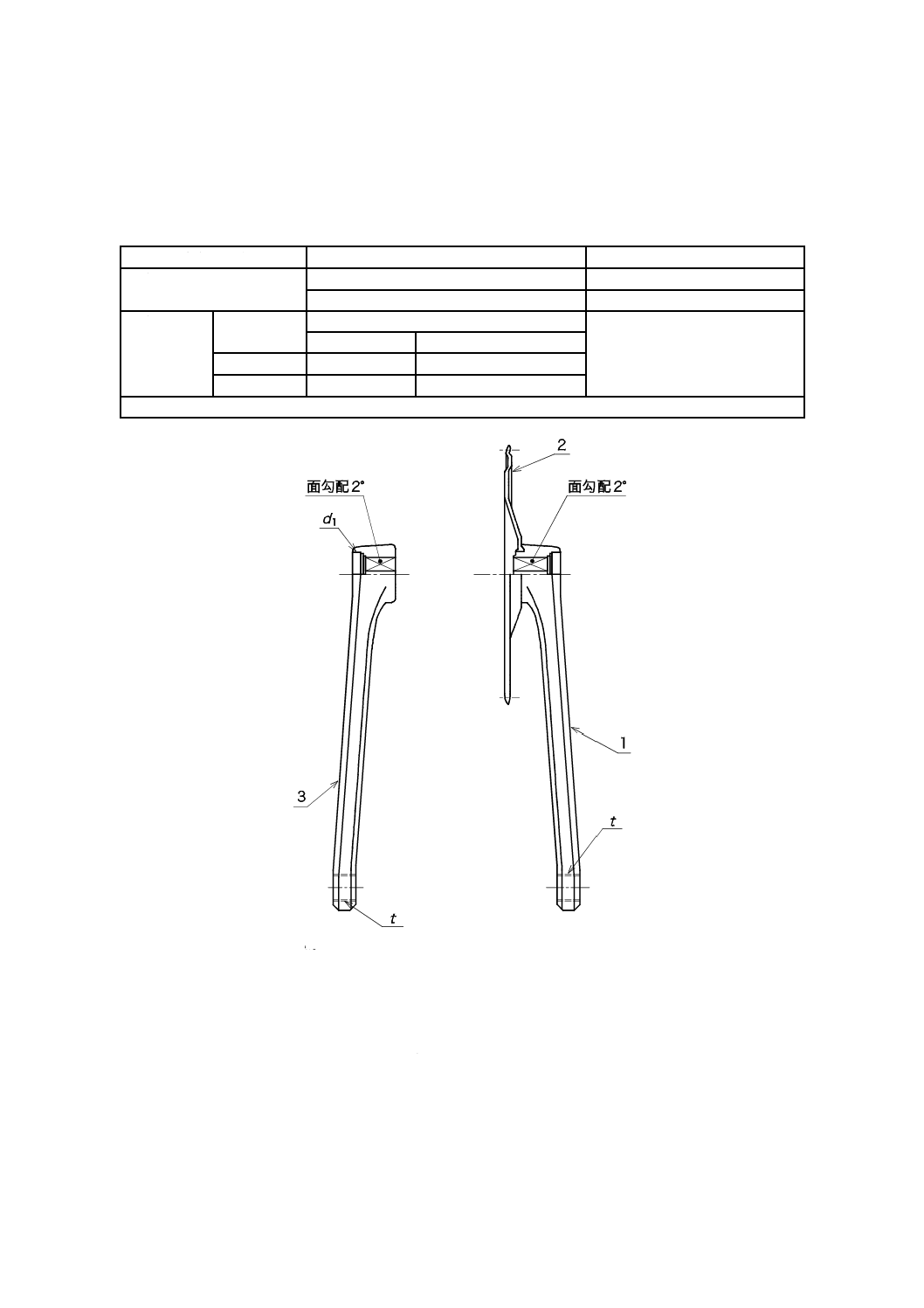

附属書JB

(規定)

前ホーク

この附属書は,従来のJIS D 9402:2010(自転車−前ホーク)を基に規定したものである。

JB.1 概要

この附属書は,附属書JAに規定するフレームに用いる前ホークについて規定する。ただし,強度及び

構造を除く。

JB.2 種類

前ホークの種類は,用途及び構造によって区分し,次による。

a) 用途による区分 用途による区分は,大人車用,子供車用及び幼児車用の3種類とする。

b) 構造による区分 構造による区分は,リジッドホーク及びサスペンションホークの2種類とする。

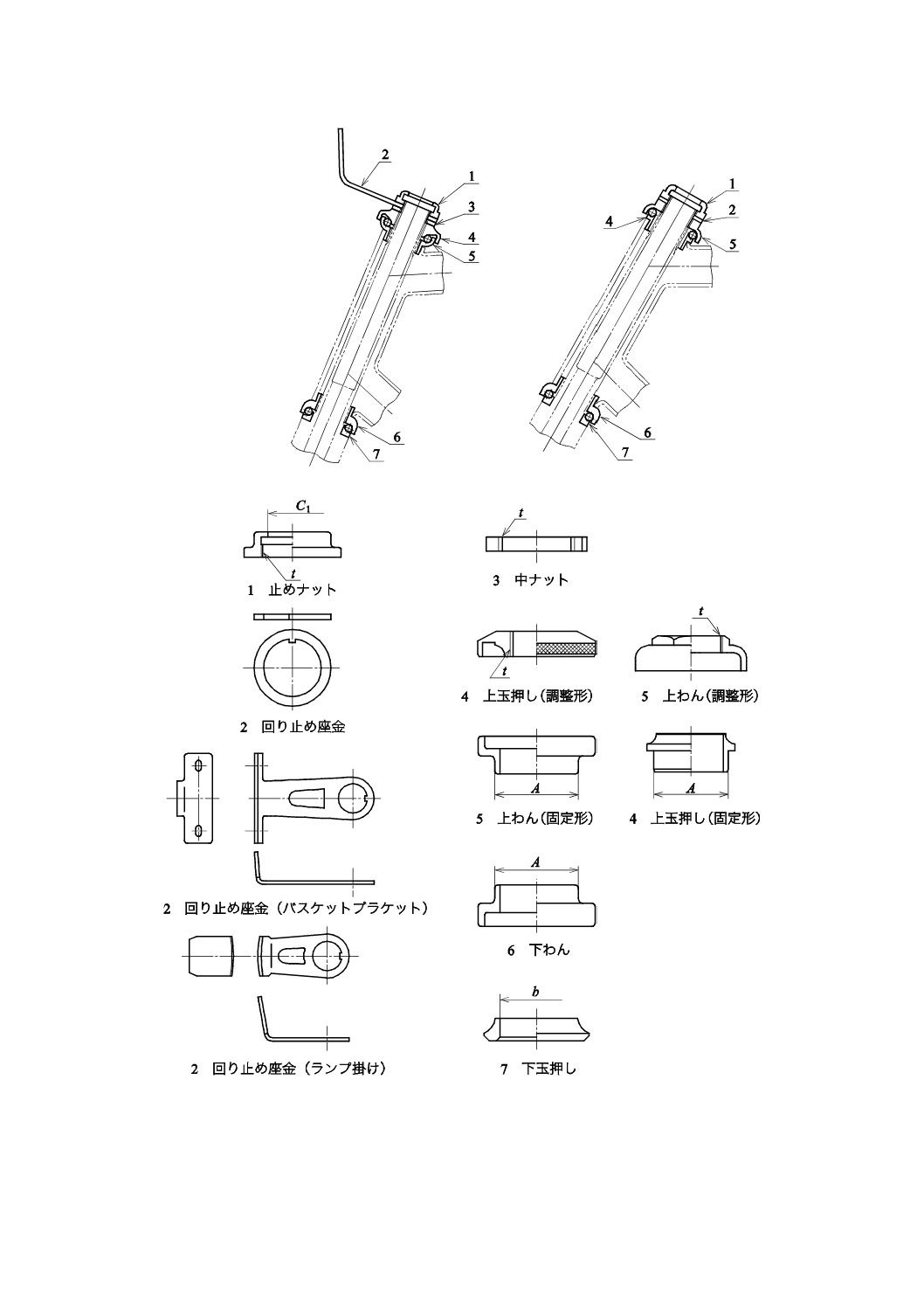

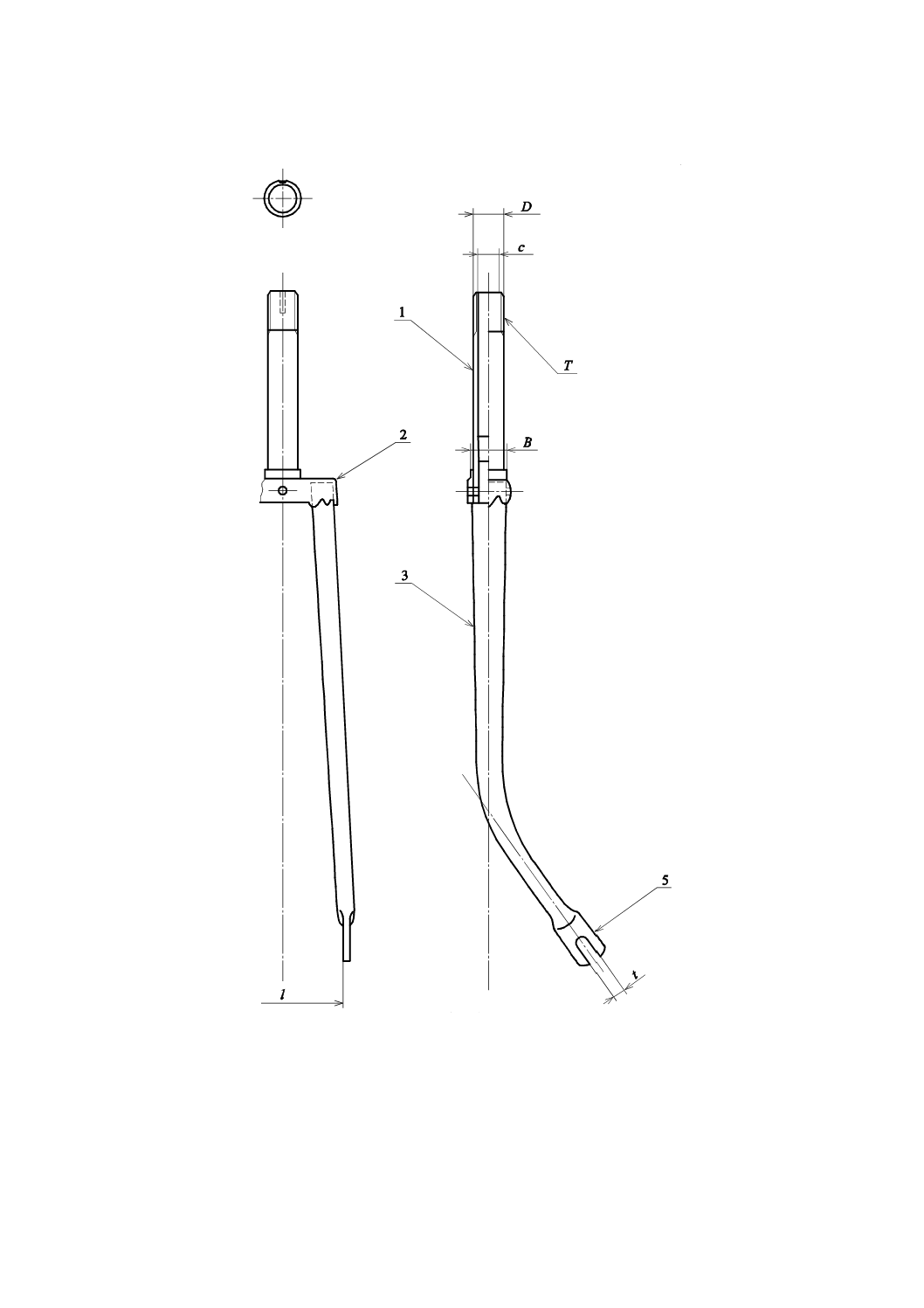

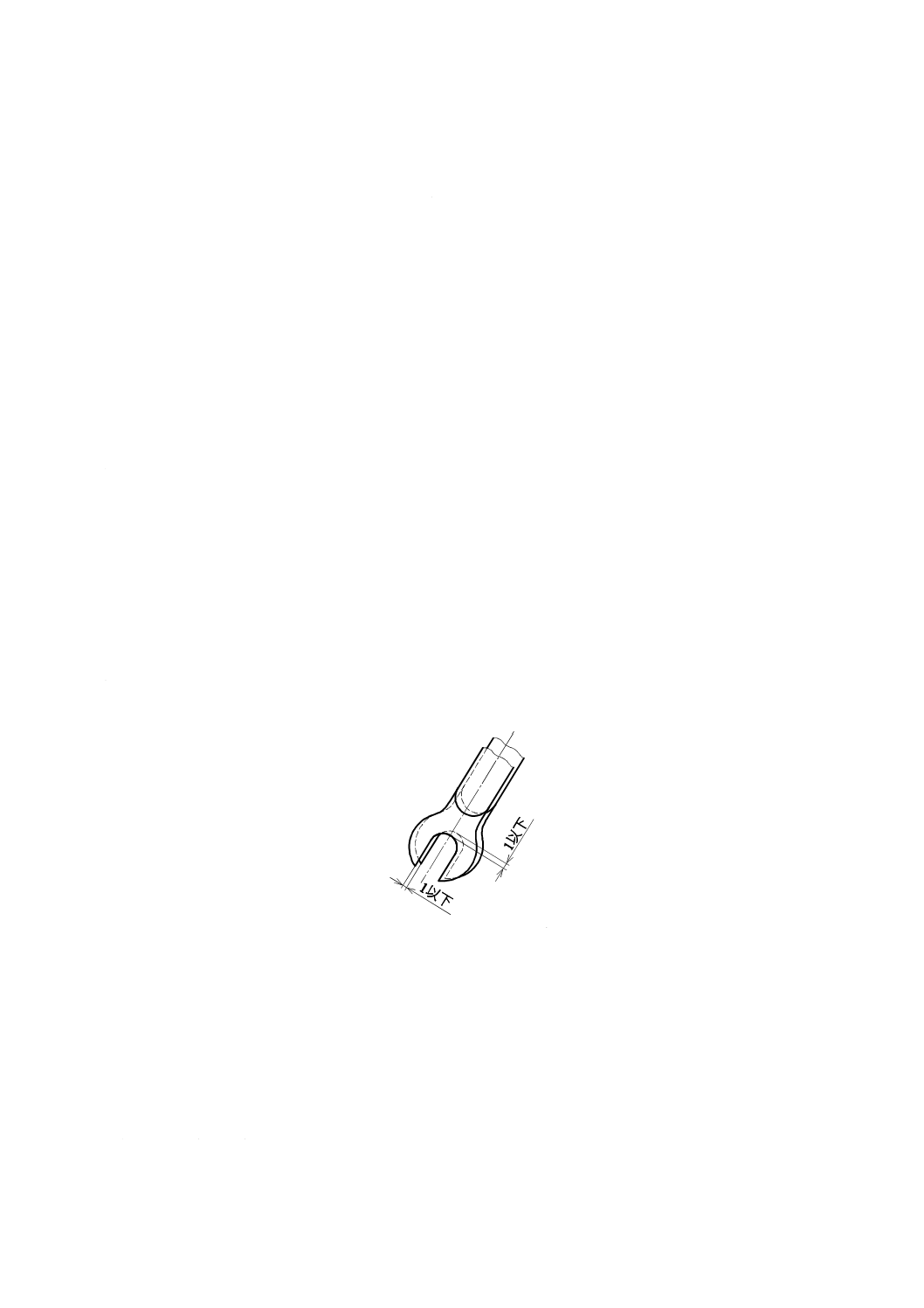

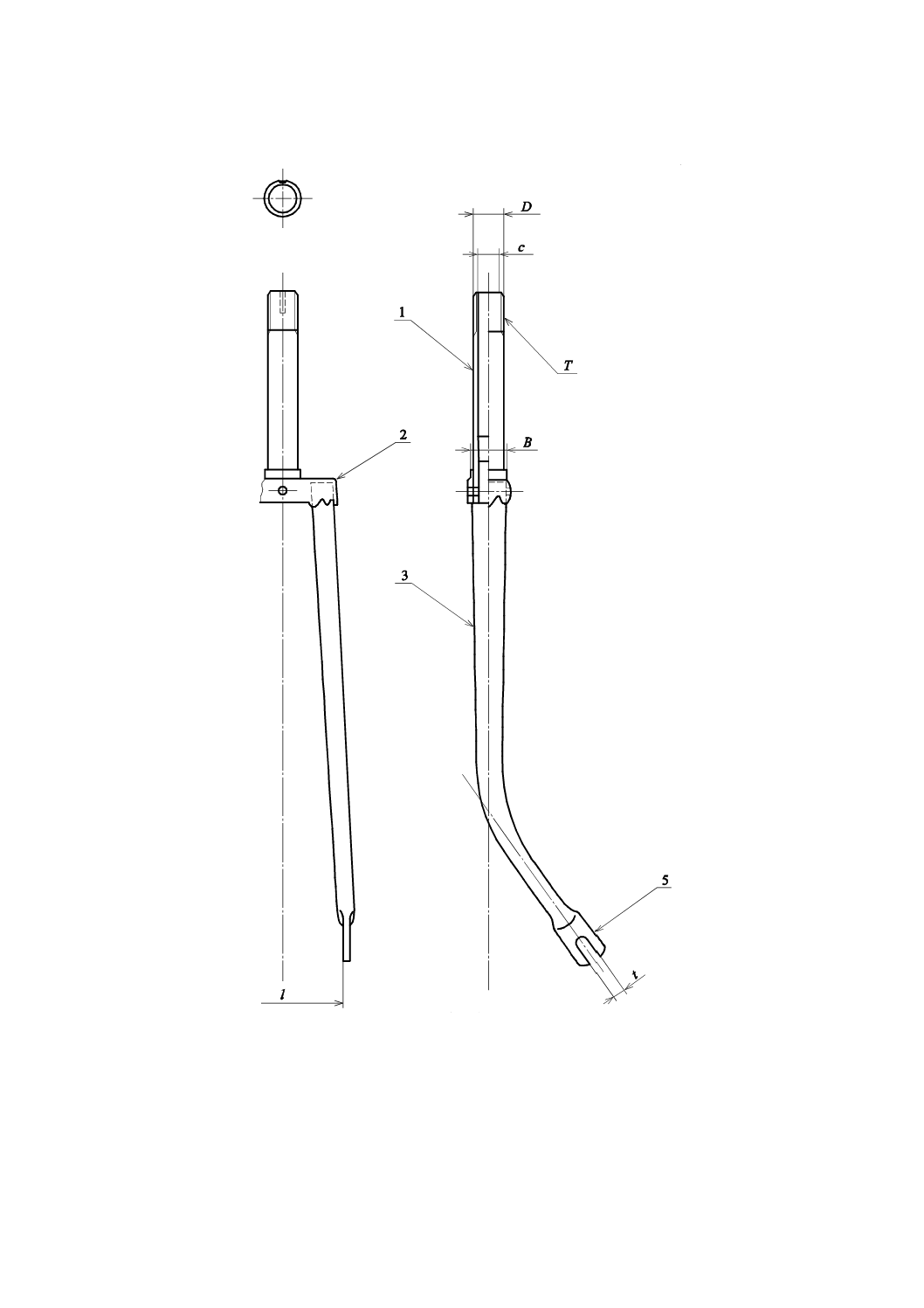

JB.3 部品名称,形状及び寸法

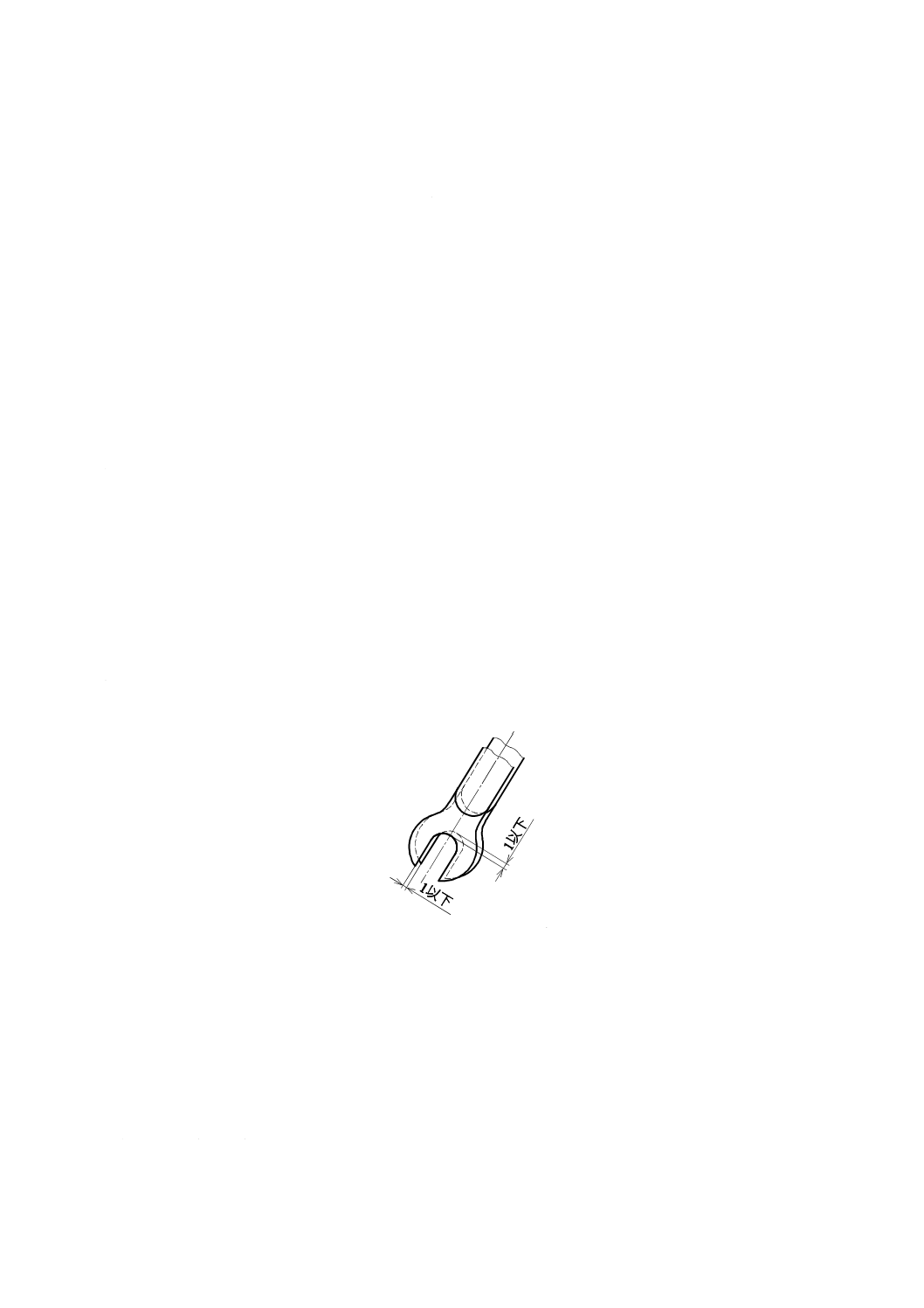

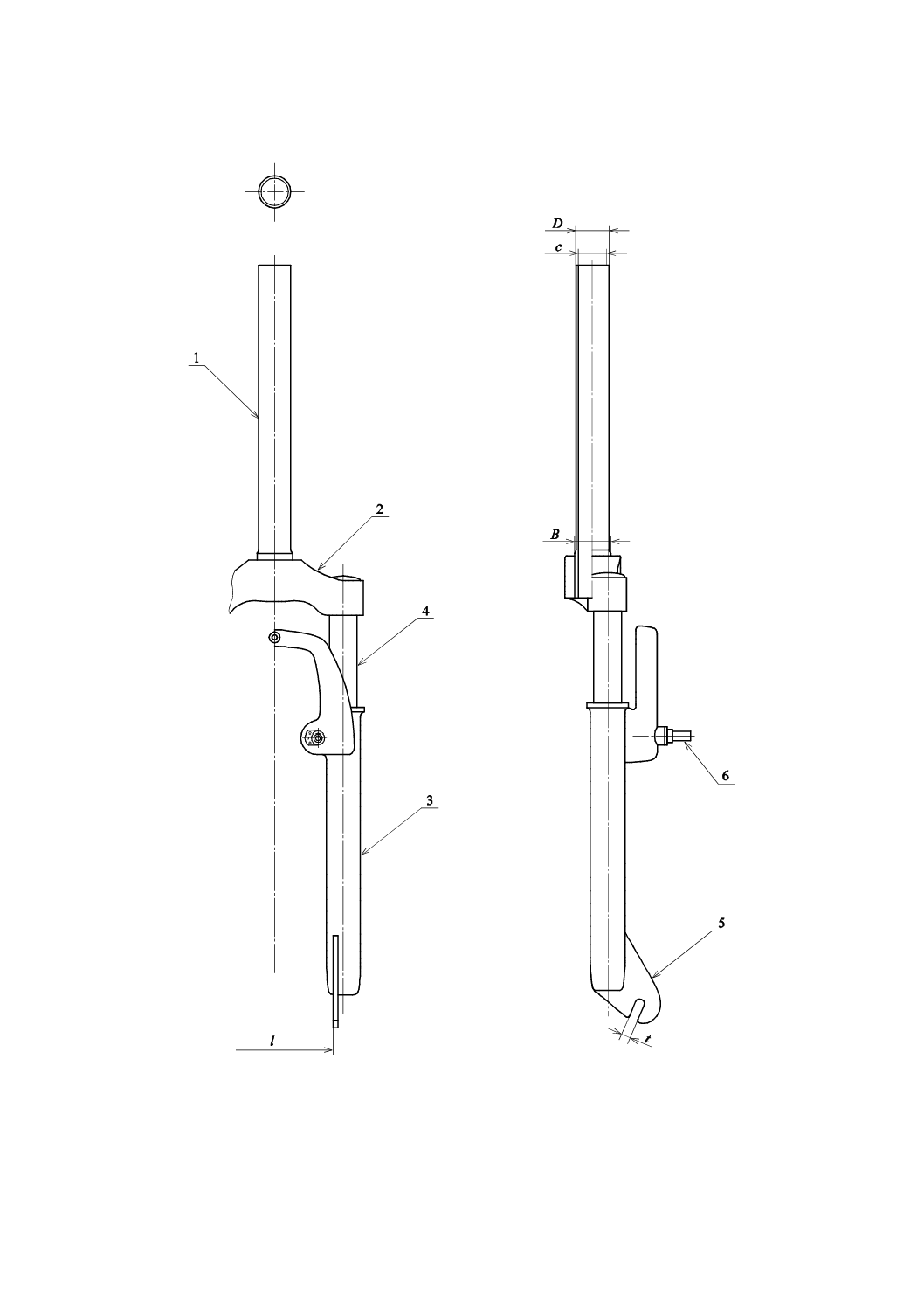

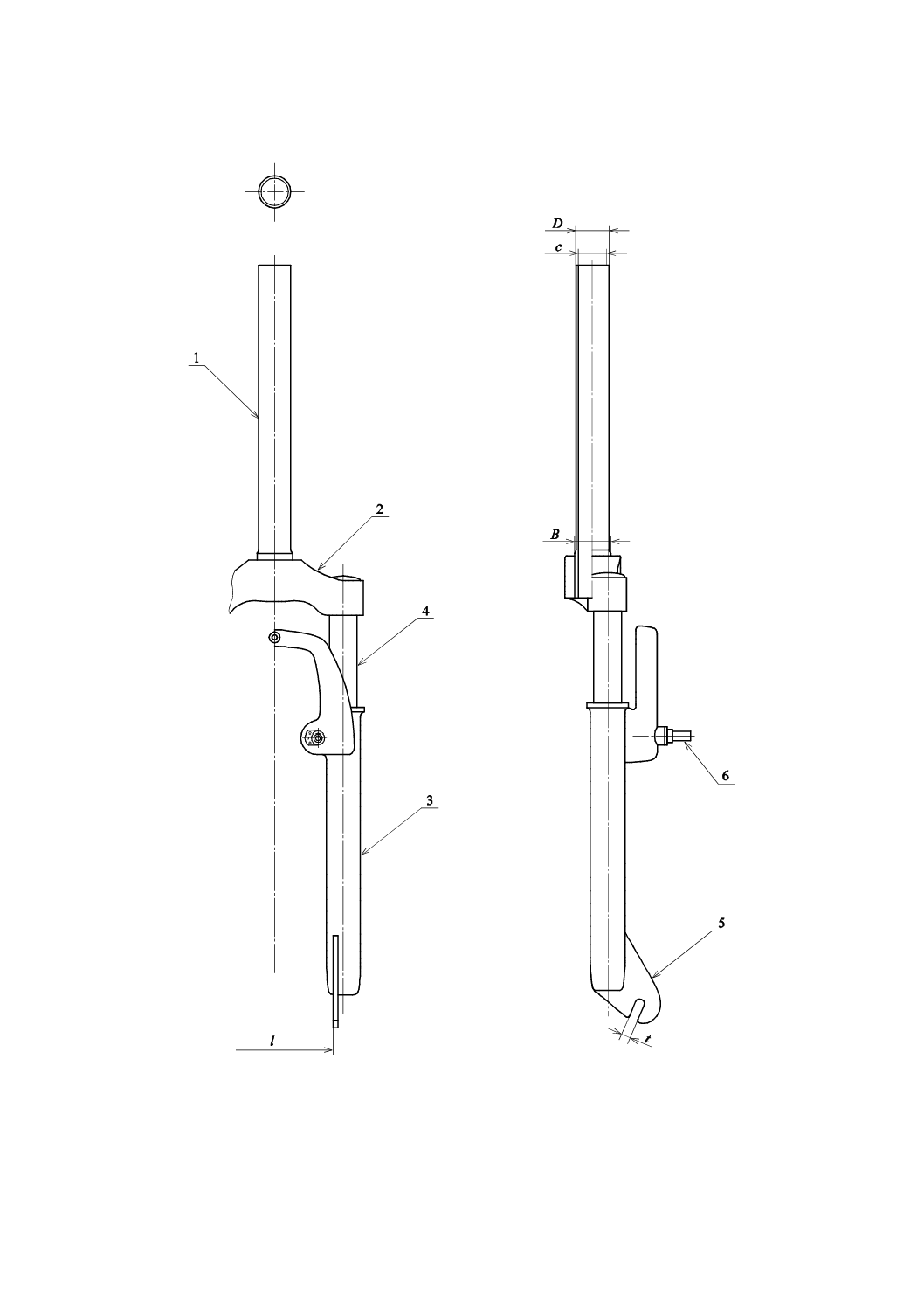

前ホークの主な部品名称,形状の例及び寸法を,図JC.3に示し,次による。

なお,許容差の記載のない寸法は,推奨寸法とする。

a) 前ホーク中心面と左右の前ホークつめハブ軸はめ合い部の振分け中心とのずれは,1 mm以下でなけ

ればならない。

b) 前ホーク中心面に垂直に測定したとき,左右のつめ溝のずれは,図JB.1による。

単位 mm

図JB.1−左右のつめ溝のずれ

JB.4 めっき又は塗装

JB.4.1 めっき

前ホークのめっきの厚さ及び耐食性は,JIS H 8617に規定する表2(種類,等級及び記号)の3級以上

とする。ただし,角部,ねじ部及びめっき後加工を施した部分には適用しない。

なお,クロムめっきを施したものは,クロム層の厚さが0.05 μm以上とする。

JB.4.2 塗装

前ホークの塗装を施した面は,次による。

a) JIS K 5600-5-4の規定によって,硬度Fの鉛筆を用いて,鉛筆引っかき抵抗性試験を行ったとき,試

39

D 9301:2019

験面の塗膜に破れが生じてはならない。

b) JIS B 1501に規定する呼び1/2の鋼球を1 500 mmの高さから塗膜表面に垂直に落としたとき,その衝

撃面に剝離,亀裂などを生じてはならない。

40

D 9301:2019

附属書JC

(規定)

自転車部品の互換性寸法

JC.1 部品の組立寸法

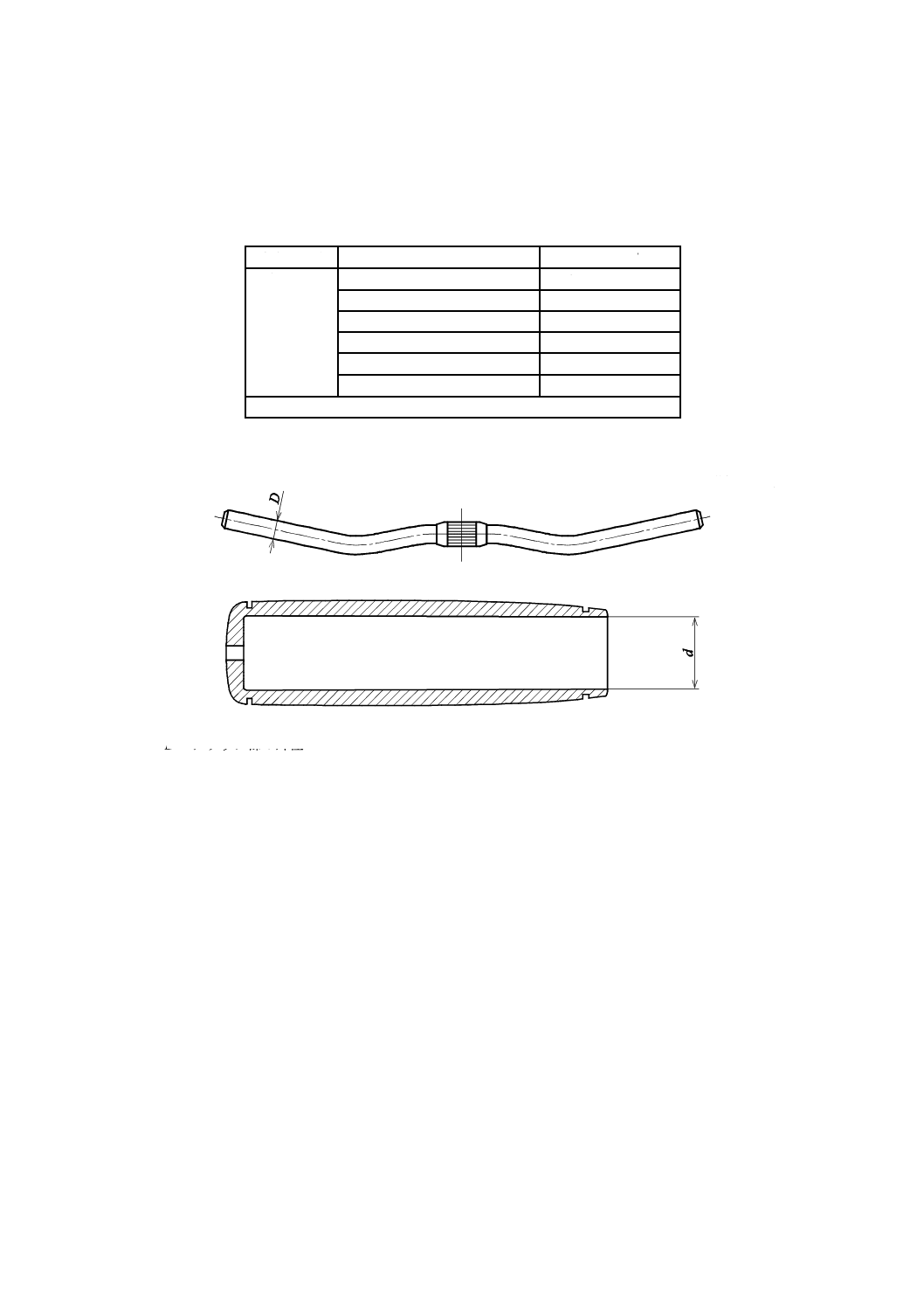

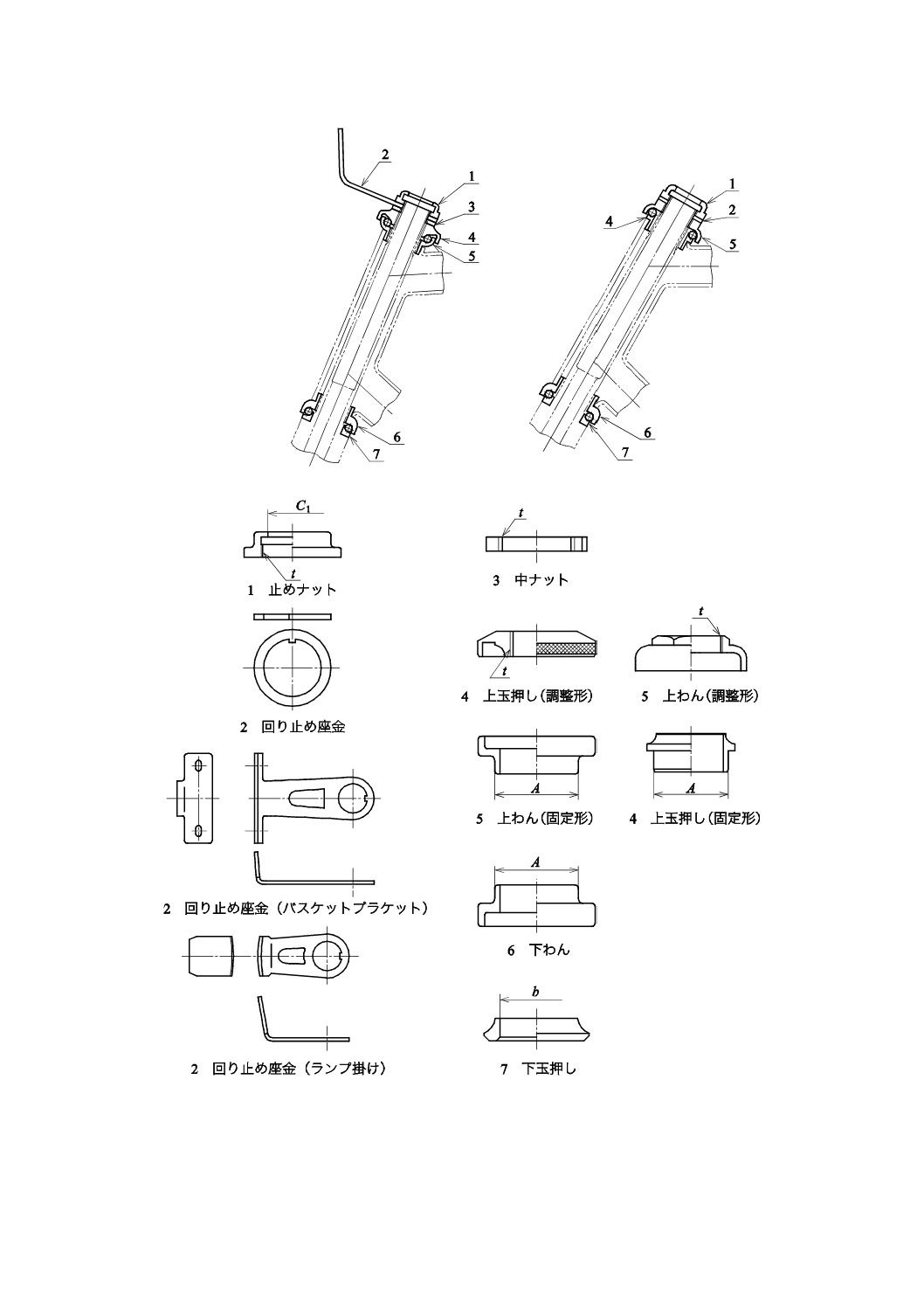

JC.1.1 フレーム体,前ホーク及びヘッド部品の組立寸法

前ホークとヘッド部品との組立寸法は表JC.1,フレーム体とヘッド部品との組立寸法は表JC.2による

(表JC.3及び図JC.1〜図JC.3参照)。

表JC.1−前ホークとヘッド部品との組立寸法

単位 mm

寸法の区分

前ホーク

ヘッド部品

規定寸法

系列の区分

T ステム軸のおねじの呼び

t ヘッド部品のめねじの呼び

JIS系列

BC1 山24

BC1 山24

BC1 1/8山26

BC1 1/8山26

BC1 1/4山26

BC1 1/4山26

ISO系列

1.005-24

1.005-24

1.125-26

1.125-26

1.250-26

1.250-26

参考寸法

B ステム座の外径

b 下玉押しの内径

27.0

27.0

30.0

30.0

33.0

33.0

ねじは,JIS系列又はISO系列のいずれかとしなければならない。

表JC.2−フレーム体とヘッド部品との組立寸法

単位 mm

寸法の区分

ヘッド部品

フレーム体

参考寸法

A ヘッド部品の外径

a ヘッドパイプの内径

30.0

30.0

34.0

34.0

37.0

37.0

41

D 9301:2019

表JC.3−フレーム体,ヘッド部品及び前ホークの部品名称

記号

部品名称

A

ヘッド部品(上わん,上玉押し及び下わん)の外径

a

ヘッドパイプの内径

B

ステム座の外径

b

下玉押しの内径

T

ステム軸のおねじの呼び

t

ヘッド部品(上わん及び上玉押し)のめねじの呼び

1

止めナット

2

回り止め座金a)

3

中ナット

4

上玉押し

5

上わん

6

下わん

7

下玉押し

8

ヘッドラグ

9

ホークステム

10

鋼球

注a) ランプ掛け及びバスケットブラケットを含む。

図JC.1−フレーム体,ヘッド部品及び前ホーク

42

D 9301:2019

図JC.2−ヘッド部品

43

D 9301:2019

単位 mm

a) リジッドホーク

図JC.3−前ホーク

44

D 9301:2019

単位 mm

b) サスペンションホーク

図JC.3−前ホーク(続き)

45

D 9301:2019

B

ステム座の外径

c

ホークステムの内径

D ホークステムの外径

l

エンド内幅

T

ステム軸のおねじの呼び

t

つめ溝内幅

1

ホークステム

2

ホーク肩

3

ホーク足又はアウターパイプ

4

インナーパイプ

5

前ホークつめ

6

カンチブレーキ台座

注記 1〜6は,前ホークの部品名称を示す。

図JC.3−前ホーク(続き)

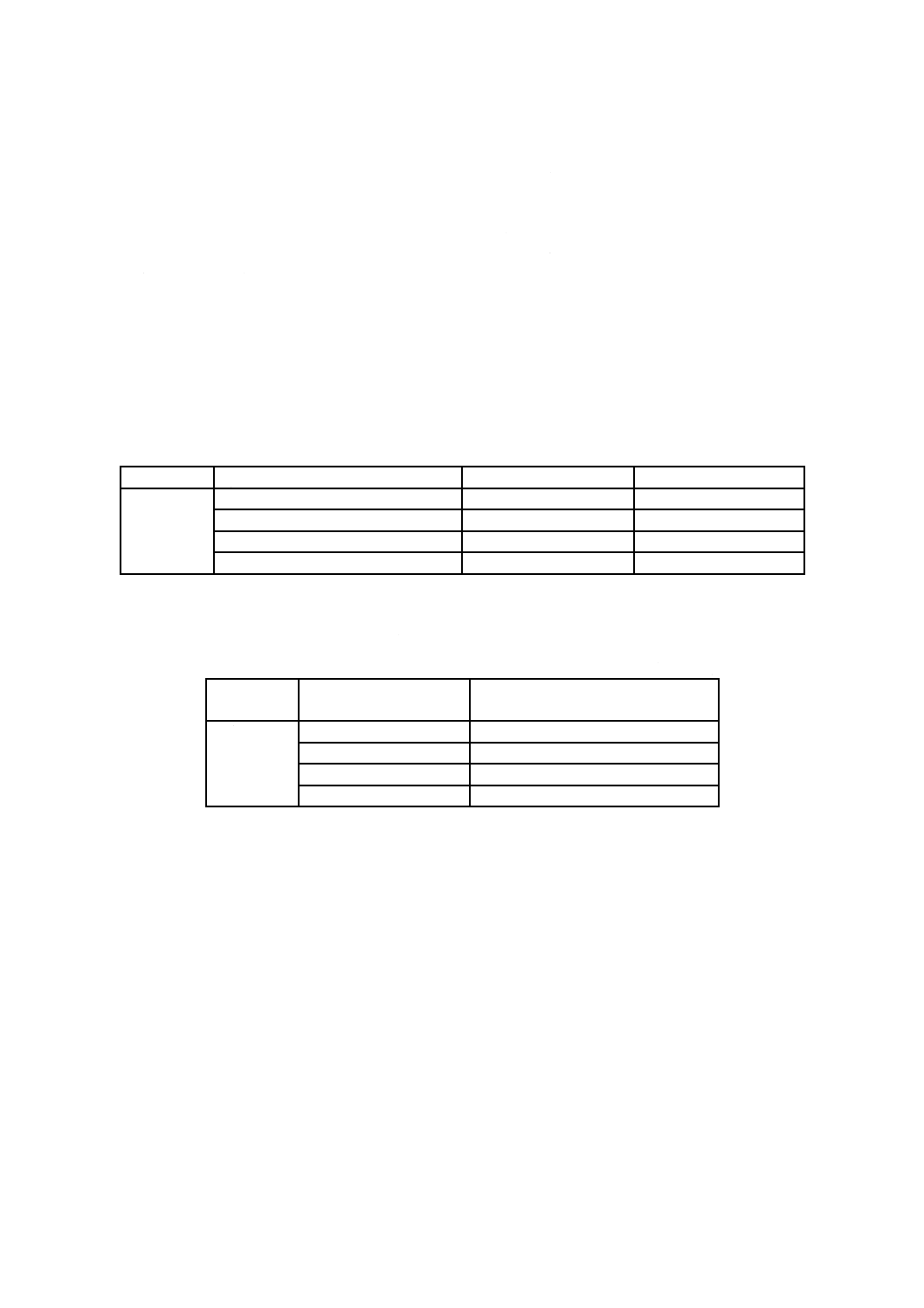

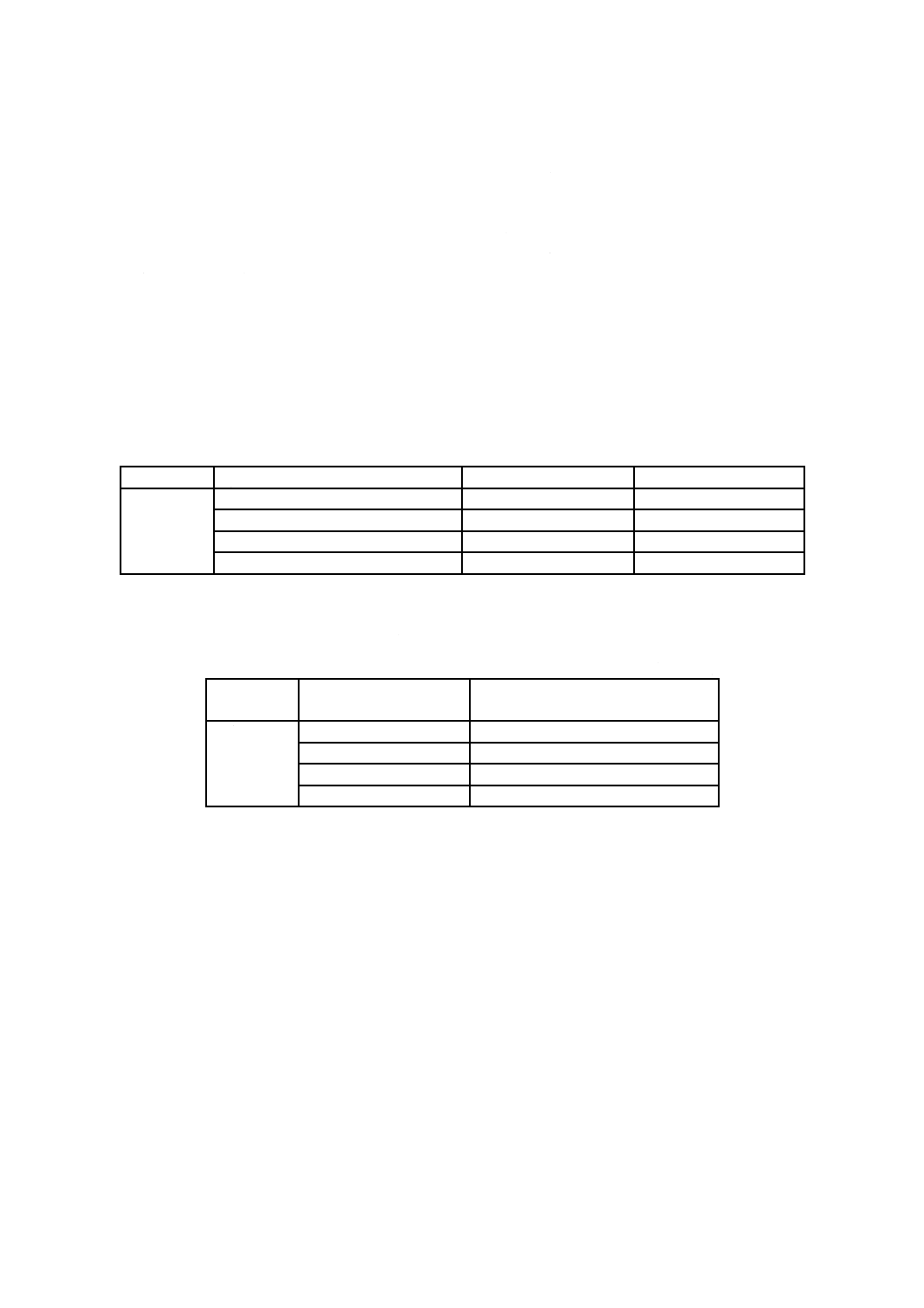

JC.1.2 ハンドルステムと前ホークとの組立寸法

ハンドルステムと前ホークとの組立寸法は,表JC.4及び表JC.5による(図JC.2〜図JC.4参照)。

表JC.4−ハンドルステムと前ホークとの組立寸法

単位 mm

寸法の区分

a) ステム軸を備えたハンドルステム

前ホーク

ヘッド部品

参考寸法

C ハンドルステムの外径

c ホークステムの内径

c1 止めナットの内径

22.2

22.2

22.2

25.4

25.4

25.4

28.6

28.6

28.6

表JC.5−ハンドルステムと前ホークとの組立寸法

単位 mm

寸法の区分

前ホーク

b) ホークステムの延長部分に

固定するハンドルステム

参考寸法

D ホークステムの外径

d ホークステム組付部の内径

25.4

25.4

28.6

28.6

31.8

31.8

46

D 9301:2019

単位 mm

C ハンドルステムの外径

1

ステム軸を備えたハンドルステム

a) ステム軸を備えたハンドルステム

D ホークステムの外径

d

ホークステム組付部の内径

g

ハンドルステムの取付け部上端と

ホークステムの上端との距離

1

ホークステムの延長部分に固定する

ハンドルステム

2

ホークステム

3

スペーサ

4

ヘッド部品

5

ヘッドパイプ

b) ホークステムの延長部分に固定するハンドルステム

図JC.4−ハンドルステム

47

D 9301:2019

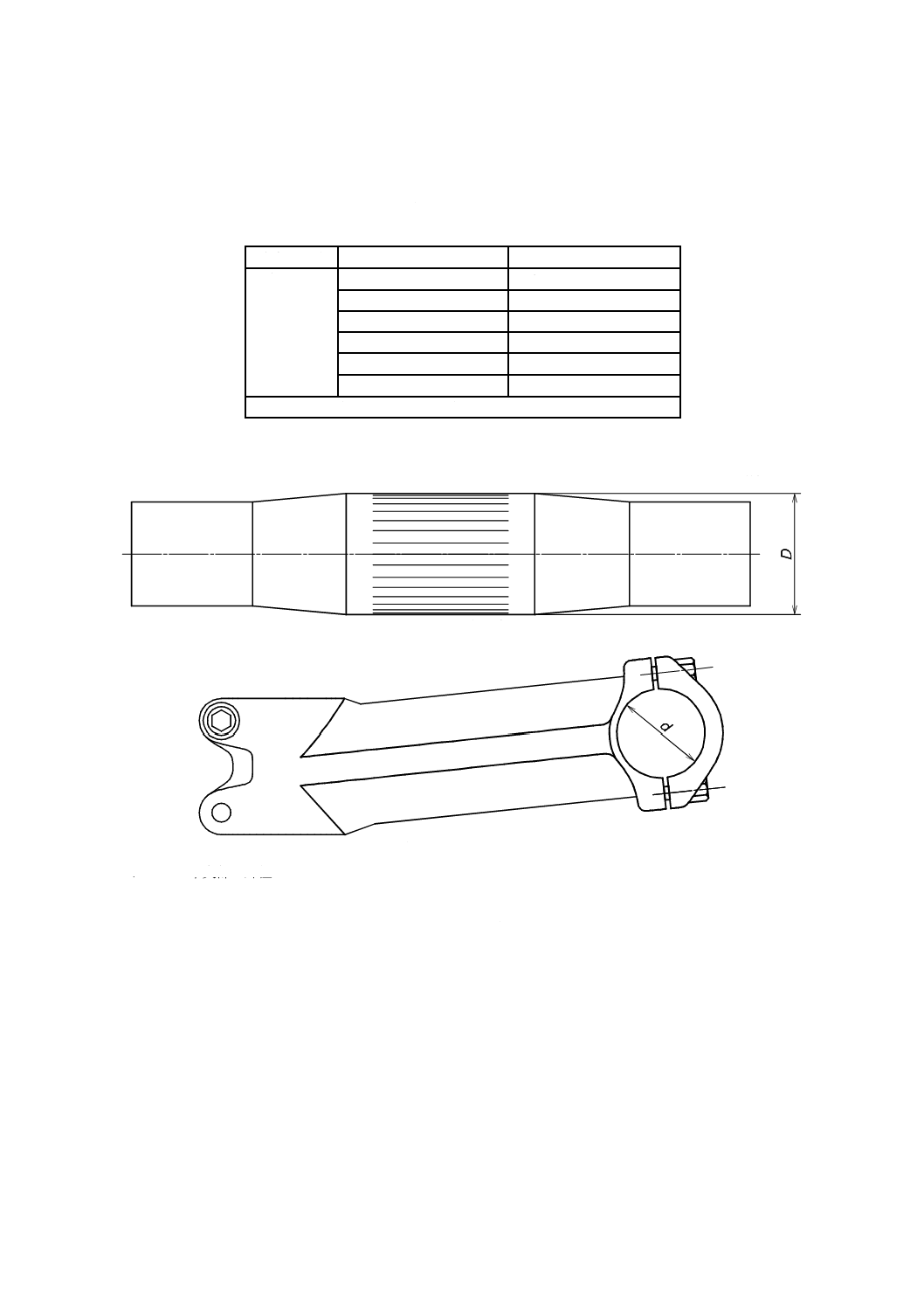

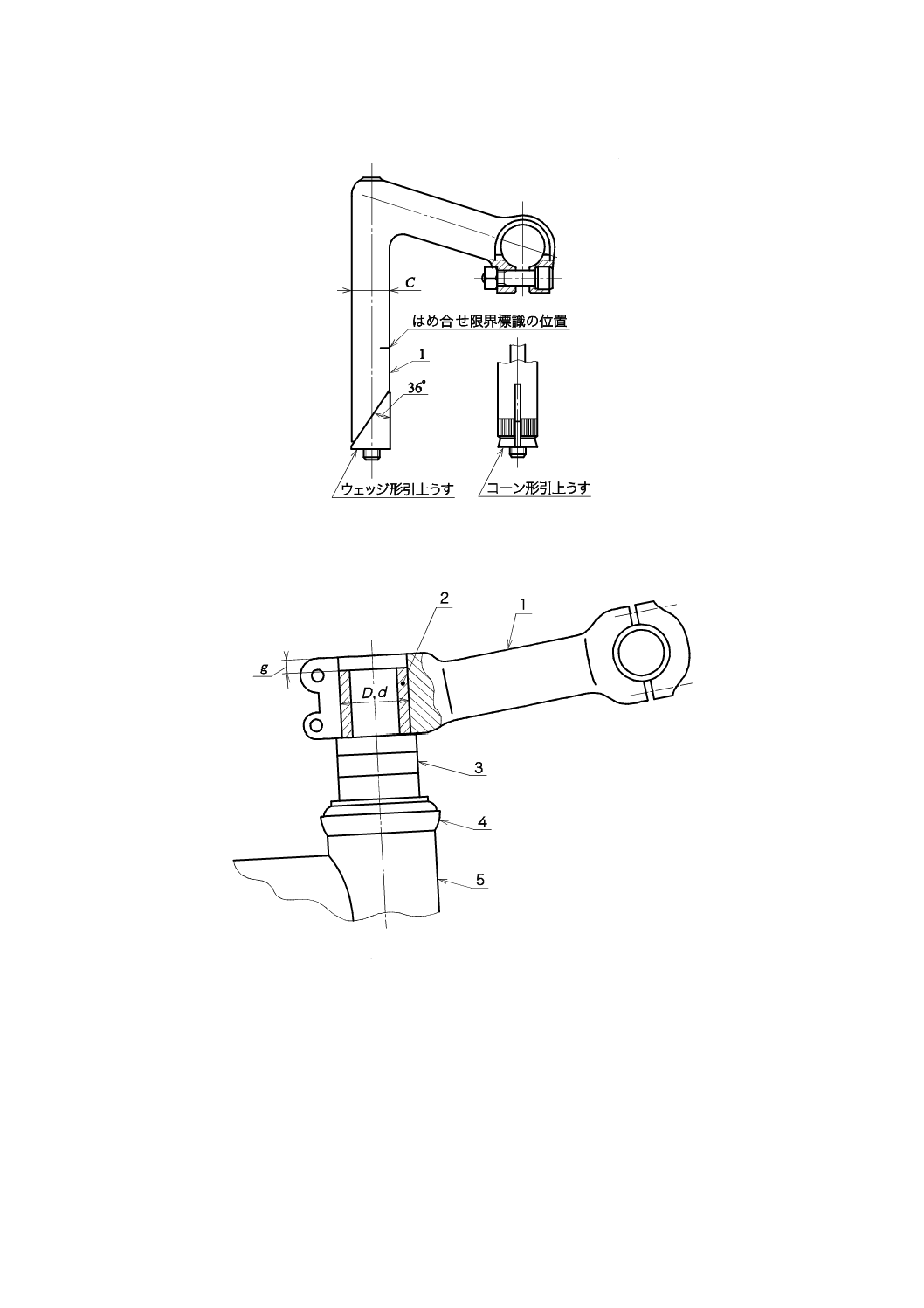

JC.1.3 ハンドルバーとハンドルステムとの組立寸法

ハンドルバーとハンドルステムとの組立寸法は,表JC.6による(図JC.5参照)。

表JC.6−ハンドルバーとハンドルステムとの組立寸法

単位 mm

寸法の区分

ハンドルバー

ハンドルステム

参考寸法

D バー中央部の外径

d バー組付部の内径

22.2

22.2

25.4

25.4

26.0

26.0

31.8

31.8

35.0

35.0

注記 寸法公差は,ISO 6699を参照。

単位 mm

a) ハンドルバー

b) ハンドルステム

D バー中央部の外径

d

バー組付部の内径

図JC.5−ハンドルバー及びハンドルステム

48

D 9301:2019

JC.1.4 ハンドルバーとグリップとの組立寸法

ハンドルバーとグリップとの組立寸法は,表JC.7による(図JC.6参照)。

表JC.7−ハンドルバーとグリップとの組立寸法

単位 mm

寸法の区分

ハンドルバー

グリップ

参考寸法

D グリップ部の外径

d 内径の呼び

12.7

12.7

14.0

14.0

15.9

15.9

19.1

19.1

22.2

22.2

注記 グリップの内径寸法は,材質及び肉厚によって異なる。

単位 mm

a) ハンドルバー

b) グリップ

D グリップ部の外径

d

内径の呼び

図JC.6−ハンドルバー及びグリップ

49

D 9301:2019

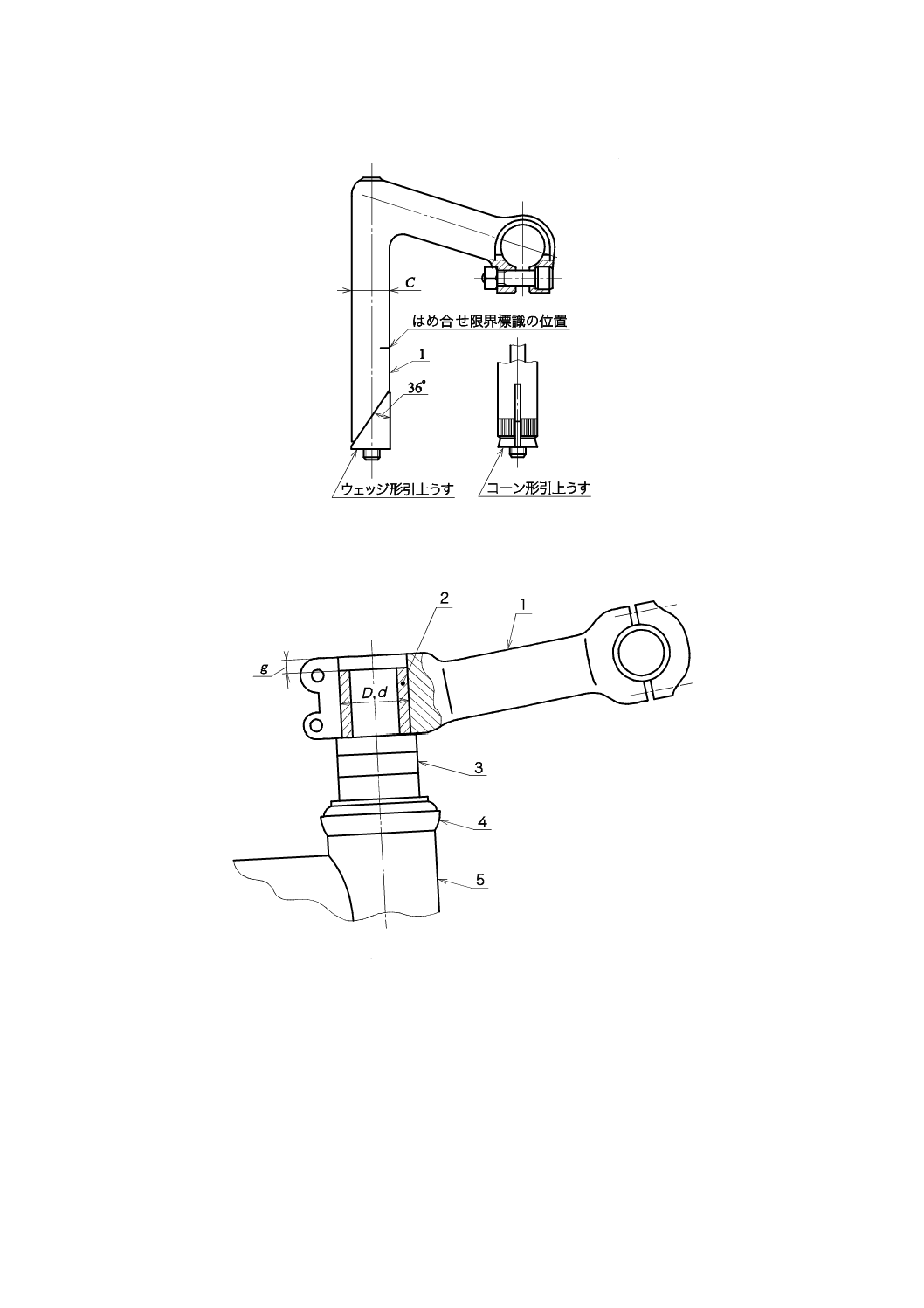

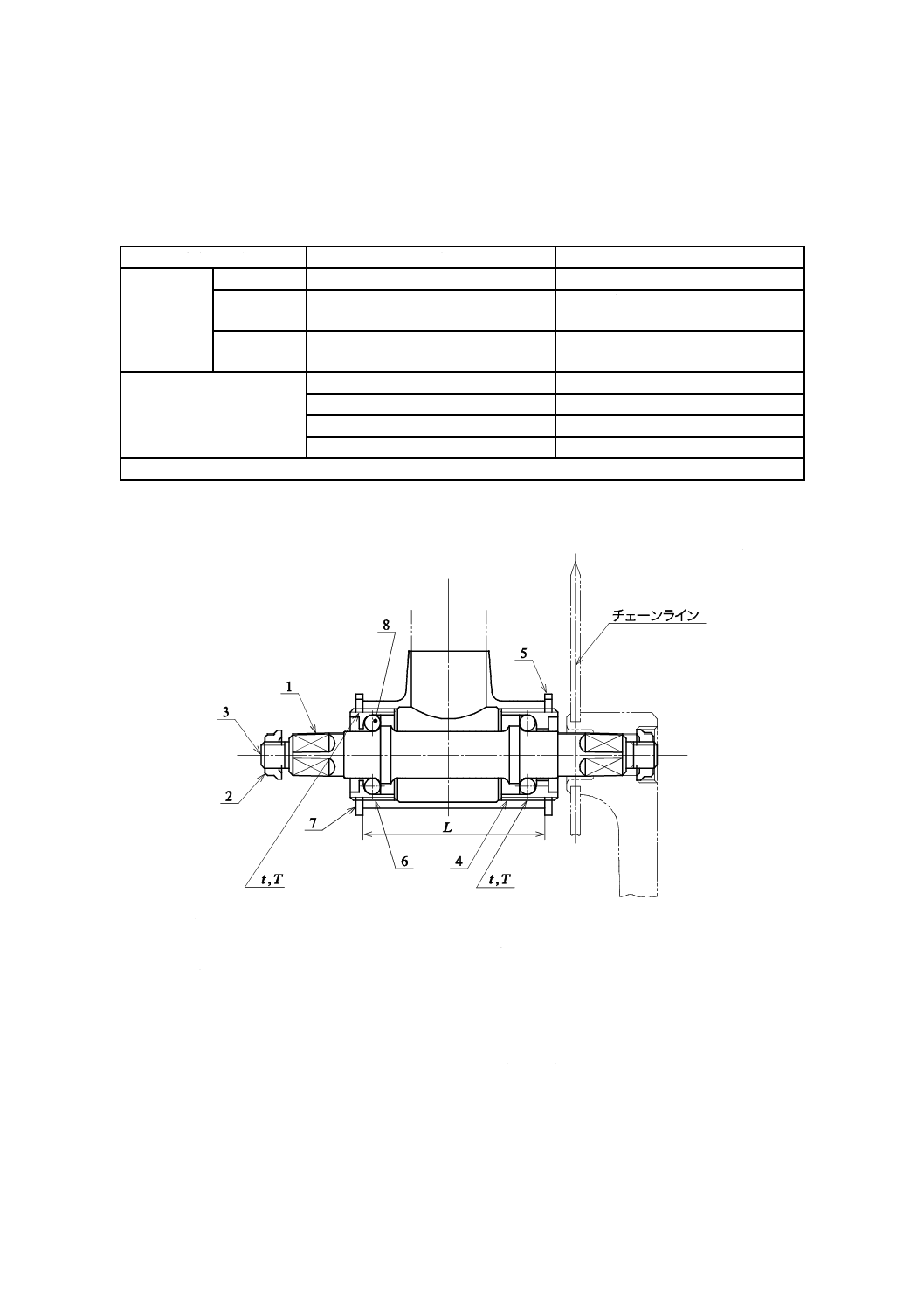

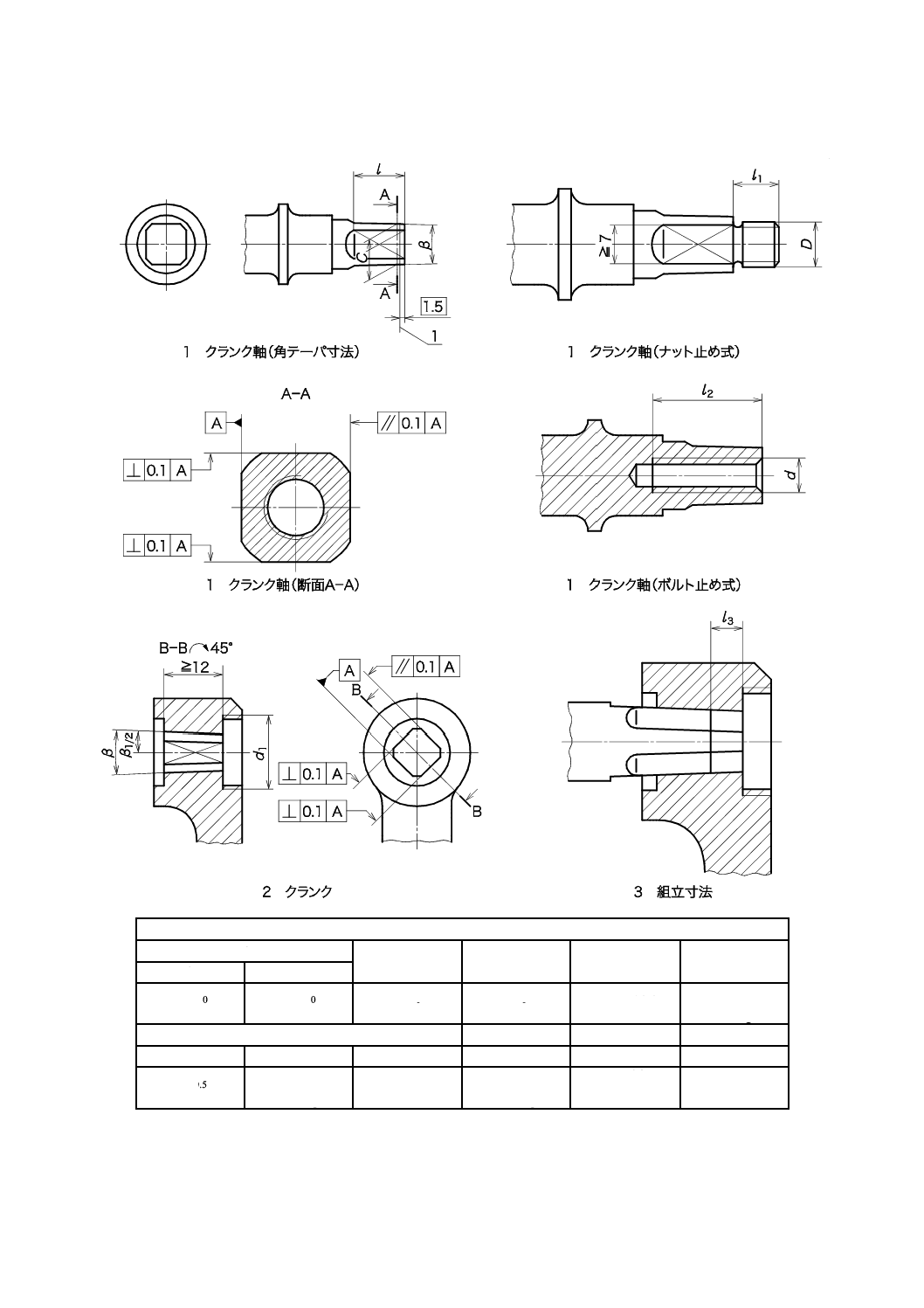

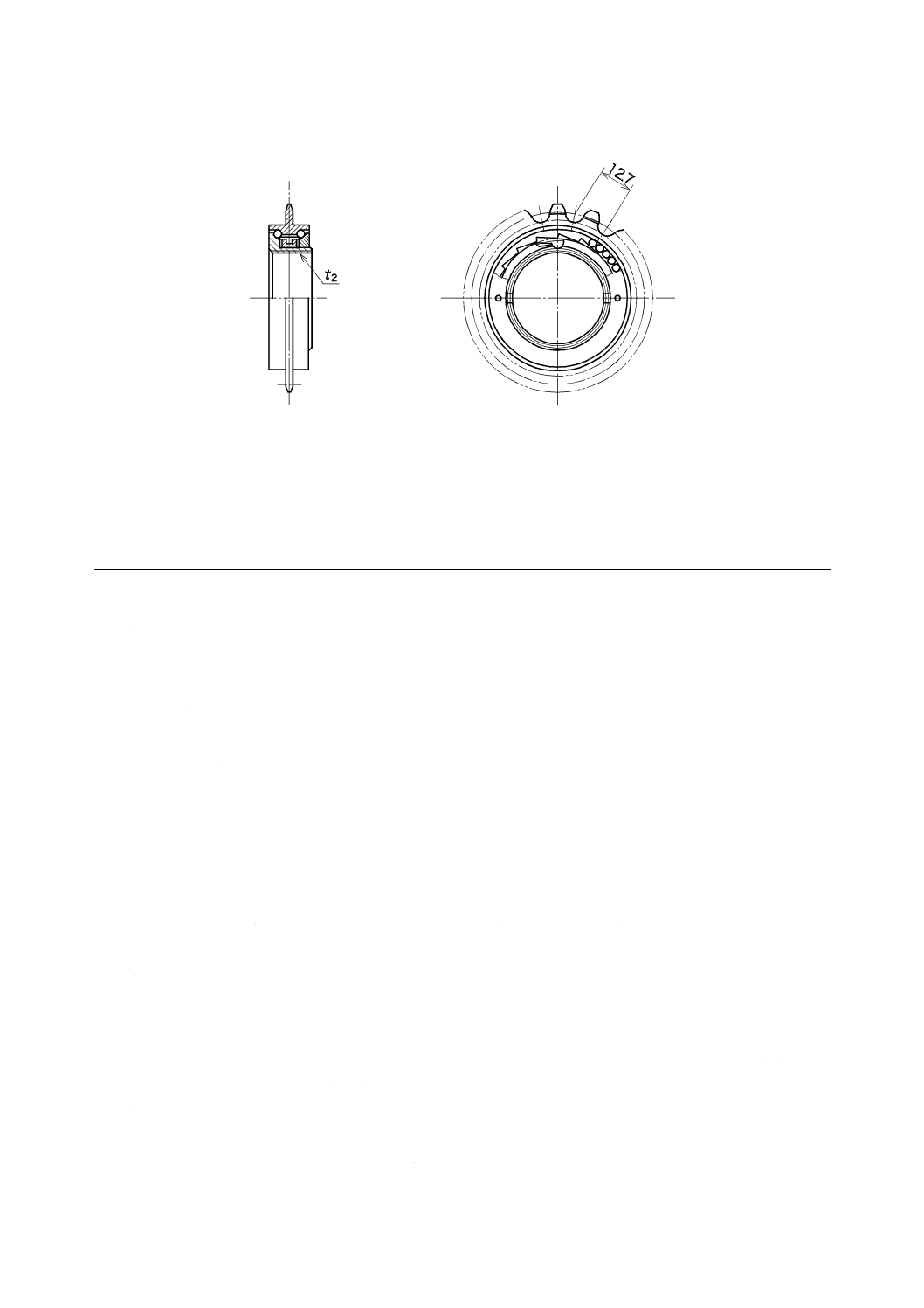

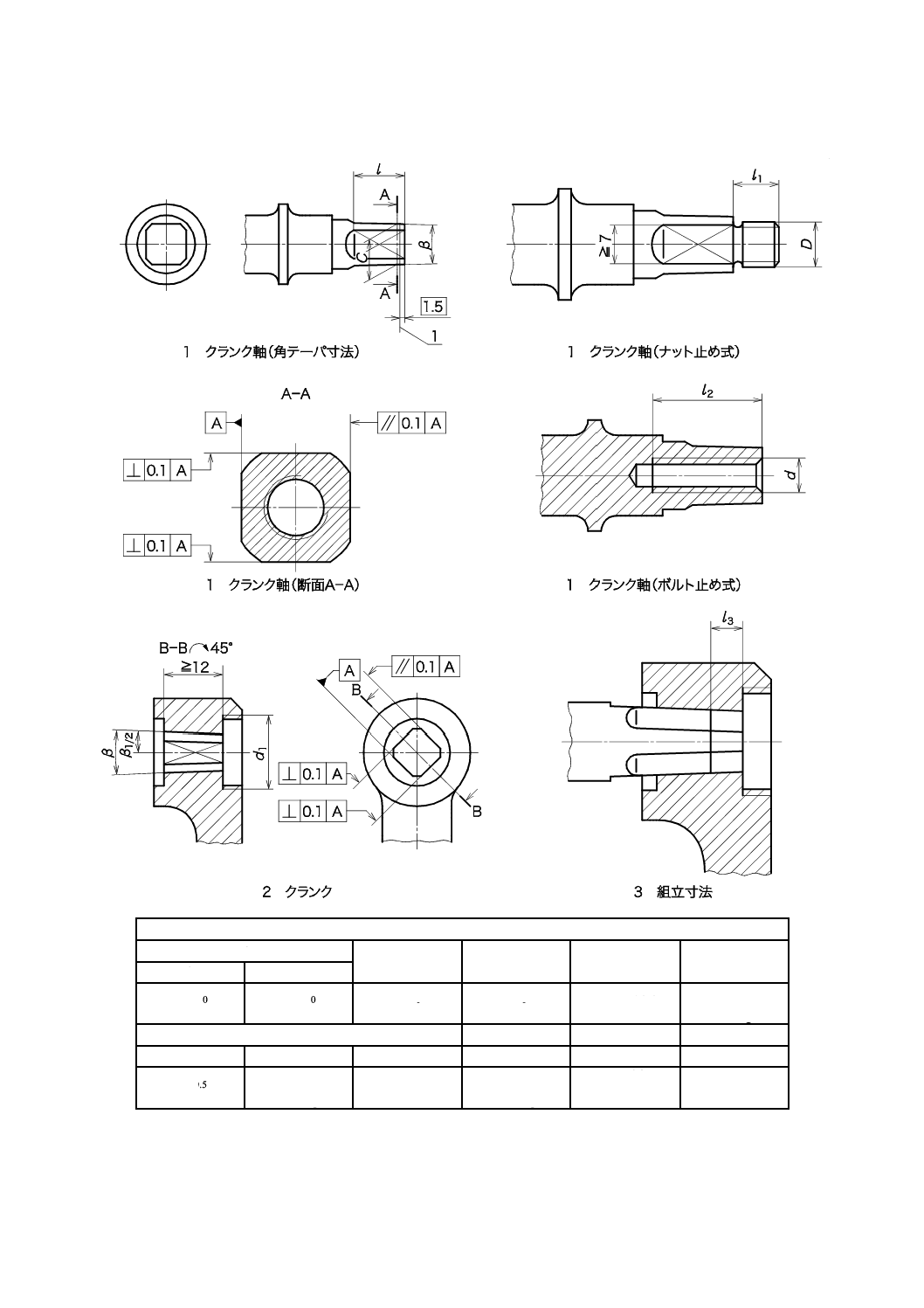

JC.1.5 ハンガ部品とフレーム体との組立寸法

ハンガ部品とフレーム体との組立寸法は,表JC.8による(図JC.7及び図JC.8参照)。

表JC.8−ハンガ部品とフレーム体との組立寸法

単位 mm

寸法の区分

ハンガ部品

フレーム体

規定寸法

系列の区分

T ハンガ部品のおねじの呼び

t ハンガラグのめねじの呼び

JIS系列

右側:BC 1.37 山24左

左側:BC 1.37 山24

右側:BC 1.37 山24左

左側:BC 1.37 山24

ISO系列

右側:1.375-24 LH

左側:1.375-24

右側:1.375-24 LH

左側:1.375-24

参考寸法

l ハンガ部品の内幅

L ハンガラグの外幅

68

68

70

70

73

73

ねじは,JIS系列又はISO系列のいずれかとしなければならない。

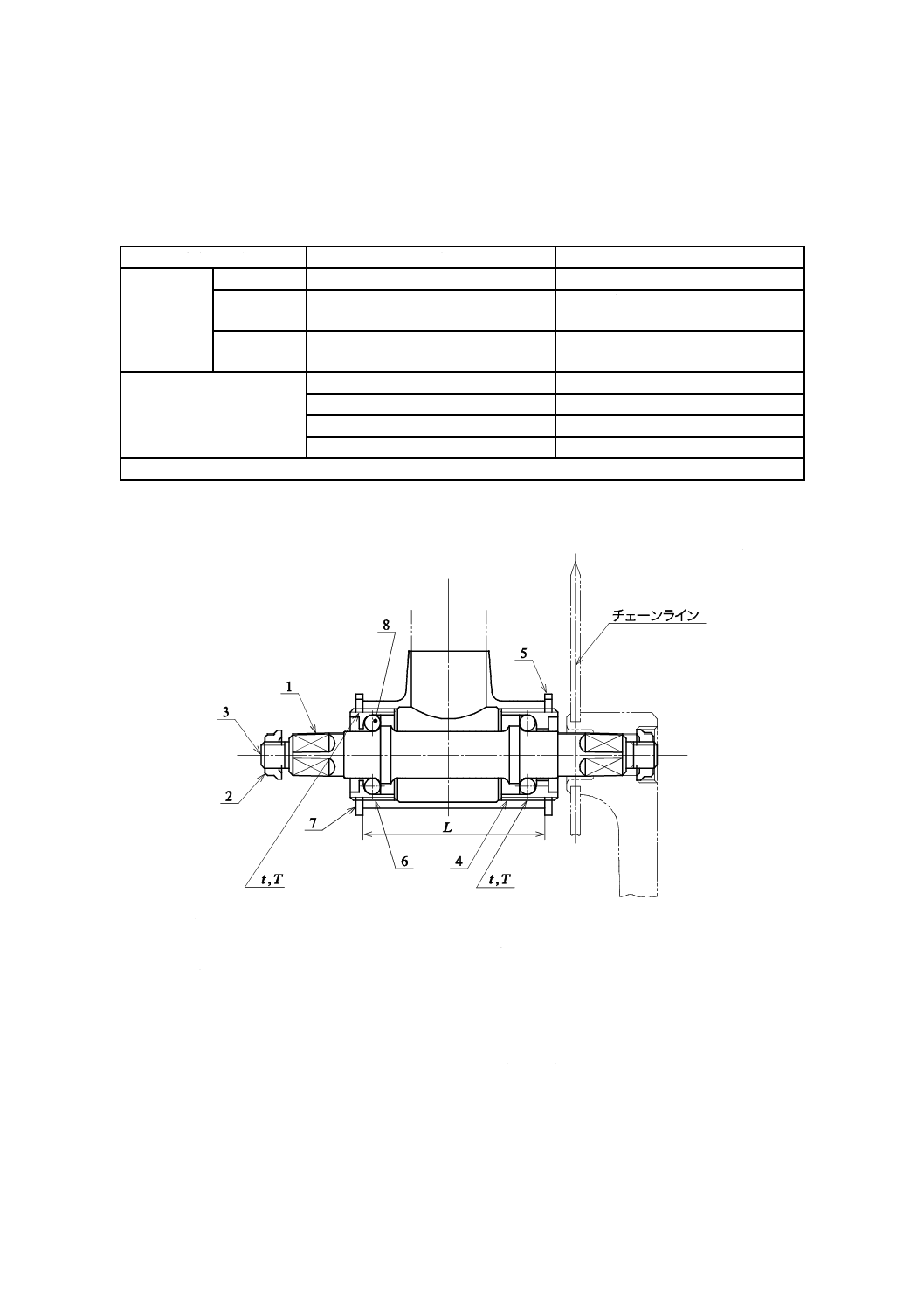

単位 mm

L

ハンガラグの幅

T

ハンガ部品のおねじの呼び

t

ハンガラグのめねじの呼び

1

クランク軸

2

クランク軸ナット

3

クランク軸ボルト

4

右わん

5

ケース止めリング

6

左わん

7

ハンガリング

8

鋼球

注記 1〜8は,ハンガ部品の部品名称を示す。

図JC.7−フレーム体及びハンガ部品

50

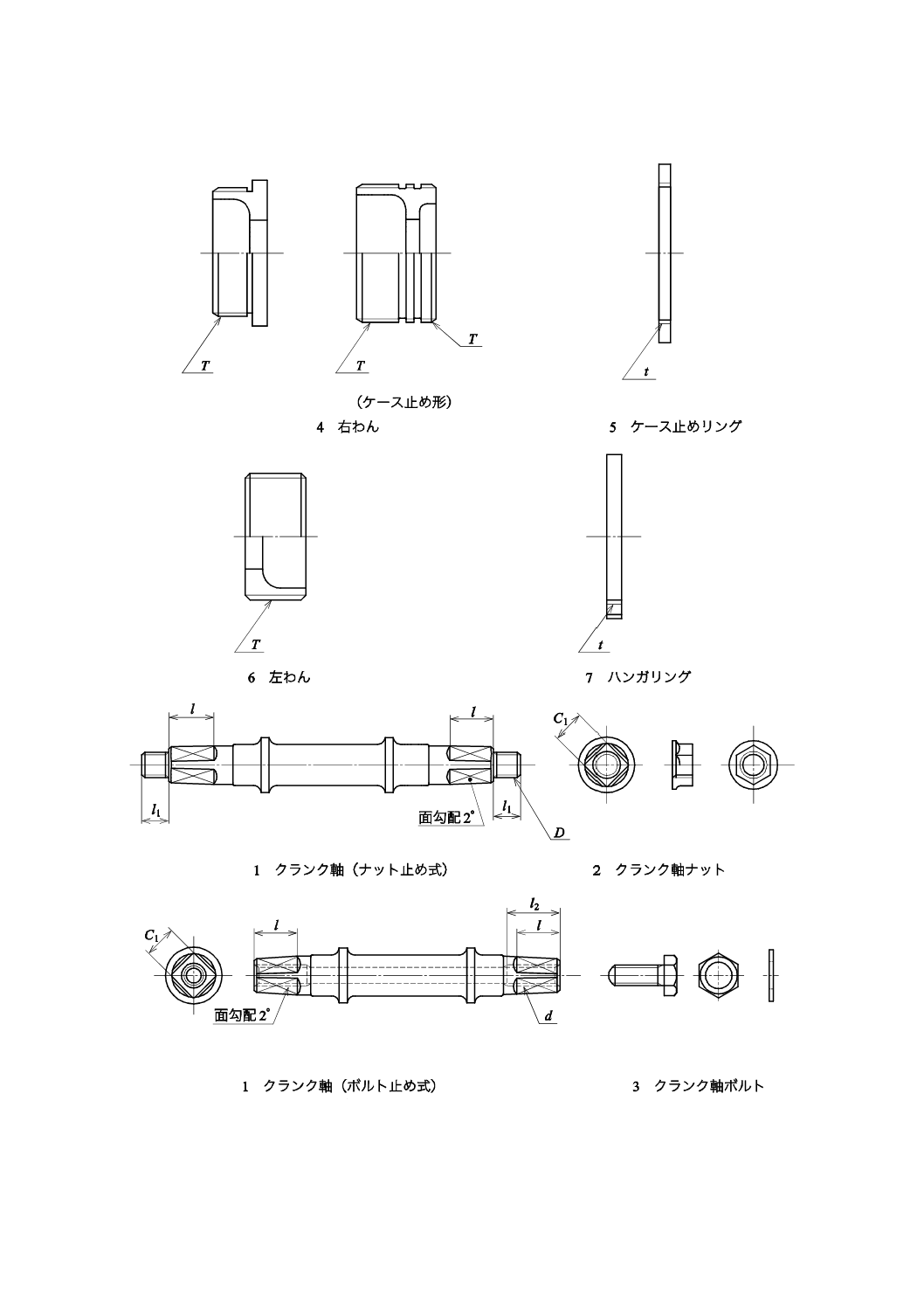

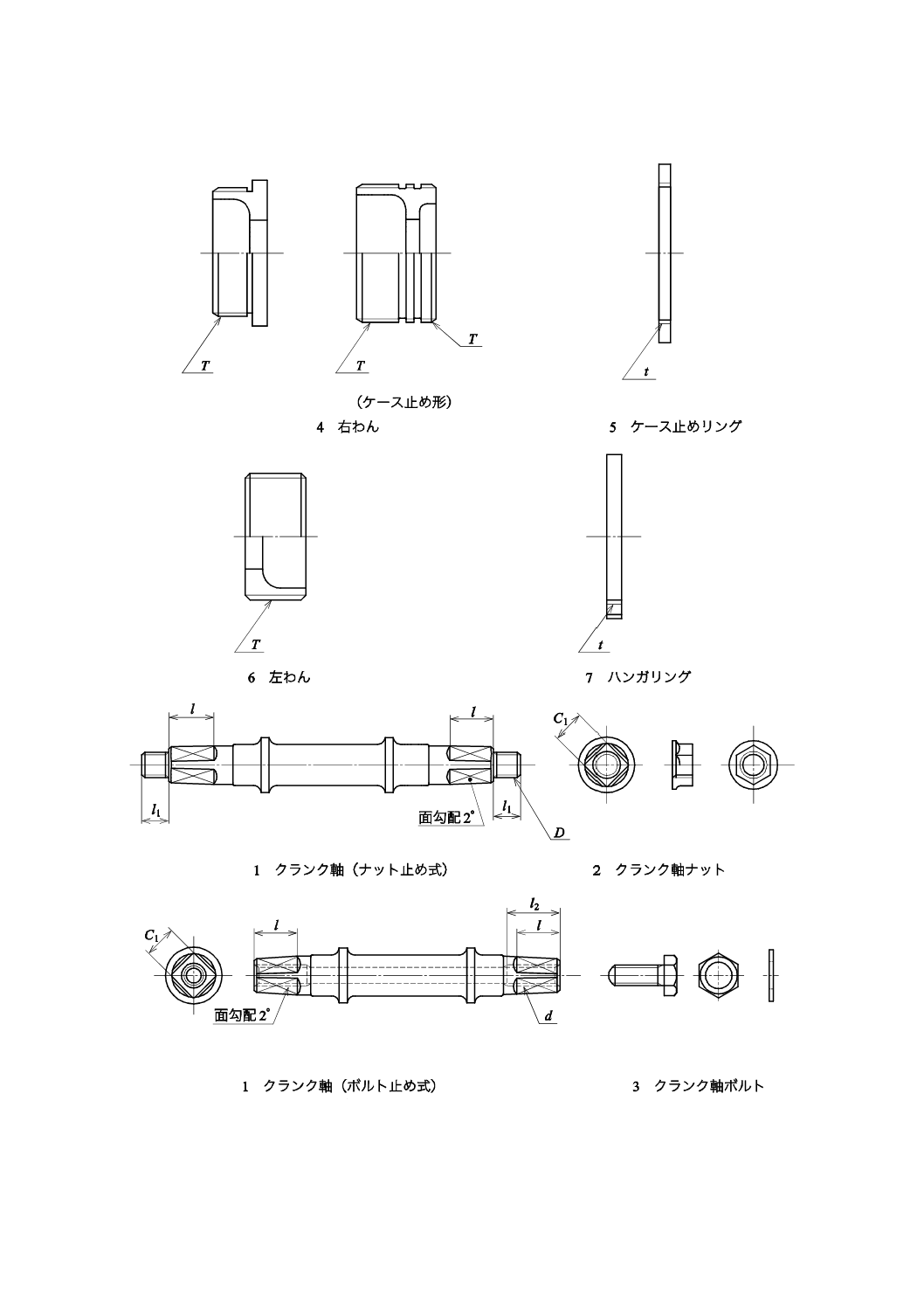

D 9301:2019

単位 mm

a) カップアンドコーン式(JIS系列)

図JC.8−ハンガ部品

51

D 9301:2019

単位 mm

T

ハンガ部品のおねじの呼び

t

ハンガラグのめねじの呼び

C1 角テーパの一辺の長さ(先端)

C 角テーパの一辺の長さ(先端から1.5 mm内側)

β1/2 角テーパの面勾配

注記 1〜7は,図JC.7参照。

クランク軸

l

β1/2

C1

C

D

ナット止め式

ボルト止め式

16以上

15以上

2°

12.65

12.75

M10×1.25,M10×1

クランク軸

l1

d

l2

10.5

M8×1

20以上

a) カップアンドコーン式(JIS系列)(続き)

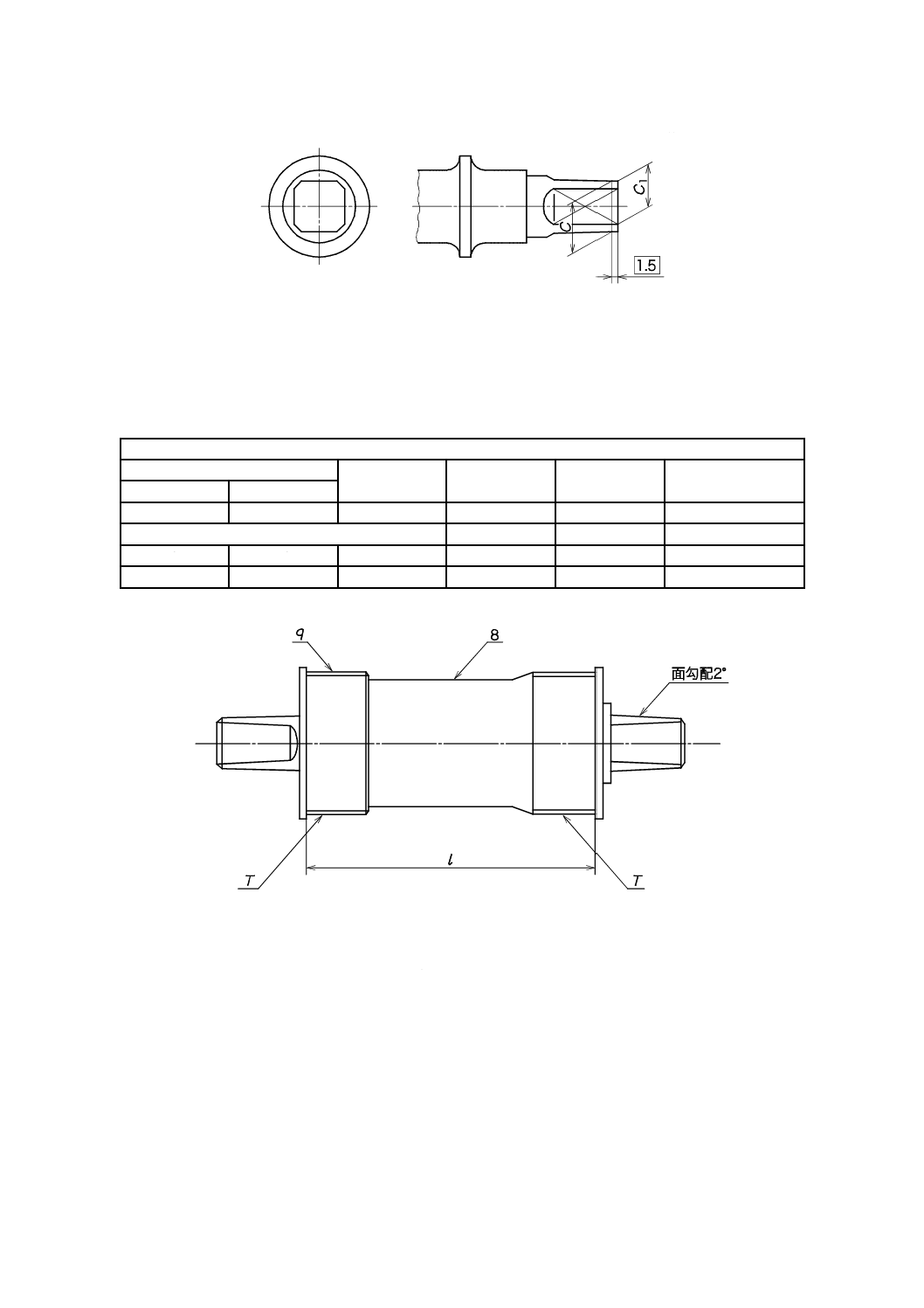

T

ハンガ部品のおねじの呼び

8

本体

9

アダプタリング

b) ユニット式

図JC.8−ハンガ部品(続き)

52

D 9301:2019

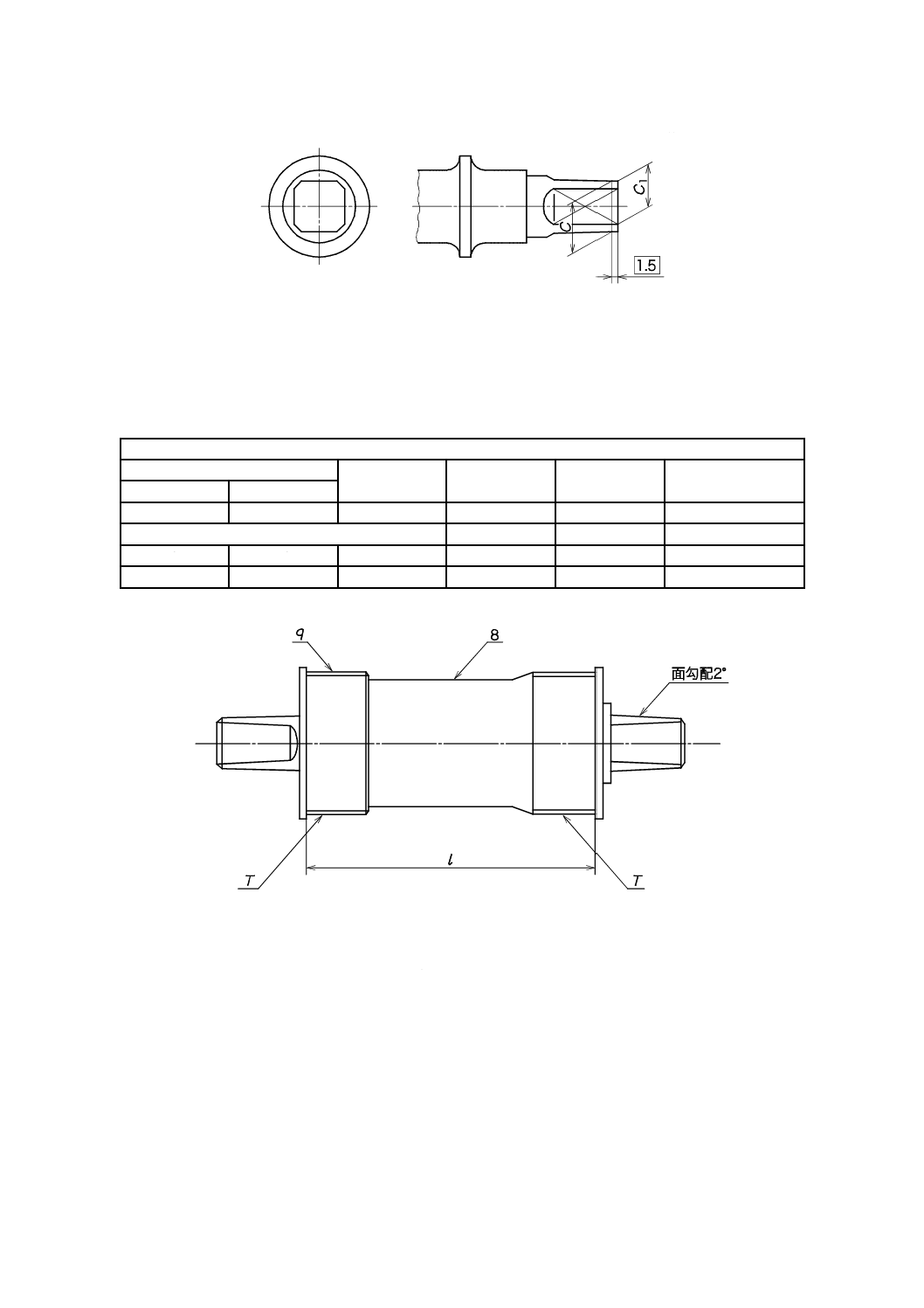

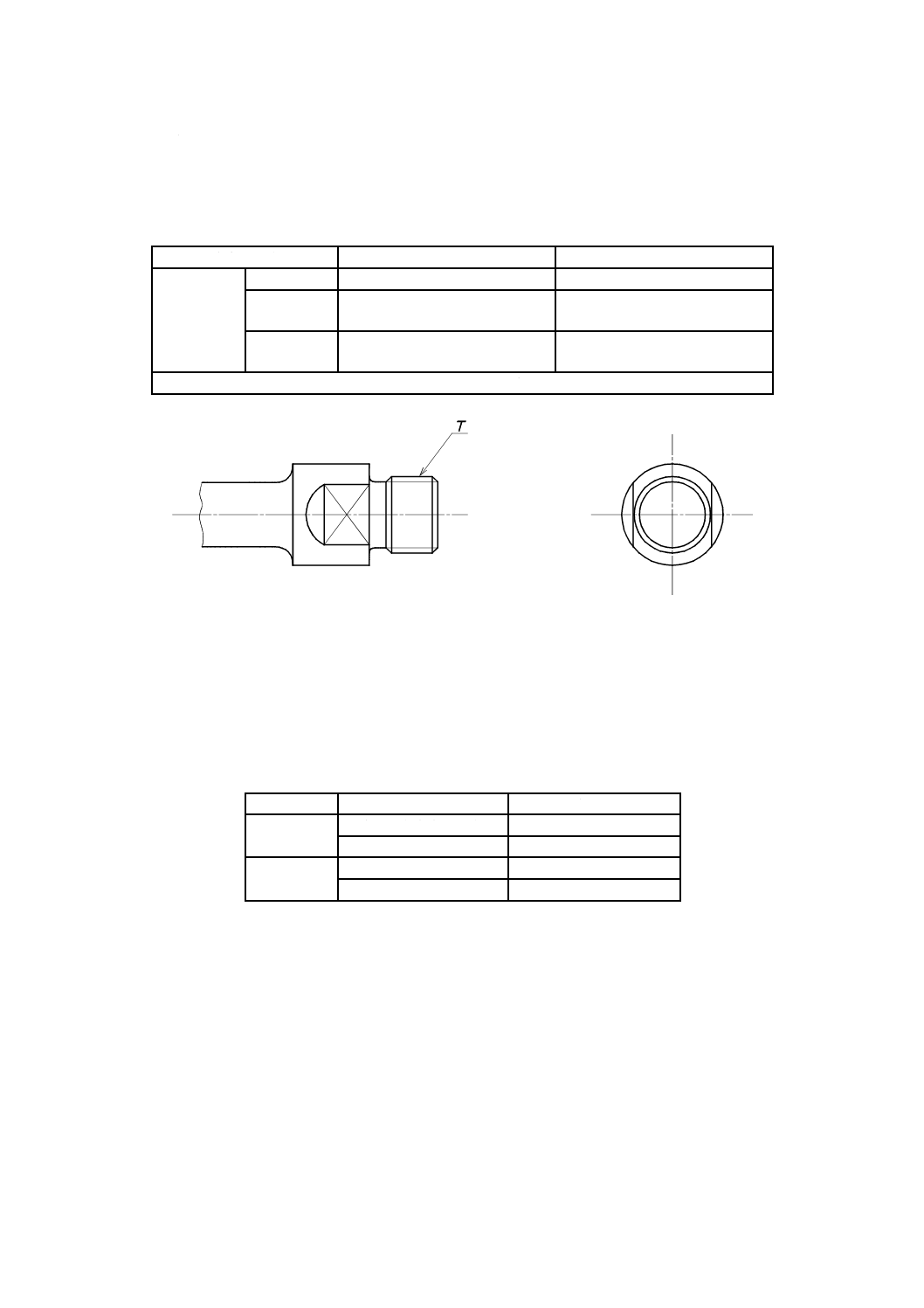

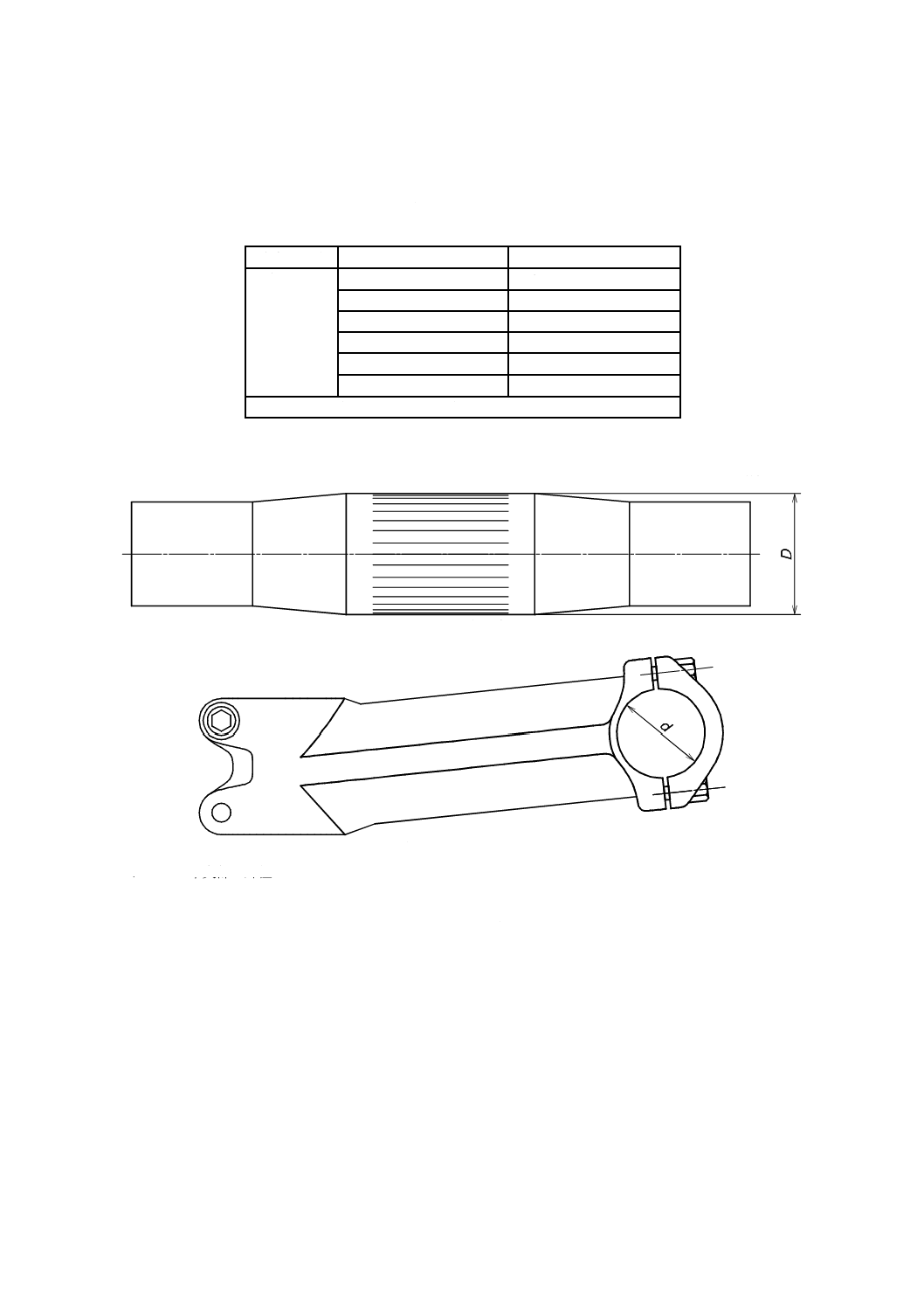

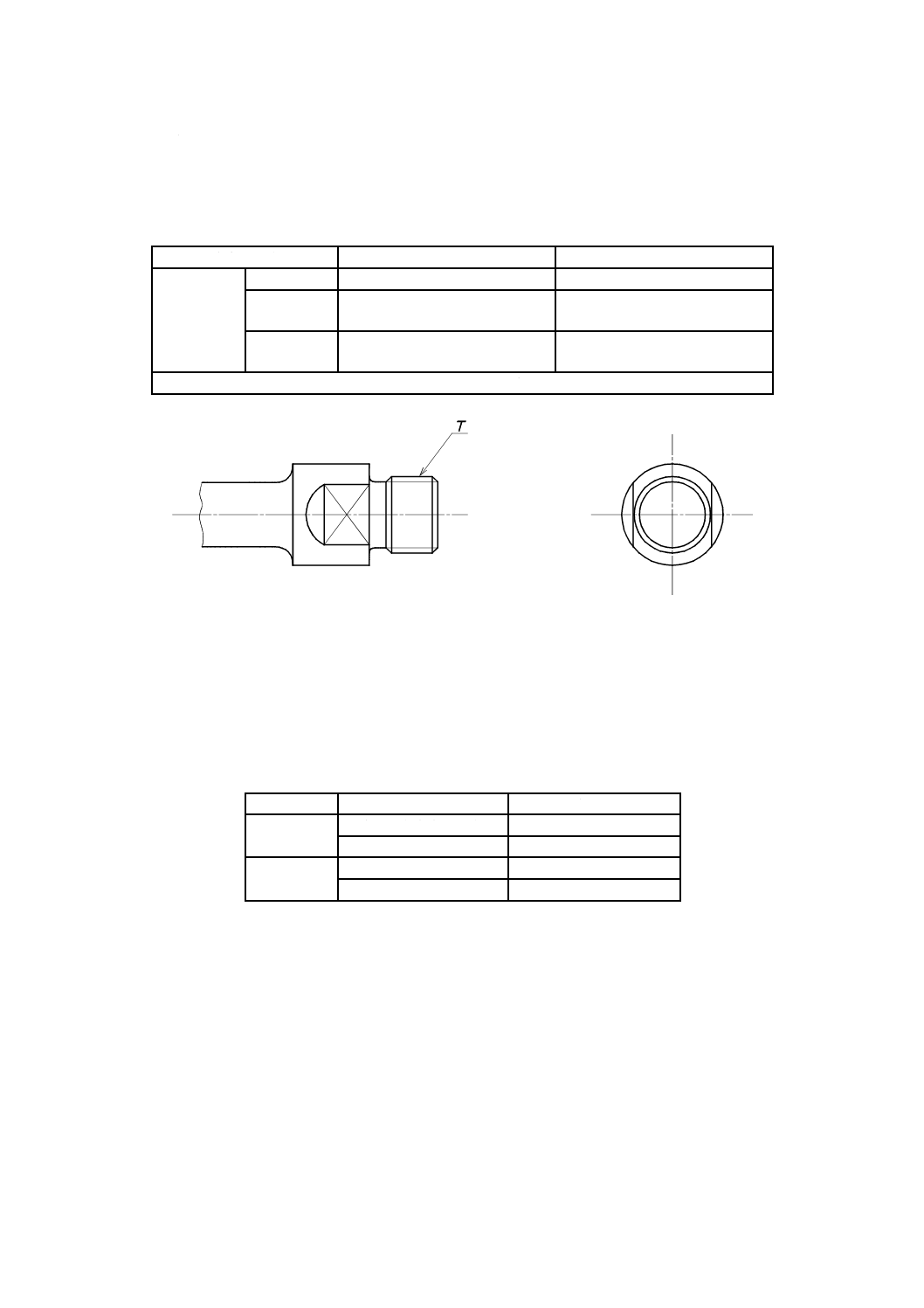

JC.1.6 クランク軸とクランクとの組立寸法

クランク軸とクランクとの組立寸法は,表JC.9による(図JC.8〜図JC.10参照)。

表JC.9−クランク軸とクランクとの組立寸法

単位 mm

寸法の区分

クランク軸

クランク

参考寸法

β1/2 角テーパの面勾配

β1/2 角テーパ穴の面勾配

2°

2°

参考寸法

系列の区分

角テーパの一辺の長さ

−

C1 先端

C 先端から1.5 mm内側

JIS系列

12.65

12.75

ISO系列

−

12.73

クランク軸の角テーパは,JIS系列又はISO系列のいずれかとしなければならない。

d1 M22×1

t

ペダル軸穴のめねじの呼び

1

右クランク

2

ギヤ板

3

左クランク

図JC.9−ギヤクランク(JIS系列)

53

D 9301:2019

単位 mm

クランク軸

l

β

β1/2

c

D

右

左

20

0.

18

+

20

0.

18

+

′′

°100

4+

′′

°50

2+

0.020

0.050

12.73+

−

M10×1.25

-6H6g

クランク軸

クランク

組立寸法

l1

d

l2

d1

l3

00.5

10−

M8×1

-6H/6g

20.0以上

M22×1

-6H/6g

2.0

0

5.1

+

図JC.10−クランク軸及びクランク(ISO系列)

54

D 9301:2019

JC.1.7 ペダル軸とクランクとの組立寸法

ペダル軸とクランクとの組立寸法は,表JC.10による(図JC.9及び図JC.11参照)。

表JC.10−ペダル軸とクランクとの組立寸法

単位 mm

寸法の区分

ペダル軸

クランク

規定寸法

系列の区分

T ペダル軸のおねじの呼び

t ペダル軸穴のめねじの呼び

JIS系列

右ペダル:BC 9/16山20

左ペダル:BC 9/16山20左

右クランク:BC 9/16山20

左クランク:BC 9/16山20左

ISO系列

右ペダル:0.563-24

左ペダル:0.563-24-LH

右クランク:0.563-24

左クランク:0.563-24-LH

ねじは,JIS系列又はISO系列のいずれかとしなければならない。

T

ペダル軸のおねじの呼び

図JC.11−ペダル軸

JC.1.8 シートポストとサドルとの組立寸法

シートポストとサドルとの組立寸法は,表JC.11による(図JC.12及び図JC.13参照)。

表JC.11−シートポストとサドルとの組立寸法

単位 mm

寸法の区分

シートポスト

サドル

参考寸法

やぐら組付部の外径

やぐら部の内径

22.2

22.2

参考寸法

舟線の間隔

舟線の間隔

43

43

55

D 9301:2019

単位 mm

a) 一本ポスト

b) コンビネーションピラー

図JC.12−シートポスト

56

D 9301:2019

単位 mm

1

舟線

2

やぐら

図JC.13−サドル

57

D 9301:2019

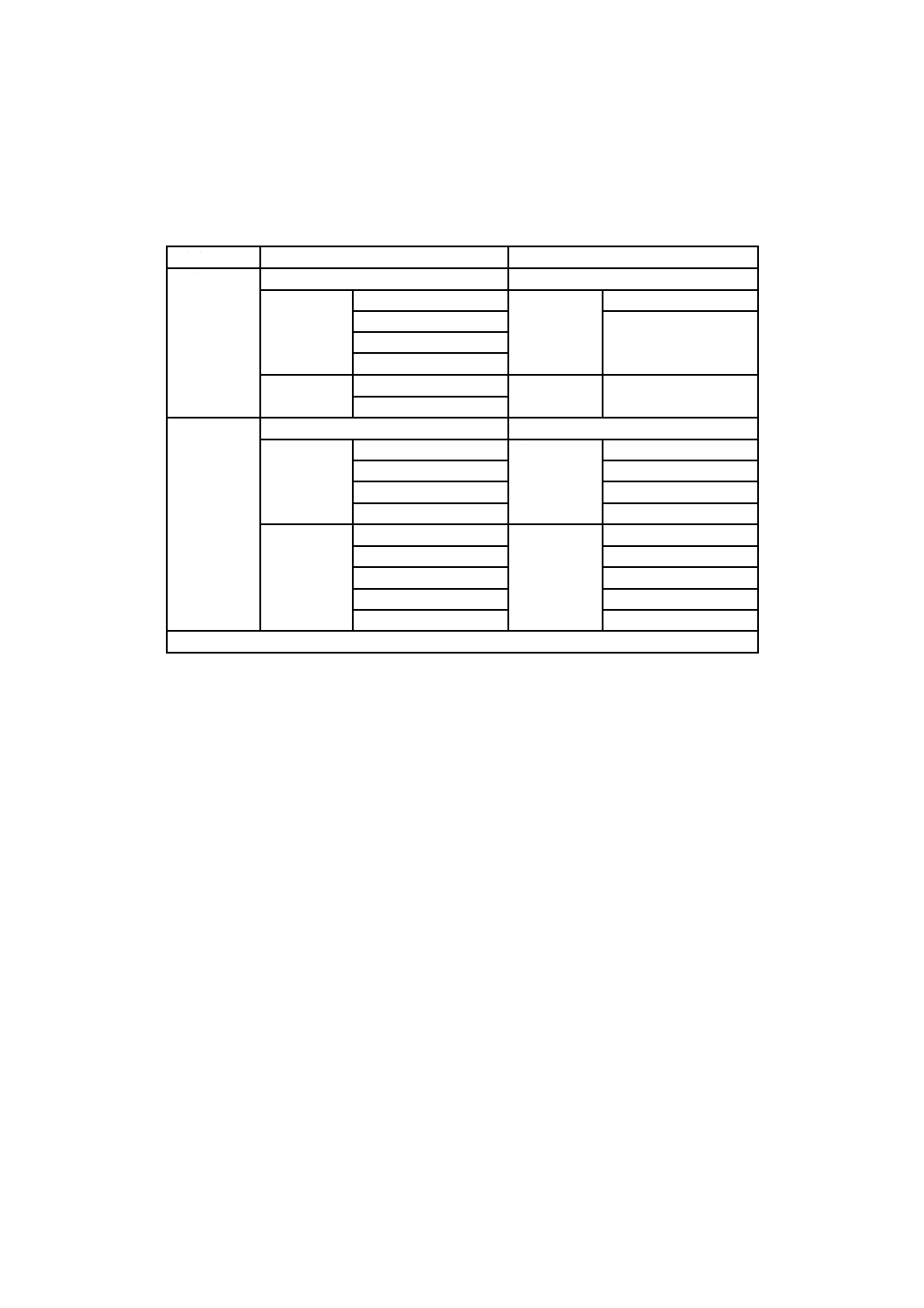

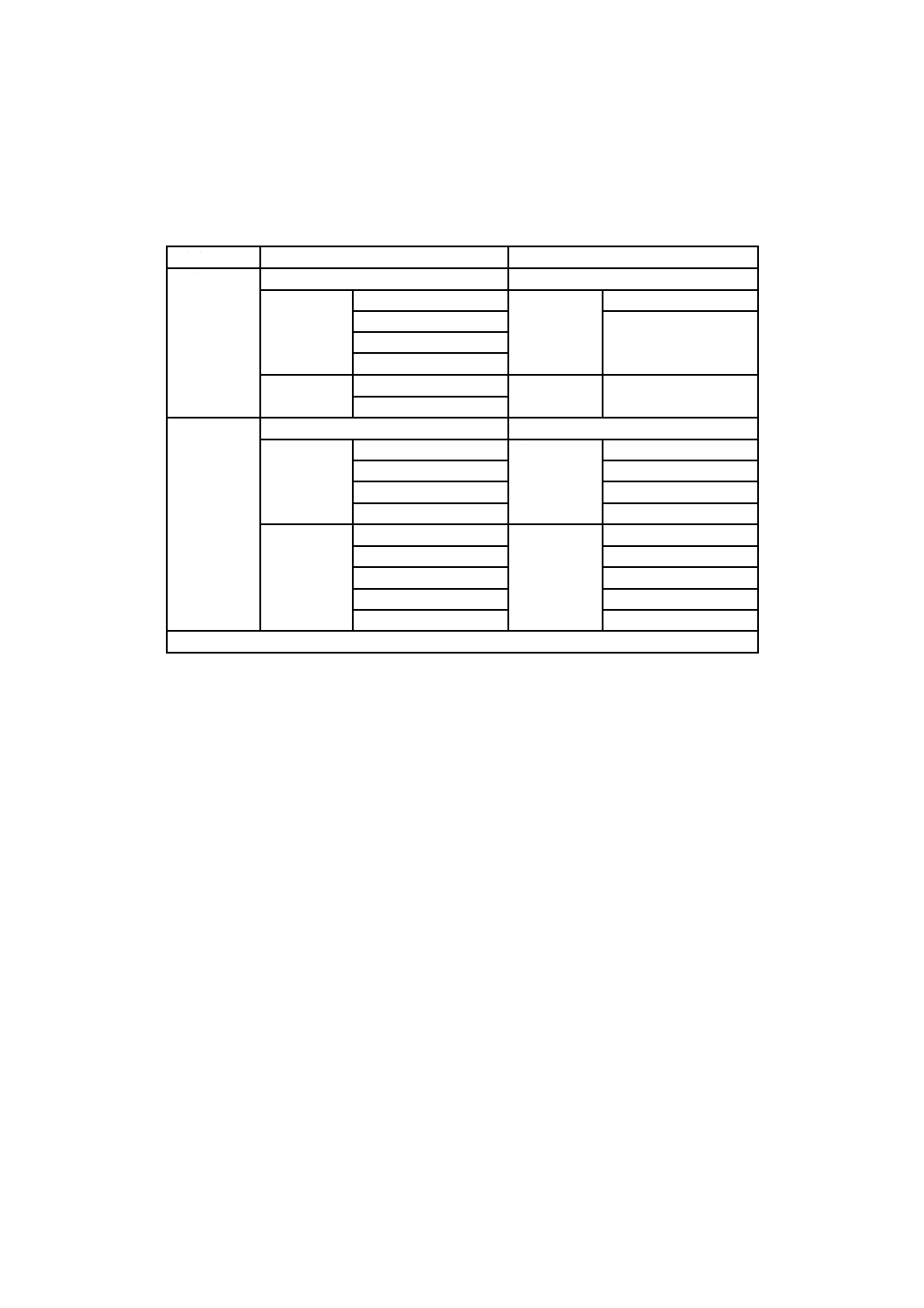

JC.1.9 ハブと前ホーク又はフレーム体との組立寸法

ハブと前ホーク又はフレーム体との組立寸法は,表JC.12による(図JC.3及び図JC.14参照)。

表JC.12−ハブと前ホーク又はフレーム体との組立寸法

単位 mm

寸法の区分

ハブ

前ホーク又はフレーム体

参考寸法

T1 ハブ軸のおねじの呼び

t つめ溝内幅

前ハブ

BC 5/16

前ホーク

8.5

BC 3/8

10

M9×1

M10×1

後ハブ

BC 3/8

フレーム体

10

M10×1

参考寸法

L ハブの幅

l エンド内幅

前ハブ

87

前ホーク

87

93

93

98

98

100

100

後ハブ

120

フレーム体

120

124

124

126

126

130

130

135

135

注記 フレーム体のエンド内幅は,チェーン引きの幅として3 mmを追加する。

58

D 9301:2019

単位 mm

a) 前ハブ

b) 後ハブ

T1 ハブ軸のおねじの呼び

T2 フリーホイール組付部のおねじの呼び

L

ハブの幅

1

ハブ軸

図JC.14−ハブ

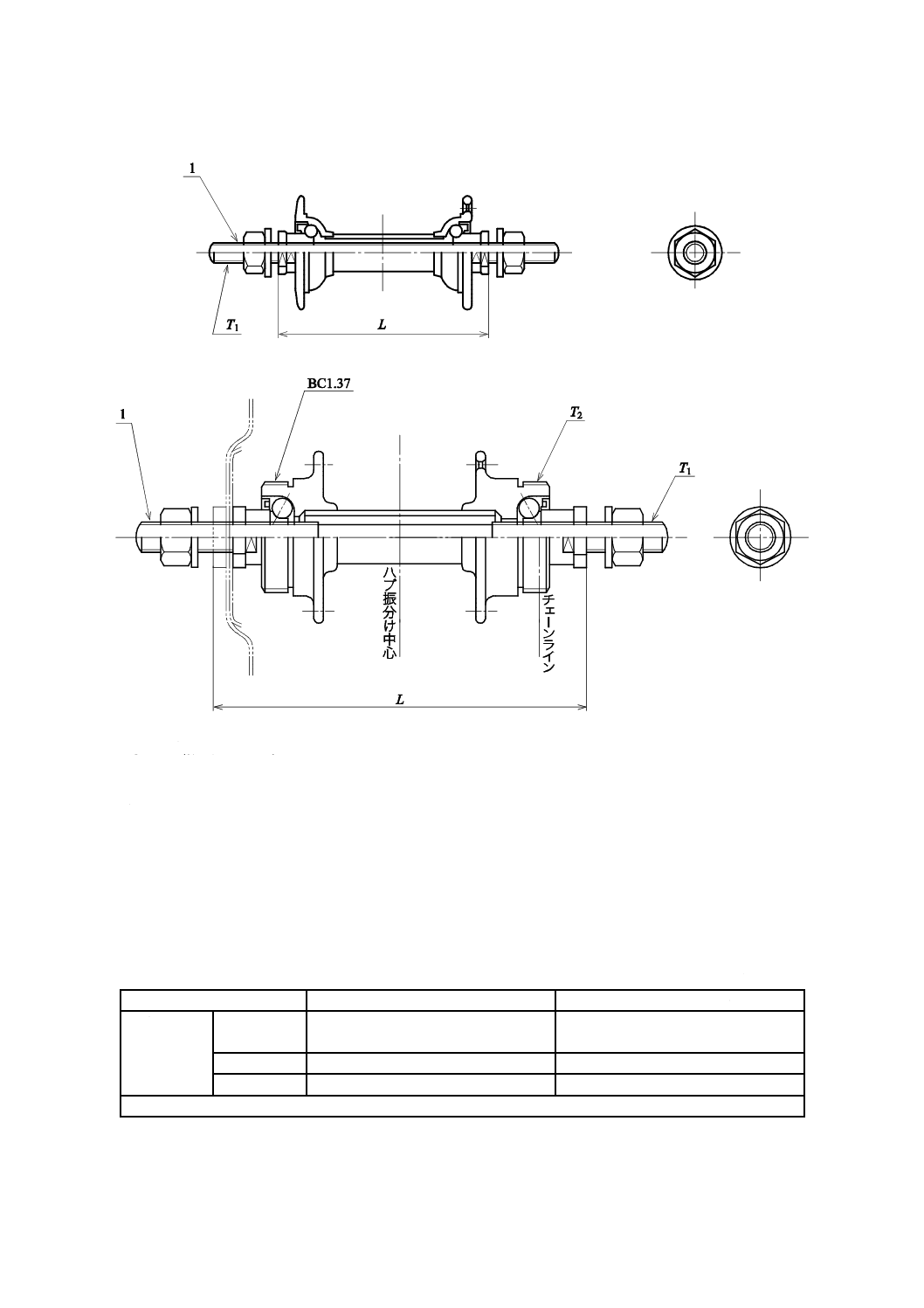

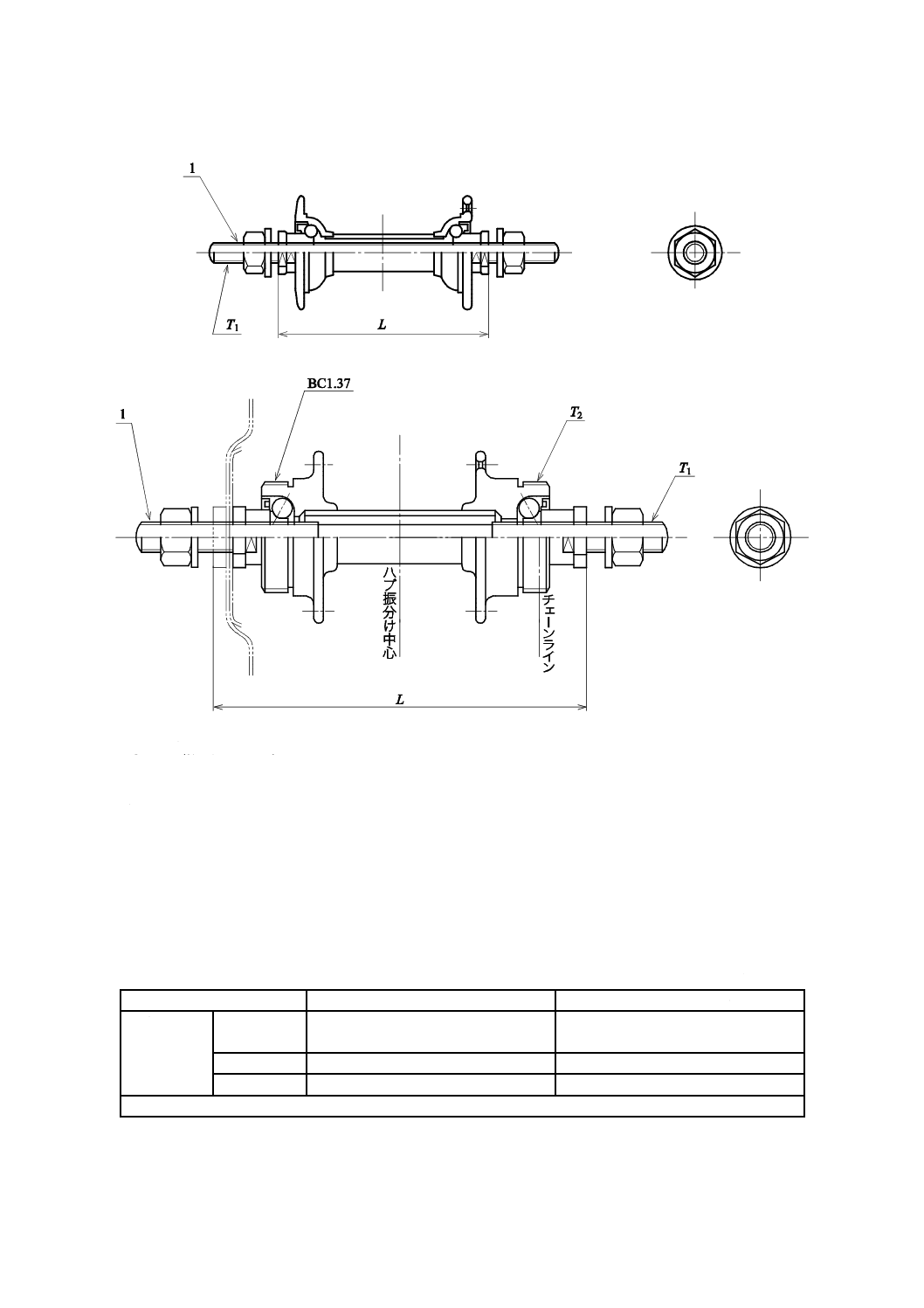

JC.1.10 ハブとフリーホイールとの組立寸法

ハブとフリーホイールとの組立寸法は,表JC.13による(図JC.14及び図JC.15参照)。

表JC.13−ハブとフリーホイールとの組立寸法

単位 mm

寸法の区分

ハブ

フリーホイール

規定寸法

系列の区分

T2 フリーホイール組付部の

おねじの呼び

t2 ハブ組付部のめねじの呼び

JIS系列

BC 1.37 山24

BC 1.37 山24

ISO系列

1.375-24

1.375-24

ねじは,JIS系列又はISO系列のいずれかとしなければならない。

59

D 9301:2019

単位 mm

t2

ハブ組付部のめねじの呼び

図JC.15−フリーホイール

参考文献

JIS B 0051 製図−部品のエッジ−用語及び指示方法

注記 対応国際規格:ISO 13715:2000,Technical drawings−Edges of undefined shape−Vocabulary and

indications

JIS B 1051 炭素鋼及び合金鋼製締結用部品の機械的性質−強度区分を規定したボルト,小ねじ及び植

込みボルト−並目ねじ及び細目ねじ

注記 対応国際規格:ISO 898-1:2013,Mechanical properties of fasteners made of carbon steel and alloy steel

−Part 1: Bolts, screws and studs with specified property classes−Coarse thread and fine pitch thread

JIS D 9302 幼児用自転車

注記 対応国際規格:ISO 8098,Cycles−Safety requirements for bicycles for young children

JIS D 9304 スポーツ専用自転車

JIS Z 2343-1 非破壊試験−浸透探傷試験−第1部:一般通則:浸透探傷試験方法及び浸透指示模様の分

類

注記 対応国際規格:ISO 3452-1,Non-destructive testing−Penetrant testing−Part 1: General principles

JIS Z 2343-2 非破壊試験−浸透探傷試験−第2部:浸透探傷剤の試験

注記 対応国際規格:ISO 3452-2,Non-destructive testing−Penetrant testing−Part 2: Testing of penetrant

materials

JIS Z 2343-3 非破壊試験−浸透探傷試験−第3部:対比試験片

注記 対応国際規格:ISO 3452-3,Non-destructive testing−Penetrant testing−Part 3: Reference test blocks

JIS Z 2343-4 非破壊試験−浸透探傷試験−第4部:装置

注記 対応国際規格:ISO 3452-4,Non-destructive testing−Penetrant testing−Part 4: Equipment

ISO 6695:2015,Cycles−Pedal axle and crank assembly with square end fitting−Assembly dimensions

ISO 6699:2016,Cycles−Handlebar centre and stem dimensions

60

D 9301:2019

附属書JD

(参考)

JISと対応国際規格との対比表

JIS D 9301:2019 一般用自転車

ISO 4210-2:2015,Cycles−Safety requirements for bicycles−Part 2: Requirements for

city and trekking, young adult, mountain and racing bicycles

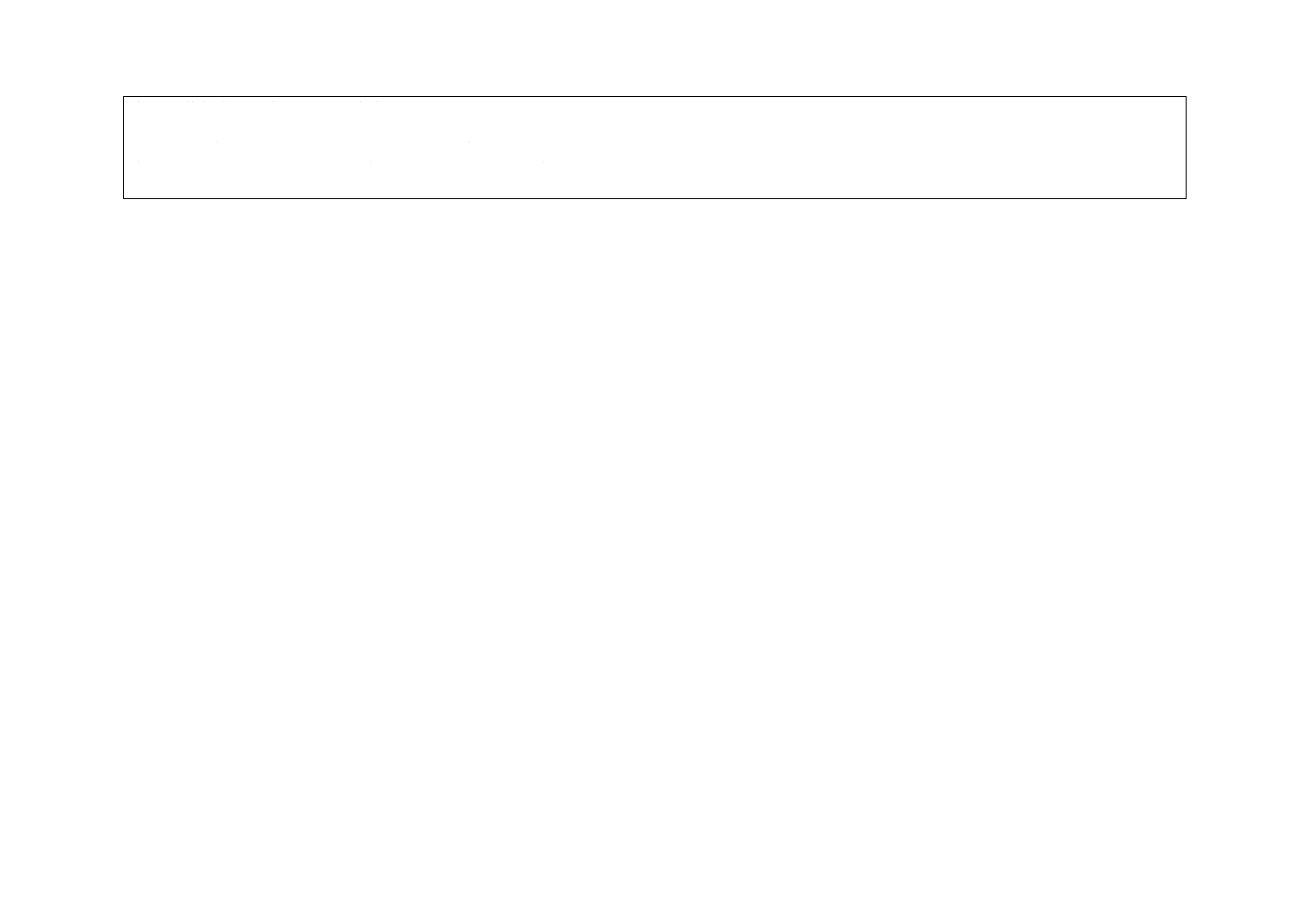

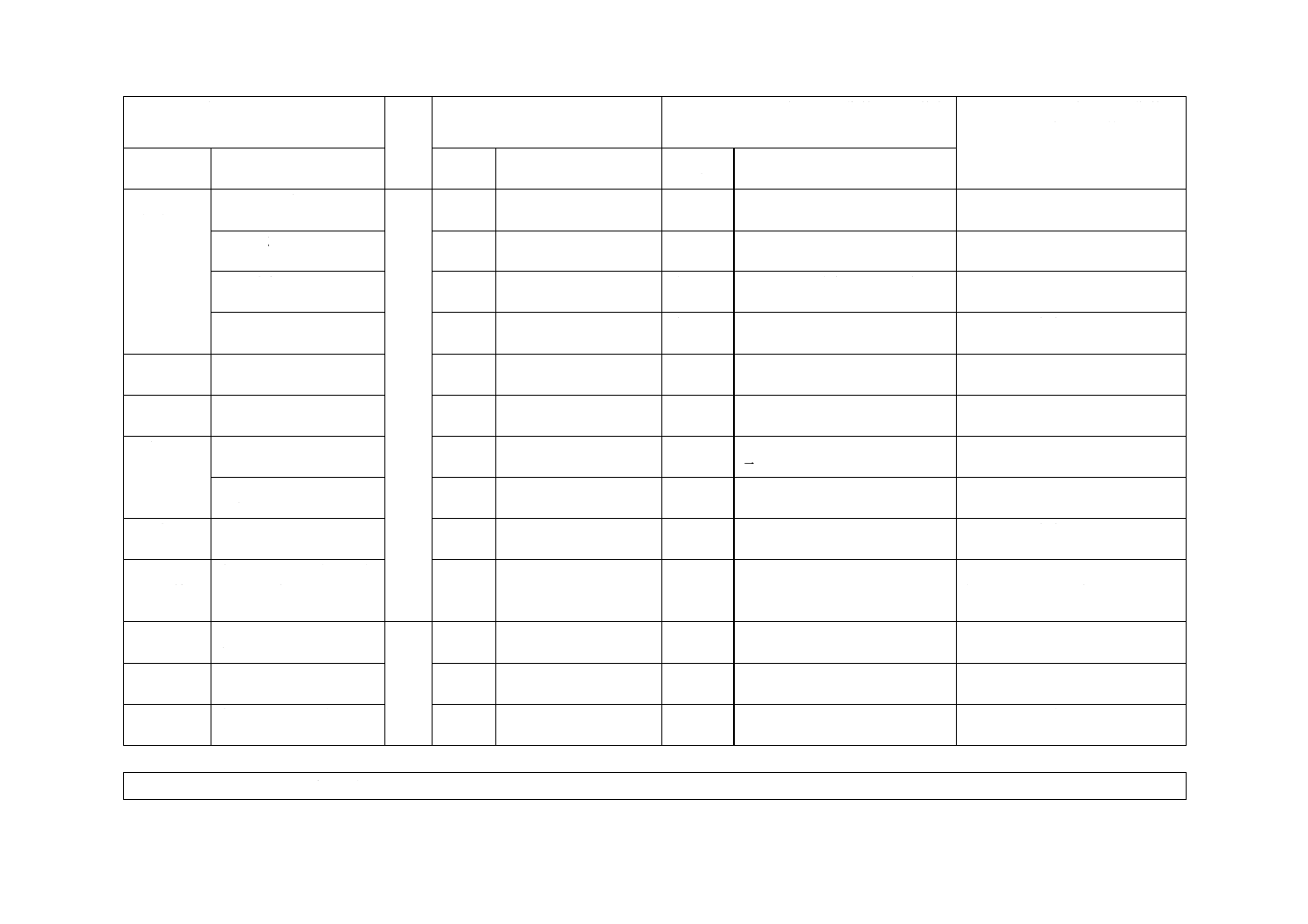

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 一般用自転車(スポーテ

ィ車,シティ車,小径車,

実用車及び子供車)につ

いて規定。

1

自転車(シティ車及びト

レッキング車,子供車,

マウンテンバイク並び

にレーシングバイク)に

ついて規定。

変更

JISでは,一般用自転車に該当す

る車種について規定。

マウンテンバイク及びレーシング

バイクは,JIS D 9304で規定して

おり,実質的な差異はない。

4 主要寸法

及び構成部

品

4.1 主要寸法

自転車の長さ,幅及びサ

ドル最大高さを規定。

1

サドル最大高さを規定。 追加

JISでは,自転車の長さ及び幅を

追加。

JISでは,道路交通法に合わせ,

規定を追加。

4.2 構成部品

構成部品について規定。

−

−

追加

JISは部品ごとに規格が規定さ

れているため,それらを追加。

日本では,部品ごとにJISが規定

され,それらを組み付けることに

よって完成車の安全性を確保して

きた。ISOには提案しない。

5 安全性

(性能,構

造及び形

状・寸法を

含む)

5.1.1 先鋭部

4.2

JISとほぼ同じ。

追加

JISでは,方策を具体的に例示。 JISでは,安全性を確保するため

具体的に例示。

5.1.2 突起物

4.5

JISとほぼ同じ。

追加

JISでは,チェーン引きなど調整

のため必要な突起物を除外し,キ

ャップによる保護を認めている。

JISでは,我が国の実情に合わせ,

追加。

5.1.4.3 折り畳み機構

4.4.3

JISとほぼ同じ。

追加

JISでは,クイックレリーズ装置

の多重機構を追加。

JISでは,安全性を確保するため

規定。

5.1.6 合成樹脂製部品の

低温衝撃強度

−

−

追加

JISでは,規定を追加。

JISでは,安全性を確保するため

追加。ISOには提案しない。

5.2.1 ブレーキシステム

4.6.1

JISとほぼ同じ。

追加

JISでは,アスベストの有無の分

析方法を追加。

JISでは,既に制定されている分

析方法を追加。

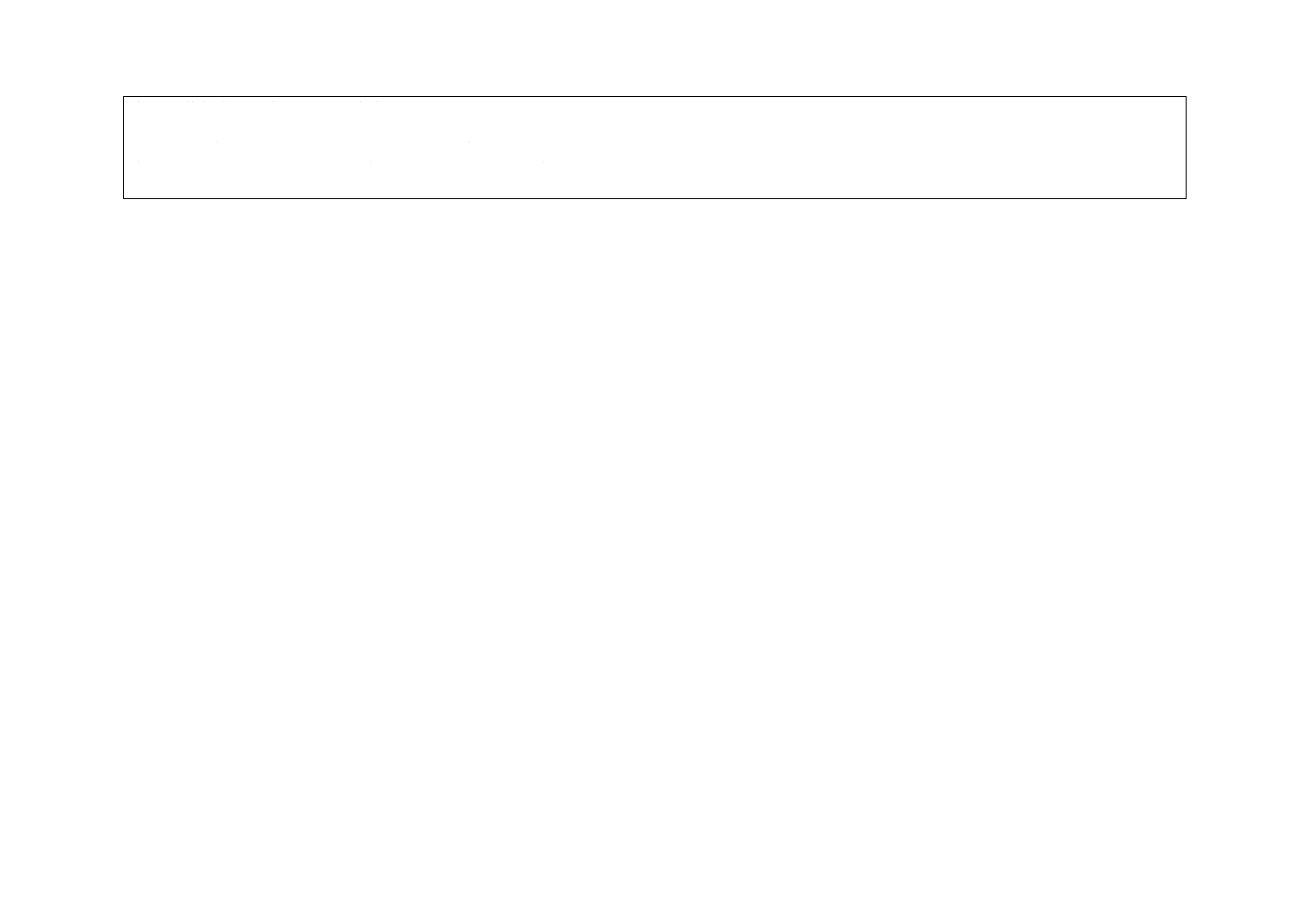

2

D

9

3

0

1

:

2

0

1

9

61

D 9301:2019

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5 安全性

(性能,構

造及び形

状・寸法を

含む)

(続き)

5.2.2 手動ブレーキ

ブレーキレバーの配置を

規定。

4.6.2

自転車の販売が予定さ

れている国の法律又は

慣行に従って配置し,取

扱説明書に明記する。

追加

JISでは,ブレーキレバーは,前

ブレーキ用をハンドルバーの右,

後ブレーキ用をハンドルバーの

左に配置することを追加。

JISでは,我が国の実情に合わせ,

規定。

5.3.2.1 一般

ハンドルの幅を規定。

4.7.1

JISとほぼ同じ。

追加

JISでは,ハンドルの最大幅を追

加。

JISでは,道路交通法に合わせ,

最大幅を追加。

5.3.2.8 ブレーキレバー

の固定強度

−

−

追加

JISでは,規定を追加。

JISでは,我が国の実情に合わせ,

追加。ISOには提案しない。

5.4.1.2 構造

−

−

追加

JISでは,フレーム体の構造を追

加。

JISでは,安全性を確保するため

追加。ISOには提案しない。

5.4.2.2 構造

前ホークの構造を規定。

4.9.2

前ホークの車輪取付部

の構造を規定。

追加

JISでは,前ホークの構造を追

加。

JISでは,安全性を確保するため

追加。ISOには提案しない。

5.5.1.3 車輪の強度

4.10.3

車輪の横方向の強度を

規定。

追加

JISでは,縦方向の強度及びスポ

ーク張力を追加。

JISでは,安全性を確保するため

追加。ISOには提案しない。

5.5.1.4 車輪の保持

4.10.4.1 JISとほぼ同じ。

追加

JISでは,締付けトルクを追加。 JISでは,安全性を確保するため

追加。ISOには提案しない。

5.5.3.3 タイヤとリムと

のかん合強度

4.11.3

タイヤとリムとのかん

合強度を規定。

変更

JISでは,タイヤの内圧を110 %

から150 %に変更。

JISでは,リム外れが多発してい

ることを考慮し,規定を強化。ISO

には提案しない。

5.5.3.7 合成樹脂製車輪

の耐熱性

−

−

追加

JISでは,規定を追加。

JISでは,安全性を確保するため

追加。ISOには提案しない。

5.6.4 ギヤクランクの強

度及び耐久性

4.13.7

クランクアセンブリの

疲労試験を規定。

追加

JISでは,クランクのペダル取付

部の強度などを追加。

JISでは,安全性を確保するため

追加。ISOには提案しない。

5.6.5.2 ペダル先端部の

強度

−

−

追加

JISでは,規定を追加。

JISでは,安全性を確保するため

追加。ISOには提案しない。

5.6.6 チェーン又は歯付

きベルトの強度

4.14.4

チェーン又は歯付きベ

ルトの強度を規定。

追加

JISでは,歯付きベルトの連続駆

動耐久性などを追加。

JISでは,安全性を確保するため

追加。ISOには提案しない。

5.9 停立装置

−

−

追加

JISでは,スタンドの構造を追

加。

JISでは,安全性を確保するため

追加。ISOには提案しない。

5.10.2 リヤキャリヤ及び

フレームの取付け強度

−

−

追加

JISでは,規定を追加。

JISでは,安全性を確保するため

追加。ISOには提案しない。

2

D

9

3

0

1

:

2

0

1

9

62

D 9301:2019

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5 安全性

(性能,構

造及び形

状・寸法を

含む)

(続き)

5.11.1 照明装置

4.20.3

当該国の国内法規に準

拠する。

追加

JISでは,前照灯を義務付け及び

尾灯の性能を規定。

JISでは,道路交通法に合わせ,

規定している。

5.11.2 リフレックスリフ

レクタ

4.20.4

JISとほぼ同じ。

追加

JISでは,フロントリフレクタの

取付位置などを追加。

JISでは,安全性を確保するため

追加。

5.12 警音装置

4.21

当該国の国内法規に準

拠する。

追加

JISでは,警音装置を義務付け

た。

JISでは,安全性を確保するため

追加。

5.13 附属装置

−

−

追加

JISでは,錠の規定を追加。

JISでは,安全性を確保するため

追加。ISOには提案しない。

6 外観

めっき及び塗装面などを

規定。

−

−

追加

JISでは項目を追加。

JISでは,品質を確保するため追

加。ISOには提案しない。

7 検査

形式検査及び受渡検査を

規定。

−

−

追加

JISでは検査項目を追加。

JISでは,検査項目を明確にする

ため追加。ISOには提案しない。

8 表示

8.1 製品の表示

6.1

JISとほぼ同じ。

追加

JISでは,表示箇所を具体的に例

示。

JISでは,表示箇所を明確にする

ため追加。

8.2 リヤキャリヤに関す

る表示

−

−

追加

JISでは項目を追加。

JISでは,安全性を確保するため

追加。ISOには提案しない。

9 取扱説明

書

取扱説明書に記載すべき

事項について規定。

5

JISとほぼ同じ。

追加

JISでは項目を追加。

JISでは,安全性を確保するため

追加。ISOには提案しない。

10 商品選

択上の情報

車種,諸元,機能,性能

などを記載したカードの

添付を規定。

−

−

追加

JISでは項目を追加。

JISでは,消費者の商品選択時の

便宜を図るため規定。ISOには提

案しない。

附属書JA

(規定)

フレームを附属書とし

た。

−

−

追加

JISでは附属書を追加。

JISでは,完成車に関連部品を規

定。ISOには提案しない。

附属書JB

(規定)

前ホークを附属書とし

た。

−

−

追加

JISでは附属書を追加。

JISでは,完成車に関連部品を規

定。ISOには提案しない。

附属書JC

(規定)

自転車部品の互換性寸法

について規定。

−

−

追加

JISでは附属書を追加。

JISでは,互換性を確保するため

追加。ISOには提案しない。

JISと国際規格との対応の程度の全体評価:ISO 4210-2:2015,MOD

2

D

9

3

0

1

:

2

0

1

9

63

D 9301:2019

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

D

9

3

0

1

:

2

0

1

9