D 8005:2009 (ISO 11614:1999)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 記号及び単位 ··················································································································· 3

5 不透過率メータの原理 ······································································································· 4

5.1 一般 ···························································································································· 4

5.2 光吸収係数の測定 ·········································································································· 4

5.3 使用条件 ······················································································································ 4

6 不透過率測定用の不透過率メータの仕様 ··············································································· 4

6.1 基本仕様 ······················································································································ 4

6.2 設計仕様 ······················································································································ 5

7 光吸収係数測定用の不透過率メータの追加仕様 ······································································ 6

7.1 基準条件 ······················································································································ 6

7.2 基本仕様 ······················································································································ 7

7.3 設計仕様 ······················································································································ 7

8 過渡特性の測定 ················································································································ 9

8.1 一般 ···························································································································· 9

8.2 不透過率メータの応答 ··································································································· 10

8.3 物理的遅れ時間,td········································································································ 12

8.4 温度応答時間,tT ·········································································································· 12

8.5 ピーク値の保持 ············································································································ 12

9 特定の不透過率メータに関する仕様及び設置 ········································································ 12

9.1 サンプリング式不透過率メータ························································································ 12

9.2 インライン全流形不透過率メータ····················································································· 13

9.3 エンドオブライン(プルーム形)不透過率メータ ································································ 13

9.4 不透過率メータによる無負荷加速試験 ··············································································· 14

9.5 試験用ベンチへの不透過率メータの設置 ············································································ 14

10 データ及び計測要求事項 ································································································· 15

10.1 サンプリング式不透過率メータにおける特定要求事項例 ····················································· 15

10.2 データ要求事項 ··········································································································· 16

10.3 計測要求事項 ·············································································································· 17

11 不透過率メータの形式の検証 ··························································································· 18

11.1 序論 ·························································································································· 18

11.2 一般考察 ···················································································································· 18

D 8005:2009 (ISO 11614:1999) 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

11.3 製造業者提出データ ····································································································· 18

11.4 計測要求事項 ·············································································································· 18

11.5 計器の検証 ················································································································· 18

11.6 基本仕様及び設計仕様の検証 ························································································· 19

11.7 応答特性の検証 ··········································································································· 30

12 不透過率メータの使用過程適合性の検証 ············································································ 33

12.1 一般 ·························································································································· 33

12.2 チェック対象項目 ········································································································ 33

12.3 チェックの詳細 ··········································································································· 33

13 不透過率メータ検証の試験報告書 ····················································································· 34

13.1 データ及び計測要求事項 ······························································································· 34

13.2 計器の検証結果 ··········································································································· 34

13.3 基本仕様及び設計仕様の検証結果(11.6参照) ································································· 36

13.4 応答特性の検証(11.7参照) ························································································· 43

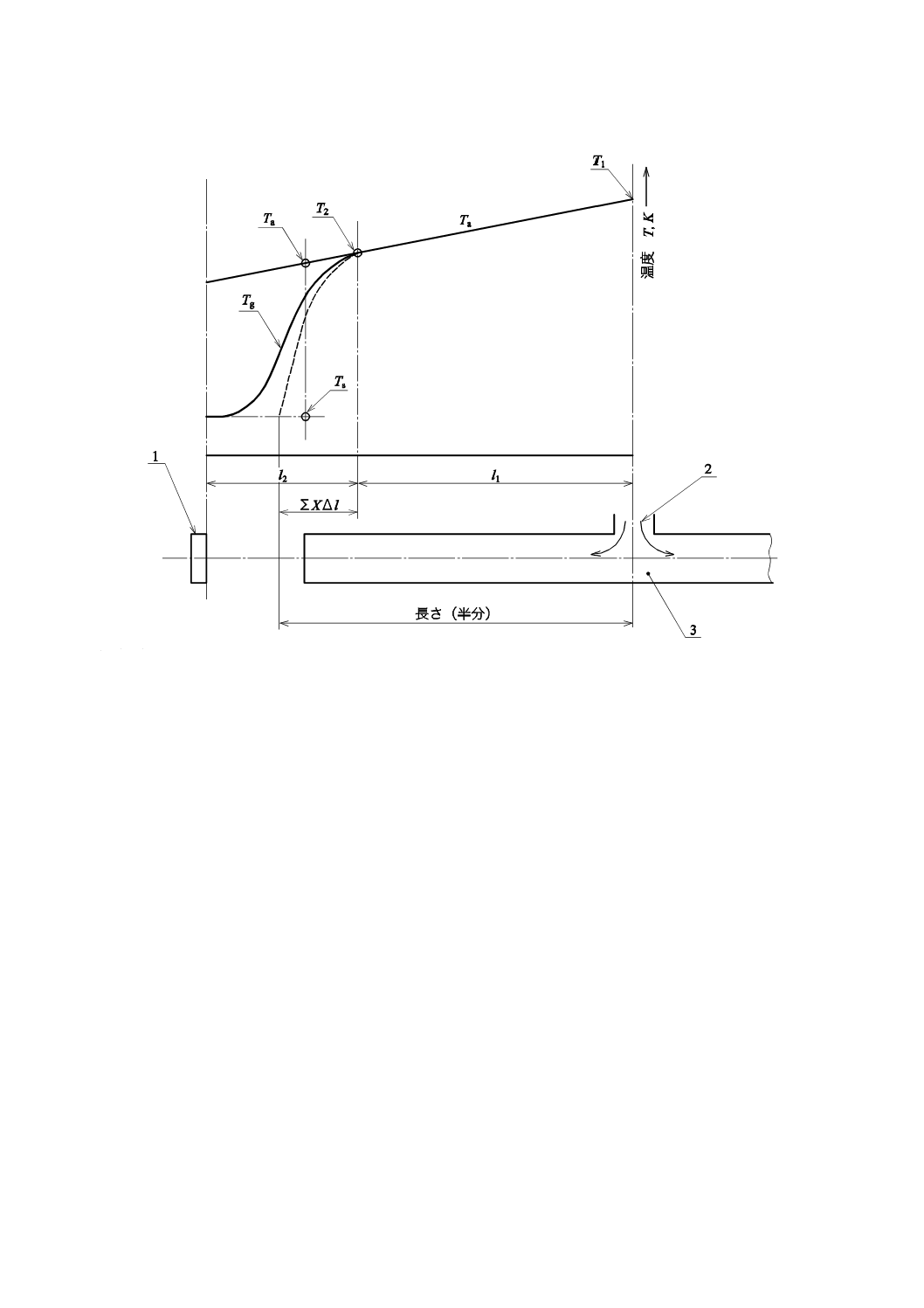

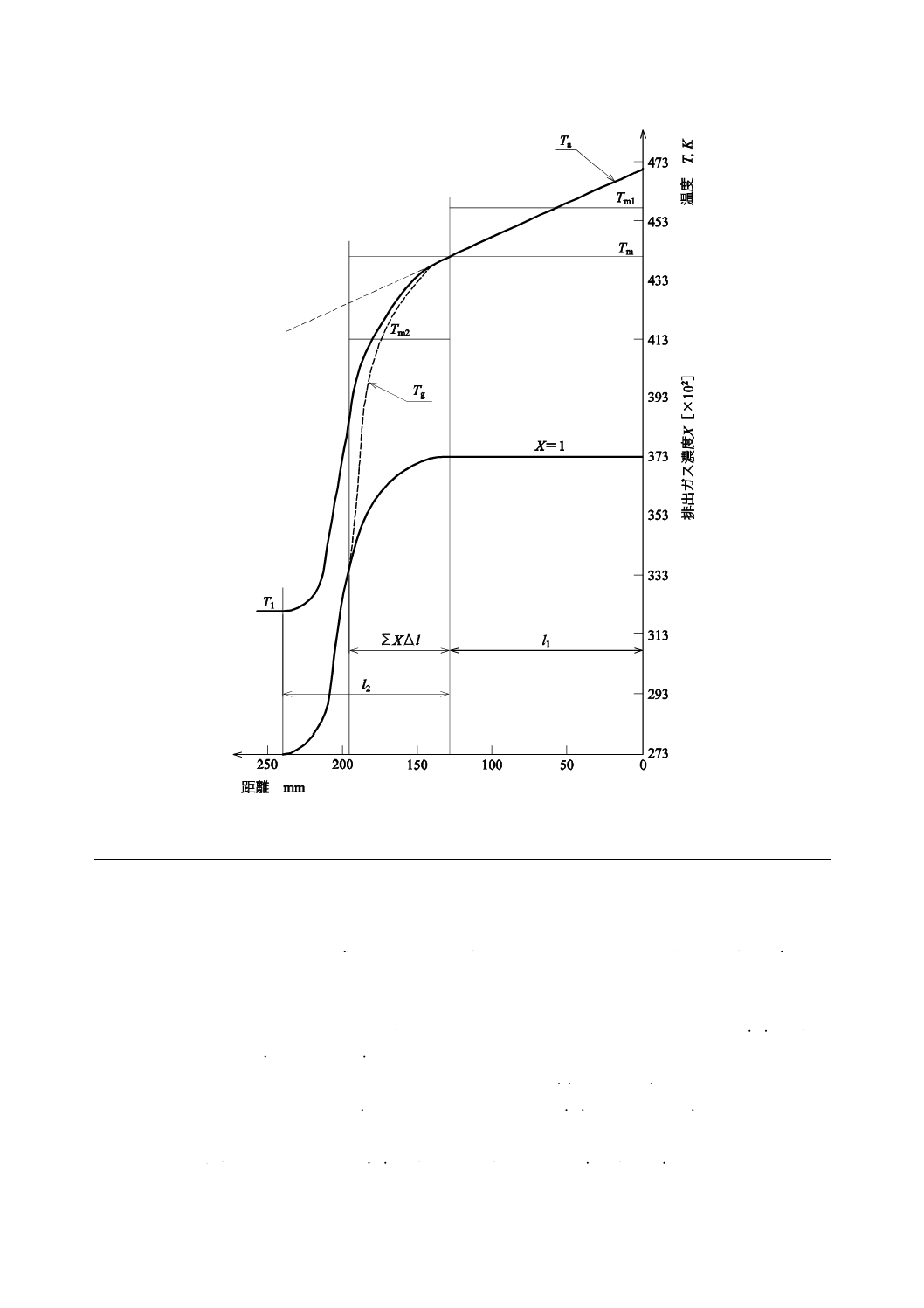

附属書A(規定)掃気式不透過率メータのスモーク室内“平均排出ガス温度”の決定 ······················· 49

D 8005:2009 (ISO 11614:1999)

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人自動車技

術会(JSAE)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査会

の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS D 8005:1973は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

D 8005:2009 (ISO 11614:1999) 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

D 8005:2009

(ISO 11614:1999)

自動車−圧縮着火式内燃機関−排出ガスの不透過率

測定及び光吸収係数測定用の機器

Road vehicles−Reciprocating internal combustion compression-ignition

engines−Apparatus for measurement of the opacity and for determination of

the light absorption coefficient of exhaust gas

序文

この規格は,1999年に第1版として発行されたISO 11614を基に,技術的内容及び対応国際規格の構成

を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格にはない事項である。

1

適用範囲

この規格は,自動車用圧縮着火式内燃機関から排出される排出ガスの不透過率及び光吸収係数を測定す

るための機器の一般要件及び設置について規定する。これらの計器は,不透過率メータとして知られてい

る。

注記1 対応国際規格のISO 11614:1999では,自動車用に限定していない。

注記2 火花点火式内燃機関にも適用可能である。

注記3 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 11614:1999,Reciprocating internal combustion compression-ignition engines−Apparatus for

measurement of the opacity and for determination of the light absorption coefficient of exhaust

gas (IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格はその最新版(追補を含む。)を適用する。

JIS C 60068-2-1 環境試験方法−電気・電子−低温(耐寒性)試験方法

注記 対応国際規格:IEC 60068-2-1, Environmental testing−Part 2-1: Tests−Test A: Cold (IDT)

JIS C 60068-2-2 環境試験方法−電気・電子−高温(耐熱性)−試験方法

注記 対応国際規格:IEC 60068-2-2, Environmental testing−Part 2-2: Tests−Test B: Dry heat (IDT)

JIS C 60068-2-78 環境試験方法−電気・電子−第2-78部:高温高湿(定常)試験方法

JIS C 60068-2-31 環境試験方法−電気・電子−面落下,角落下及び転倒(主として機器)試験方法

2

D 8005:2009 (ISO 11614:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 対応国際規格:IEC 60068-2-31, Environmental testing. Part 2: Tests. Test Ec: Drop and topple,

primarily for equipment-type specimens (IDT)

JIS C 61000-4-2 電磁両立性−第4部:試験及び測定技術−第2節:静電気放電イミュニティ試験

注記 対応国際規格:IEC 61000-4-2, Electromagnetic compatibility (EMC)−Part 4-2: Testing and

measurement techniques−Electrostatic discharge immunity test (IDT)

JIS C 61000-4-3 電磁両立性−第4-3部:試験及び測定技術−放射無線周波電磁界イミュニティ試験

注記 対応国際規格:IEC 61000-4-3, Electromagnetic compatibility (EMC)−Part 4: Testing and

measurement techniques−Section 3: Radiated, radio-frequency, electromagnetic field immunity test

(IDT)

JIS C 61000-4-4 電磁両立性−第4-4部:試験及び測定技術−電気的ファストトランジェント/バー

ストイミュニティ試験

注記 対応国際規格:IEC 61000-4-4, Electromagnetic compatibility (EMC)−Part 4: Testing and

measurement techniques−Section 4: Electrical fast transient/burst immunity test−Basic EMC

publication (IDT)

CIE S 001, Colorimetric illuminants

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

透過率, τ

光源からの光が,排気煙で曇った経路を通過したとき,測定者又は測定器の受光部に到達する割合。

100

0

×

=II

τ

3.2

不透過率,N

光源からの光が,排気煙で曇った経路を通過したとき,測定者又は測定器の受光部への到達を妨げられ

た割合。

τ

N

−

=100

3.3

有効光路長さ,LA

排煙濃度の密度分布及びフリンジ効果によって生じる濃度の不均一さに対して必要な補正を施した,排

出ガス流が通過する投光部と受光部との間の光束の長さ。

3.4

光吸収係数,k

ベア・ランベルトの法則で定義される係数。

×

−

=

Α

100

ln

1

τ

L

k

又は

−

×

−

=

100

1

ln

1

A

N

L

k

··································································· (1)

3

D 8005:2009 (ISO 11614:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 不透過率測定において測定領域の温度及び圧力は,光吸収係数 k に影響するため,適正な比

較を行うにはこれらを計測する必要がある。その基準条件を,7.1に示す。

注記2 用語“光吸収係数”は,一般的に使用されているため,この規格でも使用する。しかし,専

門用語としては,“光減衰係数”がより正確である。

この二つの用語は,厳密に同じパラメータを表す。

4

記号及び単位

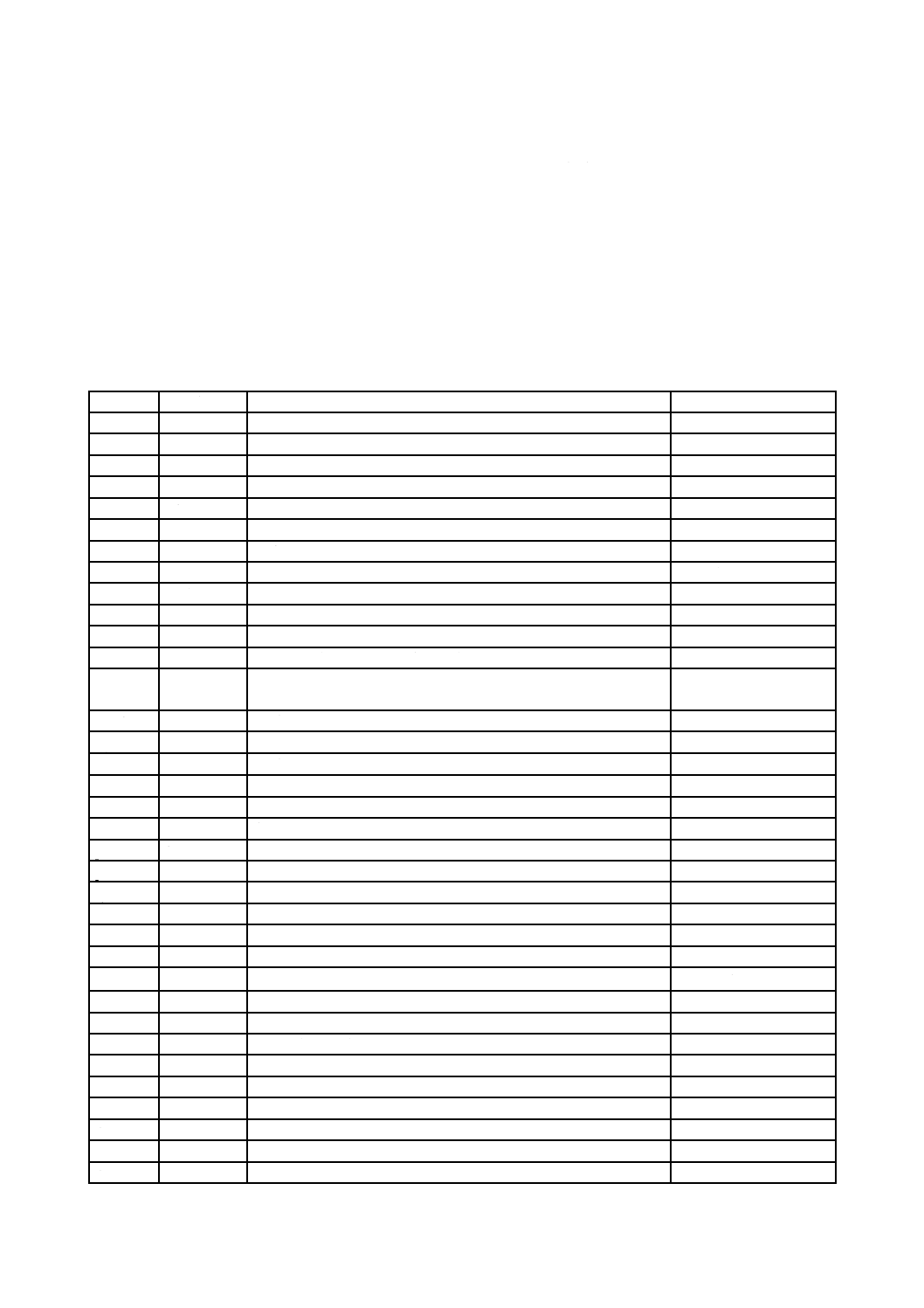

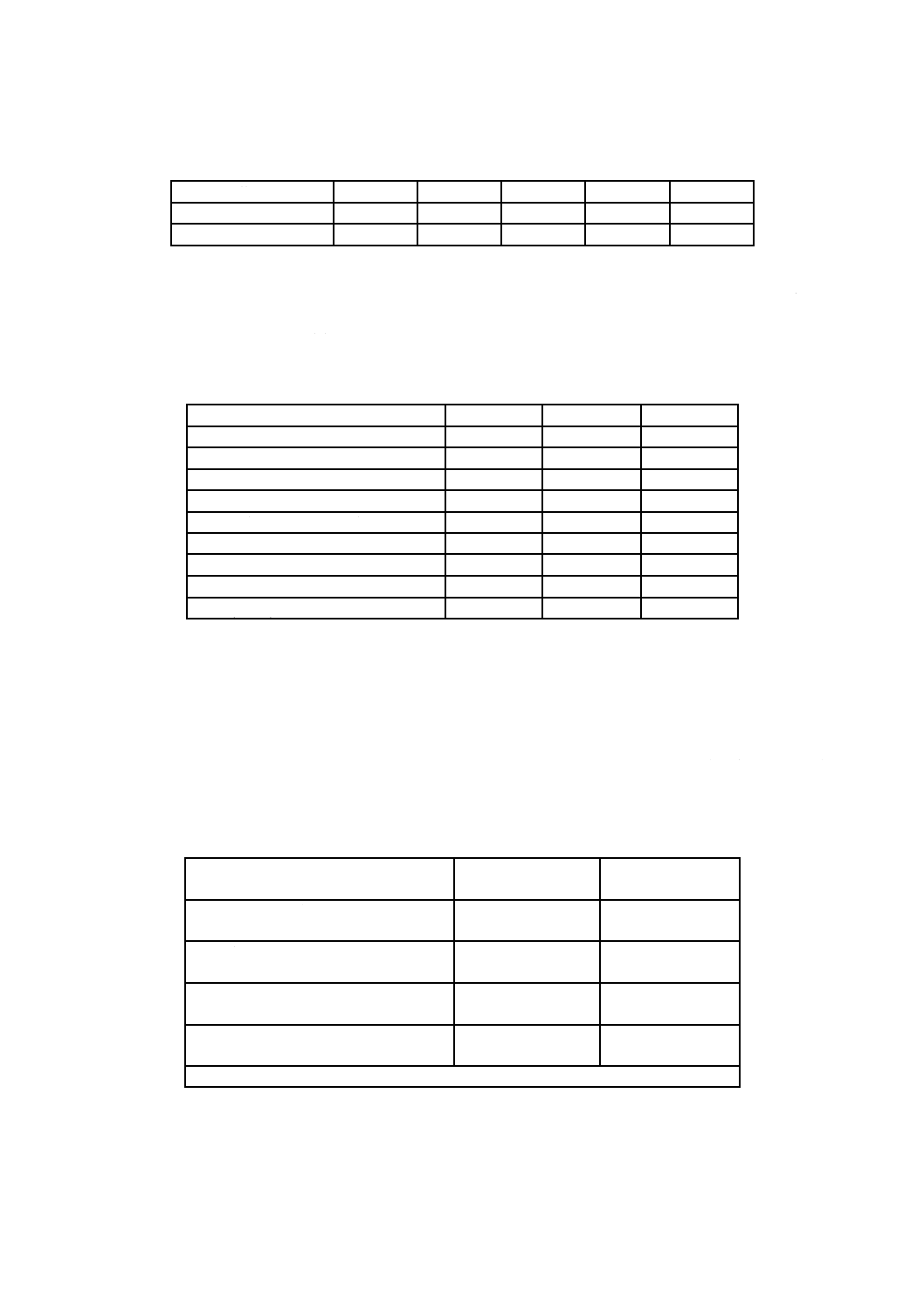

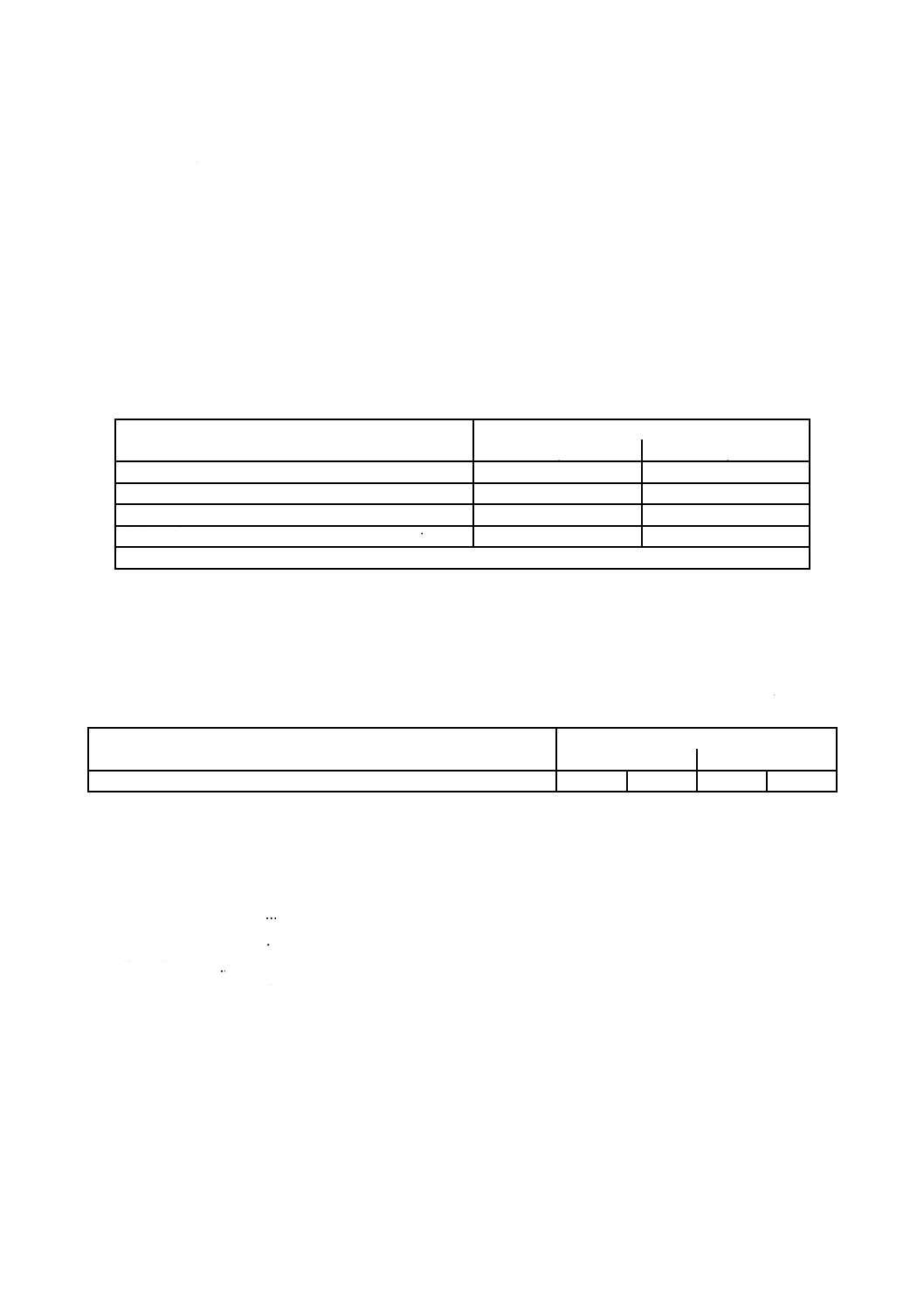

この規格で用いる記号及び単位を,表1に示す。

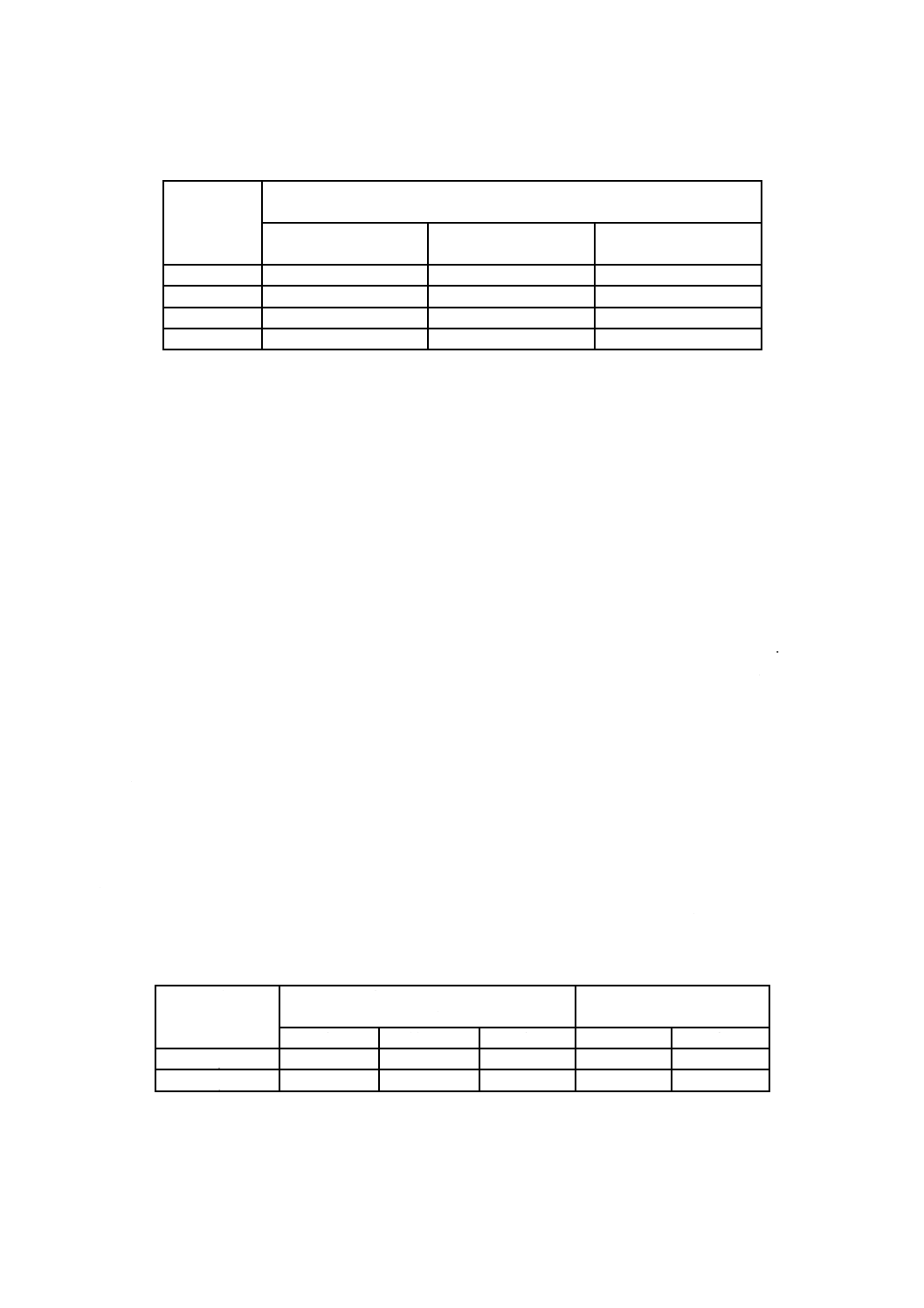

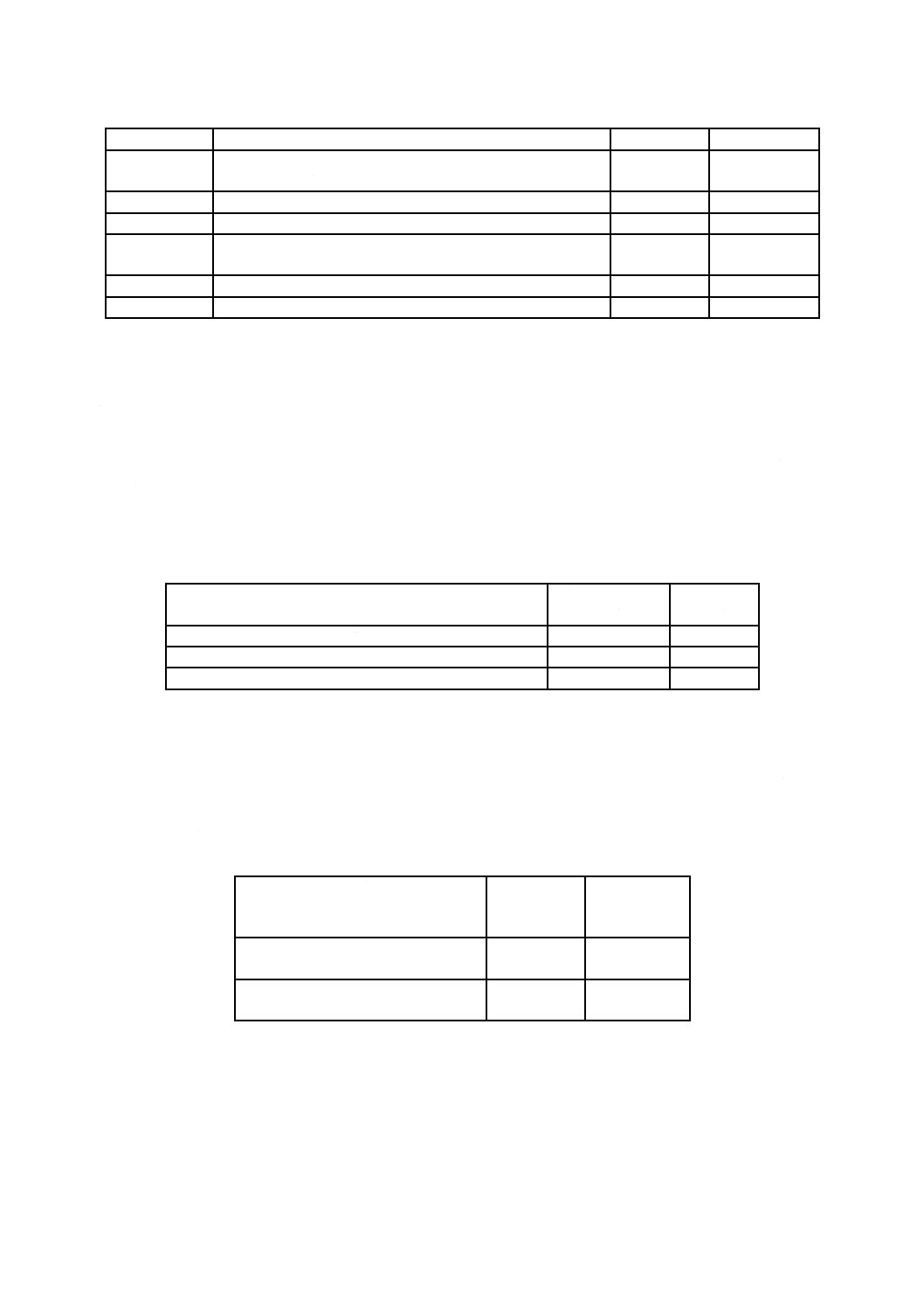

表1

記号

単位

定義

関連箇条

da

dm3/s

最小ガス流量

11.7.1

db

dm3/s

最大ガス流量

11.7.1

dc

dm3/s

平均ガス流量

11.7.1

I

cd

測定領域が排ガスで満たされたときの受光部での光強度

3.1

I0

cd

測定領域が清浄空気で満たされたときの受光部での光強度

3.1

k

m−1

光吸収係数a)

3.4及び箇条7

kt

m−1

温度Tにおける光吸収係数

7.3.7

kcor

m−1

圧力及び温度で補正後に観測された光吸収係数

7.3.6及び7.3.7

kobs

m−1

観測された光吸収係数

7.3.6及び7.3.7

LA

mm

有効光路長さ

3.3及び7.3.4

LA1

mm

試験中の不透過率メータの有効光路長さ

11.6.5

LA2

mm

既知の不透過率メータの有効光路長さ

11.6.5

lm

mm

温度が測定領域内の平均温度に等しい場合の,不透過率メータの

位置を示す距離

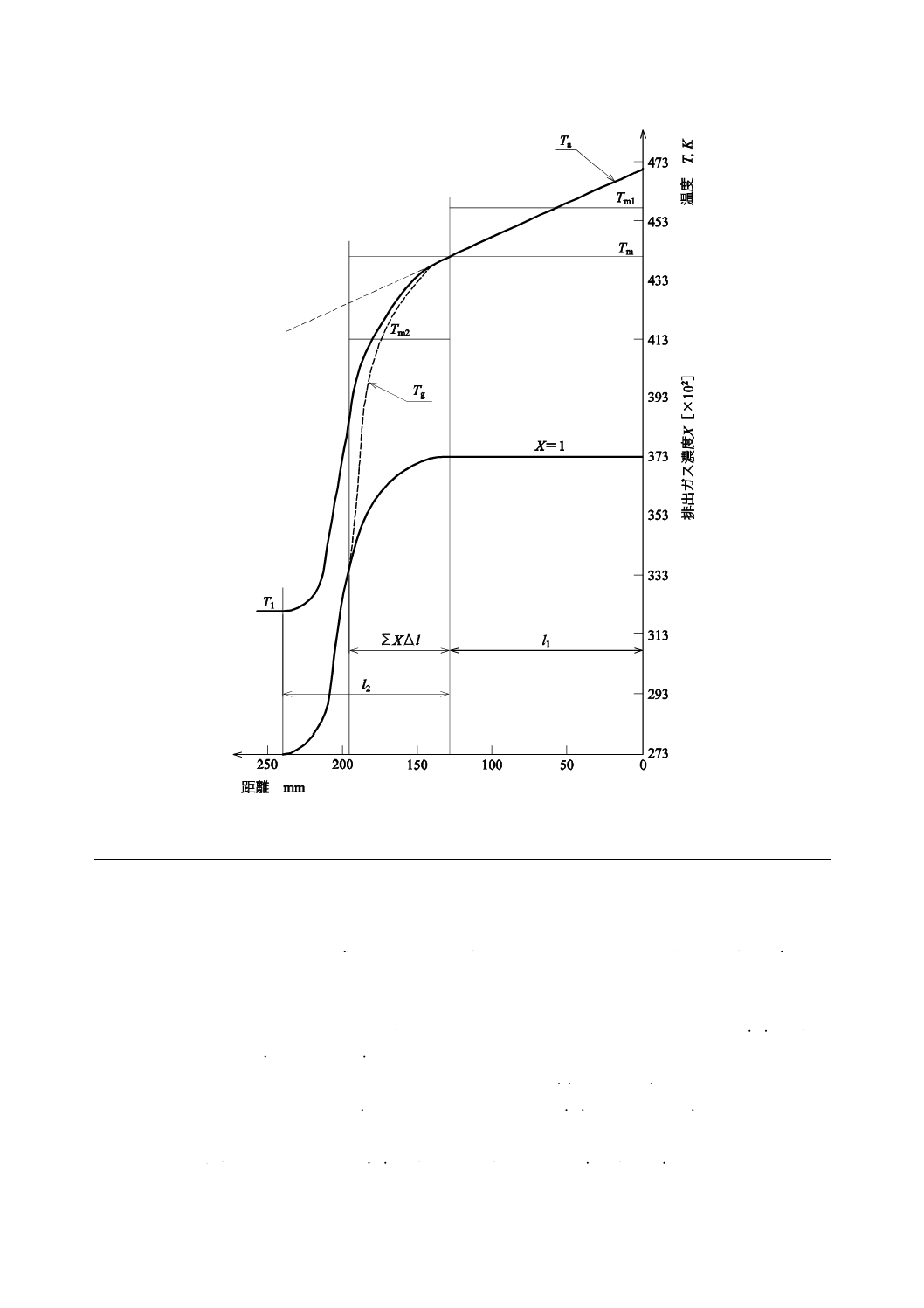

11.6.1.1

lm1, lm2

mm

不透過率メータの特定設計の,分割された相互間距離

11.6.1.1

l1, l2

mm

筒(チューブ)の長さ

附属書 A

N

%

不透過率

3.2及び箇条6

N1

%

試験対象の不透過率メータの指示値

11.6.5

N2

%

既知又は修正された不透過率メータの指示値

11.6.5

P1, P2

dm3/s

製造業者が許容する通気の分割の先端の位置での流量

11.6.12

patm

kPa

大気圧

7.3.6

pobs

kPa

測定領域内の観測静圧

7.3.6

Q

dm3/s

測定領域を流れるガスの流量

8.2.2

T

K

温度

−

Ta

K

最低サンプル温度及び最小サンプル流量での平均温度

11.6.1.1

Tb

K

最高サンプル温度及び最大サンプル流量での平均温度

11.6.1.1

Tg

K

混合ガスの温度

附属書 A

Tm

K

測定ガスの平均温度

7.3.7

Ts

K

掃気温度

附属書 A

T1

K

試験対象の不透過率メータ内の平均温度

11.6.5

T2

K

既知又は修正された不透過率メータの平均温度

11.6.5

t

s

時間

−

tp

s

物理的応答時間

8.2.2

te

s

電気的応答時間

8.2.3

to

s

総合応答時間

8.2.4

td

s

物理的遅れ時間

8.3

4

D 8005:2009 (ISO 11614:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1(続き)

記号

単位

定義

関連箇条

tT

s

温度応答時間

8.4

V

dm3

測定領域の容積

8.2.2

v

m/s

ガス流速

−

va

m/s

最小ガス流速

11.7.1

vb

m/s

最大ガス流速

11.7.1

vc

m/s

平均ガス流速

11.7.1

τ

%

透過率

3.1

注a) 特に明記しない限り,通常,定常状態 (SS)でのkは,kcorを意味する。

5

不透過率メータの原理

5.1

一般

測定原理として,光が規定された長さの測定すべきスモークを通過したときの,受光部(例えば,光電

デバイス)に到達する入射光の割合で,被測定物質の遮光性を評価する。

不透過率を測定するための“スモークの長さ”は,測定器の設計に依存する。それは,排気管内を流れ

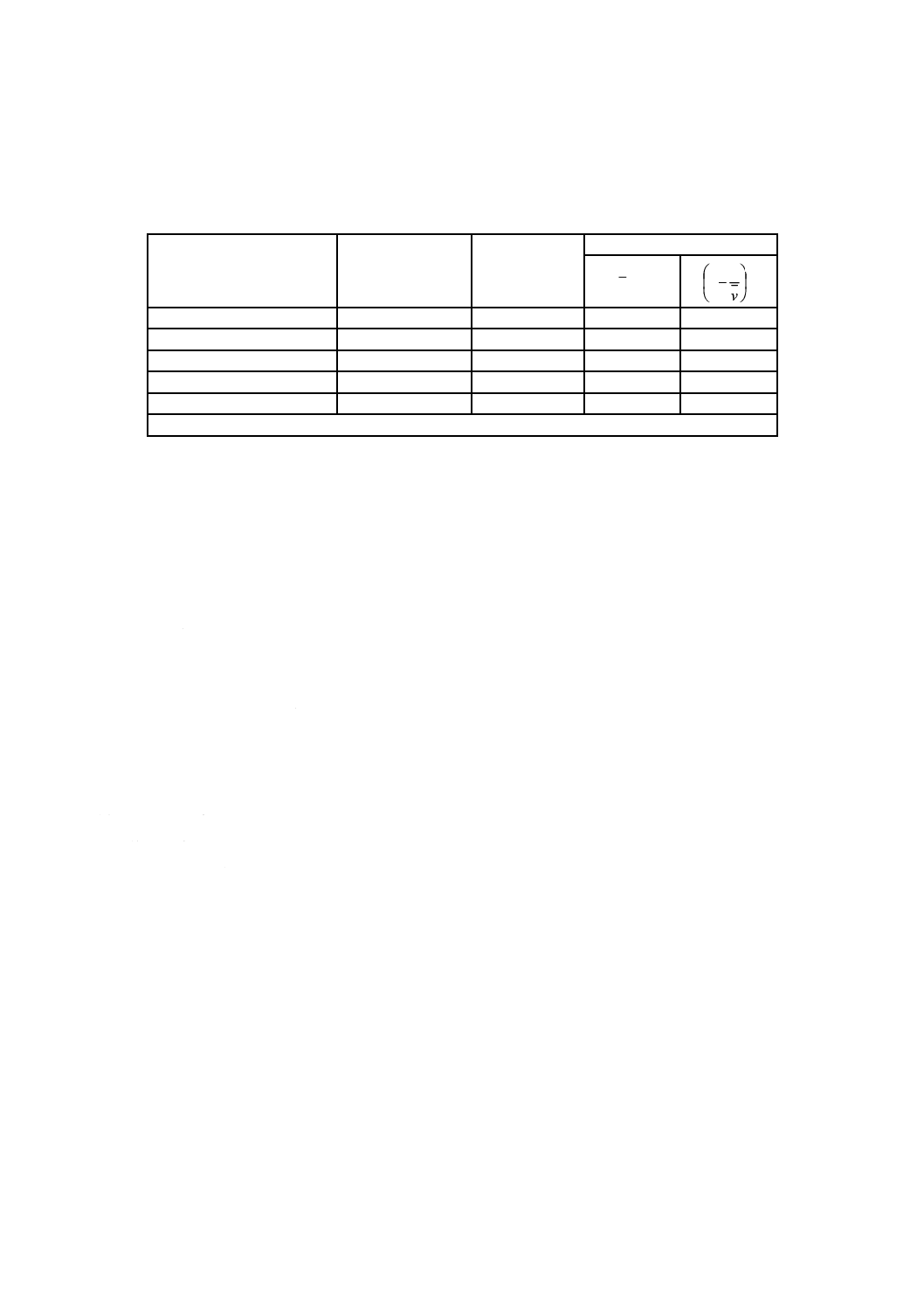

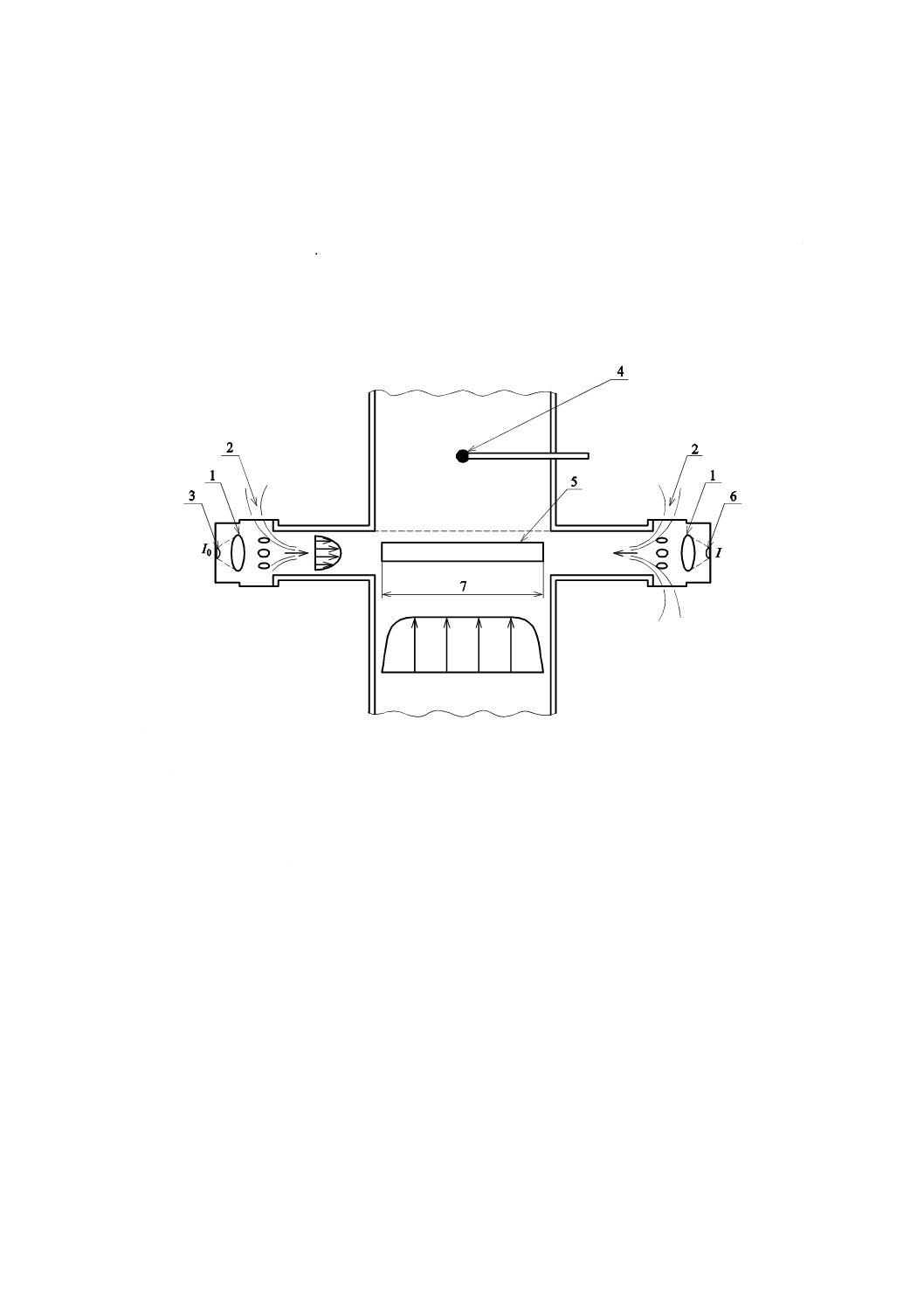

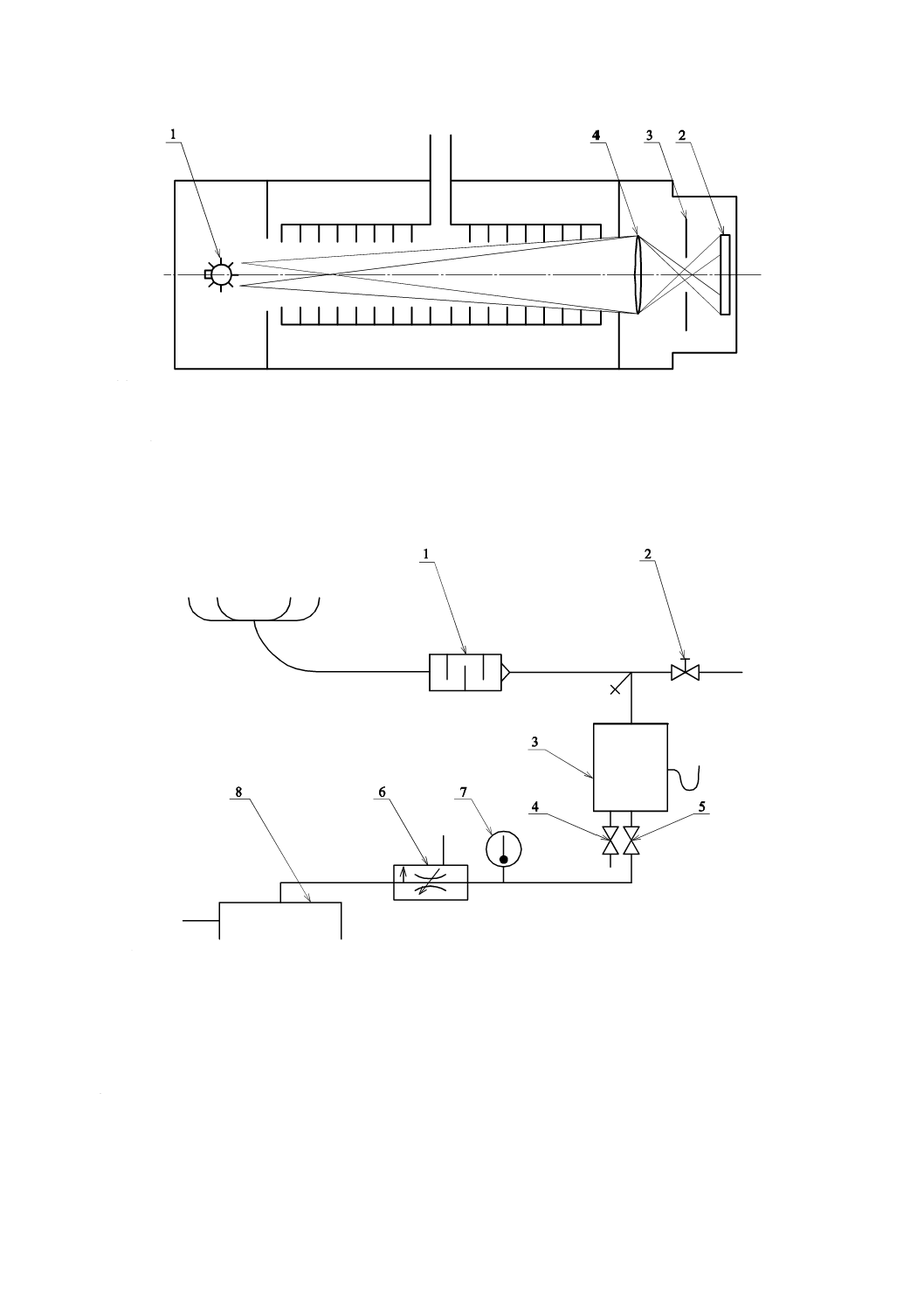

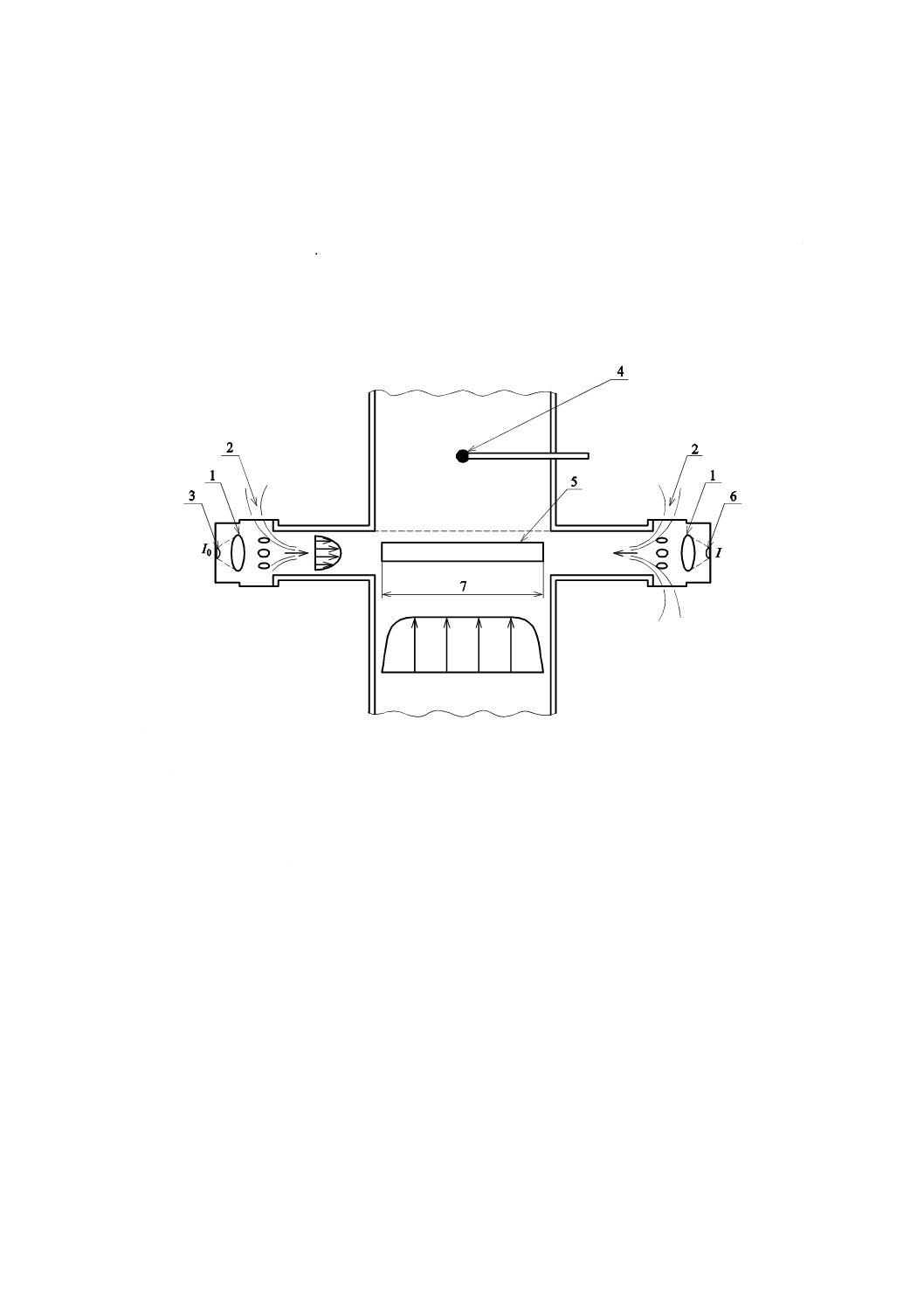

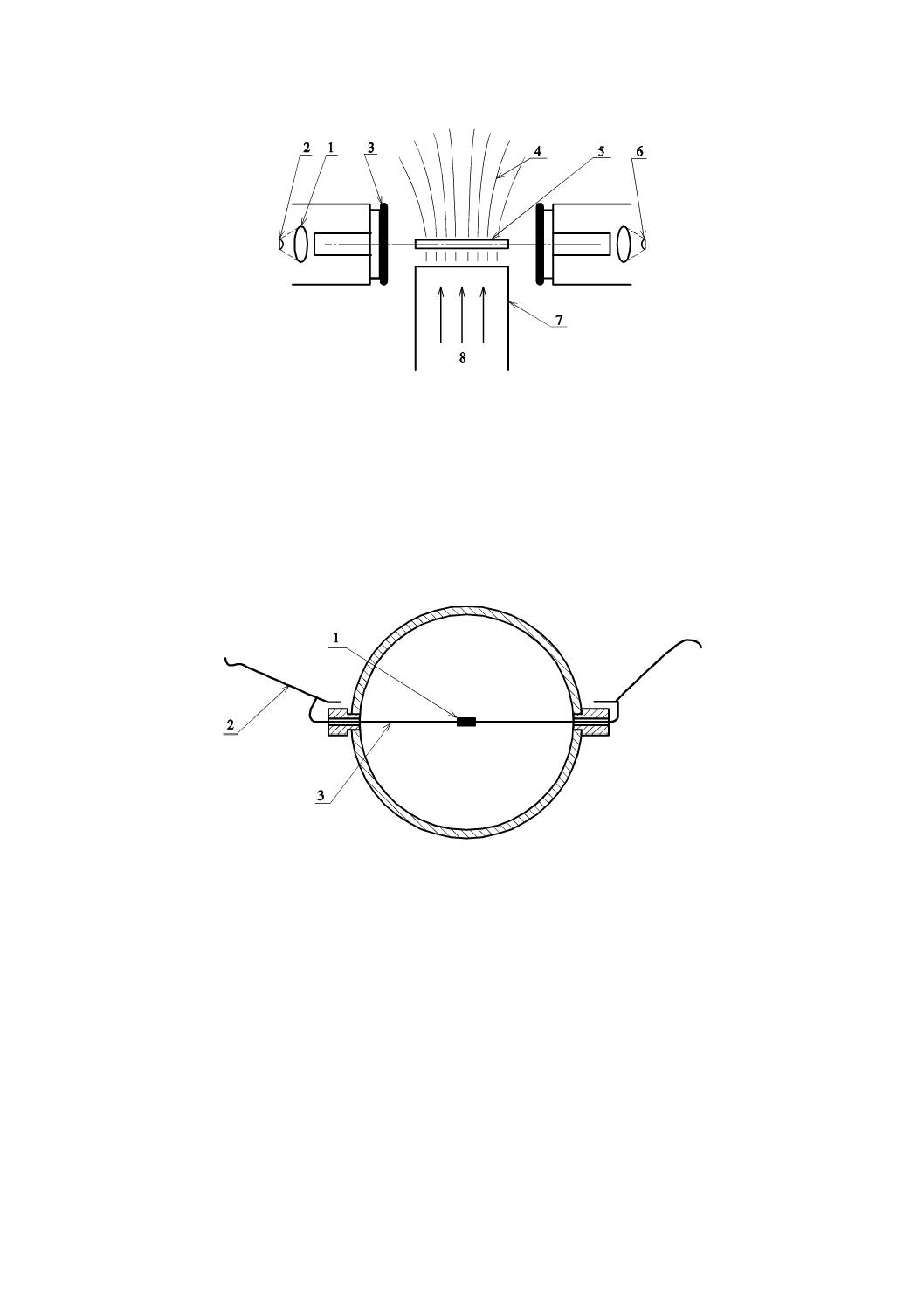

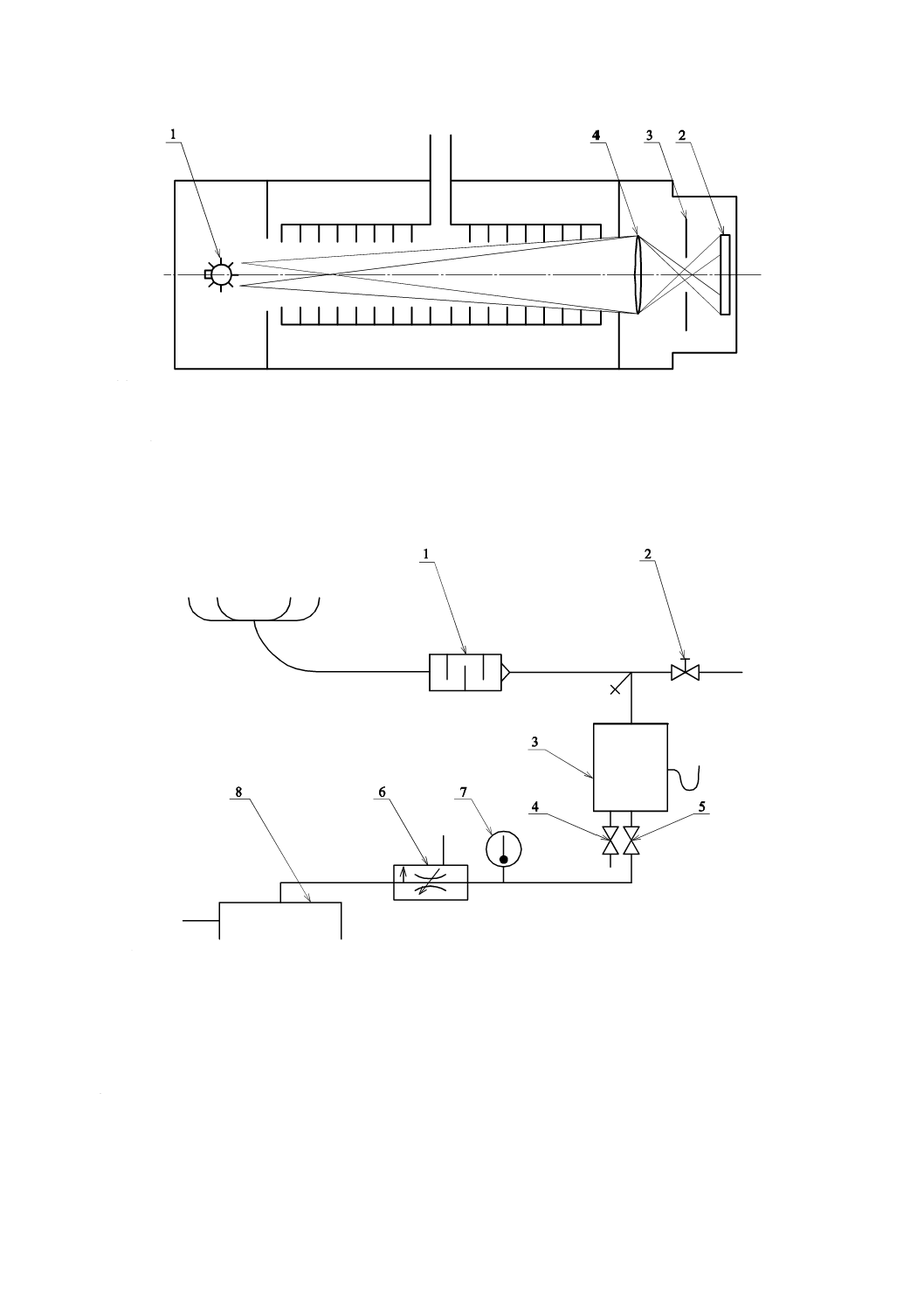

る全排出ガス(インライン全流形不透過率メータ,図1参照),大気中へ放出した排出ガス(エンドオブラ

イン又はプルーム形の全流形不透過率メータ,図2参照),又は排気管から抽出した排出ガスのサンプル(サ

ンプリング式又は分流形不透過率メータの場合)でもよい。

ここで重要なことは,不透過率の指示値は,常に計測した光路長さとともに明記すべきということであ

る。測定値は,測定時の光路長さ抜きでは意味がない。

さらに,ガス温度は指示値に大きく影響し,このガス温度が測定器によって制御されないか又は測定さ

れない場合には,明記することが望ましい。

5.2

光吸収係数の測定

不透過率を測定する機器が,すべて光吸収係数の測定に適切であるとは限らない。その理由は,有効光

路長さが必ずしも容易に決定できず,エンドオブライン(又はプルーム)測定器では,測定される排出ガ

スは,非反射性の容器内に存在しないからである。すべての不透過率メータに適合する一般的仕様を,箇

条6に示す。光吸収係数を計測する不透過率メータの追加仕様を,箇条7に示す。

5.3

使用条件

不透過率メータは,次の試験条件で使用してもよい。

− 定常状態 (SS): エンジンは,一定速度及び一定負荷の安定した状態で運転

− 過渡状態 (TC): エンジンは,速度及び/又は負荷が過渡状態で運転

過渡状態下で測定するための不透過率メータの追加仕様を,箇条8に示す。

6

不透過率測定用の不透過率メータの仕様 1)

注1) 測定値の比較は,不透過率が規定の有効光路長さLA (例えば,430 mm)及び規定のスモーク

温度 T [例えば,373 K (100 ℃)]で示される場合に限り可能である。

6.1

基本仕様

6.1.1 測定するガスは,排気管内(インライン測定器),又は排気管出口から拡散するプルーム(エンド

オブライン測定器),又は特別に設計されたチャンバ内(排出ガスの全流又は分流採取)のいずれであって

もよい。

5

D 8005:2009 (ISO 11614:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.1.2

表示器の表示単位は不透過率であり,不透過率の分解能は,少なくともフルスケールの0.1 %とす

る。

6.1.3

測定器のゼロ及びフルスケールの設定値は,1時間又は試験時間のいずれか短い方において,不透

過率 0.5 %,又はフルスケールの2 %のいずれか小さい値を超えてドリフトしてはならない。

6.1.4

光源及び受光部を保護(例えば,掃気)するための方法が,測定するガスの有効光路長さに2 %を

超える変化を与えてはならない。

6.1.5

測定領域の上下流に設置するデバイスは,フルスケールの約50 %のガスにおいて,不透過率0.5 %

又はフルスケールの2 %のいずれか小さい値を超える影響を与えてはならない。

6.1.6

不透過率メータは,光源又は受光部を汚すことなく測定するのに十分な時間使用できるものでなけ

ればならない。測定器全体のドリフトが1時間又は試験時間のいずれか短い時間内で,不透過率0.5 %又

はフルスケールの2 %のいずれか小さい値未満であるならば,この測定器は適合しているものとする。

6.1.7

製造業者が規定する,測定器のあらゆる保守[10.2 m)参照]は,使用者が簡単に,かつ,測定器

の正しい機能を損なうことなく実施できるものでなければならない。

6.1.8

測定器の測定前条件調整(暖機及び安定化)は,15分を超えてはならない。この間,スモークメ

ータでの測定は,禁止されなければならない。

6.1.9 測定器は,次に示す事項に対して大きな影響を受けてはならない。

− 気候影響(JIS C 60068-2-1,JIS C 60068-2-2及びJIS C 60068-2-78)

− 機械的衝撃 (JIS C 60068-2-31)

− 電磁両立性(JIS C 61000-4-2,JIS C 61000-4-3及びJIS C 61000-4-4)

− 外光影響

6.1.10 商用車用として規定された測定器は,垂直排気管及びシャーシ直下にある中央排気管も含む標準的

車両の排気管に接続する実用的で安全な手段を装備していなければならない。

6.1.11 屋外又は車両の周辺で移動して使用する測定器の部分(例えば,測定ヘッド)は,供給電源の安全

性が示されない限り,50 V以下の絶縁電源を使用しなければならない。

6.2

設計仕様

6.2.1

測定領域

測定領域とは,測定器の中で測定が行われる部分である。

6.2.1.1

測定室をもつ不透過率メータ

測定領域は,次の条件によって境界付けられる。

− 光源及び受光部を保護する二つのデバイスの末端部分

− ガス流に平行方向で,スモーク室の末端部分

− 適用可能な場合,ガス流に直角であり,光束への直線区間を形作る二つの仮想面(一方の仮想面は流

入するガスの前面であり,他方の面は流入するガスの背面である。)

6.2.1.2

エンドオブライン不透過率メータ

測定領域は,二つの仮想面の間の距離に等しいプルームの奥行きの区間である。一面はガス流の前面で,

他面はガス流の背面であり,かつ,光束に対して平行である。

プルームの光路長さを正確に定義することは大変難しく,また,プルームの光路長さは,スモークプル

ーム (smoke plume) を通過する光束が排気管出口にいかに近いかに依存する。有効光路長さを正確に定義

することが困難なため,測定値の k 値への変換は,条件付きで行うことが望ましい。

6

D 8005:2009 (ISO 11614:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.2

光源

光源は,色温度2 800 K〜3 250 Kの範囲の白熱電球(CIE S 001に準拠),又はスペクトルピーク550 nm

〜570 nmの緑色発光ダイオード (LED)とする。

6.2.3

受光部

受光部(必要である場合には,フィルタを備えた)は,光電セル又はフォトダイオードとする。白熱電

球を光源とした場合,550 nm〜570 nmの範囲において人間の目の明所視曲線(最大感度)に類似したスペ

クトル感度を備え,430 nm未満及び680 nmを超える範囲では,その最大感度の4 %未満でなければなら

ない。

6.2.4

光源及び受光部の結合特性

6.2.4.1

測定器の設計は,次のように行う。

− 光束は,光軸に対して3°の公差内で平行でなければならない。

− 受光部は,光軸に対して3°を超える入射角の直射光線又は反射光線による影響を受けてはならない。

同等な結果が得られるならば,他のいかなるシステムも適用可能である。

6.2.4.2

指示部を含む電気回路の設計は,回路の調整範囲,及び光源と受光部との動作温度範囲において,

指示部の指示と受光強度との関係が,±0.5 %以内の直線となるようにしなければならない。

6.2.5

測定器の調整及び校正

6.2.5.1

清浄空気で満たされた測定領域,又は同等の領域を光束が通過するとき,光源及び受光部の回路

は,指示出力をゼロにリセットできるよう調整可能でなければならない。負値及びフルスケールを超える

値を表示する機能を備えていなければならない。

測定器は,フルスケールの設定及び検査を行う手段を備えていなければならない(例えば,光束に直角

な遮光板若しくは中間濃度フィルタの使用,又は不透過率100 %を指示する測定器の場合には,光源を完

全に作動停止するか又は遮光するかのいずれかによる。)。測定器は,測定開始前に測定器が確実にゼロ及

びスパンを正しく調整するための,自動又は半自動のシーケンスをもたなければならない。

6.2.5.2

中間点チェックは,光束に直角で不透過率がフルスケールの15 %〜80 %で±1 %の精度の遮光板

又は中間濃度フィルタで実施されなければならない。この中間濃度フィルタは,測定器に組み込まれてい

る部品であってはならない。

準備は,清浄空気で満たされた測定領域を通る光束の経路にフィルタを挿入することで行われなければ

ならない。この試験は,工具を使用せず,かつ,機器のケースを開けずに行えるものでなければならない。

光源と受光部との間にフィルタを挿入したときの指示部の指示は,フィルタの既知の値に対し,不透過

率で2 %以内でなければならない。

6.2.6

記録計出力端子

測定器は,視覚的な表示と併せて記録計出力端子を備えなければならない。

7

光吸収係数測定用の不透過率メータの追加仕様

7.1

基準条件

実際のエンジン試験においては,大気の基準圧力及び基準温度 373 K (100 ℃)を使用するのが便利であ

る。これは,目視できるスモークの排出は大気圧下であり,実際に不透過率メータは,おおよそ大気圧下

で使用されるからである。また,大気圧のスモークへの影響と同様に,大気圧の変化がエンジンのスモー

ク生成に与える影響を含むスモークの修正係数も,大気圧及び基準温度 373 K (100 ℃)でのスモーク測定

から得られる。ただし,二つの排出ガスの絶対値比較が要求された場合(エンジン性能に影響するいかな

7

D 8005:2009 (ISO 11614:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る環境条件も無視して),基準圧力 100 kPa 及び基準温度373 K (100 ℃)が使用されなければならない。特

記事項として,絶対及び実用単位は,ISO 1585及びISO 3046-1(エンジン吸入空気圧力 100 kPa)で与え

られたエンジン性能の基準条件と一致している。

7.2

基本仕様

7.2.1

測定するガスは,内面が無反射性の容器,又は同等な光学環境に閉じ込められるか,又は通過する

ものでなければならない。

7.2.2

ガスを通過する有効光路長さ LA を決定するときに,光源及び受光部の保護に使用されているデバ

イスが及ぼし得る影響について,説明されなければならない。

7.2.3

有効光路長さは,機器上に表示し,かつ,製造業者のデータとして規定されなくてはならない。

7.2.4

製造業者が,非常に低い光吸収係数だけを測定するのに適した不透過率メータであると明示した場

合を除き,不透過率メータの指示部は,光吸収係数 k が0 m‒1〜10 m‒1 以上の絶対単位の目盛をもたなけ

ればならない(6.1.2による不透過率目盛に加えて)。

7.2.5

光吸収係数 k における指示部目盛は,少なくとも0.01 m‒1 の分解能をもつものとする。

7.2.6

測定器のゼロ及びフルスケール調整点は,1時間又は試験の全時間のいずれか短い時間において,

0.025 m‒1 又はフルスケールの2 %のいずれか小さい値を超えてドリフトしてはならない。

7.3

設計仕様

7.3.1

一般

7.3.1.1 設計は,定常状態(SS)運用条件の下で,測定室がフリンジ効果(fringe effects)を除いて,均一の不

透過率のスモークで満たされるようなものとする。6.2.1.1の通気要件に加えて,7.3.1.2及び 7.3.1.3の要

件に適合している場合には,この条件を満足しているものとする。測定室が常に試料で洗い流されること

を製造業者が示さない場合,機器内のサンプル変動を防ぐために通気確認を実行しなければならない。

7.3.1.2

一定温度で,光吸収係数 k が約1.7 m−1 で一定(フルスケールが 2 m−1 未満の場合,フルスケ

ールの約90 %)のスモークでの,1秒の応答時間の記録計で測定される不透過率メータの10秒間の指示

部出力の変化は,±0.075 m−1(不透過率メータのフルスケールが 2 m−1 未満の場合,フルスケールの±

4 %)以下である。

7.3.1.3

スモーク室が分割されている場合,光吸収係数が約 1.7 m−1 のときにおいて,左右のスモーク室

間の流れの不均等が指示値に,0.05 m−1 を超えて影響してはならない。

7.3.2

光源及び受光部

これらは6.2.2,6.2.3及び6.2.4に従う。ただし,6.2.4.1に代わる手段として,7.3.3を使用してもよい。

7.3.3

スモーク室及び不透過率メータのケース

内部反射又は散乱影響による受光部での迷光の悪影響は,最小限に抑えなければならない(例えば,つ

や消し黒の内面仕上げ又は適切な全体レイアウトによる。)。

全表面がつや消し黒でない,又は光束が6.2.4に示す平行性がない場合,スモーク室が1.7 m−1前後の光

吸収係数をもつスモークで満たされるとき,光学的全体レイアウトは,散乱及び反射の組合せによる影響

が k 目盛で 0.075 m−1を超えてはならない(又は,フルスケールが2 m−1未満の場合,フルスケールの約

90 %のスモークでフルスケールの4 %を超えてはならない。)。

7.3.4

有効光路長さ LA の決定

不透過率メータ形式の有効光路長さを,直接幾何学的に算定できない場合には,次のいずれかの方法で

決定してもよい。

− 11.6.5.3 に規定する方法による。

8

D 8005:2009 (ISO 11614:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 有効光路長さが判明している他の不透過率メータとの相関性による(11.6.5.2参照)。

− 他の同等の方法による。

7.3.5

測定器の調整及び校正

6.2.5.2の追加要件として,6.2.5.2で要求される中間点チェック用遮光板が,指定された測定器の有効光

路長さで計算された吸収係数(3.4で定義)1.5 m−1〜2 m−1の間で同等でない場合,追加の中間点チェック

をしなければならない。この追加された中間点チェックは,不透過率換算値に対する吸収係数が1.5 m−1

〜2 m−1で,その精度が±0.05 m−1の遮光板又はNDフィルタの方式において行う。光源と受光部との間に

挿入されたフィルタに対する指示部の指示は,吸収係数換算で±0.15 m−1 相当の精度でなければならない。

自動ガス温度補償付きの測定器は,このチェックの間は,373 K (100 ℃)となるよう温度を設定しなくて

はならない。

7.3.6

測定対象ガス及び掃気の圧力

7.3.6.1

スモーク室内の排出ガス圧力は,大気圧に対し,0.75 kPa (7.5 mbar)を超える差があってはならな

い。吸収係数が約1.7 m−1のガスの場合で,スモーク室内の測定ガス及び掃気ガスの圧力変動は,光吸収

係数 k に対し,0.05 m−1を超える(又は,フルスケール 2 m−1 未満の不透過率メータの場合は,フルス

ケール指示の2 %を超える)影響を与えてはならない。

7.3.6.2

設計的にスモーク室内の圧力と大気圧との差が(不透過率メータの動作限界内において)0.75 kPa

を超えることができないことが証明される場合を除き,不透過率メータはスモーク室内の圧力を測定する

適切な装置を備えなくてはならない。

その装置は,少なくとも 0.2 kPaの精度及び0.1 kPaの分解能をもつものとする。測定器は,外部計器に

よって校正する手段をもたなくてはならない。

大気圧で測定することが困難な場所の場合(例えば,インライン測定で排出管出口からの距離があるな

ど),不透過率メータの指示値は,式(2)によって大気圧に補正する。

obs

atm

obs

cor

p

p

k

k

×

=

········································································· (2)

7.3.6.3

測定ガス及び掃気ガスの圧力変動の範囲は,測定器によって自動的にチェックされなくてはなら

ない。

7.3.6.4

光源及び受光部を保護すること(6.1.4参照)によって,有効光路長さ LA が2 %以上変化しない

ことを設計的に証明できる場合を除き,不透過率メータは,その方式が仕様範囲内で動いているかを確認

するための適切な装置をもつものとする。測定器は,その装置を校正するための外部計器を備えなければ

ならない。

エンジンが制御された大気中(例えば,減圧チャンバ)で試験される場合,不透過率メータをエンジン

のさらされる雰囲気圧力と同じ雰囲気圧力の場所に設置することが保証のために不可欠である。これがな

されない場合,不透過率メータの指示は,エンジンと不透過率メータとの間の圧力差で補正されるものと

する。

7.3.7

測定ガスの温度

7.3.7.1

結露を防ぐためには,排出ガスの温度は,排気管及び測定システムのすべての点で露点温度を十

分に超えていなければならない(例えば,プローブ及び測定器を通過する間における取り付けられたプロ

ーブの上流)。排気管を出たときに373 K(100 ℃)のガスが,測定セルに達するときに343 K (70 ℃)を超え

ていれば,この条件を満足するとみなす。

測定システムの出口までのガス収容システムの壁温度が低いと思われる場合,システムを適切な温度に

9

D 8005:2009 (ISO 11614:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

加熱しなくてはならない[例えば,373 K (100 ℃)]。

7.3.7.2

ガス温度又はスモーク室温度(該当する場合)が限界未満に低下した場合,測定器はその測定を

禁止しなくてはならない。不透過率メータは,スモーク室内の平均温度 Tm を評価する適切なデバイスを

装備し,そして製造業者は,動作限界を規定しなくてはならない。平均温度は,5 Kの精度で表示しなく

てはならない。測定器は,ガス温度測定用のデバイスを外部計器において校正する手段を備えなくてはな

らない。

平均温度に補正されたTm が,373 K (100 ℃)以外の場合,不透過率メータの指示は,式(3)(下に定義す

る限界内において)で373 K (100 ℃)に換算しなくてはならない。

373

m

obs

cor

T

k

k

×

=

········································································· (3)

補正が不可能なときは,k に与えられた温度を添えて,kxxx と記載しなくてはならない(例えば,k500)。

7.3.7.3

上記の式(3)を使うための排出ガス温度は,測定室のすべての点で 343 K (70 ℃)〜553 K (280 ℃)

の範囲内とする。もし,温度がこの範囲外であるならば,その指示値を補正なしで記録し,温度を書き添

えなくてはならない。

上記の温度範囲は,通常の全負荷スモーク中では,すべての水分が乾燥蒸気の形で存在し,また,すべ

ての他の凝縮(液化)していない非固体の微粒子(例えば,非凝縮物の総量が未燃燃料又は潤滑油)が微

量であることを考慮している。これらの条件下で温度影響に対する修正式は有効である。排出ガスが異常

な割合の非固体の構成要素を含む場合,修正式は有効でないこともある。例えば,高い硫黄含有量をもつ

重油によって運転されるエンジンの 373 K (100 ℃)の排出ガスの場合,酸性の硫化物の飛まつ(沫)(小滴)

を含む可能性があり,その式は適用されない。これらの,より拘束力のある約 373 K (100 ℃) の温度範囲

との比較用途が必要な場合,又はもしそれらの飛まつ(沫)の測定を避けることが必要なら,それらのエ

ンジンの排出ガスは,413 K (140 ℃) 以上を保たなくてはならず,比較のための公称基準値を与える要求

がある場合には,373 K (100 ℃) に補正しなくてはならない。

8

過渡特性の測定

8.1

一般

過渡の測定では,何を測定しているかを明確にすることが必要である。つまり,排気管の出口に漂うよ

うに存在するスモークを測定する場合,又はガス速度を考慮に入れたうえで,排出されたスモークの量を

測定する場合がある。

通常は,排出されたスモークの量がそのまま測定値として評価される。しかし,ターボ車において,低

速時にターボが十分に機能せず,空燃比が適切になる前に発生するスパイクスモーク“short puff”では,

かなりの違いになり得る。経時測定システムの一つの例として,排気管の出口に直接取り付けられた全流

形不透過率メータがある。ごく少量の,ほとんど定常に近い,漂うようなスモークの場合,そのスモーク

の量は,大幅に少ないにもかかわらず,大量で流速の早いスモークと同じく大きなうねりとして測定され,

同レベルの指示値となる。時間軸上のスモークの排出特性は,例えば,無負荷加速試験のような場合,ガ

ス流速の変動によってゆがめられる。

この不透過率メータが,スモークが不透過率メータを通過する前に,ガスが最大スピードとなるような

長い延長管の先に取り付けられていた場合(8.3の遅れ時間 td 参照),それはガス速度の変化の影響を除

去することとなり,その波形はスモークの量を測定することに使用できる。

不透過率メータは,過渡状態での不透過率及び光吸収係数の測定に特に適しているが,それらは不透過

10

D 8005:2009 (ISO 11614:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

率メータの応答性が,測定される過渡特性に比較して十分高速である場合に限られる。

過渡現象の測定には,次の二つの可能性が存在する。

a) スモーク対時間曲線の定義 このためには,総合応答時間は,過渡特性の時間の5分の1より短くな

ければならない。例えば,負荷加速試験中でのガス速度は,初期の低いガス速度に起因する過渡で存

在するスパイクスモーク“turbo puff”が与える高い重み付けを回避するために,考慮しなければなら

ない。

b) 最大値を取得するための過渡特性の平均値の定義(例:EEC指令72/306又はUN/ECE規則No. 24参

照)2) ガス速度は,低いガス速度に起因する過渡で存在するスパイクスモーク“turbo puff”が与え

る高い重み付けを回避するために,考慮されなければならない。過渡的なパルスの幅が何であるかを

知らなければ,ピーク値測定の価値はほとんどないことに注意しなければならない。過渡特性でのス

モークの量は,そのようなピーク値の指示に減衰が加えられ測定される。

このために,総合応答時間 to(8.2.4参照)又は物理的応答時間 tp 及び電気的応答時間 te(8.2.2及び 8.2.3

参照)は,与えられた誤差範囲を含む値及び特性に固定されなければならない。また物理的遅れ時間 td(8.3

参照)は,与えられた値に固定されなければならない。異なった不透過率メータのすべての過渡の指示値

は,to 及び td が同様の値又は特性をもっているときだけ比較することができる。to の定義において,多

くの確立された設計の不透過率メータが,およそ0.4秒未満の tp を達成できないことに注意しなければな

らない。

注2) ディーゼルエンジンから排出されるスモーク規制について言及しているUN/ECE規則No. 24

及びEEC指令 72/306では,使用過程車のフリーアクセル試験中のスモーク測定は,物理的応

答時間は0.4秒以下,電気的応答時間は0.9秒〜1.1秒の間と規定されている。ISO 8178-9では,

無負荷運転用エンジンの適用において,応答時間は0.2秒以下に規定されている。

8.2

不透過率メータの応答

8.2.1

総論

総合応答時間 to は,物理的応答時間 tp 及び電気的応答時間 te を合わせたものである。

a) 物理的応答時間 tp は,実際に測定領域にスモークが導入される時間と,(受光部の応答及び信号処理

といった)計測器固有のアナログ的な応答時間である。それらは,計測されたままの不透過率信号に

は必ず含まれているものである。tp を評価するためには,この未加工の不透過率信号を光吸収係数の

尺度へ変換することが必要である。以降,この補正がされていない変換された信号を,未加工 k- 信

号と呼称する。

b) 電気的応答時間 te は,アナログフィルタ処理(例えば,指数応答する簡単な抵抗及びコンデンサで構

成される回路)又はデジタルフィルタ処理(例えば,デジタル化されたサンプルに移動平均を適用)

に要する時間である。フィルタ処理は,未加工の不透過率信号,又は異なる有効光路長さに対応して

変換された後の不透過率に対して,若しくは不透過率から光吸収係数(未加工 k-信号)へと変換され

た後で適用することができる。

なお,フィルタを適用する場合,特に早い過渡特性の信号に対して,表示に重大な影響を及ぼす可

能性があることに注意しなければならない。

通常,追加フィルタ処理は,特定の応答時間に対応するよう設定されている。

8.2.2

物理的応答時間,tp

物理的応答時間は,測定中のガスの光吸収係数が0.01秒以内に変化したときに,未加工 k-信号が全変

化の10 %から90 %に至るまでの時間である。

11

D 8005:2009 (ISO 11614:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

サンプリング式不透過率メータの物理的応答時間は,プローブ及びサンプルラインで規定される。異な

ったプローブシステム及びサンプルライン(複数のプローブ)をもつ計器においては,物理的応答時間は,

それらのすべての組合せについて設定されなければならない。

一定の直径のパイプで,その直線部分に測定領域があるような限定された全流形の不透過率メータにお

いては,物理的応答時間を,式(4)で推定することができる。

Q

V

t

8.0

p=

····································································································· (4)

これは,計器製造業者によって“計算物理的応答時間”3)と表示される。

このような計器において,ガスの速度は,90 %以上の測定領域を通過するときの平均速度で,50 %を超

える差があってはならない。

すべての不透過率メータで,物理的応答時間及び特性4)は,実験によって決定される(11.7.2参照)。

注3) 応答時間値を10 %から90 %に至る立上がり時間として実験的に決めるが,その結果に相応す

るものとして,係数0.8が使われる。

4) 長い応答時間及び異なった特性は,結果に影響を与える可能性がある。

8.2.3

電気的応答時間,te

8.2.3.1

総論

既定の不透過率メータには,一つ以上の電気的出力が備えられている(例えば,記録計出力,アナログ

表示,デジタル表示)。

既定用途で用いる場合,電気的応答時間は,どのような出力モードで使用する場合においても一致しな

ければならない(例えば,過渡状態を測定するときに,デジタル表示のピークホールドが使用されること,

及び8.2.3.4に規定する応答性が関連する。)。

電気的応答時間を表示することは,尺度(不透過率及び光吸収係数),有効光路長さ LA,及び応答特性

を明確にするために重要である。

8.2.3.2

記録計出力の応答時間

記録計出力は通常,未加工(追加フィルタ処理及び変換なし)の不透過率信号である。例えば,出力が k-

目盛である場合には,それは物理的応答時間である。

記録計出力の応答時間は,不透過率又は光吸収係数が0.01秒以内で変化したときに,その計器の記録計

出力が全変化の10 %から90 %に至るまでの時間である。

8.2.3.3

アナログ表示の応答時間

出力がアナログディスプレイ上にも表示されている場合,“アナログ表示の応答時間”は,不透過率又は

光吸収係数が 0.01秒以内で変化したときに,その計器のアナログ表示が全変化の10 %から90 %に至るま

での時間で定義される。

8.2.3.4

デジタル表示の応答時間

デジタル表示は,ピークをとらえる表示を除いては,過渡的な表示をするのには適していないと考えら

れる。ピーク値は,何らフィルタが付加されていない信号である。デジタル表示の応答時間は,不透過率

又は光吸収係数が 0.01秒以内に変化したときに,全変化の10 %から90 %に至るまでの時間である。

数値フィルタとして,異なるアルゴリズムを使用することができる。例としては,一次回帰フィルタ,

二次回帰フィルタ(ベッセルフィルタ),移動平均法がある。フィルタは,異なった物理的応答時間を調整

する第一段フィルタと,メインの電気式フィルタの二つの部分からなる。フィルタの設計を特定するもの

として,フィルタが適用される尺度(不透過率,光吸収係数については,温度及び圧力による補正の有無),

12

D 8005:2009 (ISO 11614:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

及びフィルタパラメータ(形式,使用定数)が表示されなければならない。

8.2.4

総合応答時間,to

総合応答時間は,物理的応答時間及び電気的応答時間を合わせたもので,式(5)によって算出できる。

2

e

2

p

o

t

t

t

+

=

·········································································· (5)

総合応答時間 to は,不透過率ピーク値又は変動幅を時間の尺度で測定するために,どの計器を使用す

るのがよいかを決定するための,最速の過渡時間として定義する。

8.3

物理的遅れ時間,td

測定室付きの測定器内で,スモークは測定領域に入る前にプローブ,サンプルライン,及びときには弁

を通過する。ここで定義する物理的遅れ時間tdは,スモークがプローブに入ってから測定領域に達するま

での時間差である。

物理的遅れ時間 td は,排気管の直径,ガス速度,プローブの直径及びサンプルラインの設計に依存す

る。

ガス速度が急速に変化するとき(例えば,無負荷加速試験),物理的遅れ時間は,過渡試験のピーク値に

影響することがある。例えば,遅れ時間が極めて短い場合には,メータはスモークがサンプルポイントに

ある時間で感応し,遅れ時間が長い場合には,スモークが測定室を通過するとき一定の速度であり,メー

タはスモークの量に感応する。

8.4

温度応答時間,tT

不透過率メータが過渡特性の試験に適切であると認定され,光吸収係数 k を 373 K (100 ℃) に変換す

るよう要求されるとき,測定室内ガスの温度の過渡特性を把握していることが重要である。

使用する温度センサの温度応答時間tTは,温度を測定するデバイスの熱時定数及びガス速度によって特

性付けられる。この熱時定数は,排出ガスに代わる相当量の空気を測定器に流し,この空気の温度を急激

に変化させたとき(例えば,温度の異なる空気を切り換えて流す。),最初から最終の状態の間で温度指示

計の読みが10 %から90 %に至る時間である。ガスの量は,試験のときの排出ガスの量より少ないか同等

とする。温度応答時間は,総合応答時間 to を超えてはならない。

高速応答の温度センサの代わりに,不透過率メータに入る排ガスの温度を±5 Kで一定になるよう制御

してもよい。例えば,サンプリング式不透過率メータの場合,サンプルラインを適切に加熱又は冷却して,

不透過率メータに入る排ガスの温度を安定化してもよい。この加熱又は冷却によって,サンプルからすす

をはなはだしく分離することがあってはならない。

8.5

ピーク値の保持

過渡的条件において,測定器は不透過率又は k の最大値を少なくとも5秒間記憶するものとし,記憶し

た値の即時キャンセルを許容する。この時間内で,記憶値の1 %を超える減衰があってはならない。

ピーク値の保持は,スイッチで回路から切り離すことができるものとする。

9

特定の不透過率メータに関する仕様及び設置

9.1

サンプリング式不透過率メータ

9.1.1

プローブ及びサンプリングパイプ

9.1.1.1 プローブ及びサンプリングパイプは,不透過率メータの製造業者が提供するものだけを使用しな

ければならない。複数のプローブが必要な場合,使用者が適切なプローブ及びパイプを利用していること

を保証するための対策をとらなくてはならない。

13

D 8005:2009 (ISO 11614:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.1.1.2

プローブは,プローブを排気管に固定するためのシステムとともに装備されなければならない。

9.1.1.3

プローブは,排気管の直線部分に設置することを推奨する。その場合,プローブが入るところか

ら上流に少なくとも管の直径の 6倍に相当する直線部分があること,また下流に管の直径の少なくとも 3

倍で最短 300 mmの直線部分があることを推奨する。これらの推奨条件に従えない場合には,計器に排気

煙のサンプルガスが適切に導入されていることを実証しなければならない。

プローブの導入口は,排気管内に少なくとも 50 mm挿入しなければならない。プローブは,排気管の

中心軸上又はそれに近い位置で上流に向けて開口した管としなければならない。

大きな排気管(例えば,直径が250 mmを超えるもの)の場合,管の直線部分に関する要件を満たすの

が難しいことがある。その場合,別のサンプリング方式を使用してもよいが,その方式によるサンプルガ

スが代表性をもつことが保証されていることを条件とする。

9.1.1.4 サンプルプローブは,代表的なサンプルが採取でき,不透過率メータに適切に流せることを保証

する直径をもつものとする。

9.1.1.5 車両の排気煙を測定するときにプローブが排気管の中心軸から外れて設置される場合,排気管壁

との間隔は,5 mm又はプローブ内径の 10 %相当(いずれか大きい方)よりも離さなければならない。

9.1.1.6 不透過率メータの排気管への接続は,エンジンの性能に影響を与えないものとする。プローブに

よる背圧の増加が 1 kPa未満である場合には,この条件は達せられているものとみなす。

9.2

インライン全流形不透過率メータ

すすがたまることを防ぐため,鋭い曲がりを避けるのが望ましい。

測定領域前後,排気管径の3倍以内の範囲には,配気管径の変化のないことを推奨する。また,測定領

域の上流は,排気管径の 6倍以内の範囲に,半角12°以上の配気管径の変化がないことを推奨する。

ガスの流れを加速し安定させるため,測定領域の前で緩やかに収束するパイプの使用を薦める。配気管

径の変化が半角12°を超えなければ,収束部分の前及び/又は測定領域の後に分岐部のあるパイプを使用

してもよい。

測定領域の前で使用する場合,スムーズな形状である場合には半角12°を超える収束配管であっても許

される。

一般に,クーラの使用は難しい。クーラが使用されないときは,指示値を温度補正するか,又は排ガス

の温度を記録するものとする。

配管の収束部分は,エンジン性能に影響してはならない。プローブによる背圧の増加が1 kPa未満であ

る場合には,この条件は達せられているとみなす。

9.3

エンドオブライン(プルーム形)不透過率メータ

不透過率メータは,プルームの中心線上,できるだけ排気管端の近辺に取り付けなければならない。光

束の中心は,管端から20 mm又は管直径の1/3(いずれか小さい方)より離してはならない。管端から光

束までの距離を記録しなければならない。

直径150 mmを超える排気管では,プルーム形不透過率メータを使用することは推奨されない。

他に考慮すべき一般的な注意事項は,次のとおりである。

− 不透過率メータは,振動が最小に抑えられるよう取り付けるのが望ましい。

− (どのような排ガスサンプリングシステムに対しても)プルームの形に影響されることを避けるため

の予防手段をとるのが望ましい。

14

D 8005:2009 (ISO 11614:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.4

不透過率メータによる無負荷加速試験

9.4.1

無負荷加速試験

典型的な無負荷加速試験は,全体で6段階からなる。これらの概略は,次のとおりである。

a) 車両の準備 エンジンは常温,エンジン設定はすべて正常(ローアイドルから最高速まで),排気管の

漏れなし,ギヤはニュートラルに設定,その他の動力を消費する部品(エアコン,ライトなど)は切

る。

b) 機器の準備 機器のすべての必要なチェックを済ませ,機器を安定させ,ゼロ及びフルスケールを調

整し,機器を排気管に接続する。

c) 排気系のコンディショニング 排気系のコンディショニングは,無負荷加速サイクル又は指定の定速

度フェーズからなる。排気煙は,測定室を通過させなければならない。

d) 無負荷加速サイクル 無負荷加速サイクルは,次のいずれかの基準を満たすまで実施するものとする。

− 各サイクルでの数回の測定結果(k又はN)の変動が限界値以下

− 一定の数サイクルの試験が完了

− 使用者が試験手順を中断

− 機器がエラー(情報伝達,温度など)を検出

e) 試験の確認 試験の確認は,次の項目について行う。

− サイクルが正しく完了したこと

− ゼロがドリフトしなかったこと

− 試験結果が計算されたこと

− 結果が通常値と比較されたこと(該当する場合)

f)

結果の報告 結果及び/又は判定は,試験報告として示し印字される。試験報告書には,少なくとも

次のデータを含まなければならない。測定を実施した場所及び日時,機器の特定情報(エンジン又は

車両の製造番号),エンジン認証表示及び測定結果。

数値の詳細は,10.1.6で定義する。

9.4.2

無負荷加速サイクル

無負荷加速サイクルは,5段階からなる。これらの概略は,次のとおりである。

a) 安定期間 エンジンに一定時間アイドル速度を保たせる。

b) 加速開始 スモーク測定を始める。スロットルを急速に踏み込んで5 秒以内に全速にする。加速が認

められなければサイクルを中止する。

c) 加速 エンジンが急速に速度を増し,エンジン内でスモークピークが生成し,排気管から不透過率メ

ータを通過する。

d) 最高静定速度 エンジンの速度をガバナ動作で安定化する。最高速度を一定期間維持しなければなら

ない。スモーク測定は,決められた時間で終了する。

e) アイドル速度復帰 スロットルを放す。測定したスモークデータから結果(ピーク値など)を計算す

る。

9.5

試験用ベンチへの不透過率メータの設置

9.5.1

一般

サンプリング圧力を増加させるためのバタフライ弁,又はその他の機構をサンプルプローブから下流の

排気管内に設置してもよいが,エンジン動作に影響を与えないことを条件とする。この条件が満たされな

い場合,設置に際して,十分な長さのより太い排気管を用意しなければならない。プローブ位置から弁ま

15

D 8005:2009 (ISO 11614:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

での推奨最小距離は,管の直径の3倍である。

不透過率メータの排気管への接続部は,エンジン性能に影響を与えないものとする。プローブによる背

圧の増加が1 kPa 未満である場合には,この条件は達せられるものとみなす。測定室及び測定室までのす

べての接ガス部の壁面の温度は,凝縮を防止するため,排出ガス露点より十分に高くなければならない。

排出ガスの温度は,通常,露点以上になる。ただし,排出ガス及び/又は周囲の温度が低いとき,若し

くはエンジンの暖機が十分でないとき,又は燃料の硫黄含有量が高いときには注意が必要なことがある。

さらに,エンジンの一部として熱交換器が付けられている箇所では,熱交換器を出た後の排出ガスを加

熱して凝縮した液滴を蒸発させることが必要なこともある。

必要に応じて,脈流を吸収するのに十分な容積をもち,コンパクトに設計した拡張タンクを,できるだ

けプローブに近接してサンプルラインに組み込んでもよい。

拡張タンク及び全サンプリング系の設計は,排出ガスの組成に大きな影響を与えるものであってはなら

ない。

プローブ,拡張タンク(要求される場合),及び不透過率メータ間の接続管は,できるだけ短くするのが

望ましい。7.3.6及び 7.3.7に規定した温度及び圧力の要件を満足するのが望ましい。

接続管及び不透過率メータの材料は,想定される温度に耐えるものとし,二次的なスモークを排出させ

てはならない。

必要に応じて,圧力に関する 7.3.6の要件,及びスモーク室内の温度に関する7.3.7の要件を満足するこ

とを保証するための点検を試験中に行うのが望ましい。

すすがたい(堆)積するおそれのある,急な曲がり又は他の要素を避けなければならない。必要に応じ

て,排気管を延長するものとする。

排気管と不透過率メータとの接続部は,外部空気の侵入を許してはならない。

配管は,排気管から不透過率メータに向かって上昇する向きにすることを推奨する。

注記 スモークの粒子成分の径(等価平均径0.3 μm)を考えると,これら粒子成分は,気体のように

挙動する。この理由によって,寸法及び配管に関する検討は必す(須)ではない。

9.5.2

過渡試験に関する仕様

過渡試験に使用する不透過率メータ(特に,サンプリング型測定器)は,製造業者の指定する仕様(圧

力,物理的応答時間,露点など)に配慮されているかの確認が必要になることがある。さらに,サンプル

ラインの長さ,直径及び緩衝チャンバの有無(又はその他)についても注意を払うものとする。これは,

システムの全応答時間(物理的応答時間及び遅れ時間)に顕著な影響を及ぼすことがあるためである。

10 データ及び計測要求事項

10.1 サンプリング式不透過率メータにおける特定要求事項例

国家機関によって別の要件規定がない限り,次の要件を推奨する。

10.1.1 物理的応答時間,tp(8.2.2参照)

− 排気管直径すべて (40 mm〜100 mm)において,ガス流速が20 m/sで,tp<0.4秒

− ガス流速が40 m/sで,tp<0.3秒

10.1.2 電気的応答時間, te (8.2.3参照)

数値フィルタは,不透過率のスケールで,光路長430 mmのとき電気的応答時間 te=0.9秒で動作する一

次フィルタとする。第一段電気式フィルタは,LA=430 mmの不透過率目盛で電気的応答時間te < 0.4秒と

して重ね合わせるものとする。この第一段フィルタは,高速な物理的応答時間の調整のために選択しなけ

16

D 8005:2009 (ISO 11614:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ればならない。

10.1.3 総合応答時間,to(8.2.4参照)

これは,物理的及び電気的応答時間が決められていないときにだけ要件を定義しなければならない。

10.1.4 物理的遅れ時間,td(8.3参照)

過渡計測に用いられる測定器における遅れ時間は,どのようなプローブ及びパイプの組合せについても,

排気管内の流速 20 m/sにおいて,1秒を超えてはならない。

10.1.5 使用中の点検周期

a) 遮光板又はNDフィルタによる校正は,少なくとも7.5日ごとに行わなければならない(6.2.5.2及び

7.3.5参照)。

b) 圧力及び温度測定デバイスの校正は,6か月ごとに行わなければならない(7.3.6及び7.3.7参照)。

c) 光学系保護部分の点検及び有効光路長さの確認は,6か月ごとに行わなければならない(7.3.6参照)。

10.1.6 無負荷加速試験の手順

次によって,無負荷加速試験の手順を定義する[9.4.1のa)〜f) 参照]。

a) リストに基づき点検を実施する。

b) リストに基づき点検を実施する。

c) 清掃のために無負荷加速サイクルを二度実行しなければならない。

d) 無負荷加速サイクルのための追加パラメータとして,休止期間は,15秒〜30秒間継続する。最大回転

数は,1秒〜3秒の間継続し,短すぎるときは,そのサイクルは無効である。サイクルの結果は,光吸

収係数のピーク値である。

追加の完了基準として,最後の四つの光吸収係数の最大値と最小値との算術差(スパン)は,平均

係数が 2 m−1より小さいときには 0.25 m−1を超えず,平均係数が 2 m−1より大きいときは,平均係

数の12.5 %を超えないことである。加速の最大回数は,15回未満とする。

e) 追加の有効性基準として,ゼロドリフトは,0.05 m−1未満としなければならない。

f)

試験結果は,最後の四つの平均光吸収係数からなる。各サイクルの値と,最後の四つの結果の算術平

均の値を印字する。もし,確認基準が満たされていないときは,試験結果を無効として印字する。

10.2 データ要求事項

製造業者が提出すべきデータ(該当する場合)は,次のとおりとする。

a) 分流又は全流条件での排気煙カラムの有効光路長さ,排出ガスの温度,圧力の推奨下限,掃気圧力の

上限(該当する場合),及び通常の試験ベッドの周囲条件。

b) スモーク室入口におけるサンプル圧力の限界値,及びインライン計器の測定領域における圧力限界値。

c) 掃気量の限界値(該当する場合)。これは,説明書内に設定として含まれていることが望ましい。

d) 温度測定位置での温度の限界値(例えば,周囲大気及び排気サンプル)及びスモーク室内における排

出ガスの平均温度との関係。

e) 不透過率メータのケースからの掃気漏れの限界及び測定条件(該当する場合)。

f)

取付部がある場合,その寸法限界に関する説明書。それは等価オリフィス(該当する場合)を指示し

なければならない。

g) 流量データは,次のとおりとする。

1) サンプリング式不透過率メータの場合は,次による。

1.1) 不透過率メータの総サンプル流量。ただし,10.2 a)による出口条件のときのスモーク室の入口圧

力,及び10.2 c)で与えられる掃気圧力の限界値の関数として。

17

D 8005:2009 (ISO 11614:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1.2) スモーク室を通過するサンプル流量。ただし,10.2 a)による出口条件のときのスモーク室の入口

圧力,及び10.2 c)で与えられる掃気圧力の限界値の関数として。これは,不透過率メータ内で

スモーク室の上流に圧力リリーフ弁が取り付けられているときにだけ必要とされる。

2) 全流形不透過率メータの場合は,正しい操作となるための最大流量及び最小流量。

h) 光源の動作限界(光源の接点部における電圧限界及びランプ寿命に関する説明書)。

i)

出力特性が大きく変化するための,光源及び受光部の温度の上限又は下限。

j)

フィルタを含む(該当する場合)光源及び受光部のスペクトル特性。

k) 不透過率メータが十分動作をし,かつ,要求される精度が得られる供給電圧の限界値。ランプ及びブ

ロワが個別の電源をもつ場合,これらの限界値も示さなければならない。

l)

電気回路図,スモーク室及びその周辺部位(例えば,空気及び排気煙の通路)の寸法図面で,必要な

らば許容範囲を示したもの(調整要素が含まれる場合)を含む不透過率メータの技術説明書。

m) 推奨される清掃間隔を含む不透過率メータの保守に関する情報。不透過率メータが連続又は断続操作

用に設計されているかどうかを含め,設計にかかわる特殊な運用上の注意事項。後者の場合,読み取

りを行う前にスモークが不透過率メータを通過しなければならない時間,及び “ゼロ”チェックなし

に排気煙が通過できる最大時間。

n) 物理的応答時間は,次による。

1) サンプリング式不透過率メータでは,製造業者が設計した適切なプローブ及びサンプルラインにお

いて,10.1.1で規定した排気管でのガス流速に対応する物理的応答時間。

2) 全流形不透過率メータでは,ガス流量の関数としての物理的応答時間。

o) 電気的応答時間,すべてのパラメータを含んだアルゴリズム又は電気回路図,及び(該当する場合)

表示部の応答時間(仕様は,8.2.3参照)。

p) 温度応答時間(光吸収係数を測定する機器の場合,8.4参照)。

10.3 計測要求事項

10.3.1 測定器は,次に示す項目を測定可能でなければならない(該当する場合)。

a) スモーク室への入口,又は適用できる場合にはスモーク室内における排出ガスの圧力。

b) ガス温度測定のために製造業者が指定する箇所の温度。

c) 掃気圧力(該当する場合)。

d) バイパス上流の排出ガス温度(該当する場合)。

e) ランプ電圧(緑色LEDを使用している場合は,不要)。

f)

受光部回路出力(排出ガスの不透過率を表示するため)。

10.3.2 次のための制御回路を取り付けなければならない(該当する場合)。

a) 受光部回路の感度。

b) 掃気流量(直接又は間接測定)。

10.3.3 チェック目的のための個別項目を,次のように提示しなければならない。

a) 測定器の精度をチェックするための中間濃度フィルタ。

b) 漏れチェックのための開口部(又は同等のもの)(掃気が使用されている場合)。

c) 排気管の圧力低下をチェックするための開口部(又は同等のもの)。

18

D 8005:2009 (ISO 11614:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11 不透過率メータの形式の検証

11.1 序論

この箇条では,与えられた不透過率メータの形式が箇条6〜箇条10に整合していることを検証するため

の手順を規定する。すべての不透過率メータに対してすべての要素を適用するのではなく,どの箇条に適

合するかは,その不透過率メータが次のどれであるかを含めて,不透過率メータの詳細設計によって決定

される。

− 全流形又はサンプリング式

− 不透過率だけの測定又は光吸収係数の測定

− 定常状態測定又は過渡条件測定

各見出しには,箇条6〜箇条10の本文を参照する特定の箇条の参照先をできるだけ付記した。

11.2 一般考察

不透過率メータの形式が仕様に合致していることを検証するためには,まず不透過率メータの仕様が要

求する計器及び制御系の機能に適合していること,並びに製造業者が機能の限界及びデータを説明書に記

述していることを確認する必要がある。次に検証試験は,その計器の特性が仕様書の要求に適合している

こと,及び製造業者によって説明書に記述された範囲内でその不透過率メータが仕様書の要求性能を実際

に満足していることを確認することである。検証試験のためには,不透過率メータに設置されている計測

器に加えて,幾らかの計器を必要としてもよい。

よく知られた試験技術(例えば,光学的及び電気的)が既に存在する場合には,その試験は詳細には説

明されないが,他の場合には詳述された取扱説明書が提供される。しかし,これらの取扱説明書は,不透

過率メータの設計全般及び試験の構成を網羅していなくてもよい。また,代替方法が精度上同等であり記

述された方法で応答要件にも適合するならば,その方法も受け入れられる。記録計を使用する場合,その

結果を必ず記録紙にとっておく。

不透過率メータがこの規格の幾つかに適合しない場合でも,その不適合が補正されるならば承認するこ

とができる。この補正は計算によって,又は基準不透過率メータとの比較によって確認される。

ある形式の不透過率メータにおいて,この規格の幾つかに適合しない仕様があっても,ある特定の用途

で不必要な仕様であるならば,適合しなくてもよい。

11.3 製造業者提出データ

製造業者の提出したデータが,10.2で規定する項目を網羅していることを確認する。

11.4 計測要求事項

製造業者が提出する検証用計器が,10.3で規定する計測要求事項に合致していることを確認する。

11.5 計器の検証

11.5.1 分解能及び目盛(6.1.2及び7.2参照)

表示器の分解能及び目盛が, 6.1.2,7.2.4及び7.2.5の要件にそれぞれ適合していることを確認する。

11.5.2 光源(6.2.2参照)

指示された条件(例えば,光源の接点部の電圧)において,光源の色温度が2 800 K〜3 250 Kの間にあ

ることを確認するか,又はスペクトルピーク(色)を確認することによって,緑色LEDが使用されている

ことを検証する。

11.5.3 異なる波長及び温度に対する受光部の感度(6.2.3参照)

受光部とフィルタを組み合わせたときの特性が550 nm〜570 nmの範囲で最大感度になり,430 nm未満

及び680 nmを超える範囲では,最大感度の4 %未満であることを確認する。又は,緑色LEDとフォトダ

19

D 8005:2009 (ISO 11614:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

イオードとが組み合わされて使用されていることを検証する。その場合,波長は緑色LEDによって設定さ

れるので,緑色LEDと組み合わされて使用するときは,フォトダイオードを確認する必要はない。

光源部及び受光部の感度は,製造業者の指定する最高温度で使用しても変化しないことを確認する。

11.5.4 測定用回路及び校正の精度(6.1.3,6.2.5,7.2.6 及び 7.3.5参照)

11.5.4.1 測定器のゼロは十分に調整済みであり,マイナス数値が表示され,例えば,光源のスイッチを切

ると,測定回路の接続の有無に関係なく,不透過率指示部の指示値が,100 %を表示することを確認する。

ゼロ調整は,製造業者が指定する供給電圧の範囲すべてにおいて確認するのが望ましい。

11.5.4.2 ゼロ設定変動は,60分間又は製造業者が指定する試験時間のうちのいずれか短い時間において,

0.5 %又は0.025 m−1 未満であることを確認する。

11.5.4.3 不透過率スケールの精度は,不透過率5 %と60 %との間をほぼ一定間隔で,最小3点で分割した

点において確認する。推奨値は,約10 %,約25 %及び約50 %である。この試験は,測定器の光強度を異

なるレベルに調整して繰り返し行う(光学系を汚して不透過率を変える模擬実験)。

このチェックは,光学ベンチ(光学実験台)の上で,又は精度が不透過率1 %である中間濃度の遮光板

の使用によって,又は他の適切な同等の方法で行うことができる。目盛誤差が常に不透過率2 %未満なら,

その不透過率の目盛は合格とみなされる。遮光板には,確実にきず又は汚れがないように注意が払われな

くてはならない。この試験は,製造業者が指定する受光部の標準温度及び最高温度で行わなければならな

い。

フルスケールが不透過率60 %未満である測定器の場合,中間濃度の3個の遮光板とは,この特定の測定

器のゼロとフルスケールとの間のほぼ一定間隔で設定されなければならない。

注記 既知濃度の遮光板を用いる場合,遮光板を通過する光がガラスと空気の接する遮光板との二つ

の境界面での反射の影響を受けるので,遮光板を通過する光は,その濃度に正確には比例しな

いという事実を考慮に入れることが望ましい。

11.5.4.4 温度及び圧力が補正されていない測定器の k 値(7.3.5参照)は,11.5.4.3で確認した各3点にお

いて,3.4の式によって不透過率メータの有効光路長さで補正した不透過率指示値及び 0.05 m−1以内で一

致することを確認する。

11.5.5 光学設計(6.2.4参照)

10.2 l) に規定の測定器の技術説明書,及び実際の試験から,不透過率メータの光学デバイスは,6.2.4の

要件に従って設計されていることを確認する。試験用に提出された不透過率メータの光学部品,及びそれ

らの寸法位置が説明書どおりであることを確認する。

11.5.6 測定前条件満足(6.1.8参照)

11.5.4.3に示す試験は,測定前調整の直後に行うことが望ましい。

11.5.7 電磁両立性及び気候適合性(6.1.9参照)

試験は,6.1.9の規定に従って行われることが望ましい。11.5.4.3の要件を適用しなければならない。

11.6 基本仕様及び設計仕様の検証

11.6.1 温度の確認(7.3.7参照)

11.6.1.1 サンプリング式不透過率メータの温度分布の評価

11.6.1.1.1 目的

373 K (100 ℃)における排出ガスの光吸収係数を決定するには,製造業者が提供する温度指示計が,実際

に測定室内のガスの平均温度を評価していることを示すことが必要である。これは,スモーク室内の温度

分布の測定結果と温度指示計の値とを比較することによって示すことができる。

20

D 8005:2009 (ISO 11614:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

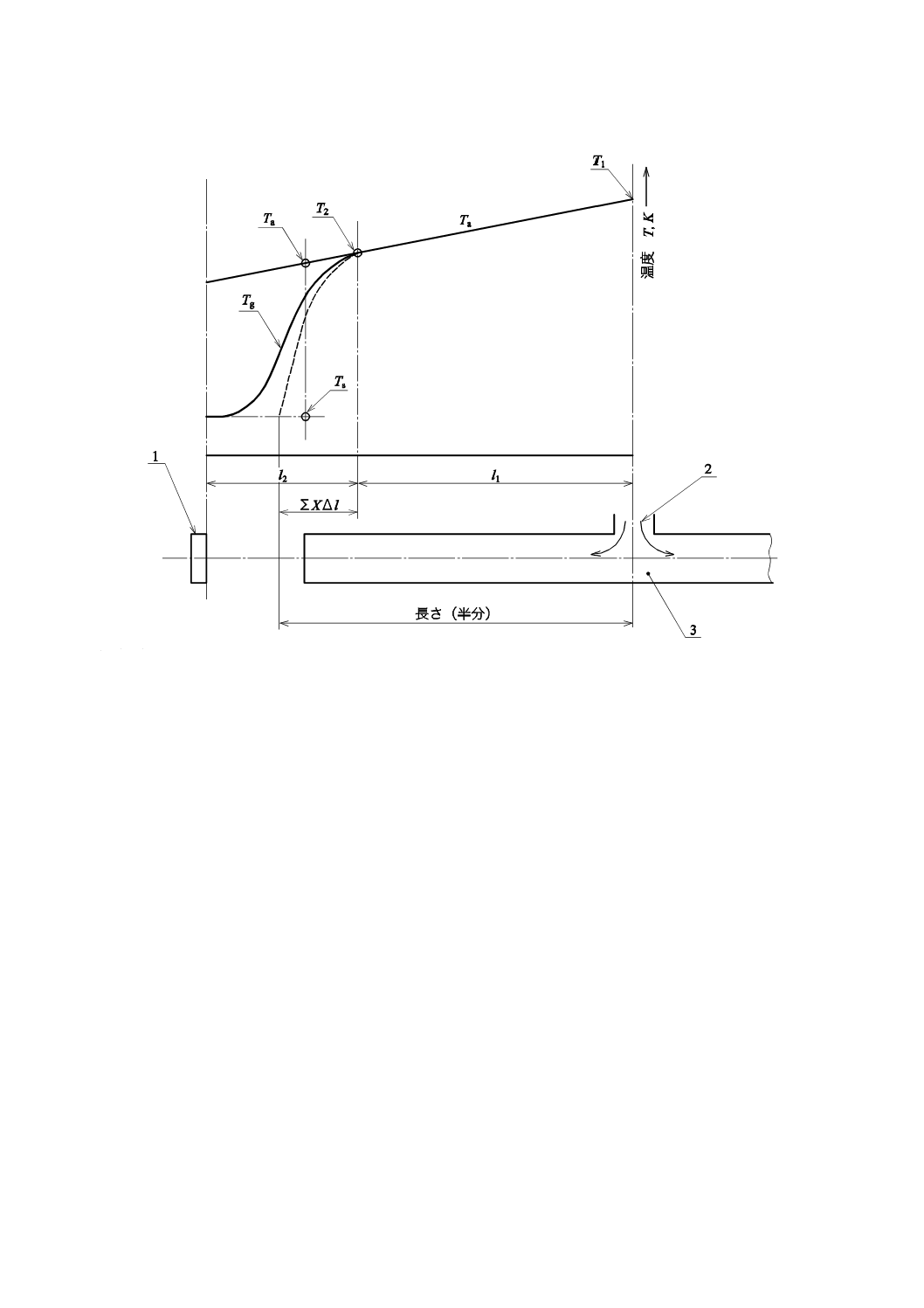

11.6.1.1.2 試験準備

温度分布の測定のために,スモーク室の中心線に沿って,異なる点の温度を測定するように準備する。

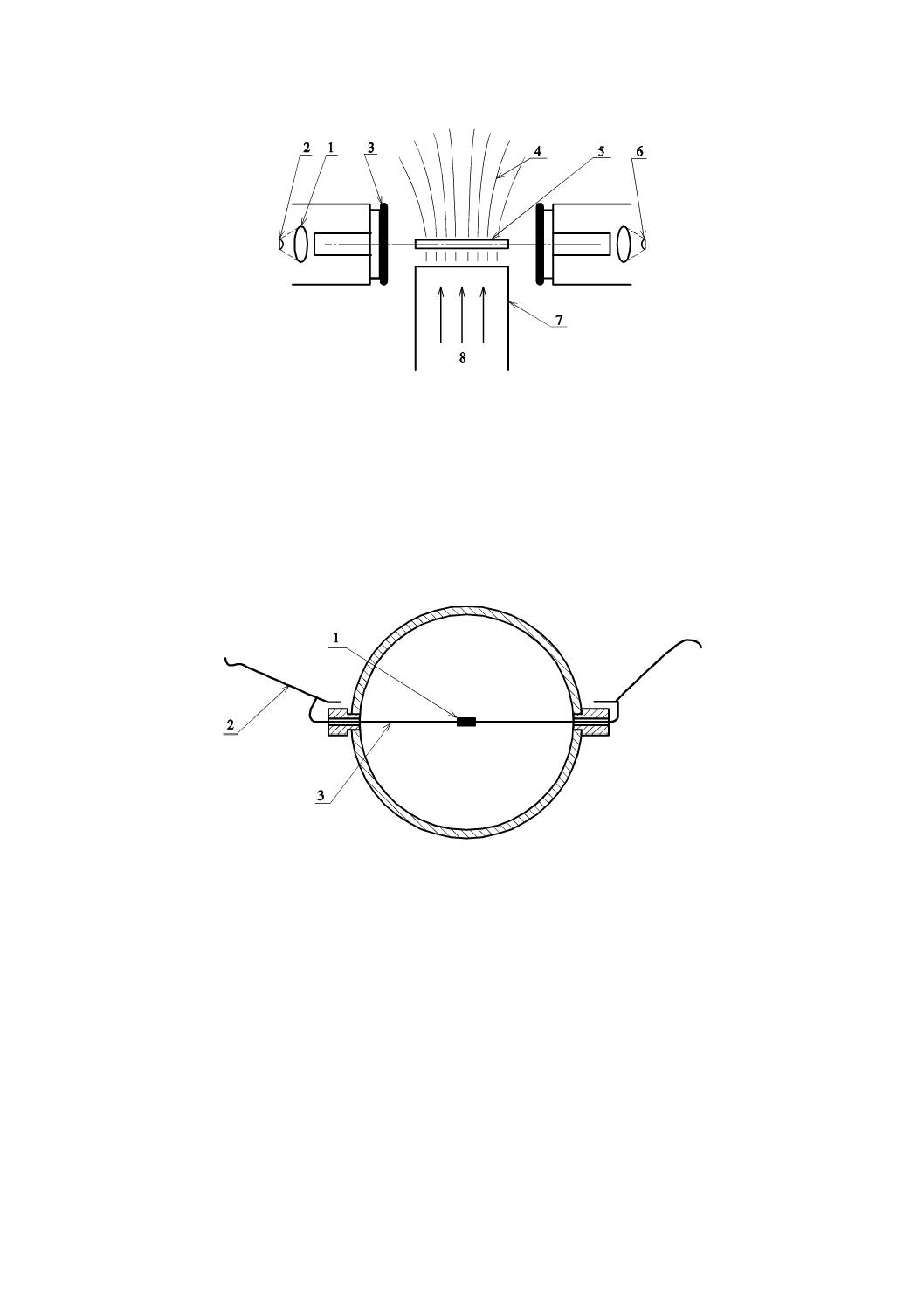

熱絶縁特性が良好なホルダで温度センサを保持し,気流に過度の影響を与えないようにする。その一例と

しては,直径約 0.1 mmの導線をスモーク室の中心線に沿って端末と端末との間に張り渡し,それに沿っ

て熱電対を配置したものである。しかし,このシステムでは,導線を通す孔の開いた模擬光源及び受光部

を使う必要がある。

11.6.1.1.3 試験手順

不透過率メータに排出ガス又は加熱空気を供給した状態で,スモーク室の中心線に沿った一点一点の温

度を測定する。その場合には,次に示す安定状態の下で,温度分布を確認するのに十分な測定点数を計測

し,混合域付近の掃気の温度も含める必要がある。

a) 製造業者が推奨する最低サンプル温度及び最小サンプル流量(最小サンプル圧力及び最大掃気圧力)。

b) 製造業者が推奨する最高サンプル温度及び最大サンプル流量(最大サンプル圧力及び最小掃気圧力)。

11.6.1.1.4 評価

a) スモーク室の中心線に沿って温度分布を記録する。掃気を使用する不透過率メータについては,附属

書Aに示す方法に従って,スモーク及び空気の混合によって温度分布を調整し,次のように評価する。

b) 二つの試験条件の下でのそれぞれの平均温度(Ta 及び Tb)を計算し,製造業者が提供する温度指示

計から得られる温度に対し,それらが 5 K 以内で一致することを検証する。

c) 11.6.1.1.3の試験条件下で,掃気と混合する前の試験ガスの温度が 343 K (70 ℃)以上であることを確

認する。

d) 11.6.1.1.3の試験条件下で,最高平均温度が553 K (280 ℃)を超えないことを確認する。

e) 11.6.1.1.3に基づいた試験の結果によって,温度計測線上で平均温度と等しくなる点の排気煙導入口か

らの距離,lmを求める。別の検証試験のために,この点における温度はスモーク室内のサンプルガス

の平均温度と等しいと考える。

しかし,中央にスモーク室への入口がある不透過率メータにおいては,左右のスモーク室それぞれ

について,lm1及び lm2を決定する。別の検証試験のために,スモーク室内の平均温度は左右それぞれ

において,中央から0.5×(lm1+lm2) の距離に取り付けられた二つの熱電対の読み値の平均値と考える。

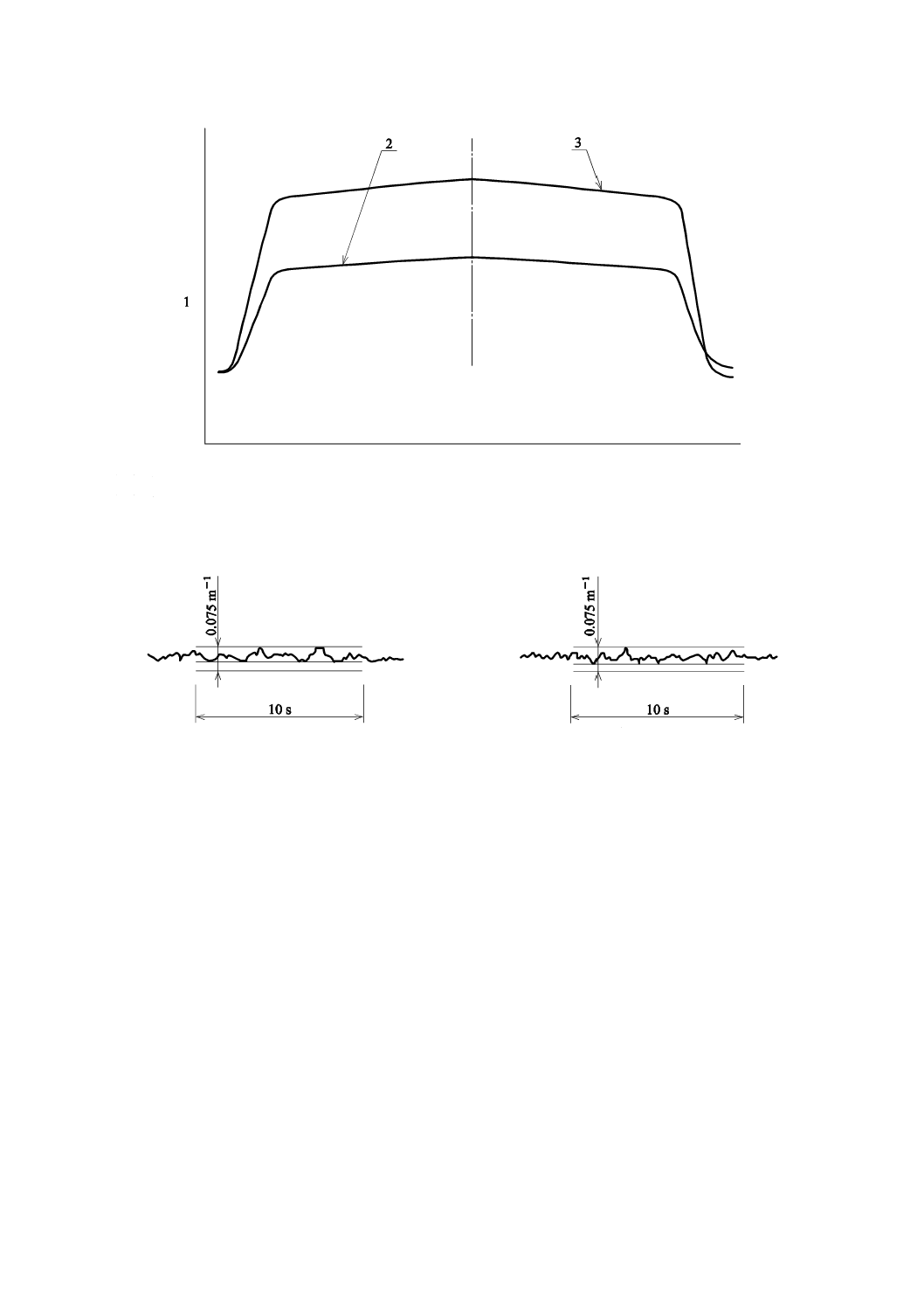

熱電対の適切な設計を,図3に示す。

11.6.1.2 全流形不透過率メータの温度分布の評価

11.6.1.2.1 目的

373 K (100 ℃)における排出ガスの光吸収係数を決定するには,製造業者が提供する温度指示計が実際に

測定室内のガスの平均温度を評価していることを示すことが必要である。これは,スモーク室内の温度分

布の測定結果と温度指示計との値を比較することによって示すことができる。

11.6.1.2.2 試験準備

温度分布の測定のために,スモーク室の中心線に沿って,異なる点の温度を測定するように準備する。

熱絶縁特性が良好なホルダで温度センサを保持し,気流に過度の影響を与えないようにする。

11.6.1.2.3 試験手順

温度が373 K (100 ℃)〜553 K (280 ℃)にある排出ガス又は加熱空気を供給した状態で,不透過率メータ

のスモーク室の中心線に沿って,一点一点,掃気温度も含め,次の安定状態の下で,温度分布を確認する

のに十分な点数の温度分布を測定する。

a) 最小ガス圧力及び最大掃気圧力(該当する場合)。

21

D 8005:2009 (ISO 11614:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 最大ガス圧力及び最小掃気圧力(該当する場合)。

11.6.1.2.4 評価

スモーク室の中心線に沿って温度分布を記録する。掃気を使用する不透過率メータについては,附属書

Aに従って,スモーク及び空気の混合によって温度分布を調整する。二つの試験条件の平均温度(Ta 及び

Tb )を計算し,それらが製造業者の提供する温度指示計で示す温度に対し,5 K以内であることを確認する。

11.6.1.3 サンプリング式不透過率メータのサンプリングライン及びハウジングの温度

11.6.1.3.1 目的

凝縮及び過剰のすすのたい(堆)積を防ぐため,プローブ内,サンプリング管内及び測定室内の温度が

十分に露点を超えていることを示すことが必要である。定常状態においては,最小サンプル圧力及び規定

されたサンプル温度での最低サンプル温度を測定システムで測定することによって示すことができる。ま

た,過渡特性の測定においては,サンプリング開始と最低温度到達との間の時間を考慮しなければならな

い。

11.6.1.3.2 試験準備

プローブとスモーク室との間の最低サンプル温度の位置に熱電対を取り付ける。周波数応答を約1秒,

チャート速度を1 mm/s以上とした記録計又は同等特性の計器に熱電対を接続する。プローブを三方弁に接

続する。サンプルラインの風への暴露を防止する。三方弁の一方では,排気管相当の中に,流速 30 m/s

の流量,かつ,温度373 K (100 ℃)の高温空気が流れていなければならない。

11.6.1.3.3 試験手順

サンプルラインの温度を 293 K (20 ℃)とし,その温度を連続記録する。三方弁を切り換えて,システム

全体の温度が安定するまで,高温空気をサンプルライン及びスモーク室に通過させる。

11.6.1.3.4 評価

温度曲線は,次の二つのパラメータで特徴付けられる。一つは,343 K (70 ℃)以上で安定したときのシ

ステムの温度。二つ目は,開始から343 K (70 ℃)の温度に達するまでの時間。この時間は,60秒又は計器

が各測定の前に前調整として必要な時間の短い方よりも短くなければならない。

11.6.2 指示の安定性(7.3.1参照)

11.6.2.1 目的

掃気を使用する不透過率メータでは,スモーク室の端に空気及び排出ガスが混合する比較的大きな空間

が存在する。この混合によって乱流が起こり,有効光路長さの変化が生じて,指示のふらつき及び読み取

りミスを起こす可能性がある。類似の例として,スモーク室内の流れが中央導入口で分割される場合,チ

ャンバの左右で流れが違う可能性があり,これもまた不透過率メータ指示の変動の原因となる。これらの

影響する範囲を確認しなければならない。また,他の不透過率メータ(例えば,全流形)でも,指示のふ

らつきがあるかもしれない。したがって,すべての不透過率メータにおいてふらつきを確認しなければな

らない。

11.6.2.2 試験準備

フルスケールの90 %までの周波数応答が約1秒で,チャート速度が10 mm/s以上の記録計又は同等特性

の計器に出力端子(6.2.6参照)の信号を入力し,不透過率20 %前後のときに,不透過率0.5 %が4 mmに

対応するような感度とする。安定した不透過率(サンプリング式測定器において)を確保するために,排

気サンプルは,1秒間にサンプルラインを通る流量の最小でも20 倍の体積の緩衝チャンバを通過し,最小

でも毎分5 000 回の着火回数をもつエンジンから得るものとする。

全流形測定器は,緩衝チャンバのない定常状態下で運用してもよい。

22

D 8005:2009 (ISO 11614:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11.6.2.3 試験手順

均一のスモークが不透過率メータ(サンプリング式測定器においては,上限及び下限のサンプル圧力に

おいて)を通り抜ける間に,定常状態下で約10秒間出力端子の信号を記録する。不透過率だけを測定する

測定器では,スモークは不透過率約20 %相当とするのがよい。

光吸収係数を測定する測定器では,スモークは約1.7 m−1,ただし,フルスケールが2 m−1未満の場合は,

フルスケールの90 %相当とするのがよい。

11.6.2.4 評価

記録値の最小と最大との差が,不透過率1 %未満,若しくは0.15 m−1未満である場合,又はフルスケー

ルが 2 m−1未満のときでフルスケールの8 %未満である場合には,安定性は問題ないとみなす。

11.6.3 内部反射及び散乱(7.3.3参照)

11.6.3.1 目的

スモーク室の内面が反射性であるか又は外部光を十分遮光していない場合,受光部は不要な反射光又は

散乱光を受ける。この影響の範囲を,11.6.3.2に示す方法,又は同等な方法で確認する。

11.6.3.2 試験準備

11.6.3.2.1 この方法では,レンズを用いて光源からの直射光の焦点を合わせることによって,反射光又は

散乱光5)と,直射光とを区別する。ここで散乱及び反射効果からの光は,像を結ぶ面の中で光源が像を結

ぶ領域の外を通過する光と定義してもよい。例えば,像が直径10 mmの円であるなら,直径10 mmの円

の外で焦点面と交差するすべての光は反射光又は散乱光と考える。光源像よりわずかに大きい中心孔をも

つ遮光板を焦点の面に置けば,それは像を形成する光が通るのを許容するが,反射光及び散乱光の大部分

を遮断する。遮光板の有無で測定した計測結果の差をとることで,反射光及び散乱光を知ることができる。

試験の準備として,受光部を焦点距離及び直径が受光部の受感部分の直径にほぼ等しいレンズへ交換,並

びにレンズによって形成された光源の像よりわずかに大きい中心孔をもつつや消し黒の遮光板の用意,及

び遮光板の孔を通り抜けた光を集めるために受光部を動かす用意が必要である。次の二条件(11.6.3.2.2及

び11.6.3.2.3)の下で測定をできるように配置しなくてはならない。

注5) この光は,不透過率メータ内の反射及び散乱の影響だけではなく,レンズ表面での散光による

かもしれないことを注意するのがよい。この散光は,コーティングされたレンズの使用によっ

て減少するかもしれないが,幾らかは計算時に考慮されるべきベースラインとして残る。

11.6.3.2.2 光源,レンズ,遮光板及び受光部は,通常の状態(これは“新しい”状態ではないほうがよく,

スモーク室の内面は,不透過率メータに通常の操作でスモークを通すことで“調整”されているのがよい。)

でスモーク室をもつ不透過率メータ内に(例えば,図4のように)固定する。遮光板は,光路から容易に

取り外しできるように配置するのがよい。遮光板及び光電セルが不透過率メータのケースの内部に収容で

き,不透過率メータが,スモーク及び掃気(関連する場合)の通路に関して普通に操作できるように不透

過率メータのケースを変更することが必要となることがある。

11.6.3.2.3 光源,レンズ,遮光板及び受光部は,11.6.3.2.2のように(ただし,非反射性環境にあるように),

同じ相対位置にセットアップしなければならない。サンプリング式不透過率メータでは,スモーク筒(チ

ューブ)及びケースの部品を取り外し,残ったケース内部をつや消し黒で塗装し,壁をつや消し黒で塗装

した部屋内で残りを実行してもよい。

23

D 8005:2009 (ISO 11614:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11.6.3.3 試験手順

11.6.3.3.1 11.6.3.2.3 に示すように配置した光源,レンズ及び遮光板に対して,ランプが点灯したときに指

示部の値が1.7 m−1となるように電気回路の感度を設定する。次に遮光板を外したときの指示部の値を記

録する。これを4回以上繰り返す。

11.6.3.3.2 11.6.3.2.1 に示すように配置した不透過率メータ及び遮光板において,指示部の値が1.7 m−1と

なるように電気回路の感度を設定する。次に遮光板を外したときの指示部の値を記録する。これを4回以

上繰り返す。

11.6.3.3.3 11.6.3.2.3 に示すように配置した不透過率メータ及び遮光板に対して,スモーク室内が清浄空気

で満たされるとき,ゼロを指示するよう感度を設定する。測定器に約1.7 m−1のスモークを通し,指示部

の値を記録する。次に遮光板を外したときの指示値を記録する。これを4回以上繰り返す。この試験にお

いて,エンジン変化の影響を緩和するために,サンプルライン内に大きい緩衝容積を必要としてもよい。

受光部の出力を記録することも推奨する。

11.6.3.4 評価

三つの条件下における指示の変化が,Δa,Δb及びΔc (それぞれ最低でも4回の値の平均)としたとき,

次を満たす場合に,試験のセットアップは規定を満足する。

Δa<0.1 m−1

注記 これは,主にレンズ表面からの散光と推測する。

次の場合,不透過率メータの反射及び散乱特性を満足する。

Δb−Δa<0.65 m−1 及び

Δc−Δa<0.1 m−1

11.6.4 受光部温度(6.2.3 及び 6.2.4参照)

11.6.4.1 目的

ある温度を超えると,受光部と光源との組合せの感度が変化することがある。この温度は製造業者によ

って与えられ,そして,この試験の目的は不透過率メータの最も厳しい使用条件の下でも製造業者が規定

した最高温度を超えないことを確認することである。この試験において,受光部アセンブリ上にある熱電

対は,受光部温度を示すと考えられる。

11.6.4.2 試験準備

11.6.4.1に示すように受光部の表面に熱電対を設置する。製造業者が推奨する最高温度及び最大圧力の,

排出ガス又は空気を不透過率メータに供給するように準備する。また,掃気用空気は,製造業者が推奨す

る最高温度まで暖めるように準備する(該当する場合)。

11.6.4.3 試験手順

受光部の温度が安定するまで排出ガス若しくは高温空気を不透過率メータに通過させるか,又は通常の

操作を行う。この温度を,ガス圧力,ガス温度及び掃気温度と併せて測定しなければならない。

11.6.4.4 評価

受光部の温度が製造業者の推奨する最高値以下であるなら,仕様を満たしているとみなす。

注記 受光部及び光源を水冷とした不透過率メータもある。これらは,必要な場合,製造業者が推奨

する水温及び水流において供給することによって使ってもよい。

11.6.5 有効光路長さ,LA(7.2.2及び 7.3.4参照)

11.6.5.1 目的

不透過率メータの完全な校正を検証するためには,製造業者が提示する有効光路長さを確認しなければ

24

D 8005:2009 (ISO 11614:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ならない。そのためには,有効光路長さが既知である不透過率メータとの比較をするか,又はスモークが

既知の長さを満たすように改修された不透過率メータにおいて通常操作を行った指示値と比較を行う。い

ずれの場合も,通常操作の不透過率メータと,基準又は改修された不透過率メータとの間の温度差による

補正を可能にするために,スモーク室内のガスの平均温度を知ることが必要である。

11.6.5.2 既知の不透過率メータとの比較

11.6.5.2.1 試験準備

試験対象の不透過率メータと既知の不透過率メータとを,同時サンプリングのために接続する。各々の

不透過率メータへのサンプルは,製造業者が推奨する下限温度及び最小サンプル流量以内に制御する(最

小サンプル圧力及び最大掃気圧力)。11.6.1 による試験時の不透過率メータとのスモーク室内平均温度 T1

を測定するための準備をしなくてはならない。

11.6.5.2.2 試験手順

40 %〜60 %の不透過率で,2台の不透過率メータにおいて同時に指示値を測定する。少なくとも10回以

上の測定を行わなければならない。

11.6.5.2.3 評価

各々の不透過率指示から,式(6)によって有効光路長さを計算する。

−

−

×

×

=

100

1

ln

/

100

1

ln

2

1

2

1

A2

A1

N

N

T

T

L

L

········································ (6)

LA1,N1 及び T1 は,試験対象の不透過率メータの値であり,LA2,N2 及び T2 は,既知の不透過率メー

タの値である。

LA1 の平均値は,有効光路長さとしなくてはならない。平均有効光路長さが統計的信頼度95 %で,±1 %

の精度であることを確認する(ISO 2602参照)。もしこの信頼度に到達していなければ,統計上の要件を

満たすまで更なる試験を行う。信頼限界を算出する上で,基準不透過率メータの既知の精度に注意する。

それは,±1 %よりよくなければならない。

11.6.5.2.4 代替方法

サンプル温度が要求された値に制御できない場合,両方の不透過率メータのスモーク室の平均温度を分

けて測定するのが望ましい。不透過率メータの指示値は,測定された温度の差及びスモーク室内の平均温

度が,製造業者によって定義された最低サンプル温度に一致するように補正するのが望ましい。

11.6.5.3 運用変更の有無での不透過率メータの結果比較

11.6.5.3.1 試験準備

標準の操作条件(幾何学的有効光路長さ LA1)から試験ガスが十分に定義された長さ LA2 を満たす状態

までの,不透過率メータの急速な変化について規定する。

掃気によってスモーク室を囲むような不透過率メータでは,単に掃気の入口をふさぎ,試験ガスが光源

と受光部との間のスペースを満たすようにすることが簡単な対応方法である。長さLA2を定義する面は,

不透過率メータの設計による。それらは,例えば,ガラスのスクリーン,又は光源表面,及び受光部・フ

ィルタの表面の組合せがある。後者の場合には,受光部に最も近い光源の表面から測定しなくてはならな

い。

実際の試験では,製造業者によって明示された最低温度及びサンプル流量(最小サンプル圧力及び最大

掃気圧力)で,一定の不透過率の排出ガスを不透過率メータに供給する。光電セルの出力端子からの信号

は,1秒未満の応答時間であり,1.7 m−1 と同等の不透過率のスモークに対して, 少なくとも0.05 m−1 が

4 mm以上の感度をもつ記録計又はこれと同等の計器に接続する。記録計の偏差と不透過率との関係性は,

25

D 8005:2009 (ISO 11614:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

決められていなければならない。

不透過率の十分な不変性を保証するには,排出ガスサンプルは,1秒間にサンプルラインを通る流れの

最小でも,20倍の緩衝チャンバを通過しなければならない。このサンプリングシステムは,十分なサンプ

ルガス温度を確保するためにヒータが必要である。ヒータがない場合,不透過率メータに排気口付きのバ

イパスを取り付け,バイパスでのサンプル温度が,バイパス内の2点間で5 K 以上変化しないように調整

する。

11.6.1で規定されているように,スモーク室内の平均温度を測定する準備が必要である。掃気の流れを

改修し,既知の長さを満たすための改修をした場合では,この改修が光源の性能に影響しないこと(すな

わち,修正がゼロの指示に影響しないこと。)又は,光源に別電源を用意しなければならないといったこと

のチェックが必要である。LA2/LA1≦1.25の場合,11.6.1から導かれたセンサ位置での平均温度は,改修あ

りなし両方の状態での不透過率メータのスモークの平均温度を示しているともいえる。しかし,LA2/LA1>

1.25の場合,温度センサによって示された温度は,別々に得られたデータを使用することによって,長さ

LA2を超える本当の平均温度に変換しなければならない。そのようなデータは,例えば,センサ温度をLA2

いっぱいの長さにわたる抵抗線かご(籠)(resistance wire cage)で示された温度と比較することによって得

られる。ただし,有効光路長さの測定でも行ったように,例えば,通常運用の後に10秒間又は15秒間,

掃気を止めるなど,比較するデータは,同じ一連の試験条件で得られることが重要である。

11.6.5.3.2 試験手順

校正直線は,適切な2点に対応して記録する。記録は,異なった不透過率の試験ガスが不透過率メータ

を通過し,不透過率メータが通常の動作から有効光路長さ LA2 で変更された動作に切り換えられている間

に行う。どの試験においても,変更されている状態を最低でも10秒間又は平均温度の表示器の応答時間よ

りも大きい時間(長い時間を採用)保持する。変更の期間終了においても,清浄空気による“ゼロ”の設

定を確認する。

受光部表面を過度な温度から保護するために,それぞれの改修を行った初期の間は,前面に遮へい(蔽)

を付ける。この遮へいは,受光部の表面から1 mm 以上にならないようにし,測定中は,必ず外す。もし,

試験の間に“ゼロ”が 0.4 m−1以上の上昇を記録したなら,光源及び受光部を,次の試験の前に清掃する。

1 m−1 と2 m−1との間のレベルに相当する排気濃度で読み込みを行い,少なくとも10回の読み込みをする

(どの読み込み値も,改修の有無での比較を含む。)。

11.6.5.3.3 評価

各々の記録は,次のように規定する。

− 未変更の不透過率メータ指示値 N1 は,スモークサンプルを実施する直前に“ゼロ”に合わせる。

− スモーク室内の平均温度T1が,不透過率メータ指示値 N1 に対応する。

− 変更後速やかに取得された,変更された不透過率メータ指示値 N2 は,スモークサンプルを実施する

直前に“ゼロ”に合わせる。

− スモーク室内の平均温度T2 が,不透過率メータ指示値 N2 に対応する。

有効光路長さは式(6)で示される。平均有効光路長さは,信頼度95 %において±1 %の精度であることを

確認する。この信頼度に到達しなければ,統計上の要件を満たすまで更なる試験を行う。

11.6.6 サンプル及び掃気圧力の影響(6.1.4 及び 7.3.6参照)

11.6.6.1 目的

不透過率メータの有効光路長さは,サンプル圧力及び掃気(使用されている箇所での)の変化によって

変わる可能性がある。製造業者によって要求された動作の限界を検証する必要がある。また,この試験は,

26

D 8005:2009 (ISO 11614:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

測定室内圧力のチェックにもなり得る。

11.6.6.2 試験準備

有効光路長さを測るための試験と同じ試験方法で行う必要がある(11.6.5参照)。加えて,スモーク室内

の最大圧力,及び負圧を測るように準備する必要がある。後者の準備は,スモーク室内圧力が大気圧から

1 kPa を超える差がないことが,サンプル及び掃気圧力を根拠として明らかな場合には省略してもよい。

11.6.6.3 試験手順

有効光路長さは,11.6.5 に規定する方法によって決定しなければならない。そのとき使用する不透過率

メータには,製造業者が規定した最大通気量(最大サンプル圧力及び最小掃気圧力)及び最低温度で,光

吸収係数が約1.7 m−1 の排出ガスを通過させる。それは,少なくとも10 回行わなければならない。11.6.6.2

において計測が要求されていない場合を除き,測定室内の圧力を記録する。

11.6.6.4 評価

式(7)の範囲である場合には,製造業者が要求するサンプル圧力と掃気との限界は許容できる。

03

.1

1.00

≦

≦

有効光路長さ

最小サンプル流量での

有効光路長さ

最大サンプル流量での

··························· (7)

式(7)は,95 %の統計的な信頼限界を満足しなければならない。もし信頼度がこれに至らない場合には,

統計的な要求が満たされるまで試験を続けなければならない。スモーク室内の圧力が大気圧に対して1 kPa

を超える差がなければ,その圧力は要求を満たしている。

11.6.7 不透過率メータの気密性(6.1.5及び10.3.3参照)

11.6.7.1 バイパス弁の気密性

注記 ゼロ調整などのためにサンプル側からスモーク室を遮断う(迂)回するバイパス弁をもつ構成

の場合に適用する。

11.6.7.1.1 目的

不透過率メータの設計上,バイパス弁に漏れがあると計器の“ゼロ”に影響し,また,正しい指示値が

得られない。したがって,バイパス弁の効率を確認しなければならない。

注記 この試験は,バイパス弁をバイパス側に切り換え,スモーク室をサンプル側から遮断した状態

で実施する。

11.6.7.1.2 バイパス弁による減圧試験

バイパス弁でのスモーク圧力を不透過率メータ内の圧力より低くなるように調整する。主に雰囲気圧力

又はわずかな負圧がかかっている排気に接続しても,エンジンは停止してしまう。その他の場合,プロー

ブ又は不透過率メータから採気管を外すか,又は採気管内に確実に閉止できる弁を接合する必要がある(こ

の試験に限る。)。

バイパス弁は,排出ガスがスモーク室をう回できる位置に取り付ける必要がある。バイパスのサンプル

側の圧力がスモーク室側の圧力より低くなるまで減圧して,不透過率メータの“ゼロ”を合わせる。その

後,弁のサンプル側の圧力を標準に戻し,不透過率メータを正常に作動させ,最大サンプル圧力に相当す

る割合で,サンプリングシステム及びバイパス弁(測定領域を通さずに)の中に,光吸収係数が約1.7 m−1

のスモークを通過させる。

“ゼロ”の指示値を記録する。

11.6.7.1.3 バイパス弁の加圧試験

光吸収係数が約1.7 m−1のスモーク,及び中間濃度フィルタを使用する。

試験は,中間濃度フィルタを使用するため,温度補償なしの状態で行わなければならない。試験は,次

27

D 8005:2009 (ISO 11614:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の6段階からなる。

a) プローブを排気から取り外し,不透過率メータをゼロに合わせて,中間濃度フィルタの値を読む。

b) プローブを排気に接続し,光吸収係数が約1.7 m−1のスモークを計器に流す。

c) プローブを排気中に残した状態で,不透過率メータをゼロに合わせる。

d) プローブを排気から取り外し,指示計の値がゼロに戻るのを待つ。

e) ゼロを合わせずに,中間濃度フィルタの値を読む。

f)

評価は,中間濃度フィルタについての二つの値[a) 及びe)]を比較する。

各プローブにおいて,2 回繰り返す。

11.6.7.1.4 評価

この2条件の間の指示値の違いが,95 %の統計的な信頼性において,0.01 m−1未満である場合には,こ

のバイパス弁は適合するものとする。

11.6.7.2 ケースの気密性

11.6.7.2.1 目的

掃気を使用するか又は雰囲気圧力から1 kPaを超える差がある測定室内のサンプルガス圧力を使用する

不透過率メータにおいて,接続部及び制御部周辺のすき(隙)間からの空気の漏れによって,有効光路長

さが変化することがある。製造業者はこの漏れの限界を指定し,その限界漏れ量では有効光路長さが変化

しないことを証明しなければならない。

11.6.7.2.2 試験準備

すべての接続部及びすき(隙)間を密閉した不透過率メータを準備する。そして,ハウジングの排ガス

出口付近に調整可能な“漏えい口”を設ける。漏えい弁を閉じ,掃気が最大許容流量となるときの掃気シ

ステムの設定をS1とする。

次に,掃気流量が製造業者の許容する最大許容流量になり,また製造業者の許容する最大の漏れ量とな

るときの掃気システムの設定をS2とし,そのときの漏えい弁の設定をSvとする。

11.6.7.2.3 試験手順

最小サンプル圧力で光吸収係数が約1.7 m−1のスモークを不透過率メータに通し,漏えい弁を閉じて掃

気システムをS1に設定し,指示を記録する。次に漏えい弁をSvに設定し,掃気システムをS2に設定して,

指示を記録する。これを4回以上繰り返す。不透過率メータの指示を容易にするために,採気システムは,

1秒間に排気管を通過する体積の少なくとも5倍の体積の緩衝チャンバを設けなければならない。

11.6.7.2.4 評価

漏れがある場合とない場合の指示を平均する。これらの平均値の差は,95 %の統計的な信頼度において

0.025 m−1以下でなければならない。もし信頼性がこの程度に至らない場合には,統計的な要求が満たされ

るまで試験を続行しなければならない。

11.6.8 排気口の条件(6.1.5及び10.2参照)

11.6.8.1 目的

製造業者は,排気口の諸条件の限界を提示する必要がある。例えば,パイプの長さ,パイプの圧力特性,

背圧又は任意の標準パイプが備える許容可能な開放圧力の限界を提示する。これらの限界値の影響を試験

しなければならない。

11.6.8.2 試験準備

製造業者が指定する限界内で,排気口の条件を即時に変更できるように設置しなければならない。

28

D 8005:2009 (ISO 11614:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11.6.8.3 試験手順

光吸収係数が約1.7 m−1のスモークを不透過率メータに通気し,排気口の条件が限界を超えないように

変化させて指示値を記録する。不透過率メータの指示を容易にするために,サンプルシステムは,1秒間

に採気管を流れる体積の少なくとも5 倍の緩衝容積をもたなければならない。

11.6.8.4 評価

この2条件の間の指示値の違いは,統計的信頼度95 %において0.025 m−1以下であるのがよい。

11.6.9 前室及び圧力リリーフ弁設計の効果(該当する場合,6.1.5参照)

11.6.9.1 目的

不透過率メータによっては,スモーク室のすぐ上流の前室の中に圧力リリーフ弁がある。間違った設計

をすると,その弁によってすすの偏った分離が生じて,排ガスサンプルが変化する可能性がある。この現

象が発生する可能性をチェックする。

11.6.9.2 試験準備

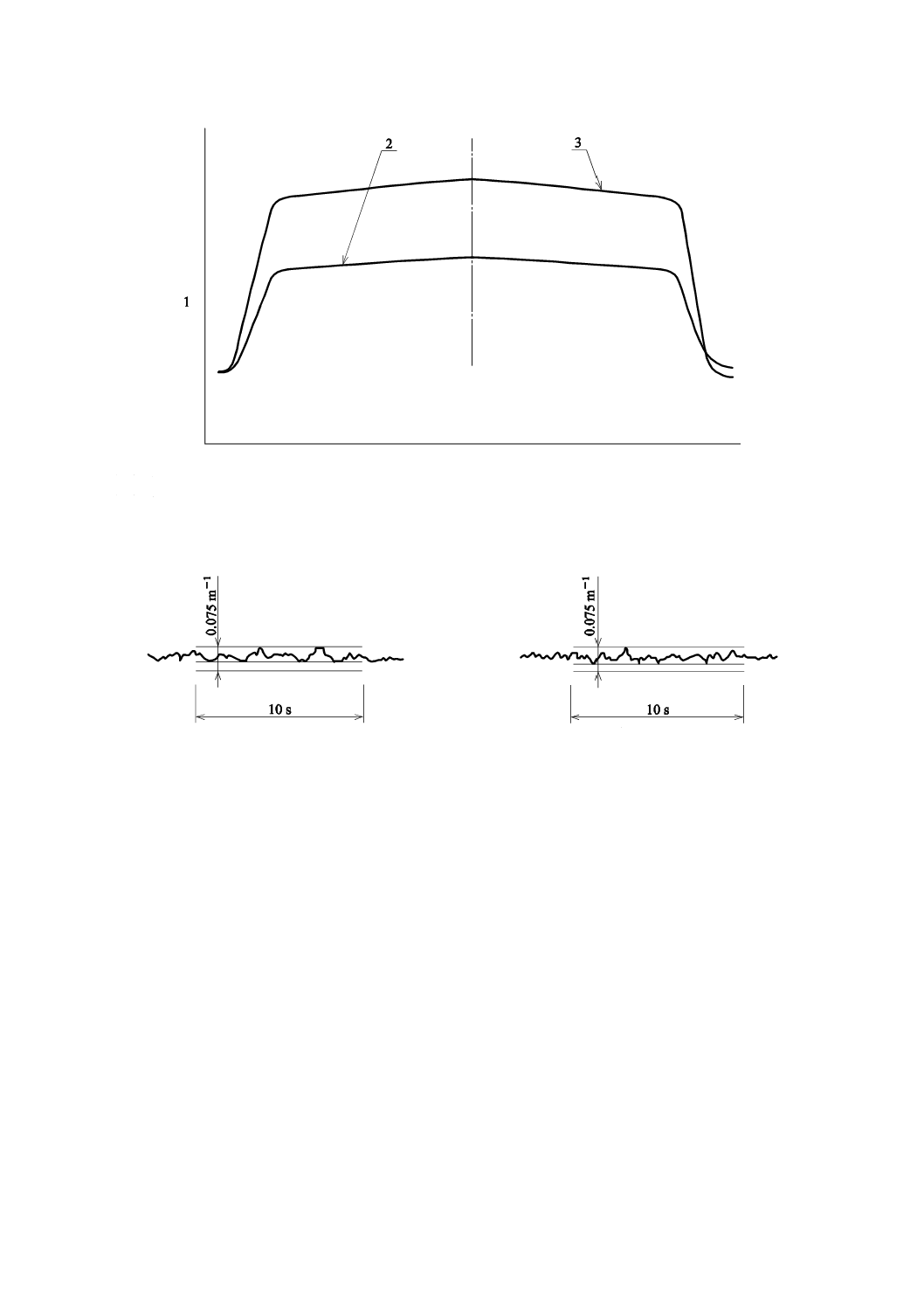

試験設備の構成を,図5に示す。また,排ガスサンプルの不透過率を十分安定に保持するために,緩衝

チャンバは,1 秒間にサンプル配管を通過する体積の少なくとも20倍の体積としなければならない。

加熱器の必要の有無は,サンプリングシステムの温度及び断熱性によって決まる。リリーフ弁は,速や

かに開閉ができなければならない。

排気システムにあるバタフライ弁は,リリーフ弁が正常に動作しているときに,弁Aを閉じ,弁Bを全

開にしたときに最大サンプル圧力が不透過率メータにかかるように調整しなければならない。リリーフ弁

を閉じたまま,不透過率メータのサンプル圧力が変わらず,緩衝チャンバの圧力も変わらないような弁A

及び弁Bの位置を調べる。

排気システムにあるその弁は,変えてはならない。弁A及び弁Bの位置を記録する。受光部出力及びス

モーク室内の平均温度(11.6.1で定義)を記録しなければならない。

11.6.9.3 試験手順

光吸収係数が約1.7 m−1で最大サンプル圧力の排ガスを不透過率メータに通し,リリーフ弁の通常動作

時(弁A全閉,弁Bは全開),及びリリーフ弁を閉じ,弁Aと弁Bとを調整したときの不透過率メータの

指示値及びスモーク室内の平均温度を記録する。これを4 回以上繰り返す(この操作は,11.6.9.4参照)。

11.6.9.4 評価

スモーク室内の平均温度の変化について,不透過率メータの指示を補正する。

弁が作動しているときと閉じているときとの不透過率メータの補正された指示値の平均の差が,統計的

信頼性95 %において,0.05 m−1未満なら,圧力リリーフ弁及び前室は正しく設計されているとみなされる

(11.6.9.3参照)。

11.6.10

流量特性[該当する場合 9.1及び10.2 g)参照]

11.6.10.1

目的

この試験は,不透過率メータを通過するガスの流量の測定,及びリリーフ弁が測定室の上流に設置され

た不透過率メータでは,測定室へのサンプルガスの流量の測定を目的とする。この情報は,採取プローブ

でのガスの流速の計算及びサンプリングが等速になる範囲の決定に有用である。

11.6.10.2

試験準備

不透過率メータへのサンプル入口を,不透過率メータの製造業者が推奨する最大圧力を維持するのに十

分な空気供給源に接続する。不透過率メータへのサンプル入口に固定されているすべてのリリーフ弁を一

時的に閉じるために,ガスメータ又はオリフィスを取り付けなければならない。

29

D 8005:2009 (ISO 11614:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11.6.10.3

試験手順

排気口を適切な状態とし,掃気圧力の上限及び下限において,製造業者が指定する動作限界の範囲での

不透過率メータへの入口圧力と,サンプル入口へ流入する空気流量との関係を調査する。

リリーフ弁が付いているなら,次の二つの条件で測定を行わなければならない。

a) リリーフ弁が通常動作をしている場合。

b) リリーフ弁が閉じられている場合。

情報として掃気の流量を記録する。

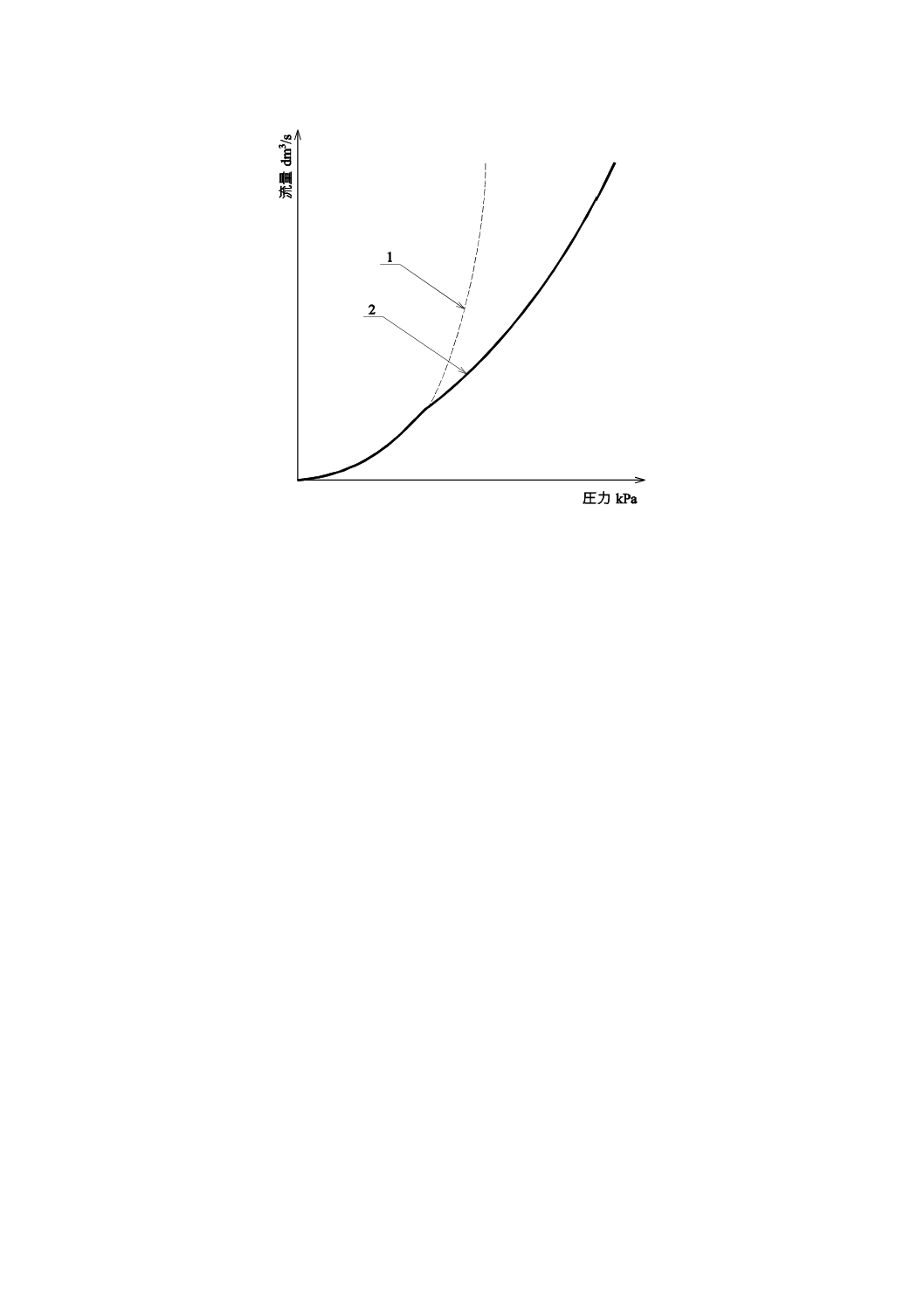

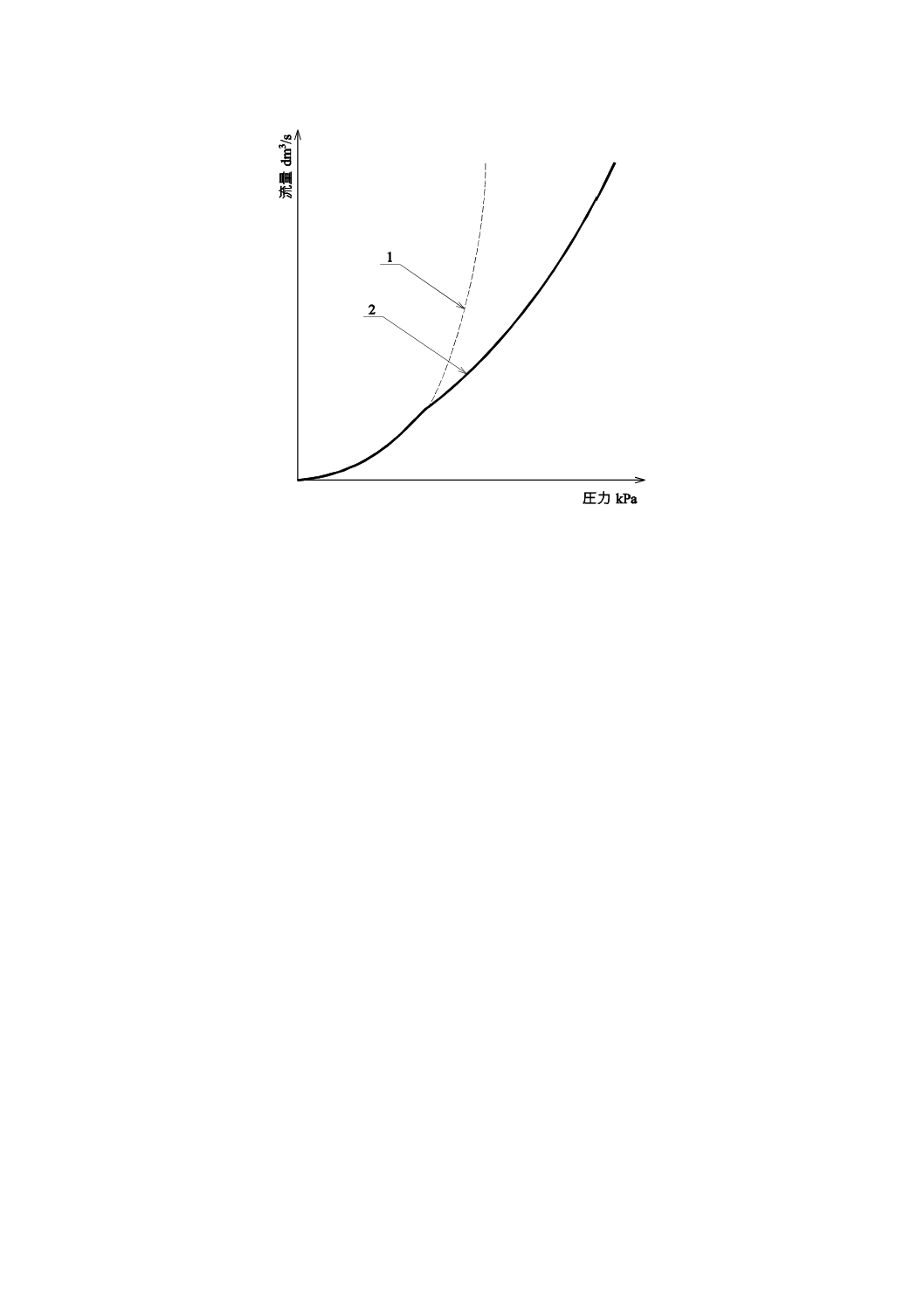

11.6.10.4

評価

結果は,空気流量 (dm3 /s)に対するサンプル圧力 (kPa)のグラフとして表示する。結果に関連する温度も

グラフに表示したほうがよい。

11.6.11

光源部及び受光部の汚れ(6.1.6参照)

11.6.11.1

目的

不透過率メータを長時間使用していると,光源部及び受光部へすすが付着し指示値に悪影響を及ぼす。

製造業者は必要な清掃の間隔を指定しなければならず,また,その期間は不透過率メータが清掃なしで

満足に作動することも証明しなければならない。

11.6.11.2

試験手順

11.6.11.2.1

連続使用のために設計された不透過率メータの一定濃度スモークでの試験

光源部及び受光部を清掃する。受光部の出力を記録計又は同等の計器に接続し,0.5 %の変化が評価でき

るように感度を調整する。光吸収係数が約1.7 m−1のスモーク又はほぼ同等の不透過率のスモークを許容

最大圧力で(使用するならば,掃気を最小圧力に設定),1時間又は製造業者が要求する時間がより短けれ

ばその時間,不透過率メータに通す。スモークの流れを止め,スモーク室を清浄空気で満たし,記録計で

ゼロ点を記録する。

11.6.11.2.2

間欠使用のために設計された不透過率メータの一定濃度スモークでの試験

光源部及び受光部を清掃する。受光部出力を記録計又は同等の計器に接続し,0.5 %の変化が評価できる

よう感度を調整する。光吸収係数が約1.7 m−1のスモーク又はほぼ同等の不透過率のスモークを,許容最

大圧力で(使用するならば,掃気は最小圧力に設定),少なくとも10秒間又は読取りに要する時間(より

長い時間),不透過率メータに通す。スモークの流れを止め,正常ゼロをチェックするため,スモーク室を

清浄空気で満たし,記録計の指示を記録する。これを製造業者が要求する間隔,又は12回の計測ごと(い

ずれか多い回数)に,スモークの導入及びゼロ点チェックのサイクルを繰り返す。

11.6.11.2.3

間欠使用のために設計された不透過率メータの最高濃度スモークでの試験

光源部及び受光部を清掃する。過渡特性試験手順(例えば,無負荷急加速)と同様の方法で不透過率メ

ータにスモーク(最大サンプル圧力及び最小掃気圧力)を通す。そのときのt-kプロット上の記録線で囲

まれる面積は,8 s/mより広くならなければならない。スモークによるピーク値計測及びゼロ点の確認を,

製造業者が要求する一連の測定の最大回数,又は12サイクルの大きいほうまで繰り返す。

11.6.11.3

評価

試験の過程でのゼロの指示値の変動が,0.5 %不透過率又は0.025 m−1未満である場合には,光源部及び

受光部は汚れていないとみなされる。

11.6.12

通気の分割(7.3.1.3参照)

11.6.12.1

目的

スモーク室の導入口が中央にある不透過率メータの場合,又は測定領域の両サイドに掃気を使用する場

30

D 8005:2009 (ISO 11614:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

合,左右に分かれるサンプル流量が十分均等であることをチェックすることが必要である。

11.6.12.2

試験の準備

ここでいう“分割装置”とは,左右に分かれる通気分割量を変更する手段,又は掃気の供給量を左右で

変更する手段(例えば,調整羽根又は調整可能なファンの流れ)のことである。

11.6.12.3

試験手順

不透過率メータに光吸収係数が約 1.7 m−1の排出ガスを供給し,不透過率メータが通常作動していると

き,及び通気分割が次の条件のように変更されるときの不透過率メータの指示値及び分割装置の設定を記

録する。

a) 製造業者が推奨する最低サンプル温度及び最小サンプル流量(最小サンプル圧力及び最大掃気圧力)

b) 製造業者が推奨する最高サンプル温度及び最大サンプル流量(最大サンプル圧力及び最小掃気圧力)

条件 a) の場合,製造業者が許容する通気分割の上下限を含む十分な範囲において,分割装置が設定さ

れなければならない(例えば,サンプルスモーク室左右の温度差が最大)。条件 b) の場合,分割装置は,

上記a) の条件で要求されるものと同じ物理的範囲で設定されなければならない。

11.6.12.4

評価

11.6.12.3のa) での分割装置位置と,不透過率メータの指示値との関係を示したグラフによって,通気

分割を製造業者が許容する上下限としたときの不透過率メータの指示値及び分割装置位置 P1及びP2 を

推定する。実際に分割装置位置をP1及びP2 としたときの不透過率メータの指示値が,最大読み値より0.05

m−1小さい値を超えないことを確認する。11.6.12.3のb) での分割装置位置と,不透過率メータの指示値と

の関係グラフによって,11.6.12.3のa) のときと同じ分割装置位置 P1及びP2 での不透過率メータの指示

値を推定する。実際の指示値が11.6.12.3のb) のときの不透過率メータの最大読み値より0.05 m−1小さい

値を超えないことを確認する。

11.6.13 特殊な不透過率メータの仕様

計器が箇条9 及び10.1(該当する場合)に示す仕様を満足することを確認する。

11.7 応答特性の検証

過渡特性の測定の場合,不透過率メータの最も重要な要件は,電気的応答時間,物理的応答時間及び温

度応答時間である。

11.7.1 流速分布(8.2.1参照)

11.7.1.1 目的

物理的応答時間の計算で式(4)を使用する場合,測定室内のガスの通気が十分均一であることを保証しな

ければならない。この確認は,ガス通気内の各点の流速を比較して行う。

11.7.1.2 試験準備

流速は,測定室の軸中心から幅90 %において均一に分布する5点で測定する。

11.7.1.3 試験手順

不透過率メータに排出ガス又は空気を供給し,測定室の軸からの各点の流速分布,及びスモーク室内の

ガスの静圧を,次の試験条件下で測定する。

a) スモーク室入口のガス圧力が,10.2 g) に従い製造業者が示す最小ガス流量(da)に一致するとき。

b) スモーク室入口のガス圧力が,10.2 g) に従い製造業者が示す最大ガス流量(db)に一致するとき。

c) スモーク室入口のガス圧力が,式(8)の平均ガス流量(dc)に一致するとき。

2

b

a

c

d

d

d

+

=

············································································· (8)

31

D 8005:2009 (ISO 11614:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11.7.1.4 評価

測定室の軸上の流速分布をグラフ化し,式(9)で3種類の試験条件における平均流速,va,vb 及びvc を

計算する。

∑

=

5

1

5

1

v

v

··············································································· (9)

3種類の試験条件で,各5点の流速測定値において式(10)が成立することを確認する。

5.0

1

≦

v

v

−

··········································································· (10)

11.7.2 物理的応答時間(8.2.2及び10.1.1参照)

11.7.2.1 目的

物理的応答時間を測定する場合,一定流量で次の方法によって行う。

11.7.2.2 試験準備

不透過率メータは,高温の清浄空気の通気から,光吸収係数が約1.7 m−1,又は不透過率メータのフルス

ケールが 2 m−1未満では,フルスケールの約90 %の不透過率に相当するスモークガスの通気に素早く(0.1

秒未満,又は予想応答時間の1/10未満のいずれか短いほう)切り換えができるように準備する。清浄空気

及びスモークガスの温度は,同じであるのが望ましい。不透過率メータ(いかなる電気的応答も除く。)及

び基準の高速不透過率メータ(例えば,全流形で,物理応答時間が0.1 秒未満又は予想値 tp の1/10のも

の)の読み値を,0.1秒又は予想物理応答時間の1/10のいずれか短い応答時間で記録する。

11.7.2.3 試験手順

ガスの通気を清浄空気からスモークガスに切り換える間,不透過率メータの出力を記録する。この試験

は,排気管内のガス流速が最小の場合と最大の場合で行う。推奨されるガス流速は,10 m/s〜50 m/sであ

り,推奨される排気管の直径は,40 mm〜100 mmである。

11.7.2.4 評価

スモークガスを一方のレベルから別のレベルに十分に早く切り換えることができない場合,又はスモー

クガスのレベルが一定でない場合には,物理的応答時間は,次のように計算する。

a) 排気管のスモークカーブ(未処理カーブ)を速い計器(全流形)で測定する。それを不透過率メータ

(不透過率メータカーブ)と同じサンプリング率で記録する。流量が一定のときは,測定中の物理的

応答時間が一定であるとみなす。

b) 計器の応答をシミュレートするために数値的緩衝アルゴリズムを使用する。これは,時間シフトと物

理的緩衝とで構成されている。緩衝アルゴリズムの主要部分は,光減衰係数 k のスケールにおける移

動平均である。未処理カーブには,時間シフトのパラメータ及び緩衝アルゴリズムを適用しなければ

ならない。これらは,最小二乗法によって不透過率メータカーブに最適化されなければならない。

ステップアンサを評価するためには,論理的ステップ機能の緩衝にこれらのパラメータを適用しな

ければならない。

c) 最終光吸収値が10 %から90 %に上昇するステップ応答時間が,10.1.1の要件を満たしているかを確認

する。

11.7.3 電気的及び表示器の応答時間(8.2.3及び10.1.2参照)

11.7.3.1 試験の詳細

11.7.3.1.1 一般

電気的応答時間を明確にし,チェックするためには,次の二つの方法がある。未処理信号のための電子

32

D 8005:2009 (ISO 11614:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

回路又は数値処理である。

a) 電子回路 計器の電気的応答時間を測定するには,0.01秒未満の作動で迅速に遮光,又は消光する適

切なデバイス(例えば,カメラ用シャッタ)を備えた光学ベンチに光学システムを固定し,更に光学

システムを不透過率メータ測定システムに接続する必要がある。緑色LEDの場合には,単なるスイッ

チオフによって十分な速さで消光することができる。

b) 数値処理 A-D変換及び記録時間間隔を知らなくてはならない。製造業者は,すべての定数を使った

数値アルゴリズムを詳細に指定する。

11.7.3.1.2 記録計出力信号

不透過率メータの記録出力,又は同等の出力は,帯域幅が少なくとも10 MHzのオシロスコープで観測

するのが望ましい。電気的応答時間は,その出力の最終値の10 %から90 %になるまでの時間である。こ

の時間は,5 ms単位に丸めて測定しなければならない。

11.7.3.1.3 アナログメータ出力

アナログ出力(例えば,可動コイル式メータ)も更に備えているときは,時間応答グラフを得ることが

できる十分に高速のカメラ又はビデオレコーダを使ったディスプレイの写真撮影で,“ディスプレイ応答”

を測定しなければならない。ディスプレイ応答とは,その最終値の10 %から90 %になるまでの時間であ

る。この時間は,20 ms単位に丸めて測定されなければならない。

11.7.3.1.4 デジタルメータ出力(数値的未処理信号でない場合)

デジタル式ピーク保持指示計が備えられている場合,既知の調整可能な時間で消光するためのシャッタ

又はその他の消光デバイスを用意しなくてはならない。

試験では,消光を増加させるに伴って表示ピークが完全消滅値の80 % 6)に到達する時間間隔を記録する。

この時間間隔がデジタル表示システムの電気的応答時間である。

注6) 電気的応答が単純な指数関数なら,te は(単純指数関数の)時定数の1.6倍になる。

11.7.3.2 評価

測定された電気的及び表示(該当する場合)の応答が,10.1.2の仕様を満足していることを確認する。

11.7.4 物理的遅れ時間(8.3及び10.1.4参照)

11.7.4.1 目的

過渡特性の測定では,試験中に物理的応答時間が急激に変化することがある。そのとき,物理的遅れ時

間td は,測定室中でスモークピークが到達した実際の物理的応答時間を決定し,これによって,幅,t-k プ

ロットの面積,及びピークの高さが間接的に決まる。

11.7.4.2 試験準備

排気管内にはスモーク検知器(例えば,全流形不透過率メータの簡易なもの)を取り付けられなければ

ならない。このスモーク検知器の位置から不透過率メータの入口の位置までスモークが移動する時間は,

0.05秒を超えてはならない。スモーク検知器及び出力端子の信号を記録計に接続する。

11.7.4.3 試験手順

それぞれのサンプル流において,最小圧力から最大圧力まで急速なスモーク過渡変化を行い,その両方

のスモークカーブを記録しなければならない。

11.7.4.4 評価

スモークの始点は,スモーク信号が上昇して全目盛の10 %を超える点とする。遅れ時間は,スモーク検

知と不透過率メータの開始時間との差である。サンプル通気の遅れ時間が,指定されている通気範囲内に

あることをチェックする。

33

D 8005:2009 (ISO 11614:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11.7.5 温度応答時間(8.4参照)

11.7.5.1 目的

試験の評価に排出ガスの温度を使うときは,温度測定デバイスの応答時間を知ることが大切である。こ

のチェックでは,温度測定デバイスが測定対象ガスの温度に追従するために十分短い応答時間をもってい

るかを検証する。

11.7.5.2 試験準備

不透過率メータの設計及び通気特性から(又は実際の試験で),不透過率メータの通常の動作中に温度プ

ローブが受ける最小のガス流速度を決定する。

大気温度状態の,最小ガス流速度となる空気の通気にプローブをさらし,次に大気温度状態より約100 K

高い温度のガスの通気(流れ)に(0.1秒以内に)切り換えるように設定する。

時間の関数で温度を記録するように設定する。

11.7.5.3 試験手順

プローブを周囲温度から加熱温度に切り換えて時間を記録する。これを2回繰り返す。

11.7.5.4 評価

温度表示が,加熱状態と周囲状態との差の10 %から90 %に到達する時間が10.1.2の電気的応答時間 te

の仕様を満足していることをチェックする。

温度プローブは不透過率メータの中に,又は別個の器具に取り付けてもよいが,後者の場合にはプロー

ブは同等の位置(気流中の突出部形状及び類似した熱伝導条件)に取り付けられなければならない。

12 不透過率メータの使用過程適合性の検証

12.1 一般

この箇条では,箇条11に従って検証された種類の不透過率メータが使用に際して仕様に適合し続けるこ

とを検証するため,実際の使用時に実施しなくてはならない最小限のチェックについて規定する。

12.2 チェック対象項目

使用過程において該当する場合,次の事項が正常であることをチェックする必要がある。

a) 光源の色温度(例えば,電圧による),又は緑色LEDが使用されていること

b) 受光部回路設定及び精度

c) サンプル圧力表示器

d) 掃気設定

− ブロワ又は圧力の設定

− 上記a) に該当しない場合には,ブロワの性能特性

e) サンプル温度センサ

f)

パイプフィッテング(例えば,排気用パイプ,プローブ)

g) ケースの気密性

h) バイパス弁の気密性

i)

すべての可動部品及び取付け品目の機械的及び化学的条件

j)

通気の分割(スモーク室への中央導入口のある不透過率メータのためのチェック)

12.3 チェックの詳細

12.3.1 一般

ほとんどの項目は,製造業者が提供する動作限界のリストと照合してチェックできるが,必要な計器及

34

D 8005:2009 (ISO 11614:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

び附属品(電圧計,圧力計,制御機器及びオリフィス)が不透過率メータの標準装置として供給されてい

ることを確認するのが望ましい。温度センサの精度は,標準的な方法で定期的にチェックするのが望まし

い。

12.3.2 受光部回路設定及び精度

12.2 b)を満たすには,ゼロ設定(光源のスイッチをオンにして)及び100 %不透過率(光源をオフにす

るか又は遮へいして)を頻繁にチェックして,必要がある場合にはリセットすべきである。中間的なスケ

ールの精度チェックは,製造業者が提供する校正用フィルタ(10.3.3参照)を使って行うのが望ましい。

一部のスモークメータでは,別の,ただし同等のチェックとしてもよい。

12.3.3 通気の分割(該当する場合)

中央スモーク導入方式の不透過率メータにおいて,通常の使用状態では約1か月の間隔で(又は製造業

者の推奨に従って),左右の分流が製造業者の推奨する限界以内であることを保証するためのチェックを行

うのが望ましい。

13 不透過率メータ検証の試験報告書

注記 以下は,実際に使用してもよい見出し及びレイアウトの例である。同等の方法が適用されると

きは,異なる見出し及びレイアウトがより適切な場合がある。

不透過率メータの製造業者...........................................................................................................................

形式...........................................................................モデル番号....................................................................

製造番号...........................................................................................................................................................

13.1 データ及び計測要求事項

13.1.1 製造業者提出データ(11.3参照)

リストを作成する。

13.1.2 計測要求事項(11.4参照)

取付け又は供給される計器のリストを作成する。

13.2 計器の検証結果

13.2.1 分解能及び目盛(11.5.1参照)

不透過率分解能及び目盛....................................................................................................................%

光吸収分解能及び目盛........................................................................................................................m−1

13.2.2 光源(11.5.2参照)

13.2.2.1 白熱電球光源

光源のタイプ.................................................................................................................................................

動作限界.................... V〜.....................V(製造業者記載)

対応する色温度.....................K〜....................K

13.2.2.2 緑色LED光源

緑色であることを確認する.........................................................................................................................

13.2.3 受光部の感度(11.5.3参照)

13.2.3.1 白熱電球光源用受光部

光電セルタイプ..............................................................................................................................................

フィルタタイプ(該当する場合)..............................................................................................................

35

D 8005:2009 (ISO 11614:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

受光部の特性

(該当する場合は,フィルタも含む。)

温度条件

周囲温度

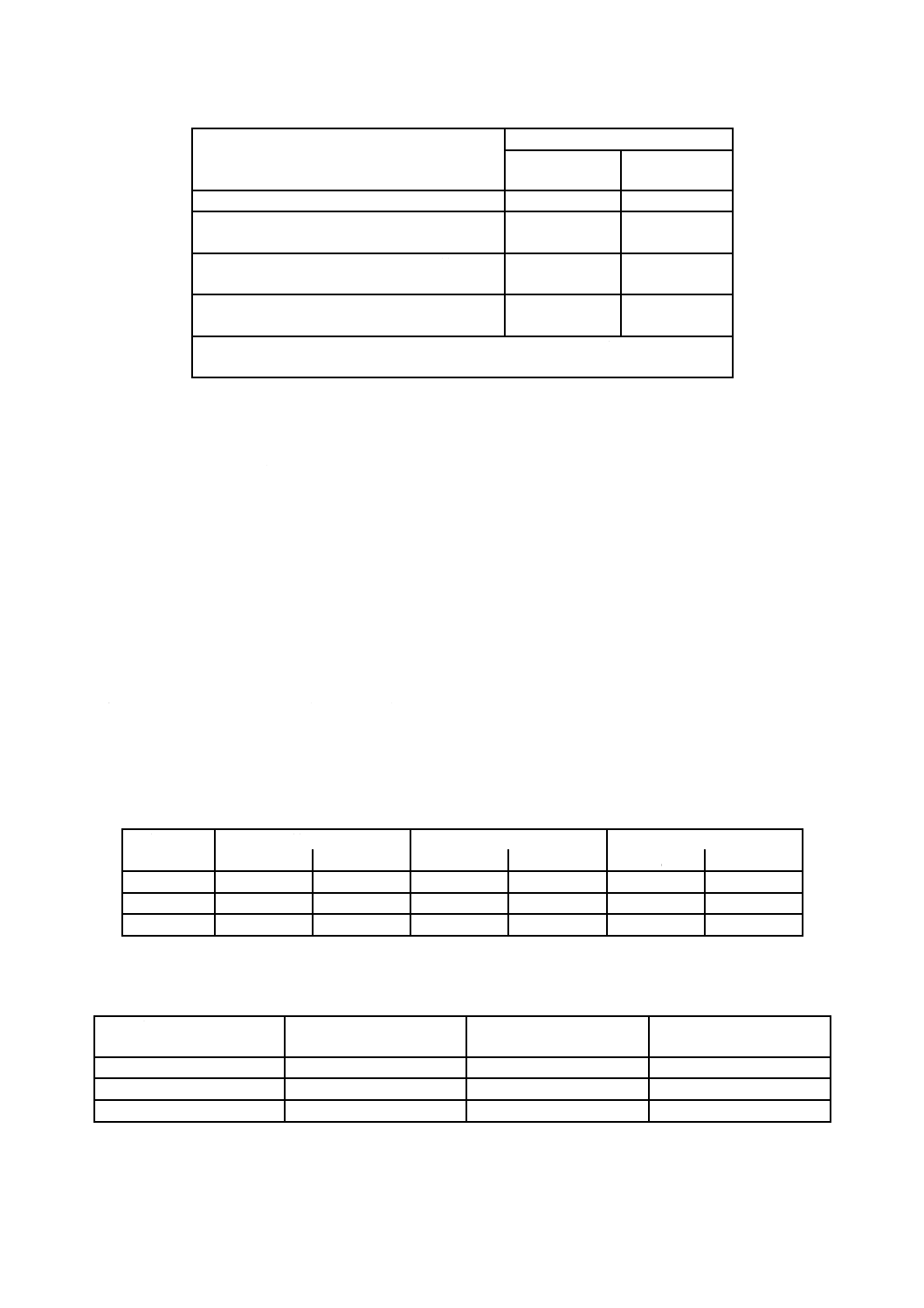

最高温度a)

受光部温度

K

最大応答の波長

nm

430 nmの応答

最大の%

680 nmの応答

最大の%

注a) 製造業者が指定している最高温度での受光部。試験は,不透過率メータの形式

に応じて行う。

13.2.3.2 緑色LED光源用受光部

フォトダイオードタイプ.................................................................................................................................

13.2.4

測定用回路及び校正の精度(11.5.4参照)

13.2.4.1 電源変動及びゼロ安定性(11.5.4.1参照)

許容された調整のための最小輝度:.............................................................................................................

光量不足によるエラーメッセージ:.............................................................................................................

13.2.4.2 ゼロ安定性(11.5.4.2参照)

電圧設定............................................................................................................................................................V

次の表示器読み取り:

− ランプのスイッチオフ,又は遮へいし,回路を100 %遮断;

− ランプのスイッチオフ,又は遮へいし,回路が.......%接続;

ゼロドリフト................%以上(................分)

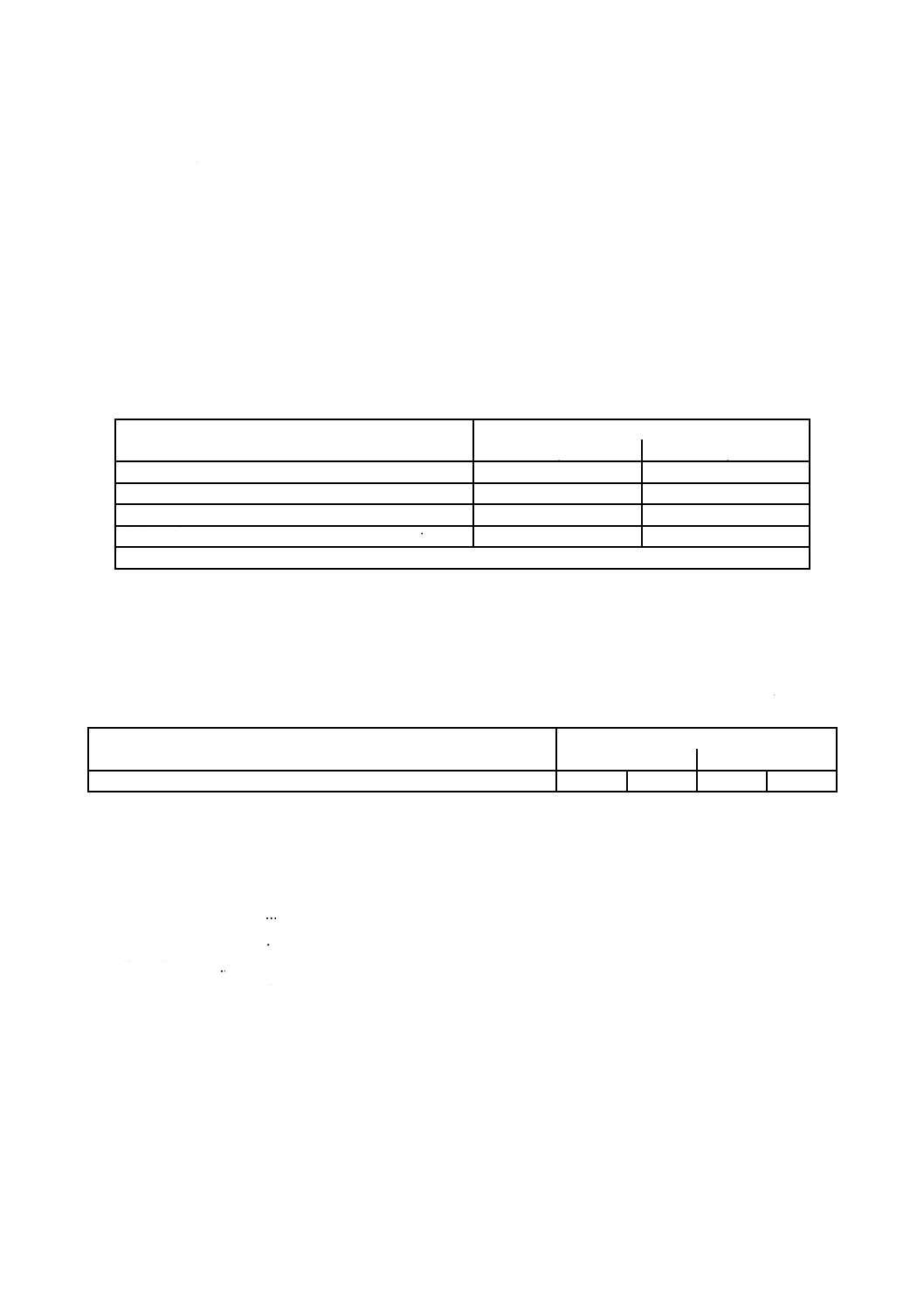

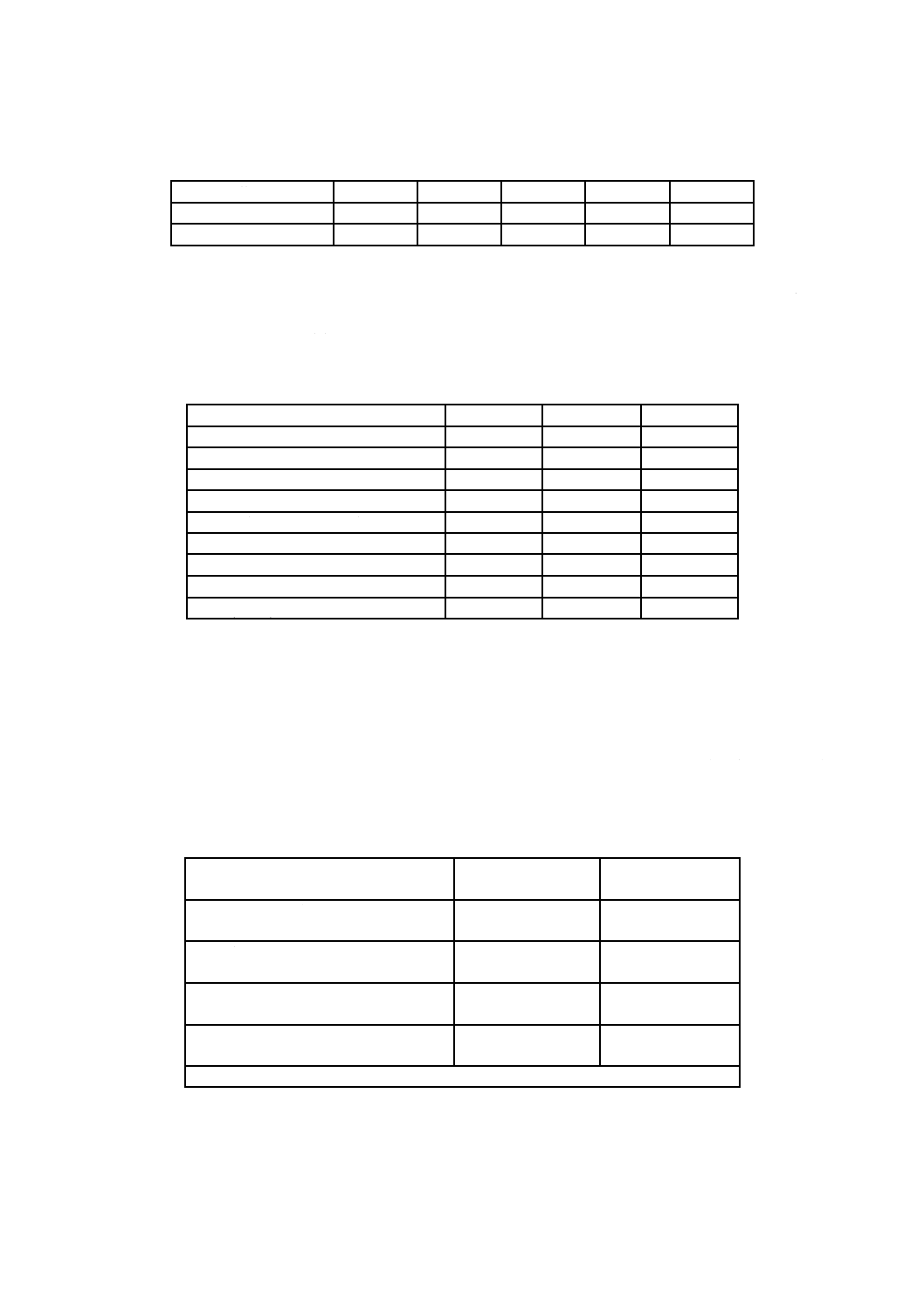

13.2.4.3 目盛精度(11.5.4.3参照)

ゼロ輝度:.........................................................................................................................................................

受光部温度:...................................................................................................................................................K

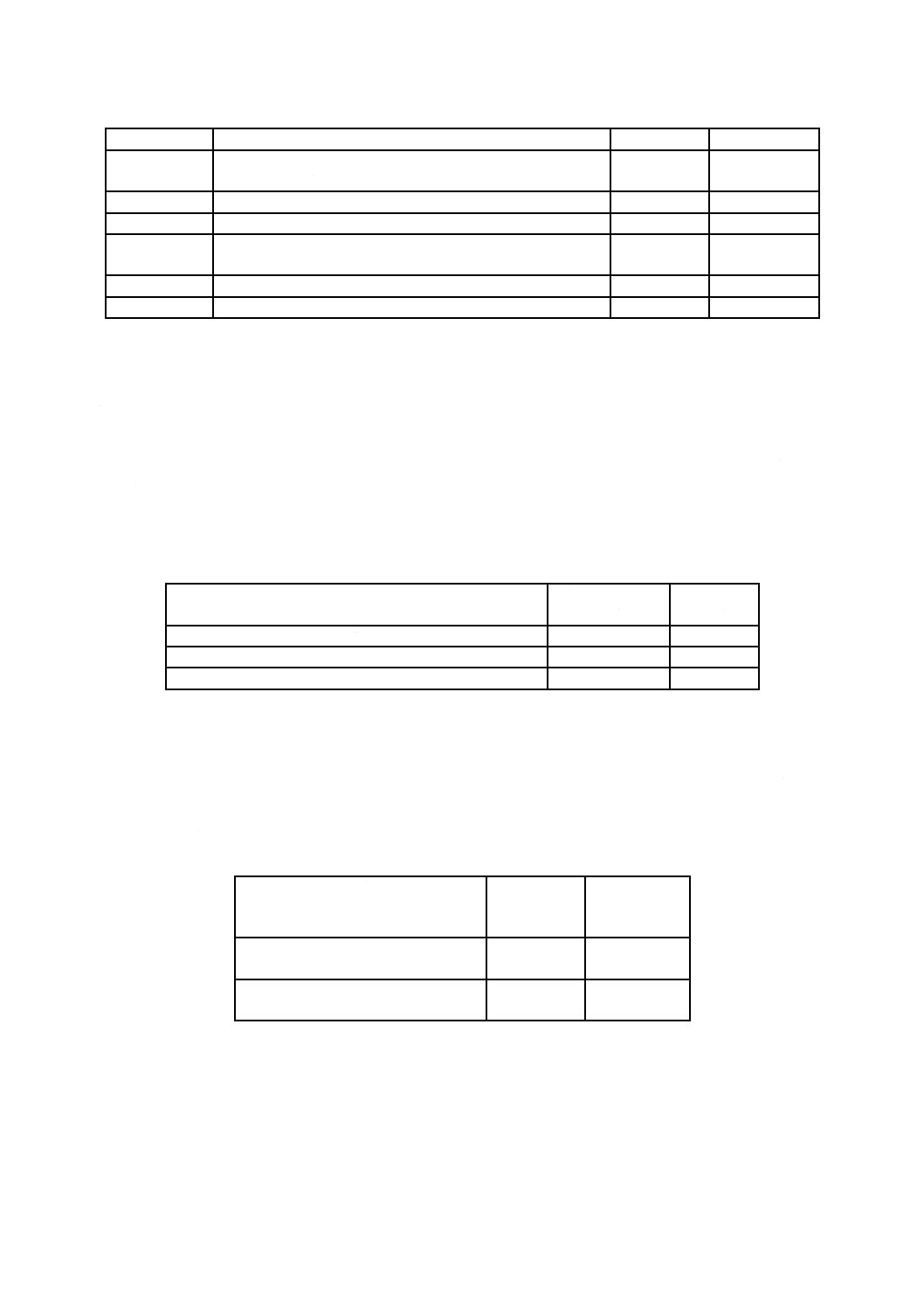

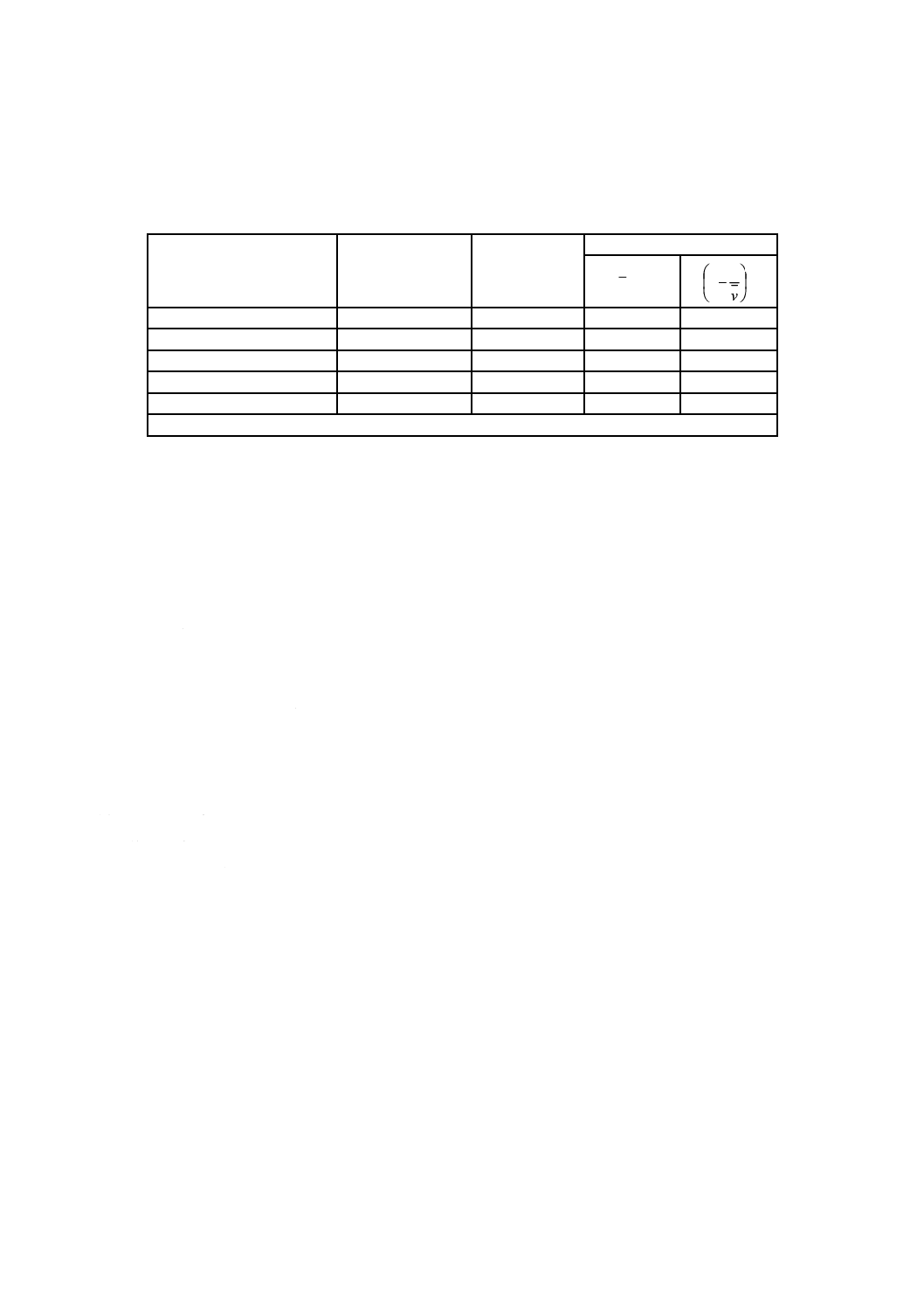

試験No.

校正値

不透過率メータの指示値

誤差

%

m−1

%

m−1

%

m‒1

1

2

3

13.2.4.4 目盛の適合性(11.5.4.4参照)

不透過率目盛の指示値

%

k 目盛の指示値

m−1

k 目盛の計算値

m−1

差

m−1

36

D 8005:2009 (ISO 11614:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13.2.5 光学設計の検証(11.5.5参照)

検証された光学設計...........................................................................................................................................

13.2.6 測定前条件満足(11.5.6参照)

13.2.4.3と同様の表を使用する。

13.2.7 電磁両立性及び気候適合性(11.5.7参照)

13.2.4.3 と同様の表を使用する。

13.3 基本仕様及び設計仕様の検証結果(11.6参照)

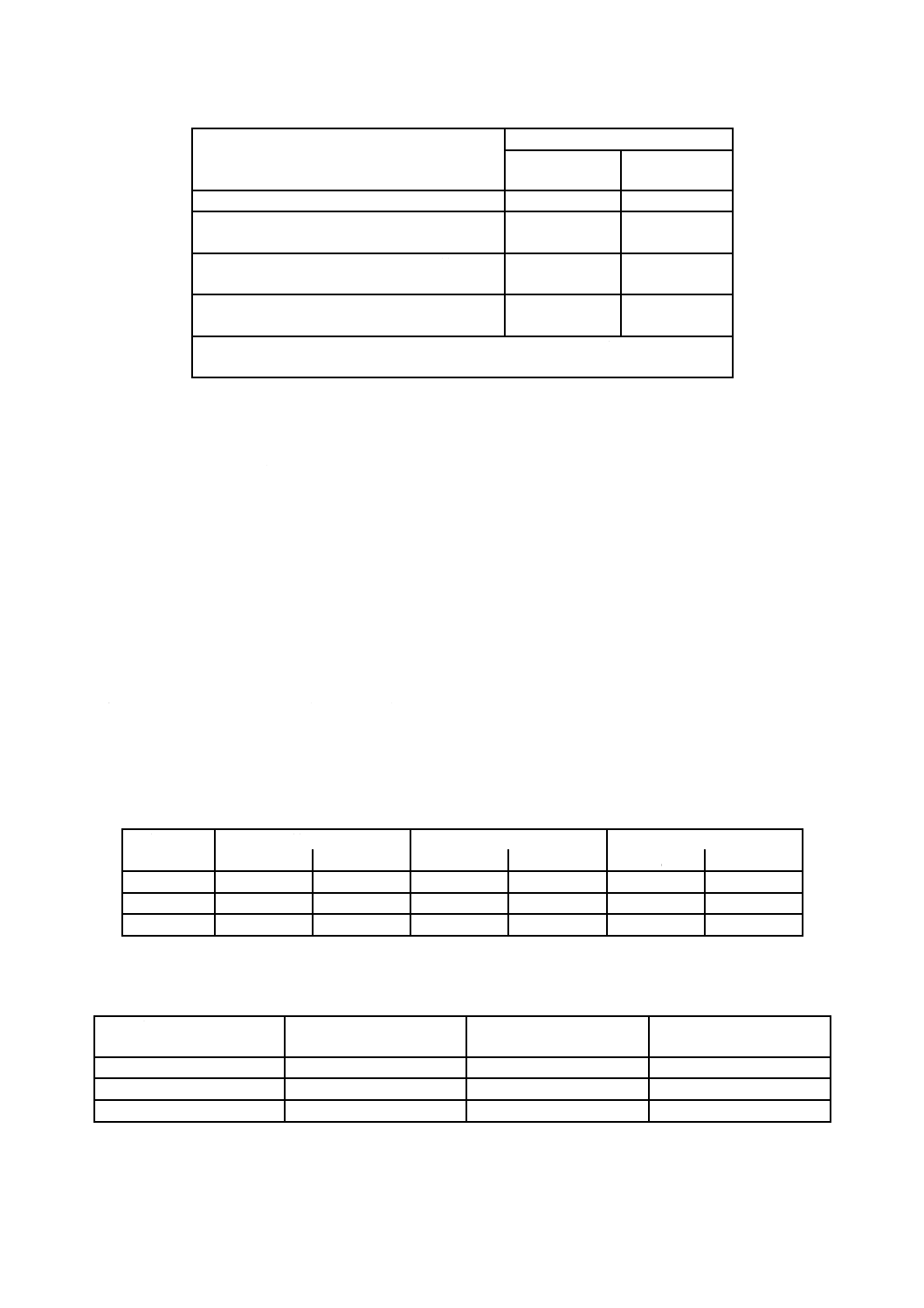

13.3.1 温度条件(11.6.1参照)

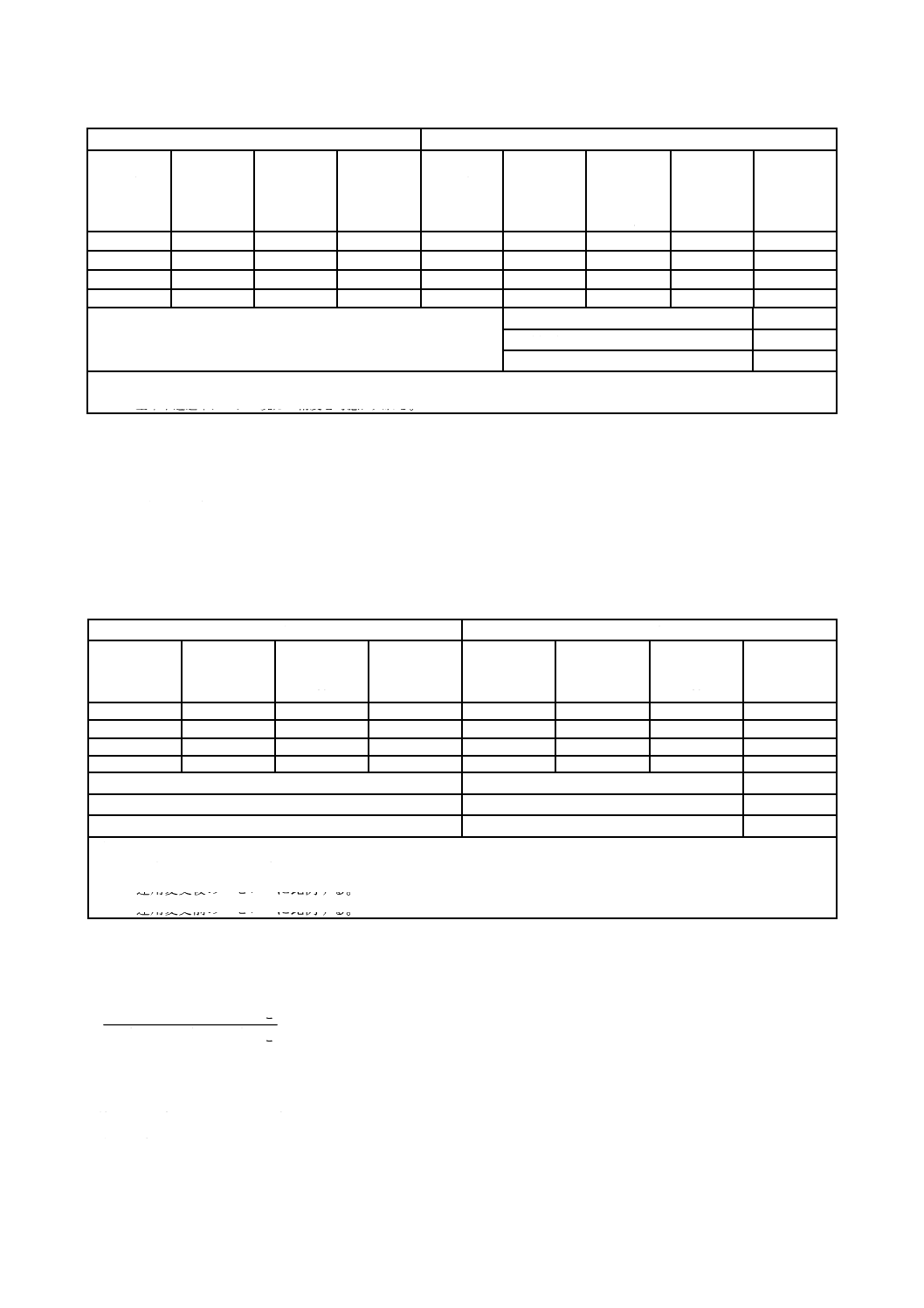

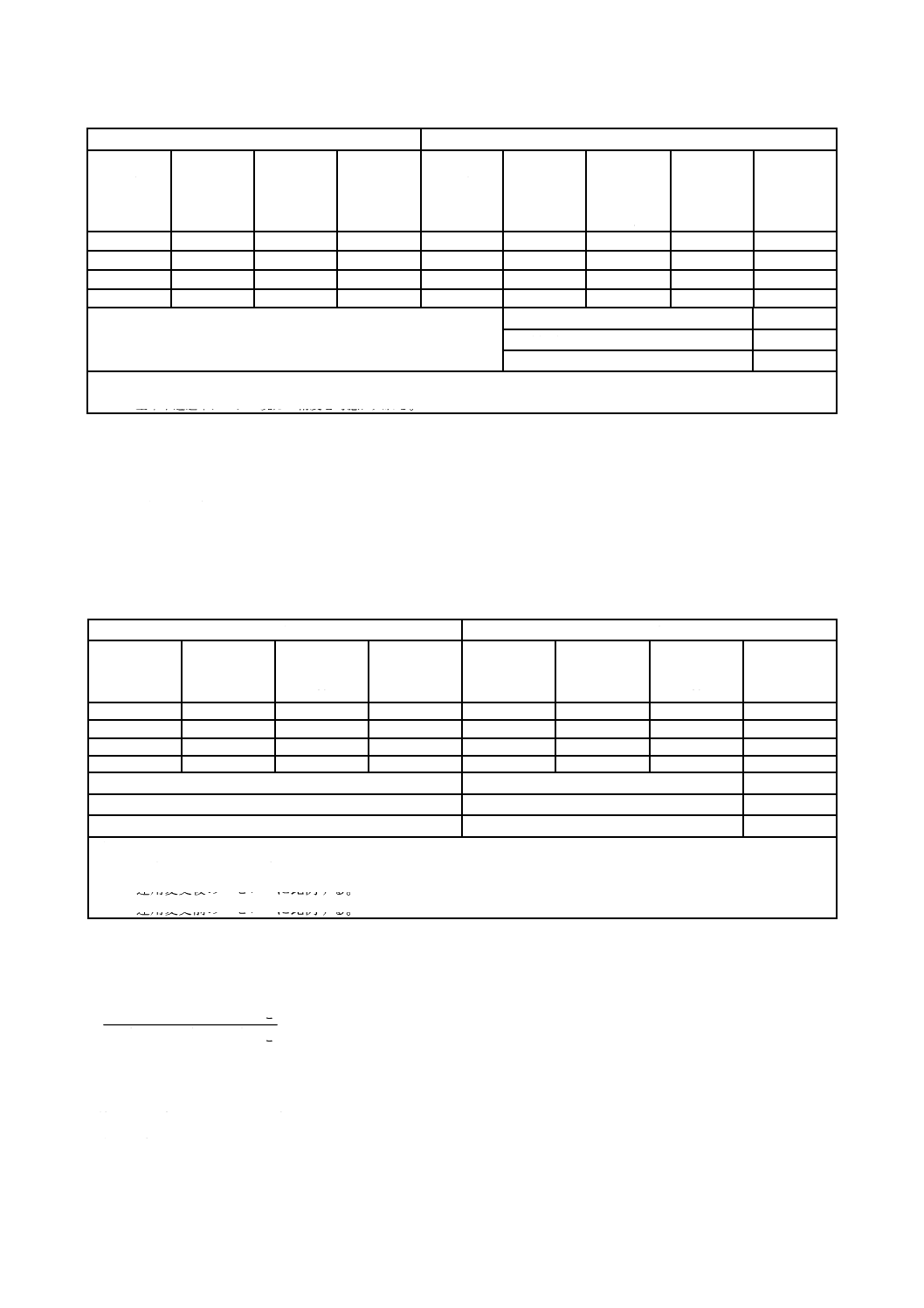

13.3.1.1 サンプリング式不透過率メータの温度分布(11.6.1.1参照)

13.3.1.1.1 試験条件

仕様

試験条件

a)

b)

サンプル温度a)

K

Taʼ:

Tbʼ:

サンプル圧力

kPa

掃気圧力

kPa

安定化時間

min

注a) 製造業者が提供するサンプルガス温度指示計から評価したスモーク室内の平均温度

13.3.1.1.2 試験結果

例は,図6参照。

試験ガス最低温度(掃気混合前)...............................................................................................................K

スモーク室内の試験ガス最高温度...............................................................................................................K

仕様

試験条件

a)

b)

温度分布から計算したサンプルガスの平均温度

K

Ta: .....

Taʼ: .....

Tb: .....

Tbʼ: .....

測定温度が平均温度と等しい条件b)における距離 lm (スモークの導入口から):

スモークの導入口が筒(チューブ)の一方の端にある不透過率メータにおける距離: lm .................. mm

スモークの導入口が中央にある不透過率メータにおける距離:

lm1(導入口の左側)7) .................................................................................................................................... mm

lm2(導入口の右側)7) …................................................................................................................................ mm

0.5 (lm1 + lm2) ............................................................................................................................................... mm

計算値(Ta,Tb )と評価温度(Taʼ,Tbʼ) の最大差............................................................................................. K

注7) 導入口から見て。

13.3.1.2 全流形不透過率メータの温度分布(11.6.1.2参照)

13.3.1.2.1 製造業者が提供する温度測定デバイスによる測定温度:

温度....................................................................................................................................................................... K

37

D 8005:2009 (ISO 11614:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

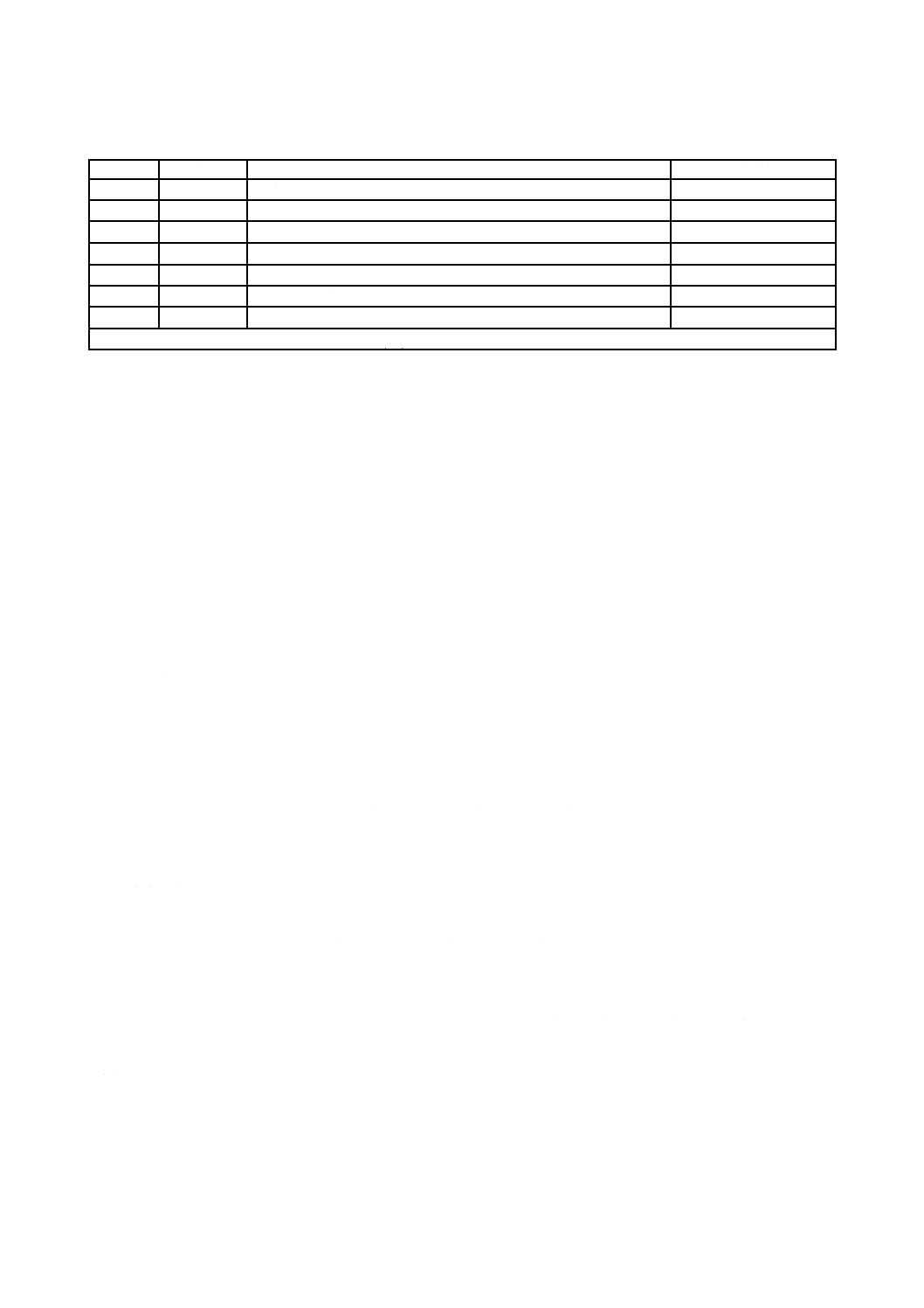

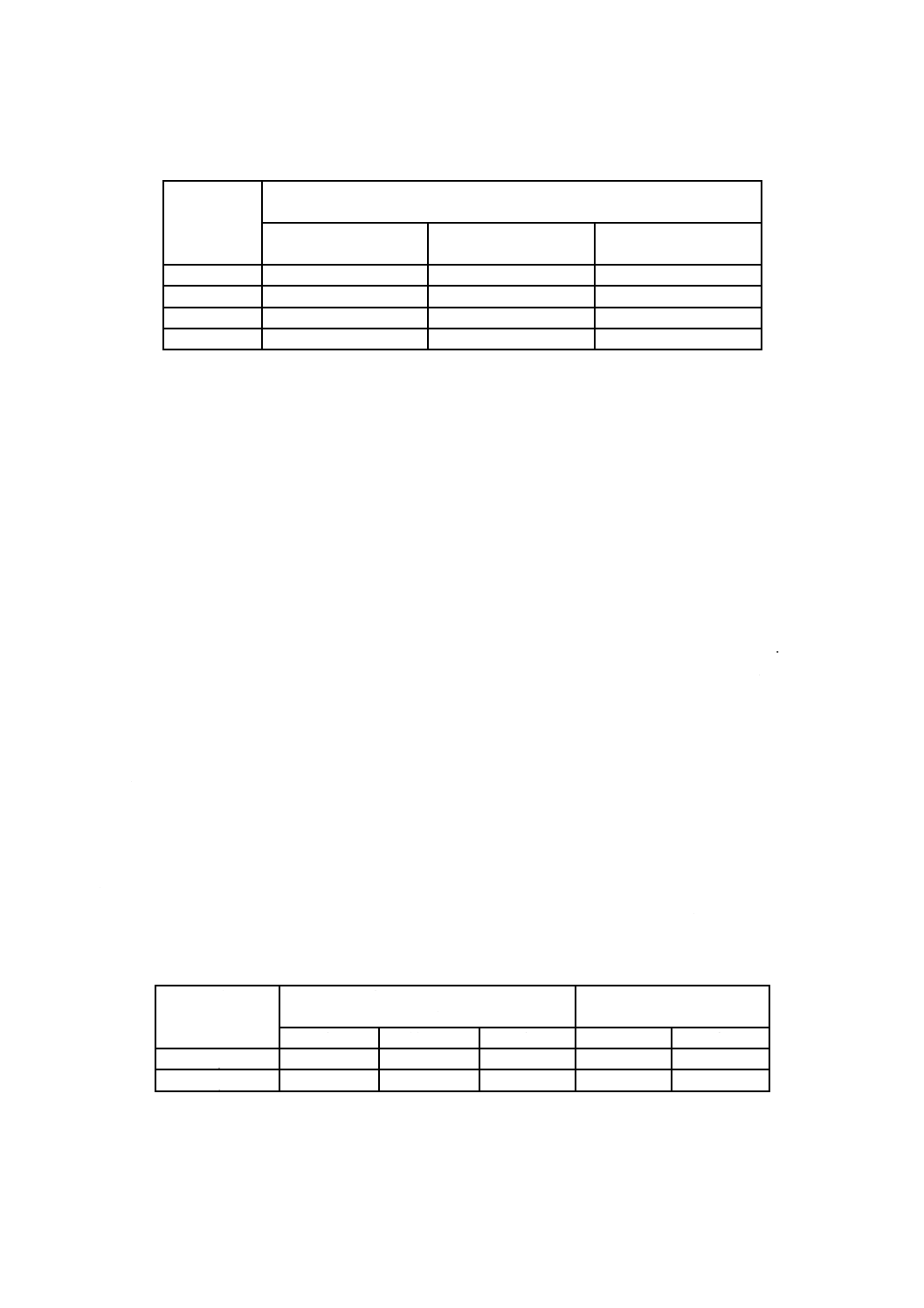

13.3.1.2.2 11.6.1.2.3で説明した測定領域内の5点の測定温度

位置

10 %

30 %

50 %

70 %

90 %

Ta

Tb

13.3.1.2.3 附属書Aによって算出した平均温度Ta 及びTb :

Ta ........................................................................................................................................................................... K

Tb ........................................................................................................................................................................... K

測定温度が Ta 及びTb の平均値の±5 K 以内であることを確認する。

13.3.1.3 サンプリング式不透過率メータのサンプリングライン及びハウジングの温度(11.6.1.3参照)

プローブの識別

プローブ1

プローブ2

プローブ4

雰囲気温度

K

加熱空気の温度

K

加熱空気の流量

l/min

プローブの直径

mm

プローブ内の最大ガス流速

m/s

温度センサの位置(概略)

暖機時間(製造業者が明示)

s

安定したシステムの温度

K

343 K(70 ℃)に達するまでの時間 s

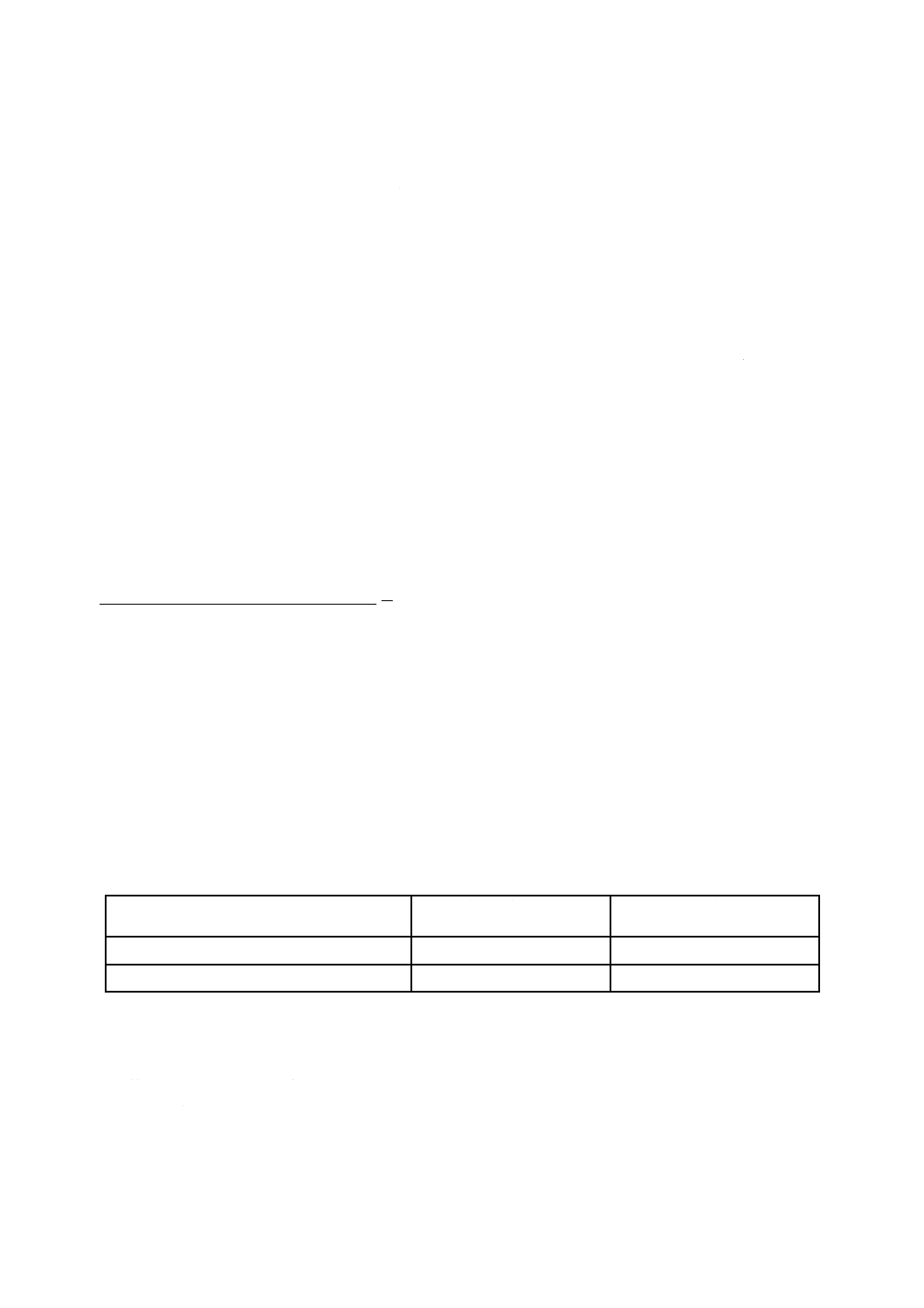

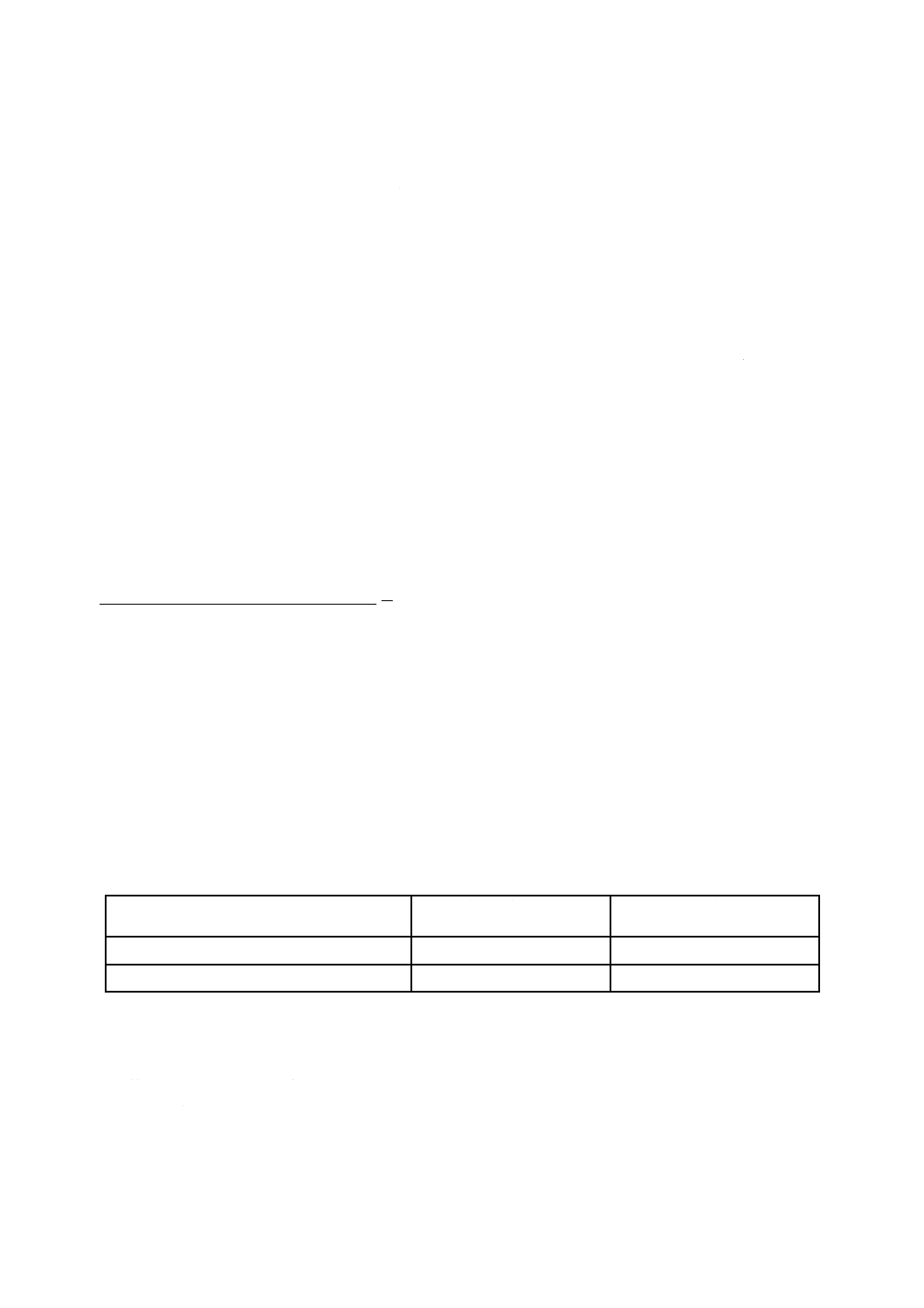

13.3.2 指示の安定性(11.6.2参照)

13.3.2.1 試験条件

記録計の特性:

− 応答...............................................................................................................................s フルスケールの90 %

− 感度............................................................................................................................ m‒1/mm(不透過率試験で)

− チャートスピード................................................................................................................................mm/s

スモーク測定システム(概略説明).................................................................................................................

仕様

試験条件

最大a)

サンプル圧力

最小a)

試験用ガスの不透過率

m‒1

サンプル圧力

kPa

掃気圧力

kPa

サンプル温度

K

注a) 該当しない場合は削除。

13.3.2.2 試験結果

図7 a) 及び 図7 b)参照。

38

D 8005:2009 (ISO 11614:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10秒間のふらつき.................................................................................................................... m−1(範囲)

13.3.3 内部反射及び散乱(11.6.3参照)

13.3.3.1 試験条件

受光部の受感範囲の直径........................................................................................................................... mm

レンズの直径............................................................................................................................................... mm

レンズと遮光板との距離........................................................................................................................... mm

遮光板の中心孔の直径............................................................................................................................... mm

遮光板と受光部との距離........................................................................................................................... mm

試験用ガスの不透過率 ............................................................................................................................. m−1

13.3.3.2 試験結果8)

a) 遮光板を取り付けたときの指示値..................................................................................................... m−1

遮光板を外したときの指示値 ........................................................................................................... m−1

a .............................................................................................................................................................. m−1

b) 遮光板を取り付けたときの指示値..................................................................................................... m−1

遮光板を外したときの指示値 ........................................................................................................... m−1

b .............................................................................................................................................................. m−1

c) 遮光板を取り付けたときの指示値 9) ................................................................................................. m−1