D 6301 : 2001

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,経済産業大臣が改正した日

本工業規格である。これによってJIS D 6301 : 1994は改正され,この規格に置き換えられる。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

D 6301 : 2001

自走クレーンの構造性能基準

Standard for construction and performance of

truck cranes, wheel cranes and crawler cranes

1. 適用範囲 この規格は,自走クレーンの構造性能基準,仕様書様式及び性能試験方法について規定す

る。

備考1. 自走クレーンは,この規格の規定以外に,労働安全衛生法(クレーン等安全規則及び移動式

クレーン構造規格),道路法(車両制限令)及び道路運送車両法(道路運送車両の保安基準)

に準拠しなければならない。

2. この規格で“荷重”と表現するもののうち,特に( )で注記していないものは“質量”を

表す。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0146-2 クレーン用語−第2部:移動式クレーン

JIS B 7505 ブルドン管圧力計

JIS B 7507 ノギス

JIS B 7510 精密水準器

JIS B 7512 鋼製巻尺

JIS B 7516 金属製直尺

JIS B 8351 油圧用ベーンポンプ

JIS B 8352 油圧用歯車ポンプ

JIS B 8360 液圧用鋼線補強ゴムホースアセンブリ

JIS B 8367 油圧シリンダ

JIS B 8823-2 クレーン−操作装置−操作レバー等の配置及び操作方法−第2部:移動式クレーン

JIS D 0006-2 土工機械−エンジン−第2部:ディーゼルエンジンの仕様書様式及び性能試験方法

JIS D 0101 自動車の種類に関する用語

JIS D 0102 自動車用語−自動車の寸法,質量,荷重及び性能

JIS D 1001 自動車用エンジン出力試験方法

JIS D 1013 自動車−ブレーキ試験方法

JIS D 1016 自動車最高速度試験方法

JIS D 1025 自動車の最小旋回半径試験方法

JIS D 4202 自動車用タイヤ−呼び方及び諸元

2

D 6301 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS D 5301 始動用鉛蓄電池

JIS D 6401 産業車両及び建設車両用タイヤの諸元

JIS G 3454 圧力配管用炭素鋼鋼管

JIS G 3525 ワイヤロープ

JIS G 3546 異形線ロープ

JIS Z 8401 数値の丸め方

JIS Z 8704 温度測定方法−電気的方法

JIS Z 8705 ガラス製温度計による温度測定方法

3. 定義 この規格に用いる主な用語の定義は,JIS B 0146-2によるほか,次による。

3.1

自走クレーン クレーンに車輪又はクローラベルトを備え,レールによらないで自走できるクレー

ン

3.2

トラッククレーン 下部走行体の走行部にタイヤを使用した自走クレーンであって,一般に下部走

行体及び上部旋回体にそれぞれ運転席をもち,原動機を下部走行体にだけもつものと上部旋回体にも別に

もつものがあり,走行操作を下部走行体の運転席から行うもの。積載形クレーン及びオールテレーンクレ

ーンもこれに属する。

3.3

ホイールクレーン 下部走行体の走行部にタイヤを使用した自走クレーンであって,一般に一つの

運転席と原動機をもち,それによって走行とクレーン操作を行うもの。ラフテレーンクレーンもこれに属

する。

3.4

クローラクレーン 下部走行体の走行部にクローラベルトを使用した自走クレーン。

4. 構造性能

4.1

原動機 原動機は,自走クレーンとして必要な出力をもつものとし,ディーゼル機関などを用いる。

クレーン用と走行用の動力を1台の原動機で供給するものと,クレーン用と走行用の動力を各々独立した

原動機で供給するものとがある。ディーゼル機関の性能の主要目及び燃料容量は,次のとおりとする。

a) ディーゼル機関の性能の主要目は,JIS D 0006-2に規定する性能試験を行い,その諸元を明らかにす

るものとする。ただし,自動車用として独立したディーゼル機関の場合はJIS D 1001によることとす

る。

b) 上部旋回体にクレーン運転用の独立した原動機をもつ場合,その原動機の燃料の容量は,原則として

15時間以上の連続作業が可能な容量とする。

4.2

油圧装置 油圧装置は,原動機によって油圧ポンプを駆動し,発生した圧力油を制御弁を通じて送

り,油圧シリンダ,油圧モータなどの各機器を作動させるもので,油圧配管,作動油タンク,作動油冷却

器などを含む。油圧回路の圧力損失はできるだけ少ないものとする。

4.2.1

油圧ポンプ 油圧ポンプには,歯車式,ベーン式,ピストン(プランジャ)式などを用いる。

原動機による駆動方式として,原動機直結式,クラッチ駆動式,ベルト駆動式などを用い,各方式とも

に原動機と油圧ポンプの間に必要に応じて増減速装置を設けることができる。

歯車ポンプ及びベーンポンプは主として定容量形を,ピストン(プランジャ)ポンプは,定容量形又は

可変容量形を用いる。

a) 歯車ポンプ 歯車ポンプは,急激な負荷変動に十分耐えることができるものとし,性能はJIS B 8352

の規定に適合するか又はこれと同等以上のものとする。

3

D 6301 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) ベーンポンプ ベーンポンプは,急激な負荷変動に十分耐えることができるものとし,性能はJIS B

8351の規定に適合するか又はこれと同等以上のものとする。

c) ピストン(プランジャ)ポンプ ピストン(プランジャ)ポンプは,急激な負荷変動に十分耐えるこ

とができる性能をもつものとする。

4.2.2

油圧モータ 旋回,巻上げなどの油圧モータには,歯車式,ピストン(プランジャ)式などを用い,

必要に応じて減速装置を設けることができる。いずれも急激な負荷変動に十分耐えることができる性能を

もつものとする。

4.2.3

制御弁 制御弁は,通常自走クレーンが必要とする圧力油分配数に応じた多連式制御弁を用い,レ

バー,スイッチ又はペダルによって操作する。弁を通過したときの圧力損失が少なく,かつ,レバー,ス

イッチ又はペダル操作が円滑,軽快で油圧の変動に対し十分耐えることができるものとする。

4.2.4

油圧配管及び配管用継手 油圧配管及び配管用継手は,自走クレーン用として急激な負荷変動や振

動,衝撃に対して十分耐えることができるものとする。持に,高圧配管については固定可能な配管にはJIS

G 3454又はこれに準ずるもの,屈伸部の配管にはJIS B 8360又はこれに準ずるものを用いるものとする。

4.2.5

安全弁 安全弁は,原動機の過負荷防止や油圧機器とその配管を保護するために必ず設けるものと

する。

4.2.6

作動油フィルタ 作動油フィルタは,作動油中に混入するじんあい,その他有害物質をろ過して油

圧機器を保護するため,油圧配管系統に設けるものとする。

4.2.7

作動油タンク 作動油タンクは,作動油の自然放熱による冷却及び消泡効果を考えて十分な容量の

ものとし,油面計を設けるものとする。また,開放式油圧系統の場合には,タンクなどに取り付けるエヤ

ーブリーザは,防じん式のものとする。

4.2.8

作動油冷却器 作動油冷却器は,作動油温度の過度の上昇を防ぎ,各種シール材の劣化,油圧機器

の性能低下を防止するため,必要に応じ適当な容量をもつものを設けるものとする。

4.2.9

ロータリジョイント ロータリジョイント(回転継手)は,センタージョイントとウインチドラム

のクラッチシリンダに油圧を送る回転継手である。センタージョイントは,旋回中心に設け,上下部相互

の油圧機器間に旋回中でも送油できる構造とし,油圧の変動に対し十分な耐久性のあるものとする。

4.2.10 油圧シリンダ 油圧シリンダは,JIS B 8367に規定するものか,又は自走クレーン用として急激な

負荷変動に対し十分耐えることができるものとする。

4.3

上部旋回体 上部旋回体は,作業時に旋回運動を行うすべての部分をいう。ただし,フロントアタ

ッチメントは含まない。

4.3.1

巻上げ装置 巻上げ装置は,荷重を昇降させる装置をいい,巻上げドラムとその作動機構とから成

り立っている。巻上装置のワイヤロープの引張り力,使用荷重(力)及びロープ速度の定義は,JIS B 0146-2

による。

なお,トルクコンバータを必要とする場合には,ロープ速度及びワイヤロープの引張り力はトルクコン

バータの速度−トルク線図を基準として定める。

a) ドラム及びシーブのピッチ円径のワイヤロープ径に対する倍率は,表1の値以上とする。ただし,過

負荷を防止するための装置の場合は5倍以上とする。

なお,ワイヤロープはJIS G 3525,JIS G 3546の規定又はこれらと同等以上のものとする。

4

D 6301 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1

ワイヤロープの種類

ドラム等

の区分

値

1グループの

ワイヤロープ

2グループの

ワイヤロープ

3グループの

ワイヤロープ

巻上げ用ワイヤロープ及び

ジブの起伏用ワイヤロープ

ドラム

16

20

25

シーブ

16

20

25

ジブの伸縮用ワイヤロープ ドラム

14

18

22.4

シーブ

16

20

25

すべてのワイヤロープ

エコライ

ザシーブ

10

12.5

16

備考 この表において,1グループのワイヤロープ,2グループのワイヤロープ及

び3グループのワイヤロープは,それぞれ次のワイヤロープを表すものとす

る。

・ 1グループのワイヤロープ:6ストランド又は8ストランドの平行よりの

ワイヤロープ及び37本線6よりのワイヤロープでステンレス製以外のも

の。

・ 2グループのワイヤロープ:3ストランド,4ストランド又は多層ストラン

ドのワイヤロープ及び6ストランド(37本線6よりのワイヤロープを除

く。)又は8ストランドの交差よりのワイヤロープでステンレス製以外の

もの並びに6ストランド又は8ストランドの平行よりワイヤロープ及び37

本線6よりのワイヤロープでステンレス製のもの。

・ 3グループのワイヤロープ:1グループのワイヤロープ及び2グループの

ワイヤロープ以外のワイヤロープ。

b) ワイヤロープの安全係数は

kN)

(

kN)

(

最大使用荷重

破断荷重

の値で表し,次のとおりとする。ただし,使用荷重(力)に

はシーブの効率を含む。

1) 巻上げ用ワイヤロープ及びジブ起伏用ワイヤロープ :4.5 以上

2) ジブ伸縮用ワイヤロープ

:3.55以上

3) ジブ支持用ワイヤロープ

:3.75以上

c) 制動機構の能力は,つり上げ荷重の150%に相当する静的荷重を保持できるものでなくてはならない。

また,制動状態を保持するのに十分なロック装置(油圧ロック装置を含む。)を設けなければならな

い。

4.3.2

ジブ起伏装置 ジブ起伏装置は,ジブ角度を調節する装置で,油圧シリンダによる方式とワイヤロ

ープによる方式がある。

a) 油圧シリンダによる方式では,油圧の過度上昇を防止するための安全弁,及び油圧の異常低下による

ジブの急激な降下を防止するための逆止弁を備えるものでなければならない。

b) ワイヤロープ式では,制御機構及びロック装置又はこれらと同等の性能を有する機構を設けなければ

ならない。

c) ワイヤロープ式ジブ起伏装置におけるワイヤロープ使用荷重(力),ロープ速度,ドラム及びシーブの

径,ワイヤロープの安全係数並びに制動機構は次のとおりとする。

1) ワイヤロープ使用荷重(力)は,そのクレーンに規定された作業範囲内のジブ角度において,定格

総荷重にシーブ効率を含め,ジブ起伏ロープにかかる荷重(力)をその掛け数で除した値とする。

2) ロープ速度,ドラム及びシーブの径,ワイヤロープ安全係数並びに制動機構は巻上装置におけるも

のに同じとする。

4.3.3

旋回装置 旋回装置は上部旋回体を旋回させる装置をいう。

5

D 6301 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 旋回ロック又は旋回ブレーキは,上部旋回体を任意の位置などで保持するための装置である。

b) 旋回装置には,ロック,ブレーキ又はこれらと同等の性能をもつ機構のうち,少なくとも一つを設け

なければならない。

c) 旋回速度は,上部旋回体が旋回する速度をいう。

4.3.4

フレーム類 フレーム類は,上部旋回体の諸機構を設置するため,これらに適応した形状とする。

一般に,旋回フレーム,Aフレームなどからなる。

a) 旋回フレーム 旋回フレームには,一体にした溶接フレームや着脱可能なボルト締結式のものなどが

ある。

b) Aフレーム Aフレームは,上部旋回体に属する機構で,それにジブを支持する装置が取り付けられ,

種々の使用条件によって異なった高さと異なった形状にすることができる。この場合,使用条件を明

示するものとする。また,Aフレームには固定式と昇降式があり,昇降式のAフレーム部をハイAフ

レームという。

4.3.5

キャブ

a) キャブは,諸機器類及び運転者を雨雪などから保護できるものであり,機器の点検整備が容易な構造

のものでなければならない。また,輸送などの必要がある場合,比較的簡単に組立て,取り外しの可

能な構造でなければならない。

b) 作業の能率を向上し災害を防止するため,運転席の視界は,作業上十分に見通しのきく構造でなけれ

ばならない。

c) 前面の窓は安全ガラスを使用し,前方の視野を確保できる自動式の窓ふき機を備えなければならない。

また,上面の窓は,安全ガラス又は透明な良質プラスチックを使用しなければならない。

d) ドアは引戸又は開き戸式で,移動中又は作業中に不意に開いたり閉じたりすることのないように,適

切に固定する装置がなければならない。また,確実に施錠できなければならない。

e) 必要に応じ,運転席から昇降するため適当な手すりとステップを設ける。主な歩行床面には,滑り止

めがなければならない。

4.3.6

操縦装置 主要レバー及びペダル類の配列及び操作方向などについては,JIS B 8823-2によること。

a) 主要レバー及びペダル類は,運転者が容易に操作できる範囲に設けなければならない。操作方式とし

ては,手動機械式,手動油圧式,空気式,動力油圧式,電気制御式などがある。

b) レバー,ペダル類の操作力及びストロークは,次のとおりとする。

操作力 (N)

ストローク (mm)

ペダル類

225以下

260以下

レバー類

160以下

260以下

c) 運転席は,運転者の体格に応じて,前後,高低などを調節できることが望ましい。

d) レバー及びペダル類には,見やすい箇所に所要の表示をしなければならない。

4.4

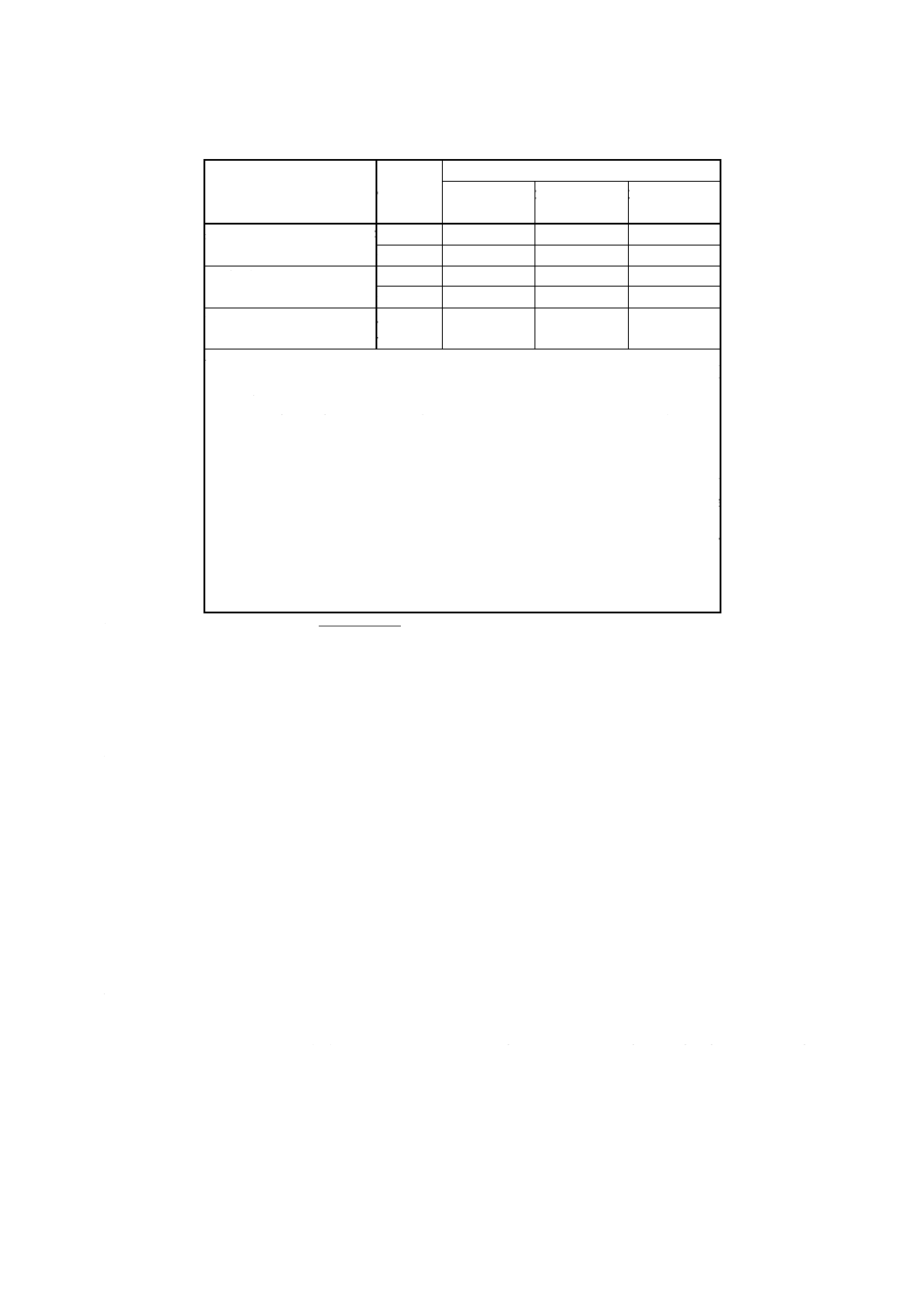

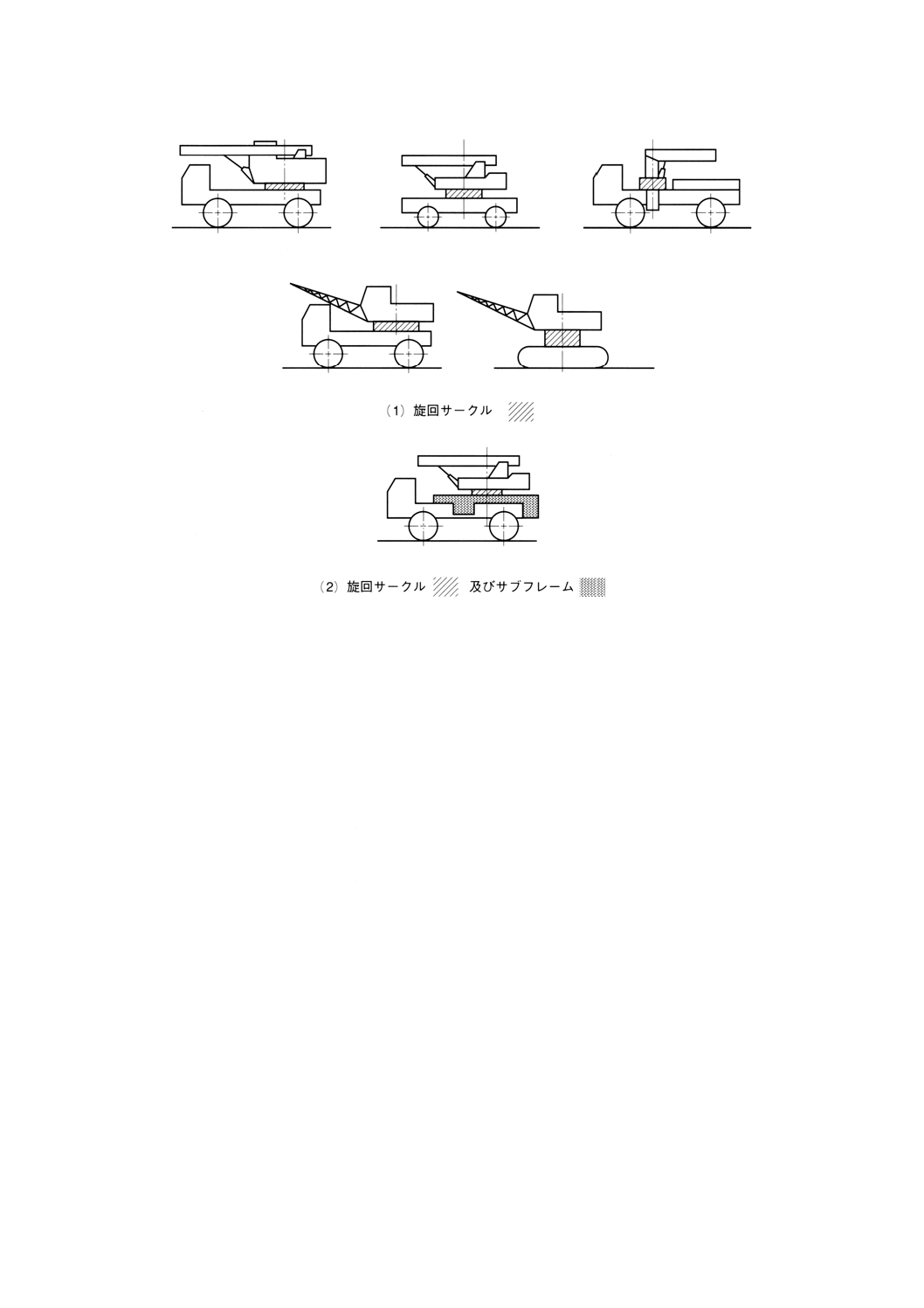

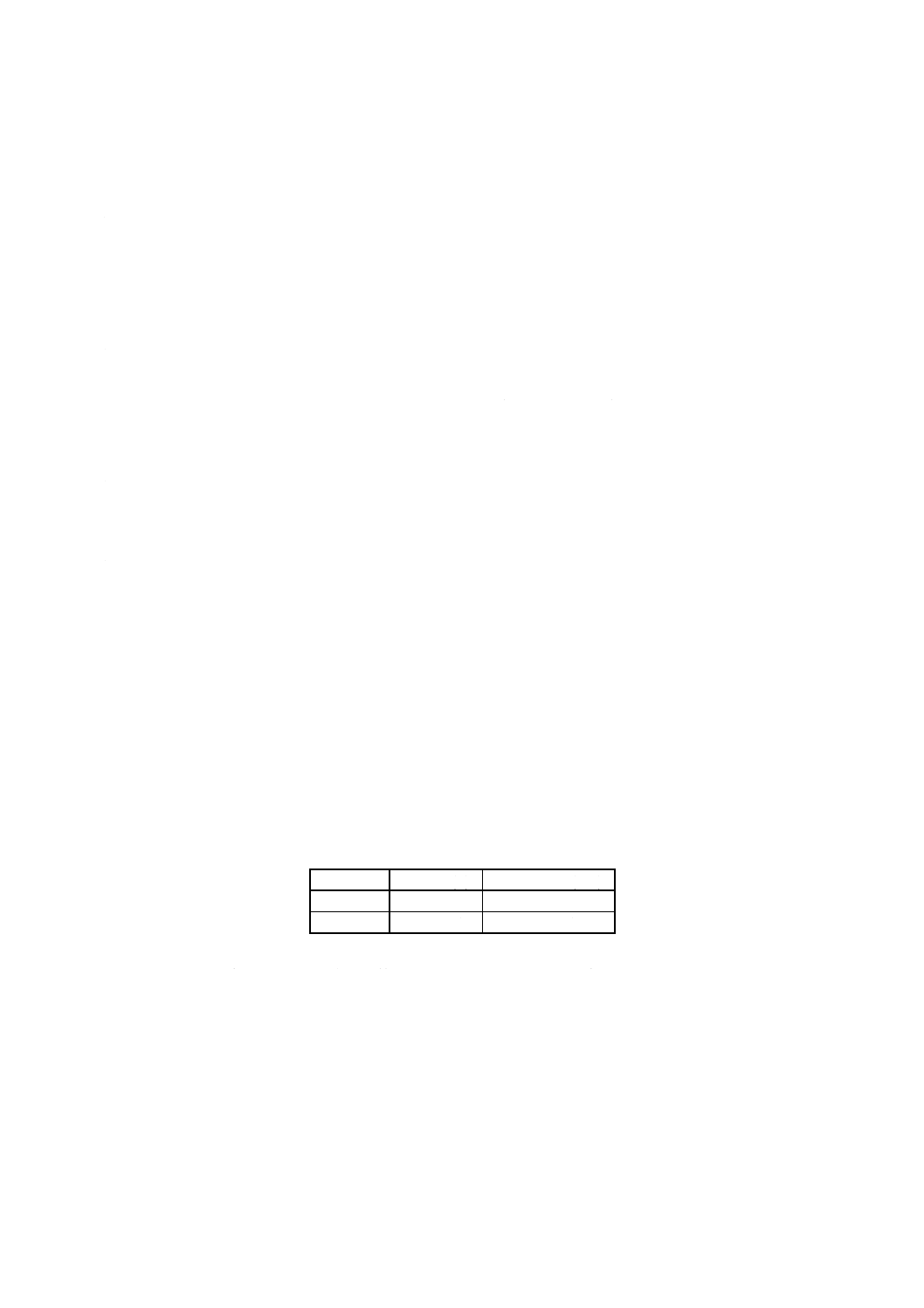

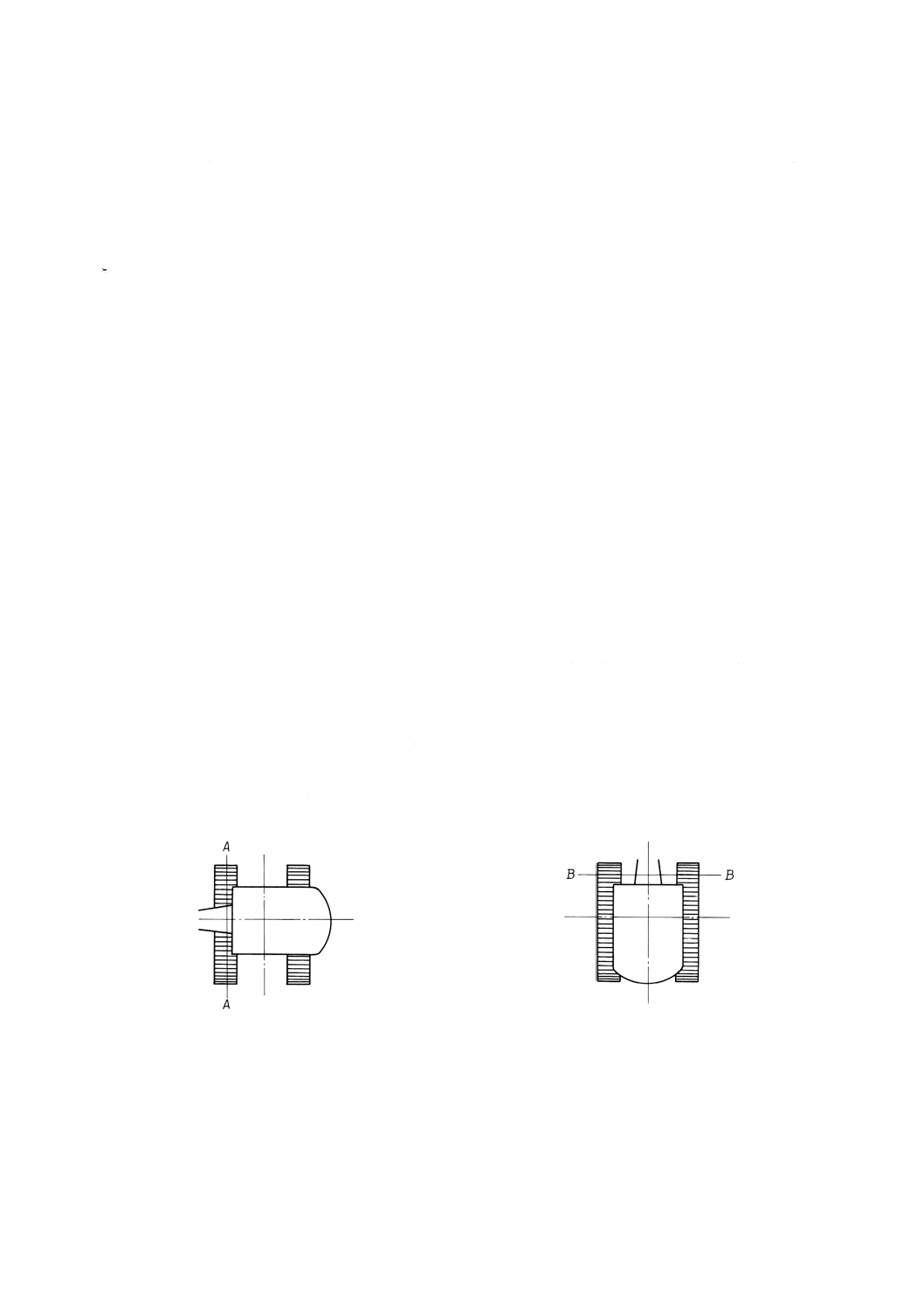

旋回支持体 旋回支持体は,旋回サークルによるもの及び旋回サークルとサブフレームによるもの

がある(図1参照)。

6

D 6301 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 旋回支持体の各種

旋回サークルは下部走行体又はサブフレーム上に架装され上部旋回体を支持するもので,フックローラ

式,マルチプルローラ式,玉軸受式及びころ軸受式がある。

サブフレームは,一般にトラックシャシなどを自走クレーンに改装する場合に用いられる補強フレーム

で,シャシフレーム上面に固定又は着脱可能に取り付けられる。上面は旋回サークルを介して上部旋回体

を支持する。

4.5

下部走行体 下部走行体は,上部旋回体及び旋回支持体を搭載し,自走クレーンに移動性をもたせ

るものである。

4.5.1

下部走行体の種類 下部走行体には,走行部にクローラベルトを使用したものとタイヤを使用した

ものとがある。

4.5.2

クローラクレーンの下部走行体 クローラクレーンの下部走行体は,左右のクローラベルト,起動

輪,遊動輪,上下部ローラなどからなり,下部フレームを支持している。

下部フレームには,旋回サークルをもって上部旋回体を支持し,上部旋回体から駆動,制御される走行

機構が設けられる。

走行機構は,遊動輪側を前方,起動輪側を後方といい,前後方向に走行できなければならない。

クローラベルト最終駆動には,チェーン式,歯車式及び油圧式がある。

下部走行体のクローラ接地長さ,接地圧,走行チェーンの安全係数,登坂能力,かじ取り,走行ロック,

ブレーキ及びアウトリガは,次のとおりとする。

a) クローラ接地長さは,起動輪と遊動輪の中心間距離とする。

なお,起動輪及び遊動輪軸受は,調整範囲の中央に置く。

7

D 6301 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

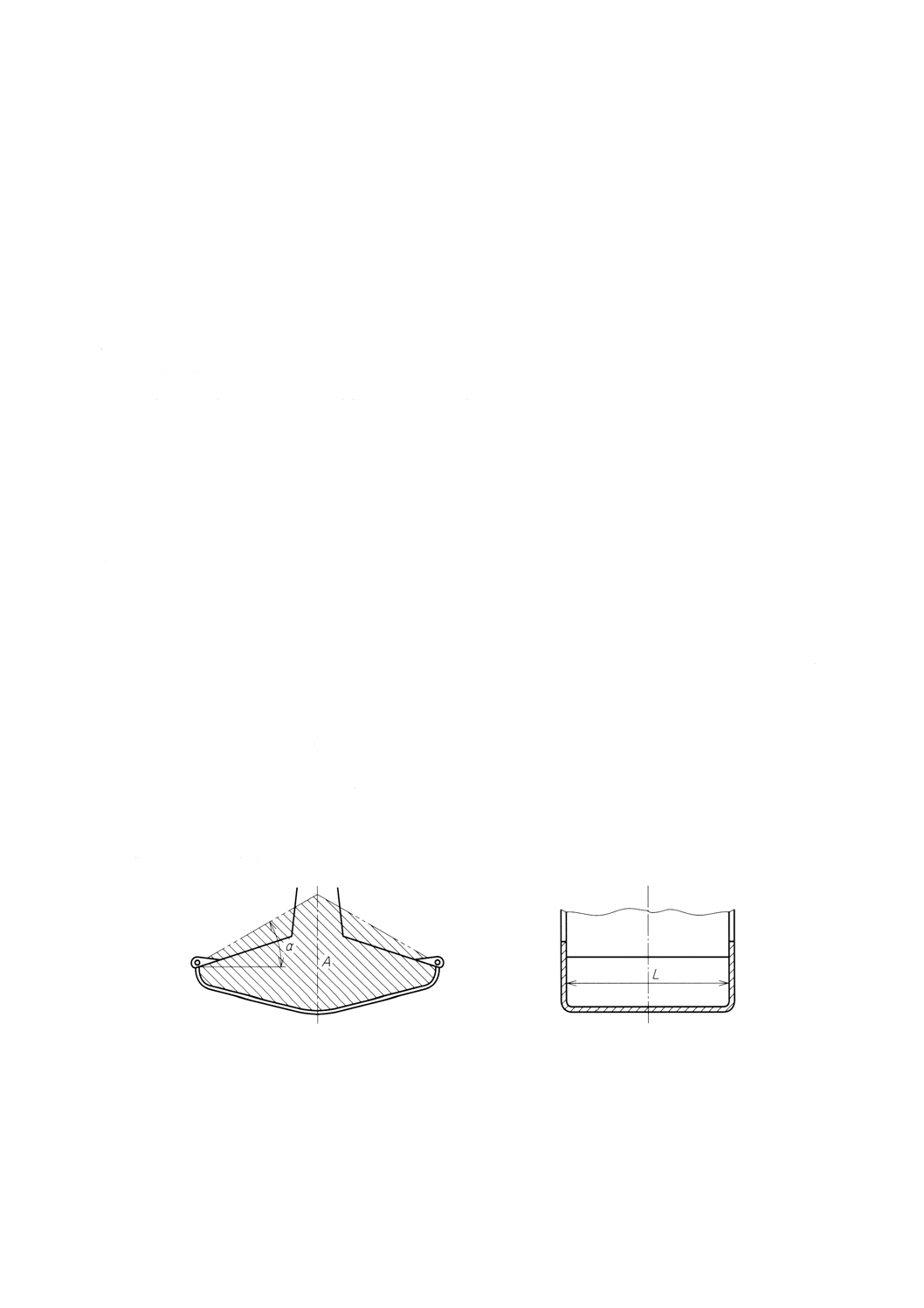

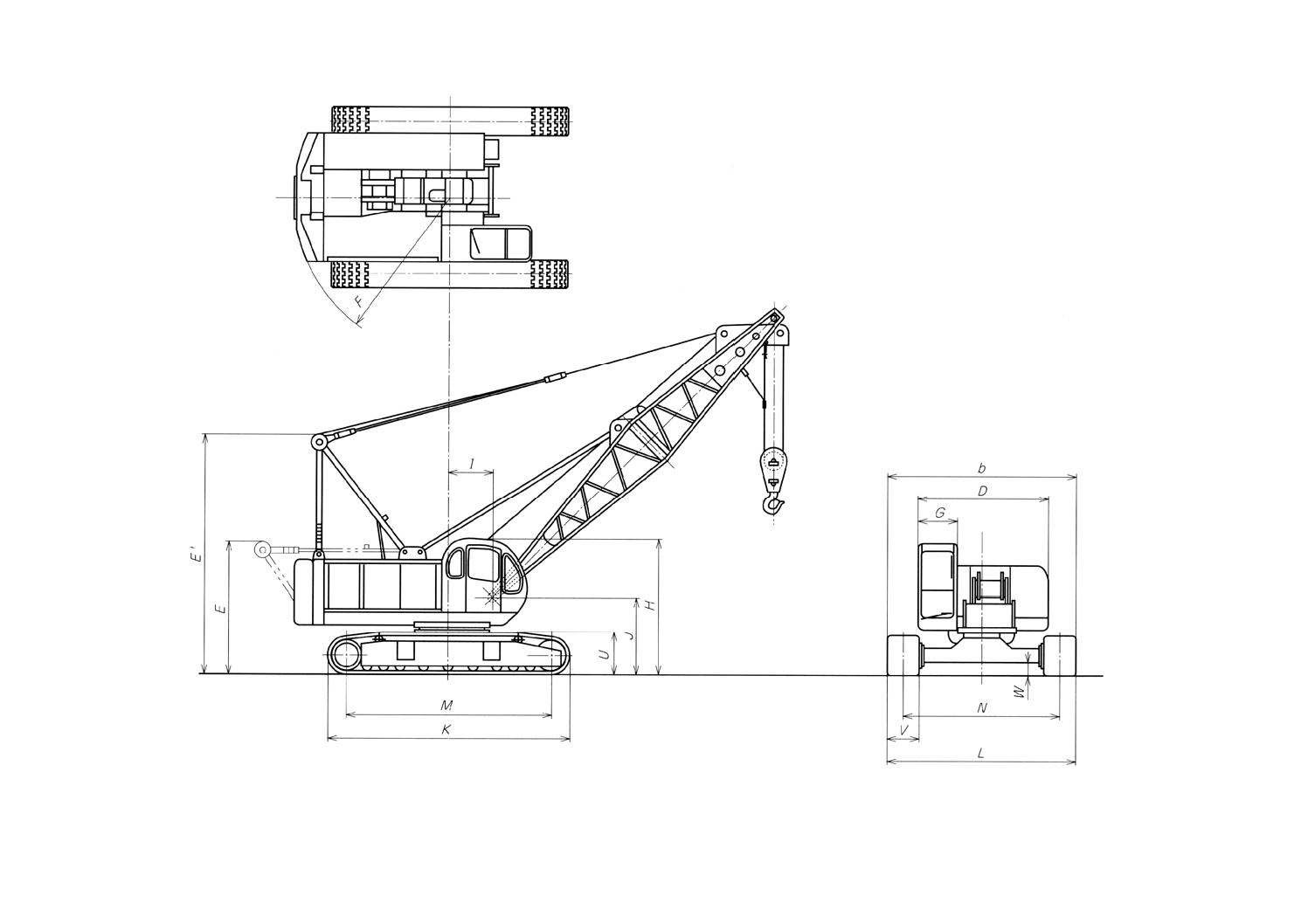

図2 クローラ各部寸法

L=l

ここに,

L: クローラ接地長さ (cm)

l: 起動輪と遊動輪の中心間距離 (cm)

b) 接地面積は,クローラ接地長さに左右のクローラシュー幅の和を乗じて算出する。

A=L×2b

ここに,

A: クローラ接地面積 (cm2)

b: 左及び右のクローラシュー幅 (cm)。

c) 接地圧は,全装備質量に働く重力を接地面積で除した値で表す。クローラ接地圧は,次の式によって

求める。

A

g

M

p

10

×

×

=

ここに,

P: クローラ接地圧 (kPa)

M: 全装備質量 (kg)

g: 標準重力加速度 (m/s2)

d) 走行をチェーンによって行うものにあっては,安全係数は,チェーン破断荷重(力)を原動機又は油

圧モータの最大トルク時におけるチェーン最大張力で除した値で表す。ただし,片側駆動とし,伝達

効率を乗じたものとする。

走行チェーンの安全係数は,2.5以上とする。

e) クローラクレーンは,平らで堅い乾燥地面上で1/5のこう(勾)配の坂道を登るのに十分な能力をも

たなければならない。

f)

クローラクレーンは,前後進とも左右いずれにもかじ取り可能で,片側クローラをブレーキ又はロッ

クしても回転できなければならない。操作は上部旋回体の運転席で行う。

g) クローラクレーン下部走行体には,1/5のこう配の坂道において保持するのに十分な容量の走行ロッ

ク又はブレーキを備えなければならない。

h) アウトリガをもつ場合は,下部フレーム又はサブフレームに取り付け,これを使用することによって

張出しの寸法を増し,安定性を増すことができる。アウトリガには,固定式,張出し式及びヒンジ式

がある。

4.5.3

トラッククレーン及びホイールクレーンの下部走行体 トラッククレーン及びホイールクレーン

の下部走行体の概要,車輪配列の表し方,作業時最大路面荷重並びにアウトリガは,次のとおりとする。

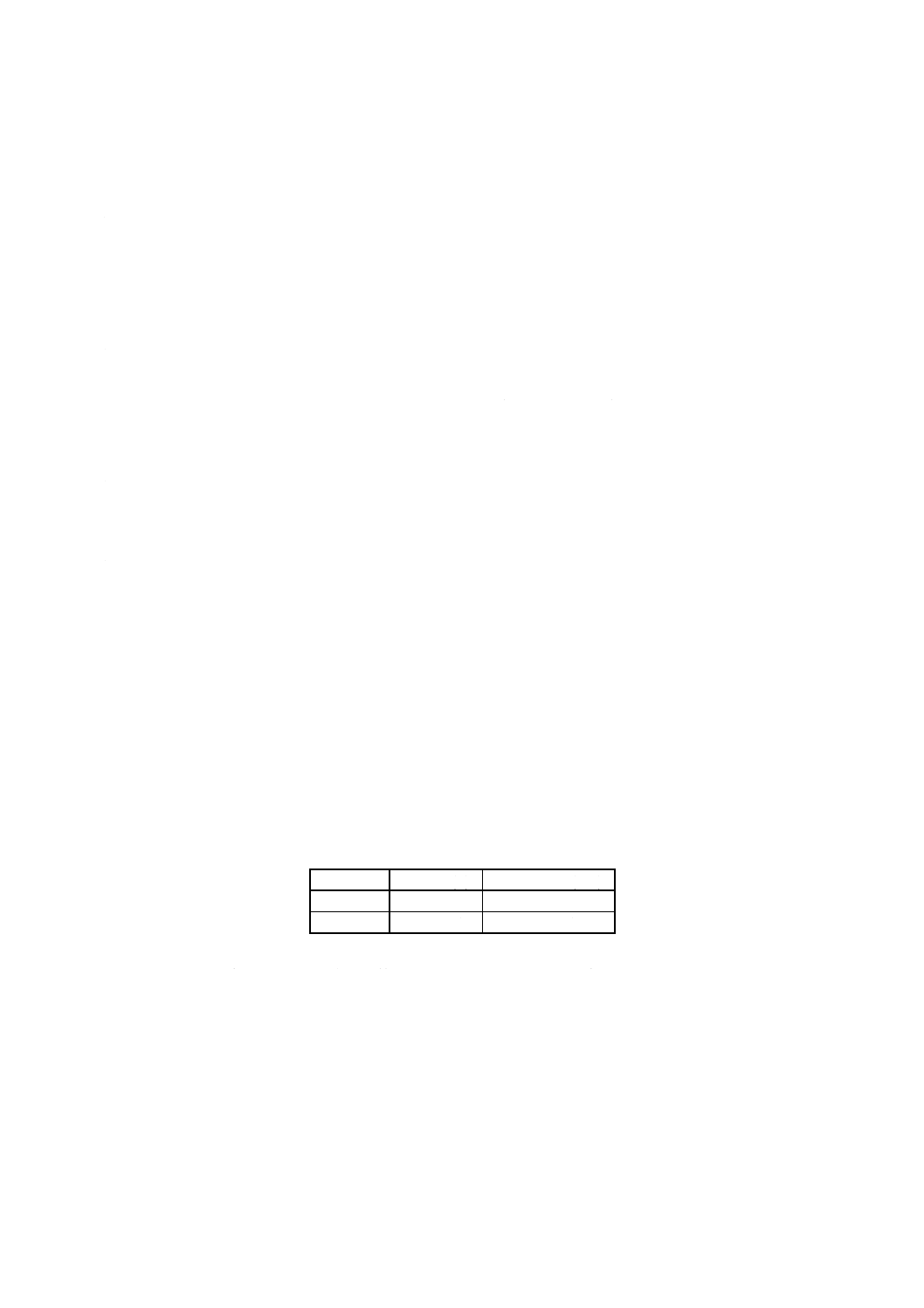

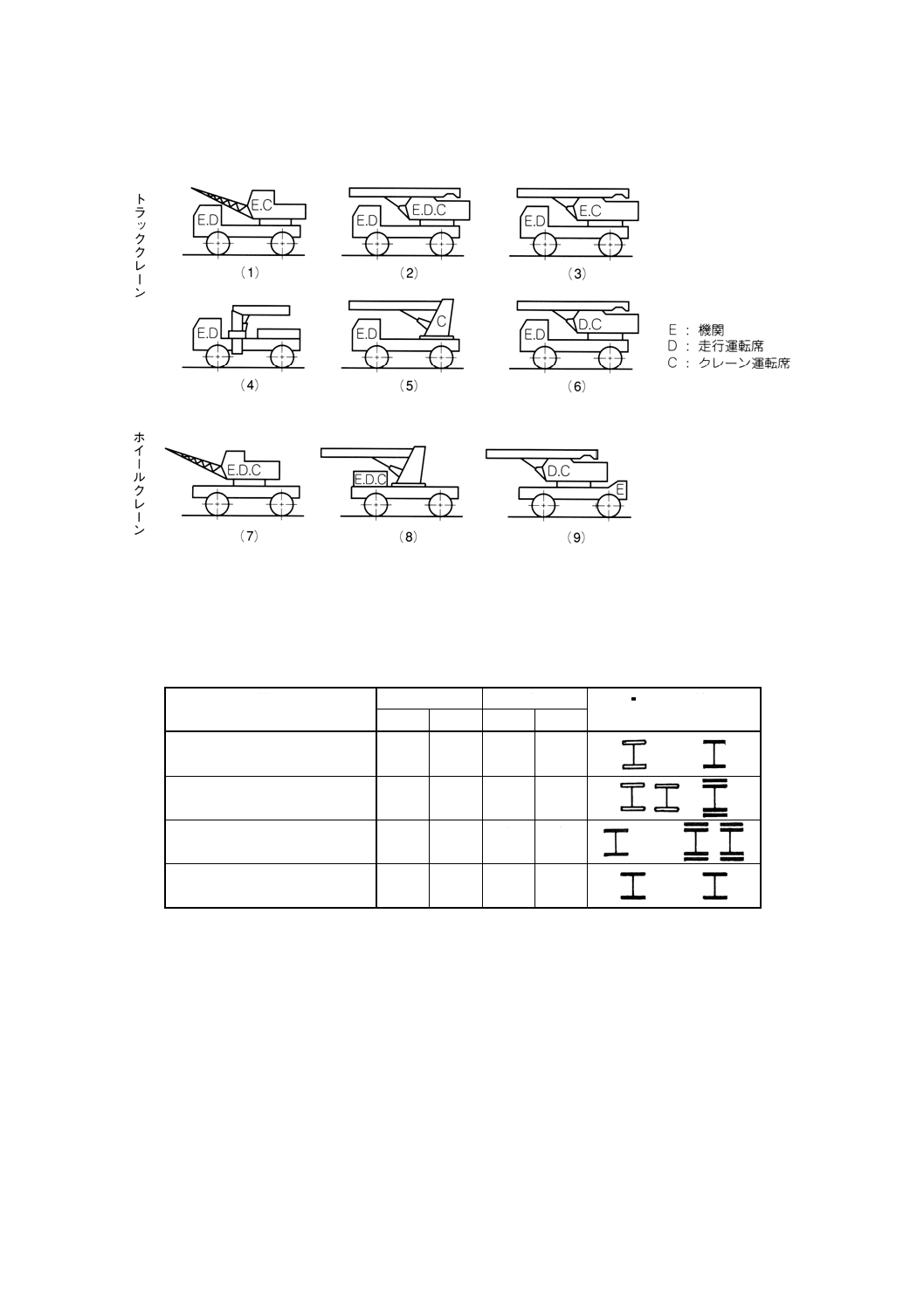

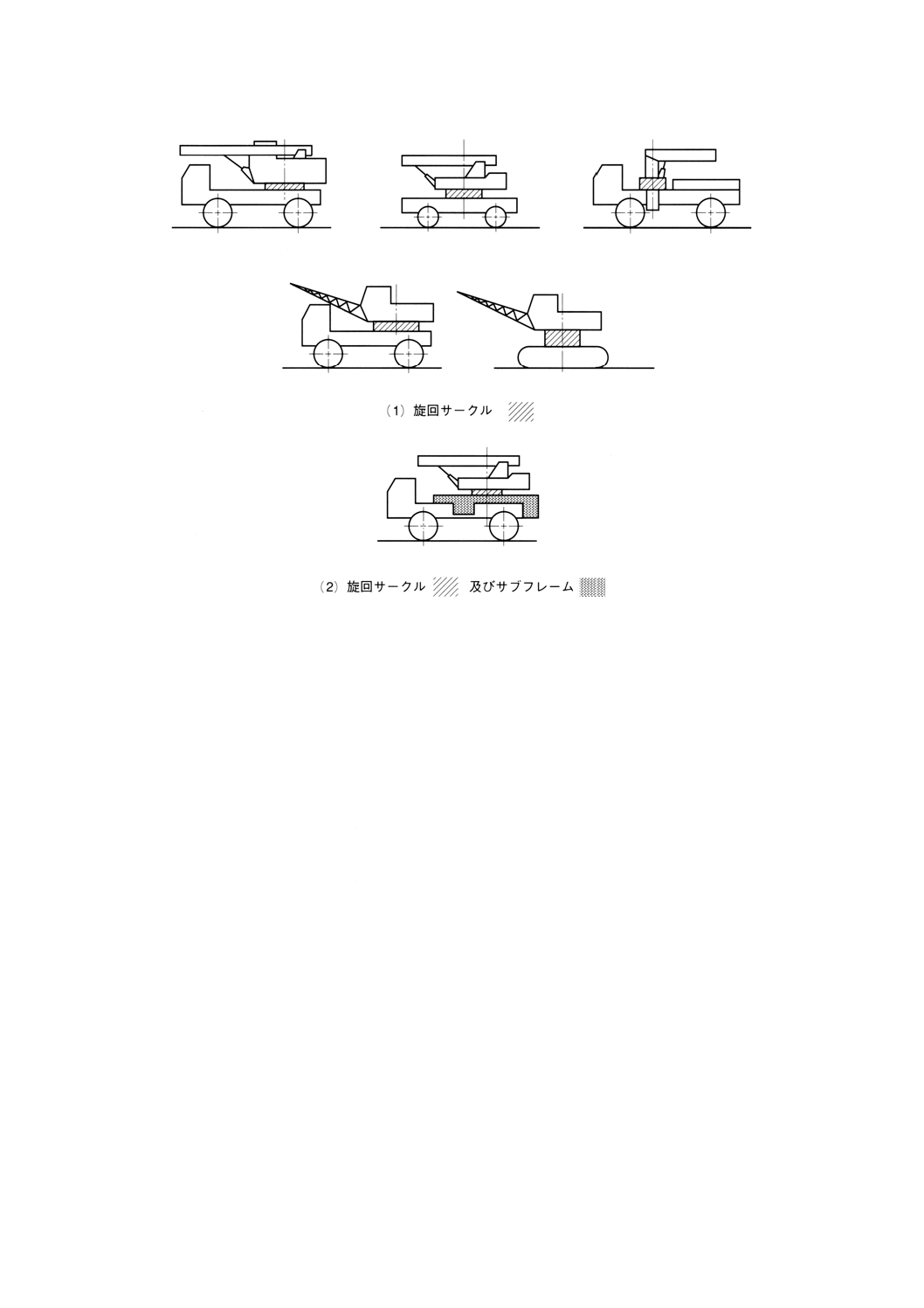

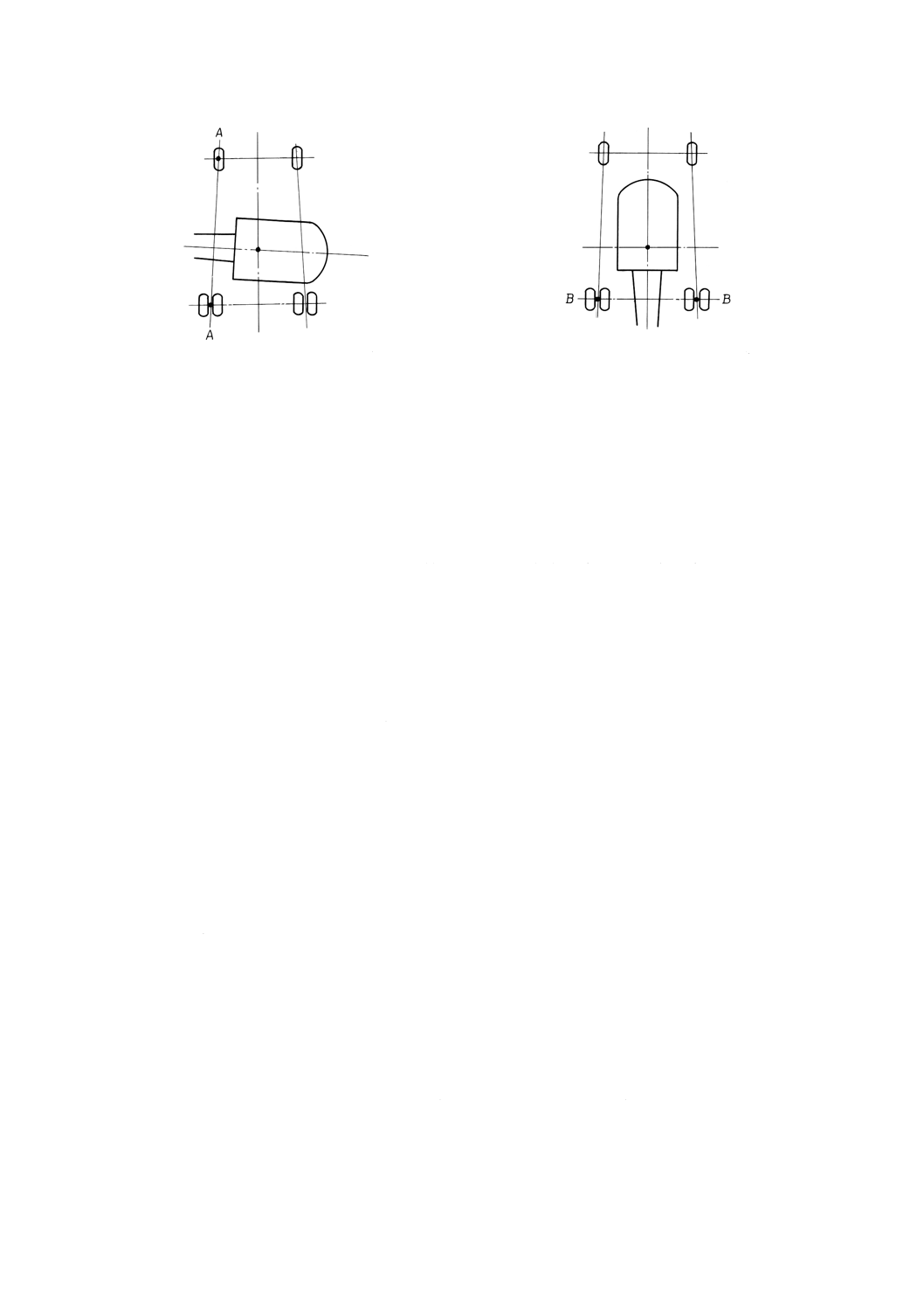

a) トラッククレーンは,一般に下部走行体及び上部旋回体にそれぞれ運転席を設け,原動機を下部走行

体だけに設けるものと,上部旋回体にも別に設けるものがあり,走行操作を下部走行体の運転席から

行い,クレーン操作を上部旋回体の運転席から行うものであるが,上部旋回体から現場内移動操作を

行えるものもある[図3(1)(2)(3)(5)(6)参照]。また,オールテレーンクレーンもこれに属する[図3(2)(3)

(6)参照]。

積載形油圧クレーンでは,クレーン操作装置をアウトリガ付近にもち,クレーン操作を地上から行

うものが多いが,遠隔操作が行えるものもある。[図3(4)参照]。

8

D 6301 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) ホイールクレーンは,一般に一つの原動機と運転席をもち,それによって走行とクレーン操作を行う

ものである[図3(7)(8)(9)参照]。また,ラフテレーンクレーンもこれに属する[図3(8)(9)参照]。

図3 トラッククレーン及びホイールクレーン

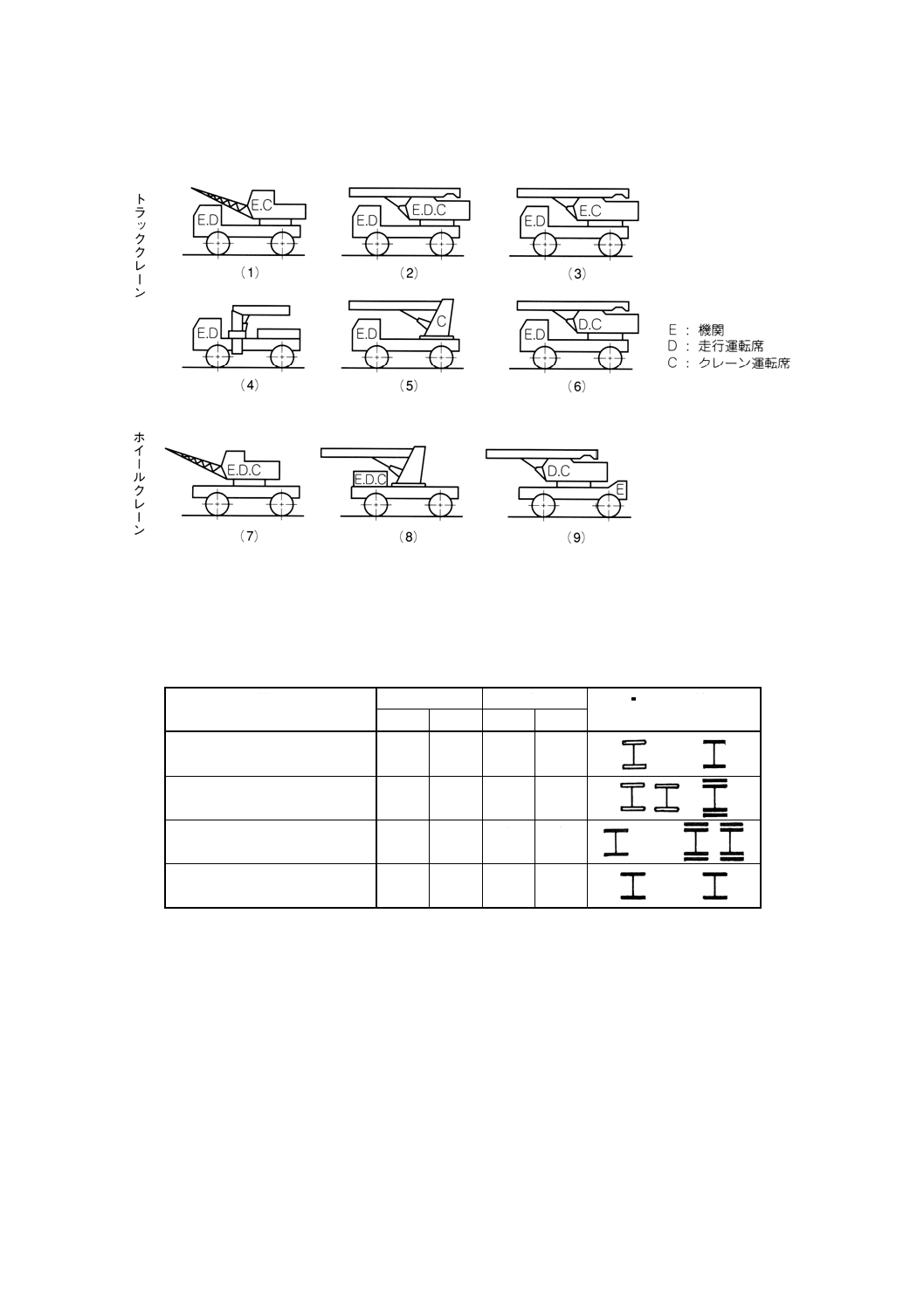

c) 車輪配列 車輪配列は前から順に車軸ごとの車輪数で表す。駆動車輪は,車輪数の後に“駆動”又は

“D”と記載するとともに,駆動選択ができる車輪については,その旨を括弧書きによって付記する。

前輪と後輪の間には“−”を入れるものとする。

なお,前輪と後輪の車輪数の前に前後の別を表示してもよい。

車輪配列

タイヤ数

車軸数

備考 駆動車輪

前輪

後輪

前輪

後輪

前2−後2駆動,又は2−2D

2

2

1

1

前2・2−後4駆動,又は2・2−4D

2・2

4

2

1

前2駆動−後4駆動・4駆動,

又は2D−4D・4D

2

4・4

1

2

前2駆動(選択)−後2駆動,

又は2D(選択又はS)−2D

2

2

1

1

図4 車輪配列

d) 作業時最大路面荷重とは,全装備状態(荷台のあるものは積荷時)において定格総荷重に相当する荷

をつり,全旋回したときに支点が路面に及ぼす荷重の最大値をいう。その場合,支点の種類(アウト

リガ又は車輪)の別を明示する。

e) アウトリガをもつ場合は,下部フレーム又はサブフレームに取り付け,これを使用することによって

張出し寸法を増し,安全性を増すことができる。アウトリガには,H形,X形及びその他応用形があ

る。

4.6

フロントアタッチメント フロントアタッチメントは,自走クレーン本体に装着する作業用アタッ

チメントであり,着脱容易なものでなければならない。フック付きクレーンアタッチメント及びグラブバ

ケット付きクレーンアタッチメントは,次のとおりとする。

9

D 6301 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.6.1

フック付きクレーンアタッチメント フック付きクレーンアタッチメントは,一般にジブ,補助ジ

ブ,巻上げワイヤロープ,フックブロックなどからなり,その機能は,次のとおりとする。

a) つり上げ及びつり下げ動作 巻上げロープの巻上げ及び巻下げ操作によって行う。また,ジブ起伏,

ジブ折曲げ操作によって行う場合もある。

b) 旋回動作 上部旋回体を旋回することによって行う。

c) ジブ起伏動作 ジブ起伏ワイヤロープ又はジブ起伏シリンダの操作によって行う。

d) ジブ伸縮動作 油圧シリンダ又は油圧シリンダとワイヤロープの併用の操作によって行う。

e) ジブ折曲げ動作 油圧シリンダの操作によって行う。

f)

走行動作 下部走行体を自走することによって行う。

4.6.2

グラブバケット付きクレーンアタッチメント グラブバケット付きクレーンアタッチメントは,一

般にジブ,グラブバケット,グラブ支持装置,グラブ開閉装置,タグライン装置などからなる。

その機能は,次のとおりとする。

a) つかみ動作 グラブバケットのシェルを開いて下げ,ばら物にくい込ませた後,開閉ロープ又は油圧

シリンダの操作によって閉じることによって行う。

b) つり上げ動作 つかみ終わったバケットを,開閉ロープ及び支持ロープを巻き上げる操作又はジブを

上げる操作によって行う。

c) 旋回動作 上部旋回体を旋回させる操作によって行う。

d) ダンプ動作 グラブバケット支持ロープを停止し,開閉ロープを緩める操作によって,又は油圧シリ

ンダの操作によって行う。

e) 回転動作 油圧モータでグラブバケットをその中心縦軸の周りに回転することによって行う。

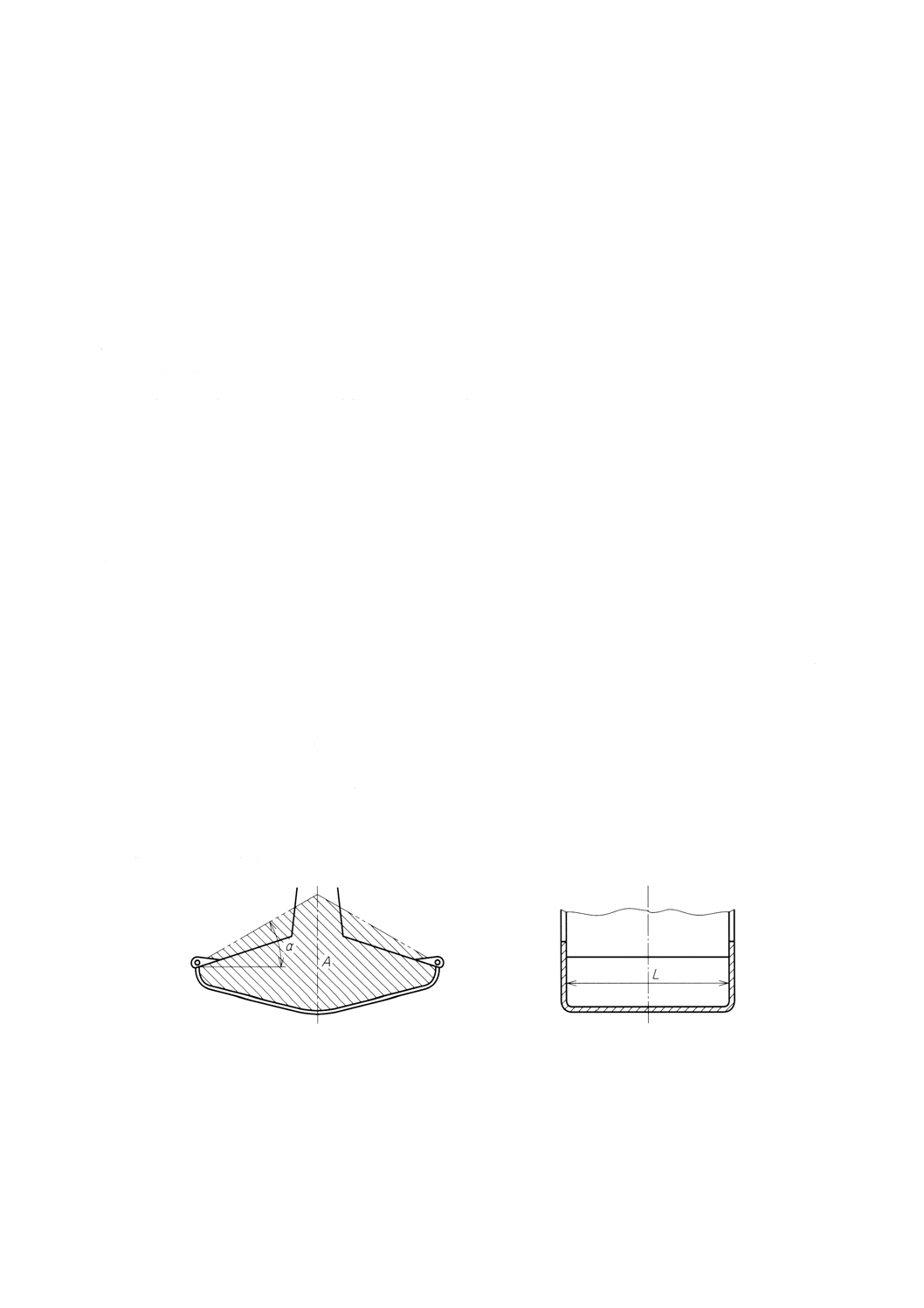

4.6.3

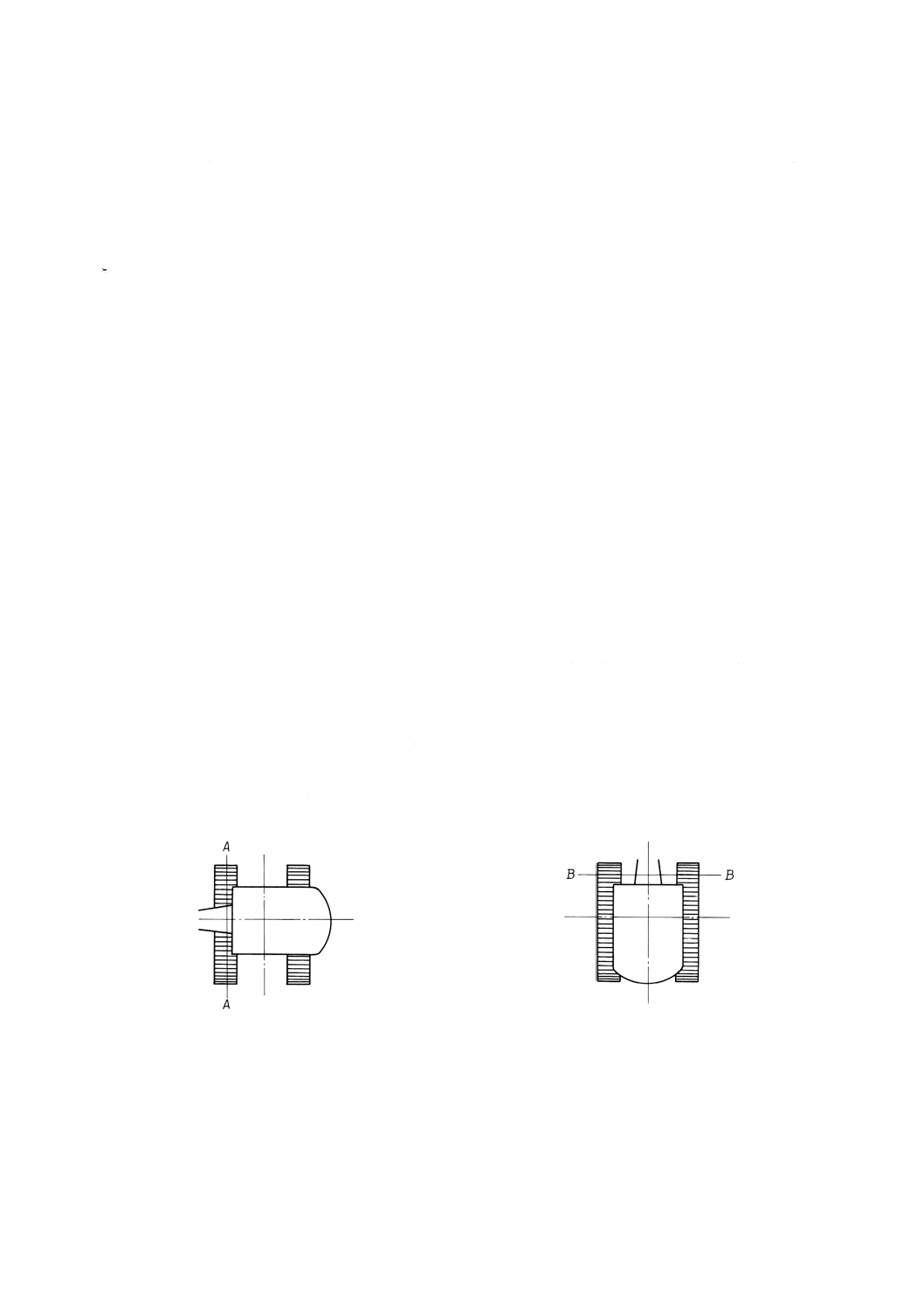

グラブバケットの呼び容量 グラブバケットの呼び容量は容積 (m3) で表示し,次の式によって算

出する(図5参照)。

表示容量と計算値との許容差は,表示容量の±2%とする。

V=A×L

ここに, V: バケットの容積 (m3)

A: バケットの内側側面積 (m2)

L: バケットの内側平均幅 (m)

側面積の算出は,図5に示す方法で行う。すなわち,グラブバケットシェルの水切り容積に安息角αに

よる盛り上がり分を加えたものとし,αは30°とする。

図5 グラブバケットの呼び容量

4.7

完成機

4.7.1

クレーン性能 クレーン性能は,次のとおりとする。

10

D 6301 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.7.1.1

安定限界状態 安定限界状態とは,水平堅土上においてクレーンに荷を負荷したとき,荷を地切

りできる限界状態をいう。ここで地切りできるとは,荷を地面(又は床面)から数cm以上つり上げて保

持することをいう。

4.7.1.2

安定限界総荷重 安定限界総荷重とは,各ジブ長さと各作業半径において安定限界状態になる総

荷重をいう。ここに,総荷重とは,荷のほか,フック又はグラブバケットなどのつり具を含めた質量をい

う。

安定限界総荷重の測定は,走行,旋回,巻上げ,巻下げなどの動作を行わない状態で実施する。

4.7.1.3

定格総荷重 定格総荷重とは,各ジブ長さと,各作業半径において許容できる最大の荷重(荷の

ほかフック又はグラブバケットなどのつり具を含めた質量。)をいう。

ジブの各長さ,各作業半径における定格総荷重は,次の制限を超えてはならない。

a) フックの場合

安定限界総荷重の78%

b) グラブバケットの場合

安定限界総荷重の70%

c) リフティングマグネットの場合

安定限界総荷重の70%

定格総荷重を負荷した場合の作業速度は,水平堅土上において,定格速度によって行うことができなけ

ればならない。ここに,定格速度とは,定格総荷重の変化に応じて変化する場合を含み,定格総荷重をつ

って,巻上げ,ジブ起伏,旋回などの動作を行い得る最高の速度をいう。走行は,特に規定しない場合は

行わない。

4.7.1.4

定格荷重 定格荷重とは,定格総荷重からフック,グラブバケットなどのつり具の質量を差し引

いた質量をいう。

4.7.1.5

つり上げ荷重 つり上げ荷重とは,定格総荷重の最大値をいう。

4.7.1.6

最小安定方向 最小安定方向とは,上部旋回体のジブ中心線を含む鉛直面が転倒支線と直角に交

わるようにした方向のうち,安定限界総荷重が最小になる方向をいう。ただし,作業半径は同一条件とす

る。

最小安定方向は,ある作業半径を境として変わる場合がある。

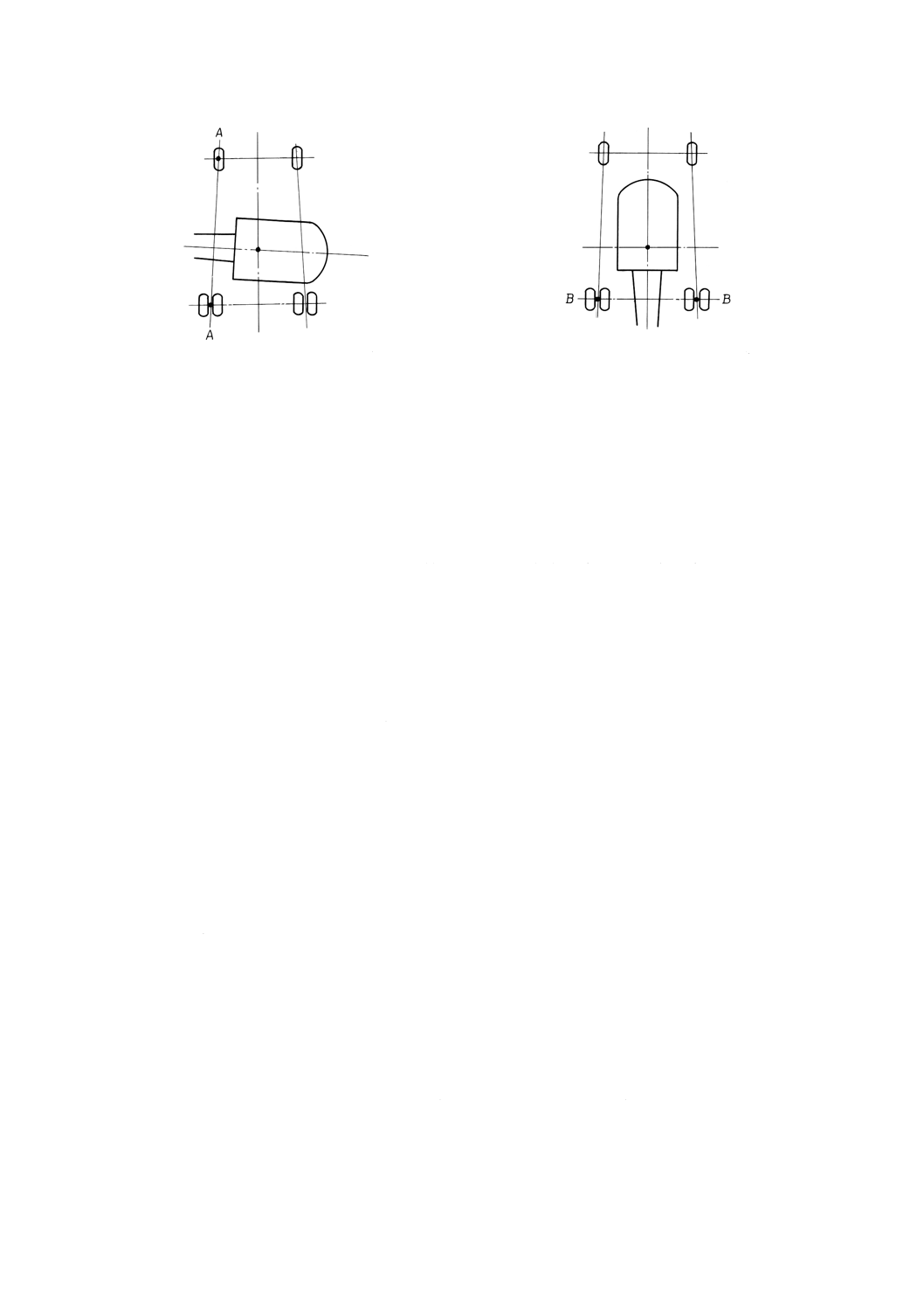

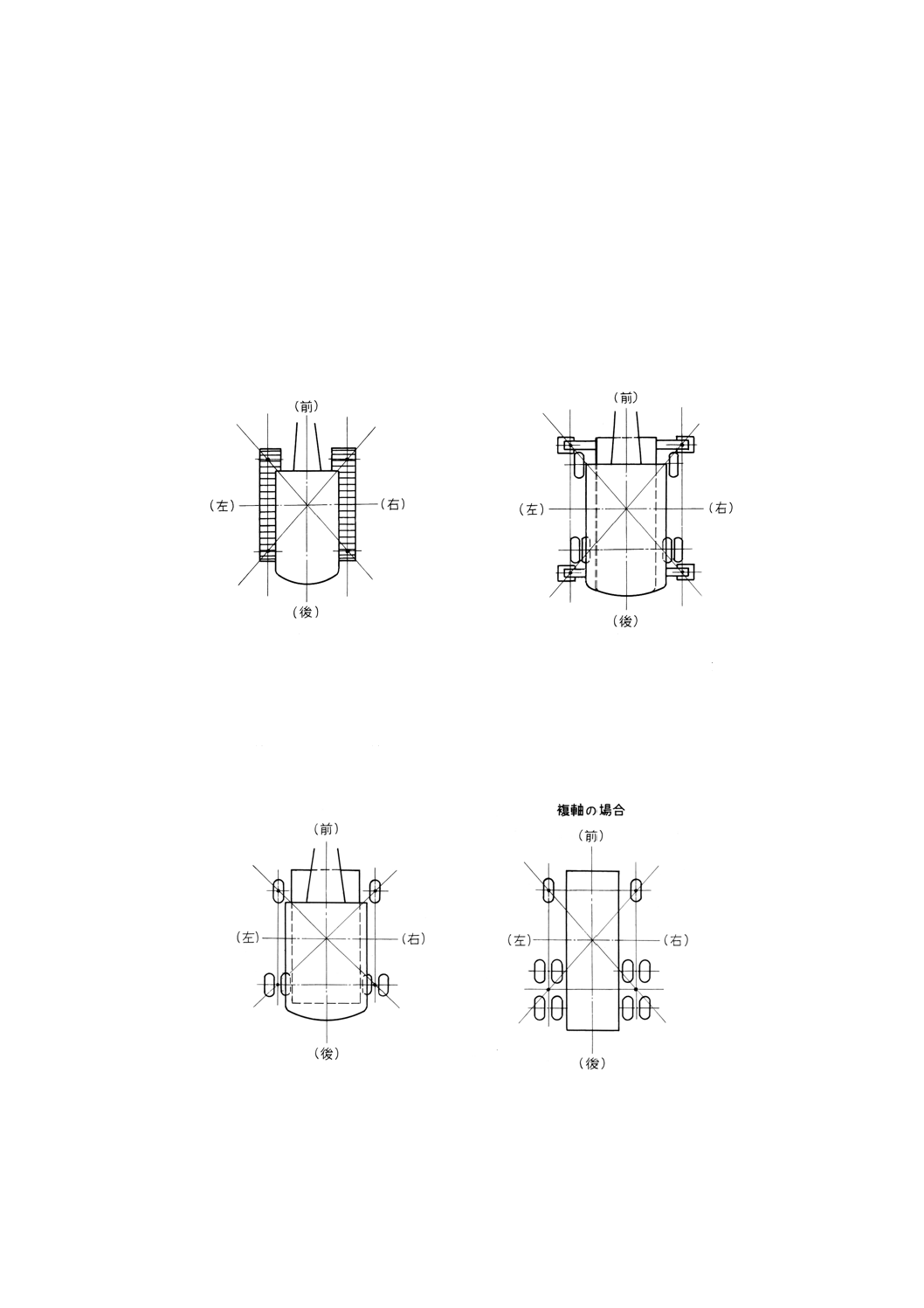

a) クローラクレーンの場合 クローラクレーンの場合の転倒支線とは,図6の場合は,下部ローラの転

倒支点になる点を結んだ線A-Aをいい,図7の場合は,安定限界状態における左右クローラベルトの

下部ローラ又は起動輪(又は遊動輪)などの転倒支点になる点を結んだ線B-Bをいう。

図6 クローラクレーンの

転倒支線 (A-A)

図7 クローラクレーンの

転倒支線 (B-B)

b) トラッククレーン及びホイールクレーンの場合 トラッククレーン及びホイールクレーンの場合の

転倒支線とは,図8の場合は,前後車輪の中心を結ぶ線A-Aをいい,図9の場合は安定限界状態にお

ける左右車輪の接地点を結んだ線B-Bをいう。

11

D 6301 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図8 トラッククレーン及び

ホイールクレーンの

転倒支線 (A-A)

図9 トラッククレーン及び

ホイールクレーンの

転倒支線 (B-B)

アウトリガを使用するものについては,一般にアウトリガフロート支点を結んだ線が転倒支線となる。

ただし,アウトリガの配列が特殊なものについてはこの限りでない。

4.7.1.7

後方安定度 後方安定度とは,自走クレーンに過大なカウンタウエイトを取り付けるのを避け,

無負荷のとき後方(ジブが向けられている側の反対方向)に転倒する危険を避けるため,a)及びb)に規定

する質量配分によって示される安定の度合いをいう。

質量配分は,クレーンを水平堅土上に置き,最小作業半径,無負荷時の作業状態で定める。アウトリガ

付きのものにあっても,アウトリガで支持しない状態で定めなければならない。

a) クローラクレーンの場合 クローラクレーンの場合の後方安定度は,ジブが向けられている側のすべ

ての転倒支点に配分される質量の合計が,そのクローラクレーンの全装備質量の15%以上の値でなけ

ればならない。

b) トラッククレーン及びホイールクレーンの場合

1) 左右方向 ジブの長手方向の中心線を含む鉛直面が下部走行体の前後方向(走行方向)と直角とな

るとき,そのジブが向けられている側のすべての転倒支点に配分される質量の合計が,そのクレー

ンの全装備質量の15%以上の値でなければならない。

2) 前後方向 ジブの長手方向の中心線を含む鉛直面が下部走行体の前後方向(走行方向)と一致する

とき,そのジブが向けられている側のすべての転倒支点に配分される質量の合計が,そのクレーン

の全装備質量の(平均輪距/軸距)×15%以上でなければならない。

ここに,平均輪距とは,前後軸の輪距の相加平均の値である。

4.7.1.8

前方安定度 前方安定度とは,ジブの質量を含めた安定性を表示するもので,次の式を満足する

ものでなければならない。

計算は,クレーンが水平堅土上にあり,前方安定度に影響のある質量は,クレーンの前方安定に関し,

最も不利となる状態にあるものとして行わなければならない。

1.25Ma+0.1Mp≦Mt

ここに, Ma: 定格総荷重 (t)

Mp: ジブ質量のうち先端部等価質量に配分される質量 (t)

Mt: 安定限界総荷重 (t)

4.7.2

クレーン能力 クレーン能力は,つり上げ荷重×作業半径(つり上げ荷重に対応する最大半径)を

いう。

4.7.3

つり方の方向 自走クレーンのつり方の方向は,次による。

12

D 6301 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

下部走行体の前・後・左・右に対しジブの方向が

下部走行体の前方にあるとき,前方つり

下部走行体の後方にあるとき,後方つり

下部走行体の側方(左,右)にあるとき,側方(左,右)つり

という。

4.7.3.1

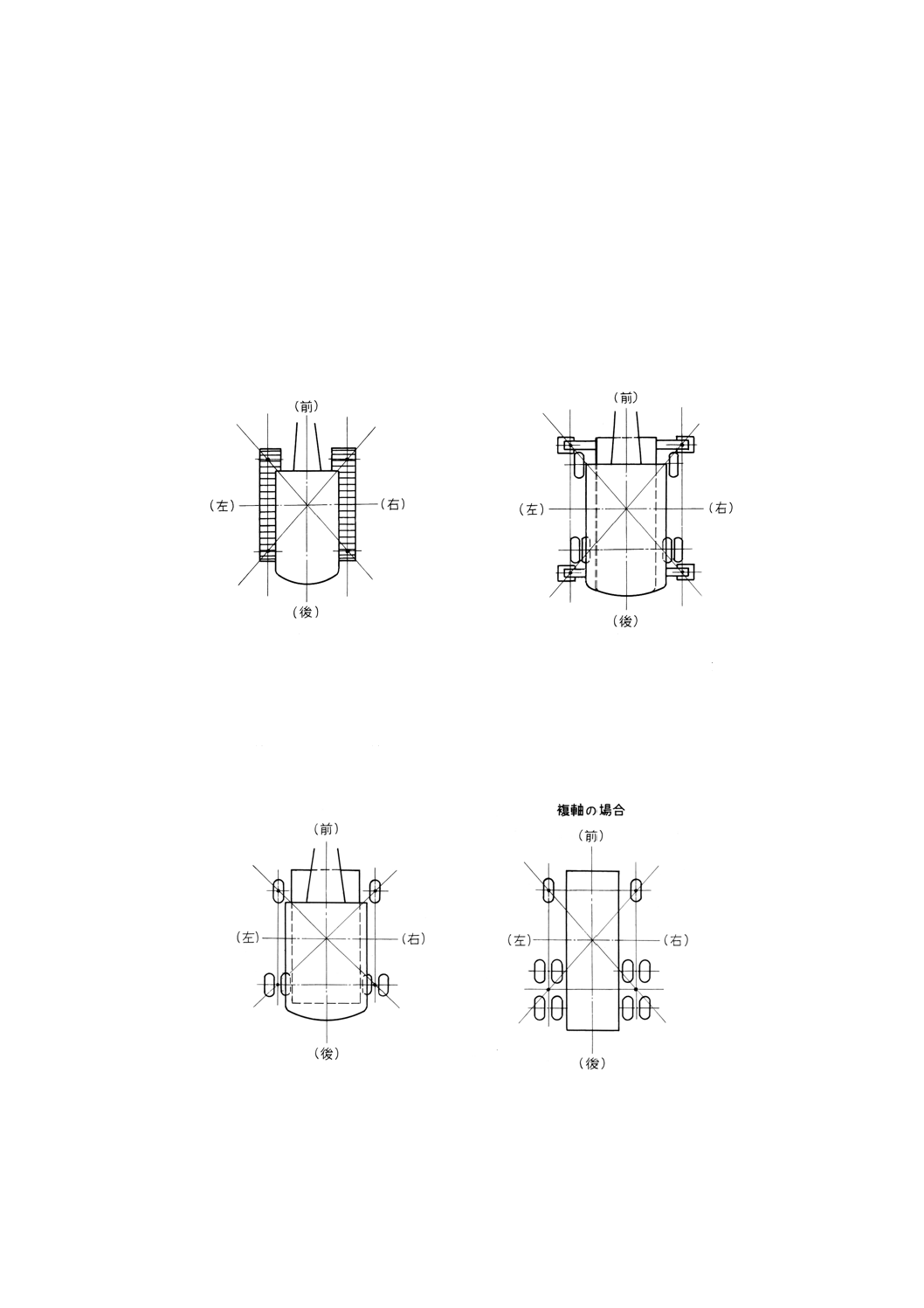

クローラクレーンの場合 クローラクレーンのジブの方向の範囲は,図10に示すように,ジブ

の方向が起動輪及び遊動輪の中心上にあるときを境界とする。

4.7.3.2

トラッククレーン及びホイールクレーンの場合 トラッククレーン及びホイールクレーンのジ

ブの方向の範囲は,図11に示すように,ジブの方向がアウトリガフロートの中心上にあるときを境界とす

る。

図10 ジブの方向の範囲

(クローラクレーンの場合)

図11 ジブの方向の範囲

(トラッククレーン及び

ホイールクレーンの場合)

また,アウトリガなしの場合,ジブ方向の範囲は,図12に示すようにジブの方向がタイヤ中心線(複輪

の場合はそれらの中心線。)と車軸中心線との交点上にあるときを境界とする。

ただし,つり方の方向が角度によって表示された場合には,その表示による。

図12 ジブの方向の範囲(トラッククレーン及びホイールクレーンのアウトリガなしの場合)

13

D 6301 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 安全装置等

5.1

構造 構造は,次のとおりとする。

a) 運転中に運転者又は作業者が触れるようなすべての歯車又はつめ車,冷却ファン,その他危険な部分

には安全なカバーをするか,若しくは適当な防護方法を講じなければならない。ただし,注油,点検

に支障のある構造であってはならない。

b) 主要部のボルト,ナット,ねじ,キー及びピンは,緩み止め又は抜け止めが施されていなければなら

ない。ただし,高力ボルトを用いて接合する場合にはこの限りでない。

c) ジブ起伏装置は,安全にジブを保持し,運転者の操作によって,初めて降下できるような構造でなけ

ればならない。

d) 巻上げ,旋回の各操作レバーには,緊急の場合に手間取るような掛金を付けてはならない。

e) すべてのブレーキ及びその他の固定装置は,作業中機械が水平の位置でも又は作業できる傾斜地でも

十分な能力を保持するものでなければならない。

f)

ワイヤロープが作業中にシーブの溝から外れないように,適当な装置を設けなければならない。

5.2

安全装置 安全装置は,次のとおりとする。

5.2.1

巻過防止装置又は警報装置 巻上げ装置,ジブ起伏装置及びジブ伸縮装置などの操作装置には,巻

過ぎを防止するための装置又は巻過ぎを防止するための警報装置を備えなければならない。ただし,油圧

シリンダを用いてジブ起伏,又はジブ伸縮を行う装置は除く。

5.2.2

過負荷防止装置 つり荷の質量が,クレーンの作業半径に応じた定格総荷重を超えた場合,直ちに

クレーンの作動を自動的に停止させる機能をもつか,又はつり荷の質量が定格総荷重を超える前に警音を

発する機能をもつ過負荷防止装置を備えなければならない。ただし,つり上げ荷重3t未満のクレーンでは,

荷重計などの過負荷を防止するための装置を備えればよい。

なお,アウトリガをもつ自走クレーンの過負荷防止装置は,アウトリガの張出し幅に対して自動的に定

格総荷重が設定される機構のものとしなければならない。

5.2.3

油圧の異常防止装置 油圧を動力として用いる巻上げ装置,ジブ起伏装置及びジブ伸縮装置には,

油圧の過度の上昇を防止するための安全弁,また,油圧の異常低下によるつり具などの急激な落下を防止

するための逆止め弁,又はブレーキ(人力によるものを除く。)を備えなければならない。

5.2.4

ジブ角度指示装置 ジブが起伏するクレーンは,運転者の見やすい位置に,ジブの傾斜角の度合い

を示す装置を備えなければならない。

なお,ジブ角度の表示機能をもつ過負荷防止装置は,この装置に該当する。

5.2.5

フックの外れ止め装置 フックには,玉掛け用ワイヤロープなどがフックから外れることを防止す

るための装置を備えなければならない。

5.2.6

ジブバックストップ つり荷の落下時や走行時などのあおり又は風のあおりによるジブの後方へ

の倒れを防止するための装置を備えなければならない。

5.3

附属装置 運転者が操作を能率よく確実に,かつ,安全にするために,照明装置,警報装置などの

附属装置を備えなければならない。

5.3.1

照明装置 夜間作業,気象などの影響を考えて,作業を円滑,かつ,安全に行うことのできる照明

装置を備えなければならない。

5.3.2

警報装置 運転者が警報又は合図をするため,警音器その他の警報装置を備えなければならない。

14

D 6301 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6. 表示 クレーンには,見やすい箇所に容易に消えない方法で,次の各項を表示する。

6.1

クレーンの表示 つり上げ荷重,製造年月,製造者名。

6.2

クレーンの定格総荷重 クレーンの定格総荷重は,運転室の内側又は運転者が見やすい他の適当な

場所に,次の事項を記載したものを表示しなければならない。

a) フックブロック,グラブバケット,リフティングマグネットその他あらゆるつり上げに必要な補助具

の質量を含んでいるということを表示する。

b) 前項の補助具の質量を明示し,定格荷重が算出できるように記載するとよい。

c) 定格総荷重の値は,水平堅土上におけるものであることを表示する。

d) アウトリガ付きクレーンの荷重は,アウトリガを使用した場合と使用しない場合とを区別して記載す

る。

e) ワイヤロープ掛数とそれに対応する許容の定格総荷重との関係を表示する。

6.3

クレーンの定格荷重 クレーンの定格荷重を表示する銘板を,運転者又は玉掛けをする者が見やす

い位置に明確に取り付けておかなければならない。ただし,定格総荷重を表示する銘板で代用してもよい。

この場合は,つり具の質量を差し引いた値が定格荷重である旨を明記する。

6.4

操作装置 巻上げ装置,ジブ起伏装置,ジブ伸縮,旋回などの操作装置には,運転者の見やすい箇

所にクレーンの作動の種別,方向及び作動を停止する位置を表示しなければならない。ただし,運転者が

操作レバーから手を放した場合に,自動的に停止位置に戻りクレーンの作動を停止させる構造のクレーン

には,停止位置を表示しなくてもよい。

6.5

下部走行体の表示 下部走行体には,次の事項を記載した銘板を見やすい適当な場所に取り付ける。

ただし,クレーン製造者と下部走行体の製造者が同一の場合は,省略することができる。

a) 製造者名

b) 形式

c) 下部走行体番号

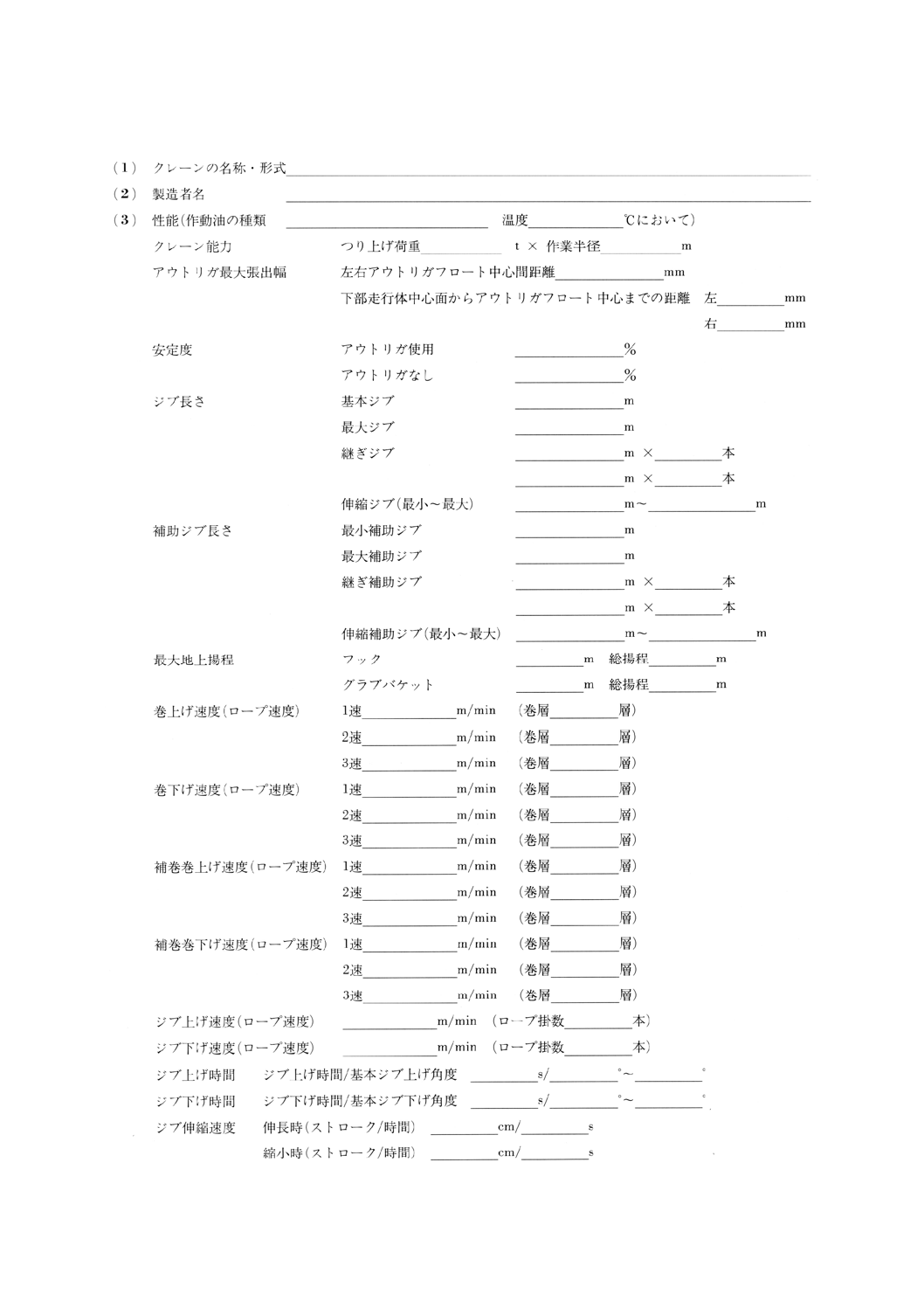

7. 仕様書様式

7.1

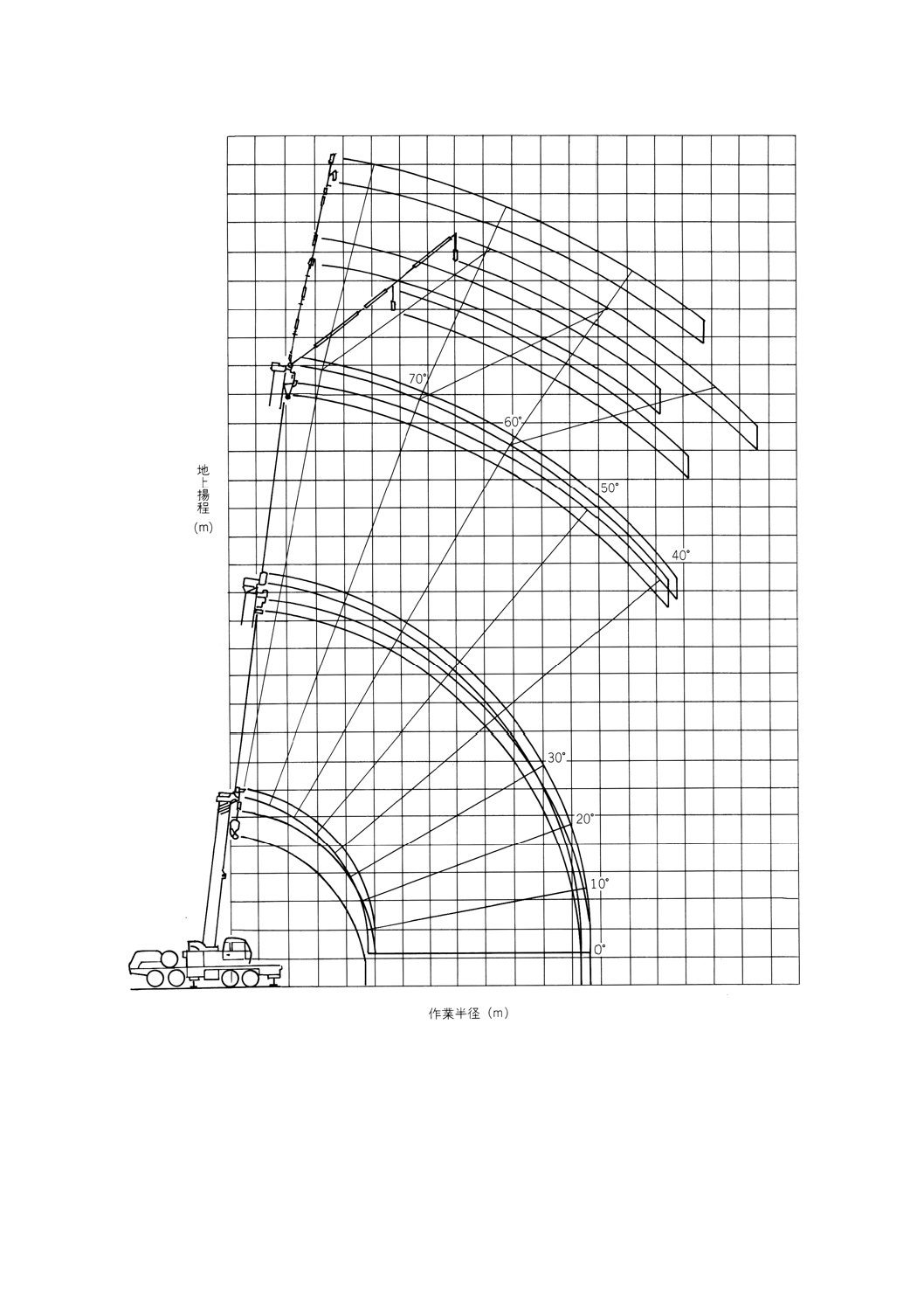

仕様書の構成 仕様書は,自走クレーンの性能と諸元の概略を示す諸元表,全体図,作業範囲図及

び定格総荷重表で構成する。

7.2

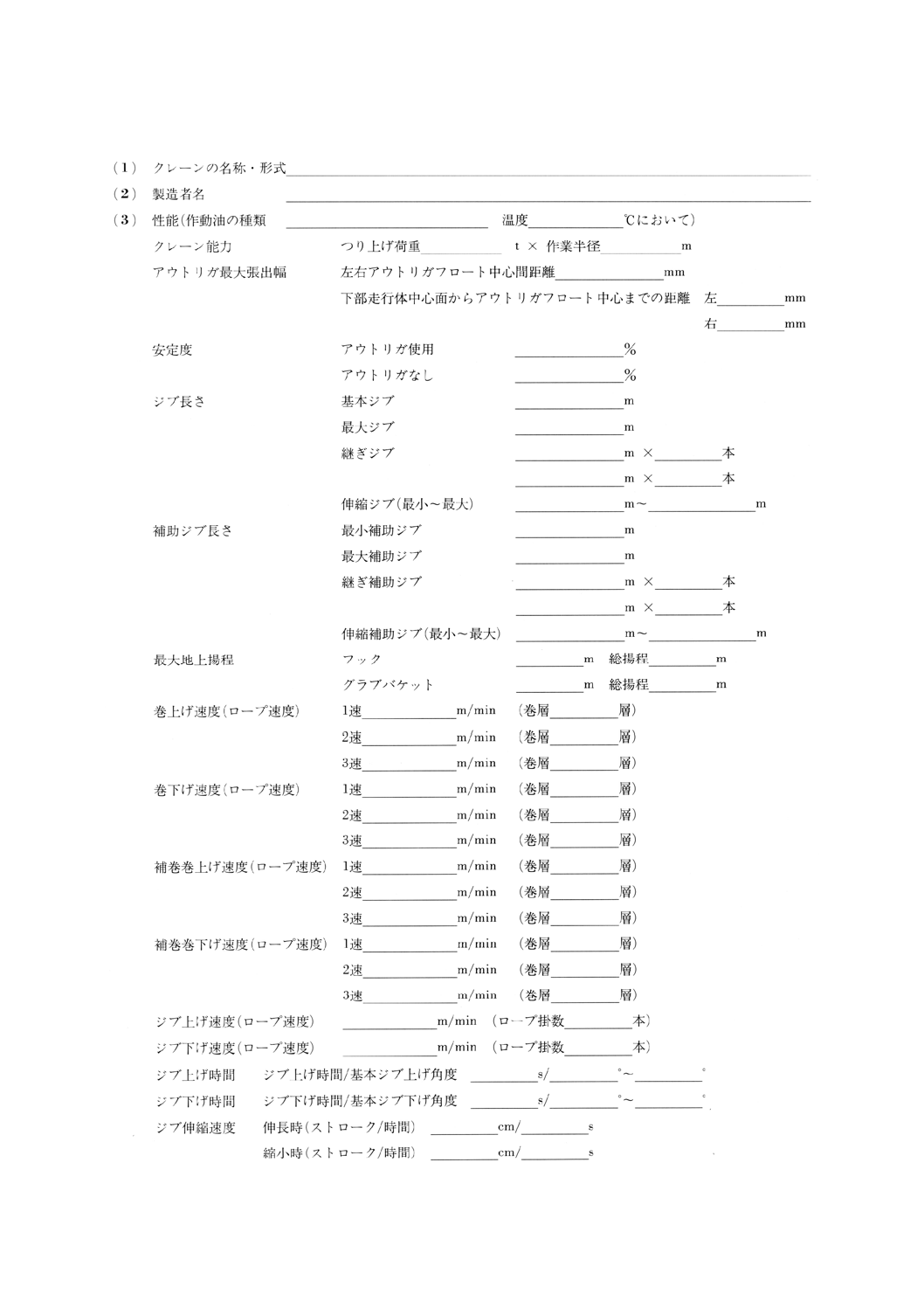

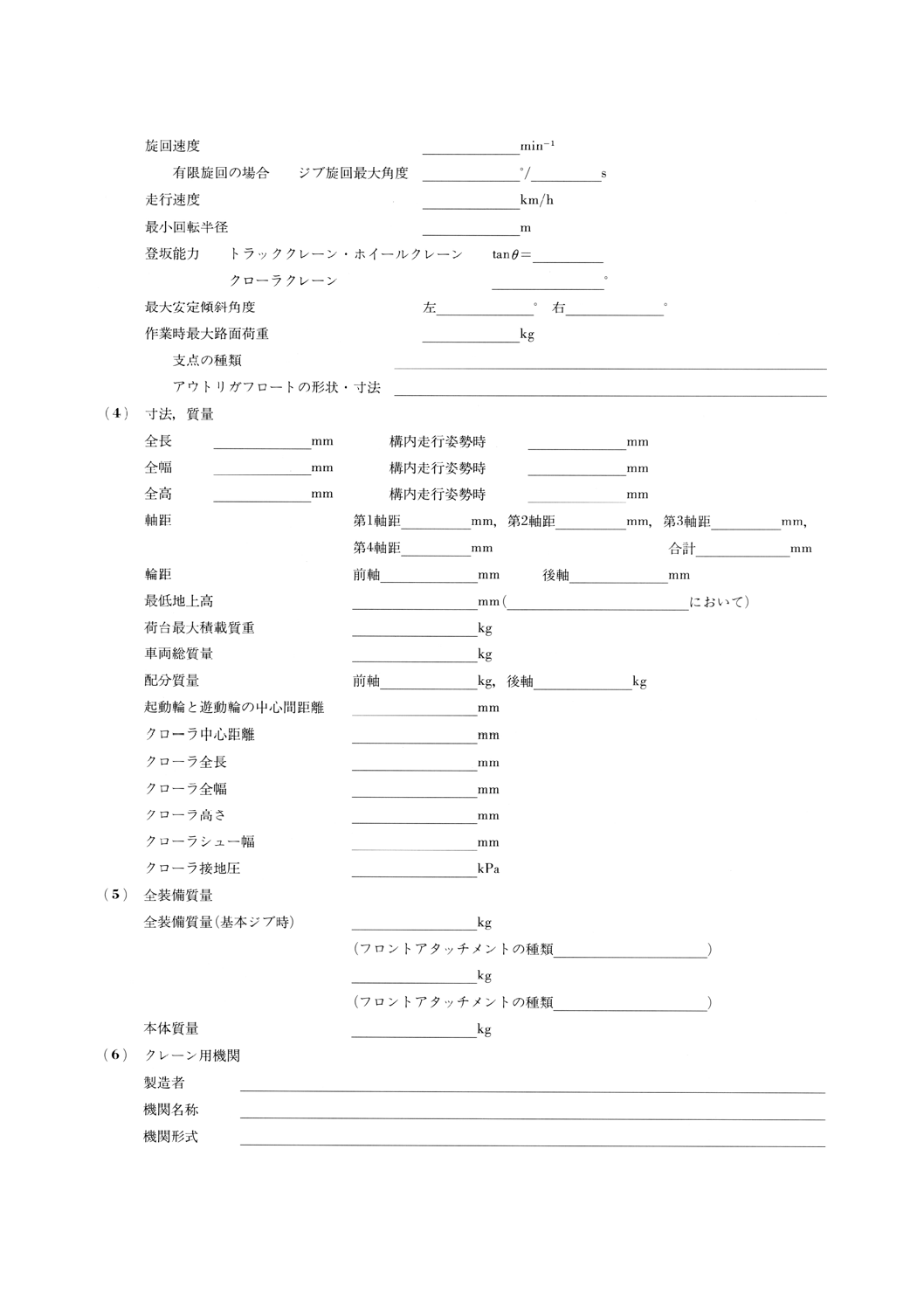

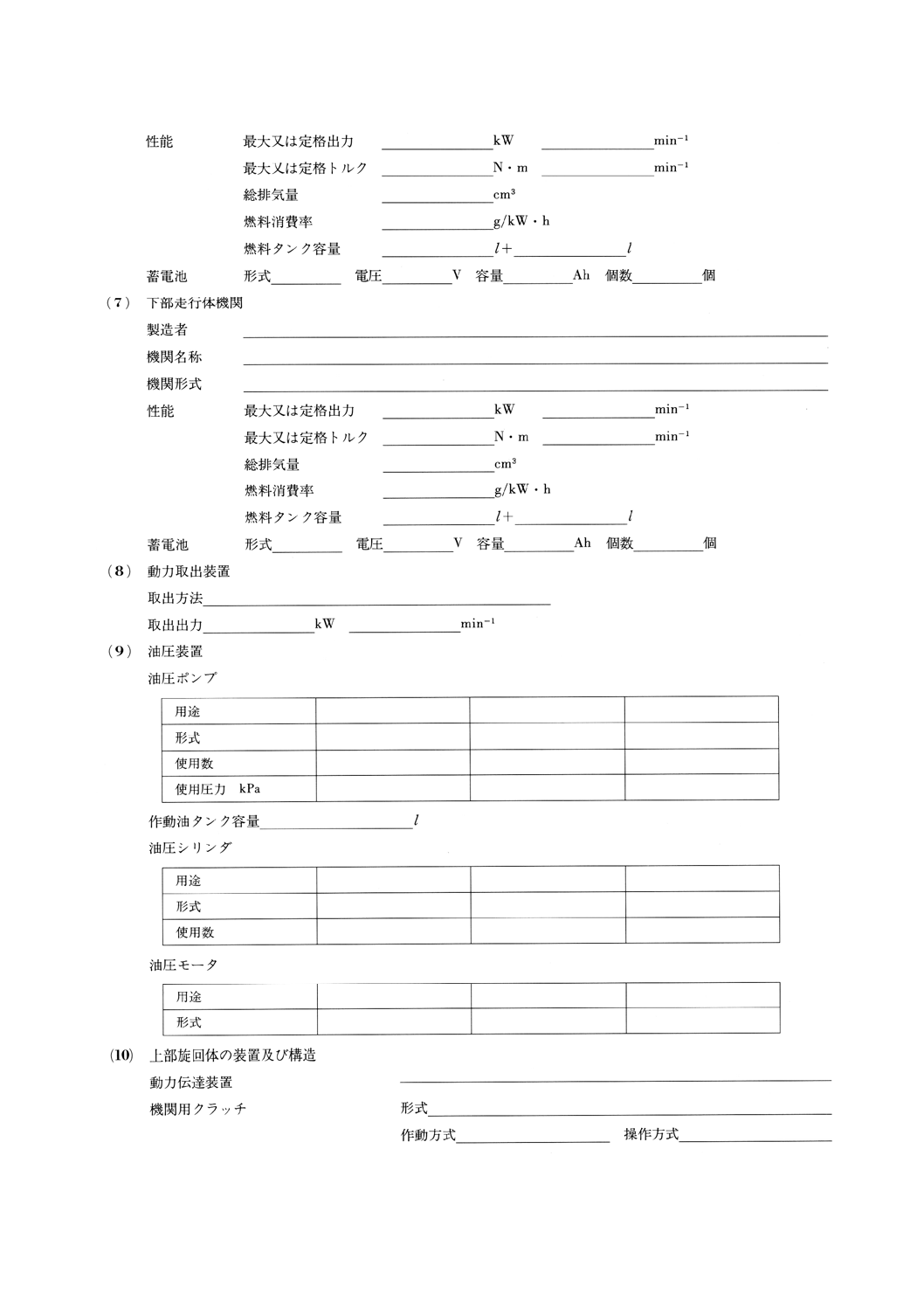

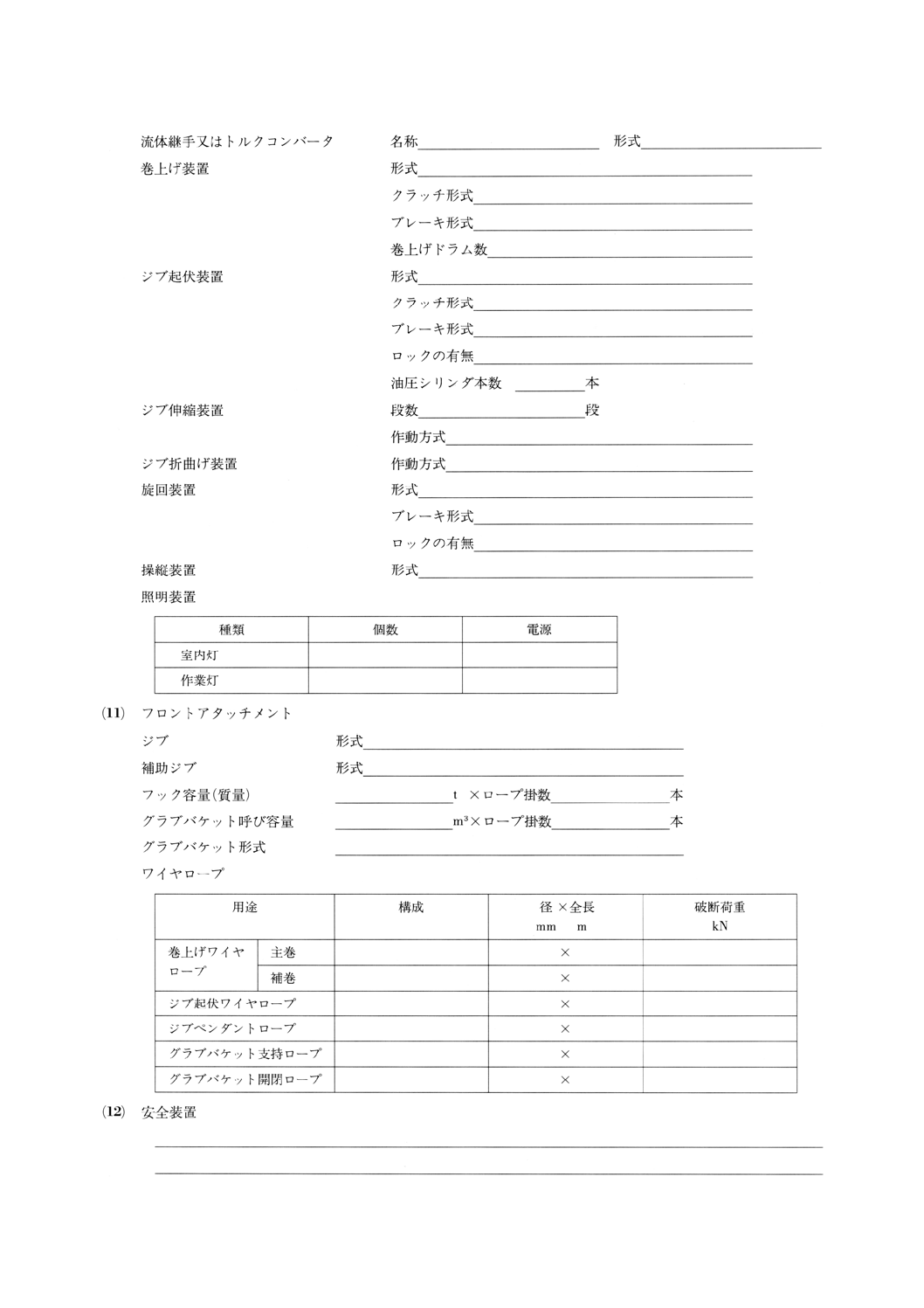

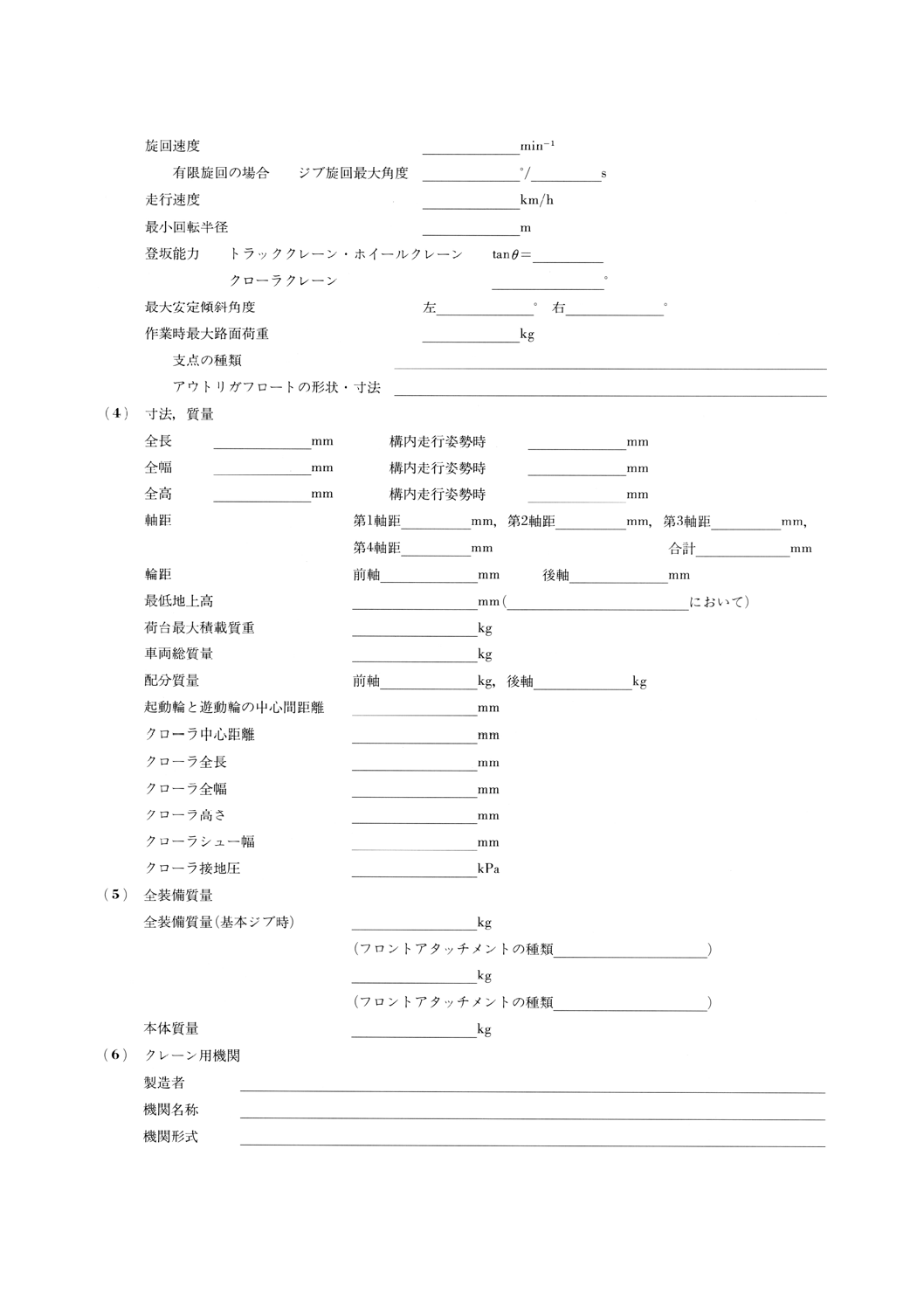

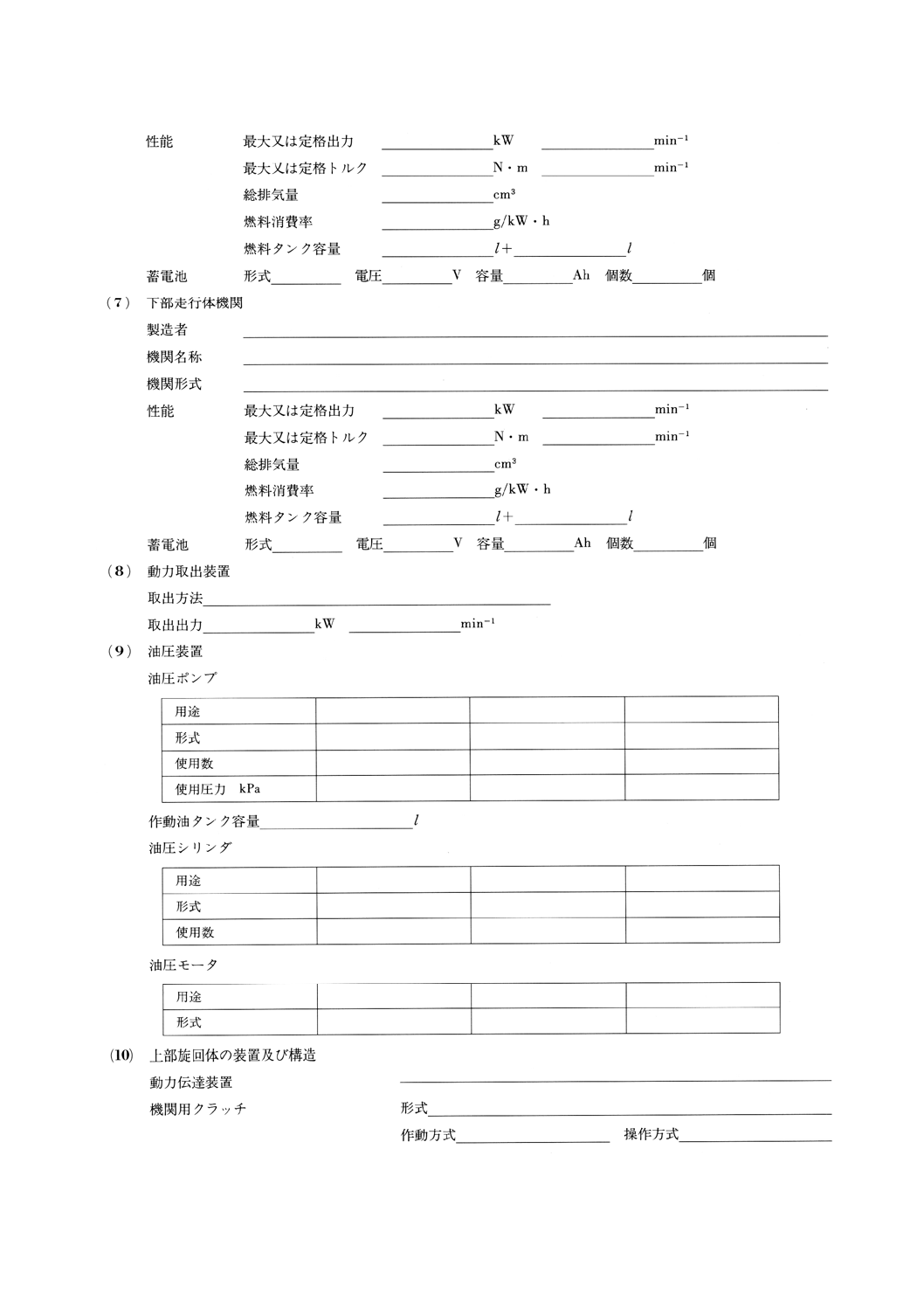

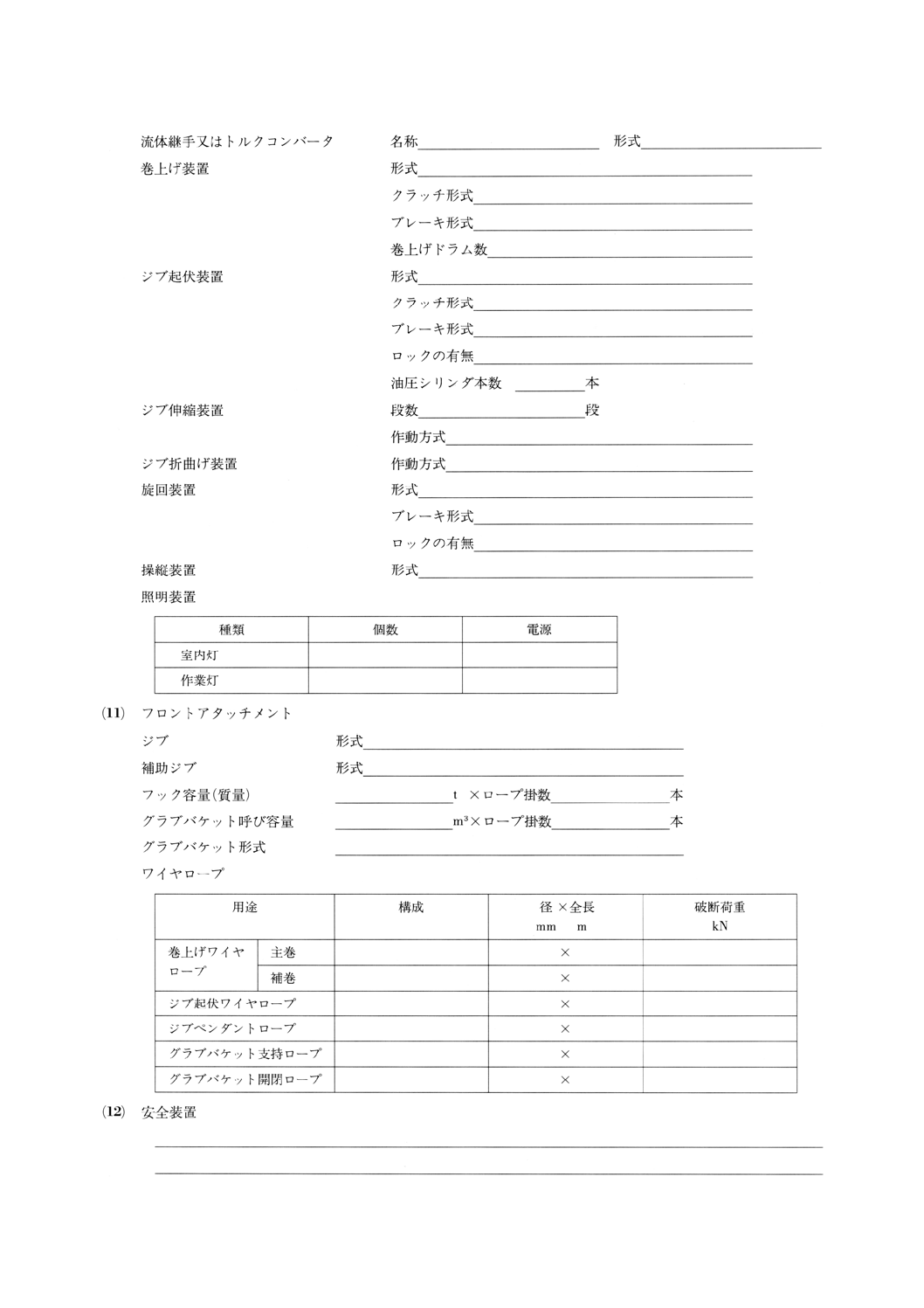

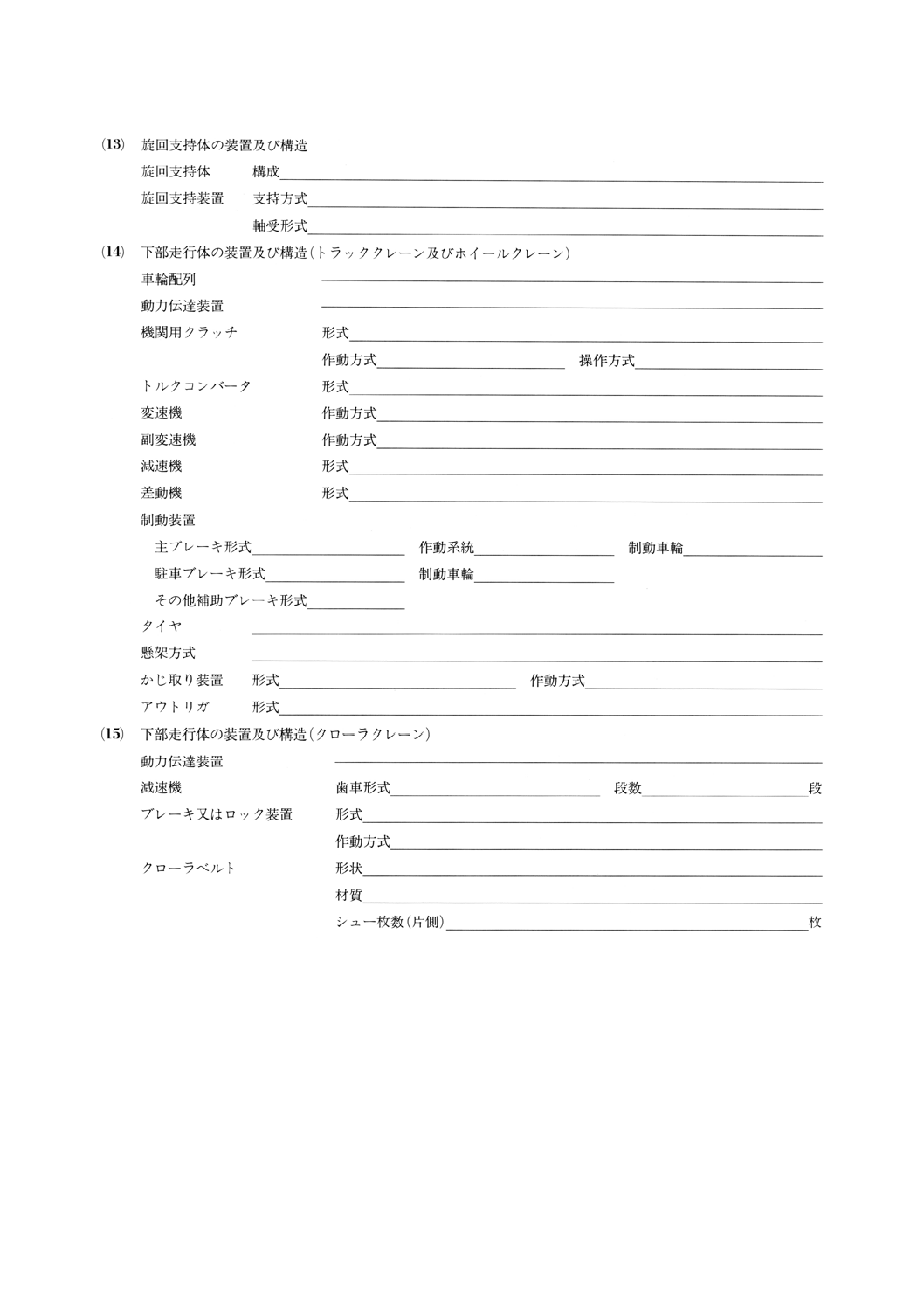

仕様書の様式 仕様書の様式は次のとおりとする。

7.2.1

全般 諸元表の記載項目と記載順序は,原則として7.3による。ただし,諸元表の体裁は,使用目

的に応じて項目を選択することとし,必要に応じて追加してもよい。

7.2.2

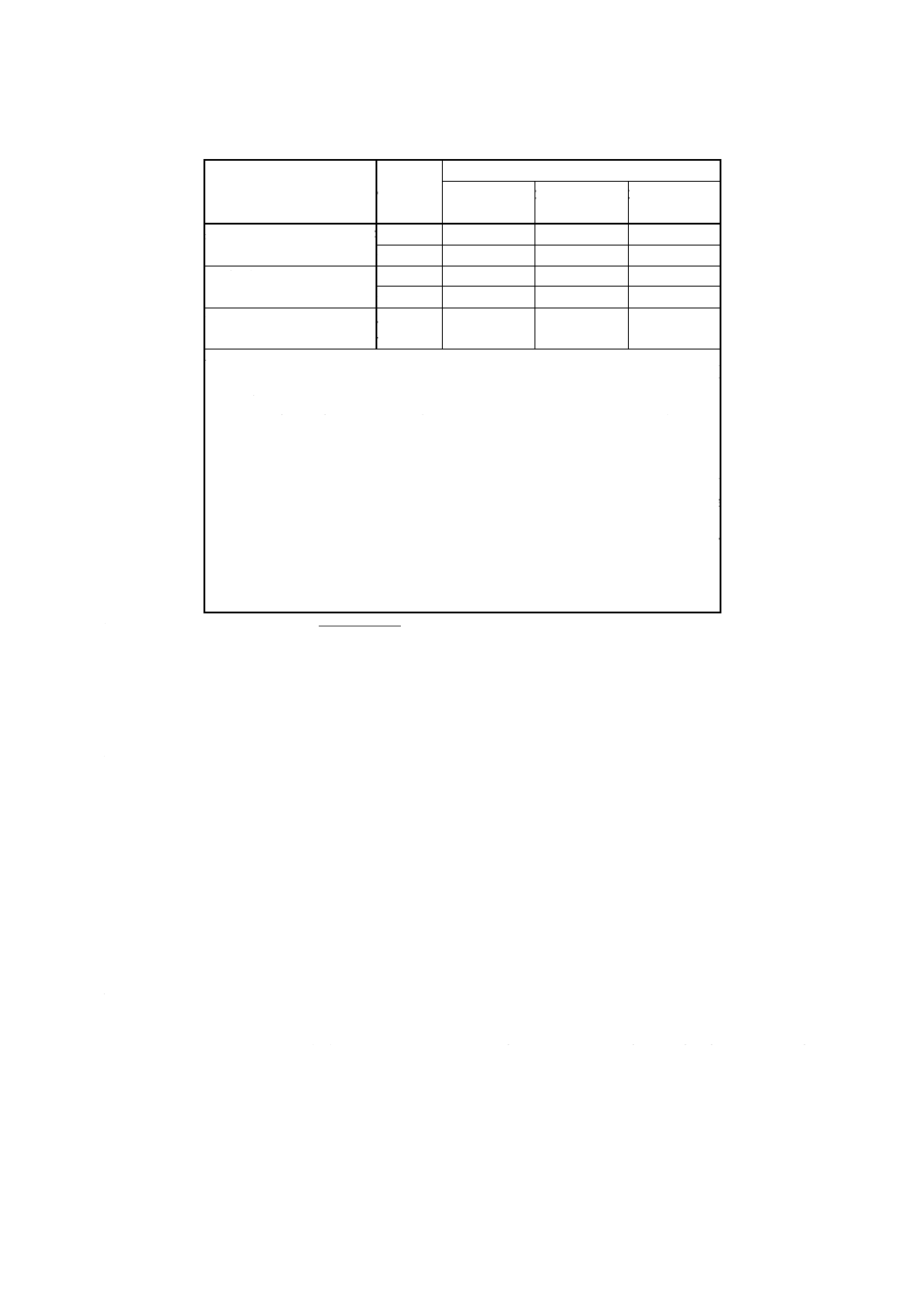

諸元表 諸元表の様式は,付表1による。

7.2.3

全体図 全体図は,走行姿勢にある自走クレーンの外形の概略と主要寸法を示したもので,その様

式は,付図1〜4による。

7.2.4

作業範囲図 作業範囲図の様式は,付図5による。

7.2.5

定格総荷重表 定格総荷重表の様式は,付表2〜4による。

7.3

仕様書の記入要領

7.3.1

一般的記入要領 一般的記入要領は,次による。

a) 仕様書の記載要領で,特にこの規格に規定していないものの意味は,JIS D 0101及びJIS D 0102によ

る。また,油圧駆動式のもので使用する油の種類及び温度の変化によって性能の変化するものについ

ては,これらの条件を併記する。

15

D 6301 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 数値の丸め方 仕様書に記入する数値の丸め方は,特に規定のない限り次のとおりとし,有効数値は

各項による。

1) 主要寸法及び質量関係 最後の数字が1,2の場合は切り捨て,3,4,6,7の場合は5に丸め,8,

9の場合は切り上げる。

2) その他 JIS Z 8401による。

7.3.2

諸元表の記入要領 諸元表の記入要領は,次による。

7.3.2.1

クレーンの名称・形式 製造者が付けたクレーンの名称及び形式を記入する。ただし,クレーン

の名称はJIS B 0146-2による。

7.3.2.2

製造者名 自走クレーンの製造者名を記入する。

7.3.2.3

性能

a) クレーン能力 クレーン能力は,つり上げ荷重×作業半径(つり上げ荷重に対応する最大半径)で表

示する。

b) アウトリガ最大張出し幅 アウトリガを最大に張り出した場合の左右アウトリガフロートの中心間距

離を記入する。記入値は整数位までとする。ただし,左右対称でないものは,下部走行体中心面から

の距離をそれぞれ併記する。

c) 安定度 定格総荷重/安定限界総荷重×100 (%) を記入する。ただし,アウトリガ付きのものは,ア

ウトリガ使用,アウトリガなしについてそれぞれ記入する。

d) ジブ長さ 基本ジブ,最大ジブ及び継ぎジブの各長さをそれぞれ記入する。記入値は小数点以下第2

位までとする。継ぎジブについては本数を記入する。

伸縮ジブについては,基本ジブの最小及び最大の長さを記入する。記入値は小数点以下第2位まで

とする。

e) 補助ジブ長さ 最小補助ジブ,最大補助ジブ及び継ぎ補助ジブの各長さをそれぞれ記入する。記入値

は小数点以下第2位までとする。継ぎ補助ジブについては本数を記入する。

伸縮補助ジブについては,最小及び最大の長さを記入する。記入値は小数点以下第2位までとする。

f)

最大地上揚程 作業範囲内でフック又はグラブバケットが垂直方向に移動する距離のうち,自走クレ

ーン本体の接地面からの地上揚程の最大値をフック,グラブバケットの別に記入する。記入値は小数

点以下第1位までとする。ただし,必要に応じて総揚程を記入するものとする。

g) 巻上げ速度及び巻下げ速度 無負荷時における巻上げワイヤロープの巻上げ時及び巻下げ時のロープ

速度(1)を記入し,そのときの巻層を併記する。記入値は整数位までとする。

注(1) 変速機能をもち,ロープ速度を選択できるものは,各段におけるロープ速度をそれぞれ記入し,

そのときの巻層を併記する。ロープ荷重(力)によってロープ速度が変化するものについては,

その旨を必要に応じて追記する。

h) 補巻巻上げ速度及び巻下げ速度 補巻ワイヤロープの巻上げ時及び巻下げ時のロープ速度(1)を記入し,

そのときの巻層を併記する。記入値は整数位までとする。

i)

ジブ上げ速度及び下げ速度 基本ジブにおいて,無負荷時,原動機定格回転速度におけるジブ起伏ワ

イヤロープのロープ速度を記入し,ロープ掛数を併記する。記入値は小数点以下第1位までとする。

なお,油圧シリンダによってジブを起伏するものは記入しなくてよい。

j)

ジブ上げ時間及び下げ時間 無負荷時,原動機定格回転速度における基本ジブの上げ時間及びその角

度,並びに下げ時間及びその角度を記入する。記入値は整数位までとする。

k) ジブ伸縮速度 ジブが油圧で伸縮するものでは,無負荷時,原動機定格回転速度におけるそのストロ

16

D 6301 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ークと時間を記入する。記入値は整数位までとする。

l)

旋回速度 基本ジブにおいて,無負荷時,原動機定格回転速度における上部旋回体の1分間の旋回数,

又は旋回角度が限定されるものは,ジブ旋回最大角度及びその時間を記入する。

m) 走行速度 走行姿勢における走行速度の最大値を記入する。原則として,JIS D 1016による。

n) 最小回転半径 最大かじ取り角度で徐行したとき,最も外側になるタイヤの路面との接地面の中心が

描く軌跡の半径を記入する。記入値は小数点以下第1位までとし,第2位を切り上げる。クローラク

レーンでは記入しない。

o) 登坂能力 最大積載状態で,走行姿勢において登坂可能な路面傾斜の最大値を,トラッククレーン及

びホイールクレーンの場合はtanθで,クローラクレーンの場合は角度で記入する。記入値は小数点以

下第2位までとし,第3位以下を切り捨てる。

p) 最大安定傾斜角度 空車状態かつ走行姿勢において,車体が左右に傾斜できる角度の最大値を記入す

る。左側の値と右側の値が異なる場合には,それぞれの値を記入し,“左”,“右”を付記する。記入値

は1°(度)未満を切り捨てる。クローラクレーンでは記入しない。

q) 作業時最大路面荷重 全装備状態において定格総荷重に相当する荷をつり,全旋回したときに支点が

路面に及ぼす荷重の最大値を記入する。また,支点の種類(アウトリガ又は車輪の別)及びアウトリ

ガフロートの形状・寸法を併記する。クローラクレーンでは記入しない。

7.3.2.4

寸法,質量

a) 全長 空車状態(2)で,かつ,走行姿勢における全長を記入する。トラッククレーン等の台車方式(3)で

は,構内走行姿勢時の全長も記入する。

注(2) 空車状態とは,JIS D 0102によるほか,外開き式窓,換気装置,荷台などは閉鎖し,車体外の後

写鏡類(ブラケットを含む。)などは取り外した状態をいう。

(3) 台車方式とは,道路運送車両法の保安基準,道路法及び車両制限令が適用され,車両の構造,

その大きさ及び質量が制限されているため,上部旋回体を分解し,別送する方式をいう。

b) 全幅 空車状態(2)で,かつ,走行姿勢における全幅を記入する。クローラクレーンでは,本体の全幅

を記入する。トラッククレーン等の台車方式(3)では,構内走行姿勢時の全幅も記入する。

c) 全高 空車状態(2)で,かつ,走行姿勢における全高を記入する。クローラクレーンでは,本体の全高

を記入する。トラッククレーン等の台車方式(3)では,構内走行姿勢時の全高も記入する。

d) 軸距 3軸以上の場合には,第1軸距,第2軸距……に分けて前から順に記入し,必要に応じてその

合計を付記する。クローラクレーンでは記入しない。

例 1 400mm+1 400mm

e) 軸距 前・後各軸の左右タイヤ踏面の路面との接触面の中心間の距離を記入する。複輪の場合は,複

輪間隔の中心間の距離を記入する。クローラクレーンでは記入しない。

f)

最低地上高 接地面と自走クレーン下部走行体の最下端との距離を記入し,その場所を併記する。

g) 荷台最大積載質量 法規上許容された最大の積載質量を記入する。

h) 車両総質量 最大積載状態における質量を記入する。特に規定しない場合は,運転者1人の質量を55kg

とする。クローラクレーンでは,計算質量を用いてもよい。

i)

配分質量 最大積載状態で,走行姿勢における各車軸の配分質量を記入する。クローラクレーンでは

記入しない。

j)

起動輪と遊動輪の中心間距離,クローラ中心距離,クローラ全長,クローラ全幅,クローラ高さ,ク

ローラシュー幅及びクローラ接地圧 クローラクレーンについて,それぞれの値を記入する。

17

D 6301 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3.2.5

全装備質量

a) 全装備質量 フロントアタッチメントを装備して作業するときの自走クレーンの総質量を記入する。

この場合のフロントアタッチメントは,一般にフック付きの場合とグラブバケット付きの場合をいう。

なお,燃料タンクは満量,冷却水,潤滑油,トルクコンバータ油,作動油などは規定された量とし,

附属工具及び運転者(55kg/人)を含むものとする。

b) 本体質量 全装備質量からフロントアタッチメント,附属工具及び運転者の質量を除いた質量を記入

する。ただし,積載形クレーンではクレーン装置だけの全質量を記入し,その旨を注記する。

なお,油圧式クレーンなどでフロントアタッチメントの着脱が困難なものでは,あらかじめ測定し

たフロントアタッチメントの質量を全装備質量から差し引いてもよい。

7.3.2.6

クレーン用機関

a) 製造者 機関の製造者名を記入する。

b) 機関名称 機関製造者が付けた名称を記入する。

c) 機関形式 サイクル別,冷却方式,シリンダ配置,シリンダ数,過給機の有無及び機関種類を記入す

る。

なお,機関形式上特記すべき特徴がある場合には,これに続けて列記してもよい。

例 4サイクル,水冷,直列形,6気筒,過給機付き,ディーゼル機関

d) 性能 JIS D 1001又はJIS D 0006-2に定められた次の性能を記入する。

最大又は定格出力

回転数を付記する。記入値は整数位までとする。

最大又は定格トルク

回転数を付記する。記入値は小数点以下第1位までとし,第2位以下を切り

捨てる。

総排気量

記入値は整数位までとし,小数点以下を切り捨てる。

燃料消費率

定格出力における値を記入する。記入値は整数位までとし,小数点以下を切

り捨てる。

燃料タンク容量

2個以上のタンクをもつ場合には,タンクごとの容量を“+”の記号を間に

入れて記入する。記入値は整数位までとし,小数点以下を切り捨てる。

蓄電池

JIS D 5301による形式,電圧,容量,個数を記入する。

例 32C24R,12V,32Ah,2個

7.3.2.7

下部走行体用機関 下部走行体用機関をもつものについては,7.3.2.6に準じて記入する。この場

合,クレーン用機関を下部走行体用機関と併用するものは,その旨を明記する。

7.3.2.8

動力取出装置 下部走行体用機関から動力を取り出すものでは,取出方法,取出出力及び回転速

度を記入する。

7.3.2.9

油圧装置

a) 油圧ポンプ 用途別に形式[歯車式,ベーン式,ピストン(プランジャ)式など],使用数,使用圧力

を記入する。

b) 作動油タンク容量 タンク容量を記入する。

c) 油圧シリンダ 用途別に形式及び使用数を記入する。

d) 油圧モータ 用途別に形式[歯車式,ピストン(プランジャ)式など]を記入する。

7.3.2.10 上部旋回体の装置及び構造

a) 動力伝達装置 駆動機関から駆動軸に至る伝達装置の名称を機関からの順序に従って記入する。

18

D 6301 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

例

b) 機関用クラッチ 形式(乾式・湿式の別,単板・複板・多板の別)及び必要に応じて作動方式,操作

方式などを記入する。

c) 流体継手又はトルクコンバータ 名称及び形式を記入する。

d) 巻上げ装置 形式,クラッチの形式,ブレーキの形式(緊縮式,拡張式など)及び巻上げドラム数を

記入する。

e) ジブ起伏装置 形式,クラッチの形式,ブレーキの形式及びロックの有無を記入する。油圧シリンダ

方式のものでは,シリンダの本数を記入する。

f)

ジブ伸縮装置 ジブ伸縮装置のあるものでは,段数及び作動方式を記入する。

g) ジブ折曲げ装置 ジブ折曲げ装置のあるものでは,作動方式を記入する。

h) 旋回装置 形式,ブレーキの形式及びロックの有無を記入する。

i)

操縦装置 形式(手動機械式,手動油圧式,空気式,動力油圧式,電気制御など)を記入する。

j)

照明装置 室内灯,作業灯などの個数及び電源を記入する。

7.3.2.11 フロントアタッチメント ジブ及び補助ジブの形式,フック容量並びにロープ掛数について記入

する。

グラブバケットでは,呼び容量,ロープ掛数,グラブバケットの形式などを記入する。

ワイヤロープについては,その構成,直径及び長さ,並びに破断荷重(力)を記入する。

7.3.2.12 安全装置 警報装置を含めクレーンとして必要な安全装置を列記する。

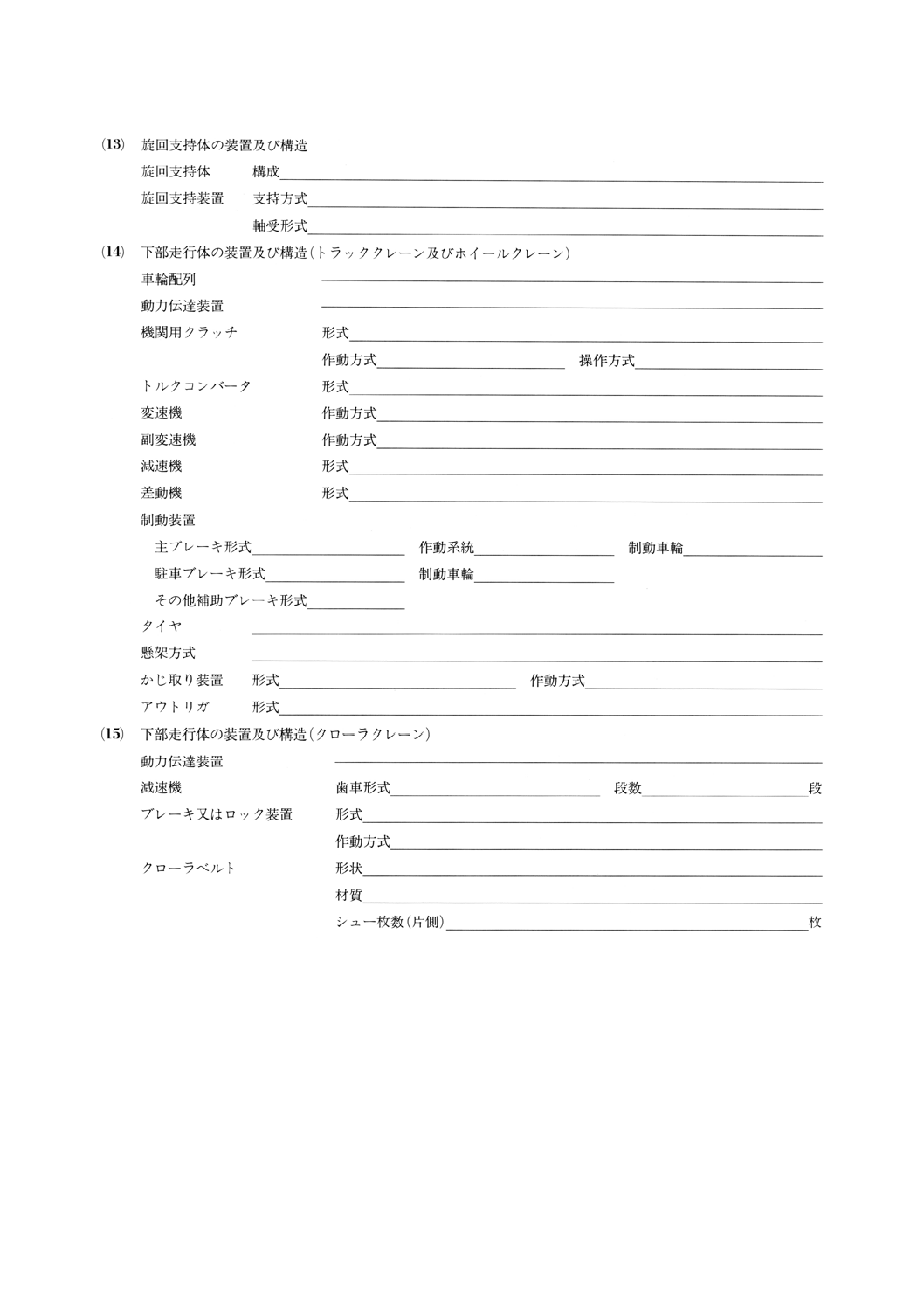

7.3.2.13 旋回支持体の装置及び構造

a) 旋回支持体の構成 旋回支持体の構成について下部走行体から順次記入する。

例 下部走行体−(サブフレーム)−旋回サークル−上部旋回体

b) 旋回支持装置 上部旋回体の支持方式(旋回サークルなど)及び軸受形式(ローラ式,ボール式など)

を記入する。

7.3.2.14 下部走行体の装置及び構造(トラッククレーン及びホイールクレーンの場合)

a) 車輪配列 4.5.3c)によって記入する。

b) 動力伝達装置 走行駆動機関から駆動軸に至る伝達装置の名称を機関からの順序に従って記入する。

例 機関−クラッチ−変速機−推進軸−減速機−差動機

c) 機関用クラッチ 形式(乾式・湿式の別,単板・複板・多板の別)及び必要に応じて作動方式,操作

方式などを記入する。

トルクコンバータの場合には,形式のところに,次の例によって記入し,直結装置を内蔵する場合

にはその旨を括弧書きする。

例 トルクコンバータ 3要素1段2相形(ロックアップ付き)

d) 変速機 作動方式を記入する。

e) 副変速機 副変速機をもつものについては,作動方式を記入する。

f)

減速機 ハイポイド歯車,平歯車,はすばかさ歯車,遊星歯車などの別を記入する。

g) 差動機 差動歯車の形式(平歯車,かさ歯車などの種類)などの別を記入する。

h) 制動装置 主ブレーキについては,形式,作動系統及び制動車輪を記入する。駐車ブレーキについて

は,形式,制動車輪を記入する。その他の補助ブレーキについては形式を記入する。

例 主ブレーキ 空気油圧複合式,前後ディスク,2系統,前2輪,後2輪制動

19

D 6301 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

駐車ブレーキ 空気式推進軸制動形スプリングブレーキ,前輪

補助ブレーキ 排気管開閉式排気ブレーキ

i)

タイヤ JIS D 4202又はJIS D 6401によって規定されたタイヤの呼び及び空気圧を記入する。JISに

規定がないものについては,JATMA year book(日本自動車タイヤ協会規格)によって規定されたタ

イヤの呼びを記入する。

例 385/95 R25 170E ROAD 882kPa

j)

懸架方式 各車輪のフレームへの取付方式(油圧式,固定式,スプリング式など)を記入する。エコ

ライザのあるものは,その旨を付記する。

k) かじ取り装置 かじ取り機構の主要装置の形式を記入する。また,作動方式(油圧式,機械式など)

を記入する。

l)

アウトリガ 形式(H型,X型等の別及び機械式,油圧式など)を記入する。

7.3.2.15 下部走行体の装置及び構造(クローラクレーンの場合)

a) 動力伝達装置 駆動機関から駆動軸に至る動力伝達装置の名称を機関からの順序に従って記入する。

b) 減速機 歯車形式,段数などを記入する。

c) ブレーキ又はロック装置 形式(乾式・湿式の別,バンド式・多板式など),作動方式(油圧式,機械

式など)を記入する。

d) クローラベルト 形状(組立式,一体式の別),クローラシューの材質及び片側の枚数を記入する。

7.4

全体図,作業範囲図及び定格総荷重の記入要領 全体図,作業範囲図及び定格総荷重の記入要領は,

次のとおりとする。

7.4.1

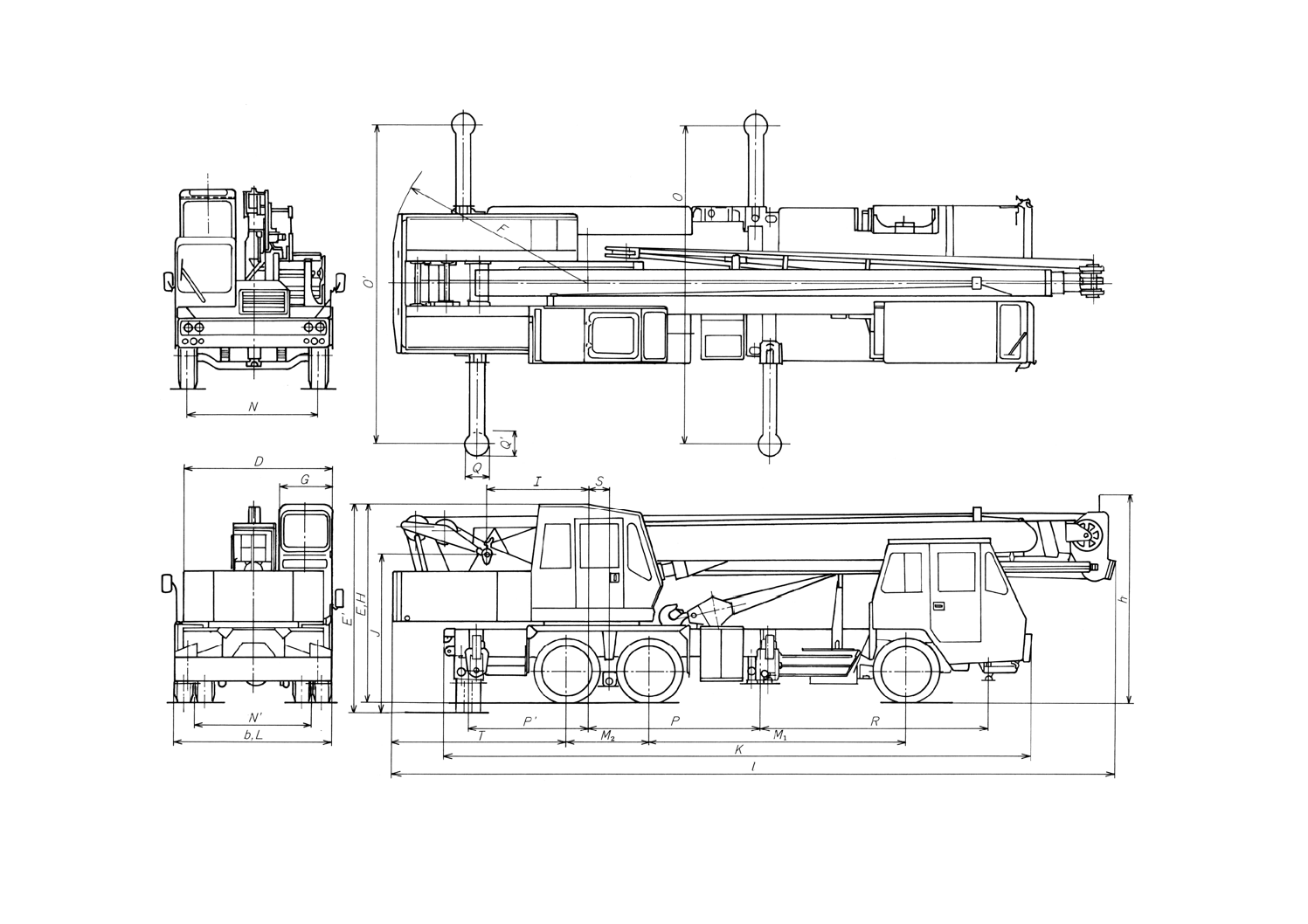

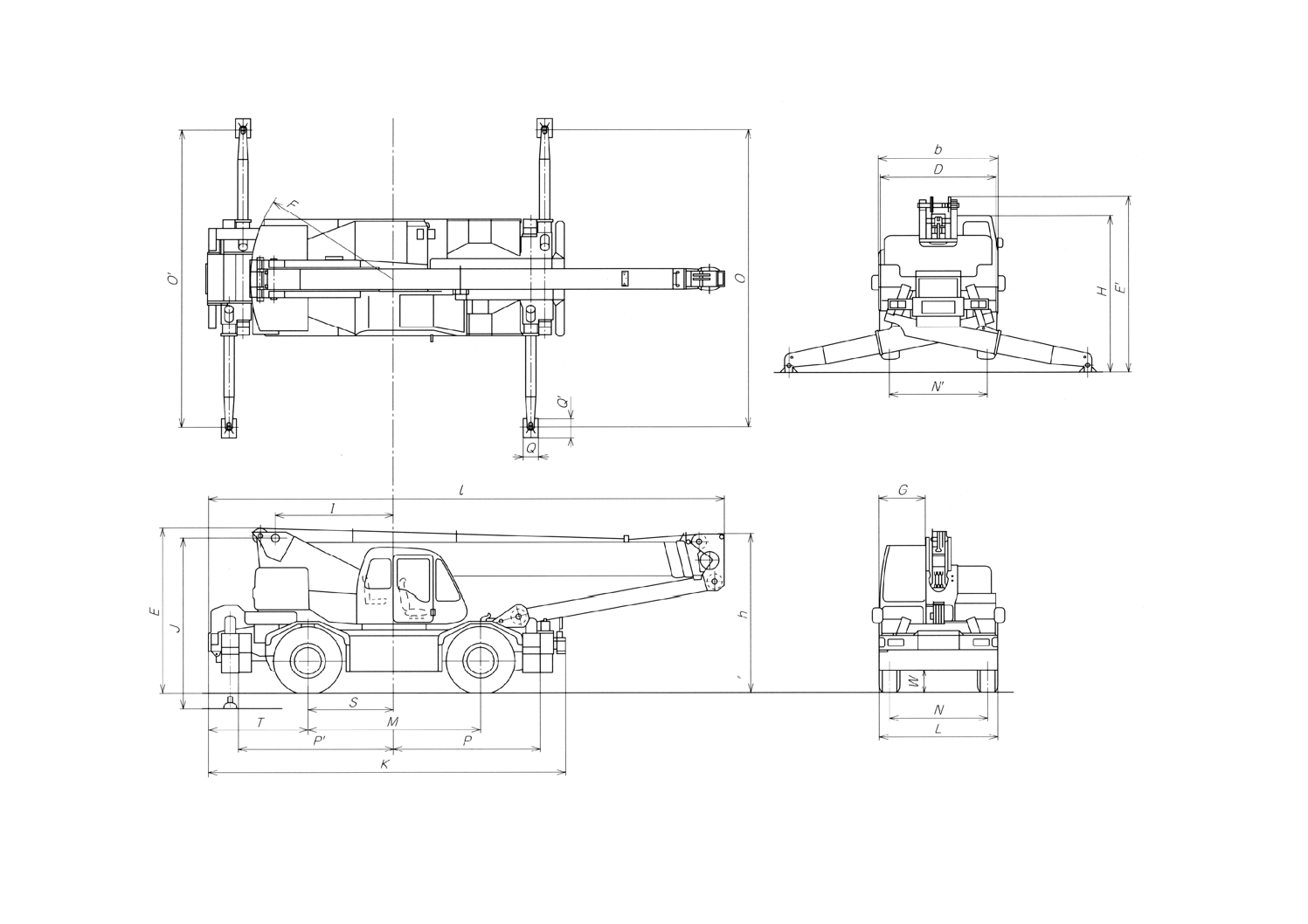

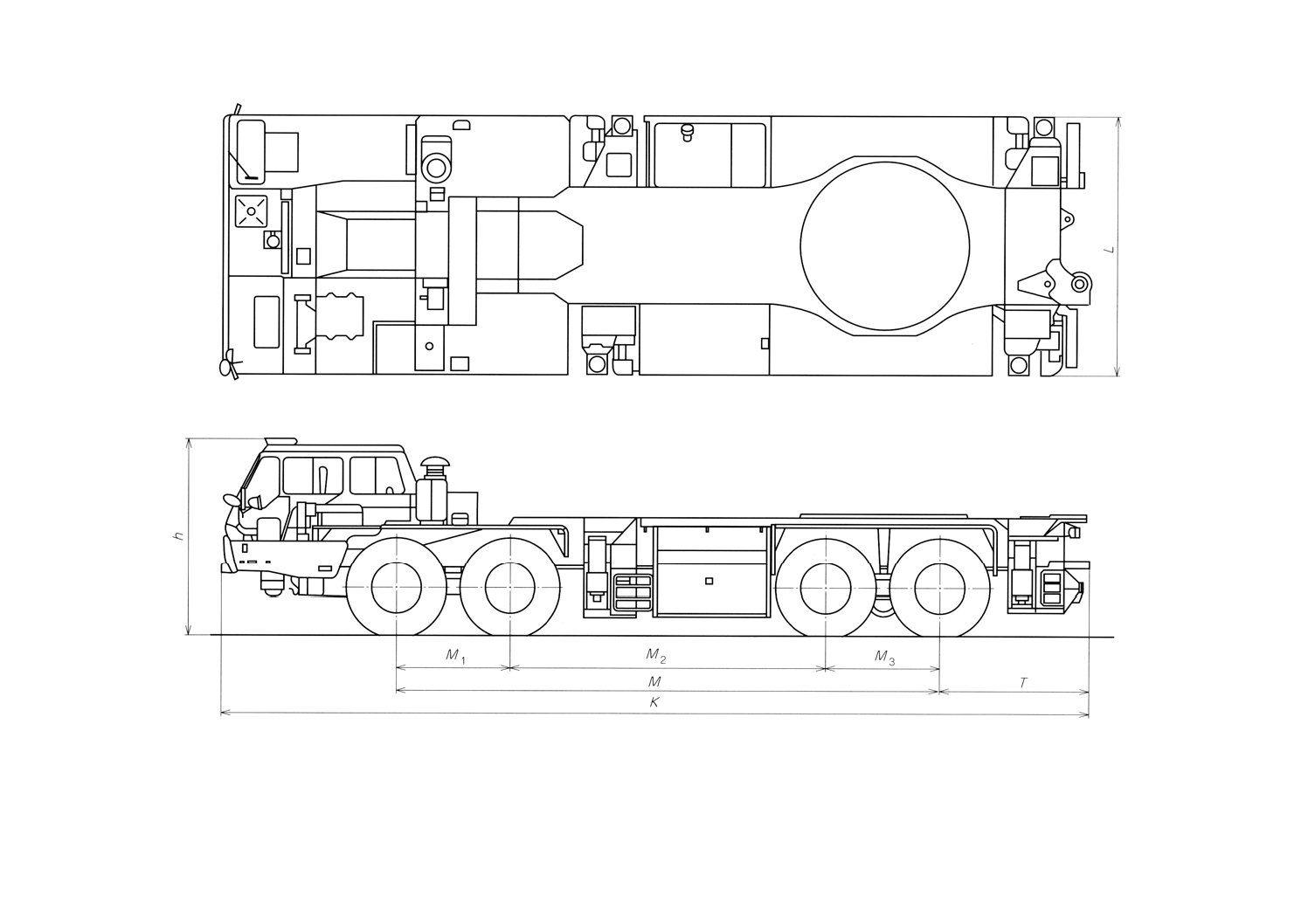

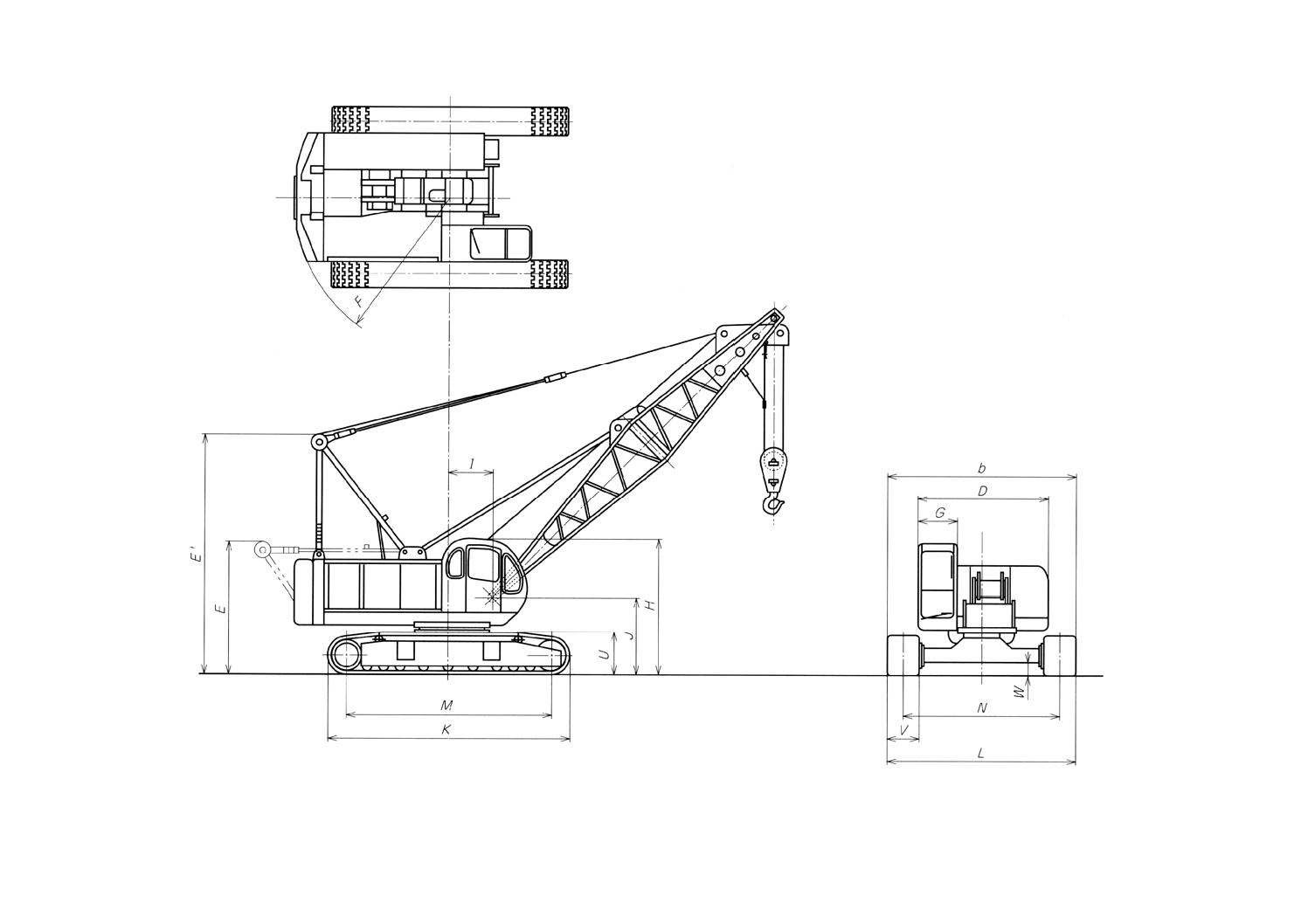

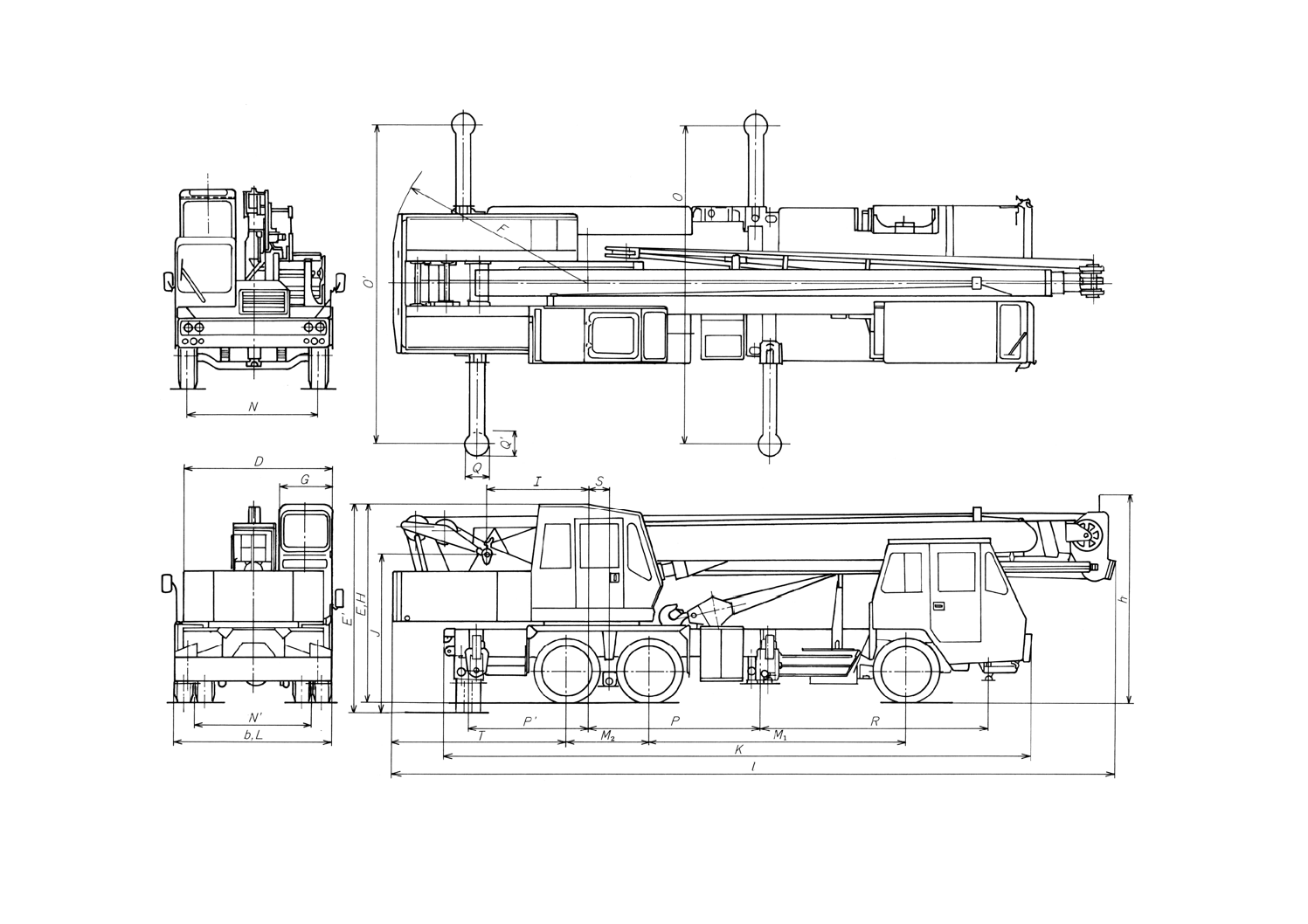

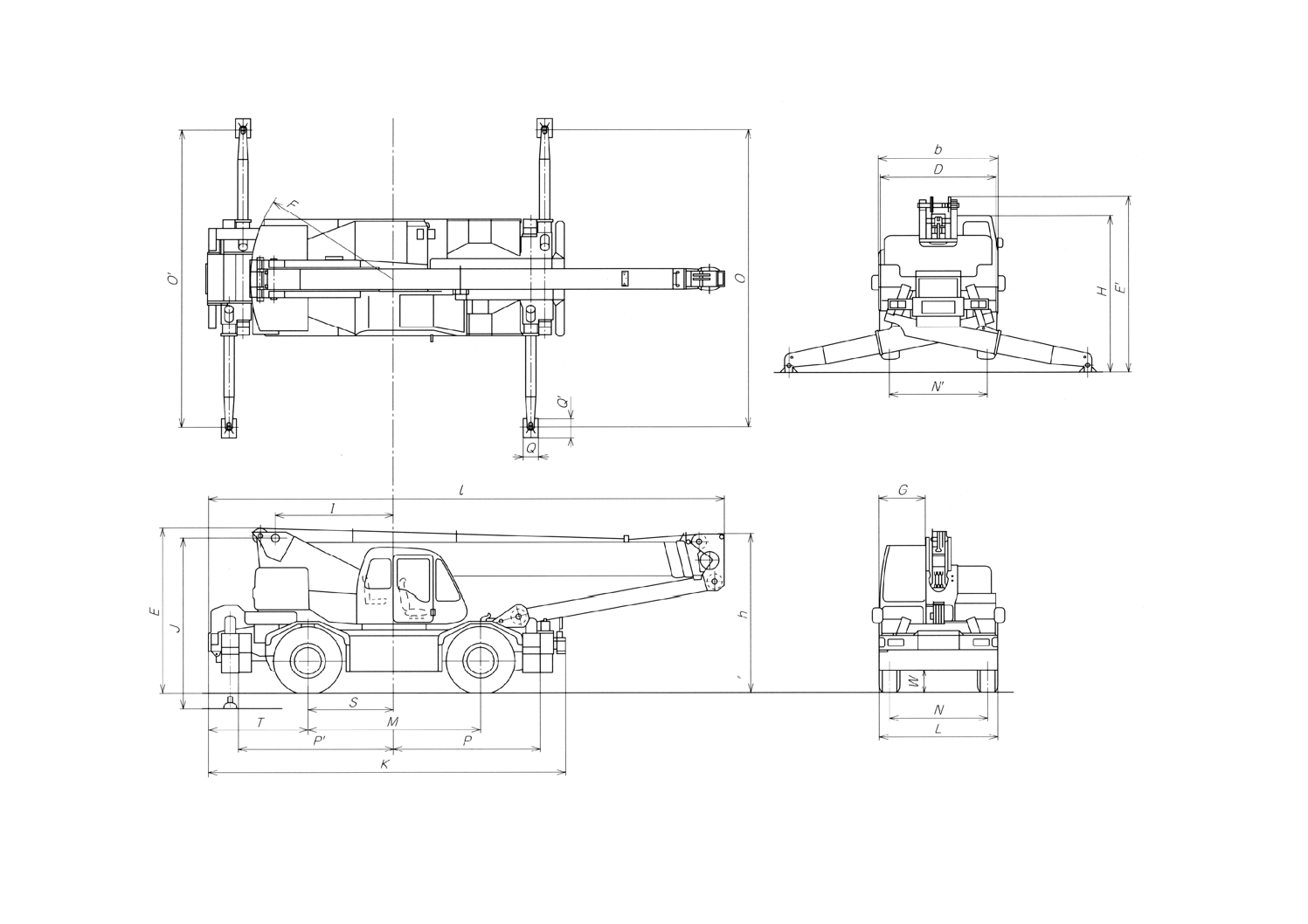

全体図 全体図(付図1〜4)に記入する主要寸法及びその内容は,次のとおりとする。

a) 全長 (lmm) 付図に示す寸法をとる。

b) 全幅 (bmm) 付図に示す寸法をとる。

c) 全高 (hmm) 付図に示す寸法をとる。

d) 上部旋回体の最大幅 (Dmm) 上部旋回体の最大幅。

e) 上部旋回体高さ (E,E'mm) 接地面から上部旋回体最上端までの高さ。この場合,走行姿勢をE,

作業姿勢をE′と呼ぶ。

f)

後端旋回半径 (Fmm) 旋回中心から旋回体後端最外側部までの距離。

g) キャブ幅 (Gmm) キャブ幅の最大幅。

h) キャブ高さ (Hmm) キャブ付きの場合,接地面からキャブ最上端までの高さ。

i)

ジブフートピンの水平取付距離 (Imm) 旋回中心からジブフートピンまでの水平距離。

j)

ジブフートピンの取付高さ (Jmm) 作業時における接地面からジブフートピン中心までの高さ。

k) 下部走行体全長 (Kmm) 下部走行体の最大長さ。

l)

下部走行体全幅 (Lmm) 下部走行体の最大幅。

m) 軸距 [M (M1,M2,M3) mm] 前後車輪の中心間の水平距離。3軸以上の場合は前から順に隣接軸距

(M1,M2,M3,……) を記入し,必要な場合は合計値を記入する。

例 4 400+1 300=5 700

n) 輪距 (N,N'mm) 左右タイヤの路面との接触面の中心距離。複輪の場合は,複輪間隔の中心距離。

この場合,前輪距をN,後輪距をN'と呼ぶ。クローラクレーンの場合は,左右クローラベルトの中心

距離。

o) アウトリガ最大張出し幅 (O,O'mm) アウトリガを最大に伸ばした状態の左右アウトリガフロート

20

D 6301 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の水平中心距離。この場合,前アウトリガの最大張出幅をO,後アウトリガの最大張出幅をO′と呼

ぶ。ただし,左右対称でないものは,自走クレーン中心面からの距離を併記する。

p) アウトリガ取付位置 (P,P'mm) 旋回中心からアウトリガ取付位置までの水平距離。この場合,旋

回中心から前をP,旋回中心から後をP'と呼ぶ。

q) アウトリガフロート寸法 (Q,Q'mm) アウトリガフロートの前後方向の長さをQ,左右方向の長さ

をQ'と呼ぶ。また,円形の場合はその直径をQと呼ぶ。

r) フロントジャッキ取付位置 (Rmm) フロントジャッキがある場合は,前アウトリガ中心からフロン

トジャッキ中心までの水平距離。

s)

上部旋回体取付位置 (Smm) 上部旋回体中心から下部走行体後軸又は複軸中心までの水平距離。

t)

後オーバハング (Tmm) 最後車軸中心からクレーン又は下部走行体の最後部までの水平距離。

u) クローラ高さ (Umm) クローラクレーンの場合,接地面からクローラベルト最上面までの高さ。

v) クローラシュー幅 (Vmm) クローラクレーンの場合,クローラシューの幅。

w) 最低地上高 (Wmm) 接地面から接地部を除いた下部走行体の最下端までの高さ。ブレーキドラムな

どを除く。

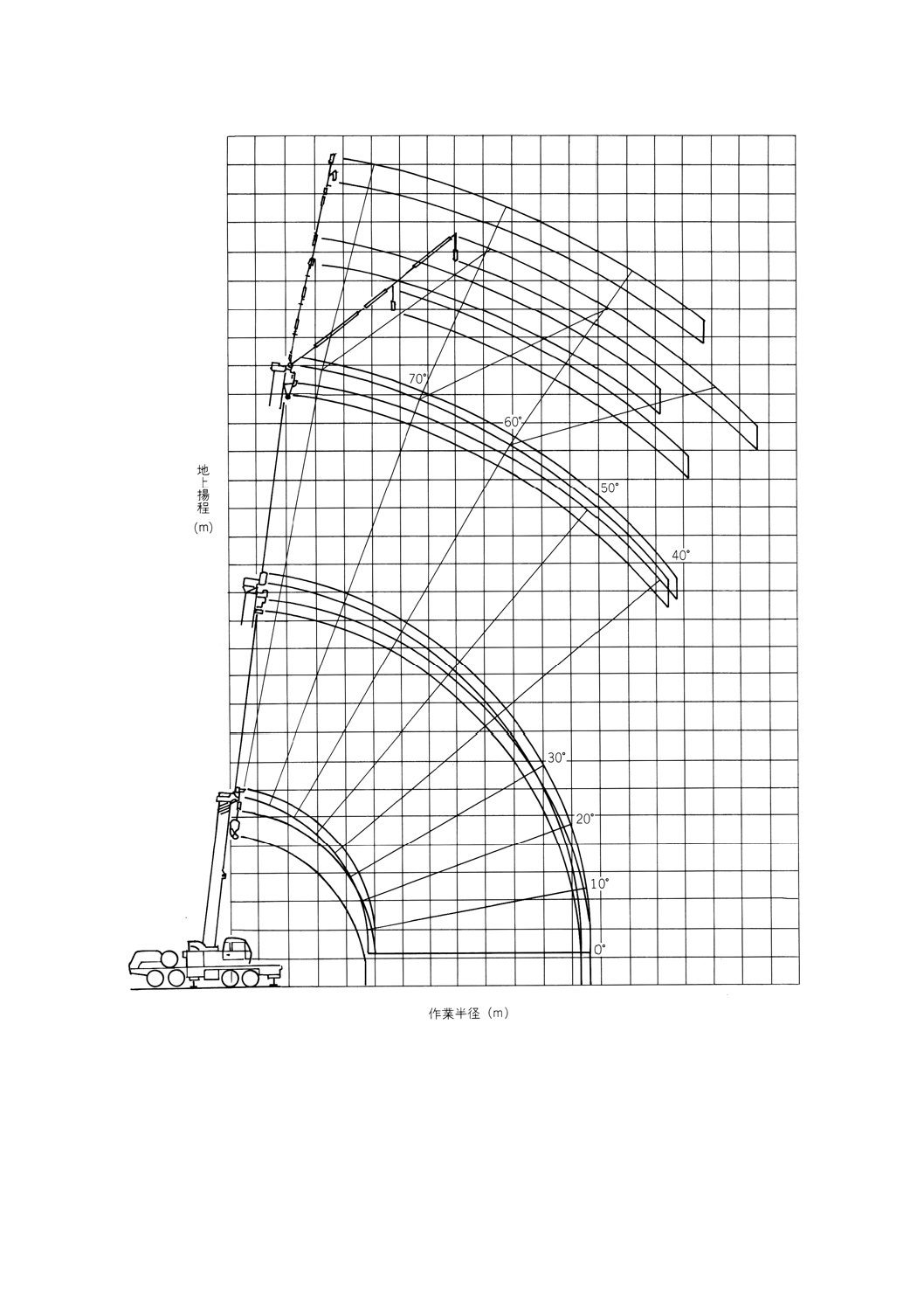

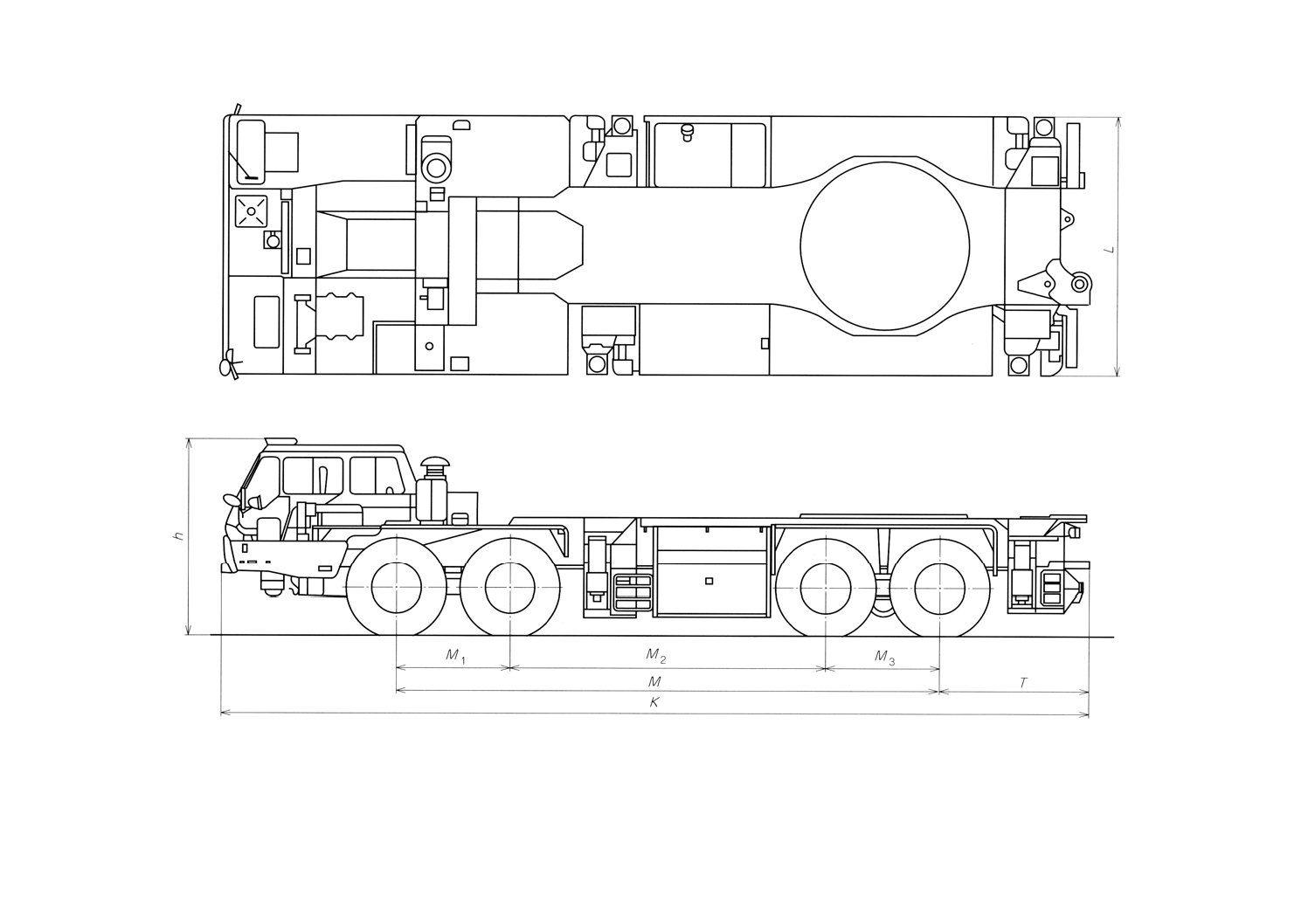

7.4.2

作業範囲図及び定格総荷重表 作業範囲図及び定格総荷重表に記入する項目及びその内容は,次の

とおりとする。

a) ジブ長さ (Am) ジブフートピンの中心とジブポイント間の距離。各ジブ長さ (A,A1,A2,……) を

記入する。

b) ジブ角度 (α°) ジブ基準線と水平線とのなす角度。ジブを最も起こしたときの角度を含み,変化す

る角度を表示する。

c) ジブ折り曲げ角度 (β°) 主ジブ基準線と折り曲げジブ基準線とのなす角度。

d) 補助ジブ長さ (Bm) 補助ジブフートピンの中心と補助ジブポイントピン間の距離。各補助ジブ長さ

(B,B1,B2……) を記入する。

e) オフセット角度 (θ°) ジブ基準線と補助ジブ基準線とのなす角度。オフセット角度が変化するもの

にあっては,変化する角度も表示する。

f)

作業半径 (Cm) 旋回中心からフック中心線(グラブバケットの場合は,グラブバケット中心線)ま

での距離。定格総荷重表には,以下の作業半径と定格総荷重を必ず記入する。

g) 最小作業半径 (Em) ジブ最大角度における作業半径。

h) つり上げ荷重時の最大作業半径 (Fm) つり上げ荷重を負荷できる作業半径のうち,その最大値。

i)

最大作業半径 (Gm) 定格総荷重を負荷できる作業半径のうち,その最大値。

j) 地上揚程 (Dm) 各作業半径においてフックを最高に上げた場合,地面からフック最下端までの距離。

作業範囲図に曲線で記入する。

グラブバケットを使う場合は,グラブバケット地上揚程(地面から開いた状態のグラブバケット最

下端までの距離)を記入するか,又はジブポイントピンからグラブバケット最下端までの略図及び寸

法を記入する。

k) 定格総荷重 (Ht) 各ジブ長さと各作業半径において許容できる最大の荷重(つり荷のほか,フック

又はグラブバケットなどのつり具を含めた荷重)。

なお,アウトリガ張出し幅,旋回領域などによって定格総荷重が異なる場合には,それらも記入す

る。

21

D 6301 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8. 性能試験方法

8.1

試験項目 この試験は,原則として次の項目について行うが,自走クレーンの形式などに応じて,

試験項目の一部を省略することができる。

8.1.1

機関性能試験

8.1.2

定置試験

a) 主要寸法測定

b) 質量測定

c) 操縦装置操作力測定

8.1.3

クレーン性能試験

a) フック付きクレーン性能試験

b) グラブバケット付きクレーン性能試験

8.1.4

油圧装置試験

a) 油圧機器試験

b) 自然降下試験

c) 調整圧力試験

8.1.5

走行試験

a) 走行速度試験

b) 走行ブレーキ試験

c) 登坂試験

d) 最小回転半径試験

e) 最大傾斜安定角度試験

8.2

試験準備 この試験を行うため,次の準備をする。

8.2.1

図書 性能試験に際しては,自走クレーン諸元表,全体図,作業範囲図及び定格総荷重表を準備す

る。

8.2.2

整備 試験は,原則として運転整備状態で行う。試験開始前には十分にならし運転を行い,機関は

特に指定しない限り定格回転速度とする。タイヤ空気圧,アウトリガの張出し,ジブ方向,試験荷重は,

試験前にあらかじめ所定の能力を確認しておく。

8.2.3

試験場 試験は,特に指定するもののほか,十分な広さをもつ水平堅土上で行う。登坂試験は,で

きる限り一様な急坂路で行う。

8.2.4

試験用計器及び器具 試験用計器及び器具は試験前に検査し,機能の可否,誤差などを確かめて補

正しておく。

8.3

測定項目及び測定方法 各試験における測定項目及び測定方法は,次のとおりとする。

8.3.1

寸法 JIS B 7512,JIS B 7516及びJIS B 7507に規定する巻尺,直尺及びノギスを用いて測定する。

測定精度は,測定対象の0.2%以内又は1mmのいずれか大きい方とする。ただし,ノギスの最小目盛は0.1mm

以下とする。

8.3.2

質量 台はかり,懸垂はかり,抵抗線ひずみ計式荷重計などを用いて測定する。測定精度は,測定

対象の1%以内又は10kg以内のいずれか大きい方とする。

8.3.3

操作力 ばね式懸垂指示はかり,抵抗線ひずみ計式操作力計などを用いて測定する。測定精度は,

測定対象の5%以内又は5N以内のいずれか大きい方とする。

22

D 6301 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.3.4

角度 水準器付きの角度計,JIS B 7510に規定する水準器及びJIS B 7516に規定する直尺を用いて

測定する。測定精度は,測定対象の3%以内又は1°以内のいずれか大きいほうとする。

8.3.5

回転速度 電子式カウンタなどを用いて測定する。測定精度は,測定最高回転数の±0.5%とする。

8.3.6

温度 JIS Z 8704又はJIS Z 8705によって測定する。測定精度は,1℃以内とする。

8.3.7

時間 ストップウオッチ又は電子式カウンタを用いて測定する。測定精度は,0.1s以内とする。

8.3.8

荷重試験 荷重試験に用いるおもりは,100kgまで調整できるものとする。

8.3.9

最小回転半径 最小回転半径測定には,走行軌道円の直径を測定できる長さの鋼製巻尺を用いる。

巻尺の最小目盛は1mmとする。

8.3.10 調整圧力 JIS B 7505に規定する圧力計を用いて測定する。計器の最小目盛は1MPa以下とする。

8.4

機関性能試験 試験を行う自走クレーンに装備される機関は,各試験に先立ちJIS D 1001及びJIS D

0006-2に準じて試験を行う。ただし,あらかじめ機関製造者の作成した性能試験成績表がある場合は,こ

の試験を省略してもよい。

8.5

定置試験

8.5.1

主要寸法測定 主要寸法測定は,次のとおりとする。

a) 7.3.2.3に規定するアウトリガ最大張出し幅,ジブ長さ,補助ジブ長さ及び最大地上揚程,並びに7.3.2.4

に規定する全長,全幅,全高,軸距,輪距,最低地上高及びクローラの各寸法を鋼製巻尺又は金属製

直尺で測定する。

b) 各ワイヤロープの径は,その外接円の直径をノギスによって測定する。

c) 各ドラム,シーブの径をパスなどによって測定し,ワイヤロープ径に対するドラム又はシーブピッチ

円径(径の異なるドラムについては最小のピッチ円径)の倍率を算出する。

8.5.2

質量測定 質量測定は,次のとおりとする。

a) 車両総質量,配分質量,全装備質量及び本体質量 7.3.2.4及び7.3.2.5に規定した条件によって,車両

総質量,配分質量,全装備質量及び本体質量を測定する。

b) クローラ接地圧 クローラ接地圧は,4.5.2c)に規定する方法によって算出する。ただし,クローラ接

地面積の算出は4.5.2b)による。

8.5.3

操縦装置操作力試験 クレーン操作用レバー,ペダルなどの操作力,移動距離を測定する。測定点

は,レバーの握り及びペダルの中央点とし,移動距離は,測定点の移動の直線距離とする。

8.6

クレーン性能試験

8.6.1

フック付きクレーン性能試験 フック付きクレーン性能試験は,次のとおりとする。

8.6.1.1

安定度試験 クレーンの安定に関して最も不利な条件で,定格総荷重/0.78の荷をつって地切り

できるかどうかを確認する。

8.6.1.2

巻上げ試験 試験を行うジブに対応する定格総荷重を地切りの後,あらかじめ定められた一定距

離を定格速度で巻き上げてその所要時間を測定し,巻上げ速度(4)を算出する。ただし,荷の移動距離の測

定が困難な場合は,定められた長さのワイヤロープを巻き上げるのに要する時間を測定して巻上げ速度を

算出してもよい。

注(4) ロープ速度をドラムの1層目以外で測定した場合は計算によって換算してもよい。変速機能をも

ちロープ速度を選択できるものでは,各段におけるロープ速度をそれぞれ記入し,そのときの

巻層を併記する。ロープ荷重(力)によってロープ速度が変化するものについては,その旨を

必要に応じて記入する。

23

D 6301 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.6.1.3

巻下げ試験 8.6.1.2と同じ条件でブレーキ作用の確認のほか,荷を降下させ,あらかじめ定めら

れた定距離を定速で巻き下げるのに要する時間を測定し,巻下げ速度(4)を算出する。ただし,自由降下機

能をもつものは,ブレーキを緩め一定距離を徐々に降下させ,任意の位置に停止,保持できることを確認

する。

8.6.1.4

ジブ起伏試験 空フックのまま,ジブをジブ角度指示計の示すジブ角度40° (60°) から60°

(40°) まで上げる(下げる)のに要する各速度段の時間(5)を測定し,あらかじめ計算されたこの間の起伏

ワイヤロープ長さからロープ速度を算出する。また,任意の位置で定格総荷重をつって停止,保持できる

ことを確認する。

なお,油圧シリンダによってジブを起伏するものは,空フックの状態で基本ジブを最小(大)角度から

最大(小)角度まで上げた(下げた)ときの所要時間を測定する。

注(5) 機械式変速機をもつものにあっては,そのうちある変速段について測定し,他の速度段につい

ては計算によって換算してもよい。

8.6.1.5

油圧式ジブ伸縮試験 空フックの状態で,基本ジブの長さから最大ジブ長さに伸ばしたとき,及

び最大ジブ長さから基本ジブの長さに縮めたときの所要時間と伸縮長さを測定する。また,任意の位置で

停止,保持できることを確認する。手動式のものにあっては,伸縮操作を行い,機能を確認する。

8.6.1.6

油圧式ジブ折曲げ試験 空フックの状態で,ジブ折曲げ角度を得るのに要する時間を測定する。

また,任意の位置で停止,保持できることを確認する。

8.6.1.7

旋回速度試験 空フックの状態で,基本ジブをジブ角度50°で,右及び左に旋回し,定速後の旋

回角度及び時間を測定し,これから旋回速度を算出する。

有限旋回式にあっては,最大旋回角度を旋回するのに要する時間を測定する。

なお,旋回ブレーキ又は旋回ロックの機能も併せて確認する。

8.6.1.8

安全装置試験 安全装置試験は,次のとおりとする。

a) 巻過防止装置及び巻過警報装置 巻上げ装置,ジブ起伏装置及びジブ伸縮装置の巻過防止装置及び巻

過警報装置の作動が確実であることを確認する。

b) 過負荷防止装置 過負荷を防止する装置の作動が確実であることを確認する。

c) 安全弁及び逆止弁 油圧を動力として用いるものについては,その圧力が過度に上昇するのを防止す

るための安全弁の作動を確認する。また,圧力の異常低下によるつり具などの急激な落下を防止する

ための逆止弁及びブレーキ弁の作動を確認する。

d) ジブ角度指示装置 ジブ角度指示装置の作動が確実であることを確認する。

e) フック外れ止め装置 フック外れ止め装置の作動が確実であることを確認する。

f)

ジブバックストップ ジブのあおりによる後方への倒れを防止するための装置の作動が確実であるこ

とを確認する。

8.6.2

グラブバケット付きクレーン性能試験 グラブバケット付きクレーン及びフックとグラブバケッ

トを共用するクレーンについては,8.6.1フック付きクレーン性能試験に準じて各試験を行うとともに,次

の試験を行う。

8.6.2.1

安定度試験 8.6.1.1に準じて行う。ただし,試験荷重は定格総荷重/0.70とする。

8.6.2.2

巻上げ試験 適当なジブ角度でタグラインを開放状態とし,定格総荷重を加えて8.6.1.2に準じて

行う。

8.6.2.3

巻下げ試験 8.6.1.3に準じて行う。

24

D 6301 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.6.2.4

つかみ試験 グラブバケットを全開の状態でばら物の上に降ろし,グラブバケットを閉じて,任

意の高さに巻き上げ,つかみ状態を確認し,グラブバケットを開いてばら物の放出状態の作動を確認する。

なお,つかみ容量は適当な容器に移し換えてその容量を測定する。ただし,つかむばら物はグラブバケ

ットの種類に応じたものとし,つかむ場合は山積みの頂部をグラブバケットの最大開き幅より広く水平に

ならして行う。

8.7

油圧装置試験

8.7.1

油圧機器試験 油圧機器単体の試験は,JIS B 8351,JIS B 8352及びJIS B 8367に準じて行う。

8.7.2

自然降下試験 ジブ起伏,ジブ伸縮,ジブ折曲げ及びアウトリガの作動を油圧で行うものについて

は,ジブ角度を最大とした後,その伸縮ジブを最長とし,折曲げ角度は最小とした状態で,定格総荷重の

1.25倍の荷重を加えたまま油圧制御弁を閉止し,油圧ポンプを停止して,10分後のフック又はジブ先端に

おける総合降下量及び各装置ごとの降下量を測定する。

なお,油圧式アウトリガについては,仕様上最も大きな路面荷重が働く作業条件によって,そのアウト

リガのある一定点における60分後の降下量を測定する。

8.7.3

調整圧力試験 油圧ポンプを定格回転速度で運転し,油圧シリンダの行程末端におけるリリーフ弁

の調整圧力を測定する。

8.8

走行試験

8.8.1

走行速度試験 走行速度試験は次のとおりとする。

a) トラッククレーン及びラフテレーンクレーンの場合 トラッククレーン及びラフテレーンクレーン

の走行速度試験は,JIS D 1016によって行う。

b) ホイールクレーン(ラフテレーンクレーンを除く。以下この項目では同様。)及びクローラクレーン

の場合 ホイールクレーンは,仕様書の全体図に示す走行姿勢とし,クローラクレーンは,ジブを進

行方向に向けたジブ角度を45°,フックは地上揚程のほぼ中央にして,巻上げブレーキをかけた姿勢

として,前進及び後進によって定速となったとき,定められた測定区間(ホイールクレーンは50m,

クローラクレーンは試験時車速 (m/s) の20倍又は20mのいずれか大きい距離)を通過する所要時間

を測定し,最高速度を算出する。この場合,往復実施してその平均値をとる。

8.8.2

ブレーキ試験 トラッククレーン及びホイールクレーンの走行ブレーキ試験は,無負荷,走行姿勢

でJIS D 1013に規定する試験を行う。

8.8.3

登坂試験 登坂試験は,その自走クレーンの最も安定した状態のもとで,次によって行う。ただし,

適当な坂路がない場合は,計算によって算出してもよい。

a) トラッククレーン及びホイールクレーンの場合 坂路で登坂,停止,降坂することを確認する。

b) クローラクレーンの場合 1/5のこう配の坂路でクローラベルト全部を坂路へ乗り入れて,登坂,停

止,降坂することを確認する。

8.8.4

最小回転半径試験 最小回転半径試験は,トラッククレーン及びホイールクレーンについて,JIS D

1025によって行う。

8.8.5

最大安定傾斜角度試験 走行姿勢のトラッククレーン及びホイールクレーンを測定器の上に置き,

左側及び右側に傾けた場合,片側の全車輪が測定器床面を離れるときの測定器床面の傾斜角度を測定する。

関連規格 JIS A 8403-1 土工機械−油圧ショベル−第1部:用語及び仕様項目

JIS A 8403-3 土工機械−油圧ショベル−第3部:性能試験方法

JIS B 0146-1 クレーン用語−第1部:一般

25

D 6301 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 8809 アンローダの計算陸揚げ能力

ISO 2408 Steel wire ropes for general purposes−Characteristics

ISO 3411 Earth-moving machinery−Human physical dimensions of operators and minimum operator

space envelope

ISO 4305 Mobile cranes−Determination of stability

ISO 4308-1 Cranes and lifting appliances−Selection of wire ropes−Part 1 : General

ISO 4308-2 Cranes and lifting appliances−Selection of wire ropes−Part 2 : Mobile cranes−

Coefficient of utilization

ISO 4310 Cranes−Test code and procedures

ISO 7752-1 Lifting appliances−Controls−Layout and characteristics−Part 1 : General principles

ISO 7752-2 Lifting appliances−Controls−Layout and characteristics−Part 2 : Basic arrangement

and requirements for mobile cranes

ISO 8087 Mobile cranes−Drum and sheave sizes

JATMA year book

26

D 6301 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

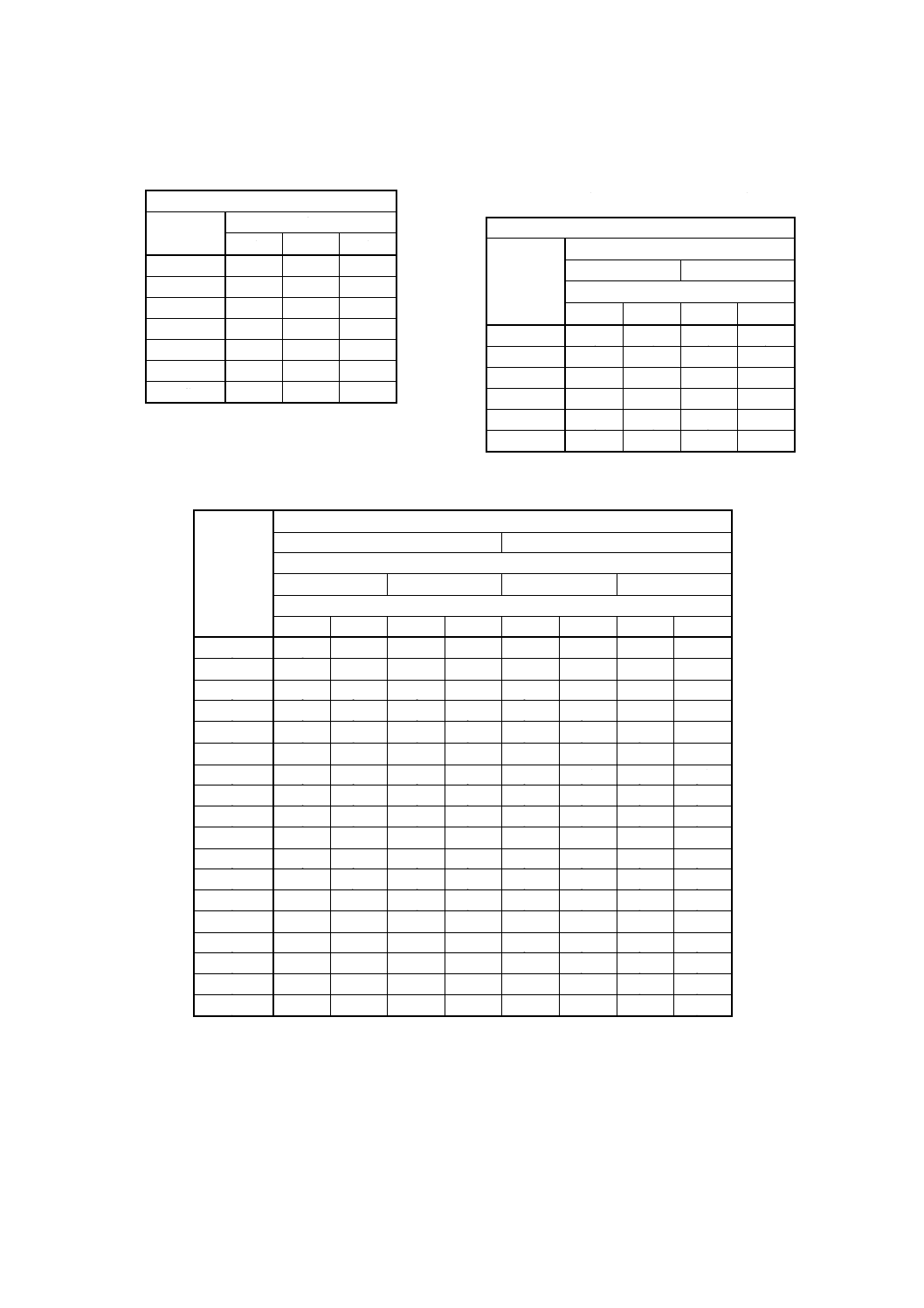

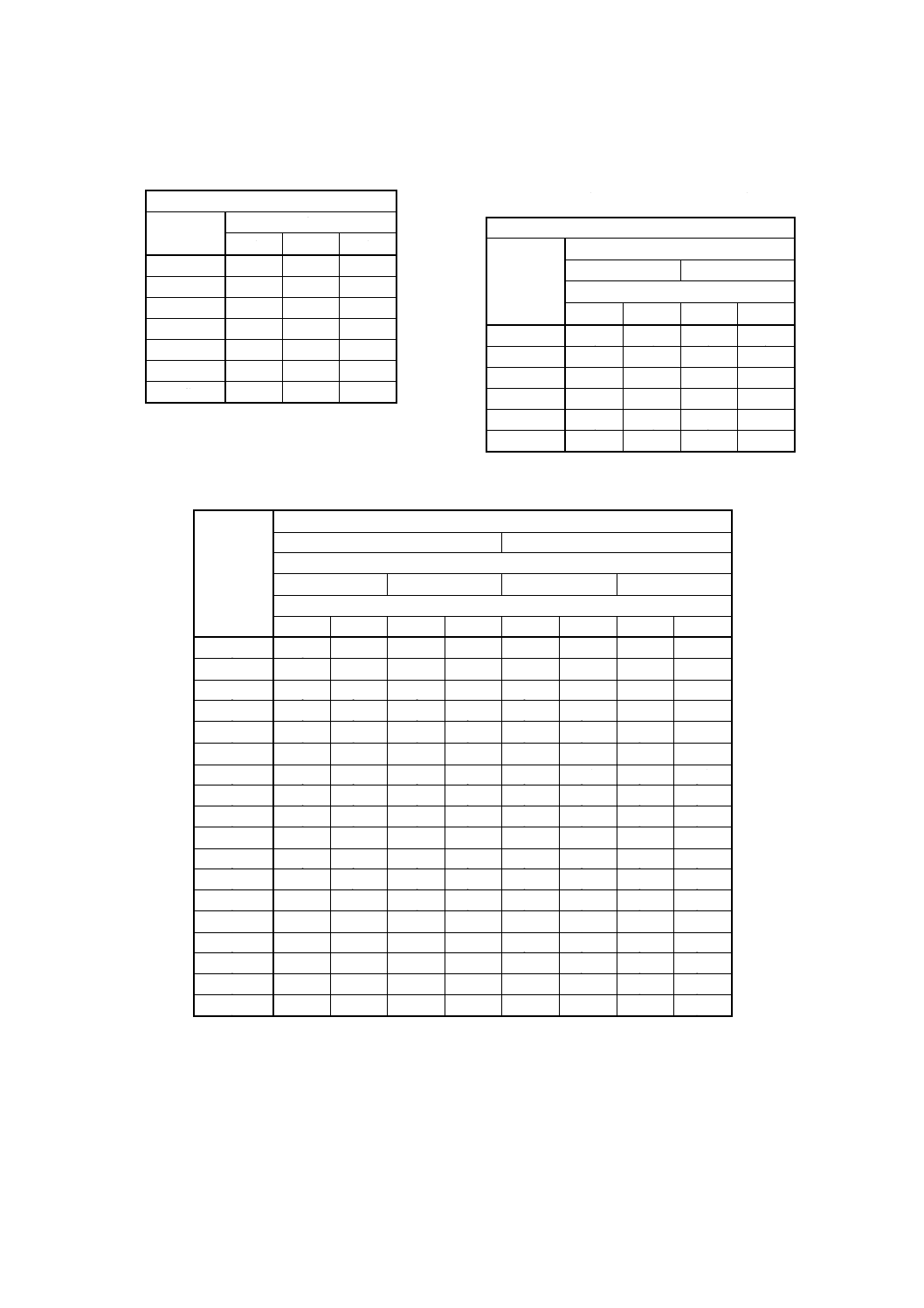

付表1 自走クレーン諸元表

27

D 6301 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

28

D 6301 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

29

D 6301 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

30

D 6301 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

31

D 6301 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表2 ジブ定格総荷重表

アウトリガ最大張出し(後方,側方)

作業半径

ジブ長さ

A

A1

A2

E

H1

C1

H1

H4

F

H1

H5

C2

H2

H6

H9

C3

H3

H7

H10

C4

H8

H11

G

H12

付表3 補助ジブ定格総荷重表

(伸縮ジブに装着される補助ジブ)

アウトリガ最大張出し(後方,側方)

ジブ角度

補助ジブ長さ

B

B1

オフセット角度

θ

θ1

θ

θ1

α1

Hj1

Hj7

Hj11

Hj15

α2

Hj2

Hj7

Hj11

Hj15

α3

Hj3

Hj8

Hj12

Hj15

α4

Hj4

Hj9

Hj13

Hj16

α5

Hj5

Hj10

Hj14

α6

Hj6

付表4 補助ジブ定格総荷重表

(分割式ラチスタイプのジブに装着される補助ジブ)

作業半径

ジブ長さ

A

A1

補助ジブ長さ

B

B1

B

B1

オフセット角度

θ

θ1

θ

θ1

θ

θ1

θ

θ1

Cj1

Hj1

Cj2

Hj1

Hj1′

Cj3

Hj1

Hj1′

Hj5

Hj1

Cj4

Hj1

Hj1′

Hj5

Hj5′

Hj1

Hj1′

Cj5

Hj1

Hj1′

Hj5

Hj5′

Hj1

Hj1′

Hj5

Cj6

Hj1

Hj1′

Hj5

Hj5′

Hj1

Hj1′

Hj5

Hj5′

Cj7

Hj1

Hj1′

Hj5

Hj5′

Hj1

Hj1′

Hj5

Hj5′

Cj8

Hj1

Hj1′

Hj5

Hj5′

Hj10

Hj10′

Hj5

Hj5′

Cj9

Hj1

Hj1′

Hj5

Hj5′

Hj11′

Hj11

Hj19′

Hj9′

Cj10

Hj2

Hj2′

Hj5

Hj5′

Hj12

Hj12′

Hj20

Hj20′

Cj11

Hj3

Hj3′

Hj6

Hj6′

Hj13

Hj13

Hj21

Hj21′

Cj12

Hj4

Hj7

Hj7′

Hj14

Hj14′

Hj22

Hj22′

Cj13

Hj8

Hj8′

Hj15

Hj15′

Hj23

Hj23′

Cj14

Hj9

Hj16

Hj16′

Hj24

Hj24′

Cj15

Hj17

Hj17′

Hj25

Hj25′

Cj16

Hj18

Hj26

Hj26′

Cj17

Hj27

Hj27′

Cj18

Hj28

3

2

D

6

3

0

1

:

2

0

0

1

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図1 トラッククレーン全体図

3

3

D

6

3

0

1

:

2

0

0

1

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図2 ホイールクレーン全体図

3

4

D

6

3

0

1

:

2

0

0

1

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図3

3

5

D

6

3

0

1

:

2

0

0

1

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図4

36

D 6301 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図5 作業範囲図

37

D 6301 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS D 6301(自走クレーンの構造基準) 改正原案作成委員会 構成表(平成11年3月現在)

氏名

所属

(委員長)

石 川 義 雄

埼玉大学名誉教授

(委員)

中 嶋 誠

通商産業省機械情報産業局

穐 山 貞 治

通商産業省工業技術院

尾 添 博

労働省労働基準局

坂 井 浩

運輸省港湾局

中 尾 武 義

住友重機械工業株式会社

山 村 修 蔵

財団法人日本規格協会

村 松 史 朗

社団法人港湾荷役機械化協会

今 中 成 和

新日本製鐵株式会社

尾 崎 康 之

株式会社大林組

細 谷 俊 夫

鹿島建設株式会社

井 元 富美夫

川崎製鉄株式会社

村 田 好 正

株式会社日通総合研究所

春 田 靖

三菱重工業株式会社

新 井 克 巳

石川島播磨重工業株式会社

斎 藤 透

日立機電工業株式会社

高 橋 信 人

株式会社日本起重機製作所

神 内 紘 典

株式会社神内電機製作所

後 藤 普 司

コベルコ建機株式会社

白 井 良 昌

株式会社加藤製作所

鈴 木 政 男

株式会社日本起重機製作所

大 内 征 紀

社団法人日本クレーン協会

(事務局)

森 本 忠 三

社団法人日本クレーン協会

分科会委員

(主査)

伊 藤 廣

長岡技術科学大学

田 中 利 穂

通商産業省工業技術院

山 村 修 蔵

財団法人日本規格協会

藤 本 秀 樹

コベルコ建機株式会社

尾 崎 康 之

株式会社大林組

江 口 隆 幸

日立建機株式会社

石 井 東起男

石川島建機株式会社

吉 田 孝 一

住友建機株式会社

白 井 良 昌

株式会社加藤製作所

久 保 公 洋

株式会社タダノ

神 田 英 治

鹿島建設株式会社

前 田 豊

労働省産業安全研究官

大 内 征 紀

社団法人日本クレーン協会

(事務局)

河 島 邦 寿

社団法人日本クレーン協会