D 5716:2016

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義··················································································································· 1

4 種類······························································································································· 2

5 性能······························································································································· 2

6 外観,構造,形状及び材料 ································································································· 3

6.1 外観 ···························································································································· 3

6.2 構造及び形状 ················································································································ 3

6.3 材料 ···························································································································· 4

7 試験方法························································································································· 4

7.1 ガラス破砕突起部の硬さ試験 ··························································································· 4

7.2 シートベルトカッタの形状・寸法試験 ··············································································· 5

7.3 耐寒性及び耐熱性試験 ···································································································· 5

7.4 温湿度サイクル試験 ······································································································· 5

7.5 シートベルト切断試験 ···································································································· 6

7.6 ガラス破砕試験 ············································································································· 7

7.7 衝撃試験 ······················································································································ 8

7.8 落下試験 ······················································································································ 8

8 検査方法························································································································· 9

9 表示······························································································································· 9

10 取扱説明書 ···················································································································· 9

D 5716:2016

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本

工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

D 5716:2016

自動車用緊急脱出支援用具

Emergency escape tools for automobile

1

適用範囲

この規格は,主に競技用途を除く自動車での交通事故又は水没事故で車内に閉じ込められた場合に,車

内から緊急脱出するために用いる,シートベルト切断機能及びガラス破砕機能をもつ自動車用緊急脱出支

援用具(以下,脱出支援用具という。)について規定する。

ガラス破砕機能が対象とするガラスは強化ガラスとし,合わせガラスは含まない。消火機能を併せもつ

脱出支援用具のシートベルト切断機能及びガラス破砕機能にもこの規格は適用できる。

注記 脱出支援用具は,バス用,トラック用などとしても使用できるが,定員数などを考慮して適切

な本数を搭載するのがよい。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS D 4604 自動車部品−シートベルト

JIS R 3211 自動車用安全ガラス

JIS Z 2244 ビッカース硬さ試験−試験方法

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

自動車用緊急脱出支援用具

シートベルトを切断する機能及び強化ガラスを破砕する機能が一体化され,閉じ込められた車内から緊

急脱出するための用具。消火機能などの付加機能が一体化された用具もある。

3.2

ガラス破砕突起部

強化ガラスを破砕するとき,ガラスに当てる突起部分。

3.3

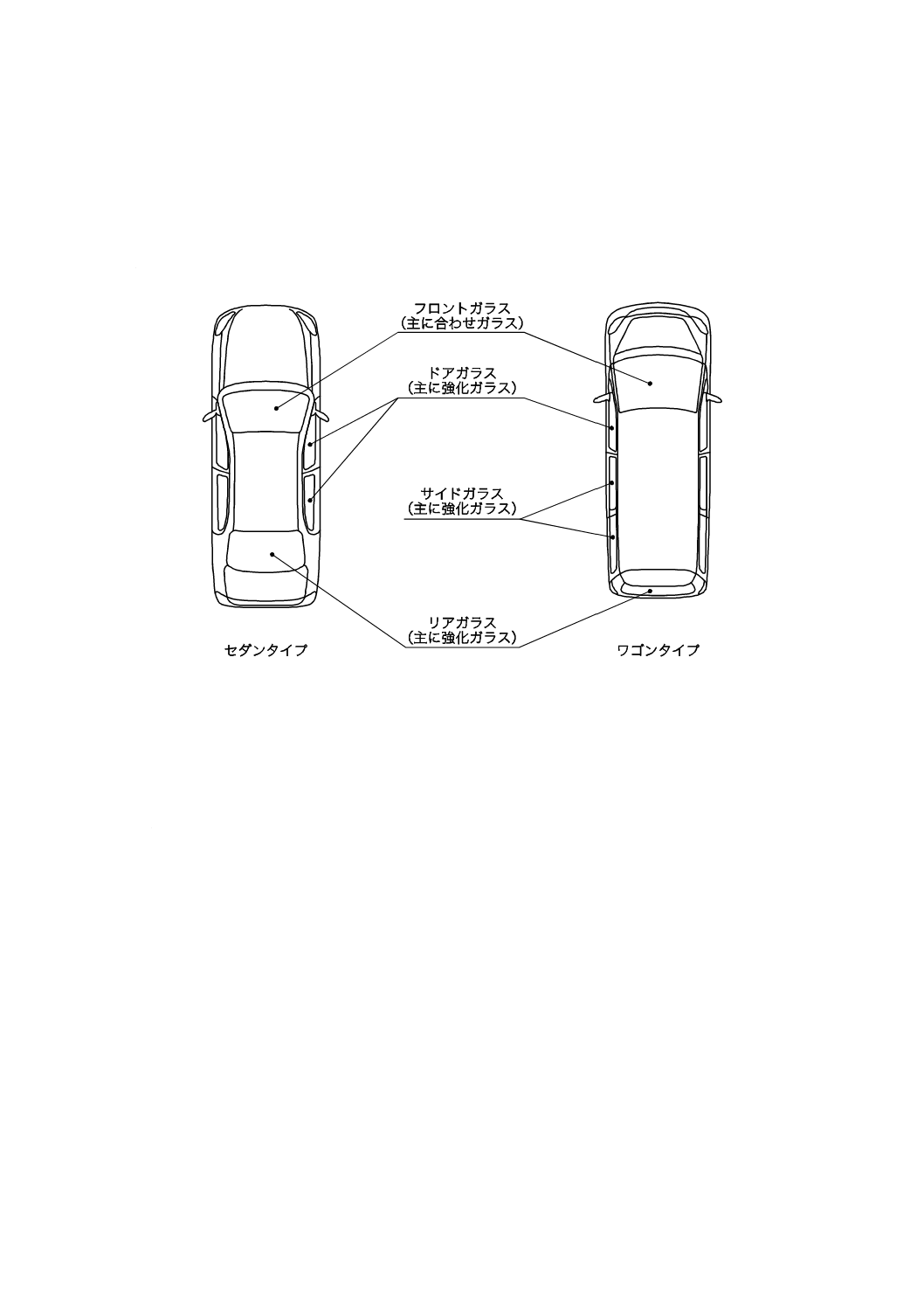

強化ガラス

自動車用途で,板ガラスの力学的強度を増して,破損したときに細片になるようにしたもの。この規格

で,破砕する対象物として単に“ガラス”と表記した場合は,この強化ガラスを指す。

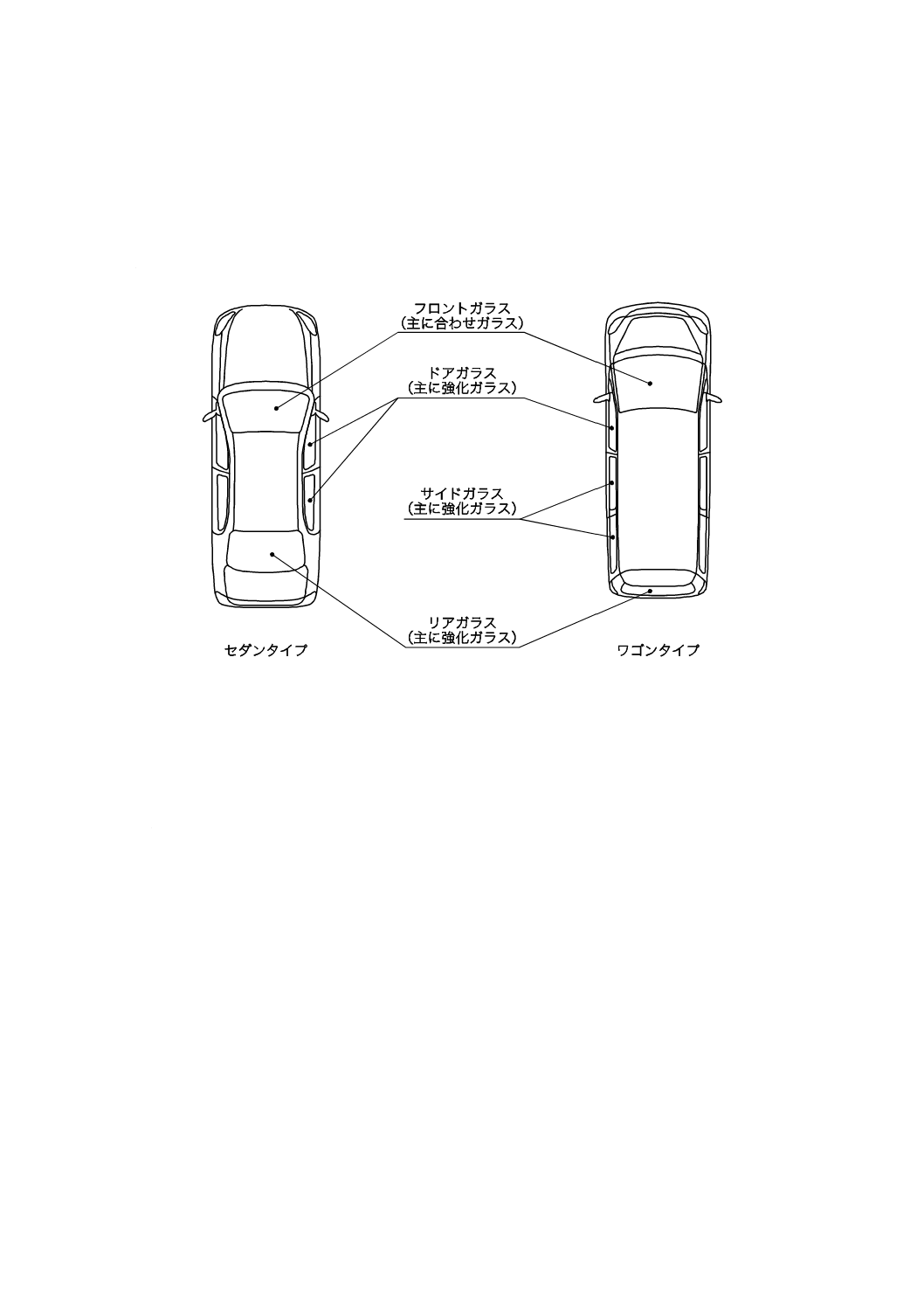

注記 主にドアガラス,サイドガラス及びリアガラスに用いられる(図1参照)。

2

D 5716:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.4

合わせガラス

自動車用途で,2枚以上の板ガラスをプラスチックを中間膜として接着したもの。外力の作用によって

破損しても中間膜によって破片の大部分が飛び散らないようにしたもので容易に貫通されないもの。

注記1 合わせガラスは,通常,脱出支援用具で破砕できない。

注記2 主にフロントガラスに用いられる(図1参照)。

図1−自動車用ガラスの名称

4

種類

脱出支援用具は,次のとおり区分する。

a) 基本機能形 シートベルト切断機能及びガラス破砕機能だけをもつもの。

b) 消火機能付加形 基本機能形に消火機能を付加したもの。

注記 消火機能については,“エアゾール式簡易消火具の技術上の規格を定める省令(平成25年3

月27日総務省令第26号)”などの規制がある。

5

性能

脱出支援用具のシートベルト切断及びガラス破砕性は,箇条7の試験を行ったとき,表1に示す性能を

満足しなければならない。

3

D 5716:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

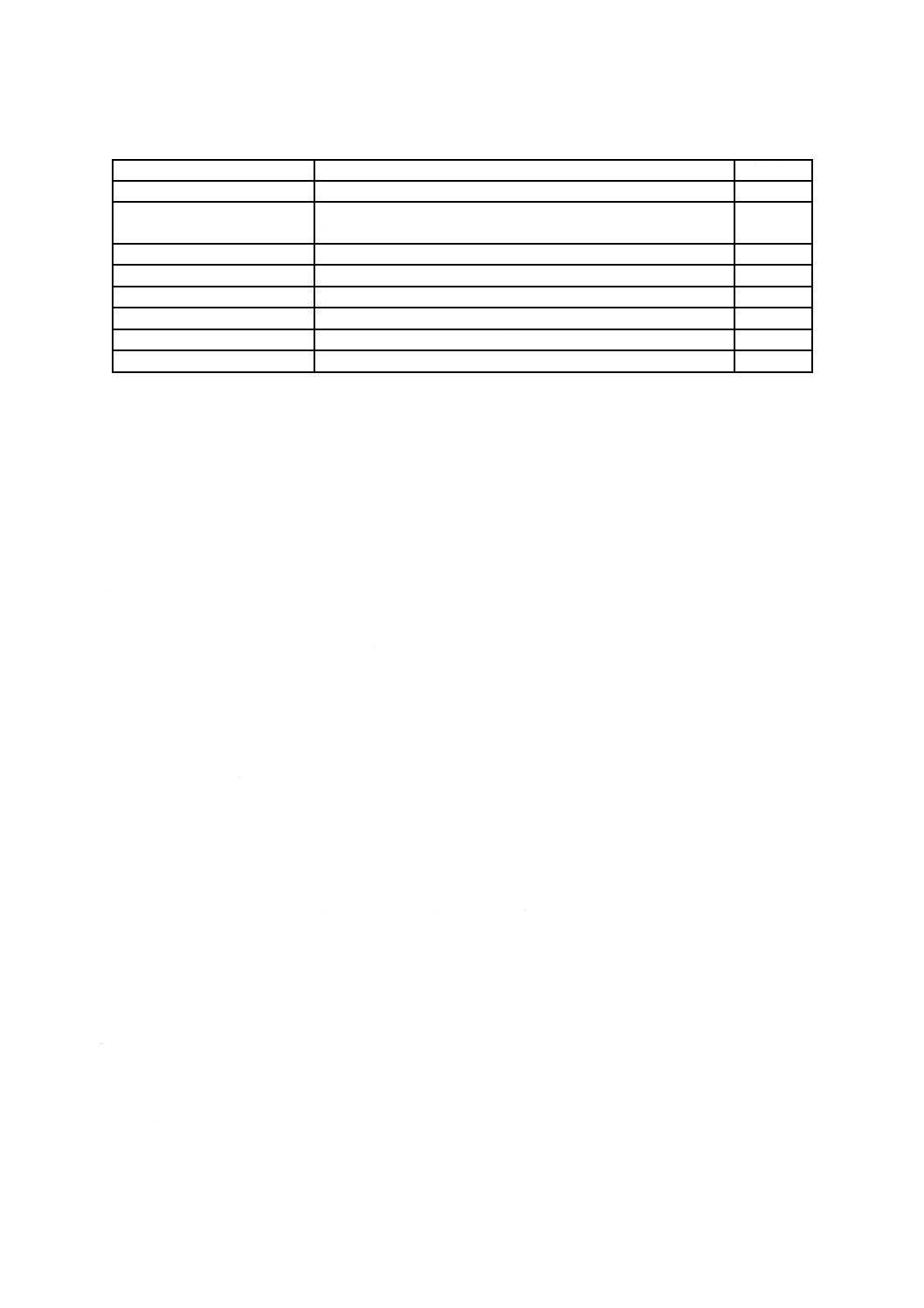

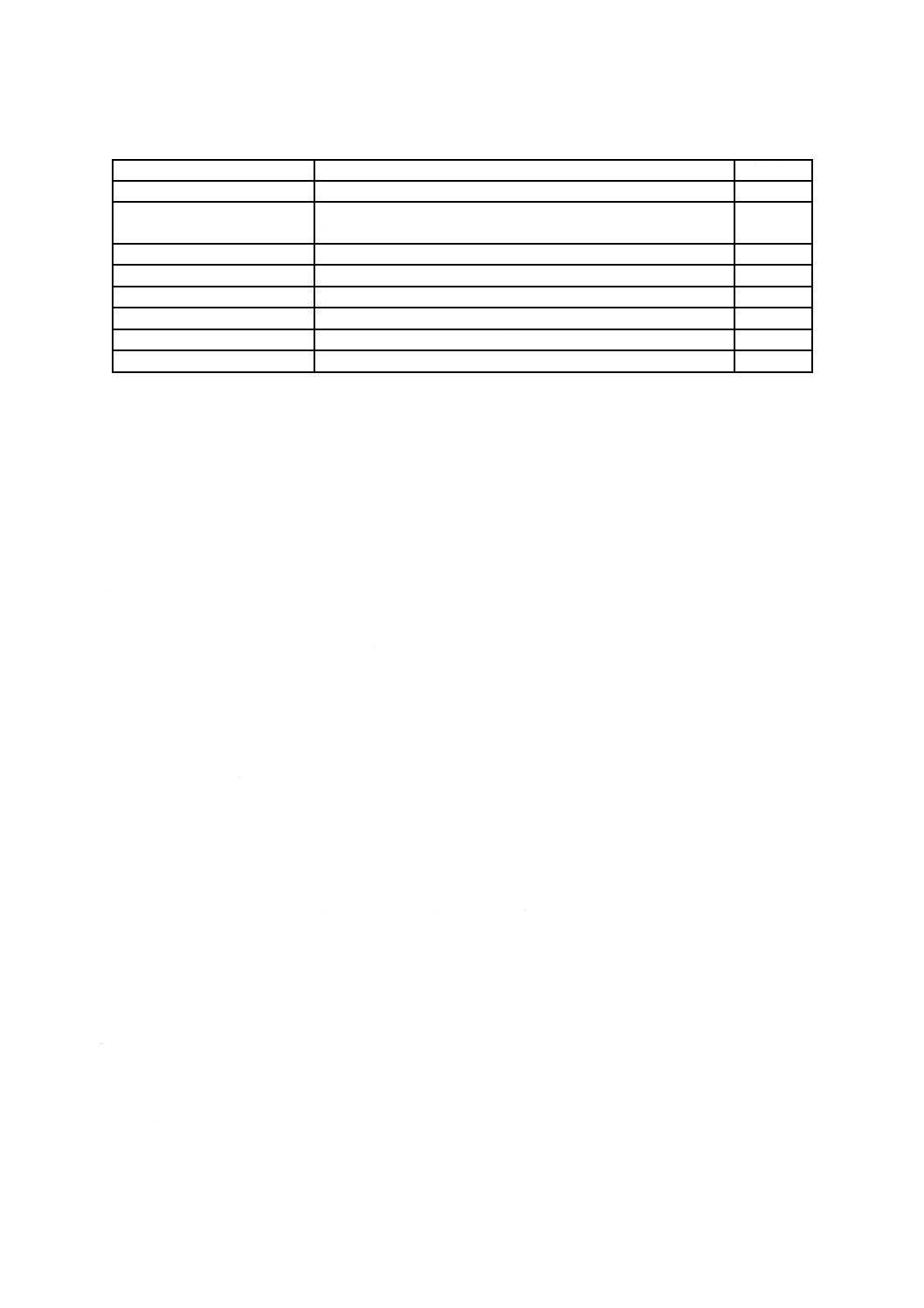

表1−脱出支援用具の性能

項目

性能

試験方法

ガラス破砕突起部の硬さ

HV760以上

7.1

シートベルトカッタの形状・

寸法

開口部の幅:5 mm以下

導入部の長さ:15 mm以上

7.2

耐寒性及び耐熱性

使用する部分及び機能部分に変形,外れ,緩み,割れなどがない。

7.3

耐温湿度サイクル性

使用する部分及び機能部分に変形,外れ,緩み,割れなどがない。

7.4

シートベルト切断性

30回全て切断でき,それぞれの切断時間は2秒未満とする。

7.5

ガラス破砕性

ガラスが3枚全て割れるものとする。

7.6

耐衝撃性

使用する部分及び機能部分に変形,外れ,緩み,割れなどがない。

7.7

耐落下性

使用する部分及び機能部分に変形,外れ,緩み,割れなどがない。

7.8

6

外観,構造,形状及び材料

6.1

外観

外観は,次を満足しなければならない。

a) 脱出支援用具の外観には,使用上有害となる異物,欠け,亀裂などの欠点があってはならない。

b) 塗装を行った場合は,使用上有害となる塗装面の色むら,流れ,くもりなどの欠点があってはならな

い。

c) めっきを施した場合は,剝離,膨れなどの密着不良があってはならない。

d) シートベルトカッタは,使用上有害となる割れ,きず,さび(錆)などの欠点があってはならない。

6.2

構造及び形状

構造及び形状は,次を満足しなければならない。

a) 脱出支援用具は,少なくともシートベルトカッタとガラス破砕突起部とで構成され,一体化されたも

のとする。シートベルト切断機能とガラス破砕機能とは,持ち替えずにそれらの機能が発揮できる構

造とするか,又は持ち替える構造の場合は,その旨を使用者に分かるように表示しなければならない。

b) 脱出支援用具は,ばねなどの機械構造をもたないものとし,強化ガラスを破砕する場合に,グリップ

を握り,ガラス破砕突起部をガラスに向かって垂直にたたくピック形状のもの,又はグリップを握り,

手首の力によってガラス破砕突起部でガラスをたたくハンマ形状のものとする。

c) 脱出支援用具は,事故時の衝撃などで安全機構(プリテンショナー)が作動し,車内で身動きがとれ

ない状態で手が届く場所に安全に設置できる構造とする。

注記 プリテンショナーとは,自動車の衝突などの際,シートベルトの帯のたるみを取り除くこと

によって,乗員が前方に動き出す前に確実に座席に固定し,乗員の保護性能を向上する目的

で装備されている機構をいう。

d) 脱出支援用具は,ガラス破砕突起部を含めて,端部に手が触れることによって,肉体的けがのおそれ

がない構造とする。

e) ガラス破砕突起部は,容易に破損しない構造とする。

f)

脱出支援用具において,プラスチック部を接合させる場合は,使用者が容易に分解できない構造(例

えば,溶着)とする。

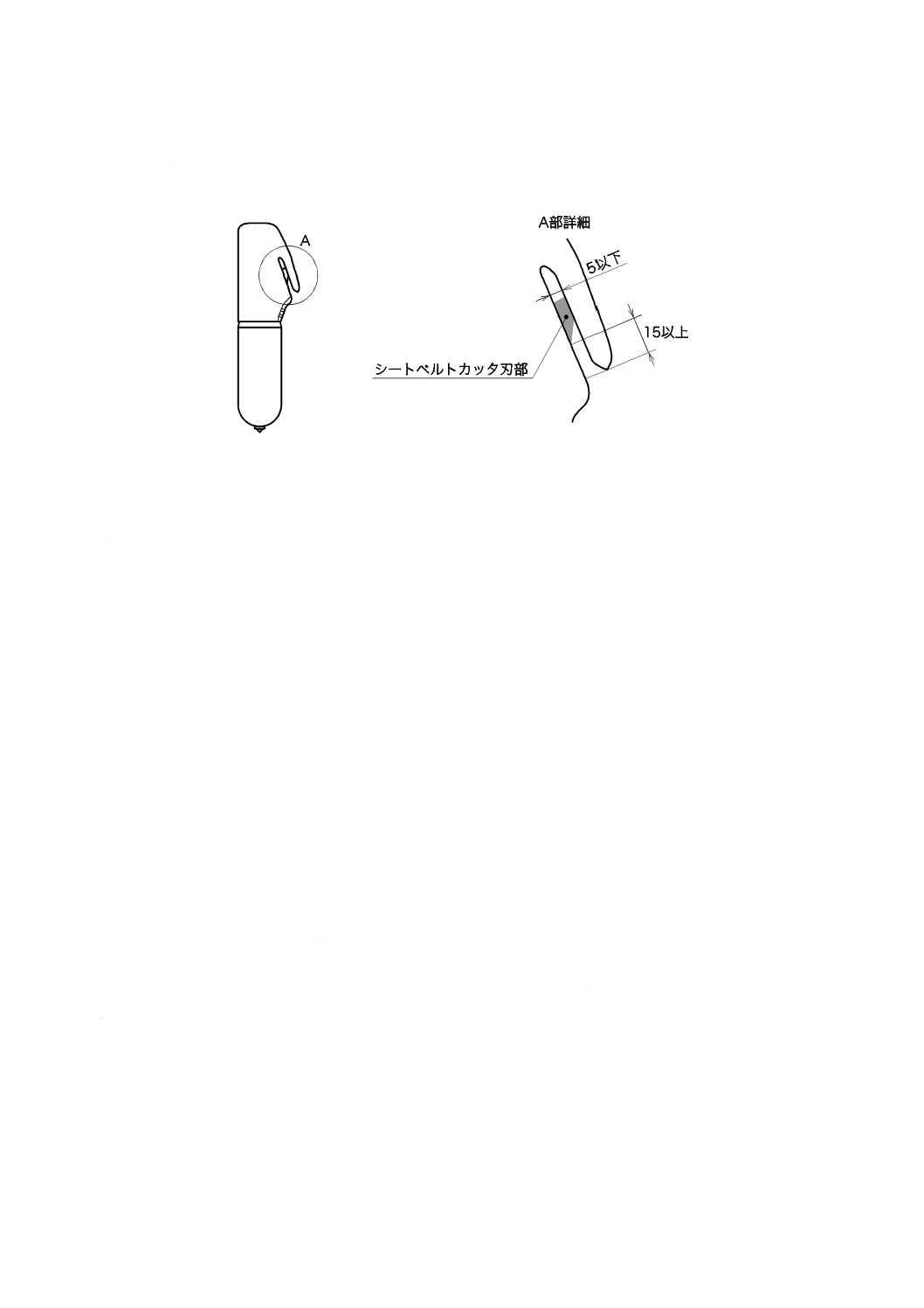

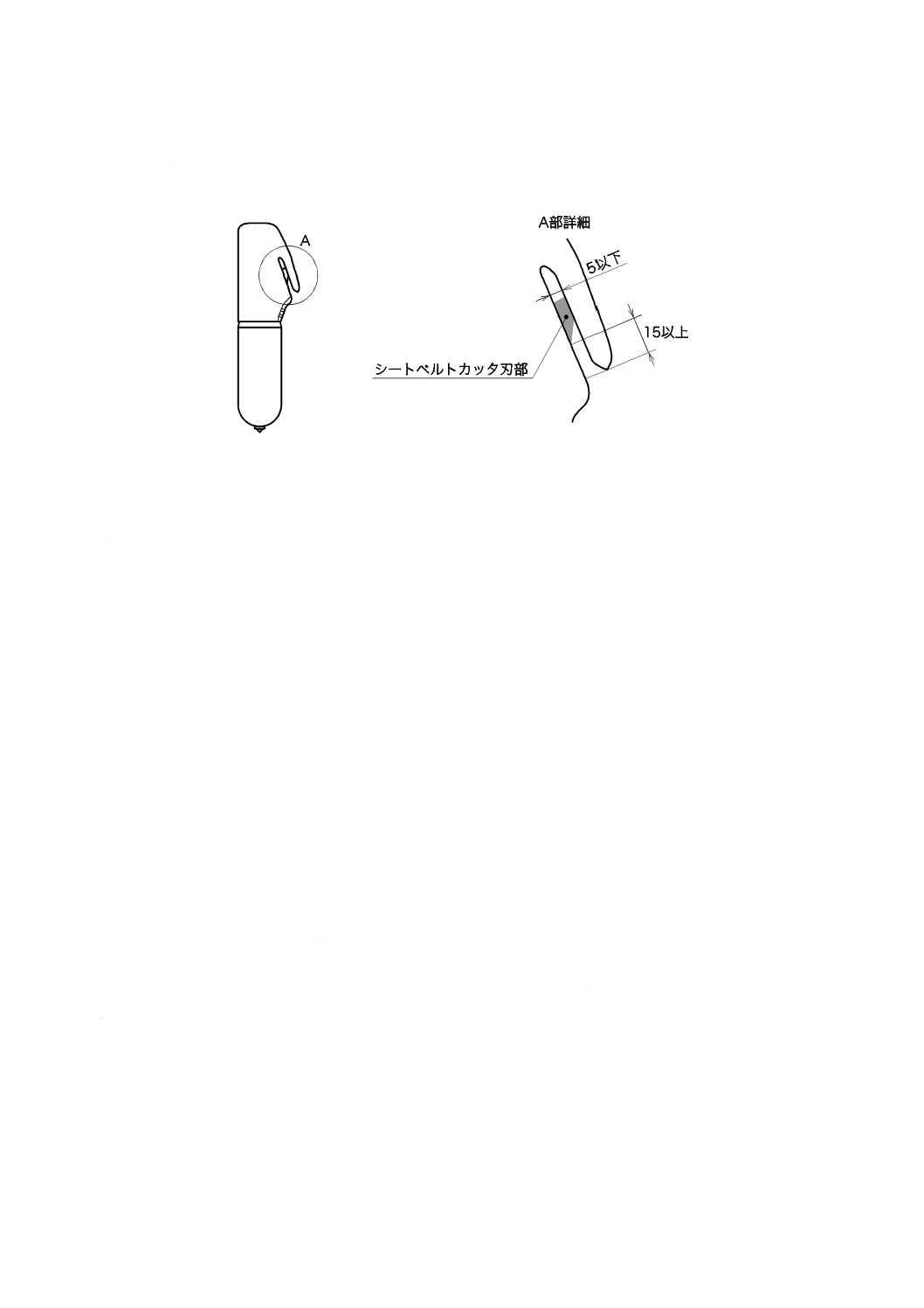

g) シートベルトカッタの開口部の幅は,指が入らないように奥行きまで含めて5 mm以下とする(図2

参照)。

h) シートベルトカッタにシートベルトを広げて真っすぐに切れるようにするガイド機能をもたせるた

4

D 5716:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

め,シートベルトカッタ導入部の長さは,入口からシートベルトカッタ刃部まで15 mm以上とする(図

2参照)。

単位 mm

図2−シートベルトカッタの形状・寸法

6.3

材料

材料は,次による。

a) ガラス破砕突起部の材料は,鉄若しくは鉄系合金又は超鋼合金として,容易に腐食しないものとする。

鉄又は鉄系合金のものは,ガラス破砕突起部全体が硬化する熱処理を行う。

b) 鉛,水銀,カドミウム,六価クロムなどの有害物質を含んではならない。

7

試験方法

試験は,7.1〜7.8の順番で行い,次による。ただし,7.2〜7.8の試験は,一つの同じ供試品に対してこれ

らの試験を実施し,途中の試験で不適合になった供試品は,その時点で不適合と判定する。

7.1

ガラス破砕突起部の硬さ試験

ガラス破砕突起部の硬さ試験は,次による。

a) 脱出支援用具の供試品は,3個とする。

b) 硬さ試験は,JIS Z 2244に規定するマイクロビッカース硬さ試験とする。

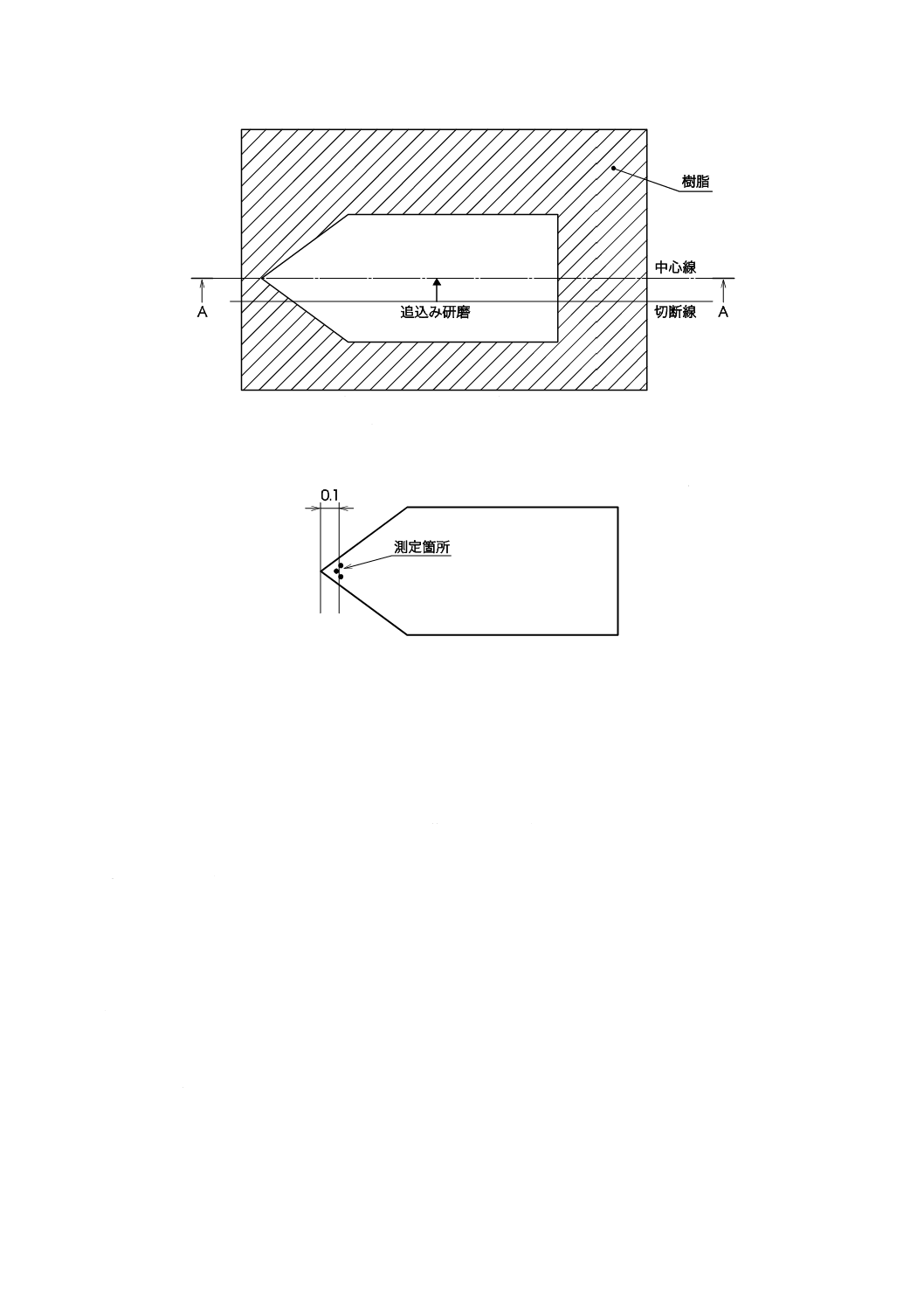

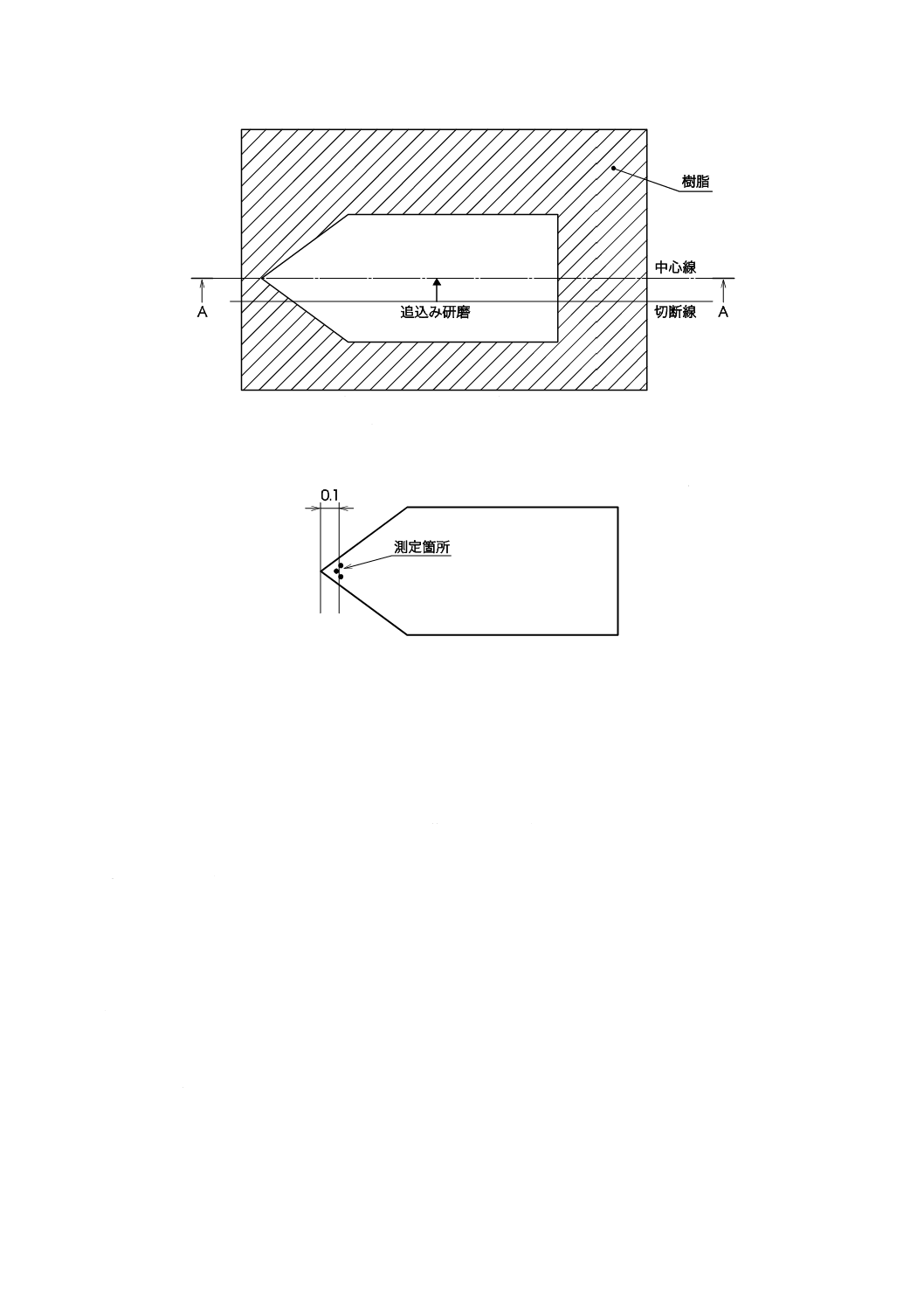

c) ガラス破砕突起部は,ガラス破砕突起部をそのまま樹脂に埋め込んで保持するか,又は最先端部(ガ

ラスに衝突する頂点部)が残存するように切断し,最先端部が残存している方を樹脂に埋め込んで保

持する。ガラス破砕突起部をそのまま樹脂に埋め込んだものは,図3に示すように実線の箇所で切断

する。

d) c)のいずれの場合もガラス破砕突起部の最先端部を,測定面まで研磨する(図3参照)。

e) 測定は,1断面当たり最先端部から0.1 mmの位置の3か所(中心線上の1か所及びその周辺2か所)

(図4参照)について,マイクロビッカース硬さ試験を0.980 7 N {100.0 gf}の試験力で行う。

f)

3供試品の測定結果の平均値を求める。

5

D 5716:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

樹脂に埋め込んで,実線の箇所を切断し,中心線の測定面の位置まで研磨する。

図3−ガラス破砕突起部の切断・研磨位置

単位 mm

図4−マイクロビッカース硬さ試験の測定箇所(A−A断面図)

7.2

シートベルトカッタの形状・寸法試験

シートベルトカッタの形状・寸法試験は,7.1で使用した供試品とは別に1個を用意して,次による。

a) 6.2 g)を確認するため,シートベルトカッタの開口部の幅を隙間ゲージ,ノギスなどで測定する(図2

参照)。その際,開口部の隙間の幅を,シートベルトカッタの入口の縦方向から,及び奥行きまで含め

て横方向から測定しなければならない。

b) 6.2 h)を確認するため,シートベルトカッタ導入部の長さ(入口からシートベルトカッタ刃部までの長

さ)をノギスなどで測定する(図2参照)。

7.3

耐寒性及び耐熱性試験

脱出支援用具は,自動車内に保管中の環境温度によって変形して本来の機能を発揮できなくなるおそれ

があるため,耐寒性及び耐熱性試験を行う。

耐寒性及び耐熱性試験は,7.2で試験した供試品を用いて,次による。

a) 脱出支援用具を恒温槽に入れ,−30 ℃±2 ℃で96時間保持する。

b) 96時間経過後,恒温槽から取り出し,使用する部分及び機能部分の変形,外れ,緩み,割れなどの有

無を目視で確認する。

c) 同じ供試品について,その後,室温に1時間以上放置し,再度,恒温槽に入れる。

d) 槽内温度を90 ℃±2 ℃で96時間保持した後,供試品を恒温槽から取り出し,使用する部分及び機能

部分の変形,外れ,緩み,割れなどの有無を目視で確認する。

7.4

温湿度サイクル試験

脱出支援用具は,自動車内に保管中の温湿度サイクルによって変形して本来の機能を発揮できなくなる

6

D 5716:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

おそれがあるため,温湿度サイクル試験を行う。

温湿度サイクル試験は,7.2及び7.3で試験した供試品を用いて,次による。

a) 供試品を恒温恒湿槽にセットする。

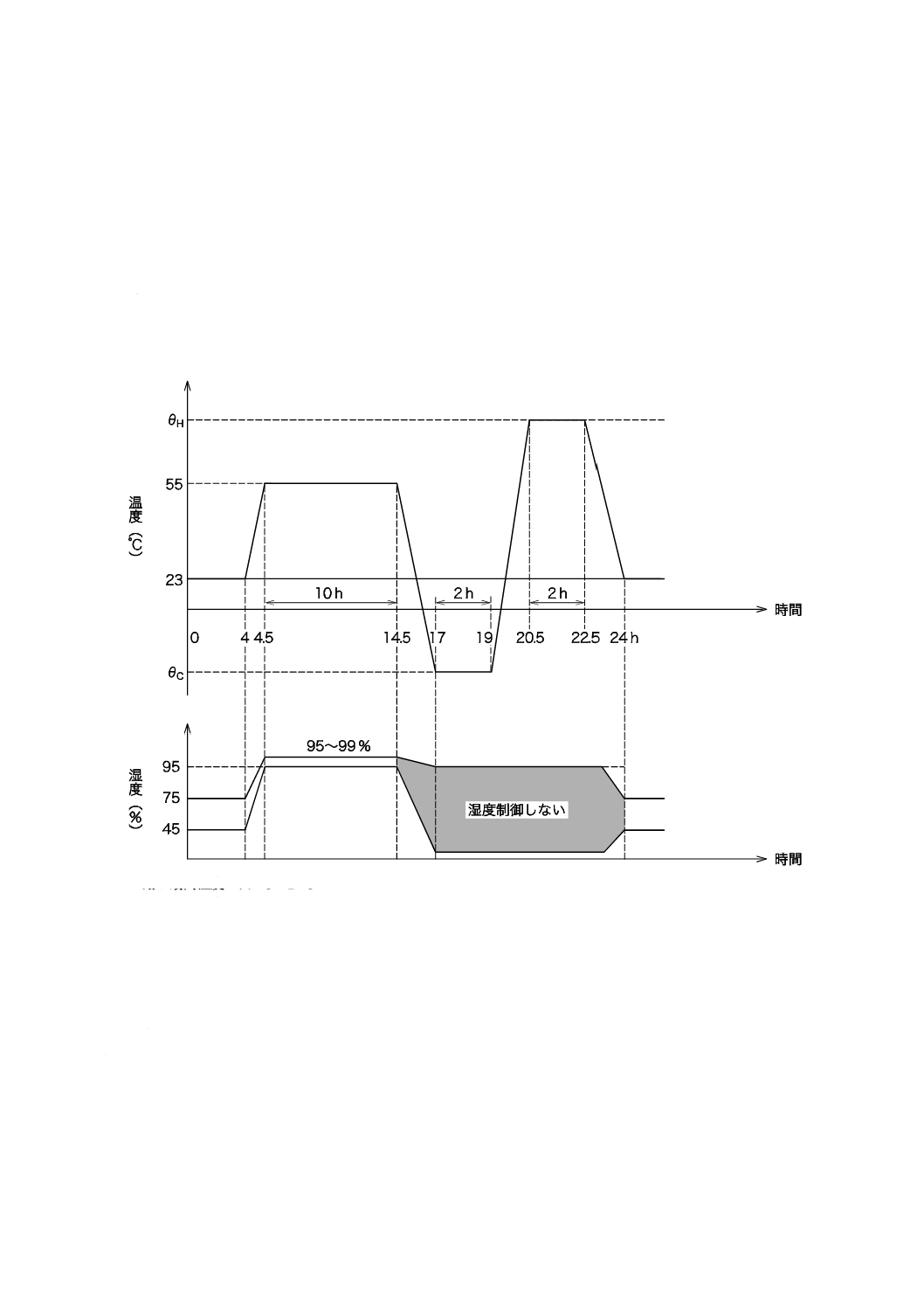

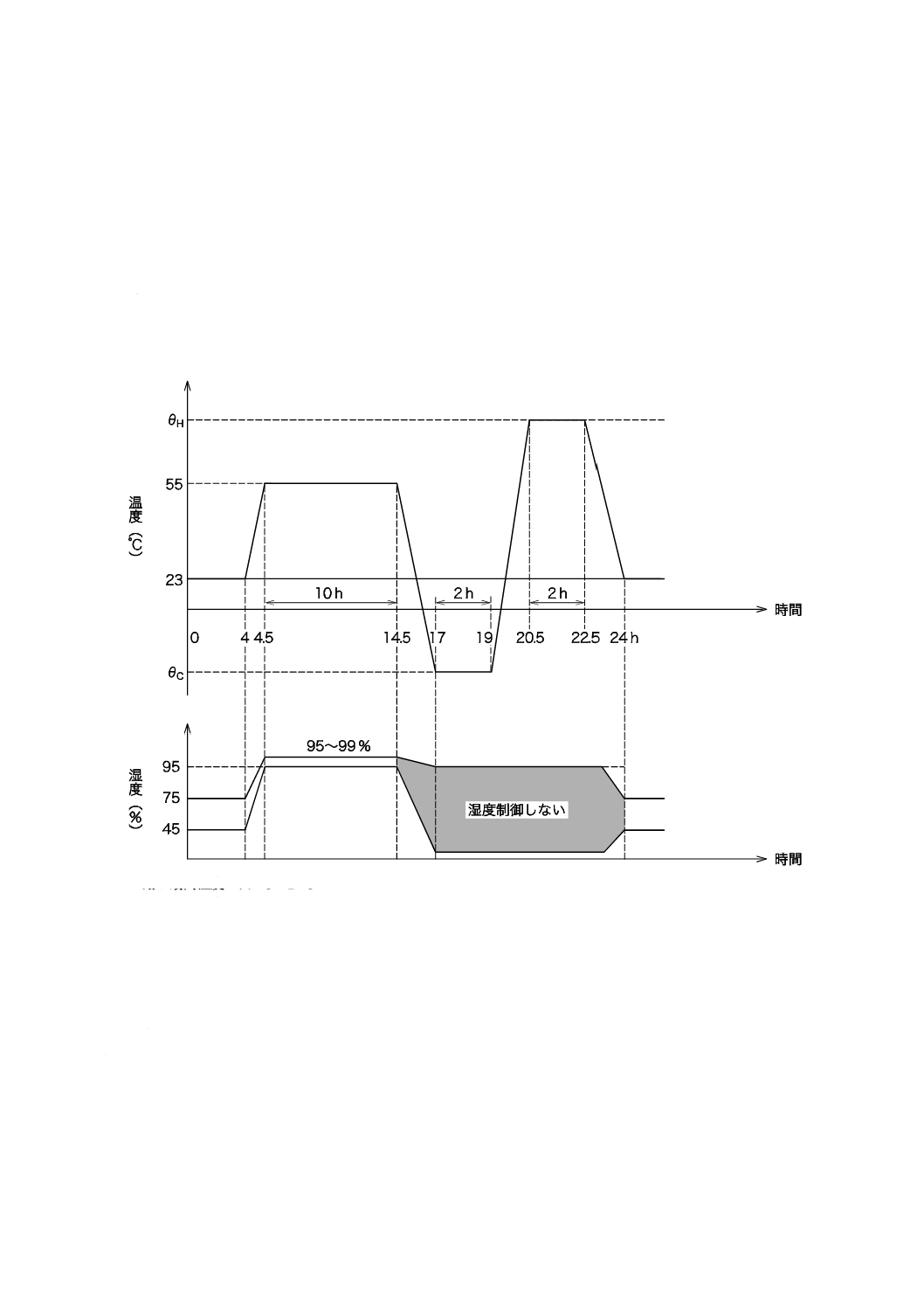

b) 図5に示す24時間の温湿度変化を1サイクルとして,5サイクルの温湿度変化を加える。

c) 24時間の温湿度変化は,温度23 ℃±2 ℃で4時間,温度55 ℃±2 ℃及び湿度95 %〜99 %で10時

間,最低温度−30 ℃±2 ℃で2時間,更に最高温度90 ℃±2 ℃で2時間を加え,残りは温湿度調節

時間とする。

d) 5サイクルの温湿度変化の試験後,使用する部分及び機能部分の変形,外れ,緩み,割れなどの有無

を目視で確認する。

θH:最高温度 90 ℃±2 ℃

θC:最低温度 −30 ℃±2 ℃

図5−温湿度サイクル試験

7.5

シートベルト切断試験

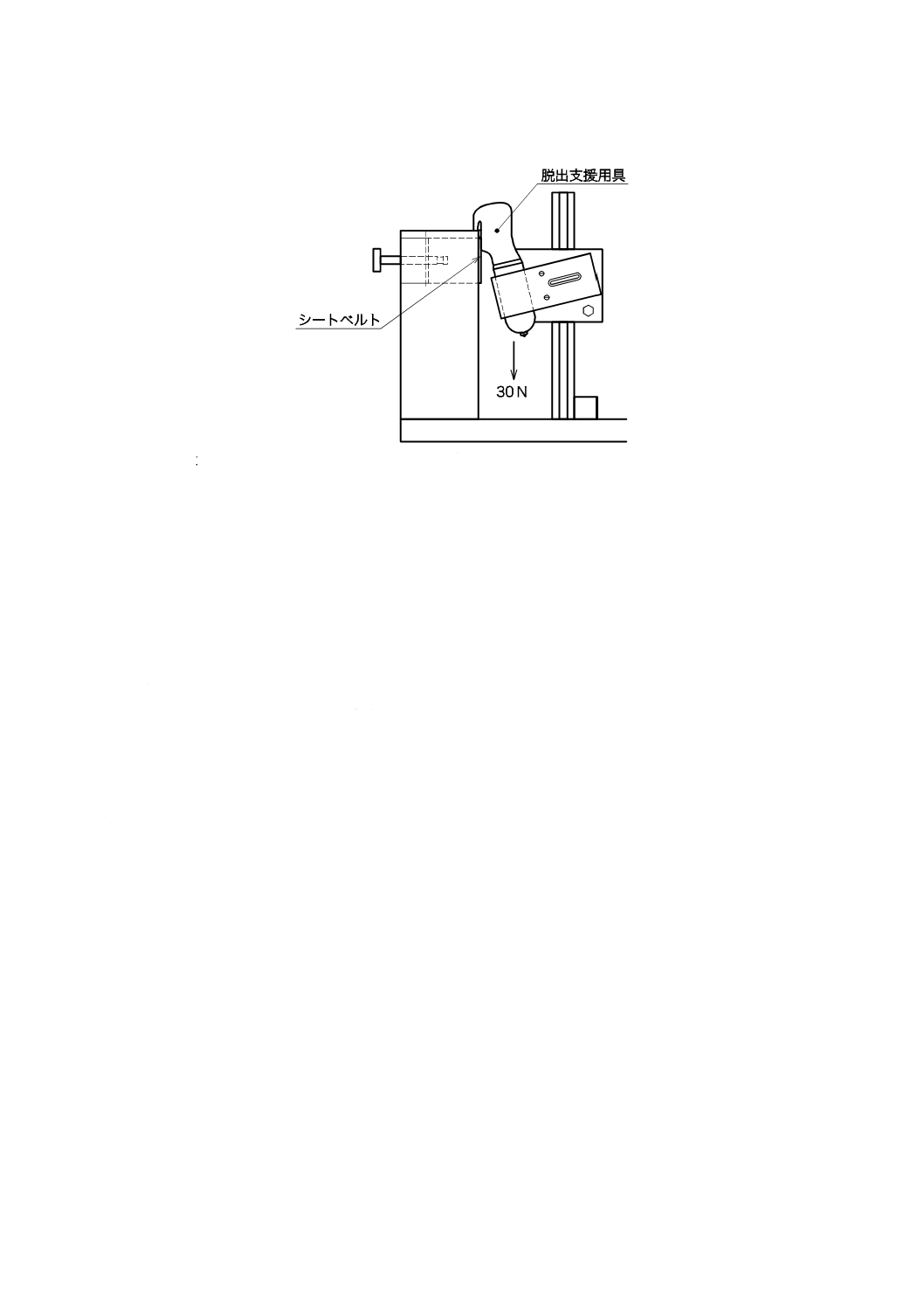

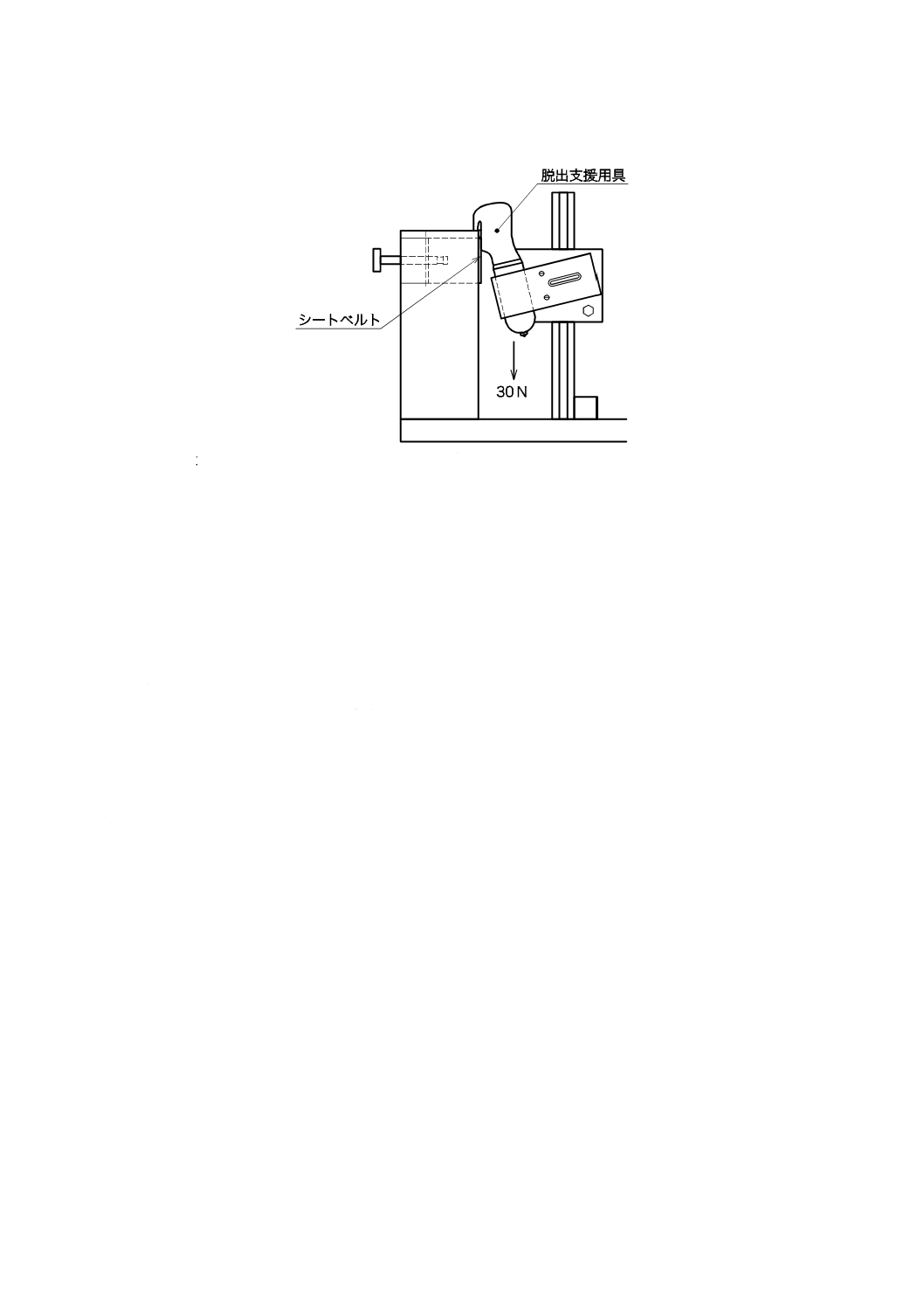

シートベルト切断試験は,7.2〜7.4で試験した供試品を用いて,次による(図6参照)。

a) JIS D 4604に規定するシートベルトを用いる。

b) シートベルトを水平方向にたるみがないように引っ張り,シートベルトとシートベルトカッタ導入部

とが同一直線上になるようにセットする。

c) 供試品のシートベルトカッタ刃部がシートベルトに触れてから垂直方向に30 Nの力でシートベルト

を切断する。

d) その後,b)及びc)を30回繰り返し,切断の可否を確認する。

7

D 5716:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) また,それぞれの切断に要した時間を測定する。

30 Nの力は,脱出支援用具及び治工具も含めて調整した質量の自重落下で代用できる。

力の起点は,シートベルトカッタ刃部がシートベルトに触れた点とする。

図6−シートベルト切断試験装置の例

7.6

ガラス破砕試験

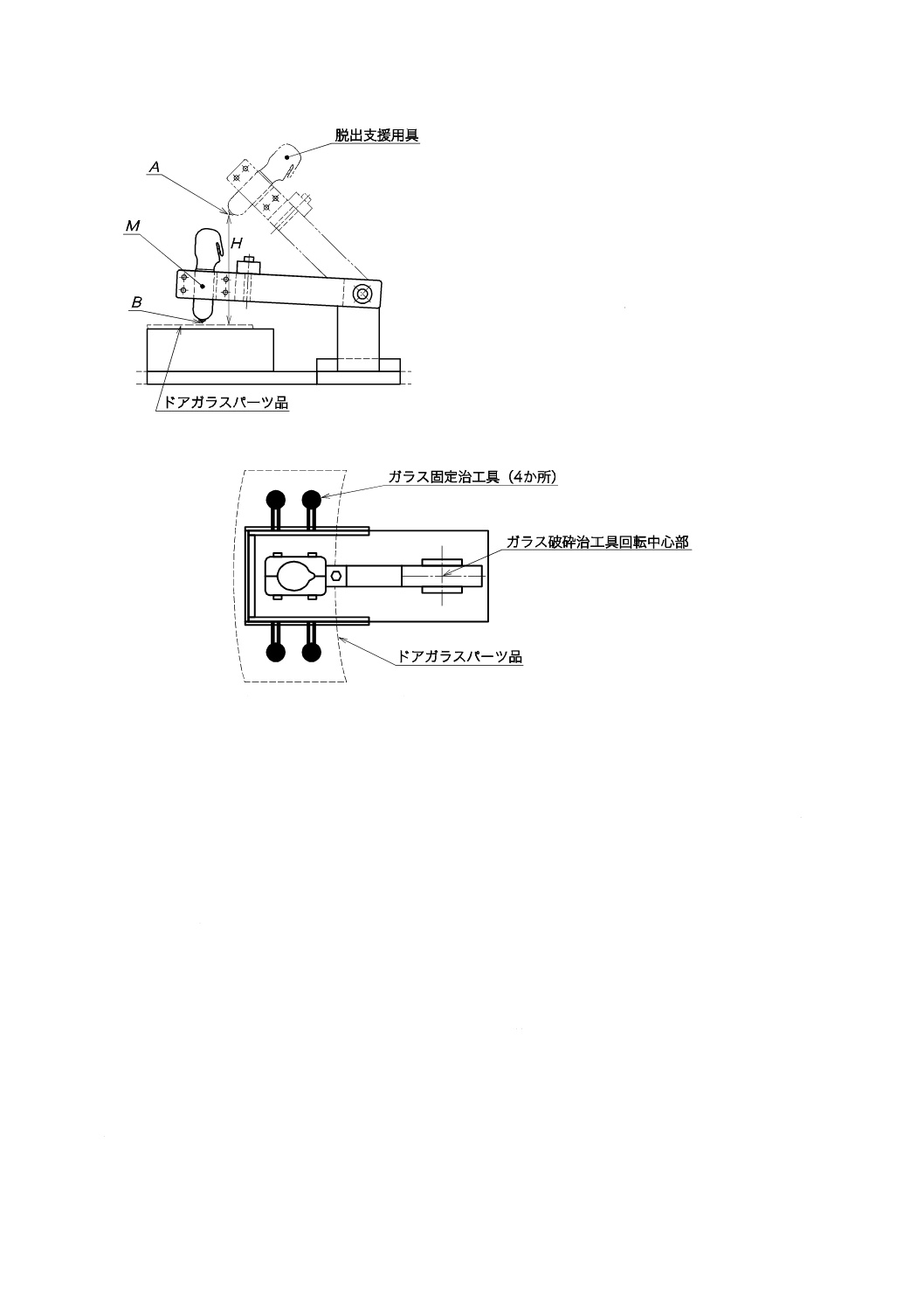

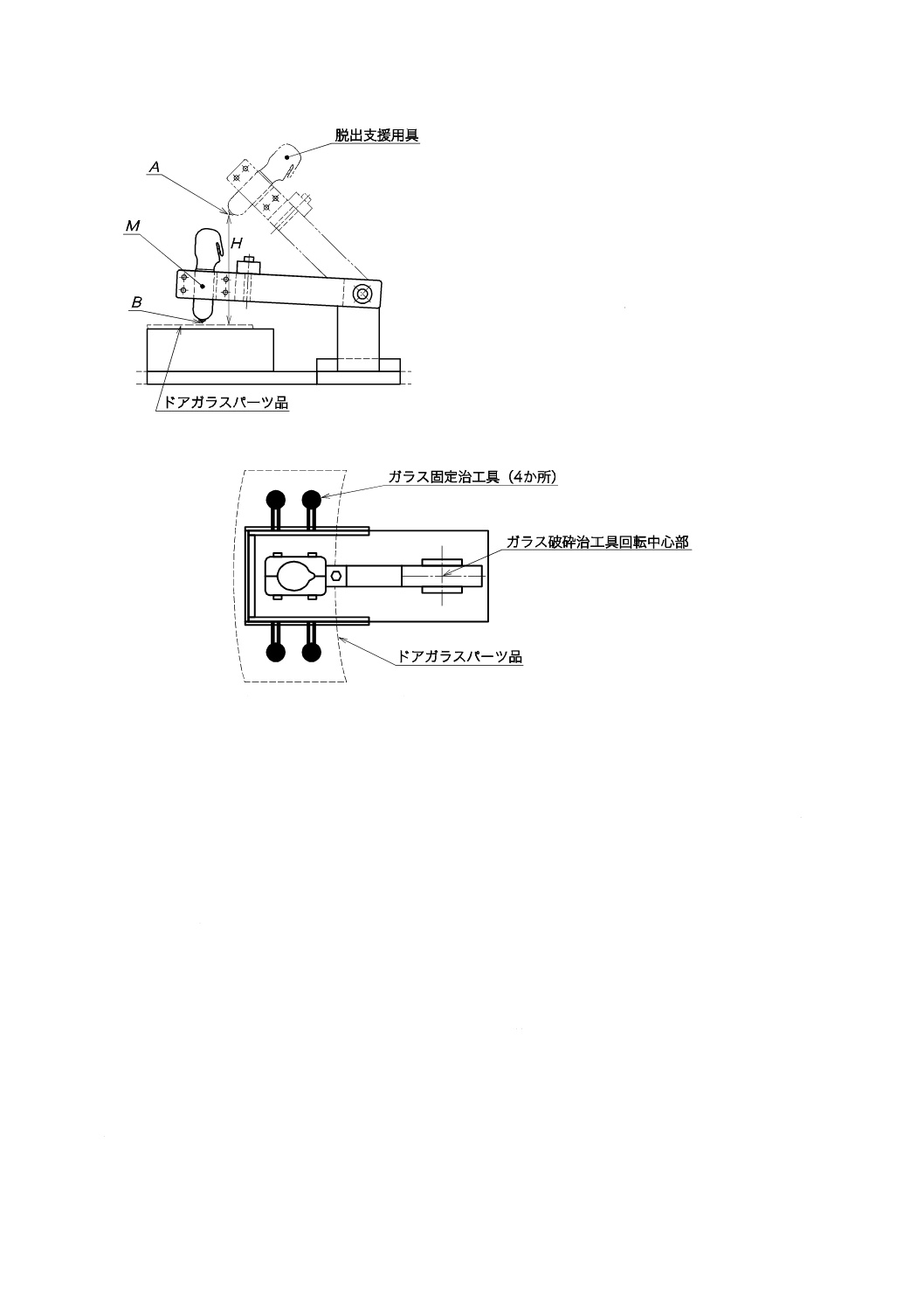

ガラス破砕試験は,7.2〜7.5で試験した供試品を用いて,次による。

なお,この試験はガラス破砕片が飛び散り危険なので,試験に携わる作業者がけがをしないように,周

囲を枠で囲い,ガラスにガラス破砕突起部が当たる部分だけを開けた覆いをする,防護具を着用するなど

の安全対策をしなければならない。

a) JIS R 3211に適合したドアガラスパーツ品で,厚さ4.0 mm±0.2 mmのガラスを3枚用意する。

b) 図7及び図8に示す例のような試験装置にガラスをセットする。

c) 脱出支援用具の供試品をセットし,ガラスが試験の衝撃で動かないように保持する。

d) 脱出支援用具をガラス面に落下させる。この場合,ガラス破砕突起部の先端がガラス面に0.7 Jのエネ

ルギーで垂直に当たるようにする(図7参照)。操作は1回だけ行う。

e) ガラスが割れたら,残りの2枚のガラスにb)〜d) の手順を繰り返して試験する。

f)

ガラスが3枚全て割れることを確認する。

注記 ダブルヘッド(ガラス破砕突起部が両端にあるもの)の場合は,それぞれのガラス破砕突起部

について同様に試験する。

8

D 5716:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

M:ガラス衝突時の供試品と治工具とを合わせた質量(kg)

A:セット時のガラス破砕突起部の位置

B:ガラス衝突時のガラス破砕突起部の位置

H:落下距離(H=A−B)(m)

エネルギー(J)=9.8×M×H

図7−ガラス破砕試験装置の例

図8−ガラス破砕試験装置にガラスを設置した例(試験装置を上から見た図)

7.7

衝撃試験

脱出支援用具の長期保管による劣化に対して,本来の機能を発揮できなくなるおそれがあるため,衝撃

試験を行う。

衝撃試験は,7.2〜7.6で試験した供試品を用いて,衝撃試験装置で厚さ3 mm以上のコンクリート板を

0.7 Jのエネルギーでたたき,使用する部分及び機能部分の変形,外れ,緩み,割れなどの有無を目視で確

認する。

注記 衝撃試験装置は,ガラス破砕試験装置において,ドアガラスパーツ品をコンクリート板に替え

て試験できる装置でもよい。

7.8

落下試験

脱出支援用具のガラス破砕突起部と樹脂部との接合部分の強度を確認するため,落下試験を行う。

落下試験は,7.2〜7.7で試験した供試品を用いて,次による。

a) 落下試験装置において,供試品の下端部を高さ1.5 mの位置にセットする。

b) 厚さ3 mm以上のコンクリート板を床にセットする。

c) 供試品の方向が変わらないようにコンクリート面上に落下させる。

d) 落下試験は,水平方向及び垂直方向(ガラス破砕突起部が下)に各1回行う。

e) 使用する部分及び機能部分の変形,外れ,緩み,割れなどの有無を目視で確認する。

9

D 5716:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8

検査方法

検査は,形式検査と受渡検査とに区分する。

形式検査は箇条7の試験を行ったとき,箇条5及び箇条6の全ての規定に適合したものを合格とする。

受渡検査項目は,次の項目とし,検査方式は,合理的な抜取検査方式とする。

a) シートベルトカッタの形状・寸法

b) 外観

9

表示

この規格の全ての要求事項に適合した脱出支援用具には,容易に消えない方法で,次の事項を表示しな

ければならない。

a) 規格番号及び種類(基本機能形の場合には,種類を省略してもよい。)

b) 自動車用緊急脱出用途であり,緊急時以外は使用しないことの表示

c) 製品名

d) 製造業者名及び/又は販売業者名並びにそれらの連絡先

e) 使用方法を絵,図記号,文章などで説明する。持ち替えが必要な場合は,明記する。

f)

取扱注意事項:フロントガラス及びガラスの種類によっては破砕できない旨の表示をする。

例 フロントガラスは合わせガラスなので破砕できません。本製品は,強化ガラス専用です。

g) 製造年月又はその略号,及び有効期限

10 取扱説明書

脱出支援用具には,次の事項を記載した取扱説明書を添付しなければならない。

a) シートベルトカッタの使用方法

b) ガラス破砕の使用方法

c) 注意事項:

・ フロントガラスは合わせガラスであり,破砕できない旨の説明

・ ドアガラス及びサイドガラスでも合わせガラスを使用している場合があるので,強化ガラスである

ことを確認する方法として,ガラスに表示してあるマークを確認してJISマーク認証品であればJIS

マークの付近に“TP”若しくは“T”があることを確認する,又は不明な場合は自動車販売店に確

認しなければならない旨の説明

・ 付加機能の使用方法及びその注意事項(例 消火機能)

d) 強化ガラスでもフィルムを張った場合には破砕できない旨の説明

e) 設置場所及び設置方法

・ 運転者がシートベルトの安全機構が作動するなどの緊急時に,運転者の手の届く位置(例えば,運

転席側のドアポケット又はコンソールボックスの内側)に安全に固定されるように取り付けられな

ければならない旨の説明。ただし,サイドエアバックなどがある場合には,エアバックの装備箇所

付近に取り付けてはならない旨の説明。

注記 緊急時に自動車内の運転手の手の届く位置に脱出支援用具が安全に固定されるホルダ(固定

治工具)が用意されていない場合,脱出支援用具を保持・固定するための専用ホルダを附属

し,その専用ホルダに脱出支援用具が取り付けられることが望ましい。専用ホルダは,子供

が容易に脱出支援用具を取り出せない構造とし,専用ホルダも耐寒性及び耐熱性試験,温湿

10

D 5716:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

度サイクル試験及び落下試験に適合するのが望ましい。

f)

廃棄方法

g) 点検及び手入れ方法

・ 少なくとも脱出支援用具を分解してはならない旨の説明。

h) 用途以外に使用しない旨の説明

i)

その他必要な事項

参考文献 JIS D 0208 自動車用スイッチ類の試験方法通則