1

D 5707 : 1998

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS D 5707 : 1986は改正され,この規格に置き換えられる。

今回の改正では,日本工業規格と国際規格との整合を図るためにISO 4082-1981, Road vehicles−Motor

vehicles−Flasher units及びISO 7588-1983, Road vehicles−Relays and flashers−Mounting and positioning

dimensions of male tabs and socket apertures for relays and flashersを基礎として用い,関連のISO/TR 8857-1986,

Road vehicles−Flashers−Functional allocation of terminalsも合わせて使用した。

JIS D 5707 には,次に示す附属書がある。

附属書1(規定) フラッシャの外形寸法

附属書2(参考) フラッシャ端子の機能配分

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

D 5707 : 1998

自動車部品−フラッシャユニット

Automotive parts−Flasher units

序文 この規格は,1981年に第1版として発行されたISO 4082, Road vehicles−Motor vehicles−Flasher units

に規定されているフラッシャユニットの電気的特性に関して技術的内容を変更することなく作成した日本

工業規格であるが,対応国際規格には規定されていない規定項目(製品の呼び方)及び規定内容(表示内

容など)を追加した。

また,1983年に第1版として発行されたISO 7588, Road vehicles−Relays and flashers−Mounting and

positioning dimensions of male tabs and socket apertures for relays and flashersに規定されているフラッシャユ

ニットの端子及び配置並びに外形寸法を変更することなく附属書1として規定した。

なお,この規格の本体及び附属書1(規定)で点線の下線を施している箇所は,原国際規格にはない事項

である。

1. 適用範囲 この規格は,トレーラを装着しない,又は装着できる,12V又は24Vの電気システムをも

つ自動車に用いるフラッシャユニット(以下,フラッシャという。)の電気特性,その他製品要求事項につ

いて規定する。

この規格は,二輪自動車に適用できる。

備考 この規格の対応国際規格を,次に示す。

ISO 4082 : 1981, Road vehicles−Motor vehicles−Flasher units

ISO 7588 : 1983, Road vehicles−Relays and flashers−Mounting and positioning dimensions of male

tabs and socket apertures for relays and flashers

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。この引用規格は,その最新版(追補を含む。)を適用する。

JIS C 7506 自動車用電球

備考 IEC 60809 Lamps for road vehicles−Dimensional, electrical and luminous requirementからの引

用事項は,この規格の該当事項と同等である。

3. 定義 この規格で用いる主な用語の定義は,次による。

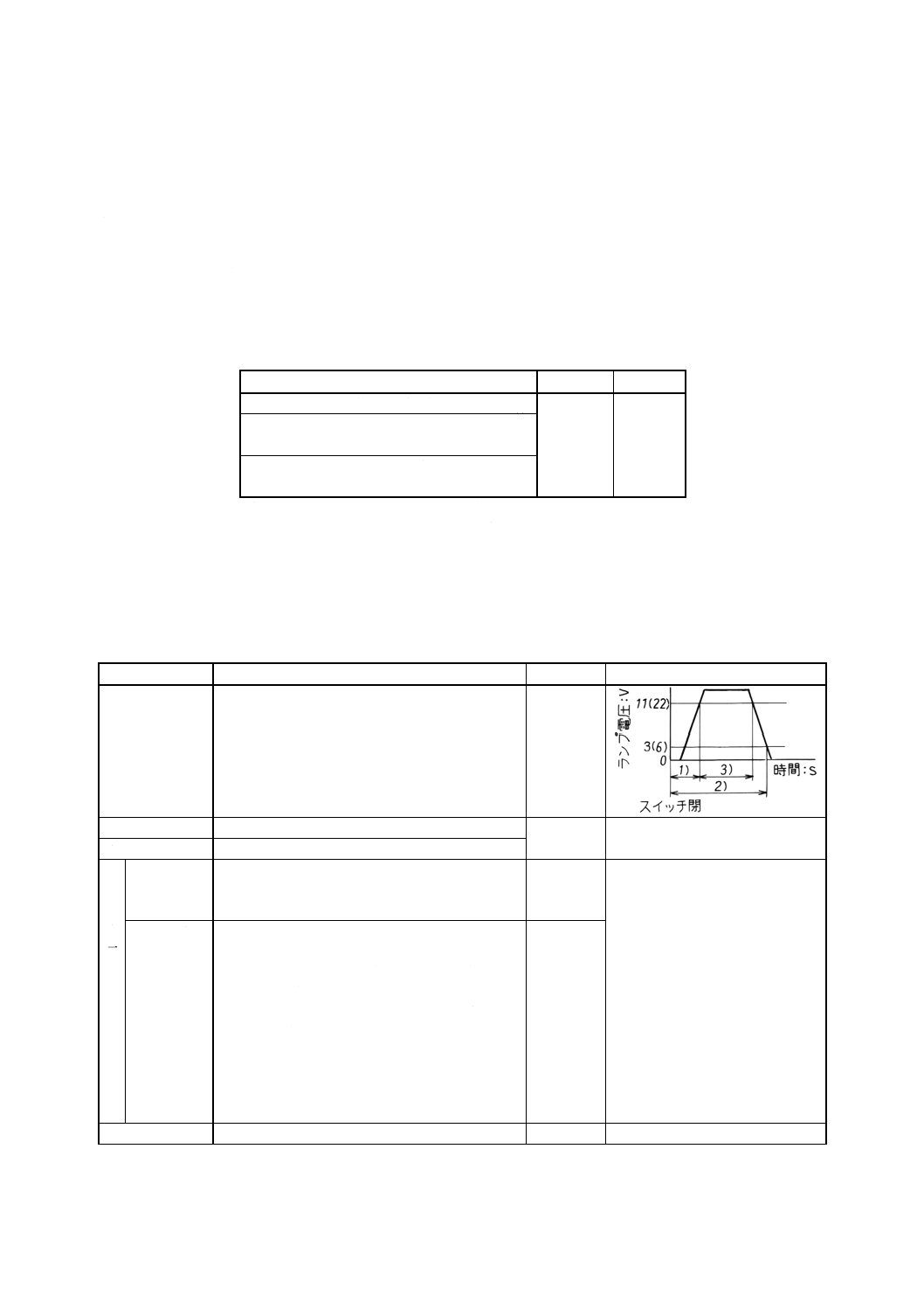

a) ランプ点灯開始時間 フラッシャ回路のスイッチを入れた瞬間から,最初にシグナルランプの端子電

圧が11V又は22Vに達するまでの時間。

b) ランプ消灯開始時間 フラッシャ回路のスイッチを入れた瞬間から,最初のシグナルランプの点灯に

おいてのランプ端子電圧が,下がって3V又は6Vに達するまでの時間。

c) ランプ点灯継続時間 フラッシャの作動による最初のシグナルランプの点灯で,シグナルランプの端

2

D 5707 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

子電圧が11V又は22V以上を保っている時間。

d) 点灯率 (Current“on”-time) シグナルランプが点滅する1周期の中で,シグナルランプの端子電圧が,

11V又は22V以上を保っている時間の占める割合を百分率で示した値。

e) ランプ断線表示機能 主となるシグナルランプが断線したときに,視覚及び/又は聴覚によるシグナ

ルランプ作動表示装置が表示頻度を変化させるか,若しくは,視覚装置の場合に表示動作を停止する

ことによって警告する機能。

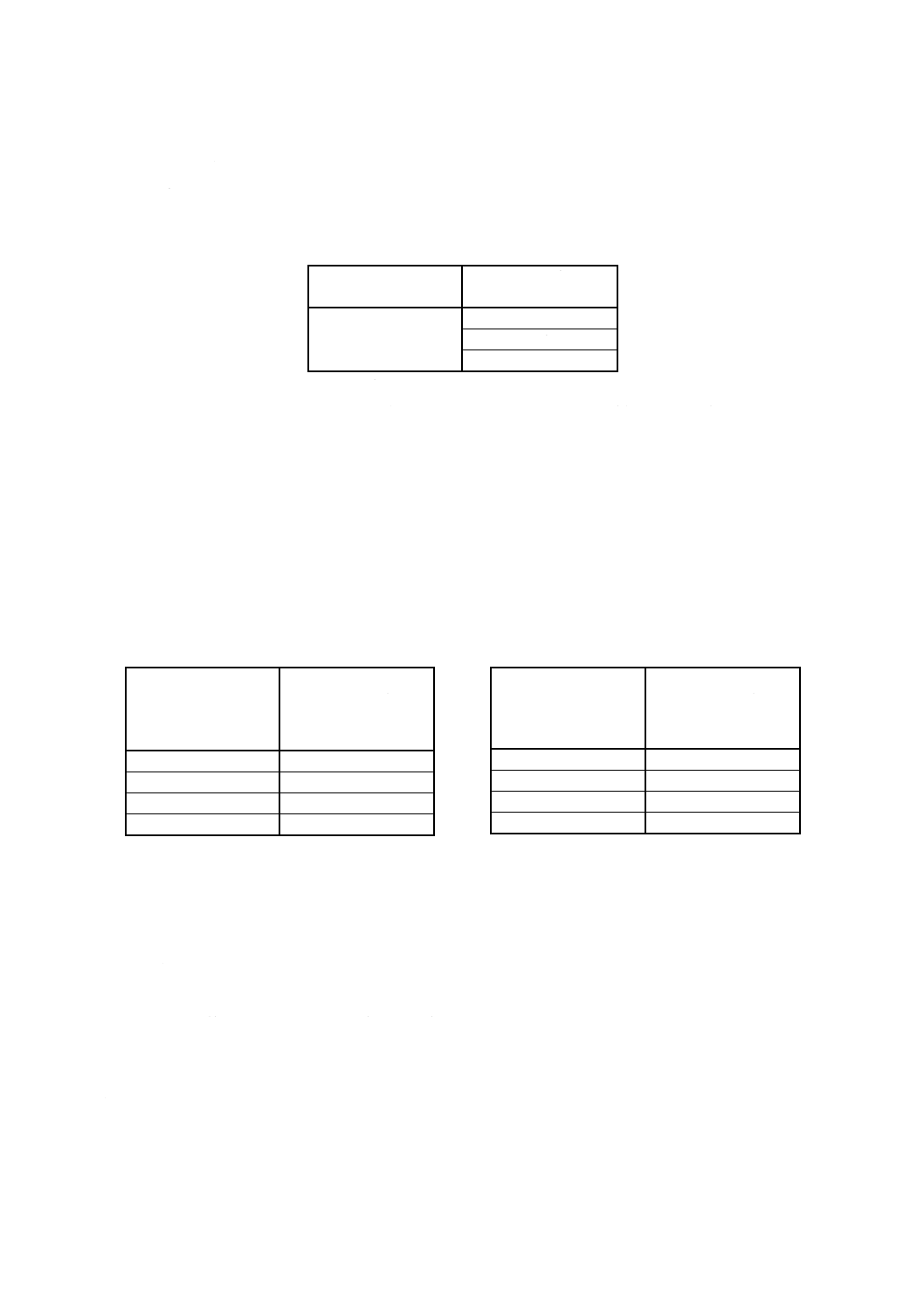

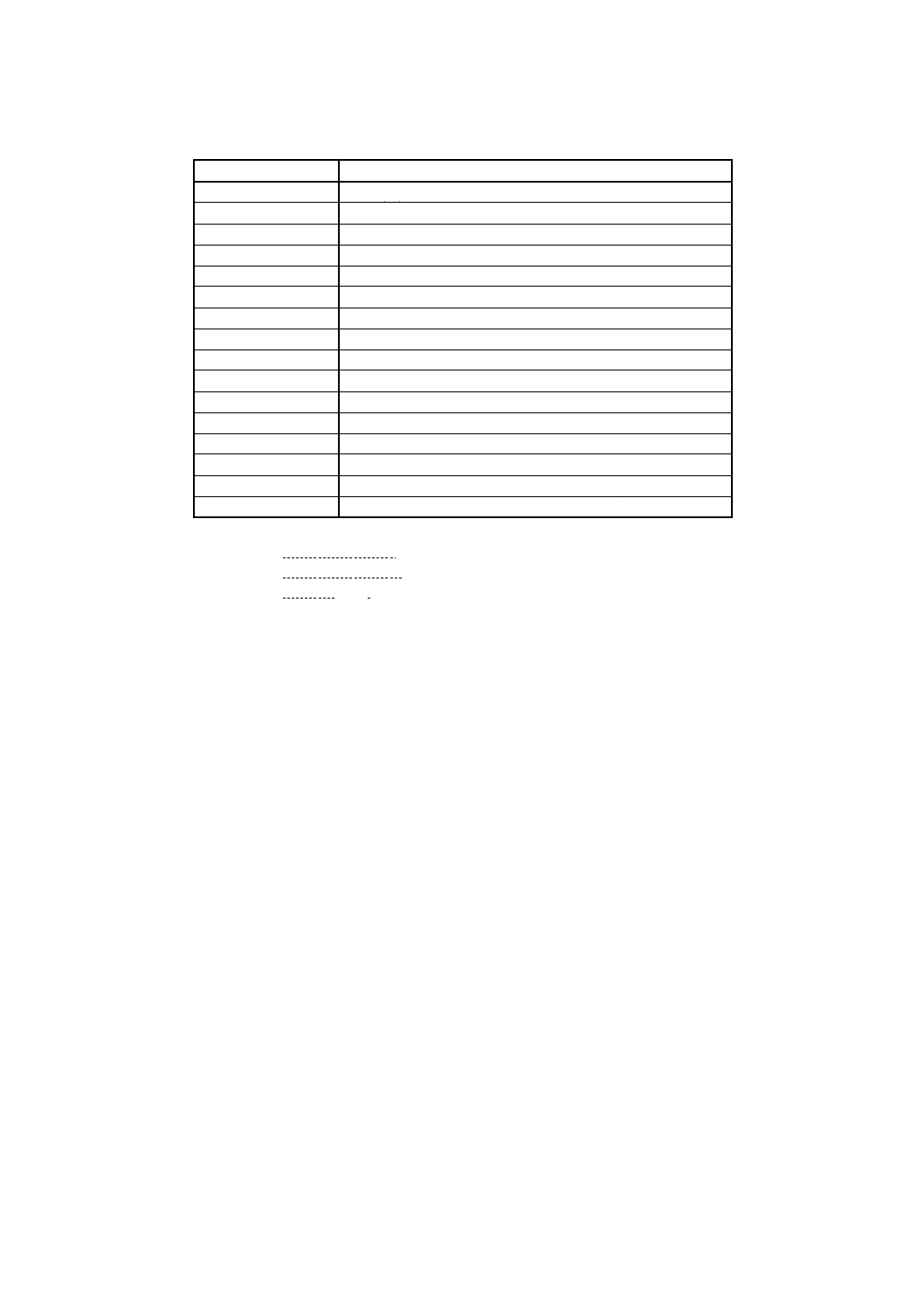

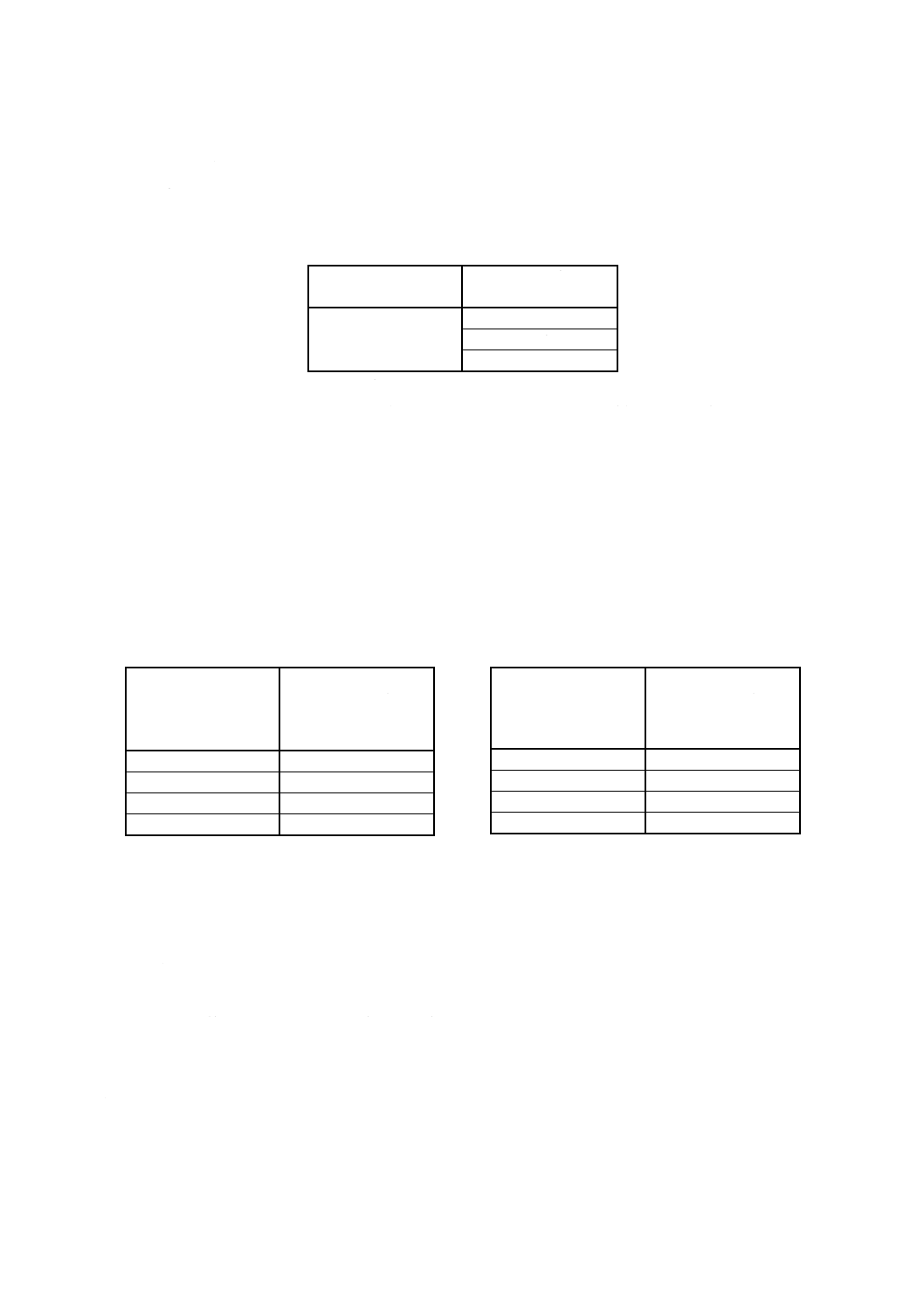

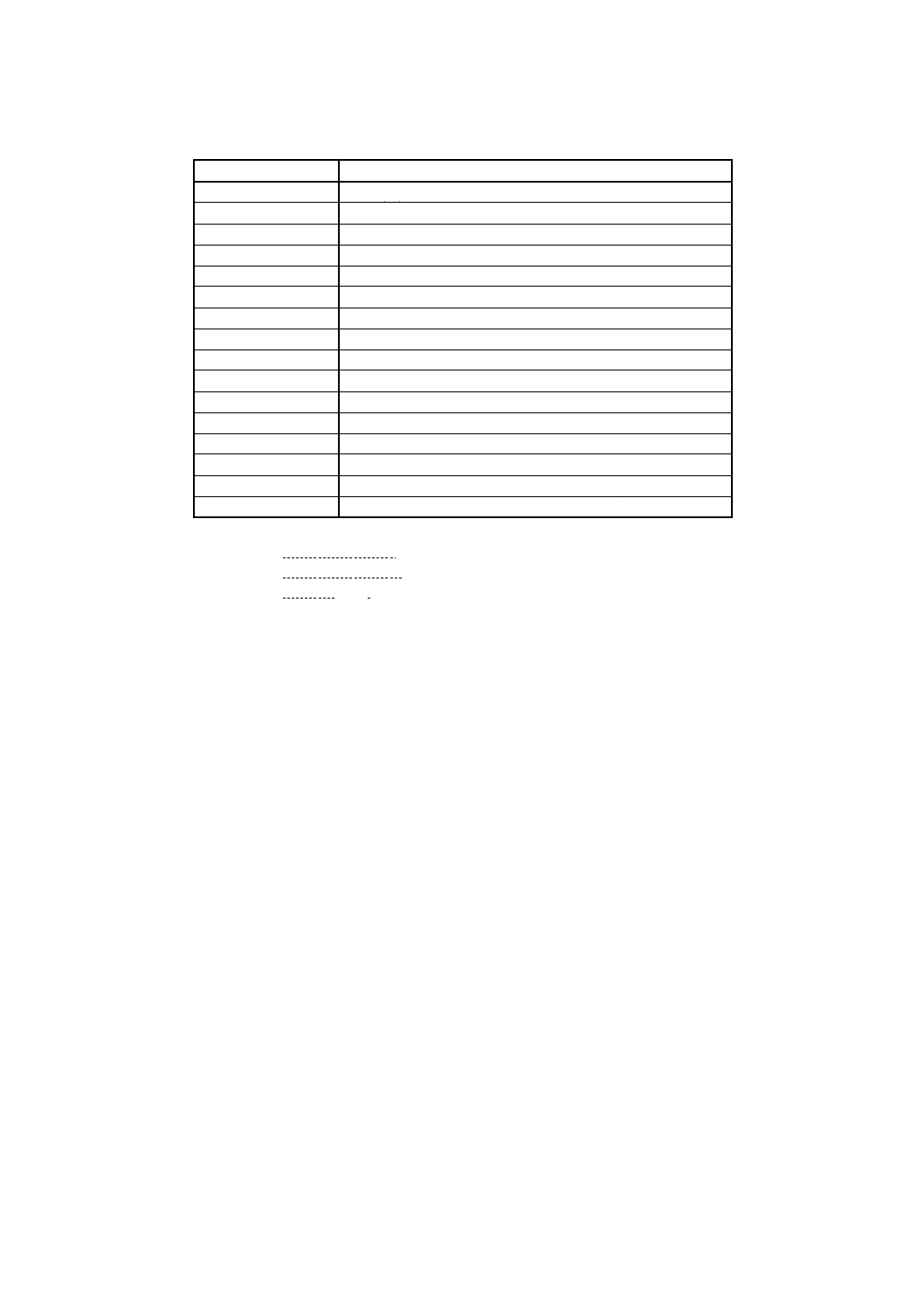

4. 種類 フラッシャの種類は,種別,等級及び定格電圧によって表1のとおりに区分する。

表1 フラッシャの種類

種別(1)

等級(3)

定格電圧

ターンシグナル(ランプ専用)フラッシャ(2)

A種

B種

12V

又は

24V

ハザードウォーニング(ランプ専用)フラッ

シャ

(ターンシグナル及びハザードウォーニン

グ)コンビネーションフラッシャ

注(1) フラッシャ名称の括弧内は,普通省略する。

(2) このフラッシャには,ランプ断線表示機能がある。

(3) A種は通常のもの (Standard class), B種は丈夫な設計のもの

(Heavy duty class) を表す。

5. 性能 フラッシャの性能は,7.の規定によって試験を行ったとき表2を満足しなければならない。

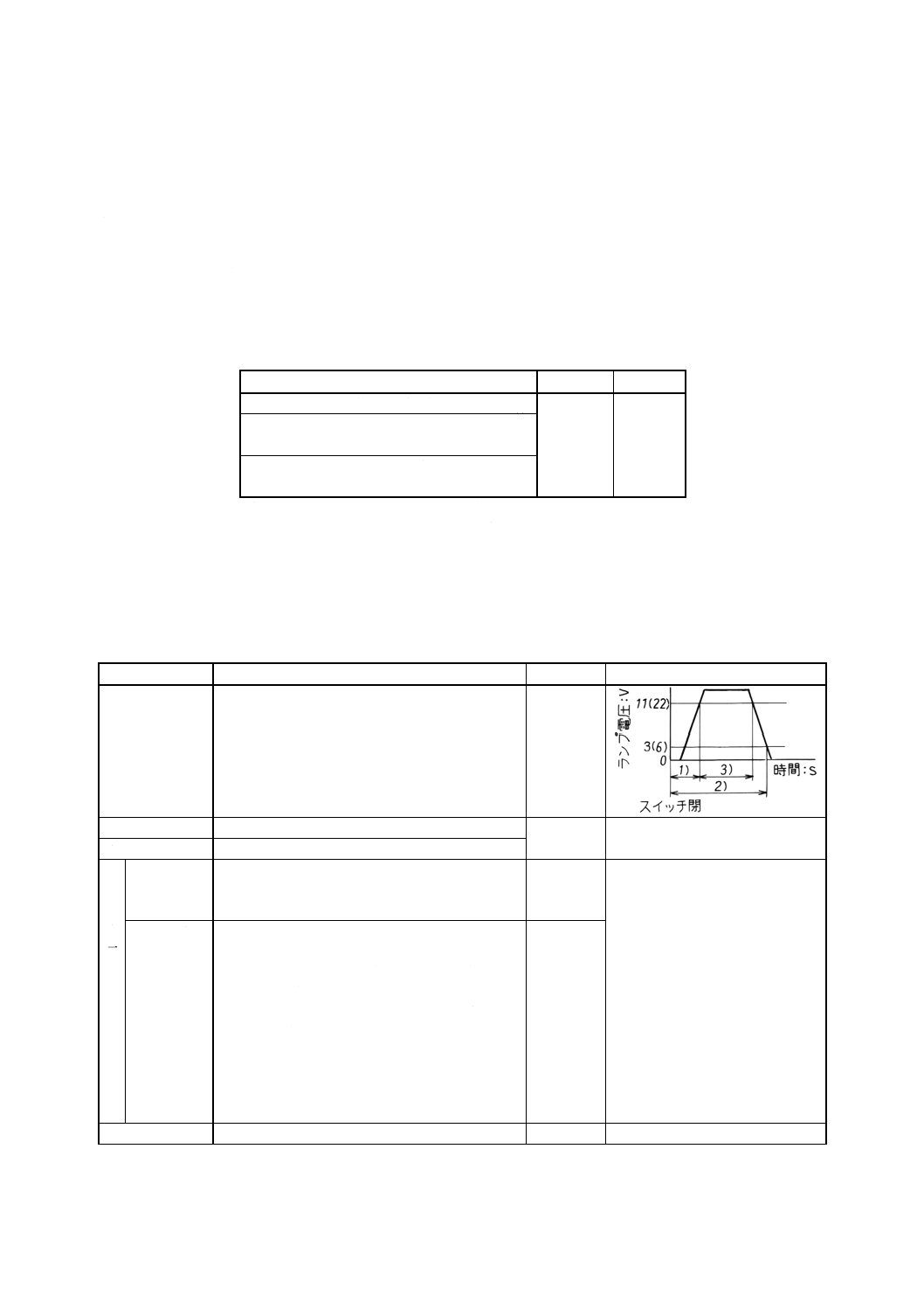

表2 性能

項目

性能

試験方法

備考

a) 始動時間

1) ランプ点灯開始時間:1.0s未満

2) ランプ消灯開始時間:1.5s未満

3) ランプ点灯継続時間:0.2s以上

7.2

b) 点滅回数

60〜120回/min

7.3

c) 点灯率

30〜75%

d)

作

動

表

示

機

能

正常時

視覚又は聴覚で感じとれる作動表示が,主電球

の点滅と同位相又は逆位相で同期していなけれ

ばならない。

7.4.1及び

7.4.2

ハザードウォーニングフラッシ

ャには適用しない。

主電球断線時

作動表示が,次のいずれかに変化しなければな

らない。

1) 表示回数が,初期状態の75%以上増加して

140回/min以上になる。

2) 表示回数が,初期状態の50%以上減少して

50回/min以下になる。

3) ランプ表示の場合に,点滅動作をやめ,点灯

又は消灯のままとなる。

なお,残りの主電球は40〜250回/minで点滅を

継続するか,又は連続点灯しなければならない。

7.4.1及び

7.4.3

e) 電圧降下

表3に適合しなければならない。

7.5

3

D 5707 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

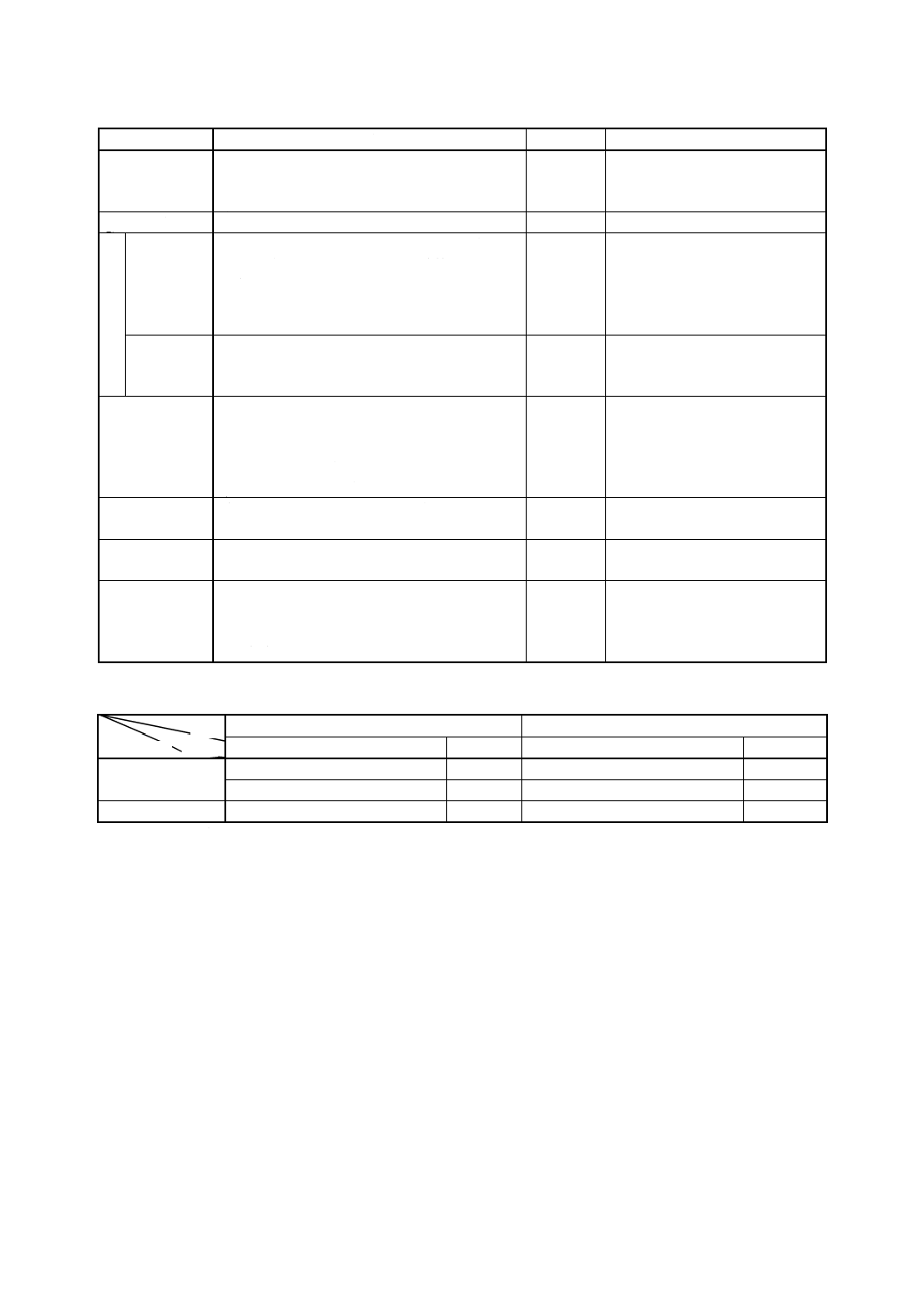

項目

性能

試験方法

備考

f) 耐絶縁性

次のいずれかに適合しなければならない。

1) 50又は60Hzで1 000V印加に1min耐える。

2) 絶縁抵抗1MΩ以上

7.6

g) 耐過負荷性

35A通電に10s耐えなければならない。

7.7

h)

耐

振

性

作動確認

振動中の主電球点滅回数は,60〜120回/minで

なければならない。ただし,一時的に点滅回数

が変動してもよい。

なお,振動中に作動表示機能が停止してはなら

ない。

7.8.1及び

7.8.2

振動耐久

破損してはならない。

試験後にa), b), c)及びd)の性能を満たさなけれ

ばならない。

7.8.1及び

7.8.3

i)

耐衝撃性

試験後に,a), b), c)及びd)の性能を満たさなけれ

ばならない。ただし,点滅回数の変化は12回/

min以内とし,もしこれを超えて変化した場合に

は衝撃試験を5回繰り返して行った後に,b)及び

c)の性能を満足すればよい。

7.9

j) 耐温湿度性

試験後に,a), b), c), d)及びe)の性能を満たさなけ

ればならない。

7.10

k) 高温作動・

低温作動

試験中の点滅回数は,30〜250回/minでなけれ

ばならない。

7.11

l)

耐久性

試験後に,a), b), c)及びd)の性能を満たさなけれ

ばならない。ただし,d)については,試験サンプ

ル8個のうち2個までは表3の規定値から20%

まで超えてもよい。

7.12

表3 電圧降下

単位 V

種類

定格電圧 項目

ターンシグナルフラッシャ

ハザードウォーニングフラッシャ

使用負荷(作動表示ランプなどの負荷を除く)

電圧降下

使用負荷(作動表示ランプなどの負荷を除く)

電圧降下

12V

2灯以下

0.4以下

4灯以下

0.5以下

3灯以上

0.45以下

5灯以上

0.8以下(4)

24V

−

0.8以下

−

1.0以下

注(4) 0.6以下が望ましい。

6. 形状及び寸法

6.1

端子配置及び外形の寸法 附属書1(規定)による。

6.2

端子の機能配分 附属書2(参考)を参照するのがよい。

7. 試験方法

7.1

試験条件

7.1.1

一般的試験状態 試験場所の状態は,特に指定がない限り周囲温度23±5℃とする。また,フラッ

シャは,製造業者が指定した取付け状態で試験しなければならない。

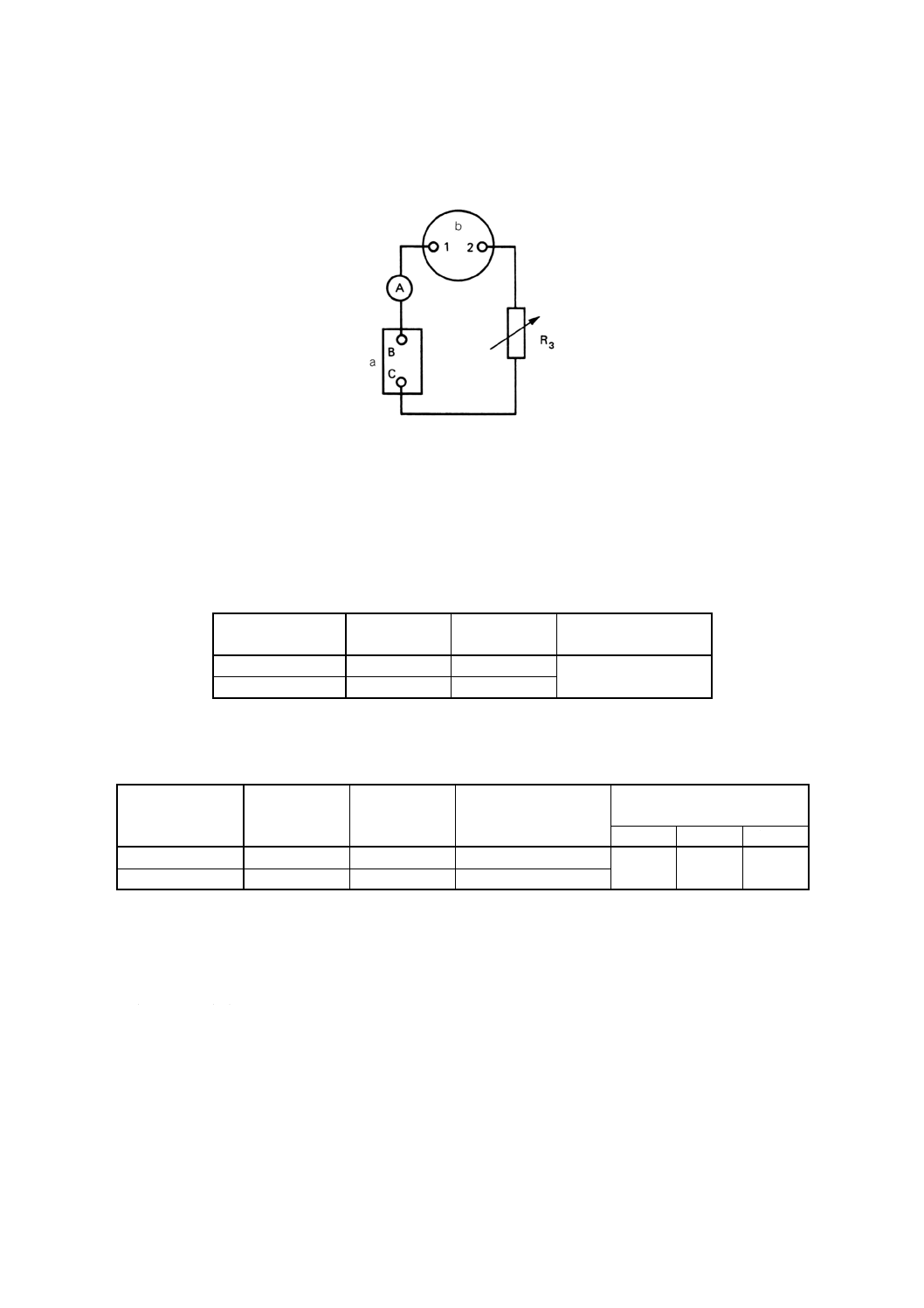

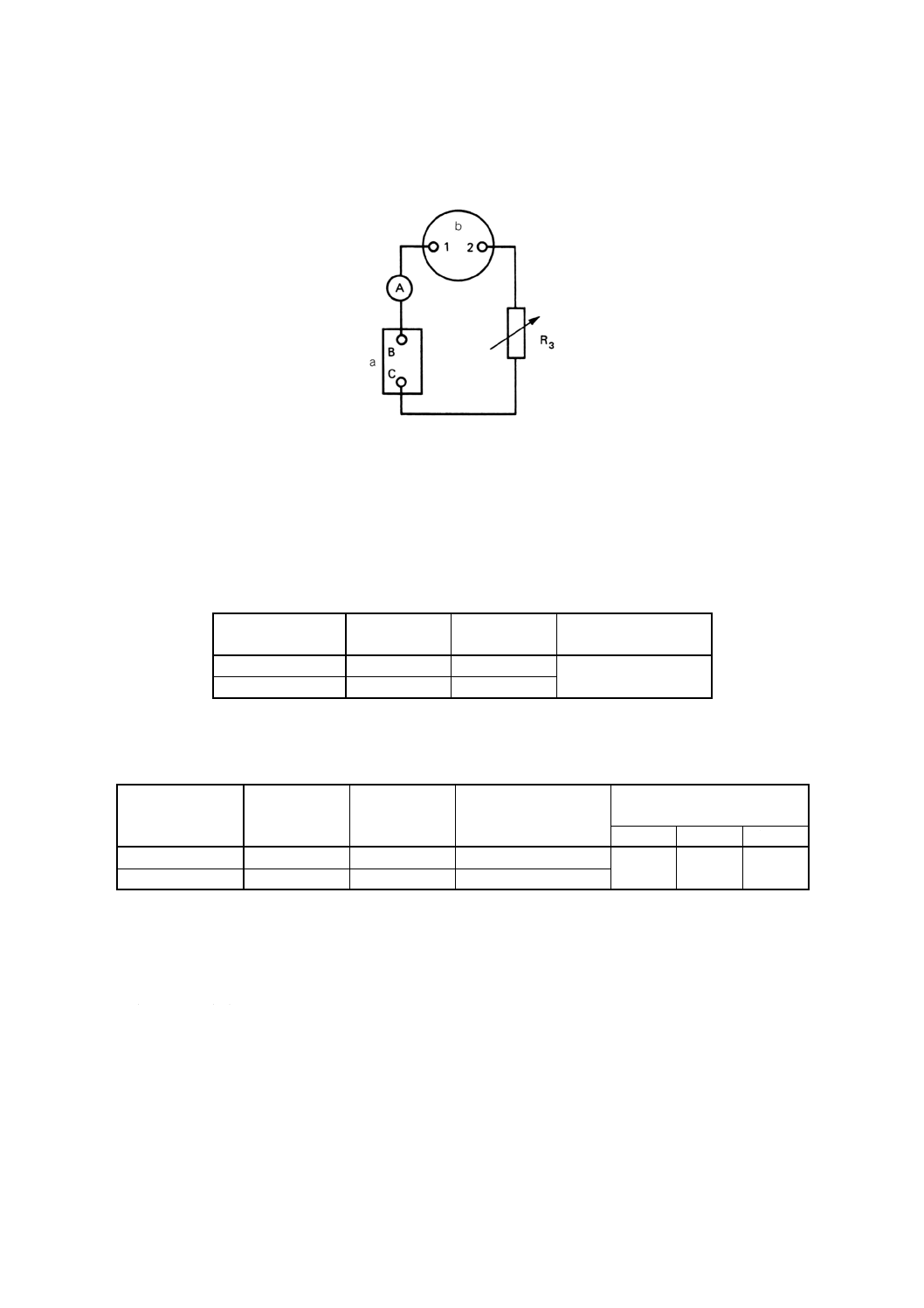

7.1.2

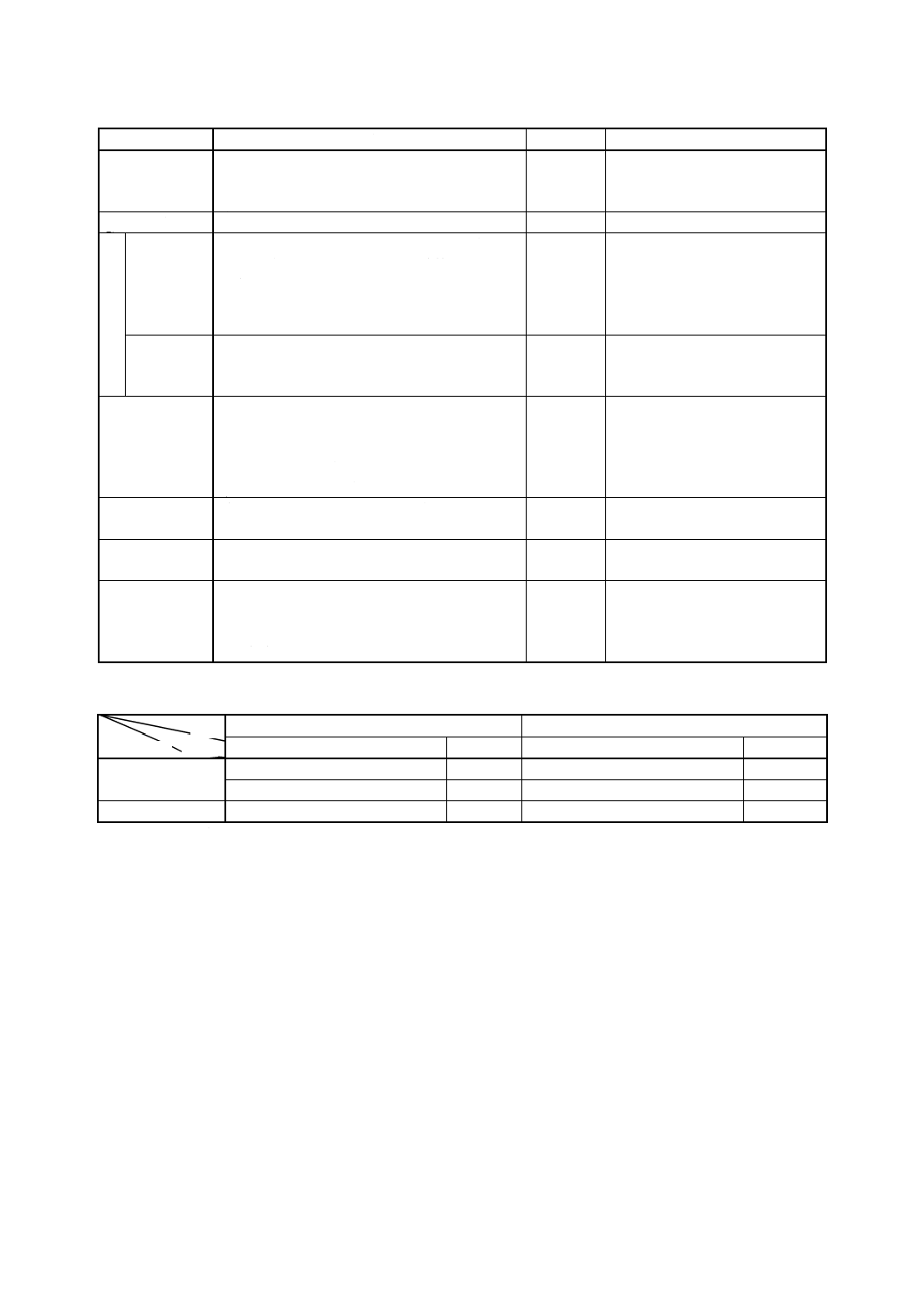

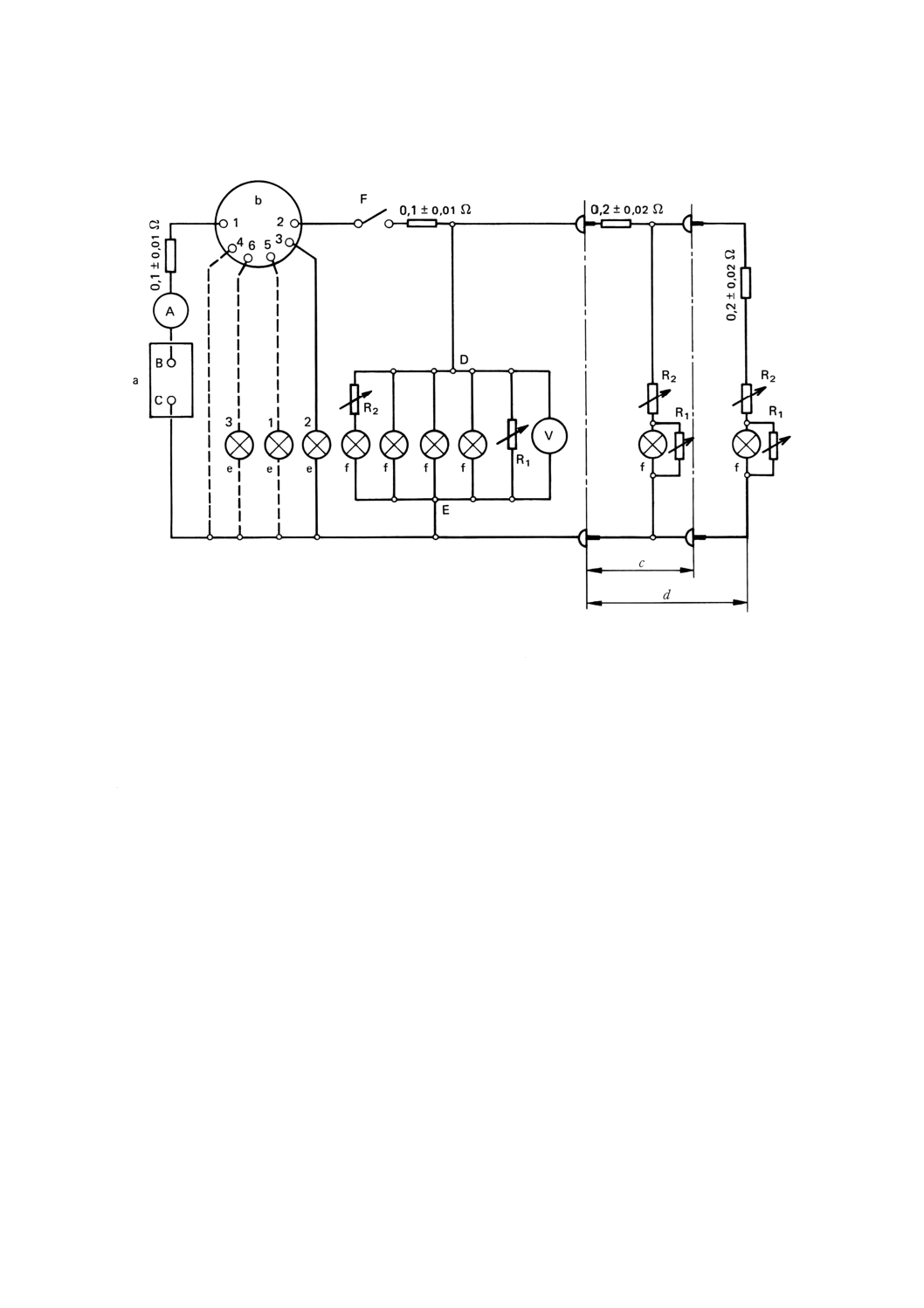

試験回路 フラッシャの試験回路及び回路の各抵抗は,図1による。回路図における抵抗値は配線

及び電流計の抵抗も含まれるものとし,抵抗値の確認はフラッシャ及び電球のそれぞれを抵抗値0.005Ω以

下の導線で短絡して行う。

4

D 5707 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.1.3

動作電圧 フラッシャの動作電圧は,図1の回路でフラッシャを短絡したときのDとEとの間の

電圧をいう。動作電圧は,13V又は26Vとする。ただし,12.8V又は25.6Vを用いてもよい。

備考

a:安定化電源

b:フラッシャ

c:トレーラ1台目

d:トレーラ2台目

e:作動表示ランプ

f:シグナルランプ

V:電圧計

A:電流計

F:スイッチ

R1, R2:調整抵抗

図1 フラッシャの試験回路(ターンシグナルフラッシャの例)

7.1.4

安定化電源 試験に用いる安定化電源は,次による。

a) 7.12を除くすべての試験で使用する安定化電源は,次による。

1) 安定化電源は,試験に必要な安定負荷電流及び突入電流を供給できなければならない。

2) 安定化電源の端子電圧は,負荷が0(ゼロ)から最大値(突入電流を含む)まで上昇したときに1.0V

を超える変化があってはならない。電圧の変化は,100μs後に370mVを超えてはならない。

3) 安定化電源の端子電圧は,負荷が0(ゼロ)から最大値(突入電流は含まない)まで緩やかに変化

しても,又は入力電圧の静かな変動に対しても2%を超えて変動してはならない。

4) リップル電圧は,ピークからピークまでの間で75mV以下とする。

b) 7.12の耐久試験で使用する安定化電源は,次による。

1) 安定化電源の端子電圧は,試験を行うフラッシャの種類によって14V又は28V, 及び13V又は26V

に設定できなければならない。

2) 安定化電源の端子電圧は,負荷が0(ゼロ)から最大値(突入電流を含む)まで上昇したときに1.0V

を超える変化があってはならない。電圧の変化は,10ms後に370mVを超えてはならない。

3) 安定化電源の端子電圧は,負荷が0(ゼロ)から最大値(突入電流は含まない)まで緩やかに変化

しても,又は入力電圧の静かな変動に対しても2%を超えて変動してはならない。

4) リップル電圧は,ピークからピークまでの間で300mV以下とする。

5

D 5707 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.1.5

電球 電球は,JIS C 7506に規定するものを使用する。ただし,主電球と並列に接続されない作動

表示用電球には適用しなくてもよい。

7.1.6

調整 試験用負荷の調整は,次による。

a) 図1のシグナルランプの端子D−E間の電圧は,フラッシャを抵抗値0.005Ω以下の導線によって短絡

した状態で13.5V又は28.0Vに調整する。

b) 試験に用いる電球は,電力の合計が13.5V又は28Vのときの平均電力から+2%〜−6%を超える偏差

が生じないように選択する。

c) 自動車及びトレーラの電気負荷の電力は,JIS C 7506で規定する試験電圧の平均電力に対して0.5%の

精度に調整する。この場合に,調整抵抗R1又はR2のどちらかで調整し,残りの調整抵抗は使用しな

い。

なお,主電球及びサイドターンシグナルランプ用電球に並列に接続される作動表示用電球も含めな

ければならない。

d) 調整は,自動車の種類ごとに個別に行う。

e) 電源は,調整抵抗R1及びR2を再調整しなくても,異なった試験温度で電球端子D−E間に指定電圧

が得られるように調整しておく。

f)

作動表示装置は,製造業者によって指定されたように接続する。

g) ハザードウォーニング作動の場合には,製造業者の指示に従ってハザードウォーニング表示ランプに

相当する電球を追加する。

7.1.7

測定装置 フラッシャの始動時間,点滅回数,点灯率及び電圧降下の測定装置は,試験回路に影響

を与えてはならない。

7.2

始動時間試験 始動時間試験は,図1に示す試験回路を用い13V又は26Vの動作電圧によって,次

の各項目を測定する。測定は5min以上の冷却時間をおいて3回測定し,平均値を求める。

なお,5min連続作動後の1回についても測定を行う。

a) ランプ点灯開始時間

b) ランプ消灯開始時間

c) ランプ点灯継続時間

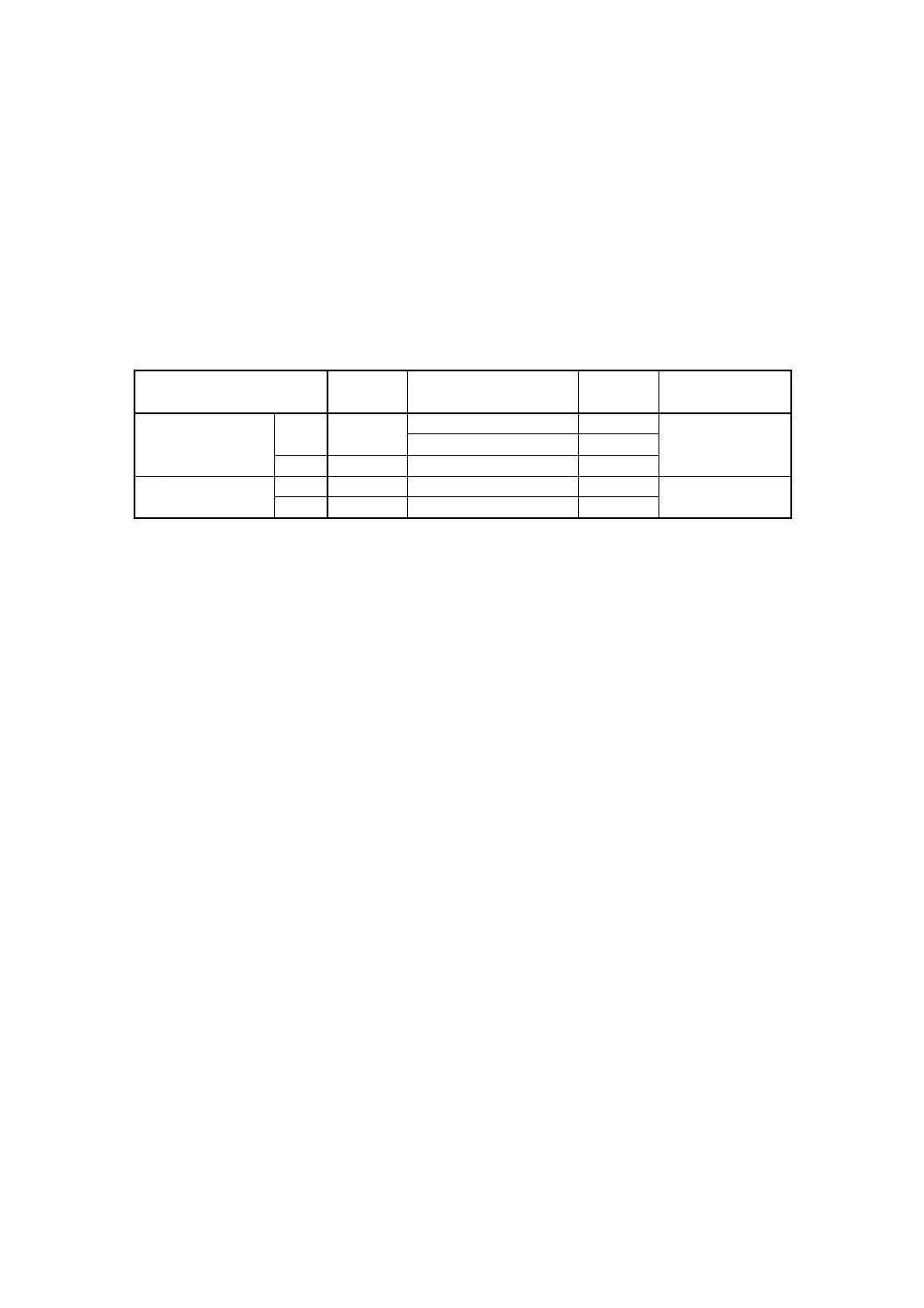

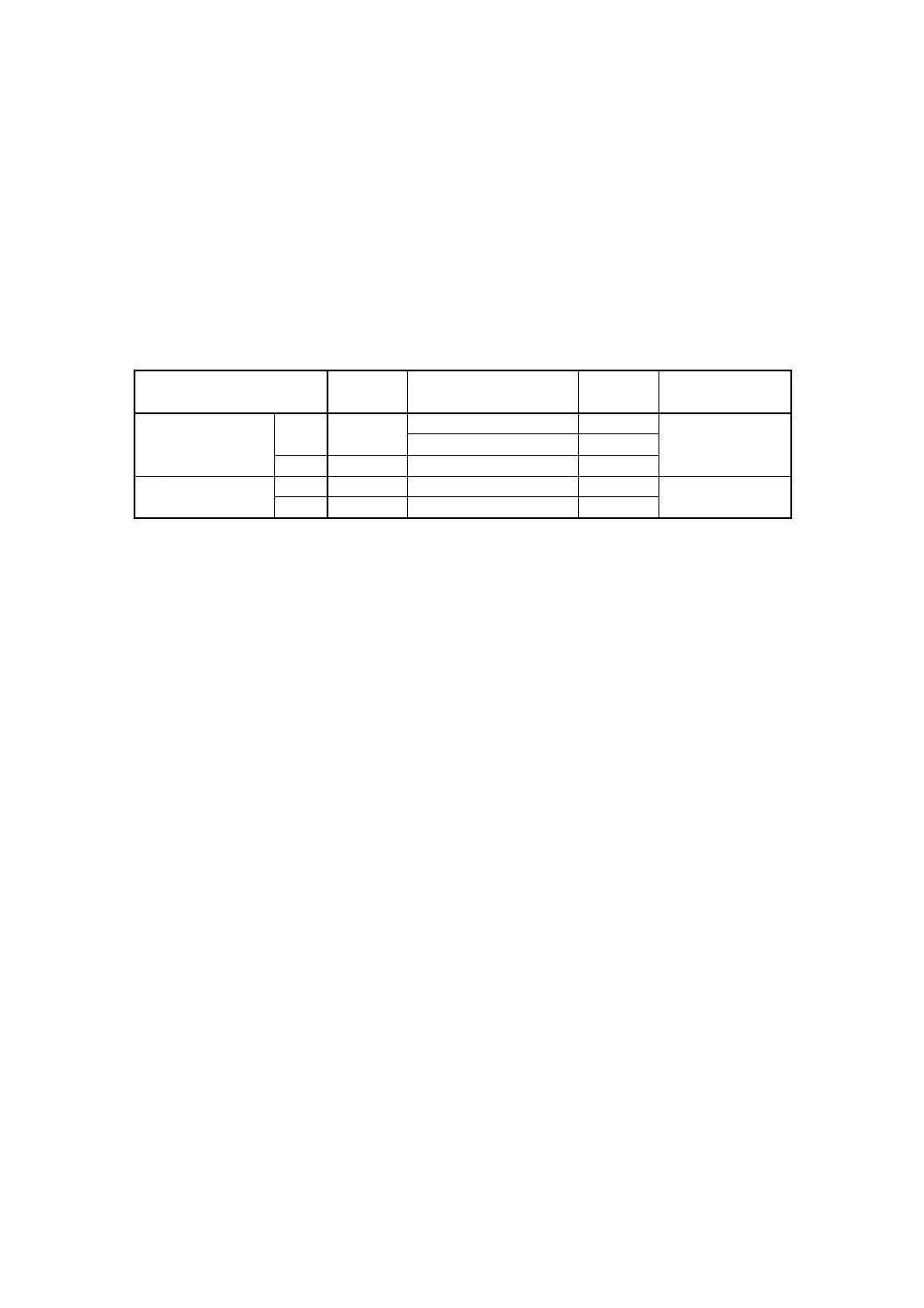

7.3

点滅回数及び点灯率試験 点滅回数及び点灯率試験は,図1に示す試験回路によって,そのフラッ

シャの設計が意図するシグナルランプの最小個数及び最大個数について行う。このときの動作電圧及び周

囲温度は,ターンシグナルフラッシャの試験には表4,ハザードウォーニングフラッシャの場合には表5

を適用する。

表4 ターンシグナルフラッシャの試験条件

動作電圧

V

周囲温度

℃

12.0又は24.0

−18±2.5

15.0又は30.0

11.0又は22.0

52±2.5

14.0又は28.0

13.0又は26.0

23±5

表5 ハザードウォーニングフラッシャの試験条件

動作電圧

V

周囲温度

℃

11.0及び13.0

又は

22.0及び26.0

−18±2.5

23±5

52±2.5

測定は規定温度に2h安定させてから行い,点滅回数及び点灯率は,連続した5回以上の点滅に続く少な

くとも3連続点滅について測定し,その平均値を求める。

なお,−18℃のときの作動時間は15s以内とし,52℃における測定は,フラッシャを5±1min連続作動

6

D 5707 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

させた後に実施する。

7.4

ターンシグナルフラッシャの作動表示機能試験

7.4.1

一般 作動表示機能試験は,図1の試験回路によって,表6に示す動作電圧及び周囲温度条件にお

いて行う。

表6 作動表示機能試験の条件

動作電圧

V

周囲温度

℃

11〜14又は22〜28

−18±2.5

23+5

52±2.5

7.4.2

正常時の作動表示機能試験 正常状態での作動表示機能の試験は,主電球,サイドターンシグナル

ランプ用電球及び作動表示ランプ用電球(主電球に並列接続されている場合)の電力の合計を,電球の選

別・組合せによって表7の条件に適合させて実施し,ターンシグナルと作動表示装置相互の作動状況を調

査する。

7.4.3

主電球断線時の作動表示機能試験 主電球の1個が断線したときの作動表示機能試験は,残りの主

電球,サイドターンシグナルランプ用電球及び作動表示ランプ用電球(主電球に並列に接続されている場

合)の電力の合計を,電球の選別・組合せによって表8の条件に適合させて実施し,作動表示装置の作動

状況を調査する。

なお,残りの主電球の点滅状況を,表6の温度条件で13V又は26Vの動作電圧についてだけ実施して確

認する。

表7 正常作動時作動表示試験の負荷状態(5)

フラッシャの負荷

W

13.5V又は28Vにおけ

る電球の電力合計の

平均値からの偏差

%

1×21

−5〜−6

2×21

−5〜−6

3×21

−3〜−4

4×21

−2〜−3

注(5) 7.1.6参照。ただし,調整抵抗R1及びR2

は使用しない。

表8 主電球1個断線時作動表示試験の負荷状態(6)

フラッシャの負荷

W

13.5V又は28Vにおけ

る電球の電力合計の

平均値からの偏差

%

1×21

(適用しない)

2×21

+5〜+6

3×21

+5〜+6

4×21

13〜14

注(6) 7.1.6参照。ただし,調整抵抗R1及びR2

は使用しない。

7.5

電圧降下 電圧降下試験は,図1に示す試験回路によって,13V又は26Vの動作電圧においてフラ

ッシャの電源側端子とシグナルランプ側端子との間で測定する。測定は5回以上の完全点滅作動後に実施

し,突入電流を避け,定常電流域で行う。

7.6

耐絶縁性試験 耐絶縁性試験は,新品のフラッシャを用い,湿度45〜75%の状態において,次のい

ずれかの方法によって行う。この試験は,外部の金属部品が存在しないもの,又はそれらの金属部品が端

子の一つと電気的に接続されている場合には実施しなくてよい。

a) フラッシャの各端子と外部金属部品(取付け用ブラケット,ハウジング,リベットなど)との間に,

50Hz又は60Hzで実効値1 000Vの電圧を1min印加する。

b) フラッシャの各端子と外部金属部品との間の絶縁抵抗を,DC500V絶縁抵抗計で測定する。

7

D 5707 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.7

耐過負荷試験 耐過負荷試験は,図2に示す試験回路によって行う。始めにフラッシャの電源側端

子とシグナル側端子との間を抵抗値0.005Ω以下の導線で短絡し,抵抗R3によって電流を35Aに調整する。

その後,短絡回路を開放し,フラッシャに35Aの電流を10s通電する。この試験は1回だけ行えばよい。

図2 耐過負荷試験回路

7.8

耐振動試験

7.8.1

サンプルの取付け 耐振動試験は,フラッシャを自動車への装着に準じた取付け方法及び姿勢で振

動試験台に取り付けて行う。

7.8.2

作動確認試験 作動確認は,フラッシャを作動させながら表9の条件で正弦波振動を与え,主電球

及び作動表示装置の動作を調べる。

表9 振動時作動確認の振動条件

フラッシャの等級

振動加速度

m/s2

振動数範囲

Hz

振動方向

A種

30

20〜50

3軸方向に続けて実施

B種

50

20〜200

7.8.3

振動耐久試験 振動耐久は,フラッシャを作動させない状態で表10の条件によって正弦波振動を

与える。この試験の終了後に,フラッシャは7.2,7.3及び7.4の試験を実施する。

表10 振動耐久の振動条件

フラッシャの等級

振動加速度

m/s2

振動数範囲

Hz

掃引の速さ

試験時間

h

上下方向 左右方向 前後方向

A種

50

20〜50〜20

周波数範囲を1min以内

15

15

15

B種

50

20〜200〜20

2オクターブ/min

7.9

耐衝撃試験 耐衝撃試験は,フラッシャを鋼鉄製ブロックに衝突させる方法で行う。質量25kgの鋼

鉄製ブロックの垂直面に一端を固定した長さ500mmのワイヤの先端にフラッシャをつ(吊)るし,ワイ

ヤをブロックの垂直面から60°の角度になるまでフラッシャを持ち上げてから離してブロックに衝突さ

せる。この試験は,フラッシャの3主軸のそれぞれについて両方向から行い,1個のサンプルに関して一

つの試験だけを実施する。

耐衝撃試験後にターンシグナルフラッシャとして3min以上作動させてから,7.2,7.3及び7.4の試験を

行う。ただし,ハザードウォーニング専用のフラッシャは,ハザードウォーニングフラッシャとして作動

させた後に,同じ項目の試験を行う。

7.10 耐温湿度試験 耐温湿度試験は,フラッシャを電気的接続なしで,次に示す条件に保持し,それぞ

れの状態終了の度に,フラッシャを23±5℃の周囲温度に戻して7.2,7.3,7.4及び7.5の試験を行う。

a) 相対湿度90〜95%,温度40±3℃で48h

8

D 5707 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 温度80℃で1h

c) 温度−40℃で3h

7.11 高温作動・低温作動試験 高温及び低温の作動試験は,フラッシャを図1に示すとおりに接続し,

周囲温度を80℃及び−30℃に安定させた後に,動作電圧12.0V又は24.0Vを与えたときの点滅回数を測定

する。ただし,この試験の測定時間は1minを超えてはならない。

7.12 耐久試験 耐久試験は,フラッシャを図1に示すとおりに接続し,表11に規定する条件に従って実

施する。ただし,調整抵抗R1及びR2は使用しない。

フラッシャは,耐久試験の終了後1h以上放置してから,7.2,7.3,7.4及び7.5の試験を行う。

表11 耐久試験の条件

フラッシャの種別(7)及び等級

電源電圧

V

フラッシャの作動状態(8)

試験時間(8)

h

負荷

ターンシグナルフラ

ッシャ

A種

14又は28 15s ON/15s OFF繰り返し

200

フラッシャに表示

された負荷

連続

100

B種

14又は28 連続

1 000

ハザードウォーニン

グフラッシャ

A種

13又は26 連続

36

フラッシャに表示

の最大負荷

B種

13又は26 連続

72

注(7) コンビネーションフラッシャの場合には,最初にターンシグナルフラッシャの試験を行い,その

後でハザードウォーニングフラッシャの試験を行う。

(8) ターンシグナルフラッシャA種のON/OFF作動及び連続作動は,別のサンプルで行う。

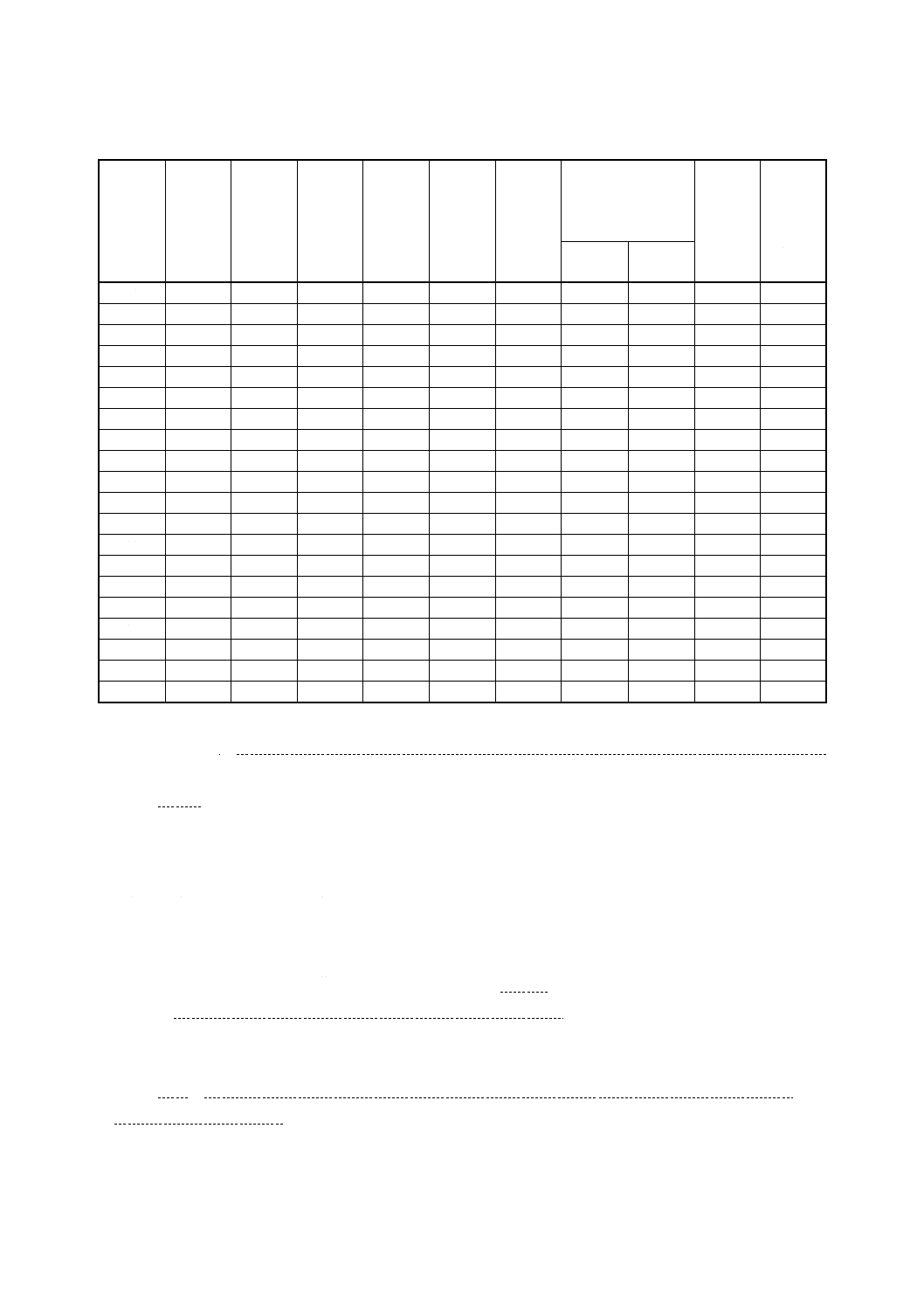

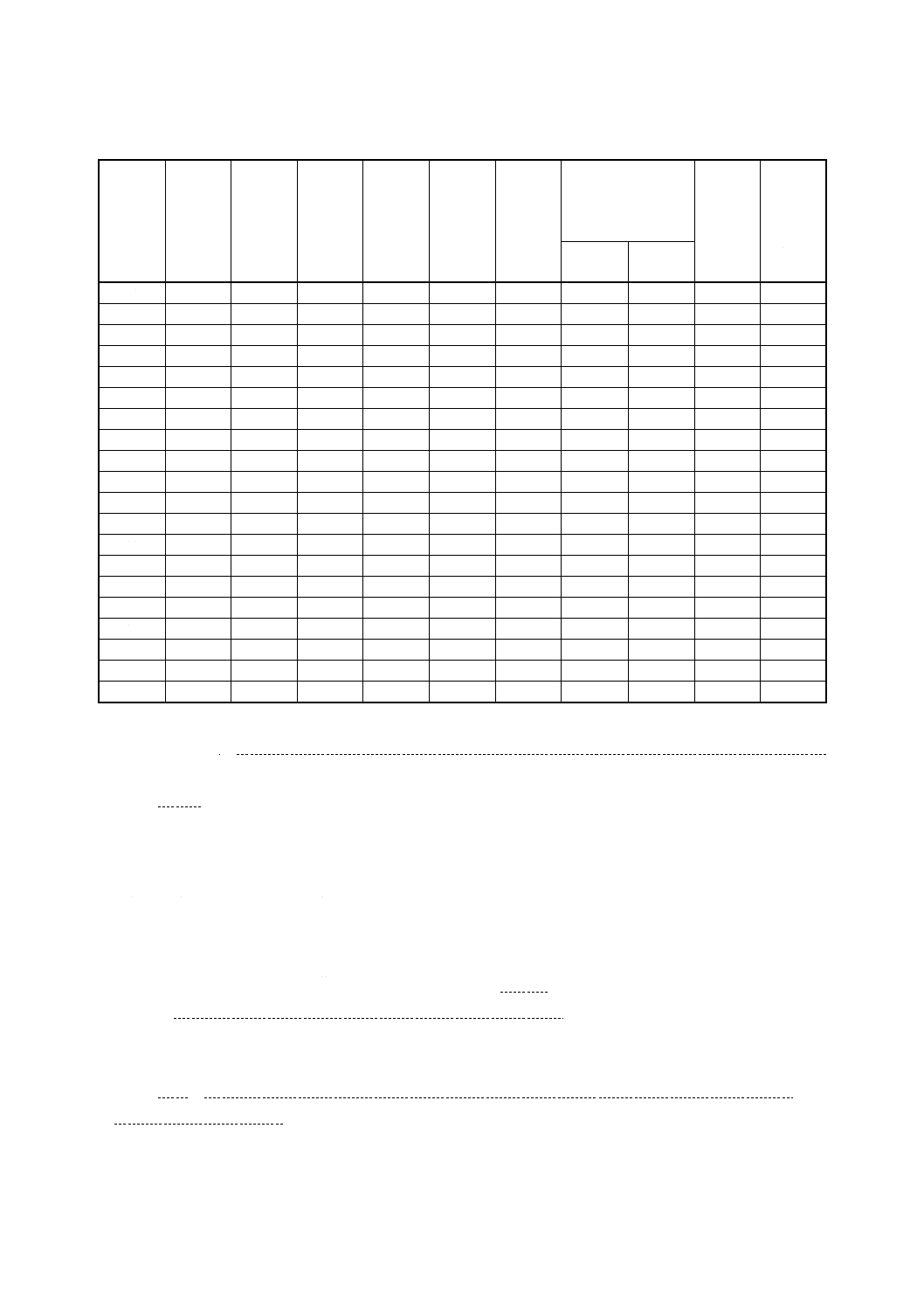

8. 試験のサンプル数及び順序 試験に用いるサンプルの数は20個とする。初めに,すべてのサンプルが

7.2,7.3,7.4及び7.5に適合することを確認し,次に表12によって7.6〜7.12の試験をそれぞれのサンプ

ルで行う。

9

D 5707 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表12 試験の適用

サンプル

番号

7.6

耐絶縁性

7.11

高温作動・

低温作動

7.7

耐過負荷

7.10

耐温湿度

7.9

耐衝撃

7.8

耐振動

7.12

A種ターンシグナ

ルフラッシャの耐

久性

7.12

B種ター

ンシグナ

ルフラッ

シャの耐

久性

7.12

ハザード

ウォーニ

ングフラ

ッシャの

耐久性

200h

100h

1

×

×

×

2

×

×

×

3

×

×

4

×

×

5

×

×

6

×

×

7

×

×

8

×

×

9

×

10

×

11

×

12

×

13

×

×

×

14

×

×

×

15

×

×

×

16

×

×

×

17

×

×

×

18

×

×

×

19

×

×

×

20

×

×

×

9. 製品の呼び方 フラッシャの呼び方は,規格番号,種別,等級,使用負荷−灯数及び定格電圧の順と

する。

例 JIS D 5707ターンシグナルフラッシャA種21W−2灯,8W−1灯12V

10. 表示 各フラッシャには,明りょう(瞭)に読み取りができて,かつ,消せない方法で,次の事項を

表示しなければならない。

a) 製造業者名,その略号又は商標

b) 定格電圧,又は試験電圧(12.8V又は25.6Vで行った場合)

c) 表13に従った端子の識別番号,又は記号

d) そのフラッシャの設計の基礎となっている電球の電力及び数

例1. ターンシグナルフラッシャの場合:21W×2+5W+3.4W

例2. ハザードウォーニングフラッシャの場合:21Wmax.6Lamps(又は,Bulbs)

例3. コンビネーションフラッシャの場合:T21W×2+5W+3.4W/H21Wmax.4lamps(又は,Bulbs)

備考 Tはターンシグナルフラッシャ,Hはハザードウォーニングフラッシャを示す略号。

e) 製造年月又はその略号

10

D 5707 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表13 端子の識別記号

端子の識別番号(9)

配分

1

電源 (+)

2

シグナルランプへ

3

作動表示装置2へ

4

電源 (−)

5

作動表示装置1へ

6

作動表示装置3へ

7

作動警告の“OFF”回路

8

ターンシグナルスイッチの帰線(左側)

9

ターンシグナルスイッチの帰線(右側)

10(10)

左側ターンシグナルランプ(自動車)へ

11(10)

右側ターンシグナルランプ(自動車)へ

12

左側ターンシグナルランプ(トレーラ)へ

13

右側ターンシグナルランプ(トレーラ)へ

14

自動車及び/又はトレーラの左補助ターンシグナルランプへ

15

自動車及び/又はトレーラの右補助ターンシグナルランプへ

16

ターンシグナルスイッチへ,トレーラへの補助回路

注(9) 他の端子識別を使用してもよい。

例 B(又はX):電源 (+)

L:シグナルランプ

E:電源 (−)

(10) 自動車の前後のターンシグナルランプをフラッシャに個々に接続するときは,

対応する端子にはそれぞれ同じ識別番号を付けなければならない。

関連規格

ISO/TR 8857 : 1986, Road vehicles−Flashers−Functional allocation of terminals

11

D 5707 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定) フラッシャの外形寸法

序文 この附属書1(規定)は,自動車フラッシャユニット(以下,フラッシャという。)の端子及び配置

並びに外形寸法について,ISO 7588-1983, Road vehicles−Relays and flashers−Mounting and positioning

dimensions of male tabs and socket apertures for relays and flashersから関係する条項を抜粋して規定したもの

である。

なお,ISO 7588で規定しているリレーに関係する部分については,JIS D 5011(自動車用リレー端子配列・

端子機能及び寸法)が対応している。

1. 適用範囲 この附属書1(規定)は,フラッシャの端子及び配置並びに外形寸法を規定する。

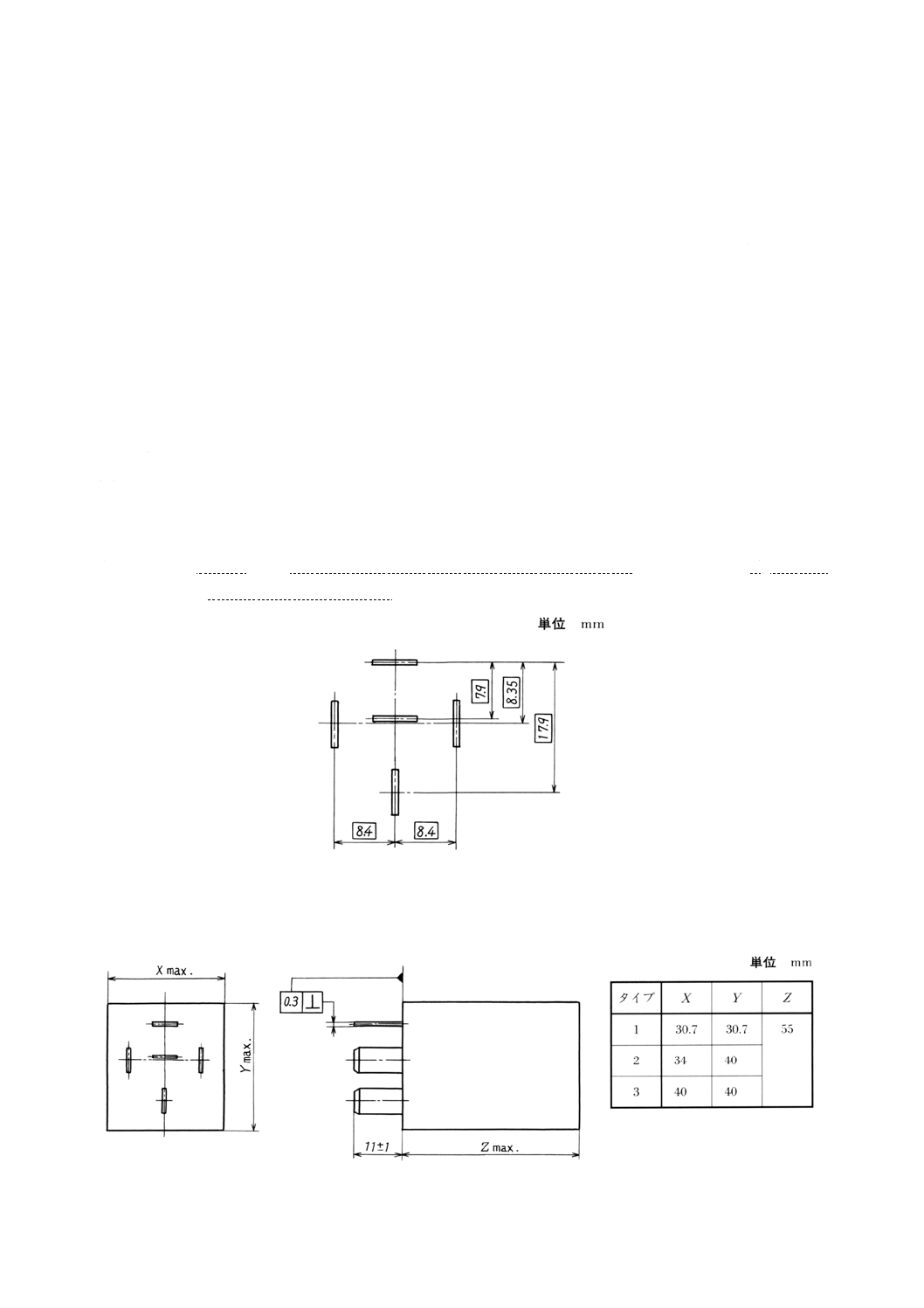

2. 一般要件

2.1

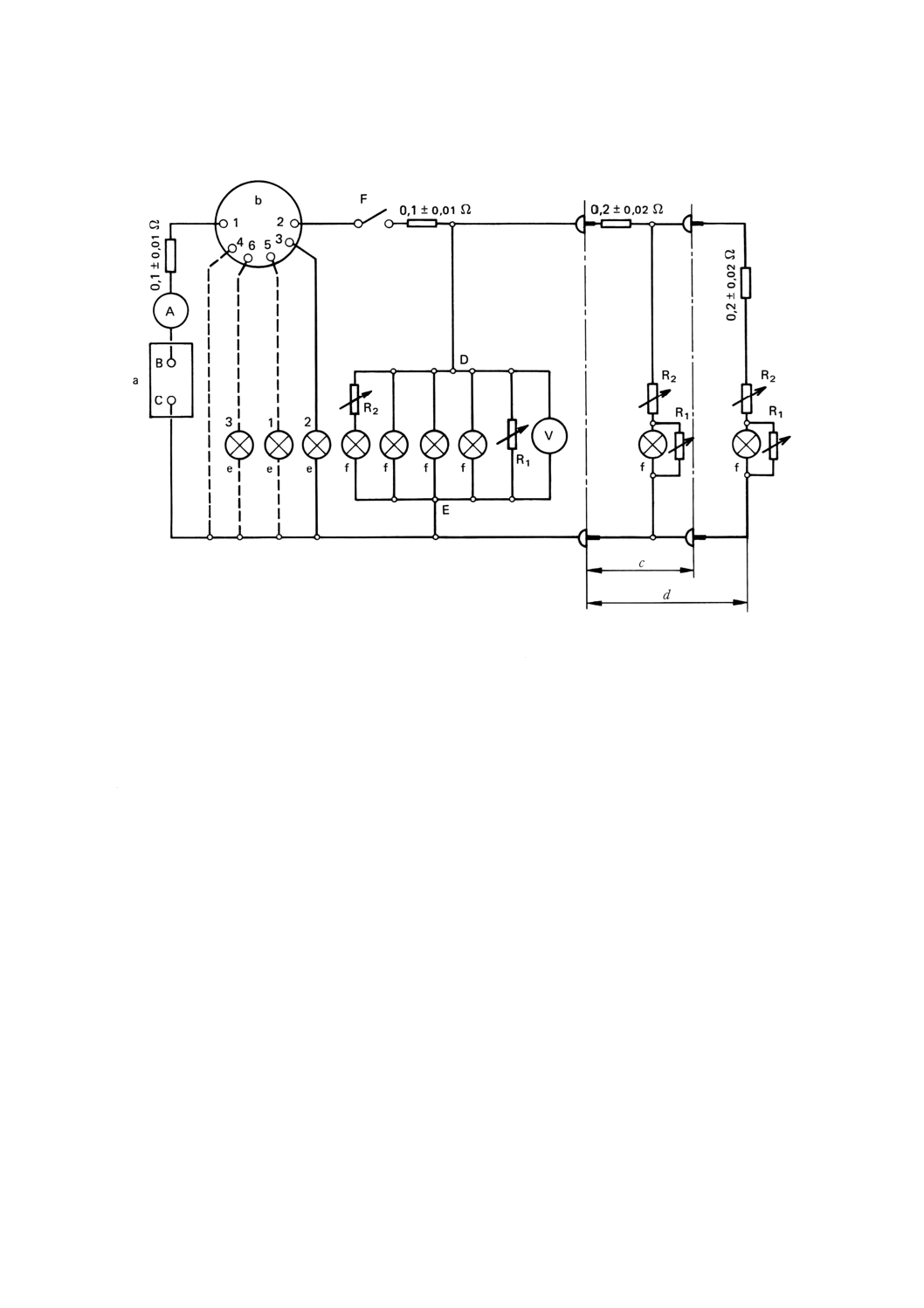

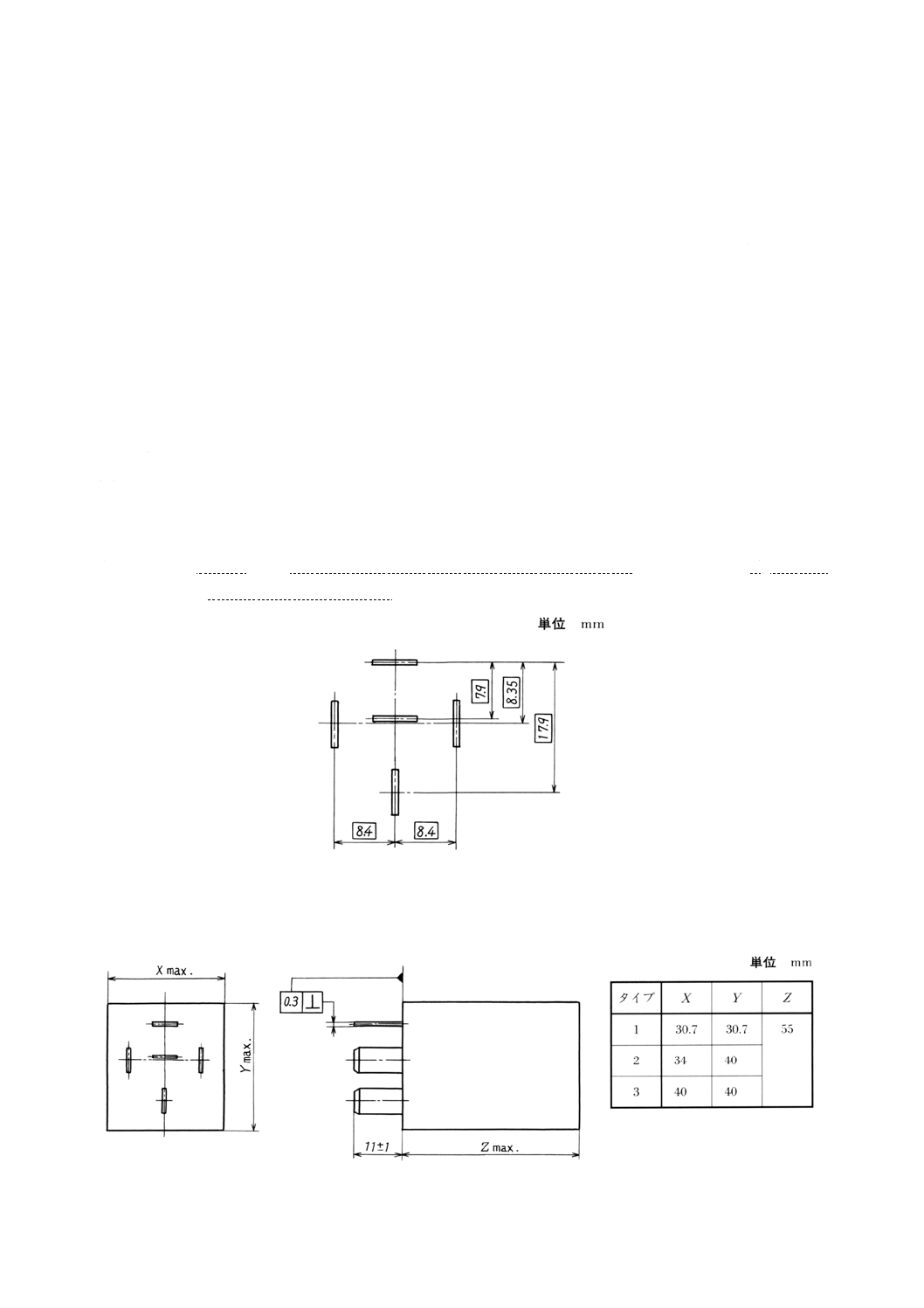

端子及び配置

a) 端子の根本の正しい位置は,附属書1図1による。ただし,必要な端子だけを設ければよい。

b) 端子位置における端子の許容範囲は,長さ方向7.0mm以下,幅の方向1.15mm以下とする。

c) 端子は,ISO 8092-1 (Road vehicles−Connections for on-board electrical wiring harnesses−Part 1 : Tabs for

single-pole connections−Dimensions and specific requirements) のサイズ6.3×0.8ショルダなしとする。

附属書1図1 端子の配置

2.2

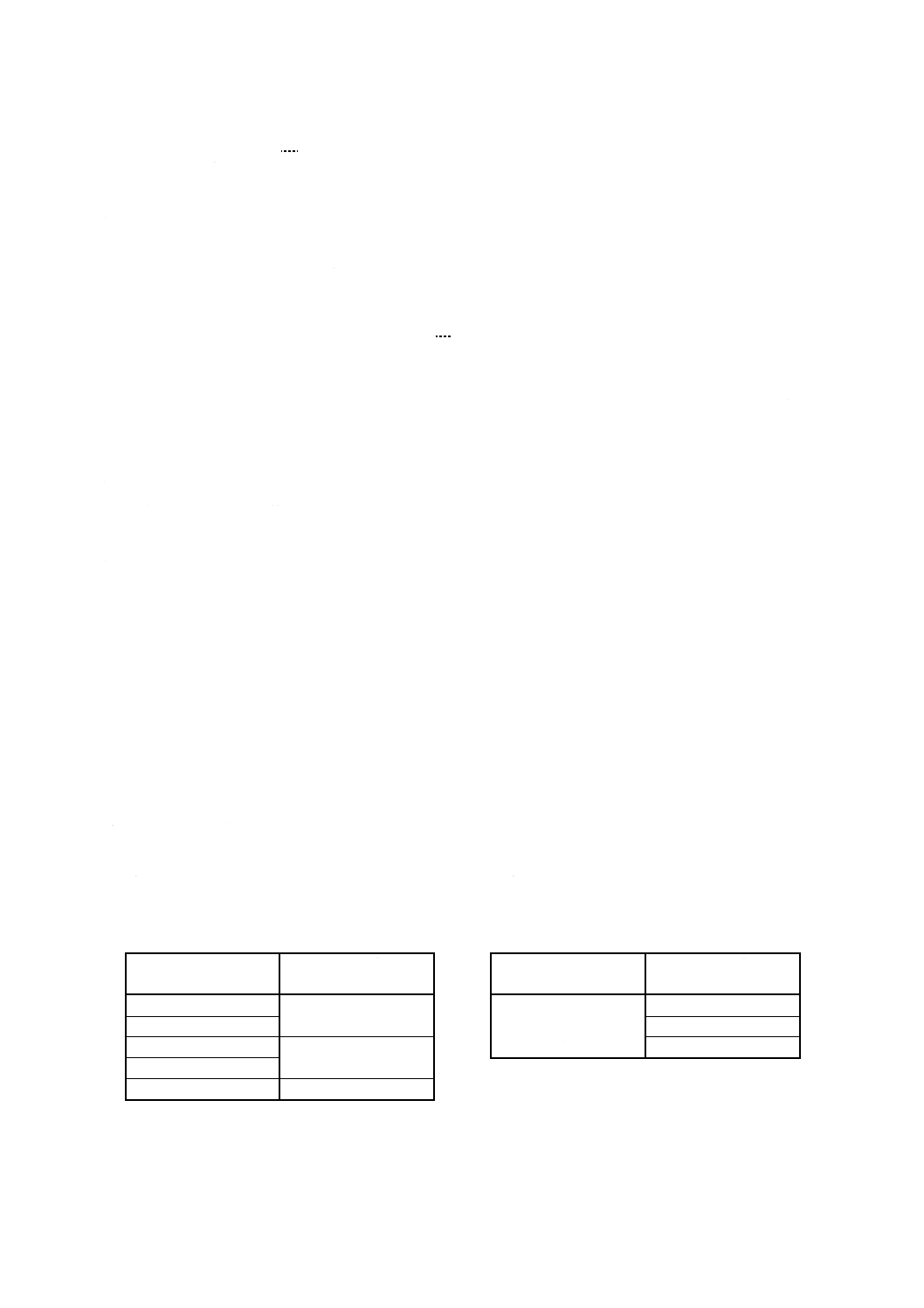

外形寸法 フラッシャの外形寸法は,附属書1表1による。

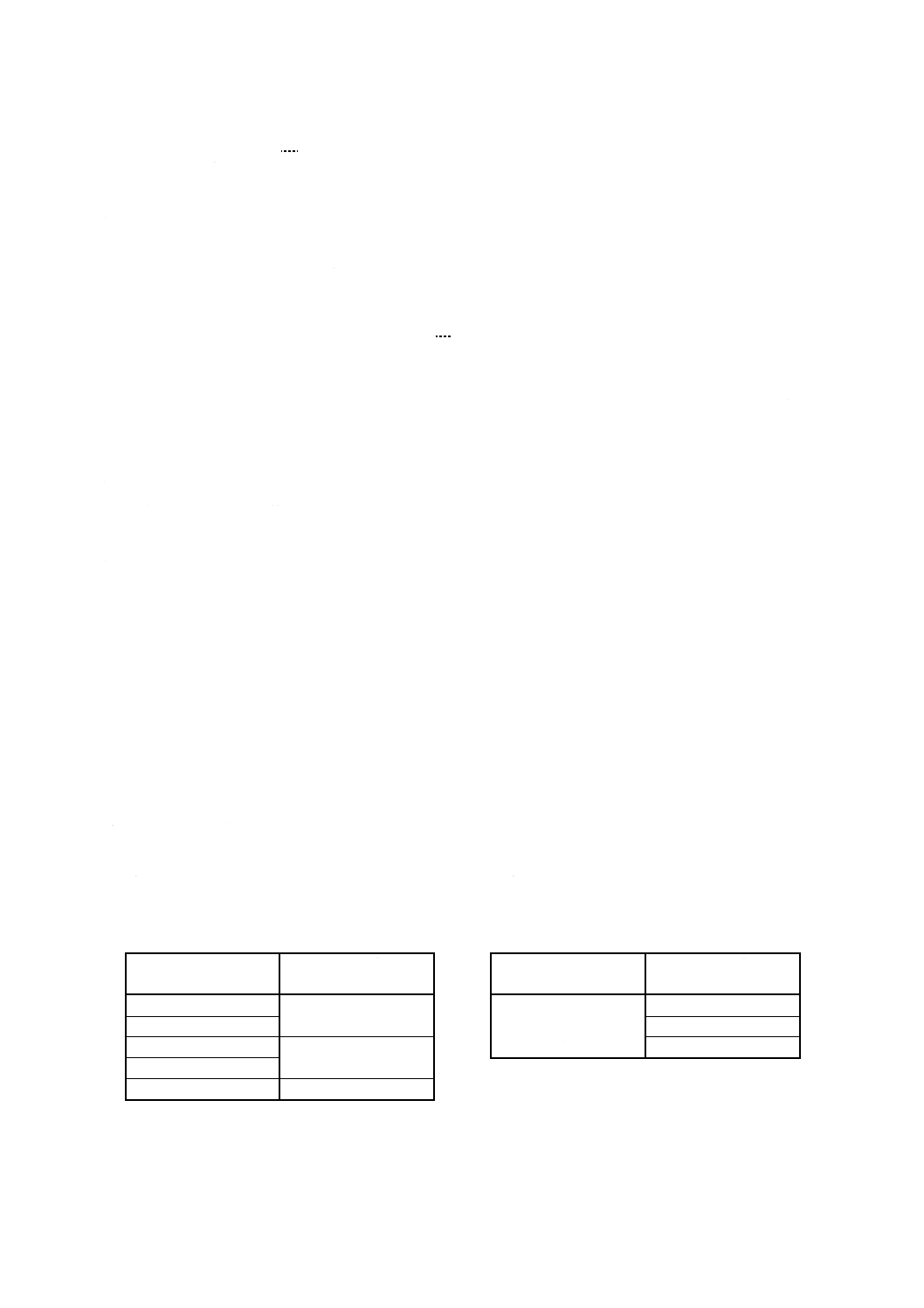

附属書1表1 フラッシャの外形寸法(1)

注(1) フラッシャの外形寸法は,表のX及びYの寸法内に収まれば角形でなくともよい。

12

D 5707 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(参考) フラッシャ端子の機能配分

この附属書2(参考)は,本体及び附属書1(規定)に関連する事柄を補足するもので,規定の一部で

はない。

序文 この附属書2(参考)は,自動車用フラッシャユニット(以下,フラッシャという。)の端子機能配

分について,ISO/TR 8857-1986, Road vehicles−Flasher−Functional allocation of terminalsから,我が国の実

情を配慮して取りまとめたものである。

ISO/TC22/SC3は,1971年以来フラッシャ端子機能配分の標準化に取り組んだが,多くの努力にかかわら

ず市場に存在するフラッシャの多種類のため統合ができなかった。したがって,その時点で使用されてい

るフラッシャの端子機能配分を三つのシステムに整理し技術レポートとして発行した。我が国は,このレ

ポートのシステムCを使用しているが外国車の普及拡大で他のシステムにも関心をもつ必要があることか

ら,その全容を紹介したものである。

1. 適用範囲 この附属書2(参考)は,世界各国で使用されているフラッシャの端子機能配分に関する

情報を提供する。

この附属書が,ISO 7588に従った端子配置をもつリレーの新しい開発に際して,異なった機能配分の採

用を妨げてはならない。

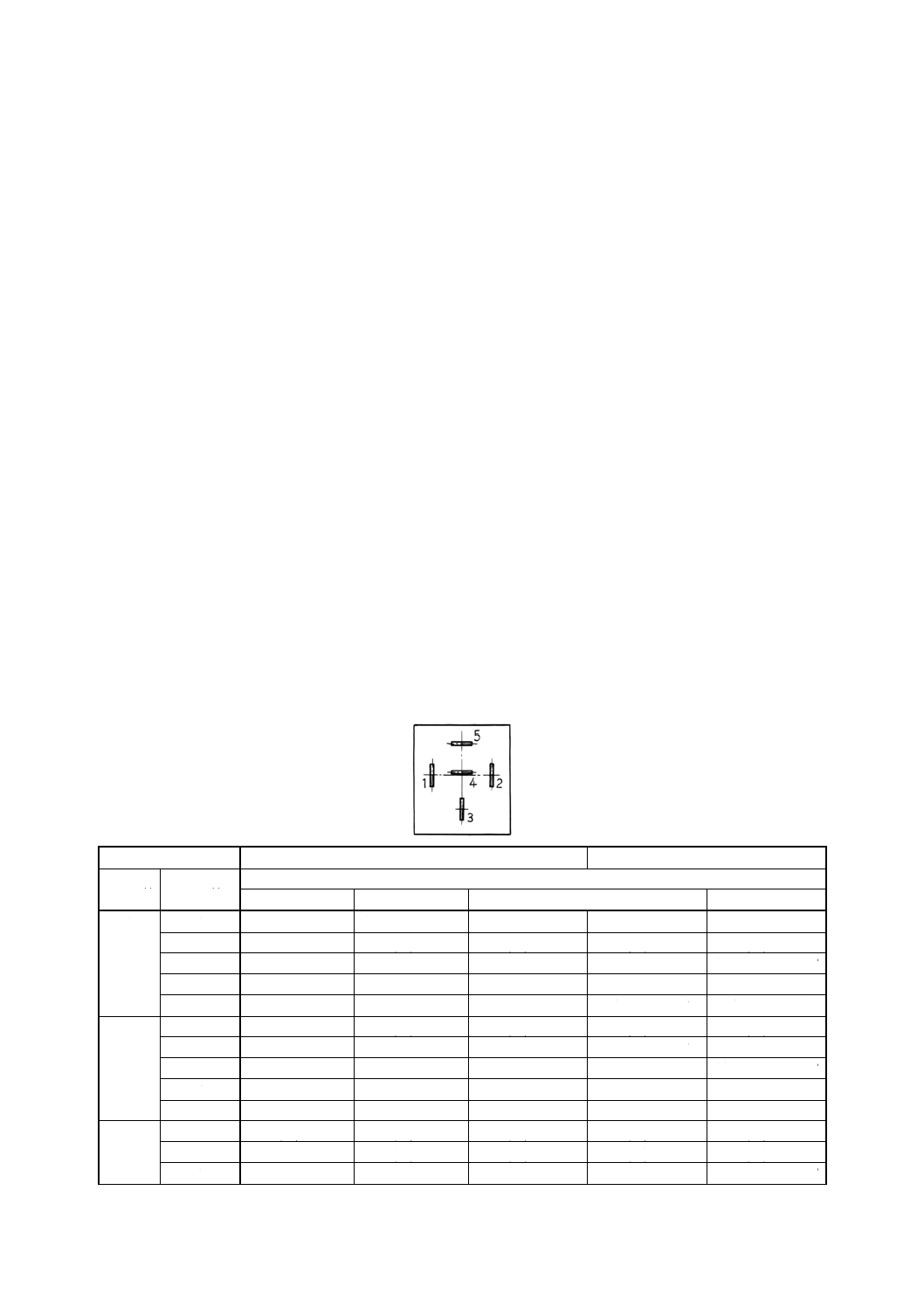

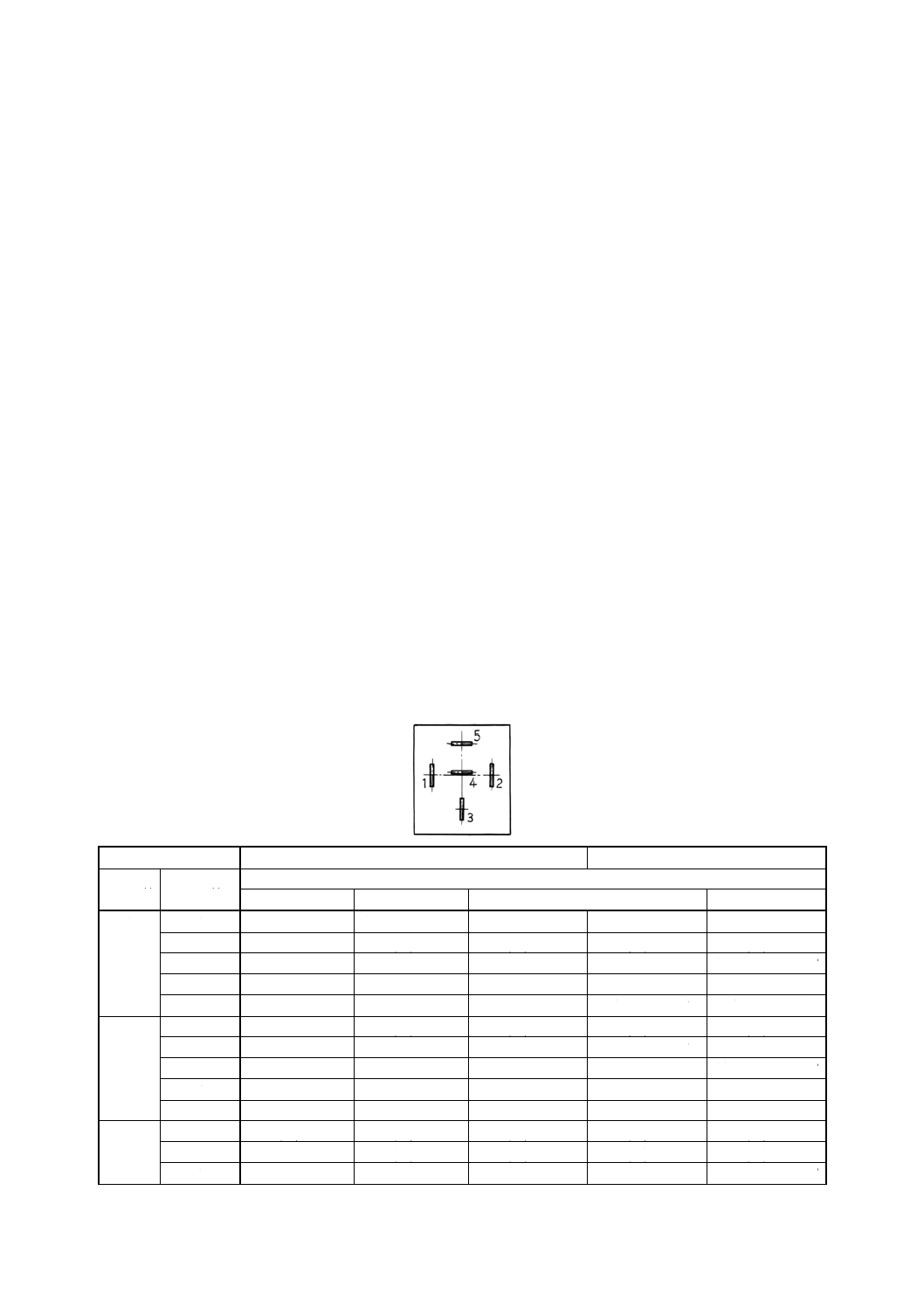

2. 端子の機能配分 端子の機能配分は,附属書2表1による。

附属書2表1 フラッシャ端子の機能配分

用途

トレーラなしの自動車

トレーラ付き自動車

システム(1) 端子識別(2)

フラッシャの端子数

2

3

4

5

A

1

−

電源 (−)

電源 (−)

電源 (−)

電源 (−)

2

−

電源 (+)

電源 (+)

電源 (+)

電源 (+)

3

−

−

作動表示ランプ

追加作動表示ランプ 追加作動表示ランプ

4

−

−

−

−

作動表示ランプ

5

−

シグナルランプ シグナルランプ

シグナルランプ

シグナルランプ

B

1

−

電源 (+)

電源 (+)

電源 (+)

電源 (+)

2

−

シグナルランプ シグナルランプ

シグナルランプ

シグナルランプ

3

−

−

−

追加作動表示ランプ 追加作動表示ランプ

4

−

−

電源 (−)

−

電源 (−)

5

−

作動表示ランプ 作動表示ランプ

作動表示ランプ

作動表示ランプ

C

1

電源 (+)

電源 (+)

電源 (+)

電源 (+)

電源 (+)

2

−

電源 (−)

電源 (−)

電源 (−)

電源 (−)

3

−

−

追加作動表示ランプ 追加作動表示ランプ 追加作動表示ランプ

13

D 5707 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

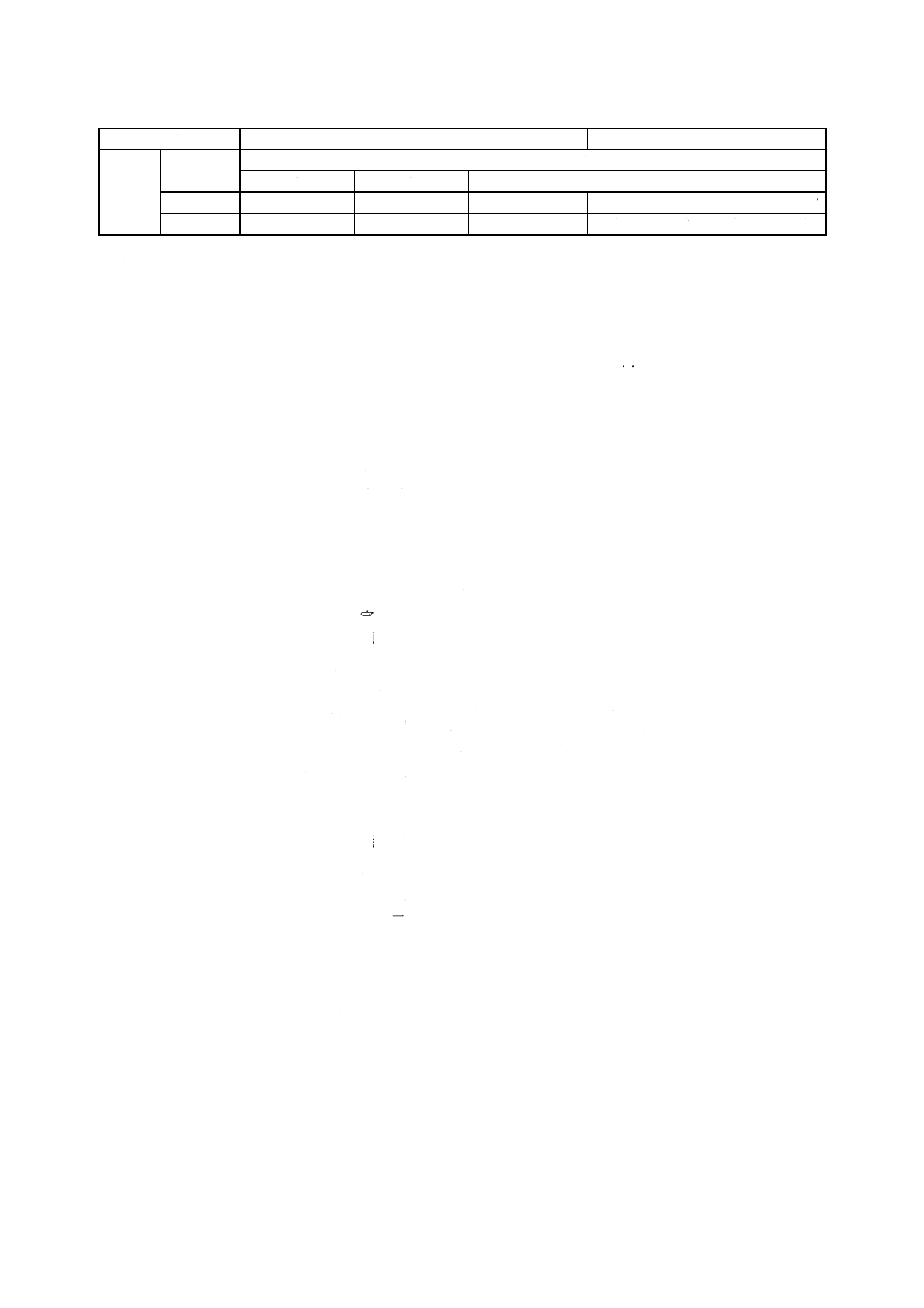

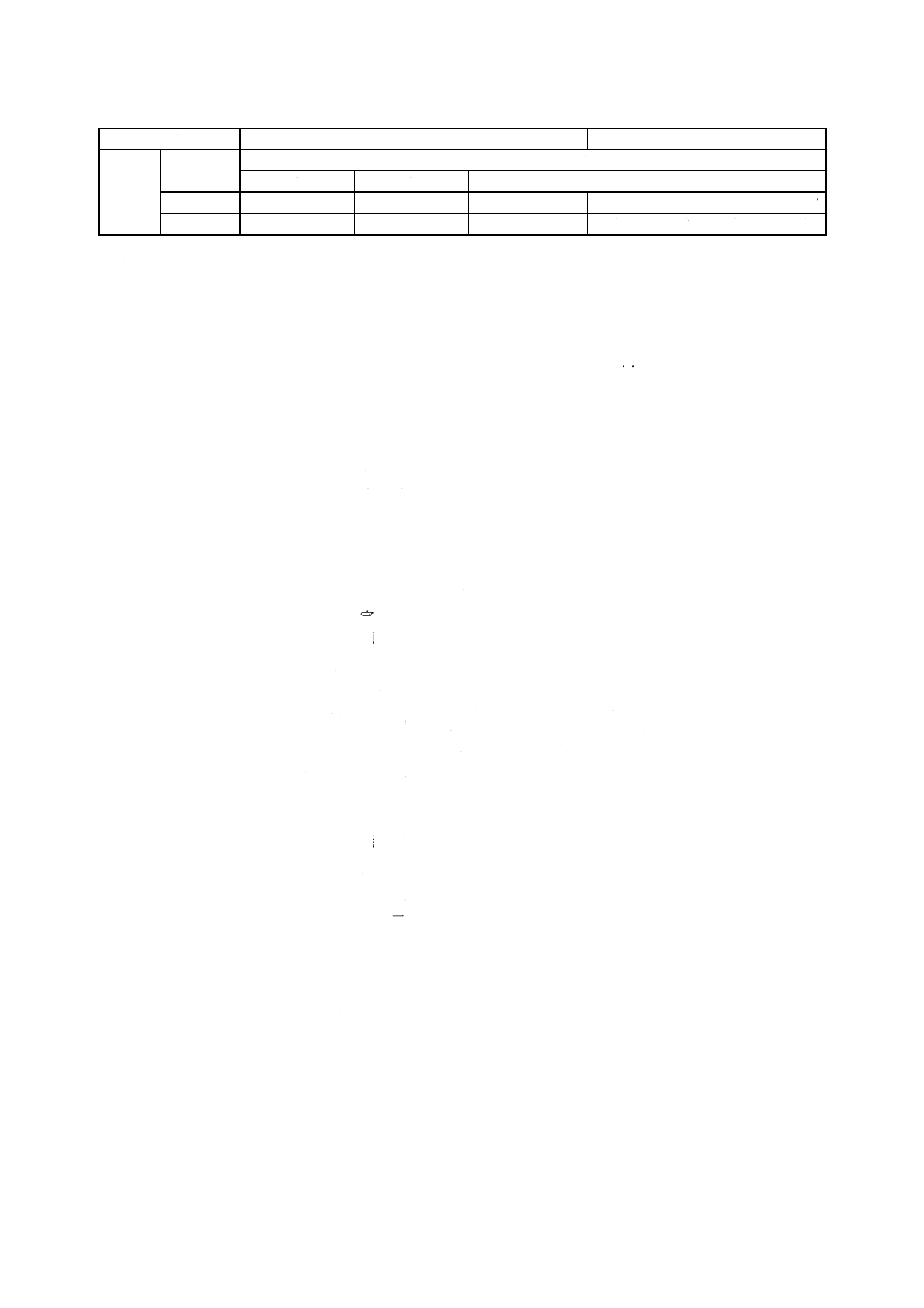

用途

トレーラなしの自動車

トレーラ付き自動車

システム(1) 端子識別(2)

フラッシャの端子数

2

3

4

5

4

−

−

−

−

追加作動表示ランプ

5

シグナルランプ シグナルランプ シグナルランプ

シグナルランプ

シグナルランプ

注(1) 我が国では,システムCを優先使用する。

(2) 機能配分がこの表に適合していれば,他の端子識別を用いてもよい。

関連規格

ISO 3833, Road vehicles−Types−Terms and definitions

ISO 8092-1, Road vehicles−Connections for on-board electrical wiring harness−Part 1 : Tabs for

single-pole connector−Dimensions and specific requirements

社団法人 自動車技術会電装部会一般電装分科会 構成表

氏名

所属

(分科会長)

近 田 隆 愛

スタンレー電気株式会社技術企画部

(幹事)

杉 浦 俊 二

株式会社デンソー技術管理部

(委員)

飯 田 茂 樹

スズキ株式会社四輪電装設計部

金 子 和 佳

菱星電装株式会社ハーネス技術部

河 村 大

太平洋精工株式会社開発部

木 島 孝 一

運輸省自動車交通局技術安全部

才 上 宗 敏

マツダ株式会社電子技術開発部

嶋 純 孝

トヨタ自動車株式会社第1ボデー設計部

新 堀 泰 行

自動車電機工業株式会社信頼性管理部

鈴 木 智 博

いすゞ自動車株式会社電子電装設計部

高 石 由紀夫

株式会社東海理化電機製作所電子技術部

田 口 誠

株式会社本田技術研究所栃木研究所車体設計室

武 田 義 和

ダイハツ工業株式会社電子技術部

津 金 秀 幸

通商産業省工業技術院標準部

登 坂 攷

通商産業省製品評価技術センター検査部

中 村 隆 一

株式会社日立製作所自動車機器事業部電装設計部

長谷川 保

株式会社ミツバ開発支援室

林 義 照

株式会社今仙電機製作所技術本部設計部

原 田 士 郎

三菱自動車工業株式会社乗用車開発本部電子技術部

平 野 知 之

矢崎部品株式会社コネクタ開発設計事業部

松 橋 寿

ナイルス部品株式会社機電設計部

村 岡 良 三

社団法人日本自動車部品工業会技術部

山 光 秀 幸

日産自動車株式会社電子技術本部電子開発部

渡 辺 昇 治

通商産業省機械情報産業局

渡 辺 光

富士重工業株式会社開発本部電装設計部

(関係者)

伊 里 隆 二

オムロン飯田株式会社リレー事業推進室

辰 尾 義 行

帯広松下電工株式会社商品開発部

(事務局)

平 野 修 二

社団法人自動車技術会