2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

D 4504-1995

トラック,バス用ウインドシールド

デフロスタのデミスト性能

Windscreen demisting systems for trucks and buses

1. 適用範囲 この規格は,JIS D 0101で規定するトラック又はバスのウインドシールドデフロスタ(以

下,デフロスタという。)のデミスト性能及びその試験方法について規定する。

なお,トラック又はバスに準じた構造のものについてもこの規格を適用することができる。

備考 この規格の引用規格を,次に示す。

JIS D 0021 自動車の運転者アイレンジ

JIS D 0101 自動車の種類に関する用語

2. 用語の定義 この規格に用いる主な用語の定義は,次のとおりとする。

(1) デミスト (demist) ウインドシールド内面に付着した水分の凝縮膜を除去すること。

(2) ウインドシールド (daylight opening) 前面ガラス表面のうち,ガラス保持部材,装飾部材などに遮

へいされていない光線の透過部。

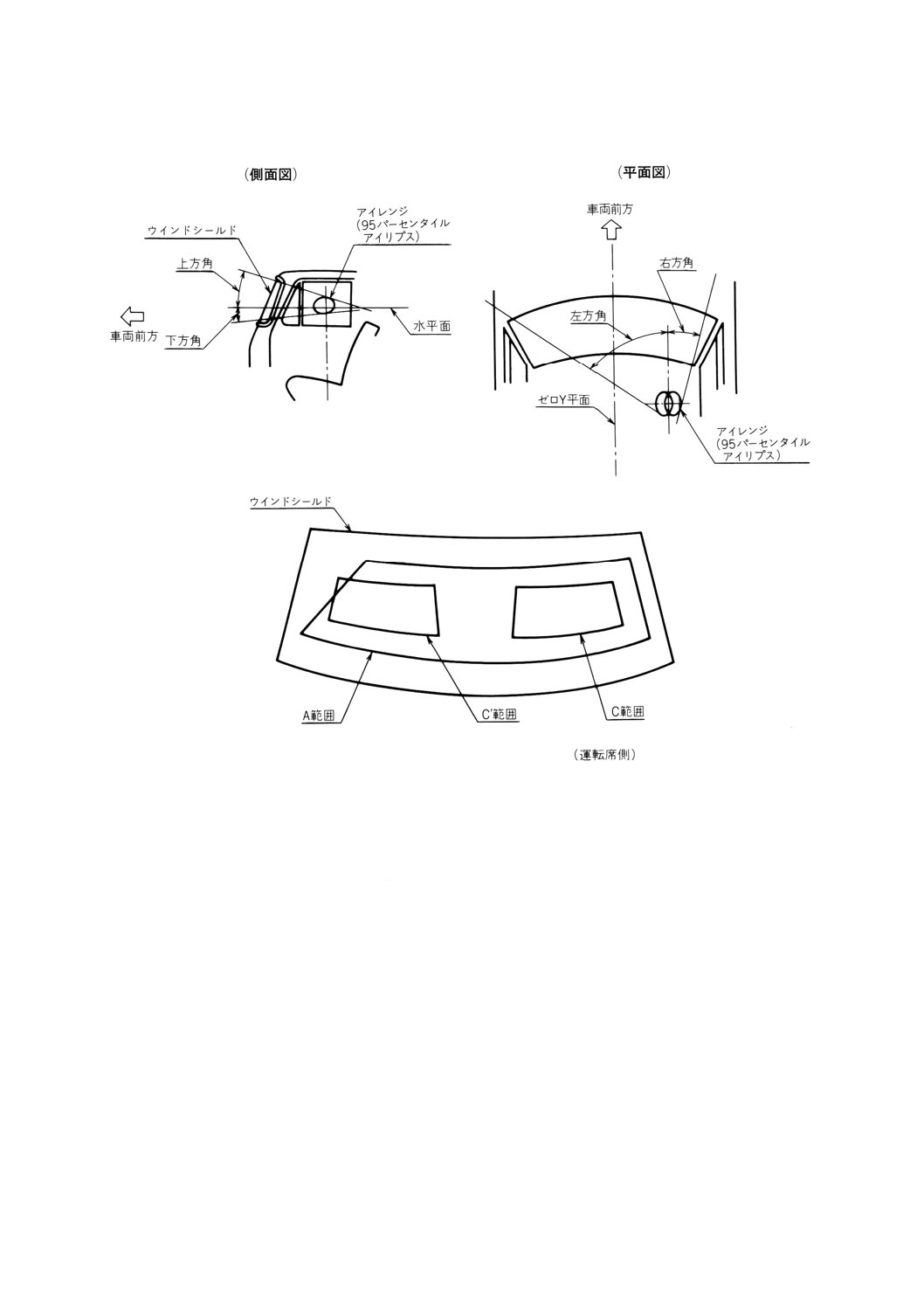

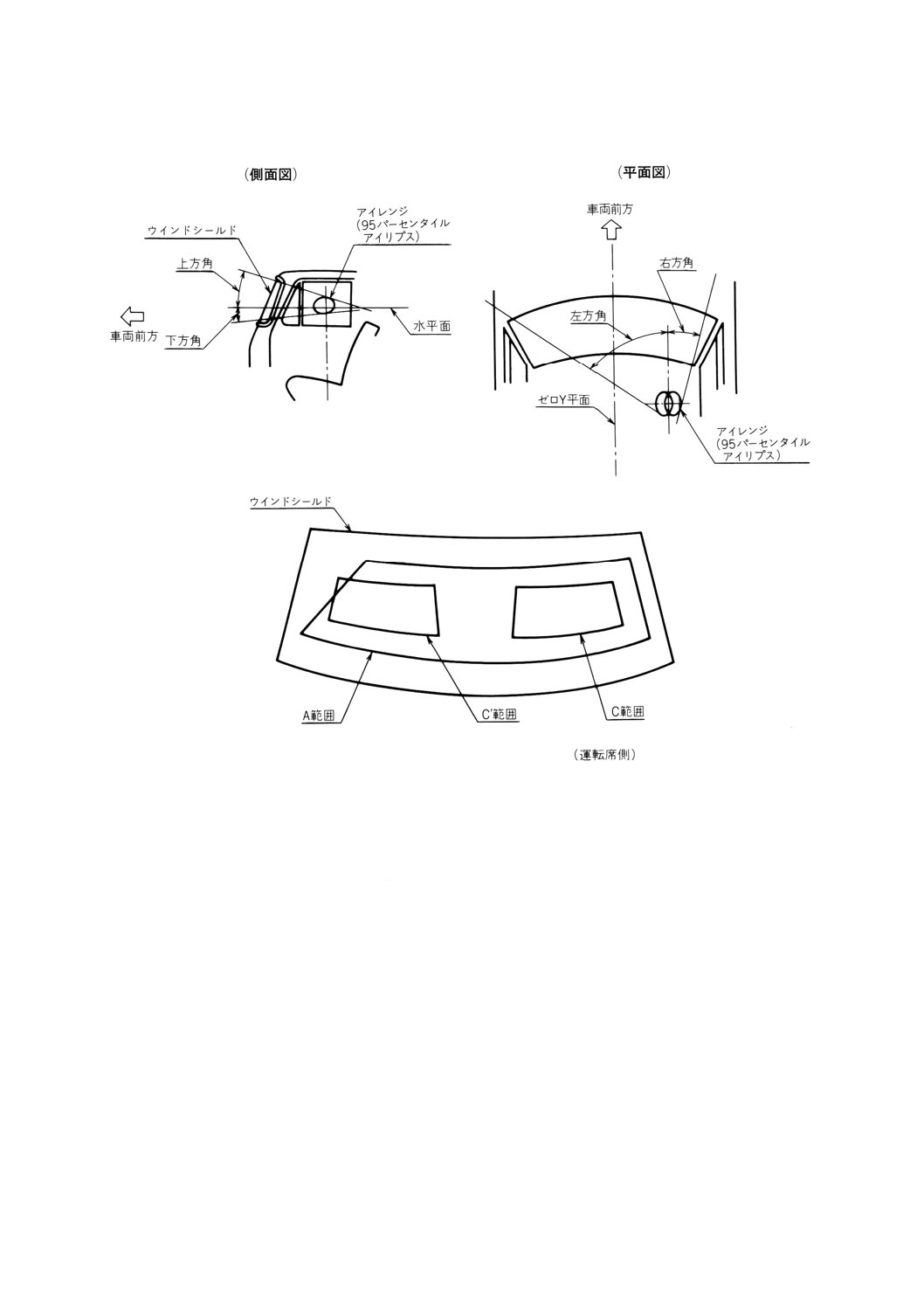

(3) 指定デミスト範囲 (specific demisted area) アイレンジに対する上下,左右の接平面とウインドシー

ルド内表面との交線によって区分されるウインドシールド内表面上の領域(以下,D1と略称する。)。

ただし,ウインドシールドの端末からガラス面沿い25mmの部分は除く(図1参照)。

(4) 有効デミスト面積 (effective demisted area) デフロスタを作動させたときに,デフロスタによってデ

ミストされるウインドシールド内表面の指定デミスト範囲内の面積(以下,D2と略称する。)。

(5) デミスト面積比 (demisted area ratio) 指定デミスト範囲内の実面積に対する有効デミスト面積の比

率を百分率で表したもの。

デミスト面積比 (%) =

2

1

D

D×100

2

D 4504-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 指定デミスト範囲

3. 性能 トラックデフロスタのデミスト性能は,次の値を満足しなければならない。

なお,バスについては,規定しない。

試験開始10分後: 範囲Cの90%以上デミストしなければならない。

範囲Cʼの80%以上デミストしなければならない。

範囲Aの80%以上デミストしなければならない。

4. 試験方法

4.1

アイレンジ アイレンジは,JIS D 0021に規定するアイリプス95パーセンタイルのうち,試験車両

のR点水平移動量に最も近い値のものを選定する。このときバックアングルは,試験車両の設計基準位置

とする。

4.2

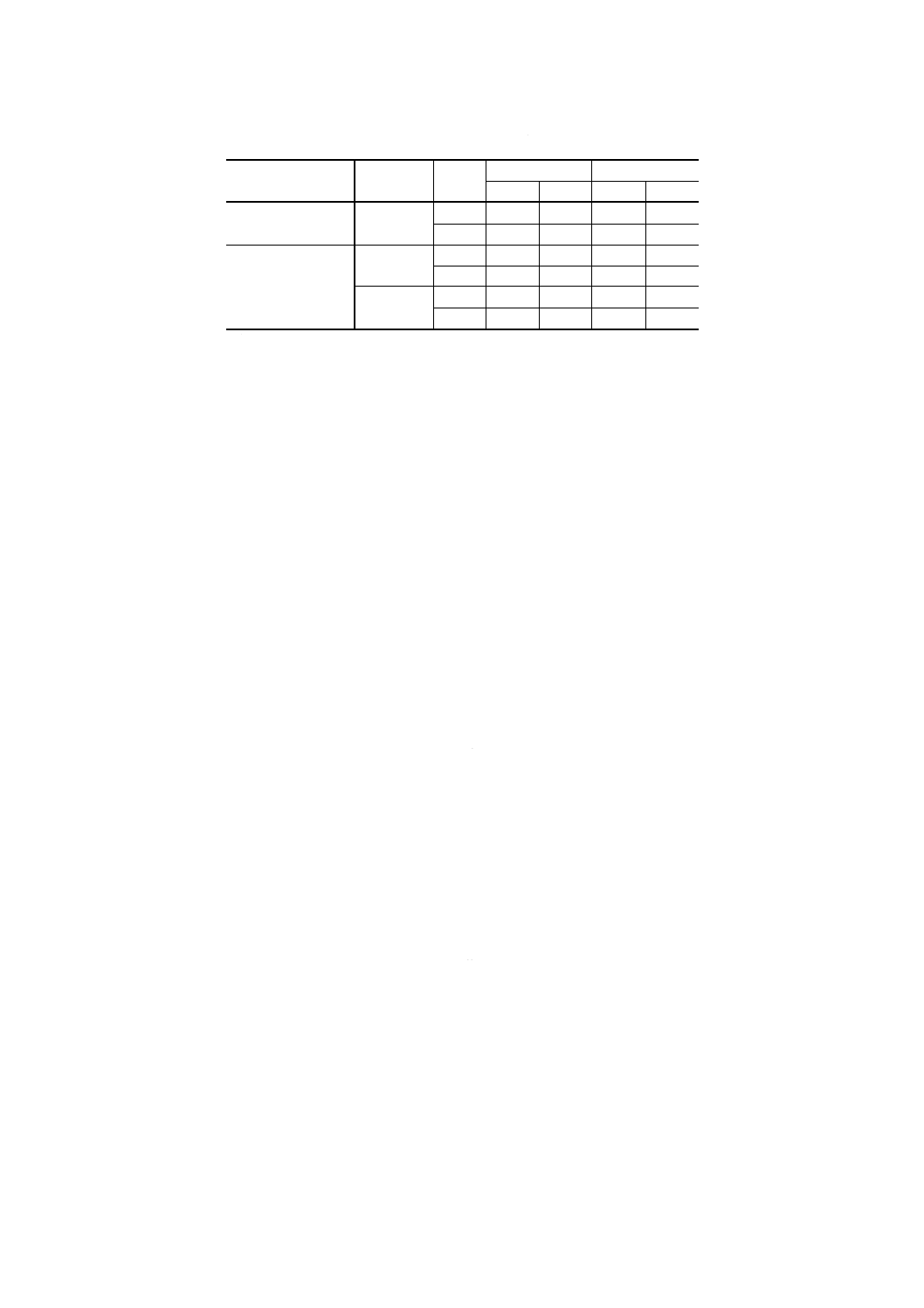

指定デミスト範囲 指定デミスト範囲の設定は,対象車両のH点地上高及び車種によって,表1に

示す角度を用いて指定デミスト範囲A及び範囲Cを定める。

なお,3.の範囲C'は,範囲Cを車両中心線に対し,左右対称に置き換えたものとする。

3

D 4504-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

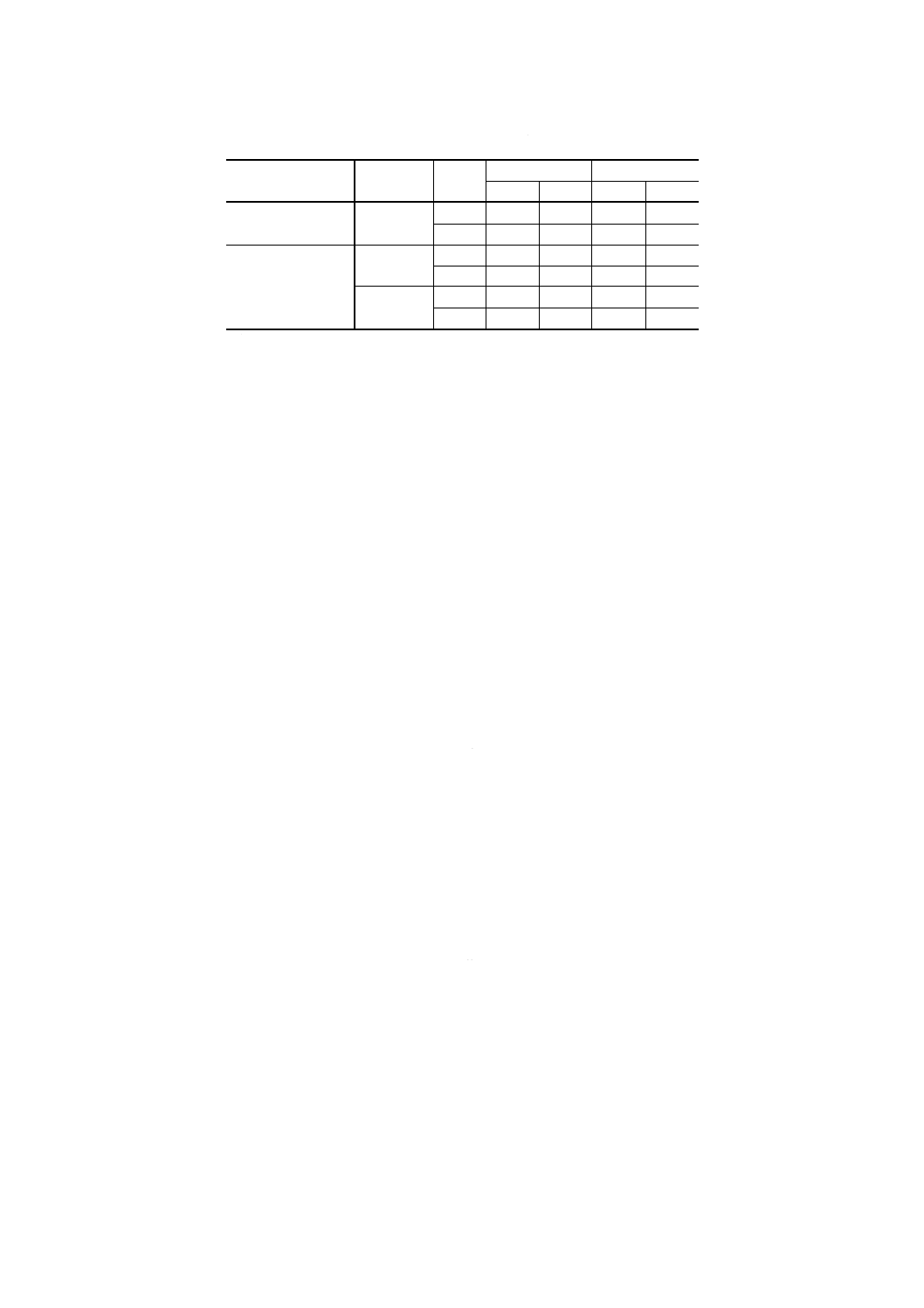

表1 トラック・バスの指定デミスト範囲

H点地上高mm

車種

範囲

上下角(度)

左右角(度)

上

下

左

右

0以上1 000未満

トラック

バス

A

10

5

56

18

C

5

1

15

10

1 000以上(1)

トラック

A

6

9

56

18

C

1

5

15

10

バス

A

7

14

56

18

C

1

11

15

18

注(1) H点地上高が1 000mm以上でも乗用車から派生したトラック,バス

はH点地上高0以上1 000mm未満の値とする。

4.3

試験条件

4.3.1

試験室条件 試験室条件は,次による。

(1) 試験室温度 −3±2℃

試験室温度は,ウインドシールド上下端の中央と同じ高さで,車両温度の影響の少ない位置で測定

する。

(2) ウインドシールド風速 2m/s以下。

ウインドシールド面における風速は,車両ゼロY平面上でウインドシールド下端から30cm前方の

ウインドシールド上下端の中央で測定する。

4.3.2

車両条件 車両条件は,次による。

(1) エンジン回転速度 最大出力回転数の50%以下(ニュートラルギヤ)とする。

(2) 補助暖機装置 この装置があるものは,使用できる。

(3) 試験員 1又は2名乗車。ただし,バスの場合には必要に応じ2名まで追加してもよい。

(4) 試験電圧 ブロワモータ入力端子で,公称電圧の115%以内。ただし,レジスタなどブロワ制御装置

を備えるものは,その供給端とする。

(5) 車体各開閉部 各開閉部を閉じること。ただし,デフロスタの空気取入口を除き,かつ側面ガラスは,

1か所又は2か所の合計で25mmまで開いてもよい。

4.3.3

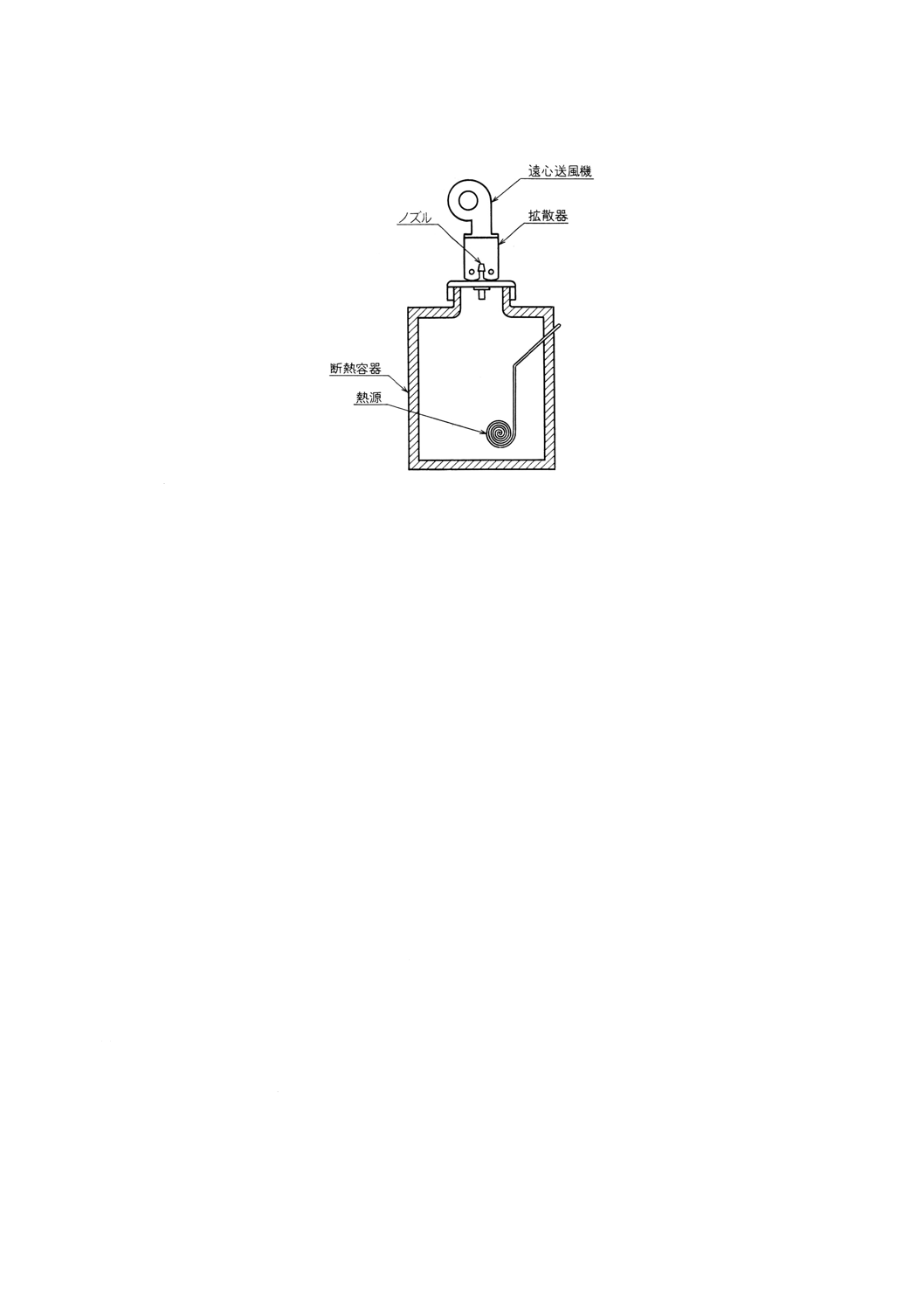

蒸気発生装置条件 蒸気発生装置条件は,次による。

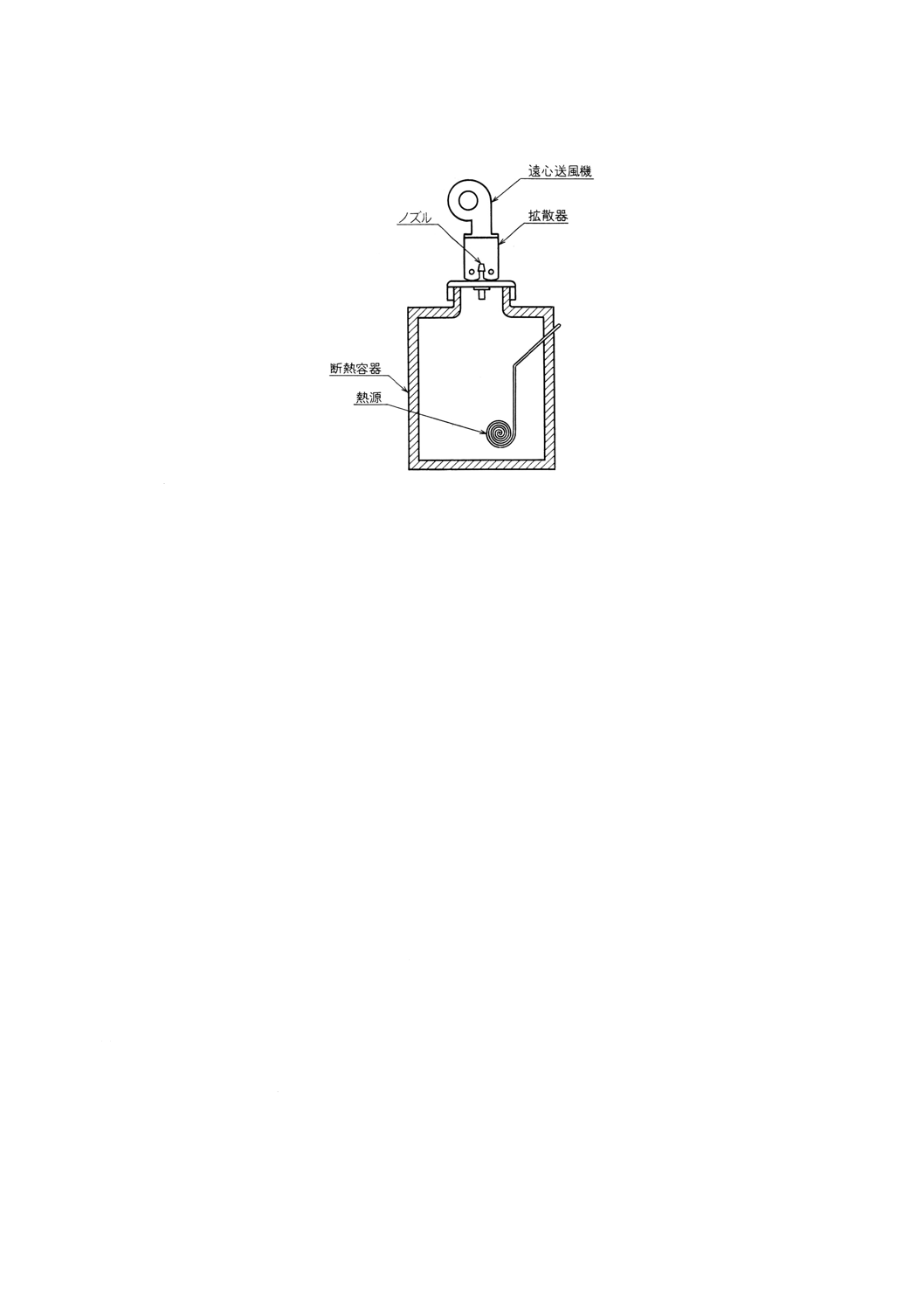

(1) 蒸気発生装置は,図2の構造に類似したものとする。

(2) 沸点の熱損失は,−8±2℃の雰囲気で75W以下のこと。

(3) 容量は,2L以上のこと。

(4) ファンは静圧50Paにおいて0.05〜0.10m3/minの能力をもつこと。

(5) 発生装置上面に直径6.0〜6.5mmの蒸気吐出口を6か所備えていること。

(6) 1.5L以上の水を入れ (70±5g/h) ×(定員数)の蒸気を安定して発生させる能力をもつこと。

4

D 4504-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 蒸気発生装口の概略図

4.4

試験手順 試験手順は,次による。

(1) 試験車両のウインドシールド内面を,アルコール又は相当品でふく。

(2) 試験車両は,試験室温度が−3±2℃になってから10時間放置する。ただし,車両各部が規定の温度に

到達していることを確認できれば,10時間以内でもよい。

(3) 蒸気発生装置の蒸気吹出口は,次によって設置する。

車両上下方向位置 シーティングリファレンスポイント上方580±80mm。

車両左右方向位置 車両ゼロY平面上。

車両前後方向位置 トラック:シーティングリファレンスポイント位置±80mm

バス:シーティングリファレンスポイント位置から後方に500mm以内。

座席が3列以上の車両及び立席をもつ車両の場合には,補助の蒸気発生装置を複数個設けることが

できる。

なお,乗車定員が19人以上のバスは,車両X軸に垂直な平面の隔壁を設けることによって隔壁か

ら車両後方の蒸気発生装置の設置を省略することもできる。ただし,隔壁から車両前方の定員数は18

人以上となるよう隔壁を設ける。

また,隔壁は十分な気密性をもつこと。

車両最後部の蒸気発生装置は,最後席中心(隔壁を設ける場合には,隔壁から車両前方の最後席中

心)から前方に置き,かつ,各々の蒸気発生装置は,車両前後方向へ等間隔に設置する。

(4) 蒸気発生装置を,吐出し量 (70±5g/h) ×(定員数)で作動させる。ただし,隔壁を設ける場合には,

吐出し量 (70±5g/h) ×(隔壁から車両前方分の定員数)で作動させる。

補助の蒸気発生装置を設ける場合には,個々の蒸気発生装置の吐出し量は,70±5g/hを最小単位と

し,可能な限り平均化すること。

(5) 4.3.2(5)の条件で,蒸気発生装置を5分間作動した後,試験員が乗車し,乗車試験員1人当たり70±5g/h

の蒸気吐出し量を乗車試験員に最も近い蒸気発生装置から減らす。乗車1分後エンジンを始動し,試

験開始時刻とする。補助暖機装置の始動は,エンジン始動と同時刻以後とする。

(6) 試験中,試験室温度は,常に規定の試験室温度に保持する。

(7) 10分後のデミストパターンを描く。

5

D 4504-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(8) エンジン冷却水の温度は,エンジンサーモスタットの上流側又はデフロスタ入口側で測定する。空冷

エンジンは,エンジンオイル又はミッションオイルの温度をドレーンコック付近で測定する。

4.5

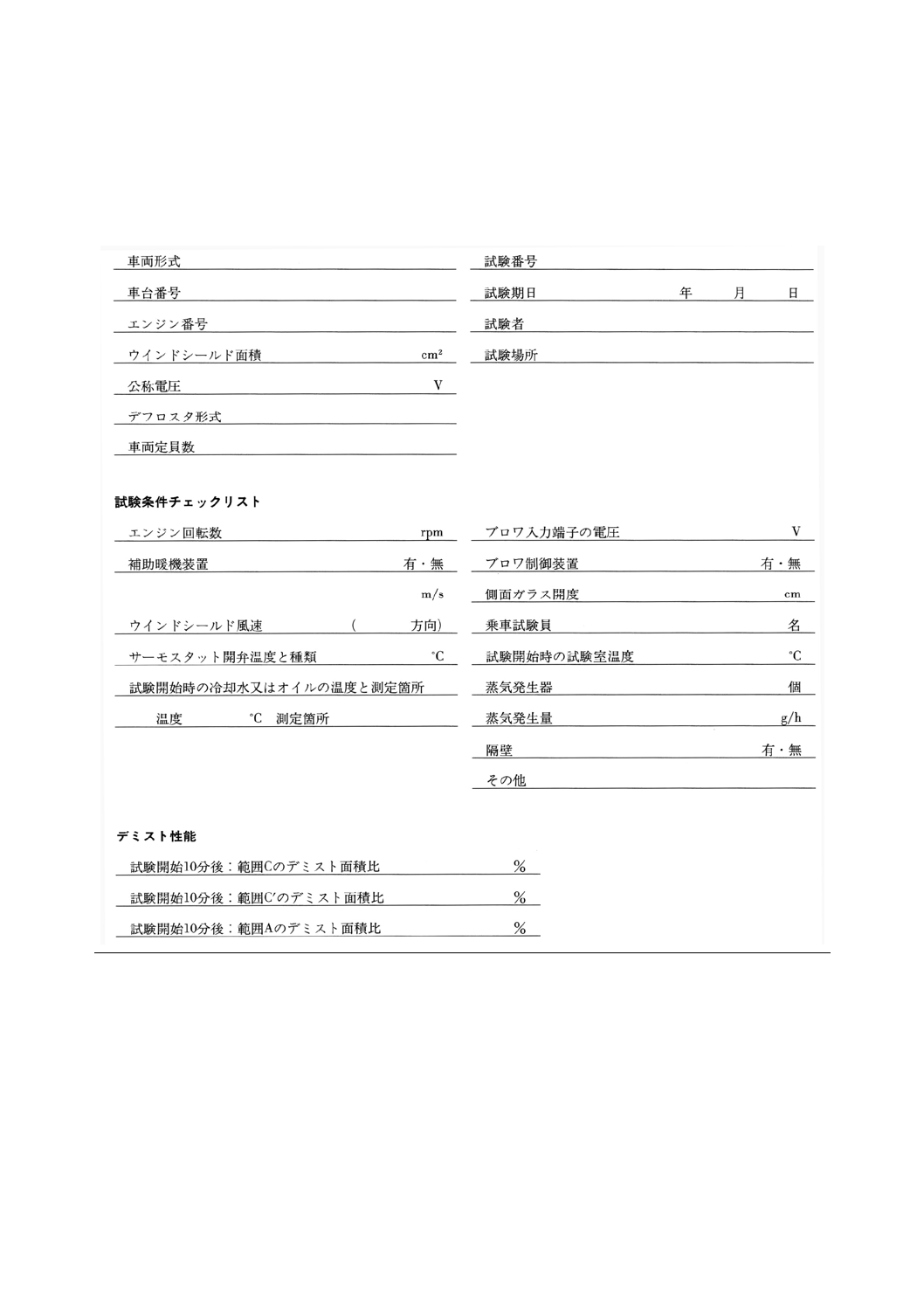

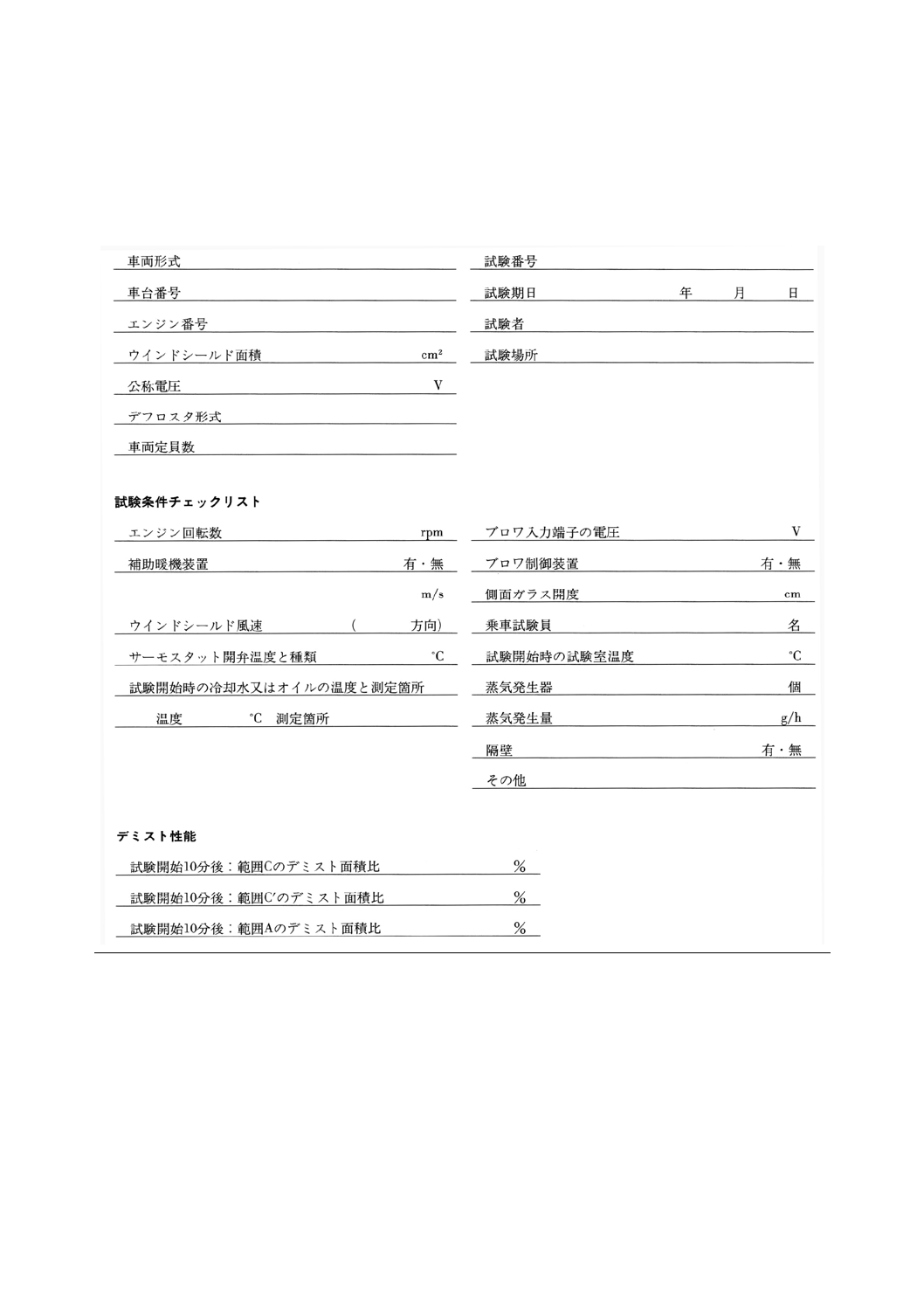

試験記録 デミスト性能試験の試験結果を付表1の形式にまとめる。

付表1 デミスト性能試験記録紙

関連規格 JIS D 4502 乗用車用−ウインドシールドデフロスタ−デミスト性能

JIS D 4503 トラック,バス用ウインドシールドデフロスタのデフロスト性能

JIS D 5901 自動車用温水式暖房器試験方法

JIS K 8101 エタノール (99.5) (試薬)

6

D 4504-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

原案作成委員会 構成表

氏名

所属

(分科会長)

梶 浦 勝 志

日野自動車工業株式会社第2実験部

出 口 久 晴

日本電装株式会社冷暖房技術1部

有 田 哲 二

通商産業省機械情報産業局自動車課

川 口 広 美

工業技術院標準部機械規格課

宮 嵜 拓 郎

運輸省自動車局整備部車両課

伊 藤 紳一郎

交通安全公害研究所交通安全部保安装置研究室

関 根 邦 男

交通安全公害研究所自動車審査部

大 亀 邦 生

いすゞ自動車株式会社開発本部大型車研究実験部

江 草 啓 造

ダイハツ工業株式会社実験部

福 田 完

トヨタ自動車株式会社第2技術部

松 岡 貞 雄

東洋工業株式会社第2実験研究部

小 幡 豊

日産自動車株式会社車体実験部

内 山 博 次

日産ディーゼル工業株式会社第1設計部

吉 田 健 志

日野自動車工業株式会社第5研究部

島 崎 雄 夫

富士重工業株式会社スバル技術本部車体研究実験部

山 本 純 一

三菱自動車工業株式会社トラック・バス技術センター実験部

山 本 雄 三

三国工業株式会社矢板工場

馬 本 全 勝

富士重工業株式会社伊勢崎製作所

須 藤 信 治

ヂーゼル機器株式会社空調事業部設計部

大 矢 政 男

日本ラヂヱーター株式会社空調実験部

柴 田 正 明

株式会社日立製作所佐和工場カークーラー設計部

皆 川 幸 夫

東京ラヂエーター製造株式会社研究部

高 階 経 雄

五光製作所研究部

村 岡 良 三

社団法人日本自動車部品工業会

都 築 一 好

荒川車体工業株式会社技術部

(事務局)

香 取 恭 三

社団法人自動車技術会規格課

自動車 航空部会 自動車専門委員会 構成表(昭和60年3月1日制定のとき)

氏名

所属

(委員会長)

中 込 常 雄

社団法人自動車技術会

横 溝 眞一郎

工業技術院標準部

柴 藤 良 知

運輸省交通安全公害研究所

堤 富 男

通商産業省機械情報産業局

清 水 達 夫

運輸省地域交通陸上技術安全部

瀬 倉 久 男

防衛庁装備局

梅 澤 清 彦

東京工業大学

石 渡 正 治

財団法人日本自動車研究所

大 沼 広 洲

全日本トラック協会

佐 藤 武

慶応義塾大学

杉 浦 秀 昭

日本自動車整備振興会連合会

田 中 兼 吉

社団法人日本バス協会

轟 秀

社団法人日本自動車連盟

安 部 宏

株式会社本田技術研究所

改 田 護

トヨタ自動車株式会社

紅 谷 恒 雄

日産自動車株式会社

須 永 惇 一

いすゞ自動車株式会社

鈴 本 作 良

社団法人日本自動車部品工業会

高 原 昭 二

三菱自動車工業株式会社

7

D 4504-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

西 原 孝 雄

マツダ株式会社

大 槻 耕 一

日野自動車工業株式会社

金 子 達 明

日本自動車輸入組合

(専門委員)

斎 藤 巌

財団法人日本規格協会

武 永 三 郎

日本道路公団

有 賀 久

日産ディーゼル株式会社

宇 藤 官

鈴木自動車工業株式会社

(事務局)

田 代 和 也

工業技術院標準部機械規格課

宗 像 保 男

工業技術院標準部機械規格課

(事務局)

笹 尾 照 夫

工業技術院標準部機械規格課(平成7年2月1日改正のとき)