1

D

4

4

1

6

:

1

9

9

8

解

説

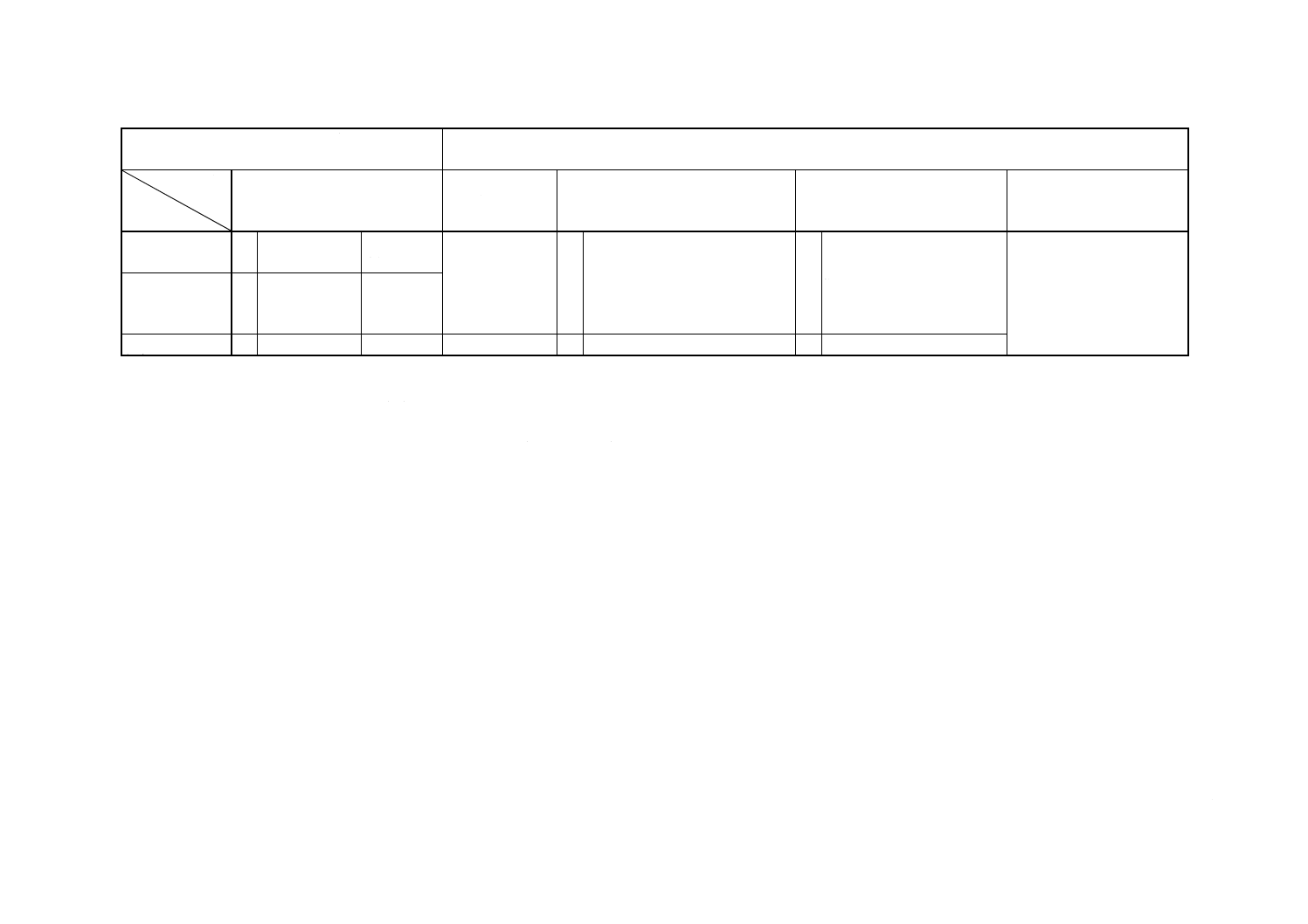

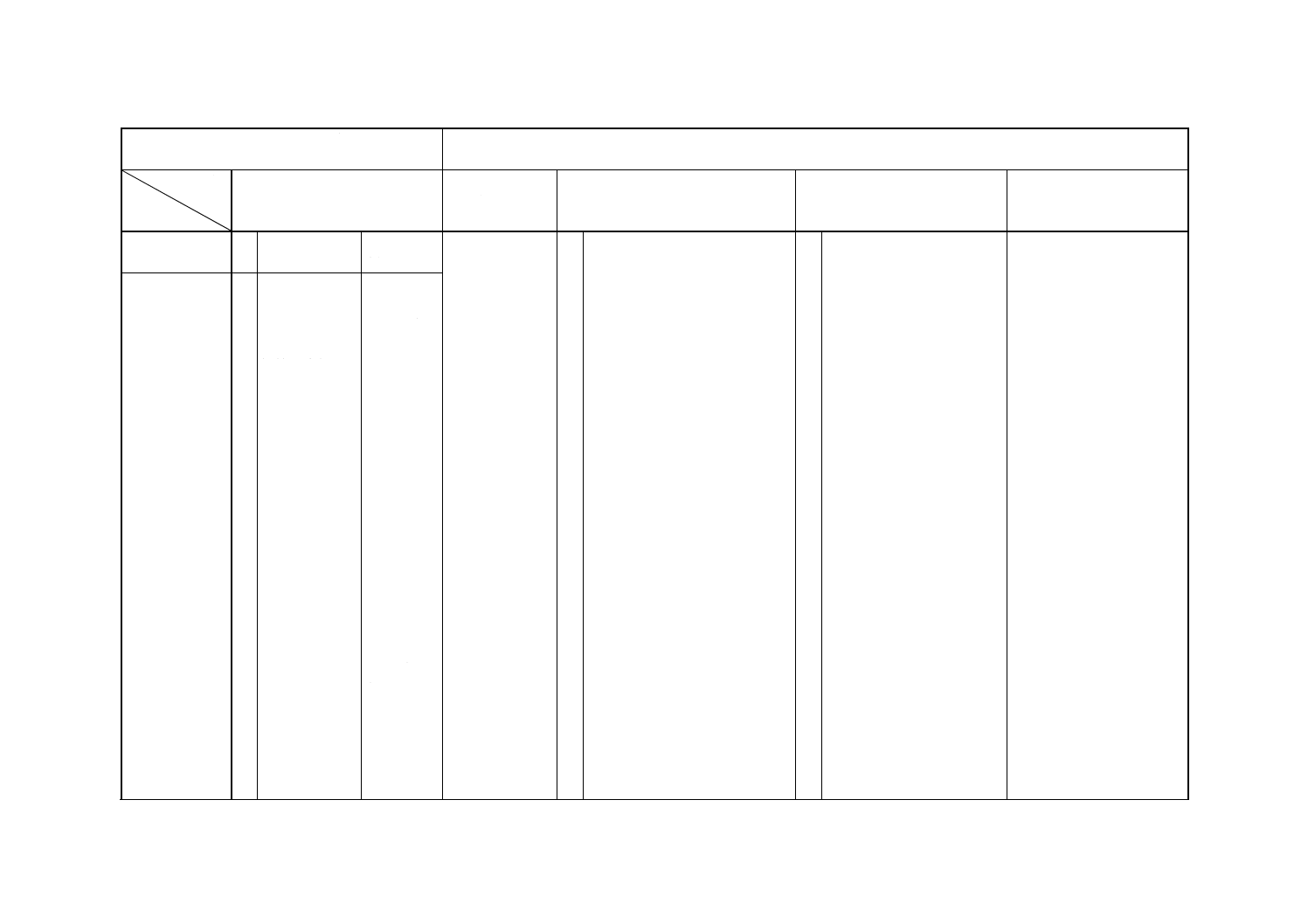

解説付表1 JISと対応する国際規格との対比表

JIS D 4416-1998 自動車部品−ディスクブレーキ

パッド−熱膨張試験方法

ISO 6313-1980 自動車−ディスクブレーキパッド熱膨張−試験方法

対比項目

規定項目

(I) JISの規定内容

(II) 国際規格番

号

(III) 国際規格の規定内容

(IV) JISと国際規格との相違点

(V) JISと国際規格との整合

が困難な理由及び今後の

対策

本体

附属書(規

定)

(1) 適用範囲

○ ディスクブレー

キパッド

ブレーキラ

イニング及

びディスク

ブレーキパ

ッド

ISO 6313

○ ディスクブレーキパッド

ADP 附属書として,従来のJIS D

4416を規定している。

今回の改正は,日本工業規格

JISと国際規格ISOとの整

合化を図ることを基本方針

とし,本体を国際規格に一致

させ,従来の日本工業規格を

附属書で規定した。

社団法人自動車技術会及び

社団法人日本自動車部品工

業会で審議の結果,関係各社

にISO対応試験機が普及し

ていないこと,データの蓄積

がないことなどの理由から,

従来の日本工業規格は附属

書に規定して残した。

試験機の準備などの経過を

見ながら附属書の廃止につ

いては次回の見直し時に検

討する。

(2) 用語・記号 ○ 記号及び定義

厚さ,摩擦材外

形寸法

ISO 611

熱膨張量

膨れ

ISO 6313

○ 記号及び定義

厚さ,摩擦材外形寸法

ISO 611

ADP 附属書として,従来のJIS D

4416を規定している。

(3) 試験の種類 −

熱膨張試験

(200℃)

(300℃)

ADP 附属書として,従来のJIS D

4416を規定している。

(4) 試験の項目 ○ 概要

装置

試験器具仕様

サンプル

試験の一般条件

試験方法

結果の表し方

記録

概要

装置

試験器具仕

様

サンプル

試験の一般

条件

試験方法

結果の表し

方

記録

ISO 6313

○ 概要

装置

試験器具仕様

サンプル

試験の一般条件

試験方法

結果の表し方

記録

ADP 附属書として,従来のJIS D

4416を規定している。

(5) 共通的条件 −

2

D

4

4

1

6

:

1

9

9

8

解

説

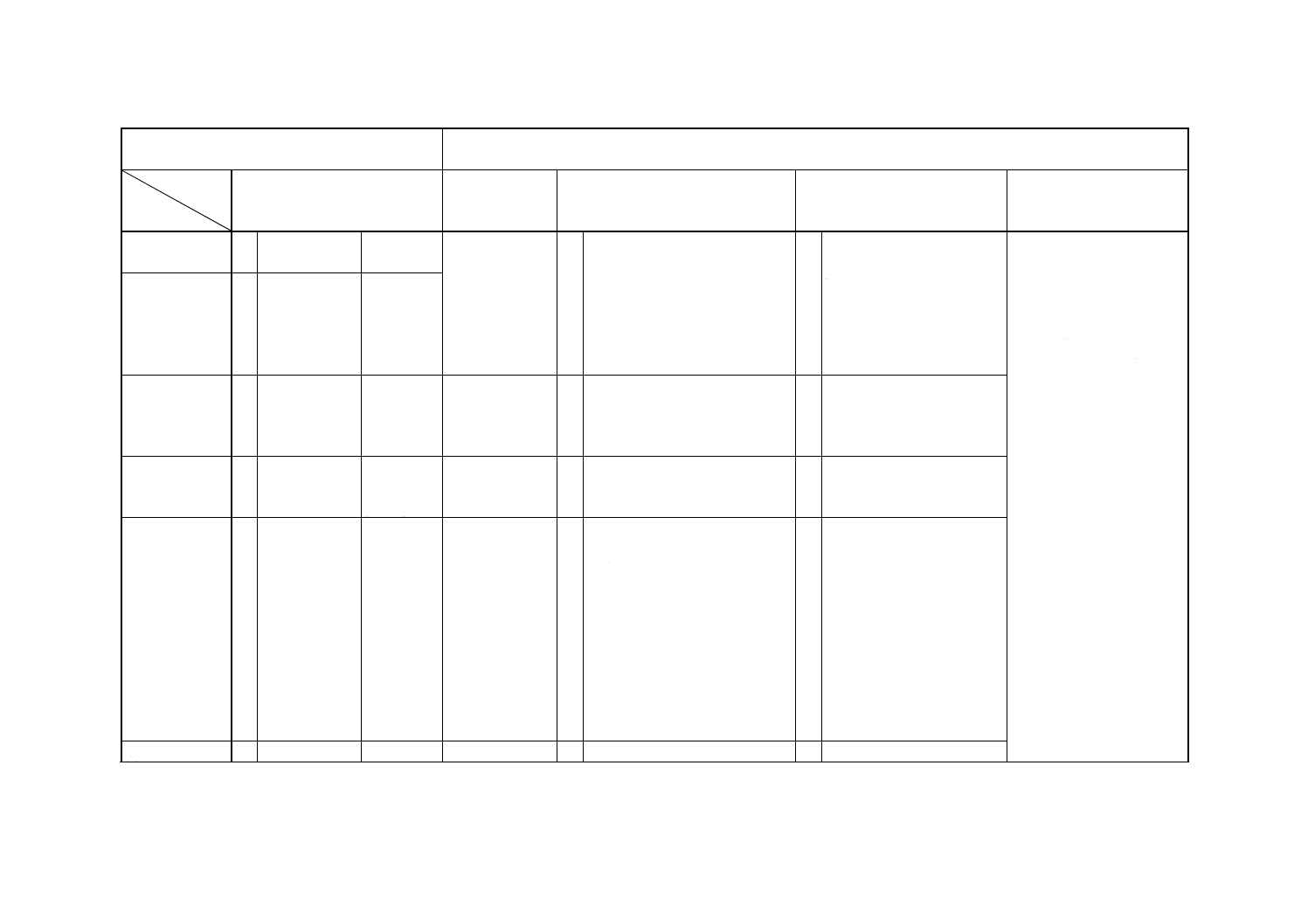

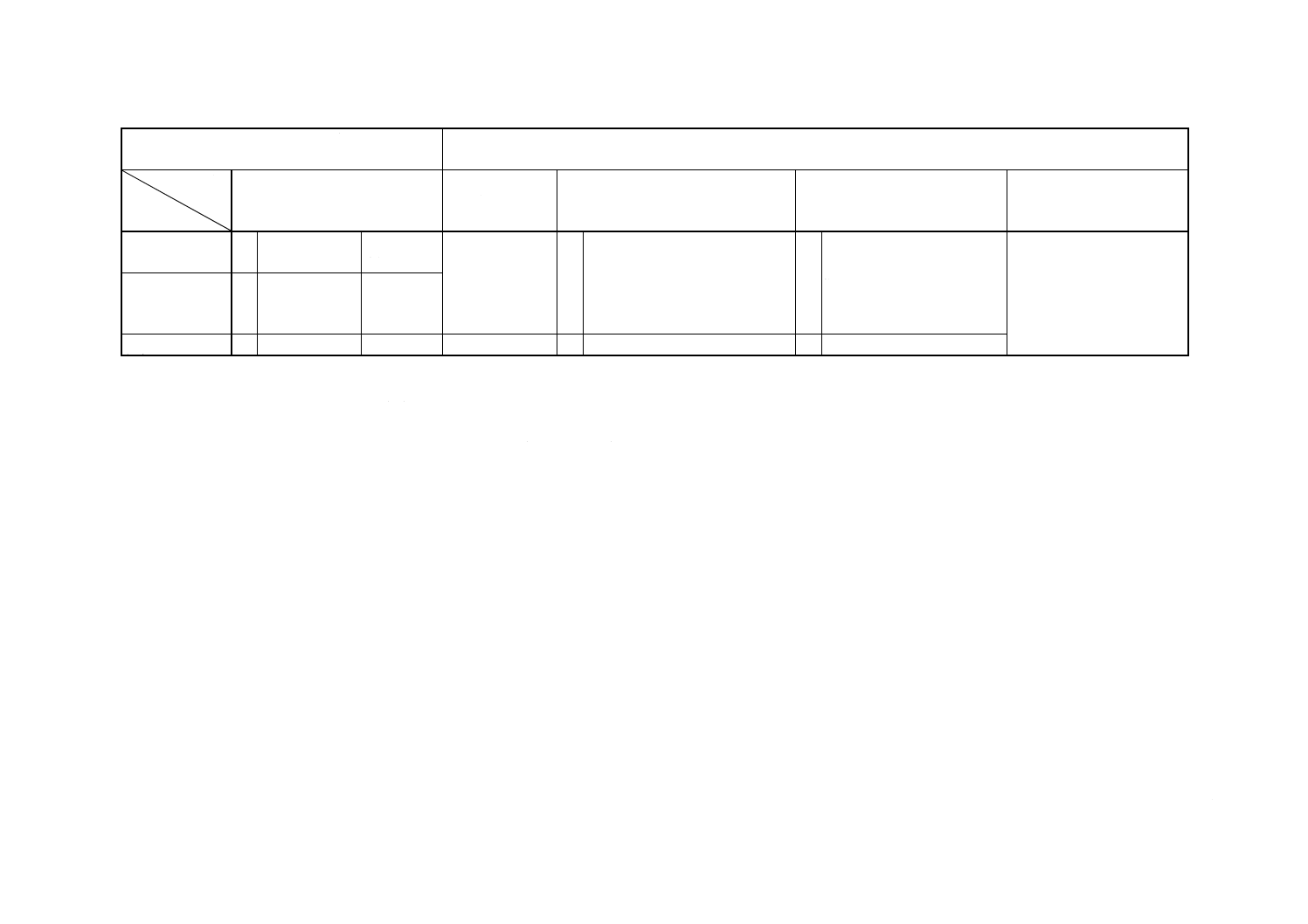

解説付表1 JISと対応する国際規格との対比表(続き)

JIS D 4416-1998 自動車部品−ディスクプレーキ

パッド−熱膨張試験方法

ISO 6313-1980 自動車−ディスクブレーキパッド熱膨張−試験方法

対比項目

規定項目

(I) JISの規定内容

(II) 国際規格番

号

(III) 国際規格の規定内容

(IV) JISと国際規格との相違点

(V) JISと国際規格との整合

が困難な理由及び今後の

対策

本体

附属書(規

定)

(6) 装置・器具 ○ 高さ80mm,幅

170mm,

厚さ40mmの電

気加熱板

パッドの支持装

置

測定装置

シーズ形熱電対

電気炉

マイクロメ

ータ

ISO 6313

○ 高さ80mm,幅170mm,

厚さ40mmの電気加熱板

パッドの支持装置

測定装置

シーズ形熱電対

ADP 附属書として,従来のJIS D

4416を規定している。

(7) 材料・試料 ○ 新品のパッド

パッド両面を

120番の研磨紙

で研磨し,塗料

及び摩擦面の凹

凸をなくす。120

×80×20mmを

超える摩擦材

は,この大きさ

にする。

温度測定用の穴

と位置。

摩擦材:直径2m

m

穴位置はパッド

側面から基準点

に至るまでで摩

擦面に平行かつ

摩擦面から

正規の新品

200℃,

300℃のサ

イクル試験

には別のサ

ンプルを用

いる。試料

の大きさは

受渡当事者

間の協定。

ISO 6313

○ 新品のパッド

パッド両面を120番の研磨紙で

研磨し,塗料及び摩擦面の凹凸を

なくす。

120×80×20mmを超える摩擦材

は,この大きさにする。

温度測定用の穴と位置。

摩擦材:直径2mm

穴位置はパッド側面から基準点

に至るまでで摩擦面に平行かつ

摩擦面から5mmの距離。

パックプレート:直径2mm

穴位置は摩擦材と平行に同位置。

ADP 附属書として,従来のJIS D

4416を規定している。

3

D

4

4

1

6

:

1

9

9

8

解

説

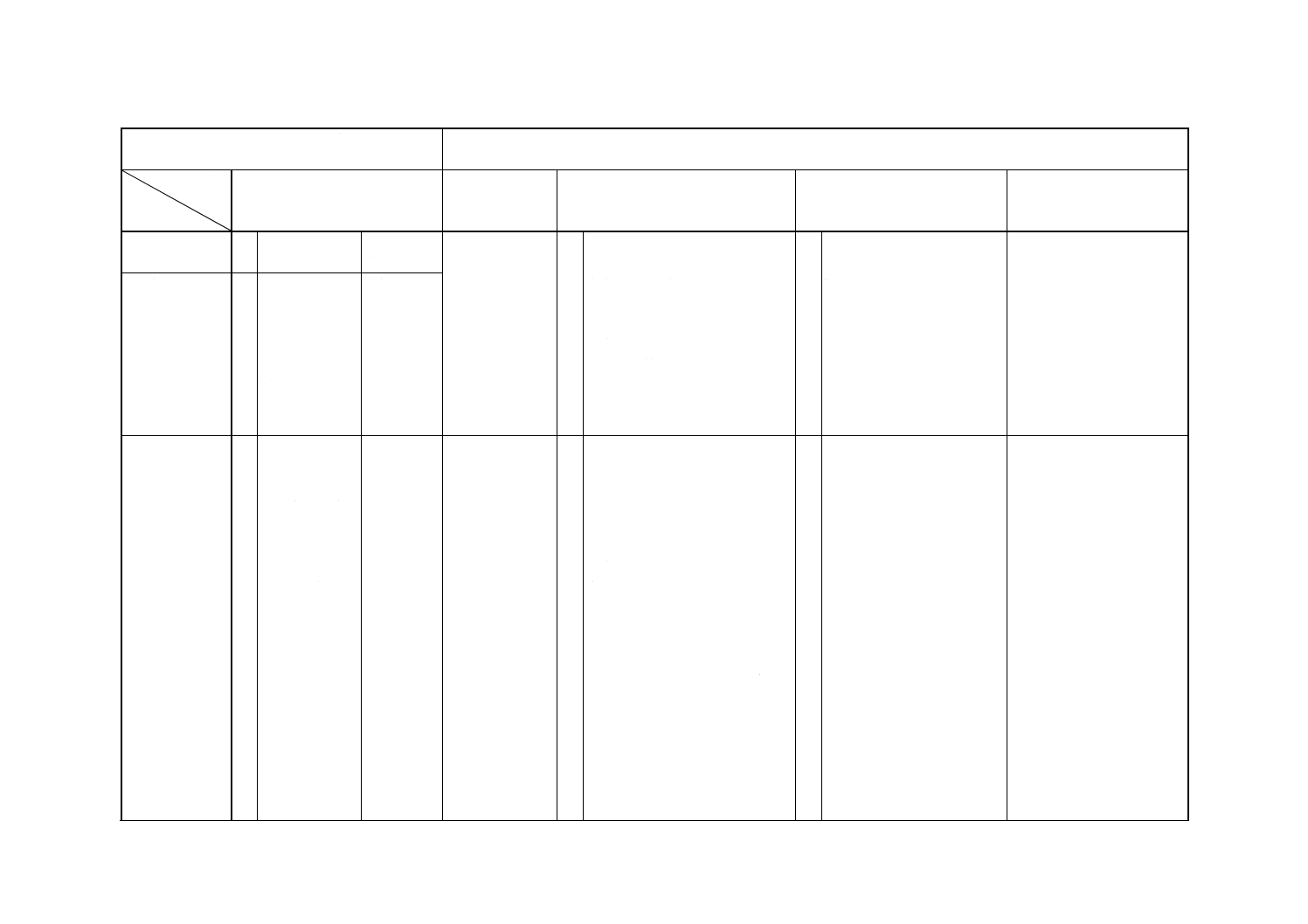

解説付表1 JISと対応する国際規格との対比表(続き)

JIS D 4416-1998 自動車部品−ディスクブレーキ

パッド−熱膨張試験方法

ISO 6313-1980 自動車−ディスクブレーキパッド熱膨張−試験方法

対比項目

規定項目

(I) JISの規定内容

(II) 国際規格番

号

(III) 国際規格の規定内容

(IV) JISと国際規格との相違点

(V) JISと国際規格との整合

が困難な理由及び今後の

対策

本体

附属書(規

定)

(7) 材料・試料

5mmの距離。

バックプレー

ト:直径2mm

穴位置は摩擦材

と平行に同位

置。

(8) 手順・方法 ○ 基準点の厚さを

0.01mmの精度

で測定する。

パッドの摩擦面

を熱板に向けて

置き,約20kPa

の面圧を加え

る。

測定用ダイヤル

ゲージ又は誘導

変位変換器を取

り付け,ゼロ点

に合わせる。熱

板温度を10分

間で400℃に上

昇させる。最終

温度に到達した

ら電源を切り自

然冷却する。

サンプルの

初期厚さを

0.01mmの単

位で測定す

る。

測定点:ラ

イニング1

個につき5

〜6点パッ

ド1個につ

き4〜5点

200℃サイ

クル試験

200℃に保

持した電気

炉にサンプ

ルを入れ,

60分間加熱

後炉から取

ISO 6313

○ 基準点の厚さを0.01mmの精度で

測定する。

パッドの摩擦面を熱板に向けて

置き,約20kPaの面圧を加える。

測定用ダイヤルゲージ又は誘導

変位変換器を取り付け,ゼロ点に

合わせる。熱板温度を10分間で

400℃に上昇させる。

最終温度に到達したら電源を切

り自然冷却する。

ADP 附属書として,従来のJIS D

4416を規定している。

4

D

4

4

1

6

:

1

9

9

8

解

説

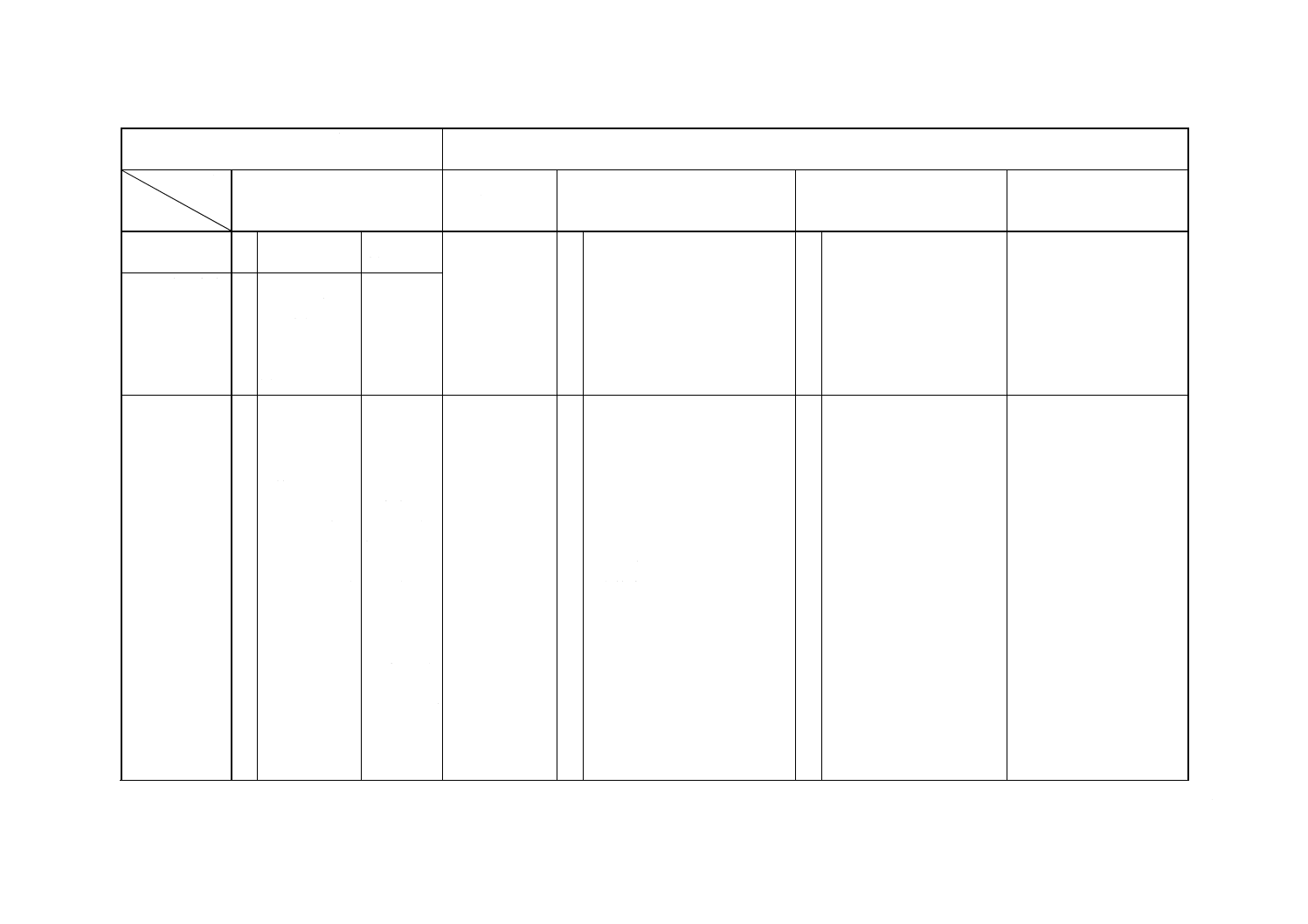

解説付表1 JISと対応する国際規格との対比表(続き)

JIS D 4416-1998 自動車部品−ディスクブレーキ

パッ−熱膨張試験方法

ISO 6313-1980 自動車−ディスクブレーキパッド熱膨張−試験方法

対比項目

規定項目

(I) JISの規定内容

(II) 国際規格番

号

(III) 国際規格の規定内容

(IV) JISと国際規格との相違点

(V) JISと国際規格との整合

が困難な理由及び今後の

対策

本体

附属書(規

定)

(8) 手順・方法

り出し,1分

間以内に厚

さを測定す

る。

加熱と冷却期間

中にパッドの厚

さ,熱板温度,

摩擦材温度,バ

ックプレート温

度又は中間板温

度を連続的又は

25℃ごとにそれ

らを測定する。

熱板を50℃に

冷却し,2回目

を操り返す。

サンプルを

室温中で30

分間放置

後,厚さを

測定する。

200℃に保

持した電気

炉にサンプ

ルを入れ,

30分間加熱

後,炉から

取り出し,1

分間以内に

厚さを測定

する。

サンプルを

室温中で30

分間放置

後,厚さを

測定する。

上記を操り

返す。

加熱と冷却期間中にパッドの厚

さ,熱板温度,摩擦材温度,バッ

クプレート温度又は中間板温度

を連続的又は25℃ごとにそれら

を測定する。

熱板を50℃に冷却し,2回目を繰

り返す。

5

D

4

4

1

6

:

1

9

9

8

解

説

解説付表1 JISと対応する国際規格との対比表(続き)

JIS D 4416-1998 自動車部品−ディスクプレーキ

パッド−熱膨張試験方法

ISO 6313-1980 自動車−ディスクブレーキパッド熱膨張−試験方法

対比項目

規定項目

(I) JISの規定内容

(II) 国際規格番

号

(III) 国際規格の規定内容

(IV) JISと国際規格との相違点

(V) JISと国際規格との整合

が困難な理由及び今後の

対策

本体

附属書(規

定)

(9) 記録方法・様

式

○ 結果の表し方

記録事項

結果の表し

方

記録事項

ISO 6313

○ 結果の表し方

記録事項

ADP 附属書として,従来のJIS D

4416を規定している。

(10) その他

−

−

−

備考1. 対比項目(I)及び(III)の小欄で,“○”は該当する項目を規定している場合,“−”は規定していない場合を示す。

2. 対比項目(IV)の小欄の記号の意味は,次による。

“ADP”(ADOPTIONの略):JISは,国際規格と対応する部分を国際規格そのまま変更なしで採用している。ただし,採用した部分において,JISとして

必要な規定内容を追加し,又は適用範囲,規定項目及び/又は規定内容の一部を不採用としている。