2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

D 3641-1-1997

(ISO 8984-1 : 1993)

ディーゼル機関−

燃料インジェクタの試験−

第1部:手動レバー操作による試験及び

セッティングの装置

Diesel engines−Testing of fuel injectors−

Part 1 : Hand-lever-operated testing and setting apparatus

序文 この規格は,1993年第2版として発行されたISO 8984-1 (Diesel engines−Testing of fuel injectors−

Part1 : Hand-lever-operated testing and setting apparatus) を翻訳し,技術的内容及び規格票の様式を変更する

ことなく作成した日本工業規格である。

なお,この規格で下線(点線)を施してある“参考”は,原国際規格にはない事項である。

個々の燃料インジェクタの機能上の性能評価が必要であることは,明白である。インジェクタ用の手動

レバー操作による試験及び/又はセッティング装置があるべき姿を,数年にわたって開発してきた結果,

試験の実施に,基本的に有効で,かつ,適当なものが得られた。しかしながら,異なる製造業者が異なる

設計によって製作した装置間の,ある種の物理的数値の相違は,評価結果の相関関係の欠如をもたらす。

この規格は,二つの部(それぞれ装置及び方法)から成っていて,両者が相まって,共通の試験条件を確

立するために適切な要求事項を規定する。

1. 適用範囲

1.1

この規格は,ディーゼル機関用燃料インジェクタに関する,幾つかの試験を行うための手動レバー

操作試験及びセッティングの装置について,最小限の要求事項について規定する。これらの試験は,JIS D

3641-2で詳細を規定してあって,次のとおりである。

− ノズル開弁圧

− チャター(霧化)

− 噴霧形状

− シート油密

− バックリーケージ

この規格群は,燃料圧によって作動する,ばね押さえ形ノズル弁をもつ燃料インジェクタを対象にする。

この規格群は,標準的な基本事項を形成する仕様を定めることを意図している。インジェクタは,インジ

ェクタ製造業者が指定するアダプタを用いて装置に接続する。

2

D 3641-1-1997 (ISO 8984-1 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1.2

この規格は,1シリンダ,1噴射当たりの全負荷要求噴射量が,300mm3以下のディーゼル機関用燃

料噴射装置のインジェクタを試験するための装置に,主として適用する。

1.3

試験装置が,異なる場所,例えば研究所,工場又はサービス工場で使用されても区別はしない。

1.4

特定のインジェクタについて,1.1に記した項目からどの試験を選ぶかは,必要に応じた追加の要求

事項とともに,インジェクタ製造業者が指定する。

備考1. この規格に用いる用語は,ISO 7876-2 [6]に従っている。

参考 備考1.の規格番号の肩の数字[6]は,附属書Bの関連規格の番号に対応している。

2. 引用規格

次に示す規格は,この本体に引用されることによって,この規格の規定を構成する。この規格の発効時

点で、次に示す版が有効であった。すべての規格は改訂されるものであるので,この規格に基づくことに

合意した関係者は,これらの引用規格の最新版を適用する可能性について調査することに努めるのがよい。

ISO 2974 : 1994, Diesel engines−High-pressure fuel injection pipe end-connections with 60 degree female

cone

参考 原国際規格では,その発行時点で有効であった,ISO 2974 : 1990, Road vehicles−High-pressure

fuel injection pipe end-connections with 60 degree female coneを引用している。

ISO 4010 : 1977, Road vehicles−Calibrating nozzle, delay pintle type

ISO 4020-1 : 1979, Road vehicles−Fuel filters for automotive compression ignition engines−Part 1 : Test

methods

ISO 4113 : 1988, Road vehicles−Calibration fluid for diesel injection equipment

ISO 8984-2 : 1993, Diesel engines−Testing of fuel injectors−Part 2 : Test methods

参考 JIS D 3641-2(ディーゼル機関−燃料インジェクタの試験−第2部:試験方法)が,この国

際規格に一致している。

3. 装置に必す(須)の仕様

3.1

必すの構成部品

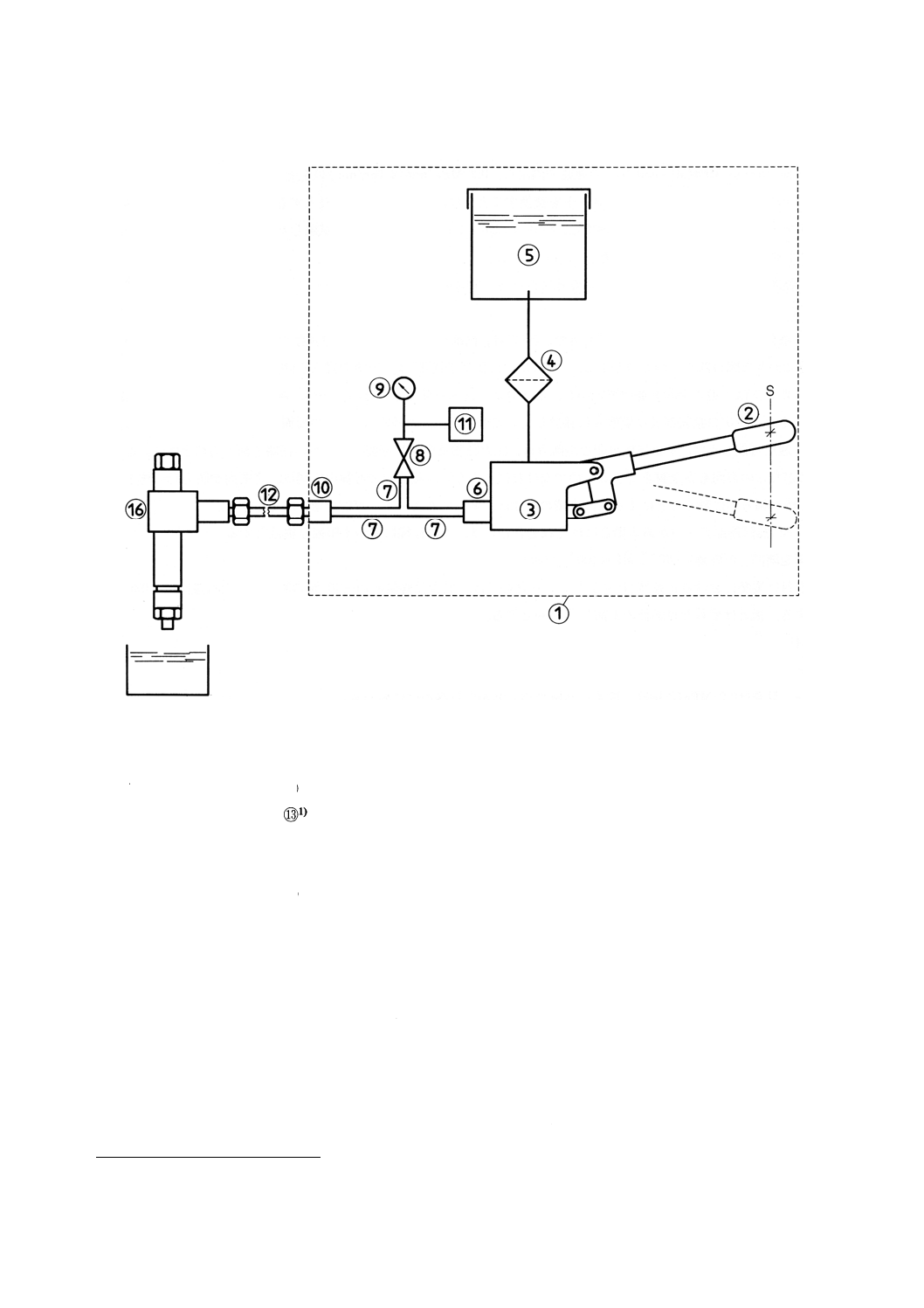

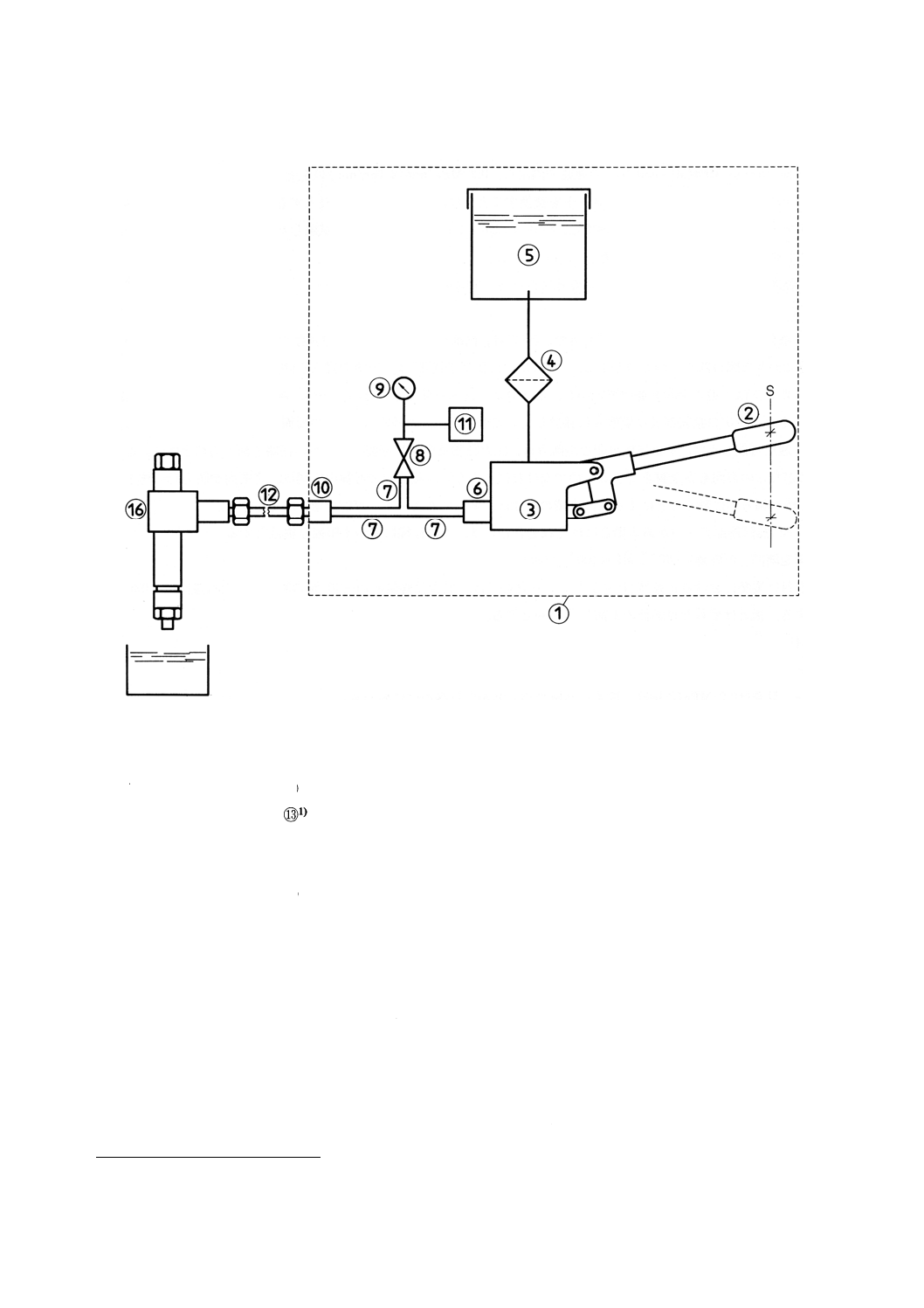

備考2. ○内の数字は,図1の追番に対応する。

3.1.1

この規格は,追番①の破線内の構成部品を規定し,それらは次のものから構成する。

− 操作ハンドル ②

− ポンプ ③

− フィルタ ④

− 液体容器及びふた ⑤

− 逆止弁 ⑥

− 管路 ⑦

− 隔離弁 ⑧

− 圧力計 ⑨

− 出口接続部 ⑩

− 容積可変装置 ⑪

3

D 3641-1-1997 (ISO 8984-1 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 必すの構成部品

備考 ⑬⑭⑮の構成部品は図示していない(3.1.2参照)。

3.1.2

次に示す幾つかの構成部品は,この規格では規定しない。しかしながら,それらは試験に必要であ

る。

− アダプタ ⑫

− 栓 ⑬1)

− 検定用圧力計 ⑭1)

− 容積測定装置 ⑮1)

− インジェクタ ⑯

3.2

構成部品の仕様

3.2.1

図1の破線①内のすべての装置は,しっかりと固定可能なように頑丈な一体構造とする。必要なら

ば,フィルタ④並びに液体容器及びふた⑤は分離してもよい。

3.2.2

操作ハンドル(以下,ハンドルという。)②の作動面は,鉛直とする。すなわちレバーの取手部中

心の行程の両端を結ぶ動作線 “S” は,ほぼ鉛直とする。

3.2.3

ポンプ③は,次の要件を満足するようにピストン及びレバー系を構成する。

a) 動作線 “S” に沿ったハンドルの動作距離は,125〜325mmとし,これが静的送油を作り出す。

参考 レバーを押し下げたときにポンプが送油する。

b) 大気開放状態での規定送油量は,動作線 “S” に沿って1mm行程当たり4.5〜6mm3とする。

注1)

図示していない。

4

D 3641-1-1997 (ISO 8984-1 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 隔離弁⑧及び出口接続部⑩を閉じたときの,この装置の流体機械的剛性 (hydromechanical stiffness) は,

動作線 “S” に沿い5〜35MPa (50〜350bar) の範囲で測定し,0.2MPa/mm (2bar/mm) 以上とする。

3.2.4

ポンプ入口のフィルタのエレメントを交換するときに,ポンプに異物が侵入するおそれがあっては

ならない。エレメントの初期及び平均ろ(濾)過効率は,ISO 4020-1 : 1979の6.4に従って試験したとき

に,10L/hの流量で2級のテストダスト1)を使用して80%を超えるものとする。

参考 装置及びインジェクタを保護する意味において,同等の結果が得られるならば,別の試験方法

を採用してもよい。

3.2.5

液体容器及びフィルタの容器(適用できれば)は,内部仕上げが滑らかで耐食性のものとし,清掃

しやすいように十分に大きな開口部をもつものとする。容器のふた(及び空気孔)は,異物の侵入を防が

なければならない。

3.2.6

ポンプは,逆止弁⑥を通じて吐出し,逆止弁は,逆流を防ぐものとし,かつ,減圧特性があっては

ならない。

3.2.7

逆止弁を出口接続部及び隔離弁に接続している管路⑦は,直径2mm未満の断面がないような構造

とする。

3.2.8

適用可能ならば,手動操作可能な隔離弁は,圧力計⑨及び容積可変装置⑪への回路を断つものとす

る。この隔離弁はどちらの方向も完全封止できるものでなければならない。隔離弁の心棒の密閉は,密着

面が圧力計の側とする。弁の心棒が軸方向に動くことによる内部容積の変化は,あってもよいが,可能な

限り小さくする。

3.2.9

圧力計(外部ダンパがある場合にはそれを含む。)は,次の仕様に基づく堅固な構造とする。

a) 測定範囲:0(呼称)〜

20

40+MPa (

200

400+bar)

b) 取付け姿勢における正確度(ヒステリシスを含む。)は,最大目盛値の10〜90%の間で,最大目盛値

の±0.6%とする。指針は平らな目盛板の手前1〜2mmとする。

c) 目盛の付け方

− 長さは最小300mm

− 目量は0.2MPa (2bar),最大目盛値の約5%から目盛を付け始める。

d) 減衰特性は,インジェクタの作動による衝撃から圧力計を守り,かつ,段階変化に対する応答性は

200ms内で90%以上とする。

備考3. この仕様では,アナログ式ブルドン管圧力計について記述しているが,インジェクタ評価を

同等に行えるならば,他の圧力測定方法を採用してもよい。

3.2.10 出口接続部は,M14×1.5のねじをもち,JIS D 3603-1993(自動車ディーゼル機関用燃料噴射ポン

プの形状及び寸法)の4.(デリバリバルブホルダの形状・寸法)を満足する雄型コネクタとする。

参考 原国際規格では,ISO 2974を満足するコネクタと記述している。

3.2.11 個々の圧力計内部の液体の弾性による変化を補償するために,図1に示すように容積可変装置を備

える。3.3の要求事項を満たせば,これを備えなくてもよい。

3.2.12 アダプタ⑫は,インジェクタの製造業者が指定する(この規格では規定しない)。

注1)

2級のテストダスト。これはMIRA[Motor Industry Research Association(自動車研究協会)]が供

給している。この情報は,この規格の使用者の便宜のため記載したものであって,ISO及び日本工業標準

調査会が指定品として推奨するものではない。同一結果を導くことが示されるならば同等品を使用しても

よい。

5

D 3641-1-1997 (ISO 8984-1 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2.13 出口接続部(3.2.10参照)を大気からシールするための適切な栓⑬は,装置内の容積を変化させる

ものであってはならない(3.3.1の備考4.参照)。

3.2.14 検定用圧力計⑭は,装置の圧力計の計測と同様の範囲にわたって,少なくとも最大目盛値の±0.2%

の正確度まで測定(検定証の有無にかかわらず)できるものとする。

3.2.15 内部容積を測定する適切な手段⑮(容積測定装置)は,附属書Aに示す。

3.3

付加的要求事項:内部容積の弾性

3.3.1

23±5℃における装置内部の密閉全容積(備考4.参照)は,ISO 4113の校正用液体を用い,圧力範

囲が10〜7MPa (100〜70bar) において20±0.5mm3/MPa (2.0±0.05mm3/bar) の割合で液体を開放するものと

する(4.6.1のe3を意味する。)。

備考4. 装置の密閉全容積は,圧力計(及び備えている場合には容積可変装置)を含み,逆止弁のシ

ール面と出口接続部の円すい(錘)の小端側端面との間から成る。

参考 ISO 4113の校正用液体とは,噴射装置を試験するために作られた特別の鉱物油で,密度,動粘

度などが規定されているほか,臭気を取り除いたり,泡立ち,劣化,腐食,摩耗などを防止す

るための添加剤が加えられているものである。

3.3.2

隔離弁を閉じることによって,圧力計(及び備えている場合には容積可変装置)を装置から独立さ

せたときの密閉された容積の残部は,23±5℃において,ISO 4113の校正用液体を用い,圧力範囲が10〜

7MPa (100〜70bar) において4±1mm3/MPa (0.4±0.1mm3/bar) の割合で液体を開放するものとする(4.6.2

のecを意味する。)。

4. 妥当性の確認

警告−インジェクタからの噴霧は,人体の皮膚を貫通する。傷害を防止するために,噴霧に近づかない

こと。

4.1

準備

装置に校正用液体を満たし,フラッシングする。インジェクタを取り付け,隔離弁を開けてインジェク

タを規定噴射圧力で噴射させた後,ポンプを少なくとも10回分ストローク操作する。次に述べる確認手順

の前に,例えば10MPaの圧力を1時間保持し,装置内の空気を追い出すことが肝要である。

4.2

装置全体の油密

栓をねじ込み,隔離弁を開けてポンプを操作し,圧力計の最大目盛値まで圧力を上げる。ハンドルから

手を離してみて,圧力計の指針が少し下がった場合には,残留空気を液体に溶解させるために,30分間は

最大目盛値になるように何回でも操作して差し支えない。

続いて,ハンドルを放す。このときにゲージの読みは,0.1MPa/min (1bar/min) より速く下がってはなら

ない。

4.3

ポンププランジャ(及び吸入弁又はポート)の油密

指針が最大目盛値を示すのに必要な圧力をかける。栓を緩め,読みが0まで下がるに任せる。再び栓を

締め,ハンドルをいっぱいに上げてから,前と同じ圧力をかける。

ハンドルは,動作線 “S” (3.2.2参照)に沿って測定し,10mm/minより大きい割合で下がってはならな

い。

4.4

隔離弁及び逆止弁の油密

栓を取り外し,検定済の検定用圧力計を取り付ける。

6

D 3641-1-1997 (ISO 8984-1 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考5. 検定用圧力計を取り付けるとき,正しい位置に装着するために短い鋼管(外径6mm,内径

2mm)を使用して差し支えない。先にこの鋼管を出口接続部に取り付けて,圧力計を装着す

る前に空気を逃がすとよい。

隔離弁を閉じる。圧力を最大目盛値まで上げ,ハンドルを離す。ハンドルから手を離した後,圧力計の

指針が少し下がった場合には,残留空気を液体に溶解させるために,30分間は最大目盛値になるように何

回でも操作して差し支えない。

検定用圧力計の読みは,0.1MPa/min (1bar/min) を超えて下がってはならず,装置の圧力計の読みは,少

しでも上がってはならない。

4.5

圧力計の完全状態

隔離弁を開き,検定用圧力計の取付けねじを緩めて,再び締める。圧力を少しずつ上下して圧力全域に

わたって圧力計の読みを比較する。

装置は,3.2.9の要求事項を満足しなければならない。

4.6

容積測定装置を用いた内部密閉容積の弾性

4.6.1

隔離弁を開いて,内部密閉全容積の弾性e3が3.3.1に規定した値と一致していることを確認する。

この値を記録する。

4.6.2

圧力計及び容積可変装置(備えている場合)を切り離したときに,密閉された容積の残部の弾性

ecが,3.3.2に規定した値と一致していることを確認する。次の方法を使用してもよい。

4.6.2.1

4.4で使用した検定用圧力計をT形継手の第1の脚に取り付ける。第2の脚を出口接続部に取り

付け,容積測定装置を第3の脚に取り付ける。

4.6.2.2

隔離弁を開いて,検定用圧力計を含む装置全体の容積の弾性e1を測定する。

4.6.2.3

隔離弁を閉じて,検定用圧力計を圧力計として使用したときの容積の弾性e2を測定する。

4.6.2.4

4.6.1で記録したe3の値を用い,次の式によってecmm3/MPa (mm3/bar) を求める。

ec=e2+e3−e1

4.7

流体機械的剛性

隔離弁を開き,栓を出口接続部に取り付け,ハンドルに50Nの荷重をかけて,圧力をp1として記録する。

荷重を150Nに増加し,圧力をp2として記録する。ハンドルを自由にし,栓を緩めたのち再び締め,隔離

弁を閉めて,ハンドルにかける荷重を50Nから150Nに増加させたときの,動作線 “S” に沿うハンドルの

鉛直方向の移動量Sdを記録する。流体機械的剛性Eは,MPa/mm (bar/mm) で次のように決められる。

d

S

p

p

E

1

2−

=

4.8

機能

JIS D 3636を満足するピントルノズルを装着した,事前に検定済の校正用インジェクタを取り付ける。

装置は,1.1に列記し,JIS D 3641-2に詳細を規定したすべての試験を実施する。

参考 原国際規格では,ISO 4010を満足するピントルノズルと記述している。JIS D 3636(自動車−

ディーゼル機関用燃料噴射ポンプの試験−ピントル形校正ノズル)−1994の1形が,この国際

規格の規定内容と一致している。

5. 製造業者から提出すべき資料

5.1

装置の製造業者は,装置と共に,この規格に従い,3.2.3a)及びb)によって必要とされる個々の値を

含め,適切な運営,取付け及び保全に関する説明書を提供する。

7

D 3641-1-1997 (ISO 8984-1 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2

燃料インジェクタの製造業者は,個々の燃料インジェクタ又は燃料インジェクタ系列に対する試験

説明書の中に,JIS D 3641-2に詳細を規定した,適用すべき試験について指定する。

6. 保全

装置の機能が,この規格を満足していることを確認するために,一定の確認試験を定期的に実行する。

装置の製造業者から特定の指示がない場合には,表1に詳細を規定した試験を行うものとする。

表1 保全計画の一部として,装置について実施すべき確認試験一覧

試験

間隔

専用部品

試験装置の準備

(4.1参照)

すべての確認試験前

インジェクタ(適宜)

装置全体の油密

(4.2参照)

6か月ごと

栓

ポンププランジャ(及び

吸入弁又はポート)の油

密

(4.3参照)

6か月ごと

栓

隔離弁及び逆止弁の油密

(4.4参照)

3か月ごと

検定用圧力計

圧力計の完全状態1)

(4.5参照)

3か月ごと

検定用圧力計

内部容積の弾性1)

(4.6参照)

詳細は製造業者による 検定用圧力計

及び容積測定装置

注1) 圧力計を交換すると,バックリーケージ試験に対する有害

な影響を伴って,装置の内部容積の弾性に(3.3.1参照)著

しい変化を起こしがちである。圧力計の交換が必要である

ことが分かったときに,内部容積の弾性を検査するべきか

どうか,並びに3.3に規定された値を達成するために容積可

変装置(備えている場合)の調整を必要としているかどう

かについて,装置の製造業者が指示しなければならない。

8

D 3641-1-1997 (ISO 8984-1 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(参考) 容積測定装置

(本体3.1.2の⑮及び3.2.15に関する)

容積測定装置は,“容積マイクロメータ”を用いると簡便に行えるが,他の適切な方法を用いてもよい。

以下に“容積マイクロメータ”を用いた場合の,手順を記述する。

1. 容積マイクロメータをインジェクタ試験装置の出口接続部に取り付ける。

2. 出口接続部に取り付けた容積マイクロメータを緩めて試験装置を操作し,装置内の空気を抜く。空気

が完全に抜けたら,マイクロメータの接続部を締める。

3. 圧力計隔離弁をいったん閉じた後,1/4回転開ける。インジェクタ試験装置に他の制御装置が附属し

ている場合は適切な説明書に従うこと。

4. 容積マイクロメータの適切な取扱説明書に従って,0目盛をセットする。

5. 正確に10MPaまで圧力を上げる。30秒間待機する。必要ならばマイクロメータの読みを0.0に保持し

たまま圧力を注意深く再調整する(もし圧力が高すぎる場合は,接続部のところで圧力を逃がす。)。圧力

が10MPaで安定するまで再調整を続ける(調整に2分以上かかるならば,装置に漏れがあるから手直しし

なければならない。)。ゲージの読みの微調整は0点調整ねじを1回転まで回して行うことができる。ロッ

クナットを締める。

6. ゲージの読みが正確に7MPaになるまでマイクロメータのリングを回し,30秒間待機する。ゲージの

読みが安定するまで,必要に応じリングを再調整する。

7. マイクロメータのリングを0に戻す。圧力計の読みが,正確に10MPaになるかをチェックする。読み

が30秒以内で安定しないか戻らない場合は:

a) 装置に漏れがある。又は,

b) 空気が完全に抜けていない。

8. ゲージの読みが,正確に7MPaになるまでマイクロメータのリングを回す。

9. 容積マイクロメータの読みを30で割った値が,その試験装置の内部容積の弾性である。

“容積マイクロメータ”は,インジェクタ試験装置の内部に密閉された校正用液体(試験用油)の弾性

を測定するために設計された製品が英国等の製造業者から購入できるが,我が国でもこの趣旨に沿って特

別に設計・製作することが可能である。すなわち,長さを測定する一般のマイクロメータを基本として,

試験装置の出口接続部との接続を可能として,スピンドル部を密閉プランジャにしたものである。マイク

ロメータとしての目盛は,プランジャの移動距離ではなく行程容積で刻まれていること(単位:mm3)。

9

D 3641-1-1997 (ISO 8984-1 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考 原国際規格では,附属書Aとして上記の英国の製品の技術サービス資料を転載してある。

10

D 3641-1-1997 (ISO 8984-1 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(参考) 関連規格

[1] ISO 4008-1 : 1980, Road vehicles−Fuel injection pump testing−Part 1 : Dynamic conditions

参考 JIS D 3633(自動車−燃料噴射ポンプの試験−第1部:動的条件)−1990が,この国際規格

と一致している。

[2] ISO 4008-2 : 1983, Road vehicles−Fuel injection pump testing−Part 2 : Static conditions

参考 JIS D 3634(自動車−燃料噴射ポンプの試験−第2部:静的条件)−1991が,この国際規格

と同等である。

[3] ISO 4008-3 : 1987, Road vehicles−Fuel injection pump testing−Part 3 : Application and test procedures

参考 JIS D 3635(自動車−燃料噴射ポンプの試験−第3部:試験の適用及び手順)−1992が,こ

の国際規格と同等である。

[4] ISO 7440-1 : 1991, Road vehicles−Fuel injection equipment testing−Part 1 : Calibrating nozzle and

holderassemblies

参考 JIS D 3637(自動車−ディーゼル機関用燃料噴射ポンプの試験−校正用インジェクタ)−1996

の1形及び3形が,この国際規格の規定内容と一致している。

[5] ISO 7876-1 : 1990, Fuel injection equipment−Vocabulary−Part 1 : Fuel injection pumps

[6] ISO 7876-2 : 1991, Fuel injection equipment−Vocabulary−Part 2 : Fuel injectors

社団法人自動車技術会原動機部会燃料噴射装置分科会 構成表

氏名

所属

(分科会長)

寺 澤 通 高

日野自動車工業株式会社

(幹事)

成 田 実

日本電装株式会社

根 岸 喜代春

工業技術院標準部

村 上 顯

工業技術院機械技術研究所

伊 月 誠 二

ヤンマーディーゼル株式会社

植 田 弘 明

マツダ株式会社

川 畑 弘 二

ダイハツ工業株式会社

栗 田 弘 之

日産ディーゼル工業株式会社

正 司 章

トヨタ自動車株式会社

関 口 明 彦

三菱自動車工業株式会社

中 井 洋 明

日産自動車株式会社

原 田 哲 也

いすゞ自動車株式会社

石 本 省 寄

株式会社ゼクセル

小 島 克 己

社団法人日本自動車部品工業会

小松崎 雅 康

三桜工業株式会社

望 月 厚 芳

マルヤス工業株式会社

森 田 芳 治

臼井国際産業株式会社

山 越 亘

ミクニ・プレシジョン株式会社

(事務局)

平 野 修 二

社団法人自動車技術会