D 3639:2017 (ISO 12345:2013)

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 試験装置························································································································· 3

4.1 概要 ···························································································································· 3

4.2 圧力源 ························································································································· 3

4.3 校正用高圧噴射管アッセンブリ ························································································ 4

4.4 校正用インジェクタ ······································································································· 4

4.5 捕集容器 ······················································································································ 4

4.6 校正用レール ················································································································ 4

4.7 清浄度測定装置 ············································································································· 4

4.8 試験液 ························································································································· 5

4.9 クリーンアップフィルタ ································································································· 6

4.10 圧力計 ························································································································ 6

5 手順······························································································································· 6

5.1 概要 ···························································································································· 6

5.2 高圧サプライポンプ(コモンレール燃料噴射システム) ························································ 7

5.3 ユニットインジェクタ ···································································································· 8

5.4 燃料噴射ポンプ ············································································································· 8

5.5 CR燃料インジェクタ ····································································································· 9

5.6 燃料インジェクタ(ノズルホルダアッセンブリ) ································································ 10

5.7 高圧燃料噴射管 ············································································································ 12

5.8 レール ························································································································ 13

5.9 低圧システム ··············································································································· 16

6 試料分析························································································································ 16

6.1 概要 ··························································································································· 16

6.2 質量法 ························································································································ 16

6.3 粒径分類 ····················································································································· 16

6.4 最大粒径 ····················································································································· 17

7 結果の報告 ····················································································································· 17

7.1 燃料噴射装置清浄度コード原則 ······················································································· 17

7.2 燃料噴射装置の清浄度コード使用例·················································································· 18

8 表示······························································································································ 18

附属書A(参考)燃料噴射装置の清浄度試験装置の例 ································································ 19

D 3639:2017 (ISO 12345:2013) 目次

(2)

ページ

附属書B(参考)レール低圧洗浄試験······················································································ 25

附属書C(参考)試験装置の初期清浄度校正手順 ······································································ 27

附属書D(参考)レール圧力容器洗浄試験の洗浄諸元決定手法····················································· 29

D 3639:2017 (ISO 12345:2013)

(3)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,公益社団法人自動

車技術会(JSAE)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これによって,JIS D 3639:2005は改

正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

D 3639:2017

(ISO 12345:2013)

ディーゼル機関−燃料噴射装置の清浄度評価

Diesel engines-Cleanliness assessment of fuel injection equipment

序文

この規格は,2013年に第2版として発行されたISO 12345を基に,技術的内容及び構成を変更すること

なく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,ディーゼル燃料噴射システムの構成部品内部に含まれる固形異物量を求め,清浄度を評価

する方法について規定する。これらの固形異物は,使用時に噴射システムの運転効率を低下させる原因と

なる。

自動車における流体回路部品の清浄度に関連した規格,例えば,ISO 16232の規格群が既に存在してい

るが,この規格は,主としてディーゼルエンジン製造業者又はサービス品市場に供給されるディーゼル燃

料噴射システムアッセンブリに適用できる。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 12345:2013,Diesel engines−Cleanliness assessment of fuel injection equipment(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 9920 クリーンルームの空気清浄度の評価方法

注記 対応国際規格:ISO 14644-1,Cleanrooms and associated controlled environments−Part 1:

Classification of air cleanliness by particle concentration(MOD)

JIS B 9937 油圧−作動油試料容器−清浄度の品質及び管理方法

注記 対応国際規格:ISO 3722,Hydraulic fluid power−Fluid sample containers−Qualifying and

controlling cleaning methods(IDT)

JIS D 3607-1 ディーゼル機関−高圧燃料噴射管の鋼管−第1部:冷間仕上継目無単層鋼管の要求事項

注記 対応国際規格:ISO 8535-1,Diesel engines−Steel tubes for high-pressure fuel injection pipes−Part

1: Requirements for seamless cold-drawn single-wall tubes(MOD)

JIS D 3633-1 自動車−燃料噴射ポンプの試験−第1部:動的条件

2

D 3639:2017 (ISO 12345:2013)

注記 対応国際規格:ISO 4008-1,Road vehicles−Fuel injection pump testing−Part 1: Dynamic

conditions(IDT)

JIS D 3637-1 自動車−ディーゼル機関用燃料噴射装置の試験−第1部:校正用ノズル及びホルダアッ

センブリ

注記 対応国際規格:ISO 7440-1,Road vehicles−Fuel injection equipment testing−Part 1: Calibrating

nozzle and holder assemblies(MOD)

JIS D 3641-1 ディーゼル機関−燃料インジェクタの試験−第1部:手動レバー操作による試験及びセ

ッティングの装置

注記 対応国際規格:ISO 8984-1,Diesel engines−Testing of fuel injectors−Part 1: Hand-lever-operated

testing and setting apparatus(IDT)

JIS R 3505 ガラス製体積計

注記 対応国際規格:ISO 4788,Laboratory glassware−Graduated measuring cylinders(MOD)

ISO 4113,Road vehicles−Calibration fluids for diesel injection equipment

ISO 16232-6,Road vehicles−Cleanliness of components of fluid circuits−Part 6: Particle mass determination

by gravimetric analysis

ISO 16232-7,Road vehicles−Cleanliness of components of fluid circuits−Part 7: Particle sizing and counting

by microscopic analysis

ISO 16232-9,Road vehicles−Cleanliness of components of fluid circuits−Part 9: Particle sizing and counting

by automatic light extinction particle counter

ISO 16232-10:2007,Road vehicles−Cleanliness of components of fluid circuits−Part 10: Expression of

results

SAE J 1549,Diesel fuel injection pump−Validation of calibrating nozzle holder assemblies

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

燃料噴射装置清浄度コード,FIECC(fuel injection equipment cleanliness code)

粒子の粒径及び/又は質量によって粒子の分布を表す英数字コード。

3.2

清浄度レベル,CL(cleanliness level)

管理された部品の表面及び/又は容積内における粒子の量及び/又は性質。

注記 この用語は,推定・規定又は測定された汚染限度に適用できる。

3.3

清浄度仕様,CS(cleanliness specification)

規定の検査方法に従った部品に要求される清浄度レベルを明記した文書。

3.4

レイノルズ数,Re(Reynolds number)

流体に働く慣性力と粘性力との間の率を表す無次元数。次の式で得られる。

ν

l

U

Re

×

=

3

D 3639:2017 (ISO 12345:2013)

ここに,

U: 一定部分を通過する流体の軸方向平均流速(mm/s)

l: 流路の固有の寸法(mm)

[配管については,l=d(配管の内径)]

v: 流体の動粘度(mm2/s)(cSt)

3.5

ブランクテスト(blank test)

部品のない状態,又は完全に洗浄された校正用品を用いて評価用部品と同一作動条件で行う試験。

注記 この試験は,環境,プロセス及び材料起因の異物を定量化する。

3.6

ブランク値(blank value,blank level)

ブランクテストによって得られる結果。

4

試験装置

4.1

概要

燃料噴射装置の清浄度計測のために,推奨する代表的試験装置を附属書Aに示す。次に示す試験装置以

外に,性能・精度が実証されている他の代替機器を用いてもよい。

4.2

圧力源

4.2.1

概要

圧力源は,それぞれの試験方法による。

4.2.2

燃料噴射ポンプの試験装置

SAE J 1549に規定する単筒形燃料噴射ポンプ,及びJIS D 3633-1に規定する試験装置。

4.2.3

手動レバー操作による試験及びセッティングの装置

JIS D 3641-1に規定する試験装置。

4.2.4

高圧脈流試験装置

次の能力をもつ圧力源。

a) 管内で乱流(Re>4 000)を30±1秒間,発生可能なもの。また,周波数0.2〜1 Hzにおいて,レイノ

ルズ数0〜乱流領域(Re>4 000)の間の脈動を発生させることができるもの。

b) 1.4±0.1 MPaの一定圧力で,15±1秒間,フラッシングが行えるもの。

4.2.5

圧力源用低圧ポンプ

少なくとも2 MPaの圧力時に,評価用部品の定格流量の約2倍の流量を出せるプランジャ又はダイアフ

ラム形のポンプとする。この圧力源用低圧ポンプは,附属書Cに記載する清浄度レベルまで洗浄し,清浄

な環境下で適切なカバーを用いて保管する。

4.2.6

圧力源用高圧ポンプ

両端開放の高圧管試験用で,管内でRe>4 000のレイノルズ数を発生させるだけの定格流量をもつもの。

圧力能力は,3±0.1 MPaが望ましい。この圧力源用高圧ポンプは,附属書Cに記載する清浄度レベルまで

洗浄し,清浄な環境下で適切なカバーを用いて保管する。

4.2.7

圧力容器

圧力源として用い,少なくとも0.5 MPaの試験圧を保持可能で,レール内に乱流を発生できるものとす

る。送油率は,少なくとも2.5 L/minとすることが望ましい。

4.2.8

洗浄ポンプ

4

D 3639:2017 (ISO 12345:2013)

両端解放のレール試験用で,少なくとも0.1 L/minの送油能力をもつものとする。昇圧能力は,0.1 MPa

±0.01 MPaまでが望ましい。

4.3

校正用高圧噴射管アッセンブリ

高圧管は,600 mmの長さで,JIS D 3607-1で規定のS2621P0の規格に合致するものとし,かつ,評価用

部品に適切であるものとする。

また,さび又は腐食による悪影響を防ぐために,ステンレス製の管を用いることが望ましい。この校正

用高圧管は,附属書Cに記載する清浄度レベルまで洗浄し,清浄な環境下で適切なカバーを用いて保管す

る。

4.4

校正用インジェクタ

JIS D 3637-1に従って,オリフィス径2.5 mmのオリフィスプレートを装着する。入口のエッジフィルタ

は,取り外さなければならない。このとき,噴霧受けは,異物通路改善のために取り外してもよい。ノズ

ル開弁圧は,20.703

+ MPaに設定する。

4.5

捕集容器

粒子計測器,汚染度監視装置又は薄膜フィルタを通過するときとは異なる速度で試験装置下流から流出

する試験液を捕集するために,これを用いてもよい。

捕集容器は,分析のために試験室に移送する前に試験液を貯めておくために用いてもよい。容器は,異

物を捕集しやすいように円すい状の底部をもつステンレス製又はガラス製円筒を用いることが望ましい。

4.6

校正用レール

レール用清浄度試験装置全体の清浄度レベル(CL)の制定用で,附属書Cに記載するブランクテスト値

のレベルまで洗浄し,清浄な環境下で適切なカバーを用いて保管する。

4.7

清浄度測定装置

4.7.1

概要

汚染度のレベルを評価するために,次の二つの方式がある。

− 質量分析

− 顕微鏡試験

これらは,4.7.2〜4.7.3によって規定する,固有の試験室設備を必要とする。

4.7.2

質量分析装置

注記 質量法に関しては,ISO 16232-6参照。

4.7.2.1

換気なしの乾燥炉

80±2 ℃の温度を維持する能力があるもの。

4.7.2.2

フィルタ保持器

構成要素は,次による。

− 適切に校正された目盛(例えば,25±2 mL)の付いた容量300 mLのじょうご

− じょうご用の適切なカバー(例えば,ペトリ皿)

− 固定器

− 膜フィルタを支える適切な台

− ろ過工程で発生した静電気を放電する手段

4.7.2.3

真空フラスコ

フィルタ保持器として適切で,かつ,詰め替えなしでサンプル燃料の全量を保持できるもの。

4.7.2.4

真空引き機

5

D 3639:2017 (ISO 12345:2013)

ゲージ圧で86.6 kPaの負圧を発生することができるもの。

4.7.2.5

溶剤補給器(注入器)

1 μm以下の細孔をもつフィルタを通して,溶剤を注入するための加圧容器。

4.7.2.6

ピンセット

先端部が平ら[のこぎり(鋸)歯状の刻みなし]で,ステンレス製のもの。

4.7.2.7

メスシリンダ

試験液量測定用で,精度がJIS R 3505に適合するもの。代用品を用いる場合は,±2 %以内の最小精度

を実証しなければならない。

4.7.2.8

試料瓶

公称250 mLの容器で広口,平底で,内側にゴム製の適切なシールをもつねじ蓋のあるものが望ましい。

4.7.2.9

プラスチックフィルム

試料瓶の蓋にシールがない場合には,厚さ0.05 mm,縦横寸法50 mm×50 mmのプラスチックフィルム

を蓋と容器首部との間に挿入する。プラスチックフィルムは,サンプル液又は洗浄液に対して安定な材質

のものとしなければならない。

4.7.2.10 フィルタ用薄膜

直径25 mm又は47 mm,白色,格子線なしで,分析対象液及び洗浄用化学物質に対して安定なもの。基

準薄膜の推奨孔径は,5〜8 μmとする。孔径は明記しなければならない。

4.7.2.11

ペトリ皿

ガラス製で直径150 mmのもの。

4.7.2.12 分析用天びん(秤)

測定精度が少なくとも0.05 mgのもの。

4.7.2.13 α線イオン発生装置

質量計測作業中に大気中のじんあいの影響を避けるために,フィルタを組み込んだ天びんの下方に設置

して,フィルタ下方からイオンを放射するもの。

4.7.2.14 空気乾燥機

4.7.2.15 捕集容器

試験液を捕集するため,真空引き機に結合している容器。

4.7.3

顕微鏡解析装置

注記 顕微鏡解析法に関しては,ISO 16232-7参照。

4.7.3.1

フィルタ用薄膜

測定中に用いる試験液,溶媒又は化学物質に対して安定なもの。通常,2 μmまでの目視計数に用いる薄

膜は,直径25 mm又は47 mm,白色,格子線付き(一辺の長さが3.08±0.05 mmで,有効ろ過面積の1 %),

孔径8 μm未満としなければならない。画像解析用の薄膜は,直径47 mm,白色,格子線なし,孔径8 μm

未満のものが望ましい。直径は,異なっていてもよい。

4.8

試験液

4.8.1

概要

試験液は,実施する試験(5.2.2.1,5.2.3.1,5.3.2,5.4.2,5.5.2.1,5.5.3.1,5.6.2.1,5.6.3.2,5.7.2.1,5.7.3.1,

5.7.4.2,5.8.2.2,5.8.3.1,5.8.4.2及び5.9.2)で規定されている。

4.8.2

校正液

ISO 4113による試験油。特に指定のない限り,最大孔径1.0 μmのカートリッジフィルタであらかじめろ

6

D 3639:2017 (ISO 12345:2013)

過したものとする。

4.8.3

溶剤

脂肪族の炭化水素系溶剤で孔径1.0 μmのシングル膜ナイロンフィルタであらかじめろ過したもので,次

の要件を満足するもの。

− 蒸発した後に質量計測に影響を与える残留物が残らない。

− 作業上の安全のため,引火点が38 ℃以上。

− 蒸発時に大気中に混入するような芳香族の物質を含まない。

− 沸点が200 ℃以下。

4.8.4

脱イオン水

あらかじめ孔径1.0 μmのフィルターでろ過したもので,かつ,表面張力を減少させたもの(例えば,界

面活性剤)を添加したもの。

4.9

クリーンアップフィルタ

試験時に装置内部を要求の清浄度レベル(CL)(C.2.3参照)にするために,適切なろ過精度のカートリ

ッジフィルタを用いる。

4.10 圧力計

試験に供される装置(5.3,5.4,5.5,5.6及び5.7参照)ごとに異なる作動圧力を測定できるもの。

5

手順

5.1

概要

全ての試験は,清浄な実験室環境で行われなければならない。ブランクテストの汚染度が満足のいく結

果に達しないとすれば,それは試験条件の管理が不適切であるかもしれない(C.2参照)。適切な代替案を

実証しない限り,これらの手順のためのクリーンルーム条件は,最低限JIS B 9920のクラス8とする。

試験開始前には,部品又は製品の表面は4.8.3に示す溶剤で徹底的に洗浄しなければならない。

この規格は,次の燃料噴射装置の構成部品を対象範囲に含めている。

a) ポンプ

1) 高圧サプライポンプ(コモンレール燃料噴射システム)(5.2参照)

2) ユニットインジェクタ(5.3参照)

3) 燃料噴射ポンプ(5.4参照)

b) インジェクタ

1) CR燃料インジェクタ(5.5参照)

2) 燃料インジェクタ(ノズルホルダアッセンブリ)(5.6参照)

c) 管及びレール

1) 高圧燃料噴射管(5.7参照)

2) レール(5.8参照)

d) 低圧システム(5.9参照)

これらの試験は,次の2段階の手順で実施する。

− 装置の準備及び校正(校正結果は,ISO 16232-5:2007のブランクテスト結果に一致する。)

− 試験手順

製品の製造工程において発生する異物の除去において,1部品に複数の試験手順が規定された場合,実

際の運転状態を模擬した乱流及び圧力脈動(シミュレーション法)のある試験手順が適切である。

7

D 3639:2017 (ISO 12345:2013)

シミュレーション法が不可能なとき,異物除去に関してより計画だった第二の手順を用いるのがよい。

いずれの手順も供給業者又は顧客にとって非現実的であれば,取決めに基づいてフラッシング試験手順

溶剤補給法(注入器法)を代替として用いてもよい。

次の事項は,燃料噴射システム供給業者と顧客との間の取決めに基づいて決定する。

− 使用試験手順

− 試験部品数

5.2

高圧サプライポンプ(コモンレール燃料噴射システム)

5.2.1

概要

この箇条では,高圧サプライポンプの清浄度確認の二つの手順について示す。

− ポンプを実際に運転する動的試験がよい。

− 動的試験が不可能であれば,ポンプを手動で運転する低速フラッシング試験が望ましい。

5.2.2

ポンプを運転する動的試験

5.2.2.1

装置の準備及び清浄度の校正

a) 図A.1(A.2.2の注記3参照)に示す校正用装置を準備する。校正用高圧サプライポンプは,評価用ポ

ンプと同じ型式のポンプを使用する。試験ベンチは,校正液のために別の貯蔵タンクをもつ。校正用

ポンプの代わりに,校正用擬似ポンプ又は流体配管をショートカットしてもよい。

b) 装置に常設され定期的に交換する4.9に規定するクリーンアップフィルタを用いてあらかじめろ過し

た4.8.2に規定する校正液を用いる。

c) 附属書Cに従って,装置を校正する。

5.2.2.2

試験手順

a) 校正用高圧サプライポンプを評価用ポンプに交換する。評価用ポンプは,全開状態とする(いかなる

流量調整装置又は絞り装置も作動してはならない。)。

b) 高圧出口及び低圧の燃料戻り出口にそれぞれ管を接続する。両管とも圧力制御装置があってはならな

い。ただし,評価用ポンプがその作動を保障するために最低限のシステム圧を必要とする場合には,

圧力制御装置を適用してもよい。

c) ポンプを毎分500回転以上で運転する。高圧出口及び低圧の燃料戻り出口からそれぞれ1 Lの試験液

を同様の手法で採取する。

d) 箇条6に従って,それぞれの出口から出た異物(粒子)を同様の手法で別々に計測及び計算する。

e) 箇条7に従って,結果を報告する。

5.2.3

ポンプを手動で運転する低速フラッシング試験

5.2.3.1

装置の準備及び清浄度の校正

a) 図A.3に示す校正用装置を準備する。校正用高圧サプライポンプは,評価用ポンプと同じ型式のポン

プを使用する。試験ベンチは,試験液タンクと高圧サプライポンプの入口との間に吸引側弁,高圧出

口と真空ポンプとの間に排出側弁をもつ。

注記1 レール及びCR燃料インジェクタはこの試験をしなくてよい。

注記2 実際の試験では,このポンプは評価用ポンプに交換する。

b) 4.9でろ過済みの,4.8.3に規定されている溶剤を用いる。

c) 吸引側弁及び排出側弁を閉める。

d) 校正用ポンプの絞り装置は,全開で作動してはならない。

e) 真空ポンプを−66.6 kPa(ゲージ圧)の負圧で作動させ,吸引側弁と排出側弁とを開ける。

8

D 3639:2017 (ISO 12345:2013)

f)

校正用ポンプを毎分約120回転で少なくとも500 mLの試験液を送りながら手動で運転し,試験液を

捕集容器に採取する。

g) 吸引側弁を閉じる。また,吸引側の管を高圧ポンプから取り外す(大気開放させる。)。さらに,10回

手動でポンプを運転する。

h) 捕集容器及びステンレス缶内の試験液を別々に採取する。

i)

箇条6に従って,清浄度を計測する。

j)

附属書Cに従って,装置を校正する。

5.2.3.2

試験手順

a) 校正用高圧ポンプを評価用ポンプに交換する。

b) 5.2.3.1に規定の条件下で,装置を運転する。

c) 捕集容器及びステンレス缶内に捕集された異物を計算する。

d) 箇条7に従って,結果を報告する。

5.3

ユニットインジェクタ

5.3.1

概要

この箇条では,ユニットインジェクタの清浄度確認のため,実際の運転状態に近い動的試験手順につい

て示す。

5.3.2

装置の準備及び清浄度の校正

a) 図A.1(A.2.2の注記2参照)に示す清浄度校正用装置を準備する。

b) 試験ベンチは,ユニットインジェクタを通常の運転条件で作動できるものを用いる。

c) 校正用のユニットインジェクタアッセンブリを取り付ける。

d) 装置の校正のために,校正用アッセンブリを保持する。

e) 用いる校正液は,4.8.2に示すもので,装置に常時設置された4.9のクリーンアップフィルタで事前に

ろ過したものを用いる。

f)

附属書Cに従って,装置を校正する。

5.3.3

試験手順

a) 試験ベンチから校正用インジェクタを慎重に取り外し,ノズル・入口ポート・出口ポートに蓋をする。

b) 異物の侵入を避けながら,最初の評価用ユニットインジェクタを装着する。

c) エンジンの最大負荷及び最大速度条件下で評価用インジェクタを10分間運転し,ノズルから出る異物

をフィルタに集める。並行して,戻り側から出る異物を採取する。

d) 評価用インジェクタを取り外し,分解して高圧部の内部を洗浄し,ここで捕集した異物を,c) でノズ

ルから捕集した異物と一緒にする。

e) 同様に全ての低圧部を洗浄し,アッセンブリの戻り側から採取した異物と一緒にする[c) 参照]。

f)

並行して,各出口から排出された異物を箇条6に従って,同様に計測及び計算する。

g) 箇条7に従って,結果を報告する。

5.4

燃料噴射ポンプ

5.4.1

概要

この箇条では,ロータリ型,分配型及び列型ディーゼル燃料噴射ポンプのための動的試験手順について

示す。試験は,実際の運転に近い条件で試験ポンプを運転して実施する。

5.4.2

装置の準備及び清浄度の校正

a) 4.2.2に規定している圧力源を用いて,図A.1に示す清浄度校正用装置を準備する。

9

D 3639:2017 (ISO 12345:2013)

注記 試験時には,この圧力源を評価用ポンプに交換する。

b) 多気筒ポンプの場合には,全気筒の校正が行えるように4.2.2に規定している圧力源を用いるか,又は

全ての気筒の校正が同時に行えるような,適切で清浄な多気筒形の圧力源を選択する。圧力源が“清

浄である。”と事前に確認されていない場合には,高い清浄度の状態になっていることを確実にするた

めに,評価試験前に一定時間圧力源を運転することが必要となる。

c) 4.3の校正用高圧噴射管アッセンブリ及び4.4の校正用インジェクタを使用する。

d) 装置に常設され,定期的に交換する4.9のクリーンアップフィルタであらかじめろ過した,4.8.2の校

正液を用いる。

e) 附属書Cに従って,装置を校正する。

5.4.3

試験手順

a) 評価用ポンプの燃料戻り口が,バルブ又はオリフィスで絞られていないことを確認する。絞られてい

る場合には,取り除くか絞りのないものに置き換える。

b) 全負荷最大回転速度よりも毎分200回転だけ低い回転速度において最大噴射量で90分間運転する。

c) 全高圧出口から排出される異物を収集する。

d) 並行して,ポンプの戻りから排出される異物を収集する。

e) 箇条6に従って,異物を計測する。

f)

箇条7に従って,結果を報告する。

5.5

CR燃料インジェクタ

5.5.1

概要

この箇条では,CR燃料インジェクタの清浄度確認のための二つの手順について示す。

− 適した試験は,CR燃料インジェクタを実際の運転状態に近い条件で運転する,動的試験である。

− 動的試験が不可能であれば,CR燃料インジェクタをフラッシングする連続高圧流れ試験を利用して

もよい。

5.5.2

動的試験

5.5.2.1

装置の準備及び清浄度の校正

a) CR燃料インジェクタの運転状態を模擬するため,図A.1(A.2.2の注記1参照)に示す校正用装置を

準備する。圧力に関しては,通常運転で使われる圧力より低い範囲を適用してもよい。ブランクテス

トでは,噴射機能をもたないダミー品を用いてもよい。

b) 試験ベンチは,主に,次の部品によって構成する。

1) 高圧供給源

2) 高圧供給源からCR燃料インジェクタに接続するレール又は連結管。

3) 圧力調整弁

4) CR燃料インジェクタを運転するための電子制御装置。

c) 校正用CR燃料インジェクタ又はダミー品を装着する。

d) 4.8.2,4.8.3又は4.8.4で規定される試験液を用いる。

e) 高圧出口及び低圧出口から適切な量の試験液(C.3参照)を,二つの別々の捕集容器に捕集する。

f)

箇条6に従って,異物を計測する。

g) 附属書Cに従って,装置を校正する。

5.5.2.2

試験手順

a) 校正用のCR燃料インジェクタを取り外し,ノズル,入口ポート及び戻り出口を清浄なキャップで蓋

10

D 3639:2017 (ISO 12345:2013)

をする。

b) 異物が入らないように十分注意しながら,校正用CR燃料インジェクタがあった場所に評価用CR燃

料インジェクタを装着する。

c) 高圧供給源を運転し,電子制御装置を介してインジェクタを運転する。

d) 高圧出口及び低圧出口から適切な量の試験液(C.3参照)を,適切に洗浄された二つの容器に捕集す

る(4.5及びJIS B 9937による。)。

e) 供給業者と顧客との協定に基づいて要求された評価品の数だけ,同様の手順を繰り返す。

f)

箇条6に従って,異物を計測する。

g) 箇条7に従って,結果を報告する。

5.5.3

連続高圧流れ試験

5.5.3.1

装置の準備及び清浄度の校正

a) 校正用装置を図A.1(A.2.2の注記1参照)に示す。構成は,次による。

1) 少なくとも25 MPaで作動する適切な圧力源(例えば,高圧サプライポンプ)

2) 高圧調整弁

3) 供給圧力に耐える,孔径最大1 μmのフィルタ(任意)

b) 校正(ブランクテスト)のため,校正用CR燃料インジェクタ又はダミー品を装着する。

c) 試験液は,次のどちらかを用いる。

1) 4.8.2の校正液。

2) 4.8.4で規定する,あらかじめろ過した脱イオン水。

注記 脱イオン水を用いる理由は,校正液と比較して取扱いが容易なため。

d) 少なくとも25 MPaで圧力源を作動させ,試験装置を運転する。

e) 高圧出口及び低圧出口から適切な量の試験液を,二つの容器に別々に捕集する。

f)

箇条6に従って,異物を計測する。

g) 附属書Cに従って,装置を校正する。

5.5.3.2

試験手順

a) 校正用のCR燃料インジェクタを取り外し,ノズル,入口ポート及び戻り出口を清浄なキャップで蓋

をする。

b) 異物が入らないように十分注意しながら,校正用CR燃料インジェクタがあった場所に評価用CR燃

料インジェクタを装着する。

c) CR燃料インジェクタの型式によっては,アーマチュアグループのねじを(数回まわして)緩める必

要がある。そのようにすることによって,内部のバルブをう(迂)回して,試験液をノズル及び燃料

戻り出口に流すことができる。

d) 規定の圧力で圧力源を作動させ,装置を運転する。

e) 高圧出口及び低圧出口から適切な量の試験液を,二つの容器に捕集する(4.5及びJIS B 9937による。)。

f)

供給業者と顧客との間で取り決めた評価品の数だけ,同様の手順を繰り返す。

g) 箇条6に従って,異物を計測する。

h) 箇条7に従って,結果を報告する。

5.6

燃料インジェクタ(ノズルホルダアッセンブリ)

5.6.1

概要

この箇条では,燃料インジェクタの清浄度確認のための,二つの手順について示す。

11

D 3639:2017 (ISO 12345:2013)

− 適した試験は,燃料インジェクタを実際の運転状態に近い条件で運転する,動的試験である。

− 動的試験が不可能であれば,溶剤補給器(注入器)又は手動洗浄試験が利用できる。

5.6.2

動的試験

5.6.2.1

装置の準備及び清浄度の校正

a) 図A.1に示す校正用装置を準備する。

b) 4.2.3に従った高圧供給源及び4.3で規定する高圧噴射管アッセンブリを使用する。

c) 校正用インジェクタを装着する(4.4参照)。校正用インジェクタは,試験時には評価用インジェクタ

に交換する。

d) 4.8.3で規定する溶剤を用いる。

e) 試験と同じ条件で装置を運転する

f)

附属書Cに従って,装置を校正する。

5.6.2.2

試験手順

a) 校正用インジェクタを取り外し,ノズル先端及び入口ポートを清浄なキャップで蓋をする。

b) 異物が入らないように十分注意しながら,校正用インジェクタのあった場所に最初の評価用インジェ

クタを装着する。

c) 全ストロークにわたりインジェクタの作動を確実にするために,手動レバー操作による試験及びセッ

ティング装置(4.2.3参照)を迅速な動作で50回操作する。

d) インジェクタから噴出した試験液を,適切に洗浄された容器(4.5及びJIS B 9937による。)に捕集す

る。

e) 評価用インジェクタを取り外し,慎重に分解してから高圧側のぬ(濡)れている部分だけをすすぎ洗

いし,捕集済みの異物に加える。

f)

箇条6に従って,異物を計測する。

g) 箇条7に従って,結果を報告する。

5.6.3

注入器試験(インジェクタの洗浄)

5.6.3.1

装置の準備及び清浄度の校正

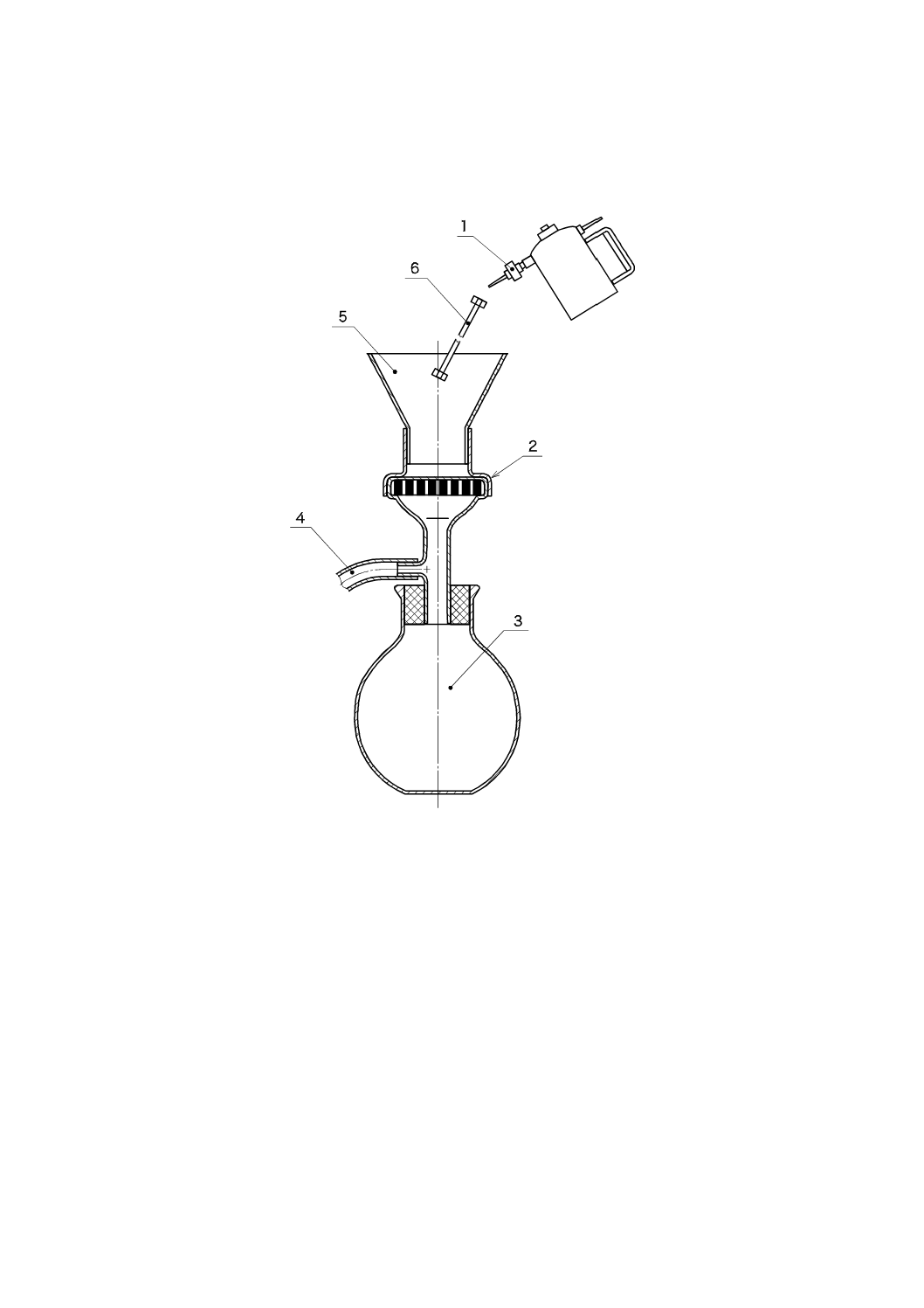

a) 図A.2に示す装置を準備する。

b) 試験手順と同じ手法で装置を作動する。

c) 附属書Cに従って,装置を校正する。

5.6.3.2

試験手順

a) インジェクタを分解する前に外側表面を完全に洗浄する。

b) 4.8.3で規定するろ過済み溶剤を,4.7.2.5の溶剤補給器を用いて必要な部分に噴霧状態にして吹きかけ,

全ての浮遊異物を管理された方法でかくはんする。

注記1 分解は,作業に起因する異物の発生及び侵入を避けるため,十分に注意して行う。

c) 高圧の液体でぬれた全ての部位を取り外して洗浄する。必要に応じて,低圧の液体でぬれた全ての表

面も別に洗浄する。

注記2 孔部及び穴部は,あらゆる異物を取り除くために完全に洗い流す。

d) 適切に洗浄された容器(4.5及びJIS B 9937による。)に異物を捕集する。

e) 箇条6に従って,異物を計測する。

f)

箇条7に従って,結果を報告する。

12

D 3639:2017 (ISO 12345:2013)

5.7

高圧燃料噴射管

5.7.1

概要

この細分箇条では,高圧燃料噴射管の清浄度確認の三つの手順について示す。

− 適した試験は,高圧供給ポンプを使用する動的試験である。典型的な異物除去にも適している。

− 動的試験が不可能であれば,高圧洗浄法が利用できる。

− 動的試験,高圧洗浄法のどちらも不可能であれば,溶剤補給器(注入器)又は手動洗浄法を利用でき

る。

5.7.2

動的試験

5.7.2.1

装置の準備及び清浄度の校正

a) 4.2.4に従った圧力源を用いて,図A.1に示す校正用装置を準備する。

b) 4.4に従った校正用インジェクタ及び4.8.3に従った溶剤を用いる。

c) 4.3に従った校正用高圧噴射管アッセンブリを使用する。

d) 試験液を,クリーンアップフィルタを通して,附属書Cに示す水準に達するまで循環させる。

e) 高圧管内の乱流を確保するのに必要な流量を決定する(送油率は,少なくとも2.5 L/minがよい。)。

f)

装置を10分間運転し,清浄度管理のため,下流側から出る試験液を全て採取する。

g) 附属書Cに従って,装置を校正する。

5.7.2.2

試験手順

a) 校正用高圧噴射管を取り外し,異物が入らないように十分注意しながら,最初の評価用管を装着する。

b) 5.7.2.1 e) で計算した最小値よりも大きな流量(v1)を得るようにポンプ又は圧力源を駆動し,0.2〜1 Hz

の間で30秒間,流量がゼロとv1との間で周期的に変動するように調整する(4.2.4参照)。管端の絞り

を取り除いて,1.4 MPaまで圧力を下げ,更に15秒間運転する。

c) 評価用管の出口で異物を捕集する。

d) 箇条6に従って,異物を計測する。

e) 箇条7に従って,結果を報告する。

5.7.3

高圧洗浄法

5.7.3.1

装置の準備及び清浄度の校正

a) 4.2.6に規定するような適切な圧力源を使い,図A.1に示す清浄度校正用装置を準備する。校正用イン

ジェクタを使用する必要はない。

b) 4.3に規定の校正用高圧噴射管アッセンブリを使用する。

c) 4.8.3の溶剤を用いる。

d) 試験と同じ条件で装置を運転する。

e) 箇条6に従って,異物を計測する。

f)

附属書Cに従って,装置を校正する。

5.7.3.2

試験手順

a) 校正用高圧噴射管を取り外し,異物が入らないように十分注意しながら,最初の評価用管を装着する。

b) 圧力源用高圧ポンプを30秒間運転する。このとき,少なくとも2.5 L/minの送油率を確保する。

c) 評価用管の出口で異物を捕集する。

d) 箇条6に従って,異物を計測する。

e) 箇条7に従って,結果を報告する。

5.7.4

溶剤補給器(注入器)又は手動洗浄法

13

D 3639:2017 (ISO 12345:2013)

5.7.4.1

装置の準備及び清浄度の校正

a) 図A.2に示す装置を準備し,初期CL(附属書C参照)まで入念に洗浄する。

b) 試験と同じ条件で装置を運転する。ただし,管は使用しない。試験する管の数に対して同じ量の液を

用い,収集容器のじょうごに直接注ぐ。

c) 附属書Cに従って,装置を校正する。

5.7.4.2

試験手順

a) 溶剤(4.8.3参照)を用いて各管の外側表面及び接続部を完全に洗浄する。

b) 管の内側を溶剤補給器(4.7.2.5参照)で吹き付けた溶剤で洗浄し,真空フラスコ(4.7.2.3参照)又は

その後の分析(箇条6参照)用の別の捕集容器の中に少なくとも管の体積の10倍の溶剤量を集める。

c) 全ての管の洗浄が完了したら,フィルタ保持器(4.7.2.2参照)に残っている全ての異物が,溶剤補給

器によって薄膜フィルタのところまで洗い流されていることを確認する。

d) 箇条6に従って,異物を計測する。

e) 箇条7に従って,結果を報告する。

5.8

レール

5.8.1

概要

この箇条では,レールの清浄度確認の三つの手順について示す。

− 適した試験は,圧力容器洗浄試験である。

− 圧力容器洗浄試験が不可能であれば,低圧洗浄試験が利用できる。

− 圧力容器洗浄試験及び低圧洗浄試験のどちらも不可能であれば,溶剤補給器(注入器)又は手動洗浄

試験が利用できる。

これらの手順の目的は,接続部内部を含むレール内表面にある異物を解析するためである(すなわち,

運転中に燃料によってぬれる表面の汚染である。)。

試験開始前にレールアッセンブリの外表面は,適切な清浄状態でなければならない。それによって,外

部からの異物混入リスクを避けられる。

レールを装置に接続する場合は,外部から異物が入らないように注意しなければならない。

5.8.2

圧力容器洗浄試験

5.8.2.1

装置の準備及び清浄度の校正

a) 図A.4.1に従い,校正用装置を準備する。

供給業者と顧客との間の取決めに基づいて,D.2に従って洗浄諸元(体積流量及び洗浄量)を決定

するのが望ましい。

b) 試験ベンチのブランク値の決定のため,校正用レールを装着する。

c) 分析用の薄膜を真空ろ過器に設置する。

d) 図A.4.1に示すように,二つの分配弁V1及びV2を設置する。

e) a) で取り決めた洗浄諸元で運転及び洗浄する。

f)

排出された異物を捕集する。

g) 自動薄膜解析顕微鏡で,フィルタ用薄膜を解析する。

h) 箇条6に従って,異物を計測する。

i)

ブランクテストで清浄度結果が許容できるようになるまで,手順a)〜h) を繰り返す。

j)

箇条7に従って,結果を報告する。

5.8.2.2

試験手順

14

D 3639:2017 (ISO 12345:2013)

5.8.2.2.1

レールアッセンブリの準備

a) 評価用レールをこん包材から取り出す(試験前速やかに)。

b) 試験開始前にレールアッセンブリの外表面は,溶剤(4.8.3参照)を用いて,徹底的に洗浄しなければ

ならない。

c) 分析用薄膜を真空ろ過装置に設置する。

d) 高圧接続部の保護キャップを取り外す。

5.8.2.2.2

流入工程(ステップ1)

a) 評価用レールを清浄度試験装置に慎重に装着する。

b) 図A.4.1(V1及びV2の弁の位置は1)に従って,決定した洗浄諸元[5.8.2.1 a) 参照]で装置を運転

し,レール(内表面)を洗浄する。

5.8.2.2.3

排出工程(ステップ2)

分配弁V1及びV2の弁の位置を2にすることによって,レール内部の液を排出することができる(図

A.4.2参照)。

5.8.2.2.4

流入及び排出工程(ステップ3)

附属書Dに記載の評価手順に従って,5.8.2.2.2と5.8.2.2.3とを繰り返す。

5.8.2.3

汚染されたフィルタ用薄膜の解析

a) 顕微鏡による自動解析のために,分析用フィルタ薄膜を準備する。

1) 分析用薄膜は,乾燥炉内で十分乾燥させる。

2) その状態で測定器に装着する。

b) 箇条6に従って,異物を計測する。

c) 箇条7に従って,結果を報告する。

5.8.3

低圧洗浄試験

5.8.3.1

装置の準備及び清浄度の校正

a) 図A.1(A.2.2注記4参照)に示すように,4.2.8に規定される圧力源用低圧洗浄ポンプを用いて校正用

装置を準備する。

b) 校正目的の清浄な校正用レールを装着する。それは試験中に評価用レールに交換する。

c) 試験液は次のいずれか一方による。

1) 4.8.2に規定する校正液。

2) 4.8.4で規定する,あらかじめろ過した脱イオン水。

注記 脱イオン水を用いる理由は,校正液と比較して扱いが容易であるため。

d) 4.2.8に規定された状態で装置を運転する。5.8.3.2に従って三つの手順を次々と行う。

e) 附属書Cに従って,適切な量を採取して装置を校正するのがよい。

5.8.3.2

試験手順

5.8.3.2.1

レールアッセンブリの準備

レールの機能に必要な全ての構成部品を,評価用レールに装着する(例えば,部品表に記載されている

部品。)。図B.1は,評価用レールを示す。

試験中は,構成部品を取り外してはならない。

5.8.3.2.2

レールアッセンブリ内表面の洗浄(ステップ1)

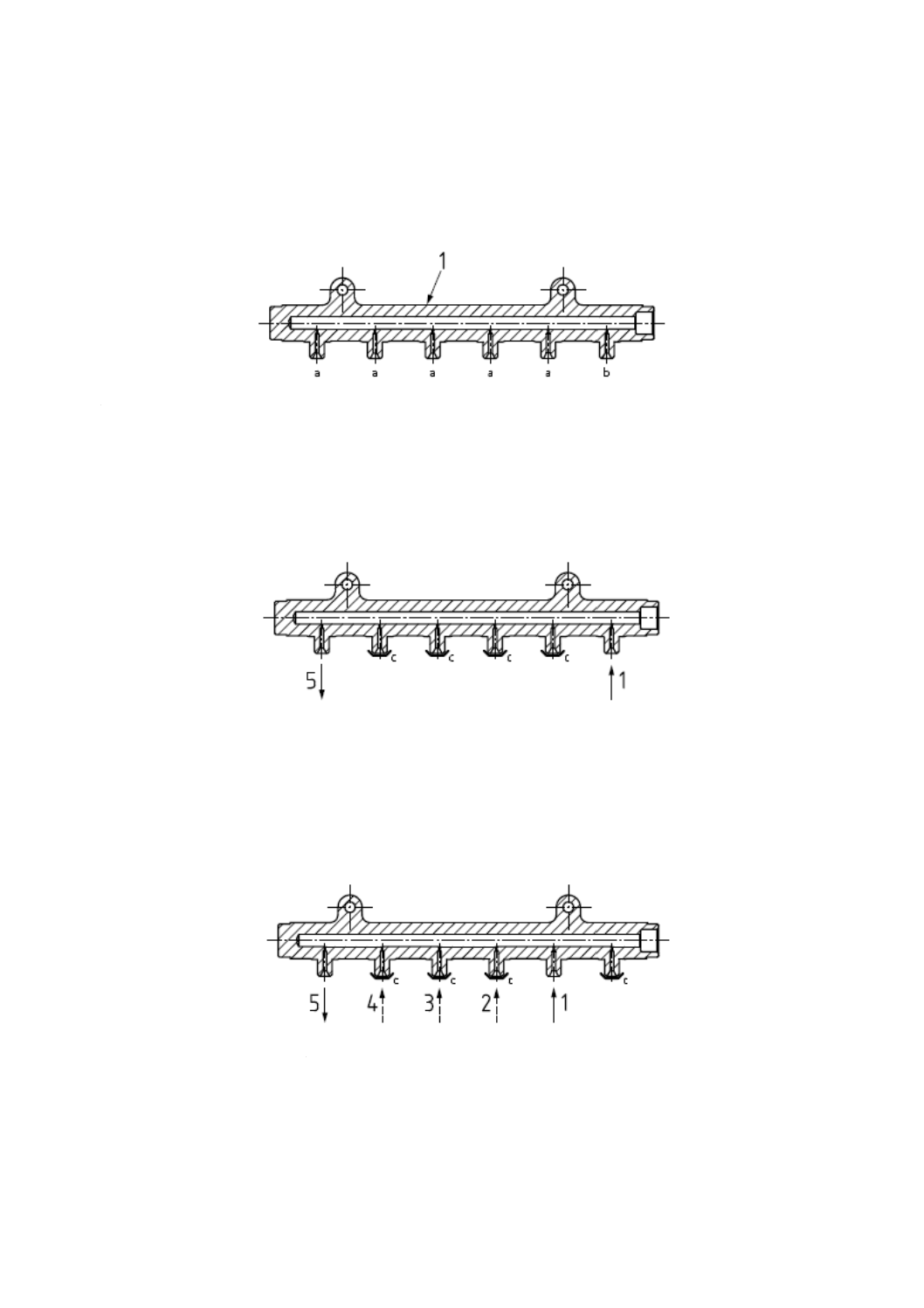

a) 図B.2に従って,洗浄ポンプを洗浄入口1(高圧サプライポンプ接続部)に接続する。洗浄出口5(イ

ンジェクタ接続部)だけを開放して,残りの洗浄口(インジェクタ接続部)は,樹脂カバーで密閉す

15

D 3639:2017 (ISO 12345:2013)

る。

b) 図B.2に従って,装置を20分間運転してレール内表面を洗浄する。

c) 試験液を採取する。

5.8.3.2.3

接続部の洗浄(高圧サプライポンプ及びインジェクタ接続部)(ステップ2及び3)

5.8.3.2.3.1

吐出口の洗浄(インジェクタ接続部)(ステップ2)

a) 図B.3に従って,洗浄ポンプを隣の洗浄入口1(インジェクタ接続部)に接続する。洗浄出口5(イン

ジェクタ接続部)は開放し,残りの洗浄口を樹脂カバーで密閉する。

b) 装置を45秒間運転し,図B.3に従って二つの洗浄口を通して洗浄する。

c) 試験液を採取する。

d) 図B.3に従って,この手順を残りの洗浄入口2〜4(インジェクタ接続部)について繰り返す。

5.8.3.2.3.2

最後の吐出口(インジェクタ接続部)及び吸入口(高圧サプライポンプ接続部)の洗浄(ス

テップ3)

注記 逆流によって洗浄する。

a) 図B.4に従って,洗浄ポンプを洗浄入口1(インジェクタ接続部)に接続する。洗浄出口5(高圧サプ

ライポンプ接続部)だけを開放し,残りの洗浄口(インジェクタ接続部)を樹脂カバーで密閉する。

b) 装置を45秒間運転し,図B.4に従って二つの洗浄口を通して洗浄する。

c) 試験液を採取する。

5.8.3.2.4

異物の採取(ステップ4)

a) ステップ1〜ステップ3で採取した全ての液は,ろ過しなければならない。

b) 箇条6に従って,異物を計測する。

c) 箇条7に従って,結果を報告する。

5.8.4

溶剤補給器(注入器)又は手動洗浄試験

5.8.4.1

装置の準備及び清浄度の校正

a) 図A.2に従って,校正用装置を準備する。

b) 試験と同じ条件で装置を運転する。ただし,レールは用いない。試験するレールの数に対して同じ量

の液を用い,収集容器のじょうごに直接注ぐ。

c) 箇条6に従って,異物を計測する。

d) 附属書Cに従って,装置を校正する。

5.8.4.2

試験手順

次のように内部表面の清浄度を計測する。

a) 溶剤(4.8.3参照)を用いて,各レールの外表面を完全に洗浄する。計測のために液を採取してはなら

ない。

b) 溶剤(4.8.3参照)をレール内部に注入し,開放している全ての接続部を密閉する。

c) レール軸を水平にして,垂直及び水平方向に数回揺らす。

d) その後の解析のために,溶剤を別々の捕集容器に採取する。

e) レールの洗浄が完了したら,フィルタ保持器(4.7.2.2参照)に残っている全ての異物が,溶剤補給器

(注入器)(4.7.2.5)によって洗い流され,薄膜フィルタに捕足されていることを確認する。

f)

箇条6に従って,異物を計測する。

g) 箇条7に従って,結果を報告する。

16

D 3639:2017 (ISO 12345:2013)

5.9

低圧システム

5.9.1

概要

従来の低圧システムは,通常,燃料タンク,配管,フィルタハウジング,リフトポンプなどの要素を含

んでいる。

燃料フィルタの下流側の清浄度は,JIS D 1617で規定しているため,詳細についてはこの規格で取り扱

わない。ただし,手順は,両者間で整合性が取れていることが望ましい。

注記 JIS D 1617の洗浄方法を用いてもよい。ただし,結果の報告は,箇条7に従った燃料噴射装置

清浄度コードFIECCを使用しなければならない。

5.9.2

装置の準備及び清浄度の校正

a) 実際の仕様と同じになるように,校正用低圧システムを準備する。4.2.5に規定する圧力源を用いる。

b) 4.8.3に規定する溶剤を用いる。

c) 液温度を23±10 ℃に維持する。

d) その他のものについては,実際の仕様に従って配置する。

e) 試験用システムの規定流量の2倍の容量をもつ,又はシステム内で最大圧力差0.02 MPaを発生する能

力をもつ圧力源を用いる。10分間循環させ,下流側で液を捕集する。

f)

箇条6に従って,異物を計測する。

g) 附属書Cに従って,システムを校正する。

5.9.3

試験手順

a) 校正用低圧システム構成部品を慎重に取り外す。そのときに異物が入り込まないように注意する。評

価用の最初のシステムを取り付ける。

b) 試験液がシステムを通って10分間流れるようにし,その間に生じた異物を捕集する。

c) 実際の使用に供された構成部品(バルバス又はプランジャ形リフトポンプ)は,この試験において最

少50回は同様に運転する。

d) 全試験液をろ過して異物を捕集する。

e) 箇条6に従って,異物を計測する。

f)

箇条7に従って,結果を報告する。

6

試料分析

6.1

概要

清浄度を測定するために燃料噴射装置下流において採取したサンプルは,それぞれに要求される情報の

種類に応じて異なる方法で分析してもよい。いずれの場合も,分析方法は,供給業者と顧客との間の取決

めに基づいて決定しなければならない。

6.2

質量法

質量は,ISO 16232-6によって求める。

6.3

粒径分類

粒径の決定及び粒子数の計算についての適切な手法は,ISO 16232-7及びISO 16232-9による。粒子計測

装置及び計数システムを用いるときに,その装置を一貫性のある方法で用い,かつ,校正することが必要

である。粒子計測装置には幾つかの種類があるが,それぞれに計測方法が異なるために,同じものを計測

しても結果が異なる場合がある。

17

D 3639:2017 (ISO 12345:2013)

6.4

最大粒径

6.4.1

概要

燃料噴射装置の試験において収集した最大粒子の計測は,ISO 16232-7に規定する顕微鏡を用いる計数

法による。粒径の測定は,光学顕微鏡を用いた目視計測又は画像解析を用いた自動粒子計測のいずれでも

よい。

注記 最大粒径とは,測定方向とは無関係に,2辺間の距離が最大のものをいう。

特定の粒径未満の微小な異物で薄膜が早期に目詰まりしないように,適切な孔径の薄膜を選

定することが望ましい。試料を粗いこし器でろ過し,こし器に残った粒子を洗い出して分析用

薄膜に採取し,計測する方法が便利である。

6.4.2

結果の表示

最大粒径の記述については,ISO 16232-10:2007の箇条8によって与えられる手法による。

7

結果の報告

7.1

燃料噴射装置清浄度コード原則

燃料噴射装置清浄度コード(FIECC)は,部品ごとに測定する異物量に関係するので,測定精度を保証

するために十分な量を採取すべきであり,複数の製品を測定し,その平均測定結果をコードとして用いて

もよい。

コードは,次のデータを含んでいる。

− 粒径クラス(表1参照)。

− 粒径クラス内の最大許容粒子数。

− GNn,GAnで表す製品ごとの質量,又は単位ぬれ面積当たりの質量。

ここに, G: 質量法

N: 製品(部品)ごとの測定結果

A: ぬれ面積1 000 mm2当たりの測定結果

n: ミリグラム(mg)単位での実測結果

注記1 複数の粒径クラスをコード内で参照できる。

注記2 粒径クラスは,大きさ順に参照する。

注記3 粒径クラス内の最大許容粒子数は,粒径サイズ表記文字の直後に続く(例 H20)。

注記4 コードは,粒径クラス及び最大粒子数,質量だけ,又はこれら二つの組合せを含む。

注記5 最後(最大の)の粒径クラスは,特に断りのない限り,最大許容粒径を表す。

注記6 粒径クラスは,参照範囲をまたがって指示できる(例 C-F)。

注記7 粒径,粒子数及び質量の表記位置について,質量要求は常に粒径及び粒子数分類の後に続

く。

注記8 FIECCにおける最大許容粒径は,1 000 μmとする。

18

D 3639:2017 (ISO 12345:2013)

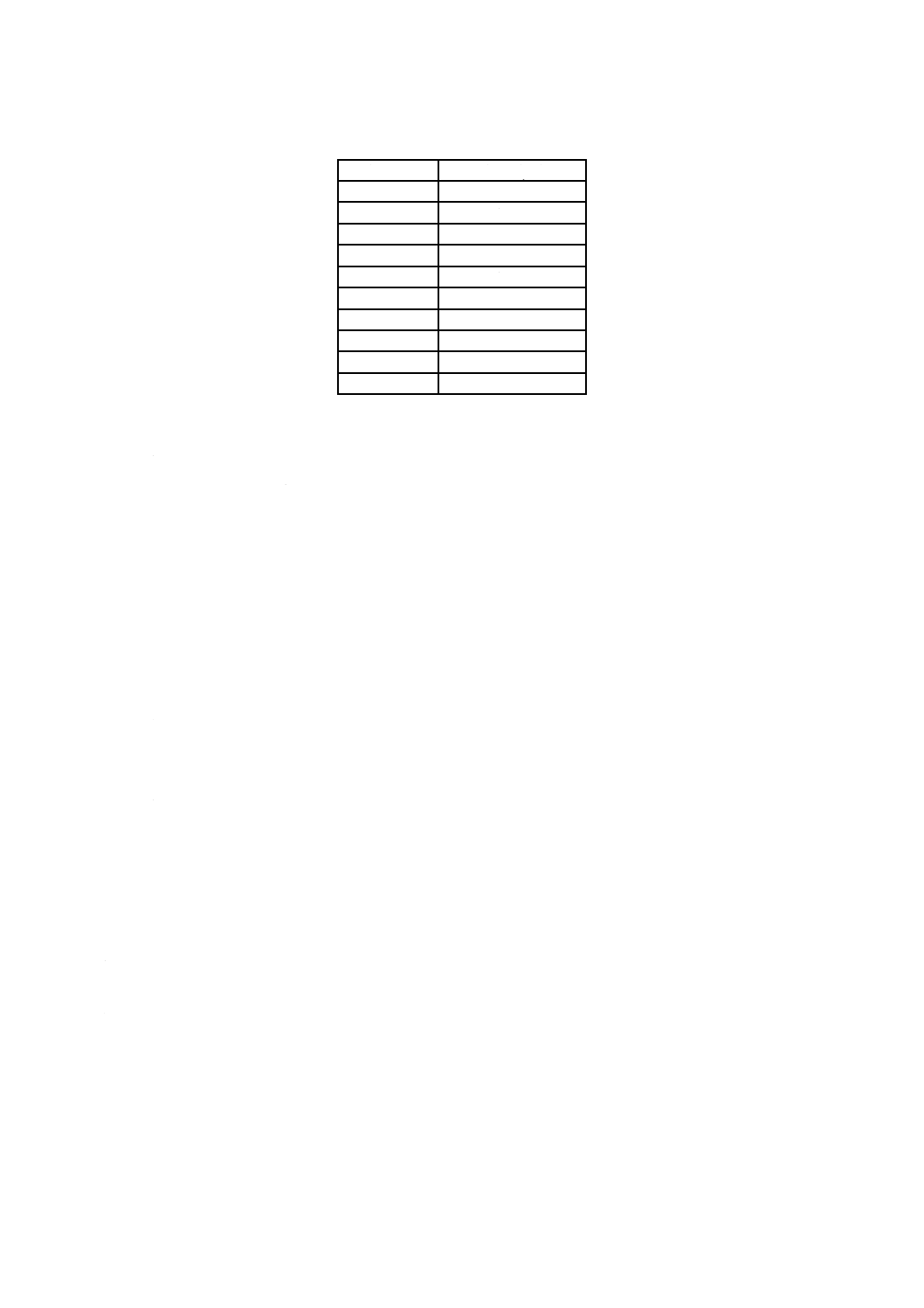

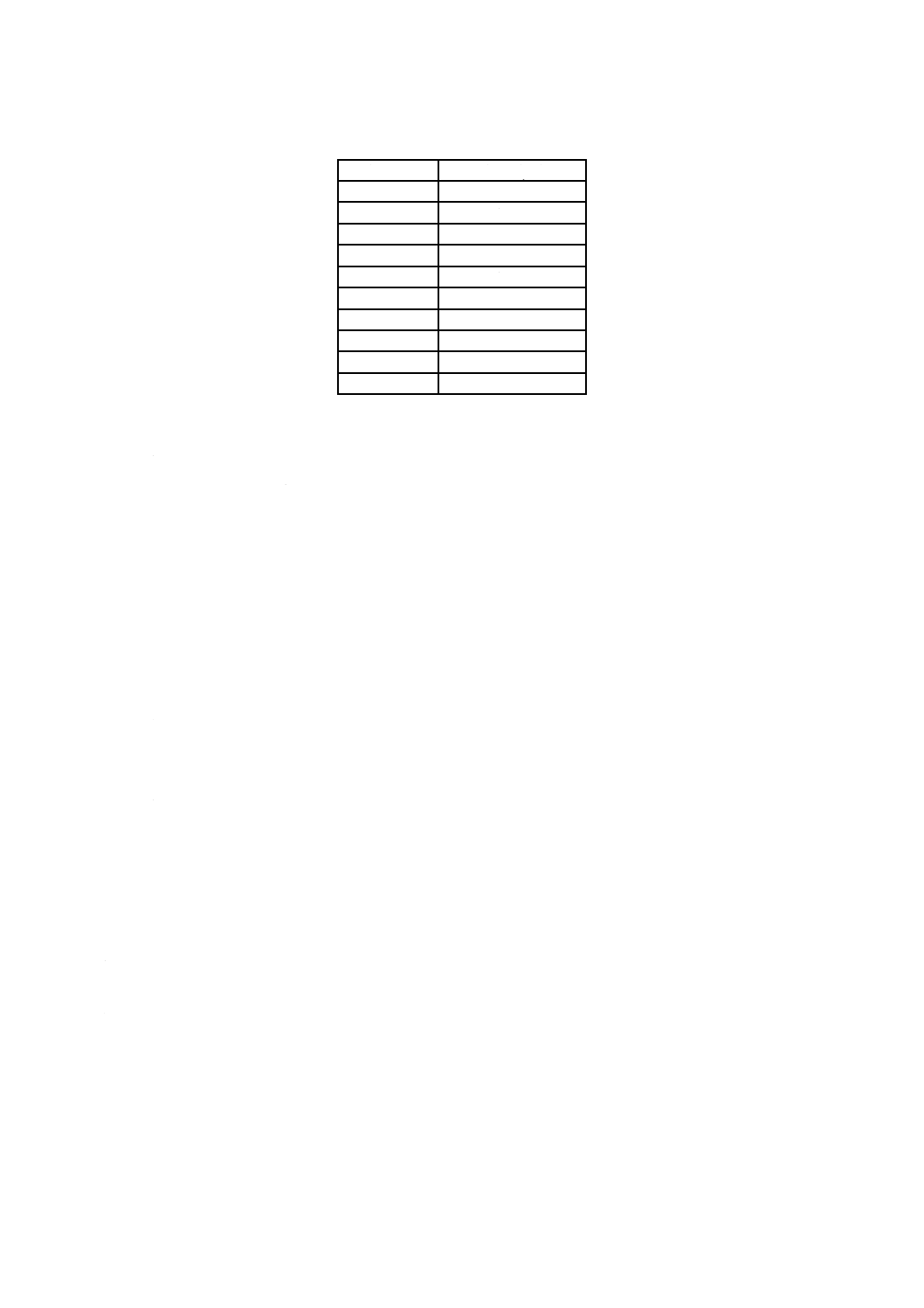

表1−粒子計測のための粒径クラス

粒径クラス

粒径x(μm)

A

2≦x< 5

B

5≦x< 15

C

15≦x< 25

D

25≦x< 50

E

50≦x< 100

F

100≦x< 150

G

150≦x< 200

H

200≦x< 400

J

400≦x< 600

K

600≦x<1 000

7.2

燃料噴射装置の清浄度コード使用例

7.2.1

例1

各製品において,5 μm〜15 μm未満の範囲で最大粒子数1 000,15 μm〜25 μm未満で500,25 μm〜50 μm

未満で250,50 μm〜1 000 μm未満で50。最大許容粒径は,1 000 μmであり,質量要求はない。

FIECC=B1000/C500/D250/E-K50

7.2.2

例2

粒径の要求はなく,許容異物レベルが製品当たり3 mg。

FIECC=GN3

7.2.3

例3

粒径の要求はなく,許容異物レベルが製品のぬれ面積1 000 mm2当たり5 mg。

FIECC=GA5

7.2.4

例4

粒径及び質量の両方を要求。詳細は,上記例1及び例2による。

FIECC=B1000/C500/D250/E-K50,GN3

7.2.5

例5

200 μm以上の粒径は不可。他の粒径クラス又は質量要求はない。

FIECC=H0

8

表示

燃料噴射装置の清浄度要求は,次のように表示しなければならない。

a) 清浄度の文字

b) この規格の規格番号

c) 箇条7に従った清浄度コードFIECC(角括弧内)

例 清浄度:JIS D 3639-[B1000/C500/D250/E-K50,GN3]

19

D 3639:2017 (ISO 12345:2013)

附属書A

(参考)

燃料噴射装置の清浄度試験装置の例

A.1 概要

試験装置の例を,A.2〜A.5に示す。

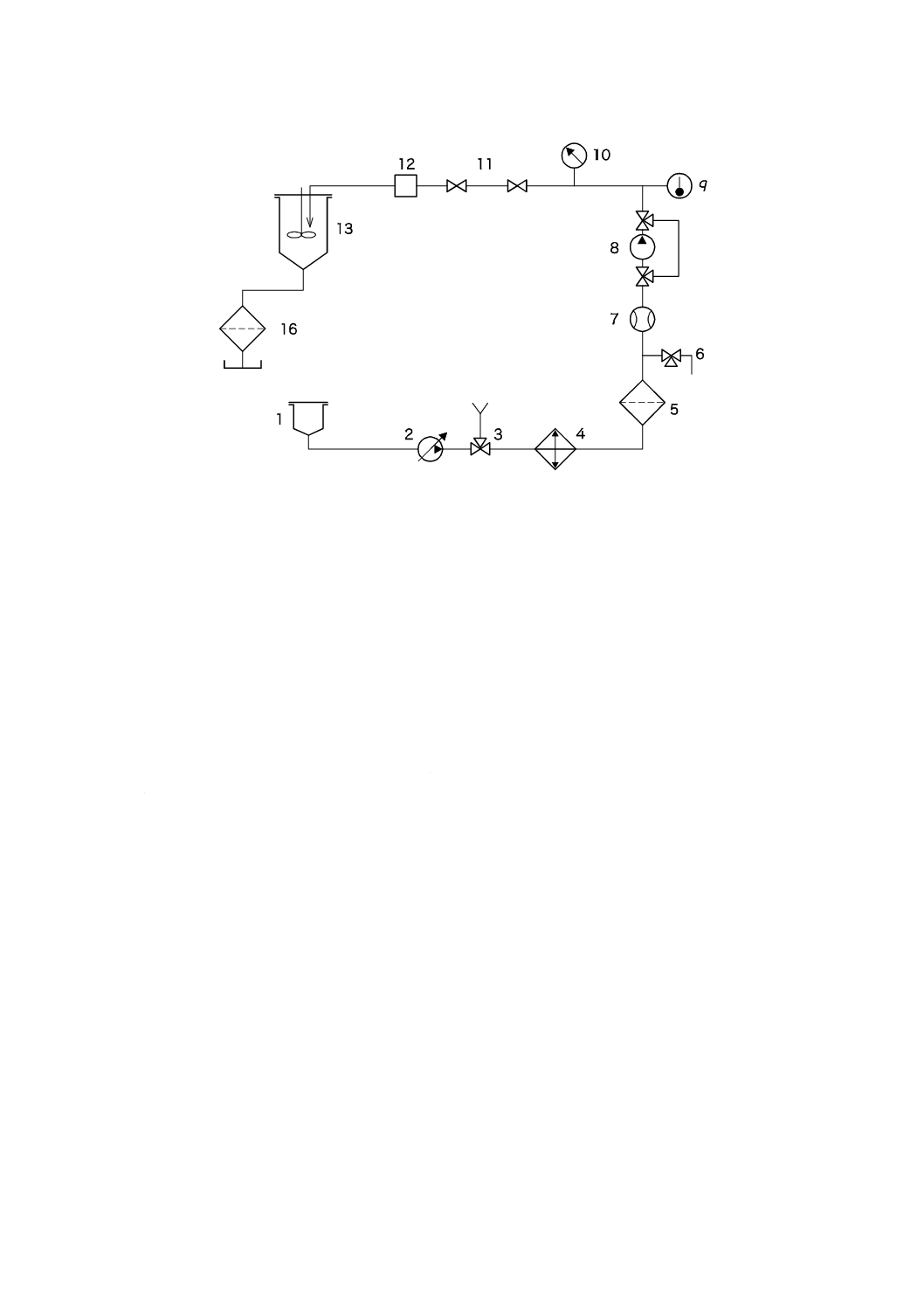

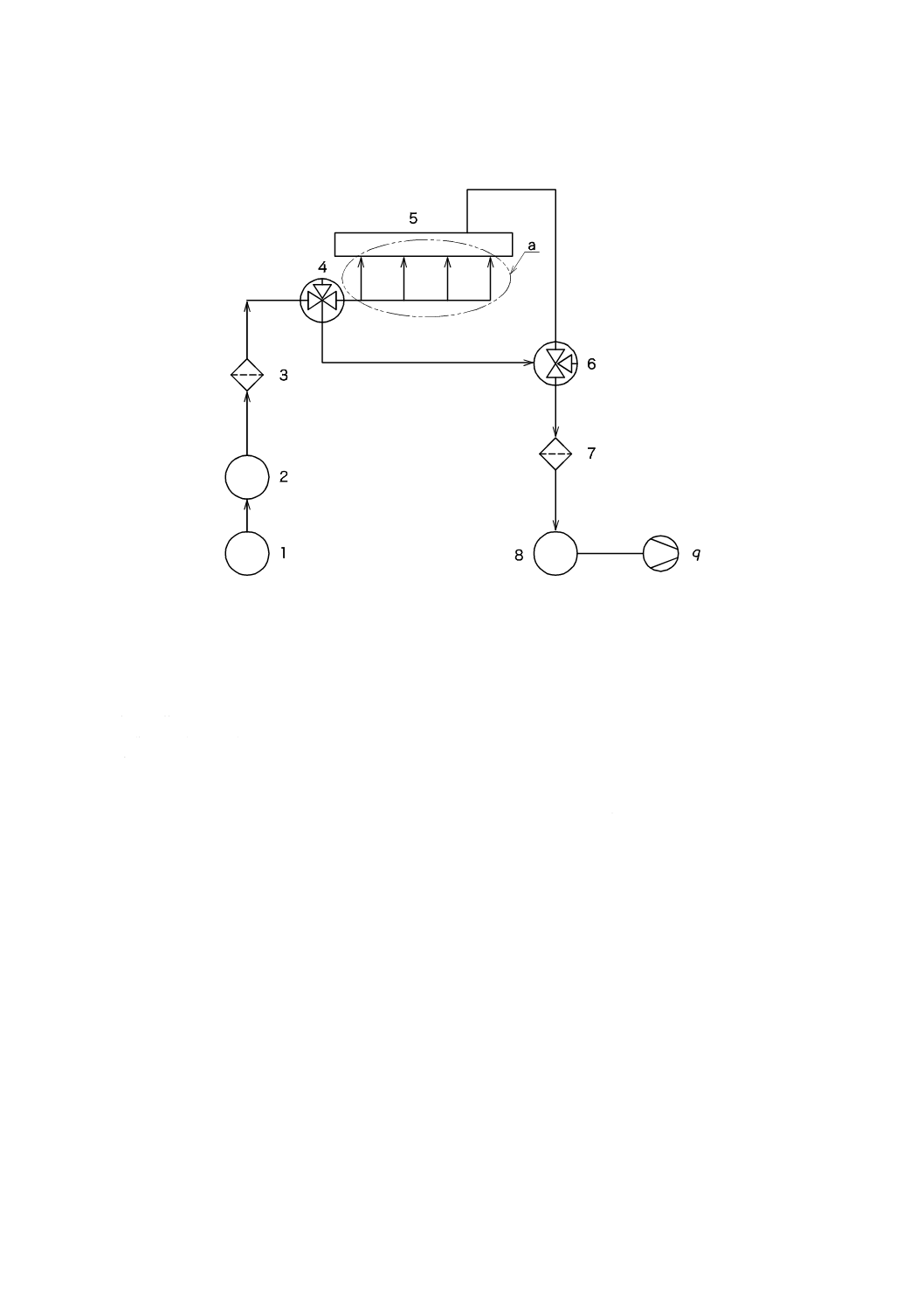

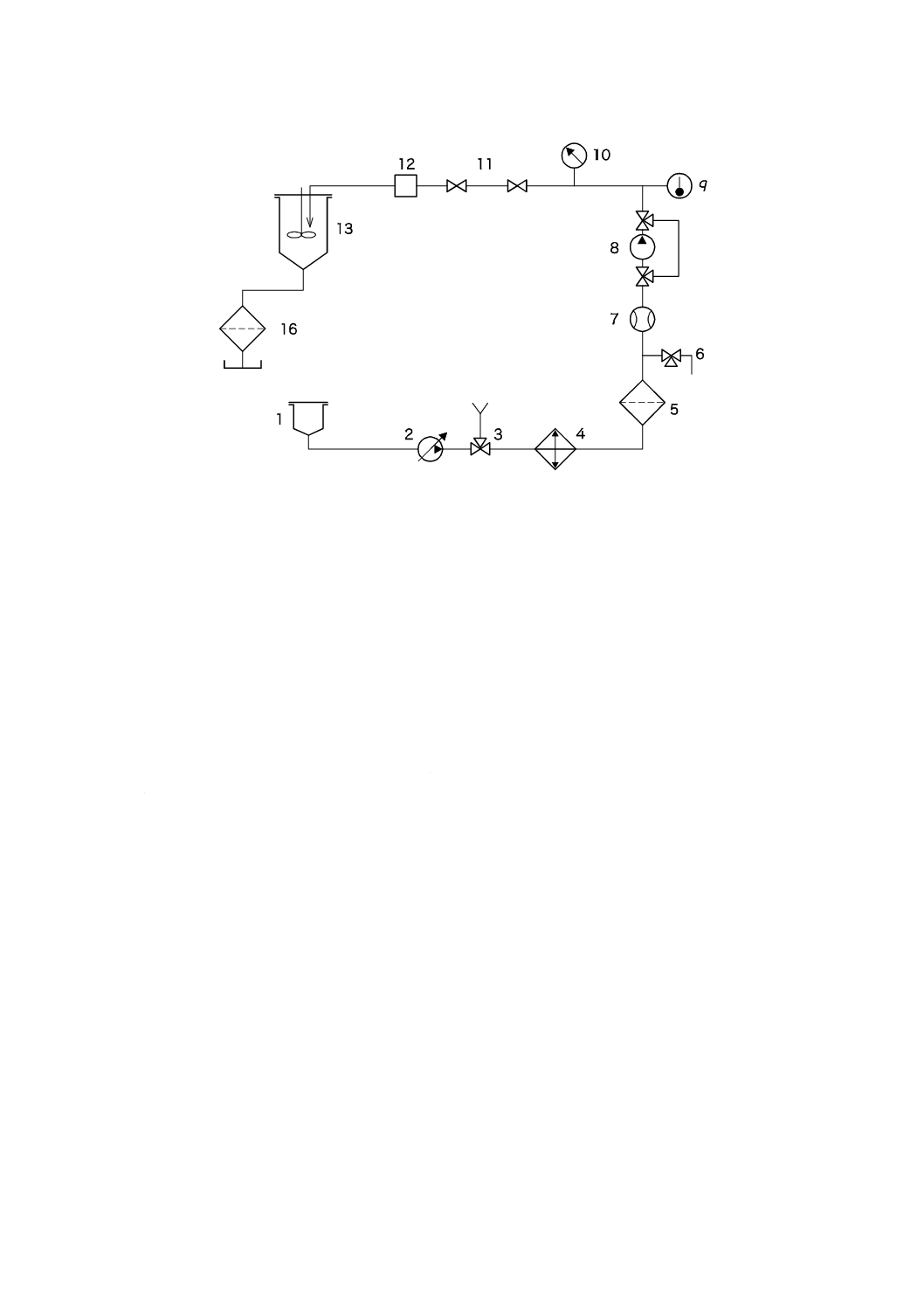

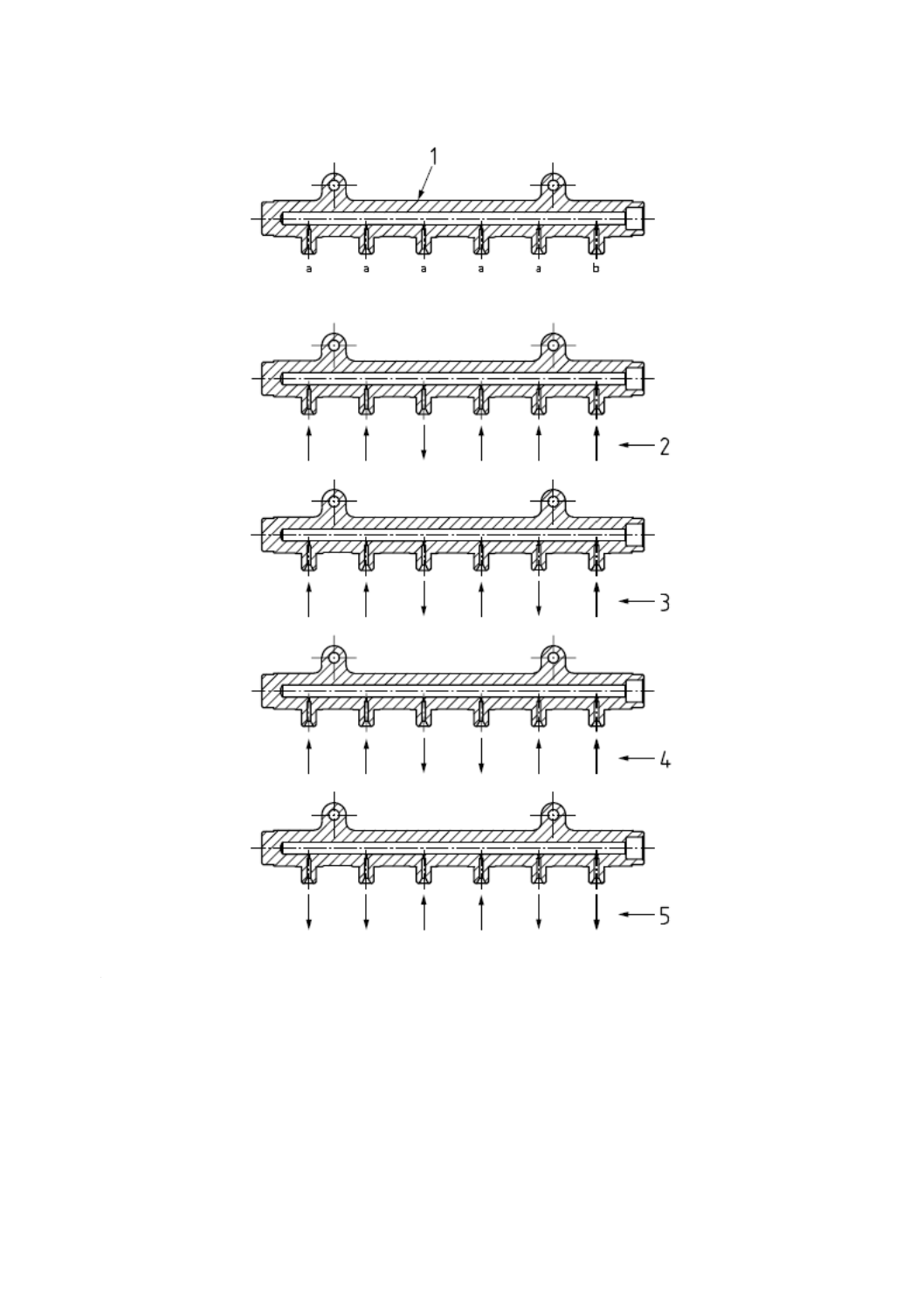

試験装置(回路)の基本原則は,図A.1による。この原則は,箇条5で規定された全ての製品の試験手

順の基礎となる。ただし,高圧サプライポンプ試験(5.2.3及びA.3参照),レール試験(5.8.2及びA.4参

照),溶剤補給器(注入器)試験及び手動洗浄試験(A.3参照)を除く。

低圧システムについては,5.9.2参照。

A.2 試験装置の基本原則

注記 括弧内の全ての数字は,図A.1の項目番号である。

A.2.1 基本試験装置の構成

a) 圧力源 (8),部品 (11),インジェクタ (12) 及びクリーンアップフィルタ (5) は,燃料噴射装置清浄

度試験装置の交換可能な部品である。

b) 残りの部品は,共通である。

c) 捕集容器 (13) は,次の目的のために必要である。

1) フィルタアッセンブリ(オンラインで使用)の破損を防止する。

2) 高流量試験の場合でも,全試験の流量を捕集する。

3) 試験室での自動粒子計測,顕微鏡粒子計測及び質量分析のため試験試料を運ぶ前に保管する。

注記 捕集容器は,4.5も参照。

d) 試験用薄膜フィルタ (16) は,装置への接続は任意である。

e) 液温測定用温度計 (9),ポンプ試験用ライン圧力計 (10) 及び高圧管試験用流量計 (7) を装備している

ことが望ましい。

A.2.2 試験装置の基本原則からの逸脱

コモンレール製品群に関しては,図A.1に示す試験装置(回路)の基本原則を変更しなければならない。

詳細は,次の注記による。

注記1 CR燃料インジェクタ(追加の電子制御装置を含む。)試験の場合,(11) を圧力制御用の弁又

はレール及び連結管に置き換える。

注記2 ユニットインジェクタ試験の場合,(8),(11) 及び (12) を試験用のユニットインジェクタに

置き換え,電子制御装置を付加する。

注記3 5.2.2による高圧サプライポンプ試験の場合,(11) をレール及び管に置き換える。5.2.3の場

合は,A.4を参照。

注記4 レール試験(5.8.3に示す低圧洗浄試験)の場合は,(8) を4.2.8の洗浄用ポンプに置き換え,

(11) をレール及び管に置き換える。(12) は必要がない。

20

D 3639:2017 (ISO 12345:2013)

1

試験用貯蔵タンク

2

圧力源用低圧ポンプ(4.2.5参照)

3

他の圧力発生源(4.2.2,4.2.3及び4.2.4参照)

4

熱交換器

5

クリーンアップフィルタ(4.9参照)

6

サンプリング管又は蛇口

7

試験用流量計

8

使用する試験手順に応じた,校正用及び評価用の圧力源

高圧サプライポンプ試験:評価用ポンプ(A.2.2の注記3参照)

ユニットインジェクタ試験:A.2.2の注記2参照

燃料噴射ポンプ試験:評価用ポンプ

CR燃料インジェクタ試験:高圧サプライポンプ(A.2.2の注記1参照)

燃料インジェクタ試験:構成部品なし。う(迂)回。

高圧燃料噴射管試験:圧力源用高圧ポンプ(4.2.6参照)

レール低圧洗浄試験:洗浄用ポンプ(A.2.2の注記4参照)

9

温度計

10 圧力計(4.10参照)

11 使用する試験手順に応じた,校正用及び評価用の部品

高圧サプライポンプ試験:レール及び管(A.2.2の注記3参照)

ユニットインジェクタ試験:A.2.2の注記2参照

燃料噴射ポンプ試験:校正用高圧噴射管アッセンブリ(4.3参照)

CR燃料インジェクタ試験:圧力制御用の弁又はレール,及び連結管(A.2.2の注記1参照)

燃料インジェクタ試験:校正用高圧噴射管アッセンブリ(4.3参照)

高圧燃料噴射管試験:評価用噴射管

レール低圧洗浄試験:レール及び管(A.2.2の注記4参照)

12 校正用又は評価用インジェクタ(4.4及びA.2.2の注記2参照)

13 捕集容器(4.5参照)

16 試験用薄膜フィルタ

図A.1−試験装置の概略図

21

D 3639:2017 (ISO 12345:2013)

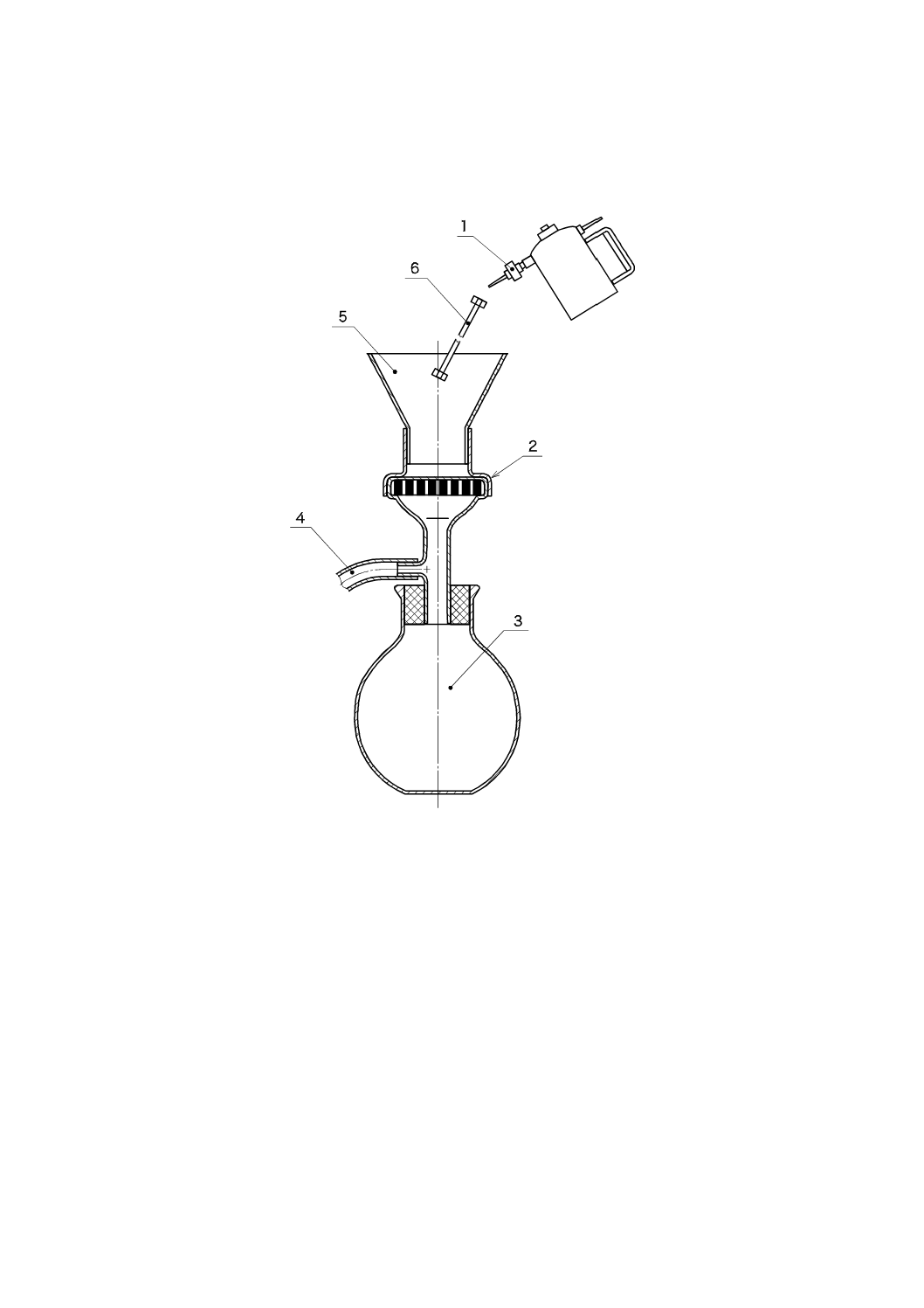

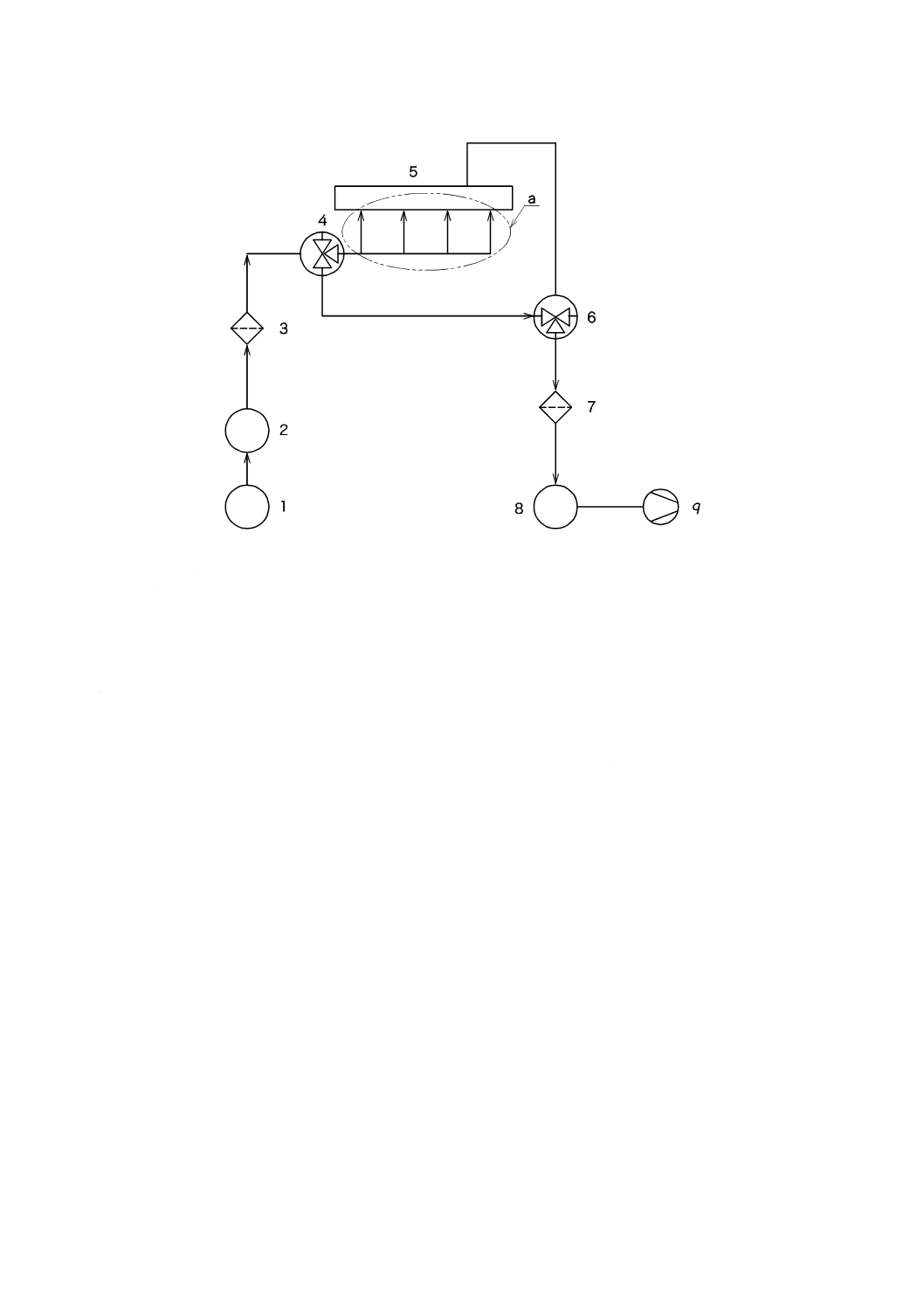

A.3 溶剤補給法(注入器法)又は手動洗浄法試験装置

図A.2による。

1 溶剤(4.8.3参照)の入った溶剤補給器(注入器)(4.7.2.5参照)

2 フィルタアッセンブリ

3 真空フラスコ(4.7.2.3参照)

4 真空引き機(4.7.2.4参照)接続部

5 フィルタ保持器(4.7.2.2参照)

6 評価用部品

図A.2−溶剤補給法(注入器法)用試験装置(概略図)

22

D 3639:2017 (ISO 12345:2013)

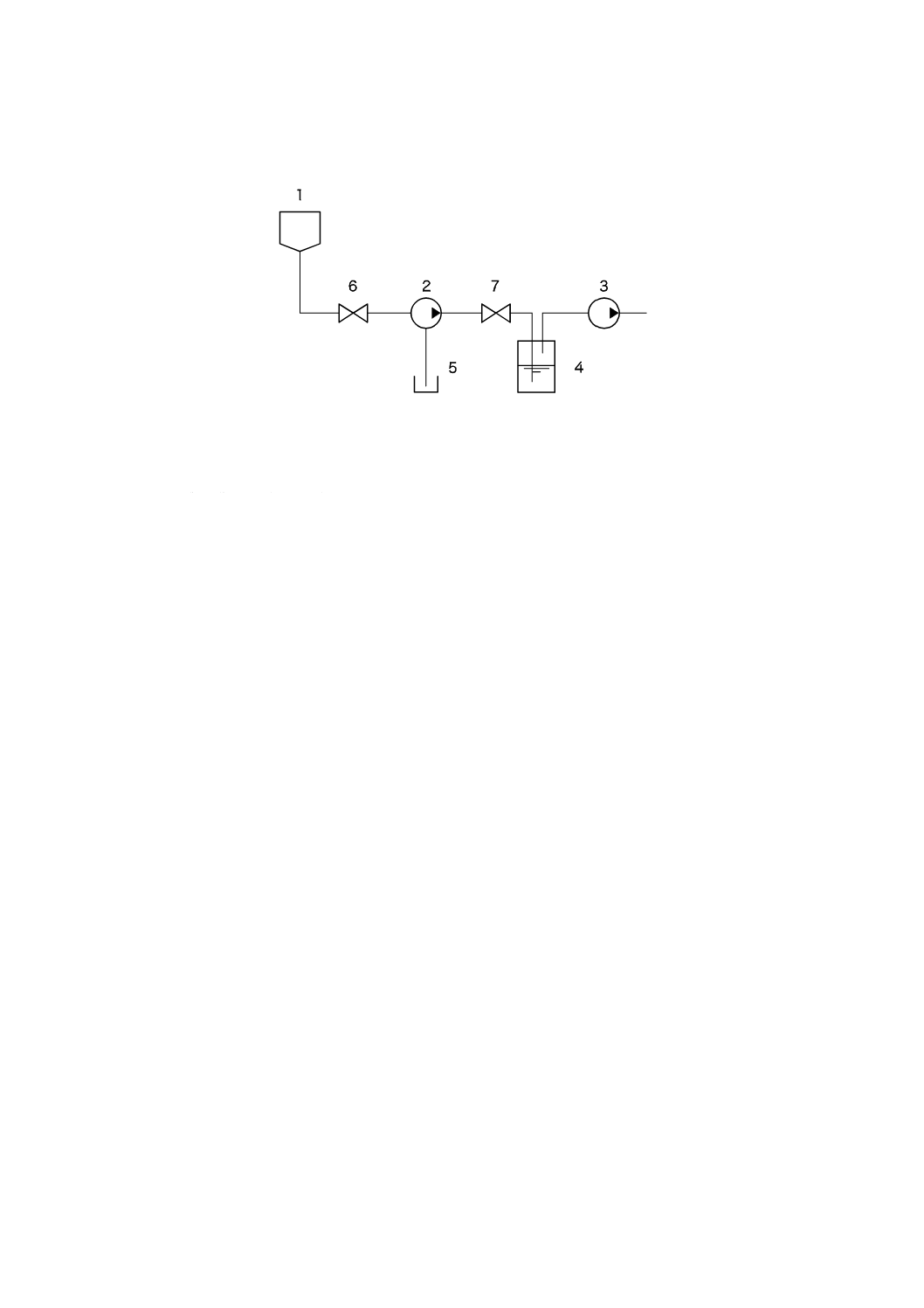

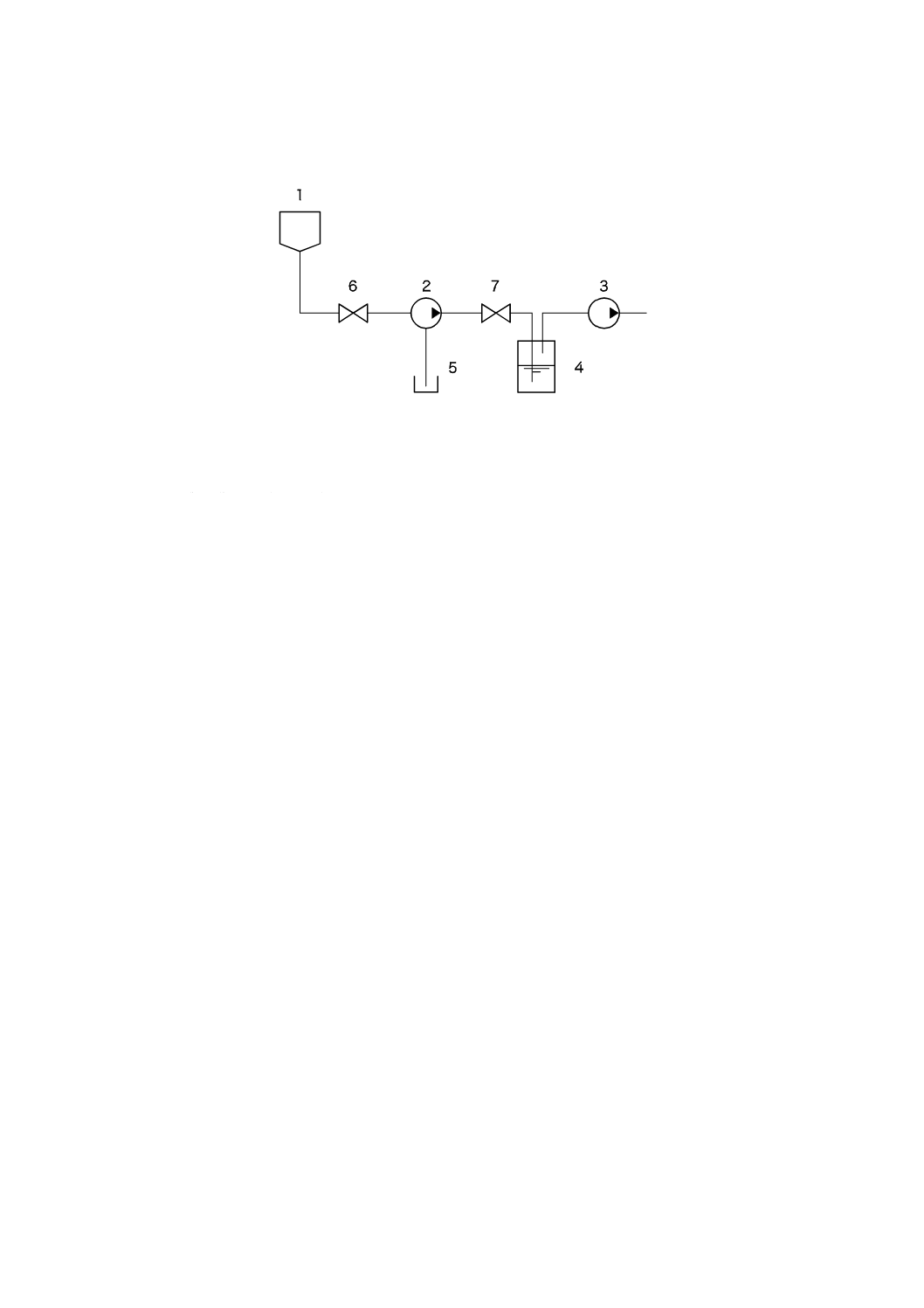

A.4 高圧サプライポンプ試験装置構成(評価ポンプを手動で運転)

1 試験液タンク

2 試験中の高圧サプライポンプ

3 真空引き機(4.7.2.4参照)

4 捕集容器(4.5参照)

5 ステンレス製捕集容器(4.5参照)

6 吸引側弁

7 排出側弁

図A.3−ポンプを手動で運転した低速でのフラッシング試験装置(概略図)

23

D 3639:2017 (ISO 12345:2013)

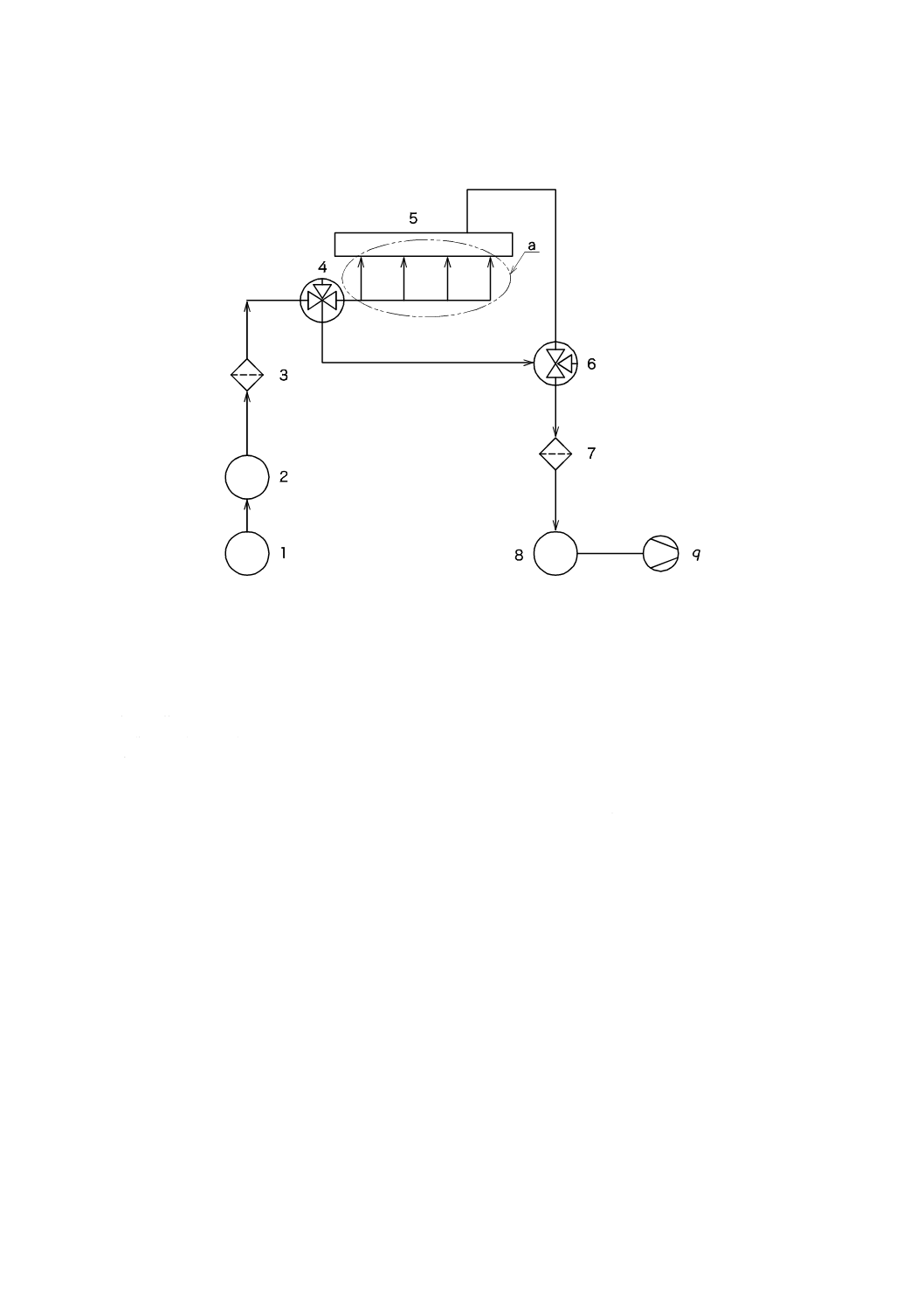

A.5 圧力容器洗浄試験(動的手順)

1 空気圧力容器

2 低温の洗浄溶剤で満たされた圧力容器

3 流体前置フィルタ:メッシュサイズ2 μm

4 分配弁V1(流入工程中の規定位置1)

5 レール

6 分配弁V2(流入工程中の規定位置1)

7 解析用薄膜

8 捕集容器(4.5参照)

9 真空引き機(4.7.2.4参照)

a 図D.2のように,異なる洗浄構成も可能。

図A.4.1−圧力容器洗浄試験−流入工程中の弁4及び6の位置

24

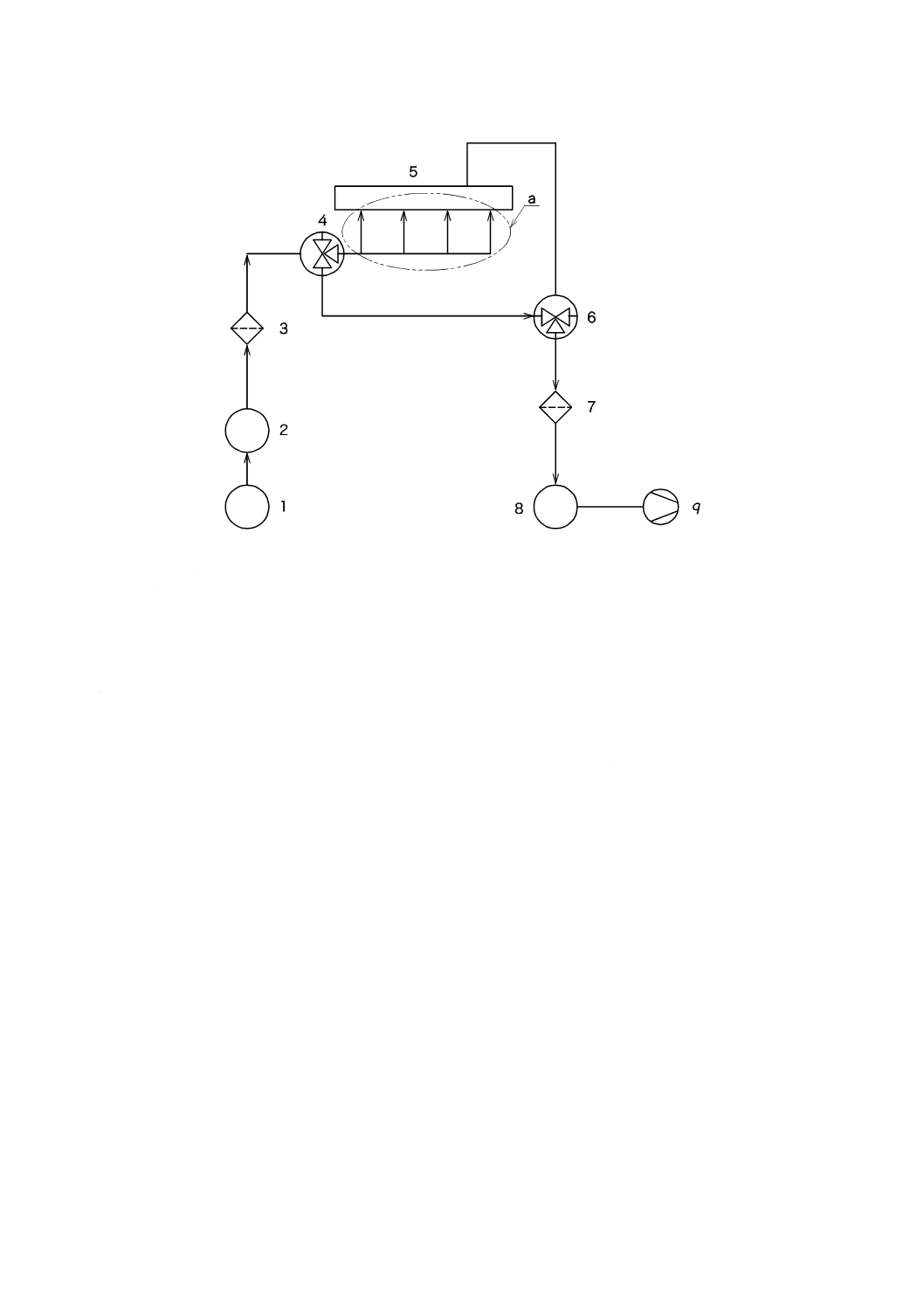

D 3639:2017 (ISO 12345:2013)

1 空気圧力容器

2 低温の洗浄溶剤で満たされた圧力容器

3 流体前置フィルタ:メッシュサイズ2 μm

4 分配弁V1(流入工程中の規定位置2)

5 レール

6 分配弁V2(流入工程中の規定位置2)

7 解析用薄膜

8 捕集容器(4.5参照)

9 真空引き機(4.7.2.4参照)

a 図D.2のように,異なる洗浄構成も可能。

図A.4.2−圧力容器洗浄試験−流入工程中の弁4及び6の位置

25

D 3639:2017 (ISO 12345:2013)

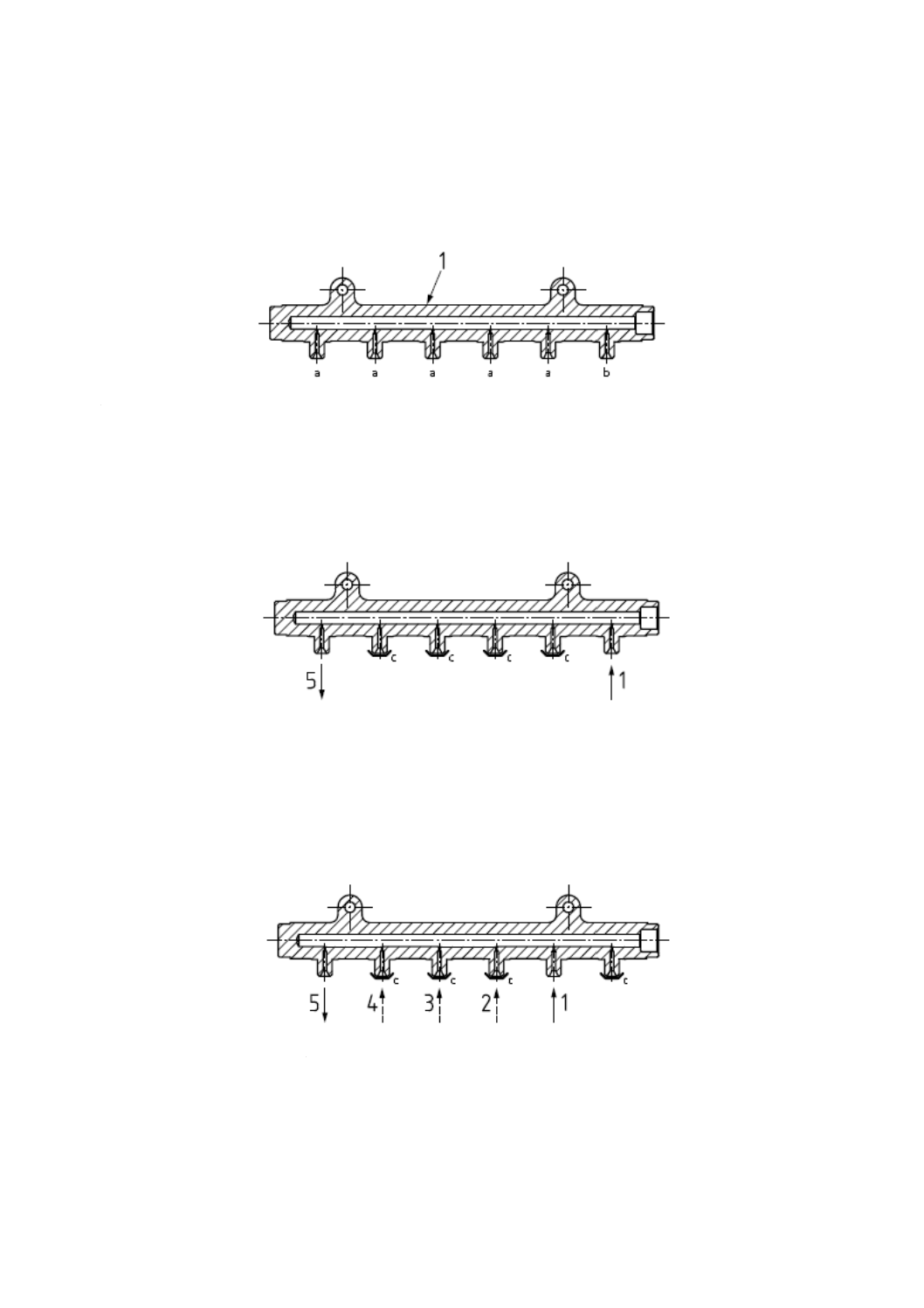

附属書B

(参考)

レール低圧洗浄試験

1 評価用レール

a インジェクタへの出口接続部

b 高圧サプライポンプからの入口接続部

図B.1−評価用レール

1 洗浄入口

5 洗浄出口

c 接続部を密閉する樹脂カバー

図B.2−試験手順ステップ1

1,2,3,4 樹脂カバー(c)を変えて連続する洗浄入口

5 洗浄出口

c 接続部を密閉する樹脂カバー

図B.3−試験手順ステップ2

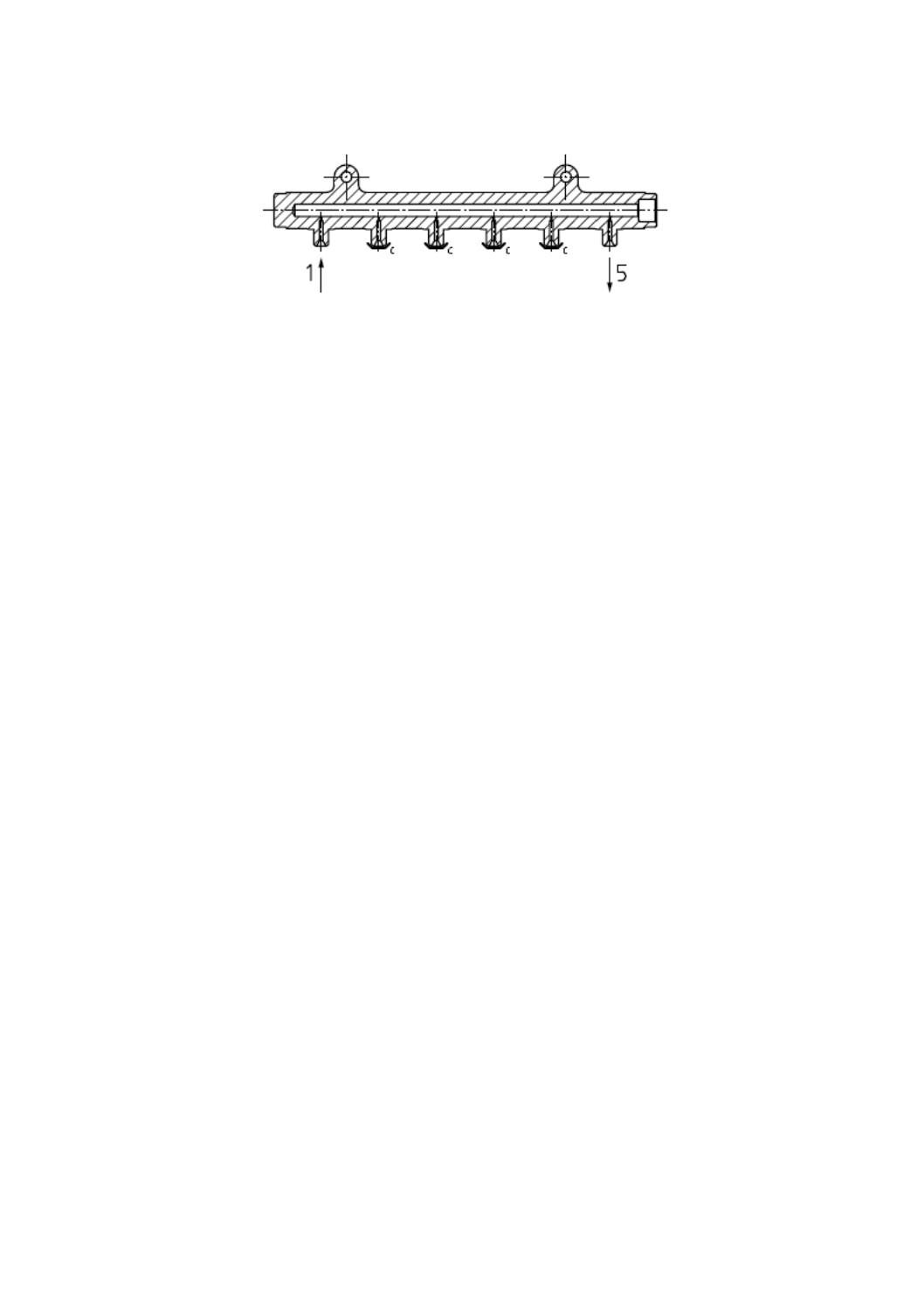

26

D 3639:2017 (ISO 12345:2013)

1 洗浄入口

5 洗浄出口

c 接続部を密閉する樹脂カバー

図B.4−試験手順ステップ3

27

D 3639:2017 (ISO 12345:2013)

附属書C

(参考)

試験装置の初期清浄度校正手順

C.1 初期清浄度手順

どのような装置を使い,どのような部品を試験する場合でも,試験部品よりも試験装置の清浄度のレベ

ルのよいことが必要である。部品の清浄度検査レベルに影響を与えない,継続して清浄度レベルを維持で

きる専用の試験装置を使用するのがよい。

装置の性能は,試験開始前に試験と同一条件,同一サイクル以上で確認していることが望ましい。

C.2 ブランクテスト

C.2.1 汚染源

ブランクテスト値は,最初の荷解きから粒子解析までの,部品の取扱い又は試験操作によって発生する

異物の結果から得られる。主な汚染源を,次に示す。

− 試験環境(空気,作業員,作業場など)

− 試験液

− 試験液が接触する試験部品以外の表面。例えば,試験液を採取・収集する容器及び装置。

− 試験液の分析機

− 分析用フィルタ又は光学式粒子計測器及び関連機器

− 準備中の取扱い及び試験液サンプルの解析

ブランクテスト値は,規定の試験作業に適用する上記項目の組合せ,及び相互作用の結果である。

清浄度検査を実行する環境の清浄度は既知で,評価する部品の推定清浄度への影響は無視できるレベル

であることが望ましい。これは,ブランクテスト実施時に確認する。

安定してブランクテスト値レベルが高い値で推移する場合,許容できない相互汚染(異物混入)を最少

化するために汚染源を調査しなければならない。

C.2.2 装置のブランクテスト

試験条件,試験装置及び校正用部品に含まれる異物量が,評価用部品の異物量に対し無視できるレベル

であることを確認するため,一定の間隔で予備運転をすることが望ましい。

装置のブランクテスト値を決定するため,評価用部品の試験と全く同一の試験条件(同一装置,同量の

試験液)を適用しなければならない。ただし,装置の校正のためには,清浄な校正用部品に交換する。

ブランクテスト値は,検査文書内で規定された分析手法ごとに決定しなければならない。

C.2.3 清浄度レベル(CL)

許容可能な清浄度レベル(CL)は,部品の推定汚染度又は許容汚染度並びにC.2.3.1及びC.2.3.2で規定

された分析手法による。

C.2.3.1 質量分析

質量分析は,ISO 16232-6に従って実行することが望ましい。

推定された質量分析汚染度の10 %未満及び0.3 mg以上。

管理されていない環境(湿度及び温度)のもと,4桁のはかりを用いると,測定可能な最小ブランク値

は0.3 mgである。したがって,10 %の判断基準に合致するため,部品試験中に最低限3 mgを採取するこ

28

D 3639:2017 (ISO 12345:2013)

とが望ましい。

C.2.3.2 粒子の計測及び粒径

a) 粒子数:適切な粒径で検査文書に規定された粒子数の10 %未満の数値で,小数点未満を切り捨てた各

計算値(ISO 16232-5:2007の6.3.3.3参照)。適切な粒径は,部品の最大許容粒径にできるだけ近いこ

とが望ましく,粒子の有意な数を計測するために選定することができる。

b) 最大粒径:ISO 16232では,検査文書に規定された部品が許容する最大粒径の半分の粒径クラスより1

ランク小さい粒径クラスの粒子の存在を認めない(ISO 16232-5:2007の6.3.3.3参照)。

c) 推定される部品汚染度が未知又は検査文書に要求値の記載がない場合,そのブランク値は,次のよう

に表示するのがよい。

1) 5 μm以上の粒径の粒子数は,4 000未満かつ試験液100 mL当たり15 μm以上の粒径の粒子数が500

未満。

2) 50 μm(最大粒径)の粒子数0。

c) が満たされてはいるが,ブランク値が10 %を超えている場合,より大きな数の粒子を採取する

ため,追加部品の解析が必要である。

C.3 許容基準

実際の試験と同一試験サイクルで計測したときの許容基準は,次のとおりである。

− CL<0.10×CS(試験装置だけの清浄度)

− CS>5×x(試験装置だけの清浄度)

ここで,CSは,評価部品の要求清浄度レベル,xは,最新5回の個々の清浄度読み値(質量法,又は粒

子計数法)。

装置校正用に標準セットを構成し,清浄な状態を保っておくことが望ましい。その標準セットを用いず

に新しい部品を校正する場合は,安定したCLが得られるまで十分な時間をかけて,装置を運転すること

が望ましい。

適切な量は,洗浄度曲線(ISO 16232-5:2007の図1参照)によって決定する。

29

D 3639:2017 (ISO 12345:2013)

附属書D

(参考)

レール圧力容器洗浄試験の洗浄諸元決定手法

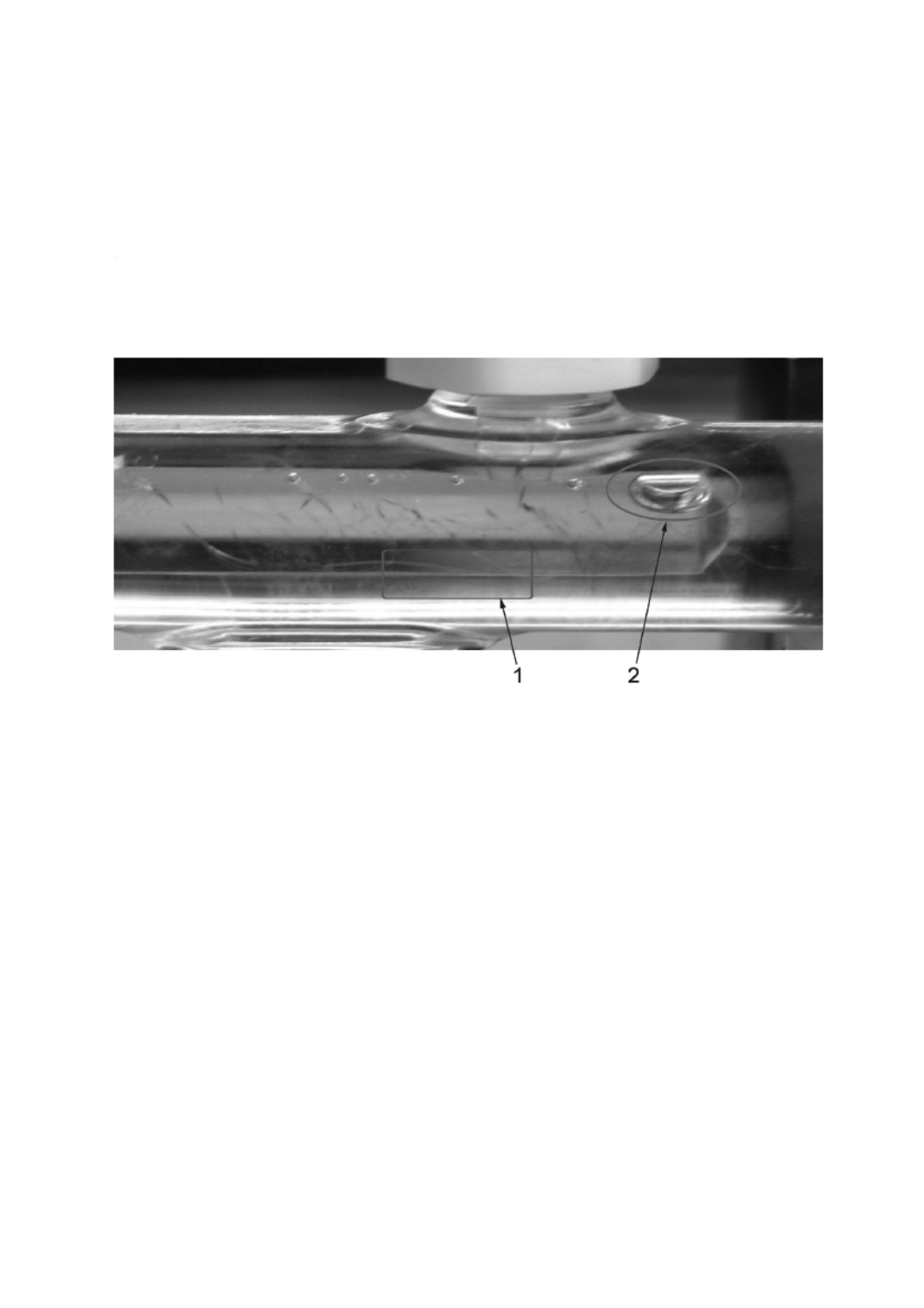

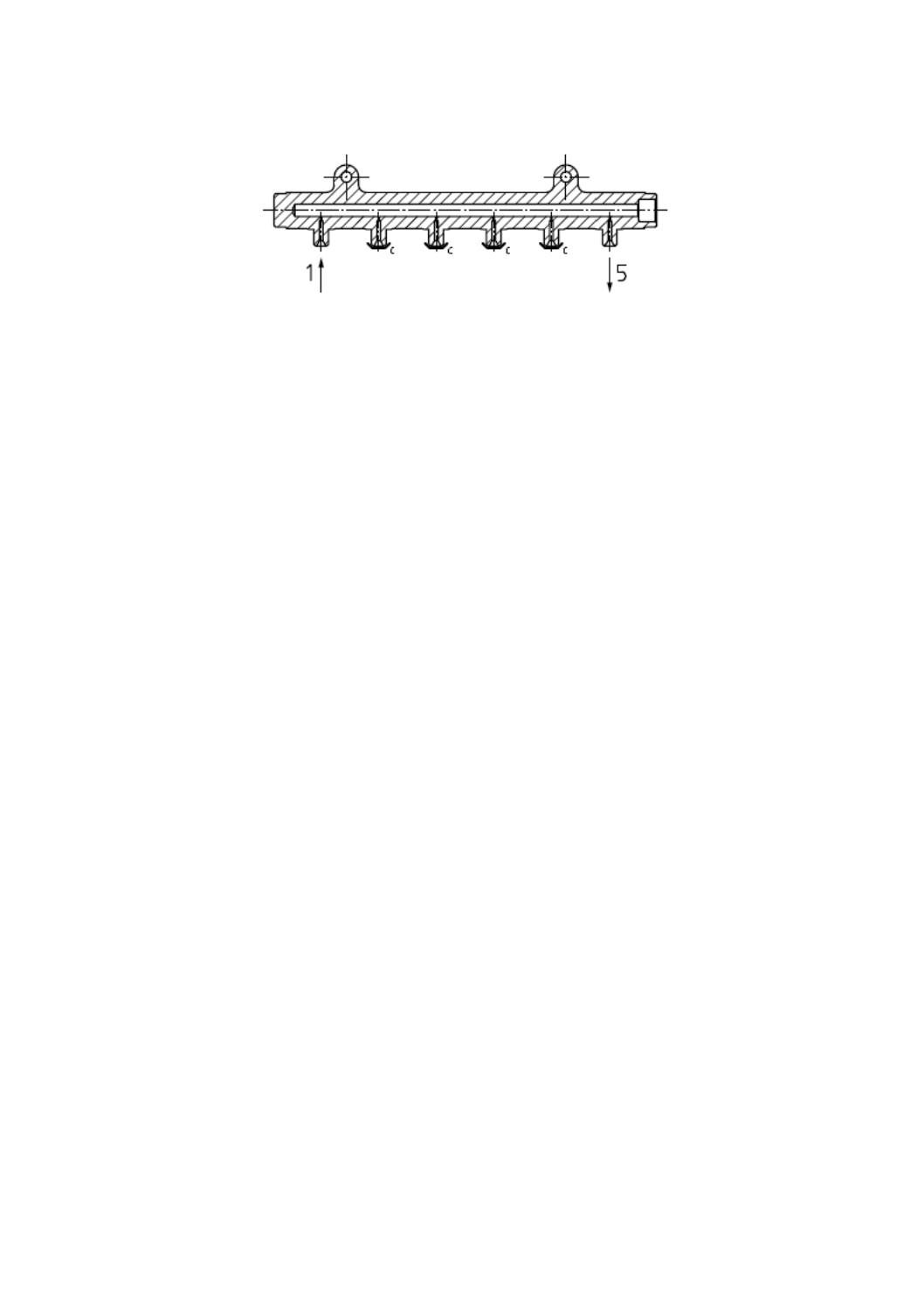

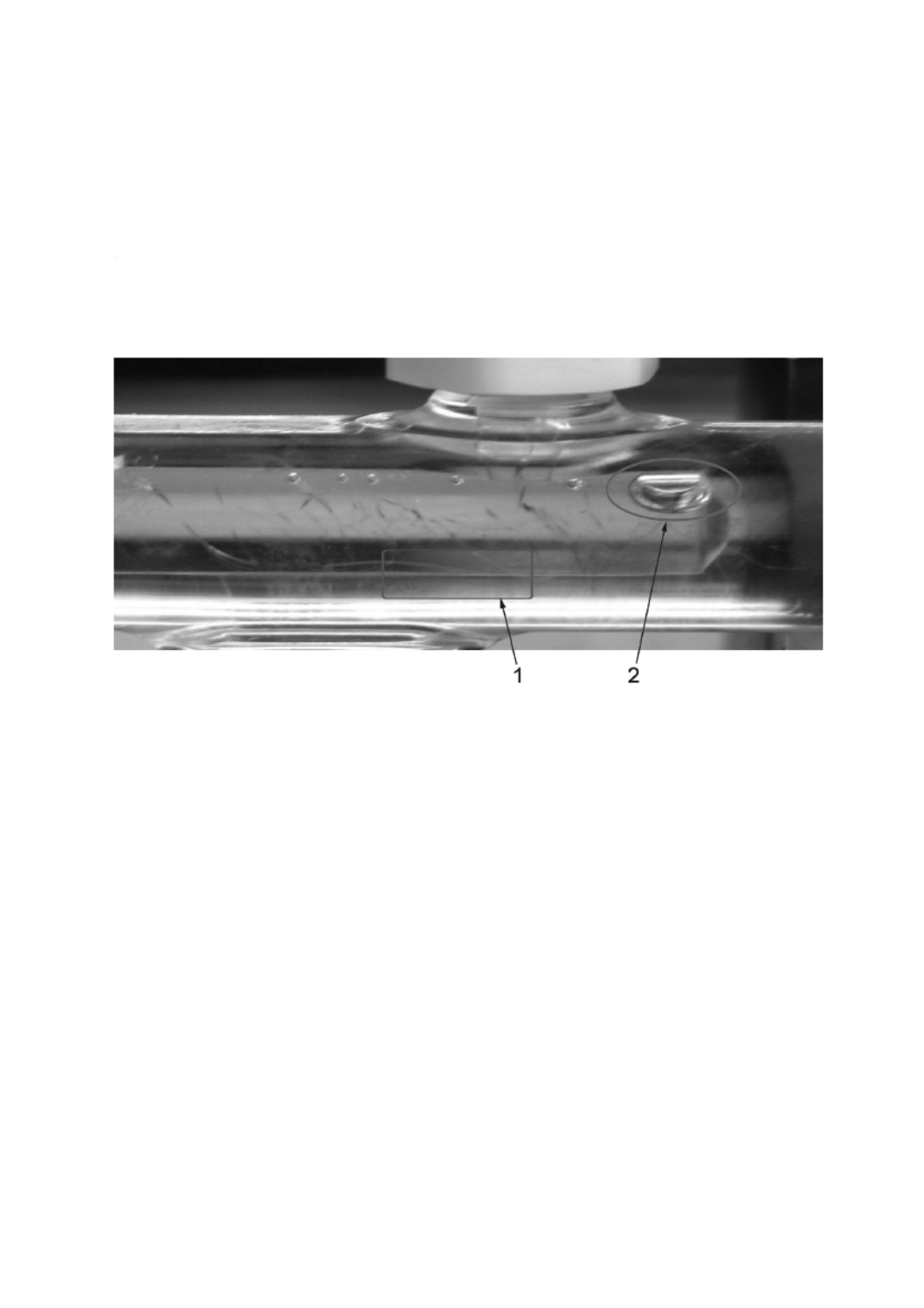

D.1 気泡及び異物の採取位置

試験液を十分に行きわたらせるための前提条件は,入口と出口との接続(取付け)構成である。試験液

が十分に行きわたったレール内部には,気泡も異物堆積点もないと推定される(図D.1参照)。

1 異物採取位置

2 気泡

図D.1−異物堆積位置及びレール内部の気泡の例

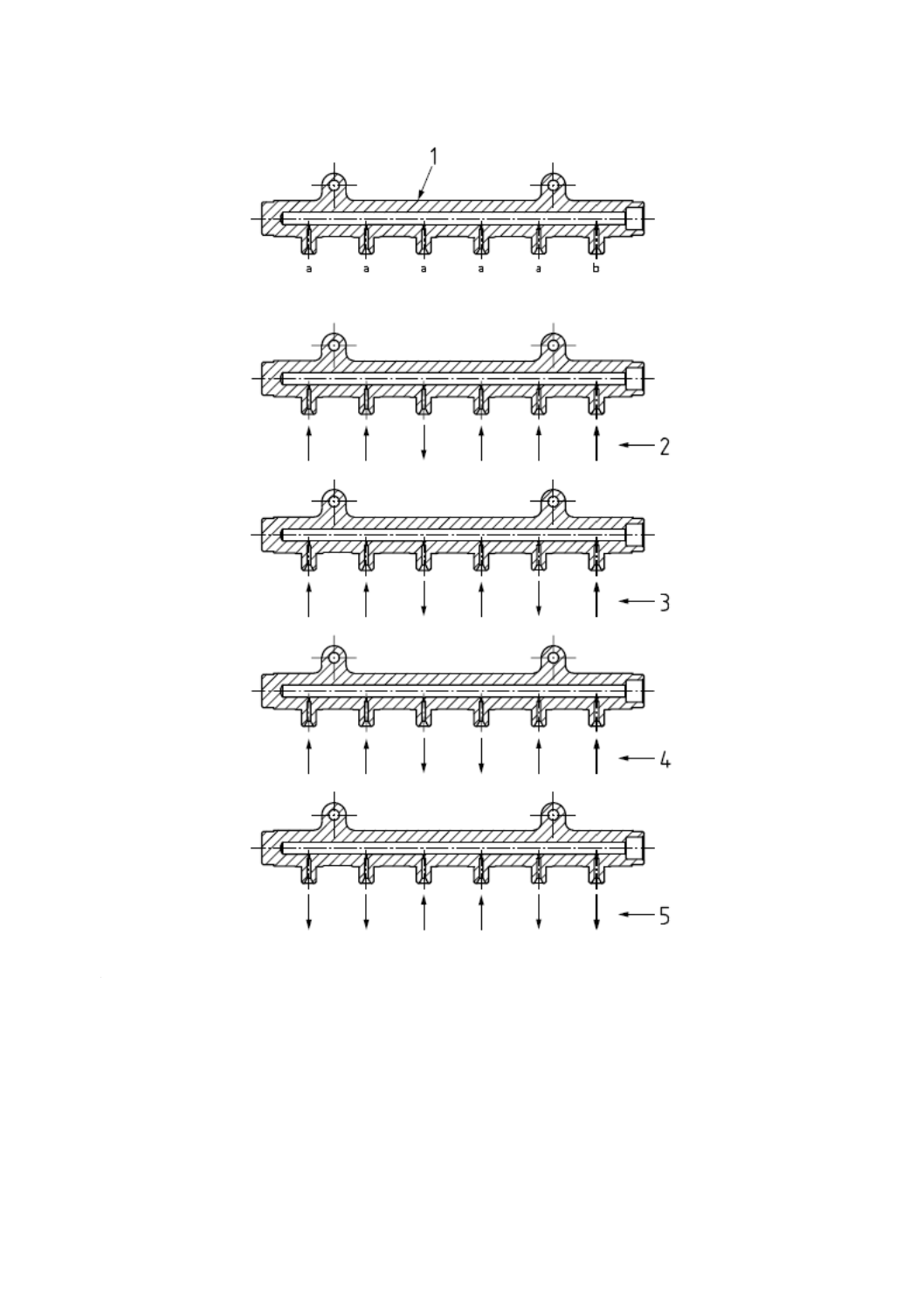

D.2 異物堆積位置及び気泡を回避するための異なった洗浄構成

図D.2によって,異なった洗浄構成にすることが可能である。最も適した構成は,気泡及び異物堆積点

がないものである。

レールの形状(接続部,貫通孔又は袋穴の穴径)によって,最適な体積流量は,2〜6 L/minの間である。

レイノルズ数は,3 000以上でなければならない。適切な洗浄量は,ISO 16232-5:2007によって正当化しな

ければならない。試験粒子(100〜200 μm)を用いた追加のレール汚染は,洗浄度曲線評価に有効である。

注記 流入工程は異物の放出に関して最も影響するので,大量の洗浄量(>400 mL)は有用ではない。

より適切な手法は,流入工程と排出工程とを繰り返すことである(5.8.2.2.4参照)。

30

D 3639:2017 (ISO 12345:2013)

1 評価用レール

2,3,4,5 矢印によって与えられる異なる洗浄指示

a インジェクタへの出口接続部

b 高圧ポンプからの入口接続部

図D.2−レールの異なる洗浄構成

31

D 3639:2017 (ISO 12345:2013)

参考文献 JIS D 0116-1 ディーゼル機関−燃料噴射装置の用語−第1部:燃料噴射ポンプ

JIS D 0116-2 ディーゼル機関−燃料噴射装置の用語−第2部:燃料インジェクタ

JIS D 0116-3 ディーゼル機関−燃料噴射装置の用語−第3部:ユニットインジェクタ

JIS D 0116-4 ディーゼル機関−燃料噴射装置の用語−第4部:高圧管及び結合端部

JIS D 0116-5 ディーゼル機関−燃料噴射装置の用語−第5部:コモンレール燃料噴射システム

JIS D 1617 自動車部品−ディーゼル機関用フューエルフィルタ−試験方法

ISO 4006,Measurement of fluid flow in closed conduits−Vocabulary and symbols

ISO 7967-7,Reciprocating internal combustion engines−Vocabulary of components and systems−Part

7: Governing systems

ISO 16232-1,Road vehicles−Cleanliness of components of fluid circuits−Part 1: Vocabulary

ISO 16232-3,Road vehicles−Cleanliness of components of fluid circuits−Part 3: Method of extraction

of contaminants by pressure rinsing

ISO 16232-5:2007,Road vehicles−Cleanliness of components of fluid circuits−Part 5: Method of

extraction of contaminants on functional test bench

ISO 18413,Hydraulic fluid power−Cleanliness of components−Inspection document and principles

related to contaminant extraction and analysis, and data reporting