2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

D 3103-1989

自動車機関用シリンダライナ

Cylinder Liners for Automotive Engines

1. 適用範囲 この規格は,4サイクル自動車機関に用いるシリンダライナについて規定する。ただし,

軽合金製シリンダブロックに鋳ぐるみで使用されるシリンダライナには適用しない。

備考 この規格の中で{ }を付けて示してある単位及び数値は,従来単位によるものであって,参

考として併記したものである。

引用規格:

JIS B 0401 寸法公差及びはめあい

JIS B 0601 表面粗さの定義と表示

JIS G 0565 鉄鋼材料の磁粉探傷試験方法及び欠陥磁粉模様の等級分類

JIS H 8615 工業用クロムめっき

JIS Z 2201 金属材料引張試験片

JIS Z 2241 金属材料引張試験方法

JIS Z 2244 ビッカース硬さ試験方法

JIS Z 2245 ロックウェル硬さ試験方法

2. 用語の意味 この規格で用いる主な用語の意味は,次による。

(1) 湿式シリンダライナ ジャケット部に冷却液が接触する形式のシリンダライナ。

(2) 乾式シリンダライナ ジャケット部がなく,冷却液が接触しない形式のシリンダライナ。

(3) ミッドストップ 湿式シリンダライナにおいて,上部に設けたつば(上つば)と中央部に設けたつば

(下つば)とによって,中心軸方向の位置を固定する方式。

(4) 火炎よけ シリンダライナ上面の内周側に設けた突起部。火炎よけは,主として次の目的で設ける。

(a) シリンダヘッドガスケットに,直接火炎が接触するのを防止する。

(b) シリンダヘッドガスケットの締付け力作用位置を外周側に移動させ,つば部に作用する曲げモーメ

ントを軽減させる。

(5) クレビスシール溝 キャビテーション損傷防止対策として,シリンダライナの振動を軽減する目的で,

ジャケットとパッキンランドとの間にゴム製リング(クレビスシール)を装着するための溝。

(6) ホーニング角 ホーニングによる筋目の交差角(クロスハッチ角)の21の角度。

3. 種類 シリンダライナの種類は,湿式(略号W)及び乾式(略号D)の2種類とする。

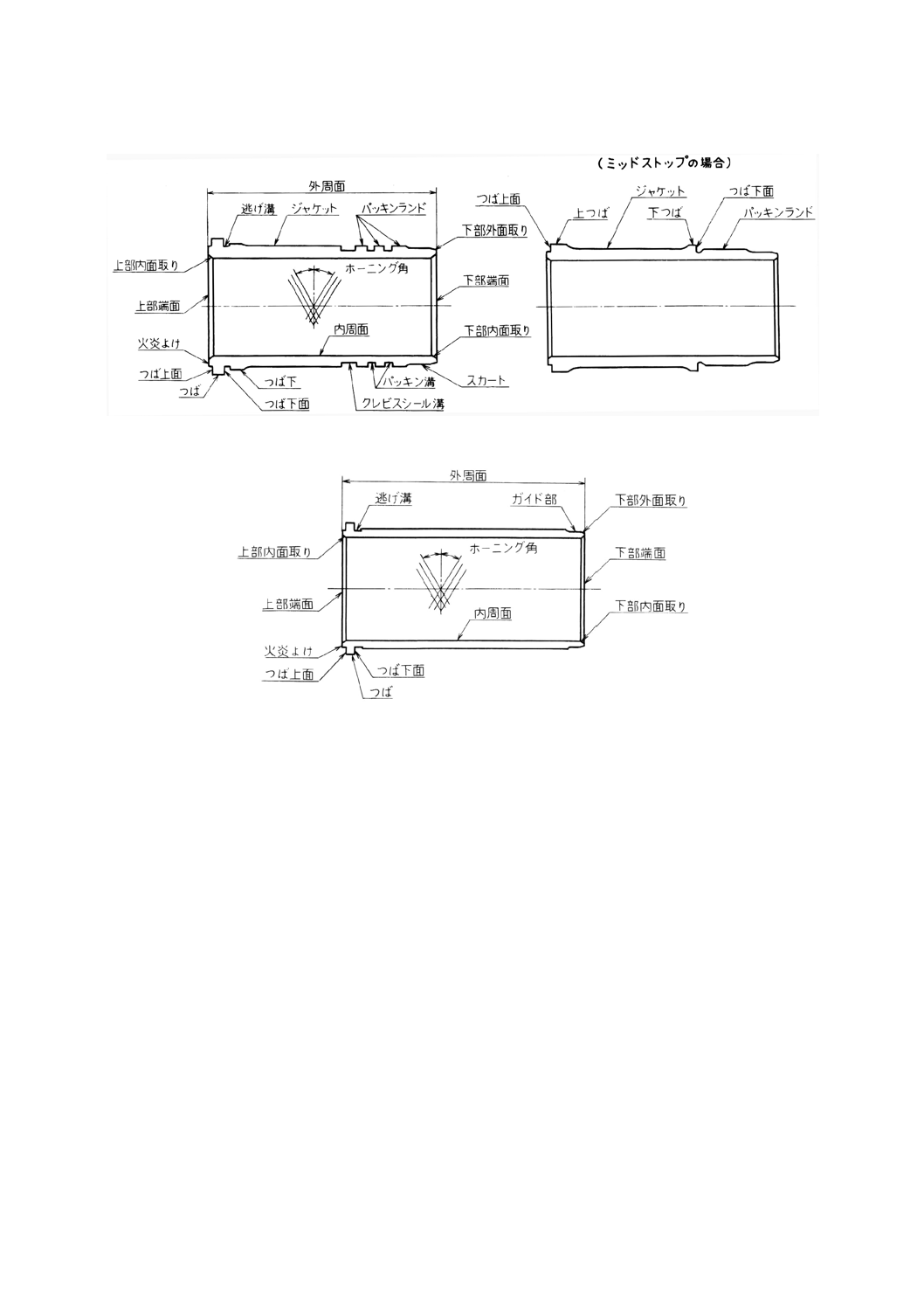

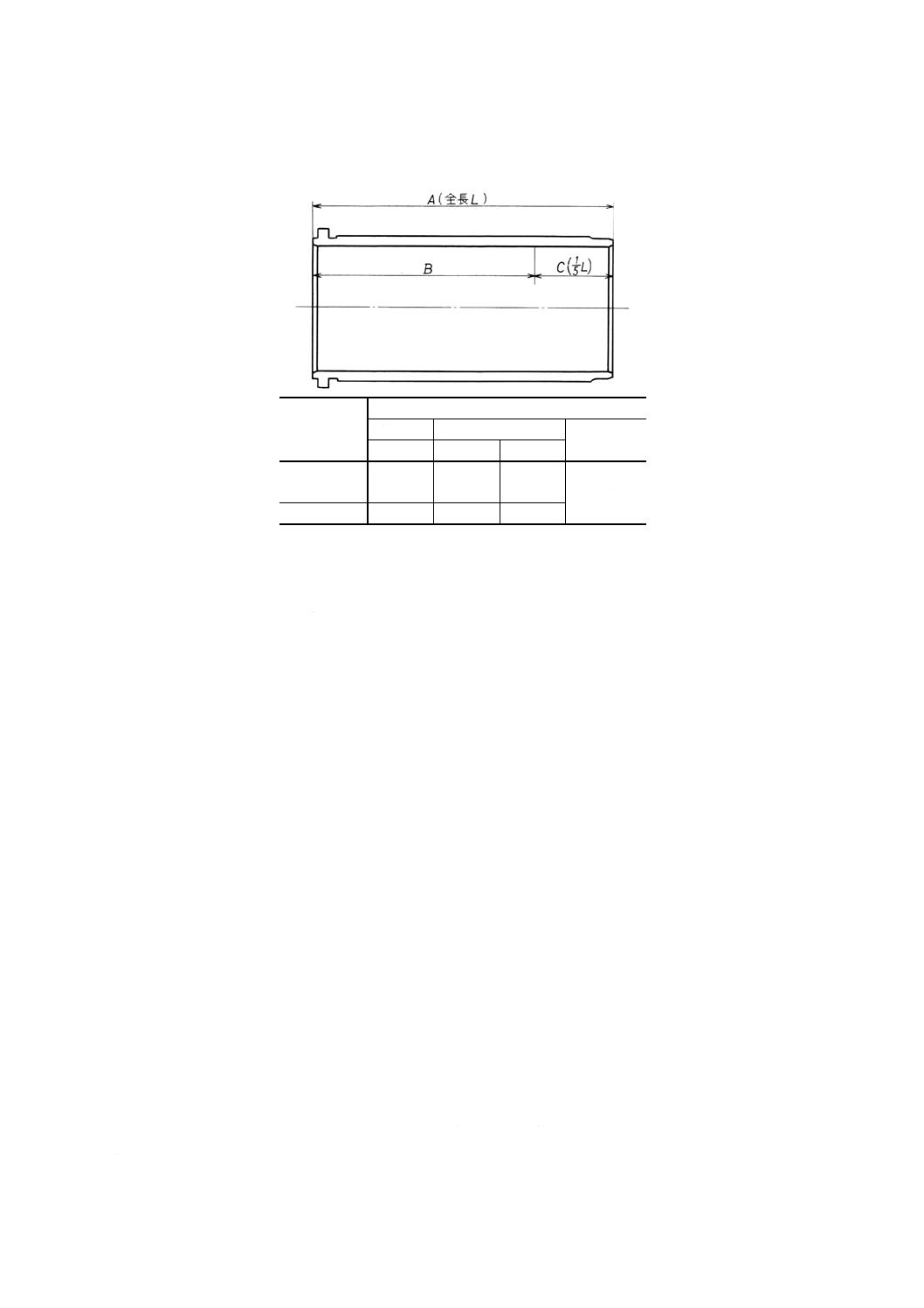

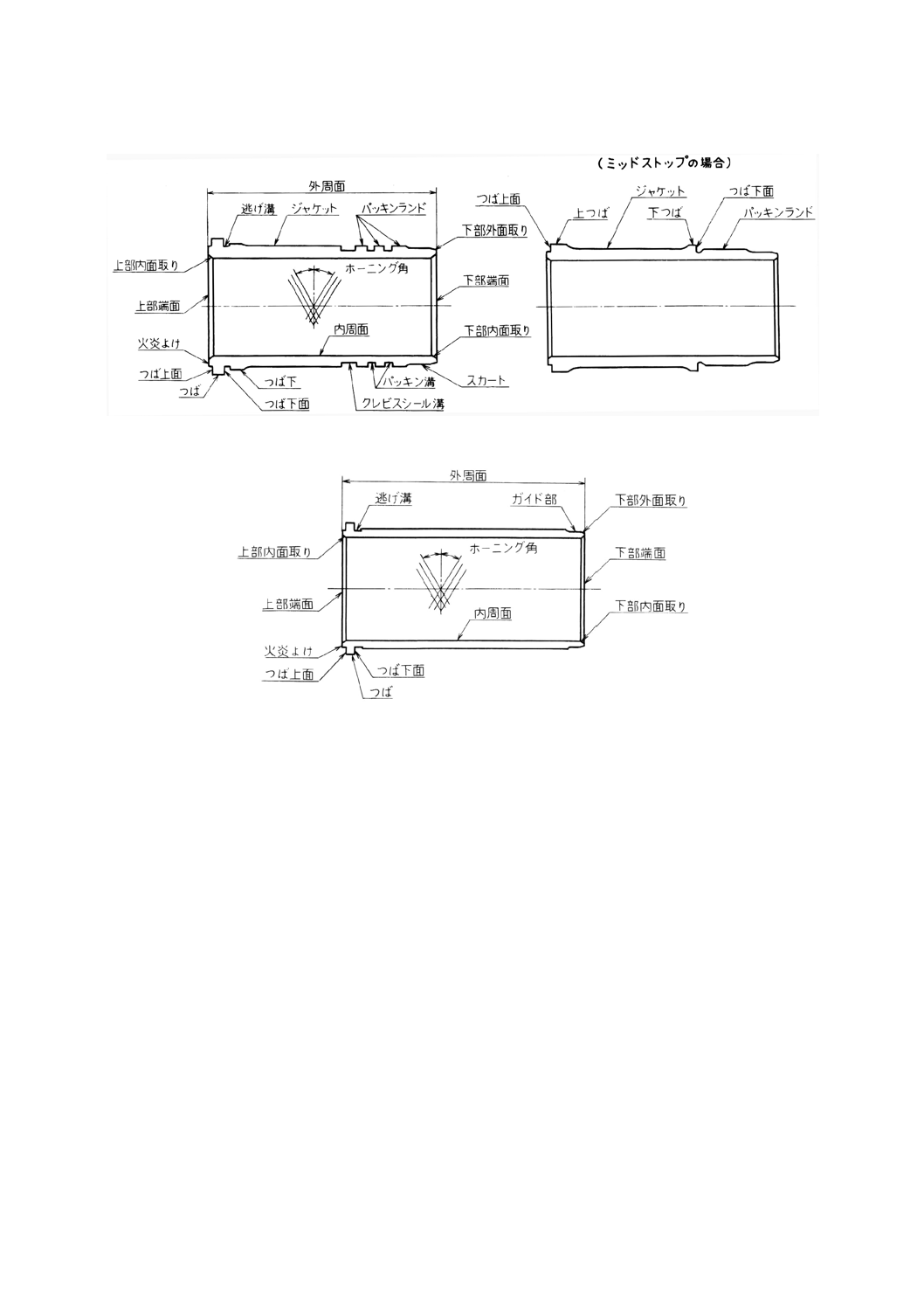

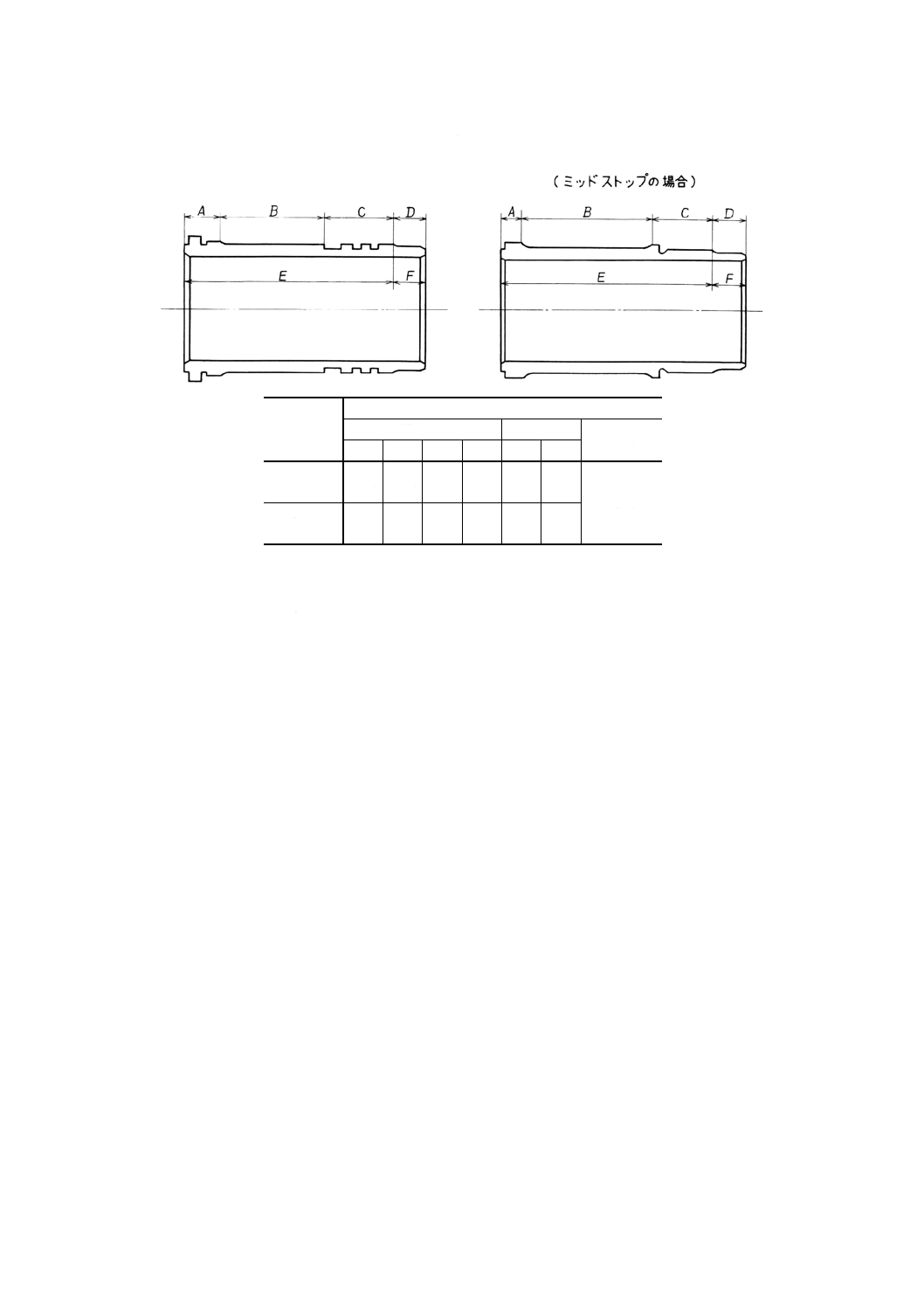

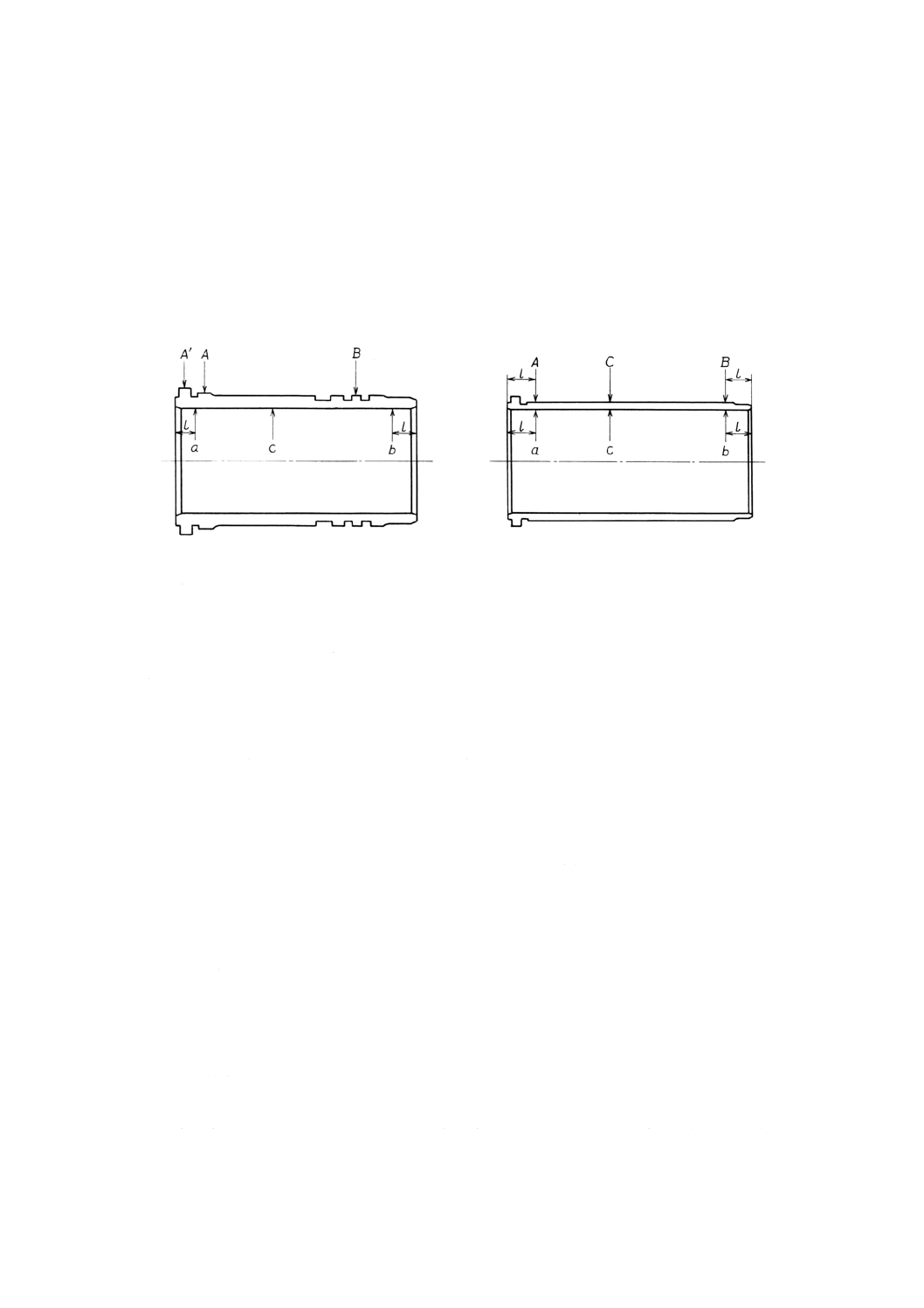

4. 各部の名称 シリンダライナの各部の名称は,図1及び図2のとおりとする。ただし,図は一例を示

す。

2

D 3103-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 湿式シリンダライナ

備考 パッキン溝及びクレビスシール溝を設けない場合がある。

図2 乾式シリンダライナ

備考1. つばを設けない場合がある。

2. ガイド部を設けない場合がある。

5. 品質

5.1

精度 シリンダライナの精度は,次のとおりとする。

(1) 湿式シリンダライナの精度 湿式シリンダライナのつば幅の公差,つば下面の振れ,外径はめあい部

の精度及び内径の精度は,表1のとおりとする。

3

D 3103-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

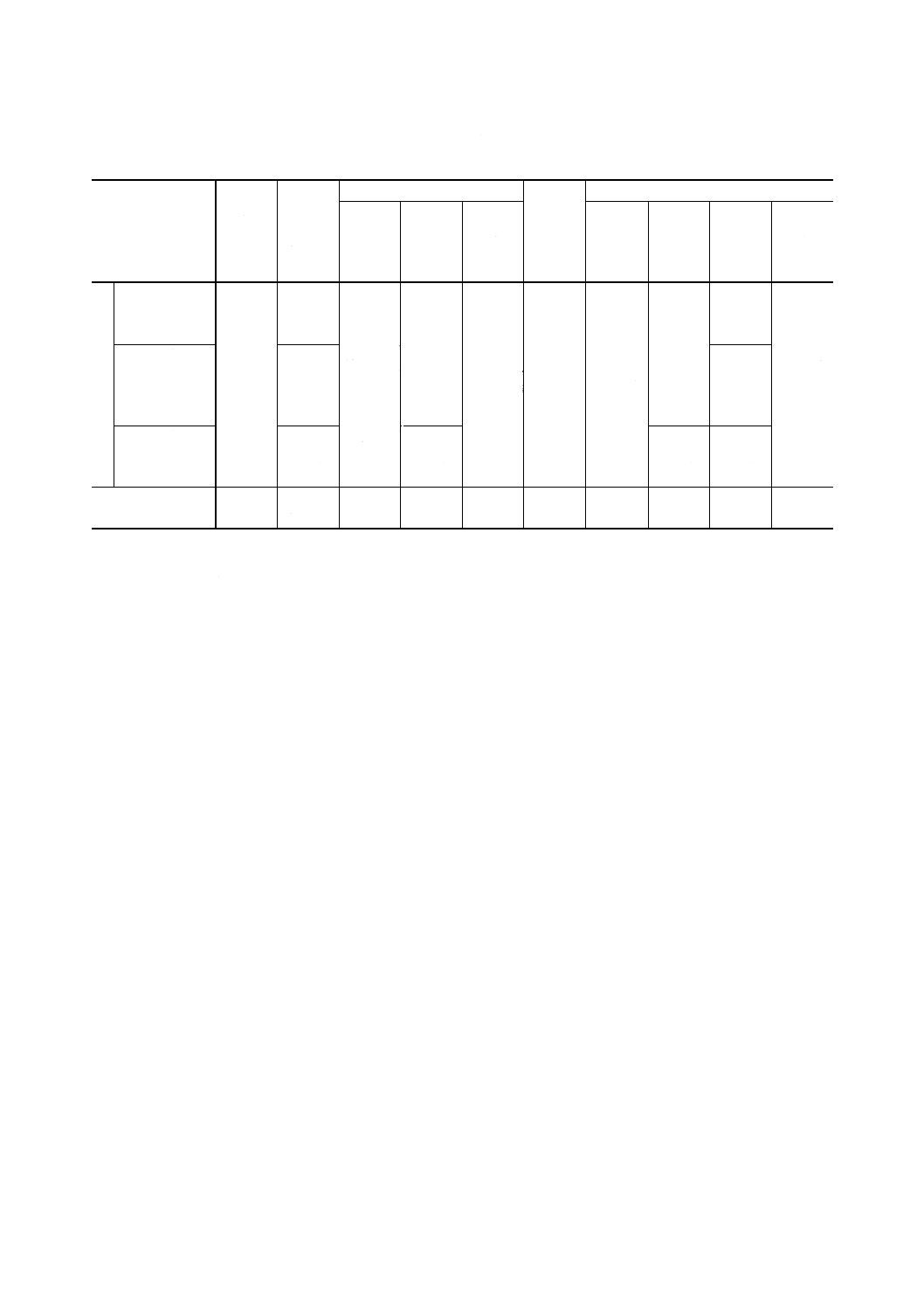

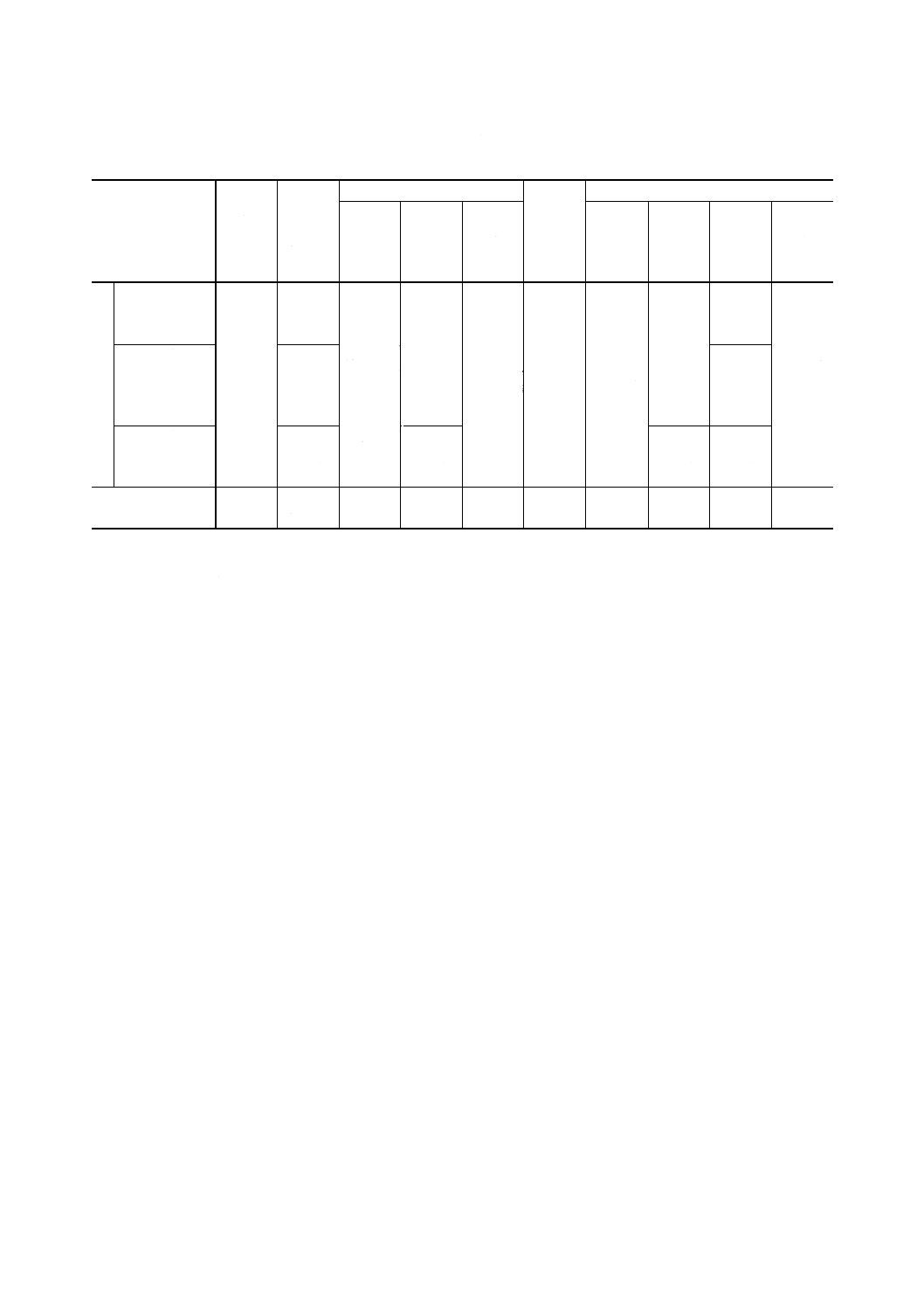

表1 湿式シリンダライナの精度

単位 mm

区分

つば幅の

公差

外径はめ

あい部に

対するつ

ば下面の

振れ

外径はめあい部の精度

パッキン

溝底径の

公差

内径の精度

平均径の

差

真円度 表面粗さ

平均径の

差

真円度

円筒度 表面粗さ

内

径

区

分

シリンダ内径

90mm以下の

もの

0.05

0.05

以下

JIS B

0401

(寸法公

差及びは

めあい)

による

IT7又は

IT6

(1)

0.025

以下

JIS B

0601

(表面粗

さの定義

と表示)

による

6.3Z

0.2

JIS B

0401

に

よるH7

0.02

以下

0.02

以下

JIS B

0601

に

よる0.8

〜5μmRz

(2)

シリンダ内径

90mmを超え

120mm以下の

もの

0.06

以下

0.025

以下

シリンダ内径

120mmを超え

るもの

0.07

以下

0.03

以下

0.025

以下

0.03

以下

測定方法

−

8.3によ

る。

8.2.2に

よる。

8.2.4に

よる。

−

−

8.2.3に

よる。

8.2.4に

よる。

8.2.5に

よる。

−

注(1) IT6は,なるべく使用しない。

(2) 表面処理を施す場合は,受渡当事者間の協定による。

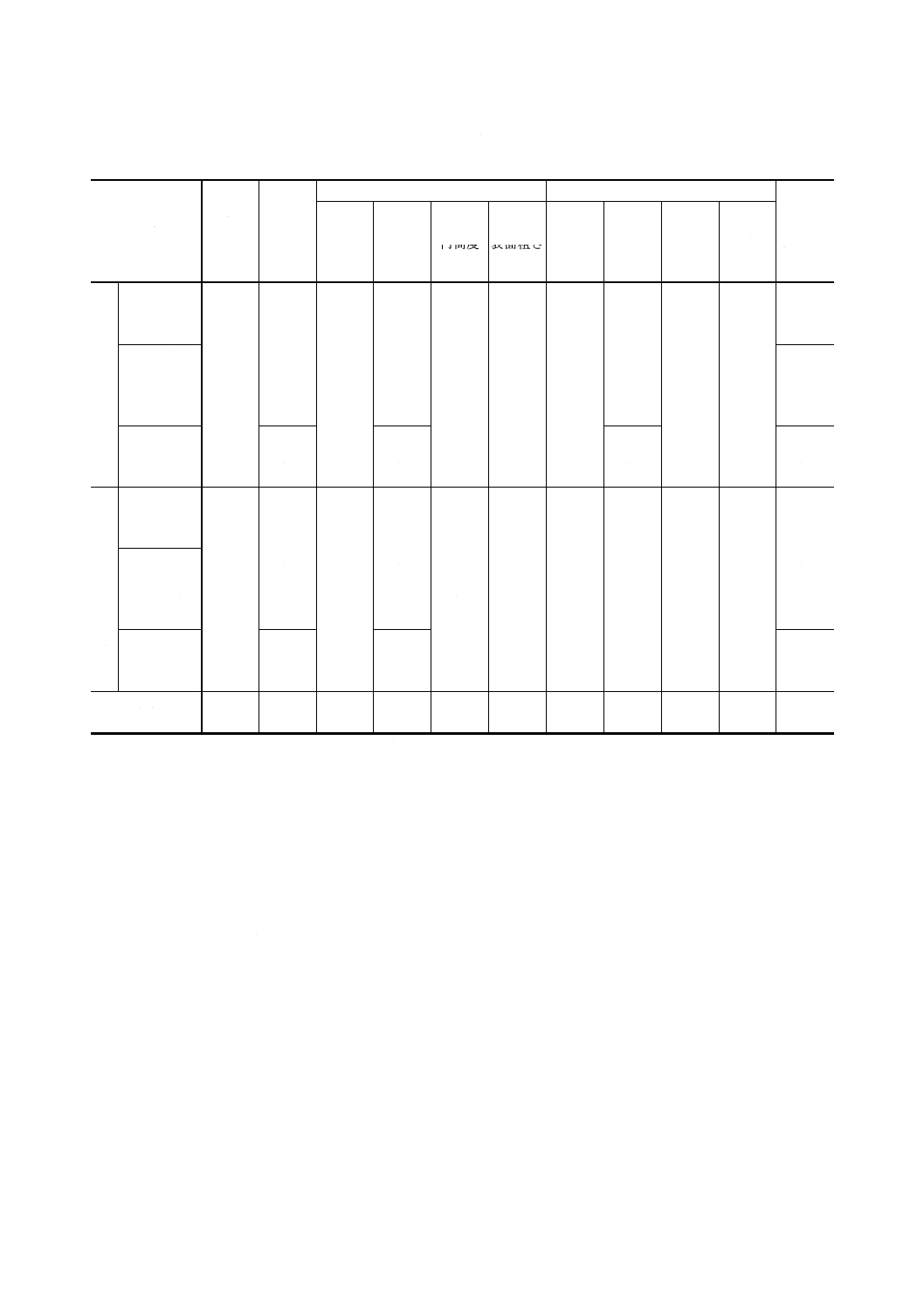

(2) 乾式シリンダライナの精度 乾式シリンダライナのつば幅の公差,つば下面の振れ,外径はめあい部

の精度,内径の精度及び外径と内径との偏肉は,表2のとおりとする。

4

D 3103-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

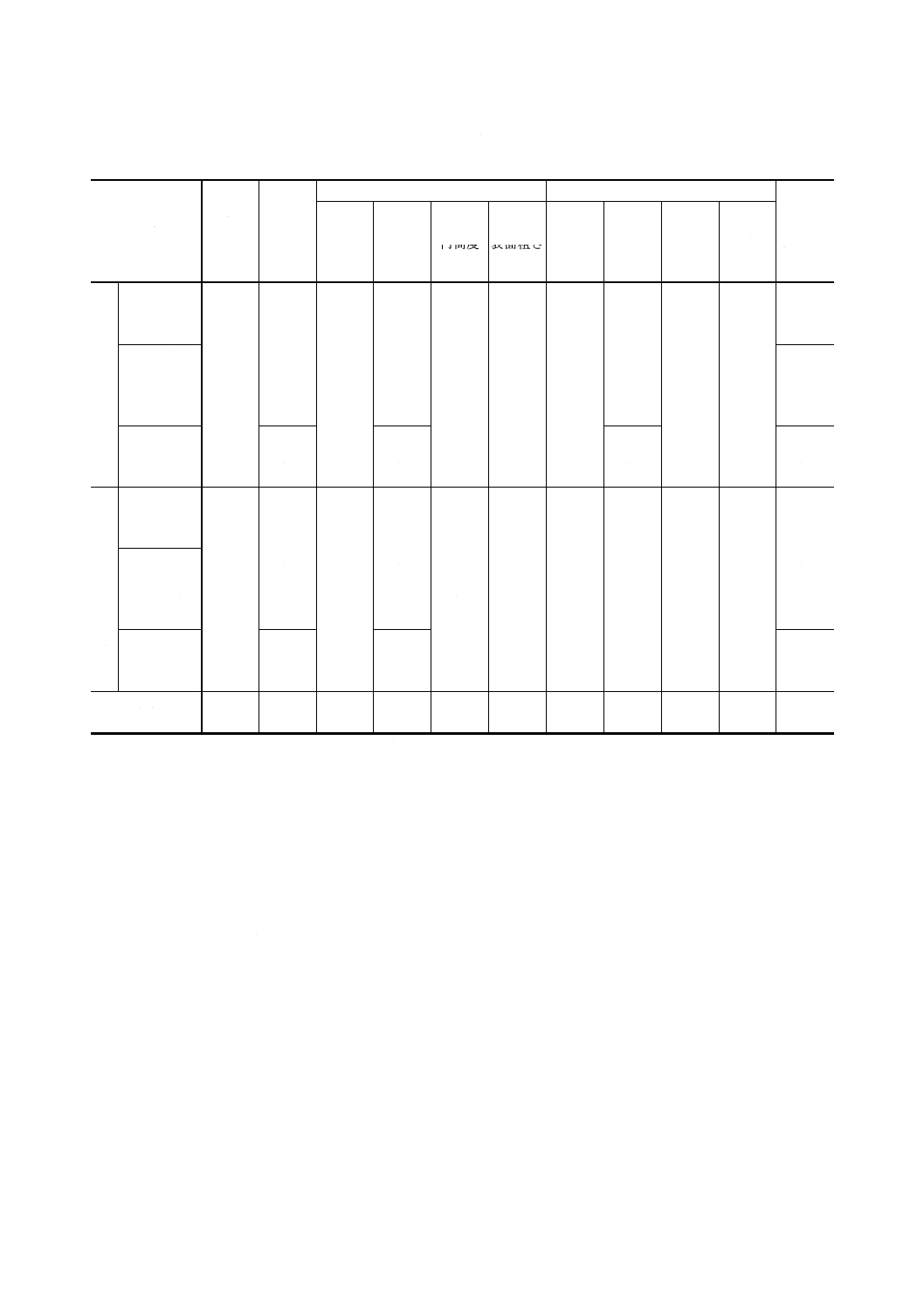

表2 乾式シリンダライナの精度

単位 mm

区分

つば幅の

公差

外径はめ

あい部に

対するつ

ば下面の

振れ

外径はめあい部の精度

内径の精度

外径と内

径との偏

肉

平均径の

公差

真円度

円筒度 表面粗さ 平均径の

公差

真円度

円筒度 表面粗さ

完

成

品

内

径

区

分

シリンダ内径

90mm以下の

もの

0.05

0.06

以下

JIS B

0401に

よるIT7

0.1

以下

0.03

以下

JIS B

0601

による

6.3Z

JIS B

0401に

よるIT7

0.1

以下

0.03

以下

JIS B

0601

による

0.8〜5

μmRz

(2)

0.05

以下

シリンダ内径

90mmを越え

120mm以下

のもの

0.08

以下

シリンダ内径

120mmを超

えるもの

0.08

以下

0.12

以下

0.12

以下

0.1

以下

半

成

品

内

径

区

分

シリンダ内径

90mm以下の

もの

0.05

0.06

以下

JIS B

0401に

よるIT7

0.1

以下

0.03

以下

JIS B

0601

による

6.3Z

0.2

0.15

以下

0.15

以下

JIS B

0601

による

50Z

0.15

以下

シリンダ内径

90mmを越え

120mm以下

のもの

シリンダ内径

120mmを超

えるもの

0.08

以下

0.12

以下

0.2

以下

測定方法

−

8.3によ

る。

8.2.2に

よる。

8.2.4に

よる。

8.2.5に

よる。

−

8.2.3に

よる。

8.2.4に

よる。

8.2.5に

よる。

−

8.4によ

る。

注(2) 表面処理を施す場合は,受渡当事者間の協定による。

備考 完成品とは,シリンダブロックに挿入後そのまま使用するもの,半成品とは,シリンダブロックに挿入後内径加

工仕上げを施して使用するものをいう。

(3) ホーニング角の許容差 シリンダライナ内周面のホーニング角の許容差は,8.5によって測定したとき,

±5°とする。

(4) ホーニングのだれ ホーニングによる内周面端部のだれは,8.6によって測定したとき,0.03mm以下

とする。

5.2

外観

5.2.1

鋳鉄製シリンダライナの鋳巣の状態 鋳鉄製シリンダライナの鋳巣の状態は,次のとおりとする。

(1) 湿式シリンダライナの外周面及び内周面の鋳巣の状態は,表3のとおりとする。

5

D 3103-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3 湿式シリンダライナの鋳巣の状態

区分

鋳巣の許容範囲

外周面

内周面

鋳巣の深さ

(mm)

A

B

C

D

E

F

鋳巣の長さ

(mm)

0.5

以下

1.0

以下

0.5

以下

1.5

以下

0.5

以下

1.0

以下

0.5

以下

鋳巣の数

3個

以下

5個

以下

3個

以下

5個

以下

3個

以下

5個

以下

備考1. 上部端面,つば上下面,パッキン溝の角部,クレビスシ

ール溝の角部及び逃げ溝部の底には,鋳巣があってはな

らない。

2. 鋳巣のうち,長さが0.3mm以下のものは対象としない。

3. 外周面の鋳巣の総数は,10個以下とする。

4. 内周面における鋳巣の相互間の距離は,30mm以下であ

ってはならない。

5. シリンダライナには,引け巣(0.3mm以下の鋳巣の密集)

はあってはならない。ただし,外周面のD部及び内周

面のF部には,それぞれ1か所あってもよい。その面積

は1か所について3cm2以下とする。

6

D 3103-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 乾式シリンダライナの外周面及び内周面の鋳巣の状態は,表4のとおりとする。

表4 乾式シリンダライナの鋳巣の状態

区分

鋳巣の許容範囲

外周面

内周面

鋳巣の深さ

(mm)

A

B

C

鋳巣の長さ

(mm)

1.0以下 0.5以下 1.0以下

0.5以下

鋳巣の数

5個以下 3個以下 5個以下

備考1. 上部端面,つば上下面及び逃げ溝部の底には,鋳

巣があってはならない。

2. 鋳巣のうち,長さが0.3mm以下のものは対象とし

ない。

3. 内周面における鋳巣の相互間の距離は,30mm以

下であってはならない。

4. シリンダライナには,引け巣(0.3mm以下の鋳巣

の密集)はあってはならない。ただし,内周面の

C部及びC部に相当する外周面にはそれぞれ1か

所あってもよい。その面積は1か所について3cm2

以下とする。

5.2.2

割れ シリンダライナの割れは,次のいずれかによる。

(1) 空気漏れ 7.1(1)によって試験したとき,空気漏れがあってはならない。

(2) 磁気探傷 7.1(2)によって試験したとき,きず,ひび割れなどの欠陥があってはならない。

5.2.3

仕上面 シリンダライナの外周及び内周の仕上面には,有害な加工きず,打ちきず,さびなどがあ

ってはならない。

5.3

材料 シリンダライナの材料は,鋳鉄又は鋼とし,その材質は,次のとおりとする。

(1) 硬さ シリンダライナの母材の硬さは,7.2によって試験したとき,次のとおりとする。

(a) 鋳鉄製シリンダライナについては,HRB 90〜108とする。

(b) 鋼製シリンダライナについては,HV 130〜200とする。

(2) ミクロ組織 表面処理を施さないで使用する鋳鉄製シリンダライナの組織は,7.3によって試験したと

き,パーライト素地中に黒鉛が均一に分布したものを原則とし,遊離フェライトの析出は5%以下と

する。

また,耐摩耗性向上を目的として硬質物を析出させる場合は,素地中に均一に分布したものとする。

(3) 引張強さ シリンダライナの引張強さは,7.4によって試験したとき,次のとおりとする。

(a) 鋳鉄製シリンダライナについては,245N/mm2 {25kgf/mm2} 以上とする。

(b) 鋼製シリンダライナについては,345N/mm2 {35kgf/mm2} 以上とする。

7

D 3103-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.4

表面処理

5.4.1

硬質クロムめっき シリンダライナに硬質クロムめっき(以下,クロムめっきという。)を施す場

合には,その品質はJIS H 8615(工業用クロムめっき)によるほか,次による。

(1) クロムめっきの厚さは,JIS H 8615の5種又は6種が望ましい。

(2) クロムめっきのピット(3)は,原則としてあってはならない。

注(3) ピットとは,母材及びクロムめっきの欠陥によって,クロムめっき表面に生じた点状の穴で,

母材まで達しているものをいう。

5.4.2

りん酸塩皮膜 シリンダライナにりん酸塩皮膜を施す場合は,マンガン系りん酸塩皮膜とし,その

厚さは1〜8 μmとする。

5.4.3 その他の表面処理 クロムめっき及びりん酸塩皮膜以外の表面処理は,受渡当事者間の協定による。

6. 形状及び寸法

6.1

湿式シリンダライナ 湿式シリンダライナの各部の形状及び寸法は,次によるのがよい。

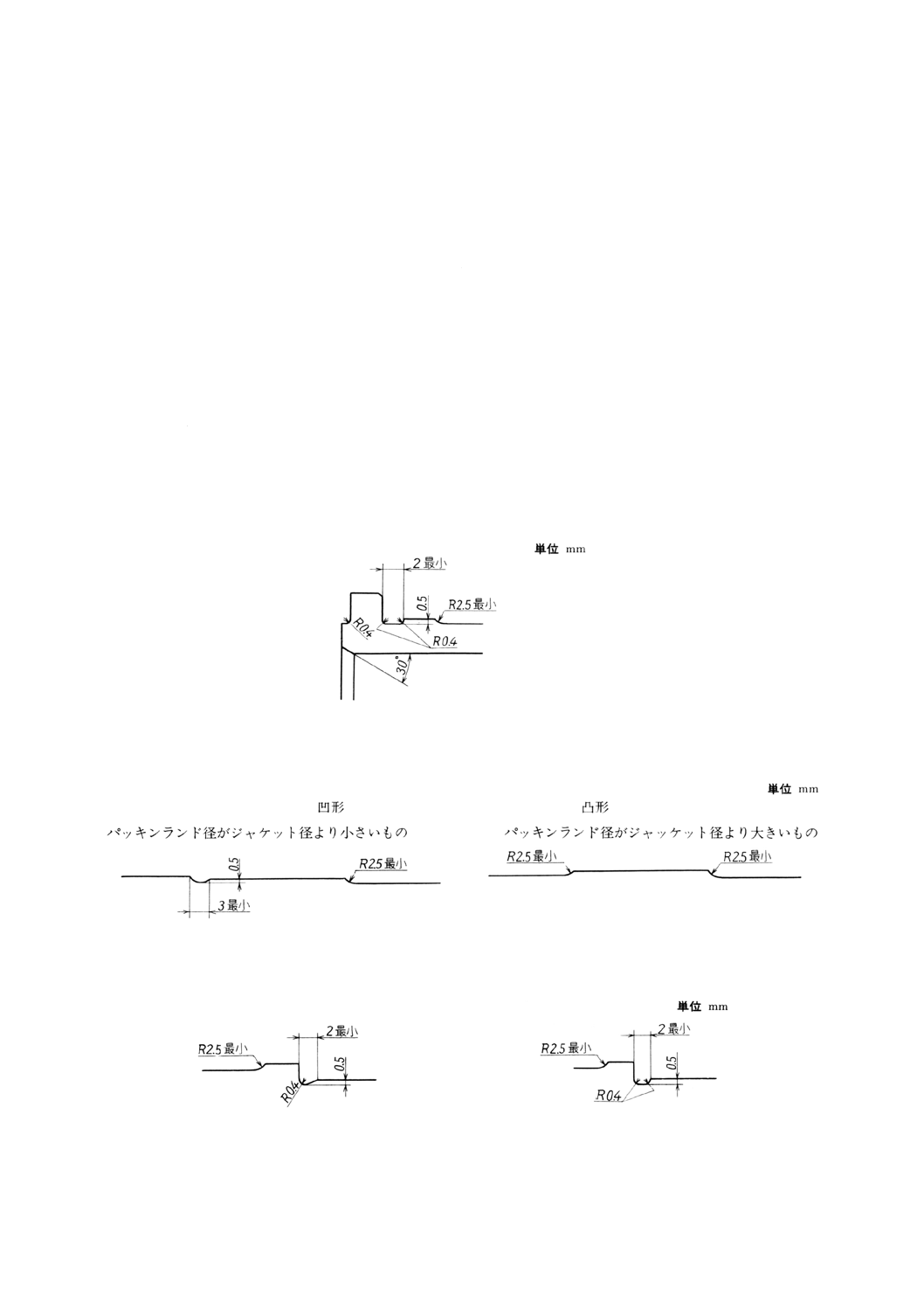

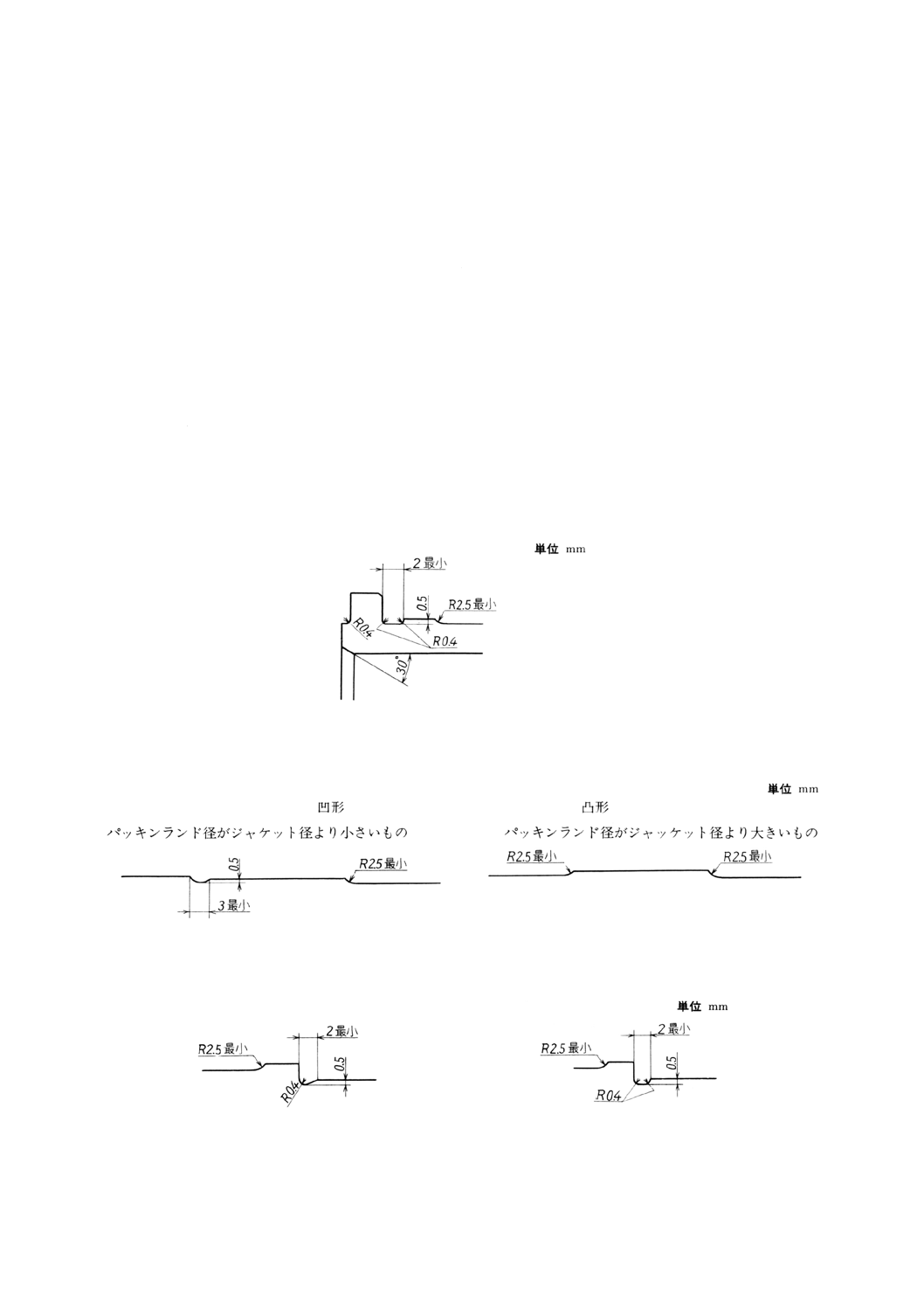

(1) つば及びつば下の形状及び寸法は,図3のとおりとする。

図3 つば及びつば下の形状及び寸法

(2) パッキンランド部の形状及び寸法は,図4のとおりとする。

図4 パッキンランド部の形状及び寸法

(3) ミッドストップのパッキンランド部の形状及び寸法は,図5のとおりとする。

図5 ミッドストップのパッキンランド部の形状及び寸法

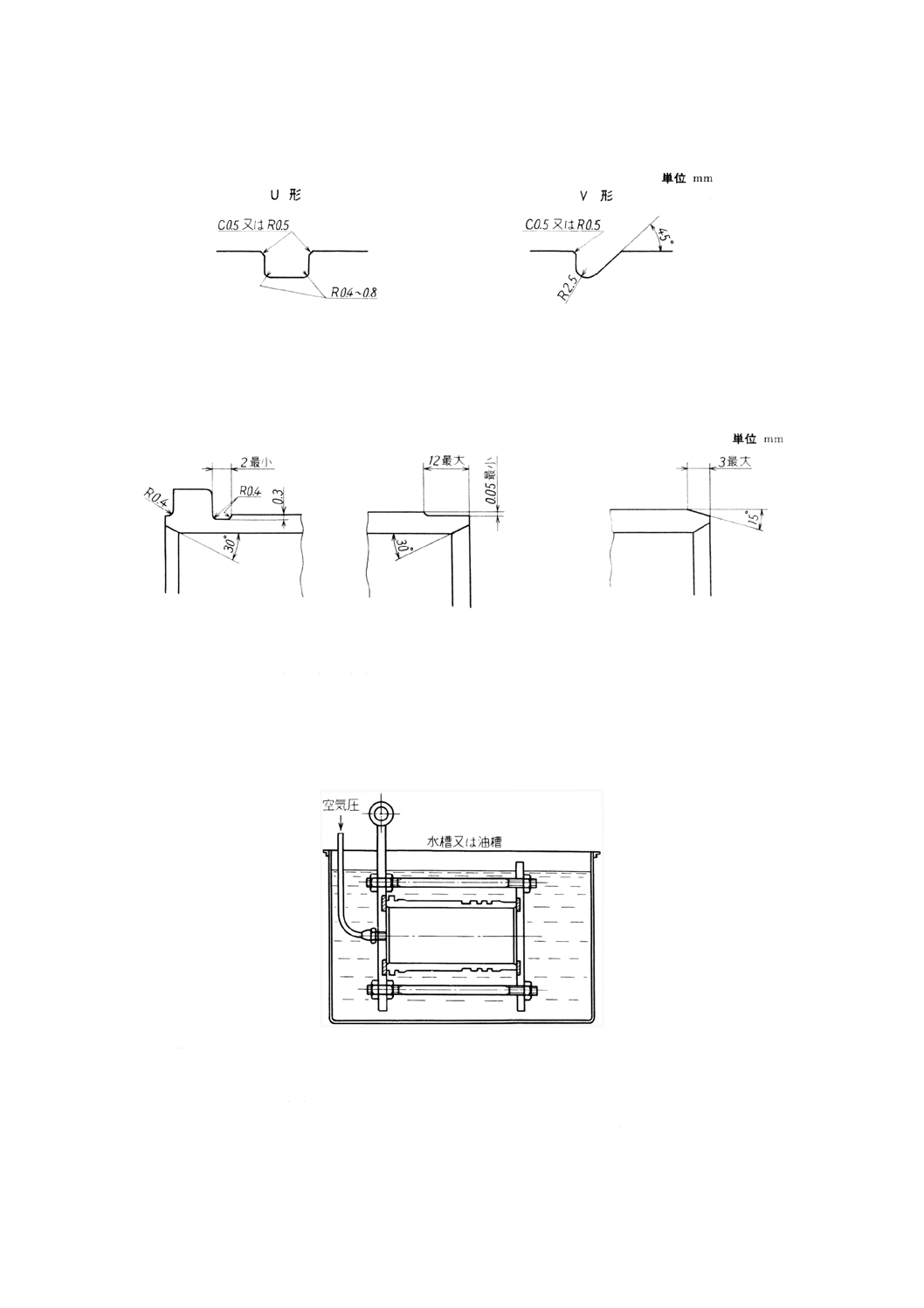

(4) パッキン溝の形状及び寸法は,図6のとおりとする。

8

D 3103-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6 パッキン溝の形状及び寸法

(5) クレビスシール溝を設ける場合は,図6のU形とする。

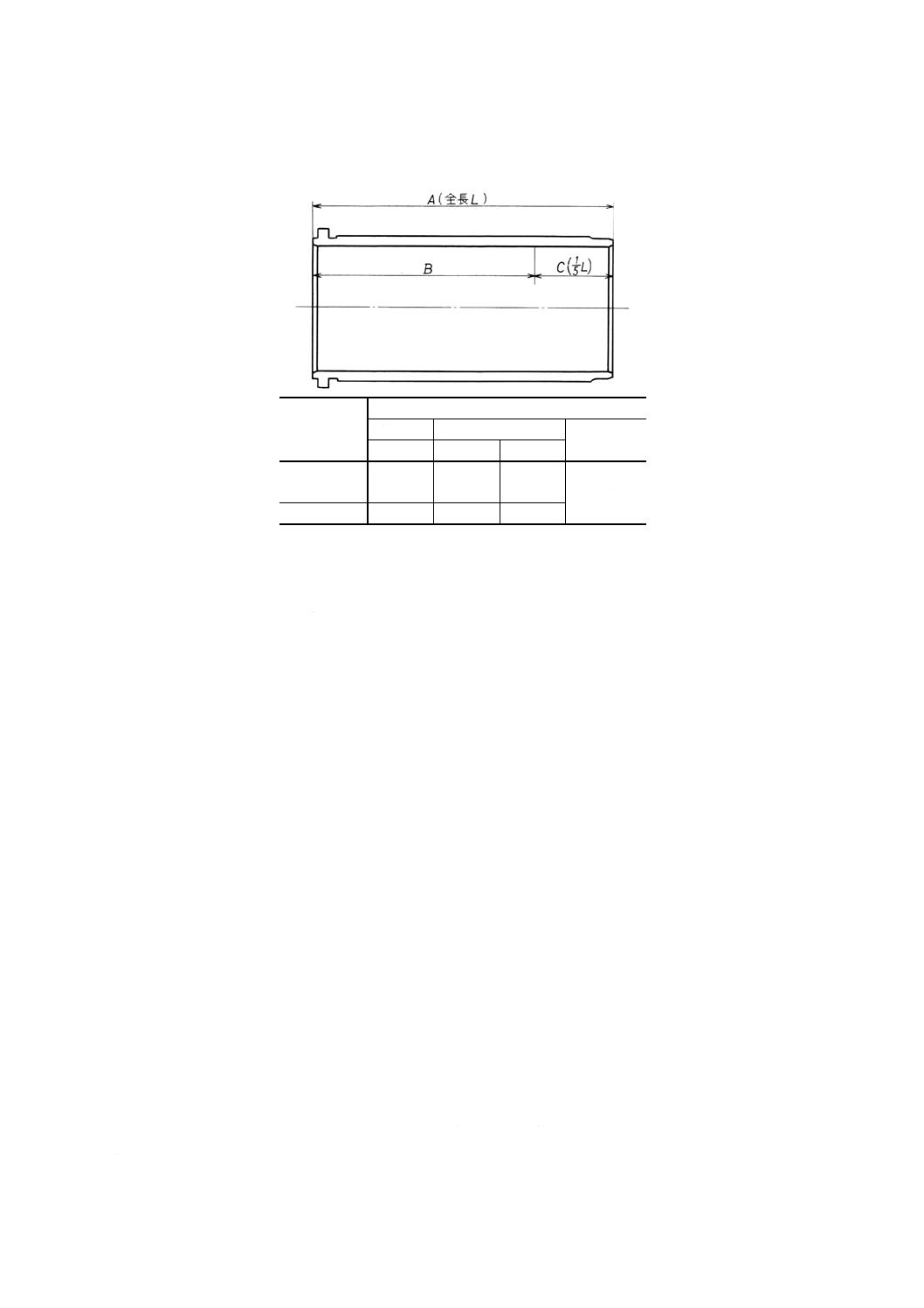

6.2

乾式シリンダライナ 乾式シリンダライナの逃げ溝部及び内外面の面取り部の形状及び寸法は,図7

によるのがよい。

図7 逃げ溝部及び内外面の面取り部の形状及び寸法

7. 試験方法

7.1

割れ検出試験方法 割れ検出試験は,次による。

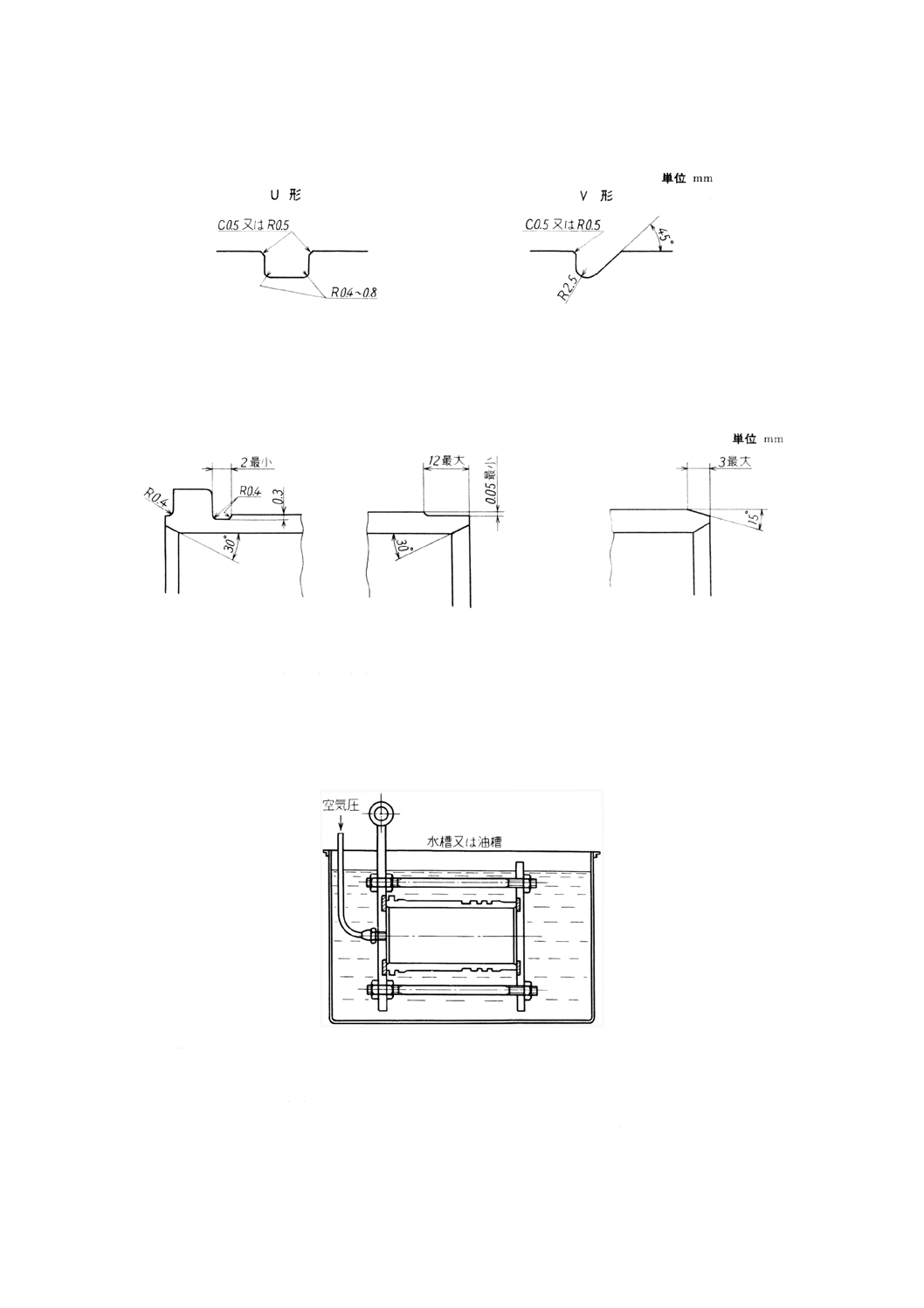

(1) 空気圧による方法 図8に示す要領で,シリンダライナの内部に0.5MPa {5kgf/cm2} の空気圧を30秒

間以上加え,空気漏れを観察することによって,貫通割れ又は貫通鋳巣の有無を調べる。

図8 空気漏れ試験装置(例)

(2) 磁気探傷による方法 JIS G 0565(鉄鋼材料の磁粉探傷試験方法及び欠陥磁粉模様の等級分類)によ

って試験し,ひび割れなどの有無を調べる。

7.2

硬さ試験方法 硬さ試験は,JIS Z 2245(ロックウェル硬さ試験方法)又はJIS Z 2244(ビッカース

硬さ試験方法)によって,硬さを測定する。測定位置は,受渡当事者間の協定による。

9

D 3103-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3

ミクロ組織試験方法 ミクロ組織は,顕微鏡によって観察し,その倍率は100倍とする。ただし,

素地,微細析出物などは200倍又は400倍で観察する。

7.4

引張強さ試験方法 引張強さ試験は,JIS Z 2241(金属材料引張試験方法)によって行う。試験片は,

JIS Z 2201(金属材料引張試験片)の8号試験片又は製品素材から採取した試験片とする。

8. 寸法測定方法

8.1

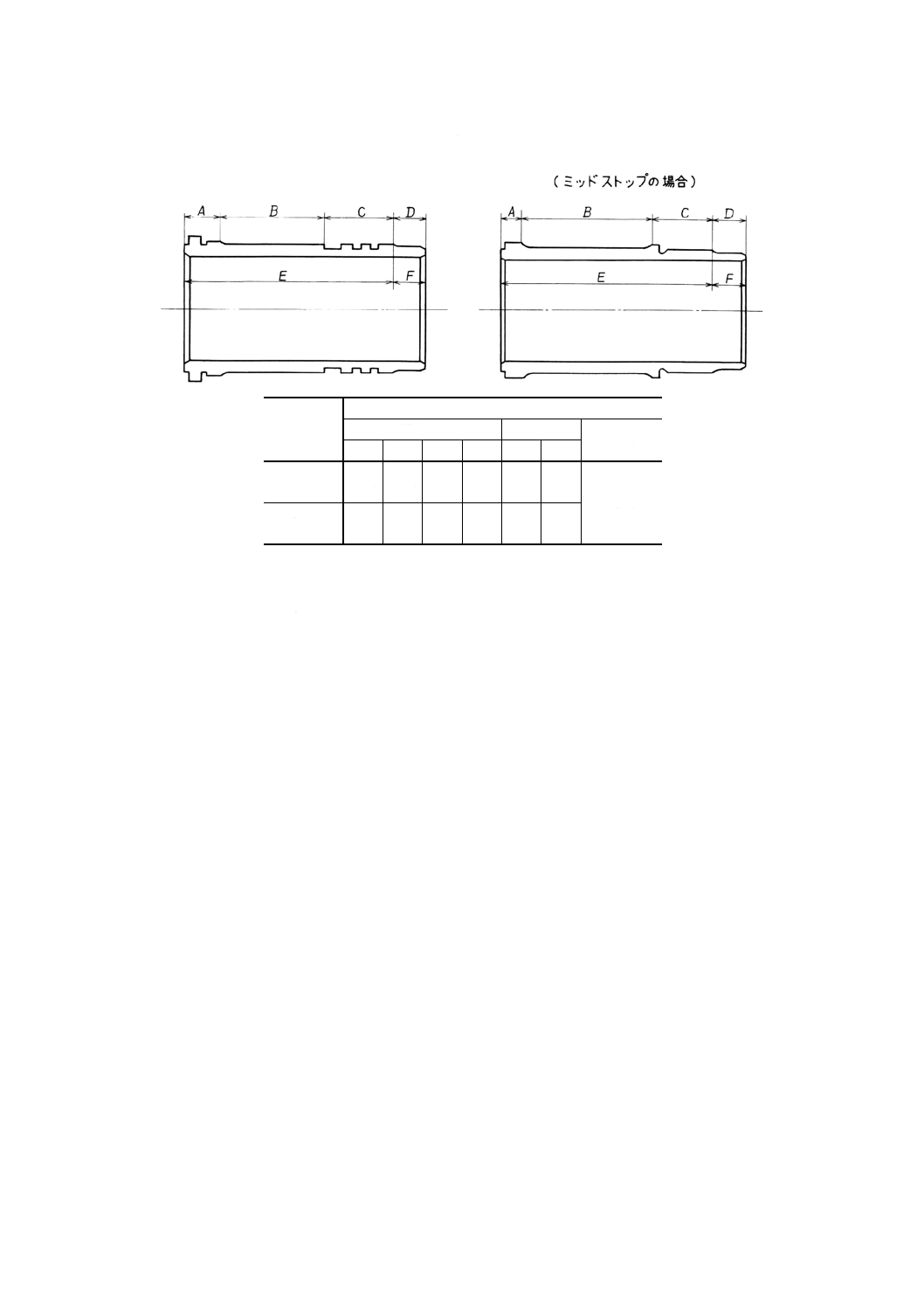

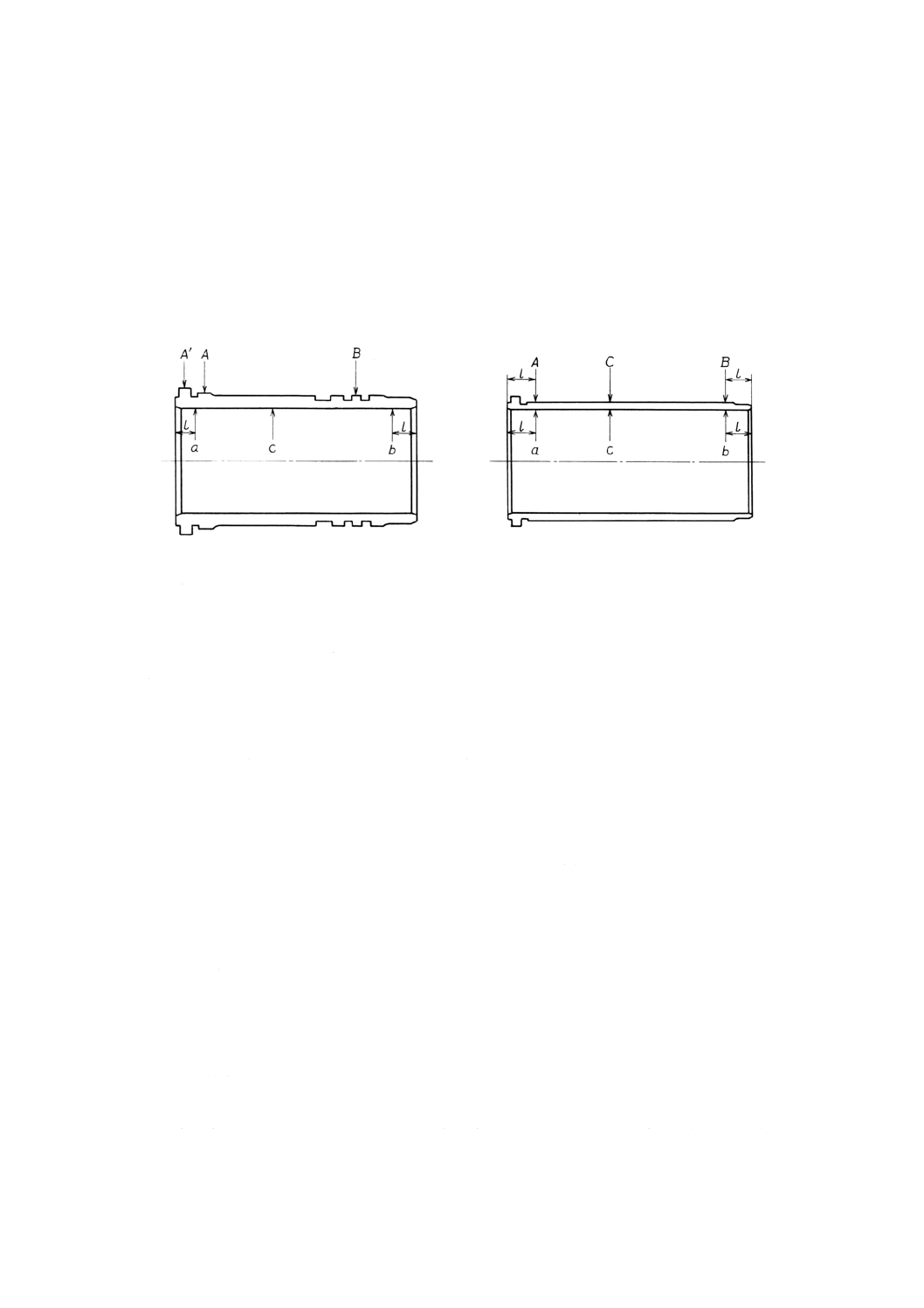

外径及び内径の寸法測定位置 外径及び内径の寸法測定位置は,図9に示す各位置とする。

図9 寸法測定位置

備考1. lは30mmとする。ただし,特に必要な場合は受渡当事者間の協定による。

2. C部及びc部は,必要に応じて受渡当事者間の協定によって,位置を決めて測定する。

3. ミッドストップの外径測定位置は,上つば部をA,パッキンランド部をBとする。

4. 湿式シリンダライナのA部又はA'部は,外径はめあい部となるどちらか一方を測定する。

8.2

寸法及び精度の測定方法

8.2.1

平均径の求め方 シリンダライナの平均径は,次による。

(1) 直角2方向の測定値の平均値 図9の各測定位置において,任意の直角2方向の直径の測定値の平均

値とし,湿式シリンダライナの外径及び内径並びに乾式シリンダライナ半成品の内径に適用する。

(2) 最大値と最小値との平均値 図9の各測定位置において,直径の測定値の最大値と最小値の平均値と

し,乾式シリンダライナの外径及び乾式シリンダライナ完成品の内径に適用する。

備考 乾式シリンダライナの外径及び内径を測定する場合,測定荷重がシリンダライナを変形させ,

測定値に影響する場合があるので,測定荷重の小さい測定器を用いることが望ましい。

8.2.2

外径 シリンダライナの外径は,次による。

(1) 湿式シリンダライナ 図9に示すA部又はA'部及びB部の平均径とする。

(2) 乾式シリンダライナ 図9に示すA部又はC部の平均径とする。

8.2.3

内径 シリンダライナの内径は,図9に示すa部又はc部の平均径とする。

8.2.4

真円度 シリンダライナの真円度は,次による。

(1) 湿式シリンダライナ

(a) 外径真円度は,図9に示すA又はA'及びBの各測定位置における外径の測定値の最大値と最小値

との差とする。

(b) 内径真円度は,図9に示すa,b及びcの各測定位置における内径の測定値の最大値と最小値との差

のうち,最大のものとする。

(2) 乾式シリンダライナ

(a) 外径真円度は,図9に示すA,B及びCの各測定位置における外径の測定値の最大値と最小値との

差のうち,最大のものとする。

10

D 3103-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(b) 内径真円度は,図9に示すa,b及びcの各測定位置における内径の測定値の最大値と最小値との差

のうち,最大のものとする。

8.2.5

円筒度 シリンダライナの円筒度は,次による。

(1) 湿式シリンダライナ 図9に示す内径測定位置a及びbの平均径の差を内径の円筒度とする。

(2) 乾式シリンダライナ 図9に示す外径測定位置A及びBの平均径の差を外径の円筒度,内径測定位置

a及びbの平均径の差を内径の円筒度とする。

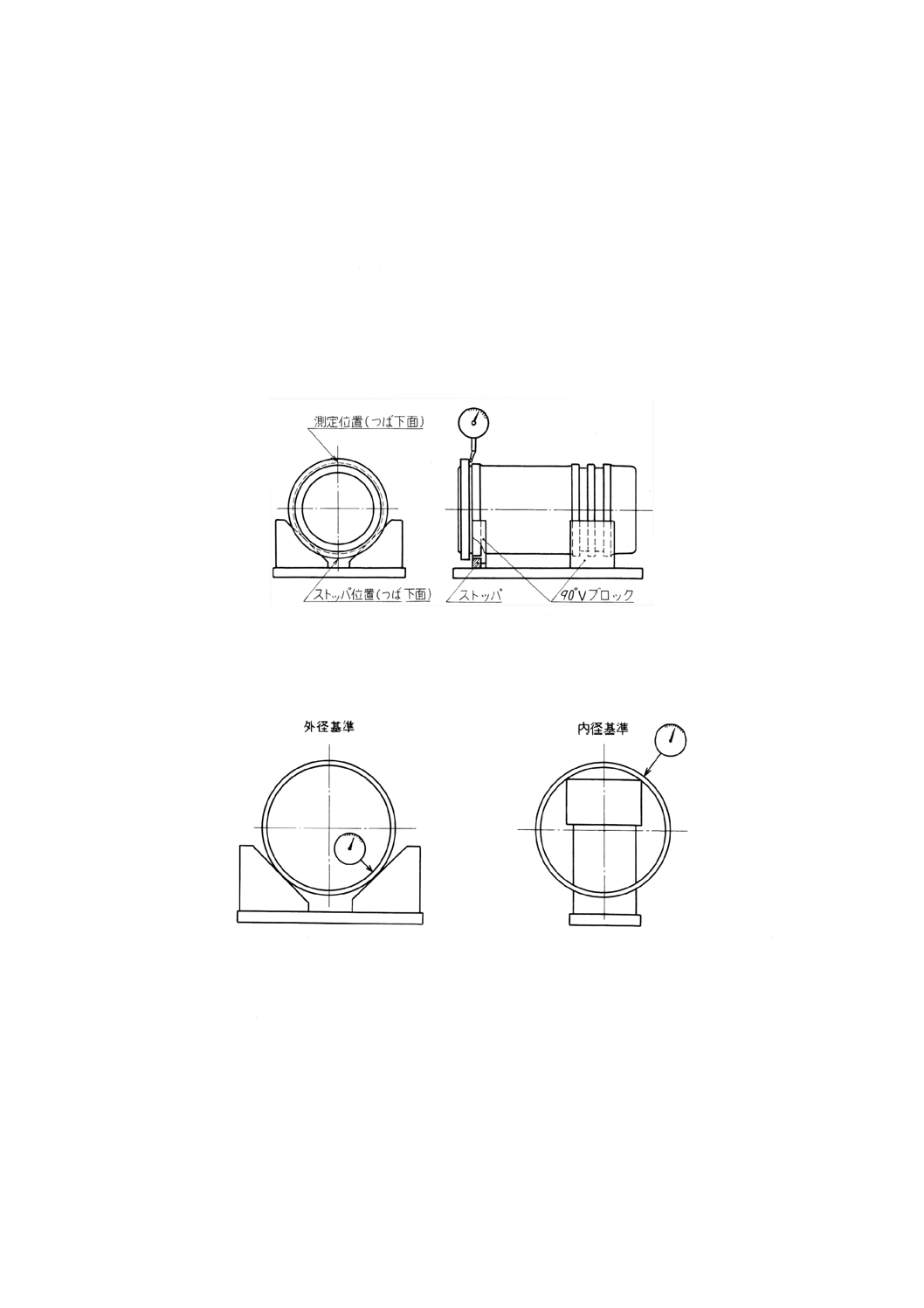

8.3

外径はめあい部に対するつば下面の振れ シリンダライナの外径はめあい部に対するつば下面の振

れは,図10に示す要領で外径はめあい部を基準にして回転させ,つば下面に当てた測微器(ダイヤルゲー

ジ)の読みの最大値と最小値との差とする。

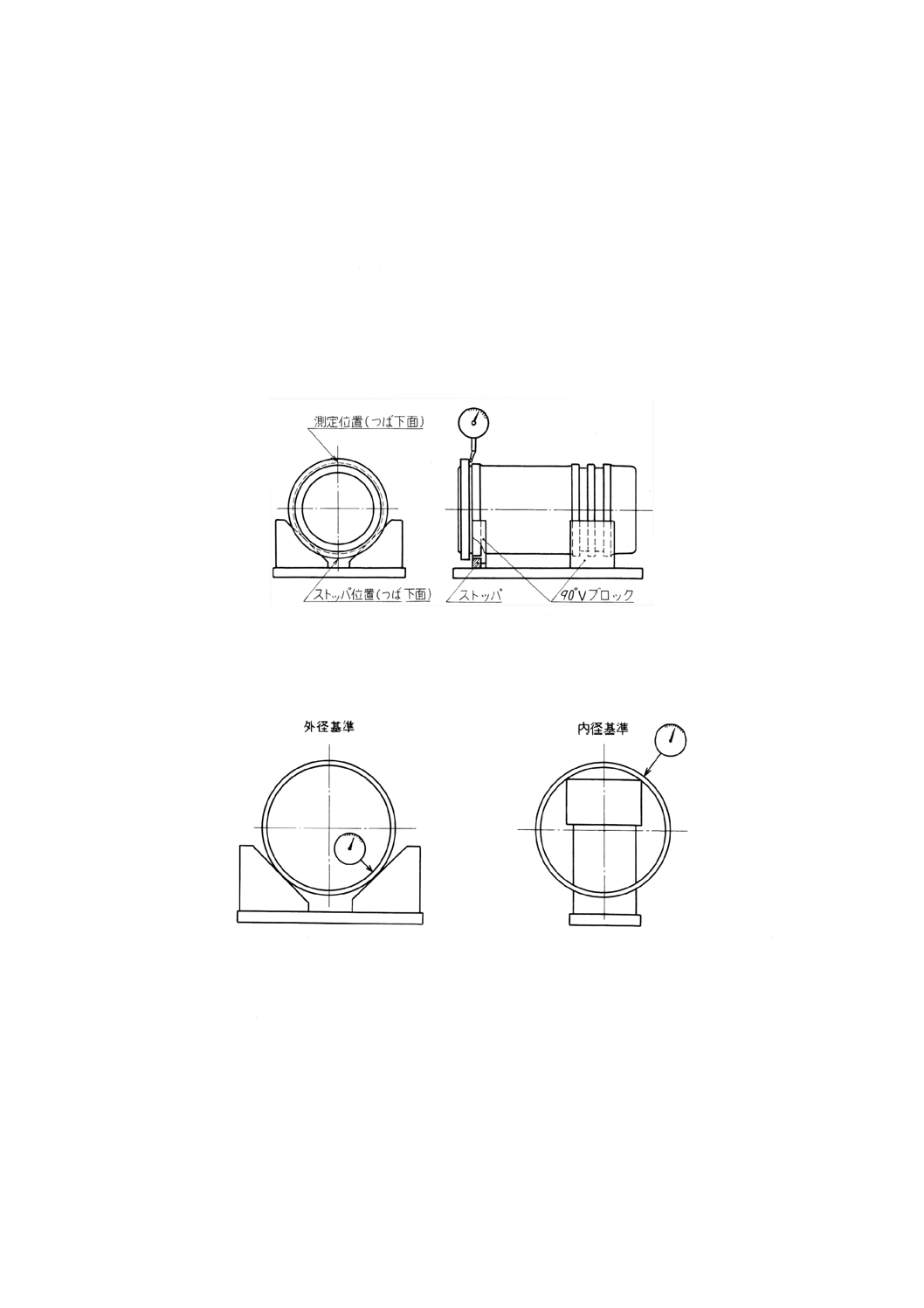

図10 つば下面の振れの測定要領

8.4

外径と内径との偏肉 シリンダライナの外径と内径との偏肉は,図11に示す要領で外径(又は内径)

を基準にして回転させ,内径(又は外径)に当てた測微器(ダイヤルゲージ)の読みの最大値と最小値と

の差とする。

図11 偏肉の測定要領

8.5

ホーニング角 シリンダライナの中央部において,ホーニングによるクロスハッチ角を測定し,ホ

ーニング角を求める。

8.6

ホーニングのだれ ホーニングによる内周面端部のだれは,端部から5mmの位置の平均径及び30

mmの位置の平均径を求め,その差とする。

9. 検査

9.1

検査項目 検査項目は,次のとおりとする。

(1) 精度検査

(2) 外観検査

11

D 3103-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(a) 鋳巣検査

(b) 割れ検査

(c) 仕上面検査

(3) 材料検査

(a) 硬さ検査

(b) ミクロ組織検査

(c) 引張強さ検査

(4) 表面処理検査

9.2

検査方法 各検査は,受渡当事者間の協定による抜取検査方式に基づく抜取検査とする。ただし,

鋳巣検査及び仕上面検査は,全数検査とする。

10. 表示 シリンダライナには,容易に消えない方法で,製造業者名又はその略号を表示する。

社団法人 日本自動車部品工業会 シリンダライナJIS改正原案作成委員会 構成表

氏名

所属

(委員長)

古 林 誠

横浜国立大学工学部

(幹事)

伊 藤 光 幸

帝国ピストンリング株式会社

中 川 勝 弘

通商産業省機械情報産業局

松 波 正 壽

運輸省地域交通局陸上技術安全部

飛 田 勉

工業技術院標準部

池 田 順 一

財団法人日本規格協会

飯 田 眞

いすゞ自動車株式会社

渡 辺 英 昭

三菱自動車工業株式会社

瀬 戸 靖 夫

日野自動車工業株式会社

岡 村 信 一

日産ディーゼル工業株式会社

木 村 良 幸

日産自動車株式会社

大 江 博 海

マツダ株式会社

村 上 亘 可

トヨタ自動車株式会社

真 柄 賢太郎

日本ピストンリング株式会社

島 村 久 光

泉自動車工業株式会社

八 木 英 樹

株式会社リケン

村 岡 良 三

社団法人日本自動車部品工業会

(関係者)

新 倉 孝 昭

日野自動車工業株式会社

柳 沢 隆

日産自動車株式会社

(事務局)

小 島 克 己

社団法人日本自動車部品工業会