D 2612:2005

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本自動

車部品工業会(JAPIA)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべ

きとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS D 2612:1995は改正され,この規格に置き換えられる。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

D 2612:2005

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 種類 ······························································································································ 1

4. 品質 ······························································································································ 1

4.1 外観 ···························································································································· 1

4.2 性能 ···························································································································· 1

5. 材料 ······························································································································ 2

6. 性能試験方法 ·················································································································· 3

6.1 常態試験 ······················································································································ 3

6.2 老化性試験 ··················································································································· 3

6.3 耐液性試験 ··················································································································· 4

6.4 低温曲げ試験 ················································································································ 5

6.5 耐寒漏れ試験 ················································································································ 5

6.6 気密性試験 ··················································································································· 6

6.7 冷熱繰返し試験 ············································································································· 6

6.8 振動試験 ······················································································································ 7

6.9 横荷重試験 ··················································································································· 7

6.10 沈殿試験 ····················································································································· 8

6.11 耐オゾン性試験 ············································································································ 8

7. 材料試験方法 ·················································································································· 9

7.1 常態試験 ······················································································································ 9

7.2 老化性試験 ··················································································································· 9

7.3 耐液性試験 ··················································································································· 9

7.4 圧縮永久ひずみ試験 ······································································································ 10

8. 保管 ····························································································································· 11

9. 表示 ····························································································································· 11

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

D 2612:2005

自動車部品−非鉱油系液圧ブレーキ

マスタシリンダのリザーバシール

Automotive parts−Reservoir seals for hydraulic brake master cylinders

using a non-petroleum base hydraulic brake fluid

1. 適用範囲 この規格は,非鉱油系ブレーキ液を使用する自動車用液圧ブレーキマスタシリンダのシリ

ンダボデーとリザーバとの接合部に組み付けられ,液漏れの防止,異物,水などが内部に浸入するのを防

ぐリザーバゴムシール(以下,リザーバシールという。)について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS D 2605 自動車部品−非鉱油系液圧ブレーキシリンダのゴムカップ

JIS K 2233 自動車用非鉱油系ブレーキ液

JIS K 2503 航空潤滑油試験方法

JIS K 6253 加硫ゴム及び熱可塑性ゴムの硬さ試験方法

JIS K 6257 加硫ゴム及び熱可塑性ゴム−熱老化特性の求め方

JIS K 6259 加硫ゴムのオゾン劣化試験方法

JIS K 6262 加硫ゴム及び熱可塑性ゴムの永久ひずみ試験方法

JIS Z 8401 数値の丸め方

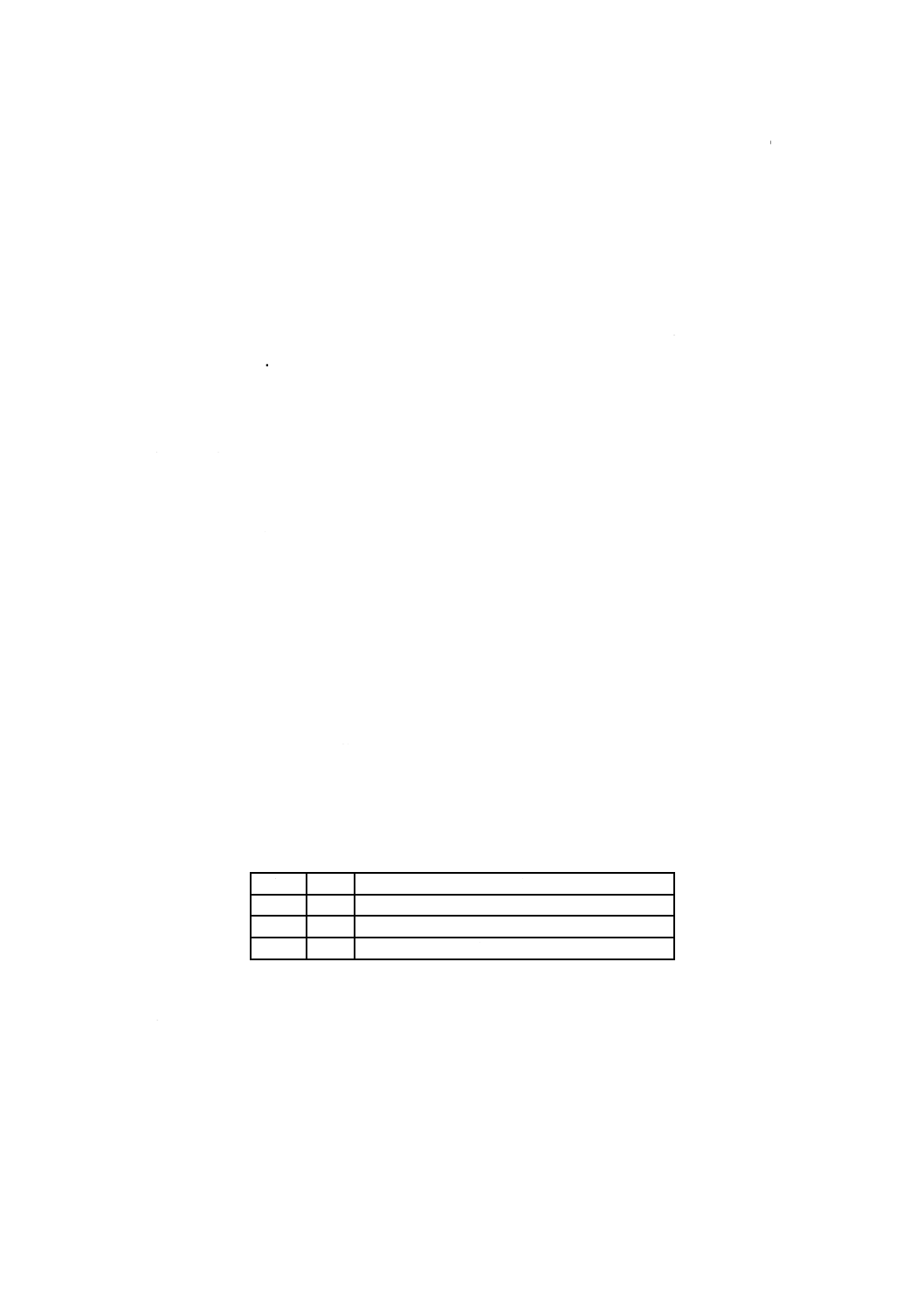

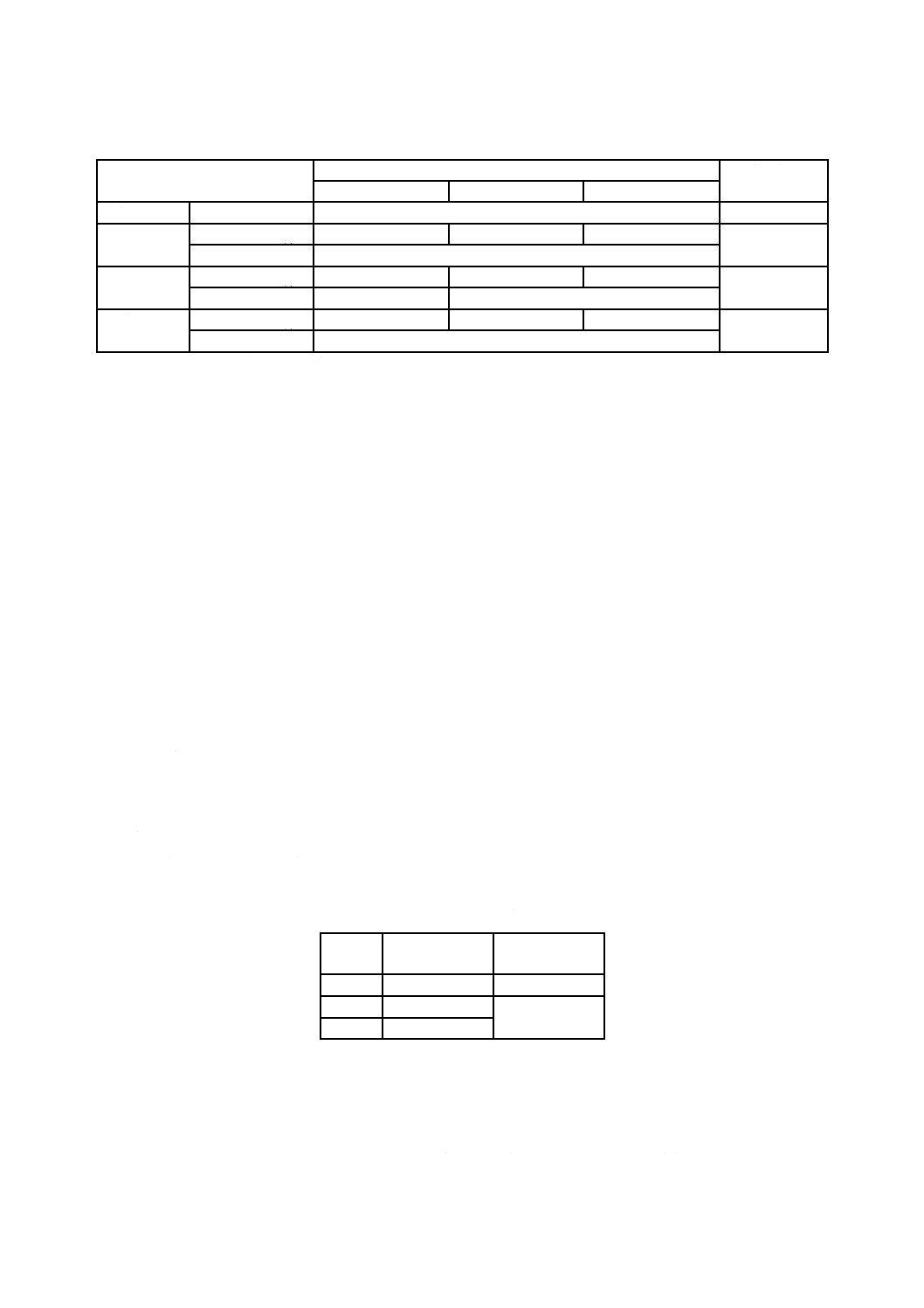

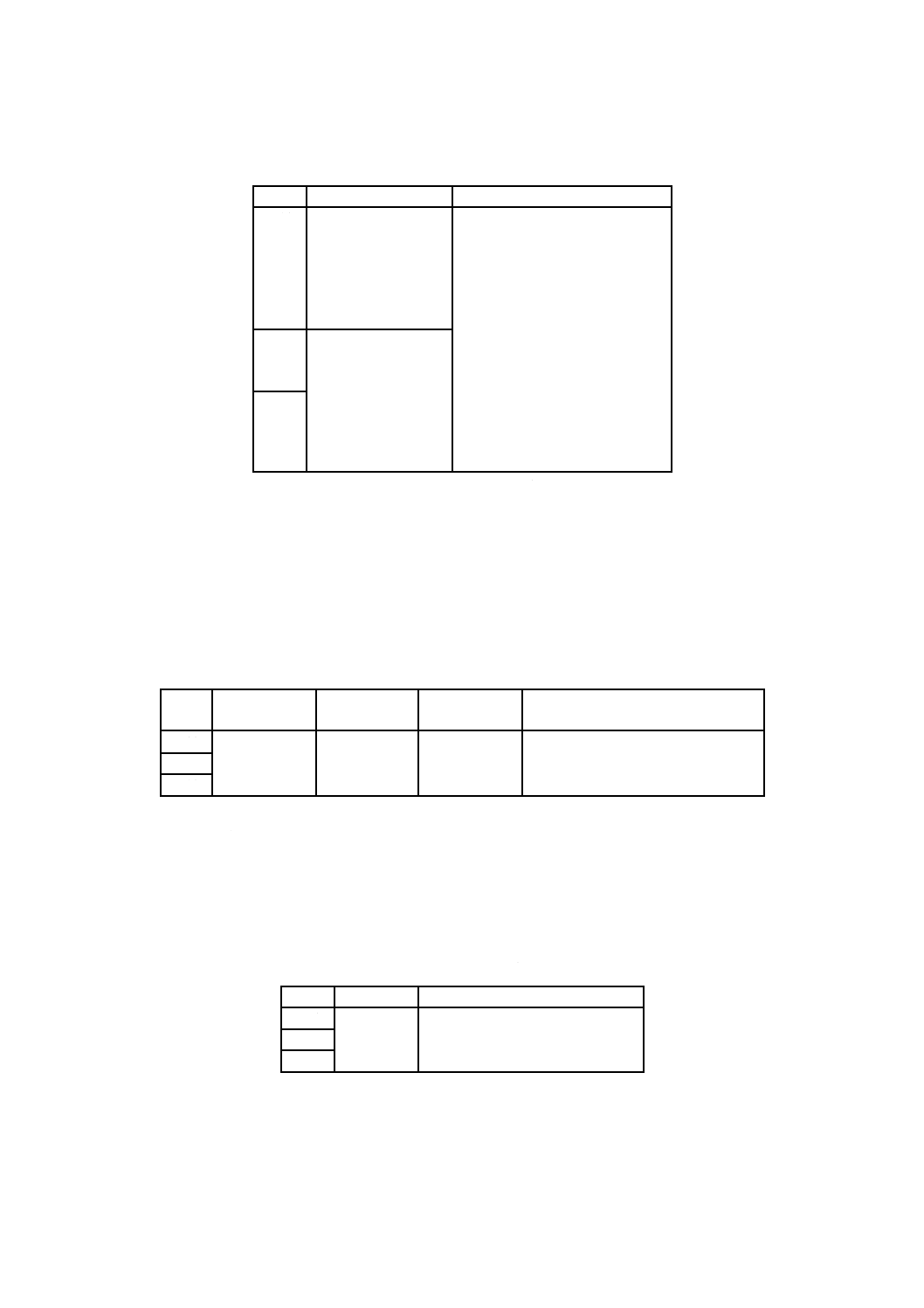

3. 種類 リザーバシールの種類は,表1による。

表 1 リザーバシールの種類

種類

記号

区分

1種

L

普通の作動条件で使用できるもの。

2種

H

高温の作動条件で使用できるもの。

3種

−

特殊な高温の作動条件で使用できるもの。

4. 品質

4.1

外観 リザーバシールの表面は,仕上げが良好で,有害な泡,きず,ばり,異物などがあってはな

らない。

4.2

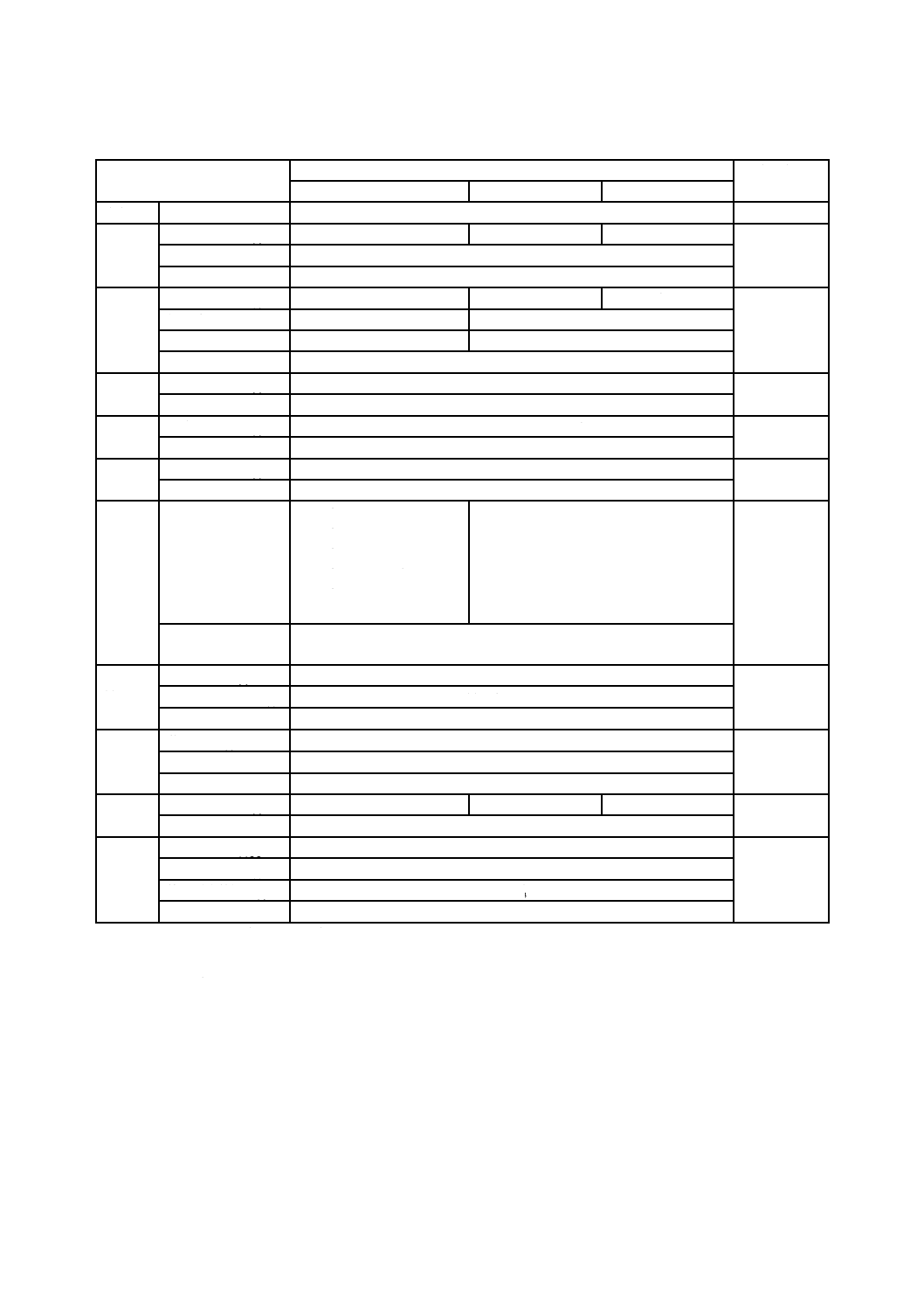

性能 リザーバシールの性能は,6.によって試験したときに,表2に適合しなければならない。

2

D 2612:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

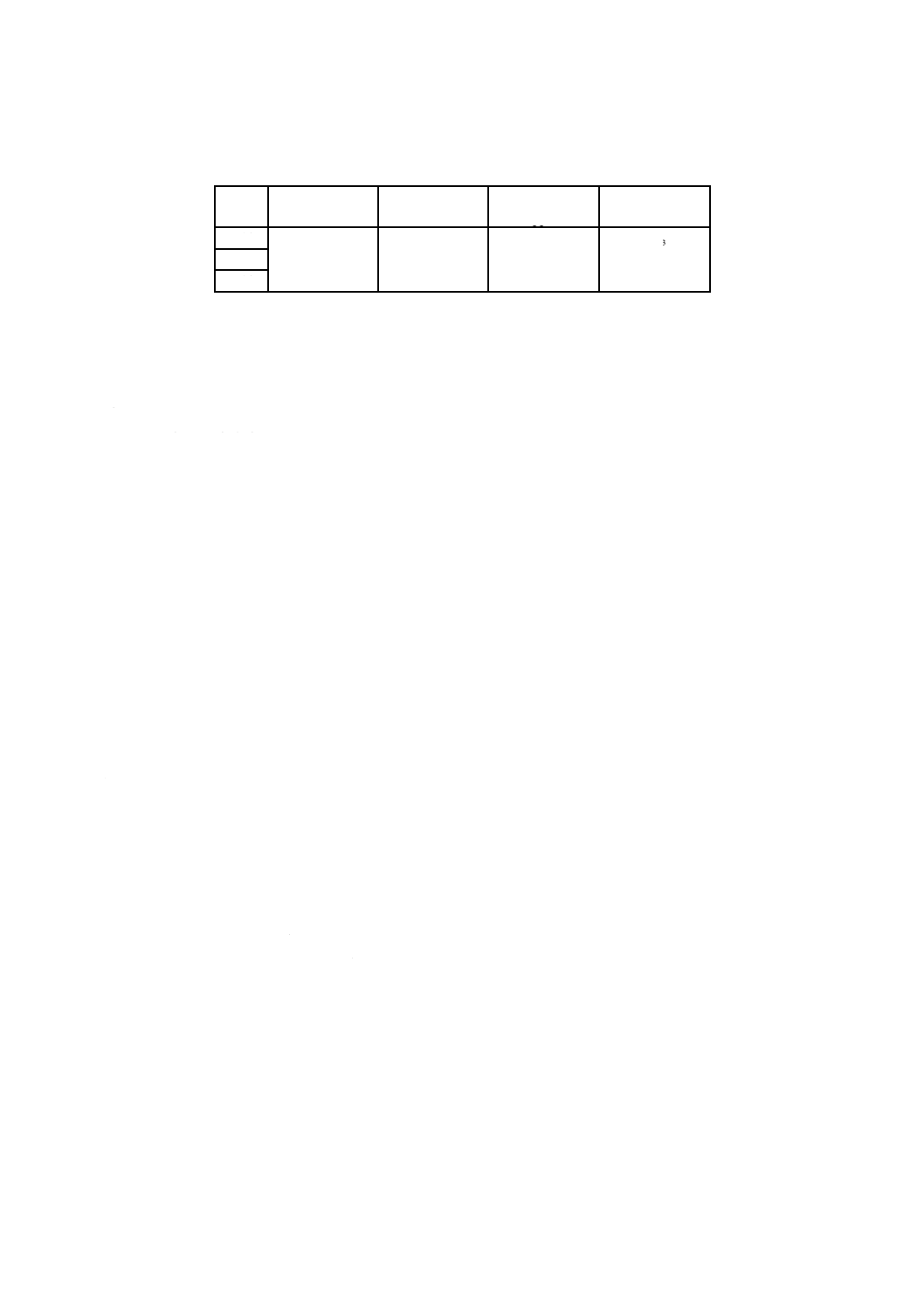

表 2 リザーバシールの性能

項目

種類

試験方法

1種

2種

3種

常態

硬さ

A60±5,A65±5又はA70±5

6.1による。

老化性

温度及び時間(1)

70±2 ℃,120±2 h

120±2 ℃,70±2 h 150±2 ℃,70±2 h 6.2による。

硬さ変化

A−5〜+5

状態

極度の粘着及び外観の異状があってはならない。

耐液性

温度及び時間(1)

70±2 ℃,120±2 h

120±2 ℃,70±2 h 150±2 ℃,70±2 h 6.3による。

体積変化率 %

0〜15

0〜20

硬さ変化

A−10〜 0

A−15〜 0

状態

極度の粘着及び外観の異状があってはならない。

低温曲

げ性

温度及び時間(1)

−43〜−40 ℃,22±1 h

6.4による。

状態

き裂の発生がなく,1分間以内でほぼ原形に復さなければならない。

耐寒漏

れ性

温度及び時間(1)

−43〜−40 ℃,70±2 h

6.5による。

状態

液漏れがあってはならない。

気密性

圧力及び時間(1)

液圧410〜450 kPaで1分間保持

6.6による。

状態

液漏れは1 mL以下でなければならない。

冷熱繰

返し性

温度及び時間(1)

65±3 ℃,90±1 h

37±3 ℃,50±1 h

−20±3 ℃,10±1 h

−40±3 ℃, 5±1 h

70±3 ℃,15±1 h

(合計170 h)

65±3 ℃,70±1 h

100±3 ℃,20±1 h

37±3 ℃,50±1 h

−20±3 ℃,10±1 h

−40±3 ℃, 5±1 h

120±3 ℃,15±1 h (合計170 h)

6.7による。

状態

冷熱繰返し後,6.6の試験を行い,液漏れは1 mL以下でなければな

らない。

耐振動

性

振動加速度(1) m/s2

40

6.8による。

振動数及び時間(1)

10〜15 Hz,4 h

状態

液漏れがあってはならない。

耐横荷

重性

荷重位置(1)

リザーバの正規の最大液量レベル位置,又はその近傍

6.9による。

荷重(1) N

100

状態

液漏れがあってはならない。

沈殿

温度及び時間(1)

70±2 ℃,120±2 h

120±2 ℃,70±2 h 150±2 ℃,70±2 h 6.10による。

沈殿量 vol%

0.3以下

耐オゾ

ン性

オゾン濃度(1)ppb

500±50

6.11による。

温度及び時間(1)

40±2 ℃,70±2 h

伸び(静的) (1)%

状態

2倍の拡大鏡で確認できる,き裂の発生があってはならない。

注(1) 6.に規定する試験条件を,参考のために示す。

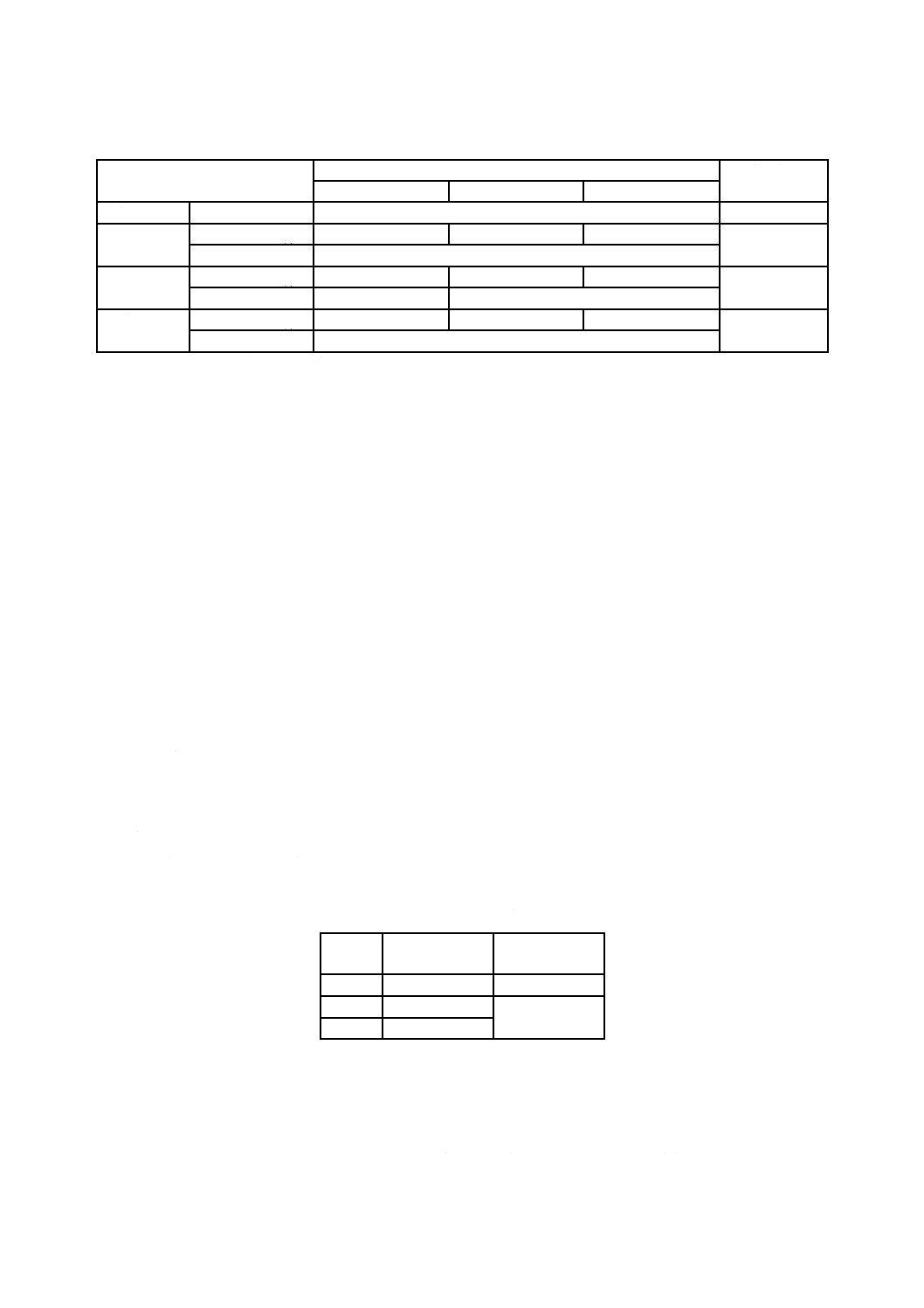

5. 材料 リザーバシールに用いる材料は,7.によって試験をしたとき,表3によることが望ましい。

03

15−

3

D 2612:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

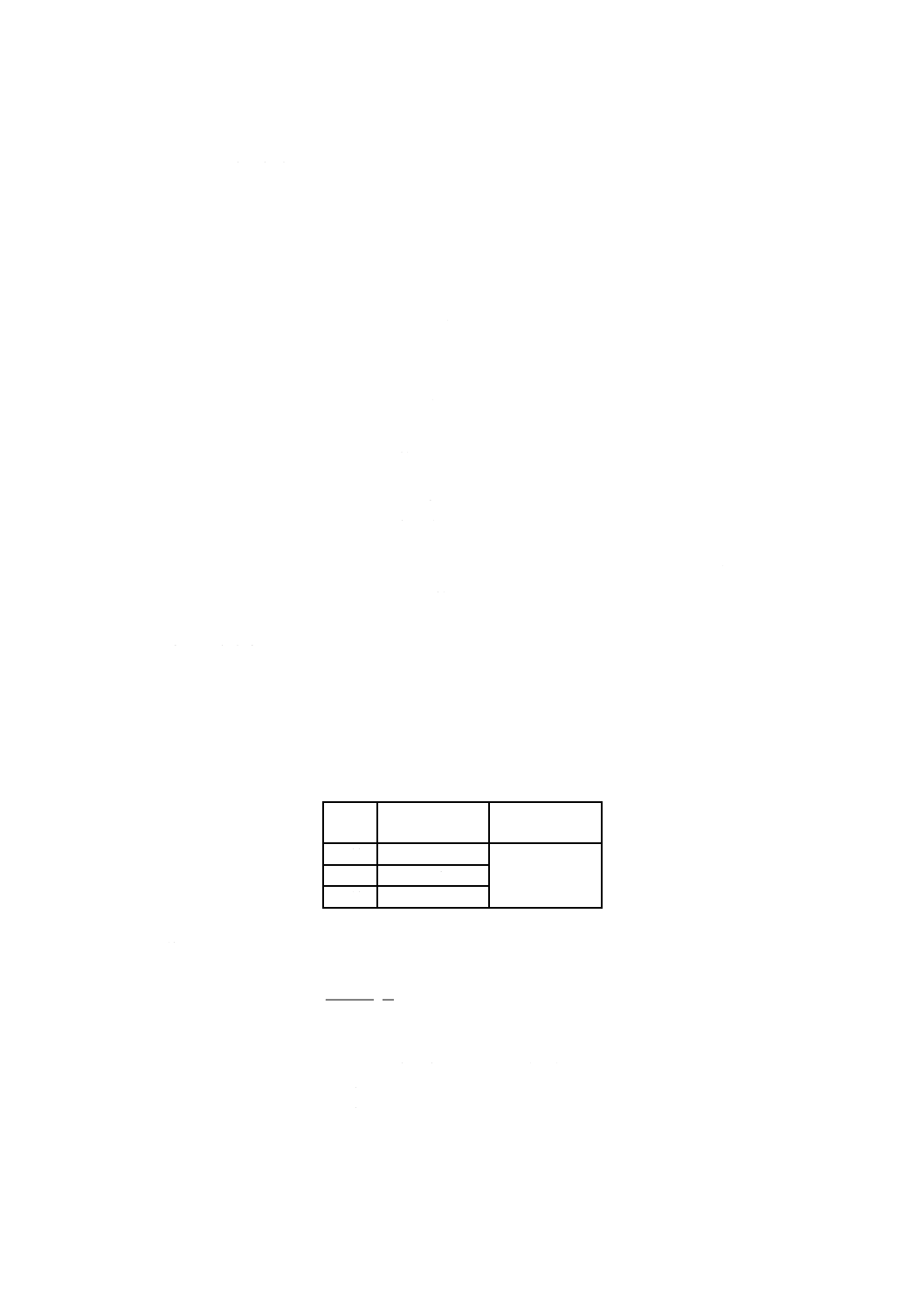

表 3 材料の特性

項目

種類

試験方法

1種

2種

3種

常態

硬さ

A60±5,A65±5又はA70±5

7.1による。

老化性

温度及び時間(2)

70±2 ℃,120±2 h 120±2 ℃,70±2 h 150±2 ℃,70±2 h 7.2による。

硬さ変化

A−5〜+5

耐液性

温度及び時間(2)

70±2 ℃,120±2 h 120±2 ℃,70±2 h 150±2 ℃,70±2 h 7.3による。

硬さ変化

A−10〜0

A−15〜0

圧縮ひずみ

温度及び時間(2)

70±2 ℃,22±1 h 120±2 ℃,22±1 h 150±2 ℃,22±1 h 7.4による。

圧縮永久ひずみ

30以下

注(2) 7.に規定する試験条件を,参考のために示す。

6. 性能試験方法

6.1

常態試験

6.1.1

試験品 試験品は,2個のリザーバシールの切片とする。

6.1.2

試験装置 硬さ試験機は,JIS K 6253の5.(デュロメータ硬さ試験)に規定するタイプAデュロ

メータとする。

6.1.3

試験方法 硬さの測定は,JIS K 6253の5.による。ただし,受渡当事者間の協定によって,JIS K 6253

の4.(国際ゴム硬さ試験)によってもよい。

6.1.4

試験結果のまとめ方 試験結果のまとめ方はJIS K 6253の5.6(試験結果のまとめ方),又はJIS K

6253の4.6(試験結果のまとめ方)に規定するように,5か所の測定値の中央値(3)を,JIS Z 8401によって

丸めて整数位で表す。2個の測定値の平均値を算出する。

注(3) 数値を大きい順に並べたときに,数値が奇数個のときには中央に当たる値,偶数個のときには

中央を挟む二つの平均値。

6.2

老化性試験

6.2.1

試験品 試験品は,2個のリザーバシールの切片とする。

6.2.2

試験装置 試験装置は,次による。

a) 試験槽は,JIS K 6257の7.2(試験装置)に規定する強制循環形空気加熱老化試験機(横風式)を用い

る。

b) 硬さ試験機は,6.1.2の試験装置による。

6.2.3

試験条件 試験条件は,表4による。

表 4 老化性試験条件

種類

試験温度

℃

試験時間

h

1種

70±2

120±2

2種

120±2

70±2

3種

150±2

6.2.4

試験方法 試験方法は,次による。

a) 硬さの測定 試験品を,6.1.3の方法で試験前の硬さを測定した後,表4の試験条件によって試験し,

試験後6.1.3の方法で硬さを測定する。

b) 状態 老化後,試験品の表面状態を目視で観察し,粘着及びその他の異状の有無を調べる。

4

D 2612:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.5

計算 硬さ変化は,次の式によって算出する。

AH=H1−H0

ここに, AH: 硬さ変化

H0: 試験前の硬さ

H1: 試験後の硬さ

6.2.6

試験結果のまとめ方 硬さ変化は,試験前の硬さを6.1.4によって求め,6.2.5の計算によって得ら

れた値を整数位で表し,2個の測定値の平均値を算出する。

6.3

耐液性試験

6.3.1

試験品 試験品は,次による。

a) 硬さの測定に用いる試験品は,2個のリザーバシールとする。

b) 体積変化率の測定に用いる試験品は,リザーバシールから切り取った質量3 gの切片2個とする。た

だし,3 g以下のリザーバシールの場合は,リザーバシール2個とする。

6.3.2

試験装置 試験装置は,次による。

a) 恒温槽 恒温槽は,表5の試験温度を試験時間保持できるものとする。

b) 試験容器 試験容器は,JIS D 2605の6.3.2(試験装置)による。

6.3.3

試験条件 試験条件は,表5による。

表 5 耐液性試験条件

種類

試験温度

℃

試験時間

h

試験液

1種

70±2

120±2

JIS K 2233に適合する液。

2種

120±2

70±2

3種

150±2

6.3.4

試験方法 試験方法は,次による。

a) 試験品の洗浄 試験品をイソプロピルアルコール又はエチルアルコール(以下,この両者をアルコー

ルという。)で洗浄して,付着した汚れ,試験液などを洗い落とした後,乾いた布でアルコールをふき

取る。試験品をアルコールで洗浄するときには,30秒間以上アルコールに浸してはならない。

b) 浸せき試験 試験品をはかり瓶に入れて,試験液75 mLを加え,ふたをして耐久容器の中に置く。耐

圧容器のふたを密封し,表5の試験温度に調節した恒温槽中に試験時間保持する。

浸せき終了後,試験品をa)の方法で同種類の新しい試験液(常温)中に約30分間浸し,常温まで

冷却する。

c) 体積変化の測定 試験品をa)の方法で洗浄後,その質量を空気中で1 mg単位まで量り,次に常温の

蒸留水中における見掛けの質量を量った後,再度a)の方法で洗浄する。引き続き,b)の方法で浸せ

き試験を行い,a)の方法で洗浄後,直ちに試験品の質量を空気中で量り,更に,常温の蒸留水中にお

ける見掛けの質量を量る。

d) 硬さの測定 試験品を6.1の方法で試験前の硬さを測定し,b)の方法で浸せき試験を行い,a)の方

法で洗浄後,6.1の方法によって硬さを測定する。

e) 状態 b)及びc)の浸せき後,試験品の表面状態を目視で観察し,粘着及びその他の異状の有無を調

べる。

備考1. c),d)及びe)における測定及び観察は,浸せき試験終了後アルコールで洗浄してから60

分間以内に行う。

2. c),d)及びe)は,同一試験品で行ってもよい。

5

D 2612:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3.5

計算 計算は,次による。

a) 体積変化率 体積変化率は,次の式によって算出する。

100

)

(

)

(

)

(

2

1

2

1

4

3

100

×

−

−

−

−

=

m

m

m

m

m

m

V

∆

ここに, ΔV100: 体積変化率(%)

m1: 浸せき前の空気中の質量(mg)

m2: 浸せき前の水中の見掛けの質量(mg)

m3: 浸せき後の空気中の質量(mg)

m4: 浸せき後の水中の見掛けの質量(mg)

b) 硬さ変化 硬さ変化は,次の式によって算出する。

AH=H1−H0

ここに, AH: 硬さ変化

H0: 試験前の硬さ

H1: 試験後の硬さ

6.3.6

試験結果のまとめ方

a) 体積変化率 体積変化率は,6.3.5 a)の計算によって得られた値の中央値(3)を,JIS Z 8401によって

丸めて整数位で表し,2個の測定値の平均値を算出する。

b) 硬さ変化 硬さ変化は,試験前の硬さを6.1.4によって求め,6.3.5 b)の計算によって得られた値を整

数位で表し,2個の測定値の平均値を算出する。

6.4

低温曲げ試験

6.4.1

試験品 試験品は,1個のリザーバシールとする。

6.4.2

試験装置 試験に用いる低温槽は,表6の試験温度を試験時間保持できるものとする。

6.4.3

試験条件 試験条件は,表6による。

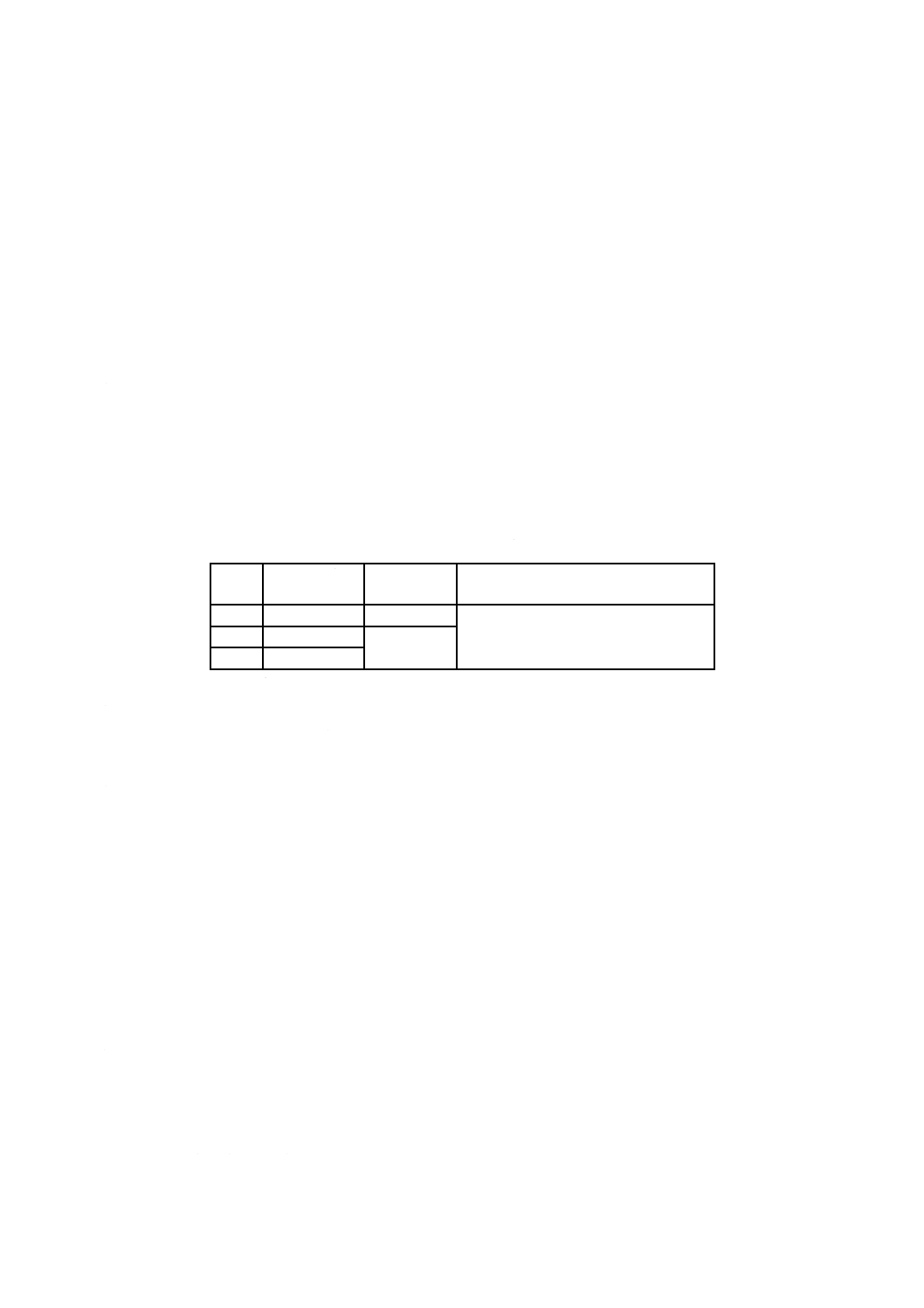

表 6 低温曲げ試験条件

種類

試験温度

℃

試験放置時間

h

1種

−43〜−40

22±1

2種

3種

6.4.4

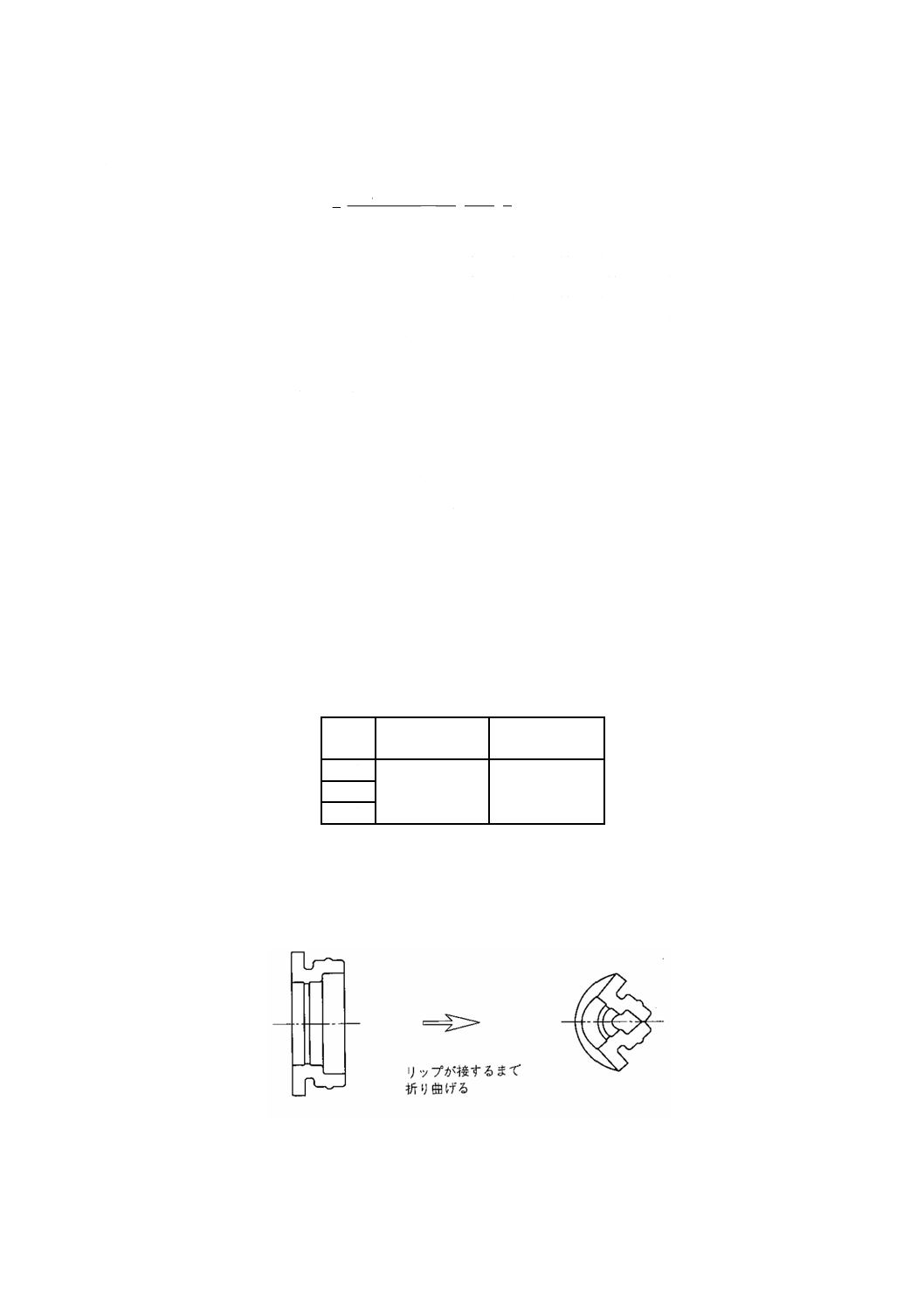

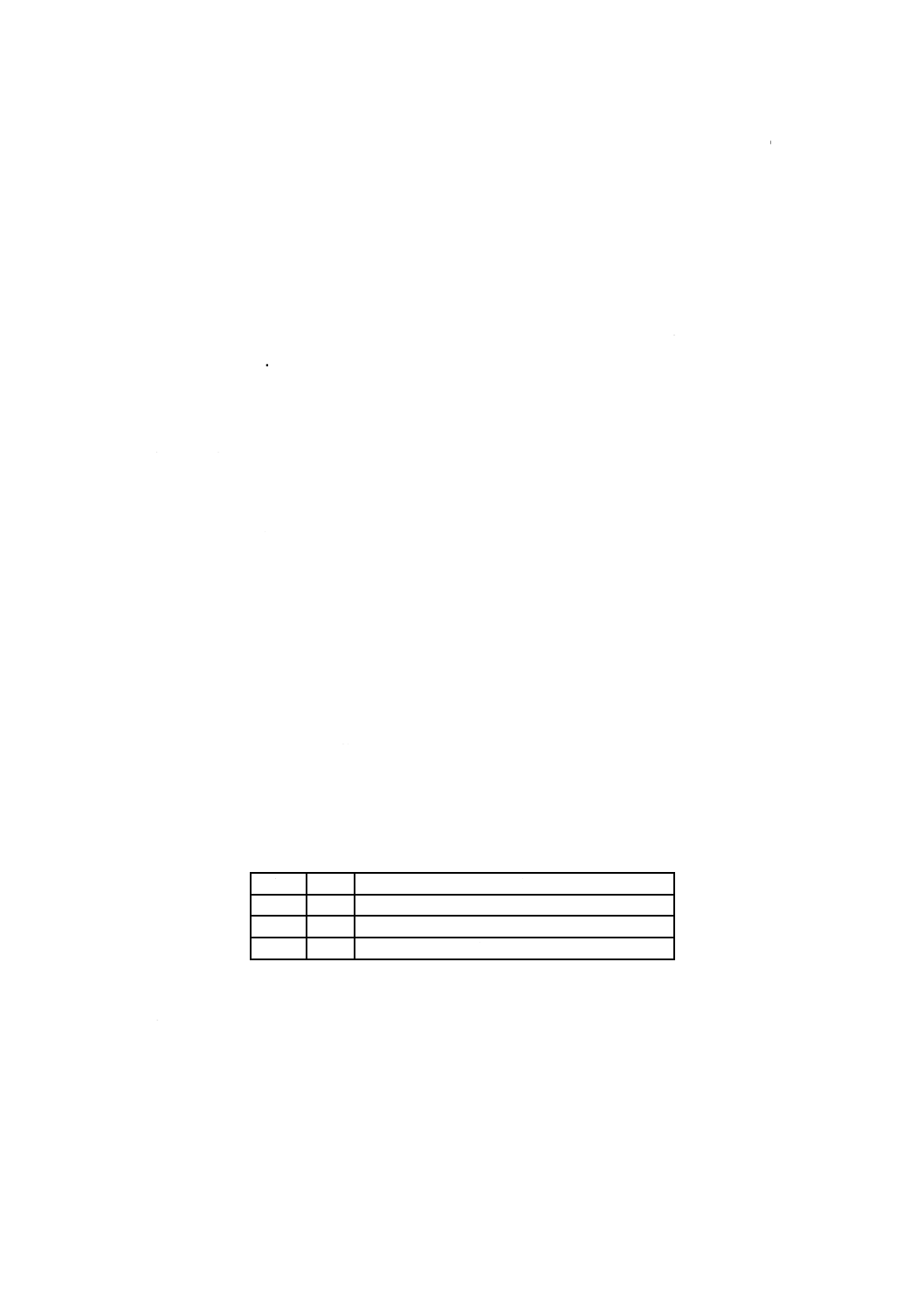

試験方法 試験品を表6に規定する試験温度で試験時間放置後,低温室内で図1に示すように折り

曲げ,直ちに離し,ほぼ原形に戻る時間を測定する。引き続き,常温に戻して,試験品のき裂の有無を目

視で調べる。

なお,折り曲げるときには,指からの伝熱を防ぐため,手袋をはめて行う。

図 1 リザーバシールの折り曲げ

6.5

耐寒漏れ試験

6

D 2612:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.5.1

試験品 試験品は,1組のマスタシリンダ用のリザーバシールとする。

6.5.2

試験装置 試験に用いる低温槽は,表7の試験温度を試験時間保持できるものとする。

6.5.3

試験条件 試験条件は,表7による。

表 7 耐寒漏れ試験条件

種類

試験温度

℃

試験放置時間

h

試験液

1種

−43〜−40

70±2

JIS K 2233に適合する液。

2種

3種

6.5.4

試験方法 試験品をシリンダに組み付け,試験液をリザーバの正規の最大液量レベルまで入れ,表

7に規定する試験温度で試験時間,低温槽内に放置する。放置後,試験品からの液漏れの状態を調べる。

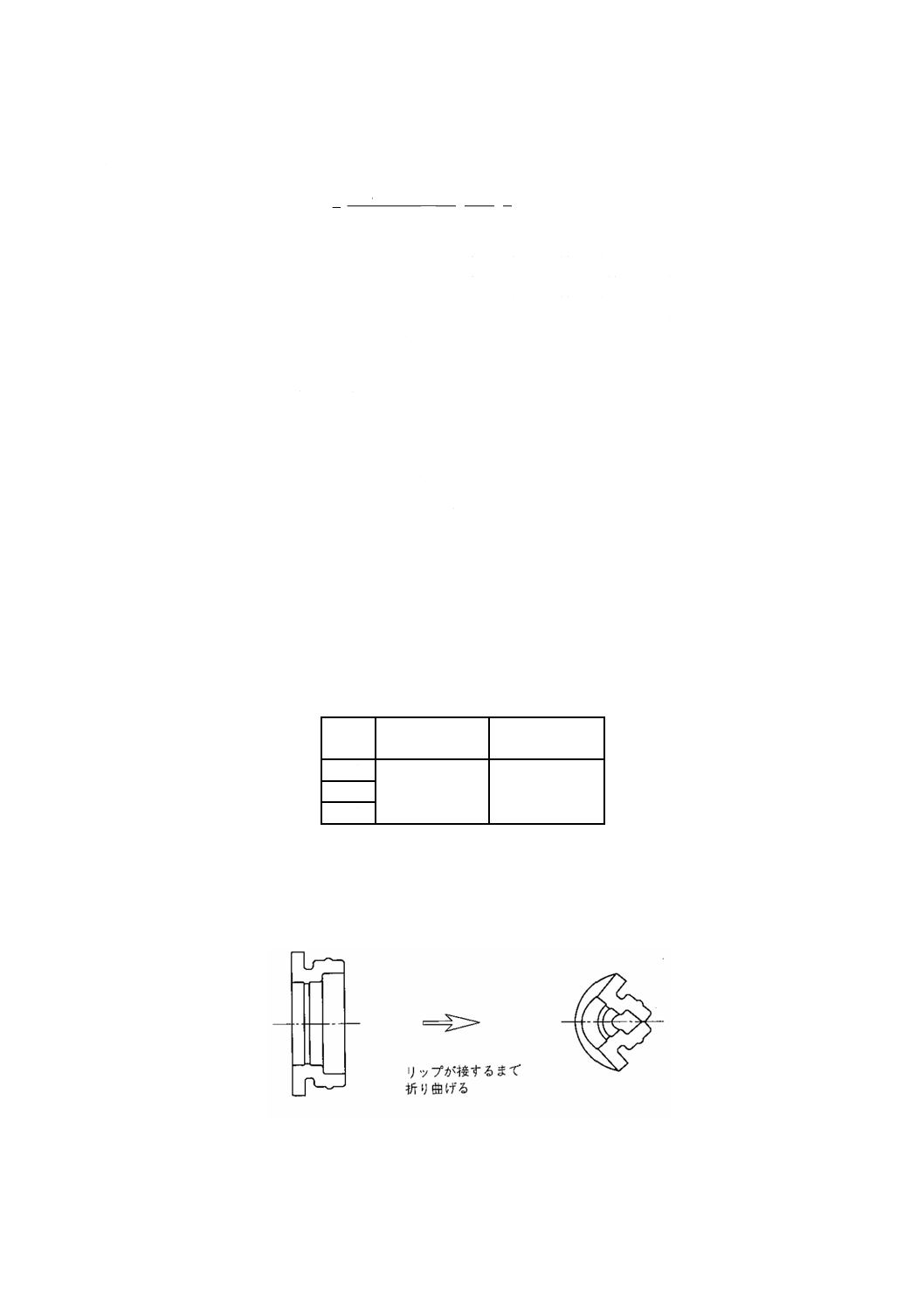

6.6

気密性試験

6.6.1

試験品 試験品は,1組のマスタシリンダ用のリザーバシールとする。

6.6.2

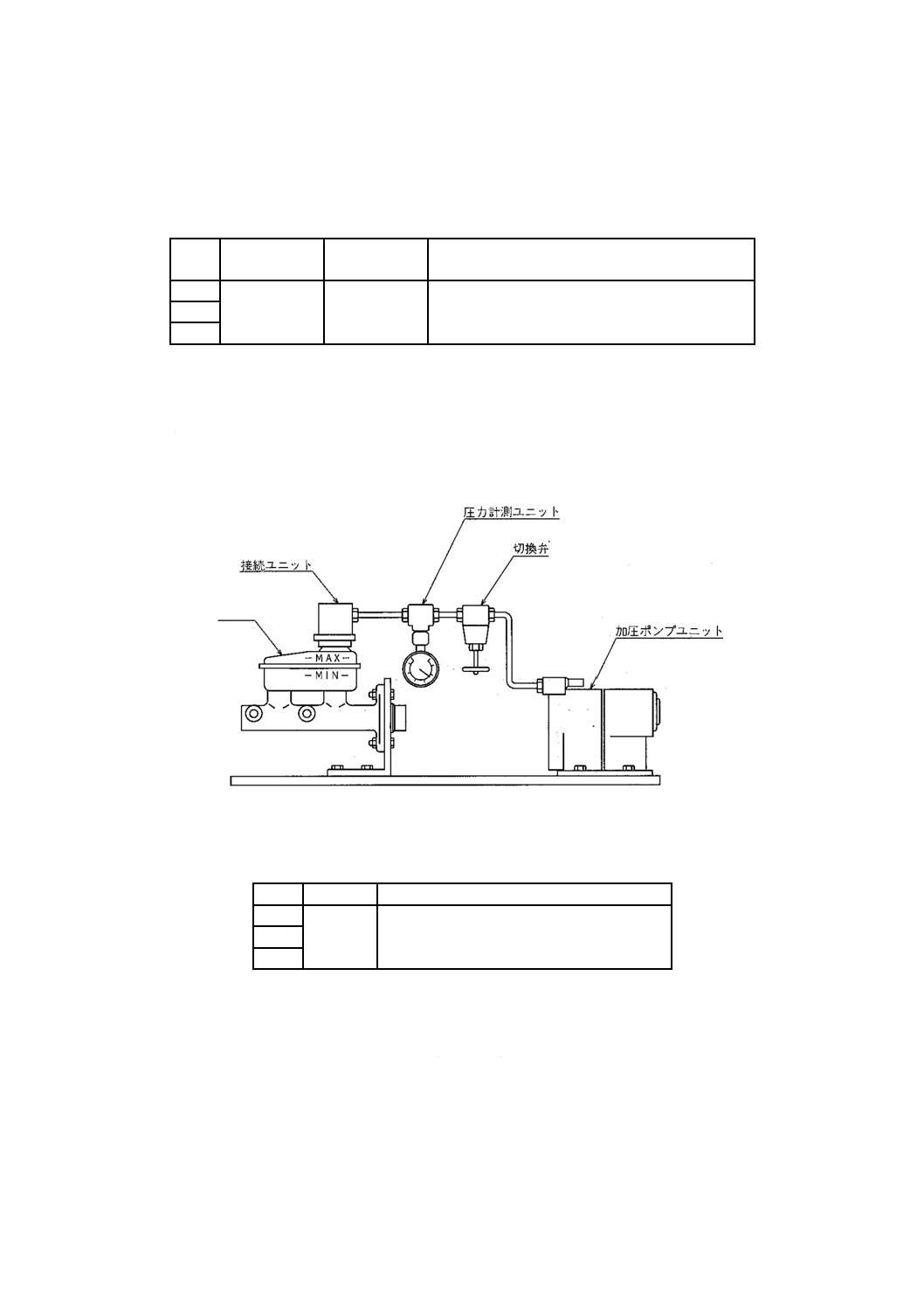

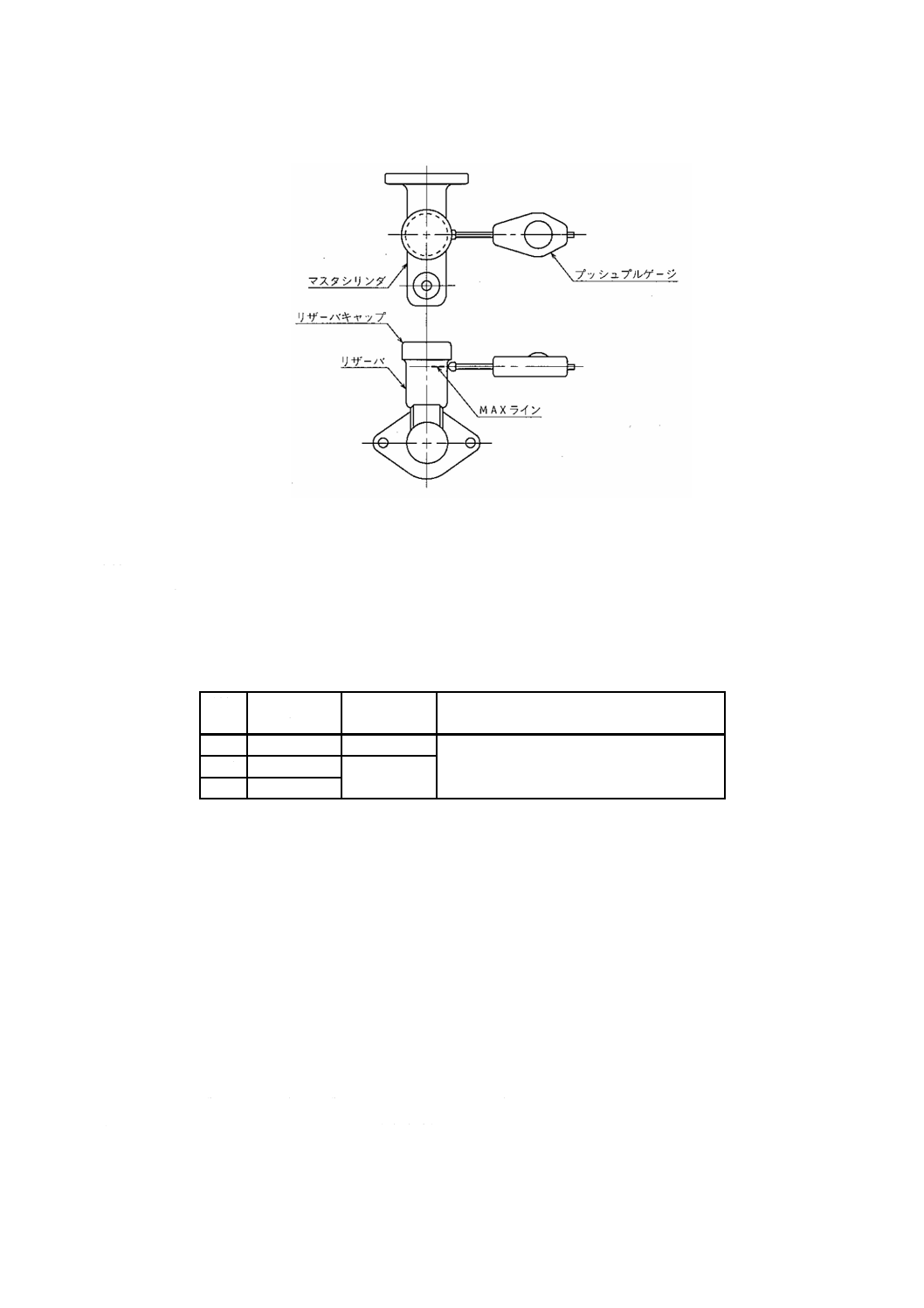

試験装置 試験装置は,450 kPa以上加圧できる装置とし,その一例を図2に示す。

図 2 加圧装置の一例

6.6.3

試験条件 試験条件は,表8による。

表 8 気密性試験条件

種類

試験温度

試験液

1種

常温

JIS K 2233に適合する液。

2種

3種

6.6.4

試験方法 試験品をシリンダに組み付け,80 kPa/secの割合で410〜450 kPaまで液圧を加えて1分

間保持し,目視によって試験品からの液漏れの状態を目視によって調べる。

6.7

冷熱繰返し試験

6.7.1

試験品 試験品は,1組のマスタシリンダ用のリザーバシールとする。

6.7.2

試験装置 試験装置は,表9の試験温度を試験時間保持できる恒温槽とする。

6.7.3

試験条件 試験条件は,表9による。

リザーバ

7

D 2612:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

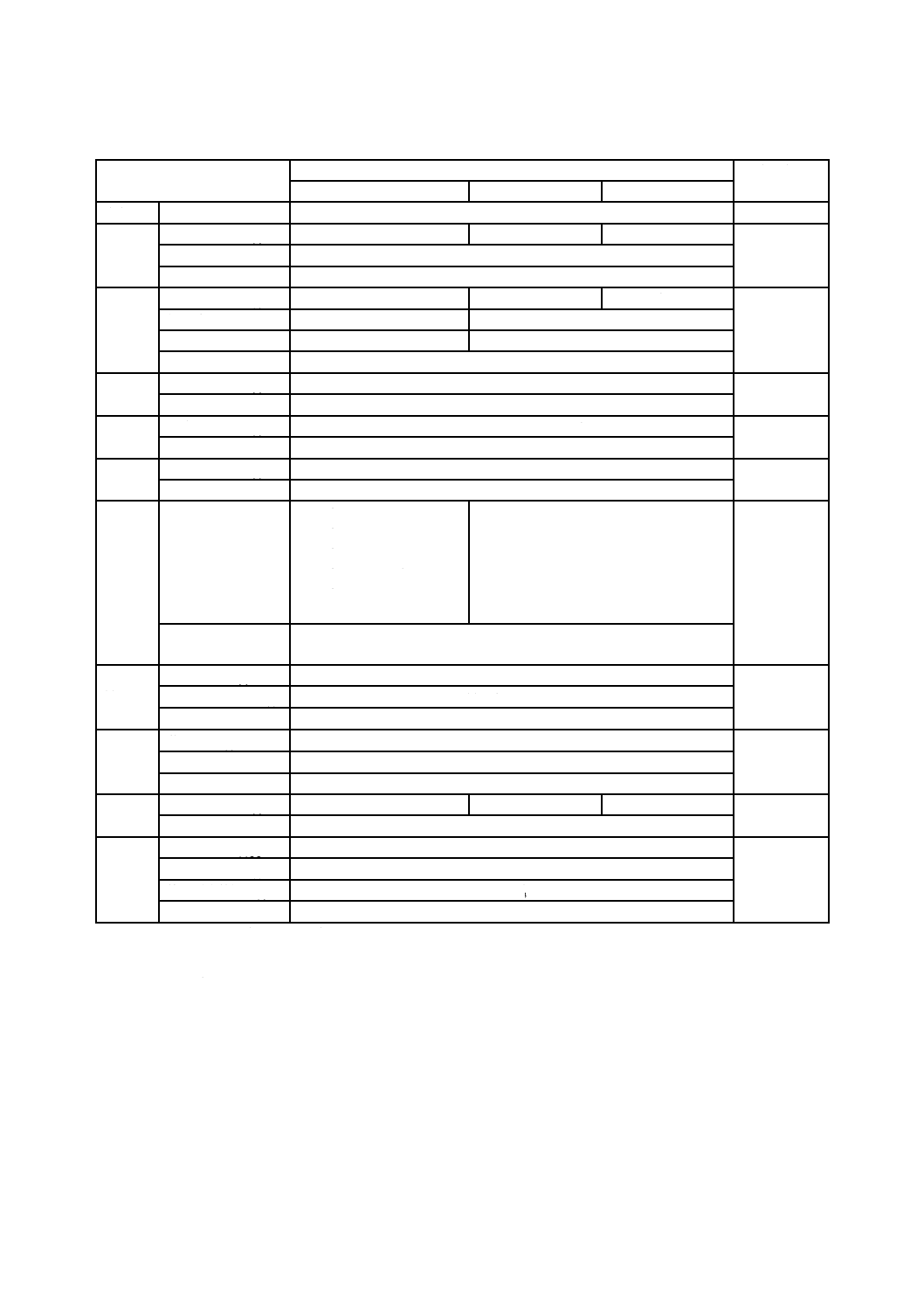

表 9 冷熱繰返し試験条件

種類

温度及び時間

試験液

1種

65±3 ℃,90±1 h

37±3 ℃,50±1 h

−20±3 ℃,10±1 h

−40±3 ℃, 5±1 h

70±3 ℃,15±1 h

(合計170 h)

JIS K 2233に適合する液。

2種

65±3 ℃,70±1 h

100±3 ℃,20±1 h

37±3 ℃,50±1 h

−20±3 ℃,10±1 h

−40±3 ℃, 5±1 h

120±3 ℃,15±1 h

(合計170 h)

3種

6.7.4

試験方法 試験品をシリンダに組み付け,試験液をリザーバの正規の最大液量レベルまで入れ,表

9に規定する試験条件で恒温槽内に放置する。放置後,試験液を抜き,6.6の方法によって試験品からの液

漏れの状態を調べる。

6.8

振動試験

6.8.1

試験品 試験品は,1組のマスタシリンダ用のリザーバシールとする。

6.8.2

試験装置 試験装置は,表10の振動条件を発生できる加振装置とする。

6.8.3

試験条件 試験条件は,表10による。

表 10 振動試験条件

種類

振動加速度

m/s2

振動数

Hz

振動時間

h

試験液

1種

40

10〜15

4

JIS K 2233に適合する液。

2種

3種

6.8.4

試験方法 試験品をシリンダに組み付け,試験液をリザーバの正規の最大液量レベルまで入れ,表

10に規定する振動条件で加振する。加振後,試験品からの液漏れの状態を調べる。

6.9

横荷重試験

6.9.1

試験品 試験品は,1組のマスタシリンダ用のリザーバシールとする。

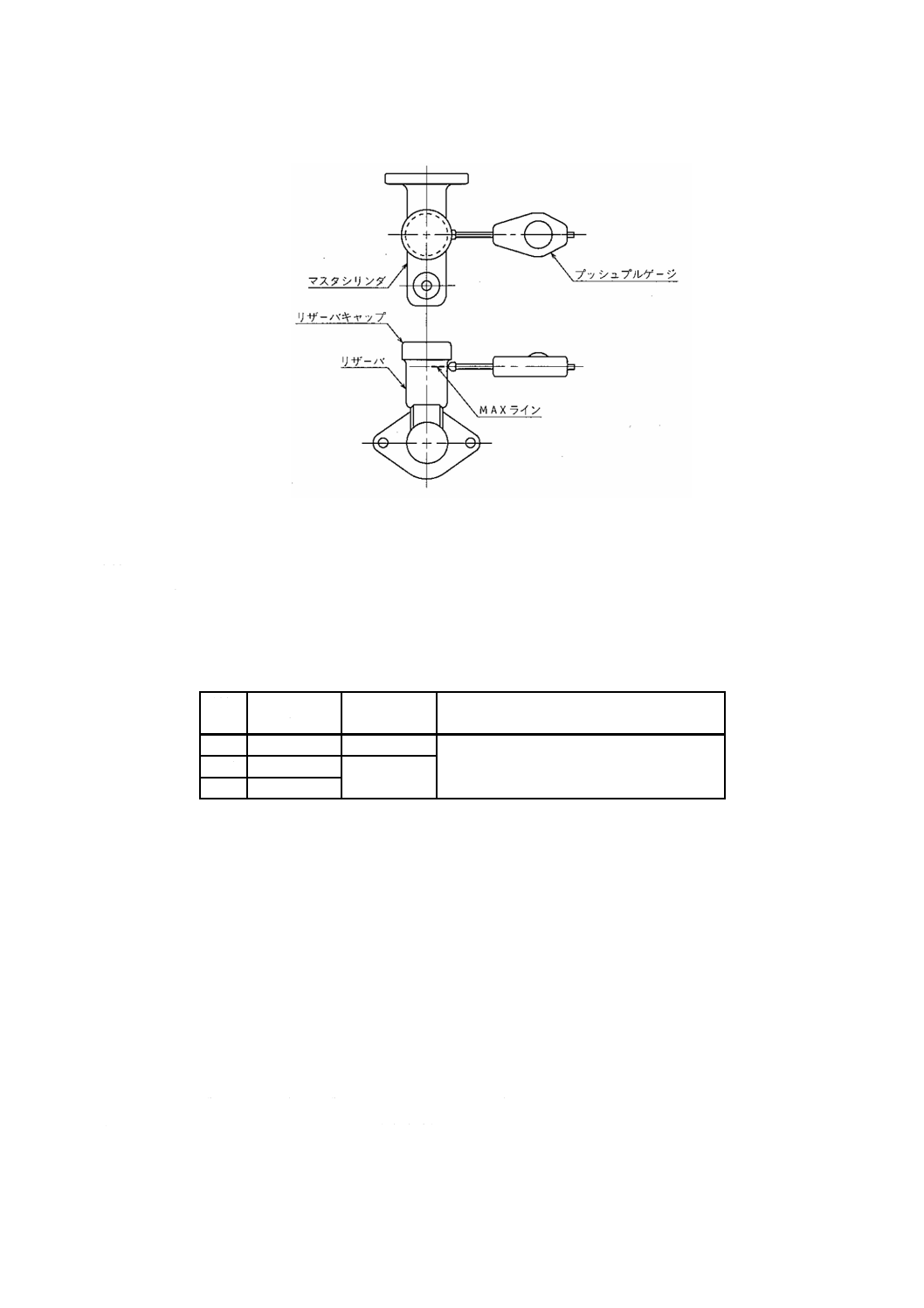

6.9.2

試験装置 試験に用いるプッシュプルゲージは,100 N以上測定できるものする。

6.9.3

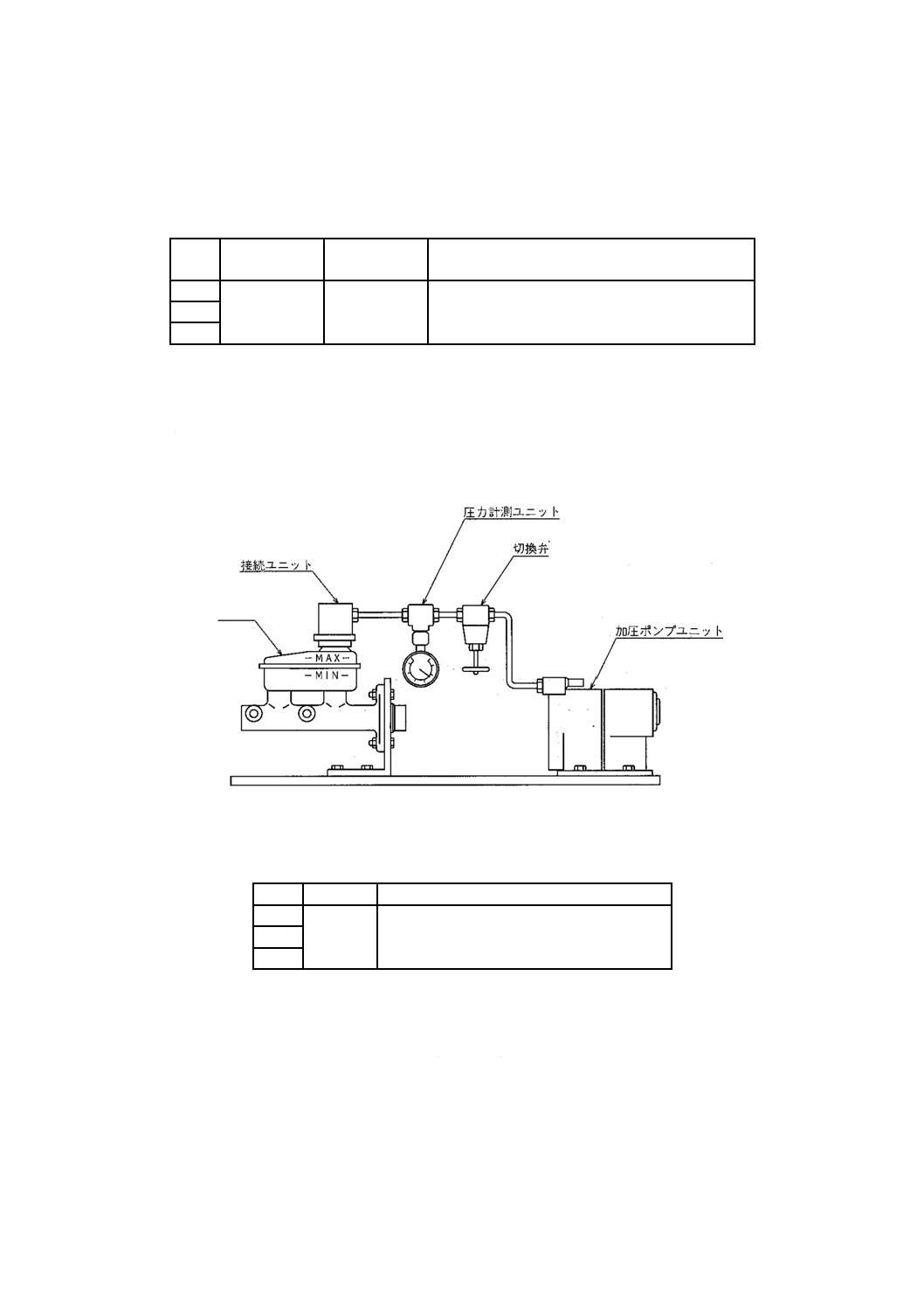

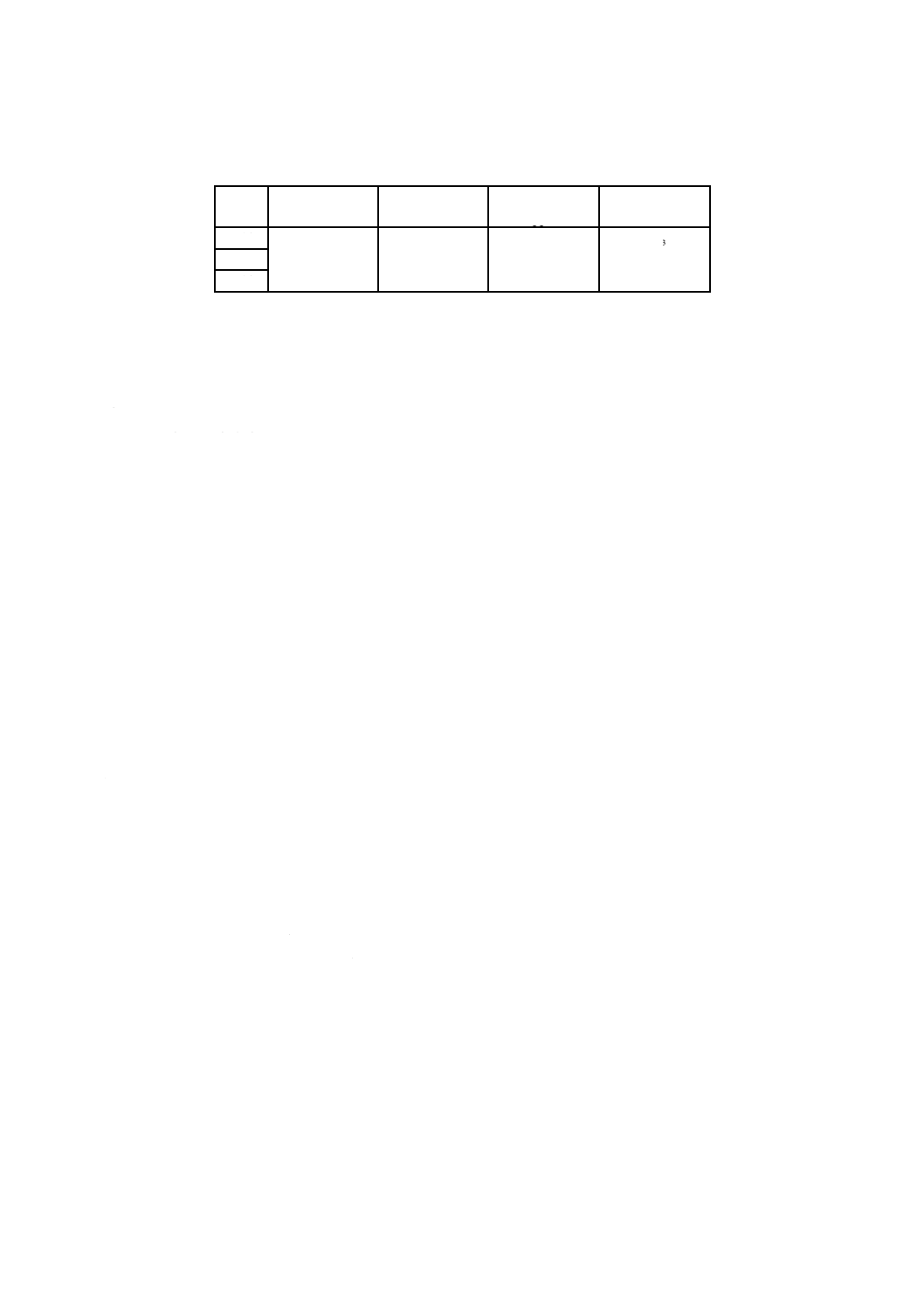

試験条件 試験条件は,表11による。

表 11 横荷重試験条件

種類

試験温度

試験液

1種

常温

JIS K 2233に適合する液。

2種

3種

6.9.4

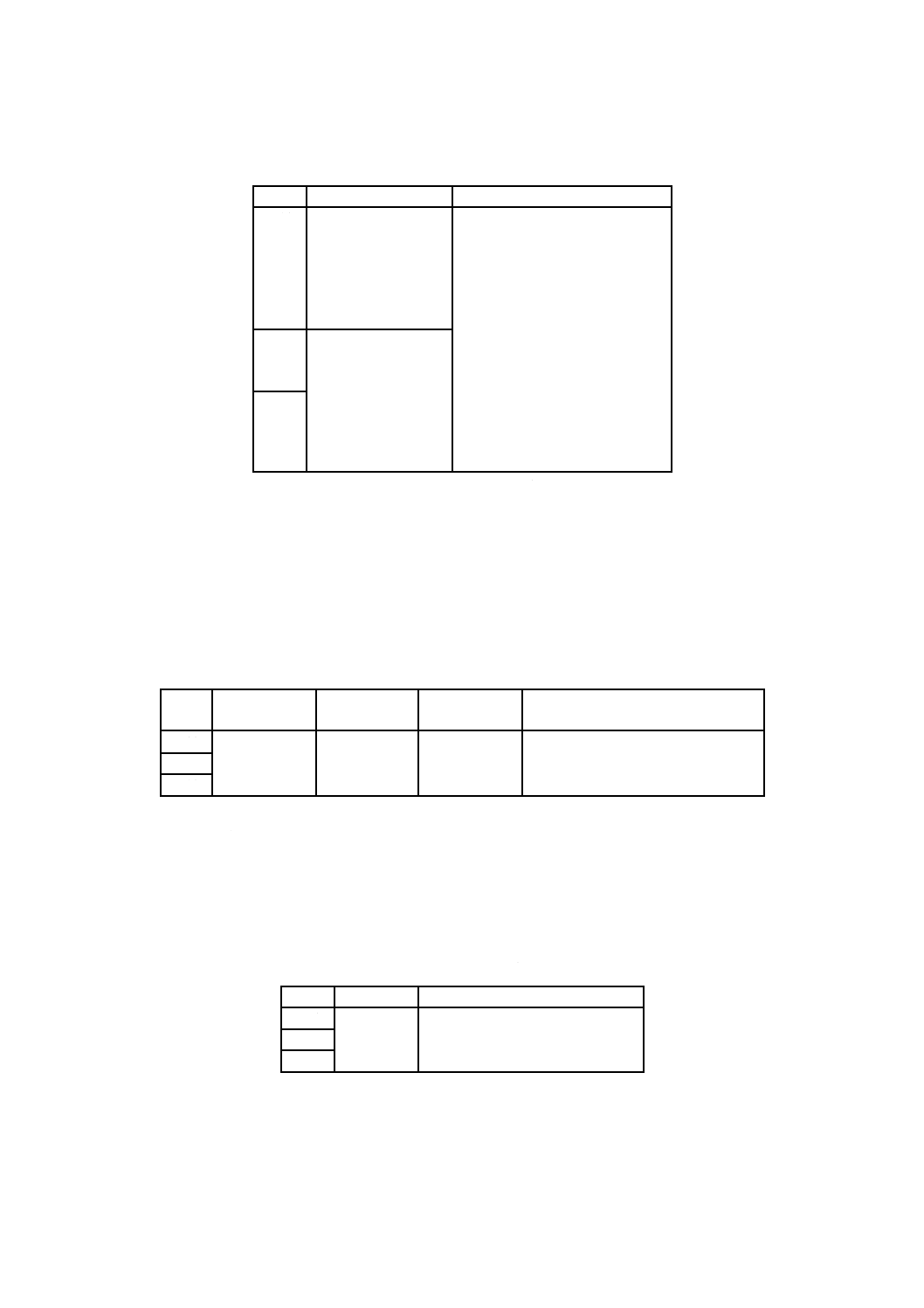

試験方法 試験品をシリンダに組み付け,試験液をリザーバの正規の最大液量レベルまで入れ,

6.9.2に規定するプッシュプルゲージを用いて,表11に規定する試験条件で,図3に示す要領で100 Nの

横荷重を加え,試験品からの液漏れの状態を調べる。

横荷重を加える位置は,リザーバの正規の最大液量レベル位置,又はその近傍とし,その方向は,リザ

8

D 2612:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ーバキャップの中心線及びマスタシリンダ中心線に対して直角とする。

図 3 横荷重試験の要領

6.10 沈殿試験

6.10.1 試験品 試験品は,リザーバシールから質量4±0.5 gを採取する。

6.10.2 試験装置 試験装置は,JIS D 2605の6.4.2(試験装置)による。

6.10.3 試験条件 試験条件は,表12による。

表 12 沈殿試験条件

種類

試験温度

℃

試験時間

h

試験液

1種

70±2

120±2

JIS K 2233に適合する液。

2種

120±2

70±2

3種

150±2

6.10.4 試験方法 試験方法は,次による。

a) 試験品の洗浄 試験品をアルコールで洗って清浄にする。ただし,30秒間以上アルコールに浸しては

ならない。

b) 浸せき試験 清浄にした試験品をはかり瓶に入れて試験液75 mLを加え,ふたをして耐圧容器の中に

置く。耐圧容器のふたを密封し,表12の試験温度で試験時間保持する。

試験時間保持後,常温で(24±1)時間冷却する。

c) 沈殿量の測定 試験液をかき混ぜて沈殿物を均一にし,はかり瓶から遠心分離試験管に試験液を移し

て,JIS K 2503の4.5(試験の手順)の(3)によって沈殿量を測定する。

6.10.5 試験結果のまとめ方 遠心分離管の底の沈殿物の体積を読み,容積百分率を求める。

6.11 耐オゾン性試験

6.11.1 試験片 試験片は,次による。

a) 試験片は,製品と同一条件で製造された加硫板から3個採取する。

b) 試験片の形状は,JIS K 6259の5.3(試験片)による。

6.11.2 試験装置 試験装置は,JIS K 6259の5.2による。

9

D 2612:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.11.3 試験条件 試験条件は,表13による。

表 13 耐オゾン性試験条件

種類

試験温度

℃

試験時間

h

オゾン濃度

ppb

伸び(静的)

%

1種

40±2

70±2

500±50

2種

3種

6.11.4 試験方法 試験品を表13の試験条件で,JIS K 6259の5.(静的オゾン劣化試験)によって試験し,

2倍の拡大鏡でき裂の有無を調べる。

7. 材料試験方法

7.1

常態試験

7.1.1

試験品 試験片は,JIS K 6253に適合する試験片2個とする。ただし,試験片は,製品と同一条件

で製造された加硫板から採取する。

7.1.2

試験装置 硬さ試験機は,JIS K 6253の5.(デュロメータ硬さ試験)に規定するタイプAデュロ

メータとする。ただし,受渡当事者間の協定によって,JIS K 6253の4.(国際ゴム硬さ試験)に規定する

M法に用いるマイクロサイズ国際ゴム硬度計でもよい。

7.1.3

試験方法 硬さの測定は,JIS K 6253の5.による。ただし,受渡当事者間の協定によって,JIS K 6253

の4.によってもよい。

7.1.4

試験結果のまとめ方 試験結果のまとめ方は,JIS K 6253の5.6(試験結果のまとめ方),又はJIS

K 6253の4.6(試験結果のまとめ方)に規定するように,5か所の測定値の中央値(3)を,JIS Z 8401によっ

て丸めて整数位で表す。2個の測定値の平均値を算出する。

7.2

老化性試験

7.2.1

試験片 試験片は,7.1.1による。

7.2.2

試験装置 試験装置は,次による。

a) 試験槽は,JIS K 6257の7.2の試験装置を用いる。

b) 硬さ試験機は,7.1.2による。

7.2.3

試験条件 試験条件は,表4による。

7.2.4

試験方法 硬さの測定は,試験片を7.1.3の方法で試験前の硬さを測定した後,表3の試験条件で

JIS K 6257の7.(促進老化試験A-2法)によって試験し,試験後7.1.3の方法で硬さを測定する。

7.2.5

計算 硬さ変化は,次の式によって算出する。

AH=H1−H0

ここに, AH: 硬さ変化

H0: 試験前の硬さ

H1: 試験後の硬さ

7.2.6

試験結果のまとめ方 硬さ変化は,試験前の硬さを7.1.4によって求め,6.2.5の計算によって得ら

れた値を整数位で表し,2個の測定値の平均値を算出する。

7.3

耐液性試験

7.3.1

試験品 試験片は,7.1.1による。

7.3.2

試験装置 試験装置は,次による。

a) 恒温槽 恒温槽は,表5の試験温度を試験時間保持できるものとする。

03

15−

10

D 2612:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 試験容器 試験容器は,JIS D 2605の6.3.2(試験装置)による。

7.3.3

試験条件 試験条件は,表5による。

7.3.4

試験方法 試験方法は,次による。

a) 試験品の洗浄 試験品をアルコールで洗浄して,付着した汚れ,試験液などを洗い落とした後,乾い

た布でアルコールをふき取る。試験品をアルコールで洗浄するときには,30秒間以上アルコールに浸

してはならない。

b) 浸せき試験 試験品をはかり瓶に入れて,試験液75 mLを加え,ふたをして耐久容器の中に置く。耐

圧容器のふたを密封し,表5の試験温度に調節した恒温槽中に試験時間保持する。

浸せき終了後,試験品をa)の方法で同種類の新しい試験液(常温)中に約30分間浸し,常温まで

冷却する。

c) 硬さの測定 試験品を7.1.3の方法で試験前の硬さを測定し,b)の方法で浸せき試験を行い,a)の

方法で洗浄後60分間以内に,7.1.3の方法によって,硬さを測定する。

7.3.5

計算 硬さ変化は,次の式によって算出する。

AH=H1−H0

ここに, AH: 硬さ変化

H0: 試験前の硬さ

H1: 試験後の硬さ

7.3.6

試験結果のまとめ方 硬さ変化は,試験前の硬さを7.1.4によって求め,7.3.5の計算によって得ら

れた値を整数位で表し,2個の測定値の平均値を算出する。

7.4

圧縮永久ひずみ試験

7.4.1

試験片 試験片は,次による。

a) 試験片は,製品と同一条件で製造された加硫板から採取し,3個とする。

b) 試験片の形状は,JIS K 6262の5.3(試験片)に規定する大型試験片とする。

7.4.2

試験装置 試験に用いる低温槽は,表14の試験温度を試験時間保持できるものとする。

7.4.3

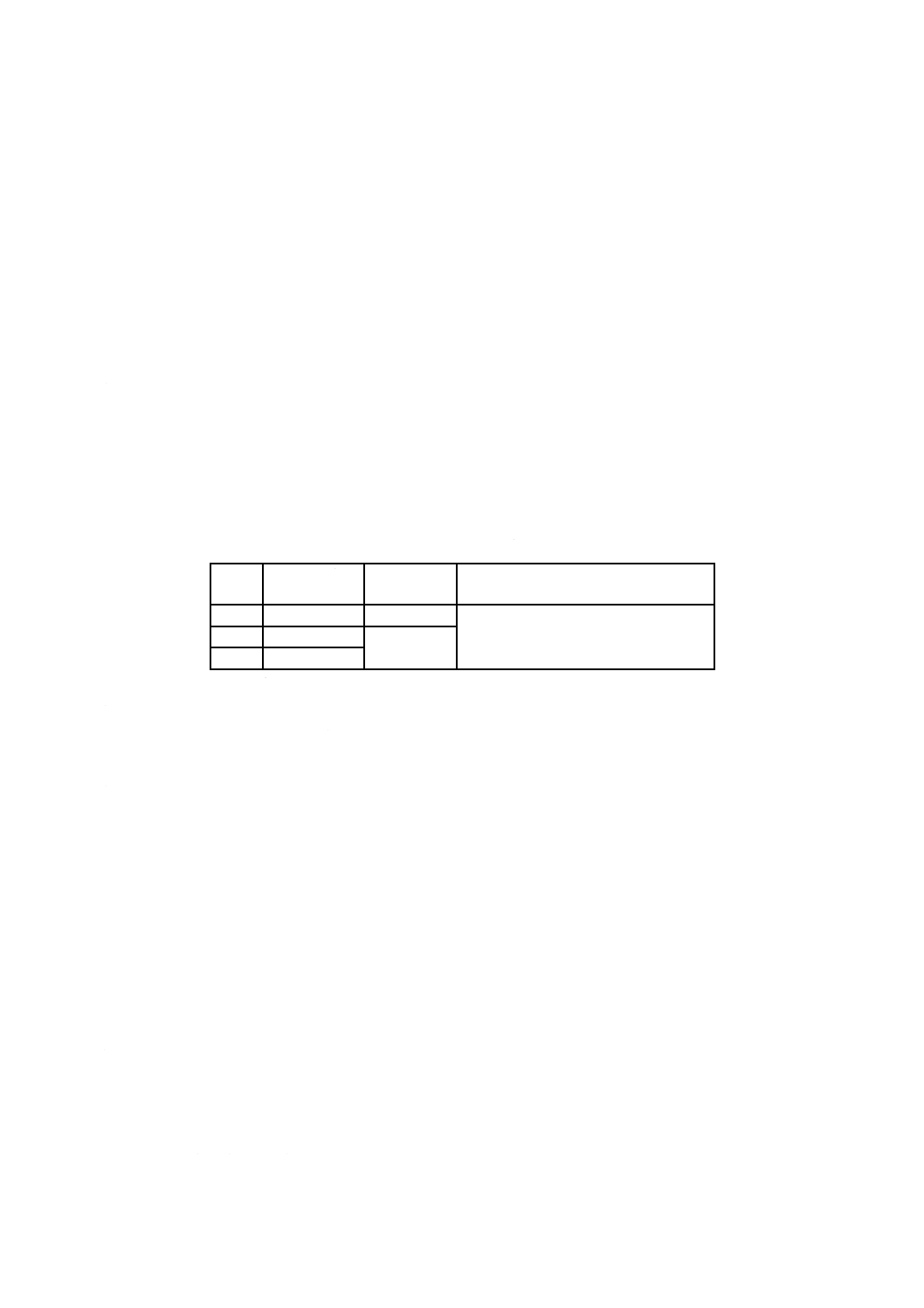

試験条件 試験条件は,表14による。

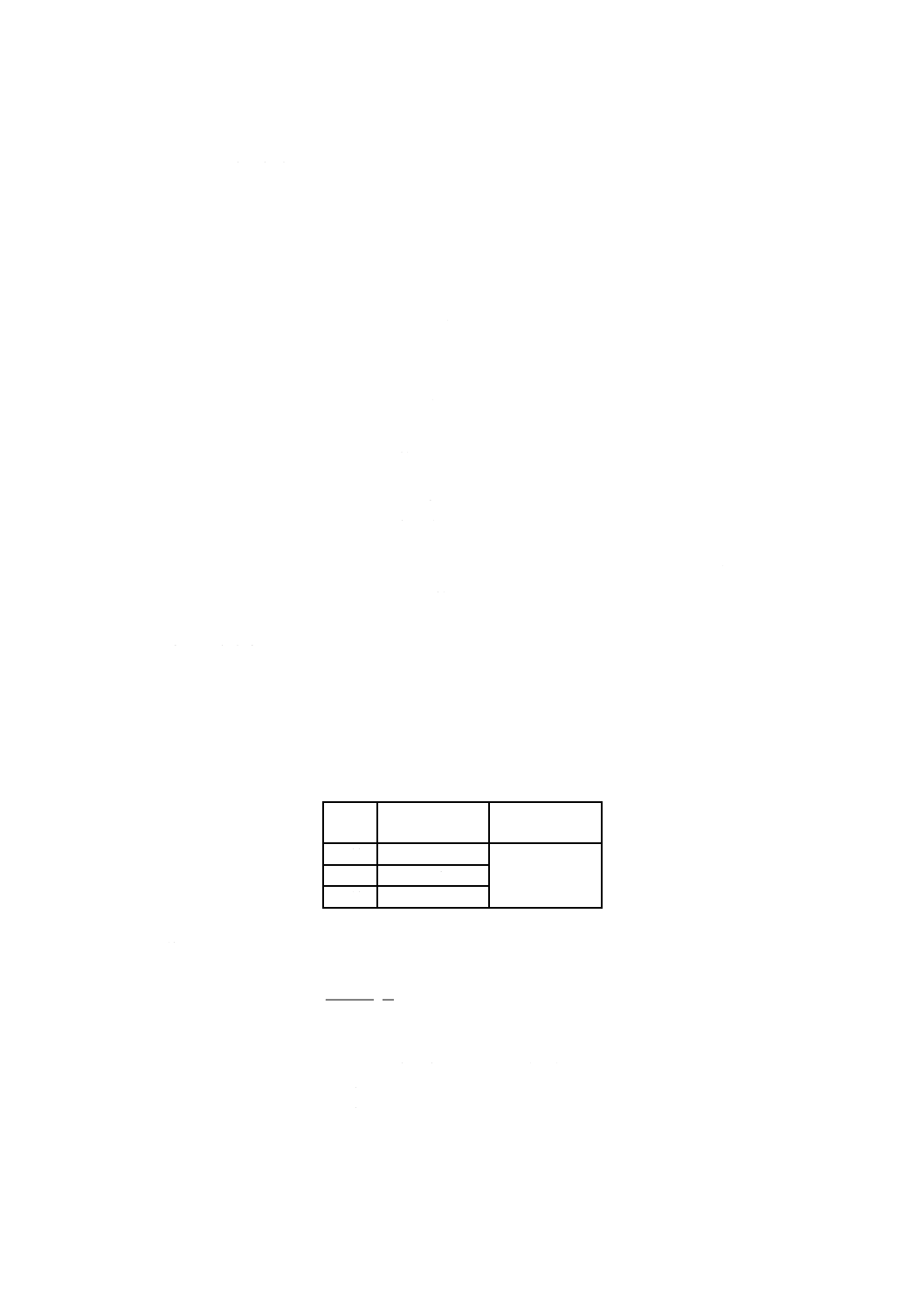

表 14 圧縮永久ひずみ試験条件

種類

試験温度

℃

試験時間

h

1種

70±2

22±1

2種

120±2

3種

150±2

7.4.4

試験方法 試験は,表14の試験条件で,JIS K 6262の5.(圧縮永久ひずみ試験)によって行う。

7.4.5

計算 圧縮永久ひずみは,次の式によって算出する。

100

)

(

)

(

2

0

1

0

S

×

−

−

t

t

t

t

C=

ここに, CS: 圧縮永久ひずみ(%)

t0: 試験片の元の厚さ(mm)

t1: 試験片を圧縮装置から取り出し,30分間後の厚さ(mm)

t2: スペーサの厚さ(mm)

11

D 2612:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.4.6

試験結果のまとめ方 圧縮永久ひずみは,3個の試験片から得られた値の平均値をJIS Z 8401によ

って丸めて,整数位で表す。3個の試験片の個々の値が平均値の5 %以内で一致しない場合には,更に,3

個の試験片を用いて試験を行い,合計6個の値の中央値(3)をもって表す。

8. 保管 リザーバシールを保管するときは,受渡当事者間で定めた方法によって包装し,次の条件によ

って取り扱わなければならない。

a) 有害と認められる温度及び湿度のもとにリザーバシールを放置しない。

b) 直射日光,有害な紫外線及び有害ガスにリザーバシールを暴露しない。

c) リザーバシールを変形させる外力が,リザーバシールに加えられたまま放置しない。

9. 表示 リザーバシール及び包装には,見やすいところに容易に消えない方法で,次の事項を表示する。

ただし,b)及びc)は包装だけでよい。

a) 製造業者名又はその記号

b) 製造年月日又はその略号

c) 種類を表す記号(1種及び2種に表示する。)