2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

D 2611-1995

自動車部品−非鉱油系液圧ディスク

ブレーキのゴムブーツ

Automotive parts−Elastomeric boots of

hydraulic disc brakes cylinders using a

non-petroleum base hydraulic brake fluid

1. 適用範囲 この規格は,非鉱油系ブレーキ液を使用する自動車用液圧ディスクブレーキに組み付けら

れ,異物,水などが内部に侵入するのを防止するゴムブーツ(以下,ブーツという。)について規定する。

備考 この規格の引用規格を,次に示す。

JIS D 2605 自動車用非鉱油系液圧ブレーキシリンダのゴムカップ

JIS D 2609 自動車−非鉱油系液圧ディスクブレーキのゴムシール

JIS K 2233 自動車用非鉱油系ブレーキ液

JIS K 6251 加硫ゴムの引張試験方法

JIS K 6253 加硫ゴムの硬さ試験方法

JIS K 6257 加硫ゴムの老化試験方法

JIS K 6259 加硫ゴムのオゾン劣化試験方法

JIS K 6262 加硫ゴムの永久ひずみ試験方法

JIS Z 8401 数値の丸め方

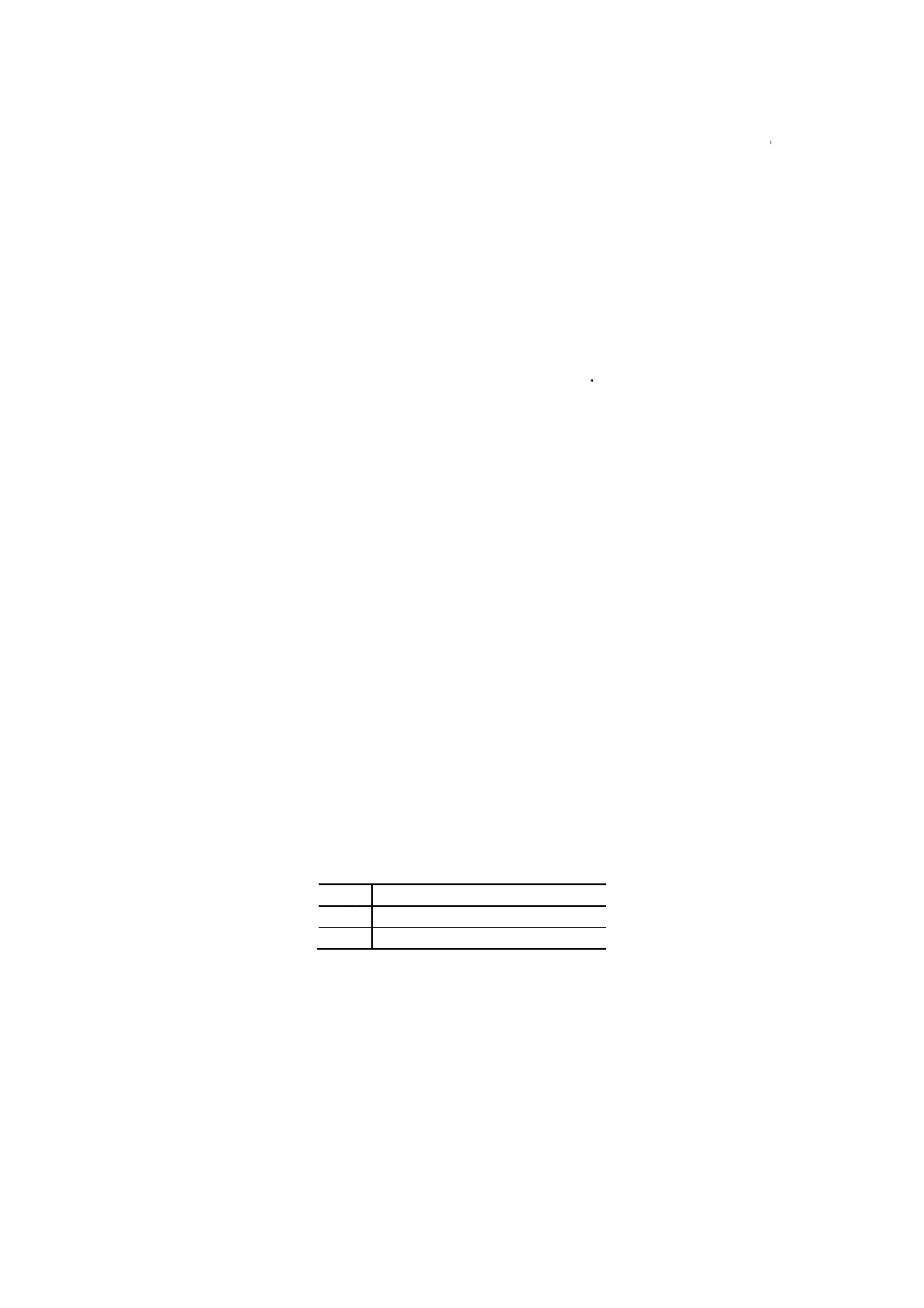

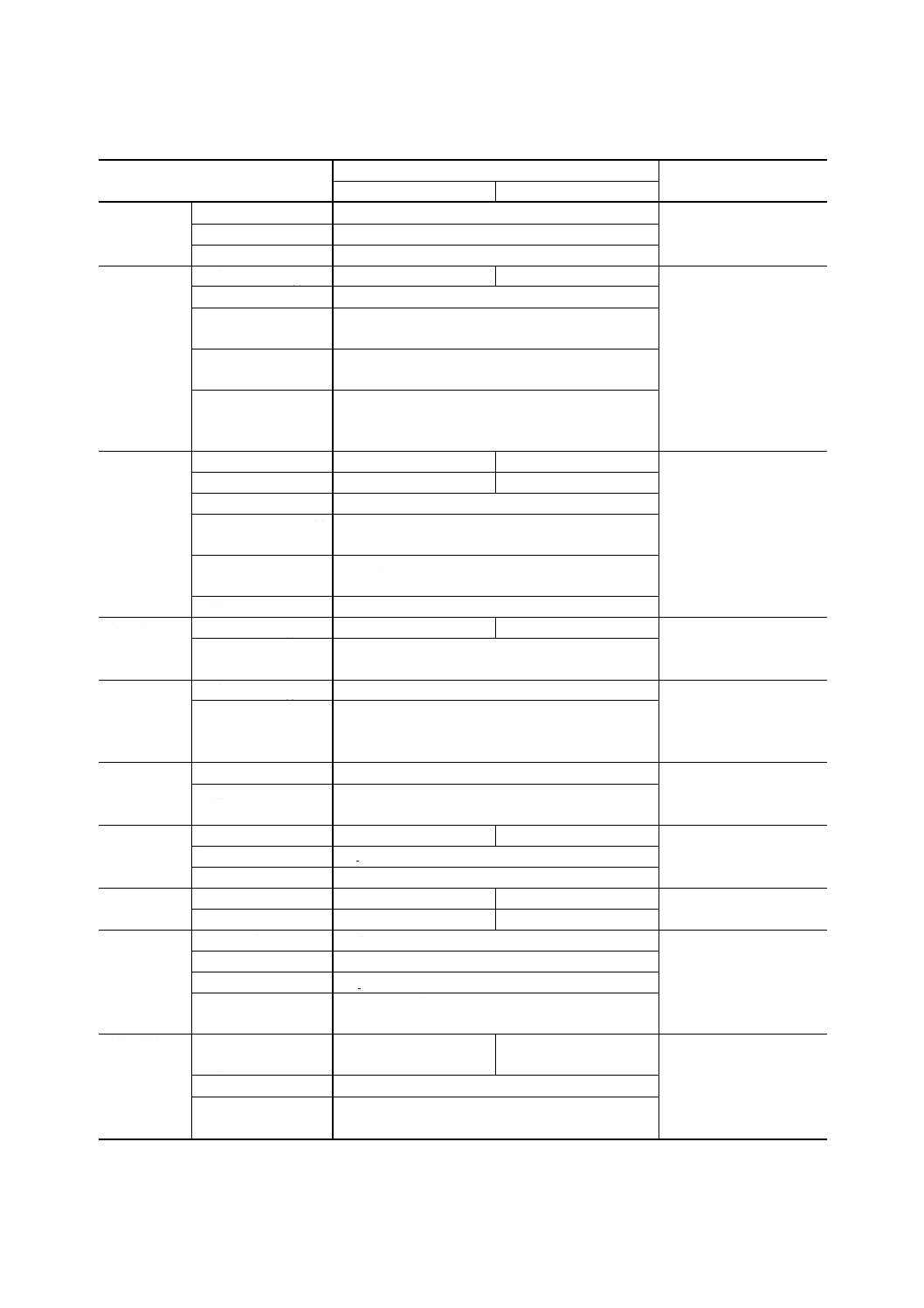

2. 種類 ブーツの種類は,表1のとおりに区分する。

表1 ブーツの種類

種類

区分

1種

普通の作動条件で使用できるもの。

2種

高温の作動条件で使用できるもの。

3. 品質

3.1

外観 ブーツの表面には,ふくれ,ピンホール,き裂,異物などがあってはならない。

3.2

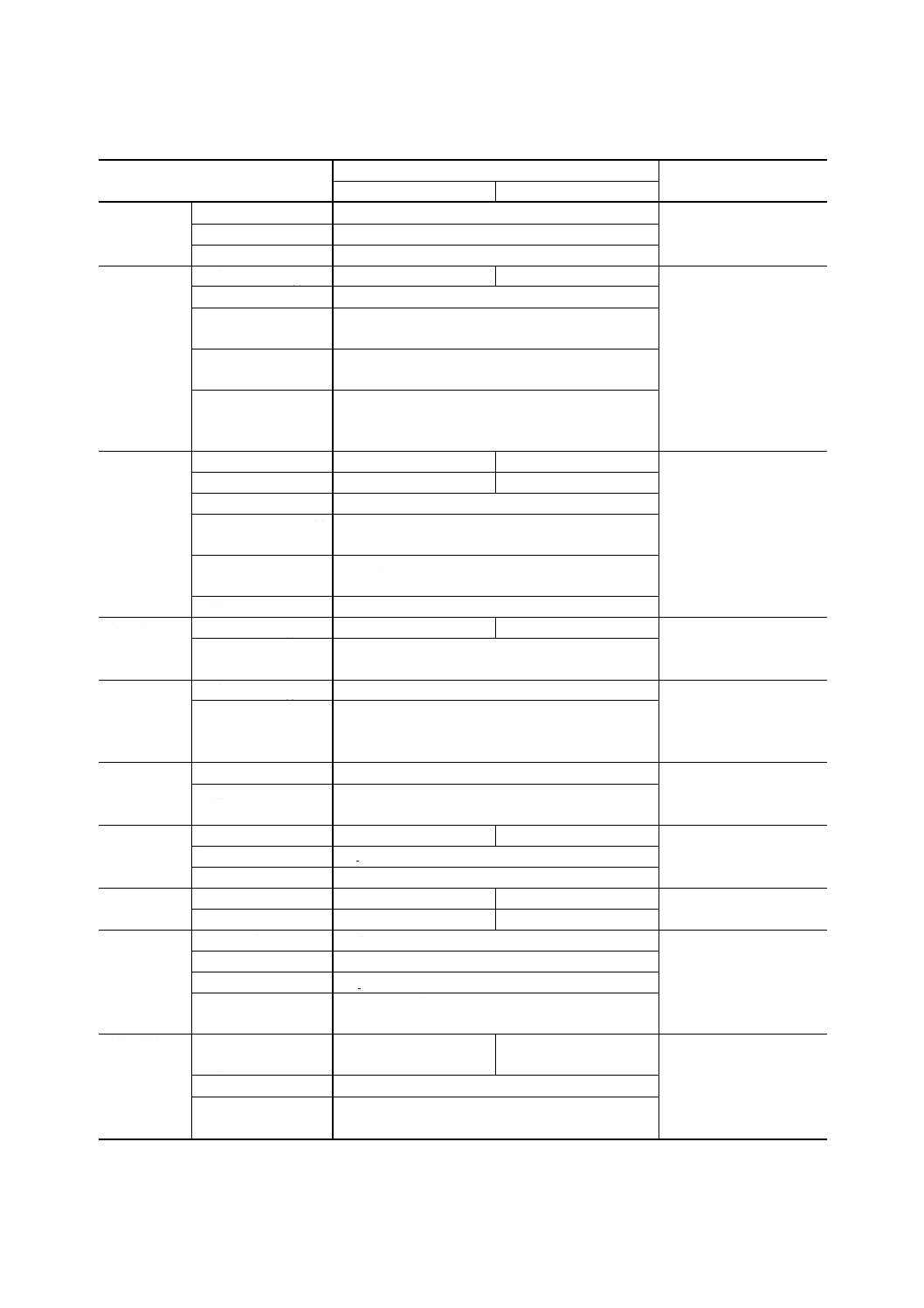

性能 ブーツの性能は,4.によって試験し,表2のとおりとする。

2

D 2611-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2 ブーツの性能

項目

種類

試験方法

1種

2種

常態

硬さ

50±5又は60±5

4.1常態試験による。

引張強さ

Mpa 8.0以上

伸び

% 300以上

老化性

温度及び時間 (1)

120±2℃,70±1h

150±2℃,70±1h

4.2老化性試験による。

硬さ変化

−5〜+10

引張強さ変化率

(低下率)

%

40以下

伸び変化率

(低下率)

%

40以下

状態

極度の粘着があってはならない。

また,使用状態まで伸縮させたとき,き裂の発生

があってはならない。

耐液性

温度及び時間(1)

120±2℃,70±1h

150±2℃,70±1h

4.3耐液性試験による。

体積変化率

−15〜+15

−20〜+15

硬さ変化

−10〜+10

引張強さ変化率

(低下率)

%

40以下

伸び変化率

(低下率)

%

40以下

状態

ふくらみ及びはがれがあってはならない。

高温作動性

温度及び時間(1)

120±5℃,70±1h

150±5℃,70±1h

4.4高温作動試験によ

る。

状態

き裂の発生がなく,ピストン,シリンダなどの装

着部に締めしろをもたなければならない。

低温作動性

温度及び時間(1)

−40±2℃,70±1h

4.5低温作動試験によ

る。

状態

試験中にシリンダ,ピストンなどの装着部から外

れてはならない。

また,き裂の発生があってはならない。

低温曲げ性

温度及び時間(1)

−40±2℃,22±1h

4.6低温曲げ試験によ

る。

状態

き裂の発生がなく,1分間以内でほぼ原型に復さ

なければならない。

永久伸び性

温度及び時間(1)

120±2℃,70±1h

150±2℃,70±1h

4.7永久伸び試験によ

る。

伸び(1)

% 15

永久伸び

% 75以下

圧縮永久

ひずみ

温度及び時間(1)

120±2℃,22±1h

150±2℃,22±1h

4.8圧縮永久ひずみ試験

による。

圧縮永久ひずみ % 40以下

55以下

耐オゾン性

オゾン濃度(1)pphm

50±5

4.9耐オゾン性試験によ

る。

温度及び時間(1)

40±2℃,70±1h

伸び(静的)(1) % 15

状態

2倍の拡大鏡で確認できるき裂の発生があっては

ならない。

耐浸水性

熱老化の温度及び時

間(1)

120±5℃,70±1h

150±5℃,70±1h

4.10耐浸水性試験によ

る。

水深(1)

mm 300±30

状態

試験品の内側に浸水があってはならない。ただし,

ブーツ溝は除く。

注(1) 4.に規定する試験条件を,参考のために示す。

3

-0

3

-0

3

D 2611-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 性能試験方法

4.1

常態試験

4.1.1

試験品 試験品は,製品又は次に示す試験片とする。

(1) 試験片は,製品と同一条件で製造された加硫板から採取する。

(2) 硬さの測定に用いる試験品は,JIS K 6253に適合する。製品からの切片又は試験片とする。

(3) 引張強さ及び伸びの測定に用いる試験片は,JIS K 6251の4.(試験片)に規定するダンベル状3号形

とし,3個とする。

4.1.2

試験装置 試験装置は,次のとおりとする。

(1) 硬さ試験機 硬さ試験機は,JIS K 6253の5.(デュロメータ硬さ試験)に規定するタイプAデュロメ

ータとする。ただし,受渡当事者間の協定によってJIS K 6253の4.(国際ゴム硬さ試験)に規定する

マイクロ試験機でもよい。

(2) 引張試験機 引張試験機は,JIS K 6251の3.(試験装置)による。

4.1.3

試験方法 試験方法は,次のとおりとする。

(1) 硬さの測定 硬さの測定は,JIS K 6253の5.による。ただし,受渡当事者間の協定によりJIS K 6253

の4.によってもよい。

(2) 引張強さ及び伸びの測定 引張強さ及び伸びの測定は,JIS K 6251の5.(試験方法)による。

4.1.4

計算 計算は,次による。

(1) 引張強さ 引張強さは,次の式によって算出する。

A

F

T

B

B=

ここに,

TB: 引張強さ (MPa)

FB: 最大引張力 (N)

A: 試験片の断面積 (mm2)

(2) 伸び 伸びは,次の式によって算出する。

100

0

0

1

B

×

−

L

L

L

E=

ここに,

EB: 伸び (%)

L0: 標線間距離 (mm)

L1: 切断時の標線間距離 (mm)

4.1.5

試験結果のまとめ方 試験結果のまとめ方は,次による。

(1) 硬さ 硬さは,5回の測定値の中央値(2)をJIS Z 8401によって丸めて,整数位で表す。

(2) 引張強さ 引張強さは,3個の試験片について試験し,4.1.4(1)の計算によって得られたそれぞれの値

の中央値(2)をJIS Z 8401によって丸めて,有効数値3けたで表す。

(3) 伸び 伸びは,3個の試験片について試験し,4.1.4(2)の計算によって,得られたそれぞれの値の中央

値(2)をJIS Z 8401によって丸めて,有効数値2けたで表す。

注(2) 数値を大きい順に並べたときに,数値が奇数個のときには中央に当たる値,偶数個のときには

中央を挟む二つの値の平均値。

4.2

老化性試験

4.2.1

試験品 試験品は,4.1.1による。

4.2.2

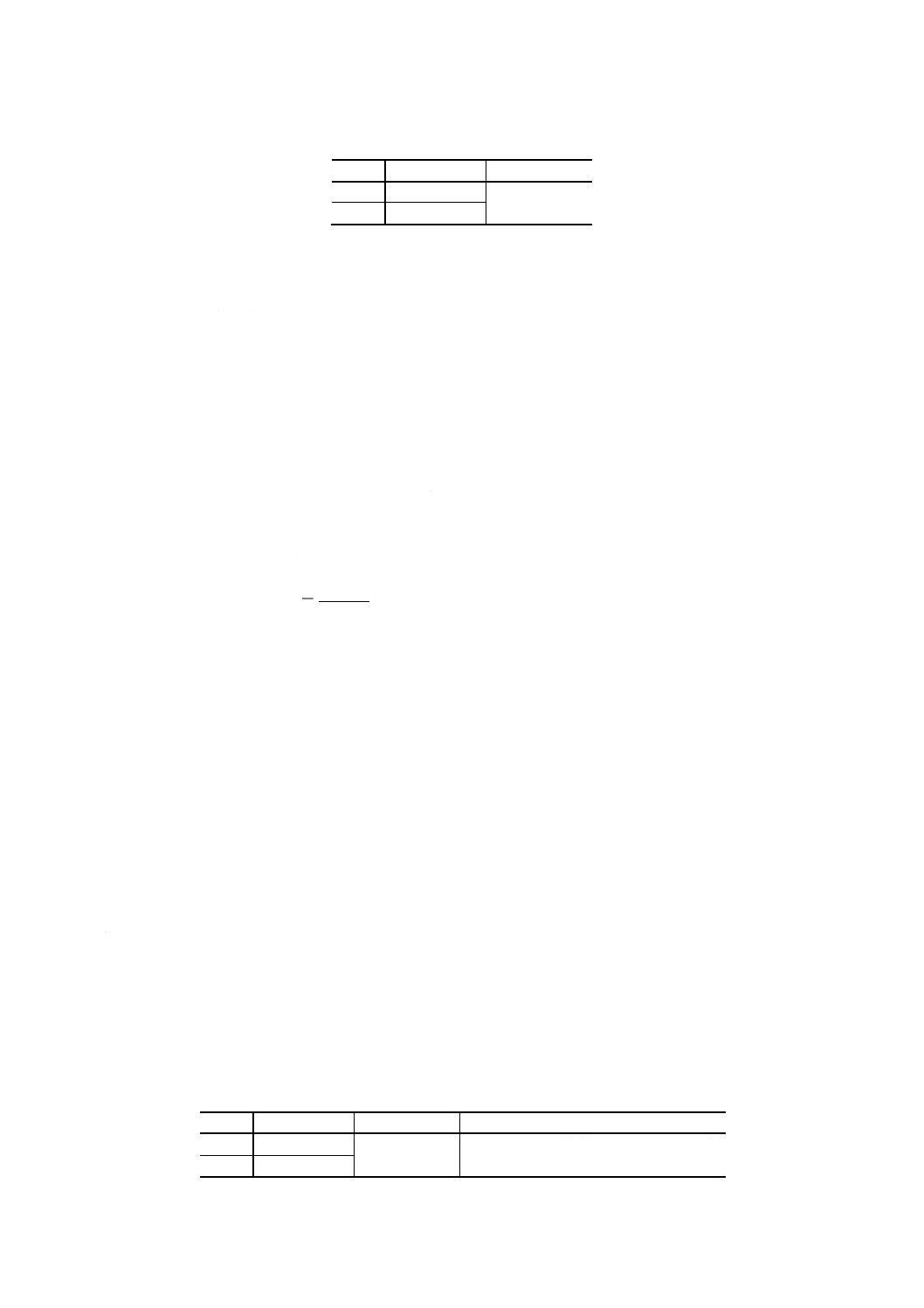

試験条件 試験条件は,表3のとおりとする。

4

D 2611-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

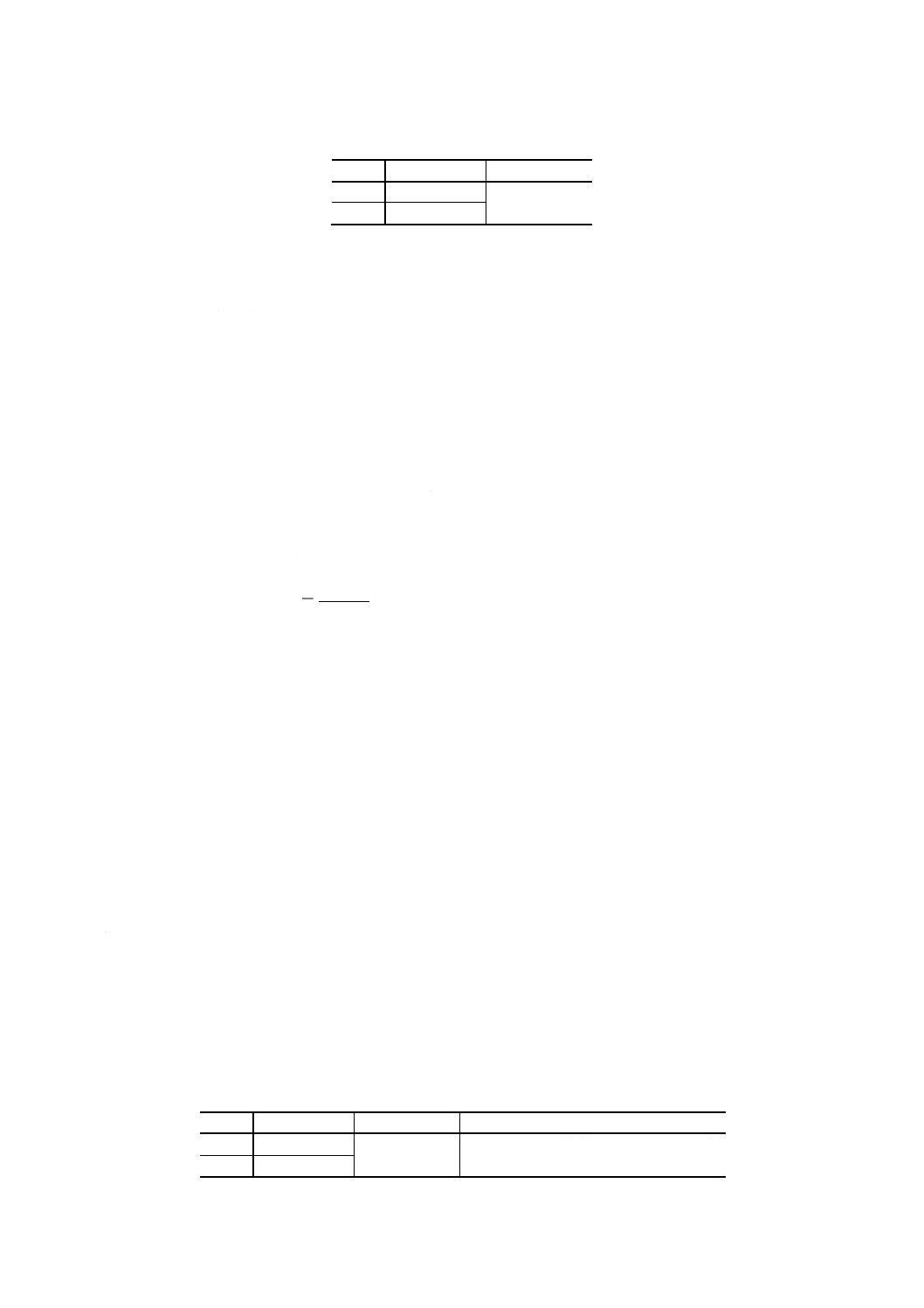

表3 老化性試験条件

種類

試験温度 ℃

試験時間 h

1種

120±2

70±1

2種

150±2

4.2.3

試験方法 試験は,表3の試験条件で,次によって行う。

(1) 硬さの測定 試験品を,4.1.3(1)の方法で試験前の硬さを測定した後,JIS Z 6257の4.[空気加熱老化

試験(ノーマルオーブン法)]によって試験し,試験後,4.1.3(1)の方法で硬さを測定する。

(2) 引張強さ及び伸びの測定 試験品を,JIS K 6257の4.によって試験し,試験後,4.1.3(2)の方法で引張

強さ及び伸びを測定する。

(3) 状態 老化後,試験品の表面状態を目視で観察し,粘着及びその他の異状の有無を調べる。

また,試験品をほぼ使用状態まで伸縮させたときの,き裂の発生の有無を目視で調べる。

4.2.4

計算 計算は,次のとおりとする。

(1) 硬さ変化 硬さ変化は,次の式によって算出する。

AH=H1−H0

ここに, AH: 硬さ変化

H0: 試験前の硬さ

H1: 試験後の硬さ

(2) 引張強さ変化率及び伸び変化率 引張強さ変化率及び伸び変化率は,次の式によって算出する。

100

X

X

X

0

0

1

C

×

−

=

A

ここに, Ac: 引張強さ変化率 (%) 又は伸び変化率 (%)

X0: 試験前の引張強さ (MPa) 又は伸び (%) の中央値(2)。ただし,

同一ロットの場合には,4.1で得られた値でもよい。

X1: 試験後の引張強さ (MPa) 又は伸び (%) の中央値(2)

4.2.5

試験結果のまとめ方 試験結果のまとめ方は,次による。

(1) 硬さ変化 硬さ変化は,試験前後の硬さを4.1.5(1)によって求め,4.2.4(1)の計算によって得られた値

を整数位で表す。

(2) 引張強さ変化率及び伸び変化率 引張強さ変化率及び伸び変化率は,4.2.4(2)の計算によって得られた

値をJIS Z 8401によって丸めて,整数位で表す。

4.3

耐液性試験

4.3.1

試験品 試験品は,次のとおりとする。

(1) 硬さ並びに引張強さ及び伸びの測定に用いる試験品は,4.1.1による。

(2) 体積変化の測定に用いる試験品は,製品から切り取った3gの切片3個とする。ただし,3g以下の製

品の場合は,製品3個とする。

4.3.2

試験装置 試験装置は,次のとおりとする。

(1) 恒温槽 恒温槽は,表4の試験温度を試験時間保持できるものとする。

(2) 試験容器 試験容器は,JIS D 2605の6.3.2(試験装置)による。

4.3.3

試験条件 試験条件は,表4のとおりとする。

表4 耐液性試験条件

種類

試験温度 ℃

試験時間 h

試験液

1種

120±2

70±1

JIS K 2233に適合する液又は受渡当事

者間の協定によって定めた液。

2種

150±2

5

D 2611-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.3.4

試験方法 試験方法は,次のとおりとする。

(1) 試験品の洗浄 試験品をイソプロピルアルコール又はエチルアルコール(以下,この両者をアルコー

ルという。)で洗浄して,付着した汚れ,試験液などを洗い落とした後,乾いた布でアルコールをふき

取る。試験品をアルコールで洗浄するときは,30秒間以上アルコールに浸してはならない。

(2) 浸せき試験 試験品をはかり瓶に入れて,試験液75mLを加え,ふたをして耐圧容器の中に置く。耐

圧容器のふたを密封し,表4の試験温度に調節した恒温槽中に試験時間保持する。

浸せき終了後,試験品を同種類の新しい試験液(室温)中に約30分間浸し,室温まで冷却する。

(3) 体積変化の測定 試験品を(1)の方法で洗浄後,その質量を空気中で1mgまで量り,次に室温の蒸留水

中における見掛けの質量を量った後,再度(1)の方法で洗浄する。引き続き,(2)の方法で浸せき試験を

行い,(1)の方法で洗浄後,直ちに試験品の質量を空気中で量り,更に室温の蒸留水中における見掛け

の質量を量る

(4) 硬さの測定 試験品を,4.1.3(1)の方法で試験前の硬さを測定し,(2)の方法で浸せき試験を行い,(1)

の方法で洗浄後,4.1.3(1)の方法によって硬さを測定する。

(5) 引張強さ及び伸びの測定 試験品を,(2)の方法で浸せき試験を行い,(1)の方法で洗浄後,4.1.3(2)の方

法によって引張強さ及び伸びを測定する。

(6) 状態 浸せき試験後,試験品の表面状態を目視で観察し,ふくらみ及びはがれの有無を調べる。

備考1. (3),(4),(5)及び(6)における測定及び観察は,浸せき試験終了後,アルコールで洗浄してか

ら60分以内に行う。

2. (3),(4)及び(6)は,同一試験品で行ってもよい。

4.3.5

計算 計算は,次のとおりとする。

(1) 体積変化率 体積変化率は,次の式によって算出する。

100

)

(

)

(

)

(

2

1

2

1

4

3

100

×

−

−

−

−

m

m

m

m

m

m

ΔV=

ここに,

∆V100: 体積変化率 (%)

m1: 浸せき前の空気中の質量 (g)

m2: 浸せき前の水中の見掛けの質量 (g)

m3: 浸せき後の空気中の質量 (g)

m4: 浸せき後の水中の見掛けの質量 (g)

(2) 硬さ変化 硬さ変化は,次の式によって算出する。

CH=H1−H0

ここに, CH: 硬さ変化

H0: 試験前の硬さ

H1: 試験後の硬さ

(3) 引張強さ変化率及び伸び変化率 引張強さ変化率及び伸び変化率は,次の式によって算出する。

ここに, SC: 引張強さ変化率 (%) 又は伸び変化率 (%)

SA: 試験前の引張強さ (MPa) 又は伸び (%) の中央値(2)。ただし,

同一ロットの場合には,4.1で得られた値でもよい。

SB: 試験後の引張強さ (MPa) 又は伸び (%) の中央値(2)

4.3.6

試験結果のまとめ方 試験結果のまとめ方は,次による。

(1) 体積変化率 体積変化率は,4.3.5(1)の計算によって得られた値の中央値(2)をJIS Z 8401によって丸め

100

S

A

A

B

C

×

−

S

S

S

=

6

D 2611-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

て,整数位で表す。

(2) 硬さ変化 硬さ変化は,試験前の硬さを4.1.5(1)によって求め,4.3.5(2)の計算によって得られた値を

整数位で表す。

(3) 引張強さ変化率及び伸び変化率 引張強さ変化率及び伸び変化率は,4.3.5(3)の計算によって得られた

値をJIS Z 8401によって丸めて,整数位で表す。ただし,試験後の引張強さを求めるときの断面積は,

試験前の断面積を用いる。

4.4

高温作動試験

4.4.1

試験品 試験品は,製品とする。

4.4.2

試験装置 試験装置は,JIS D 2609の5.9.2(試験装置)による。

4.4.3

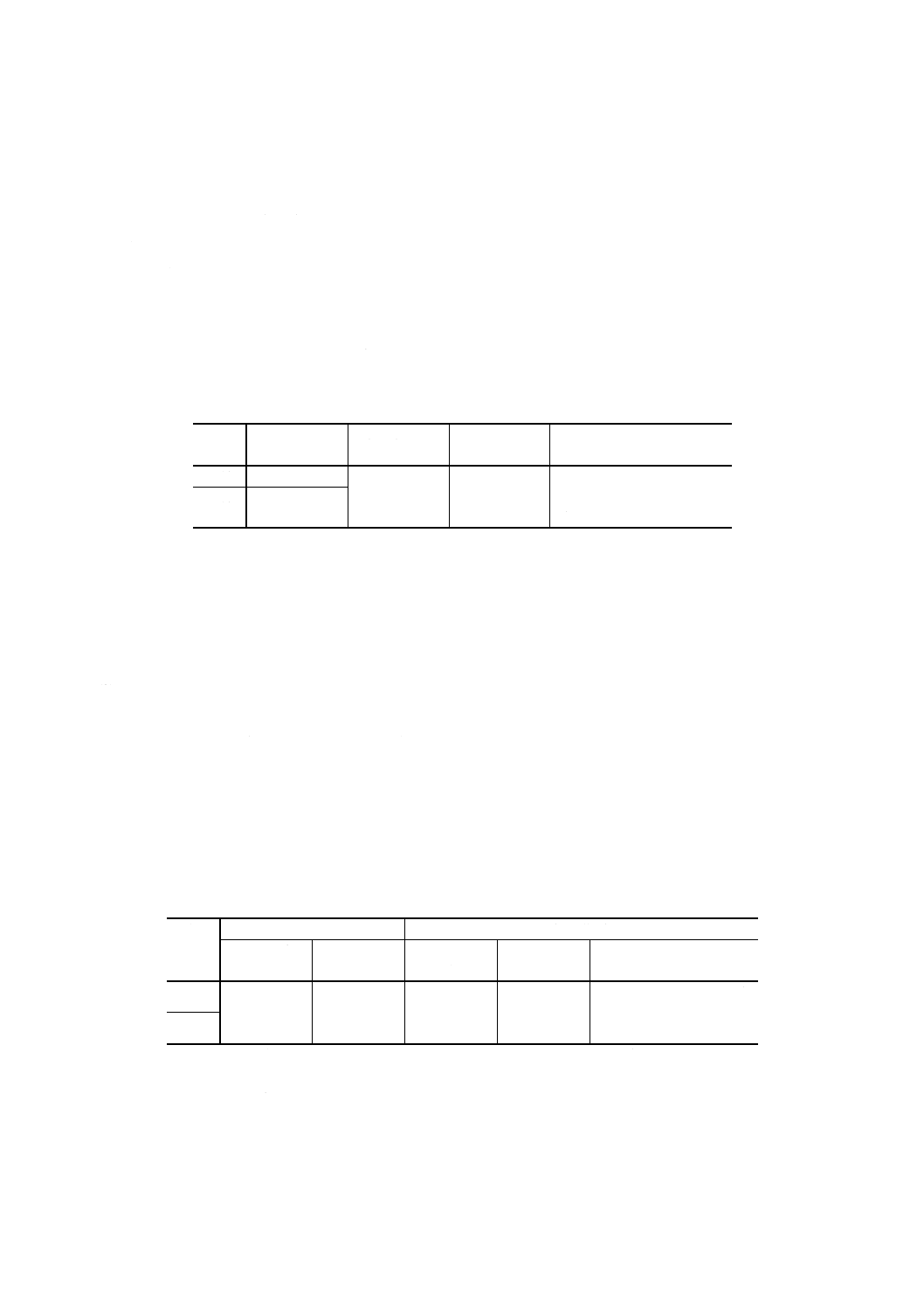

試験条件 試験条件は,表5のとおりとする。

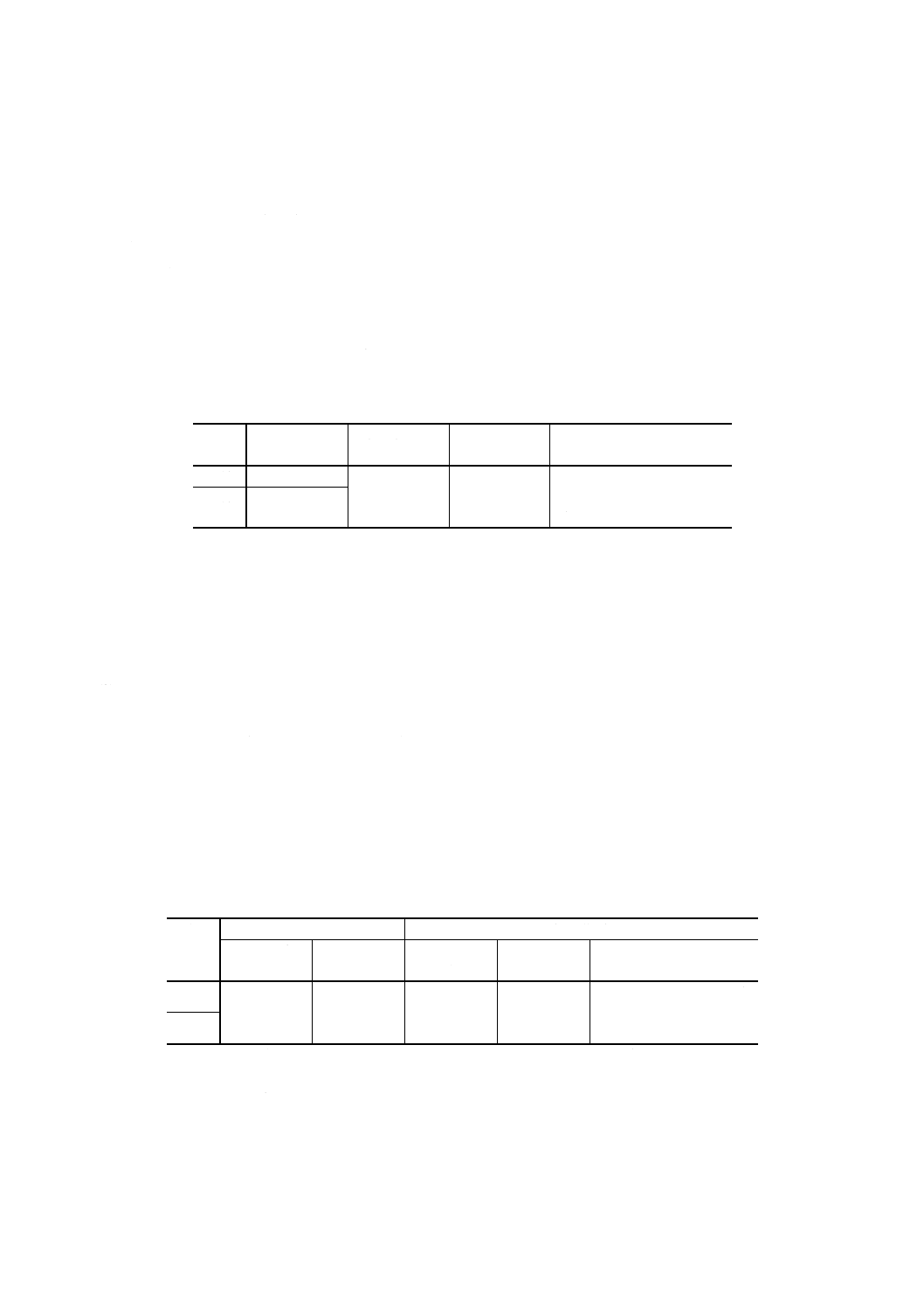

表5 高温作動試験条件

種類

試験温度 ℃

試験時間 h

行程数/時間

(回/時)

液圧

1種

120±5

70±1

1 000±100

7±0.3MPa又は受渡当事者

間の協定によって定めた

液圧。

2種

150±5

備考 シリンダ作動液は,JIS K 2233に適合する液又は受渡当事者間の協定によって

定めた液とする。

4.4.4

試験方法 試験方法は,次のとおりとする。

(1) 試験片をキャリパアッセンブリに組み付け,表5に示す条件で規定時間作動させる。ただし,使用す

るパッドの厚さは,新品,半摩耗状態,全摩耗状態の条件のうちから,受渡当事者間の協定によって

一つ又は二つの条件を選定する。

(2) 作動後,恒温槽から取り出し,室温で24±1時間放置して冷却する。

(3) 冷却後,試験品のき裂の有無及び外観の状態を目視で調べる。

また,シリンダ,ピストンなどの装着部の締めしろを調べる。

4.5

低温作動試験

4.5.1

試験品 試験品は,製品とする。

4.5.2

試験装置 試験装置は,JIS D 2609の5.9.2による。ただし,恒温槽は,キャリパアッセンブリを

表6の試験温度に保持できるものとする。

4.5.3

試験条件 試験条件は,表6のとおりとする。

表6 低温作動試験条件

種類

低温放置

低温作動

試験温度

℃

試験時間

h

作動間隔

(回/30秒)

作動回数

(回)

液圧

1種

−40±2

70±1

1

6

7±0.3MPa又は受渡当事

者間の協定によって定

めた液圧。

2種

備考 シリンダ作動液は,JIS K 2233に適合する液又は受渡当事者間の協定によって定めた

液とする。

4.5.4

試験方法 試験方法は,次のとおりとする。

(1) 試験品をキャリパアッセンブリに組み付け,表6に示す低温放置の条件で恒温槽内に放置する。ただ

し,使用するパッドの厚さは,新品,半摩耗状態,全摩耗状態の条件のうちから,受渡当事者間の協

7

D 2611-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

定によって一つ又は二つの条件を選定する。

(2) 放置後,同じ低温雰囲気中で表6に示す低温作動の条件で作動させ,作動状態を観察し,試験品のシ

リンダ,ピストンなどへの装着部を調べる。

(3) キャリパアッセンブリを恒温槽から取り出し,室温で24±1時間放置する。放置後,試験品のき裂の

有無及び外観状態を目視で調べる。

4.6

低温曲げ試験

4.6.1

試験品 試験品は,製品とする。

4.6.2

試験装置 試験に用いる低温槽は,表7の試験温度を試験時間保持できるものとする。

4.6.3

試験条件 試験条件は,表7のとおりとする。

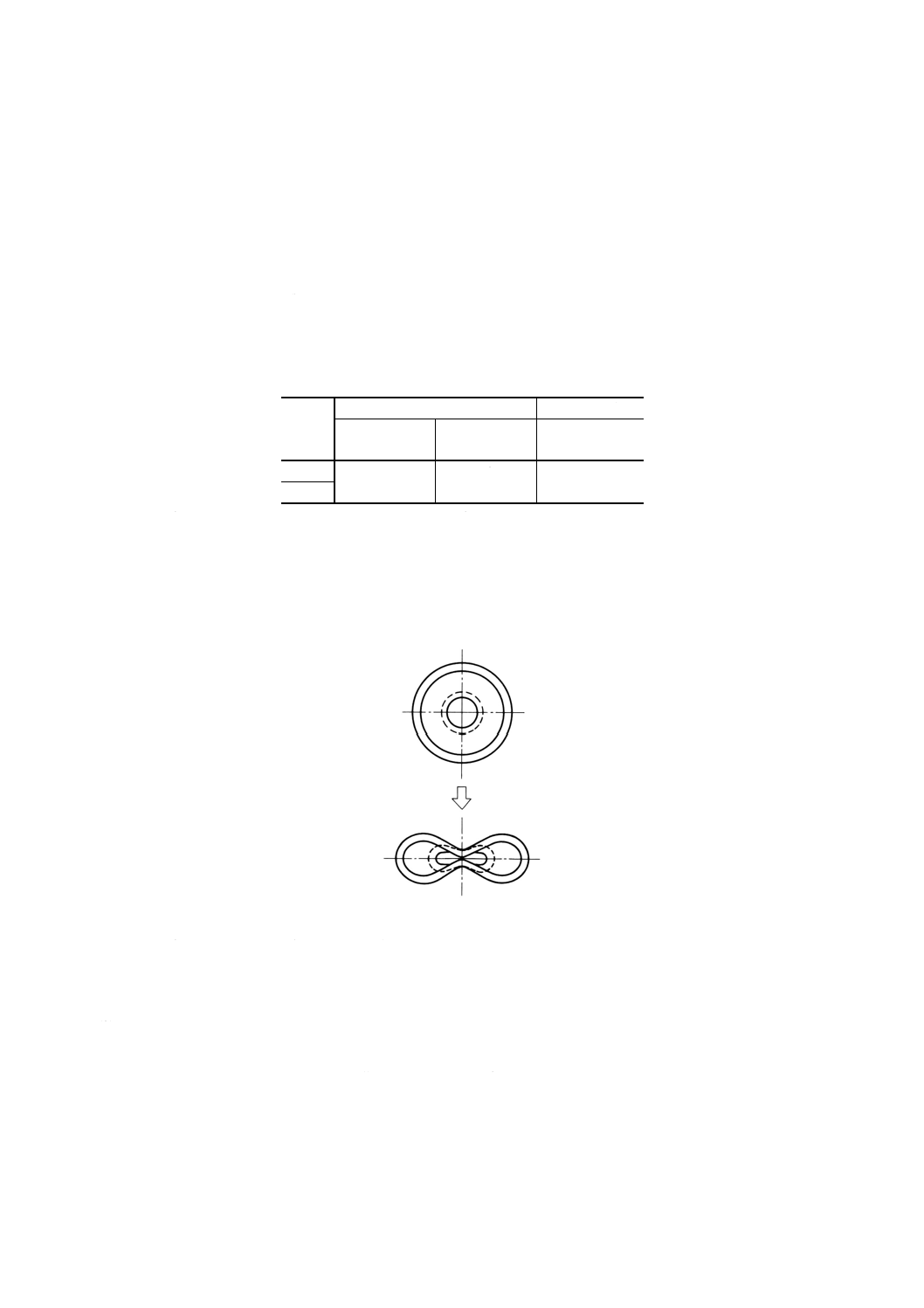

表7 低温曲げ試験条件

種類

低温放置

低温曲げ

試験温度

℃

試験放置時間

h

曲げ回数

(回)

1種

−40±2

22±1

1

2種

4.6.4

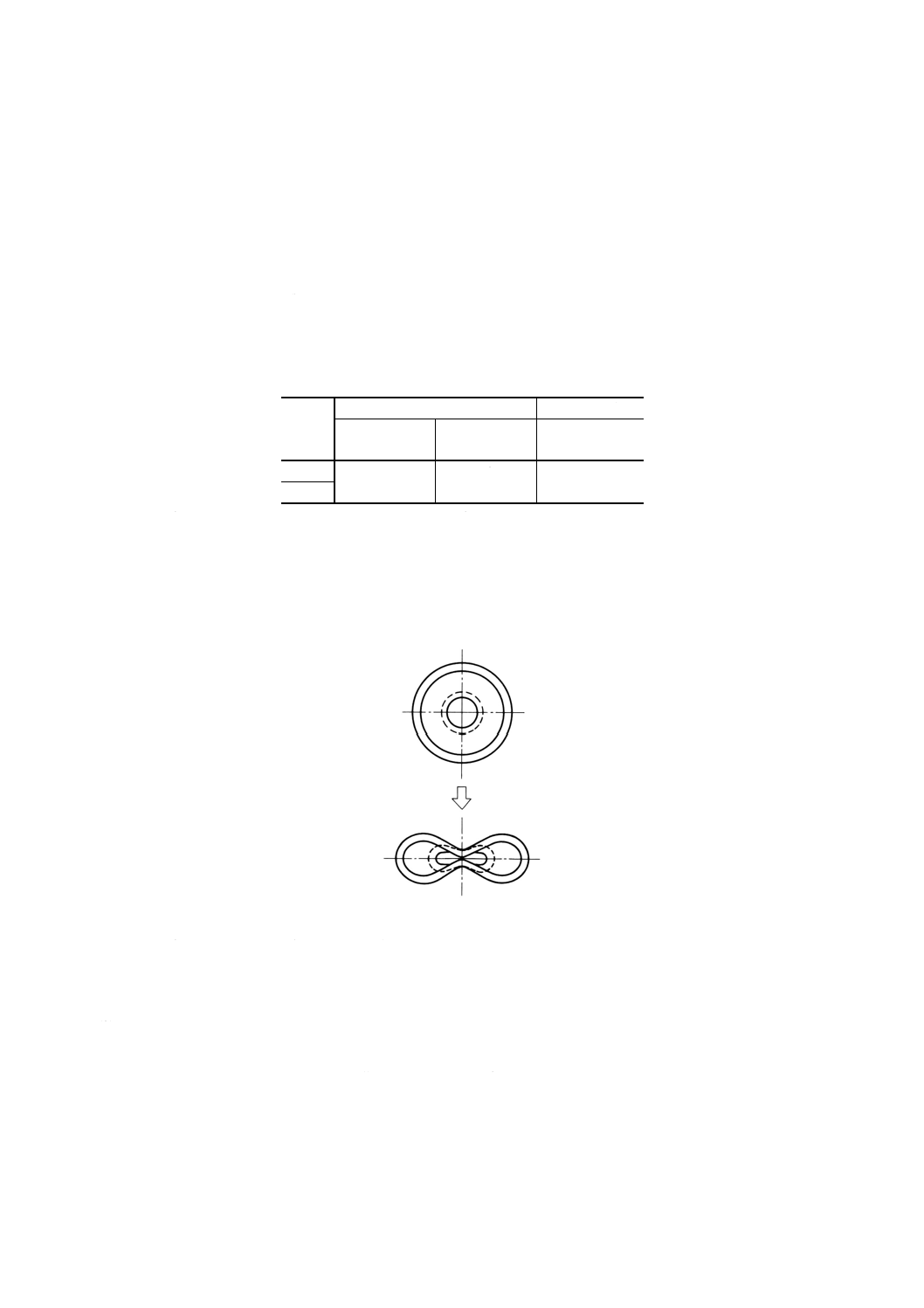

試験方法 試験品を,表7に規定する試験温度で試験時間放置後,低温槽内で図1に示すように折

り曲げ,直ちに離し,ほぼ原形に戻る時間を測定する。引き続き,室温に戻して,試験品のき裂の有無を

目視で調べる。

なお,折り曲げるときには,指からの伝熱を防ぐため,手袋をはめて行う。

図1 ブーツの折曲げ

4.7

永久伸び試験

4.7.1

試験品 試験品は,製品とし,3個とする。

4.7.2

試験装置 試験装置は,次のとおりとする。

(1) 恒温槽 恒温槽は,表8の温度を保持できるものとする。

(2) マンドレル マンドレルは,試験品のシリンダ,ピストンなどへの装着部の直径の1.15倍の直径のも

のとする。

また,マンドレルは,試験品を傷つけないように案内用面取りをもち,よじれなどの異常な変形が

生じない形状で,表面は研磨したものとする。

4.7.3

試験条件 試験条件は,表8のとおりとする。

8

D 2611-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表8 永久伸び試験条件

種類

試験温度

℃

試験時間

h

伸び

%

1種

120±2

70±1

15

2種

150±2

4.7.4

試験方法 試験方法は,次のとおりとする。

(1) あらかじめ試験品のシリンダ,ピストンなどへの装着部の内径寸法を測定する。内径は,直角2方向

の読みの平均値とする。

(2) 試験品を4.7.2(2)に規定するマンドレルに組み付け,表8に規定する試験温度で試験時間保持する。

(3) 恒温槽から取り出して室温で1時間冷却し,試験品をマンドレルから取り外す。その後30分〜1時間

放置して,(1)と同様に試験品の内径寸法を測定する。

4.7.5

計算 永久伸びは,次の式によって算出する。

ここに, DX: 永久伸び (%)

d1: ブーツの試験前の内径 (mm)

d2: ブーツの試験後の内径 (mm)

D0: マンドレルの径 (mm)

4.7.6

試験結果のまとめ方 永久伸びは,3個の試験品によって得られた値の平均値をJIS Z 8401によっ

て丸めて,整数位で表す。3個の試験品の個々の値が,平均値の10%以内で一致しない場合には,更に3

個の試験品を用いて試験を行い,合計6個の値の中央値(2)をもって表す。

4.8

圧縮永久ひずみ試験

4.8.1

試験片 試験片は,次のとおりとする。

(1) 試験片は,製品と同一条件で製造された加硫板から採取し,3個とする。

(2) 試験片の形状は,JIS K 6262の5.3(試験片)に規定する大型試験片とする。

4.8.2

試験条件 試験条件は,表9のとおりとする。

表9 圧縮永久ひずみ試験条件

種類

試験温度

℃

試験時間

h

1種

120±2

22±1

2種

150±2

4.8.3

試験方法 試験は,表9の試験条件で,JIS K 6262の5.(圧縮永久ひずみ試験方法)によって行う。

4.8.4

計算 圧縮永久ひずみは,次の式によって算出する。

ここに,

CS: 圧縮永久ひずみ (%)

t0: 試験片の元の厚さ (mm)

t1: 試験片を圧縮装置から取り出し,30分後の厚さ (mm)

t2: スペーサの厚さ (mm)

4.8.5

試験結果のまとめ方 圧縮永久ひずみは,3個の試験品によって得られた値の平均値をJIS Z 8401

によって丸めて,整数位で表す。3個の試験品の個々の値が,平均値の5%以内で一致しない場合には,更

に3個の試験品を用いて試験を行い,合計6個の値の中央値(2)をもって表す。

4.9

耐オゾン性試験

100

1

0

1

2

X

×

−

−

=

d

D

d

d

D

100

2

0

1

0

S

×

−

−

=

t

t

t

t

C

3

-0

9

D 2611-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.9.1

試験品 試験品は,製品とする。

4.9.2

試験条件 試験条件は,表10のとおりとする。

表10 耐オゾン性試験条件

種類

試験温度

℃

試験時間

h

オゾン濃度

pphm

伸び(静的)

%

1種

40±2

70±1

50±5

1503

−

2種

4.9.3

試験方法 試験品を,4.7.2(2)に規定するマンドレルに組み付け,表10の試験条件で,JIS K 6259

の4.(静的オゾン劣化試験)によって試験し,2倍の拡大鏡でき裂の有無を調べる。

4.10 耐浸水性試験

4.10.1 試験品 試験品は,製品とする。

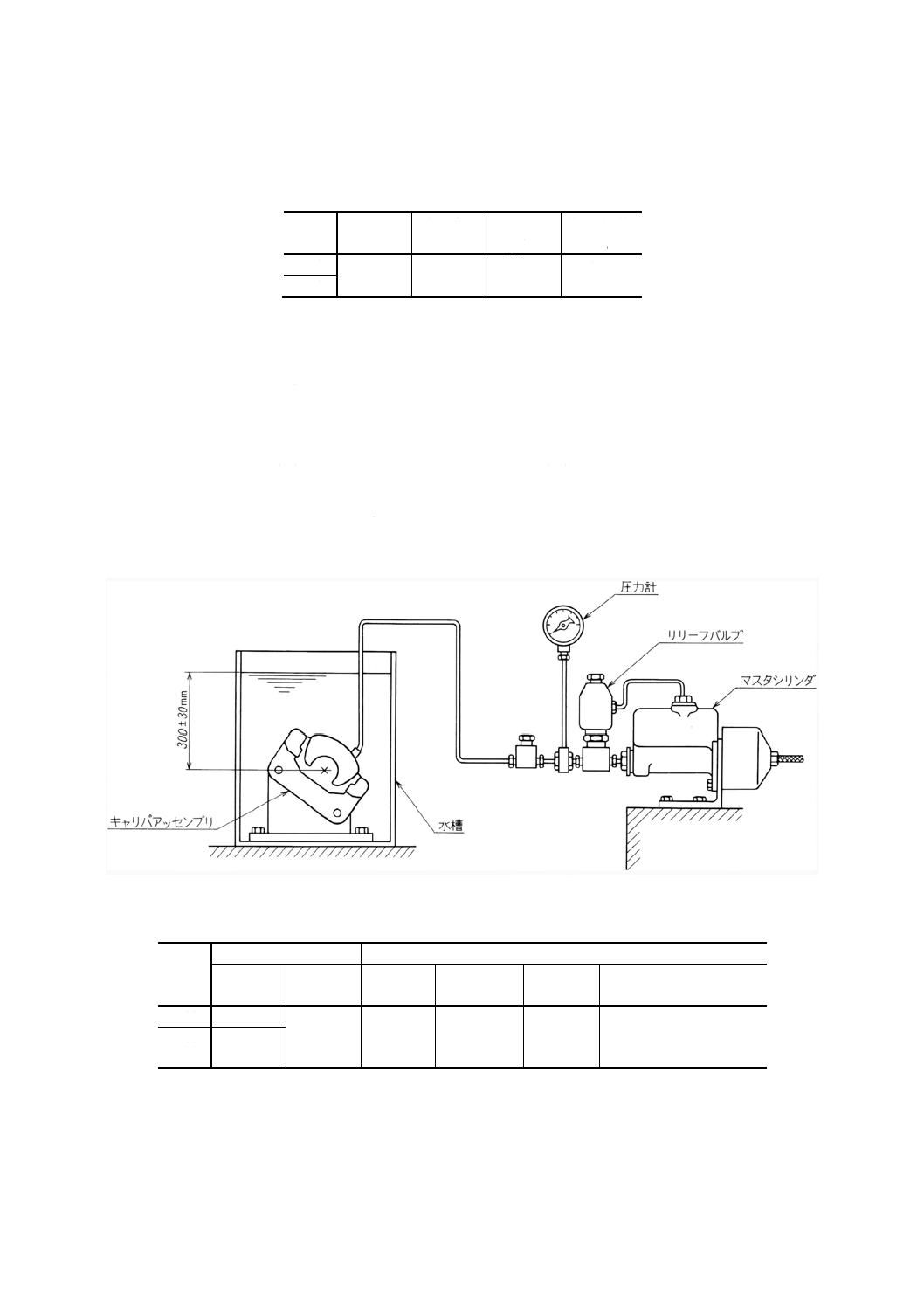

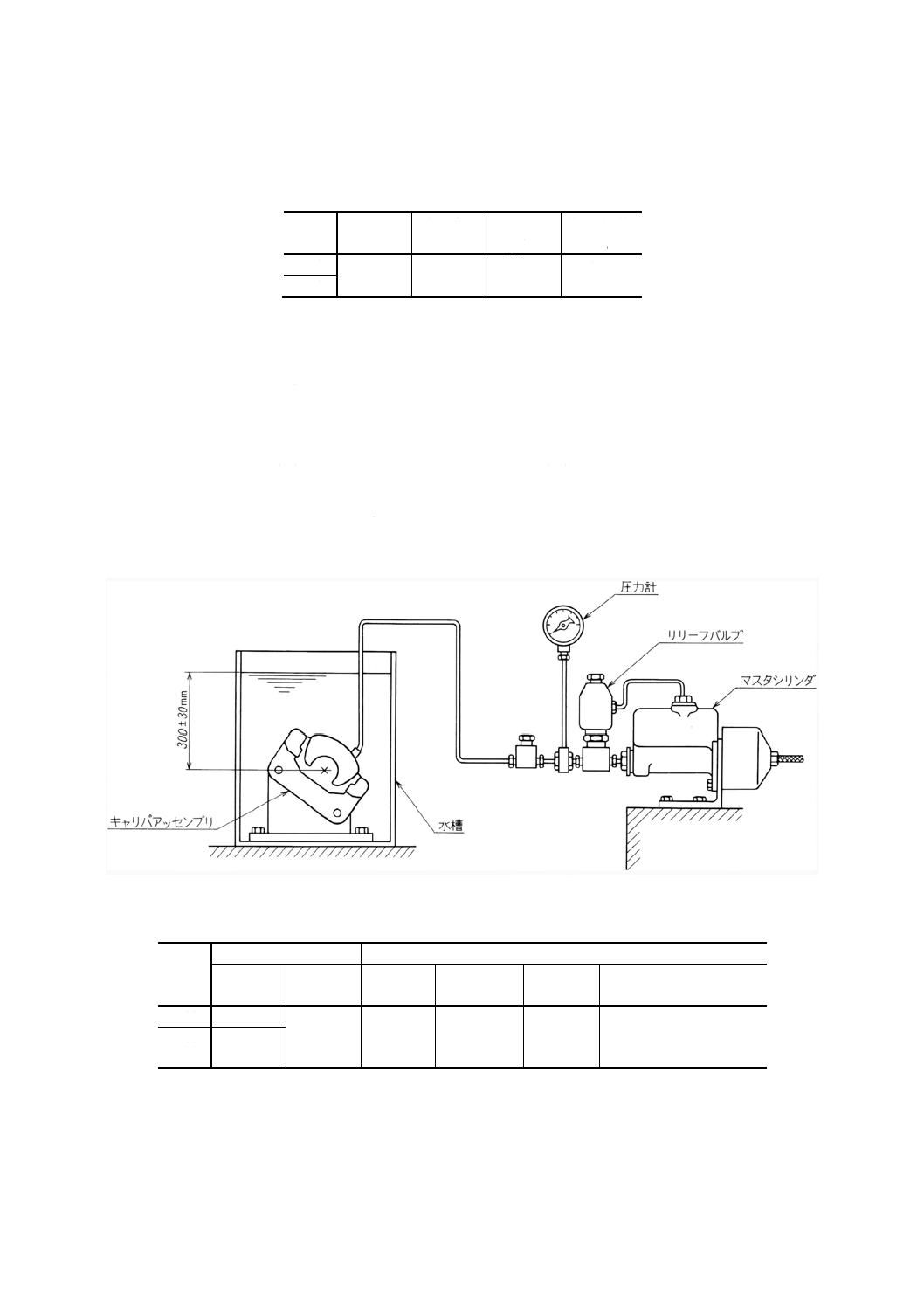

4.10.2 試験装置 試験装置は,次のとおりとする。試験装置の概要を図2に示す。

(1) 加圧装置 加圧装置は,JIS D 2609の5.8.2(1)(加圧装置)による。

(2) 取付けジグ 取付けジグは,JIS D 2609の5.7.2(2)(取付けジグ)による。

(3) 恒温槽 恒温槽は,キャリパアッセンブリを表11の試験温度保持できるものとする。

(4) 水槽 水槽は,キャリパアッセンブリを水深300±30mmに保持できるものとする。

図2 耐浸水性試験装置の概要(例)

4.10.3 試験条件 試験条件は,表11のとおりとする。

表11 耐浸水性試験条件

種類

熱老化

水中作動

試験温度

℃

試験時間

h

水深

mm

行程数/時間

(回/時)

作動回数

(回)

液圧

1種

120±5

70±1

300±30

1000±100

500

3.5±0.3MPa又は受渡当

事者間の協定によって

定めた液圧。

2種

150±5

備考 シリンダ作動液は,JIS K 2233に適合する液又は受渡当事者間の協定によって定めた液と

する。

4.10.4 試験方法 試験方法は,次のとおりとする。ただし,パッドの厚さは,4.4.4(1)による。

(1) 試験品をキャリパアッセンブリに組み付ける。必要に応じて,試験品のシール部分の寸法を測定して

10

D 2611-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

おく。

(2) キャリパアッセンブリをそれぞれ取付けジグに固定し,十分に空気抜きを行う。

(3) 液圧3.5±0.3MPaを負荷し,パッドとピストンとの軸方向関係位置が実車相当状態となるように調整

する。

(4) キャリパアッセンブリを恒温槽に入れ,表11の熱老化の条件で保持する。ただし,配管したまま恒温

槽に入れることができない場合には,配管を外してもよい。

(5) 恒温槽から取り出し,室内に放置して常温まで戻す。

(6) キャリパアッセンブリを図2に示すように水槽に入れる。

(7) キャリパアッセンブリを,表11の水中作動の条件で作動させる。

(8) キャリパアッセンブリを水槽から取り出し,外部に付着した水分を確実にぬぐい取る。

(9) 試験品を外し,試験品の内側の浸水状態を観察する。

5. 保管 ブーツを保管するときは,受渡当事者間で定めた方法によって包装し,次の条件によって取り

扱わなければならない。

(1) 有害と認められる温度及び湿度のもとにブーツを放置しない。

(2) 直射日光,有害な紫外線及び有害ガスにブーツを暴露しない。

(3) ブーツが変形するような外力を,ブーツに加えたまま放置しない。

6. 表示 ブーツ又は包装には,見やすいところに容易に消えない方法で,次の事項を表示する。

(1) 製造業者名又はその略号

(2) 製造年月又はその略号

社団法人日本自動車部品工業会

ブレーキゴム部品JIS原案作成委員会構成表

(順不同,敬称略)

氏名

所属

(委員長)

田 中 章 浩

工業技術院機械技術研究所

(幹事)

山 家 輝 雄

株式会社ナブコ

(幹事)

加 藤 暹

日清紡績株式会社

山 村 修 蔵

工業技術院標準部

林 洋 和

通商産業省機械情報産業局

三 宅 哲 志

運輸省自動車交通局

加 山 英 男

財団法人日本規格協会

中 込 常 雄

日本工業標準調査会自動車航空部会規格調整専門委員会

清 宮 一 郎

埼玉機器株式会社

太 田 隆 二

自動車機器株式会社

片 桐 正 義

アイシン精機株式会社

伊 藤 宏

トキコ株式会社

梶 原 勝 治

東京部品工業株式会社

関 正 幸

日信工業株式会社

田 邉 茂 雄

鬼怒川ゴム工業株式会社

加 藤 善 久

豊田合成株式会社

池 上 洋

曙ブレーキ工業株式会社

木 村 良 一

住友電気工業株式会社

小 島 克 己

社団法人日本自動車部品工業会

安 宅 豊

いすゞ自動車株式会社

11

D 2611-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

村 田 一 夫

ダイハツ工業株式会社

大 脇 雅 夫

トヨタ自動車株式会社

植 木 信 幸

日産自動車株式会社

田 中 繁

日野自動車工業株式会社

木 暮 和 男

富士重工業株式会社

明 間 照 夫

株式会社本田技術研究所

下 西 康 晴

マツダ株式会社

蔭 山 守

三菱自動車工業株式会社

(関係者)

笹 尾 照 夫

工業技術院標準部

小 川 悦 朗

日野自動車工業株式会社

鈴 木 康 之

トヨタ自動車株式会社

中 野 利 博

アイシン精機株式会社

浦 田 研 志

アイシン精機株式会社

荒 川 晴 生

アイシン精機株式会社

美斉津 秀 則

日信工業株式会社

曽 根 宗 夫

日信工業株式会社

柳 久仁男

自動車機器株式会社

神 谷 重 徳

東京部品工業株式会社

沓 間 弘 典

トキコ株式会社

森 善 和

豊田合成株式会社

近 藤 貴 之

豊田合成株式会社

斉 藤 和 男

ミヤコ自動車工業株式会社

木 下 和 久

曙ブレーキ工業株式会社

小 西 義 照

辰栄工業株式会社

竹 本 郁 男

株式会社リズム

新 藤 俊 一

株式会社シンテック

(事務局)

高 橋 マサ子

社団法人日本自動車部品工業会

中 田 八 重

社団法人日本自動車部品工業会