D 2609:2002

(1)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人自動車技

術会(JSAE)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出

があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS D 2609:1993は改正され,この規格に置き換えられる。

今回の改正は,日本工業規格を国際規格に整合させるため,ISO 6119:1980 [Road vehicles―Elastomeric

seals for hydraulic disc brake cylinders using a non-petroleum base hydraulic brake fluid (service temperature 120

degrees C max.)] 及びISO 4930:1978 [Road vehicles―Elastomeric seals for hydraulic disc brake cylinders using a

non-petroleum base hydraulic brake fluid (service temperature 150 ℃ max.)] を基礎として用いた。

JIS D 2609には,次に示す附属書がある。

附属書(参考)JISと対応する国際規格との対比表

D 2609:2002

(2)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 種類 ······························································································································ 2

4. 品質 ······························································································································ 2

4.1 外観 ···························································································································· 2

4.2 性能 ···························································································································· 2

5. 材料 ······························································································································ 4

6. 性能試験方法 ·················································································································· 4

6.1 常態試験 ······················································································································ 4

6.2 老化性試験 ··················································································································· 4

6.3 耐液性試験 ··················································································································· 5

6.4 沈殿試験 ······················································································································ 7

6.5 金属腐食性試験 ············································································································· 7

6.6 耐寒性試験 ················································································································· 10

6.7 低温漏れ試験 ·············································································································· 11

6.8 常温作動耐久性試験 ····································································································· 12

6.9 高温作動耐久性試験 ····································································································· 13

6.10 保存腐食性試験 ·········································································································· 14

7. 材料試験 ······················································································································ 15

7.1 常態試験 ···················································································································· 15

7.2 老化性試験 ················································································································· 16

7.3 圧縮永久ひずみ試験 ····································································································· 16

7.4 耐液性試験 ················································································································· 17

8. 保管 ························································································································· 19

9. 表示 ························································································································· 19

附属書(参考) JISと対応する国際規格との対比表 ·································································· 20

解 説 ······························································································································ 28

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

D 2609:2002

自動車―非鉱油系液圧ディスクブレーキの

ゴムシール

Road vehicles―Elastomeric seals for hydraulic disc brake cylinders using a

non―petroleum base hydraulic brake fluid

序文 この規格は,1980年に発行されたISO 6119,Road vehicles―Elastomeric seals for hydraulic disc brake

cylinders using a non-petroleum base hydraulic brake fluid (service temperature 120 degrees C max.) 及び1978年

に発行されたISO 4930,Road vehicles―Elastomeric seals for hydraulic disc brake cylinders using a

non-petroleum base hydraulic brake fluid (service temperature 150 ℃ max.) を元に,対応する部分については

対応国際規格を翻訳し,技術的内容を一部変更して作成した日本工業規格であり,対応国際規格には規定

されていない項目を日本工業規格として追加している。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更した事項又は追加した

事項である。

1. 適用範囲 この規格は,自動車用液圧ディスクブレーキシリンダで非鉱油系ブレーキ液を使用するデ

ィスクブレーキシリンダのゴムシール(以下,シールという。)について規定する。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide21に基づき,IDT(一致している),MOD(修

正している),NEQ(同等でない)とする。

ISO 6119:1980 Road vehicles―Elastomeric seals for hydraulic disc brake cylinders using a

non-petroleum base hydraulic brake fluid (service temperature 120 degrees C max.) (MOD)

ISO 4930:1978 Road vehicles―Elastomeric seals for hydraulic disc brake cylinders using a

non-petroleum base hydraulic brake fluid (service temperature 150 ℃ max.) (MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS G 3303 ぶりき及びぶりき原板

JIS G 5501 ねずみ鋳鉄品

JIS H 2201 ダイカスト用亜鉛合金地金

JIS H 3100 銅及び銅合金の板及び条

JIS H 4000 アルミニウム及びアルミニウム合金の板及び条

JIS K 2228 自動車ブレーキ用非鉱油系ラバー潤滑剤

JIS K 2233 自動車用非鉱油系ブレーキ液

2

D 2609:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 ISO 4926,Road vehicles―Hydraulic brake system―Non petroleum base brake fluidからの引用事項

は,この規格の該当事項と同等である。

JIS K 2503 航空潤滑油試験方法

JIS K 2839 石油類試験用ガラス器具

JIS K 6250 ゴム―物理試験方法通則

JIS K 6251 加硫ゴムの引張試験方法

JIS K 6253 加硫ゴム及び熱可塑性ゴムの硬さ試験方法

備考 ISO 48:1994, Rubber, vulcanized or thermoplastic―Determination of hardness(hardness between 10

IRHD and 100 IRHD) からの引用事項は,この規格の該当事項と同等である。

JIS K 6257 加硫ゴムの老化試験方法

備考 ISO 188:1982, Rubber, vulcanized―Accelerated ageing and heat-resistance testsからの引用事項は,

この規格の該当事項と同等である。

JIS K 6258 加硫ゴムの浸せき試験方法

備考 ISO 1817:1996, Rubber, vulcanized―Determination of the effect of liquidsからの引用事項は,この

規格の該当事項と同等である。

JIS K 6262 加硫ゴム及び熱可塑性ゴムの永久ひずみ試験方法

備考 ISO 815:1991, Rubber, vulcanized or themoplastic―Determination of compression set at ambient,

elavanted or low temperatures からの引用事項は,この規格の該当事項と同等である。

JIS R 6253 耐水研磨紙

JIS Z 8401 数値の丸め方

ISO 4926 Road vehicles―Hydraulic brake systems―Non-petroleum base reference fluids

3. 種類 シールの種類は,表1による。

表 1 シール種類

種類

記号

性能

1種

―

普通の温度の作動条件で使用できるもの。

2種

H

高温の作動条件で使用できるもの。

4. 品質

4.1

外観 シールの表面は,仕上げが良好で,有害な泡,きず,ばり,異物などがあってはならない。

4.2

性能 シールの性能は,6.によって試験したとき,表2を満足しなければならない。

3

D 2609:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

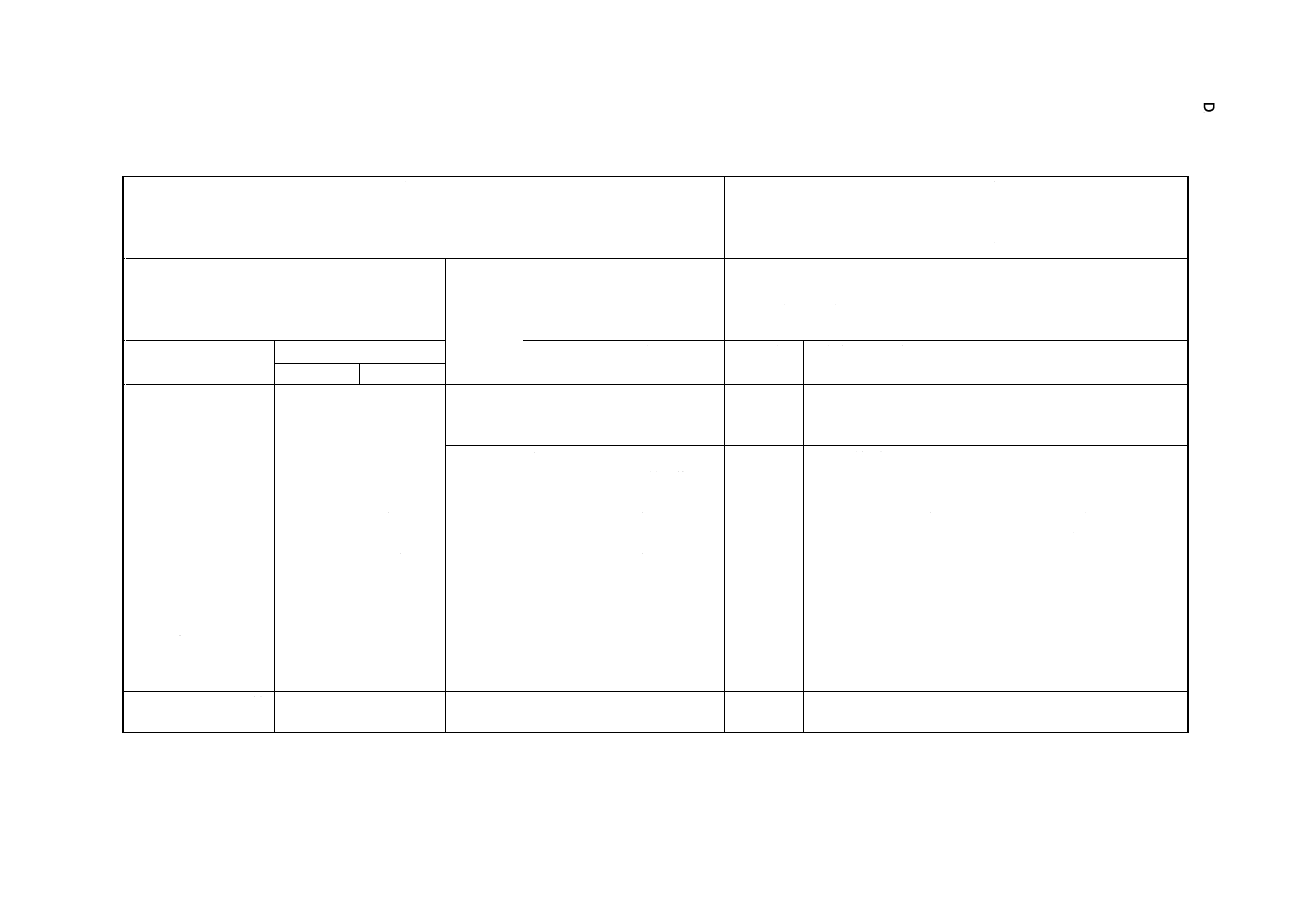

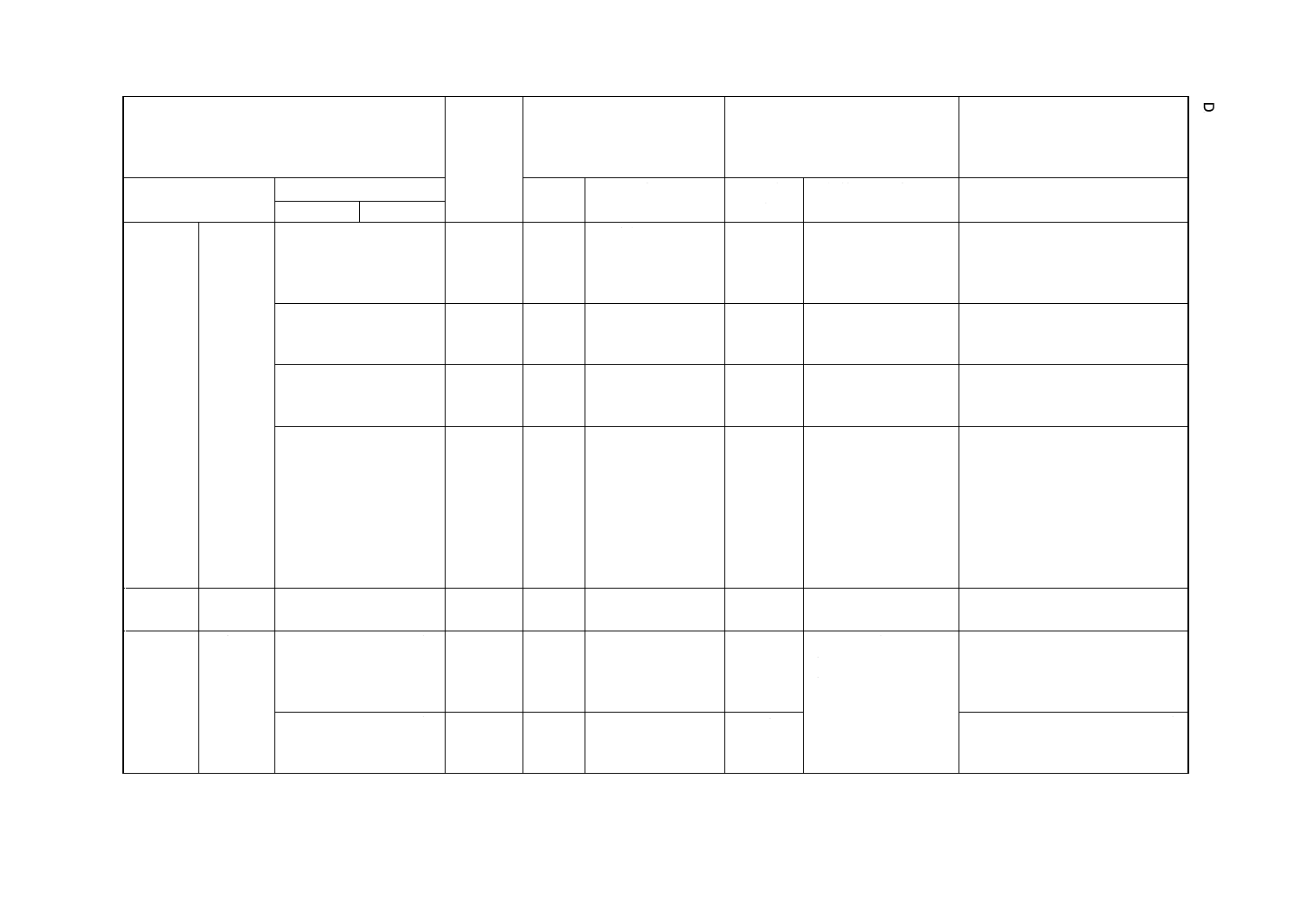

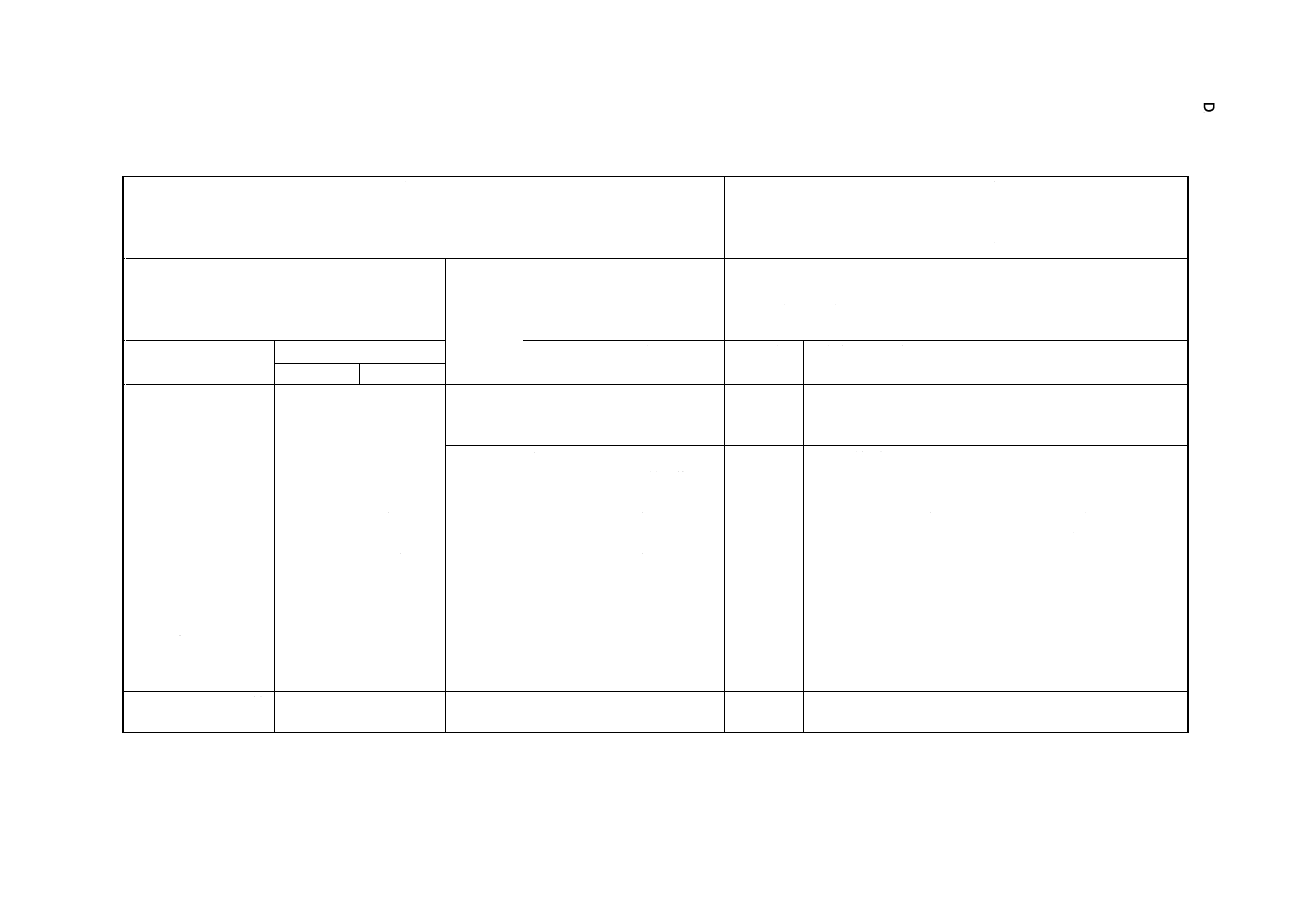

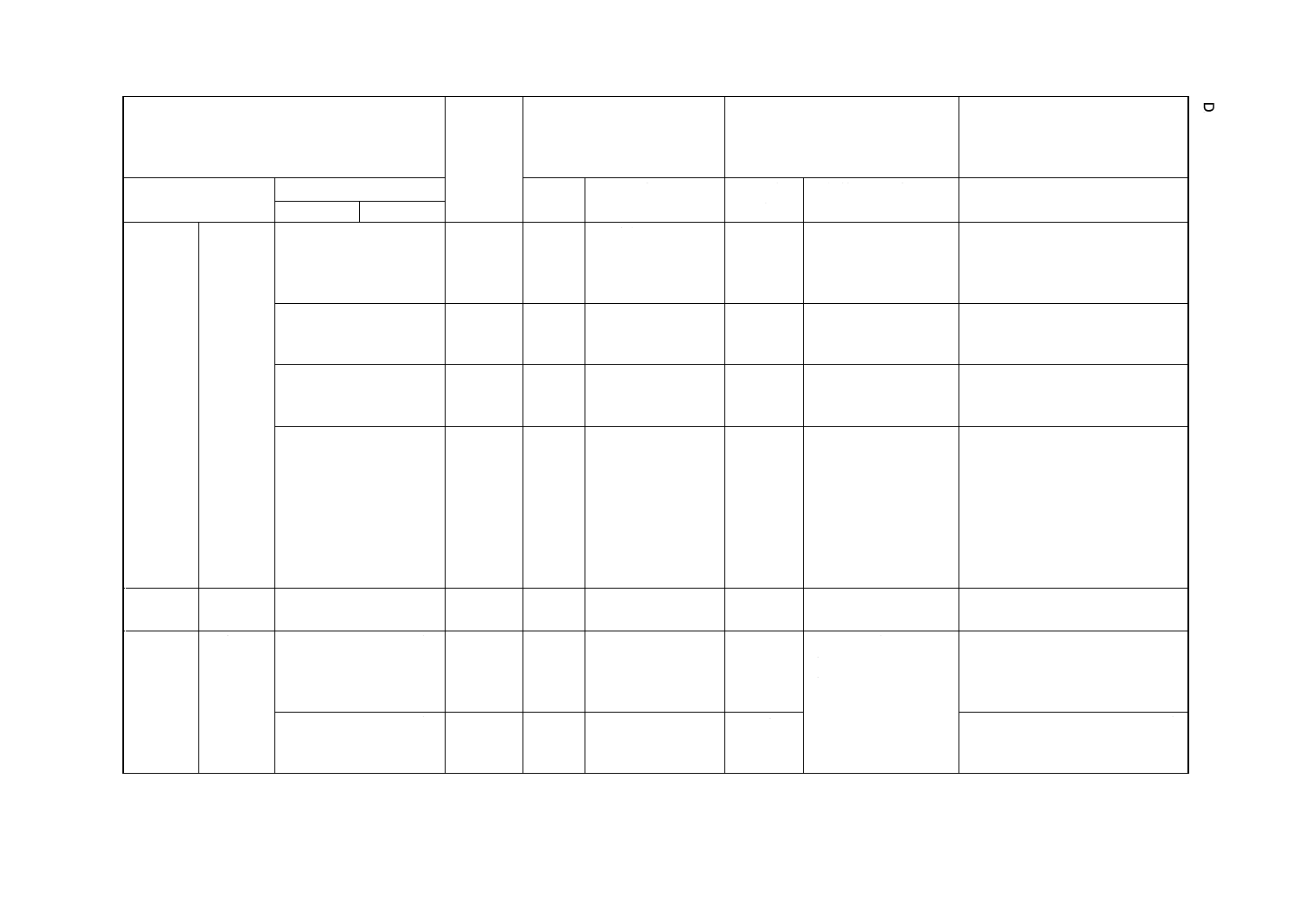

表 2 シールの性能

項目

性能

試験方法

常態

硬さ

IRHD

70±5又は75±5

6.1による。

老化性

硬さ変化

IRHD

0〜+15

6.2による。

状態

シールに極度の粘着,その他外観に

異常があってはならない。

耐液性

体積変化率

%

0〜+15

6.3による。

硬さ変化

IRHD

−15〜0

状態

シールに極度の粘着,その他外観に

異常があってはならない。

沈殿

沈殿量

vol%

0.3以下

6.4による。

金属腐食性

金属試験片

質量の変化量

mg/cm2

ぶりき板

±0.2

6.5による。

鋼

±0.2

アルミニウム ±0.1

鋳鉄

±0.2

黄銅

±0.4

銅

±0.4

亜鉛

±0.4

外観

肉眼で認めることができる程度の

ピッチング又は肌荒れがあっては

ならない。ただし,汚れ又は変色は

差し支えない。

沈殿量

vol%

0.2以下

シールの状態 外観

シールの形状及び表面状態に著し

い変化があってはならない。

硬さ変化

IRHD

−15〜0

耐寒性

低温曲げ

き裂を発生せず,1分以内でほぼ原

形に復さなければならない。

6.6による。

低温漏れ

状態

液漏れがあってはならない。

6.7による。

常温作動耐

久性

状態

(1)試験期間中,シールからの液漏

れによる圧力低下があってはな

らない。

(2)漏れ試験後,シールからの液漏

れがあってはならない。

(3)シールに有害な変形,損耗,そ

の他の欠陥があってはならな

い。

(4)ピストン及びシリンダ内部の,

シールの接触部及びその隣接部

に肉眼で認められる腐食があっ

てはならない。ただし,わずか

な汚染又は変色はあってもよ

い。

6.8による。

硬さ変化

IRHD

−15〜0

高温作動耐

久性

状態

常温作動耐久性と同じ。

6.9による。

硬さ変化

IRHD

−15〜0

保存腐食性

状態

腐食,ピッチング,粘着物,腐食生

成物,構成材料の相互反応物などの

使用上有害な欠陥があってはなら

ない。

6.10による。

4

D 2609:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

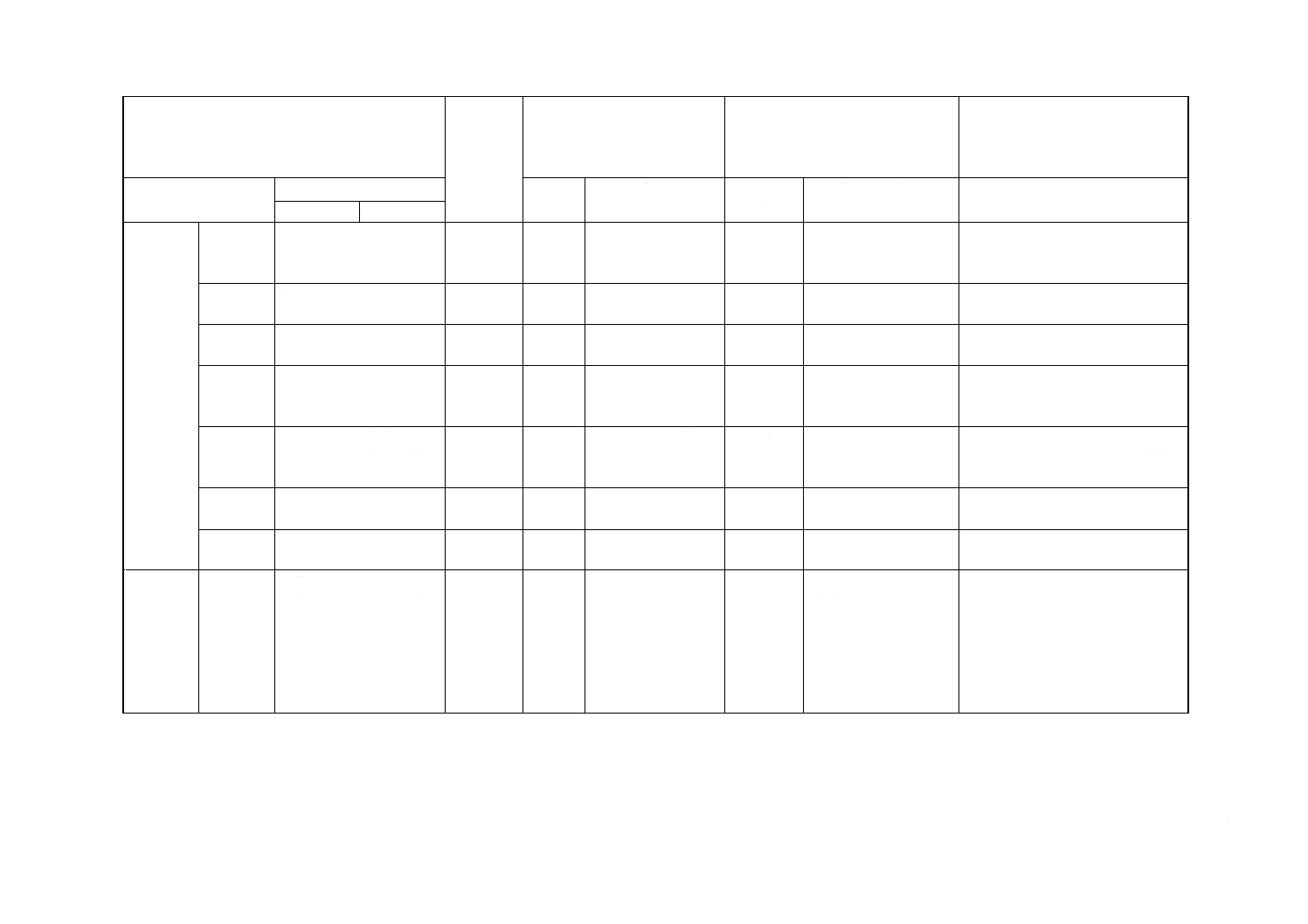

5. 材料 シールに用いる材料の性質は,7.によって試験をしたとき,表3によることが望ましい。

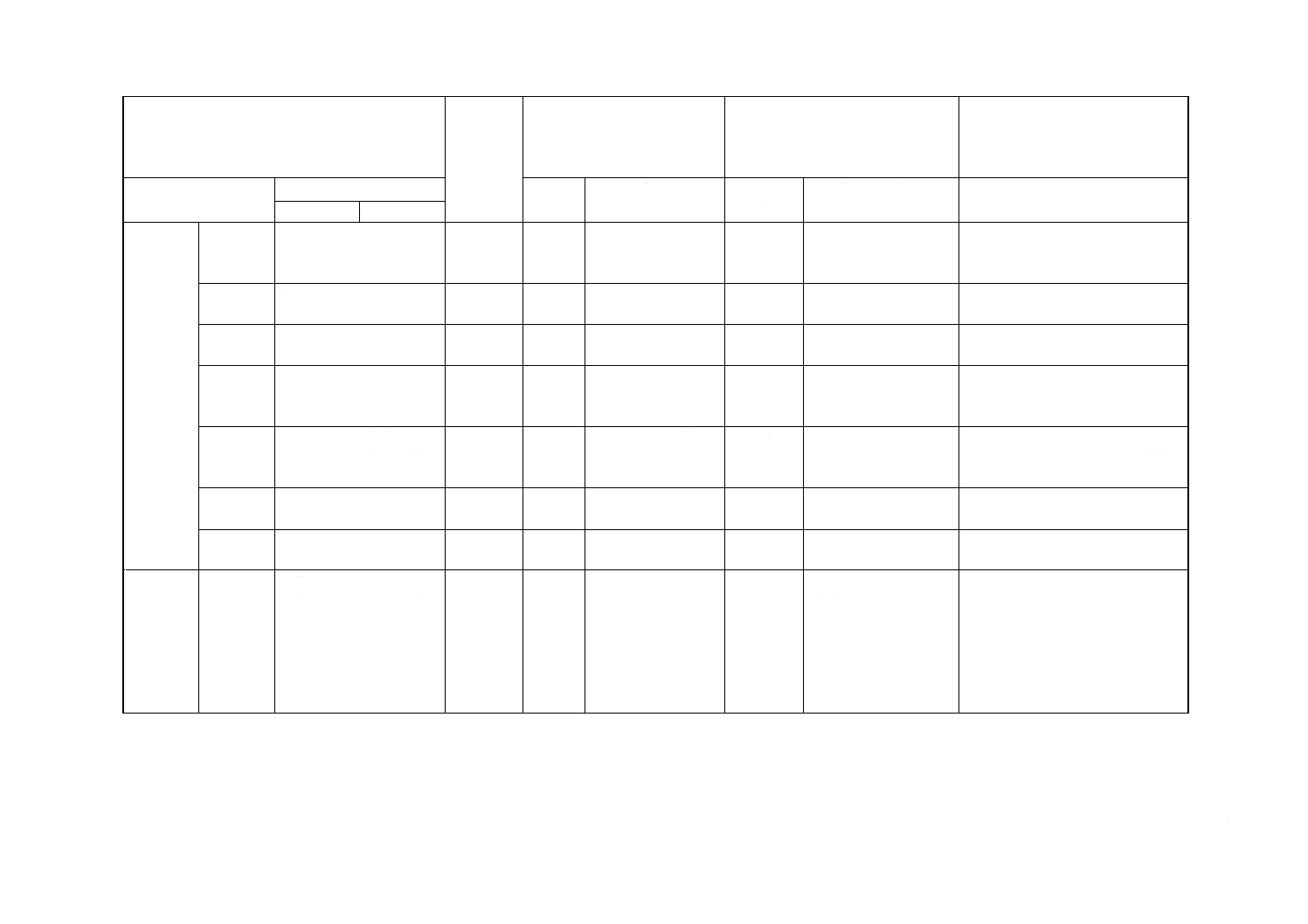

表 3 材料の性質

項目

性質

試験方法

常態

硬さ

IRHD

70±5又は75±5

7.1による。

引張強さ

MPa

10以上

伸び

%

1種:200以上

2種:140以上

老化性

硬さ変化

IRHD

0〜+15

7.2による。

引張強さ変化率

(低下率)

%

40以下

伸び変化率

(低下率)

%

40以下

圧縮永久ひずみ 圧縮永久ひずみ

%

30以下

7.3による。

耐液性

体積変化率

%

0〜+15

7.4による。

引張強さ変化率

(低下率)

%

40以下

伸び変化率

(低下率)

%

40以下

硬さ変化

IRHD

−15〜0

6. 性能試験方法

6.1

常態試験

6.1.1

試験品 硬さ試験に用いる試験品は,2個以上のシールとする。

6.1.2

試験装置 試験装置は,JIS K 6253の4.(国際ゴム硬さ試験)に規定するM法に用いるマイクロ

サイズ国際ゴム硬さ計とする。

6.1.3

試験方法 硬さの測定は,JIS K 6253の4.5.2(操作方法)に規定する方法によって行う。

6.1.4

試験結果のまとめ方 試験結果のまとめ方は,JIS K 6253の4.6(国際ゴム硬さ試験の試験結果の

まとめ方)に規定するように,3点又は5点の測定値の中央値をJIS Z 8401によって丸め,整数位で表す。

測定値の平均値を報告する。

6.2

老化性試験

6.2.1

試験品 試験品は,2個以上のシールとする。

6.2.2

試験装置 試験装置は,次による。

a) 試験装置は,JIS K 6257 の4.2(空気加熱老化試験の試験装置)に規定するギヤ式老化試験機又はこ

れに準じた装置による。

b) 硬さ試験機は,6.1.2に規定する装置による。

6.2.3

試験条件 試験条件は,表4による。

表 4 老化性試験条件

シールの種類

試験温度

℃

試験時間

h

1種

120±2

70±1

2種

150±2

70±1

ただし, 受渡当事者間の協定によって175 ℃±2 ℃ で22 h±1 hでもよい。

5

D 2609:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.4

試験方法 試験方法は,次による。

a) 試験操作は,表4に規定する条件によって,JIS K 6257の4.4.2(空気加熱老化試験の操作方法)に規

定する方法で行う。

b) 硬さの測定は,6.1.3に規定する方法で行う。

c) シールの状態の観察は,シールの表面状態を観察し,粘着,膨れ,割れ,変形など異常の有無を調べ

る。

6.2.5

計算 硬さ変化は,次の式によって計算する。

ΔH=H2−H1

ここに,

ΔH: 硬さ変化 (IRHD)

H1: 試験前の硬さ (IRHD)

H2: 試験後の硬さ (IRHD)

6.2.6

試験結果のまとめ方 硬さ変化は,6.2.5の計算によって求められた値を,整数位でまとめて平均

値を報告する。

6.3

耐液性試験

6.3.1

試験品 試験品は,次による。

a) 試験品は,2個以上のシールとする。

b) シールは,製造後30 ℃以下の温度に保存されていた場合には6か月以内,製造後−15 ℃以下の温度

に保存されていた場合には,製造後36か月以内のものを使用する。

冷凍室から取り出したシールは,本来の形状に戻るまで室温で少なくとも12時間以上は平板上に放

置する。

c) 試験品の洗浄は,イソプロピルアルコール又はエチルアルコール(以下,この両者をアルコールとい

う。)で30秒以内に洗浄し,繊維質及びごみを除き,乾燥させる。

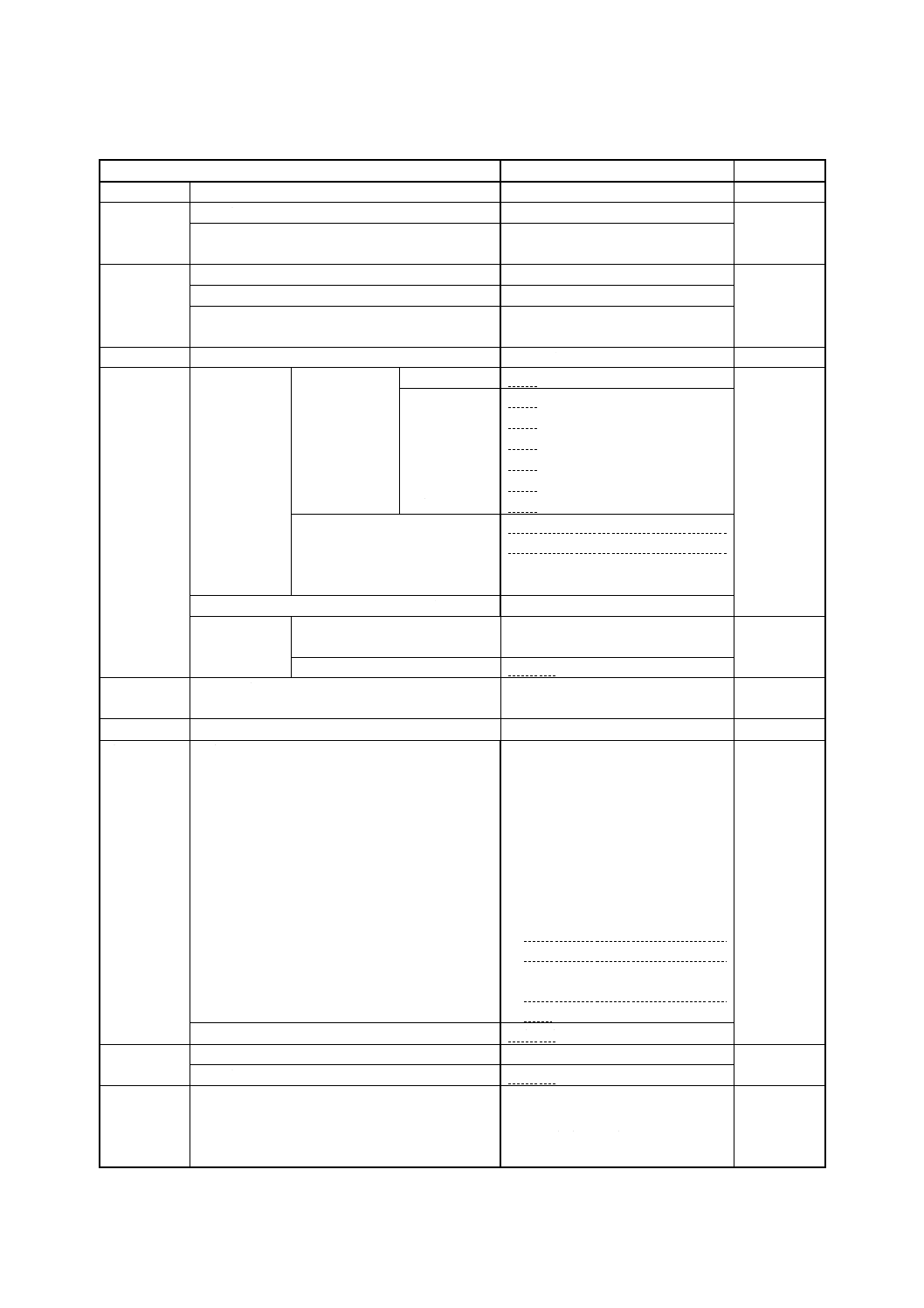

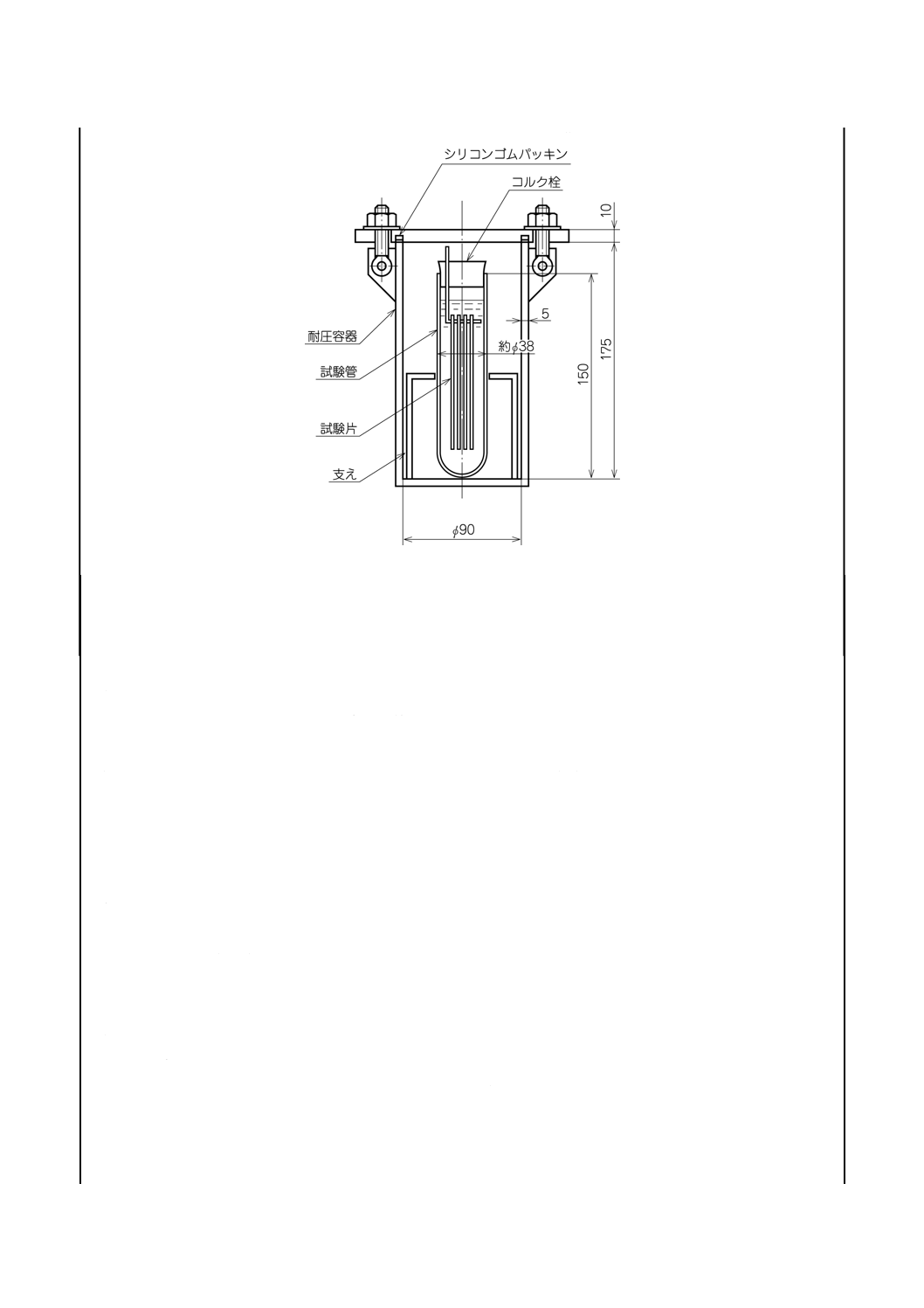

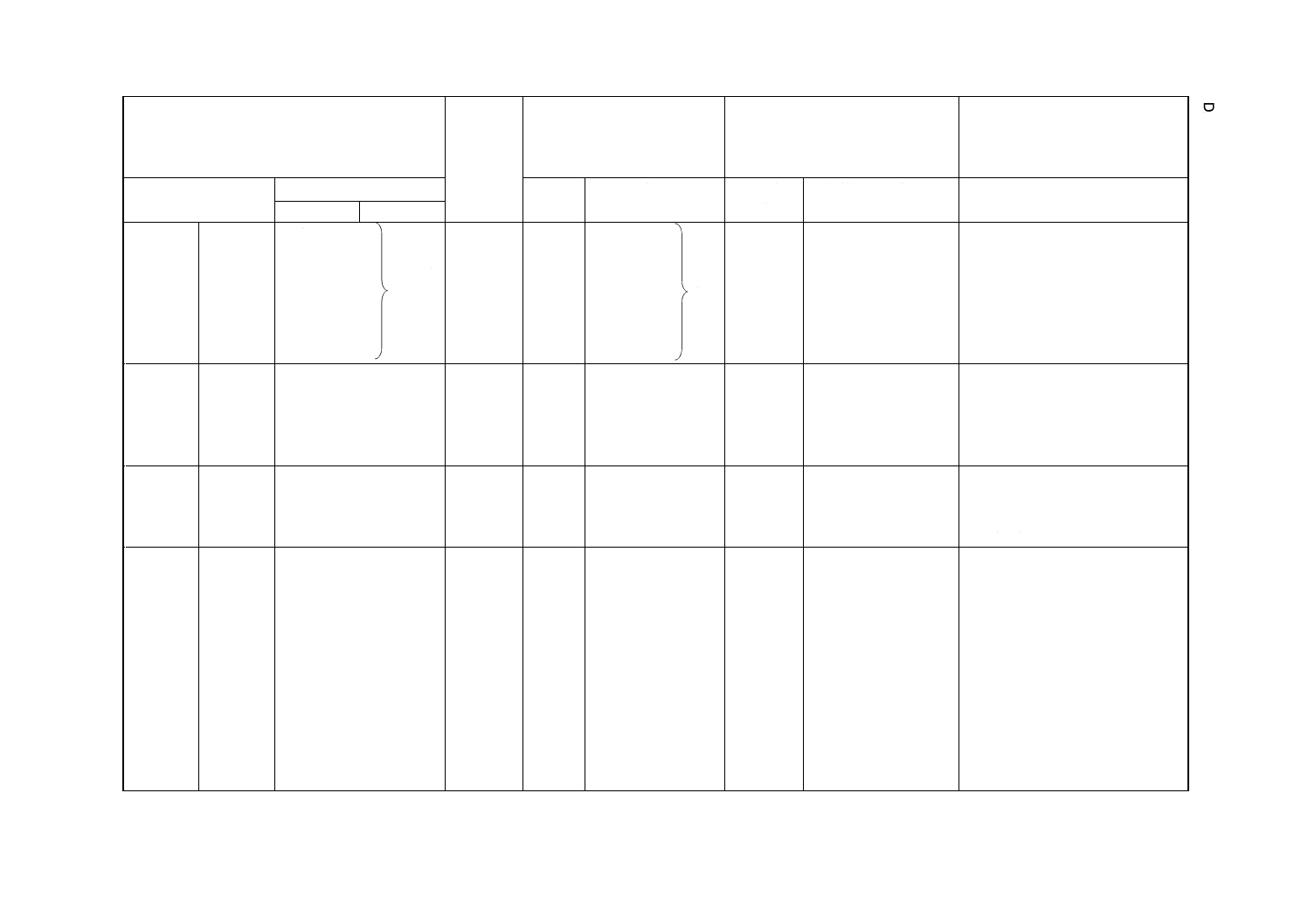

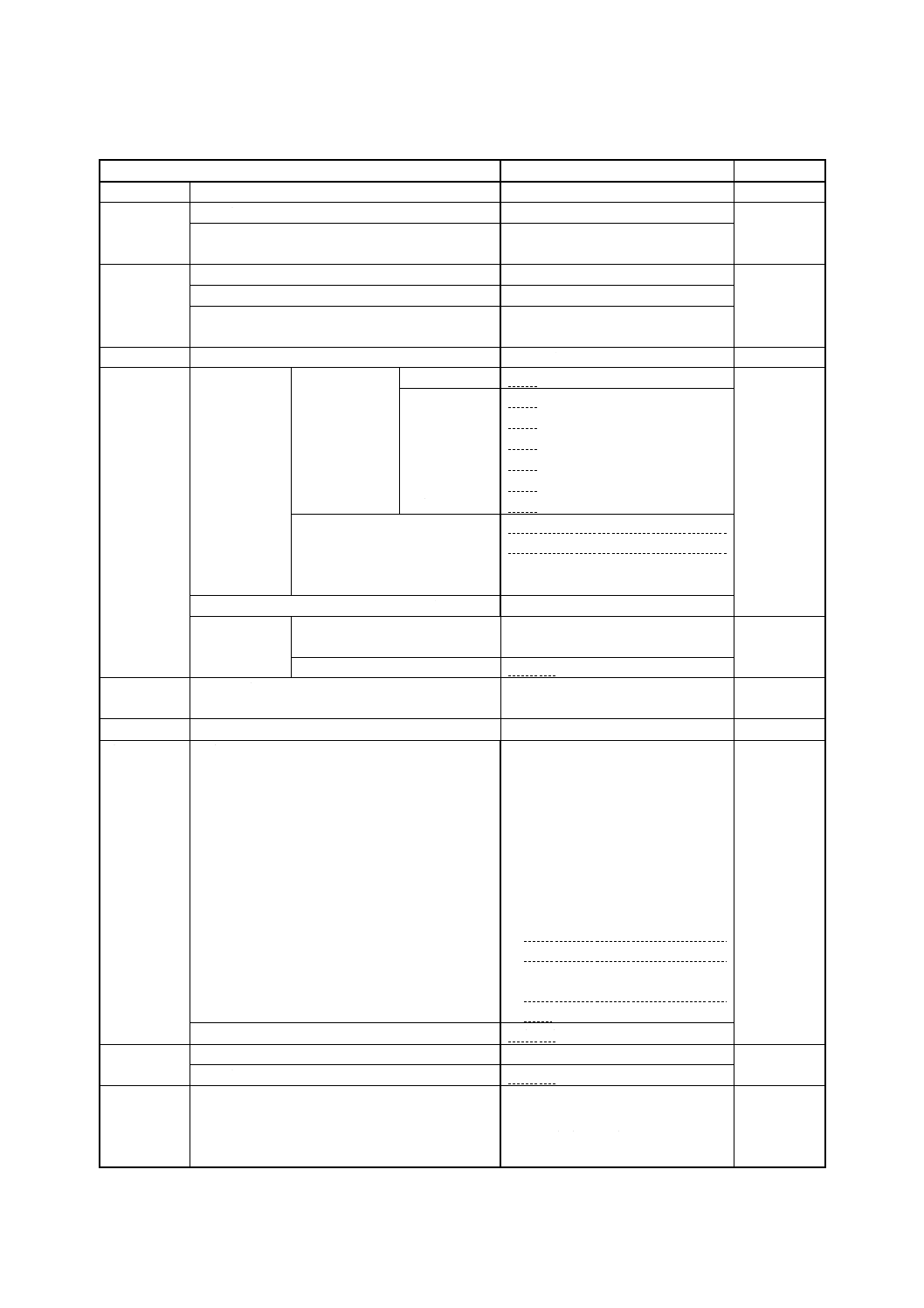

6.3.2

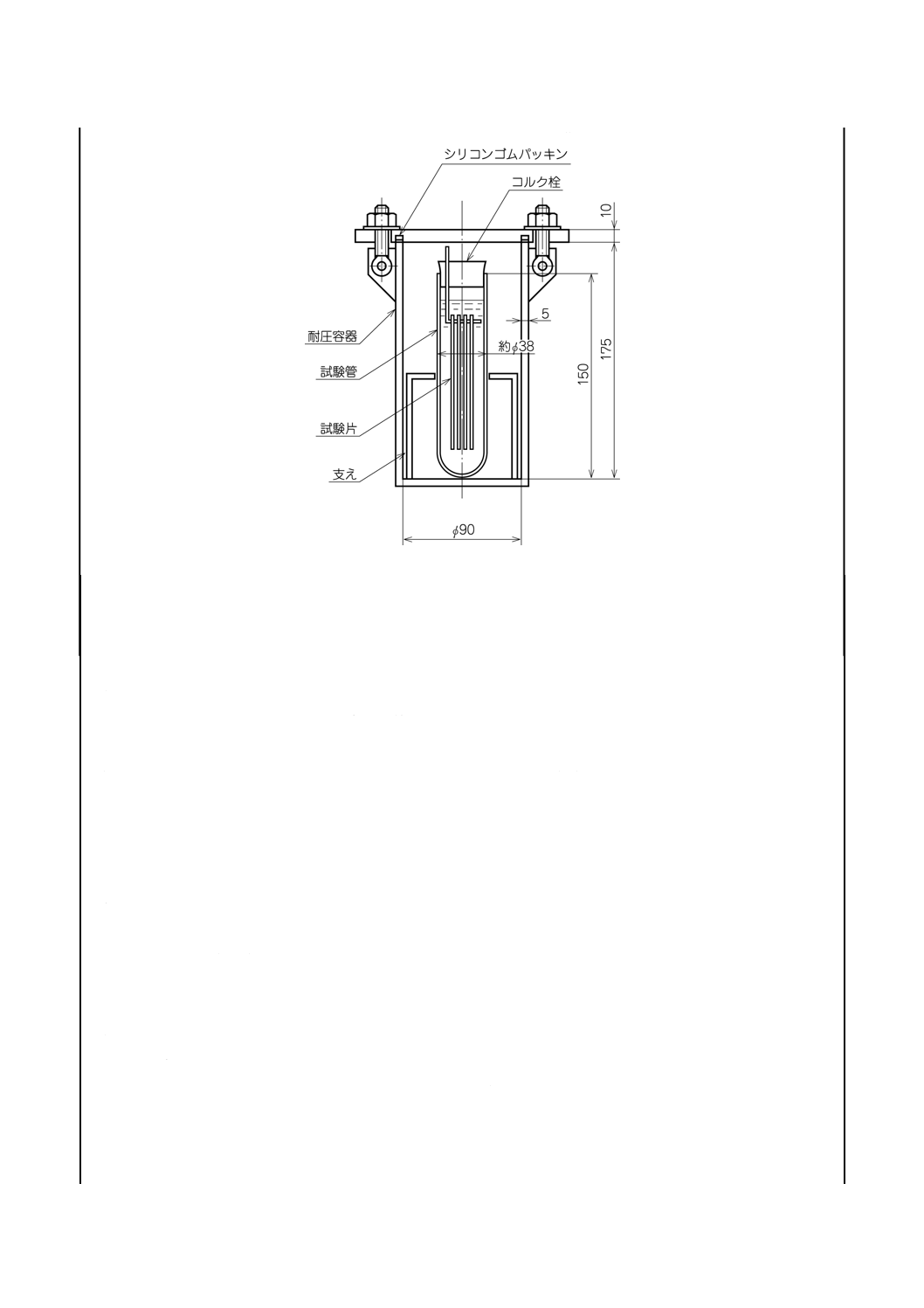

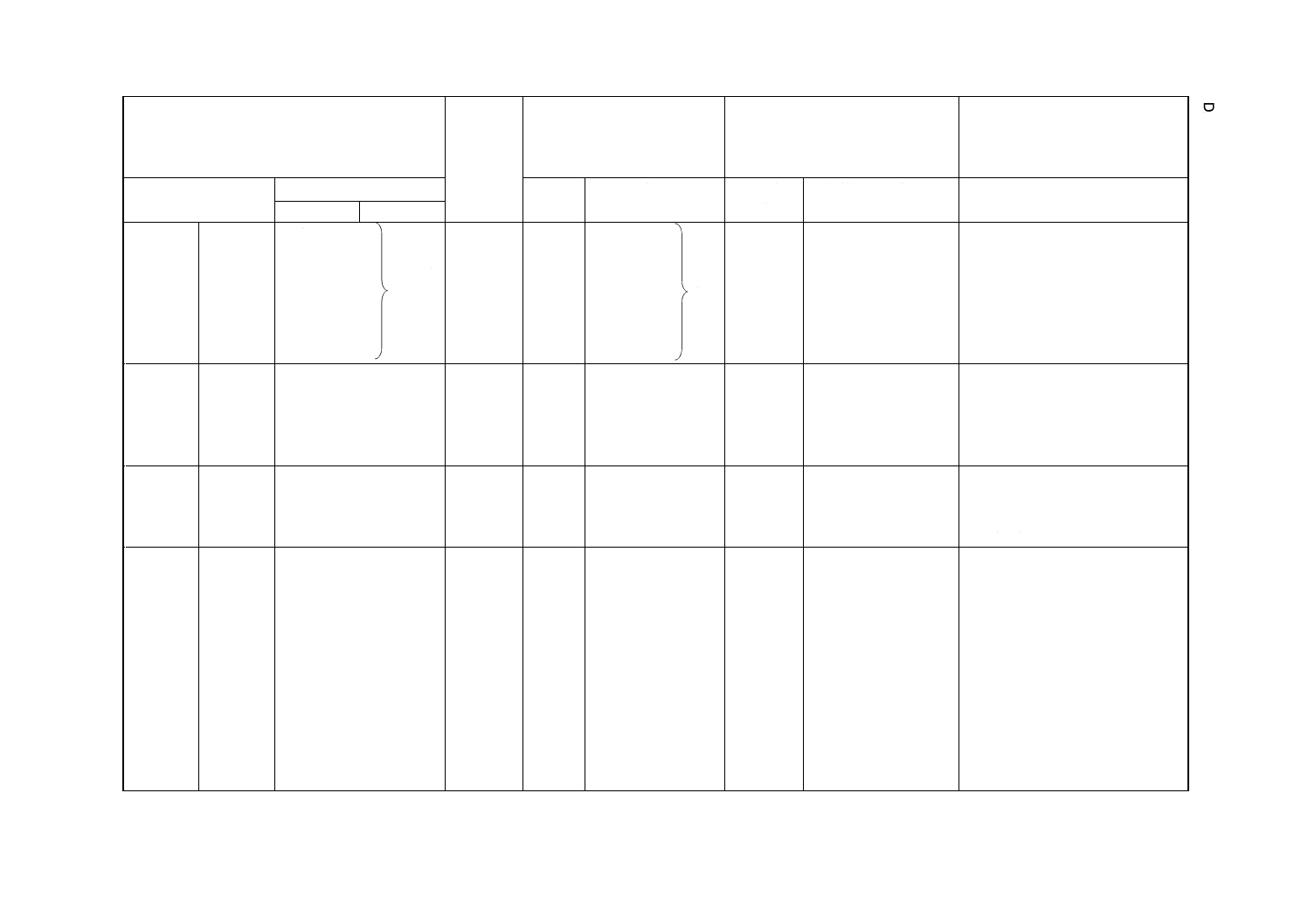

試験装置 試験装置は,次による。

a) 硬さ試験機は,6.1.2に規定する装置による。

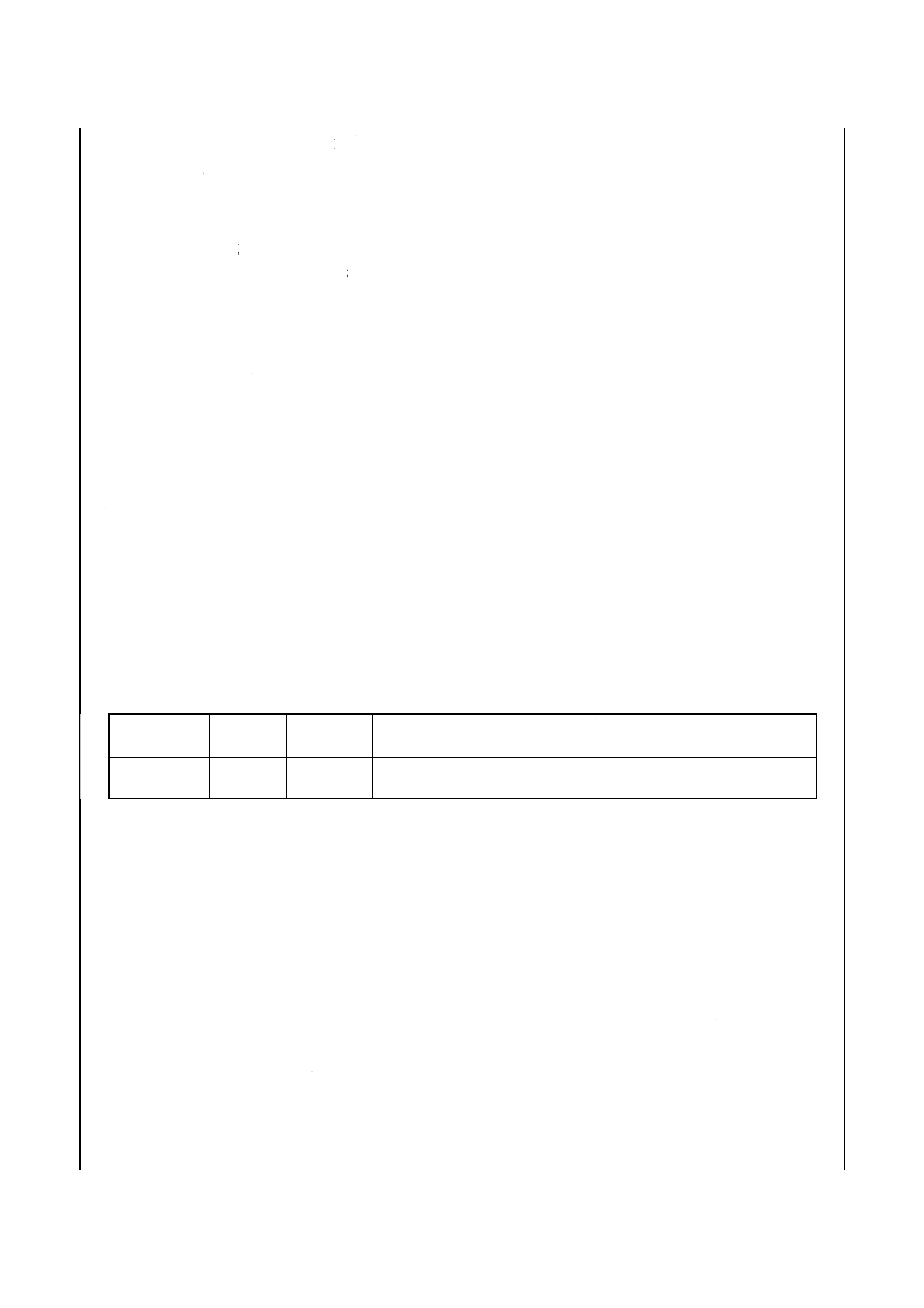

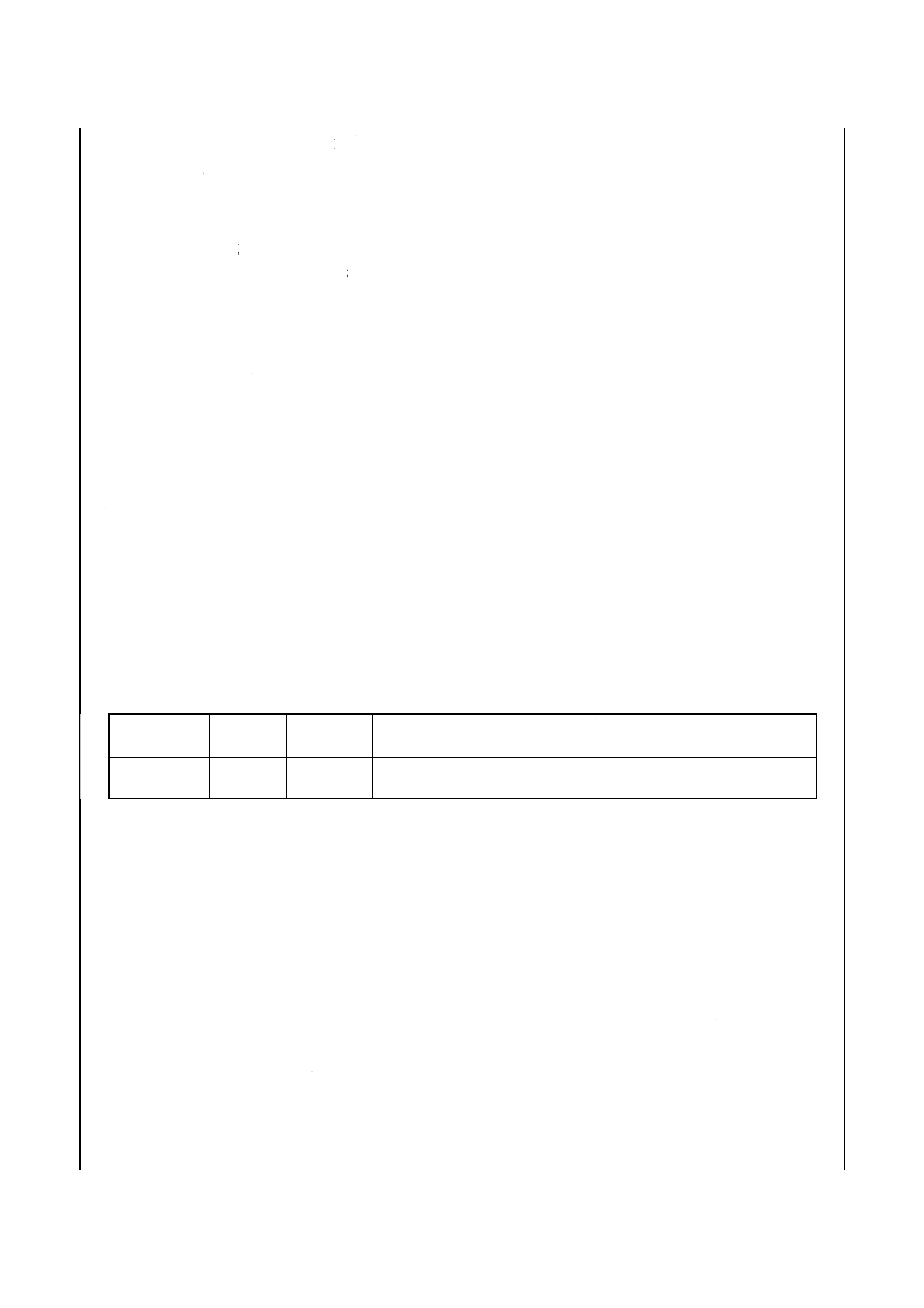

b) 試験容器は,はかり瓶と耐圧容器とからなり,形状及び寸法の一例を図1に示す。

なお,材料及び種類が異なる試験品を同一の容器に入れてはならない。

6

D 2609:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 1 耐液性試験容器(例)

6.3.3

試験条件 試験条件は,表5による。

表 5 耐液性及び沈殿試験条件

シールの種類

試験温度

℃

試験時間

h

試験液

1種

120±2

70±1

JIS K 2233に適合する液又は受渡当事者間の協定によって定め

た液。

2種

150±2

70±1

6.3.4

試験方法 試験方法は,次による。

a) 浸せき シールの空気中の質量 (m1) を1 mgまで量り,次に,室温の蒸留水中における見掛けの質量

(m2) を量った後,アルコールに浸し,速やかに取り出し,乾いた布でふいて水分を除く。引き続きシ

ールをはかり瓶に入れ,試験液75 mlを加え,ふたをして耐圧容器の中に置く。

なお,材料及び種類の異なる試験品を同一容器に入れて試験してはならない。耐圧容器のふたを密

封し,表5に示す条件で空気槽中に保持する。浸せき終了後,シールを同種類の新しい試験液中に約

30分間浸し,室温まで冷却する。

次に,これをアルコールで洗い,付着した試験液を洗い落とした後,乾いた布でアルコールをふき

とる。

b) 体積変化の測定 a)の方法で試験を行った後,直ちにシールの空気中の質量 (m3) を量り,更に室温

の蒸留水における見掛けの質量 (m4) を量る。

c) 硬さ変化の測定 浸せき前のシールの硬さを6.1.3によって測定する。次に,a)の方法で試験を行った

後,浸せき後のシールの硬さを6.1.3によって測定する。

d) シールの状態の観察 a)の方法で試験を行った後,シールの表面状態を観察し,粘着その他異常の有

無を調べる。

7

D 2609:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 c)及びd)における測定及び観察は,冷却後60分以内に行う。

6.3.5

計算 計算は,次による。

a) 体積変化率は,次の式によって算出する。

ΔV=

)

(

)

(

)

(

2

1

2

1

4

3

m

m

m

m

m

m

−

−

−

−

×100

ここに,

ΔV: 体積変化率 (%)

m1: 浸せき前の空気中の質量 (mg)

m2: 浸せき前の水中の見掛けの質量 (mg)

m3: 浸せき後の空気中の質量 (mg)

m4: 浸せき後の水中の見掛けの質量 (mg)

a) 硬さ変化は,次の式によって算出する。

ΔH=H2−H1

ここに,

ΔH: 硬さ変化 (IRHD)

H1: 浸せき前の硬さ (IRHD)

H2: 浸せき後の硬さ (IRHD)

6.3.6

試験結果のまとめ方 試験結果のまとめ方は,次による。

a) 体積変化率は,6.3.5 a)の計算によって得られた値を,JIS Z 8401によって丸めて整数位で表し,平均

値を報告する。

b) 硬さ変化は,6.3.5 b)の計算によって得られた値を整数位で表し,平均値を報告する。

6.4

沈殿試験

6.4.1

試験品 試験品は,次による。

a) 試験品は,4 g±0.5 gになるものを二組用意する。大きい場合は切断してもよい。

b) 試験品の洗浄は,6.3.1 c)による。

6.4.2

試験装置 試験装置は,次による。

a) 試験槽は,表5の試験温度を保持できる装置とする。

b) 試験容器は,6.3.2 b)に規定するものを二組用意する。

c) 遠心分離用試験管は,JIS K 2839の図105のI形目盛試験管に規定する遠心分離用試験管とする。

d) 遠心分離器は,JIS K 2503の4.3.(2)(遠心分離器)に規定するものを用いる。

6.4.3

試験条件 試験条件は,表5による。

6.4.4

試験方法 シールをはかり瓶に入れ,試験液75 mlを加え,ふたをして耐圧容器の中に表5に示す

条件で保持した後,室温で24時間±1時間冷却する。その後,液をかき混ぜて沈殿物を均一にし,はかり

瓶から遠心分離用試験管に試験液を移して,JIS K 2503の4.5(試験の手順)(2),(3)の試験操作によって

沈殿量を測定する。

以上の操作を二組それぞれについて行う。

6.4.5 計算及び測定結果のまとめ方 遠心分離用試験管の底の沈殿物の体積を読み,容積百分率を求める。

平均値を沈殿量として報告する。

6.5

金属腐食性試験

6.5.1

試験品 試験品は次による。

a) 試験品は,6.3.1による。

b) 金属試験片は,次の金属試験片を二組用いる。

ぶりき板 JIS G 3303の熱せきぶりき (SPTH)

8

D 2609:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

鋼 JIS G 3141の1種 (SPCC-B)

アルミニウム JIS H 4000のA2024P

鋳鉄 JIS G 5501の3種 (FC200)

黄銅 JIS H 3100のC2801P

銅 JIS H 3100のC1100P

亜鉛 JIS H 2201の1種 (ZDC1)

金属試験片の大きさは,いずれも表面の総面積20 cm2〜30 cm2(約80 mm×13 mm)のもので,各金属試

験片の一端から6 mmのところに直径4 mm〜5 mmの穴をあける。穴はやすりで滑らかにする。

6.5.2

試験装置 試験装置は次による。

a) 試験槽は,表6の試験温度を試験時間保持できるものとする。

b) 読取顕微鏡は,市販品で1/100 mmまで測定できるものとする。

c) 硬さ試験機は,6.1.2に規定するものとする。

d) 遠心分離器は,6.4.2 d)に規定するものとする。

e) 遠心分離用試験管は,6.4.2 c)による。

f)

ねじ込みふた付きガラス瓶(以下,ガラス瓶という。)は,JIS K 2839の図16のガラス瓶に規定する

ものを2個用いる。ふたはパッキンがなく,有機質でコーティングされていないぶりき製のもので,

中心に直径0.8 mm±0.1 mmの穴を1個あけたものとする。

g) 耐水研磨紙は,JIS R 6253に規定するAw又はCwの320番を用いる。

h) スチールウールは,市販の00番スチールウールを用いる。

6.5.3

試験条件 試験条件は,表6による。

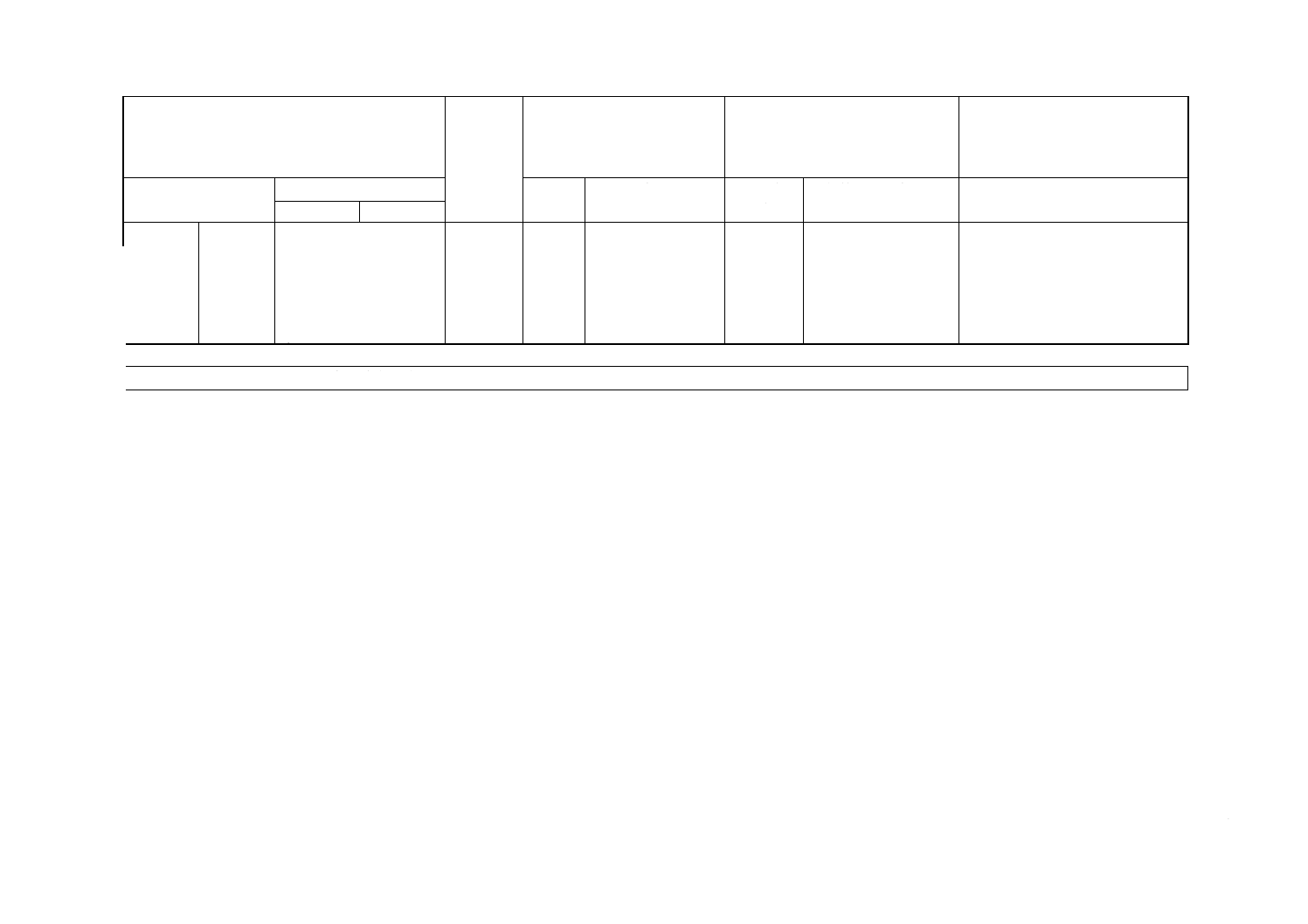

表 6 金属腐食性試験条件

シールの種類

試験温度

℃

試験時間

h

試験液

1種

2種

100±2

120±2

JIS K 2233に適合する液又は受渡当事者間の協定によって定めた液。

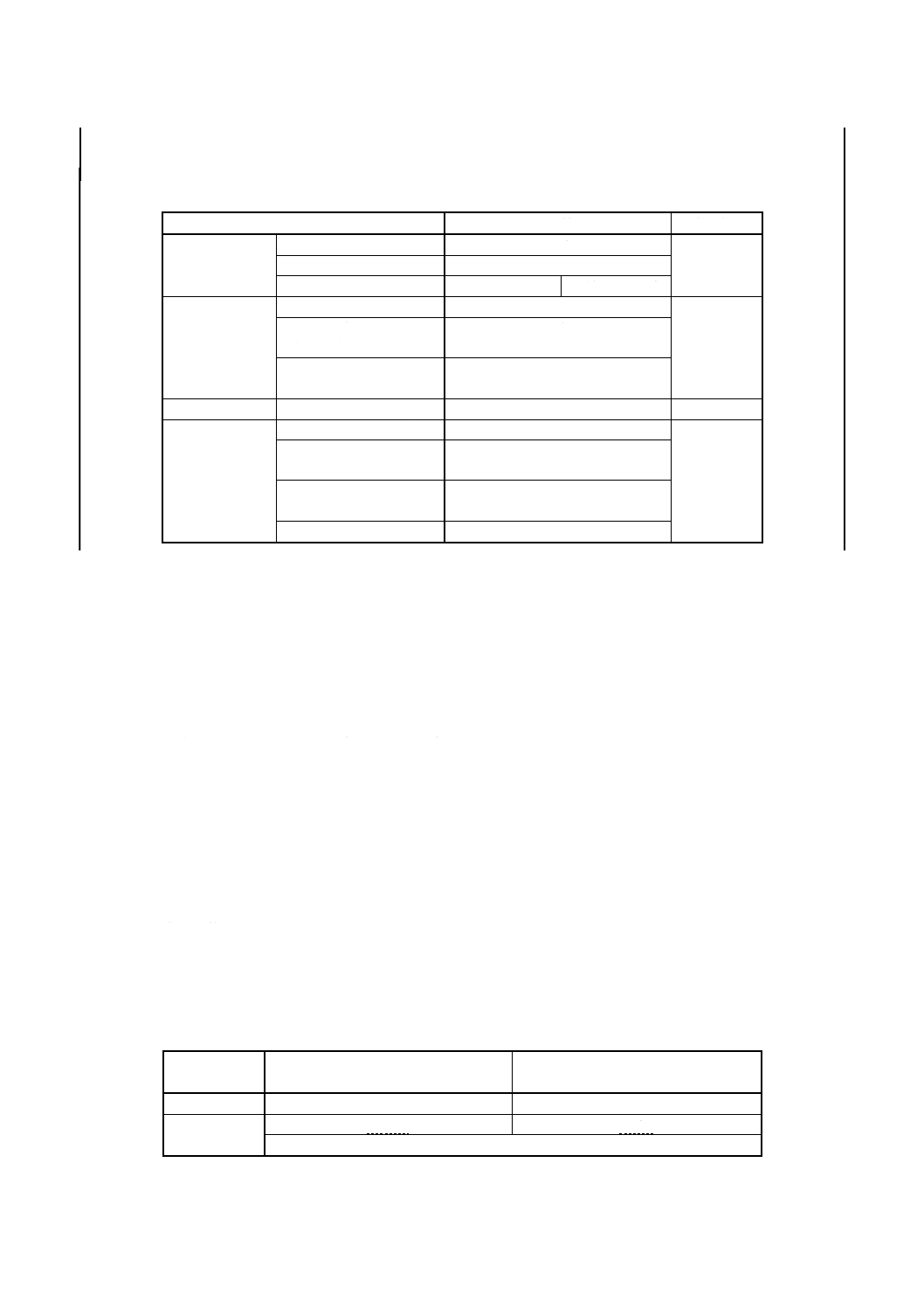

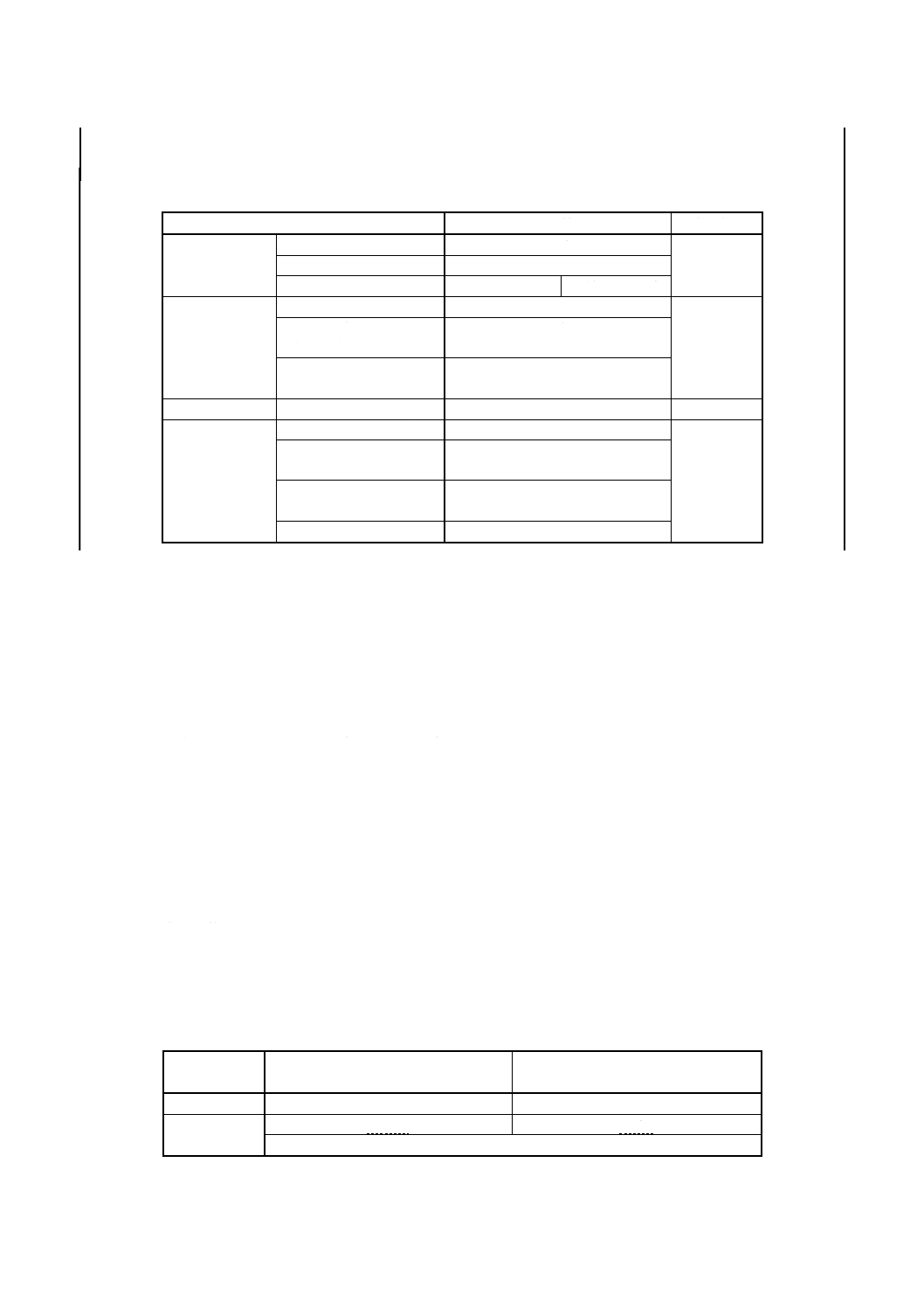

6.5.4

試験方法 試験方法は次による。

a) 金属試験片の準備 ぶりき板を除いた全試験片を,耐水研磨紙にアルコールを付けてきず及びへこみ

がなくなるまで研磨する。このとき,異なった金属片は,それぞれ新しい研磨紙を用いる。次いで,

00番スチールウールで磨き,更にアルコールで洗い,乾燥させ,室温でデシケータ中に1時間以上保

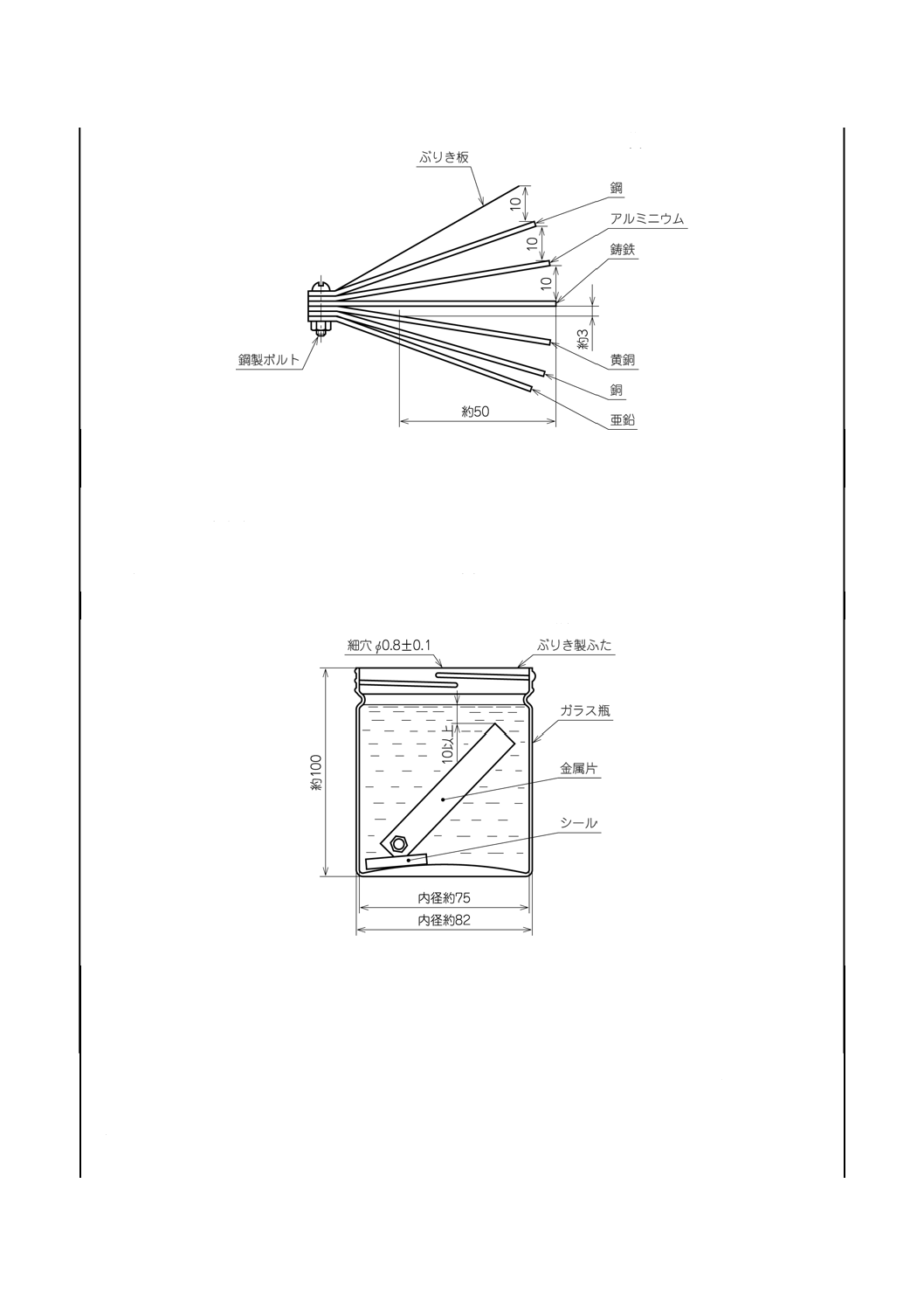

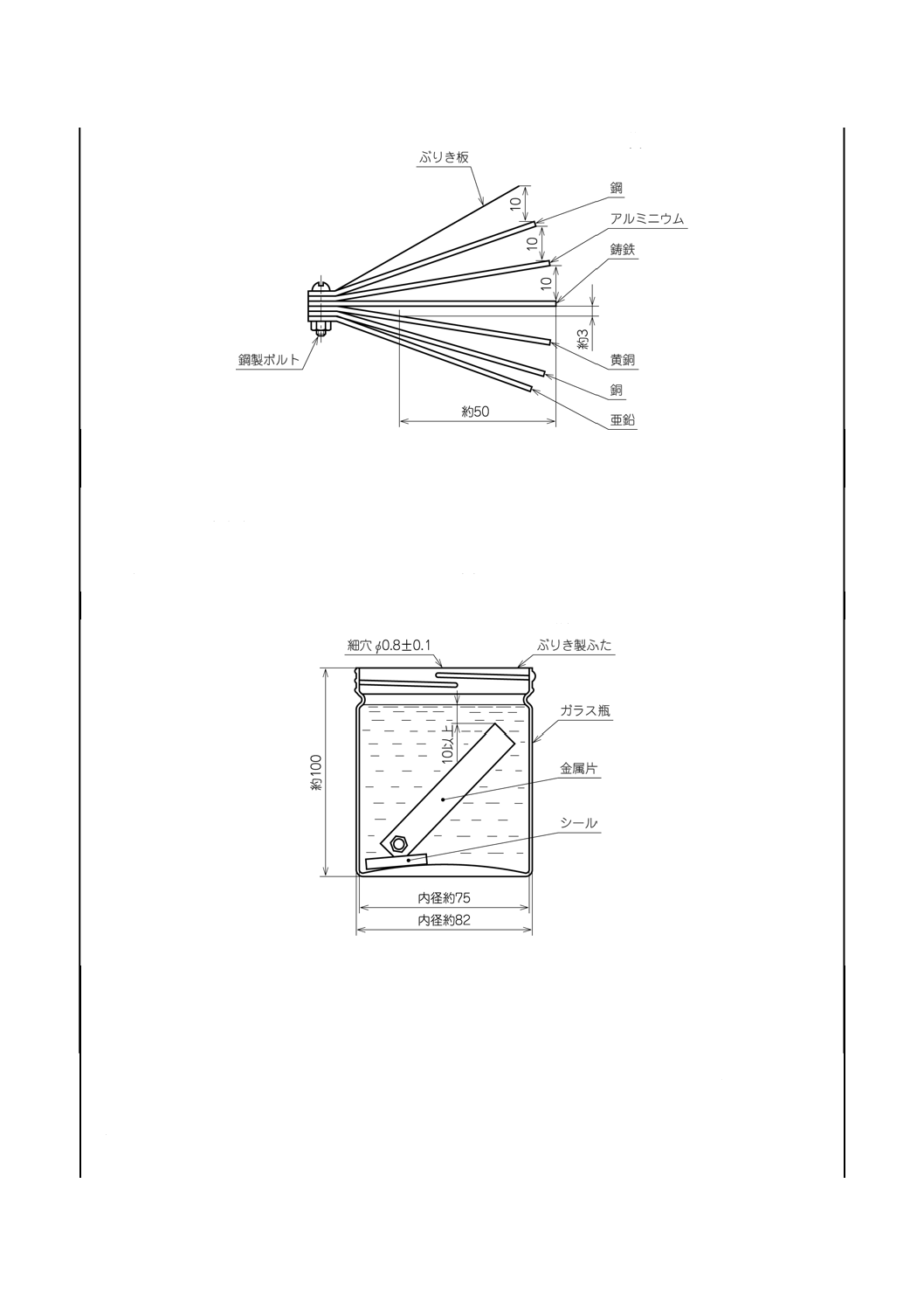

つ。研磨後の金属試験片はピンセットで取り扱う。それぞれの金属試験片を0.1 mgまで量り,図2の

ようにぶりき板,鋼,アルミニウム,鋳鉄,黄銅,銅及び亜鉛の順序に各金属試験片の一端にあけた

穴に被覆のない鋼製ボルトを通し,金属と金属とを直接接触させて組み付ける。組み付けた金属試験

片は鋳鉄を中心にして,図2のように金属試験片の自由端から約50 mmのところで約3 mmの間隔が

あくように広げ,ずれないようにボルトで締め付ける。組立金属試験片は,アルコールに浸して洗っ

た後,乾燥させ,室温でデシケータ中に1時間以上保つ。

9

D 2609:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 2 組立金属試験片

b) 浸せき 各組の金属試験片を,図3のように,その連結端がシールの上に載るようにして,ガラス瓶

に入れる。試験液760 mlと水40 mlとを混合し,それを各ガラス瓶へ375 mlずつ注ぎ,つないだ金属

試験片の上端が10 mm以上浸没するようにする。ガラス瓶のふたを閉じ,ガラス瓶を表6の試験温度

条件に保持した後,23 ℃±5 ℃で60〜90分間冷却する。

単位 mm

図 3 金属試験片の浸せき方法

c) 金属試験片の質量変化の測定 試験終了後,金属試験片を取り出し,付着液は水をかけて洗い落とし,

個々の金属試験片を取り外す。金属試験片をアルコールで浸したガーゼで洗い,付着物を除く。非研

磨性の石けん水又は溶剤を使用してもよいが,ワイヤブラシ,スチールウールのような,粗い研磨性

のものを使用してはならない。水,アルコールの順にそれぞれ浸した後,乾燥して外観を調べる。

金属試験片を室温でデシケータ中に1時間以上保った後,その質量を0.1 mgまで量る。

d) 沈殿量の測定 液をかき混ぜて沈殿物を均一にし,それぞれのガラス瓶から100 mlを遠心分離用試験

管に取り,JIS K 2503の4.5.の(2),(3)によって沈殿量を測定する。

10

D 2609:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) シールの状態の観察 シールに付着している沈殿物をピンセットを用いて液中で払い落とした後,取

り出してアルコールで洗浄し,乾燥させる。シールの汚れ,粘着,膨れ,崩壊などの表面状態を調べ

る。

f)

シールの硬さ変化の測定 浸せき前の硬さを6.1.3の方法によって測定する。次に表6に規定する条件

によってb)の方法で,試験を行った後,シールを液から取り出し15分以内にシールの硬さを6.1.3の

方法によって測定する。

6.5.5

計算 計算は,次による。

a) 金属試験片の質量の変化量は,次の式によって算出する。

Δm=

S

m

m

1

2−

ここに,

Δm: 質量の変化量 (mg/cm2)

m1: 試験前の金属試験片の質量 (mg)

m2: 試験後の金属試験片の質量 (mg)

S: 試験前の金属試験片の表面積 (cm2)

b) 沈殿量は,遠心分離用試験管の底の沈殿物の体積を読み,沈殿物の容積百分率を求める。

c) シールの硬さ変化は,6.3.5 b)によって算出する。

6.5.6

試験結果のまとめ方 試験結果のまとめ方は,次による。

a) 金属試験片の質量の変化量は,6.5.5 a)の計算によって得られた値を,JIS Z 8401によって丸めて小数

点以下第1位まで表し,平均値を報告する。

b) 沈殿量は,沈殿物の容積百分率で表し,平均値を報告する。

c) 硬さ変化は,試験前後の硬さを6.1.3によって求め,6.5.5 c)の計算によって得られた値を,整数位で

表し,平均値を報告する。

6.6

耐寒性試験

6.6.1

試験品 試験品は,2個以上のシールとする。

6.6.2

試験装置 試験装置は,表7の試験温度を試験時間保持できる装置とする。

6.6.3

試験条件 試験条件は,表7による。

表 7 耐寒性試験条件

シールの種類

試験温度

℃

試験時間

h

1種

2種

43

−

〜40

−

22±1

6.6.4

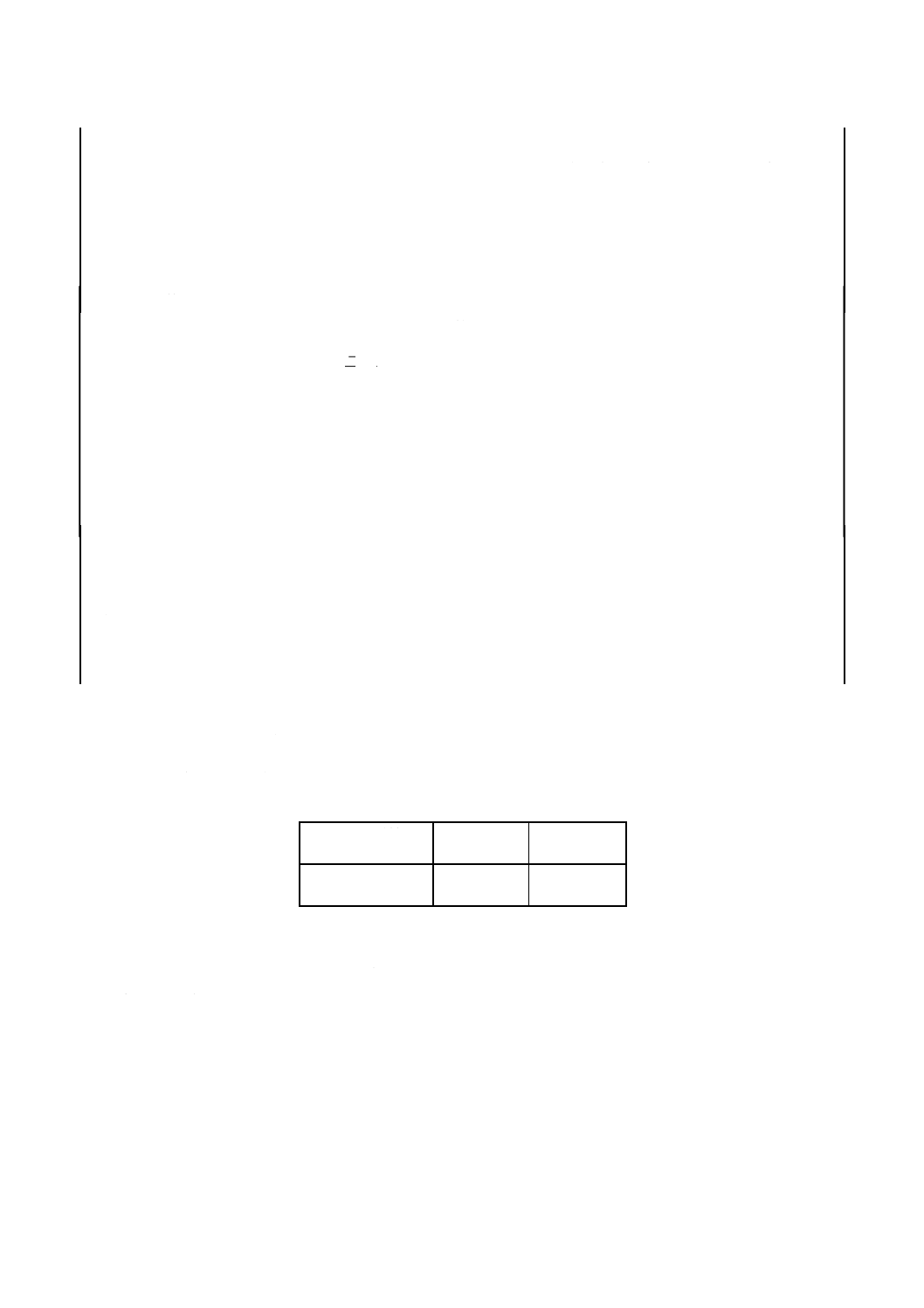

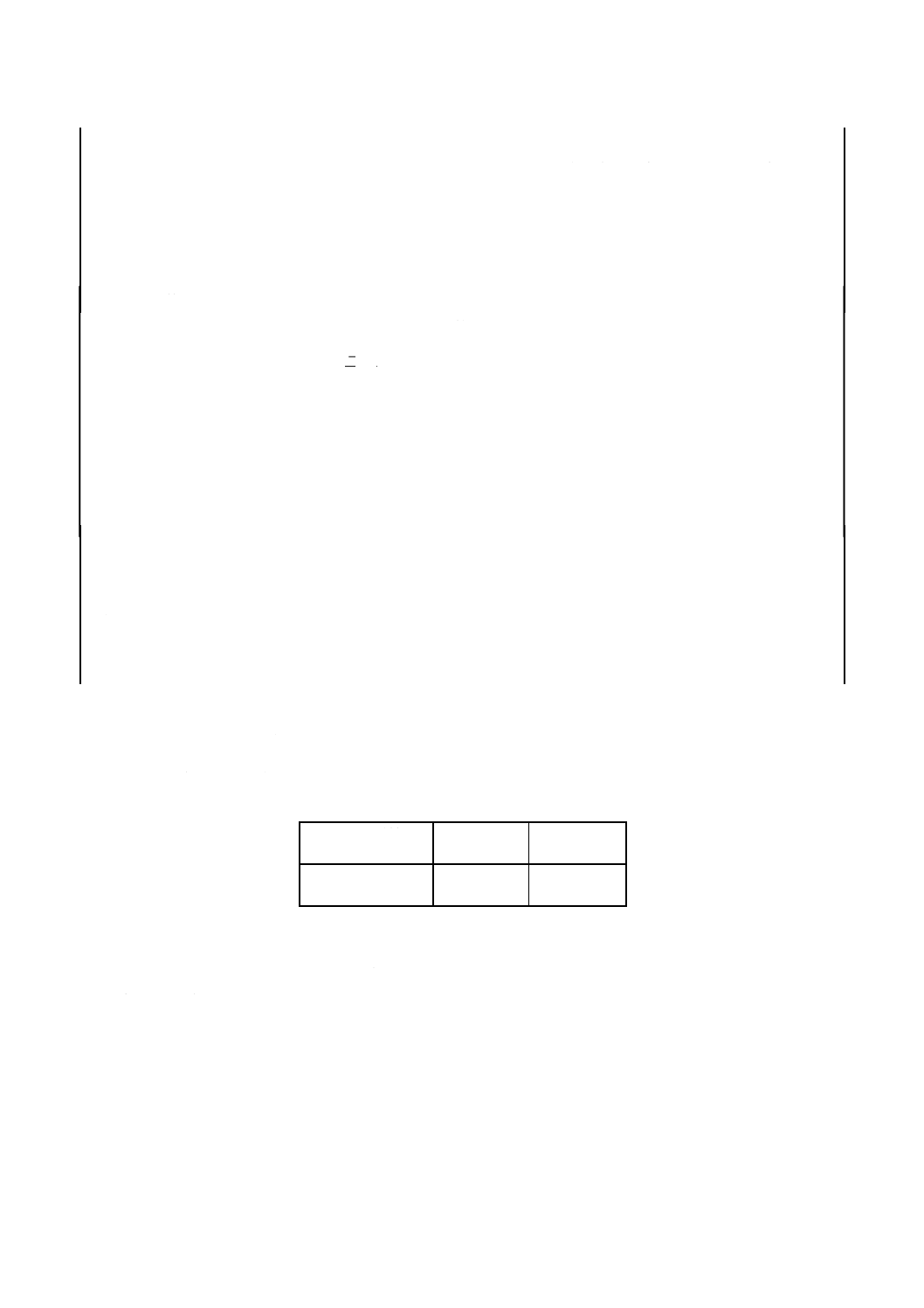

試験方法 試験方法は,シールを規定温度の低温室内に規定時間放置した後,これを低温室内で指

によって図4の例に示すように折り曲げて,直ちに離し,原形に戻る状態を調べ,引き続き室温に戻して,

き裂の発生状態を調べる。

なお,折り曲げは,指からの伝熱を防ぐため手袋をはめて行う。

11

D 2609:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 4 シールの折り曲げ方

6.7

低温漏れ試験

6.7.1

試験品 試験品は,次による。

a) キャリパアッセンブリは,ブレーキ機構及びブレーキ装置が,正規の仕様で正常な機能をもつ部品で

組み立てられ,必要に応じ適切な調整が行われているものとする。

b) パッドは,パッドの厚さが新品,半摩耗,2/3摩耗及び全摩耗状態のものを用意する。ただし,シム

を順次抜き取ることによって,ピストンの位置が上記のパッド摩耗状態相当となるようにしてもよい。

6.7.2

試験装置 試験装置は,次による。

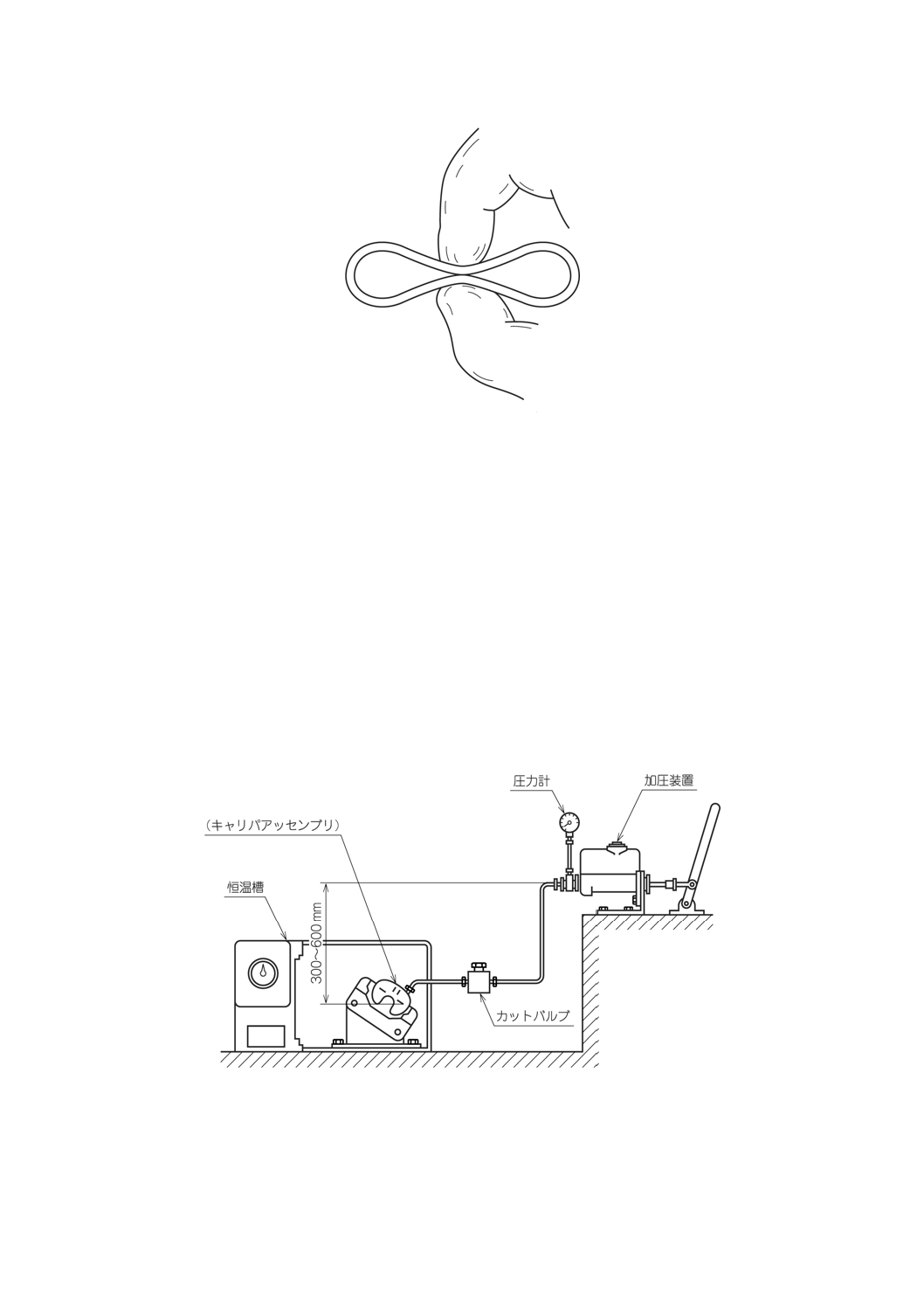

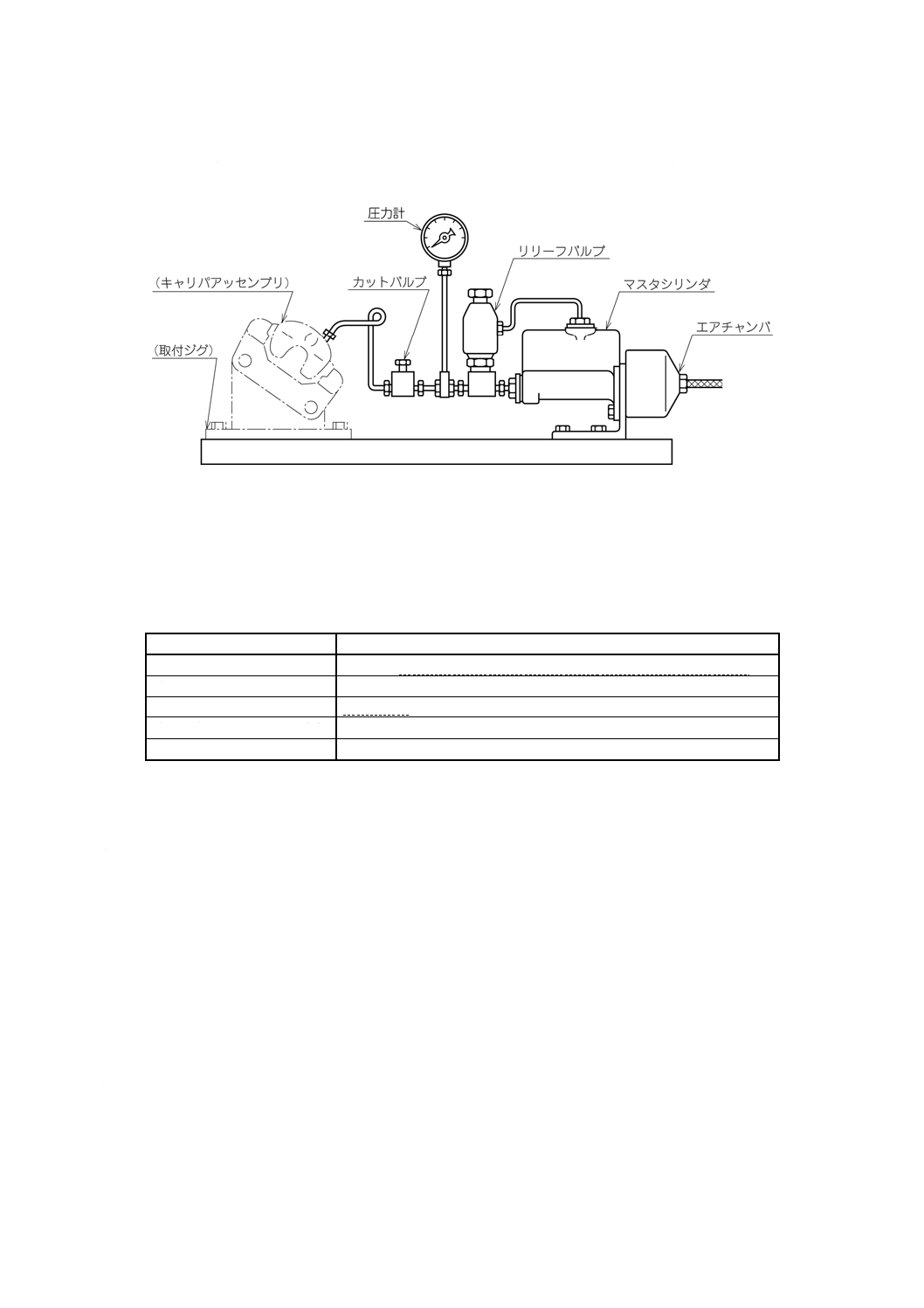

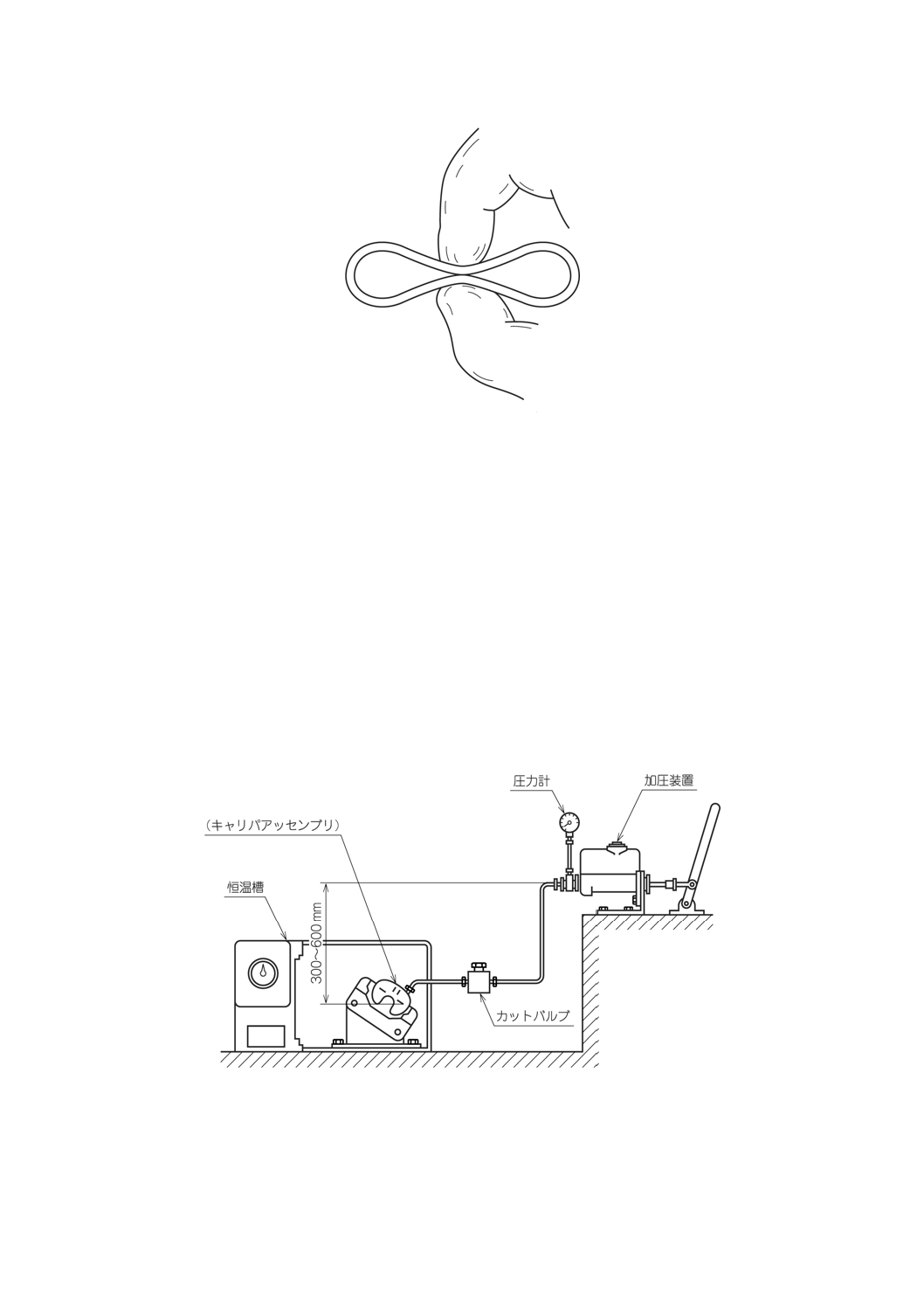

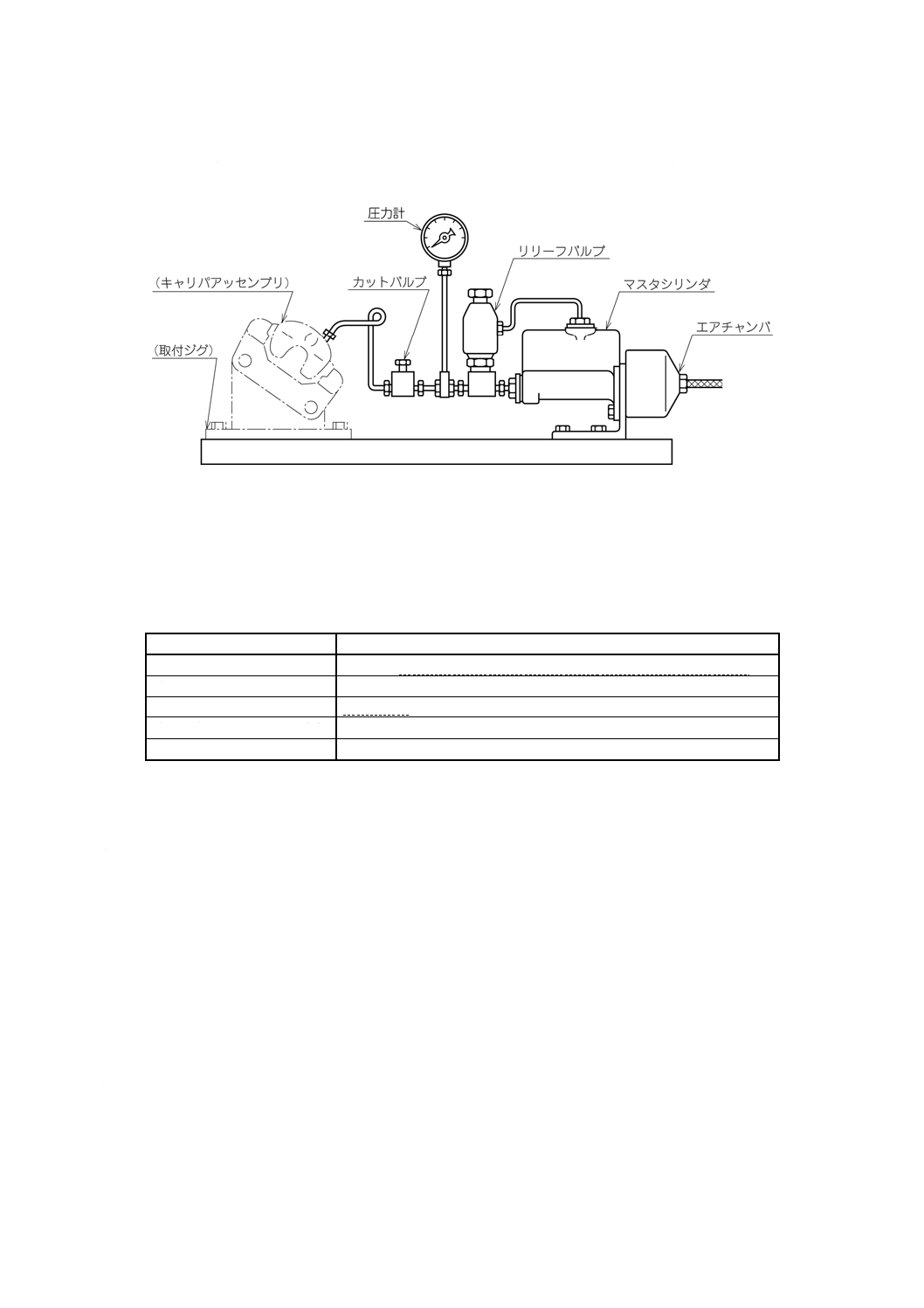

a) 加圧装置は,図5に示すような手動加圧装置とする。ただし,加圧装置は,キャリパアッセンブリよ

り300〜600 mm高い位置に固定する。

b) 取付けジグは,特に指定がない場合は,キャリパアッセンブリの位置,取付け角度など実車相当の取

付け状態で固定できるものとする。(図6参照。)

図 5 低温漏れ試験装置(例)

12

D 2609:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

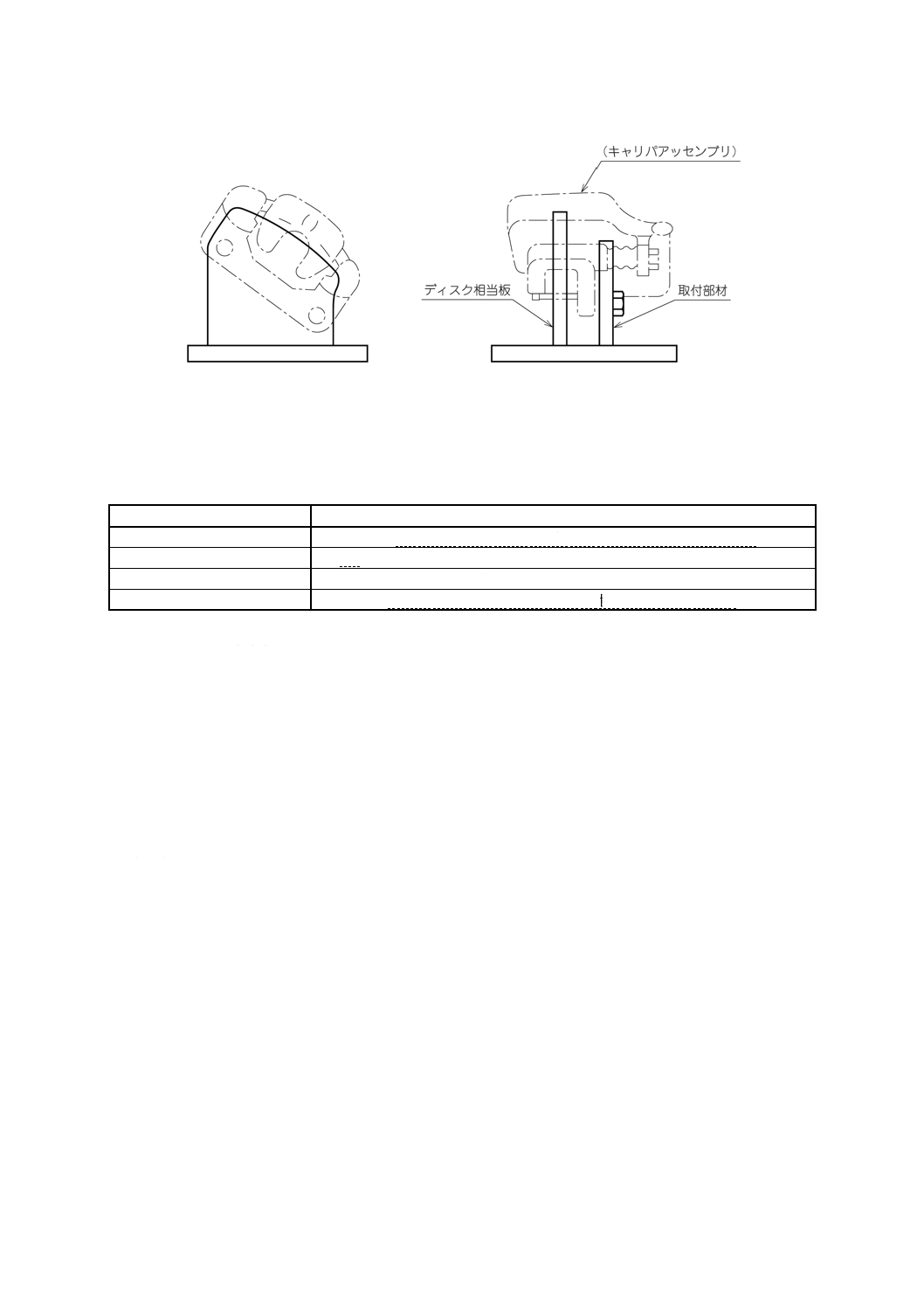

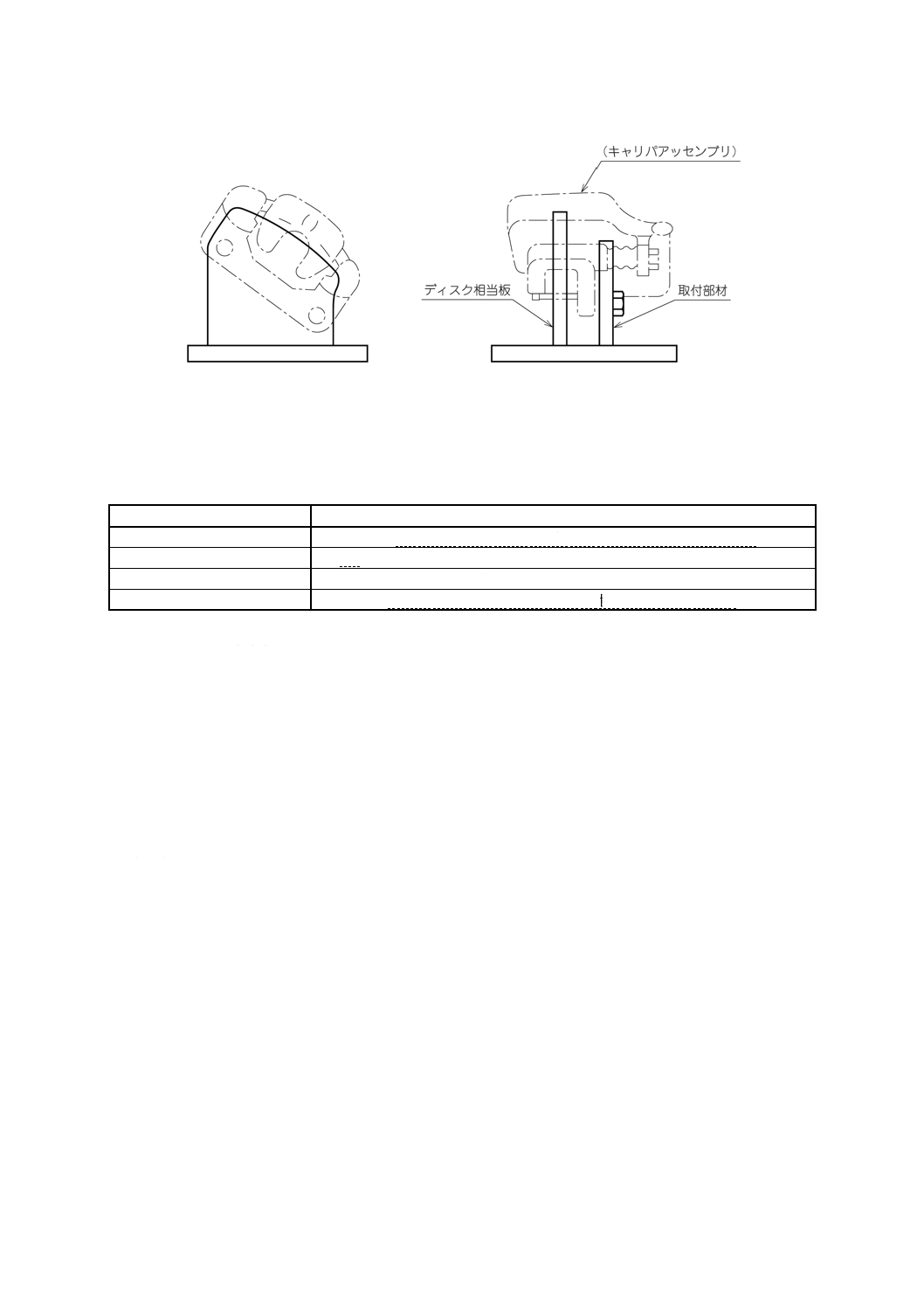

図 6 キャリパアッセンブリ取付けジグ(例)

c) 恒温槽は,キャリパアッセンブリを表8の雰囲気温度に保持できるものとする。

6.7.3

試験条件 試験条件は,表8による。

表 8 低温漏れ試験条件

項目

試験条件

温度

℃

−43〜−40 ただし,受渡当事者間の協定によって−40±2でもよい。

時間

h

120±2

液圧及び作動回数 MPa×回

1 MPa±0.07 MPa×6回 更に4 MPa±0.3 MPa×6回

試験液

JIS K 2233に適合する液又は受渡当事者間の協定によって定めた液

6.7.4

試験方法 試験方法は,次による。

a) キャリパアッセンブリをパッド新品状態で取付けジグに固定し,十分に空気抜きを行う。

b) 表8の低温雰囲気で,72時間放置する。

c) 1 MPa±0.07 MPaで6回,更に4 MPa±0.3 MPaで6回,液圧を負荷する。液圧は,約60秒間隔で5

秒間保持する。

d) パッドを半摩耗状態のものに交換し,パッド半摩耗状態に相当する位置までピストンを移動させる。

移動時の液圧は,ピストンの移動可能な最小液圧で行う。

e) ピストンの移動30分後,液漏れを観察し記録する。更に,低温雰囲気中に24時間放置して,c)の操

作を行う。

f)

パッドを2/3摩耗状態のものに交換し,パッドの2/3摩耗状態に相当する位置までピストンを移動さ

せる。移動時の液圧は,ピストンの移動可能な最小液圧で行う。

g) e)の操作を行う。

h) パッドを全摩耗状態のものに交換し,パッドの全摩耗状態に相当する位置までピストンを移動させる。

移動時の液圧は,ピストンの移動可能な最小液圧で行う。

i)

ピストンの移動30分後,液漏れを観察し記録する。

6.8

常温作動耐久性試験

6.8.1

試験品 試験品は,次による。

a) キャリパアッセンブリは,6.7.1 a)と同様のものとする。

b) パッドの厚さは,半摩耗状態のものを用いる。

6.8.2

試験装置 試験装置は,次による。

13

D 2609:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

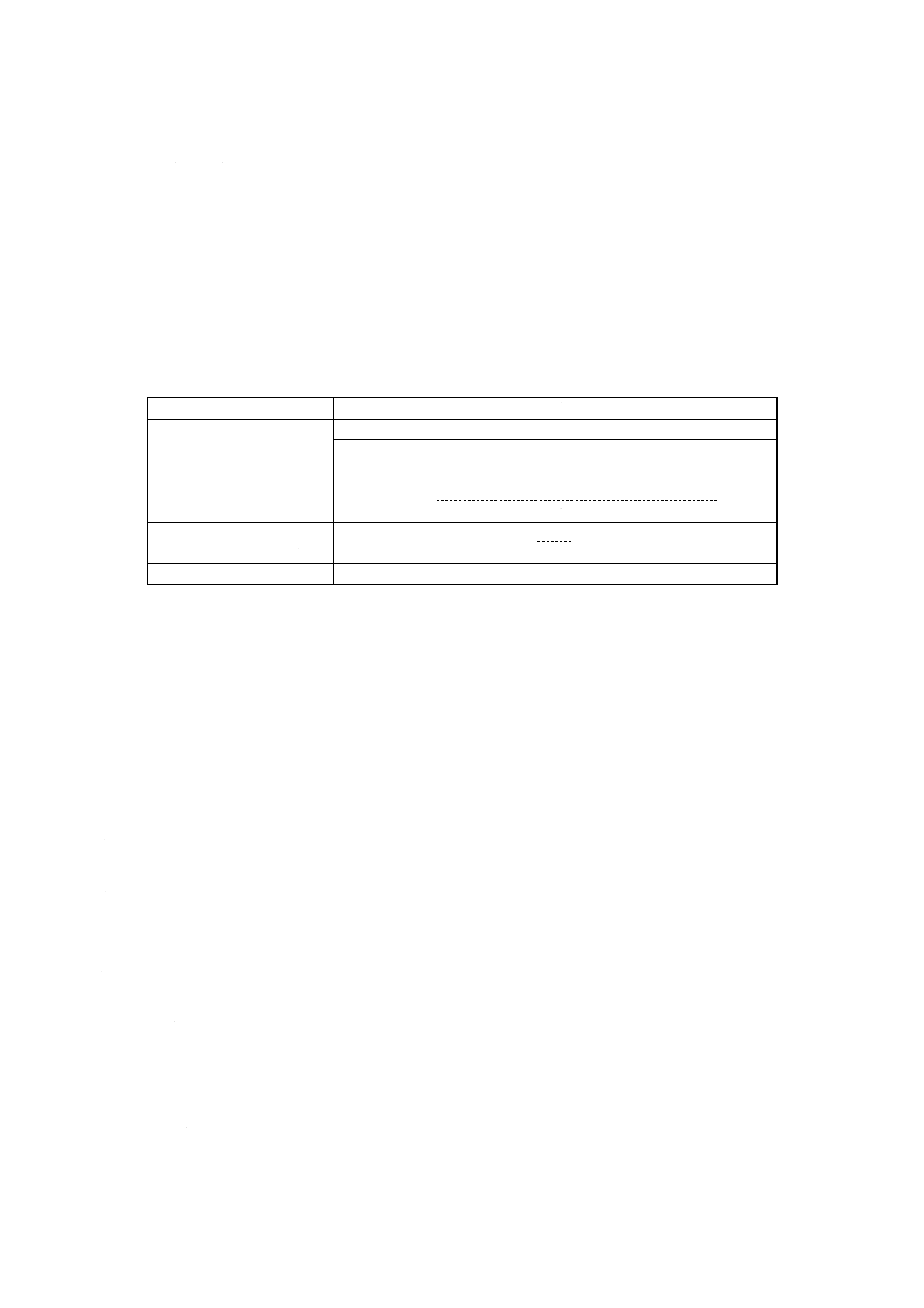

a) 加圧装置は,キャリパアッセンブリの加圧を自動的に繰り返し行う試験に用いる加圧装置で,キャリ

パアッセンブリに14 MPa以上の圧力を1行程で負荷できるものとする(図7参照)。

図 7 自動加圧装置

b) 取付けジグは,6.7.2 b)に規定する装置とする。

6.8.3

試験条件 試験条件は,表9による。

表 9 常温作動耐久性試験条件

項目

試験条件

温度

℃

18〜32 ただし,受渡当事者間の協定によって5〜35でもよい。

液圧

MPa

7±0.3又は受渡当事者間の協定によって定めた液圧

行程数/時間

回/h

1 000±100

作動回数

回

50×104又は受渡当事者間の協定によって定めた回数。

試験液

JIS K 2233に適合する液又は受渡当事者間の協定によって定めた液。

6.8.4

試験方法 試験方法は,次による。

a) シールの硬さを6.1.3に規定する方法で測定する。

b) キャリパ組立て後,キャリパアッセンブリを取付けジグに固定し,十分に空気抜きを行う。

c) 常温作動耐久性試験を表9に規定する条件で実施し,試験期間中,シールからの液漏れによる圧力低

下の有無を観察する。

d) 次に,漏れ試験を次のとおり行う。

1) 0.7 MPaの液圧を5分間負荷し,液漏れを調べる。

2) 0.01 MPaの液圧を24時間負荷し,液漏れを調べる。

備考 加圧装置として液柱(約1 200 mm)を用いてもよい。

e) キャリパアッセンブリを分解する。次いで,シールをアルコールで洗い,付着した試験液を洗い落と

し,乾いた布でアルコールをふき取る。ただし,シールを30秒以上アルコールに浸してはならない。

f)

シールの変形,損耗及び欠陥の状態を目視で調べる。

g) ピストン及びシリンダ内面の腐食を目視で調べる。

h) シールの硬さを6.1.3に規定する方法で測定する。

6.8.5

計算 硬さ変化は,6.2.5によって算出する。

14

D 2609:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.9

高温作動耐久性試験

6.9.1

試験品 試験品は,次による。

a) キャリパアッセンブリは,6.7.1 a)と同様のものとする。

b) パッドの厚さは,6.8.1 b)と同じとする。

6.9.2

試験装置 試験装置は,次による。

a) 加圧装置は,6.8.2 a)に規定する装置による。

b) 取付けジグは,6.7.2 b)に規定する装置による。

c) 恒温槽は,キャリパアッセンブリを表10の雰囲気温度に保持できるものとする。

6.9.3

試験条件 試験条件は,表10による。

表 10 高温作動耐久性試験条件

項目

試験条件

温度

℃

1種

2種

120±2(液温度)又は

120±5(雰囲気温度)

150±2(液温度)又は

150±5(雰囲気温度)

液圧

MPa

7±0.3又は受渡当事者間の協定によって定めた液圧

行程数/時間

回/h

1 000±100

作動時間

h

70±1

総作動回数

回

65 000〜75 000

試験液

JIS K 2233に適合する液又は受渡当事者間の協定によって定めた液。

備考 作動耐久は,雰囲気温度が表10中に示す温度に達してから開始する。

6.9.4

試験方法 試験方法は,次による。

a) シールの硬さを,6.1.3に規定する方法で測定する。

b) キャリパ組立て後,キャリパアッセンブリを取付けジグに固定し,十分に空気抜きを行う。

c) 高温作動耐久性試験を表10に規定する条件で実施し,試験期間中,シールからの液漏れによる圧力低

下の有無を観察する。

d) 試験終了後,直ちに加熱及び作動を中止し,残留圧力を解放する。恒温槽の戸を解放し,60分間冷却

する。

e) 60分間冷却後,キャリパアッセンブリを槽外へ出し,室温で25時間±5時間放置,冷却する。

f)

漏れ試験を,6.8.4 d)に規定する方法で行う。

g) キャリパアッセンブリを分解する。次いで,シールをアルコールで洗い,付着した試験液を洗い落と

し,乾いた布でアルコールをふき取る。ただし,シールを30秒以上アルコールに浸してはならない。

h) シールの変形,損耗及び欠陥の状態を目視で調べる。

i)

ピストン及びシリンダ内面の腐食を目視で調べる。

j)

シールの硬さを6.1.3に規定する方法で測定する。

6.9.5

計算 硬さ変化は,6.2.5によって算出する。.

6.10 保存腐食性試験

6.10.1 試験品 試験品は,6.7.1 a)に規定するキャリパアッセンブリと同様のものとする。

6.10.2 試験装置 試験装置は,表11の試験条件を維持できる恒温恒湿槽とする。.

6.10.3 試験条件 試験条件は,表11による。

15

D 2609:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 11 保存腐食性試験条件

項目

試験条件

試験液

JIS K 2228に適合する潤滑剤,ISO 4926に規定する保存保管腐食試験液又は受渡当事者間の協定によ

って定めた非鉱油系潤滑油を主成分とする潤滑油。

暴露条件

温度46 ℃±2 ℃,湿度95 %±2 %の状態に16時間±1時間暴露した後,さらに温度21 ℃±2 ℃,

湿度95 %±2 %の状態に8時間±1時間暴露するのを1サイクルとし,これを12サイクル行う。

備考 ISO 4926に規定する保存保管腐食試験液は,日本国内で入手が困難であること及びJIS K 2228に適合する

潤滑剤を用いたときの試験結果と差異が確認されているため,試験液はJIS K 2228に適合する潤滑剤を用い

るのが望ましい。

6.10.4 試験方法 試験方法は,次による。

a) 各部品の汚れ,包装くずなどをアルコールで洗い取り,乾いた布でアルコールをふき取り,乾燥した

後,シリンダ内壁,ピストン及びシールの全面に試験液を塗布し,シールをシリンダに組み付け,ブ

ーツを取り付ける。ただし,シールを30秒以上アルコールに浸してはならない。

b) シリンダの入口穴を開いたままにし,残りのブリーダ穴をゴム又は金属の栓でふさぎ,開いた穴を下

に向け,恒温恒湿槽の中に置く。

c) 表11に示す条件で12サイクルの試験終了後,シールを取り出し,乾いた布でシリンダ内壁の液をふ

き取る。

d) シリンダ内壁のシールと接触していた部分及びその付近を明るい光の下で観察し,腐食ピッチング又

は汚染の有無を調べる。ただし,シールから離れた部分の欠陥は無視する。

7. 材料試験

7.1

常態試験

7.1.1

試験片 試験片は,次による。

a) 試験片は,製品と同一条件で製造された加硫板から採取する。

b) 硬さの測定に用いる試験片は,JIS K 6253の4.4(国際ゴム硬さ試験の試験片)に規定する試験片とす

る。

c) 引張強さ及び伸びの測定に用いる試験片は,JIS K 6251の4.1(試験片の形状及び寸法)に規定するダ

ンベル状3号形とし,3個以上とする。

7.1.2

試験装置 試験装置は,次による。

a) 硬さ試験機は,6.1.2に規定する装置による。

b) 引張強さ及び伸び試験機は,JIS K 6251の3.(試験装置)に規定する引張試験機による。

7.1.3

試験方法 試験方法は,次による。

a) 硬さの測定は,6.1.3に規定する方法で行う。

b) 引張強さ及び伸びの測定は,JIS K 6251の5.(試験方法)に規定する方法で行う。

7.1.4

計算 計算は,次による。

a) 引張強さは,次の式によって算出する。

TB=A

FB

ここに,

TB: 引張強さ (MPa)

FB: 最大引張力 (N)

16

D 2609:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A: 試験片の断面積 (mm2)

b) 伸びは,次の式によって算出する。

EB=

0

0

1

L

L

L−

×100

ここに,

EB: 伸び (%)

L0: 標線間距離 (mm)

L1: 切断時の標線間距離 (mm)

7.1.5

試験結果のまとめ方

a) 硬さは,5回の測定値の中央値をJIS Z 8401によって丸めて整数位で表す。

b) 引張強さは,3個以上の試験片について試験し,7.1.4 a)の計算によって得られたそれぞれの値の中央

値をJIS Z 8401によって丸めて有効数字3けたで表す。

c) 伸びは,3個以上の試験片について試験し,7.1.4 b)の計算によって得られたそれぞれの値の中央値を,

JIS Z 8401によって丸めて有効数字2けたで表す。

7.2

老化性試験

7.2.1

試験片 試験片の採取及び形状は,7.1.1による。

7.2.2

試験装置 試験装置は,次による。

a) 試験装置は,JIS K 6257の4.2(空気加熱老化試験の試験装置)に規定するギヤ式老化試験機又はこれ

に準じた装置による。

b) 硬さ試験機は,6.1.2に規定する装置による。

c) 引張り強さ及び伸び試験機は,7.1.2 b)に規定する試験機による。

7.2.3

試験条件 試験条件は,表4による。

7.2.4

試験方法 試験方法は,次による。

a) 硬さの測定 試験片を6.1.3の方法で試験前の硬さを測定し,表4の条件によって,JIS K 6257の4.4.2

(空気加熱老化試験の操作方法)に規定する方法で行い,6.1.3の方法で硬さを測定する。

b) 引張り強さ及び伸びの測定 試験片を表4の条件でJIS K 6257の4.4.2に規定する方法によって,試

験を行い,7.1.3 b)の方法で引張り強さ及び伸びを測定する。

7.2.5

計算 計算は,次による。

a) 硬さ変化は,6.2.5によって算出する。.

b) 引張強さ変化率及び伸び変化率は,次の式によって算出する。

AC=

0

0

1

X

X

X−

×100

ここに, AC: 引張強さ変化率及び伸び変化率(%)

X0: 試験前の引張強さ (MPa) 又は伸び変化率 (%) の中央値

ただし,同一ロットの場合には7.1で得られた値でもよい。

X1: 試験後の引張強さ(MPa)又は伸び変化率 (%) の中央値

7.2.6

試験結果のまとめ方 試験結果のまとめ方は,次による。

a) 硬さ変化は,6.2.5の計算式によって求められた値を整数位で表す。

b) 引張強さ変化率及び伸び変化率は,試験前,試験後ともに,3個以上の試験片を用いて得られた測定

値から,7.2.5 b)の計算によって得られたそれぞれの変化率を,JIS Z 8401によって丸めて整数位で表

す。

7.3

圧縮永久ひずみ試験

17

D 2609:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3.1

試験片 試験片は,次による。

a) 試験片の作製は,JIS K 6250の7.5(採取,作製)による。

b) 試験片の形状は,JIS K 6262の5.3(圧縮永久ひずみ試験の試験片)に規定する試験片とする。

c) 試験片は,3個以上とする。

7.3.2

試験装置 試験装置は,次による。

a) 試験装置は,JIS K 6262の5.2.2(圧縮装置)に規定する装置とする。

b) 試験槽は,JIS K 6257の4.2に規定する空気加熱老化試験機,又はこれに準ずる空気循環式の試験機

を用いる。

7.3.3

試験条件 試験条件は,表12のとおりとする。

表 12 圧縮永久ひずみ試験条件

シールの種類

試験温度

℃

試験時間

h

1種

120±2

22±1

2種

150±2

22±1

7.3.4

試験方法 試験は,表12に規定する条件によって,JIS K 6262の5.4(圧縮永久ひずみ試験の試験

方法)に規定する試験方法で行う。

7.3.5

計算 圧縮永久ひずみ率は,次の式によって算出する。

CS=

2

0

1

0

t

t

t

t

−

−

×100

ここに, CS: 圧縮永久ひずみ率 (%)

t0: 試験片の元の厚さ (mm)

t1: 試験片を圧縮装置から取り出し,30分後の厚さ (mm)

t2: スペーサの厚さ (mm)

7.3.6

試験結果のまとめ方 圧縮永久ひずみは,3個の試験片によって得られた値の平均値を,JIS Z 8401

によって丸めて整数位で表す。3個の試験片のそれぞれの値が,平均値の5 %以内で一致しない場合には,

更に3個の試験片を用いて試験を行い,合計6個の中央値をもって表す。

7.4

耐液性試験

7.4.1

試験片 試験片は,次による。

a) 試験片の採取及び作製は,7.1.1 a)による。

b) 硬さの測定に用いる試験片は,7.1.1 b)による。

c) 引張強さ及び伸びの測定に用いる試験片は,7.1.1 c)による。

d) 体積変化の測定に用いる試験片は,JIS K 6258の4.3(浸せき試験の試験片)による。

7.4.2

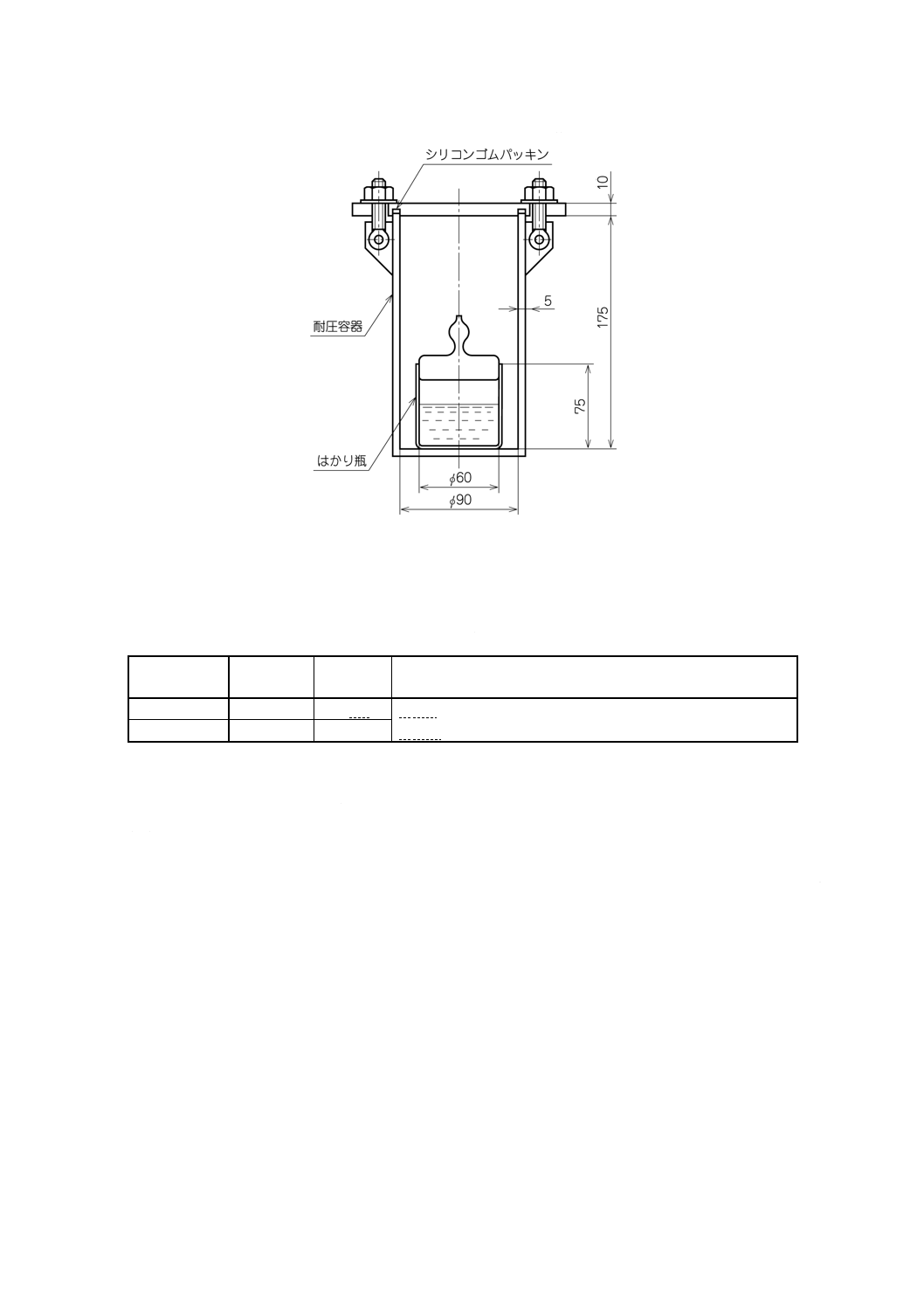

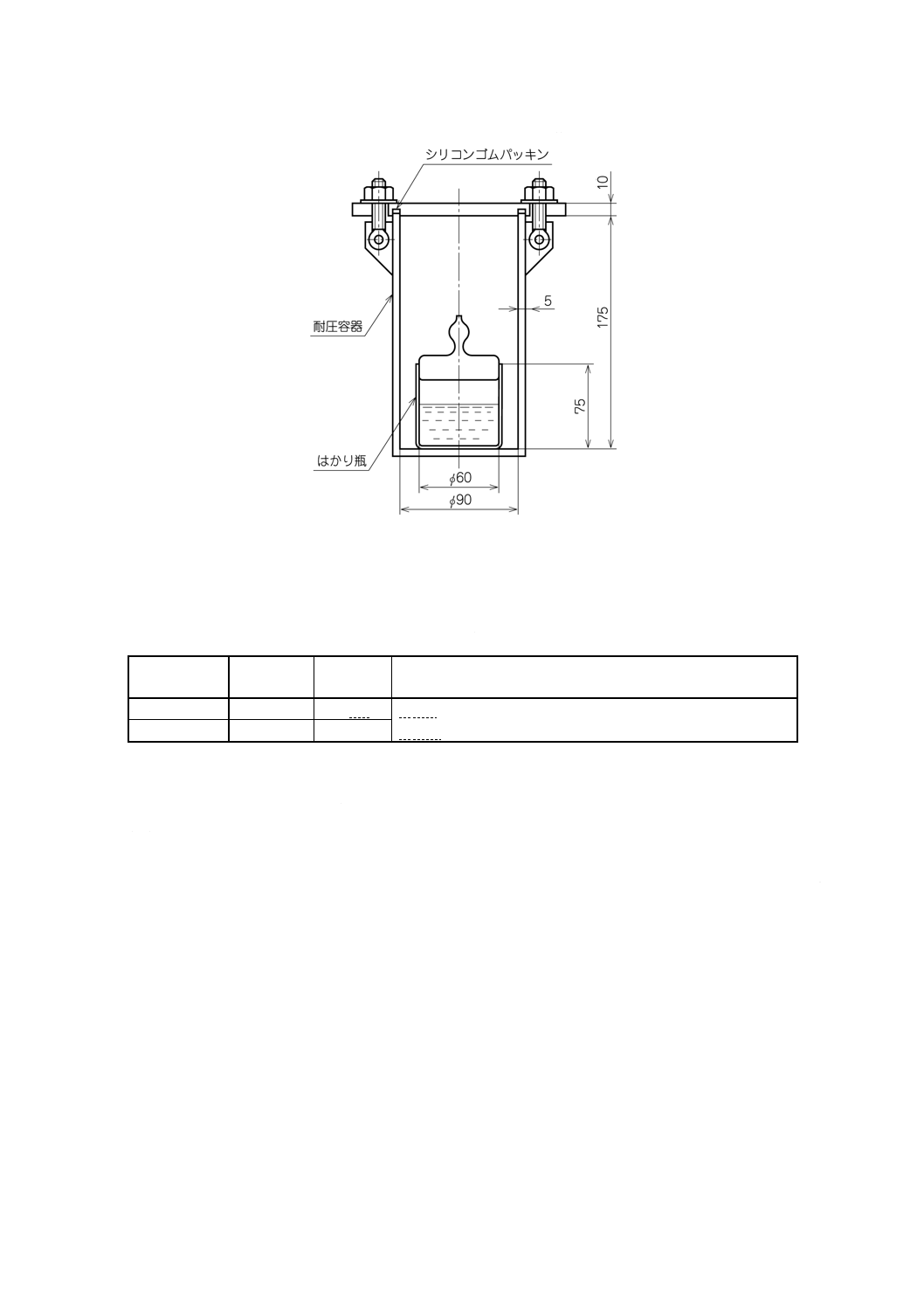

試験装置 試験装置は,次による。

a) 試験槽は,表5の試験温度を保持できる装置とする。

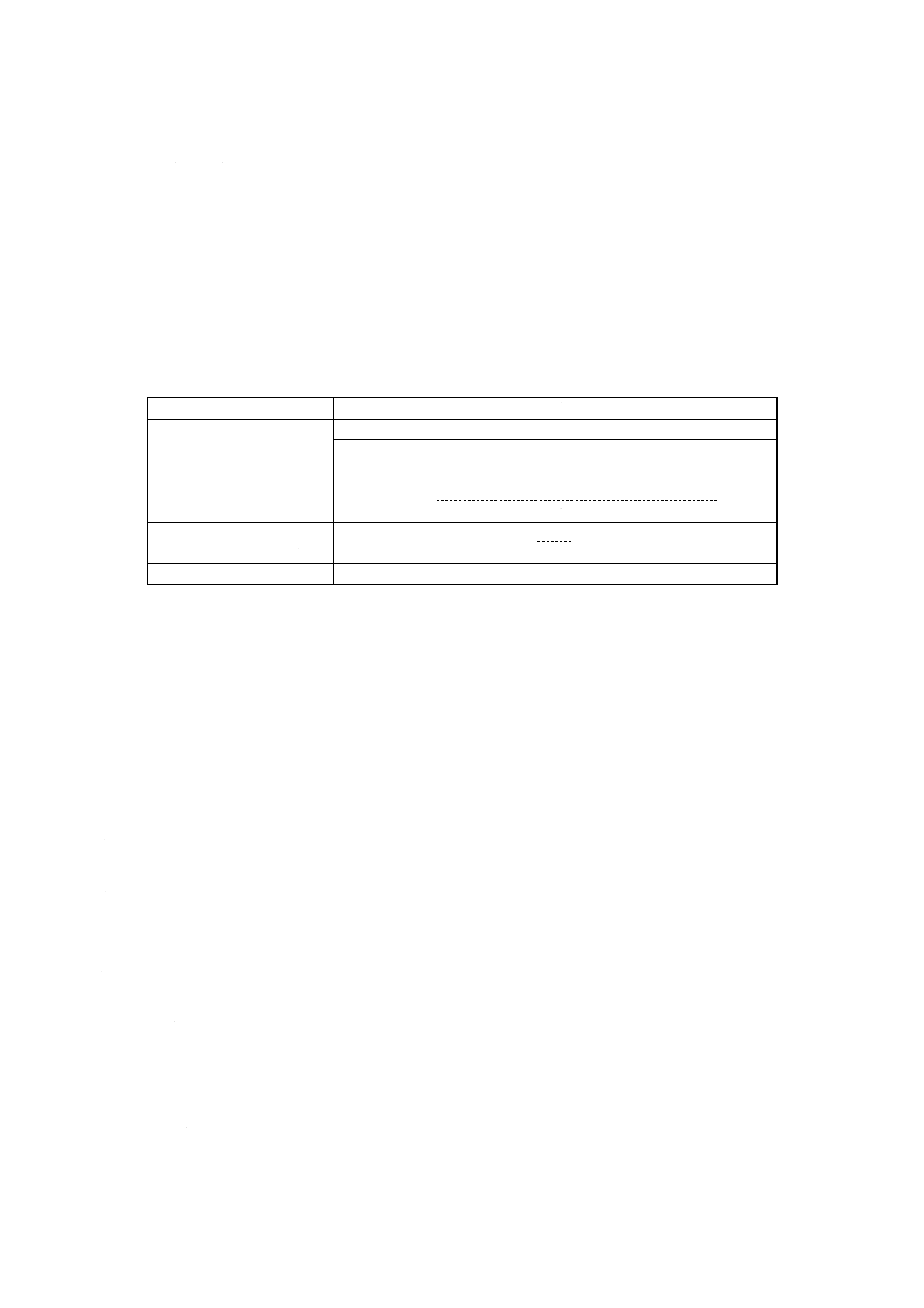

b) 試験容器は,試験管と耐圧容器からなり,形状,寸法及び試験状態の一例を図8に示す。材質及び種

類の異なる試験片を同一の容器に入れて試験してはならない。

18

D 2609:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 8 耐液性試験容器(例)

7.4.3

試験条件 試験条件は,表5による。

7.4.4

試験方法 試験方法は,次による。

a) 試験片の洗浄 6.3.1 c)による。

b) 浸せき 試験片をはかり瓶に入れて,試験液75 ml加え,ふたをして耐圧容器の中に置く。耐圧容器

のふたを密封し,表5の試験温度に調節した恒温槽中に試験時間保持する。浸せき終了後,試験片を

同種類の新しい試験液(室温)中に約30分間浸し,室温まで冷却する。

c) 体積変化の測定 試験片をa)の方法で洗浄後,空気中の質量 (m1) を1 mgまで測定する。次に,室温

の蒸留水中における見掛けの質量 (m2) を測定する。このときに試験片に気泡が付着しないように注

意しなければならない。再度a)の方法で洗浄する。引き続き,b)の方法で浸せきを行いa)の方法で洗

浄後,直ちに試験片の空気中の質量 (m3) を測定する。更に室温の蒸留水中における見掛けの質量 (m4)

を測定する。

d) 硬さ変化の測定 試験片を6.1.3の方法で試験前の硬さを測定し,b)の方法で浸せきを行い,a)の方法

で洗浄後,6.1.3の方法で硬さを測定する。

e) 引張強さ及び伸びの測定 試験片を,b)の方法で浸せきを行い,a)の方法で洗浄後,7.1.3 b)の方法に

よって引張強さ及び伸びを測定する。

7.4.5

計算 計算は,次の式によって算出する。

a) 体積変化率は,6.3.5 a)によって算出する。

b) 硬さ変化は,6.3.5 b)によって算出する。

c) 引張強さ変化率及び伸び変化率は,7.2.5 b)によって算出する。

7.4.6

試験結果のまとめ方

a) 体積変化率は,6.3.5 a)の計算によって得られた値の中央値を,JIS Z 8401によって丸めて整数位で表

す。

19

D 2609:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 硬さ変化は,試験前の硬さを6.1.3)によって求め,6.3.5 b)の計算によって得られた値を,整数位で表

す。

c) 引張強さ変化率及び伸び変化率は,浸せき後の引張強さを浸せき前の断面積を用いて,JIS K 6251の

6.1(引張強さ)及び7.(試験結果のまとめ方)によって求める。浸せき後の切断時伸びは,浸せき後

の標線によってJIS K 6251の6.2(切断時伸び)及び7.によって求める。引張強さ変化率及び伸び変

化率は,7.2.5 b)の計算によって得られた値を,JIS Z 8401によって丸めて整数位で表す。

8. 保管 シールを保管するときには,受渡当事者間の協定による方法によって,包装を行い,次の条件

に従って,取り扱 わなければならない。

a) 有害と認められる温度及び湿度の下にシールを放置しない。

b) 直射日光,有害な紫外線及び有害ガスにシールを暴露しない。

c) シールを変形させる外力が,シールに加えられたまま放置しない。

9. 表示 包装には,見やすいところに容易に消えない方法で,次の事項を表示する。

a) 記号(2種だけに表示する。)

b) 製造業者名又はその略号

c) 製造年月日又はその略号

20

D 2609:2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

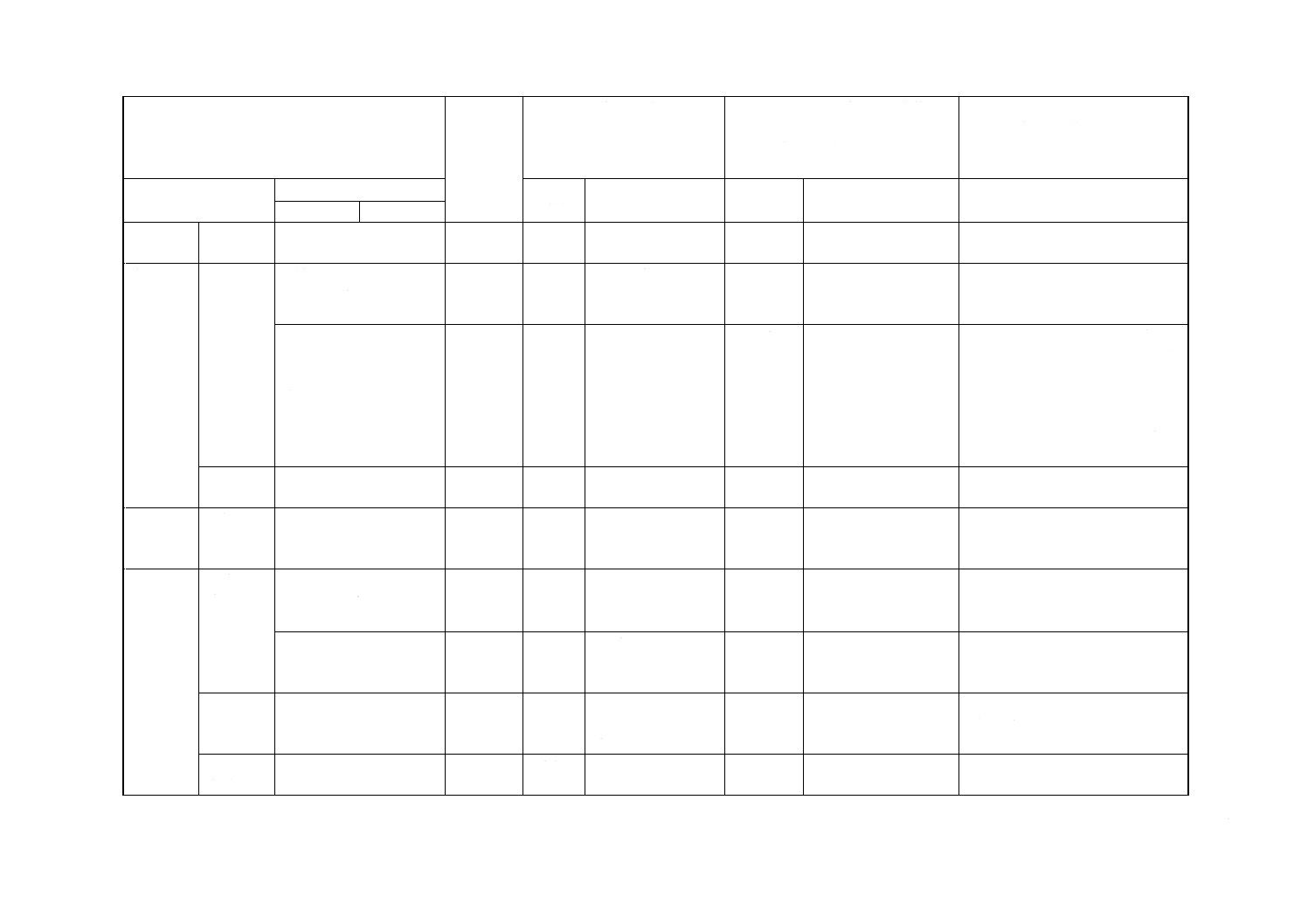

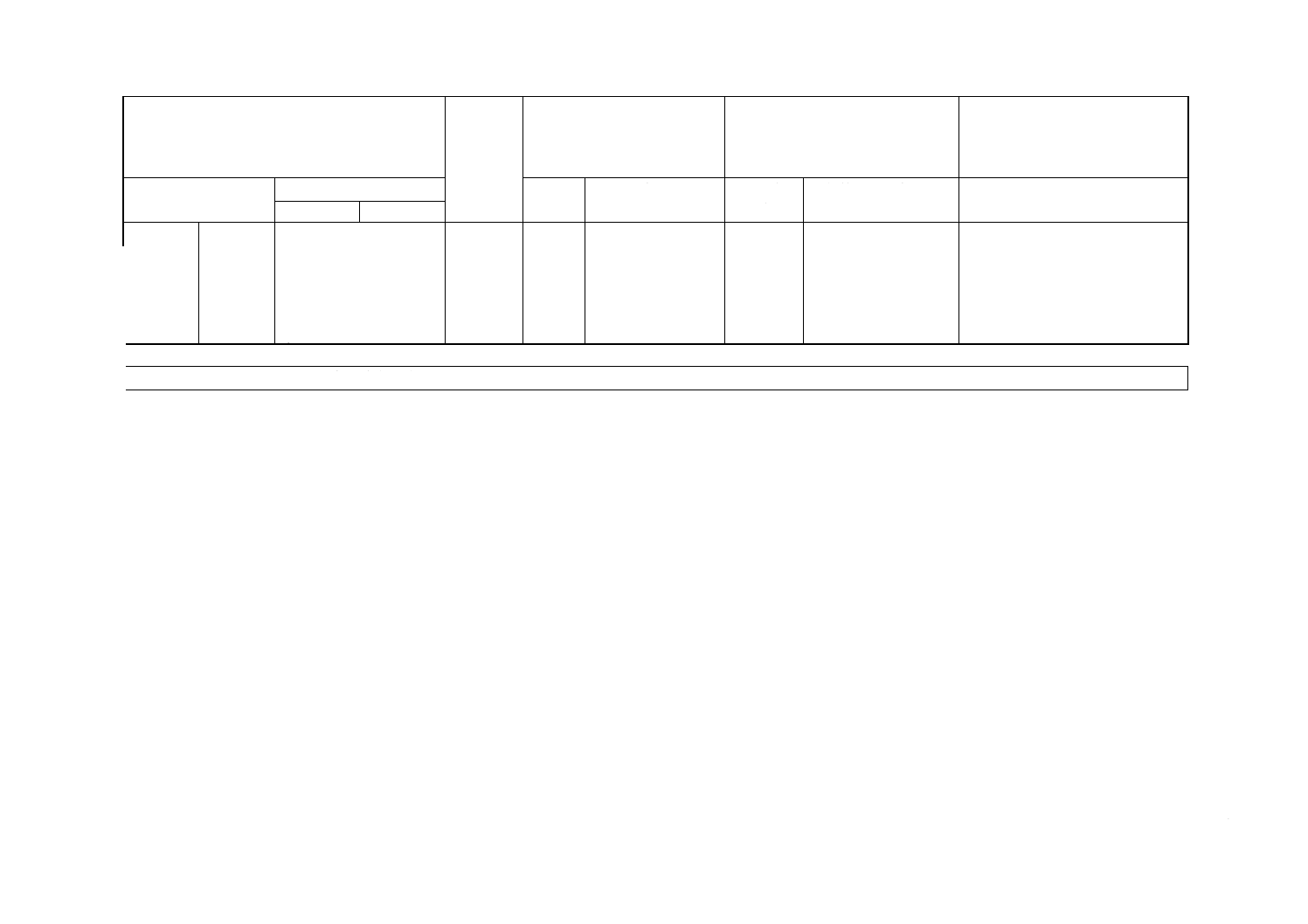

附属書 (参考) JISと対応する国際規格との対比表

JIS D 2609:2002 自動車―非鉱油系液圧ディスクブレーキのゴムシール

ISO 6119:1980 自動車−非鉱油系液圧ディスクブレーキのゴムシール

(使用温度:最高120 ℃)

ISO 4930:1978 自動車−非鉱油系液圧ディスクブレーキのゴムシール

(使用温度:最高150 ℃)

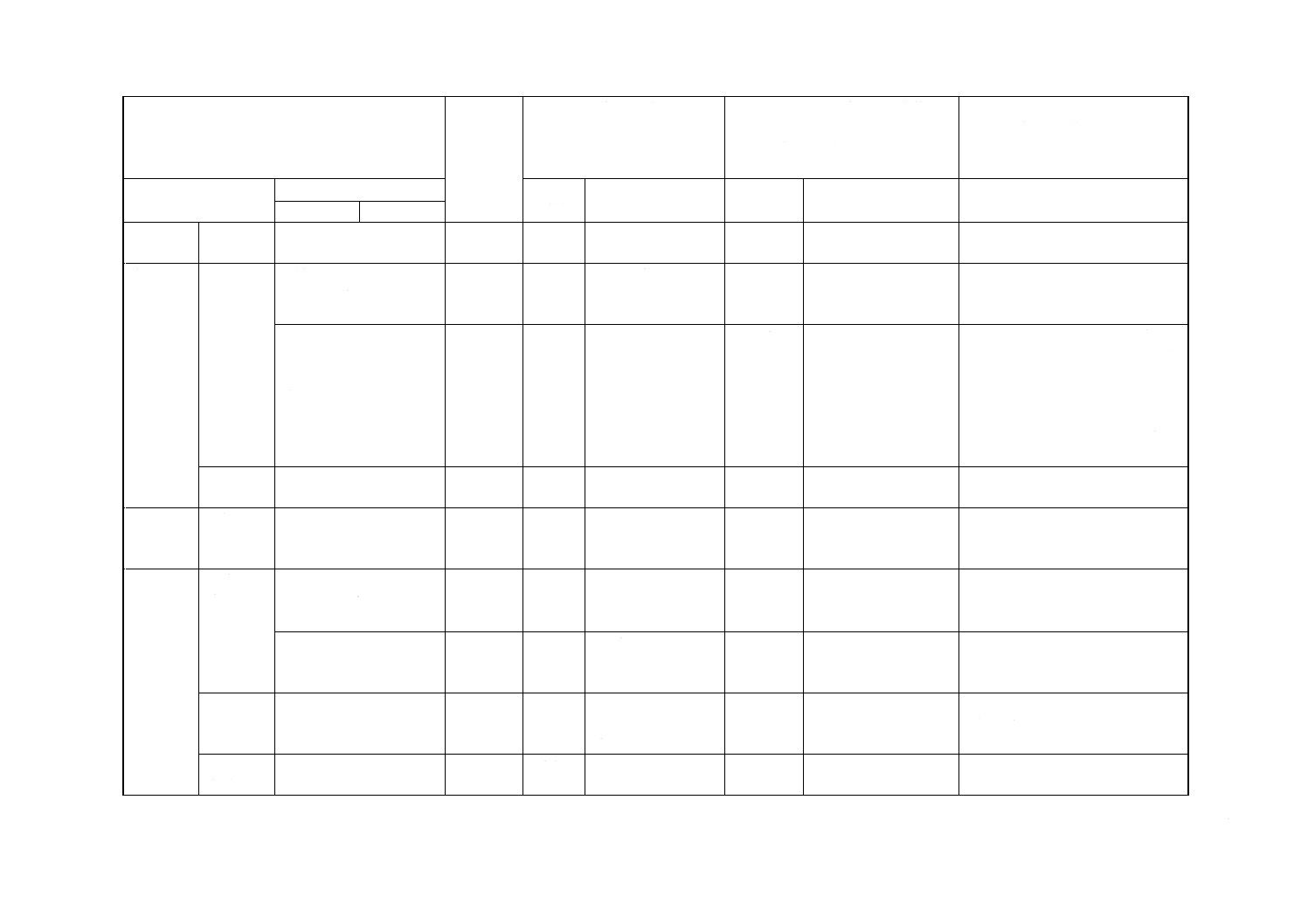

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異

の項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線

(Ⅴ) JISと国際規格との技術的差異の

理由及び今後の対策

項目番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

1種

2種

1. 適用範囲

非鉱油系ブレーキ液を使

用するディスクブレーキ

シリンダのゴムシール

ISO 6119

1.

JISに同じ

ただし,最高使用温

度を規定

MOD/

追加

JIS 1種相当

ISO 4930

1.

JISに同じ

ただし,最高使用温

度を規定

MOD/

追加

JIS 2種相当

3. 種類

1種 普通の温度の作動

条件で使用できるもの

ISO 6119

Title

使用温度:最高

120 ℃

MOD/

変更

JISは具体的な温度の

記載がない。

実際のシール使用条件は,環境の

組合せによって多数あり,一概に

表現できない。また使用限界温度

を示すものではなく,誤解を招く

おそれがある。

2種 高温の作動条件で

使用できるもの

ISO 4930

Title

使用温度:最高

150 ℃

MOD/

変更

4. 品質

4.1 外観

シールの表面は,仕上げ

が良好で,有害な泡,き

ず,ばり,異物などがあ

ってはならない。

ISO 6119

ISO 4930

4.

JISと同じ

IDT

―

4.2 性能及び6. 性

能試験方法

2

D

2

6

0

9

:

2

0

0

2

著

作

権

法

に

よ

り

無

断

で

の

複

製

,

転

載

等

は

禁

止

さ

れ

て

お

り

ま

す

。

21

D 2609:2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

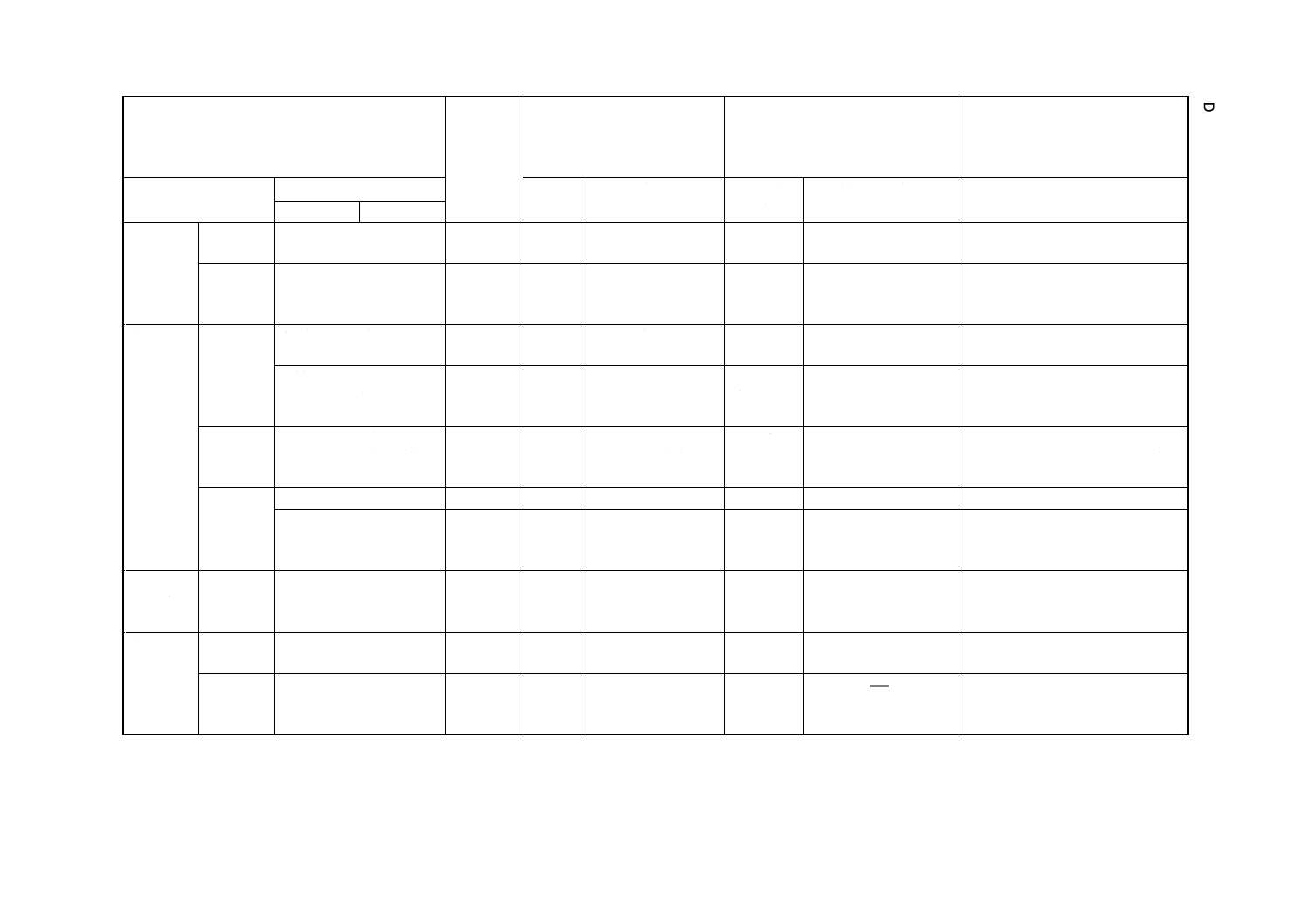

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異

の項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線

(Ⅴ) JISと国際規格との技術的差異の

理由及び今後の対策

項目番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

1種

2種

表2及び

6.1 常態

硬さ

IRHD

70±5又は75±5

ISO 6119

ISO 4930

―

―

MOD/

追加

ISO規格規定なし

表2及び

6.2 老化

性

温度及び

時間

1種 120±2 ℃

70±1 h

ISO 6119

11.2.2

120±2 ℃

70 h

IDT

2種 150±2 ℃

70±1 h

ただし,受渡当事者間の

協定によって175±2 ℃

22±1 hでもよい。

ISO 4930

11.2.2

175±2 ℃

22 h

MOD/

選択

ISO規格は175±2 ℃,

22 h

JISは150±2 ℃,70±

1 h

両者は同レベル

ISO規格の規定の狙いは加速試験

にある。ISO規格とJISの規定条

件で行った試験結果は同等であっ

た。またISO規格は最高使用温度

150 ℃と規定していることもあ

り,ISO規格にJISの150±2 ℃を

提案中である。

硬さ変化

IRHD

0〜+15

ISO 6119

ISO 4930

7.3.1

0〜+15

IDT

―

表2及び

6.2 老化

性

状態

シールに極度の粘着,そ

の他外観に異常があって

はならない

ISO 6119

ISO 4930

7.3.2

き裂,変形,ふくれ

等なきこと

IDT

表現は差があるが規

定内容は同じ

表2及び

6.3 耐液

性

温度及び

時間

1種 120±2 ℃

70±1 h

ISO 6119

9.2.3

120±2 ℃

70 h

IDT

2種150±2 ℃

70±1 h

ISO 4930

9.2.3

120±2 ℃

70 h

MOD/

変更

ISO 規格は 120±2 ℃,

JISは150±2 ℃で規定

している。

ISO規格にJISの150±2 ℃を提案

中である。

試験液

JIS K 2233に適合する液

又は受渡当事者間の協定

によって定めた液。

ISO 6119

ISO 4930

5.

ISO 4926(標準ブレ

ーキ液)に適合する

液

MOD/

選択

ISO 規格は改正が見込まれるため

(=JIS K 2233),改正後は整合。

体積変化

率%

0〜+15

ISO 6119

ISO 4930

7.1.1

0〜+15

IDT

―

2

D

2

6

0

9

:

2

0

0

2

著

作

権

法

に

よ

り

無

断

で

の

複

製

,

転

載

等

は

禁

止

さ

れ

て

お

り

ま

す

。

22

D 2609:2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

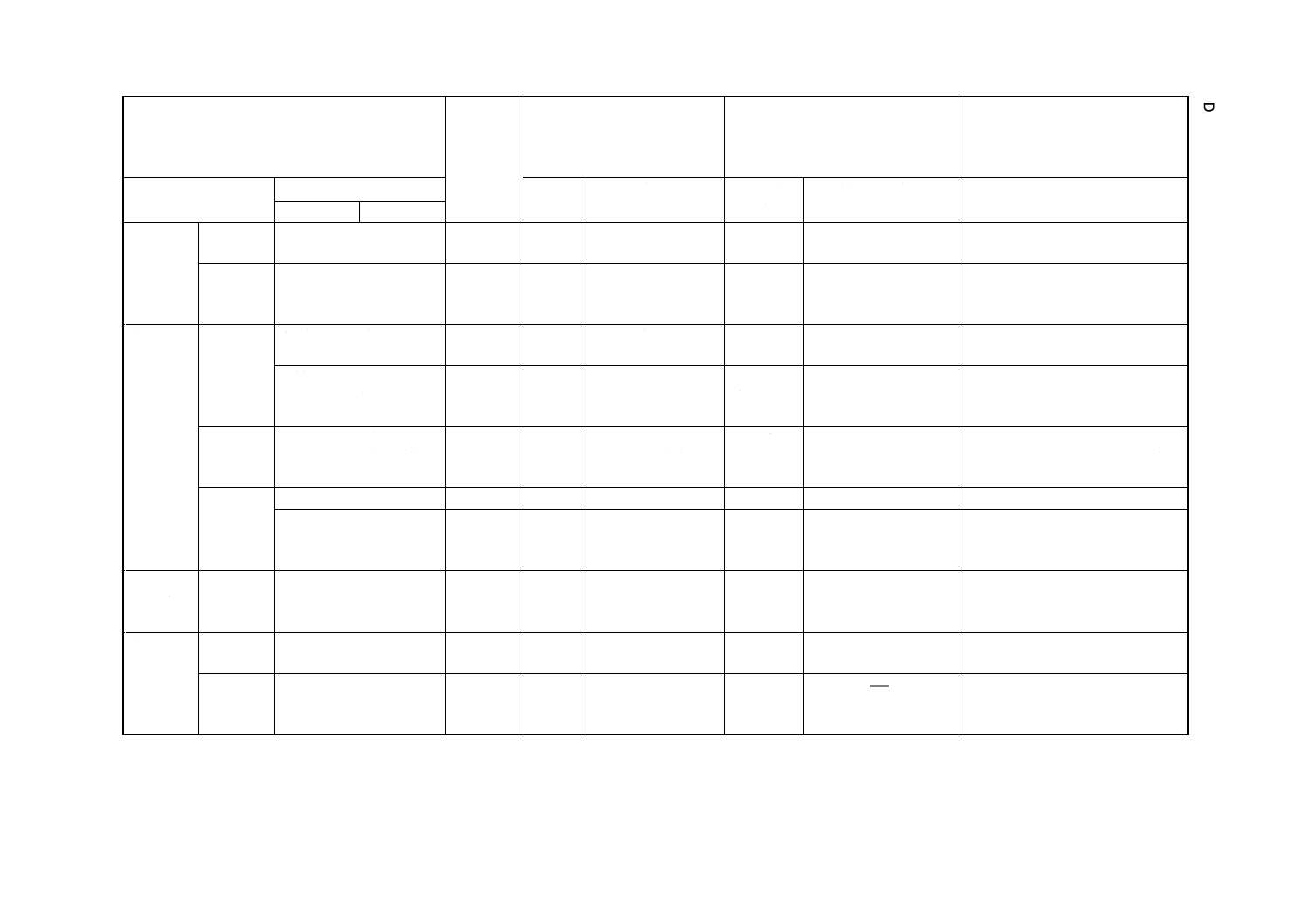

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異

の項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線

(Ⅴ) JISと国際規格との技術的差異の

理由及び今後の対策

項目番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

1種

2種

硬さ変化

IRHD

−15〜0

ISO 6119

ISO 4930

7.1.2

−15〜0

IDT

―

状態

シールに極度の粘着,そ

の他外観に異常があって

はならない。

ISO 6119

ISO 4930

7.8

―

MOD/

追加

―

表2及び

6.4 沈殿

温度及び

時間

1 種 120±2 ℃

70±1 h

ISO 6119

10.2.1

120±2 ℃

70 h

IDT

2種 150±2 ℃

70±1 h

ISO 4930

10.2.1

120±2 ℃

70 h

MOD/

変更

ISO規格は120±2 ℃,

JISは150±2 ℃で規定

している。

ISO規格にJISの150±2 ℃を提案

中である。

試験液

JIS K 2233に適合する液

又は受渡当事者間の協定

によって定めた液。

ISO 6119

ISO 4930

5.

ISO 4926(標準ブレ

ーキ液)に適合する

液

MOD/

選択

ISO規格は改正が見込まれるため

(=JIS K 2233),改正後は整合。

沈殿量

1種 0.3以下

ISO 6119

7.2

0.3以下

IDT

―

vol%

2種 0.3以下

ISO 4930

7.2

0.05以下

MOD/

変更

ISO規格は0.05以下,

JISは0.3以下

温度を150 ℃に変更し,条件が厳

しいため1種と同じ0.3に変更。

ISO規格に0.3を提案中である。

表2及び

6.5 金属

腐食性

温度及び時間,試験液,

金属試験片,沈殿量,シ

ールの状態を規定。

ISO 6119

ISO 4930

―

―

MOD/

追加

ISO規格規定なし

表2及び

6.6 耐寒

性

温度及び

時間

−43〜−40 ℃

22±1 h

ISO 6119

ISO 4930

14.3.1

14.3.2

−43〜−40 ℃

22 h

IDT

低温曲げ

き裂を発生せず,1分以内

でほぼ原形に復さなけれ

ばならない。

ISO 6119

ISO 4930

7.6.2

JISと同じ

IDT

―

2

D

2

6

0

9

:

2

0

0

2

著

作

権

法

に

よ

り

無

断

で

の

複

製

,

転

載

等

は

禁

止

さ

れ

て

お

り

ま

す

。

23

D 2609:2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

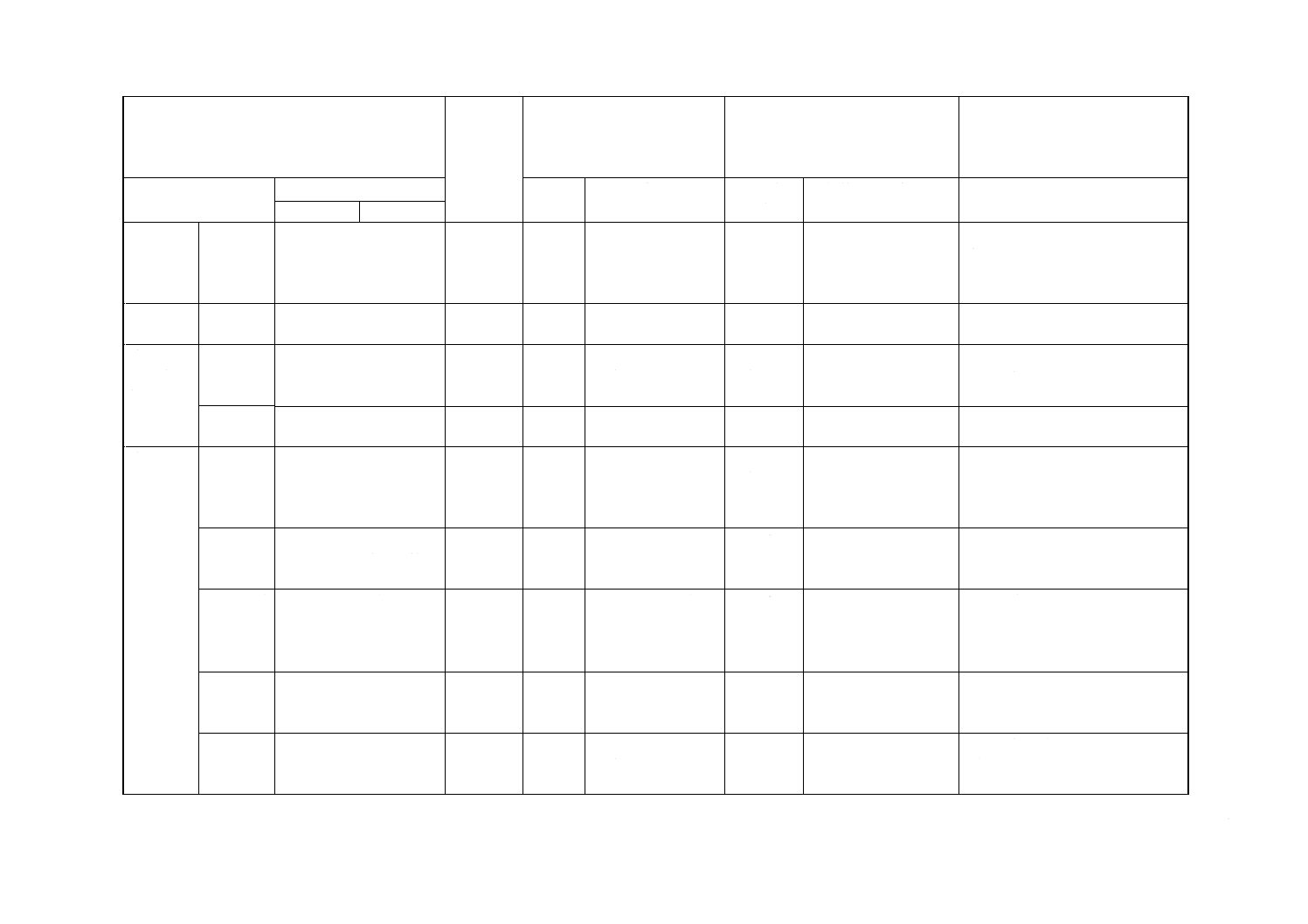

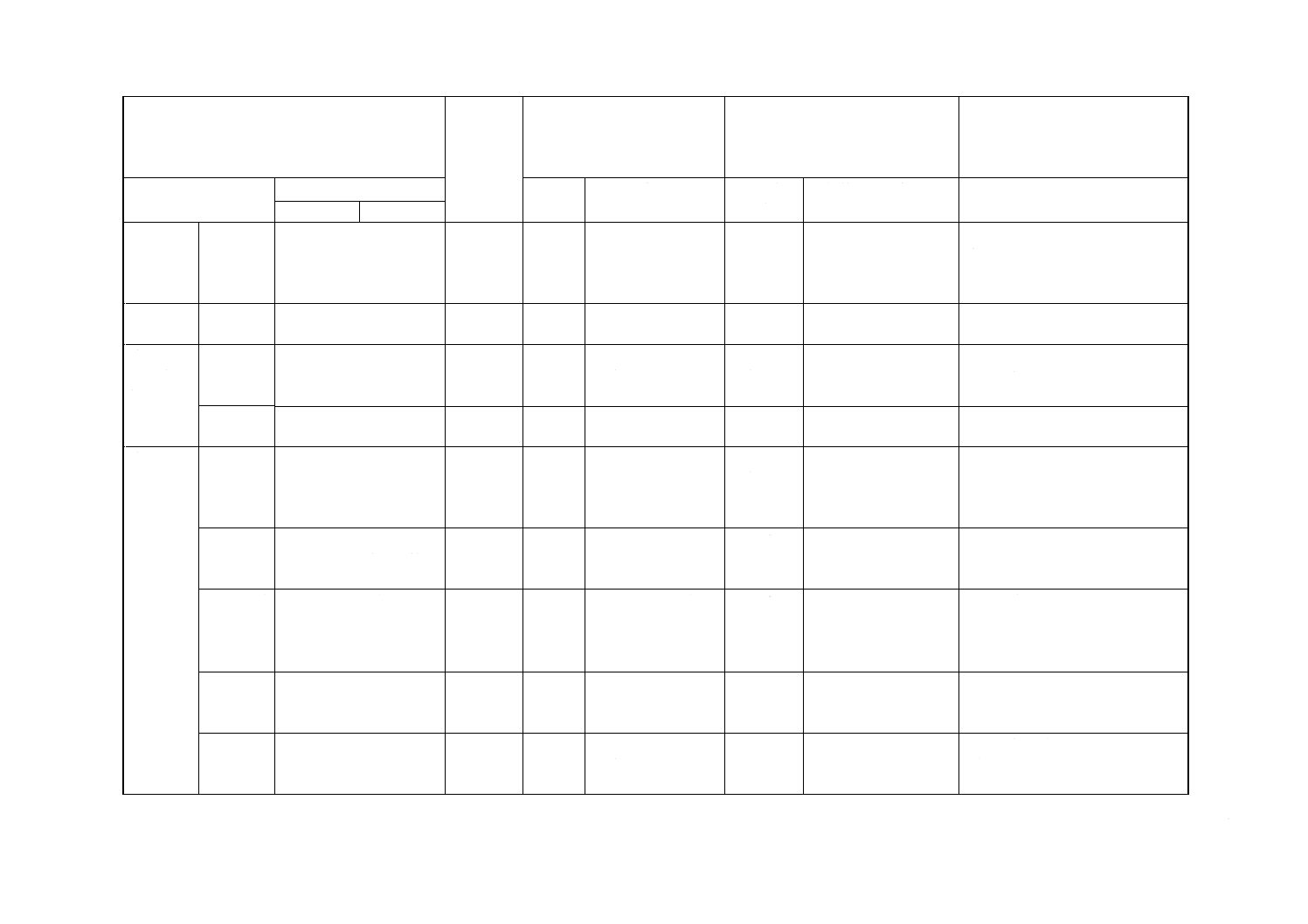

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異

の項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線

(Ⅴ) JISと国際規格との技術的差異の

理由及び今後の対策

項目番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

1種

2種

表2及び

6.7 低温

漏れ

温度及び

時間

−43〜−40 ℃,120±2 h

ただし,受渡当事者間の

協定によって−40±

2 ℃,120±2 hでもよい。

ISO 6119

ISO 4930

14.2.4

14.2.8

−43〜−40 ℃

120 h

MOD/

選択

現行の設備能力を考慮し,JIS−40

±2 ℃を併記したが, 次回改正時

に再調査をし,ISO規格との整合

化を再検討する。

表2及び

6.7 低温

漏れ

試験液

JIS K 2233に適合する液

又は受渡当事者間の協定

によって定めた液。

ISO 6119

ISO 4930

5.

ISO 4926に適合す

る液

MOD/

選択

ISO規格は改正が見込まれるため

(=JIS K 2233),改正後は整合。

状態

液漏れがあってはならな

い。

ISO 6119

ISO 4930

7.6.1

JISと同じ

IDT

―

表2及び

6.8 常温

作動耐久

性

温度

18〜32 ℃

又は受渡当事者間の協定

によって5〜35 ℃でも

よい。

ISO 6119

ISO 4930

12.2.5.1 18〜32 ℃

MOD/

選択

液圧

7±0.3 MPa

又は受渡当事者間の協定

によって定めた液圧。

ISO 6119

ISO 4930

12.2.5.2 7±0.3 MPa

MOD/

選択

行程数/

時間

1 000±100回/h

ISO 6119

ISO 4930

12.2.5.4 3 600±360回/h

MOD/

変更

ISO規格の規定3 600

±360回を1 000±100

回に変更した。

他の関連規格と対比しても3 600

回は特殊であり,制定経緯を調査

し,状況によっては改正を提案す

る。

作動回数

50×104回

又は受渡当事者間の協定

によって定めた回数。

ISO 6119

ISO 4930

12.2.5.3 50×104回

MOD/

選択

試験液

JIS K 2233に適合する液

又は受渡当事者間の協定

によって定めた液。

ISO 6119

ISO 4930

5.

ISO 4926に適合す

る液

MOD/

選択

ISO規格は改正が見込まれるため

(=JIS K 2233),改正後は整合。

2

D

2

6

0

9

:

2

0

0

2

著

作

権

法

に

よ

り

無

断

で

の

複

製

,

転

載

等

は

禁

止

さ

れ

て

お

り

ま

す

。

24

D 2609:2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異

の項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線

(Ⅴ) JISと国際規格との技術的差異の

理由及び今後の対策

項目番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

1種

2種

状態

1)試験期間中,シールか

らの液漏れによる圧力

低下があってはならな

い。

ISO 6119

ISO 4930

7.4.1

JISと同じ

IDT

―

2)漏れ試験後,シールか

らの液漏れがあっては

ならない。

ISO 6119

ISO 4930

7.4.2

JISと同じ

IDT

―

3)シールに有害な変形,

損耗その他の欠陥があ

ってはならない。

ISO 6119

ISO 4930

7.8

JISと同じ

IDT

―

4)ピストン並びにシリン

ダー内部のシールの接

触部及びその隣接部に

肉眼で認められる腐食

があってはならない。

ただし,わずかな汚染

又は変色はあってもよ

い。

ISO 6119

ISO 4930

―

―

MOD/

追加

ISO規格規定なし

硬さ変化

IRHD

−15〜0

ISO 6119

ISO 4930

―

―

MOD/

追加

ISO規格規定なし

表2及び

6.9 高温

作動耐久

性

温度

1種120±2 ℃(液温度)

又は120±5 ℃(雰囲気

温度)

ISO 6119

13.2.6.1 120±2 ℃

IDT

雰囲気温度の許容差

±5 ℃,液温度許容差

±2 ℃の両方を併記

し,2種の試験温度を

ISO規格の120±2 ℃

から150±2 ℃に変更

して規定した。

2種150±2 ℃(液温度)

又は150±5 ℃(雰囲気

温度)

ISO 4930

13.2.6.1 120±2 ℃

MOD/

変更

ISO規格にJISの150±2 ℃を提案

中である。

2

D

2

6

0

9

:

2

0

0

2

著

作

権

法

に

よ

り

無

断

で

の

複

製

,

転

載

等

は

禁

止

さ

れ

て

お

り

ま

す

。

25

D 2609:2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異

の項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線

(Ⅴ) JISと国際規格との技術的差異の

理由及び今後の対策

項目番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

1種

2種

液圧

7±0.3 MPa

又は受渡当事者間の協定

によって定めた液圧。

ISO 6119

ISO 4930

13.2.6.2 7±0.3 MPa

MOD/

選択

行程数/

時間

1 000±100回/h

ISO 6119

ISO 4930

13.2.5

JISと同じ

IDT

―

作動時間

70±1 h

ISO 6119

ISO 4930

13.2.6.3 70 h

IDT

作動回数

総作動回数は

65 000〜75 000回とす

る。

ISO 6119

ISO 4930

13.2.6.4 70 000±5 000回

IDT

試験液

JIS K 2233に適合する液

又は受渡当事者間の協定

によって定めた液。

ISO 6119

ISO 4930

5.

ISO 4926に適合す

る液

MOD/

選択

ISO規格は改正が見込まれるため

(=JIS K 2233),改正後は整合。

状態

常温作動耐久性に同じ。 ISO 6119

ISO 4930

7.5.1

7.5.2

常温作動耐久性に

同じ。

IDT

―

硬さ変化

IRHD

−15〜0

ISO 6119

ISO 4930

―

―

MOD/

追加

ISO規格規定なし

表2及び

6.10 保

存腐食性

試験液

JIS K 2228に適合する潤

滑剤,ISO 4926に規定す

る保存保管腐食試験液

又は受渡当事者間の協定

によって定めた非鉱油系

潤滑油を主成分とする潤

滑油

ISO 6119

ISO 4930

15.2.1

ISO 4926-3

MOD/

追加

ISO規格に規定する試

験液に,従来のJISの

試験液を併記した。

ISO 4926に規定する液とJIS K

2228に規定する液での試験結果に

差異が確認され,統一することが

適切とは考えられないため,併記

した。

2

D

2

6

0

9

:

2

0

0

2

著

作

権

法

に

よ

り

無

断

で

の

複

製

,

転

載

等

は

禁

止

さ

れ

て

お

り

ま

す

。

26

D 2609:2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異

の項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線

(Ⅴ) JISと国際規格との技術的差異の

理由及び今後の対策

項目番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

1種

2種

暴露条件

46±2 ℃,

湿度95±2 %

16±1 h暴露

さらに,

21±2 ℃,

湿度95±2 %

8±1 h暴露

×12サ

イクル

ISO 6119

ISO 4930

15.2.3

15.2.4

15.2.5

15.2.6

43〜46 ℃,

湿度95±2 %

16 h暴露

さらに,

18〜21 ℃,

湿度95±2 %

8 h暴露

×12

サイ

クル

IDT

ISO規格は試験温度43

〜46 ℃

暴露後さらに18〜

21 ℃,JISは46±2 ℃,

暴露後さらに21±2 ℃

とした。

ISO規格は関連規格のISO 6118,

ISO 4928と試験条件が不統一で整

合化されていないため,関連規格

のJIS D 2605に整合させた。ISO

規格にJISを統合案として提案す

る。

表2及び

6.10 保

存腐食性

状態

腐食,ピッチング,粘着

物,腐食生成物,構成材

料の相互反応物などの使

用上有害な欠陥があって

はならない。

ISO 6119

ISO 4930

7.7.1

7.7.2

腐食,ピッチング,

粘着及び腐食若し

くは材料間の相互

作用による有害な

ものを確認する。

IDT

―

5. 材料

及び

7. 材料試

験

常態,老化性,圧縮永久

ひずみ,耐液性を規定。

ISO 6119

ISO 4930

―

―

MOD/

追加

ISO規格規定なし

ISO規格は材料について規定して

いないが,品質管理上必要であり,

また図面指示等で使用されている

ので推奨として残す。

8. 保管

受渡当事者間の協定によ

る方法で包装し,以下の

ように扱う。

a)有害と認められる温度

及び湿度のもとに放置

しない。

b)直射日光,有害な紫外

線及び有害ガスにシー

ルを暴露しない。

c)シールを変形させる外

力がシールに加えられ

たまま放置しない。

ISO 6119

ISO 4930

―

―

MOD/

追加

ISO規格規定なし

JISとしては,取扱上の注意事項

として残す。

2

D

2

6

0

9

:

2

0

0

2

著

作

権

法

に

よ

り

無

断

で

の

複

製

,

転

載

等

は

禁

止

さ

れ

て

お

り

ま

す

。

27

D 2609:2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異

の項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線

(Ⅴ) JISと国際規格との技術的差異の

理由及び今後の対策

項目番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

1種

2種

9. 表示

包装には,見やすいとこ

ろに容易に消えない方法

で,表示。

a)記号(2種だけ表示)

b)製造業者名又は略号

c)製造年月日又は略号

ISO 6119

ISO 4930

―

―

MOD/

追加

ISO規格規定なし

JISとしては,一般的な規定とし

て残す。

JISと国際規格との対応の程度の全体評価:MOD

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

― IDT……………… 技術的差異がない。

― MOD/追加……… 国際規格にない規定項目又は規定内容を追加している。

― MOD/変更……… 国際規格の規定内容を変更している。

― MOD/選択……… 国際規格の規定内容と別の選択肢がある。

2.

JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

― MOD…………… 国際規格を修正している。

2

D

2

6

0

9

:

2

0

0

2

著

作

権

法

に

よ

り

無

断

で

の

複

製

,

転

載

等

は

禁

止

さ

れ

て

お

り

ま

す

。

28

D 2609:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業標準調査会 自動車技術専門委員会 構成表

氏名

所属

(委員会長)

畑 中 徹

株式会社本田技術研究所

(委員)

大津賀 文 雄

トヨタ自動車株式会社

大 野 陽 男

社団法人日本自動車部品工業会

金 井 孝

国民生活センター

川 嶋 弘 尚

慶應義塾大学理工学部

小 林 栄

日本自動車輸入組合

小 林 行 雄

社団法人日本自動車連盟

斎 藤 敬 三

独立行政法人産業技術総合研究所

佐々木 要 助

株式会社曙ブレーキ中央技術研究所

下 田 邦 夫

社団法人全日本トラック協会

久 米 正 一

国土交通省自動車交通局

平 松 金 雄

財団法人日本自動車研究所

広 瀬 久 士

財団法人日本電動車両協会

古 谷 國 貴

株式会社本田技術研究所

水 野 慶 之

財団法人日本自動車輸送技術協会

自動車基準認証国際化研究センター

森 部 幸 男

社団法人日本自動車整備振興会連合会

山 本 辿

早稲田大学理工学部

和 田 政 信

日産自動車株式会社