D 2606:2008

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 構造······························································································································· 2

4.1 ホース ························································································································· 2

4.2 継手金具 ······················································································································ 2

5 種類及び寸法 ··················································································································· 2

5.1 種類 ···························································································································· 2

5.2 寸法 ···························································································································· 2

6 要求性能及び試験方法 ······································································································· 3

6.1 内径の測定 ··················································································································· 3

6.2 長さの測定 ··················································································································· 3

6.3 内径収縮試験 ················································································································ 3

6.4 気密試験 ······················································································································ 3

6.5 長さの変化 ··················································································································· 3

6.6 破裂試験 ······················································································································ 4

6.7 引張試験 ······················································································································ 4

6.8 空気加熱老化試験 ·········································································································· 4

6.9 低温試験 ······················································································································ 5

6.10 静的オゾン劣化試験 ······································································································ 6

6.11 塩水噴霧試験 ··············································································································· 6

6.12 耐水試験 ····················································································································· 7

6.13 耐油試験 ····················································································································· 7

6.14 接着強度試験 ··············································································································· 7

6.15 耐塩化亜鉛性試験 ········································································································· 8

6.16 屈曲強度及びエア耐圧試験 ····························································································· 8

7 表示······························································································································ 10

7.1 製品の表示 ·················································································································· 10

7.2 包装又は送り状の表示 ··································································································· 10

D 2606:2008

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人自動車技

術会(JSAE)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査会

の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS D 2606:1999は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

D 2606:2008

自動車部品−エアブレーキゴムホースアセンブリ

Automotive parts-Air brake rubber hose and hose assemblies

序文

この規格は,1980年に制定され,その後1999年の改正を経て今日に至っている。その後の技術的進歩

に対応するために改正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,自動車のエアブレーキ装置及びその装置に関連する附属装置に使用するエアブレーキゴム

ホース(以下,ホースという。),及びエアブレーキゴムホースアセンブリ(以下,ホースアセンブリとい

う。)の要求性能,試験方法及び表示について規定する。

なお,ホース及びホースアセンブリには,エアサーボ液圧ブレーキ装置及びエアオーバハイドロリック

ブレーキ装置に使用するエアホースを含む。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 6258 加硫ゴム及び熱可塑性ゴム−耐液性の求め方

JIS K 6274 ゴム及びプラスチック−引裂強さ及び接着強さの求め方における波状曲線の解析

JIS K 6330-1 ゴム及びプラスチックホース試験方法−第1部:ホース及びホースアセンブリの寸法

測定

JIS K 6330-2 ゴム及び樹脂ホース試験方法−第2部:耐圧性試験

JIS Z 2371 塩水噴霧試験方法

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

ホースアセンブリ

エアブレーキ装置及びその装置に関連する附属装置に使用するために,両端に継手金具を取り付けたエ

アブレーキゴムホース。

3.2

ホース

エアブレーキ装置及びその装置に関連する附属装置に空気圧を送るための可とう(撓)管であり,ホー

2

D 2606:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

スアセンブリの構成要素。

3.3

継手金具

かしめなどによって,ホースアセンブリ両端に永久結合するように設計された継手であり,ホースアセ

ンブリの構成要素。

3.4

き裂

環境及び/又は応力によってホース表面に発生した割れ。

3.5

漏れ

ホースの欠陥による空気漏れ。

4

構造

4.1

ホース

ホースは,内面が平滑な耐油性内面ゴム層で,1層又はそれ以上の補強層,及び耐候性外面ゴム層から

構成する。

4.2

継手金具

継手金具は,鋼材又はこれに代わる材料で作製し,耐食性をもたせなければならない。

5

種類及び寸法

5.1

種類

ホースの種類は,要求性能の違いによって表1のように1種及び2種とに区分する。

5.2

寸法

ホースの内径及び許容差は,表1による。

なお,受渡当事者間で別途定める場合は,その協定による。

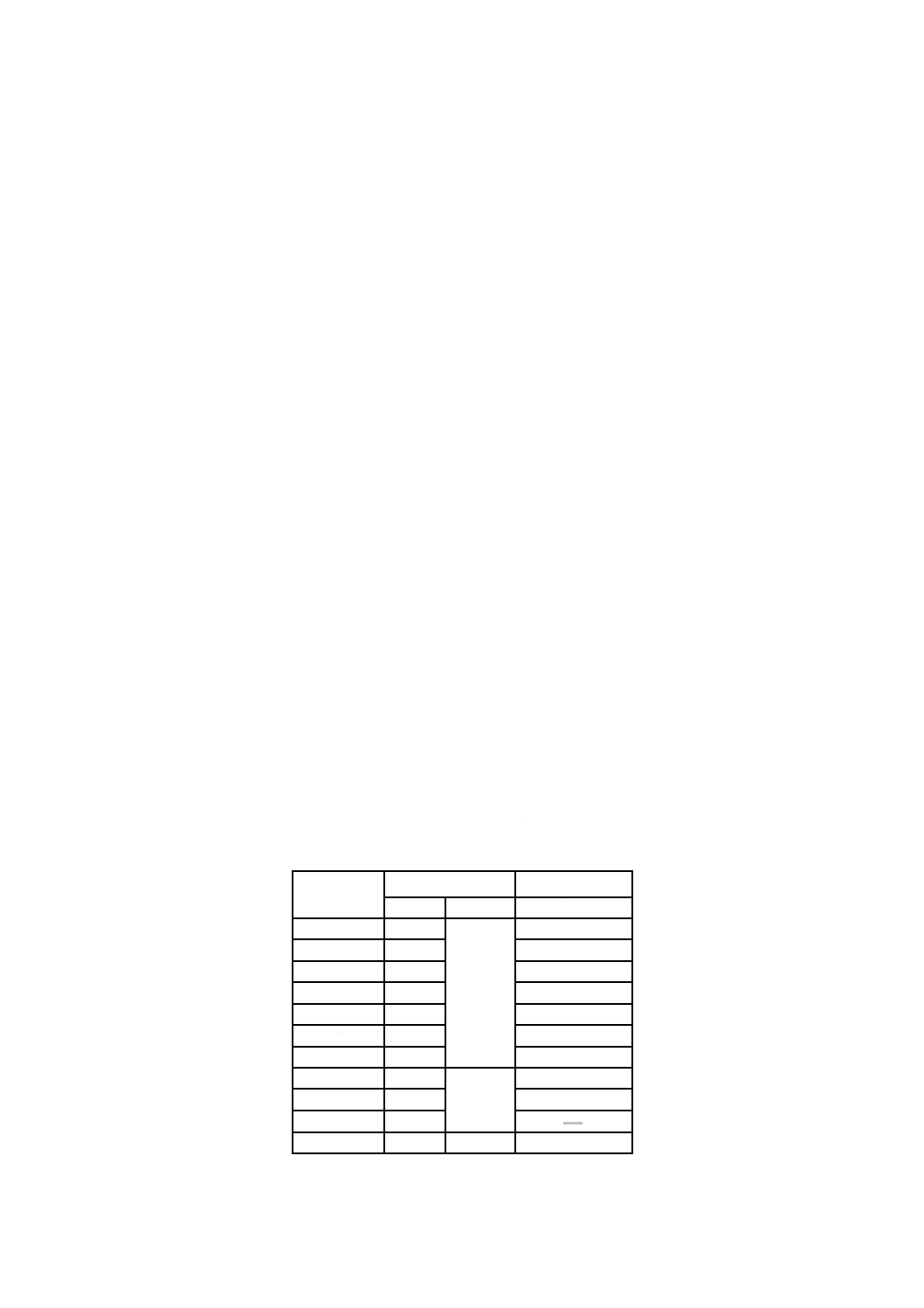

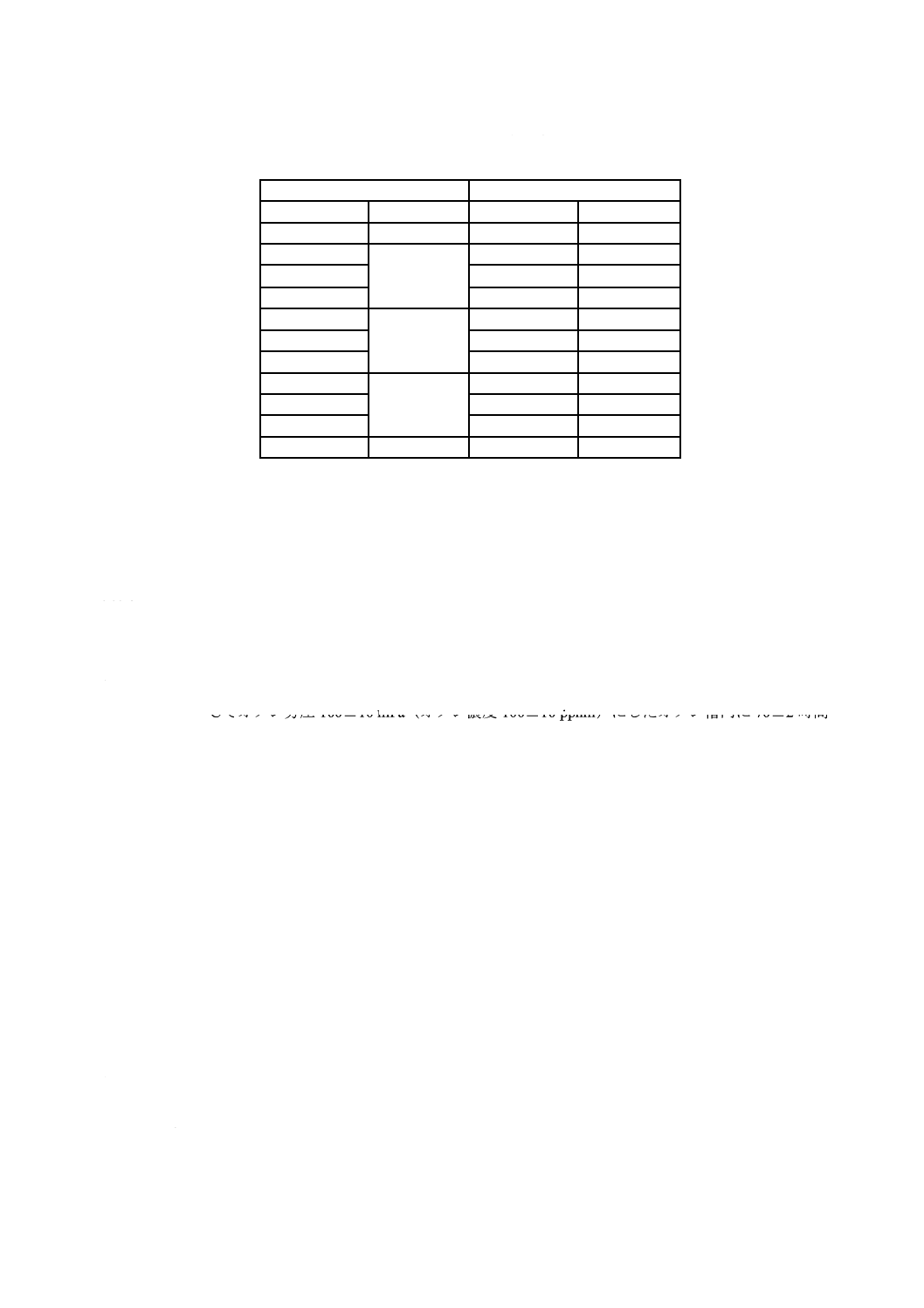

表1−ホースの内径及び許容差

単位 mm

呼び内径

1種

2種

内径

許容差

内径

3.5

3.5

±0.4

―

5

5.0

4.8〜5.4

6

6.0

―

6.5

6.5

6.4〜7.1

8

8.0

7.9〜8.7

9.5

9.5

―

10

10.0

―

12

12.0

±0.5

10.3〜11.1

13

13.0

12.7〜13.7

14

14.0

―

16

16.0

±0.6

15.9〜16.9

3

D 2606:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

要求性能及び試験方法

6.1

内径の測定

ホースの内径の測定は,JIS K 6330-1による。

6.2

長さの測定

ホースの長さの測定は,JIS K 6330-1による。

6.3

内径収縮試験

6.3.1

要求性能

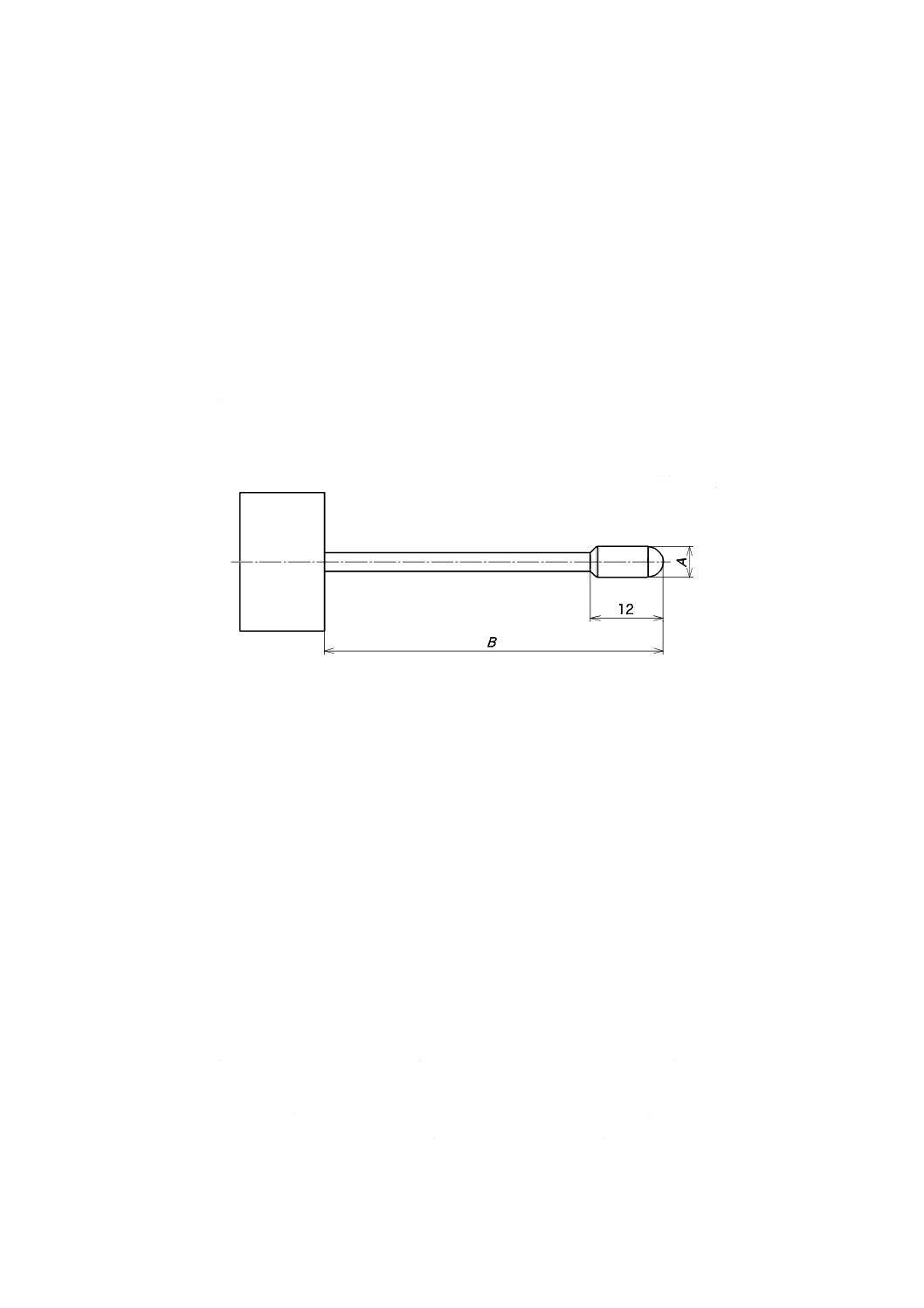

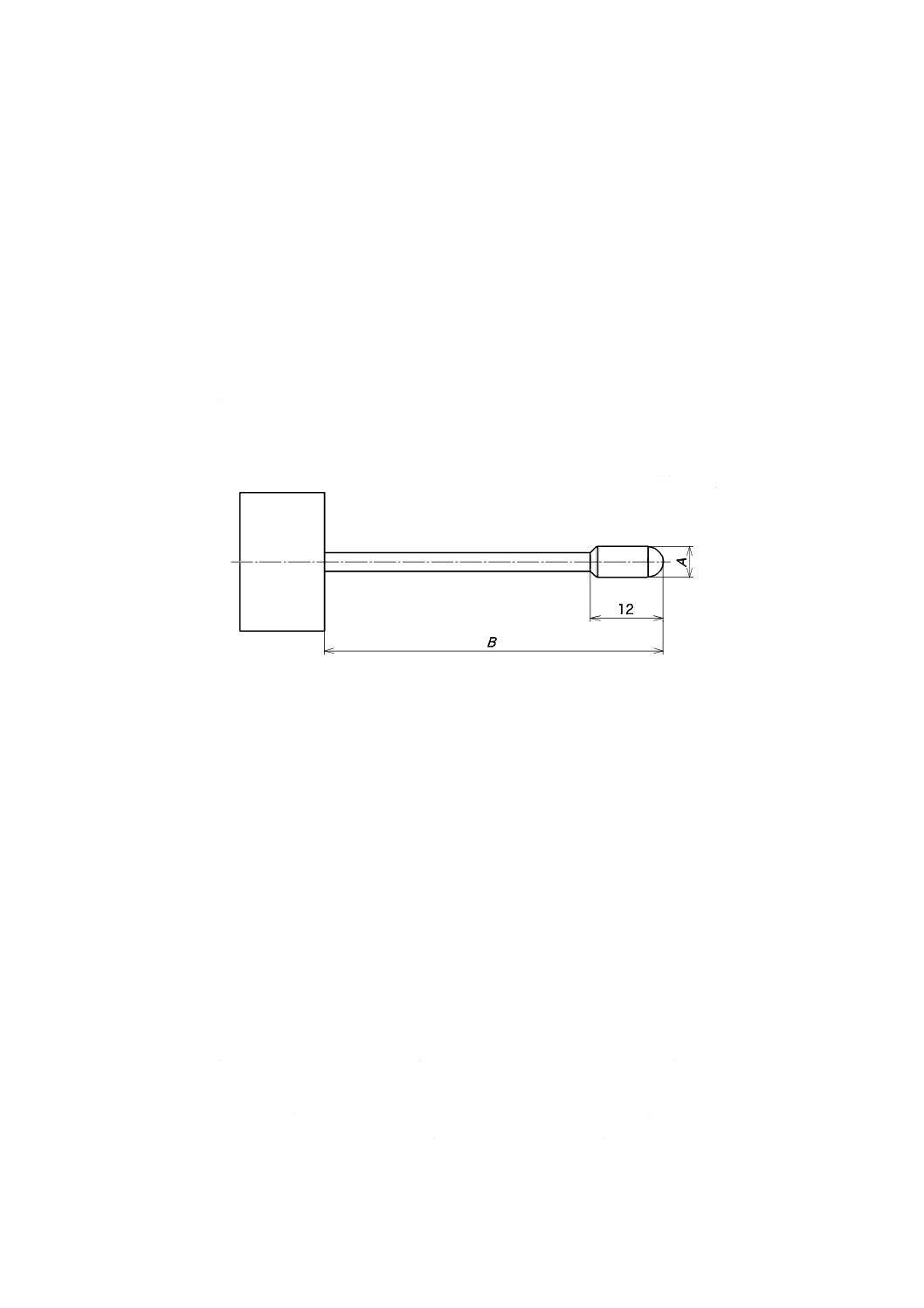

6.3.2によって試験したとき,ホース及び継手金具締付部内を,図1に規定するプラグゲージ又はこれに

相当する鋼球がスムースに通過しなければならない。

6.3.2

試験方法

ホースアセンブリの継手金具部から,図1に示すプラグゲージ又はホース呼び内径の66 %以上の外径

をもつ鋼球を通して行う。

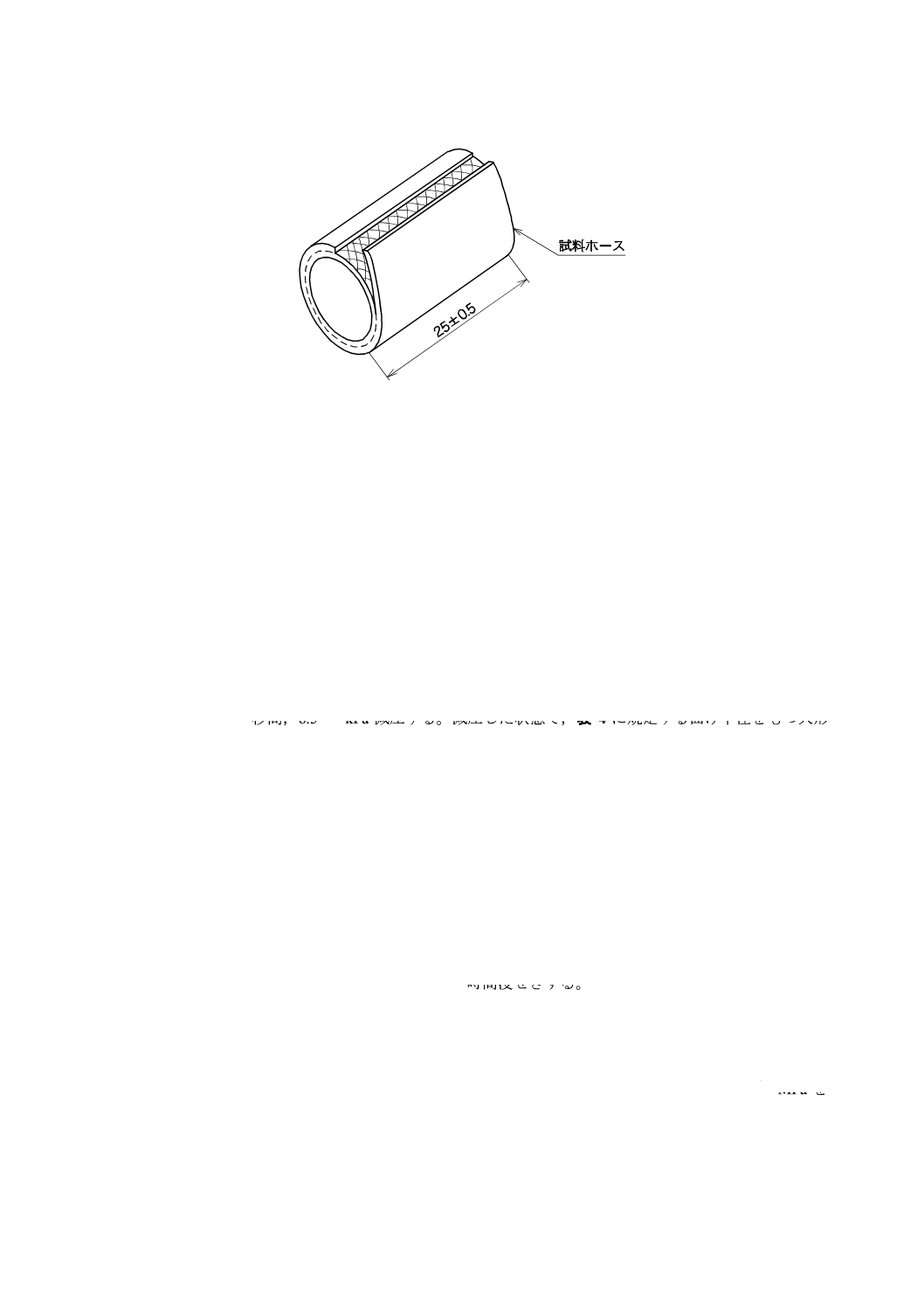

単位 mm

A:ホース呼び内径×0.66以上

B:継手金具全長+30以上

プラグゲージの質量:60〜100 g

図1−内径収縮試験用プラグゲージ

6.4

気密試験

6.4.1

要求性能

6.4.2によって試験したとき,ホース本体及び継手金具締付部には,目視によって確認できる気泡の発生

及び局部的膨れがあってはならない。

なお,補強層から出る気泡は,漏れとしない。

6.4.2

試験方法

加圧媒体としてエア又は不活性ガスを使用して,JIS K 6330-2に規定するA法によって行う。この場合,

圧力は2.07±0.07 MPa,保持時間は30秒間以上とする。

6.5

長さの変化

6.5.1

要求性能

6.5.2によって試験したとき,ホースの長さ変化率は,−7 %〜+5 %でなければならない。

6.5.2

試験方法

JIS K 6330-2の7.2(加圧変化試験)に規定する方法によって行う。必要な場合,最大0.14 MPa(ゲージ

圧)の圧力を加え,まっすぐで水平な状態で標線を付けるものとし,標線間の距離は300 mm,加圧時の

圧力は1.37±0.07 MPaとする。

4

D 2606:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.6

破裂試験

6.6.1

要求性能

6.6.2によって試験したとき,6.21 MPa以下の圧力でホースの破裂及び/又は継手金具の離脱があっては

ならない。

6.6.2

試験方法

JIS K 6330-2の7.3(破裂試験)に規定する方法によって行う。この場合,加圧速さは,毎分6.86±0.07

MPaとする。

6.7

引張試験

6.7.1

要求性能

6.7.2によって試験したとき,継手金具の抜け又はホース破断が認められないホースアセンブリの引張強

さは,呼び内径6 mm以下のホースは1 112 N以上,6 mmを超えるホースは1 446 N以上でなければなら

ない。

6.7.2

試験方法

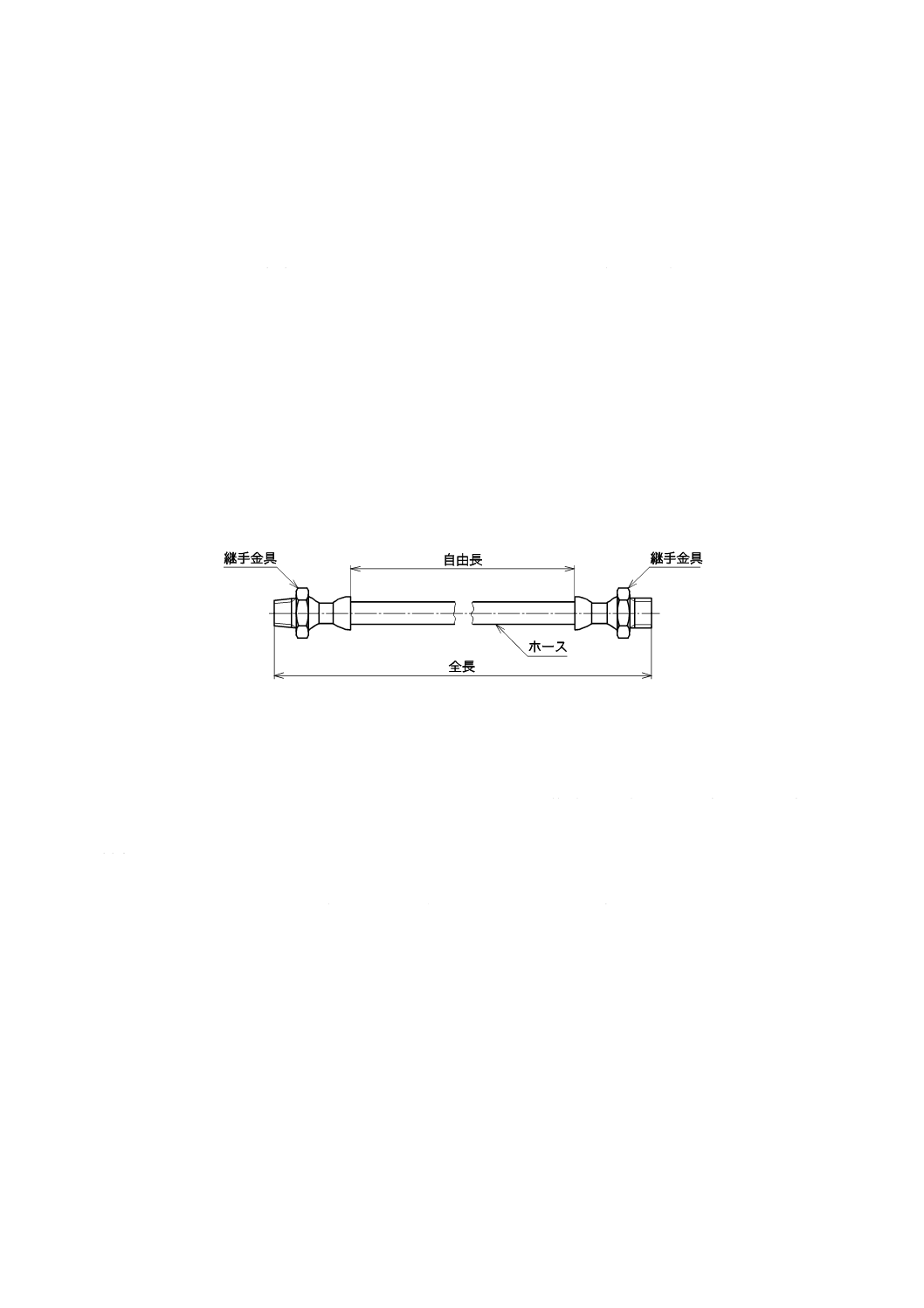

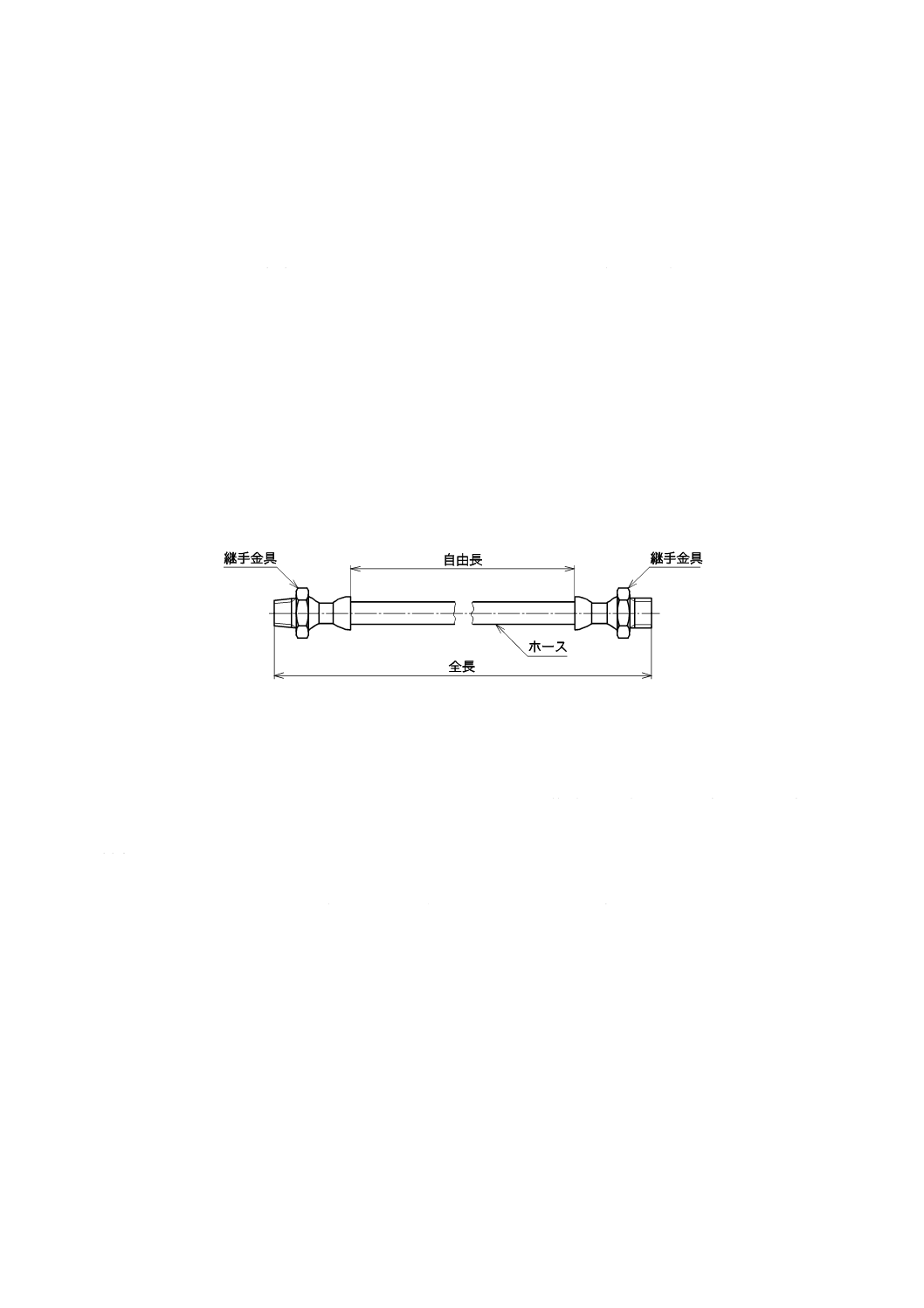

図2に示すように継手金具でアセンブリした自由長450 mmのホースを,ホースが継手金具から離脱又

はホースが破断するまで,25〜30 mm/minの速さで引張荷重を加える。

図2−ホースアセンブリ

6.8

空気加熱老化試験

6.8.1

要求性能

6.8.2によって試験したとき,熱老化後のホースは,まっすぐに伸ばした状態でホース内外面にき裂,め

くれ又は破断があってはならない。

6.8.2

試験方法

試験方法は,次による。

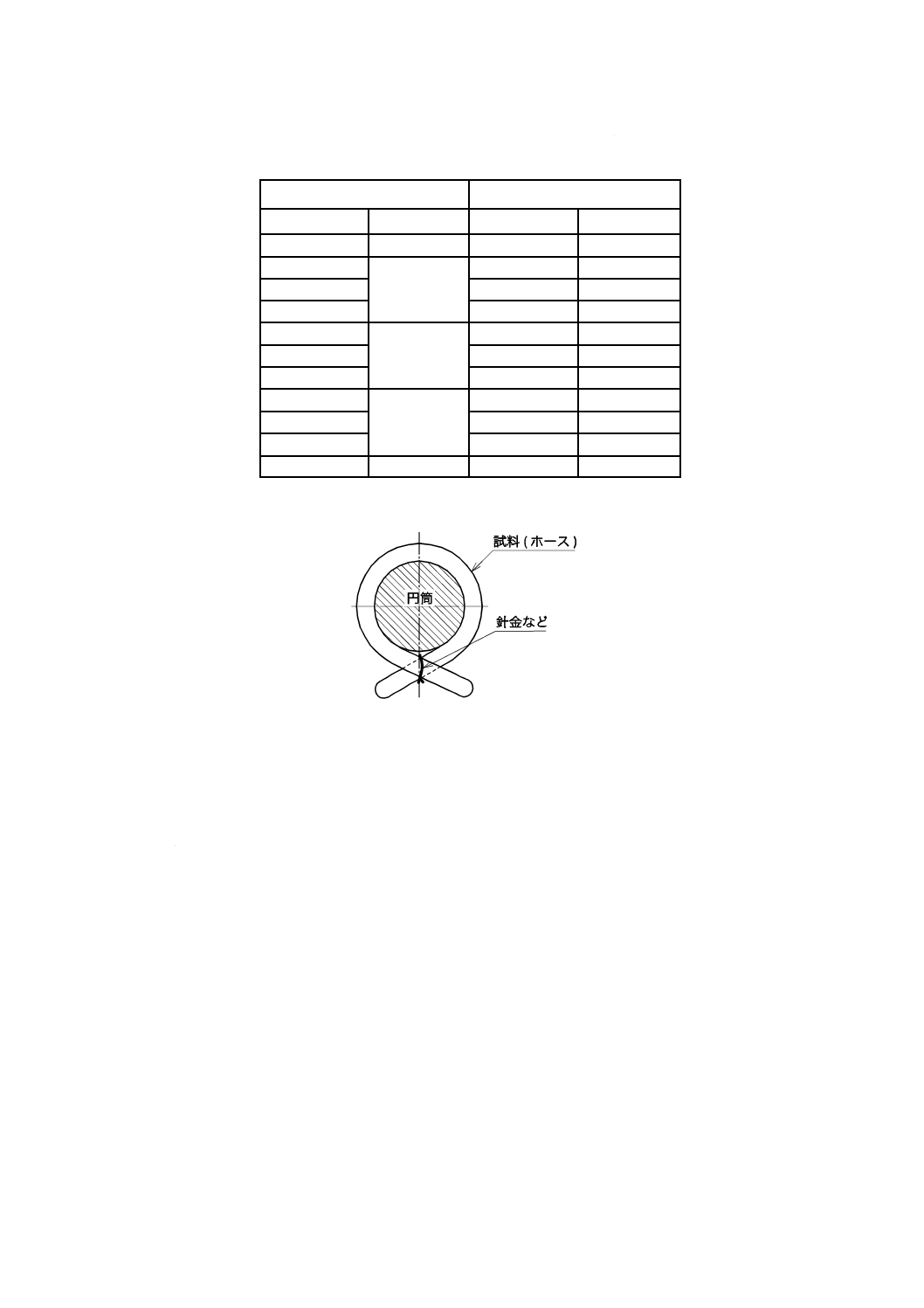

a) ホースを表2に規定する曲げ半径をもつ円筒に,図3に示すように巻き付けた状態で100±2 ℃の恒

温槽内に70±2時間放置する。

b) 熱老化試験終了後,ホースをまっすぐに伸ばし,内外面のき裂,めくれ又は破断の有無を調べる。

5

D 2606:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

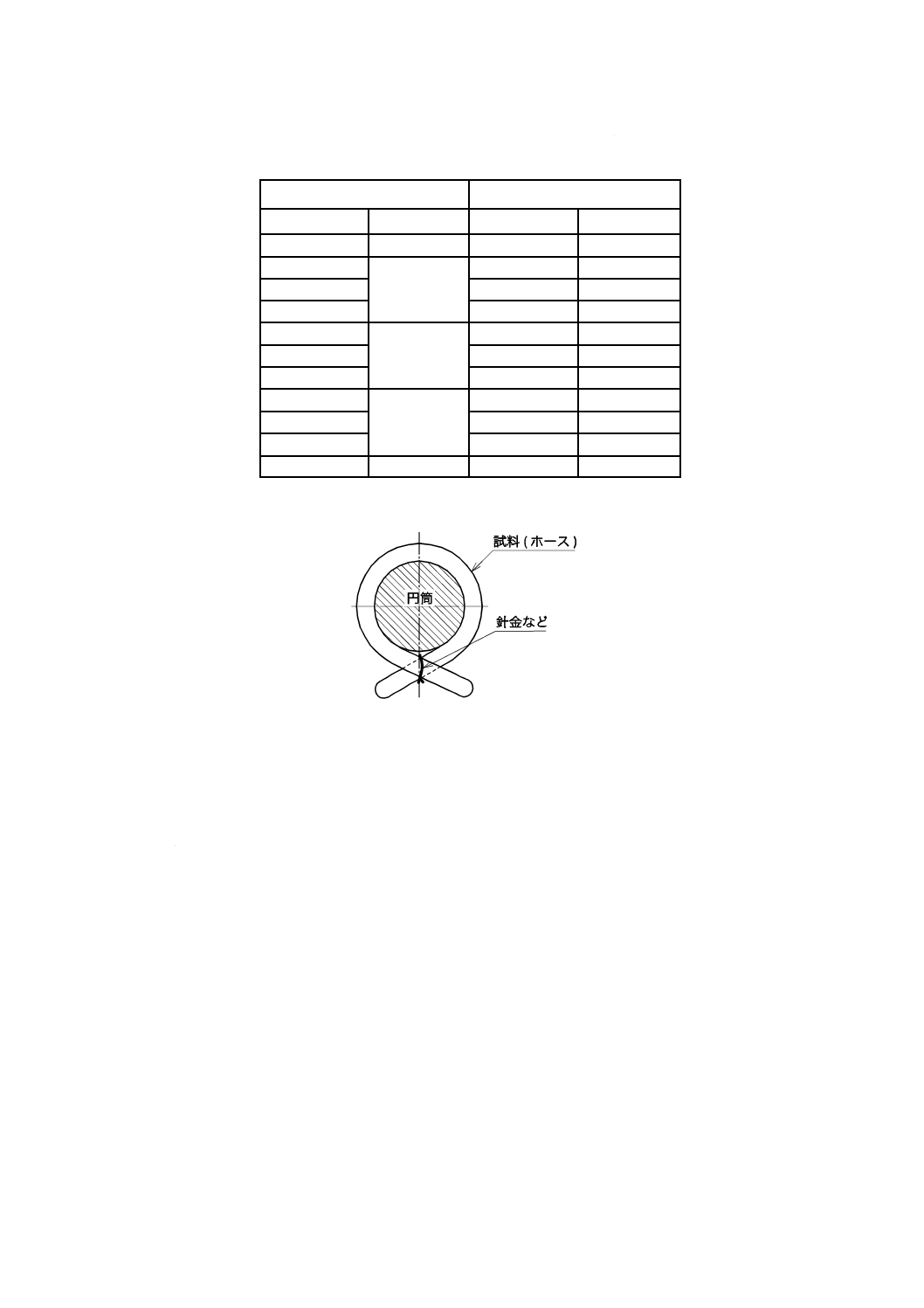

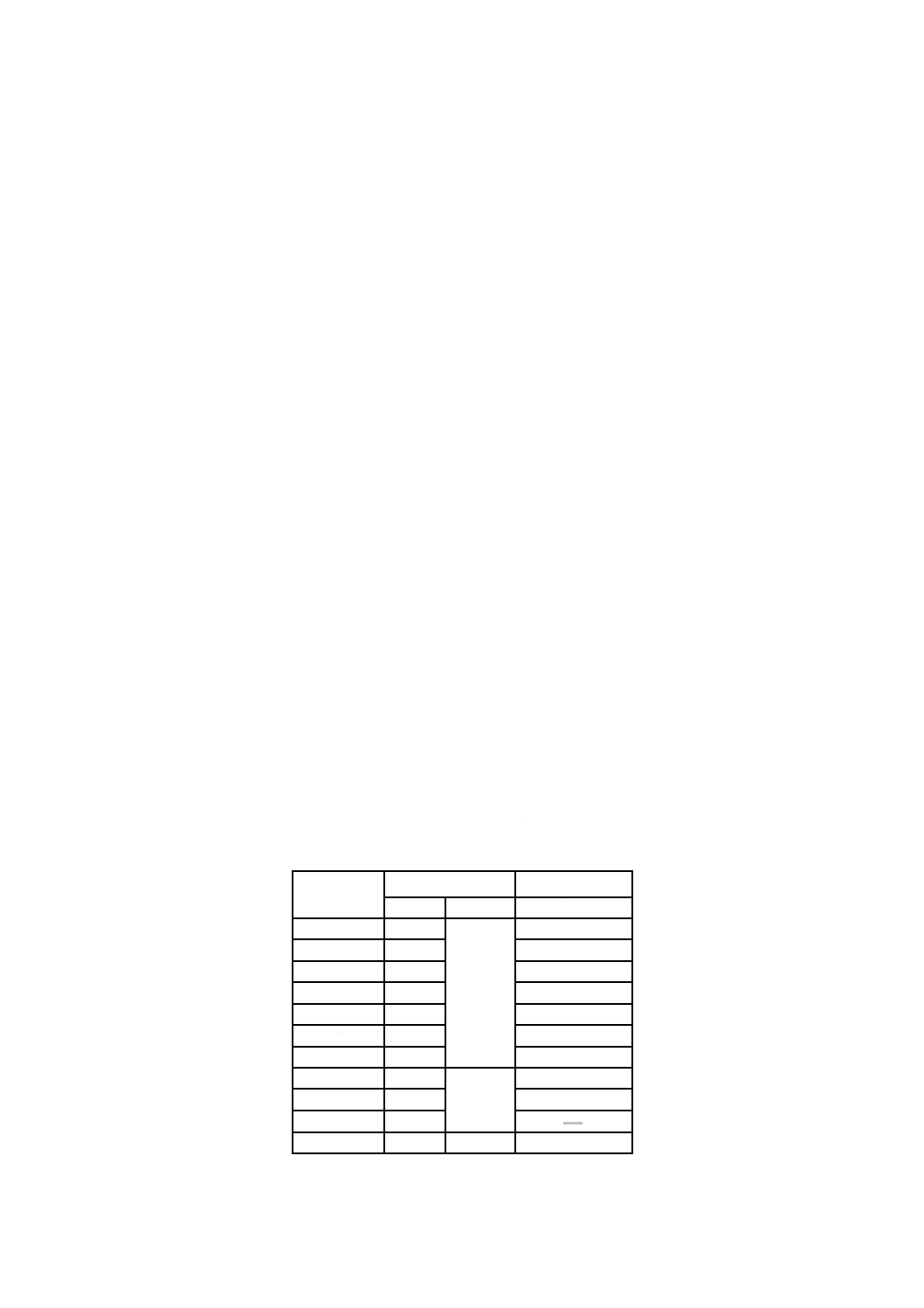

表2−空気加熱老化試験のホースの内径及び曲げ半径

単位 mm

1種

2種

内径

曲げ半径

内径

曲げ半径

3.5

35

―

―

5.0

40

4.8〜5.4

25

6.0

―

―

6.5

6.4〜7.1

38

8.0

45

7.9〜8.7

45

9.5

―

―

10.0

―

―

12.0

50

10.3〜11.1

48

13.0

12.7〜13.7

51

14.0

―

―

16.0

65

15.9〜16.9

64

図3−巻き付け状態

6.9

低温試験

6.9.1

要求性能

6.9.2によって試験したとき,ホースの内外面に,き裂があってはならない。

6.9.2

試験方法

試験方法は,次による。

a) ホースと表3に規定する曲げ半径をもつ円筒を一緒に,−40±2 ℃の恒温槽内に70±2時間放置する。

その後,この温度でホースを円筒に沿って,3〜5秒間かけて一定の速度で180°以上曲げる。

b) ホースの内外面のき裂の有無を調べる。

6

D 2606:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

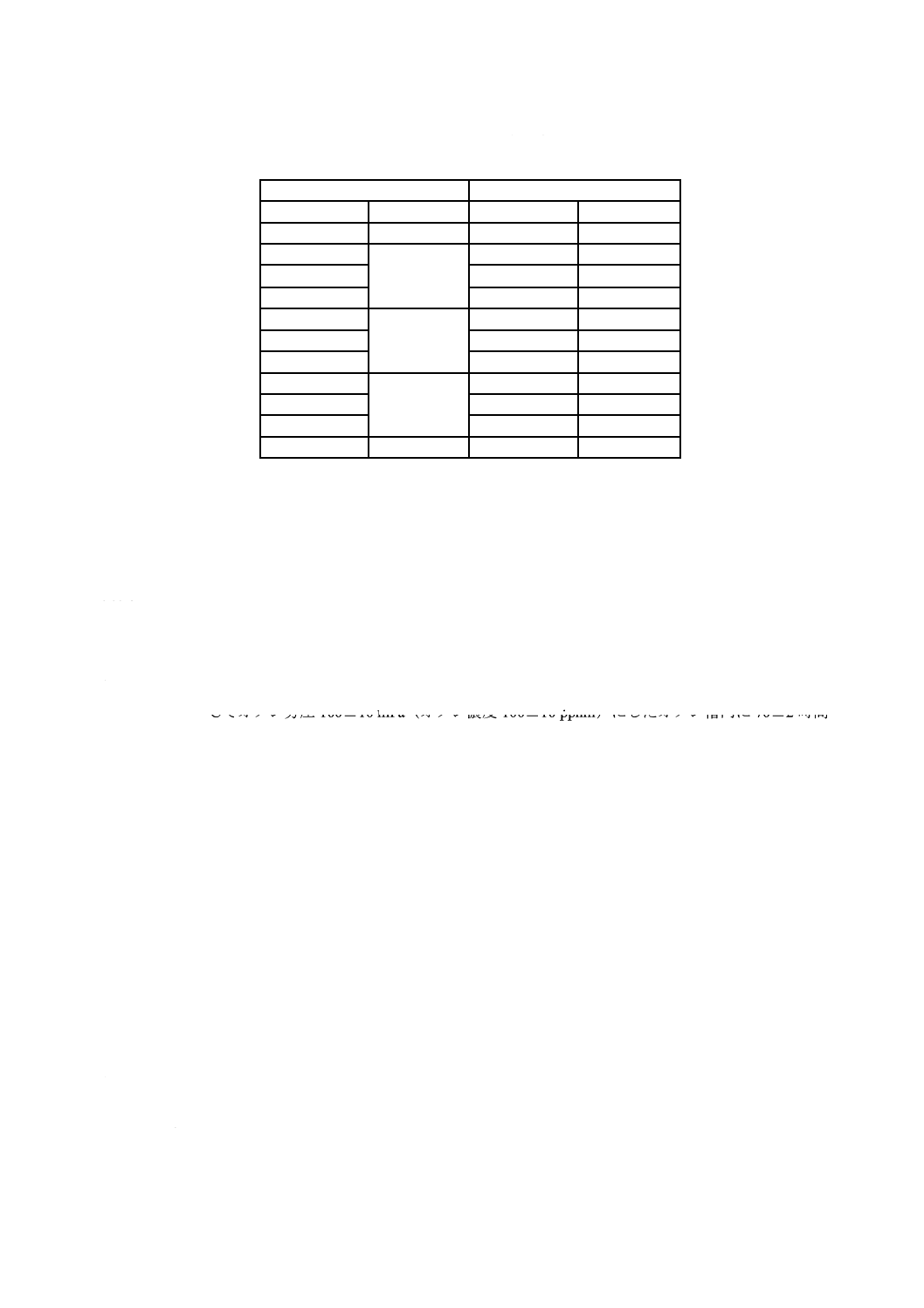

表3−ホースの内径及び曲げ半径

単位 mm

1種

2種

内径

曲げ半径

内径

曲げ半径

3.5

35

―

―

5.0

40

4.8〜5.4

51

6.0

―

―

6.5

6.4〜7.1

64

8.0

45

7.9〜8.7

76

9.5

―

―

10.0

―

―

12.0

50

10.3〜11.1

89

13.0

12.7〜13.7

102

14.0

―

―

16.0

65

15.9〜16.9

114

6.10 静的オゾン劣化試験

6.10.1 要求性能

6.10.2によって試験したとき,ホース端面を除いたホース外表面に,7倍の拡大鏡で観察できるき裂があ

ってはならない。

6.10.2 試験方法

6.10.2.1 1種の試験

1種の試験は,次による。

a) ホースを,実測したホース外径の8倍の直径をもつ円筒に図3に示すように巻き付けた状態で,槽内

温度40

2

0

+ ℃でオゾン分圧100±10 mPa(オゾン濃度100±10 pphm)にしたオゾン槽内に70±2時間

放置する。

b) ホースの外表面のき裂の有無を7倍の拡大鏡で調べる。

6.10.2.2 2種の試験

2種の試験は,次による。

a) ホースを,表3に規定する曲げ半径をもつ円筒に図3に示すように巻き付けた状態で,槽内温度40±

2 ℃でオゾン分圧100±10 mPa(オゾン濃度100±10 pphm)にしたオゾン槽内に70±2時間放置する。

b) ホースの外表面のき裂の有無を7倍の拡大鏡で調べる。

6.11 塩水噴霧試験

6.11.1 要求性能

6.11.2によって試験したとき,次のa),b)を満足しなければならない。

a) 24時間塩水噴霧後,ホースにアセンブリされた継手金具は,表示情報の刻印又はかしめによって保護

皮膜がはがれた箇所以外に,素地金属の腐食があってはならない。この場合,白さびはあっても差し

支えない。

b) 24時間塩水噴霧後,6.21 MPa以下の圧力でホースの破裂及び/又は継手金具の離脱があってはならな

い。

6.11.2 試験方法

試験方法は,次による。

7

D 2606:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) JIS Z 2371に規定する塩水噴霧試験方法によって,24±1時間試験する。

b) 24時間塩水噴霧後,JIS K 6330-2の7.3(破裂試験)に規定する方法によって破裂試験を行う。この

場合,加圧速さは,毎分6.86±0.07 MPaとする。

6.12 耐水試験

6.12.1 要求性能

6.12.2によって試験したとき,ホースアセンブリは,6.7.1の引張試験の要求値を満足しなければならな

い。

6.12.2 試験方法

ホースアセンブリを常温の水に168±2時間浸せきした後,引き続き6.7.2の引張試験を行う。

6.13 耐油試験

6.13.1 要求性能

6.13.2によって試験したとき,試験後の体積変化率が100 %以下でなければならない。

6.13.2 試験方法

JIS K 6258に規定する方法によって,ホースの内面ゴム層及び外面ゴム層をNo.3油に100±2 ℃で70

±2時間浸せきさせて試験する。ホースから切り取る試験片の寸法は,1種はJIS K 6258に規定する寸法,

2種は長さ50.8

1

0

+ mm,幅8.5 mm以上,厚さ1.58 mm以下とする。

6.14 接着強度試験

6.14.1 要求性能

6.14.2によって試験したとき,1種については,外面ゴム層と補強層とのはく離強さは14 N/cm以上でな

ければならない。2種については,次のa),b)による。

a) ワイヤで補強したホース以外については,隣接する層のはく離強さは14 N/cm以上でなければならな

い。

b) ワイヤで補強したホースは,ホースを8.5

1

0

+kPa減圧した状態での大形試験円筒による曲げ試験後に,

呼び内径の73 %の直径の剛球が自由に転がることができなければならない。

6.14.2 試験方法

6.14.2.1 1種の試験

1種は,次による。

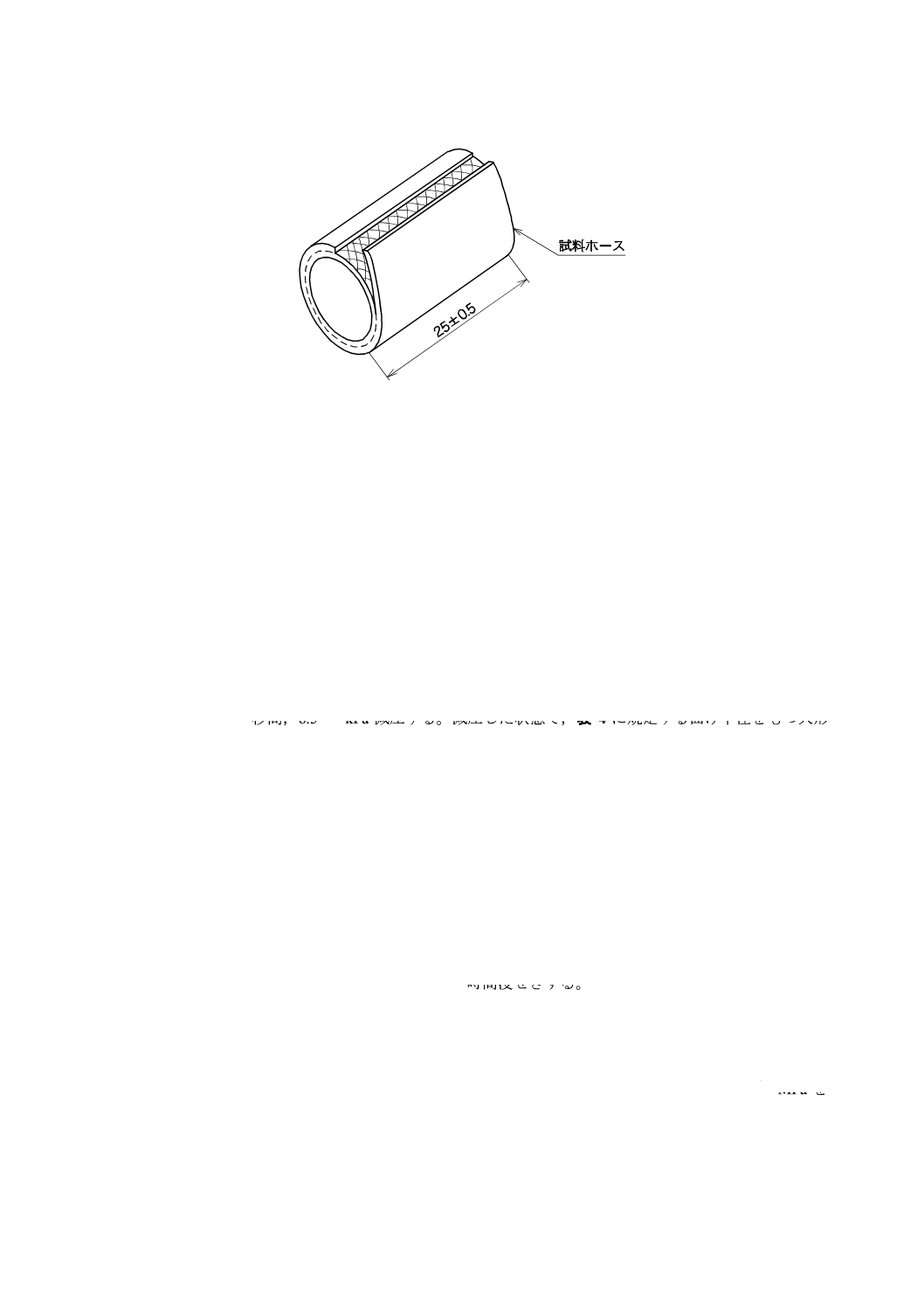

a) ホースを軸方向に対して直角に切断して,図4に示す長さ25±0.5 mmのリング状の試験片を準備し,

外面ゴム層から補強層まで軸方向に切り込みを入れる。

b) 引張速さ毎分25.0±1.5 mmで,外面ゴム層と補強層とのはく離強さを自動記録する。

c) 記録された波状曲線を,JIS K 6274に規定する解析方法によって選んだ9個の波状部の頂点の中央値

(FF)を求め,はく離強さは次の式によって算出する。

b

F

T

F

F=

ここに, TF: はく離強さ (N/cm)

FF: はく離したときの力 (N)

b: 試験片の有効幅 (cm)

8

D 2606:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図4−接着試験用の試験片

6.14.2.2 2種のうちワイヤで補強したホース以外の試験

試験は,次による。

a) ホースを軸方向に対して直角に切断して,図4に示す長さ25±0.5 mmの試験片を準備し,その試験

片の試験すべき層の隣接する層まで,軸方向に切り込みを入れる。

b) 引張速さ毎分25.0±1.5 mmで,各層のはく離強さを自動記録する。

c) 記録された波状曲線の最初と最後の20 %を除いた曲線部分のうちの最小荷重をはく離強さとする。

6.14.2.3 2種のうちワイヤで補強したホースの試験

試験は,次による。

a) 試験ホースの呼び内径の73 %の直径の剛球をホース内に入れ,ホースの一方の端を密栓し,他端を

負圧試験装置に取り付ける。

b) ホースを300

10

0

+ 秒間,8.5

1

0

+ kPa減圧する。減圧した状態で,表4に規定する曲げ半径をもつ大形

試験円筒に沿って180°以上曲げる。続いて反対方向に180°以上曲げる。

c) 負圧をかけた状態で,ホースをまっすぐに戻し,剛球をホースの片端から他方の端まで重力によって

転がす。

6.15 耐塩化亜鉛性試験

6.15.1 要求性能

6.15.2によって試験したとき,2種については,ホース外表面に7倍の拡大鏡で観察できるき裂があって

はならない。ただし,1種は適用除外とする。

6.15.2 試験方法

試験方法は,次による。

a) ホースを室温で50 %の塩化亜鉛水溶液に200

2

0

+時間浸せきする。

b) 溶液から取り出し,ホース外表面のき裂の有無を7倍の拡大鏡で調べる。

6.16 屈曲強度及びエア耐圧試験

6.16.1 要求性能

6.16.2によって試験したとき,2種については,屈曲試験実施後のホースアセンブリに1.03

1.0

0

+

MPaを

加圧し続けた状態で,2分後に0.97 MPa以上の圧力保持ができなければならない。ただし,1種は適用除

外とする。

9

D 2606:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.16.2 試験方法

試験は,次による。

a) 表4に示す自由長のホースアセンブリを準備し,圧力をかけない状態でホース外面の軸方向全長に中

心線を書き込む。

b) 継手に栓をし,6.11の塩水噴霧試験を行う。

c) 塩水噴霧試験完了後,継手から栓を取り外し,168時間以内に100±2 ℃の槽内にまっすぐな状態で入

れ,70±2時間放置する。

d) 槽から取り出して2時間室温で放置した後,166時間以内に次の屈曲試験を実施する。

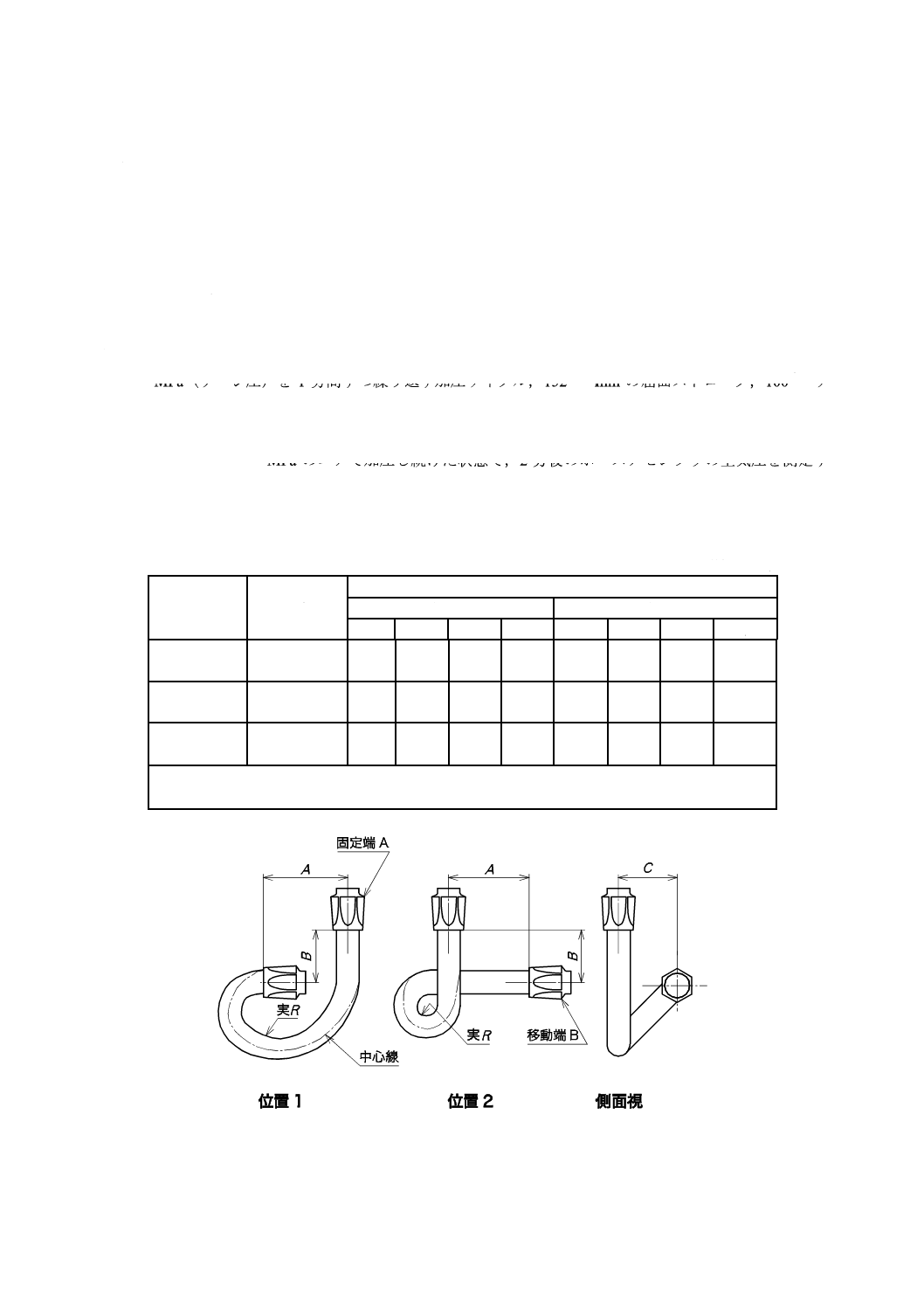

e) ホースアセンブリを表4の取り付け寸法に従い,図5のように取り付け,0 MPa(ゲージ圧)及び1.03

1.0

0

+MPa(ゲージ圧)を1分間ずつ繰り返す加圧サイクル,152

2

0

+ mmの屈曲ストローク,100

10

0

+サ

イクル/分の屈曲サイクルで100万回の屈曲を実施する。

f)

屈曲試験終了後のホースアセンブリを穴径が1.58 mm,厚さが0.81 mmのオリフィスを通して加圧源

につなぎ,1.03

1.0

0

+ MPaのエアで加圧し続けた状態で,2分後のホースアセンブリの空気圧を測定す

る。

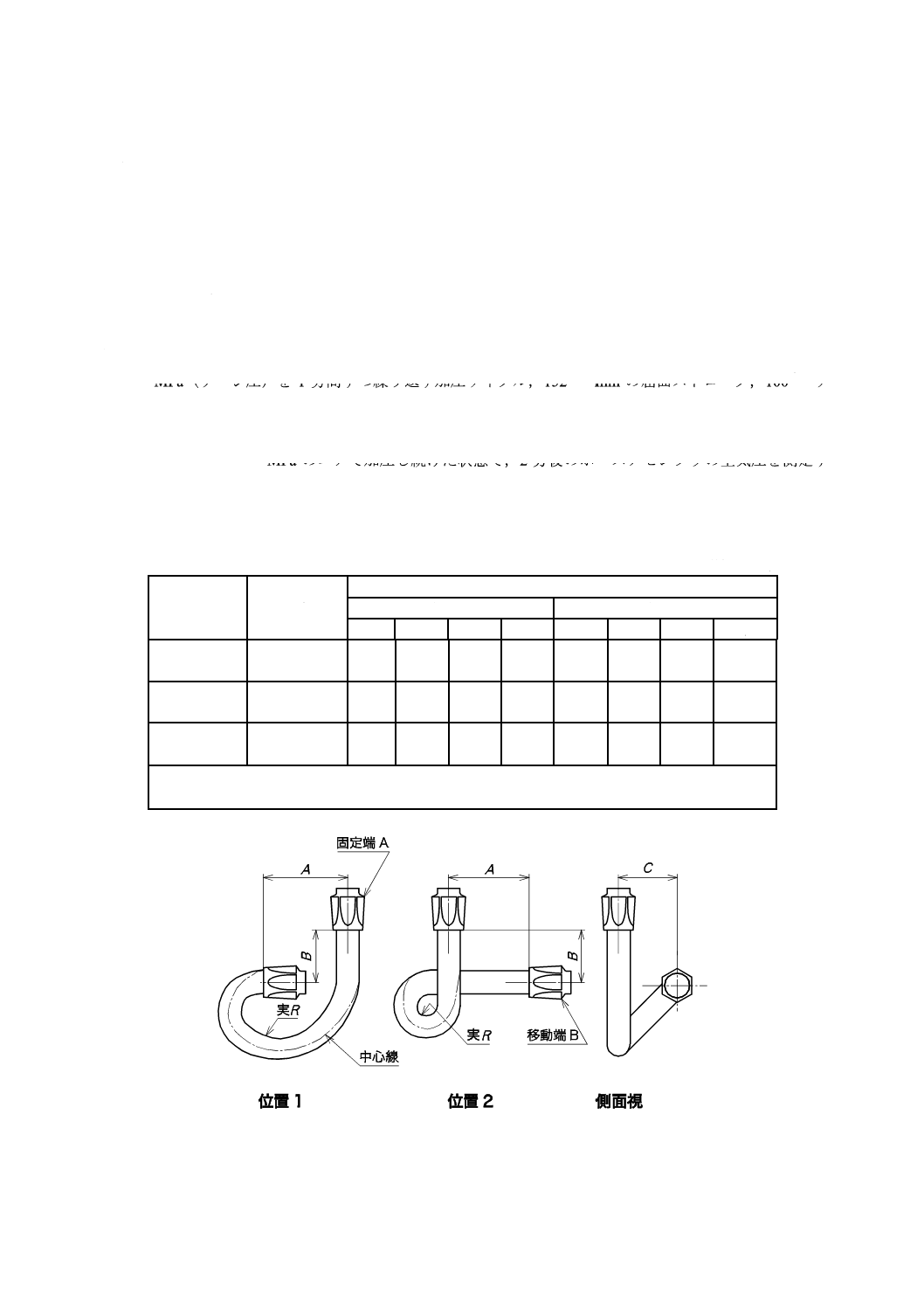

表4−屈曲試験のホース自由長及び取付け寸法

単位 mm

内径

ホース自由長

取り付け寸法

位置1

位置2

A

B

C

R a)

A

B

C

R a)

4.8〜5.4

6.4〜7.1

254

76

70

95

34

76

70

95

30

7.9〜8.7

10.3〜11.1

279

76

89

114

43

76

89

114

33

12.7〜13.7

15.9〜16.9

355

76

102

127

56

76

102

127

46

“位置1”及び“位置2”は,図5参照。位置1及び位置2の間で屈曲ストロークを繰り返す。

注a) Rは,対象物の半径

図5−屈曲試験のホース取り付け状態

10

D 2606:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

表示

7.1

製品の表示

ホース又は継手金具には,1本ごとに次の事項を表示する。

a) 製造業者名又はその略号

b) 製造年月又はその略号

7.2

包装又は送り状の表示

包装又は送り状には,次の事項を表示する。ただし,製品に表示してもよい。

a) 部品番号