1

D

1

6

1

7

:

1

9

9

8

解

説

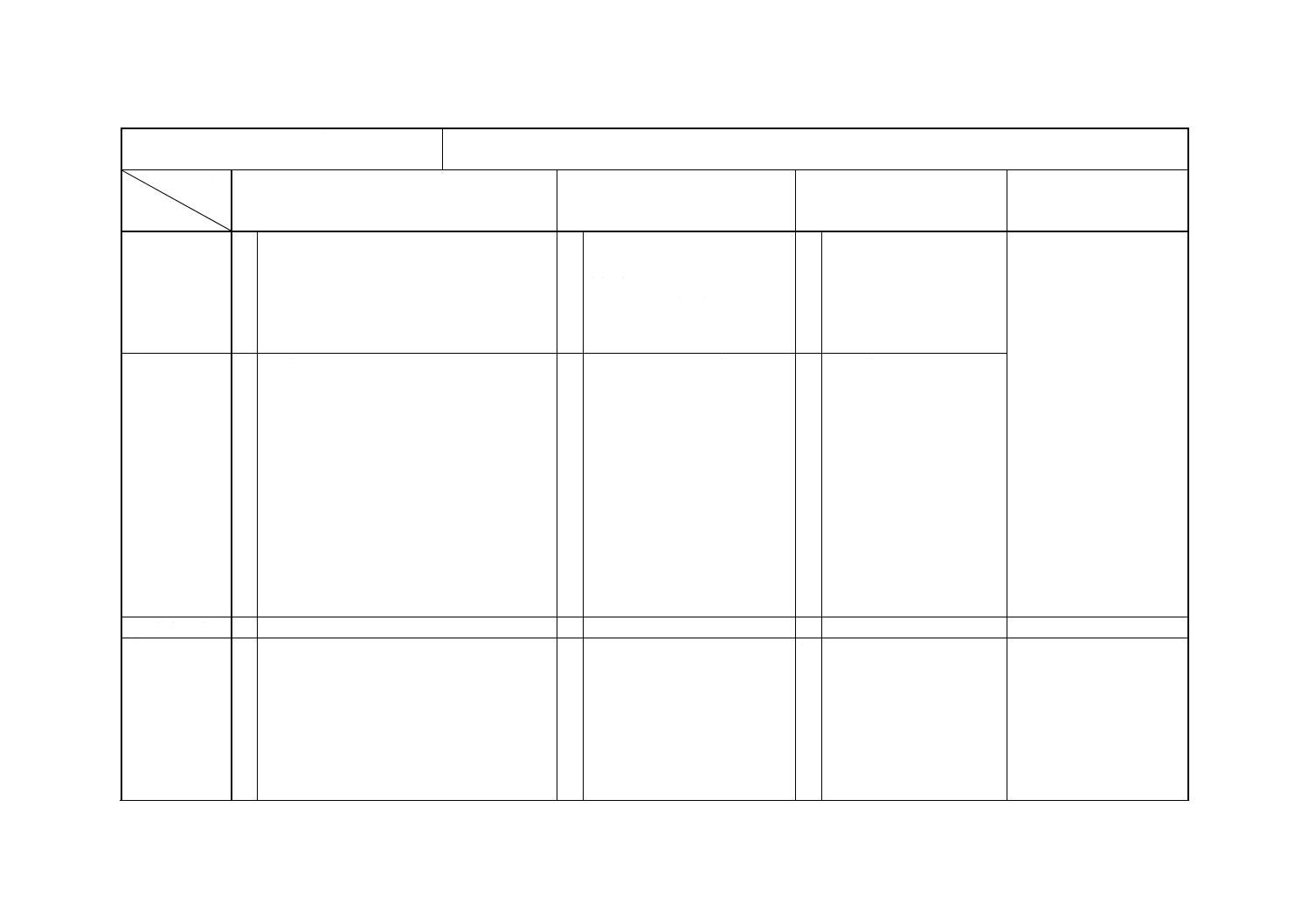

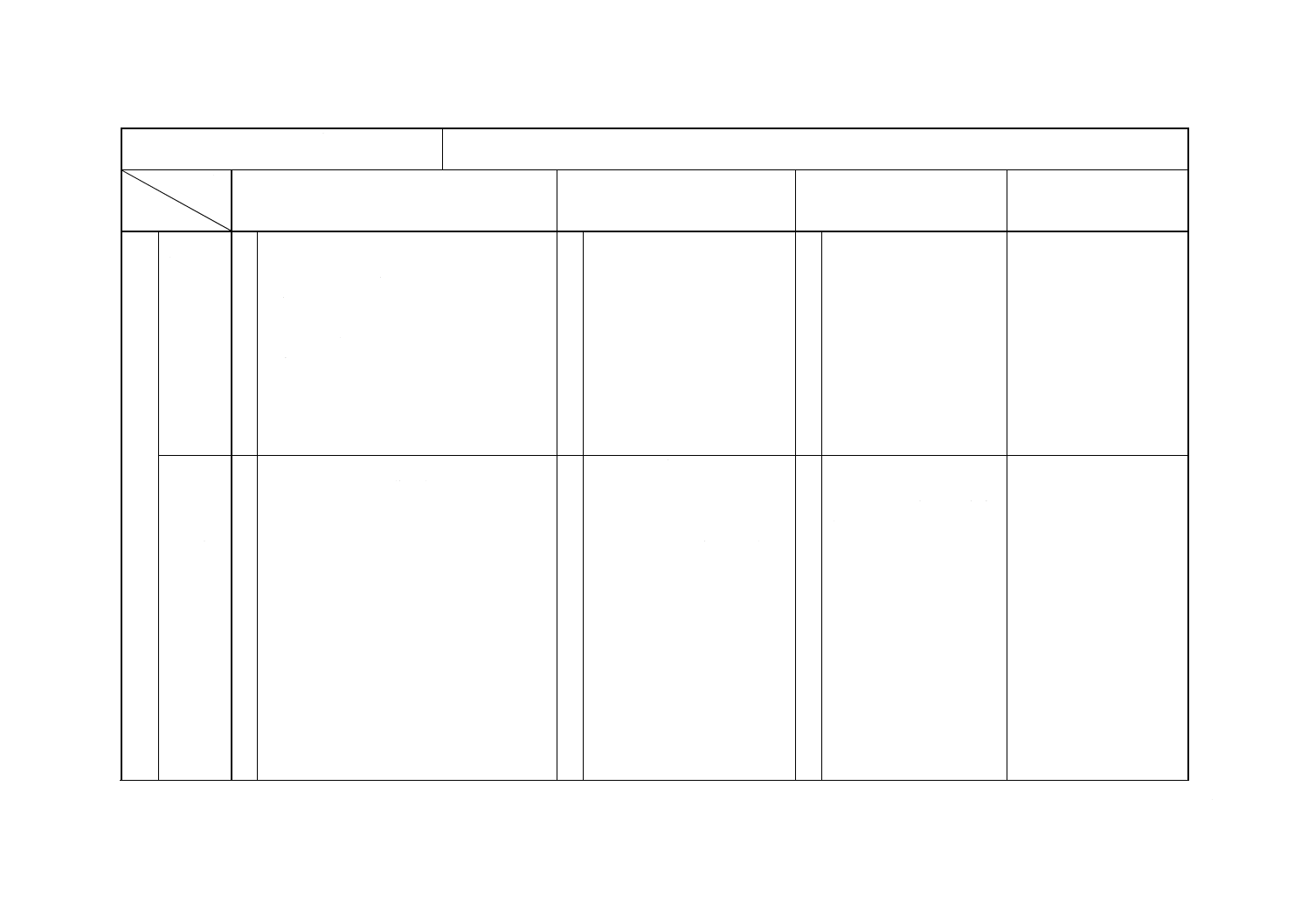

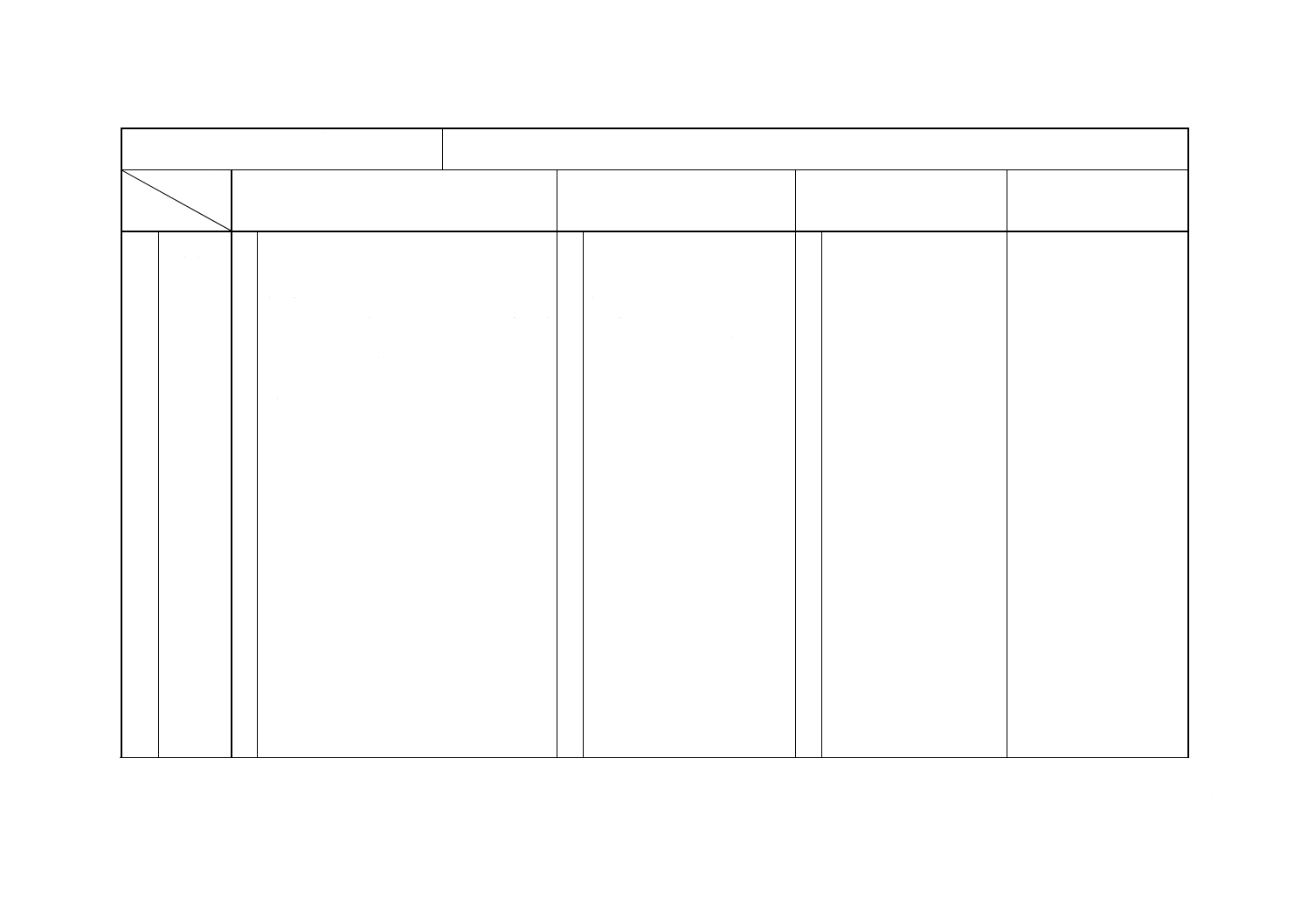

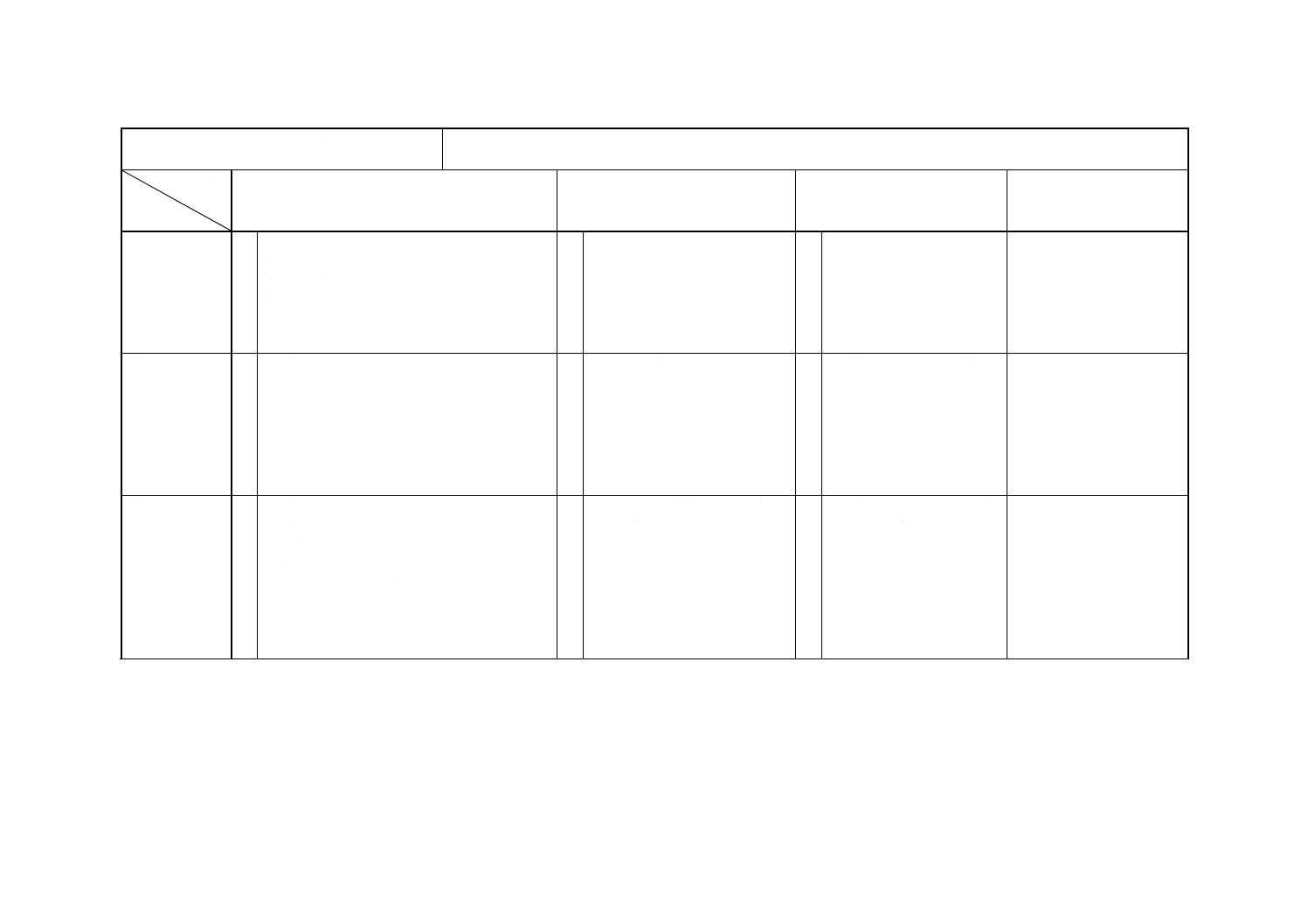

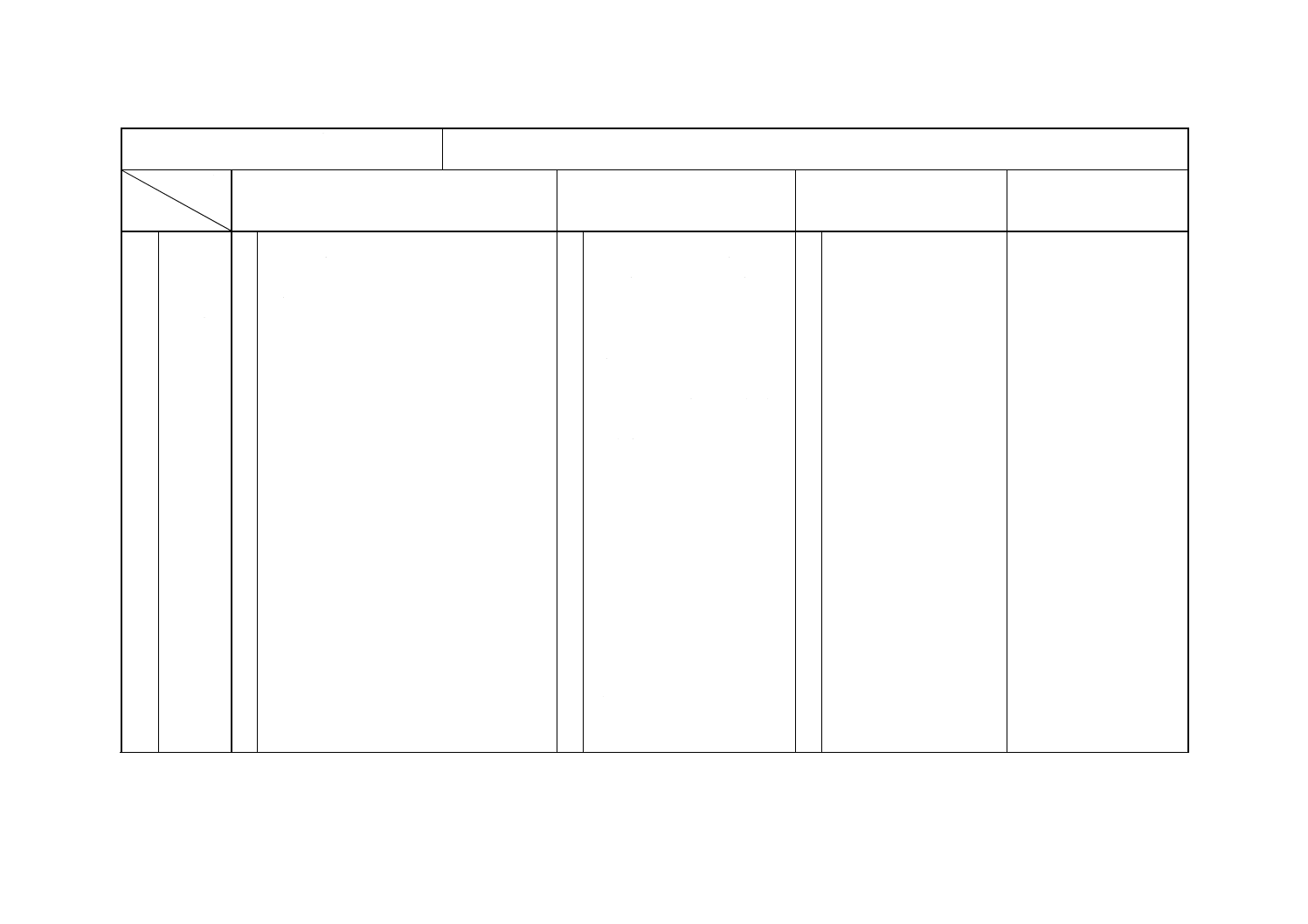

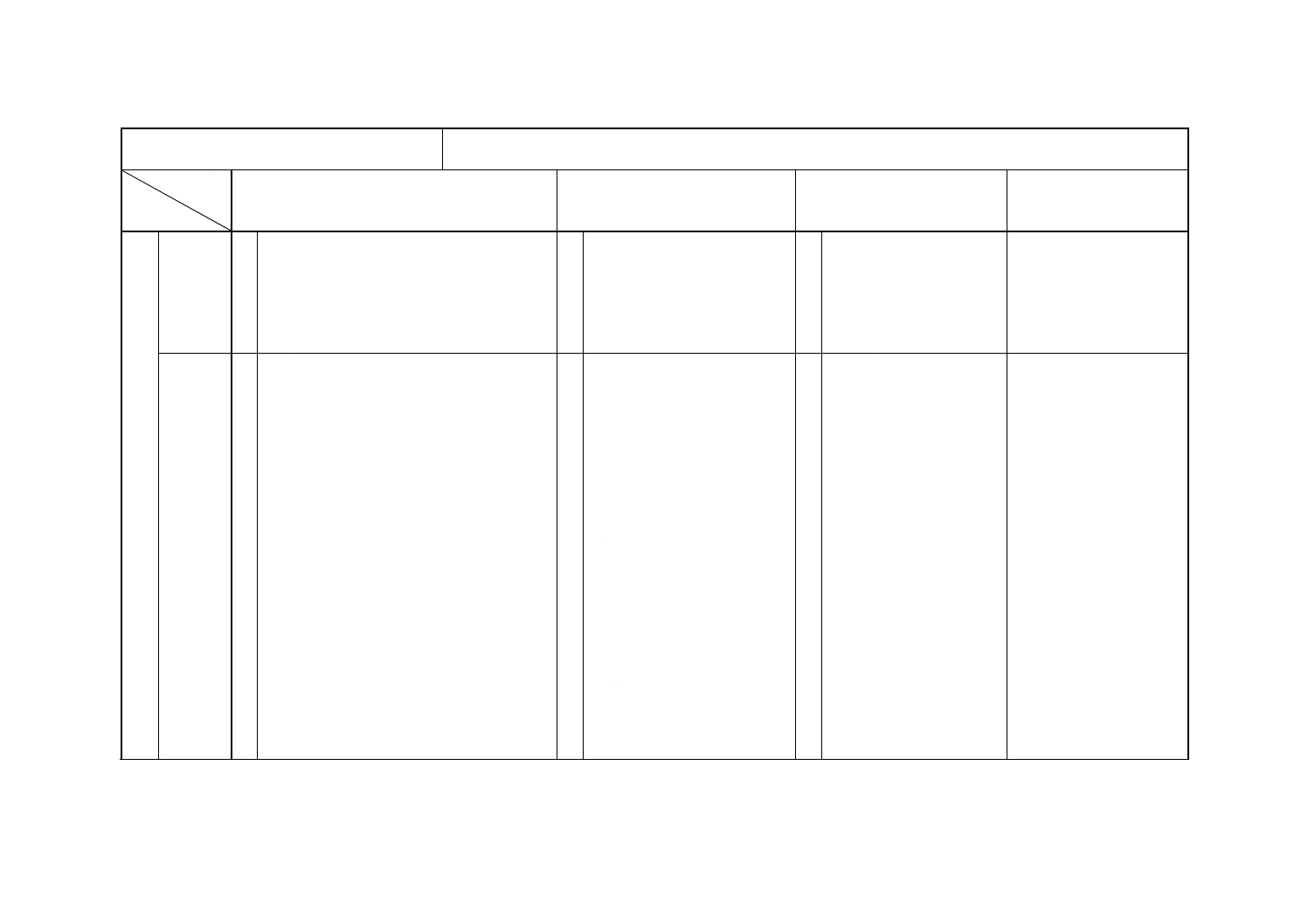

解説付表1 JISと対応する国際規格との対比表

JIS D 1617 自動車用部品−ディーゼル機関用フ

ューエルフィルタ−試験方法

ISO 4020/1 : 1979 自動車−自動車の圧縮点火エンジン−燃料フィルタ

Part 1:試験方法

対比項目

規定項目

(I) JISの規定内容

(III) 国際規格の規定内容

(IV) JISと国際規格との相違点

(V) JISと国際規格との整合

が困難な理由と今後の対

策

(1) 適用範囲

○ [本体]

自動車のディーゼル機関用フューエルフィル

タの試験方法

[附属書]

ISO 4020/1と同じ。

○ 自動車のディーゼル機関及び燃

料噴射機器用試験装置に用いる,

定格流量200L/h以下のフューエ

ルフィルタの試験方法。

ADP JIS(附属書)は,ISOと同

じ適用範囲とした。

従来JISとISOとでは,基

本的に異なる試験項目があ

る。

ISOの方法は,国内では行

われておらず,ユーザからの

要望もないため,試験装置も

普及していない。また,ISO

で新しい試験方法の検討,及

びISO 4020/1の改正が進め

られている。

以上を考慮して,今回の改

正では,本体で従来JISを見

直し改正して規定し,附属書

でISOの規定内容を技術的

変更なく規定した。

今後のISOの動向,国内

外のISO採用動向などによ

って,更に整合化を検討す

る。

(2) 用語・記号 ○ [本体]

定格流量

スラリ

コンタミナント捕そく容量

圧力損失

ろ過清浄度

水分離度

[附属書]

ISO 4020/1と同じ。

○ フィルタの名称及び試験・性能に

関する用語17項目を規定。

ADP JIS(本体)とISOとではISO

の方が多くの用語を規定し

ているが,JIS(附属書)で

ISOと同じ内容を規定。

(3) 試験の種類

(4) 試験の項目 ○ [本体]

(1) 圧力損失試験

(2) バブル試験

(3) コンタミナント捕そく容量及びろ過清浄度

試験

(4)

エレメントの差圧強度試験

○ (1) 圧力損失試験

(2) バブル試験

(3) 粒子保持及びライフ試験

(4) 清浄度試験

(5) エレメントの強度試験

(6) 耐圧試験

(7) インパルス試験

(8) 振動試験

ADP JIS(本体)とISOとでは試

験項目は似ているが方法が

異なる。JIS(附属書)でISO

と同じ内容を規定。

2

D

1

6

1

7

:

1

9

9

8

解

説

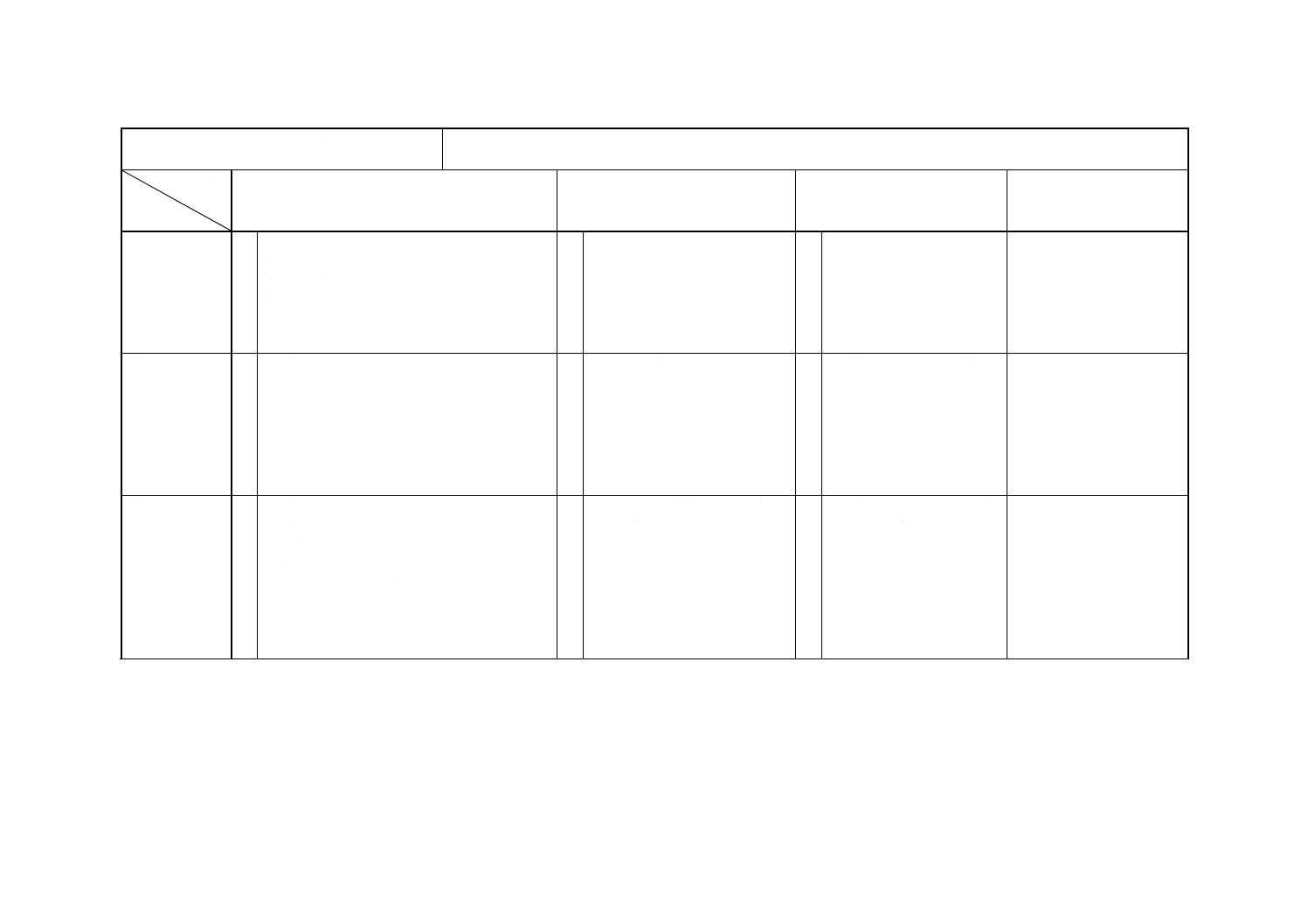

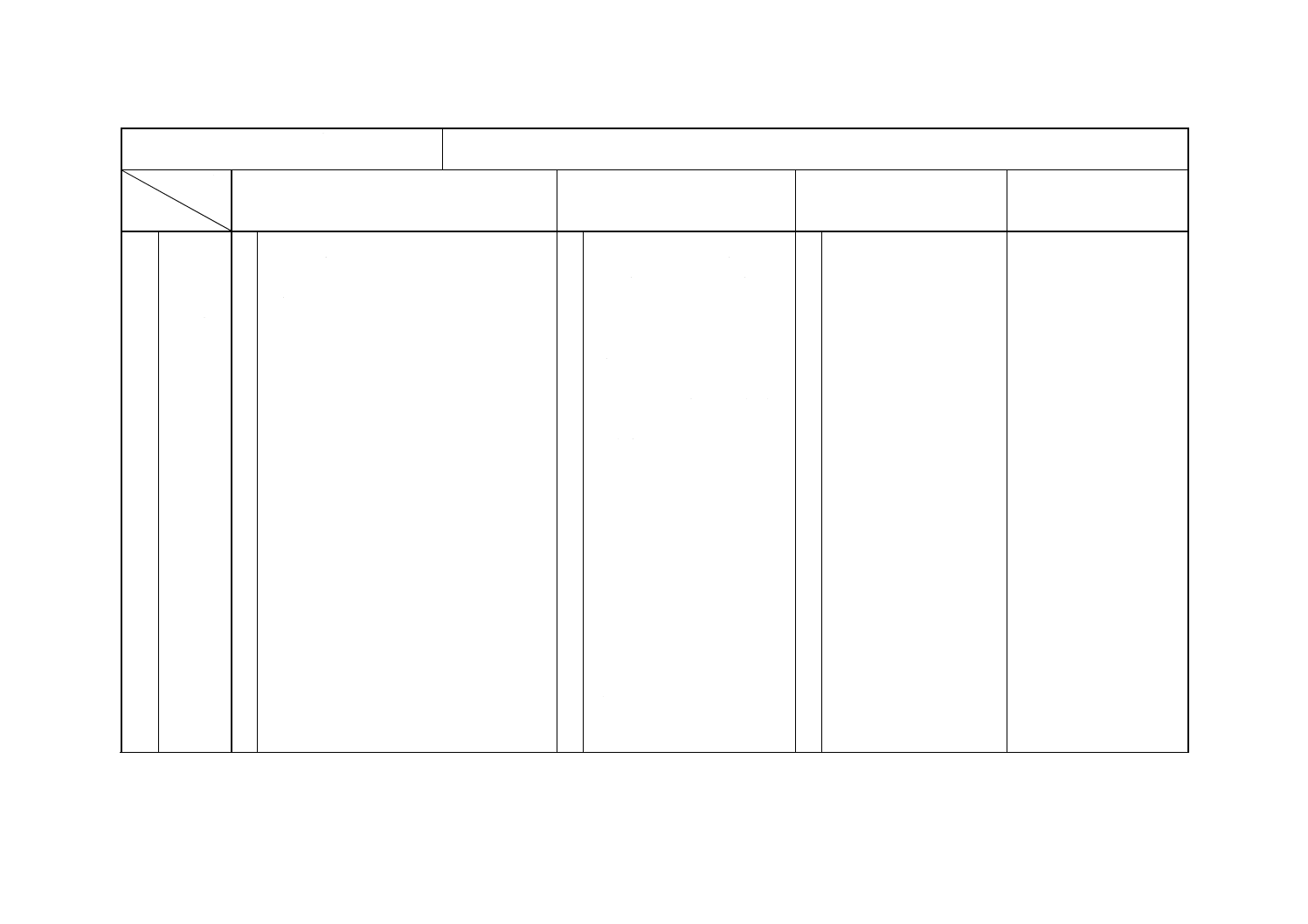

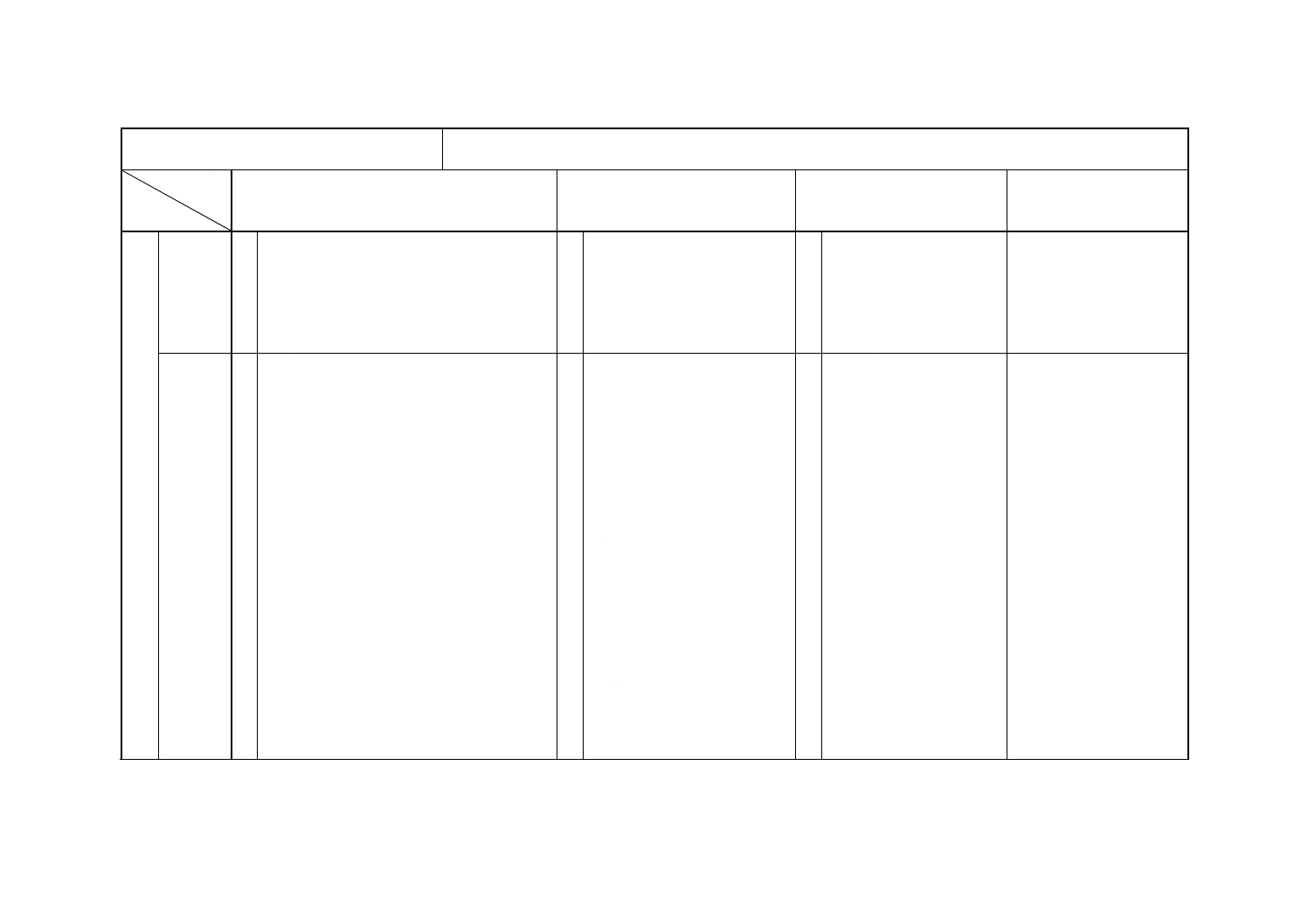

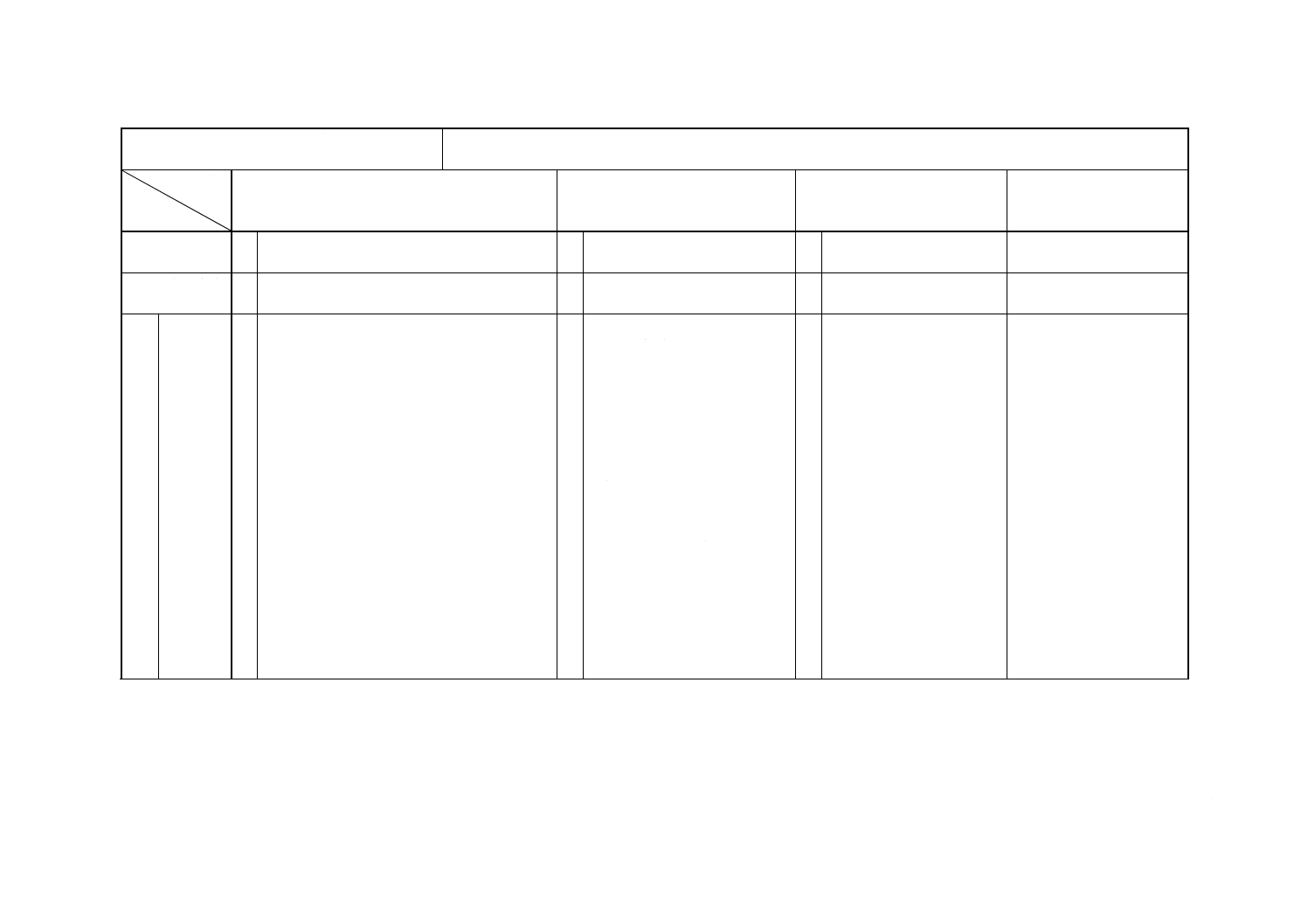

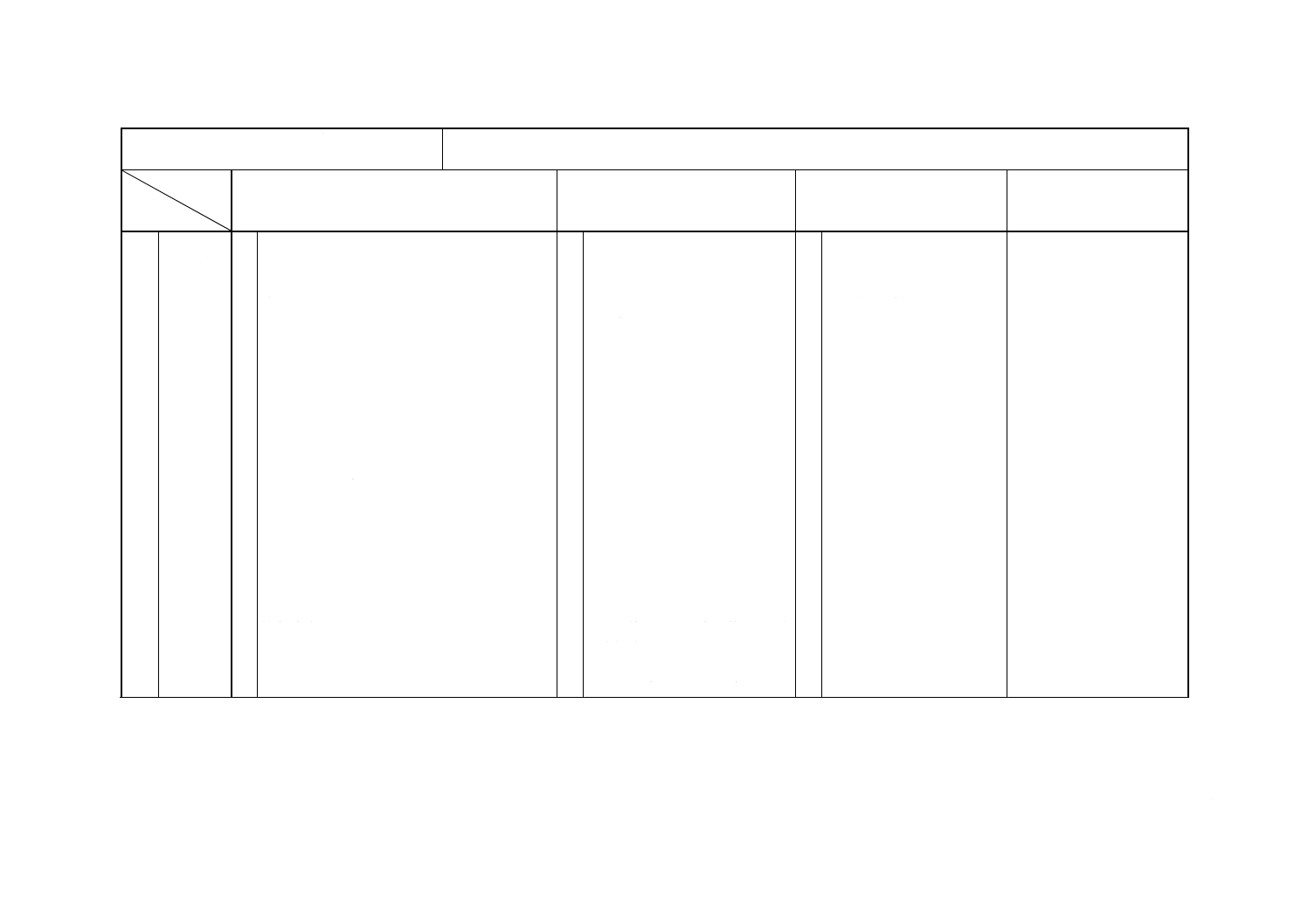

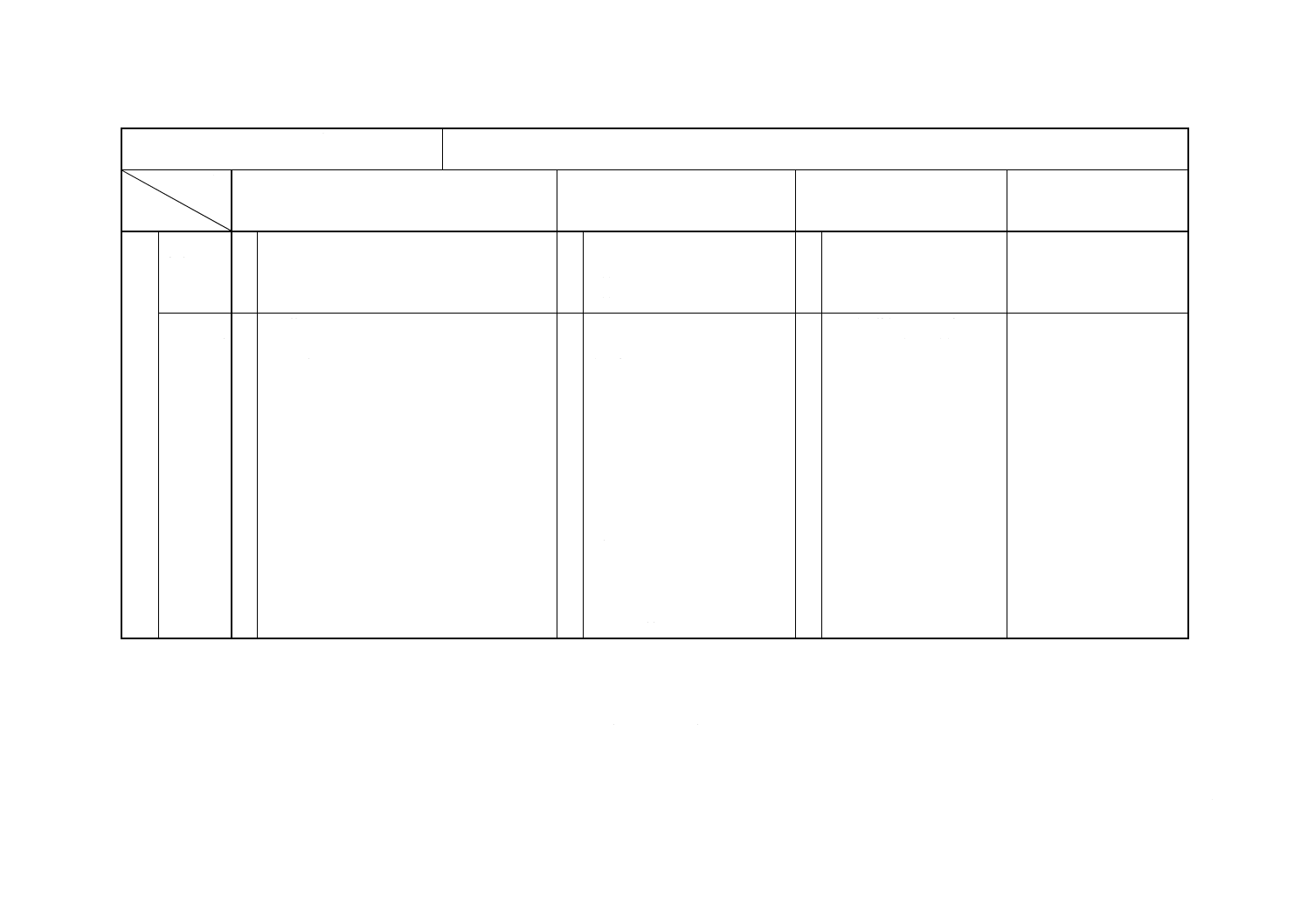

解説付表1 JISと対応する国際規格との対比表(続き)

JIS D 1617 自動車用部品−ディーゼル機関用フ

ューエルフィルタ−試験方法

ISO 4020/1 : 1979 自動車−自動車の圧縮点火エンジン−燃料フィルタ

Part 1:試験方法

対比項目

規定項目

(I) JISの規定内容

(III) 国際規格の規定内容

(IV) JISと国際規格との相違点

(V) JISと国際規格との整合

が困難な理由と今後の対

策

(4) 試験の項目

(5) 耐圧試験

(6) インパルス試験

(7) 振動試験

(8) 水分離度試験

[附属書]

ISO 4020/1と同じ。

(9)水分離度試験

(5) 共通的条件 ○ [本体]

試験室の温度,湿度:常温,常湿

試験油:JIS K 2204(軽油)2号

コンタミナント:JIS Z 8901の8種

スラリ:コンタミナント4g/試験油100mL

[附属書]

ISO 4020/1と同じ。

○ 試験油:ミネラルオイル

粘度4〜6mm2/s

コンタミナント:有機(カーボン

ブラック),無機(酸化アルミ)

ADP 附属書でISOと同じ内容を

規定。

(6) 装置・器具 ○ [本体]

圧力損失,コンタミナント捕そく容量及びろ過

清浄度試験装置

バブル試験装置

エレメントの差圧強度試験装置

耐圧試験装置

インパルス試験装置

水分離度試験装置

○ ANNEX Aで各試験項目の試験装

置を規定。

ADP 試験方法が異なるため,試験

装置にも相違点があるため,

ISO 4020/1の内容を附属書

で規定。

3

D

1

6

1

7

:

1

9

9

8

解

説

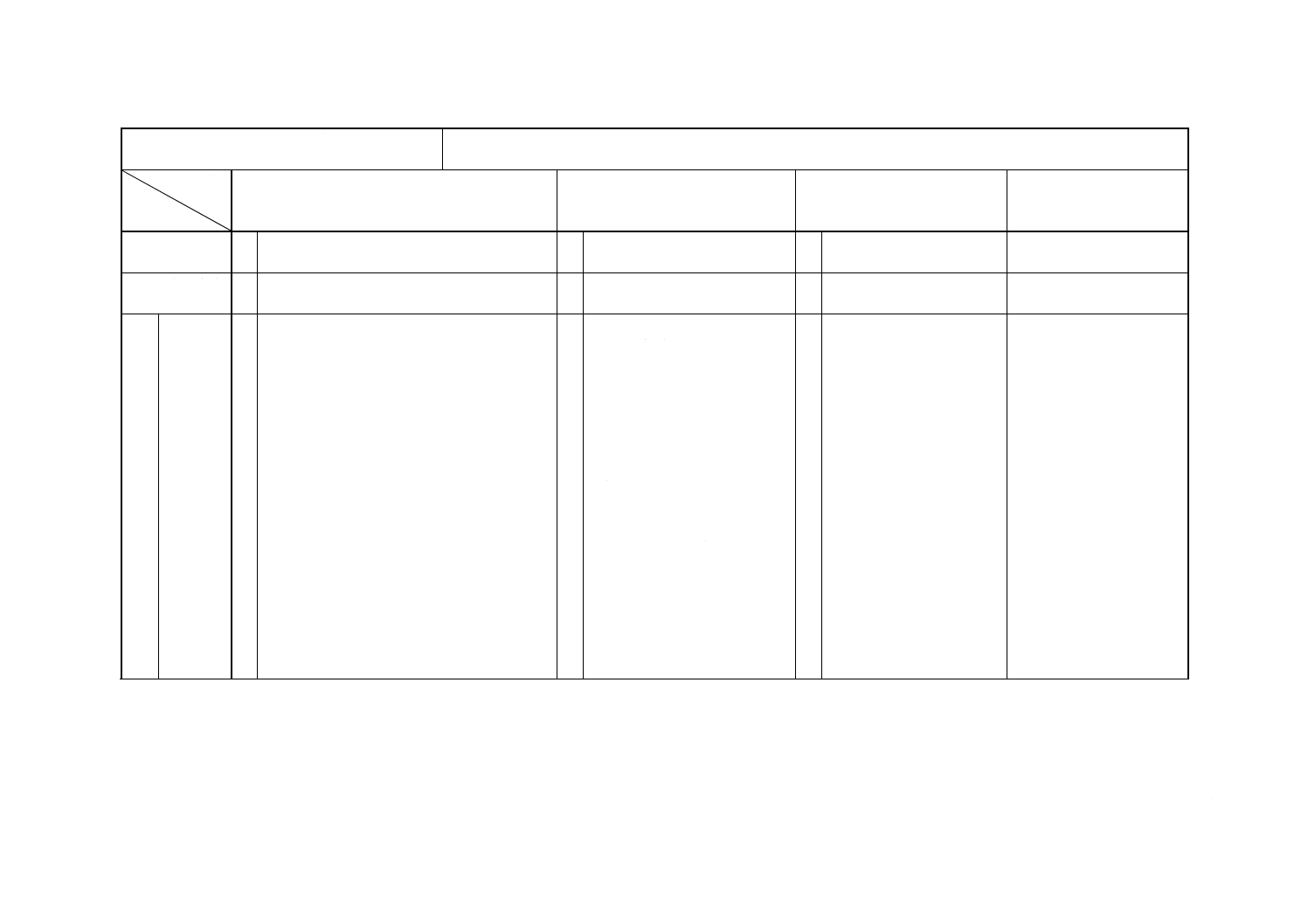

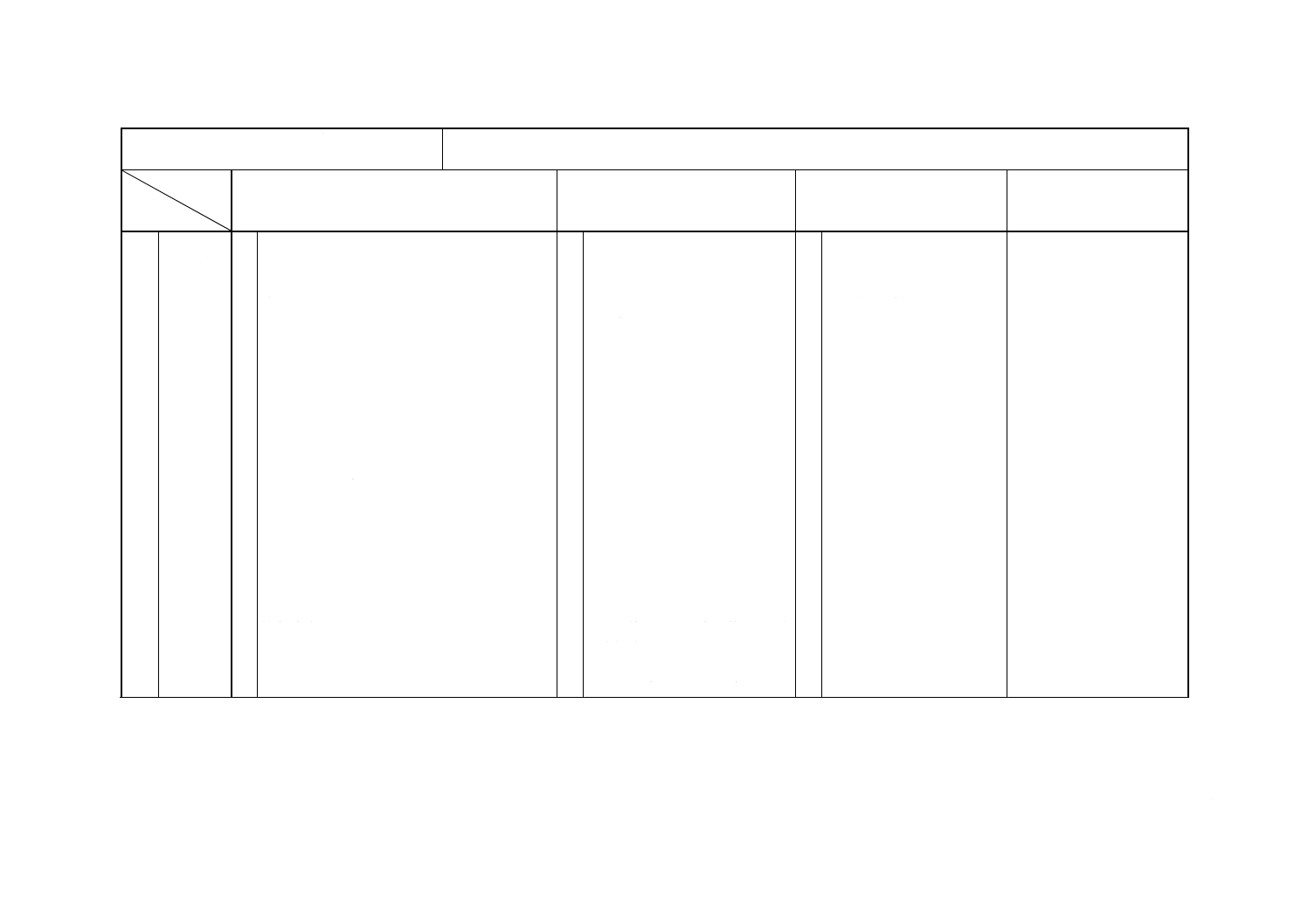

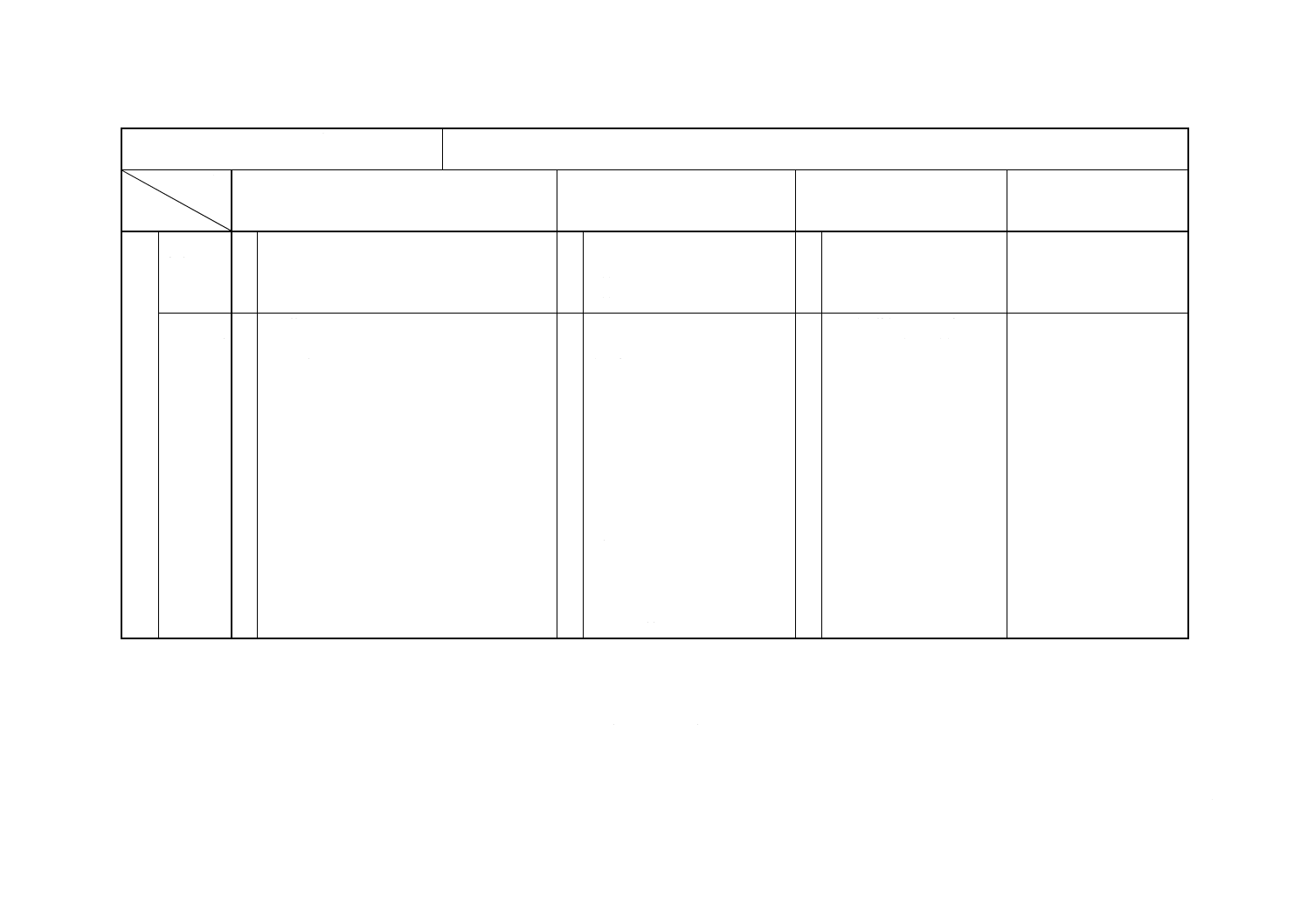

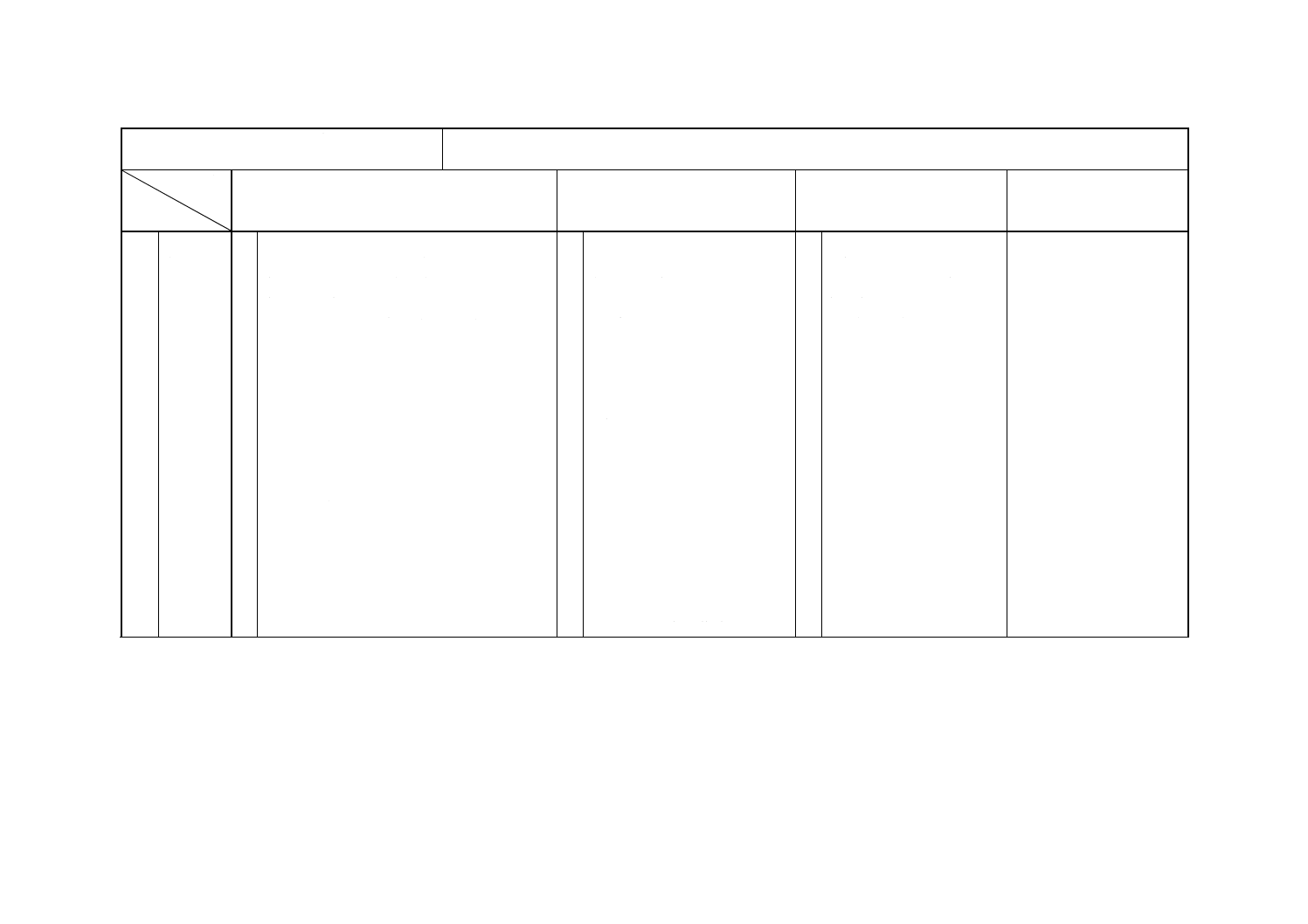

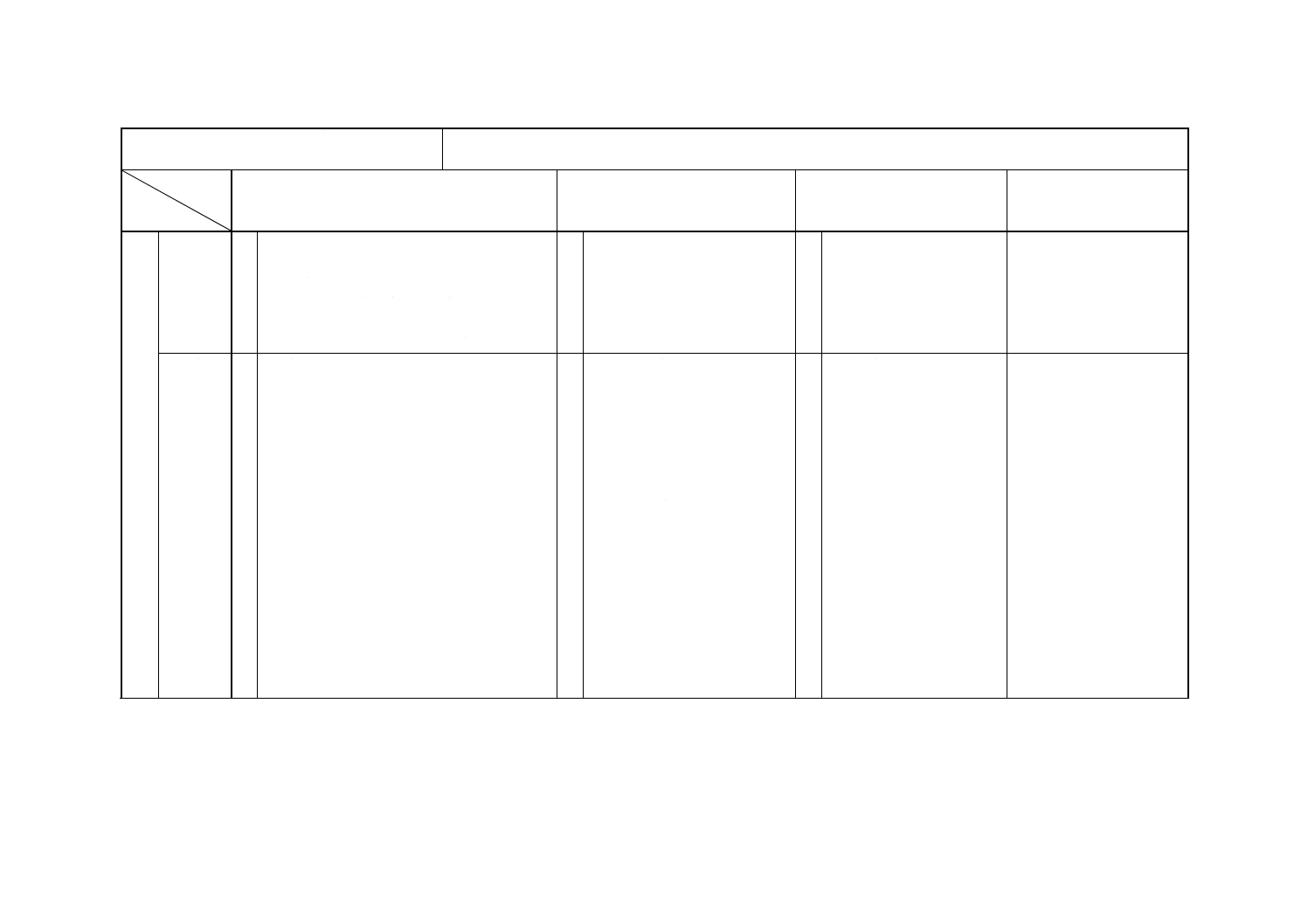

解説付表1 JISと対応する国際規格との対比表(続き)

JIS D 1617 自動車用部品−ディーゼル機関用フ

ューエルフィルタ−試験方法

ISO 4020/1 : 1979 自動車−自動車の圧縮点火エンジン−燃料フィルタ

Part 1:試験方法

対比項目

規定項目

(I) JISの規定内容

(III) 国際規格の規定内容

(IV) JISと国際規格との相違点

(V) JISと国際規格との整合

が困難な理由と今後の対

策

(6) 装置・器具

[附属書]

ISO 4020/1と同じ内容を規定。

(7) 材料・試料 −

− 試験報告に供試フィルタについ

て記載する。

(8)

方法

手順

圧力損失

試験

○ [本体]

試験油:JIS K 2204(軽油)2号

油温:38±3。C

試験方法:

試験油を0から定格流量の100%まで流し,

20,40,60,80及び100%の各流量で圧力損

失を測定する。

[附属書]

ISO 4020/1と同じ内容を規定。

○ 試験油:指定された物性をもつ鉱

物油。

粘度:4〜6mm2/sで使用

油温:23±5℃

試験方法:

試験油を指定流量流し,フィル

タ入口と出口との差圧を測定

する。

報告:

製造業者名及び型式

供試フィルタ(新品,使用品の

別,使用品の場合は使用期間)

定格流量及び試験流量

試験油

試験温度における油粘度

試験温度

フィルタ入口及び出口のパイ

プ内径

ADP JIS(本体)とISOとでは試

験油の種類,油流量が異な

る。

JIS(附属書)で,ISOと同

じ内容を規定。

4

D

1

6

1

7

:

1

9

9

8

解

説

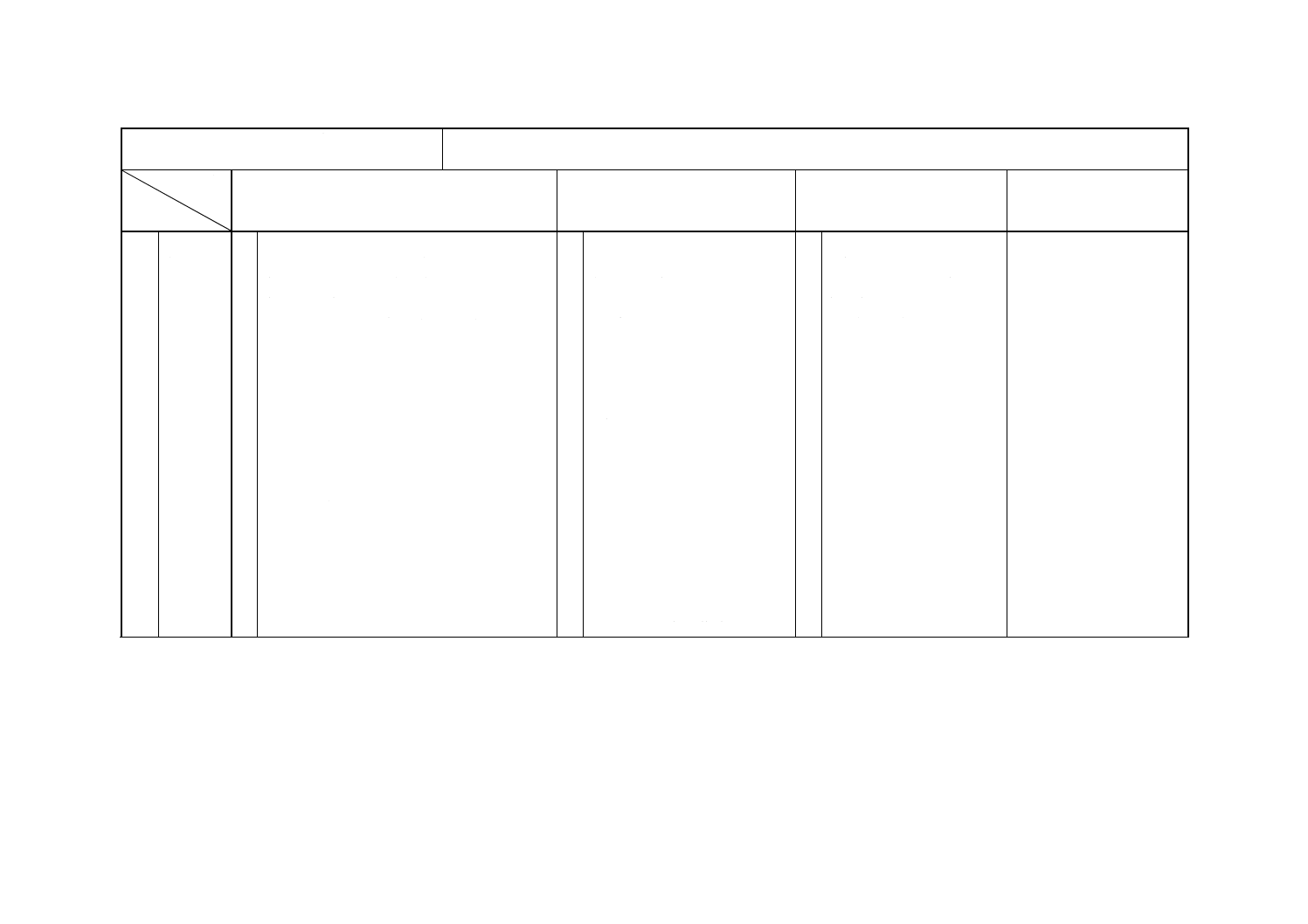

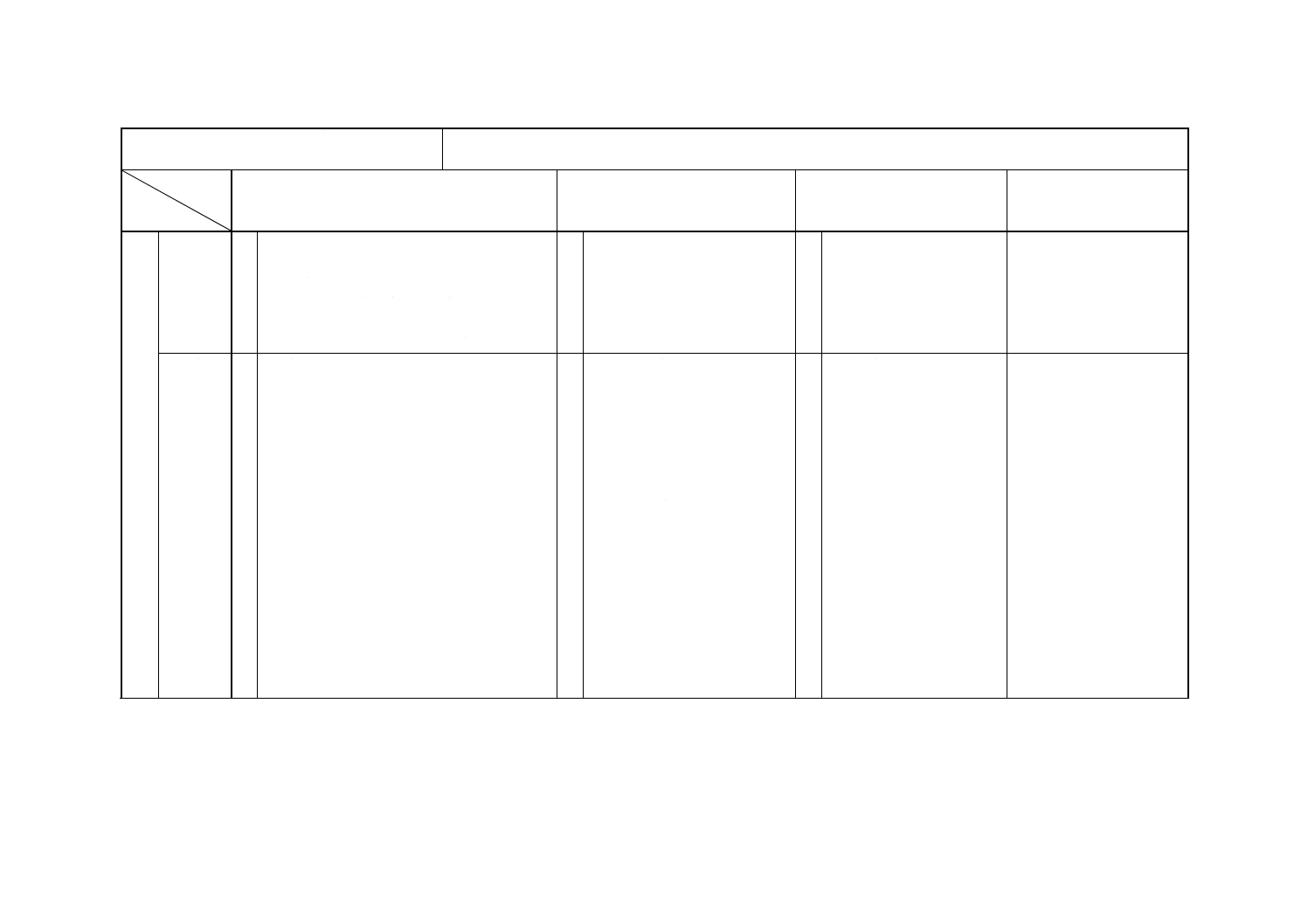

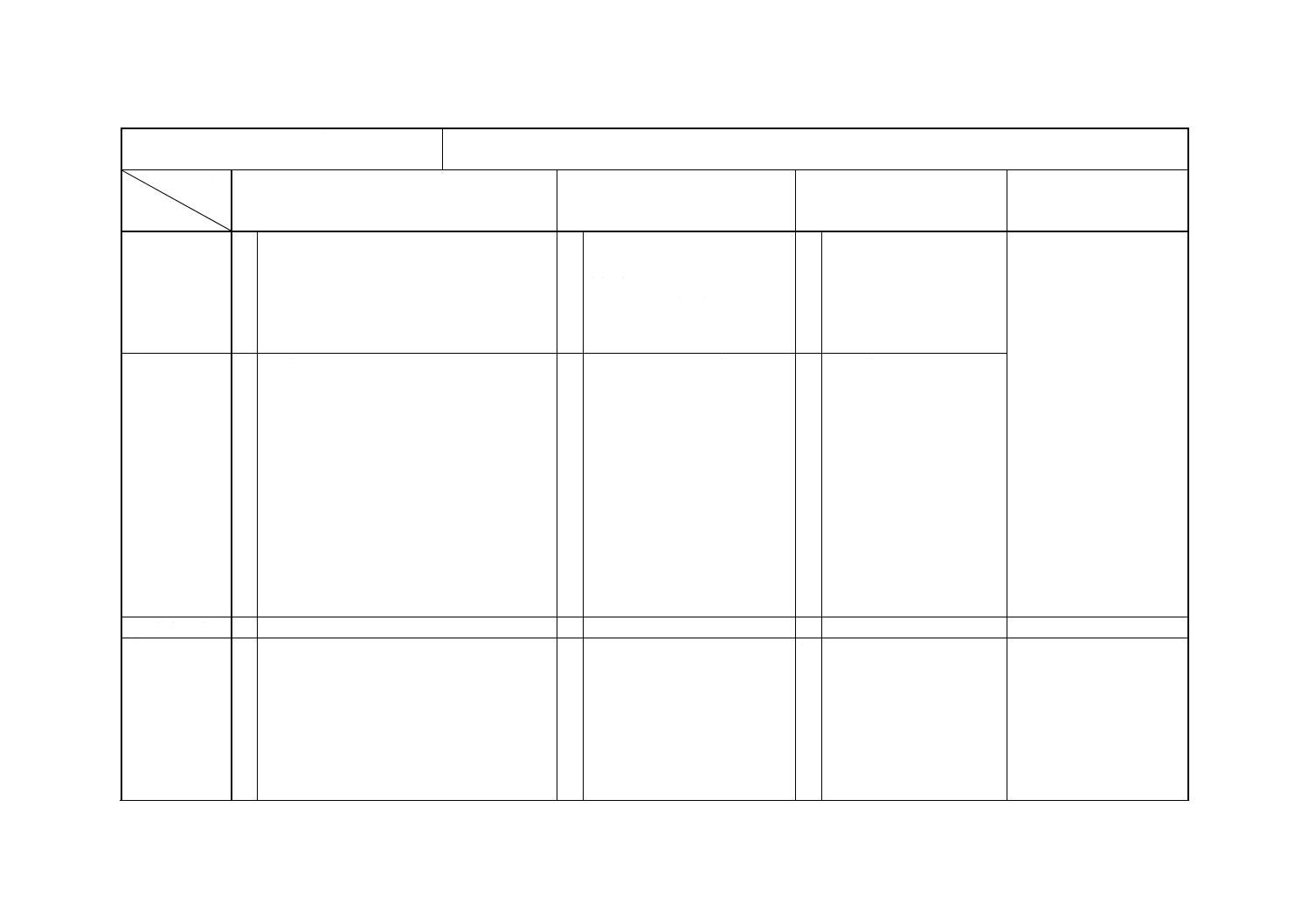

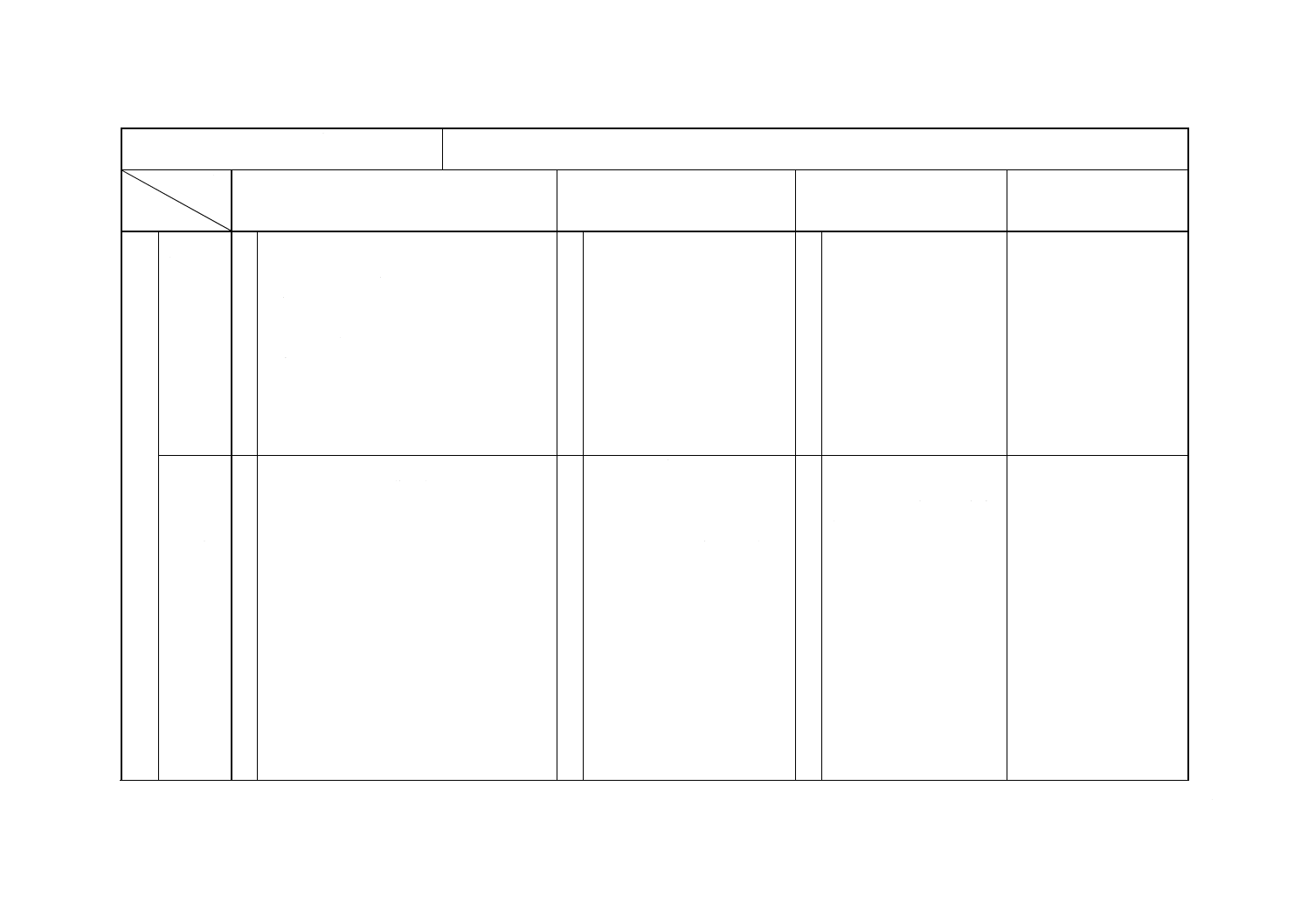

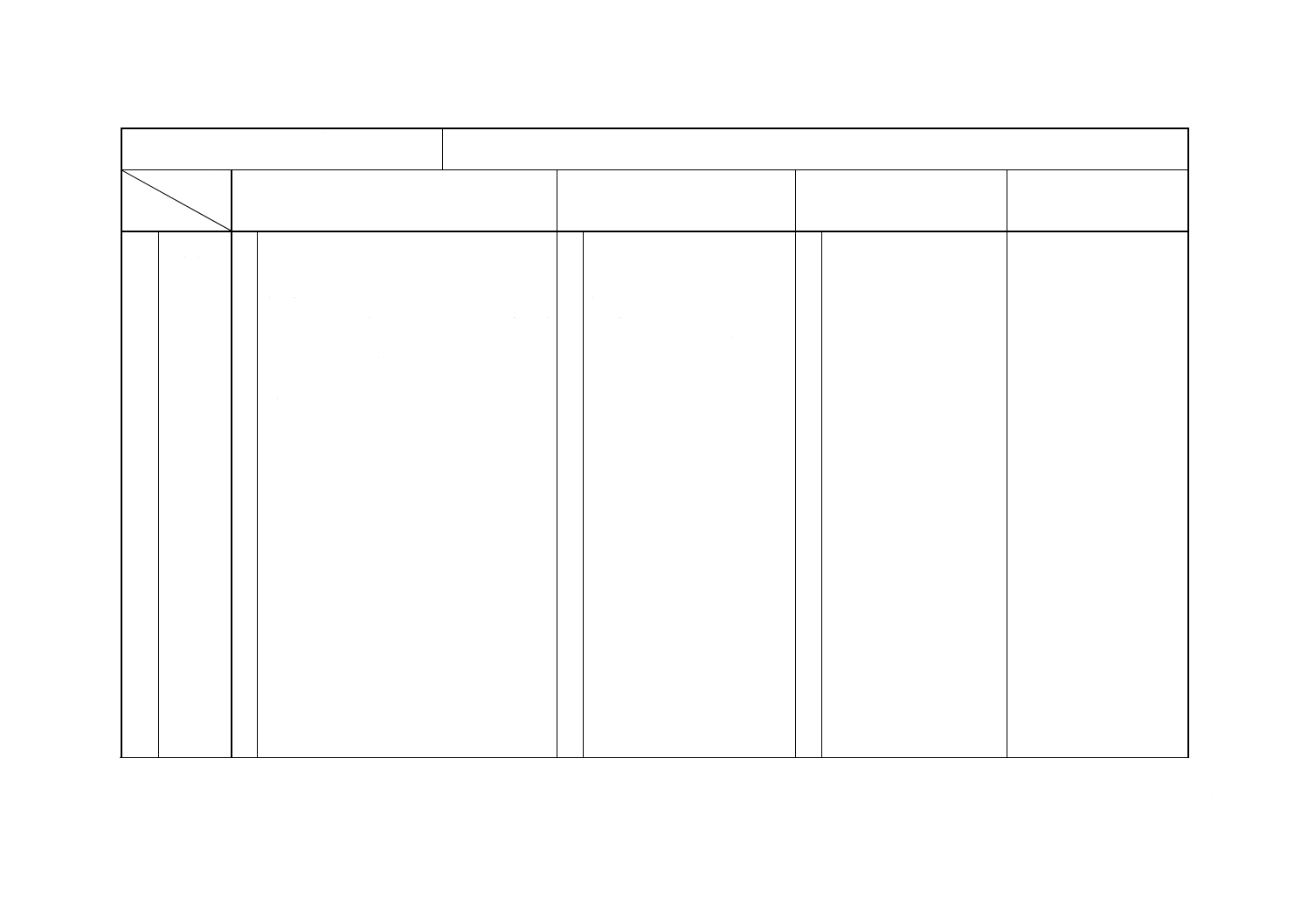

解説付表1 JISと対応する国際規格との対比表(続き)

JIS D 1617 自動車用部品−ディーゼル機関用フ

ューエルフィルタ−試験方法

ISO 4020/1 : 1979 自動車−自動車の圧縮点火エンジン−燃料フィルタ

Part 1:試験方法

対比項目

規定項目

(I) JISの規定内容

(III) 国際規格の規定内容

(IV) JISと国際規格との相違点

(V) JISと国際規格との整合

が困難な理由と今後の対

策

(8)

方法

手順

バブル試

験

○ [本体]

JIS D 1611の13.によって行う。

試験油:JIS K 2204(軽油)2号

試験室の状態:

常温 (5〜35℃),常湿 (45〜85%)

試験方法:

供試フィルタを油タンクに入れる。

供試フィルタをゆっくり回転させながら

徐々に空気圧を増加させる。

エレメント表面から最初に気泡が発生した

ときの空気圧と,空気流量が3L/minのときの

空気圧を測定する。

両方の空気圧からバブル率を求める。

バブル率 (%) =P0/P×100

P0:最初に気泡が出たときの空気圧

P:3L/minのときの空気圧

○ この試験は,他の試験の前に行う

か,清浄度試験の後に行う。

試験油:ミネラルオイル

試験油の温度:23±5℃

試験方法:

供試フィルタを油タンクに入

れる。

供試フィルタに13±l mbarの

空気圧をかけ,10min-1で回転

させる。

1分間に漏れ出る空気の体積を

測定する。

報告:

製造業者名及び型式

供試フィルタ(新品,使用品の

別,使用品の場合は使用期間)

試験油

試験油の粘度

試験温度

漏れ出た空気の体積

ADP JIS(本体)は,バブル率で

規定。

ISOは,漏れた空気量で規

定。試験油も異なる。

JIS(附属書)で,ISOと同

じ内容を規定。

5

D

1

6

1

7

:

1

9

9

8

解

説

解説付表1 JISと対応する国際規格との対比表(続き)

JIS D 1617 自動車用部品−ディーゼル機関用フ

ューエルフィルタ−試験方法

ISO 4020/1 : 1979 自動車−自動車の圧縮点火エンジン−燃料フィルタ

Part 1:試験方法

対比項目

規定項目

(I) JISの規定内容

(III) 国際規格の規定内容

(IV) JISと国際規格との相違点

(V) JISと国際規格との整合

が困難な理由と今後の対

策

(8)

方法

手順

バブル試

験

記録:(JIS D 1611)

試験場所

エレメントの型式

試験年月日

試験油

最初に気泡が発生したときの空気圧及びバ

ブル率

各部観察結果

[附属書]

ISO 4020/1と同じ内容を規定。

コンタミ

ナント捕

そく容量

及びろ過

清浄度試

験

○ [本体]

試験油:JIS K 2204(軽油)2号

油温:38±3℃

コンタミナント:JIS Z 8901の8種

スラリ:コンタミナント4g/試験油100mL

試験方法:

19Lの試験油を油タンクに入れ,定格流量の

油を供試フィルタに流し,油温を38±3℃に

する。

油タンクにスラリを添加する。

4.5分後に試料500mLを採

○ 粒子保持及びライフ試験

試験油:ミネラルオイル

試験油の温度:23±5℃

粘度:4〜6mm2/s

コンタミナント:有機及び無機

試験方法:

試験装置に清浄な油を流して

フラッシングする。

汚染レベルを0.004g/L以下に

する。

試験油に有機及び無機コンタ

ミナントを加え,30分間かく

はんし,供試フィルタに流す。

(シングルパス)

1分後に,試料30mLを採取す

る。

ADP JIS(本体)は,試験油を循環さ

せる。

ISOは,シングルパス方式。

試験油,コンタミナントも異

なる。

JIS(附属書)で,ISOと同

じ内容を規定。

6

D

1

6

1

7

:

1

9

9

8

解

説

解説付表1 JISと対応する国際規格との対比表(続き)

JIS D 1617 自動車用部品−ディーゼル機関用フ

ューエルフィルタ−試験方法

ISO 4020/1 : 1979 自動車−自動車の圧縮点火エンジン−燃料フィルタ

Part 1:試験方法

対比項目

規定項目

(I) JISの規定内容

(III) 国際規格の規定内容

(IV) JISと国際規格との相違点

(V) JISと国際規格との整合

が困難な理由と今後の対

策

(8)

方法

手順

コンタミ

ナント捕

そく容量

及びろ過

清浄度試

験

取し,0.5分後を試験開始時とする。

油を供試フィルタに循環させる。

スラリは5分ごとに添加する。

試料500mLを,0.5,1,2,4.5,14.5,29.5

及び59.5分後に採取する。

採取した試料と等量の油を補充する。圧力損

失が指定値に達したときに,試料500mLを採

取し,時間を記録する。各試料を分析し,コ

ンタミナント捕そく容量を算出する。

清浄度は,最初の1時間以内に採取した試料

の平均値とする。

試験の分析:

採取した試料を,分析用フィルタでろ過し,

0.1mgまで計量する。

[附属書]

試料300mLを,2分後,4分後,

その後は4分間隔で採取する。

圧力損失が0.7barに達するま

で行う。

各試料に含まれる無機物の質

量を測定し,粒子保持効率を求

める。

水の影響試験(任意):

エレメントを水に30分間浸し

た後,粒子保持及びライフ試験

を行う。

報告:

製造業者名及び型式

供試フィルタ(新品,使用品の

別,

○ ISO 4020/1に同じ内容を規定。

○

使用品の場合は使用期間)

定格流量及び試験流量率

試験油

試験油の粘度

試験温度

有機コンタミナント

無機コンタミナント

粒子保持

ライフ及びグラフ

ADP

7

D

1

6

1

7

:

1

9

9

8

解

説

解説付表1 JISと対応する国際規格との対比表(続き)

JIS D 1617 自動車用部品−ディーゼル機関用フ

ューエルフィルタ−試験方法

ISO 4020/1 : 1979 自動車−自動車の圧縮点火エンジン−燃料フィルタ

Part 1:試験方法

対比項目

規定項目

(I) JISの規定内容

(III) 国際規格の規定内容

(IV) JISと国際規格との相違点

(V) JISと国際規格との整合

が困難な理由と今後の対

策

(8)

方法

手順

エレメン

トの差圧

強度試験

○ [本体]

コンタミナント捕そく容量及びろ過清浄度試

験を行った後,JIS D 1611の7.によって行う。

試験油:JIS K 2001のISO VG 680油

油温:100℃以下

コンタミナント:JIS Z 8901の8種

試験方法:

バブル試験でエレメントに欠陥がないこと

を確認する。

試験油の温度を安定させてから,試験油をエ

レメントに流す。

流量を増加させ,エレメントの差圧が0.5MPa

になるまで流す。

破損の有無を調べる。

記録:(JIS D 1611)

試験場所

フィルタの形式

試験年月日

試験油(銘柄,油温)

最大試験圧力

○ 試験油:SAE20〜40のエンジンオ

イル

油温:13〜38℃

コンタミナント:P.V.樹脂

試験方法:

5Lの試験油をタンクに入れ定

格流量でフィルタに流す。コン

タミナント100mg/試験油1Lの

液25mLを5分ごとにタンクに

添加する。

圧力差の著しい低下,又は3bar

になるまで試験を行う。

水の影響試験(任意):

エレメントを水に30分間浸し

た後,エレメント強度試験を行

う。

報告:

製造業者名及び型式

供試フィルタ(新品,使用品の

別,使用品の場合は使用期間)

定格流量

破損圧力

3barに達するまでの時間

ADP JIS(本体)とISOとでは試

験油,油温度,コンタミナン

トが異なる。

JIS(附属書)で,ISOと同

等の内容を規定。

8

D

1

6

1

7

:

1

9

9

8

解

説

解説付表1 JISと対応する国際規格との対比表(続き)

JIS D 1617 自動車用部品−ディーゼル機関用フ

ューエルフィルタ−試験方法

ISO 4020/1 : 1979 自動車−自動車の圧縮点火エンジン−燃料フィルタ

Part 1:試験方法

対比項目

規定項目

(I) JISの規定内容

(III) 国際規格の規定内容

(IV) JISと国際規格との相違点

(V) JISと国際規格との整合

が困難な理由と今後の対

策

(8)

方法

手順

エレメン

トの差圧

強度試験

エレメント破損の有無,破損の箇所

各部観察結果

[附属書]

ISO 4020/1と同等の内容を規定。ただし,差圧

3bar (300kPa) については,受渡当事者間の協定

による差圧まででもよいことを追加。

耐圧試験

○ [本体]

試験油:JIS K 2204(軽油)2号

油温:常温

試験方法:

フィルタ計画圧力(常用最大圧力)の200%

の油圧を徐々に加え,3〜5分間保持する。

観察記録:

油漏れ

永久変形

その他の欠陥の有無

[附属書]

ISO 4020/1と同等の内容を規定。ただし,加え

る圧力10bar (1000kPa) については,受渡当事者

間の協定による圧力でもよいことを追加。

○ 試験油:ミネラルオイル

粘度:4〜6mm2/s

油温:23±5℃

試験方法:

1barの油圧を加えて30秒間保

持して異常の有無を確認する。

圧力を0に戻し,1bar刻みで上

昇させ,破損するか又は10bar

になるまで試験を行う。

記録:

製造業者名及び型式

供試フィルタ(新品,使用品の

別,使用品の場合は使用期間)

定格流量

破損圧力又は10barで無破損

破損の状態,位置

取付けトルク

ADP JIS(本体)とISOとでは試

験油,試験圧力と圧力の加え

方が異なる。

JIS(附属書)で,ISOと同

等の内容を規定。

9

D

1

6

1

7

:

1

9

9

8

解

説

解説付表1 JISと対応する国際規格との対比表(続き)

JIS D 1617 自動車用部品−ディーゼル機関用フ

ューエルフィルタ−試験方法

ISO 4020/1 : 1979 自動車−自動車の圧縮点火エンジン−燃料フィルタ

Part 1:試験方法

対比項目

規定項目

(I) JISの規定内容

(III) 国際規格の規定内容

(IV) JISと国際規格との相違点

(V) JISと国際規格との整合

が困難な理由と今後の対

策

(8)

方法

手順

インパル

ス試験

○ [本体]

JIS D 1611の9.によって行う。

試験条件は受渡当事者間の協定による。

試験方法:

フィルタを指定されたトルク又は回転角度

で取り付ける。

指定された圧力条件で,指定された回数繰り

返し加圧する。

記録:

試験場所

フィルタ形式

試験年月日

試験油(銘柄,温度)

試験圧力及び波形

破損の状態及びその箇所

試験前後の締付けトルク又は回転角度

試験終了までのサイクル数

[附属書]

ISO 4020/1と同じ内容を規定。

○ 試験油:ミネラルオイル

粘度:4〜6mm2/s

油温:23±5℃又は当事者間の協

定

試験方法:

規定の圧力波形で,破損が生じ

るまで又は指定サイクル数試

験を行う。

報告:

製造業者名及び型式

供試フィルタ(新品,使用品の

別,使用品の場合は使用期間)

定格流量

試験圧力

試験前後の締付けトルク

試験終了までのサイクル数

圧力波形

ADP 表現が異なるが,基本的な相

違はない。

1

0

D

1

6

1

7

:

1

9

9

8

解

説

解説付表1 JISと対応する国際規格との対比表(続き)

JIS D 1617 自動車用部品−ディーゼル機関用フ

ューエルフィルタ−試験方法

ISO 4020/1 : 1979 自動車−自動車の圧縮点火エンジン−燃料フィルタ

Part 1:試験方法

対比項目

規定項目

(I) JISの規定内容

(III) 国際規格の規定内容

(IV) JISと国際規格との相違点

(V) JISと国際規格との整合

が困難な理由と今後の対

策

(8)

方法

手順

振動試験

○ [本体]

JIS D 1601(自動車部品振動試験方法)に規定

する試験を,当事者間の協定によって選定して

行う。

[附属書]

ISO 4020/1と同じ内容を規定。

○ エンジン製造業者とフィルタ製

造業者で合意した条件で試験を

行う。

ADP

水分離度

試験

○ [本体]

水分離性能をもったフィルタだけについて行

う。

試験油:JIS K 2204(軽油)2号

油温:38±3℃

水添加量:水濃度1%

試験方法

水を添加した試験油を流し,10分ごとに

100mLの試験油(試料)を採取する。

試験開始時及び20分ごとに圧力損失を測定

する。

試験時間は1時間とする。

採取した試料を,遠心分離法によって分析

し,

水分量を測定する。

水分離度は,採取した試料の最大値で表す。

○ 試験油:ディーゼル油

油温:23±5℃

水添加量:水濃度2%

試験方法:

水を添加した試験油を流し5

分後に100mLの試料を採取す

る。

その後5分ごとに採取する。試

験時間は1時間とする。試料を

遠心分離法又はカールフィッ

シャ法によって分析する。

報告:

製造業者名及び型式

供試フィルタ(新品,使用品の

別,使用品の場合は使用期間)

定格流量及び試験流量率

試験油

試験油の粘度

試験温度

ADP JIS(本体)とISOとでは水

の添加量などの試験条件が

異なる。

JIS(附属書)で,ISOと同

じ内容を規定。

11

D

1

6

1

7

:

1

9

9

8

解

説

解説付表1 JISと対応する国際規格との対比表(続き)

JIS D 1617 自動車用部品−ディーゼル機関用フ

ューエルフィルタ−試験方法

ISO 4020/1 : 1979 自動車−自動車の圧縮点火エンジン−燃料フィルタ

Part 1:試験方法

対比項目

規定項目

(I) JISの規定内容

(III) 国際規格の規定内容

(IV) JISと国際規格との相違点

(V) JISと国際規格との整合

が困難な理由と今後の対

策

(8)

方法

手順

水分離度

試験

○ [附属書]

ISO 4020/1と同じ内容を規定。

○

試料の不溶解水曲線

平均不溶解水含有率

最初の差圧

最後の差圧

ADP

新品フイ

ルタの清

浄度試験

○ [本体]

規定なし。

[附属書]

ISO 4020/1と同じ内容を規定。

○ 試験油:ミネラルオイル

油温:23±10℃

試験方法:

試験ふるいを0.1mgまで測定

する。

試験油を供試フィルタの流量

の2倍の流量で2時間流す。

試験前後ろの試験ふるいの質

量の差を供試フィルタの汚れ

の質量とする。

報告:

製造業者名及び型式

供試フィルタ及び接続部の内

径

定格流量

汚れの質量

ADP JIS(本体)では規定してい

ないが,JIS(附属書)で,ISO

と同じ内容を規定。

備考1. 対比項目(I)及び(III)の小欄で,“○”は該当する項目を規定している場合,“−”は規定していない場合を示す。

2. 対比項目(IV)の小欄の記号の意味は,次による。

“ADP”:JISは,国際規格と対応する部分を国際規格そのまま変更なしで採用している。

ただし,採用した部分において,JISとして必要な規定内容を追加し,又は適用範囲,規定項目及び/又は規定内容の一部を不採用としている。