D 1611-2:2003 (ISO 4548-12:2000)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本自動車部品工業会 (JAPIA)/財

団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工

業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 4548-12:2000,Methods of test for

full-flow lubricating oil filters for internal combustion engines―Part12: Filtration efficiency using particle counting,

and contaminant retention capacityを基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。主務大臣及び日本工業標準調査会は,

このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新案登

録出願にかかわる確認について,責任はもたない。

JIS D 1611-2には,次に示す附属書がある。

附属書A(規定)オイルフィルタ試験油の仕様

附属書B(参考)代表的なフィルタ試験報告書

附属書C(規定)フィルタ効率計算

JIS D 1611の規格群には,次に示す部編成がある。

JIS D 1611-1 自動車部品―内燃機関用オイルフィルタ―第1部:一般試験方法

JIS D 1611-2 自動車部品―内燃機関用オイルフィルタ―第2部:全流式オイルフィルタの粒子カウン

ト法によるろ過効率試験方法及びコンタミナント捕そく(捉)容量試験方法

D 1611-2:2003 (ISO 4548-12:2000)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 2

3.1 マルチパス試験 (multi-pass test) ························································································· 2

3.2 基準上流コンタミナント濃度 (base upstream gravimetric level) ·················································· 2

3.3 ろ過効率 (filtration efficiency) ···························································································· 2

3.4 全効率 (overall efficiency) ································································································· 2

3.5 X %ミクロン (μm) 等級 [X % micron (μm) rating] ································································· 2

4. 記号 ······························································································································ 2

5. 機器 ······························································································································ 2

5.1 試験装置 ······················································································································ 2

5.2 オンライン希釈及び粒子カウント回路················································································ 4

5.3 タイマ ························································································································· 4

6. 材料 ······························································································································ 4

6.1 試験コンタミナント ······································································································· 4

6.2 試験油 ························································································································· 4

7. 計測機器と試験条件の精度 ································································································ 4

8. 試験装置の検定 ··············································································································· 4

8.1 フィルタ試験回路の検定 ································································································· 4

8.2 コンタミナント注入回路の検定 ························································································ 5

8.3 オンライン希釈及び粒子カウント回路の検定 ······································································· 5

9. 試験準備 ························································································································ 5

9.1 試験用フィルタ ············································································································· 5

9.2 コンタミナント注入回路 ································································································· 6

9.3 フィルタ試験回路 ·········································································································· 7

10. 試験手順 ······················································································································ 7

10.1 初期手順 ····················································································································· 7

10.2 性能試験 ····················································································································· 8

11. 計算 ···························································································································· 9

11.1 コンタミナント濃度 ······································································································ 9

11.2 ろ過効率 ····················································································································· 9

11.3 ミクロン等級 ··············································································································· 9

11.4 コンタミナント注入質量 ······························································································· 10

11.5 コンタミナント非捕そく質量 ························································································· 10

D 1611-2:2003 (ISO 4548-12:2000)

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11.6 フィルタ捕そく質量 ····································································································· 10

12. 試験報告 ····················································································································· 10

附属書A(規定)オイルフィルタ試験油の仕様 ········································································· 11

附属書B(参考)代表的なフィルタ試験報告書 ·········································································· 12

附属書C(規定)フィルタ効率計算 ························································································ 17

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

D 1611-2:2003

(ISO 4548-12:2000)

自動車部品−内燃機関用オイルフィルタ−第2部:

全流式オイルフィルタの粒子カウント法によるろ過

効率試験方法及びコンタミナント捕そく(捉)容量

試験方法

Automotive parts - Full-flow lubricating oil filters for internal combustion engines

- Part 2 : Test method of filtration efficiency using particle counting, and

contaminant retention capacity for full-flow lubricating oil filters

序文 この規格は,2000年に第1版として発行されたISO 4548-12, Methods of test for full-flow lubricating oil

filters for internal combustion engines―Part 12 : Filtration efficiency using particle counting, and contaminant

retention capacityを翻訳し,技術的内容及び規格票の様式を変更することなく作成した日本工業規格である。

1. 適用範囲 この規格は内燃機関用全流式潤滑オイルフィルタの性能評価のためオンライン粒子カウン

ト法によりコンタミナント連続注入方式のマルチパス試験方法について規定する。この試験方法はフィル

タのコンタミナント捕そく(捉)質量,粒子除去特性及び圧力損失を判定するものである。

この試験は,フィルタの定格流量が4 L/min〜600 L/min,粒径が10 μmを超える粒子で全効率99 %未満

のフィルタエレメントの試験に適用する。

備考1. 上記流量範囲をカバーするには数台の試験機が必要になる。

2. この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 4548-12 : 2000, Methods of test for full-flow lubricating oil filters for internal combustion

engines―Part 12 : Filtration efficiency using particle counting, and contaminant retention capacity

(IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。

JIS B 0125-1 油圧・空気圧システム及び機器―図記号及び回路図―第1部:図記号

備考 ISO 1219-1 : 1991, Fluid power systems and components−Part 1 : Graphic symbolsからの引用事

項は,この規格の該当事項と同等である。

JIS B 8356-2 油圧用フィルタ性能評価方法―第2部:フィルタエレメントの組立完全性試験及びフ

2

D 1611-2:2003 (ISO 4548-12:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ァーストバブルポイントの測定

備考 ISO 2942 : 1994, Hydraulic fluid power―Filter elements―Verification integrity and determination

of the first bubble pointが,この規格と一致している。

JIS B 8356-7 油圧用フィルタ性能評価方法―第7部:フィルタの圧力降下特性試験

備考 ISO 3968 : 1981, Hydraulic fluid power─Filters―Evaluation of pressure drop versus flow

characteristicsが,この規格と一致している。

JIS B 9931 質量法による作動油汚染の測定方法

備考 ISO 4405 : 1991, Hydraulic fluid power―Fluid contamination―Determination of particulate

contamination by the gravimetric methodからの引用事項は,この規格の該当事項と同等である。

JIS B 9932 油圧−液体用自動粒子計数器の校正方法

備考 ISO 11171 : 1999, Hydraulic fluid power―Calibration of automatic particle counters for liquidsから

の引用事項は,この規格の該当事項と同等である。

なお,DIS 4402を置き換えたものである。

ISO 4021:1992 Hydraulic fluid power―Particulate contamination analysis―Extraction of fluid samples from

lines of an operating system

ISO 11841-1:2000 Road vehicles and internal combustion engines―Filter vocabulary―Part 1 : Definitions

filters and filter components

ISO 11841-2:2000 Road vehicles and internal combustion engines―Filter vocabulary―Part 2 : Definitions

calibration and validation

ISO 11943:1999 Hydraulic fluid power―On-line automatic particle-counting systems for liquids―Methods

of calibration and validation

ISO 12103-1:1997 Road vehicles―Test dust for filter evaluation―Part 1 : Arizona test dust

3. 定義 この規格で用いる主な用語の定義は,ISO 11841-1及びISO 11841-2によるほか,次による。

3.1

マルチパス試験 (multi-pass test) フィルタエレメントに未ろ過の試験油を繰り返し循環させる試

験。

3.2

基準上流コンタミナント濃度 (base upstream gravimetric level) コンタミナントが再循環されない

場合の上流側コンタミナント濃度。

3.3

ろ過効率 (filtration efficiency) フィルタが捕そくする特定サイズの粒子捕そく性能。百分率(%)

で表す。

3.4

全効率 (overall efficiency) 上流及び下流の平均粒子カウント数から計算した効率。

3.5

X %ミクロン(1) (μm) 等級 [X % micron (μm) rating] 全効率X %に相当するマイクロメートル単

位の粒径。

注(1) 1ミクロン=1マイクロメートル

4. 記号 この規格で使用する図,記号は,JIS B 0125-1に従っている。

5. 機器

5.1

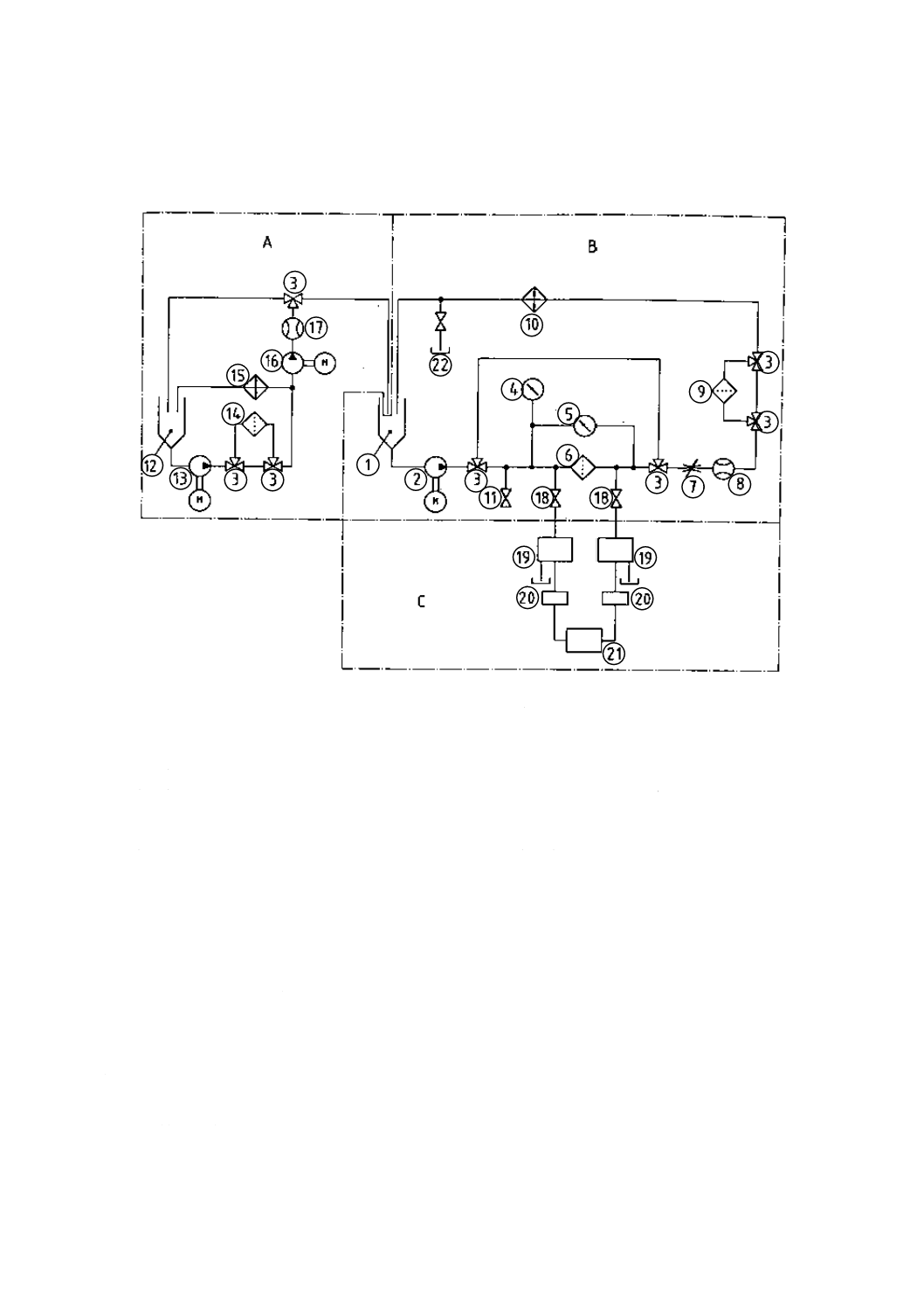

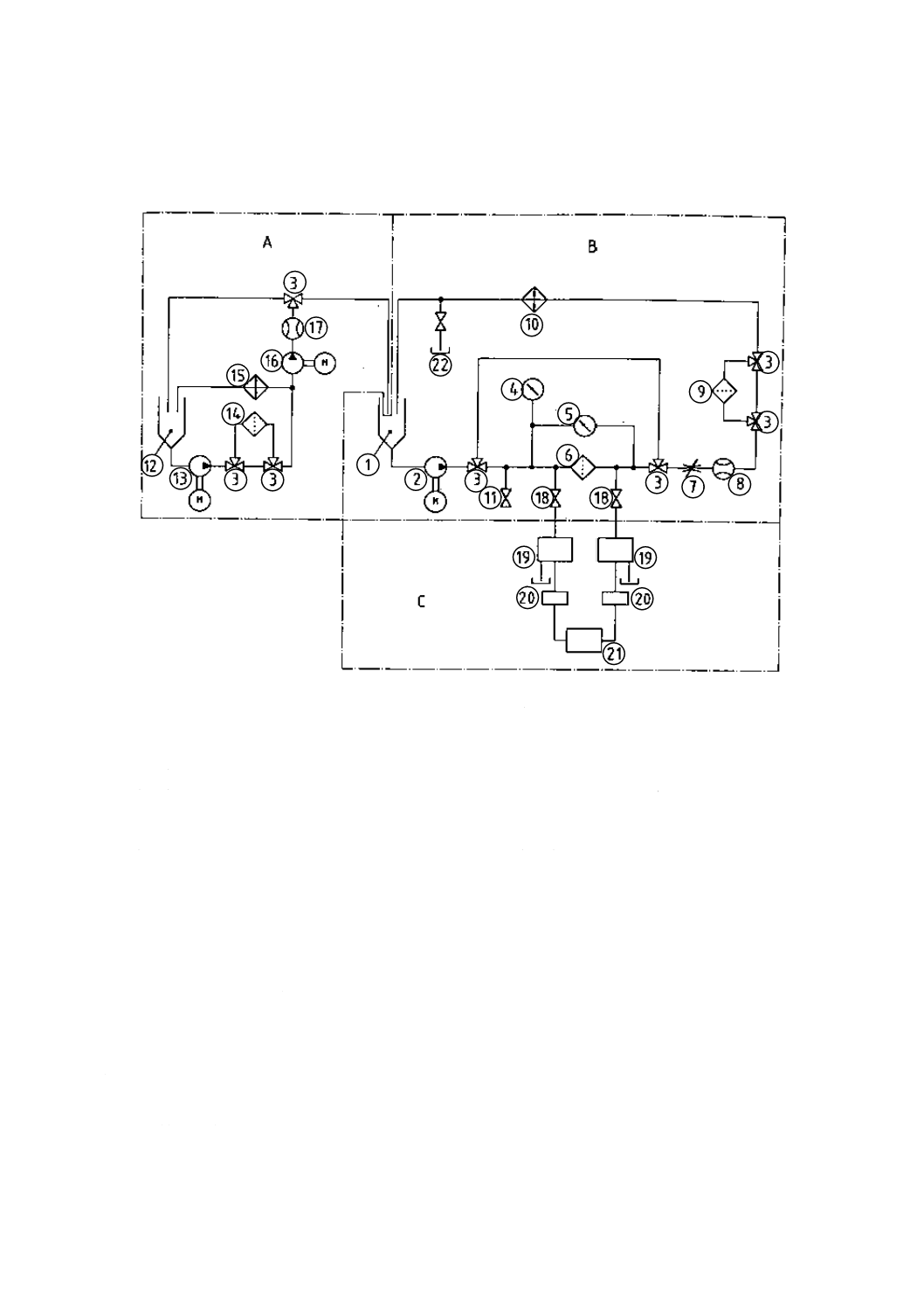

試験装置 試験装置は5.1.1及び5.1.2に記述したフィルタ試験回路とコンタミナント注入回路から

構成される(図1参照)。

3

D 1611-2:2003 (ISO 4548-12:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.1.1

フィルタ試験回路 フィルタ試験回路は,次の構成部分を含む。

a) 内角が90゜以下の円すい状の底部をもち,油流入口が油面下で拡散する構造の油タンク①をもつ。

◯1 温度制御装置を備えた油タンク

◯2 油圧ポンプ

◯3 三方弁

◯4 圧力計

◯5 差圧計

◯6 試験用フィルタ

◯7 絞り弁(圧力調整用)

◯8 流量計

◯9 クリーンアップフィルタ

◯

10 熱交換器

◯

11 試料採取弁

A コンタミナント注入回路

B フィルタ試験回路

C 希釈及び粒子カウント回路

◯

12 温度制御装置を備えた油タンク

◯

13 油圧ポンプ

◯

14 クリーンアップフィルタ

◯

15 熱交換器

◯

16 インジェクションポンプ

◯

17 流量計

◯

18 試料採取弁

◯

19 希釈回路

◯

20 粒子センサ

◯

21 粒子カウンタ

◯

22 油量調整弁

図 1 試験装置

a) コンタミナントの粒径分布を変えず,かつ,過度な脈動を起こさない油圧ポンプ②

b) 試験用フィルタ⑥を接続するためのスピンオンフィルタ用ジグ(フィルタヘッド装置)やバイパス用

の直管を装着できる装置

c) 粒径10 μmを超える粒子の数が15 個/mL未満の初期清浄度を得るクリーンアップフィルタ⑨

4

D 1611-2:2003 (ISO 4548-12:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 試験用フィルタの上流及び下流乱流試料採取,オンライン粒子カウント及び質量法による測定のため

のISO 4021に準拠した試料採取弁⑪⑱

e) JIS B 8356-7に準拠した圧力取出口

f)

フィルタ試験回路内で乱流混合状態を維持できる配管

5.1.2

コンタミナント注入回路 コンタミナント注入回路は次の構成部分を含む。

a) 内角が90゜以下の円すい状の底部をもち,油流入口が油面下で拡散する構造の油タンク⑫をもつ。

b) コンタミナント粒径分布を変えることのない遠心又は他の型のポンプ⑬

c) 次のいずれかが可能なクリーンアップフィルタ⑭

1) 粒径10 μmを超える粒子の数が1 000 個/mL未満の初期清浄度

2) JIS B 9931の二重膜法により試験条件での計算値が2 %未満になる質量値

d) コンタミナント注入回路内で乱流混合状態を維持できる配管

5.2

オンライン希釈及び粒子カウント回路 オンライン希釈及び粒子カウント回路は,次の構成部分を

含む。

a) コンタミナントの沈殿を防ぐ流速を維持する配管

b) 油タンク,ポンプ,クリーンアップフィルタ,流量計及び流量制御弁を備える希釈回路⑲

c) 最低5チャンネルの粒子カウンタ◯

21に2台の光学式粒子センサ⑳を接続する。

5.3

タイマ 分及び秒で測定できるもの。

6. 材料

6.1

試験コンタミナント

6.1.1

コンタミナントのグレード コンタミナントは,ISO 12103-1 : 1997アリゾナテストダストの規格

中に指定されたA3 Mediumダストを使用する。

6.1.2

コンタミナントの準備 試験ダストは200 g以下の量を105±5 ℃で1時間以上乾燥し,室温にて

冷却する。使用時までデシケータ内に保管する。

6.2

試験油 試験油は石油系基油でその物性は附属書Aに記載された仕様に適合するものを使用する。

7. 計測機器と試験条件の精度 計測機器の測定精度と許容誤差を表1に示す。

表 1 試験機器の測定精度と許容誤差

試験条件

単位

測定精度

許容誤差

流量

L/min

±2 %

±5 %

圧力

Pa

±5 %

−

温度

℃

±1 ℃

±2 ℃

油量

L

±5 %

±10 %

基準上流コンタミナント濃度

mg/L

−

±1 mg/L

導電率

pS/m

±10 %

−

動粘度*

mm2/s

±5 %

−

*試験油の動粘度は試験が15±1 mm2/sの粘度に相当する油温で確実に行われるように定期的な間隔で

点検されるべきである。

8. 試験装置の検定

備考 これらの検定手順はコンタミナントの混合状態と粒径変化防止の有効性を判定するために行う。

5

D 1611-2:2003 (ISO 4548-12:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.1

フィルタ試験回路の検定

8.1.1

検定はフィルタ試験回路の最低流量で実施する。検定中は試験用フィルタの代わりに直管を取り付

ける。

8.1.2

60 L/min以下の流量ではフィルタ試験回路の総油量 (L) はフィルタを通る流量の1/2とし,最小6

Lに調整する。60 L/minを超える流量ではフィルタを通る流量値の1/4に総油量 (L) を調整する。

8.1.3

試験油にISO 12103-A3ダストを計算質量値で5 mg/Lのコンタミナント濃度になるよう添加する。

備考 上記コンタミナント濃度は自動粒子カウンタの測定信頼限界内である。

8.1.4

試験回路の試験油を1時間循環させ,10分ごとにオンライン希釈なしで粒径10 μm及び20 μmで

の下流側累積カウント数を計測する。

8.1.5

次の式から個数/mLでオンラインカウントC0を算出し,記録する。

C

0=

CNV

/

ここに, NC: サンプリング時間内の累積カウント数(粒子個数)

V: サンプリング時間内に粒子カウントセンサを通過した油量 (mL)

8.1.6

次の条件が満足された場合,検定は合格とする。

− 粒径10 μm及び 20 μmの各粒子カウント数が,これらのサイズの平均粒子カウント数から10 %以下

の誤差の場合。

− 粒子カウンタのチャンネル10 μmでのmL当たりのカウント数の平均個数が750以上1 000以下の場

合。

− 粒子カウンタのチャンネル20 μmでのmL当たりのカウント数の平均個数が70以上120以下の場合。

8.2

コンタミナント注入回路の検定

8.2.1

コンタミナント注入回路の検定は使用する最大油量及び最大コンタミナント濃度で行う。

8.2.2

注入回路に所要コンタミナント量をスラリ状で添加し,コンタミナントが完全に拡散するのに十分

な時間循環させる。

備考 コンタミナントが完全に拡散するまでは10分から20分かかる。

8.2.3

注入油がフィルタ試験回路の油タンクに注入される位置で30分間隔で2時間以上,試料を採取し,

各試料を質量法によって測定する。

備考 これらの試料は設定注入流量で採取する。

8.2.4

検定試験は各試料の測定値が試料4個の平均値の±5 %以内であり,この平均値が8.2.1のコンタミ

ナント濃度±5 %以内である場合,合格とする。

8.3

オンライン希釈及び粒子カウント回路の検定 オンライン希釈回路はISO 11943に従い,粒子カウ

ンタはISO 11171に従って検定する。

9. 試験準備

9.1

試験用フィルタ

9.1.1

試験油が,エレメントをバイパスしないこと。使用者と製造業者との間で合意がない限り,フィル

タエレメントのバイパス弁は作動できる状態にしなければならない。バイパス弁が作動しないように設定

したときはそのことを試験報告書に明記する。

9.1.2

試験用フィルタエレメントはMIL-H-5606油を使い,マルチパス試験の前にJIS B 8356-2に規定さ

れている組立完全性試験にかける。ただし,スピンオンフィルタのように,エレメントだけの試験ができ

ない場合は,マルチパス試験の後に行ってもよい。

6

D 1611-2:2003 (ISO 4548-12:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.1.3

組立完全性試験がマルチパス試験の前に行われ,かつ,使用者と製造業者で合意した試験圧力に適

合しない場合はそのエレメントを不適合とする。組立完全性試験がマルチパス試験後に行われ試験圧力に

適合しない場合は,その試験結果を不適合とする。

9.2

コンタミナント注入回路

9.2.1

10 mg/Lを基準上流コンタミナント濃度として,次の式で予想試験時間Teを分単位で算出する。

e

c

c

=

(

)=

(10

)

/

×

/

×

TF

GQF

Q

ここに, Fc: 試験用フィルタエレメントの予想捕捉質量 (mg)

G: 基準上流コンタミナント濃度 (mg/L)

Q: 試験流量 (L/min)

備考1. 試験時間は30分以上を推奨する。

2. フィルタエレメントの予想捕そく質量Fcが不明な場合,エレメントを一度試験する。

3. 基準上流コンタミナント濃度Gの10 mg/Lは,使用者と製造業者の間で合意がない限り変更

すべきでない。

なお,試験時間を短縮するために,同コンタミナント濃度は25 mg/L まで上げてもよい。

ただし,同一基準上流コンタミナント濃度での試験結果で比較する。

9.2.2

次の式を用いて予想試験時間及び注入流量0.25 L/minに適合する注入回路に必要な最小油量Vm (L)

を算出する。

m

e

i

o

=1.2

+

×

V

T

QV

ここに, Te: 9.2.1で得られた予想試験時間 (min)

Qi: 注入流量 (L/min)

Vo: 空気の混入を防ぐのに必要な注入回路の最小油量 (L)

備考1. 計算した最小油量は,エレメントを目詰まりさせるのに十分なコンタミナント注入油量の

120 %以上とする。

2. 注入流量は0.25 L/minとする。ただし,試験流量の4 %未満であれば,それより多い注入流

量を使用してよい。それより少ない注入流量でも,試験回路がISO 11943に従って検定され

ていれば使用してよい。いずれの場合も,上流側及び下流側の流量はそれぞれの注入流量の

50 %か,図1の下流側油量調整弁◯

22を使ってバランスされたものでなければならない。

9.2.3

注入油のコンタミナント濃度Giは次の式で算出する。

i

i

i

=

=10

×/

/

GGQQ

QQ

ここに, G: 9.2.1で算出した基準上流コンタミナント濃度 (mg/L)

Q: 試験流量 (L/min)

Qi: 注入流量 (L/min)

9.2.4

コンタミナント注入回路に必要なコンタミナント質量W (g)を次の式で算出する。

i

i

=

1 000

×/

WGV

ここに, Gi: 9.2.3で算出したコンタミナント濃度 (mg/L)

Vi: 注入回路の総油量 (L)

9.2.5

注入流量を安定した油温下で9.2.2にて選択した値の±5 %以内に試験中維持する。

9.2.6

コンタミナント注入回路の油をクリーンアップフィルタ⑭に流し循環させ,次のどちらかの条件を

満たすまで洗浄する。

a) 汚染度が粒径10 μmを超える粒子の数で1 000個/mL未満。

b) 9.2.3で算出したコンタミナント濃度の2 %未満。

9.2.7

上記条件が満たされたならクリーンアップフィルタ⑭はバイパスする。

7

D 1611-2:2003 (ISO 4548-12:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.2.8

コンタミナント注入回路の総油量を9.2.2で算出した容量 (L) に調整する。

9.2.9

毎回試験前に試験油と注入油の導電率を計測し,油の導電率を1 000 pS/m以上に確保する。

備考 導電率は1 500±500 pS/mのレベルを推奨する。静電防止剤を0.01 %添加することによって初

期レベルがこの範囲内になる。

9.2.10 9.2.4で算出したコンタミナント質量Wをスラリ状態でコンタミナント注入油タンクに添加し,コ

ンタミナントが完全に拡散するまで循環する。

備考 コンタミナントが完全に拡散するためには10分から20分かかる。

9.3

フィルタ試験回路

9.3.1

試験用フィルタの代わりに直管を取り付ける。

9.3.2

試験回路の油をクリーンアップフィルタ⑨を通して,汚染度が 粒径10 μmを超える粒子の数が15

個/mL未満になるまで循環洗浄する。この数値は初期清浄度として記録する。

備考 汚染度はオンライン粒子カウント回路で点検し,同時に,サンプリングラインも洗浄する。

9.3.3

試験回路の油量を8.1.2で算出した油量 (L) に調節し,これを記録する。

9.3.4

試験前に試験油の導電率を計測し,導電率は1 000 pS/m以上であることを確認する。

備考 1 500±500 pS/mの導電率を推奨する。静電防止剤を0.01 %添加することによって初期レベルが

この範囲内になる。

9.3.5

エレメントなしのハウジングを試験回路に装着する。スピンオン型フィルタはエレメントを除去し

たフィルタを試験回路に装着する。

9.3.6

試験用フィルタに定格流量及び油の動粘度が15±1 mm2/sになる油温±2 ℃で油を循環させる。そ

して空ハウジングの圧力損失Δp3を測定し記録する。

9.3.7

粒子カウンタのチャンネルを次の粒子サイズで設定する:

− 5(6) チャンネルカウンタ : (5),10,15,20,30,40

− 16チャンネルカウンタ : 5,6,7,8,9,10,11,13,15,17,20,25,30,35,40,50

10. 試験手順

10.1 初期手順

10.1.1 ハウジングにフィルタエレメントを装着し⑥,使用者指定流量と油の動粘度15±1 mm2/sを維持で

きる油温で流す。このとき,油タンクの油量を再点検する。

10.1.2 試験用フィルタの初期圧力損失Δp1を測定し,記録する。

10.1.3 エレメントの圧力損失Δp2を次の式で算出し,記録する。

2

1

3

=

−

p

p

p

Δ

Δ

Δ

ここに, Δp1: 10.1.2で測定した試験用フィルタの初期圧力損失

Δp3: 9.3.6で測定した空ハウジングの圧力損失

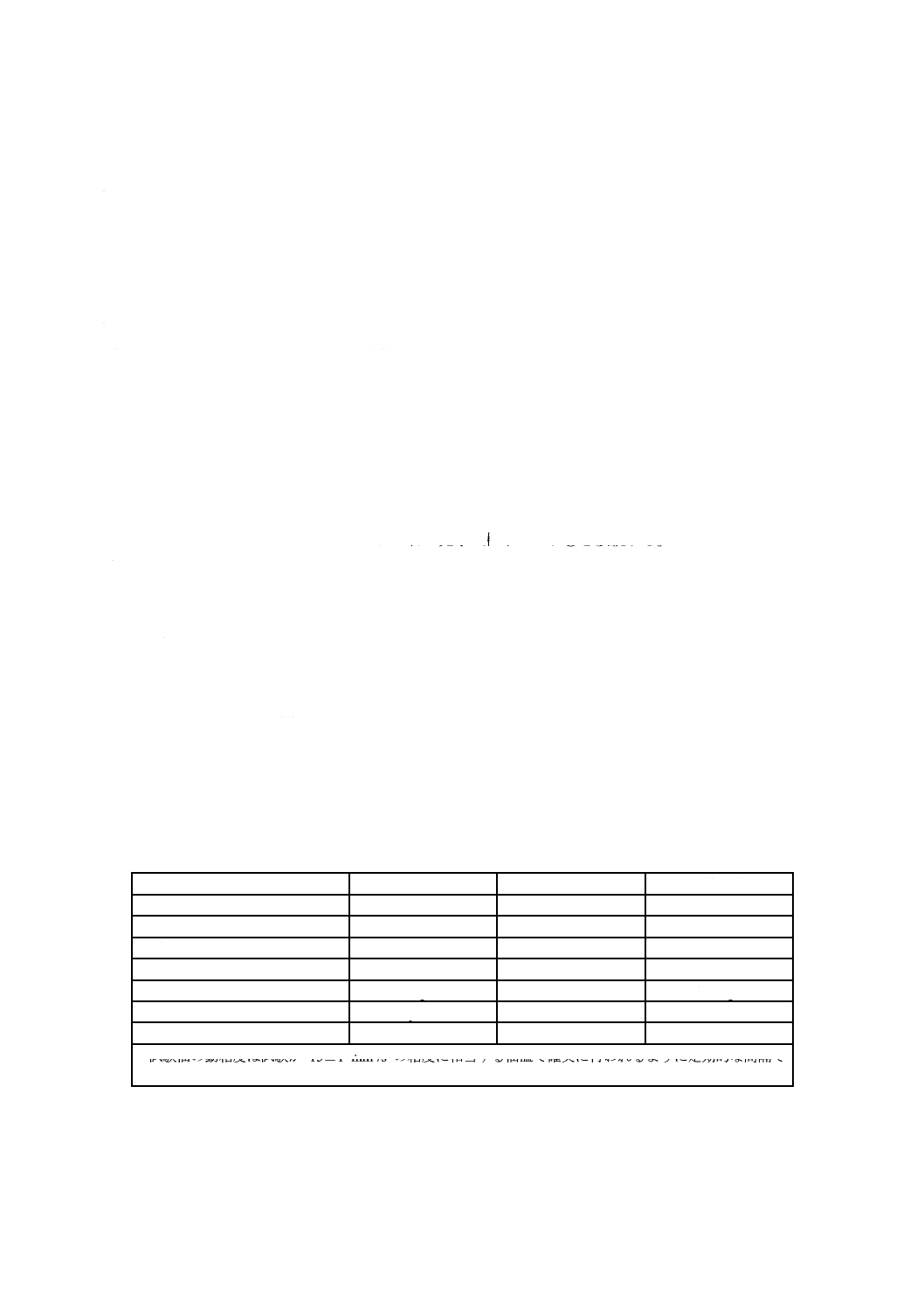

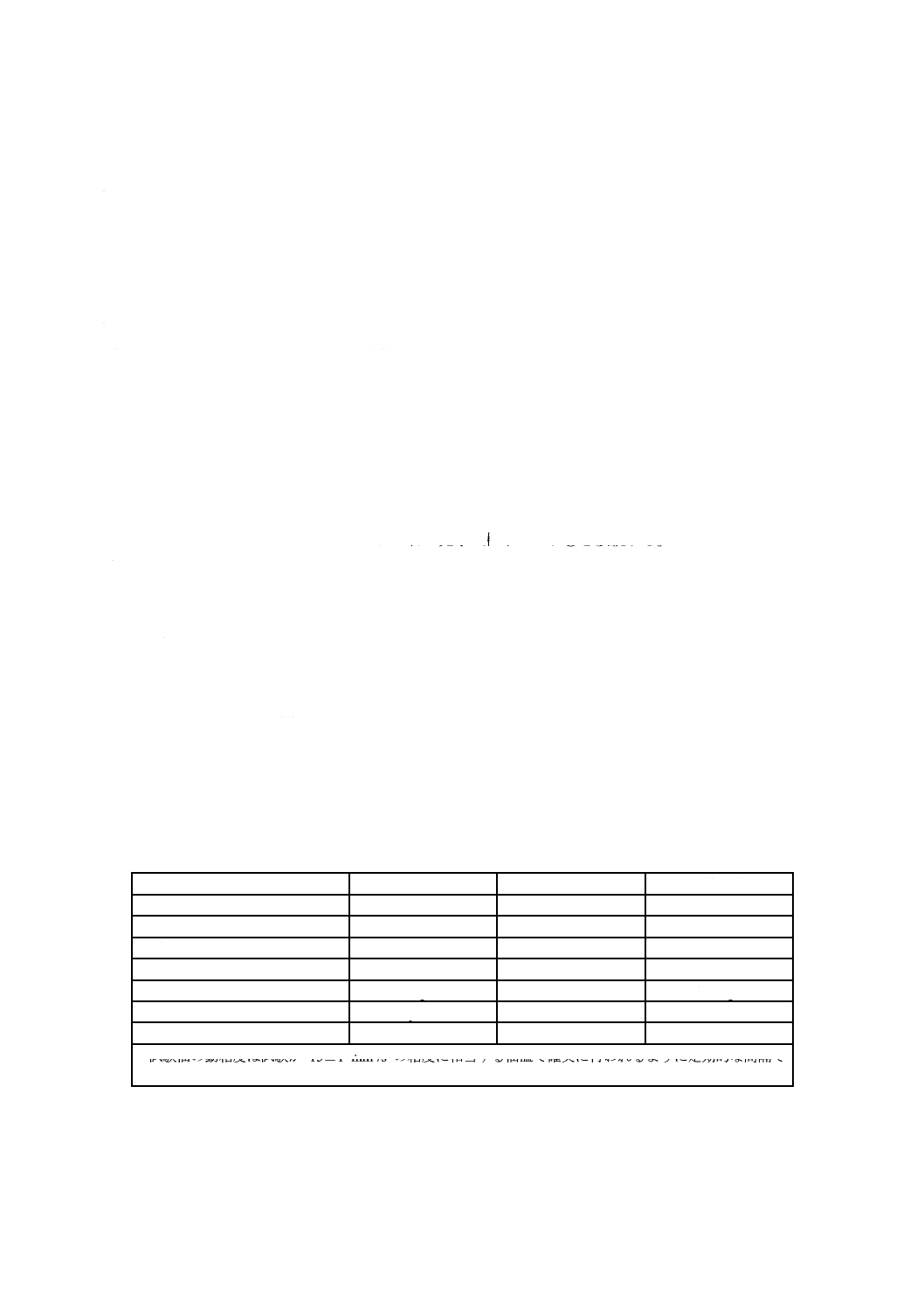

10.1.4 次の式で正味圧力損失の80 %と100 %に相当する圧力損失Δp5を計算する。

5

4

2

=

−

p

p

p

Δ

Δ

Δ

ここに, Δp4: エレメントの終期圧力損失

Δp2: 10.1.3で算出したエレメントの圧力損失

備考 これらを明確にするため,Δp1からΔp5までを図2に図示する。

10.1.5 コンタミナント注入回路の油タンク⑫に戻るパイプから試料を採取する。

8

D 1611-2:2003 (ISO 4548-12:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Δp

測定圧力損失

Δp1

試験用フィルタの初期圧力損失

Δp2

エレメントの初期圧力損失

Δp3

空ハウジングの圧力損失

Δp4

エレメントの終期圧力損失

Δp5

最終正味圧力損失

Δp6

試験終了時の試験用フィルタの圧力損失

図 2 フィルタ圧力損失の概略図

10.1.6 注入流量を点検し,記録する。

10.1.7 試験開始前に試験中の粒子カウンタの飽和を避けるように,必要な最大希釈率に設定する。

10.2 性能試験

10.2.1 クリーンアップフィルタ⑨をバイパスする。

10.2.2 注入油をフィルタ試験回路の油タンクに流す。

10.2.3 タイマを始動する。

10.2.4 上流側及び下流側のセンサに油を流し始める。

10.2.5 圧力損失を記録し,指定流量でセンサに流れる上流側及び下流側の粒子カウント数を毎分50秒間

個数計測する。

10.2.6 次の式で,オンラインカウントCoを算出し,記録する。

o

c

=

CN

DV

×/

ここに, Nc: サンプル時間の累積個数

D: 希釈率

V: センサを通過する油量 (mL)

10.2.7 試験用フィルタの圧力損失増加が80 %と100 %に到達する試験時間 (min) を記録する。

9

D 1611-2:2003 (ISO 4548-12:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.2.8 試験用フィルタの圧力損失が正味圧力損失の80 %に増加したとき,質量法による測定のために,

上流側試料をバルブ⑪から採取する。

備考 試料採取は80 %時点で実施する。なぜなら圧力損失100 %時点(終了時)と重なることによる。

10.2.9 試験用フィルタへの流れを停止し,フィルタ試験回路の正確な最終油量Vfを測定し,記録する。

備考 試料採取中に100 %正味圧力損失に到達したら,試験用フィルタへの流れを止める前に試料採

取を終了する。

10.2.10 最終油量Vfが初期油量の±10 %以内なら,その試験は合格とする。

10.2.11 最終試料は注入油がフィルタ試験回路に流れる個所から採取する。

10.2.12 最終注入流量を測定,記録する。

10.2.13 試験用エレメントを取り出し,試験後のエレメントに破損がないか,目視検査する。

11. 計算

11.1 コンタミナント濃度

11.1.1 注入回路から採取した2個の試料(10.1.5及び10.2.11参照)及び圧力損失80 %到達時に試験回路

の上流側から採取した試料(10.2.8参照)についてJIS B 9931に準じて質量法による測定をする。

11.1.2 圧力損失80 %到達時に上流側から採取した試料はフィルタ試験回路残留コンタミナント濃度(非

捕そくコンタミナント濃度)であり,最終コンタミナント濃度Gf (mg/L) として記録する。

11.1.3 10.1.5及び10.2.11のコンタミナント注入回路から採取した2個の試料の平均注入コンタミナント

濃度Giaを計算,記録する。

11.1.4 各試料の測定値が11.1.3で算出した平均値Giaの±10 %以内なら,その試験は合格とする。

11.1.5 10.1.6及び10.2.12で得た測定値を平均して,注入流量Qiaを求め,記録する。

11.1.6 Qiaの値が設定注入流量±5 %に等しければ合格とする(9.2.2参照)。

11.1.7 次の式によって,実際の基準上流コンタミナント濃度Ga (mg/L) を算出する。

a

ia

ia

=

×

/

GG

QQ

ここに, Gia: 11.1.3で算出した平均注入コンタミナント濃度 (mg/L)

Qia: 11.1.5で算出した平均注入流量 (L/min)

Q: 試験流量 (L/min)

11.1.8 基準上流コンタミナント濃度Gaが,10±1 mg/Lに等しければ試験合格とする。

11.2 ろ過効率

11.2.1 平均中間効率 10.2.6で各チャンネルごとに記録した上流側及び下流側カウント数から附属書Cの

C.1,C.2に記載されている各粒径ごとの平均中間効率を算出する。

各粒径サイズごとに算出した最大及び最小の中間効率値を特定して試験報告書中の全効率欄に記録する

(附属書B参照)。

11.2.2 全効率 附属書CのC.3に記載されている各粒径ごとの全効率を算出する。各粒径ごとに算出し

た全効率を試験報告書中の全効率欄に計算値を記録する。

図B.4に示す全効率対粒径の算出したグラフを作成する。また,必要なら図B.5のグラフも作成する(附

属書B参照)。

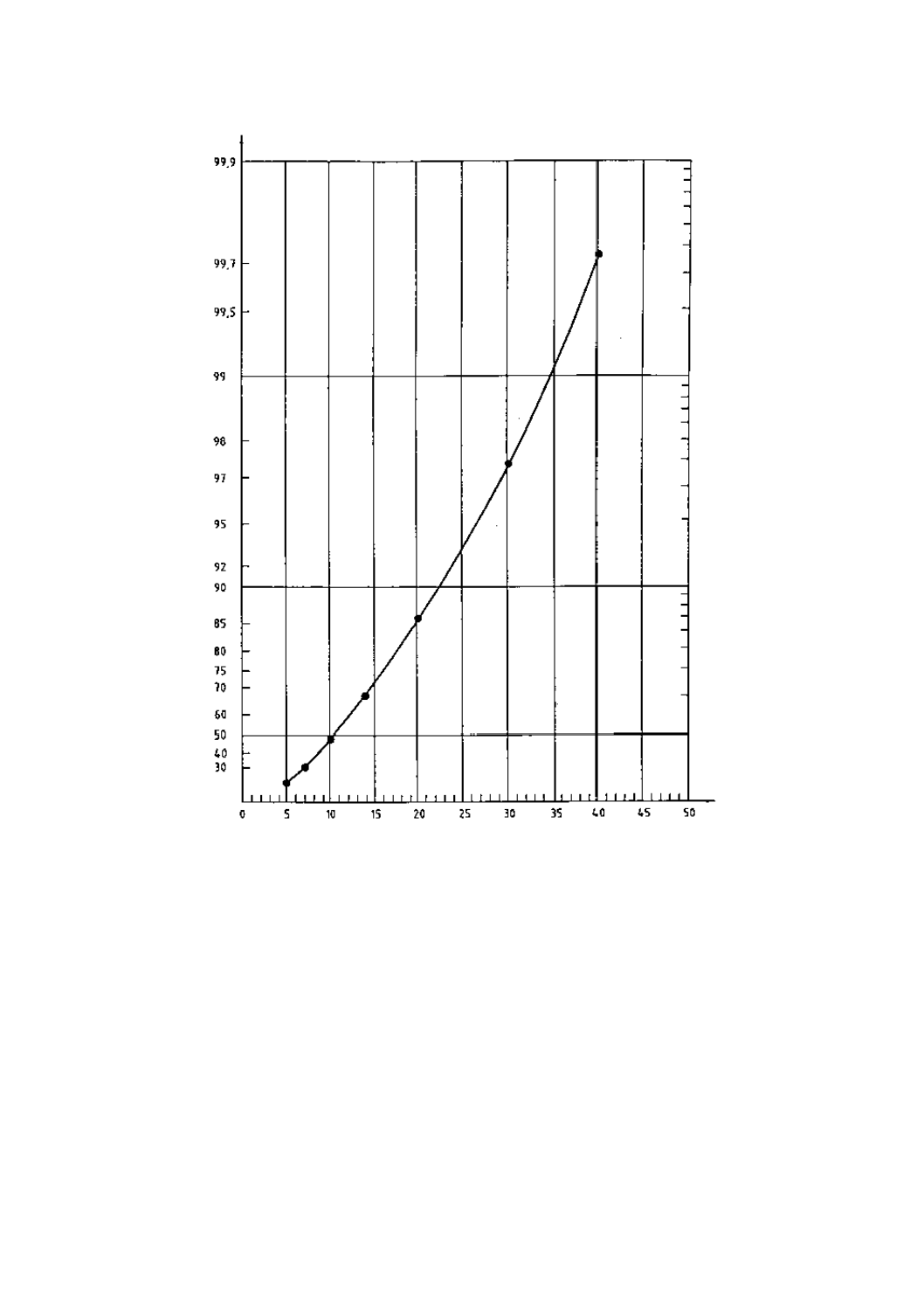

11.3 ミクロン等級 全効率対粒径のグラフは図B.4に例示するように全効率の50 %,75 %,90 %に相当

する粒径を表示してもよい。これらの粒径は試験報告書中に記載できる。

任意に高効率フィルタの場合に限り,98.7 %,99 %の全効率に相当する粒径を識別する。

10

D 1611-2:2003 (ISO 4548-12:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 全効率98.7 %及び99 %に相当する粒径は,許容できる精度ではグラフ上で決定できないので,

直線補間によって計算することが望ましい。

11.4 コンタミナント注入質量 次の式によって試験用フィルタに投入したコンタミナント質量Mi (g) を

算出する。

i

ia

ia

=

1000

×

×/

MQ

G

T

ここに, Qia: 11.1.5で算出した平均流量 (L/min)

Gia: 11.1.3で算出した注入液の平均注入コンタミナント濃度 (mg/L)

T: 終期圧力損失に到達するまでの所要時間 (min) (10.2.7参照)

試験報告書にMiの計算値を記録する。

11.5 コンタミナント非捕そく質量 次の式によって非捕そく質量Mnr (g) を算出する。

nr

f

f

=

1000

×

/

M

V

G

ここに, Vf: 10.2.9で算出した試験回路の最終試験油量 (L)

Gf: 11.1.2で取得した注入液の最終注入コンタミナント濃度 (mg/L)

試験報告書にMnrの計算値を記載する。

11.6 フィルタ捕そく質量 次の式によってフィルタ捕そく質量Cr (g) を算出する。

r

i

nr

=

−

CMM

ここに, Mi: 11.4で算出した試験用フィルタに投入したコンタミナント質量 (g)

Mnr: 11.5で算出したコンタミナントの非捕そく質量 (g)

試験報告書にCrの計算値を記録する。

備考 ここで算出した捕そく質量は粒子カウントのために,上流側及び下流側から採取したコンタミ

ナント質量が含まれていないので概算値である。

12. 試験報告 附属書Bに代表的な試験報告書を示した。

11

D 1611-2:2003 (ISO 4548-12:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(規定)オイルフィルタ試験油の仕様(1)

A.1 石油系基油 この基油は次の物性をもつ。

− 流動点: −59.4 ℃(最小)

− 引火点: 93.3 ℃(最小)

− 酸価又は塩基価: 0.1 mg KOH/g(最大)

− 沈殿価: 0

A.2 添加物 試験油は次の添加剤を含む。

− 粘度指数向上剤: 10 %(最大)

− 酸化防止剤: 2 %(最大)

− トリセレシル・りん酸塩耐摩耗剤: 0.5±0.1 %

備考 トリセレシル・りん酸塩耐摩耗剤の遊離フェノール含有量は0.05 %を超えるべきでない。

A.3 特性 試験油は次の特性をもつ。

− 40 ℃での動粘度 : 13.2 mm2/s (2)(最小)

− −40 ℃での動粘度: 500 mm2/s(最小)

− 流動点: −59.4 ℃(最小)

− 引火点: 93.3 ℃(最小)

− 沈殿価: 0

− 酸価又は塩基価: 0.2 mg KOH/g(最大)

A.4 色 試験油は澄んで透明でなければならない。識別のため赤い染料を油10 000に対して染料1以下

の割合で含むものとする。

注(1) 最適な試験油はMIL-H-5606及びAIR 3520の航空機作動油である。

(2) 1 mm2/s = 1 cSt

12

D 1611-2:2003 (ISO 4548-12:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

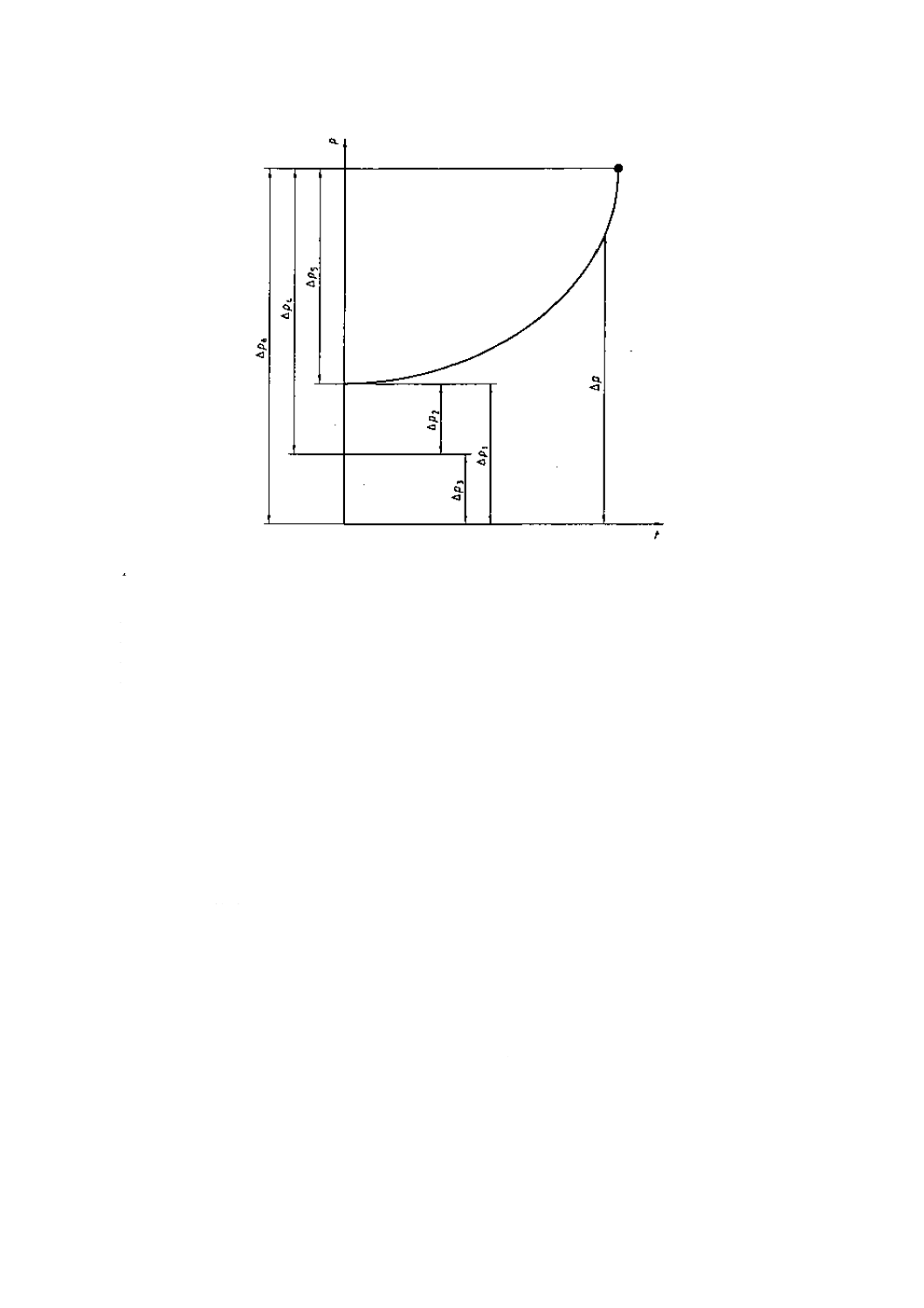

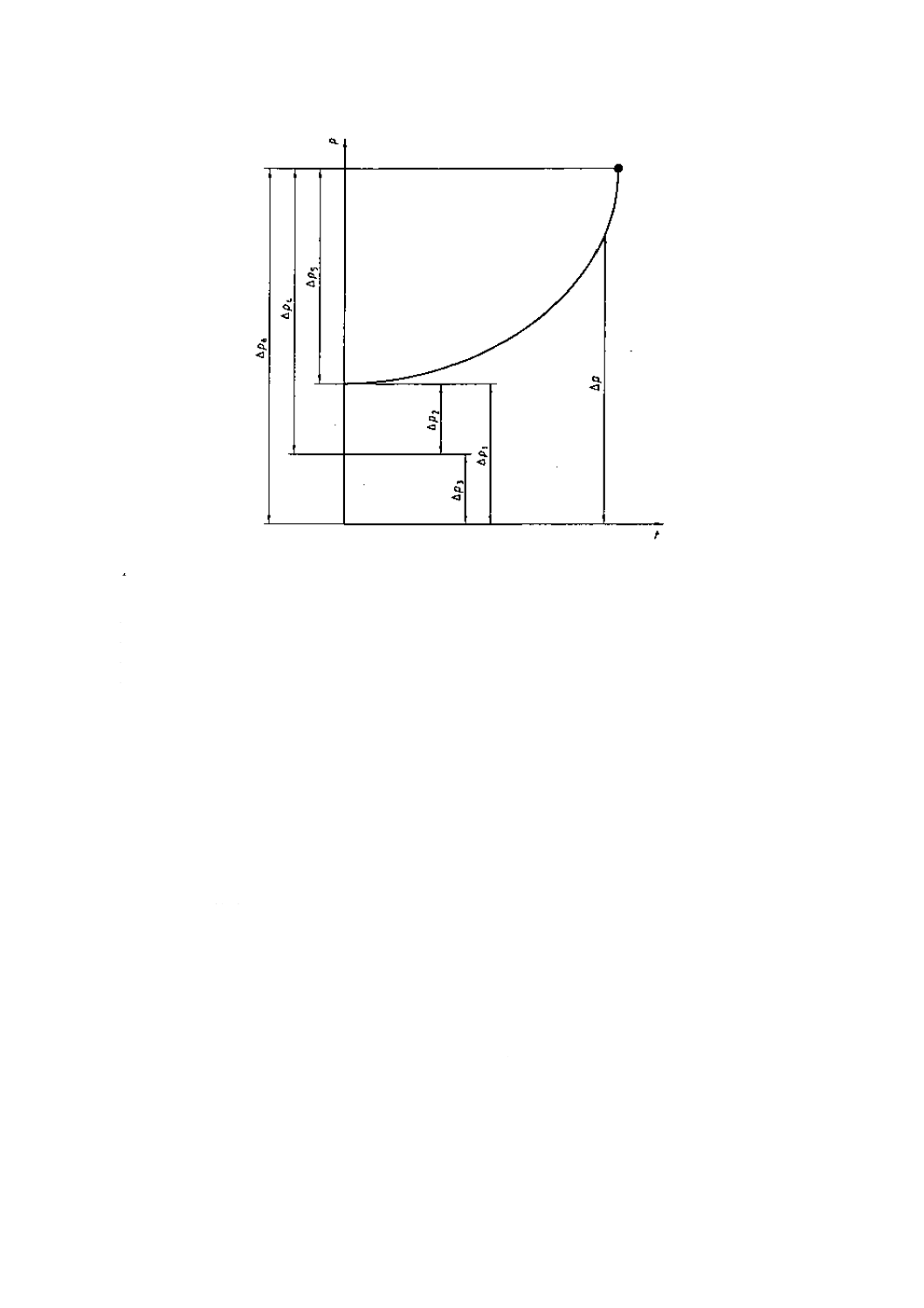

附属書B(参考)代表的なフィルタ試験報告書

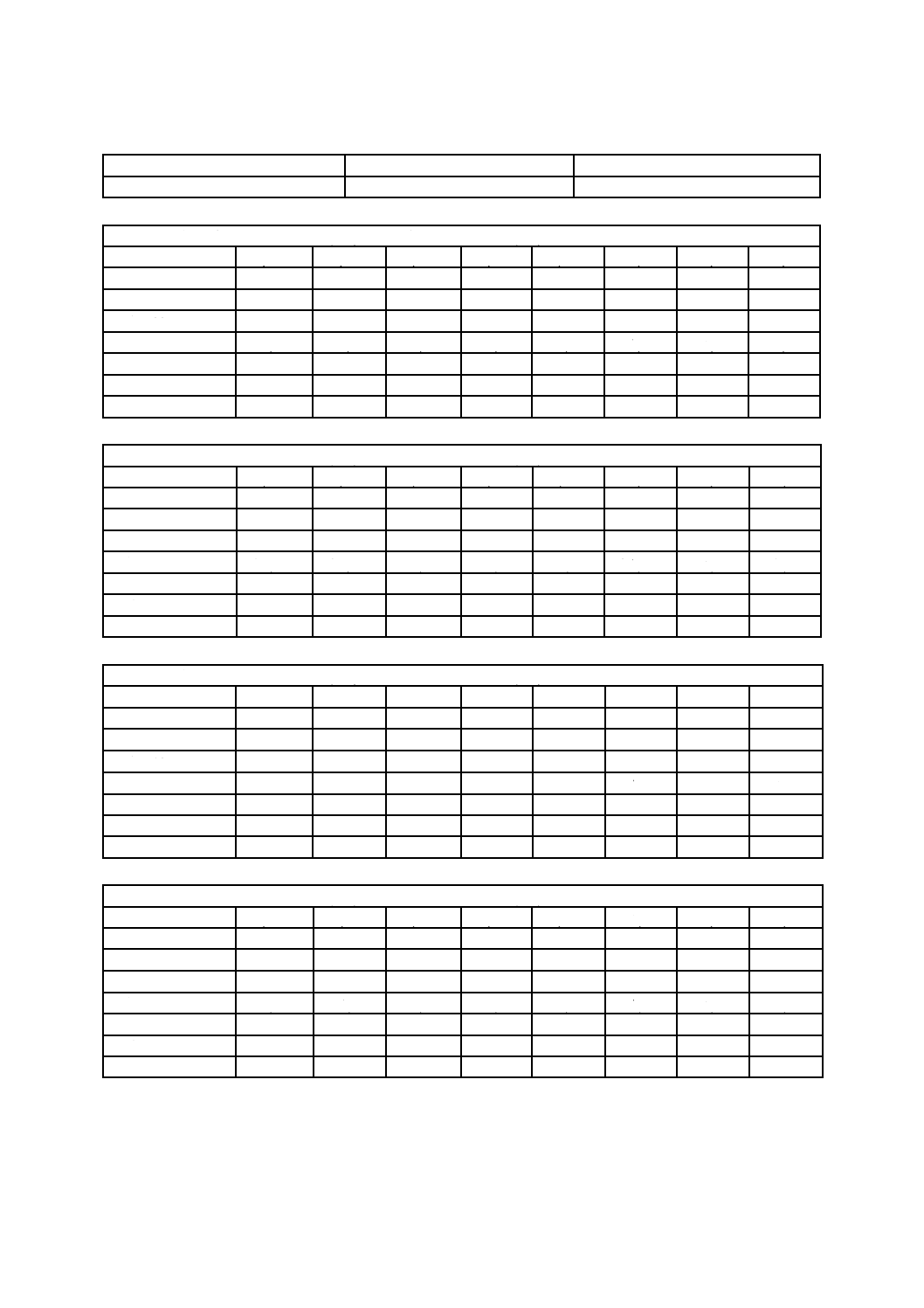

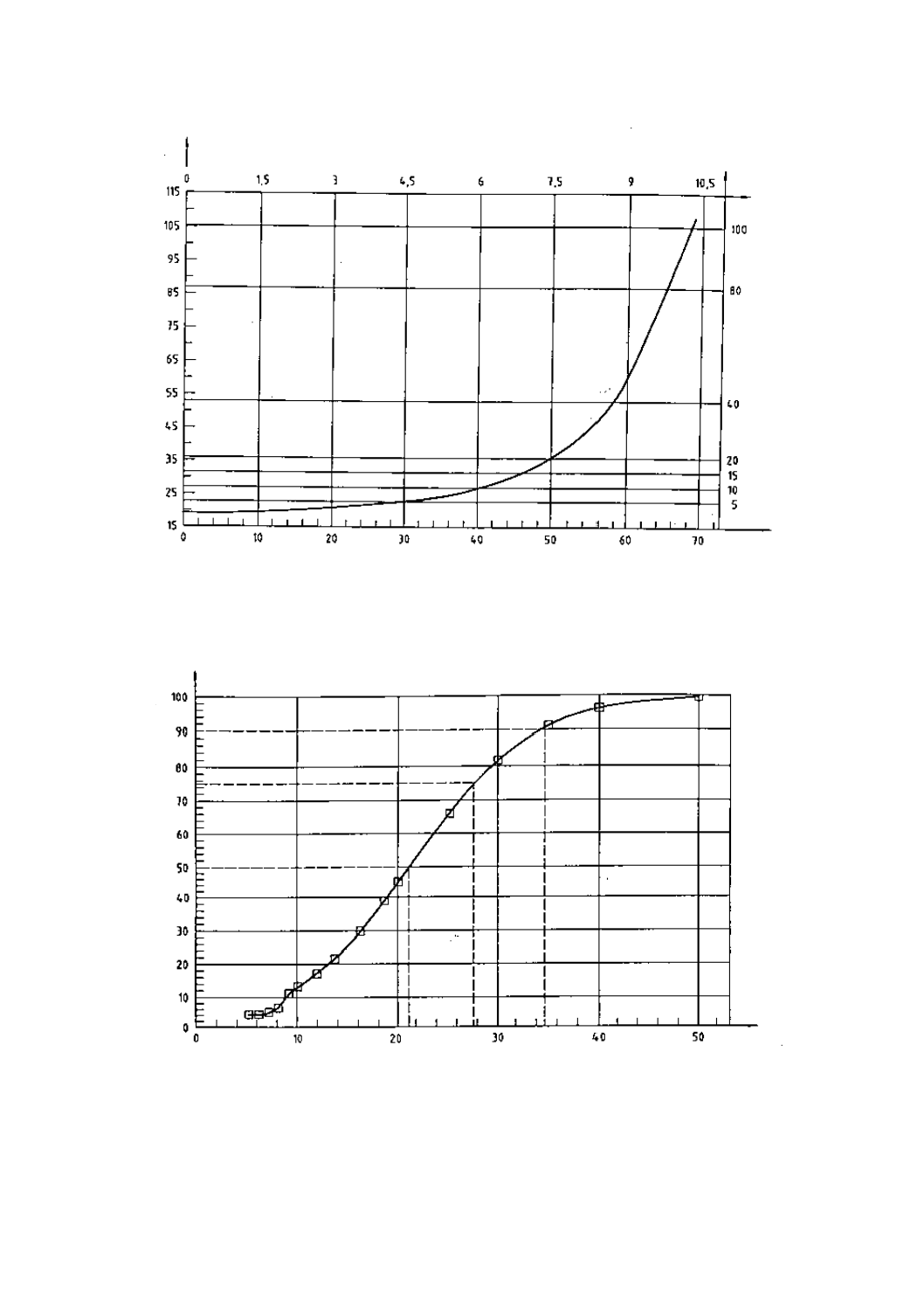

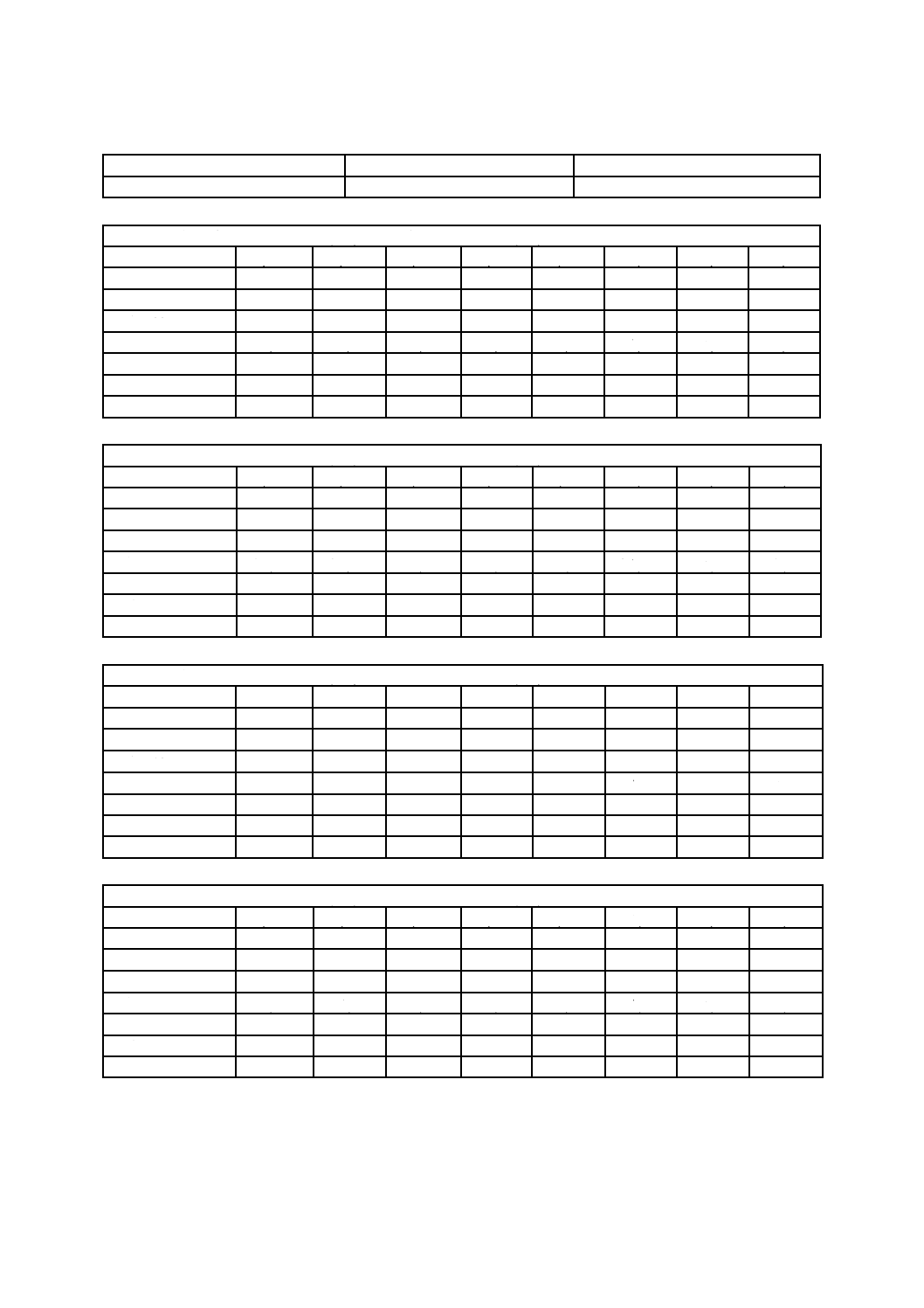

代表的な試験報告書が図B.1及び図B.2に示されている。試験報告は図表で示される次の情報を含む。

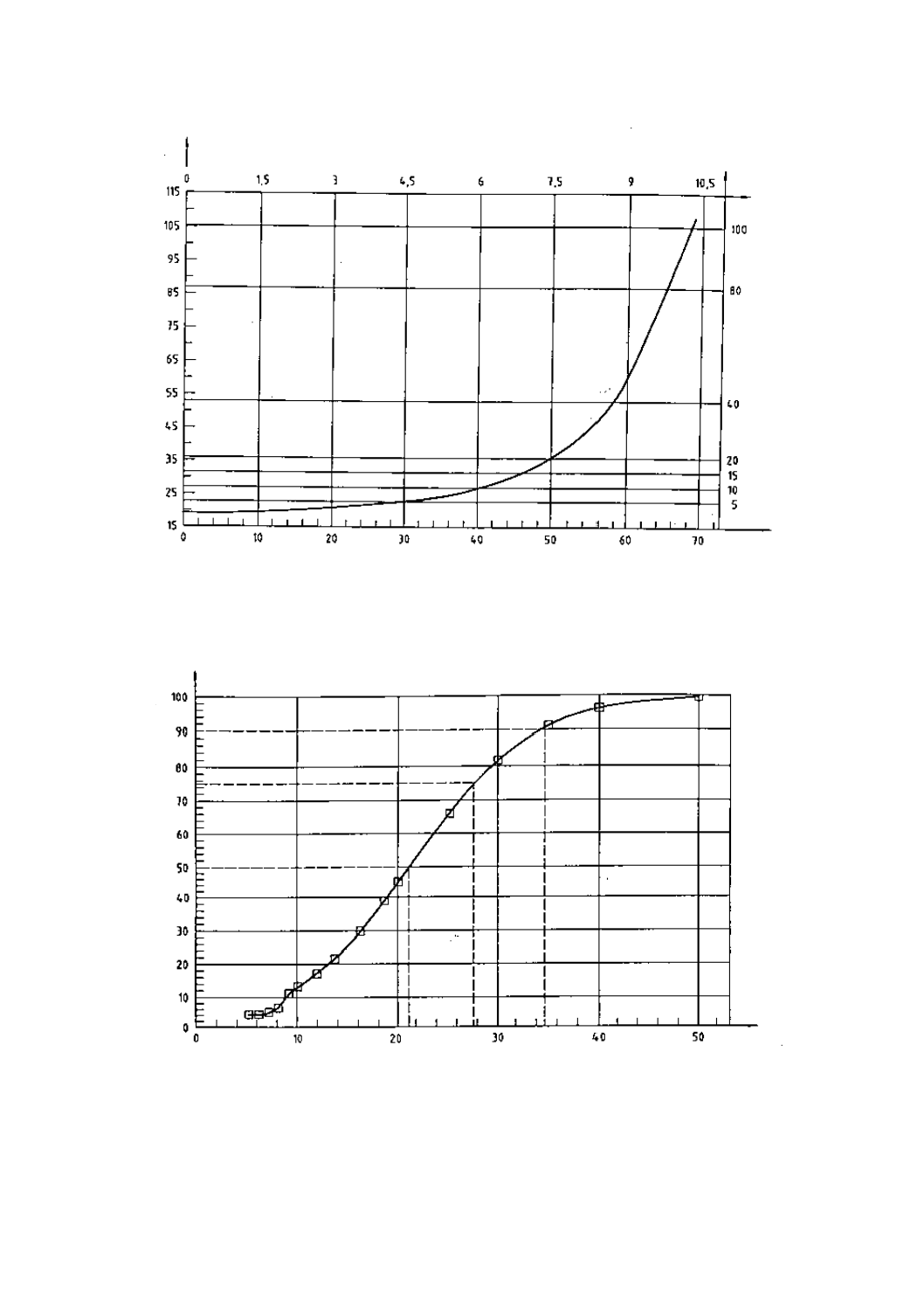

− 図B.3に示される試験時間とコンタミナント添加質量に対する圧力損失のグラフ

− 図B.4に示される粒径に対する全効率のグラフ

使用者から要求された場合は,製造業者は図B.5に示された粒径に対する全効率グラフ(片対数表示)を

含む。

13

D 1611-2:2003 (ISO 4548-12:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験識別

試験日:

試験時間:

試験場所:

試験者:

試験識別名:

プロジェクト:

フィルタ識別

フィルタ識別名:

ハウジング型式:

バイパスバルブ

作動: YES/NO

組立完全性試験: (Pa)

製造年月日:

試験条件

試験油

タイプ:

導電率: (pS/m)

動粘度: (mm2/s)

温度: (℃)

試験ダスト

グレード:

バッチNo:

インジェクション回路

添加ダスト量W: (g)

油量Vi: (L)

注入流量: (mL/min)

初期コンタミナント濃度: (mg/L)

終期コンタミナント濃度: (mg/L)

平均コンタミナント濃度Gia: (mg/L)

テスト回路

流量Q: (L/min)

初期油量: (L)

最終油量Vf: (L)

初期清浄度: (#>10 μm/mL)

基準コンタミナント濃度Ga: (mg/L)

最終コンタミナント濃度Gf: (mg/L)

希釈回路

センサ型式:

流量: (mL/min)

上流希釈率:

下流希釈率:

サンプルタイム: (s)

ホールドタイム: (s)

サイクルタイム: (min)

平均カウント数:

総合カウント:

試験結果

初期ASSYΔp1: (kPa)

ハウジングΔp3: (kPa)

初期エレメントΔp2: (kPa)

最終正味Δp5: (kPa)

相対的正味圧力損失

Δp−Δp1

Δp5

5

10

15

20

40

80

100

ASSYΔp (kPa)

試験時間 (min)

全ろ過効率

粒径

>5 μm

>6 μm

>7 μm

>8 μm

>9 μm

>10 μm

>11 μm

>13 μm

最大効率 (%)

最小効率 (%)

全効率 (%)

粒径

>15 μm

>17 μm

>20 μm

>25 μm

>30 μm

>35 μm

>40 μm

>50 μm

最大効率 (%)

最小効率 (%)

全効率

効率 (%)

50

75

90

98.7 *)

99 *)

ミクロン等級 (μm)

注*)高効率フィルタの場合

投入ダスト質量Mi: (g)

非捕そく質量Mnr: (g)

捕そく質量Cr: (g)

表 1 試験報告書

14

D 1611-2:2003 (ISO 4548-12:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験日:

試験場所:

試験識別名:

試験時間:

試験者:

プロジェクト:

ろ過効率−経過時間: (min) ;圧力損失: (kPa)

粒径

>5 μm

>6 μm

>7 μm

>8 μm

>9 μm

>10 μm

>11 μm

>13 μm

上流

下流

効率 %

粒径

>15 μm

>17 μm

>20 μm

>25 μm

>30 μm

>35 μm

>40 μm

>50 μm

上流

下流

効率 %

ろ過効率−経過時間: (min) ;圧力損失: (kPa)

粒径

>5 μm

>6 μm

>7 μm

>8 μm

>9 μm

>10 μm

>11 μm

>13 μm

上流

下流

効率 %

粒径

>15 μm

>17 μm

>20 μm

>25 μm

>30 μm

>35 μm

>40 μm

>50 μm

上流

下流

効率 %

ろ過効率−経過時間: (min) ;圧力損失: (kPa)

粒径

>5 μm

>6 μm

>7 μm

>8 μm

>9 μm

>10 μm

>11 μm

>13 μm

上流

下流

効率 %

粒径

>15 μm

>17 μm

>20 μm

>25 μm

>30 μm

>35 μm

>40 μm

>50 μm

上流

下流

効率 %

ろ過効率−経過時間: (min) ;圧力損失: (kPa)

粒径

>5 μm

>6 μm

>7 μm

>8 μm

>9 μm

>10 μm

>11 μm

>13 μm

上流

下流

効率 %

粒径

>15 μm

>17 μm

>20 μm

>25 μm

>30 μm

>35 μm

>40 μm

>50 μm

上流

下流

効率 %

表 2 試験結果の報告

15

D 1611-2:2003 (ISO 4548-12:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

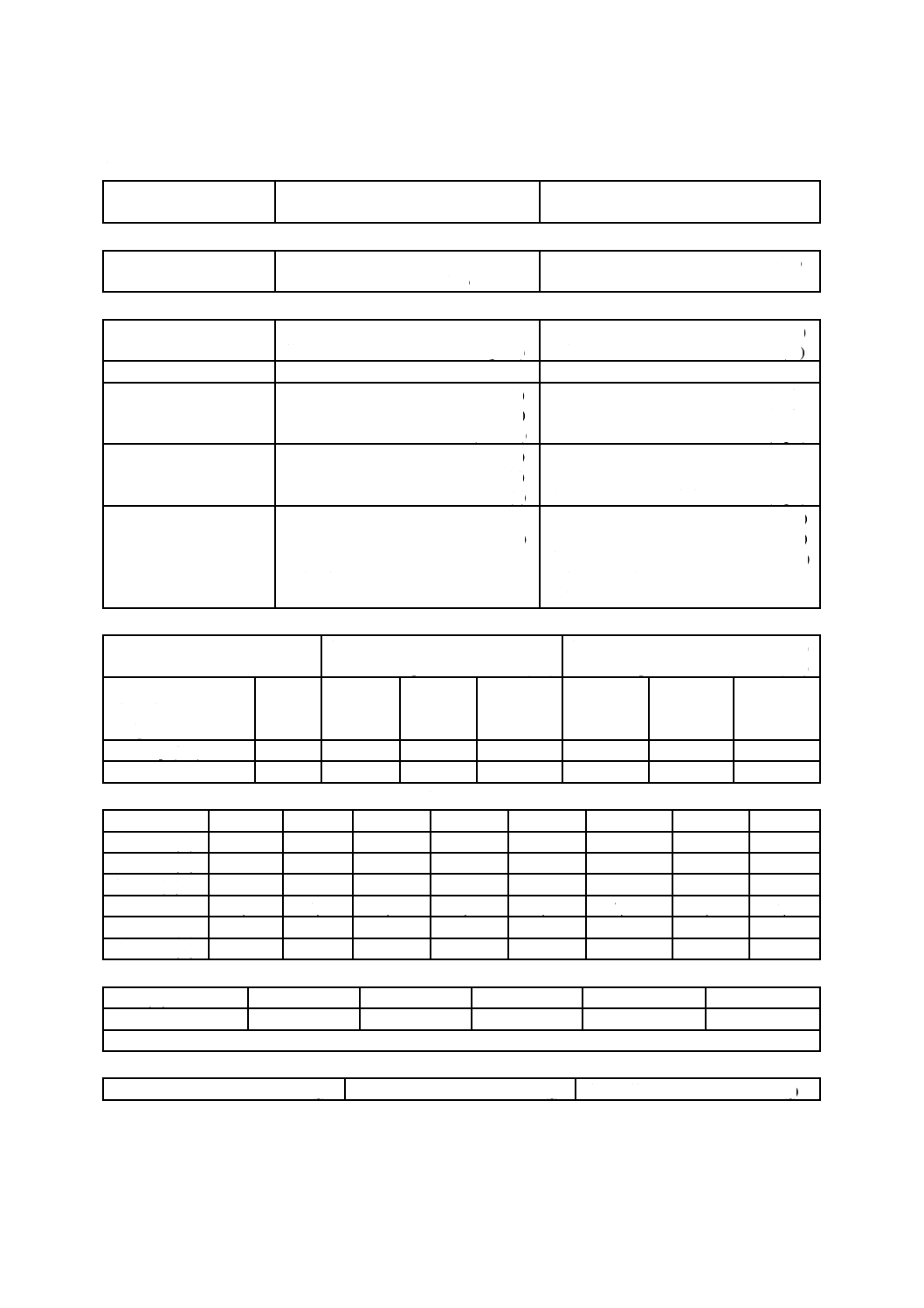

圧

力

損

失

kPa

試験時間min

正

味

圧

力

損

p

%

コンタミナント添加質量g

正

味

圧

力

損

失

%

p

コンタミナント添加質量g

図 1 圧力損失と試験時間の関係

粒径

μm

全

効

率

%

図 2 全効率と粒径との関係

16

D 1611-2:2003 (ISO 4548-12:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

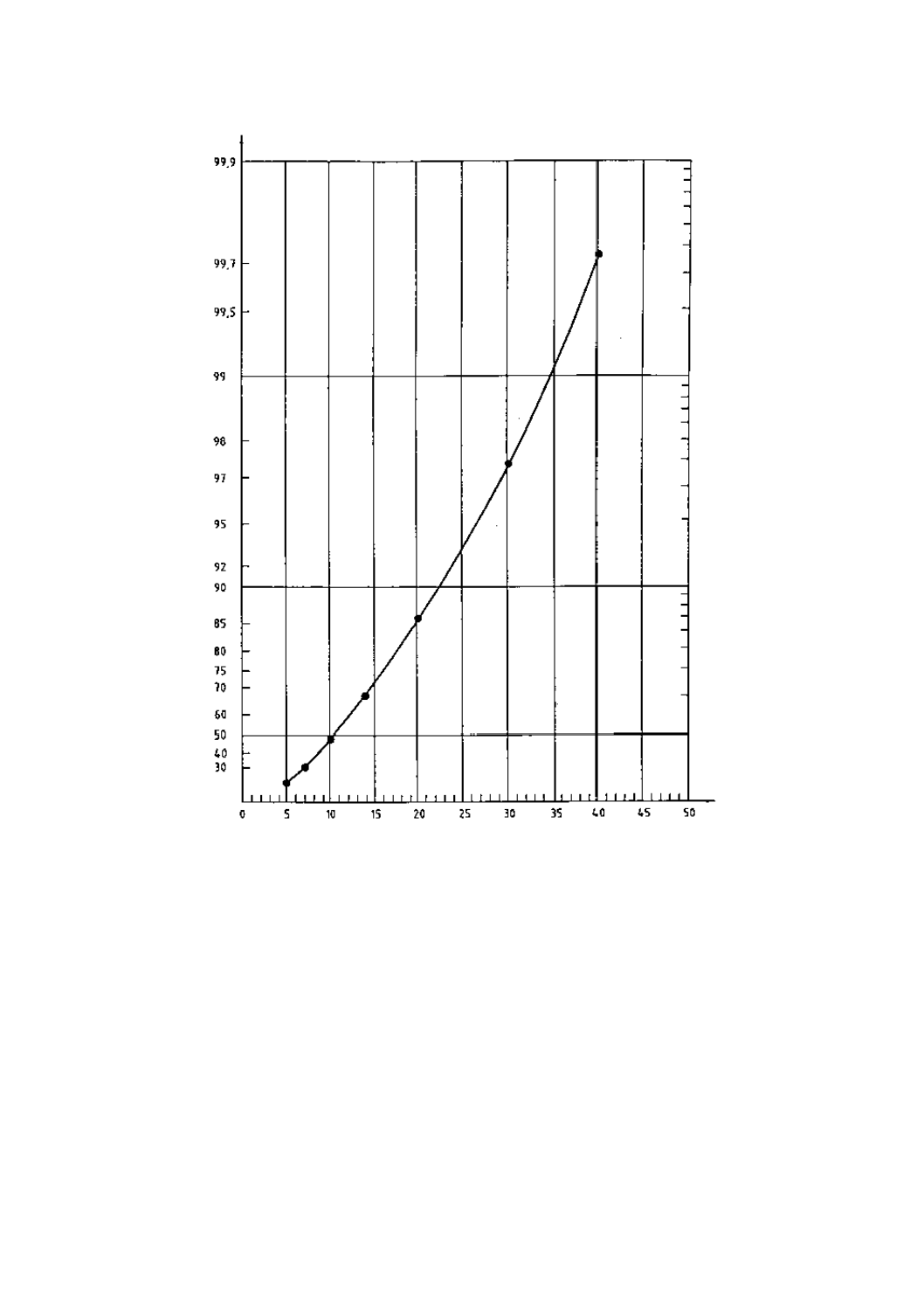

粒径

μm

全

効

率

%

図 3 全効率と粒径のグラフ(片対数表示)

17

D 1611-2:2003 (ISO 4548-12:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

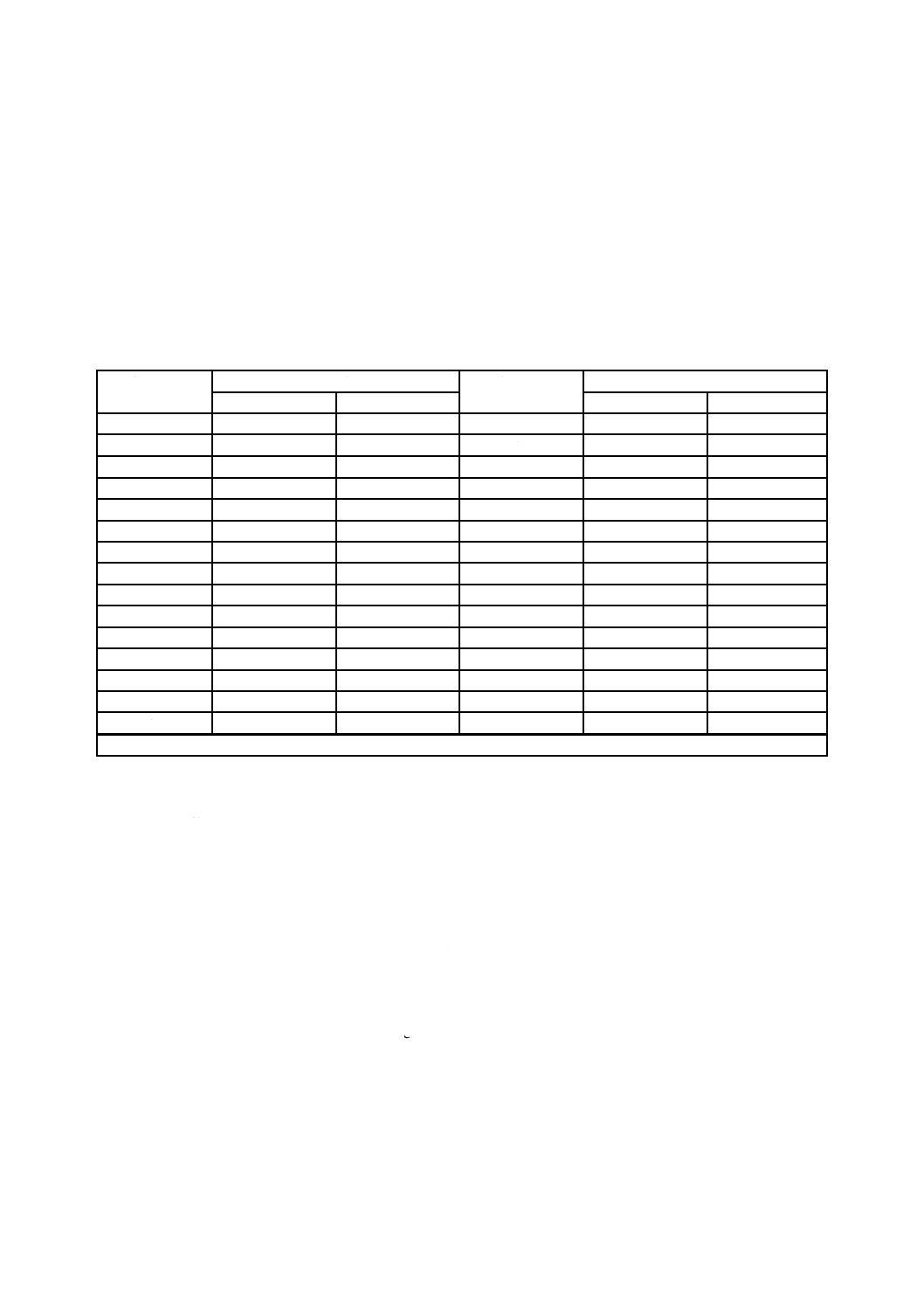

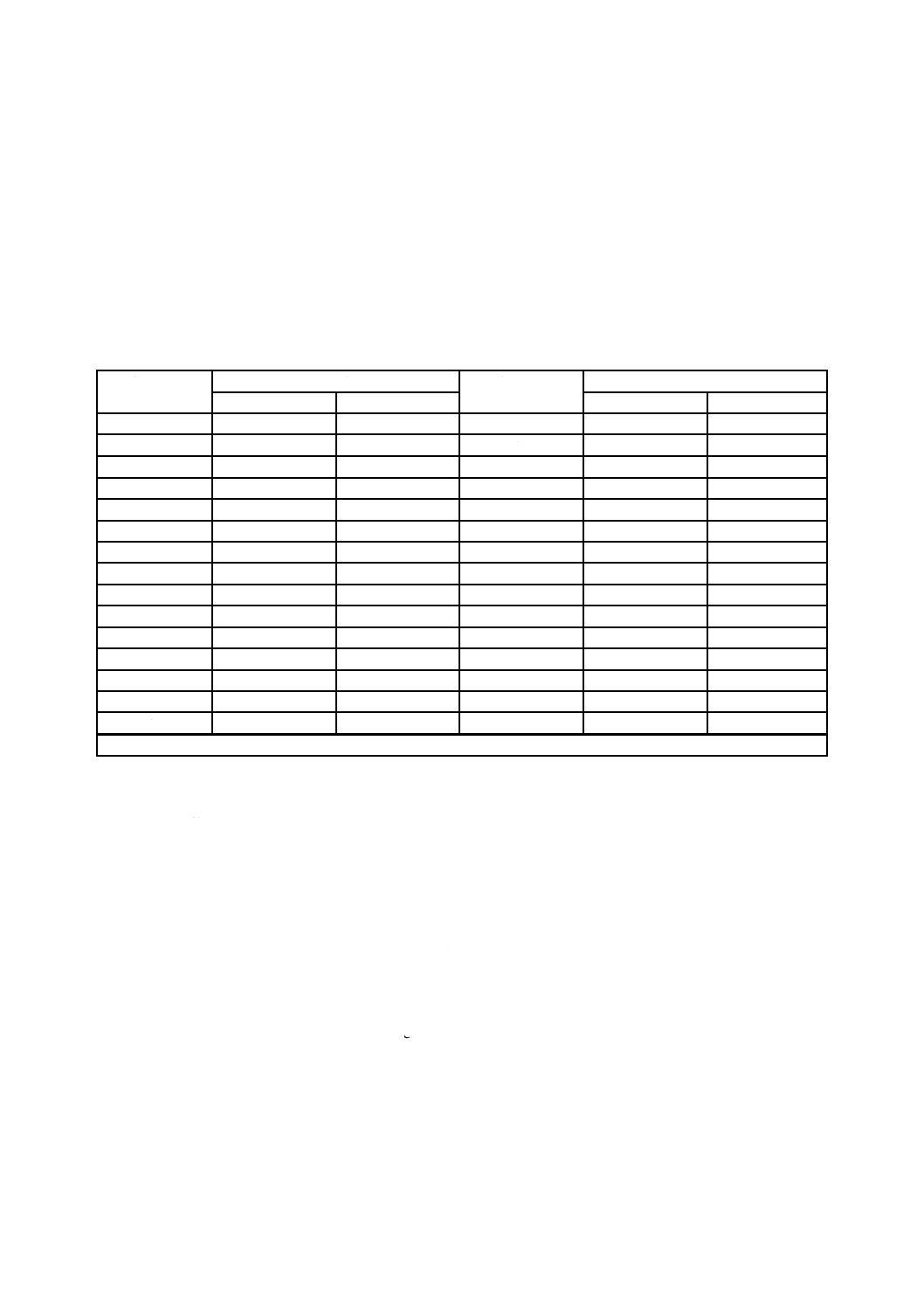

附属書C(規定)フィルタ効率計算

C.1 一般条件 この例は,86分間の試験時間に16チャンネルで上流及び下流とも1分間隔で粒子カウン

トを行ったものと想定している。これらの計算例は,粒子カウンタのチャンネル20 μmで1分間隔で

読み取ったものを表C.1に示した。

表 1 チャンネルでの粒子カウンタの読み

時間間隔

(min)

粒子数

時間間隔

(min)

粒子数

上流

下流

上流

下流

1

14.4

1.0

16

209.6

77.0

2

171.4

35.3

17

217.8

73.1

3

191.7

53.8

18

193.3

68.9

4

163.7

47.3

19

204.2

84.3

5

190.9

51.5

20

224.4

85.1

6

182.8

54.9

−

−

−

7

165.2

41.8

−

−

−

8

191.5

66.7

−

−

−

9

186.4

57.5

80

382.6

207.8

10

218.4

49.4

81

350.9

198.2

11

190.7

54.9

82

347.7

208.3

12

174.8

59.1

83

308.3

165.2

13

210.6

55.0

84

309.0

157.7

14

242.3

66.9

85

297.5

162.0

15

188.0

82.8

86

295.7

147.4

備考 21分から79分のカウント数はこの計算例で使用しないため省略した。

C.2 フィルタ中間効率の計算 中間効率は,上流及び下流の平均粒子カウント数から次の時間間隔のいず

れかで計算する。

a) 試験時間が1時間を超えなかった場合は5分

b) 試験時間が1時間を超えた場合は10分

この例では,試験時間は86分である。したがって,中間効率は各10分間隔で計算する。

C.2.1 初期10分間 システムが安定する前に潜在する粒子カウントエラーを排除するために,最初の3

分の試験は無視する。

初期10分間のフィルタ中間効率E10は,次の式で算出する。

10

u10

d10

u10

=(

)/

100

−

×

E

C

C

C

ここに, Cu10: 4分から10分まで取得した上流側カウント数の平均値を

示す。

[i.e. (163.7+190.9…218.4) /7 = 185.56]

Cd10: 4分から10分まで取得した下流側カウント数の平均値を

示す。

[i.e. (47.3+51.5…49.4) /7 = 52.73]

18

D 1611-2:2003 (ISO 4548-12:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

したがって,

10=(185.5652.73)/185.56100=71.58 %

−

×

E

C.2.2 その後の10分間隔 その後10分ごとの中間効率の計算は次の20分後に相当するE20の計算例に

よって計算する。

20

u20

d20

u20

=(

)/

100

−

×

E

C

C

C

ここに, Cu20: 11分から20分まで取得した上流側カウント数の平均値

を示す。

[i.e. (190.7+174.8…224.4) /10 = 205.57]

Cd20: 11分から20分まで取得した下流側カウント数の平均値

を示す。

[i.e. (54.9+59.1…85.5) /10 = 70.75]

したがって,

20= (205.5770.75)/205.57100 = 65.58 %

−

×

E

C.2.3 最終区間 最終区間の6分間(81分から86分まで)の中間効率は次の式で算出する。

86

u86

d86

u86

= (

)/

100

−

×

E

C

C

C

ここに, Cu86: 81分から86分まで取得した上流側カウント数の平均値

を示す。

[i.e. (350.9+347.7…295.7) /6 = 318.18]

Cd86: 81分から86分まで取得した下流側カウント数の平均値

を示す。

[i.e. (198.2+208.3…147.4) /6 = 173.13]

したがって,

86= (318.18173.13)/318.18100 = 45.59 %

−

×

E

C.3 フィルタ全効率の計算 フィルタ全効率は次の式で算出する。

o20

uo20

do20

uo20

= (

)/

100

−

×

E

C

C

C

ここに, Cuo20: 4分から86分間の1分間隔で取得した上流側カウント数

の平均値を示す。

[i.e. (163.7+190.9…295.7) /83 = 287.35]

Cdo20: 4分から86分間の1分間隔で取得した下流側カウント数

の平均値を示す。

[i.e. (47.3+51.5…147.4) /83 = 142.5]

したがって,

o20= (287.35142.5)/287.35100 = 50.41 %

−

×

E

参考文献

ASTM D-4308-1995 Standard Test Method for Electrical Conductivity of Liquid Hydrocarbon by Precision Meter.