D 1611-1:2003

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本自動車部品工業会(JAPIA)/財

団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工

業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

今回の制定は日本工業規格を国際規格に整合させるため,ISO 4548-1,ISO 4548-2,ISO 4548-3,ISO

4548-4,ISO 4548-5,ISO 4548-6,ISO 4548-7,ISO 4548-9を基礎として用いた。

これによってJIS D 1611 : 1995は廃止され,JIS D 1611-1,JIS D 1611-2に置き換えられる。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。主務大臣及び日本工業標準調査会は,

このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新案登

録出願にかかわる確認について,責任はもたない。

JIS D 1611-1には,次に示す附属書がある。

附属書1(規定)内燃機関用全流式オイルフィルタの入口アンチドレン弁及び出口アンチドレン弁の

試験方法(ISO試験方法)

附属書2(参考)JISと対応する国際規格との対比表

JIS D 1611の規格群には,次に示す部編成がある。

JIS D 1611-1 自動車部品―内燃機関用オイルフィルタ―第1部:一般試験方法

JIS D 1611-2 自動車部品―内燃機関用オイルフィルタ―第2部:全流式オイルフィルタの粒子カウン

ト法によるろ過効率試験方法及びコンタミナント捕捉容量試験方法

D 1611-1:2003

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

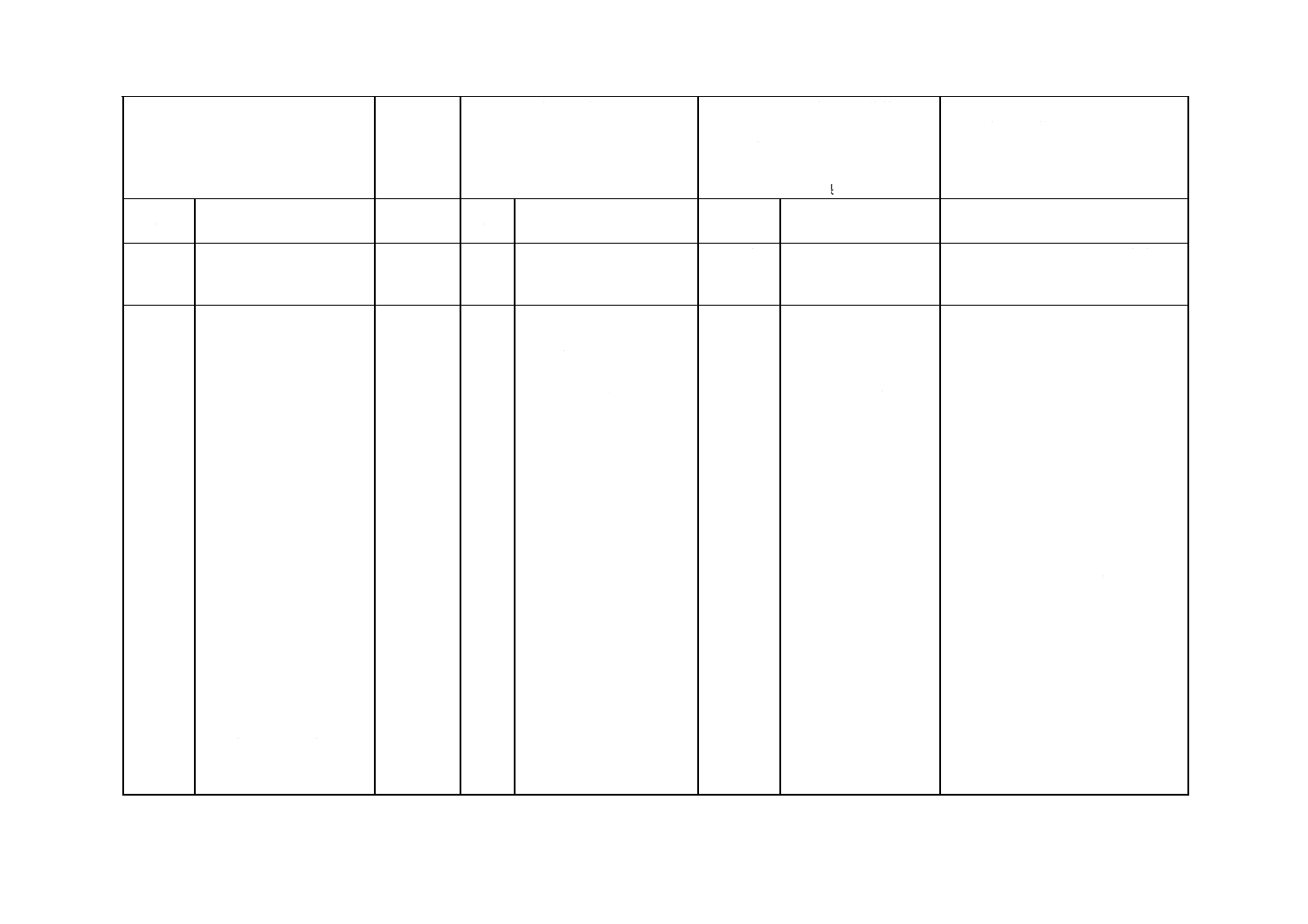

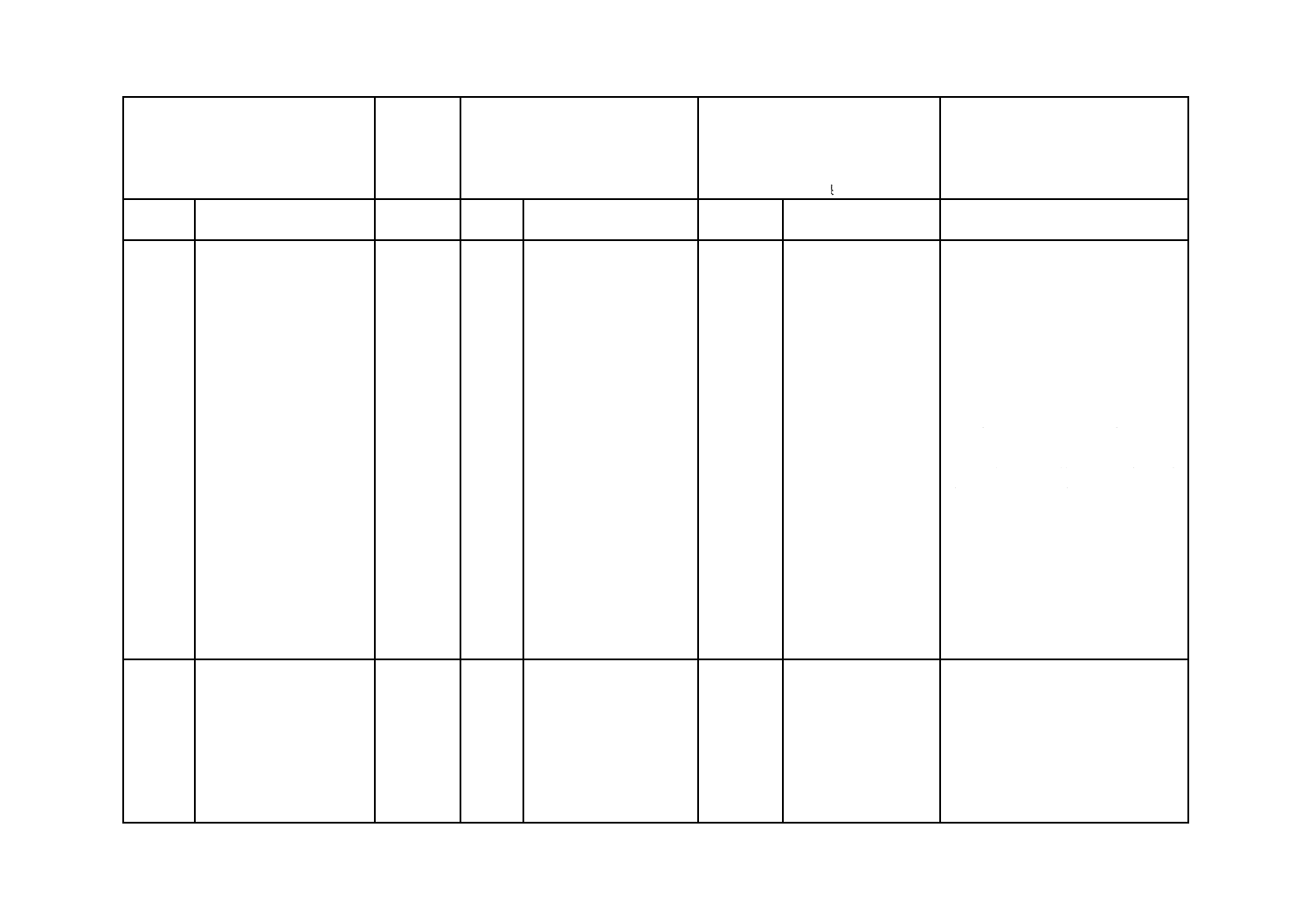

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 2

3. 定義 ······························································································································ 2

4. 試験項目 ························································································································ 2

5. 試験の一般条件 ··············································································································· 3

6. 圧力損失試験 ·················································································································· 3

6.1 試験条件 ······················································································································ 3

6.2 試験装置 ······················································································································ 3

6.3 試験手順 ······················································································································ 4

6.4 記録 ···························································································································· 4

7. 逃し弁の性能試験 ············································································································ 6

7.1 試験条件 ······················································································································ 6

7.2 試験装置 ······················································································································ 6

7.3 試験手順 ······················································································································ 6

7.4 記録 ···························································································································· 6

8. エレメントの差圧強度試験 ································································································ 7

8.1 試験条件 ······················································································································ 7

8.2 試験装置 ······················································································································ 7

8.3 試験手順 ······················································································································ 7

8.4 記録 ···························································································································· 8

9. ろ過効率試験 ·················································································································· 8

9.1 試験条件 ······················································································································ 8

9.2 試験装置 ······················································································································ 9

9.3 試験手順 ······················································································································ 9

9.4 記録 ··························································································································· 10

10. インパルス耐久試験 ······································································································ 11

10.1 試験条件 ···················································································································· 11

10.2 試験装置 ···················································································································· 11

10.3 試験手順 ···················································································································· 11

10.4 記録 ·························································································································· 12

11. 耐圧試験 ····················································································································· 12

11.1 試験条件 ···················································································································· 12

11.2 試験装置 ···················································································································· 12

11.3 試験手順 ···················································································································· 12

D 1611-1:2003

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11.4 記録 ·························································································································· 13

12. 振動試験 ····················································································································· 13

12.1 試験条件 ···················································································································· 13

12.2 試験装置 ···················································································································· 14

12.3 試験手順 ···················································································································· 14

12.4 記録 ·························································································································· 14

13. ドレンバック油量試験 ··································································································· 15

13.1 試験条件 ···················································································································· 15

13.2 試験装置 ···················································································································· 15

13.3 試験手順 ···················································································································· 15

13.4 記録 ·························································································································· 15

附属書1(規定) 内燃機関用全流式オイルフィルタの入口アンチドレン弁及び

出口アンチドレン弁の試験方法(ISO試験方法) ······································································ 23

附属書2(参考) JISと対応する国際規格との対比表 ······························································· 30

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

D 1611-1:2003

自動車部品−内燃機関用オイルフィルタ−第1部:

一般試験方法

Automotive parts - Lubricating oil filters for internal combustion engines -Part

1 : General test methods

序文 この規格は,ISO4548-1,ISO 4548-2,ISO 4548-3,ISO 4548-4,ISO 4548-5,ISO 4548-6,ISO 4548-7

及びISO 4548-9を翻訳し,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,原国際規格を変更している事項である。変

更の一覧表をその説明を付けて,附属書2(参考)に示す。

1. 適用範囲 この規格は,自動車用内燃機関に用いる全流式,バイパス式及びコンビネーション式のオ

イルフィルタ(以下,フィルタという。)の試験方法について規定する。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide21に基づき,IDT(一致している),MOD(修

正している),NEQ(同等でない)とする。

ISO 4548-1 : 1997,Methods of test for full-flow lubricating oil filters for internal combustion engines

―Part 1 : Pressure drop/flow characteristics (MOD)

ISO 4548-2 : 1997,Methods of test for full-flow lubricating oil filters for internal combustion engines

―Part 2 : Element by-pass component characteristics (MOD)

ISO 4548-3 : 1997,Methods of test for full-flow lubricating oil filters for internal combustion engines

―Part 3 : Resistance to high pressure drop and to elevated temperature (MOD)

ISO 4548-4 : 1997,Methods of test for full-flow lubricating oil filters for internal combustion engines

―Part 4 : Initial particle retention efficiency,life and cumulative efficiency ( gravimetric method )

(NEQ)

ISO 4548-5 : 1990,Methods of test for full-flow lubricating oil filters for internal combustion engines

―Part 5 : Cold start simulation and hydraulic pulse durability test (MOD)

ISO 4548-6 : 1985,Methods of test for full-flow lubricating oil filters for internal combustion engines

―Part 6 : Static burst pressure test (MOD)

ISO 4548-7 : 1990,Methods of test for full-flow lubricating oil filters for internal combustion engines

―Part 7 : Vibration fatigue test (MOD)

ISO 4548-9 : 1995,Methods of test for full-flow lubricating oil filters for internal combustion engines

―Part 9 : Inlet and outlet anti-drain valve test (MOD)

2

D 1611-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付してあるものは,記載の年の版だけこの規格の一部を構成す

るものであって,その後の改正版・追補には適用しない。発効年を付していない引用規格は,その最新版

(追補を含む。)を適用する。

JIS B 0125-1 油圧・空気圧システム及び機器─図記号及び回路図─第1部:図記号

備考 ISO 1219-1 : 1991 Fluid power systems and components─Part 1 : Graphic symbolsからの引用事

項は,この規格の該当事項と同等である。

JIS B 8356-2 油圧用フィルタ性能評価方法─第2部:フィルタエレメントの組立完全性試験及びファ

ーストバブルポイントの測定

備考 ISO 2942 : 1994 Hydraulic fluid power─Filters─Evaluation of filter performance─Part 2 : Filter

elements─Verification of fabrication integrity and determination of the first bubble pointからの引用

事項は,この規格の該当事項と同等である。

JIS G 3452 配管用炭素鋼鋼管

JIS K 2001 工業用潤滑油─ISO粘度分類

備考 ISO 3448 : 1992 Industrial liquid lubricants─ISO viscosity classification からの引用事項は,こ

の規格の該当事項と同等である。

JIS K 2215 内燃機関用潤滑油

JIS Z 8703 試験場所の標準状態

JIS Z 8801-1 試験用ふるい─第1部:金属製網ふるい

ISO 6415:1981 Internal combustion engines─Spin-on filters for luburicating oil─Dimensions

ISO 11841-1:2000 Road vehicles and internal combustion engines─Filter vocabulary─Part 1 : Definitions of

filters and filter components

ISO 11841-2:2000 Road vehicles and internal combustion engines─Filter vocabulary─Part 2 : Definitions of

characteristics of filters and their components

3. 定義 この規格で用いる主な用語の定義は,ISO 11841-1及びISO 11841-2によるほか次による。

a) 定格流量 フィルタに指定された最大の流量。リットル毎分 (L/min) で表す。

b) 圧力損失 フィルタの入口及び出口での静圧の差。キロパスカル (kPa) で表す。

c) 逃し弁の開弁圧力 逃し弁の油流量を増加させていき,指定された流量になるときの逃し弁を開く圧

力。キロパスカル (kPa) で表す。

d) 逃し弁の閉弁圧力 逃し弁の油流量を減少させていき,指定された流量になるときの逃し弁を閉じる

圧力。キロパスカル (kPa) で表す。

e) スラリ 試験に使用する油とコンタミナントを混合したもの。

f)

ろ過効率 フィルタが捕らえたコンタミナント中の石油エーテル不溶解分の,添加したコンタミナン

ト中の固形分量に対する質量比。百分率 (%) で表す。

g) ドレンバッグ油量 フィルタ内の油がアンチドレン弁及びその付近から漏れる量。ミリリットル

(mL) で表す。

備考 この規格で“指定”とは,受渡当事者間の協定によって定めることを意味する。

4. 試験項目 試験は,次の項目について行う。

3

D 1611-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 圧力損失試験

b) 逃がし弁の性能試験

c) エレメントの差圧強度試験

d) ろ過効率試験

e) インパルス耐久試験

f)

耐圧試験

g) 振動試験

h) ドレンバッグ油量試験

5. 試験の一般条件 各試験の試験室の状態は,特に指定のない限りJIS Z 8703に規定する常温 (5〜

35 ℃),常湿 (45〜85 %) とする。

6. 圧力損失試験

6.1

試験条件 試験条件は,次のとおりとする。

a) 試験油 試験油は,清浄なもの (1) とし,特に指定がない限り,次による。

注(1) 試験装置を用いて,試験用フィルタに試験温度の試験油を定格流量で5分間循環させたときに,

試験用フィルタの圧力損失の増加が認められない場合に,試験油及び試験装置が清浄なものと

見なす。

1) 一般使用状態のシミュレーション用(以下,一般使用という。)の試験油は,JIS K 2001に規定する

ISO VG 100 の油を,73±3 ℃ で使用する。

2) 寒冷地使用状態のシミュレーション用(以下,寒冷地使用という。)の試験油 (2) は,JIS K 2001

に規定するISO VG 680の油を,45±3 ℃で使用する。

注(2) 全流式フィルタ及びコンビネーション式フィルタの全流式フィルタ部だけに適用する。

b) 圧力差の測定 圧力差は,±5 %の精度で測定し,キロパスカル (kPa) 単位で記録する。

6.2

試験装置 試験装置は,次のとおりとする。

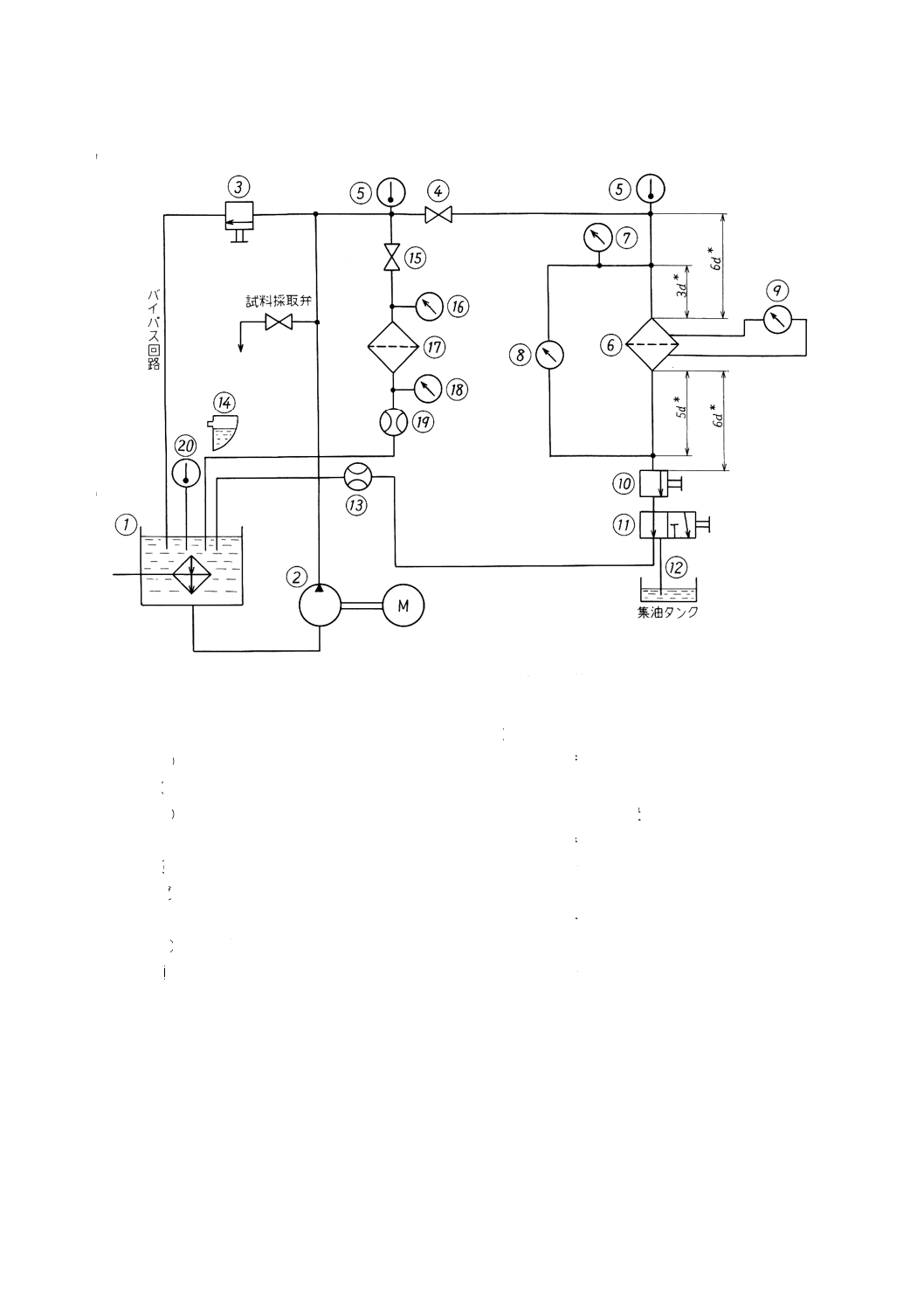

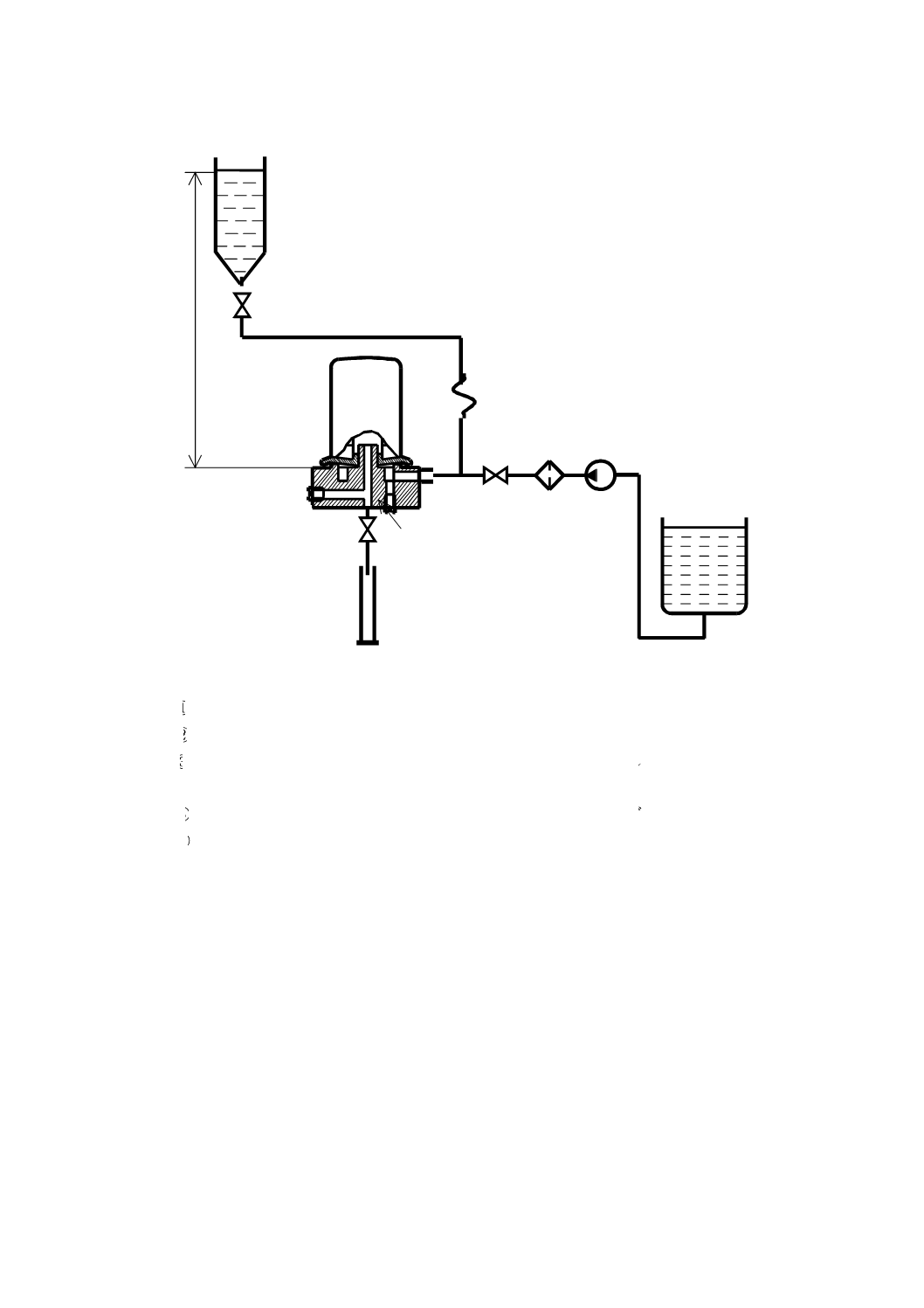

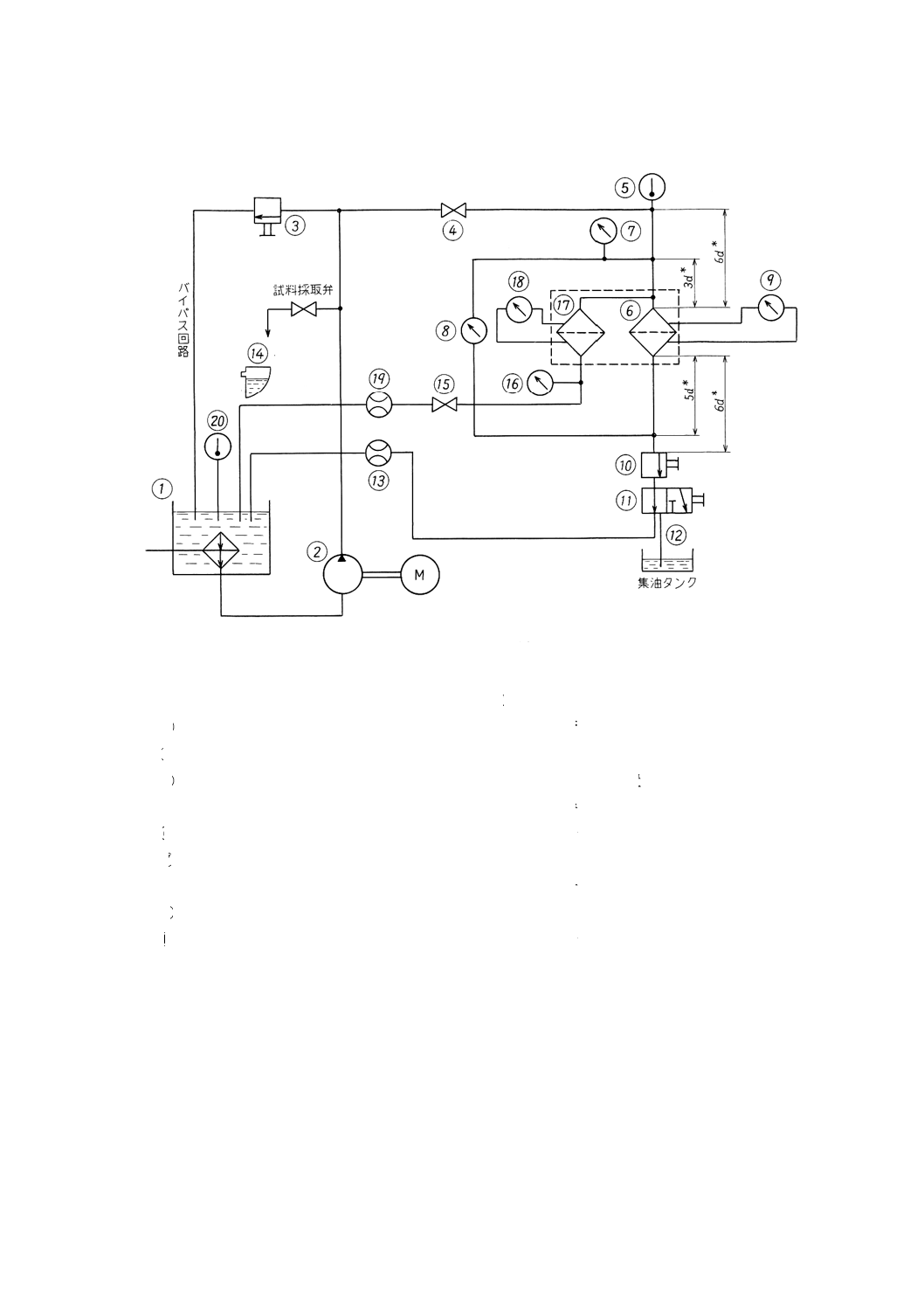

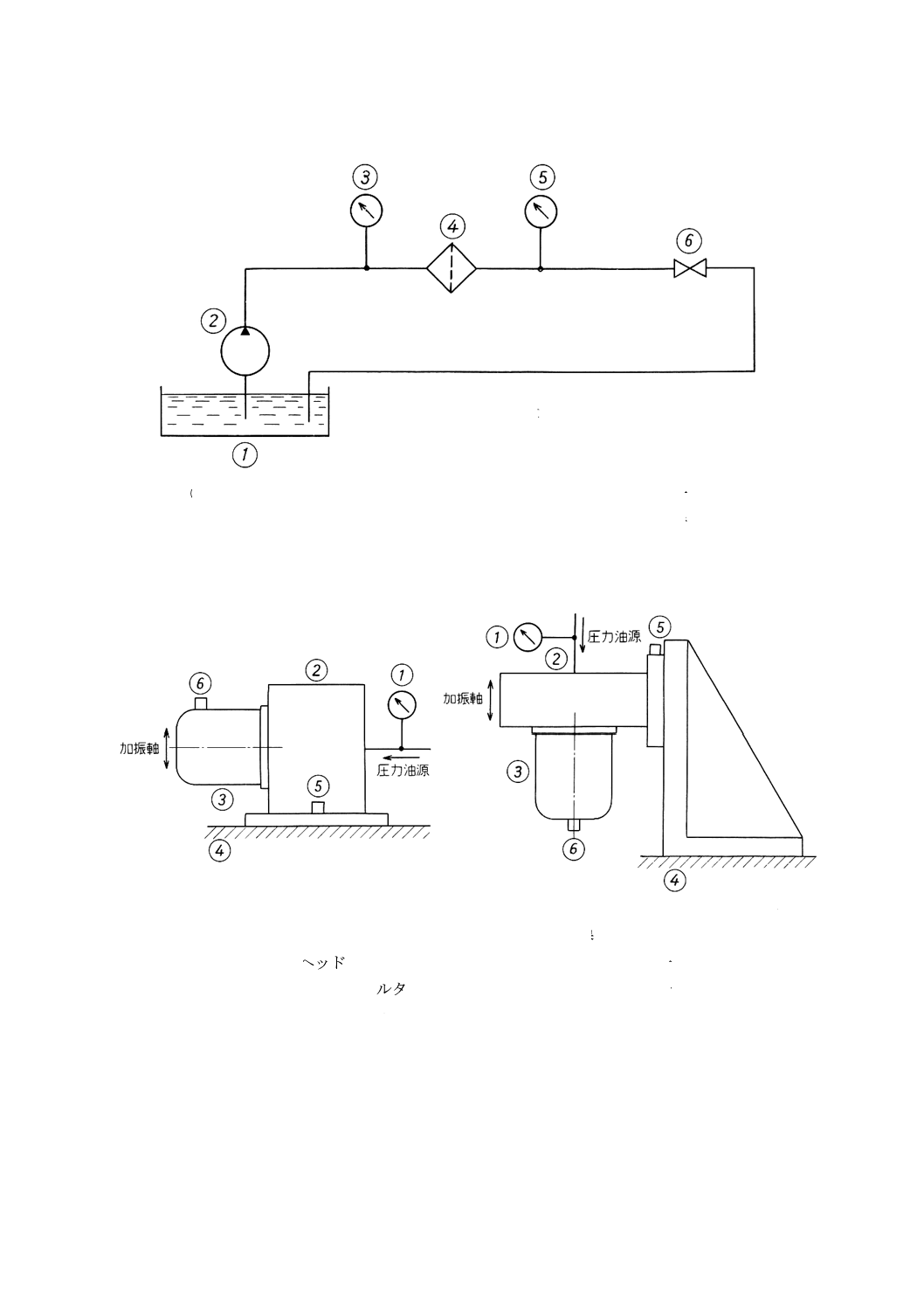

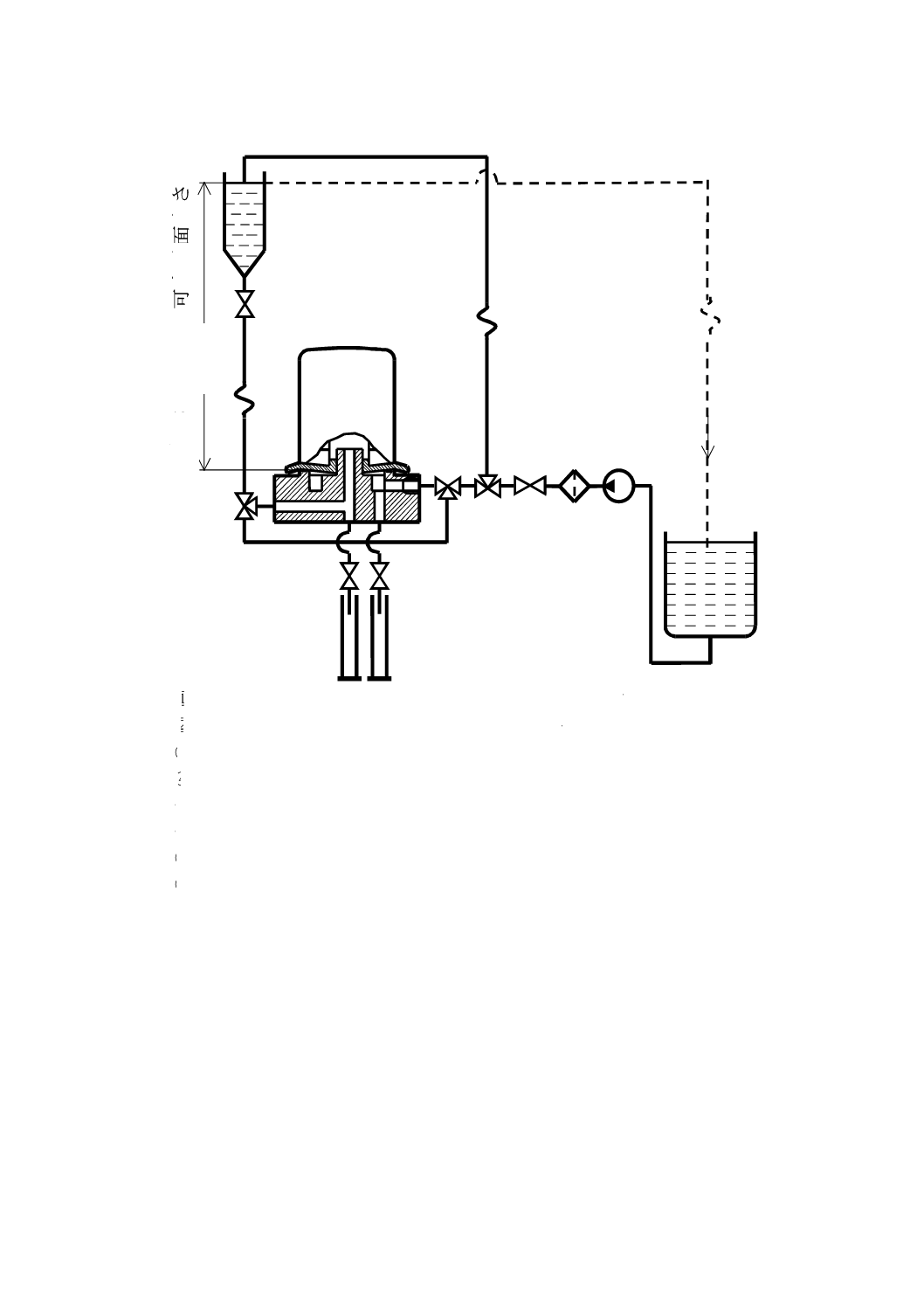

a) 試験装置は,清浄なもの (1) とし,付図1及び付図2に示す要領のものとする。

b) 油タンクは,底面の形状が円すい(錐)状で,試験に必要な十分な油を入れることができるもので,

油面計及び温度制御装置を備えたものとする。

また,油タンクに戻るバイパス回路及びフィルタ出口管は,油が循環しているときに,油タンク内

の油面の下に開口しているものとする。

c) ポンプの吐出し圧力は1 MPa以上とし,吐出し量は,全流式フィルタ及びコンビネーション式フィル

タでは定格流量の1.2〜1.5倍,バイパス式フィルタでは定格流量の5〜10倍の能力をもつものとする。

d) 絞り弁(付図1及び付図2の③及び⑩)は,圧力及び流量を調整するために用いる(ニードル弁又は

ダイヤフラム形弁を推奨する。)。

e) 流量計は,フィルタに通じる管内の流量を2 %の精度で測定できるものとする。

f)

この試験装置には,次のフィルタを取り付けることができる。

1) 鋳物ヘッドを含まないスピンオン形カートリッジフィルタ。

2) エレメント逃がし部分を含んだ鋳物ヘッドをもつスピンオン形カートリッジフィルタ。

3) その他のフィルタ。通常はエレメント交換形であり,鋳物ヘッドを含む。

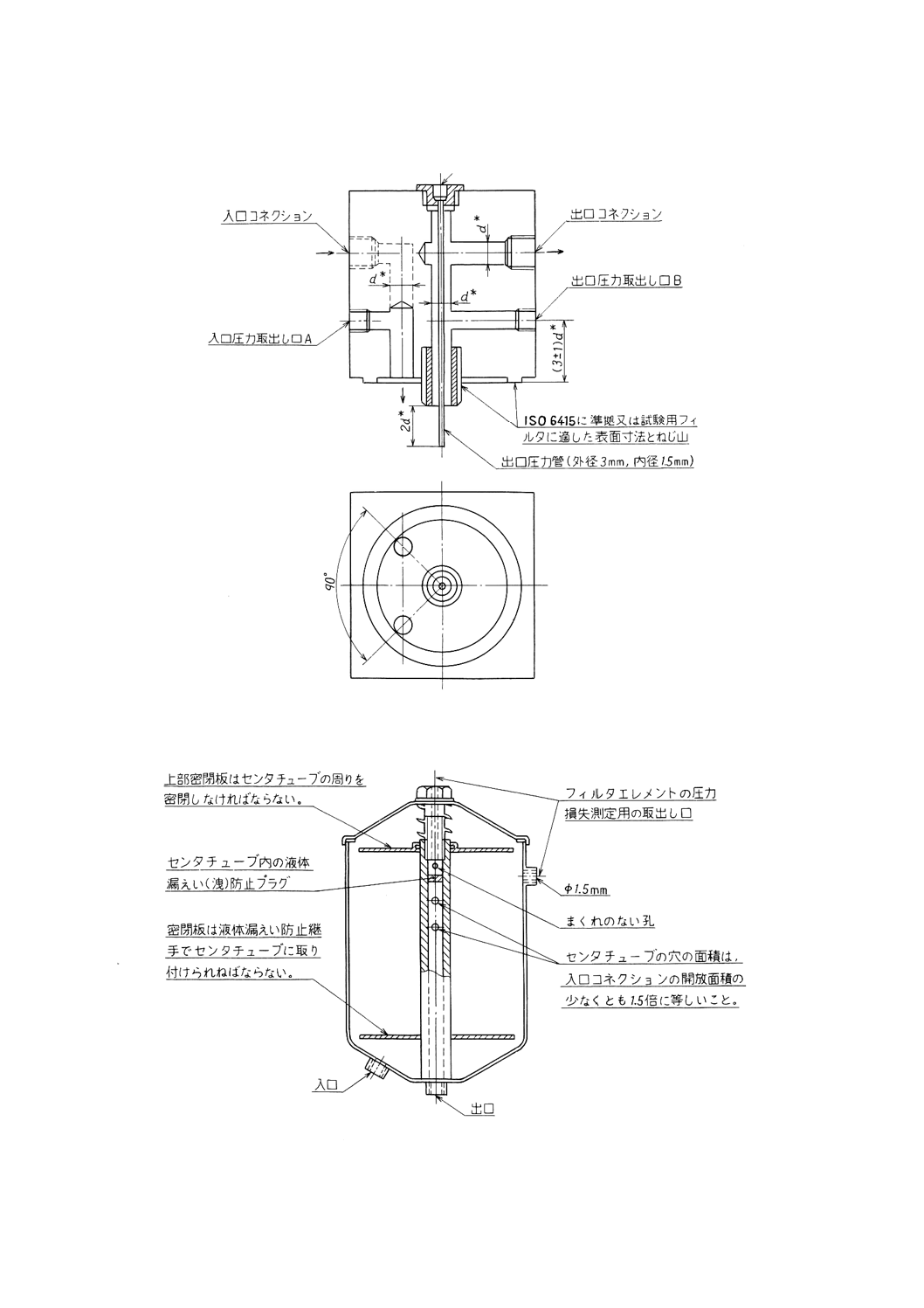

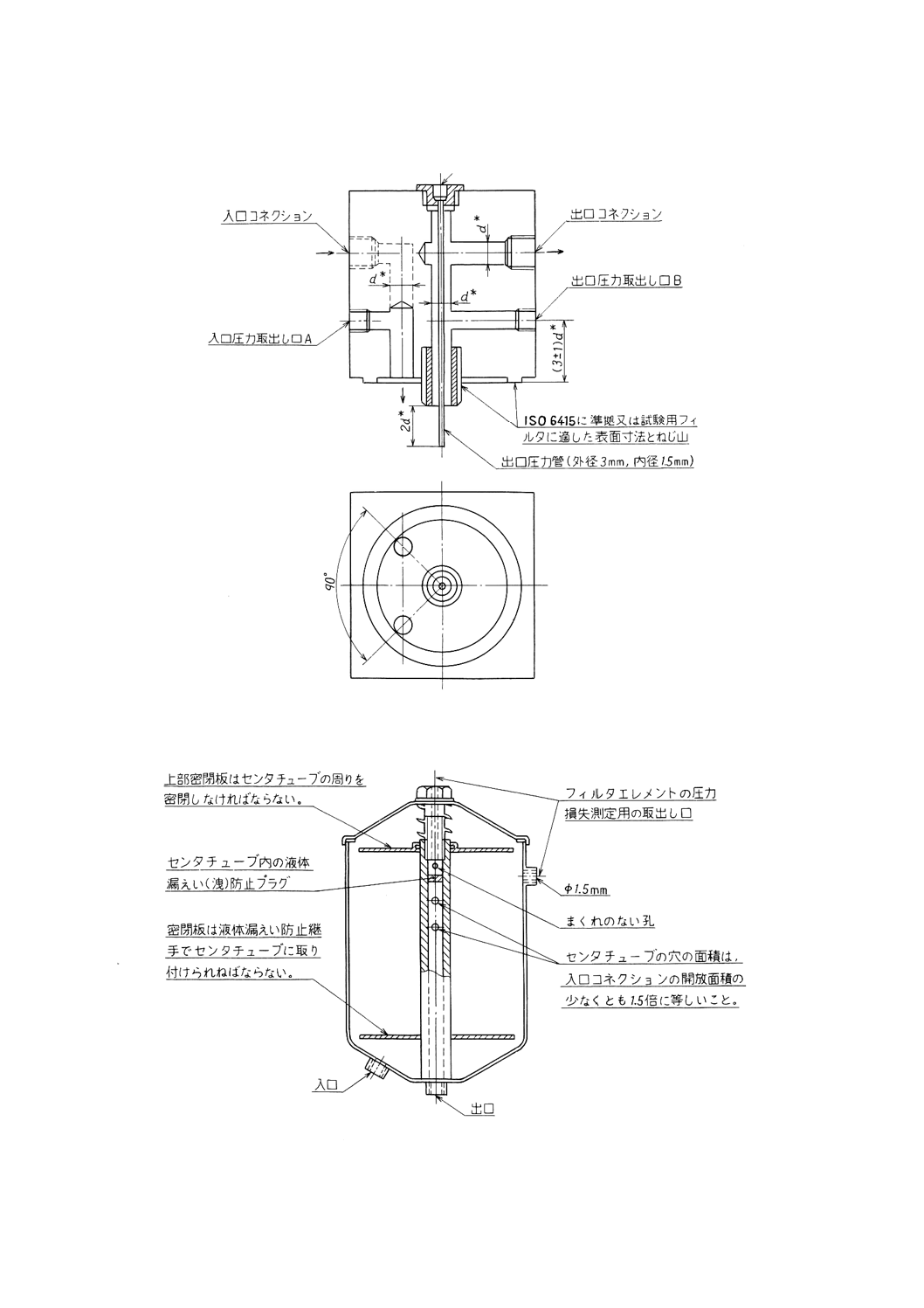

g) f) の1) に示したフィルタを取り付ける場合の代表的な取付けヘッドの例を付図3に示す。フィルタ

4

D 1611-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

全体の圧力損失は,Cに取り付けられた出口圧力管を外し,A及びBの圧力取出し口を用いて測定す

る。エレメントの圧力損失は,入口圧力取出し口AとCの出口圧力管とを用いて測定する。

h) f) の2) 及び3) に示したフィルタの場合には,フィルタの入口管及び出口管は,管の内径dの約6倍

の長さの直管とし,その内径は,フィルタの入口及び出口の内径と同じとする。

なお,入口管と出口管の内径は,受渡当事者間の協定 (3) によってもよい。

フィルタ全体の圧力損失測定用の取出し口は,フィルタ入口の前方で管の内径の約3倍の位置及び

フィルタ出口の後方で,管の内径の約5倍の位置とする。

注(3) 例えば,フィルタを使用するエンジンブロックの油路径に合わせる。

i)

f) の2) 及び3) に示したフィルタの場合には,エレメントの圧力損失測定用の取出し口は,エレメン

トの上流側及び下流側に通じるように試験用フィルタ内に作る。これらの取出し口は,流速が遅くて

も乱れがないフィルタ内の位置とすることが望ましい。

エレメントの圧力損失測定のための代表的なハウジングの例を付図4に示す。

6.3

試験手順 試験手順は,次による。

a) 全流式フィルタ 全流式フィルタの試験手順は,次による。

1) 付図1のように試験装置に試験用フィルタを取り付ける。仕切弁④及び⑮を閉とする。

2) 油タンク①に清浄な試験油を入れ,絞り弁③を開き,試験油をバイパス回路だけに通して循環させ,

油温を試験温度に調整する。この段階では,試験油は試験用フィルタには通さない。

3) 油タンク内の試験油が試験温度で安定したら,仕切弁④を開き,試験油を定格流量の約50 %の流量

で試験用フィルタに流す。再び油温を安定した状態にする。

4) 試験用フィルタ入口における試験油の温度が試験温度で安定したら(温度計⑤で確認する。)フィル

タ定格流量の10,40,60,80,100及び110 %の流量で,フィルタの圧力損失を測定する。

流量は,圧力及び流量の絞り弁③及び⑩によって調整し,フィルタ出口で正の圧力が維持される

ようにする。圧力損失を読み取る前に,圧力が安定するまで流量を一定に保つ。

5) 1) 〜4) を一般使用及び寒冷地使用の試験油で実施する。

6) エレメントの圧力損失を測定する場合には,6. 2 g) のヘッド又は,i) のハウジングを用いて同様に

行う。

b) バイパス式フィルタ バイパス式フィルタの試験手順は,次による。

1) 付図1のように試験装置に試験用フィルタを取り付ける。仕切弁④及び⑮を閉とする。

2) 油タンク①に清浄な試験油を入れ,絞り弁③を開き,試験油をバイパス回路だけに通して循環させ,

油温を試験温度に調整する。この段階では,試験油は試験用フィルタには通さない。

3) 油タンク内の試験油が試験温度で安定したら,仕切弁⑮を開き,試験油を試験用フィルタに流す。

4) フィルタ入口の油温が試験温度に安定したら,入口圧力を絞り弁③によって調整し,特に指定がな

い限り,100 kPaから100 kPaずつ500 kPaまで増加させ,各圧力における流量及び圧力損失を測定

する。

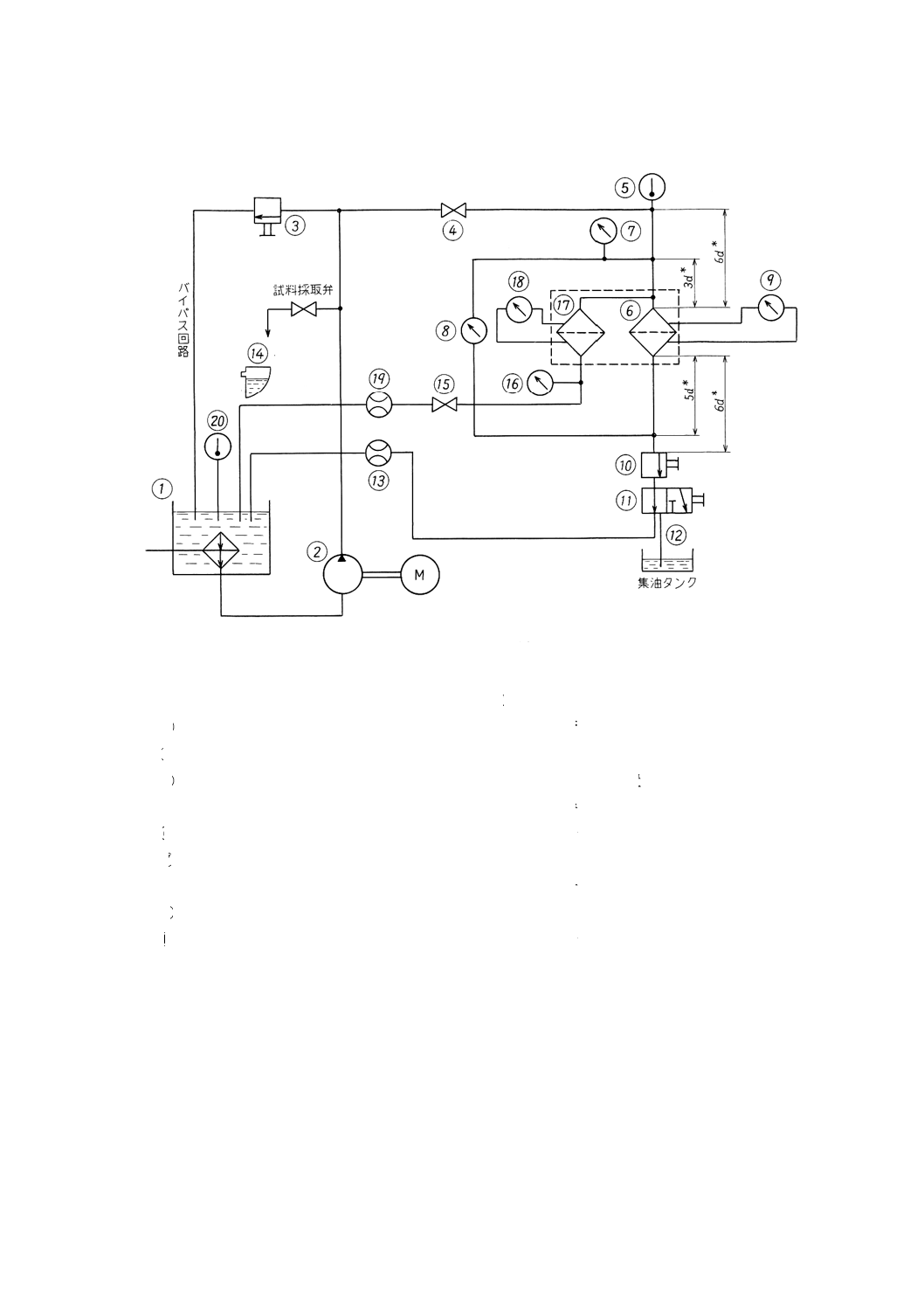

c) コンビネーション式フィルタ コンビネーション式フィルタの試験手順は,次による。

1) 付図2のように試験装置に試験用フィルタを取り付ける。仕切弁④を閉とする。

2) 油タンク①に清浄な試験油を入れ,絞り弁③を開き,試験油をバイパス回路だけに通して循環させ,

油温を試験温度に調整する。この段階では,試験油は試験用フィルタには通さない。

3) 全流式フィルタ部の試験は,仕切弁⑮を閉じ,仕切弁④を開き,6. 3 a) の1) 〜6) と同様の手順に

よって行う。

5

D 1611-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4) バイパス式フィルタ部の試験は,絞り弁⑩を閉じ,仕切弁④及び⑮を開き,6. 3 b) の3) 及び4) と

同様の手順によって行う。

6.4

記録 記録は,次による。

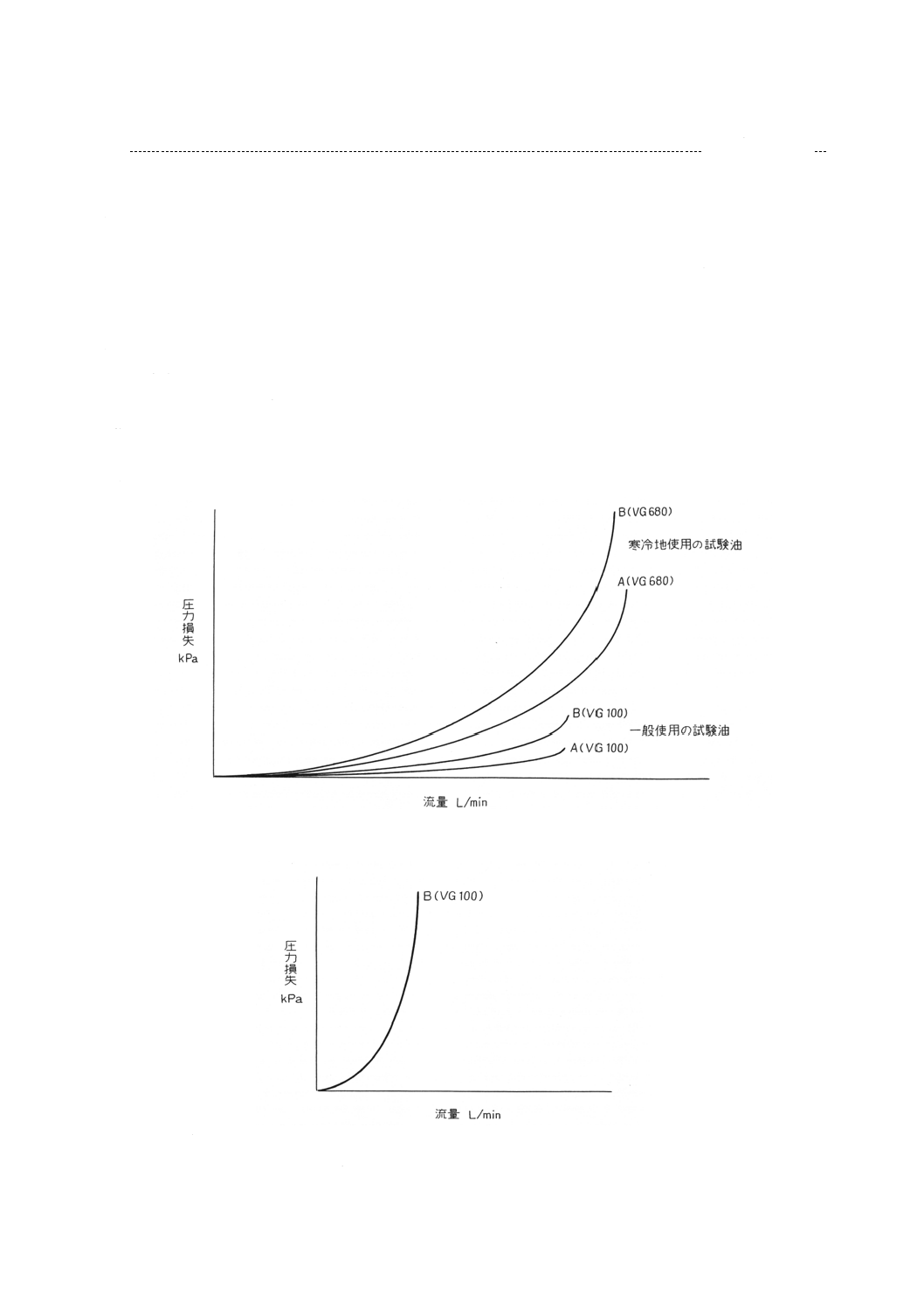

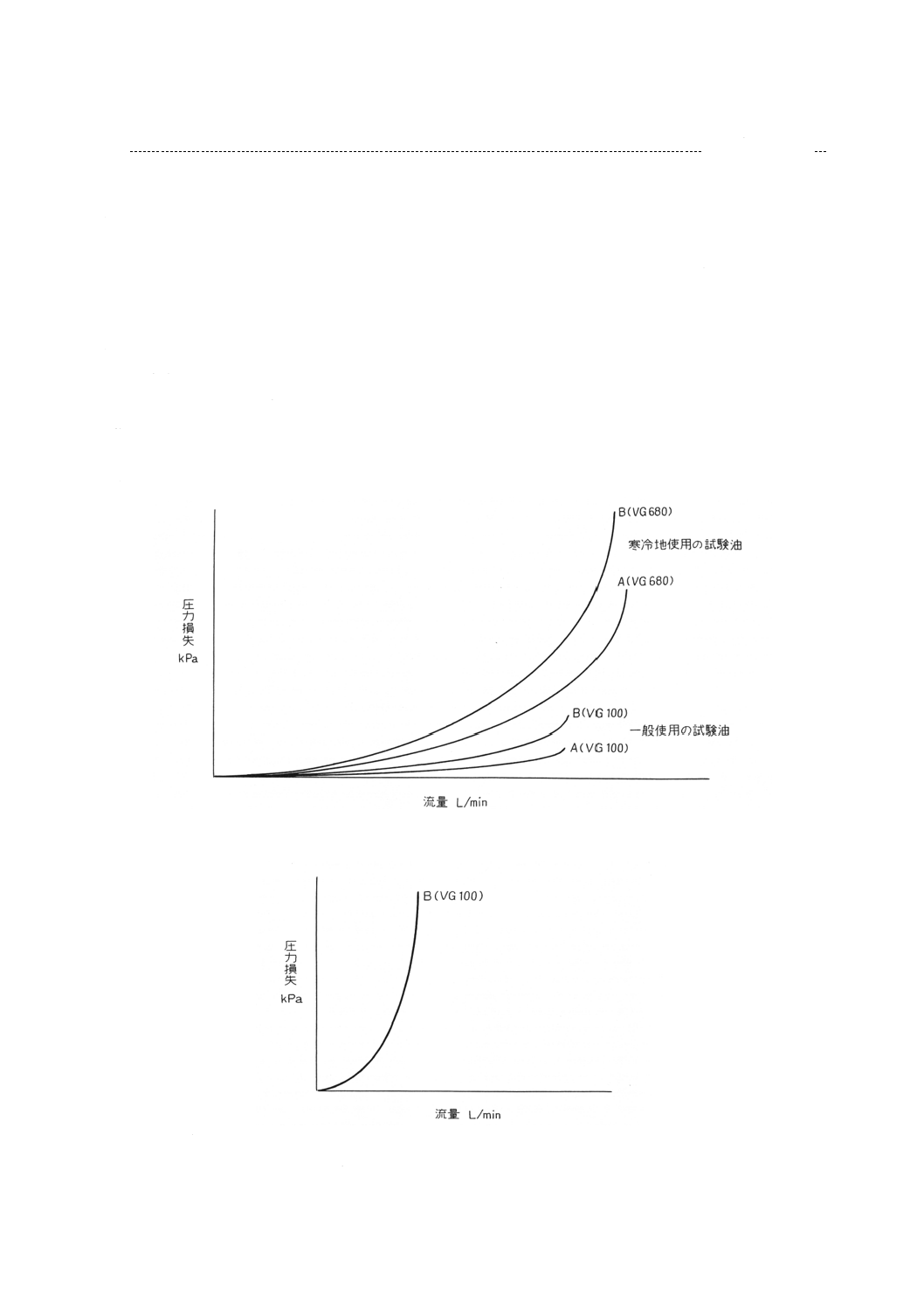

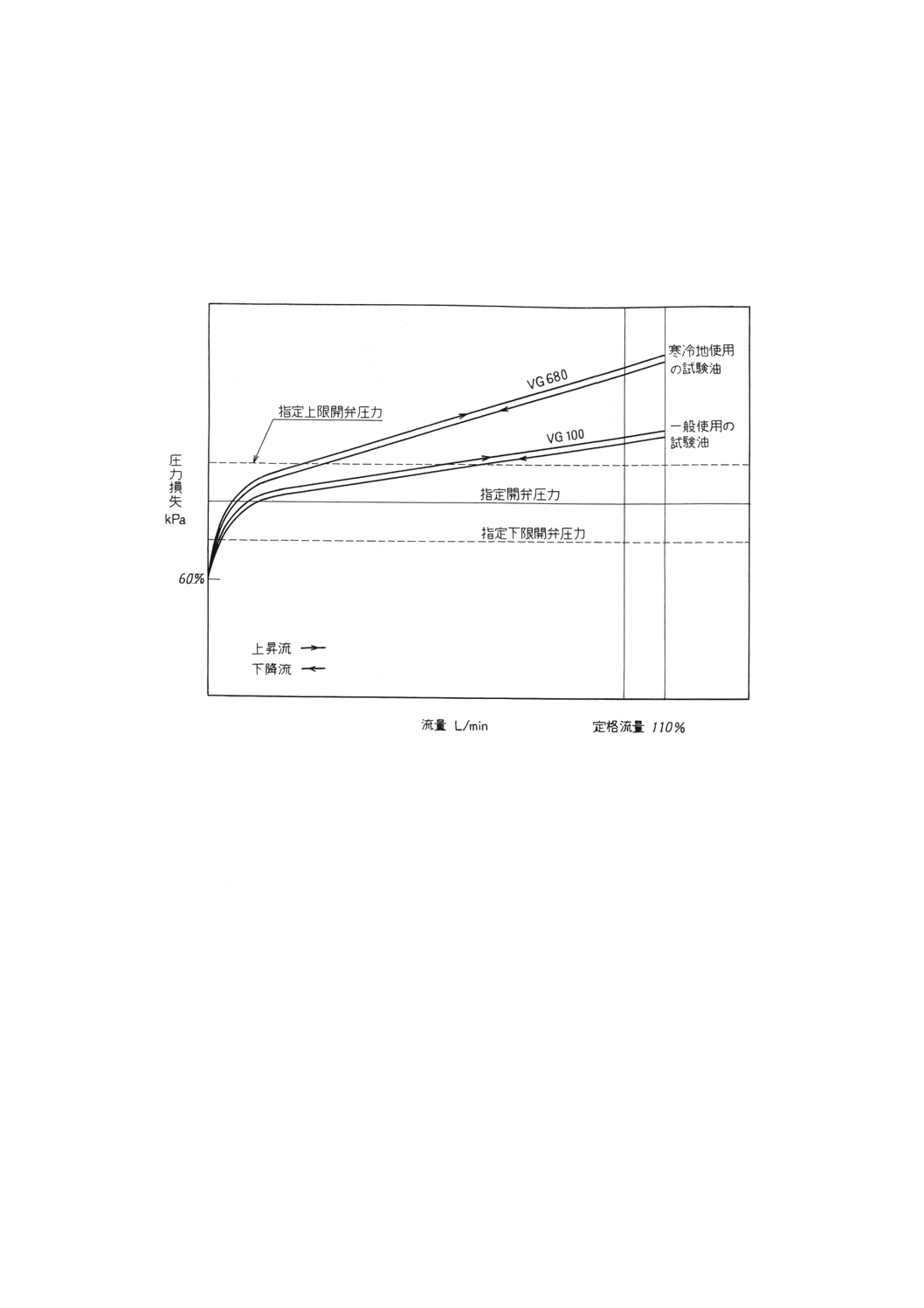

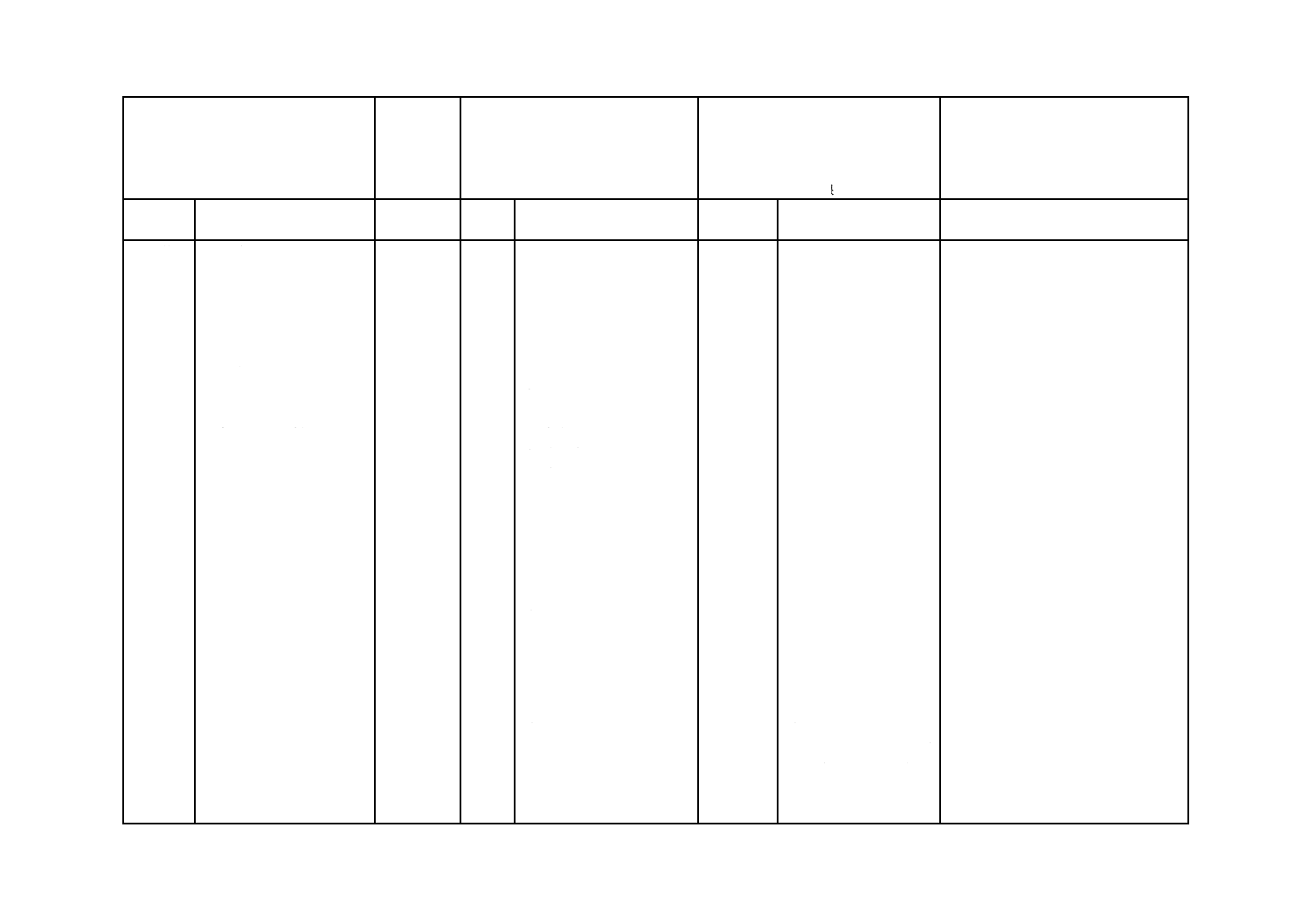

a) 圧力損失と流量との関係 次の圧力損失と流量との関係を,図1のような線図に表す。

1) 全流式フィルタ及びコンビネーション式フィルタの全流式フィルタについては,フィルタ全体の圧

力損失及びエレメントの圧力損失と流量との関係を各試験油別(一般使用及び寒冷地使用)に表す。

2) バイパス式フィルタについては,フィルタ全体の圧力損失と流量との関係を一般使用の試験油につ

いて表す。

b) 報告事項 報告事項は,次のとおりとする。

1) 試験場所

2) フィルタの形式(製造業者名,型式番号,ロット番号)

3) 試験年月日

4) 試験油(銘柄,油温)

5) 線図

a) 全流式フィルタ及びコンビネーション式フィルタの全流式フィルタ

b) バイパス式フィルタ及びコンビネーション式フィルタのバイパス式フィルタ

図 1 圧力損失と流量との関係線図(例)

A : エレメント全体

B : フィルタ全体

6

D 1611-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7. 逃し弁の性能試験

7.1

試験条件 試験油及び油温は,特に指定がない限り,6.1 a) による。

7.2

試験装置 試験装置は,6.2によるほか,次による。

a) エレメントをフィルタから取り外し,代わりに油を通さない同一寸法のダミーエレメントを取り付け

る。スピンオン形カートリッジフィルタのように,簡単にダミーエレメントを取り替えられない場合

には,逃がし弁を取り出し,別のハウジングで試験を行う。ハウジング形状は,受渡当事者間の協定

による。

b) 漏れ量測定中にフィルタ出口管から試験油が排出されてしまうのを防ぐために切換弁からの放出管

(付図1及び付図2の⑫)は,試験用フィルタと同じ高さにする。

7.3

試験手順 試験手順は,次による。

a) 7.2 a) に従って準備した試験用フィルタを付図1及び付図2のように試験装置に取り付ける。仕切弁

④及び⑮を閉とする。

b) 十分な量の清浄な試験油を油タンク①に入れ,バイパス回路だけに循環させる。この段階では,試験

油は,試験用フィルタには通さない。

c) 油温を試験温度に調整する。

d) 油タンクの油温が安定したら,試験油をフィルタ定格流量の約50 %で逃し弁に通し,再び油温を安定

させる。

e) フィルタ入口における試験油の温度が試験温度で安定したら(温度計⑳で確認する。),切換弁からの

放出管⑫に油を送り込み,集まった油は,集油タンクに戻す。逃し弁の流量を数回ゼロにする。

f)

逃し弁の入口圧力を,指定された開弁圧力の60 %から指定された流量 (4) になるまで10 kPaずつ徐々

に増加させる。

各圧力段階において,切換弁⑪から流出した油をメスシリンダに集め,各圧力での漏れ量を測定す

る。サンプルを集めるのに要した時間は,ストップウォッチで測定する。

サンプルを集める前に,漏れ量が安定したことを確かめておく。このときに,逃し弁の開弁圧力に

注意する。

注(4) 特に指定がない場合は,1 L/minとする。

g) 切換え弁⑪を切り換え,流量をフィルタの定格流量の10 %ずつ110 %まで増加させ,各流量における

逃し弁の圧力損失を測定する。

流量は,圧力及び流量を調整する絞り弁③及び⑩で試験流量に調整する。フィルタ出口で正の圧力

が維持されるようにする。各流量には,低い流量から近づける。圧力損失を読み取る前に,10秒間以

上で圧力の指示が安定するまで流量を一定に保つ。

h) 流量を減らし,f) 及びg) と同じ圧力及び流量で,同様に逃し弁の圧力損失を測定する。ただし,各

圧力及び流量には,高い方から近づける。このとき,逃し弁の開弁圧力に注意する。

i)

圧力損失が減少し,逃し弁の指定された開弁圧力の60 %を下回ったときに,f) に従ってこの圧力にお

ける漏れ量を測定する。

j)

a) 〜i) を,一般使用及び寒冷地使用の試験油で実施する。

7.4

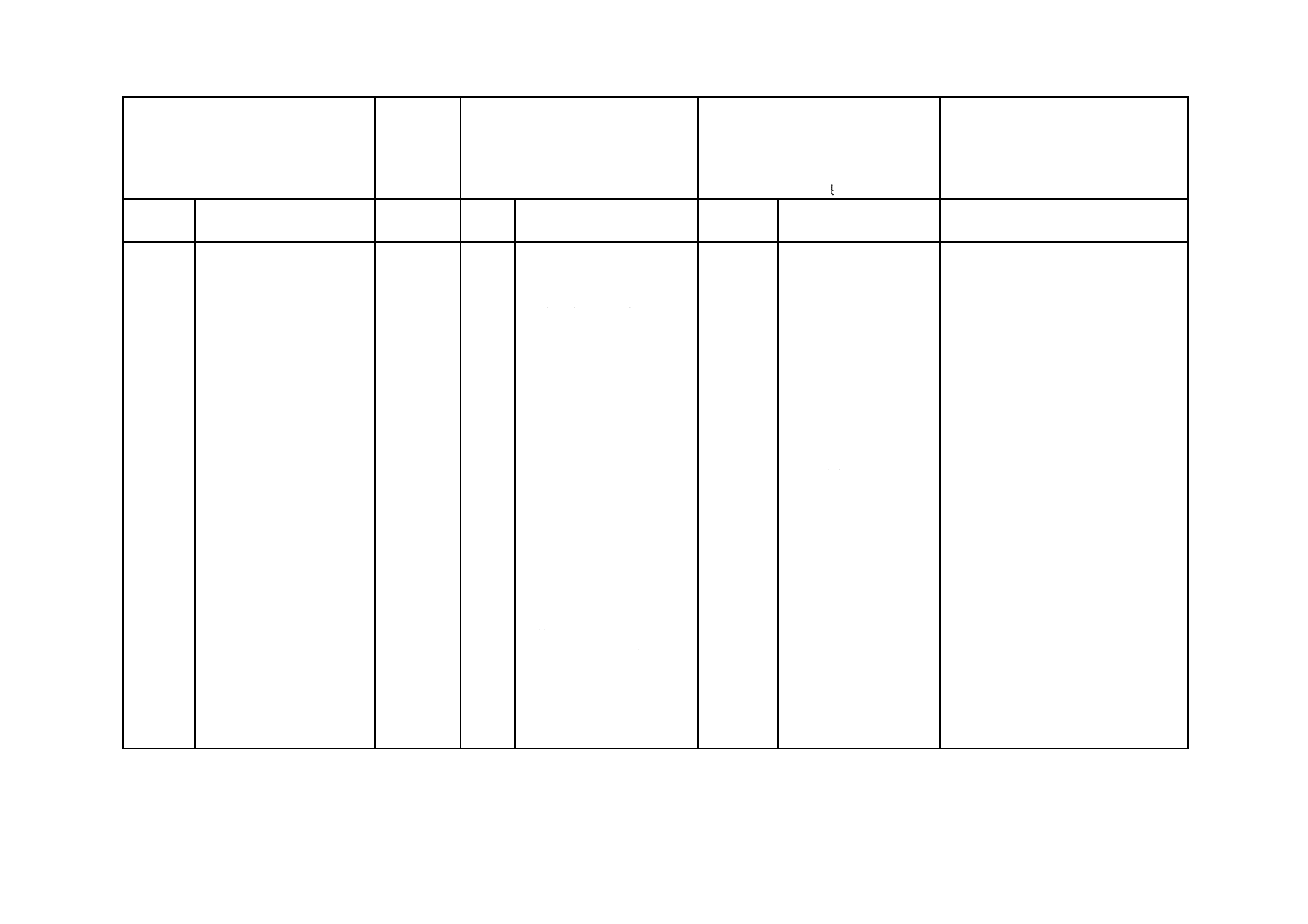

記録 記録は,次による。

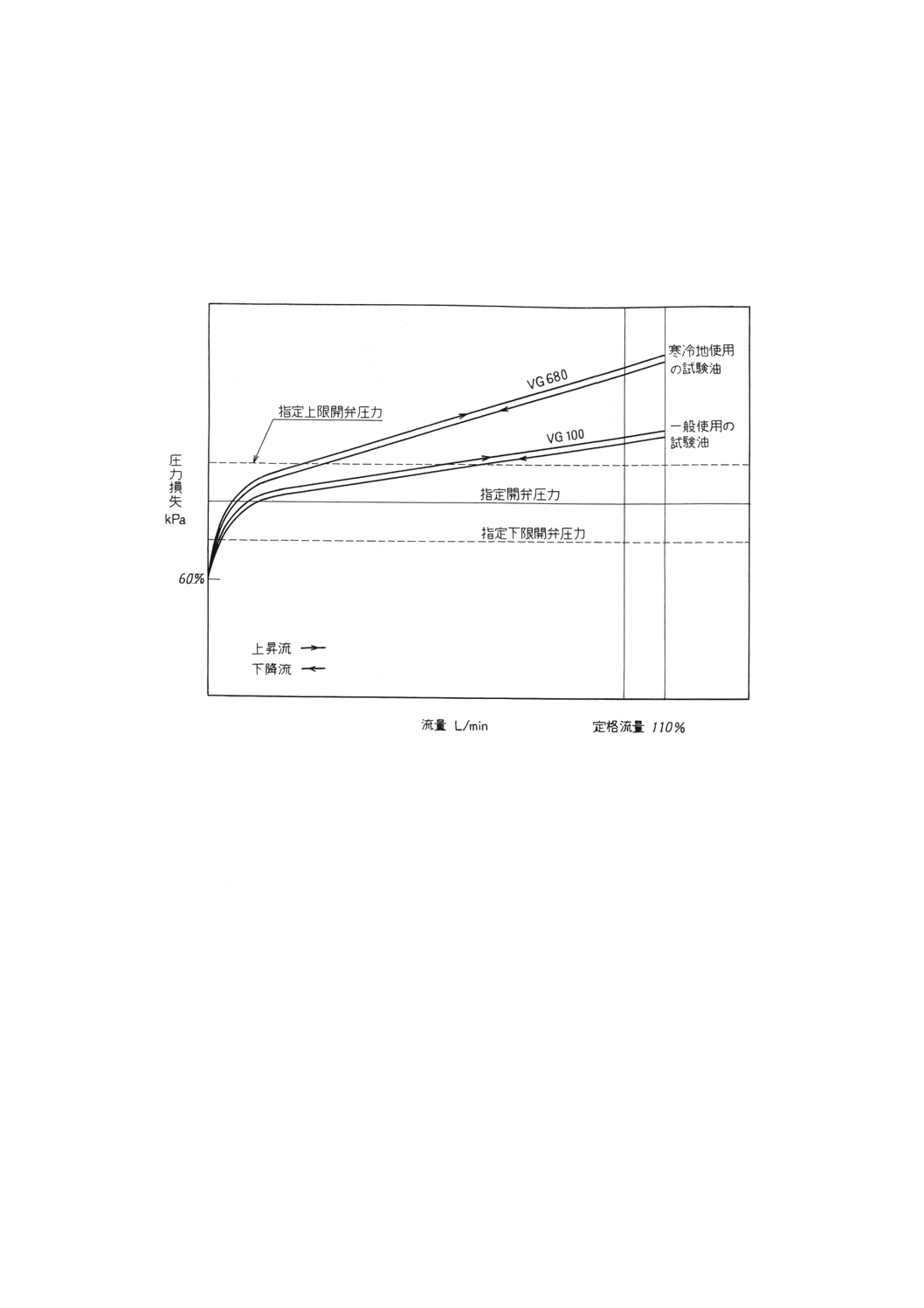

a) 圧力損失と流量との関係 逃し弁の圧力損失と流量との関係を,各試験油別(一般使用及び寒冷地使

用)に図2のような線図に表す。

b) 報告事項 報告事項は,次のとおりとする。

7

D 1611-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 試験場所

2) フィルタの形式(製造業者名,型式番号,ロット番号)

3) 試験年月日

4) 試験油(銘柄,油温)

5) 線図

6) 指定された開弁圧力の60 %の圧力での漏れ量

図 2 逃し弁の圧力損失と流量との関係線図(例)

8. エレメントの差圧強度試験

8.1

試験条件 試験油及び油温は,特に指定がない限り,JIS K 2001に規定するISO VG 680の油とし,

試験中の油温は,100 ℃以下とする。

8.2

試験装置 試験装置は,6.2による。

8.3

試験手順 試験手順は,次による。

a) エレメント差圧強度試験 エレメント差圧強度試験の試験手順は,次による。

1) 試験用フィルタは,新品とする。

2) 試験流量は,フィルタの定格流量以下とする。

3) 逃し弁が付いているものでは,逃し弁が作動しないようにする。

4) 試験前に,JIS B 8356-2によってエレメントに欠陥がないことを確認する。

5) 試験装置に試験油を入れ,バイパス回路だけを使って油を循環させて試験油の温度を安定させる。

このときの試験油の温度は,100 ℃を超えてはならない。

試験油の温度が安定したら,エレメントに試験油を流し,エレメントの差圧が175 kPaになるま

で流量を増加させる。さらに,25 kPaずつ700 kPa又は指定された差圧 (5) になるまで,流量を増

8

D 1611-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

加させる。差圧は,各圧力段階で1分間保持する。差圧が指定した値に達しない場合には,目詰ま

りを生じさせるためにコンタミナントを添加する。

注(5) ISO 4548-3では,全流式フィルタについて350 kPaとしている。

6) 試験終了後,ハウジングからエレメントを取り出し,破損の状態を観察する。破損が目視で明らか

でない場合には,JIS B 8356-2の要領でエレメントの破損の有無を調べる。

b) 高温浸せき後のエレメント差圧強度試験 高温浸せき後のエレメント差圧強度試験の試験手順は,次

による。

1) 試験用エレメントを,特に指定がない限り,JIS K 2215に規定する陸用3種3号油(浸せき油)に

浸す。このときエレメント内に空気が残らないように注意する。

2) 浸せき中の浸せき油の温度は,135±2 ℃に保つ。

3) 浸せき時間は,96時間とし,2回繰り返す。1回目終了後,エレメントを取り出し,浸せき油を除

去して40 ℃以下に冷却する。2回目の浸せきは,浸せき油を新品に交換して行う。

4) 浸せき終了後のエレメントを,8.3 a) の2)〜6) によって試験を行う。

8.4

記録 次の事項を記録し,報告する。

a) 試験場所

b) フィルタの形式(製造業者名,型式番号,ロット番号)

c) 試験年月日

d) 試験油(銘柄,油温)

e) 最大試験差圧

f)

エレメントの破損の有無,破損の箇所

g) 各部観察結果

9. ろ過効率試験

9.1

試験条件 試験条件は,次のとおりとする。

a) 試験油 試験油及び油温は,特に指定がない限り,JIS K 2215に規定する陸用1種3号油とし,試験

中の油温は80±3 ℃とする。

b) 試験用コンタミナント 試験用コンタミナント (6) は,次に示す組成(質量百分率)でよく混合した

ものとする。

注(6) 例えば,SAEのSOFTC-2Aが相当する。

1) 平均粒径0.70 µmのカーボンブラック 16 %

2) 粒径0.5 µm以下を95 %含んだ酸化第二鉄 2 %

3) JIS Z 8801-1に規定する試験用ふるいを使用し,次に示す粒径分布をもつ樹脂粉末 4 %

目開き600 µm網ふるいでふるい上 0 %

目開き180 µm網ふるいでふるい上 10 %

目開き75 µm網ふるいでふるい上 20 %

4) JIS K 2215に規定する陸用1種3号油 78 %

c) 試験用コンタミナントの取扱方法 試験用コンタミナントの取扱いは,次による。

1) コンタミナントの混合 8 Lのコンタミナントをコンタミナント混合装置[9.2 a)]に入れ,渦巻き

ポンプによって装置の中を4 L/minの流量で循環させる。混合操作は,全試験中続行して行う。コ

ンタミナントをスラリ混合装置[9.2 b)]に移す前に,少なくとも1時間以上混合操作を行う。コ

9

D 1611-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ンタミナントの混合温度は,50〜70 ℃とする。

2) スラリの混合 6.2に示す試験装置の油タンクから試験油の一部をスラリ混合装置に移し,コンタミ

ナントをコンタミナント混合装置から取り出し,スラリ混合装置に入れ,歯車ポンプの吐き出し圧

力を調整弁によって200 kPaに調整し,装置の中を循環させる。スラリをスラリ添加装置[9.2 c)]

に移す前に,1時間混合操作を行う。

d) 試験油の条件 試験油の条件は,特に指定がない限り,次による。

1) 全流式フィルタ及びコンビネーション式フィルタの試験油の量,コンタミナント固形分の量及び圧

力は,表1のとおりとする。

表 1 全流式フィルタ及びコンビネーション式フィルタの試験油の条件

定格流量

L/min

試験装置中の油量

L

コンタミナント固形分添加量 (7)

g/h

フィルタ入口圧力 (8)

kPa

8以上

フィルタ定格流量の

40 %の油量

フィルタ定格流量1 L/minについて

0.06

300±15

8未満

3

注(7) 9.1 b) の1),2) 及び3) の総質量。

(8) コンビネーション式フィルタの場合の圧力。

2) バイパス式フィルタの試験油の量,コンタミナント固形分の量及び圧力は,表2のとおりとする。

表 2 バイパス式フィルタの試験油の条件

定格流量

L/min

試験装置中の油量

L

コンタミナント固形分添加量 (7)

g/h

フィルタ入口圧力

kPa

0.8以上

定格流量の3倍+フィルタを

満たすのに十分な油量

フィルタ定格流量 1 L/minについて

0.6

300±15

0.8未満

3

9.2

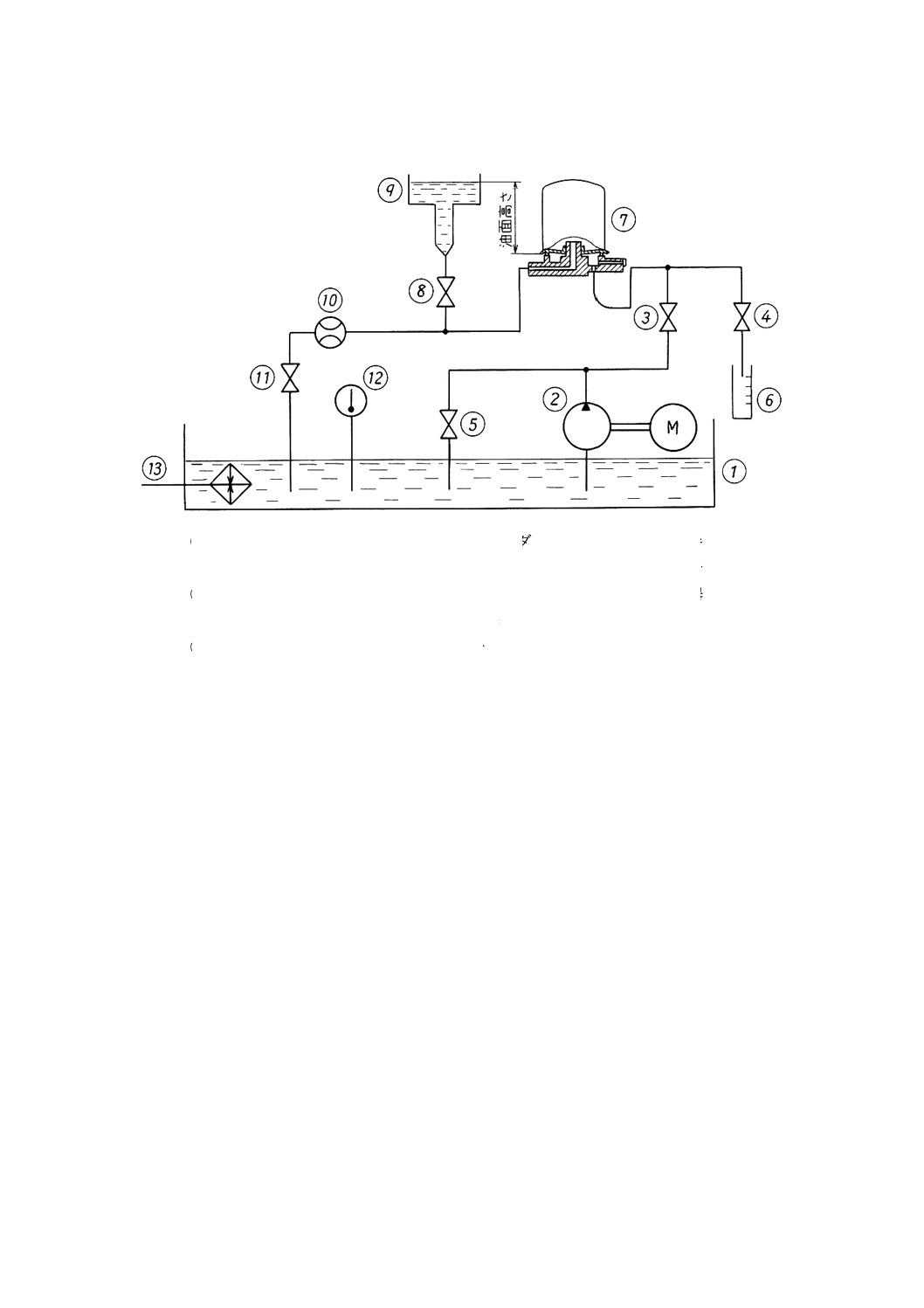

試験装置 試験装置は,6.2による試験装置及び次に示す附属装置による。

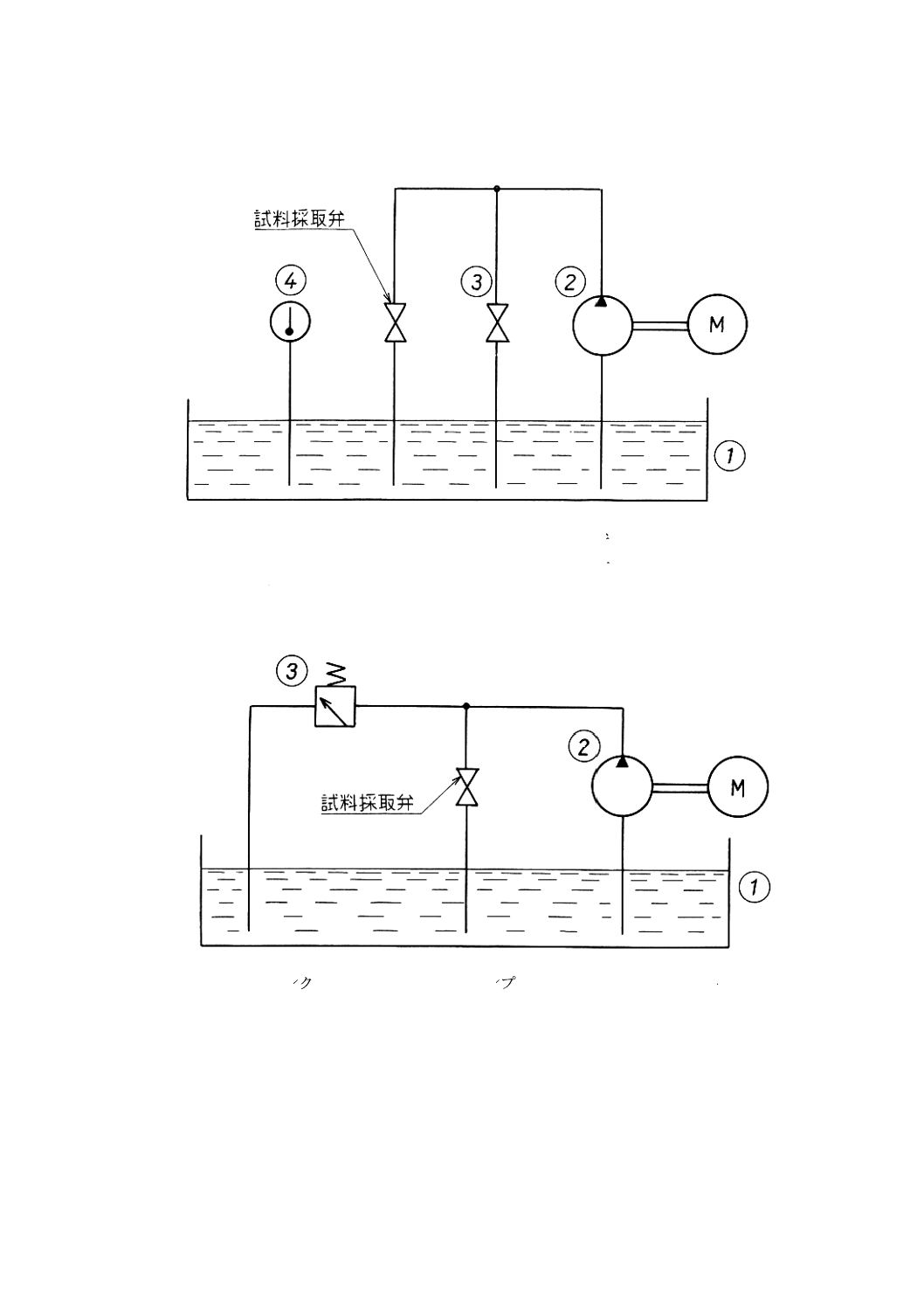

a) コンタミナント混合装置 コンタミナント混合装置は,付図5に示す要領のものとする。油タンクは,

コンタミナント8 Lを入れるのに十分な容量で,渦巻ポンプの吐出し量は,常温で約70 L/minのもの

とする。

なお,ポンプの吸込み側は,油タンク底面の円すい状の頂点から取り出す。

b) スラリ混合装置 スラリ混合装置は,付図6に示す要領のものとする。油タンクは,スラリ1 Lを入

れるのに十分な容量で,歯車ポンプの吐出し量は約16 L/minとし,適当な圧力調整弁をもったものと

する。

なお,ポンプ吸込み側は,油タンク底面の円すい状の頂点から取り出す。

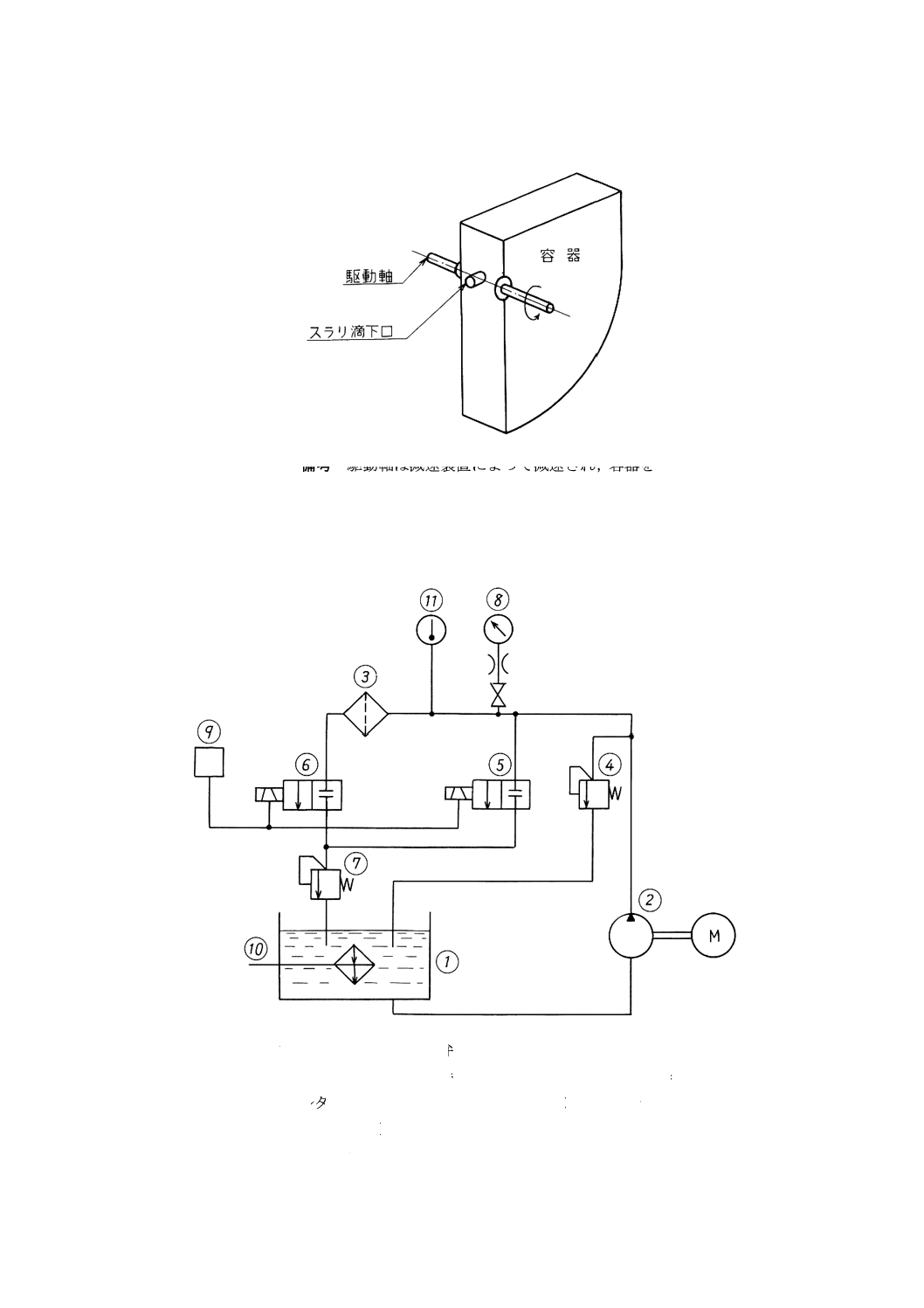

c) スラリ添加装置 スラリ添加装置は,付図7に示す要領のもので,容量は,1 Lとし,4時間に全量を

均等に供給できるものとする。

9.3

試験手順 試験手順は,次による。

a) 全流式フィルタ及びコンビネーション式フィルタ 全流式フィルタ及びコンビネーション式フィルタ

の試験手順は,次による。

1) 付図1及び付図2のように,試験装置に試験用フィルタを取り付け,油タンクに規定量の試験油を

入れ,油ポンプを駆動する。仕切弁④及び⑮を閉じてフィルタへの油の流れを止め,油タンク内の

油温を約80 ℃に安定させる。油タンク内の油温が安定したら,全流式フィルタの試験では,付図1

の仕切弁④を開き,コンビネーション式フィルタの試験では,付図2の仕切弁④及び⑮を開く。圧

10

D 1611-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

力及び流量の絞り弁③及び⑩によってフィルタに定格流量の油を流し,フィルタ入口の油温を80

±3 ℃に保ちながら,スラリ添加装置よってスラリの添加を始める。

2) 全試験時間は,66時間又は指定された差圧に達するまでとし,2時間の休止時間を挟んで22時間の

連続試験を繰り返す。休止時間は,仕切弁④及び⑮を閉じ,絞り弁③を開き,油タンクの中の油を

80±3 ℃に保ちながら循環させる。

3) 分析用試料は,各22時間の試験中11時間目と22時間目に,各々試験装置の試料採取弁から採取す

る。試料の量は,前の11時間中に添加したコンタミナントと等量とし,各々石油エーテル不溶解分

(R) を測定して記録する。

4) 3) の試料採取と同時に,コンタミナント混合装置から,分析に必要な最小量のコンタミナントを試

料採取弁から採取し,石油エーテル不溶解分を測定して記録する。この石油エーテル不溶解分 (%)

と試料採取時までに添加した全コンタミナント量 (g) との積を,添加した固形分の全質量W (g) と

する。

5) フィルタの油流量及び圧力損失を,試験中,1時間ごとに測定して記録する。

6) ろ過効率は,次の式によって算出する。

0100

WW

E

W

−

=

×

ここに, E: ろ過効率 (%)

W: 添加したコンタミナントに含まれる固形分の全質量 (g)

W0: 試験油に含まれる石油エーテル不溶解分の全質量 (g)

W0は,次式による。

0

100

MR

W

×

=

ここに, M: 試験油の全質量 (g)

R: 試験油中の石油エーテル不溶解分 (%)

b) バイパス式フィルタ バイパス式フィルタの試験手順は,次による。

1) 付図1のように,試験装置に試験用フィルタを取り付け,試験装置の油タンクに規定量の試験油を

入れ,ポンプを駆動する。仕切弁④及び⑮を閉じてフィルタへの油の流れを止め,油タンク内の油

温を約80 ℃に安定させる。油タンクの油温が安定したら,仕切弁⑮を開き,絞り弁③を調整して

フィルタ入口に規定の力を加え,油温を80±3 ℃に保ちながらスラリ添加装置によってスラリの添

加を始める。

2) 試験時間及び分析用試料の採取方法は,9.3 a) の2)〜4) による。

3) フィルタの油量を,試験中,1時間ごとに測定して記録する。

4) ろ過効率は,9.3 a) の6) によって算出する。

9.4

記録 次の事項を記録し,報告する。

a) 試験場所

b) フィルタの形式(製造業者名,型式番号,ロット番号)

c) 試験年月日

d) 試験油(銘柄,油温)

e) ろ過効率と試験時間との線図

f)

圧力損失と試験時間との線図(全流式フィルタ及びコンビネーション式フィルタ)

g) 流量と試験時間との線図(バイパス式フィルタ)

11

D 1611-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10. インパルス耐久試験

10.1 試験条件 試験条件は,次のとおりとする。

a) 試験油 特に指定がない限り,JIS K 2001に規定するISO VG 22の油とし,試験中の油温は,50〜90 ℃

の範囲とする。

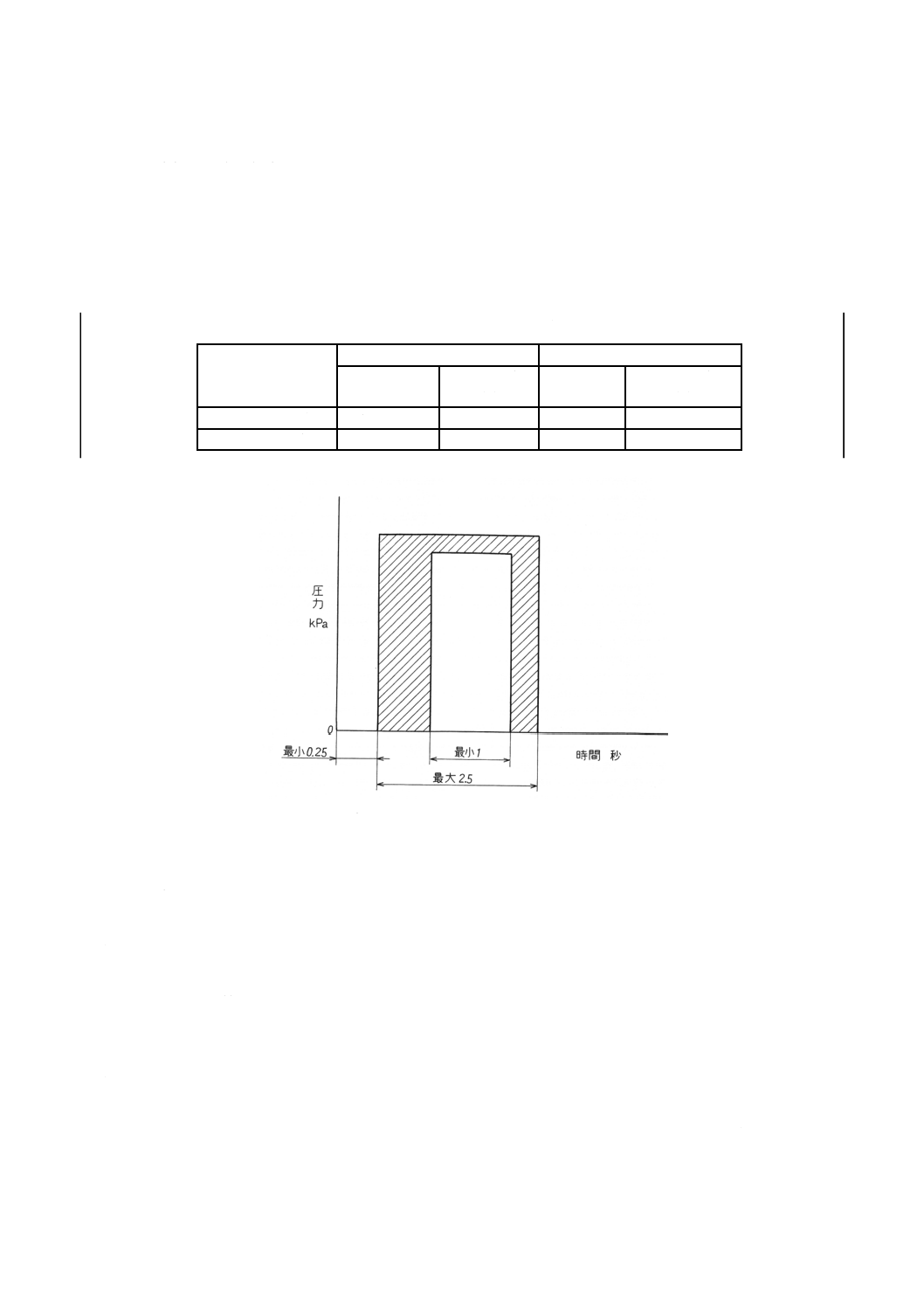

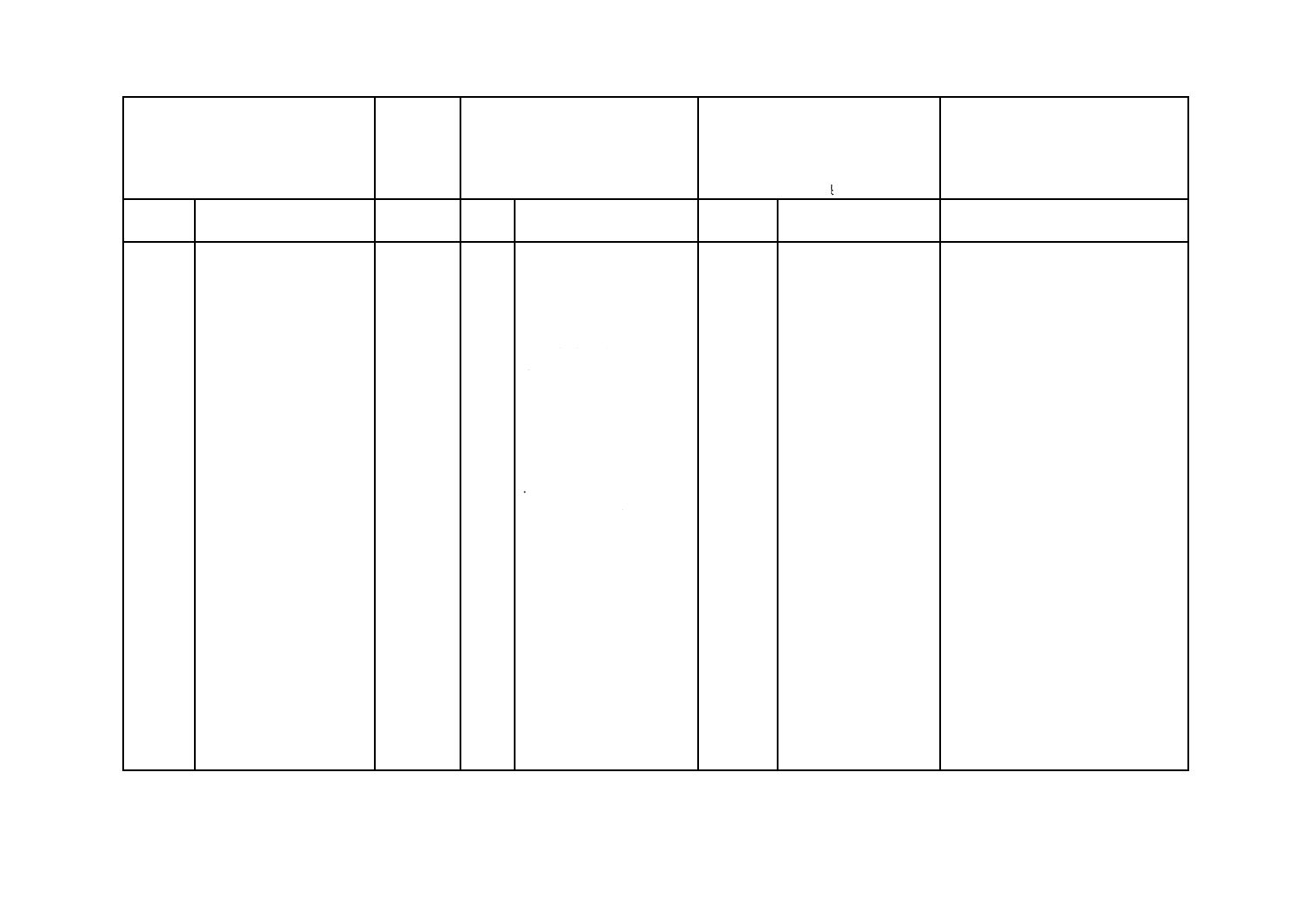

b) 試験圧力及びサイクル数 試験圧力及びサイクル数は,指定された圧力及びサイクル数とする。ただ

し,指定がない場合には,表3による。試験圧力の波形は,図3に示す斜線の範囲に入るような波形

とする。

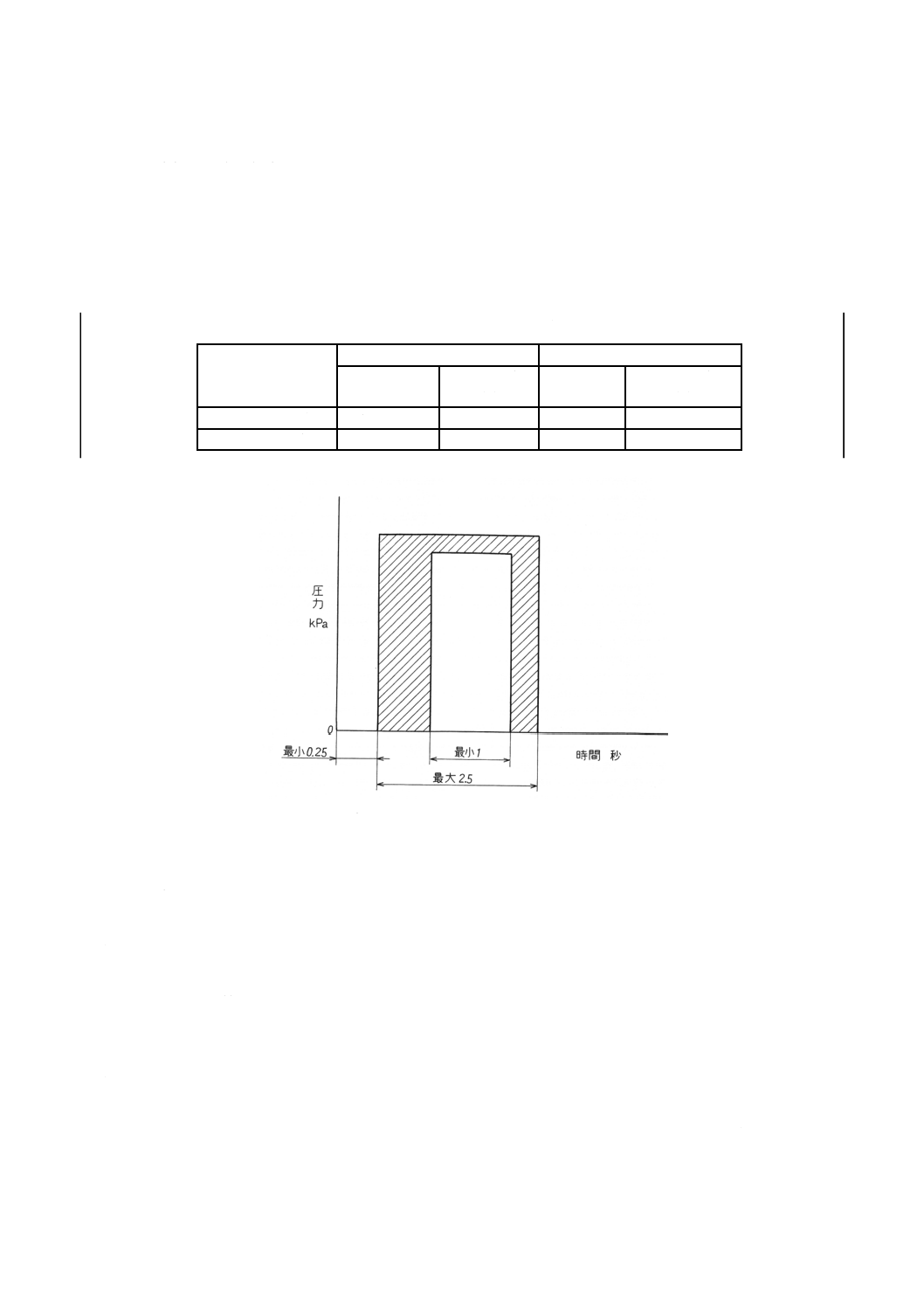

表 3 インパルス耐久試験の圧力及びサイクル数

フィルタ形式

常温始動時インパルス耐久

運転時インパルス耐久

圧力

kPa

サイクル数

回

圧力

kPa

サイクル数

回

スピンオン形

1 300±30

3 000

700±20

50 000

エレメント交換形

1 600±50

5 000

900±30

70 000

図 3 インパルス耐久試験の圧力波形

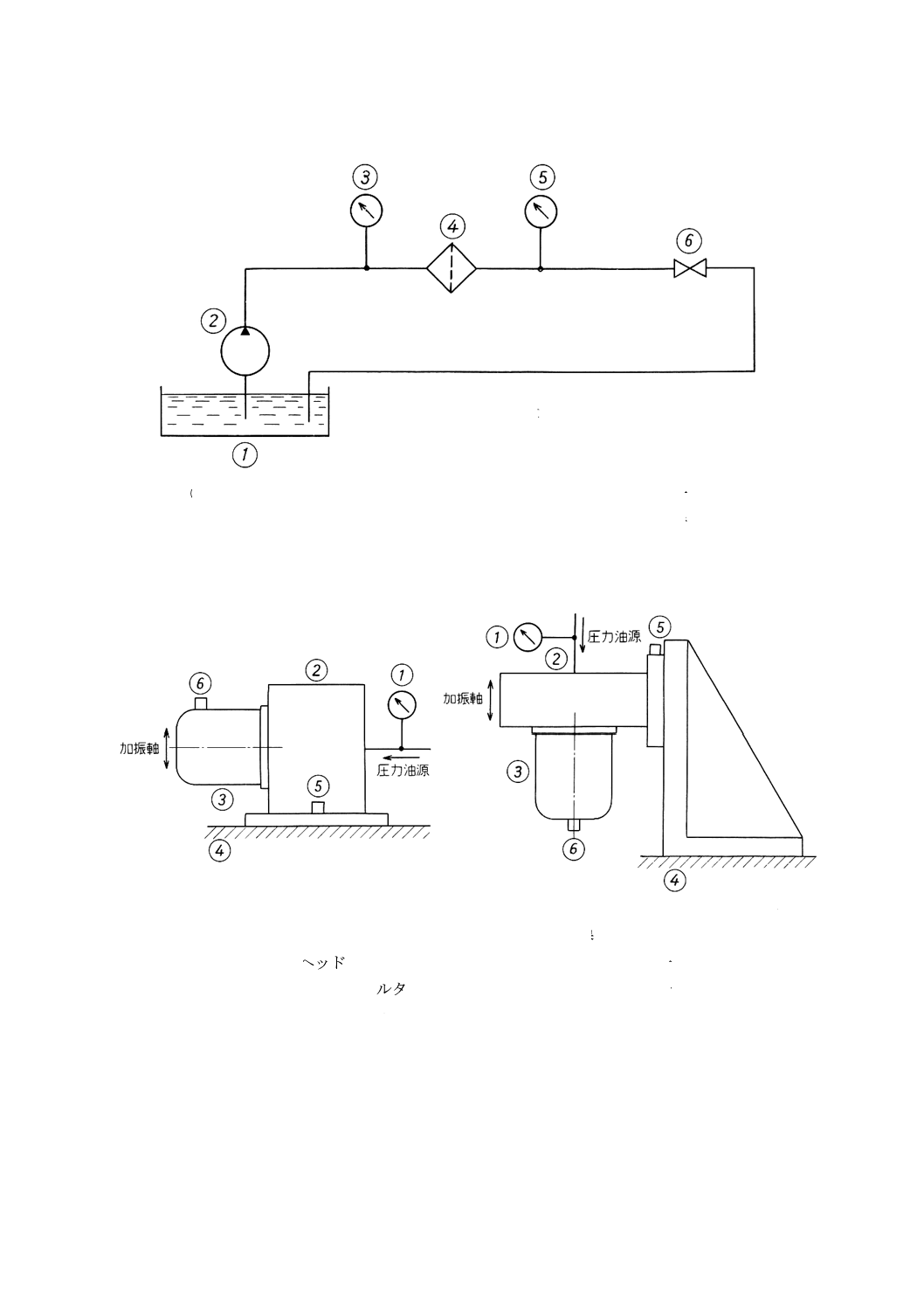

10.2 試験装置 試験装置は,付図8に示す要領のものとする。

10.3 試験手順 試験は,常時始動時インパルス耐久試験及び運転時インパルス試験を行い,その試験手

順は,次による。

a) スピンオン形のフィルタについては,フィルタを適当なヘッドに指定された締付けトルク又は回転角

度で取り付ける。締付けトルクに許容範囲が指定されている場合には,その最小値を用いる。

b) 試験装置の配管系にヘッドを取り付ける。

c) 入口及び出口の圧力制御弁④及び⑦,並びに電磁弁⑤及び⑥が全開であることを確認してポンプを始

動する。

d) 空気が試験回路から完全に排出されるまで試験装置を運転する。電磁弁を閉じ,10.1 b) に規定した圧

力になるよう入口圧力制御弁④を調整する。

図3の圧力波形が得られるように,電磁弁⑤及び⑥のスイッチを入れる。出口圧力を負の圧力脈動

にしないために,10〜20 kPaの圧力差を与えるように出口圧力制御弁⑦を調整する。試験中の調整は,

12

D 1611-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

電磁弁が閉じられている間に必要に応じて行う。

圧力波形及びサイクル数を観察して記録するために,オシロスコープ又はそれに代わる装置を用意

する。

e) カウントを零にセットする。

f)

温度調節器⑩によって,油タンク内の油温を規定の温度に調整する。

g) 10.1 b) で規定した条件で試験を行う。破損が生じたら試験を中止する。

h) 入口圧力制御弁④を全開し,ポンプのスイッチ及び電磁弁制御スイッチを切り,試験を終了する。

i)

スピンオン形フィルタについては,締付けトルク又は締付け方向における回転角度を調べて記録する。

j)

フィルタを取り外して試験油を抜き,破損の有無,破損の状態及びその箇所を調べて記録する。

10.4 記録 次の事項を記録し,報告する。

a) 試験場所

b) フィルタの形式(製造業者名,型式番号,ロット番号)

c) 試験年月日

d) 試験油(銘柄,油温)

e) 試験圧力及び波形

f)

破損の状態及びその箇所

g) 試験前後の締付けトルク又は回転角度

h) 試験終了までのサイクル数

11. 耐圧試験

11.1 試験条件 試験油及び油温は,特に指定がない限り,JIS K 2001に規定するISO VG 22の油とし,

試験の油温は室温とする。

11.2 試験装置 試験装置は,付図9に示す要領のものとする。

11.3 試験手順 試験手順は,次による。

a) スピンオン形フィルタについては,フィルタを適当なヘッドに,指定された締付けトルク又は回転角

度で取り付ける。締付けトルクに許容範囲が指定されている場合には,その最小値を用いる。

b) フィルタ又はヘッドの入口とポンプとを,出口と仕切弁⑥とを,それぞれ接続する。仕切弁の出口は,

この試験回路の最高位置に取り付ける。

c) ポンプを操作し,仕切弁の出口から油が出るまで試験回路に試験油を入れ,試験回路内から完全に空

気を抜く。

d) 仕切弁を閉じ,測定者と試験用フィルタとの間に透明な遮へい(蔽)板を置く。

e) 油圧を徐々に200 kPaまで上げて1分間保持し,フィルタからの油漏れが生じた場合には試験を終了

する。

f)

引き続き,徐々に油圧を上げ,200 kPa刻みの各圧力ごとに1分間保持し,フィルタからの油漏れ又は

変形の有無を確認する。指定された圧力に達するまで試験を行う。途中で破壊,変形又は油漏れが生

じた場合には試験を終了する。

g) 仕切弁を開放して圧力を零にする。フィルタの永久変形を調べ,締付けトルクは回転角度を測定する。

緩みがある場合には,指定されたトルクに閉め直す。

h) 指定された圧力に達するまで再び徐々に圧力をかける。さらに,徐々に油圧を上げて50 kPa刻みの各

圧力ごとに10秒間保持する。破壊,変形又は油漏れが生じるまで試験を行う。

13

D 1611-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

i)

フィルタの破壊状態を調べて記録する。

11.4 記録 次の事項を記録し,報告する。

a) 試験場所

b) フィルタの形式(製造業社名,型式番号,ロット番号)

c) 試験年月日

d) 試験油(銘柄,油温)

e) 試験前後の締付けトルク又は回転角度

f)

指定圧力

g) 永久変形の有無

h) 破壊圧力

i)

破壊状態及びその箇所

12. 振動試験

12.1 試験条件 試験条件は,次のとおりとする。

a) 試験油 試験油は,特に指定がない限り,JIS K 2001に規定するISO VG 5の油とし,試験中の油温は,

室温とする。

b) 振動条件 振動条件は,特に指定がない限り,次のとおりとする。

1) 共振試験の振動条件は,表4に示すとおりとする。

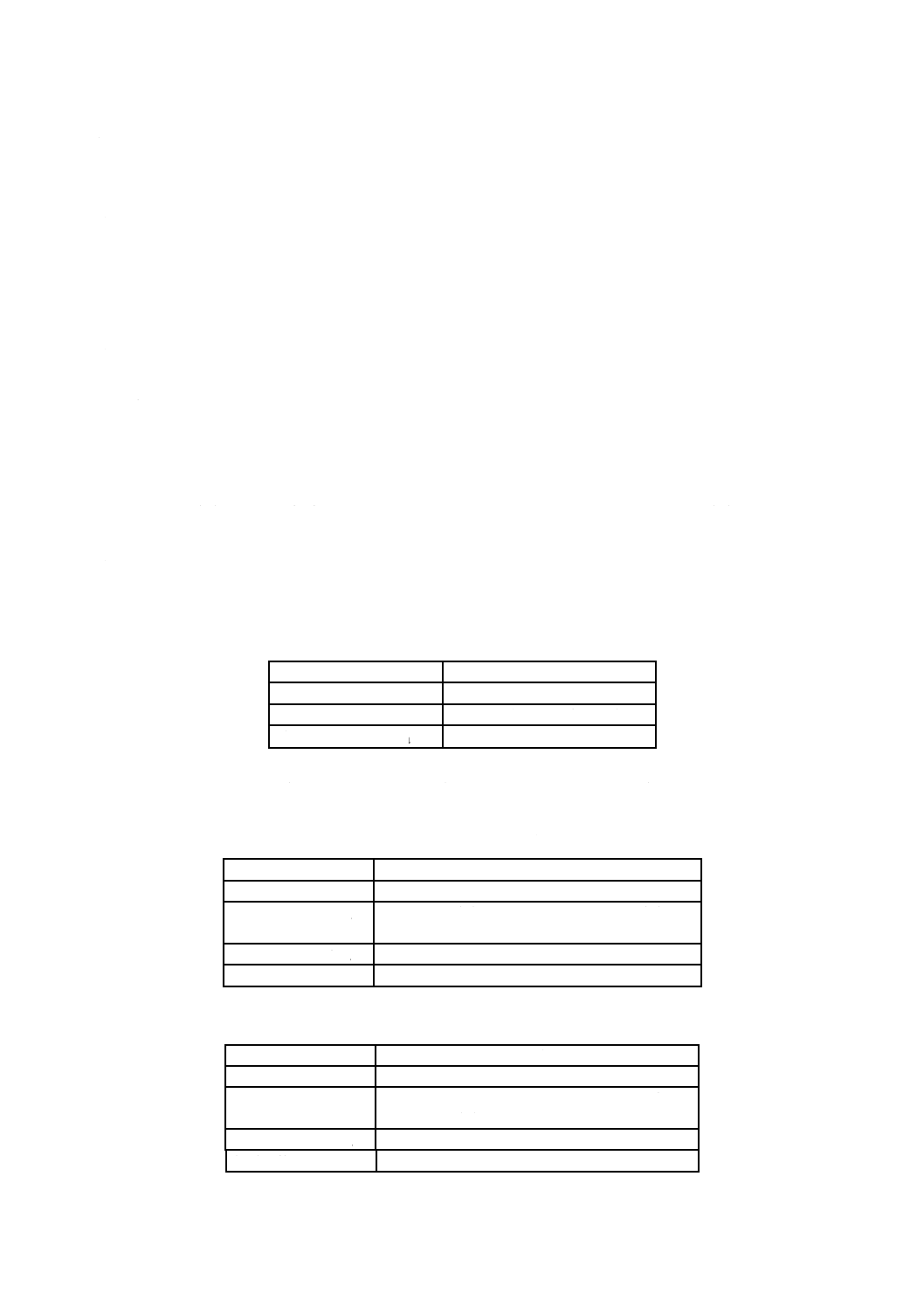

表 4 共振試験条件

項目

試験条件

振動周波数 Hz

制御可能な最低周波数〜400

入力振動加速度 m/s2

10〜60の範囲で一定に保持

油圧 kPa

500

1) 振動耐久試験の振動条件は,共振がない場合には表5に,共振がある場合には表6に示すとおりと

する。

表 5 振動耐久試験条件(共振がない場合)

項目

試験条件

振動周波数 Hz

150

全振幅 mm

入力振動加速度 60 m/s2での出力振動加速度の最

大振幅

油圧 kPa

500

振動回数 回

107

表 6 振動耐久試験条件(共振がある場合)

項目

試験条件

振動周波数 Hz

共振振動周波数

全振幅

共振振動周波数で,入力振動加速度 60 m/s2での

出力振動加速度の最大振幅

油圧 kPa

500

振動回数 回

107

14

D 1611-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考1. 振動の全振幅が(ピークからピークまで)は,次式から算出できる。

3

2

210

2

a

S

f

π

=

×

ここに, S: 全振幅 (mm)

a: 最大振動加速度 (m/s2)

f: 振動周波数 (Hz)

2. 試験中のフィルタアッセンブリの共振周波数は,試験を通じて変動するかもしれな

いので,周波数制御装置で自動的に共振周波数を制御し,制御することができない

装置では,5×105回ごとに測定値を補正して試験を続行する。

12.2 試験装置 試験装置は,付図10のa) 又はb) に示す要領のものとし,フィルタの使用状態によって

選択する。

12.3 試験手順 試験手順は,次による。

a) フィルタを,指定された締付けトルク又は回転角度でヘッドに締め付け,付図10のa) 又はb) に示

すように取り付ける。締付けトルクに許容範囲が指定されている場合には,その最小値を用いる。

フィルタの中心軸は,振動加振軸に対してa) の場合には直角とし,b) の場合には平行とする。

b) 振動時に干渉しないように可とう(撓)管(ゴムホースなど)をフィルタにつなぎ,圧力計①と圧力

源とを接続する。

c) 付図10のa) の場合には,入力振動加速度計⑤はヘッド②に取り付ける。出力振動加速度計⑥は,フ

ィルタ全長が120 mmより長い場合にはフィルタのシーリング端面から約100 mmの位置に,全長が

120 mmより短い場合には,フィルタ全長の0.85倍の位置に取り付ける。

入力及び出力の両方の振動加速度計の中心軸は,加振軸に平行とし,振動加速度計,振動制御装置

及びモニタ装置の間は,適当な電気配線を行う。

d) 付図10のb) の場合には,出力振動加速度計⑥はフィルタの先端に取り付ける。

e) フィルタ内を試験油で満たし,内部の空気を完全に抜き,特に指定がない限り,500 kPaの圧力をかけ

る。この圧力は試験中保持する。

f)

共振試験を表4の条件によって行い,出力振動加速度を測定して共振点を求める。

g) 振動耐久試験を,特に指定がない場合には,表5又は表6の条件によって行う。

h) 試験終了後,締付けトルク又は回転角度を測定する。

i)

フィルタを取り外し,破損の状態及びその位置を調べる。

12.4 記録 次の事項を記録し,報告する。

a) 試験場所

b) フィルタの形式(製造業者名,型式番号,ロット番号)

c) 試験年月日

d) 試験油(銘柄,油温)

e) 試験圧力

f)

振動の振幅及び周波数

g) 破損の状態及びその箇所

h) 試験前後の締付けトルク又は回転角度

i)

試験終了時までの振動回数

15

D 1611-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13. ドレンバック油量試験

ドレンバック油量試験方法については次のとおりとする。ただし,附属書 1 のとおりとしてもよい。

13.1 試験条件 試験条件は,次のとおりとする。

a) 試験油 試験油は,特に指定がない限り,JIS K 2001に規定するISO VG 100の油とし,試験中の油温

は80±3 ℃とする。

b) 油面の高さ フィルタのアンチドレン弁からの油面の高さは,特に指定がない場合には,500 mmと

する。

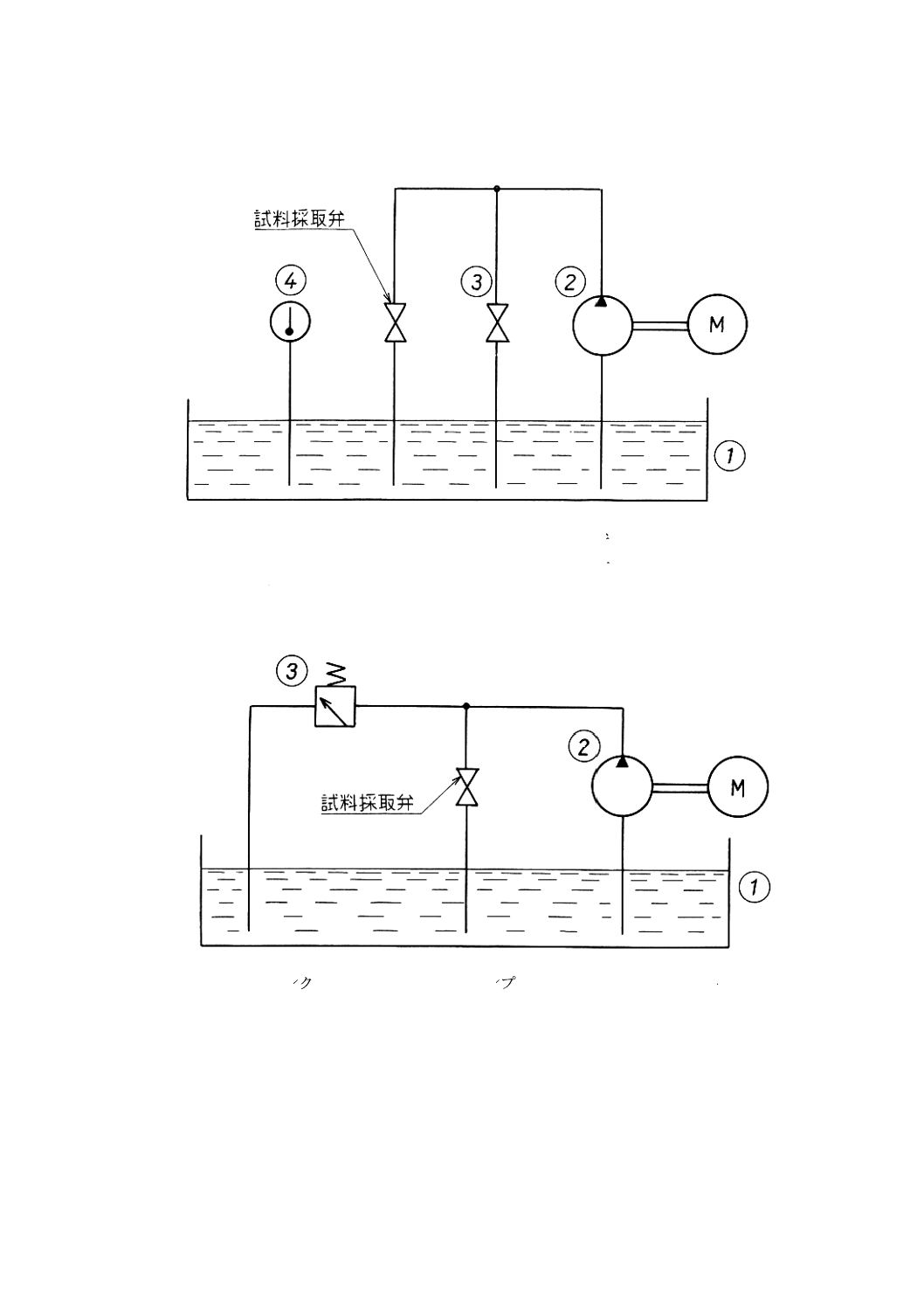

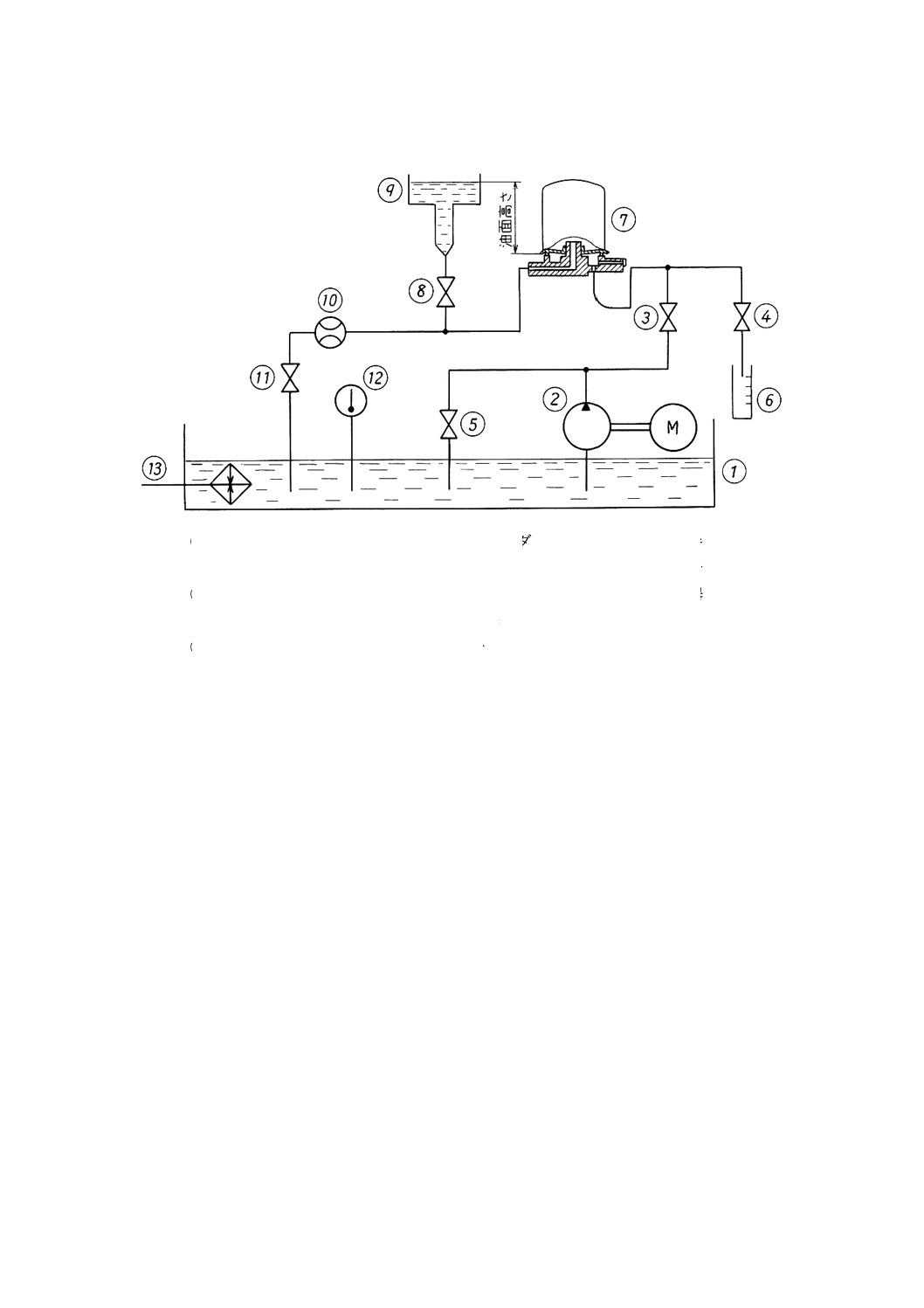

13.2 試験装置 試験装置は,付図11に示す要領のものとする。

13.3 試験手順 試験手順は,次による。

a) フィルタを指定された方向に試験装置に取り付ける。

b) 油ポンプ②を駆動し,油温が80±3 ℃に達したとき油流量が2〜3 L/minになるように,仕切弁③及び

⑪を開いて,油をフィルタに流す。

c) 仕切弁⑪から流出する油の中に空気が完全になくなったことを確認した後,仕切弁⑪を閉じる。次に,

仕切弁⑧を開いて円柱容器⑨に油を導入し,アンチドレン弁からの油面の高さを13.1 b) の高さにし,

仕切弁③を閉じ,ポンプを停止する。

d) 仕切弁④を開き,ドレンバック油量を測定する。測定は,仕切弁④を開いてから5分後に開始し,6

時間測定する。

13.4 記録 次の事項を記録し,報告する。

a) 試験場所

b) フィルタの形式(製造業者名,型式番号,ロット番号)

c) 試験年月日

d) 試験油(銘柄,油温)

e) ドレンバック油量と試験時間との線図

16

D 1611-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

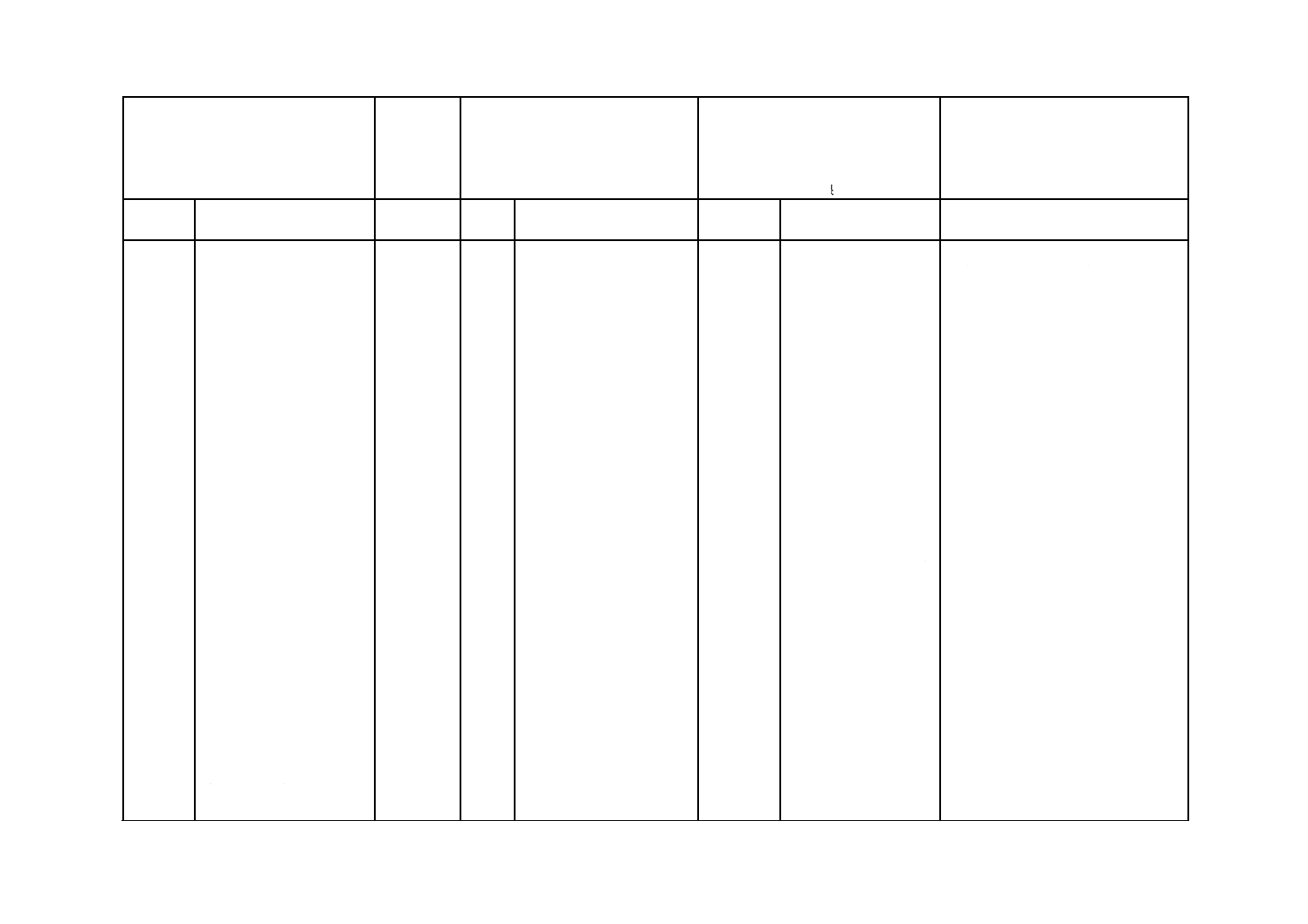

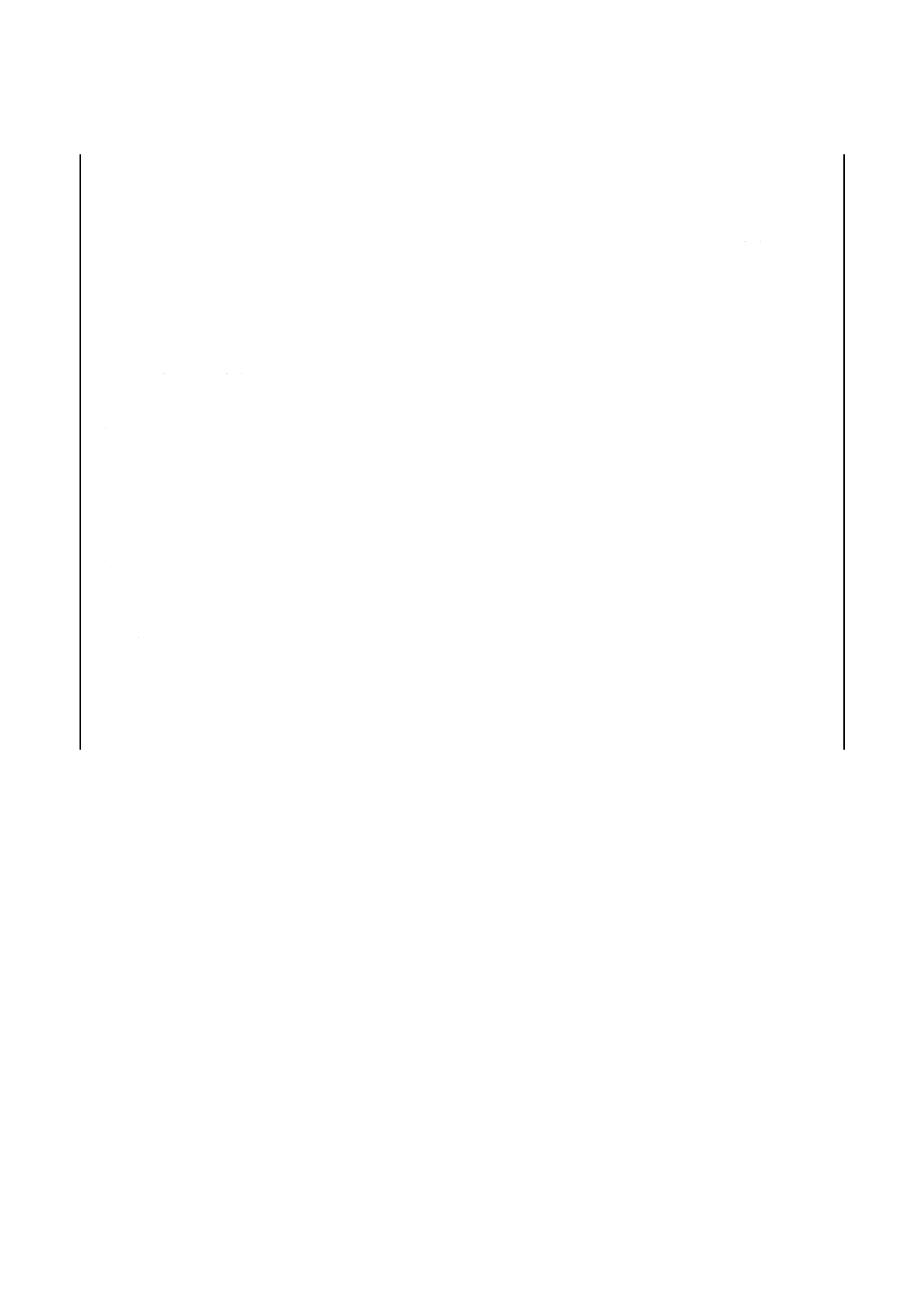

注*

配管の長さを,管内径 (d) の倍数で表す。

① 温度制御装置を備えた油タンク ⑪ 切換え弁

② 油圧ポンプ ⑫ 放出管

③ 絞り弁(圧力調整用) ⑬ 流量計(全流式)

④ 仕切弁 ⑭ スラリ添加装置

⑤ 温度計 ⑮ 仕切弁

⑥ 試験用フィルタ(全流式) ⑯ 圧力計

⑦ 圧力計 ⑰ 試験用フィルタ(バイパス式)

⑧ 差圧計 ⑱ 圧力計

⑨ 差圧計 ⑲ 流量計(バイパス式)

⑩ 絞り弁(流量調整用) ⑳ 温度計

付図 1 試験装置(全流式フィルタ及びバイパス式フィルタ用)

17

D 1611-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

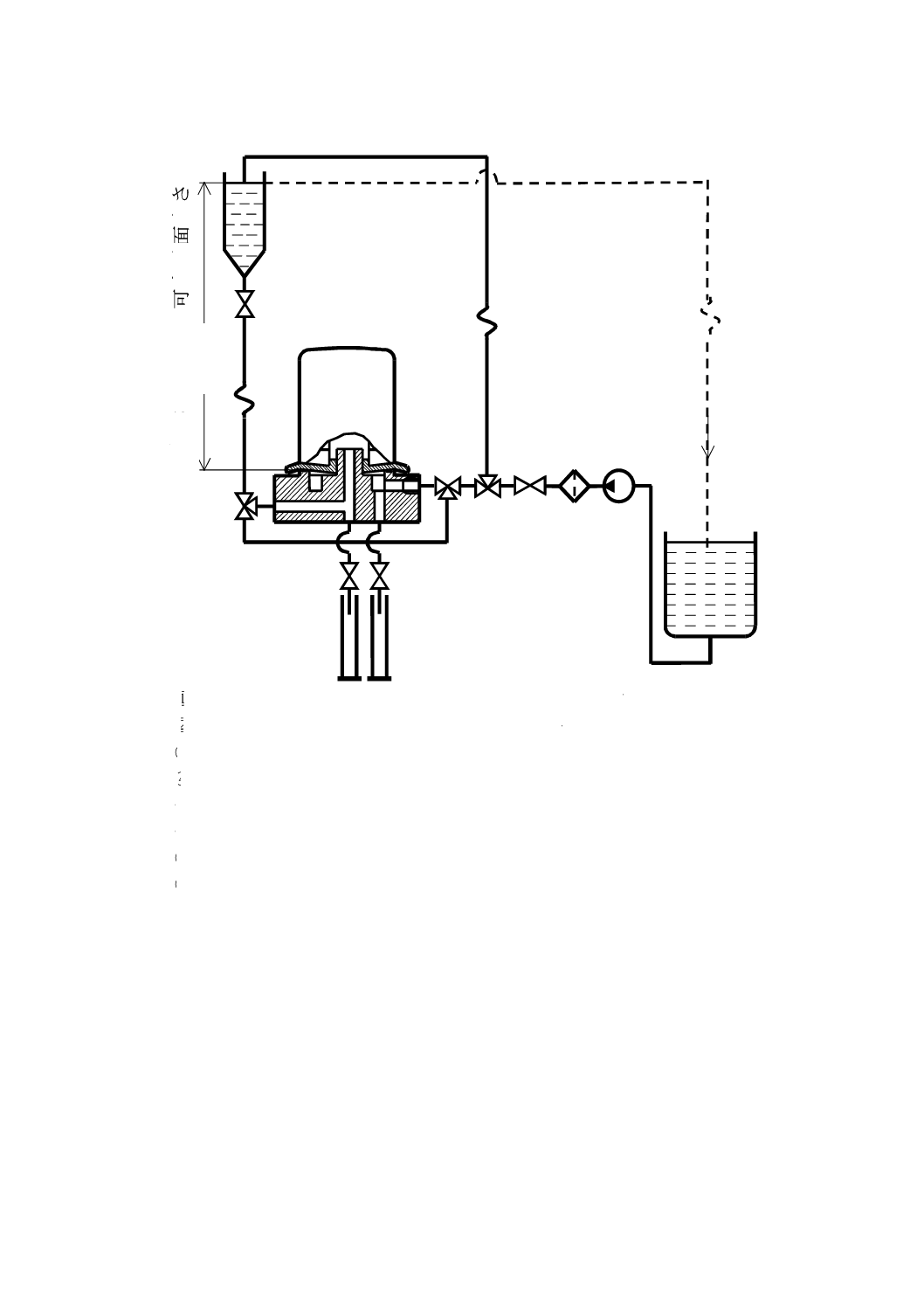

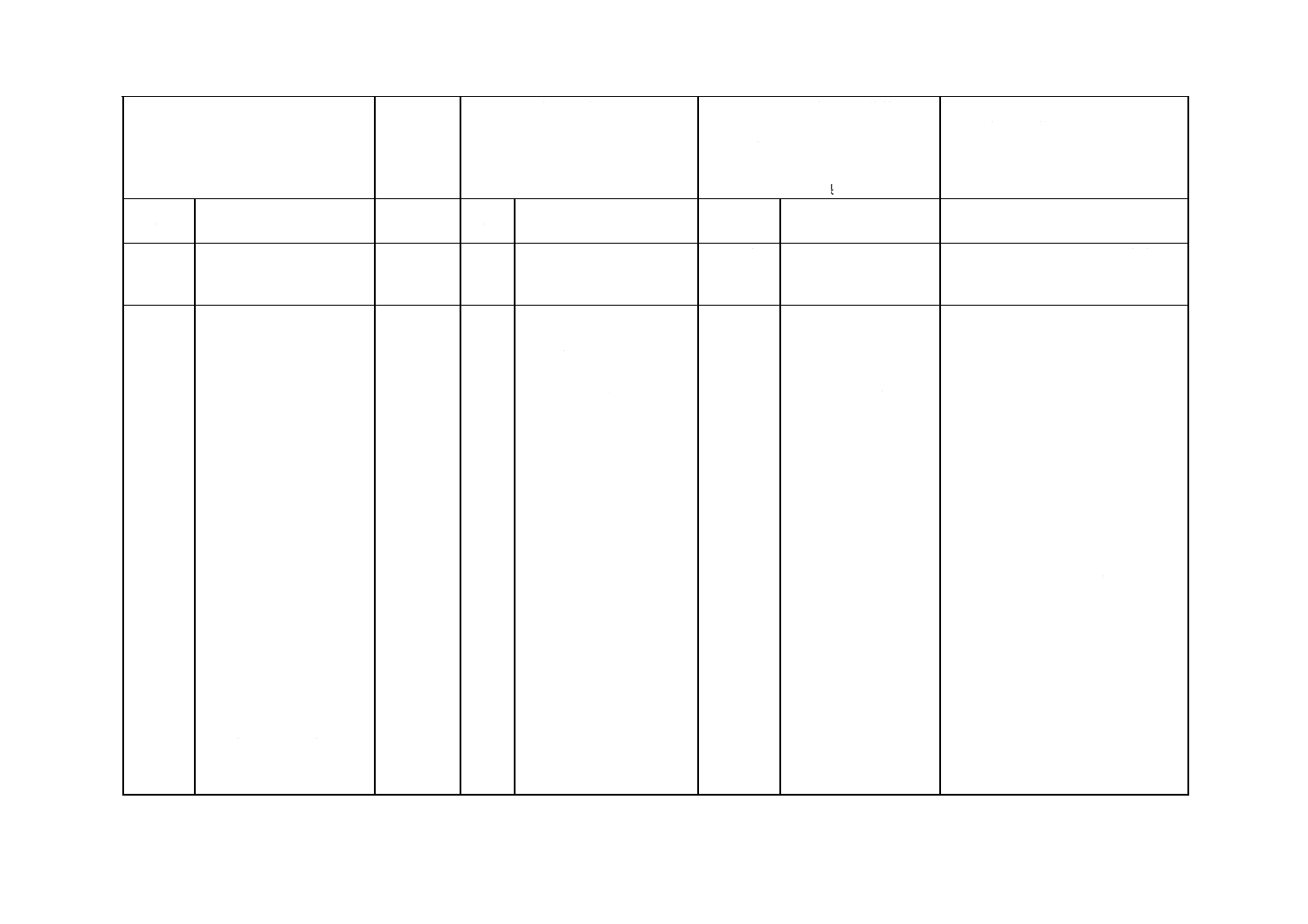

注*

配管の長さを,管内径 (d) の倍数で表す。

① 温度制御装置を備えた油タンク ⑪ 切換え弁

② 油圧ポンプ ⑫ 放出管

③ 絞り弁(圧力調整用) ⑬ 流量計(全流式)

④ 仕切弁 ⑭ スラリ添加装置

⑤ 温度計 ⑮ 仕切弁

⑥ 試験用フィルタ(全流式) ⑯ 圧力計

⑦ 圧力計 ⑰ 試験用フィルタ(バイパス式)

⑧ 差圧計 ⑱ 差圧計

⑨ 差圧計 ⑲ 流量計(バイパス式)

⑩ 絞り弁(流量調整用) ⑳ 温度計

付図 2 試験装置(コンビネーション式フィルタ用)

18

D 1611-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注*

Φd=10,14,24又は28 mm(フィルタ出口の直径による。)

付図 3 取付けヘッドの例(スピンオン形カートリッジフィルタ用)

付図 4 ハウジングの例(スピンオン形及びエレメント交換形フィルタ)

19

D 1611-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

① 油タンク ③ 絞り弁

② 渦巻きポンプ ④ 温度計

備考 配管は,JIS G 3452に規定するSGP 1/2 Bとする。

付図 5 コンタミナント混合装置

① 油タンク ② 歯車ポンプ ③ 圧力調整弁

備考 配管は,JIS G 3452に規定するSGP 1/2 Bとする。

付図 6 スラリ混合装置

20

D 1611-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

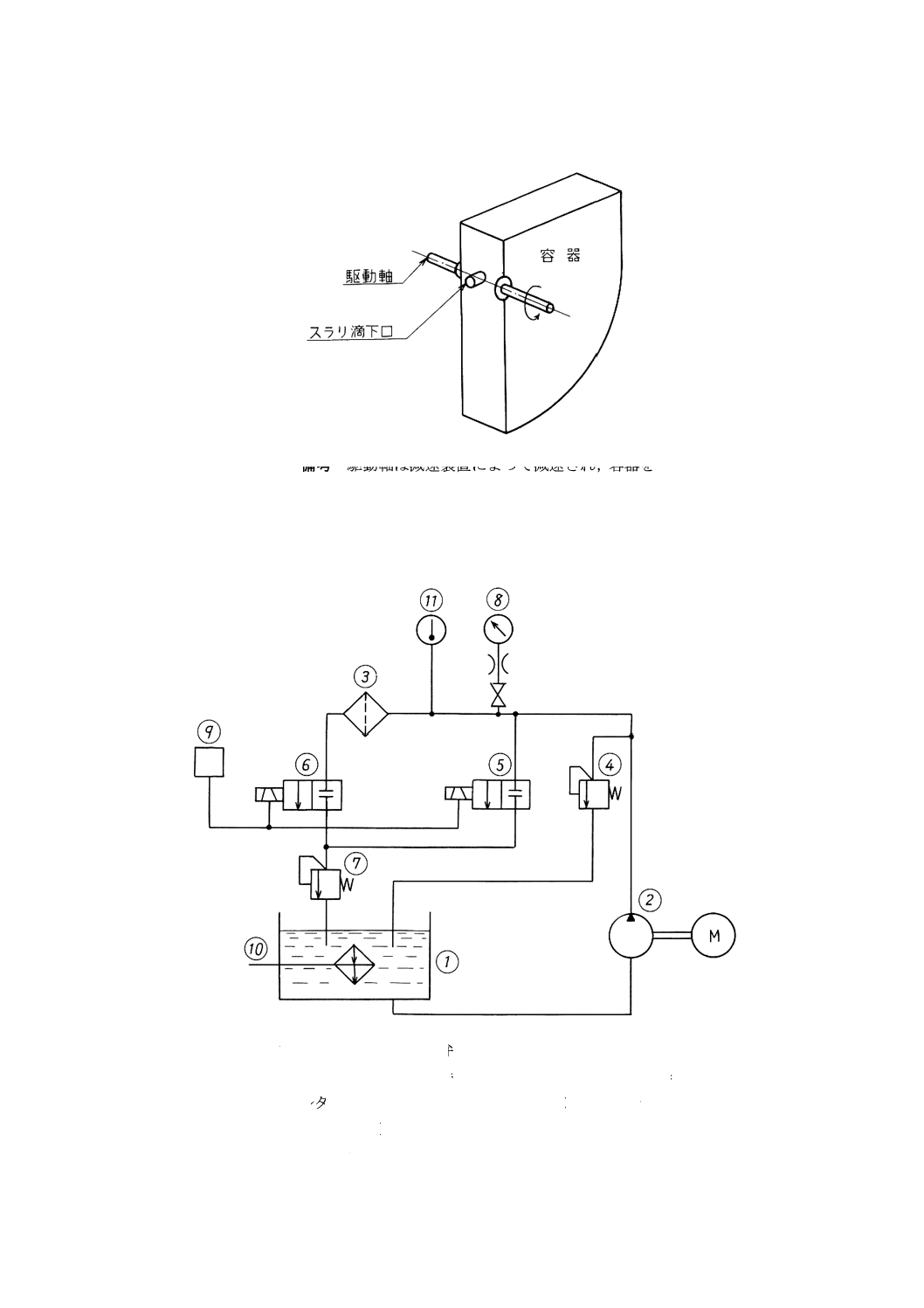

備考 駆動軸は減速装置によって減速され,容器を

4時間で徐々に90°まで傾斜させ,スラリを

均等に滴下する。

付図 7 スラリ添加装置

① 油タンク ⑤ 電磁弁 ⑨ タイマ及びカウンタ

② 油圧ポンプ ⑥ 電磁弁 ⑩ 温度調節器

③ 試験用フィルタ ⑦ 出口圧力制御弁 ⑪ 温度計

④ 入口圧力制御弁 ⑧ 圧力計

付図 8 インパルス耐久試験装置

21

D 1611-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

① 油タンク ③ 圧力計 ⑤ 圧力計

② 油圧ポンプ ④ 試験用フィルタ ⑥ 仕切弁

付図 9 耐圧試験装置

a) フィルタと加振軸とが直角の場合 b) フィルタと加振軸とが平行の場合

① 圧力計 ④ 加振器

② ヘッド ⑤ 入口振動加速度計

③ 試験用フィルタ ⑥ 出力振動加速度計

付図 10 振動試験装置

22

D 1611-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

① 油タンク ⑥ メスシリンダ ⑪ 仕切弁

② 油圧ポンプ ⑦ 試験用フィルタ ⑫ 温度計

③ 仕切弁 ⑧ 仕切弁 ⑬ 加熱器

④ 仕切弁 ⑨ 円柱容器

⑤ 絞り弁 ⑩ 流量計

付図 11 ドレンバック油量試験装置

23

D 1611-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定) 内燃機関用全流式オイルフィルタの入口アンチドレン弁

及び出口アンチドレン弁の試験方法(ISO試験方法)

1. 適用範囲 この附属書は,入口アンチドレン弁及び出口アンチドレン弁が,内燃機関用のスピンオン

形又はエレメント交換形の全流式オイルフィルタに取り付けられている場合に,その有効性を判定するた

めの試験方法について規定する。

2. 対象 この附属書の対象は次による。

2.1

入口アンチドレン弁 エンジンが停止したときにフィルタに含まれている油が入口から流れ出ない

ようにするための弁。

2.2

出口アンチドレン弁 エンジンが停止したときに,フィルタに含まれている油が出口から流れ出な

いようにするための弁。

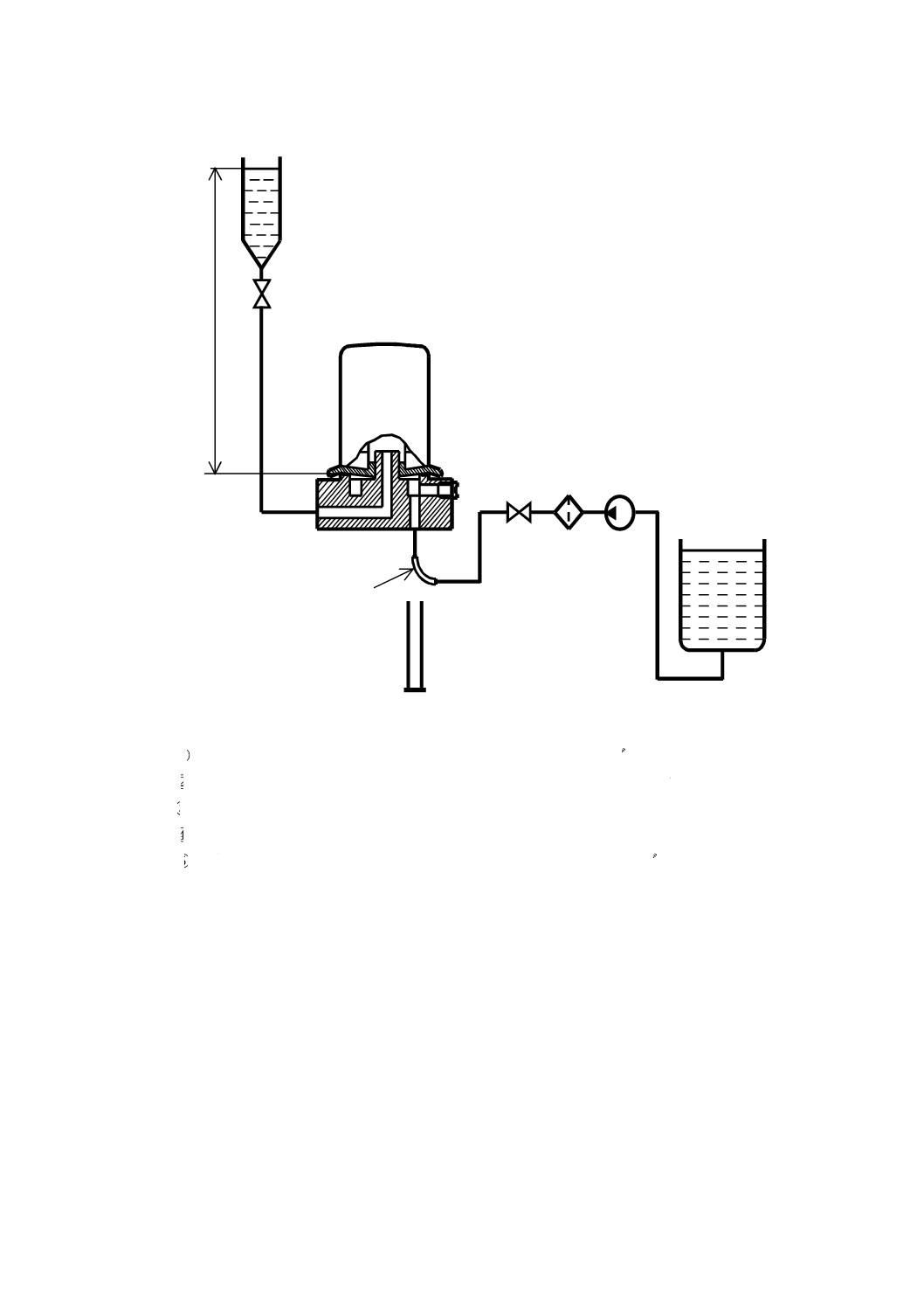

3. 試験装置 試験装置は,附属書1付図1〜3に示すものとする。

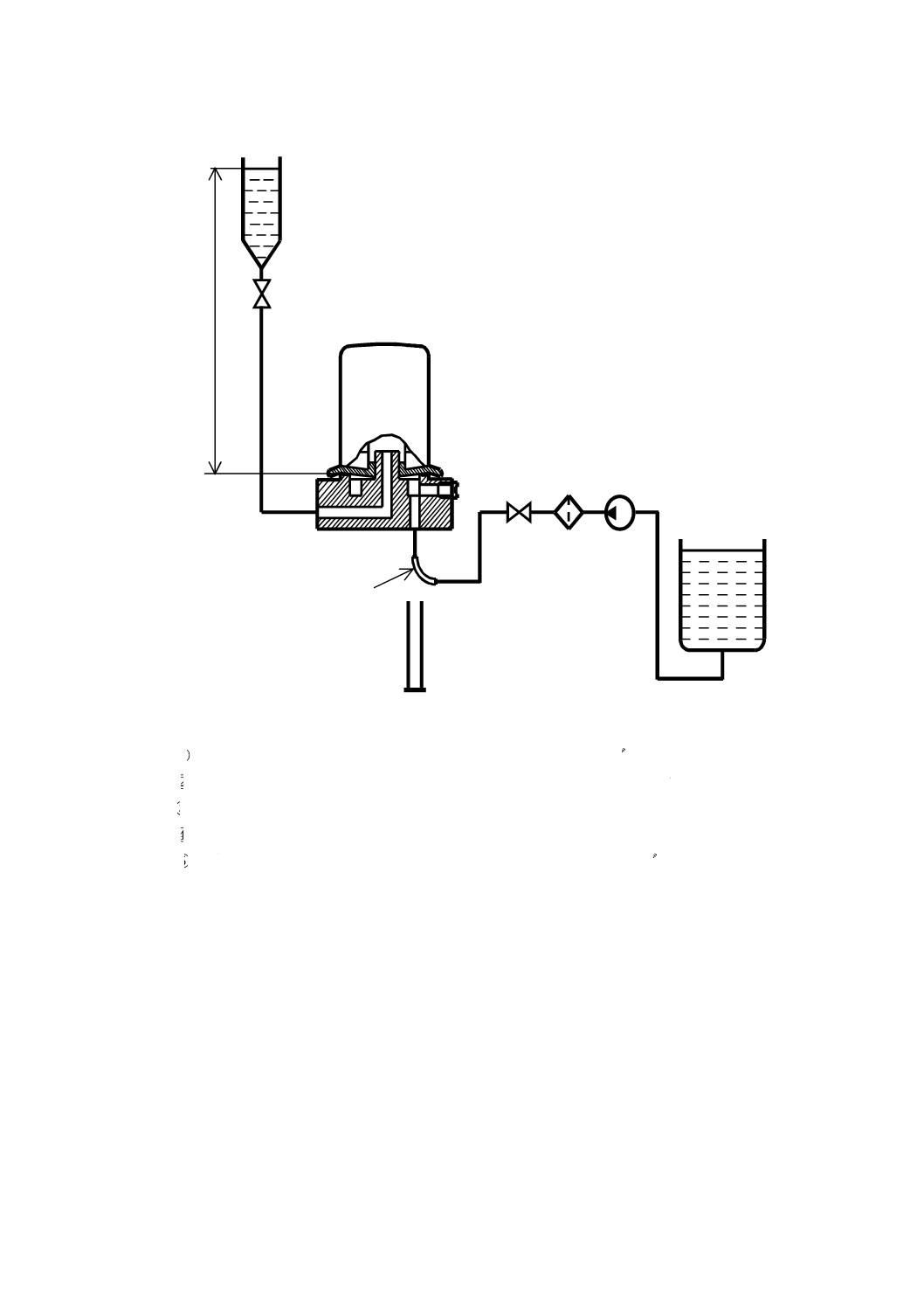

附属書1付図1及び付図2に示す装置は,基本試験のための簡略装置である。附属書1付図3に示す装

置は,0.5 m/minの速度で試験ジグから0〜1 500 mmの高さにおいてヘッダタンクを上下できる構造を備え

た複雑な装置である。

附属書1付図3に示す装置は,アンチドレン弁の開弁圧力及びヘッド高さに対する油流量のデータが必

要とされる場合に使用する。

備考 附属書1付図1〜3で使用する図及び記号は,JIS B 0125-1による。

試験装置は,管材,コネクタ,サポートと共に以下の構成部品を含む。

a) 油タンク

b) 油圧ポンプ(ベーンタイプを推奨する。)

c) スクリーンフィルタ

d) 仕切弁(附属書1付図1〜3を参照)

e) 三方弁(附属書1付図3を参照)

f)

試験ジグ

g) ヘッダタンク

h) メスシリンダ

i)

ストップウォッチ

この附属書1で規定しているすべての試験方法を行う必要がある場合には,附属書1付図1〜3のすべて

の機能を備えた試験装置を使用する。

4. 試験油 試験油は,20 ℃において8±2 mm2/s (1) の動粘度(粘度ISO VG 5級)ミネラルオイルを使

用する。

注(1) 1 mm2/s=1 cst

24

D 1611-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 試験手順 入口アンチドレン弁及び出口アンチドレン弁の試験法A及び試験法Bについて試験手順を

示す。

試験法A:アンチドレン弁のドレン防止機能を確認する基本的な性能試験。

試験法B:基本的な性能試験と必要とされる場合のある補足的性能試験。

5.1

入口アンチドレン弁―試験法A:基本的な性能試験手順

試験装置は附属書1付図1による。

備考 試験用フィルタが入口,出口両方のアンチドレン弁を取り付けている場合には,試験用フィル

タの出口側から油が入ることができるように,出口アンチドレン弁を試験前に適切な方法で開

かれた状態に固定する。

5.1.1

試験室の温度は25±5 ℃で行う。

5.1.2

試験ジグ⑥を上下逆さにした位置(附属書1付図1に指示されている位置から180°の位置)で試

験装置に取り付ける。

5.1.3

試験用フィルタ取付けねじ部からの漏れを防ぐために,適切なガスケットを使用して試験ジグに試

験用フィルタを取り付ける。

備考 試験目的が試験用フィルタのアンチドレン弁性能を評価することから,アンチドレン弁以外か

らの油漏れ経路は完全に閉塞しておく。

5.1.4

仕切弁④及びヘッダタンク⑨の下にある仕切弁⑧を開く

5.1.5

入口アンチドレン弁からの油面高さが600±10 mmになるまで油タンクの試験液を油圧ポンプ②で

送り,システム中のすべての空気を排出する。次に,仕切弁④及びヘッダタンク⑨の下にある仕切弁⑧を

閉じる。

備考 完全に空気を排出するために,試験用フィルタは,入口を上にした位置に取り付ける。

5.1.6

試験用フィルタの下にある入口パイプを切り離し,試験用フィルタを180°回転させて附属書1付

図1に示されている向きにする。

5.1.7

ヘッダタンク⑨の下にある仕切弁⑧を開き,試験ジグからブリードねじ⑤を取り外し試験ジグにた

まっている余分な油を5分間排出する。

5.1.8

5分後ブリードねじ⑤を元の位置に戻し,適切なメスシリンダ⑩を入口パイプの下に入れ,入口ア

ンチドレン弁から漏れる油量の計測を開始する。

5.1.9

3時間フィルタ入口アンチドレン弁から漏れる油量を計測する。

5.1.10 ヘッダタンクの油面高さは,入口アンチドレン弁から600±10 mmに維持する。

5.1.11 結果を記録する。

5.2

入口アンチドレン弁―試験法B:基本的及び補足的性能試験手順

試験装置は附属書1付図3による。5.1備考を参照すること。

備考1. 圧力降下/流量及び開弁圧力を必要とする場合には,この試験法を使用する。

2. 必要があれば,以下の条件で試験を行う。

a) 試験時のフィルタ取付け角度は,指定された角度で行う。

b) 本体8.3 b) の1) 〜3) に従って劣化試験にかけた後行う。

5.2.1

試験室の温度は25±5 ℃で行う。

5.2.2

試験ジグ⑧を上下逆さにした位置(附属書1付図3に指示されている位置から180 °の位置)で

試験装置に取り付ける。

5.2.3

ねじ山からの漏れを防ぐために適切なガスケットを使用して,フィルタを試験ジグに組み付ける。

25

D 1611-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2.4

仕切弁④及び仕切弁⑪を開く。油がフィルタを通って流れ,またヘッダタンク⑫を経由して戻るこ

とができるように三方弁⑤,⑥及び⑩を調節する。

5.2.5

油圧ポンプ②を始動し,十分な流量でフィルタを通る油がアンチドレン弁を開いて流れることがで

きるようにするために,仕切弁④を調節する。5.1.5の備考を参照すること。

5.2.6

油圧ポンプ②を止めて仕切弁④及び⑪を閉じる,更に三方弁⑥を試験ジグ入口⑦の方に油が行かな

いように調節する。

5.2.7

アンチドレン弁からの油面高さが600±10 mm又は指定された高さになるようにヘッダタンクの位

置を調節する。フィルタを180°回転させて附属書1付図3に示されている向きにする。

ヘッダタンクに油を供給するため仕切弁④を開き,バルブ⑤を調節し,油圧ポンプを始動させてヘッダ

タンクの油面を維持する。

5.2.8

仕切弁⑪及び仕切弁⑬を開き,入口アンチドレン弁下流側の余分な油を5分間排出する。

5.2.9

5分後メスシリンダ⑮を仕切弁⑬から出るラインの下に入れ,同時に計測を開始する。

5.2.10 3時間フィルタ入口アンチドレン弁から漏れる油量を計測する。

5.2.11 仕切弁⑬を閉じ,6.に示す要領で結果を記録する。

5.2.12 ヘッダタンク⑫を下げて油面高さをゼロにする。

5.2.13 ヘッダタンク⑫からの流れが試験ジグ入口⑦の方に行くように三方弁⑩及び⑥を調節する。

5.2.14 仕切弁⑭を開き,ジグにたまっている余分な油を5分間排出する。

5.2.15 ヘッダタンクを徐々に上げ入口アンチドレン弁が開いて仕切弁⑭から油が流出するまで,ヘッダタ

ンクを徐々に上げる。そのときメスシリンダ⑯は外しておく。その時点での油面高さに留意する。次に入

口アンチドレン弁が閉じるまで再度油面高さをゼロにする。メスシリンダ⑯を仕切弁⑭の下に置く。

5.2.16 ヘッダタンクを0.5 m/minの速度で上げ,仕切弁⑭から油が流れ始める開弁のポイントが観察でき

るまで油面高さを増加させる。その時の油面高さを記録する。

5.2.17 ヘッダタンクを0.5 m/minの速度で次の100 mmのポイントまで上げる。2分後流れが安定化した

ら,メスシリンダ⑯を仕切弁⑭の下に入れ,また同時に計測を開始して油量を測定し流量を求める。

油面高さが1 500 mmになるまで100 mmごとにこの手順を繰り返す。

5.2.18 油面高さ対流量の曲線を作成する。バルブの開弁圧力は0.05 L/minの流量でこの曲線から求める。

5.3

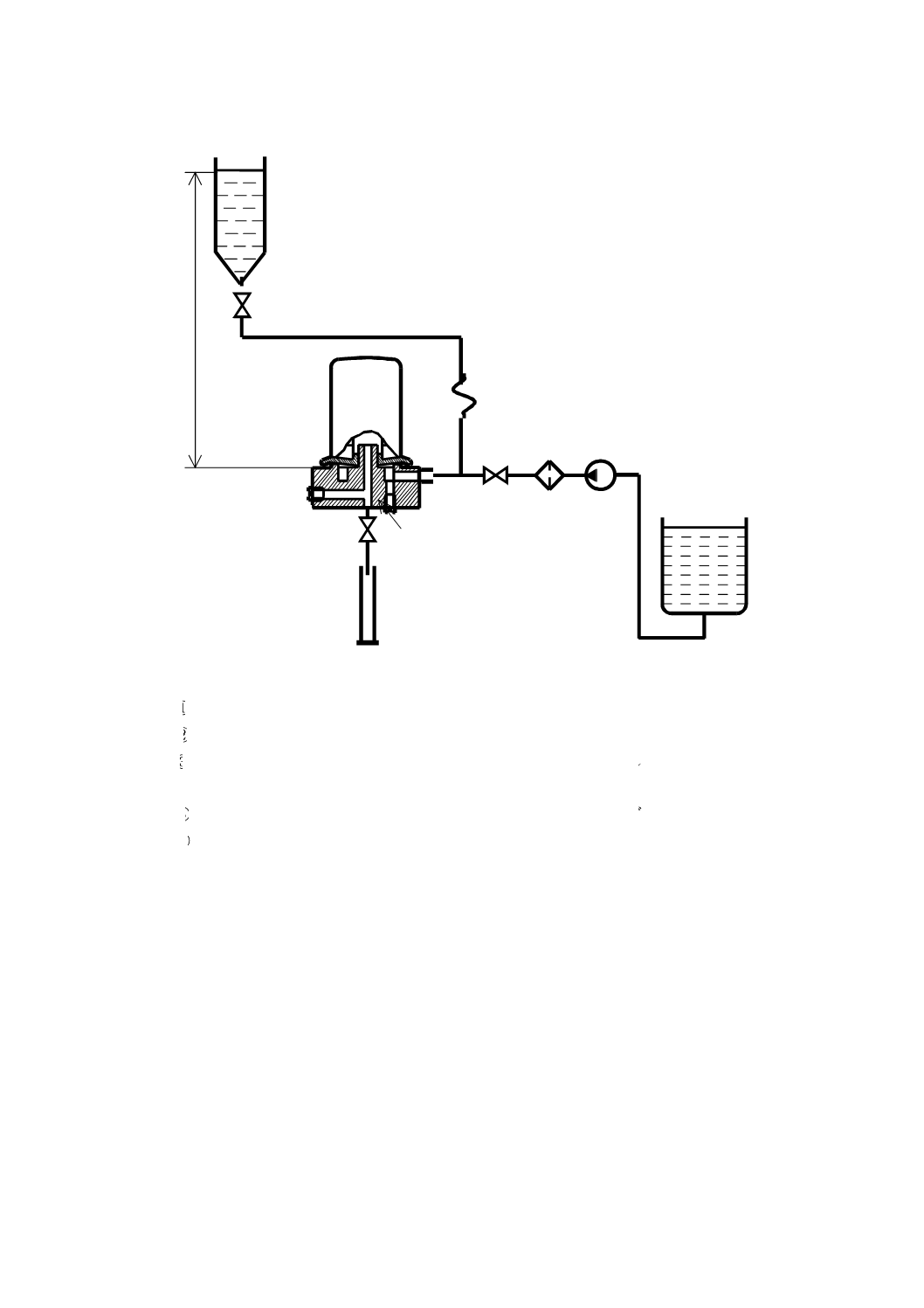

出口アンチドレン弁―試験A法:基本的な性能試験手順

試験装置は附属書1付図2による。

備考 試験用フィルタが入口アンチドレン弁を組み込んでいる場合には,試験用フィルタの入口側か

ら油が入ることができるように,入口アンチドレン弁を試験前に適切な方法で開かれた状態に

固定する。

5.3.1

5.1.1〜5.1.3に記述されている手順で行う。

5.3.2

ヘッダタンク⑧の下の仕切弁⑦を閉じ,仕切弁④及び仕切弁⑩を開き,油圧ポンプ②を始動させる。

すべての空気が排出されるまで,油をフィルタに流す。5.1.5備考を参照すること。

5.3.3

仕切弁⑩を閉じ,フィルタを180°回転させて附属書1付図2に示されている向きにする。

5.3.4

仕切弁⑦を開き,150±10 mmの油面高さ又は指定された油面高さに達するまでヘッダタンク⑧を

満たす。

5.3.5

仕切弁④を閉じ,油圧ポンプを止める。

5.3.6

仕切弁⑩を開き,試験ジグにたまっている余分な油を5分間排出する。

5.3.7

5分後メスシリンダ⑪を仕切弁⑩の下に入れ,同時に計測を開始する。

26

D 1611-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3.8

3時間フィルタ出口アンチドレン弁から漏れた油の量を測定する。

5.3.9

ヘッダタンクの油面高さは出口アンチドレン弁から150±10 mm又は指定された油面高さに維持す

る。

5.3.10 結果を記録する。

5.4

出口アンチドレン弁―試験B法:基本的及び補足的性能試験手順

試験装置は附属書1付図3による。

備考 5.2の備考1.,備考2.,及び5.3の備考を参照すること。

5.4.1

5.2.1〜5.2.6に記述されている手順で行う。

5.4.2

出口アンチドレン弁からの油面高さが1 500±10 mm又は指定された高さになるようにヘッダタン

クの位置を調節する。フィルタを180°回転させて附属書1付図3に示されている向きにする。

5.4.3

三方弁⑥及び⑩を操作し,ヘッダタンクからの油の流れを試験ジグ入口⑦の方に向ける。仕切弁⑪

を開く。

5.4.4

仕切弁⑭を開き,ジグにたまっている余分な油を5分間排出する。

5.4.5

5分後メスシリンダ⑯を仕切弁⑭の下に入れ,同時に計測を開始する。

5.4.6

3時間出口アンチドレン弁から漏れる油量を測定する。

5.4.7

仕切弁⑭を閉じ,6.に示す要領で結果を記録する。

5.4.8

ヘッダタンク⑫を下げて油面高さをゼロにする。仕切弁⑭を開く。

5.4.9

ヘッダタンクを徐々に上げ,出口アンチドレン弁が開いて仕切弁⑭から油が流出するのを確認した

ら再度出口アンチドレン弁が閉じるまでヘッダタンクを下げる。メスシリンダ⑯を仕切弁⑭の下に置く。

5.4.10 ヘッダタンクを0.5 m/minの速度で上げ,仕切弁⑭から油が流れ始める開弁のポイントが観察でき

るまで油面高さを増加させる。そのときの油面高さを記録する。

5.4.11 ヘッダタンクを0.5 m/minの速度で次の100 mmの高さまで上げる。2分後流れが安定化したら,

メスシリンダ⑯を仕切弁⑭の下に入れ,また同時に計測を開始して油量を測定する。油面高さが1 500 mm

に達するまで100 mmごとにこの手順を繰り返す。

5.4.12 油面高さ対流量の曲線を作成する。

バルブの開弁圧力を0.05 L/minの流量でこの曲線から求める。

6. 記録 次の事項を記録し報告する。

a) JIS D 1611附属書1によることを記載

b) 試験場所

c) フィルタの形式

d) 試験年月日

e) 試験油(銘柄,油温)

f)

フィルタのアンチドレン弁から漏れた試験油の量,及び対応する油面高さ(5.1.9及び5.3.8を参照す

ること。)

g) バルブの開弁圧力(5.2.18及び5.4.12を参照)

h) 油面高さ対流量曲線

27

D 1611-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

00

±

1

0

m

m

切り離す

①

③

②

④

⑤

⑩

⑥

⑦

⑨

⑧

ゼロ

① 油タンク ⑥ 試験ジグ

② 油圧ポンプ ⑦ 試験用フィルタ

③ スクリーンフィルタ ⑧ 仕切弁(出口)

④ 仕切弁(入口) ⑨ ヘッダタンク

⑤ ブリードねじ ⑩ メスシリンダ

附属書1付図 1 入口アンチドレン弁の試験装置

28

D 1611-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ゼロ

1

5

0

±

1

0

m

m

①

③

②

④

⑤

⑩

⑥

⑦

⑨

⑪

⑧

① 油タンク ⑦ 仕切弁(出口)

② 油圧ポンプ ⑧ ヘッダタンク

③ スクリーンフィルタ ⑨ ブリードねじ

④ 仕切弁(入口) ⑩ 仕切弁(出口アンチドレン弁用)

⑤ 試験ジグ ⑪ メスシリンダ

⑥ 試験用フィルタ

附属書1付図 2 出口アンチドレン弁の試験装置

29

D 1611-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ゼロ

1

5

00

m

m

迄

の可

変

油面

高さ

①

③

②

④

⑧

⑩

⑨

⑪

⑬

⑫

⑯

⑥

⑤

⑦

⑮

⑭

① 油タンク ⑨ 試験用フィルタ

② 油圧ポンプ ⑩ 三方弁

③ スクリーンフィルタ ⑪ 仕切弁(出口)

④ 仕切弁(入口) ⑫ ヘッダタンク

⑤ 三方弁 ⑬ 仕切弁(入口アンチドレン弁用)

⑥ 三方弁 ⑭ 仕切弁(出口アンチドレン弁用)

⑦ ジグ入口 ⑮ メスシリンダ(入口アンチドレン弁用)

⑧ 試験ジク ⑯ メスシリンダ(出口アンチドレン弁用)

附属書1付図 3 入口アンチドレン弁及び出口アンチドレン弁の試験装置

30

D 1611-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

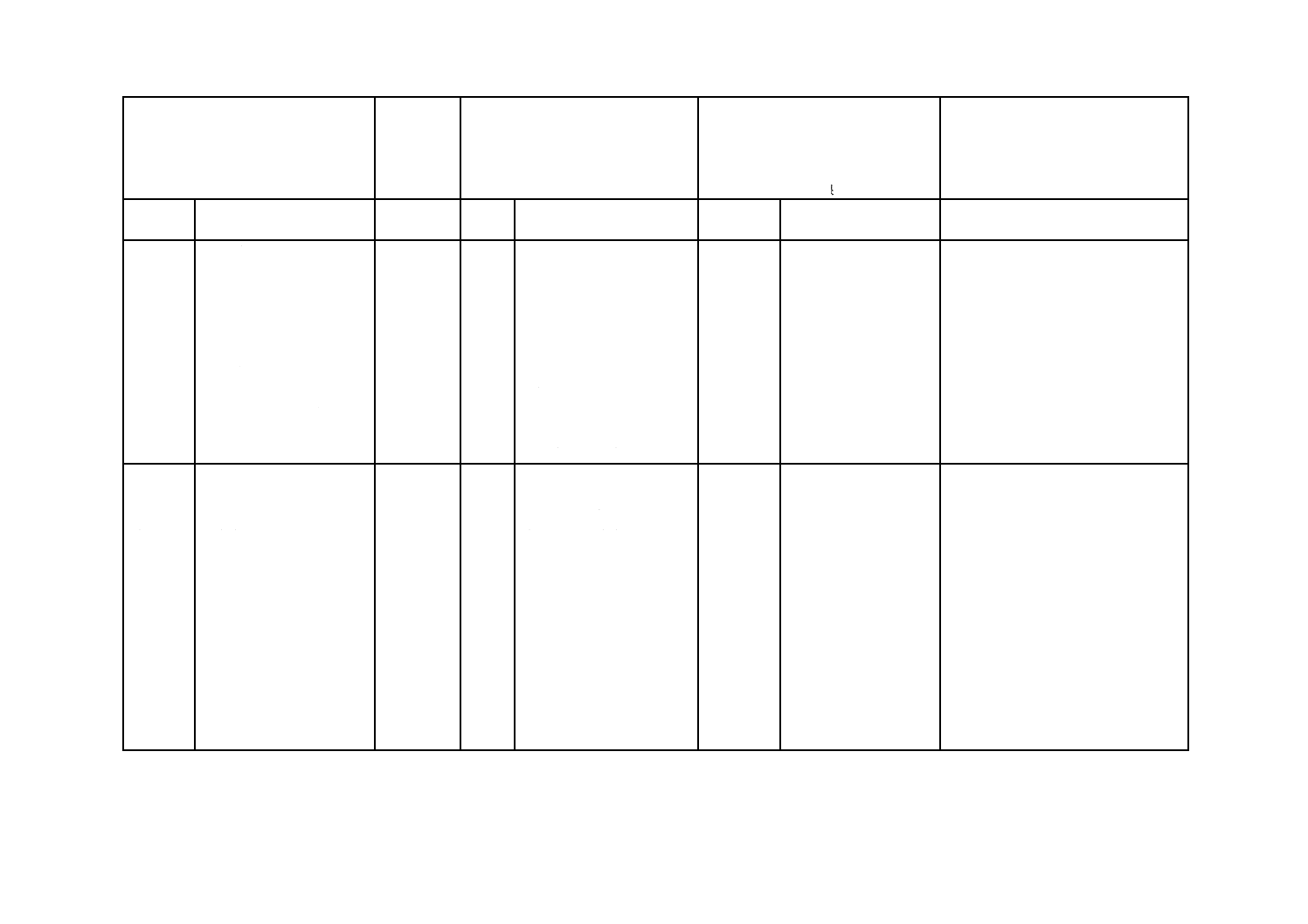

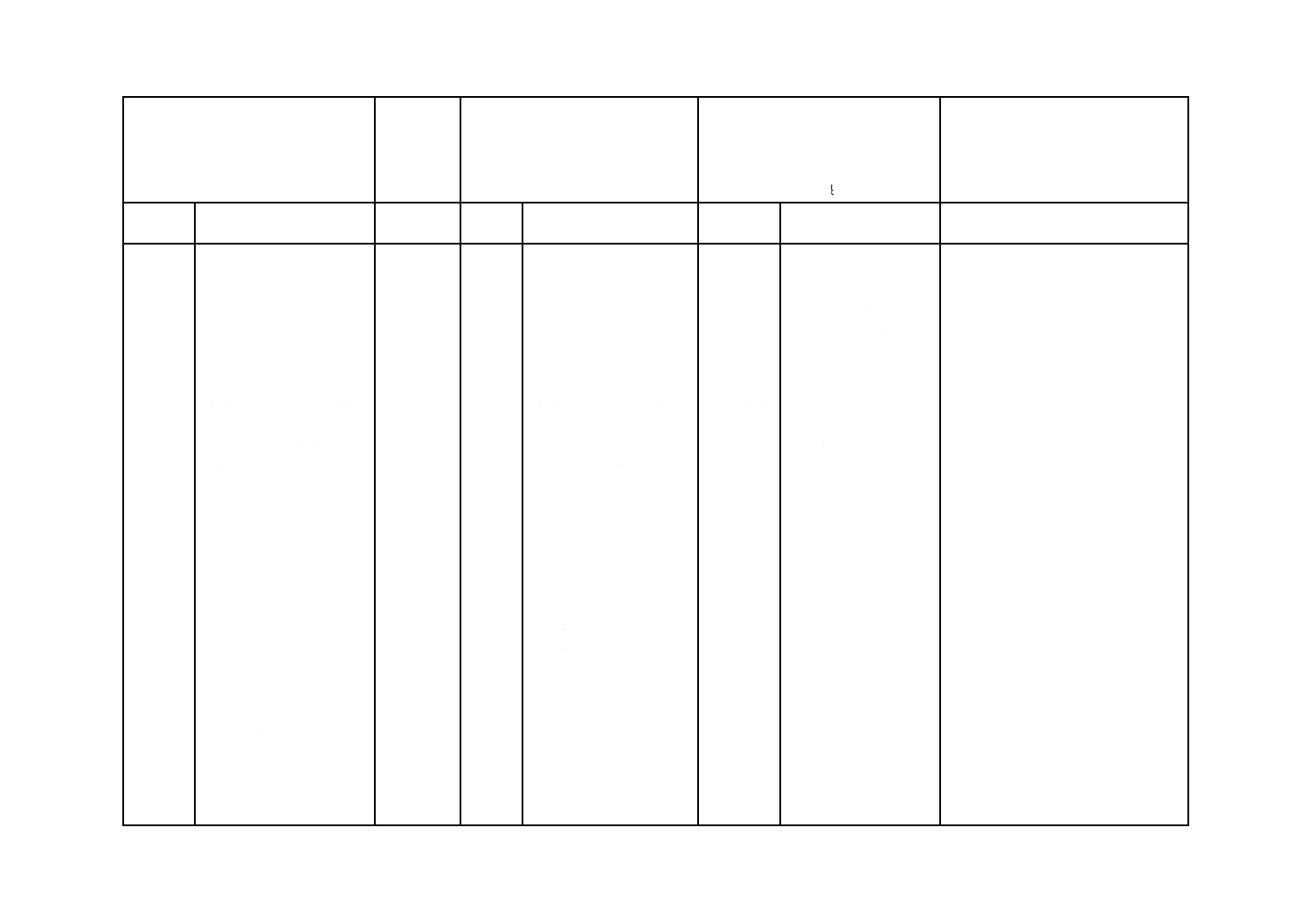

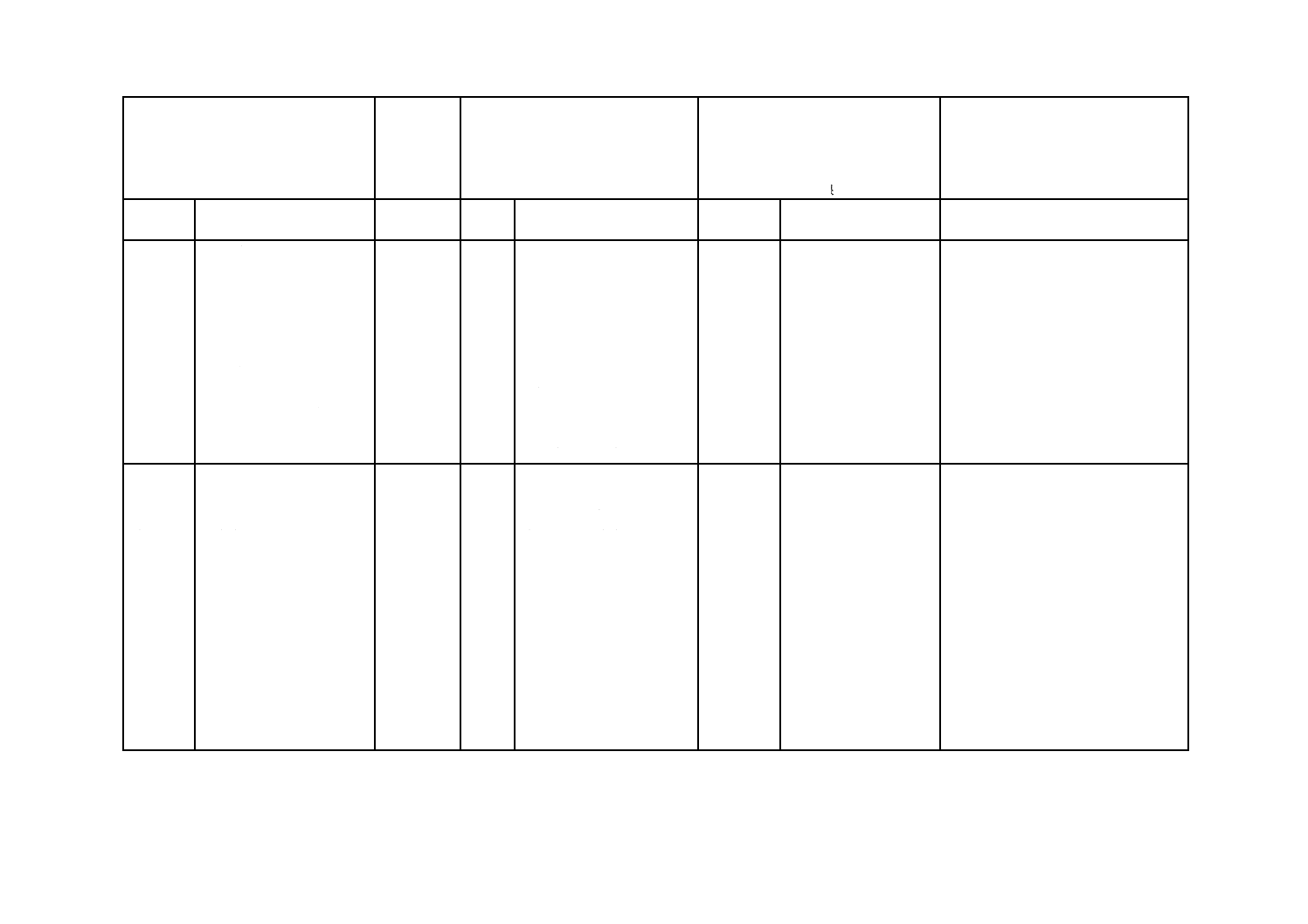

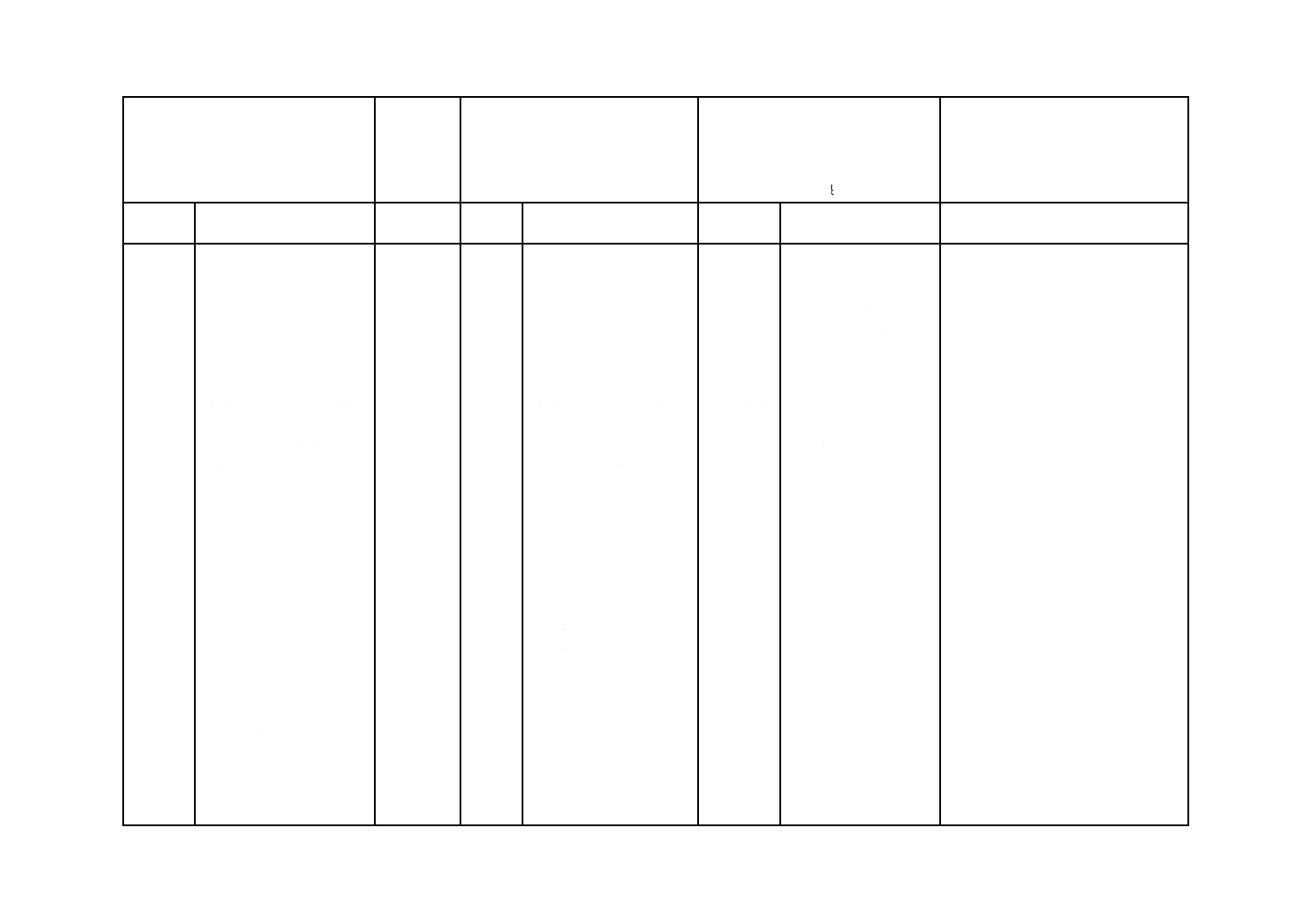

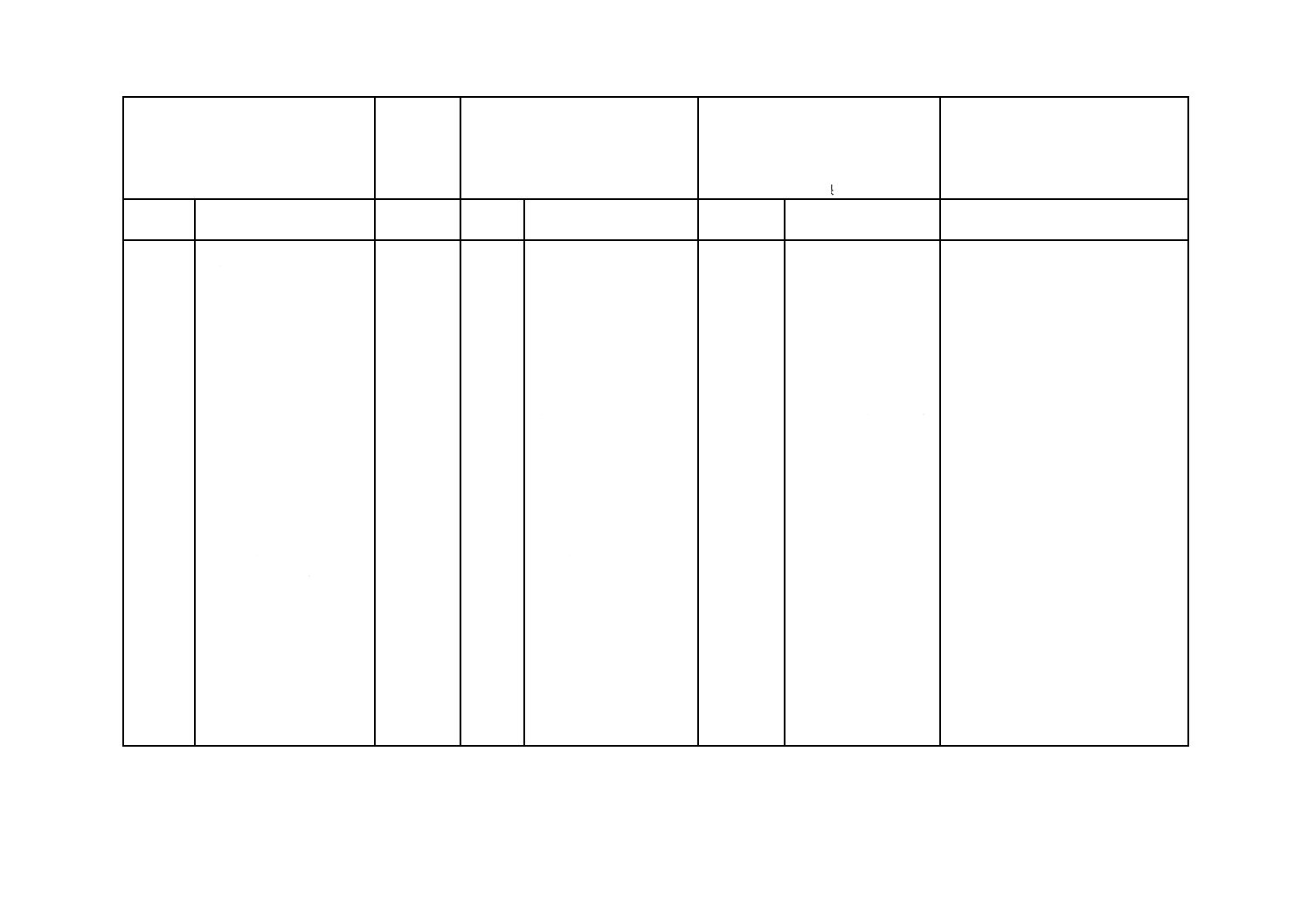

附属書2(参考) JISと対応する国際規格との対比表

JIS D 1611-1:2002 自動車部品―内燃機関用オイルフィルタ―第1部:一般試験方法

ISO 4548 内燃機関用全流式オイルフィルタの試験方法

Part 1 : 1997 圧力損失試験

Part 2 : 1997 逃がし弁の性能試験

Part 3 : 1997 高圧力及び高温に対するエレメント強度試験

Part 4 : 1997 初期ろ過効率,寿命,累積効率

Part 5 : 1990 コールドスタート及び脈動圧耐久試験

Part 6 : 1985 耐圧試験

Part 7 : 1990 振動試験

Part 9 : 1995 入口及び出口アンチドレン弁の試験

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線又は実線

の側線

(Ⅴ) JISと国際規格との技術的差異の理

由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

1.適用範

囲

自動車用内燃機関に用い

る全流式,バイパス式及び

コンビネーション式のオ

イルフィルタ

ISO 4548-1

4548-2

4548-3

4548-4

4548-5

4548-6

4548-7

4548-9

内燃機関に用いる全流式

オイルフィルタ

MOD/追加

変更

自動車用内燃機関に用

いるオイルフィルタを

対象とし,バイパス式

及びコンビネーション

式のフィルタを追加し

た。

自動車用として使用されているバイ

パス式及びコンビネーション式のフ

ィルタの試験方法を従来から規定し

ており,今後も必要なため規定した。

ISOでバイパス式フィルタの試験方

法の議論が始まるので,JISの方法を

提案する予定。

2.引用規

格

JIS B 0125-1, JIS B 8356-2

JIS G 3452,JIS K 2001

JIS K 2215,JIS Z 8703

JIS Z 8801-1,ISO 6415

ISO 11841-1,ISO 11841-2

同上

ISO 1219-1

ISO 2942

ISO 11841-1

ISO 11841-2

MOD/追加 国内の現状を考慮して

JISを引用し一部追加

があるが,ISOに該当

する事項は引用JISと

同等である。

3

0

D

1

6

11

-1

:

2

0

0

3

3

0

D

1

6

11

-1

:

2

0

0

2

31

D 1611-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

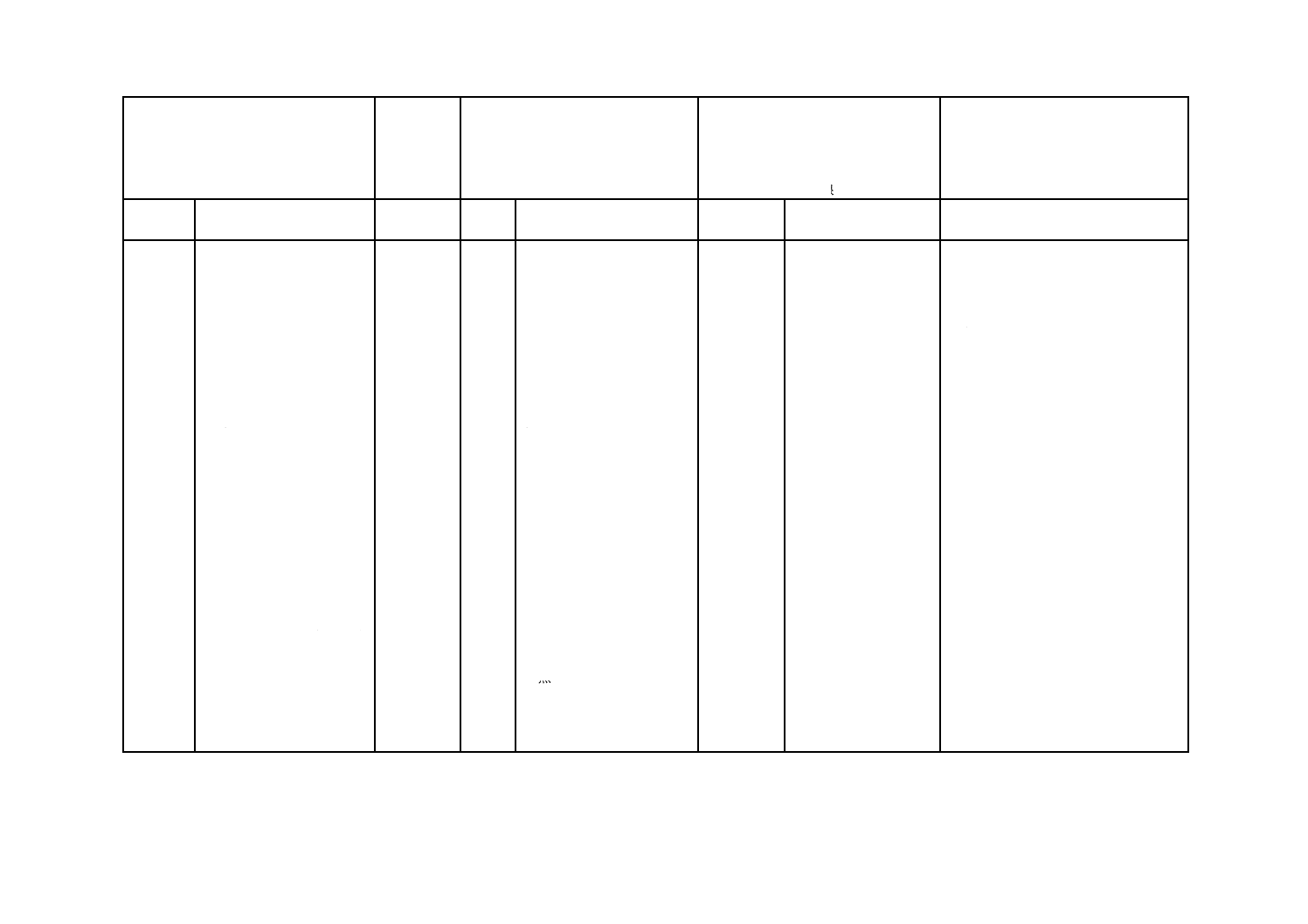

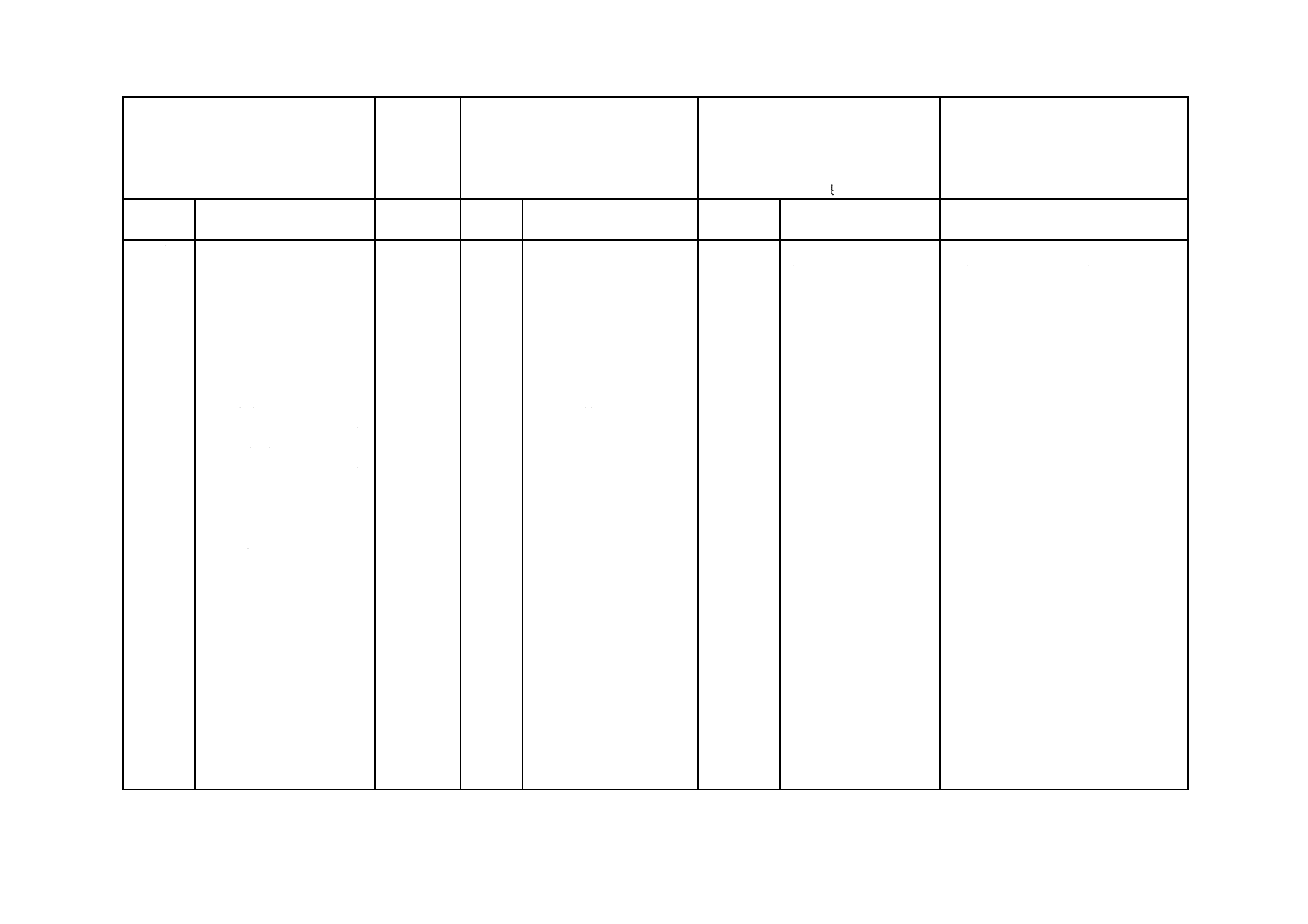

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線又は実線

の側線

(Ⅴ) JISと国際規格との技術的差異の理

由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

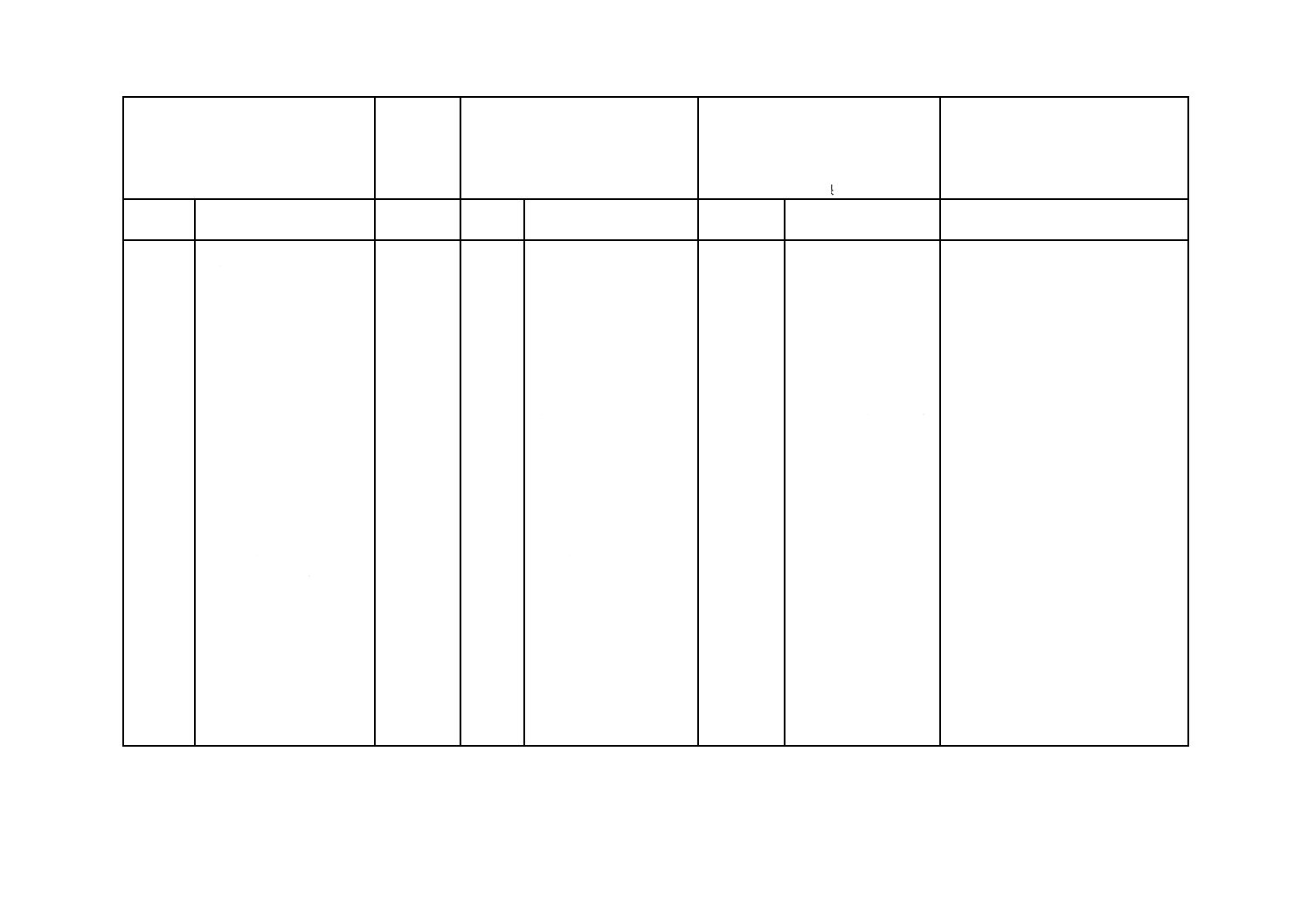

3.定義

ISO 11841-1,ISO 11841-2

を引用し,旧JISで規定し

ていた用語も残した。

ISO 4548-1

4548-2

4548-3

4548-4

4548-5

4548-6

4548-7

4548-9

ISO 11841-1及び

ISO 11841-2を引用

ISOの制定年の関係で,

ISO 4548-1を引用してい

るPartもある。

MOD/追加 ISO 11841-1及びISO

11841-2で規定する用

語と同等。スラリ及び

ドレンバック油量は

ISOにはない。

旧JISで規定していた用語は,当面必

要であり残した。ISO 11841-1及び

ISO 11841-2のJIS化を予定している

ので,スラリー及びドレーンバック油

量の扱いについてはJIS化後に再検

討する。

4.試験項

目

圧力損失試験

逃がし弁の性能試験

エレメントの差圧強度試験

ろ過効率試験

インパルス耐久試験

耐圧試験

振動試験

ドレンバック油量試験

ISO 4548-1

4548-2

4548-3

4548-4

4548-5

4548-6

4548-7

4548-9

圧力損失試験

逃がし弁の性能試験

高圧力及び高温に対する

エレメント強度試験

ろ過効率試験

コールドスタート及び脈

動圧耐久試験

耐圧試験

振動試験

入口及び出口アンチドレン弁の

試験

MOD/追加

変更

ろ過効率試験は,旧JIS

の方法を規定。

ISO 4548-4でろ過効率

試験を規定している

が,旧JISの方法とは

異なった方法であり,

JISでは採用しない。

ドレンバック油量試験は,

旧JISの方法を本体と

し,ISO 4548-9の方法

を附属書で規定。

ISO 4548-4で規定するろ過効率試験

は,日本では実施されておらず今後も

実施されるとは思われないので,廃止

を提案する予定。

ドレンバック油量試験は,今後ISO

4548-9の方法に統合することを検討

する。

5.試験の

一般条件

各試験に共通する試験室

の状態を規定。

JIS Z 8703に規定する常

温(5〜35 ℃),常湿(45〜

85 %)

同上

周囲温度25±5 ℃

MOD/追加 ISO 4548-9以外では具

体的に規定していな

い。

一般的な条件として

JIS Z 8703を引用して

規定した。

通常の試験室の状態を規定し,ISOの

条件は包含される。

3

1

D

1

6

11

-1

:

2

0

0

2

3

1

D

1

6

11

-1

:

2

0

0

3

32

D 1611-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

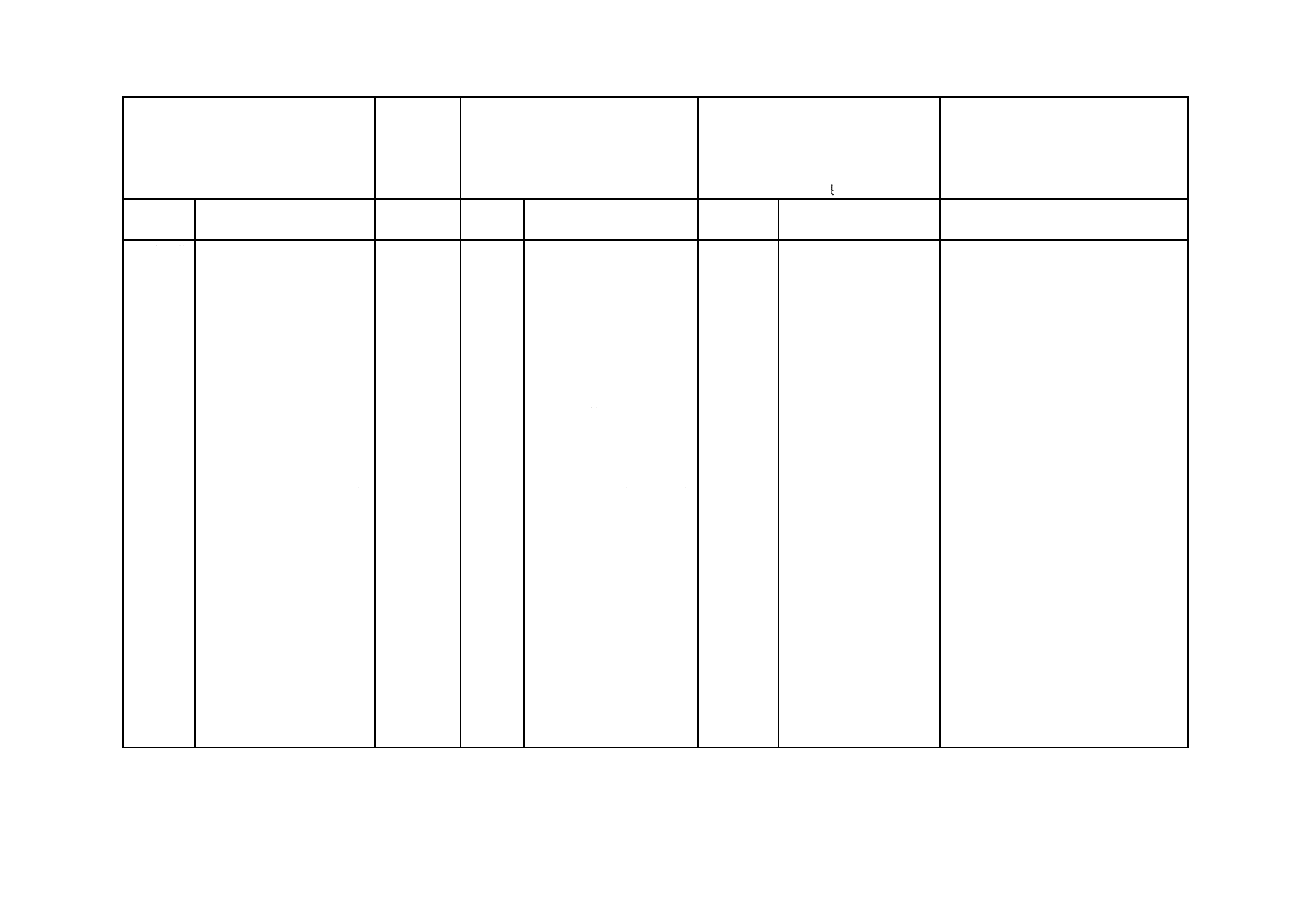

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線又は実線

の側線

(Ⅴ) JISと国際規格との技術的差異の理

由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

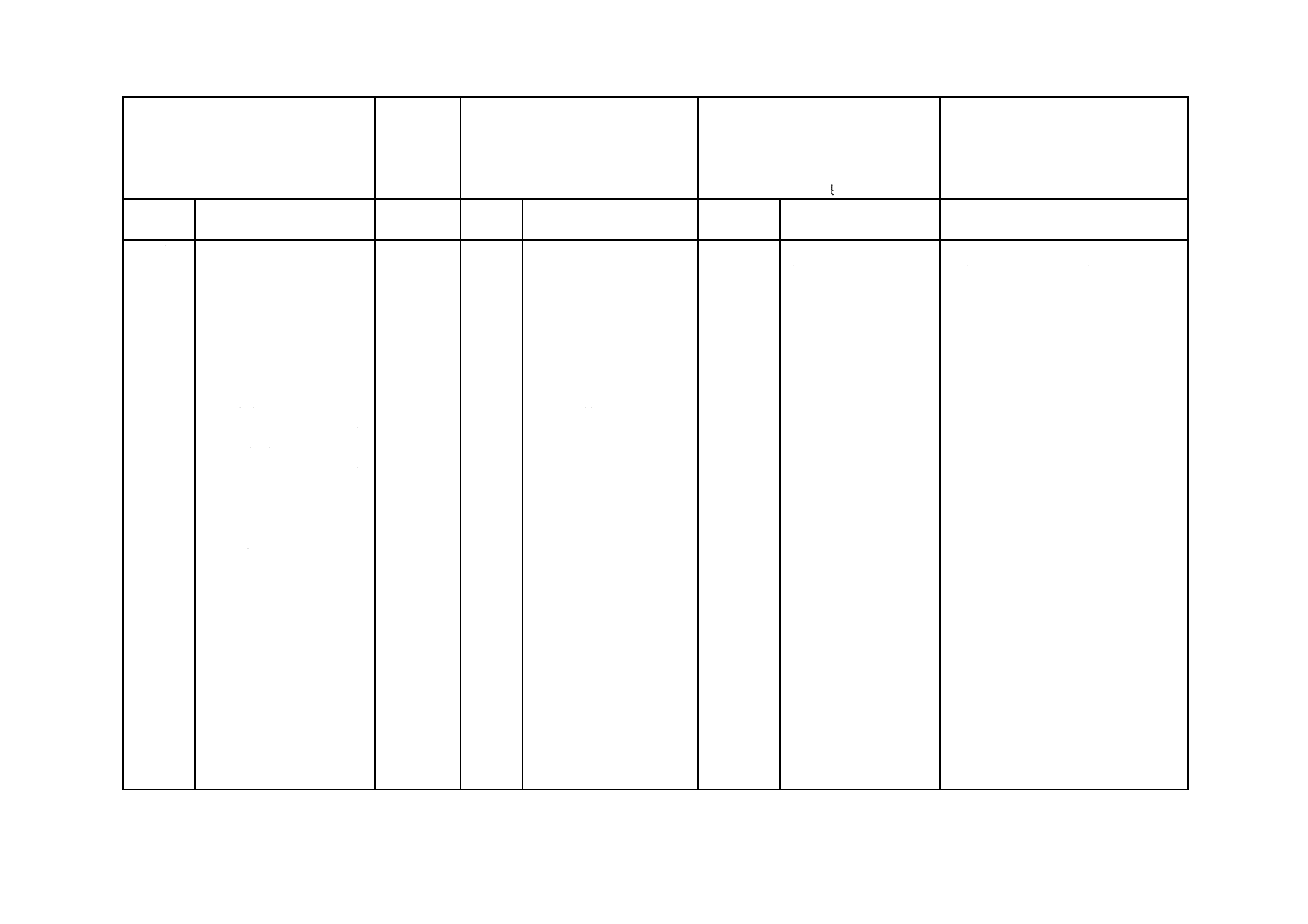

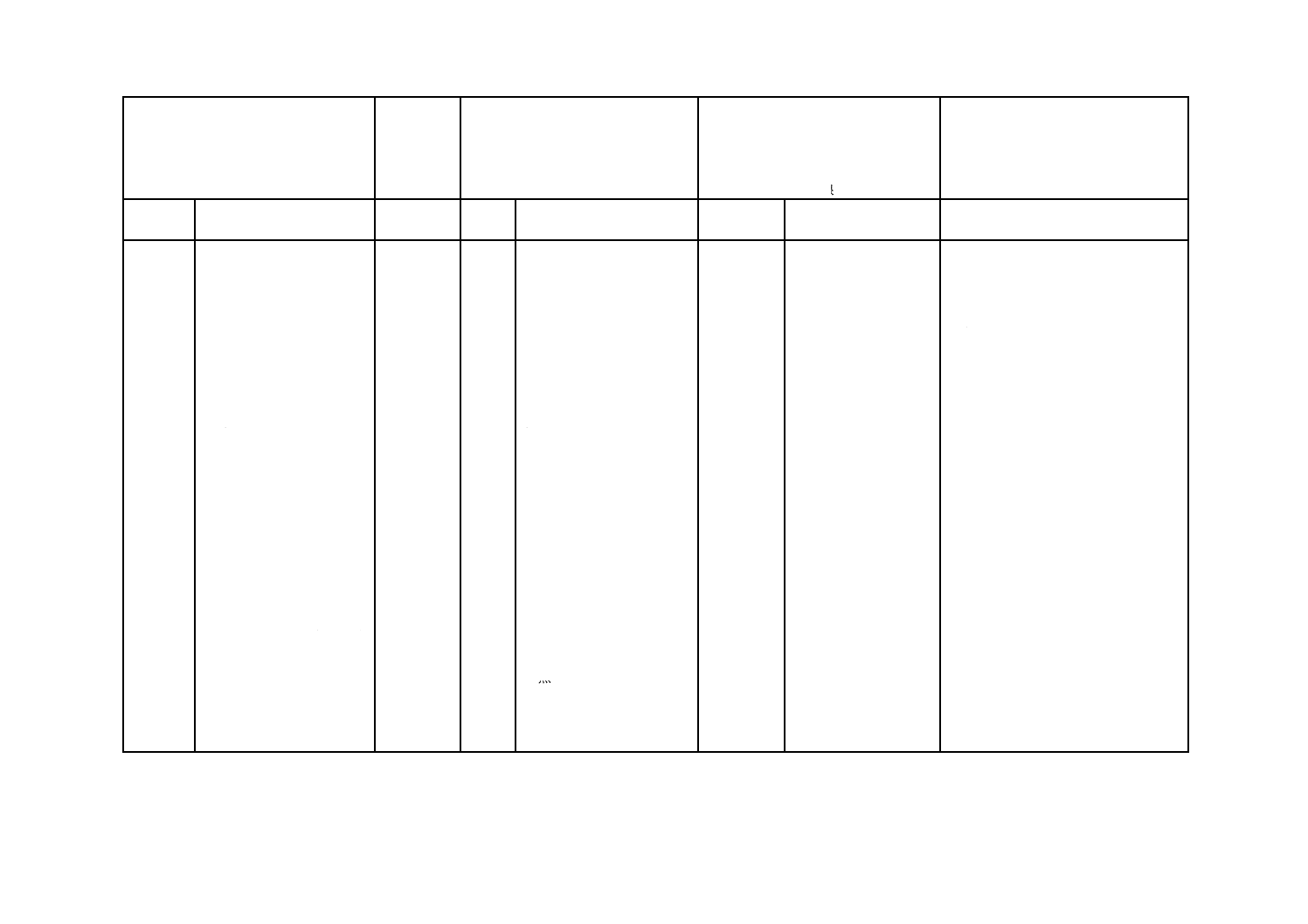

6.圧力損

失試験

6.1試験条件

試験油:一般使用の試験

油ISO VG 100の油を73

±3 ℃で使用。

寒冷地使用の試験油

ISO VG 680の油を45±

3 ℃で使用。

ISO 4548-1 8.

試験油:一般使用の試験油

は,試験温度で24 mm2/s

(cSt)

寒冷地使用の試験油は,

試験温度で500 mm2/s

(cSt)

試験温度は100℃以下。

IDT

JISは,試験油の入手

性,試験のやり易さを

考慮して,油のJISで

規定する粘度分類を引

用し,試験温度を規定

した。

表現は異なるが,試験

条件は同等。

製品を規制するものではなく,また試

験条件は同等であり,貿易上の障害に

はならない。

6.2試験装置

付図1及び付図2

7.

試験装置

図1

MOD/追加 ポンプの吐出し能力

を,バイパス式フィル

タ及びコンビネーショ

ン式フィルタにも適用

できるようにした。

適用範囲に同じ。

6.3試験手順

全流式フィルタの場合:

定格流量の10 %,40 %,

60 %,80 %,100 %及び

110 %の流量で圧力損失を

測定。

バイパス式フィルタの場合:

特に指定がない限り,

100 kPa,200 kPa,300 kPa,

400 kPa及び500 kPaで,

流量及び圧力損失を測定。

コンビネーション式フィルタの

場合:全流式フィルタとバイパス

式フィルタの試験をそれぞれ行

う。

10.

試験手順

全流式フィルタの定格流

量の10〜110 %の間で少な

くも4流量(8流量が望ま

しい。)における圧力損失

を測定。

MOD/追加 全流式フィルタについ

ては同等,バイパス式

フィルタ及びコンビネ

ーション式フィルタの

手順を追加。

適用範囲に同じ。

3

2

D

1

6

11

-1

:

2

0

0

3

3

2

D

1

6

11

-1

:

2

0

0

2

33

D 1611-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線又は実線

の側線

(Ⅴ) JISと国際規格との技術的差異の理

由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

6.圧力損

失試験

6.4記録

ISO 4548-1 11.

報告

MOD/追加 バイパス式フィルタ及びコ

ンビネーション式フィルタ

も含む。

JISでは,試験油の入手性も考慮し,

油のJISを引用して規定した。

7.逃がし

弁の性能

試験

7.1試験条件

試験油:

一般使用の試験油

ISO VG 100の油を73

±3 ℃で使用。

寒冷地使用の試験油

ISO VG 680の油を45

±3 ℃で使用。

ISO 4548-2 8.

試験油:

一般使用の試験油,75℃,

24 mm2/s (cSt)

寒冷地使用の試験油,42℃

500 mm2/s (cSt)

IDT

JISは,試験油の入手

性,試験のやり易さを

考慮して,油のJISで

規定する粘度分類を引

用し,試験温度を規定

した。

表現は異なるが,試験

条件は同等。

製品を規制するものではなく,また試

験条件は同等であり,貿易上の障害に

はならない。

7.2試験装置

付図1及び付図2

7.

試験装置

MOD/追加 バイパス式フィルタ及

びコンビネーション式フィ

ルタにも適用できるよ

うにした。

適用範囲に同じ。

7.3試験手順

試験圧力:指定された開

弁圧力の60 %から指定

流量での圧力まで10

kPaずつ増加

試験流量:定格流量の

110 %まで10 %ずつ増

加

測定項目:圧力損失,油

流量,逃がし弁からの漏

れ量

10.

試験流量:定格流量の

110 %までの間で少なくも

8流量

測定項目:圧力損失,油流

量,逃がし弁からの漏れ量

MOD/変更 JISでは,逃がし弁の特

性をより明確にするた

めに旧JISの手順を採

用した。

JISの手順は,ISOに包含される範囲

内の変更である。

3

3

D

1

6

11

-1

:

2

0

0

2

3

3

D

1

6

11

-1

:

2

0

0

3

34

D 1611-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

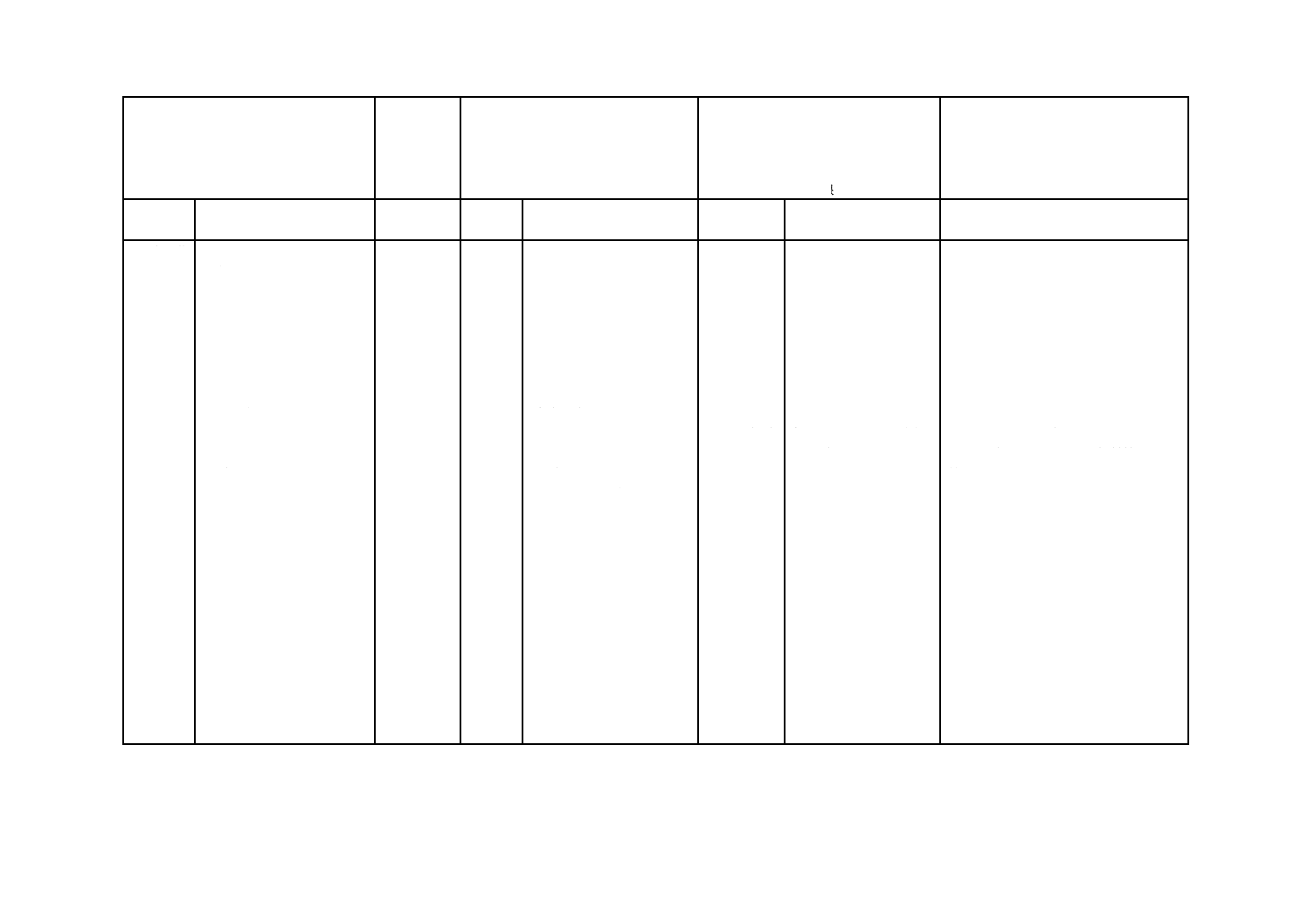

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線又は実線

の側線

(Ⅴ) JISと国際規格との技術的差異の理

由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

7.逃がし

弁の性能

試験

7.4記録

試験場所

フィルタの形式

試験年月日

試験油

圧力損失と流量の関係

(線図)

指定された開弁圧の

60 %の圧力での漏れ量

ISO 4548-2 11.

報告

試験場所

フィルタの形式

試験年月日

試験油

逃がし弁の最小開弁圧

この圧力損失における

漏れ量

圧力損失と流量との関

係(線図)

騒音発生の流量

MOD/削除 JISでは騒音発生の流

量は削除。

騒音の測定方法や表示方法等の課題

があり,また,通常行っていないので,

JISでは規定しない。

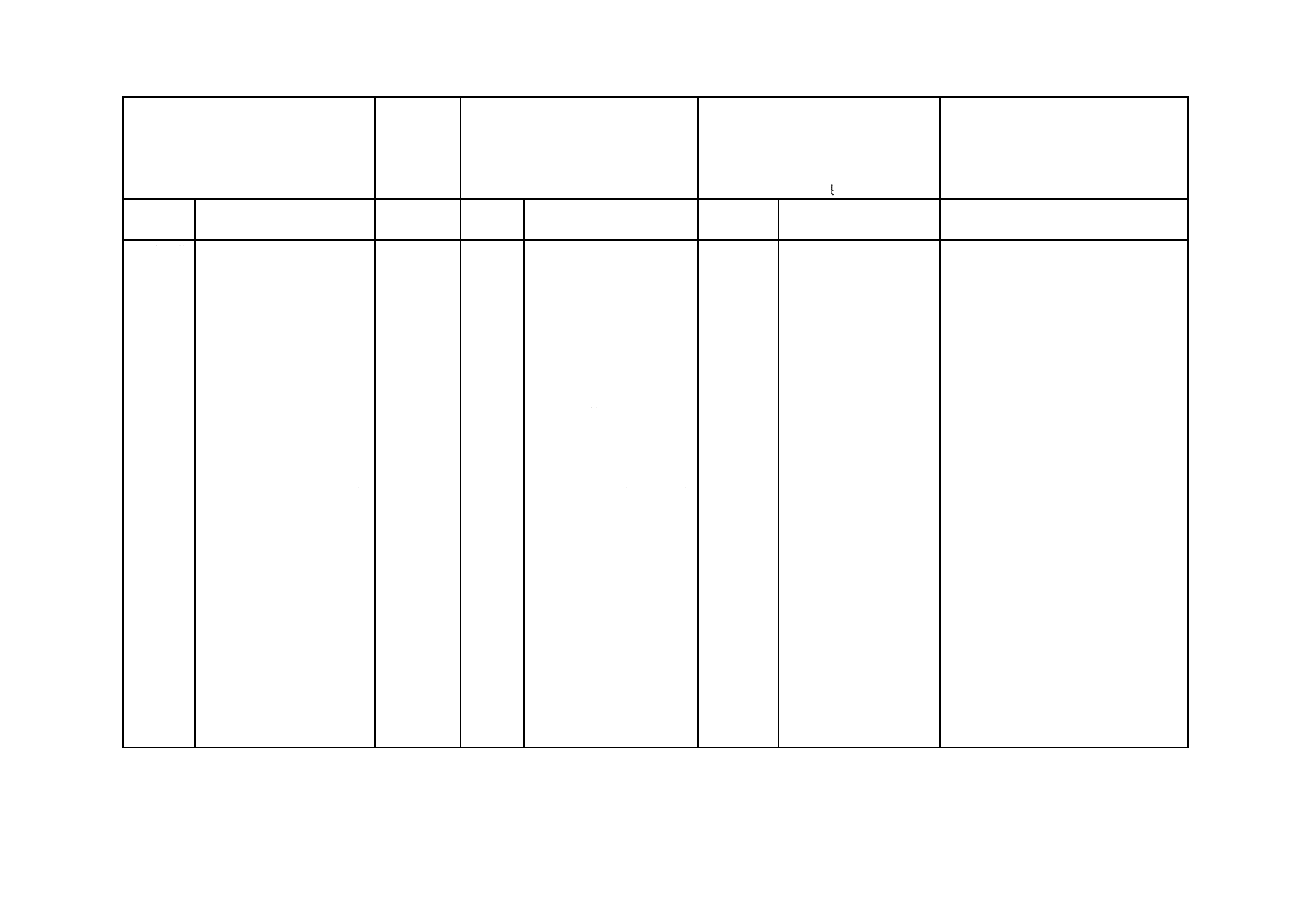

8.エレメ

ントの差

圧強度試

験

8.1試験条件

エレメント差圧強度試験:

試験油ISO VG 680

試験中の油温100℃以下

ISO 4548-3

8.

エレメント差圧強度試験:

試験油 高粘度油

温度100 ℃以下

高温浸せき試験:

試験油RFO3又は

MIRA標準油No.2

温度135±2 ℃

IDT

JISは,試験油の入手

性,試験のやり易さを

考慮して,油のJISで

規定する粘度分類を引

用し,試験温度を規定

した。

製品を規制するものではなく,また試

験条件は同等であり,貿易上の障害に

はならない。

8.2試験装置

7.

試験装置

MOD/変更

バイパス式フィルタも

試験できるようにし

た。

適用範囲に同じ。

3

4

D

1

6

11

-1

:

2

0

0

3

3

4

D

1

6

11

-1

:

2

0

0

2

35

D 1611-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線又は実線

の側線

(Ⅴ) JISと国際規格との技術的差異の理

由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

8.エレメ

ントの差

圧強度試

験

8.3試験手順

試験流量:定格流量以下

試験圧力:175 kPaから

25 kPa刻みで700 kPaま

で,又は指定された圧力

まで

高温浸せき時間:試験油

JIS K 2215の陸用3種3

号,温度135±2 ℃で96

時間,2回

観察項目:破損の有無,

状態

ISO 4548-3

10.

試験手順

試験流量:定格流量以下

試験圧力:175 kPaから25

kPa刻みで350 kPaまで,

又は当事者間で合意した

圧力まで

高温浸せき時間:135±

2 ℃で96時間,2回

観察項目:破損の有無,状

態

MOD/変更

JISでは,指定がない

場合は700 kPaまで行

うのを基本とするが,

ISOでは350 kPa。

JISでは,指定がない場合は700 kPa

を基本とする。通常はISOで規定す

る350 kPaは低すぎるので行っていな

いが,当事者間で合意すれば350 kPa

でもよい。

8.4記録

試験場所

フィルタの形式

試験年月日

試験油

最大試験差圧

エレメントの破損の有

無,箇所

各部観察結果

11.

報告

試験装置

フィルタの形式

試験年月日

試験油

エレメント完全性確認

結果

エレメントの変形の有

無

シール性の劣化

永久変形又は部分変形

MOD/変更

追加

表現を簡素化し,また

最大試験差圧を追加

した。

実質的には同等。

JISでは,差圧を700kPaまで確認す

ることを基本としており,700kPaま

でに破損した場合,その最大試験差圧

(破損差圧)を報告する。

ISOで規定する350kPaは低すぎるの

で,今後JISを提案する。

3

5

D

1

6

11

-1

:

2

0

0

2

3

5

D

1

6

11

-1

:

2

0

0

3

36

D 1611-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線又は実線

の側線

(Ⅴ) JISと国際規格との技術的差異の理

由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

9.ろ過効

率試験

9.1試験条件

試験油:

JIS K 2215の陸用1種3

号,油温 80±3 ℃

ISO 4548-4 2.

2.3

初期粒子補足効率

試験油:

ISO VG100(SAE30)又は

ISO VG150(SAE40)

油温:ISO VG100(SAE30)

の場合74℃

ISO VG150(SAE40)の場

合83℃動粘度で

24±3mm2/s

NEQ

試験温度、動粘度が異

なる。

指定された差圧まで試

験し累積効率を求め

る。

ISO 4548-4で規定している試験方法

は,ろ過効率を質量から求める方法

で,粒子カウント法でろ過効率を求め

るISO4548-12で規定する方法が普及

すれば不要になると思われる。

ISO 4548-4の方法は,旧JISで規定し

ている方法とは,試験用ダスト,試験

油,試験時間等が異なっており,目的

が異なる試験方法である。

ISO 45648-4は,日本では採用されて

おらず,今後も採用されるとは思われ

ない。

日本においては,非常に細かいダスト

を用い,バイパス式,コンビネーショ

ン式のフィルタを含めた試験方法が

従来からJISで制定されていたので,

その試験方法を踏襲し,ISO 4548-4

は規格化しないこととした。将来ISO

4548-4の廃止を提案する。

なお,ISOで,バイパス式フィルタ及

びコンビネーション式フィルタの試

験方法の検討が始まるので,JISの方

法を提案する。

9.2試験装置

試験用コンタミナント:

SAEのSOFTC-2A相当コ

ンタミナント固形分添加

量を規定

2.4

試験用コンタミナント

ISO 12103-2酸化アルミニ

ウムM2,M3,M4,M5の

4種類

NEQ

試験用コンタミナント

が異なる。JISはカーボ

が主成分で粒子が細か

い。ISOは酸化アルミ

ニウムで粒子径の異な

る4種で試験。

9.3試験手順

試験時間:22 h連続,2 h

休止3回,計66 h又は

指定された差圧まで

測定項目:コンタミナン

ト中の石油エーテル不

溶解分,圧力損失,油流

量,ろ過効率

2.5

試験手順

試験油の初期清浄度:

60mg/L以下

試験流量:規定による

フィルタ入口圧力:

40kPa以上

シングルパス試験

フィルタ通過油量:

フィルタ容積の4倍

NEQ

JISは試験油の初期清

浄度の規定無し。JISは

マルチパスの累積効率

を求める。ISOはシン

グルパス試験で初期粒

子補足効率を求める。

3

6

D

1

6

11

-1

:

2

0

0

3

3

6

D

1

6

11

-1

:

2

0

0

2

37

D 1611-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

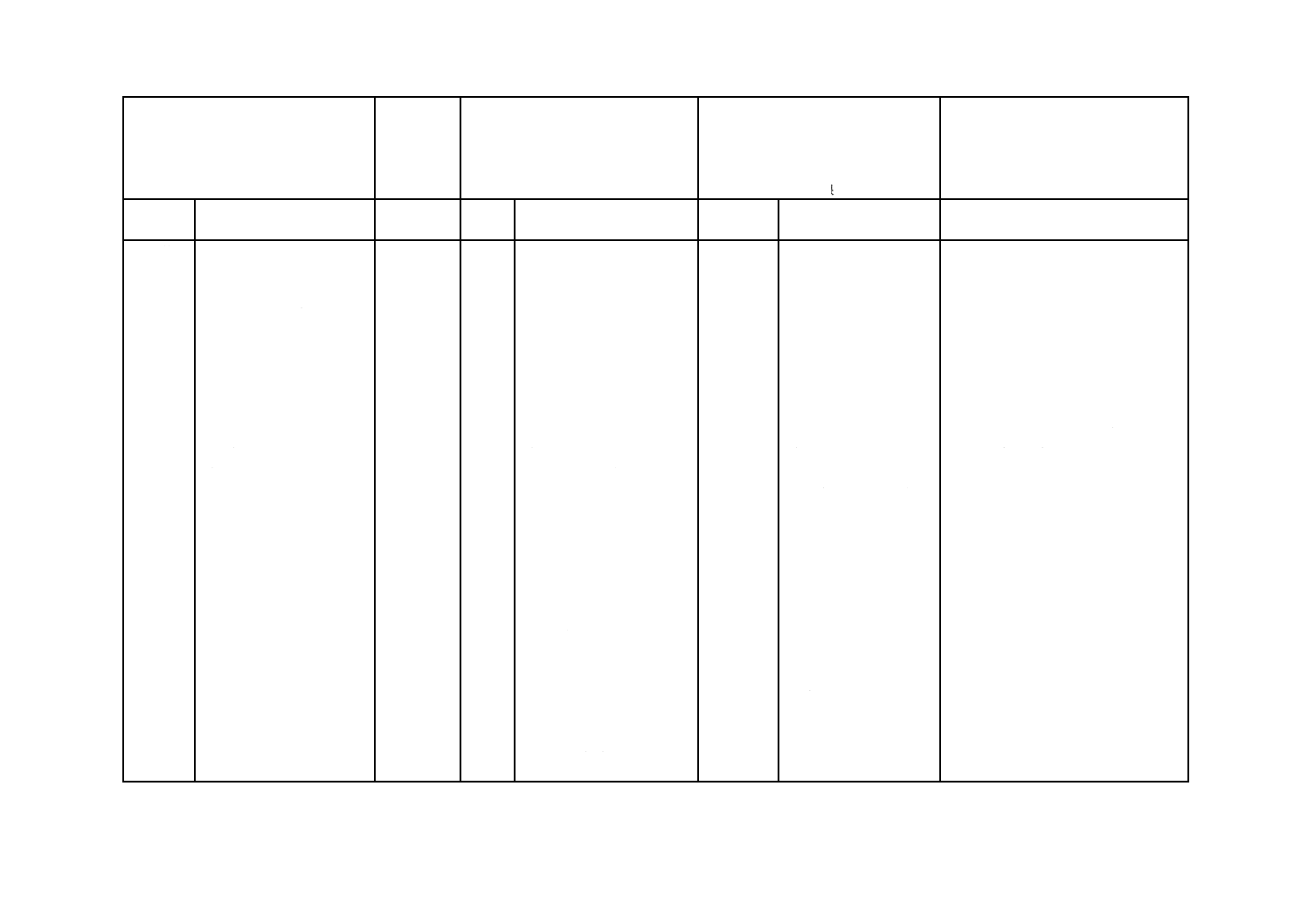

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線又は実線

の側線

(Ⅴ) JISと国際規格との技術的差異の理

由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

9.ろ過効

率試験

9.4記録

試験場所

フィルタの形式

試験年月日

試験油

ろ過効率と試験時間と

の線図

圧力損失と試験時間と

の線図(全流式,コンビ

ネーション式)

流量と試験時間との線

図(バイパス式)

ISO 4548-4 2.7

報告

a) ISO 4548-4参照

b) 試験規格名称

c) フィルタ詳細(製造メー

カ,型番,製造No,そ

の他,注記)

d) 試験年月日

e) 粘度24mm2/s 時の試験

油温度(℃)

f) 試験油温(℃)

g) 試験流量(L/min)

h) 試験油量(L)

i) スラリータンク油量(L)

j) 試験フィルタ内容積

k) 試験ダスト詳細

l) 補足効率グラフ

NEQ

ISO試験条件を詳細に

報告。

3.

3.4

寿命と累積効率

油温:

ISO VG100 (SAE30)の場

合74℃,

ISO VG150(SAE40)の場合,

83℃,動粘度で24±3mm2/s

NEQ

試験温度,粘度が異な

る。

3.5

試験用コンタミナント

ISO 12103-1-A2(Fine)

NEQ

試験用コンタミナント

が異なる。JISはカーボ

が主成分で粒子が細か

い

ISOはアリゾナ砂漠砂

3

7

D

1

6

11

-1

:

2

0

0

2

3

7

D

1

6

11

-1

:

2

0

0

3

38

D 1611-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線又は実線

の側線

(Ⅴ) JISと国際規格との技術的差異の理

由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

9.ろ過効

率試験

ISO 4548-4 3.6

試験手順

試験油の初期清浄度:

60mg/L以下

試験流量:規定値

NEQ

JISは試験油の清浄度

の規定なし。

3.6.3

試験装置の検定

試験装置のコンタミナ

ントの分散性を確認

NEQ

JISは試験装置の検定

の規定なし。

3.6.4

寿命試験手順

試験時間:規定の圧力損

失に達するまで

スラリー添加:連続添加

サンプリング:20分毎

50mL採取、その後新油

50mL追加

測定項目:油温度,圧力

損失,油流量

NEQ

サンプリング時間が異

なる。JISは11毎、ISO

は20分毎。

3.7

3.7.1

計算と結果

フィルタ寿命と計算

寿命は終了までに加え

られたコンタミナント

の重量で表す。

NEQ

JIS寿命は規定の圧力

損失に達するまでの時

間で表す。

3

8

D

1

6

11

-1

:

2

0

0

3

3

8

D

1

6

11

-1

:

2

0

0

2

39

D 1611-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線又は実線

の側線

(Ⅴ) JISと国際規格との技術的差異の理

由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

9.ろ過効

率試験

ISO 4548-4 3.8

報告

a) ISO 4548-4参照

b) 試験機各名称

c) フィルタ詳細(製造メー

カ,型番,製造No,添

加割合g/h)

d) 試験年月日

e) 24mm2/s時の試験油温

(℃)

f) 試験油温(℃)

g) 試験流量(L/min)

h) コンタミナント詳細

i ) 寿命(g):添加したコン

タミナント重量

j) 試験装置検定グラフ

NEQ

JIS寿命は規定の圧力損

失に達するまでの時間

で表す。

う

3

9

D

1

6

11

-1

:

2

0

0

3

40

D 1611-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線又は実線

の側線

(Ⅴ) JISと国際規格との技術的差異の理

由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

10.イン

パルス耐

久試験

10.1試験条件

試験油:ISO VG 22の油

を50〜90 ℃で使用

ISO 4548-5 6.

試験油:10 mm2/s (cSt)

(63 ℃でISO VG 22又は

68 ℃でSAE 5W)

IDT

JISは,試験油の入手

性,試験のやり易さを

考慮して,油のJISで

規定する粘度分類を引

用し,試験温度を規定

した。表現は異なるが,

試験油は同等。

試験油に関する規定内容は実質的に

は同等であり,貿易上の障害にはなら

ない。

試験圧力及びサイクル数:

指定された圧力及びサイ

クル数とする。指定がない

場合は次による。

スピンオン形:

常温始動時

1 300±30 kPa

3 000回

運転時

700±20 kPa

50 000回

エレメント交換型:

常温始動時

1 600±50 kPa

5 000回

運転時

900±30 kPa

75 000回

附属書

A.

試験圧力及びサイクル数:

取り決められた圧力及び

サイクル数とする。取決

めがない場合は次によ

る。

スピンオン形:

常温始動時

10±0.3 bar,1 000回

13±0.3 bar,3 000回

運転時

5±0.2 bar,25 000回

7±0.2 bar,50 000回

エレメント交換形:

常温始動時

16±0.5 bar,5 000回

運転時

9±0.3 bar,75 000回

MOD/削除 JISでは,ISOのスピン

オン形の低い方の条件

は規定しない。

ISOで規定している低い方の条件は,

日本では採用されておらず,ユーザか

らの要求もない。ISO制定時に反対し

てきたのでJISでは規定しない。

4

0

D

1

6

11

-1

:

2

0

0

3

4

0

D

1

6

11

-1

:

2

0

0

2

41

D 1611-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線又は実線

の側線

(Ⅴ) JISと国際規格との技術的差異の理

由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

10.イン

パルス耐

久試験

10.2 試験装置

付図8

ISO 4548-5 5.

JISと同じ

IDT

10.3試験手順

規定の油温,規定条件で

試験を行う。破損が生じ

たら試験を中止する。

JISと同じ

MOD/変更

JISでは,ISOの低い

方の条件では行わな

い。

JISでは,ISOの低い方の条件は不要

なので規定しない。

10.4記録

試験場所

フィルタの形式

試験年月日

試験油

試験圧力及び波形破損

の状態及び箇所

試験前後の締付けトル

ク又は回転角度

試験終了までのサイク

ル数

9.

試験装置

フィルタの形式

試験年月日

フィルタの履歴,

フィルタの区分流量

試験圧力

破損の状態及び箇所

試験前後の締付けトルク

試験終了までのサイクル

数

MOD/追加

削除

JISでは,試験油を追

加し,フィルタの履歴,

フィルタの区分を削

除。

必要と思われる項目を追加し,不要と

思われる項目は除外した。

大きな変更ではなく,実質的にはほぼ

同等。

う

4

1

D

1

6

11

-1

:

2

0

0

3

42

D 1611-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線又は実線

の側線

(Ⅴ) JISと国際規格との技術的差異の理

由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

11.耐圧

試験

11.1試験条件

試験油:ISO VG 22の油

を室温で使用

ISO 4558-6 5.

SAE 5Wの油を大気温度

で使用

IDT

表現は異なるが,試験

条件は同等。

製品を規制するものではなく,また試

験条件は同等であり,貿易上の障害に

はならない。なお,ISOで団体規格

SAEを引用しているので,改正を提

案する予定。

11.2試験装置

付図9

4.

JISと同等

IDT

11.3試験手順

200 kPaから200 kPa刻

みで指定された圧力ま

で加圧,更に50 kPa刻

みで油漏れが生じるま

で加圧。

6.

JISと同等

IDT

11.4記録

試験場所

フィルタの形式

試験年月日

試験油

試験前後の締付けトル

ク又は

回転角度

指定圧力

永久変形の有無

破壊圧力

破壊状態及びその箇所

7.

報告

試験装置

フィルタの形式

試験年月日

フィルタの履歴

試験前後の締付けトル

ク

指定圧力

永久変形の有無

破壊圧力

MOD/追加

削除

JISでは,試験油を追加

し,フィルタの履歴を

削除。

必要と思われる項目を追加し,不要と

思われる項目は除外した。

大きな変更ではなく,実質的には同等

4

2

D

1

6

11

-1

:

2

0

0

3

4

2

D

1

6

11

-1

:

2

0

0

2

43

D 1611-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線又は実線

の側線

(Ⅴ) JISと国際規格との技術的差異の理

由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

12.振動

試験

12.1試験条件

試験油:ISO VG 5の油を

室温で使用

振動条件:

共振試験

振動数:制御可能最低周

波数〜400 Hz

振動加速度:10〜60 m/s2

の範囲で一定に保持

油圧:500 kPa

振動耐久試験(共振なし)

振動数:150 Hz

全振幅:60 m/s2での最大

振幅

油圧:500 kPa

回数:1 000万回

振動耐久試験(共振あり)

振動数:共振振動数

全振幅:共振振動数,60

m/s2での最大振幅

油圧:500 kPa

回数:1 000万回

ISO 4548-7 6.

7.

試験油:10 mm2/s (cSt)の

油を大気温度で使用

振動条件:

共振試験

振動数:0〜400 Hz

振動加速度:10〜60

m/s2の範囲

油圧:5 bar

振動耐久試験(共振なし)

振動数:150 Hz

全振幅:60 m/s2での最

大振幅

油圧:5 bar

回数:1 000万回

振動耐久試験(共振あり)

振動数:共振振動数

全振幅:共振振動数,

60 m/s2での最大振幅

油圧:500 kPa

回数:1 000万回

IDT

JISは,試験油について

は,入手性,試験のや

り易さを考慮して,油

のJISで規定する粘度

分類を引用し,試験温

度を規定した。表現は

異なるが,試験条件は

同等。

実質的な試験条件は同等であり,貿易

上の障害にはならない。

4

3

D

1

6

11

-1

:

2

0

0

2

4

3

D

1

6

11

-1

:

2

0

0

3

44

D 1611-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線又は実線

の側線

(Ⅴ) JISと国際規格との技術的差異の理

由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

12.振動

試験

12.2試験装置

付図10

ISO 4548-7 5.

JISと同じ

IDT

12.3試験手順

規定の条件で試験を行

い,締付けトルク,破損

の状態等を調べる。

7.

JISと同じ

IDT

12.4記録

試験場所

フィルタの形式

試験年月日

試験油

試験圧力

振動の振幅,周波数

破損の状態及び箇所

試験前後の締付けトル

ク又は回転角度

試験終了までの振動回

数

8.

試験報告

試験場所

フィルタの形式

試験年月日

フィルタの履歴

定格流量

振動の振幅,周期

破損の状態及び箇所

試験前後の締付けトル

ク

試験終了までの振動回

数

MOD/追加

削除

JISでは,試験油を追

加し,フィルタの履歴

を削除。

必要と思われる項目を追加し,不要と

思われる項目は除外した。

大きな変更ではなく,実質的には同

等。

4

4

D

1

6

11

-1

:

2

0

0

3

4

4

D

1

6

11

-1

:

2

0

0

2

45

D 1611-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線又は実線

の側線

(Ⅴ) JISと国際規格との技術的差異の理

由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

13.ドレ

ンバック

油量試験

13.1試験条件

試験油:ISO VG 100の

油を80±3 ℃で使用

油面高さ:指定がない場

合は500 mm

ISO 4548-9

6.

7.1.5

7.2.17

7.3.9

7.4.11

20℃において,8±2mm2/s

の油

600±10mm

600〜1500mm

150±10mm

0〜1500mm

MOD/追加

JISとISOとでは,弁

にかける油圧が異な

り,試験装置も異なる。

日本で一般的に行われているJISの

方法を規定した。

ISO 4548-9の方法は,旧JISで規定し

ていた方法と異なっており,試験装置

の改造(又は新設)が必要であり,従

来からのデータとの比較検討も必要

である。

当面は,旧JISで規定していた方法が

必要であり実施されることから,本体

で規定し,ISO 4548-9の方法は附属

書で規定した。

将来,試験装置の普及状況,試験の実

施状況等をみて統合を検討する。

13.2試験装置

付図11

5.

試験装置

13.3試験手順

指定された油面高さで,

ドレンバック油量を6

時間測定する。

7.1

7.2

7.3

7.4

入口弁:基本的性能試験

入口弁:補足的性能試験

出口弁:基本的性能試験

出口弁:補足的性能試験

13.4記録

試験場所

フィルタの形式

試験年月日

試験油

ドレンバック油量と試

験時間

8.

報告

附属書1

(規定)

入口アン

チドレン

弁 び出口

アンチド

レン弁の

試験方法

ISO 4548-9

IDT

4

5

D

1

6

11

-1

:

2

0

0

2

4

5

D

1

6

11

-1

:

2

0

0

3

46

D 1611-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JISと国際規格との対応の程度の全体評価:

NEQ

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

― IDT……………… 技術的差異がない。

― MOD/削除……… 国際規格の規定項目又は規定内容を削除している。

― MOD/追加……… 国際規格にない規定項目又は規定内容を追加している。

― MOD/変更……… 国際規格の規定内容を変更している。

2.

JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

― IDT …………… 国際規格を修正している。

― MOD…………… 国際規格を修正している。

― NEQ…………… 技術的内容及び構成において,国際規格と同等でない。

4

6

D

1

6

11

-1

:

2

0

0

3