2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

D 0202-1988

自動車部品の塗膜通則

General Rules of Coating Films for Automobile Parts

1. 適用範囲 この規格は,自動車部品(以下,部品という。)の金属素地上に,主として防食及び装飾の

目的で塗装する部品の塗膜の共通的な事項について規定する。ただし,次に示すものには適用しない。

(1) 車体のボデーシェル及び荷台に施す塗膜。

(2) プラスチック素地上に施されためっき・真空蒸着・ホットスタンプなどの金属薄膜上の塗膜。

(3) 一時防食を目的とした塗膜。

引用規格及び関連規格:6ぺージに示す。

2. 用語の意味 この規格で用いる主な用語の意味は,次のとおりとする。

(1) 車内 直接又は間接に風雨にさらされない車体内部の使用箇所。例えば乗員室及び荷物室の室内。

(2) 車外 直接又は間接に風雨にさらされる車体外部,エンジン室などの使用箇所。

(3) 内部 部品の使用状態で直接目視できない部分。

(4) 外部 部品の使用状態で直接目視できる部分。

(5) 有効面 用途の上で重要な表面で,次のいずれかの場合。

(a) 腐食の生成,塗膜の変化又ははがれによって部品の機能又は装飾性に影響を及ぼす表面

(b) 摩耗又はきずが生じやすい表面

(6) 防げん(眩)処理 げん惑防止の目的で,光沢度の低い塗膜を施す処理。

3. 品質

3.1

品質特性項目 塗膜の品質特性項目は,表1のとおりとし,部品の使用箇所及び使用部位によって

品質特性項目を選択する。

2

D 0202-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

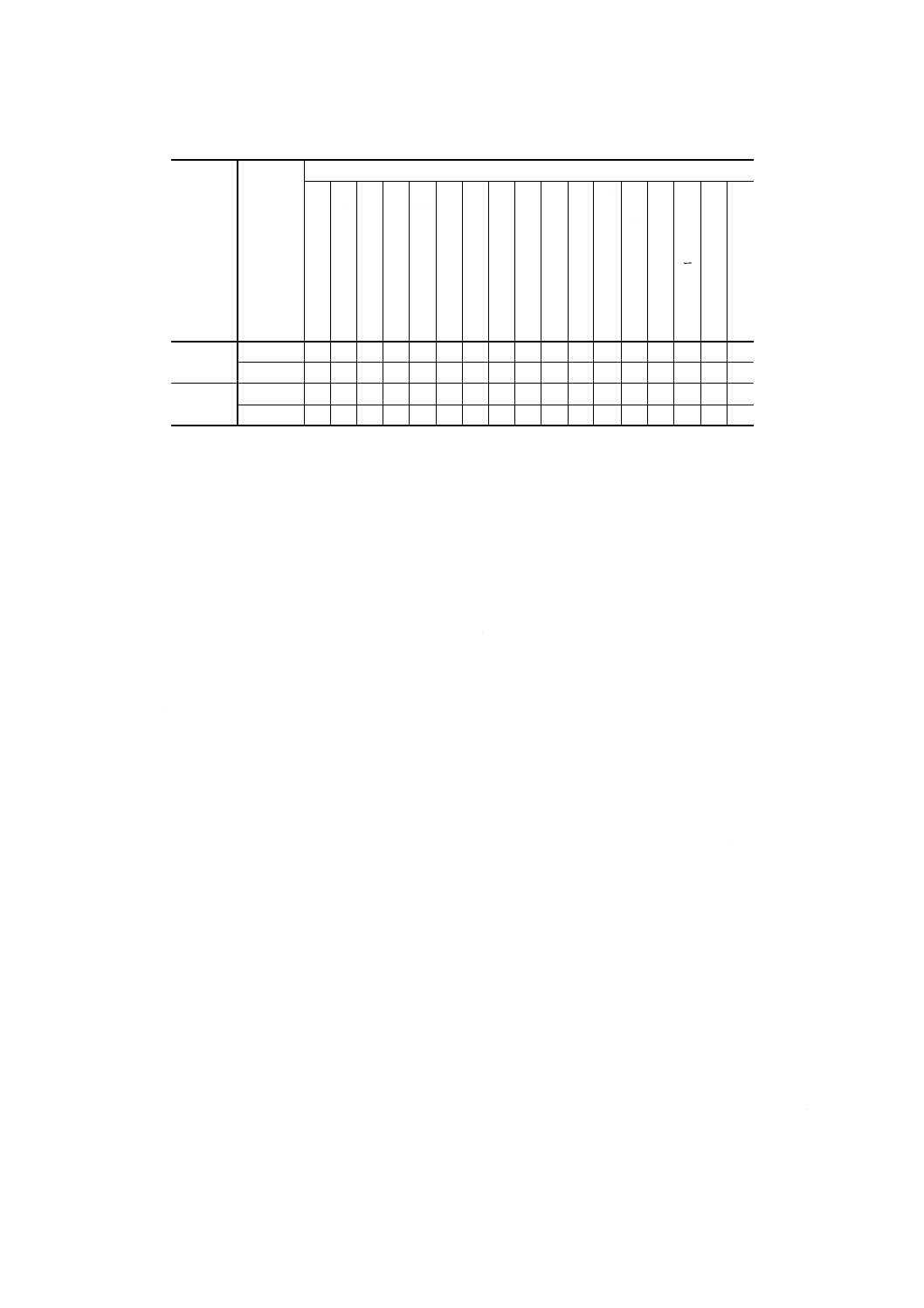

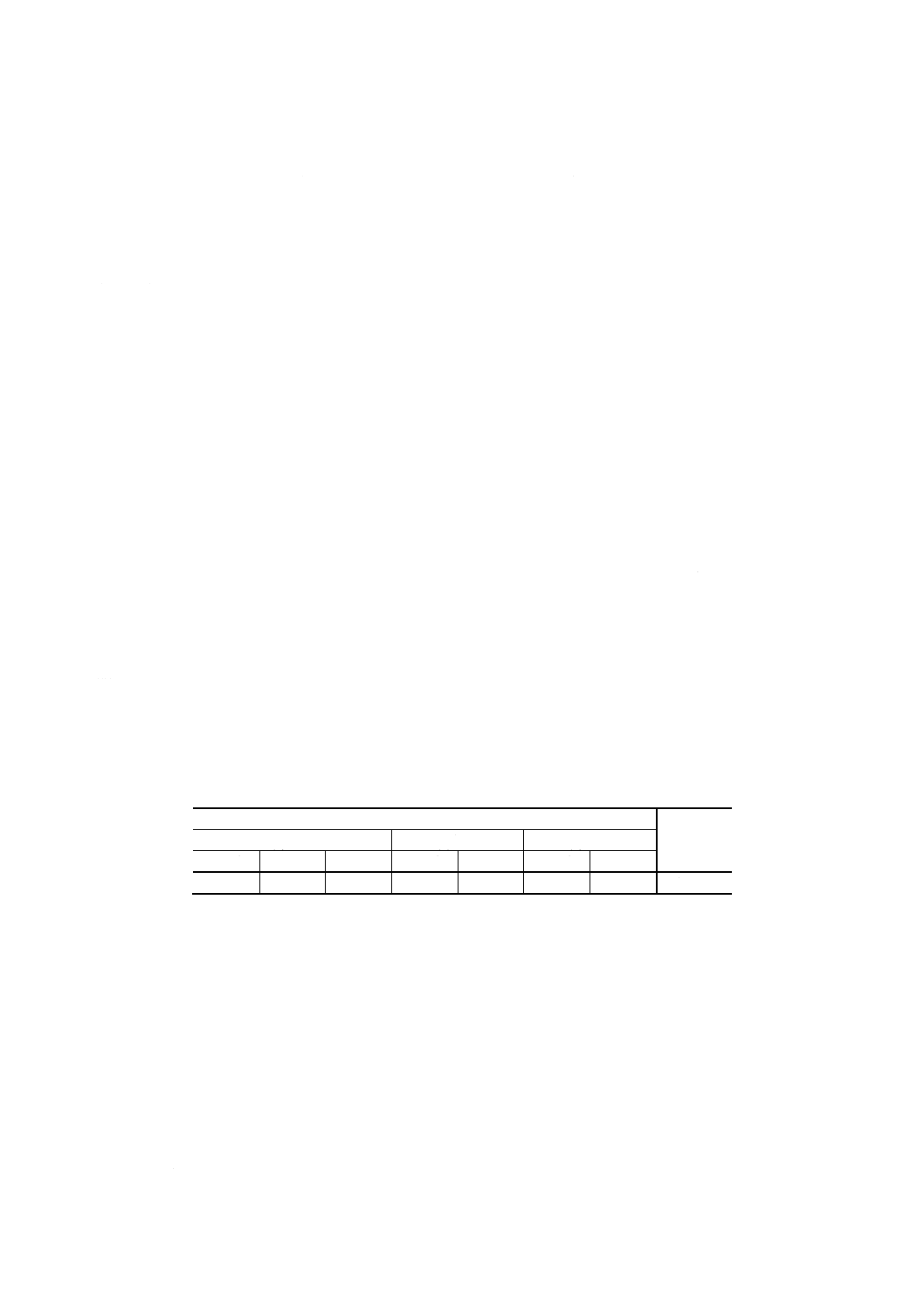

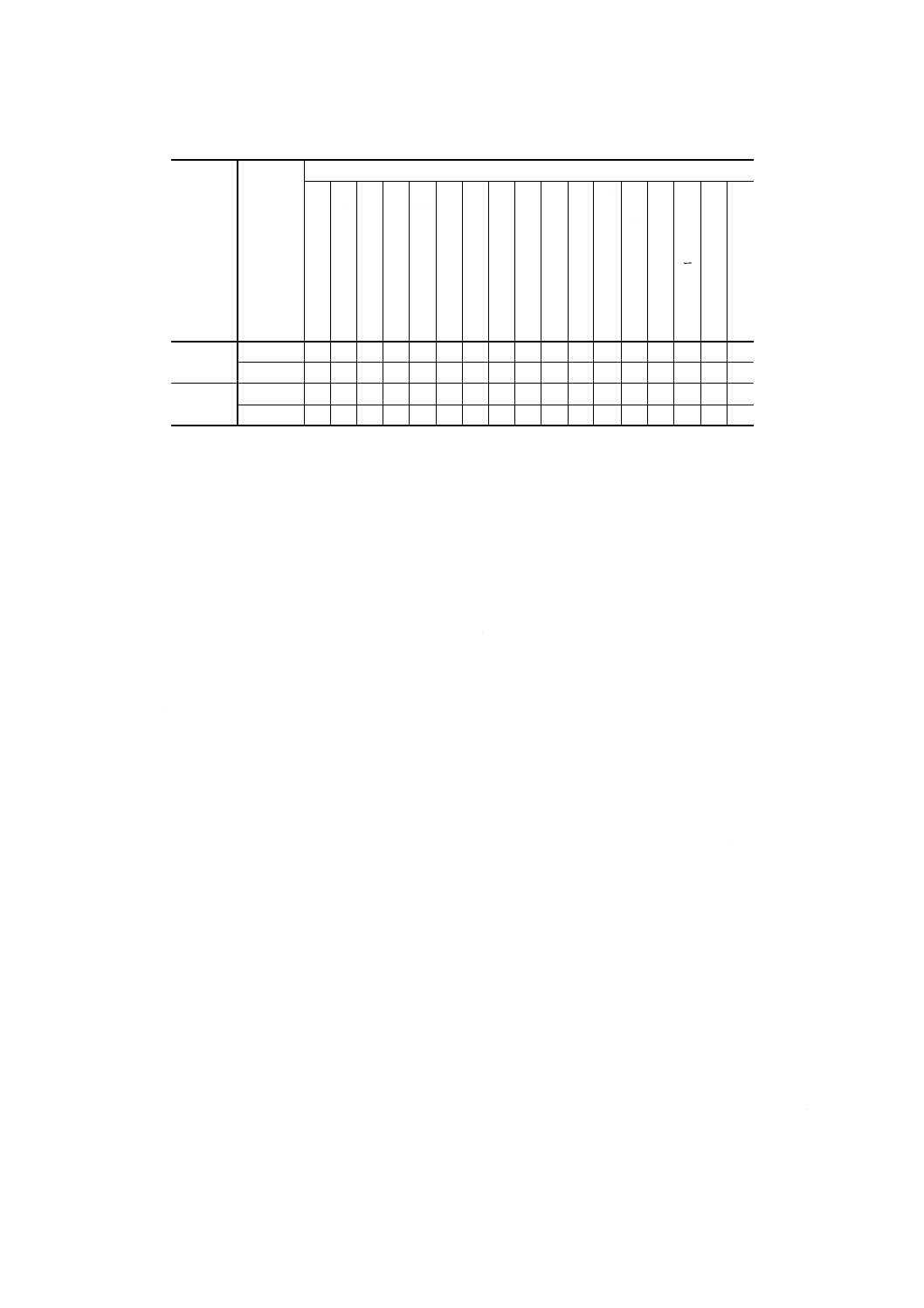

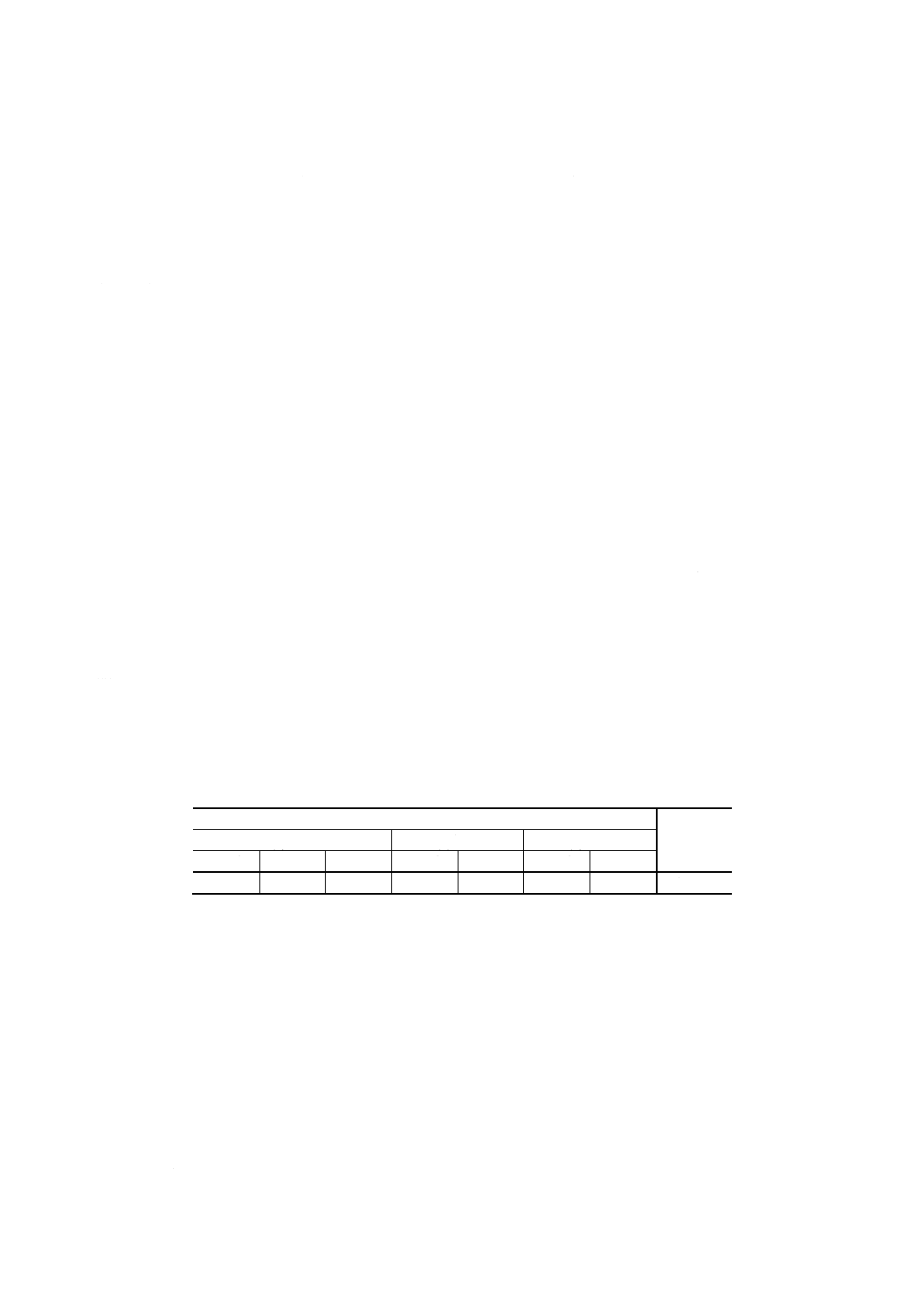

表1 品質特性項目

使用箇所 使用部位

品質項目

外

観

鏡

面

光

沢

度

防

げ

ん

性

耐

食

性

耐

湿

性

耐

水

性

耐

油

性

耐

ガ

ソ

リ

ン

性

耐

酸

性

耐

ア

ル

カ

リ

性

鉛

筆

引

っ

か

き

抵

抗

性

塗

膜

の

厚

さ

碁

盤

目

付

着

性

耐

候

性

サ

イ

ク

ル

ク

ラ

ッ

ク

性

耐

熱

性

耐

衝

撃

性

車内

内部

△ − − △ − − △ △ △ △ − △ △ − − △ −

外部

○ △ △ ○ △ △ △ △ △ △ △ △ △ △ △ △ −

車外

内部

△ − − ○ − − △ △ △ △ − △ △ − − − −

外部

○ △ △ ○ ○ ○ △ △ △ △ △ ○ △ △ △ − ○

備考 表中の,○印は原則として適用するもの,△印は受渡し当事者間の協定によって適用

するものを示す。

3.2

外観 塗膜の外観は,4.3による試験を行い,色が均一で,素地の露出・膨れ・割れ・ピンホールな

どの欠陥があってはならない。ただし,かど・急な凹凸部・溶接箇所などで仕上げの困難な部分,及び塗

装工程の都合で、単に塗装が施されているにすぎない部分は除く。

なお,欠陥の限度については受渡し当事者間の協定による。

3.3

鏡面光沢度 鏡面光沢度は,4.4による試験を行い,受渡し当事者間の協定による鏡面光沢度の規定

に適合しなければならない。

3.4

防げん性 防げん性は,4.5による試験を行い,鏡面光沢度が40 (%) 以下でなければならない。

3.5

耐食性 耐食性は,4.6による試験を行い,有効面について直径2mm以上の腐食生成物・膨れ・は

がれの発生及び塗膜の軟化があってはならない。ただし,直径2mm未満の腐食生成物・膨れ・はがれの

発生は,有効面100cm2当たり1個以上あってはならない。

なお,品質判定のための試験時間は,4.6に規定する試験時間の中から受渡し当事者間の協定によって選

ぶ。

3.6

耐湿性 耐湿性は,4.7による試験を行い,膨れ・はがれ・割れ・しわの発生,鏡面光沢度・色の著

しい変化及び塗膜の著しい軟化があってはならない。

なお,品質判定のための試験時間は,4.7に規定する試験時間の中から受渡し当事者間の協定によって選

ぶ。

3.7

耐水性 耐水性は,4.8による試験を行い,膨れ・はがれ・割れ・しわの発生,鏡面光沢度・色の著

しい変化及び塗膜の著しい軟化があってはならない。

なお,品質判定のための試験時間は,4.8に規定する試験時間の中から受渡し当事者間の協定によって選

ぶ。

3.8

耐油性 耐油性は,4.9による試験を行い,膨れ・はがれ・割れ・しわの発生,鏡面光沢度・色の著

しい変化及び塗膜の著しい軟化があってはならない。

なお,品質判定のための試験時間は,4.9に規定する試験時間の中から受渡し当事者間の協定によって選

ぶ。

3.9

耐ガソリン性 耐ガソリン性は,4.10による試験を行い,膨れ・はがれ・割れ・しわの発生,鏡面

光沢度・色の著しい変化及び塗膜の著しい軟化があってはならない。

なお,品質判定のための試験時間は,4.10の規定による試験時間の中から受渡し当事者間の協定によっ

3

D 0202-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

て選ぶ。

3.10 耐酸性 耐酸性は,4.11による試験を行い,膨れ・はがれ・割れ・しわの発生,鏡面光沢度・色の

著しい変化及び塗膜の著しい軟化があってはならない。

なお,品質判定のための試験時間は,4.11に規定する試験時間の中から受渡し当事者間の協定によって

選ぶ。

3.11 耐アルカリ性 耐アルカリ性は,4.12による試験を行い,膨れ・はがれ・割れ・しわの発生,鏡面

光沢度・色の著しい変化及び塗膜の著しい軟化があってはならない。

3.12 鉛筆引っかき抵抗性 鉛筆引っかき抵抗性は,4.13による試験を行い,受渡し当事者間の協定によ

る鉛筆引っかき値に適合しなければならない。

3.13 塗膜の厚さ 塗膜の厚さは,4.14による試験を行い,受渡し当事者間の協定による規定値を満足し

なければならない。

3.14 碁盤目付着性 碁盤目付着性は,4.15による試験を行い,碁盤目がはがれてはならない。ただし,

銅・銅合金・アルミニウム・アルミニウム合金・亜鉛合金の素地に電気めっきを施してあるものについて

は,はがれないで残った碁盤目の数が60個以上とする。

3.15 耐候性 耐侯性は,4.16による試験を行い,表2の規定に適合しなければならない。

なお,品質判定のための試験時間は,4.16に規定する試験時間の中から受渡し当事者間の協定によって

選ぶ。

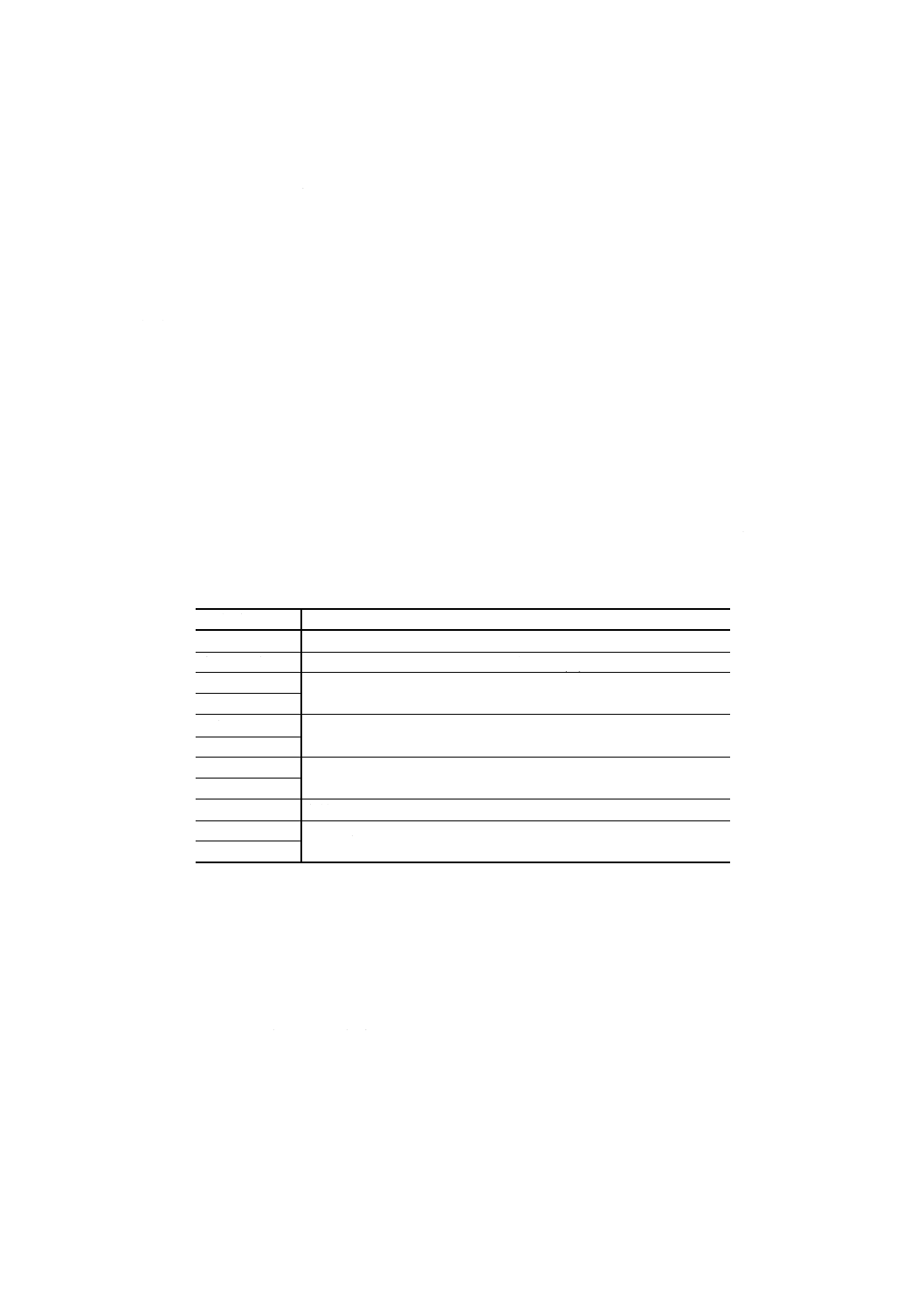

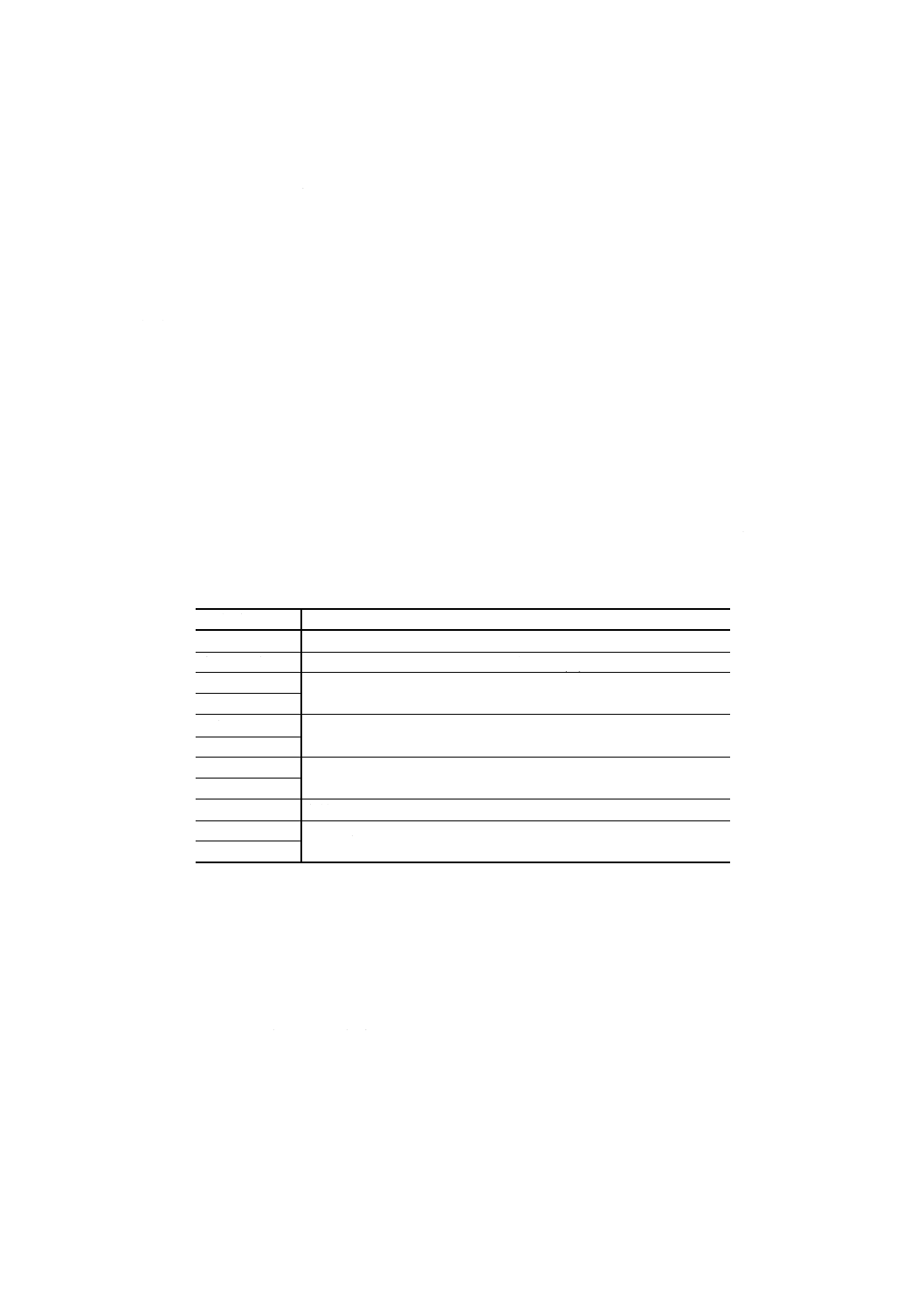

表2 耐候性

観察事項

規定

変退色

JIS L 0804に規定するグレースケール2号以上,又は色差6.8以下

鏡面光沢度

目立った変化がないか又は光沢残存率50 (%) 以上

汚れ

容易に識別できるものがない。

移行汚染

しみ

目立ったものがない。

チョーキング

膨れ

あってはならない。

はがれ

き裂

容易に識別できるものがない。

硬化

著しい変化がない。

軟化

3.16 サイクルクラック性 サイクルクラック性は,4.17による試験を行い,膨れ・はがれ・割れの発生

があってはならない。

3.17 耐熱性 耐熱性は,4.18による試験を行い,膨れ・はがれ・割れの発生があってはならない。

3.18 耐衝撃性 耐衝撃性は,4.19による試験を行い,はがれ・割れが発生してはならない。

4. 試験方法

4.1

試験の一般条件 試験の一般条件は,次のとおりとする。

(1) 試験を行う場合は特に指定がない限り,JIS Z 8703(試験場所の標準状態)に規定する20℃2級・65%5

級の標準状態で,日光の直射がなく試験に悪い影響を与えるようなガス,蒸気,ほこりなどがない,

通風の極めて少ない場所とする。

(2) 試験に用いる材料,器具,試薬などは,JIS K 5400(塗料一般試験方法)の3.2による。

4.2

試験に用いる部品及び試験片 試験に用いる部品及び試験片は,次のとおりとする。

4

D 0202-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1) 試験に用いる部品は,所定の塗装仕様に基づき製作した完成品から抜き取る。ただし,部品の質量・

寸法が大きいか,形状・構造が複雑で,試験が困難な場合には,受渡し当事者間の協定によって試験

片を用いることができる。

(2) 試験片は,部品と同一の材料及び塗装仕様に基づいて製作したものを用いる。ただし,同一の材料を

用いることが困難な場合には,受渡し当事者間の協定によって他の材料を用いることができる。

(3) 試験片の大きさは,原則としてJIS K 5400による。

(4) 外観・鏡面光沢度・防げん性を除き,試験に供した部品又は試験片を他の試験に用いてはならない。

(5) 試験に用いる部品又は試験片は,硬化乾燥後,各塗料によって必要な時間放置した後,試験を行う。

4.3

外観試験方法 外観試験方法は,背景色は無彩色(1)で,蛍光灯以外のすりガラス透過光又は拡散昼

光を用い,有効面に約300lxの均一な照度を与え,約50cmの距離を隔てて肉眼で,膨れ・割れ・ピンホー

ル・色などを調べる。ただし,色については,JIS Z 8720(測色用の標準の光及び標準光源)の4.1の常用

光源D65を用いてもよい。

また,色は必要に応じ,受渡し当事者間の協定による限度見本と,約25cmの距離を隔てて比較しても

よい。

注(1) JIS Z 8721(三属性による色の表示方法)によるN5程度の灰色

4.4

鏡面光沢度試験方法 JIS Z 8741(鏡面光沢度測定方法)の方法3の60度鏡面光沢法によって試験

し,有効面の鏡面光沢度を調べる。

4.5

防げん性試験方法 防げん処理を施した表面は,JIS Z 8741の方法5の20度鏡面光沢法によって試

験し,有効面の鏡面光沢度を調べる。

4.6

耐食性試験方法 有効面にJIS K 5400の6.15のカッタナイフで素地に達する十文字のスクラッチマ

ークを刻み,JIS Z 2371(塩水噴霧試験方法)による塩水噴霧試験を指定の試験時間行い,取り出して洗

った後,室内に2時間置いてから有効面の塗膜を肉眼で観察する。このとき,スクラッチマークに沿った

片側3mm,合計6mmの幅以外の部分の腐食生成物・膨れ・はがれの発生の有無及び塗膜の軟化を調べる。

ただし,穴又は端縁から約3mmの部分及びねじ部を除く。

また,完成品でスクラッチマークを刻むことが困難な場合には,受渡し当事者間の協定によってスクラ

ッチマークを省略するか,又は他の方法によってもよい。

なお,試験時間は,24時間,48時間,96時間,168時間,240時間,480時間及び720時間のいずれか

とする。

4.7

耐湿性試験方法 表3に示す条件で試験を行った後取り出し,1時間以内に有効面の膨れ・はがれ・

割れ・しわの発生の有無,鏡面光沢度の変化,色の変化及び塗膜の軟化を調べる。

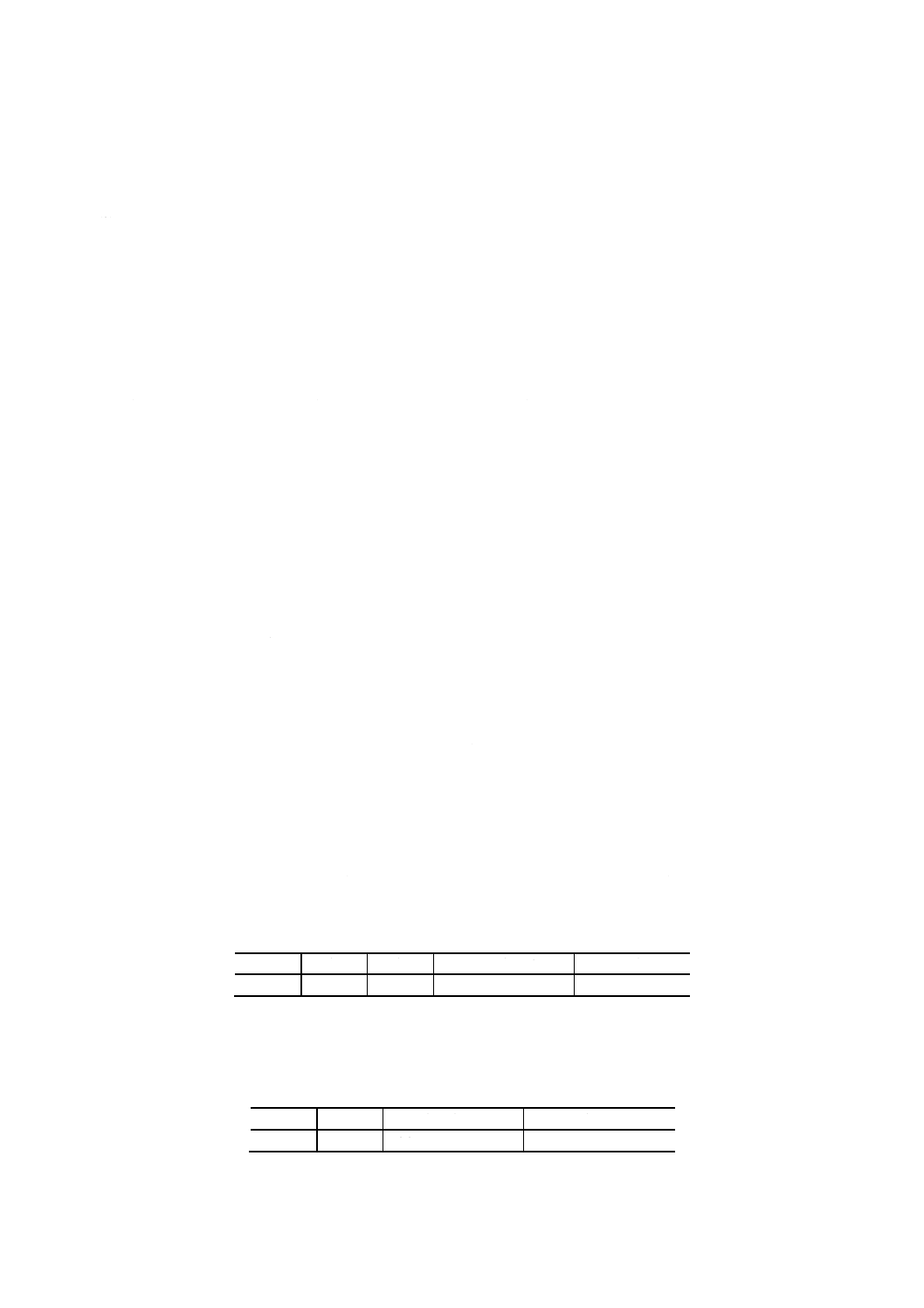

表3 耐湿性試験

項目

温度 ℃

湿度 %

試験時間 h

備考

試験条件

50±2

98±2

24, 48, 96, 168, 240

飽和蒸気中に放置

4.8

耐水性試験方法 表4に示す条件でJIS K 5400の7.2によって試験を行った後取り出し,1時間以内

に有効面の膨れ・はがれ・割れ・しわの発生の有無,鏡面光沢度の変化,色の変化及び塗膜の軟化を調べ

る。

表4 耐水性試験

項目

温度 ℃

試験時間 h

試験液

試験条件

40±2

24, 48, 96, 168, 240

蒸留水又は脱イオン水

5

D 0202-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.9

耐油性試験方法 表5に示す条件で試験を行った後取り出し,ベンジンを浸した脱脂綿で油をぬぐ

い去り,更に空気中に1時間放置してから,有効面の膨れ・はがれ・割れ・しわの発生の有無,鏡面光沢

度の変化,色の変化及び塗膜の軟化を調べる。

表5 耐油性試験

適用区分

温度 ℃

試験時間 h

試験液

備考

一時的に油が付着することがある部品

20±1

1

JIS K 2219による自動

車用3種SAE 90のギヤ

ー油

試験液の中に浸す。

常時又は頻繁に油に接する部品

100±3

8

4.10 耐ガソリン性試験方法 表6に示す条件で試験を行った後取り出し,更に空気中に2時間以上放置

してから有効面の膨れ・はがれ・割れ・しわの発生の有無,鏡面光沢度の変化,色の変化及び塗膜の軟化

を調べる。

表6 耐ガソリン性試験

適用区分

温度 ℃

試験時間 h

試験液

備考

一時的にガソリンが付着することがある部品

20±1

1

JIS K 2202による1号

ガソリン

試験液の中に浸す。

常時又は頻繁にガソリンに触れる部品

24

4.11 耐酸性試験方法 表7に示す条件でJIS K 5400の7.5によって試験を行った後取り出し更に空気中

に1時間以上放置してから,有効面の膨れ・はがれ・割れ・しわの発生の有無,鏡面光沢度の変化,色の

変化及び塗膜の軟化を調べる。

表7 耐酸性試験

項目

温度℃ 試験時間h

試験液

備考

試験条件

20±1

8, 24

JIS K 1321による精

製硫酸の10%溶液

試験液の中に浸す。

4.12 耐アルカリ性試験方法 表8に示す条件でJIS K 5400の7.4によって試験を行った後取り出し,更

に空気中に1時間以上放置してから,有効面の膨れ・はがれ・割れ・しわの発生の有無,鏡面光沢度の変

化,色の変化及び塗膜の軟化を調べる。

表8 耐アルカリ性試験

項目

温度℃

試験時間h

試験液

備考

試験条件

40±2

6

JIS K 8625による炭酸ナトリウムの5%溶

液

試験液の中に浸す。

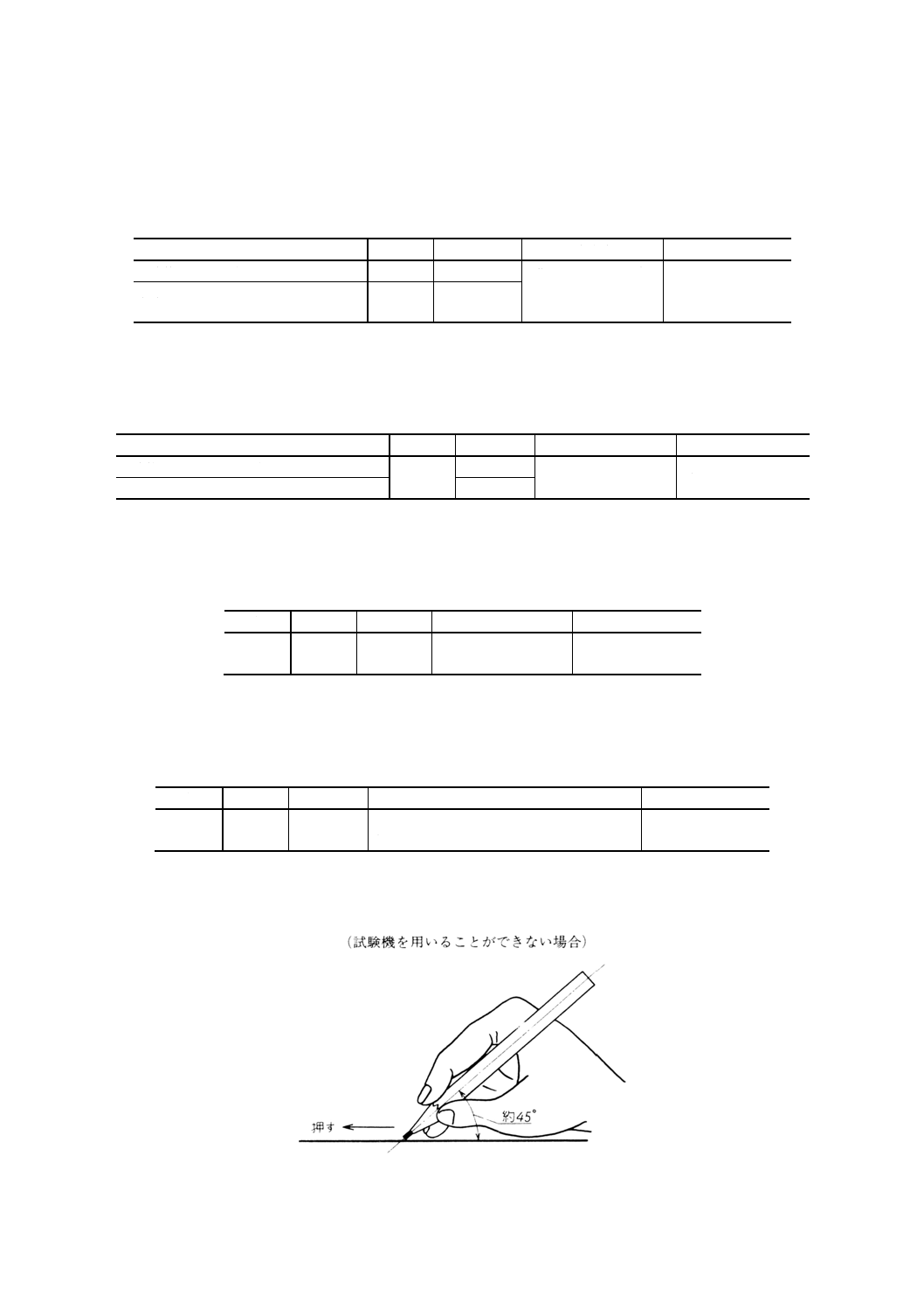

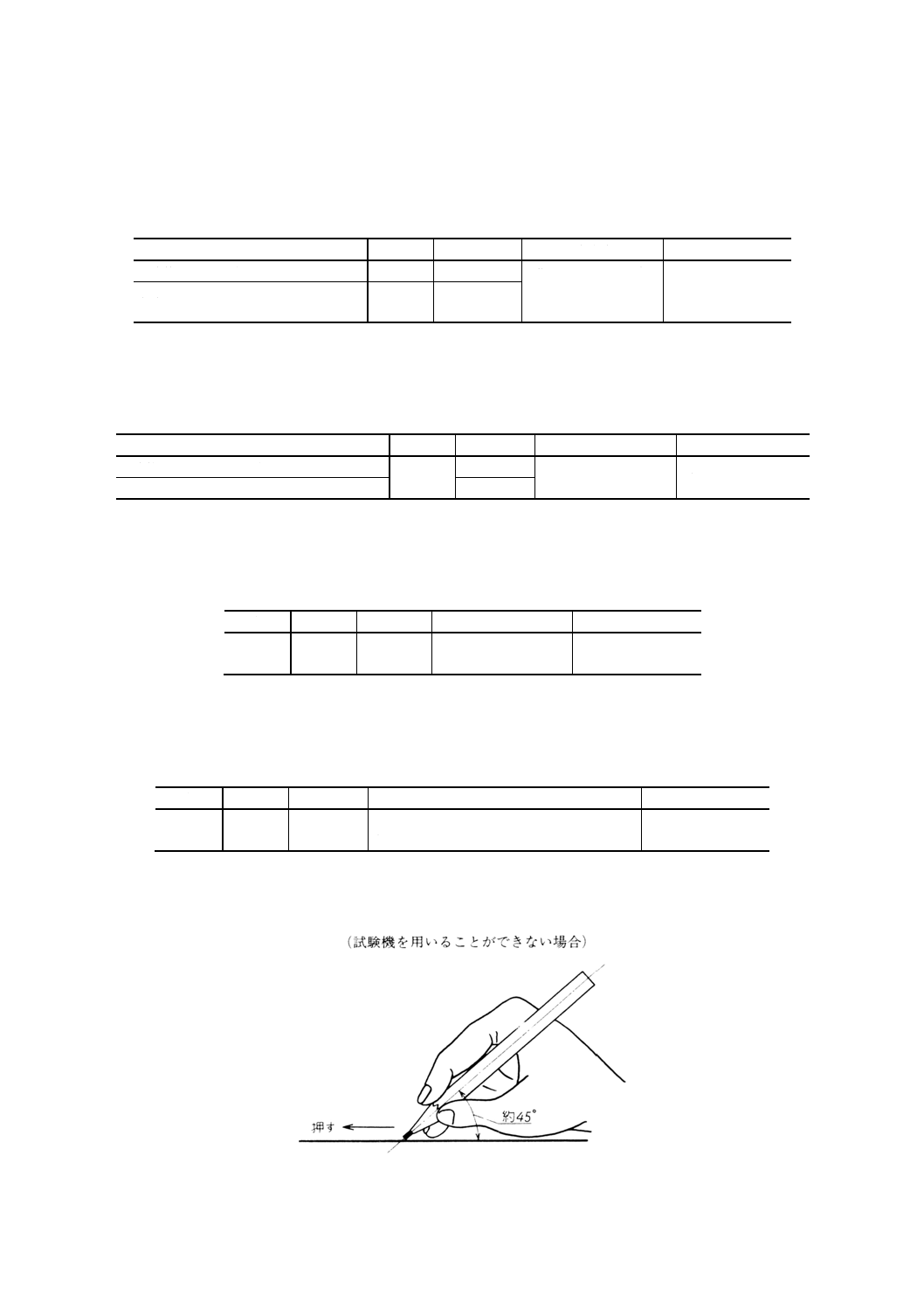

4.13 鉛筆引っかき抵抗性試験方法 有効面をJIS K 5400の6.14によって試験し,塗膜の鉛筆引っかき抵

抗性を調べる。ただし,試験機を用いることができない場合は,図に示す方法によってもよい。

図 鉛筆引っかき抵抗性試験

6

D 0202-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 鉛筆のしんの種類は,2B,B,HB,F,H,2H,3H,4H及び5Hとし,その適用は,

受渡し当事者間の協定による。

4.14 塗膜の厚さ測定方法 有効面の塗膜の厚さを電磁式微厚計,ダイヤルゲージ又はマイクロメータで

測定する。

なお,測定箇所は,受渡し当事者間の協定による。

4.15 碁盤目付着性試験方法 JIS K 5400の6.15による方法で,有効面に1mm又は2mmの碁盤目100個

(10×10) を作り,碁盤目の上にJIS Z 1522(セロハン粘着テープ)によるセロハン粘着テープ(1mm目は

幅18mm,2mm目は幅24mm)を完全に付着させ,直ちにテープの一端を塗膜面に直角に保ち,瞬間的に

引き離し,完全にはがれないで残った碁盤目の数を調べる。ただし,素地にクロムめっきが施されている

ものは,碁盤目を作り,そのままの状態で調べる。

なお,碁盤目の大きさは,塗膜の厚さが51μm以上の場合には2mm,50μm未満の場合には1mmとする。

備考 セロハン粘着テープは,接着力が安定していることが必要なので,常に同一製造業者の良

質品を用いる。

4.16 耐候性試験方法 JIS D 0205(自動車部品の耐候性試験方法)による試験を行う。車外の部品は

WON-S又はWAN-1S,車内の部品はWOL- S,WAL-1S又はWAL-2Sによって行い,有効面の膨れ・はが

れ・き裂・汚れ・移行汚染・しみ・チョーキングの発生,鏡面光沢度・色の変化及び塗膜の軟化・硬化を

調べる。

なお,鏡面光沢度の変化は,JIS D 0205の7.3の方法によって測定する。ただし,鏡面光沢度の測定は

60度鏡面光沢度法とする。

また,試験時間は,WON-S,WOL-Sでは,3か月,6か月,1年,1.5年,2年及び3年のいずれかとし,

WAN-1S,WAL-1S,WAL-2Sでは,100時間,200時間,300時間,400時間,500時間,600時間,800時

間及び1 000時間のいずれかとする。

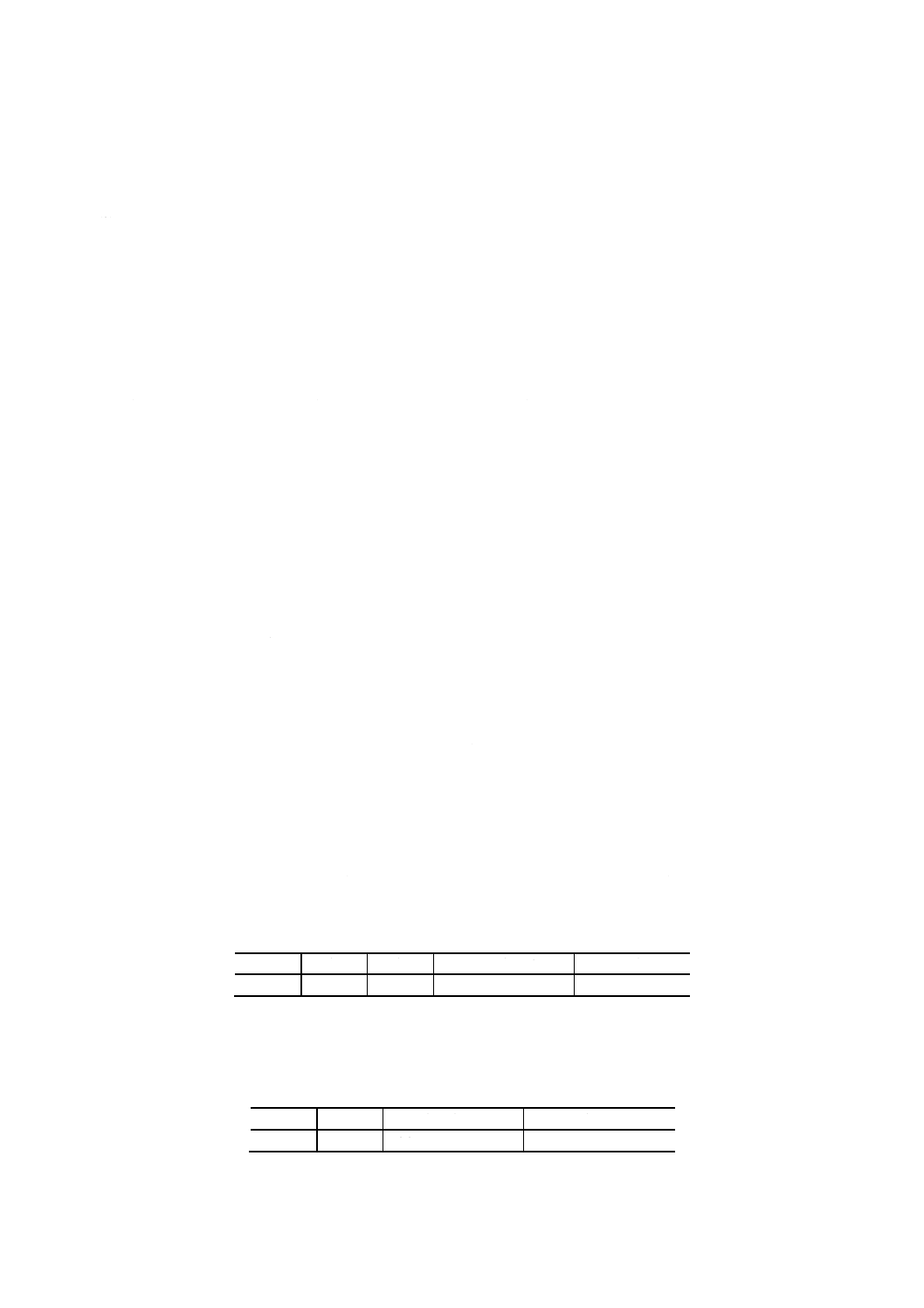

4.17 サイクルクラック性試験方法 部品を湿潤試験槽及び低温槽の中に交互に取り付け,表9に示す試

験条件及び試験順序によって試験を行った後,常温における有効面の膨れ・はがれ・割れなどの発生の有

無及びその他の変化を調べる。

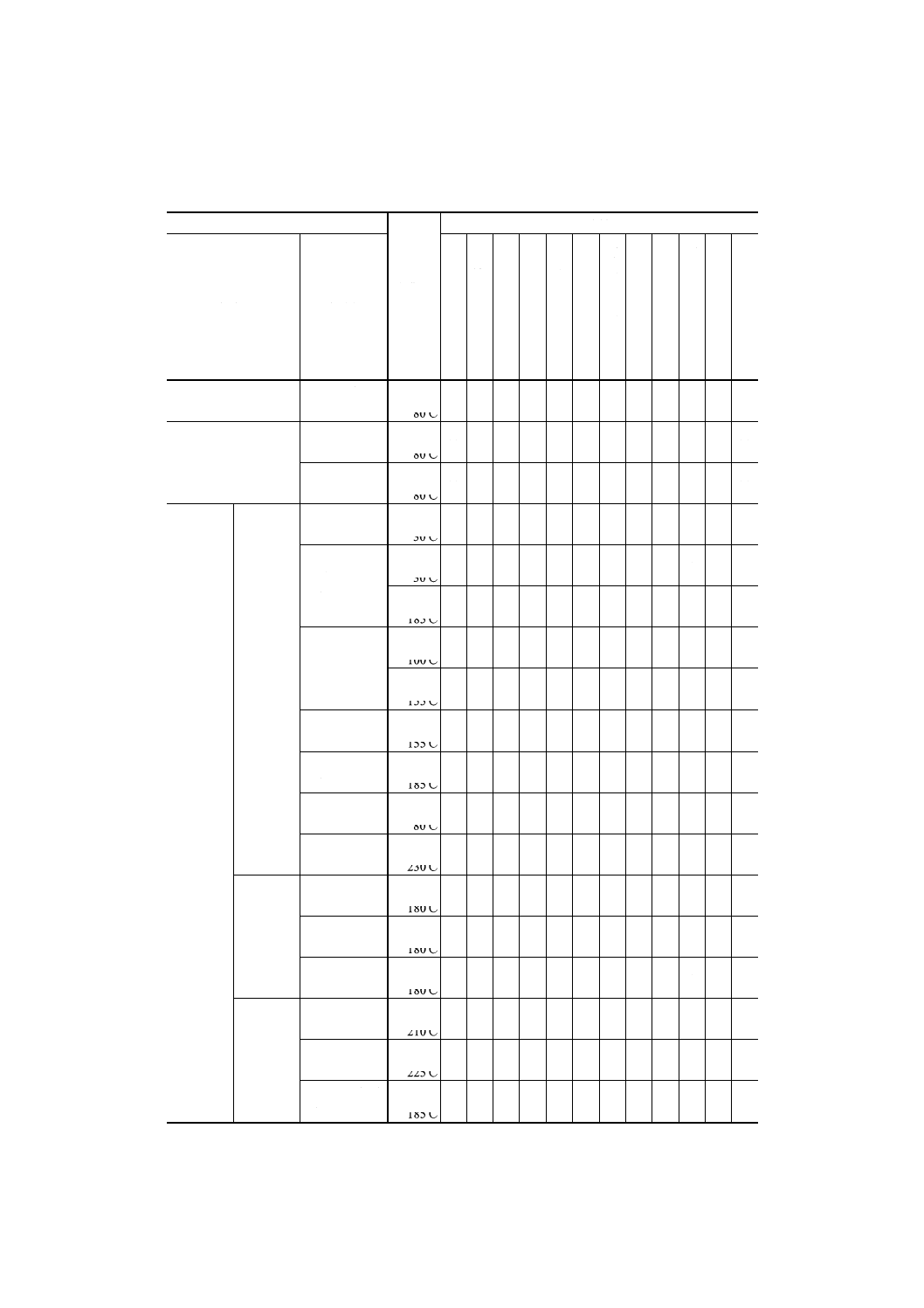

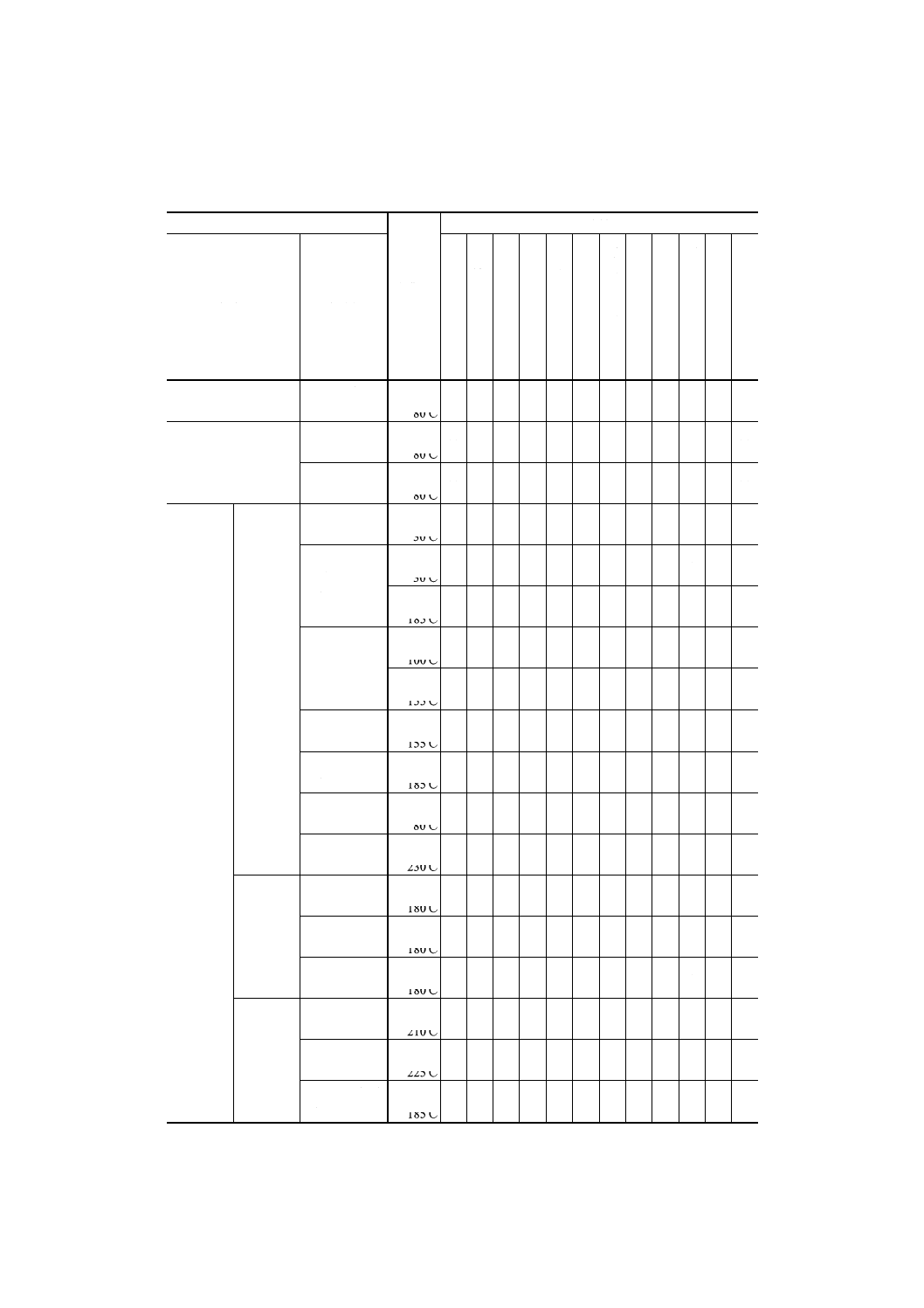

表9 サイクルクラック性試験

試験条件及び試験順序(サイクルごと)

試験

サイクル数

(1)湿潤

(2)低温

(3)室温

温度 ℃

湿度 %

時間 h

温度 ℃

時間 h

温度 ℃

時間 h

39±1

97以上

24

−18±1

20

−

4

5サイクル

4.18 耐熱性試験方法 部品を100±2℃の高温槽の中に1時間放置した後,常温における有効面の膨れ・

はがれ・割れの発生の有無及びその他の変化を調べる。

4.19 耐衝撃性試験方法 JIS K 5400の6.13のB法による衝撃変形試験器を用い,質量300±1gのおもり

を20cmの高さから1回落下させた後,有効面の塗膜のはがれ・割れなどの発生の有無を調べる。

引用規格:

JIS D 0205 自動車部品の耐候性試験方法

JIS K 1321 硫酸

JIS K 2202 自動車ガソリン

JIS K 2219 ギヤー油

JIS K 5400 塗料一般試験方法

JIS K 8625 炭酸ナトリウム(無水)(試薬)

7

D 0202-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS L 0804 変退色用グレースケール

JIS Z 1522 セロハン粘着テープ

JIS Z 2371 塩水噴霧試験方法

JIS Z 8703 試験場所の標準状態

JIS Z 8720 測色用の標準の光及び標準光源

JIS Z 8721 三属性による色の表示方法

JIS Z 8741 鏡面光沢度測定方法

関連規格:JIS D 0104 自動車の主要装置用語

JIS K 5500 塗料用語

JIS K 5531 ニトロセルロースラッカー

JIS K 5572 フタル酸樹脂エナメル

JIS K 5582 塩化ビニル樹脂エナメル

JIS K 5591 オイルプライマー

JIS K 5652 アミノアルキド樹脂エナメル

JASO M 606 プラスチック部品の塗膜

8

D 0202-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

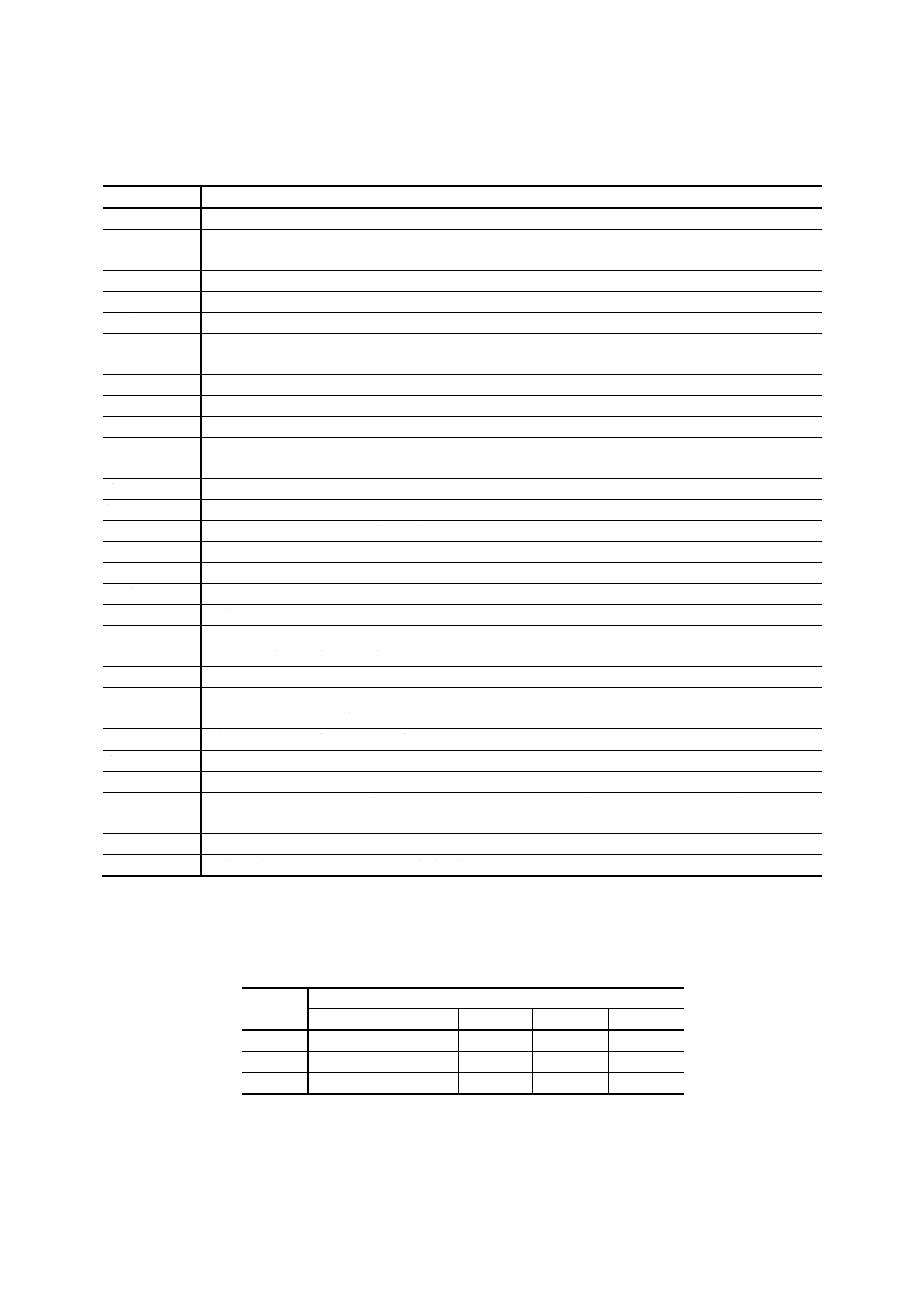

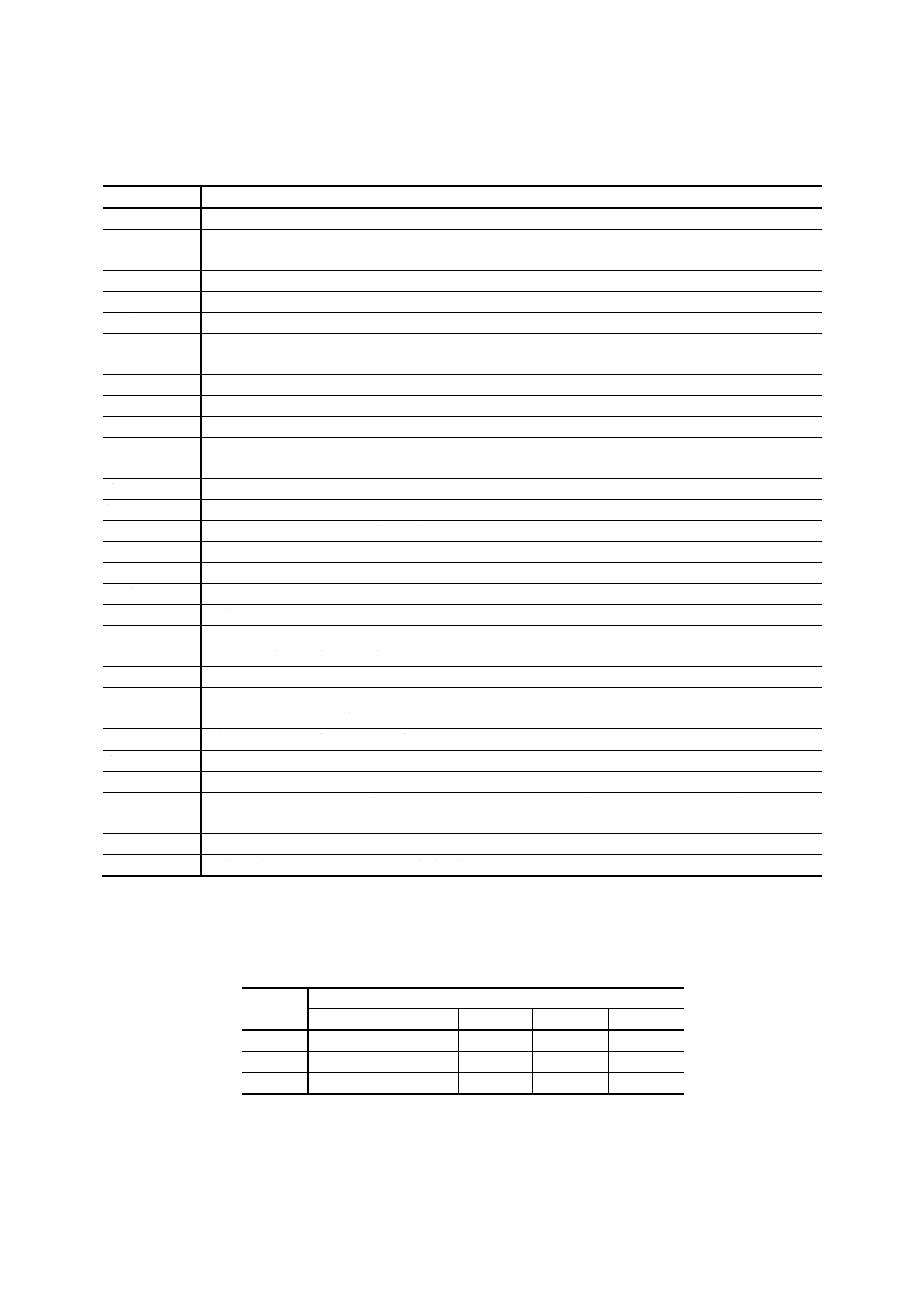

参考1 塗料の種類 自動車部品の塗装に,一般に用いる塗料の種類並びにその一般的な硬化温度及び

特性を,参考付表1に示す。ここでは,主成分樹脂名をその塗料名として表す。

参考付表 1

塗料の種類

硬化温

度

特性

塗料系

塗料名

耐

食

性

耐

湿

性

耐

水

性

耐

油

性

耐

ガ

ソ

リ

ン

性

耐

酸

性

耐

ア

ル

カ

リ

性

鉛

筆

引

っ

か

き

抵

抗

性

付

着

性

耐

候

性

耐

熱

性

耐

衝

撃

性

油性系

オイルプライ

マー

10〜

80℃ △ △ △ △ △ △ △ ○ ○ × ○ △

繊維素系

ニトロセルロ

ースラッカー

10〜

80℃ × △ △ ○ △ △ △ ○ △ △ △ ×

アクリルラッ

カー

10〜

80℃ × △ △ ○ △ △ △ ○ ○ ○ ○ ×

合成樹脂

系

溶剤系

塩化ビニル樹

脂系塗料

10〜

30℃ △ △ △ ◎ △ ◎ ◎ ○ △ △ × ○

エポキシ樹脂

系塗料

10〜

30℃ ◎ ◎ ◎ ◎ ○ ◎ ◎ ○ ◎ △ ○ ◎

125〜

185℃ ◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎ △ ◎ ◎

フタル酸樹脂

系塗料

10〜

100℃ ○ △ △ ○ ○ ○ △ ○ ◎ ○ ○ ○

105〜

155℃ ○ △ △ ○ ○ ○ △ ◎ ◎ ○ ○ ○

アミノアルキ

ド樹脂系塗料

105〜

155℃ ○ ○ ○ ○ ○ ○ ○ ◎ ◎ ◎ ○ ○

アクリル樹脂

系塗料

125〜

185℃ ○ ○ ○ ◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎ ○

ウレタン樹脂

系塗料

10〜

80℃ ○ ○ ○ ◎ ◎ ◎ ◎ ○ ◎ ◎ ○ ◎

ふっ素樹脂系

塗料

190〜

230℃ ◎ ◎ ◎ ◎ ◎ ◎ ◎ ○ ○ ◎ ◎ ○

水系

水性塗料

150〜

180℃ ○ ○ ○ ○ ○ ○ ○ ○ ◎ △ ○ ○

アニオン電着

塗料

160〜

180℃ ○ ○ ○ ○ ○ ○ ○ ○ ○ △ ○ ○

カチオン電着

塗料

170〜

180℃ ◎ ○ ○ ○ ○ ○ ◎ ○ ◎ △ ○ ○

粉体系

ナイロン樹脂

系粉体塗料

180〜

210℃ ○ ○ △ ◎ ◎ ◎ ◎ ○ ○ △ ○ ◎

エポキシ樹脂

系粉体塗料

165〜

225℃ ◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎ △ ○ ◎

アクリル樹脂

系粉体塗料

145〜

185℃ ○ ○ ○ ◎ ◎ ◎ ◎ ◎ ◎ ◎ ◎ ○

備考1. この表は,各樹脂塗料の標準的な塗膜の厚さ及び工程における1コート塗膜の特性を示

したものである。

2. 特性中の◎印は良,○印は可,△印はやや可,×印は不可であることを示す。

9

D 0202-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考2 外観評価項目 外観評価の際にしばしば用いる用語と,その一般的な意味を参考付表2に示す。

参考付表 2

用語

一般的な意味

素地露出

塗膜の研磨などで素材(金属など)の面が現れること。

膨れ

塗膜にできる膨れ。水分・揮発成分・溶剤を含む面に塗料を塗ったとき,又は塗膜形成後に,下層

面にガス・蒸気・水分などが発生・侵入したときなどに起こる。

はがれ

塗膜が付着性を失って下層から部分的にはがれること。

割れ

老化の結果,塗膜に現れる部分的な切断。

かぶり

塗膜の乾燥工程で起こる塗膜の白化現象。

浮き色

塗料が乾燥する過程で,顔料同士の分布が上層と下層とで不均等になり,できた塗膜の色が上層で

密になった顔料の色で強められる現象。

くぼみ

塗ったときに塗膜にできた小さなへこみ。塗膜欠陥の一つ。

ピンホール

塗面にできた肉眼で見分けられる程度の小さい穴。

しわ

塗膜にできる波状の凹凸。

流れ

垂直の面に塗ったとき乾燥までの間に,塗料の層が部分的に下方に流れて厚さの不均等な所ができ,

半円状,つらら状,波状などになる現象。

泡

塗膜の内部にできた泡。塗料を塗ったときにできた泡が消えないで残ったものが多い。

汚れ

塗面に,土,砂,油,すす,アスファルトなどが付着して,本来の色を損なう現象。

たまり

隅などに必要以上の厚さの塗料が集まること。

やけ(黄変) 塗膜の色が黄味を帯びること。

しみ

塗面に他の大部分と違った色が小部分となって発生すること。

まだら

塗面が,部分的につやがなかったり,ぼかしになったり,不規則な模様になったりすること。

くもり

塗膜のつやがなくなること。

ゆず膚

ゆずの実の表皮のような小さいくぼみがある塗膜の外観。吹付け塗りのときに,塗料の流展性の不

足によって起こる塗料又は塗装上の欠陥。

異物(ごみ) 本来,塗料の生産工程中に含まれない微小な異物。

にじみ

一つの塗膜に他の色の塗料を塗り重ねたとき,下層の塗膜の成分の一部が上層の塗料に移行して,

上層塗膜の本来の色と違った色になること。

ぶつ

凝集顔料や異物が塗面に微小な突起状を示すこと。

色むら

塗膜の色が部分的に不均等なこと。

色

塗膜から反射又は透過する光の色。

つや

物体の表面から受ける正反射光成分の多少によって起こる感覚の属性。一般に,正反射光成分が多

いときにつやが多いという。

すりきず

塗膜が物体とこすられて生じる塗膜表面の微細なきず。

打ちきず

塗膜が物体の衝撃を受けて生じる塗膜の割れ又はへこみ。

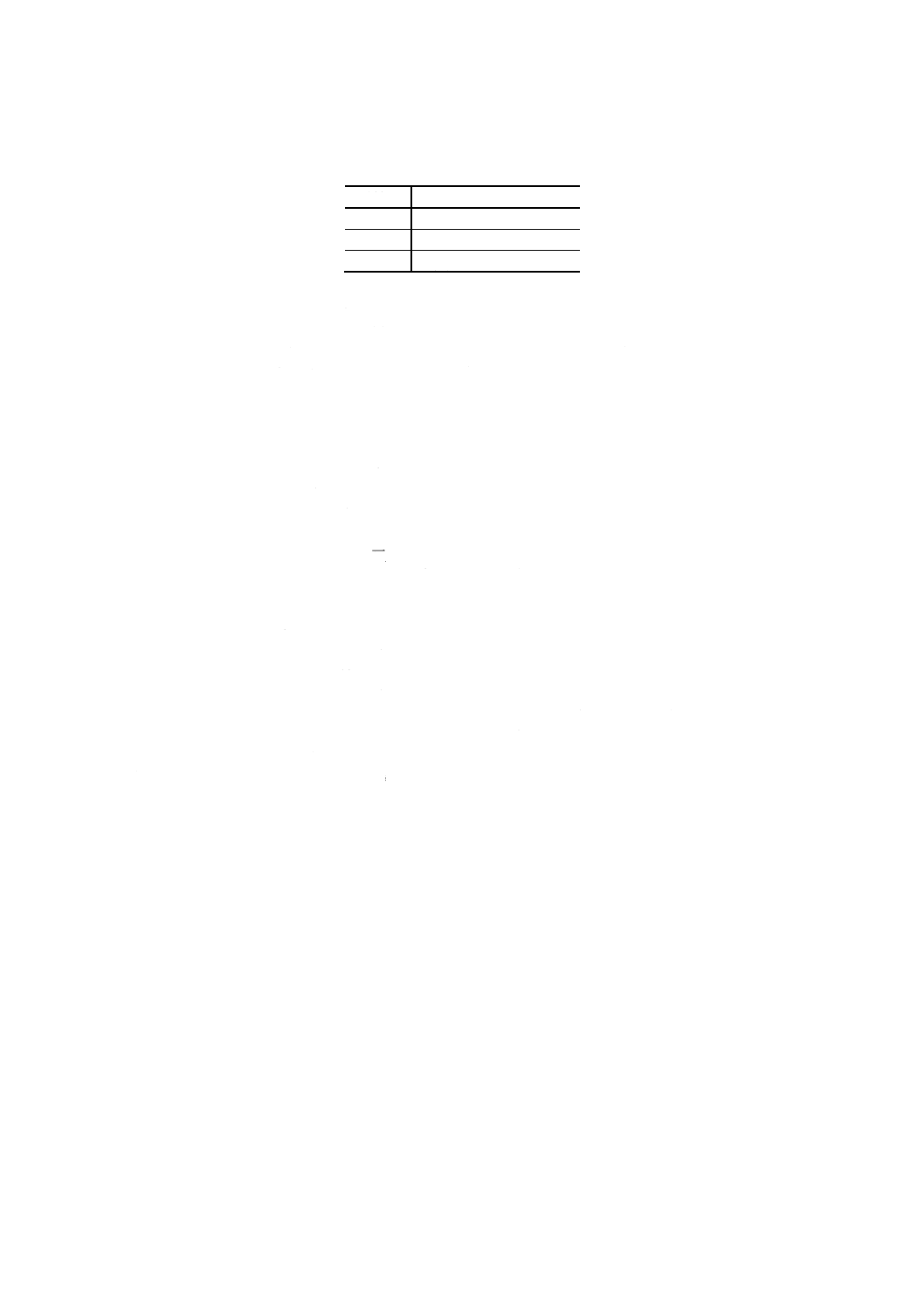

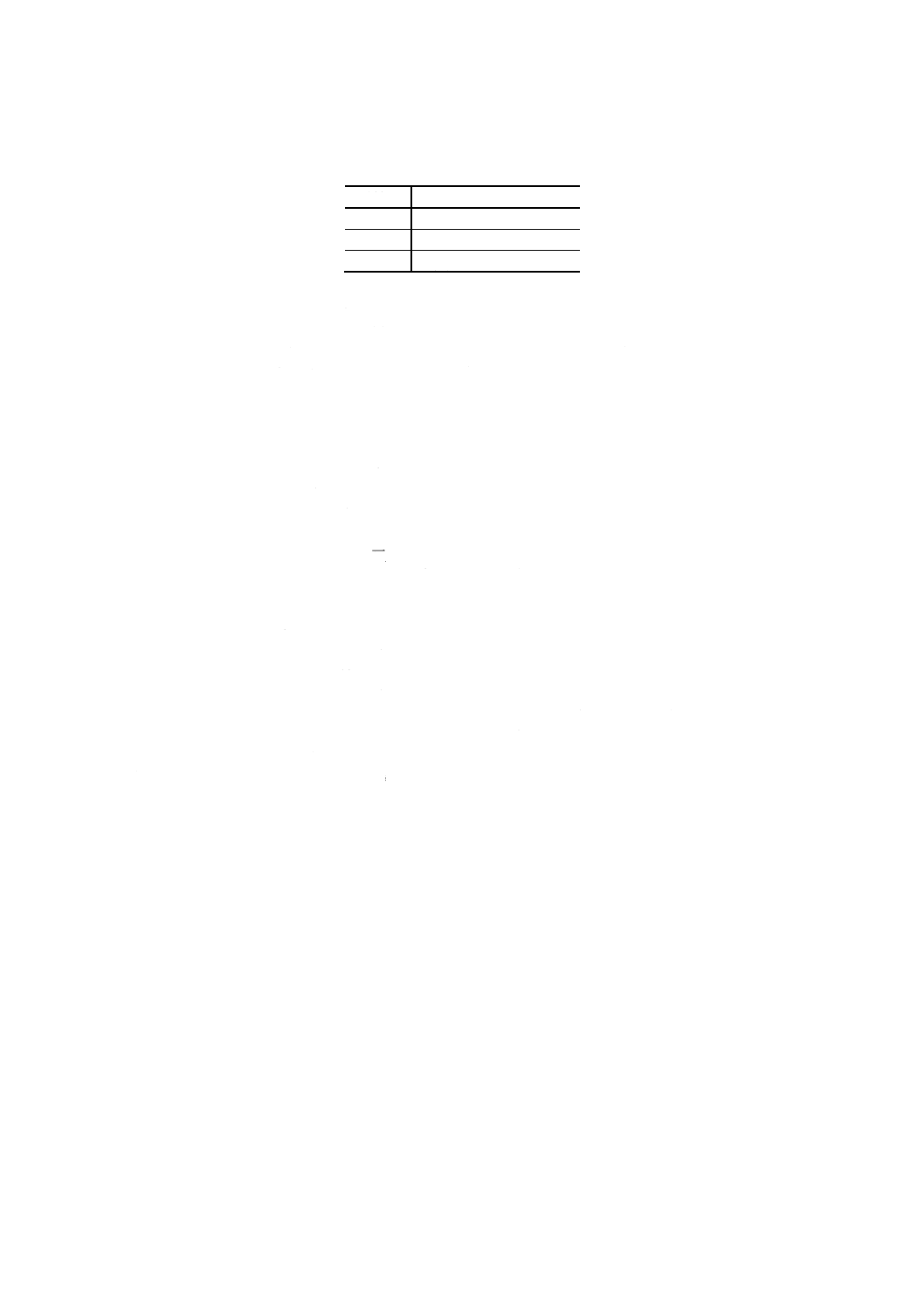

参考3 塗膜の表面状態 自動車部品の塗装に一般に用いる表面状態は無地であるが,そのほか,装飾

性のため用いることがある表面状態の種類を参考付表3に示す。

参考付表 3

種類

表面模様

無地

メタリック

縮み

絞り

レザートン

光沢

○

○

−

−

−

半光沢

○

○

−

○

○

無光沢

○

○

○

○

−

備考 ○印は一般的に使われる組合せを,−印は使われない組合せで

あることを示す。

参考4 塗膜の鏡面光沢度 自動車部品に施す塗膜は,その用途,取付け位置などによって様々な鏡面

10

D 0202-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

光沢度を要求するが,一般には,参考付表4に示す3種類に区分される。

参考付表 4

種類

鏡面光沢度

光沢

80 (%) 以上

半光沢

20 (%) 以上80 (%) 未満

無光沢

20 (%) 未満

社団法人自動車技術会 材料部会 塗膜通則分科会 構成表

氏名

所属

(分科会長)

赤 塚 悦 男

いすゞ自動車株式会社研究センター

(幹事)

西 川 正 義

日本電装株式会社第一生産技術部

江 口 信 彦

工業技術院標準部

三保家 誠

鈴木自動車株式会社技術研究所

鈴 木 俊 一

トヨタ自動車株式会社第五技術部

大 野 雅 史

日産自動車株式会社中央研究所

塩 野 恵 一

日産ディーゼル工業株式会社研究部

渡 辺 和 彦

日野自動車工業株式会社小型組立部

琴 寄 孝 一

富士重工業株式会社材料研究部

小 松 泰 典

株式会社本田技術研究所栃木研究所

中 浜 忠 光

マツダ株式会社技術研究所

石 田 亘

三菱自動車工業株式会社乗用車技術センター研究部

小 林 一 之

市光工業株式会社

内 田 隆 義

カヤバ工業株式会社岐阜北工場

島 田 孝 彦

株式会社小糸製作所第2生産技術部

木 村 敏 雄

東京ラヂエーター製造株式会社設計研究部

吉 廣 一 秀

トピー工業株式会社プレス事業部

新 沢 健 一

トキコ株式会社研究所

山 田 正 秀

株式会社三ツ葉電機製作所

宇田川 孝

関西ペイント株式会社自動車塗装技術部(日本塗料工業会)

小 島 克 己

社団法人日本自動車部品工業会

塩 谷 栄 二

日本オートケミカル工業会

(事務局)

照 山 勝

社団法人自動車技術会

11

D 0202-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

自動車 航空部会 自動車専門委員会 構成表

氏名

所属

(委員会長)

中 込 常 雄

学識経験者

中 川 勝 弘

通商産業省機械情報産業局

松 波 正 壽

運輸省地域交通局

飛 田 勉

工業技術院標準部

石 川 安 男

防衛庁装備局

石 渡 正 治

財団法人日本自動車研究所

梅 沢 清 彦

東京工業大学精密工学研究所

大 西 徳

社団法人全日本トラック協会

佐 藤 武

慶應義塾大学理工学部

田 中 兼 吉

社団法人日本バス協会

轟 秀

社団法人日本自動車連盟

杉 浦 秀 昭

社団法人日本自動車整備振興会連合会

岩 根 政 雄

社団法人日本自動車部品工業会

大 槻 耕 一

日野自動車工業株式会社研究管理部

改 田 護

トヨタ自動車株式会社技術管理部

金 子 達 昭

日本自動車輸入組合

作 道 清 行

三菱自動車工業株式会社技術本部技術管理部

古 川 洋

社団法人自動車技術会

藤 井 隆

日産自動車株式会社設計管理部

牧 野 昇

本田技研工業株式会社総務部

松 木 良 助

鈴木自動車工業株式会社技術管理部

安 部 史 之

日産ディーゼル工業株式会社設計管理部

一 瀬 修

マツダ株式会社東京技術部

大 野 恭 二

いすゞ自動車株式会社特許部

長 滝 清 敬

日本道路公団維持施設部

(関係者)

赤 塚 悦 男

いすゞ自動車株式会社研究センター

西 川 正 義

日本電装株式会社第1生産技術部

(事務局)

江 口 信 彦

工業技術院標準部機械規格課

牛 島 宏 育

工業技術院標準部機械規格課