C 9802 : 1999

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。通商産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案

登録出願にかかわる確認について,責任はもたない。

C 9802 : 1999

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目次

ページ

序文 ··································································································································· 1

1.1 適用範囲 ······················································································································ 1

1.2 引用規格 ······················································································································ 1

1.3 定義 ···························································································································· 2

1.3.1 クリーニングヘッド ····································································································· 2

1.3.2 パワーヘッド ·············································································································· 2

1.3.3 自走式クリーニングヘッド ···························································································· 2

1.3.4 アプライト掃除機 ········································································································ 2

1.3.5 往復ストローク ··········································································································· 2

1.3.6 前進ストローク ··········································································································· 2

1.3.7 後退ストローク ··········································································································· 2

1.3.8 ストロークの長さ ········································································································ 2

1.3.9 ストロークパターン ····································································································· 2

1.3.10 平行パターン ············································································································· 2

1.3.11 ジグザグパターン ······································································································· 2

1.3.12 試験幅 ······················································································································ 2

1.3.13 軌跡幅(トラック幅) ································································································· 2

1.3.14 ストローク幅 ············································································································· 2

1.3.15 クリーニングヘッドの能動奥行 ····················································································· 2

1.3.16 ストローク速度 ·········································································································· 2

1.3.17 クリーニングサイクル ································································································· 2

1.3.18 比クリーニング時間 ···································································································· 3

1.3.19 じんあい除去能力 ······································································································· 3

1.3.20 糸くず除去能力 ·········································································································· 3

1.3.21 繊維除去能力 ············································································································· 3

1.3.22 吸込仕事率 ················································································································ 3

1.4 測定の一般条件 ············································································································· 3

1.4.1 大気条件 ···················································································································· 3

1.4.2 試験設備及び試験材料 ·································································································· 3

1.4.3 電圧及び周波数 ··········································································································· 3

1.4.4 ランニング運転及びアタッチメント ················································································ 3

1.4.5 掃除機の装備 ·············································································································· 4

1.4.6 掃除機の運転 ·············································································································· 4

1.4.7 試験前のコンディショニング ························································································· 4

1.4.8 じんあいの初期付着 ····································································································· 4

C 9802 : 1999 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1.4.9 機械式試験機 ·············································································································· 4

1.4.10 サンプル数 ················································································································ 4

1.4.11 標準掃除機 ················································································································ 5

2. 乾いた床面における試験 ··································································································· 5

2.1 硬い床からのじんあい除去······························································································· 5

2.1.1 試験装置 ···················································································································· 5

2.1.2 試験領域及びストローク長さ ························································································· 5

2.1.3 試験じんあいの散布 ····································································································· 5

2.1.4 軌跡幅及びストローク幅の決定 ······················································································ 5

2.1.5 試験方法 ···················································································································· 5

2.1.6 じんあい除去能力の決定 ······························································································· 5

2.2 溝がある硬い床からのじんあい除去 ··················································································· 6

2.2.1 試験装置 ···················································································································· 6

2.2.2 試験じんあいの散布 ····································································································· 6

2.2.3 じんあい除去能力の決定 ······························································································· 6

2.3 じゅうたんからのじんあい除去 ························································································· 6

2.3.1 試験用じゅうたん ········································································································ 6

2.3.2 試験領域及びストローク長さ ························································································· 7

2.3.3 クリーニングサイクル ·································································································· 7

2.3.4 試験カーペットのコンディショニング ············································································· 7

2.3.5 試験じんあいの散布 ····································································································· 7

2.3.6 カーペットへのじんあいの埋込み ··················································································· 8

2.3.7 集じん容器のプリコンディショニング ············································································· 8

2.3.8 じんあい除去能力の決定 ······························································································· 8

2.4 壁沿いのじんあい除去····································································································· 8

2.4.1 試験装置及び材料 ········································································································ 8

2.4.2 試験じんあいの散布 ····································································································· 9

2.4.3 壁沿いのじんあい除去能力の決定 ··················································································· 9

2.5 カーペットからの繊維除去······························································································· 9

2.5.1 試験カーペット ··········································································································· 9

2.5.2 繊維の散布 ················································································································· 9

2.5.3 カーペットヘの繊維の埋込み ························································································· 9

2.5.4 繊維除去能力の決定 ····································································································· 9

2.6 カーペットからの糸くず除去 ···························································································· 9

2.6.1 試験カーペット 5.1. ··································································································· 10

2.6.2 糸くずの散布 ············································································································· 10

2.6.3 糸くず除去能力の決定 ································································································· 10

2.7 集じん容器の最大有効容積······························································································ 10

2.7.1 測定条件 ··················································································································· 10

2.7.2 樹脂ペレットの吸込み ································································································· 10

C 9802 : 1999 目次

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.7.3 集じん容器の有効容積の測定 ························································································ 10

2.8 空気データ ·················································································································· 10

2.8.1 測定条件 ··················································································································· 11

2.8.2 測定装置 ··················································································································· 11

2.8.3 空気データの測定 ······································································································· 11

2.9 部分的に詰まった集じん容器による最大風量の減少 ····························································· 11

2.9.1 試験用じんあい ·········································································································· 11

2.9.2 風量減少の測定 ·········································································································· 11

2.10 電気掃除機のじんあい放出 ···························································································· 11

2.10.1 測定機器 ·················································································································· 12

2.10.2 試験用じんあい ········································································································· 12

2.10.3 試験条件 ·················································································································· 12

2.10.4 試験手順 ·················································································································· 12

2.10.5 排気粉じんの測定 ······································································································ 12

3. 水ぬれ掃除試験 ·············································································································· 13

4. 種々の試験 ···················································································································· 13

4.1 操作抵抗 ····················································································································· 13

4.1.1 試験用じゅうたん及び試験器具 ····················································································· 13

4.1.2 操作抵抗の決定 ·········································································································· 13

4.2 家具の下のクリーニング································································································· 13

4.2.1 試験じんあいの散布 ···································································································· 13

4.2.2 家具の自由高さの決定 ································································································· 13

4.3 操作半径 ····················································································································· 14

4.3.1 測定条件 ··················································································································· 14

4.3.2 操作半径の決定 ·········································································································· 14

4.4 耐衝撃性 ····················································································································· 14

4.4.1 試験装置 ··················································································································· 14

4.4.2 耐衝撃性の決定 ·········································································································· 14

4.5 ホース及び接続チューブ(パイプ)の変形 ········································································· 14

4.5.1 試験装置 ··················································································································· 14

4.5.2 永久変形の決定 ·········································································································· 14

4.6 衝突試験 ····················································································································· 14

4.7 ホースの可とう性 ········································································································· 14

4.7.1 試験対象の準備 ·········································································································· 14

4.7.2 ホースの可とう性の決定 ······························································································ 15

4.8 ホースの繰返し屈曲 ······································································································ 15

4.8.1 試験装置 ··················································································································· 15

4.8.2 試験方法 ··················································································································· 15

4.9 部分的に詰まった集じん容器による運転 ············································································ 15

4.10 質量 ·························································································································· 15

C 9802 : 1999 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.11 単位(比)クリーニング時間 ························································································· 15

4.12 寸法 ·························································································································· 16

4.13 騒音レベル ················································································································· 16

5. 試験材料及び装置 ··········································································································· 16

5.1 測定用材料 ·················································································································· 16

5.1.1 試験カーペット ·········································································································· 16

5.1.2 標準試験じんあい ······································································································· 17

5.1.3 繊維材 ······················································································································ 17

5.1.4 糸くず材 ··················································································································· 18

5.1.5 樹脂ペレット ············································································································· 18

5.2 測定装置 ····················································································································· 18

5.2.1 試験床板 ··················································································································· 18

5.2.2 溝がある試験板 ·········································································································· 18

5.2.3 カーペットたたき機 ···································································································· 18

5.2.4 カーペット押さえ及びガイド ························································································ 18

5.2.5 じんあい散布機 ·········································································································· 18

5.2.6 埋込み用ローラ ·········································································································· 18

5.2.7 繊維埋込み具 ············································································································· 18

5.2.8 空気データ測定用装置 ································································································· 18

5.2.9 じんあい放出測定装置 ································································································· 20

5.2.10 運動抵抗測定 ············································································································ 20

5.2.11 落下試験用装置 ········································································································· 21

5.2.12 ホース及び接続管の変形量測定装置 ·············································································· 21

5.2.13 機械式オペレータ ······································································································ 21

5.2.14 計量 ························································································································ 21

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 9802 : 1999

家庭用電気掃除機の性能測定方法

Methods of measurement of performance of

vacuum cleaners for household and similar use

序文 この規格は,1998年に第2版として発行されたIEC 60312 , Methods of measurement of performance of

vacuum cleaners for household and similar useを元に,対応する部分については対応国際規格を翻訳し,作成

した日本工業規格であり,測定の一般条件以外は技術的内容を変更することなく作成している。

なお,この規格で点線の下線を施してある箇所は,対応国際規格にはない事項又は変更した事項である。

1.1

適用範囲 この規格は,家庭用電気掃除機及び同種の用途に用いられる機器に適用する。

この規格の目的は,ユーザに関心がある電気掃除機の主要性能・特性を明示及び定義し,それらを測定

する標準試験方法を示すことにある。

備考1. 時間に伴う変化及び測定に使用される試験材料の素性に由来する低級な精度及び繰返し精度,

並びに試験担当者の技能の影響を考慮すると,ここに示す試験方法のほとんどは,様々な試

験所における単一の器具の試験に適用するよりは,同一の試験担当者による同一の試験所に

おける多数の器具の同時比較試験を適用するほうが信頼性が高いであろう。

2. この規格の対応国際規格を,次に示す。

IEC 60312 : 1998 Methods of measurement of performance of vacuum cleaners for household and

similar use

安全性の要求については,IEC 60335-1:家庭用及び同種電気機器の安全性,第1部 一般IEC 60335-2:

第2部 電気掃除機のための個別要求を参照。

電波障害規制の要求については,CISPR 14:家庭用電気機器,可搬式工具及び電気機器の電波障害特性

の測定方法と限度を参照。

1.2

引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成

する。これらの引用規格及び技術資料は,その最新版を適用する。

JIS C 9108 電気掃除機

JIS G 5901 鋳型用けい砂

JIS Z 8901 試験用粉体及び試験用粒子

IEC 60704-1 : 1982 Test code for the determination of airborne acoustical noise emitted by household and

similar electrical appliances−Part 1 : General requirements

IEC 60704-2-1 : 1984 Test code for the determination of airborne acoustical noise emitted by household and

similar electrical appliances−Part 2 : Particular requirements for the vacuum cleaners

ISO 554 : 1976 Standard atmospheres for conditioning and/or testing−Specifications

ISO 679 : 1989 Methods of testing cements−Determination of strength

2

C 9802 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ISO 5167-1 : 1991 Measurement of fluid flow by mean of pressure differential devices−Part 1 : Orifice

plates, nozzles and Venturi tubes inserted in circular cross-sections conduits running full

1.3

定義 この規格で用いる主な用語の定義は,次による。

1.3.1

クリーニングヘッド (cleaning head) 掃除される表面に当てられる電気掃除機の部分。

備考 クリーニングヘッドは床ノズル,延長パイプに接続されたブラシの付いたノズル,パワーヘッ

ド又は電気掃除機本体の形作られた一部分の場合などのクリーニングする表面に対して使用す

る部分。

1.3.2

パワーヘッド (power nozzle) じんあいの除去を助ける回転部(ブラシ)を備えた電気掃除機の

附属品でその回転部は別に組み込まれたモータによって駆動するもの(モータ式ブラシ),電気掃除機の空

気流によって動くタービンが組み込まれたもの(エアータービン式ブラシ)又はクリーニングヘッドを前

後に動かすことによって,摩擦又はギヤで動く機構のもの(機構ノズル)。

1.3.3

自走式クリーニングヘッド (self-propelles cleaning head) 自走機構をもつクリーニングヘッド。

1.3.4

アプライト掃除機 (upright cleaner) クリーニングヘッドが掃除機本体の一部を構成し,クリー

ニングヘッドは一般的にじんあいをかき出す機構を備え,掃除機全体が取り付けられたハンドルによって,

掃除面上を動かす構造となっているもの。

1.3.5

往復ストローク (double stroke) 測定に用いられる表面上の二つの平行線間のクリーニングヘッ

ドの前進運動1回及び後退運動1回の動き。

1.3.6

前進ストローク (forward stroke) 往復ストロークのうちの前進運動。

備考 試験カーペット上において,前進ストロークはカーペットパイル方向(製造業者の指定による。)

で行う。

1.3.7

後退ストローク (return stroke) 往復ストロークのうちの後退運動。

1.3.8

ストロークの長さ (stroke length) ストロークが行われる2本の平行線間における垂直移動距離。

1.3.9

ストロークパターン (stroke pattern) クリーニングする表面に前進ストロークと後退ストロー

クとを配置する方法。

1.3.10 平行パターン (parallel pattern) 前進ストロークと後退ストロークが一致するパターン。

1.3.11 ジグザグパターン (zig-zag pattern) 後退ストロークが次の前進ストロークの開始位置に対して,

斜めに向いているパターン。

1.3.12 試験幅 (test width) クリーニングヘッドの外幅から20mm(各側に10mm)を差し引いた幅。

1.3.13 軌跡幅(トラック幅) (truck width) 操作中に適当なクリーニングヘッドを製造業者の取扱説明

書によって調整し,試験区域に完全に接触させて標準試験じんあいを散布した指定区域を前進ストローク

で押したときの目に見える軌跡の幅。

1.3.14 ストローク幅 (stroke width) 軌跡幅より20mm減じたもの。

1.3.15 クリーニングヘッドの能動奥行 (active depth of cleaning head) クリーニングヘッドの前端から

後端までか,クリーニングヘッドの下側の吸込穴の後端の10mm後方の線までか,どちらか短かいほうの

距離。

1.3.16 ストローク速度 (stroke speed) クリーニングヘッドの前進,後退の速度は,前進,後退ともでき

るだけ一定であることが望ましい。

1.3.17 クリーニングサイクル (cleaning cycle) 測定に使用する指定試験区域のクリーニング操作,指定

ストロークパターンで区域全体が網羅されるまで指定ストロークパターン及びストローク速度でこれを行

う(この手順で種々の機種の試験を繰り返す。)。

3

C 9802 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1.3.18 比クリーニング時間 (specific cleaning time) 一定のストロークパターン,ストローク幅,ストロ

ーク速度による1m2の障害物がない区域におけるクリーニングサイクル1回に要する時間。

1.3.19 じんあい除去能力 (dust removal ability) 指定されたクリーニングサイクル中に除去されるじん

あいの量と,テスト範囲上に散布されたじんあいの量との比率をパーセントで表したもの(規定回数で除

去したじんあいの量/散布したじんあいの量) (%)。

1.3.20 糸くず除去能力 (thread removal ability) 1回のクリーニングサイクル中に除去した糸くずの本

数と試験カーペットに指定パターンで散布して埋め込んだ指定糸くず本数の比率 (%)。

1.3.21 繊維除去能力 (fibre removal ability) 掃過幅 (mm) 及び試験カーペットに指定方法で散布して

埋め込んだ指定繊維を除去するのに必要なシングルストロークの数の比。

1.3.22 吸込仕事率 (suction power) 空気力学的動力曲線から求めた最大の空気力学的動力。

1.4

測定の一般条件

1.4.1

大気条件 特に指定された場合を除き,測定は次の条件の下で実施する(ISO 554に適合した条件)。

標準大気条件20/60

温度 20±5℃

相対湿度 (60±25) %

気圧 101.3±2.66kPa (760±20mmHg)

備考1. 十分な繰返し精度及び再現精度を得るためには,指定範囲内の定温湿度状態が必要である。

更に試験中に変化しないよう注意すべきである。

2. 試験場所が正しい値を設定するための基準

湿球温度:16.3℃

水蒸気圧:1.41kPa

水分量:8.8g/kg(乾燥空気)

標準大気以外の条件で測定を行う場合であっても,温度(乾球)は20±15℃の範囲に保つべきである。

1.4.2

試験設備及び試験材料 静電気の影響を最小限にするために,試験カーペットのサイズに適したサ

イズの,厚さが少なくとも15mmの滑らかな未処理松合板又は同等のパネルからなる平らな床で試験を行

う。

測定の設備と材料(装置,試験カーペット,試験じんあいなど)は,試験に先立って少なくとも24時間,

1.4.1の標準条件下に置くことが望ましい。

1.4.3

電圧及び周波数 許容範囲±1%の定格電圧及び適用可能な場合には,定格周波数で測定を行う。

直流専用に設計された器具は,直流で測定する。直流交流両用に設計された器具は,交流で測定する。定

格周波数が表示されていない器具は,使用国で一般的な50Hz,60Hz両方で測定する。

定格電圧範囲をもつ器具については,範囲の上下限の差か電圧範囲の平均値の10%以下の場合には,電

圧範囲の平均値で測定を行う。

上下限の差が平均値の10%を超える場合には,範囲の上限及び下限の両方で測定を行う。

備考 定格電圧が関係国の公称系統電圧と違う場合には,定格電圧での試験は消費者に誤解を与える

おそれがあり,追加測定が必要であることも考えられる。試験電圧が定格電圧とは違う場合に

は,そのことを報告する。

1.4.4

ランニング運転及びアタッチメント 最初の試験に先立って,掃除機及びそのアタッチメントは,

予備的に(何も妨げがない状態で)少なくとも30分の運転をして,適切に慣らす。

アプライト掃除機及びパワーヘッドについては,回転ブラシ又は同種の器具を床に接触させないで運転

4

C 9802 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

する。

1.4.5

掃除機の装備 製造業者が使い捨てフィルタ(紙袋)の使用を推奨していて,そうした使い捨てフ

ィルタ(紙袋)を電気掃除機の製造業者が提供する場合には,掃除機に使い捨てフィルタ(紙袋)を装着

する。新しい使い捨てフィルタ(紙袋)を使用して各測定を行う。

フィルタ(繊維)又はフィルタバッグがある[唯一のオリジナルフィルタとして,唯一のフィルタバッ

グ/集じん容器として又は使い捨てフィルタ(紙袋)のエンクロージャとして]場合には,各測定前に,

例えば,ゆすったり,たたいたりしてその質量が当初質量の1%以内になるまでそれをクリーニングする。

ブラシがけ又は洗濯は許されない。ただし,プラスチック製のものは洗って乾かしてもよい。

備考 掃除機に追加フィルタがあり,製造業者が取扱説明書でユーザによる定期的なクリーニング又

は交換を推奨している場合には,上記の要求事項も適用する。ただし,これらのフィルタの掃

除が試験結果に対した影響がない場合はこの掃除を省く。

1.4.6

掃除機の運転 クリーニングヘッドの高さ調節装置の設定は,被験表面及び注記された位置に適切

な設定にする。

製造業者の取扱説明書に別の指定がある場合を除き,

− 空気う(迂)回口(吸引力引下げ用)がある場合には,それを閉じる。

− 電気制御装置が付いている場合には,それを最高モータ速度に設定する。

− 吸込ホース又はハンドルの筒状のグリップは一般運転条件では,床上800±50mmの高さで通常の

操作の場合と同様に保持する。

アプライト掃除機又はパワーヘッドについては,回転ブラシ又は同種の器具を床から10cm以上離して

運転する。

1.4.7

試験前のコンディショニング 各試験の前に,電気掃除機は試験で使用する部品,附属品,使い捨

て集じん容器及び別体フィルタとともに1.4.1に示す標準雰囲気中に24時間以上放置することが望ましい。

次に,1.4.4で準備した電気掃除機と附属品を安定させるために,10分以上運転しなければならない。

1.4.8

じんあいの初期付着 集じん容量を計量する各試験の前には,適切な試験表面上において,試験結

果の対象としない2回の予備じんあい除去試験を実施することで,集じん容器に達するまでに空気が通過

する電気掃除機内のすべての部品にあらかじめじんあいを付着させなければならない。

1.4.9

機械式試験機 信ぴょう(憑)性の高い結果を得るために,計測は試験表面上でのクリーニングヘ

ッドの移動速度を一定とし,かつ,クリーニングヘッドが試験表面を押さえるような余分な力がかからな

いようにすることが要求される。

このような場合,5.2.13にあるような機械式試験機を使用して電気掃除機を操作することが望ましい。

吸込ホースがある掃除機のパイプハンドル又は異なる形態の掃除機のハンドルを,ハンドルの中心が試験

表面の (800±50mm) 上方となるよう直線運動部に固定する。直線運動部はモータ又は手動で駆動する。

1.4.10 サンプル数 例えば,比較試験などのために,性能の計測は1台だけの電気掃除機とその部品,附

属品をサンプルとして実施しなければならない。

通常使用状態において電気掃除機が受けると思われる応力を想定するために実施される試験は,掃除機

性能の低下につながるおそれがあるので,交換用部品を余分に必要とする。このような試験は試験計画の

最後に実施しなければならない。

5

C 9802 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1.4.11 標準掃除機 じんあい除去能力を決定するために実験室で使用される試験用じゅうたんは,過度の

使用によって擦り切れたり,徐々にじんあいが詰まるなどによって,当初の状態から変化する。そのため,

試験結果の確かさの検証のために,標準掃除機を用いて定期的にじゅうたんの状態をチェックすることが

望ましい。

2. 乾いた床面における試験

2.1

硬い床からのじんあい除去

2.1.1

試験装置 5.2.1に示す床面試験板を用いなければならない。

2.1.2

試験領域及びストローク長さ 試験領域の長さ及び幅(床面試験板のじんあいの載った部分)は,

0.7m及び1.0mとする。

ストローク長さは,試験領域の両端にクリーニングヘッドの有効深さと同じ長さを加え,0.7mに有効深

さの2倍を加算したものとする(図2参照)。

2.1.3

試験じんあいの散布 5.1.2.1に示す鉱じん35.0gを試験領域に極力均一になるよう散布する。

均一に散布するためには,熟練した試験者が散布器(図4参照)を使用するか又は他の同等の方法を用

いる。試験じんあいが試験領域内に確実に散布されるように0.7m×1.0mの枠体を使用することが望まし

い。

2.1.4

軌跡幅及びストローク幅の決定 鉱じんを2.1.3によって試験領域に散布する。

標準操作状態での,試験領域を通過する際のクリーニングヘッドの前進ストローク速度は,0.50±0.02m/s

とする。

軌跡幅は,mm単位で表示し,ほぼ等間隔の5点で計測した視認可能な軌跡幅の平均値によって決定す

る。

備考 じゅうたん上でのクリーニングヘッドの軌跡幅決定の際には,試験用じゅうたんの類似した領

域に散布するが,埋め込まないようにして実施する。

クリーニングヘッドのストローク幅は,1.3.14によって,軌跡幅から導かれる。

2.1.5

試験方法 試験領域の上下両境界線からそれぞれクリーニングヘッドの有効深さと同一距離をお

いて平行に配置された2本の物差しにストローク幅をマークし,掃除中ストロークを正しい位置に保つた

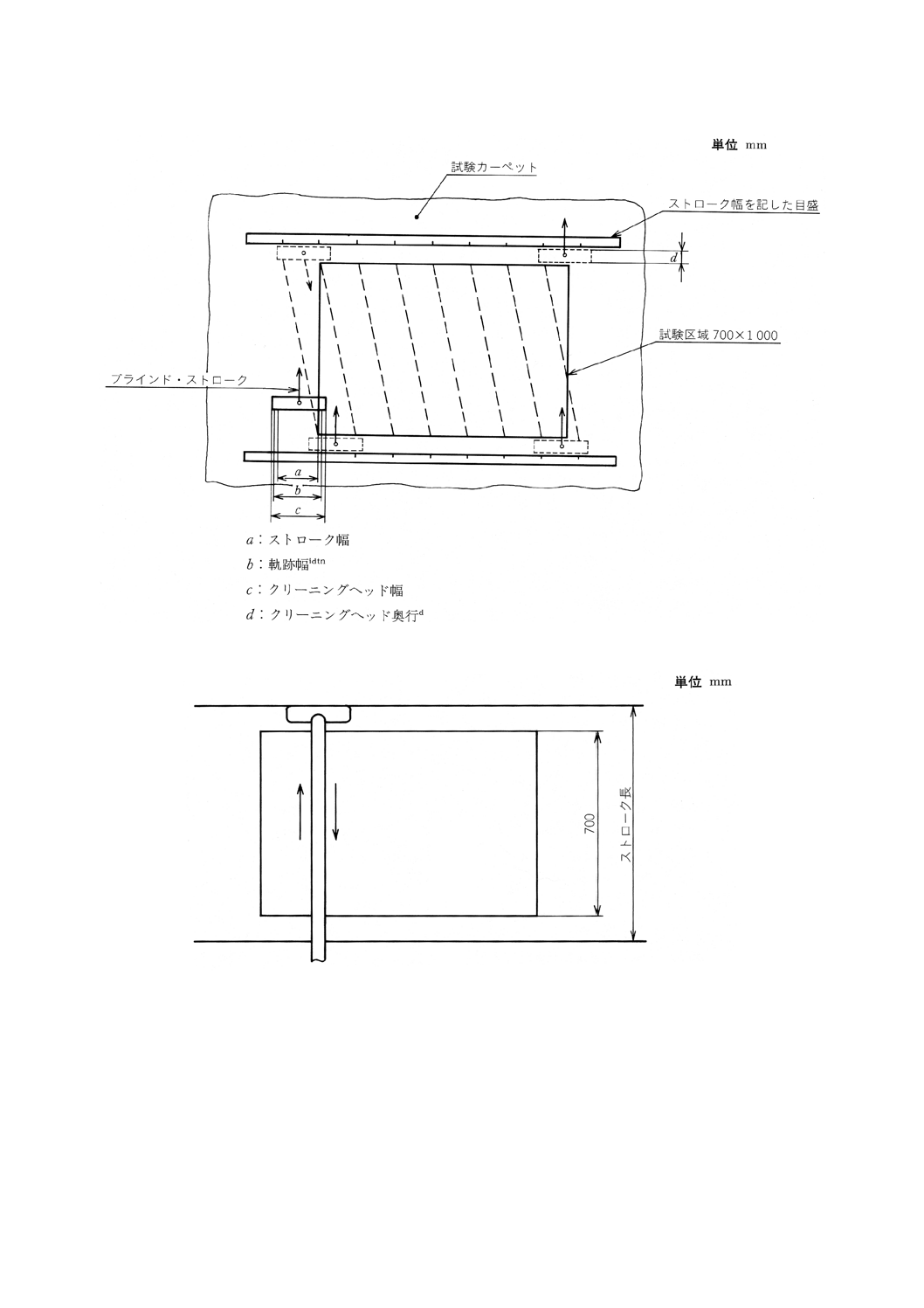

めのガイドにする(図1参照)。

全試験領域を掃除し終わるまで,クリーニングヘッドをジグザグパターンで動かす。試験領域上での前

進ストロークと後退ストロークをほぼ均一に分布させるために,最初に(試験結果とは関係ない。)前進ス

トロークを試験領域のすぐ外の左下の隅から実施しなければならない。最後に残る細い部分は通常ストロ

ーク幅よりも細い。これは1クリーニングサイクルとして扱う。

自己推進形クリーニングヘッドを除き,ストローク速度 (0.50±0.02) m/sで掃除し,そのときクリーニ

ングヘッドが試験床から離れたり,逆に余分な力がかかったりしないように注意する。

クリーニングヘッドの平均速度を確認するため,メトロノーム及びそれに類する器具を使用することが

望ましい。

2.1.6

じんあい除去能力の決定 それぞれ1回のクリーニングサイクルからなる3回の計測を実施する。

各計測終了後,試験板の表面をじんあい付着性の高い乾燥した綿布でふき,ふく前後に試験板の質量を

測定することで掃除後に残留するじんあいの量を決定する。

なお,試験領域外に押し出されたすべてのじんあいを含む。

じんあい除去能力はパーセントで表し,しばしば98%を超えるが,3回の計測の平均値として算出され

6

C 9802 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。1回の計測は,次の式によって求める。

100

d

r

d

hf

×

m

m

m

k

−

=

ここに,

khf: 1回でのじんあい除去能力 (%)

md: 試験床面上に散布されたじんあいの量 (g) (35g)

mr: 布でぬぐい払われたじんあいの量 (g)

備考 平均値が90%を超えないとき,各計測の範囲が3%を超える場合には,更に2回の計測を実施

し,全5回の計測の平均値をもって結果とする。

平均値が90%以上のとき,各計測の範囲が0.3×(100%−平均値)を超える場合には,更に2回の計測

を実施し,全5回の計測の平均値をもって結果とする。

いずれの場合においても,事前に予測し得ないいかなる要因が再現性に影響を与えているかどうかを明

確にするため,実験室内の再現性の管理,掃除機及びクリーニングヘッドの設計並びに製造には,配慮が

必要である。

2.2

溝がある硬い床からのじんあい除去

2.2.1

試験装置 5.2.2に示す装置は,溝がある着脱式差込部がある試験板を含み,溝はストロークの方

向に対して45°の角度をもつ。

装置には,計測中に試験板の中心にクリーニングヘッドを保ちやすくするための案内部を設け,これに

沿って吸込ホースがある掃除機の接続管及びアプライト掃除機のハウシングを動かすが,確実性を高める

ために少しでも低く設定する必要がある。

備考 45°という角度はより確実な計測のために選ばれており,じんあい除去能力を決定するための

式にも入っている。

2.2.2

試験じんあいの散布 差込部を計量した後,溝を5.1.2.1に示す鉱じんで満たす。じんあいの表面

をゴムベラでならした後,再度差込部を計量し,ゆすらないよう注意して試験板に移動させる。

2.2.3

じんあい除去能力の決定 計測は,溝上でクリーニングヘッドをストローク速度 (0.50±0.02) m/s

の平行パターンでダブルストロークさせることによって行い,そのときクリーニングヘッドは試験板の中

心に保つ。

じんあい除去能力はパーセントで表し,軌跡幅(2.1.4参照)と斜め45°を考慮して決定される溝内のじ

んあい量に対する,取り除かれたじんあい量の比率を示し,次の式によって求められる。

100

45

cos

L

r

L

cr

×

×

ο

B

L

m

m

m

k

−

=

ここに,

kcr: じんあい除去能力 (%)

mL: 掃除前の溝内のじんあい量 (g)

mr: 掃除後に溝内に残留するじんあい量 (g)

L: 溝の長さ (mm)

B: 軌跡幅 (mm)

1回のダブルストロークでのじんあい除去能力κcr1と5回のダブルストロークでのじんあい除去能力κcr5

の平均値を得るために2回の計測を実施し,それぞれ別々に記録する。

2.3

じゅうたんからのじんあい除去

2.3.1

試験用じゅうたん 試験用じゅうたんは,5.1.1に示すものを使用しなければならない。この試験

には湿度が大きな影響を及ぼすので,じゅうたんは実験を開始する前に少なくとも24時間以上標準雰囲気

中に放置することが望ましい。試験中,じゅうたんは固定具(5.2.4参照)によって試験床上に固定する。

7

C 9802 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.3.2

試験領域及びストローク長さ 試験領域の長さ(じゅうたん上のじんあいによって覆われた部分)

は,じゅうたんのパイル(図7b参照)の方向に0.7mとする。また,試験領域の幅は試験幅(1.3.12参照)

と同一とする。

ストローク長さは試験領域の前に0.2m,後ろに0.3mをそれぞれ付け加えることによって1.2mとする。

これらの追加長さは試験領域上で一定なクリーニングヘッドの速度を得るための加速及び減速のために必

要とされる。

2.3.3

クリーニングサイクル クリーニングヘッドを試験領域上でストローク速度 (0.50±0.02) m/sで前

進させ,先端部が減速領域の端に達したときに停止させる。次に,クリーニングヘッドを試験領域上でス

トローク速度 (0.50±0.02) m/sで,先端部が再び前進ストロークの始点にくるまで引き戻す。これで1回

のクリーニングサイクルが完了する。

試験領域上においてクリーニングヘッドは一定速度で動かし続け,しかもじゅうたん固定具をガイドと

して直線上を運動させることが重要である。前述のクリーニングヘッドの操作を再現するために機械式試

験機(1.4.9参照)を使用することが望ましい。

備考1. 二つのじゅうたん固定具は,測定中に試験用じゅうたんを適正な位置に固定する働きと,ク

リーニングヘッドが試験領域上で操作されているときに,直線上に保つガイドとしての働き

をもつ。

2. 自己推進形クリーニングヘッドは製造業者の説明書によって試験しなければならない。した

がってクリーニングヘッドの速度は電気掃除機自身によって決定される。

2.3.4

試験カーペットのコンディショニング 各測定に先立ち,試験カーペットは残留じんあいが取り除

かれていて,次に規定するプリコンディショニングを行う。

2.3.4.1

残留じんあいの除去 試験カーペットの清掃のために,5.2.3に規定する適切なカーペットたたき

機を使用するのが望ましい。

カーペットたたき機を使用しない場合は,試験カーペットを裏返しにして剛性メッシュ支持台に載せて

手でたたく。たたいた後,十分なじんあい除去能力をもつ電気掃除機でクリーニングサイクルを4回又は

6回行って残留じんあいを除去する。普通のノズルの試験用に指定された試験カーペットは必ず普通のノ

ズルで表をクリーニングする(ただし,裏にはかくはんノズル又はパワーノズルを使用することができる。)。

2.3.4.2

試験カーペットの確認及びプリコンディショニング 試験カーペットをクリーニング後,披験電

気掃除機にきれいな集じん容器(集じん袋)を装着し(1.4.5参照),その掃除機を使用して集じんが認め

られない点までカーペットがクリーニングされていることを確認する。クリーニングサイクルを5回行っ

たときのカーペットからの集じん量が0.2g未満であればその点に達しているとみなす。集じん量が0.2g

を超える場合には,要求事項が達成されるまでこの処置を繰り返す。

備考1. カーペットから残留じんあいを集じんする装置が確実にカーペットを許容可能な状態にでき

ることが分かっている場合にも,このプリコンディショニング手順を行って,カーペットに

対する湿度の影響を最小限に抑えるようにすることが重要である。

2. カーペットが試験じんあいで次第に詰まるのを防止するために,カーペットを当初のきれい

なカーペットの質量にできる限り近い質量に保つ(1.4.11参照)。

2.3.5

試験じんあいの散布 試験じんあいは5.1.2.2によって平方メートル当たり125gを試験区域にでき

るだけ均一に散布する。

備考 使用する試験じんあいの量は,TW×0.7×125gの式から計算される。ここに,TWはメートルで

表される試験幅である。試験区域に対する均一な試験じんあいの散布のために,5.2.5に示され

8

C 9802 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

るじんあい撒き機が用いられるのが望ましい。その装置の調整は,カーペット上の試験じんあ

いに対する目視検査によって確認される。

2.3.6

カーペットへのじんあいの埋込み 5.2.6.1に指定されたローラを使用して,カーペット上を縦糸の

方向にダブルストロークを10回行ってじんあいを試験カーペットに埋め込む。ローラの速度は0.5m/sと

する。ローラを試験区域に完全,かつ,均一にかけるようにすることが重要である。カーペットを10分間

放置してローラがけから回復させる。

2.3.7

集じん容器のプリコンディショニング 湿度の影響を最小限に抑えるために,集じん容器をプリコ

ンディショニングする。

試験に供する電気掃除機はきれいな集じん容器が備えられ,気流に妨げのない状態で8分間運転する。

例えば,カーペットをローラがけから回復させる10分間の間に行う。

このプリコンディショニングの後,集じん容器を掃除機から外して計量する。質量を記録して集じん容

器を元に戻す。

備考 掃除機の気流は8分間のプリコンディショニングの間に集じん容器の質量に影響を与えるので,

計量の前に集じん容器の質量が安定するように注意する。

2.3.8

じんあい除去能力の決定 それぞれ5回のクリーニングサイクルからなる測定を1回行う。各測定

に先立ち,2.3.4〜2.3.7に示された準備手順をすべて実施する。5回目のクリーニングサイクル後,クリー

ニングヘッドをカーペットから20〜100mmもち上げ,掃除機のスイッチを切りモータが完全に停止する

まで待つ。

各測定の後,集じん容器を外して計量し,2.3.7に示されたプリコンディショニング後に記録した空の集

じん容器の質量を差し引いて除去されたじんあい量を決定する。

次の式によって5回のクリーニングサイクルのじんあい除去能力 (%) を,3回の測定の平均値として算

出する。

Dr=Wf−Wi

100

d

r

ct

×

D

D

K=

()(

)

3

3

ct3

ct2

ct1

m

K

K

K

K

+

+

=

ここに,

Wi: 集じん容器の初期の空の質量 (g)

Wf: 5回のクリーニングサイクル後の集じん容器の質量 (g)

Dr: カーペットから集じんされたじんあい量 (g)

Dd: カーペットに散布したじんあい量 (g)

Kct: 1回の測定におけるじんあい除去能力 (%)

Km (3) : 3回の測定の平均じんあい除去能力 (%)

結果の範囲が3%を超える場合には,更に2回測定を行って,5回の測定の平均値から平均じんあい除去

能力を算出する。

Km (5) = (Kct1+Kct2+Kct3+Kct4+Kct5) /5

例 45%,47%,49%の場合は範囲が4%となるので,更に2回の測定を行う。

2.4

壁沿いのじんあい除去

2.4.1

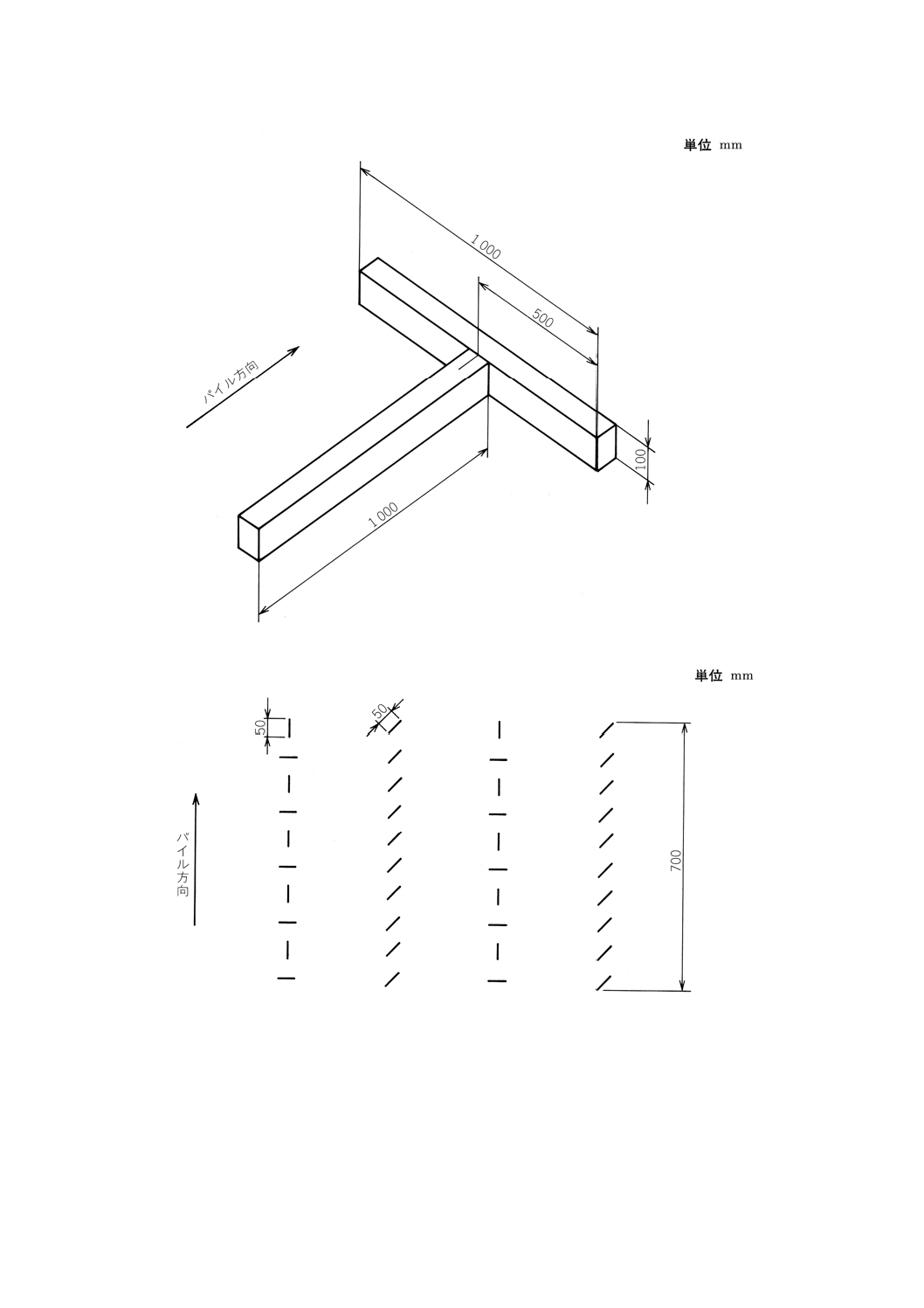

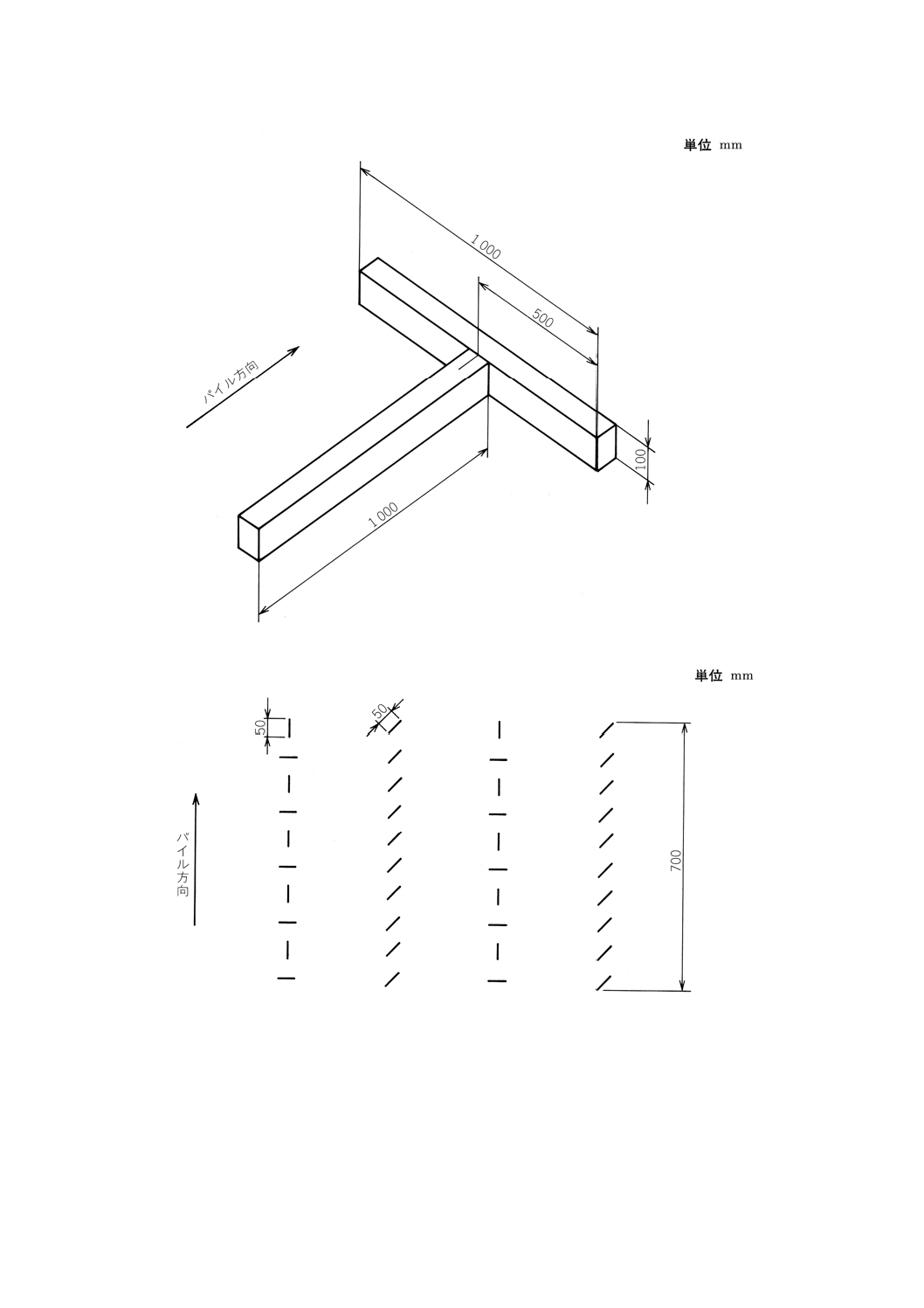

試験装置及び材料 2本の木片又はその他の適切な材料で構成した図8に示す直角T字形部材をこ

の試験に用いる。この部材は,測定の間に動かないよう十分な重さとするか,又はクランプ若しくはおも

りの使用によって動かないようにする。

9

C 9802 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

カーペット上での測定には,5.1.1に示す試験カーペットを用いる。硬質平面床上での測定には5.2.1に

示す床用試験板を用いる。

2.4.2

試験じんあいの散布 じんあいで覆われていることが十分に見て取れるように,T字形部材の縁に

隣接した試験面区域に5.1.2.1に示す十分な量の鉱じんを散布する

2.4.3

壁沿いのじんあい除去能力の決定 試験面のじんあいで覆われた区域にT字形部材を置き,必要

に応じてクランプ又はおもりによって固定する。試験カーペット上に置くときは,T字形の脚部をカーペ

ットのパイル方向に平行に位置させる(図8参照)。

T字形の脚部の片側に沿ってクリーニングヘッドを案内し,前端のクリーニング限界を明確にするため

に前進ストロークの終わりに2秒から3秒操作を止めて, (0.25±0.05) m/sの速度で1回のダブルストロ

ークを行う。

目視できる未掃除区域の幅を,脚部沿いとT字形のクロスバー沿いの等間隔に置いた3点で測定し,ク

リーニングヘッドの横及び前の両方の値を記録して,壁沿いのじんあい除去能力として2種類(横及び前)

の各3点の平均値を最も近いミリメートルで表す。じんあいが散布されたが完全に除去されていない区域

も未掃除区域に含める。

クリーニングヘッドの構造が対称的でない場合は,T字形部材の脚部の他方の側に沿って試験を繰り返

す。

2.5

カーペットからの繊維除去

2.5.1

試験カーペット 5.1.1に規定する試験カーペットを使用する。

各測定に先立ち,試験カーペットの表面は目視できる綿じんあいがなくなるまで完全にクリーニングす

る。

2.5.2

繊維の散布 5.1.3に規定するレーヨンくずを,クリーニングヘッドの幅より少なくとも50mm広

い幅をもつ試験区域をもつカーペット表面に軽く擦り込む。この寸法(クリーニングヘッドの幅より少な

くとも50mm広い幅寸法)は,試験カーペットのパイル方向に対して直角方向に取る。均一な散布となる

まで,いかなる分離していない繊維の固まりを取り除く。

2.5.3

カーペットヘの繊維の埋込み レーヨンくずを5.2.7に規定する埋込み具を使用してカーペットに

埋め込む。埋込み具をそれ自身の重みで,1回はカーペットのパイル方向に,1回はそれと直角方向に試験

区域全体を網羅するように動かす。

2.5.4

繊維除去能力の決定 各測定に先立ち,クリーニングヘッドに付着した繊維を取り除く。

クリーニングヘッドをガイドストリップに沿って操作し,繊維で覆われた区域を (0.50±0.02) m/sのス

トローク速度でクリーニングヘッドを通す。カーペットの掃過部分の表面からくっつき合った繊維材をす

べて除去する(目視で判断して)のに必要な最小のシングルストローク数及びクリーニングした掃過幅(繊

維がクリーニングされたと目視できる。)を記録する。10回の測定を行い,掃過幅及びストローク数の平

均値を求め,次の式で繊維除去能力を算出する。

繊維除去能力=掃過幅 (mm) /シングルストローク数

備考1. ベルト,ベルトガード,その他の存在のために生じた掃過幅内の未掃過部分は,全掃過幅か

ら差し引く。

2. クリーニングヘッドに付着した繊維は,カーペットから除去されたものとみなす。試験報告

書に適切な観察を記述することが望ましい。

3. 50ストローク後は測定を中止することか望ましい。

2.6

カーペットからの糸くず除去

10

C 9802 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.6.1

試験カーペット 5.1.1に示す試験カーペットを使用する。

2.6.2

糸くずの散布 5.1.4に基づく40本の糸くずを,図9に示されたパターンでパイル方向4列に試験

カーペット上に配置する。各列は0.7mの長さとし,列間の距離はクリーニングヘッドの幅に合わせる。

5.2.6.2に基づくローラで, (0.5±0.02) m/sのストローク速度で各列に対して5回のダブルストロークを

行うことによって糸くずをカーペットに埋め込む。

2.6.3

糸くず除去能力の決定 クリーニングヘッドが糸くず除去に対して有効となる調整機能をもつと

きは,カーペットクリーニングに調整する。

各測定に先立ち,クリーニングヘッドに付着した糸くずは取り除く。

1回の測定の間,クリーニングヘッドが自己推進式の場合を除き,糸くずの各列を2.1.2(図2参照)に

示すストローク長さで (0.5±0.02) m/sの速度の1回のダブルストロークによってクリーニングする。散布

した糸くずの数に対するカーペットから除去された糸くずの数の割合を計算し記録する。

3回の測定を行い,糸くず除去能力 (%) を平均値で表す。

備考 クリーニングヘッドに付着した糸くずは,カーペットから除去されたものとみなす。試験報告

書に適切な観察を記述することが望ましい。

2.7

集じん容器の最大有効容積

2.7.1

測定条件 電気掃除機にきれいな集じん容器を装着し(1.4.5参照),運転時の通常の使用位置に配

置する。紙袋フィルタを使用する場合は,紙袋フィルタを完全に膨らませるために十分な量のチョーク粉

(タルク粉又はコンスターチ粉でもよい。)をゆっくりと掃除機に吸い込ませる。

5.1.5に示す樹脂ペレットを試験に使用する。

備考1. 1.4.1に示す標準の大気条件は必要としない。

2. 樹脂ペレットに損傷がない限り,過度のチョーク粉を除去し,樹脂ペレットを再使用できる。

2.7.2

樹脂ペレットの吸込み 樹脂ペレットを,各L(リットル)ごとに静かに1Lのコンテナ容器に均

一に詰まるように注ぎ込んで慎重に測定し,掃除機がそれ以上受け入れなくなるまで1Lずつ掃除機に徐々

に吸い込ませる。

備考 任意のホースの使用が用意されないアプライト形掃除機の場合は,ハンドルを通常の使用位置

においてノズルアダプタ(図11参照)から樹脂ペレットを吸い込ませる。その他の掃除機につ

いては,ホースから樹脂ペレットを吸い込ませる。

2.7.3

集じん容器の有効容積の測定 集じん容器に集まったじんあいの量は,掃除機に吸い込ませたじん

あいの量からホース,延長管,吸込み具,他に残ったじんあいの量を差し引き,0.1Lのけたまで決定する。

上記の測定を3回行って平均値を取り,この値を集じん容器の最大有効容積としなければならない。

2.8

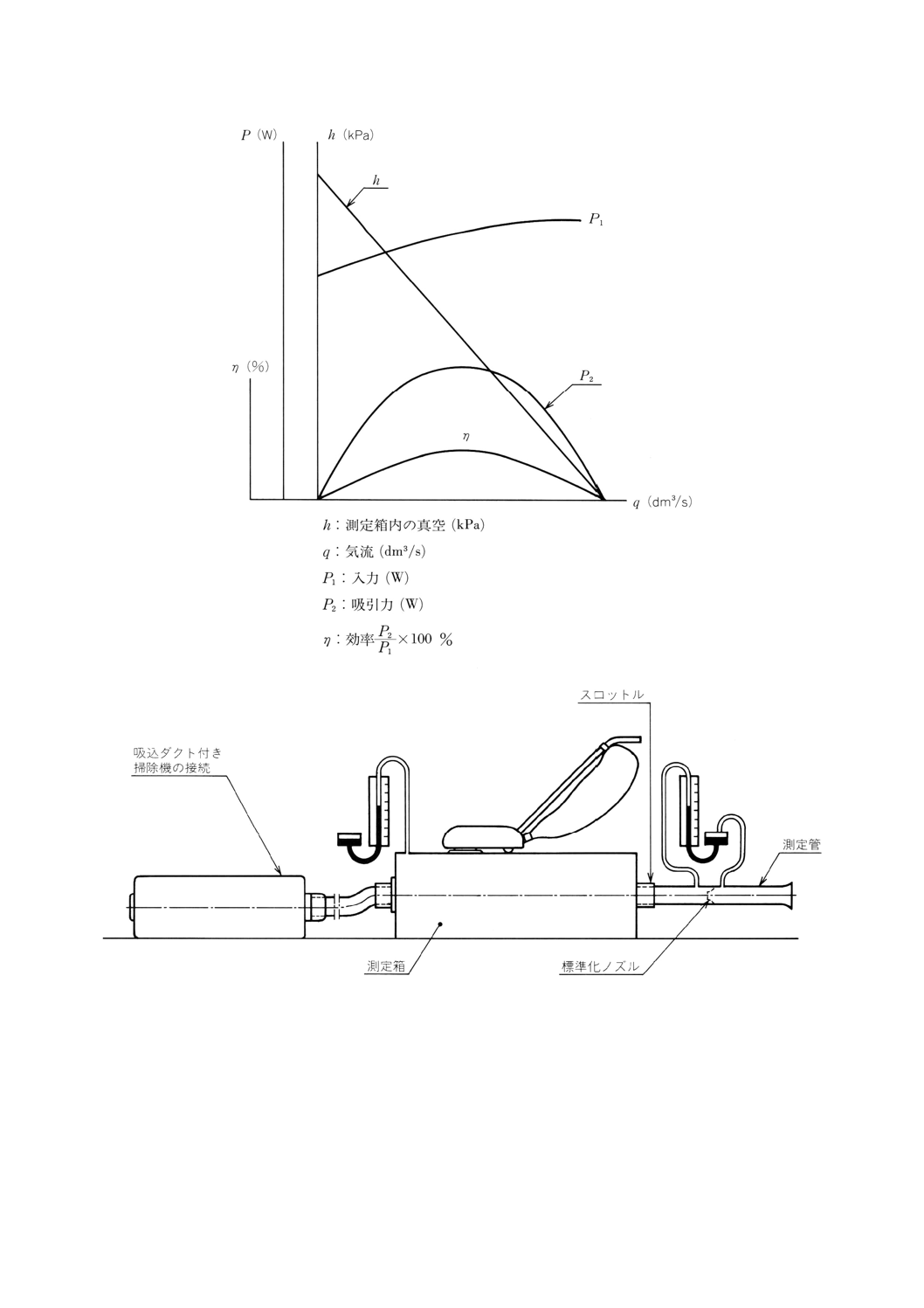

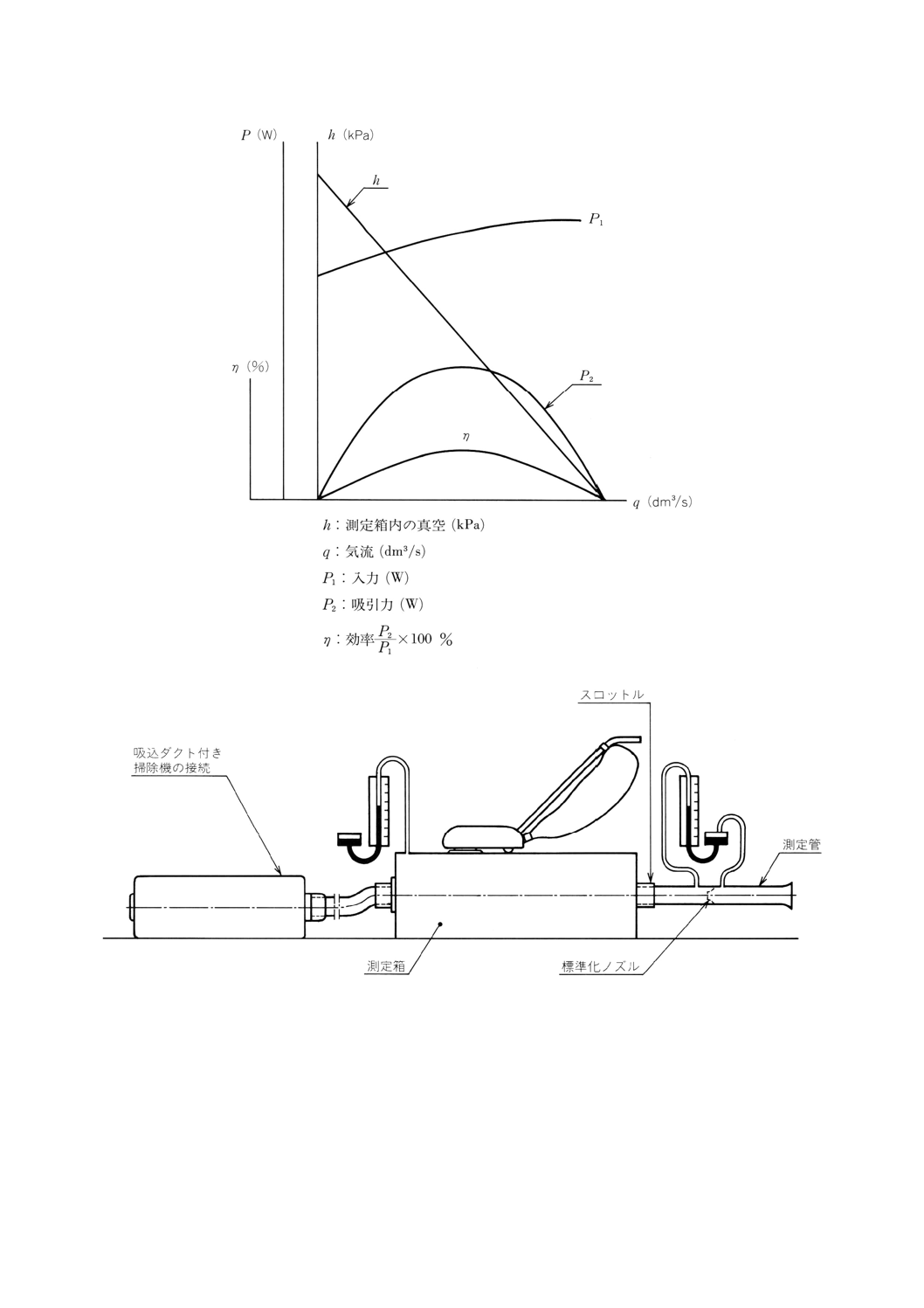

空気データ この試験の目的は,他の試験項目及び,様々な背景において必要となる可能性がある,

空気データを決定するための基礎的なデータを確立することにある。次に示した値は,空気密度ρ=

1.20kg/m3(気温20℃,気圧1 013hPa,湿度50%)を基準とする値である

q:風量 (dm3/s)

h:真空度 (kPa)

P1:入力 (W)

P2:吸込仕事率(W)

η:効率 (%)

備考1. 基準環境条件は,1.4.1に示したとおりである必要はない。

2. 測定した空気データは,標準空気密度での値に補正しなければならない(5.2.8.4参照)。

11

C 9802 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.8.1

測定条件 ホース,延長管の附属している電気掃除機は,それらを装備して測定する。ただし,ノ

ズル及びブラシは装備してはならない。アプライト掃除機において,ノズル及びブラシが操作のために必

要な場合は,空気データはこれらを装備した状態で,別に測定しなければならない。

2.8.2

測定装置 測定装置には,5.2.8に規定するうちのいずれかを選択するのが望ましい。測定報告に

は,データ取得に用いた測定装置を明記しなければならない。

2.8.3

空気データの測定 風量,真空度,入力は,風量に対する真空度,入力の値が十分滑らかな曲線に

なるように,多くの絞り位置で測定する(図12参照)。

測定に先立ち,各々の測定点で関連性をもつよう,被測定掃除機を,排気温度が一定に落ち着くまで,

1.4.7のとおりに運転しておかなければならない。

すべての測定点において,風量,真空度及び入力を,絞りを絞ってから1分以内に記録しなければなら

ない。測定後,各々の測定点で関連性をもつよう,再び運転する。その判定は排気温を測定することで行

う。この手順を,最大真空度に達するまでのすべての測定点において,繰り返し行う。

すべての測定点において,空気力学的動力P2は,風量qと真空度hの積となる。効率ηは,対応する空

気力学的動力と入力との比で計算される。空気力学的動力,効率の曲線は,風量に対応しプロットされる

(図12参照)。

2.9

部分的に詰まった集じん容器による最大風量の減少 この試験の目的は,集じん容器に吸い込まれ

たダストの量と,最大風量の減少との関係を測定することにある。

備考1. 有効集じん容積(2.7参照)から,自然なじんあいが実は綿じんあいであった場合の,有効な

集じん量の限界を知ることができる。

2. 集じん容器に一定量のじんあいを吸わせた後の最大風量の減少から,自然なじんあいが実は

詰まりやすいじんあいであった場合の,有効な容積の限界を知ることができる。

3. 試験結果を消費者に情報として提供する場合には,“じんあい吸込み量250gで,40%の風量

減少”のように,気流の減少を吸い込ませたダストの量と関連づけることが望ましい。

2.9.1

試験用じんあい 測定には,5.1.2.4に示した,鉱物性のじんあいと木粉の混合物を用いる。

使用する試験用じんあいの総量は,集じん容器の有効最大容積(2.7参照)1Lに対して50gの割合であ

る。

2.9.2

風量減少の測定 2.8に規定する,きれいな集じん容器を装着した電気掃除機の最大風量を測定す

る。掃除機は通常の状態で運転し,上記に定めたじんあいを吸い込ませ,最大風量を再度測定する。この

間,掃除機は運転し続けなければならない。

備考 ホースの備えられていないアプライト掃除機の場合,試験用じんあいをノズルアダプタ(図11

参照)や適切な給送器具を用いて吸い込ませる。

最大風量の減少 (%) は,次の式から計算する。

⊿Q= (qmax−qc) /qmax×100(⊿Q:最大風量の減少)

ここに, qmax: きれいな集じん容器を装着して測定したときの最大風量 (dm3/s)

qc: 部分的に詰まった集じん容器を装着して測定したときの最大風

量 (dm3/s)

3回の独立した測定の平均値をとり,最大風量の減少を定める。

2.10 電気掃除機のじんあい放出 この試験の目的は,電気掃除機の,最大風量運転時に試験用じんあい

を定められた割合で吸い込ませた場合における,排気粉じん濃度を測定することにある。この試験は,ア

レルギー発生物質の様子を反映したものに発展させるものではない。

12

C 9802 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この試験に先立ち,被測定掃除機の空気データ(2.8参照)を測定しておかなければならない。

2.10.1 測定機器 5.2.9に規定する機具には,風量測定プローブ付きのテスト用フード,粒子発生器,粉

じん測定器(粒子計数器:パーティクルカウンタ)を含む。粒子計数器における空気流は,既知でなけれ

ばならない。

風量測定プローブの直径は,チューブ内の空気流(測定された掃除機の最大風量)について,測定プロ

ーブを開いた状態で,ほとんど等速な状態に保持されているように,すなわち,“チューブ内の空気の流速

≒測定プローブ内における空気の流速”となるように選択しなければならない。異なる半径の穴が入り口

にあり交換可能な測定プローブを用いてもよい。

2.10.2 試験用じんあい この試験には,5.1.2.5に規定する試験用じんあいを用いる。

すべての測定において使用するじんあいの量は,次の式によって計算される。

m=66×10−3qmax

ここに,

m: 吸い込ませたじんあいの量 (g)

qmax: 最大風量 (dm3)

備考 2分間ずっと,掃除機に不変の率で供給し続けた場合,じんあいの量は,吸込みホースにおい

て平均密度550mg/m3に相当する。

2.10.3 試験条件 測定装置,試験用じんあい,集じん容器とフィルタの装備された真空掃除機は,1.4.7

に規定するとおりの状態にしておく。

電気掃除機の内部に,最初のじんあい投入が有効となるよう,結果に報告しない予備測定を一度行う。

試験結果には試験室内の空気中の微粒子の影響が出るため,測定は室内の雰囲気を十分に清浄にして行

わなければならない。

備考 必要に応じて,粒子発生器に著しい影響を及ぼさない範囲において,適切なフィルタを用いて

もよい。

2.10.4 試験手順 被測定掃除機を,図14aによって,試験用のフードの中に設置する。

小穴,吸込みホース,電源コードは,被測定掃除機の排気がフードの中だけに行くように,ゴム及びそ

れに似たもので,慎重に封をする。

粒子発生器の細長い溝を適切な量の試験用じんあいで埋め,測定を始めるために,粒子発生器のホース

中に差した端は,吸込みホースの中心に100mmの深さまで挿入する。

測定に先立って,被測定掃除機には,新しい集じん容器とフィルタを装着しておき,試験用の覆いの内

部の初期状態を安定させるため,10分間運転をしておく。

被測定掃除機の運転と同時に,粒子発生器のチューブをその場所に注入し,粒子計数器が動作開始する

2分前に動作開始をする。

測定の間,濃度がパーティクルカウンタの測定限界を超えないことを確かめなければならない。

2.10.5 排気粉じんの測定 5回測定し平均値を取得し,その値を被測定掃除機の排気粉じん濃度と定める。

すべての測定値において,排気粉じん濃度の近似値は,次の式によって与えられる。

∑

−

−

×

×

×

=

2

1

3i

i

6

p

10

12

i

D

z

q

E

ρ

π

ここに,

E: 粉じん濃度 (mg/m3)

qp: パーティクルカウンタの空気流 (dm3/s)

ρ: 試験用粉じんあいの密度 (g/m3)

zi: i番目の測定における粒子数

13

C 9802 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Di: i番目の測定における,最大値と最小値の中間値 (μm)

備考 試験報告には,被測定掃除機の最大風量,空気データ及び粒子計数器のclass limitsと同様に粒

子発生器から供給された試験用じんあいの量も規定する。測定結果の標準偏差も規定する。

3. 水ぬれ掃除試験

参考 現在WGで検討されている。

4. 種々の試験 この項で規定する試験は,2.,3.で規定する試験を適用し,附属品及び接合部にかかる応

力と,被測定掃除機の特性の変化に関する測定に充当される。

4.1

操作抵抗 この試験の目的は,標準的な条件において,じゅうたん上で吸込具を走行させたときの,

摩擦力による操作抵抗を,前走行と後走行の双方において取得することにある。

備考 この試験は,自走式クリーニングヘッドには適用できない。

4.1.1

試験用じゅうたん及び試験器具 試験用じゅうたんは,5.1.1に規定する,じんあいの付着してい

ないものを用いなければならない。

操作抵抗試験用じゅうたんは他の試験に用いないものとし,つり下げるか広げて標準条件中に長時間放

置しておき,巻き込むことがないようにする。

試験用じゅうたんは,操作抵抗が10〜100Nの測定可能で,この範囲の測定(保証)精度が±5%である

測定装置に固定する。適切な試験装置の構造原理は,5.2.10の規定による。

備考 測定に際し,クリーニングヘッドがじゅうたんを抑える余分な力が働かないように,操作者は

予備実験をすることが望ましい(5.2.13参照)。

4.1.2

操作抵抗の決定 クリーニングヘッドは,カーペットに常に接触させたまま, (0.50±0.02) m/sの

ストローク速度で(カーペットパイルの方向に。1.3.6参照)前後に動かす。クリーニングヘッドに余分な

力を加えてカーペットに押し付けないように注意しなければならない。

前進ストローク及び後退ストロークに対する運動抵抗の平均値は,13回又は15回のダブルストローク

のうちの最後の10回の指示値から測定し,それぞれ報告する。

備考1. 長さが調節可能な接続チューブ(パイプ)の場合,カーペットからの集じん測定の際の長さ

と同じとする。

2. クリーニングヘッドの運動方向を変えるときに発生するピーク値は無視する。

4.2

家具の下のクリーニング この試験の目的は,クリーニングヘッドを一定の深さまで差し込むこと

ができる,床からの家具の高さを決定することである。この差込深さとは,家具の前面から計測して表面

に散布したじんあいを除去できるところまでの奥行きである(図15参照)。

備考 1.4.1による標準大気条件は必要ない。

4.2.1

試験じんあいの散布 鉱じんを5.1.2.1によって,試験カーペット又は堅い試験床に散布する。試

験カーペット上に散布したとき,試験じんあいはカーペットの中に埋め込まれないものとする。

4.2.2

家具の自由高さの決定 クリーニングヘッドは,家具の下での操作に意図された位置に合わせる。

掃除機を連続して最大風量で運転させなから,クリーニングヘッドが次の差込深さから試験じんあいを

除去するのに必要な家具の自由高さをミリ単位で測定する。

差込深さ 1.00m:ベッド,カウチなどの下のクリーニングに相当

差込深さ 0.60m:衣類戸棚,食器棚の下のクリーニングに相当

14

C 9802 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.3

操作半径 この試験の目的は,電源コンセントとクリーニングする床上の点の間の最大距離を決定

することである。

4.3.1

測定条件 吸込みホース付きの掃除機のチューブ(パイプ)グリップ又は他の掃除機のハンドルは,

通常操作状態に保持し(1.4.6参照),操作方向に最大10Nの力を加える。クリーニングヘッドの前端は,

操作方向に対して直角にする。

備考 1.4.1による標準大気条件は必要ない。

4.3.2

操作半径の決定 操作の半径は,クリーニングヘッドの前端と電源プラグの間の最大距離として最

も近い0.05m単位で測定される。

4.4

耐衝撃性 この試験の目的は,通常使用における壁,敷居などに対するノズル又はクリーニングヘ

ッドの耐衝撃性又は掃除機の性能に影響を及ぼすおそれがある他の不注意な取扱いに対する耐久性を決定

することである。

備考 1.4.1による標準大気条件は必要ない。

4.4.1

試験装置 この試験には,5.2.11による落下試験用ドラムを使用する。

4.4.2

耐衝撃性の決定 ノズル又はクリーニングヘッド(モータ式ブラシを除く。)をドラムの中に置き,

ドラムを操作させる。試験の間,調べるのに適当な間隔でノズルとクリーニングヘッド(モータ式ブラシ

を除く。)をドラムから取り出す。

例えば,漏れを引き起こすひび割れ,機能しなくなった継手など又はカーペットや幅木をきずつけるお

それがあるシャープエッジのように,掃除機の性能を損なうと思われる損傷がノズル又はクリーニングヘ

ッド(モータ式ブラシを除く。)に現れるまで試験を続ける。

備考 最大500回転以上の試験は必要ない。

4.5

ホース及び接続チューブ(パイプ)の変形 この試験の目的は,ホース又は接続チューブ(パイプ)

が,掃除機の性能を損なうような永久変形をすることなく,ほどほどの体重の人が乗った場合と同等の荷

重に耐える能力を決定することである。

備考 1.4.1による標準大気条件は必要ない。

4.5.1

試験装置 試験装置は5.2.12に規定する,試験対象に力を加えるためのねじ圧縮器で構成されてお

り,その力は荷重表示器によって読み取る。

4.5.2

永久変形の決定 試験に先立って,試験対象の外径断面をノギスで測定する。

試験対象を,図17bによって試験板とカーペットの間に置き,荷重表示器が0を表示するまでねじを調

節する。

荷重を700Nに増やし,10秒間そのレベルに保ち,その後で荷重を0に減らす。ホースの場合は,試験

の間,自由な状態(伸ばしたり,圧縮したりしない。)にしておく。

減少した外側の寸法は,最少1分後に図17bに示された断面のところで測定し,永久変形は元の外径の

縮小パーセンテージとして表す。

4.6

衝突試験 検討中

4.7

ホースの可とう性 この試験の目的は,ホースを通る風量を制限するような折れができることを避

ける能力を決定することである。

備考 1.4.1による標準大気条件は必要ない。

4.7.1

試験対象の準備 図18によって,1.5mの長さのホースをU字形に曲げ,両端を互いに近づけて固

定する。

15

C 9802 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.7.2

ホースの可とう性の決定 ホースを締め金でつるしてから1分後,U字の2本の脚の中心線の間の

最大距離d0を測定する。

U字形の最も低い点に1 000gのおもりの荷重を課し,1分後に再び2本の脚の中心線の間の最大距離d1

000を測定する。ホースの可とう性(この値が大きいと可とう性も大きい。)の値は,次の式によって計算

される。

可とう性=

0

000

1

0

d

d

d−

備考 ホースが破損したときは,レポートに記入しなければならない。

4.8

ホースの繰返し屈曲 この試験の目的は,掃除機の通常の使用において,損傷か掃除機の性能に影

響する漏れを引き起こす前に,ホースが繰り返し曲げられる能力を決定することである。

備考 1.4.1による標準大気条件は必要ない。

4.8.1

試験装置 試験装置は,図19によって旋回レバーと,ホースコネクタの取付け用締具で構成され

ている。

レバーは,振動器,例えば,図のようなクランク機構によって,毎分10±1回の周期で上げ下げする。

レバーの最初の位置は,水平位置であり,その水平面から (40±1) °の角度までレバーを上げる。

4.8.2

試験方法 レバーの支点とコネクタのホース取付け端との間が (300±50) mmになるようにホース

コネクタをレバーに固定する。

2.5kgのおもりをホースの垂れ下がった部分に取り付け,振動期間中はそのおもりを取付板の上の (100

±10) mmの高さにもち上げ,残りの期間は全く荷重がかからないように,取付板の上で静止する。

この動作を実行するために必要に応じてホースの長さを約300mmまで短くする。

ホースのおもりの揺れを避けるために,調節可能な偏向板によって,おもりに最大3°の横偏向を付け

る。

ホースが使用できないと思われるような限界まで損傷を与えるまで振動を行い,回数を記録する。

備考 40 000回以降の試験は必要ない。

4.9

部分的に詰まった集じん容器による運転 この試験の目的は,通常の家庭での使用の代わりに,集

じん容器が部分的に詰まった状態の掃除機の風量の維持力を決定することである。

備考 1.4.1による標準大気条件は必要ない。

試験に先立って風量測定(2.8参照)を行い,ホースがあるものはホースを取り付けた状態で最大風量を

測定し,更に風量を最大値の半分になるように絞り弁をセットした状態を測定する。ただし,最大仕事率

を表示するものは,最大風量と,最大仕事率時の風量との平均風量状態で測定する。

風量を上記状態で掃除機を14分30秒運転,30秒停止という間隔で断続的に運転させる。モータ式ブラ

シなどを備えている場合は,床に接触させずに運転させる。

試験の間,掃除機は約100時間ごとにきれいな集じん容器(1.4.5参照)と交換し,そのとき風量の維持

性をチェックし,記録する。

備考 500時間以降の試験は必要ない。

4.10 質量 掃除機本体,アタッチメント及び附属品の質量を測定し,報告しなければならない。掃除機

本体の質量は,電源コード及び収納室の内部にある附属品の質量を含む。

備考 1.4.1による標準大気条件は必要ない。

4.11 単位(比)クリーニング時間 障害物がない堅い床又はカーペットの上をクリーニングする時間は,

次の式によって計算することができる。

16

C 9802 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B

A

t

×

ν

2

=

ここに,

t: 秒単位のクリーニング時間

A: 平方メートル単位の面積

B: メートル単位のストローク幅

v: m/秒単位のストローク速度

ストローク幅は2.1.4によって測定する。

単位(比)クリーニング時間(0.05±0.02m/sストローク速度で1m2をクリーニングするのに要する時間)

は,次のとおりである。

s

4

B

ts=

求められた値は,クリーニングヘッドの横移動を考慮していないが,平行及びジグザグパターンの両方

に適切な近似値とみなすことができる。

4.12 寸法 真空掃除機の保管に重要な寸法だけを報告する。

4.13 騒音レベル IEC 60704-1及びIEC 60704-2-1によるか又はJIS C 9108(附属書2参照)による。

5. 試験材料及び装置 この項は,種々の試験で使用される適した装置の原理図及び材料について規定す

る。材料の構成はできるだけ指定されたものになるように注意する。

5.1

測定用材料

5.1.1

試験カーペット

5.1.1.1

カーペットの数量及びサイズ 別々の試験カーペットが,通常のノズルでの測定用に1枚,かき

上げ機構をもつノズルでの測定用に1枚,壁沿いの繊維,糸くず,じんあいの除去試験用に1枚,操作抵

抗の測定用に1枚用意される。

各々の試験カーペットは同時に各2枚ずつ購入し,1枚は実際の試験用として,もう1枚は基準カーペ

ットとして使用する。

壁沿いの糸くず,繊維,じんあいの除去の測定として,十分な試験範囲のために適したカーペットのサ

イズは1.2m(よこ糸)×2m(たて糸)である。

カーペットからのじんあいの除去及び操作抵抗の測定として,十分な試験範囲のために適したカーペッ

トのサイズは0.5m(よこ糸)×2m(たて糸)である。

5.1.1.2

カーペットのタイプ及び品質 試験結果の比較のために,次の仕様の試験カーペットを用意する

ように推奨する。

5.1.1.3

カーペットの前処理 新品のカーペットには遊び毛などがある。

測定に使用される前には,カーペットをクリーニングして遊び毛が完全になくなるまで除去しなければ

ならない。

これは,高性能除去能力をもち,きれいな集じん容器を装備した電気掃除機での1回のクリーニングの

間に除去されたパイルの総量が0.10g/m2以下になったときに完全に除去されたとみなされる。

新品のカーペットは安定するまで矛盾した試験結果を出すので,標準掃除機を使用して試験結果に矛盾

がなくなるまで,カーペット上でのじんあい除去能力の予備試験を行わなければならない。

17

C 9802 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.1.1.4

カーペットの交換 じんあい除去能力においての試験カーペットの状態は時間と使用状態によ

って変化するので,標準掃除機を用いて標準カーペット上の比較測定によってある一定時間間隔でチェッ

クされなければならない(1.4.11参照)。

じんあい除去能力の測定の相違がある量まで達したとき,試験カーペットを交換する。

いつ,そのような量に達するかの決定は試験場所に任せる。

5.1.2

標準試験じんあい

5.1.2.1

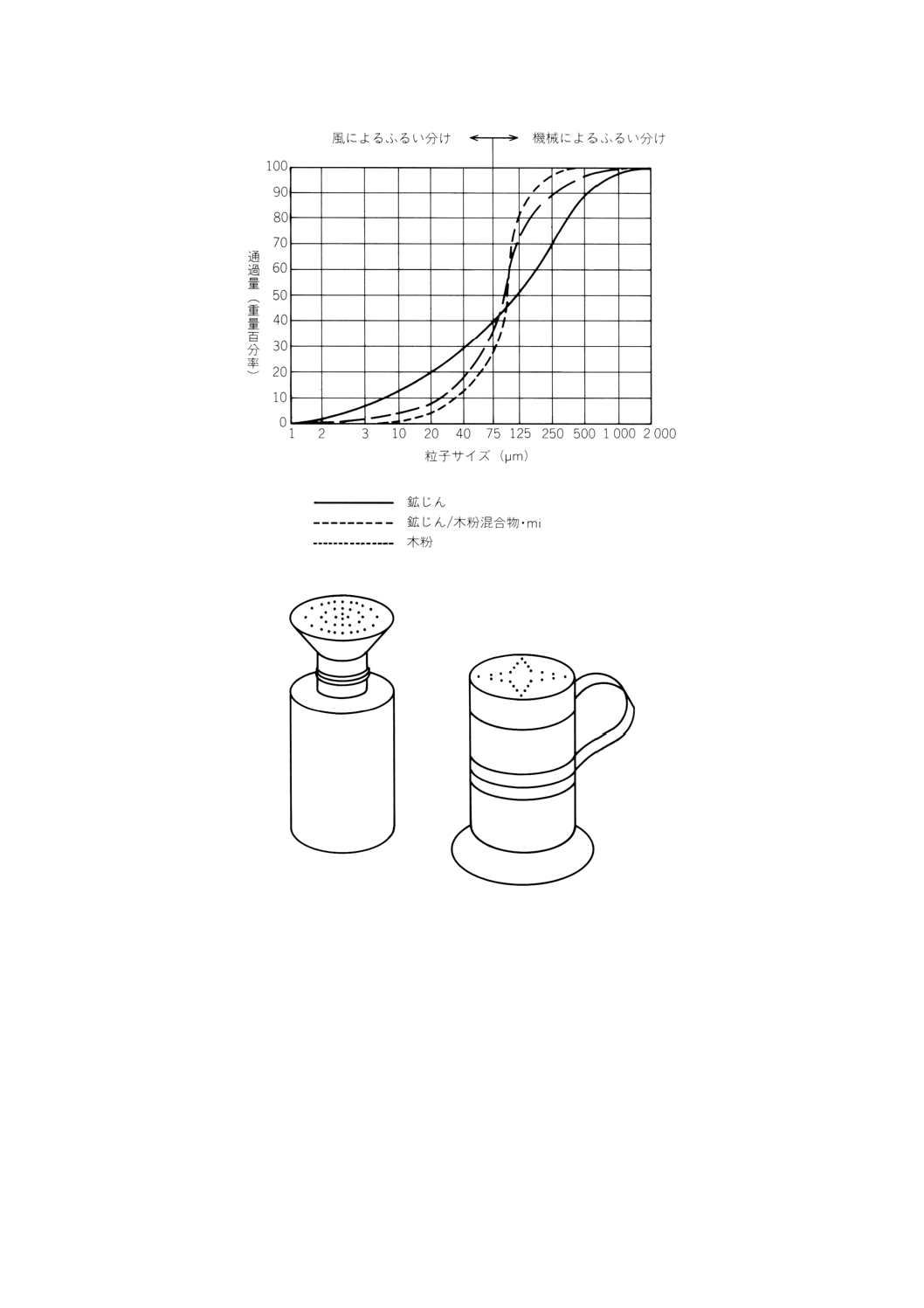

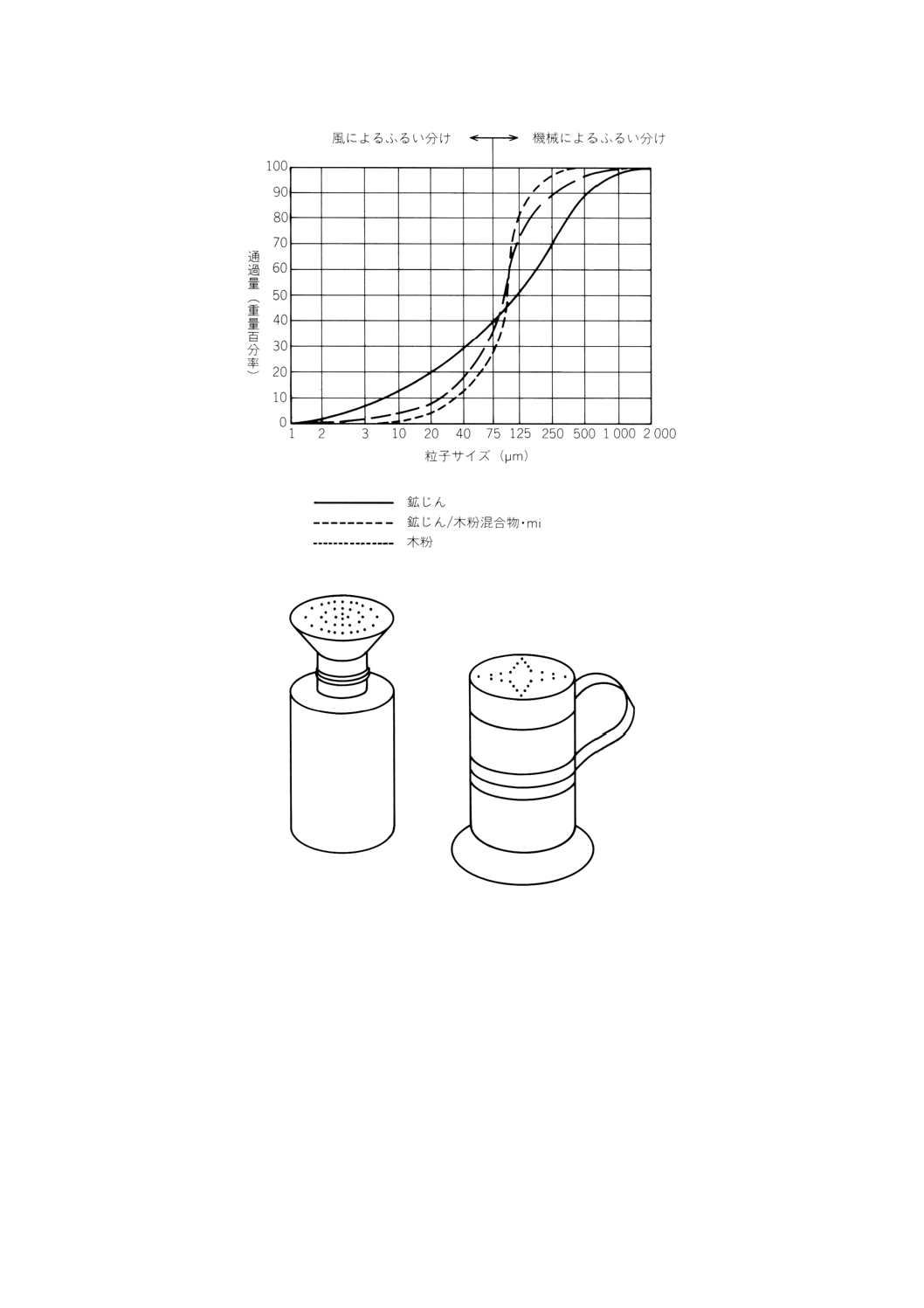

鉱じん 鉱じんは,次の粒子径からなるけい砂である(図3参照)。

号別

ふるいの呼び寸法

(μm)

65号

210

200号

74

備考 JIS G 5901に規定する鋳形

用けい砂に基づく。

5.1.2.2

カーペット試験じんあい カーペットからのじんあい除去能力の測定は,次の試験じんあいを用

いて行われる。

試験じんあい: ISO 679に基づくCEMIでふるい分け

粒子径:0.09mm/0.20mm

5.1.2.3

木粉 木粉を普通の家庭じんあいの繊維性織物じんあい成分の代用として,次の粒子径分布をも

つものを使用する。

ふるい

mm

通過量−質量の百分率

%

0.355

99

0.250

97

0.180

94

0.125

80

0.090

50

0.063

24

0.045

15

5.1.2.4

鉱じん/木粉混合物 鉱じん/木粉混合物は5.1.2.1に基づく鉱じん2に対して5.1.2.3に基づく

木粉1の質量割合で構成される。

5.1.2.5

排気試験じんあい じんあい排気の測定の試験じんあいは,次の粒子径分布である。

粒子径範囲

μm

通過量−質量の百分率

%

5

69±5

10

40±5

20

12±5

40

3±5

75

0

備考 JIS Z 8901に規定する試験用ダス

ト4種(タルク)に基づく。

5.1.3

繊維材 カーペットからの繊維除去能力の決定には,次の仕様によるレーヨンくずを使用する。

天然すきビスコース綿くず :1.5デニール

ドライカット

:無仕上げ

18

C 9802 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.1.4

糸くず材 糸くず除去能力の決定には,16TEX(サイズ50)の光沢を与えるか性アルカリ処理を

された木綿糸を使用する。

糸は,適度な形状に連続して巻かれてあるものを長さに合わせて切る。

5.1.5

樹脂ペレット 集じん容器の最大実効容積の決定には,熱可塑性エラストマ (Shell Kraton

G7705-Evoprene 961) の射出成形用樹脂ペレット又は外径3〜4mmのほぼ球形の樹脂ペレットが使用され

る。

5.2

測定装置

5.2.1

試験床板 硬質平面床に関する試験は,未処理の薄板の松材,樹脂などの同等物で厚さ15mm以上

の試験板上で行う。

推奨寸法は,1.2m×1.8mである。

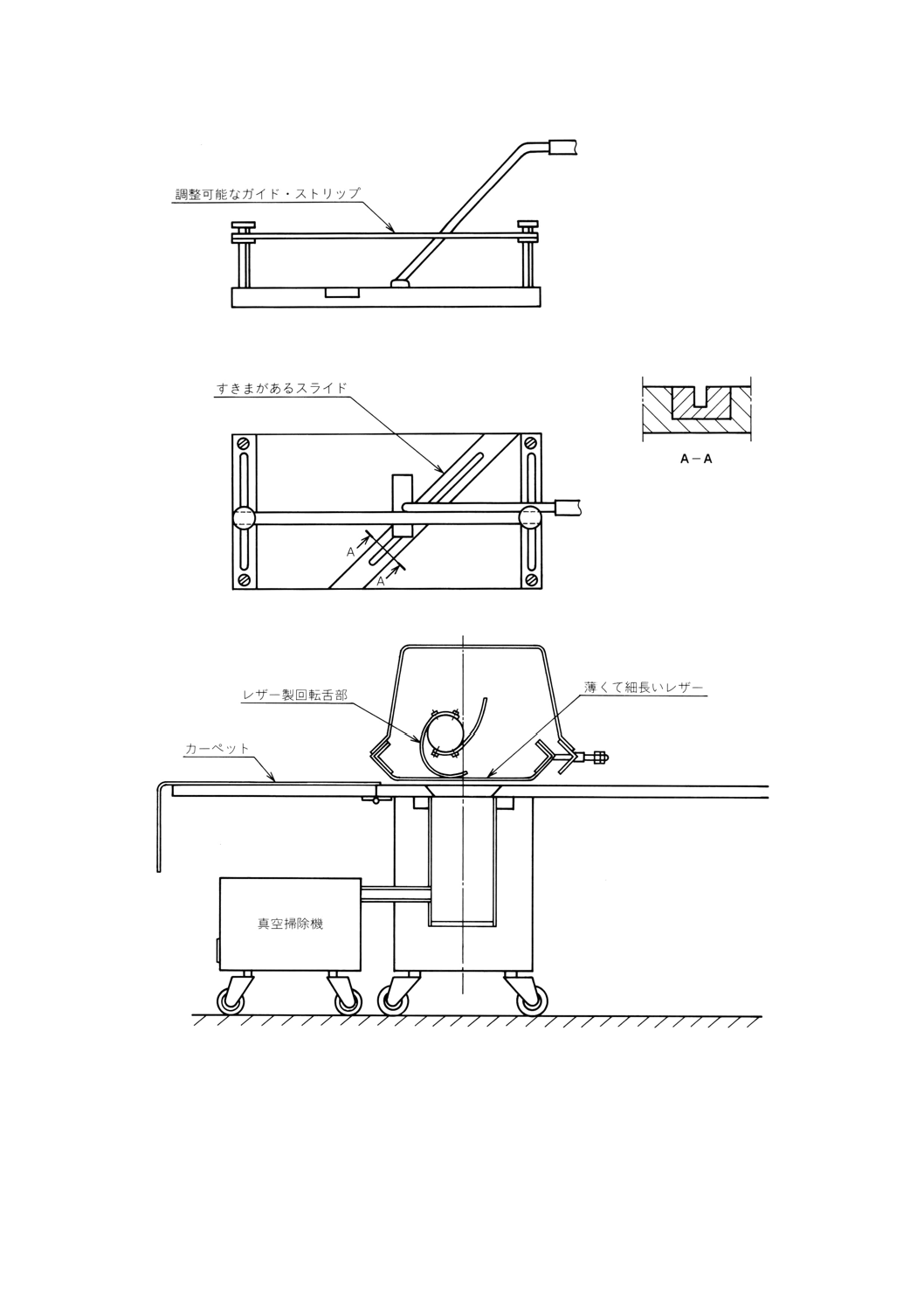

5.2.2

溝がある試験板 この装置は幅3mm,深さ10mmの滑らかな溝をもつ松材の可動スライド板を備

えた,未処理の松材又はこれと同等の木材及び樹脂製の板から構成する(図5参照)。

溝の長さは吸込み具の外幅の約2倍とする。

5.2.3

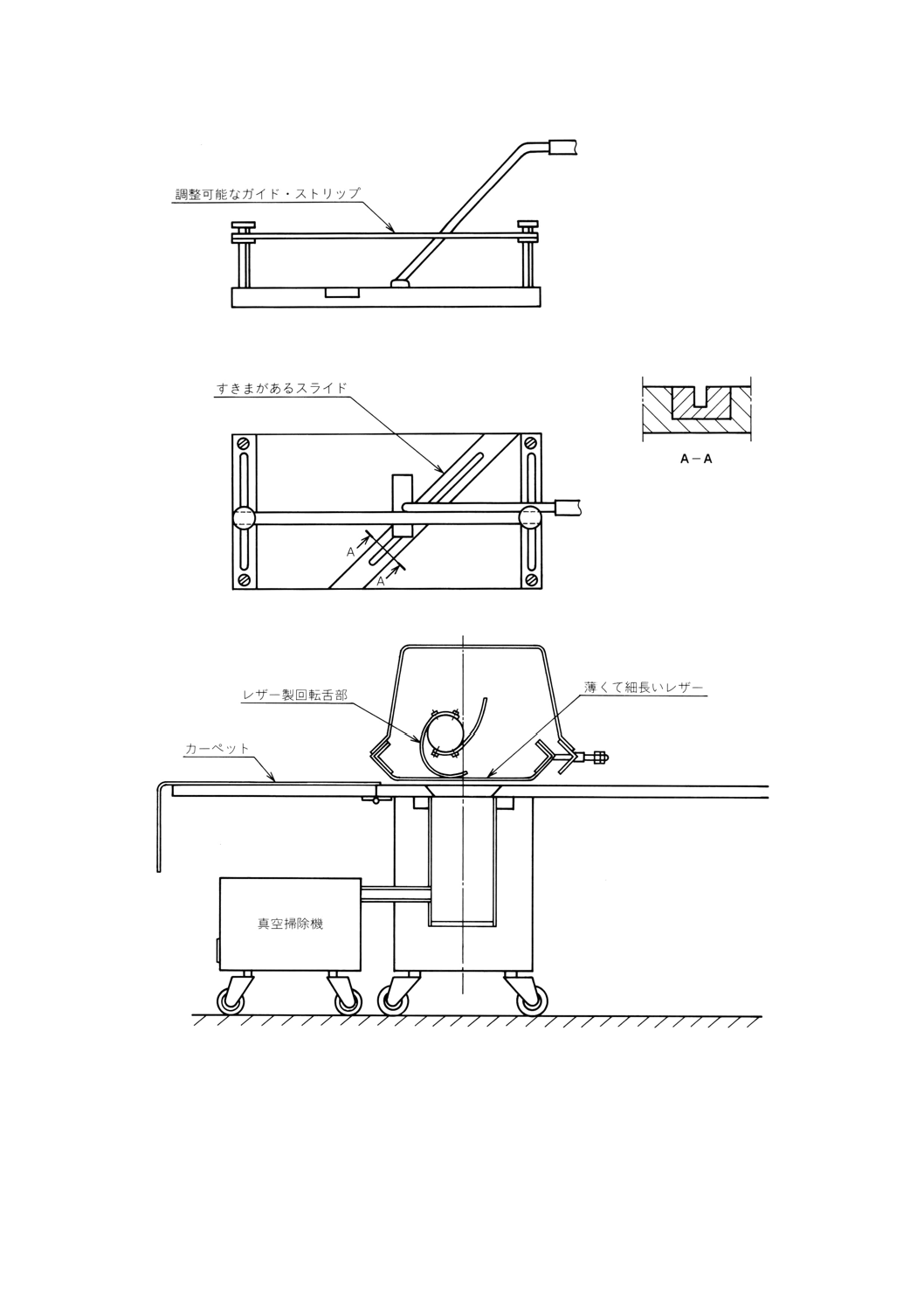

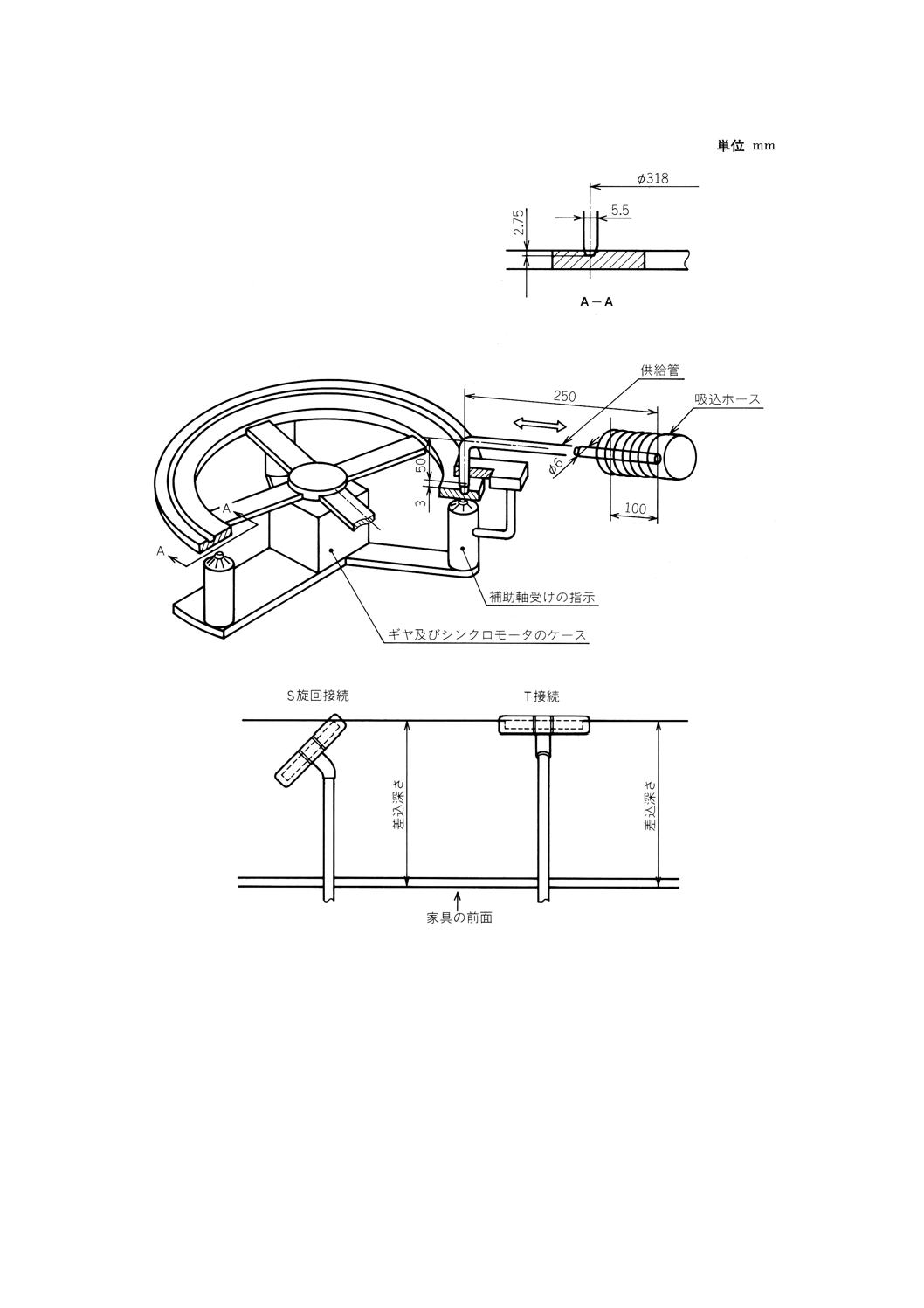

カーペットたたき機 この装置は,ローラが回転すると前後に動き,カーペットの裏地をたたく舌

部が付いた水平シリンダから構成する(図6参照)。

5.2.4

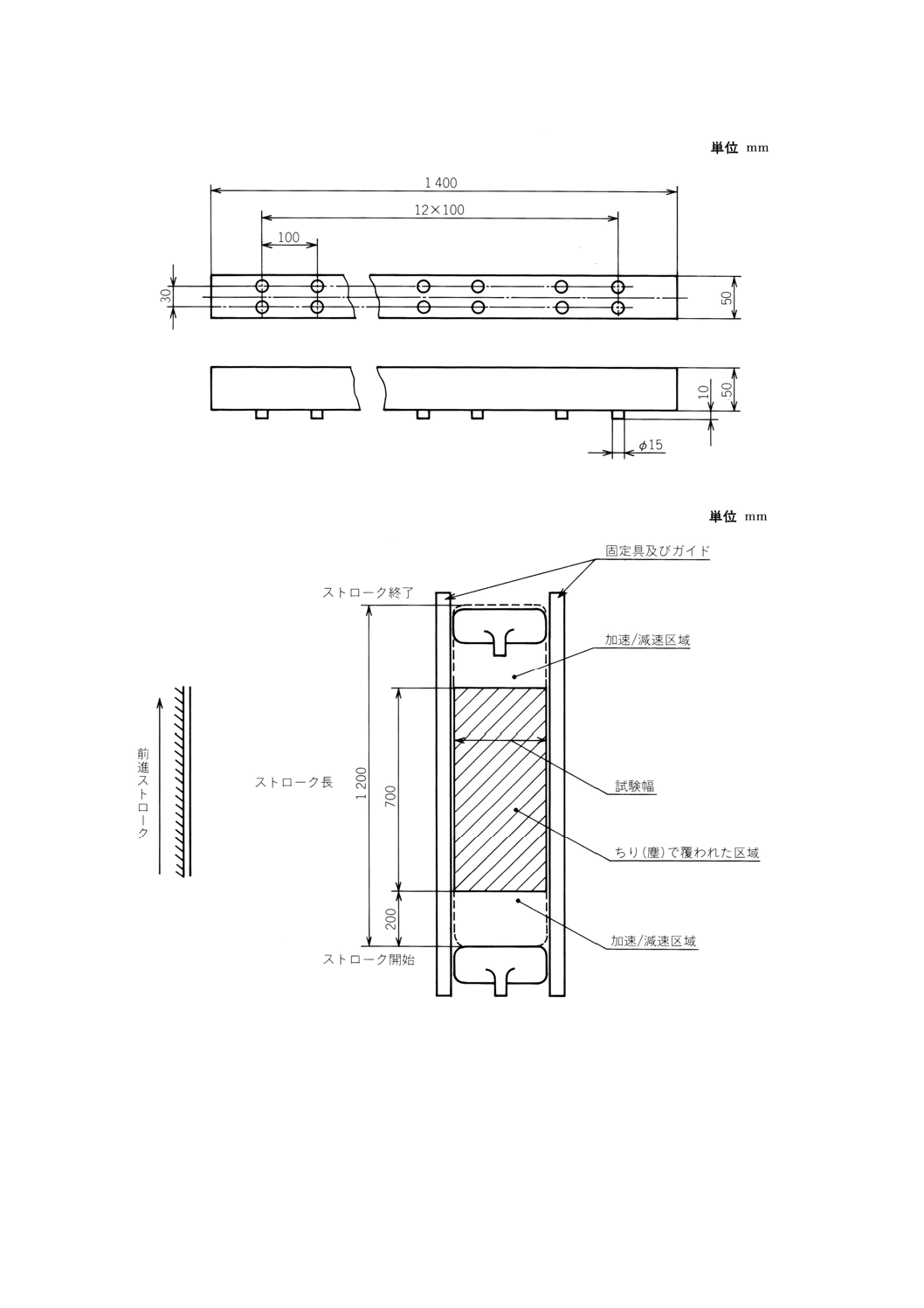

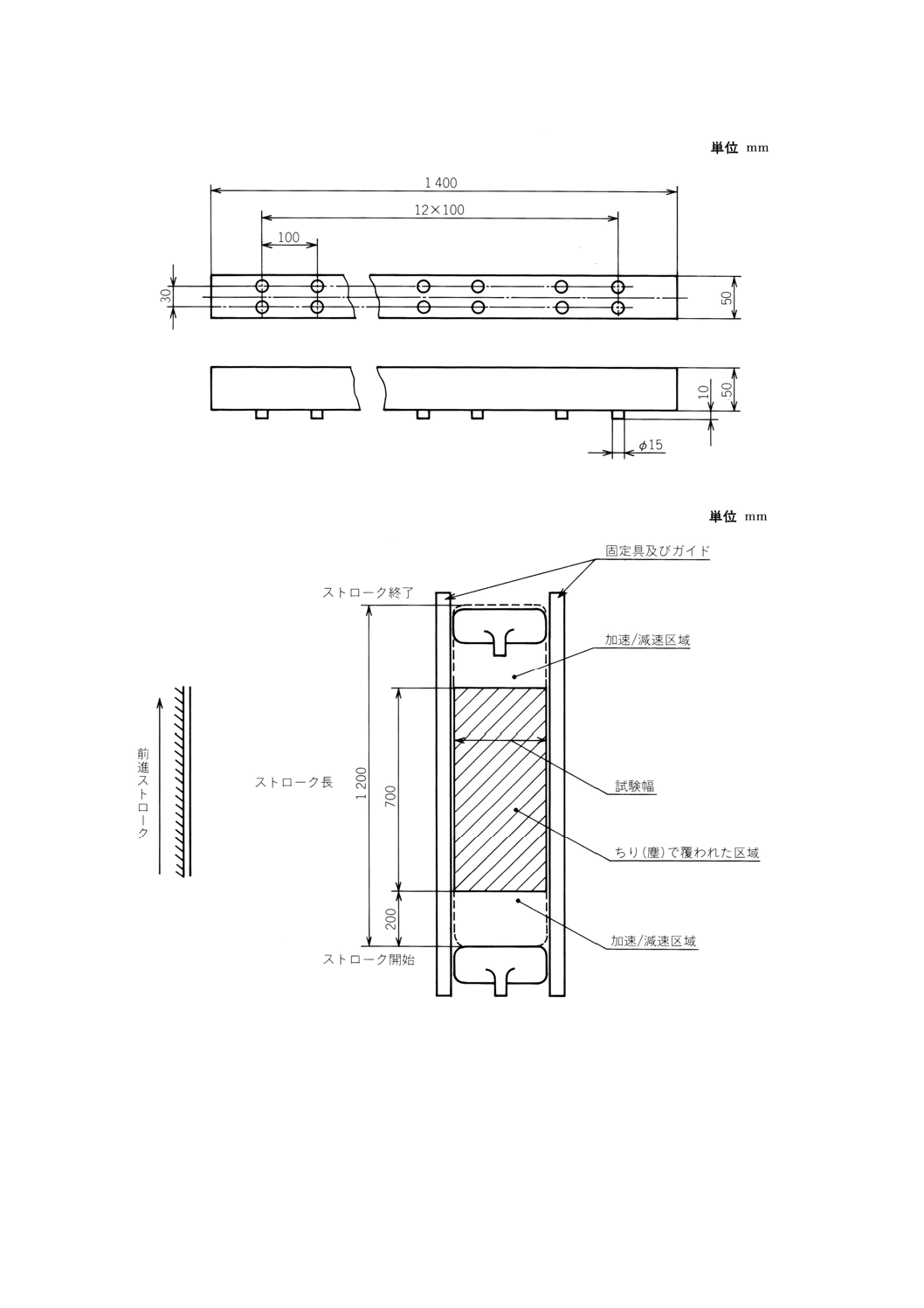

カーペット押さえ及びガイド 二つのカーペット押さえは,1.4m×0.05m×0.05mの寸法でそれぞ

れ10kgの質量とする。

それらはクリーニングヘッドの両サイドの空気の流れをじゃましないような形状とする(図7参照)。

摩擦を減らすためにクリーニングヘッドに接する押さえの端は,処理をすることを推奨する。

備考 摩擦軽減に低摩擦粘着テープを使ってもよい。

カーペット押さえは,吸込み具の両端より5mmを超えないクリアランスで,試験範囲の一方側に置か

なければならない。

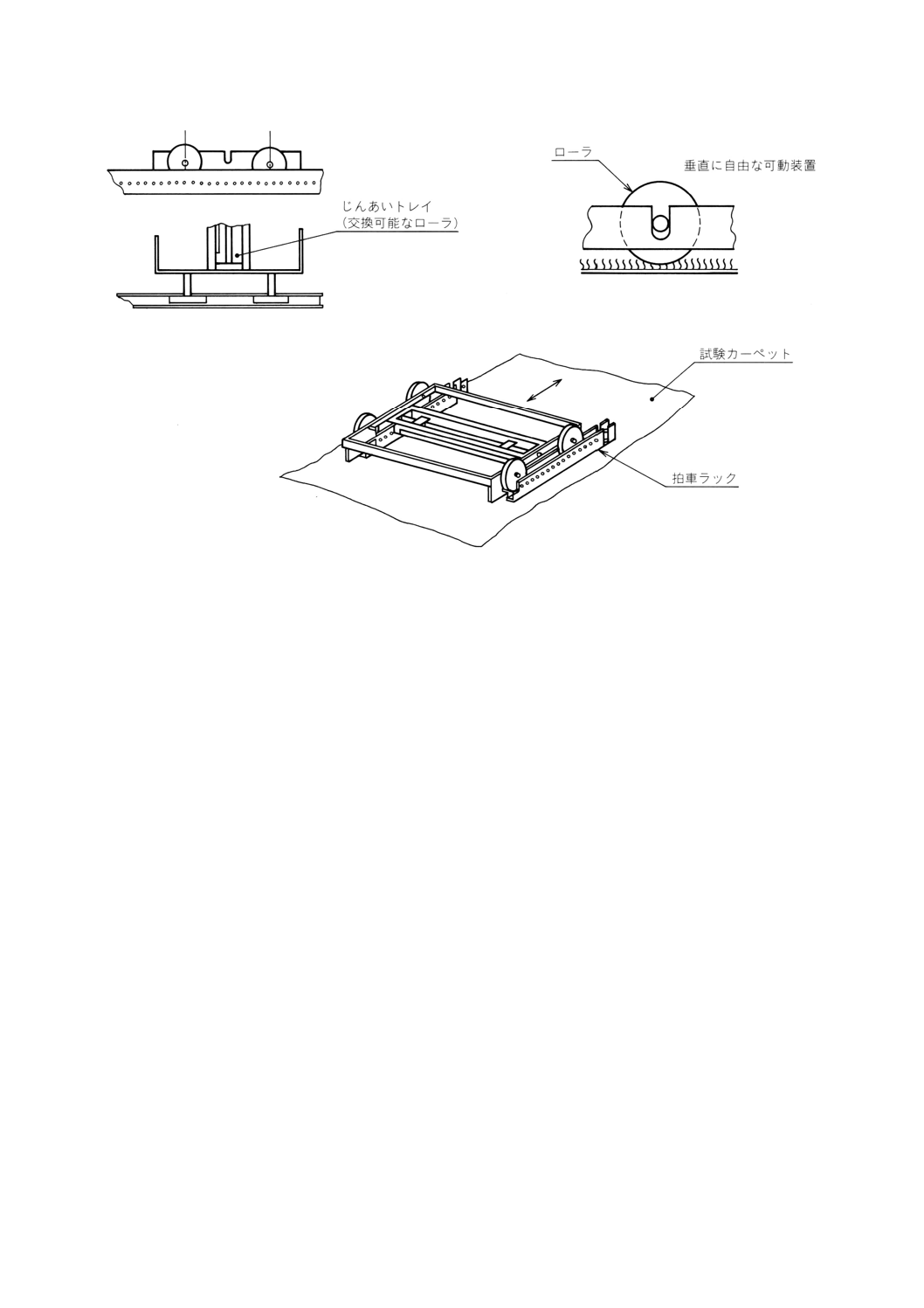

5.2.5

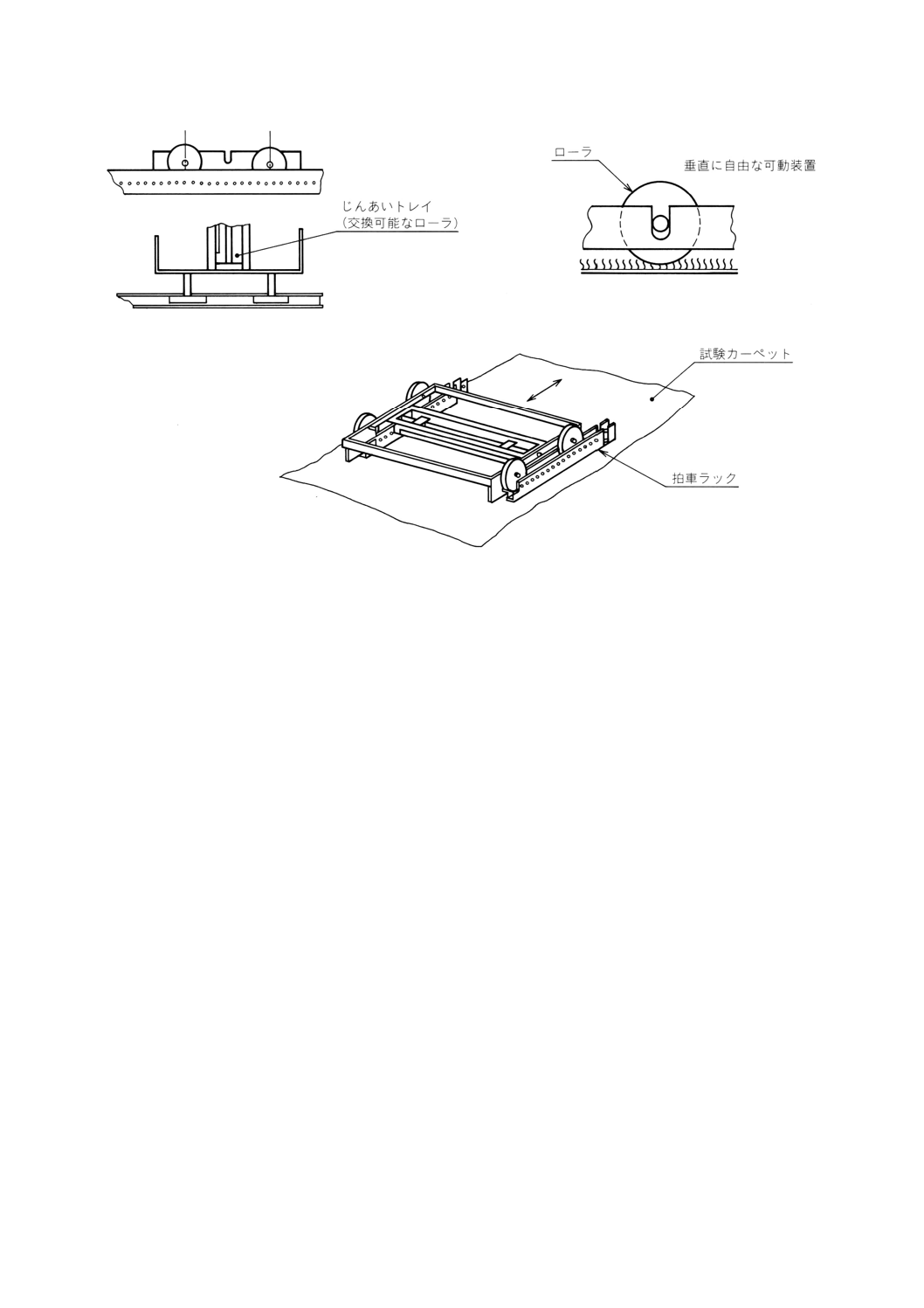

じんあい散布機 この装置は,試験範囲の長さに沿って衝突しないように移動が可能な台車に取り

付けられ,試験範囲の幅まで広がったトレーから構成されている。台車が試験範囲を前後に動いたとき,

振動動作がトレーに平らに置かれた試験じんあいに作用する。試験範囲を試験じんあいが一様に覆うよう

にするために,トレーの底の等間隔で十分な数の適度な大きさの穴の網から試験じんあいが出るようにす

る。

振動動作は,振動器によるもの又は図7cに示すような拍車歯上を走行する台車によるものでもよい。

5.2.6

埋込み用ローラ

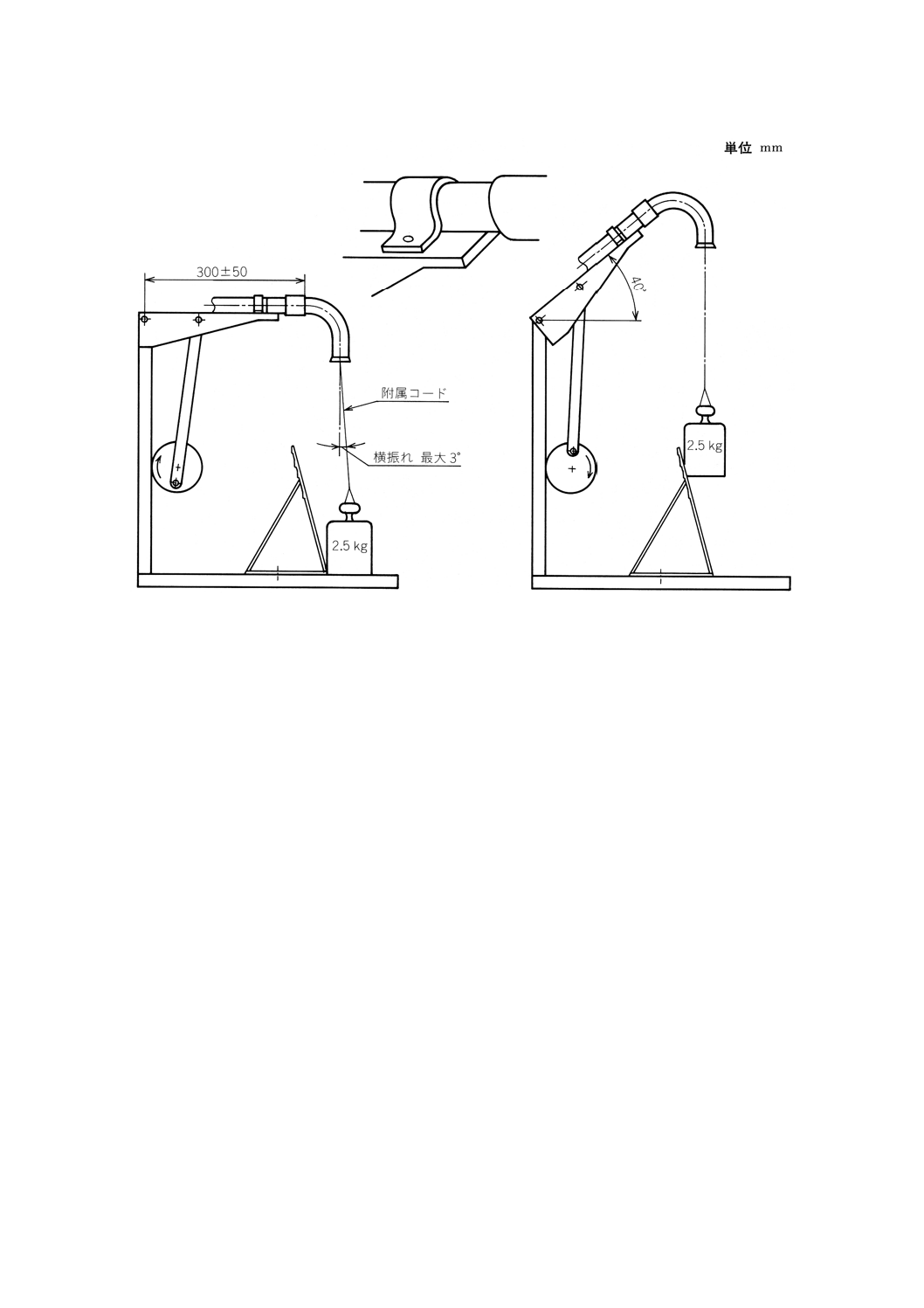

5.2.6.1

じんあい埋込み用ローラ ローラは,50mm直径で380mm長とする。ローラは,スチール性で研

磨されていることが望ましい。ローラには手で転がすためのハンドルを付けるか,電動装置で駆動する。

適用可能な場合は,ローラとハンドルの質量は3.8kgとする。図7cに示すように,ローラはじんあい散

布機に組み込んでもよい。

5.2.6.2

糸くず埋込み用ローラ ローラは70mm直径で,1m当たりの質量は30kgとする。ローラは,ス

チール性で研磨されていることが望ましい。

ローラは,手で転がすためのハンドルを付けるか,電動装置で駆動する。

手で転がすのに都合がいい質量は15kgである。

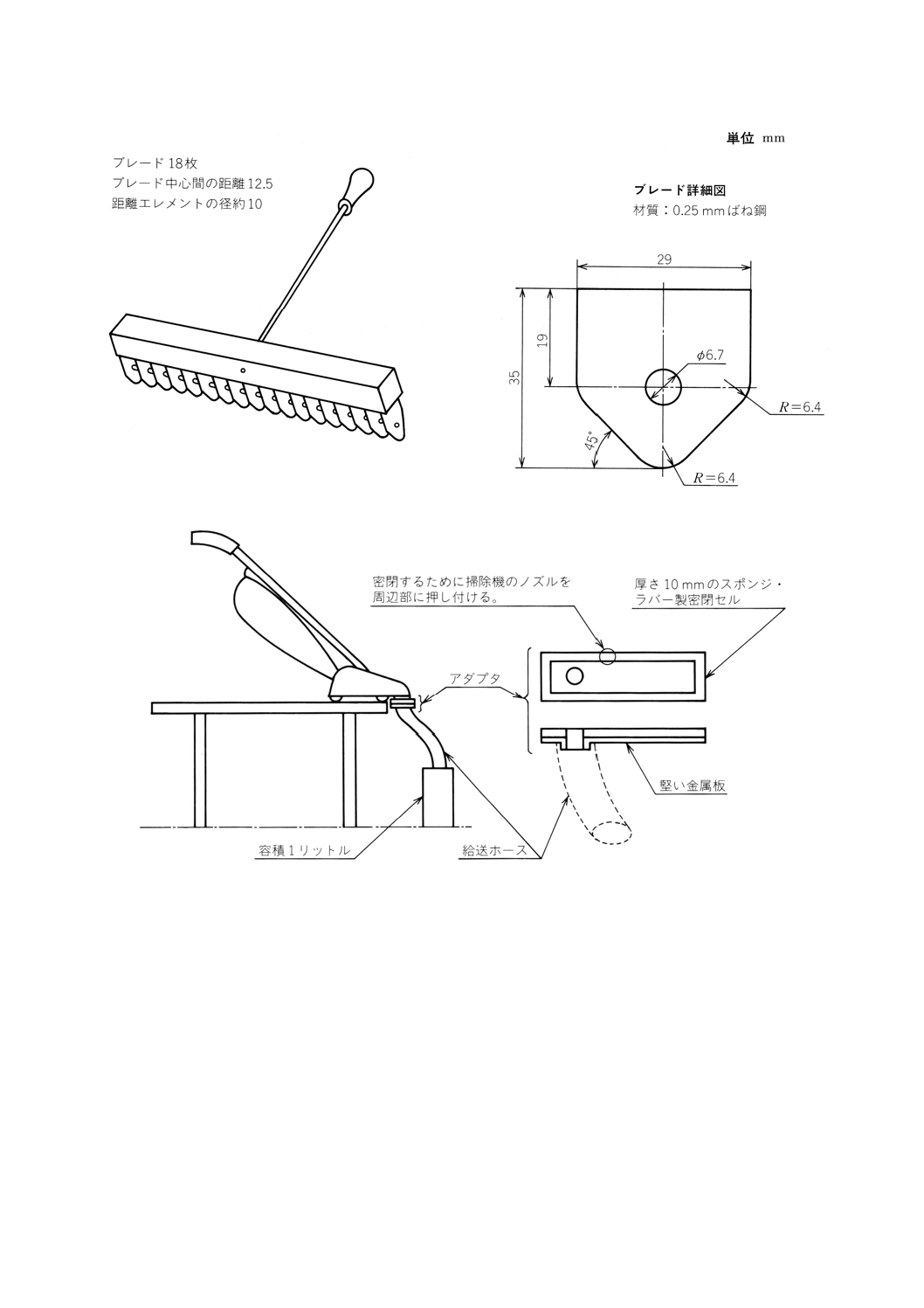

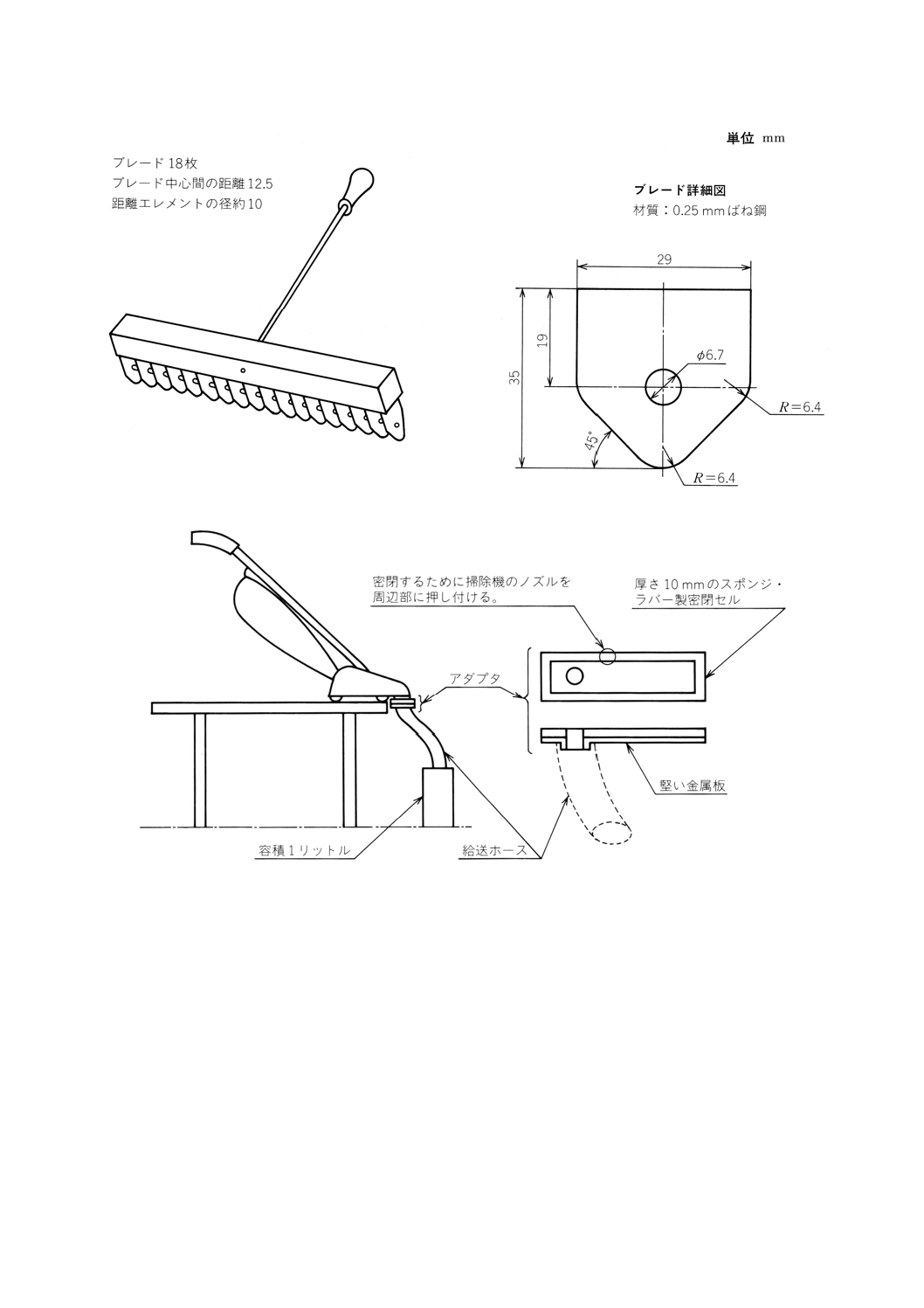

5.2.7

繊維埋込み具 繊維埋込み具は,ブレード中心間で12.5mmの間隔で置かれた厚さ0.25mmのブレ

ード18枚からなるフレームから構成される(図10参照)。その総質量は900gとする。

19

C 9802 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

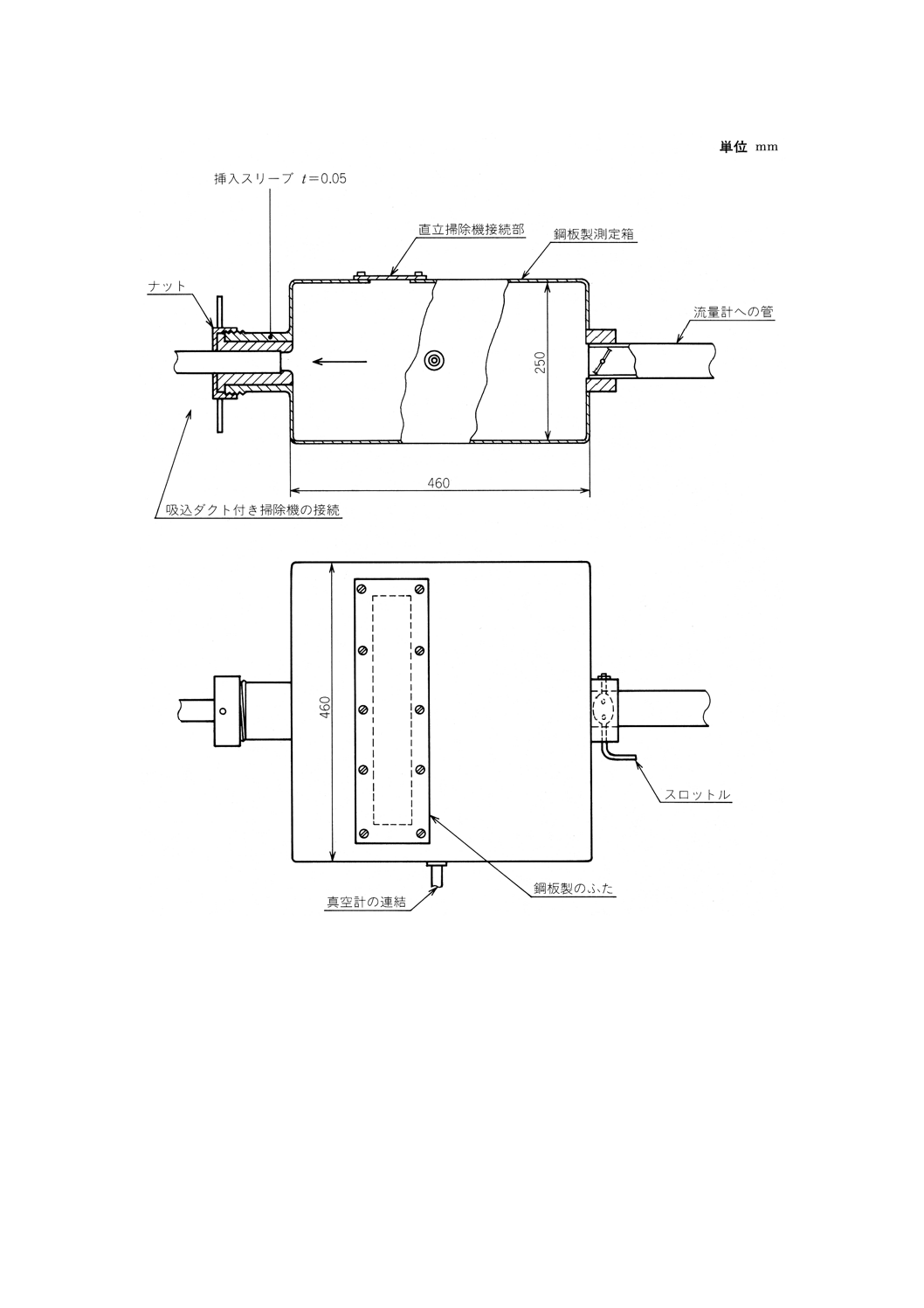

5.2.8

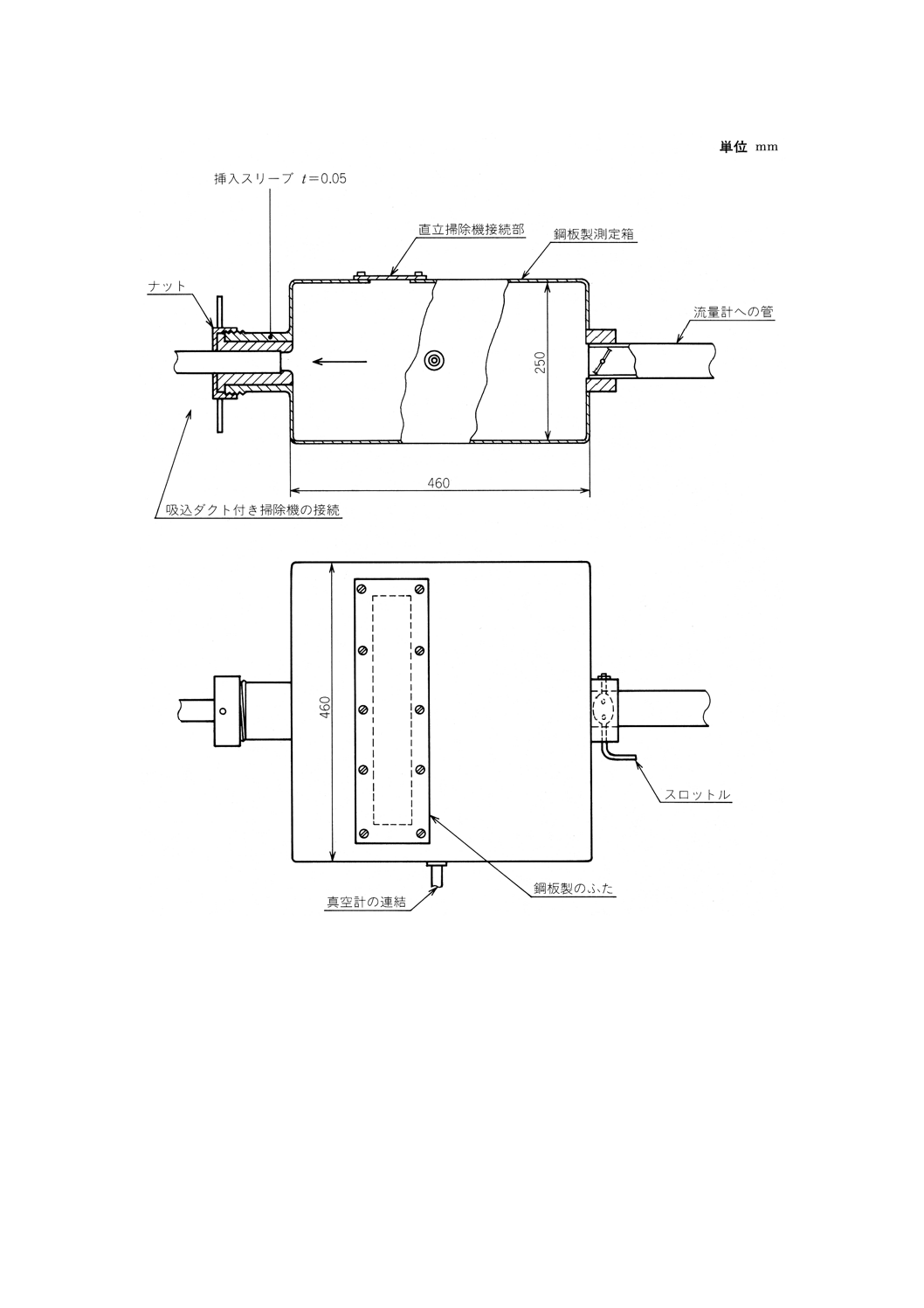

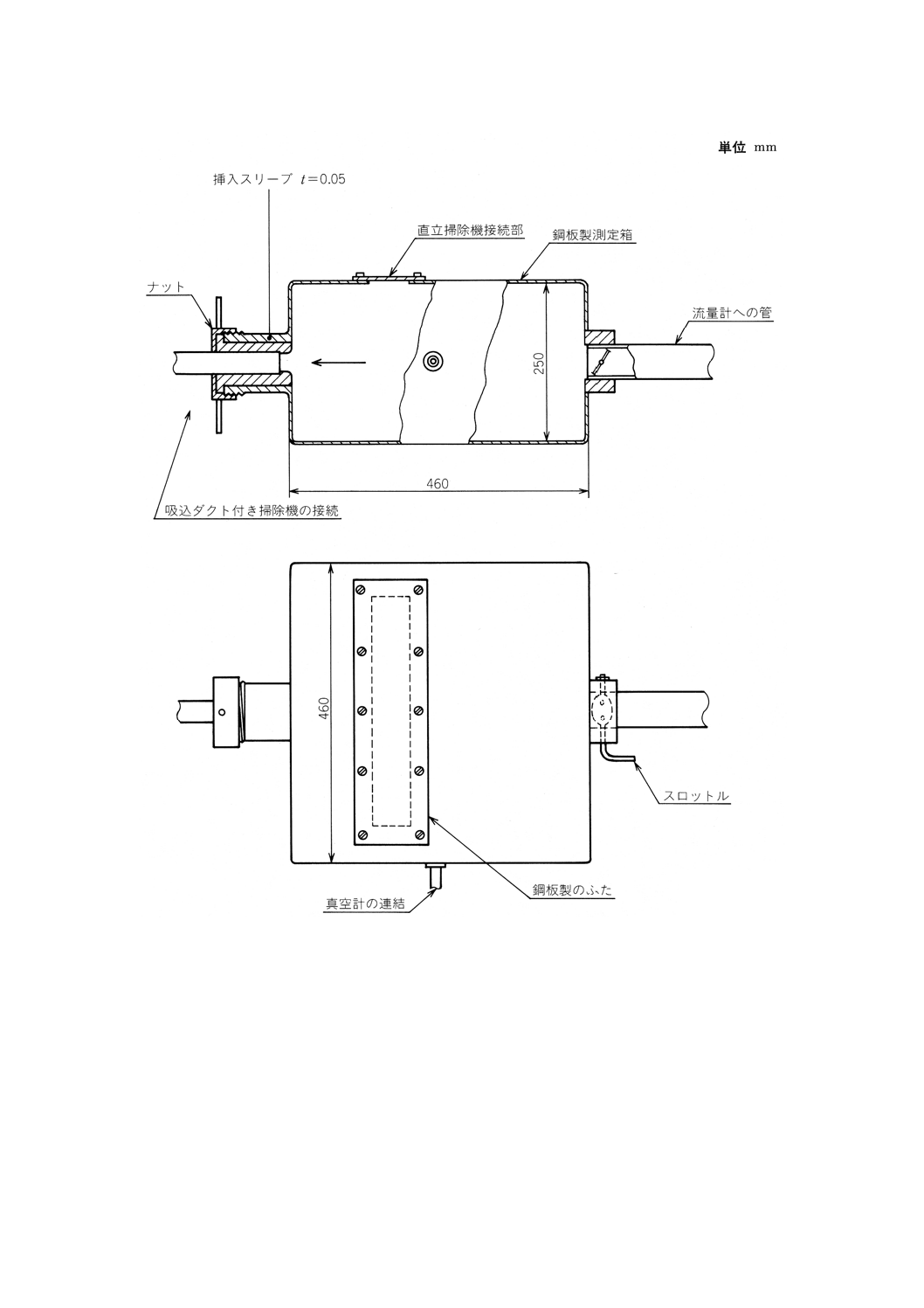

空気データ測定用装置 装置には二つの選択肢がある。試験報告書には,どの装置を使用して空気

データを得たか明示する。

それぞれが電力計と測定箱とで構成されており,測定箱に電気掃除機,真空計及び風量設定手段が連結

される。

測定箱はスチール板性であり,あらゆるタイプの電気掃除機を接続できるものとする。

電気掃除機の吸込みダクト,ホース又は延長パイプを連結するためのアダプタの内縁は少なくとも

20mmの半径で十分に丸みを付けて,気流の収縮及び偏向による妨害を防止する。

測定を他の条件で行った場合は,標準空気条件に合わせて測定空気データを補正する(5.2.8.4参照)。し

たがって,温度及び周囲気圧を測定する計器を用意すべきである。

5.2.8.1

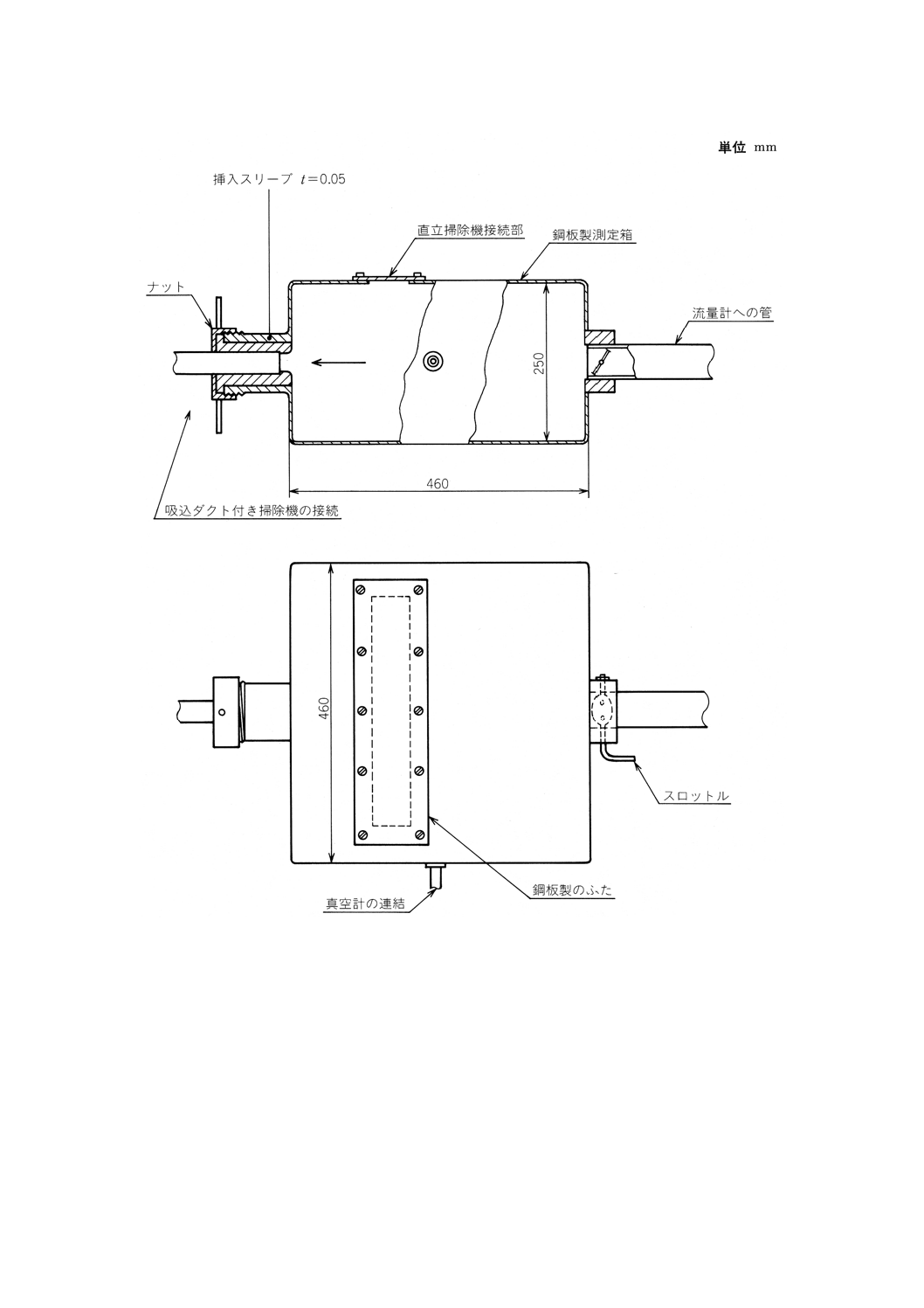

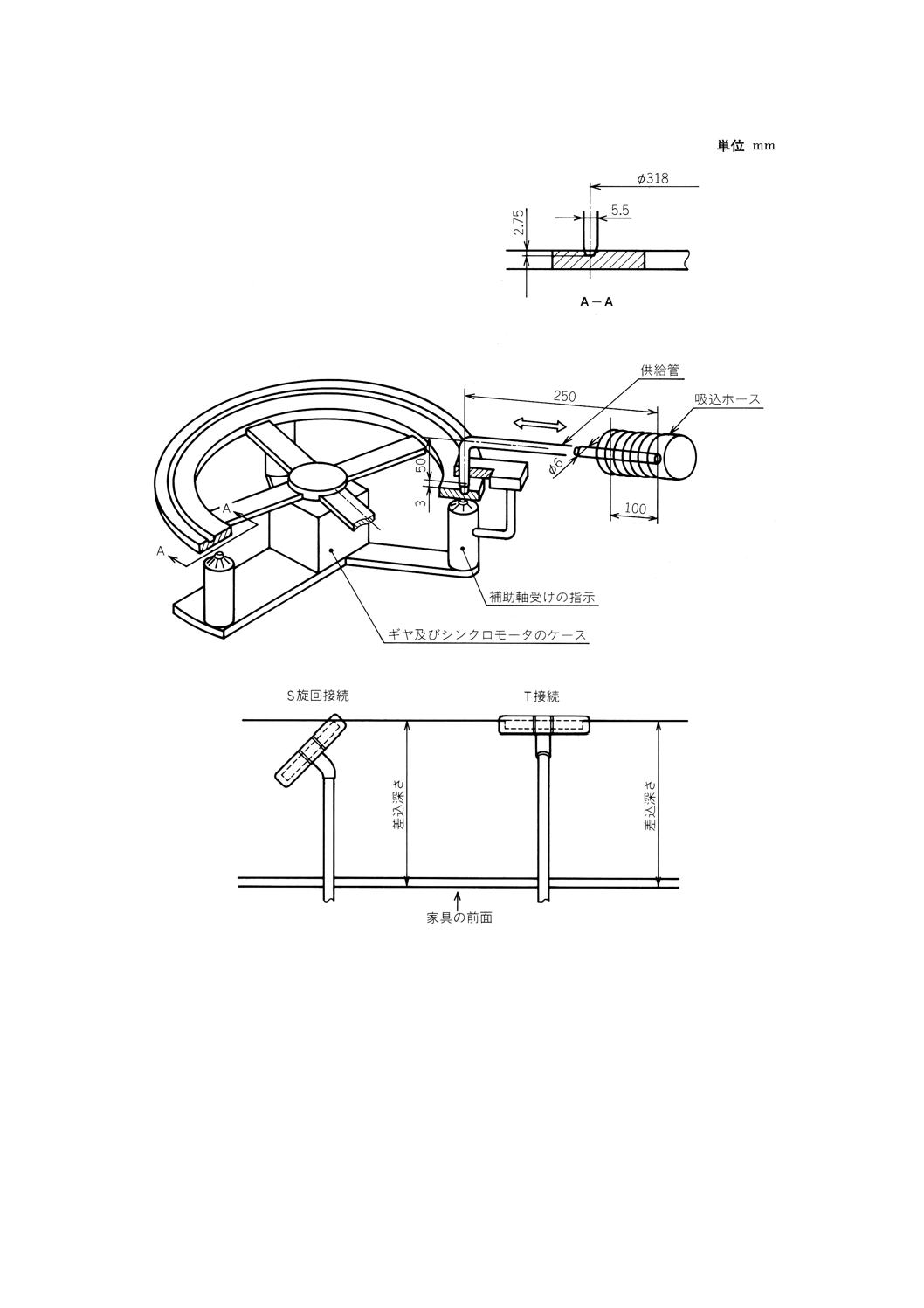

選択肢A 試験装置の構造及び測定箱の詳細を,各々図13a及び図13bに示す。

風量は,スロットルとISO 5167-1(図13a)に基づく適正なノズル,又はオリフィスプレートをもった

測定管によって調整する。

測定精度は,±2%である。

備考 測定管は,ある種の風量計を含んだ管に置き換えられる。

例えば,ISO 5167-1と同じ測定結果を与える能力があるガス流量計

5.2.8.2

選択肢B 測定箱(図13c)は,風量を設定するために,取替えできるオリフィスプレートを締

め付ける設備をもち,外形寸法で,約500mm×500mm×500mmとする。

真空度計の接続のための出口は,近接した壁から15mm以内のコーナの近傍に位置しなければならない。

風量は,オリフィスサイズを変える10枚一組のオリフィスプレートを用いて調整する。また,風量は,

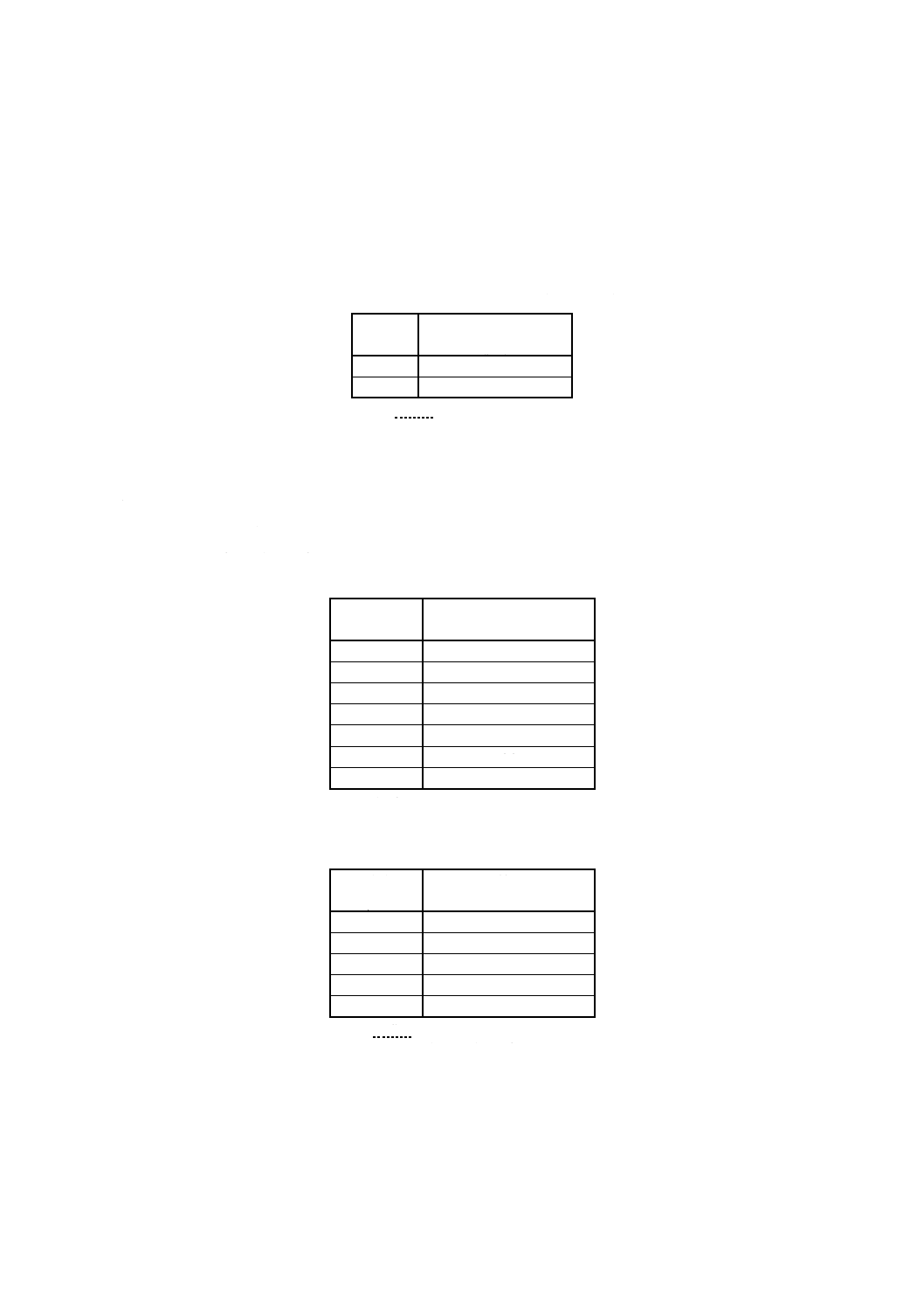

真空度の測定された値から決定する。オリフィスプレートは,厚さ2±0.1mmの鋼鉄で作られ,次のよう

な呼び径d0のシャープエッジの円形開口をもっていなければならない。

サイズ

0

1

2

3

4

5

6

7

8

9

d0 (mm)

0

6.5

10

13

16

19

23

30

40

50

オリフィスプレートは,測定箱の開口部の正面又は突起部に気密に取り付けなければならない。

箱への気流は,少なくとも半径0.5mの半球内で,妨害されなくオリフィスに流れるようにしなければ

ならない。

風量は,角度90°の円すい区域内で,内蔵部品からの妨害を受けない。

標準空気状態で,風量qは,次の式で与えられる。

h

d

a

q

2

032

.0

×

=

dm3/s

h

d

S

a

7

001

.0

776

.0

595

.0

−

+

=

ここに,

a: オリフィス係数

d: オリフィス径 (mm)

h: 真空度 (kPa)

S: オリフィスプレートの厚さ (mm)

オリフィスの呼び径の0.01mmを超える偏差は,風量を計算するときに考慮しなければならない。

5.2.8.3

器具 入力測定用の電力計の精度は,IEC0.5級をもつ。

真空度計はU形又は指示形であり,

選択肢 A は精度±1%

選択肢 B は精度±0.02kPa

20

C 9802 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

である。

気圧の測定は海抜に補正されない。

精度は,0.5kPaである。

周囲用の温度計の精度±0.5℃

排気用の温度計の精度±1℃

である。

5.2.8.4

標準空気密度の校正 通常,真空掃除機に使用されているシリーズモータは,モータの負荷及び

回転数による空気密度の熱力学的変化に大きく影響される。空気密度及びシリーズモータの一般特性の間

の相互作用を計算するために測定された空気データは,次の式の補正係数fで補正される。

f=Dm−0.67

273

293

101.3

m

m

m

+

=

t

P

D

×

ここに, Pm: 測定された周囲の気圧 (kPa)

tm: 測定された周囲の温度 (℃)

真空度の補正値hは測定値hmから

h=f×hm

として得られる。

選択肢Aでは,風量の補正値qは,

m

m

D

f

q

q

×

=

で与えられる。

ここに, qmは測定管の測定された圧力変化又は風量計の読みから得られる。

選択肢Bでは,風量は圧力の補正値を使うことによって得られる。

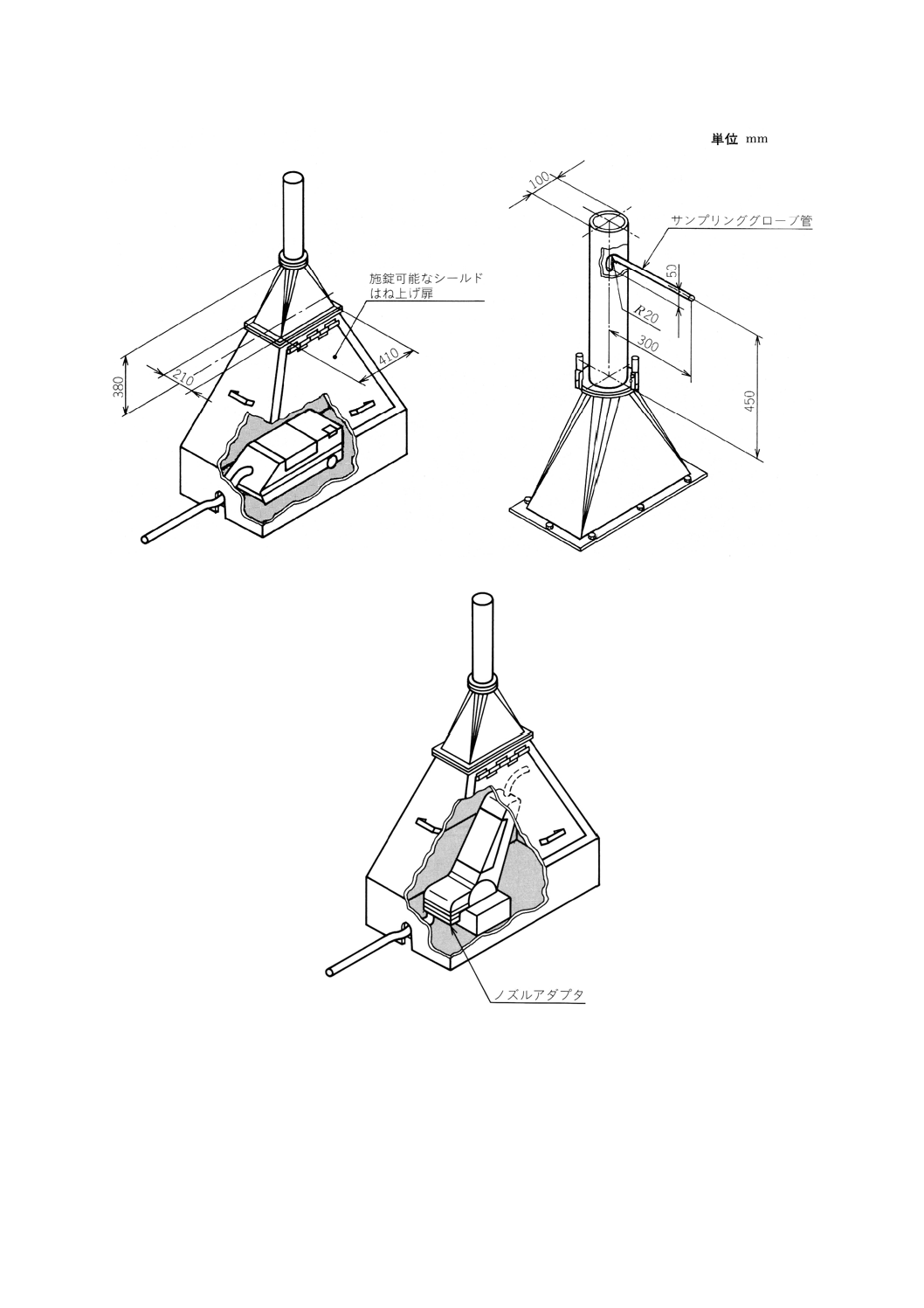

5.2.9

じんあい放出測定装置 装置は,試験フード,じんあい供給器及びじんあい測定器具から成り立っ

ている。

5.2.9.1

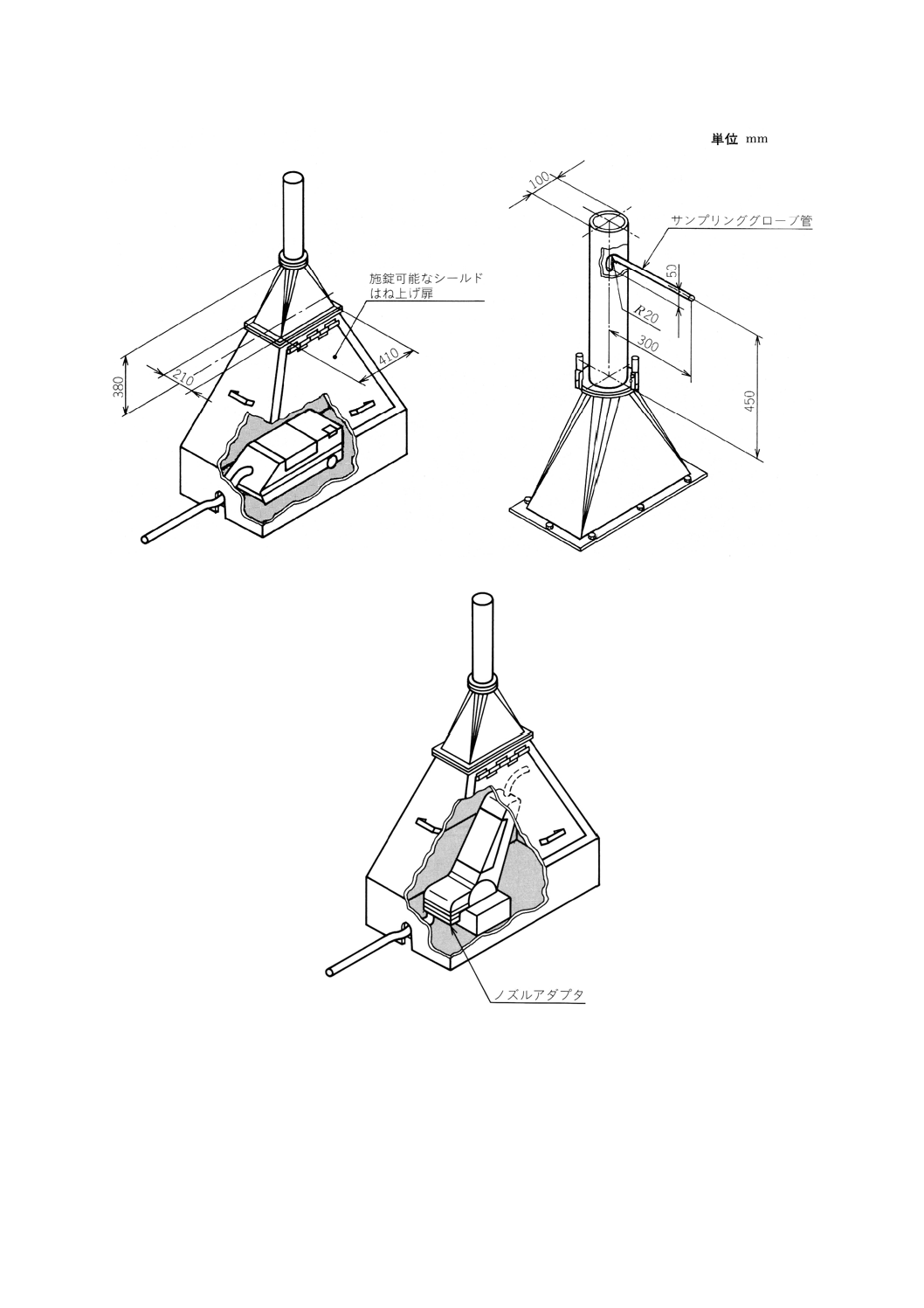

試験フード 適正な試験フードは,図14aに示す。

試験フードは,開いた底面をもった鋼鉄製で吸込ホース及びクリーナの電源コードを通すため,小穴を

もつようにする。

ピラミッド形の先端は外部空気の出口として,円筒状の煙突で終わっている。

外部空気の粒子の断片を集めるために,直角のサンプリングプローグ管は空気の流れに直面した穴をも

った煙突の管に据え付けられている。

5.2.9.2

じんあい供給装置 じんあい供給装置は,2分間に一定の試験じんあいを与えることができる。

適正なじんあい供給装置は,図14cに示す。

水平回転板は,試験用じんあいを保つために半円の横断図をもった円形の溝をもつ。

試験じんあいは,ディスク上3mmに開いた直角の供給管によって吸い込まれる。

動作中,回転速度は約0.5r/minである。

5.2.9.3

じんあい測定装置 じんあい測定装置は,少なくとも0.5〜10μmの測定できるパーティカルカウ

ンタからなる。

分子サイズの連続において,上限と下限との平均値は二つの値の要素によって増加する。

備考 測定値は5μm以上の実体がある粒子放出を示すべきで,10μm以上まで拡張される。

21

C 9802 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

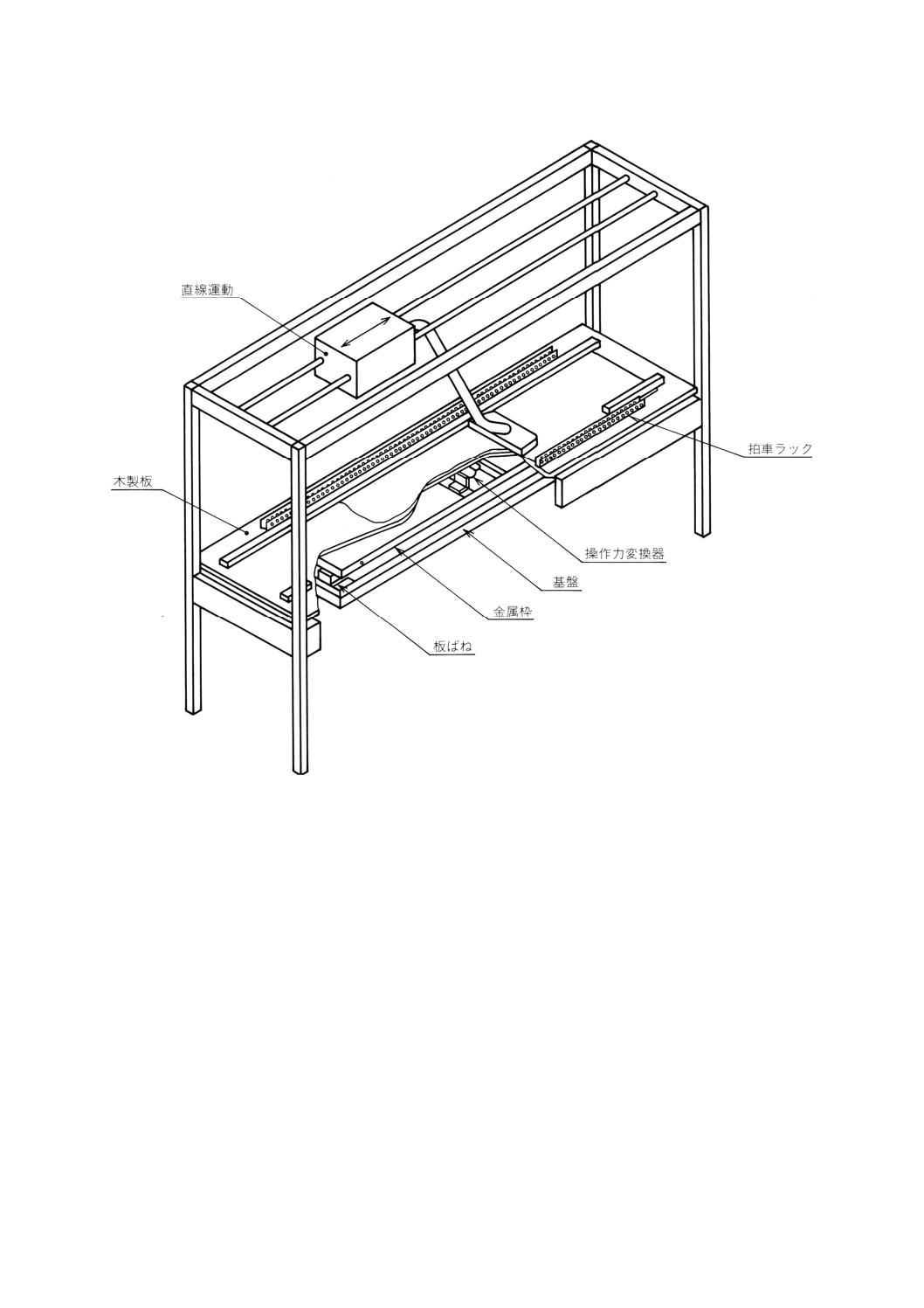

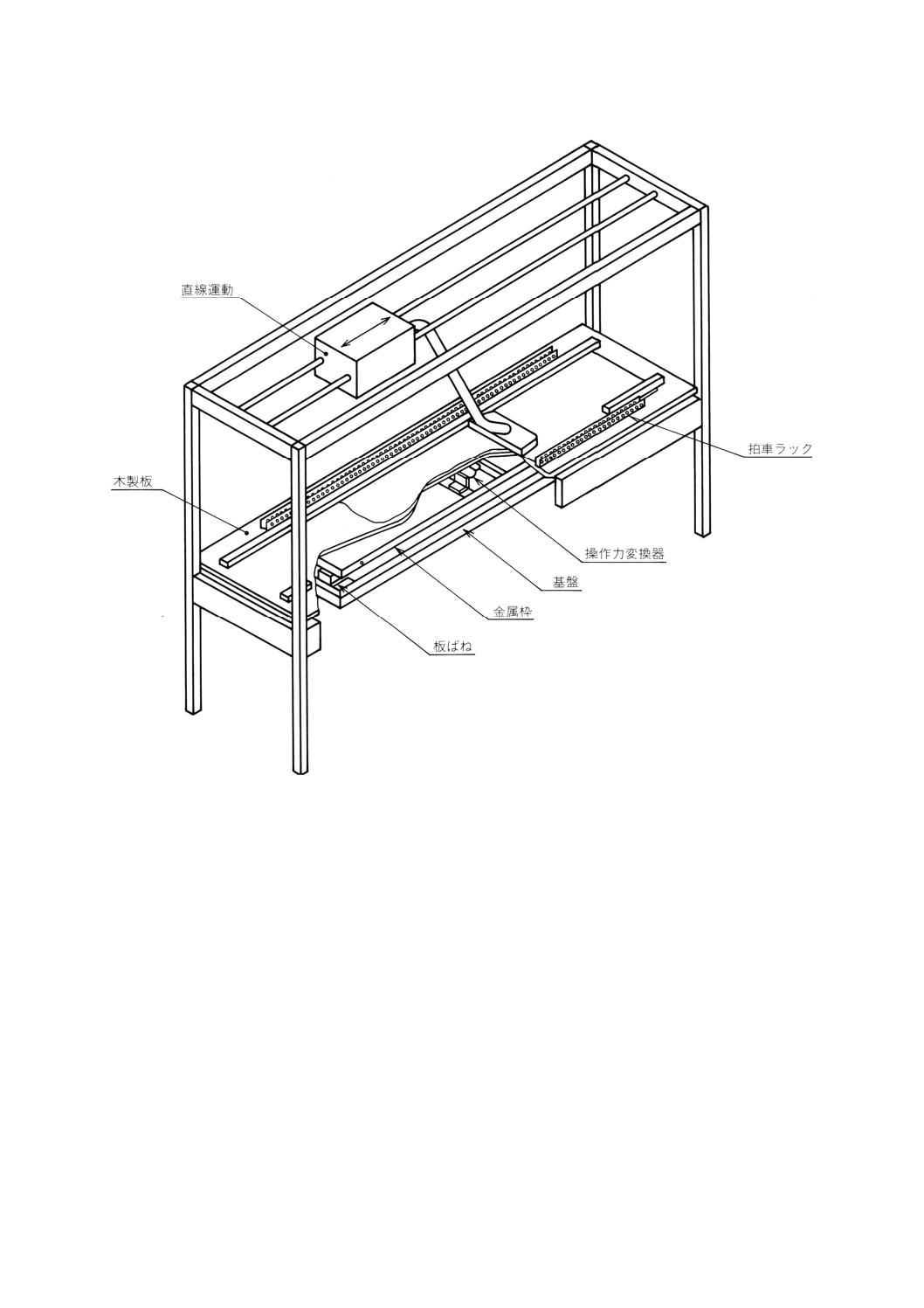

5.2.10 運動抵抗測定 この装置は,硬い木製のプレートが上に固定されている鉄製のフレームを浮かせて

いる四つの鉄製の板ばねで結合された頑丈な鉄製のベースフレームからなる。

テストカーペットは,木製のプレートにしっかりと留められており,試験中の移動は,フォース・トラ

ンデューサを誘導しており,トランス・デューサの出力は,表示又は記録装置に送られる。フォース・ト

ランスデューサは,500Nの初期応力が負荷され,その力 (500N) でその装置が,運動抵抗値の0軸を規定

するように調整する。

振動系の固有振動数35Hz以上で装置のとき,定数は100〜500msでなければならない。

この装置は,5.2.13で規定するように機械的オペレータと合体し,図7dで規定されている。

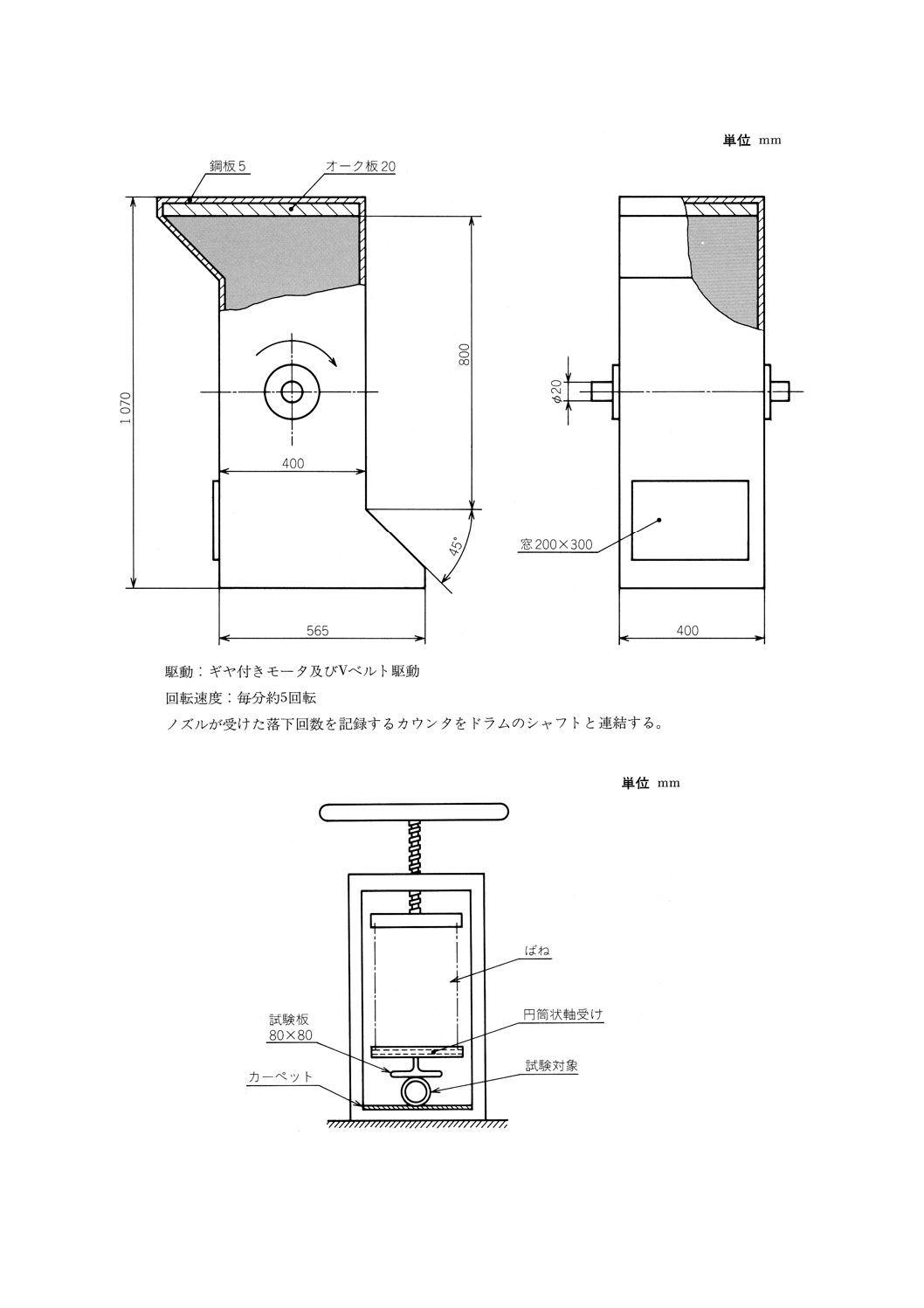

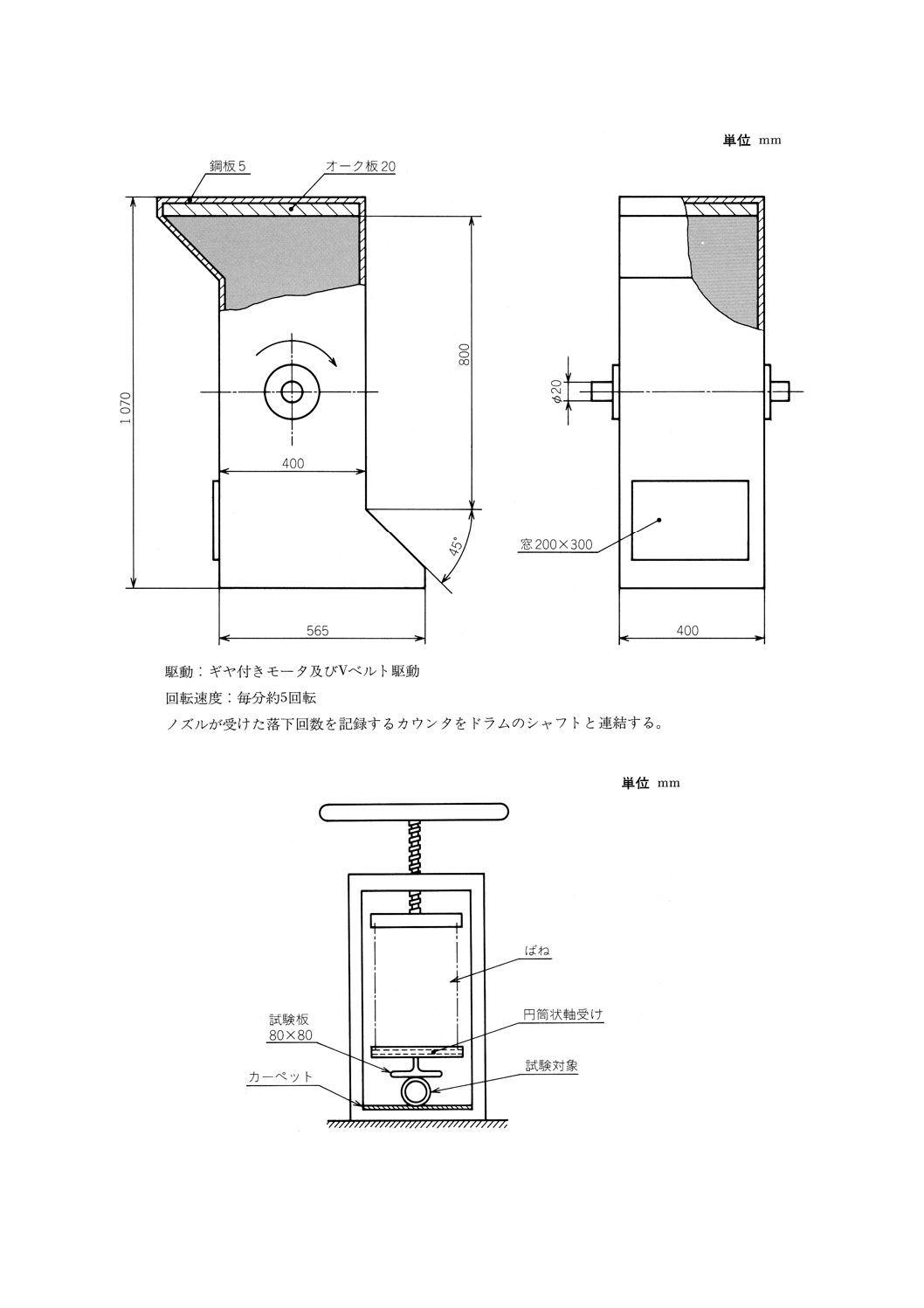

5.2.11 落下試験用装置 この装置は,検査用の窓と厚さ20mmのかし(樫)の木又はかしの木と密度と硬

さとが等しい材料でカバーされた厚さ5mmの鋼板をもったドラムからできている。ドラムが5r/mで回転

したとき,試験品がドラムの一方の床から他方の床へ交互に80cm落下する。

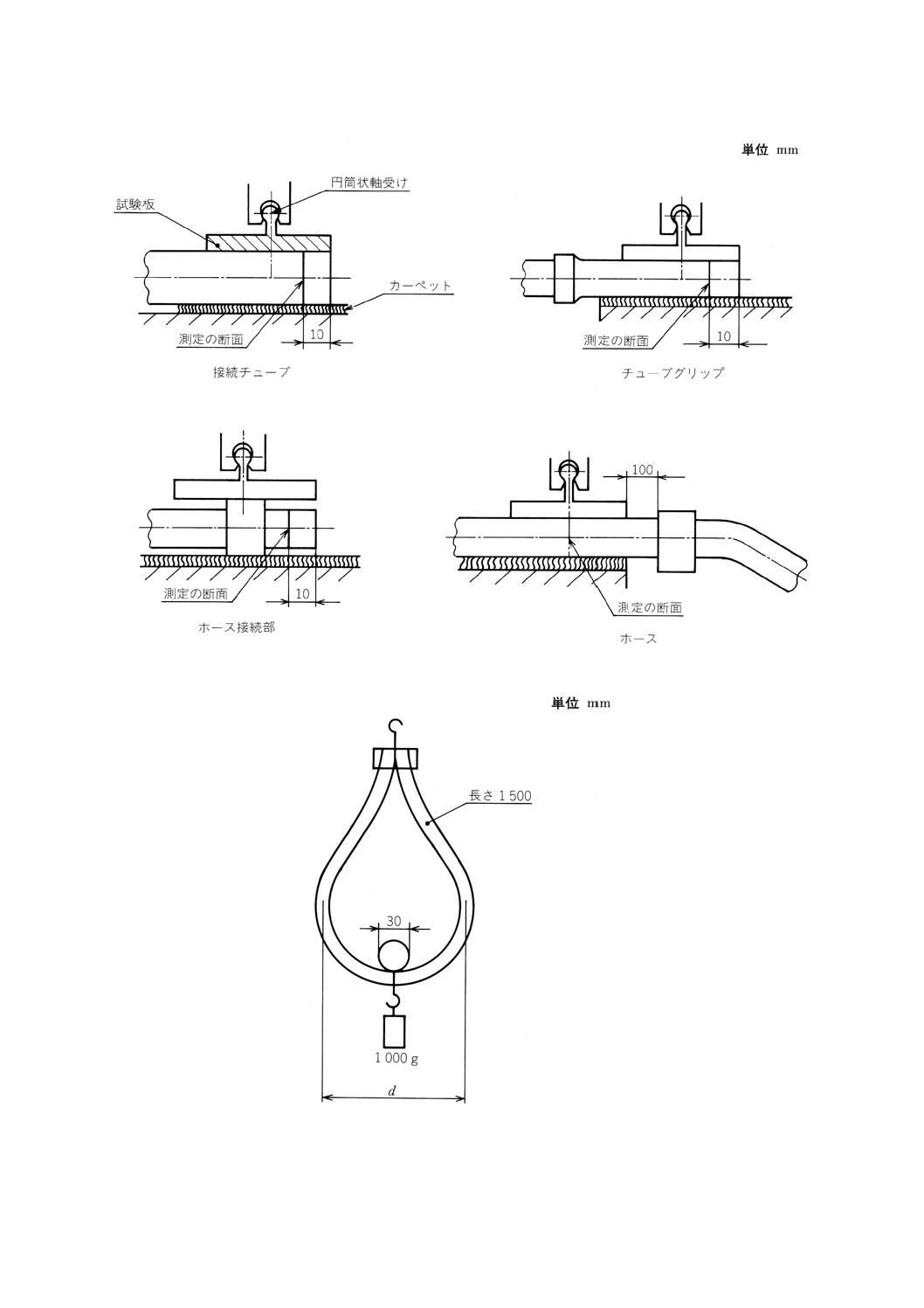

5.2.12 ホース及び接続管の変形量測定装置 図17aで示すように,この装置は5.1.1による試験カーペッ

トに覆われた支柱をもったスクリュープレスからなっている。

スクリュープレスの力は,試験品に垂直な球面軸受上の板から伝えられる。

5.2.13 機械式オペレータ 機械式オペレータの原理的な構造は,図7dに示す。機械式オペレータは,影

響されない床に置かれ,その位置を保っているカーペットの上を2本のストロークで直線状に運ぶ支柱か

らなっている。

図7dで示されるように,装置は,5.2.10に規定する装置をもったテスト床を換えることによって,運動

抵抗測定装置に応用されている。

ストロークの方向に自由に動く木製の床にまかせられている。

5.2.14 計量 じんあい除去能力試験の接続及びカーペットの予備掃除の検証の計量機器の精度0.05gであ

る。

22

C 9802 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

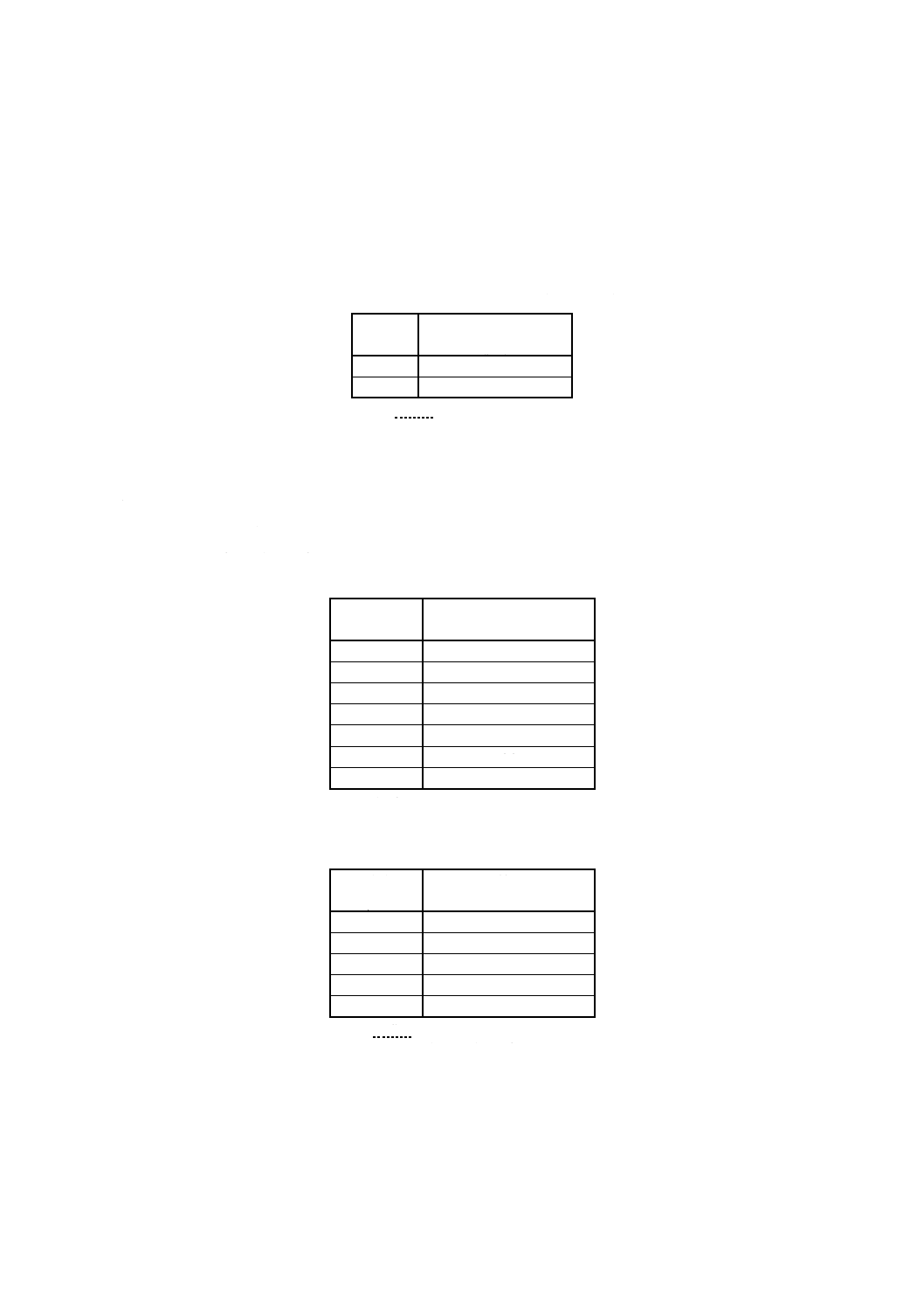

図1 ジクザクパターンrn

図2 堅い床の集じん及び糸くず除去の測定におけるストローク長

23

C 9802 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

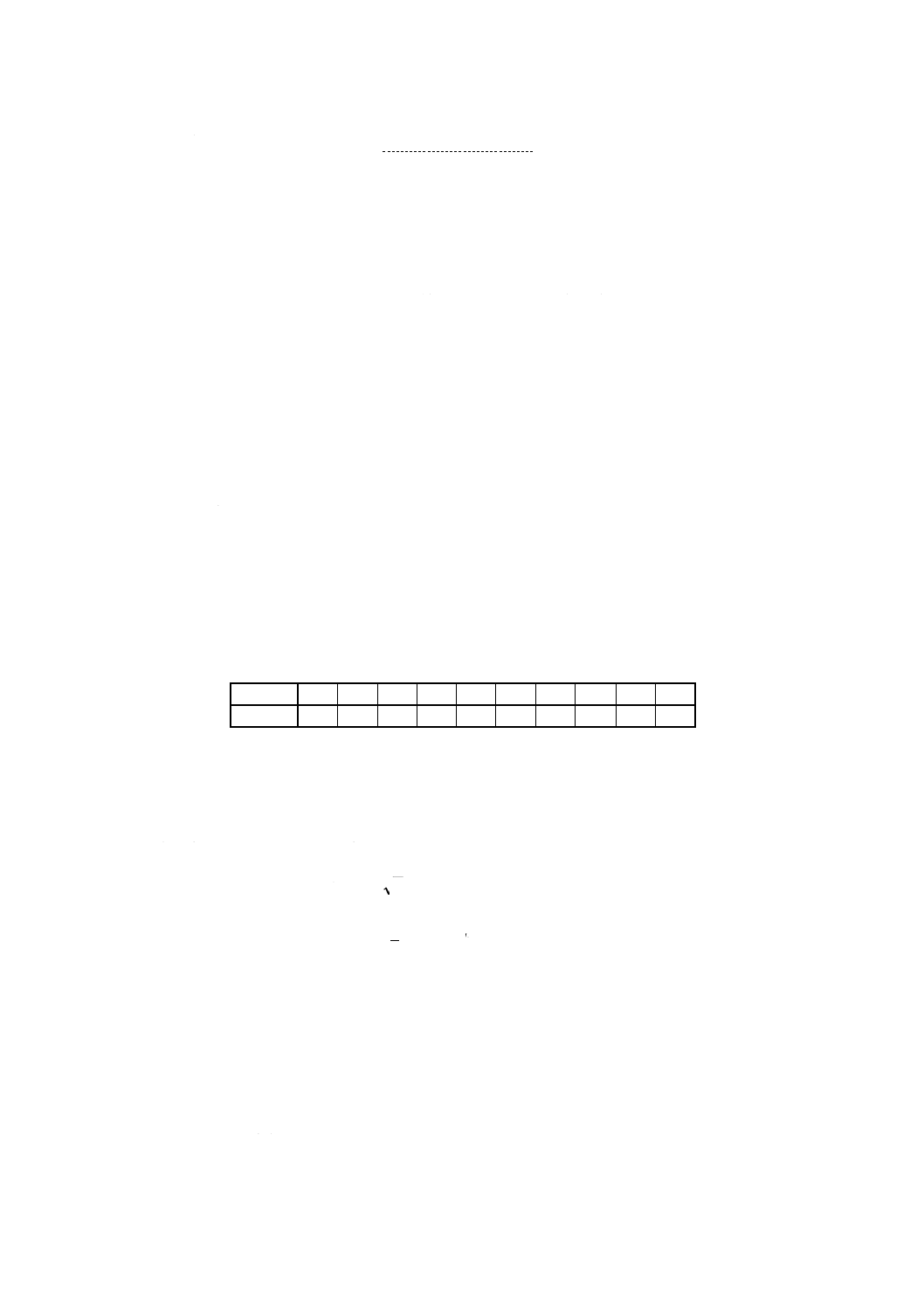

図3 試験じんあいの粒子サイズ分析

図4 鉱じん散布器

24

C 9802 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 溝がある試験板

図6 カーペットたたき機

25

C 9802 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

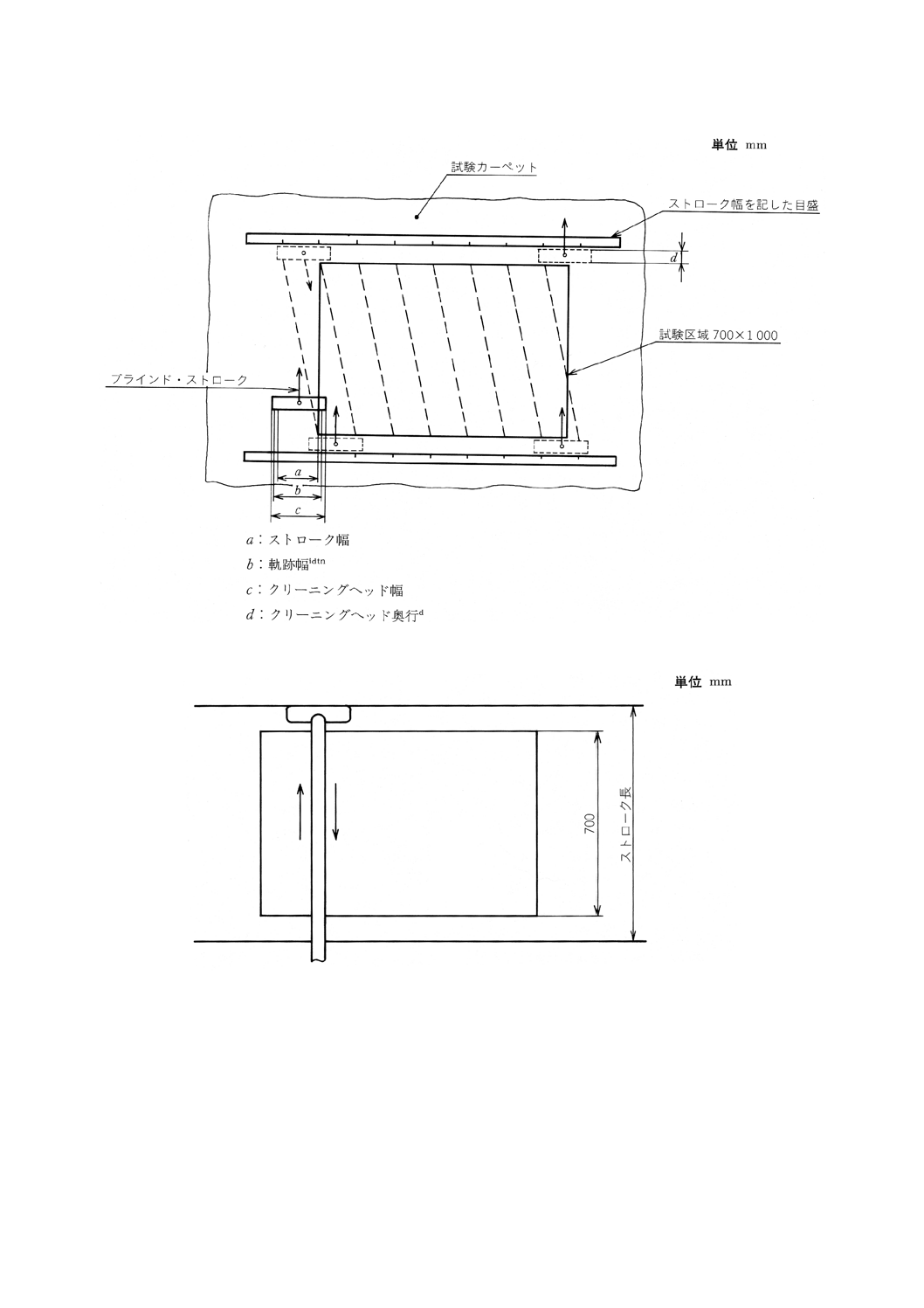

図7a カーペット固定具及びガイド

図7b カーペットの集じんの測定におけるストローク長

26

C 9802 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図7c じんあい散布機及びカーペットへのじんあい埋込用ローラ

27

C 9802 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図7d じゅうたんからのじんあい除去測定及び運動抵抗測定用機械式オペレータ

28

C 9802 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図8 直角T字形

図9 糸くず除去試験における糸くずの配置

29

C 9802 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図10 繊維埋込み具

図11 アプライト掃除機のノズルアダプタ

30

C 9802 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図12 空気データ曲線

図13a 選択肢Aの空気データ測定用装置

31

C 9802 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図13b 選択肢Aの空気データ測定用測定箱

32

C 9802 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図13c 選択肢Bの空気データ測定用装置

33

C 9802 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図14a じんあい放出測定のための試験用フード

図14b 試験用フード内のアプライト掃除機の設置方法

34

C 9802 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図14c じんあい供給装置

図15 差込深さ

35

C 9802 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図16 耐久試験用ドラム

図17a ホース及び接続管の変形試験装置

36

C 9802 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

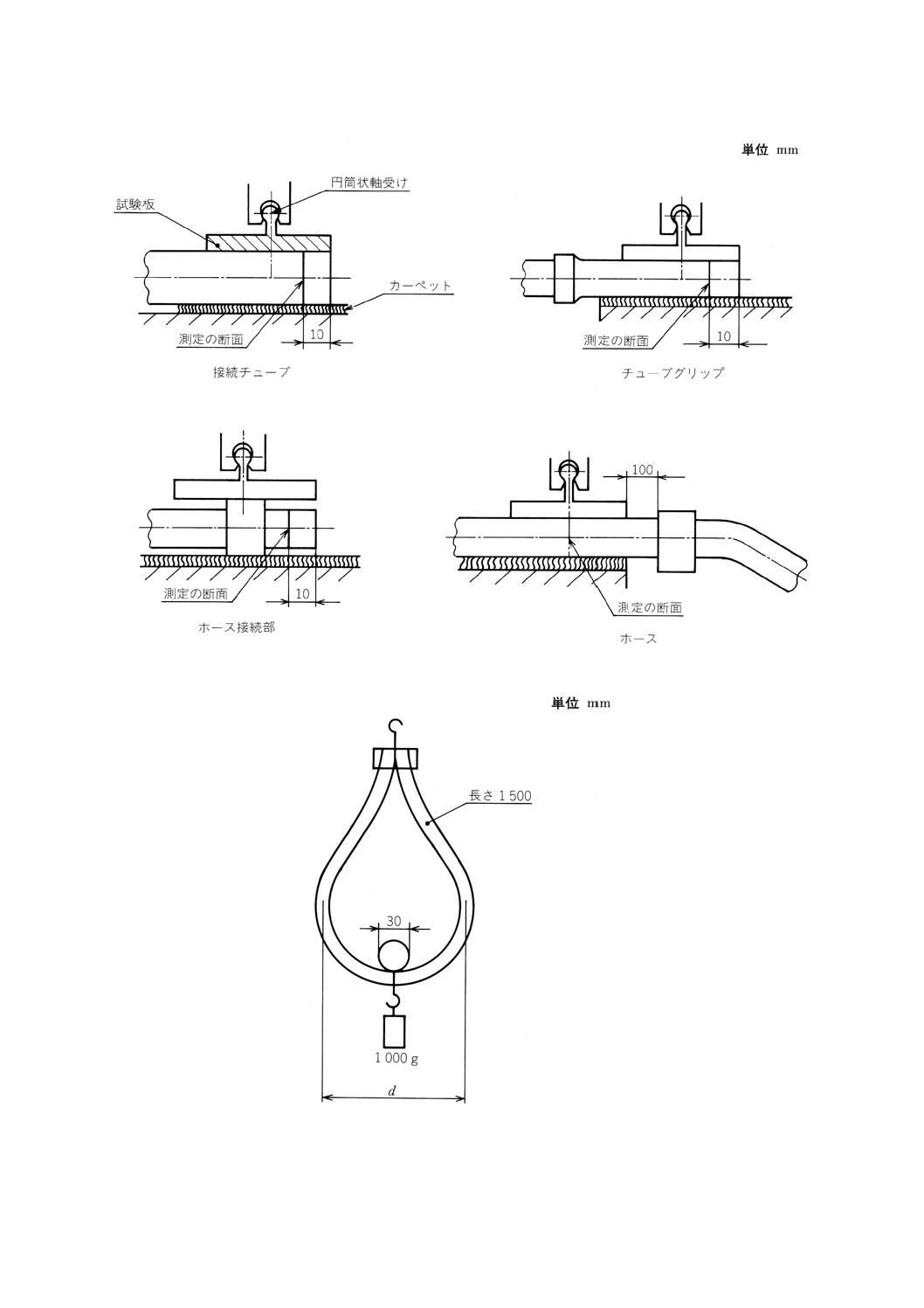

図17b 試験対象及び変形測定の断面の位置

図18 ホースの可とう性試験の準備

37

C 9802 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

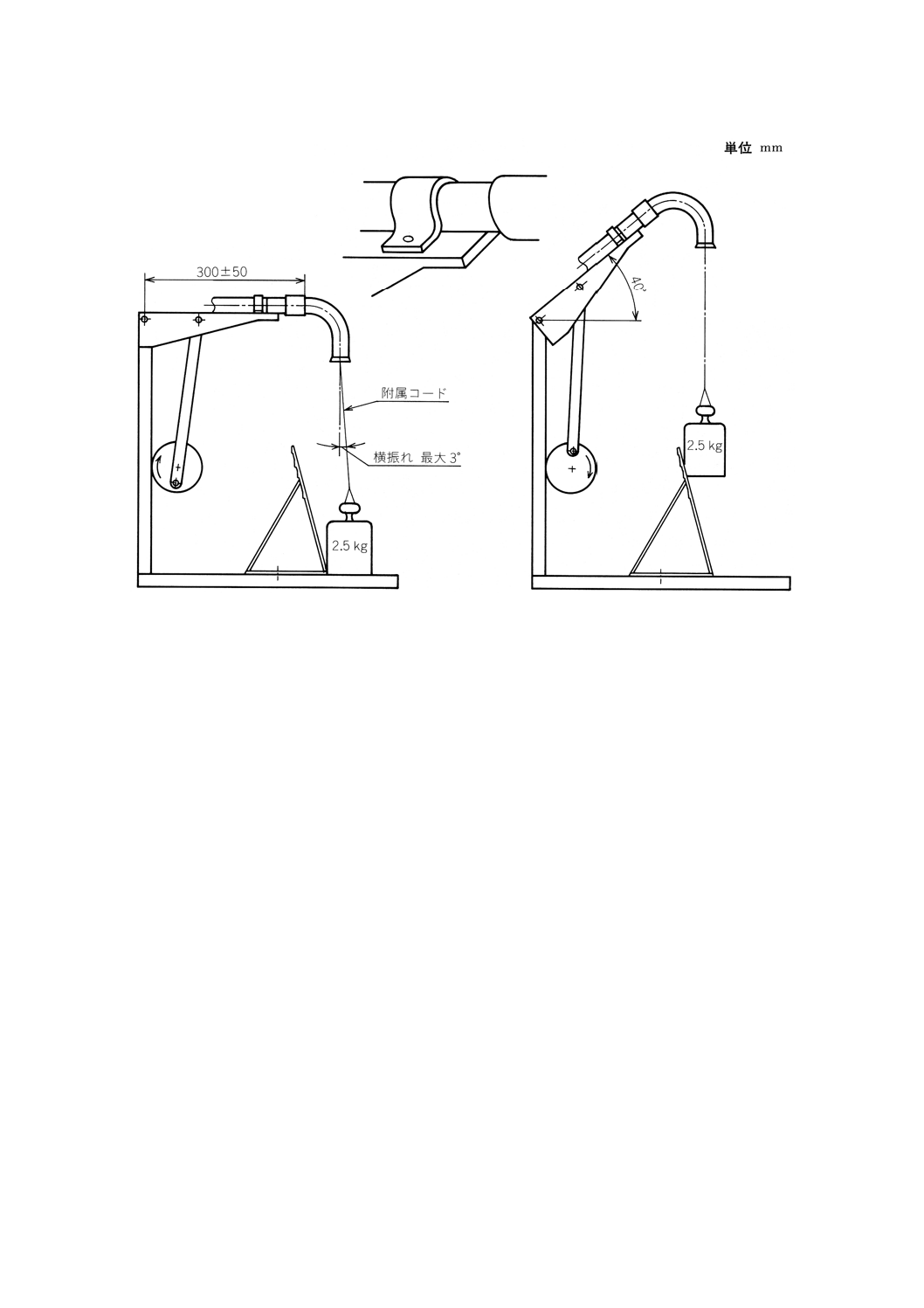

図19 ホースの繰返し屈曲の試験装置

38

C 9802 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

第59/61-1小委員会 構成表

氏名

所属

(委員長)

八木澤 英 長

財団法人電気安全環境研究所

(委員)

佐 藤 政 博

財団法人電気安全環境研究所

渡 辺 博市郎

財団法人日本品質保証機構

上 野 雅 雄

製品評価技術センター

浅 井 功

社団法人日本電気協会

片 岡 茂

国民生活センター

伊 藤 文 一

財団法人日本消費者協会

中 野 三千代

全国地域婦人団体連絡協議会

原 早 苗

消費科学連合会

大 内 孝 典

全国電機商業組合連合会

齋 藤 有 常

日本百貨店協会

岡 田 省 三

社団法人日本厨房工業会

重 田 政 秀

日本自動販売機工業会

鴨志田 隆 英

日本暖房機器工業会

奥 敏 夫

社団法人日本ホームヘルス機器工業会

中 野 康 夫

三洋電機株式会社

新 里 勝 弘

シャープ株式会社

平 岡 俊 二

株式会社東芝

仁 衡 昭 一

株式会社日立製作所

奈良井 良 雄

三菱電機株式会社

青 田 安 功

松下電器産業株式会社

石 井 禎 二

松下電工株式会社

佐々木 宏

松下電器産業株式会社

平 田 俊 通

三洋電機株式会社

森 川 喜 之

松下電器産業株式会社

田 嶋 啓 三

日立工機株式会社

横 山 豊 次

社団法人日本電子機械工業会

薦 田 康 久

通商産業省資源エネルギー庁

橋 爪 邦 隆

通商産業省工業技術院

伊 藤 章

通商産業省機械情報産業局

(事務局)

柴 田 和 男

社団法人日本電機工業会

電機掃除機技術専門委員会 構成表

氏名

所属

(委員長)

笹 井 五 郎

株式会社日立製作所

(副委員長)

林 精 製

松下電器産業株式会社

(委員)

山 崎 哲 二

九州松下電器株式会社

雑 古 昭 彦

三洋電機株式会社

小 坂 源 二

シャープ株式会社

平 野 英 紀

株式会社東芝テック

高 橋 貞 夫

日本電気ホームエレクトロニクス株式会社

上 岡 数 鋭

株式会社富士通ゼネラル

後 藤 完 二

三菱電機ホーム機器株式会社

(事務局)

尾 身 健 二

社団法人日本電機工業会