C 9730-1:2019

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲及び引用規格 ······································································································· 1

2 用語及び定義 ··················································································································· 7

3 一般要求事項 ·················································································································· 29

4 試験に関する一般注意 ······································································································ 29

5 定格······························································································································ 32

6 分類······························································································································ 32

7 情報······························································································································ 39

8 感電に対する保護 ············································································································ 46

9 保護用接地の手段 ············································································································ 49

10 端子及び終端 ················································································································ 52

11 構造要求事項 ················································································································ 59

12 耐湿性及び防じん性 ······································································································· 77

13 耐電圧及び絶縁抵抗 ······································································································· 79

14 温度上昇 ······················································································································ 81

15 製造偏差及びドリフト ···································································································· 86

16 環境によるストレス ······································································································· 87

17 耐久性 ························································································································· 87

18 機械的強度 ··················································································································· 96

19 ねじ山付き部品及び接続部 ····························································································· 101

20 沿面距離,空間距離及び固体絶縁物を通しての距離 ···························································· 104

21 耐熱性,耐火性及び耐トラッキング性 ·············································································· 112

22 耐腐食性 ····················································································································· 115

23 電磁両立性(EMC)要求事項−エミッション ···································································· 115

24 部品 ··························································································································· 116

25 通常動作 ····················································································································· 118

26 電磁両立性(EMC)要求事項−イミュニティ ···································································· 118

27 異常動作 ····················································································································· 118

28 電子的断路の使用に関する指針 ······················································································· 120

附属書A(規定)表示の耐消滅性 ·························································································· 138

附属書B(規定)沿面距離及び空間距離の測定 ········································································· 140

附属書C(規定)水銀スイッチ試験に用いる綿

[欧州標準化委員会(CENELEC)に加盟している各国では,適用しない。] ··························· 144

附属書D(参考)耐熱性,耐火性及び耐トラッキング性 ···························································· 145

附属書E(規定)漏えい電流測定回路····················································································· 146

C 9730-1:2019 目次

(2)

ページ

附属書F(参考)引火危険度試験 ··························································································· 147

附属書G(規定)耐熱性及び耐火性試験 ················································································· 148

附属書H(規定)電子制御装置の要求事項 ·············································································· 150

附属書J(規定)サーミスタ素子及びサーミスタを使用する制御装置の要求事項 ···························· 206

附属書K(参考)過電圧制御の異なるモードに関する給電系統の公称電圧 ···································· 221

附属書L(規定)過電圧カテゴリ ·························································································· 223

附属書M(参考)過電圧カテゴリの一般的な取扱い ·································································· 224

附属書N(規定)汚損度 ······································································································ 225

附属書P(規定)プリント回路板塗装特性試験 ········································································· 226

附属書Q(規定)プリント回路板塗装特性試験 ········································································ 228

附属書R(参考)サージイミュニティ試験の解説 ····································································· 231

附属書S(参考)箇条20の適用指針 ······················································································ 235

附属書T(規定)SELV及びPELVに対する要求事項 ································································ 237

附属書U(規定)JIS C 9335の規格群に含まれる機器の制御装置として使用する

リレーに対する要求事項 ································································································ 240

附属書V(規定)二次電池で動作する制御装置に対する要求事項················································· 243

参考文献 ··························································································································· 245

附属書JA(参考)JISと対応国際規格との対比表 ····································································· 247

C 9730-1:2019

(3)

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本

工業規格である。これによって,JIS C 9730-1:2010は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS C 9730の規格群には,次に示す部編成がある。

JIS C 9730-1 第1部:一般要求事項

JIS C 9730-2-2 第2-2部:感熱式モータ保護装置の個別要求事項

JIS C 9730-2-3 第2-3部:蛍光ランプ用安定器の感熱式保護装置の個別要求事項

JIS C 9730-2-4 第2-4部:密閉形及び半密閉形の電動圧縮機用の感熱式モータ保護装置の個別要求事

項

JIS C 9730-2-5 第2-5部:自動電気バーナコントロールシステムの個別要求事項

JIS C 9730-2-6 第2-6部:機械的要求事項を含む自動電気圧力検出制御装置の個別要求事項

JIS C 9730-2-7 第2-7部:タイマ及びタイムスイッチの個別要求事項

JIS C 9730-2-8 第2-8部:電動式ウォーターバルブの個別要求事項

JIS C 9730-2-9 第2-9部:温度検出制御装置の個別要求事項

JIS C 9730-2-10 第2-10部:モータ起動リレーの個別要求事項

JIS C 9730-2-11 第2-11部:エネルギー調整器の個別要求事項

JIS C 9730-2-12 第2-12部:電動式ドアロックの個別要求事項

JIS C 9730-2-13 第2-13部:湿度検出制御装置の個別要求事項

JIS C 9730-2-14 第2-14部:電気アクチュエータの個別要求事項

JIS C 9730-2-15 第2-15部:自動電気式の空気流量,水流量及び水位検出制御装置の個別要求事項

JIS C 9730-2-17 第2-17部:機械的要求事項を含む電動式ガスバルブの個別要求事項

JIS C 9730-2-19 第2-19部:機械的要求事項を含む電動式オイルバルブの個別要求事項

日本工業規格 JIS

C 9730-1:2019

自動電気制御装置−第1部:一般要求事項

Automatic electrical controls-Part 1: General requirements

序文

この規格は,2013年に第5版として発行されたIEC 60730-1及びAmendment 1:2015を基とし,我が国

の配電事情を考慮し,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲及び引用規格

1.1

適用範囲

この規格は,家庭用及びこれに類する用途の機器の中若しくはその表面,又はそれと共に用いる自動電

気制御装置に適用する。この機器は,電気,ガス,油,固形燃料,太陽熱エネルギーなど,又はそれらの

組合せを制御してもよい。

注記1 この規格を通して,“機器”という用語は,“器具及び機器”を意味する。

例1 例えば,JIS C 9335の規格群の適用範囲に含まれる機器に使用する制御装置をいう。

ISO 16484規格群の適用範囲に含まれるビルの自動制御に用いる制御装置も,この規格の適用範囲であ

る。

商業用及び産業用であって,店舗,事務所,病院及び農場において,一般人が用いる機器のための自動

電気制御装置も,この規格の適用範囲である。

例2 例えば,業務用の厨房器,暖房機及び空調機器の制御装置をいう。

この規格は,制御システムに組み込んで使用する個別制御装置,又は非電気的出力をもつ多機能制御装

置と機械的に一体となっている制御装置にも適用する。

例3 例えば,独立して設置する水弁,並びにスマートグリッド内に組み込んだ制御装置,及びISO

16484-2の適用範囲に含まれるビルの自動システム用の制御装置をいう。

JIS C 9335機器の制御装置として使用するリレーの安全性及び動作値に関する追加の要求事項は,附属

書Uによる。

注記2 これらの要求事項は,JIS C 4540-1の適用範囲で参照されている。

注記3 この規格は,JIS C 9335機器の制御装置として使用するリレー単独の試験にも適用すること

を意図している。ただし,その他の独立したリレー又はIEC 61810の規格群と置き換えるリ

レーに適用することは意図していない。

この規格は,工業用の工程用自動電気制御装置には適用しない。ただし,JIS C 9730の規格群,又は製

品規格の適用範囲の機器に使用する制御装置に,適用する。

この規格は,一次電池又は二次電池によって動作する制御装置にも適用する。これらの要求事項は,附

2

C 9730-1:2019

属書Vを含むこの規格に規定する。

1.1.1

この規格は,動作値,動作時間及び動作シーケンスが機器の安全に関わる場合において,固有の安

全に関して規定する。また,機器において,又はそれらと関連して用いる自動電気制御装置の試験にも適

用する。

この規格は,サーミスタを使用した制御装置にも適用する。その要求事項は,附属書Jによる。

この規格は,複雑度の低い安全関連システム及び制御装置の機能安全にも適用する。

1.1.2

この規格は,温度,圧力,時間の経過,湿度,光,静電効果,流量,液体レベル,電流,電圧,加

速度若しくはそれらの組合せのような特性に反応する,又はそれらを制御する自動電気制御装置であって,

機械式又は電動式のものにも適用する。

1.1.3

この規格は,特殊タイプの自動電気制御装置である,モータの始動巻線を切り替えるような構造の

始動リレーにも適用する。このような制御装置は,モータ中に組み込むか又はモータから分離していても

よい。

1.1.4

この規格は,電気的及び/又は機械的に自動制御装置と一体であるときの手動制御装置にも適用す

る。

注記 自動制御装置の一部でない手動スイッチの要求事項は,JIS C 4526-1に規定されている。

1.1.5

この規格は,交流690 V以下又は直流600 V以下の定格電圧をもつ交流又は直流の電源の制御装置

に適用する。

1.1.6

この規格は,制御装置の自動作動の応答値が制御装置の機器への取付方法に依存するときは,その

応答値については考慮しない。応答値が使用者の保護のため,又は周辺に対し重要な目的のものである場

合,該当する家庭用機器規格において規定された値又は製造業者が決定した値を適用する。

1.1.7

この規格は,電子素子を組み込んでいる制御装置にも適用する。その要求事項は,附属書Hによ

る。

1.1.8

この規格は,NTCサーミスタ又はPTCサーミスタを用いる制御装置にも適用する。その要求事項

は,附属書Jによる。

1.1.9

この規格は,電力課金率及び需要応答に関する信号を含む信号通信のための受信及び応答ができる

制御装置の電気的安全性及び機能的安全性についても規定している。

この信号は,制御装置(有線)の一部分となる外部ユニットから,又は試験する制御装置(無線)の一

部ではない外部ユニットから送信又は受信してもよい。

1.1.10 他の装置との相互運用が可能なネットワークデバイスが,制御システムの一部でない限り,この規

格は,そのネットワークデバイスの出力信号の安全性については取り扱わない。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60730-1:2013,Automatic electrical controls−Part 1: General requirements及びAmendment

1:2015(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

1.2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS C 0920:2003 電気機械器具の外郭による保護等級(IPコード)

3

C 9730-1:2019

注記 対応国際規格:IEC 60529:1989,Degrees of protection provided by enclosures (IP Code)及び

Amendment 1:1999(MOD)

JIS C 2134:2007 固体絶縁材料の保証及び比較トラッキング指数の測定方法

注記 対応国際規格:IEC 60112:2003,Method for the determination of the proof and the comparative

tracking indices of solid insulating materials及びAmendment 1: 2009(IDT)

JIS C 2570-1 直熱形NTCサーミスタ−第1部:品目別通則

注記 対応国際規格:IEC 60539-1,Directly heated negative temperature coefficient thermistors−Part 1:

Generic specification(MOD)

JIS C 2814-2-2 家庭用及びこれに類する用途の低電圧用接続器具−第2-2部:ねじなし形締付式接続

器具の個別要求事項

注記 対応国際規格:IEC 60998-2-2,Connecting devices for low-voltage circuits for household and

similar purposes−Part 2-2: Particular requirements for connecting devices as separate entities with

screwless-type clamping units(MOD)

JIS C 2814-2-3 家庭用及びこれに類する用途の低電圧用接続器具−第2-3部:絶縁貫通形締付式接続

器具の個別要求事項

注記 対応国際規格:IEC 60998-2-3,Connecting devices for low-voltage circuits for household and

similar purposes−Part 2-3: Particular requirements for connecting devices as separate entities with

insulation-piercing clamping units(MOD)

JIS C 3662-1 定格電圧450/750 V以下の塩化ビニル絶縁ケーブル−第1部:通則

注記 対応国際規格:IEC 60227-1,Polyvinyl chloride insulated cables of rated voltages up to and

including 450/750 V−Part 1: General requirements(MOD)

JIS C 3663-1 定格電圧450/750 V以下のゴム絶縁ケーブル−第1部:通則

注記 対応国際規格:IEC 60245-1,Rubber insulated cables−Rated voltages up to and including 450/750

V−Part 1: General requirements(MOD)

JIS C 4003 電気絶縁−熱的耐久性評価及び呼び方

注記 対応国際規格:IEC 60085,Electrical insulation−Thermal evaluation and designation(MOD)

JIS C 4526-1 機器用スイッチ−第1部:一般要求事項

注記 対応国際規格:IEC 61058-1,Switches for appliances−Part 1: General requirements(MOD)

JIS C 5101-14:2014 電子機器用固定コンデンサ−第14部:品種別通則:電源用電磁障害防止固定コ

ンデンサ

注記 対応国際規格:IEC 60384-14,Fixed capacitors for use in electronic equipment−Part 14: Sectional

specification: Fixed capacitors for electromagnetic interference suppression and connection to the

supply mains(IDT)

JIS C 5101-16 電子機器用固定コンデンサ−第16部:品種別通則:固定メタライズドポリプロピレン

フィルム直流コンデンサ

注記 対応国際規格:IEC 60384-16,Fixed capacitors for use in electronic equipment−Part 16: Sectional

specification: Fixed metallized polypropylene film dielectric d.c. capacitors(IDT)

JIS C 5101-17 電子機器用固定コンデンサ−第17部:品種別通則:固定メタライズドポリプロピレン

フィルム交流及びパルスコンデンサ

注記 対応国際規格:IEC 60384-17,Fixed capacitors for use in electronic equipment−Part 17: Sectional

4

C 9730-1:2019

specification: Fixed metallized polypropylene film dielectric a.c. and pulse capacitors(IDT)

JIS C 6065:2013 オーディオ,ビデオ及び類似の電子機器−安全性要求事項

注記 対応国際規格:IEC 60065:2001,Audio, video and similar electronic apparatus−Safety

requirements,Amendment 1: 2005及びAmendment 2: 2010(MOD)

JIS C 6575-1 ミニチュアヒューズ−第1部:ミニチュアヒューズに関する用語及びミニチュアヒュー

ズリンクに対する通則

注記 対応国際規格:IEC 60127-1,Miniature fuses−Part 1: Definitions for miniature fuses and general

requirements for miniature fuse-links(MOD)

JIS C 8269-1 低電圧ヒューズ−第1部:通則

注記 対応国際規格:IEC 60269-1,Low-voltage fuses−Part 1: General requirements

JIS C 8305 鋼製電線管

JIS C 9335-1:2014 家庭用及びこれに類する電気機器の安全性−第1部:通則

注記 対応国際規格:IEC 60335-1:2010,Household and similar electrical appliances−Safety−Part 1:

General requirements(MOD)

JIS C 60068-2-75 環境試験方法−電気・電子−第2-75部:ハンマ試験

注記 対応国際規格:IEC 60068-2-75,Environmental testing−Part 2-75: Tests−Test Eh: Hammer tests

(IDT)

JIS C 60364(規格群) 低圧電気設備

注記 対応国際規格:IEC 60364 (all parts),Low-voltage electrical installations

JIS C 60664-1:2009 低圧系統内機器の絶縁協調−第1部:基本原則,要求事項及び試験

注記 対応国際規格:IEC 60664-1:2007,Insulation coordination for equipment within low-voltage

systems−Part 1: Principles, requirements and tests(IDT)

JIS C 60664-3:2009 低圧系統内機器の絶縁協調−第3部:汚損保護のためのコーティング,ポッティ

ング及びモールディングの使用

注記 対応国際規格:IEC 60664-3:2003,Insulation coordination for equipment within low-voltage

systems−Part 3: Use of coating, potting or moulding for protection against pollution及び

Amendment 1: 2010(IDT)

JIS C 60664-4:2009 低圧系統内機器の絶縁協調−第4部:高周波電圧ストレスの考慮

注記 対応国際規格:IEC 60664-4,Insulation coordination for equipment within low-voltage systems−

Part 4: Consideration of high-frequency voltage stress

JIS C 60695-2-10 耐火性試験−電気・電子−第2-10部:グローワイヤ/ホットワイヤ試験方法−グ

ローワイヤ試験装置及び一般試験方法

注記 対応国際規格:IEC 60695-2-10,Fire hazard testing−Part 2-10: Glowing/hot-wire based test

methods−Glow-wire apparatus and common test procedure(IDT)

JIS C 60695-2-11:2004 耐火性試験−電気・電子−最終製品に対するグローワイヤ燃焼性試験方法

注記 対応国際規格:IEC 60695-2-11:2000,Fire hazard testing−Part 2-11: Glowing/hot-wire based test

methods−Glow-wire flammability test method for end-products(IDT)

JIS C 60695-10-2 耐火性試験−電気・電子−第10-2部:異常発生熱−ボールプレッシャー試験方法

注記 対応国際規格:IEC 60695-10-2,Fire hazard testing−Part 10-2: Abnormal heat−Ball pressure test

(IDT)

5

C 9730-1:2019

JIS C 61000(規格群) 電磁両立性

注記 対応国際規格:IEC 61000 (all parts),Electromagnetic compatibility(EMC)

JIS C 61000-3-2 電磁両立性−第3-2部:限度値−高調波電流発生限度値(1相当たりの入力電流が

20 A以下の機器)

注記 対応国際規格:IEC 61000-3-2,Electromagnetic compatibility (EMC)−Part 3-2: Limits−Limits for

harmonic current emissions (equipment input current ≤ 16 A per phase)(MOD)

JIS C 61000-4-2:2012 電磁両立性−第4-2部:試験及び測定技術−静電気放電イミュニティ試験

注記 対応国際規格:IEC 61000-4-2:2008,Electromagnetic compatibility (EMC)−Part 4-2: Testing and

measurement techniques−Electrostatic discharge immunity test(IDT)

JIS C 61000-4-3 電磁両立性−第4-3部:試験及び測定技術−放射無線周波電磁界イミュニティ試験

注記 対応国際規格:IEC 61000-4-3,Electromagnetic compatibility (EMC)−Part 4-3: Testing and

measurement techniques−Radiated, radio-frequency, electromagnetic field immunity test

JIS C 61000-4-4 電磁両立性−第4-4部:試験及び測定技術−電気的ファストトランジェント/バー

ストイミュニティ試験

注記 対応国際規格:IEC 61000-4-4,Electromagnetic compatibility (EMC)−Part 4-4: Testing and

measurement techniques−Electrical fast transient/burst immunity test(IDT)

JIS C 61000-4-5 電磁両立性−第4-5部:試験及び測定技術−サージイミュニティ試験

注記 対応国際規格:IEC 61000-4-5,Electromagnetic compatibility (EMC)−Part 4-5: Testing and

measurement techniques−Surge immunity test(IDT)

JIS C 61000-4-6 電磁両立性−第4-6部:試験及び測定技術−無線周波電磁界によって誘導する伝導

妨害に対するイミュニティ

注記 対応国際規格:IEC 61000-4-6,Electromagnetic compatibility (EMC)−Part 4-6: Testing and

measurement techniques−Immunity to conducted disturbances, induced by radio-frequency fields

(MOD)

JIS C 61000-4-8 電磁両立性−第4-8部:試験及び測定技術−電源周波数磁界イミュニティ試験

注記 対応国際規格:IEC 61000-4-8,Electromagnetic compatibility (EMC)−Part 4-8: Testing and

measurement techniques−Power frequency magnetic field immunity test

JIS C 61000-4-11 電磁両立性−第4-11部:試験及び測定技術−電圧ディップ,短時間停電及び電圧

変動に対するイミュニティ試験

注記 対応国際規格:IEC 61000-4-11,Electromagnetic compatibility (EMC)−Part 4-11: Testing and

measurement techniques−Voltage dips, short interruptions and voltage variations immunity tests

(IDT)

JIS C 61558-2-6 入力電圧1 100 V以下の変圧器,リアクトル,電源装置及びこれに類する装置の安

全性−第2-6部:安全絶縁変圧器及び安全絶縁変圧器を組み込んだ電源装置の個別要求事項及び

試験

注記 対応国際規格:IEC 61558-2-6,Safety of transformers, reactors, power supply units and similar

products for supply voltages up to 1 100 V−Part 2-6: Particular requirements and tests for safety

isolating transformers and power supply units incorporating safety isolating transformers(MOD)

JIS C 61558-2-16 入力電圧1 100 V以下の変圧器,リアクトル,電源装置及びこれに類する装置の安

全性−第2-16部:スイッチモード電源装置及びスイッチモード電源装置用変圧器の個別要求事項

6

C 9730-1:2019

及び試験

注記 対応国際規格:IEC 61558-2-16,Safety of transformers, reactors, power supply units and similar

products for voltages up to 1 100 V−Part 2-16: Particular requirements and tests for switch mode

power supply units and transformers for switch mode power supply units(MOD)

IEC 60038,IEC standard voltages

IEC 60099-1,Surge arresters−Part 1: Non-linear resistor type gapped arresters for a.c. systems(withdrawn)

IEC 60417 (all parts),Graphical symbols for use on equipment

IEC 60423,Conduit systems for cable management−Outside diameters of conduits for electrical installations

and threads for conduits and fittings

IEC 60738-1,Thermistors−Directly heated positive temperature coefficient−Part 1: Generic specification

IEC 60738-1-1,Thermistors−Directly heated positive step-function temperature coefficient−Part 1-1: Blank

detail specification−Current limiting application−Assessment level EZ

IEC 60999-1,Connecting devices−Electrical copper conductors−Safety requirements for screw-type and

screwless-type clamping units−Part 1: General requirements and particular requirements for clamping

units for conductors from 0.2 mm2 up to 35 mm2 (included)

IEC 61000-3-3:2008,Electromagnetic compatibility (EMC)−Part 3-3: Limits−Limitation of voltage changes,

voltage fluctuations and flicker in public low-voltage supply systems, for equipment with rated current ≤16

A per phase and not subject to conditional connection

IEC 61000-4-13:2002,Electromagnetic compatibility (EMC)−Part 4-13: Testing and measurement techniques

−Harmonics and interharmonics including mains signalling at a.c. power port, low frequency immunity

tests及びAmendment 1:2009

IEC 61000-4-28,Electromagnetic compatibility (EMC)−Part 4-28: Testing and measurement techniques−

Variation of power frequency, immunity test

IEC 61210,Connecting devices−Flat quick-connect terminations for electrical copper conductors−Safety

requirements

IEC 61249 (all parts),Materials for printed boards and other interconnecting structures

IEC 61643-11,Low-voltage surge protective devices−Part 11: Surge protective devices connected to

low-voltage power systems−Requirements and test methods

IEC 62151,Safety of equipment electrically connected to a telecommunication network

IEC 62326 (all parts),Printed boards

IEC 62368-1,Audio/video, information and communication technology equipment−Part 1: Safety

requirements

CISPR 11,Industrial, scientific and medical equipment−Radio-frequency disturbance characteristics−Limits

and methods of measurement

CISPR 14-1:2005,Electromagnetic compatibility−Requirements for household appliances, electric tools and

similar apparatus−Part 1: Emission及びAmendment 1: 2008

CISPR 22:2008,Information technology equipment−Radio disturbance characteristics−Limits and methods

of measurement

ISO 16484-2,Building automation and control systems (BACS)−Part 2: Hardware

7

C 9730-1:2019

2

用語及び定義

この規格で用いる主な用語及び定義は,次による。

なお,“電圧”及び“電流”という語を用いる場合,それらは,別に明示していない限り,実効値を意味

する。

2.1

定格,電圧,電流,周波数及び電力に関する定義

2.1.1

定格電圧,定格電流,定格周波数又は定格電力(rated voltage, current, frequency or wattage)

制御装置に対して,製造業者が指定した電圧,電流,周波数又は電力。

注記 三相電源の定格電圧は,電源電圧である。

2.1.2

定格電圧範囲,定格電流範囲,定格周波数範囲又は定格電力範囲(rated voltage, current, frequency or wattage

range)

制御装置に対して,製造業者が指定した,下限値及び上限値によって表す電圧,電流,周波数又は電力

の範囲。

2.1.3

動作電圧(working voltage)

制御装置が,定格電圧で動作しているとき,個々の絶縁部に加わる交流又は直流の最高実効値電圧。

注記1 過渡過電圧は,考慮しない。

注記2 開路状態及び通常動作状態は,考慮する。

2.1.4

特別低電圧,ELV(extra-low voltage, ELV)

導体間及び導体と大地との間が50 V以下の,又は三相接続において,相導体間では50 V以下及び相導

体と中性点との間が29 V以下の公称電圧。

注記1 これらの値は,JIS C 9335-1の3.4.1に基づいている。

注記2 この規格では,関連する適用規格で規定した特定の用途に使用するためのELVレベルを,適

用規格で規定する環境条件で使用する制御装置に対して規定してもよい。

2.1.5

安全特別低電圧,SELV(safety extra-low voltage, SELV)

導体間及び導体と大地との間は42 V以下,又は三相回路の場合には導体と中性線との間で24 V以下,

回路の無負荷電圧がそれぞれ50 V及び29 V以下であって,これらの電圧を電池から供給する,又は高い

電圧から得る場合は,安全絶縁変圧器若しくは分離巻線を備える変換器から供給する公称電圧。この電圧

は,SELVシステム又はPELVシステムで用いられる。

注記1 電圧限度値は,安全絶縁変圧器がその定格電圧で給電されるという前提に基づいている。

注記2 同等な絶縁を施した分離巻線を備える変換器は,JIS C 61558-2-6及びJIS C 61558-2-16で規

定する。

注記3 カナダ及び米国では,安全特別低電圧の限度値は,30 Vである。

注記4 SELVシステム(2.1.20)及びPELVシステム(2.1.21)も参照する。

2.1.6

安全絶縁変圧器(safety isolating transformer)

入力巻線を,二重絶縁又は強化絶縁と同等以上である絶縁によって電気的に出力巻線から分離し,安全

8

C 9730-1:2019

特別低電圧回路に給電するような構造の変圧器。

2.1.7

同極性(same polarity)

充電部間相互の接続によって負荷を通じて電流が流れ,この電流が負荷によって制限されるような,充

電部間の関係。

2.1.8

(規定なし)

2.1.9

制限二次絶縁回路(isolated limited secondary circuit)

容量が100 VA以下で,開路の二次定格電圧が1 000 V以下の変圧器の絶縁二次巻線からの回路。

2.1.10

パイロット負荷(pilot duty)

最終目的の電気負荷を,リレー又は接触器のような外部手段によって制御する動作クラス。

2.1.11

過渡過電圧(transient overvoltage)

数ms以下の短時間の過電圧。振動形又は非振動形であって,通常,急速に減衰する。

(IEC 60050のIEV 604-03-13参照)

2.1.12

定格インパルス電圧(rated impulse voltage)

製造業者がその装置又は部分に対して指定するインパルス耐電圧。過電圧に対して絶縁の規定耐容量を

特性付けるものである。

2.1.13

過電圧カテゴリ(overvoltage category)

過渡過電圧状態の特徴を示す数字値。

注記 過電圧カテゴリとしては,I,II,III又はIVを用いる(附属書L参照)。

2.1.14

露出導電部(exposed-conductive-part)

装置の導電部であって,通常は充電部ではないが,基礎絶縁不良が生じた場合に充電部となる,触れる

ことができる部分。

注記 充電部になる露出導電部との接触を通じてだけ充電部となる制御装置の導電部は,露出導電部

とは考えない。

(IEC 60050のIEV 195-06-10参照)

2.1.15

(導電)遮蔽体[(conductive) screen]

電気回路及び/又は導体を覆う又は分離する導電部。

(IEC 60050のIEV 195-02-38参照)

2.1.16

(電気的)保護遮蔽体[(electrically) protective screen]

危険な充電部から電気回路及び/又は導体を分離するために用いる導電遮蔽体。

(IEC 60050のIEV 195-06-17参照)

9

C 9730-1:2019

2.1.17

(電気的)保護遮蔽[(electrically) protective screening]

保護等電位ボンディングシステムに接続した電気的保護遮蔽体による,危険な充電部からの電気回路及

び/又は導体の分離。感電に対する保護の装備を意図する。

(IEC 60050のIEV 195-06-18参照)

2.1.18

単純分離(simple separation)

基礎絶縁による,回路相互間又は回路と大地との間の分離。

(JIS C 0365の3.23参照)

2.1.19

(電気的)保護分離[(electrically) protective separation]

次のいずれかの方法による,一つの電気回路と他との分離。

− 二重絶縁

− 基礎絶縁及び電気的保護遮蔽

− 強化絶縁

(IEC 60050のIEV 195-06-19参照)

2.1.20

SELVシステム(SELV system)

次のいずれの場合においても,電圧がELVを超えない電気的システム。

− 通常状態

− 他の回路の地絡故障を含む,単一故障状態

(JIS C 0365の3.26.1参照)

2.1.21

PELVシステム(PELV system)

次のいずれの場合においても,電圧がELVを超えない電気的システム。

− 通常状態

− 他の回路の地絡故障を除く,単一故障状態

(JIS C 0365の3.26.2参照)

2.2

目的に関する制御装置のタイプの定義

2.2.1

電気制御装置(electrical control)

機器からの出力を変化させる,又は変更する目的で,機器内若しくは機器表面又は機器と組み合わせて

使用し,開始,伝達及び動作の各状態を実現させるための装置。

注記1 電気制御装置は,以下,制御装置という。

注記2 これらのうち一つ又はそれ以上の状態は,電気式又は電子式である。

2.2.2

手動制御装置(manual control)

操作によって開始し,伝達及び動作がいずれも直接で,意図的な時間遅延がない制御装置。

10

C 9730-1:2019

2.2.3

自動制御装置(automatic control)

一つ又はそれ以上の状態の変更が,手動でない制御装置。

2.2.4

検出制御装置(sensing control)

特定の作動量に対して,感度をもつ素子によって開始する自動制御装置。例えば,特定の作動量とは,

温度,電流,湿度,光,液体レベル,位置,圧力又は速度である。

2.2.5

熱によって動作する制御装置(thermally operated control)

熱的駆動装置によって伝達を行う自動制御装置。

2.2.6

自動温度調節器(thermostat)

通常の動作状態において,特定の二つの値の間に温度を維持するような構造のサイクル動作をする温度

検出制御装置。使用者設定用手段を備えていてもよい。

2.2.7

温度制限装置(temperature limiter)

通常の動作状態において,一つの特定値より下又は上に温度を維持するような構造の温度検出制御装置。

使用者設定用手段を備えていてもよい。

注記 温度制限装置は,自動復帰形又は手動復帰形のものであってもよい。それは,機器の通常のデ

ューティサイクル中,逆方向の動作をしない。

2.2.8

温度過昇防止装置(thermal cut-out)

異常動作状態において,ある特定値の上又は下に温度を維持する目的の温度検出制御装置。これは,使

用者設定用手段を備えていない。

注記1 温度過昇防止装置は,自動復帰形又は手動復帰形のいずれであってもよい。

注記2 通常,温度過昇防止装置は,タイプ2作動をもつ。

2.2.9

(規定なし)

2.2.10

エネルギー調整器(energy regulator)

負荷装置に供給するエネルギーを変えるセルフサイクリングの制御装置。供給する平均エネルギーを変

えるために使用者設定用手段を備えていてもよい。

注記 オン時間とオフ時間との和に対するオン時間の比は,供給される平均エネルギーで決定する。

2.2.11

タイムベース制御装置(time-based control)

タイムベース駆動装置又はタイムベース電気回路によって伝達を行う自動制御装置。

2.2.12

電気的に動作する制御装置(electrically operated control)

電気的駆動装置によって伝達を行い,その動作が電気回路を制御し,意図的な有効遅延時間がない自動

制御装置。

注記1 例えば,リレーである。その要求事項は,附属書Uによる。

11

C 9730-1:2019

注記2 当事者間の協定によって,スラッジドリレーは,電気的に動作する制御装置又はタイムベー

ス制御装置のいずれかであってもよい。

2.2.13

タイマ(timer)

次のサイクルを実施する前に操作が必要な,タイムベース制御装置。

注記 あるサイクルにおいては,そのサイクルを継続するために休止位置から動く前に,外部から電

気的又は機械的信号が必要な場合がある。例えば,プログラミング装置である。

2.2.14

タイムスイッチ(time switch)

先行するサイクルが完了したときに後続サイクルを続ける,タイムベース制御装置。

注記 例えば,蓄熱ヒータ上の24時間制御装置である。

2.2.15

モータ保護装置(motor protector)

モータの巻線を過熱から保護するための特別な構造の自動制御装置。

2.2.16

感熱式モータ保護装置(thermal motor protector)

過負荷運転及び始動不良による過熱からモータを保護するための特別な構造の,モータ組込み又は外面

取付けの自動制御装置。

注記1 制御装置にはモータ電流が流れ,また,モータ温度及びモータ電流を検知する。

注記2 制御装置は,モータ温度が復帰値まで低下する場合,手動又は自動のいずれかによって復帰

させる。

2.2.17

電動バルブ(electrically operated valve)

電気的駆動装置によって伝達を行い,その動作が液体又はガスの流れを制御する自動制御装置。

2.2.18

電気駆動機構(electrically operated mechanism)

電気駆動装置によって伝達を行い,その動作が機械装置を制御する自動制御装置。

注記1 電気駆動機構の例は,回転乾燥機の蓋に用いる電気式インタロックである。

注記2 モータは,この定義の中には含まれない。

2.2.19

動作制御装置(operating control)

通常動作中に機器を始動又は調整する制御装置。

2.2.20

保護制御装置(protective control)

その動作が,機器の異常動作時に危険な状況を阻止することを意図した制御装置。

2.2.21

多目的制御装置(multipurpose control)

複数の目的に分類及び使用できる制御装置。

注記 多目的制御装置の例は,温度制限装置としても使用できる自動温度調節器である。

12

C 9730-1:2019

2.2.22

多機能制御装置(multifunctional control)

複数の機能を組み込んだ制御装置。

注記 多機能制御装置の例は,自動温度調節器と恒湿計との組合せである。

2.2.23

システム(system)

制御装置,制御センサ及びアプリケーション又はプロセスに適用する制御装置と制御用のセンサ及び/

又はアクチュエータとの組合せ。

2.3

制御装置の機能に関する定義

2.3.1

開始(initiation)

制御装置が伝達及び動作するため必要である,制御装置の状態の変更。

2.3.2

伝達(transmission)

その制御装置が目的を果たすために必要となる,開始と動作との間の基礎的な結合。

注記 次のいずれかの使用状態を含む。ただし,これらに限定しない。

a) 通信線・プロトコル

b) 追加のハードウェア及び/又はソフトウェア

c) IR・RF伝達

d) 上記a)〜c)の全ての組合せ。例えば,モデム,携帯電話などを経由してインターネットに

用いられる。

2.3.3

動作(operation)

機器又は機器の部分の入力を変える,制御装置の状態の変化。

2.3.4

自動作動(automatic action)

伝達及び動作が,操作の結果でない開始によって起きる自動制御装置の作動。

2.3.5

スローメイク及びスローブレイク自動作動(slow-make slow-break automatic action)

接点閉路及び/又は接点開路の速度が,直接的に作動量の変化率又は駆動装置の運動速度に比例する場

合の動作モード。

注記 この作動は,閉路及び/又は開路に適用できる。

2.3.6

手動作動(manual action)

伝達及び動作が,操作の結果である開始によって起きる自動制御装置又は手動制御装置の作動。

2.3.7

操作(actuation)

使用者の手,足,その他の人体の活動による,制御装置の操作部の運動。

13

C 9730-1:2019

2.3.8

定位置(located position)

操作部を僅かに動かした後に開放したとき,操作部がその位置に復帰するときの操作部の位置。

2.3.9

中間位置(intermediate position)

いずれの操作部についても定位置に隣接している位置で,そこに操作部がとどまり,また,その制御装

置の動作が中間状態になる操作部の位置。

2.3.10

作動量(activating quantity)

変動又は安定性を検出している媒体の物理特性。

2.3.11

動作値(operating value)

検出制御装置が作動量の上昇又は降下に基づいて動作する,関連温度,圧力,電流などの値。

2.3.12

動作時間(operating time)

タイムベース制御装置の自動作動中に発生する,電気的又は機械的な二つの機能の間の経過時間又は時

間差。

2.3.13

動作シーケンス(operating sequence)

制御装置の自動作動又は手動作動の結果として,制御装置の電気的又は機械的機能の動作を発生させる

ような構造のシーケンス,順序又はパターン。

注記 動作シーケンスには,次のいずれかの位置における開路又は閉路接点のパターンも含む。

a) 定位置

b) 中間位置

c) 製造業者又は使用者による設定位置

2.3.14

応答値(response value)

制御装置が特定の機器に関与したときの動作時間又は動作シーケンスの動作値。

2.3.15

トリップフリー(trip-free)

復帰機構の操作又はその位置と独立するような構造の復帰操作部をもつ自動作動。

2.3.16

漏えい電流(leakage current)

装置の露出導電表面と,装置のその他の露出導電表面又は大地との間に流れる容量性結合電流を含む全

ての電流。

2.3.17

設定(setting)

動作値を選択するための,制御装置の部分の機械的な位置決め。

14

C 9730-1:2019

2.3.18

制御装置製造業者による設定(setting by the control manufacturer)

制御装置の製造業者による設定。この設定には,機器製造業者,設置者又は使用者による変更を意図し

ていない。

2.3.19

機器製造業者による設定(setting by the equipment manufacturer)

機器の製造業者による設定。この設定には,設置者又は使用者による変更を意図していない。

2.3.20

設置者による設定(setting by the installer)

機器製造業者又は制御装置製造業者の指示に従って設置者が実施する設定。この設定には,使用者によ

る変更を意図していない。

2.3.21

使用者による設定(setting by the user)

動作値の選択を使用者の操作によって行う設定。

2.3.22

設定点(set point)

設定によって選択した値。

2.3.23

可変設定点(adjustable set point)

設定において選ぶことができる,範囲内の複数の値。

2.3.24

デューティサイクル(duty cycle)

非制御機器の1回の起動から完了までの動作の中に含まれる,全ての自動作動及び手動作動。

2.3.25

接点動作サイクル(cycle of contact operation)

接点の1回の閉路及びそれに引き続く接点の1回の開路作動,又は接点の1回の開路及びそれに引き続

く接点の1回の閉路作動。

2.3.26

動作偏差(operating differential)

動作値の上限値と下限値との間の差。

2.3.27

可変偏差(adjustable differential)

手動操作機構の動作によって,定格限度値内で変更ができる動作偏差。

2.3.28

固定偏差(fixed differential)

製造業者の設定値から変更ができない動作偏差。

2.3.29

最大動作圧力(最大定格圧力)[maximum working pressure (maximum rated pressure)]

制御装置又はその部品が受けるおそれがある,ライン又はシステムの最大の動作圧力。

15

C 9730-1:2019

2.3.30

最高温度,Tmax(maximum temperature)

スイッチヘッドが通常の動作中にさらされる最高連続周囲温度。

2.3.31

遠隔駆動形制御機能(remotely actuated control function)

外部の手段を経由した,制御装置による動作を備えた機能。

注記 次のいずれかの使用状態を含む。ただし,これらに限定しない。

a) 通信線・プロトコル

b) 追加のハードウェア及び/又はソフトウェア

c) IR・RF伝達

d) 上記a)〜c)の全ての組合せ。例えば,モデム,携帯電話などを経由してインターネットに

用いられる。

2.3.32

安全停止(safety shut-down)

制御装置の重要な全ての電気的出力が停止を含む安全な状態に移行するような,全ての電気的出力の状

態の変更。

2.4

断路及び開路に関する定義

制御装置によっては,2種類以上の回路の断路又は開路形式のものを組み込んでいるものもある。

2.4.1

全極断路(all-pole disconnection)

単相交流機器及び直流機器に対しては,単一切替作動による電源導体の両極断路,又は3個以上の電源

導体に接続する機器に対しては,単一切替作動による接地導体を除いた全電源導体の断路。

注記 保護用接地導体は,電源導体ではない。

2.4.2

完全断路(full-disconnection)

商用主電源と断路する部分との間に基礎絶縁と同等な絶縁を保証する,接地以外の全ての電源極におけ

る接点の分離。

注記1 耐電圧及び距離の要求事項が存在する。

注記2 制御装置の極数が,それを接続する機器の電源の極数に等しい場合,完全断路は全極断路で

ある。

注記3 (H.2.4.2の注記3参照)

2.4.3

マイクロ断路(micro-disconnection)

機能上の確実性を保証するための,1極以上における十分な接点の分離。

注記1 接点ギャップの耐電圧要求事項はあるが,距離要求事項はない。

注記2 マイクロ断路は,非検出制御装置においては,この断路による制御機能は確実であり,検出

制御装置においては,表1の項目36に製造業者が宣言する作動量の限度値間で確実であるこ

とを表す。

注記3 (H.2.4.3の注記3参照)

16

C 9730-1:2019

2.4.4

マイクロ開路(micro-interruption)

サイクル作動又は非サイクル作動による接点の分離による開路。完全断路又はマイクロ断路を保証しな

い。

注記1 接点ギャップに対しては,耐電圧及び距離要求事項はない。

注記2 (H.2.4.4の注記2参照)

2.4.5

オフ位置(OFF position)

完全断路又はマイクロ断路の可視的又はそれと分かる位置。

2.4.6

(H.2.4.6による。)

2.5

構造に関する制御装置のタイプの定義

2.5.1

一体形制御装置(integrated control)

機器中の適切な取付け及び固定に依存し,機器の関連部品と組み合わせたときに限り,試験ができる制

御装置。

注記1 機器には,電気,ガス,油,固体燃料又はこれらの組合せを制御するものもある。

注記2 一体形制御装置とは,より複雑な制御装置と(電気的又は非電気的に)一体である制御装置

とを含む。

2.5.2

組込形制御装置(incorporated control)

機器内又は機器の表面に組み込むように意図しているが,分離して試験を行うことができる制御装置。

注記1 組込形制御装置は,分離して試験ができるが,4.3.1.1に規定するように機器に入れて試験を

受けてはならないということではない。

注記2 機器には,電気,ガス,油,固形燃料又はこれらの組合せを制御するものもある。

注記3 組込形制御装置には,より複雑な制御装置に(電気的又は非電気的に)組み込むような制御

装置も含む。

2.5.3

インラインコード形制御装置(in-line cord control)

可とうコード,機器用インレット又はコンセントによって電源及び機器に接続するような構造とし,分

離したケースに入れた制御装置。手動操作を意図している。

注記 プラグの中のヒューズは,制御装置の一部ではない。

2.5.4

自立構造形制御装置(free-standing control)

卓上又は床上に自立するインラインコード形制御装置。

注記 自立構造形制御装置は,手,足,その他の人の行動によって操作できてもよい。

2.5.5

独立取付形制御装置(independently mounted control)

固定配線に恒久的に接続するが,非制御機器から離れて取り付ける構造の制御装置。

注記 独立取付形制御装置は,次のいずれであってもよい。

− 壁に取り付けるような表面取付用

17

C 9730-1:2019

− 壁の空洞のような部分への埋込形取付用で,前面から据付けが可能なもの。

− 制御盤のようなものの表面又は内部に取り付けるもの。この場合,取付けは裏側から行う

ものでもよい。

2.5.6

引きひも(紐)操作制御装置(pull-cord actuated control)

機器の中又は機器表面に取り付け,引きひもによって操作する制御装置。

2.5.7〜2.5.11(H.2.5.7〜H.2.5.11による。)

2.5.12

2段階操作(two-step actuation)

操作部の二つの判別できる動きによる連続的な行動。

2.6

試験手順による制御装置の自動作動のタイプの定義

2.6.1

タイプ1作動(type 1 action)

動作値,動作時間又は動作シーケンスの製造偏差及びドリフトが指定してなく,この規格によって試験

しない自動作動。

注記 タイプ1作動は,6.4に従って細分類する。

2.6.2

タイプ2作動(type 2 action)

動作値,動作時間又は動作シーケンスの製造偏差及びドリフトが指定してあり,この規格によって試験

する自動作動。

注記 タイプ2作動は,6.4に従って細分類する。

2.7

感電に対する保護に関する定義

2.7.1

充電部(live part)

通常使用時に充電する導電部分。この場合,慣例に従って,中性線は含むがPEN導体は含まない。

2.7.1.1

危険な充電部(hazardous live part)

一定の外部影響状態で感電することがあり得る充電部。

2.7.2

クラス0制御装置(class 0 control)

感電に対する保護を基礎絶縁だけに依存する制御装置。

注記1 このことは,可触導電部となる部分を設備の固定配線の保護用接地線に接続する方法がなく,

基礎絶縁が破損した場合に感電に対して周辺条件に依存するということを意味する。

注記2 オーストリア,ベルギー,デンマーク,フランス,ドイツ,イタリア,ノルウェー及び英国

では,クラス0制御装置は認めていない。

注記3 接地端子は,保護用接地とは区別される連続性(等電位)又は機能接地のためだけに許容し

ている。

2.7.3

クラス0I制御装置(class 0I control)

少なくとも全体に基礎絶縁を用いており,かつ,接地端子をもっているが,接地線がない電源コード及

18

C 9730-1:2019

び接地極がない差込プラグを用いているインラインコード形制御装置。

なお,接地用口出し線を設けた2ピンの差込プラグを用いたものは,クラス0I制御装置とみなす。

注記1 オーストリア,ベルギー,デンマーク,フランス,ドイツ,イタリア,ノルウェー及び英国

では,クラス0I制御装置は認めていない。

注記2 接地端子は,保護用接地とは区別される連続性(等電位)のためだけに許容している。

2.7.4

クラスI制御装置(class I control)

感電に対する保護を基礎絶縁だけに依存しないで,基礎絶縁が破損した場合に可触導電部が充電部とな

らないように,それを設備の固定配線の保護用接地線に接続することによって,追加の安全措置を備えて

いる制御装置。

注記1 この安全措置は,可とうコード又はケーブルの一部となっている保護導体を含む。クラスI

制御装置に2芯可とうコード又はケーブルを取り付け,接地極をもつコンセントに差し込め

ないプラグを取り付ける場合,保護はクラス0制御装置と同等であるが,その他の点では機

器の接地設備は,完全にクラスIの要求事項を満たすことが望ましい。

注記2 クラスI制御装置は,二重絶縁部分又はSELV若しくはPELVによる感電に対する保護を備

えた部分をもっていてもよい。

2.7.5

クラスII制御装置(class II control)

感電に対する保護を基礎絶縁だけに依存しないで,二重絶縁又は強化絶縁のような追加の安全措置を備

えている制御装置。クラスII制御装置は,保護用接地の手段を備えず,かつ,設置条件に依存しない。

注記1 このような制御装置は,2.7.5.1〜2.7.5.3に定義した形の中の一つであってよい。

注記2 クラスII制御装置は,SELVによる感電に対する保護を備えた部分をもっていてもよい。

注記3 クラスII制御装置は,接地端子への接続が要求されるPELVによる感電に対する保護を備え

た部分をもつことはできない。

注記3A 接地端子は,保護用接地とは区別される連続性(等電位)又は機能接地のためだけに許容し

ている。

2.7.5.1

絶縁物外郭クラスII制御装置(insulation-encased class II control)

強化絶縁と同等以上の絶縁によって充電部から絶縁した銘板,ねじ,リベットなどの小形部品は除き,

全ての金属部を被覆する,耐久性がある絶縁材料製の実質的に連続した外郭をもつ制御装置。

2.7.5.2

金属外郭クラスII制御装置(metal-encased class II control)

二重絶縁の使用が明らかにできない場合に強化絶縁を使用する部分を除き,二重絶縁を全面的に使用し

ており,実質的に連続した金属外郭をもつ制御装置。

2.7.5.3

絶縁物外郭と金属外郭との組合せ形クラスII制御装置(combination insulation-encased/metal-encased class II

control)

絶縁物外郭クラスII制御装置及び金属外郭クラスII制御装置に示すタイプの組合せの制御装置。

注記 この絶縁形クラスII制御装置の外郭は,付加絶縁又は強化絶縁の一部又は全体を構成してもよ

い。全面的に二重絶縁及び/又は強化絶縁を備えた制御装置が接地端子又は接地接点をもつ場

19

C 9730-1:2019

合,それは,クラス0I制御装置又はクラスI制御装置である。

2.7.6

クラスIII制御装置(class III control)

次の全てに該当する,感電に対する基本的な保護の装備を,ELVの値への電圧制限に依存する制御装置。

− 故障に対する保護を備えていない。

− SELVシステム又はPELVシステムの部分からだけ,電源供給を受ける。

− 内部回路は,ELVを超える値で動作しない。

− 制御装置内部の単一故障において,ELVを超える値の安定的な接触電圧が現れず,発生しない。

− 保護導体に接続するための手段を備えていない。

2.7.7

取外し可能な部分(detachable part)

工具を用いずに取り外すことができる部分又は取り外しできない部分ではない部分(11.11.1.5参照)。

2.7.8

可触部又は可触表面(accessible part or accessible surface)

制御装置を通常使用状態で取り付け,取外し可能な部分を外した後に,図2に示す標準試験指によって,

触れることができる部分又は表面。

2.7.9

機能絶縁(functional insulation)

複数の充電部間に電位差があり,制御装置又は非制御機器の適正な動作のために絶縁が必要である場合

の充電部間の絶縁(L-L)。

注記 2.7.9〜2.7.12において用いる略号は,次による。

L: 充電部

A: 可触部(導電又は絶縁物の表面)

I: 介在部分

2.7.10

基礎絶縁(basic insulation)

感電に対する基本的な保護を行うために,充電部に施した絶縁(L-A又はL-I)。

注記1 基礎絶縁は,充電部と次の各部との間の絶縁を含む。

− 介在導電部又は介在絶縁物の表面上の金属はく(箔)

− 可触導電部(クラス0,クラス0I及びクラスI状態)

− 可触導電部に接続した導電部(クラス0,クラス0I及びクラスI状態)

− 可触絶縁物の表面上の金属はく(クラス0状態)

注記2 これは,以前,機能絶縁とよばれた絶縁の一つである。

2.7.11

付加絶縁(supplementary insulation)

基礎絶縁が破損した場合,感電に対する保護に備えるために,基礎絶縁に追加した独立の絶縁(I-A)。

注記 付加絶縁には,介在導電部又は介在絶縁物の表面上の金属はくと次の各部との間の絶縁を含む。

− 可触導電部(クラスII状態)

− 可触導電部に接続する導電部(クラスII状態)

− 可触絶縁物の表面上の金属はく(クラスII状態)

20

C 9730-1:2019

2.7.12

強化絶縁(reinforced insulation)

この規格で規定する状態の下で,感電に対し二重絶縁と同程度の保護をもつ,充電部に施した単一の絶

縁システム[L- (I) -A]。

注記1 強化絶縁には,充電部と次の各部との間の絶縁を含む。

− 可触導電部(クラスII状態)

− 可触導電部に接続する導体(クラスII状態)

− 可触絶縁物の表面上の金属はく(クラスII状態)

注記2 “絶縁システム”とは,絶縁が1個の均一部であることを意味していない。絶縁は付加絶縁

又は基礎絶縁として単独に試験することができない数層からなっていてもよい。

2.7.13

二重絶縁(double insulation)

基礎絶縁及び付加絶縁の両方で構成する絶縁(クラスII状態)。

2.7.14 (H.2.7.14を適用)

2.7.15

等電位ボンディング(equipotential bonding)

等電位を達成するための,導電部間の電気的接続の措置。

(IEC 60050のIEV 195-01-10参照)

注記 等電位ボンディングの有効性は,ボンディング内の電流の周波数に依存する。

等電位ボンディングは,次のような導電部を接続して同じ電位にするために使用する。一つ

は構造物の導電部である。これは,電気設備の構成部分ではないが,一般に局部的な接地(外

部の導電部)の電位を誘導しがちである。他の一つは,設備内の制御装置,機器又は構成部品

の導電部である。これは,接触可能であり通常は充電部ではないが,棒状の主要な等電位ボン

ディング端子に対して基礎絶縁不良となった(露出導電部)場合に充電部となる。等電位ボン

ディングシステムに接続する部分に含まれるものは,保護導体,PE導体,PEN導体,接地線,

制御装置又は機器の保護用接地端子,建築物内の全ての導電部[例えば,水(飲用及び下水)

用の金属管,金属製浴槽,セントラルヒーティングシステム用配管,全ての内部ガス管(これ

は,外部のガス管からの分離も要求されている。),アンテナ及び通信システム用の接地コネク

タ],敷物及び鉄のような組立てに使用する建築物の全ての金属部,避雷用導体並びに設備シス

テムによっては接地電極などである。等電位ボンディングに対する要求事項は,建築物の設備

のためのJIS C 60364の規格群で規定している。これらは,建築物の固定式設備に並列か又は

経由して接続されている幾つかの構成部品(例えば,センサ,アクタ,中央制御要素,インタ

フェース要素)からなる制御装置の設備に当てはめてもよい。

2.7.15.1

保護等電位ボンディング(protective equipotential bonding)

安全を意図(感電に対する保護)した等電位ボンディング。

(IEC 60050のIEV 195-01-15修正)

注記 機能用等電位ボンディングは,IEC 60050のIEV 195-01-16に定義されている。

21

C 9730-1:2019

2.8

制御装置の構成部品に関する定義

2.8.1

検出素子(sensing element)

検出制御装置応答の自動作動が,それに対応する作動量の影響を受ける制御装置の部分。

2.8.2

スイッチヘッド(switch head)

完成した制御装置。ただし,検出素子は除く。

注記 構造上,スイッチヘッドと検出素子とを区別することが不可能である場合,制御装置全体は,

検出素子である。

2.8.3

操作部(actuating member)

制御作動の開始をするため,又は使用者による設定のために,手などによって動かし,引っ張り,押し

又は回転させる部分。

注記 “操作部”という用語は,装置が,更なる運動をしないように十分に固定される,又は制御装

置製造業者による設定に工具が必要であるような場合,制御装置製造業者による設定に用いる

止めねじのような装置は含まない。

2.8.4

操作手段(actuating means)

制御装置の機構に操作部を接続する何らかの部分。

2.8.5

引きひも(pull-cord)

操作を起こすために引っ張る可とう性の操作手段。

2.8.6

駆動装置(prime mover)

自動制御装置に対して動力を伝達するのに必要な機械的エネルギーを発生させるために用いられる装置。

例えば,電気的に動作する制御装置,電動バルブ,電気駆動機構又はタイムベース制御装置。

注記 駆動装置は,機械的蓄積装置(例えば,時計仕掛けのばね),電磁装置(例えば,モータ又はス

テッピングソレノイド),電熱装置(例えば,エネルギー調整器の電熱素子)又は機械的エネル

ギーを作る何らかの他の機構の場合がある。

2.8.7

クラッチ(clutch)

作動部の操作の開始若しくは取消しを引き起こす若しくは可能にする駆動装置,又は作動量のいずれか

を無効にすることができる機械装置。

2.8.8

カバー(cover)

カバープレート(cover plate)

制御装置が,通常使用状態で取り付けられているとき,可触であって工具を用いるときに限り外すこと

ができる部分。

注記 その取外しは,特殊工具の使用を必要としない。

22

C 9730-1:2019

2.8.9

ねじなし固定部(又は構成部品)[screwless fixed part (or component)]

ある機器又は構成部品の中,表面又は特別製の支持物に取り付け,設置,搭載又は組み立てた後,ねじ

に依存しない確実な手段によって,正しい位置に保持される可触部(又は構成部品)。

注記1 分解又は取外しは,その部分(又は構成部品)に直接行うか,又はその保持手段に接近する

ために,工具の使用を必要とする場合がある。

注記2 次のものは,ねじなし固定部又は構成部品とみなさない部分の幾つかの例である。

− リベット,接着又は類似の手段によって恒久的に固定される構成部品の部分

− 平形プッシュオンコネクタ

− ねじなし端子

− 標準プラグ及びコンセント

− 標準機器用カプラ[単一作動によるかん(嵌)合の外れを防止するための追加掛け金をも

つ場合であっても。]

− 差込み式ランプソケットとそれに接続されるランプ(口金)との組合せ

− ねじり−ラグ構造

− 摩擦はめあい構造

2.9

制御装置の端子及び端末の種類の定義

2.9.1

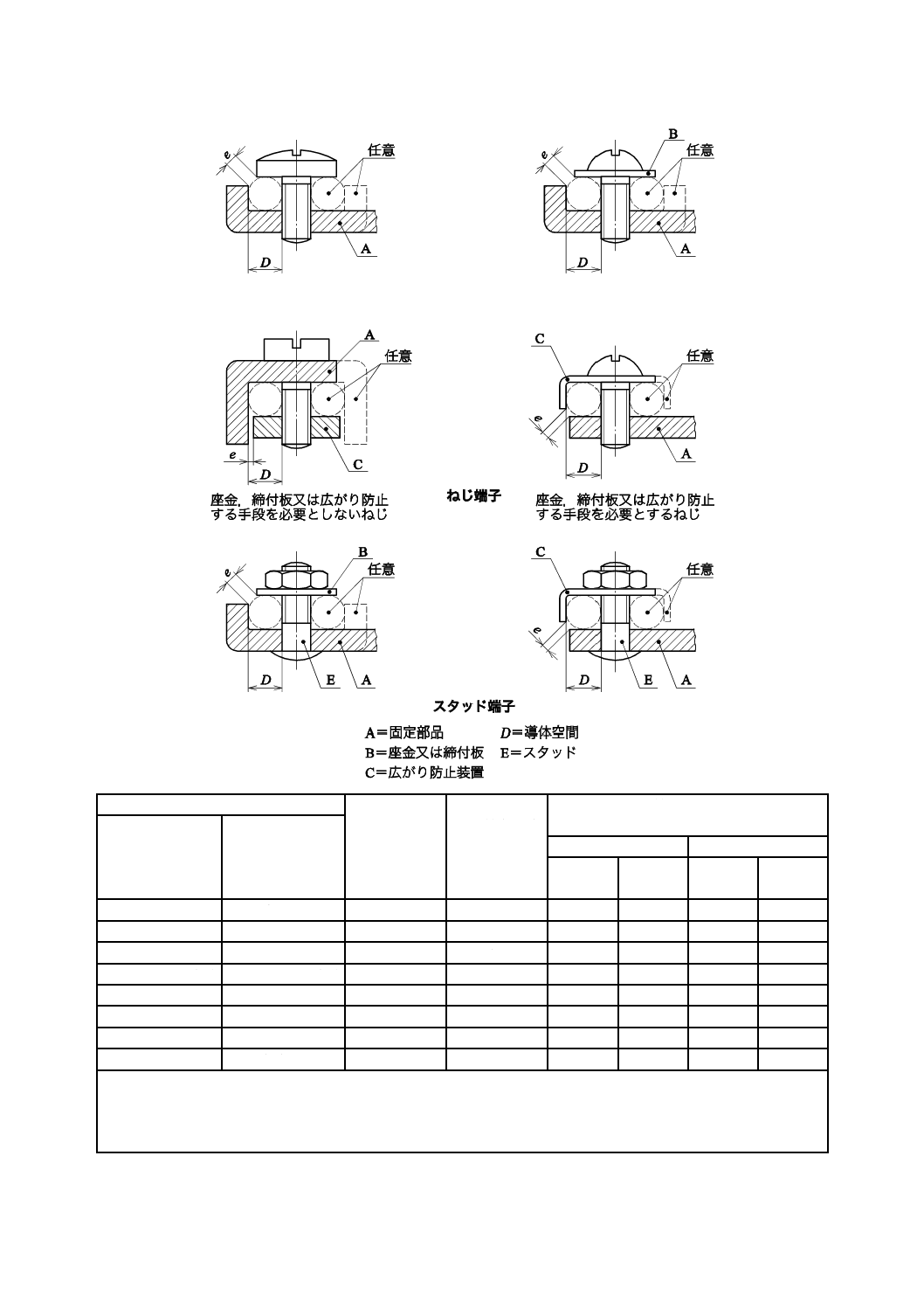

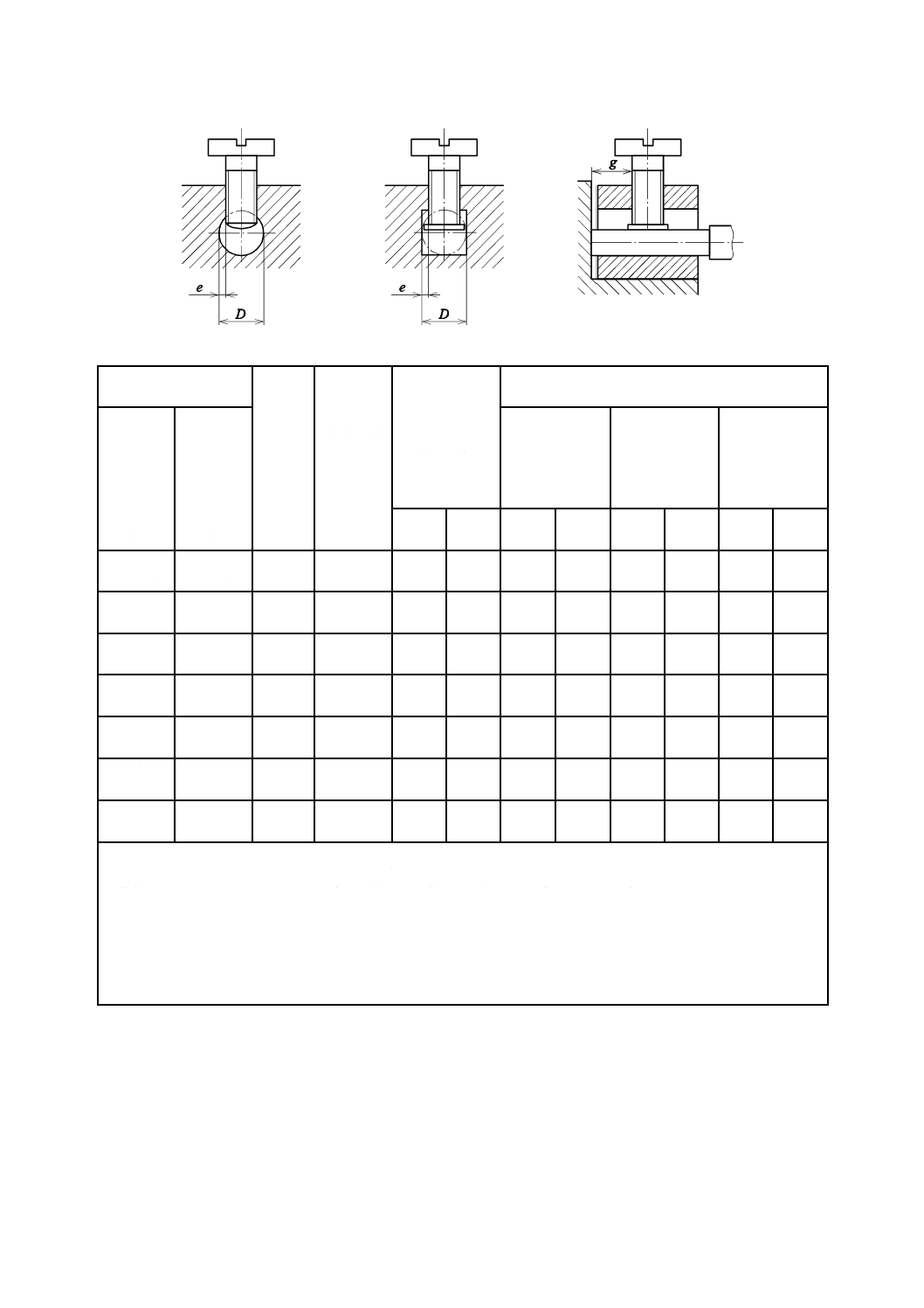

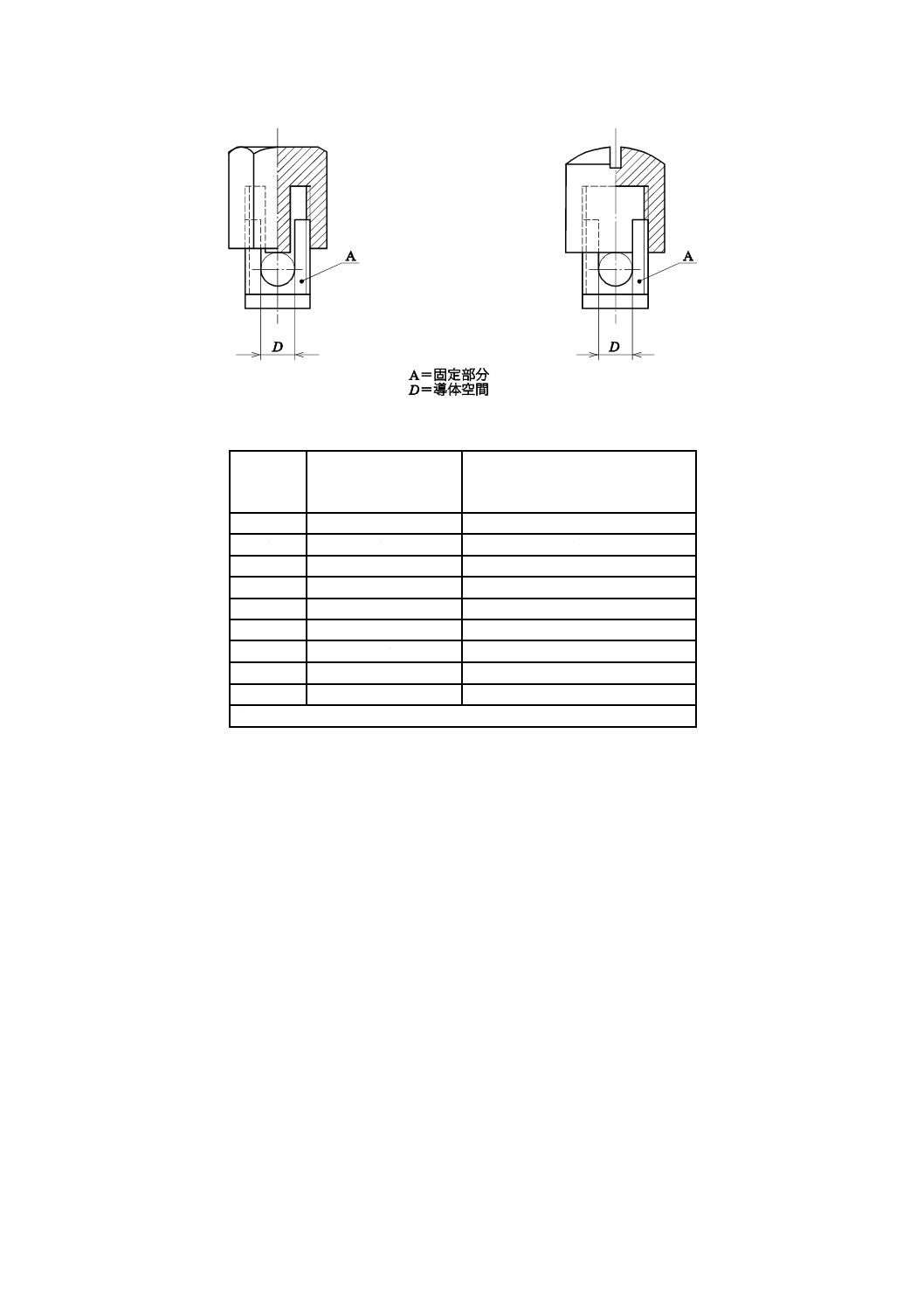

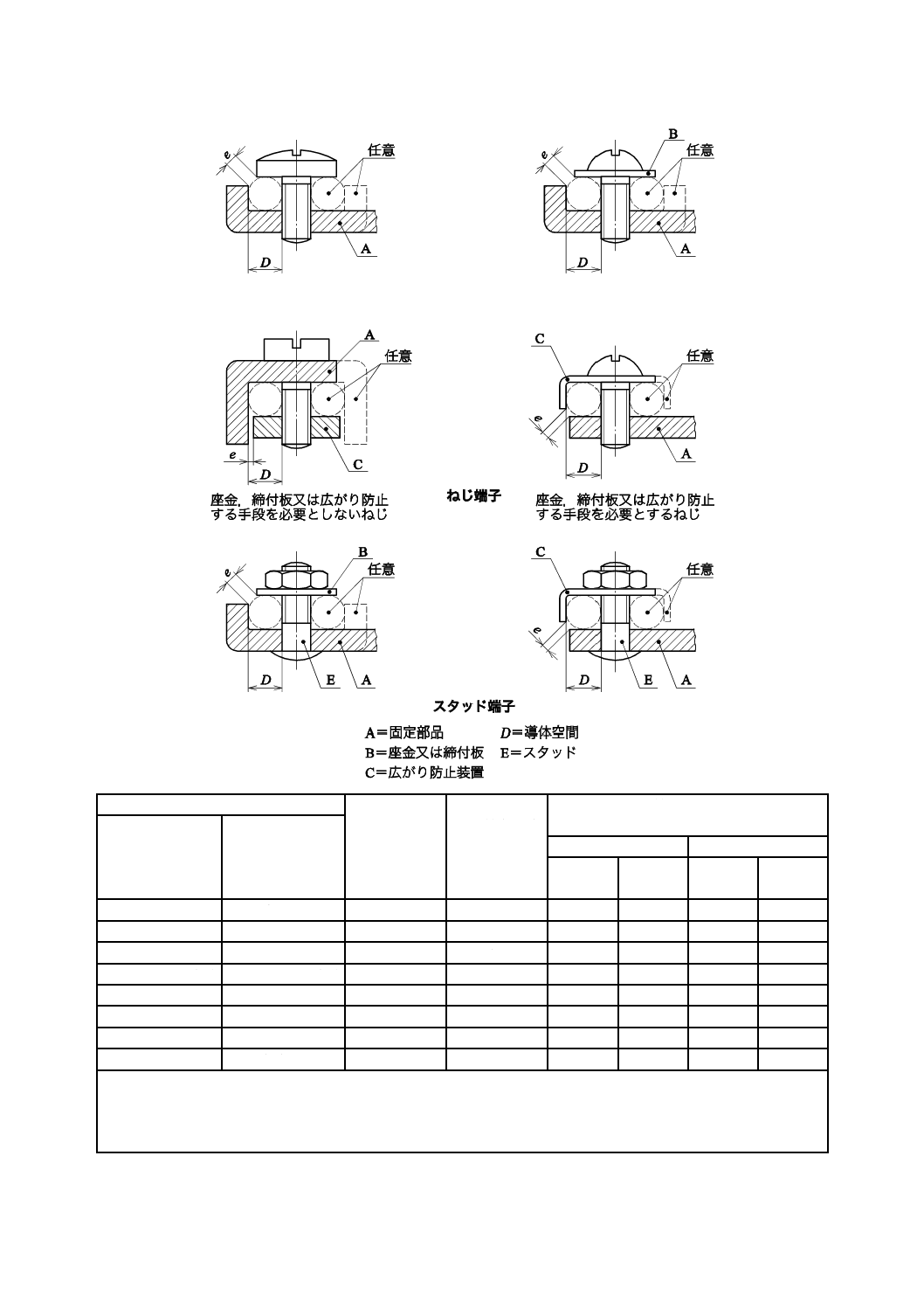

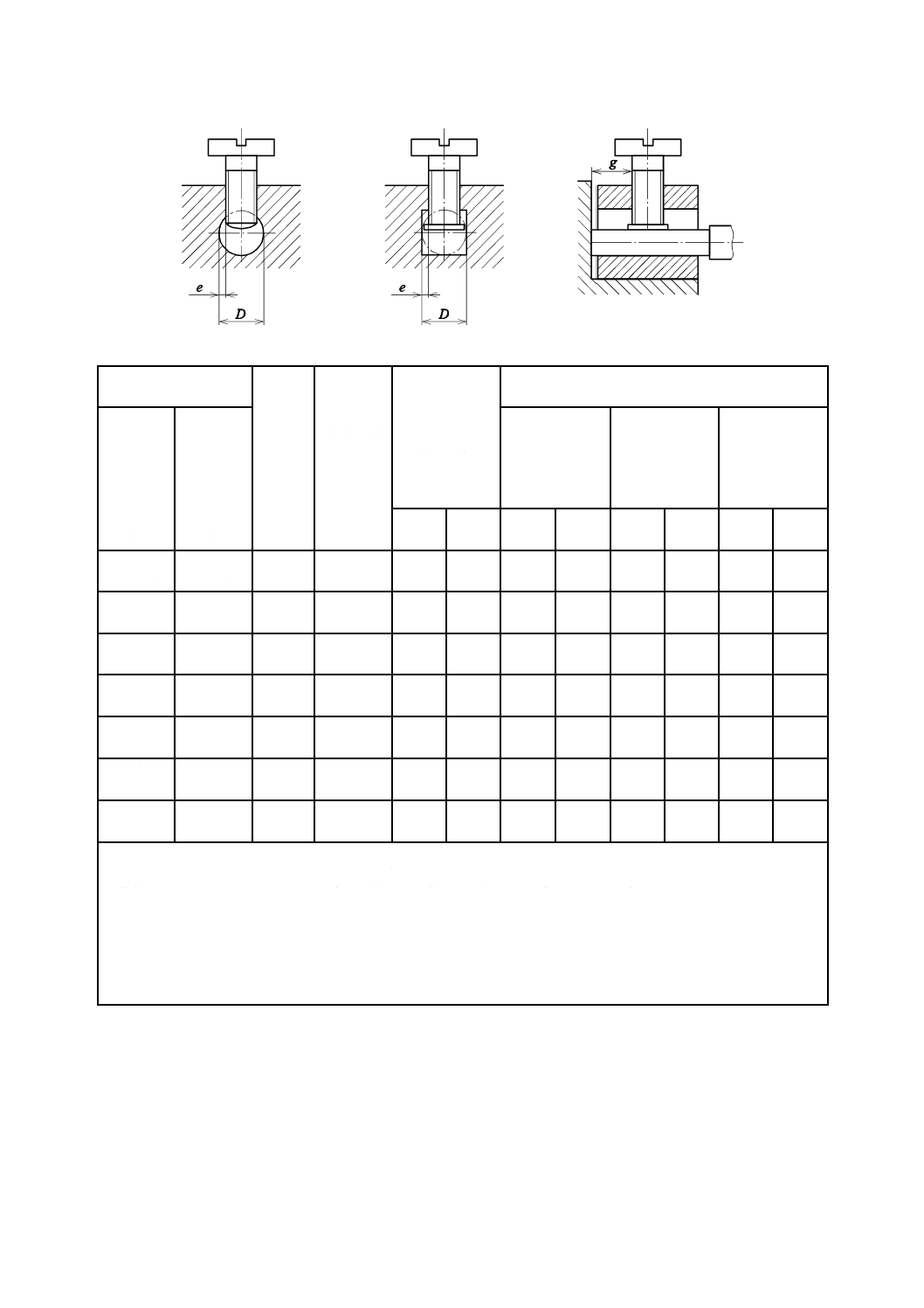

ピラー端子(pillar terminal)

導体を,単一ねじ又は複数のねじの軸の下で締め付ける穴又は空洞に挿入する端子。

注記 締付圧力は,ねじの軸によって直接に加えるか,又はねじの軸による圧力を介在する締付部位

を通して加えてもよい(図11参照)。

2.9.2

ねじ端子(screw terminal)

導体を,ねじの頭の下で締め付ける端子。

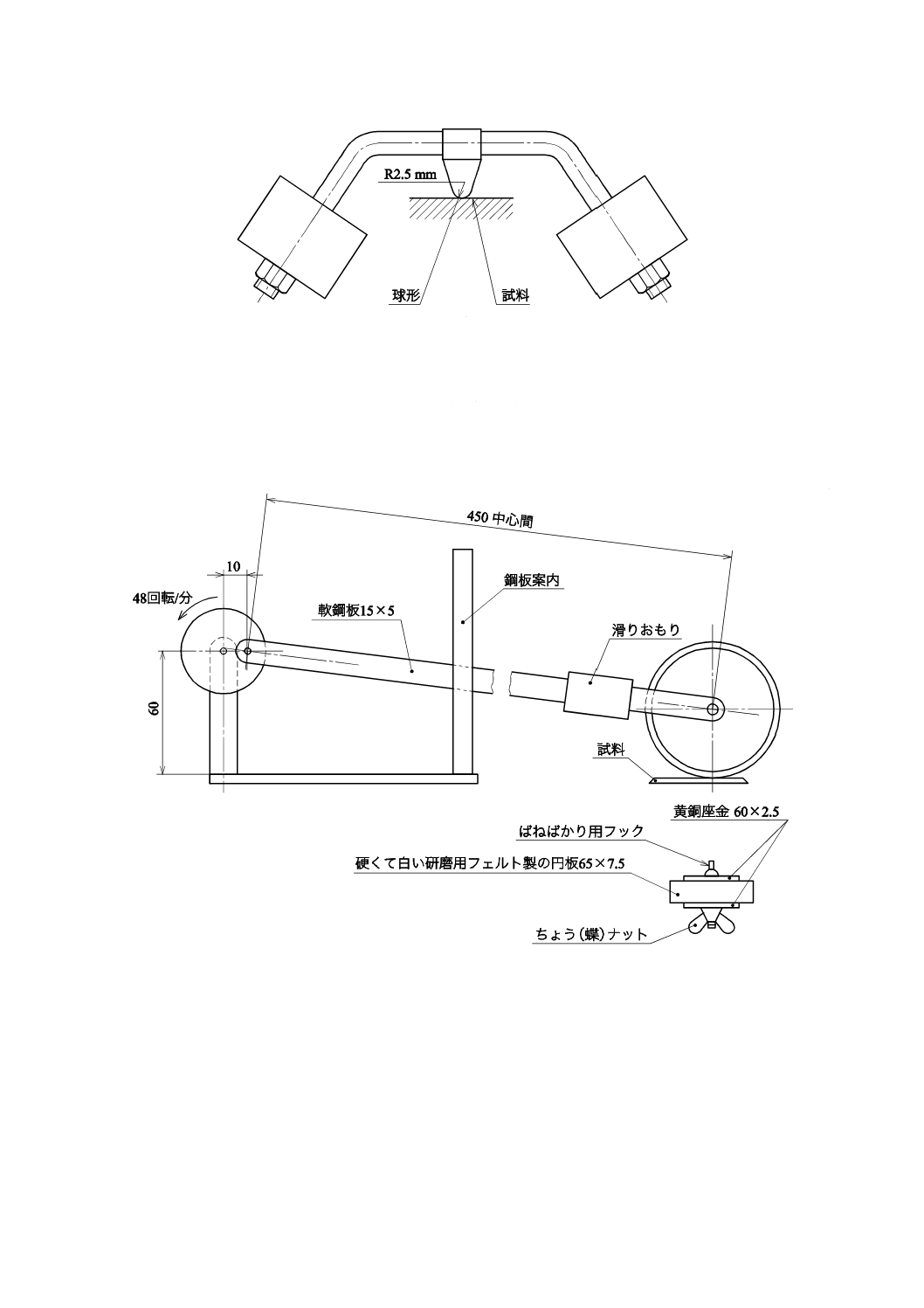

注記 締付圧力は,ねじの頭によって直接に加えるか,又は座金,締付板若しくは広がり防止装置の

ような,介在部を通して加えてもよい(図10参照)。

2.9.3

スタッド端子(stad terminal)

導体を,ナットの下で締め付ける端子。

注記 締付圧力は,適切な形状のナットによって直接に加えるか,又は座金,締付板若しくは広がり

防止装置のような介在部を通して加えてもよい(図10参照)。

2.9.4

ねじなし端子(screwless terminal)

ばね,くさび,偏芯,円すい又は類似のものによって,導体を直接的又は間接的に接続する端子。

注記 次のものは,ねじなし端子ではない。

− 端子中に導体を締め付ける前に,導体に特殊装置を固定することを必要とする端子。例え

ば,平形プッシュオンコネクタ

− 導体の巻付けを必要とする端子,例えば,巻付接続をもつ端子

− 絶縁を貫通する刃又は先端部によって,導体に直接接触する端子

23

C 9730-1:2019

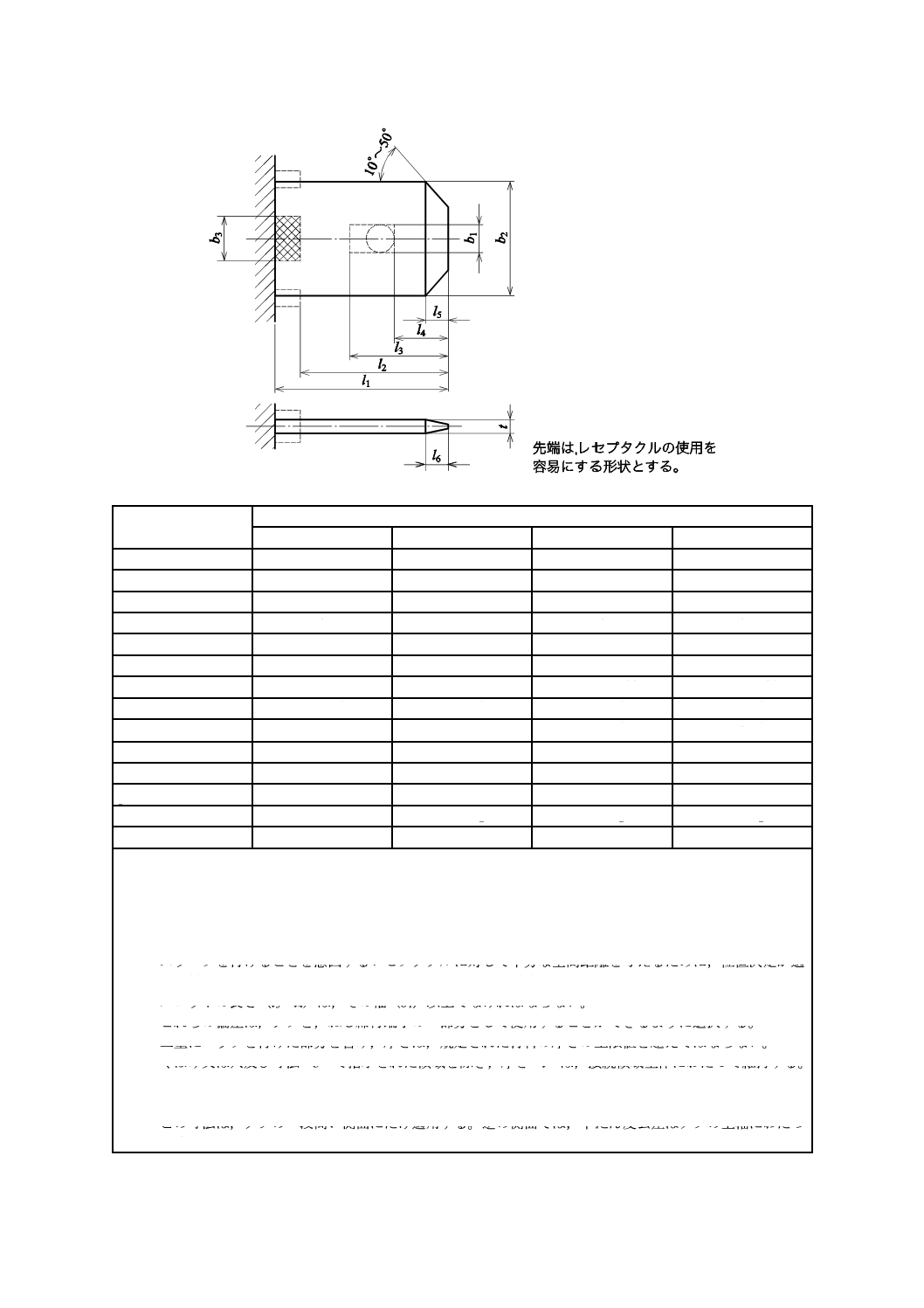

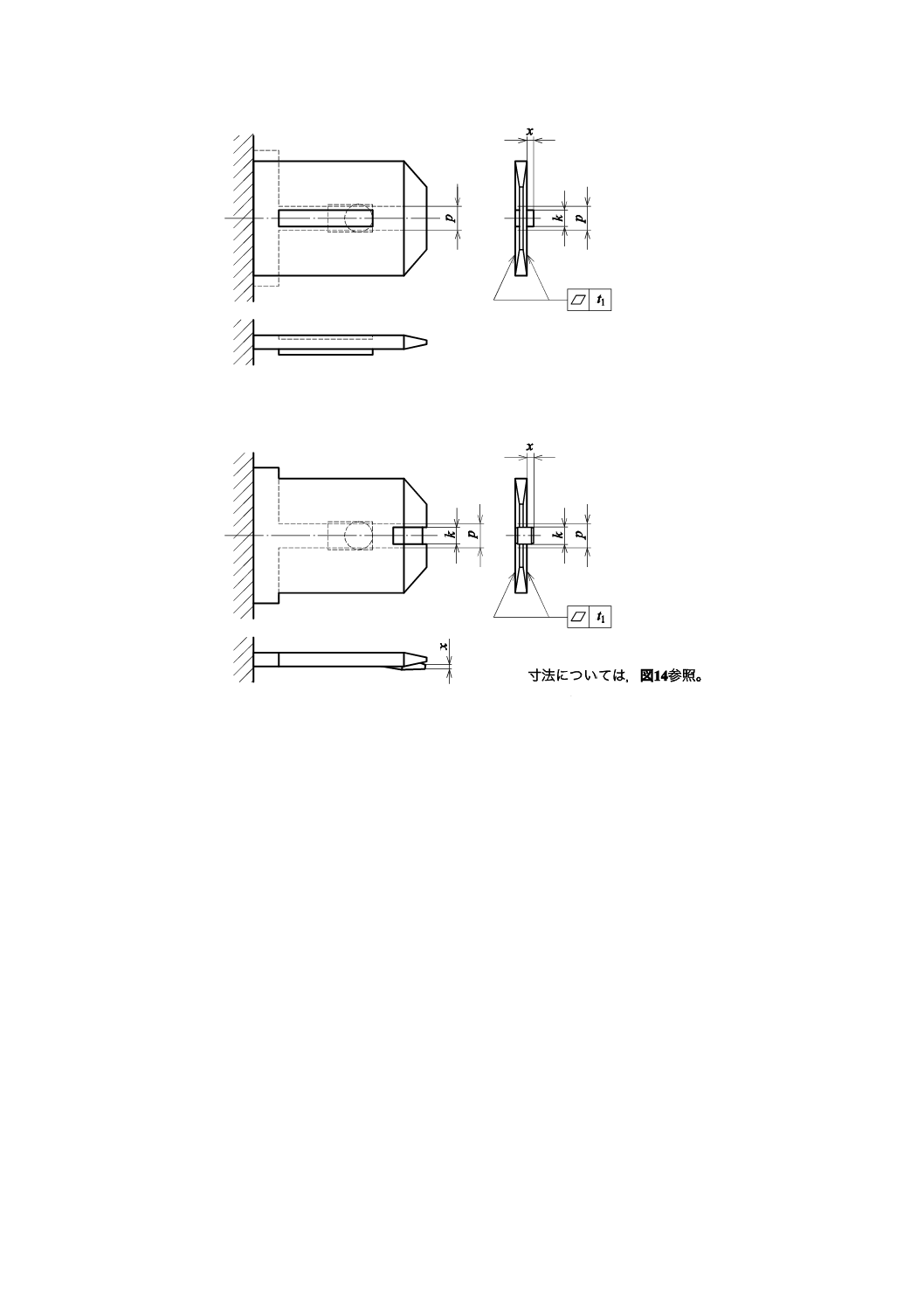

2.9.5

平形プッシュオンコネクタ(flat push-on connector)

線芯又は導体を,制御装置又は他の線芯若しくは導体に接続することを可能にするタブ及びレセプタク

ルの組立品。

2.9.6

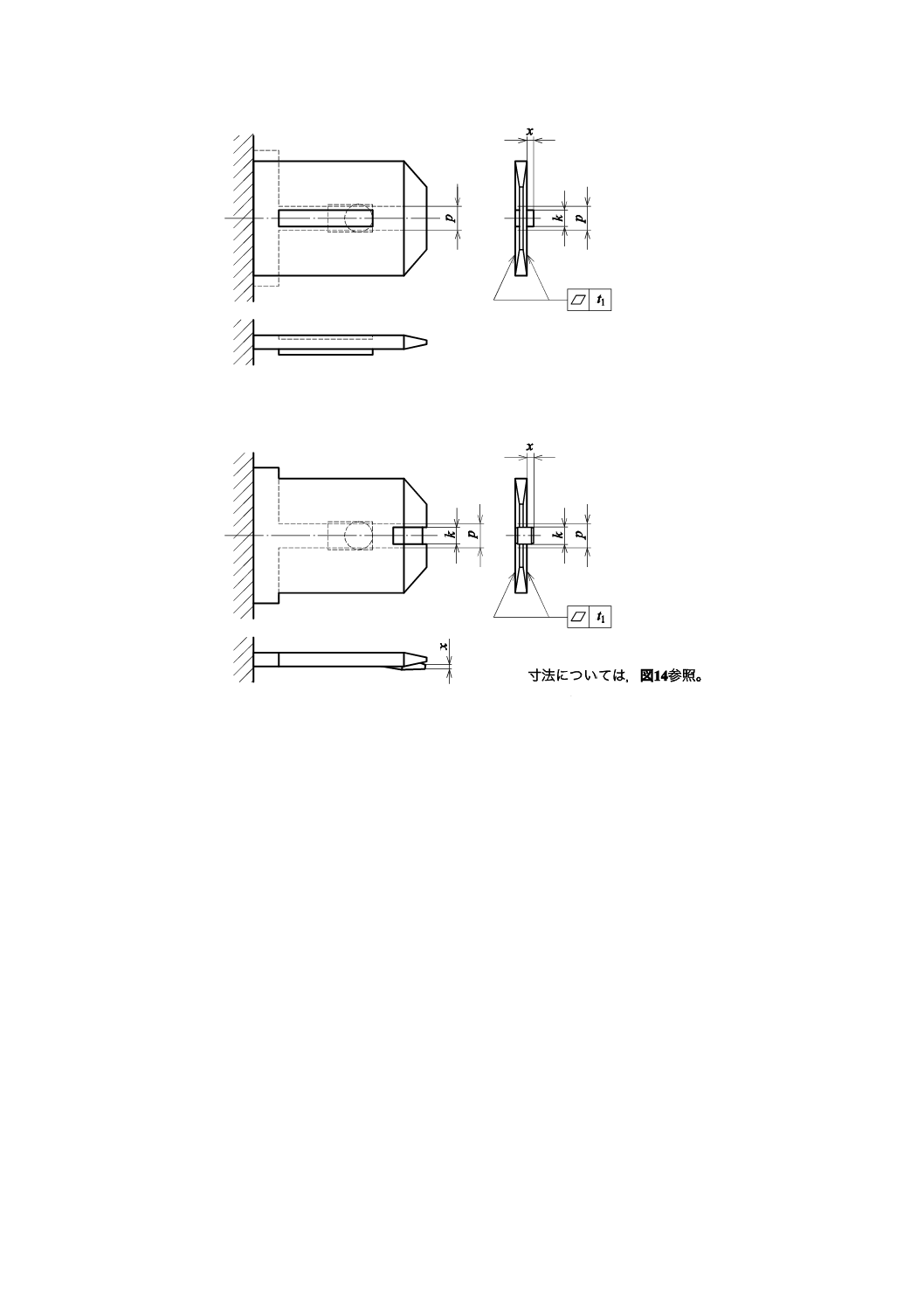

レセプタクル(receptacle)

線芯又は導体に恒久的に取り付けるような構造の平形プッシュオンコネクタの受金部(図16参照)。

2.9.7

タブ(tab)

平形プッシュオンコネクタの挿入部(図14及び図15参照)。

2.9.8

インラインタブ(in-line tab)

線芯又は導体に恒久的に取り付けるような構造のタブ。

2.9.9

制御装置の一部であるタブ(tab forming part of a control)

制御装置に恒久的に取り付けるか,又は制御装置と一体になったタブ。

2.9.10

端末(termination)

導体の取換えに,特殊工具,特殊プロセス又は導体の特別端末処理のいずれかを必要とする方法で,導

体を制御装置に接続できる部品。

注記 はんだ付けは,特殊工具を必要とする。溶接は,特殊プロセスを必要とする。導体に取り付け

られるケーブルラグは,特別端末処理である。

2.9.11

はんだ端末(solder termination)

導体を機械的手段によって固定し,回路の連続性をはんだによって保証する端末。

2.9.12

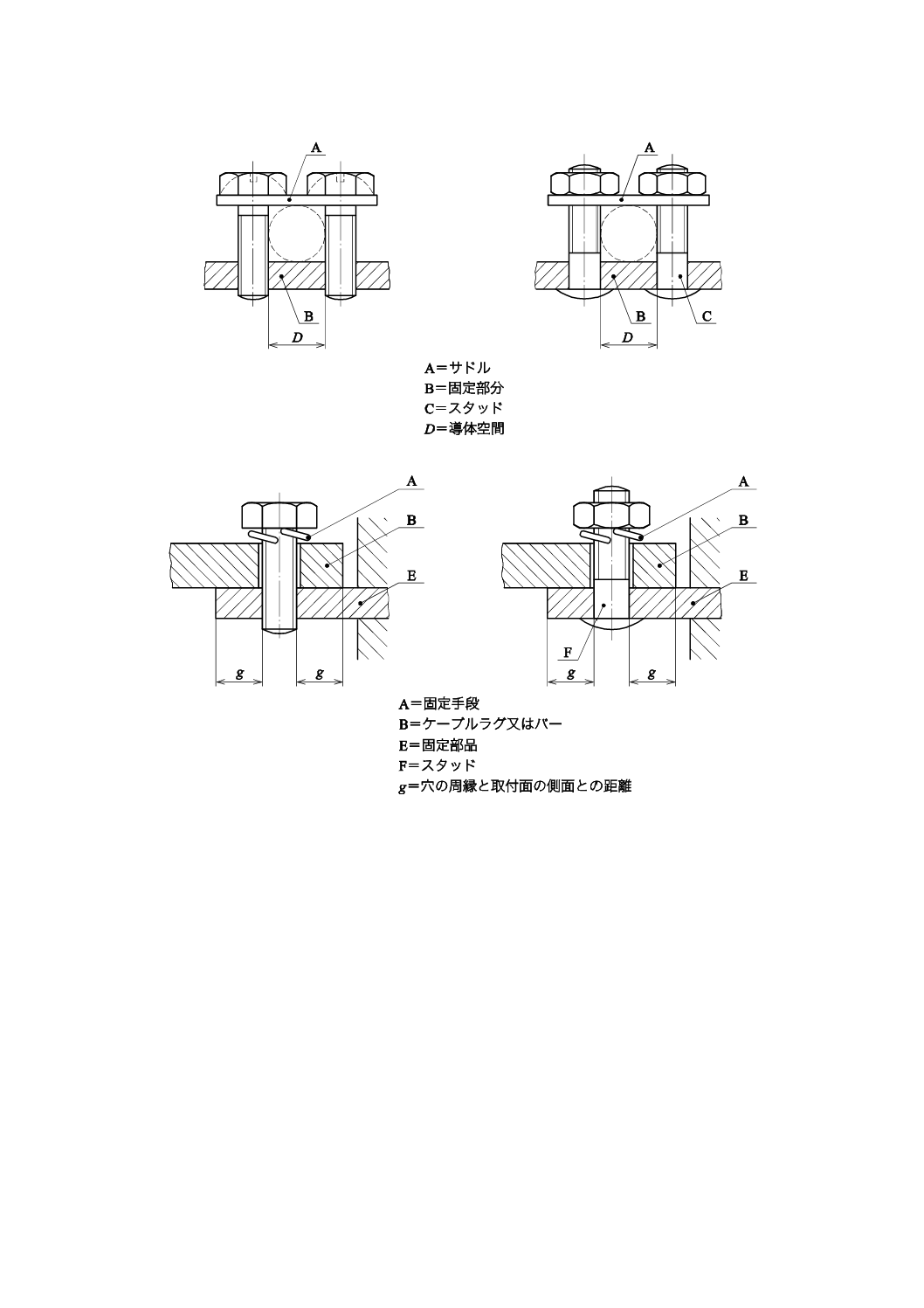

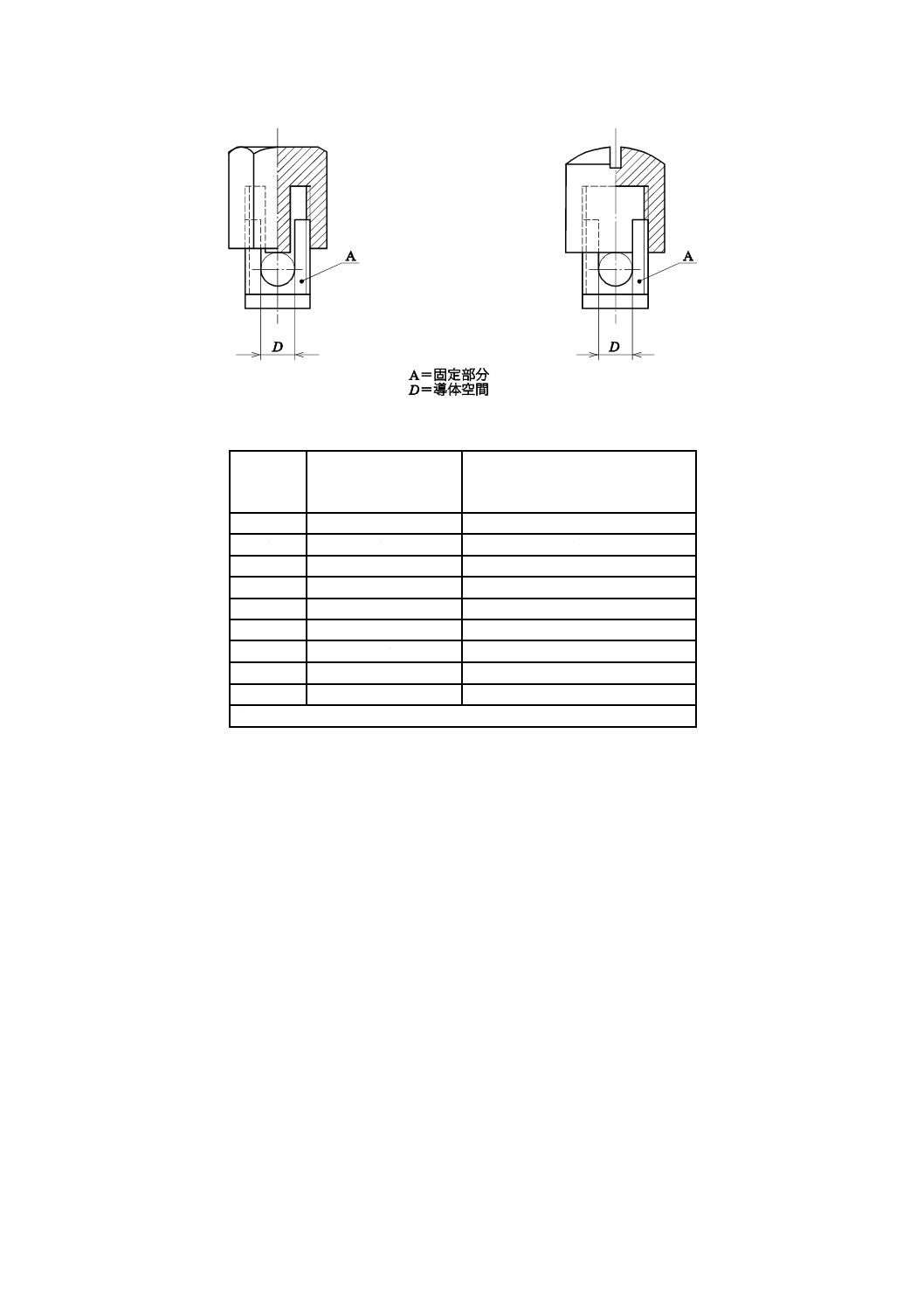

サドル端子(saddle terminal)

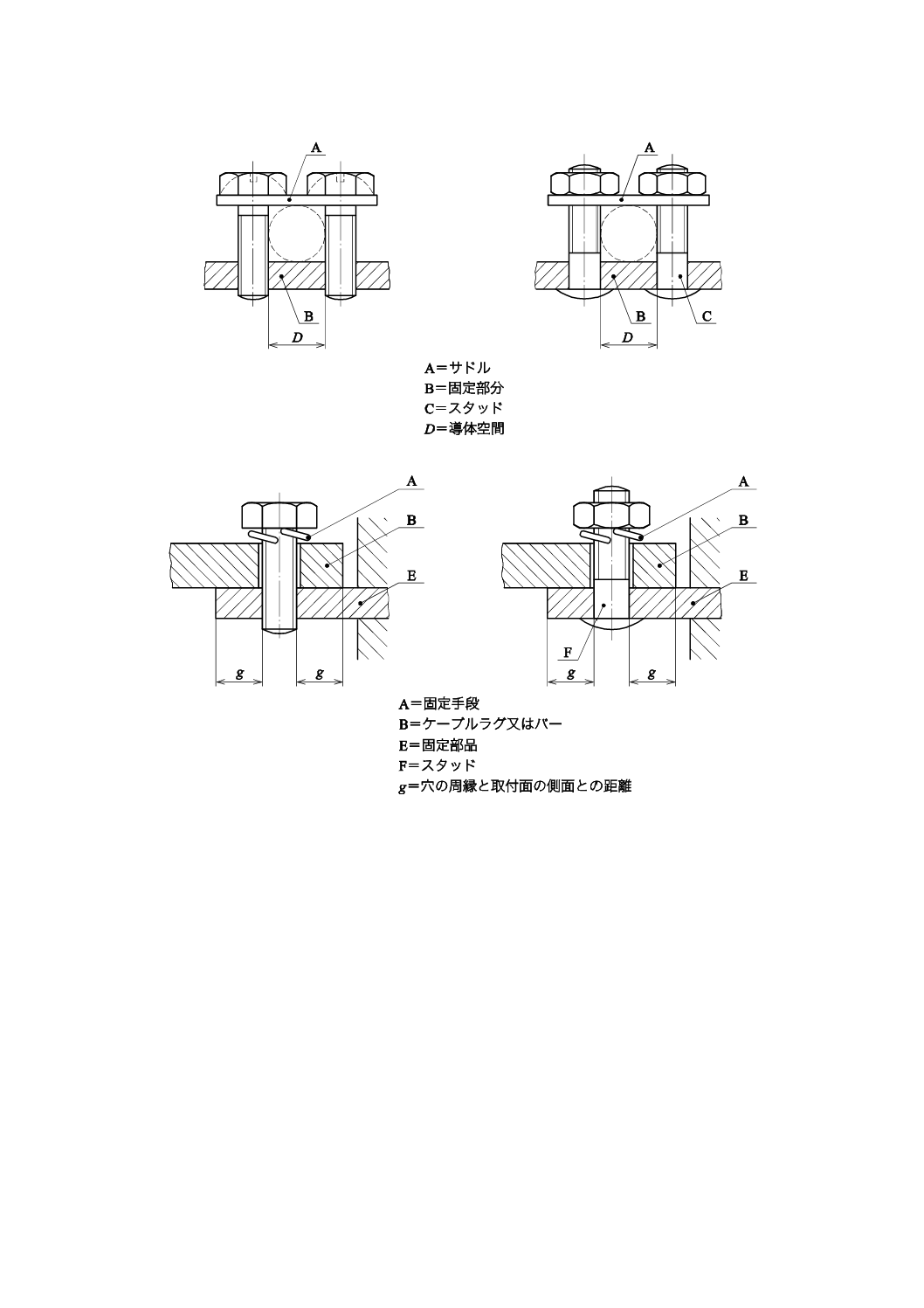

導体を複数のねじ又はナットによってサドルの下に締め付ける端子[図13 a)参照]。

2.9.13

ラグ端子(lug terminal)

ねじ又はナットによって,ケーブルラグ又はバーを締め付けるような構造のねじ端子又はスタッド端子

[図13 b)参照]。

2.9.14

マントル端子(mantle terminal)

導体をナットによって,ねじスタッド中の溝の底部に向けて締め付ける端子。

注記 導体は,ナットの下の適切な形状の座金によって,溝の底部に向けて締め付けられる。ナット

が,そのナットから溝内の導体への圧力を伝達するキャップナット又は同等に有効な装置であ

る場合,中央の栓によって締め付けられる(図12参照)。

24

C 9730-1:2019

2.9.15

等電位ボンディング端子(equipotential bonding terminal)

等電位ボンディングシステムへの電気的接続を意図する,機器上又は装置上に備えた端子。

(IEC 60050のIEV 195-02-32参照)

2.9.16

保護ボンディング端子(protective bonding terminal)

保護等電位ボンディングを目的とした端子。

注記 例えば,制御装置又は機器の,保護遮蔽体端子又はPE端子がある。

2.9.17

保護導体,PE(protective conductor, PE)

安全を目的として備えた導体。例えば,感電に対する保護。

(IEC 60050のIEV 195-02-09修正)

2.10 制御装置への接続部に関する定義

2.10.1

外部導体(external conductor)

インラインコード形制御装置,独立取付形制御装置,又は制御装置を機器内に取り付ける若しくは機器

上に載せる機器に対して,その一つの部分が外部にあるケーブル,可とうコード,線芯又は導体。

注記 例えば,外部導体は,電源リード線,機能コード又は機器の異なる部品間の相互接続コードで

あってもよく,固定配線の一部であってもよい。

2.10.2

固定配線(fixed wiring)

通常使用状態で,導体が機器又は制御装置に入る箇所で,ストレスがその導体に加わるおそれがないよ

うに,建物の構造部に恒久的に固定される外部導体。

注記 例えば,固定配線は,電線管中への導体の収納,壁中へのケーブルの埋設,壁などの表面への

ケーブル又はコードの十分な固定によってもよい。

2.10.3

内部導体(internal conductor)

外部導体でもなく,一体形導体でもないケーブル,可とうコード,線芯又は導体。

注記 例えば,制御装置と機器とを相互接続するための,機器内部にある導体である。

2.10.4

一体形導体(integrated conductor)

制御装置内にあるか,又は制御装置の端子若しくは端末に恒久的に相互接続するために使用されている

導体。

2.10.5

着脱式コード(detachable cord)

機器インレット又はプラグとソケットとの組合せによって,制御装置又は機器に接続する外部可とうコ

ード。

2.10.6

非着脱式コード(non-detachable cord)

X形,M形,Y形又はZ形取付け(2.10.6.1〜2.10.6.4参照)によって,制御装置に接続するか,又はそ

25

C 9730-1:2019

れに対して組み立てる外部可とうコード。

2.10.6.1

X形取付け(type X attachment)

コードを特殊工具を用いずに容易に取り換えることができ,特別な準備が必要ない標準コードを使用す

る取付方法。

2.10.6.2

M形取付け(type M attachment)

コードを特殊工具を用いずに容易に取り換えることができる,成形コードガード又は特殊端末が付いて

いる特殊コードだけを使用する取付方法。

注記 この取付方法は,サービス中に標準コードを取り付けることが可能であるものには適用しない

が,このようなことを特定の機器規格によって許容する場合は除く。

2.10.6.3

Y形取付け(type Y attachment)

製造業者,サービス代理店又は同等の有資格者によってコード交換を行うように意図した電源コードの

取付方法。

2.10.6.4

Z形取付け(type Z attachment)

制御装置の一部を切断又は破壊しない限り,可とうケーブル又はコードが交換できないようにした取付

方法。

2.10.7

口出し線(ピッグテイル)[flying lead (pigtail)]

制御装置製造業者によって,その一端が制御装置に恒続的に接続されている,制御装置接続用の1本又

は複数の線。

2.10.8

一次電池,セル(primary battery, cell)

主要な電気化学的反応が不可逆の電気化学的セルの種類。

注記 例えば,アルカリ電池をいう。

2.10.9

二次電池,充電式セル[secondary battery (rechargeable cell)]

主要な電気化学的反応が可逆の電気化学的セルの種類。

注記1 充電式電池とは,二次セルが2個又はそれ以上まとまったものをいう。

注記2 例えば,充電式電池とは,ニッケル水素電池(NiMH),リチウムイオン電池(Li-ion)など

をいう。

2.11 タイプ2作動の性能に関する定義

2.11.1

製造偏差(manufacturing deviation)

固有の形式番号で,製造業者によって供給されたいずれか2個の制御装置の間で要求される動作値,動

作時間又は動作シーケンスの最大偏差。ただし,供給された状態で,同一の方法で試験するときに限る。

注記 偏差は,箇条15の該当する細分箇条によって規定される許容値に関連する。

26

C 9730-1:2019

2.11.2

ドリフト(drift)

この規格で規定する状態の下で,試験するときに発生するおそれがある,いずれか1個のサンプルの動

作値,動作時間又は動作シーケンスの最大の変化。

注記 変化は,箇条15に該当する細分箇条によって許容する場合,絶対値を基準にしても,製造偏差

と組み合わせてもよい。

2.12 沿面距離及び空間距離のための要求事項に関する定義

2.12.1

空間距離(clearance)

空気を通して測定した二つの導電部間又は一つの導電部と絶縁物の可触表面と接触する金属はくとの間

の最短距離。

注記 測定方法は,附属書B及び図17による。

2.12.2

沿面距離(creepage distance)

絶縁物の表面に沿って測定した二つの導電部間又は一つの導電部と絶縁物の可触表面と接触する金属は

くとの間の最短距離。

注記 測定方法は,附属書B及び図17による。

2.12.3〜2.12.7 (定義なし)

2.12.8

汚損(pollution)

絶縁物の耐電圧又は表面抵抗を減少させることになる外来物,固形物,液体又はガス状物質のあらゆる

添加。

2.12.9 環境

2.12.9.1

マクロ環境(macro-environment)

装置を設置又は使用する,部屋又はその他の場所の環境。

2.12.9.2

ミクロ環境(micro-environment)

沿面距離の決定に特に影響を及ぼす,絶縁に近接した環境。

2.12.9.3

汚損度(pollution degree)

ミクロ環境の推測される汚損を特性付ける数値。

注記 汚損度は,1〜4を用いる。この要求事項は,附属書Nによる。

2.13 その他の定義

2.13.1

固有の形式番号(unique type reference)

その制御装置の製造業者が定めることによって,元のものと電気的,機械的,寸法的及び機能的に完全

に互換性がある交換品が供給できるような個々の制御装置特有の番号。

27

C 9730-1:2019

2.13.2

工具(tool)

ナット,ねじ又は類似部品を動作させるために用いることができる,ねじ回し,コイン,その他の物体。

2.13.3

特殊工具(special-purpose tool)

通常の家庭において,容易に入手することが困難な工具。例えば,六角穴付きねじ用のキーのような工

具である。

注記 四角又は六角ナットを動かすことが可能なコイン,ねじ回し,スパナのような工具は,特殊工

具ではない。

2.13.4

通常使用(normal use)

制御装置又は関連機器が作られた目的,及び製造業者が意図する方法に従った使用状態。

注記1 通常使用には,機器規格の中に規定した過負荷又は異常動作状態は含まれる。

注記2 制御装置又は機器を良好な状況に保守するために必要なプロセスを,製造業者の説明書に従

って使用者が実施するとしても,通常使用には含まれない。

2.13.5

使用者保守(user maintenance)

制御装置又は機器を良好な状況に維持するために必要な,詳細を使用者に対する製造業者の説明書中に

示す,定期的なプロセス。

2.13.6

サービス(servicing)

現場などで,有資格者,電気技術士,又はサービス組織によって行われる,制御装置又は機器を良好な

状態に維持するために必要なプロセス。

注記 これには,可とうコードの交換,温度ヒューズの交換又は類似作業が含まれている。

2.13.7

製造業者のサービス(manufacturer servicing)

製造業者又は製造業者が許可を与えた修理者に限り行うことができるサービス。

注記 製造業者のサービスは,特殊工具,又は特殊計装が必要なことによる場合があって,また,こ

れには,制御装置製造業者による設定も含まれている。

2.13.8

不良(failure)

要求する機能を実行するための能力の損失。

2.13.9

故障(fault)

要求する機能を実行できないことによって特徴付けられる事項の状態。ただし,予防の保守若しくは他

の計画的な動作,又は外部要因の不足による運転休止状態を除く。

注記1 “不良”は,“故障”と区別するような状態の事例である。

注記2 不良の後に故障がある。

注記3 定義した概念は,ソフトウェアだけからなる事例には適用しない。

注記4 故障は,多くの場合,その事項自体の不良の結果であるが,事前の不良なしでも存在する。

28

C 9730-1:2019

2.13.10

スマートグリッド,インテリジェントグリッド(smart grid, intelligent grid)

次のような目的で,情報の交換及び制御装置の技術の利用,分配計算,並びにセンサ及びアクチュエー

タを取り扱う電力システム

− ネットワーク使用者及びその他の利害関係者の行動及び活動の統合

− 持続可能で,経済的かつ安全な電気供給の効果的な配電

(IEC 60050の617 04-13参照)

2.13.11

スマートイネーブル制御装置(smart enabled control)

一般的に電力事業の通信によって又は使用者遠隔インタフェースによって,遠隔的に制御又は許可する,

電力課金率又は電力需要応答に関する一定の機能を可能にする,スマートグリッドと相互に作用すること

を意図する制御装置。

注記 例えば,遠隔インタフェースには,コンピュータ又はスマートフォンを含む。

2.14 製造業者及び使用者に関する定義

2.14.1

制御装置製造業者(control manufacturer)

制御装置の製造業者。

2.14.2

機器製造業者(equipment manufacturer)

制御装置を,機器の中若しくは表面に付けて又は組み合わせて使用する機器の製造業者。

注記 カナダ及び米国では,機器製造業者は,OEM(オリジナル機器製造業者)を示す。OEMは,

機器に組み込むか,又は統合するために制御装置製造業者から制御装置を受け取る。

2.14.3

設置者(installer)

制御装置及び場合によっては関連機器も据え付ける資格がある者。

2.14.4

使用者(user)

制御装置の通常の使用期間中,使用者保守文書に従って制御装置を使用する者。

注記 使用者とは,一般の人を想定する。

2.14.5

低複雑度の安全関連システム又は制御装置(low complexity safety-related systems or controls)

次のいずれも満足する安全関連システム又は制御装置。

− 個々の構成部品の不良モードを,適切に定義している。

− 故障状態におけるシステム又は制御装置の動作を完全に決定している。

2.15 サーミスタに関連する定義

(J.2.15による。)

2.16 ソフトウェアを使用する制御装置の構造に関連する定義

(H.2.16による。)

2.17 ソフトウェアを使用する制御装置におけるエラー防止に関連する定義

(H.2.17による。)

29

C 9730-1:2019

2.18 ソフトウェアを使用する制御装置のための故障/エラー抑制技術に関連する定義

(H.2.18による。)

2.19 ソフトウェアを使用する制御装置のためのメモリ試験に関連する定義

(H.2.19による。)

2.20 ソフトウェア用語の定義−一般事項

(H.2.20による。)

2.21 (規定なし)

2.22 制御機能の分類に関連する定義

(H.2.22による。)

2.23 機能安全に関連する定義

(H.2.23による。)

2.24 データ交換のアクセスに関連する定義

(H.2.24による。)

3

一般要求事項

制御装置は,通常使用の場合又は通常使用で発生するおそれがある不注意の使用の場合であっても,人

に対する傷害又は周囲の財物に対する損害を引き起こさないような構造でなければならない。

適否は,この規格及びこの規格群の関連する第2部において規定する関連試験を実施することによって

判定する。

4

試験に関する一般注意

この規格による試験は,形式試験とする。

注記1 規定の試験のいずれかの結果が,疑う余地のないものと判定できる場合,該当する試験は省

略できる。

注記2 この規格群の関連する第2部に規定する場合を除き,H.4の条件は,非電気制御装置には適

用しない。

4.1

試験条件

4.1.1

この規格において,特定の箇条で別に規定する場合を除き,サンプルは,製造業者が指定する状態

で取り付け,また,重要な要因がある場合,供給された状態で最も不利な位置で試験する。

4.1.2

試験結果が室温によって影響を受ける場合,20±5 ℃に維持する。ただし,疑義がある場合には,

この規格の個別規格に規定する場合を除き,23±2 ℃に維持する。

4.1.3

その他の指示事項を特定の箇条で規定する場合を除き,操作部は最も不利な位置,中間位置又は使

用者による設定位置のいずれかに置く。

4.1.4

この規格において,別に規定する場合を除き,試験は,この規格の箇条の順序で実施する。

H.4.1.4にもよる。

4.1.5

この規格の試験中,17.12の高速度での手動作動の試験を除き,制御装置の操作は,必要に応じて

試験機器によって実施してもよい。

4.1.6

17.12での試験を除き,この規格の試験及び目的に対して,操作部が製造業者によって供給されて

いない場合,制御装置を操作させるために操作手段を使用してもよい。

4.1.7

7.2で製造業者が宣言し,箇条17において使用する温度変化率(すなわち,α1,β1,α2及びβ2)は,

30

C 9730-1:2019

±12 K/hとする。その他の作動量に対しては,表1の項目37で製造業者が宣言し,箇条17で用いる最小

変化率及び/又は最大変化率(すなわち,α1,β1,α2及びβ2)は,JIS C 9730の規格群の関連する第2部

に規定する試験許容差とする。

4.1.8

全ての試験において,測定器又は測定装置は,測定する値に著しく影響を与えることがあってはな

らない。

4.1.9〜4.1.11 (H.4.1.9〜H.4.1.11による。)

4.2

必要とするサンプル

4.2.1

1個のサンプルを,関連する附属書を含み,箇条5〜箇条11及び箇条18〜箇条27の試験のために

使用する。一組3個のサンプルを,残りの試験に使用する。

1個のサンプルが,箇条12〜箇条17の試験を満たさない場合,不合格となった試験及びその試験結果に

影響を与えるおそれがある先行する試験について,同一のサンプルの別の組によって繰り返す。その場合

は,全てのサンプルが繰り返し行った試験を満たさなければならない。

製造業者は,第一の組のサンプルと共に,1個のサンプルが,試験を満たさない場合に要求される可能

性がある,追加の組又は追加の複数の組のサンプルを提出してもよい。その場合,新しく要求することな

く追加のサンプルで試験を行い,更に不合格が発生したときにだけ不合格とする。追加するサンプルの組

が同時に提出されない場合,1個のサンプルの不合格によって不合格とする。

注記 カナダ及び米国では,1台だけの試験品を,箇条12〜箇条17の試験に使用し,かつ,試験を満

たすことを求めている。

4.2.2

(規定なし)

4.2.3

この規格の幾つかの破壊試験のために,追加サンプルを要求してもよい。

4.2.4

JIS C 9730の規格群の2規格以上の第2部の要求事項を満たすような構造の制御装置は,一般に,

規格ごとに別々に試験しなければならない。

注記 当事者間の合意によって,JIS C 9730の規格群の2規格以上の第2部に共通である要求事項及

び試験は,1回だけ確認すればよいが,共通の試験が特定の試験の結果に影響を与える場合は

除く。

4.2.5

(J.4.2.5による。)

4.3

試験のための指示事項

4.3.1

提出状態について

4.3.1.1

制御装置が機器に取り付けられるか又は機器と共に提出される場合,機器に取り付けるか又は機

器と共に試験してもよい。この場合,制御装置は指定する特定負荷用として分類する。また,機器とは別々

に試験してもよいが,この場合,制御装置は,指定する特定負荷,抵抗負荷又は抵抗−誘導負荷用として

分類してもよい。抵抗負荷又は抵抗−誘導負荷用のいずれにおいても,その機器が通常の負荷で動作して

いる場合,該当する回路中の電流は,その回路の定格電流とみなす。

4.3.1.2

機器に取り付けた状態又は機器と共に提供された全ての制御装置に対しては,7.2で製造業者が

宣言する全ての他の関連情報は,提出された機器の目視検査及び測定によって得てもよい。

4.3.1.3

一体形制御装置は,指定する特定負荷用として分類し,制御装置を対象とする機器,又はその一

部に取り付けて試験する。

4.3.1.4

機器に取り付けてない状態又は機器と共に提出されたものではない制御装置は,分離した状態で

試験する。

4.3.1.5

非着脱式コードと共に使用する制御装置は,該当するコードを接続した状態で試験する。

31

C 9730-1:2019

4.3.2

定格に関するもの

(J.4.3.2にもよる。)

4.3.2.1

交流専用制御装置は,指定している場合,定格周波数の交流を用いて試験する。直流専用制御装

置は直流を用いて,また,交直両用制御装置は,直流又は交流のいずれかより不利な方の電源を用いて試

験する。

4.3.2.2

定格周波数を指定していない交流専用制御装置は,50 Hz又は60 Hzのいずれかより不利な方の

周波数で試験する。50〜60 Hz以外の指定する周波数範囲以内の定格周波数の制御装置は,表示する周波

数又は指定する周波数範囲内の最も不利な周波数で試験する。

4.3.2.3

直流専用の制御装置を試験するとき,極性が制御装置の動作に及ぼす影響を考慮に入れなければ

ならない。

4.3.2.4

異なる交流定格及び直流定格をもつ制御装置については,箇条12〜箇条14及び箇条17に対する

試験は,二組のサンプルで実施する。一組は,交流定格に従って試験し,他は直流定格に従って試験する。

注記 試験は,選択によって,幾つかの定格をカバーするように試験数を減少させて実施してよい。

4.3.2.5

他に指定していない場合,一つ又はそれを超える数の電圧範囲を指定する制御装置は,指定する

電圧範囲内の最も不利な電圧で試験する。また,この電圧は,試験項目ごとに規定する係数を乗じる(4.3.2.7

参照)。

4.3.2.6

複数の定格電圧又は定格電流の表示をもつか,又はそれを指定する制御装置については,箇条17

の試験は,定格電圧及び定格電流のそれぞれの組合せについて,複数の組のサンプルについて実施する。

注記 試験は,選択によって,幾つかの定格をカバーするように試験数を減少させて実施してよい。

4.3.2.7

電圧範囲を指定する制御装置に対しては,その範囲の各限度値で一組のサンプルについて試験す

る。ただし,限度値間の差が,その範囲の平均値の10 %を超えない場合は,試験は,その範囲の上限値に

おいて一組のサンプルについて実施する。

4.3.2.8

特定電源によって動作する制御装置は,その特定電源を用いて試験する。

4.3.2.9

直流電源に接続する回路は,SELV回路,PELV回路,ELV回路,又は電源の最大動作電圧に依

存する電源回路のいずれかに分類する。最大動作電圧は,機器の表示する定格電圧にかかわらず,接続す

る電源システムに関連する電池充電の“浮遊電圧”への考慮を含める。

注記 浮遊電圧は,完全充電状態のセルを保持する電池セルに連続的に給電する一定の電圧である。

浮遊電圧は,電池の科学的性質及び構造並びに周囲温度で著しく変化する。

4.3.2.10 充電式電池によって動作する制御装置は,更に附属書Vに従って試験する。

4.3.2.11 (J.4.3.2.11及びV.4.3.2.11による。)

4.3.3

感電に対する保護に関するもの

4.3.3.1

クラスI制御装置,又はクラス0,クラス0I若しくはクラスI機器に用いる制御装置においては,

二重絶縁又は強化絶縁の部品をもつことが必要である場合,このような部品はクラスII制御装置のために

規定する,該当する要求事項を満たすか否かを検査する。

4.3.3.2

クラスI制御装置及びクラスI機器に用いる制御装置は,接地されない可触金属部又は可触絶縁

表面は,クラスII制御装置の要求事項を満たす絶縁を備えていなければならない(9.1.1参照)。

4.3.3.3

クラスI若しくはクラスII制御装置,又はクラス0,クラス0I,クラスI若しくはクラスII機器

に用いる制御装置は,SELV回路を使用した部分をもつことが必要である場合,このような部分は,11.2.6

(附属書T)のSELVの使用による感電に対する保護のために規定する該当する要求事項を満たすか否か

を検査する。

32

C 9730-1:2019

クラスI制御装置又はクラスI機器に用いる制御装置は,PELV回路を使用した部分をもつことが必要で

ある場合,このような部分は,11.2.6(附属書T)のPELVの使用による感電に対する保護のために規定す

る該当する要求事項を満たすか否かも検査する。

注記 クラスII制御装置はPELV回路を使用できない(2.7.5参照)。

4.3.4

製造上の変動に関するもの

4.3.4.1

その他の点では同一であるが,製造業者が設定するか,又は入替え可能な構成部品を製造段階に

おいて含めることによって,いろいろな動作値,動作時間又はシーケンスを作り出すことができる制御装

置は,この規格の目的に対して,通常,同一機種の提出として取り扱う。通常,制御装置は,最も厳しく

なる条件に設定する。ただし,全範囲の承認を可能にするために追加のサンプルが必要である場合,他の

値に設定したこれらのサンプルを要求できる。

4.3.4.2

4.3.4.1による場合,いかなる動作値,動作時間又はシーケンスの製造偏差及びドリフトの変動性

に対しても注意する。また,検出制御装置に対しては,その範囲の異なる部分に適用する可能性のある,

該当する作動量の上昇及び降下の許容できる最小速度及び最大速度に十分に注意する。

4.3.5

目的に関するもの

4.3.5.1

多目的制御装置は,6.3に従って,一般的に目的ごとに別々に試験する。一つの目的のための試

験中,他の全ての目的に適用できる作動量及び駆動装置は,規定する範囲若しくは複数範囲内の最も厳し

い値,又は位置に維持する。

4.3.5.2

箇条17に該当する適切な細分箇条がない制御装置は,基本的に意図された動作値,動作時間及

び動作シーケンスを試験するように,当事者間で協定した方法で試験する。

4.3.5.3

6.3又はJIS C 9730の規格群の関連する第2部で分類していない目的をもった制御装置も,この

規格に従って試験し,要求事項への適否を判定してもよいが,箇条17は適用しない。できる限り,箇条

17で意図する試験計画を基礎とし,当事者間で協定する。

4.3.5.4

(J.4.3.5.4による。)

4.3.5.5

(U.4.3.5.5による。)

5

定格

5.1

最大定格電圧

最大定格電圧は,690 Vとする。

5.2

(規定なし)

5.3

適否

5.1の要求事項に対する適否は,箇条7の情報の要求事項によって判定する。

6

分類

制御装置は,次によって分類する。

6.1

電源の性質による分類

電源の性質による分類は,6.1.1〜6.1.5による。

6.1.1

交流専用制御装置

注記1 交流専用制御装置は,直流回路で使用してもよいが,電流が交流定格電流の10 %又は0.1 A

のうちいずれか少ない方を超えないときに限る。

注記2 直流定格を確定するために,追加試験が必要となる場合がある。

33

C 9730-1:2019

6.1.2

直流専用制御装置

6.1.3

交直両用制御装置

6.1.4

特定電源用又は多種電源用制御装置

6.1.5

電池駆動式制御装置

6.2

制御装置の各回路によって制御される負荷の種類による分類

制御装置の各回路によって制御される負荷の種類による分類は,6.2.1〜6.2.6による。

複数の回路をもつ制御装置は,各回路が同一の分類をもつ必要はない。

6.2.1

力率が0.95以上の実質的な抵抗負荷用の回路

注記 このような回路は,誘導負荷用に使用してもよいが,力率が0.8以上であり,誘導負荷は抵抗

負荷の電流定格の60 %を超えないときに限る。また,このような回路は他の無効負荷に対して

使用してもよいが,無効電流が定格抵抗性電流の5 %を超えず,負荷が10 VA以下であるとき

に限る。

6.2.2

抵抗負荷若しくは力率が0.6以上の誘導負荷又は両方の組合せのいずれかに適用する回路

注記1 例えば,加熱素子及びモータの両方を含むファンヒータの中の回路がある。

注記2 誘導負荷専用の回路は,抵抗負荷が誘導負荷に等しいことを指定することによって,この細

分箇条に分類しても,指定する特定負荷用として分類してもよい。

6.2.3

指定する特定負荷用の回路

注記 例えば,白熱電球又は蛍光灯負荷用,力率が0.6未満の高誘導負荷用,容量性負荷用及び無負

荷での動作を意図した接点用の回路がある。

6.2.4

20 mA未満の電流用回路

注記 例えば,ネオン指示器用及びその他の信号ランプ用回路がある。

6.2.5

特性が制御装置製造業者の指定によって示される交流モータ負荷用回路

6.2.6

パイロット負荷用の回路

6.3

目的による分類

目的による分類は,6.3.1〜6.3.15による。

一つの制御装置は,複数の目的に対して分類してもよい。このような制御装置は,多目的制御装置とよ

ぶ。

注記 自動制御装置の手動作動又は自動制御装置と一体であるが分離した手動作動は,この細分箇条

による分類はしない。

6.3.1

自動温度調節器

6.3.2

温度制限装置

6.3.3

温度過昇防止装置

6.3.4

(規定なし)

6.3.5

エネルギー調整器

6.3.6

タイマ

6.3.7

タイムスイッチ

6.3.8

手動制御装置

6.3.9

検出制御装置(6.3.1〜6.3.3は除く。)

6.3.10 電気的に動作する制御装置

6.3.10.1〜6.3.10.3 (U.6.3.10.1〜U.6.3.10.3による。)

34

C 9730-1:2019

6.3.11 モータ保護装置

6.3.11.1 感熱式モータ保護装置

6.3.12 電動式弁

6.3.13 電気駆動機構

6.3.14 保護制御装置

6.3.15 動作制御装置

注記 上記以外の分類は,この規格の規格群の第2部に示す。

6.4

自動作動の特徴による分類

自動作動の特徴による分類は,6.4.1及び6.4.2による。

6.4.1

タイプ1作動

6.4.2

タイプ2作動

6.4.3

タイプ1作動及びタイプ2作動は,構造上又は動作上の特徴のうちの1個又は複数の特徴に従って,

更に細かく6.4.3.1〜6.4.3.13に分類する。

注記1 更なる分類は,関連する規定があって,該当する試験を完了したときに限り,適用する。

注記2 複数の特徴を提供する作動は,該当する文字の組合せ,例えば,タイプ1.C.L又はタイプ2.A.E

によって分類してもよい。

注記3 手動作動は,この細分箇条によって分類しない。

6.4.3.1

動作時の完全断路(タイプ1.A又はタイプ2.A)

6.4.3.2

動作時のマイクロ断路(タイプ1.B又はタイプ2.B)

6.4.3.3

動作時のマイクロ開路(タイプ1.C又はタイプ2.C)

6.4.3.4

故障に対して瞬間的であっても再閉路することができないトリップフリー機構(タイプ1.D又は

タイプ2.D)

6.4.3.5

故障の継続に対して,接点が開放するのを防止できないか,又は閉路状態を維持できないトリッ

プフリー機構(タイプ1.E又はタイプ2.E)

注記 例えば,過電流の故障がまだ続いていることを検出するために再閉路するか,瞬間的に再閉路

する電流検出制御装置である。

6.4.3.6

工具を用いる場合だけ,復帰が可能である作動(タイプ1.F又はタイプ2.F)

6.4.3.7

電気的負荷が加わった状態では,復帰させない作動(タイプ1.G又はタイプ2.G)

6.4.3.8

接点が開路を妨害されるおそれがなく,復帰手段が“復帰”の位置にある場合,通常動作状態が

回復した後“閉路”位置に自動的に復帰できるトリップフリー機構(タイプ1.H又はタイプ2.H)

6.4.3.9

接点が開路を妨害されるおそれがなく,復帰手段が“復帰”又は“入り”位置に保持されている

場合,自動復帰装置として機能することが許されないトリップフリー機構(タイプ1.J又はタイプ2.J)

6.4.3.10 検出作動であって,検出素子又は検出素子をスイッチヘッドに接続する部品が破損してもその結

果として,動作値の増加がないもの(タイプ1.K又はタイプ2.K)

6.4.3.11 その意図した動作のために外部の補助的電気エネルギー源を必要としない作動(タイプ1.L又は

タイプ2.L)

6.4.3.12 規定するエージング期間の後,動作する作動(タイプ1.M又はタイプ2.M)。

6.4.3.13 (H.6.4.3.13による。)

6.5

保護等級及び制御装置の汚損度による分類

保護等級及び制御装置の汚損度による分類は,6.5.1〜6.5.3による。

35

C 9730-1:2019

6.5.1 外郭によって備える固形物及びじんあいの侵入に対しての保護等級は,次による(JIS C 0920参照)。

IP0X,IP1X,IP2X,IP3X,IP4X,IP5X,IP6X

6.5.2

外郭によって備える水の有害な浸入に対しての保護等級は,次による(JIS C 0920参照)。

IPX0,IPX1,IPX2,IPX3,IPX4,IPX5,IPX6,IPX7,IPX8

注記1 特定の環境において使用する制御装置は,適切な処置が装置の中で施されている場合,異な

る環境にも適用できる。

注記2 6.5.1及び6.5.2による保護等級の優先的な組合せは,表0Aのとおりである。

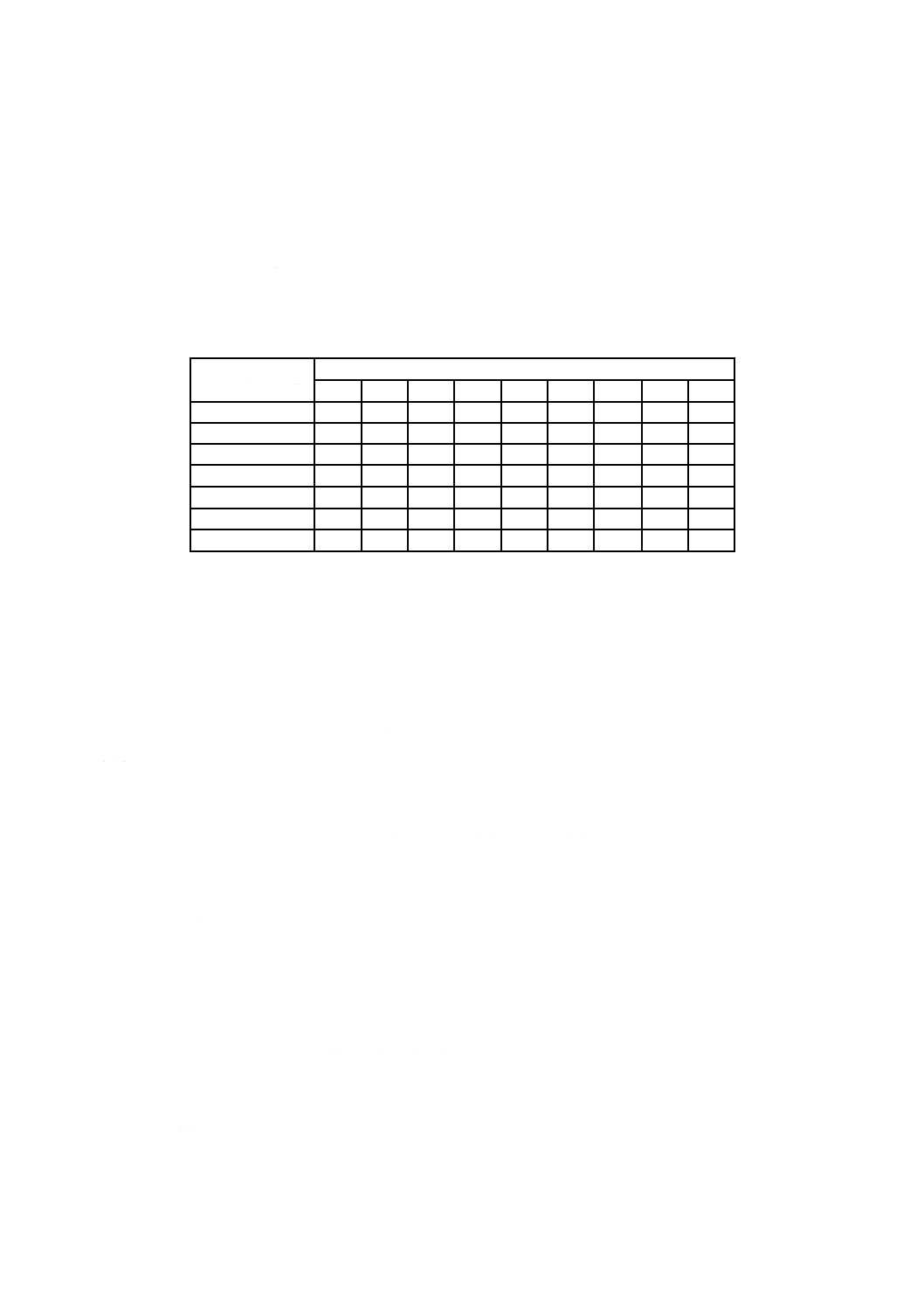

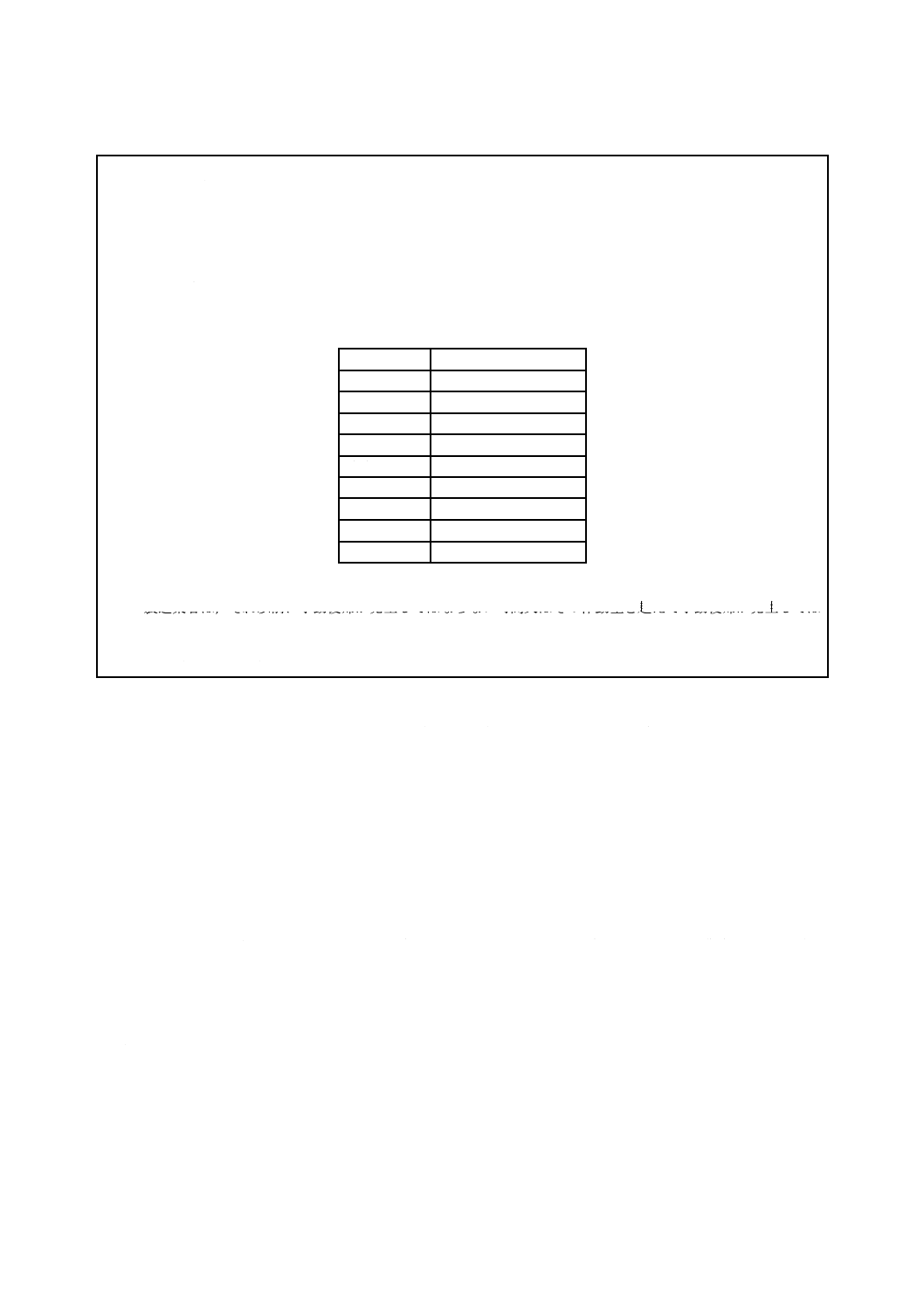

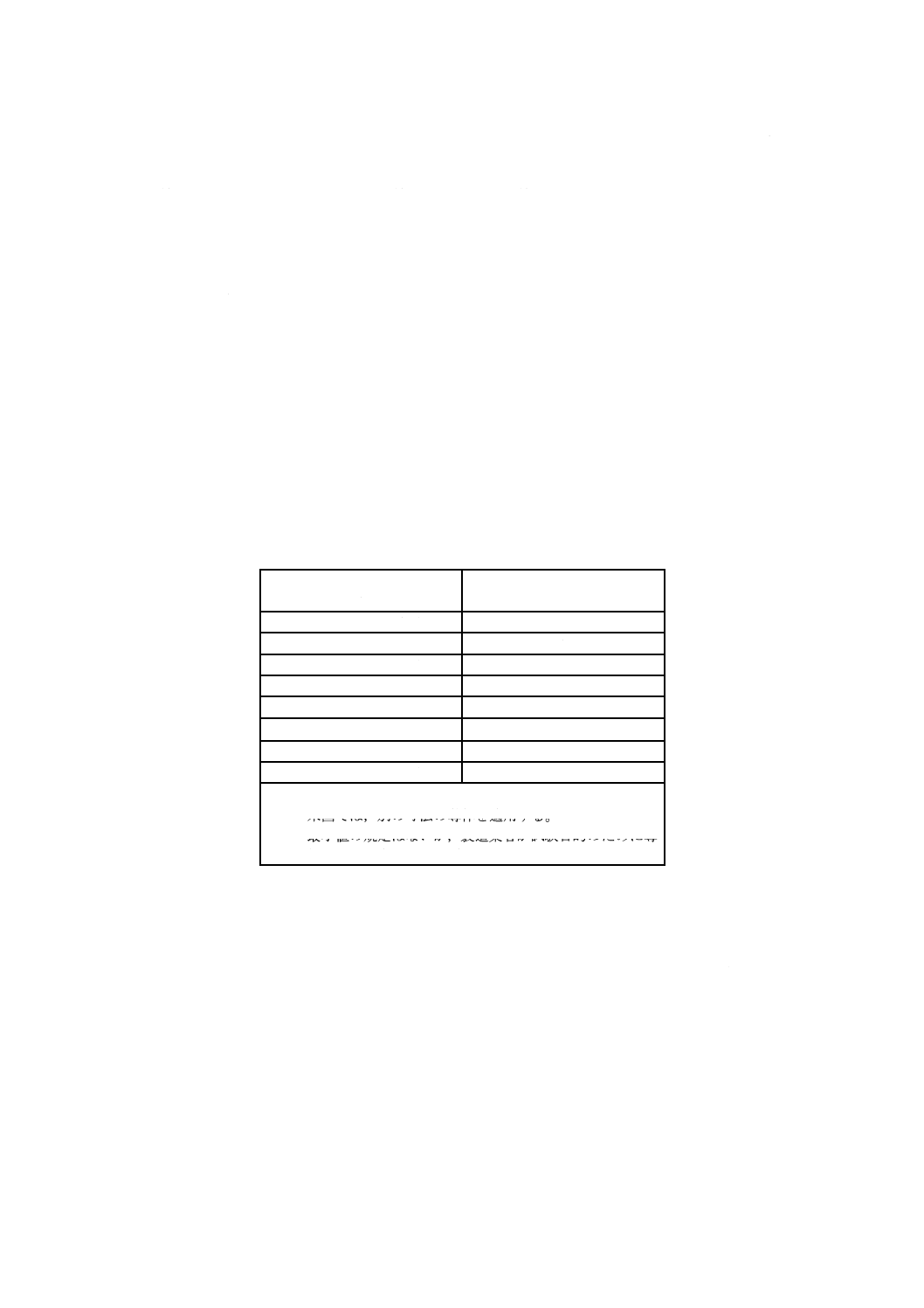

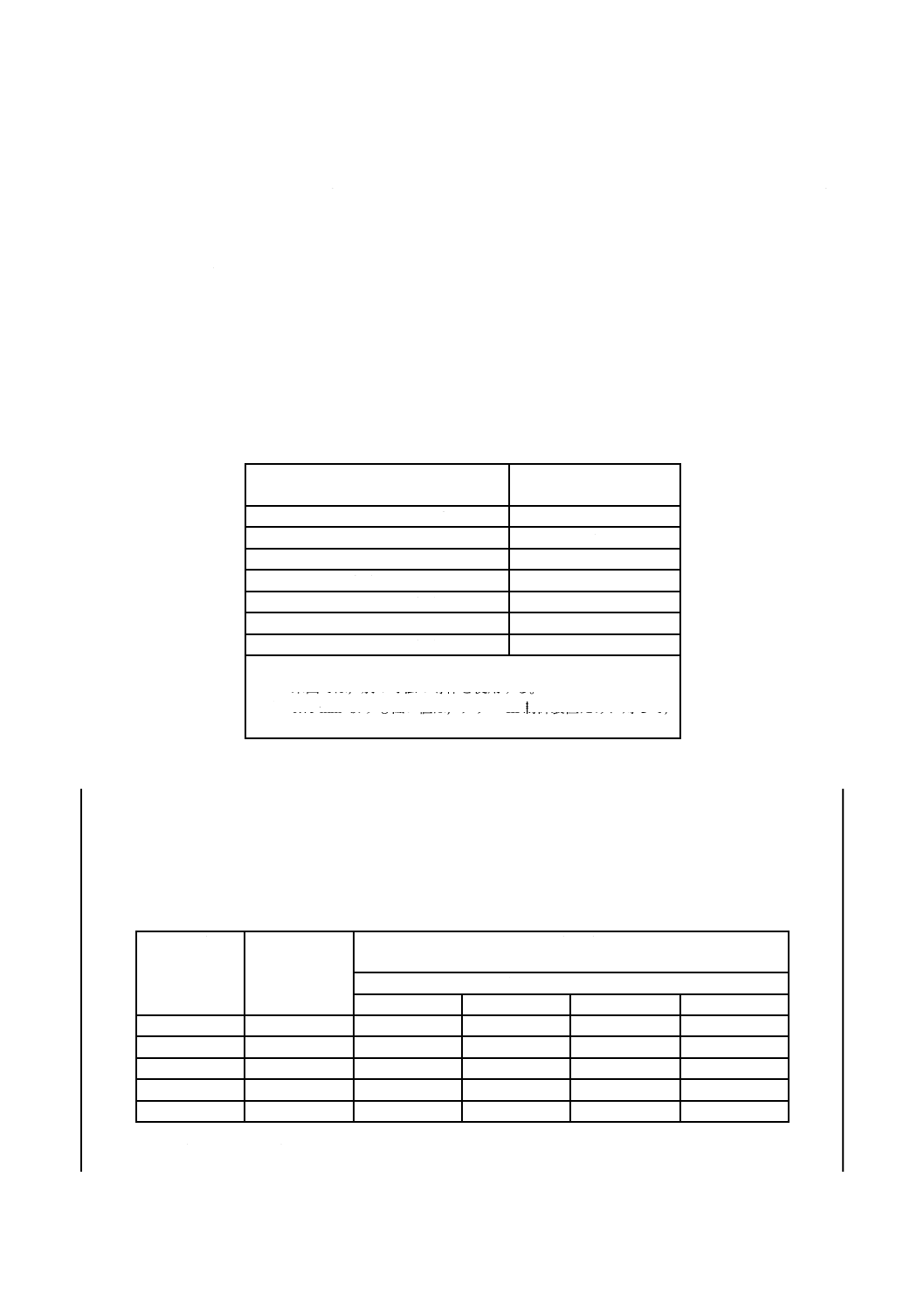

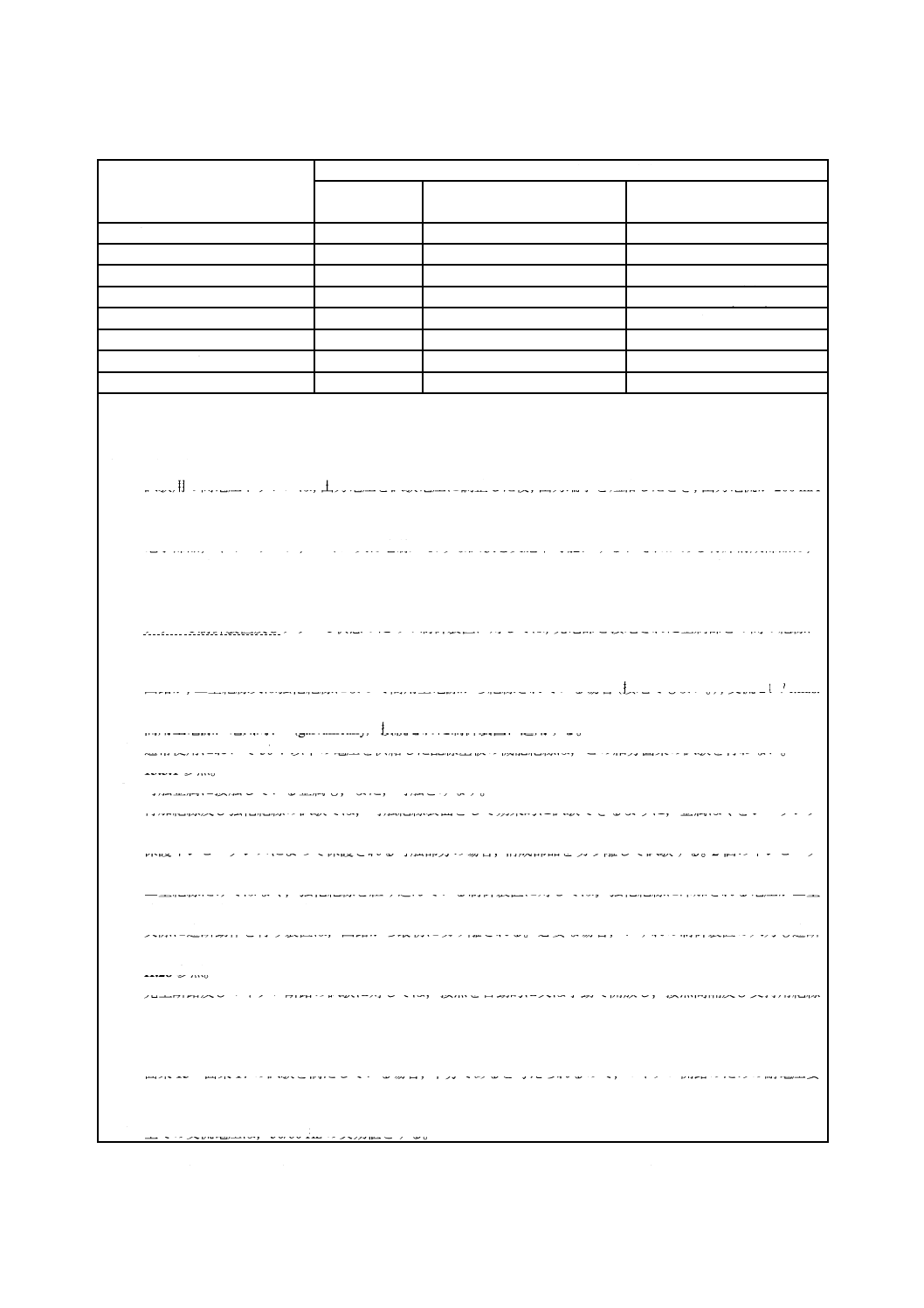

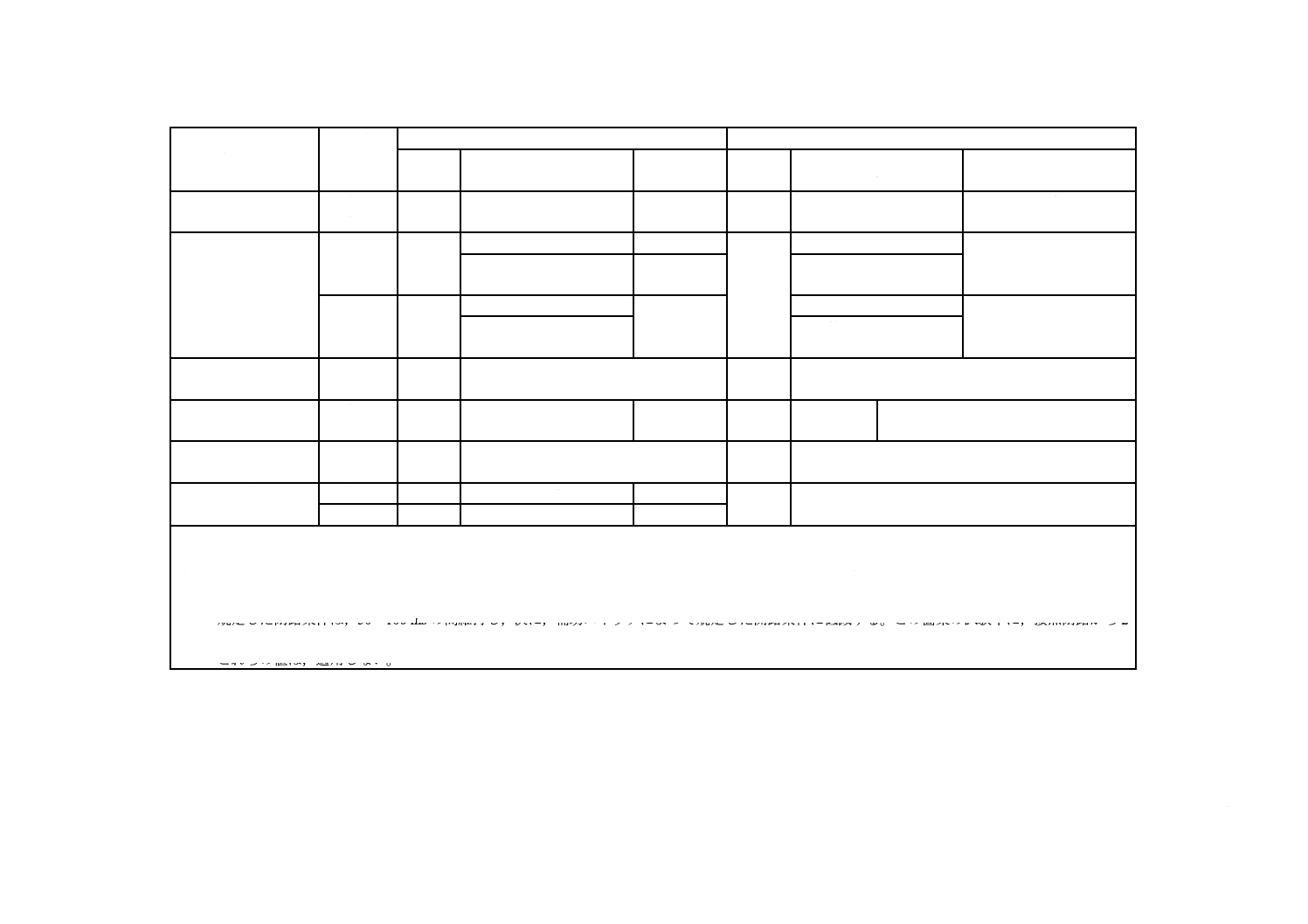

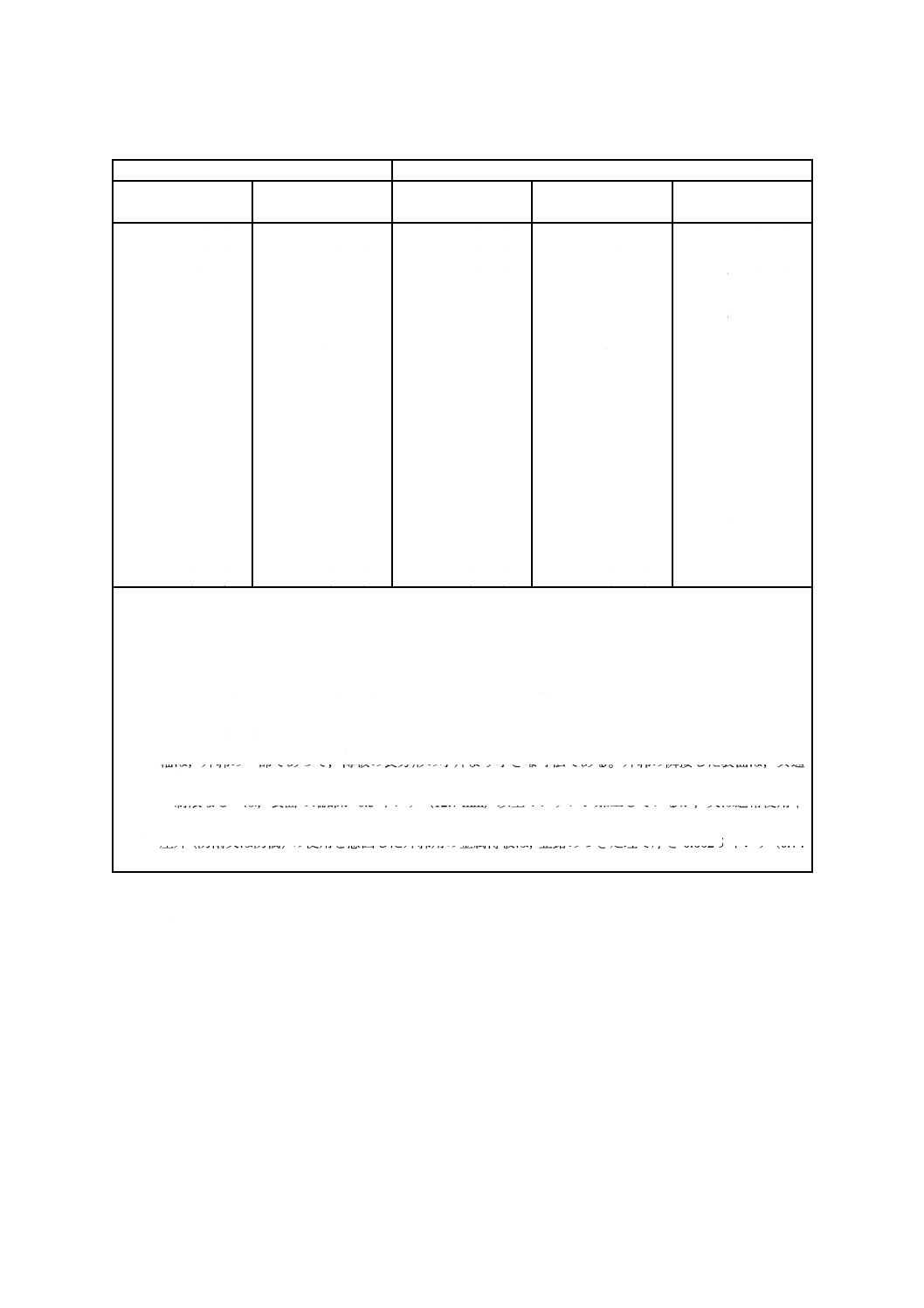

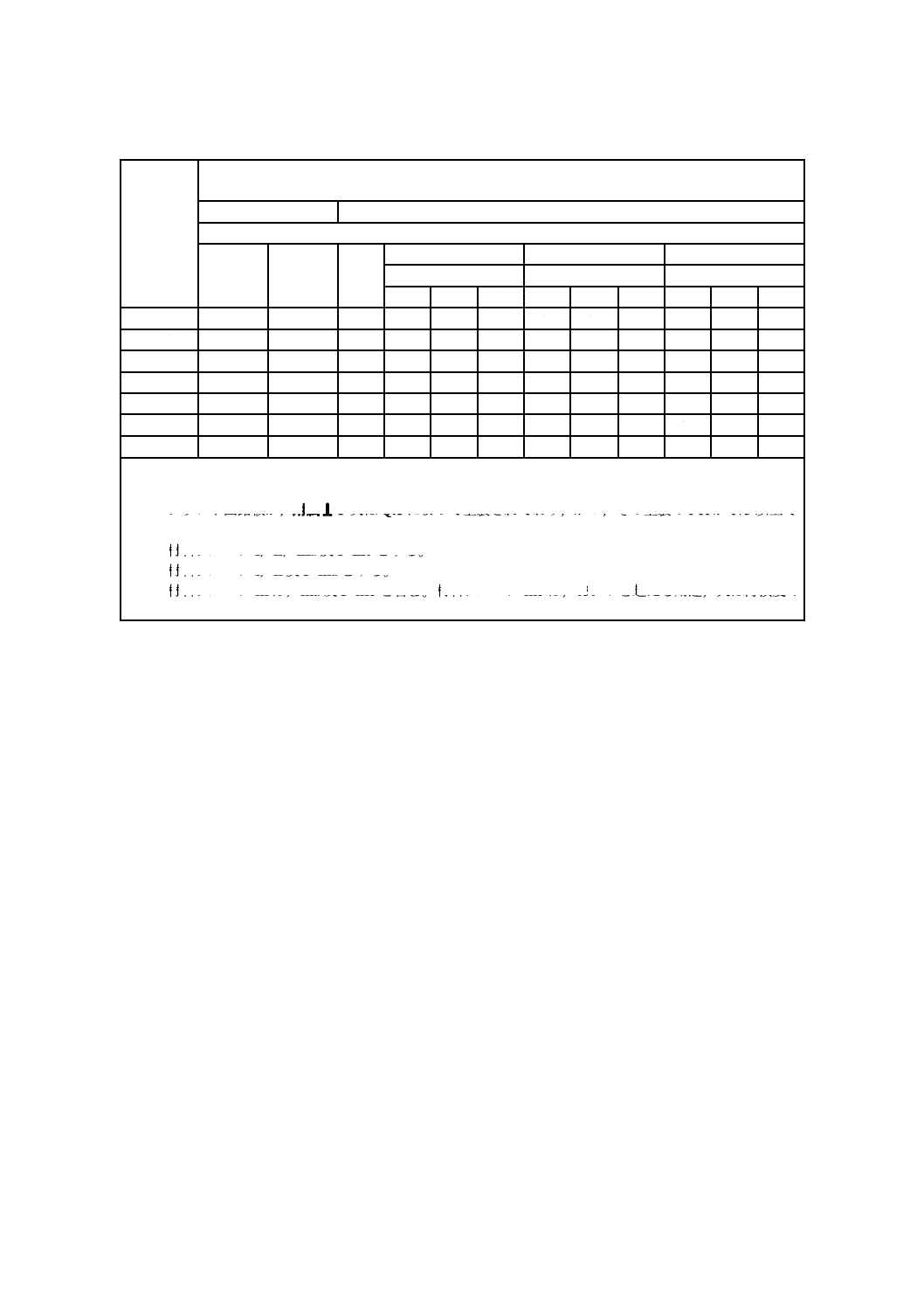

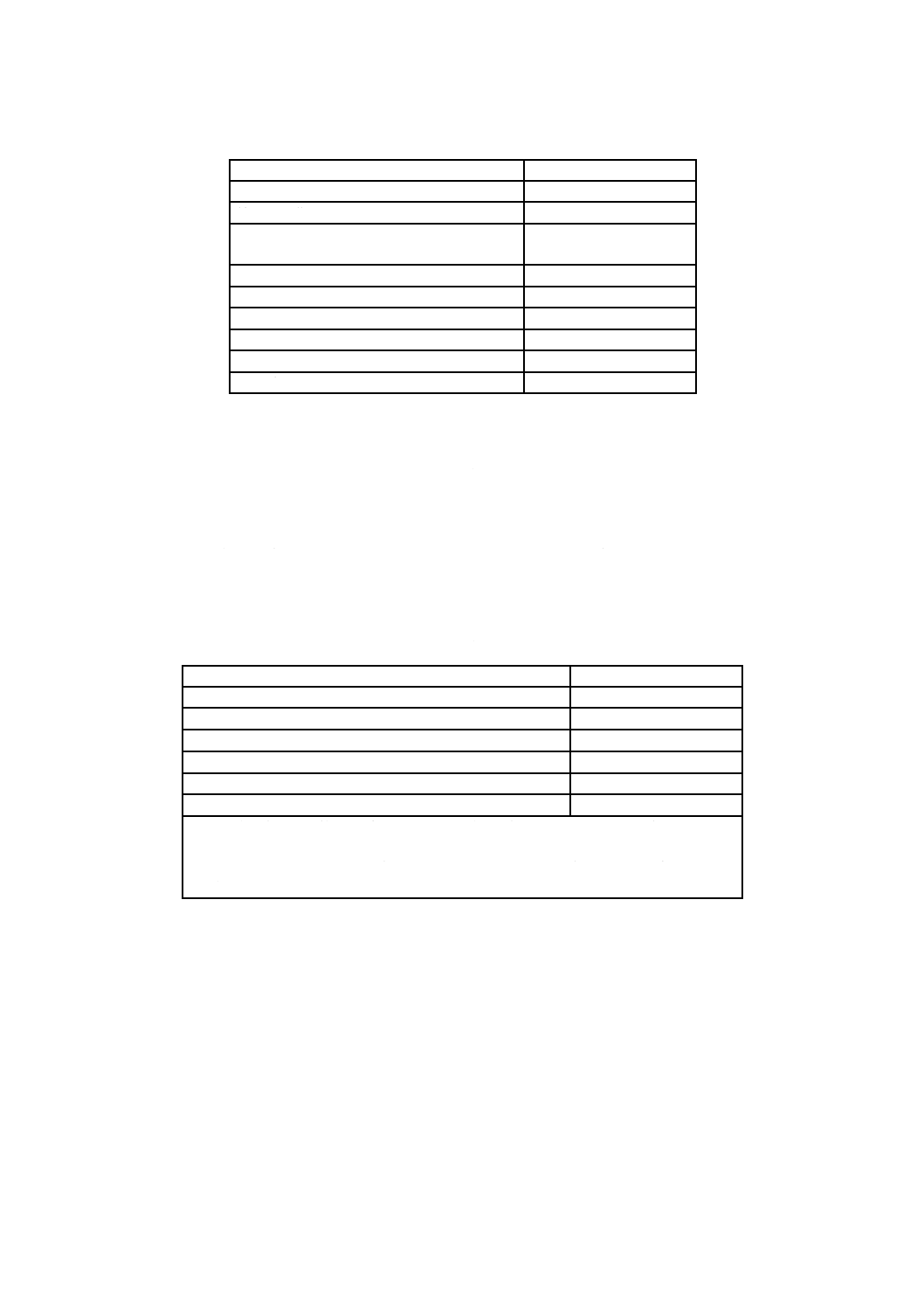

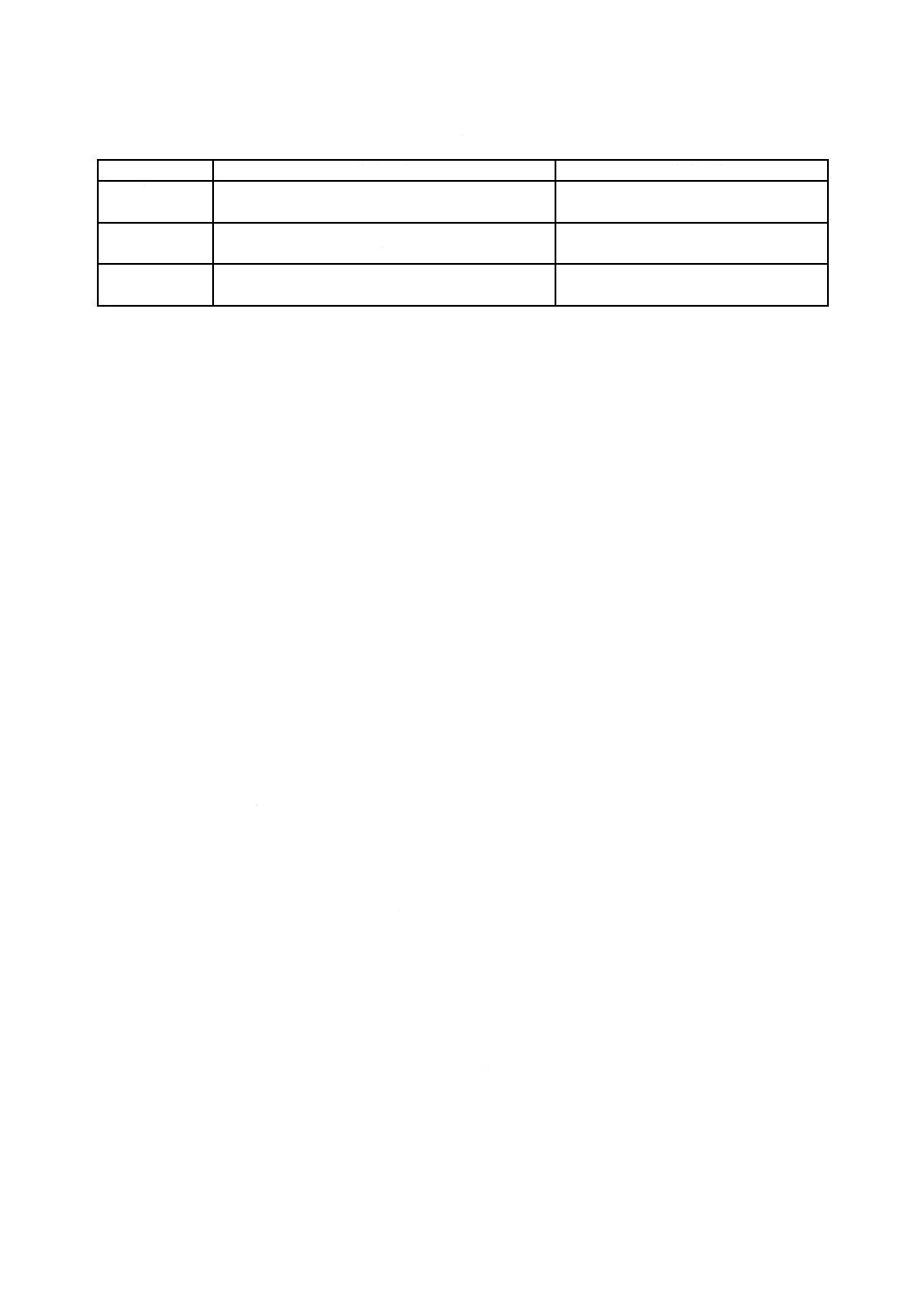

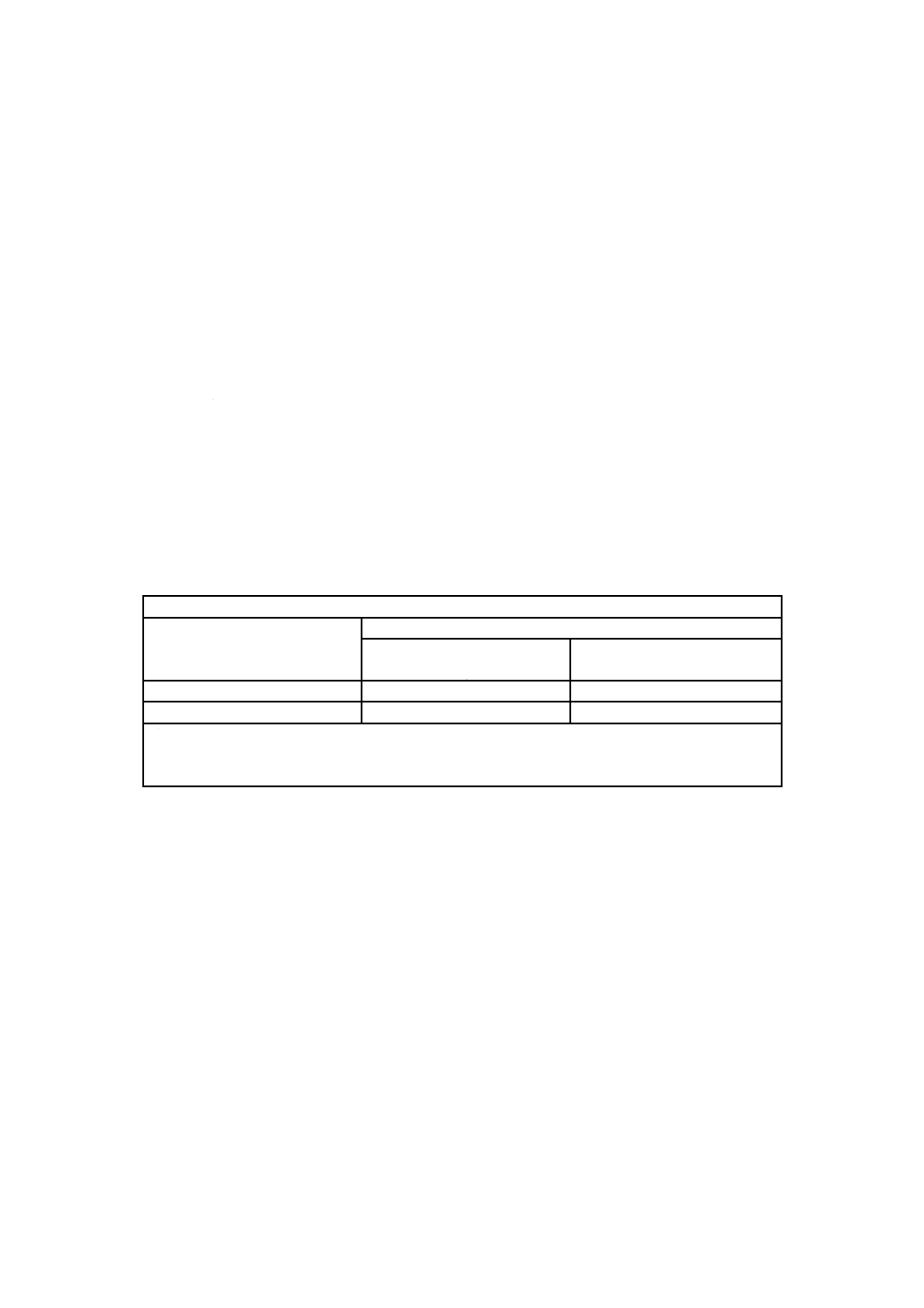

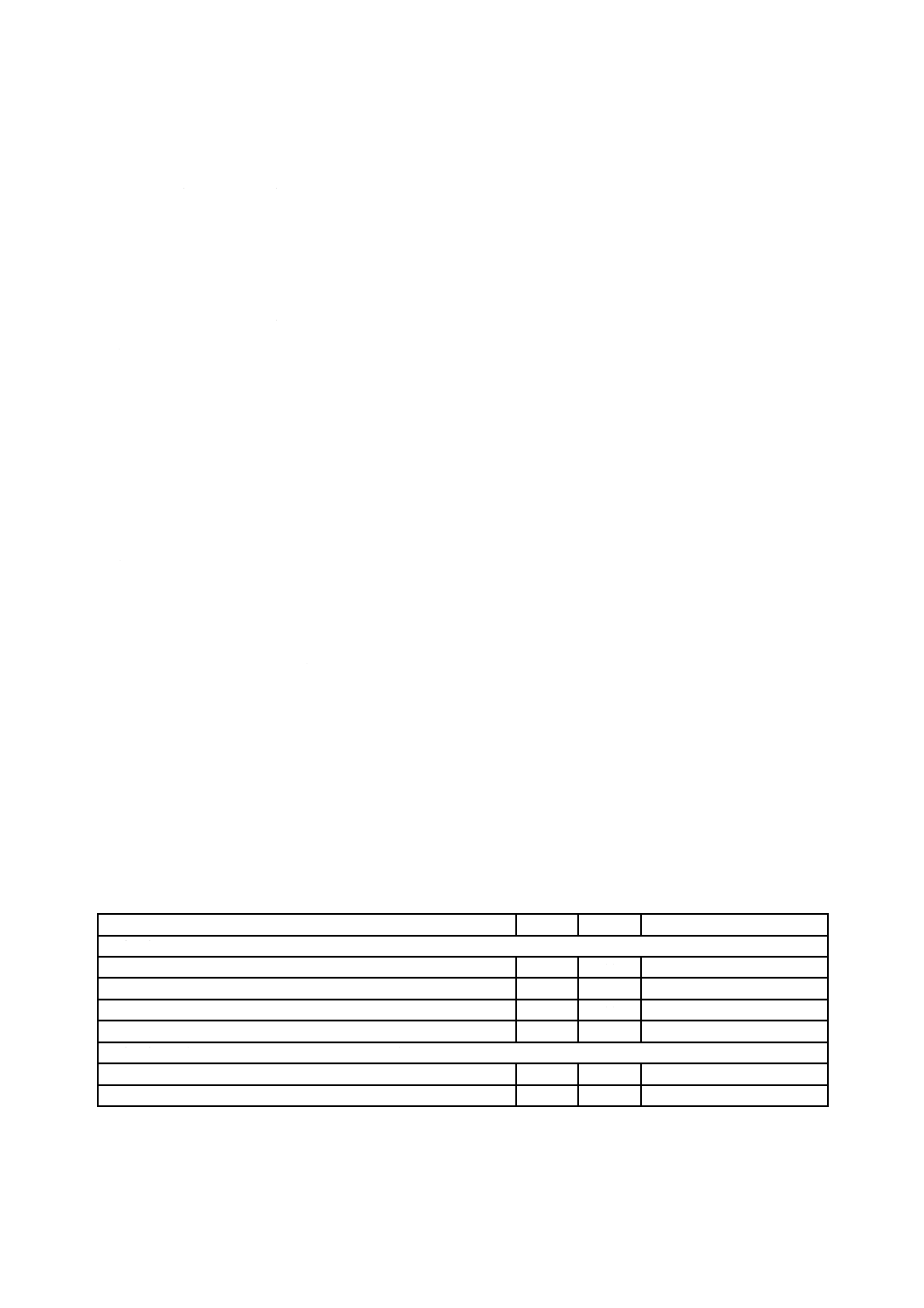

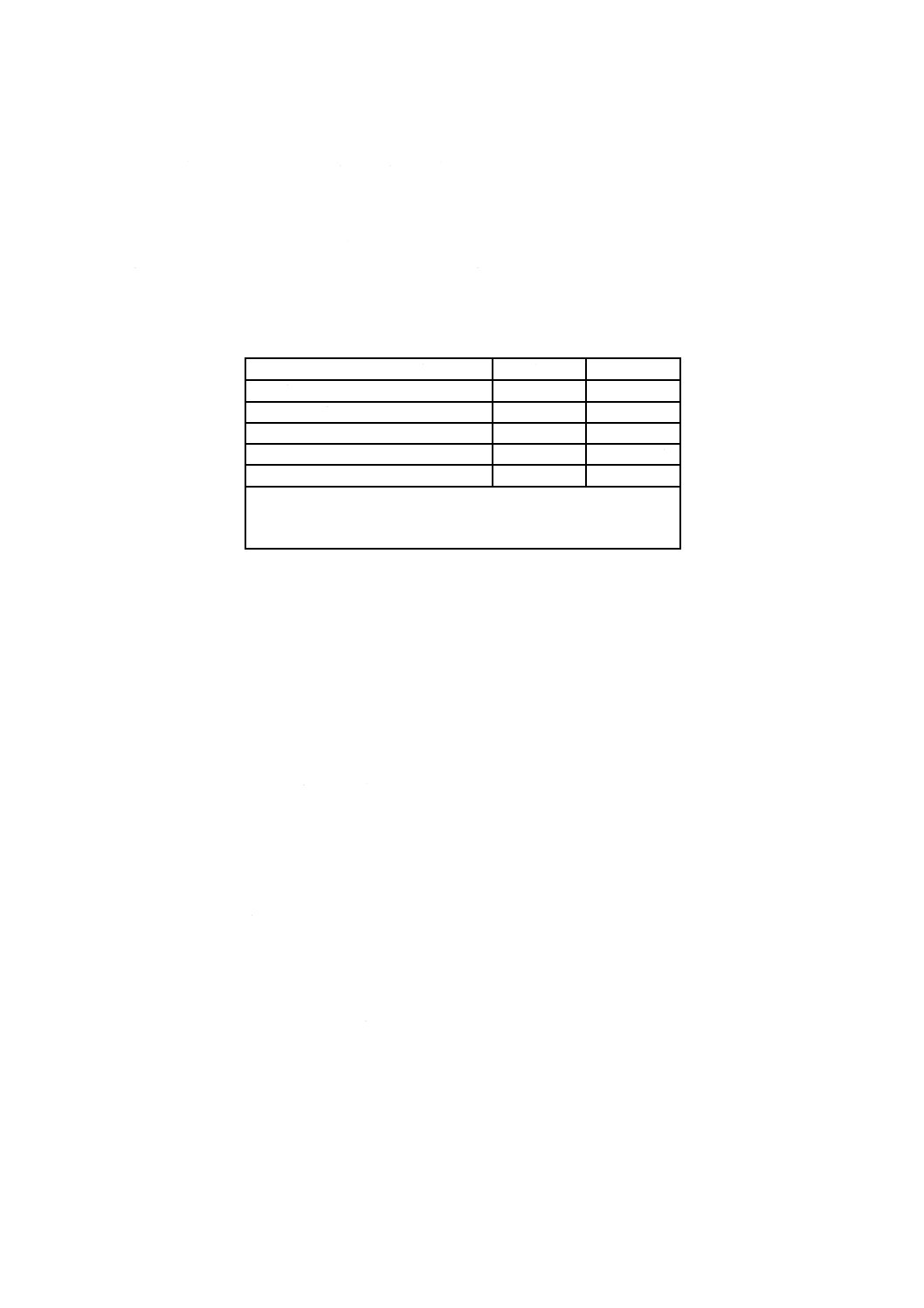

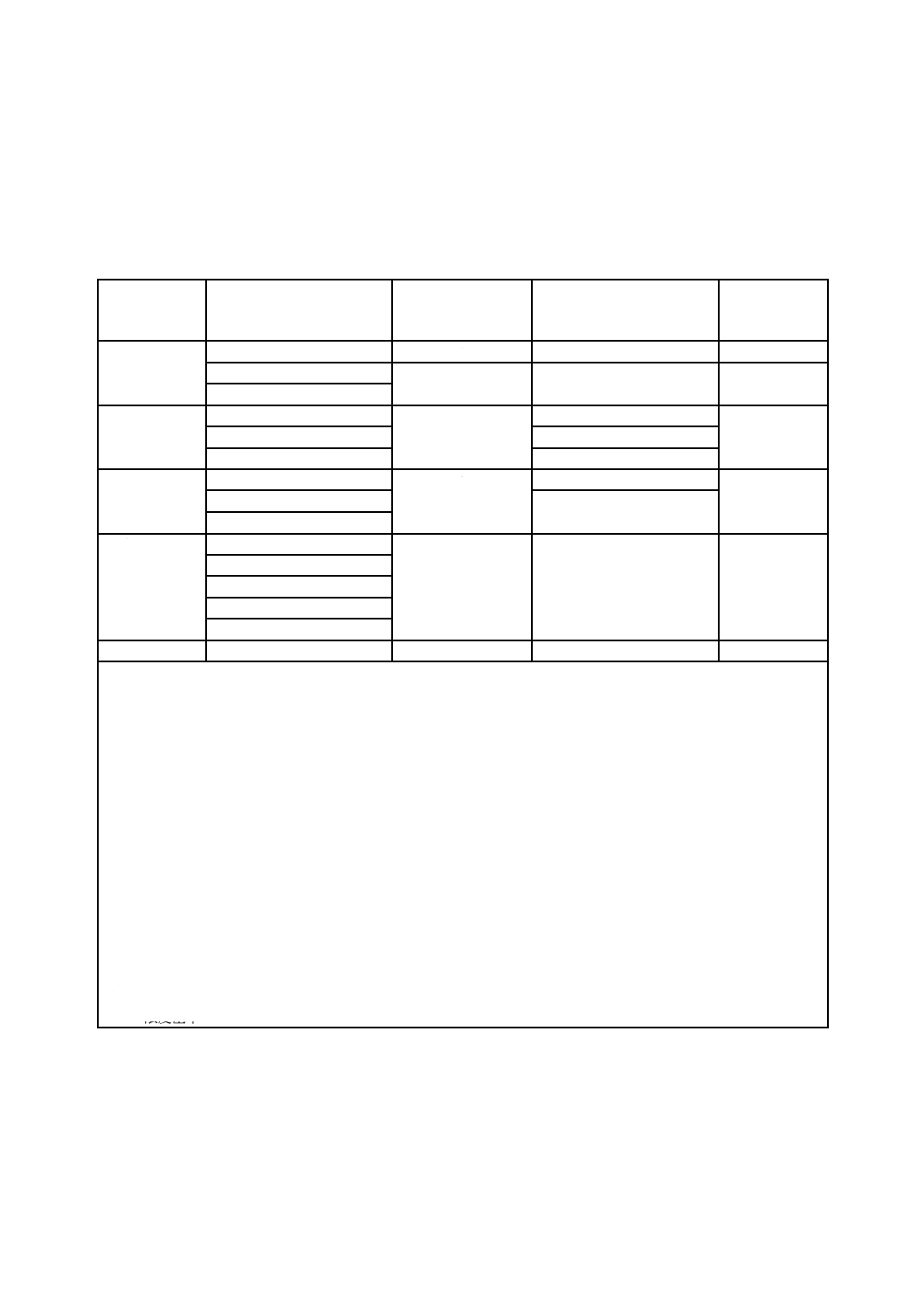

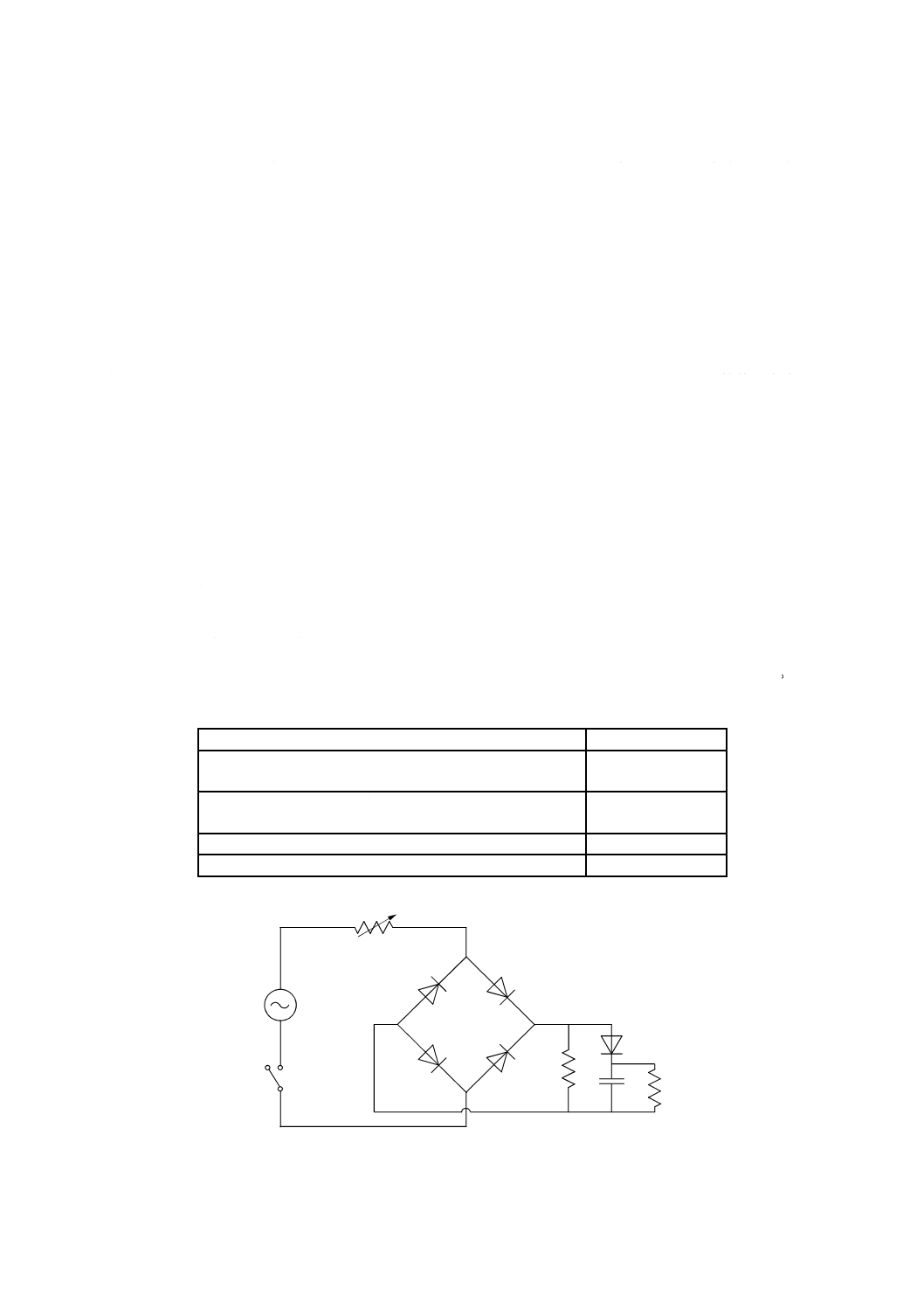

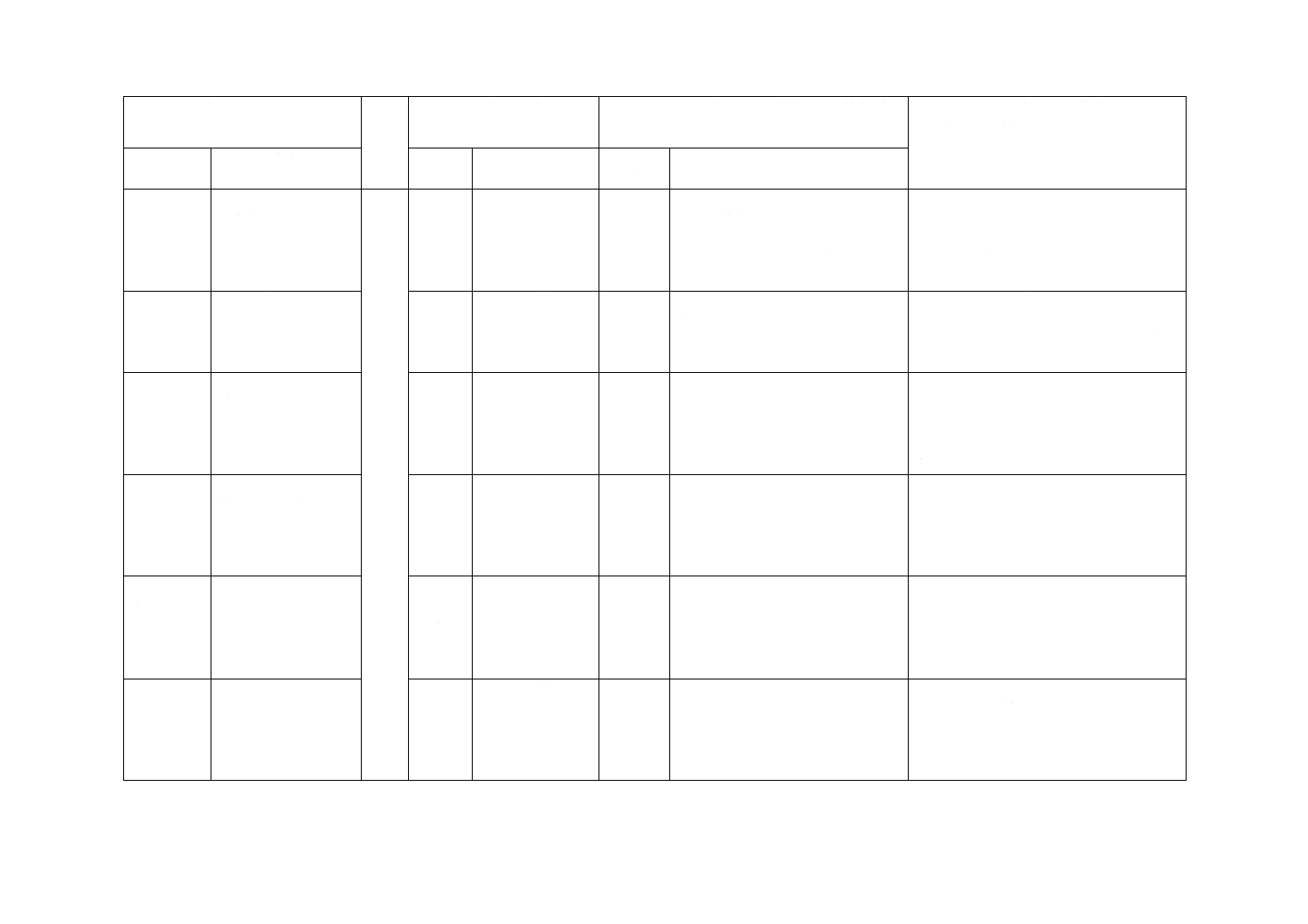

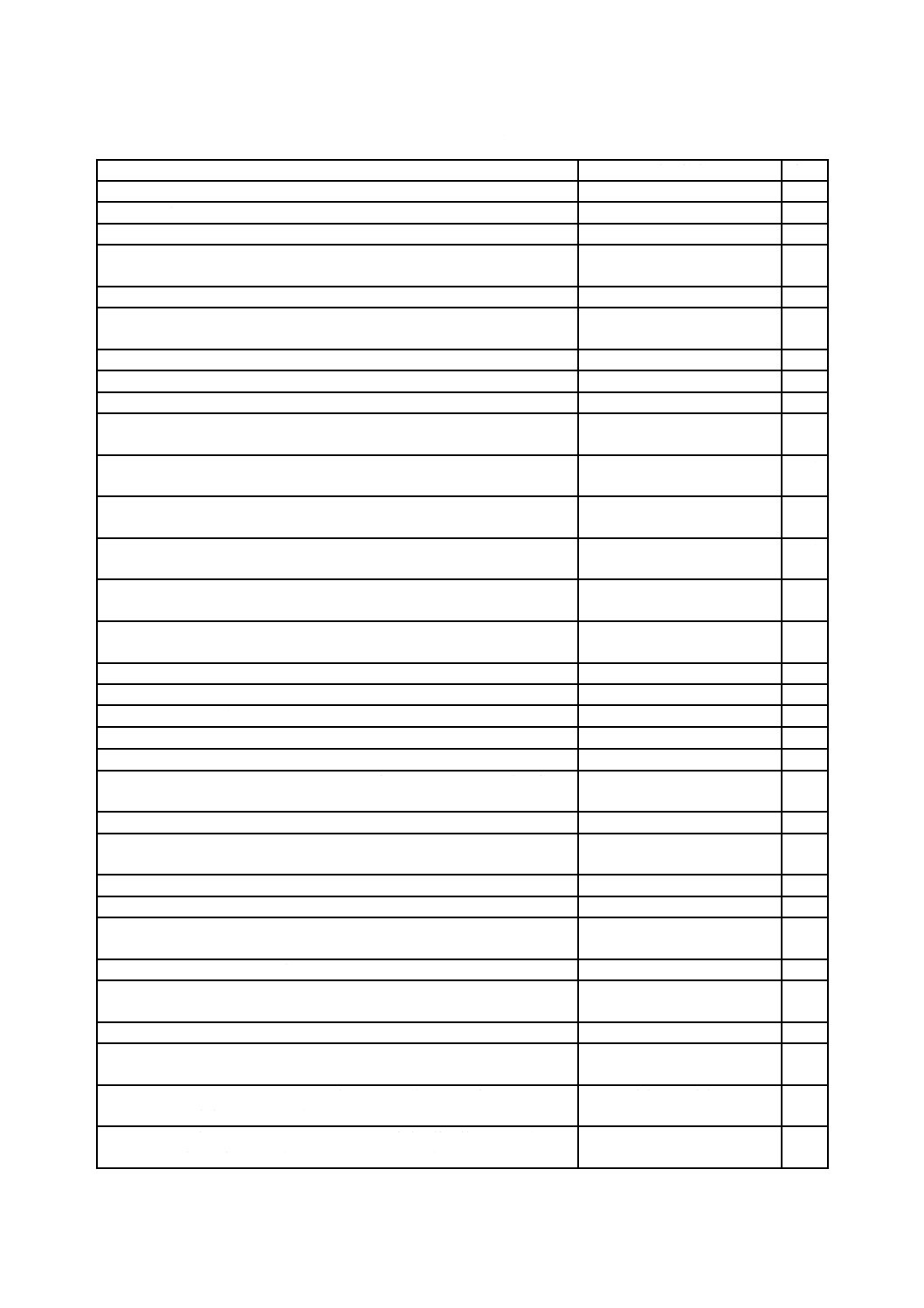

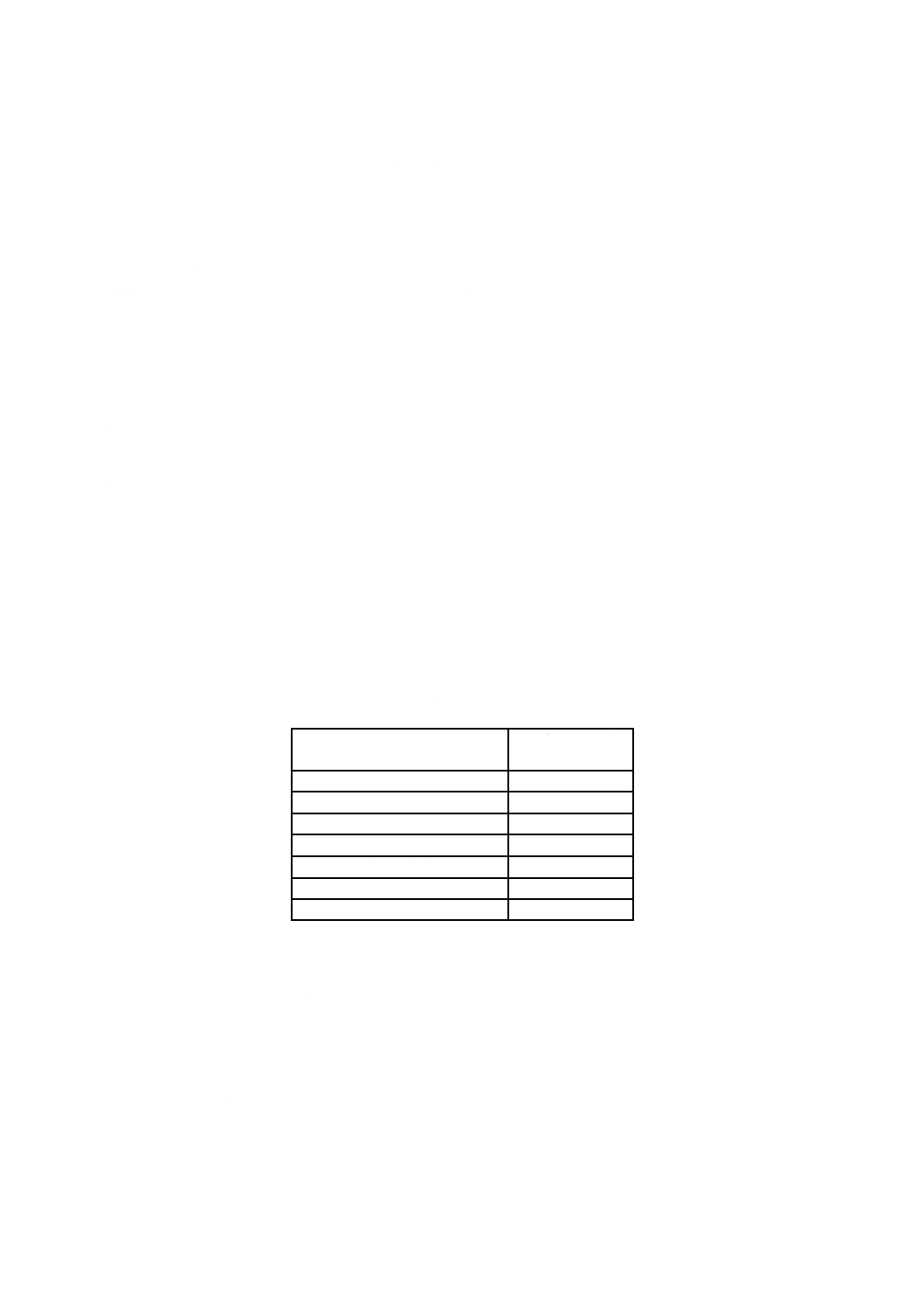

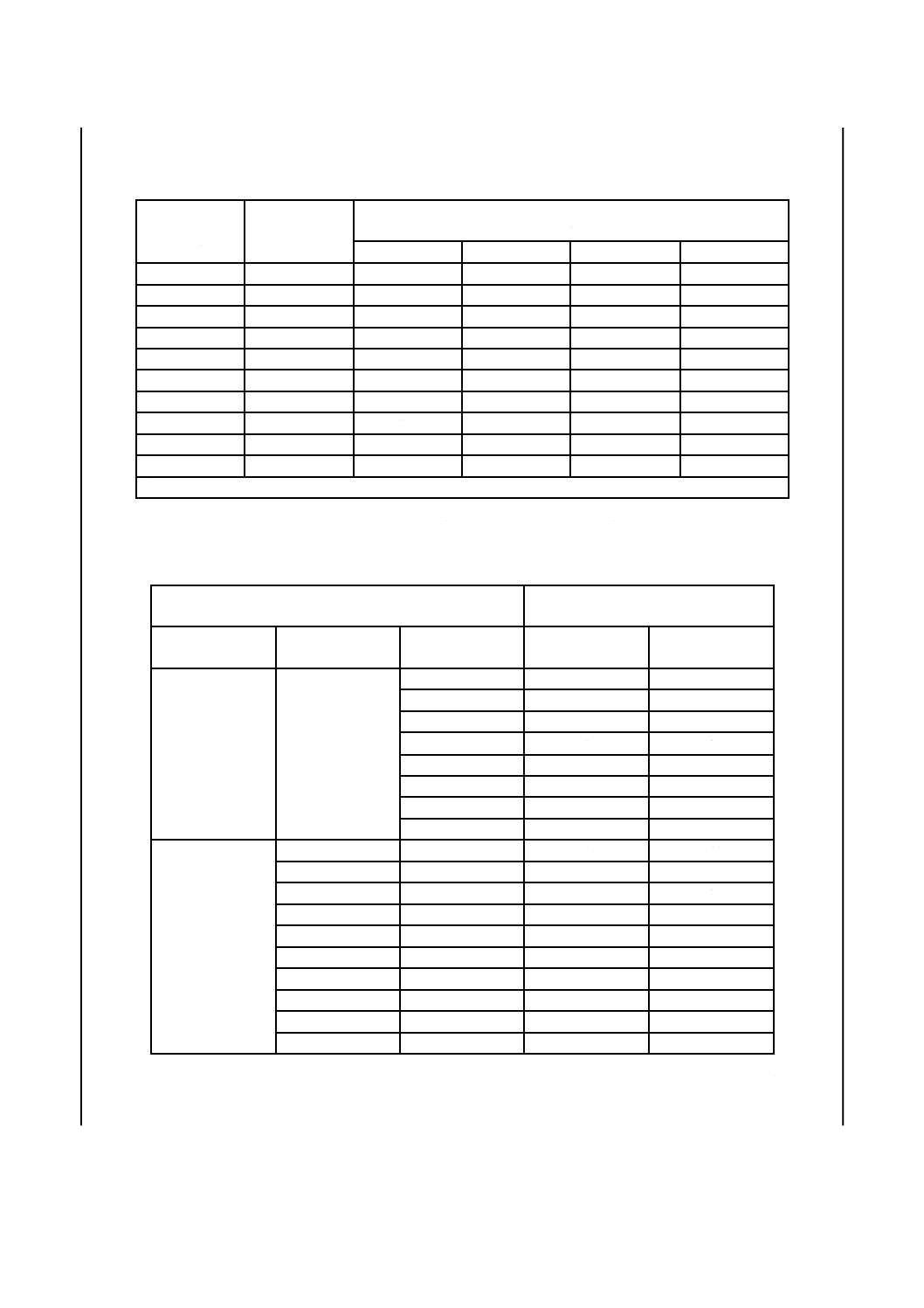

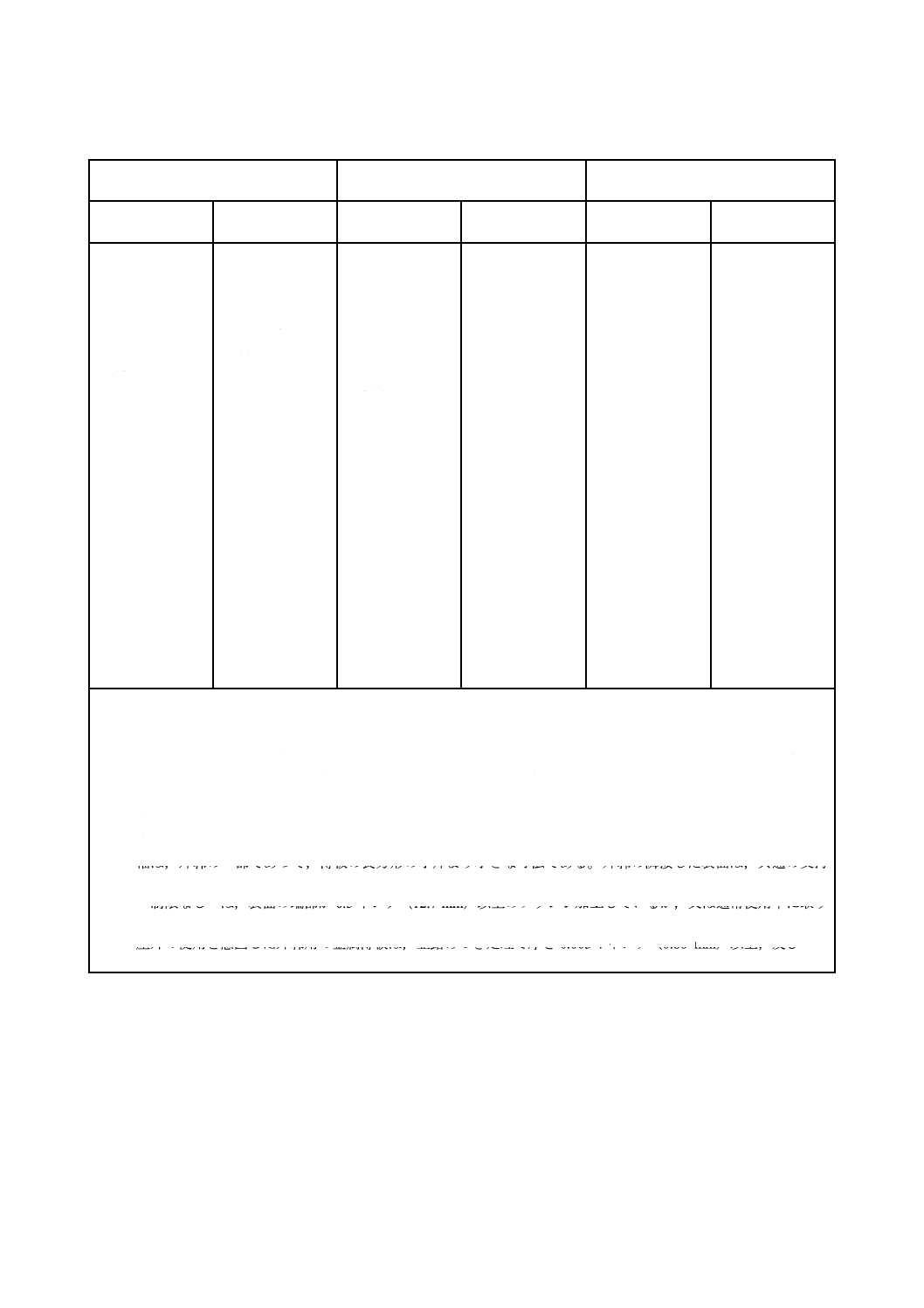

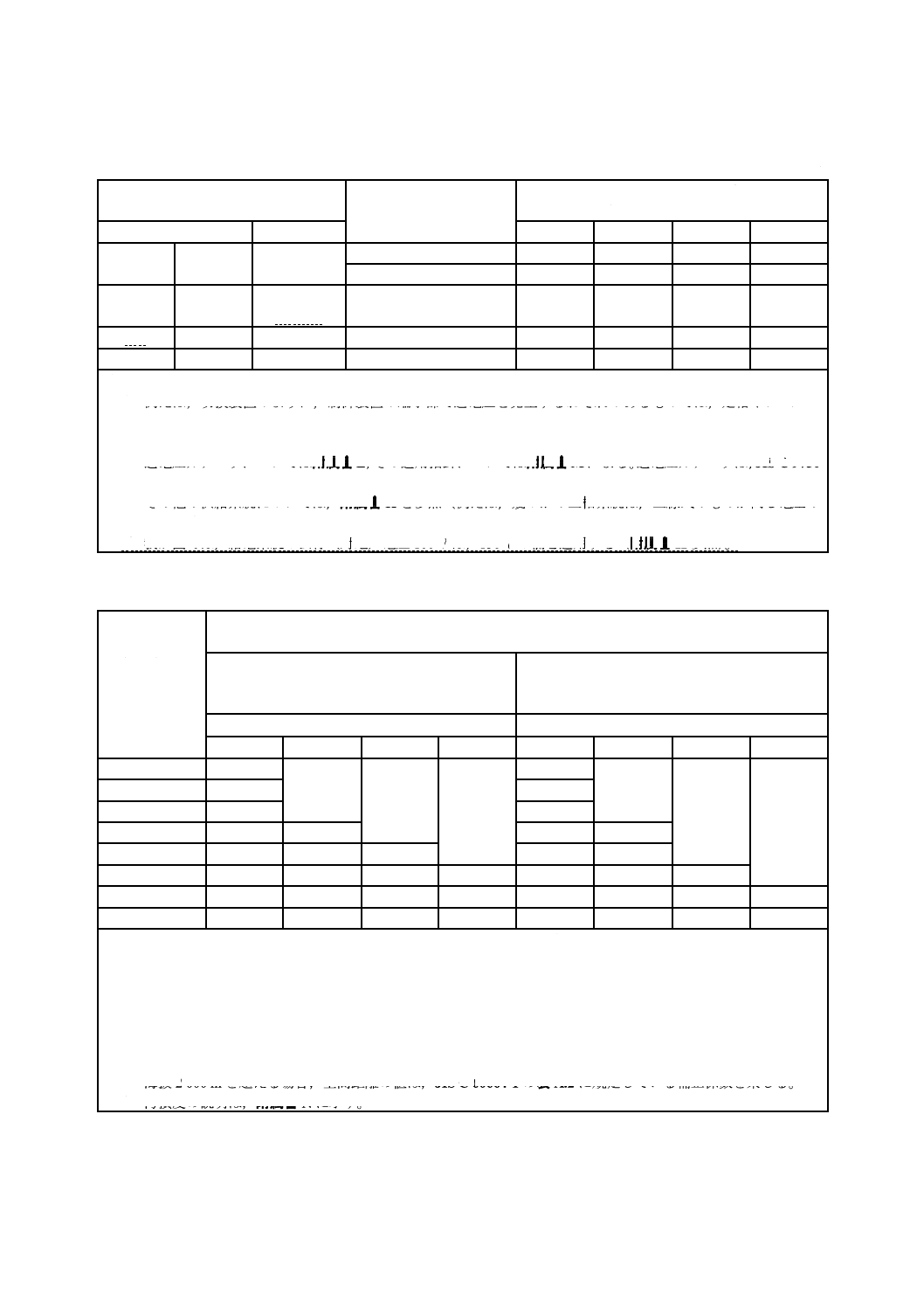

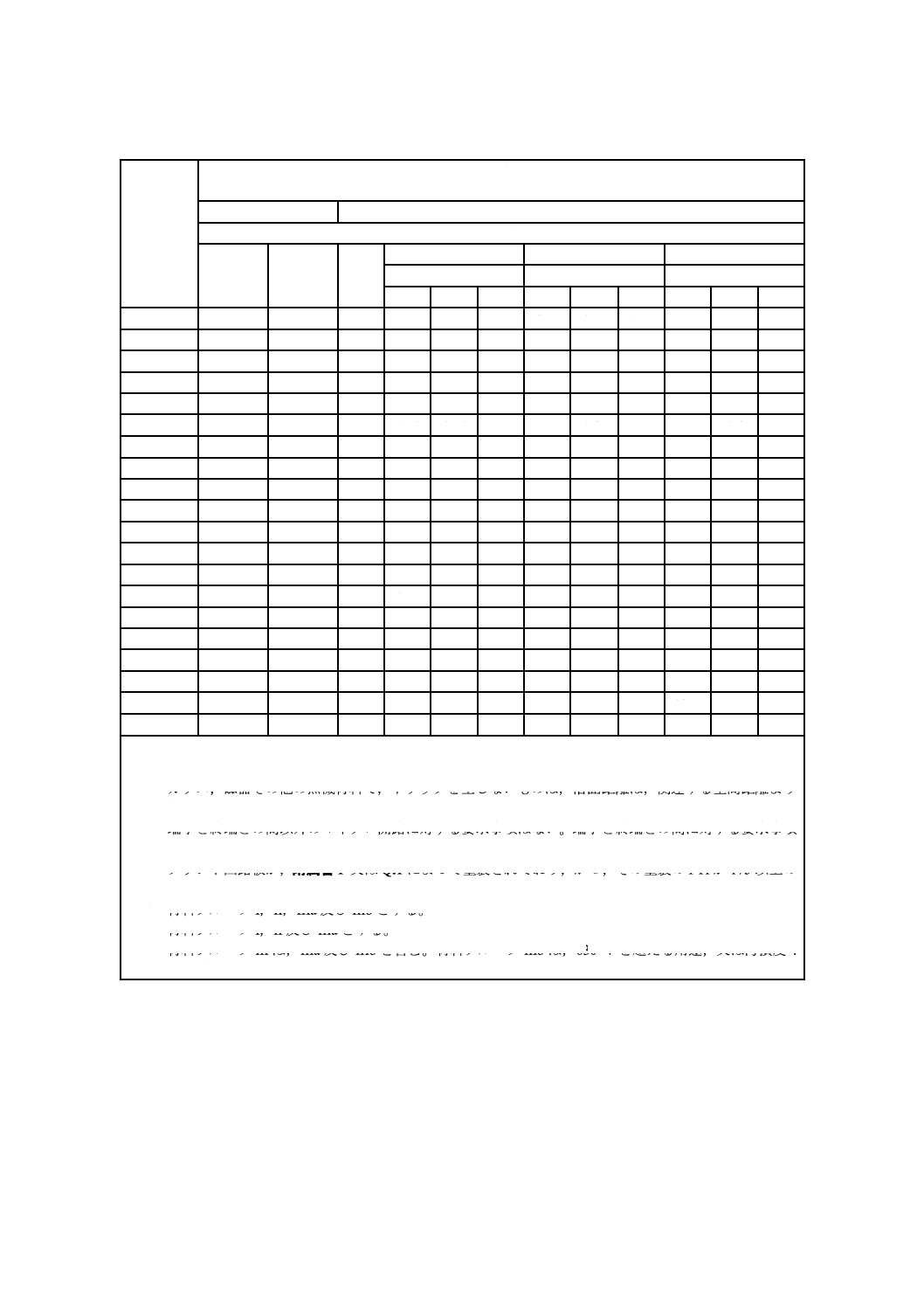

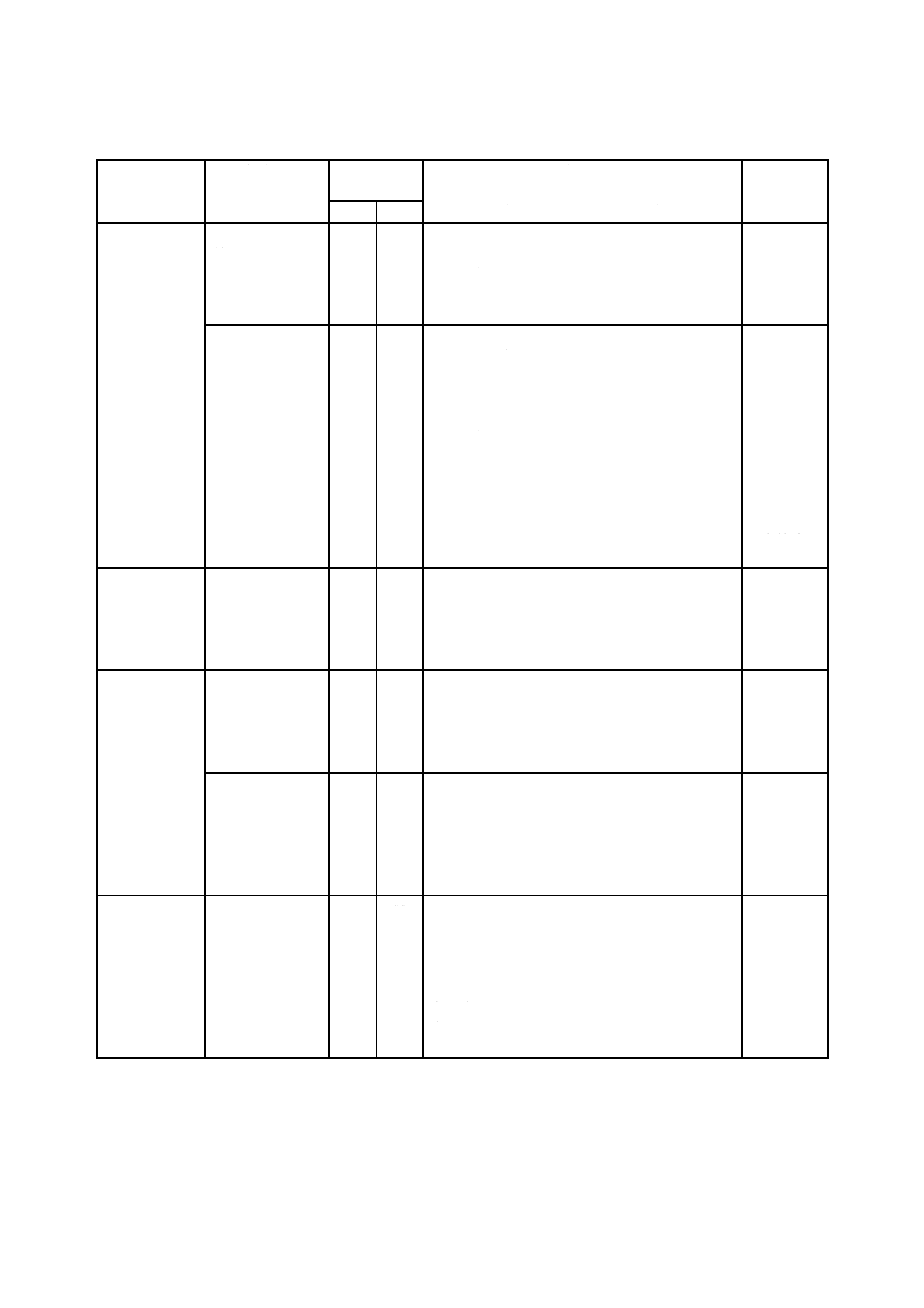

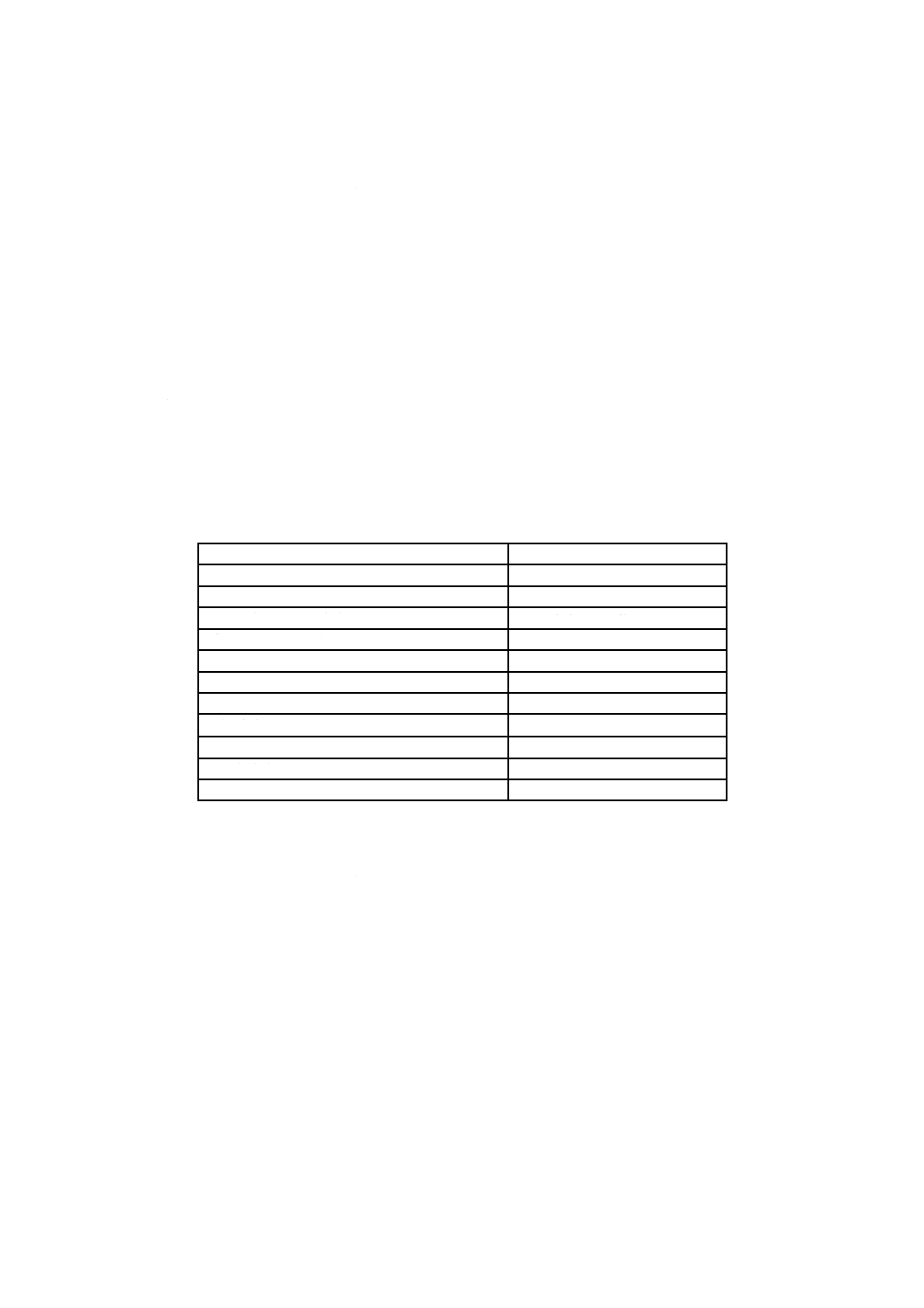

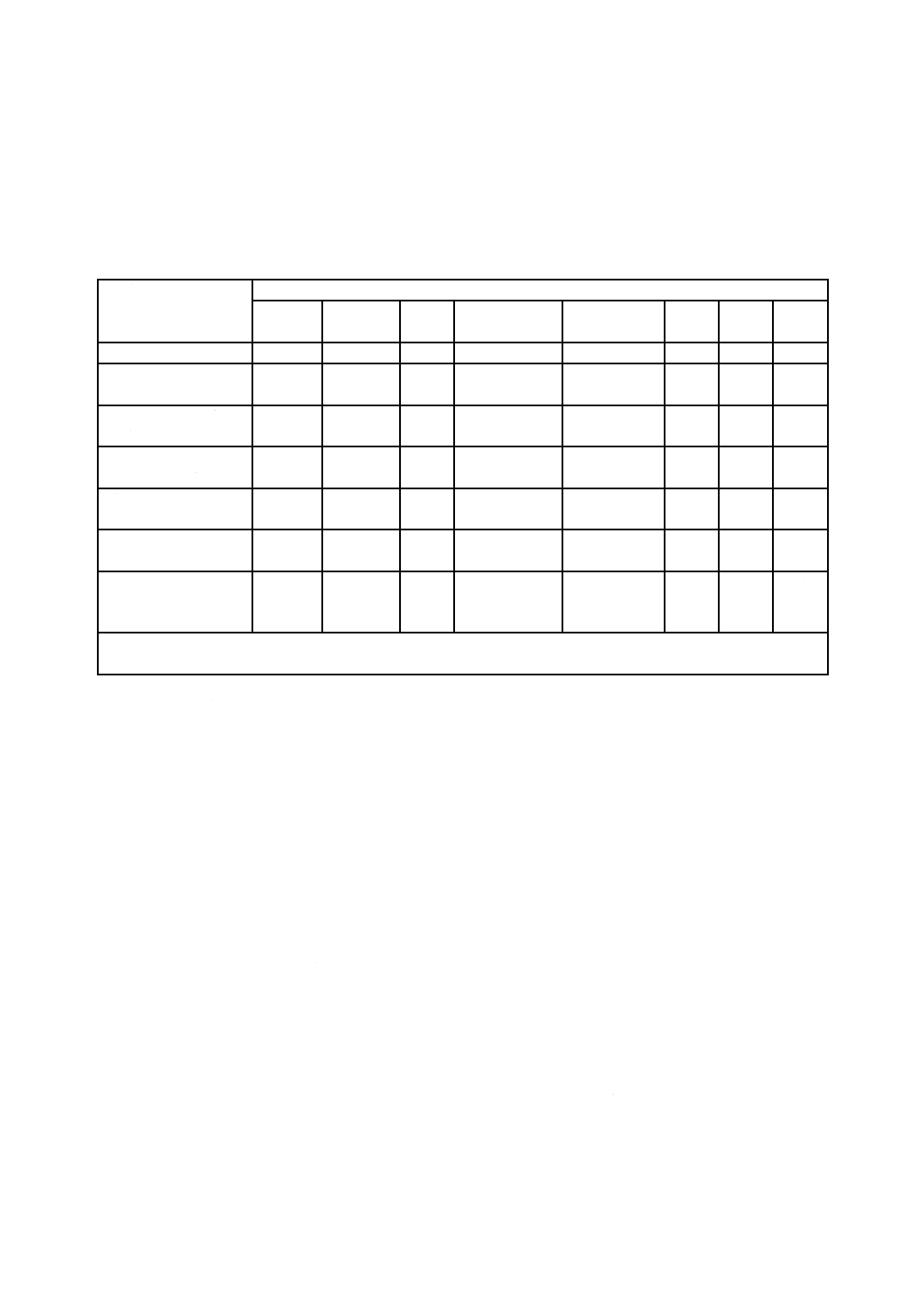

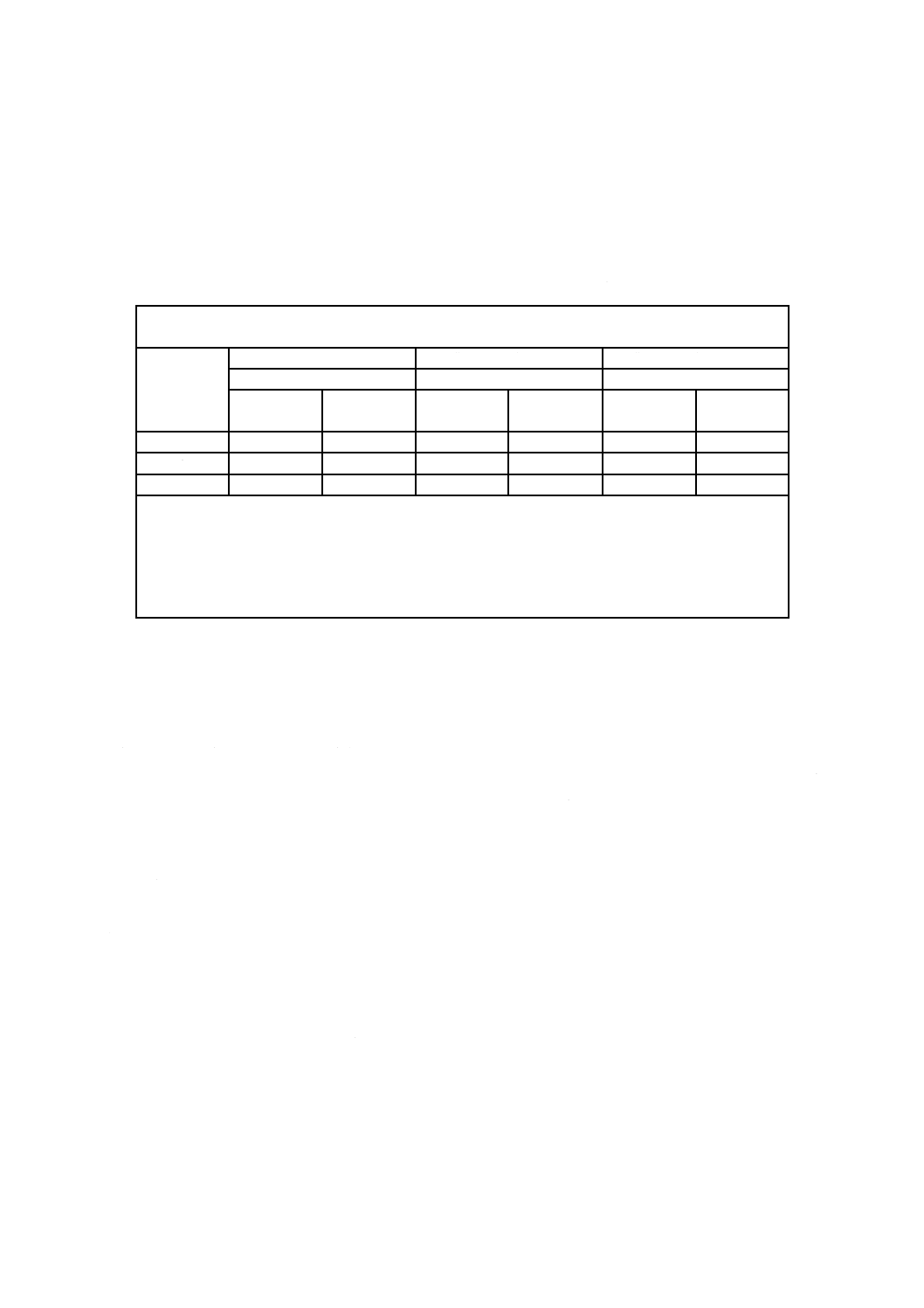

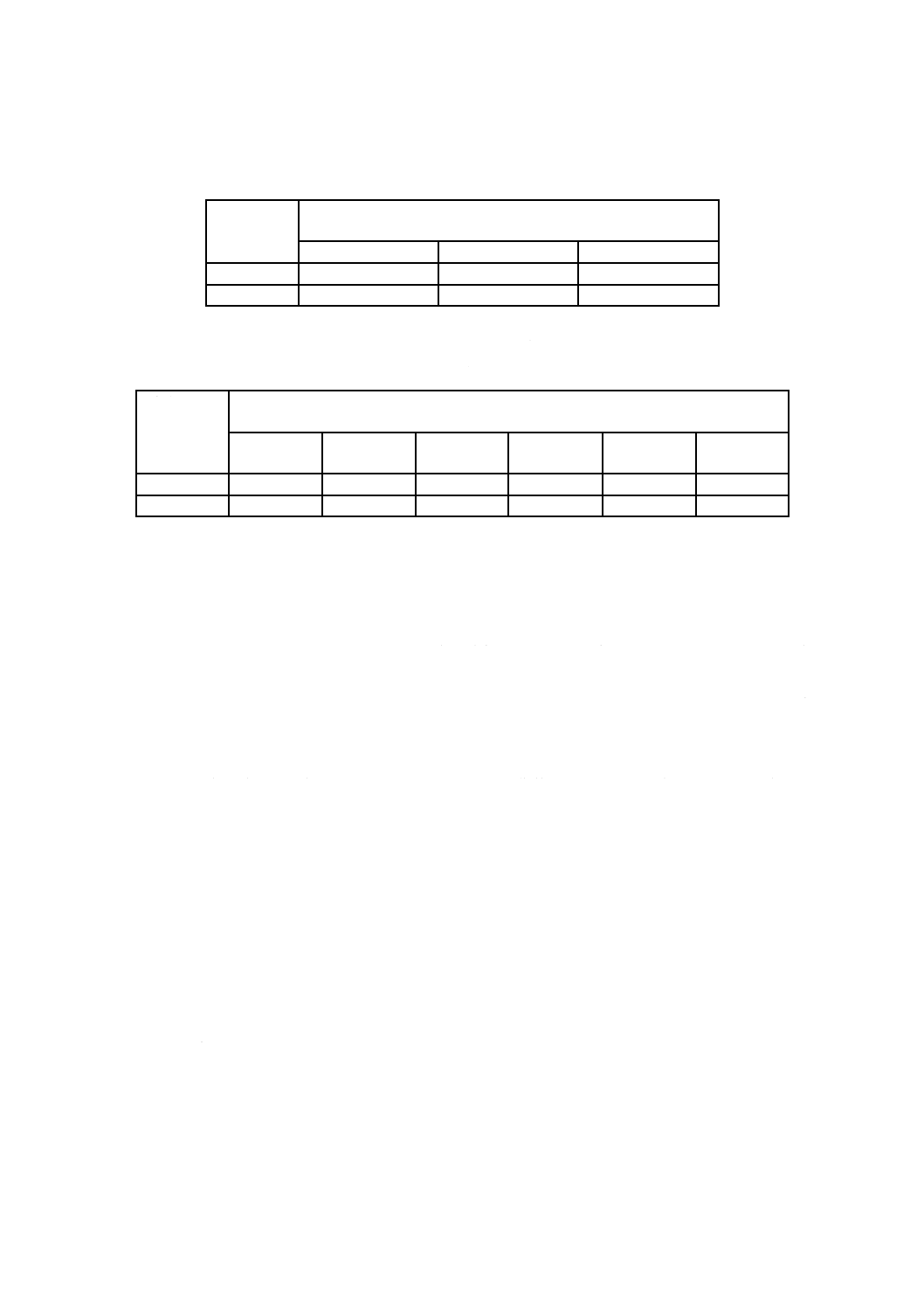

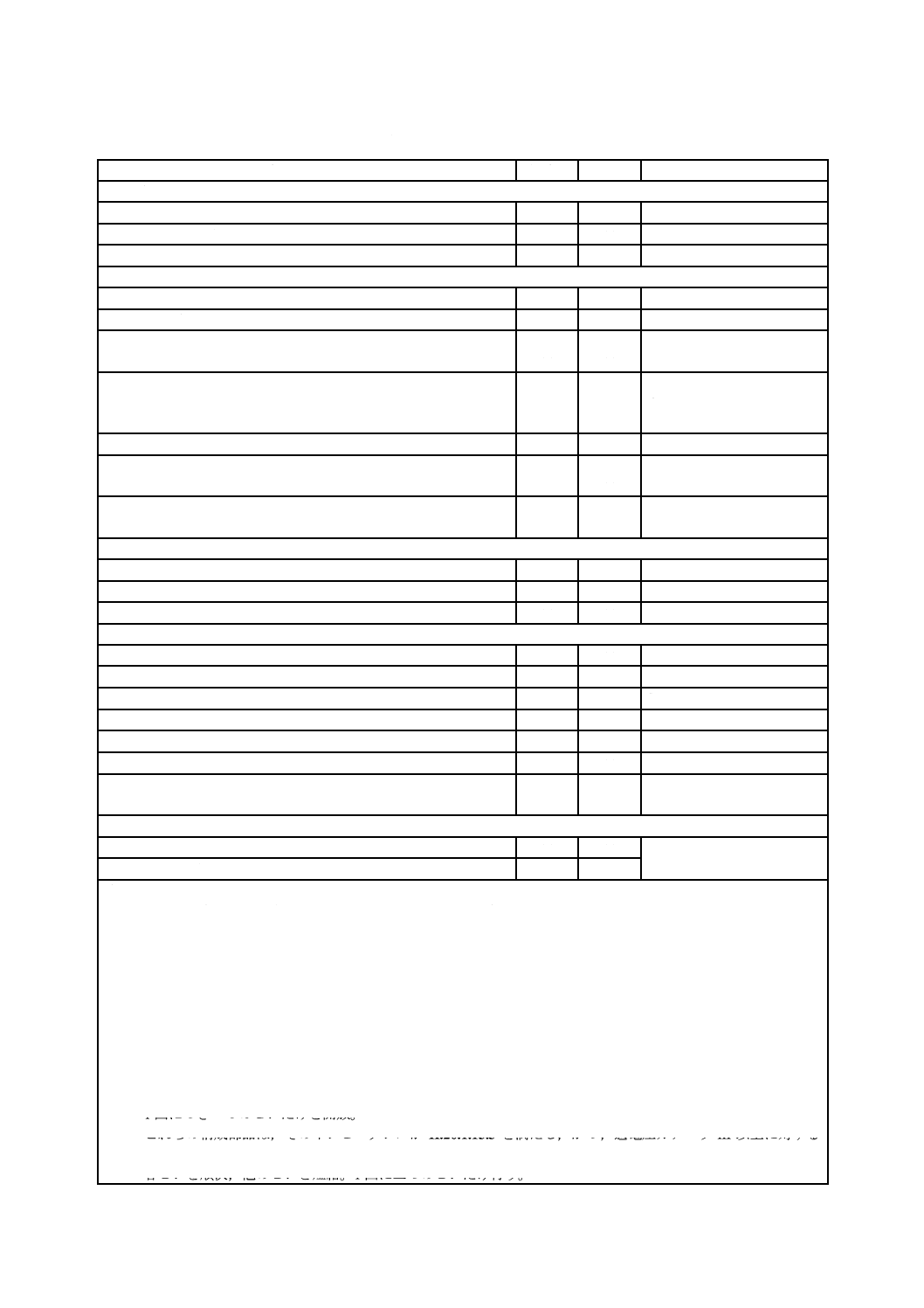

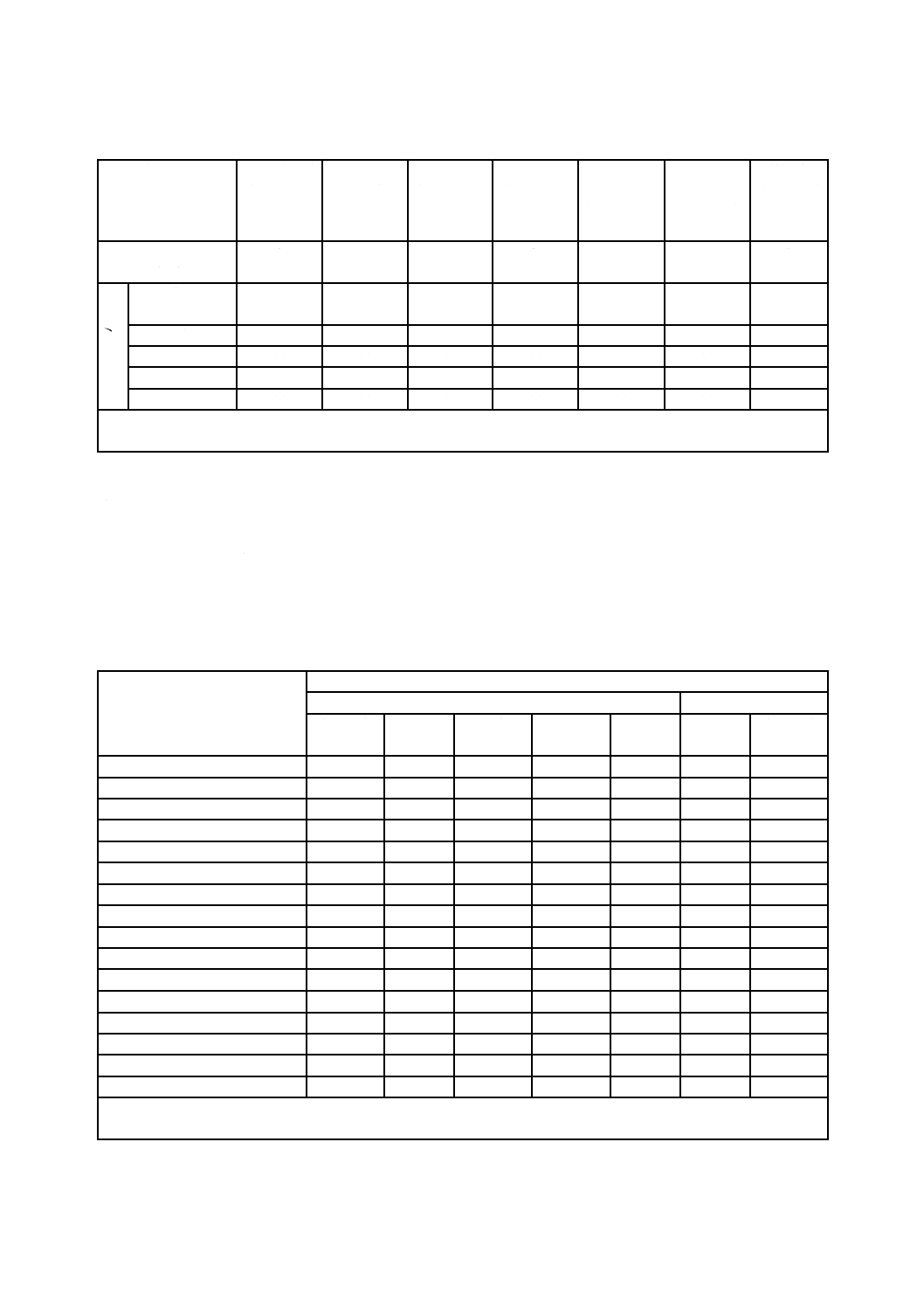

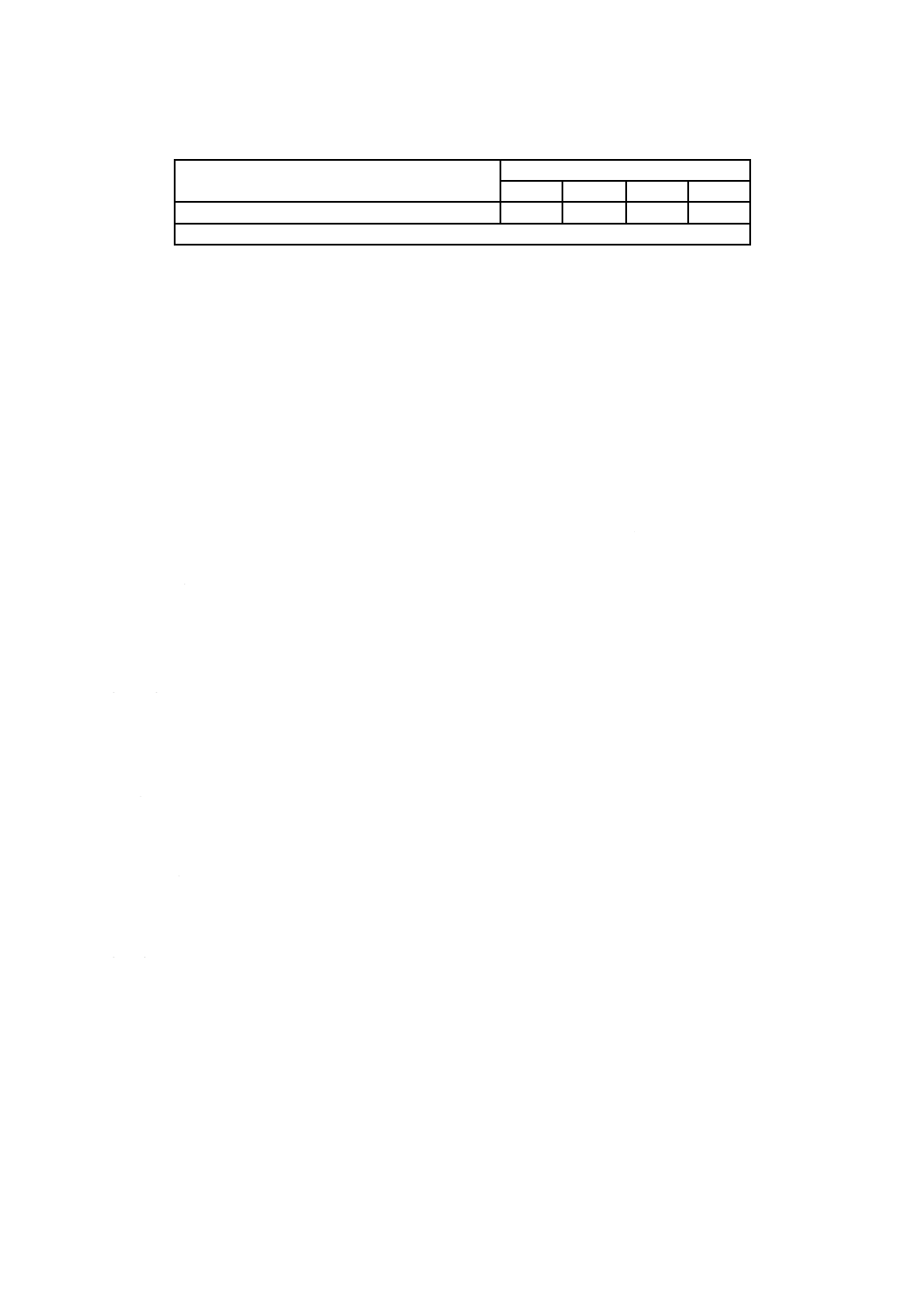

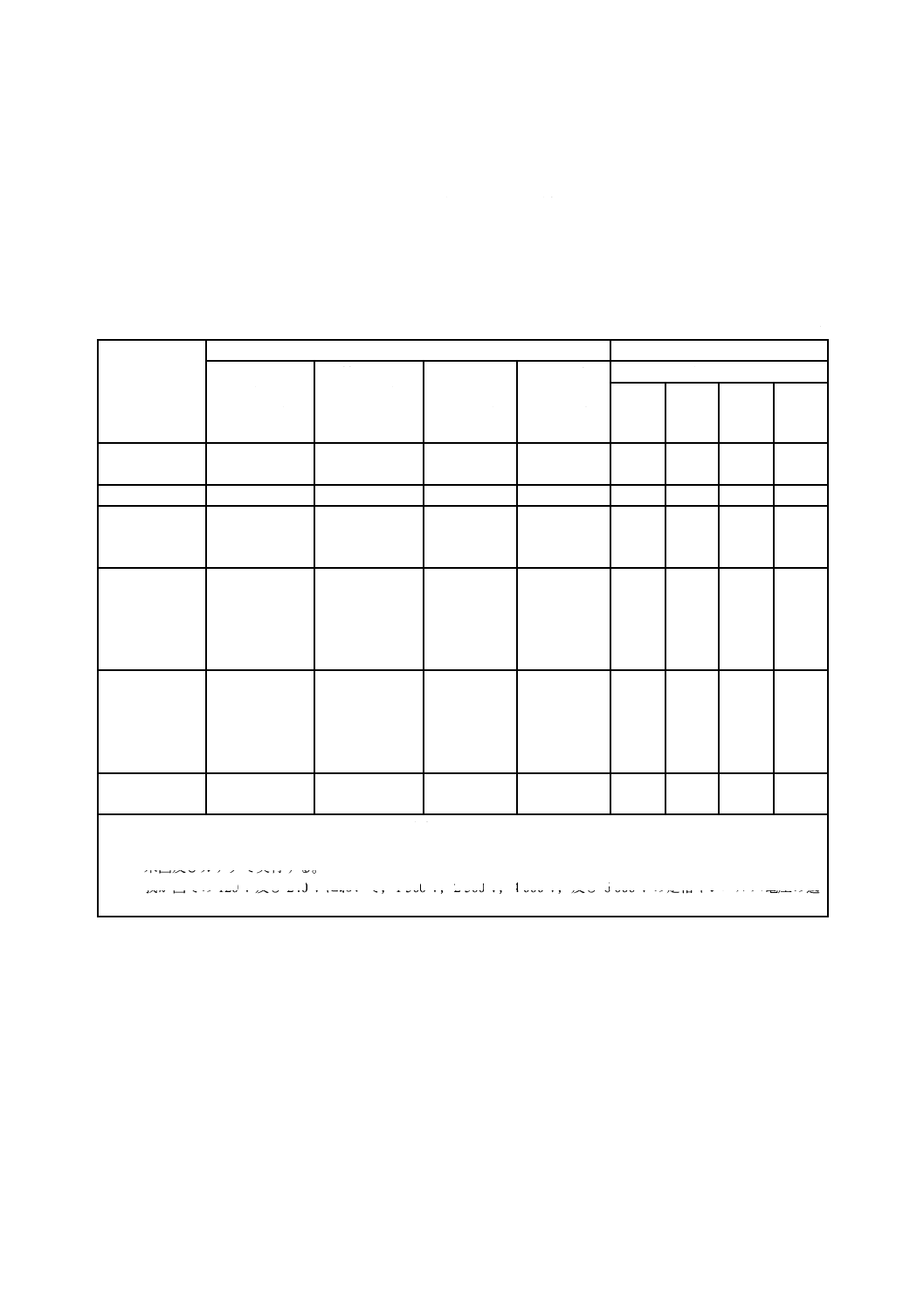

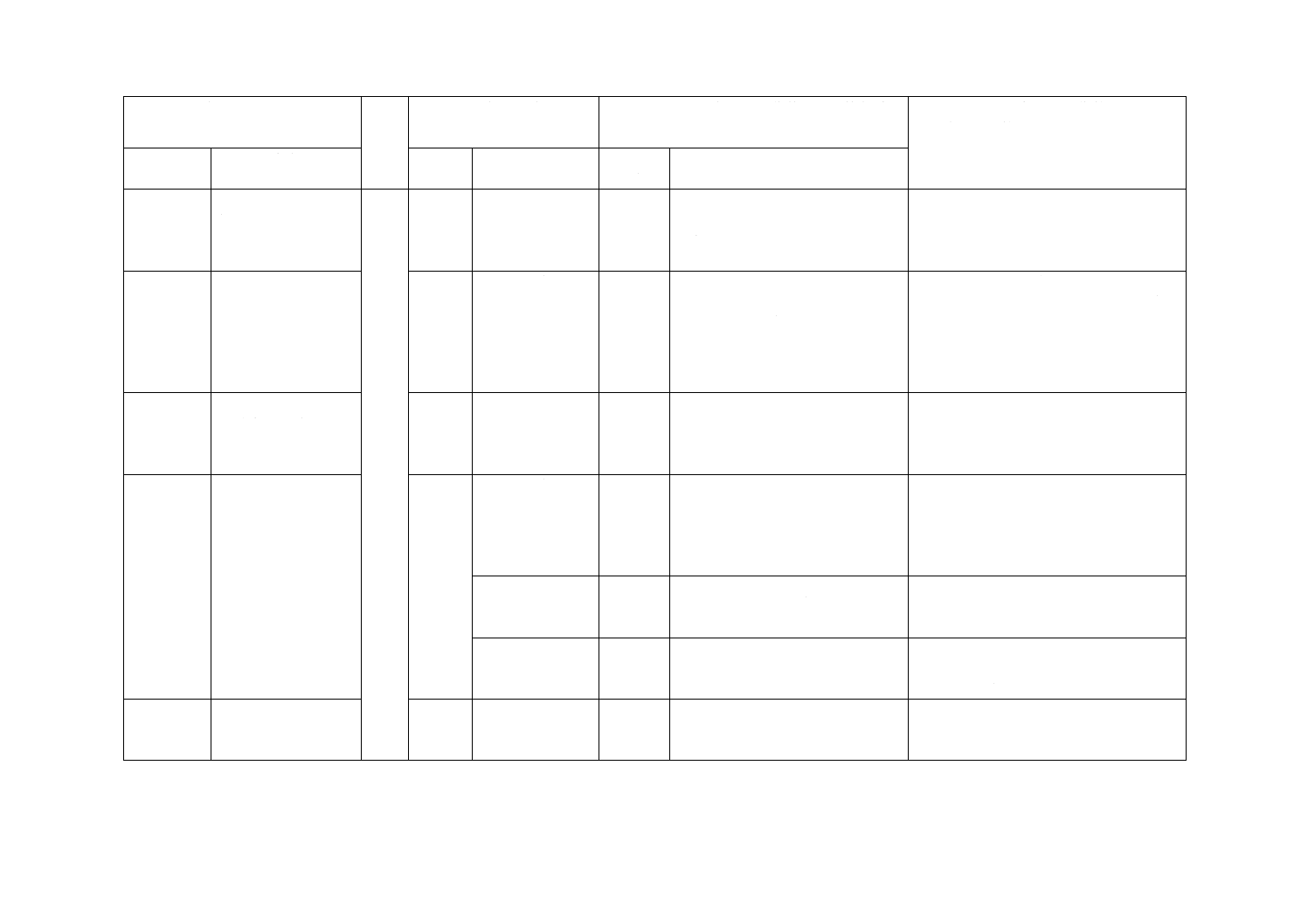

表0A−保護等級の優先的な組合せ

第1特性数字

異物の侵入保護

第2特性数字 水の浸入保護

0

1

2

3

4

5

6

7

8

0

IP00

−

−

−

−

−

−

−

−

1

−

−

−

−

−

−

−

−

−

2

IP20

IP21

−

−

−

−

−

−

−

3

−

−

−

−

−

−

−

−

−

4

−

IP41

−

IP43

IP44

−

−

−

−

5

−

−

−

−

IP54

IP55

−

−

−

6

−

−

−

−

−

IP65

−

IP67

IP68

6.5.3

制御装置は,汚損度(複数の場合もある。)に従って,規定する(附属書N参照)。

注記 制御装置を製造業者の指定に従って取り付けた場合,制御装置の異なる部品は,異なる汚損度

のマクロ環境の中に設置してもよい。

6.6

接続方法による分類

接続方法による分類は,6.6.1〜6.6.8による。

6.6.1

固定配線の接続を意図する1個又はそれ以上の端子をもつ制御装置

注記 カナダ及び米国では,空中配線が許容されている。

6.6.2

可とうコードの接続を意図する1個又はそれ以上の端子をもつ制御装置

一つの制御装置は,6.6.1及び6.6.2の両方に分類してもよい。

6.6.3

外部導体の接続を意図する端子をもたない制御装置

このタイプの制御装置は,制御装置と一体となった導体又は内部導体だけの接続を意図する。

6.6.4

一次電池への接続を意図する制御装置

6.6.5

二次電池(充電式セル)への接続を意図する制御装置

6.6.6〜6.6.8 (U.6.6.6〜U.6.6.8による。)

6.7

スイッチヘッドの周囲温度限度値による分類

スイッチヘッドの周囲温度限度値による分類は,6.7.1及び6.7.2による。

6.7.1

最低温度値(Tmin)が0 ℃と最高温度値(Tmax)が55 ℃との間の周囲温度において使用するスイ

ッチヘッドをもつ制御装置

6.7.2

30 ℃以上で55 ℃以外の最高温度値(Tmax)若しくは0 ℃より低い最低温度値(Tmin)又はその両

方の周囲温度において使用するスイッチヘッドをもつ制御装置

注記 Tmaxの優先値は,30 ℃,55 ℃,70 ℃,85 ℃,105 ℃,125 ℃及び150 ℃である。Tminの優

先値は,0 ℃,−10 ℃,−20 ℃,−30 ℃,及び−40 ℃である。

これらの優先値とは異なる値も許容される。

36

C 9730-1:2019

6.8

感電に対する保護による分類

感電に対する保護による分類は,6.8.1及び6.8.2による。

6.8.1

一体形制御装置

注記 一体形制御装置について分類はないが,制御装置が一体となっている機器の分類となる。

6.8.2

機器の中で使用するために組み込む制御装置の分類は,6.8.2.1〜6.8.2.5による。

6.8.2.1

クラス0機器用

6.8.2.2

クラス0I機器用

6.8.2.3

クラスI機器用

6.8.2.4

クラスII機器用

6.8.2.5

クラスIII機器用

注記1 クラス0,クラスI,クラスII及びクラスIIIの電気機器の協調関係については,JIS C 0365

を参照。電気設備内の保護措置については,JIS C 60364の規格群を参照。

注記2 特定のクラスの機器に組み込む制御装置は,機器内で適切な措置が施されている場合,異な

るクラスを使用してもよい。

6.8.3

インラインコード形制御装置,自立構造形制御装置又は独立取付形制御装置の分類は,6.8.3.1〜

6.8.3.5による。

6.8.3.1

(対応国際規格の“クラス0”を削除した。)

6.8.3.2

(対応国際規格の“クラス0I”を削除した。)

6.8.3.3

クラスI

6.8.3.4

クラスII

6.8.3.5

クラスIII

注記1 クラスI,クラスII及びクラスIIIの電気機器の協調については,JIS C 0365を参照。電気設

備内の保護措置については,JIS C 60364の規格群を参照。

注記2 特定のクラスの機器に組み込む制御装置は,機器内で適切な措置が施されている場合,異な

るクラスを使用してもよい。

注記2A この規格では,クラス0制御装置及びクラス0I制御装置を認めていない。

6.8.4

感電に対する保護のためにSELV又はPELVを使用する制御装置は,6.8.4.1又は6.8.4.2による。

6.8.4.1

SELVを使用する制御装置及び適用可能な場合,表1の項目86

6.8.4.2

PELVを使用する制御装置及び適用可能な場合,表1の項目86

6.8.5

(U.6.8.5による。)

6.8.6

(U.6.8.6による。)

6.9

回路の断路又は開路による分類

回路の断路又は開路による分類は,6.9.1〜6.9.5による。

6.9.1

完全断路

6.9.2

マイクロ断路

6.9.3

マイクロ開路

6.9.4

全極断路

6.9.5

(H.6.9.5による。)

注記1 幾つかの機器規格は,完全断路を要求している。その他の規格は,完全断路又はマイクロ断

路のいずれかを要求する場合がある。マイクロ開路だけを要求する規格もある。

37

C 9730-1:2019

注記2 制御装置の異なる作動では,異なる回路の断路又は開路を行ってもよい。

6.10 各手動作動の操作サイクル数(M)による分類

各手動作動の操作サイクル数(M)による分類の推奨値は,6.10.1〜6.10.7による。

6.10.1 100 000サイクル

6.10.2 30 000サイクル

6.10.3 10 000サイクル

6.10.4 6 000サイクル

6.10.5 3 000サイクル1)

6.10.6 300サイクル1)

6.10.7 30サイクル1)

注記 複数の手動作動をもつ制御装置は,異なる値を各操作に対して規定してもよい。制御装置が複

数の意図したオフ位置をもつ場合,1操作サイクルは,あるオフ位置からその次のオフ位置ま

での運動である。

注1) 電圧タップ制御装置,温水器の夏冬切替制御装置のような特定の機器及び該当する機器の規格

で許容する制御装置の作動だけに適用できる。

6.11 各自動作動の自動サイクル数(A)による分類

各自動作動の自動サイクル数(A)による分類の推奨値は,6.11.1〜6.11.12による。

6.11.1 300 000サイクル

6.11.2 200 000サイクル

6.11.3 100 000サイクル

6.11.4 30 000サイクル

6.11.5 20 000サイクル

6.11.6 10 000サイクル

6.11.7 6 000サイクル

6.11.8 3 000サイクル2)

6.11.9 1 000サイクル2)

6.11.10 300サイクル3)

6.11.11 30サイクル3), 5)

6.11.12 1サイクル4)

注記 複数の自動作動をもつ制御装置は,異なる値をそれぞれに対して規定してもよい。

注2) 自動温度調節器,又はその他の急速サイクル作動には適用しない。

3) 手動復帰形だけに適用する。

4) 各動作の後に部品の取換えを必要とする作動にだけ適用する。

5) 製造業者のサービス中に復帰できるものに限る。

6.12 制御装置の取付面の温度限度値による分類

制御装置の取付面の温度限度値による分類は,6.12.1及び6.12.2による。

6.12.1 6.7で分類する周囲温度から20 Kを超えない表面に取り付けるのに適切である制御装置。

6.12.2 6.7で分類する周囲温度から20 Kを超える表面に取り付けるのに適切である制御装置。

注記 例えば,冷蔵庫中のコンプレッサ上に取り付ける制御装置である。ここでは,検出素子が温度

−10 ℃であって,周囲温度が30 ℃を超えない場合であっても,取付面は150 ℃と考える。

38

C 9730-1:2019

6.13 使用絶縁材料の保証トラッキング指数(PTI)による分類

使用絶縁材料の保証トラッキング指数(PTI)による分類は,6.13.1〜6.13.4による。

6.13.1 PTI値が100以上175未満の材料は,材料グループIIIb

6.13.2 PTI値が175以上400未満の材料は,材料グループIIIa

6.13.3 PTI値が400以上600未満の材料は,材料グループII

6.13.4 PTI値が600以上の材料は,材料グループI

6.14 充電部支持用絶縁部品及び充電部と接地した金属との間に加わる電気的ストレスの期間による分類

充電部支持用絶縁部品及び充電部と接地した金属との間に加わる電気的ストレスの期間による分類は,

6.14.1及び6.14.2による。

6.14.1 短時間

6.14.2 長時間

注記 制御装置を連続使用機器中で使用する場合,長時間の電気的ストレスが存在する。また,プラ

グの引抜きによって,又は完全断路を行う制御装置の動作によって電源から断路されそうにな

いその他の機器内の制御装置の電源側も長時間の電気的ストレスが存在する。

6.15 制御装置の構造による分類

制御装置の構造による分類は,6.15.1〜6.15.8による。

6.15.1 一体形

6.15.2 組込形

6.15.3 インラインコード形

6.15.4 自立構造形

6.15.5 独立取付形。独立取付形は,更に6.15.1〜6.15.3に分類する。

6.15.5.1 露出形

6.15.5.2 埋込形

6.15.5.3 パネル取付形

6.15.6〜6.15.8 (J.6.15.6〜J.6.15.8による。)

6.16 機器の内部又は機器と組み合わせて制御装置を用いる場合のエージング要求事項(Y)による分類

機器の内部又は機器と組み合わせて制御装置を用いる場合のエージング要求事項(Y)による分類は,

6.16.1〜6.16.6による。

6.16.1 60 000時間

6.16.2 30 000時間

6.16.3 10 000時間

6.16.4 3 000時間

6.16.5 300時間

6.16.6 15時間

注記 機器規格の温度上昇試験又は耐久性試験中に動作する制御回路は,この6.16.6による分類はし

ない。

6.17 サーミスタの使用による分類

(J.6.17による。)

6.18 制御機能のクラス分けによる分類

(H.6.18による。)

39

C 9730-1:2019

7

情報

7.1

一般要求事項

制御装置の製造業者は,次の事項を確認するために十分な情報を準備しなければならない。

− 適切な制御装置を選択できる。

− この規格の要求事項を満たすような方法で取り付けた制御装置を使用できる。

− この規格が規定する関連試験を実施できる。

7.2

情報提供の方法

7.2.1

情報は,次の方法の一つ又はそれ以上の方法を用いて提供しなければならない。制御装置のために

要求される情報及びこの情報を提供する適切な方法は,表1に製造業者が宣言する方法とする。

注記1 表1自体は,必然的に当事者間で情報を伝達するために用いられる実際の方法として意図し

たものではない。

− 表示(C) 情報は,制御装置上に付けた表示によって提供しなければならない。ただし,一体形制御

装置の場合,表示は,制御装置に関係することが明白であるときだけ,制御装置の隣接部上にあって

もよい。

注記2 表示(C)が提供する情報は,文書(D又はE)中に含んでもよい。

− 文書(D) 情報は,制御装置の使用者又は設置者に提供し,また,読みやすい印刷物の説明書とする。

各制御装置は,このような使用説明書を添付しなければならない。取扱説明書及びその他のこの規格

によって要求する他のテキストは,販売する国の公用語とする。

製造業者へ提供することを意図する取扱説明書は,リーフレット,文字,図面などに代替してもよ

い。制御装置ごとに上記の文書を添付する必要はない。

− 内部又は外部メモリ上の電子媒体上の文書(E) 情報は,(D)の代替である。

− 宣言(X) 情報は,試験の目的で当事者間で協定した方法で,情報を提供しなければならない。例え

ば,それは,制御装置上の表示によって,又はリーフレット,文字若しくは図面によって与えること

ができ,機器に入れて,機器に付けて又は機器と共に提出した制御装置の場合,提出機器の測定,又

は目視検査によって与えることができる。該当する場合,この情報は,機器製造業者にも提供するこ

とが望ましい。

7.2.2

表示(C)又は文書(D又はE)によって必要であると指示される情報は,要求される場合,当事

者間の協定による方法で,情報を供給しなければならない。

7.2.3

機器に入れて,機器に付けて,又は機器と共に提出する制御装置については,文書(D又はE)の

要求事項は,宣言(X)によって代えることができる。

7.2.4

より複雑な制御装置の一部となる一体形制御装置に関連する表示は,より複雑な制御装置の表示に

含めてもよい。

7.2.5

文書(D又はE)の要求事項は,情報が表示(C)によって提供される場合,当該要求事項を満た

しているとみなす。

7.2.5.1

宣言(X)の要求事項は,情報が文書(D又はE)又は表示(C)のいずれかによって提供される

場合,当該要求事項を満たしているとみなす。

7.2.6

一体形制御装置に対しては,7.4に規定することを除き,全ての情報は宣言(X)によって提供す

る。JIS C 9730の規格群の関連する第2部で別に規定する場合を除き,組込形制御装置に対して最低限要

求される表示は,製造業者名又は商標,及び固有の形式番号だけである。ただし,その他の要求される表

示が文書(D又はE)によって提供される場合に限る。表1の項目50で製造業者が宣言する組込形制御装

40

C 9730-1:2019

置に対しては,7.2.1に含まれる文書(D又はE)の説明を参照する。

7.2.7

スペースがないために,この規格で要求する表示ができないもので,一体形でなく組込形でもない

制御装置の場合,制御装置には,製造業者名(又は商標)及び固有の形式番号を表示し,その他は表示し

なくてよい。必要とされるその他の表示は,文書(D又はE)に含めなければならない。

7.2.8

それが誤解を生じないときに限り,追加表示又は情報を許容する。

7.2.9

記号を用いるときは,次による。

アンペア ··················································· A

ボルト ······················································ V

ワット ······················································ W

ボルト−アンペア ······································· VA

交流(単相) ············································· 〜(IEC 60417-5032)

交流(三相) ············································· 3〜

交流(三相,中性線付き) ··························· 3N〜

直流 ·························································

(IEC 60417-5031)

クラスII構造 ·············································

(IEC 60417-5172)

クラスIII制御装置 ······································

(IEC 60417-5180)

スイッチヘッドの周囲温度限度 ····················· T

(Tminが0 ℃未満の場合,マイナス記号及び

低い方の温度の数値をTの前に記載し,Tmax

が55 ℃以外の場合,高い方の温度の数値を

Tの後に記載する。)

該当するヒューズの定格電流(A) ················

(IEC 60417-5016)

周波数 ······················································ Hz

接地端子(7.4.3.1参照) ······························

(IEC 60417-5019)

機能接地 ···················································

(IEC 60417-5018)

外郭による保護等級の識別に対しては,6.5による分類を使用しなければならない。

注記1 定格電流及び定格電圧についての情報の提供は,数値だけを使用してもよい。定格電流の数

値は,定格電圧の数値の前か,又はその数値の上に記載し,線によって区別する。抵抗負荷

及び誘導負荷回路に対しては,誘導負荷の定格電流は括弧書きとし,抵抗負荷の定格電流の

すぐ後に記載する。電源の性質のための記号は,電流値及び電圧値の後に記載する。

電源の電流,電圧及び電源の性質は,次のとおりに示すことができる。

16 (3) A250 V〜,16 (3)/250〜又は250)3(

16

〜

注記2 次は,制御装置の温度限度の情報を示す方法の例である。

− 20T30(−20 ℃〜+30 ℃を意味する。)

− T85(0 ℃〜+85 ℃を意味する。)

注記3 指定する特別負荷に関する情報は,図又は形式を引用して示してもよい。例えば,次のとお

りである。

“モータ図番第…号,部品リスト第…号製造”又は“5×80 W蛍光灯”。

41

C 9730-1:2019

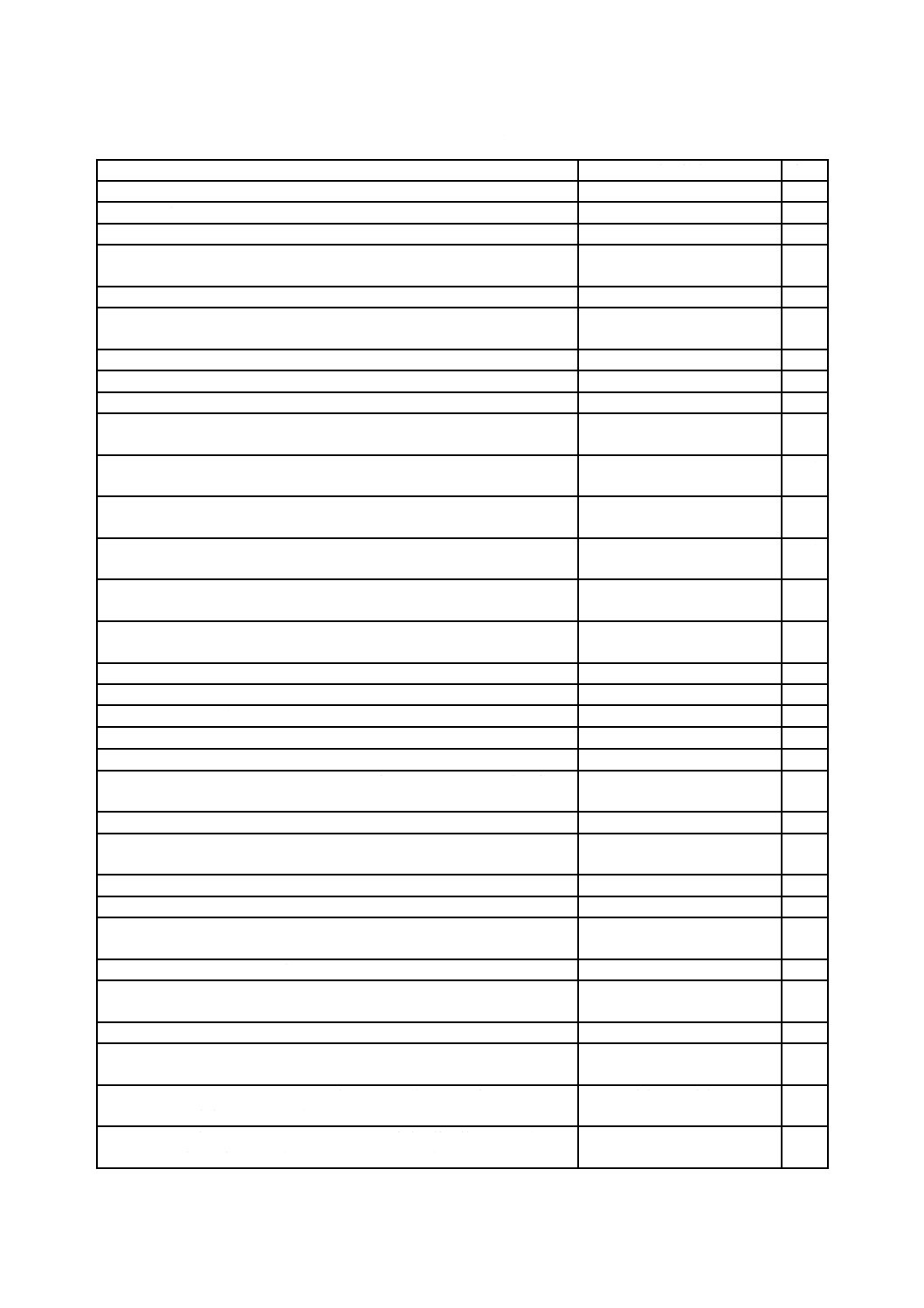

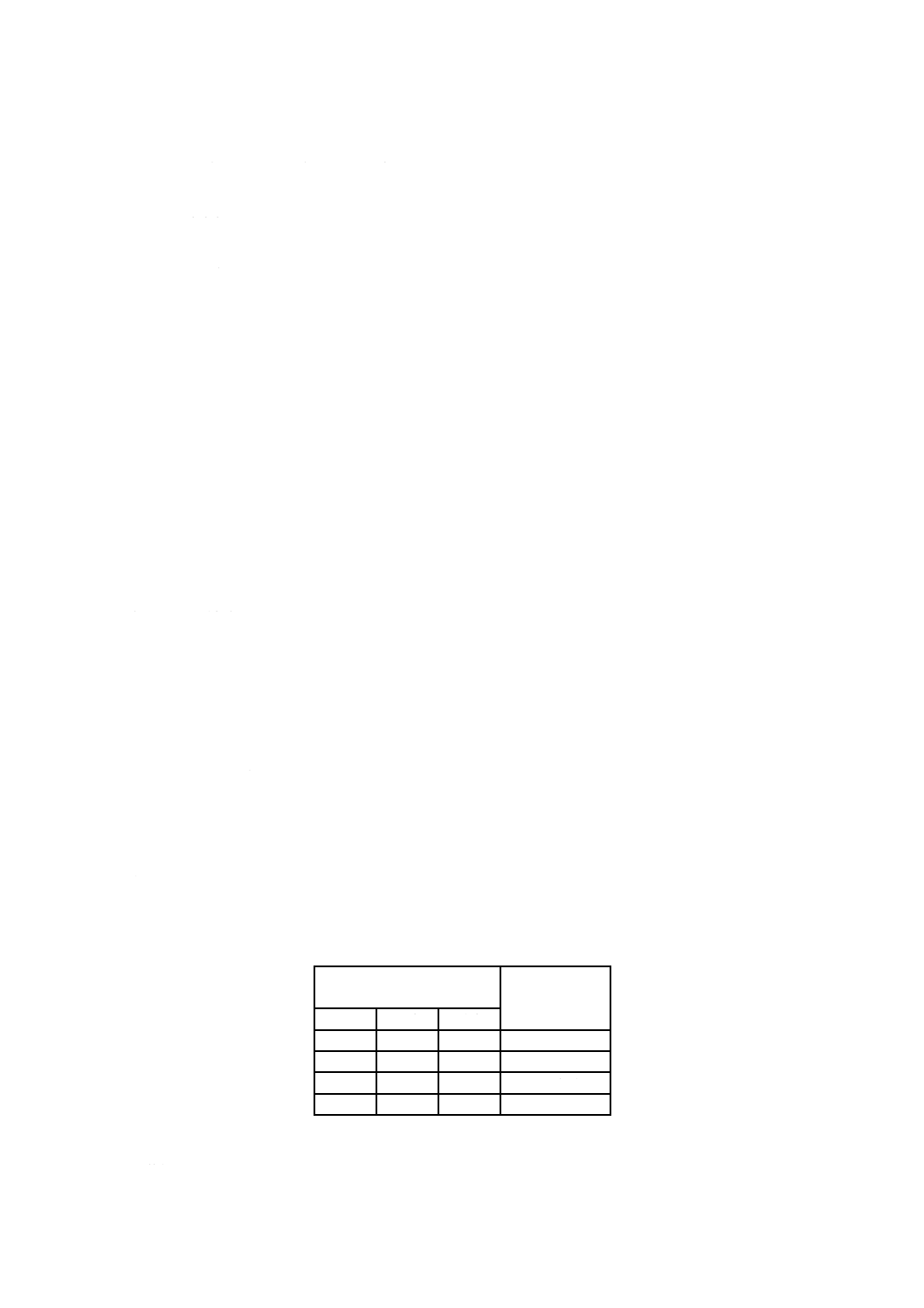

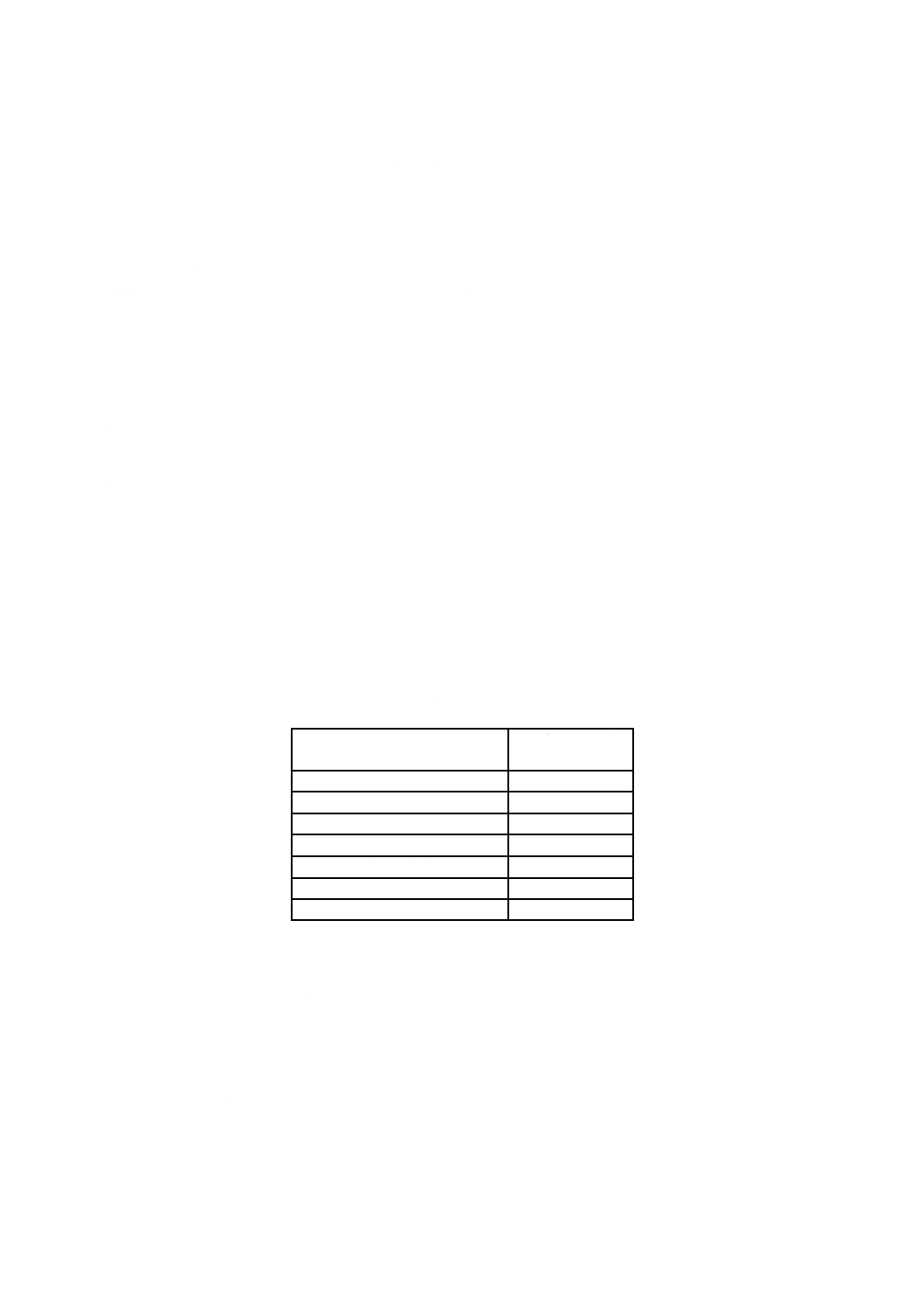

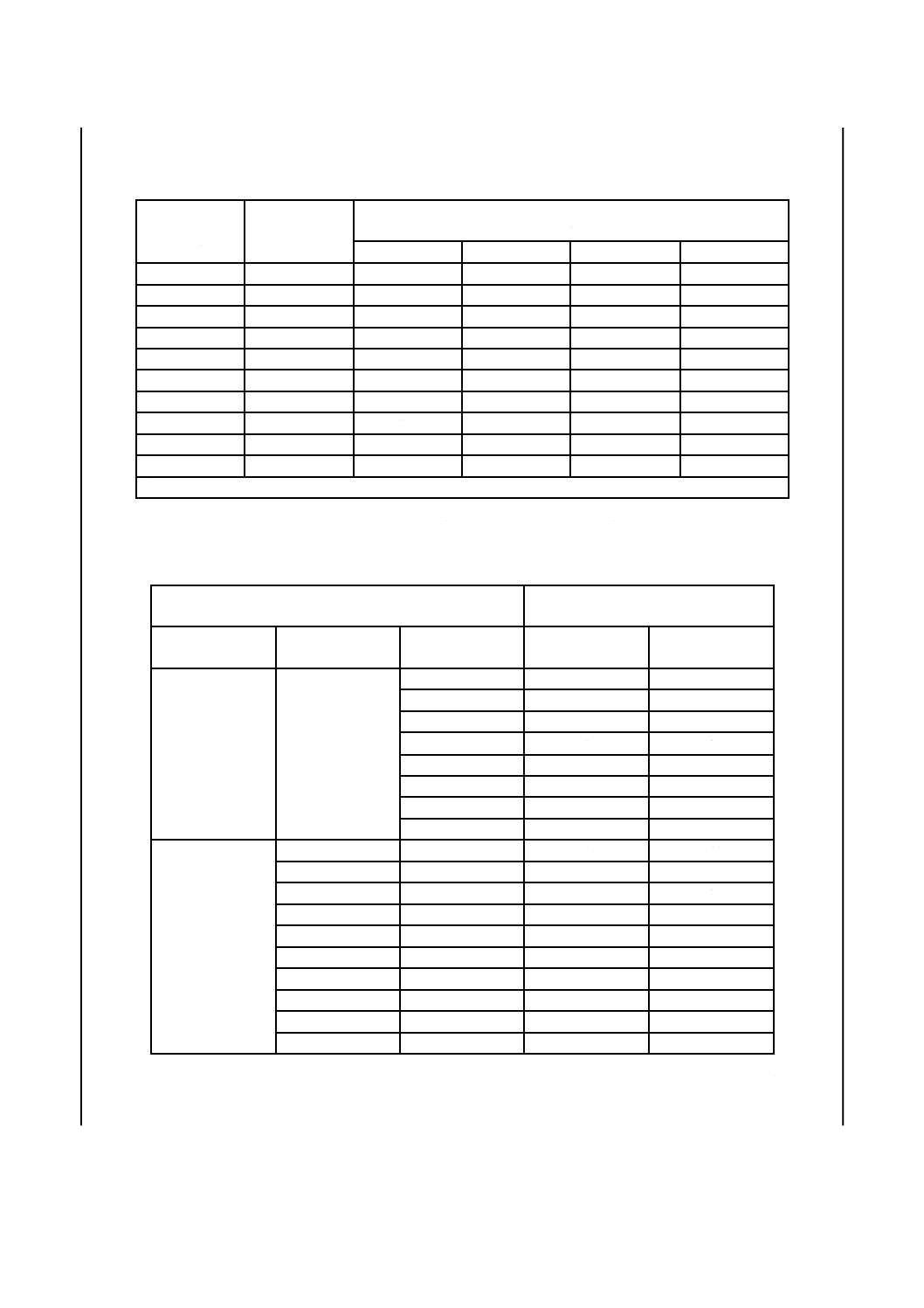

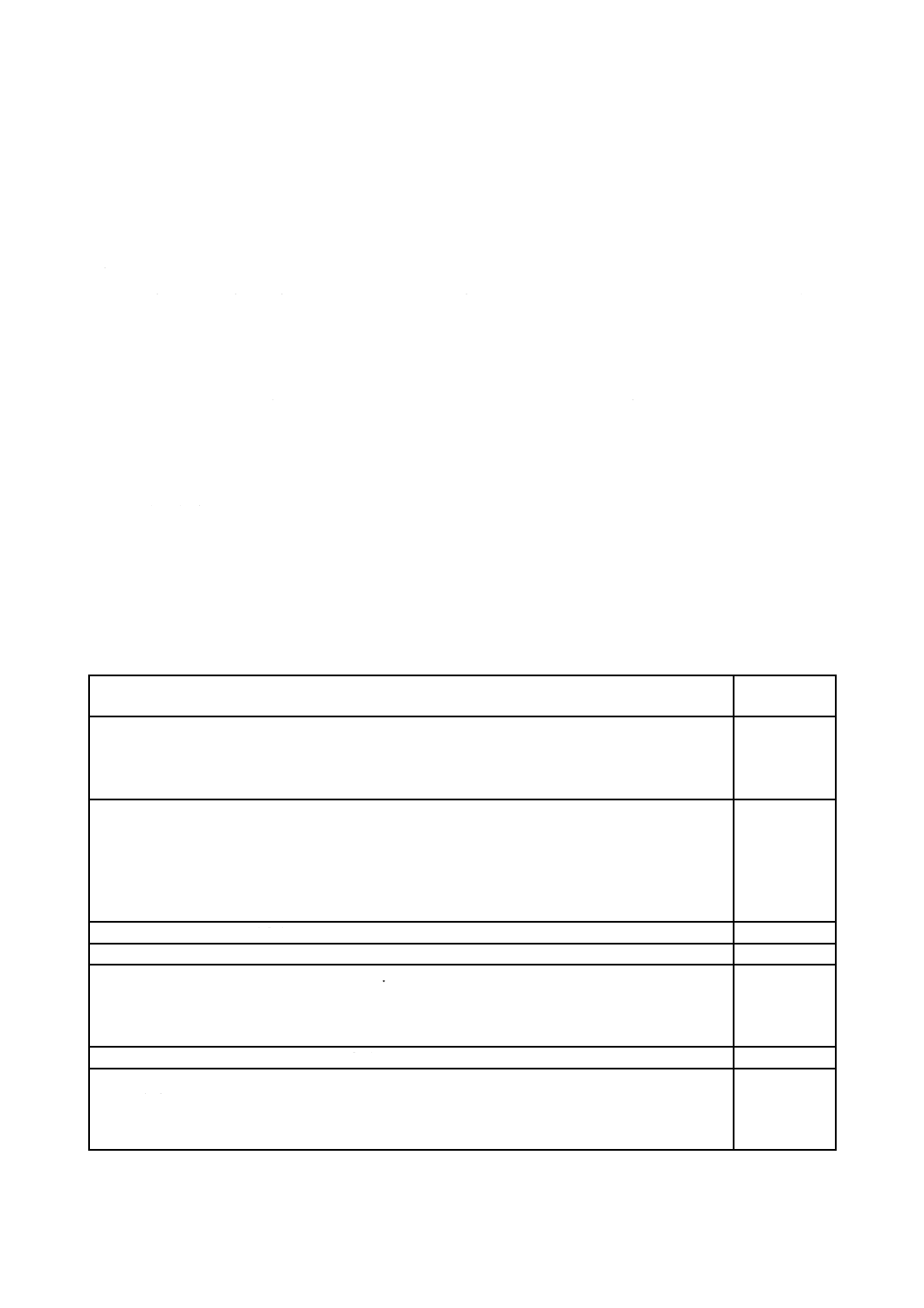

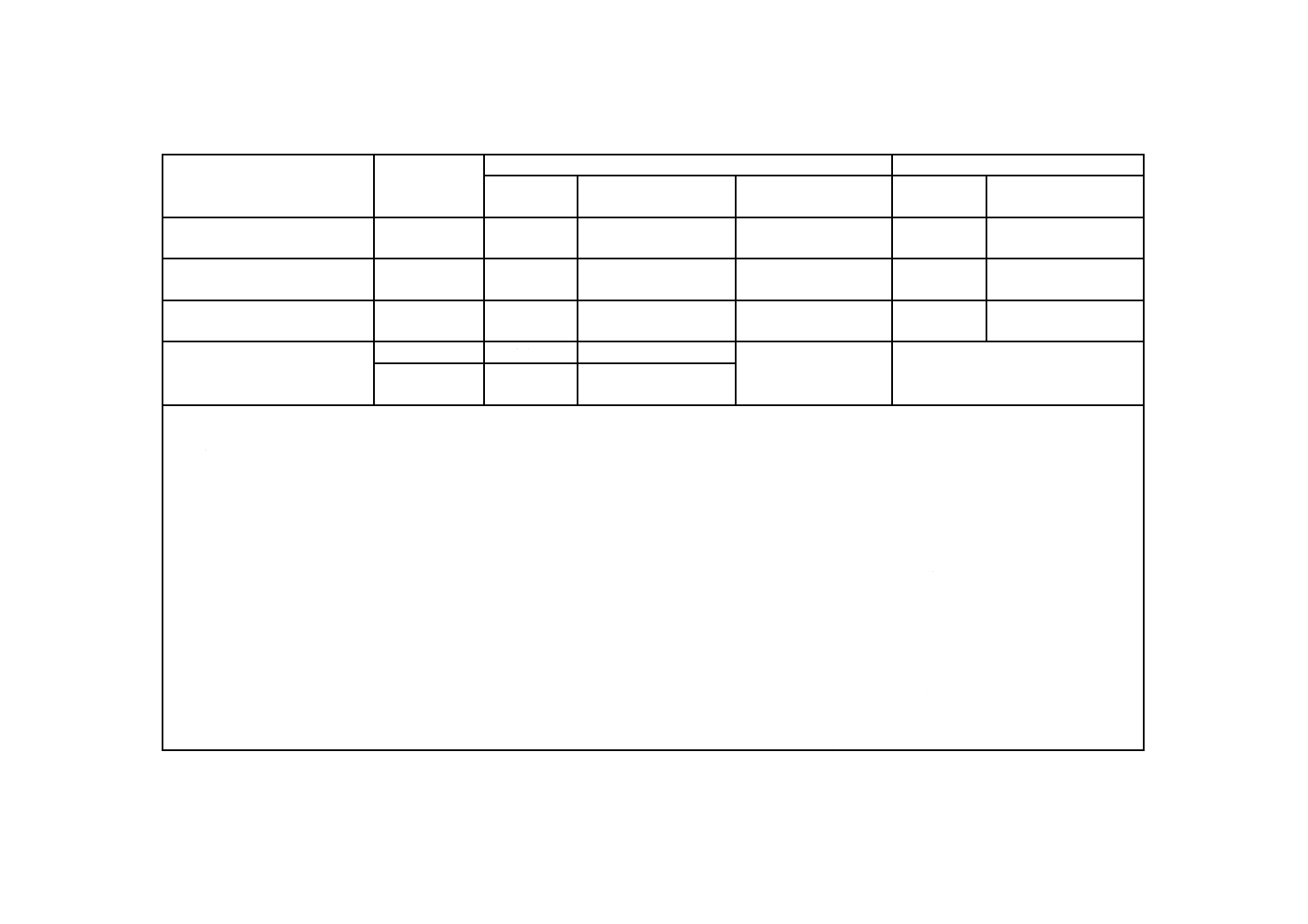

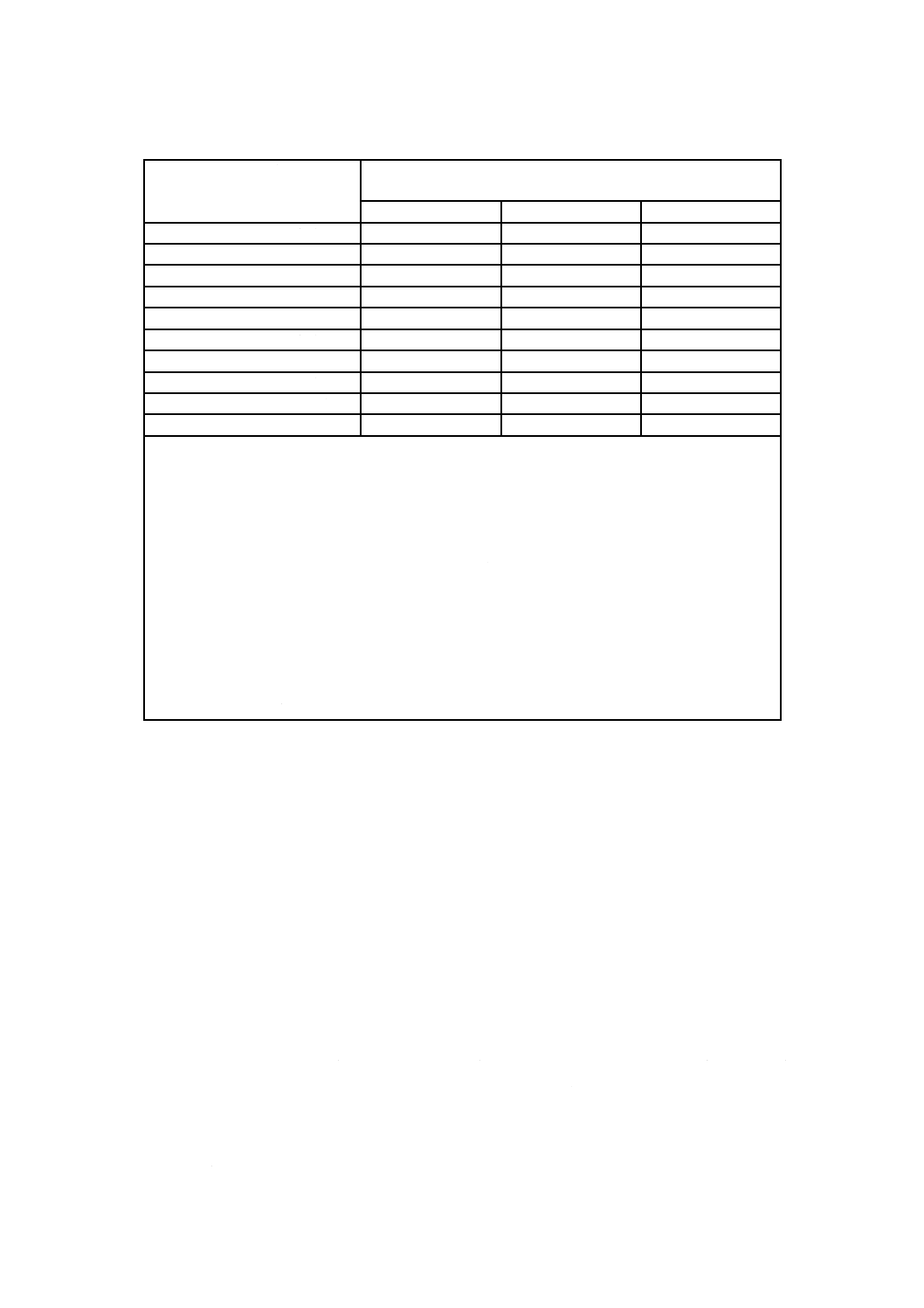

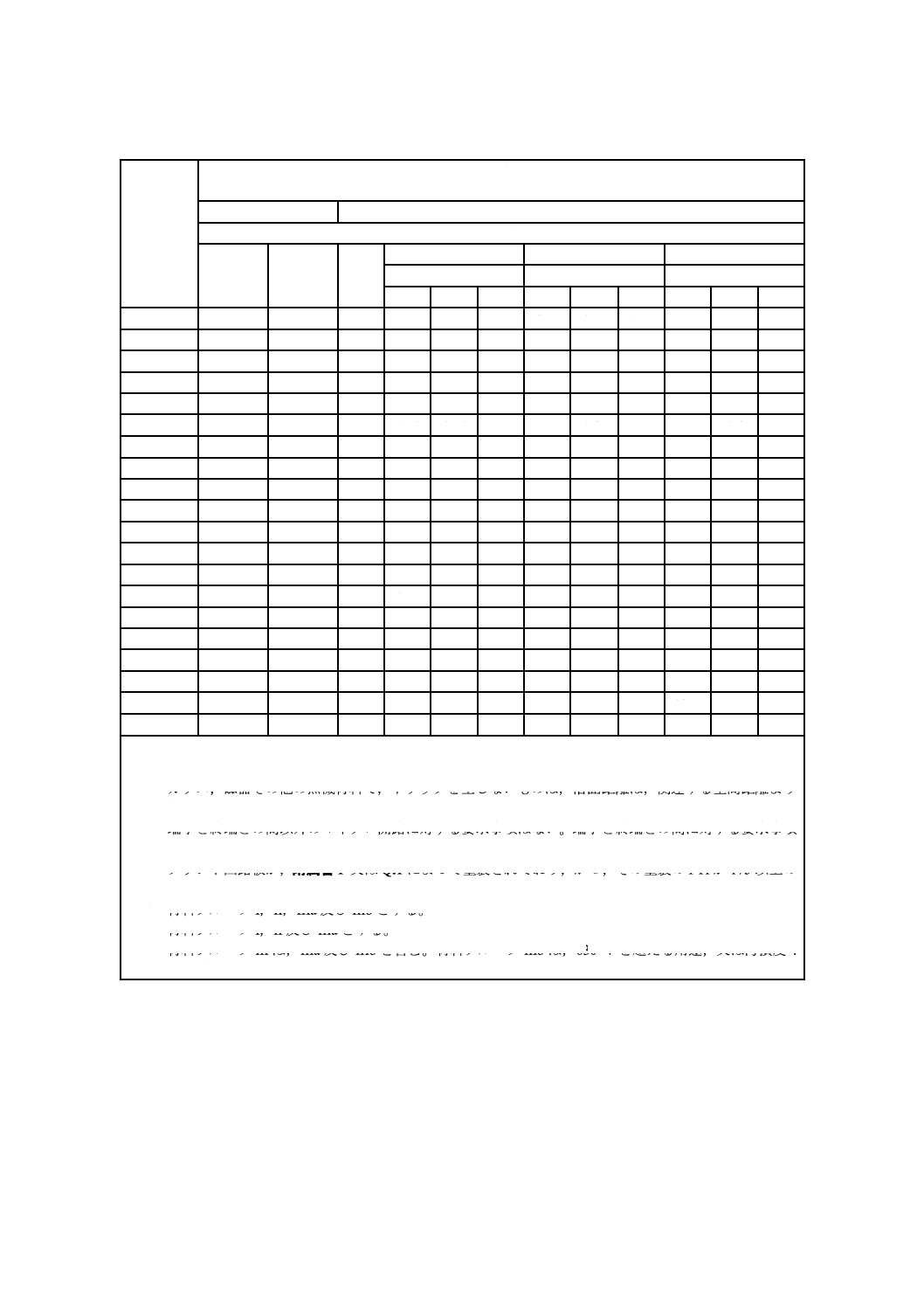

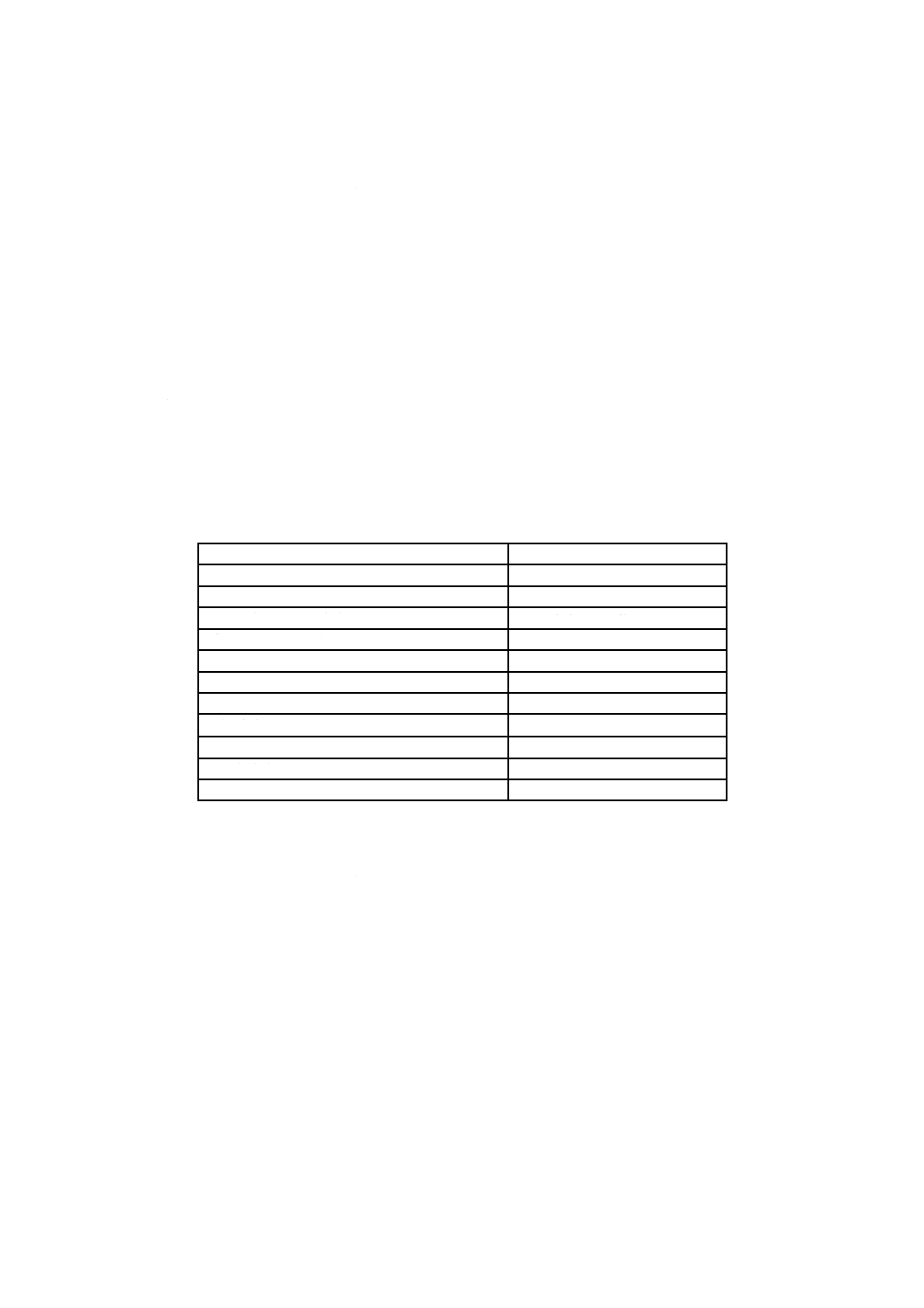

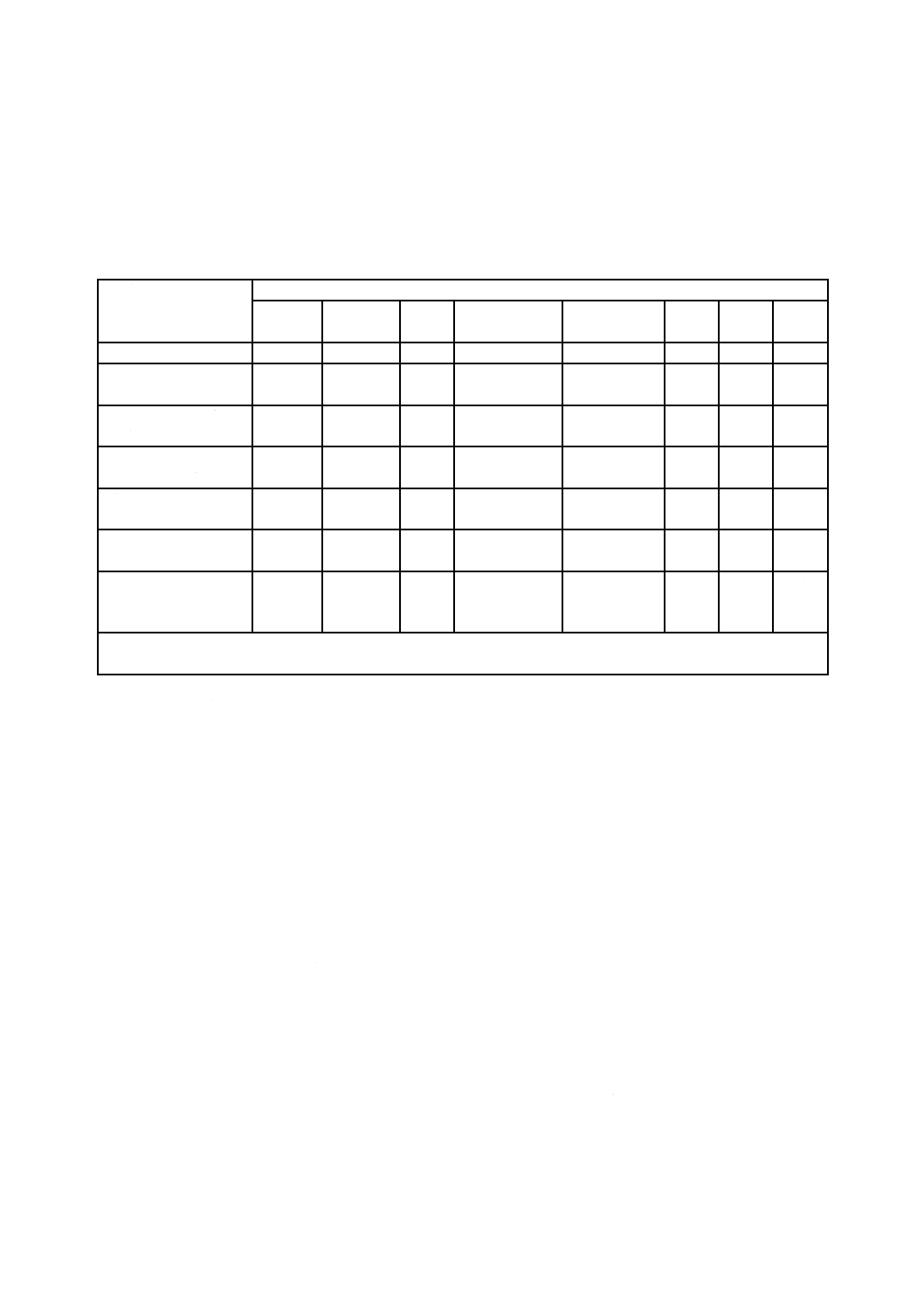

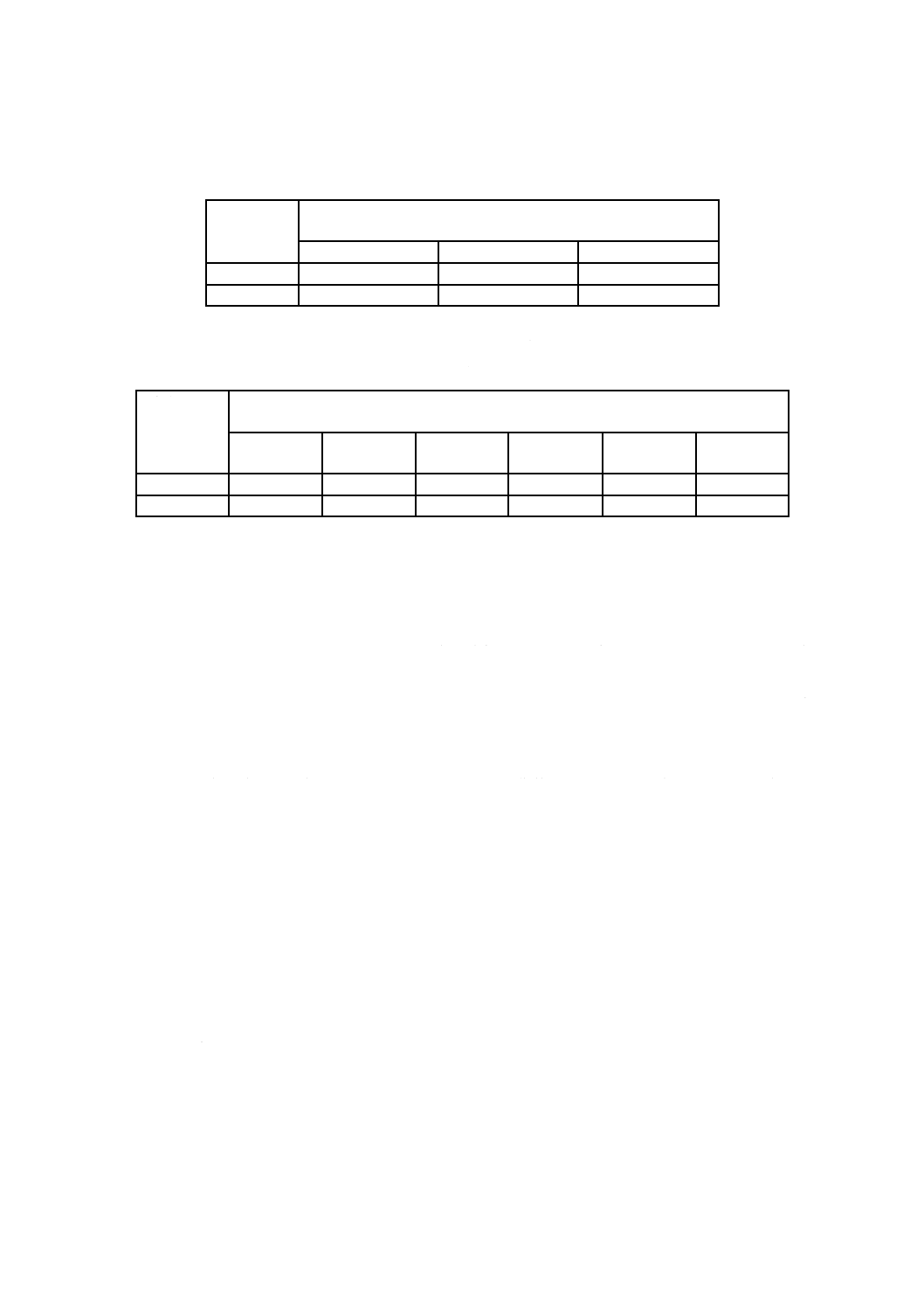

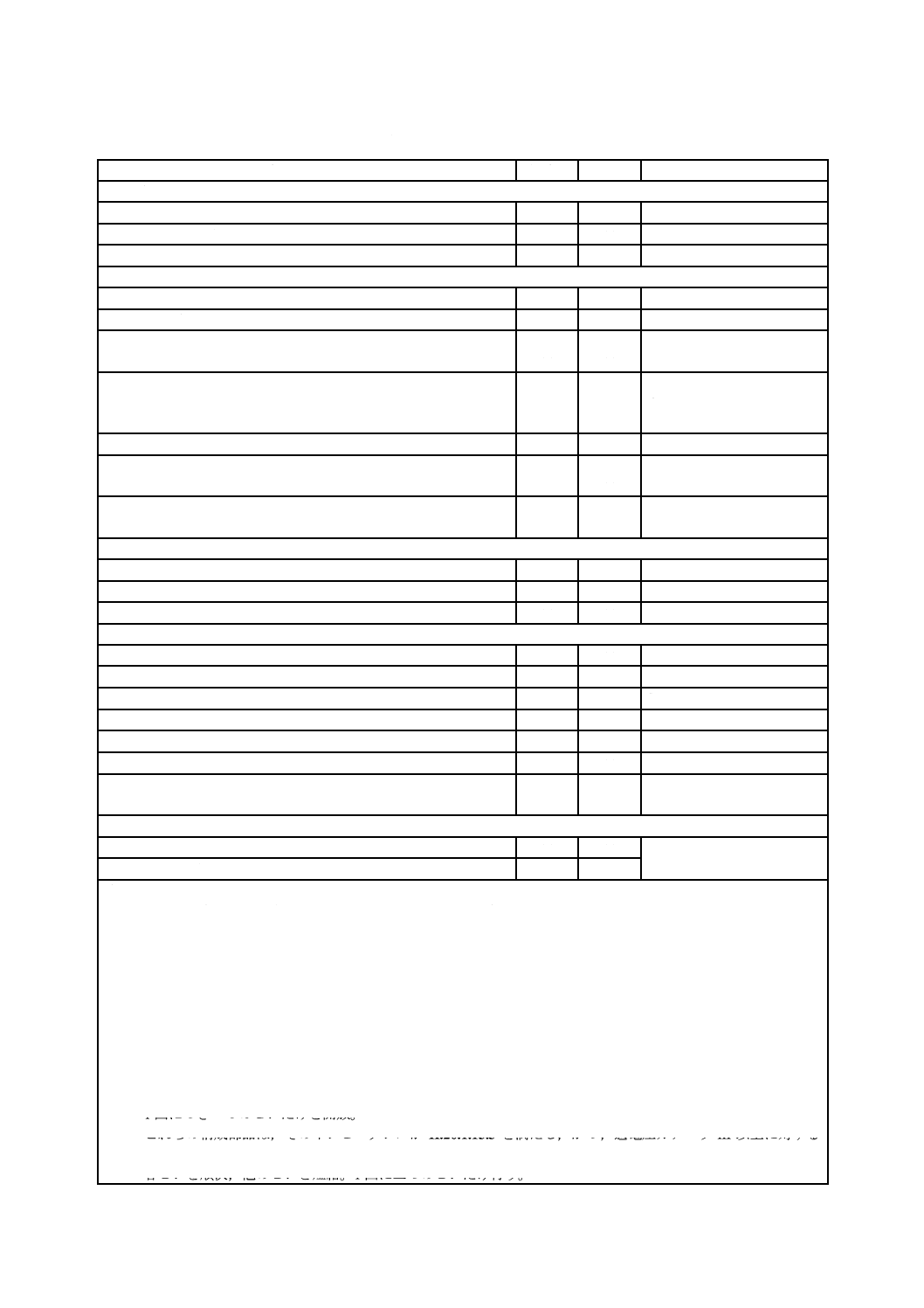

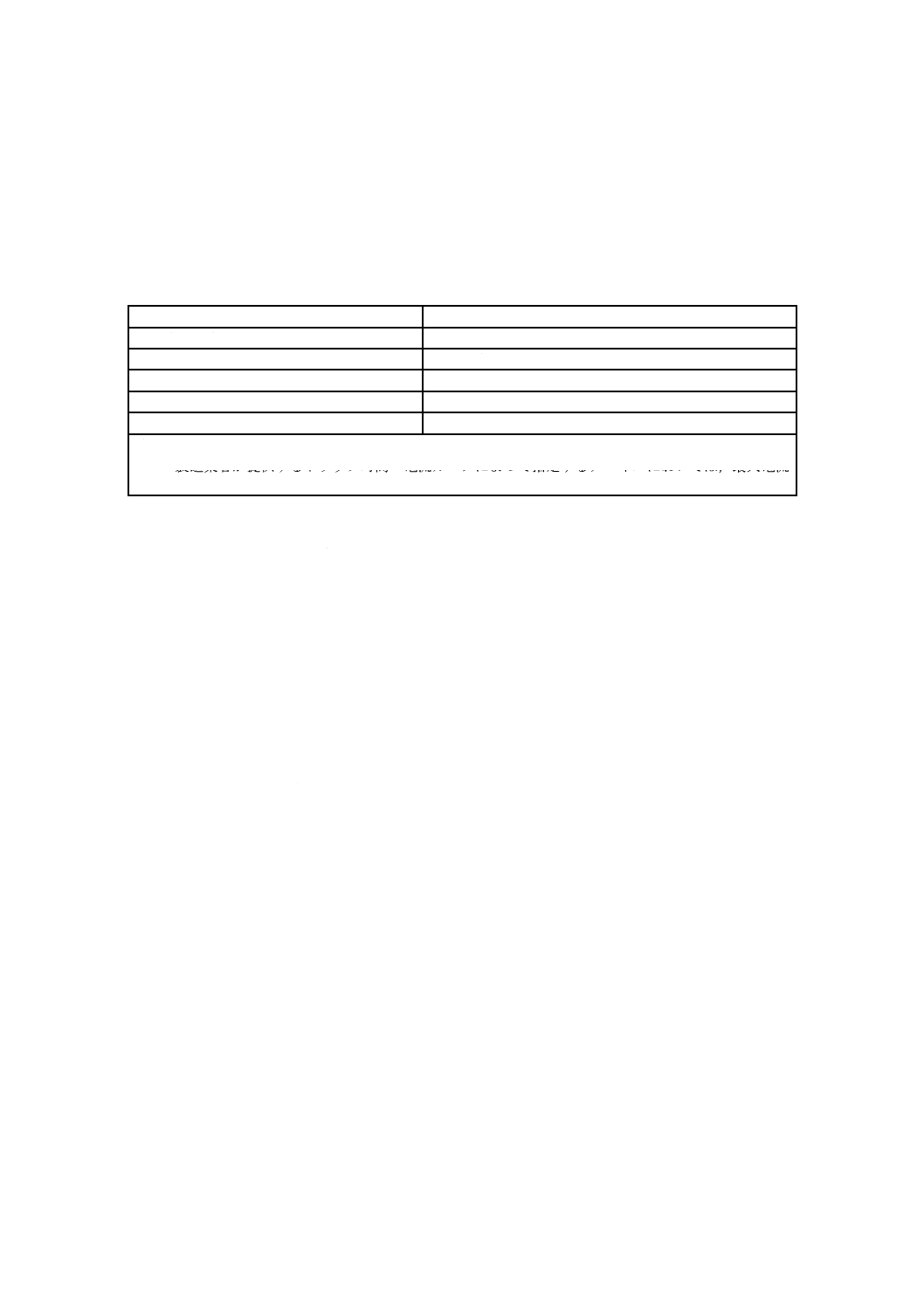

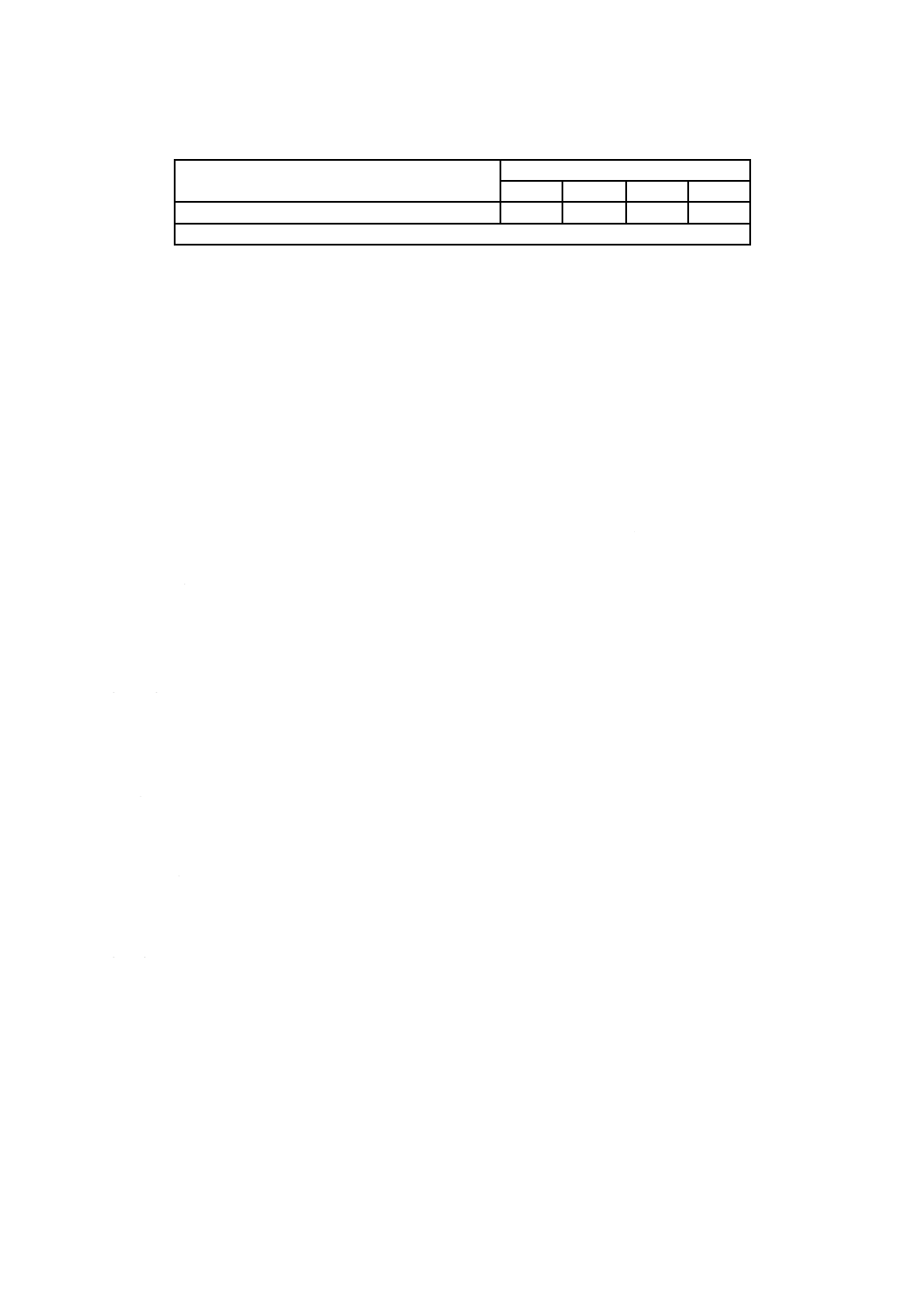

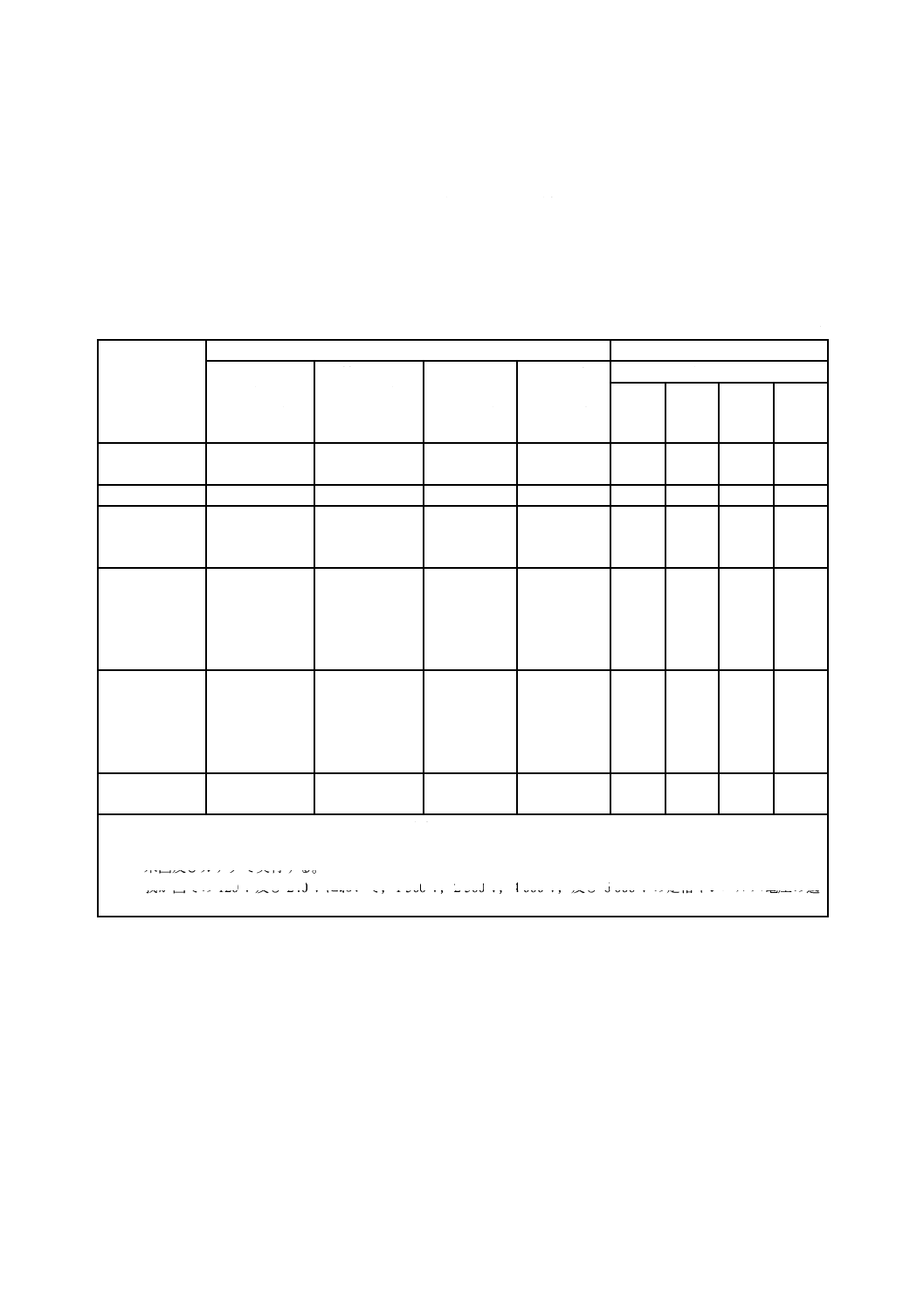

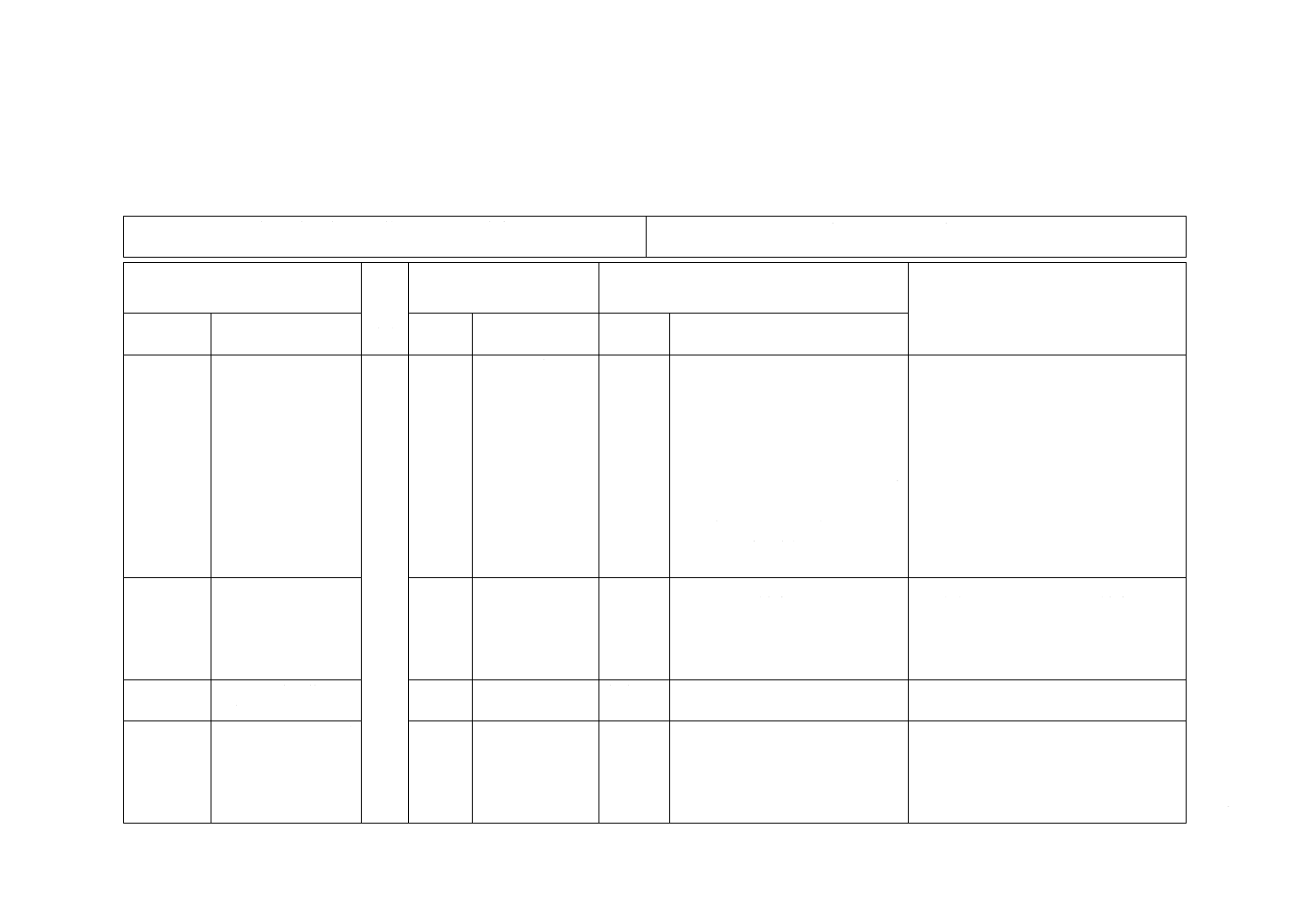

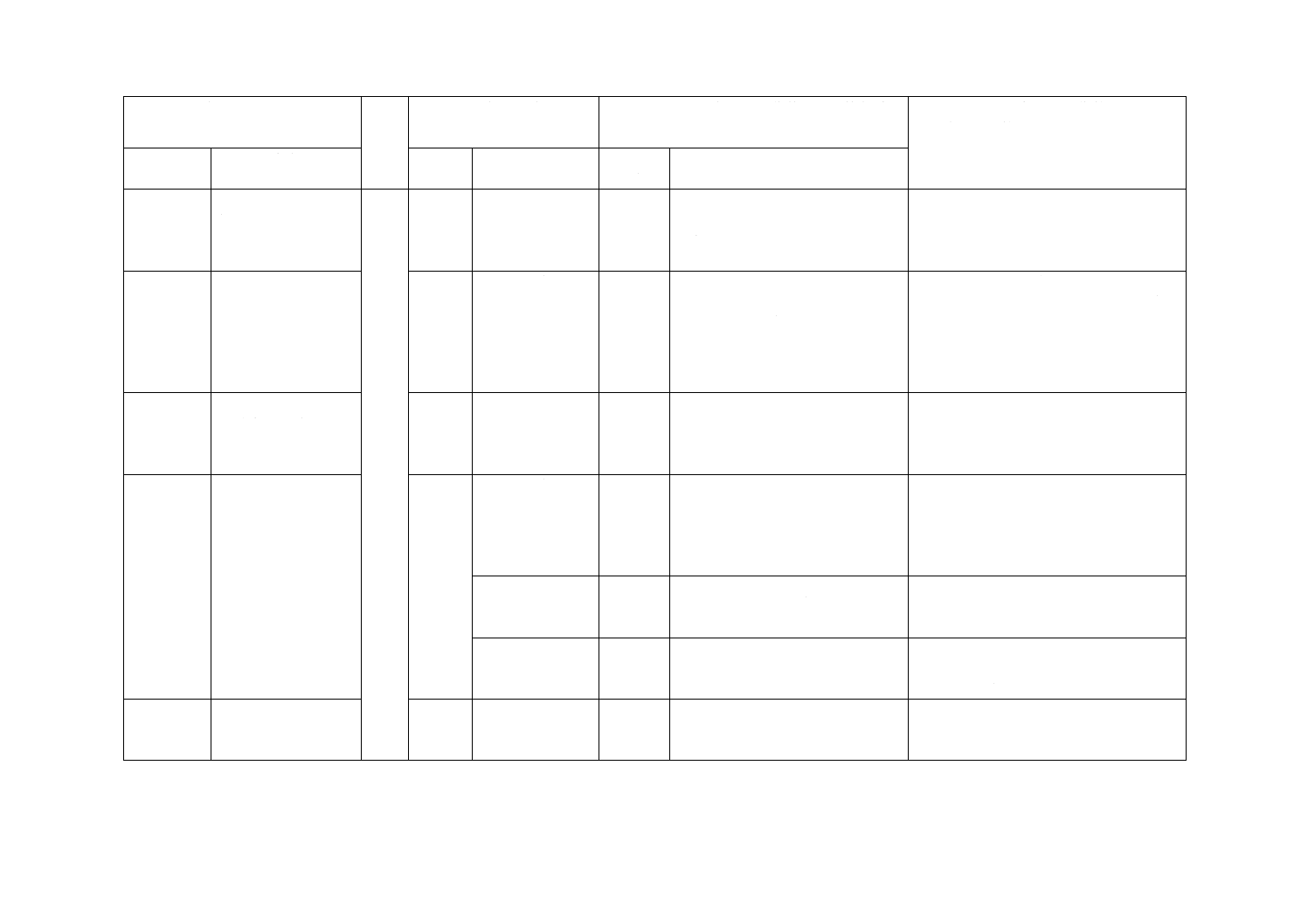

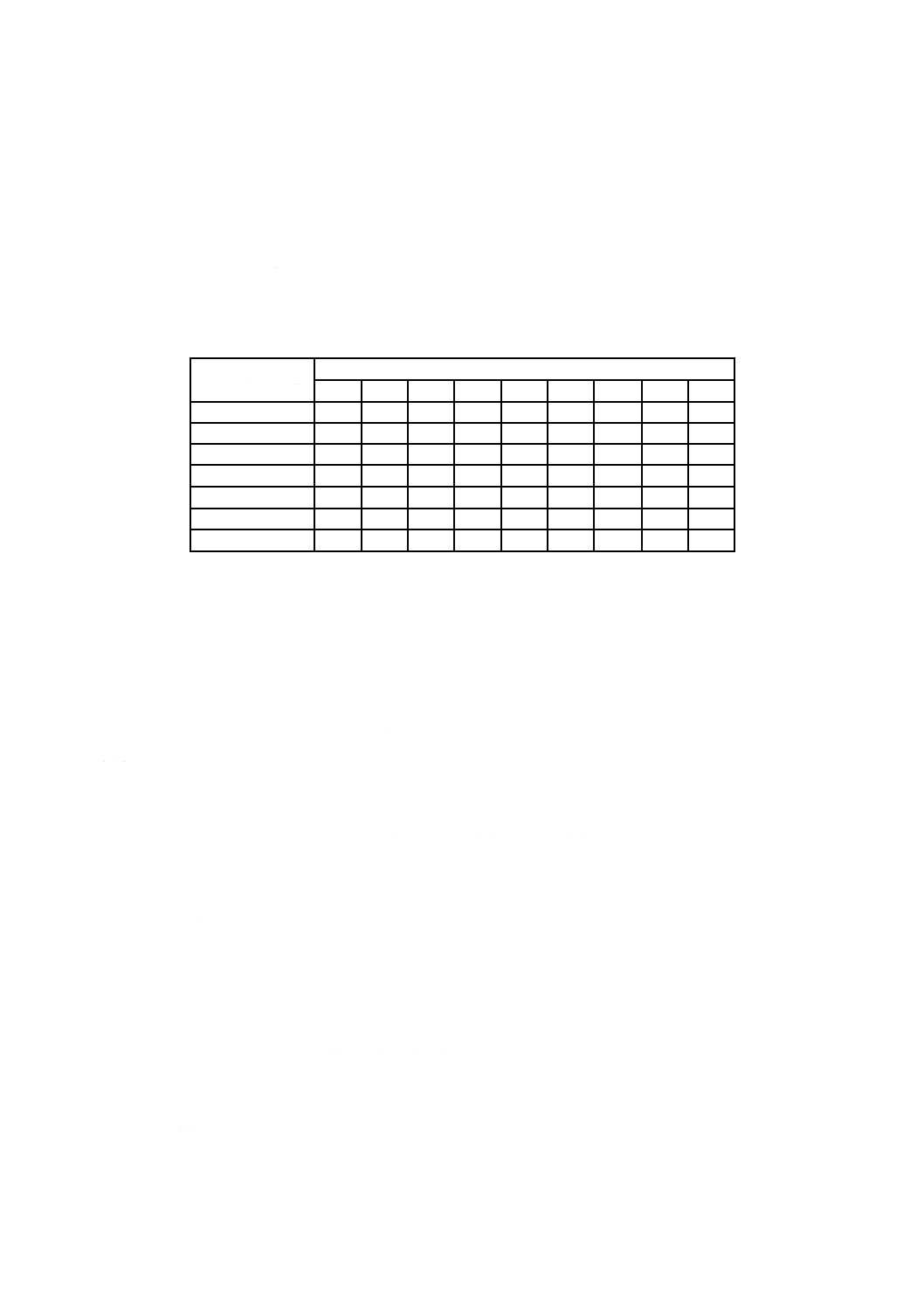

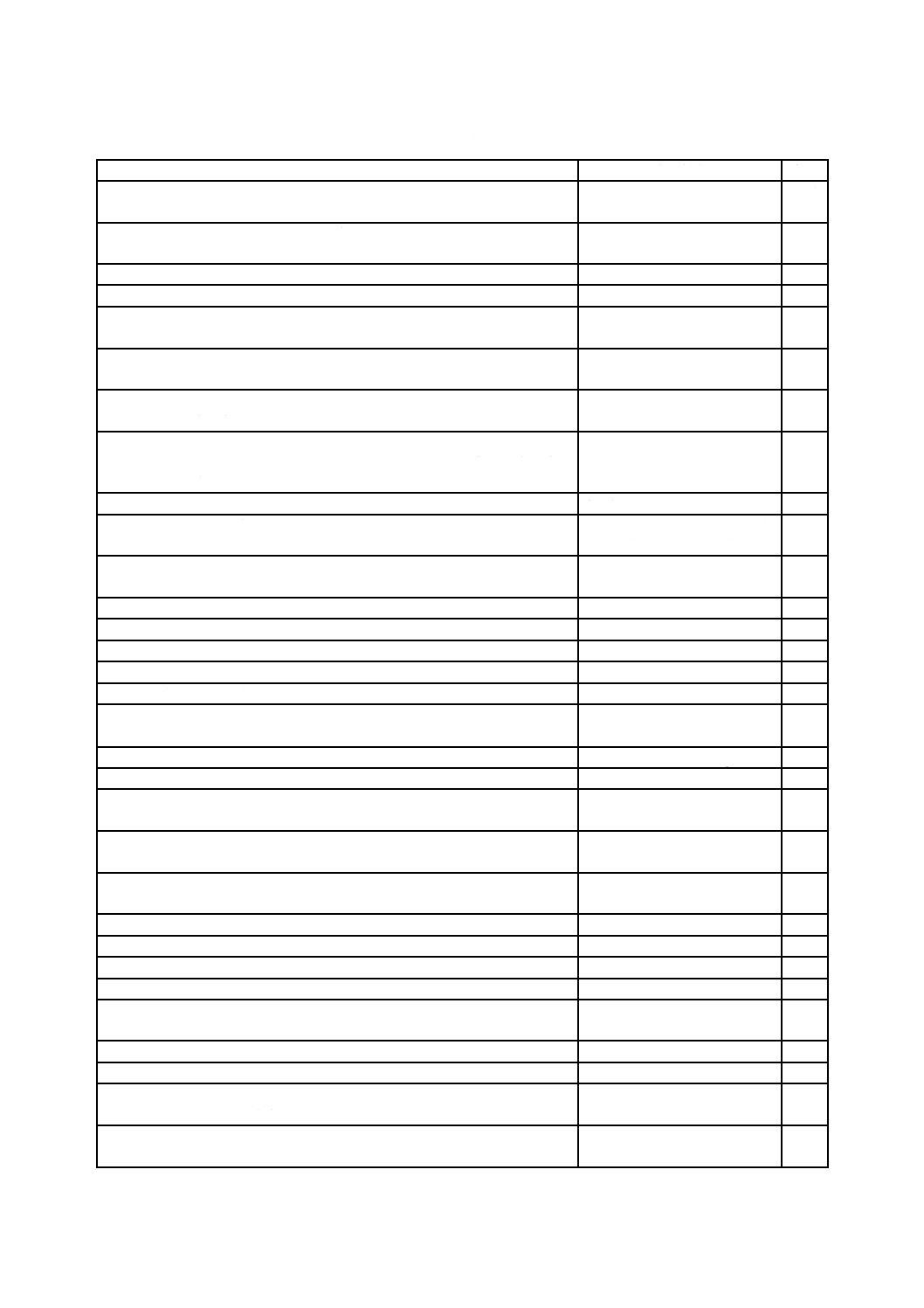

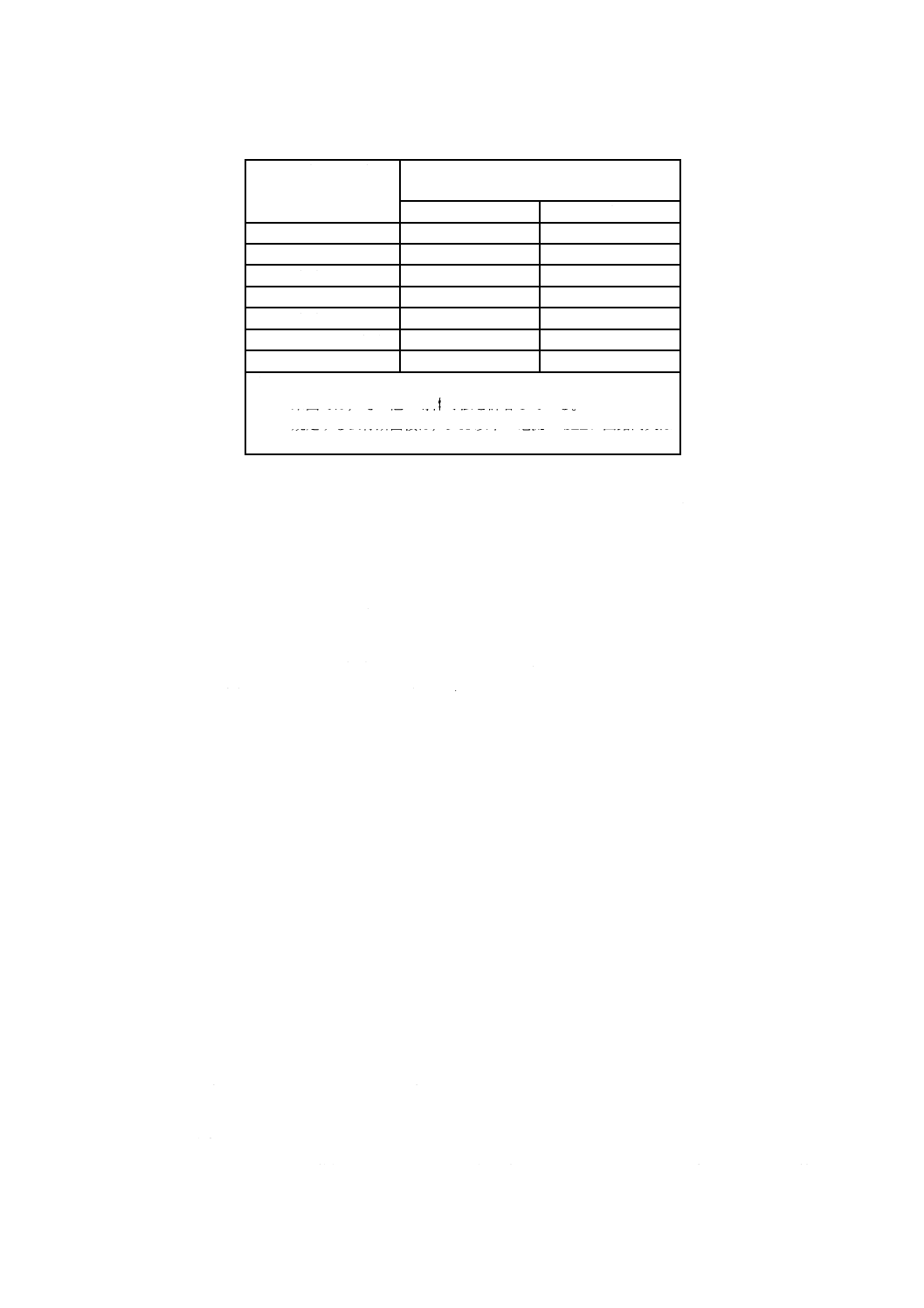

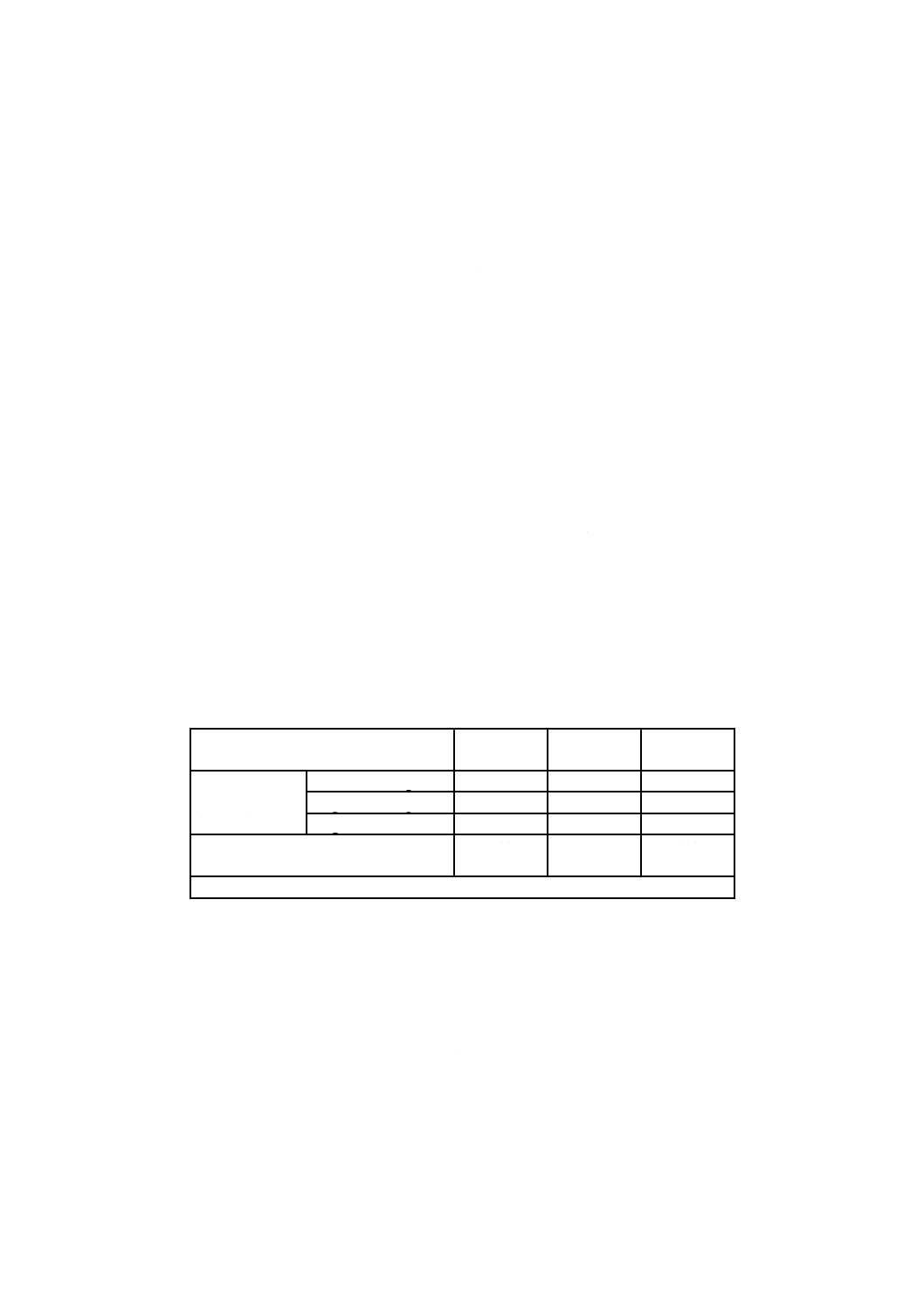

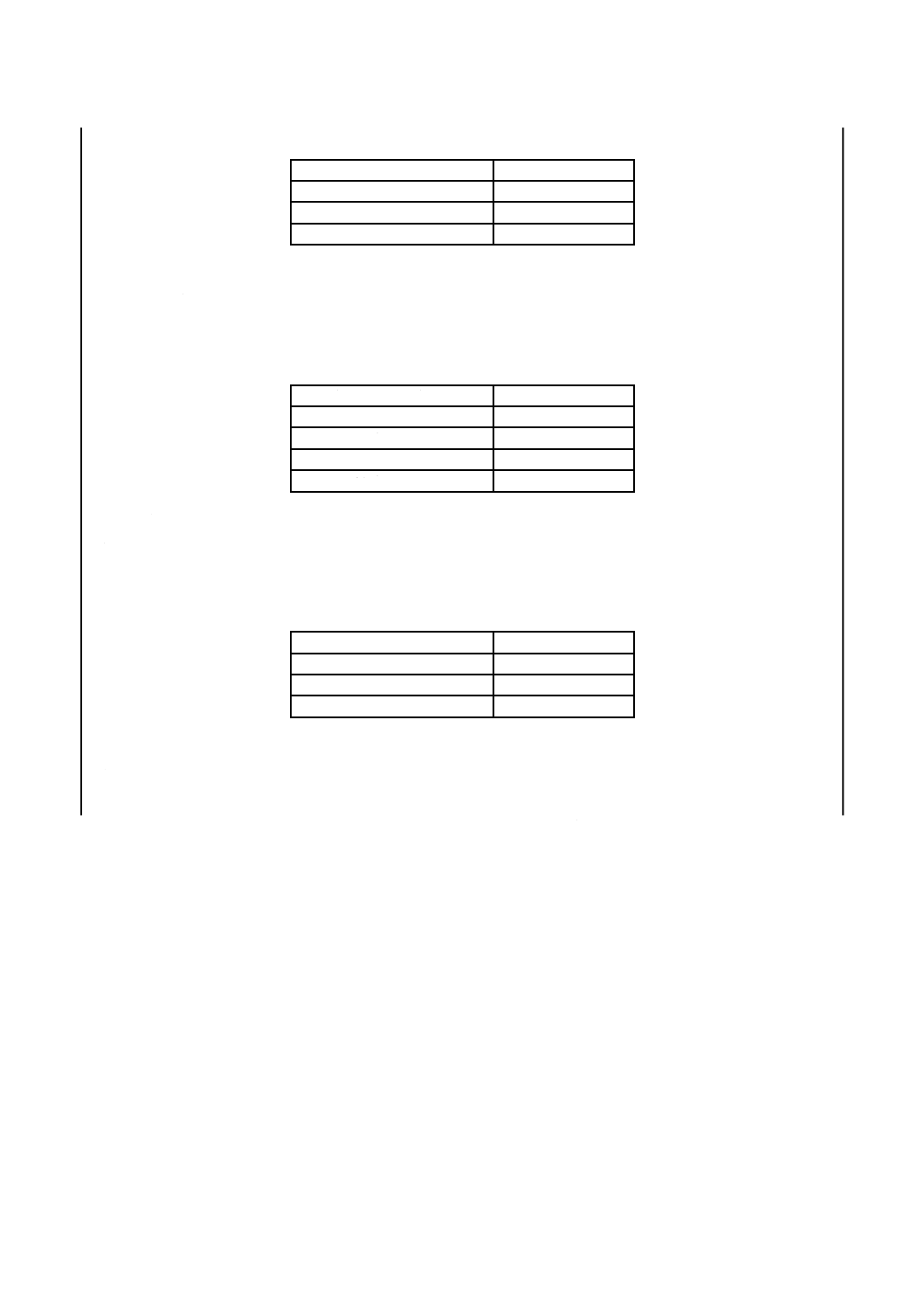

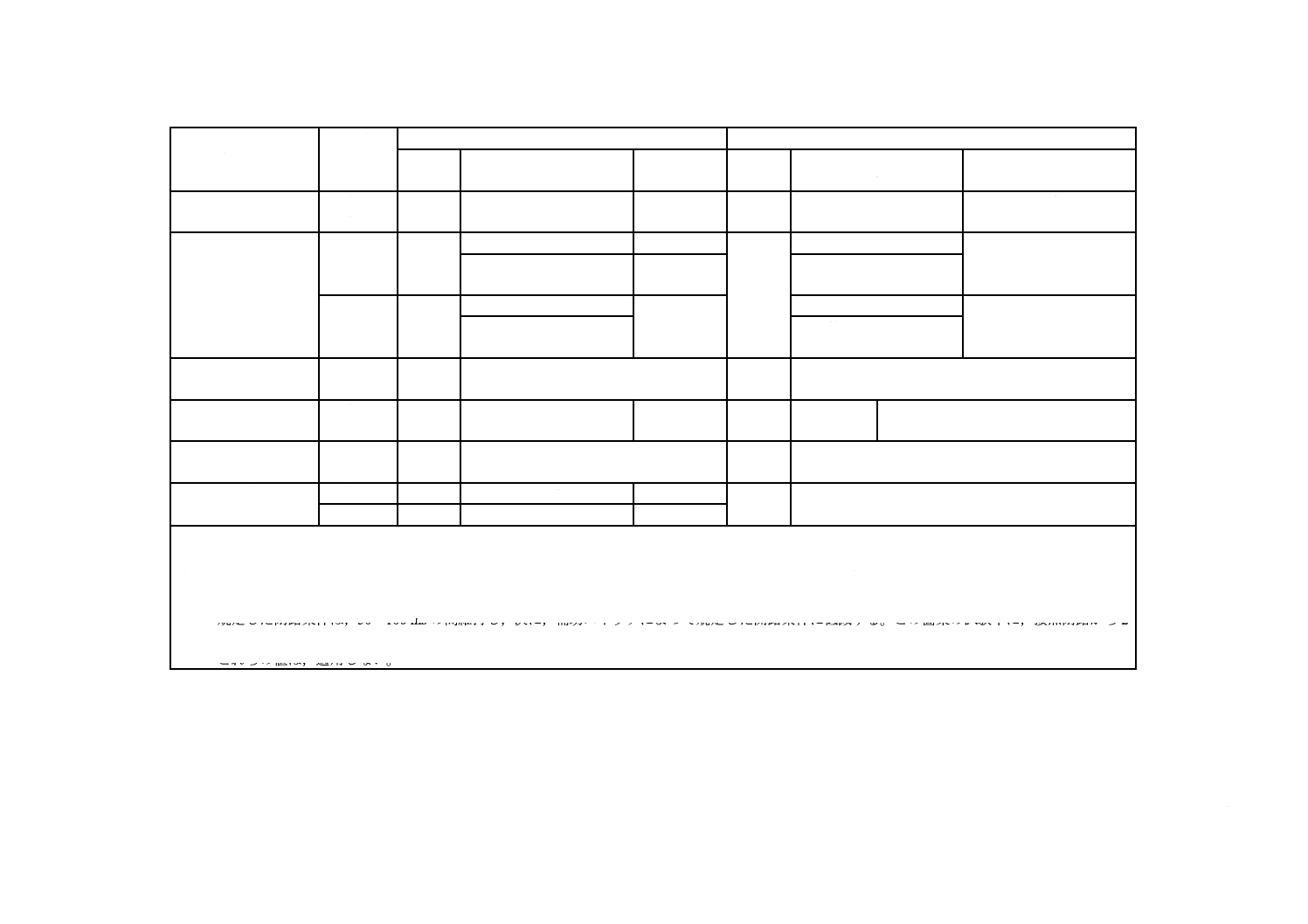

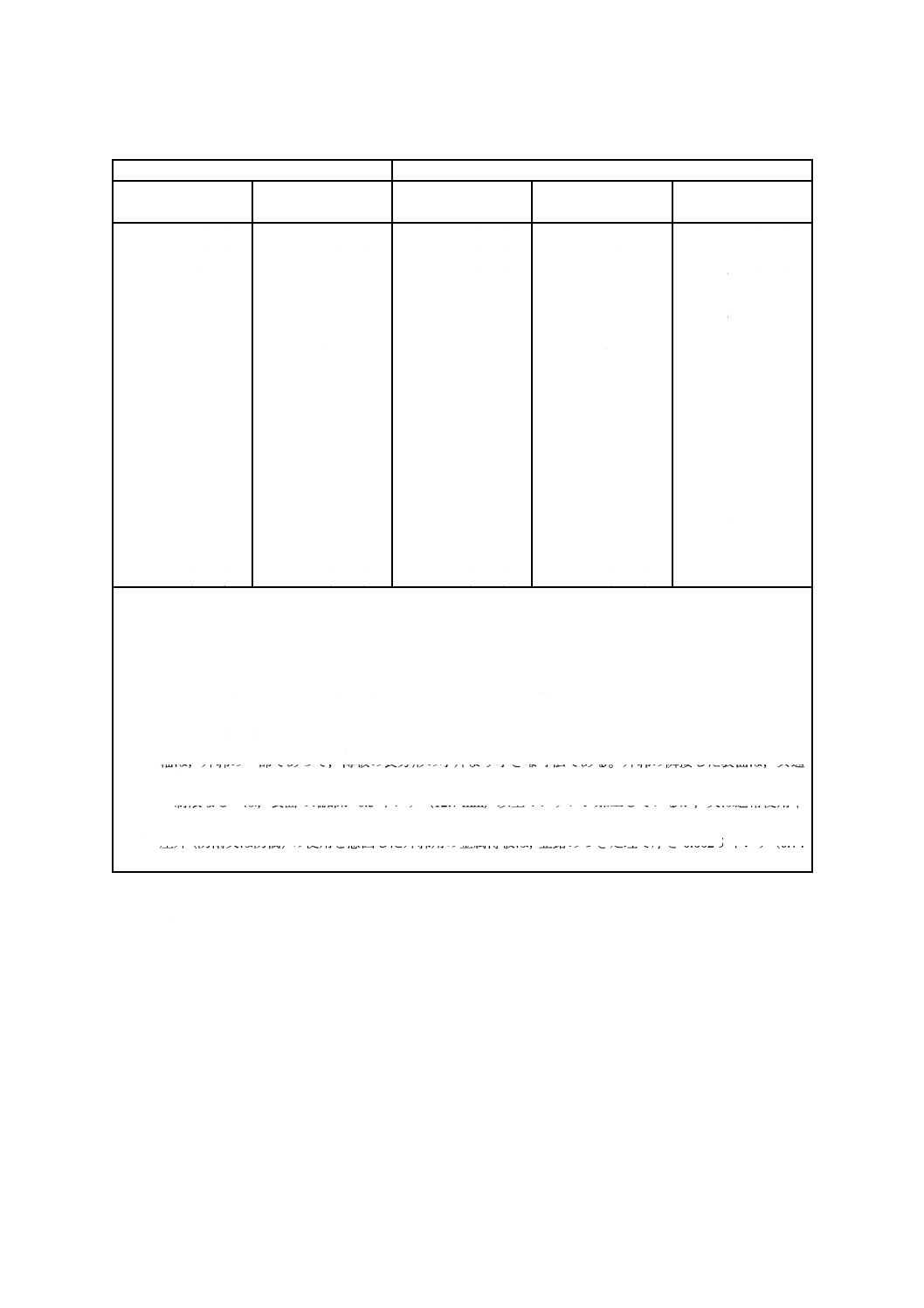

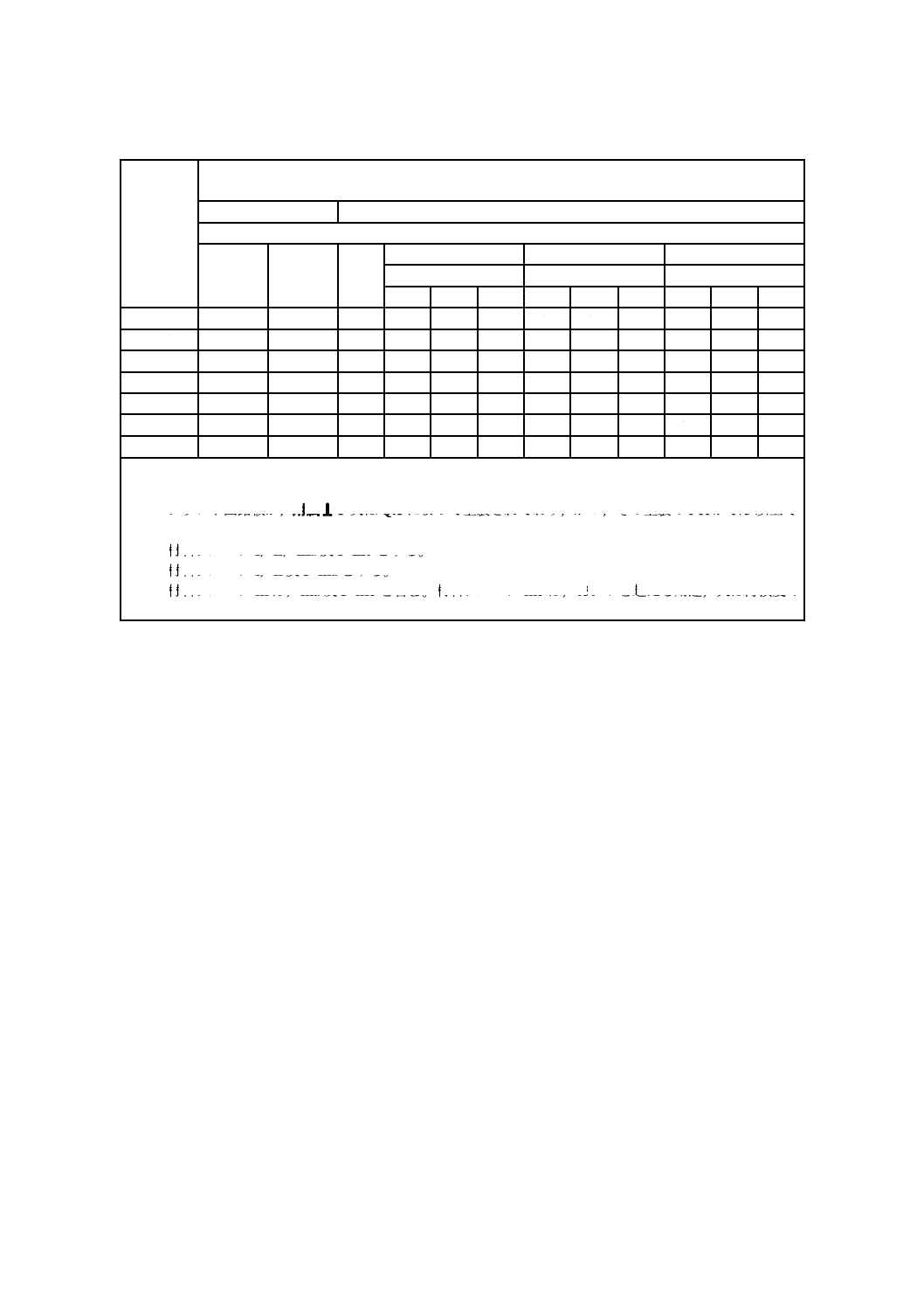

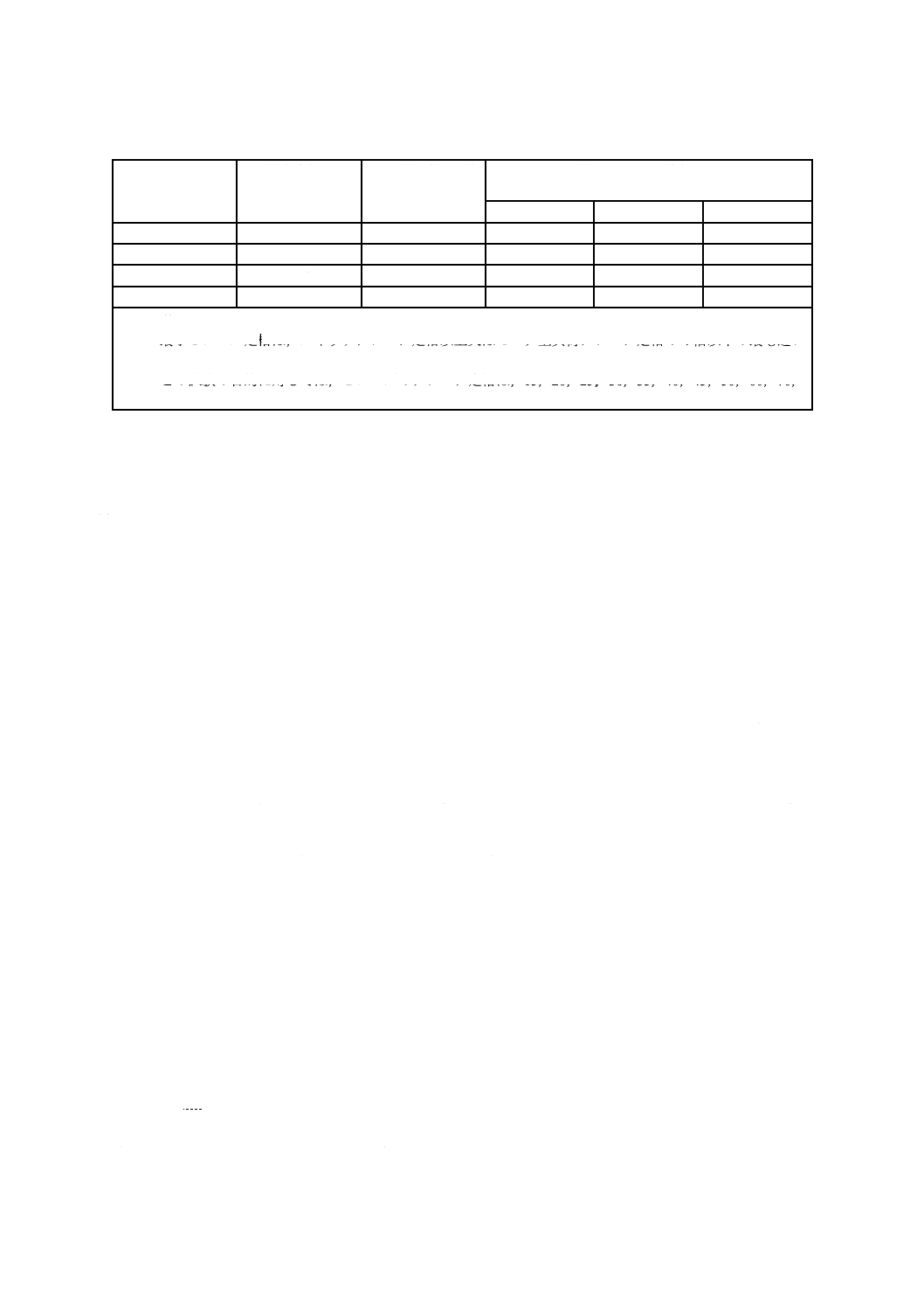

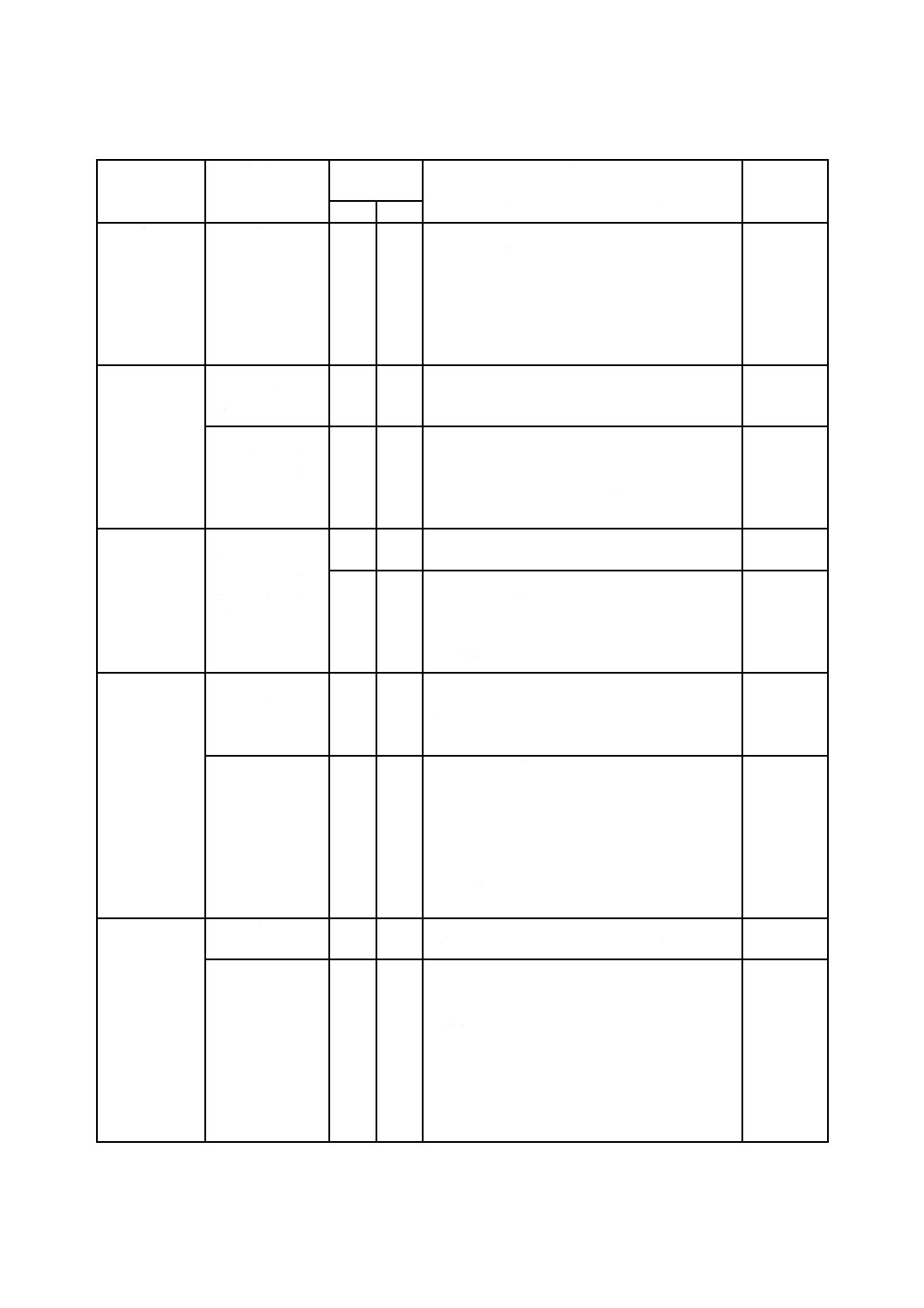

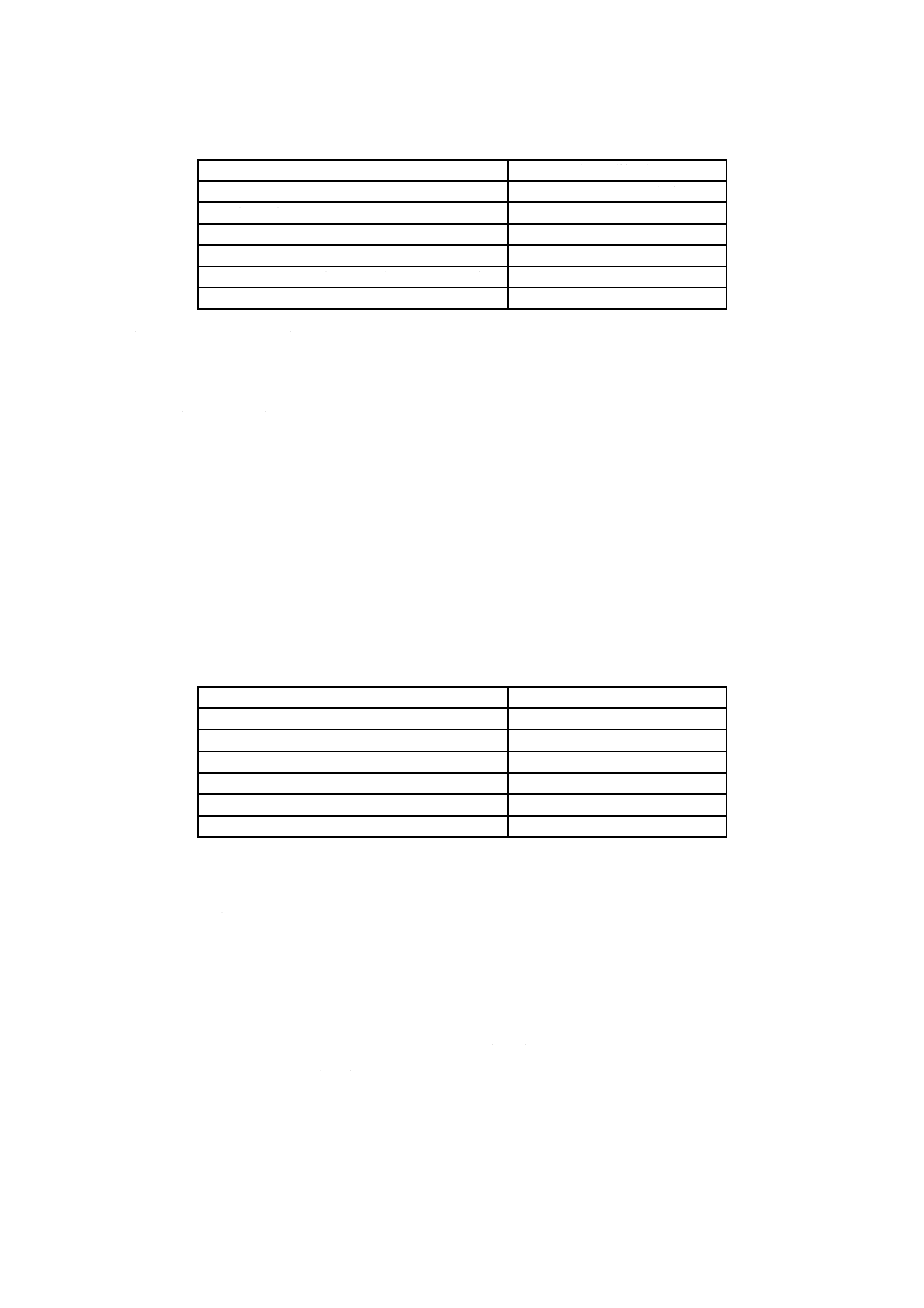

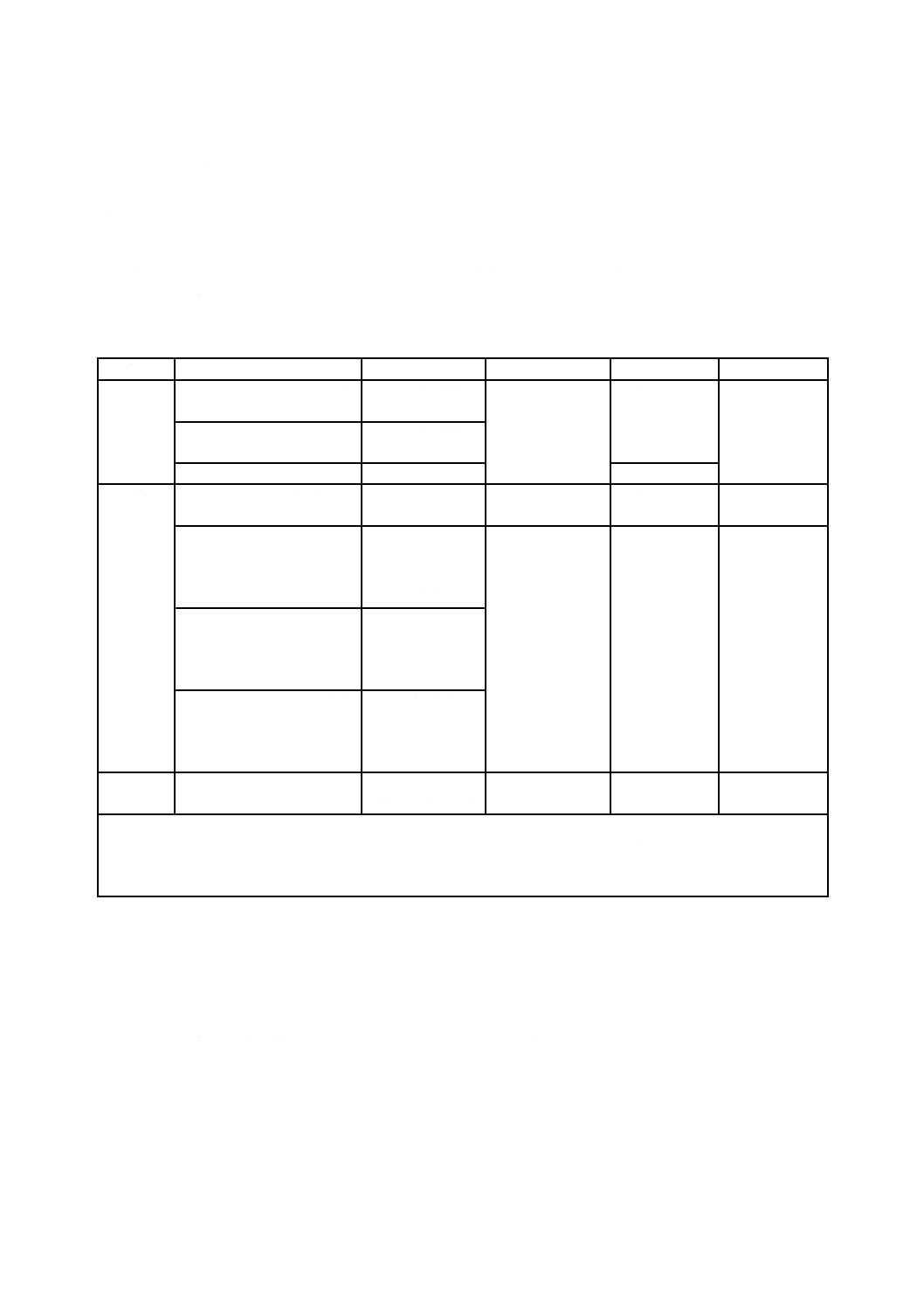

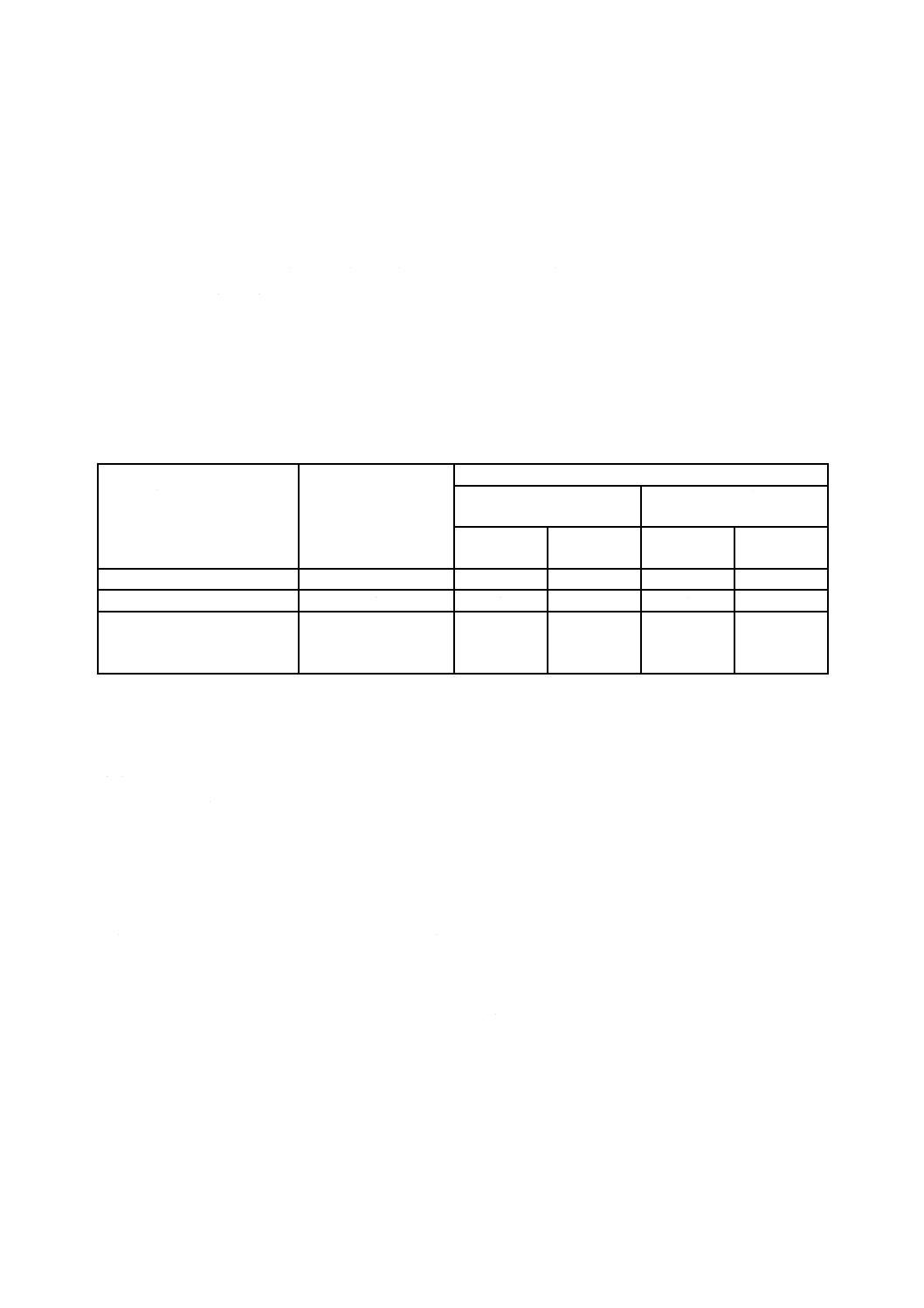

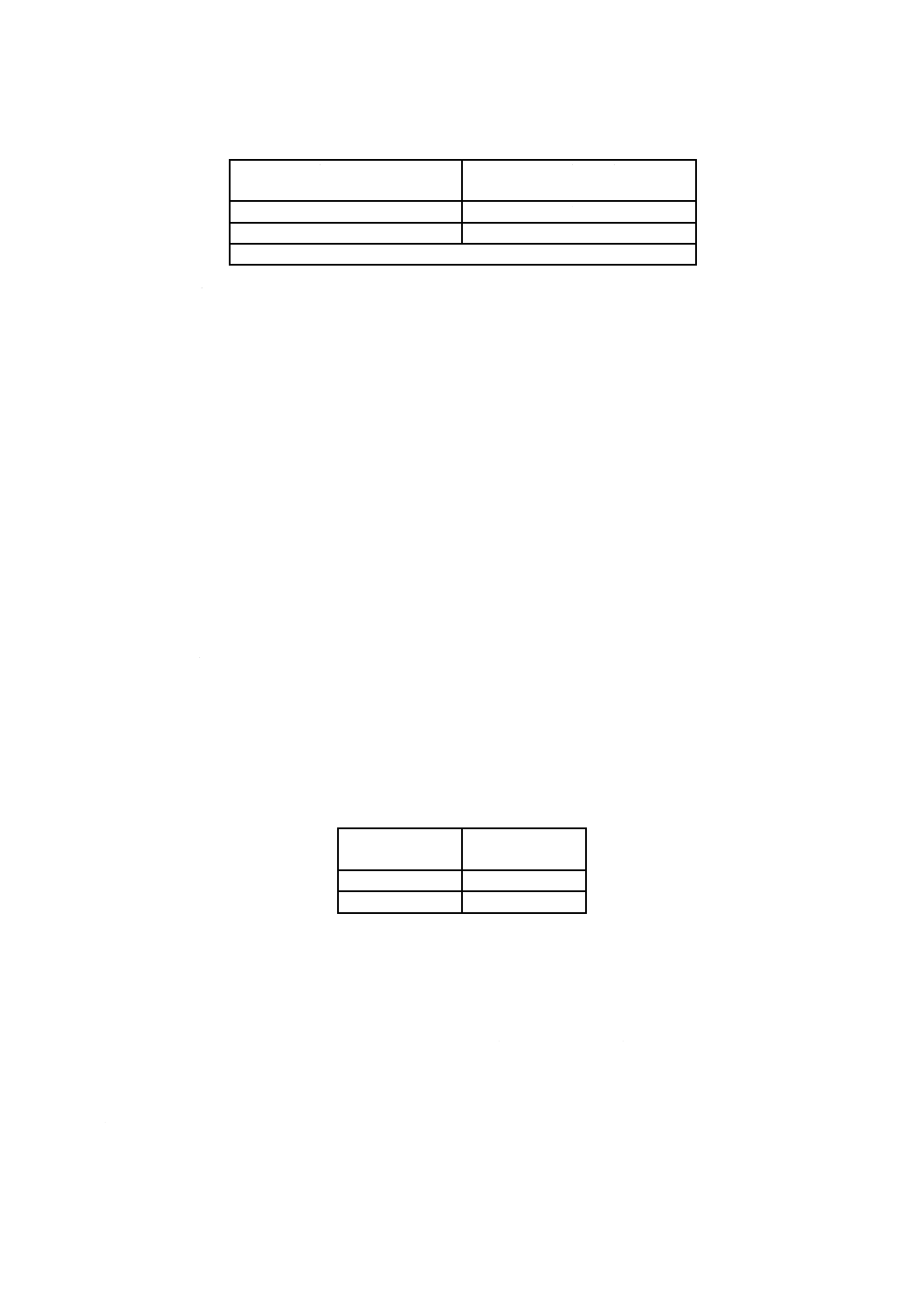

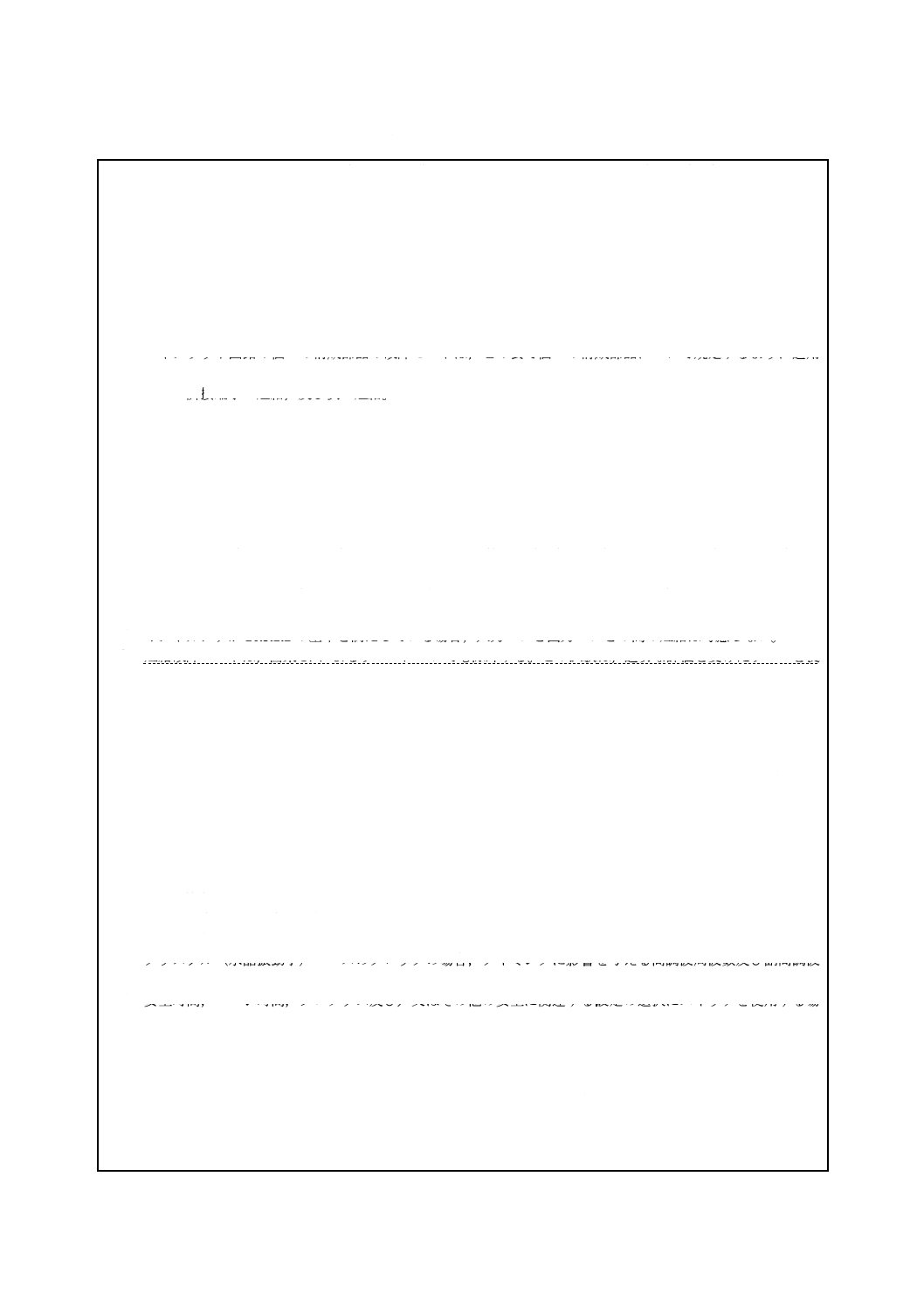

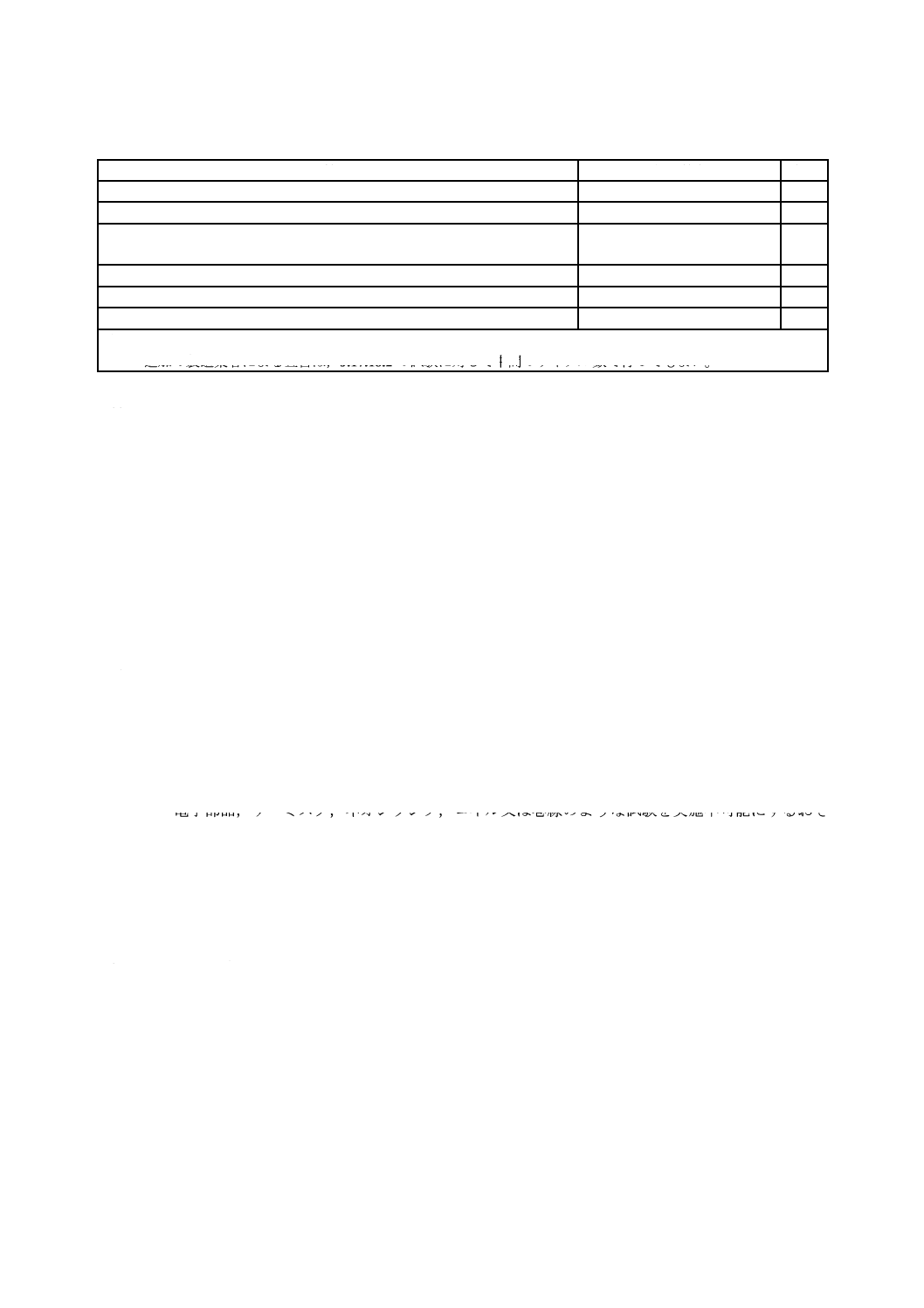

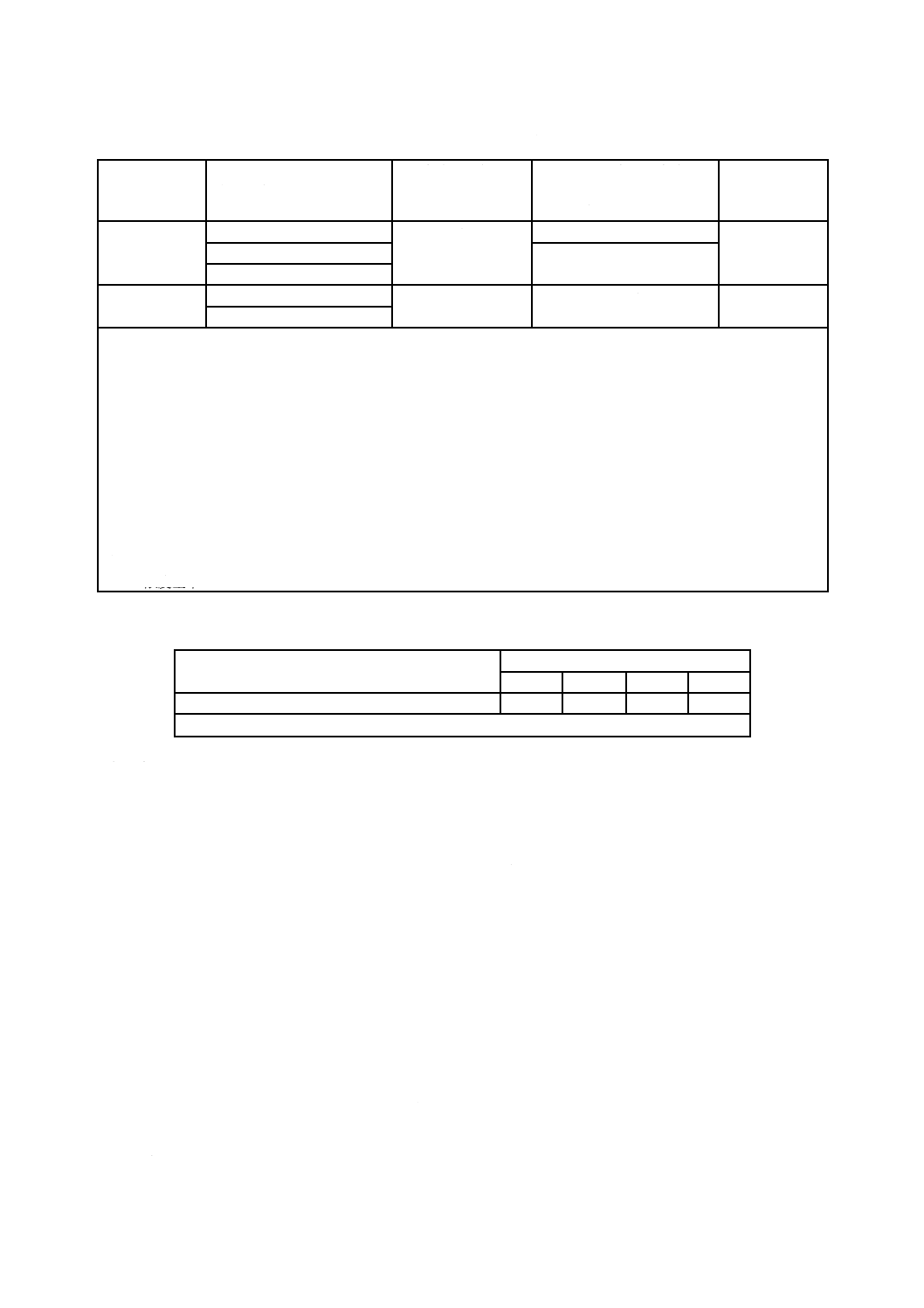

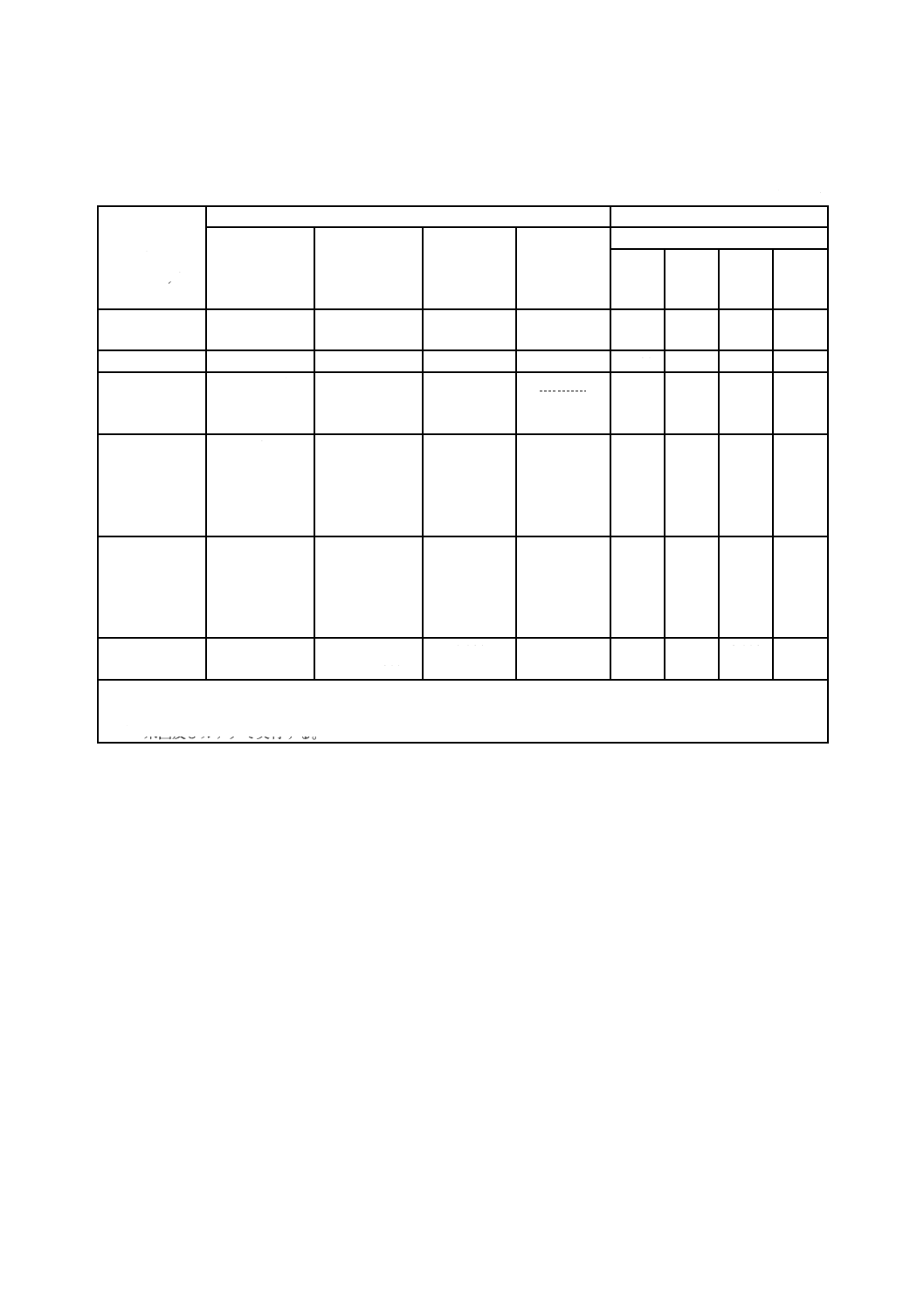

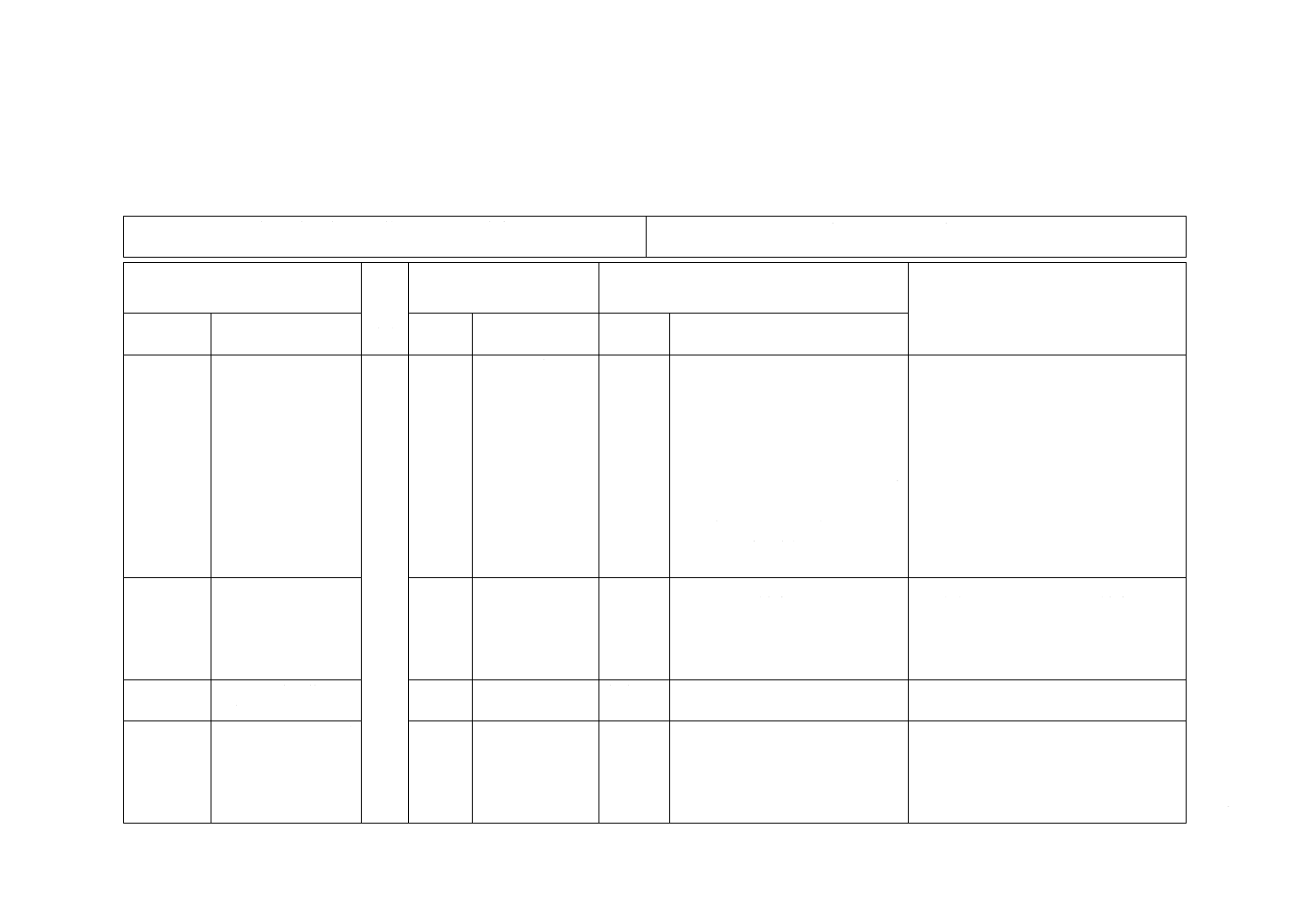

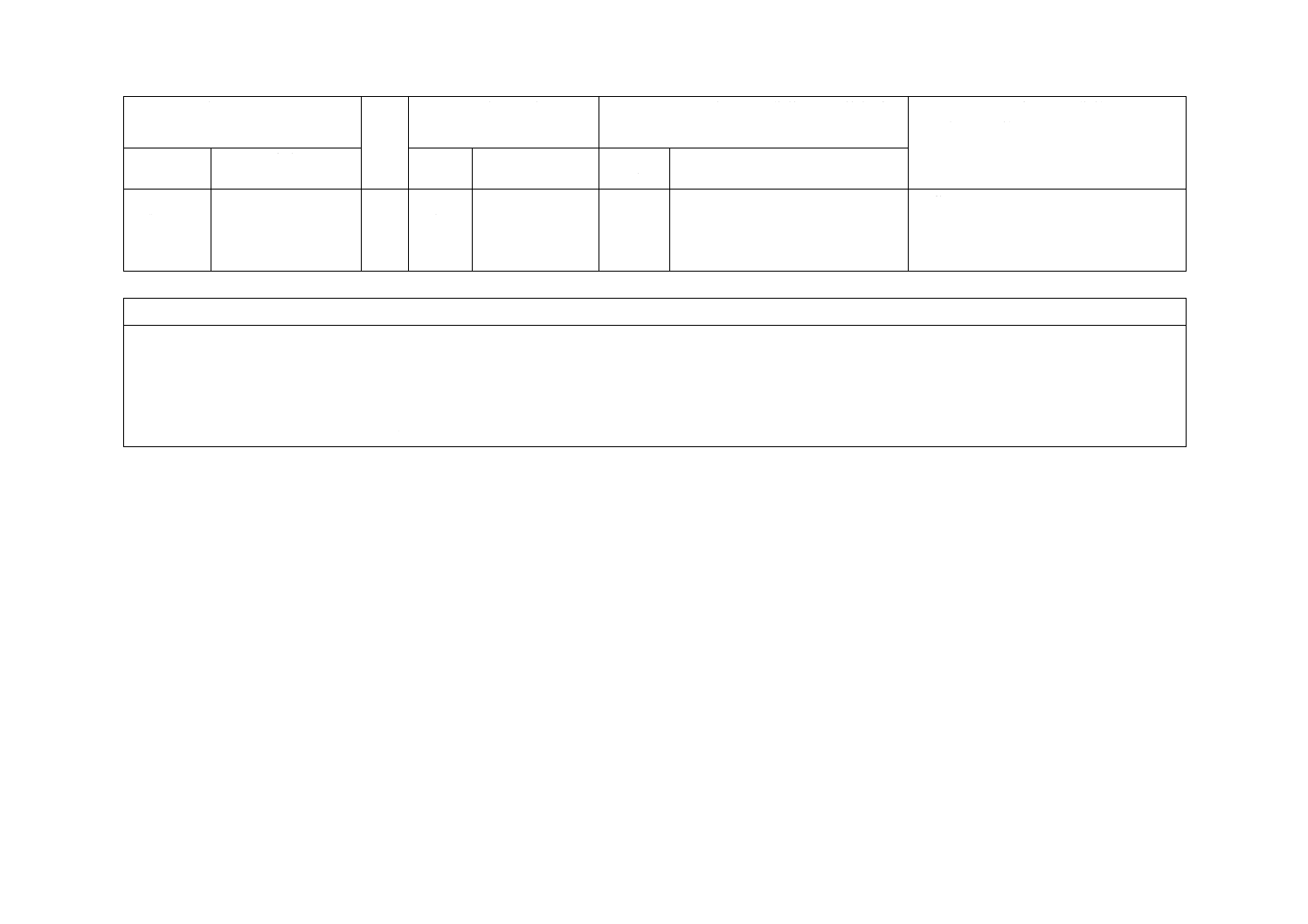

表1−必要な情報及び提供方法

情報

適用箇条

方法

1

製造業者名又は商標

7.2.6

C

2

固有の形式番号a)

2.11.1,2.13.1,7.2.6

C

3

定格電圧又は定格電圧範囲(V)(U.7も適用)

2.1.2,4.3.2,14.4

C

4

制御装置が交直両用であるか,又は定格が交流及び直流に対して同

一である場合を除き,電源の性質(U.7も適用)

4.3.2,6.1

C

5

電圧範囲50〜60 Hz以外の周波数の場合,周波数

4.3.2

C

6

制御装置の目的

2.2,4.2.4,4.3.5,6.3,17.16

D又

はE

6a

制御装置の構造及びその制御装置が電子式であるかどうか。

6.15,H.2.5.7

X

7

各回路によって制御される負荷の形式b)

6.2,箇条14,箇条17,23.1.1

C

15

外郭によって備えられる保護等級c)

6.5.1,6.5.2,11.5

C

17

外部導体の接続に対して,端子のどれが適格であり,それらが相導

体若しくは中性導体又はその両方に対して適格であるかどうか。

6.6,7.4.2,7.4.3

C

18

外部導体用端子のどれが表3に示すものよりも広い範囲の導体寸法

に用いられるか。

10.1

D又

はE

19

定義が可能でない場合,ねじなし端子に対して,接続方法及び断路

方法d)

箇条10

D

20

内部導体用端子に接続する意図の特殊導体の詳細

10.2.1

D又

はE

21

一体形及び組込形制御装置の内部導体用端子及び外部導体用端子の

85 ℃より高い場合の最高温度

箇条14

X

22

Tminが0 ℃より低い又はTmaxが55 ℃とは異なる場合,スイッチヘ

ッドの温度限度値

6.7,14.5,14.7,17.3

C

23

取付面の温度限度値(Ts)

6.12.2,14.1,17.3

C

24

感電保護による制御装置の分類

6.8

X

25

クラスII制御装置に対しては,クラスII構造の記号

7.3

C

26

各手動作動に対する操作サイクル数(M)

6.10,17.10,17.11

X

27

各自動作動に対する自動サイクル数(A)

6.11,17.8,17.9

X

28

タイプ1.M又はタイプ2.M作動の制御装置に対するエージング期間

(Y)

6.16,17.6

X

29

各回路によって提供される断路形式又は開路形式

2.4.1,2.4.2,2.4.3,2.4.4,6.9

X

30

絶縁のために用いられる材料のPTI

6.13,表23 注b),表24注d),

21.2.7

X

31

制御装置の取付方法e)

11.6

D

31a

制御装置の接地方法

7.4.3,箇条9,9.1.1,9.1.2

D

32

非着脱式コードの取付方法f)

10.1,11.7

D又

はE

33

制御装置の意図した輸送条件g)

16.1

X

34

動作時間の制限の詳細h)

箇条14,箇条17

D又

はE

35

絶縁部に加わる電気的ストレス期間

6.14

X

36

マイクロ断路が保証される検出素子に対する作動量の限度値(表

H.0Aの項目36も適用)

11.3.2

X

37

検出制御装置の作動量の最小変化率及び/又は最大変化率並びにサ

イクル速度の最小及び/又は最大i)

4.1.7,箇条15,箇条17

X

38

正しい作動のために必要である,又は試験目的に使用する可能性が

ある検出制御装置の作動量のオーバシュート値

箇条17

X

42

C 9730-1:2019

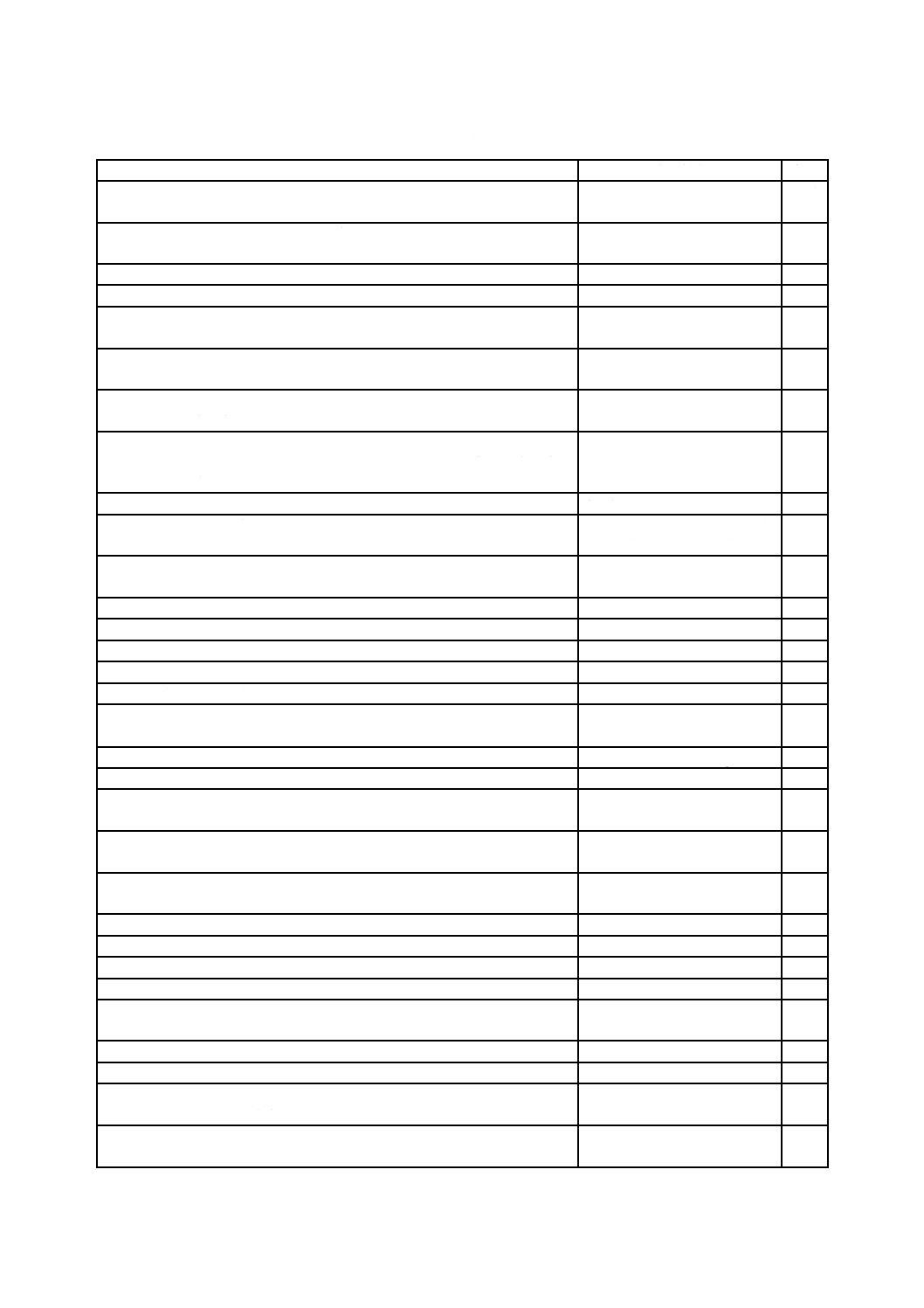

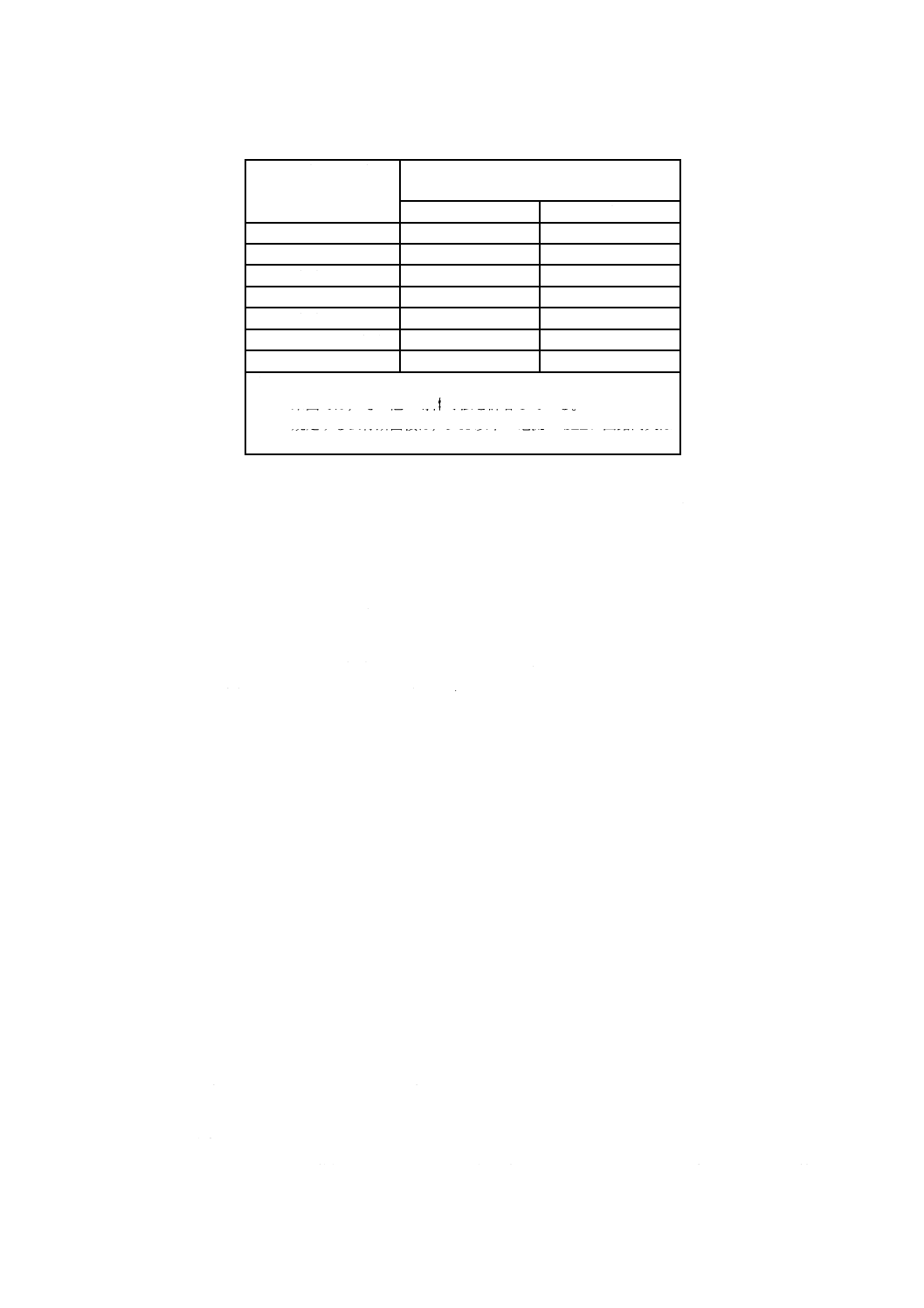

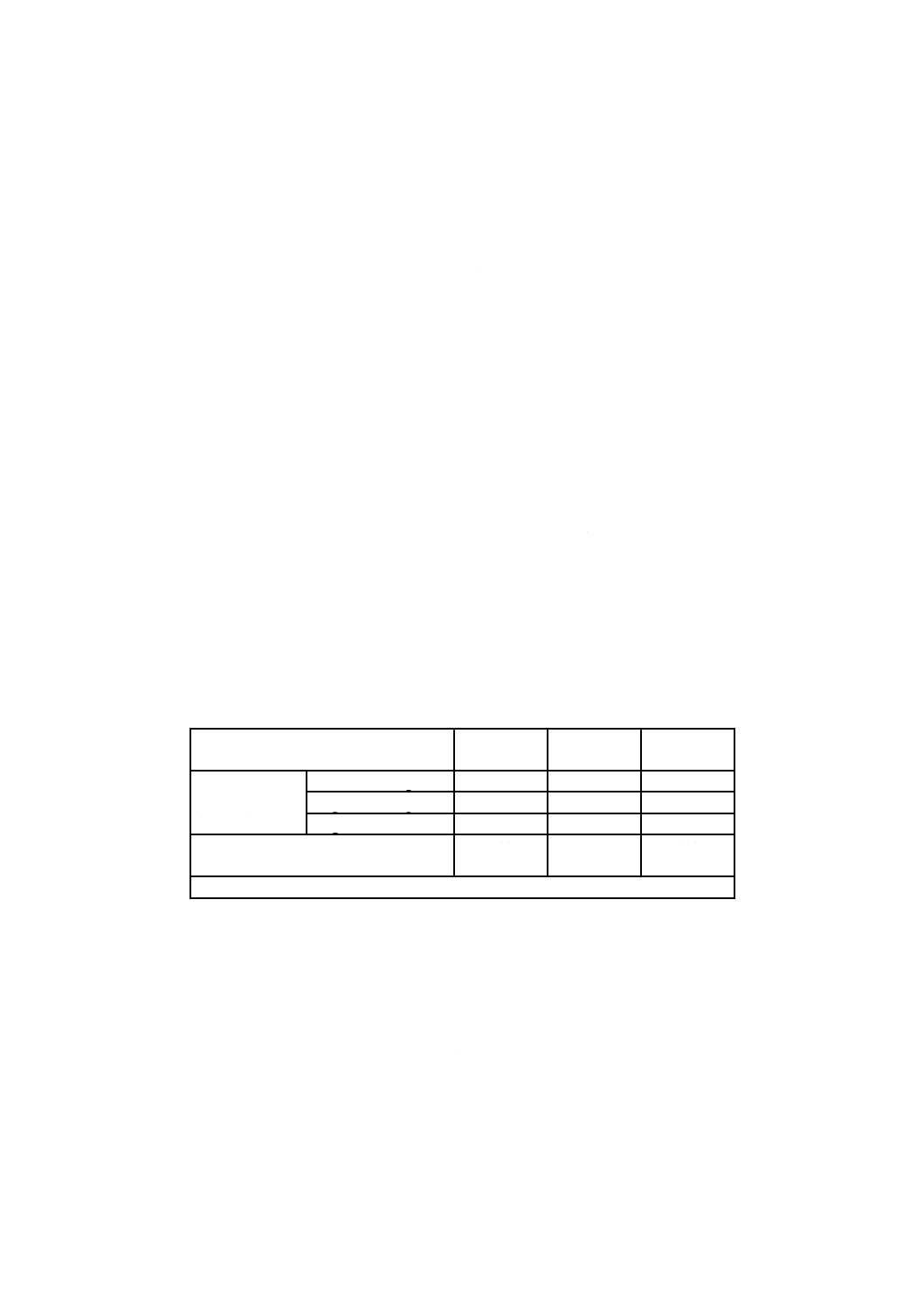

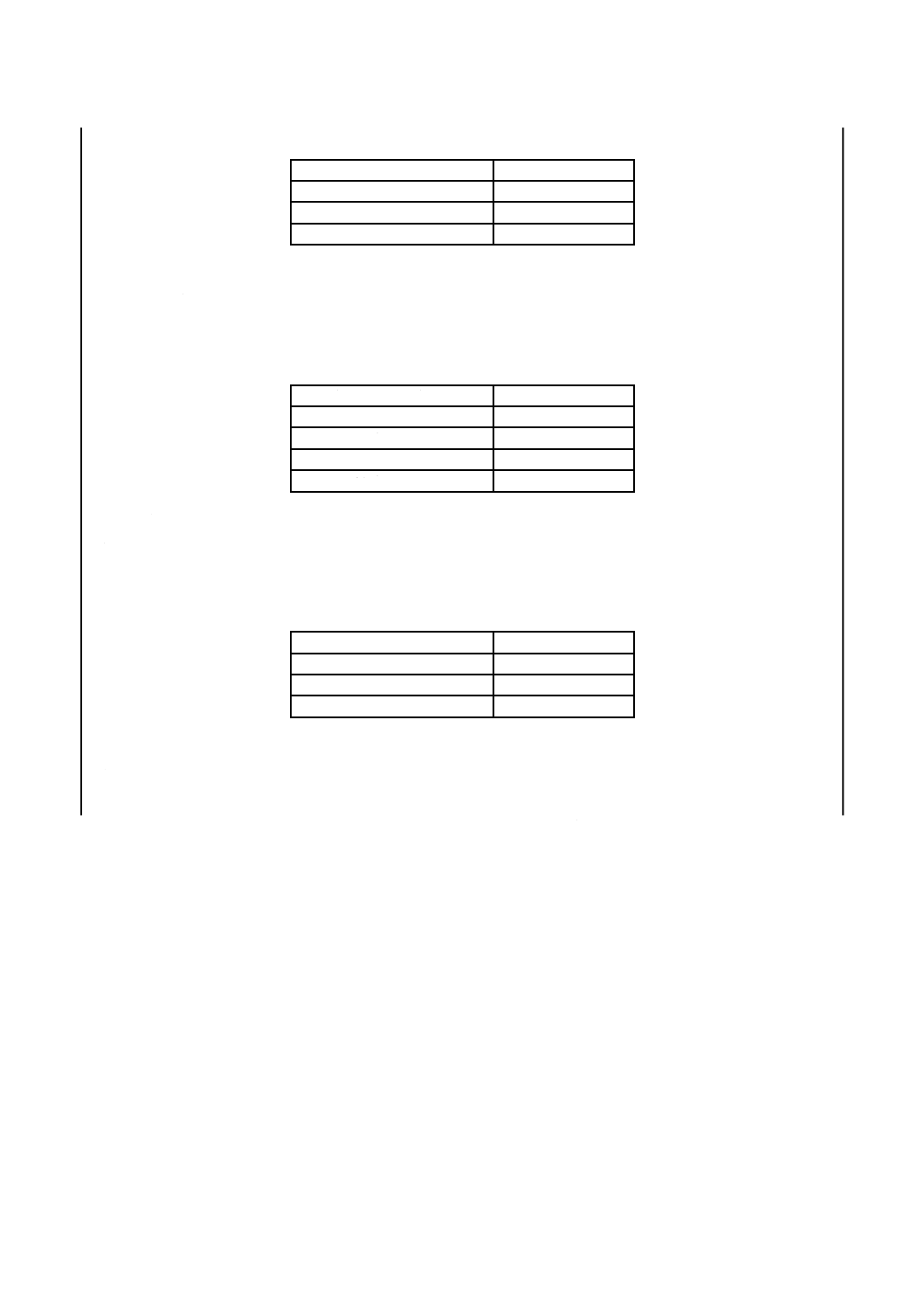

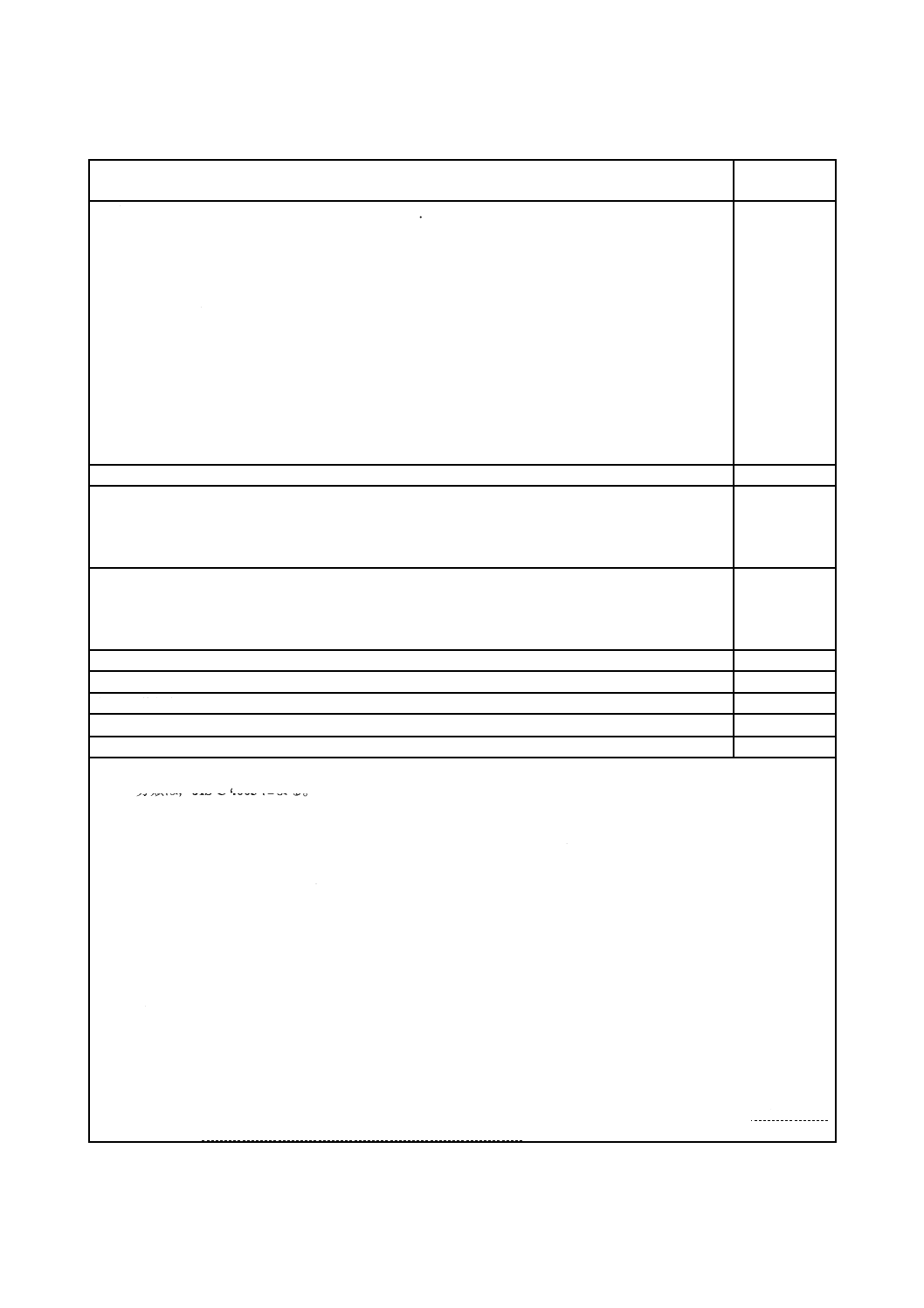

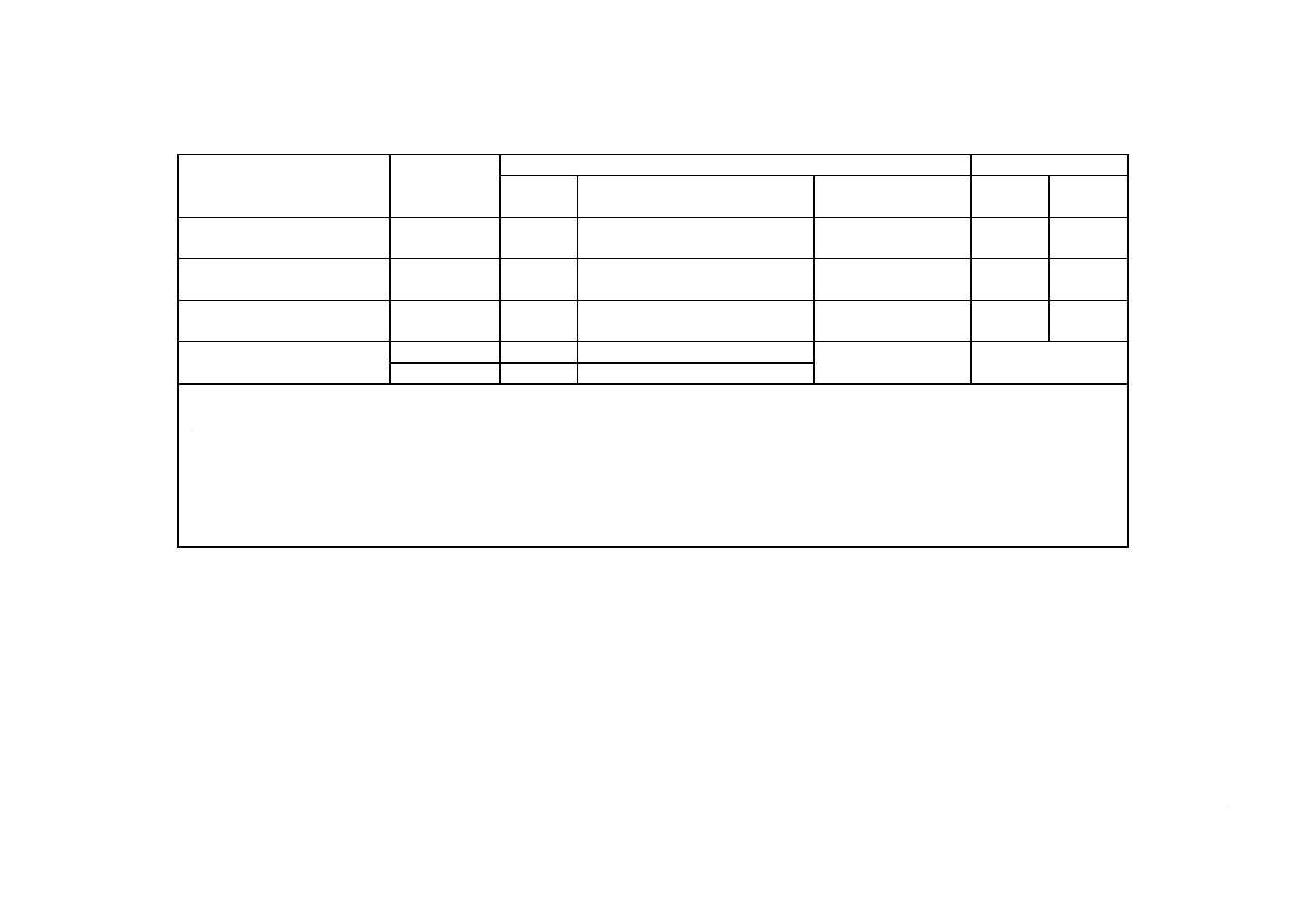

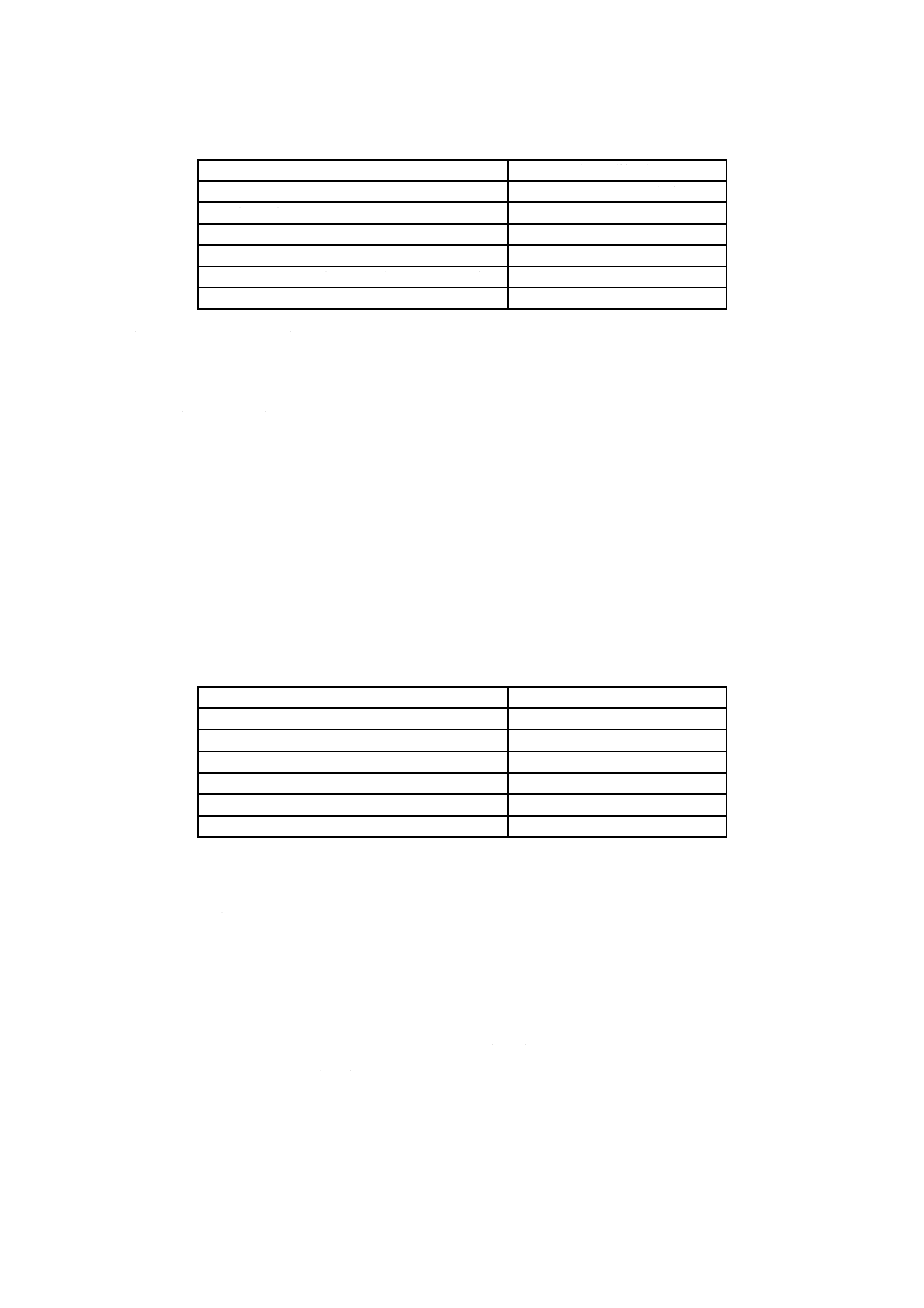

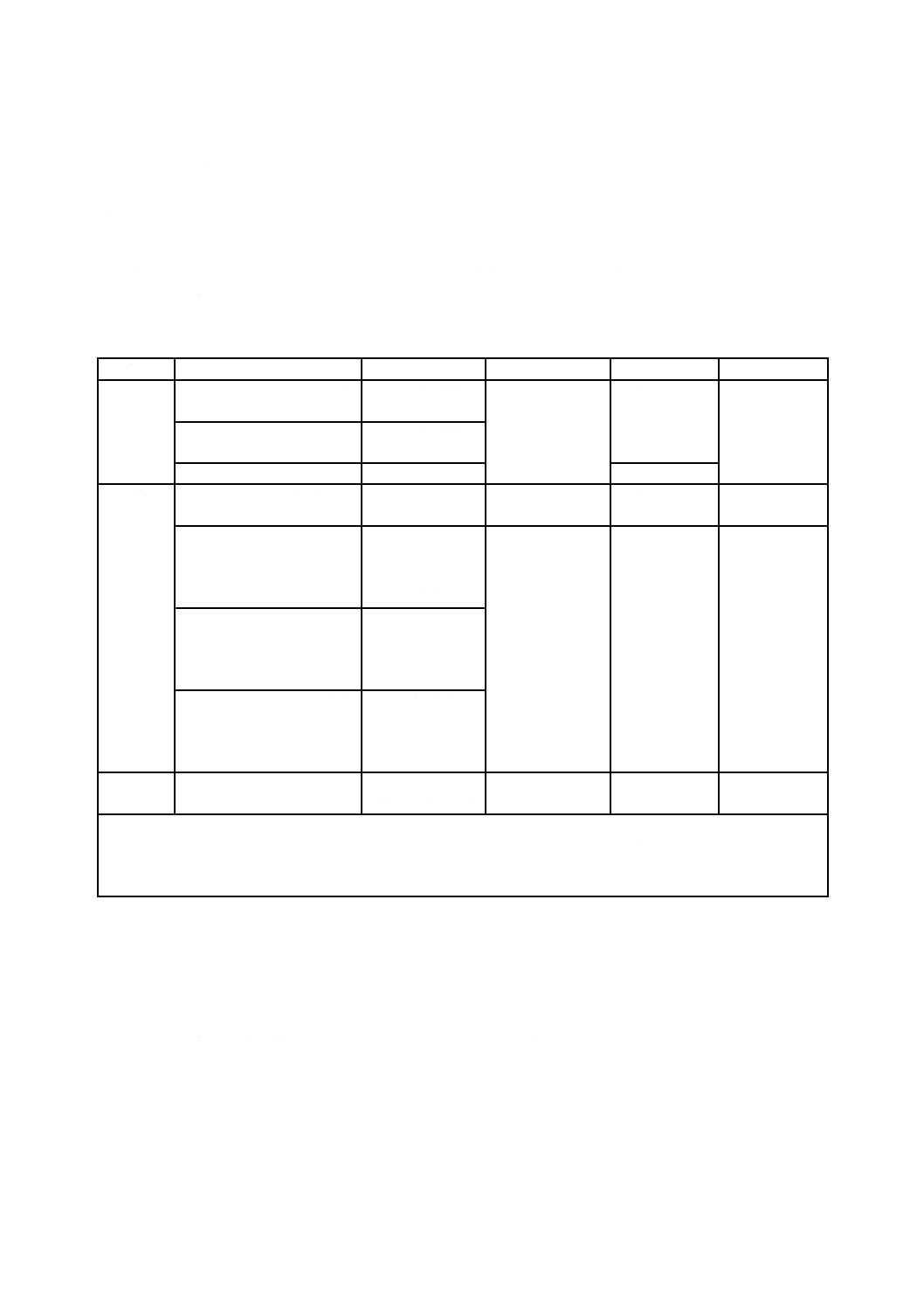

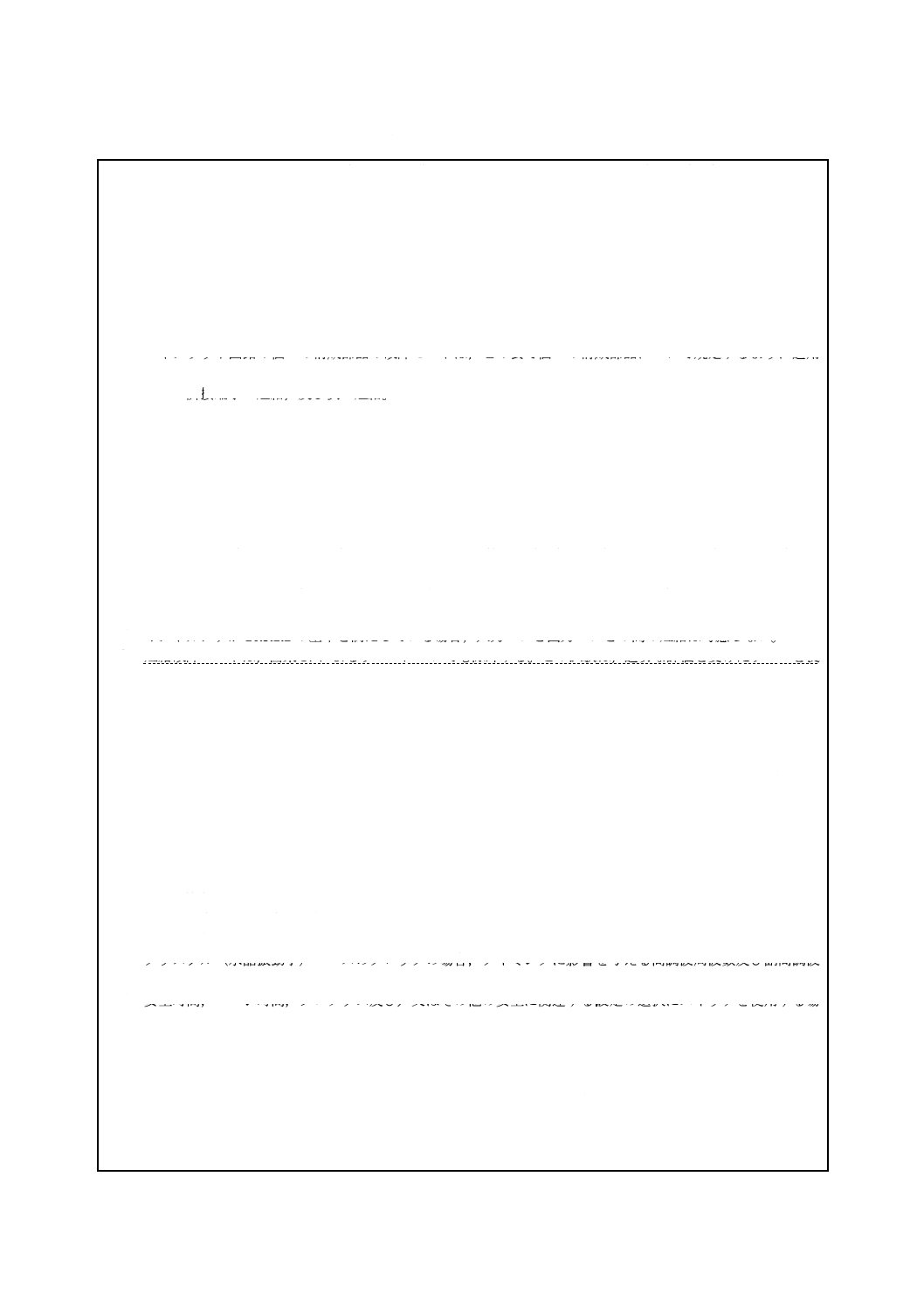

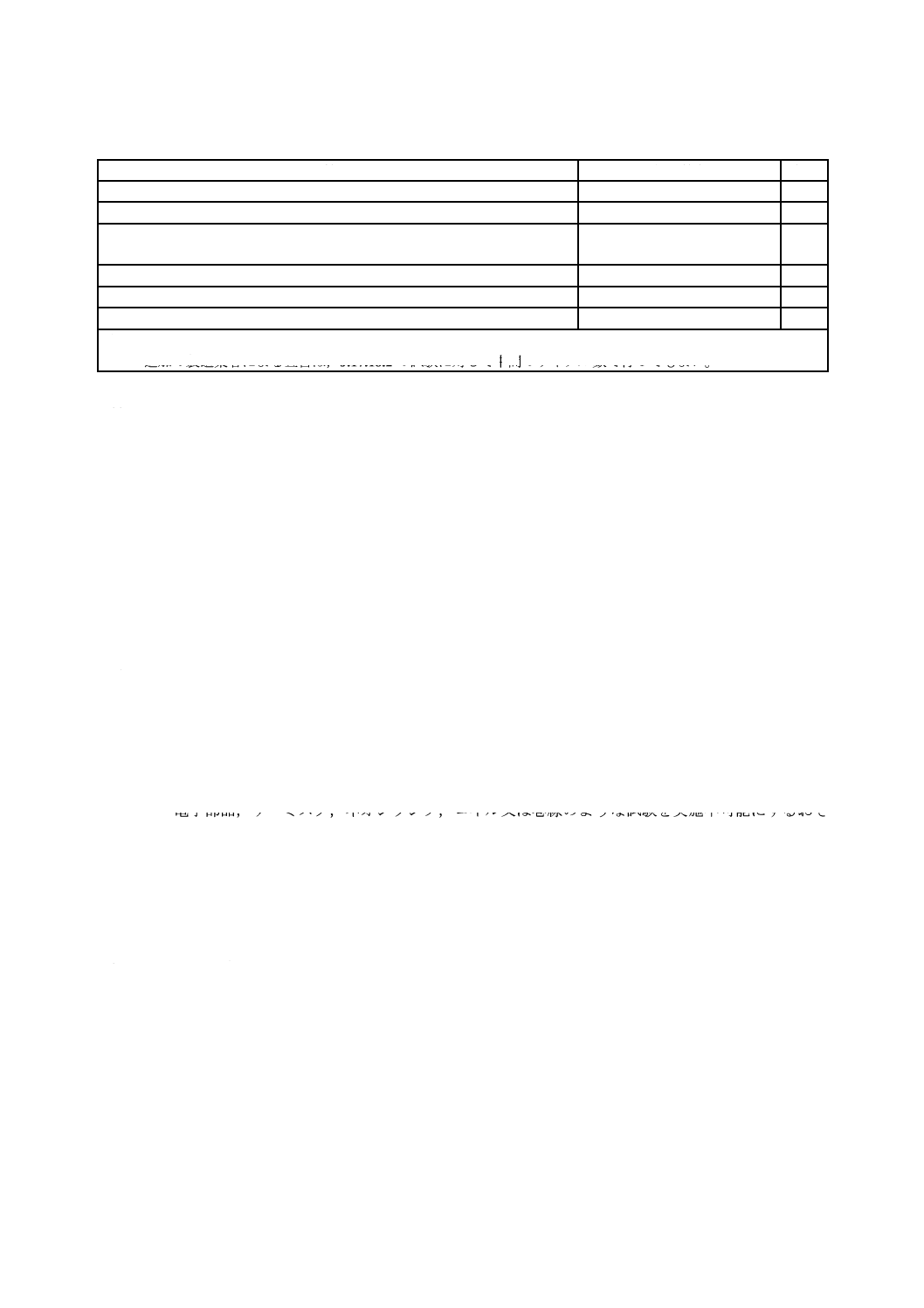

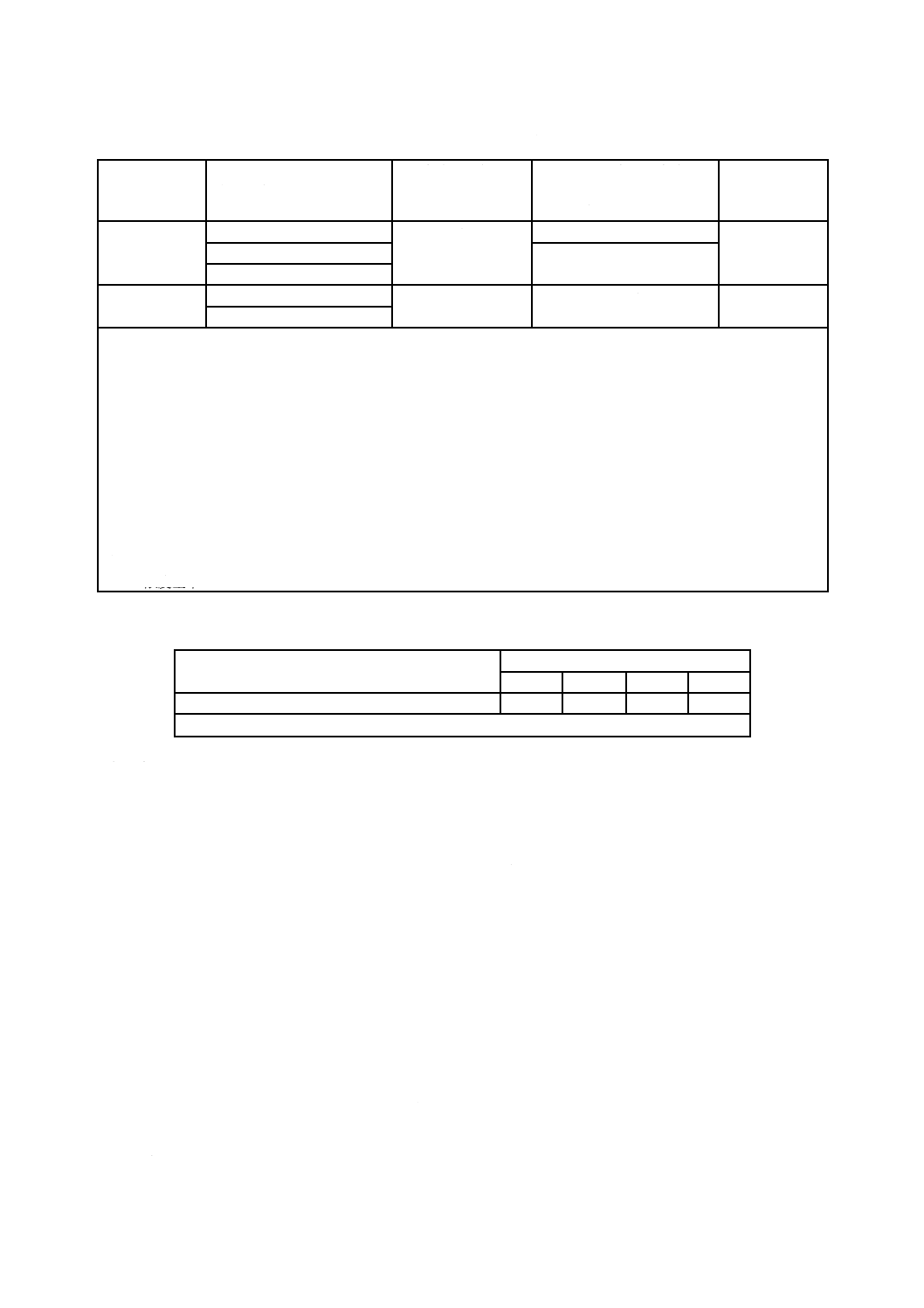

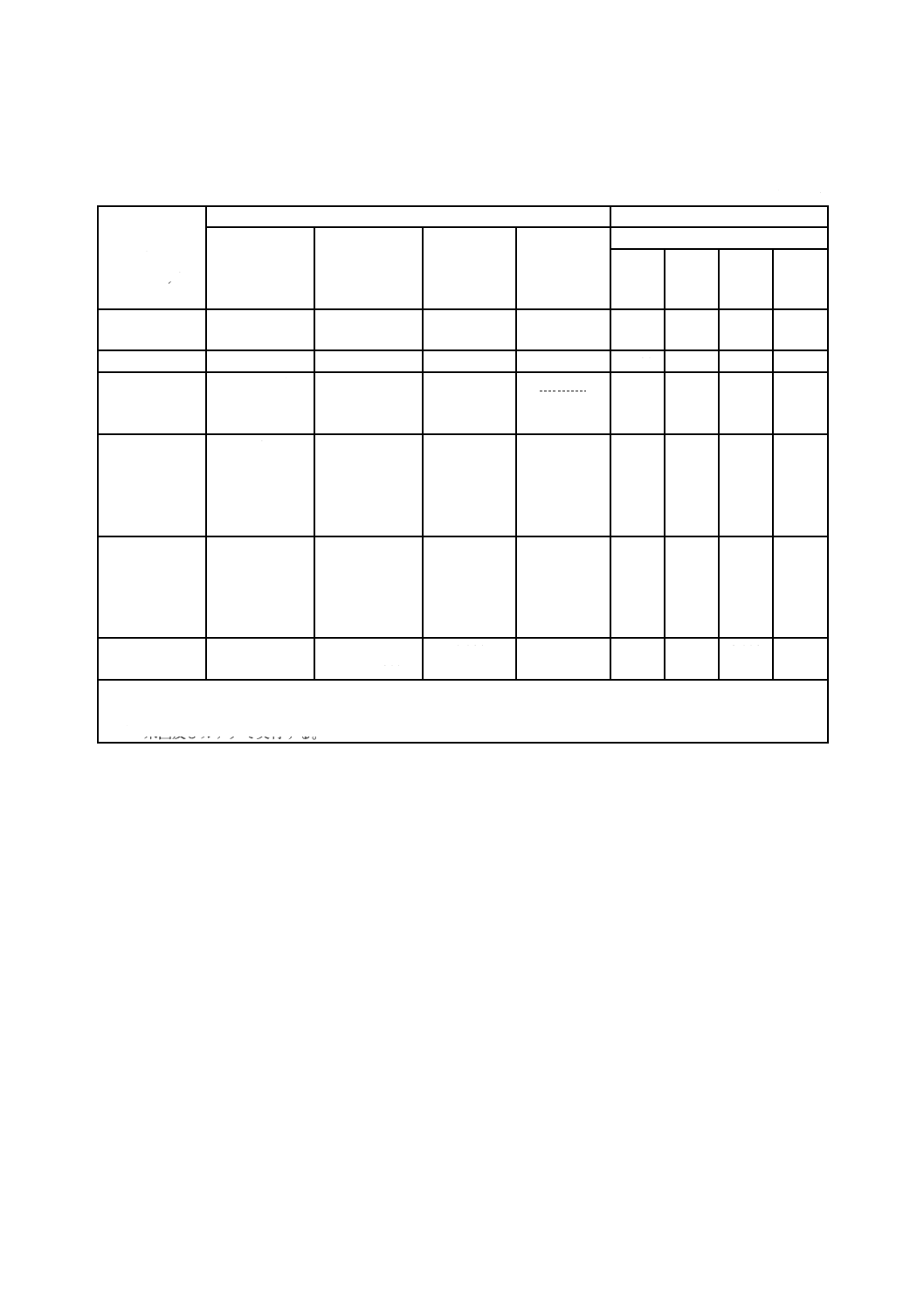

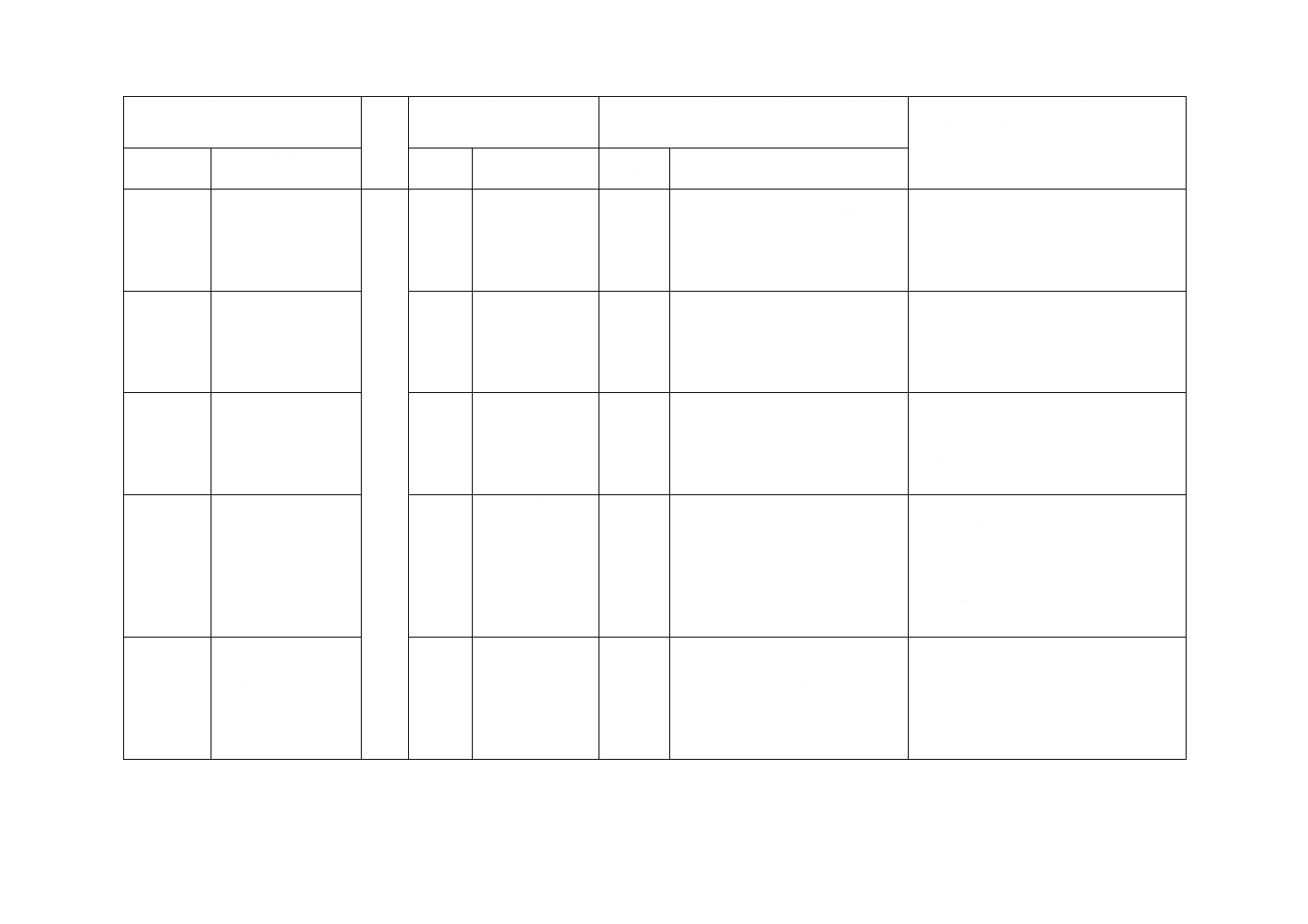

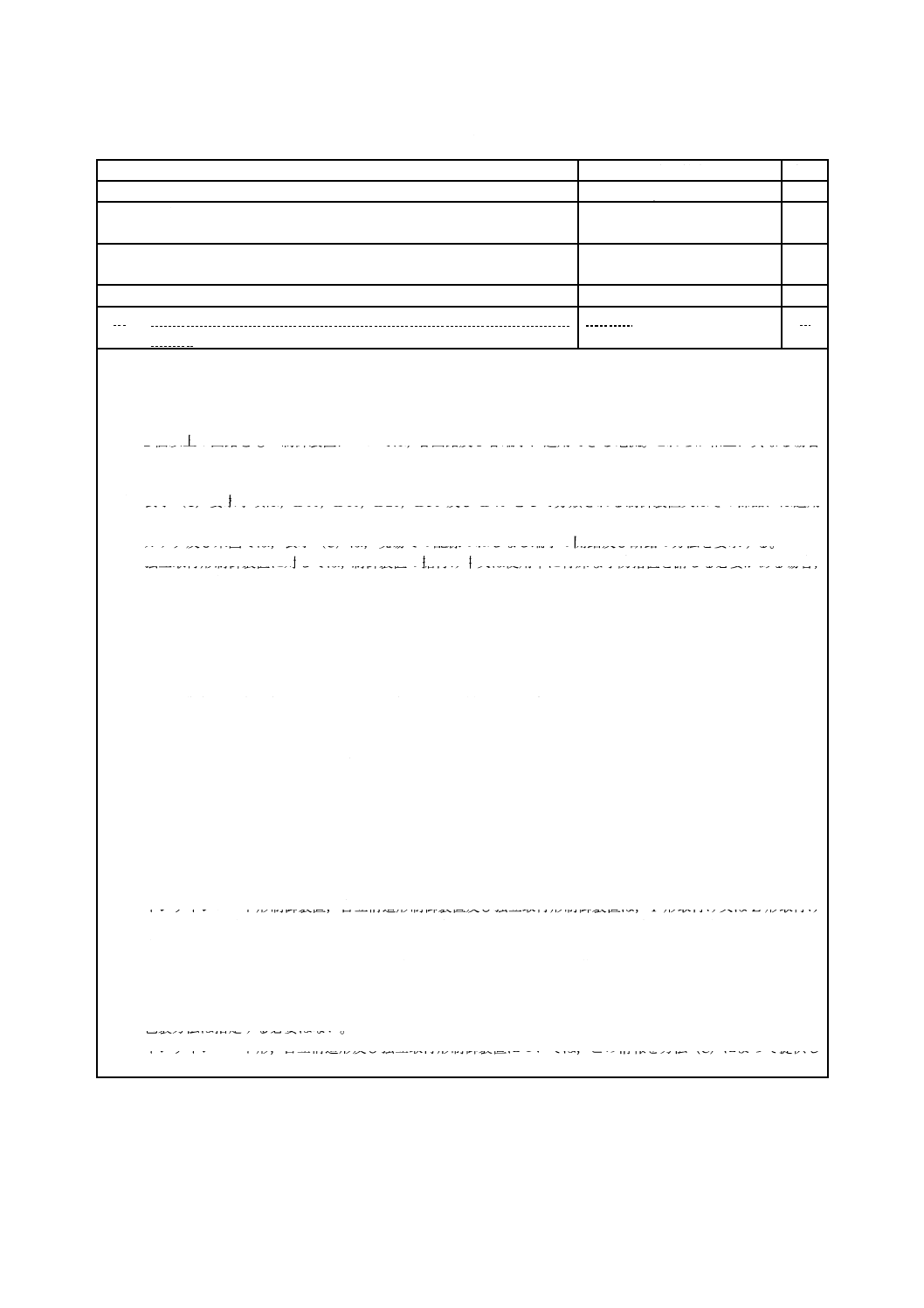

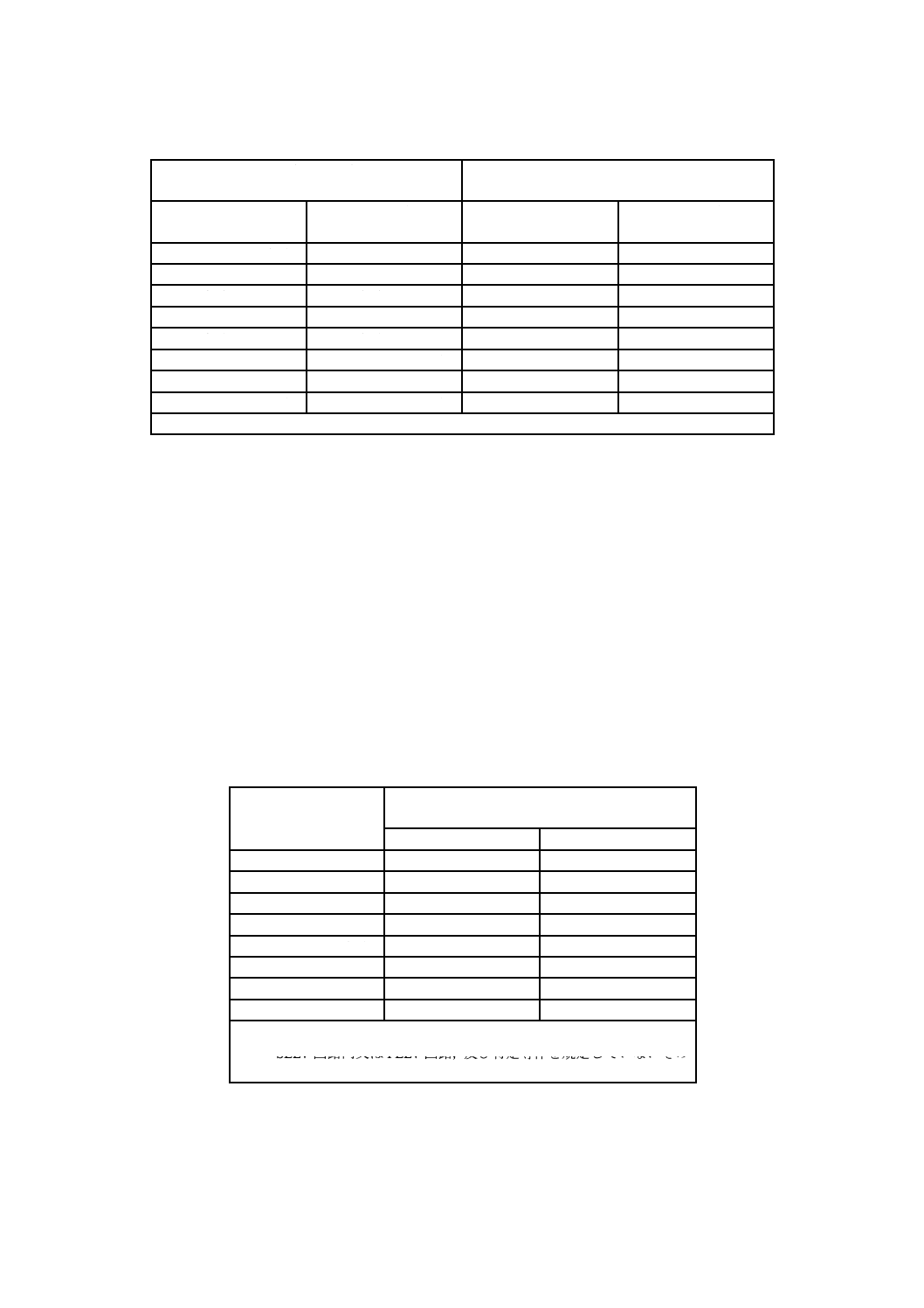

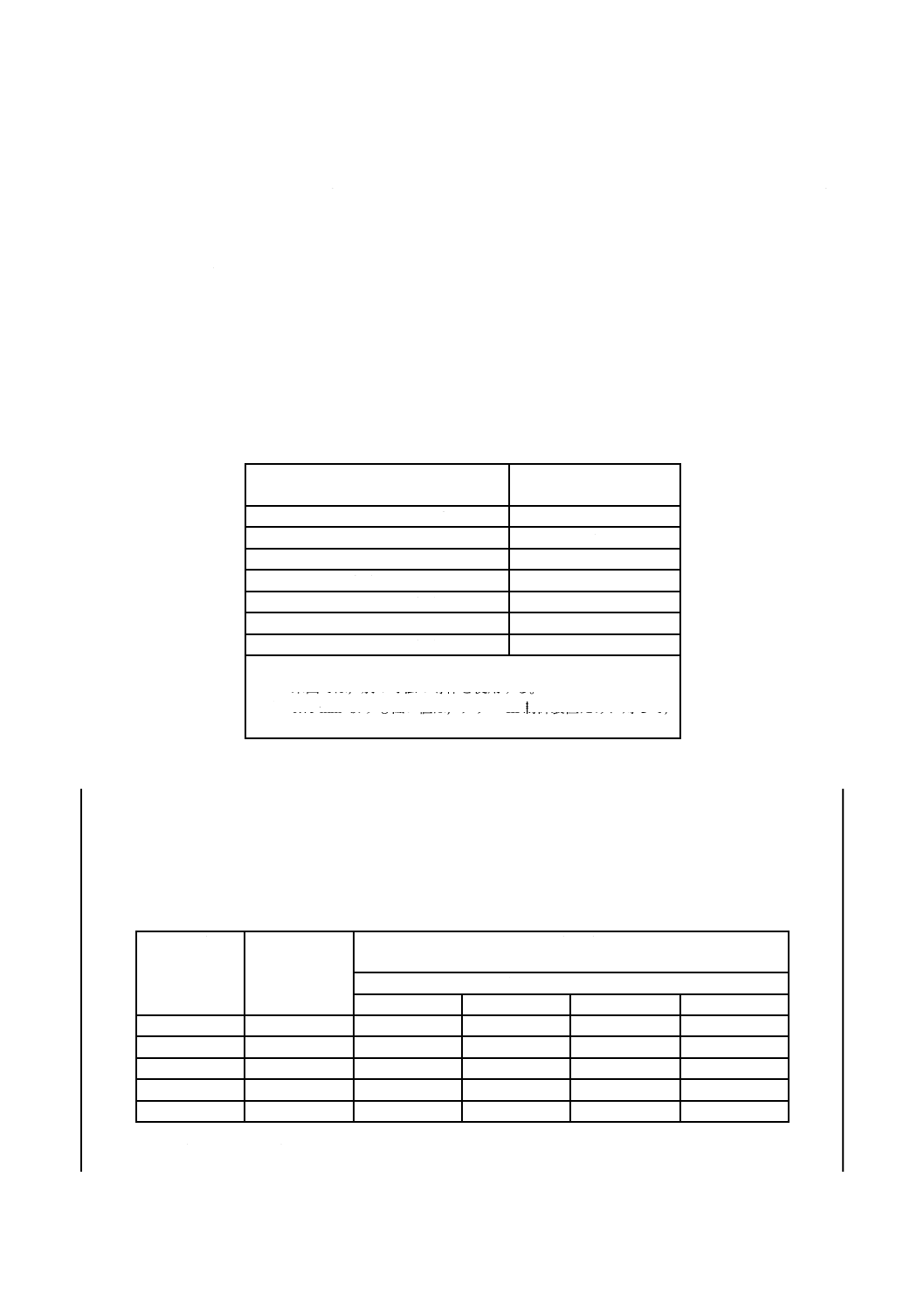

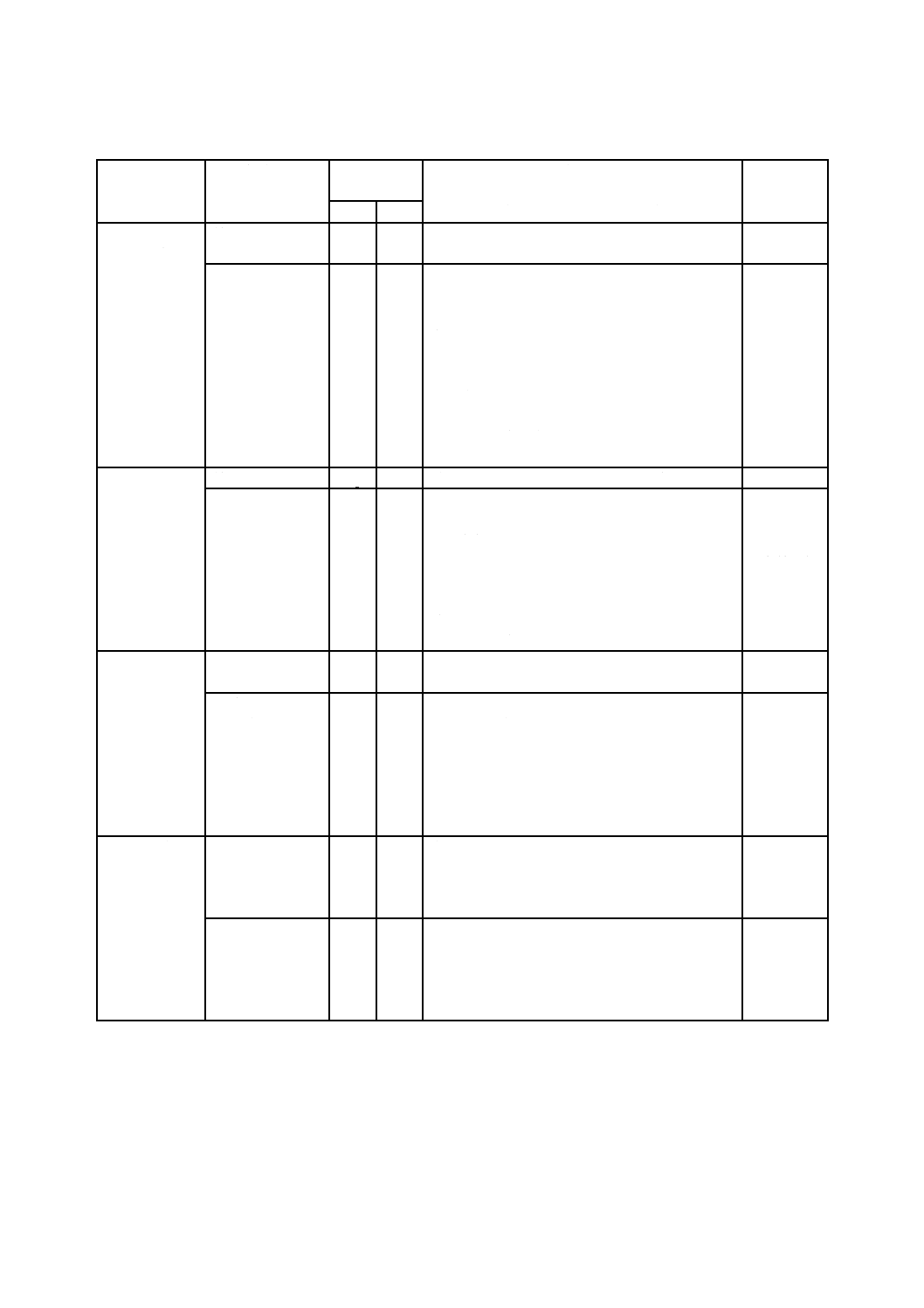

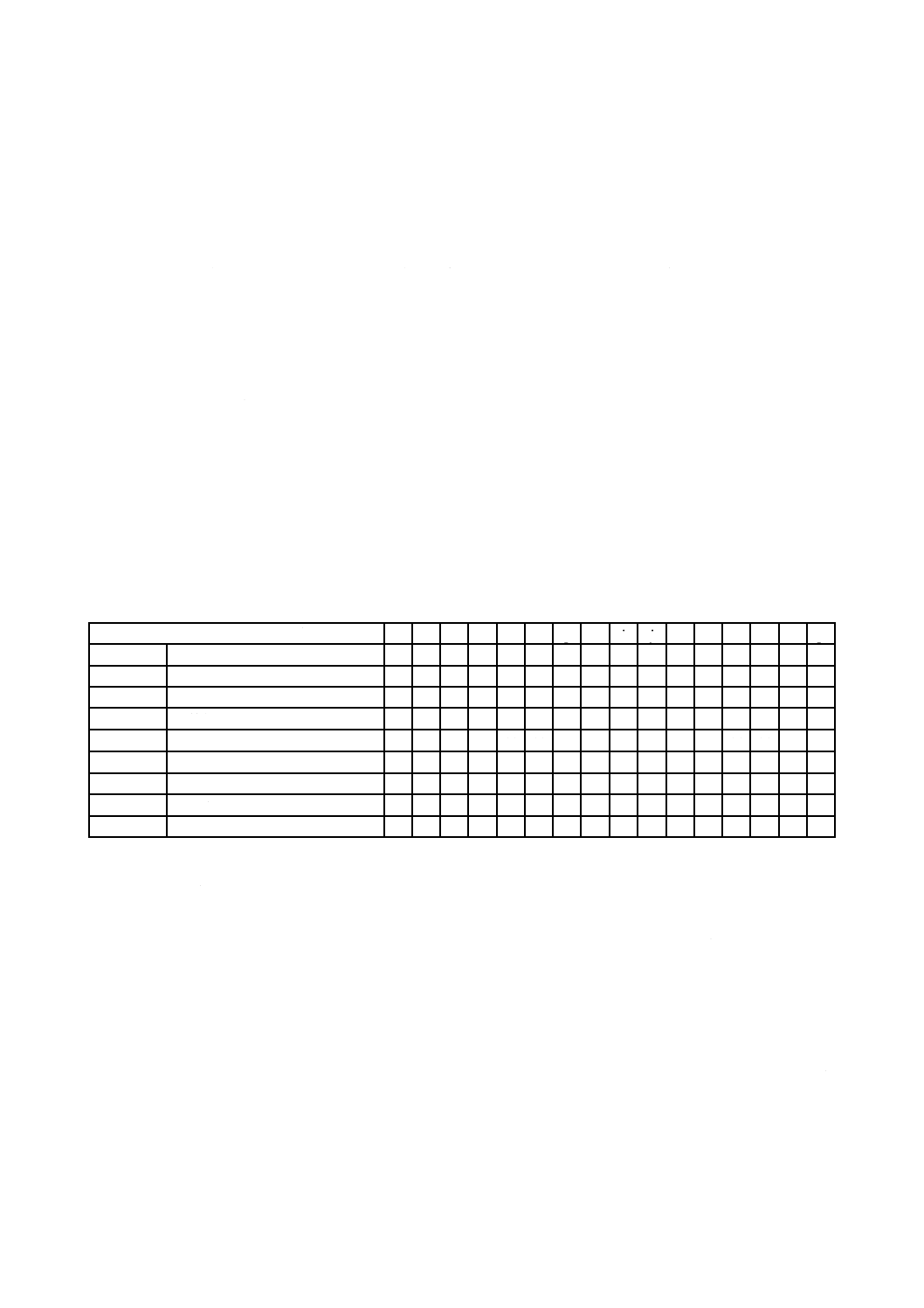

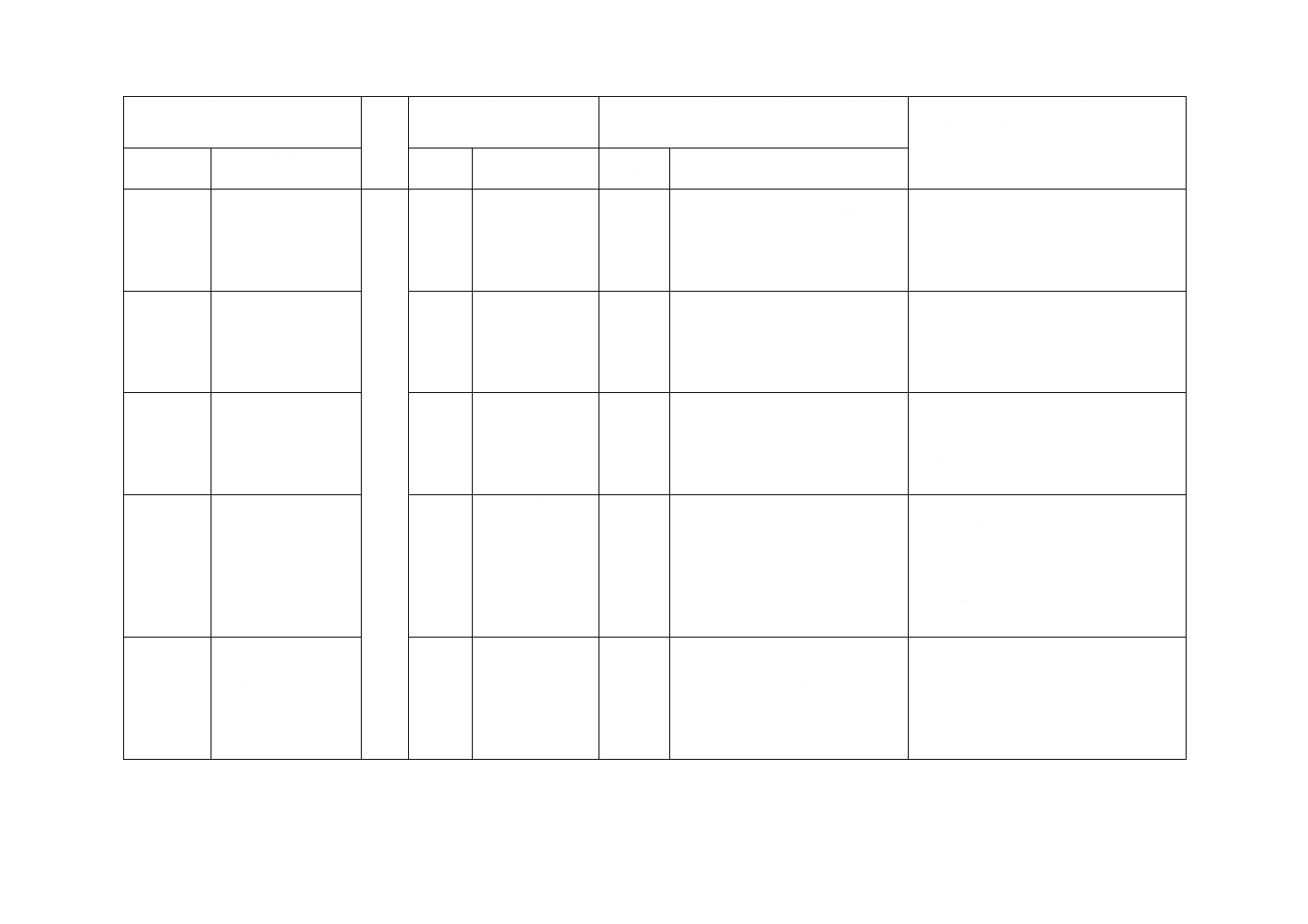

表1−必要な情報及び提供方法(続き)

情報

適用箇条

方法

39

タイプ1又はタイプ2作動

6.4

D又

はE

40

タイプ1又はタイプ2作動の追加機能

6.4.3,11.4

D又

はE

41

製造偏差及び偏差に該当する試験条件

2.11.1,11.4.3,箇条15,17.14

X

42

ドリフト

2.11.2,11.4.3,箇条15,16.2.4

X

43

カットアウトの作動復帰特性j)

6.4

D又

はE

44

制御装置が手持ち形である,又は手持ち形機器用を意図しているか

どうか。

X

45

取り付けることができる平形プッシュオンレセプタクルの数又は分

配に対する制限

10.2.4.4

D又

はE

46

タイプ2作動では,動作値,動作時間又は動作シーケンスの製造偏

差及びドリフトは,この表の項目41及び項目42で製造業者が宣言

する限度値内での構造

11.4.3

D又

はE

47

検出素子があれば,その範囲

2.8.1

X

48

動作値(又は複数の動作値)又は動作時間

2.3.11,2.3.12,6.4.3.10,箇条

11,箇条14,15.6,箇条17

D

49

制御装置の汚損度

6.5.3

D又

はE

50

機器製造業者だけに供給される目的の制御装置

7.2.1,7.2.6

X

51

グローワイヤ試験温度

21.2.1,21.2.2,21.2.3及び21.2.4

X

52〜60 (H.7による。)

61〜65 (表J.5による。)

66〜74 (H.7による。)

75

定格インパルス電圧

2.1.12,20.1

D又

はE

76

プリント回路板の塗膜の形式

附属書P又は附属書Q

X

77

ボールプレッシャ試験の温度

21.2.1,21.2.2,21.2.3及び21.2.4

X

78

熱可塑性材料を使用する単一ブッシュ取付けの最大指示トルク

表20 注a)

D又

はE

79

制御装置よりも清浄な場合の沿面距離又は空間距離のミクロ環境に

おける汚損度,及びこれをどのような構造にするか

表H.24

X

80

制御装置のものと異なる場合の沿面距離又は空間距離のための定格

インパルス電圧,及びこれをどのように確保するか

表H.24

D又

はE

81

故障モード“短絡”からの除外を主張する距離の許容差

表H.24

X

82

(表J.5による。)

85

クラスIII制御装置に対して,クラスIII構造の記号

7.4.6

C

86

SELV又はPELVに対して,ELV限度値の実現

2.1.5,T.3.2

X

87

SELV又はPELV回路の接触可能な電圧の値が8.1.1と異なる場合,

制御装置の適用となる製品規格に記載された値

2.1.4,6.8.4.1,6.8.4.2,8.1.1

X

88

(U.7による。)

89

CISPR 11に従って規定するエミッション試験及びグループ

23.2,H.23.1.2

X

90

JIS C 9335に関連する機器に従って,使用する保護制御装置につい

てのイミニティ試験

表H.13

X

91〜

94

(H.7による。)

43

C 9730-1:2019

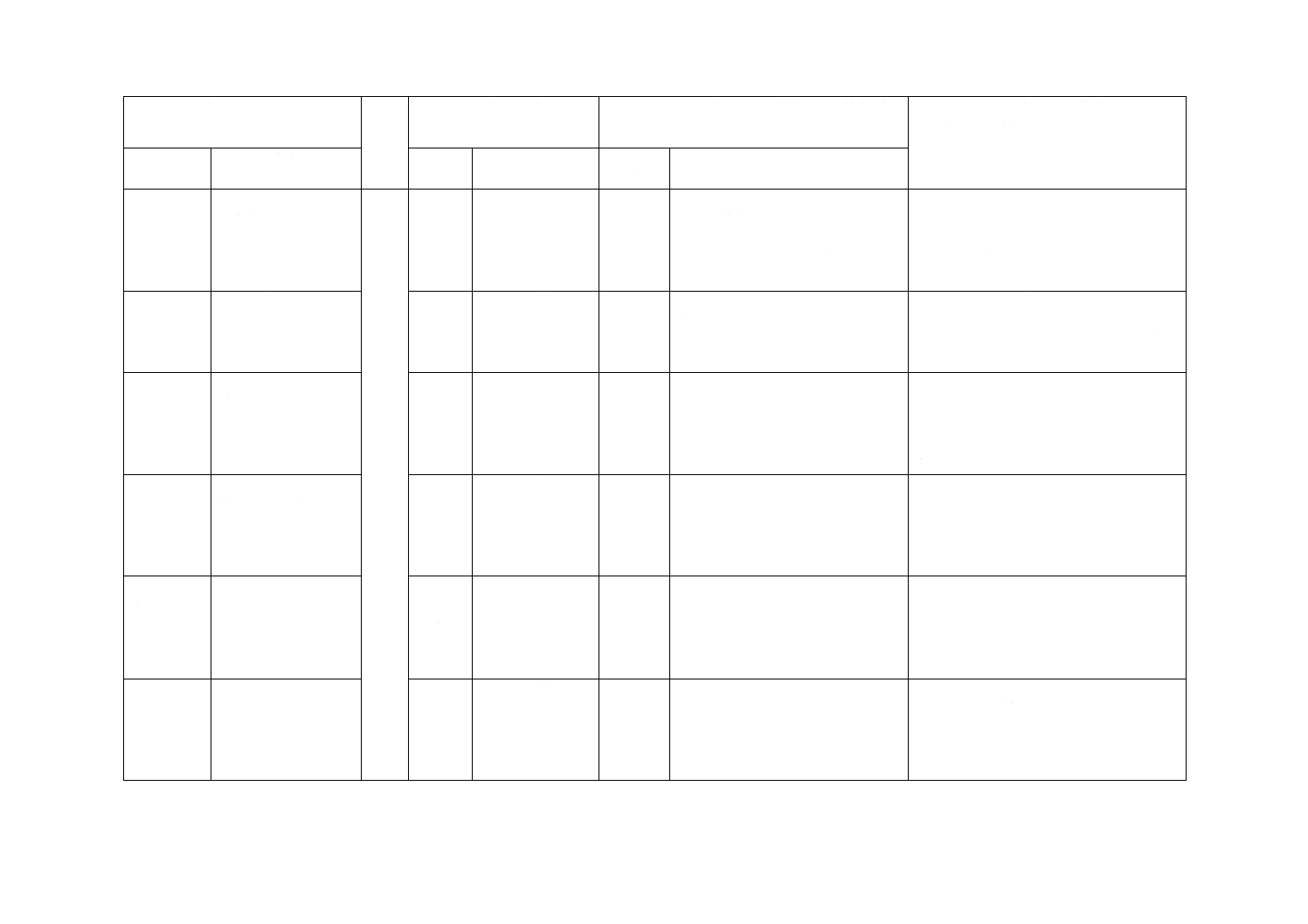

表1−必要な情報及び提供方法(続き)

情報

適用箇条

方法

95

規定する最大短絡回路電流

11.3.5.2.1 b)

X

96

制御装置の外側にある過電流保護装置

11.2.8

D又

はE

97

組込形制御装置又は一体形制御装置は,制御水準(27.5.1)で過負荷

試験を実施しない場合,その旨

27.5.3

X

98

海抜2 000 mを超える場合,制御装置が使用できる最大高度

20.1

X

J1

図14〜図16以外又はIEC 61210以外の平形プッシュオンコネクタ

の寸法

10.2.4.1

D

注a) 固有の形式番号は,それを省略なしに完全に引用するとき,制御装置の製造業者が,元のものと電気的,機

械的,寸法的及び機能的に完全に互換性のある交換品を供給できるようなものでなければならない。それは

その他の表示,例えば,電圧定格又は周囲温度表示をもつシリーズ形式名称でできていてもよい。それは一

緒で固有の形式番号となるものでもよい。

b) 2個以上の回路をもつ制御装置については,各回路及び各端子に適用できる電流。これらが相互に異なる場合

は,どの回路又はどの端子にその情報によるか明白にしなければならない。抵抗性及び誘導性負荷用回路に

対しては,表14に示す力率の定格電流又は定格負荷(VA)。

c) 表示(C)要求事項は,IP00,IP10,IP20,IP30及びIP40として分類される制御装置又はその部品には適用

しない。

d) カナダ及び米国では,表示(C)は,現場での配線のねじなし端子の開路及び断路の方法を要求する。

e) 独立取付形制御装置に対しては,制御装置の据付け中又は使用中に特殊な予防措置を講じる必要がある場合,

これらの詳細は,制御装置に添付されている取扱説明書で示さなければならない。

特別な予防措置が,例えば埋込形の独立取付形制御装置のためには,必要と思われる。埋込み後この規格

の要求事項を満たすために必要である条件が達成されることを保証するために,このような制御装置のため

の取扱説明書は,次に関する明白な情報を含まなければならない。

− 制御装置のために用意しなければならない空間の寸法

− この空間内で制御装置を支持し,固定する装置の寸法及び位置

− 制御装置の各種部品と附属品の周辺部との間の最小空間距離

− 換気用開口部の最小寸法及びその適正な配置

− その制御装置を電源に接続すること,及び離れた部品があれば相互接続

制御装置の電源導体が固定配線の端子ブロック又は仕切り空間の部品と接触するおそれがあり,これらの

部分が通常使用状態での温度が,表13に規定する最高許容温度を超える場合,取扱説明書には,その制御装

置が該当するT定格をもつ導体によって接続しなければならないことも記載しなければならない[表13の

注 a)参照]。

センサ,検出素子又は操作素子と,配線部分が固定配線に接続又は接続を意図する制御装置の他の部分と

の間の配線をもつ制御装置の場合,製造業者は,設置に関する適切な関連情報及び固定配線部分に要求され

るケーブル又はコードの適切なタイプについて文書に記載しなければならない。

f) インラインコード形制御装置,自立構造形制御装置及び独立取付形制御装置は,Y形取付け又はZ形取付け

を使用する非着脱式コードが取り付けられる場合,次の文章のうちのいずれか該当する1個の文章の趣旨を

含む文書(D)がなければならない。

− “この制御装置の電源コードは,交換できない。もしコードが損傷を受けた場合,その制御装置は捨て

ることが望ましい”(Z)。

− “この制御装置の電源コードは,製造業者又は認定されたサービスマンだけによって交換できる”(Y)。

g) 包装方法は指定する必要はない。

h) インラインコード形,自立構造形及び独立取付形制御装置については,この情報を方法(C)によって提供し

なければならない。

44

C 9730-1:2019

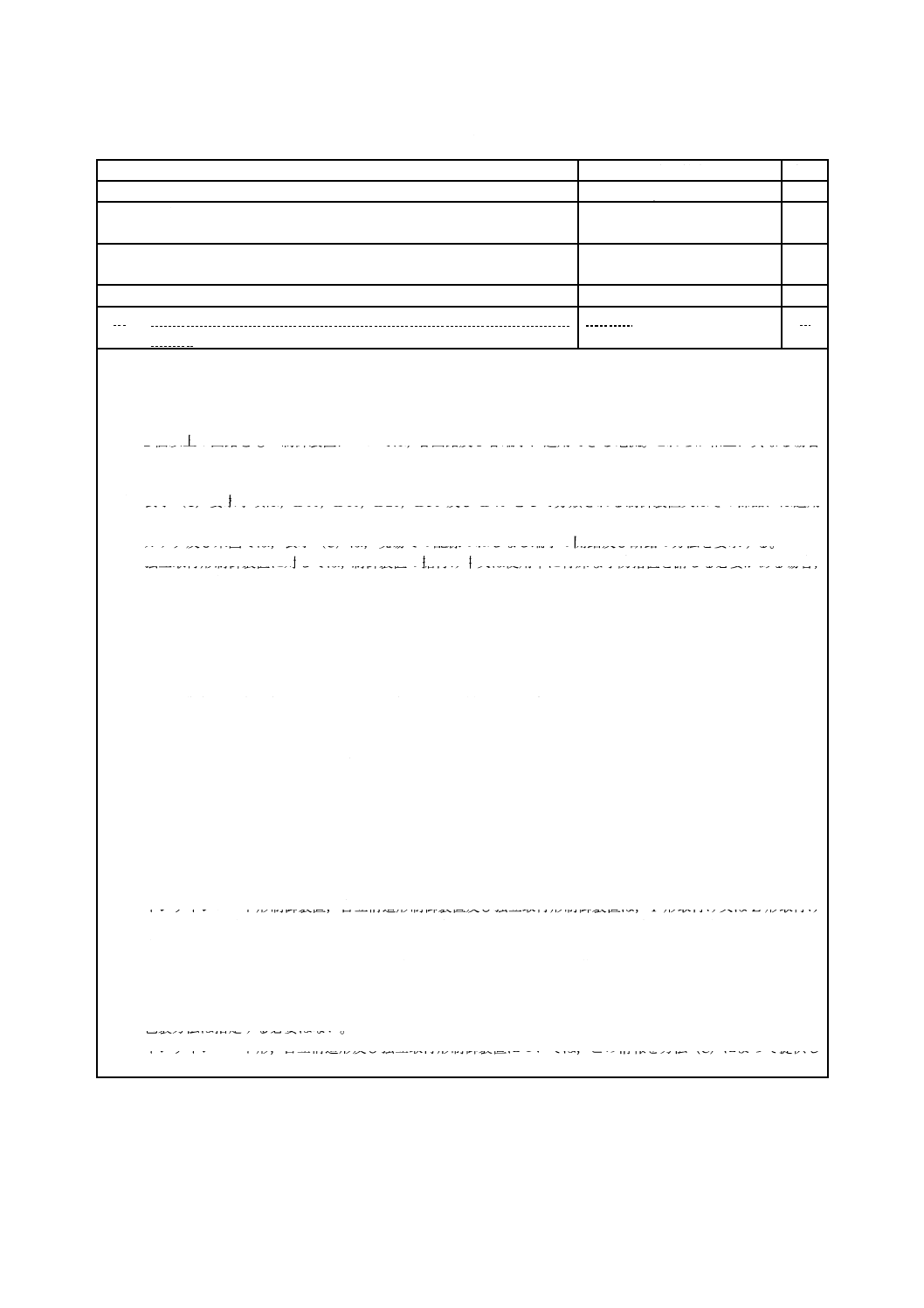

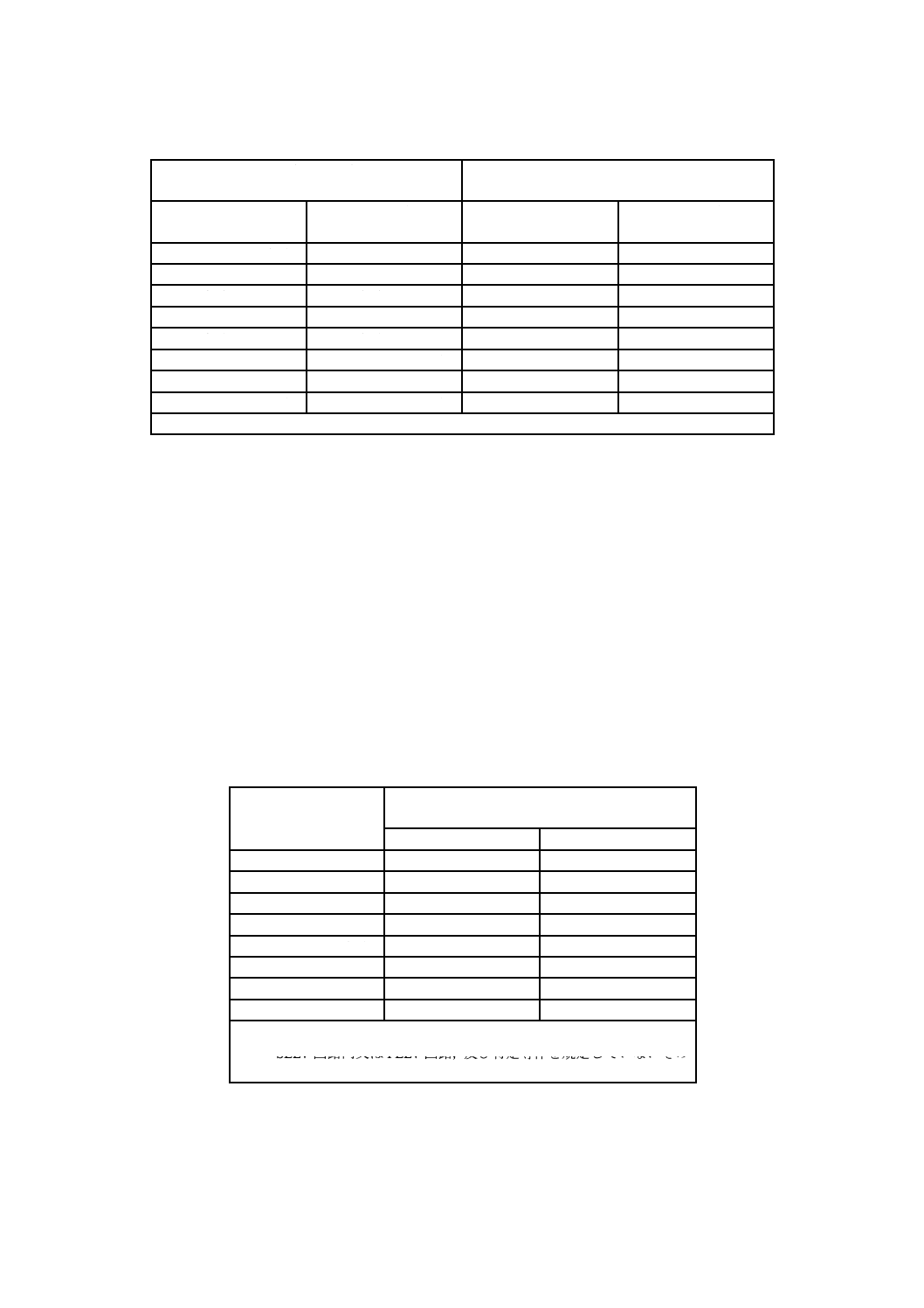

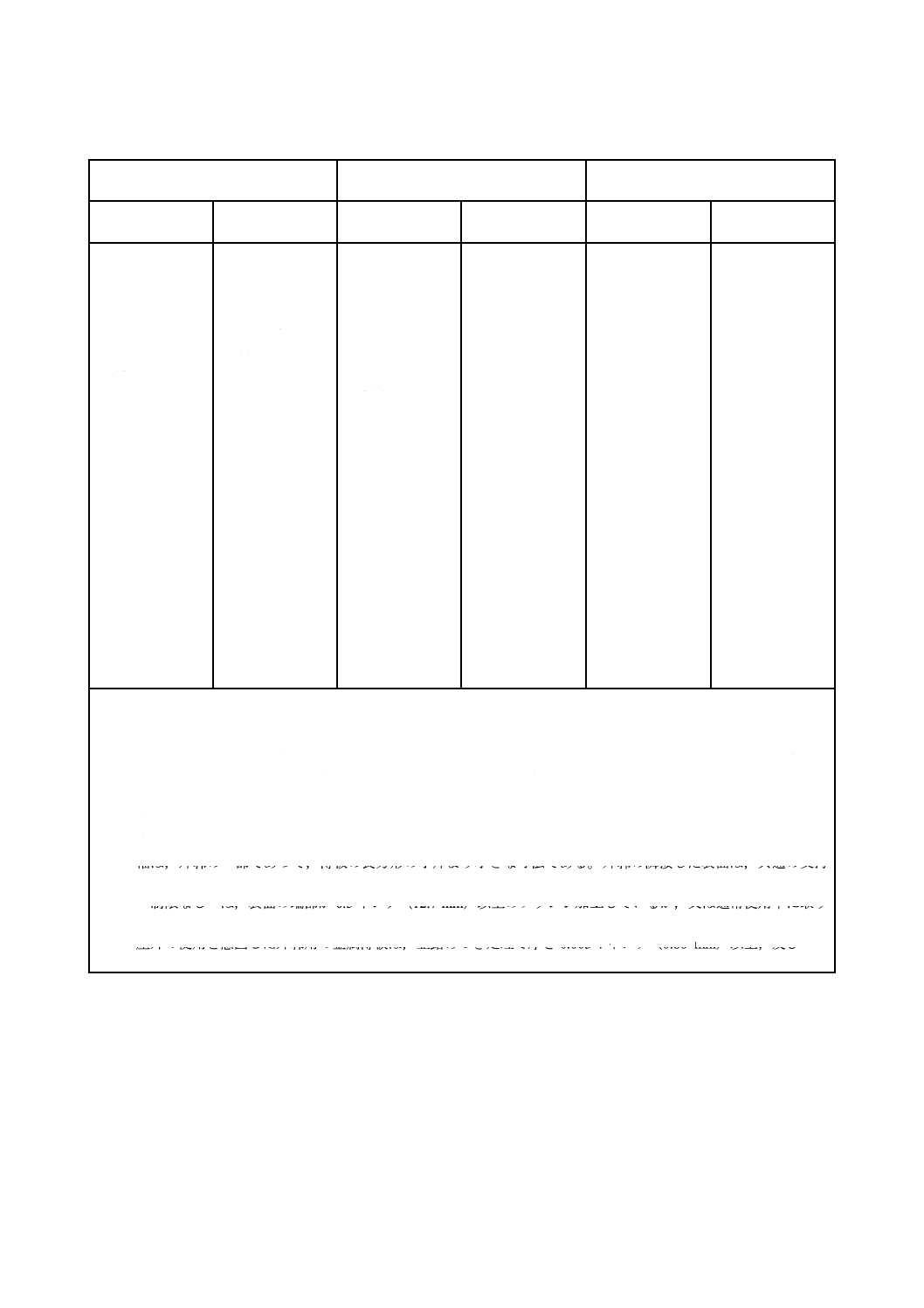

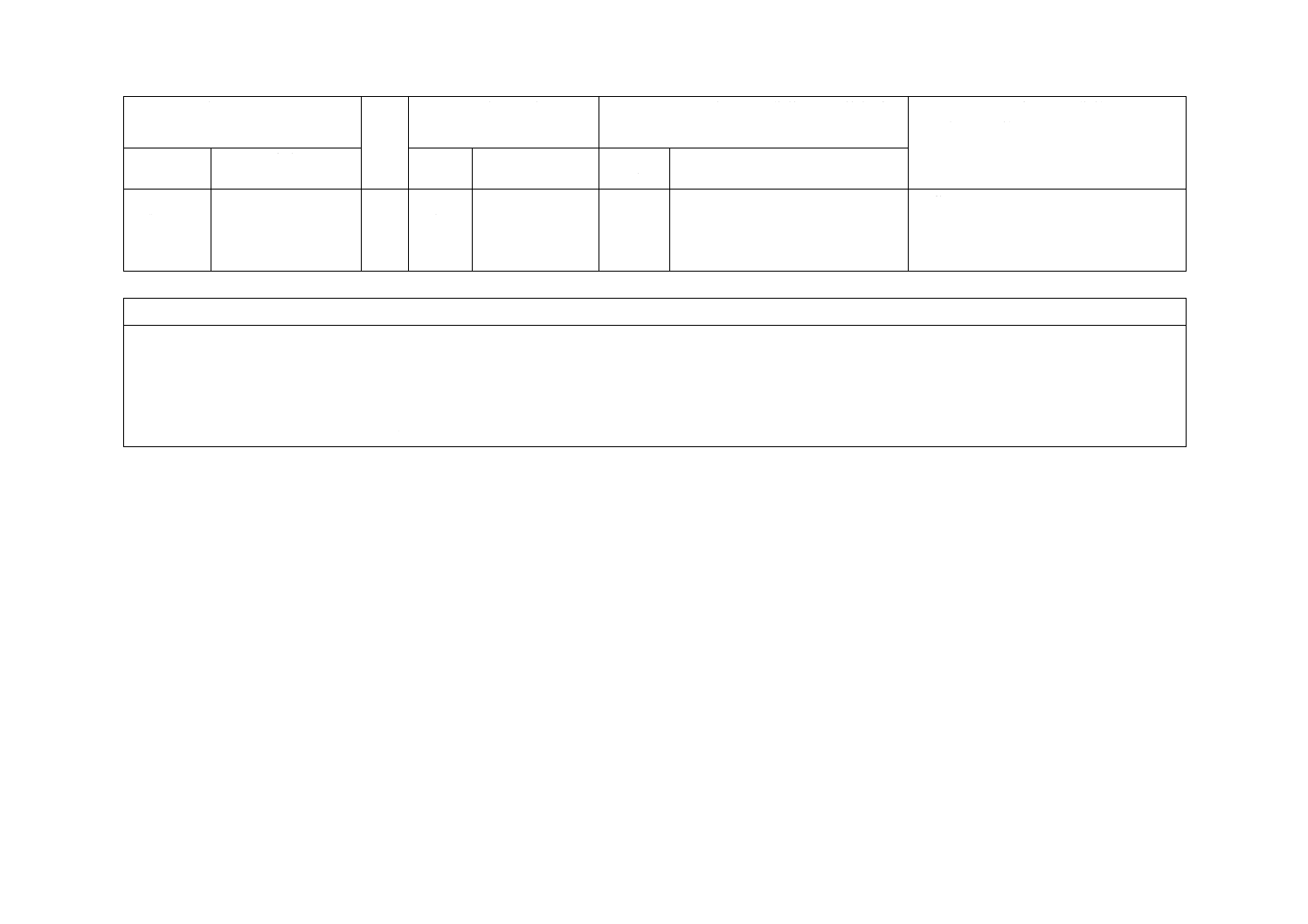

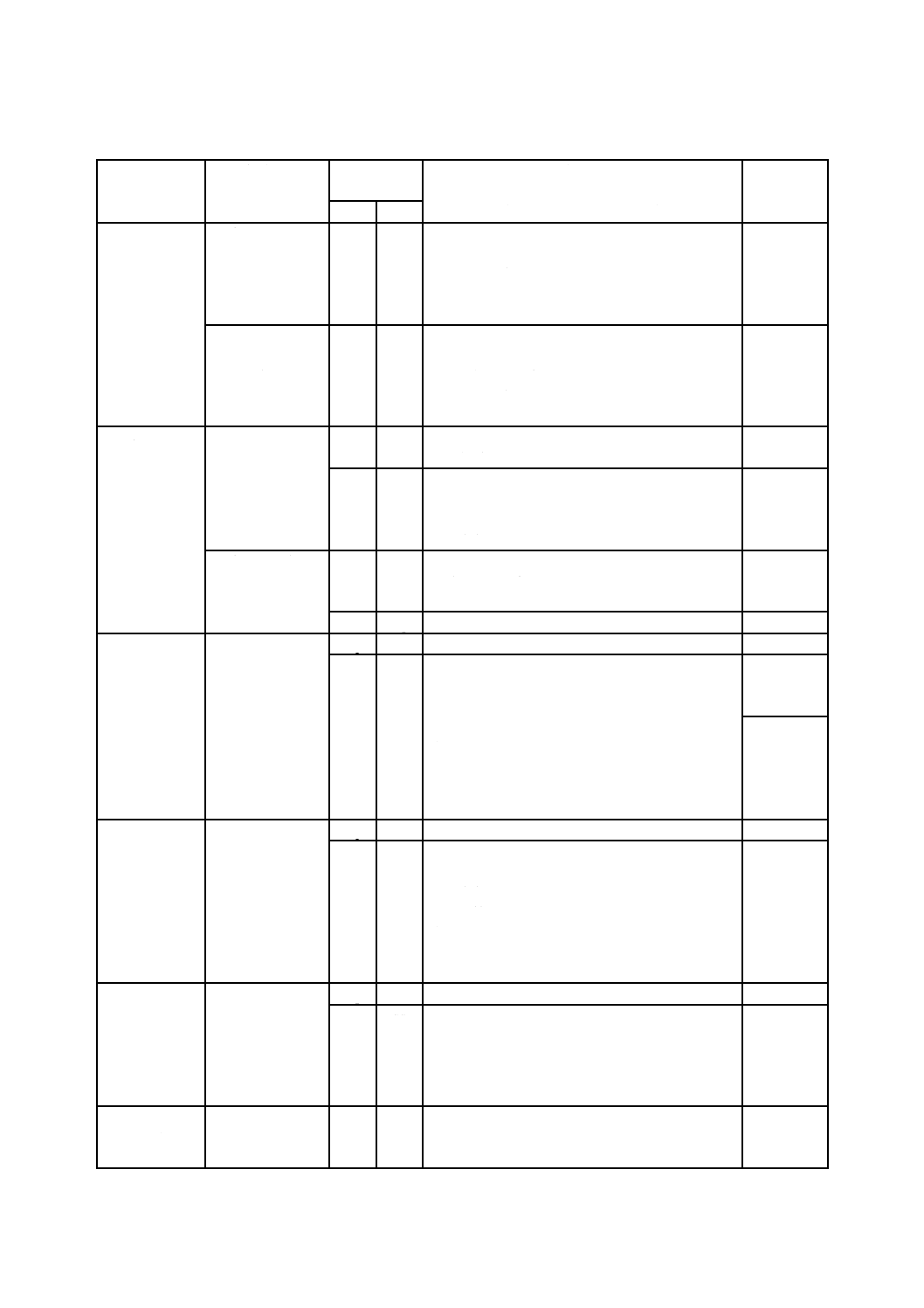

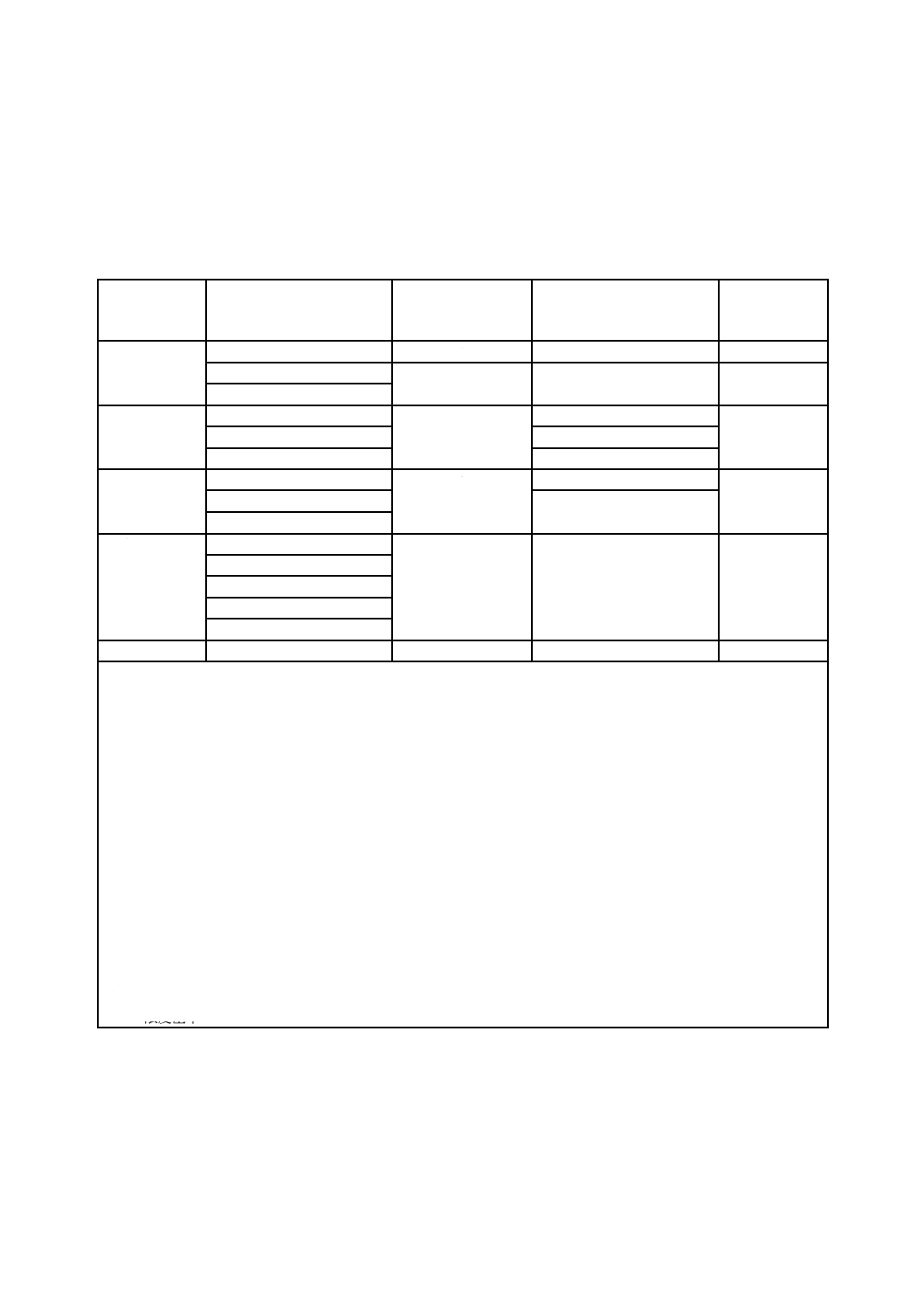

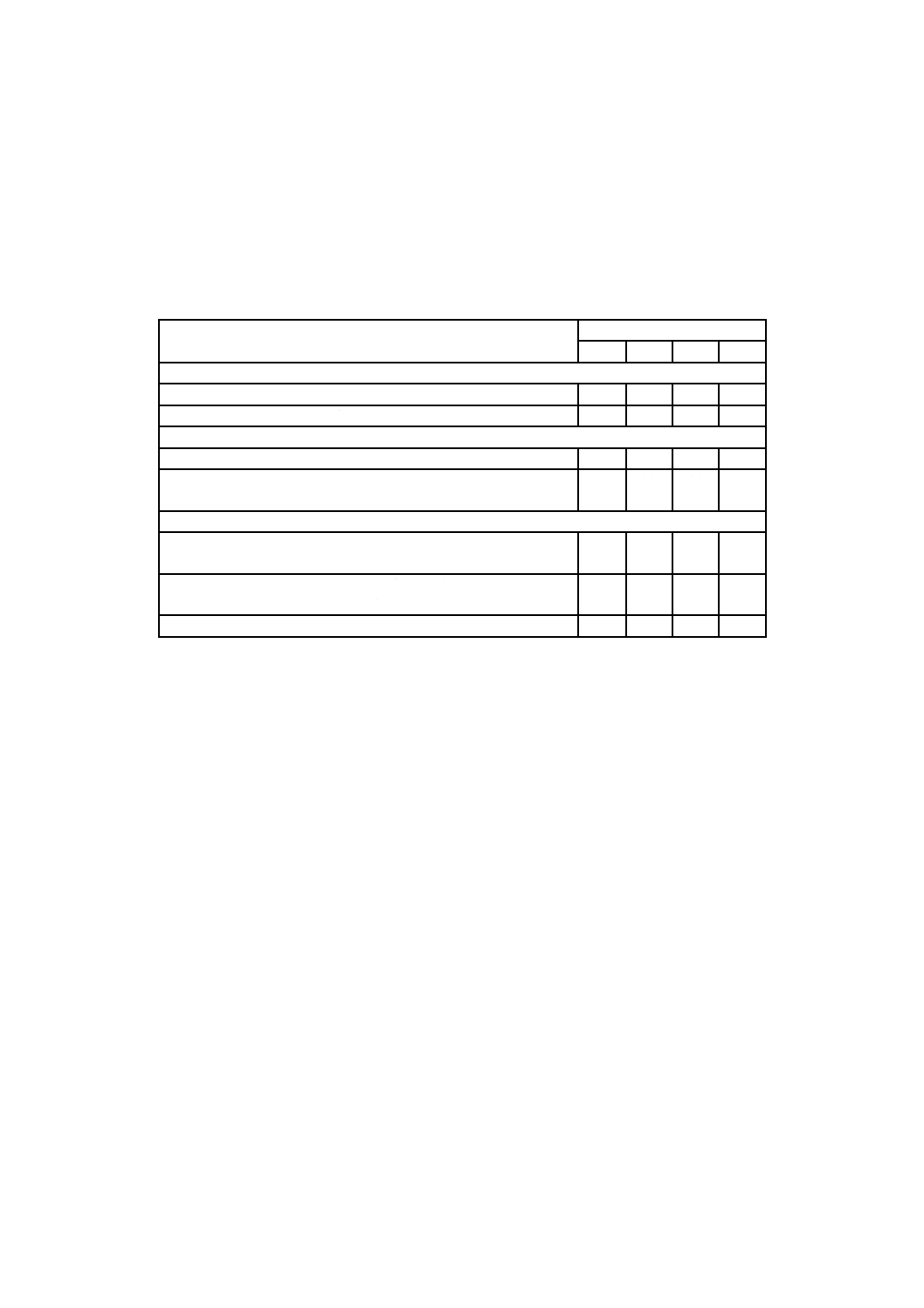

表1−必要な情報及び提供方法(続き)

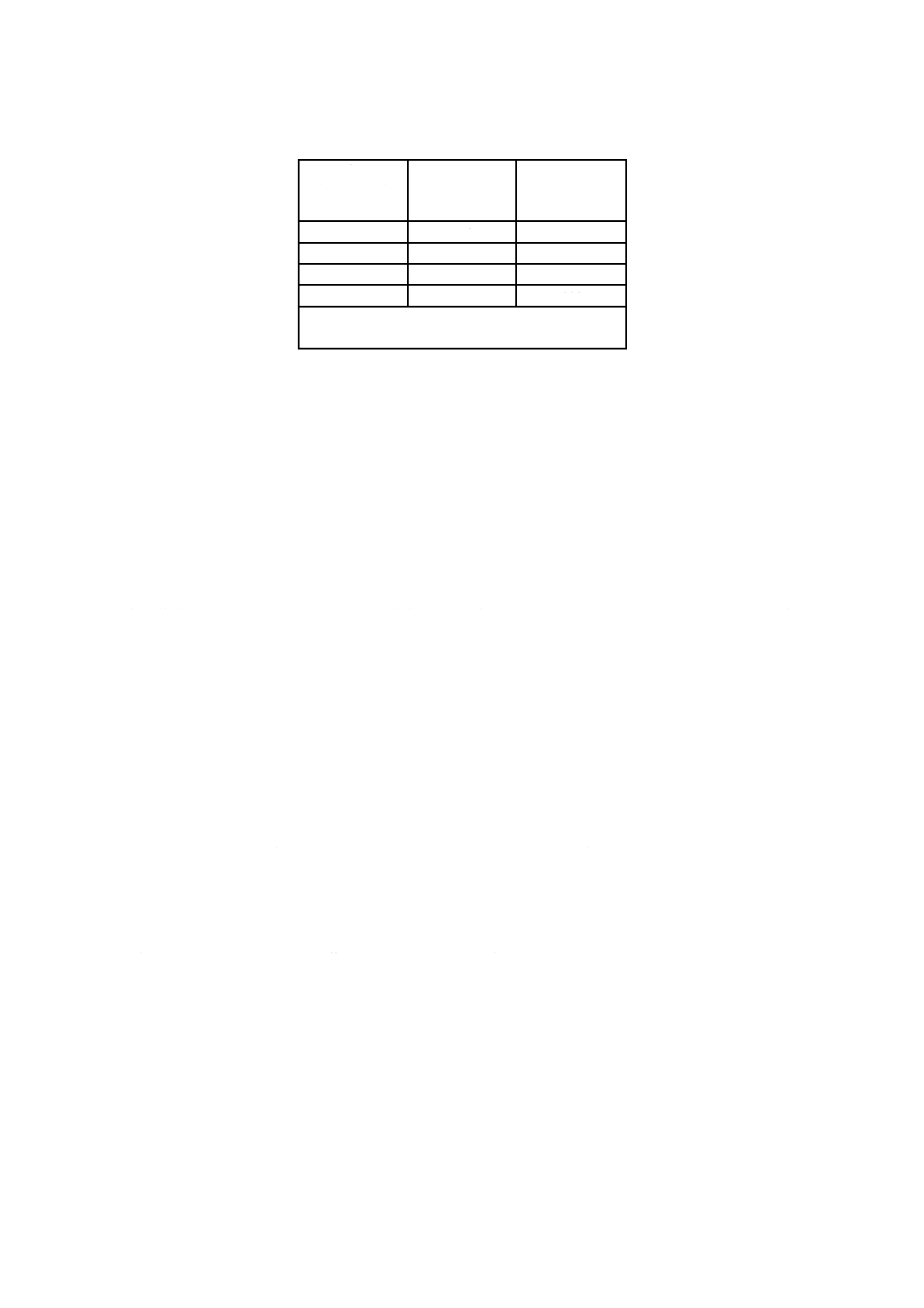

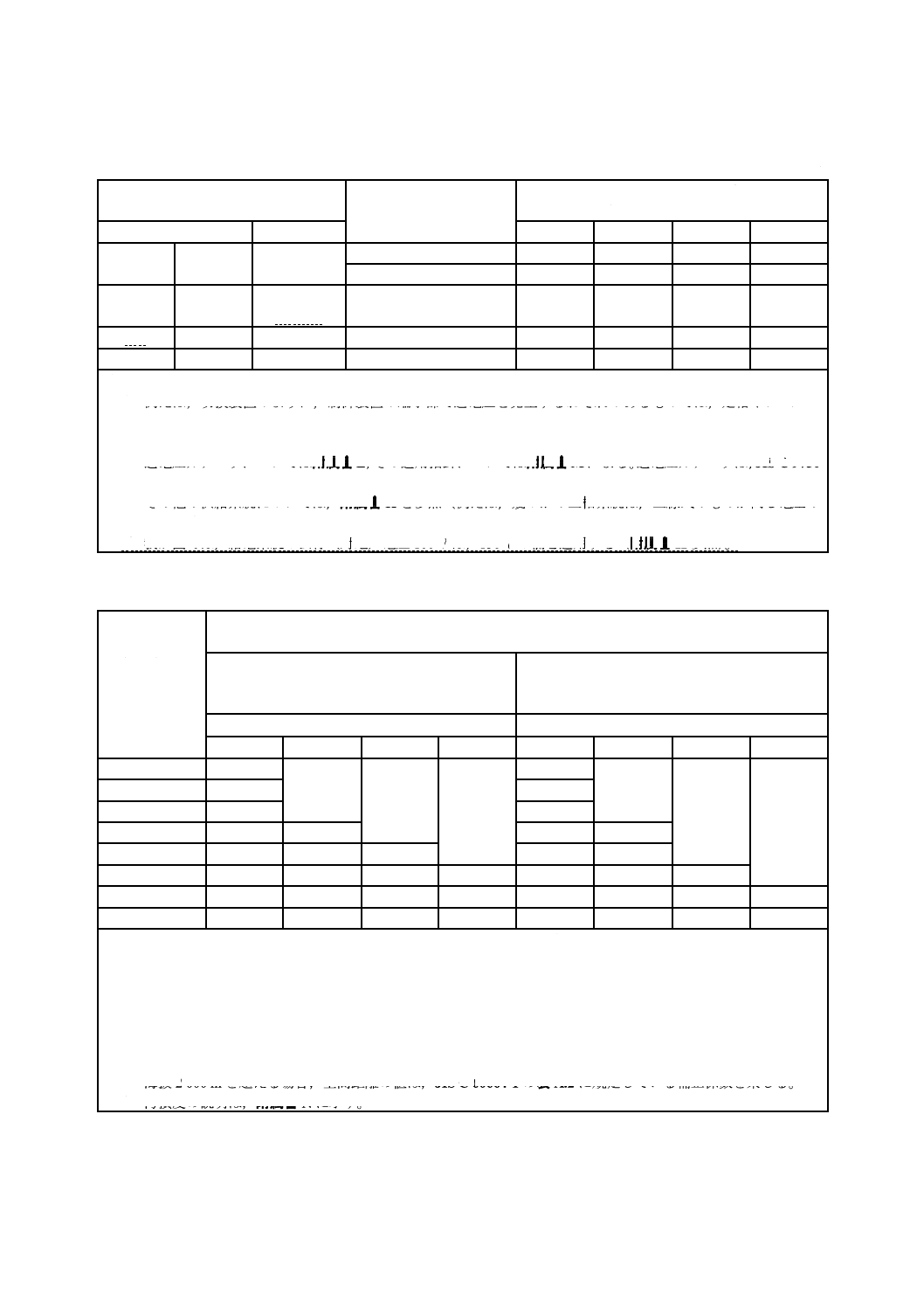

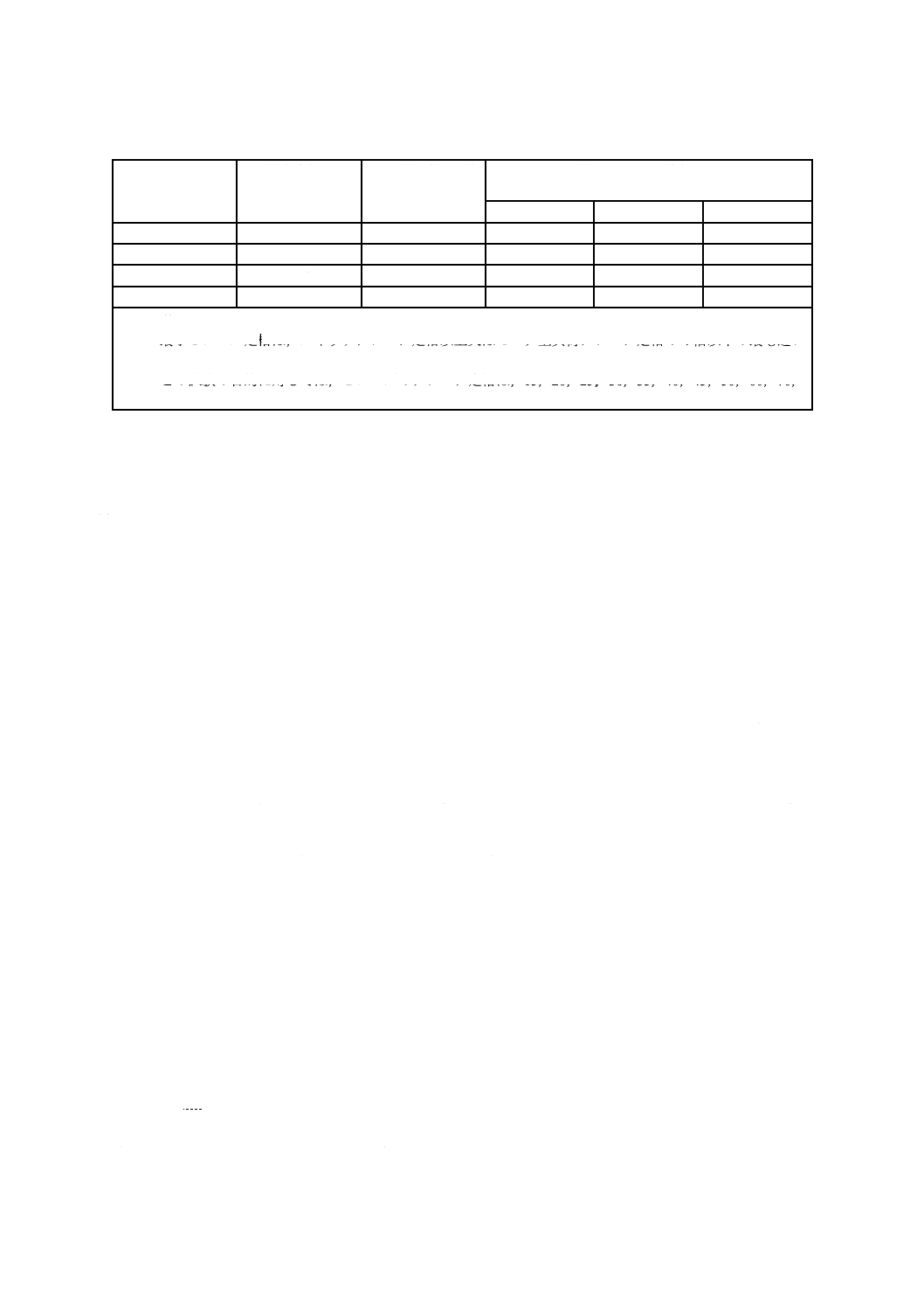

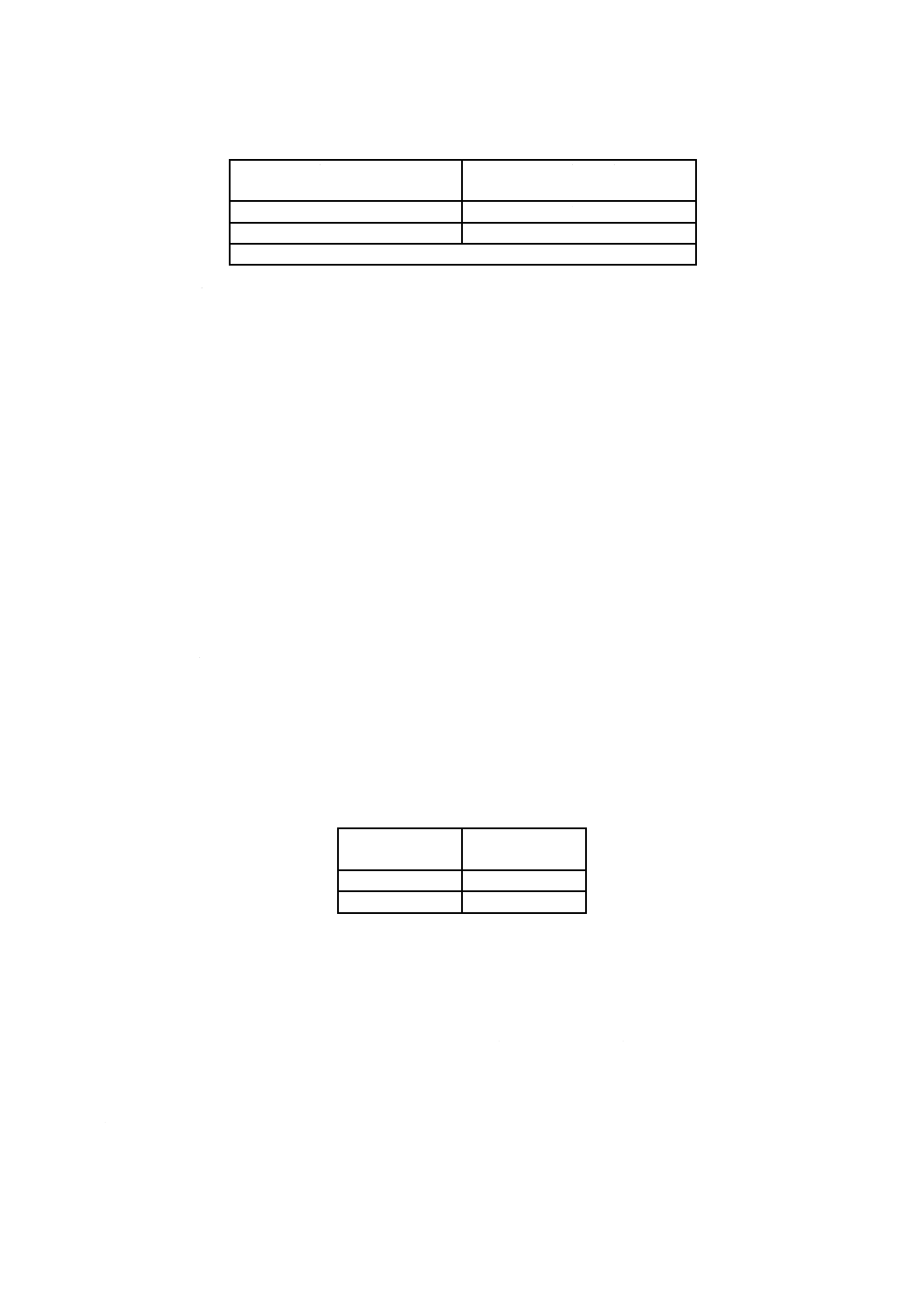

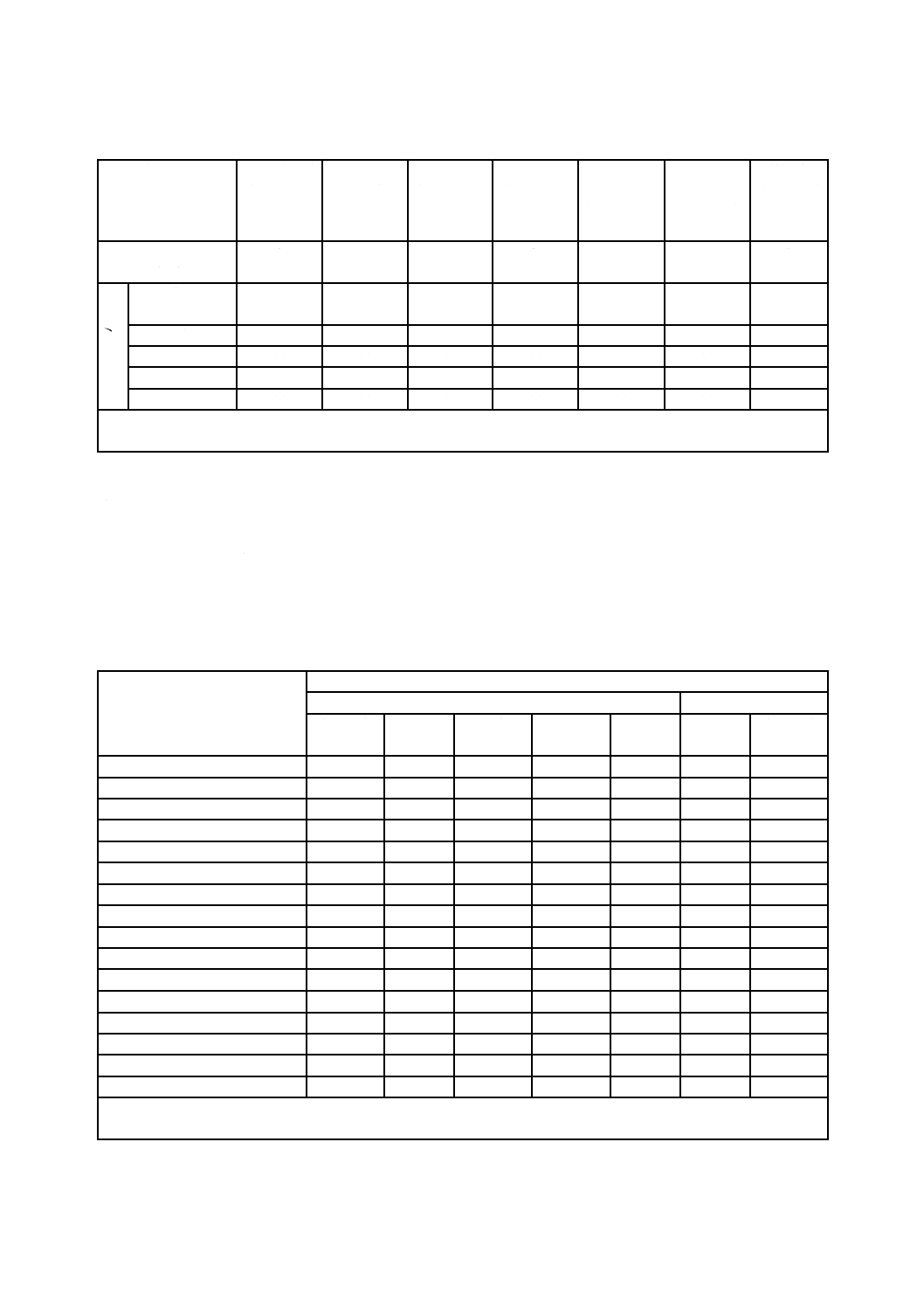

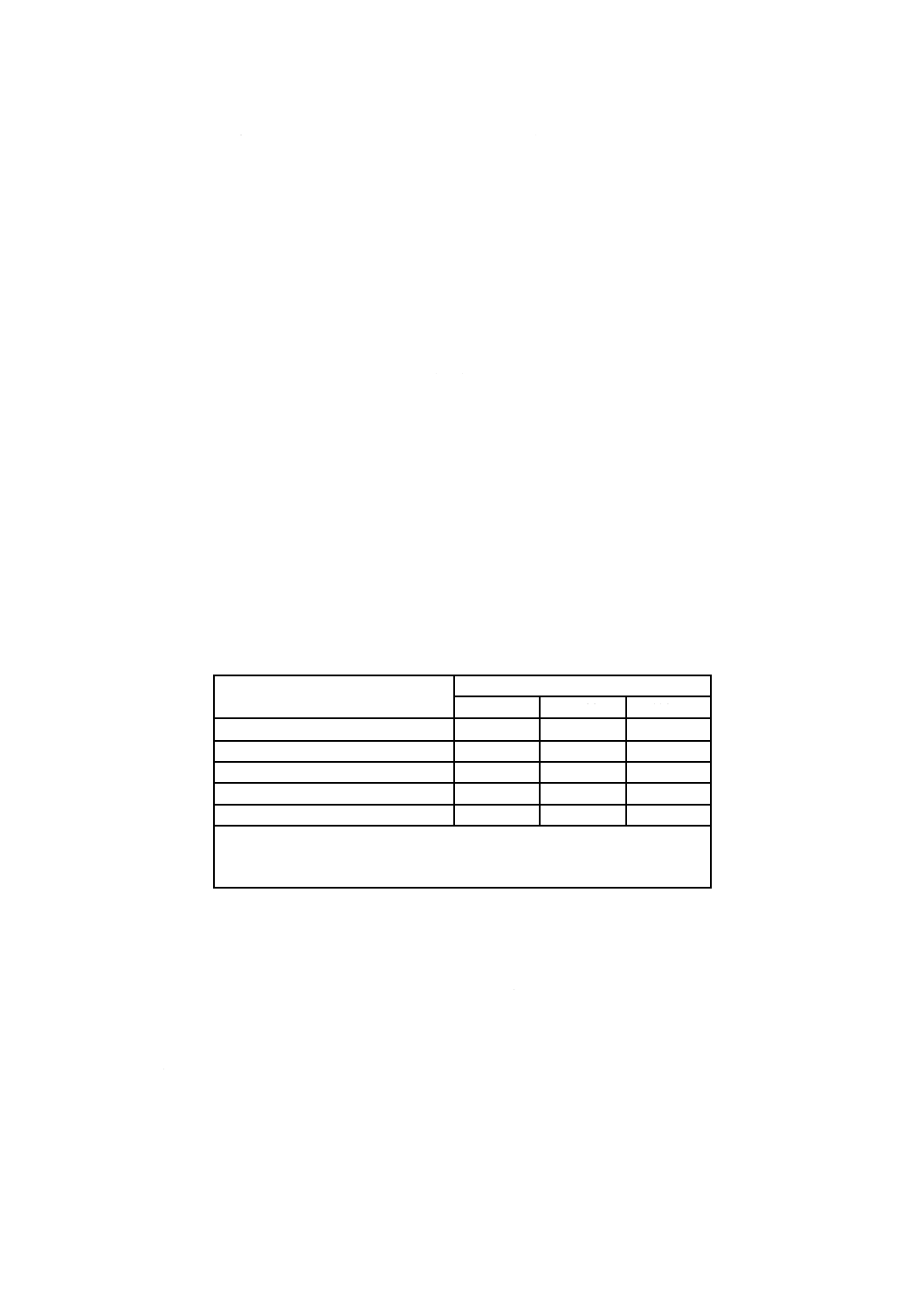

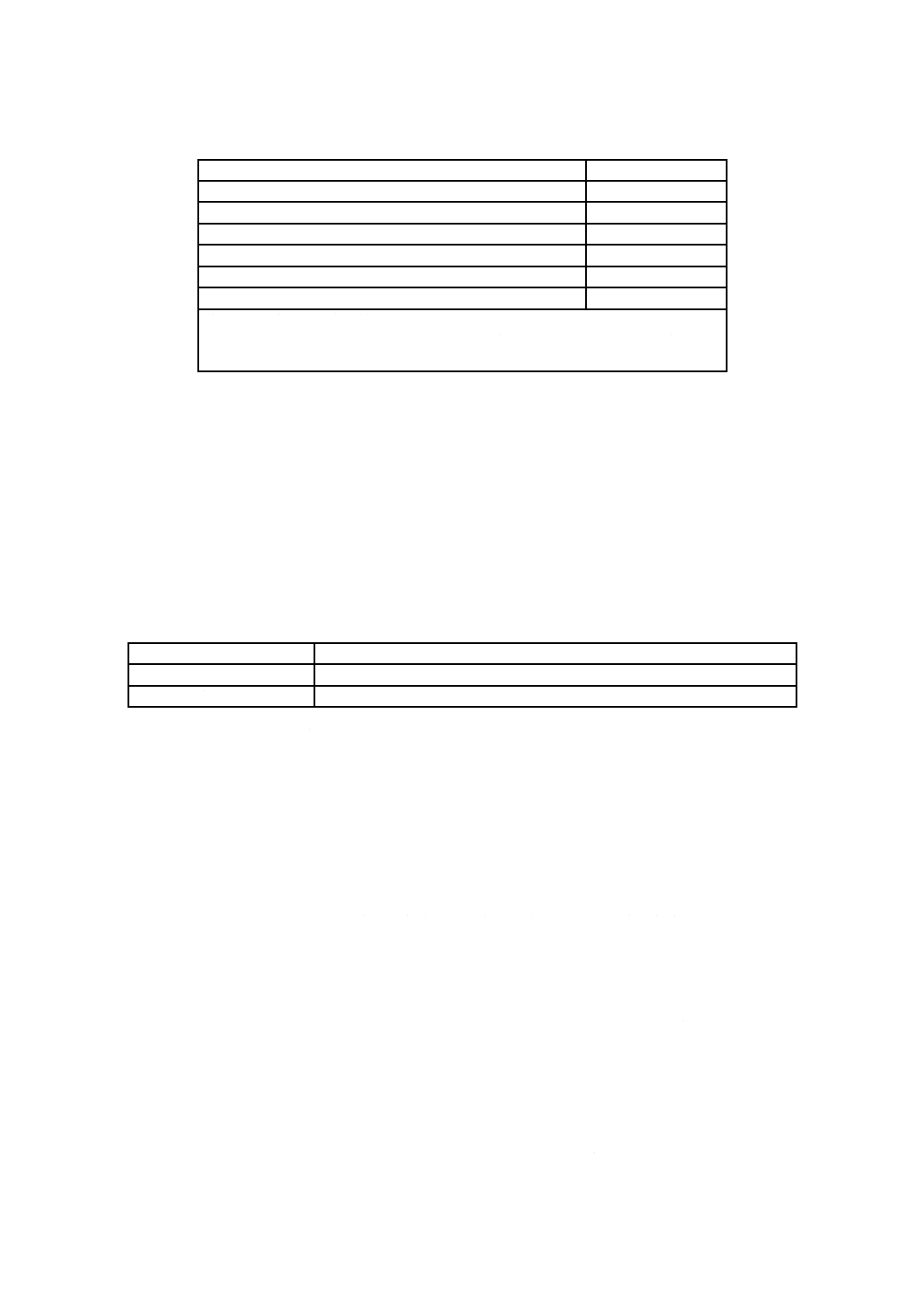

注i) α1:最低上昇率

β1:最低降下率

作動量の変化率(α1及びβ1)は,通常使用状態に適用できる変化率である。

Α2:最高上昇率(タイプ2作動だけに対する)

Β2:最高降下率(タイプ2作動だけに対する)

試験の目的に対しては,α2及びβ2は,規定するとおりでなければならないが,タイプ1作動及び/又はタ

イプ2作動に対しては,JIS C 9730の規格群の関連する第2部に規定する限度値(又は複数の限度値)より

低くてはならない。値α1及びβ1は,ただ試験の目的に限られ,また,代わりに最大サイクル速度として規定

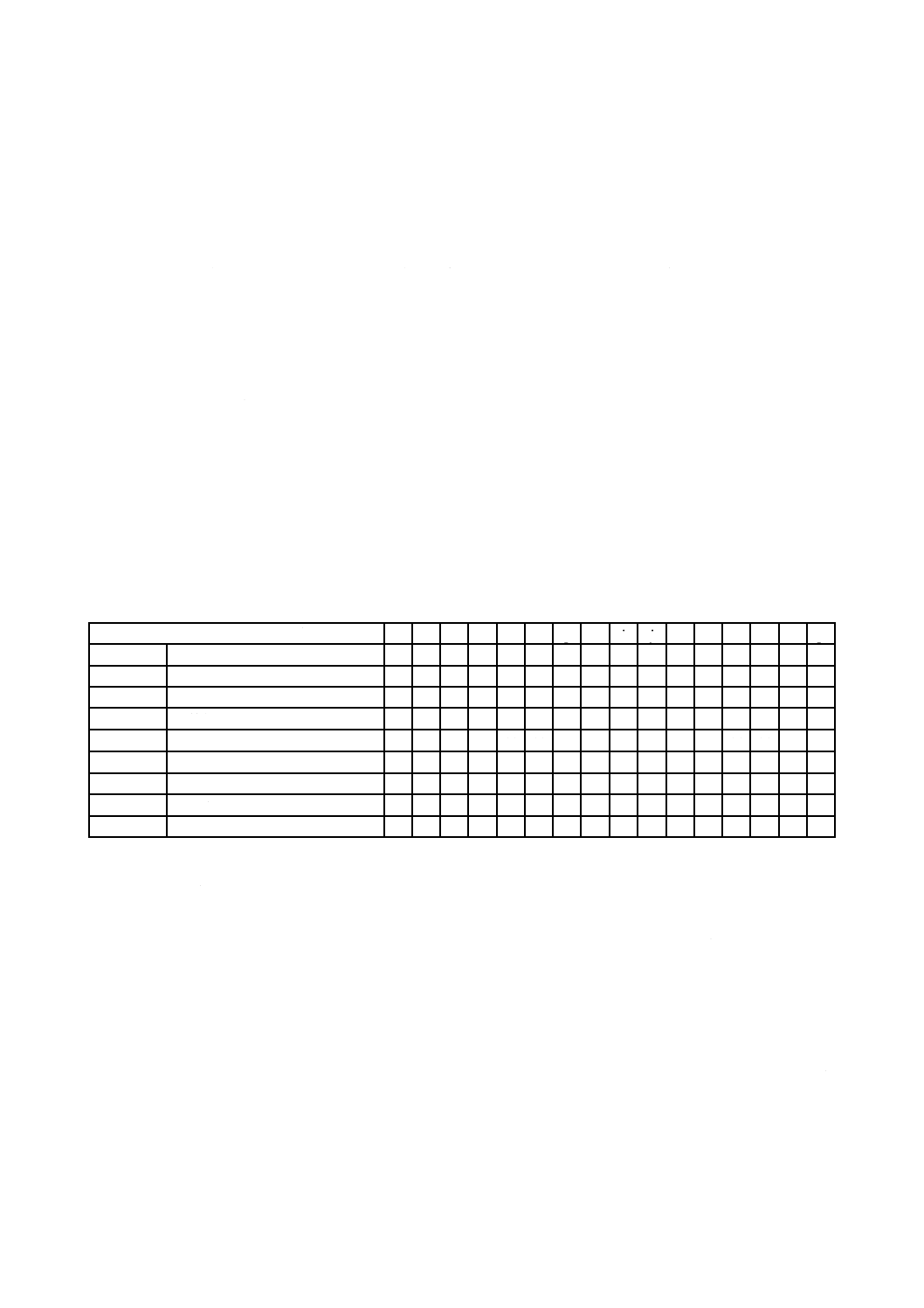

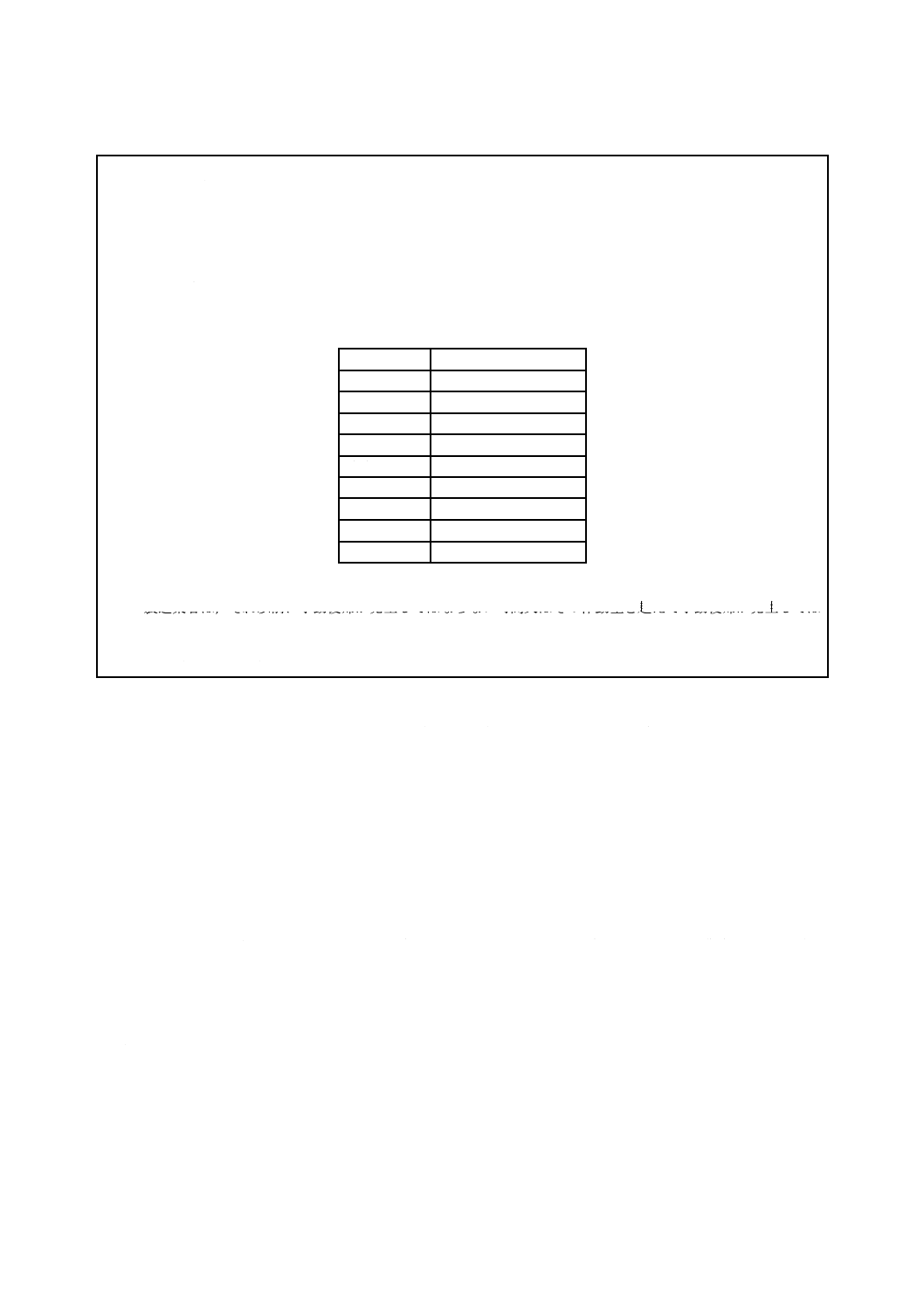

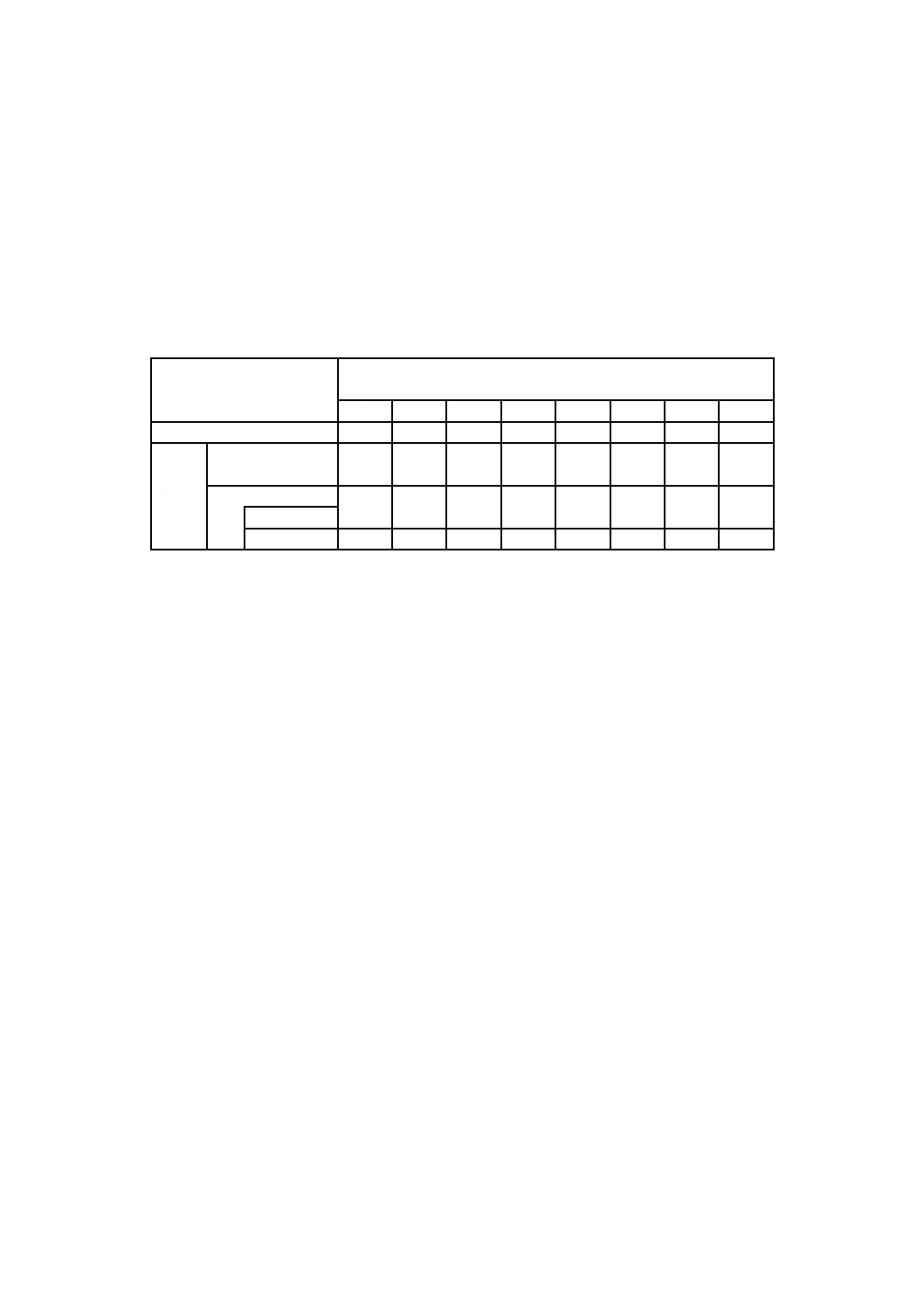

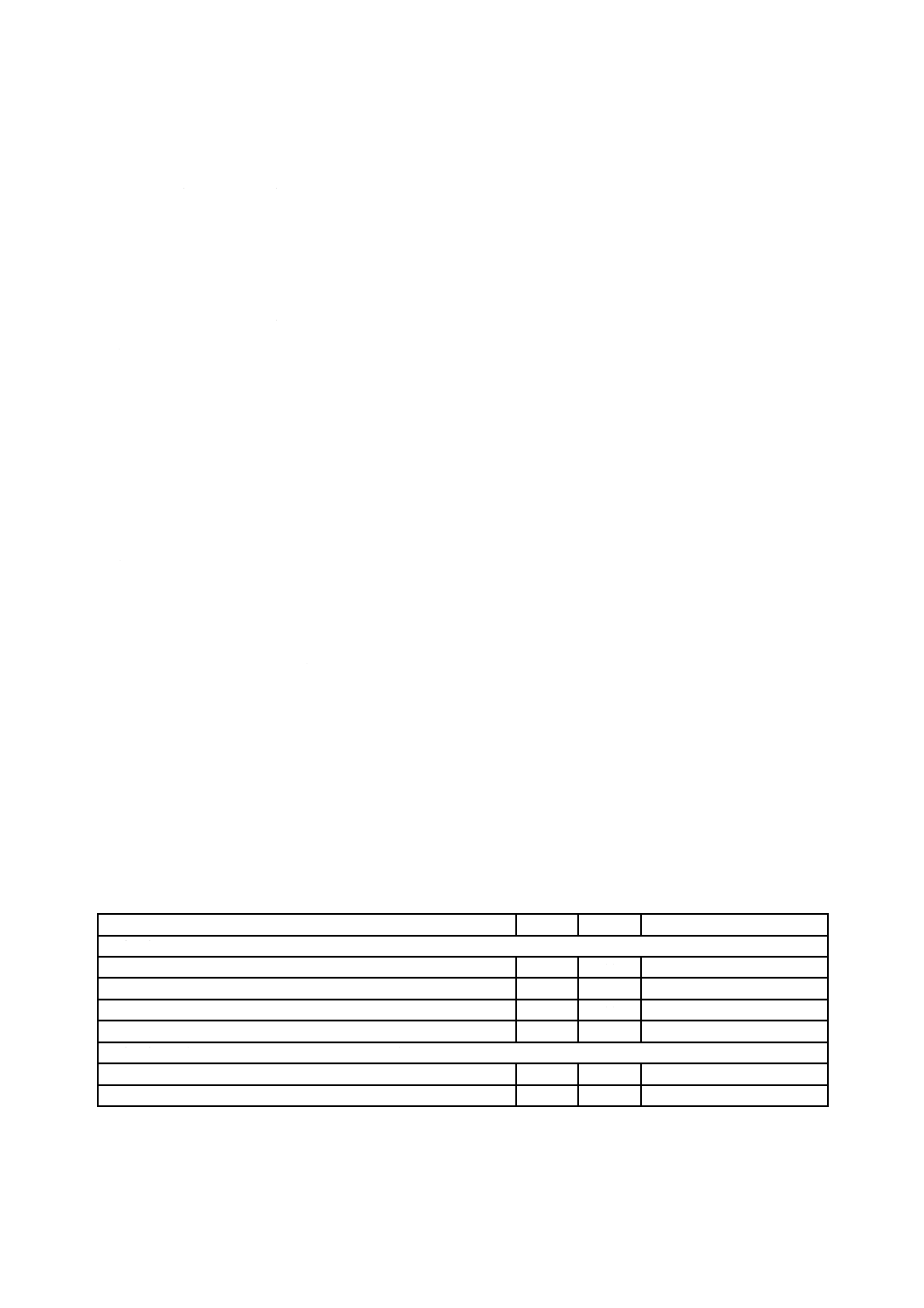

してもよい。この規格の目的に対する変化率は,次の表に示す単位で表現しなければならない。

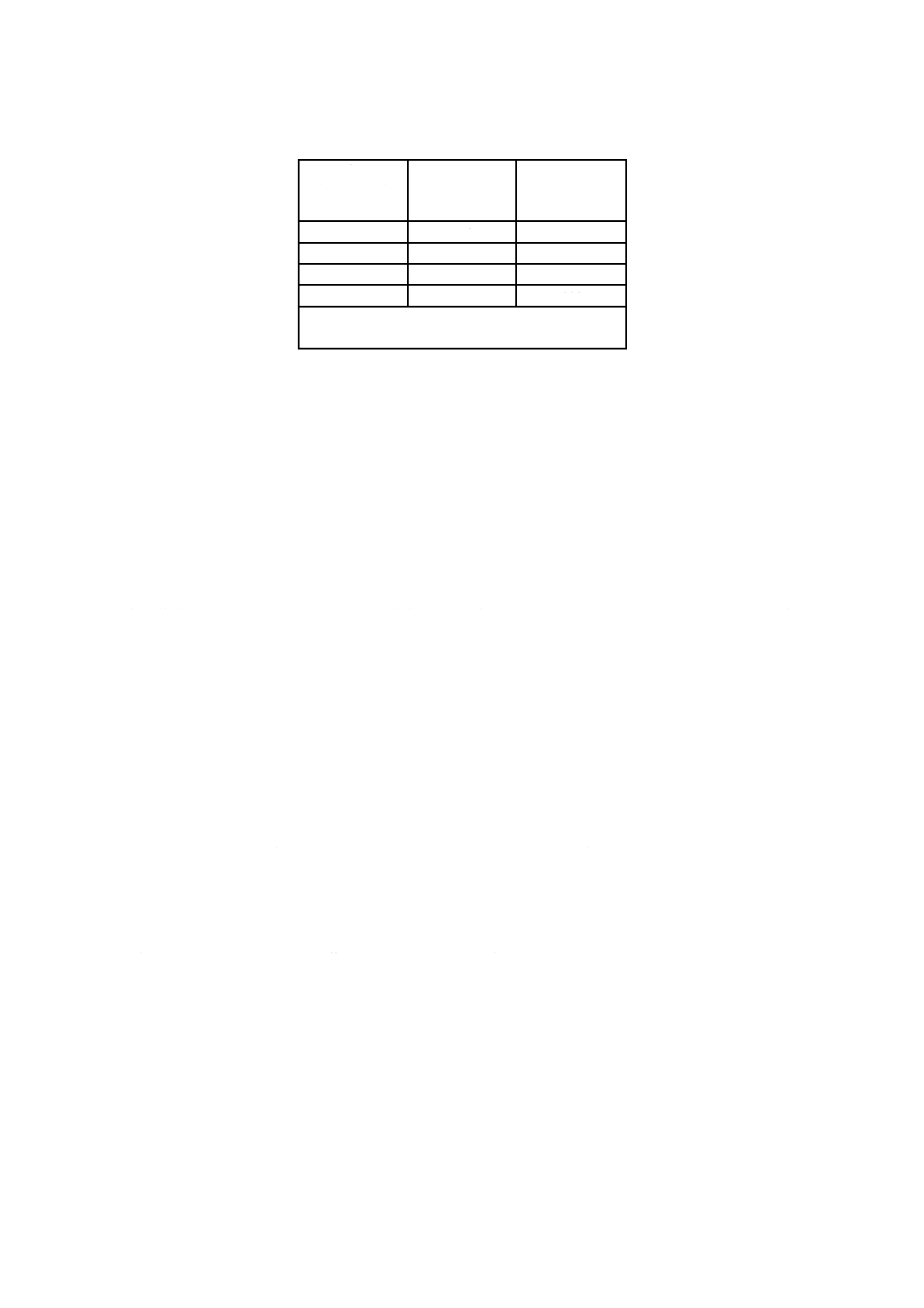

作動量

変化率のための単位

圧力

Pa/s

温度

K/h

位置

mm/s

照度

lux/s

速度

mm/s2

液体レベル

mm/s

電流

A/s

相対湿度

%/s

空気流れ

m3/s2

その他の作動量を使用する場合,単位はSI単位で表す。

j) 製造業者は,それ以前に手動復帰が発生してはならない時間又はその作動量を超えて手動復帰が発生しては

ならない動作量の特定値を指定してもよい。

k)〜l)

(表J.5による。)

m)〜t)

(H.7による。)

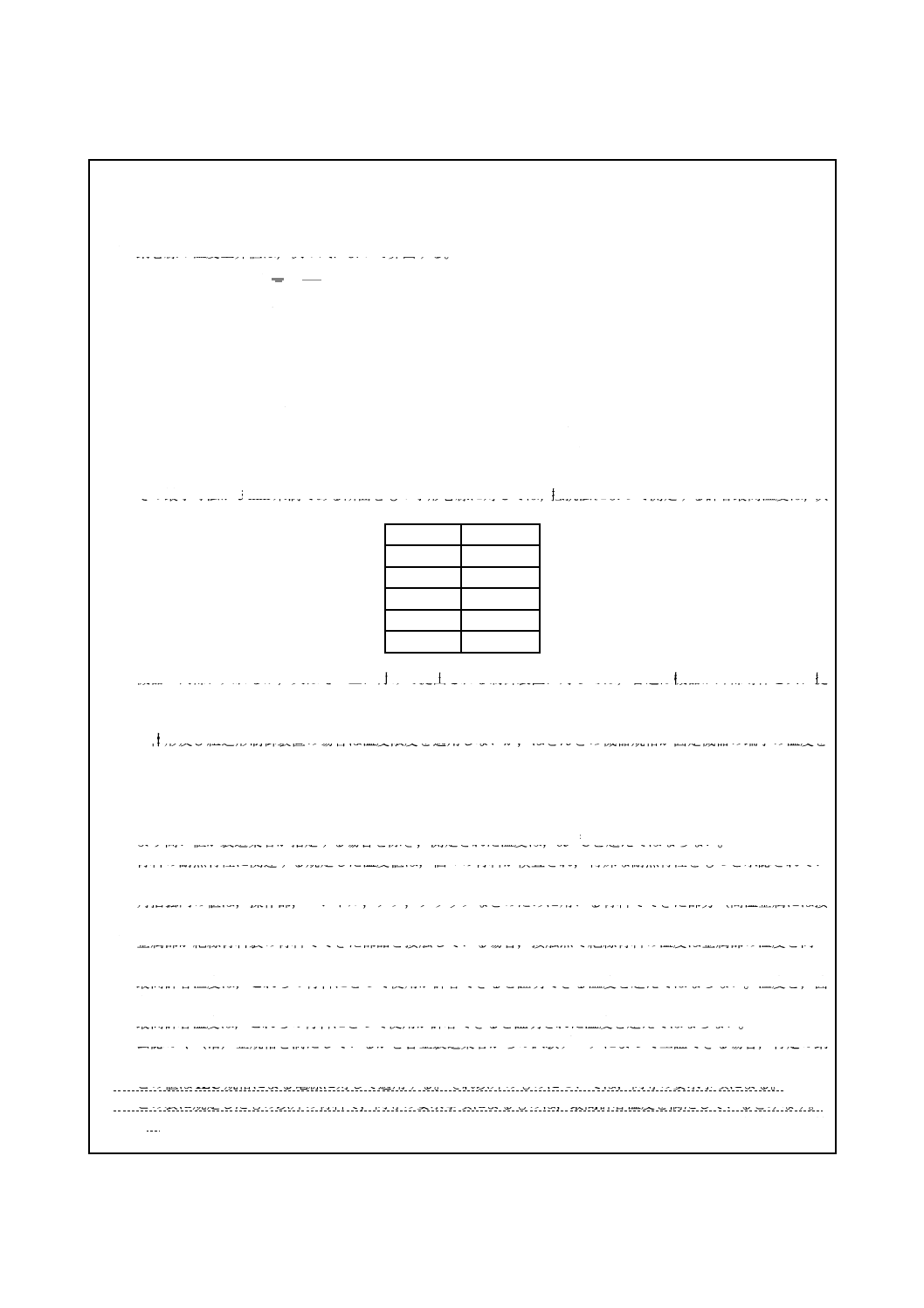

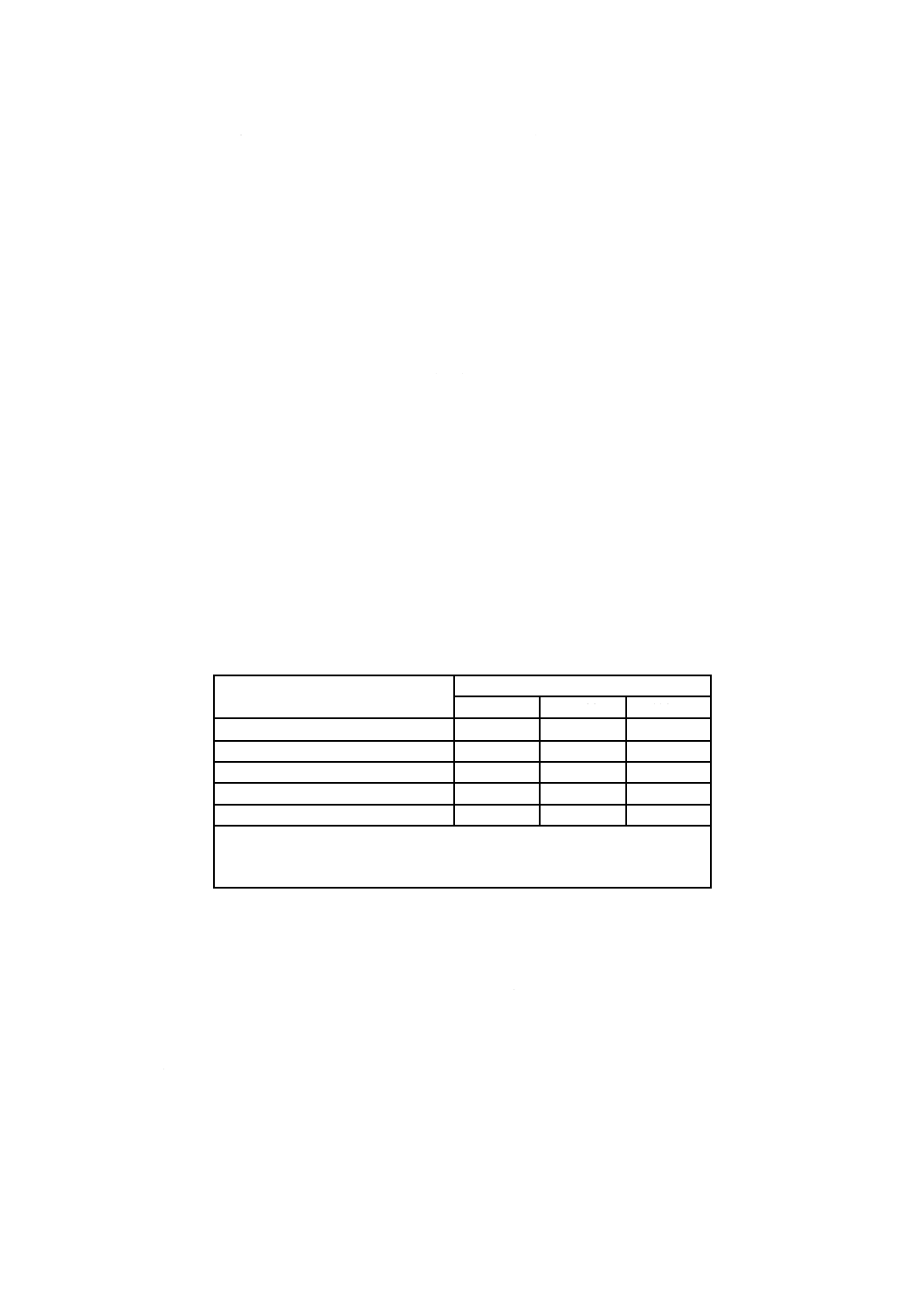

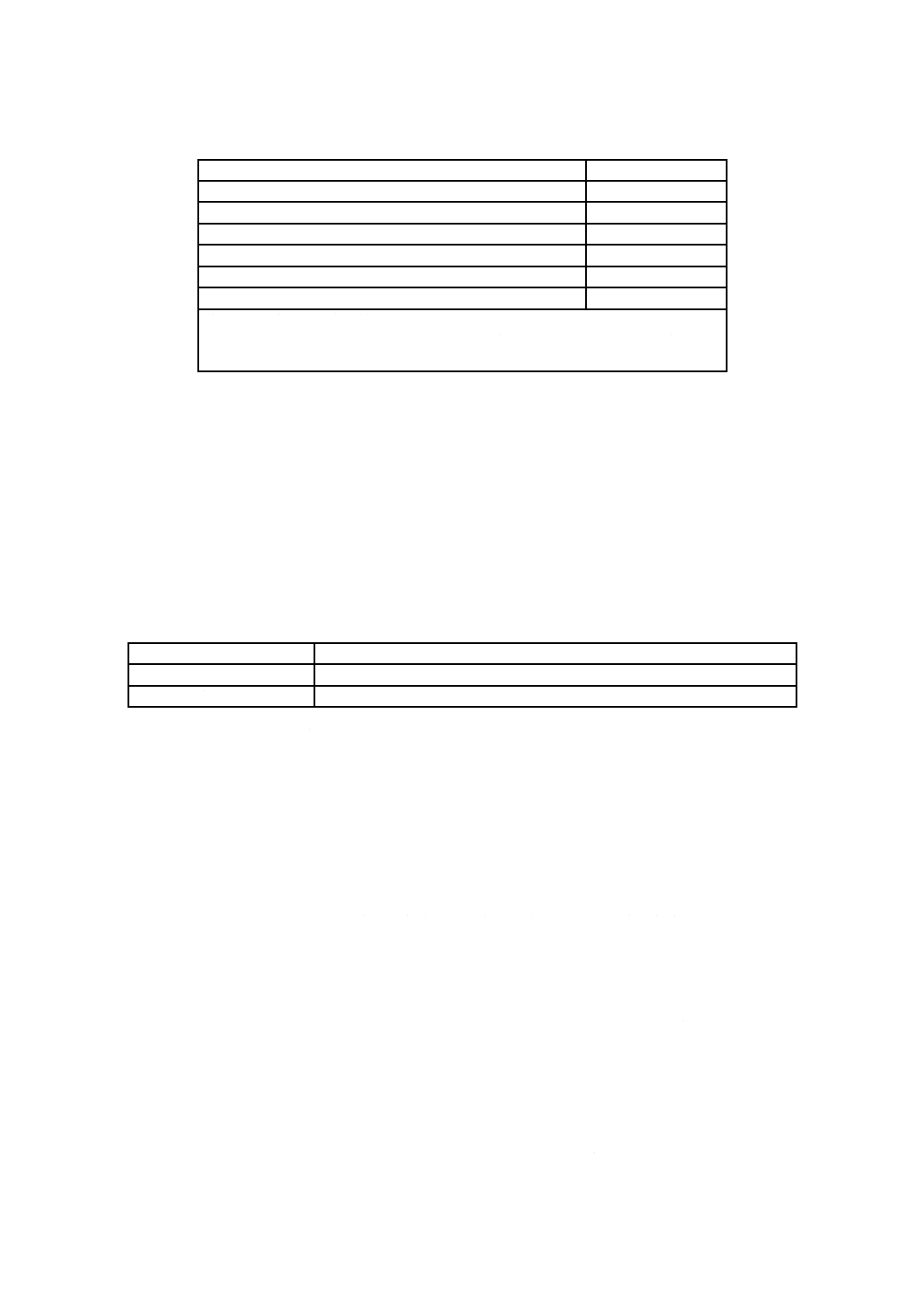

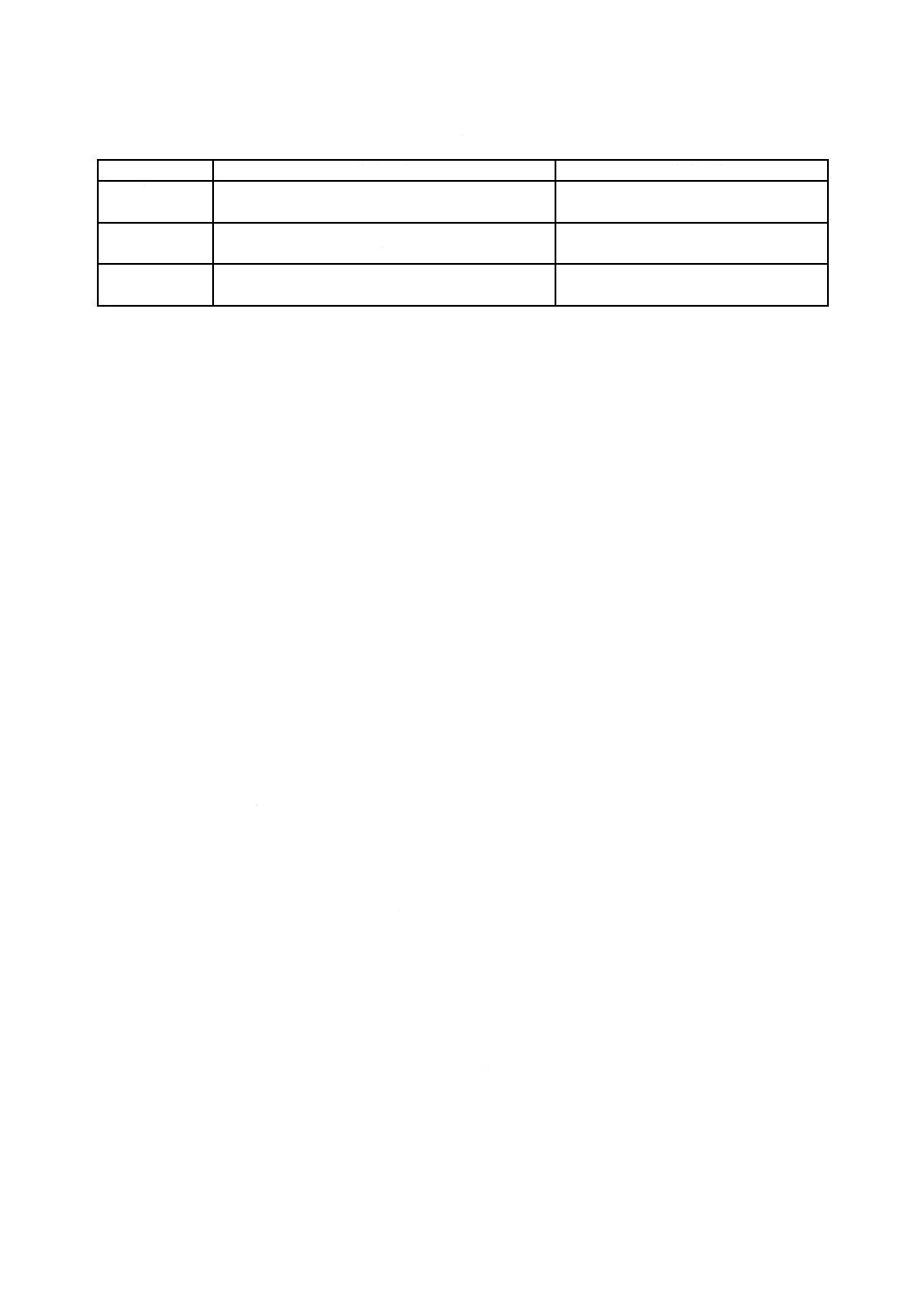

7.3

クラスII記号

7.3.1

クラスII構造のための記号は,6.8.3.4(クラスII)に従って分類した制御装置に対してだけ使用す

る。

7.3.2

クラスII構造の記号の寸法は,外側の正方形の一辺の長さが内側の正方形の一辺の長さの約2倍

でなければならない。

7.3.2.1

記号の外側の正方形の一辺の長さは5 mm以上でなければならないが,制御装置の最大寸法が15

mm以下である場合は除く。このとき,記号の寸法は,減少してもよいが,外側の正方形の一辺の長さは

3 mm以上とする。

7.3.2.2

クラスIIに対して要求される感電保護を備えた制御装置が機能目的の接地連続用端子を含む場

合,IEC 60417-5172 (2003-02)のクラスII構造の記号を表示してはならず,クラスIの制御装置とみなさな

ければならない。

7.4

表示の追加要求事項

7.4.1

制御装置上の必要な表示は,制御装置の主要器体上になければならないが,取外しできない部分に

配置してもよい。

要求する表示は,読みやすく耐久性がなければならない。

適否は,目視検査及び附属書Aの試験によって判定する。

7.4.2

電源導体を接続する制御装置の端子は,商用主電源への接続方法が重要でないか又は自明である場

合を除き,端子に向けた矢印によって指示しなければならない。

45

C 9730-1:2019

適否は,目視検査によって判定する。

7.4.3

中性外部導体専用の端子は,文字“N”によって表示しなければならない。

注記 英国では,中性外部導体専用の端子は,文字“L”を適用している。

7.4.3.1

外部接地導体又は接地連続用の接地端子,及び機能目的(感電保護用とは対称的な)の接地端子

は,次の記号を表示しなければならない。

− 保護用接地については,保護用接地の接地記号IEC 60417-5019 (2006-08)

− 機能接地については,機能接地用の接地記号IEC 60417-5018 (2006-10)

7.4.3.2

全ての他の端子は,適切に識別できなければならない。それらの目的が自明であるか,又はその

制御回路構成は,目で見て識別できなければならない。矢印,文字“N”又は接地記号は,7.4.3及び7.4.3.1

に示す場合だけ,使用できる。

適否は,目視検査によって判定する。

注記1 カナダ及び米国では,接地した電源導体の接続を意図した端子は,白又は自然灰色で表示し

処理し,かつ,他の部分から識別が可能でなければならない旨を要求している。

注記2 カナダ及び米国では,機器の接地した導体の接続を意図した配線接続用ねじは,緑色であっ

て,溝付き又は六角頭付きをもっていなければならない旨を要求している。このような導体

の接続を意図した圧着配線コネクタは,“GROUND”,“GROUNDING”若しくは“EARTH”

と表示することによって,又は制御装置がもつ回路図に表示することによって識別しなけれ

ばならない旨を要求している。配線接続ねじ又は圧着配線コネクタは,制御装置の保守中に

容易に取外しできないような配置にする。

注記3 カナダ及び米国では,7.4.2〜7.4.3.2を含んだ観点から配線規則によって,追加又は変更の表

示が要求される。

注記4 英国では,7.4.3で示す場合を除き,文字“L”は用いてはならない旨を要求している。

7.4.4

使用者又は設置中に機器製造業者が設定する制御装置には,応答値が増加する方向又は減少する方

向を指示していなければならない。

注記 “+”又は“−”の指示で十分である。

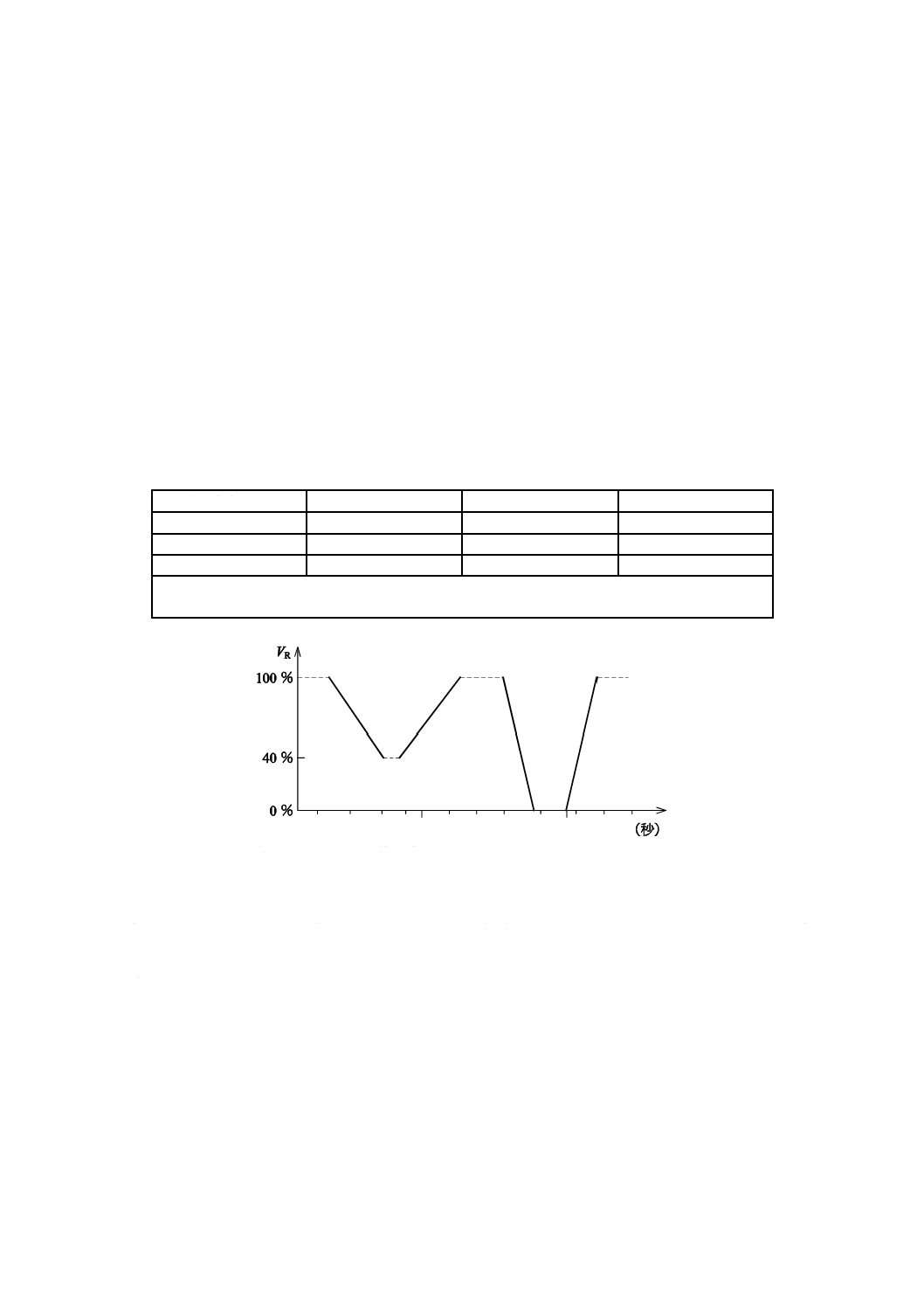

機器製造業者又は設置者が設定する制御装置には,その設定値を確実にする適切な方法を示す文書(D)