C 9300-7

:

2017

(

1

)

目 次

ページ

序文

···································································································································

1

1

適用範囲

·························································································································

1

2

引用規格

·························································································································

1

3

用語及び定義

···················································································································

2

4

環境条件

·························································································································

4

5

分類

·······························································································································

4

5.1

分類概要

······················································································································

4

5.2

プロセスによる分類

·······································································································

4

5.3

ガイドの方法による分類

·································································································

5

5.4

冷却方式による分類

·······································································································

5

5.5

プラズマプロセスにおけるメインアークの起動方法による分類

···············································

5

6

試験

·······························································································································

5

6.1

試験条件

······················································································································

5

6.2

形式検査

······················································································································

5

6.3

定常検査

······················································································································

5

7

電撃の防護

······················································································································

6

7.1

電圧定格

······················································································································

6

7.2

絶縁抵抗

······················································································································

6

7.3

絶縁耐力

······················································································································

6

7.4

定常作業における電撃からの防護(直接接触)

····································································

8

8

温度要求事項

···················································································································

8

8.1

温度定格

······················································································································

8

8.2

温度上昇

······················································································································

8

8.3

温度上昇試験

················································································································

8

9

気密試験

························································································································

13

10

耐熱性

·························································································································

13

11

機械的要求事項

·············································································································

14

11.1

耐衝撃性

····················································································································

14

11.2

接触可能部分

··············································································································

14

11.3

ハンドル材料

··············································································································

14

12

表示

····························································································································

15

13

取扱説明書

···················································································································

15

附属書

A

(参考)補足用語

····································································································

17

附属書

B

(規定)温度上昇試験時の溶接トーチ姿勢

····································································

20

附属書

C

(参考)温度上昇試験に用いる水冷銅ブロックの例

························································

21

C 9300-7

:

2017

目次

(

2

)

ページ

附属書

D

(参考)温度上昇試験に用いる孔あき水冷銅ブロックの例

···············································

22

附属書

E

(参考)温度上昇試験に用いる溝付水冷銅バーの例

························································

23

附属書

JA

(参考)

JIS

と対応国際規格との対比表

······································································

24

C 9300-7

:

2017

(

3

)

まえがき

この規格は,工業標準化法第

14

条によって準用する第

12

条第

1

項の規定に基づき,一般社団法人日本

溶接協会(

JWES

)及び一般財団法人日本規格協会(

JSA

)から,工業標準原案を具して日本工業規格を改

正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格であ

る。

これによって,

JIS C 9300-7

:2007

は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS C 9300

の規格群には,次に示す部編成がある。

JIS

C

9300-1

第

1

部:アーク溶接電源

JIS

C

9300-3

第

3

部:アーク起動及びアーク安定化装置

JIS

C

9300-5

第

5

部:ワイヤ送給装置

JIS

C

9300-6

第

6

部:限定使用率アーク溶接装置

JIS

C

9300-7

第

7

部:トーチ

JIS

C

9300-10

第

10

部:電磁両立性(

EMC

)要求事項(予定)

JIS

C

9300-11

第

11

部:溶接棒ホルダ

JIS

C

9300-12

第

12

部:溶接ケーブルジョイント

JIS

C

9300-13

第

13

部:溶接クランプ

日本工業規格

JIS

C

9300-7

:

2017

アーク溶接装置-第

7

部:トーチ

Arc welding equipment-Part 7: Torches

序文

この規格は,

2013

年に第

3

版として発行された

IEC 60974-7

を基とし,我が国の実態に合わせるため,

技術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,

附属書

JA

に示す。

1

適用範囲

この規格は,アーク溶接及び関連プロセスのために用いるトーチの,性能要件及び安全要件について規

定する。この規格は,手動用トーチ,自動機用トーチ,モータ装備トーチ,スプールオントーチ及びヒュ

ーム吸引トーチに適用する。この規格におけるトーチは,トーチボディ,ケーブルホースアセンブリ及び

その他の構成部品からなる。この規格は,溶接電源及び補助装置に接続するケーブルホースアセンブリに

も適用する。

なお,この規格は,被覆アーク溶接用溶接棒ホルダ,エアアーク切断トーチ及びエアアークガウジング

トーチには適用しない。

注記

1

代表的な関連プロセスはアーク切断及びアーク溶射である。

注記

2

他の構成部品は

表

A.1

を参照。

注記

3

この規格において,“トーチ”と“ガン”とは同義語である。この規格では,“トーチ”を用

いる。

注記

4

この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60974-7

:2013

,

Arc welding equipment

-

Part 7: Torches

(

MOD

)

なお,対応の程度を表す記号“

MOD

”は,

ISO/IEC Guide 21-1

に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。

)を適用する。

JIS C 0920

電気機械器具の外郭による保護等級(

IP

コード)

注記

対応国際規格:

IEC 60529

:2001

,

Degrees of protection provided by enclosures (IP Code)

(

IDT

)

JIS C 1102-2

直動式指示電気計器 第

2

部:電流計及び電圧計に対する要求事項

JIS C 1302

絶縁抵抗計

JIS C 9300-1

アーク溶接装置-第

1

部:アーク溶接電源

2

C 9300-7

:

2017

注記

対応国際規格:

IEC 60974-1

:2005

,

Arc welding equipment

-

Part 1: Welding power sources

(

MOD

)

JIS C 9300-3

アーク溶接装置-第

3

部:アーク起動及びアーク安定化装置

JIS C 9300-5

アーク溶接装置-第

5

部:ワイヤ送給装置

JIS C 60695-11-10

耐火性試験-電気・電子-第

11-10

部:試験炎-

50 W

試験炎による水平及び垂直

燃焼試験方法

注記

対応国際規格:

IEC 60695-11-10

,

Fire hazard testing

-

Part 11-10: Test flames

-

50 W horizontal

and vertical flame test methods

3

用語及び定義

この規格で用いる主な用語及び定義は,

JIS C 9300-1

及び

JIS C 9300-3

によるほか,次による。

注記

補足用語は,

附属書

A

に示す。

3.1

トーチ

(

torch

)

アーク溶接,切断又は関連プロセス(以下,溶接などという。)のアークに必要な全て(例えば,電流,

ガス,冷却液及び電極ワイヤ)を伝達するデバイス。

3.2

ガン

(

gun

)

トーチと同義語。

3.3

トーチボディ

(

torch body

)

ケーブルホースアセンブリ及び他の構成部品を接続する,トーチの主要部品。

3.4

ハンドル

(

handle

)

作業者が手に持つように設計した部品。

3.5

ノズル

(

gas nozzle

)

アークの周囲及び溶接溶融池上にシールドガスを導くためにトーチの先端部に取り付ける部品。

3.6

非消耗電極

(

non-consumable electrode

)

溶加材を供給しないアーク溶接電極。

3.7

電極ワイヤ

(

wire electrode

)

溶接電流を導通する,ソリッドワイヤ又はフラックス入りワイヤ。

3.8

コンタクトチップ

(

contact tip

)

電極ワイヤをガイドするとともに溶接電流を供給する円筒形の導体で,トーチの先端に固定する交換可

能な金属部品。

3.9

ケーブルホースアセンブリ

(

cable-hose assembly

)

トーチボディ又は補助装置へ溶接などに必要なものを供給するための柔軟性のあるケーブル,ホース及

3

C 9300-7

:

2017

びそれらの接続部品。

3.10

手動用トーチ

(

manual torch

)

使用中,作業者の手で保持し,ガイドするトーチ。

3.11

自動機用トーチ

(

mechanically guided torch

)

使用中,機械装置に固定し,ガイドするトーチ。

3.12

空冷トーチ

(

air-cooled torch

)

周囲の大気及び/又はシールドガスによって冷却するトーチ。

3.13

水冷トーチ

(

liquid-cooled torch

)

冷却液の循環によって冷却するトーチ。

3.14

モータ装備トーチ

(

motorized torch

)

溶接ワイヤ送給手段を備えたトーチ。

3.15

スプールオントーチ

(

spool-on torch

)

溶接ワイヤ供給源を搭載したモータ装備トーチ。

3.16

アーク起動及びアーク安定化電圧

(

arc striking and stabilizing voltage

)

アークを点弧及び/又は維持するために出力回路に重畳した電圧。

3.17

溶加材

(

filler metal

)

溶接中に付加する金属。

3.18

溶接ワイヤ

(

filler wire

)

溶接電流を導通する又は導通しない,ソリッドワイヤ又はフラックス入りワイヤの溶加材。

3.19

プラズマチップ

(

plasma tip

)

緊縮されたプラズマアークが通過する孔をもつ部品。

3.20

目視検査

(

visual inspection

)

この規格の規定との明らかな相違がないことを確認する,肉眼による検査。

3.21

プラズマ切断システム

(

plasma cutting system

)

プラズマ切断又はプラズマガウジングに使用する電源,トーチ及び付随の安全装置の組合せ。

3.22

プラズマ切断電源

(

plasma cutting power source

)

プラズマ切断又はプラズマガウジングに適した出力特性をもち,電流及び電圧の供給並びにガス及び冷

4

C 9300-7

:

2017

却液体の供給も行う装置。

注記

プラズマ切断電源は,他の装置及び補助機器に,補助電源,冷却液,ガスなども供給する。

3.23

トーチ接続部品

(

torch coupling device

)

ケーブルホースアセンブリを溶接電源及び補助装置へ接続するトーチの部分。

注記

トーチ接続部品は幾つかの接続部品を含む。

3.24

ヒューム吸引トーチ

(

fume extraction torch

)

溶接ヒュームを集める機構を組み込んだトーチ。

4

環境条件

トーチは,次の環境条件の下で動作能力がなければならない。

a)

周囲温度の範囲

運転時:

-

10

℃~+

40

℃

b)

相対湿度

+

40

℃で

50 %

以下

+

20

℃で

90 %

以下

トーチは,周囲温度-

20

℃~+

55

℃での保管及び運搬に対し,機能・性能を損なうことなく,耐えな

ければならない。

注記

受渡当事者間で,別の環境条件を取り決めてもよい。これらの条件例としては,高湿度,著し

い腐食性ヒューム,水蒸気,過度の油蒸気,異常な振動又は衝撃,過度の粉じん,厳しい気象

条件,海岸又は船上での異常な条件,害虫が群がる所,かびが発生する雰囲気などがある。

5

分類

5.1

分類概要

トーチの分類は,次による。

a)

プロセス(

5.2

参照)

b)

ガイドの方法(

5.3

参照)

c)

冷却方式(

5.4

参照)

d)

プラズマプロセスにおけるメインアークの起動方法(

5.5

参照)

5.2

プロセスによる分類

プロセスによる分類は,次による。

a)

MIG/MAG

溶接

注記

1

MIG/MAG

溶接は,

metal inert gas/metal active gas welding

の略語である。

b)

セルフシールドアーク溶接

c)

TIG

溶接

注記

2

TIG

溶接は,

tungsten inert gas welding

の略語である。

d)

プラズマ溶接

e)

サブマージアーク溶接

f)

プラズマ切断又はプラズマガウジング

5

C 9300-7

:

2017

5.3

ガイドの方法による分類

ガイドの方法による分類は,次による。

a)

手動用トーチ

b)

自動機用トーチ

5.4

冷却方式による分類

冷却方式による分類は,次による。

a)

空冷トーチ(

3.12

参照)

b)

水冷トーチ(

3.13

参照)

5.5

プラズマプロセスにおけるメインアークの起動方法による分類

プラズマプロセスにおけるメインアークの起動方法による分類は,次による。

a)

アーク起動電圧による起動方法

b)

パイロットアークによる起動方法

c)

接触による起動方法

6

試験

6.1

試験条件

全ての試験は,通常用いるケーブルホースアセンブリを取り付け,新品で,完全に組み立てたトーチで

行う。

全ての試験は,箇条

4 a)

で定めた環境条件の下で行う。

測定装置の精度は,次による。

a)

電気測定器

JIS C 1102-2

の階級

1

以上。ただし,絶縁耐力試験の電圧の測定は,

JIS C 1102-2

の階級

2.5

又はそれ以上の精度の電圧計による。絶縁抵抗の測定は,

JIS C 1302

に規定する直流

500 V

絶縁抵

抗計又はこれと同等の性能をもつ絶縁抵抗計による。

b)

温度計

±

2 K

6.2

形式検査

次に示す形式検査は,全て同一のトーチで,次の順序で行う。

a)

目視検査

b)

湿度処理前の状態での絶縁抵抗(予備試験)[

7.2

参照,ただし

7.2 a)

を除く。]

c)

耐衝撃(

11.1

参照)

d)

耐熱性(箇条

10

参照)

e)

定常作業における電撃からの防護(直接接触)(

7.4

参照)

f)

絶縁抵抗(

7.2

参照)

g)

絶縁耐力(

7.3

参照)

h)

目視検査

8.3

に示す温度上昇試験は,別のトーチで行ってもよいが,続いて行う箇条

9

に示す気密試験は,

8.3

の

試験に用いたトーチで行わなければならない。上記

a)

~

h)

以外の試験は,任意の順序で行ってもよい。

6.3

定常検査

次に示す定常検査は,各トーチについて,次の順序で行う。

a)

目視検査

b)

製造業者が指定する機能試験

例えば,冷却液又はガス漏れ,トリガー動作

6

C 9300-7

:

2017

7

電撃の防護

7.1

電圧定格

トーチは,

表

1

に示す分類によって定格付ける。

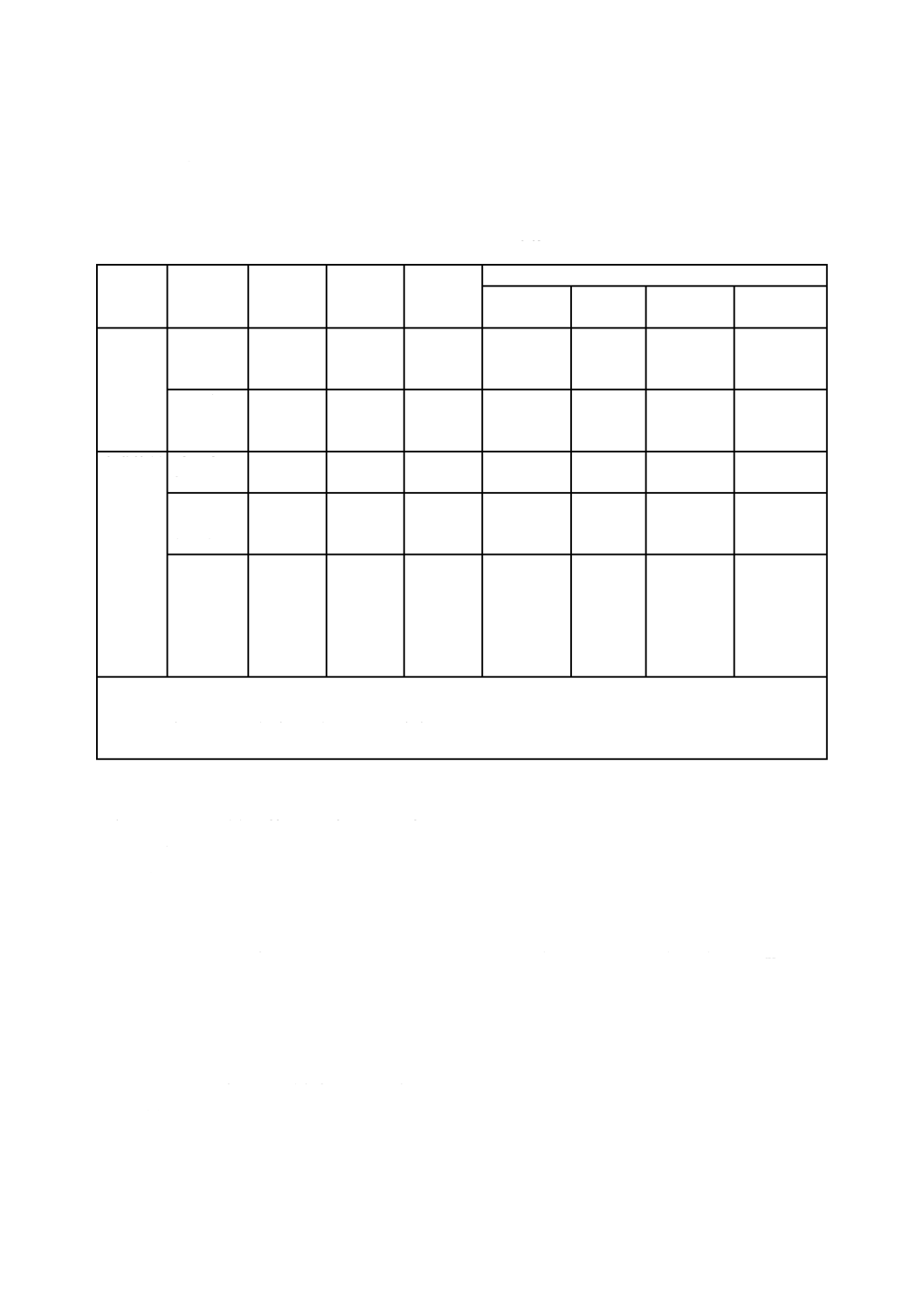

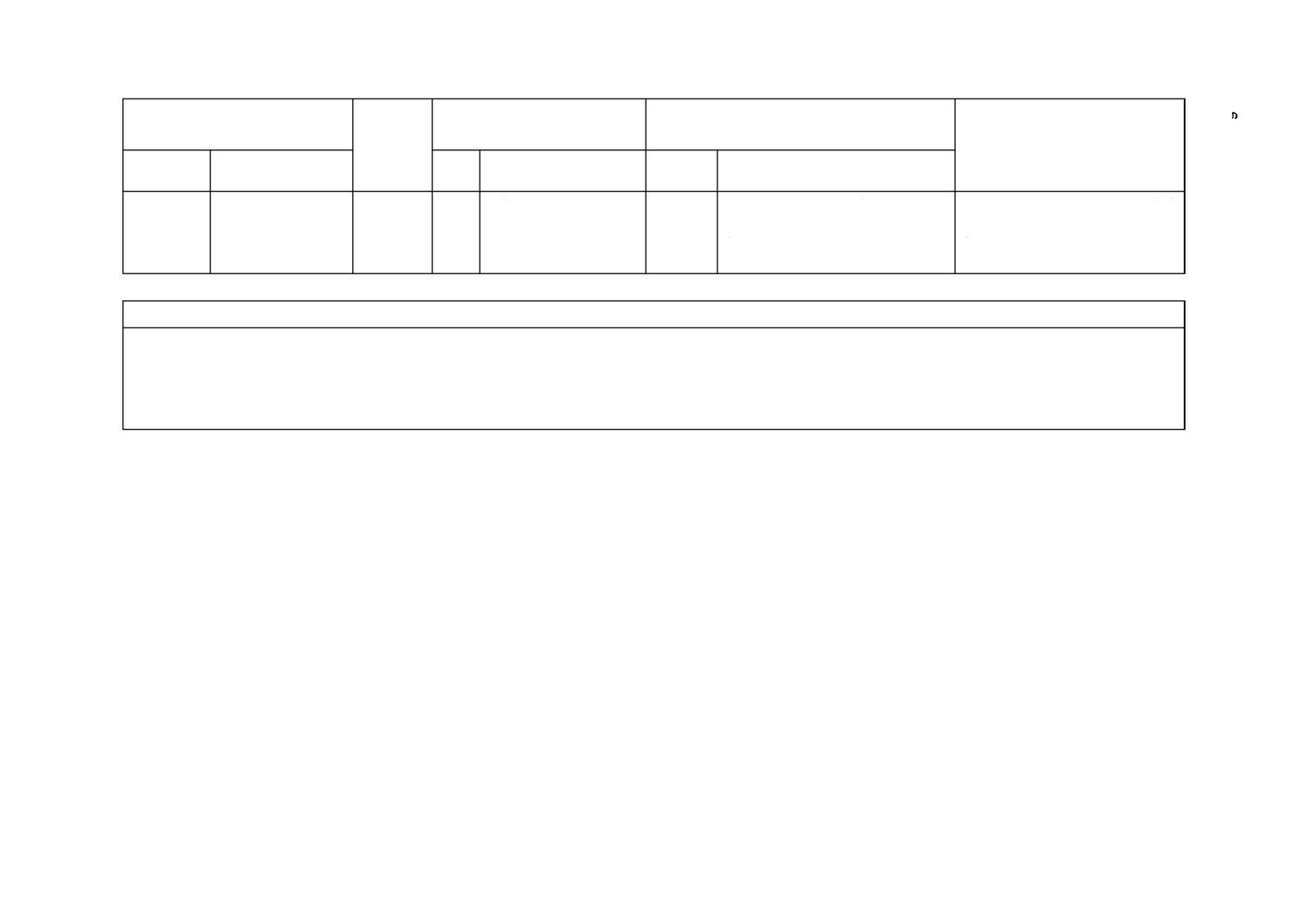

表

1

-

トーチの電圧定格

ガイドの

方法によ

る分類

プロセスに

よる分類

電圧定格

(ピーク値)

V

絶縁抵抗

M

Ω

耐電圧

(実効値)

V

JIS C 0920

による保護等級

ノズル

開口部

ハンドル

トーチ接続

部品

a)

他の部品

b)

,

c)

手 動 用 ト

ーチ

プラズマ切

断トーチ

500 2.5 2

100

プラズマチ

ップ

7.4.2

による

IP4X IP3X IP3X

プラズマ切

断トーチ以

外のトーチ

113 1 1

000

IP0X

IP3X

IP2X IP3X

自 動 機 用

トーチ

プラズマ切

断トーチ

500 2.5 2

100 IP0X

非適用

IP2X IP2X

サブマージ

アーク溶接

トーチ

141 1 1

000

IP0X

非適用

IPXX IPXX

プラズマ切

断トーチ及

びサブマー

ジアーク溶

接トーチ以

外のトーチ

141 1 1

000

IP0X

非適用

IPXX IP2X

注

a)

トーチ接続部品の保護等級は

JIS C 9300-1

に適合した溶接電源及び

JIS C 9300-5

に適合したワイヤ送給装置

に接続した状態で試験を行う。

b)

他の部品とは,例えば,ノズル,トーチボディを示す。

c)

モータ装備トーチの送給部は

IPXX

とする。

7.2

絶縁抵抗

新品のトーチの絶縁抵抗は,湿度処理後,

表

1

に示す値以上でなければならない。

合否判定は,次の試験によって行う。

a)

湿度処理

湿度槽は,温度(

t

)を

20

℃~

30

℃,相対湿度を

91 %

~

95 %

に保つ。

ケーブルホースアセンブリを取り付けたトーチ(水冷トーチの場合は,冷却液を除去した状態で)

の温度を

t

℃~

(

t

+

4)

℃にし,その状態で湿度槽内に

48

時間放置する。

b)

絶縁抵抗測定

湿度処理後すぐ,トーチハンドル及びケーブルホースアセンブリの各端部

1 m

をきれ

いに拭き,絶縁物の外表面を覆うように金属はく(箔)でしっかりと包む。

絶縁抵抗は,次の箇所を測定する。

1)

全ての帯電回路と金属はくとの間

2)

トーチの中で互いに絶縁するよう構成した全ての制御線と帯電回路との間

なお,測定器がほぼ安定した後に読み取る。

7.3

絶縁耐力

7.3.1

一般要求

絶縁部は,いかなるフラッシオーバ又は絶縁破壊を起こすことなく,

表

1

の耐電圧値に耐えなければな

7

C 9300-7

:

2017

らない。

交流試験電圧は,周波数がほぼ

50 Hz

又は

60 Hz

で,ピーク値が

表

1

の耐電圧値の

1.45

倍を超えない正

弦波電圧とする。代替試験として,耐電圧値の

1.4

倍の直流試験電圧を用いてもよい。

合否判定は,次の試験によって行う。

水冷トーチは,冷却液を抜いた状態で試験する。

ハンドルは,金属はくでしっかりと包む。ケーブルホースアセンブリは,その全長にわたって導電体表

面に接触しておく。例えば,金属管の周りに巻き付ける,又は平らな金属表面上にコイル状にしておく。

金属はくと導電体表面とは電気的に接続する。

表

1

の耐電圧値を,次の箇所に

60

秒間印加する。

a)

導電体表面と全ての絶縁した回路との間

b)

互いに絶縁するよう構成した全ての回路の間(例えば,トリガー又は遠隔制御回路)

製造業者の裁量で,印加する電圧を

表

1

の耐電圧値まで徐々に上昇させてもよい。

絶縁耐力試験装置のトリップ電流の最大許容セット値は,

100 mA

とする。高電圧変圧器は,上記のトリ

ップ電流までの規定電圧を印加することができるものとする。電流検出トリップ装置のトリップは,フラ

ッシオーバ又は絶縁破壊とみなす。

注記

試験作業者の安全のため,絶縁耐力試験装置のトリップ電流の初期設定値は,

10 mA

とするの

がよい。

7.3.2

プラズマ切断トーチへの追加要求

手動用プラズマ切断トーチの場合,ハンドルと切断回路との間の絶縁は,実効値

3 750 V

の試験電圧に

耐えなければならない。プラズマ切断トーチの絶縁耐力試験時,電極とプラズマチップとは電気的に短絡

する。

合否判定は,

7.3.1

に記載する試験によって行う。

7.3.3

アーク起動及びアーク安定化電圧を印加するトーチへの追加要求

アーク起動及びアーク安定化電圧を印加することを意図したトーチは,アーク起動及びアーク安定化電

圧を評価しなければならない。

TIG

溶接トーチ及びプラズマ溶接トーチの定格のアーク起動及び/又はアーク安定化電圧は,製造業者

の指定による。

プラズマ切断トーチの定格のアーク起動及び/又はアーク安定化電圧は,次による。

a)

製造業者の推奨(例えば,適正な消耗品及びガスの使用)に従った安全システム[箇条

13 o)

による。]

を形成するよう意図した各々のプラズマ切断電源を用いて,単一の故障条件下で行う。

注記

故障条件例としては,絶縁部品の紛失による電極とプラズマチップとの接触,電極へのプラ

ズマチップの接触,プラズマチップと電極との間の導電材料の固着,部品の不良,部品の緩

み,電極摩耗,間違った部品の挿入,過度の負荷,又は誤ったガスの流れによって生じる異

常な状態がある。

b)

アーク起動及び/又はアーク安定化電圧は,トーチ終端で測定する。

c)

組み合わせる全てのプラズマ切断電源のうちで測定した最大値を,定格のアーク起動及び/又はアー

ク安定化電圧とする。

トーチ絶縁は,いかなるフラッシオーバ又は絶縁破壊を起こしてはならない。コロナ放電は無視する。

水冷トーチは,冷却液を抜いた状態で試験する。

合否判定は,次の試験によって行う。

8

C 9300-7

:

2017

ハンドルは,金属はくでしっかりと包む。ケーブルホースアセンブリは,その全長にわたって導電体表

面に接触しておく。例えば,金属管の周りに巻き付ける,又は平らな金属表面上にコイル状にしておく。

金属はくと導電体表面とは電気的に接続する。

アーク起動及びアーク安定化電圧よりも

20 %

高い試験電圧を,電極と導電体表面との間,及び電極と他

の絶縁した回路との間に

2

秒間印加する。試験電圧の周波数は,次のいずれかとする。

a)

パルス幅

0.2

μ

s

~

8

μ

s

の電圧を周波数

50 Hz

~

300 Hz

で印加

b)

50

Hz

又は

60 Hz

の正弦波の交流電圧

7.4

定常作業における電撃からの防護(直接接触)

7.4.1

保護等級

トーチは,

表

1

に示す保護等級に適合しなければならない。加えて,ケーブルホースアセンブリは,保

護等級

IP3X

に適合しなければならない。トーチは,雨,雪又はこれらと同様の状況での使用を意図しな

い。

合否判定は,

JIS C 0920

による。

7.4.2

プラズマ切断トーチに対する追加要求事項

プラズマ切断トーチ,部品(消耗によって交換が妥当な部品)及びプラズマ切断電源は,製造業者が推

奨する安全システムを形成しなければならない。

プラズマ切断トーチの追加の要求事項は,

JIS C 9300-1

の

6.3.5

(プラズマ切断システムに対する追加要

件)による。

8

温度要求事項

8.1

温度定格

手動用トーチは,

100 %

,

60 %

及び

35 %

の使用率のうち,一つ以上の使用率で定格付ける。

自動機用トーチは,

100 %

の使用率で定格付ける。

ヒューム吸引トーチは,製造業者が指定する定格吸引量において定格付ける。

8.2

温度上昇

手動用トーチにおいて,作業者が握るハンドル部の外部表面は,どの点における温度上昇も

30 K

を超え

てはならない。

ケーブルホースアセンブリの外部表面は,どの点における温度上昇も

40 K

を超えてはならない。

この試験の終了後,トーチの安全性及び操作性が損なわれてはならない。

合否判定は,

8.3

による温度上昇試験による。

8.3

温度上昇試験

8.3.1

温度測定

トーチは,

8.1

に示す全ての定格使用率に合わせた定格電流を流す。

直流電流は平均値とし,電極の極性は

8.3.2

及び

8.3.3

に従って選ぶ。

温度は,作業者が通常握る範囲でのハンドル表面の温度の最も高い点で測定する。

温度は,ケーブルホースアセンブリ表面の最も高い点で測定する。

ハンドル及びケーブルホースアセンブリは,隙間風及びふく(輻)射熱から保護する。

使用するトーチ取付装置は,熱損失などによって試験結果に重要な影響を与えないようにする。

水冷トーチは,製造業者が指定する最少流量及び最小冷却能力で連続的に冷やす[箇条

13 h)

参照]。

注記

冷却能力は

IEC 60974-2

を参照。

9

C 9300-7

:

2017

全ての温度試験は,

30

分間以上及び温度上昇率が

2 K/h

以下になるまで行わなければならない。

試験間の時間は,

10

分とする。

連続負荷(

100 %

使用率)の場合,最後の

10

分間に周囲温度及びトーチの温度を同時に測定しなければ

ならない。連続負荷以外の場合,最後の負荷周期の中間で測定しなければならない。

周囲温度は,トーチと同じ高さで,

2 m

離れた距離にある装置によって測定し,隙間風及びふく射熱か

ら保護しなければならない。

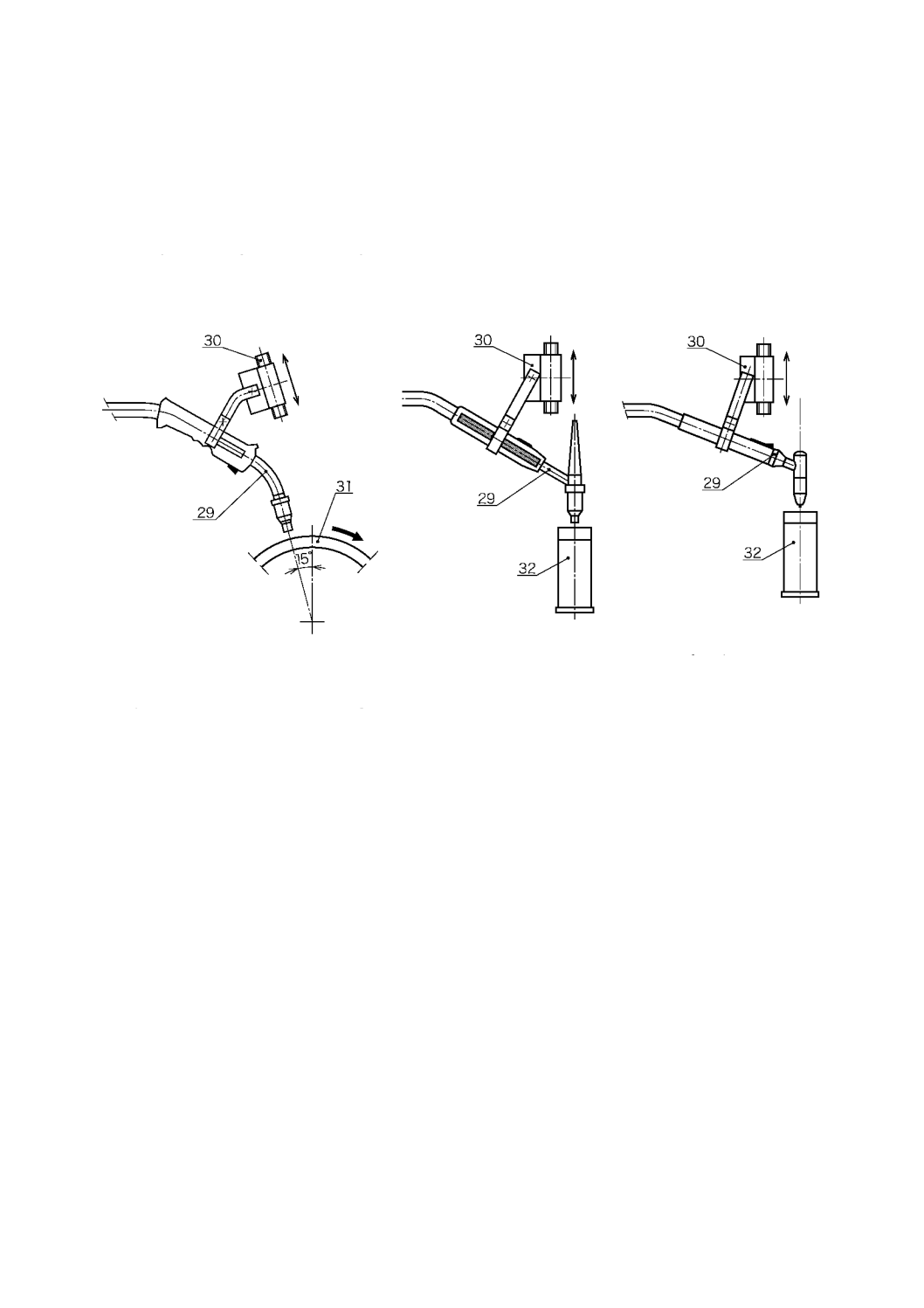

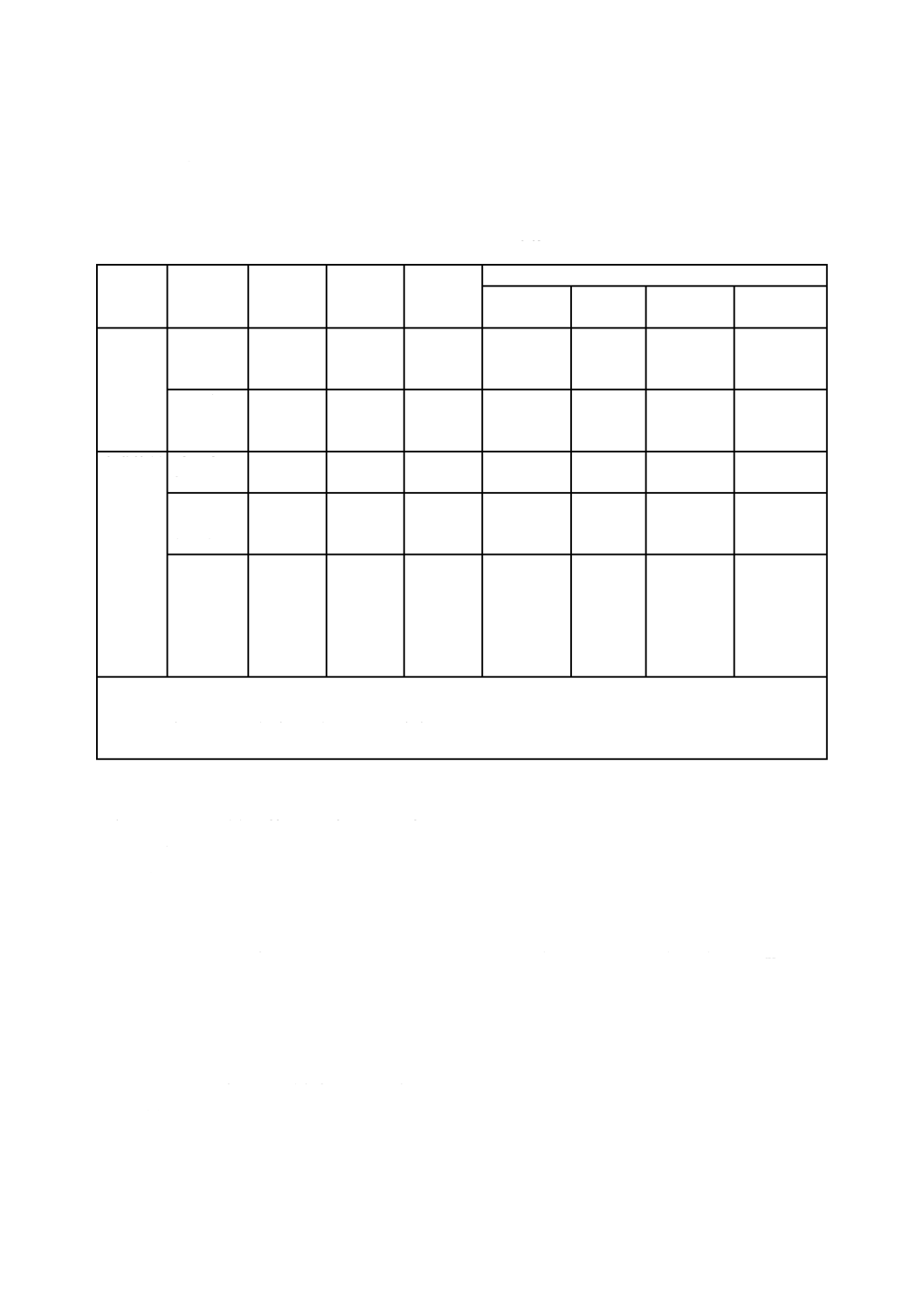

8.3.2 MIG/MAG

溶接トーチ又はセルフシールドアーク溶接トーチ

溶接施工に適切な直径及び長さの金属管(例えば,直径

400 mm

,長さ

500 mm

)を回転装置に水平に固

定する。管の内側は水冷する。

トーチは,ハンドルが低温側になるように,また,電極ワイヤが鉛直方向に対し

15

15

0

−

度となるように

管の軸に対し垂直な平面に配置する(

図

B.1

参照)

。

トーチは,溶接ビードを形成するために管の中央線に対し平行に動かさなければならない。

各溶接の試験方法は,次による。

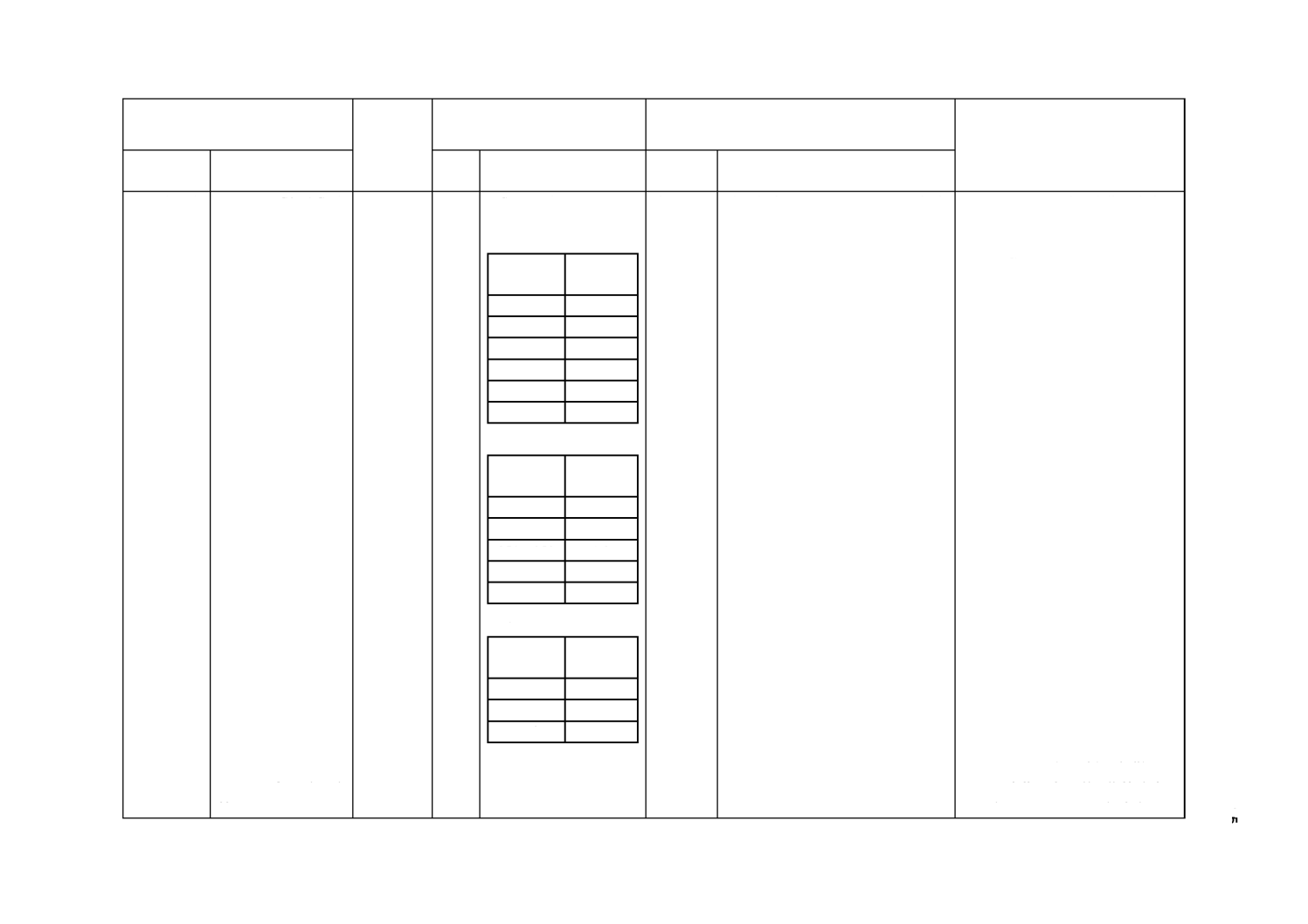

a)

アルミニウム合金の

MIG

溶接の試験条件は,次の事項及び

表

2

による。

-

電極ワイヤ:マグネシウムを質量分率

3 %

~

5 %

含有するアルミニウム

-

電流の種別:直流

-

電極の極性:正(プラス)

-

シールドガス:アルゴン

-

管の材質:アルミニウム合金

-

負荷電圧及び溶接速度:安定したアーク及び連続した溶融池が得られるように調整

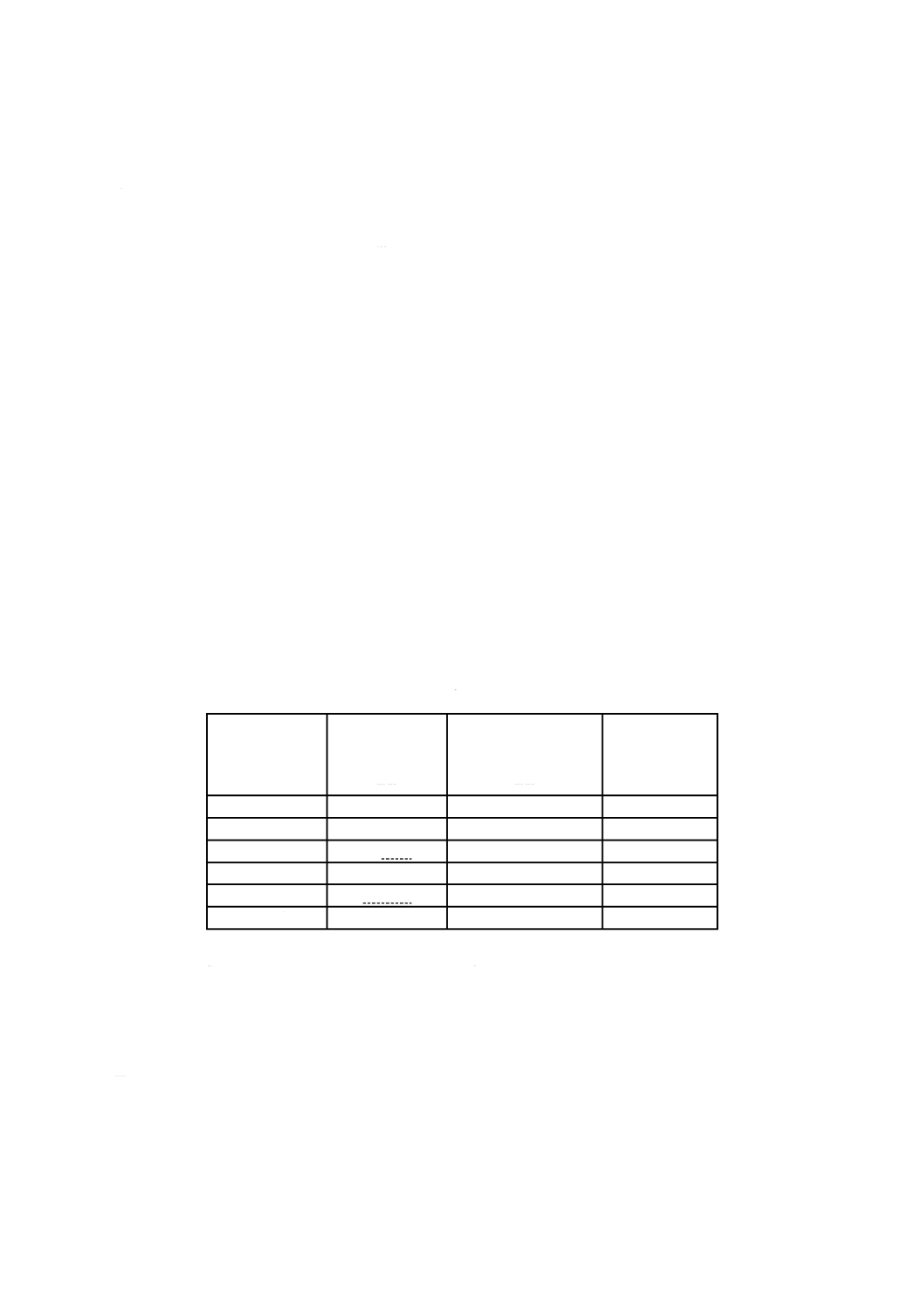

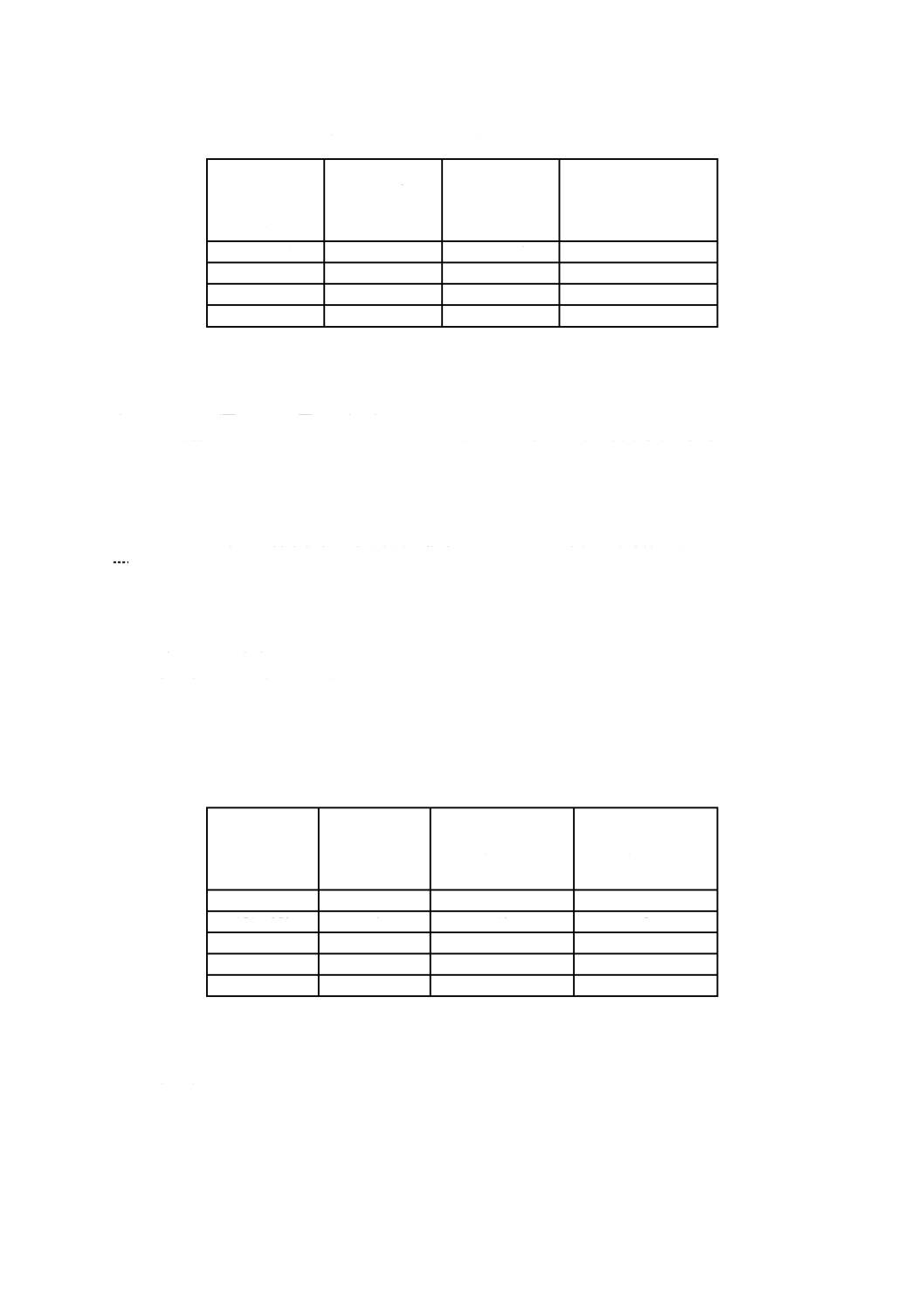

表

2

-

アルミニウム合金の

MIG

溶接の試験条件

溶接電流

A

電極ワイヤの

公称直径

mm

コンタクトチップと

金属管との間の距離

±

20 %

mm

最大ガス流量

L/min

150

以下

0.8

~

1.0

10 10

151

~

200 1.0

~

1.2

15 12

201

~

300 1.2

~

1.6

18 15

301

~

350 1.6

22

18

351

~

500 1.6

~

2.4

26 20

500

を超える

2.4

28

20

b)

軟鋼の

MAG

溶接の試験条件は,次の事項及び

表

3

による。

-

電極ワイヤ:銅めっき軟鋼(低炭素鋼)

-

電流の種別:直流

-

電極の極性:正(プラス)

-

シールドガス:アルゴンと二酸化炭素との混合ガス(体積分率

15 %

~

25 %

二酸化炭素含有)

-

管の材質:軟鋼(低炭素鋼)

-

負荷電圧及び溶接速度:安定したアーク及び連続した溶融池が得られるように調整

取扱説明書中に,シールドガス二酸化炭素のための追加値を特定している場合,

表

3

による試験条

10

C 9300-7

:

2017

件に従い,このガスを用いた追加試験を行わなければならない。

表

3

-

軟鋼の

MAG

溶接の試験条件

溶接電流

A

電極ワイヤの

公称直径

mm

コンタクトチップと

金属管との間の距離

±

20 %

mm

最大ガス流量

L/min

150

以下

0.6

~

1.0

10 10

151

~

250 1.0

~

1.2

15 13

251

~

350 1.2

~

1.6

18 15

351

~

500 1.4

~

1.6

22 20

500

を超える

2.0

~

2.4

26 25

c)

フラックス入りワイヤを用いた

MAG

溶接の試験条件は,次の事項及び

表

4

による。

-

電極ワイヤ:ルチール系

-

電流の種別:直流

-

電極の極性:正(プラス)

-

シールドガス:アルゴンと二酸化炭素との混合ガス(体積分率

15 %

~

25 %

二酸化炭素含有)

-

管の材質:軟鋼(低炭素鋼)

-

負荷電圧及び溶接速度:安定したアーク及び連続した溶融池が得られるように調整

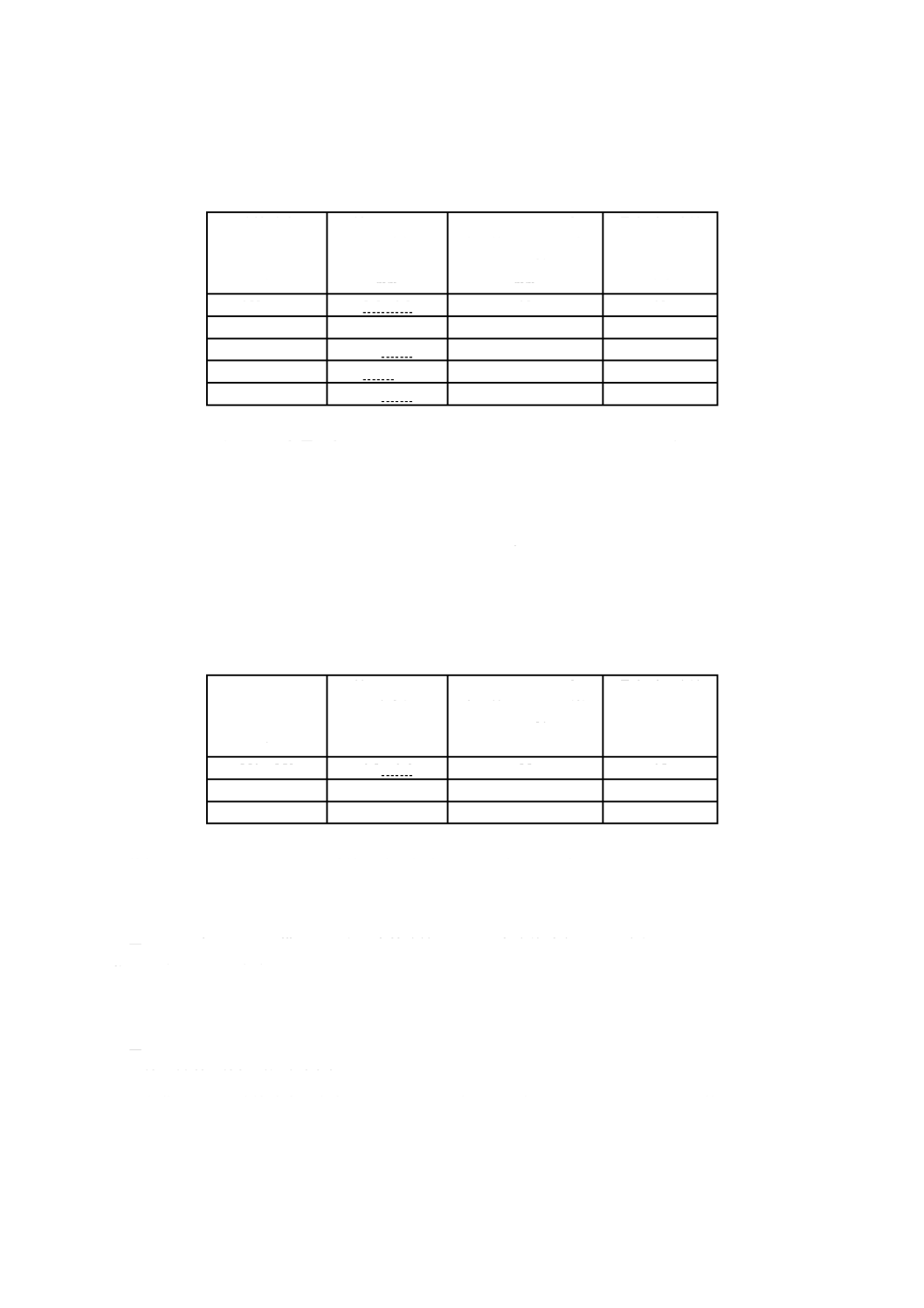

表

4

-

フラックス入りワイヤを用いた

MAG

溶接の試験条件

溶接電流

A

電極ワイヤの

公称直径

mm

コンタクトチップと

金属管との間の距離

±

20 %

mm

最大ガス流量

L/min

251

~

350 1.2

~

1.6

25 15

351

~

500 1.4

~

2.0

30 18

500

を超える

2.4

35

20

d)

軟鋼のセルフシールドアーク溶接の試験条件は,次の事項及び

表

5

による。

1)

電極ワイヤ:

-

タイプ

1

:全姿勢溶接用に急速冷却スラグを用いて設計されたワイヤ

-

タイプ

2

:下向,横向及び立向姿勢溶接において高溶着効率用に設計されたワイヤ

2)

電流の種別:直流

3)

電極の極性:

-

タイプ

1

:負(マイナス)

-

タイプ

2

:正(プラス)

4)

管の材質:軟鋼(低炭素鋼)

5)

負荷電圧及び溶接速度:安定したアーク及び連続した溶融池が得られるように調整

11

C 9300-7

:

2017

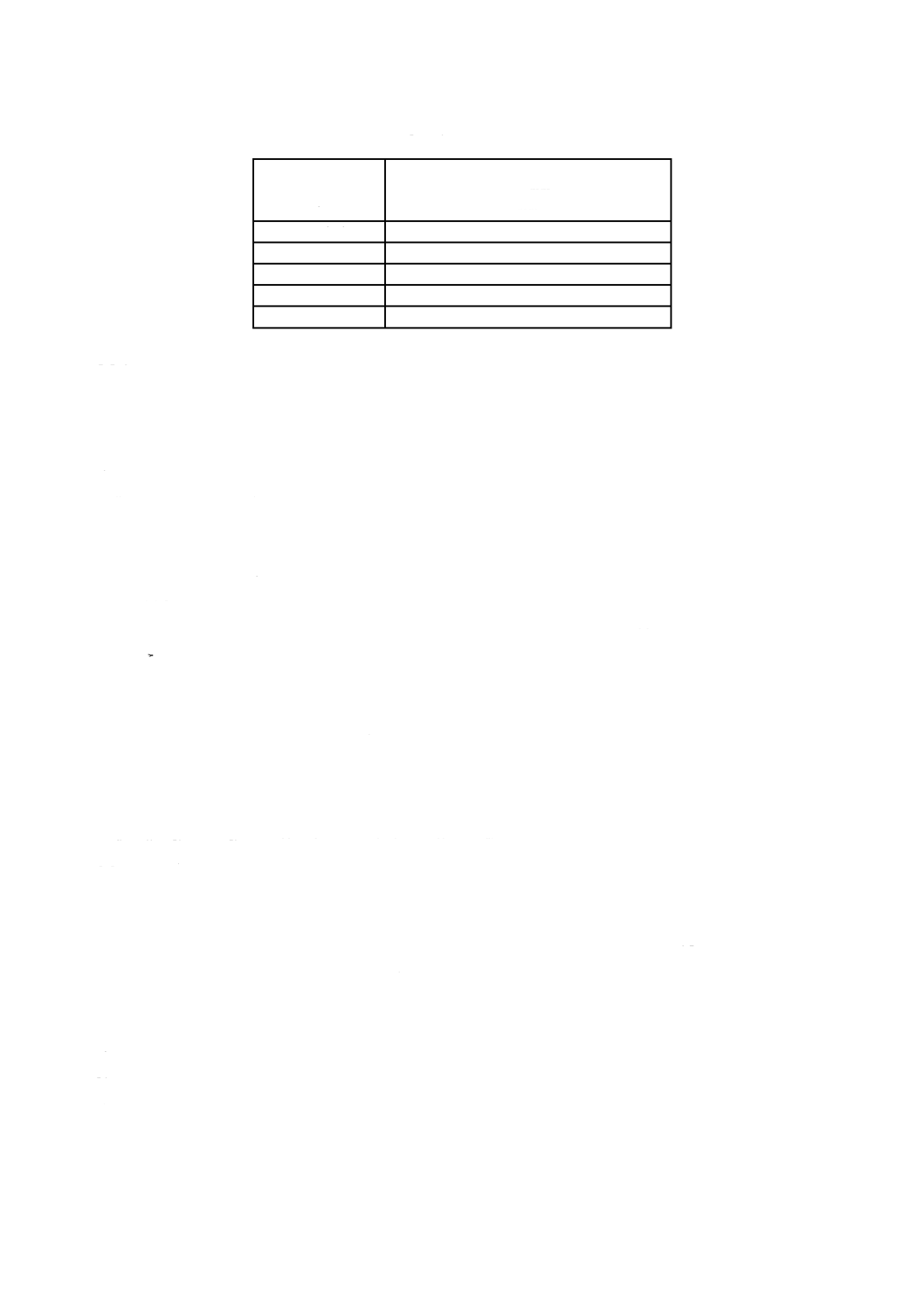

表

5

-

軟鋼のセルフシールドアーク溶接の試験条件

溶接電流

A

電極ワイヤの

タイプ

電極の公称直径

mm

コンタクトチップと

金属管との間の距離

±

20 %

mm

250

以下

1 1.2

以下

20

251

~

350 2 1.6

~

2.0 50

351

~

500 2 2.4

~

3.0 50

500

を超える

2

3.2

以上

60

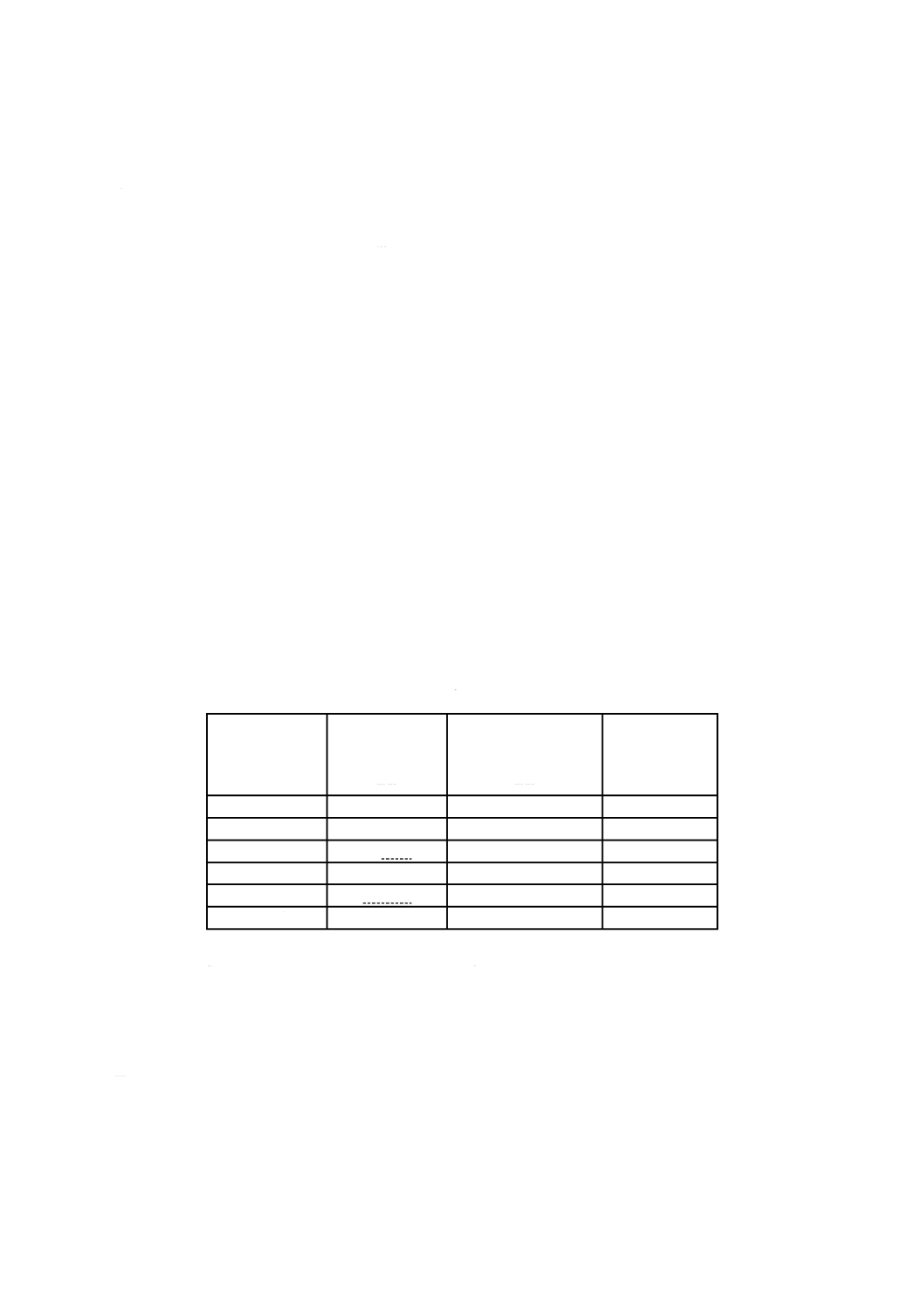

8.3.3 TIG

溶接トーチ又はプラズマ溶接トーチ

水冷又は非水冷の銅ブロック(例えば,

附属書

C

参照)を使用し,トーチは,銅ブロック上側水平面に

垂直に配置する(

図

B.2

及び

図

B.3

参照)。

プラズマ溶接トーチのシールドガス種類及びガス流量は,取扱説明書で製造業者が指定するとおりとす

る。

試験装置は,

図

A.6

に示す器具を備え付ける。

トーチの定格交流溶接電流は,定格直流溶接電流値の

70 %

と定義する。

70 %

と異なる場合は,製造業者が試験条件を指定し,それによる定格交流溶接電流を表示する。

a)

TIG

溶接の試験条件は,次の事項及び

表

6

による。

-

電極の種類:タングステン合金

-

電極の直径:各試験電流において製造業者が推奨する最大径

-

電流の種別:直流

-

電極の極性:負(マイナス)

-

シールドガス:アルゴン

-

負荷電圧:安定したアーク及び連続した溶融池が得られるように調整

表

6

-

TIG

溶接の試験条件

溶接電流

A

最大ガス流量

L/min

ノズルと銅ブロック

との間の距離

±

1 mm

mm

電極と銅ブロック

との間の距離

±

1 mm

mm

150

以下

7

8

3

151

~

250

9

10

5

251

~

350 11

10

5

351

~

500 13

10

5

500

を超える

15

10

5

b)

プラズマ溶接の試験条件は,次の事項及び

表

7

による。

-

電流の種別:直流

-

電極の極性:負(マイナス)

-

ガスの種類及びガス流量:製造業者の指定による。

12

C 9300-7

:

2017

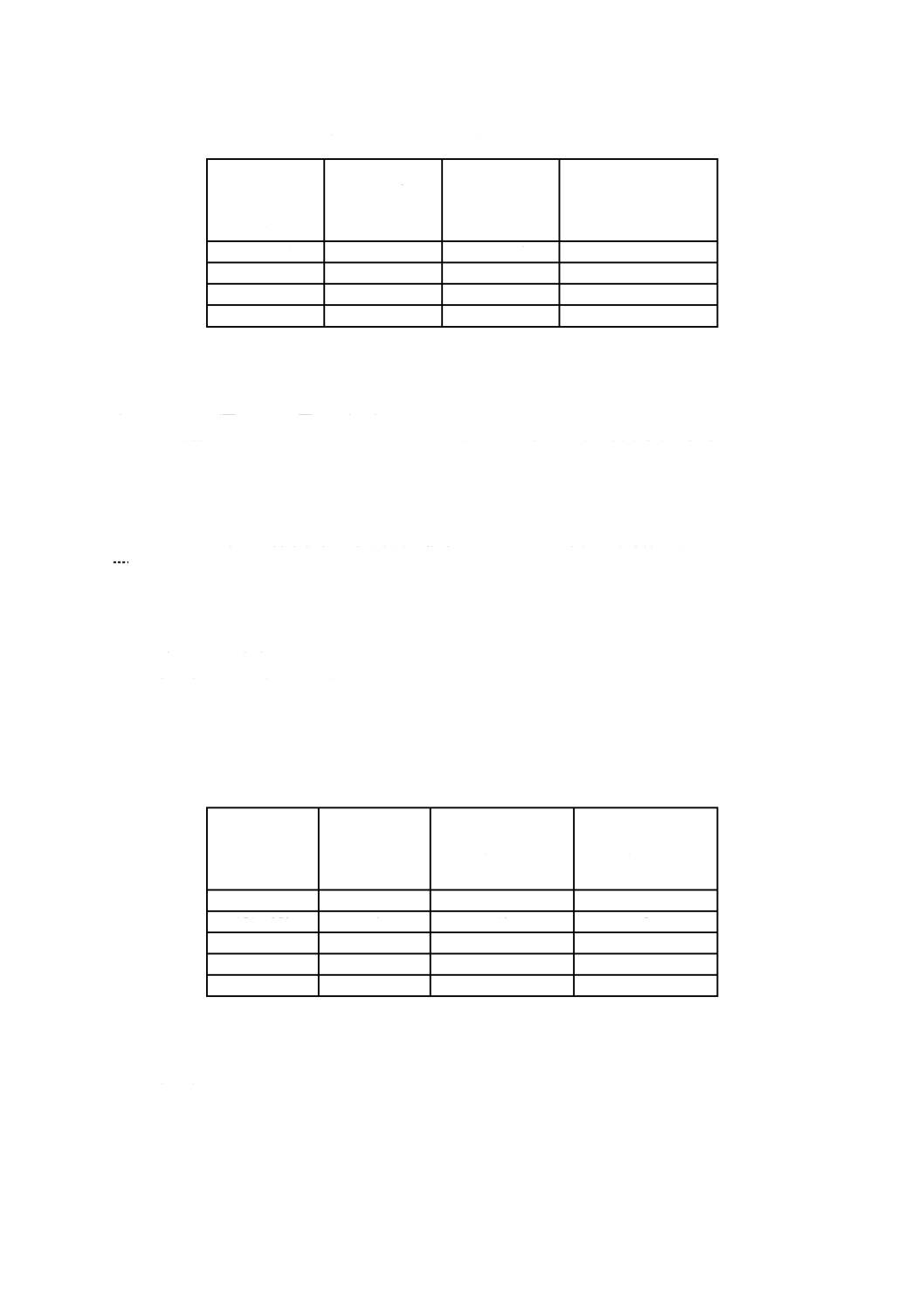

表

7

-

プラズマ溶接の試験条件

溶接電流

A

プラズマチップと銅ブロックとの間の距離

±

1 mm

mm

100

以下

3

101

~

150

4

151

~

200

6

201

~

280

8

280

を超える

10

8.3.4

プラズマ切断トーチ

トーチは,次のように試験する。

a)

適応する定格使用率及び定格電流で行う(

8.1

参照)。

b)

製造業者が指定するガスの種類及び流量とする。

c)

次の試験装置の一つを用いて,製造業者が指定するプラズマチップと母材との間の距離で行う。

1)

定格電流が

75 A

以下の使用に適応する場合,

附属書

D

に示す孔のある銅ブロック,又は同類のも

のを使用する。

トーチは,銅ブロックの上側水平面に垂直に,かつ,孔の中央に配置する。

2)

定格電流が

200 A

以下の使用に適応する場合,

附属書

E

に示す溝のある銅棒,又は同類のものを使

用する。

トーチは,銅棒の上面に垂直に,かつ,銅棒間の中央に配置し,約

500 mm

の前進後退動作を行

う。

3)

全ての電流に適応する場合(実切断),トーチは,製造業者が指定する定格切断電流時の最大厚さの

軟鋼板又は軟鋼管に垂直に配置する。切断速度は,材料を切断するのに十分な速度とする。スクラ

ップを減らすために,アークが

1

パス当たりほぼ一つの切断幅分になるように切断しろ(代)を調

整してもよい。

100 %

よりも低い使用率に関しては,各サイクルの停止後,再起動を行わなければならない。

全ての切断は,鋼板の端から始めなければならない。

4)

1)

,

2)

又は

3)

と同等であるとみなされる他の手段。

8.3.5

サブマージアーク溶接トーチ

溶接施工に適切な直径及び長さの金属管(例えば,直径

400 mm

,長さ

500 mm

)を回転装置に水平固定

する。管の内側は水冷する。

トーチは,ハンドルが低温側になるように,かつ,電極ワイヤが鉛直方向に対し

15

15

0

−

度となるように

管の軸に対し垂直な平面に配置する(

図

B.1

参照)

。

トーチは,溶接ビードを形成するために管の中央線に対し平行に動かす。

試験は次のように行う。

a)

定格使用率で定めた定格電流で行う(

8.1

参照)。

b)

ワイヤ及びフラックスは,製造業者が指定する。

c)

電流の種別及び電極の極性は,製造業者が指定する。

13

C 9300-7

:

2017

9

気密試験

水冷トーチの液体冷却システムは,

70

℃の液体温度で,

0.5 MPa

の圧力に漏れなしで耐えなければなら

ない。

合否判定は,

8.3

の温度上昇試験に引き続き,すぐに試験し,目視検査によって確認する。

10

耐熱性

ハンドル及びケーブルホースアセンブリの絶縁は,発火又は不安全になることなく,高温物体及び通常

量の溶接スパッタの影響に耐える能力をもたなければならない。

この規定は,次には適用しない。

a)

トーチ接続部品

b)

溶接電源及び補助装置に接続するケーブルホースアセンブリの接続部品

c)

トーチの最終取付け段階で保護するように意図した自動機用トーチ

d)

内蔵の溶接ケーブルがこの試験に合格できる場合は,溶接電源及び補助装置に接続するケーブルホー

スアセンブリ

e)

溶接回路を構成していないケーブルホースアセンブリ

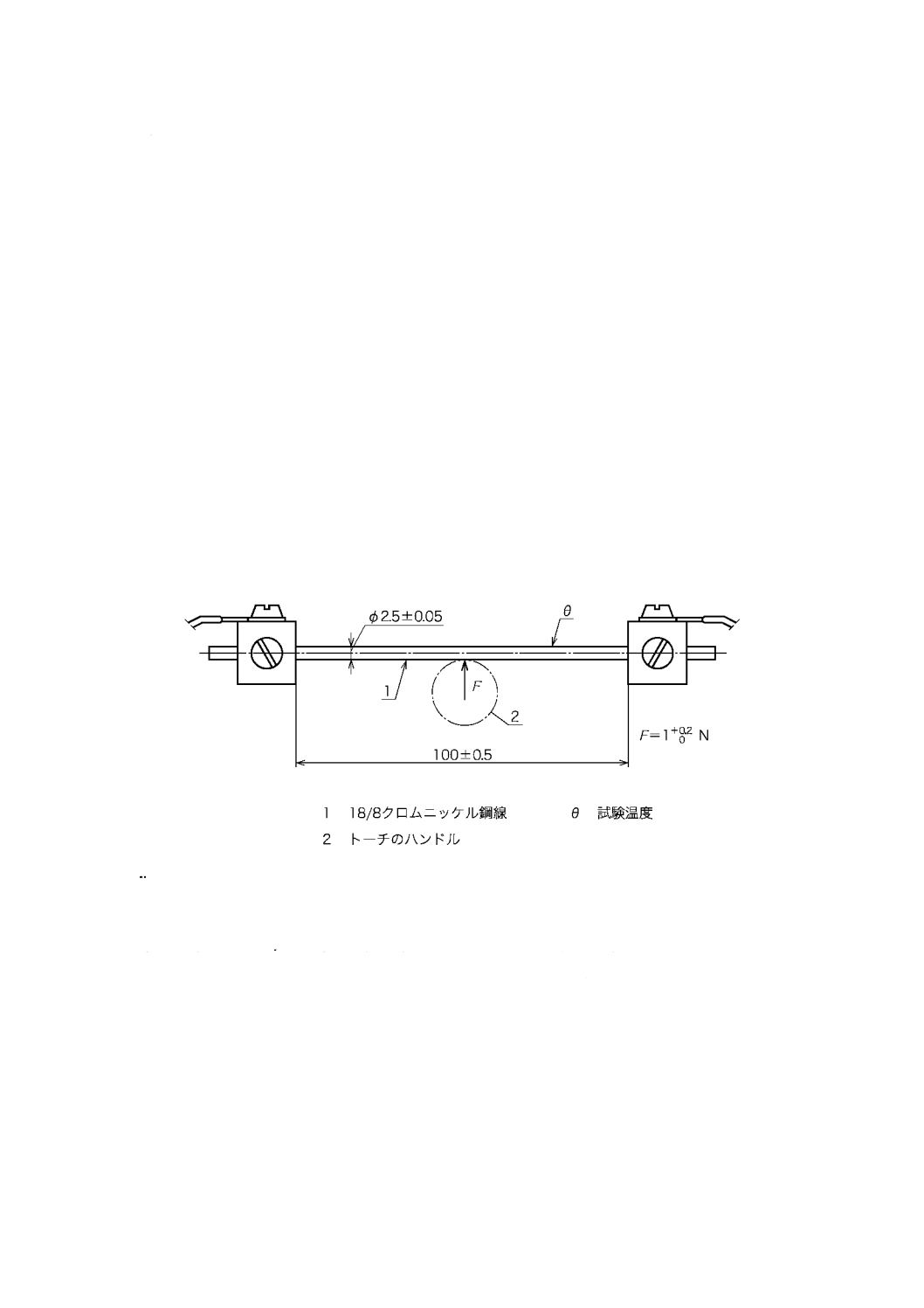

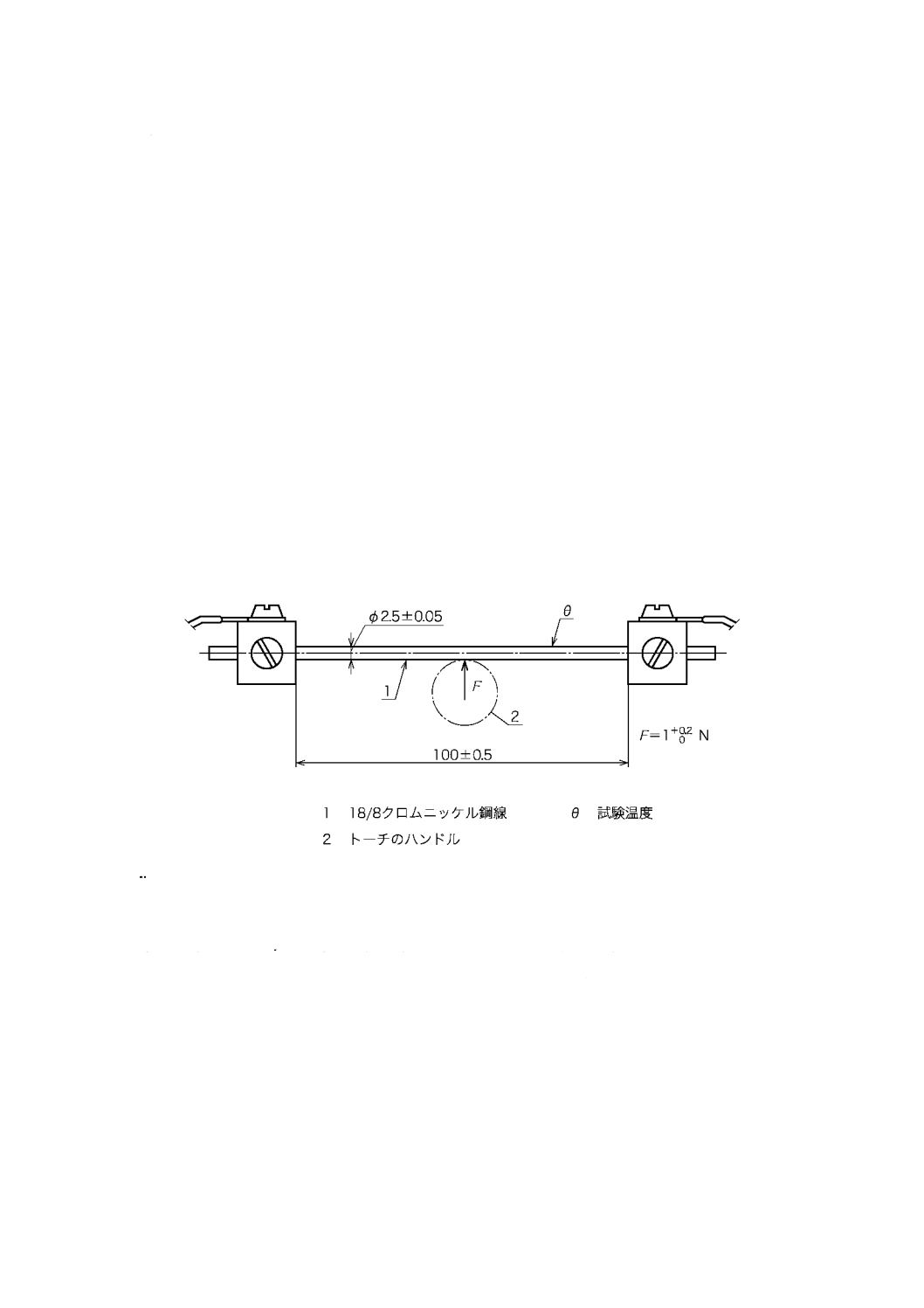

合否判定は,

図

1

に従った装置を用いて行う。

単位

mm

注記

φ

2.5

±

0.05

の鋼線が手に入らない場合は,φ

2.6

±

0.05

の鋼線を使用してもよい。

図

1

-

高温物体に対する耐力試験装置

金属棒の温度

θ

が

250

0

5

+

℃の定常状態に達するまで,直流電流(約

23 A

)を流す。試験の間,加熱金属

棒の温度を維持する。この温度は,接触温度計又は熱電対によって測定する。次に,水平状態の加熱金属

棒を,

2

分間,絶縁の最も弱い箇所に当てる(例えば,絶縁最小肉厚部と帯電部との最短距離部)。加熱金

属棒が,絶縁体を貫通し帯電部に接触してはならない。

加熱金属棒を,最小肉厚部及び内部の帯電部が表面に最も近い箇所に当てる。加熱金属棒の接触領域に

おいて発生する可能性があるガスに電気スパーク又は小さい火炎によって引火を試みる。そのガスが可燃

性である場合,金属棒を取り除いたら直ちに燃焼が止まらなければならない。

試験後,ハンドル及びケーブルホースアセンブリは,箇条

7

の規定に適合しなければならない。

14

C 9300-7

:

2017

11

機械的要求事項

この箇条は,スプールオントーチ,自動機用トーチ及びモータ装備トーチには適用しない。

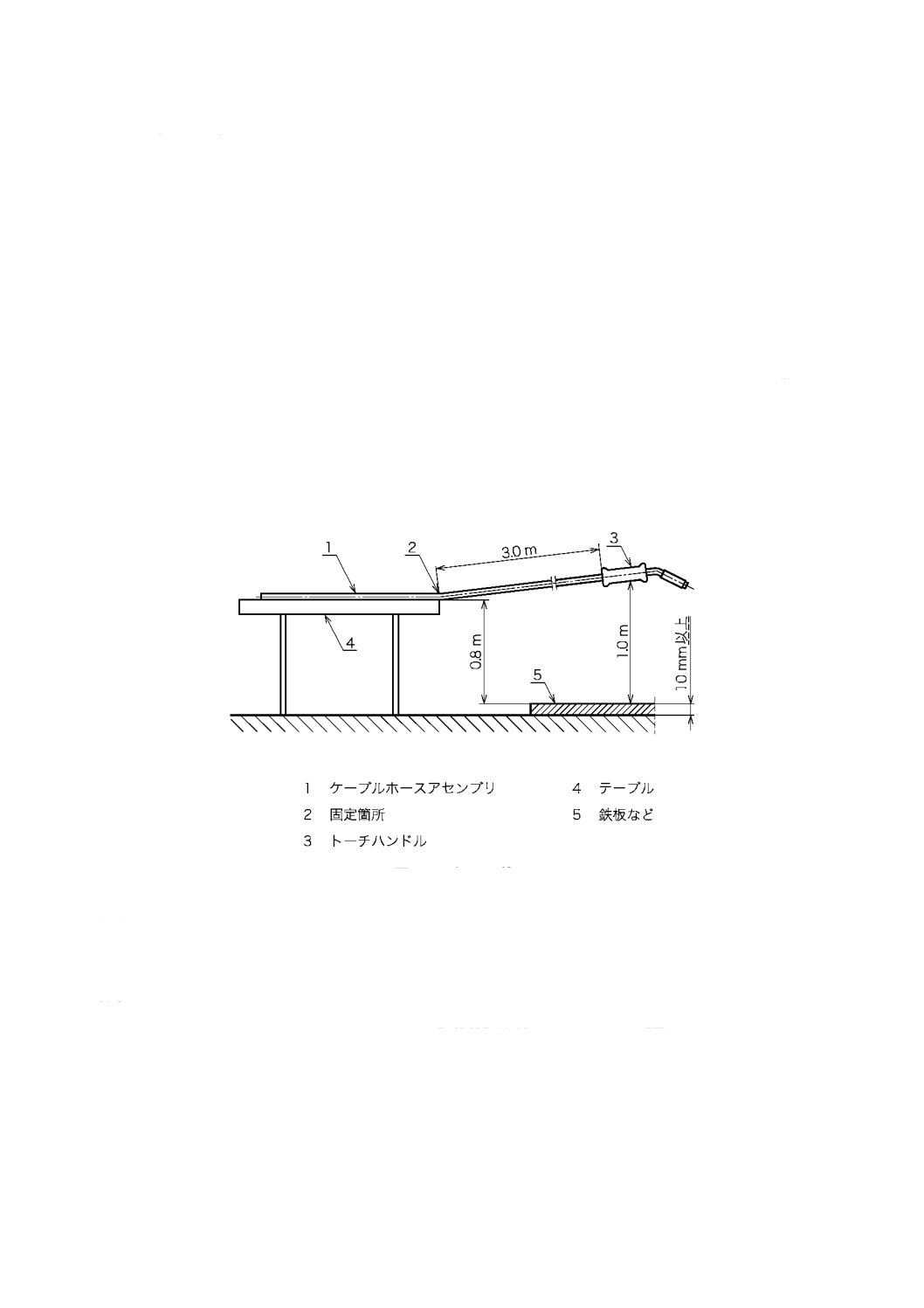

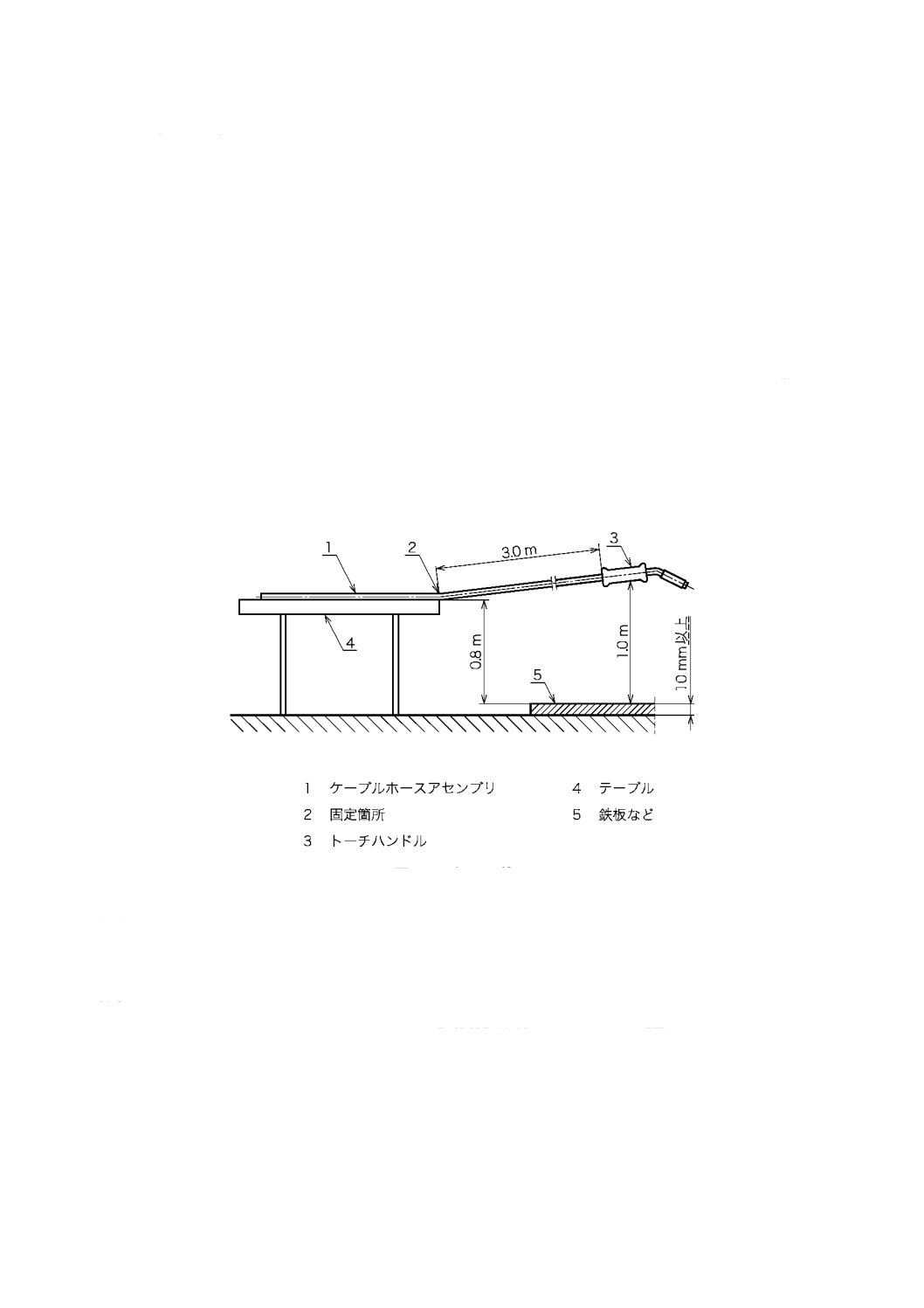

11.1

耐衝撃性

手動用トーチは,要求事項に従って使用したとき,安全性又は操作性を損なう損傷が発生しないことを

保証するだけの機械的強度をもたなければならない。

セラミックノズルなど壊れやすい部品は,安全性に関連しないときの操作性を損なった場合には,試験

後交換してもよい。

合否判定は,次の衝撃試験及び目視検査によって行う。

トーチのケーブルホースアセンブリを全長

3 m

に延ばし,トーチのハンドルが高さ

1 m

になるように持

ち上げる。すなわち,

図

2

に示すようにケーブルホースアセンブリを固定する点の高さよりも

0.2 m

上方

とする。

トーチのハンドルを初速度なしで離し,堅くて柔軟性のない表面,例えば,鉄板の上に落下させる。ト

ーチが異なる部分で落ちるように

10

回繰り返す。

試験の後に,トーチは箇条

7

の規定に適合し,操作可能でなければならない。

図

2

-

衝撃試験装置

11.2

接触可能部分

身体に接触可能な部分は,傷を生じるような鋭いエッジ,粗悪な表面又は突起部があってはならない。

合否判定は,目視検査によって行う。

11.3

ハンドル材料

手動用プラズマ切断トーチのハンドルは,

JIS C 60695-11-10

の燃焼性分類が

HB

又はそれ以上でなけれ

ばならない。

合否判定は,非金属材料の仕様の確認によって行う。

15

C 9300-7

:

2017

12

表示

トーチには,次の項目を明確に,かつ,消えないように表示しなければならない。

a)

製造業者,販売業者又は輸入業者の名称又は登録商標

b)

製造業者が与える形式(識別番号)

c)

規格番号

例

製造業者名

-

形式

-

規格番号

XXX

-

YYY

-

JIS C 9300-7

合否判定は,目視検査及び

JIS C 9300-1

の

15.

(定格銘板)の試験による。

13

取扱説明書

各トーチは,取扱説明書を附属していなければならない。この取扱説明書には,該当する場合,最小限

次の情報を含まなければならない。

a)

プロセス(

5.2

参照)

b)

ガイドの方法(

5.3

参照)

c)

定格アーク起動電圧及びアーク安定化電圧(

7.3.3

参照)

d)

定格電流及び対応する定格使用率(

8.1

参照)

e)

シールドガスの種類[例えば,アルゴン,二酸化炭素,又は体積分率による含有量(

%

)表示をした

混合ガス],又は

プラズマ切断トーチの場合,ガスの種類,流量及び/又は動作圧力

f)

ケーブルホースアセンブリの長さ

g)

電極(電極ワイヤ又は非消耗電極)の種類及び直径範囲,又は

プラズマ切断トーチの場合,プラズマチップ,ノズル及び電極の種類の適切な組合せ

h)

冷却方式(

5.4

参照)

水冷トーチの場合

1)

最少流量

L/min

2)

最小及び最大の入口圧力

MPa

3)

最小冷却能力

kW

4)

ヒューム吸引トーチの場合,定格吸引量

m

3

/h

i)

トーチに組み込まれた電気制御の定格

j)

トーチ接続のための要件

k)

トーチの安全操作に関する重要な情報(環境条件を含む。)

l)

適用規格

m)

特別な事前注意を払われなければならない条件(例えば,電撃の危険が増す環境,燃えやすい周囲物,

可燃性の製品,高所作業,換気,雑音,閉塞容器など)

プラズマ切断トーチのための追加事項は,次による。

n)

最大及び最小のガス入口圧力

o)

プラズマ切断トーチの安全作業並びに接続装置及び安全装置の機能についての不可欠な情報,例えば,

製造業者がシステムに使用するために推奨する適切なプラズマ切断システムの構成要素部品の一覧で,

製造元,形式,カタログ及び/又はシリアルナンバーを明記しているもの。一覧表記載の各構成要素

16

C 9300-7

:

2017

部品は,初めから作業者に保護水準を与えるようなものでなければならない(安全装置及び/又は保

護回路の互換性,無負荷電圧,アーク起動電圧,トーチ及びプラズマ切断電源の安全な接続など)。

p)

プラズマ切断トーチと接続して安全なシステムを形成するプラズマ切断電源の形式(識別番号)

合否判定は,取扱説明書を確認することによって行う。

17

C 9300-7

:

2017

附属書

A

(参考)

補足用語

A.1

用語一覧

用語一覧は,

表

A.1

による。

表

A.1

-

用語一覧

No.

用語例

IEC 60974-7

対応英語

1

ノズル,カップ

gas

nozzle

2

インシュレータ

insulator

3

コンタクトチップ

contact

tip

4

チップアダプタ,チップボディ

tip adapter with or without gas diffuser

5

トーチボディ

neck

6

トーチボディ,トーチヘッド

torch

body

7

ハンドル,取手

handle

8

ケーブルホースアセンブリ

cable-hose

assembly

9

ハンドル,取手

body

housing

10

ヒートシールド,アークカバー

hand

shield

11

ガスレンズフィルタ

gas lens filter

12

ガスレンズ付コレットボディ

gas

lens

13

コレットボディ

collet

body

14

ノズルパッキン,ガスケット

heat

shield

15

コレット

collet

16

電極

electrode

17

キャップ(短)

back cap (short)

18

キャップ(長)

back cap (long)

19

プラズマチップ

plasma tip

20

-

gas

distributor

21

-

gas

diffuser

22

流量計

flow

meter

23

温度計

thermometer

24

冷却液供給ポンプ

inlet

pressure

25

冷却液

cooling

liquid

26

シールドガス

shielding

gas

27

プラズマガス

plasma

gas

28

ワイヤ送給装置

wire

feeder

29

トーチ

torch

30

位置調整機構

adjustme unit

31

金属管

me

tube

32

銅ブロック

copper

block

注記

1

No.29

~

No.32

は

附属書

B

の図に示す。

注記

2

No.1

~

No.21

はトーチを構成する部品の用語例で,具体的には製造業者が付与する。

18

C 9300-7

:

2017

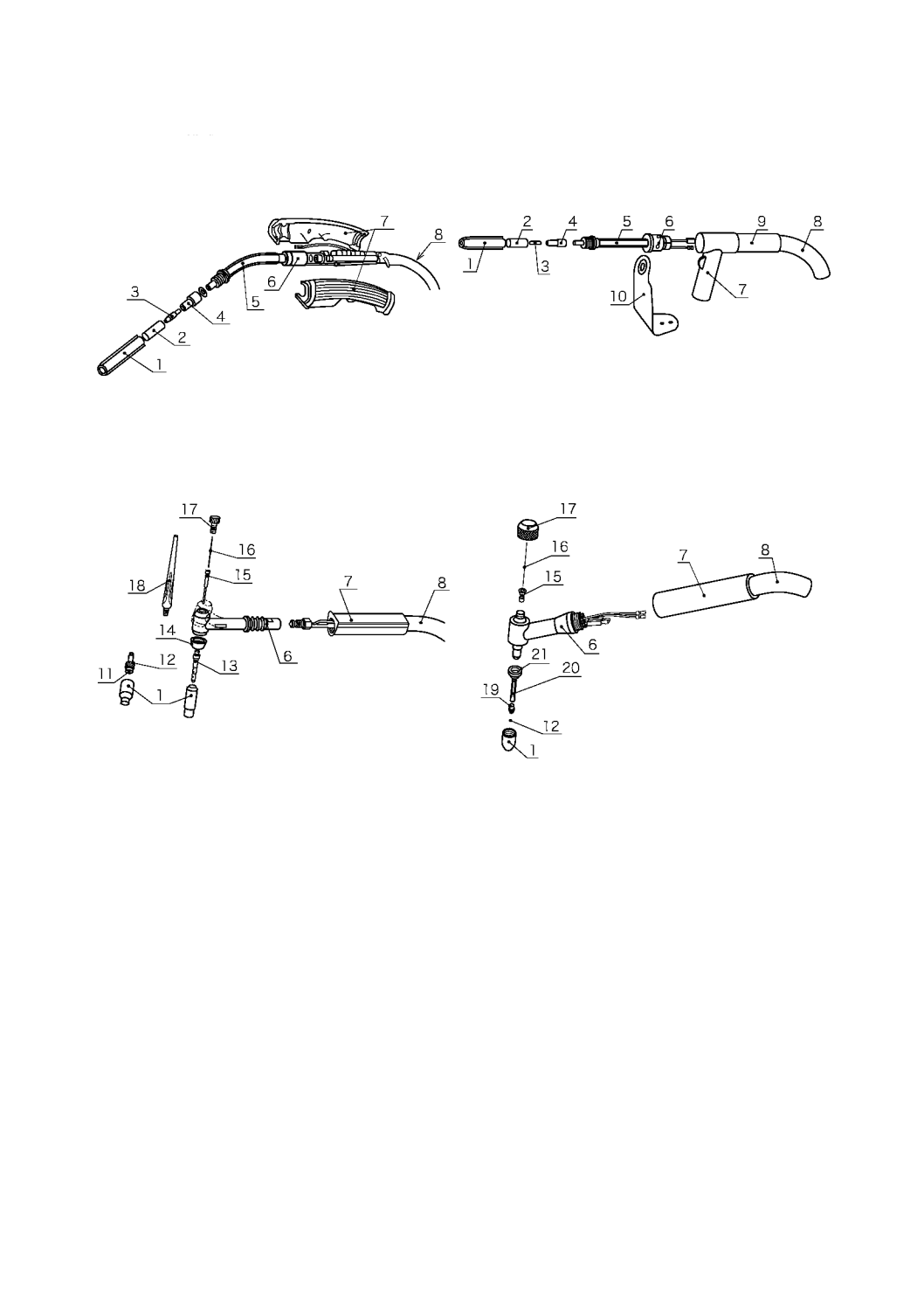

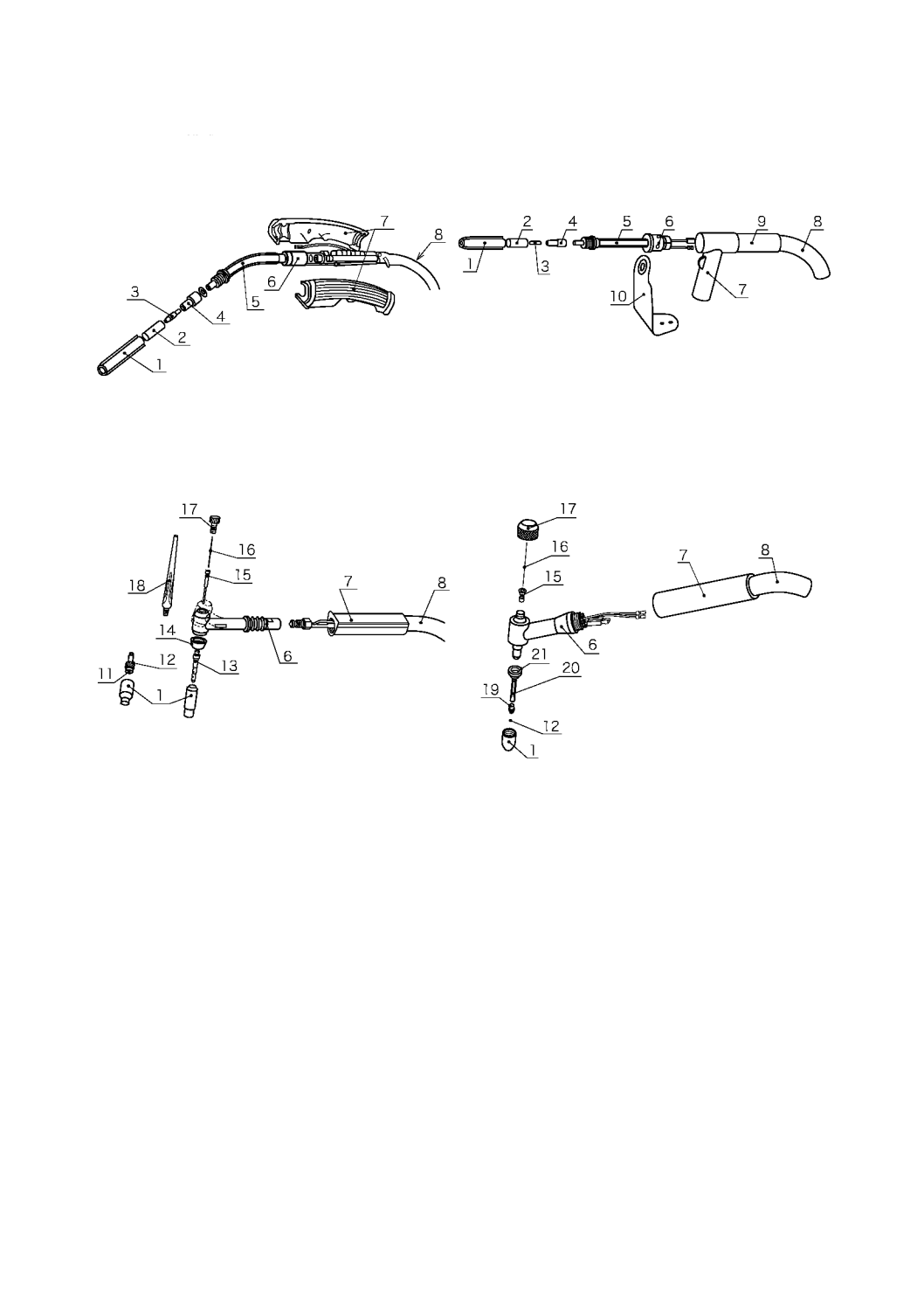

A.2

トーチ構成図

トーチの構成図は,

図

A.1

~

図

A.7

に示す。

図

A.1

-

MIG/MAG

溶接トーチ又は

セルフシールドアーク溶接トーチ(例

1

)

図

A.2

-

MIG/MAG

溶接トーチ又は

セルフシールドアーク溶接トーチ(例

2

)

図

A.3

-

TIG

溶接トーチ

図

A.4

-

プラズマ溶接トーチ

19

C 9300-7

:

2017

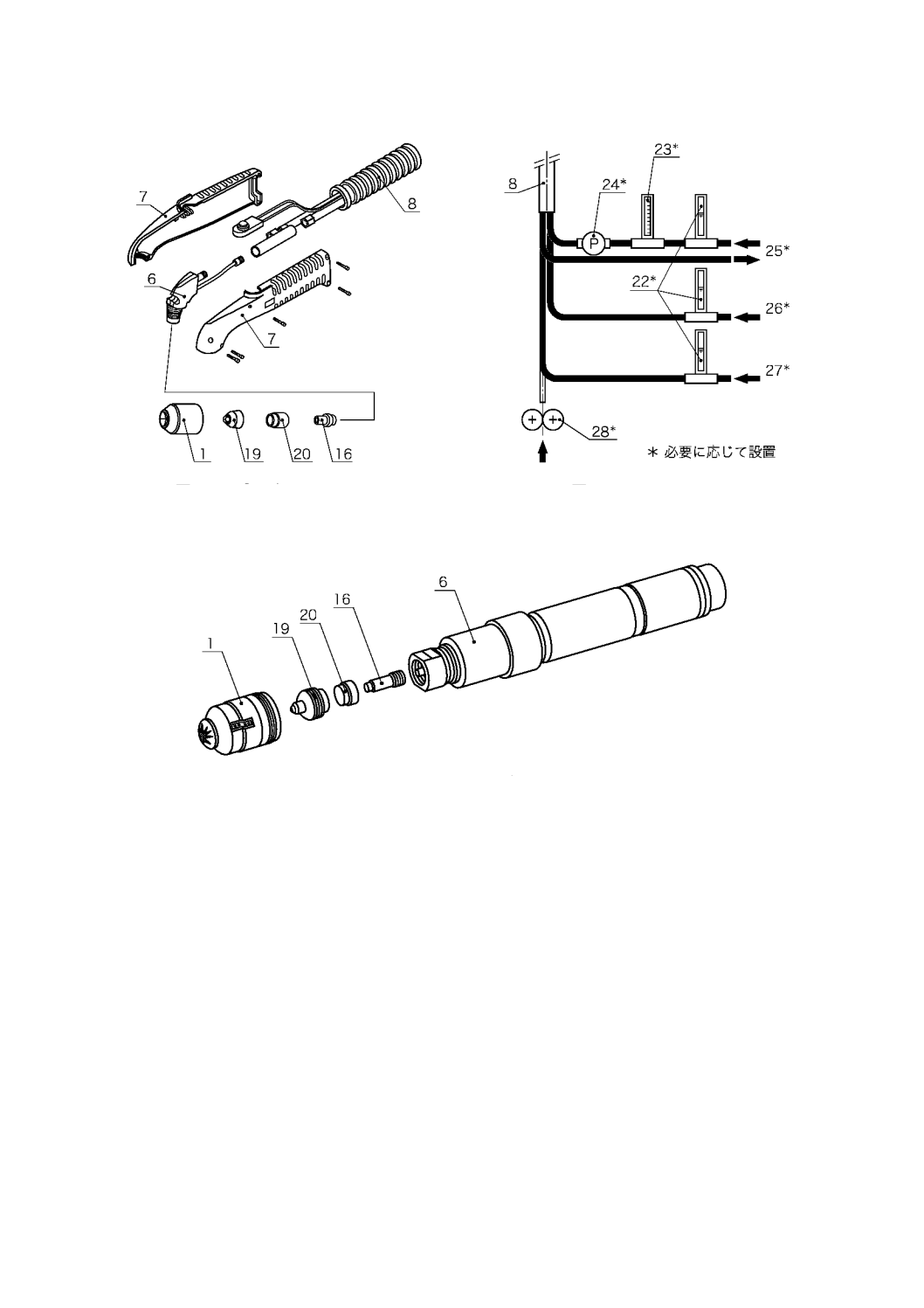

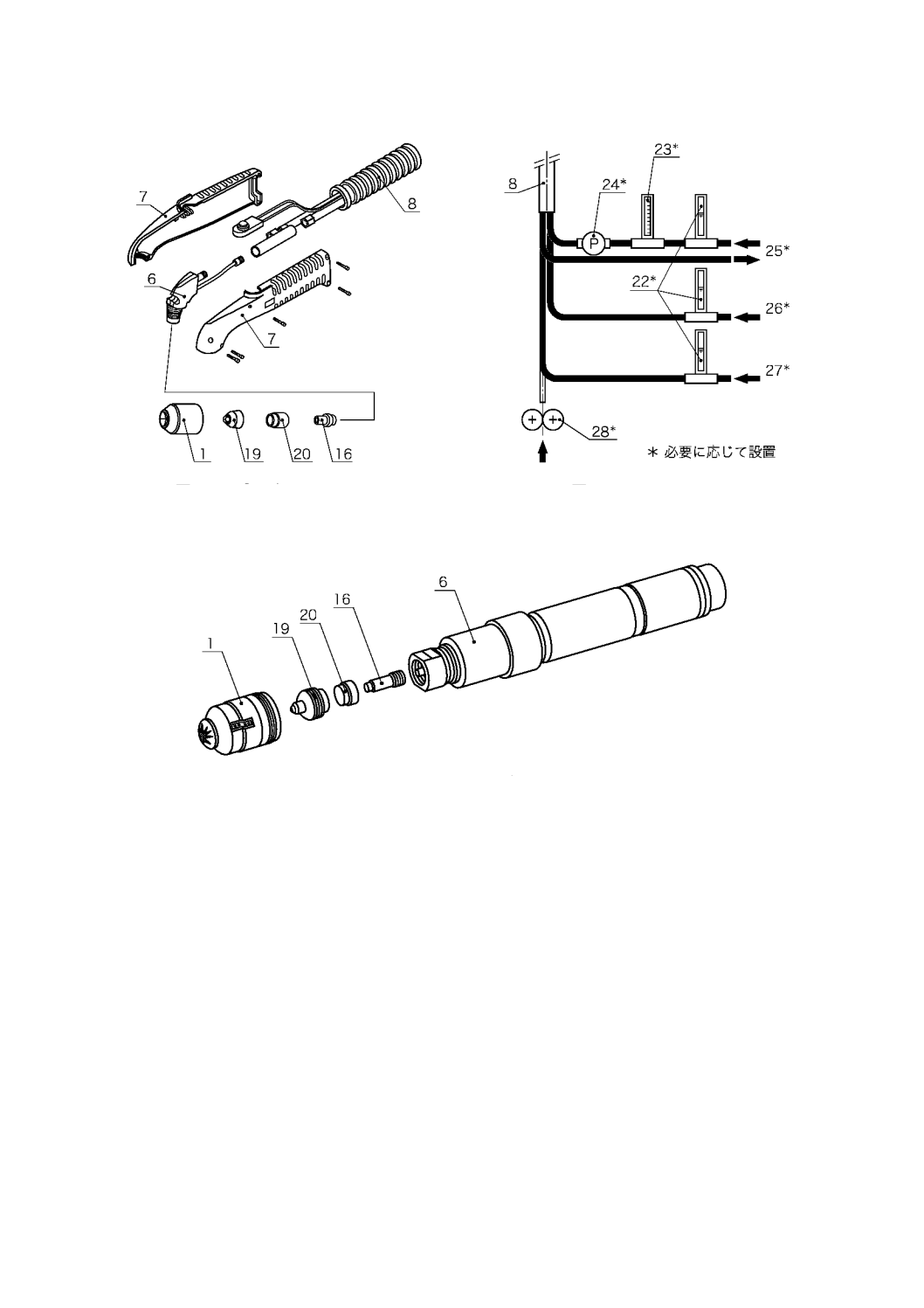

図

A.5

-

プラズマ切断トーチ

図

A.6

-

供給ユニット

図

A.7

-

自動機用プラズマトーチ

注記

図

A.1

~

図

A.7

中の番号は

表

A.1

参照。

20

C 9300-7

:

2017

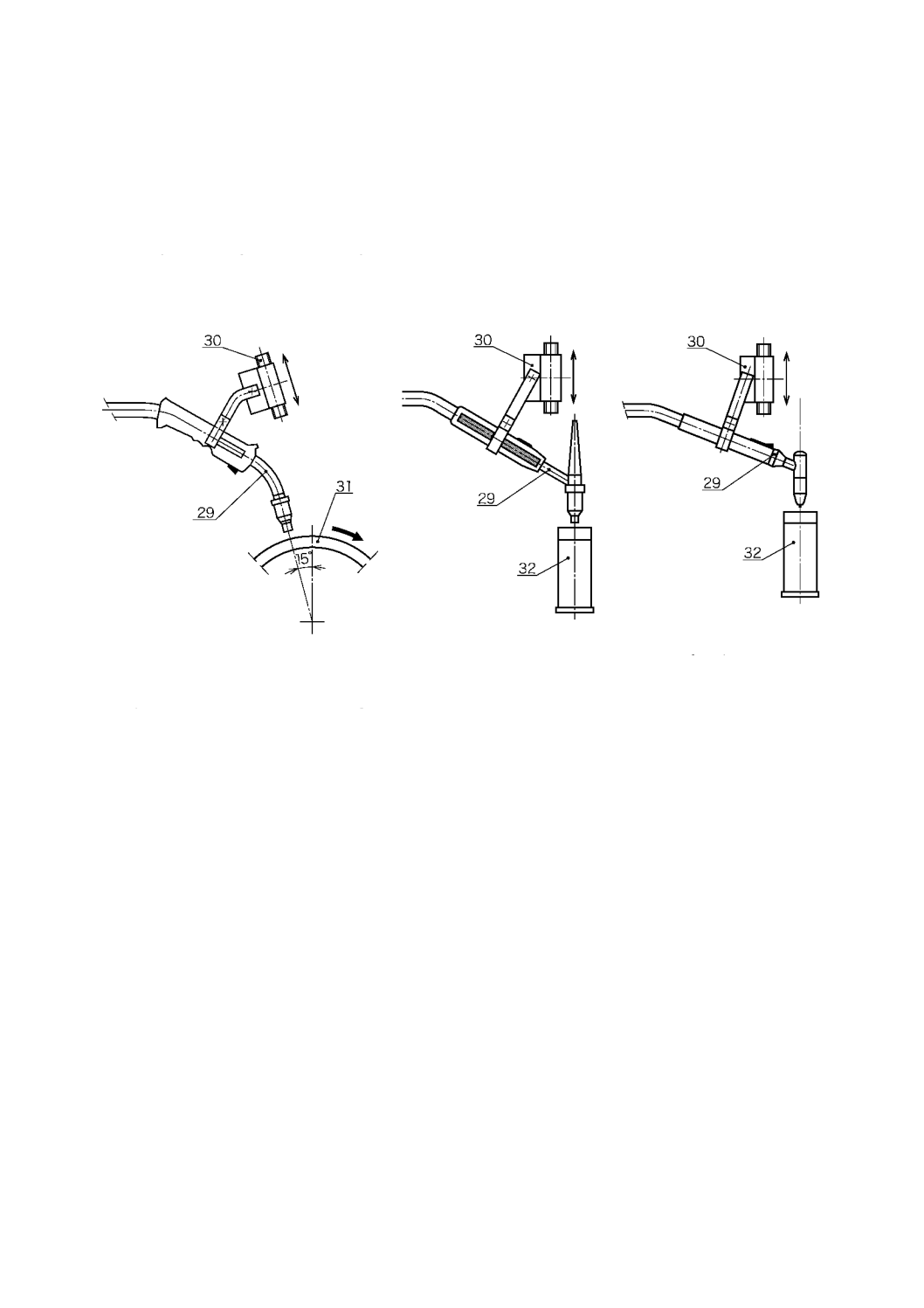

附属書

B

(規定)

温度上昇試験時の溶接トーチ姿勢

B.1

温度上昇試験時の溶接トーチ姿勢

温度上昇試験時の溶接トーチ姿勢は,

図

B.1

~

図

B.3

に示す。

図

B.1

-

MIG/MAG

溶接トーチ

図

B.2

-

TIG

溶接トーチ

図

B.3

-

プラズマ溶接トーチ

注記

図

B.1

~

図

B.3

中の番号は

表

A.1

参照。

21

C 9300-7

:

2017

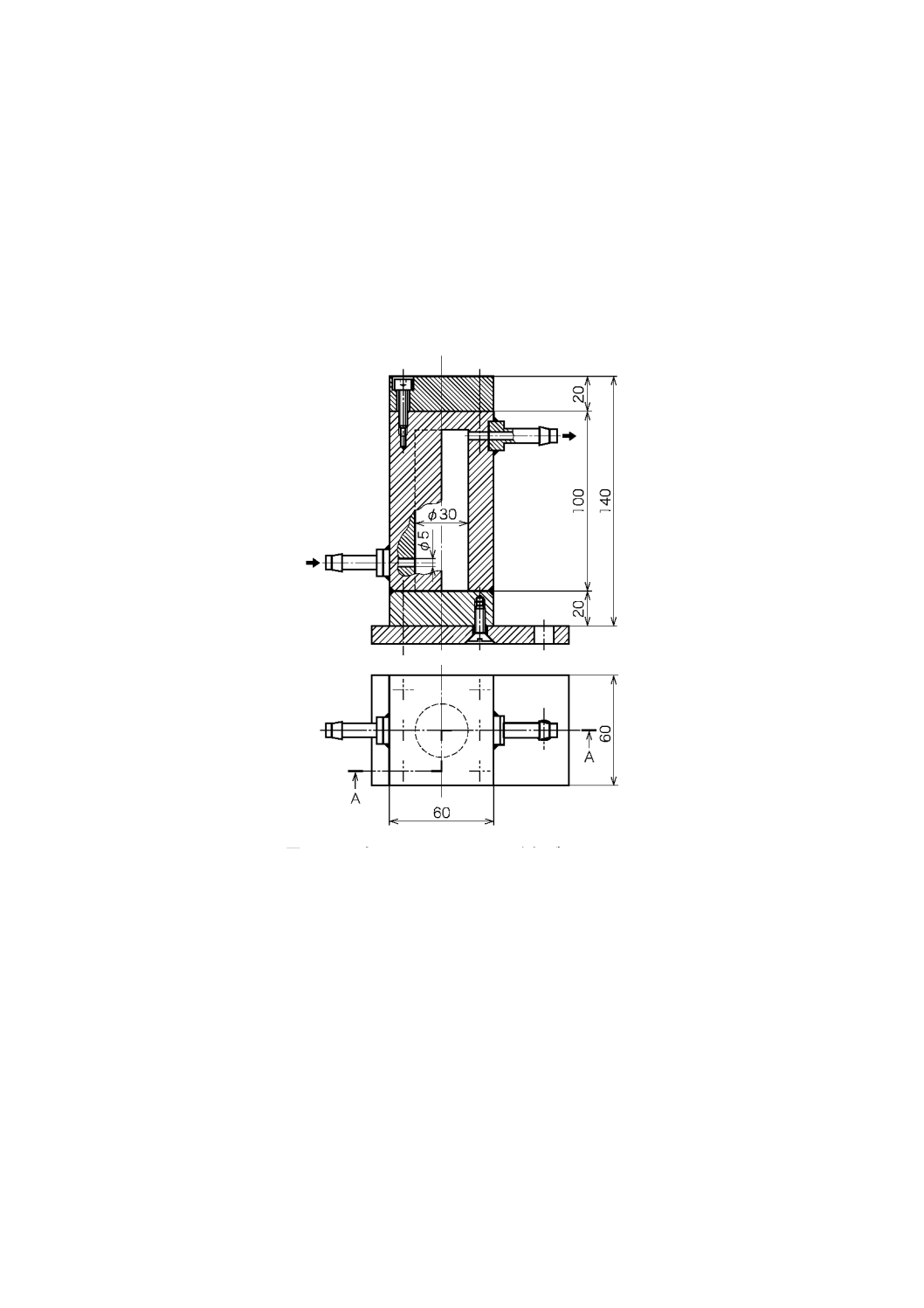

附属書

C

(参考)

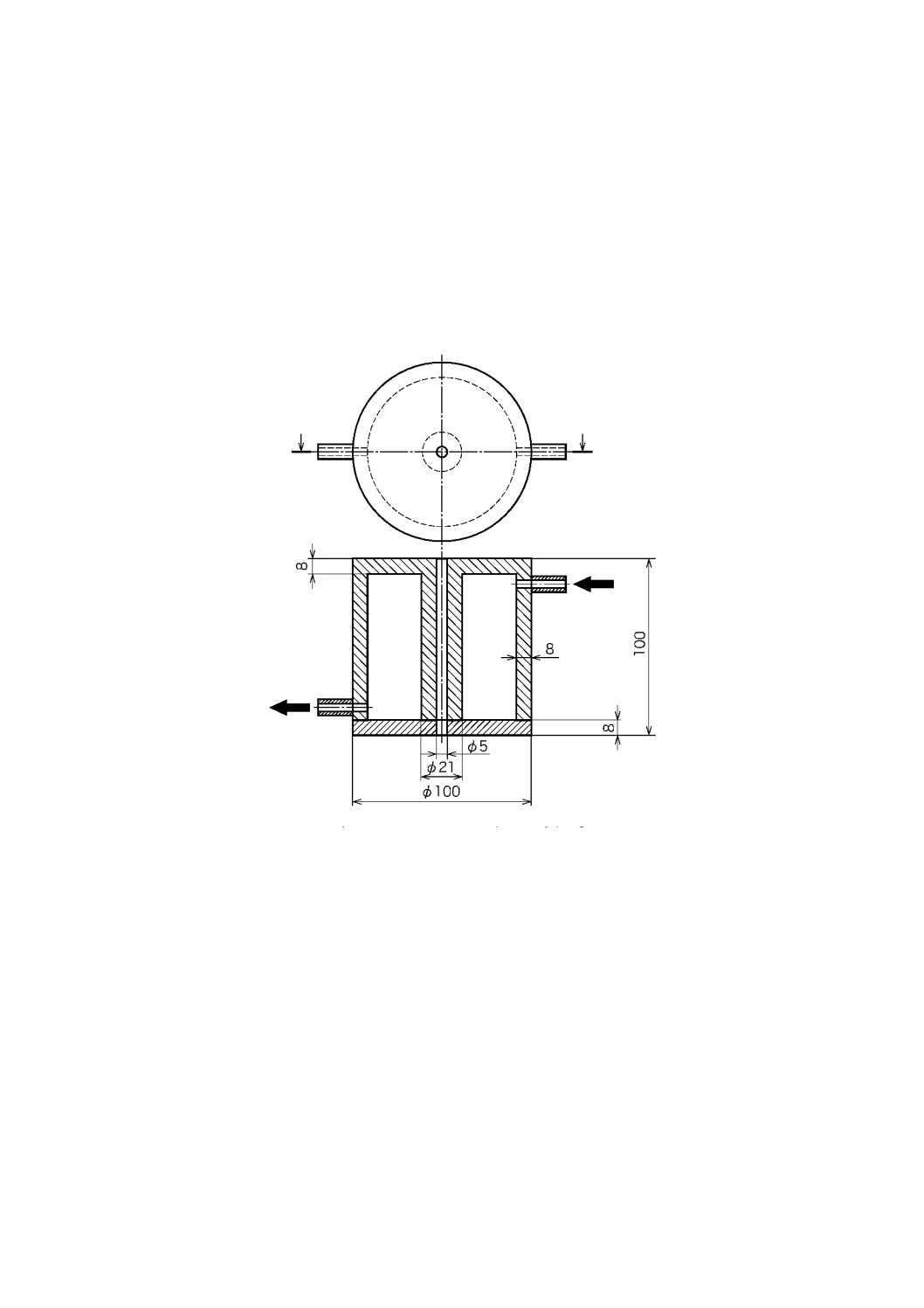

温度上昇試験に用いる水冷銅ブロックの例

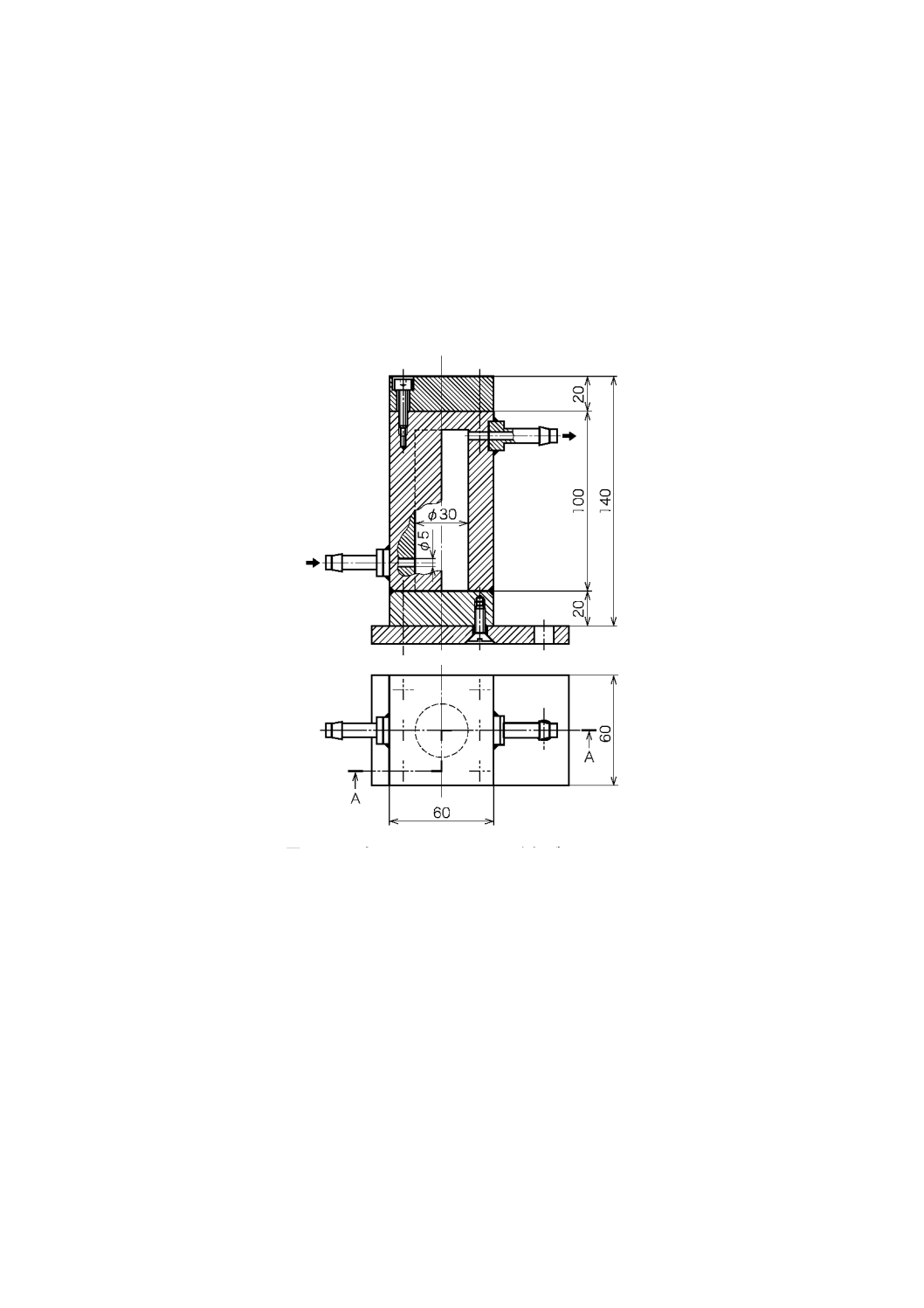

C.1

温度上昇試験に用いる水冷銅ブロックの例

温度上昇試験に用いる水冷銅ブロックの例は,

図

C.1

に示す。

単位

mm

図

C.1

-

温度上昇試験に用いる水冷銅ブロックの例

22

C 9300-7

:

2017

附属書

D

(参考)

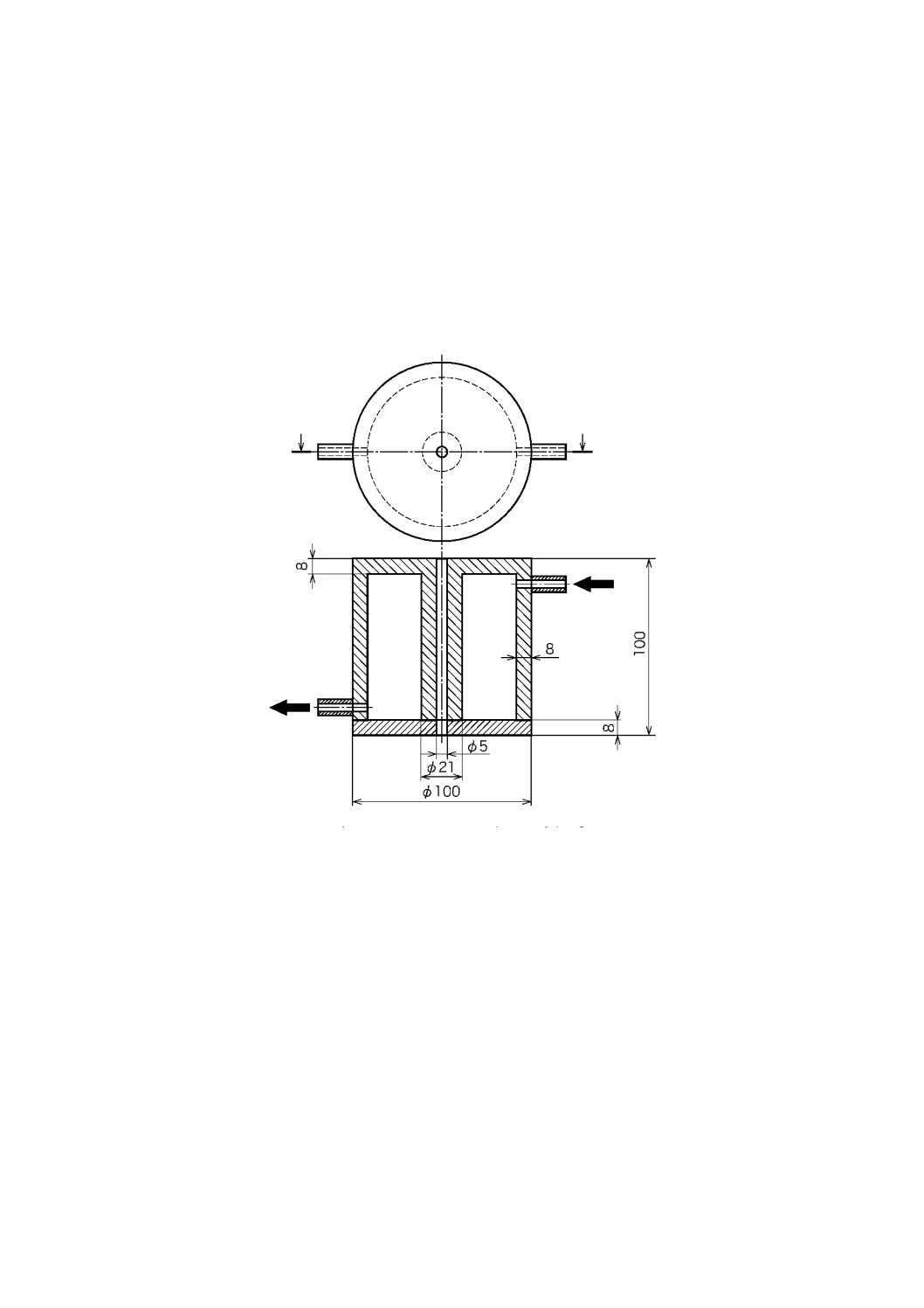

温度上昇試験に用いる孔あき水冷銅ブロックの例

D.1

温度上昇試験に用いる孔あき水冷銅ブロックの例

温度上昇試験に用いる孔あき水冷銅ブロックの例は,

図

D.1

に示す。

単位

mm

図

D.1

-

温度上昇試験に用いる孔あき水冷銅ブロックの例

23

C 9300-7

:

2017

附属書

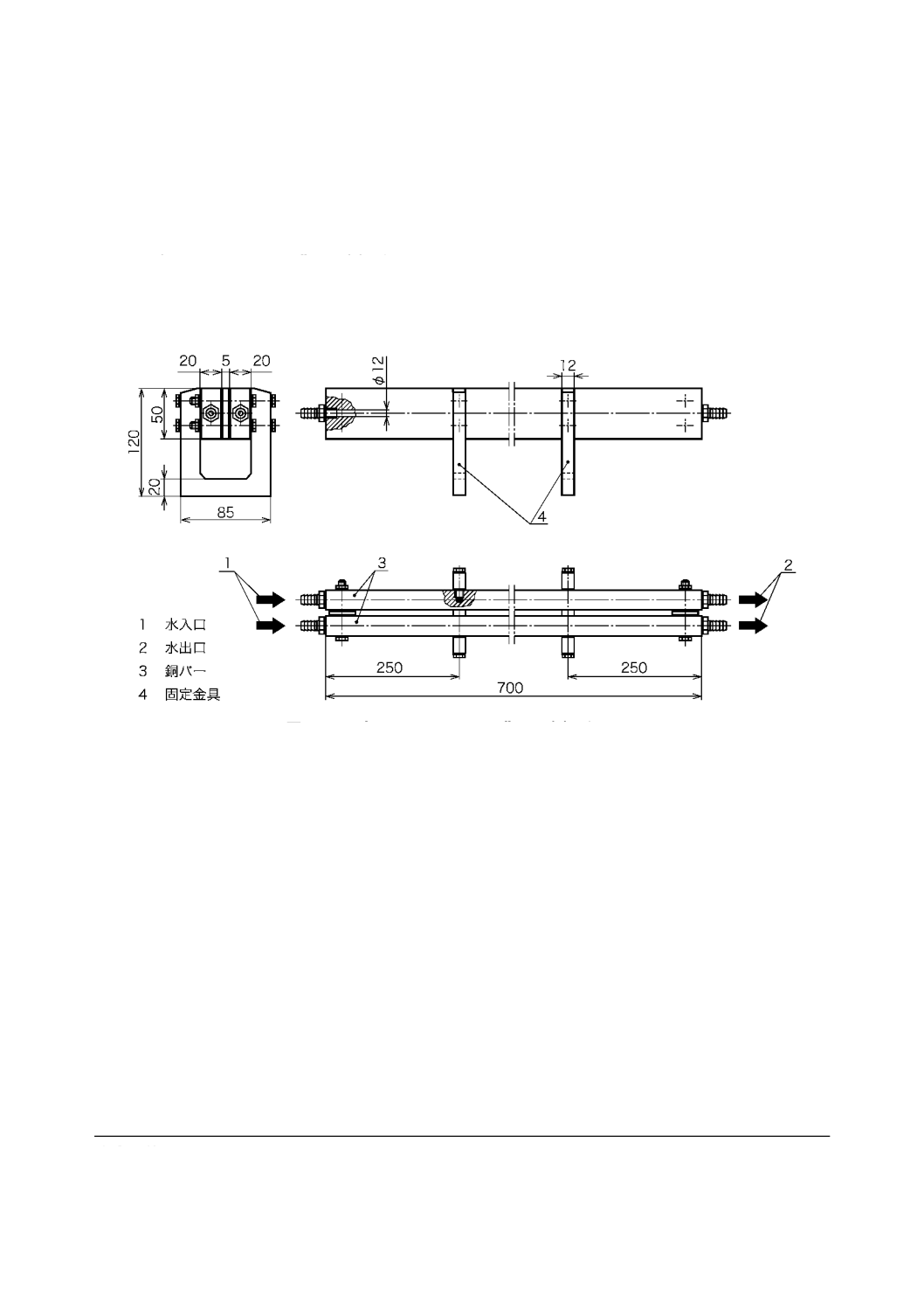

E

(参考)

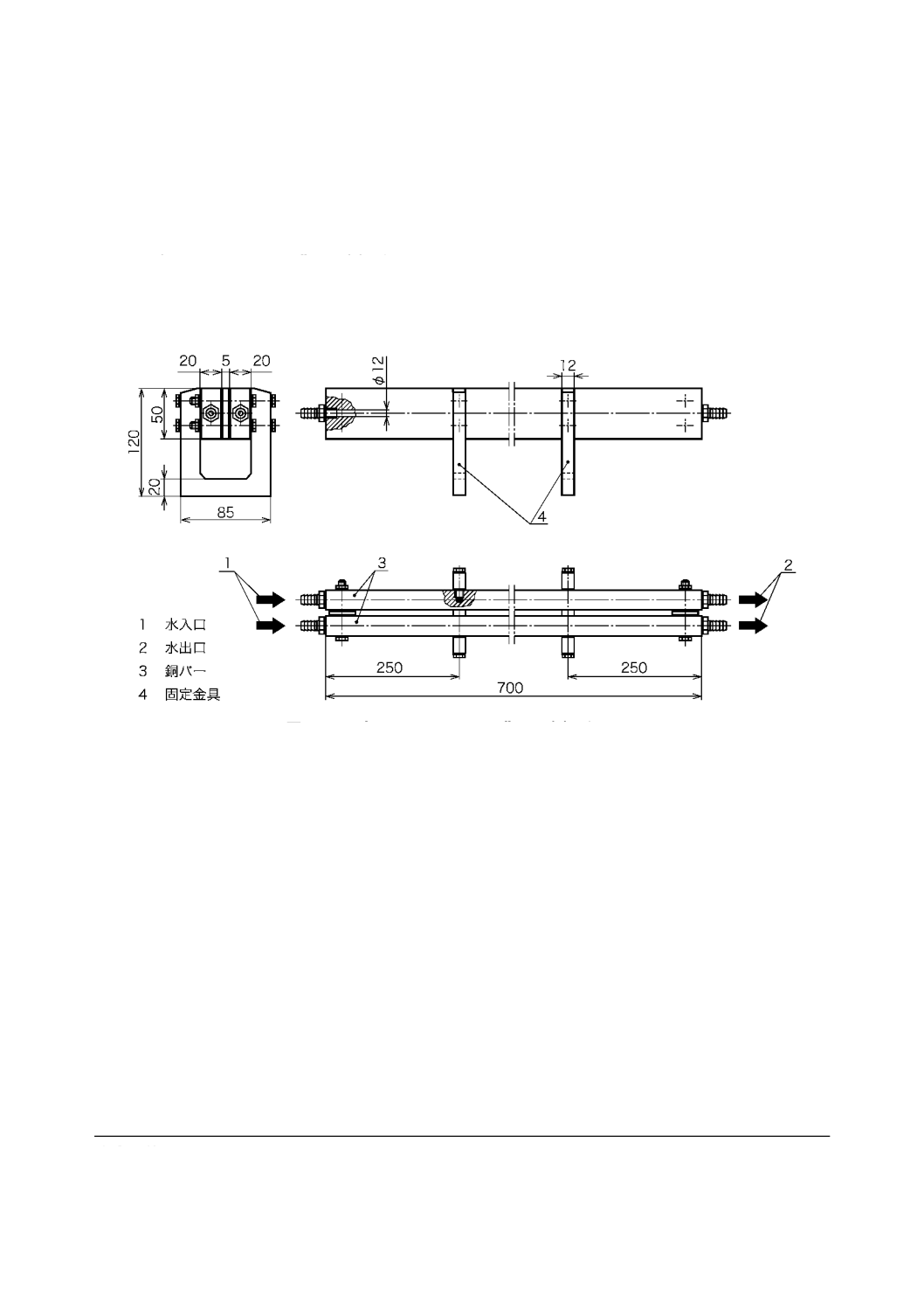

温度上昇試験に用いる溝付水冷銅バーの例

E.1

温度上昇試験に用いる溝付水冷銅バーの例

温度上昇試験に用いる溝付水冷銅バーの例は,

図

E.1

に示す。

単位

mm

図

E.1

-

温度上昇試験に用いる溝付水冷銅バーの例

参考文献

IEC

60974-2

,

Arc welding equiment

-

Part 2: Liquid cooling systems

24

C 9300-7

:

2017

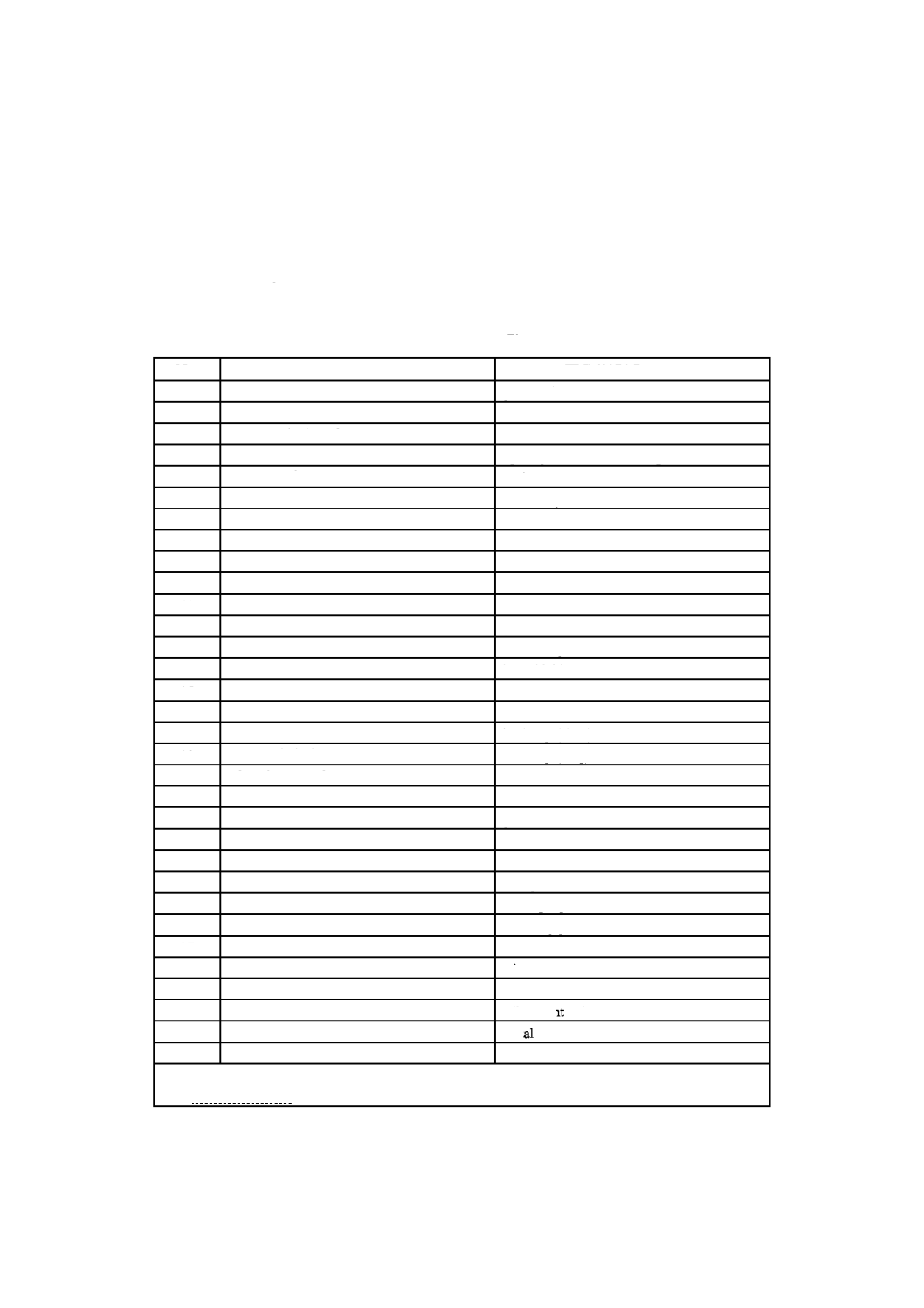

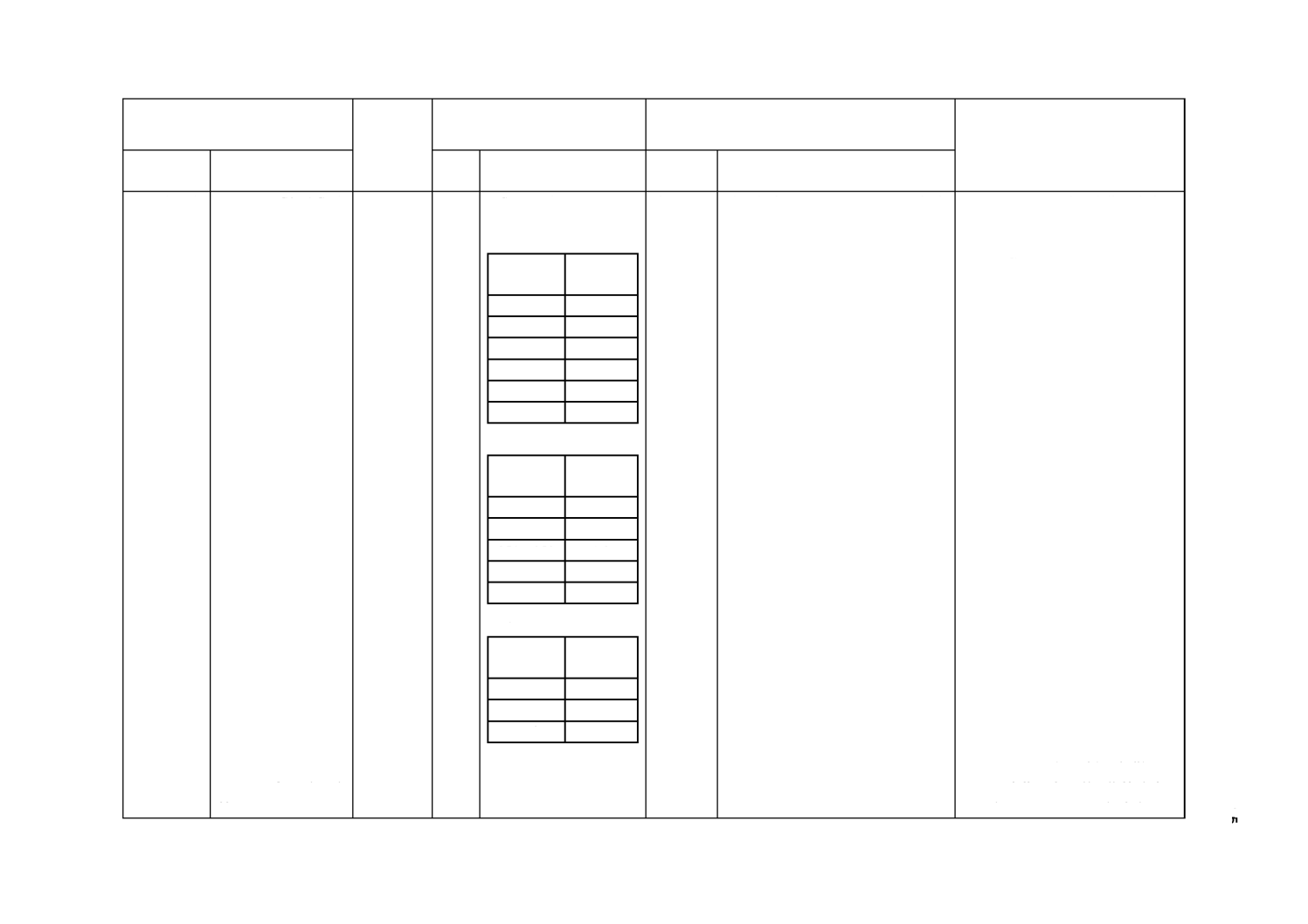

附属書

JA

(参考)

JIS

と対応国際規格との対比表

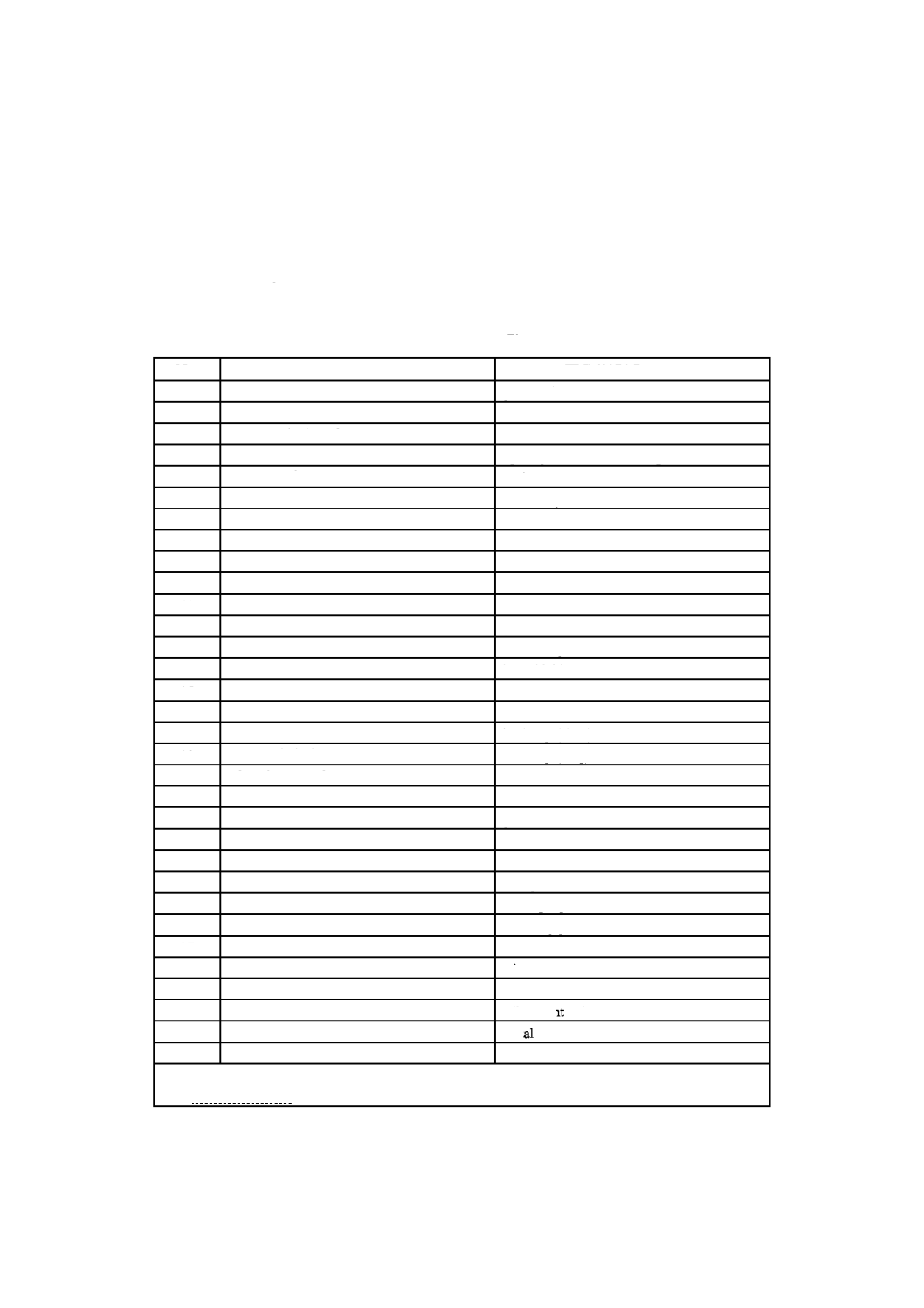

JIS C 9300-7

:2017

アーク溶接装置-第

7

部:トーチ

IEC 60974-7

:2013

,

Arc welding equipment

-

Part 7: Torches

(

I

)

JIS

の規定

(

II

)国際

規格番号

(

III

)国際規格の規定

(

IV

)

JIS

と国際規格との技術的差異の箇条ごと

の評価及びその内容

(

V

)

JIS

と国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

3

用語及び

定義

3.2

ガン

3

JIS

にほぼ同じ

変更

IEC

規格が箇条

1

でガンはトーチ

と同義語としている。

3.14

モ ー タ 装 備 ト

ーチ

変更

電極ワイヤを溶接ワイヤに変更し

た。

3.15

スプールオントーチの定義

との整合性を図った。

IEC

に提案

する。

3.23

ト ー チ 接 続 部

品

変更

ケーブルホースアセンブリの接続

先を溶接電源及び補助装置に変更

した。

溶接電源以外にもトーチを制御す

る補助装置があることを考慮し変

更した。

6

試験

6.1

試験条件

6

-

追加

JIS

は,電気測定器精度要求に

JIS C

1102-2

及び

JIS C 1302

を適用する

ように追加した。

電気測定値及び絶縁抵抗値を保証

するために,電流計,電圧計及び

絶縁抵抗計の規格を追加した。

7

電撃の防

護

7.1

電圧定格

7

-

変更

トーチ接続部品の保護等級は

JIS

に適合した溶接電源及び送給装置

に接続した状態で試験を行うよう

に変更した。

溶接電源及び送給装置の保護等級

がなされていないとトーチ接続部

品だけでは対応できないために変

更した。

IEC

に提案する。

7.3.1

一般要求

-

追加

絶縁耐力試験装置のトリップ電流

の初期値は,

10 mA

とするのがよい

ことを追加した。

試験作業者の安全を考慮して追加

した。

7.3.3

アーク起動及

び ア ー ク 安 定 化 電

圧 を 印 加 す る ト ー

チへの追加要求

-

追加

故障条件例として,具体例を追加し

た。

技術的差異はない。

24

C

930

0-7

:

201

7

25

C 9300-7

:

2017

(

I

)

JIS

の規定

(

II

)国際

規格番号

(

III

)国際規格の規定

(

IV

)

JIS

と国際規格との技術的差異の箇条ごと

の評価及びその内容

(

V

)

JIS

と国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

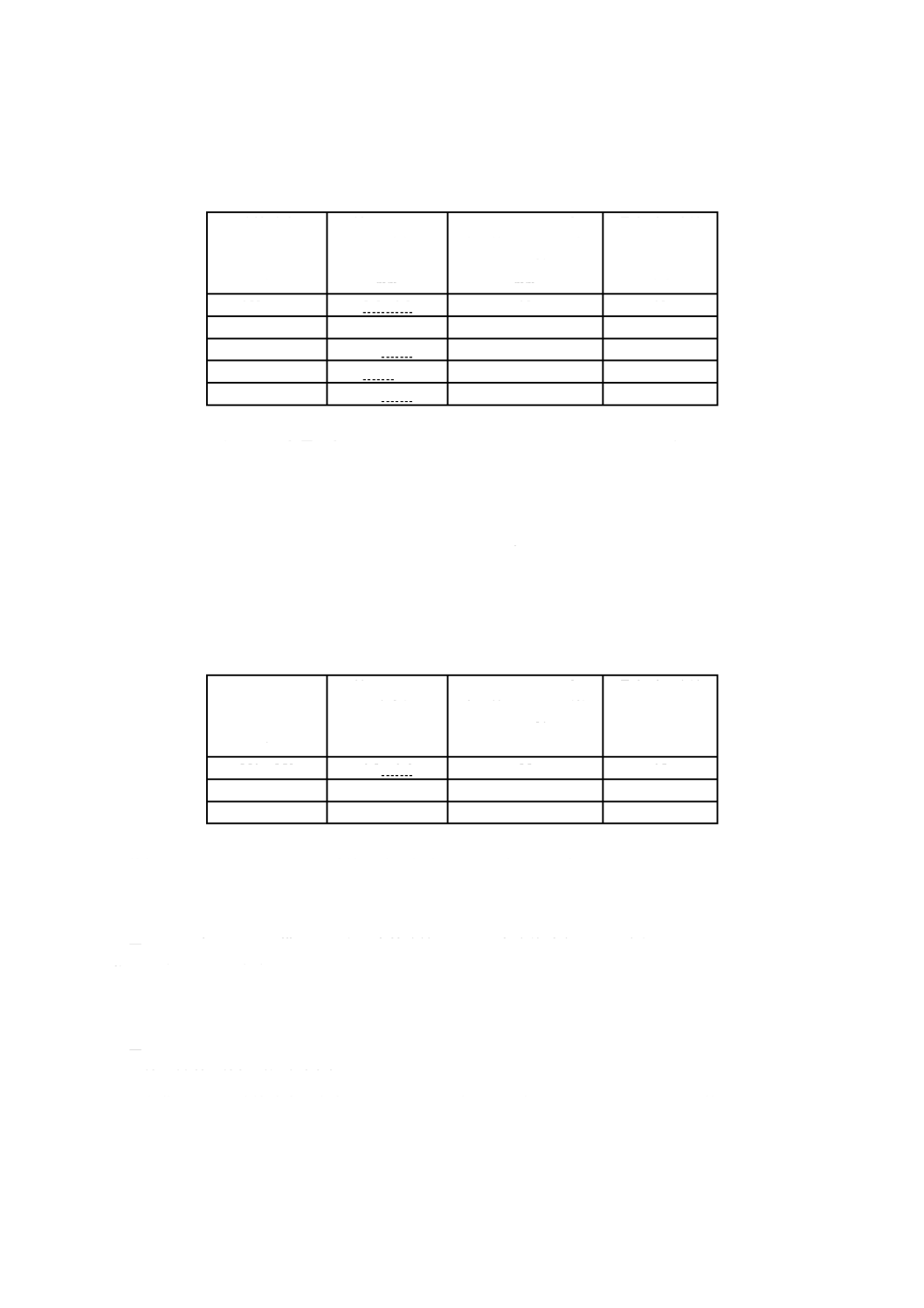

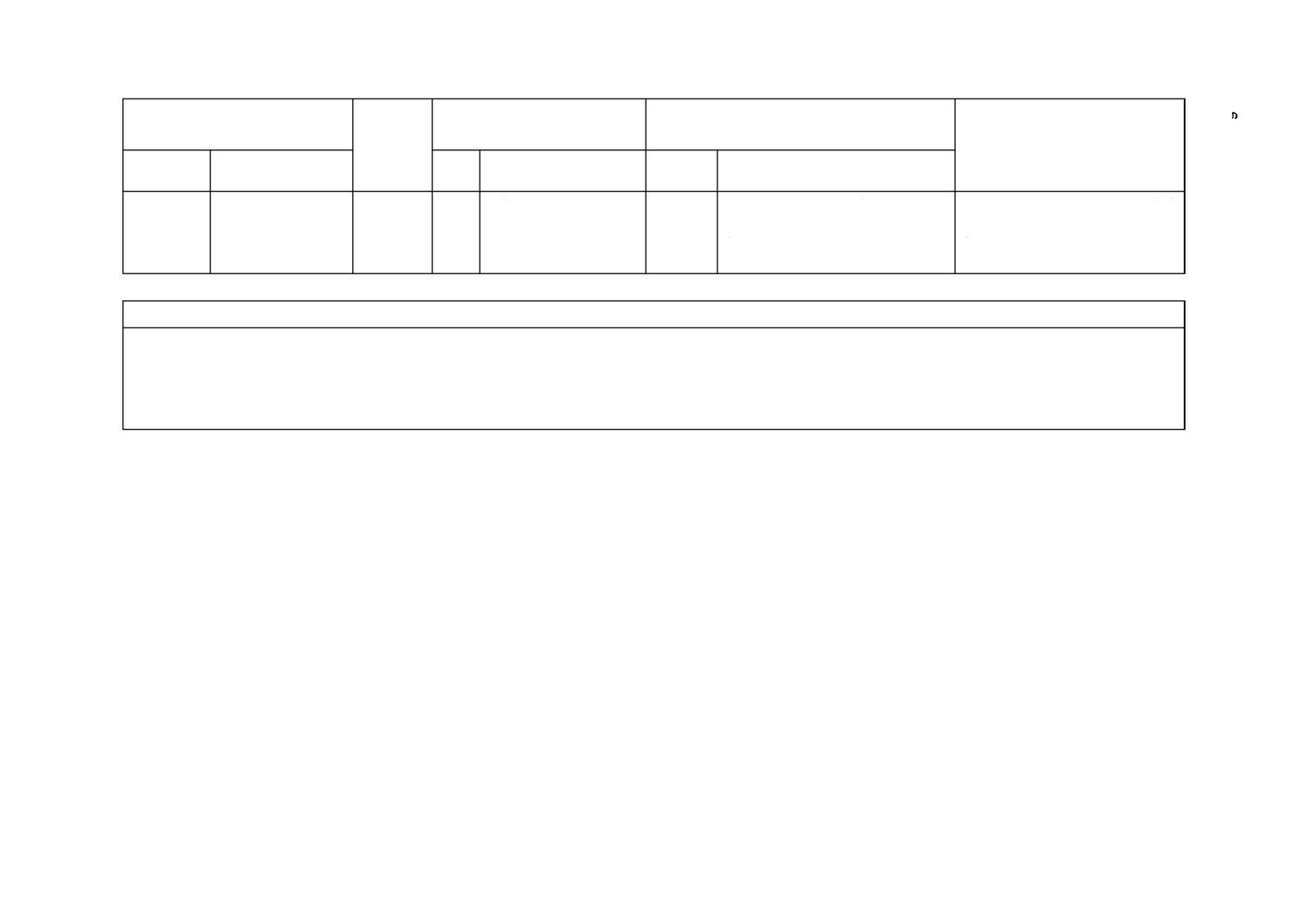

8

温度要求

事項

8.3.2

MIG/MAG

溶

接 ト ー チ 又 は セ ル

フ シ ー ル ド ア ー ク

溶接トーチ

8

JIS

にほぼ同じ

変更

試験条件表

2

,表

3

及び表

4

に規定

の電極ワイヤの公称直径の範囲を

拡大した。

我が国における使用実態を考慮し

追加した。試験結果に影響を及ぼ

さない。また,安全上も差異がな

い。

IEC

に提案する。

表

2

溶接電流

A

公称直径

mm

150

以下

0.8

151

~

200

1

201

~

300

1.2

301

~

350

1.6

351

~

500

2

500

超

2.4

表

3

溶接電流

A

公称直径

mm

150

以下

0.8

151

~

250

1

251

~

350

1.2

351

~

500

1.6

500

超

2

表

4

溶接電流

A

公称直径

mm

251

~

350

1.2

~

1.4

351

~

500

1.6

~

2

500

超

2.4

8.3.3

TIG

溶接トー

チ 又 は プ ラ ズ マ 溶

接トーチ

-

追加

70

%

と異なる場合の表示を追加し

た。

最 新 の 溶 接 電 源 を 用 い た 場 合 ,

70 %

は実態に合わず,代替試験が

必要なためで,

IEC

に提案する。

25

C

930

0-7

:

201

7

26

C 9300-7

:

2017

(

I

)

JIS

の規定

(

II

)国際

規格番号

(

III

)国際規格の規定

(

IV

)

JIS

と国際規格との技術的差異の箇条ごと

の評価及びその内容

(

V

)

JIS

と国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

10

耐熱性

図

1

10

JIS

にほぼ同じ

追加

試験装置に用いる

18/8

クロムニッ

ケル鋼線に,φ

2.6

±

0.05

を追加し

た。

国内で入手可能な鋼線は

JIS G

4309

に従っているため,追加し

た。

JIS

と国際規格との対応の程度の全体評価:

IEC 60974-7

:2013

,

MOD

注記

1

箇条ごとの評価欄の用語の意味は,次による。

-

追加

················

国際規格にない規定項目又は規定内容を追加している。

-

変更

················

国際規格の規定内容を変更している。

注記

2

JIS

と国際規格との対応の程度の全体評価欄の記号の意味は,次による。

-

MOD

···············

国際規格を修正している。

26

C

930

0-7

:

201

7