C 9029-2-8:2006 (IEC 61029-2-8:1995)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本電機

工業会(JEMA)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申

出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS C 9029-2-8:2000は改正され,この規格に置き換えられる。

改正に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,IEC 61029-2-8:1995,Safety of

transportable motor-operated electric tools−Part 2-8: Particular requirements for single spindle vertical moulders並

びにAmendment 1(1999)及びAmendment 2(2001)を基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任をもたない。

JIS C 9029の規格群には,次に示す部編成がある。

JIS C 9029-1 第1部:一般要求事項

JIS C 9029-2-1 第2-1部:丸のこ盤の個別要求事項

JIS C 9029-2-2 第2-2部:ラジアルアームソーの個別要求事項

JIS C 9029-2-3 第2-3部:かんな盤及び一面かんな盤の個別要求事項

JIS C 9029-2-4 第2-4部:卓上グラインダの個別要求事項

JIS C 9029-2-5 第2-5部:帯のこ盤の個別要求事項

JIS C 9029-2-6 第2-6部:給水式ダイヤモンドドリルの個別要求事項

JIS C 9029-2-7 第2-7部:給水式ダイヤモンドソーの個別要求事項

JIS C 9029-2-8 第2-8部:単軸立面取り盤の個別要求事項

JIS C 9029-2-9 第2-9部:マイタソーの個別要求事項

JIS C 9029-2-10 第2-10部:切断機の個別要求事項

JIS C 9029-2-11 第2-11部:マイタベンチソーの個別要求事項

C 9029-2-8:2006 (IEC 61029-2-8:1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

1A. 引用規格 ······················································································································ 1

2. 定義 ······························································································································ 1

3. 一般要求事項 ·················································································································· 2

4. 試験に関する共通条件 ······································································································ 2

5. 定格 ······························································································································ 2

6. 分類 ······························································································································ 2

7. 表示 ······························································································································ 2

8. 感電に対する保護 ············································································································ 3

9. 始動 ······························································································································ 3

10. 入力及び電流 ················································································································ 3

11. 温度上昇······················································································································· 3

12. 漏えい電流 ··················································································································· 3

13. 無線及びテレビ妨害抑制 ································································································· 3

14. 異物侵入に対する保護及び耐湿性······················································································ 3

15. 絶縁抵抗及び耐電圧 ······································································································· 3

16. 耐久性 ························································································································· 3

17. 異常運転 ······················································································································ 3

18. 安定性及び機械的危険 ···································································································· 3

19. 機械的強度 ··················································································································· 8

20. 構造 ···························································································································· 8

21. 内部配線 ······················································································································ 8

22. 部品 ···························································································································· 8

23. 電源接続並びに外部可とうケーブル及びコード ···································································· 9

24. 外部導体用端子 ············································································································· 9

25. 接地接続 ······················································································································ 9

26. ねじ及び接続 ················································································································ 9

27. 沿面距離,空間距離及び通し絶縁物距離 ············································································· 9

28. 耐熱性,耐火性及び耐トラッキング性 ················································································ 9

29. 耐腐食性 ······················································································································ 9

30. 放射線 ························································································································· 9

附属書 ······························································································································· 15

JIS C 0068:1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 9029-2-8:2006

(IEC 61029-2-8:1995)

可搬形電動工具の安全性−

第2-8部:単軸立面取り盤の個別要求事項

Safety of transportable motor-operated electric tools−

Part 2-8: Particular requirements for single spindle vertical moulders

序文 この規格は,1995年に第1版として発行されたIEC 61029-2-8,Safety of transportable motor-operated

electric tools−Part 2-8: Particular requirements for single spindle vertical moulders並びにAmendment 1(1999)及

びAmendment 2(2001)を基に,技術的内容及び対応国際規格の構成を変更することなく作成した日本工業

規格であり,JIS C 9029-1:2006(可搬形電動工具の安全性−第1部:一般要求事項)と併読する規格であ

る。

ただし,追補(amendment)については,編集し,一体とした。

なお,この規格で点線の下線を施してある箇所は,対応国際規格の内容を補ったものであるが,技術的

内容を変更するものではない。

1. 適用範囲 この規格の適用範囲は,JIS C 9029-1の1.によるほか,次による。

1.1

JIS C 9029-1の1.1による。ただし,第1段落は,この規格による。

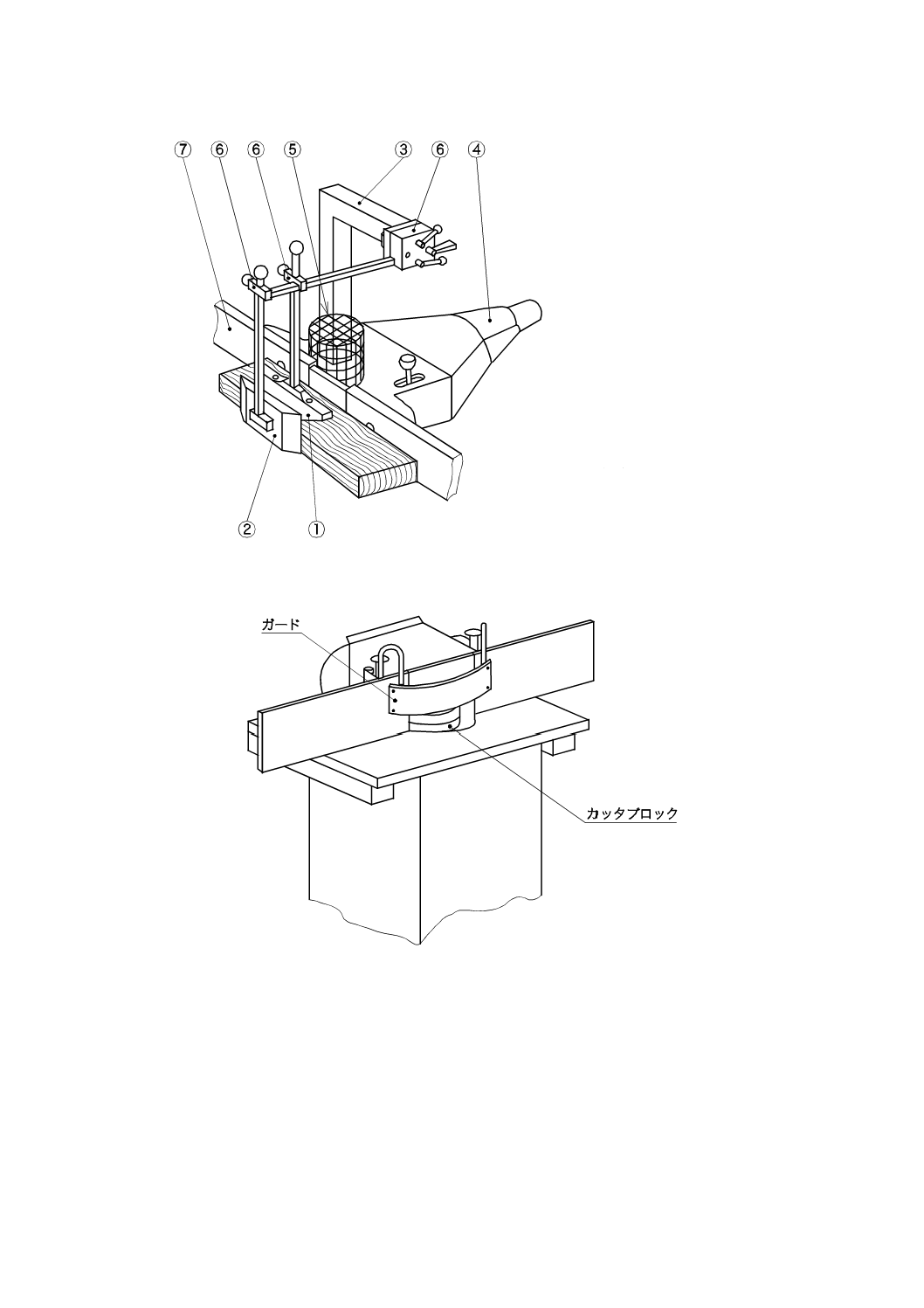

この規格は,2.101に規定する,カッタブロックの最大径が180 mmの,可搬形単軸立面取り盤に適用す

る(図101も参照)。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide21に基づき,IDT(一致している),MOD(修

正している),NEQ(同等でない)とする。

IEC 61029-2-8:1995,Safety of transportable motor-operated electric tools−Part 2-8: Particular

requirements for single spindle vertical moulders並びにAmendment 1(1999)及びAmendment

2(2001) (IDT)

1A. 引用規格 引用規格は,JIS C 9029-1の1A.によるほか,次による。これらの引用規格のうちで,発効

年を付記してあるものは,記載の年の版だけがこの規格の規定を構成するものであって,その後の改正版・

追補には適用しない。

ISO 7009:1983 Woodworking machines−Single spindle moulding machines−Nomenclature and acceptance

conditions

2. 定義 この規格で用いる主な用語の定義は,JIS C 9029-1の2.によるほか,次による。ただし,2.21

は,この規格による。

C 9029-2-8:2006 (IEC 61029-2-8:1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.21 通常負荷 入力(W)が,定格入力に等しくなるようにスピンドルにトルクをかけて,工具を連続

運転したときに得られる負荷。

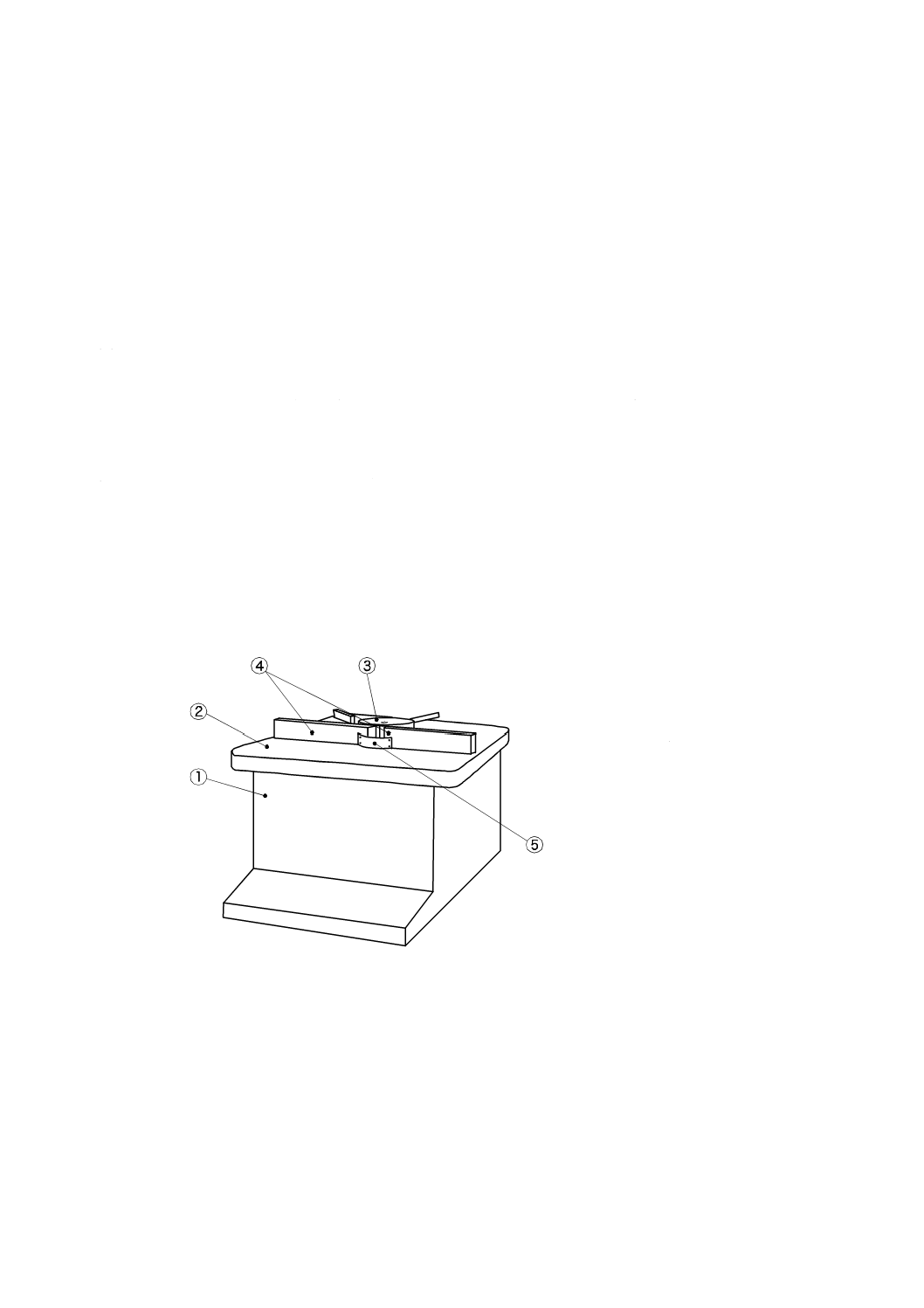

2.101 単軸立面取り盤 テーブルの穴を通って突き出た垂直に回転するカッタブロックで,木材又はこれ

に類する材料を,形削り又はほぞ取りするように設計された工具。そのテーブルは、手でカッタブロック

の方へ送り込まれる工作物を支持及び位置決めする。

カッタブロックのモータ及び駆動アセンブリは,テーブルの高さよりも低い位置にある。

カッタブロック又はテーブルは,調節可能とすることができる。

2.102 カッタブロック ツールホルダと刃物とからなる回転アセンブリ。

2.103 ツールホルダ 刃物又は可動スピンドルを固定するための,モータスピンドルに接続された単一の

構成部品からなるスピンドル(シングルピーススピンドル)。

2.104 可動スピンドル 刃物及びナット,スペーサ,ベアリングスピンドルを取り付けるスピンドルから

なるアセンブリ。これは,刃物の延長として機能する。

3. 一般要求事項 一般要求事項は,JIS C 9029-1の3.による。

4. 試験に関する共通条件 試験に関する共通条件は,JIS C 9029-1の4.による。

5. 定格 定格は,JIS C 9029-1の5.による。

6. 分類 分類は,JIS C 9029-1の6.による。

7. 表示 表示は,JIS C 9029-1の7.によるほか,次による。

7.1

JIS C 9029-1の7.1によるほか,次による。

単軸立面取り盤には,次の表示を付けなければならない。

− カッタブロックの最大無負荷速度。

− カッタブロックの回転方向の表示。

− 使用すべきカッタブロックの最大直径。

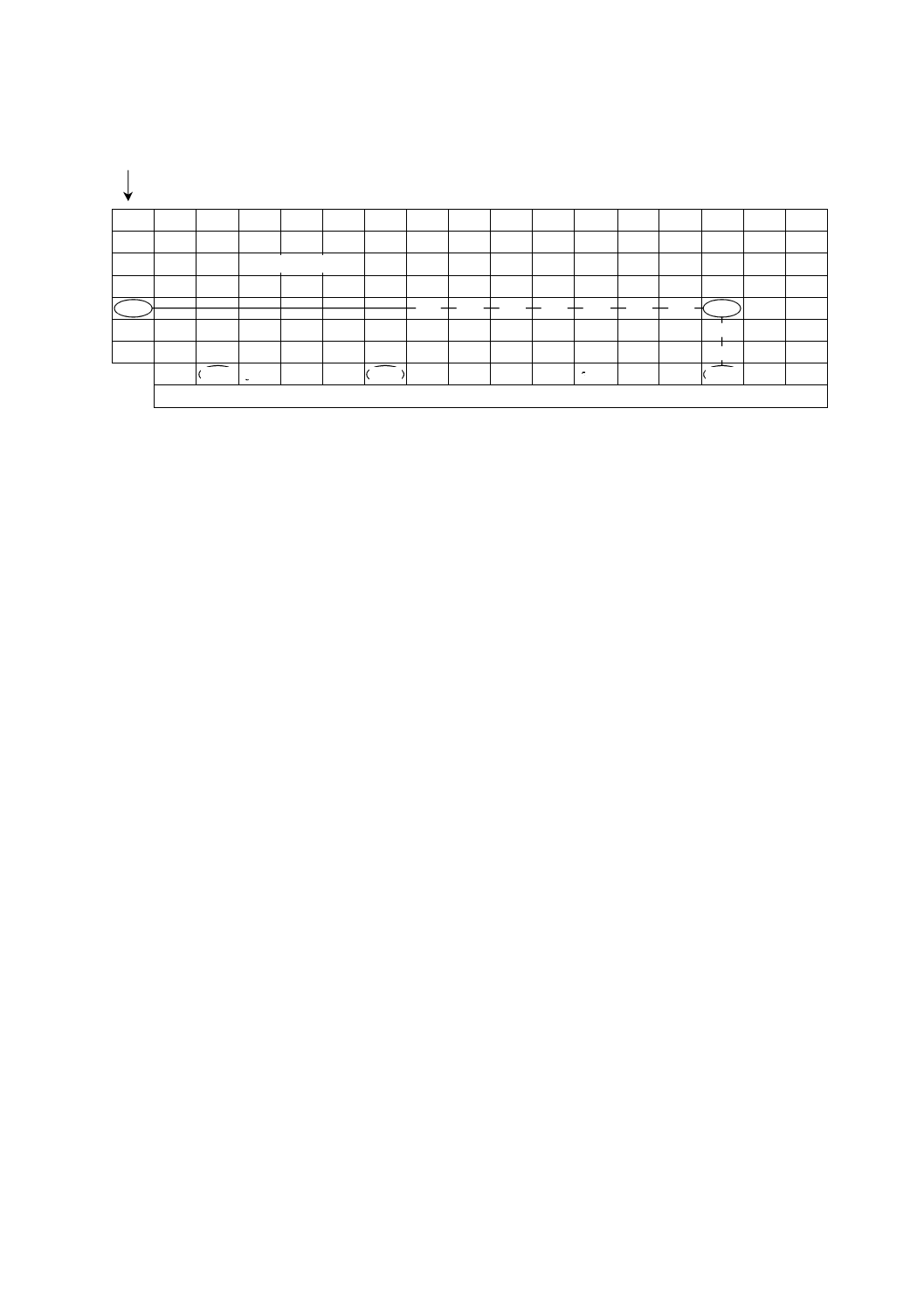

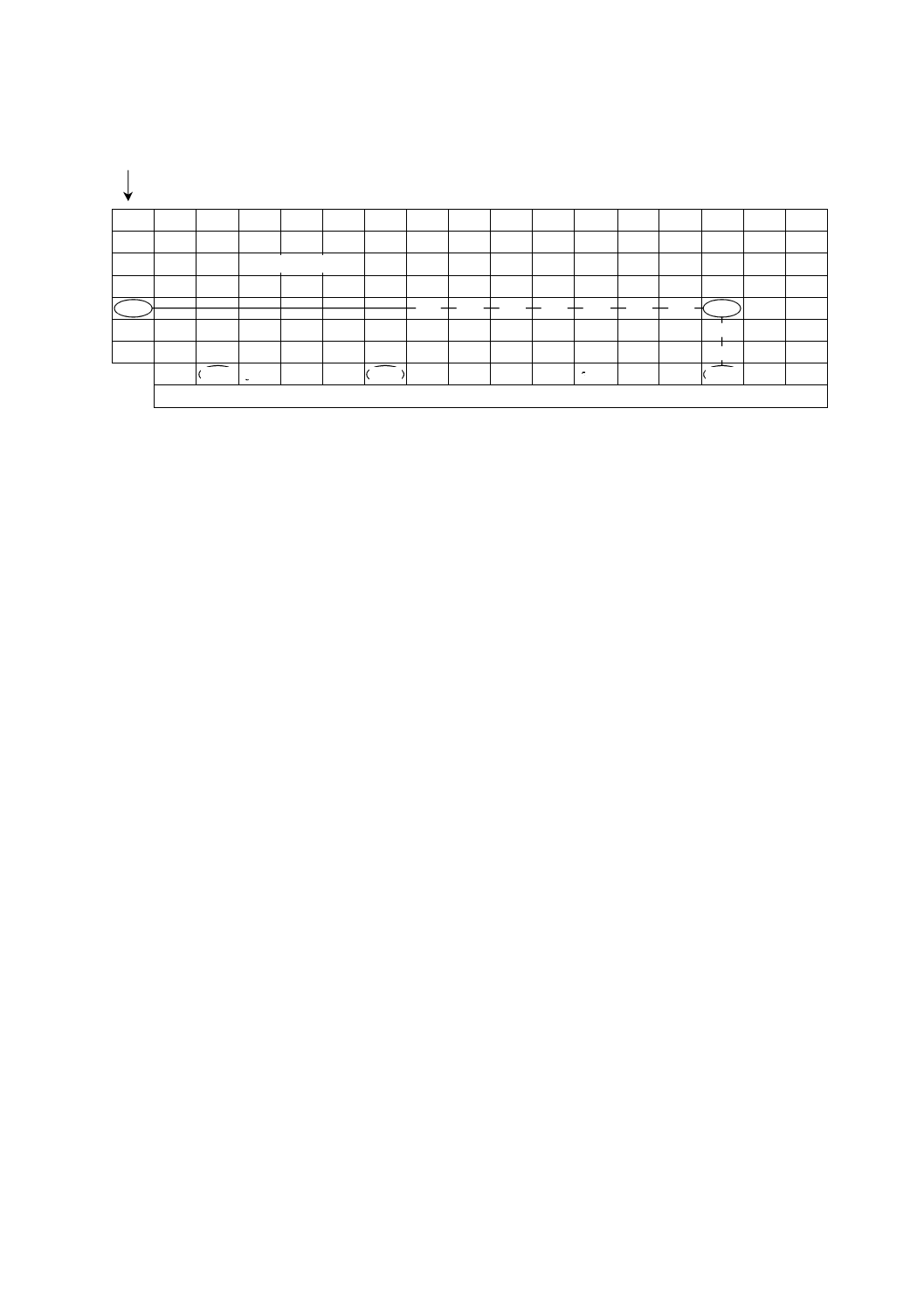

− 刃物のタイプ及び直径に対応した最適速度を示す図109のような図表。

7.6

JIS C 9029-1の7.6によるほか,次による。

カッタブロックの回転方向は,浮出し矢印若しくは掘込矢印,又はそれと同等に見えて消えない他の手

段で面取り盤に表示しなければならない。

7.13 JIS C 9029-1の7.13によるほか,次による。

操作方法,刃物交換,保守,組立,輸送など面取り盤の安全な作業に関するすべての必要な情報を,取

扱説明書又は手引書に示さなければならない。

さらに,次の指示を示さなければならない。

− 適切なテーブルリングを用いて,テーブルの穴を刃物の寸法に対してできる限り小さくする。

− 保護めがねを着用する。

− 用いられないカッタブロックの部分は,保護しなければならない。

− 細い工作物を加工するときには,作業の安全を確保するために水平圧力装置の使用といった追加対策

が必要な場合がある。

C 9029-2-8:2006 (IEC 61029-2-8:1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 適切なガードを所定位置に配置して,適正に調整しない限り機械を用いてはならない。

− 切り粉収集及び排出フードを装備した工具は,粉じん及び切り粉収集装置に接続しなければならない。

− 製造業者推奨の手押し用に設計された刃物だけを用いる。

8. 感電に対する保護 感電に対する保護は,JIS C 9029-1の8.による。

9. 始動 始動は,JIS C 9029-1の9.による。

10. 入力及び電流 入力及び電流は,JIS C 9029-1の10.による。

11. 温度上昇 温度上昇は,JIS C 9029-1の11.による。

12. 漏えい電流 漏えい電流は,JIS C 9029-1の12.による。

13. 無線及びテレビ妨害抑制 無線及びテレビ妨害抑制は,JIS C 9029-1の13.による。

14. 異物侵入に対する保護及び耐湿性 異物侵入に対する保護及び耐湿性は,JIS C 9029-1の14.による。

15. 絶縁抵抗及び耐電圧 絶縁抵抗及び耐電圧は,JIS C 9029-1の15.による。

16. 耐久性 耐久性は,JIS C 9029-1の16.による。

17. 異常運転 異常運転は,JIS C 9029-1の17.によるほか,次による。

17.1 JIS C 9029-1の17.1によるほか,次による。

備考 単軸立面取り盤は,可動部が動きにくくなりやすい工具とみなす。

18. 安定性及び機械的危険 安定性及び機械的危険は,JIS C 9029-1の18.によるほか,次による。

18.1 JIS C 9029-1の18.1によるほか,次による。

メインボディ,テーブルリング付きテーブル,ツールホルダスピンドル,工作物案内装置,自動ブレー

キ(ある場合は)を含む停止装置,ガード装置及び速度表示装置が,単軸立面取り盤の主要部分である。

行われる作業の性質に応じて,安全要求事項は,直線及び曲線加工又はほぞ取りに関係している。

単軸立面取り盤は,フェンス又は延長テーブルに反発防止装置を取り付けるための手段をもたなければ

ならない(例 調節可能なエンド・ストップ)。

そのような手段は,最大直径12 mmの取付け穴でもよい。

反発防止装置は,永久的な損傷を受けることなく,反発方向への300 Nの静的荷重に耐えられなければ

ならない。

装置の位置は,スピンドルの両側においてフェンスの長さの2倍に等しい長さまで調節可能でなければ

ならない。

18.101 直線及び曲線加工

18.101.1 ツールホルダスピンドル

C 9029-2-8:2006 (IEC 61029-2-8:1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

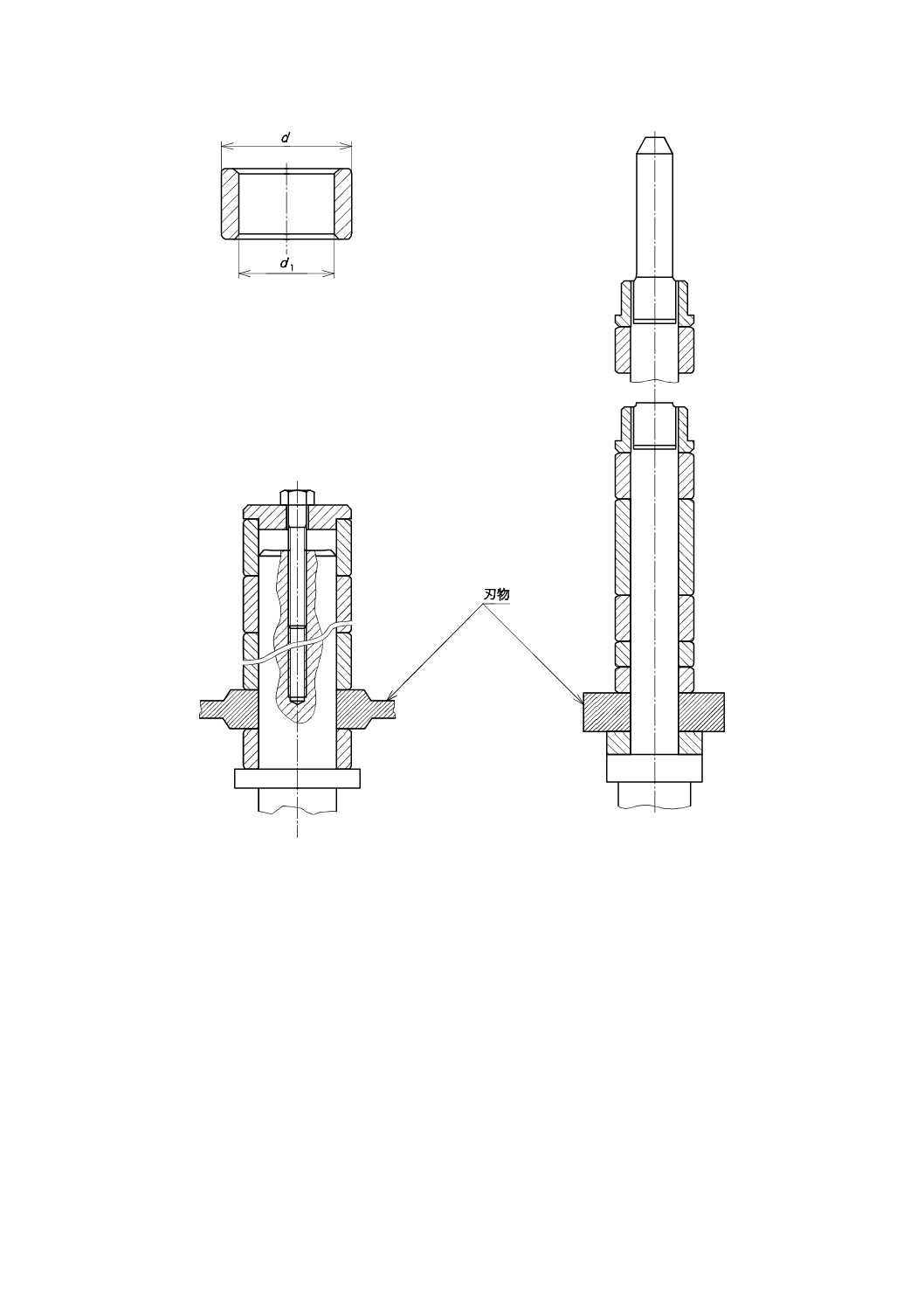

18.101.1.1 仕様 シングルピーススピンドル又は可動スピンドルであるツールホルダは,ISO 7009の仕様

G10及びG11に従って製造しなければならない。

ツールホルダスピンドルには,スロットを設けてはならない。

18.101.1.2 強度 ツールホルダスピンドルは,破壊強度が580 N/mm2以上の鋼又は同等の性能をもつ他の

材料で製造しなければならない。

18.101.1.3 ツールホルダスピンドル及び刃物の寸法 ツールホルダスピンドルの許容直径を,表101に示

す。

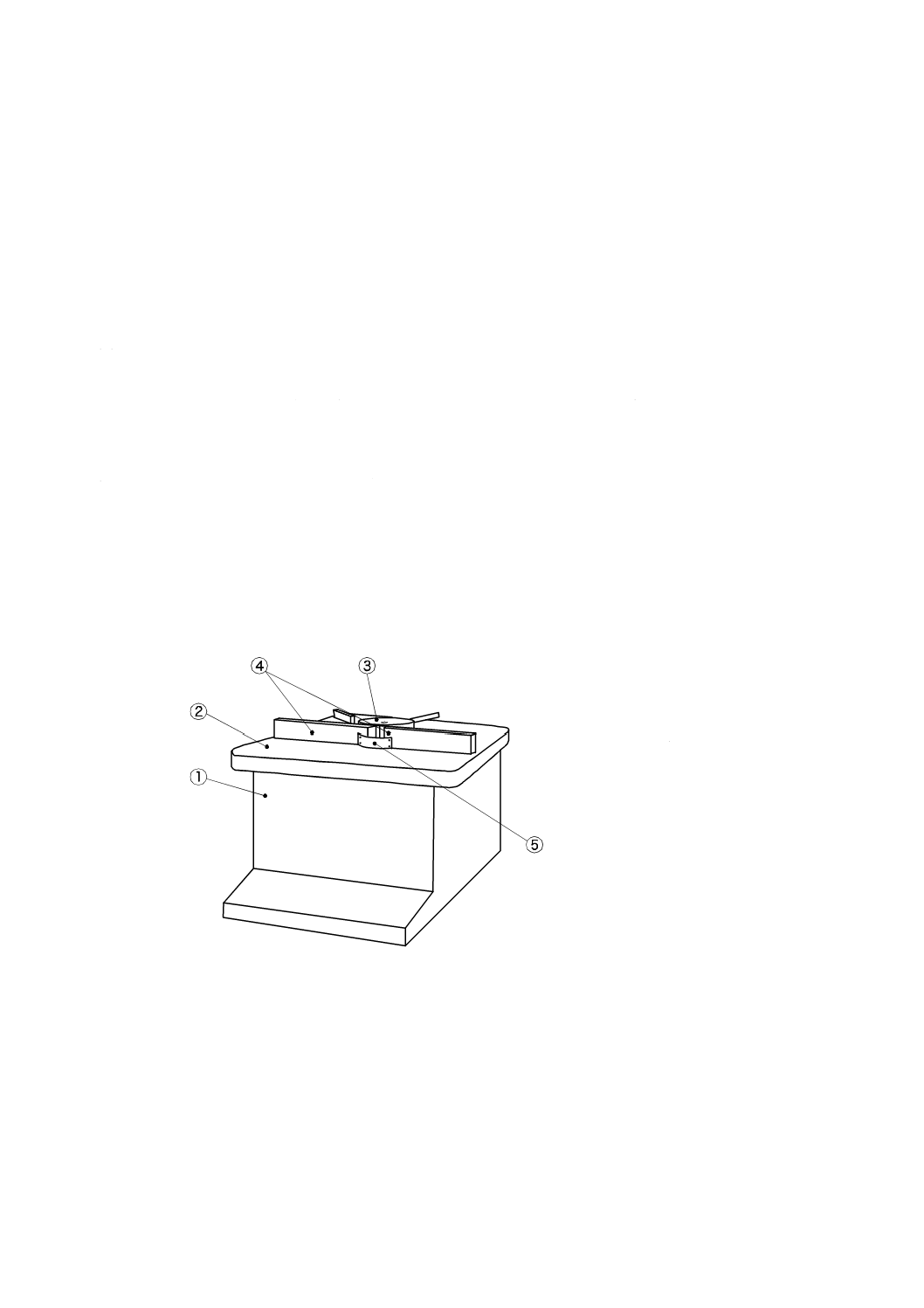

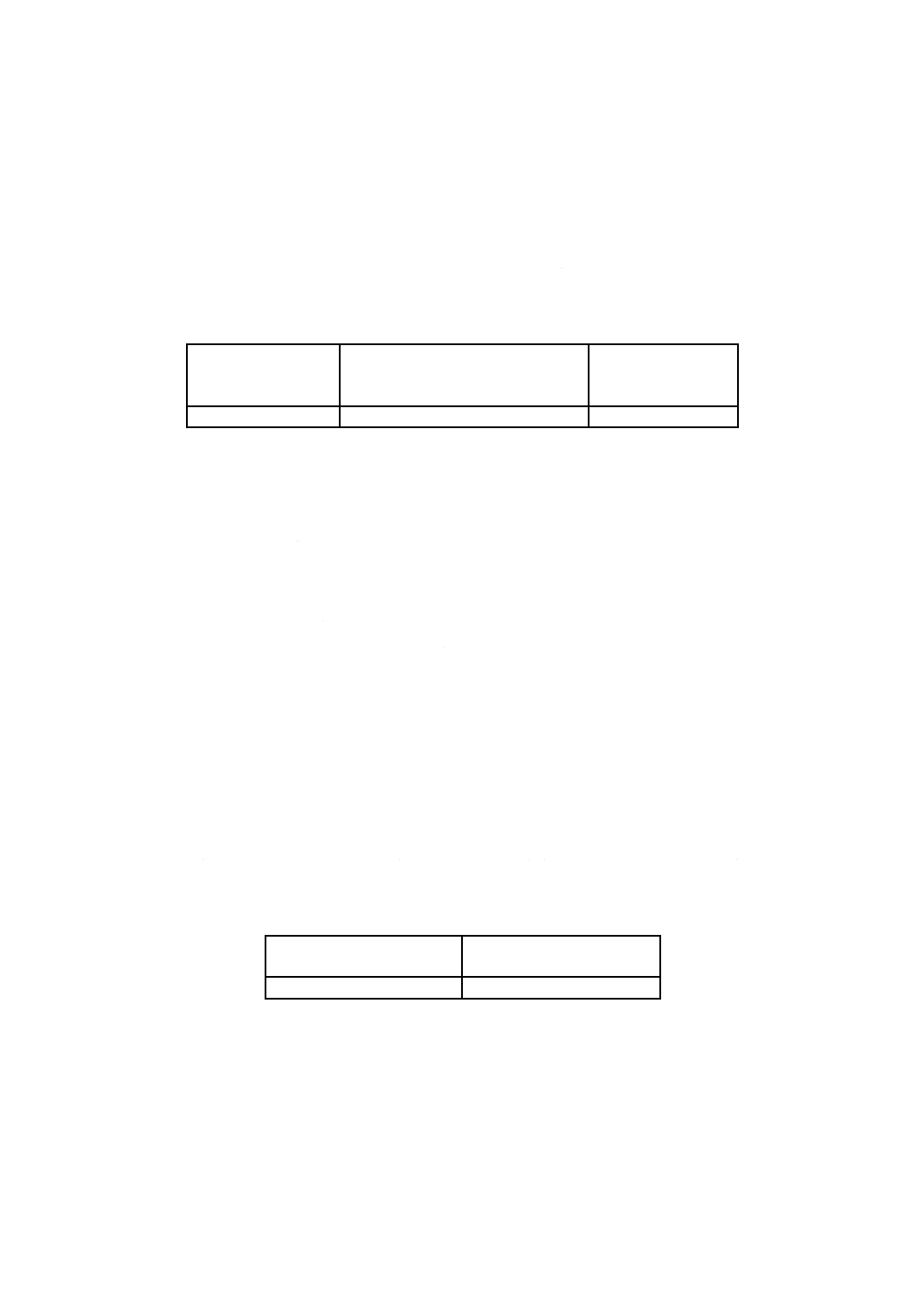

表 101 ツールホルダスピンドルの直径

スピンドルの最小径

d (g6)

ショルダからのツールホルダ

スピンドルの最大径

シングルピース及び可動スピンドル

刃物の最大径

30 mm

140 mm

180 mm

表101に示す数値を用いない場合,単軸立面取り盤は,刃物の質量及びスピンドルにおける刃物の位置

を考慮して,最も厳しい運転状態の下で,最大スピンドル速度の2倍での形式試験に耐えられなければな

らない。試験後,スピンドルの振れがISO 7009の許容差の範囲内でなければならない(ISO 7009のG10

参照)。

18.101.1.4 ツールホルダスピンドルの調節 スピンドルは,できれば,高さが調節可能でなければならず,

ツールホルダスピンドルの位置調節装置は,ロック可能でなければならない。

単軸立面取り盤には,テーブルに対する高さ及び傾斜でスピンドルの位置を示す適切な目盛を付けなけ

ればならず,面取り盤の加工精度に関係した増分で表示しなければならない。

18.101.1.5 ツールホルダスピンドルのロック 単軸立面取り盤には,刃物及び可動スピンドルの取付け及

び取外しを容易にするために,一体形のツールホルダスピンドルのロック装置を付けなければならない。

ロック装置は,刃物を交換しているときにモータのスイッチが入った場合,スピンドルの回転を阻止しな

ければならない。

18.101.1.6 回転方向 ツールホルダスピンドルは,一方向(上から見て反時計回り方向)に回転しなけれ

ばならない。また,運転中又は制動中に,刃物も可動スピンドルも緩むことがあり得ない設計でなければ

ならない。

18.101.1.7 スピンドルリング ツールホルダスピンドルには,表102に示す寸法のスピンドルリング一組

を付けなければならない。スピンドルリングは,スピンドルの全有効長をカバーできなければならない(図

102参照)。

表 102 スピンドルリングの寸法

スピンドルリングの内径

d1 (H7)

スピンドルリングの外径

d

30 mm

50 mm

スピンドルリングは,破壊強度が580 N/mm2以上の鋼製又は同等の性能をもつ,他の材料製でなければ

ならない。

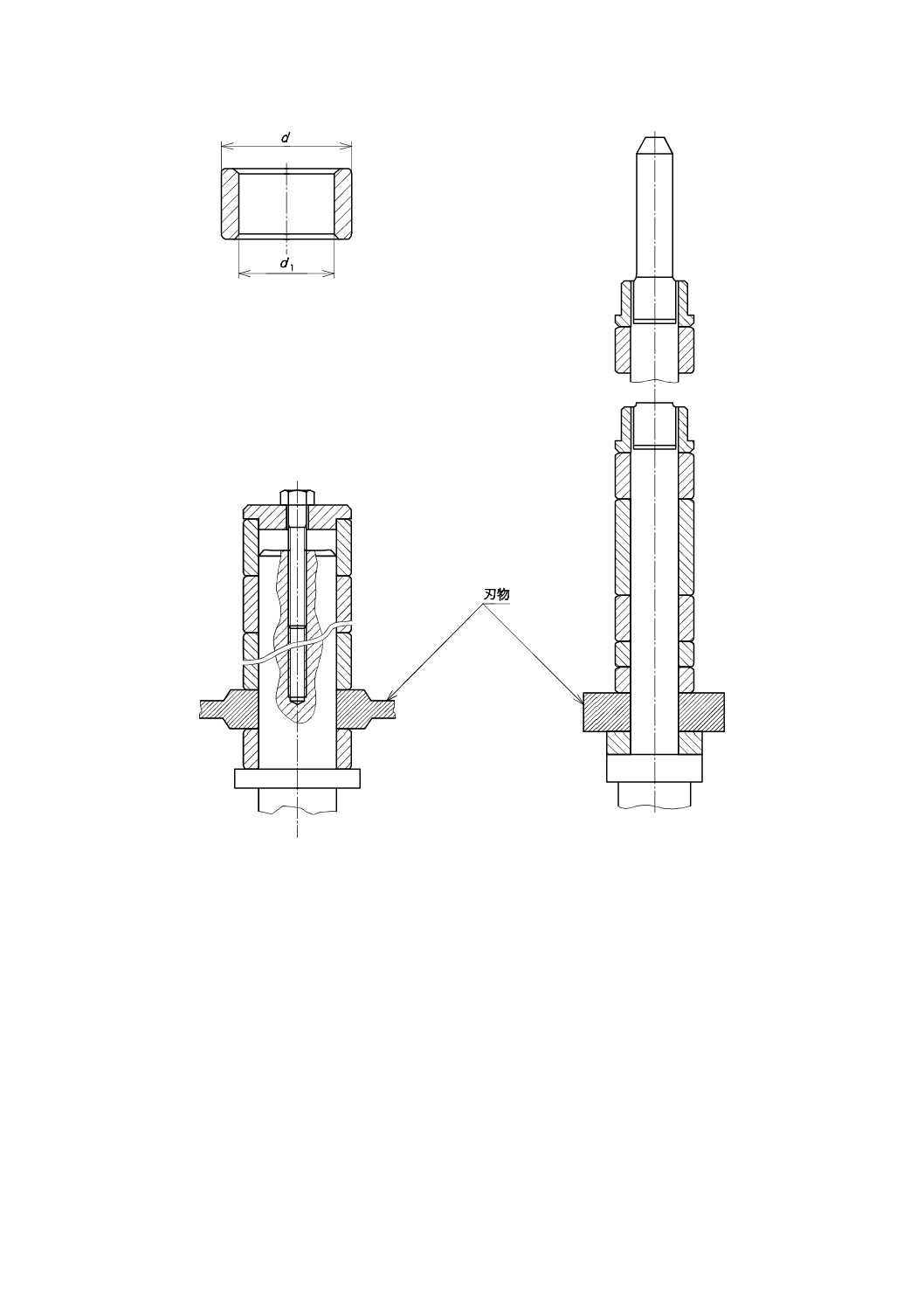

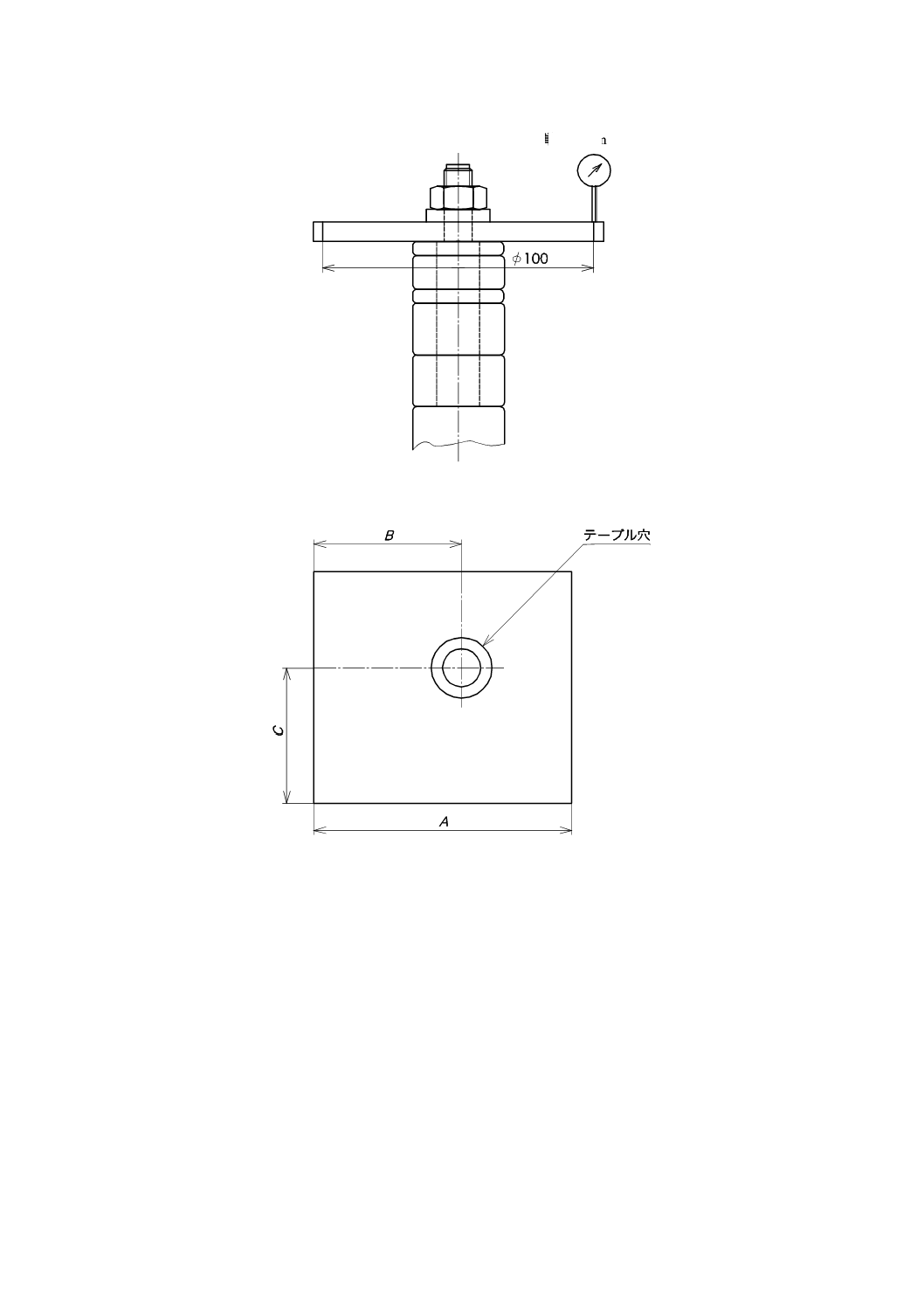

スピンドルリング一組について振れ試験を行わなければならない。スピンドルリングアセンブリを試験

する方法を図103に示す。直径100 mmの適切なテストディスクで測定したときに,振れが0.1 mm以下で

なければならない。

18.101.1.8 刃物固定装置 刃物固定装置は,ワンピース形構造又はピースの結合でなければならない。

そうした場合,部品の一つが欠落すると,刃物の駆動が阻止されなければならない。

C 9029-2-8:2006 (IEC 61029-2-8:1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

18.101.2 面取り盤のテーブル

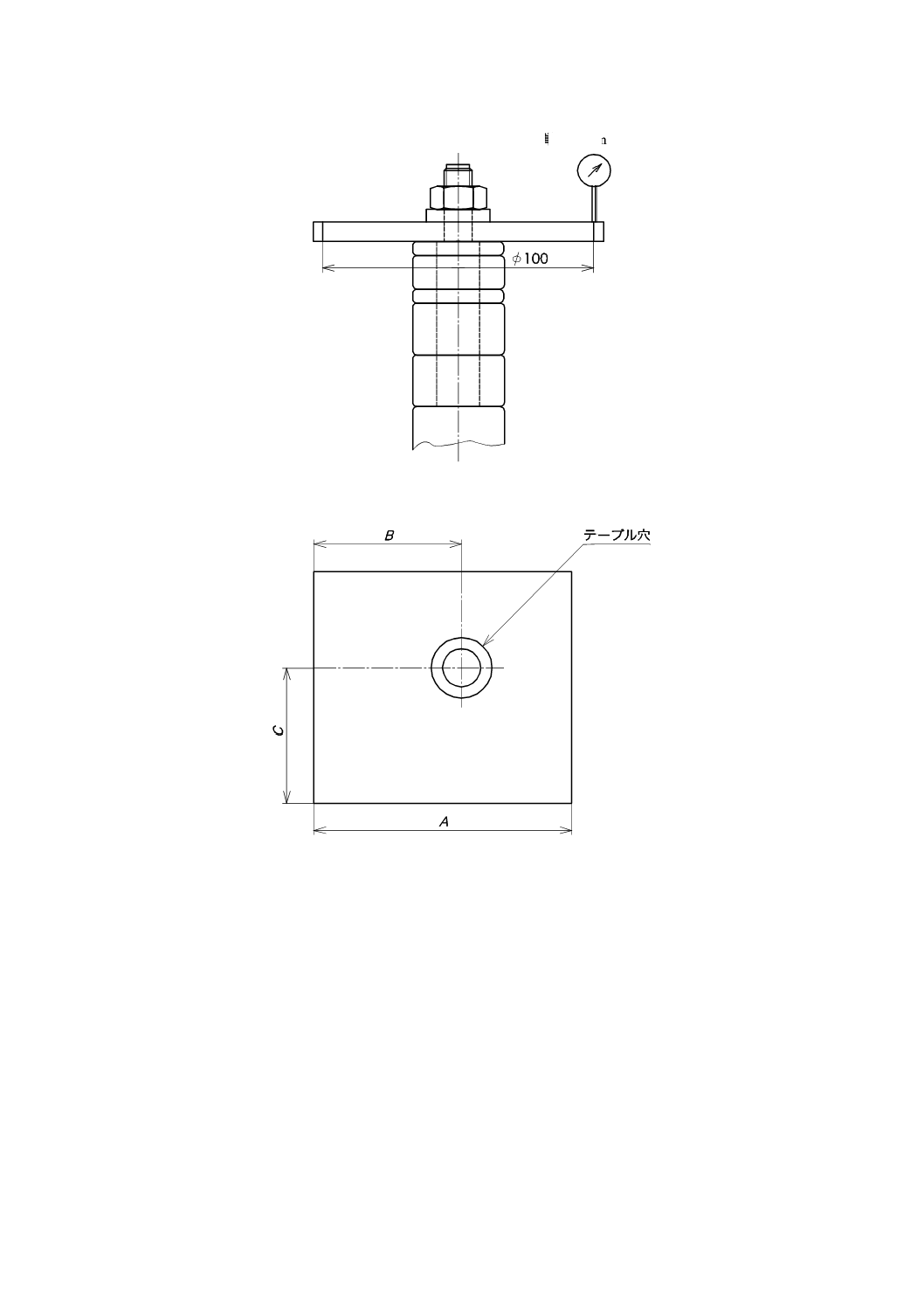

18.101.2.1 テーブル寸法 面取り盤のテーブルの寸法は,表103に示すとおりでなければならない(図104

参照)。テーブルには,モータスピンドル及び刃物を突き出すことができる適切な直径の通り穴がなければ

ならない。

表 103 テーブルの寸法

単位 mm

テーブル穴径

<190

テーブル最小長A

600

B

350

500

+

C

3501000

+

18.101.2.2 テーブルリング テーブルには,テーブルの穴の内径を小さくするためのテーブルリング一組

を付けなければならない(図105参照)。

18.101.3 工作物案内装置

18.101.3.1 直線加工

18.101.3.1.1 フェンスの寸法 工作物の縦の安定性を確保するために,面取り盤には,次のようなフェン

スを付けなければならない。

a) 最小高が,次のうちの大きい方よりも大きい。

− スピンドルの有効長,又は,

− 120 mm

b) 最小長が,次のうちの小さい方である。

− テーブル長(2フェンスについて),又は,

− 300 mm(各フェンスについて)

c) ISO 7009の試験に示す要求事項G4を満たす。

18.101.3.1.2 フェンスの調節 フェンスアセンブリ全体が調節可能でなければならず,横に調節するとき

にはサポートとの一体性が保持されなければならない。

フェンスとフェンス後方(非加工側)の刃物ガードとの間に生じるギャップを通じて,刃物に接触する

ことが可能であってはならない。

フェンスは,テーブルにしっかりと固定できなければならない。すべての調節は,工具を用いずに行え

なければならない。

フェンスの横方向の位置調節は,刃物に必要な開口部を最小限に縮小できなければならない。二重フェ

ンスの使用を可能にする2フェンス式では,一体形の二重フェンス又は固定装置を設けなければならない。

二重フェンスは,二つのフェンスを連続させなければならない。また,刃物とフェンスとの間に工作物が

挟まるのを防止しなければならない。

フェンスの少なくとも一方を,他方に対して微調節する装置を設けなければならない。その場合,その

フェンスは,固定フェンスと平行であり続けなければならない。また,その再調整は,行程端のストップ

で制御されなければならない。

フェンスの刃物に対して閉じた部分は,刃物との接触によって危険な状況(例えば,ツール破損)が生

じないような材料製でなければならない。

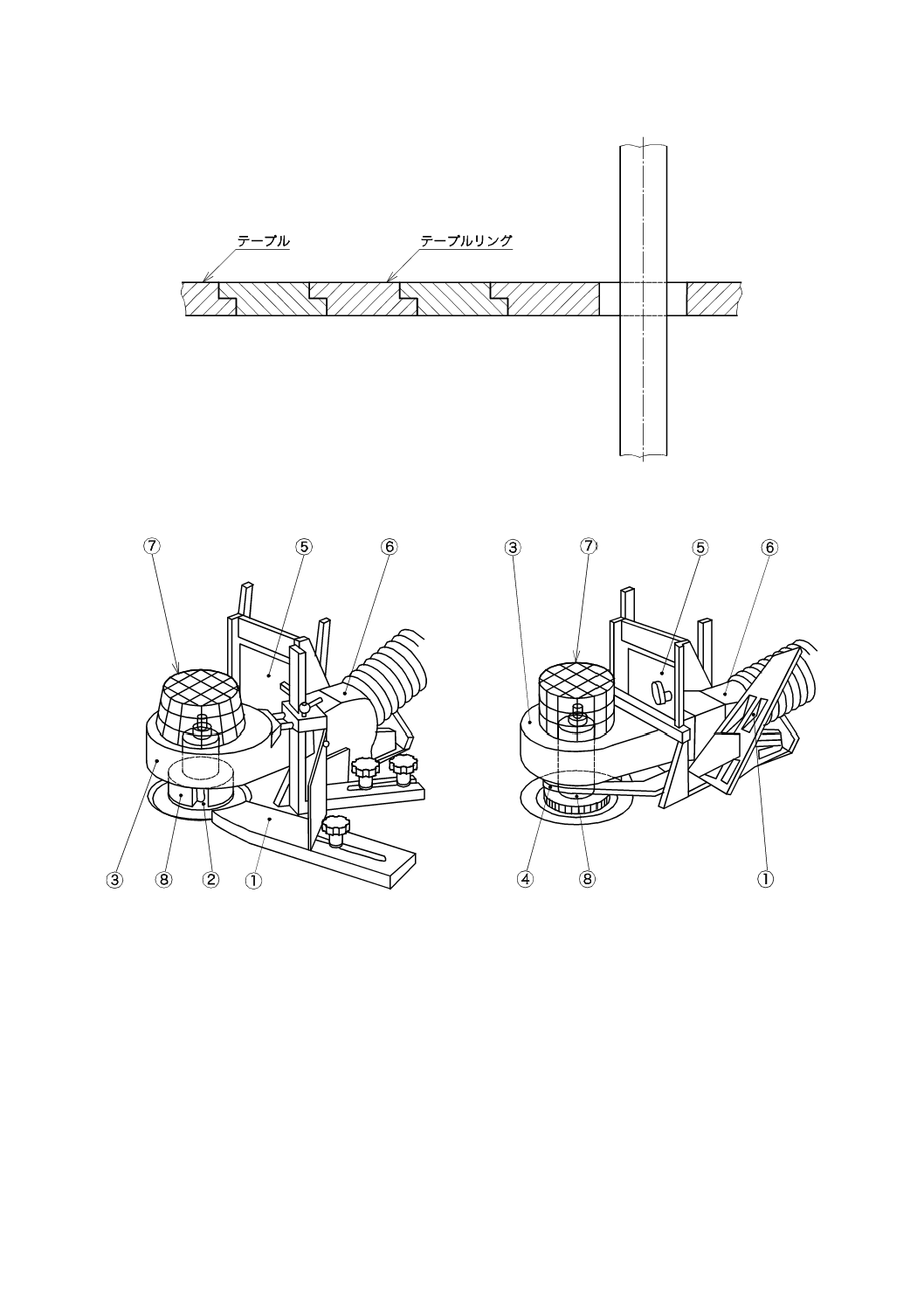

18.101.3.2 曲線加工(図106参照) 次のいずれかによって,工作物を適切に案内しなければならない。

− 使用されている刃物と調和した固定ガイドとによって

C 9029-2-8:2006 (IEC 61029-2-8:1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

固定ガイドの形状又は調節によって,工作物と刃物との段階的接触が可能にならなければならず,

作業中は工作物を支持する。切込み深さを測定する接触点を,明確にマークしなければならない。

又は,

− 段階的接触を可能にするための円形ガイド(例えば,ボールリングガイド)の使用を可能にするガイ

ドのリードによって

備考 ガイドのリードは,固定使用ができるように引込式でなければならない。

これらの工作物案内装置は,ジグ,固定具,その他の工作物保持装置などと併用しなければならない。

18.101.4 作業域のガード スピンドルの周囲の自由空間を縮小するために,適切なテーブルリング一組を

用意しなければならない(18.101.2.2参照)。

18.101.4.1 テーブルの下のガード 直接に又は切り粉排出口を通じてツール,スピンドル又は駆動装置へ

の接触が可能であってはならない。

メインフレームにドアが付いている場合,ドアをスピンドルの回転と連動させなければならない。

18.101.4.2 テーブルの上のガード

18.101.4.2.1 直線加工のガード

18.101.4.2.1.1 刃物ガード フェンスの刃物に近い部分は,不注意でその部分と刃物とが接触した場合に,

例えば,刃物又はフェンスの断片の放出といった,危険な状況が生じない材料製でなければならない。

備考 18.101.3.1.2には,刃物ガードの要求事項も規定している。

工作物とテーブル及びフェンスとの接触を維持し,使用者の手を刃物から保護するために,圧力装置(圧

力パッド)を設けなければならない(図107参照)。

圧力パッドは,次の要求事項を満たさなければならない。

a) 水平及び垂直圧力パッドは,調節範囲全体にわたり,安定していて,テーブルと直角をなし,フェン

スと平行で,スピンドルに関して対称的配置でなければならない。

b) 水平及び垂直の両圧力パッドは,調節可能でなければならない。

c) 垂直圧力パッドには,固定装置が故障した場合に,刃物の上に落下するのを防止する落下阻止器を付

けなければならない。

d) 圧力パッドは,工具を用いずに容易に交換及び調節できなければならない。

e) 圧力パッドには,工作物の厚さの一定の変動に備えた弾性装置がなければならない。

f)

垂直圧力パッドの長さは,フェンス間の最大開口よりも大きくなければならず,工作物が刃物に接触

する前に,工作物を押すことができるものでなければならない。

g) 水平圧力パッドの高さは,フェンスプレートの高さ以上でなければならない。

h) 圧力パッドの支持装置は,工具交換又は機動送り装置の使用を容易にするために,分解せずに圧力パ

ッドを取り外せるものでなければならない。

i)

サポート装置は,しっかりと固定されなければならず,振動があってはならない。

j)

垂直圧力パッド取付装置は,厚さ8 mm以上の工作物を加工できる設計でなければならない。

k) 垂直圧力パッドの材料は,刃物と接触した場合に危険が生じるものであってはならない。

l)

垂直圧力パッドの調節範囲は,少なくとも,下限ではジグの通過を可能にし,上限ではテーブルの上

の最大スピンドル高さをカバーしなければならない。

m) 水平圧力パッドの調節範囲は,スピンドル軸から少なくとも75 mmをカバーするものでなければなら

ない。

n) 工作物と接触する水平圧力パッドの表面の距離は,垂直圧力パッドよりも大きくなければならない。

C 9029-2-8:2006 (IEC 61029-2-8:1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

垂直圧力パッドの幅は,できる限り小さくなければならないが,十分な強度をもたなければならない

(図107参照)。

o) 水平圧力パッドは,加工停止中に工作物を送り込むことができるようにするために,フェンスに合わ

せて配置することができる。

18.101.4.2.1.2 刃物ガード−フェンス後方の非加工域 フェンス後方の刃物ガードは,フェンスサポート

に固定された囲いで行わなければならない。囲いは,あらゆる可能なスピンドル高さで最大許容刃物径に

対応できる寸法でなければならない。

囲いは,例えば,接触ドアで,刃物交換を可能にしなければならない。

囲いの形状は,例えば,囲い及び切り粉排出口を合理的にすることによって,切り粉排出を容易にする

設計でなければならない。

18.101.4.2.2 曲線加工のガード 使用者の手及び刃物の接触を防止するために,安全装置(例えば,ハン

ドプロテクタ)を設けなければならない。安全装置は,しっかりと固定されて安定していなければならず,

振動してはならない。

刃物の上に突き出るスピンドル部分を囲うボンネットガードで,安全装置を補足しなければならない。

安全装置の形状は,粉じん及び切り粉を能率的に切り粉排出装置の方へ案内するものでなければならな

い(図106参照)。

安全装置(ハンドプロテクタ)は,次のようなサポート上の高さを調節できなければならない。

a) 切り粉排出装置に固定される。

b) 加工中に,工作物に圧力がかかるようにする。

c) 加工中に,工作物のサポートの役目をする,高さの調節が可能な工作物振れ止めをもつ。

安全装置(ハンドプロテクタ)及び案内振れ止めは,工具を用いずに調節できなければならない。

安全装置及び案内振れ止めの調節範囲は,テーブルに対する刃物のあらゆる可能な位置を考慮しなけれ

ばならない。

18.101.5 駆動部品への接触 面取り盤の駆動エレメントが動いている間に,駆動エレメントへの接触が可

能であってはならない。速度変更に駆動ベルト又はホイールの取扱いを必要とする面取り盤の場合,工具

を用いずに開けることができるドアをガードに設けることができる。ドアの開閉を,スピンドルの回転と

連動させなければならない。

18.102 ほぞ取り

18.101に対する追加要求事項

18.102.1 刃物 ほぞ取りスライドの設計又はそれに固定されたガードによって,使用者による刃物への接

触を阻止しなければならない(図108参照)。

スライドが引っ込んだときに,刃物への接触を阻止するガードを設けなければならない。

切削終了時又はスライドの後方移動中に,刃物への接触を阻止するガードも設けなければならない。

18.102.2 刃物の非加工部分のガード 面取り盤テーブルに固定され,滑りテーブル及び工具設定に従って

調節できるカバーで,この区域への接触を阻止しなければならない。工作物の上からの刃物との接触を防

止する調節可能なガードでそれを補足しなければならない。

ガードを取り外さずに刃物交換ができなければならない。

18.102.3 工作物ホルダ ほぞ取りスライドには,ほぞ取り作業に適した工作物ホルダを付けなければなら

ない。それが空気圧式の場合には,使用者の指がつぶれるのを防止するための適切な対策を講じなければ

ならない。

C 9029-2-8:2006 (IEC 61029-2-8:1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

動力式工作物ホルダは,電源故障の場合に工作物の解放を阻止する設計でなければならない。

19. 機械的強度 機械的強度は,JIS C 9029-1の19.による。

20. 構造 構造は,JIS C 9029-1の20.によるほか,次による。

20.18 JIS C 9029-1の20.18によるほか,次による。

適否は,直径が100 mm±1 mmの球体をスイッチに押し当てて判定する。

球体によって工具が始動してはならない。

20.20 JIS C 9029-1の20.20によるほか,次による。

電源遮断の後に電源が復旧したときには、作業者が再度スイッチを入れ直さない限り,単軸立面取り盤

が自動的に始動してはならない。

20.101 カッタブロックがガードによって自動的に保護されない機器については,機械のスイッチを切っ

てから10秒以内にカッタブロックが停止しなければならない。

適否は,測定によって判定する。

20.102 単軸立面取り盤は一体式吸入装置又は木材,粉じん及び切り粉用の外部吸入装置の取付けを可能

にする装置をもたなければならない。

20.103 始動装置は,偶然の操作に対して保護しなければならない(例えば,囲い板で)。

20.104 単軸立面取り盤が多速度モータによって複数の速度で動作するように設計されている場合,高速

度へ進むのは,まず各低速度で運転した後でなければならない。

高速度を選択できるのは,低速度の阻止装置を解除した後でなければならない。

単軸立面取り盤は,各速度で直接停止しなければならない。

20.105 単軸立面取り盤には,ツールホルダスピンドルの段階的停止を可能にする自動制動装置を付けな

ければならない。必要な場合には,機器のスイッチを切ったときの調節作業のために,手でツールを回せ

るようにするためにスピンドルブレーキを解除する制御装置を設けなければならない。

20.106 単一速度は,機器のスイッチを入れる前に見えるように,操作及び制御速度位置に表示しなけれ

ばならない。

20.107 モータ駆動傾斜調節が設けられている場合,この調節は,スピンドルが静止しているときに限り

可能でなければならない。

20.108 機器には,フェンス又は延長テーブルに固定された適切なキックバック防止装置(例えば,調節

可能なエンドストップ)を付けなければならない。

20.109 製造業者が,取扱説明書に明記した延長テーブル,高い工作物要求事項の水平圧力パッドなどと

いった追加安全装置用の適切な固定点を設けなければならない。

20.110 ほぞ取りに関する追加要求事項

− ほぞ取り及び直線加工の両方について,使用者の作業位置から停止及び始動制御装置に容易に接触で

きる場合,それらの装置を一重に設ける必要はない。

− ほぞ取り及び直線加工についての使用者の作業位置が,単軸立面取り盤の同一の側にない場合には,

二つの停止制御装置を設けなければならない。

21. 内部配線 内部配線は,JIS C 9029-1の21.による。

22. 部品 部品は,JIS C 9029-1の22.による。

C 9029-2-8:2006 (IEC 61029-2-8:1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

23. 電源接続並びに外部可とうケーブル及びコード 電源接続並びに外部可とうケーブル及びコードは,

JIS C 9029-1の23.による。

24. 外部導体用端子 外部導体用端子は,JIS C 9029-1の24.による。

25. 接地接続 接地接続は,JIS C 9029-1の25.による。

26. ねじ及び接続 ねじ及び接続は,JIS C 9029-1の26.による。

27. 沿面距離,空間距離及び通し絶縁物距離 沿面距離,空間距離及び通し絶縁物距離は,JIS C 9029-1

の27.による。

28. 耐熱性,耐火性及び耐トラッキング性 耐熱性,耐火性及び耐トラッキング性は,JIS C 9029-1の28.

による。

29. 耐腐食性 耐腐食性は,JIS C 9029-1の29.による。

30. 放射線 JIS C 9029-1の30.は,この規格では適用しない。

備考 図面は,単に例として示すものである。

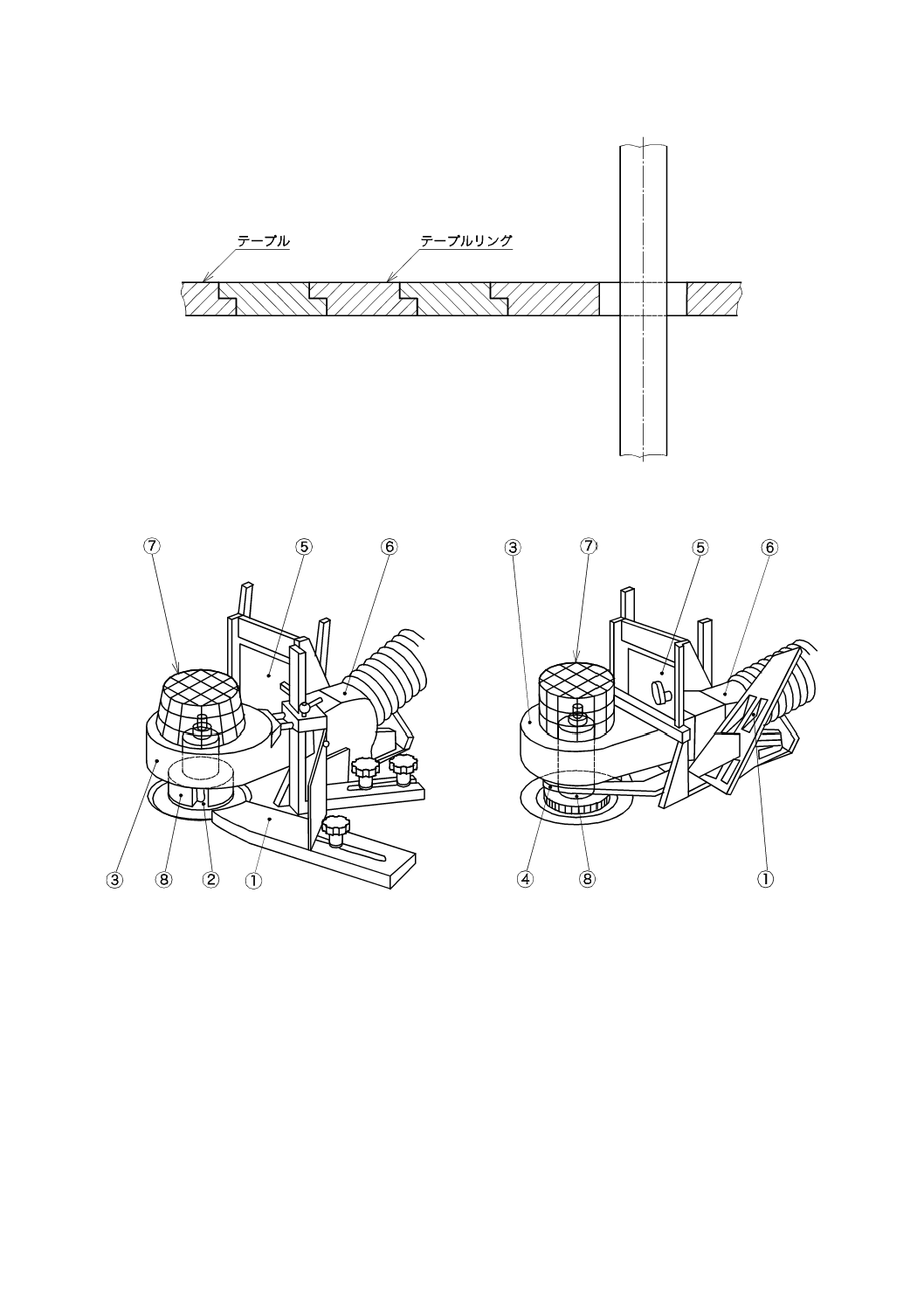

図 101 単軸立面取り盤

① ベース

② テーブル

③ カッタブロック

④ 平行ガイド

⑤ カッタブロックガード

C 9029-2-8:2006 (IEC 61029-2-8:1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 102 ツールホルダスピンドル及びスピンドルリング

C 9029-2-8:2006 (IEC 61029-2-8:1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 103 スピンドルリングの振れ試験

図 104 テーブルの寸法

C 9029-2-8:2006 (IEC 61029-2-8:1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 105 テーブルリング

① ガイドのリード

② ボールリングガイド

③ ハンドプロテクタ

④ 固定ガイド

⑤ サポート

⑥ 切り粉排出口

⑦ ボンネットガード

⑧ カッタブロック

図 106 曲線加工工作物案内及びカッタブロックガード装置

C 9029-2-8:2006 (IEC 61029-2-8:1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

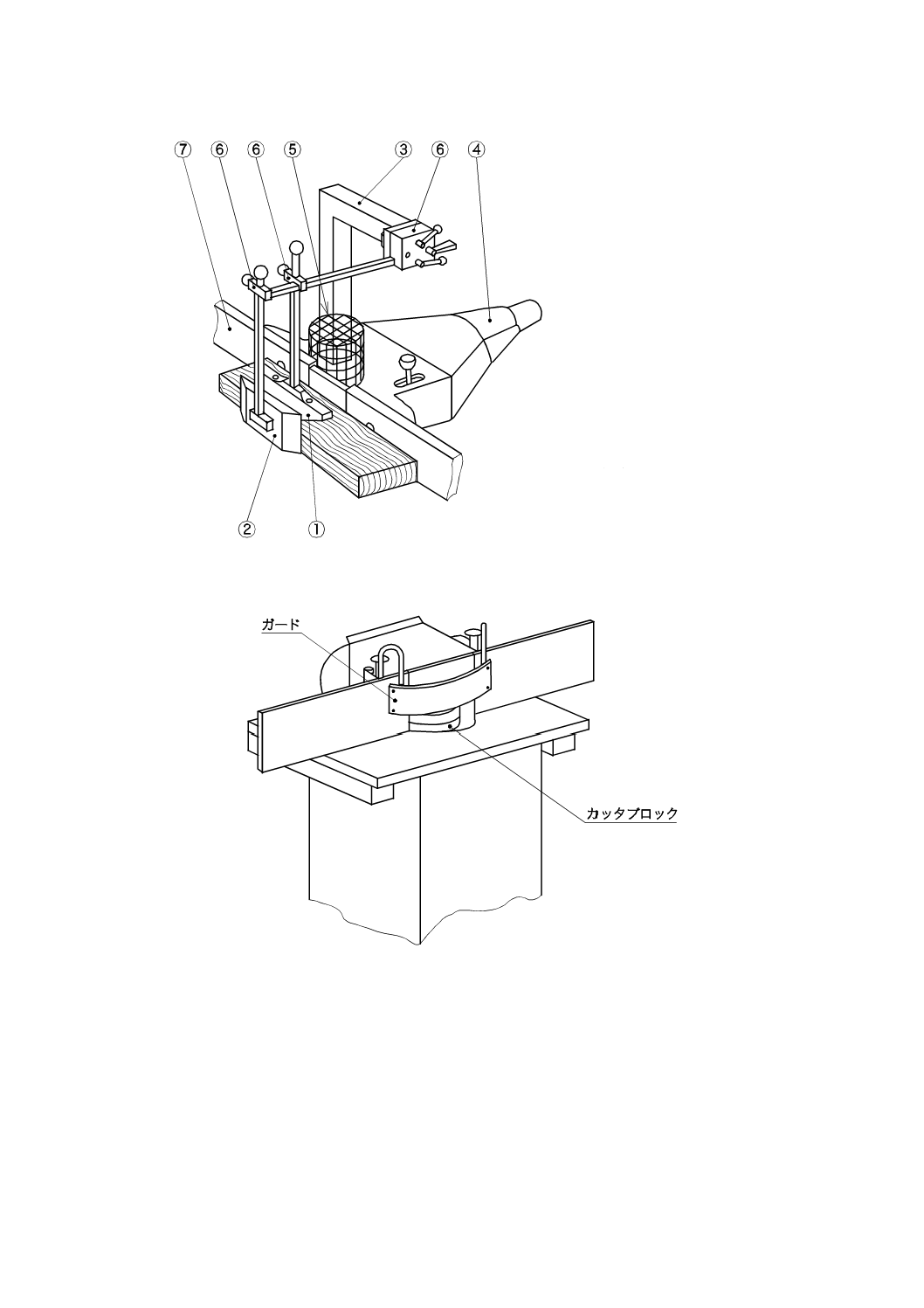

図 107 直線加工工作物案内及びカッタブロックガード装置

図 108 ほぞ取り工作物案内及びカッタブロックガード装置

① 垂直圧力パッド

② 水平圧力パッド

③ サポート

④ 切り粉排出口

⑤ ボンネットガード

⑥ 圧力パッド調節装置

⑦ フェンス

C 9029-2-8:2006 (IEC 61029-2-8:1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

刃物径(mm)

60

31

38

80

33

38

42

50

100

34

37

39

42

47

52

63

120

35

38

41

44

47

50

57

63

75

140

37

41

44

48

51

55

59

66

73

88

160

38

42

47

50

54

59

63

67

75

84

180

37

42

47

53

57

61

66

71

75

85

2 500 2 800 3 000 3 500 4 000 4 500 5 000 5 500 6 000 6 500 7 000 7 500 8 000 9 000 1 0000 1 2000

スピンドル速度(rpm)

図 109 速度図表

使用の危険な状態

C 9029-2-8:2006 (IEC 61029-2-8:1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書

JIS C 9029-1の附属書A〜D及び附属書IAによる。