C 8842:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語,定義及び記号 ·········································································································· 2

3.1 用語及び定義 ················································································································ 2

3.2 記号及び単位 ················································································································ 3

4 基準状態························································································································· 3

5 一般的な安全上の注意 ······································································································· 3

6 セル/スタックアセンブリユニット ····················································································· 4

7 試験システム ··················································································································· 4

7.1 試験システムを構成するサブシステム················································································ 4

7.2 試験システムの各制御項目の最大変動幅············································································· 6

8 測定機器及び測定方法 ······································································································· 6

8.1 概要 ···························································································································· 6

8.2 測定機器 ······················································································································ 6

8.3 アノードガス ················································································································ 6

8.4 カソードガス ················································································································ 8

8.5 出力電圧 ······················································································································ 9

8.6 出力電流 ······················································································································ 9

8.7 ユニット温度 ················································································································ 9

8.8 荷重(力) ··················································································································· 9

8.9 インピーダンス ············································································································· 9

8.10 環境条件 ····················································································································· 9

9 試験準備························································································································ 10

9.1 概要 ··························································································································· 10

9.2 試験条件 ····················································································································· 10

9.3 アノードガス及びカソードガスの成分及び不純物 ································································ 10

9.4 試験手順 ····················································································································· 10

9.5 ユニットのエイジング条件 ····························································································· 11

9.6 安定状態の判定基準 ······································································································ 11

9.7 データ収集方法 ············································································································ 11

10 試験手順 ······················································································································ 11

10.1 セットアップ ·············································································································· 11

10.2 試験開始手順 ·············································································································· 11

10.3 試験終了手順 ·············································································································· 11

11 発電性能試験 ················································································································ 11

C 8842:2013 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

11.1 定格出力試験 ·············································································································· 11

11.2 電流−電圧特性試験 ····································································································· 12

11.3 有効燃料利用率依存性試験 ···························································································· 12

11.4 長期耐久性試験 ··········································································································· 13

11.5 サーマルサイクル耐久性試験 ························································································· 14

11.6 内部改質特性試験 ········································································································ 14

11.7 インピーダンス試験 ····································································································· 15

12 試験報告書 ··················································································································· 16

12.1 概要 ·························································································································· 16

12.2 報告項目 ···················································································································· 16

12.3 試験ユニットデータ ····································································································· 16

12.4 試験実施条件 ·············································································································· 17

12.5 試験データ ················································································································· 17

12.6 不確かさ評価 ·············································································································· 17

附属書A(参考)有効燃料利用率の計算方法 ············································································ 18

附属書B(参考)有効酸素利用率の計算方法············································································· 21

附属書C(参考)ユニットの構成例 ························································································ 22

C 8842:2013

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,独立行政法人産業技術総合研究所(AIST)

及び一般社団法人日本電機工業会(JEMA)から,工業標準原案を具して日本工業規格を制定すべきとの

申出があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 8842:2013

固体酸化物形燃料電池単セル及びスタックの

発電性能試験方法

Single cell and stack-performance test methods

for solid oxide fuel cell (SOFC)

1

適用範囲

この規格は,固体酸化物形燃料電池(SOFC)発電システムに用いる単セル及びスタック(以下,セル/

スタックという。)に対する発電性能試験方法について規定する。この規格は,セル/スタックの発電性能

試験のためのセル/スタックアセンブリユニット,試験システム,測定方法及び試験方法について規定す

る。

この規格ではセル/スタックだけでなく,発電性能試験に必要な周辺部まで含めたセル/スタックアセ

ンブリユニットを対象とする。

燃料利用率を規定することが現実的でないSOFC構成材料試験用の小形ボタンセルは,この規格の対象

外とする。

この規格は,セル/スタック供給者及びシステム開発者が商取引のためのデータを取得する場合,又は

システム性能の予測などのためにセル/スタックのデータを取得する場合に用いることを想定している。

試験実施者は,この規格で規定する試験項目から,必要なものを選択して実施する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS C 1602 熱電対

JIS C 1605 シース熱電対

JIS C 1610 熱電対用補償導線

JIS C 8800 燃料電池発電用語

JIS K 2249-1 原油及び石油製品−密度の求め方−第1部:振動法

JIS K 2249-2 原油及び石油製品−密度の求め方−第2部:浮ひょう法

JIS K 2249-3 原油及び石油製品−密度の求め方−第3部:ピクノメータ法

JIS K 2249-4 原油及び石油製品−密度の求め方−第4部:密度・質量・容量換算表

JIS K 2541-1 原油及び石油製品−硫黄分試験方法 第1部:酸水素炎燃焼式ジメチルスルホナゾIII

滴定法

ISO 8756,Air quality−Handling of temperature, pressure and humidity data

2

C 8842:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

用語,定義及び記号

3.1

用語及び定義

この規格で用いる主な用語及び定義は,JIS C 8800によるほか,次による。

3.1.1

セル/スタックアセンブリユニット

セル/スタックだけでなく,発電性能試験に必要な周辺部まで含めたユニット。以下,ユニットという。

注記 周辺部には,ガス供給部,集電部などがある。

3.1.2

有効電極面積

電気化学反応が起こる,電極の幾何学的な面積。通常は,アノード又はカソードの電極面積のうち,小

さい方の電極面積。

3.1.3

アノードガス

セル/スタックのアノードに供給する次のようなガス。

a) 水素又は水素を主成分とし,水蒸気又は窒素を含むガス

b) メタン,気化した灯油などの原燃料,又は原燃料と水蒸気,空気などの酸化剤とを混合し改質反応さ

せたガス

c) 水素,水蒸気,一酸化炭素,二酸化炭素,メタン,窒素などを主要な成分とし,改質ガスを模擬する

ガス

3.1.4

カソードガス

セル/スタックのカソードに供給する,空気又は酸素を主成分とするガス。

3.1.5

安定状態

各制御項目の変動が許容範囲以内に収まり,ユニットの出力電圧又は出力電流の測定値の変動が許容範

囲を満足できる程度に,試験システムが電気的及び熱的に安定した状態。

3.1.6

有効燃料利用率

アノードガスが全て燃料電池内で電池反応に消費されると仮定したときに,アノードガスの組成及び流

量から理論的に算出する電流と各セルの実際の出力電流の合計との比率。

注記 計算方法及び計算例は附属書Aを参照。

3.1.7

有効酸素利用率

カソードガスが全て燃料電池内で電池反応に消費されることを仮定したときに,カソードガスの組成及

び流量から理論的に算出する電流と各セルの実際の出力電流の合計との比率。

注記 計算方法及び計算例は附属書Bを参照。

3.1.8

最大有効燃料利用率

セル/スタックアセンブリユニットが急激な劣化を起こさずに動作できる最も高い有効燃料利用率。

3

C 8842:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.1.9

開回路電圧

アノードガス及びカソードガスを供給している状態で,外部に取り出している電流がゼロのときのユニ

ットの電圧。

注記 無負荷電圧ともいう。

3.1.10

電気出力

ユニットの電圧と電流との積(P=V×I)。単に“出力”ともいう。

3.1.11

微分抵抗

電流−電圧曲線の着目する点における傾きの絶対値。

3.2

記号及び単位

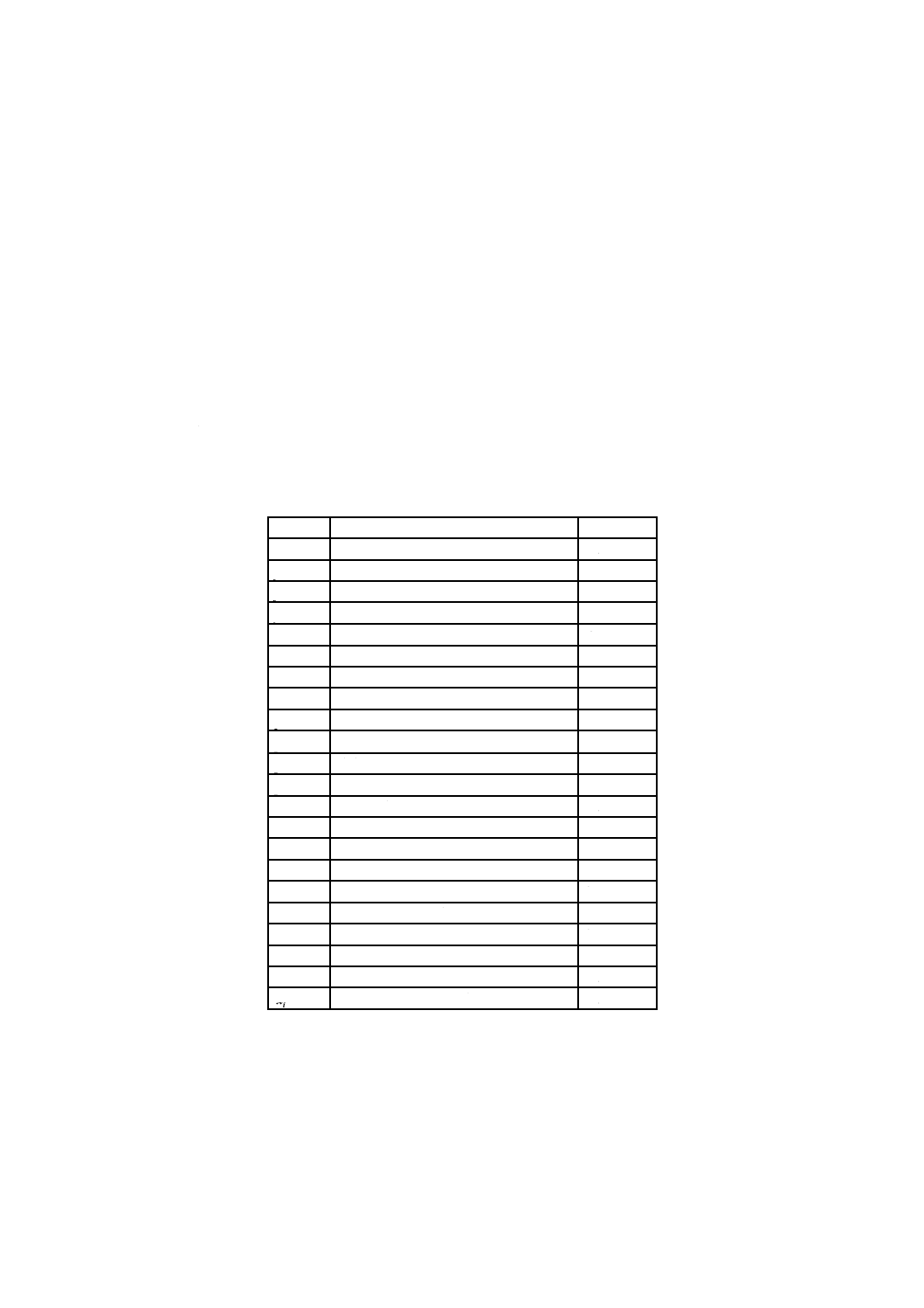

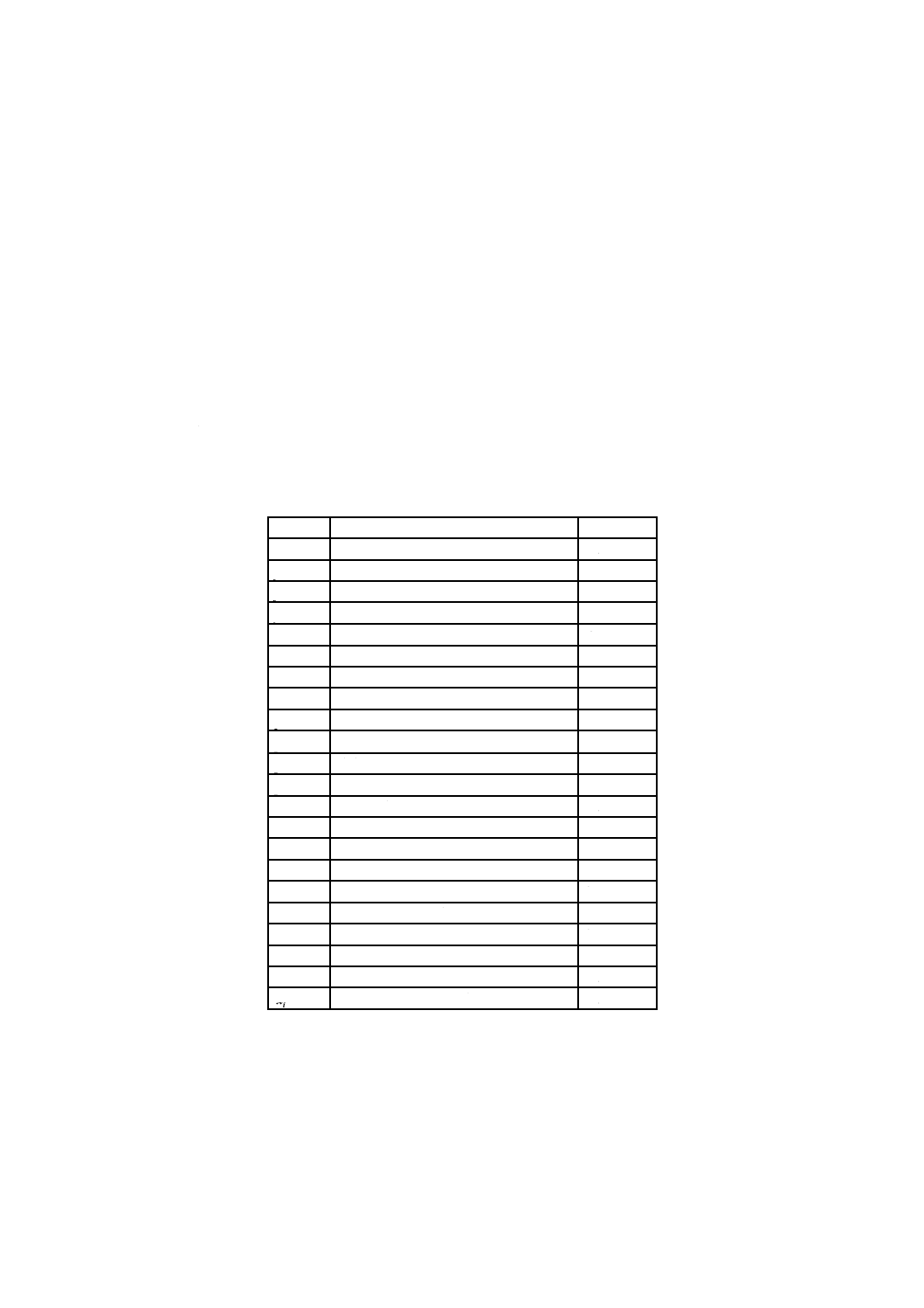

この規格で用いる記号及び単位は,表1による。

表1−記号及び単位

記号

用語

単位

CHC

炭化水素転化率

%

fa

アノードガス流量(基準状態)

l/min

fc

カソードガス流量(基準状態)

l/min

fm

アノードガス原料流量(基準状態)

l/min

I

電流

A

J

電流密度

A/cm2

L

荷重(力)

N

P

電気出力

W

p0

基準圧力

kPa

pa

アノードガス絶対圧

kPa

pat

大気圧

kPa

pc

カソードガス絶対圧

kPa

Rh

相対湿度

%

t

時間

s又はh

T0

基準温度

℃

Ta

アノードガス温度

℃

Tat

大気温度

℃

Tc

カソードガス温度

℃

Top

ユニット温度

℃

V

電圧

V

xi

成分iの正規化濃度(モル分率)

%

*

ix

成分iの非正規化濃度(モル分率)

%

4

基準状態

基準状態の温度及び圧力は,それぞれ0 ℃及び101.325 kPa(絶対圧力)とする。

5

一般的な安全上の注意

燃料電池は,通常,高圧ガス容器にた(溜)めた酸化性のガス及び還元性の可燃ガスを使用し,大気圧

4

C 8842:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

よりも高い圧力で動作する。セル/スタックのアセンブリユニットの試験要員は,試験システム,特に電

気設備,及び反応性の圧縮ガスの取扱いについて習得し,経験を積んでいなければならない。

試験要員は,扱う試験システム,設備,燃料(特に圧縮ガス)及び排気される生成物についての安全に

関する基準に従う責任がある。

6

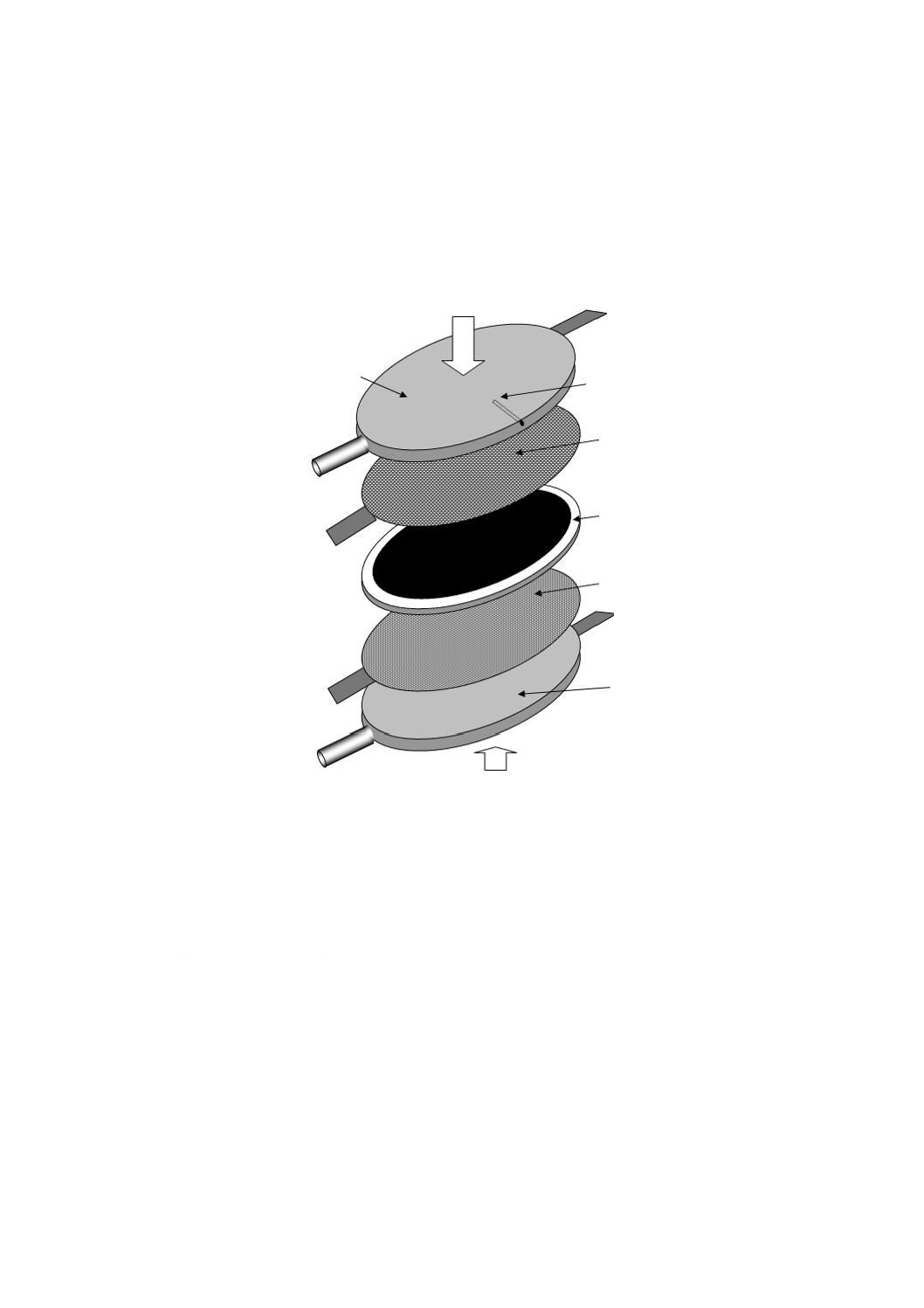

セル/スタックアセンブリユニット

ユニットは,附属書Cに示すように,セル/スタックのほかにアノード集電体,カソード集電体,アノ

ードガス供給口,カソードガス供給口などで構成する。また,製造業者が指定する単数又は複数の温度測

定点をもつほか,試験機器との接続点として,製造業者が指定する複数の電圧測定点及び一組の電流引出

点をもつ場合,又は荷重印加点をもつ場合がある。

なお,セル形状によっては,ユニットがアノードガス又はカソードガスについて,それぞれの供給口又

は排気口をもたない場合があるが,その場合は,製造業者が推奨する方法によってガス流路構造及び材質

を決定する。さらに,荷重(力)を印加する場合,荷重の印加方法は製造業者の推奨方法に従う。また,

セル/スタック以外のユニット構成要素が製造業者によって決められていない場合は,次の事項を試験報

告書に記載する。

a) 試験に使用するセル/スタックの周辺構成要素の材質及び形状

b) アノードガス及びカソードガスについてそれぞれの流路形状及び流れ方向

c) 温度測定位置,荷重印加位置,電圧測定位置及び電流引出位置

d) 荷重(力),アセンブリ構造及び構成要素の組立方法

7

試験システム

7.1

試験システムを構成するサブシステム

7.1.1

概要

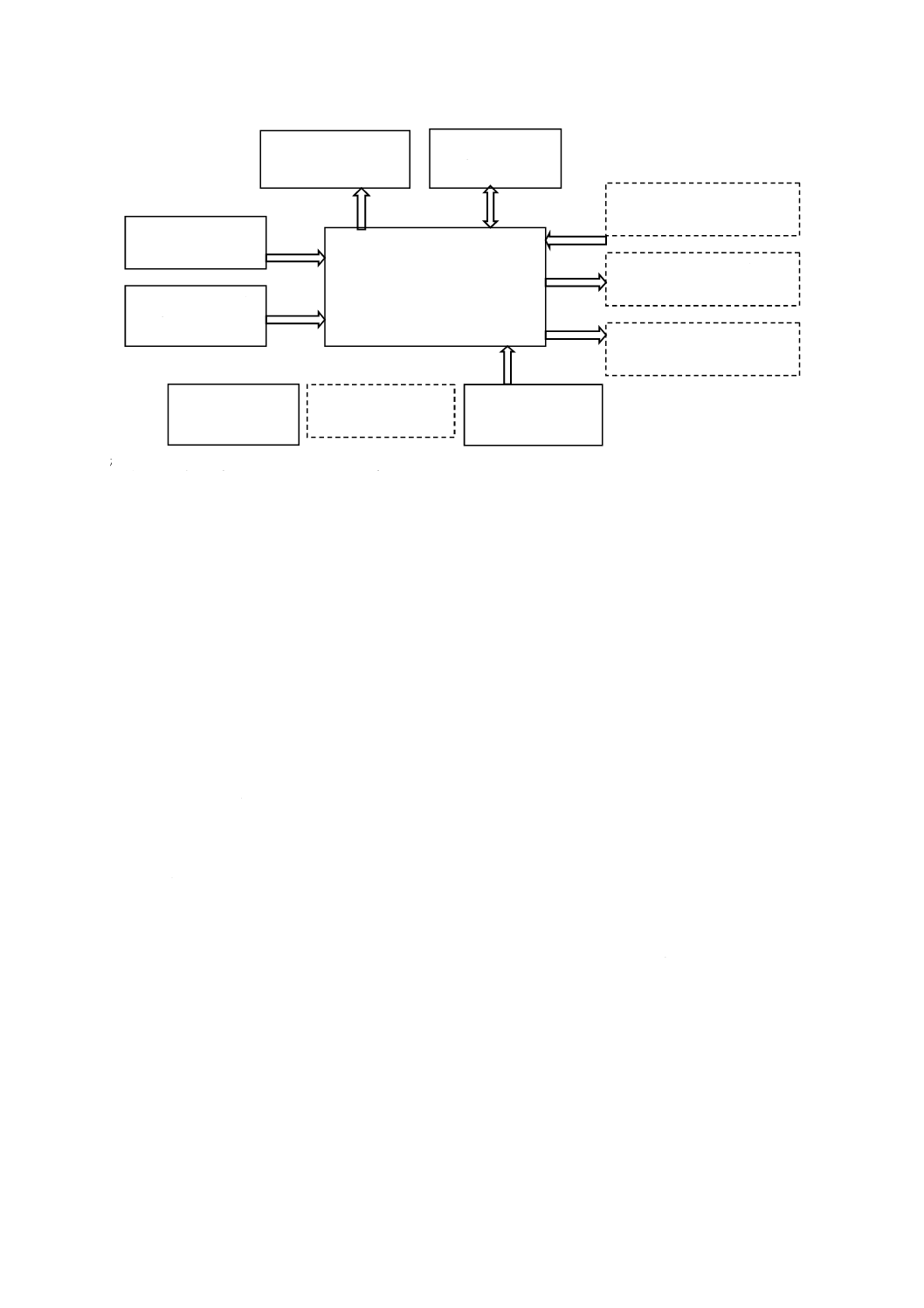

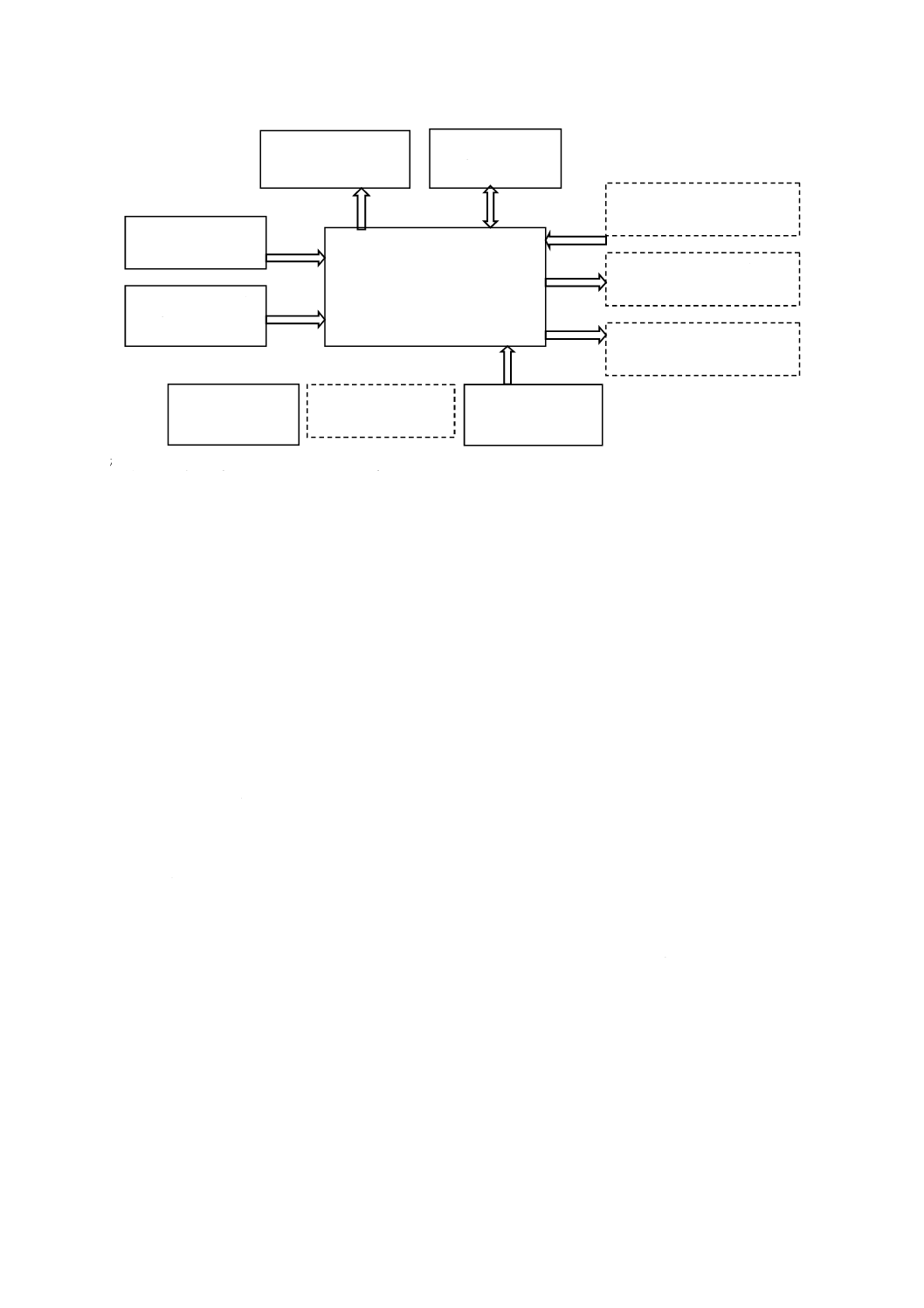

試験システムは,図1に示すようにアノードガス制御サブシステム,カソードガス制御サブシステム,

ユニット加熱制御サブシステム,出力制御サブシステム,測定及びデータ収集サブシステム及び安全サブ

システムから成る。また,必要に応じて荷重制御サブシステム,アノードガス圧力制御サブシステム,カ

ソードガス圧力制御サブシステム,及びテストシステム全体を統合する試験システム制御サブシステムを

もつ。

5

C 8842:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

破線で示す機器は,必要に応じて追加する。

図1−試験システム

7.1.2

アノードガス制御サブシステム

アノードガス制御サブシステムは,アノードガスの流量,組成及びユニットへのガス供給温度を制御す

る。水蒸気については,配管中で凝縮しないように配管の必要部分を加熱又は断熱する。

7.1.3

カソードガス制御サブシステム

カソードガス制御サブシステムは,カソードガスの流量,組成及びユニットへのガス供給温度を制御す

る。

7.1.4

ユニット加熱制御サブシステム

ユニット加熱制御サブシステムは,ユニットの温度が運転温度になるように制御する。温度分布が許容

範囲に収まるように,加熱方式を選択する。制御時に使用する電気エネルギーは,測定に影響を与えては

ならない。

7.1.5

出力制御サブシステム

出力制御サブシステムは,ユニットの出力電流又は出力電圧を制御する。

7.1.6

測定・データ収集サブシステム

測定・データ収集サブシステムは,ユニット温度,電流,電圧,アノードガスの流量・組成・温度,カ

ソードガスの流量・温度,及び環境条件(室温,相対湿度,気圧)を,箇条8で規定する方法で測定し,

データを収集・記録する。また,必要に応じて,ユニットに印加した荷重(力),カソードガス組成及び圧

力,アノードガスの圧力,アノード排ガス及びカソード排ガスの流量・組成・温度・圧力,ユニットイン

ピーダンスなどを箇条8で規定する方法で測定し,データを収集・記録する。

7.1.7

安全サブシステム

安全サブシステムは,あらかじめ試験実施者が安全に対し,確認項目・基準を決め,それに従って,試

験システムの故障を自動的に検知し,警報を発するとともに,重大な故障に対してはシステムを安全な状

態に移行する機能をもつ。アノード及びカソードに対しては,安全なガスでパージすることが望ましい。

7.1.8

荷重制御サブシステム

荷重制御サブシステムは,ユニット各要素間の密着性を向上させるための荷重(力)を制御する。ユニ

測定及びデータ収集

サブシステム

出力制御

サブシステム

荷重制御

サブシステム

アノードガス圧力制御

サブシステム

カソードガス圧力制御

サブシステム

ユニット加熱制御

サブシステム

試験システム制御

サブシステム

安全サブシステ

ム

カソードガス制御

サブシステム

アノードガス制御

サブシステム

セル/スタック アセンブリユ

ニット

6

C 8842:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ット試験条件下で,想定する荷重を印加できるように十分な耐久性がなければならない。

7.1.9

アノード,カソード圧力制御サブシステム

圧力制御サブシステムは,背圧制御弁などによって,アノードガス若しくはカソードガスのいずれか,

又は両方の圧力を制御する。

7.1.10 試験システム制御サブシステム

試験システム制御サブシステムは,各制御サブシステム及び測定・データ収集サブシステムを総合的に

制御する。

7.2

試験システムの各制御項目の最大変動幅

試験システムの各制御項目の変動幅の許容範囲は,次による。

− 電流を制御する場合 電流:定格値の±1 %

− 電圧を制御する場合 電圧:設定値の±1 %

− 温度:設定値の±1 %

− アノードガス及びカソードガス流量:定格値の±1 %

− アノードガス組成:H2,H2O及びN2はモル分率±1 %

CO,CO2及びCH4はモル分率±0.25 %

− カソードガス組成:O2はモル分率±0.3 %

− アノードガス及びカソードガス圧力を制御する場合には,次による。

・ 定格圧力が0.3 MPa以上のとき アノードガス及びカソードガス圧力:定格値の±1 %

・ 定格圧力が0.3 MPa未満のとき アノードガス及びカソードガス圧力:3 kPa

8

測定機器及び測定方法

8.1

概要

測定機器は,8.2を満たすものを使用する。測定では,アノードガスの流量及び組成,カソードガスの流

量及び組成,ユニット温度,電流並びに電圧を測定し,試験項目及び試験条件によってこれらに更に測定

項目を付け加える。

8.2

測定機器

測定機器は,校正時の不確かさ,又は機器の階級から計算する拡張不確かさ(包含係数k=2)が次を満

たすものを使用する。

− 電流:定格電流の±1 %

− 電圧:開回路電圧の±0.5 %

− ユニット温度:読み値の±1 %

− アノードガス及びカソードガス温度:読み値の±1 %

− アノードガス及びカソードガス流量:定格流量の±2 %

− アノードガス及びカソードガス圧力:読み値の±1 %

− アノードガス組成:H2,H2O及びN2はモル分率±2 %

CO,CO2及びCH4はモル分率±1 %

− カソードガス組成:O2濃度についてモル分率±0.3 %(N2バランス)

8.3

アノードガス

8.3.1

アノードガス流量

アノードガス流量は,質量流量計,体積流量計,タービン流量計などを用いて測定する。供給ガス種,

7

C 8842:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

流量範囲,及び流量計の許容不確かさを考慮して流量計を選定する。体積流量を測定する場合は,流量計

直近のガス温度及び圧力,又はガス密度を測定して質量流量に換算する。

8.3.2

アノードガス組成

アノードガス組成は,ユニットのアノードガス供給口近傍からアノードガスをサンプリングし,赤外分

光光度計,質量分析計,ガスクロマトグラフなどを用いて測定する。測定に当たっては,サンプリング配

管中でのガス組成の変化が十分に小さくなるように配管材料,配管の温度,配管の径及び長さを調整する。

特に水蒸気については,配管中で凝縮しないように必要部分を加熱する。水蒸気が測定に悪影響を及ぼす

場合には,サンプリングガスから水分を除去するか,又はアルゴンなどでサンプリングガスを希釈する。

次に,式(1)に従い,正規化濃度xi(%)(モル分率)を求める。

∑

=

w

w

i

i

x

x

x

*

*

100

·········································································· (1)

ここに,

xi: 成分iの正規化濃度(%)(モル分率)

*

ix: 成分iの組成分析値(非正規化濃度)(%)(モル分率)

∑

w

w

x*: 分析した全ての成分についての非正規化濃度の総和

なお,ユニット発電性能試験時にアノードガス組成も測定することが望ましいが,それが可能でない場

合は試験準備中に同様の条件下でアノードガス組成を測定する。

また,次の方法でアノードガスを供給する場合で,ガス供給配管中に改質器などの反応器がなく,ガス

供給配管中での組成変化が十分小さいことが判明しているときには,それぞれの成分についてガス製造業

者の発行する分析表及び各流量計の値から組成を計算してもよい。

a) 水素など単一成分のガスを供給する場合

b) あらかじめ組成の判明している混合ガスを供給する場合

c) アノードガス成分ガスを複数の流量計で制御・混合して供給する場合

d) b)及びc)を併用して供給する場合

8.3.3

アノードガス温度

アノードガス温度は,JIS C 1602,JIS C 1605及びJIS C 1610に従って,熱電対又はシース熱電対の種

類及びクラス,並びに補償導線の種類及びクラスを選択し,ユニットのアノードガス供給口近傍で測定す

る。

なお,ガス供給配管中に改質器などの反応器をもつ場合は,反応器出口のガス温度も測定することが望

ましい。

ユニット発電性能試験時にアノードガス温度を測定することが望ましいが,それが困難な場合は,試験

準備中に同様の条件下でアノードガス温度を確認する。

8.3.4

アノードガス圧力

アノードガス圧力は,圧力センサ,マノメータ,ブルドン管などによってユニットのアノードガス供給

口上流で測定する。配管中の圧力損失,配管温度などを考慮し,不確かさが小さくなるように測定機器を

設置することが望ましい。測定中に水蒸気の凝縮がないように考慮する。例えば,微量の乾燥窒素などを,

測定機器近傍の配管に流し,圧力を測定するとよい。

8.3.5

アノード排ガス流量

アノード排ガス流量は,水分の凝縮がアノード排ガス流量の安定性に影響しないように対策を立てるか,

8

C 8842:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

水分を除去した後に,質量流量計,体積流量計,タービン流量計などを用いて測定する。体積流量を測定

する場合は流量計直近のガス温度及び圧力,又はガス密度を測定して質量流量に換算する。アノード排ガ

スには含まれない成分のガスをトレーサとして微少流量をアノード排ガスに精密に添加し,アノード排ガ

スの各成分濃度,トレーサ濃度及びトレーサ流量からアノード排ガス流量を求めてもよい。

なお,水素,一酸化炭素及びメタンが残留している場合もあるので,安全及び環境に留意して排ガスを

処理する。

8.3.6

アノード排ガス組成

アノード排ガス組成は,ユニットのアノードガス排気口近傍からアノード排ガスをサンプリングし,赤

外分光光度計,質量分析計,ガスクロマトグラフなどを用いて測定する。水蒸気が測定に悪影響を及ぼす

場合には,サンプリングガスから水分を除去するか,又はアルゴンなどでサンプリングガスを希釈する。

測定に当たっては,サンプリング配管中での組成変化が十分に小さくなるように配管材料,配管の温度,

配管の径及び長さを調整する。特に水蒸気については,配管内部で凝縮しないように必要部分を加熱する。

8.3.7

アノード排ガス温度

アノード排ガス温度は,JIS C 1602,JIS C 1605及びJIS C 1610に従って,熱電対又はシース熱電対の

種類及びクラス,並びに補償導線の種類及びクラスを選択し,ユニット発電性能試験時にアノードガス排

気口近傍で測定する。ユニット発電性能試験時に測定が困難な場合は,試験準備中にユニット発電性能試

験条件と同様の条件下でアノード排ガス温度を確認する。

8.3.8

アノード排ガス圧力

アノード排ガス圧力は,圧力センサ,マノメータ,ブルドン管などによってユニットのアノードガス排

気口下流で測定する。配管中の圧力損失,配管温度などを考慮し,不確かさが小さくなるように測定機器

を設置することが望ましい。測定中に水蒸気の凝縮がないように考慮する。例えば,微量の乾燥窒素など

を測定機器近傍の配管に流し,圧力を測定するとよい。

8.4

カソードガス

8.4.1

カソードガス流量

カソードガス流量は,質量流量計,体積流量計,タービン流量計などを用いて測定する。体積流量を測

定する場合,流量計直近のガス温度及び圧力,又はガス密度を測定して質量流量に換算する。流量範囲及

び流量計の許容不確かさを考慮して流量計を選定する。

8.4.2

カソードガス組成

カソードガス組成は,ガスクロマトグラフ又は酸素濃度計で酸素濃度を測定する。

なお,ボンベガスを用いてガスを供給する場合には,ガス製造業者の発行する分析表の値を用いること

もできる。

必要に応じて微少の水分濃度を測定する場合は,露点計,水分計又はガスクロマトグラフを用いる。こ

のとき,水蒸気が凝縮しないようガス温度を調節する。

8.4.3

カソードガス温度

カソードガス温度は,JIS C 1602,JIS C 1605及びJIS C 1610に従って,熱電対又はシース熱電対の種

類及びクラス,並びに補償導線の種類及びクラスを選択し,ユニットのカソードガス供給口近傍で測定す

る。ユニット発電性能試験時に測定が困難な場合は,試験準備中にユニット発電性能試験条件と同様の条

件下でカソードガス温度を確認する。

8.4.4

カソードガス圧力

カソードガス圧力は,圧力センサ,マノメータ,ブルドン管などによってユニットのカソードガス供給

9

C 8842:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

口上流で測定する。配管中の圧力損失,配管温度などを考慮し,不確かさが小さくなるように測定器を設

置することが望ましい。

8.4.5

カソード排ガス流量

カソード排ガス流量は,ガスを冷却後,質量流量計,体積流量計,タービン流量計などを用いて測定す

る。体積流量を測定する場合は流量計直近のガス温度及びガス圧力,又はガス密度を測定して質量流量に

換算する。流量範囲及び流量計の許容不確かさを考慮して流量計を選定する。

8.4.6

カソード排ガス組成

カソード排ガス組成は,ガスを冷却後,ガスクロマトグラフ又は酸素濃度計で酸素濃度を測定する。必

要に応じて微少の水分濃度を測定する場合は露点計,水分計又はガスクロマトグラフを用いる。このとき,

水蒸気が凝縮しないようガス温度に留意する。

8.4.7

カソード排ガス温度

カソード排ガス温度は,JIS C 1602,JIS C 1605及びJIS C 1610に従って熱電対又はシース熱電対の種

類及びクラス,並びに補償導線の種類及びクラスを選択し,ユニット発電性能試験時にユニットのカソー

ドガス排気口近傍で測定する。ユニット発電性能試験時に測定が困難な場合は,試験準備中に同様の条件

下でカソードガス温度を確認する。

8.4.8

カソード排ガス圧力

カソード排ガス圧力は,圧力センサ,マノメータ,ブルドン管などによってユニットのカソードガス排

気口下流で測定する。配管中の圧力損失,配管温度などを考慮し不確かさが小さくなるように測定器を設

置することが望ましい。

8.5

出力電圧

出力電圧は,箇条6で規定する電圧測定点に電圧計を接続して,ユニット電圧として測定する。接続ケ

ーブルは,試験条件を考慮して十分に耐久性のある材質を選定する。また,接続部での熱起電力が出力電

圧に影響を与えないようにする。

8.6

出力電流

出力電流は,箇条6で規定する電流引出点に接続したポテンショ/ガルバノスタット,電子負荷装置,

又は回路中に置かれたシャント抵抗などの電流センサ出力を,測定記録機器に接続して測定する。接続ケ

ーブルについては,試験条件及びケーブル中の電圧降下を考慮して材質及び形状を選定する。

8.7

ユニット温度

ユニット温度は,JIS C 1602,JIS C 1605及びJIS C 1610に従って,熱電対又はシース熱電対,補償導

線の種類及びクラスを選択する。ユニット温度は,熱電対を箇条6で規定する温度測定点に設置し,記録

計などを接続して測定する。複数の温度測定点をもつ場合には,製造業者の推奨する方法に従って熱電対

を配置し,ユニット温度及び温度分布を求める。

8.8

荷重(力)

荷重(力)は,製造業者の推奨する方法で加えた荷重を測定する。

8.9

インピーダンス

インピーダンスは,交流インピーダンス法又は電流遮断法によってユニットのインピーダンスを測定す

る。十分な測定周波数が得られるように測定ラインのインピーダンスに配慮する。

8.10 環境条件

発電性能試験時の気温,気圧及び相対湿度を測定する。サンプリング間隔は,ISO 8756で規定する間隔

以下とする。

10

C 8842:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9

試験準備

9.1

概要

被試験ユニットのタイプ,試験サンプル数,試験項目及び試験条件を決定する。測定機器は,直近の校

正時期,校正条件での不確かさ又は機器のクラスから求めた不確かさ,及び不確かさの環境条件依存性を

確認し,不確かさを見積もる。また,その不確かさを維持できるように,校正時期及び方法,又は交換時

期及び方法を計画する。

アノードガス及びカソードガスは,成分,及び主要な不純物を確認する。また,箇条8に従って,ガス

組成及びガス温度について事前に予備実験を行い,ガス組成が測定機器の不確かさの範囲内で8.2で規定

された値を実現していること,組成の変動が7.2に定めた許容範囲に収まっていること,及び供給ガス温

度がユニット温度に悪影響を与えないことを確認する。さらに試験手順,安定状態の判定条件及び試験条

件を,予備実験などによって決定する。

9.2

試験条件

次の事項について製造業者の推奨する代表的な試験条件及び試験条件範囲を確認し,それを参考に定格

試験条件及びその他の試験条件並びに試験条件範囲を決定する。

a) ユニット温度

b) 許容ユニット温度分布(複数の温度測定点をもつ場合)

c) アノードガス流量

d) アノードガス組成

e) アノードガス圧力

f)

カソードガス流量

g) カソードガス組成

h) カソードガス圧力

i)

有効燃料利用率

j)

電流又は電流密度

k) 最低ユニット電圧

l)

最小ユニット電流(有効燃料利用率を一定に保って試験する場合)

注記 11.2.2.2にて規定する試験において,少流量域で性能が不安定になる可能性があるが,これを

避けるために最小ユニット電流を設定する。

m) 荷重(力)

9.3

アノードガス及びカソードガスの成分及び不純物

アノードガスの合成にガスを用いる場合,各ガスの純度又は成分,及び主要な不純物をガス製造業者が

発行する分析表で確認するか,又は分析する。液体燃料を用いてアノードガスを作成する場合は,液体燃

料の密度,含有炭素・水素・酸素の比,硫黄分などの不純物を,燃料製造業者が発行する分析表で確認す

るか,又はJIS K 2249-1〜-4及びJIS K 2541-1に従って分析する。

カソードガスの純度又は成分,及び主要な不純物をガス製造業者が発行する分析表で確認するか,又は

分析する。コンプレッサを用いる場合は,オイル及び粒子フリーのコンプレッサを使用する。

それぞれの確認結果又は分析結果は,報告書に記載する。

9.4

試験手順

試験手順は,昇温速度,昇温雰囲気,アノード還元条件などの起動条件,及び降温速度,降温雰囲気な

どの停止条件について,製造業者の推奨する条件又は予備実験から決定する。

11

C 8842:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.5

ユニットのエイジング条件

ユニットのエイジング条件は,製造業者の推奨するエイジング条件又は予備実験によって,測定時の出

力ドリフトが十分小さくなるように決定する。

9.6

安定状態の判定基準

安定状態の判定基準は,ユニットの出力電流又は出力電圧の変動の許容範囲を,予備実験などによって

確認することによって決定する。

安定状態の判定基準は報告書に記載する。

9.7

データ収集方法

データ収集方法は,各測定項目の変動,各測定機器のサンプリング速度などを考慮して予備実験を行い,

各測定項目のサンプリング間隔,サンプリング回数及び測定回数を決定する。

サンプリング間隔は,各測定項目の変動の支配的な変動周期より十分短くする。また,1回の測定当た

りのサンプリング数及び繰返し測定回数は,各測定項目の変動の支配的な変動周期より十分長い時間に対

応する回数とする。

10 試験手順

10.1 セットアップ

セットアップは,次の手順で行う。

a) 各制御及び測定サブシステムのリークチェック及び動作確認を行う。

b) 製造業者の推奨する組立方法及び手順に従い,セル/スタック,ガス流路,インタコネクタ,集電体,

絶縁体などの構成要素を用いてユニットを組み上げる。

c) ユニット加熱制御サブシステムにユニットを設置し,電圧測定線,電流線及び熱電対の配線を行う。

さらに,ガス供給管,ガス排気管などの配管を行い,それぞれサブシステムと接続する。

d) ガス配管の接続部でリークがないことを確認する。

e) 配線などの対地絶縁を確認する。絶縁確認は,必要に応じて出力制御サブシステム又は測定・データ

収集サブシステムに接続する前にも行うことが望ましい。また,配線接続部の導通の確認を行う。

f)

a)〜e)が終了した状態で,各制御及び測定サブシステムの動作の確認を行う。

10.2 試験開始手順

9.4で決定した昇温速度及び昇温雰囲気で起動する。必要に応じてアノードを還元し,エイジング後,安

定状態になるまでユニットを保持する。

10.3 試験終了手順

9.4で決定した降温速度及び降温雰囲気で終了手順を行う。特に指定がない場合には,開回路状態で,空

気極側に空気を流し,かつ,燃料極側に爆発限界に入らないように窒素で希釈した水素を流しながら,試

験実施者が予備実験によって定めた温度条件で降温する。

11 発電性能試験

11.1 定格出力試験

11.1.1 目的

この試験は,定格試験条件におけるユニットの出力の測定及び確認をするために行う。

11.1.2 試験方法

全ての制御項目を定格試験条件に設定し,ユニットが安定状態に達した後に出力電圧,出力電流及びそ

12

C 8842:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の他の制御項目を9.7で決定した方法で測定し,その間の平均値を測定値とする。

11.1.3 結果の表示

測定結果から定格出力を計算し,出力電圧及び出力電流を制御項目の値とともに試験報告書に記載する。

11.2 電流−電圧特性試験

11.2.1 目的

この試験は,ユニットの電流−電圧特性の温度,圧力,各ガスの組成,各ガスの流量,又は有効利用率

に対する依存性を明らかにするために行う。

11.2.2 試験方法

11.2.2.1 流量が一定条件下での試験

依存性を測定する制御パラメータを初期値とし,アノードガス及びカソードガスの流量及び他の制御パ

ラメータを試験条件に設定する。開回路状態でユニットが安定状態に達成した後に電流若しくは電圧をス

テップ状に変化させるか,又は一定速度で掃引して電流−電圧特性を測定する。

a) 電流をステップ状に変化させて測定する場合には,各ステップで安定状態に達した後,9.7で決定した

方法で測定し,その間の平均値を測定値とする。

b) 電流掃引の場合は,電圧ヒステリシスの最大幅が安定状態下の電圧変動幅と同程度か,又はそれ以下

になるように掃引速度を設定する。

電圧制御の場合には,a) 又はb) の操作を電圧ステップ又は電圧掃引によって行う。

11.2.2.2 有効燃料利用率・有効酸素利用率が一定条件下での試験

依存性を測定する制御パラメータを初期値とし,有効燃料利用率,有効酸素利用率及び他の制御パラメ

ータを9.2のとおり決定した試験条件に設定し,最小ユニット電流でユニットが安定状態に達した後にガ

ス流量,及び電流又は電圧をステップ状に変化させて電流−電圧特性を測定する。各ステップでは,安定

状態に達した後,9.7で決定したサンプリング間隔及び時間範囲で測定し,その間の平均値を測定値とする。

11.2.3 結果の表示

結果の表示は,横軸を電流密度,有効燃料利用率,又は電流密度及び有効燃料利用率の両方とし,縦軸

をユニット電圧の二次元プロットとして,試験報告書に他の試験条件とともに記載する。ユニット電圧の

代わりに,ユニット電圧及びセル数から計算した平均セル電圧,又は個々のセル電圧をプロットしてもよ

い。

11.3 有効燃料利用率依存性試験

11.3.1 目的

この試験の目的は,ユニット性能の有効燃料利用率に対する依存性の調査,及び種々の動作条件での最

大有効燃料利用率の確認である。

11.3.2 試験方法

11.3.2.1 概要

想定する動作条件での最大有効燃料利用率又は最大有効燃料利用率に達したことを判定する基準を,ユ

ニット製造業者に確認するか,又は製造業者及び評価者で協議し決定する。

試験方法は,電流を固定しアノードガス流量を減少させる方法か,又はアノードガス流量を一定にして

電流を増加させる方法のいずれかを選択する。

11.3.2.2 電流一定条件での試験

電流一定条件での試験は,次による。

a) ユニットを,試験実施者が任意に定めた試験条件にセットし,安定状態に達したことを確認する。

13

C 8842:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 最大有効燃料利用率まで,アノードガス流量をステップ状に徐々に減少させる。

c) 各ステップで,電圧が安定状態に達したことを確認し,電圧を記録する。

d) 最大有効燃料利用率に達した後に,アノードガス流量を元の条件に戻し,電圧を記録する。

11.3.2.3 アノードガス流量一定条件での試験

アノードガス流量一定条件での試験は,次による。

a) ユニットを,所定の試験条件にセットし,安定状態に達したことを確認する。

b) 最大有効燃料利用率まで,電流をステップ状に徐々に増加させる。

c) 各ステップで,電圧が安定状態に達したことを確認し,電圧を記録する。

d) 最大有効燃料利用率に達したら電流を元の条件に戻し,電圧を記録する。

注記 ユニットの性能劣化及び破壊を防ぐために試験中止の判断基準をあらかじめ予備実験で確認す

るか,又はユニット製造業者に確認しておくことが望ましい。

11.3.3 結果の表示

結果の表示は,次の二次元プロットのグラフ表示とし,試験報告書に他の試験条件とともに記載する。

− グラフの横軸

・ 11.3.2.2の場合:有効燃料利用率,又はアノードガス流量及び有効燃料利用率の両方

・ 11.3.2.3の場合:有効燃料利用率,又は電流密度及び有効燃料利用率の両方

− グラフの縦軸 ユニット電圧

11.4 長期耐久性試験

11.4.1 目的

この試験は,ユニットを一定の試験条件に長時間さらしたときのユニットの性能低下,及びユニット温

度,電流,ガス組成,ガス中の不純物などがユニットの耐久性に与える影響を把握するために行う。

11.4.2 試験方法

11.4.2.1 概要

この試験は,試験条件を試験期間中一定に維持し,その間のユニット電圧変化を測定する方法,又はユ

ニット電圧を測定するとともに,一定の間隔でユニットの微分抵抗を算出するための測定を行う方法の,

いずれかを選択する。

11.4.2.2 電圧変化の試験

全ての制御項目を9.2のとおり決定した試験条件にセットし,試験期間中の電圧を測定する。得た結果

から全試験期間又は試験期間中の任意の期間の電圧変化率を求める。

11.4.2.3 電圧変化と微分抵抗変化の試験

全ての制御項目を9.2のとおり決定した試験条件にセットし安定状態に達した後に,次に示す方法を用

いて微分抵抗を求めるための測定を行う。

a) 11.2に従って電流−電圧特性を測定し,その結果から保持電流における微分抵抗を計算する。

b) 保持電流近傍において11.2に従って電流を変化させたときの電圧を測定し,その結果から保持電流に

おける微分抵抗を計算する。

微分抵抗を求めるための測定後は試験条件を最初の条件に戻し,次の微分抵抗を求めるための測定時期

まで電圧を測定する。以後,試験期間中,一定間隔で同様に測定を繰り返し,得られた結果から全試験期

間又は試験期間中の任意の期間の電圧変化率及び微分抵抗変化率を求める。

11.4.3 結果の表示

結果の表示は,11.4.2.2の場合は横軸を時間,縦軸をユニット電圧とし試験報告書に電圧変化率及び試験

14

C 8842:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

条件とともに記載する。11.4.2.3の場合は横軸を時間,縦軸を電圧及び微分抵抗とし,試験報告書に電圧変

化率,微分抵抗変化率及び試験条件とともに記載する。

11.5 サーマルサイクル耐久性試験

11.5.1 目的

この試験の目的は,サーマルサイクルに対するユニットの耐久性の把握である。

11.5.2 試験方法

この試験では,あらかじめ次の試験条件を決定する。

なお,e)及びf)の運転温度は,定格試験条件の温度とする。

a) サーマルサイクル回数

b) 降温速度

c) 昇温速度

d) 最低温度

e) 運転温度時の動作条件

f)

運転温度保持時間

g) 最低温度保持時間

h) 全試験期間

i)

昇温時,降温時及び最低温度時の,ガス流量及び組成

a)〜i)の試験条件に従って運転温度においてユニット電圧変化を測定する方法,又はユニット電圧の測定

とともに微分抵抗の測定を行う方法のいずれかを選択する。微分抵抗を求める場合には,その方法は

11.4.2.3による。その後,所定の期間,電圧を測定する。f)の運転温度保持時間経過後に開回路状態を経て

運転温度をb)及びi)の条件で最低温度まで降温させ,g)の時間維持する。その後,c)及びi)の条件で昇温し,

運転温度で電圧,又は微分抵抗を求める測定及び電圧の測定を行う。このような測定をa)の回数繰り返し,

得られた結果から全試験期間又は試験期間中の任意の期間の,電圧変化率及び微分抵抗変化率を求める。

11.5.3 結果の表示

結果の表示は,次のいずれかのグラフ表示とし,試験条件とともに記載する。

a) 横軸を時間にする方法 縦軸に電圧,微分抵抗及び温度をプロットする。

b) 横軸をサイクル数にする方法 縦軸に電圧及び微分抵抗をプロットする。

11.6 内部改質特性試験

11.6.1 目的

この試験の目的は,アノードガス中に含まれるCH4などの炭化水素に対する開回路状態,又は定格試験

条件におけるユニット内部改質能力の把握である。この試験は,アノード排ガスがカソード排ガスと混合

せずにサンプリングできる場合に行う。

11.6.2 試験方法

炭化水素を含む組成のアノードガスをユニットに供給し,開回路状態,又は定格状態でユニットが安定

状態に達した後に,アノードガス及びアノード排ガスの組成を測定し,炭化水素転化率を計算して内部改

質特性とする。

炭化水素転化率CHCは式(2)で計算する。

in

HC,

out

HC,

in

HC,

HC

100

f

f

f

C

−

×

=

····························································· (2)

ここに,

CHC: 炭化水素転化率(%)

15

C 8842:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

fHC,in: アノードガス中の炭化水素流量

fHC,out: アノード排ガス中の炭化水素流量

fHC,inは,アノードガス流量及び炭化水素の濃度から計算し,fHC,outは,アノード排ガス流量及び炭化水素

の濃度から計算する。

11.6.3 結果の表示

アノードガス,アノード排ガスの組成,流量及び炭化水素転化率を試験条件とともに報告書に記載する。

11.7 インピーダンス試験

11.7.1 目的

この試験の目的は,試験条件におけるユニットのインピーダンスについて,インピーダンスを構成する

純抵抗成分及びその他の成分を分離して,評価することである。インピーダンス試験は,11.4で規定する

微分抵抗を求めるための測定時に,一緒に行ってもよい。

11.7.2 試験方法

11.7.2.1 概要

交流インピーダンス法又は電流遮断法によって測定する。

11.7.2.2 交流インピーダンス法

交流インピーダンス法は,次による。

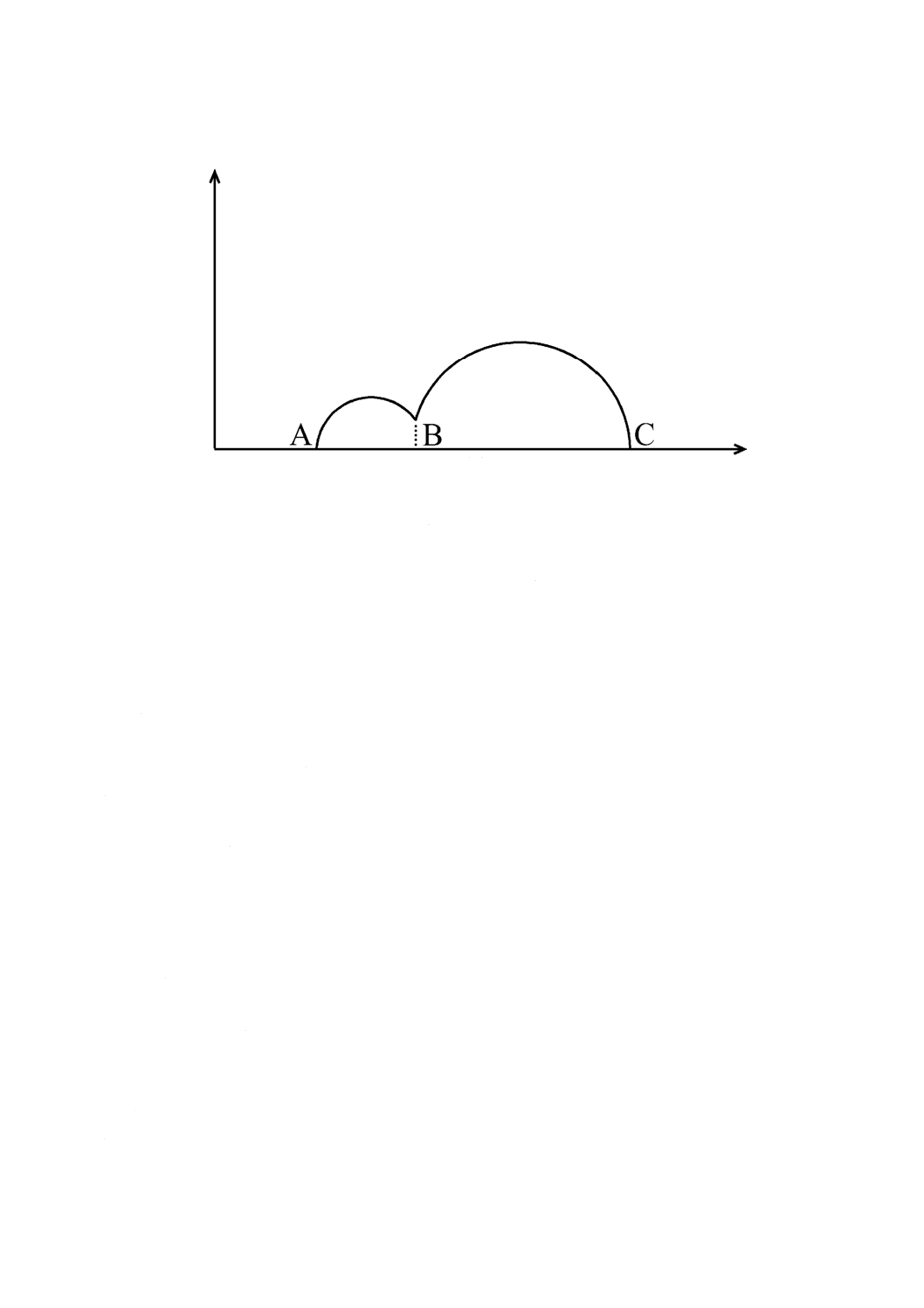

a) 予備実験 予備実験を行い,次の試験条件を決定する。

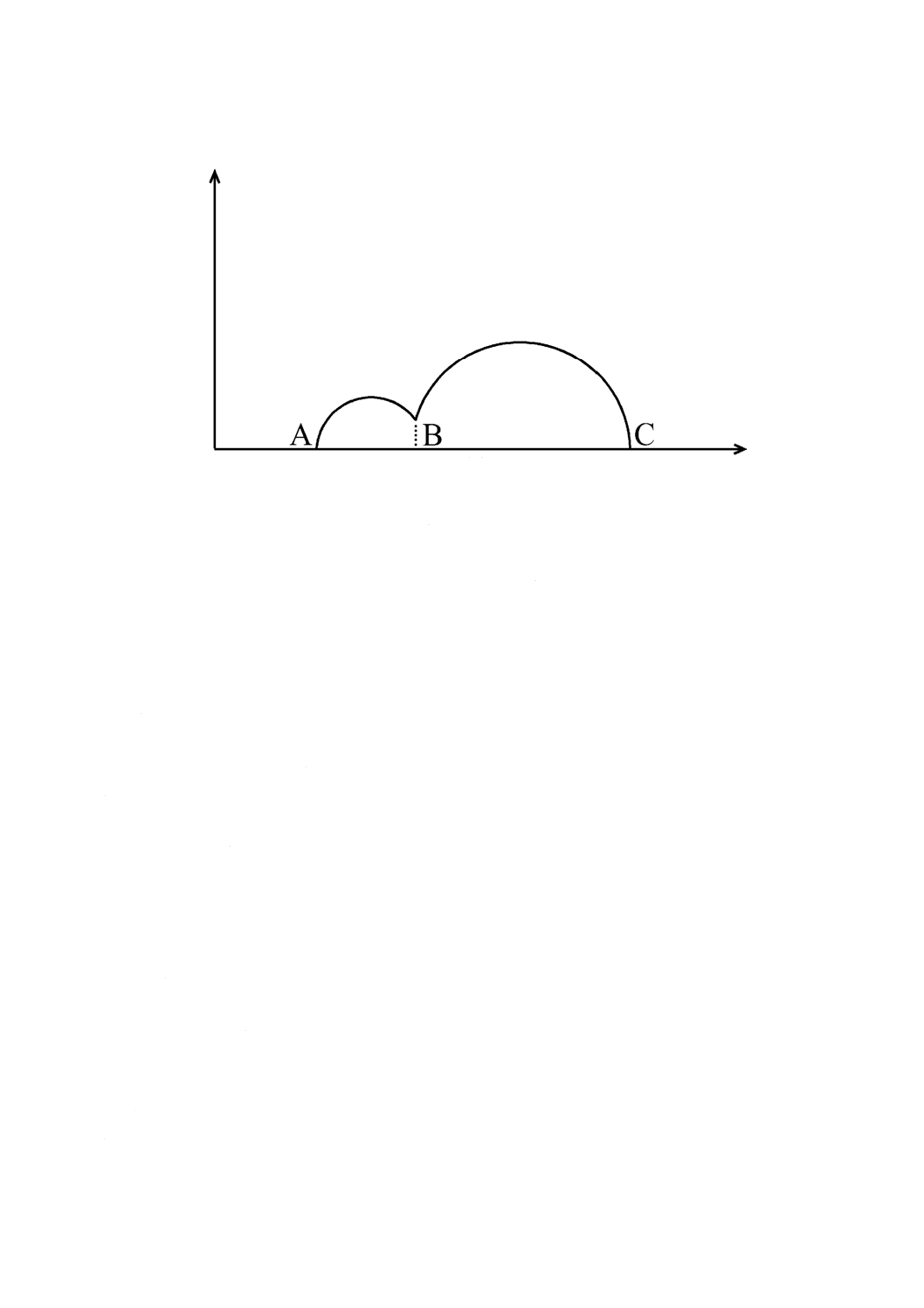

1) 測定周波数範囲 高周波端周波数は複素インピーダンスプロットにおいて高周波端切片Aが判定可

能な程度の周波数とし,低周波端周波数は低周波端切片Cが判定可能な程度の周波数とする(図2

参照)。

2) 測定点の数 周波数1桁に対して5〜20点程度とし,可能な場合,対数で等間隔で,インピーダン

スプロットの形状が明瞭に判断できる程度の点数とする。

b) 試験手順 試験は,次の手順で行う。

1) 試験条件を設定する。

2) 安定状態が得られていることを確認する。

3) 交流正弦波を直流電流又は直流電圧に対して重畳印加し,測定を開始する。

なお,インピーダンス測定の振幅は,セル当たり30 mV(全振幅)以下とする。

セル当たりの振幅は全体の電圧振幅を直列のセル数で割った値で考えればよい。

4) 交流正弦波を11.7.2.2 a) 1)の周波数範囲で掃引し,各周波数におけるインピーダンスを測定する。

11.7.2.3 電流遮断法

この方法で試験するに当たっては,目標とするユニット特性を評価することが可能な電流遮断特性及び

サンプリングレートを,予備実験によって確認しておく。

測定は,設定した試験条件において安定状態になっていることを確認したうえで行う。

11.7.3 結果の表示

結果の表示は,次による。

a) 交流インピーダンス法 試験結果の表示は,有効電極面積を考慮した単位面積当たりのインピーダン

スを,複素インピーダンスプロット又はボード線図(測定周波数の対数に対する,インピーダンス成

分のプロット図)として,試験条件とともに記載する。

b) 電流遮断法 電流遮断前後の電流波形及び電圧応答を,時間軸に対してプロットして波形を表示する。

そのとき,純抵抗成分の判定が行えるような時間軸を選ぶ。得られた純抵抗成分及び試験条件を記載

16

C 8842:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

する。

虚

部

実部

A:高周波端インピーダンス

C:低周波端インピーダンス

A〜B:高周波円弧インピーダンス

B〜C:低周波円弧インピーダンス

図2−SOFCの複素インピーダンスプロットの模式図

12 試験報告書

12.1 概要

試験報告書は,試験の目的を達成したことを示すに足る十分な情報を,正確,明瞭かつ具体的に示さな

ければならない。

12.2 報告項目

試験報告書は,次のものを含まなければならない。

a) 試験報告書名

b) 試験報告書作成者

c) 試験報告書作成日

d) 規格番号又は試験手順番号

e) 試験実施場所

f)

試験実施(開始)日

g) 試験ユニットデータ(詳細は12.3参照)

h) 試験条件(詳細は12.4参照)

i)

試験データ(詳細は12.5参照)

12.3 試験ユニットデータ

試験ユニットデータは,次の情報を含まなければならない。

a) ユニットの製品名及び商標名

b) 有効電極面積

c) ユニットを構成するセルの数(全数及び直列・並列の数)

d) 電極及び電解質の材質及び厚さ

17

C 8842:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) ユニットの形状

f)

温度測定位置及び荷重(力)印加位置

12.4 試験実施条件

試験実施条件は,次の情報を含まなければならない。

a) 試験実施者の氏名

b) 測定機器及び校正記録

c) 試験手順

d) エイジング条件

e) 安定条件の判定基準

f)

データ取得方法

g) ガスの純度及び不純物

12.5 試験データ

試験データは,次の情報を含まなければならない。

a) 試験名

b) 試験条件

c) 試験結果

d) 環境条件

e) 不確かさ評価(詳細は12.6参照)

12.6 不確かさ評価

試験報告書には,測定機器の不確かさを記載する。

必要に応じて,次の事項を記載する。

a) 測定値の変動及び測定機器の不確かさ

b) 測定値の変動から計算した測定不確かさ

18

C 8842:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

有効燃料利用率の計算方法

A.1 有効燃料利用率の計算方法

発電性能試験において,流量fa(l/min)でアノードガスを供給すると仮定する。アノードガス組成(xi)

分析の結果から,アノードガス中の燃料成分j(j=H2, CO, CH4, …, CpHqOr)のモル分率をxj(%)とした場合,

各成分の流量fj(l/min)は,式(A.1)によって計算できる。

a

100

f

x

f

j

j

×

=

·········································································· (A.1)

アノードガスが全て燃料電池内で電池反応に消費されることを仮定したときにアノードガスの組成及び

流量から理論的に計算する電流Itheory(A)は,式(A.2)によって計算できる。

×

=

×

×

×

×

×

=

∑

∑

j

j

j

j

j

j

f

n

f

n

F

I

74

.

71

000

1

60

15

.

273

51

314

.8

325

101

theory

(A.2)

ここに,

F: ファラディ定数。96 485 C/mol

nj: 1分子の燃料成分jが酸化されるときに関与する電子数

式(A.3)〜式(A.6)から求めた各燃料成分に対するnjを表A.1に示す。一般化した燃料成分CpHqOrの場合,

nj=4(p+q/4−r/2)となる。

H2+O2−→ H2O+2e− ······························································· (A.3)

CO+O2−→ CO2+2e− ······························································ (A.4)

CH4+4O2−→ CO2+2H2O+8e− ·················································· (A.5)

CpHqOr+2(p+q/4−r/2)O2−→ pCO2+q/2H2O+4(p+q/4−r/2)e− ········· (A.6)

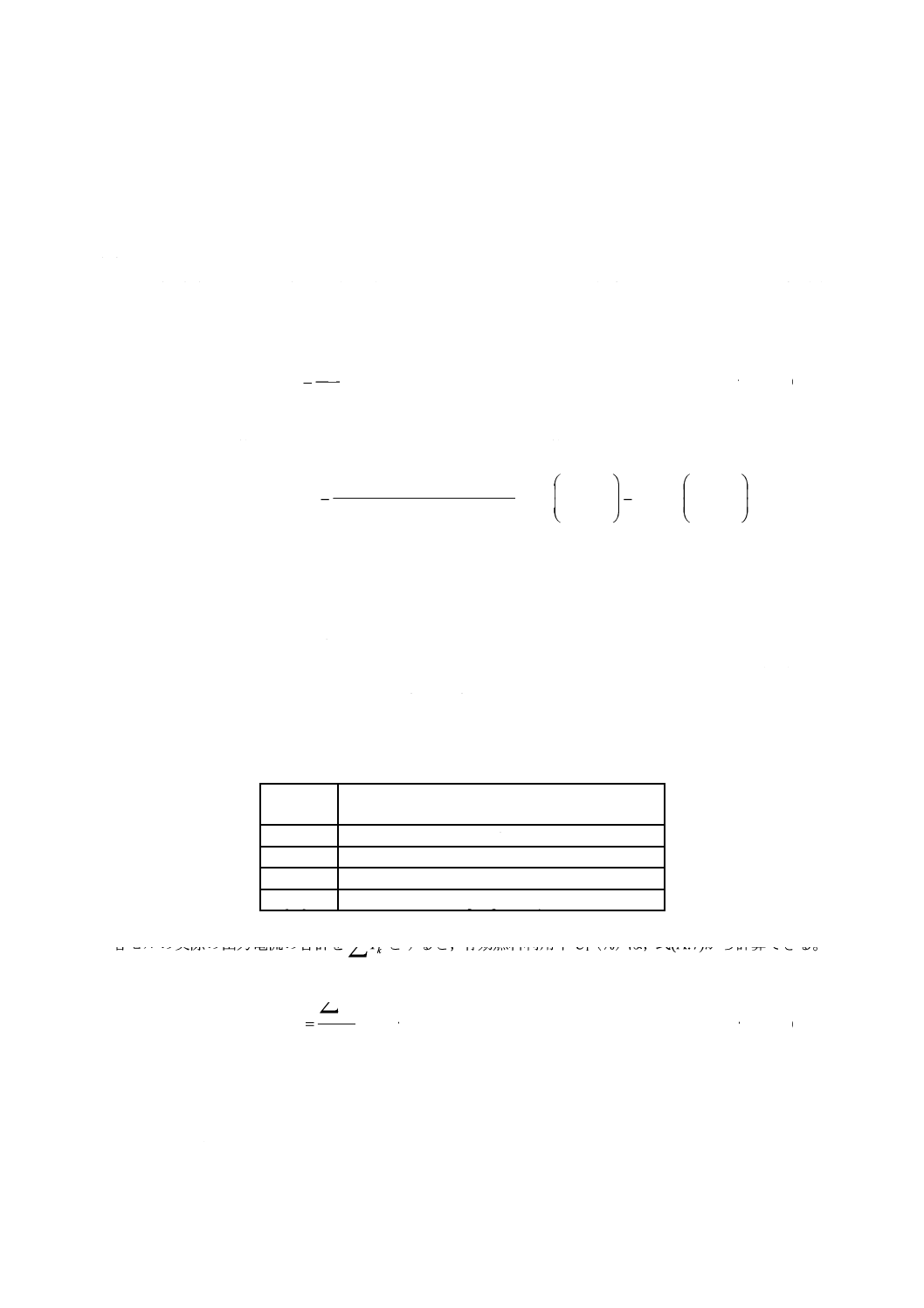

表A.1−代表的な燃料成分のnj

燃料成分

nj

(燃料成分1分子の酸化反応に関与する電子数)

H2

2

CO

2

CH4

8

CpHqOr

4(p+q/4−r/2)

各セルの実際の出力電流の合計を∑

k

kIとすると,有効燃料利用率Uf(%)は,式(A.7)から計算できる。

100

theory

f

×

=∑

I

I

U

k

k

····································································· (A.7)

A.2 有効燃料利用率の計算例

有効燃料利用率の計算例を,次に示す。

a) アノードガス組成を分析する場合 アノードガス組成分析の結果,組成xiが表A.2のようになったと

19

C 8842:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

仮定する。アノードガス流量fa=0.500 l/minのとき,燃料成分H2,CO,CH4の流量fjはそれぞれ,0.281

l/min,0.047 l/min,0.003 l/minとなる。次に,各nj fjを求め足し合わせると,∑

j

j

jf

n

=0.680 l/minが

得られる。式(A.2)から,Itheory=71.74×0.680=48.8 Aとなる。このガスを単セルに供給し,単セルの

出力電流が39.0 Aになった場合,∑

k

kI=39.0 Aとなる。したがって,有効燃料利用率は,式(A.7)か

ら,Uf=39.0/48.8×100=80 %と計算される。

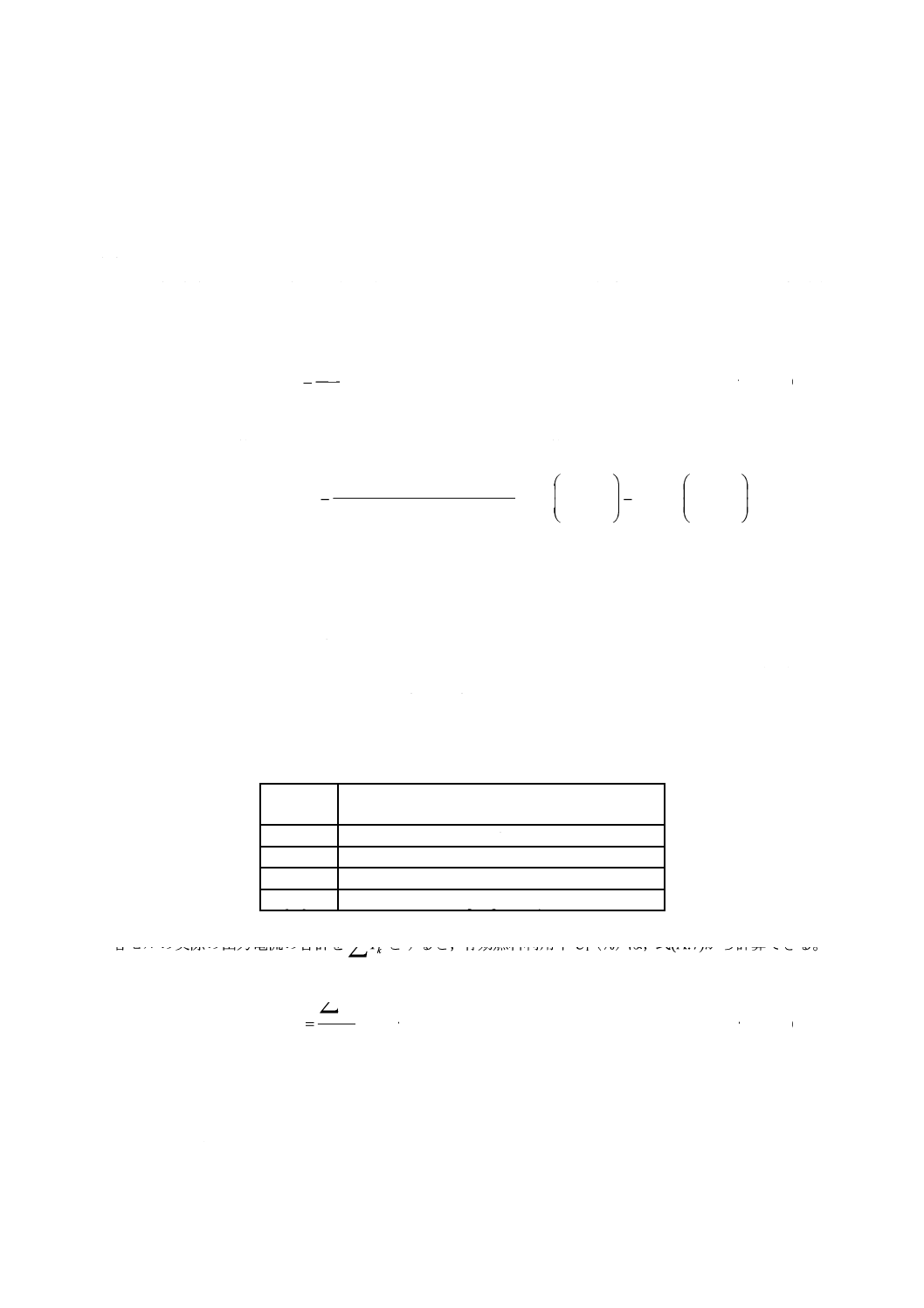

表A.2−アノードガス組成例,並びに組成例から計算される流量fj及びnj fj

ガス種

xi

%

(モル分率)

(仮定値)

fj

l/min

(計算値)

nj fj

l/min

(計算値)

H2

56.1

56.1/100×0.500=0.281

2×0.281=0.562

H2O

27.1

−

−

CO

9.3

9.3/100×0.500=0.047

2×0.047=0.094

CO2

7.0

−

−

CH4

0.5

0.5/100×0.500=0.003

8×0.003=0.024

fa=0.500 l/minと仮定。

b) アノードガス組成を分析せず,アノードガス組成を供給するガスの組成・流量などから計算する場合

アノードガス組成を分析せず,アノードガス組成を供給するガスの組成・流量などから計算する場合

の例を次に示す。

1) H2,H2Oを用いてアノードガスを発生させる場合 H2及びH2O流量をそれぞれ制御し,3 %加湿水

素をアノードに供給すると仮定する。単セル試験時のH2流量がfj=0.300 l/min(NTP),出力電流が

32.3 Aのとき,式(A.2)からItheory=71.74×(2×0.300)=43.0 A,∑

k

kI=32.3 Aとなる(表A.3)。よっ

て,有効燃料利用率は,式(A.7)から,Uf=32.3/43.0×100=70 %と計算できる。

表A.3−アノードガス組成例及び理論電流Itheoryの計算例

ガス種

xi

%

(モル分率)

(仮定値)

fj

l/min

(計算値)

Itheory

A

(計算値)

H2

97.0

0.300

71.74×(2×0.300)=43.0

H2O

3.0

0.009

−

fa=0.309 l/minと仮定。

2) 都市ガス13A,H2Oを用いてアノードガスを発生させる場合 発電性能試験時の都市ガス13Aの組

成及び流量が表A.4のときの有効燃料利用率の計算例を示す。都市ガス組成と流量からfj及びnj fj

を計算すると,∑

j

j

jf

n

=3.608 l/minが得られる。よって,Itheory=71.74×3.608=258.8 Aが得られる。

このガスを直列10セルスタックに供給したと仮定し,各セルの出力電流が18.1 Aの場合,∑

k

kI=

10×18.1=181.0 Aとなる。したがって,有効燃料利用率は,Uf=181.0/258.8×100=70 %と計算でき

20

C 8842:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。

なお,この計算方法は,都市ガス,灯油などの多成分混合物燃料の,組成又は平均分子式が必要と

なるので,試験中又は試験前後にこれらを把握しておく必要がある。

表A.4−都市ガス13Aの組成例,並びに組成例から計算される流量fj及びnj fj

ガス種

xi

%

(モル分率)

(仮定値)

fj

l/min

(計算値)

nj fj

l/min

(計算値)

CH4

89.0

89.0/100×0.400=0.356

8×0.356=2.848

C2H6

6.5

6.5/100×0.400=0.026

14×0.026=0.364

C3H8

3.0

3.0/100×0.400=0.012

20×0.012=0.240

C4H10

1.5

1.5/100×0.400=0.006

26×0.006=0.156

都市ガス流量は,0.400 l/minと仮定。

21

C 8842:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

有効酸素利用率の計算方法

B.1

有効酸素利用率の計算方法

発電性能試験において,流量fC(l/min)でカソードガスを供給すると仮定する。カソードガス中の酸素

のモル分率をxO2(%)とすると,酸素の流量fO2(l/min)は式(B.1)から計算できる。

C

O2

O2

100

f

x

f

×

=

········································································ (B.1)

カソードガスが全て燃料電池内で電池反応に消費されることを仮定したときにカソードガスの組成及び

流量から理論的に計算される電流Itheory(A)は,式(B.2)から計算できる。

O2

O2

O2

theory

0.

287

000

1

60

15

.

273

51

314

.8

325

101

f

f

n

F

I

×

=

×

×

×

×

×

×

=

··········· (B.2)

ここに,

F: ファラディ定数。96 485 C/mol

nO2: 1分子の酸素が還元されるときに関与する電子数

この電子数は式(B.3)で示すように,nO2=4である。

O2+4e−→ 2O2− ······································································ (B.3)

各セルの実際の出力電流の合計を∑

k

kIとすると,有効酸素利用率UO2(%)は,次の式から計算できる。

100

theory

O2

×

=∑

I

I

U

k

k

···································································· (B.4)

B.2

有効酸素利用率の計算例

カソードガス流量fcが1.50 l/min=で,組成が表B.1のとおりと仮定する。この場合,fO2=0.314 l/min=

及びItheory=90.1 Aとなる。次に,単セル試験時の出力電流が27.0 Aとすると,∑

k

kI=27.0 Aとなる。し

たがって,有効酸素利用率は,式(B.4)から,UO2=27.0/90.1×100=30 %と計算される。

表B.1−カソードガス組成例及び理論電流Itheoryの計算例

ガス種

xi

%

(モル分率)

(仮定値)

fO2

l/min

(計算値)

Itheory

A

(計算値)

O2

20.95

20.95/100×1.50=0.314

287.0×0.314=90.1

N2

79.05

−

−

fc=1.50 l/minと仮定

22

C 8842:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

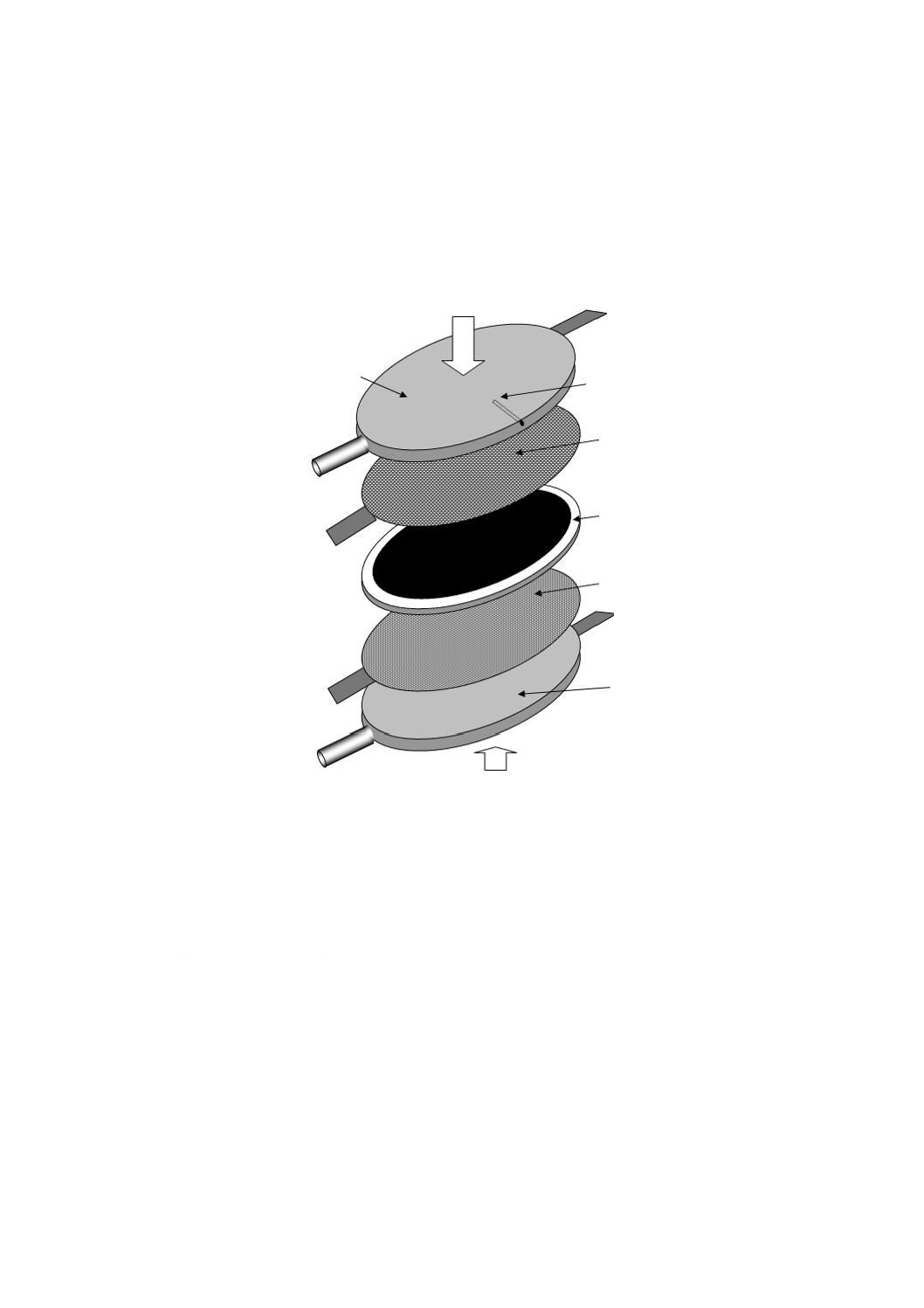

附属書C

(参考)

ユニットの構成例

図C.1にこの規格が対象とするセル/スタックユニットの構成例を示す。

荷重(力)印加点

荷重(力)印加点

図C.1−この規格が取り扱う単セルユニットの構成例

この構成例の場合,アノードガス及びカソードガスは,それぞれアノードエンドプレートとアノード集

電体の接触面とのアノードエンドプレート中心部,及びカソードエンドプレートとカソード集電体の接触

面とのカソードエンドプレート中心部から供給される。アノード集電体及びカソード集電体がそれぞれア

ノードガス流路及びカソードガス流路を形成し,アノードガス排気口及びカソードガス排気口は,それぞ

れアノード集電体及びカソード集電体の円周部となる。

アノードガス供給口

カソードガス供給口

アノード集電体

カソード集電体

電圧測定点(−)

電圧測定点(+)

温度測定点

電流引出点

アノードエンドプレート

(セパレータ)

電流引出点

カソードエンドプレート

(セパレータ)

セル

23

C 8842:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

IEC 60352 (all parts),Solderless connections

IEC 60359,Electrical and electronic measurement equipment−Expression of performance

IEC 60512-8,Electromechanical components for electronic equipment; basic testing procedures and measuring

methods−Part 8: Connector tests (mechanical) and mechanical tests on contacts and terminations

IEC/TS 62282-1,Fuel cell technologies−Part 1: Terminology

IEC 62282-2,Fuel cell technologies−Part 2: Fuel cell modules

ISO 2602,Statistical interpretation of test results−Estimation of the mean−Confidence interval

ISO 2854,Statistical interpretation of data−Techniques of estimation and tests relating to means and variances

ISO 4677-1,Atmospheres for conditioning and testing−Determination of relative humidity−Part 1: Aspirated

psychrometer method

ISO 4677-2,Atmospheres for conditioning and testing−Determination of relative humidity−Part 2: Whirling

psychrometer method

ISO 5168,Measurement of fluid flow−Procedures for the evaluation of uncertainties

ISO 6141,Gas analysis−Requirements for certificates for calibration gases and gas mixtures

ISO 6142,Gas analysis−Preparation of calibration gas mixtures−Gravimetric method

ISO 6143,Gas analysis−Comparison methods for determining and checking the composition of calibration gas

mixtures

ISO 6145-7,Gas analysis−Preparation of calibration gas mixtures using dynamic volumetric methods−Part 7:

Thermal mass-flow controllers

ISO 6974,Natural gas−Determination of composition and associated uncertainty by gas chromatography

ISO/TR 7066-1,Assessment of uncertainty in calibration and use of flow measurement devices−Part 1: Linear

calibration relationships

ISO 7066-2,Assessment of uncertainty in the calibration and use of flow measurement devices−Part 2:

Non-linear calibration relationships

ISO 8573-1,Compressed air−Part 1: Contaminants and purity classes

ISO 14687,Hydrogen fuel−Product specification