C 8715-2:2019

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 2

4 パラメータの測定許容差 ···································································································· 5

5 安全性に関する一般事項 ···································································································· 5

5.1 一般事項 ······················································································································ 5

5.2 絶縁及び配線 ················································································································ 5

5.3 弁作動 ························································································································· 6

5.4 温度,電圧及び電流の管理 ······························································································ 6

5.5 電池パック及び/又は電池システムの端子接続部 ································································· 6

5.6 電池システムへの単電池,電池モジュール又は電池パックの組込み ········································· 6

5.7 安全に利用するための単電池の使用範囲及び電池システムの使用 ············································ 6

5.8 品質計画 ······················································································································ 7

6 型式試験························································································································· 7

6.1 一般事項 ······················································································································ 7

6.2 試験項目 ······················································································································ 7

7 要求事項及び試験 ············································································································· 8

7.1 試験を実施するための充電手順 ························································································ 8

7.2 予見可能な誤使用 ·········································································································· 8

7.3 内部短絡に対する考慮−設計評価····················································································· 14

8 電池システムの安全性 ······································································································ 15

8.1 一般要求 ····················································································································· 15

8.2 バッテリーマネジメントシステム(又はバッテリーマネジメントユニット) ···························· 15

9 安全に関する情報 ············································································································ 18

10 表示及び呼び方 ············································································································· 18

附属書A(規定)安全に利用するための単電池の使用範囲 ·························································· 19

附属書B(参考)類焼試験の手順 ··························································································· 22

附属書C(参考)こん(梱)包 ······························································································ 23

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 24

C 8715-2:2019

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人電池

工業会(BAJ)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正す

べきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS C 8715-2:2012は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS C 8715の規格群には,次に示す部編成がある。

JIS C 8715-1 第1部:性能要求事項

JIS C 8715-2 第2部:安全性要求事項

日本工業規格 JIS

C 8715-2:2019

産業用リチウム二次電池の単電池及び

電池システム−第2部:安全性要求事項

Secondary lithium cells and batteries for use in industrial applications-

Part 2: Tests and requirements of safety

序文

この規格は,2017年に第1版として発行されたIEC 62619を基とし,対象となる蓄電池の国内における

使用状況を考慮し,技術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,据置用途を含む産業用リチウム二次電池の単電池及び電池システム(以下,それぞれ単電

池,電池システムという。)の安全性要求事項について規定する。

なお,特定用途向け電池のJIS又はIEC規格が存在する場合,その特定用途向けの規格がこの規格に優

先する。例えば,路上走行車駆動用単電池については,IEC 62660の規格群などがある。

この規格は,産業用としての据置用途及び移動体用途のリチウム二次電池に適用する。主な用途の具体

例を,次に示す。

a) 据置用途 電気通信関連,無停電電源(UPS),電力平準化用蓄電,非常用電源,及びこれらに類似し

た用途。

b) 移動体用途 フォークリフト,ゴルフカート,無人搬送車(AGV),鉄道,船舶など。ただし,路上

走行車は除く。

注記1 リチウム二次電池には,ポータブル機器用途のものもある。この用途のリチウム二次電池の

安全性は,JIS C 8712に規定している。

この規格は,多様な産業用の電池を網羅するため,一般的で最小限の要求事項を規定する。

電気的安全性は,箇条8のリスクアセスメントの一部に規定する。詳細なリスクアセスメントには,最

終用途の要求規格を考慮する必要がある。

この規格は,単電池及び電池システムに適用する。電池システムがより小さな単位に分割可能な場合,

その小さな単位を電池システムの代表として試験することができる。製造業者は,実施する試験単位を明

確にする。製造業者は,最終の電池システムに搭載される機能を試験単位に付与することができる。

なお,産業用リチウム二次電池の単電池及び電池システムの性能及び表示要求事項は,JIS C 8715-1に

規定している。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 62619:2017,Secondary cells and batteries containing alkaline or other non-acid electrolytes−

2

C 8715-2:2019

Safety requirements for secondary lithium cells and batteries, for use in industrial applications

(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS C 8712:2015 ポータブル機器用二次電池(密閉型小型二次電池)の安全性

注記 対応国際規格:IEC 62133:2012,Secondary cells and batteries containing alkaline or other non-acid

electrolytes−Safety requirements for portable sealed secondary cells, and for batteries made from

them, for use in portable applications

JIS C 8715-1:2018 産業用リチウム二次電池の単電池及び電池システム−第1部:性能要求事項

注記 対応国際規格:IEC 62620:2014,Secondary cells and batteries containing alkaline or other non-acid

electrolytes−Secondary lithium cells and batteries for use in industrial applications

JIS Z 8051 安全側面−規格への導入指針

注記 対応国際規格:ISO/IEC Guide 51,Safety aspects−Guidelines for their inclusion in standards

3

用語及び定義

この規格で使用する主な用語及び定義は,JIS Z 8051によるほか,次による。

3.1

安全性(safety)

受入れ不可能なリスクがないこと。

3.2

リスク(risk)

危害の発生する確率と危害の程度との組合せ。

3.3

危害(harm)

人体の受ける身体的障害若しくは健康障害,又は財産若しくは環境が受ける害。

3.4

危険源(hazard)

危害を引き起こす潜在的根源。

3.5

通常使用(intended use)

仕様書,取扱説明書又は供給元から提供される情報に基づく条件下での製品の使用。

3.6

予見可能な誤使用(reasonably foreseeable misuse)

供給元が意図しない目的又は条件下で,供給元で予想し得る製品の誤った使用。

3

C 8715-2:2019

3.7

単電池(cell,secondary lithium cell)

正極電極と負極電極との間で行われるリチウムイオンの挿入・脱離反応,又はリチウムの酸化・還元反

応で電気的エネルギーを供給する二次電池。

注記 単電池は一般的に,上記に加えてリチウム塩と有機溶媒とからなる液状,ゲル状又は固体状の

電解質成分,及び金属又はラミネート状の外装材によって構成されている。単電池は,最終的

な電池容器,端子配置及び電子制御装置を備えていないため,すぐに使用できる状態にはない。

3.8

電池ブロック(cell block)

並列接続した単電池群。単電池の試験の代替のための構成要素であり,電池モジュールの一種である。

接続部分にヒューズ,PTC(positive temperature coefficient)素子などの保護素子及び監視回路をもってい

てもよい。

注記 電池ブロックは,最終的な電池容器,端子配置及び電子制御装置を備えていないため,すぐに

使用できる状態にはない。

3.9

電池モジュール(module)

直列及び/又は並列接続した単電池群。ヒューズ,PTC(positive temperature coefficient)素子などの保

護素子及び監視回路をもっていてもよい。

3.10

電池パック(battery pack)

一つ以上の単電池又は電池モジュールを組み込んだユニット。

注記1 電池パックは,単電池の電圧などの情報を電池システムに出力する制御回路をもっていても

よい。

注記2 電池パックは,保護容器に収納され,端子又は相互接続部を備えていてもよい。

3.11

電池システム(battery system,battery)

一つ以上の単電池,電池モジュール又は電池パックを組み込んだシステム。

注記1 電池システムは,過充電,過電流,過放電及び過熱したときに電流を制御する電子システム

をもっている。

注記2 過放電の遮断は,単電池の製造業者と使用者との間に合意がある場合は必須ではない。

注記3 電池システムは,冷却装置及び/又は加温装置をもっていてもよい。複数の電池システムが

更に大きな電池システムを構成することもある。電池システムは,組電池ともいう。

3.12

バッテリーマネジメントシステム,BMS(battery management system)

電池システムが過充電,過電流,過放電及び過熱したときに電流を制御する電子システム。

注記1 BMSは,電池の安全性,性能及び/又は寿命を担保するために,電池の状態を監視及び/又

は管理し,データを処理し,そのデータを送信及び/又は制御する。

注記2 過放電の遮断は,単電池の製造業者と使用者との間に合意がある場合は必須ではない。

注記3 BMSの機能は,電池システム又はこれを使用する機器・装置側に割り当てることができる

(図5参照)。

4

C 8715-2:2019

注記4 電池システムは,機器・装置側にあるBMSの機能を含むことができる。

注記5 BMSは,バッテリーマネジメントユニット(BMU)という場合もある。

3.13

漏液(leakage)

目に見える電解液の電池からの漏出。

3.14

弁作動(venting)

単電池,電池モジュール,電池パック又は電池システムの過剰な内部圧力を低下させ,開裂又は破裂を

防止するためにガス排出弁が作動すること。

3.15

開裂(rupture)

内部又は外部の要因によって,単電池の容器,又は電池モジュール,電池パック若しくは電池システム

の外装が破れ,内容物が露出又は流出する現象。

3.16

破裂(explosion)

単電池の容器,又は電池モジュール,電池パック若しくは電池システムの外装が猛烈な勢いで破れ,内

容物が強制的に放出される現象。

注記 内容物のうち,液体,気体及び煙は除く。

3.17

発火(fire)

単電池,電池モジュール,電池パック又は電池システムから炎が放出される現象。

3.18

定格容量(rated capacity)

製造業者が指定する,単電池又は電池システムの電気容量Cn Ah。

注記 定格容量Cnは,単電池又は電池システムを,JIS C 8715-1:2018の6.3.1(放電性能)の条件下

でn時間の期間で充電及び放電したとき,供給できる電気容量である。

3.19

上限充電電圧(upper limit charging voltage)

安全性の見地から,単電池の製造業者が指定する単電池に対する充電時の上限電圧。

3.20

最大充電電流(maximum charging current)

安全性の見地から,単電池の製造業者が指定する単電池に対する充電時の上限電流。

3.21

熱暴走(thermal runaway)

単電池において,発熱が更なる発熱を招くという正のフィードバックによって,温度の制御ができなく

なる現象,又はそのような状態。

3.22

下限放電電圧(lower limit discharging voltage)

安全性の見地から,単電池の製造業者が指定する単電池に対する放電時の下限電圧。

5

C 8715-2:2019

4

パラメータの測定許容差

規定又は測定するパラメータに対する試験装置の制御値又は測定値の許容差は,次による。

a) 電圧:±0.5 %

b) 電流:±1 %

c) 温度:±2 ℃

d) 時間:±0.1 %

e) 質量:±1 %

f)

寸法:±1 %

これらの許容差は,測定器具,測定技術及び試験手順におけるその他の誤差の全てを組み合わせたもの

である。

試験結果の報告にも,使用した測定器具の詳細を記載する。

5

安全性に関する一般事項

5.1

一般事項

単電池又は電池システムの安全性は,次の両方の使用条件に適用する。

a) 通常使用

b) 予見可能な誤使用

単電池及び電池システムは,a) 及びb) において安全が保たれるよう設計し,製造しなければならない。

通常使用においては,単電池及び電池システムは安全であるだけでなく,継続して使用できなければなら

ない。

予見可能な誤使用の後に機能が失われた場合でも,単電池又は電池システムは,1)〜5) の潜在的な危険

源となってはならない。

1) 発火

2) 破裂

3) 電解液の漏液による短絡

4) 継続的に可燃性ガスを噴出するような弁作動

5) 内容物が露出するような,単電池の容器の開裂,又は電池モジュール,電池パック若しくは電池シス

テムの外装の開裂

5.1〜5.6の要求事項を満たしているかの判定は,箇条6,箇条7,箇条8及び適切な規格(箇条2参照)

に基づき確認する。

人体への傷害のおそれがある可動部は,機器組込み時を含め,リスクを低減するように,適切な設計,

その他の措置を講じなければならない。

5.2

絶縁及び配線

内部配線及びその絶縁は,予想される最大電圧,最大電流,最高温度,海抜最高高度及び最高湿度に関

する要求事項に十分耐えなければならない。配線は,各々の接続器の間に適切な隙間と沿面距離とを保つ

ものを使用しなければならない。電池システムの危険な充電部は,機器組込み時を含め,感電のおそれが

ないように適切に保護しなければならない。電池システム全体(単電池又は電池モジュール,及びBMS)

の内部接続の機械的設計は,予見可能な誤使用を十分考慮したものでなければならない。

6

C 8715-2:2019

5.3

弁作動

単電池,電池モジュール,電池パック及び電池システムは,開裂又は破裂を起こすおそれのある内部圧

力になる前に内部圧力を低下させる,弁作動(内圧低下機構)の機能をもたなければならない。外側容器

の内部において単電池が支持材で固定されている場合,支持材の種類及び支持の方法は,通常の動作にお

いて過熱を引き起こしたり,圧力の低下を妨げたりするものであってはならない。

5.4

温度,電圧及び電流の管理

電池システムは,異常な温度上昇が発生しないように設計しなければならない。電池システムは,単電

池の製造業者が指定する温度,電圧値及び電流値の範囲内となるように設計しなければならない。そのた

め,単電池の製造業者は,指定する温度,電圧値及び電流値の範囲について,仕様書及び充電方法の説明

書を作成し,電池システムの製造業者に提示しなければならない。

注記 充放電中の電流を安全な水準に制限する手段を備えていてもよい。

5.5

電池パック及び/又は電池システムの端子接続部

端子には,電池パック又は電池システムの外部表面に極性[プラス(+)及びマイナス(−)]を表示し

なければならない。

注記 次の場合は,例外である。

接続する機器のコネクタが極性の逆接続を防ぐ構造である場合,外部表面に極性を表示する

必要はない。

端子接続部は,予想される最大電流を確実に流すことができる寸法及び形状でなければならない。外部

接続端子の接触表面は,十分な機械的強度及び耐腐食性を備えた導電材料によって構成しなければならな

い。端子接続部は,金属工具などによる短絡の危険性を最小限にするように工夫しなければならない。

5.6

電池システムへの単電池,電池モジュール又は電池パックの組込み

5.6.1

一般事項

電池システムのリスクを低減するために,次の規定を守らなければならない。

− 全ての電池システムは,独立した制御機能及び保護機能をもたなければならない。

− 単電池の製造業者は,電池システムの製造業者及び電池システム設計者が適切に設計及び組立ができ

るように,電流,電圧及び温度の限度値を提示しなければならない。

− 直列に接続された単電池の一部を選択して放電するように設計した電池システムは,別の回路を設け

て,不均等放電によって単電池の転極が起こらないようにしなければならない。

− 保護回路の部品は,適切に機能する場合に限り,機器・装置側に付与してもよい。

5.6.2

電池システム設計

電池システムの電圧制御機能は,単電池又は電池ブロックの電圧が,上限充電電圧を超えないように設

計しなければならない。ただし,据置用機器又は移動体用機器に組み込む場合,その機器が同等な機能を

もっている場合はこの限りではない。

電池システムの製造業者は,直列接続した複数の単電池,電池モジュール又は電池パックから構成され

る電池システムにおいて,いかなる単電池又は電池ブロックの電圧も,上限充電電圧を超えないようにし

なければならない。直列接続された各単電池又は電池ブロックの電圧を全て計測することが望ましい。

5.7

安全に利用するための単電池の使用範囲及び電池システムの使用

単電池の製造業者は,単電池の使用範囲を指定しなければならない。電池システムの製造業者は,単電

池の使用範囲に適合するように電池システムを設計しなければならない。単電池の使用範囲を決定する方

法は,附属書Aに規定する。

7

C 8715-2:2019

5.8

品質計画

電池システムの製造業者は,材料,構成要素,単電池,電池モジュール,電池パック及び電池システム

の検査手順を作成しなければならない。また,全種類の単電池,電池モジュール,電池パック又は電池シ

ステムの生産工程を範囲とする品質計画を策定して,実施しなければならない(JIS Q 9001など)。電池シ

ステムの製造業者は,自社の生産工程能力を把握して,製品の安全性に関連する必要な工程管理を実施す

ることが望ましい。

6

型式試験

6.1

一般事項

電池システムに使用する単電池を使用範囲を超えて使用した場合,単電池又は電池システムに起因する

何らかの危険源が生じることがある。そのため,安全な試験計画の策定に当たっては,このようなリスク

に配慮する必要がある。

型式試験を実施する場合,試験設備は,十分な構造的保護,並びに試験によっては発生する可能性のあ

る過圧及び発火に耐える消火システムを備えていることが望ましい。また,試験中に発生したガスを除去

し,捕集するための換気システムを備えていることが望ましい。さらに,必要に応じて,高電圧の危険源

を考慮することが望ましい。

警告 この規格の全ての試験で採用している手順は,適切な注意を怠った場合,危害を及ぼすおそれ

がある。試験は,適切な資格及び経験をもつ専門家だけが適切な保護措置を装備した上で実施

することを前提としている。単電池又は電池システムの容器は,試験で75 ℃を超える場合もあ

るため,安全性に配慮し,試験中のやけどを防がなければならない。

6.2

試験項目

単電池又は電池システムに対する型式試験は,表1に規定する項目について実施する。試験は,単電池

の製造業者が指定する保存環境で保管されている製造後6か月以内の単電池又は電池システムで実施する。

7.1の方法によって充電した単電池及び電池システムにおいて,0.2 It Aで指定の放電終止電圧まで周囲温

度25±5 ℃で放電したときの容量が,定格容量以上であることを確認する。この容量確認は,製造業者の

出荷検査時に実施してもよい。電池システムの容量に関しては,単電池の製造業者の出荷前検査における

単電池の容量を基に算出してもよい。

試験の周囲温度は,特に指定がない場合,25±5 ℃とする。

注記 この試験条件は型式試験のためのものであり,通常使用にこれらの条件が含まれることを意味

するものではない。同様に,“製造後6か月以内”の規定は,試験の再現性を高めるために制限

したものであり,6か月を過ぎると電池の安全性が低下することを意味するものではない。

8

C 8715-2:2019

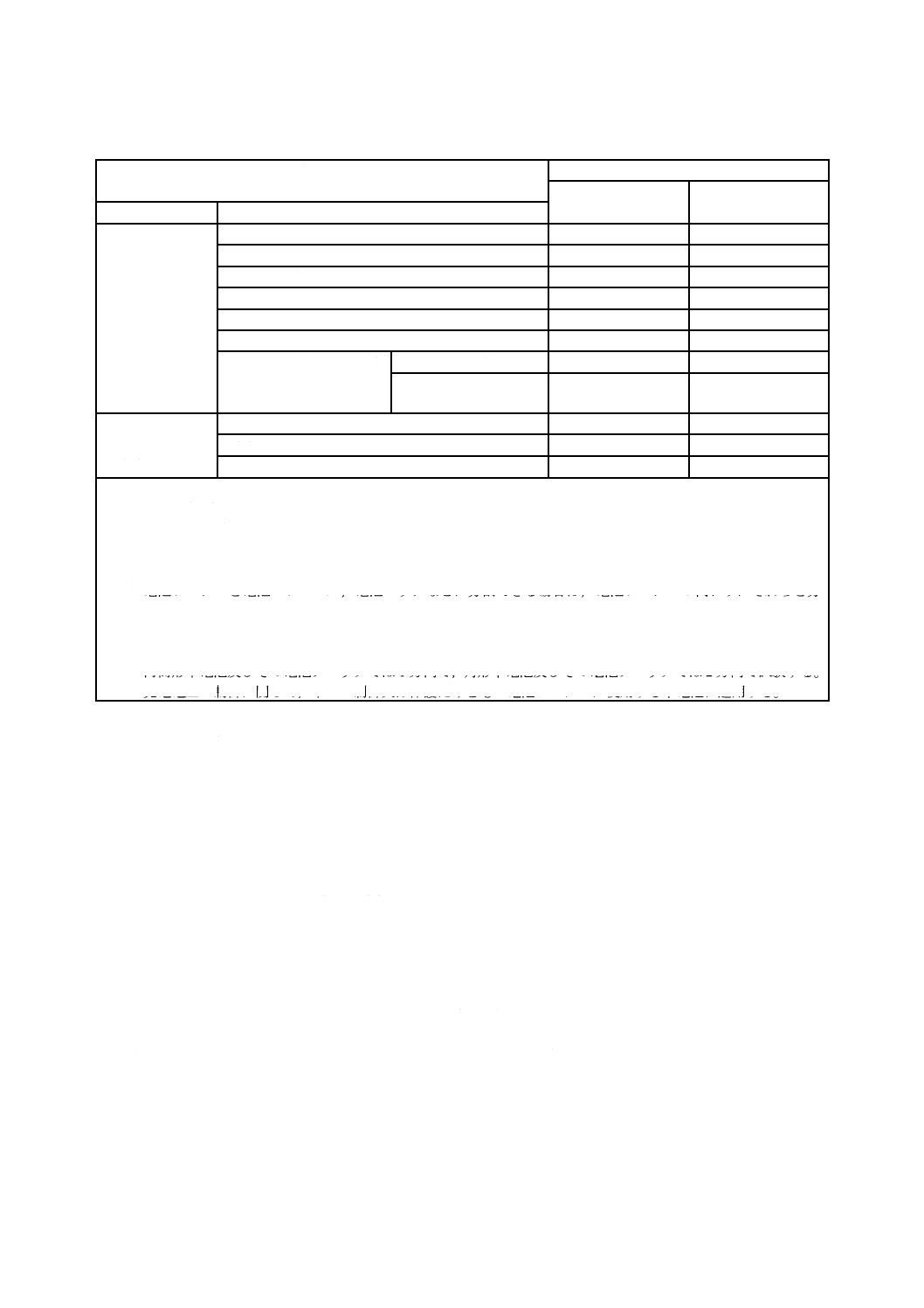

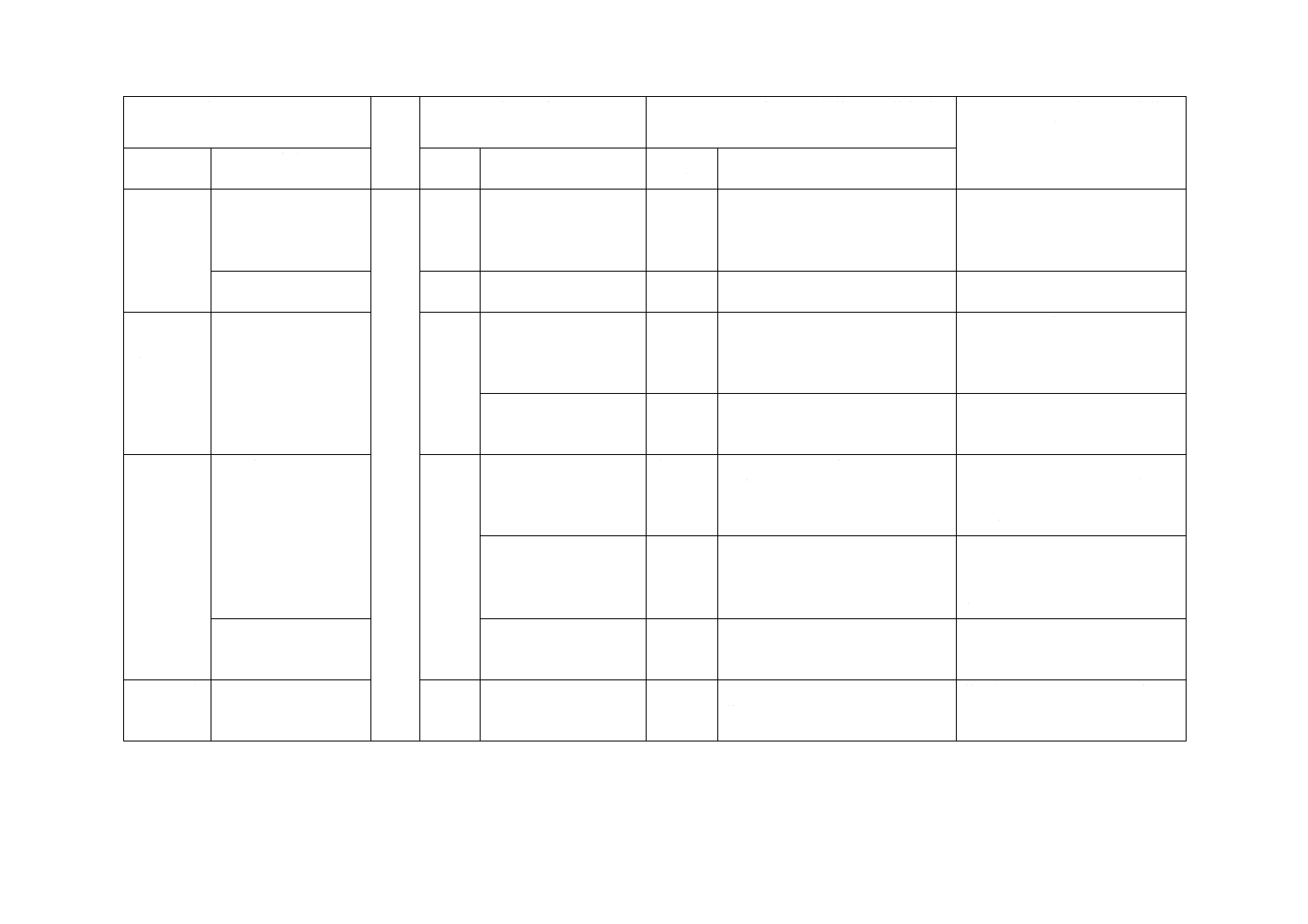

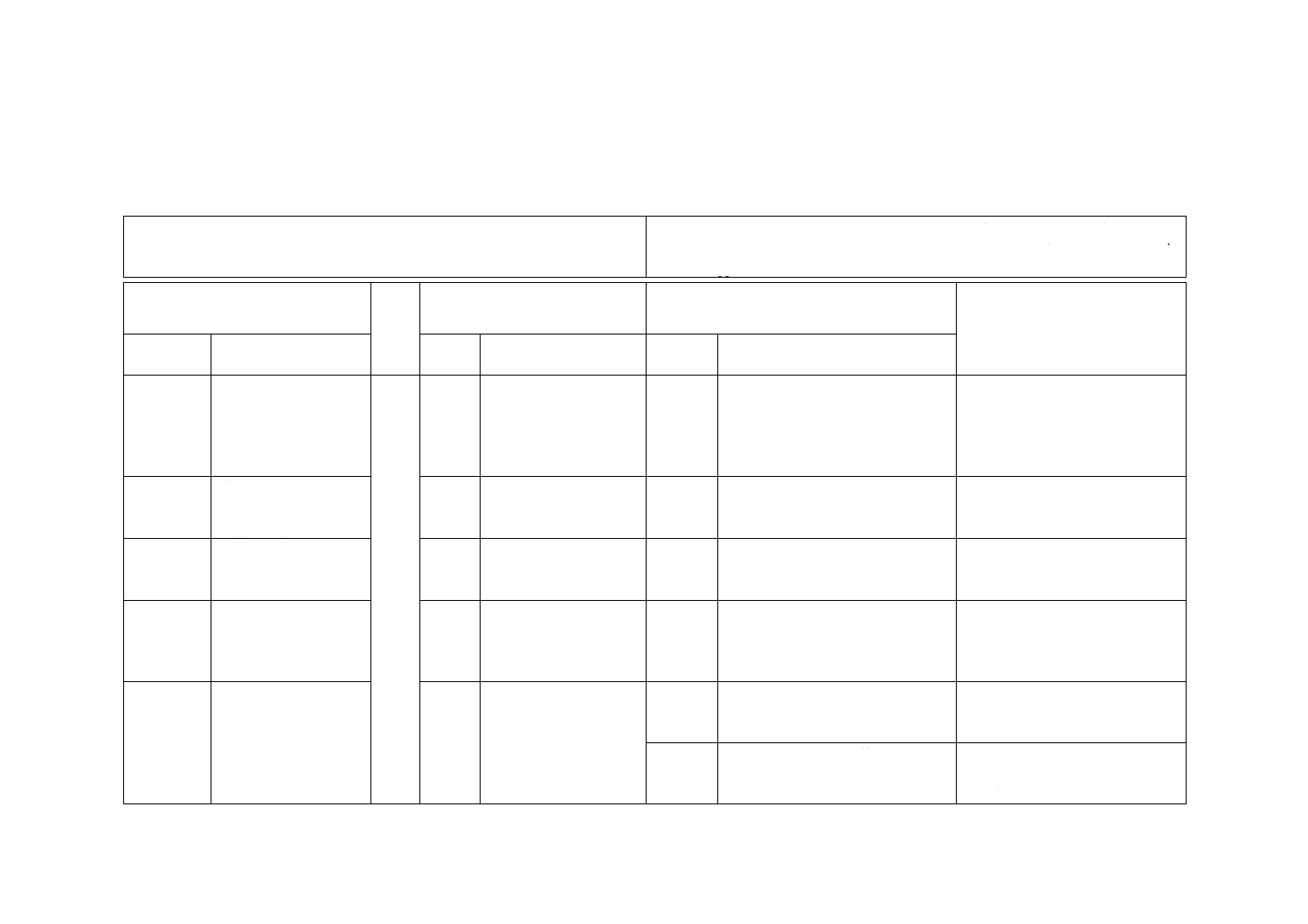

表1−型式試験

試験項目

試験対象

単電池a)

電池システムb)

大分類

試験名称

製品安全性試験

(単電池及び電

池システムの安

全性)

7.2.1 外部短絡試験

○

−

7.2.2 衝突試験

○c)

−

7.2.3 落下試験

○

○

7.2.4 加熱試験

○

−

7.2.5 過充電試験

○d)

−

7.2.6 強制放電試験

○

−

7.3 内部短絡に対する考

慮(右記のいずれかを選

択)

7.3.2 内部短絡試験

○*

−

7.3.3 類焼試験

−

○

機能安全性試験

(電池システム

の安全性)

8.2.2 過充電電圧制御試験

−

○

8.2.3 過大充電電流制御試験

−

○

8.2.4 過熱制御試験

−

○

“○”は,試験を適用することを示す(1個以上)。

“○*”は,試験個数がJIS C 8712:2015の8.3.8(強制内部短絡)によることを示す。

“−”は,試験を適用しないことを示す。

注a) 単電池を対象とする試験では,単電池の代わりに電池ブロックを使用することができる。製造業者は,試験

ごとに試験対象を明確にする。

b) 電池システムを電池モジュール,電池パックなどに分割できる場合は,電池システムの代わりにそれらを分

割して試験してもよい。また,電池モジュール,電池パックなどに,電池システムで付加する機能をもつも

のはそれらを加えて試験してもよい。ただし,製造業者は,電池モジュール,電池パックなどで試験した旨

を明確にする。

c) 円筒形単電池及びその電池ブロックでは1方向で,角形単電池及びその電池ブロックでは2方向で試験する。

d) 充電電圧の制御に関して,単一の制御又は保護だけをもつ電池システムに使用する単電池に適用する。

7

要求事項及び試験

7.1

試験を実施するための充電手順

充電を開始する前に,単電池又は電池システムは,周囲温度25±5 ℃において,0.2 It Aで指定の放電終

止電圧まで放電する。

次に,特に規定がない場合,単電池又は電池システムを周囲温度25±5 ℃において,製造業者が指定す

る方法で充電する。

注記1 充電及び放電の電流は,定格容量Cn Ahを基準としている。これらの電流は,1時間率の電

流値It Aの倍数として表す。It Aは,次の式で表す(IEC 61434参照)。

It=Cn /1

ここに,

It: 1時間率の電流値(A)

Cn: 定格容量(Ah)

1: 1時間(h)

注記2 電池システムで0.2 It Aの定電流が流せない場合は,製造業者の指定する電流で放電してもよ

い。

7.2

予見可能な誤使用

7.2.1

外部短絡試験(単電池又は電池ブロック)

外部短絡試験は,次による。

9

C 8715-2:2019

a) 要求事項 単電池又は電池ブロックは,正極端子と負極端子との短絡によって,発火又は破裂を引き

起こしてはならない。

b) 試験条件 満充電にした単電池を,周囲温度25±5 ℃で放置する。正極端子及び負極端子を,総計30

mΩ±10 mΩの外部抵抗に接続して短絡させる。

単電池又は電池ブロックは,6時間,又は単電池の表面温度が最大温度上昇幅の80 %に低下するま

で,放置する。

c) 判定基準 単電池又は電池ブロックは,発火又は破裂があってはならない。

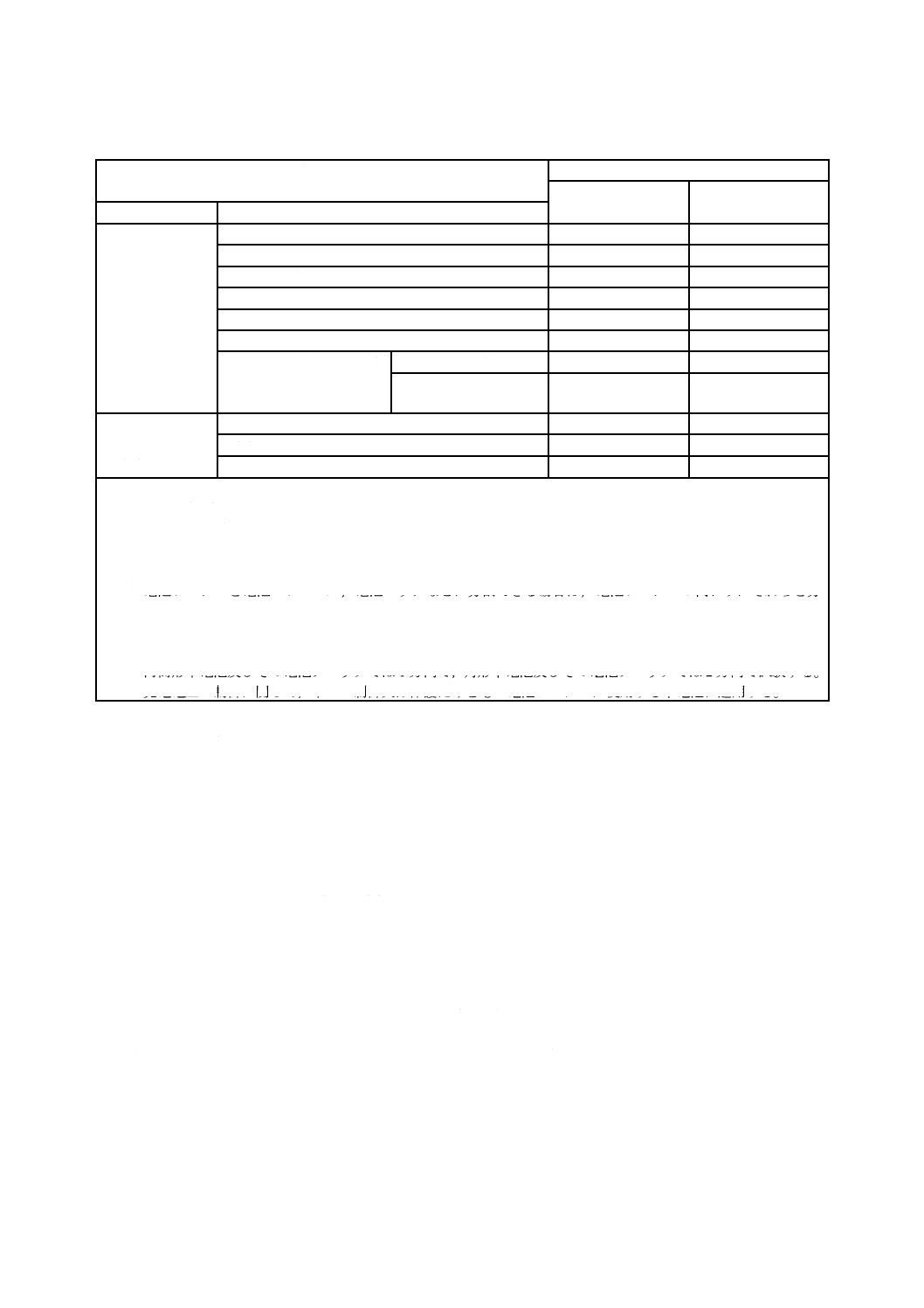

7.2.2

衝突試験(単電池又は電池ブロック)

衝突試験は,次による。

a) 要求事項 b) に示す単電池又は電池ブロックへの衝撃によって,発火又は破裂を引き起こしてはなら

ない。

b) 試験条件 単電池又は電池ブロックは,0.2 It Aの定電流で,定格容量の50 %になるまで放電する。

単電池又は電池ブロックを,平たんなコンクリート又は金属製の床に置く。直径15.8±0.1 mmで,

単電池の最大寸法よりも長く,最低でも60 mmの長さのSUS316製の丸棒を,単電池又は電池ブロッ

クの中央をまたぐように設置する。高さ610±25 mmから質量9.1 kgのおもりをその丸棒の上へ落下

させる。

円筒形単電池又は角形単電池の場合は,単電池の中央に配置した丸棒から単電池の縦軸方向に対し

て,直角に衝撃を加える。角形単電池の場合は,更にその縦軸の周りを90°回転させて同様の試験を

実施し,単電池の長側面及び短側面の双方に衝撃力を受けるようにする。ただし,一つの試験対象に

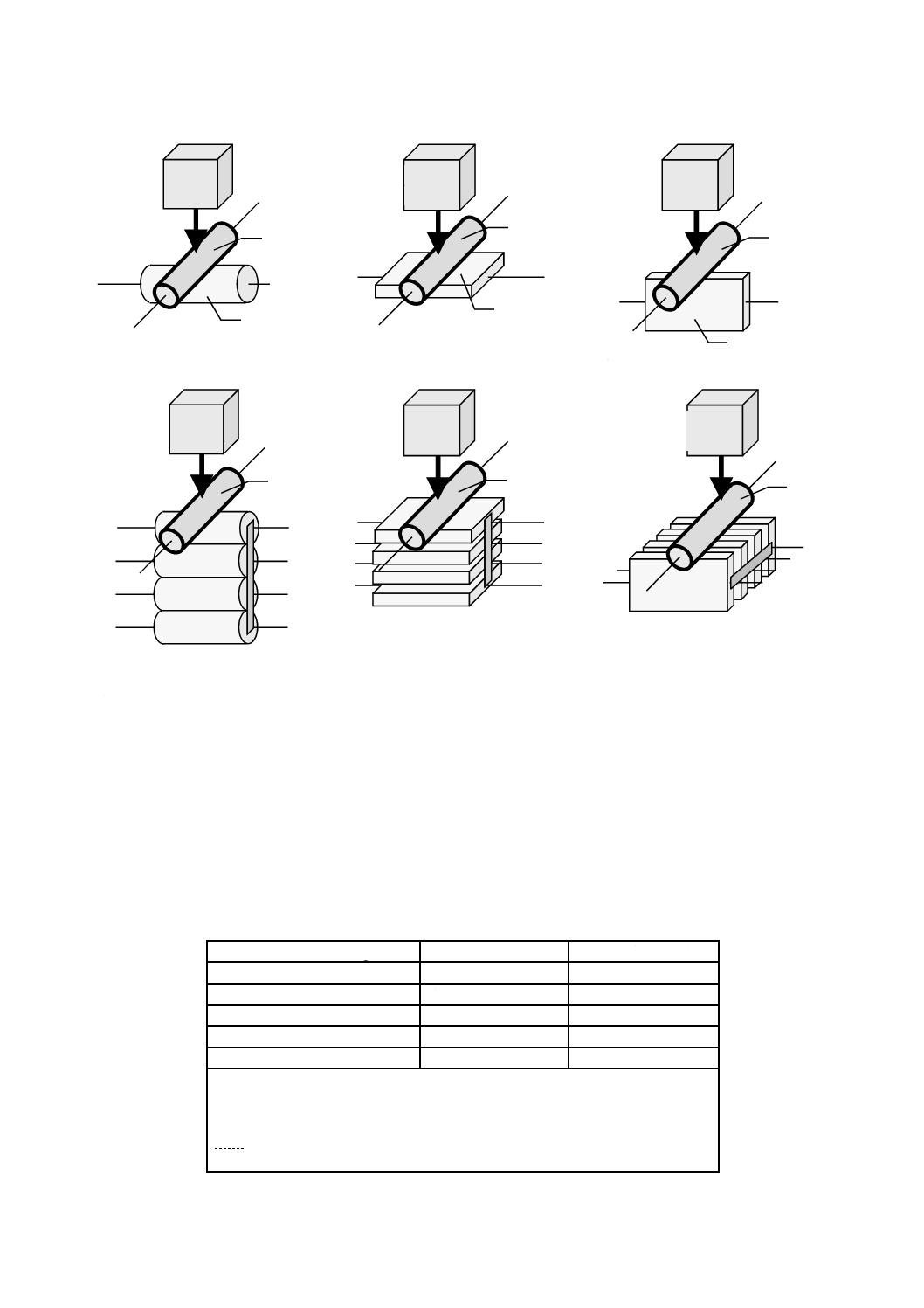

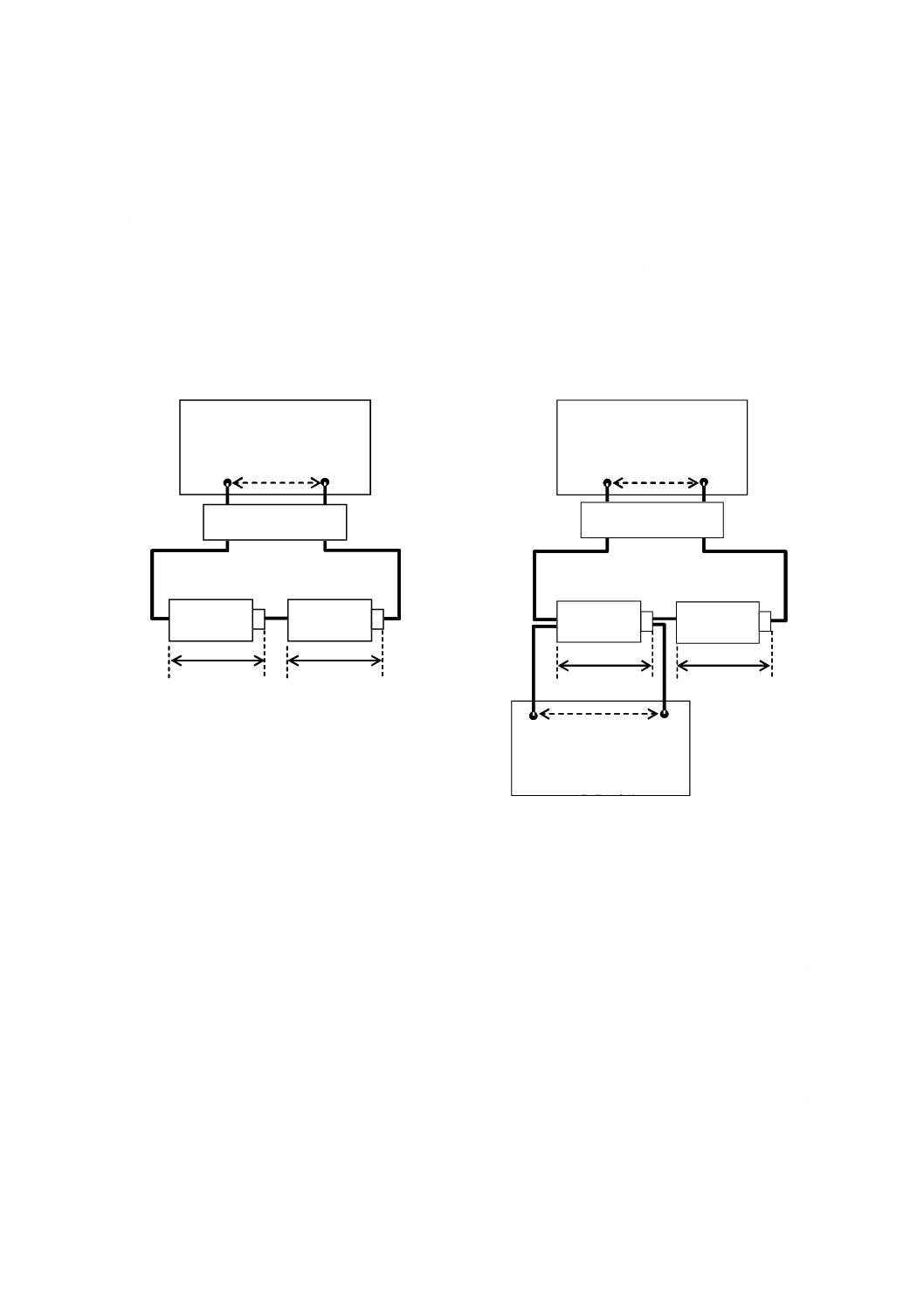

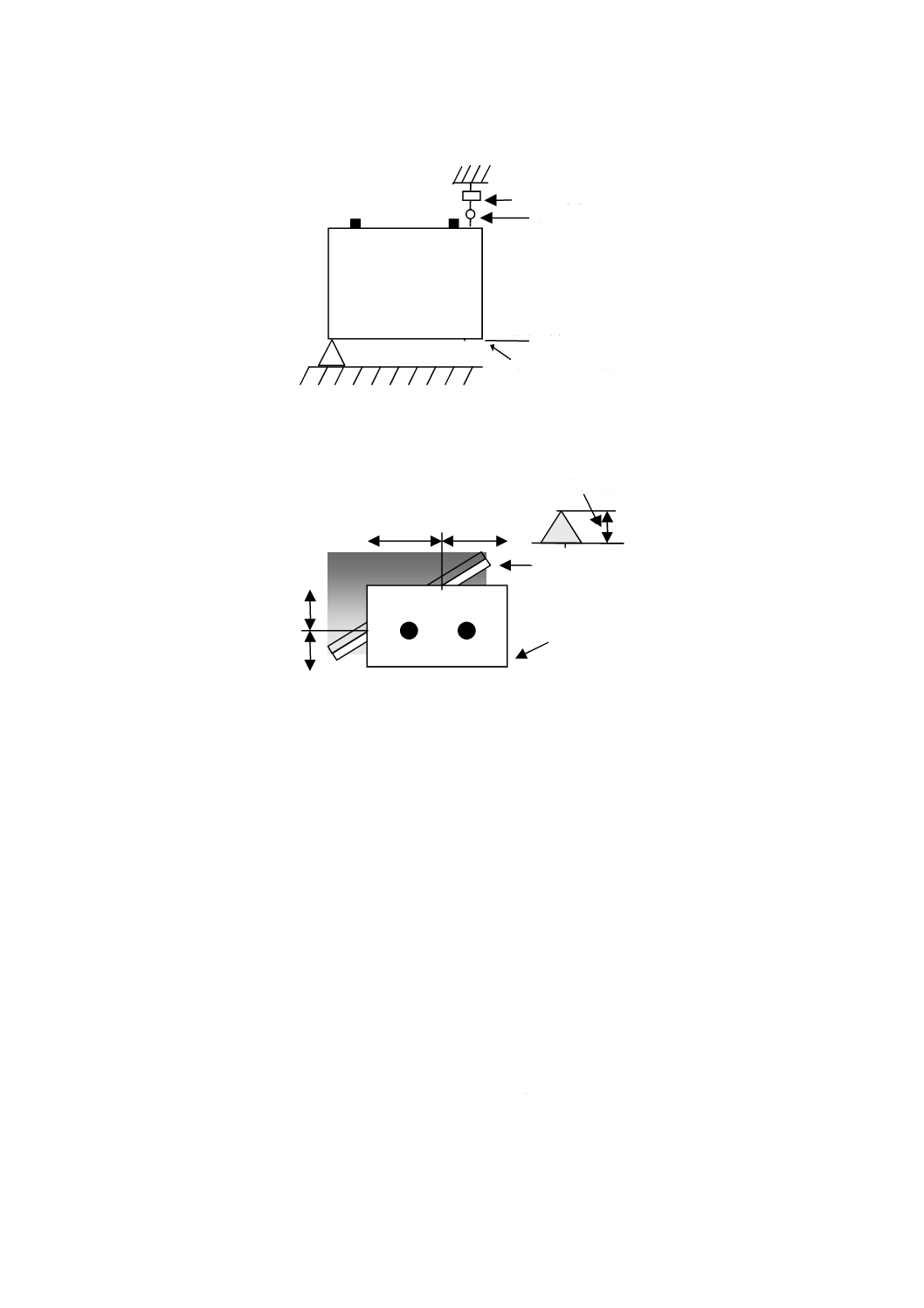

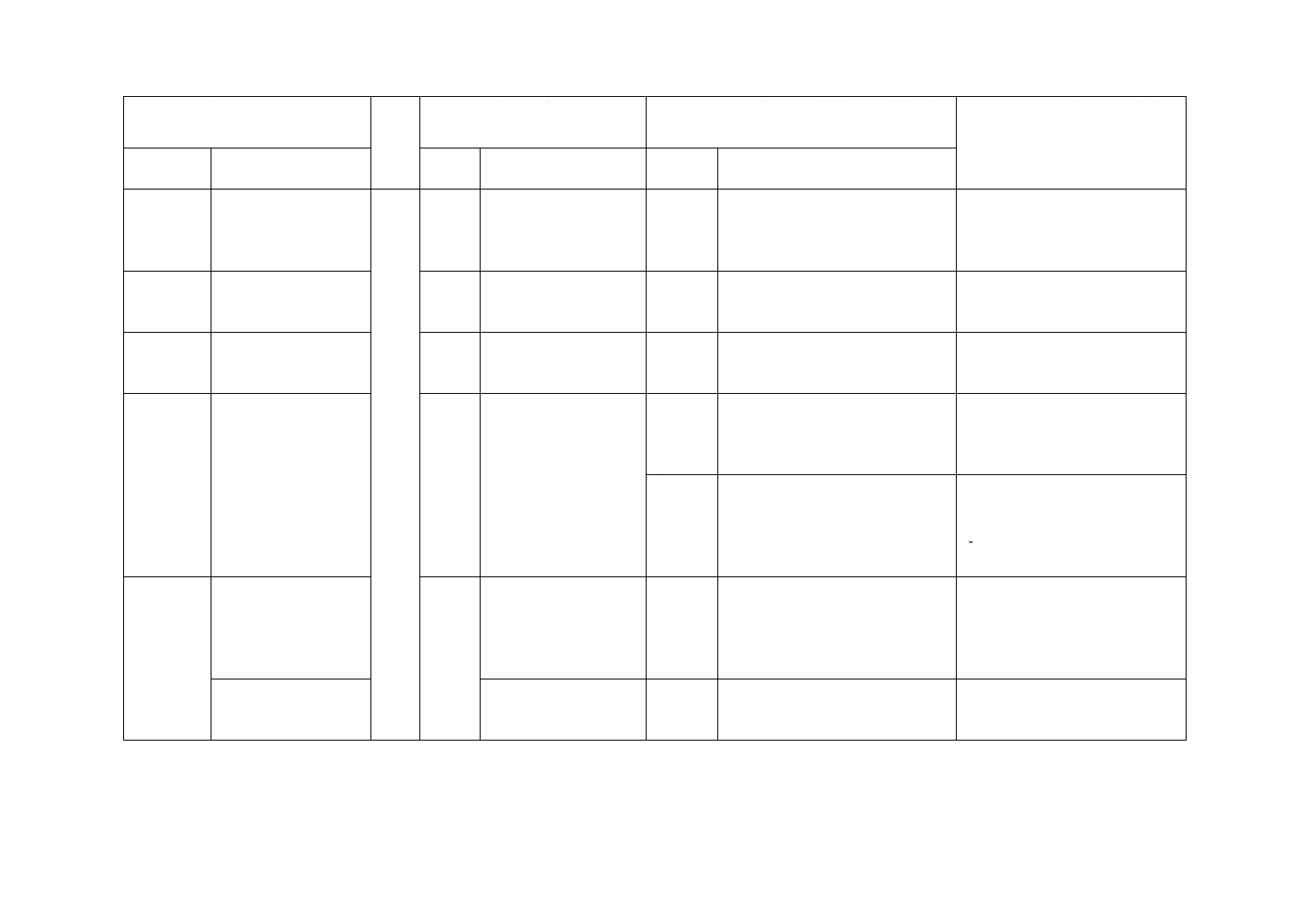

対して,1方向だけの衝撃力を受けるようにする(図1参照)。

注記 金属製の床の場合は,適切な方法で単電池又は電池ブロックが床と外部短絡しないようにす

る。

c) 判定基準 単電池又は電池ブロックは,発火又は破裂があってはならない。

10

C 8715-2:2019

a) 円筒形単電池の場合の例

b) 角形単電池の方向1の場合の例

c) 角形単電池の方向2の場合の例

d) 複数の円筒形単電池の場合の例

e) 複数の角形単電池の方向1の場合

の例

f) 複数の角形単電池の方向2の場合

の例

注記 単電池又は電池ブロックは,位置を固定するために,試験に影響を与えない材料で支持してもよい。

図1−衝突試験における丸棒の位置

7.2.3

落下試験(単電池又は電池ブロック及び電池システム)

7.2.3.1

一般事項

落下試験は,単電池又は電池ブロック,及び電池システム(以下,試験対象という。)に対して実施する。

試験方法及び落下の高さは,表2に規定する試験対象の質量によって決定する。

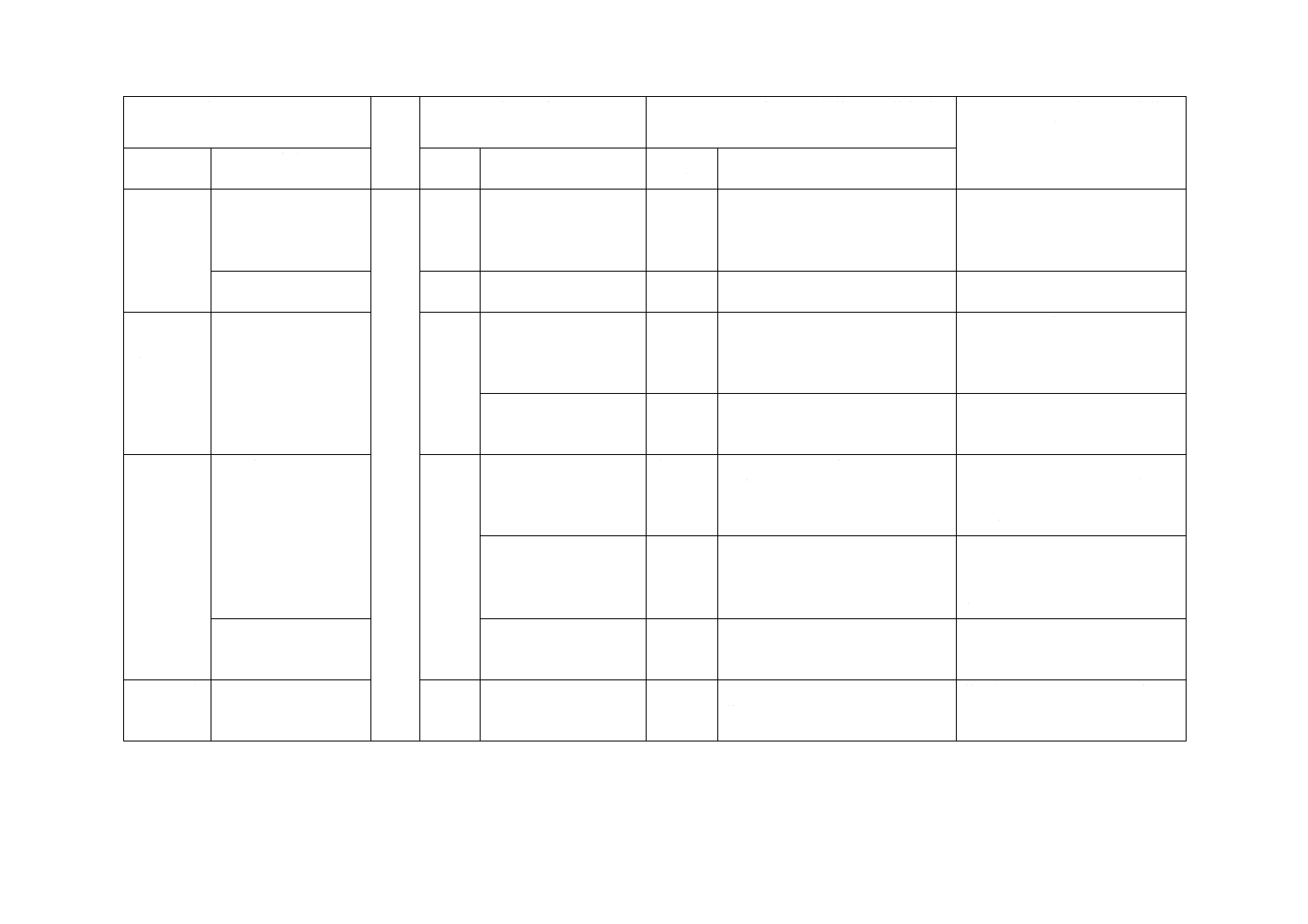

表2−落下試験方法及び試験条件

試験対象の質量(kg)

試験方法

落下の高さ(cm)

7未満

全体

100.0

7以上

20未満

全体a)

10.0

20以上

50未満

角部及び辺部a)

10.0

50以上 100未満

角部及び辺部a)

5.0

100以上

角部及び辺部a)

2.5

注記 電池システムをより小さな単位へ分割することができる場合,その小さな

単位で試験してもよい。電池製造業者は,最終の電池システムに搭載する

機能を試験単位に付与してもよい。製造業者は,試験単位を明確にする。

注a) 7 kg以上の質量の試験対象については,製造業者が指定する底面を下にし

て試験する。

縦軸

おもり

9.1 kg

丸棒

おもり

9.1 kg

縦軸

丸棒

おもり

9.1 kg

縦軸

丸棒

おもり

9.1 kg

角形単電池

丸棒

縦軸

おもり

9.1 kg

角形単電池

丸棒

縦軸

おもり

9.1 kg

円筒形単電池

丸棒

縦軸

11

C 8715-2:2019

7.2.3.2

全体落下試験(単電池又は電池ブロック及び電池システム)

質量が20 kg未満の試験対象に対して,この試験を実施する。

a) 要求事項 試験対象は,落下によって,発火又は破裂を引き起こしてはならない。

b) 試験条件 満充電にした試験対象を,表2に規定する高さから平たんなコンクリート又は金属製の床

へ3回落下させる。

試験対象の質量が7 kg未満の場合,試験対象は任意の向きで衝撃を受けるように落下させる。

試験対象の質量が7 kg以上で20 kg未満の場合,試験対象は底面を下に落下させる。試験対象の底

面は,製造業者が指定する。

試験後,試験対象を1時間以上放置し,外観検査を実施する。

注記 金属製の床の場合は,適切な方法で試験対象が床と外部短絡しないようにする。

c) 判定基準 試験対象は,発火又は破裂があってはならない。

7.2.3.3

角部及び辺部落下試験(単電池又は電池ブロック及び電池システム)

質量が20 kg以上の試験対象に対して,この試験を実施する。

a) 要求事項 試験対象は,落下によって,発火又は破裂を引き起こしてはならない。

b) 試験条件 満充電にした試験対象を,表2に規定する高さから平たんなコンクリート又は金属製の床

へ2回落下させる。

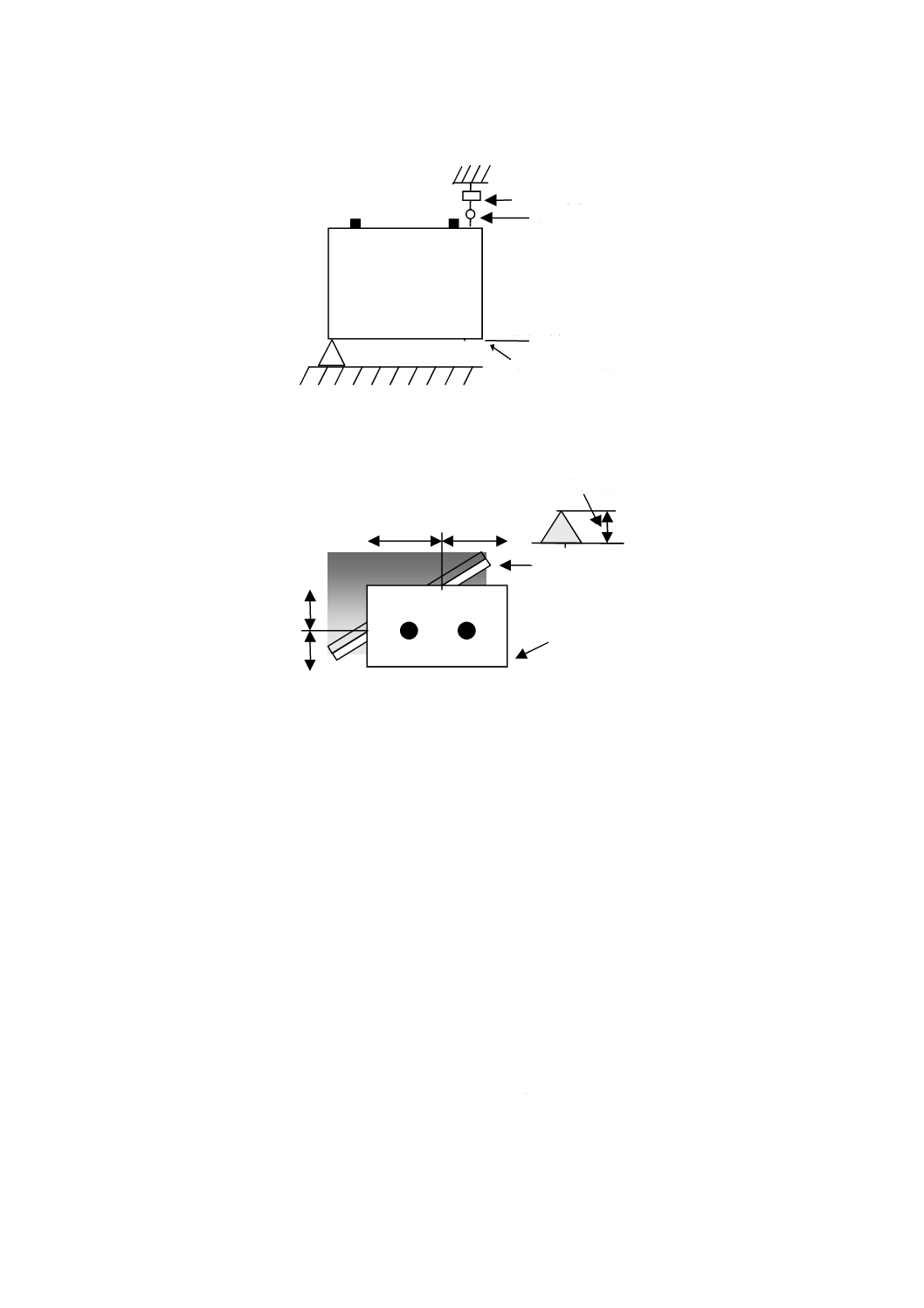

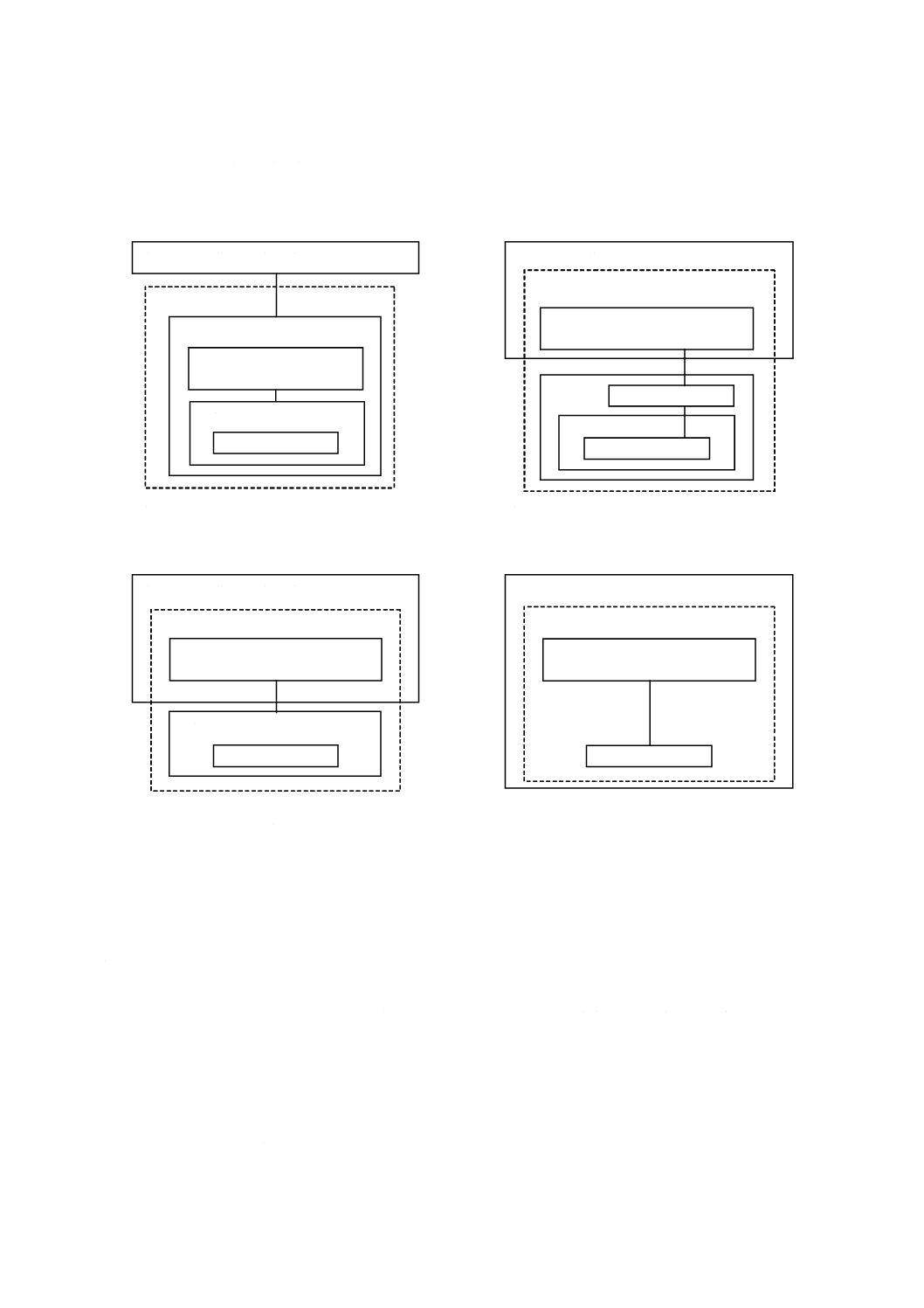

試験は,最短辺への衝撃と,角部への衝撃とが指定した箇所に加わるように,図2,図3及び図4

に示す配置で実施する。2回の落下試験は,それぞれの場所ごとに,同一の角部落下箇所及び同一の

最短辺部落下箇所に対して実施する。角部及び辺部の落下試験における試験対象の底面は,水平な床

面と平行に配置する。試験後,試験対象を1時間以上放置し,外観検査を実施する。

注記 金属製の床の場合は,適切な方法で試験対象が床と外部短絡しないようにする。

c) 判定基準 試験対象は,発火又は破裂があってはならない。

最短辺部落下箇所

角部落下箇所

図2−落下箇所

12

C 8715-2:2019

落下の高さ

リリース装置

環つきボルト

最短辺部落下箇所

試験対象

(側面)

図3−最短辺部落下試験の配置図

角部落下箇所

三角柱支点

½

½

½

½

試験対象

落下の高さ

(上面)

注記 小さな試験対象については,リリース装置を使用せず,手持ちの保持状態からの落下試験でもよい。リリース

装置を使用する場合は,リリース時に試験対象が回転又は斜行することを避けるように注意する。

図4−角部落下試験の配置図

7.2.4

加熱試験(単電池又は電池ブロック)

加熱試験は,次による。

a) 要求事項 単電池又は電池ブロックは,異常高温の環境に置かれても,発火又は破裂を引き起こして

はならない。

b) 試験条件 満充電にした単電池又は電池ブロックを周囲温度25±5 ℃で安定させ,自然対流型又は送

風循環型の恒温槽内に置く。恒温槽内の温度は,25±5 ℃から5±2 ℃/分の昇温速度で85±5 ℃まで

昇温する。

単電池又は電池ブロックをこの温度で3時間保持する。

c) 判定基準 単電池又は電池ブロックは,発火又は破裂があってはならない。

7.2.5

過充電試験(単電池又は電池ブロック)

過充電試験は,充電電圧に対する単一の制御又は単一の保護の機能をもつ電池システムの単電池又は電

池ブロックに対して実施する。互いに独立した二重以上の保護機能又は充電電圧制御をもつ電池システム

に対しては,この試験を実施しなくてもよい。

13

C 8715-2:2019

注記 充電電圧の制御に関して,互いに独立した二重以上の保護機能又は制御の例を次に示す。二重

以上とは,この例の両方をもつ場合である。

− 全ての単電池の充電電圧も充電上限電圧を超えないように充電電流を制御する機能をも

つ,電池システムの各単電池の電圧を監視する装置。

− 単電池又は電池ブロックの電圧監視装置の故障を検出し,充電を終了する機能をもつ診断

監視システム。例えば,全電圧の直接の監視値と各電池電圧の計算による総和とを比較す

る診断監視システム。

a) 要求事項 単電池又は電池ブロックは,単電池の製造業者が指定する充電時間よりも長く充電されて

も,発火又は破裂を引き起こしてはならない。

b) 試験条件 試験は,周囲温度25±5 ℃で実施する。単電池は,0.2 It Aの定電流で製造業者が指定する

放電終止電圧まで放電する。その後,電池システムの最大の充電電流の定電流で充電を行い,充電の

制御が働かない場合での最大の電圧に到達後,充電を停止する。試験中は,電池電圧及び温度を測定

する。ただし,電池システム内で単電池が並列に接続されている場合は,電池システムの最大の充電

電流を単電池の並列数で除した値を単電池の充電電流として使用する。

注記 ここに示す“電池システムの最大の充電電流”は,3.20で定義する単電池の最大充電電流と

は異なる。

試験は,電池表面の温度が定常状態(30分間で10 ℃以内の温度変化)に達するか,又は周囲温度

に戻るまで継続する。

c) 判定基準 単電池又は電池ブロックは,発火又は破裂があってはならない。

7.2.6

強制放電試験(単電池又は電池ブロック)

強制放電試験は,次による。

a) 要求事項 電池システム中の単電池又は電池ブロックは,強制放電しても,発火又は破裂を引き起こ

してはならない。

b) 試験条件 試験は,周囲温度25±5 ℃で実施する。単電池は,0.2 It Aの定電流で製造業者が指定する

放電終止電圧まで放電する。その後,単電池又は電池ブロックを,1.0 It Aの定電流で90分間強制放

電する。試験終了時に目視検査を行う。

放電時の電圧が次に示す目標電圧に到達した場合は,残りの試験期間の電流を減少させることによ

って,目標電圧を維持する。目標電圧は,次のいずれかによる。

1) 放電電圧の制御に関して,互いに独立した二重以上の保護機能又は制御機能をもつ電池システムの

場合,及び単電池で使用する場合

Vt=−Vc

2) 放電電圧の制御に関して,互いに独立した二重以上の保護機能又は制御機能をもたない電池システ

ムの場合

Vt=−[Vc×(n−1)]

ここに,

Vt: 目標電圧

Vc: 単電池の上限充電電圧

n: 電池システムにおける直列接続する単電池の数

なお,単電池の最大放電電流が1.0 It A未満の場合は,その電流で次の式で求めた期間,逆充電を

行う。

14

C 8715-2:2019

90

0.1

m

t×

=II

t

ここに,

t: 試験期間(分)

Im: 単電池の最大放電電流(A)

注記 放電電圧の制御に関して,互いに独立した二重以上の保護機能又は制御機能の例を次に示

す。二重以上とは,この例の両方をもつ場合である。

− 電池システムの各単電池の電圧を監視する装置であって,一つ以上の単電池が放電終

止電圧か,又はそれ以下の下限放電電圧に到達したとき,放電を終了させる機能。

− 単電池又は電池ブロック電圧監視装置の故障を検出し,放電回路を開路させる機能を

もつ診断監視システム。例えば,全電圧の直接の監視値と各電池電圧の計算による総

和とを比較する診断監視システム。

c) 判定基準 単電池又は電池ブロックは,発火又は破裂があってはならない。

7.3

内部短絡に対する考慮−設計評価

7.3.1

一般事項

この試験は,単電池内部の内部短絡が電池システム全体の発火又は電池システム外部への類焼に至らな

いことを確認するために実施する。試験は,7.3.2の単電池の内部短絡試験,又は7.3.3の電池システムの

類焼試験のいずれかを実施する。

7.3.2

内部短絡試験(単電池)

内部短絡試験は,次による。

a) 要求事項 円筒形単電池及び角形単電池は,強制内部短絡しても発火してはならない。単電池製造業

者は,要求事項を満たすことを示さなければならない。新しい設計の単電池では,単電池製造業者又

は第三者試験機関による試験後に,単電池製造業者が評価しなければならない。

b) 試験条件 試験方法は,試験温度を除き,JIS C 8712:2015の8.3.8(強制内部短絡)による。全ての試

験は,周囲温度25±5 ℃で実施する。試料の準備手順において,試料の加圧処理を行う前の電極の準

備工程は,JIS C 8712:2015の8.3.8の手順を変更してもよい。

変更した例を,次に示す。

− 放電した電極エレメントにニッケル片を挿入してから充電する。

− 電解液を注入する前の電極エレメントにニッケル片を挿入し,電解液を注入してから充電する。

この方法においては,金属缶の代わりにポリエチレンバッグ又はアルミニウムラミネートバッグ

を使用してもよい。

電極エレメントが積層タイプ又は巻回タイプの角形単電池の場合は,ニッケル片は,電極エレメン

トの最外周の中央部に挿入し,最大押圧力は400 Nとする。高精度電圧計を使い,かつ,短絡箇所が

確認できた場合,正極基材と負極活物質との間,又は正極活物質と負極活物質との間での短絡は,50

mV未満の電圧降下をもって判断してもよい。押圧力と電圧との挙動を記録する。また,短絡箇所の

外観は,写真又は他の方法で記録する。

c) 判定基準 単電池は,発火があってはならない。

7.3.3

類焼試験(電池システム)

類焼試験は,次による。

15

C 8715-2:2019

a) 要求事項 電池システムの単電池の一つが熱暴走した場合でも,それによって,電池システムから発

火してはならない。

b) 試験条件 電池システムを満充電し,周囲温度25±5 ℃で単電池の温度が安定するまで放置する。電

池システムの単電池の一つを,例えば,抵抗加熱器又は外部熱源を使った熱伝導ヒーターによって,

熱暴走の状態になるまで加熱する。熱暴走を起こす方法は,試験報告書に記載し,記録しなければな

らない。単電池が熱暴走した後,ヒーターを切り,電池システムを1時間観察する。

熱暴走させる方法は,上記以外も認める(附属書B参照)。

c) 判定基準 電池システムから外部への発火又は電池システム外装の開裂があってはならない。

電池システムに外部カバーがない場合は,製造業者が指定する防火範囲から外部への発火があってはな

らない。

注記 最初の単電池の熱暴走は,試験の目的のために意図的に引き起こすものであるため,熱暴走さ

せた単電池の発火は許される。

8

電池システムの安全性

8.1

一般要求

電気,電子及びソフトウェアによる,制御及び電池システムの安全性に関する信頼性は,機能安全に基

づく分析によって確認しなければならない。

電池システムの製造業者は,FTA(Fault Tree Analysis),FMEA(Failure Mode and Effects Analysis)など

を活用して,プロセス上の危険源の分析,及びリスクアセスメントを行い,そのリスクを軽減しなければ

ならない。

注記 FMEA,FTAなどの安全性の分析方法は,JIS C 5750-4-3,JIS C 5750-4-4などに記載がある。

機能安全の実施手順を,次に示す。

a) 危険源の分析

b) リスクアセスメント

c) 安全度水準の目標値の設定

電池システムの危険源としては,EMC(電磁障害),感電,可動部,浸水,外部短絡,内部短絡,過充

電,過熱,落下,圧壊,過放電,過電流放電,過放電後の充電,電解液の漏液,排出ガスの引火,火事,

地震,津波などがある。

機能安全については,JIS C 0508規格群,JIS C 9730-1の附属書H(電子制御装置の要求事項)又は個

別の応用に対応した機能安全に関する規格を参考にすることができる。

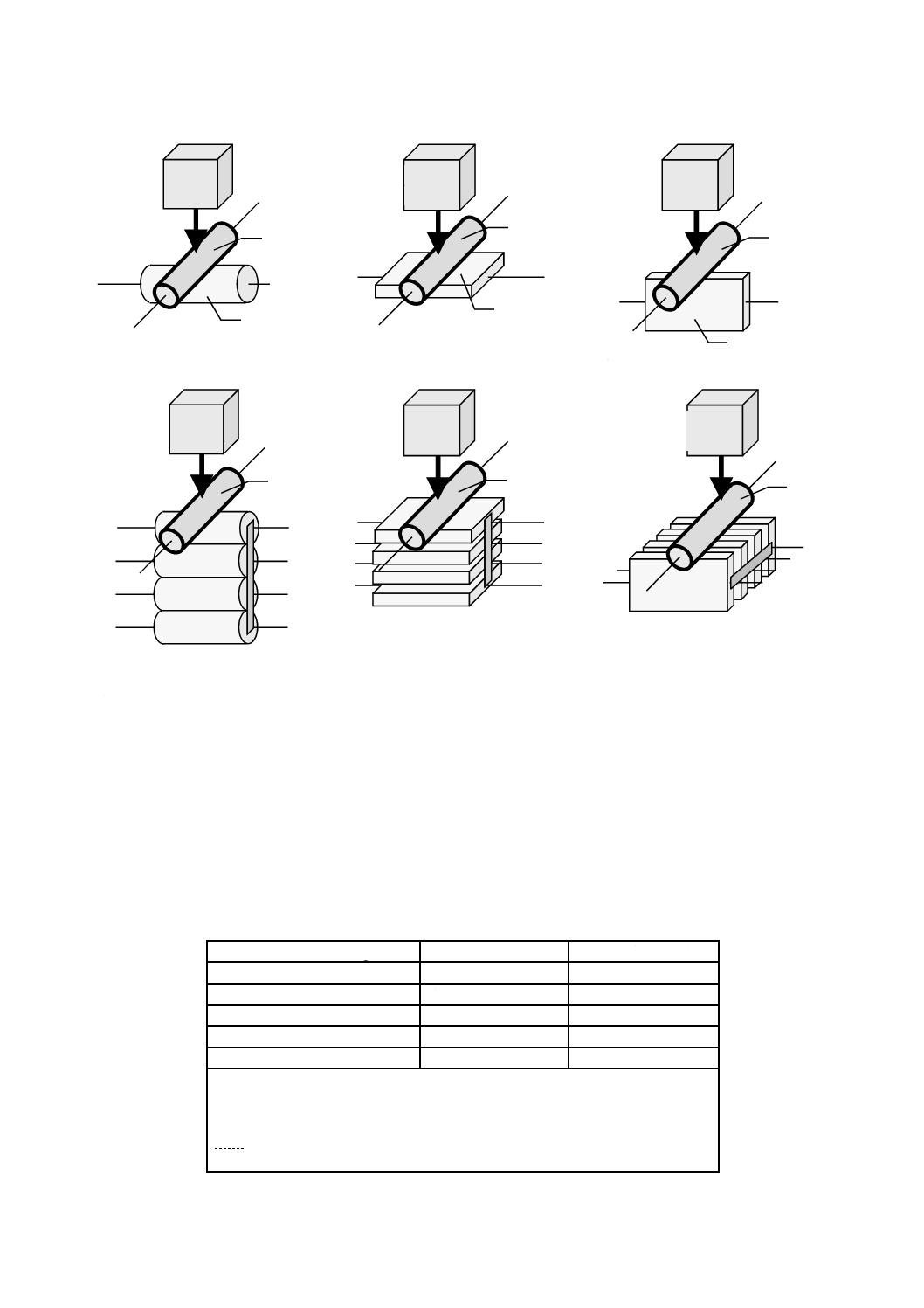

8.2

バッテリーマネジメントシステム(又はバッテリーマネジメントユニット)

8.2.1

バッテリーマネジメントシステム(BMS)に対する要求事項

BMSは,単電池が使用範囲内となるように,単電池及び電池システムを監視し制御するためのシステム

である。BMSは,8.1 c) で設定した目標の安全度水準(SIL)に従って設計しなければならない。

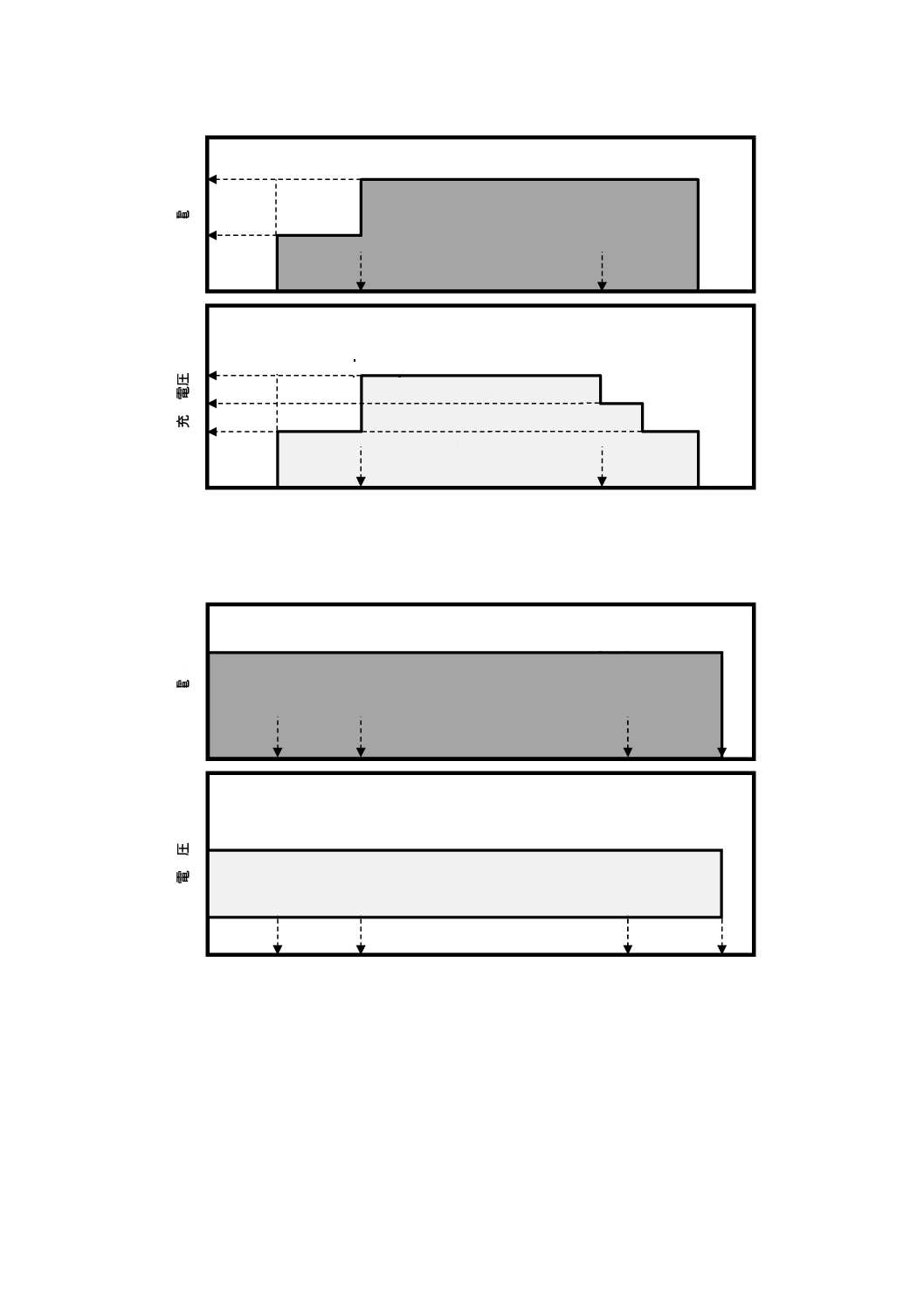

単電池の使用範囲の主な要素は,電圧,電流及び温度である(図A.1参照)。

電池システムの製造業者は,安全性確保に重要な充電制御を評価するために,8.2.2〜8.2.4の試験を実施

し,安全性を確保しなければならない。

これらの試験においては,電池システムは,機器・装置側にあるBMSの機能を含む。

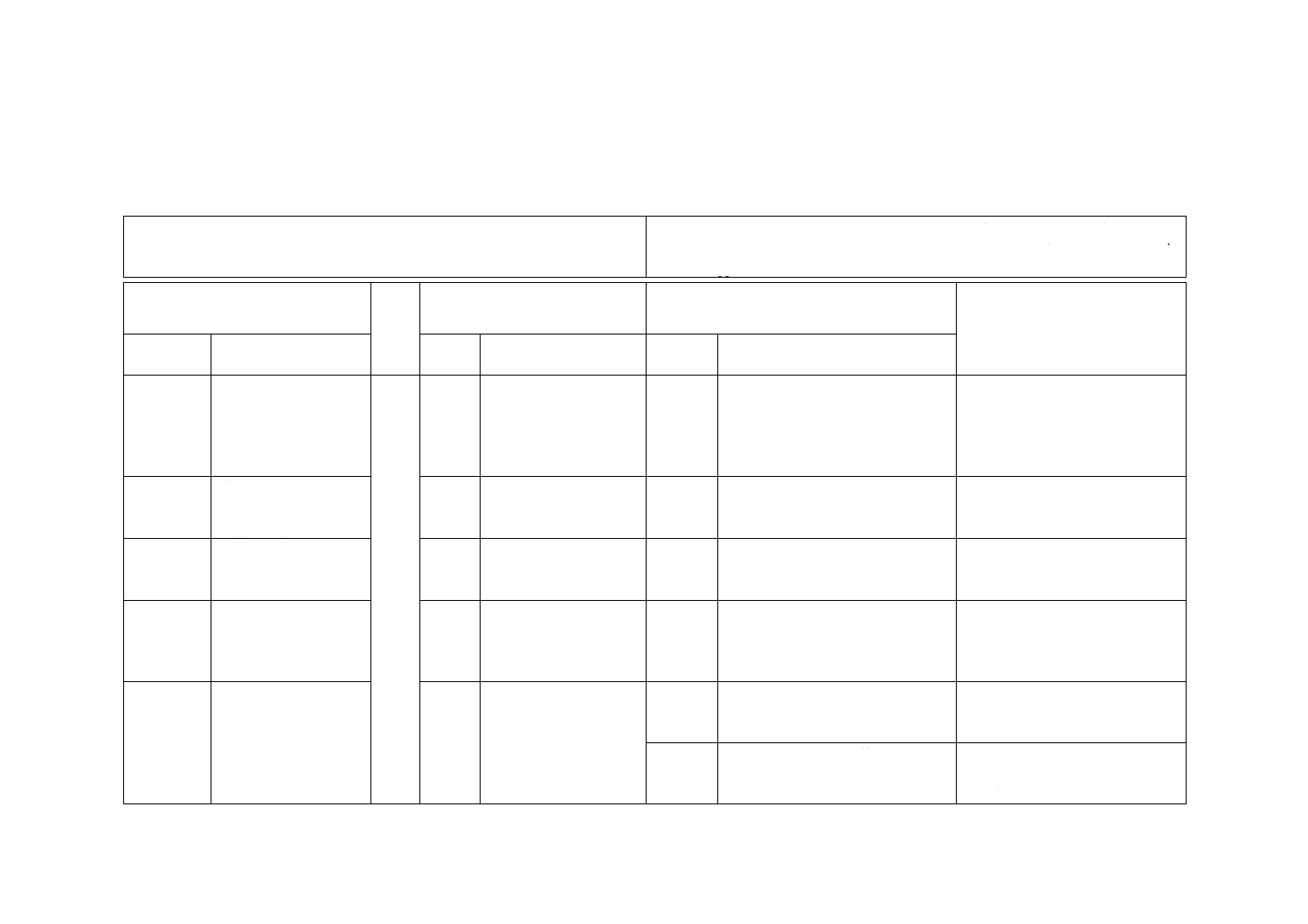

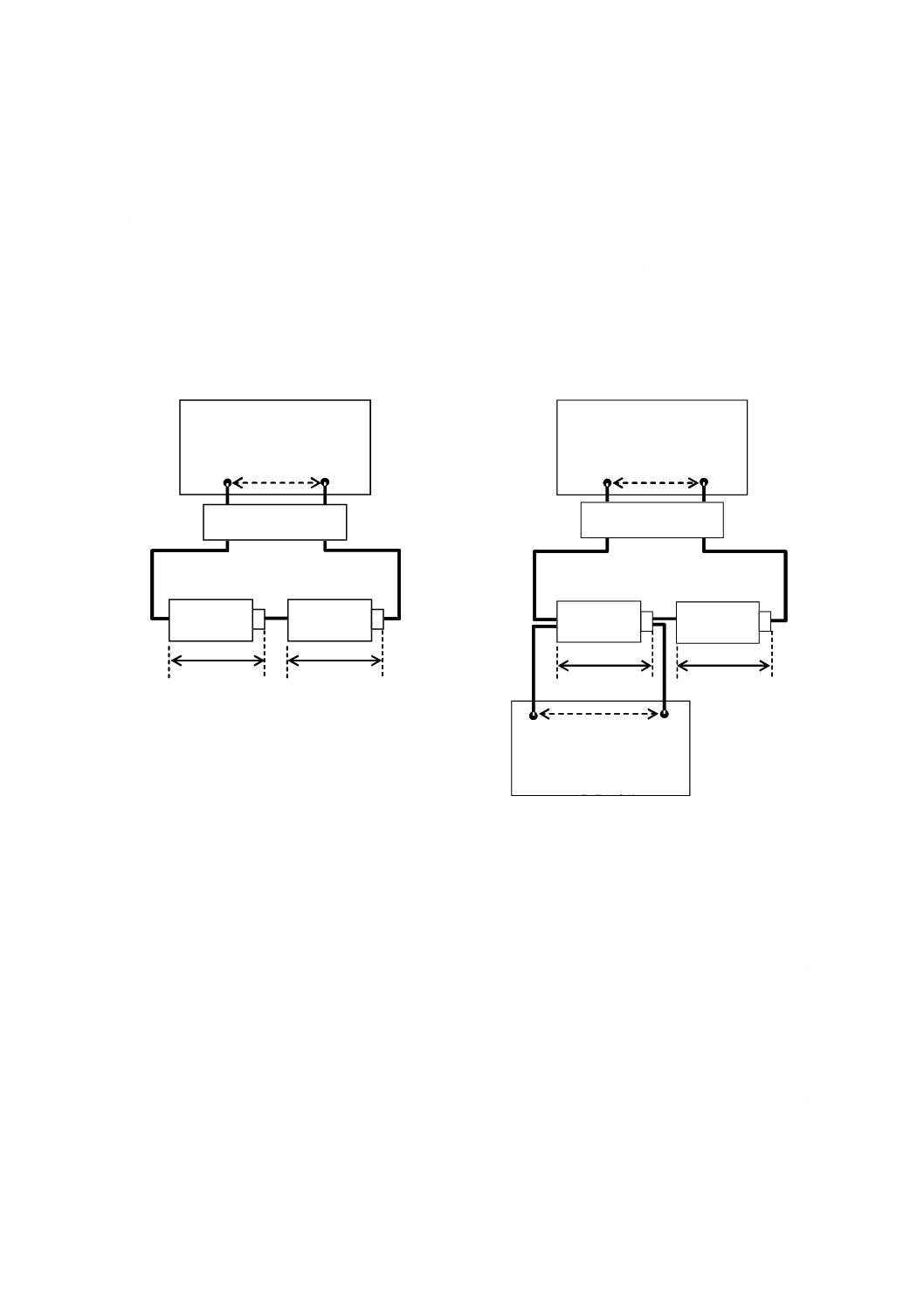

注記1 BMSの機能は,電池パック又は電池システムを使用する機器・装置側に割り当てることがで

きる(図5参照)。

16

C 8715-2:2019

注記2 BMSは分割でき,電池パック又は電池システムを使用する機器・装置の一部とすることがで

きる(図5参照)。

注記3 BMSは,バッテリーマネジメントユニット(BMU)という場合もある。

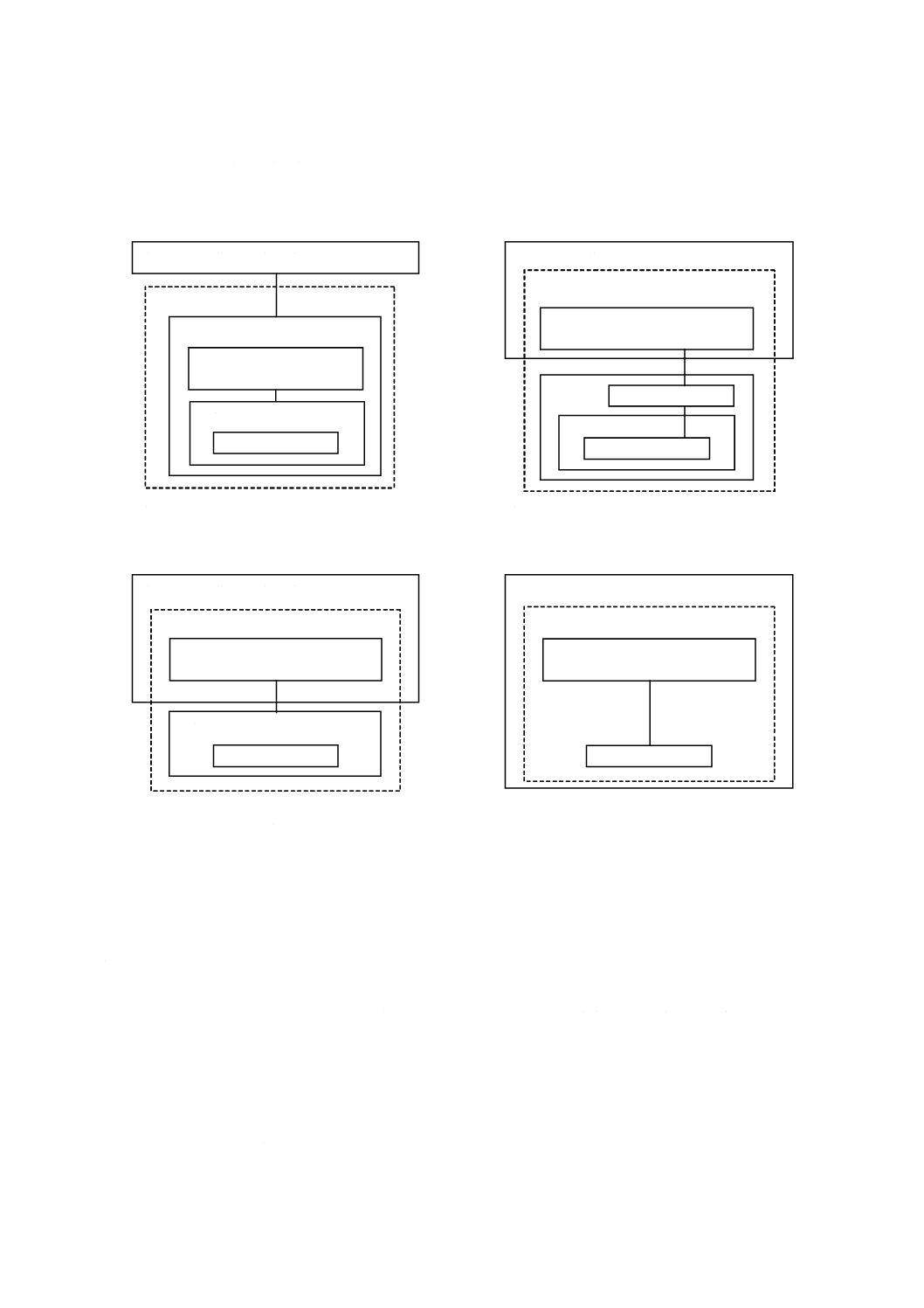

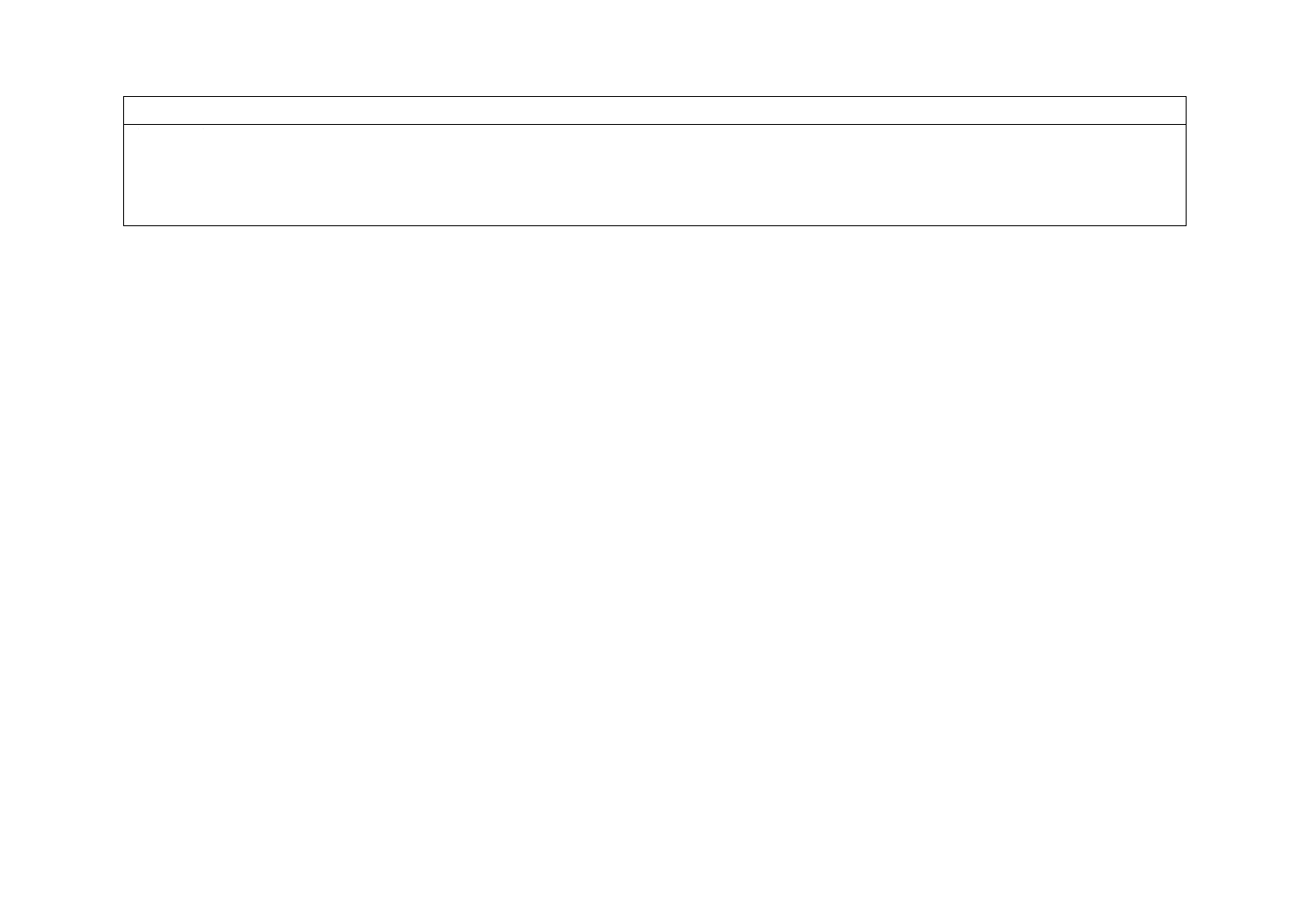

電池システムを使用する機器・装置

BMS

単電池

モジュール

電池パック

電池システム

BMS

電池パック

単電池

モジュール

信号出力

電池システム

電池システムを使用する機器・装置

a) 電池パック内にBMSの機能をもつ場合

b) BMSの機能が電池パックと機器との間で

分けられる場合

電池システムを使用する機器・装置

BMS

単電池

モジュール

電池システム

電池システムを使用する機器・装置

電池システム

BMS

単電池

c) BMSの機能をもつ機器・装置とモジュール

との組合せ

d) 機器にBMSの機能及び単電池の全てが

含まれる場合

図5−BMSの機能の割当ての例

8.2.2

過充電電圧制御(電池システム)

過充電電圧制御は,次による。

a) 要求事項 BMSは,充電時の単電池の電圧を単電池の上限充電電圧以下に制御しなければならない。

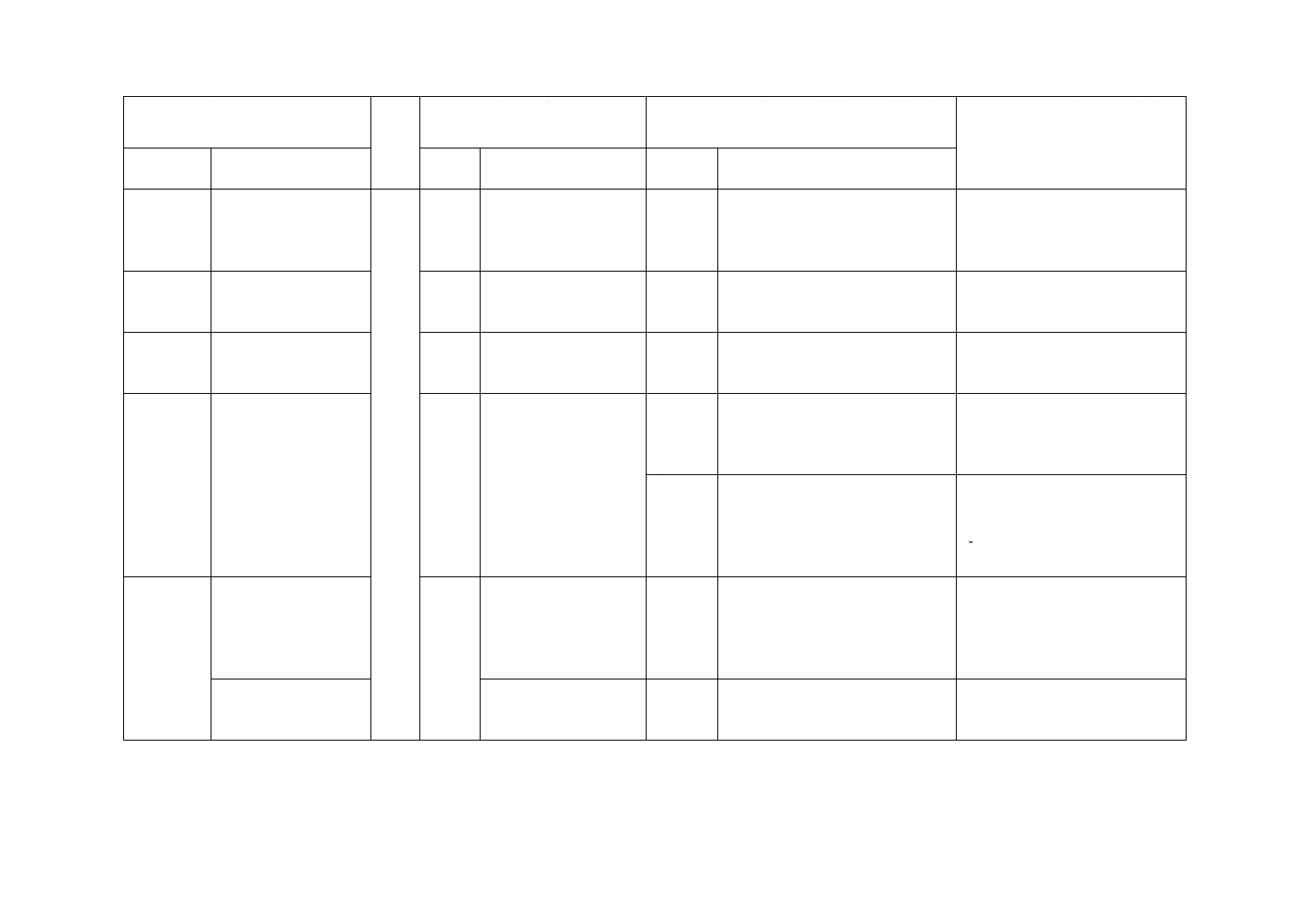

b) 試験条件 試験は,周囲温度25±5 ℃で,冷却システム(ある場合)が動作している通常の動作条件

(電池システムをBMSによって制御し,主開閉器を閉にした状態)下で実施する。各試験の電池シ

ステムは,0.2 It Aの定電流で,単電池の製造業者が指定する放電終止電圧まで放電する。推奨充電器

の最大電流で,各単電池に対して設定電圧が上限充電電圧を10 %超える充電電圧に設定して,電池シ

ステムの充電を開始する。元の充電器で充電することが困難な場合は,別の充電器で上限充電電圧を

10 %超える充電電圧を印加してもよい。また,電池システム全体を使用することが困難な場合には,

電池システム内の単電池などのシステムの一部だけに,上限充電電圧を10 %超える充電電圧を印加し

17

C 8715-2:2019

てもよい(図6参照)。

試験は,BMSが充電を停止するまで実施する。充電が停止してから1時間は,データの収集及び監

視を継続する。電池システムの全ての機能は,試験中,設計の意図どおりに動作させなければならな

い。

c) 判定基準 単電池の発火又は破裂があってはならない。

BMSは,電池システムを更なる重大な影響から保護するために,主開閉器の自動切断によって過充電電

流を遮断しなければならない。

注記 主開閉器には,主回路電流遮断用リレー,主回路電流遮断用FET,遮断器,電磁開閉器などが

ある。

充電器

単電池当たり上限充電電圧を10%

超える充電電圧を設定

BMS

電圧測定

電圧測定

単電池

単電池

充電器

上限充電電圧を設定

充電電源装置

単電池当たり上限充電電圧を10%

超える充電電圧を設定

電圧測定

電圧測定

単電池

単電池

BMS

a) 電池システム全体に単電池当たり上限充電電圧を

10 %超える充電電圧に設定ができる場合

b) 電池システム全体に単電池当たり上限充電電圧を

10 %超える充電電圧に設定ができない場合

図6−過充電電圧制御試験の回路構成例

8.2.3

過大充電電流制御(電池システム)

過大充電電流制御は,次による。

a) 要求事項 単電池及び電池システムへの充電電流が,単電池当たりの充電電流最大値を超えた場合,

BMSは,単電池の製造業者が指定する最大充電電流を超える充電電流に関する危険から電池システム

を保護するために充電を遮断しなければならない。

注記 電池システムを使用するシステムの充電電流の最大供給能力が,電池の最大充電電流よりも

低い場合,この試験は実施しなくてもよい。

b) 試験条件 試験は,周囲温度25±5 ℃で,冷却システム(ある場合)が動作している通常の動作条件

(電池システムをBMSによって制御し,主開閉器を閉にした状態)下で実施する。各試験の電池シ

ステムは,0.2 It Aの定電流で,製造業者が指定する放電終止電圧まで放電する。試験電池は,最大充

18

C 8715-2:2019

電電流を20 %超える電流で充電する。充電が停止してから1時間は,データの収集及び監視を継続す

る。電池システムの全ての機能は,試験中,設計の意図どおりに動作させなければならない。

c) 判定基準 BMSは,過充電電流を検出し,電池システムを更なる関連する重大な影響から保護するた

めに,最大充電電流以下に充電を制御しなければならない。

電池システムの発火又は破裂があってはならない。

8.2.4

過熱制御(電池システム)

過熱制御は,次による。

a) 要求事項 BMSは,単電池又は電池システムの温度が,単電池の製造業者が指定する上限温度を超え

た場合,充電を停止しなければならない。

b) 試験条件 試験は,開始時の環境温度が25±5 ℃で実施する。また,冷却システムを除いた,通常の

動作条件(電池システムをBMSによって制御し,主開閉器を閉にした状態)下で実施する。冷却シ

ステムがある場合は,冷却システムを切り離す。それぞれの試験用電池システムは,0.2 It Aの定電流

で製造業者が指定する放電終止電圧まで放電する。その後,その試験用電池を推奨の電流値で定格容

量の50 %まで充電し,充電を停止し,電池システムの温度を最大使用温度よりも5 ℃高い温度まで昇

温する。昇温後,充電を再開し,充電は昇温状態でBMSが充電を停止させるまで継続する。シーケ

ンスが止まってから(例えば,BMSが充電を停止させてから)1時間は,データの取得及び監視を継

続する。

c) 判定基準 BMSは,過熱を検出しなければならない。また,電池システムが更なる重大な結果に至る

ことを防止するために,充電を停止しなければならない。電池システムの全ての機能は,試験中,設

計の意図どおりに動作しなければならない。

電池システムに,発火又は破裂があってはならない。

9

安全に関する情報

単電池及び電池システムの使用,特に指定外の使用は,危険源を生み出し,危害を及ぼすおそれがある。

単電池の製造業者は,製造した単電池についての電流,電圧及び使用温度の限界値について,情報を提供

しなければならない。電池システムの製造業者は,危害を軽減する方法についての情報を,機器製造業者

に提供しなければならない。また,電池システムの製造業者が使用者に直接販売する場合には,危害を軽

減する方法についての情報を,使用者に提供しなければならない。単電池及び電池システムを使用する機

器から生じる危険性について,使用者に情報を提供することは,機器製造業者の責任である。

注記 単電池及び電池システムの輸送時におけるこん(梱)包については,附属書Cを参照。

10

表示及び呼び方

単電池及び電池システムの表示及び呼び方は,JIS C 8715-1:2018の箇条5(表示)を参照。

19

C 8715-2:2019

附属書A

(規定)

安全に利用するための単電池の使用範囲

A.1 一般事項

この附属書では,単電池が安全に利用できることを保証する範囲を決定する方法について規定する。こ

の安全に利用できることを保証する範囲を,使用範囲という。使用範囲は,単電池の安全性を保証するた

め,上限充電電圧及び上限充電温度のような充電条件によって規定する。

単電池の製造業者は,電池パック業者又は電池システムの製造業者に対する安全上の予備知識として,

単電池の仕様書の中で使用範囲を記載することが望ましい。また,充電制御が故障する可能性を考慮し,

BMSには適切な保護素子又は保護機能を備えることが望ましい。

使用範囲の上限は,最低限必要な安全性を確保できる範囲で規定する。ただし,ここで規定する使用範

囲は,例えば,サイクル特性のような単電池の性能を最適化するために指定する充電電圧及び充電温度と

は異なる。

A.2 安全に利用するための充電条件

単電池の安全性を保証するため,単電池の製造業者は,充電中の上限充電電圧及び上限充電温度を設定

することが望ましい。単電池は,この上限充電電圧を超えない電圧において,単電池の製造業者が指定す

る温度範囲(標準温度範囲)で充電することが望ましい。また,充電電圧を低くするなどの安全対策を施

した場合は,この標準温度範囲よりも高い又は低い温度域でも単電池を安全に使用することができる。最

大充電電流も同様に使用範囲を変更する場合がある。

なお,単電池を新規に開発する場合,既に安全性が実証されている単電池に対して,定格容量の120 %

未満であり,同一の極板材料,厚さ,セパレータなどを使用している場合は,同じ型式として扱い,同じ

使用範囲を設定してもよい。

A.3 充電電圧に対する考え方

充電電圧は,充電の化学反応を推進するために印加するものであるが,充電電圧を単電池の製造業者の

指定値以上に設定すると反応が進みすぎたり,副反応が生じたりするため,熱的に不安定な状態(熱暴走

に至りやすい状態)となる。このため,いかなる場合においても,上限充電電圧(単電池の製造業者が指

定する充電電圧)を上回らないようにすることが,極めて重要である。

上限充電電圧よりも高い電圧で充電した単電池は,正極活物質から抜け出たリチウムイオンの量が過剰

であり,正極活物質の結晶構造は崩壊しやすくなっている。このような状態で内部短絡が発生すると,単

電池の製造業者が指定する使用範囲で充電した場合よりも,熱暴走が容易に発生する可能性が高くなる。

したがって,単電池は,上限充電電圧よりも高い電圧で充電してはならない。

単電池の製造業者は,次のような試験結果を基に,上限充電電圧を設定するのがよい。

− 正極材料の結晶構造安定性を証明する試験結果

− 上限充電電圧で充電した単電池の負極活物質へのリチウムイオンの受入れ性を証明する試験結果

− 単電池を上限充電電圧で充電し,標準温度範囲の上限で箇条6の試験を実施し,それぞれの要求事項

に適合することを確認した試験結果

20

C 8715-2:2019

A.4 温度に対する考え方

充電反応は,化学反応であり,温度の影響を大きく受ける。副反応の起こりやすさ及び充電中の反応生

成物の状態は,温度に依存する。低温度域又は高温度域では,上限充電電圧が安全性において適用可能な

標準温度範囲と比べて,安全面の観点ではより厳しい条件と考えられる。そのため,低温度域又は高温度

域においては,上限充電電圧及び/又は最大充電電流を低く設定するのが望ましい。

A.5 高温度域

単電池は,標準温度範囲よりも高い温度で充電すると,結晶構造が不安定となり,単電池の安全性が低

下傾向となる。また,高温度域では,熱暴走が発生する時点と発生しない時点との温度差は小さくなる。

したがって,高温度域における充電条件は,次のように,制御しなければならない。

− 単電池の表面温度が単電池の製造業者が指定する高温度域内の場合は,充電電圧及び電流を下げるな

ど,特定の充電条件とする。

− 単電池の表面温度が高温度域の上限温度を超える場合は,いかなる充電電流においても充電しない。

A.6 低温度域

単電池を低温度域で充電する場合,物質移動速度が減少し,負極中へのリチウムイオンの受入れが遅く

なる。その結果,金属リチウムが負極表面に生成されやすくなる。熱的には,不安定な状態となり,発熱

及び熱暴走を引き起こしやすくなる。また,低温度域では,リチウムイオンの受入れ性の温度依存性の変

化が,非常に大きくなる。特に,多数の単電池で構成する電池システムの場合,それぞれの単電池の温度

の違いによるリチウムイオンの受入れ性に違いが生じ,安全性が低下する。

したがって,低温度域における充電条件は,次のように,制御しなければならない。

− 単電池の表面温度が単電池の製造業者が指定する低温度域内の場合は,充電電圧及び電流を下げるな

ど,特定の充電条件とする。

− 単電池の表面温度が低温度域の下限温度未満の場合は,いかなる充電電流においても充電しない。

A.7 安全に利用するための放電条件

放電時に安全性を確保するための要素は,電圧,電流及び温度である。電圧は,常に単電池の下限放電

電圧よりも高くしなければならない。電流は,単電池の製造業者が規定する最大電流を超えてはならない。

温度は,常に上限温度及び下限温度の範囲内にしなければならない。単電池の電圧は,想定外の危険事象

を避けるために,下限放電電圧よりも高く制御しなければならない。さらに,単電池の製造業者は,単電

池の動作領域が使用範囲に対して適切なマージンで保たれ,単電池の動作を最適化するために,放電終止

電圧を下限放電電圧よりも高く設定する。

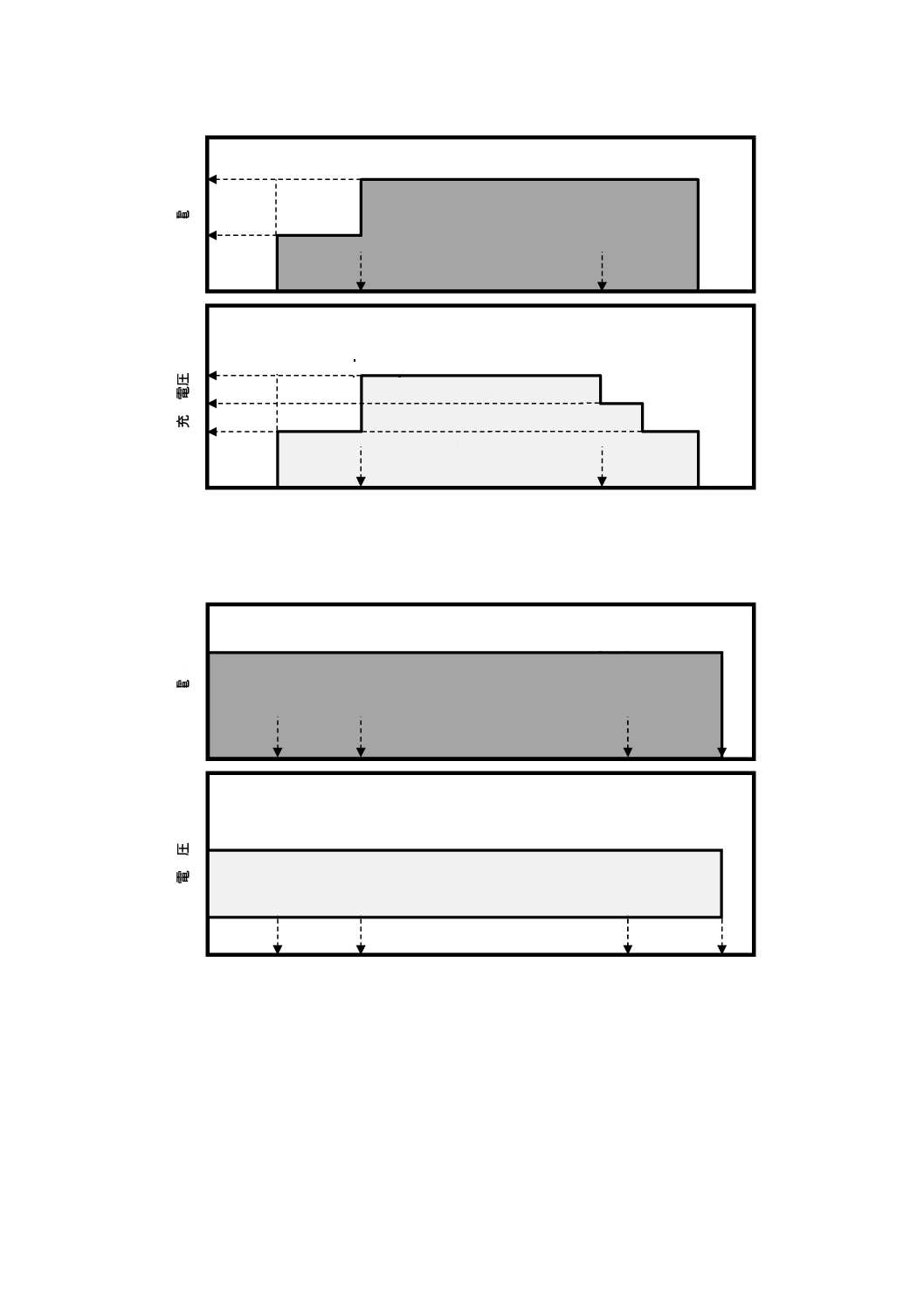

A.8 使用範囲例

単電池の基本的な充電時の使用範囲の例を,図A.1に示す。標準温度範囲から外れた温度範囲において

は,標準温度範囲で示した上限充電電圧又は上限充電電流よりも低い充電電圧又は充電電流を設定する。

作動領域は,図A.1のように階段状にしてもよいし,線形で徐々に低くなるように設定してもよい。放電

時の使用範囲の例を,図A.2に示す。

21

C 8715-2:2019

T4

充

電電

流

充

電

電圧

最大充電電流

使用範囲(電圧)

上限充電電圧

T1〜T2:低温度域

T2〜T3:標準温度範囲

T3〜T4:高温度域

単電池温度(表面)

T1

T2

T3

使用範囲(電流)

図A.1−リチウムイオン単電池の基本的な充電時の使用範囲例

放

電電

流

放電

電圧

最大放電電流

使用範囲(電流)

使用範囲(電圧)

下限放電電圧

T4

単電池温度(表面)

T1

T2

T3

T1〜T2:低温度域

T2〜T3:標準温度範囲

T3〜T4:高温度域

図A.2−リチウムイオン単電池の基本的な放電時の使用範囲例

22

C 8715-2:2019

附属書B

(参考)

類焼試験の手順

B.1

一般事項

単電池を熱暴走させる手段は,B.3に示す方法の中から選択することができる。熱暴走させる詳細な手

順は,単電池又は電池システムの製造業者に確認することが望ましい。

注記 この試験の目的は,電池システム内での類焼の挙動に対する評価であり,単電池の評価ではな

い。したがって,この附属書に記載する熱暴走を起こす手段は,単電池の内部短絡を模擬した

手段ではなく,類焼を誘発させることを目的とした手段である。

B.2

試験条件

類焼試験の試験条件を,次に示す。

a) 製造業者の推奨する条件で電池システムを満充電にする。

b) 対象とする単電池を意図的に熱暴走させる。3個以上の単電池を含む電池システムの場合は,端の単

電池を対象として選択することは望ましくない。すなわち,2個以上の単電池と隣接する電池を対象

とする。

c) 試験を簡便に実施するために,ヒーター又はくぎ刺し用の穴を設けた特別の試験体を使用することが

できる。ただし,電池システムの熱拡散に影響を与えない形状とする。

B.3

熱暴走の開始方法

熱暴走の開始方法には,次を含む。

a) 加熱による方法 対象とする単電池を,次に示す方法で加熱する。いずれの方法の場合も,対象とす

る単電池だけを加熱する。対象の単電池が熱暴走に至った時点で,熱源を停止する。

− ヒーターによる加熱

− バーナーによる加熱

− レーザーによる加熱

− 誘導加熱法による加熱

b) 過充電による方法 対象とする単電池は,製造業者が推奨する条件で,熱暴走するまで過充電を行う。

電池システム内の他の単電池を過充電することは望ましくない。電流遮断機構(CID)をもつ場合は,

CIDを無効にして試験してもよい。

c) 単電池のくぎ刺しによる方法 正極と負極との間で短絡するようにくぎを刺す。くぎは,事前に加熱

しておいてもよい。

d) a)〜c) を組み合わせた方法

e) その他の方法 理論及びデータに裏付けされ,適切と判断される方法。

23

C 8715-2:2019

附属書C

(参考)

こん(梱)包

単電池及び電池システムの輸送時におけるこん包は,短絡,機械的損傷及び湿気の浸入による影響を考

慮する。こん包の材料及び方法は,意図しない電気的接触,端子の腐食及び環境汚染物質の浸入による影

響を考慮する。

“リチウム電池”の単電池,電池モジュール,電池パック及び電池システムは,ICAO,IATA,IMOそ

の他の政府機関によって規制されている。追加情報は,IEC 62281を参照する。

参考文献 JIS C 5750-4-3 システム信頼性のための解析技法−故障モード・影響解析(FMEA)の手順

JIS C 5750-4-4 システム信頼性のための解析技法−故障の木解析(FTA)

IEC 61434,Secondary cells and batteries containing alkaline or other non-acid electrolytes−Guide to

the designation of current in alkaline secondary cell and battery standards

JIS C 0511-1 機能安全−プロセス産業分野の安全計装システム−第1部:フレームワーク,定

義及びシステム・ハードウェア・ソフトウェアの要求事項

IEC 61513,Nuclear power plants−Instrumentation and control important to safety−General

requirements for systems

JIS C 8711 ポータブル機器用リチウム二次電池

JIS B 9961 機械類の安全性−安全関連の電気・電子・プログラマブル電子制御システムの機

能安全

IEC 62660 (all parts),Secondary lithium-ion cells for the propulsion of electric road vehicles

JIS Q 9001:2015 品質マネジメントシステム−要求事項

JIS C 0508(規格群) 電気・電子・プログラマブル電子安全関連系の機能安全

JIS C 9730-1 自動電気制御装置−第1部:一般要求事項

IEC 62281,Safety of primary and secondary lithium cells and batteries during transport

24

C 8715-2:2019

附属書JA

(参考)

JISと対応国際規格との対比表

JIS C 8715-2:2019 産業用リチウム二次電池の単電池及び電池システム−第2

部:安全性要求事項

IEC 62619:2017,Secondary cells and batteries containing alkaline or other non-acid

electrolytes−Safety requirements for secondary lithium cells and batteries, for use in

industrial applications

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

3.12 バッ

テリーマネ

ジメントシ

ステム,

BMS

電池システムが過充

電,過電流,過放電及

び過熱したときに電流

を制御する電子システ

ム。

3.12

電池システムが過充電,

過電流,過放電及び過熱

したときに遮断する電

子システム。

変更

BMSの動作は,遮断するだけでは

ないため,より正確な定義として

“電流を制御する”とした。

電子システムの動作対象とその作

用が明確でないため修正した。

IEC規格の次回改正時に変更の提

案を行う。

5.1 一般事

項

単電池又は電池システ

ムの安全性に関する一

般事項を規定。

5.1

追加

空冷装置などの可動部に対するリ

スク低減策を要求した。

可動部に対する措置の規定がない

ため追記した。IEC規格の次回改

正時に追記の提案を行う。

5.2 絶縁及

び配線

配線及び絶縁に関して

配慮する事項を規定。

5.2

追加

危険な充電部に対するリスク低減

策を要求した。

危険な充電部に対する保護の規定

がないため追記した。IEC規格の

次回改正時に追記の提案を行う。

6.1 一般事

項

電池システムに使用す

る単電池を,使用範囲

を超えて使用した場合

6.1

電池システムを使用範

囲を超えて使用した場

合

変更

使用範囲の対象を単電池とした。

使用範囲の対象が明確でないた

め,適正な記載に修正した。IEC

規格の次回改正時に変更の提案を

行う。

6.2 試験項

目

単電池又は電池システ

ムの試験項目を規定。

6.2

追加

単電池又は電池システムは,単電池

製造業者が指定する保存環境で保

管することを記載した。

保管方法が明確でないため追記し

た。IEC規格の次回改正時に追記

の提案を行う。

追加

電池システムの容量算出に関して

は,単電池の製造業者に容量の検査

を要求した。

実施者が明確でないため規定し

た。IEC規格の次回改正時に追記

の提案を行う。

6

C

8

7

1

5

-2

:

2

0

1

9

25

C 8715-2:2019

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

7.1 試験を

実施するた

めの充電手

順

試験前の充電に関する

実施規定。

7.1

追加

試験対象に単電池を追記した。

試験対象が明確でないため追記し

た。IEC規格の次回改正時に追記

の提案を行う。

7.2.3.1

一

般事項

全体落下試験に関する

実施規定。

7.2.3.1

追加

7 kg以上の試験対象に関して,製造

業者が指定する底面を下にして試

験を行うことを表2に記載した。

底面が明確でないため追記した。

IEC規格の次回改正時に追記の提

案を行う。

7.2.3.3

角

部及び辺部

落下試験

角部及び辺部落下試験

に関する実施規定。

7.2.3.3

追加

他の落下試験と同様に,1時間以上

経過後の外観で確認することとし

た。

試験後の検査方法に関する記載が

ないため追記した。IEC規格の次

回改正時に追記の提案を行う。

7.2.5 過充

電試験

過充電試験に関する実

施規定。

7.2.5

追加

充電時間を指定する者を単電池の

製造業者とした。

充電時間の指定者が明確でないた

め,単電池の製造業者を追加した。

IEC規格の次回改正時に追記の提

案を行う。

追加

電池システム内で単電池が並列に

接続されている場合の単電池の充

電電流は,電池システムの最大の充

電電流を単電池の並列数で除した

値とした。

並列接続時の充電電流が記載され

ていないため追記した。IEC規格

の次回改正時に追記の提案を行

う。

7.2.6 強制

放電試験

強制放電試験に関する

実施規定。

7.2.6

追加

試験条件に,試験は25±5 ℃の周囲

温度下で行う。単電池は,0.2 It A

の定電流で製造業者が指定する放

電終止電圧まで放電することを追

記した。

試験手順が明確でないため,手順

を追記した。IEC規格の次回改正

時に追加の提案を行う。

放電電圧の制御に関し

て,互いに独立した保

護機能又は制御機能

放電電圧の制御に関し

て,互いに独立した保護

機能

変更

互いに独立した保護機能を,互いに

独立した保護機能又は制御機能に

変更した。

放電電圧の制御の説明が明確でな

いため修正した。IEC規格の次回

改正時に変更の提案を行う。

6

C

8

7

1

5

-2

:

2

0

1

9

26

C 8715-2:2019

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

7.3.2 内部

短絡試験

単電池製造業者は,要

求事項を満たすことを

示さなければならな

い。

7.3.2

単電池製造業者は,要求

事項を満たす記録を保

持しなければならない。

変更

記録を保持することを,示すことに

変更した。

記載内容が明確でないため修正し

た。IEC規格の次回改正時に変更

の提案を行う。

発火があってはならな

い。

7.3.2

発火又は破裂があって

はならない。

変更

判定基準を発火があってはならな

いに変更した。

誤記のため修正した。IEC規格の

次回改正時に変更の提案を行う。

8 電池シス

テムの安全

性

電池システムの安全性

8.1

システムの安全性

変更

システムを電池システムに変更し

た。

システムの対象は,電池システム

であることが明確でないため修正

した。IEC規格の次回改正時に変

更の提案を行う。

8.1 一般要

求

追加

危険源に可動部を追加した。

危険源に可動部の記載がないため

追記した。IEC規格の次回改正時

に追記の提案を行う。

8.2.2 過充

電電圧制御

充電時の単電池の電圧

8.2.2

充電電圧

変更

充電電圧を充電時の単電池の電圧

に変更した。

充電時の電圧は単電池の電圧であ

ることが明確でないため修正し

た。IEC規格の次回改正時に変更

の提案を行う。

追加

放電終止電圧の指定を単電池の製

造業者に要求した。

放電終止電圧を指定する者が明確

でなかったため修正した。IEC規

格の次回改正時に追記の提案を行

う。

単電池の発火又は破裂

があってはならない。

発火又は破裂があって

はならない。

変更

判定基準を,単電池の発火又は破裂

があってはならないとした。

発火又は破裂の対象が明確でなか

ったため修正した。IEC規格の次

回改正時に変更の提案を行う。

A.1 一般事

項

単電池の使用範囲を規

定。

A.1

追加

使用範囲の定義は,単電池を安全に

使用できる範囲とした。

使用範囲が明確でないため追記し

た。IEC規格の次回改正時に追記

の提案を行う。

6

C

8

7

1

5

-2

:

2

0

1

9

27

C 8715-2:2019

JISと国際規格との対応の程度の全体評価:IEC 62619:2017,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

6

C

8

7

1

5

-2

:

2

0

1

9