C 8714:2007

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義··················································································································· 2

4 試験条件························································································································· 3

5 安全性の要求事項及び試験 ································································································· 3

5.1 試験を行うための充電手順 ······························································································ 3

5.2 単電池の圧壊試験 ·········································································································· 4

5.3 単電池の外部短絡試験 ···································································································· 4

5.4 単電池の外部加熱試験 ···································································································· 4

5.5 単電池の強制内部短絡試験 ······························································································ 4

5.6 組電池の落下試験 ·········································································································· 5

5.7 組電池の外部短絡試験 ···································································································· 5

5.8 組電池の過充電保護の確認試験 ························································································ 5

附属書A(規定)強制内部短絡試験の手順 ················································································ 7

附属書B(規定)新しい充電条件及びモデル採用を決定する場合の手順 ········································ 11

附属書C(参考)参考文献 ···································································································· 13

C 8714:2007

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人電池工業会(BAJ)及び財団法人日本

規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査

会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

C 8714:2007

携帯電子機器用リチウムイオン蓄電池の単電池及び

組電池の安全性試験

Safety tests for portable Lithium Ion secondary cells and batteries for use in

portable electronic applications

序文

この規格は,携帯電子機器用(電気を情報伝達の媒体として用いる機器で手軽に持ち運びのできるもの)

に使用する,円筒形のリチウムイオン蓄電池,角形のリチウムイオン蓄電池及びリチウムイオンポリマー

蓄電池であって,一般使用において取り外す必要のある,組電池及び組電池に使用される単電池の通常使

用時及び予見可能な誤使用時,さらに,フォールトの木解析(Fault Tree Analysis)で予見される不良に対して

の安全性試験方法について規定した。

なお,この規格は,JIS C 8712(密閉形小形二次電池の安全性)と併読して用いる。

1

適用範囲

この規格は,携帯電子機器用のリチウムイオン蓄電池の単電池及び組電池の安全性試験について規定す

る。

なお,この規格は,リチウムイオン蓄電池の形式試験,受渡試験などに適用する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS C 6065 オーディオ,ビデオ及び類似の電子機器−安全性要求事項

注記 対応国際規格:IEC 60065:2005,Audio, video and similar electronic apparatus−Safety

requirements (MOD)

JIS C 6950 情報技術機器の安全性

注記 対応国際規格:IEC 60950:1999,Safety of information technology equipment (MOD)

JIS C 8712 密閉形小形二次電池の安全性

注記 対応国際規格:IEC 62133:2002,Secondary cells and batteries containing alkaline or other non-acid

electrolytes−Safety requirements for portable sealed secondary cells, and for batteries made from

them, for use in portable applications (MOD)

JIS K 6253 加硫ゴム及び熱可塑性ゴム−硬さの求め方

注記 対応国際規格:ISO 48:1994,Rubber,vulcanized or thermoplastic−Determination of hardness

(hardness between 10 IRHD and 100 IRHD) 及びAmendment 1,ISO 7619-1:2004,Rubber,

vulcanized or thermoplastic−Determination of indentation hardness−Part 1: Durometer method

2

C 8714:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Shore hardness) 及びISO 7619-2:2004,Rubber, vulcanized or thermoplastic−Determination of

indentation hardness−Part 2: IRHD pocket meter method(全体評価:MOD)

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS C 8712の1.3(定義)によるほか,次による。

3.1

上限充電電圧

安全性の見地から,充電時の許容可能な上限の単電池電圧。

3.2

最大充電電流

安全性の見地から,充電時の許容可能な最大の単電池への電流。

3.3

標準温度域

上限充電電圧及び最大充電電流を採用できる単電池表面の温度領域。

3.4

下限試験温度

標準温度域の下限で行う試験に用いる周囲温度。

3.5

上限試験温度

標準温度域の上限で行う試験に用いる周囲温度。

3.6

下限充電温度

安全性の見地から,充電が許容可能な単電池表面温度の下限値。

3.7

上限充電温度

安全性の見地から,充電が許容可能な単電池表面温度の上限値。

3.8

低温度域

安全性の見地から,最大充電電流,上限充電電圧の一方又は両方を変えることによって充電が許容可能

な単電池表面の温度領域で,上限は標準温度域に隣接し,下限は下限充電温度で規定された領域。

3.9

高温度域

安全性の見地から,最大充電電流,上限充電電圧の一方又は両方を変えることによって充電が許容可能

な単電池表面の温度領域で,下限は標準温度域に隣接し,上限は上限充電温度で規定された領域。

3.10

携帯電子機器等

使用を想定する携帯電子機器又は当該機器に使用する組電池を充電するために設計された充電器。

3.11

モデル

均質性をもつように設計された製品の一群。

3

C 8714:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.12

電池ブロック

組電池内において,並列接続された1個又は複数個の単電池の集まり。

4

試験条件

試験は,表1に規定する個数の単電池又は組電池に対して行う。単電池の試験は,単電池のモデルごと

に,組電池の試験は組電池のモデルごとに行う。

特に規定がない限り,単電池にかかわる試験は,上限試験温度及び下限試験温度でそれぞれの温度で充

電された単電池を用いて行う。組電池の落下試験は周囲温度20±5 ℃で行う。組電池の外部短絡試験は,

上限試験温度及び下限試験温度のそれぞれの温度で充電された組電池を用いて,周囲温度20±5 ℃で行う。

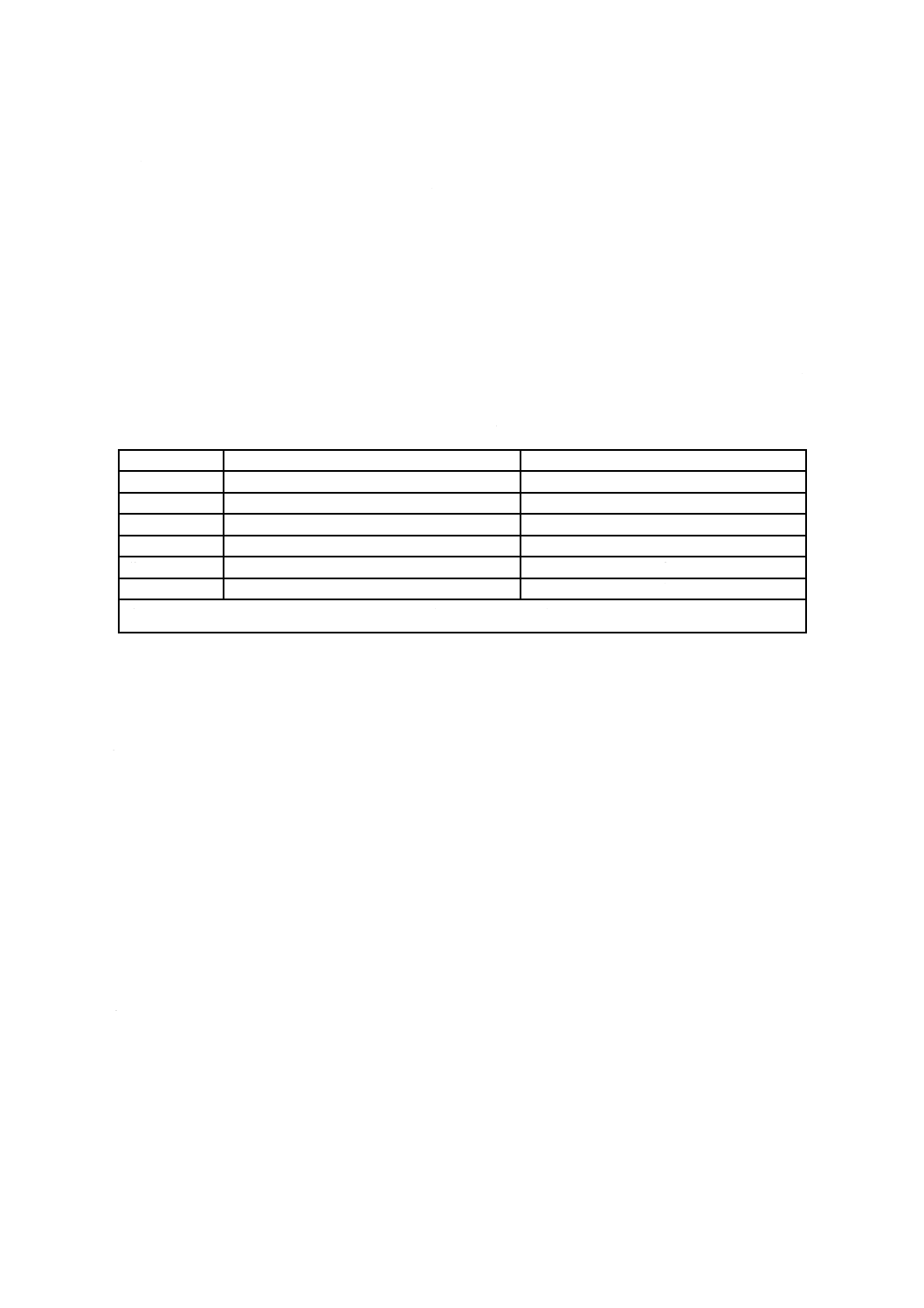

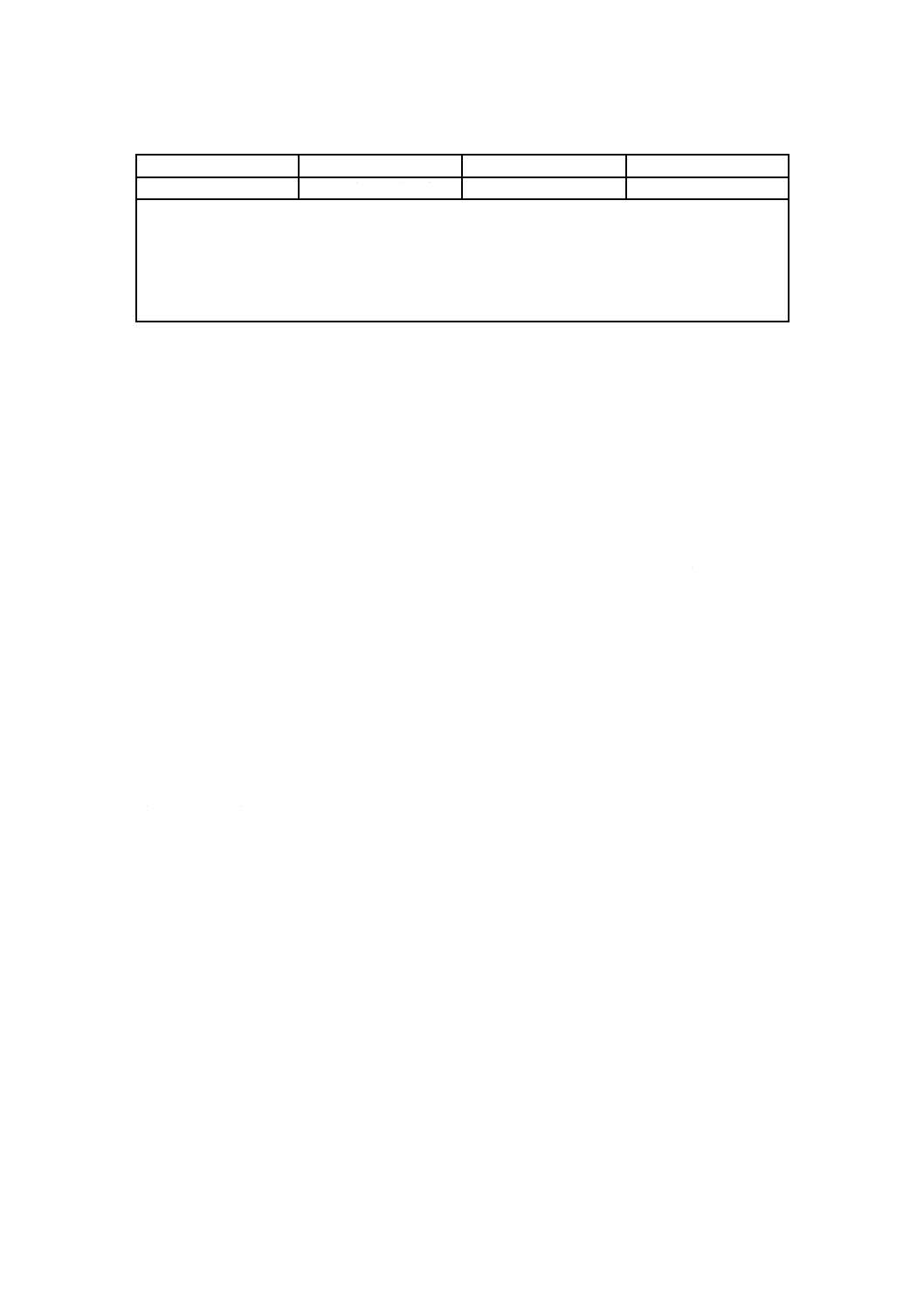

表1−試験項目及び試験数量

試験項目

単電池

組電池

圧壊

上限試験温度及び下限試験温度ごとに5個a)

−

外部短絡

上限試験温度及び下限試験温度ごとに5個

上限試験温度及び下限試験温度ごとに5個

外部加熱

上限試験温度及び下限試験温度ごとに5個

−

強制内部短絡

上限試験温度及び下限試験温度ごとに5個

−

落下

−

3個

過充電保護

−

1個

注a) ただし,角形電池については長側面用に5個,短側面用に5個とする。

5

安全性の要求事項及び試験

警告 これらの試験は,適切な対策を怠ると危害を及ぼすことがある。試験は,適切な資格と経験を

もつ専門家だけが,適切な保護措置を講じたうえで実施する。

5.1

試験を行うための充電手順

ここに規定する単電池の試験は,特に規定がない限り,周囲温度が表2に規定する上限試験温度及び下

限試験温度の状態で1〜4時間安定させた後,上限充電電圧及び最大充電電流を適用して,定電圧充電制御

時における電流値が0.05 ItAになるまで充電した単電池を用いて実施する。組電池の外部短絡試験は,周

囲温度が表2に規定する上限試験温度及び下限試験温度の状態で,また,落下試験は周囲温度20±5 ℃の

状態で,組電池又は携帯電子機器等の製造事業者の定める満充電の状態まで,充電した組電池を用いて実

施する。単電池及び組電池を充電に先立ち,周囲温度20±5 ℃で0.2 ItAの定電流で,単電池製造業者が指

定する放電終止電圧まで放電する。

注記 ItAは,次の式で示されている(IEC 61434参照)。

h1

Ah

C

A

5

t

/

I

=

4

C 8714:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

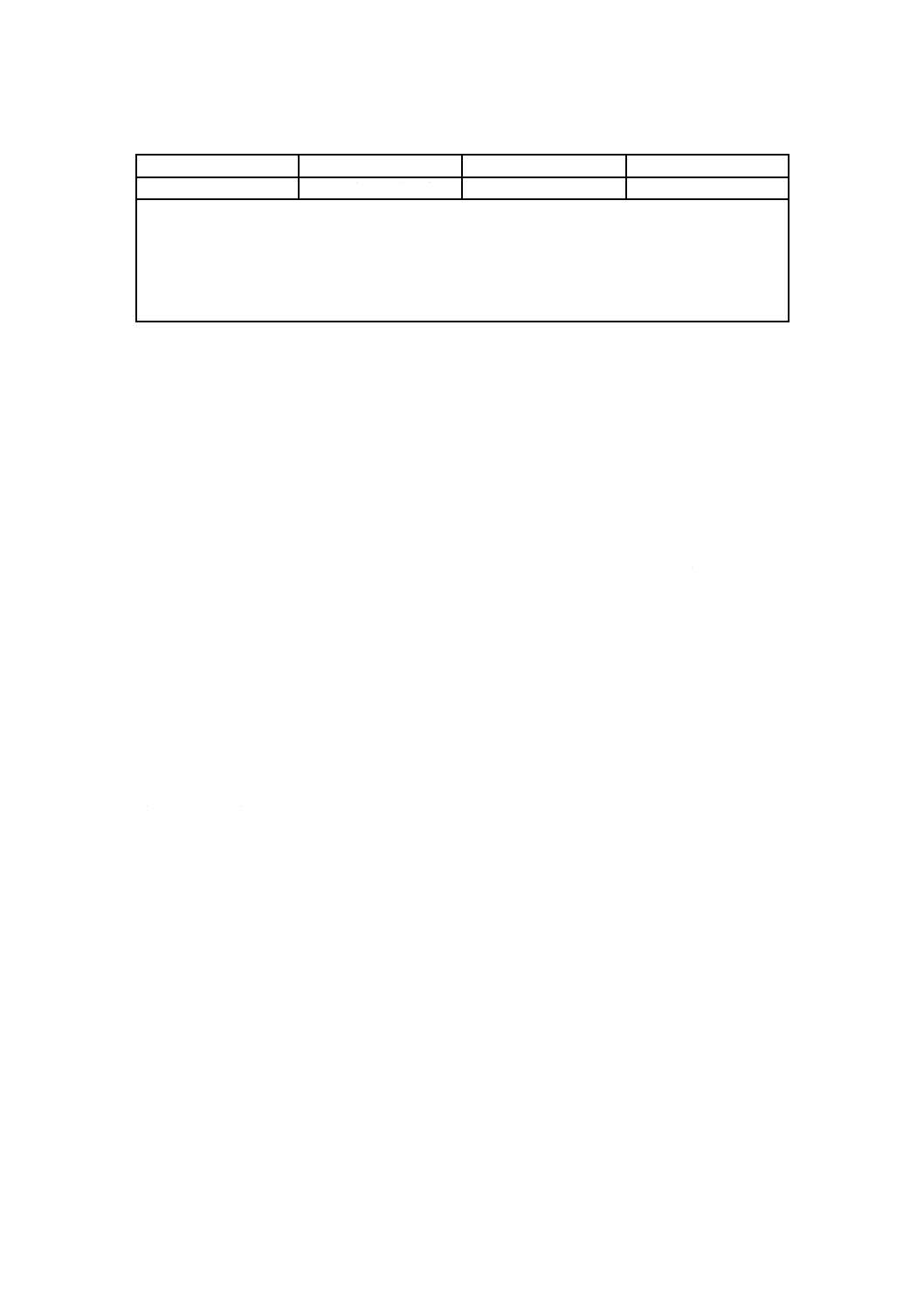

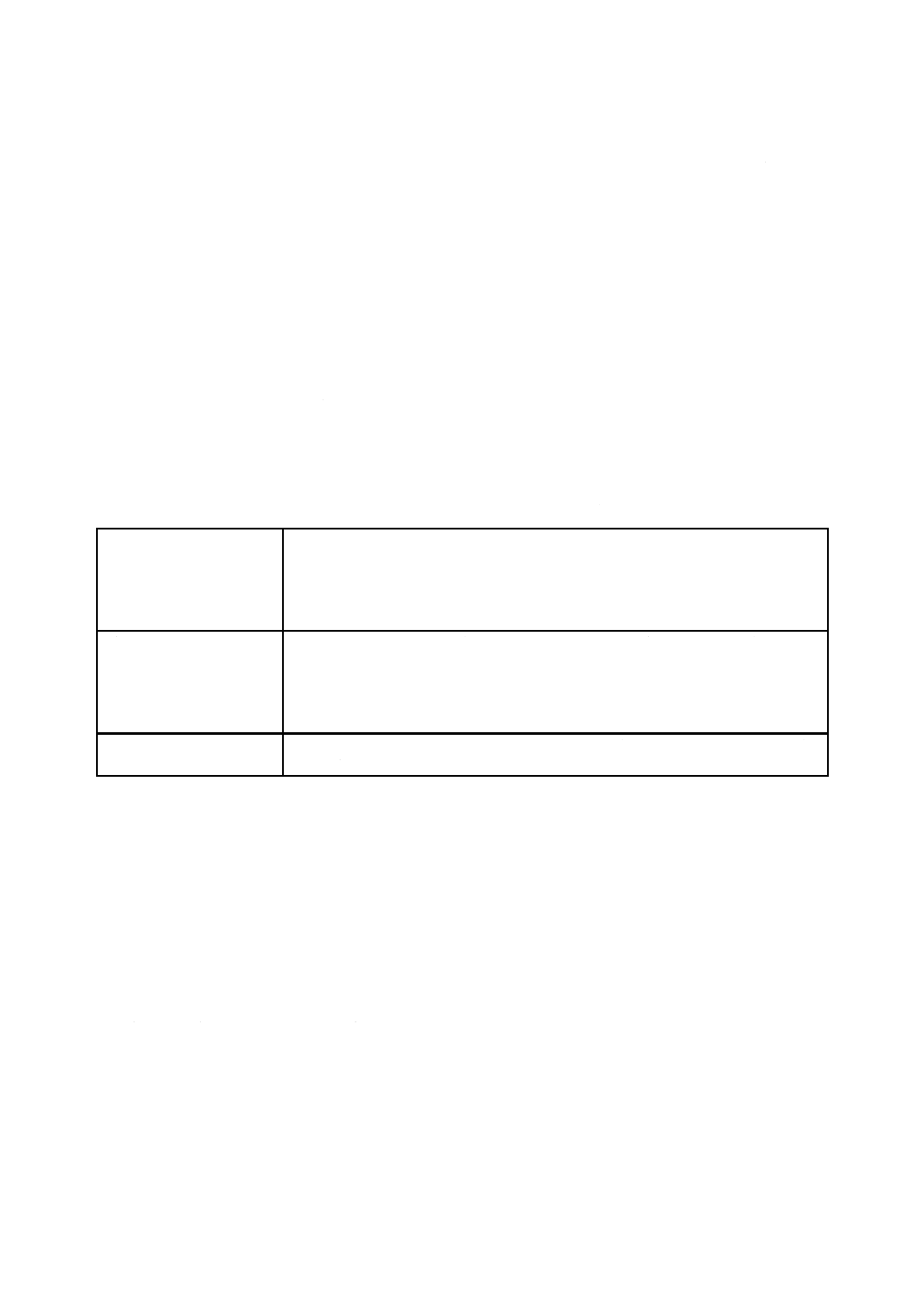

表2−充電手順の条件

上限充電電圧

最大充電電流

上限試験温度

下限試験温度

4.25 V

単電池製造業者指定値

45 ℃

10 ℃

表2に掲げる値以外の上限充電電圧を新たに適用する場合,附属書Bに示す手順に従った電圧変更

に対する根拠資料を保管した上で,当該値を上限充電電圧とする。

表2に掲げる値以外の上限試験温度又は下限試験温度を新たに適用する場合,附属書Bに示す手順

に従った温度変更に対する根拠資料を保管した上で,当該値を上限試験温度又は下限試験温度とする。

ただし,表2に掲げる値を適用する場合であっても,附属書Bに示す手順に従った根拠資料を保管

する。

5.2

単電池の圧壊試験

5.2.1

要求事項

携帯電子機器を使用する日常の使用状態において想定される変形において,発火又は破裂を引き起こさ

ない。

5.2.2

試験

特に規定がない限り,5.1の条件で充電した単電池を2枚の平板間に入れて押しつぶす。圧壊装置によっ

て13±1 kNの力で加圧する。加圧力の解放は,最大の圧力が得られた後,試験開始時の電圧の3分の1

まで急激な電圧降下が得られた後又は電池高さで10 %の変形が得られた後のいずれかの状況が発生した

時点とする。円筒形又は角形単電池をその縦軸が圧壊装置の平板と平行になるように押しつぶす。角形単

電池に,その縦軸の周りに90°回転して同様の試験を施し,電池の長側面及び短側面の双方が加圧力を受

けるようにする。一つの試料は1方向だけに加圧力を受けるものとする。したがって,個々の試験におい

て,別々に試料を使用する。

5.3

単電池の外部短絡試験

5.3.1

要求事項

単電池が正極端子と負極端子との短絡によって,発火又は破裂を引き起こさない。

5.3.2

試験

特に規定がない限り,5.1の条件で充電した単電池を,周囲温度55±5 ℃の環境下に放置する。単電池

を,正極端子及び負極端子を総計80±20 mΩの外部抵抗に接続して短絡させる。単電池は24時間を経過

するか又は単電池表面の温度と周囲温度との差がその最大値の20 %以下になるまでのいずれか短い間放

置する。

5.4

単電池の外部加熱試験

5.4.1

要求事項

単電池が異常高温によって発火又は破裂を引き起こさない。

5.4.2

試験

特に規定がない限り,5.1の条件で充電した単電池を室温と同温度になるまで放置させた後,恒温槽中に

置き,恒温槽の温度を5±2 ℃/minの昇温速度で130±2 ℃まで上昇させる。その後,恒温槽の温度を130

±2 ℃で10分間保持する。

5.5

単電池の強制内部短絡試験

5.5.1

要求事項

円筒形及び角形の単電池(ただし,ポリマー電池は除く。)において故意に異物が混入された状態で,異

物を経由した内部短絡によって発火を引き起こさない。

5

C 8714:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.5.2

試験

特に規定がない限り,5.1の条件で充電した単電池の電極体を,周囲温度20±5 ℃,かつ,露点−25 ℃

以下の環境下で解体し,電池きょう(筐)体から取り出した後,ニッケル小片(高さ0.2 mm×幅0.1 mm

で各辺1 mmのL字形)を,表3に示す配置で正極活物質と負極活物質との間に挿入する。ただし,活物

質層との対向部分に電極基材露出部が存在する場合は,当該部分での試験も実施する。挿入後は,挿入前

の電極体配置関係に戻して,電解液蒸気の透過性のない柔軟な袋(例えば,チャック付きポリエチレン製

袋)に挿入して,開口部を閉じる。解体から開口部を閉じるまで30分以内とする。単電池の電極体を,上

限試験温度又は下限試験温度に45±15分放置し,袋から取り出す。速やかに上限試験温度又は下限試験温

度において,表3に示す加圧ジグを用い,電極体のニッケル小片挿入部を中心に接触させ圧力印加を開始

する。0.1 mm/秒の速度で加圧ジグを降下させ,内部短絡による電圧の降下が観測されるまで単電池に圧力

を印加する。50 mV以上の電圧降下が観測された地点又は加圧力800 Nに到達した地点のいずれか早い場

合に加圧ジグの降下を停止する。ただし,角形単電池の場合は,加圧ジグの降下を停止する加圧力を400 N

とする。単電池の強制内部短絡試験の手順は,附属書Aによる。

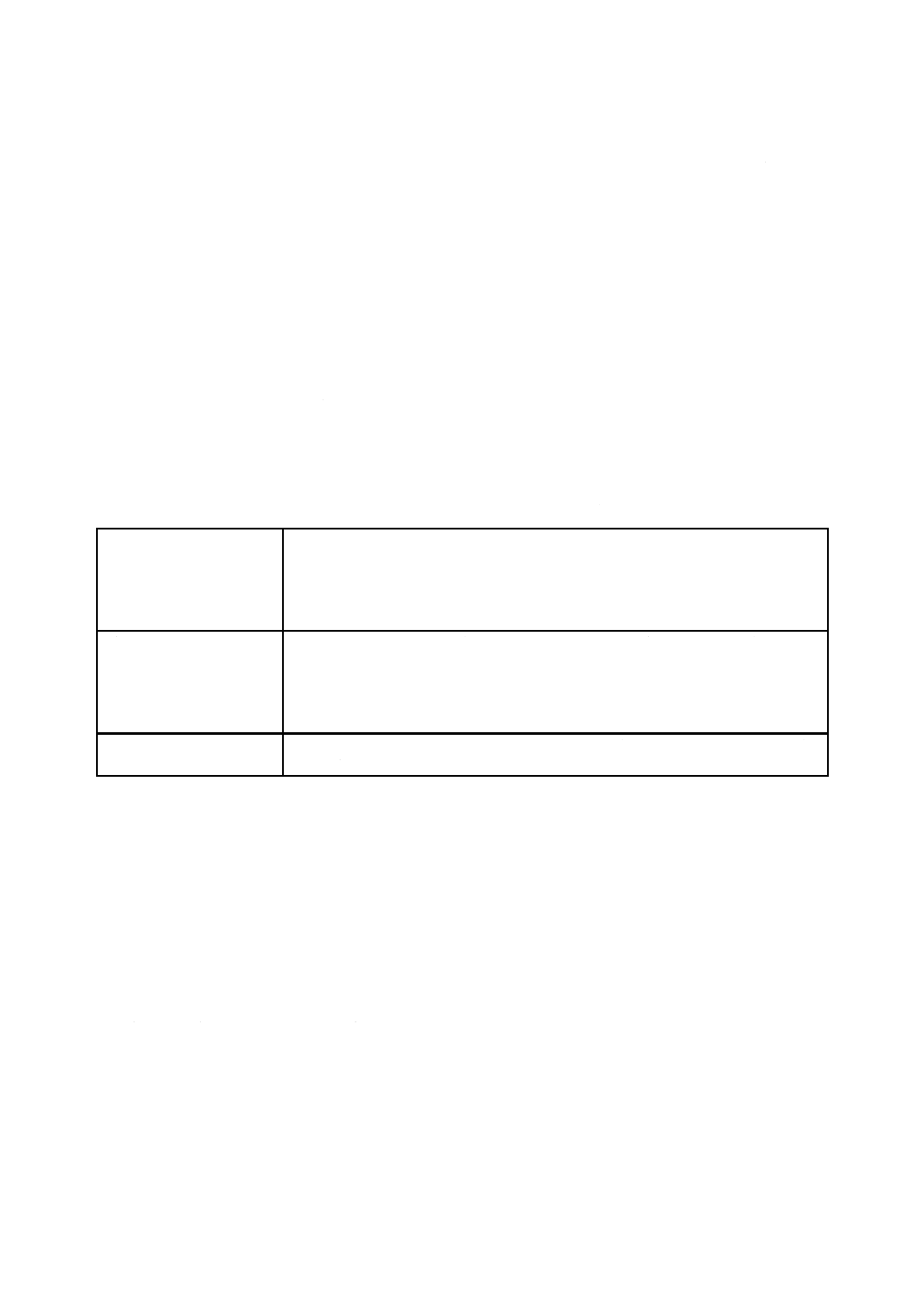

表3−強制内部短絡試験の配置及びジグ

挿入位置

正極活物質と負極活物質間

電極体の最外周部分の正極活物質塗布部端から20 mmで幅方向中央の正極活物質と

セパレータとの間で,L字角を巻込み方向に配置する。正極活物質塗布部より外側に

露出したアルミはく(箔)がある場合は,境界部から露出アルミはく部を削除する。

ただし,角形状単電池の場合は,最外周の正極活物質又は,負極活物質とセパレータ

との間で平面部の中心でL字角を巻込み方向に配置する。

挿入位置

集電体と活物質間

最外周の露出アルミはくと負極活物質の対向面がある場合において,電極体の最外周

部分の正極活物質塗布部端から1 mmで幅方向中央の露出アルミはくとセパレータと

の間で,L字角を巻込み方向に配置する。ただし,円筒形状の単電池でより外側に露

出したアルミはくがある場合は,境界部から露出アルミはく部を10 mm残して,削

除する。

加圧ジグ

10mm角柱で接触表面が2 mm厚のニトリルゴムで覆われたもの。ただし,角形単電

池の場合は,さらに,接触表面に5 mm角2 mm厚のアクリルをは(貼)り付ける

5.6

組電池の落下試験

5.6.1

要求事項

組電池に,想定する最大本体質量に相当する負荷に装着した状態で,落下又は衝撃が加わった場合にお

いて,組電池の内部において外部短絡を生じない,かつ,組電池内の単電池において内部短絡を生じない。

5.6.2

試験

特に規定がない限り,5.1の条件で充電した組電池を,使用を想定する携帯電子機器に応じてJIS C 6950

又はJIS C 6065に規定する落下試験の高さから,使用を想定する携帯電子機器に装着又は装着を模擬する

状態で,コンクリートの床へ組電池に最も悪影響を与えると判断される落下方向へ1回落下させる又は同

等の負荷を当該組電池に与える。当該組電池を落下する床として,コンクリートに代わり,鉄板を用いて

もよい。

注記 落下試験の高さは,JIS C 6950の4. 2.6, JIS C 6065の12.1.1又はJIS C 6065の12.1.4を参照。

5.7

組電池の外部短絡試験

5.7.1

要求事項

組電池の外部短絡試験を実施した場合に,発火又は破裂を引き起こさない。

6

C 8714:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.7.2

試験

特に規定がない限り,5.1の条件で充電した組電池を,周囲温度20±5 ℃の環境下に放置し,正極端子

及び負極端子を総計80±20 mΩの外部抵抗に接続して短絡させる。組電池を,短絡させてから24時間を

経過するまでの間又は組電池容器の温度と周囲温度との差がその最大値の20 %以下になるまでのいずれ

か短い間,放置する。ただし,電流が停止されている場合は,電流が停止されてから1時間を経過するま

での間,放置する。

5.8

組電池の過充電保護の確認試験

5.8.1

要求事項

組電池内の単電池又は単電池を並列に接続した電池ブロックが表2の上限充電電圧を超えない。ただし,

携帯電子機器等において,上限充電電圧を超えないよう制御を行う場合はこの限りではない。

5.8.2

試験

周囲温度20±5 ℃において,次のいずれかの方法で試験を行う。

a) 組電池が単電池又は1段の電池ブロック構成の場合,充電時に単電池又は電池ブロックに印加される

電圧を測定する。

b) 組電池が,単電池又は電池ブロックを直列に2個以上接続した構造の場合,各単電池又は電池ブロッ

クの電圧を計測しながら充電を行い,同時に一つの単電池又は電池ブロックを徐々に強制的に放電さ

せ,そのほかの各単電池又は電池ブロックの電圧を測定する。

c) 組電池が,単電池又は電池ブロックを直列に2個以上接続した構造の場合,各ブロックの電圧を計測

しながら表2の上限充電電圧を超える電圧を単電池に印加し充電が停止するときの電圧を測定する。

7

C 8714:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

強制内部短絡試験の手順

序文

この附属書は,本体に関連する事柄を説明するものである。単電池及び組電池の製造業者などが強制内

部短絡試験を実施する場合の有効な手順を規定している。

警告 これらの試験は,適切な対策を怠ると危害を及ぼすことがある。試験は,適切な資格と経験をもつ

専門家だけが,適切な保護措置を講じたうえで実施する。

A.1 試験サンプル数

試験は,リチウムイオン蓄電池の単電池を使用し,試験個数n=5とする。ただし,上限圧力に達するま

で短絡確認できなかった場合は,最大n=10まで試験個数を追加する。

A.2 試験を行うための充電手順

A.2.1 試験に使用する単電池を,製造業者が指定する充電方法によって周囲温度20±5 ℃で充電を行い,

その後0.2 ItAの定電流で製造業者が指定する放電終止電圧まで放電する。

A.2.2 単電池を,表A.1に規定する周囲温度で1〜4時間放置する。

A.2.3 単電池を,表A.1に規定する周囲温度で,製造業者が指定する最大充電電流で上限充電電圧まで定

電流充電を行う。引き続き上限充電電圧にて定電圧充電を行い,充電電流が0.05 ItAに低下した時点で充

電を停止する。ただし,表2に掲げる上限充電電圧以外の充電電圧を採用した場合には,当該充電電圧で

充電を行うものとする。

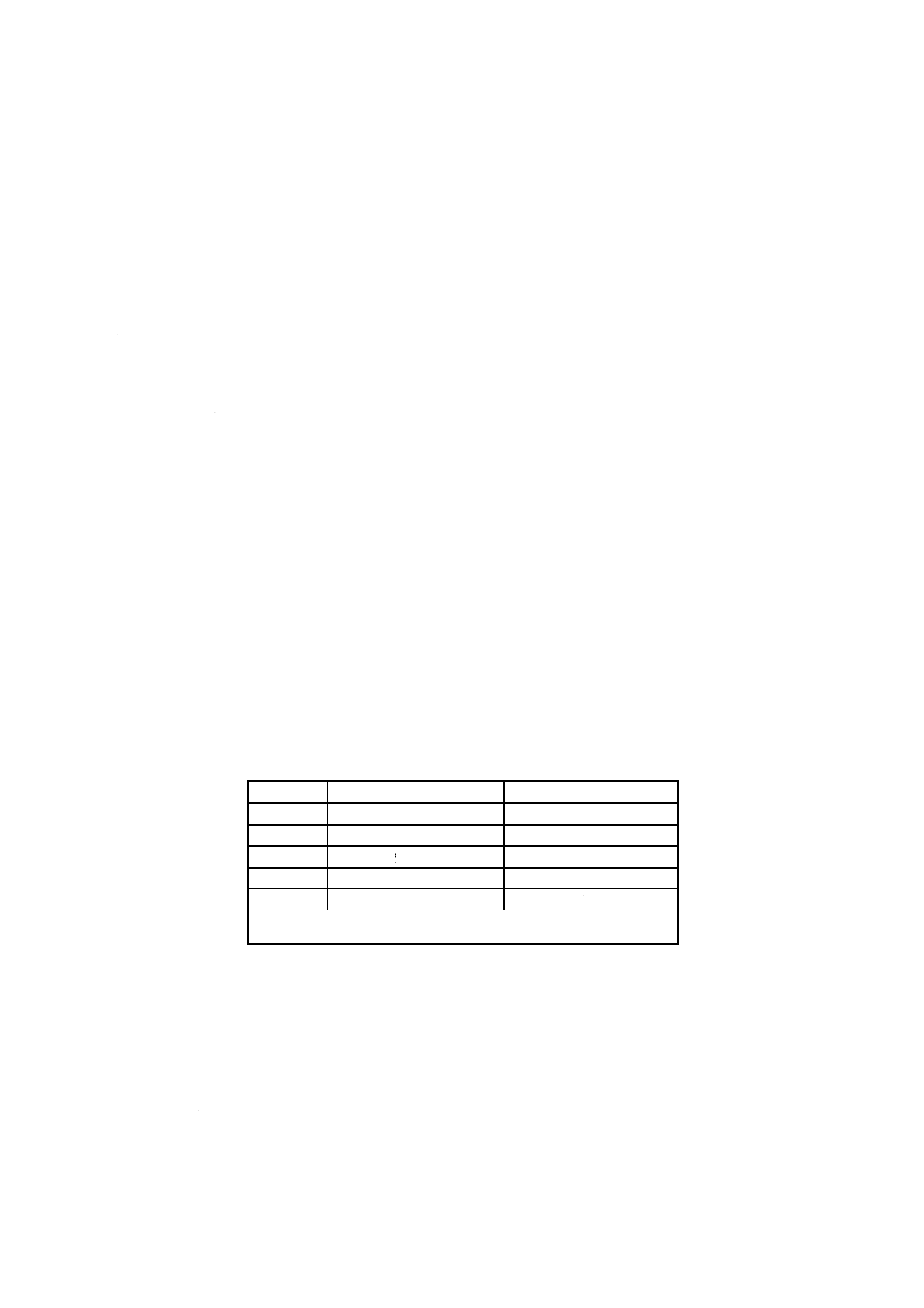

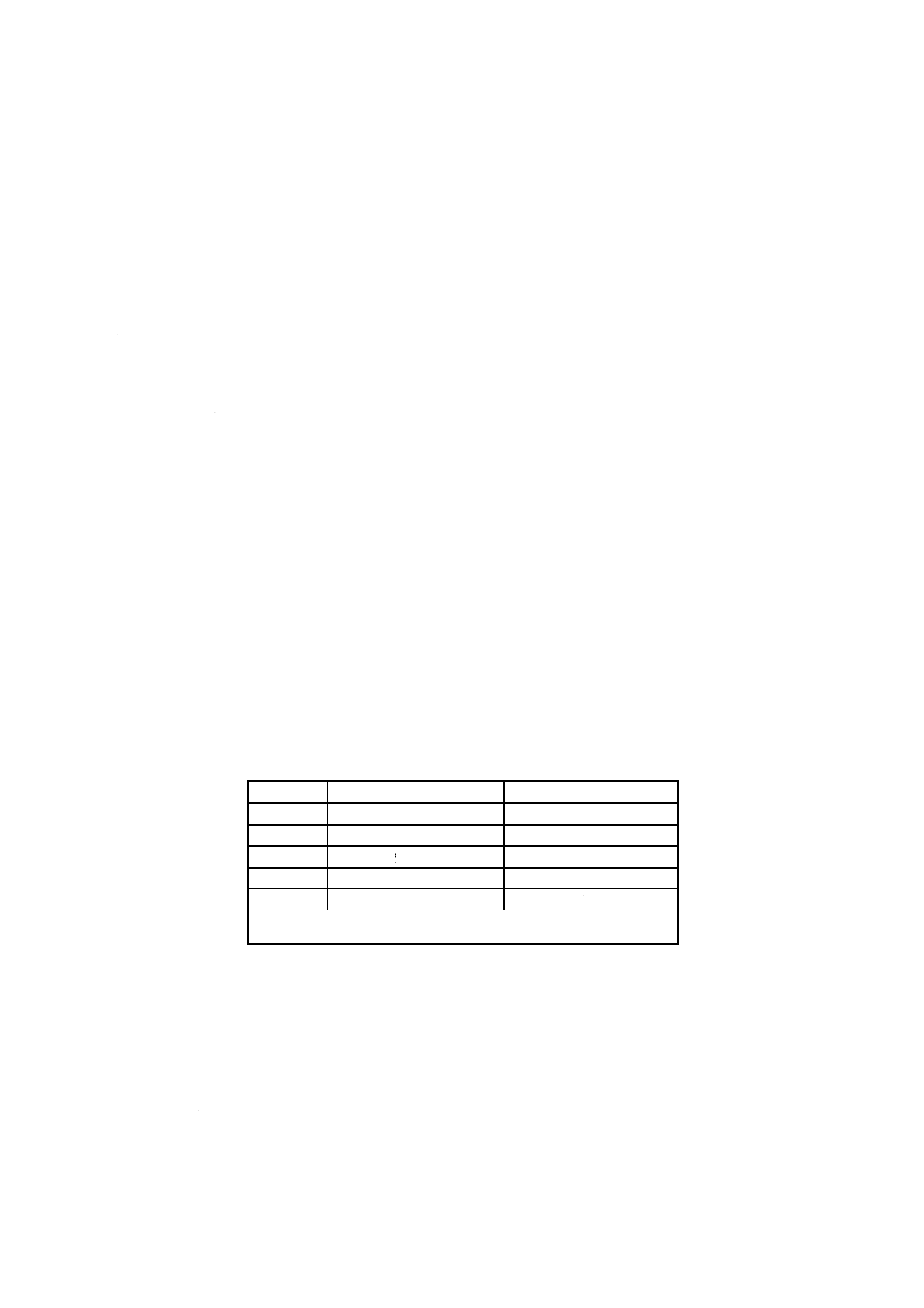

表A.1−単電池試験の周囲温度a)

手順項目

下限試験温度での試験

上限試験温度での試験

A.2.2

10±2 ℃

45±2 ℃

A.2.3

10±2 ℃

45±2 ℃

A.4.1

5 ℃

50 ℃

A.4.2.1

10±2 ℃

45±2 ℃

A.4.3.1

10±2 ℃

45±2 ℃

注a) 表2に示した条件及び下限試験温度を適用した場合

A.3 ニッケル小片の配置手順

この箇条の作業は周囲温度20±5 ℃,露点−25 ℃以下の環境で行う。

A.3.1 充電ずみ電池の解体

A.2の手順で充電した単電池を解体し,電極体を取り出す。

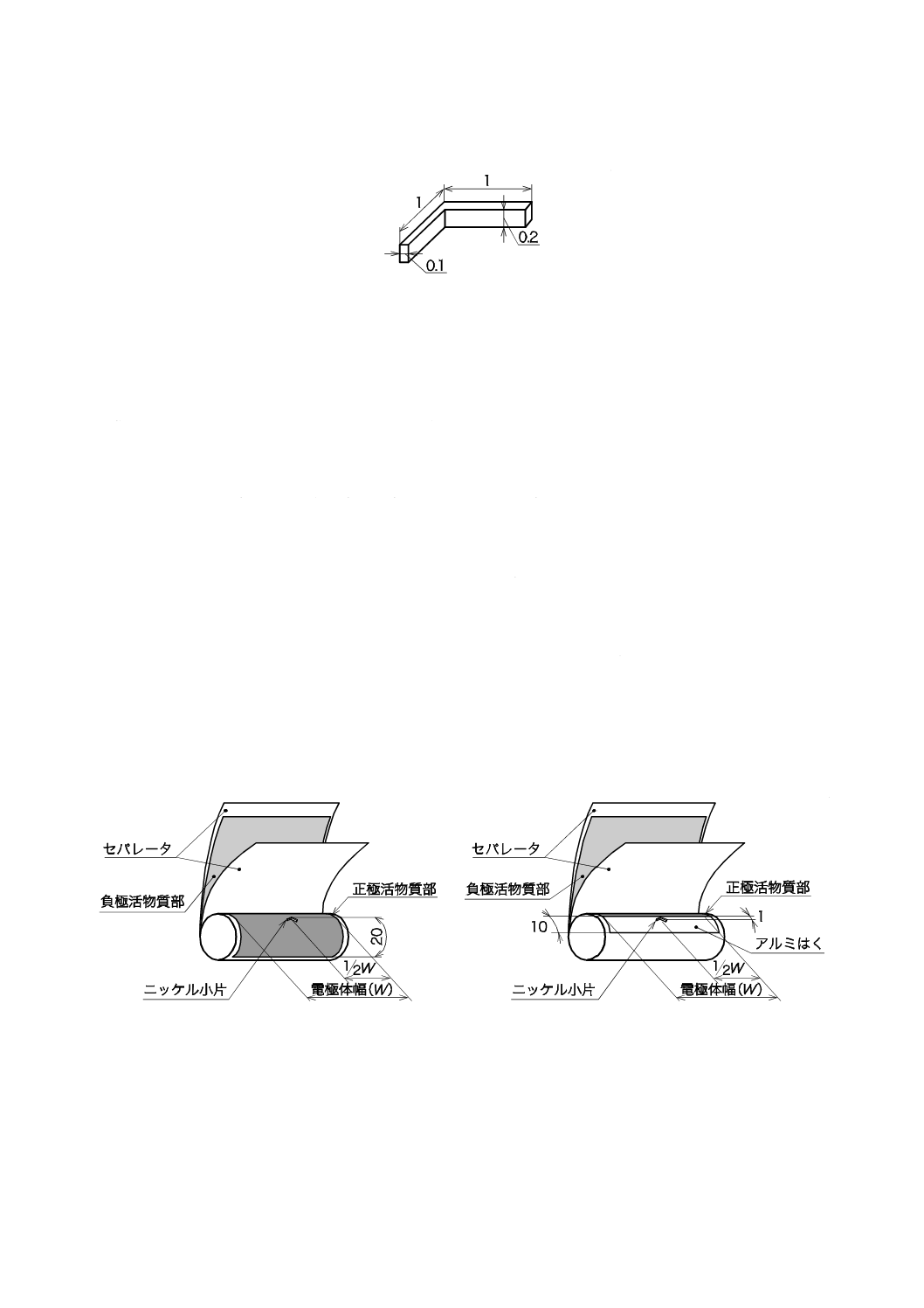

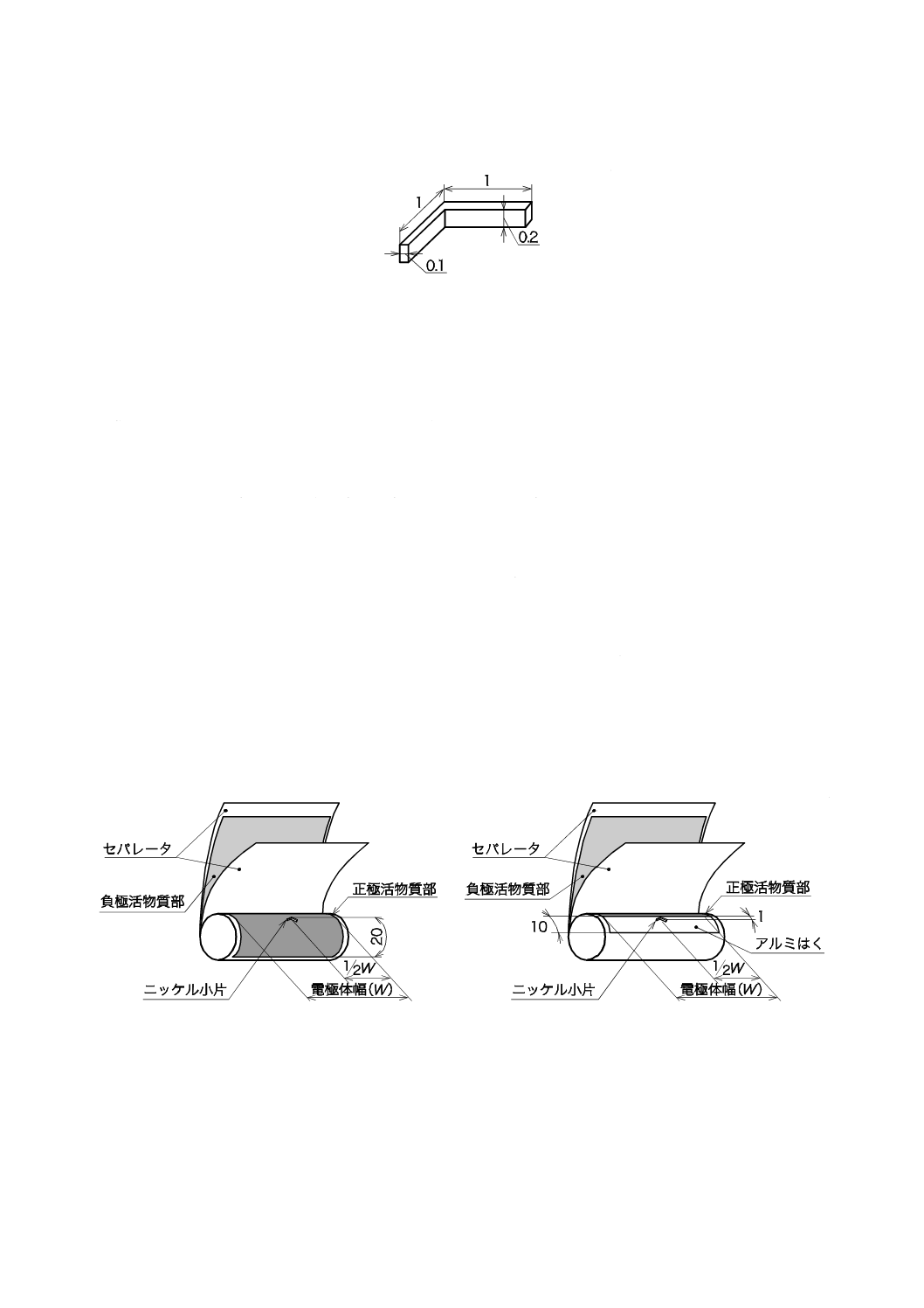

A.3.2 ニッケル小片の形状及び材質

強制内部短絡を引き起こすために用いるニッケル小片の形状を図A.1に示す。高さ0.2 mm,幅0.1 mm,

一辺1 mmのL 字形(角は約90°)で材質はニッケル[純度99 %(質量分率)以上]とする。

8

C 8714:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図A.1−ニッケル小片の形状

A.3.3 ニッケル小片の配置

ニッケル小片の電極体への配置場所は,次による。

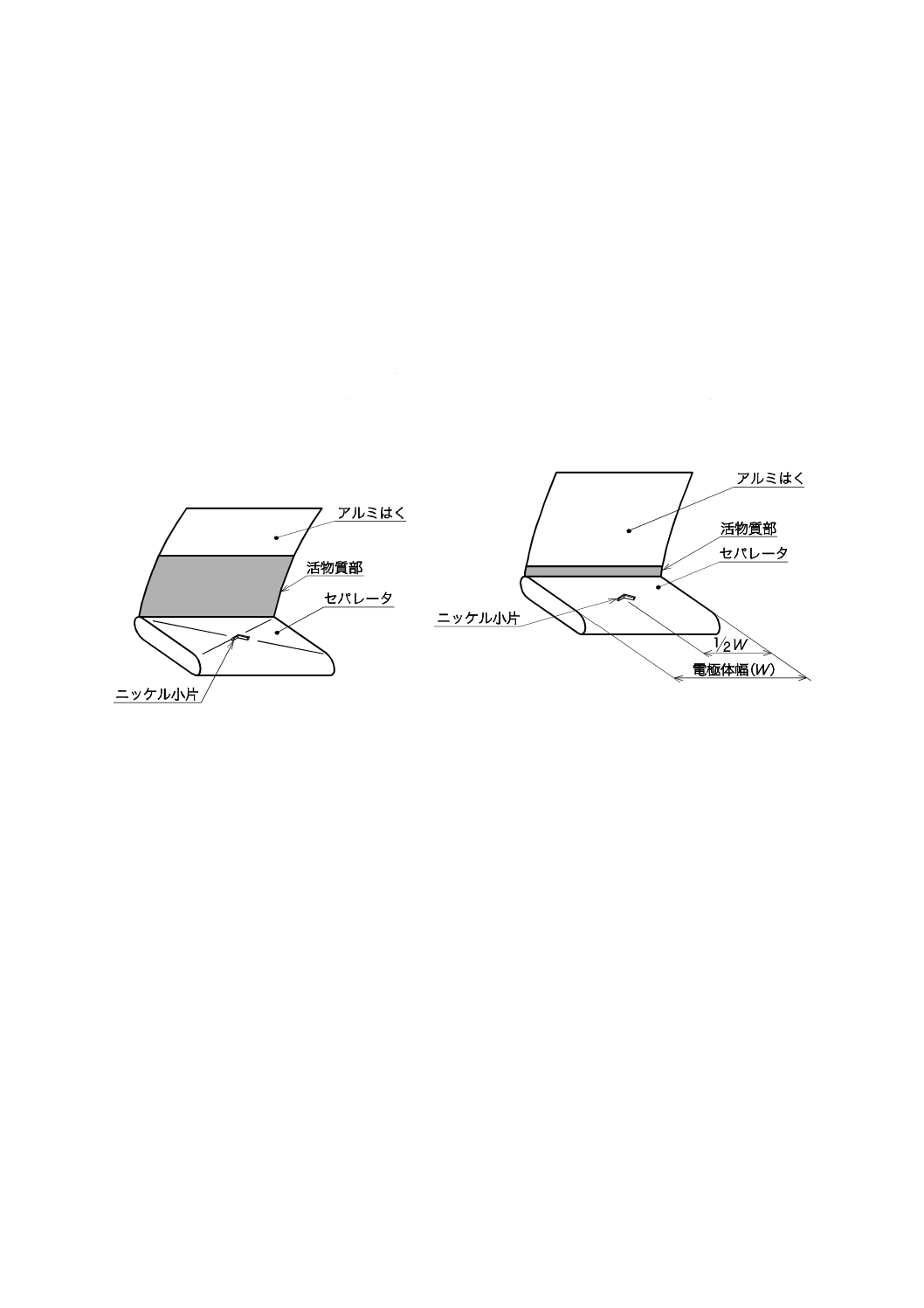

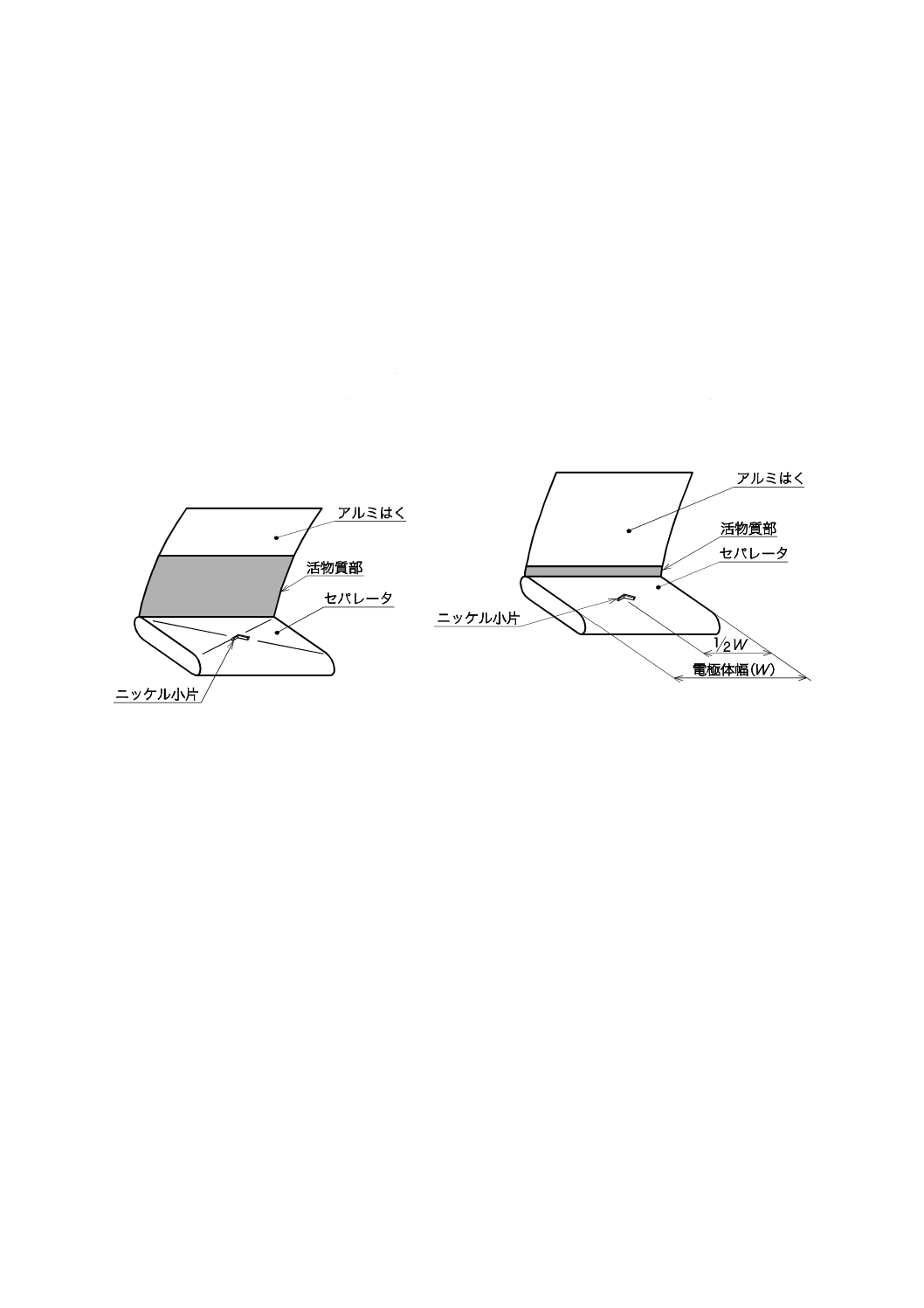

a) 円筒形電池 円筒形電池のニッケル小片の配置場所を,図A.2に示す。

1) 正極活物質部−負極活物質部間[図A.2 a) に対応]

1.1) 最外周に正極アルミしん(芯)体(以下,アルミはくという。)がある場合には,アルミはくを活

物質部とアルミはくとの境界部で絶縁性のはさみでカットする。

1.2) ニッケル小片の向きは角が巻込み方向で,ニッケル小片の位置はカット部から20 mmとし,正極

活物質部とセパレータとの間にニッケル小片を配置する。

1.3) セパレータ上にニッケル小片の位置のマーキングを行う。

2) 正極アルミはく部−負極活物質部間[図A.2 b) に対応]

最外周に露出したアルミはくと負極活物質部の対向面が存在する場合に実施する。

2.1) 最外周に露出したアルミはくと負極活物質部の対向面が存在する場合には,露出したアルミはく

を活物質部とアルミはくとの境界部でアルミはくを10 mm残して絶縁性のはさみでカットする。

2.2) ニッケル小片の向きは角が巻込み方向で,ニッケル小片の位置は正極活物質部の端から1 mmのア

ルミはく上とし,アルミはくとセパレータとの間にニッケル小片を配置する。

2.3) セパレータ上にニッケル小片の位置のマーキングを行う。

単位 mm

a) 正極活物質部−負極活物質部間

b) 正極アルミはく部−負極活物質部間

図A.2−円筒形電池のニッケル小片の配置場所

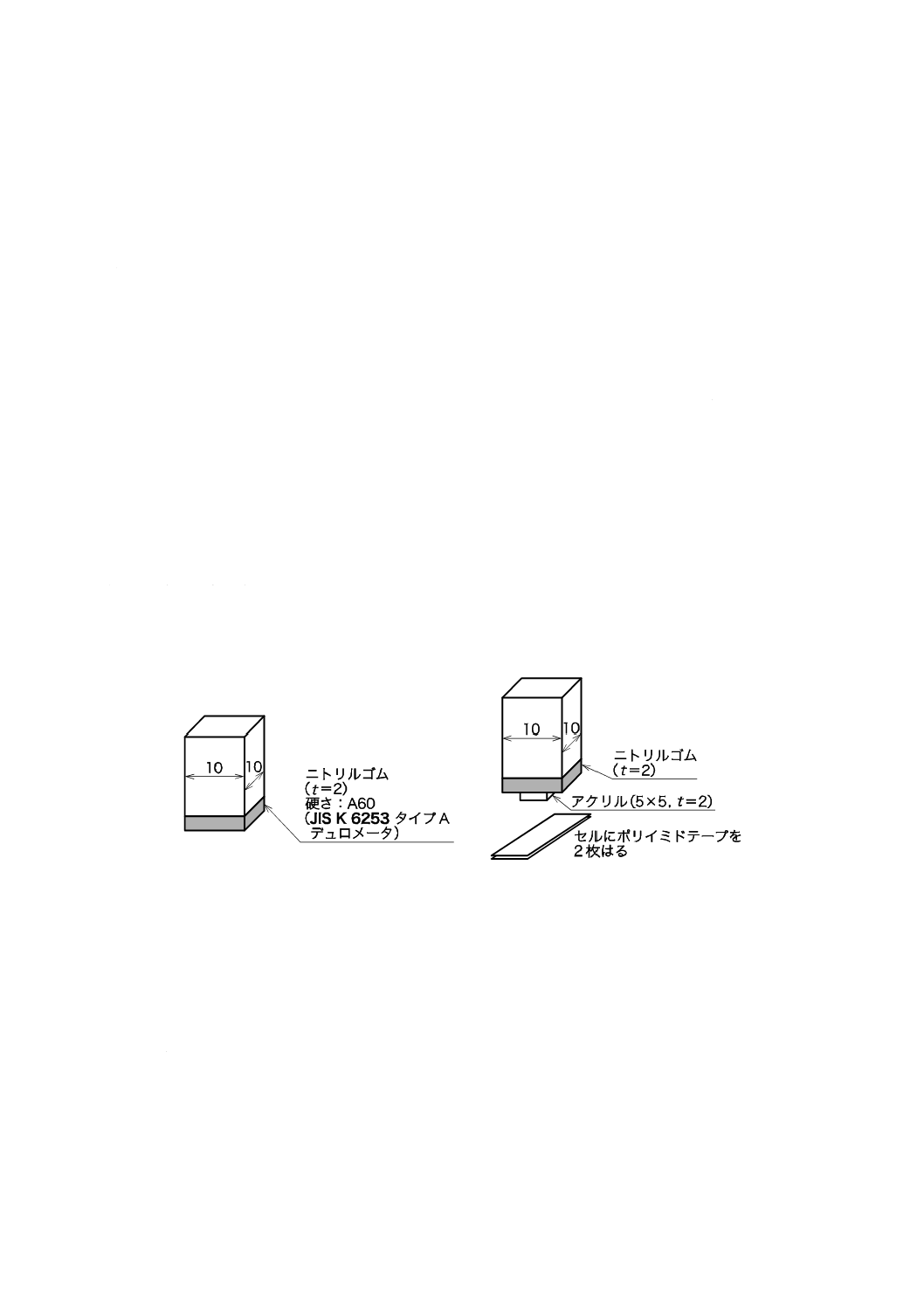

b) 角形電池 角形電池の短絡防止処理を行った後にニッケル小片の配置を行う。短絡防止処理はニッケ

ル小片部分と対向するセパレータと負極との間に作業中の不意な短絡を防ぐために絶縁フィルムを挟

む。

角形電池のニッケル小片の配置場所を,図A.3に示す。

9

C 8714:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 正極活物質部−負極活物質部間[図A.3 a) に対応]

1.1) 最外周の正極活物質部とセパレータとの間又は負極活物質部とセパレータとの間にニッケル小片

を配置する。電池外装がアルミ缶の場合には,正極活物質とセパレータとの間に,ニッケル小片

を配置する。

1.2) ニッケル小片の向きは角が巻込み方向で,ニッケル小片の位置はへん(扁)平巻回の平面部の中

心(対角線の交点)とする。

2) 正極アルミはく部−負極活物質部間[図A.3 b) に対応]

最外周に露出したアルミはくと負極活物質部の対向面が存在する場合に実施し,次による。

2.1) 最外周に露出したアルミはくと負極活物質部の対向面が存在する場合には,露出したアルミはく

とセパレータとの間にニッケル小片を配置する。

2.2) ニッケル小片の向きは角が巻込み方向で,ニッケル小片の位置はへん(扁)平巻回の平面部の中

心(幅方向の中心部)で露出したアルミはくと負極活物質部との間にニッケル小片を配置する。

a) 正極活物質部−負極活物質部間

b) 正極アルミはく部−負極活物質部間

図A.3−角形電池のニッケル小片の配置場所

A.3.4 巻き戻し

ニッケル小片の配置後の電極体の巻き戻し手順を,次に示す。

なお,この巻き戻しは,解体前の配置関係に戻すために行う。

a) 円筒形電池

1)

ニッケル小片部分と対向するセパレータと負極との間に作業中の不意な短絡を防ぐために絶縁フ

ィルムを挟む。

2)

巻き解いた電極をすべて巻き直し,テープで固定する。

3)

最外周のニッケル小片挿入位置のセパレータ上にマーキングする。

b) 角形電池

1)

巻き解いた電極をすべて巻き直し,テープで固定する。

2)

ニッケル小片位置のセパレータ上にマーキングする。

3)

マーキングした箇所にポリイミドテープ(テープ基材厚み25 μm,テープ幅10 mm相当)を2枚

重ねてはる。

A.3.5 電極体の封入

電解液の乾燥を防ぐために,チャック付きポリエチレン製袋に電極体を入れる。さらに,チャック付き

10

C 8714:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ポリエチレン製袋を密閉式のアルミラミネートパックに入れる。A.3.1からA.3.5までの工程は30分以内

に行う。

A.4 加圧の手順

予備恒温槽において試験温度に安定させた後,加圧装置を内部設置した試験用恒温槽の中で加圧する。

具体的には次による。

A.4.1 予備恒温槽での温度調整

表A.1に規定した温度に設定した予備加熱用恒温槽に,密閉式のアルミラミネートパックに入れた電極

体を投入し,45±15分間放置する。

A.4.2 試験用恒温槽への設置

A.4.2.1 密閉式のアルミラミネートパックから電極体を取り出し,表A.1に規定する温度に設定した試験

用恒温槽内で電圧測定端子・熱電対の端子を取り付け,マーキング位置に加圧ジグの中央が当たるように,

電極体を加圧装置に設置する。この作業は,電解液の蒸発を防ぐため,2分以内とする。

A.4.2.2 短絡防止の絶縁フィルムを引き抜き,恒温槽を閉じる。

A.4.3 強制内部短絡

A.4.3.1 電極体の温度が表A.1で規定する温度の範囲内に入ったことを確認し,試験を開始する。

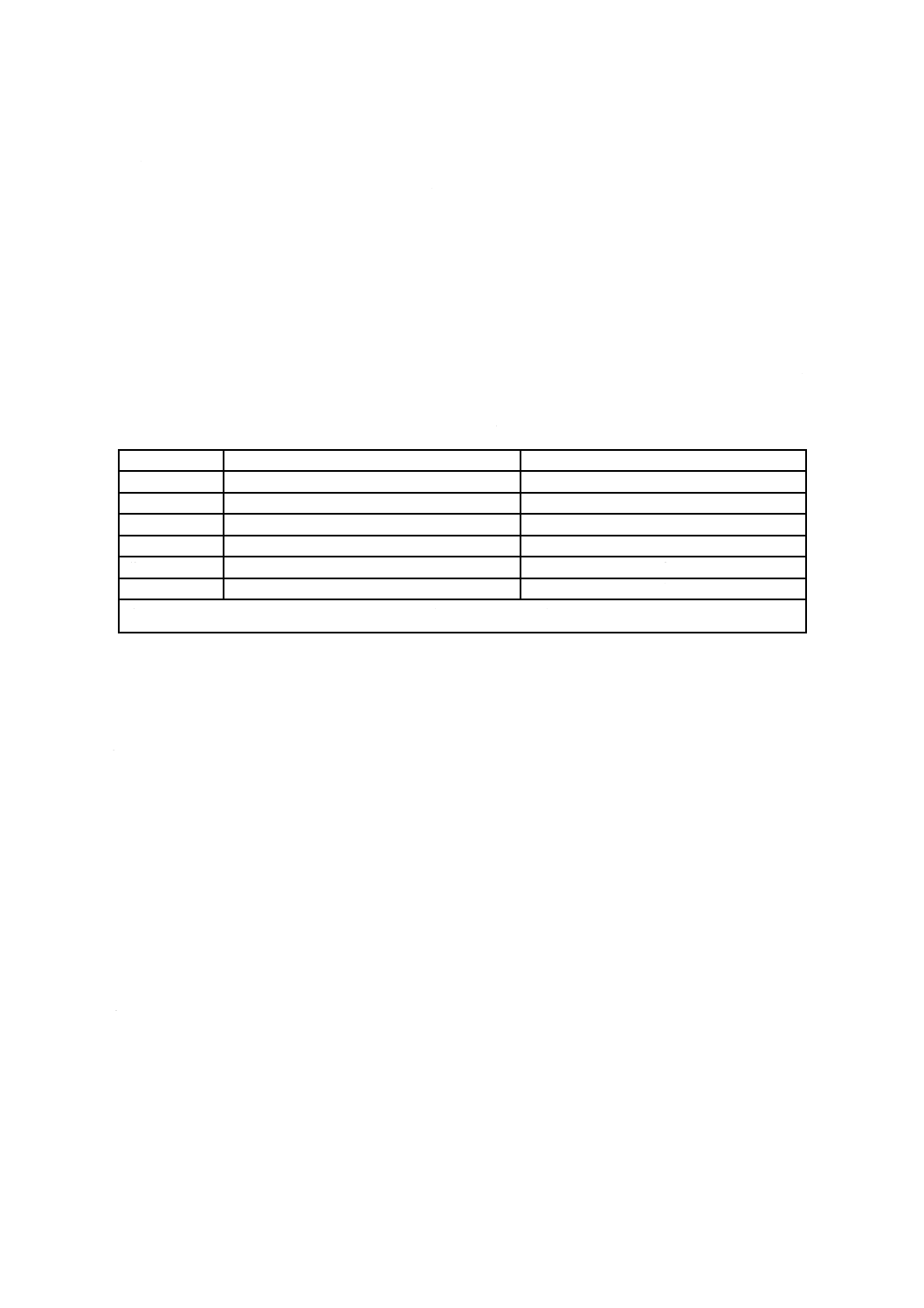

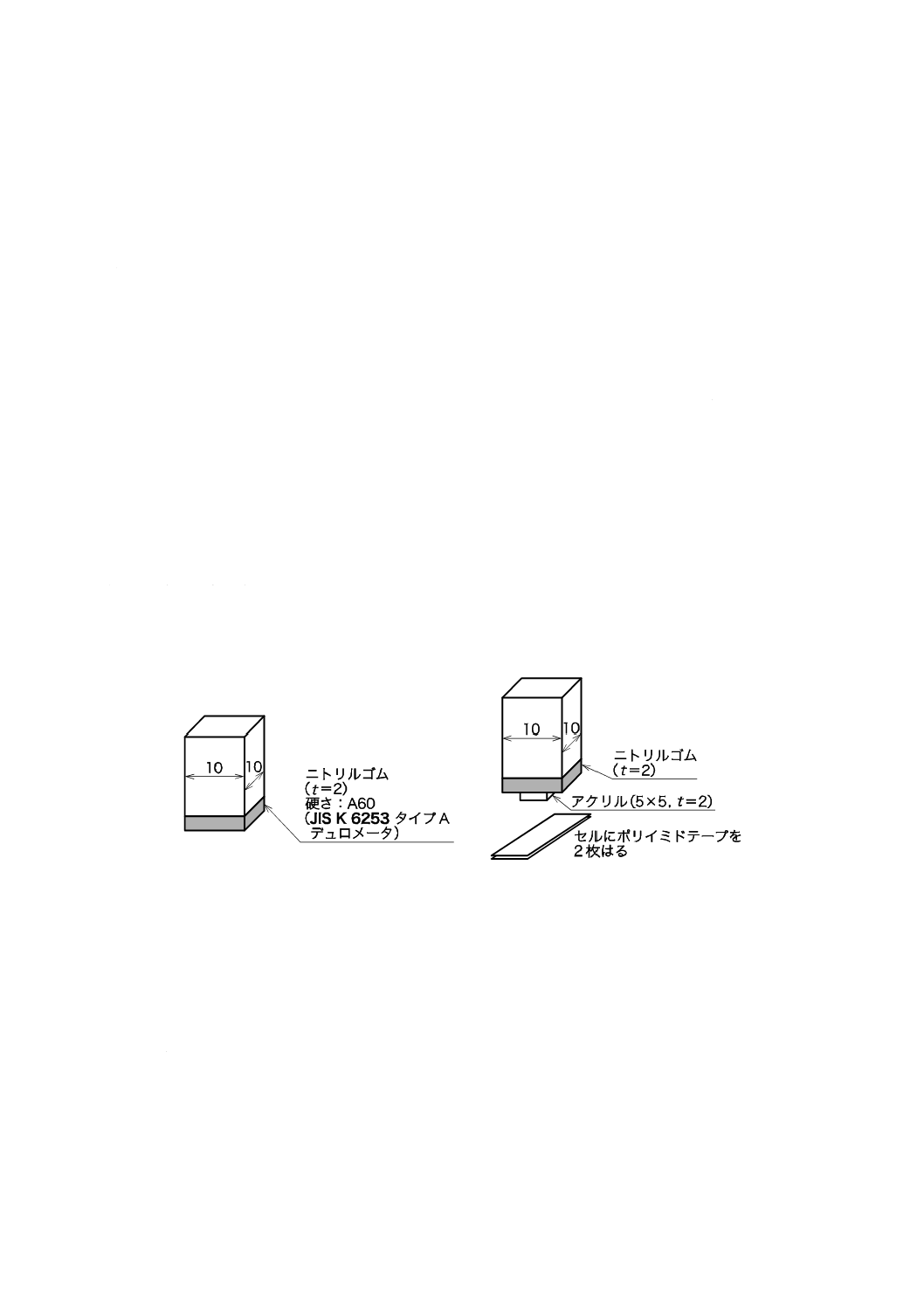

A.4.3.2 図A.4に規定する加圧ジグ(幅10 mm×10 mmのステンレス角柱に2 mm厚のニトリルゴム,角

形用には先端に大きさ:5×5 mm,厚み:2 mm厚のアクリル板を追加した加圧ジグ)を用い,0.1 mm/秒

の速度で加圧ジグを下降させる。

単位 mm

a) 円筒形電池の加圧ジグ

b) 角形電池の加圧ジグ

図A.4−加圧ジグの形状

A.4.4 加圧停止

単電池電極体の電圧を随時測定(電圧測定間隔は100ポイント/秒以上)し,短絡(初期電圧から50 mV

以上の降下を検出した場合を短絡とする)するまで加圧する。短絡が認められた時点で加圧ジグの下降を

停止し,30秒後に加圧を開放する。短絡が認められない場合の加圧力の上限は,円筒形の場合は800 N,

角形の場合は400 Nとし,各々の加圧力に達した時点で,加圧を開放する。

A.5 判定の手順

短絡時の加圧力を記録し,発火がないことを確認する。

11

C 8714:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

新しい充電条件及びモデル採用を決定する場合の手順

序文

この附属書は,本体に関連する事柄を補足するものである。標準温度域の上限充電電圧を決定する場合,

標準温度域の上限試験温度又は下限試験温度を決定する場合又は表2の条件を適用するモデル採用を決定

する場合の手順を規定している。

B.1

新たな上限充電電圧(以下,新上限充電電圧という。)を決定する場合

a) 新上限充電電圧決定の考え方は,次による。

− 正極材料が,コバルト酸リチウム以外の材料又は単電池の正負極容量比の変更等の設計要素によっ

て,表2に掲げる上限充電電圧と異なる値に変更する場合がある。

− 新上限充電電圧を決定する場合は,電圧変更に対する根拠資料を取得した上で,当該値を上限充電

電圧とする。電圧変更に対する根拠資料は少なくとも次の資料を取得し,保管する。

b) 表2に掲げる上限充電電圧を超えた電圧を決定する場合は,次による。

1) 材料に関する根拠 新上限充電電圧での正極材料の構造安定性,負極材料のリチウム受入性,電解

液の構造安定性等の材料特性が,正極材料にコバルト酸リチウムを用いた単電池を表2に掲げる上

限充電電圧で充電した状態の材料特性と比較し,同等以上の安全性を有していることを示す実験結

果。

2) 単電池に関する根拠 新上限充電電圧を決定する単電池に,5.2〜5.5による単電池の試験を高温度

域の上限で実施し,それぞれに掲げる要求事項に適合することを確認する。高温度域の上限での試

験充電電圧,試験充電電流は電池製造業者が定める。さらに,上限試験温度(新たな上限試験温度

を決定する場合は,当該温度とする。以下,この項において同じ。)に5 ℃加えた温度及び,下限試

験温度(新たな下限試験温度を決定する場合は,当該温度とする。以下,この項において同じ。)に

−5 ℃加えた温度において,新上限充電電圧を5.1の充電条件に適用し,上限試験温度に5 ℃及び,

下限試験温度に−5 ℃加えた試験温度で,5.2〜5.5に掲げる単電池の試験結果が,それぞれに掲げる

要求事項に適合することを確認する。

c) 表2に掲げる上限充電電圧未満の電圧を決定する場合,新上限充電電圧を決定する単電池に,5.2〜5.5

による単電池の試験を高温度域の上限で実施し,それぞれに掲げる要求事項に適合することを確認す

る。高温度域の上限での試験充電電圧,試験充電電流は電池製造業者が定める。さらに,上限試験温

度(新たな上限試験温度を決定する場合は,当該温度とする。以下この項において同じ。)に5 ℃加え

た温度及び,下限試験温度(新たな下限試験温度を決定する場合は,当該温度とする。以下この項にお

いて同じ。)に−5 ℃加えた温度において,新上限充電電圧を5.1の充電条件に適用し,上限試験温度

に5 ℃及び,下限試験温度に−5 ℃加えた試験温度で,5.2〜5.5に掲げる単電池の試験結果が,それぞ

れに掲げる要求事項に適合することを確認する。

B.2

新たな上限試験温度又は新たな下限試験温度(以下,新上限試験温度又は新下限試験温度という。)

を決定する場合

12

C 8714:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 新上限試験温度又は新下限試験温度の決定の考え方は,次による。

− 単電池の電解液等の電池構成要素の熱的安定性要素によって,表2に掲げる上限試験温度又は下限

試験温度と異なる試験温度に変更する場合がある。

− 新上限試験温度又は新下限試験温度を適用する場合は,新たな試験温度で温度変更に対する根拠資

料を取得した上で,当該値を上限試験温度又は下限試験温度とする。新たな試験温度に対する根拠

資料は少なくとも次の資料を取得し,保管する。

ただし,新上限試験温度より高い試験温度又は新下限試験温度より低い試験温度で,5.2〜5.5に

掲げる単電池の試験結果がある場合には,この箇条の同じ上限充電電圧を用いた,新上限試験温度

又は新下限試験温度での5.2〜5.5に掲げる単電池の試験を省略することができる。

b) 表2に掲げる上限試験温度を超える新上限試験温度を決定する場合

1) 正極材料の構造安定性や電解液の構造安定性等の材料特性が,新上限試験温度で充電した状態で安

全であることを示す実験結果。

2) 新上限試験温度に5 ℃加えた温度を5.1の充電条件に適用し,新上限試験温度に5 ℃加えた試験温

度で,5.2〜5.5に掲げる単電池の試験結果が,それぞれに掲げる要求事項に適合することを確認す

る。

c) 表2に掲げる下限試験温度未満の新下限試験温度を決定する場合

1) 温度に対する負極材料のリチウムイオン受入性や,電解液のリチウムイオン移動度などに基づく安

全性が,新下限試験温度で充電した状態で安全であることを示す実験結果。

2) 新下限試験温度に−5 ℃加えた温度を5.1の充電条件に適用し,新下限試験温度に−5 ℃加えた試

験温度で,5.2〜5.5に掲げる単電池の試験結果が,それぞれに掲げる要求事項に適合することを確

認する。

B.3

表2に掲げる上限充電電圧,上限試験温度及び下限試験温度を適用するモデル採用を決定する場合

a) モデル採用の決定の考え方は,次による。

− 表2に掲げる上限充電電圧,上限試験温度及び下限試験温度は,現在主流である正極材料にコバル

ト酸リチウム及び負極材料に炭素を用いたモデルに基づき定めたものである。

− 単電池の性能特性の変更のため,表2に掲げる上限充電電圧,上限試験温度及び下限試験温度のま

まで,電池の材料構成を変更したモデルを採用する場合がある。

− 変更したモデルに対する根拠資料は少なくとも次の資料を取得し,保管する。ただし,材料構成が

同じモデルは,根拠資料を共通に使用することができる。

b) 表2に掲げる上限充電電圧,上限試験温度及び下限試験温度を適用するモデル採用を決定する場合

1) 材料に関する根拠 正極材料の構造安定性,負極材料のリチウム受入性,電解液の構造安定性の一

つ又は組合せの材料特性が,正極材料にコバルト酸リチウムを用いた単電池を表2に掲げる上限充

電電圧で充電した状態の材料特性と比較し,同等以上の安全性を有していることを示す実験結果。

2) 単電池に関する根拠 上限試験温度に5 ℃加えた温度及び,下限試験温度に−5 ℃加えた温度にお

いて,5.1の充電条件を適用し,上限試験温度に5 ℃及び,下限試験温度に−5 ℃加えた試験温度で,

5.2〜5.5に掲げる単電池の試験結果が,それぞれに掲げる要求事項に適合することを確認する。

ただし,上限試験温度より高い試験温度又は下限試験温度より低い試験温度で,5.2〜5.5に掲げ

る単電池の試験結果がある場合には,同じ上限充電電圧を用いた,上限試験温度又は下限試験温度

での5.2〜5.5に掲げる単電池の試験を省略することができる。

13

C 8714:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

参考文献

序文

この附属書は,参考文献について記載するもので,規定の一部ではない。

JIS C 8711 ポータブル機器用リチウム二次電池

JIS C 8712 密閉形小形二次電池の安全性

JIS C 8713 密閉形小形二次電池の機械的試験

JIS H 4551 ニッケル及びニッケル合金板及び条

IEC 61434 Secondary cells and batteries containing alkaline or other non-acid electrolytes-Guide to designation

of current in alkaline secondary cell and battery standards