C 8514:2018

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 安全性に関する要求事項 ···································································································· 3

4.1 設計 ···························································································································· 3

4.2 品質計画書 ··················································································································· 3

5 サンプリング ··················································································································· 3

5.1 一般 ···························································································································· 3

5.2 形式検査の試料抜取り ···································································································· 3

6 試験及び要求事項 ············································································································· 4

6.1 一般 ···························································································································· 4

6.2 正常使用 ······················································································································ 5

6.3 誤使用 ························································································································· 8

7 安全性に関する情報 ········································································································· 10

7.1 電池の取扱いに関する注意事項 ······················································································· 10

7.2 包装 ··························································································································· 12

7.3 電池包装箱の取扱い ······································································································ 12

7.4 陳列及び貯蔵 ··············································································································· 12

7.5 輸送 ··························································································································· 12

7.6 廃棄 ··························································································································· 12

8 使用上の注意事項 ············································································································ 13

9 表示······························································································································ 13

附属書A(参考)陳列及び貯蔵に関する補足事項 ······································································ 14

附属書B(参考)電池室設計上の指針······················································································ 15

附属書C(参考)安全図記号 ································································································· 24

参考文献 ···························································································································· 27

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 28

C 8514:2018

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人電池

工業会(BAJ)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正す

べきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS C 8514:2014は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

C 8514:2018

水溶液系一次電池の安全性

Safety of primary batteries with aqueous electrolyte

序文

この規格は,2016年に第4版として発行されたIEC 60086-5を基とし,我が国の実情を反映させるため,

技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,水溶液系一次電池の正常使用時及び誤使用時における安全性を確保するために,必要な要

求事項及び試験方法について規定する。

注記1 水溶液系一次電池とは,表1に示す5種類の電池系をいう。

注記2 この規格は,水溶液系一次電池の安全性について規定するものであるが,この規格単独では,

適合性評価は意図していない。

注記3 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60086-5:2016,Primary batteries−Part 5: Safety of batteries with aqueous electrolyte(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS C 8500 一次電池通則

注記 対応国際規格:IEC 60086-1,Primary batteries−Part 1: General(MOD)

JIS C 8515 一次電池個別製品仕様

注記 対応国際規格:IEC 60086-2,Primary batteries−Part 2: Physical and electrical specifications

(MOD)

JIS C 60068-2-6 環境試験方法−電気・電子−第2-6部:正弦波振動試験方法(試験記号:Fc)

注記 対応国際規格:IEC 60068-2-6,Environmental testing−Part 2-6: Tests−Test Fc: Vibration

(sinusoidal)(IDT)

JIS C 60068-2-27 環境試験方法−電気・電子−第2-27部:衝撃試験方法(試験記号:Ea)

注記 対応国際規格:IEC 60068-2-27,Environmental testing−Part 2-27: Tests−Test Ea and guidance:

Shock(IDT)

2

C 8514:2018

JIS C 60068-2-31 環境試験方法−電気・電子−第2-31部:落下試験及び転倒試験方法(試験記号:

Ec)

注記 対応国際規格:IEC 60068-2-31,Environmental testing−Part 2-31: Tests−Test Ec: Rough handling

shocks, primarily for equipment-type specimens(IDT)

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS C 8500によるほか,次による。

3.1

構成電池(component cell)

この規格で使用しないため,不採用とした。

3.2

円筒形[cylindrical (cell or battery)]

円筒形状の素電池又は電池で,総高が直径以上であるもの。

(IEV482-02-39,修正)

3.3

破裂(電池の破裂)[explosion (battery explosion)]

素電池又は電池が開裂し,構成する固形物(Solid matter)が強制的に放出される事象。

3.4

発火(fire)

素電池又は電池から炎が発する状態。

3.5

正常使用(intended use)

提供された情報に従った電池の使用,又はそのような情報がない場合に一般的に考えられるパターンで

の使用。

(ISO/IEC Guide 51:2014,3.6)

3.6

漏液(leakage)

素電池又は電池内部からの電解液,ガスなどの漏出。

(IEC 60050-482:2004,482-02-32)

3.7

非円形(素電池又は電池)[prismatic(cell or battery)]

JIS C 8515の電池区分6に規定する非円形の素電池又は電池。

(IEC 60050-482:2004,482-02-38,修正)

3.8

保護素子(protective device)

ヒューズ,ダイオード,又はほかの電気的若しくは電子的に電流制御を行う素子で,電気回路において

電流の中断,電流の一方向化又は電流を制限することによって電流の流れを阻止するもの。

3.9

誤使用(reasonably foreseeable misuse)

供給者が意図しない,予見可能な誤った電池使用方法。

3

C 8514:2018

(ISO/IEC Guide 51:2014,3.7,修正)

3.10

安全性(safety)

許容できないリスクがないこと。

(ISO/IEC Guide 51:2014,3.14)

3.11

未放電(undischarged)

電池又は素電池が全く放電されていない状態。

3.12

弁作動(venting)

破裂を防止する目的で,設計の意図に従った方法による素電池又は電池からの過剰な内圧の放出。

4

安全性に関する要求事項

4.1

設計

4.1.1

一般

電池は,正常使用及び6.3に規定する誤使用において,安全上の危険源が発生しないように設計しなけ

ればならない。

4.1.2

弁作動

全ての電池は,過剰な圧力を開放できる機構を備えるか,破裂を防止するために過剰な内圧を排出でき

る構造でなければならない。電池外装に複数個の素電池を収納する場合,外装容器及び収納方法は,電池

が正常に動作している場合に過熱することがなく,かつ,弁作動を妨げないものでなければならない。

外装容器の材質及び/又は最終構成品は,その中の1個又は複数の素電池が弁作動しても,危険源の発

生を防止するように設計しなければならない。

4.1.3

絶縁抵抗

端子と電池外装との間に500

0

100

+

Vの電圧を,測定値が安定するまで最大60秒間印加したとき,抵抗

値は5 MΩ以上でなければならない。

注記 一般的に,測定値は数秒以内で安定する。

4.2

品質計画書

製造業者は,該当する電池の製造工程全体に適用する材料,部品,素電池及び完成電池の検査手順を規

定した品質計画書を作成しなければならない。製造業者は,工程能力の把握及び製品安全に関連する工程

の管理の必要性を理解することが望ましい。

5

サンプリング

5.1

一般

試料は,統計的な方法によって,製造ロットから抜き取る。

5.2

形式検査の試料抜取り

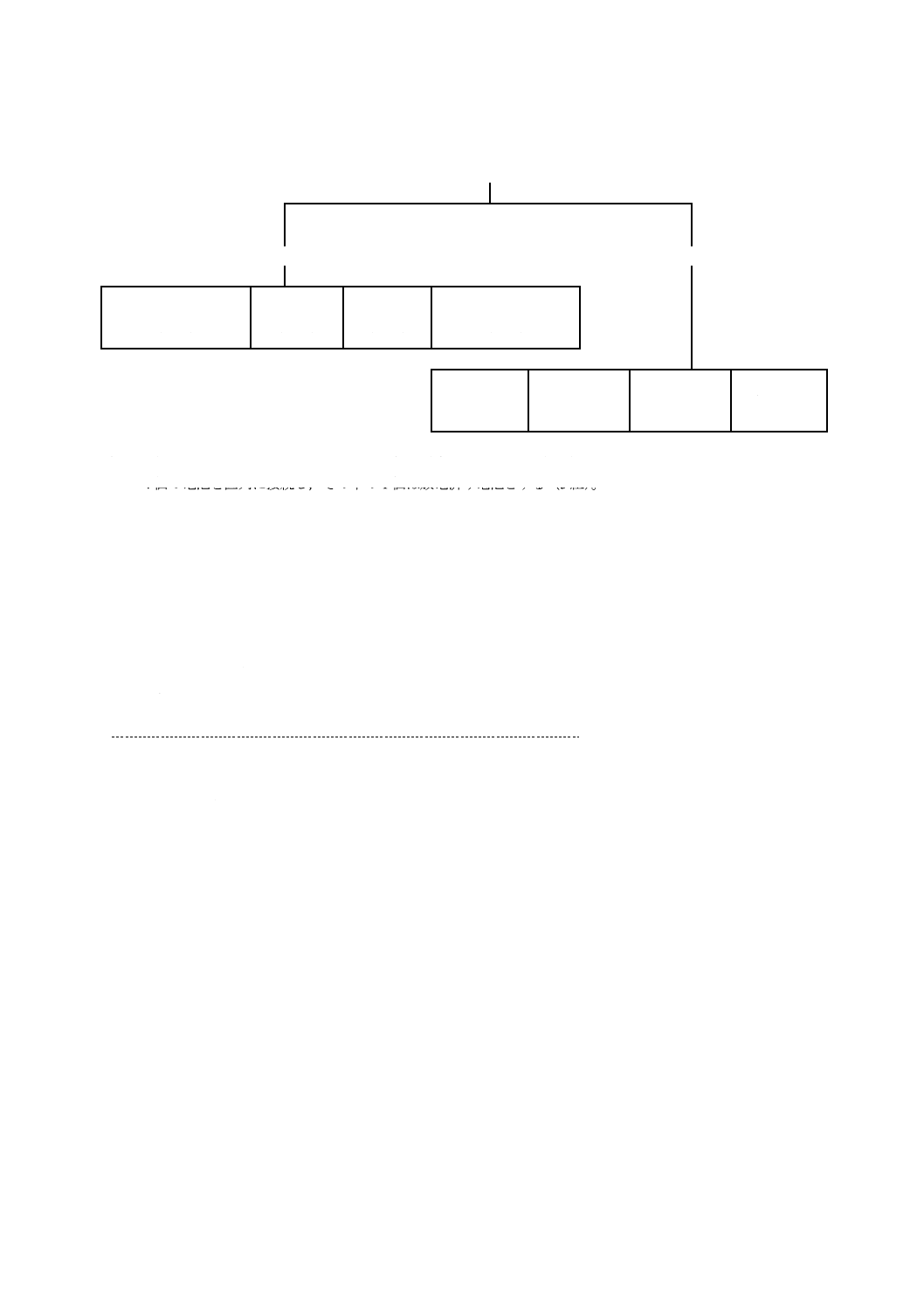

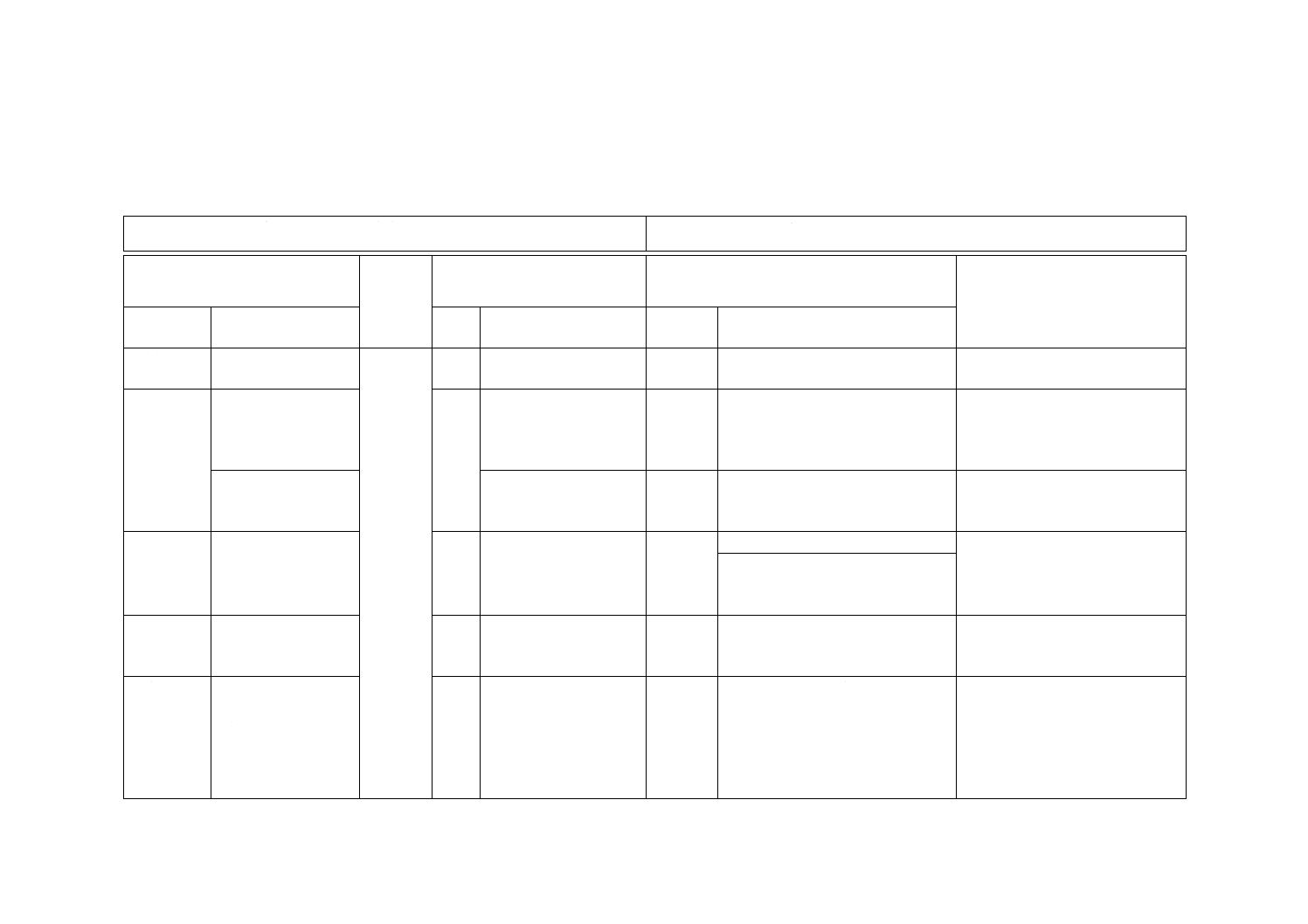

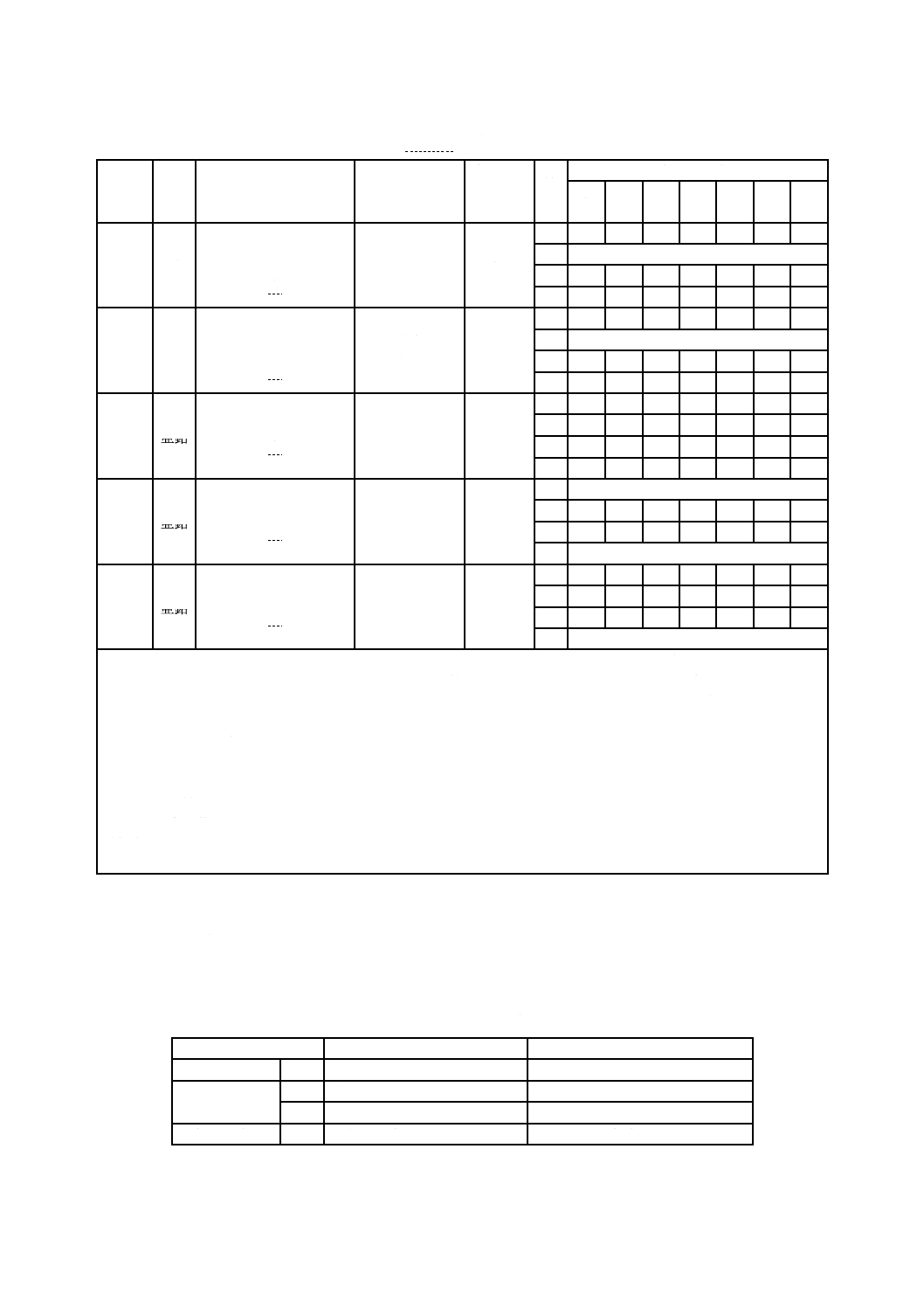

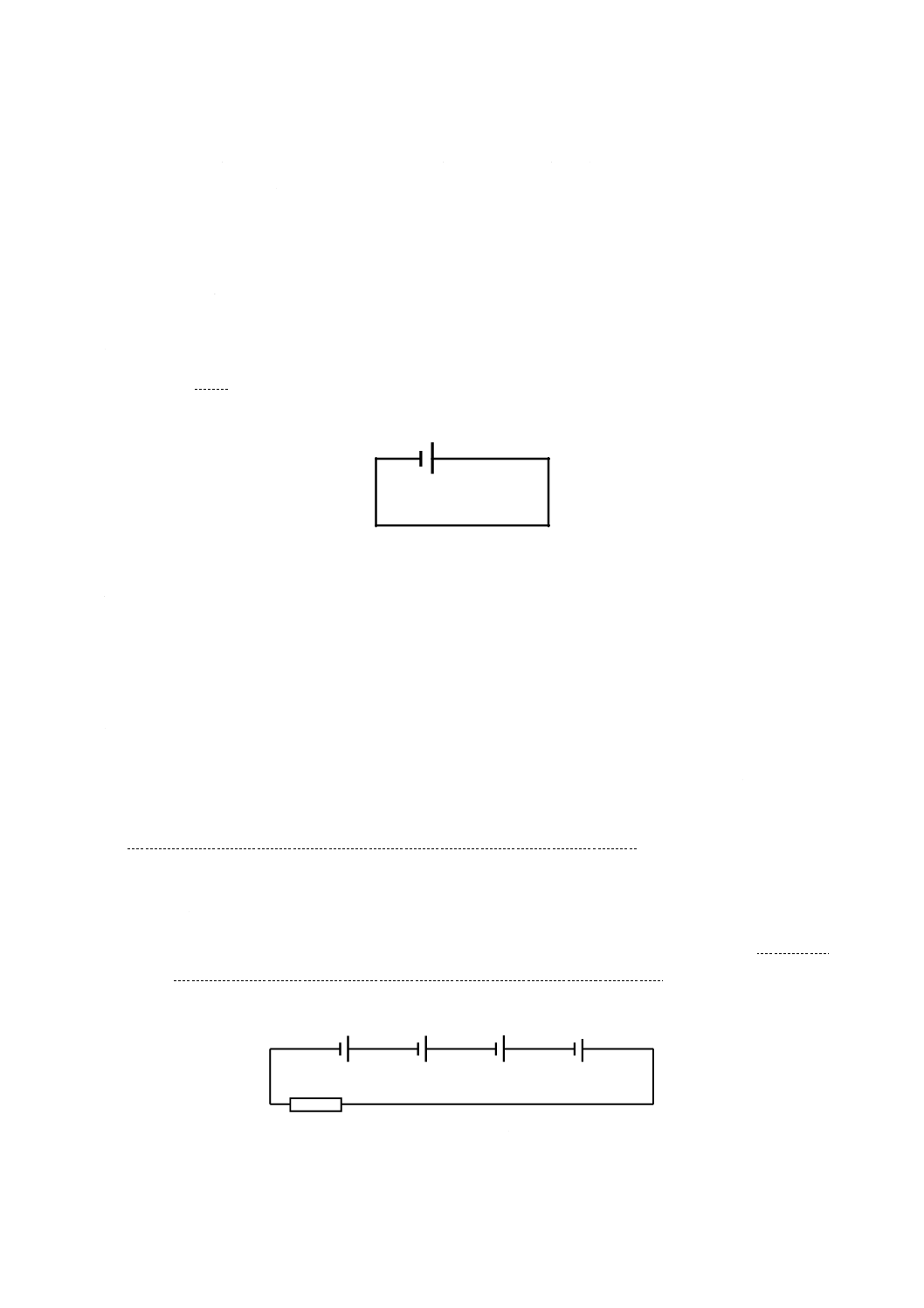

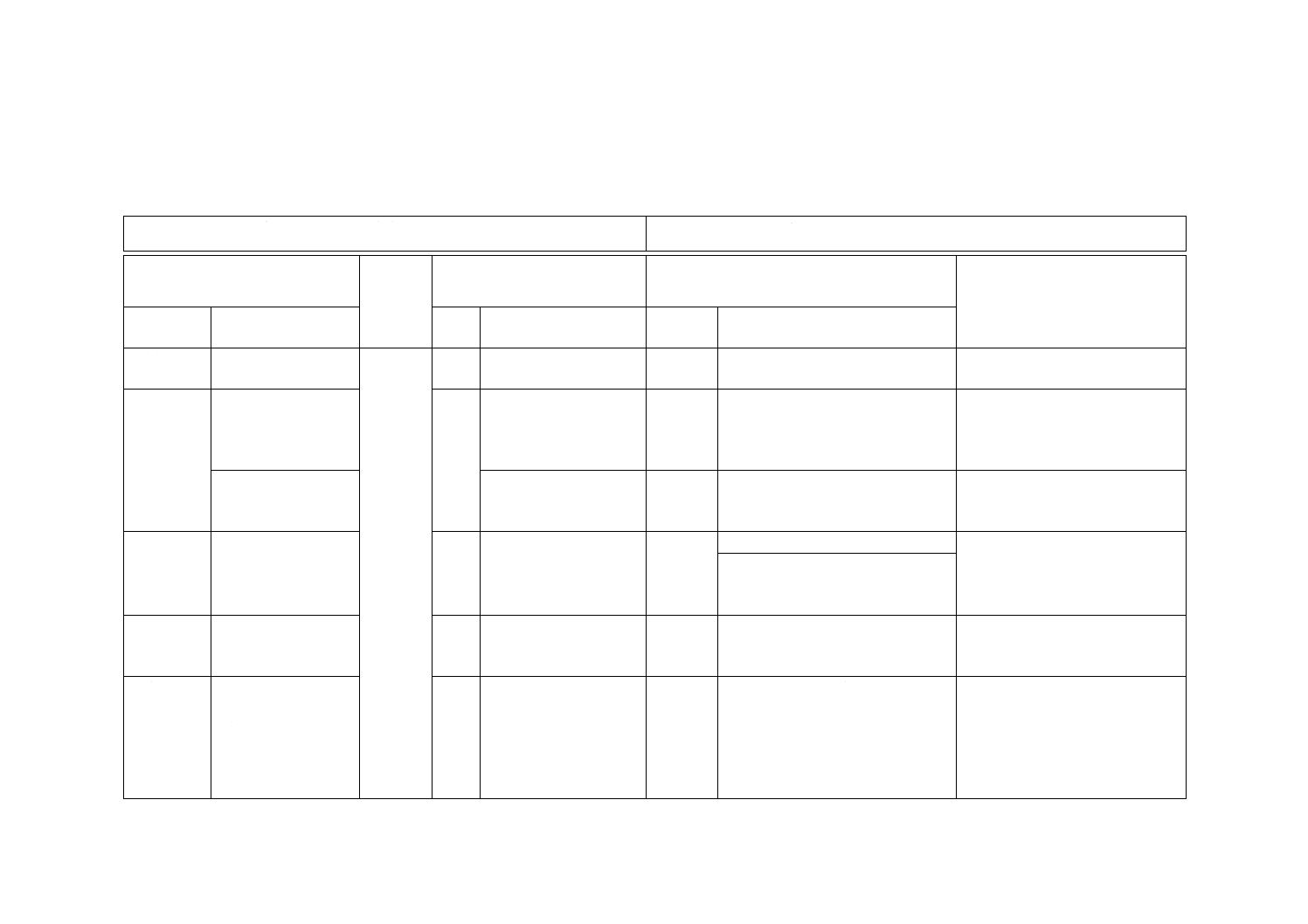

形式検査の試料抜取数(n)は,図1による。

4

C 8514:2018

開路電圧

(n=70)

寸法

(n=70)

正常使用

誤使用

A

使いかけの電池の放置

(n=5)

B-1

輸送−衝撃

(n=5)

B-2

輸送−振動

(n=5)

C

気候−温度サイクル

(n=5)

D a)

逆装塡

(n=20)

E

外部ショート

(n=5)

F b)

過放電

(n=20)

G

自由落下

(n=5)

注a) 4個の電池を直列に接続し,その中の1個を逆方向に接続する(5組)。

b) 4個の電池を直列に接続し,その中の1個は放電済み電池とする(5組)。

図1−形式検査の試料抜取り

6

試験及び要求事項

6.1

一般

6.1.1

安全性試験

各電池系に対して適用する試験は,表1による。表2及び表6に示す試験は,それぞれの電池の正常使

用時及び誤使用時の条件を想定している。

6.1.2

警告通知

この安全試験を実施する人は,次の警告に従って試験を実施する。

警告 試験実施時に,適切な予防措置をとらないと,身体に危害が加わるおそれがある。試験方法は,

適切な要件を満たし,かつ,経験をもつ専門家が,適切な保護装置を装備した上で実施するこ

とを前提としている。

6.1.3

試験温度

特に指定がない限り,試験温度は20±5 ℃とする。

5

C 8514:2018

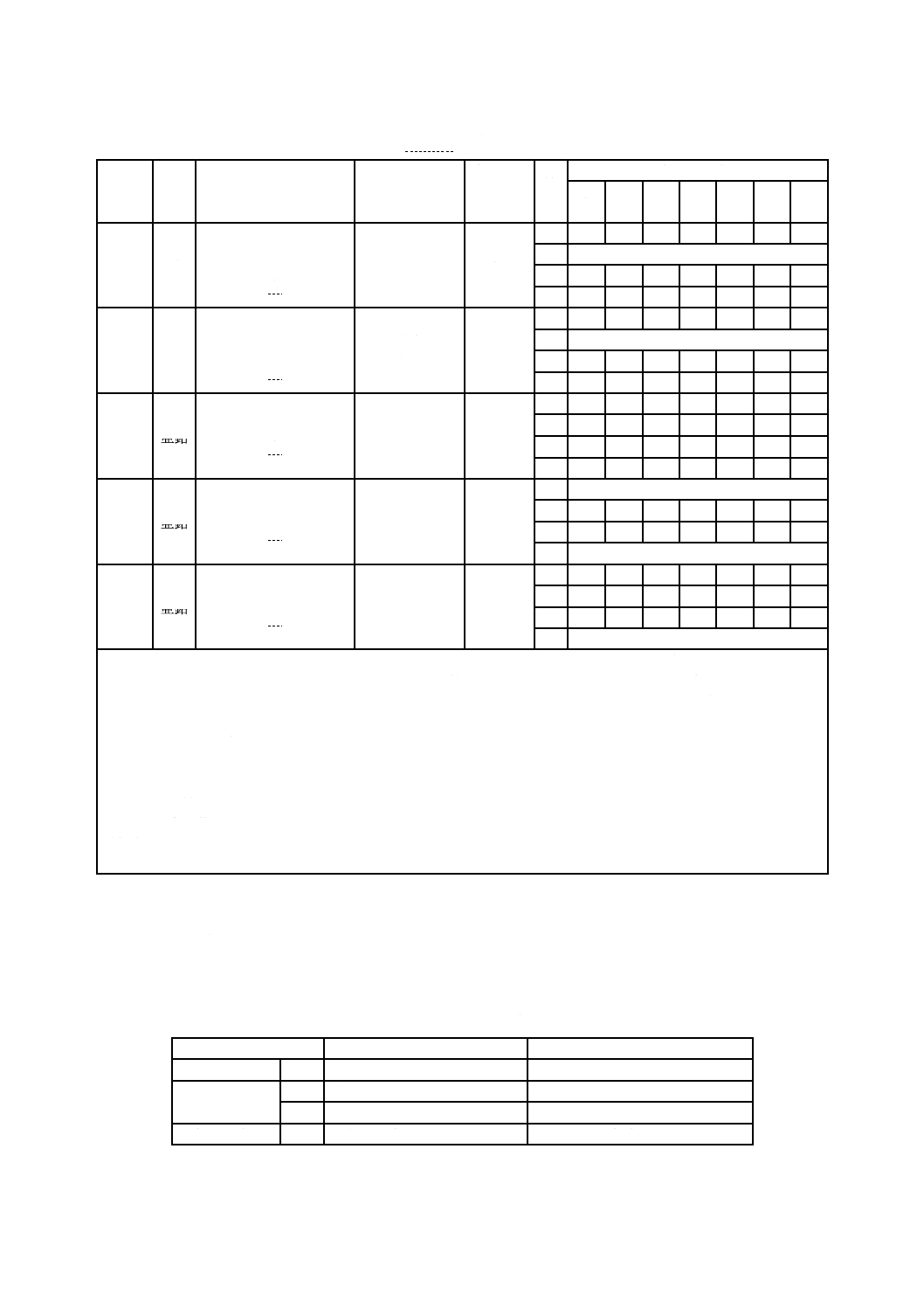

表1−電池系及び試験の適用

電池系

記号

負極

電解液

正極

素電池の

公称電圧

V

種

類

適用する試験

A

B-1

B-2

C

D

E

F

G

なし

亜鉛

塩化アンモニウム,

塩化亜鉛,

水

二酸化マンガン

(MnO2)

1.5

R

○

○

○

○

○

○

○

B

NR

Pr

○

○

○

○

○

○

○

M

○

○

○

NR

○

○

○

A

亜鉛

塩化アンモニウム,

塩化亜鉛,

水

酸素

(O2)

1.4

R

○

○

○

NR

○

○

○

B

NR

Pr

○

○

○

○

○

○

○

M

○

○

○

NR

○

○

○

L

亜鉛 アルカリ金属水酸化物,

水

二酸化マンガン

(MnO2)

1.5

R

○

○

○

○

○

○

○

B

○

○

○

NR

○

NR

○

Pr

○

○

○

○

○

○

○

M

○

○

○

NR

○

NR

○

P

亜鉛 アルカリ金属水酸化物,

水

酸素

(O2)

1.4

R

NR

B

NR

○

○

NR

○

NR

○

Pr

○

○

○

○

○

○

○

M

NR

S

亜鉛 アルカリ金属水酸化物,

水

酸化銀

(Ag2O)

1.55

R

○

○

○

NR

○

NR

○

B

○

○

○

NR

○

NR

○

Pr

○

○

○

○

○

○

○

M

NR

試験項目

種類

試験の適用

A

:使いかけの電池の放置

R

:円筒形電池

○

:適用

B-1 :輸送−衝撃

B

:ボタン電池

NR

:非適用

B-2 :輸送−振動

Pr

:非円形の素電池(3.7参照)

C

:気候−温度サイクル

M

:複数素電池からなる電池

D

:逆装塡

E

:外部ショート

F

:過放電

G

:自由落下

電気容量が250 mAh以下のL系及びS系のボタン電池,並びに電気容量が700 mAh以下のP系ボタン電池には,全

ての試験を適用しない。

6.2

正常使用

6.2.1

試験及び要求事項

正常使用の試験及び要求事項の概要を,表2に示す。

表2−正常使用の試験及び要求事項

試験

想定される使用方法

要求事項

電気的試験

A

使いかけの電池の放置

漏液なし,発火なし,破裂なし

環境試験

B-1

輸送−衝撃

漏液なし,発火なし,破裂なし

B-2

輸送−振動

漏液なし,発火なし,破裂なし

気候−温度

C

気候−温度サイクル

発火なし,破裂なし

6

C 8514:2018

6.2.2

試験方法

6.2.2.1

試験A 使いかけの電池の放置

試験Aの試験方法は,次による。

a) 目的 この試験は,使いかけの電池が,機器のスイッチを切断した状態で機器内に装塡されたまま長

期間放置された場合,又は機器から取り出されて長期間放置された場合を想定して実施する。

b) 試験手順 未放電の電池に,JIS C 8515に規定する持続時間試験の中で最も小さな抵抗値の負荷(電

流負荷を除く。)を接続し,JIS C 8515に規定する最小平均持続時間(MAD)の50 %になるまで放電

する。その後,45±5 ℃で30日間放置する。

c) 要求事項 試験中に,漏液,発火及び破裂があってはならない。

6.2.2.2

試験B-1 輸送−衝撃

試験B-1の試験方法は,次による。

a) 目的 この試験は,電池を装塡した機器が,不注意で落下した場合を想定して実施する。この試験の

関連事項については,JIS C 60068-2-27を参照。

b) 試験手順 未放電の電池で試験する。衝撃試験の条件は,表3による。また,試験順序は,表4によ

る。

c) 要求事項 試験中に,漏液,発火及び破裂があってはならない。

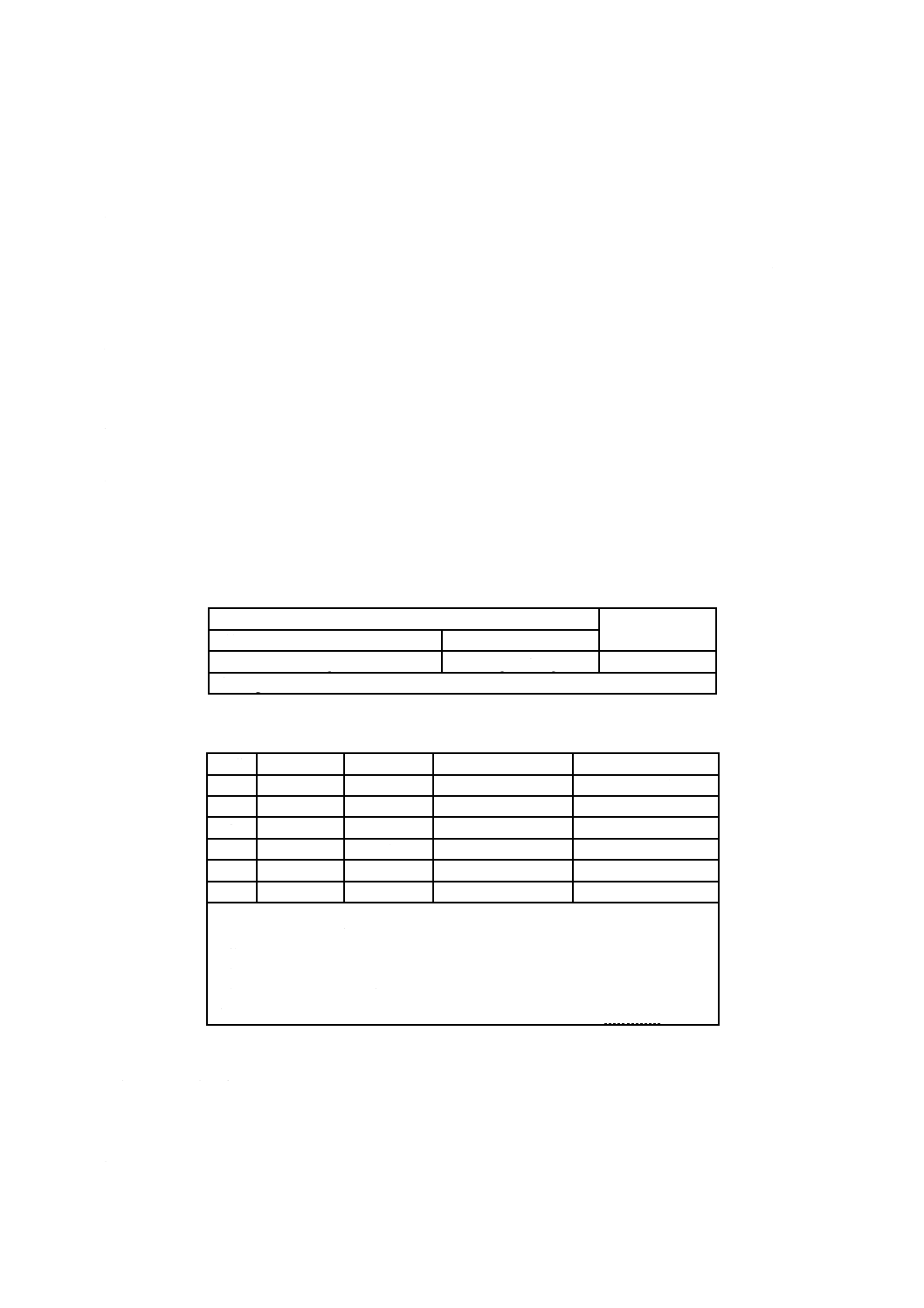

表3−衝撃パルス

加速度

波形

最初の3 ms間の最小平均加速度

ピーク加速度

75 gn

125 gn〜175 gn

正弦半波

注記 gn=9.806 65 m/s2

表4−試験順序

段階

放置時間

電池の方向

衝撃を加える回数

目視確認を行う時期

1

−

−

−

試験の前

2

−

a)

1回

−

3

−

a)

1回

−

4

−

a)

1回

−

5

1 h

−

−

−

6

−

−

−

試験の後

第1段階

:5.2に従い,製造ロットから抜き取った電池の開路電圧を測

定し,記録する。

第2〜4段階

:表3に規定する衝撃を,この表に示す順序で与える。

第5段階

:電池を1 h放置する。

第6段階

:試験結果を記録する。

注a) 電池の三つの互いに垂直な面に向けて,衝撃を加える(図6参照)。

6.2.2.3

試験B-2 輸送−振動

試験B-2の試験方法は,次による。

a) 目的 この試験は,輸送中の振動を想定して実施する。この試験の関連事項については,JIS C

60068-2-6を参照。

b) 試験手順 未放電の電池を,次の手順で試験する。試験電池に0.8 mmの振幅(合計の最大変位距離:

7

C 8514:2018

1.6 mm)の単振動を指定方向に与える。周波数は,10〜55 Hzで1 Hz/minの割合で変化させる。90±5

minの間,それぞれ上昇(10 Hzから55 Hzへ)及び下降(55 Hzから10 Hzへ)の振動を加える。試

験の順序は,表5による。

表5−試験順序

段階

放置時間

電池の方向

振動を加える時間

目視確認を行う時期

1

−

−

−

試験の前

2

−

a)

90±5 min

−

3

−

a)

90±5 min

−

4

−

a)

90±5 min

−

5

1 h

−

−

−

6

−

−

−

試験の後

第1段階

:5.2に従い,製造ロットから抜き取った電池の開路電圧を測定

し,記録する。

第2〜4段階 :6.2.2.3に規定する振動を,この表に示す順序で与える。

第5段階

:電池を1 h放置する。

第6段階

:試験結果を記録する。

注a) 電池の三つの互いに垂直な面に向けて,振動を加える(図6参照)。

c) 要求事項 試験中に,漏液,発火及び破裂があってはならない。

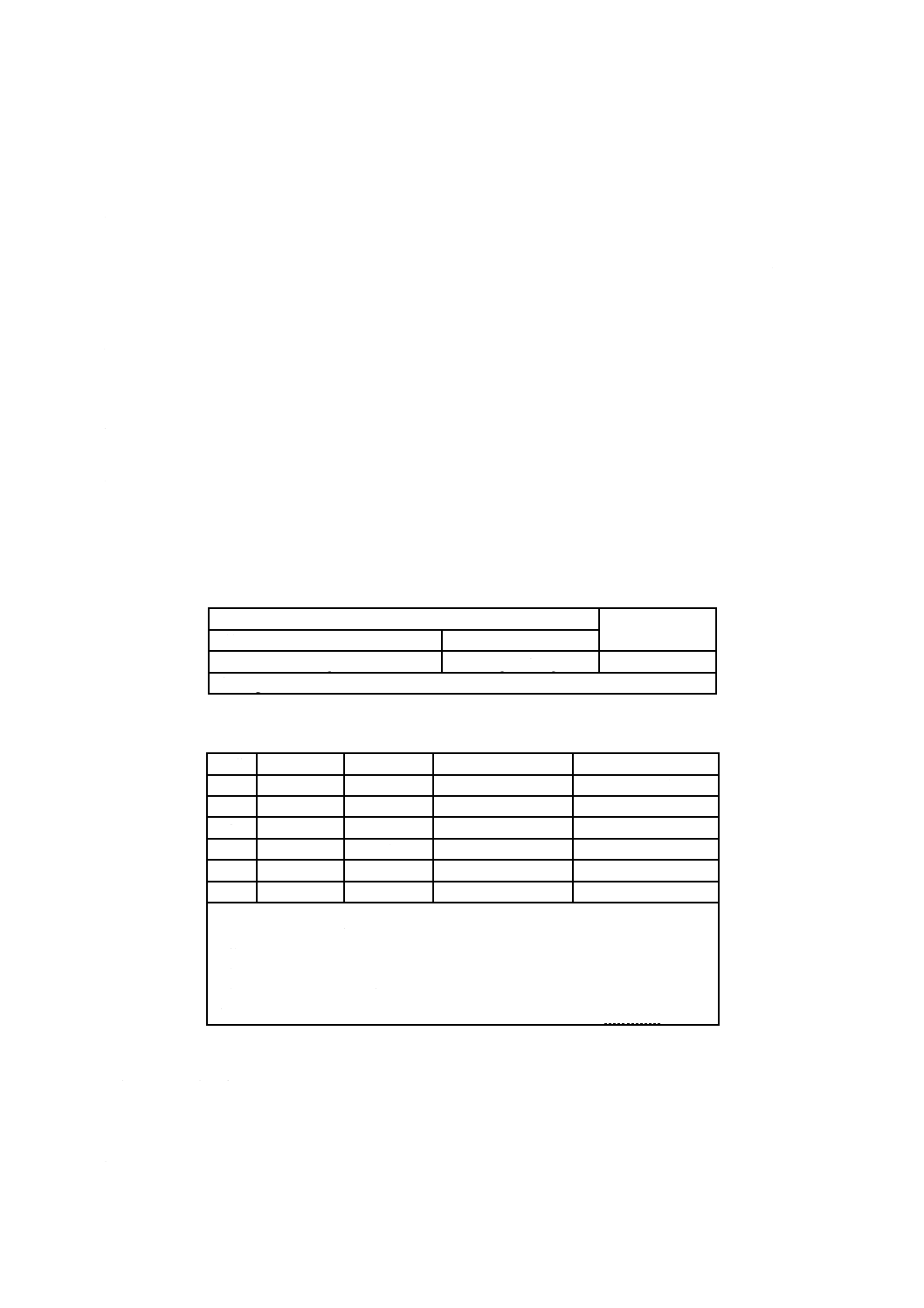

6.2.2.4

試験C 気候−温度サイクル

試験Cの試験方法は,次による。

a) 目的 この試験は,温度変化による電池の封口状態の変化を想定して実施する。

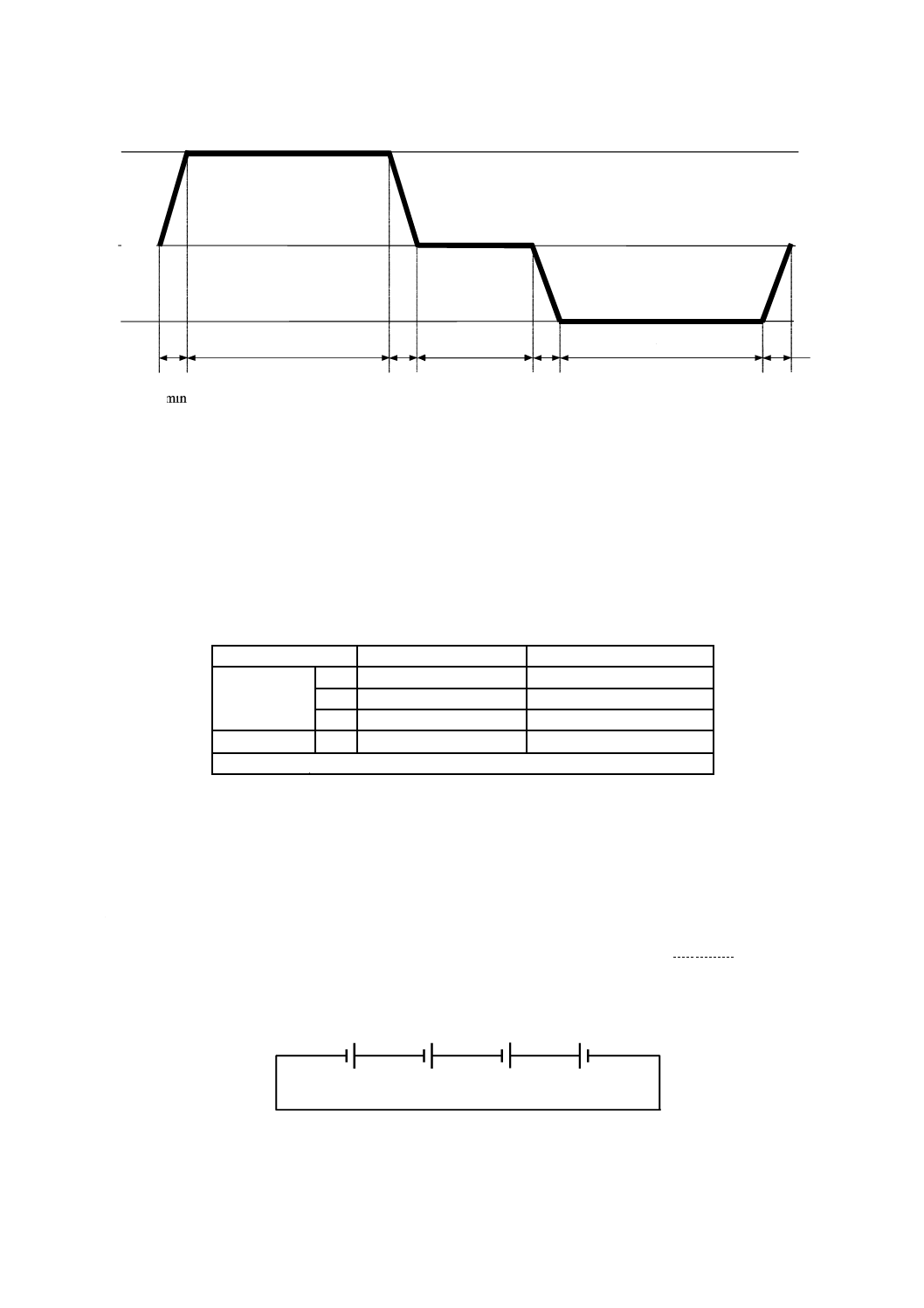

b) 試験手順 未放電の電池を5.2に従って抜き取り,次の手順で試験する(図2参照)。

1) 試験電池を試験装置に入れ,試験雰囲気温度を30 min(t1)で70±5 ℃まで上げる。

2) 試験雰囲気温度を70±5 ℃で4 h(t2)保つ。

3) 試験雰囲気温度を,70±5 ℃から20±5 ℃まで30 min(t1)かけて下げ,その温度に2 h(t3)保つ。

4) 試験雰囲気温度を,20±5 ℃から−20±5 ℃まで30 min(t1)かけて下げ,その温度に4 h(t2)保

つ。

5) 試験雰囲気温度を30 min(t1)かけて20±5 ℃まで上げる。

6) この一連のサイクルを更に9回繰り返す。

7) 合計10回,一連のサイクルを繰り返した後,試験した電池を7日間放置する。

c) 要求事項 試験中に,発火及び破裂があってはならない。

8

C 8514:2018

t1=30 min

t2=4 h

t3=2 h

図2−温度サイクルの順序

6.3

誤使用

6.3.1

試験及び要求事項

誤使用の試験及び要求事項の概要を,表6に示す。

表6−誤使用の試験及び要求事項

試験

想定される使用方法

要求事項

電気的試験

D

逆装塡

発火なし,破裂なしa)

E

外部ショート

発火なし,破裂なし

F

過放電

発火なし,破裂なし

環境試験

G

自由落下

発火なし,破裂なし

注a) 6.3.2.1 b)の注記2参照。

6.3.2

試験方法

6.3.2.1

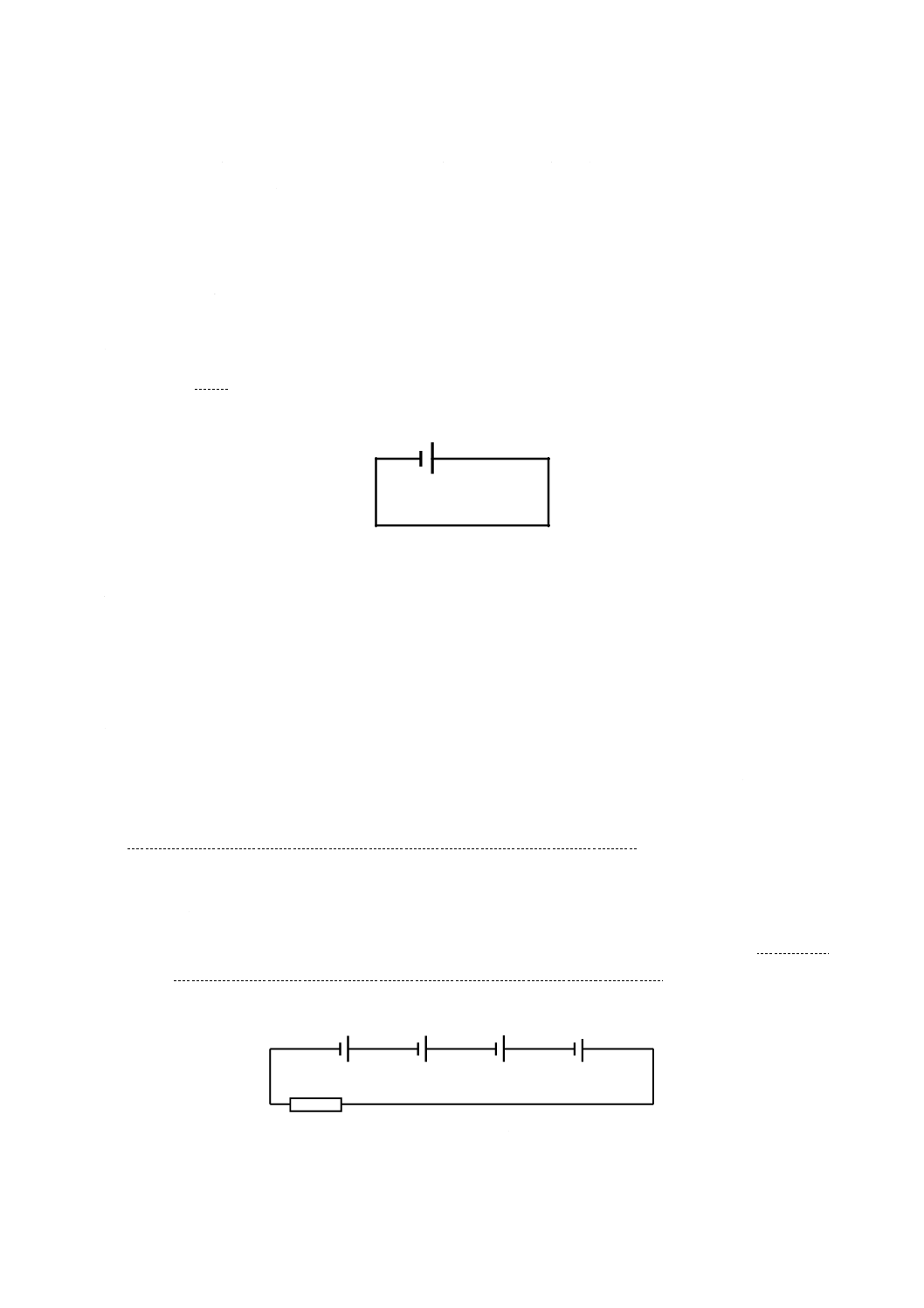

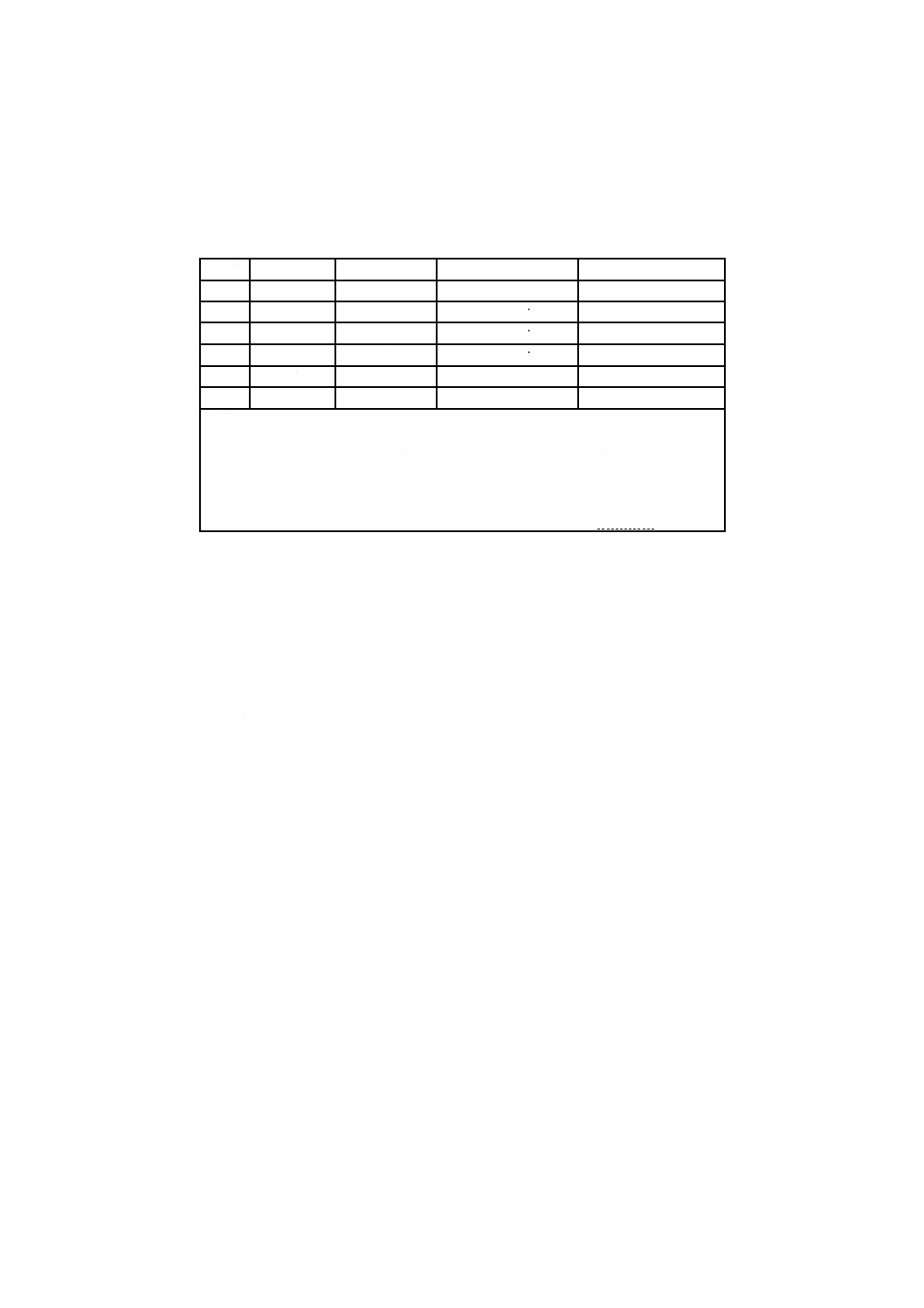

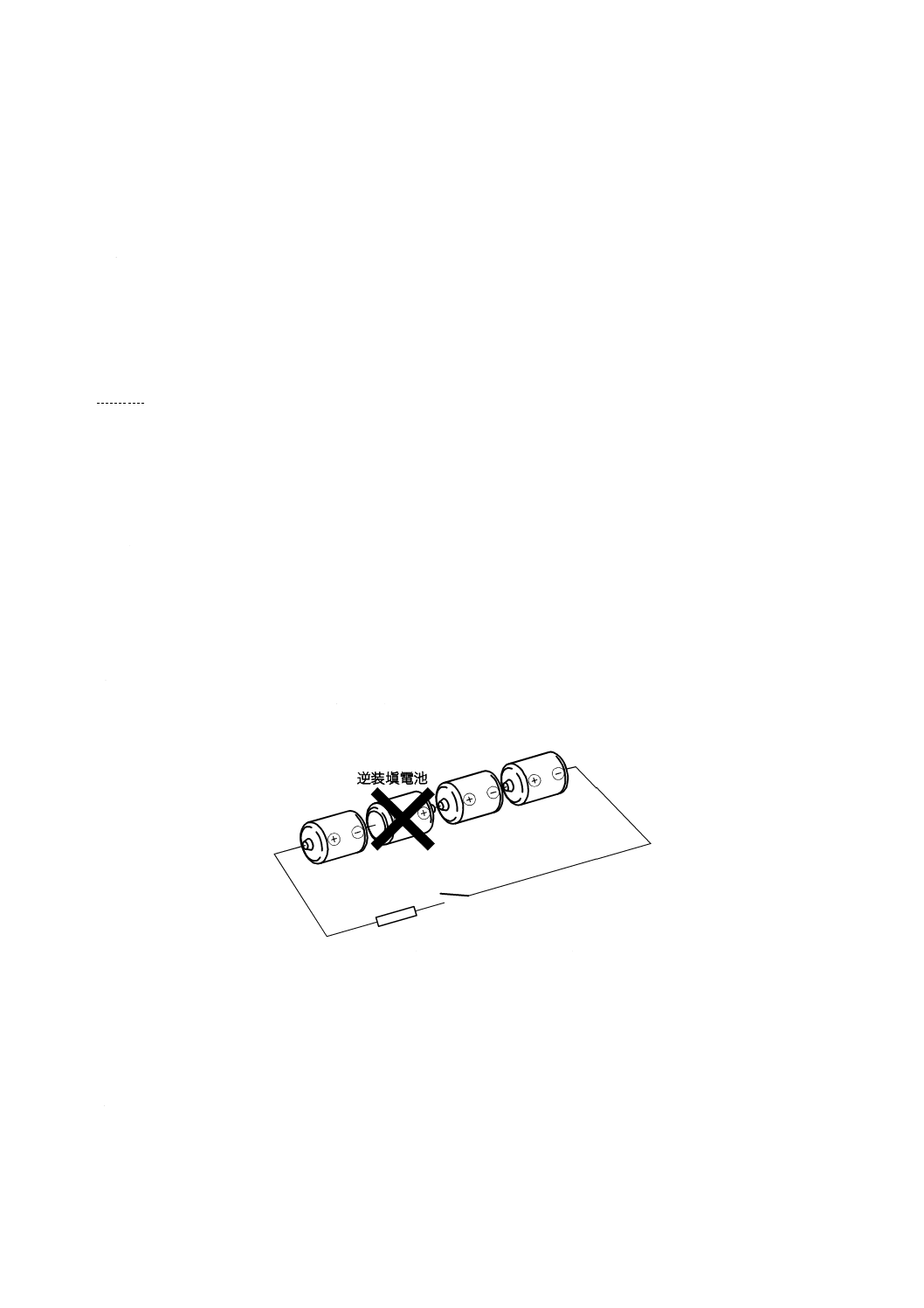

試験D−逆装塡(電池4個の直列接続)

試験Dの試験方法は,次による。

a) 目的 この試験は,1個の電池が逆接続した場合を想定して実施する。

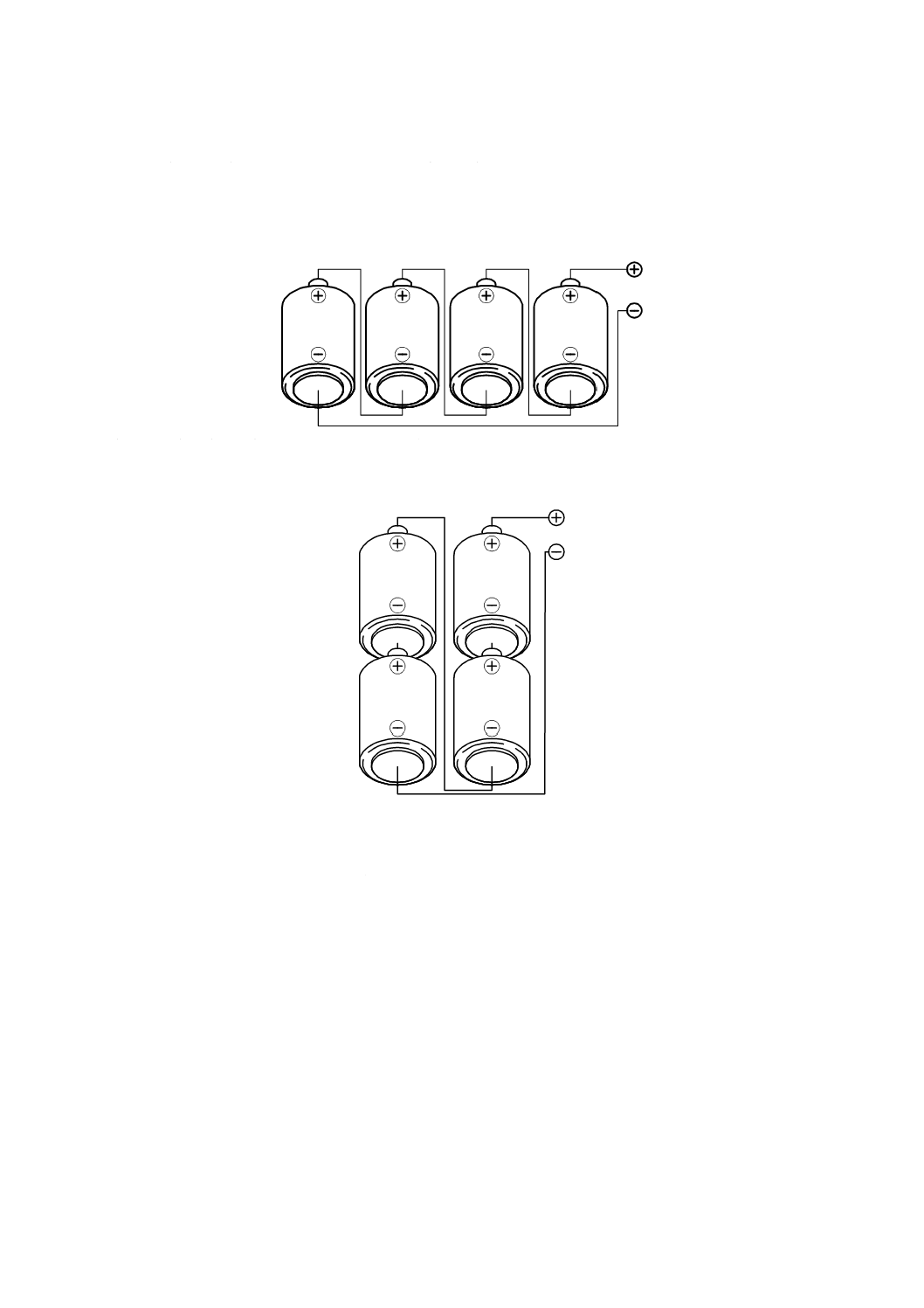

b) 試験手順 同一製造業者及び同一形式の未放電の電池4個を直列に接続し,その中の1個(B1)を図

3に示すように逆接続する。試験は,24 h後又は電池表面温度が上昇してから20±5 ℃に戻るまでの

いずれか短い時間まで閉回路にする。回路抵抗は,0.1 Ωを超えてはならない。

図3−逆装塡(電池4個の直列接続)

‒ +

‒ +

‒ +

‒

+

B1

20 ℃

70 ℃

−20 ℃

t1

t1

t1

t1

t2

t2

t3

9

C 8514:2018

注記1 図3に示す回路は,代表的な誤使用を想定している。

注記2 3個以上の電池を直列接続する場合,その中の1個を逆接続したとき,その電池は,充電

される。多くの円筒形電池は,過剰な内圧を放出できるよう配慮されているが,一次電池

は,充電するようには設計していないので,破裂が避けられない場合もある。

c) 要求事項 試験中に,発火及び破裂があってはならない。

6.3.2.2

試験E−外部ショート

試験Eの試験方法は,次による。

a) 目的 この試験は,日常,電池を取り扱うときに起こりがちな誤使用を想定して実施する。

b) 試験手順 未放電の電池を,図4に示すように接続する。試験は,24 h後又は電池の表面温度が上昇

してから20±5 ℃に戻るまでのいずれか短い時間まで閉回路にする。回路抵抗は,0.1 Ωを超えない

ようにする。

‒

+

図4−外部ショート回路図

c) 要求事項 試験中に,発火及び破裂があってはならない。

6.3.2.3

試験F−過放電

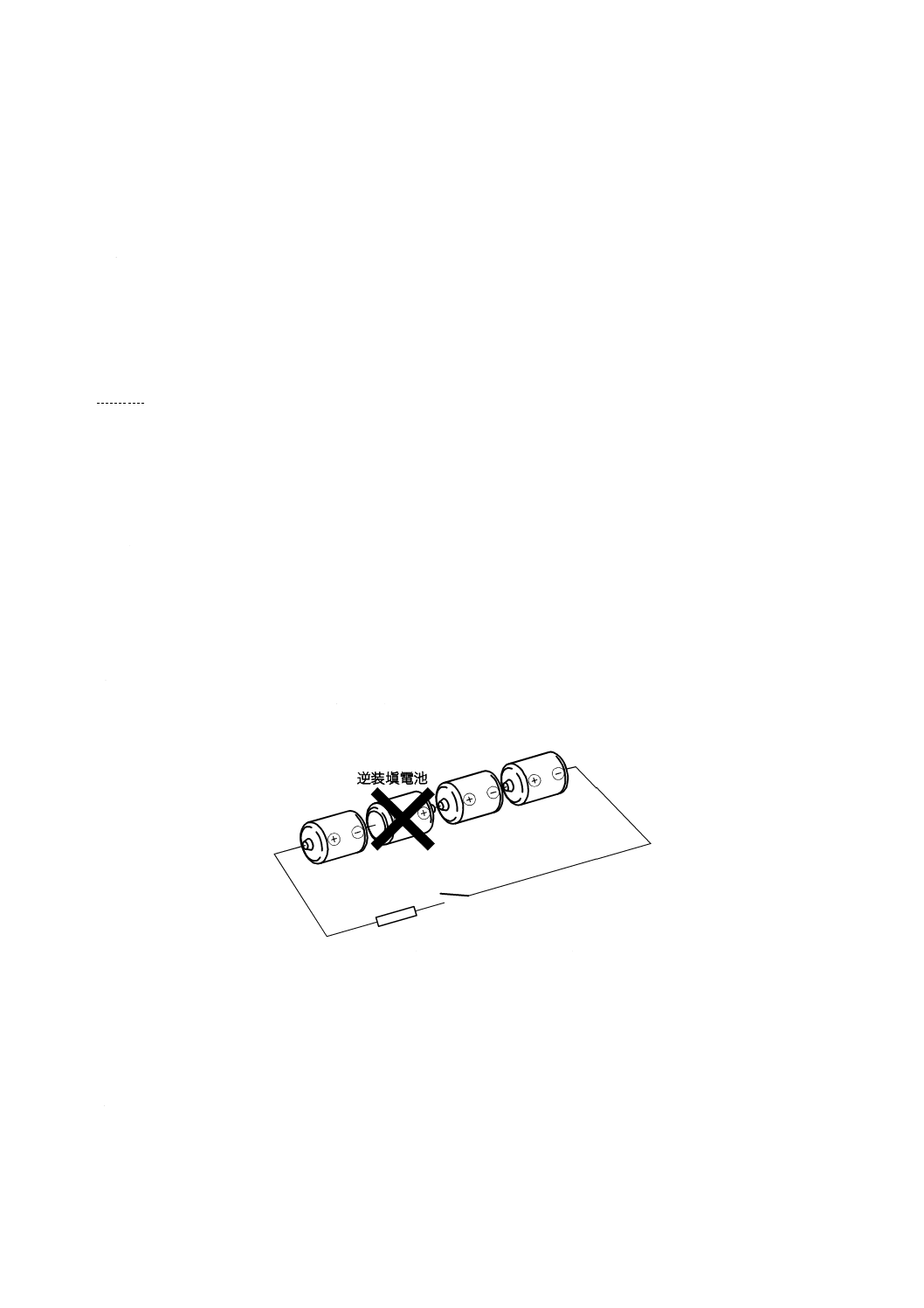

試験Fの試験方法は,次による。

a) 目的 この試験は,放電された1個の電池が,未放電の電池3個とともに直列に接続され,強制的に

過放電される場合を想定して実施する。

b) 試験手順 同一製造業者及び同一形式の未放電の電池4個を準備する。1個の未放電電池を,JIS C

8515に規定するMAD値(時間単位で示す値)が最大である応用試験又は放電出力試験によって,閉

路電圧が(n×0.6 V)になるまで放電する。この放電した電池(C1)と未放電の電池3個とを,図5

に示すように直列に接続し,電池4個全体の閉路電圧が(n×0.6 V)の4倍になるまで放電する。こ

こで,“n”は,1個の電池を構成する直列に接続した素電池の数を指す。

過放電回路に接続する仮負荷抵抗は,JIS C 8515に規定する当該電池放電試験の最小負荷抵抗値の

4倍とする。実際に過放電回路に接続する負荷抵抗(R1)は,仮負荷抵抗値に最も近似するJIS C 8500

の6.4(負荷抵抗)に規定する値から選択する。

例 電池がLR6(n=1)の場合,1個の未放電電池を50 mA間欠放電で閉路電圧が0.6 Vになるま

で放電させる。図5の過放電回路の負荷抵抗(R1)は,16 Ωとする。

図5−過放電回路図

‒ +

‒ +

‒ +

‒ +

R1

C1

10

C 8514:2018

c) 要求事項 試験中に,発火及び破裂があってはならない。

6.3.2.4

試験G−自由落下

試験Gの試験方法は,次による。

a) 目的 この試験は,電池が不慮に落下した場合を想定して実施する。この試験の関連事項については,

JIS C 60068-2-31を参照。

b) 試験手順 未放電の電池を,1 mの高さからコンクリートの表面に落下させる。非円形電池の場合は,

6面を各1回ずつ(合計6回)落下させる。円形電池の場合は,図6に示す3軸(X−Y−Z)方向に

向けて,それぞれ2回ずつ(合計6回)落下させる。試験した電池は,1 h放置する。

c) 要求事項 試験中に,発火及び破裂があってはならない。

図6−自由落下のX−Y−Z軸

7

安全性に関する情報

7.1

電池の取扱いに関する注意事項

電池は,正しく使用した場合には安全で信頼できる電源となる。ただし,誤使用又は異常使用した場合,

漏液,又は極端な場合には発火及び/若しくは破裂のおそれがある。電池の取扱いに関する注意事項は,

次による。また,電池室設計上の注意事項は,附属書Bを参照する。

注意事項を安全図記号で表す場合の推奨例については,附属書Cを参照する。

a) 電池の(+),(−)の逆装塡をしない 電池及び機器に示している極性(+)及び/又は(−)の表

示に従い,常に正しい方向に電池を装塡する。電池を機器の中に誤った方向で装塡すると,外部ショ

ート又は充電され,急激な電池温度の上昇によって,弁作動,漏液,破裂などが生じ,身体的傷害を

引き起こすことがある。

注記 身体的傷害の例には,アルカリ液による失明又はけが,破裂によるけがなどがある。

b) 電池を外部ショートさせない 電池の(+)と(−)とが電気的に接触すると,その電池は外部ショ

ートされる。例えば,包装されていない電池と,鍵又はコインとがポケットの中に一緒に入っていれ

ば,外部ショートする可能性がある。外部ショートすると,弁作動,漏液,破裂などが生じ,身体的

傷害を引き起こすことがある。

c) 電池を充電しない 充電式ではない一次電池を充電すると,電池の内部でガスが発生し,発熱の原因

となり,弁作動,漏液などが生じ,身体的傷害を引き起こすことがある。

d) 電池を強制的に放電しない 外部電源を用いて一次電池を強制的に放電すると,電池電圧が極端に低

くなることがある。また,電池内部のガス発生によって弁作動,漏液,破裂などが生じ,身体的傷害

を引き起こすことがある。

11

C 8514:2018

e) 新旧電池,異なる種類・銘柄の電池を混用しない 電池を交換する場合には,全ての電池を同じ製造

業者の同じ種類の新しい電池と同時に交換する。異なる種類の電池を一緒に機器に装塡した場合,又

は新しい電池,使いかけの電池,使用済み電池などを一緒に装塡した場合,電圧,容量などの違いに

よって,幾つかの電池が過放電することになり,弁作動,漏液,破裂などが生じ,身体的傷害を引き

起こすことがある。

f)

使い切った電池は直ちに機器から取り外して処分する 使い切った電池を長い間機器の中に放置す

ると,漏液が生じ,機器の損傷又は身体的傷害を引き起こすことがある。

g) 電池を加熱しない 電池を加熱すると,弁作動,漏液,破裂などが生じ,身体的傷害を引き起こすこ

とがある。

h) 電池に直接,溶接又ははんだ付けをしない 電池に直接,溶接又ははんだ付けをすると,熱によって

内部ショートを引き起こし,弁作動,漏液,破裂などが生じ,身体的傷害を引き起こすことがある。

i)

電池を分解しない 電池を分解又は破砕すると,有害な構成材料との接触によって,身体的傷害又は

発火を引き起こすことがある。

j)

電池を変形させない 電池の押しつぶし,穴あけ,切断などをすると,弁作動,漏液,破裂などが生

じ,身体的傷害を引き起こすことがある。

k) 電池を火中に投棄しない 電池を火中に投棄すると,加熱によって破裂し,身体的傷害などを引き起

こすことがある。特別に準備した焼却炉を除き,電池を焼却してはならない。

l)

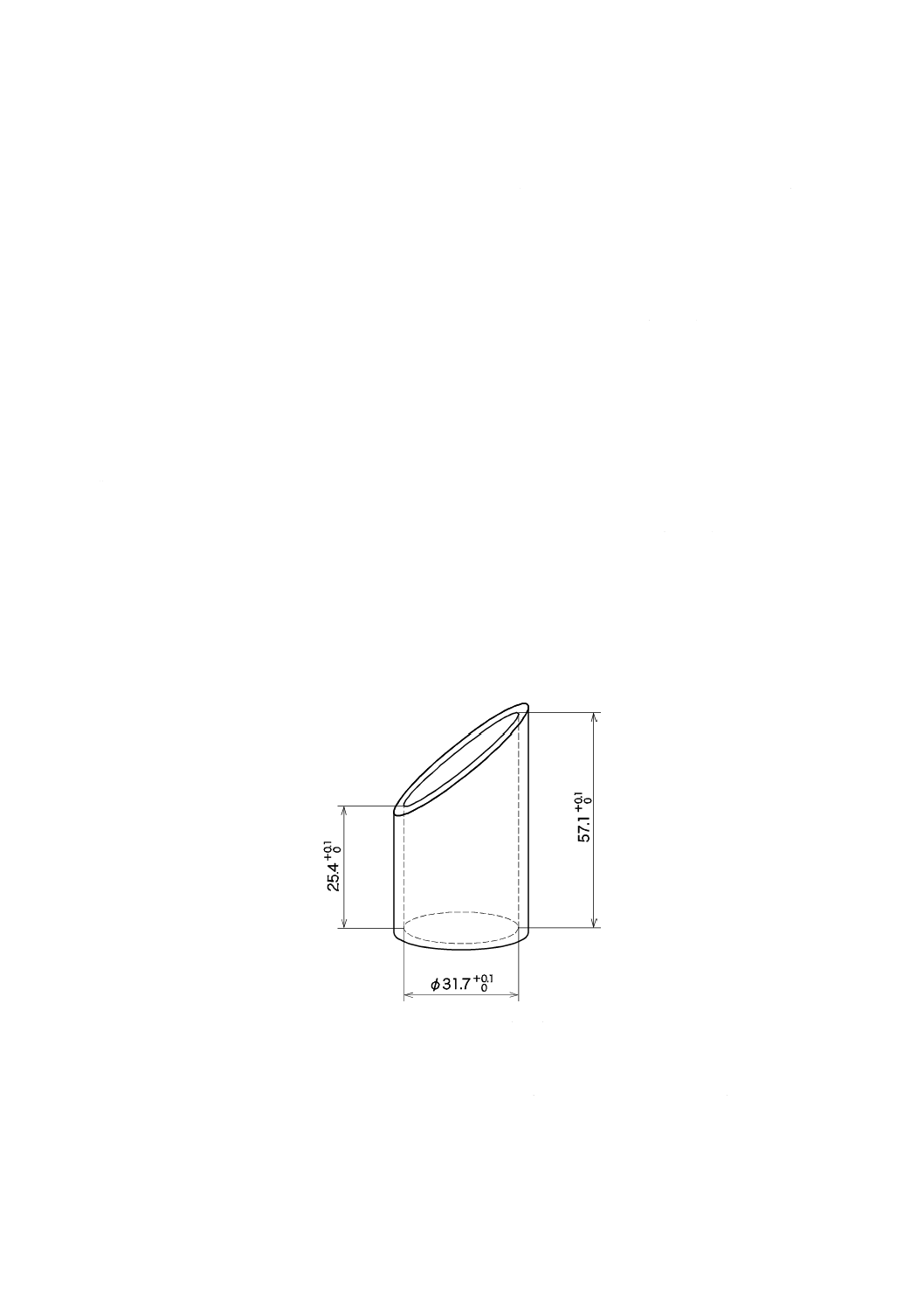

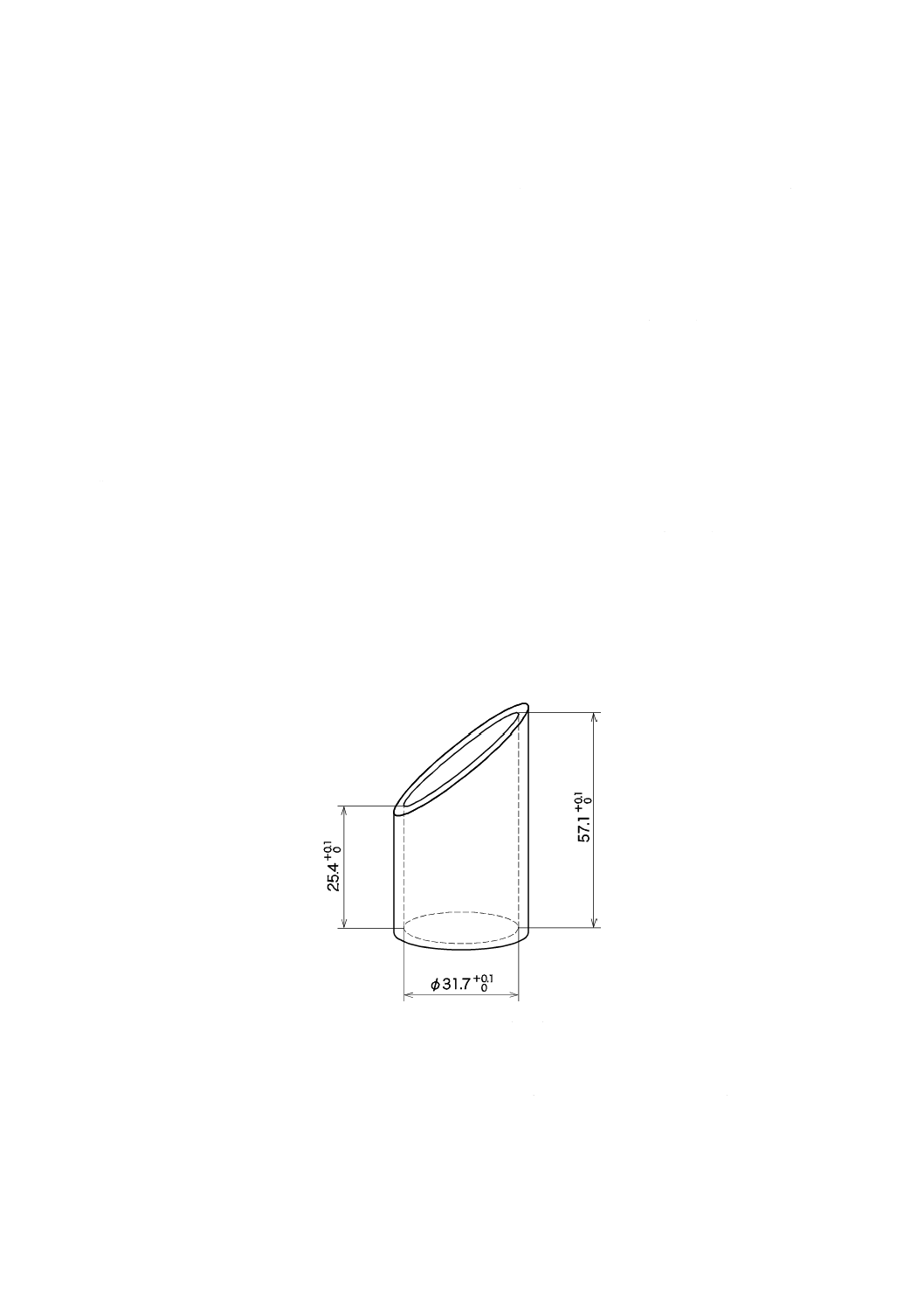

電池は乳幼児の手の届くところに置かない 飲み込む可能性がある電池,特に図7に示す飲込み判定

ゲージ内に納まる電池は,乳幼児の手の届くところに置かない。電池を飲み込んだ場合には,直ちに

医師に連絡し,指示を受ける。

単位 mm

図7−飲込み判定ゲージ

m) 大人が監視していないところで,子供に電池の交換をさせない

n) 電池を密閉容器へ封入するなど追加加工しない 電池を密閉容器へ封入するなどの追加加工をする

と,弁作動が妨害され,電池内で発生する水素ガスの排出が妨げられるため,破裂が生じ,身体的傷

害を引き起こすことがある。電池に何らかの処理を加えたり,追加加工したりする場合には,事前に

12

C 8514:2018

製造業者に相談する。

o) 未使用の電池は金属物との接触による短絡を避けるため,元の包装のまま貯蔵する,また,開封済み

電池をごちゃ混ぜにしない 包装から取り出した電池をごちゃ混ぜにする又は金属物と混ぜると,電

池が外部ショートして弁作動,漏液,破裂などが生じ,身体的傷害を引き起こすことがある。これら

を防止するため,未使用の電池は,元の包装のまま貯蔵する。

p) 非常用を除き,長期間使用しない機器から電池を取り外す 機器が満足に動かなくなった場合又は機

器を長期間使用しない場合には,直ちに電池を機器から取り外したほうがよい。現在,市販されてい

る多くの電池は,漏液を抑制する手段を講じているが,使いかけの電池又は使用済み電池は,未使用

の電池よりも漏液しやすい。

7.2

包装

包装は,電池の輸送,荷扱い及び積重ねのときに,電池に機械的な損傷を与えない適切なものでなけれ

ばならない。包装材料及び包装仕様は,電池の電気的接触,外部ショート及び端子腐食を防止するよう環

境面の保護も考慮する。

7.3

電池包装箱の取扱い

電池包装箱は注意して取り扱わなければならない。乱暴に取り扱うと,電池が損傷して漏液,破裂又は

発火を引き起こすことがある。

7.4

陳列及び貯蔵

陳列及び貯蔵する場合は,次の点に注意する。

a) 電池は換気のよい,乾燥した涼しい場所に貯蔵する 電池を高温又は高湿の場所に貯蔵すると,電池

性能の劣化又は表面腐食を引き起こすことがある。

b) 電池包装箱を規定の高さ以上に積み上げない 電池包装箱を規定の高さ以上に高く積み上げると,下

段の包装箱の中にある電池が変形して漏液することがある。

c) 電池を倉庫に貯蔵するとき又は店頭に陳列するときには,長期間の直射日光及び雨水を避ける 電池

が水にぬれると,絶縁抵抗が減少して,自己放電が起こり,さびが発生することがある。

d) 包装していない電池は,機械的損傷及び/又は,電池間の外部ショートを避けるため,ごちゃ混ぜに

しない 包装していない電池をごちゃ混ぜにすると,機械的に損傷を受け,外部ショートを起こして

過熱することがあり,漏液,破裂などのおそれがある。これらの危険源を避けるために,使用するま

では,電池を包装したままで貯蔵することが望ましい。

e) その他の参考事項 附属書Aを参照する。

7.5

輸送

輸送時の電池包装箱の積載は,上段からの落下を防止するよう考慮する。下段の包装箱が破損するおそ

れがあるので,過度に積載しない。荒天からの保護にも考慮する。

7.6

廃棄

廃棄に関する注意事項は,次による。

a) 電池を分解しない。

b) 特別に準備された焼却炉を除いては,電池を火中に投棄しない。

c) 電池は,自治体の指示に従って廃棄する。

d) 使用済み電池を収集するときには,次の点を考慮する。

1) 収集した電池は,非導電性容器に保管する。

2) 収集した電池は,換気のよい場所に保管する。使用済み電池の中には,放電容量が残っているもの

13

C 8514:2018

もあり,外部ショート,充電,強制的な放電などによって水素ガスが発生することがある。収集容

器又は保管場所の換気が適切に行われていないと,水素ガスが充満し,発火源があると爆発するお

それがある。

3) 収集した電池を,ほかの物質と一緒にしない。使用済み電池の中には,放電容量が残っているもの

もあり,外部ショート,充電,強制的な放電などによって発熱し,油布,紙,木材などの可燃性廃

棄物の発火のおそれがある。

4) 使用済み電池を廃棄するときには,特に電圧の高い電池端子は,外部ショート,充電及び強制的な

放電を防止するために,例えば,絶縁テープで電池端子を覆うなどの配慮をする。

5) 1)〜4)の注意事項を守らないと,漏液,発火,破裂などが生じ,身体的傷害を引き起こすことがあ

る。

8

使用上の注意事項

使用上の注意事項は,次による。

a) 使用用途に最も適した正しい大きさ及び種類の電池を選択しなければならない。適切な電池を選択す

るための情報が機器に添付されているので,これを参考のために保管しておくのがよい。

b) 一組になっている電池の全てを同時に交換する。

c) 電池を装塡する前に,電池端子及び機器端子を清掃する。

d) 電池の(+)及び(−)の極性が,正しく装塡されていることを確認する。

e) 長期間機器を使用しない場合には,電池を機器から取り外す。

f)

使い切った電池は,機器から速やかに取り外す。

9

表示

本体の表示項目は,JIS C 8500の4.1.6(表示)に規定する項目とし,明瞭に表示する。取扱上の注意事

項は,次に示す事項の趣旨を表示する。

a) 使用上の注意事項 逆装塡,充電,ショート,加熱,火中投入,分解,種類又は大きさが異なる電池

の混用,及び新しい電池と使用した電池との混用はしない。

b) 誤飲の注意事項 図7に規定する飲込み判定ゲージ内に納まる電池は,誤って飲み込むおそれがある

ので,電池は乳幼児の手の届かない場所に置く。万一電池を飲み込んだ場合には,直ちに医師に連絡

し,指示を受ける。

14

C 8514:2018

附属書A

(参考)

陳列及び貯蔵に関する補足事項

電池の製造業者,販売業者,使用者及び機器設計者への提言として,7.4に関連する陳列,貯蔵及び在庫

管理の補足事項を,次に記載する。

a) 電池の貯蔵温度は,10〜25 ℃が適切であり,30 ℃を超えないことが望ましい。極端な湿度条件(相

対湿度が95 %以上又は40 %以下)に長期間置くと電池及び包装に害を与えるので,これを避けるよ

うにする。また,電池を,ラジエータ若しくはボイラの近辺又は直射日光下にさらされる場所に貯蔵

しないようにする。

b) 電池の貯蔵寿命は,室温保存でも十分優れているが,結露などに注意を払った上で,低温で貯蔵する

と延びることがある。電池を特別な保護包装(例えば,密封したプラスチック袋など)に入れて低温

で貯蔵した場合,周囲温度の状態に戻すまでに,電池の表面に結露が起こらないように注意する。急

速に暖めると支障を来すことがある。

c) 冷所に貯蔵された電池は,室温に戻した後,できるだけ速やかに使用することが望ましい。

d) 電池製造業者が適切と判断した場合には,電池を機器又は包装に入れた状態で貯蔵してもよい。

e) 電池包装箱の積上げ高さは,包装箱の強度によって異なる。一般的には,段ボール箱の場合には,1.5

m,木箱の場合には,3 m以下とするのがよい。

f)

a)〜e)の注意事項は,長時間輸送時にも当てはまる。電池は,船のエンジンから離れた場所に貯蔵す

ることが望ましい。また,夏季には,換気が十分でないコンテナの中に長時間貯蔵しないようにする。

g) 電池を,製造後,流通を経て消費者に届けるときには,先入れ先出しを励行し,長期在庫とならない

ように貯蔵場所及び陳列方法に適切な配慮が望ましい。また,包装に適切な表示をするのがよい。

15

C 8514:2018

附属書B

(参考)

電池室設計上の指針

B.1

背景

B.1.1 一般

電池を電源とする機器の技術進歩に伴い,一次電池の電気容量及び負荷容量は改良され,化学的にも,

構造的にも,より洗練され改良されている。これらの継続されてきた研究開発,並びに安全性及び最適電

池特性の双方の必要性の認識によって,現在では,電池は正常使用では不具合が発生しない水準になって

いる。報告される電池不具合の多くは,誤使用が主な要因である。この附属書は,電池不具合を減少又は

防止するために,電池を電源とする機器設計者への助言及び提言をすることを目的とする。

B.1.2 電池室の設計不備に起因する電池不具合

電池室の設計不備によって,電池の逆装塡又は外部ショートを起こすことがある。

B.1.3 電池の逆装塡による潜在的危険源

3個以上の電池を直列接続する回路で,1個の電池を逆装塡すると,次の潜在的危険源が生じる(図B.1

参照)。

a) 逆装塡電池の充電

注記1 充電電流は,外部回路及び/又は抵抗によって左右される。

b) 逆装塡電池内部でのガス発生

c) 逆装塡電池の弁作動

d) 逆装塡電池からの漏液

注記2 電池の電解液は,身体的傷害を引き起こすことがある。

図B.1−電池1個を逆装塡した直列接続の例

B.1.4 外部ショートによる潜在的危険源

外部ショートによる潜在的危険源には,次のものがある。

a) 大電流による発熱

b) ガス発生

c) 弁作動

d) 漏液

e) 発熱による絶縁外装の破損(例えば,熱収縮)

16

C 8514:2018

注記 電池の電解液は,身体的傷害を引き起こすことがある。また,発熱によって,やけどのおそ

れがある。

B.2

機器設計上の一般的注意事項

B.2.1 優先事項

この指針は,アルカリマンガン乾電池及びマンガン乾電池のR03,R1,R6,R14及びR20サイズ(JIS C

8500参照)の円形電池に適用する。相互の電池系間で互換性はあるが,混用しないほうがよい。二つの電

池系は,次のように構造及び許容されるデザインが異なる。これを電池室設計の初期段階から留意するの

が望ましい。

a) アルカリマンガン乾電池の正極端子は,電池ケースと接続している。

b) マンガン乾電池の正極端子は,電池ケースと絶縁している。

c) 両電池系とも絶縁された外装をもち,その材質は,紙,プラスチック又はほかの非導電性材料である。

金属外装(導電性)の場合もあるが,電池本体とは絶縁している。

d) 電池室の負極接点を設計するときには,対応する電池負極端子が,へこんでいる場合があるので注意

する[JIS C 8500の4.1.3(端子)参照]。電池との良好な電気的接触を確保するために,電池室の負

極接点は平面接触を避けるのがよい。

e) 接点及び機器回路の全てが,電池外装と接触しないようにすることが望ましい。そうしないと電池外

装との接触によって,外部ショートを引き起こすおそれがある。

注記 例えば,電池室の負極接点に用いるスパイラルスプリングは,電池を装塡するときに,無理

に押し込んでスプリングをゆがめ,電池外装に引っかかってショートしないように均一に押

さえるとよい。スパイラルスプリング接点は,電池正極端子との接触用には推奨しない(B.4.2

参照)。

B.2.2 一般事項

機器設計上の一般注意事項は,次のようにするのが望ましい。

a) 機器の製造業者は,電池の製造業者と良好な関係をもつようにする。設計の開始時には,現存する電

池の規格を考慮し,JIS C 8515に規定する電池の中から選択する。

b) 電池室は,電池が容易に交換でき,また,軽い衝撃などによって容易に電池が飛び出ないように設計

する。

c) 電池室は,乳幼児が電池に触れることができないように設計する。

d) 電池室は,ある特定の電池製造業者の電池寸法に合わせて設計しない。ほかの製造業者の電池と交換

するときに問題となることがある。JIS C 8515に規定する電池寸法及び許容差だけを考慮して設計す

る。

e) 電池の種類,(+)及び(−)の正しい極性及び装塡方法を,電池室に明確に表示する。

f)

最近の電池は,耐漏液性が大幅に改善されているが,ときには,漏液が起こることがある。電池室の

構造及び配列は,万一,電池からの漏液があっても,機器側の損傷が最小になるようにする。

g) 電池1個当たりの電圧が0.7 V未満[回路電圧が(0.7 V×ns)未満。nsは,電池の直列接続数を示す。]

では,機器が作動しないように電気回路を設計する。これよりも低い電圧まで放電が継続すると,電

池は過放電状態となり,漏液することがある。

17

C 8514:2018

B.3

逆装塡防止策

B.3.1 一般

電池の逆装塡を防止するため,逆方向の電池は電池室に装塡できないか,又は逆方向に装塡しても電気

回路が作動しないように,設計段階で考慮するのが望ましい。

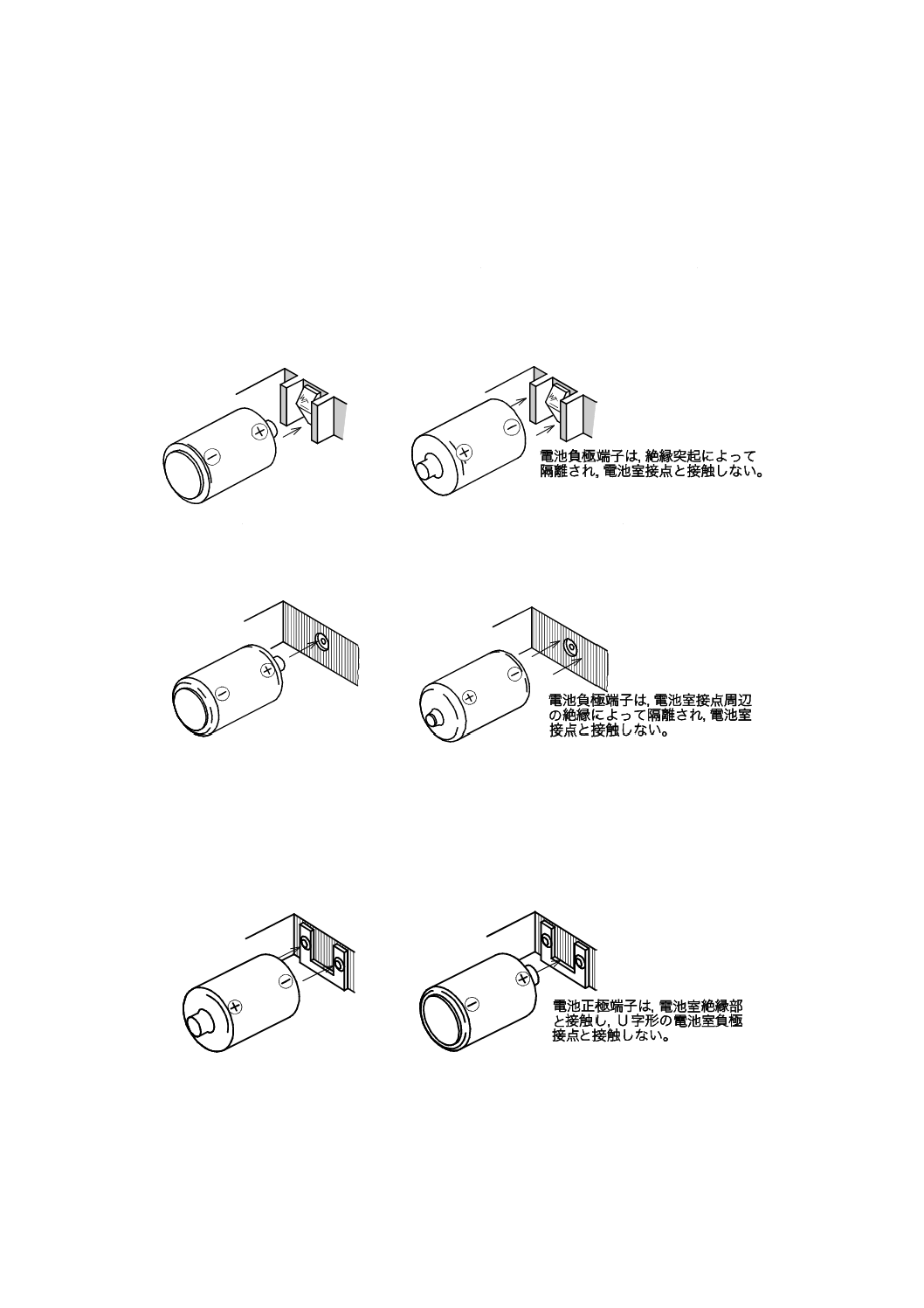

B.3.2 正極接点の設計

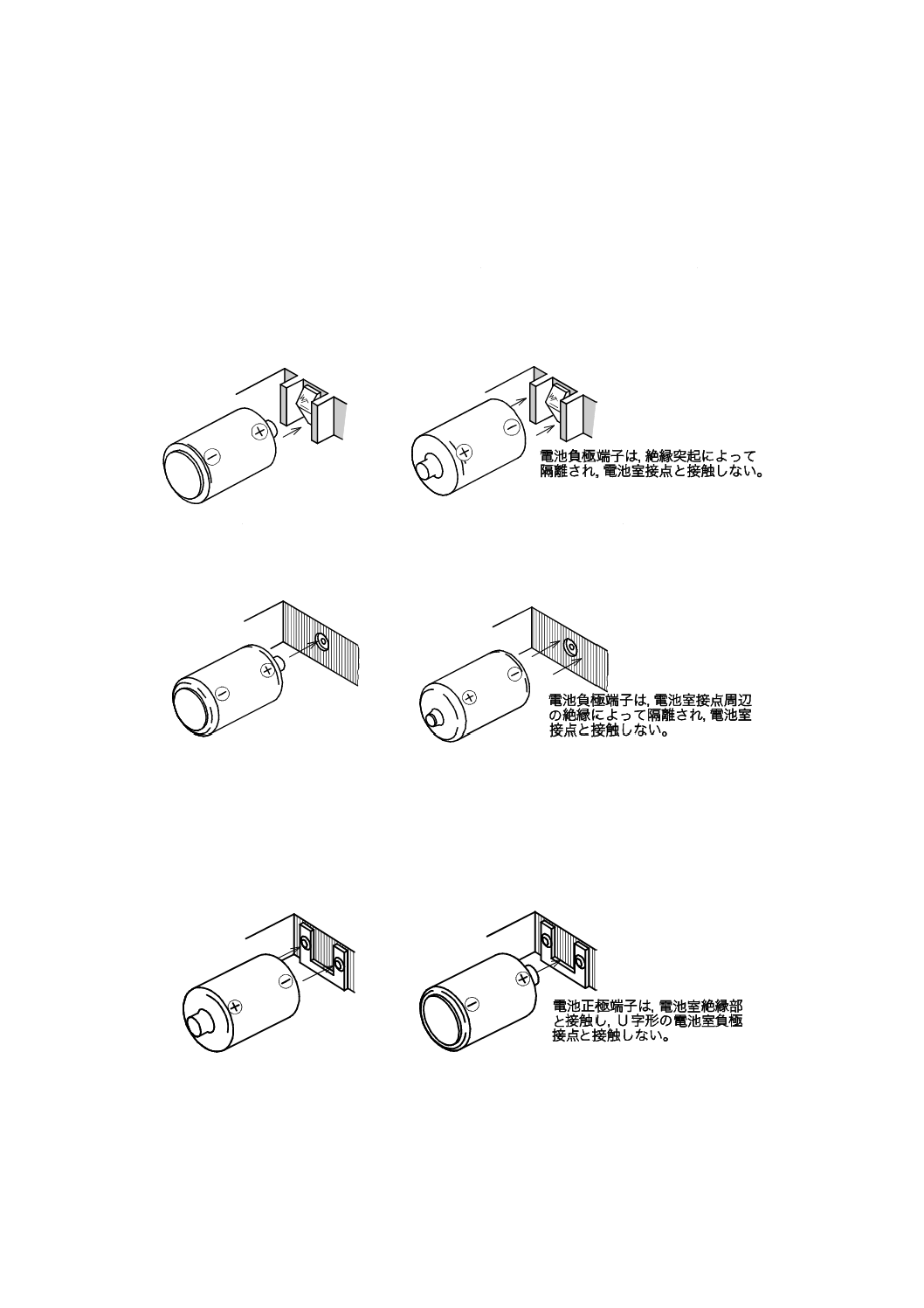

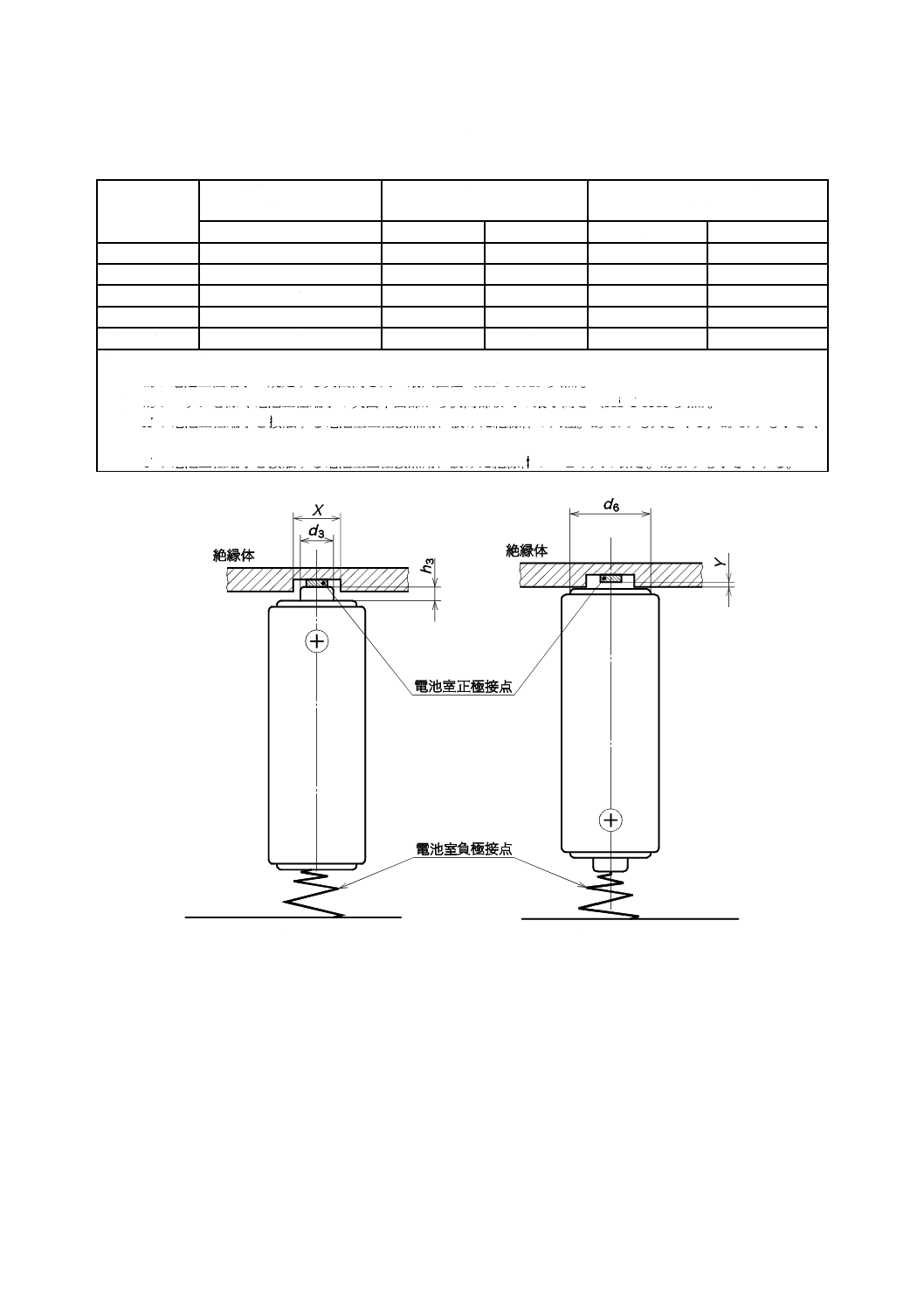

R03,R1,R6,R14及びR20サイズの電池の逆装塡防止用として,電池室設計の提案例を,図B.2及び

図B.3に示す。電池室内では,電池が動かないようにするのがよい。電池との接点は,逆装塡による接触

を避けるため隔離するのが望ましい。

a) 正常装塡

b) 逆装塡

図B.2−絶縁突起による電池室正極接点のへこみ

a) 正常装塡

b) 逆装塡

図B.3−絶縁部による電池室正極接点のへこみ

B.3.3 負極接点の設計

R03,R1,R6,R14及びR20サイズの電池の電池室設計例を,図B.4に示す。

a) 正常装塡

b) 逆装塡

図B.4−U字形の電池室負極接点

18

C 8514:2018

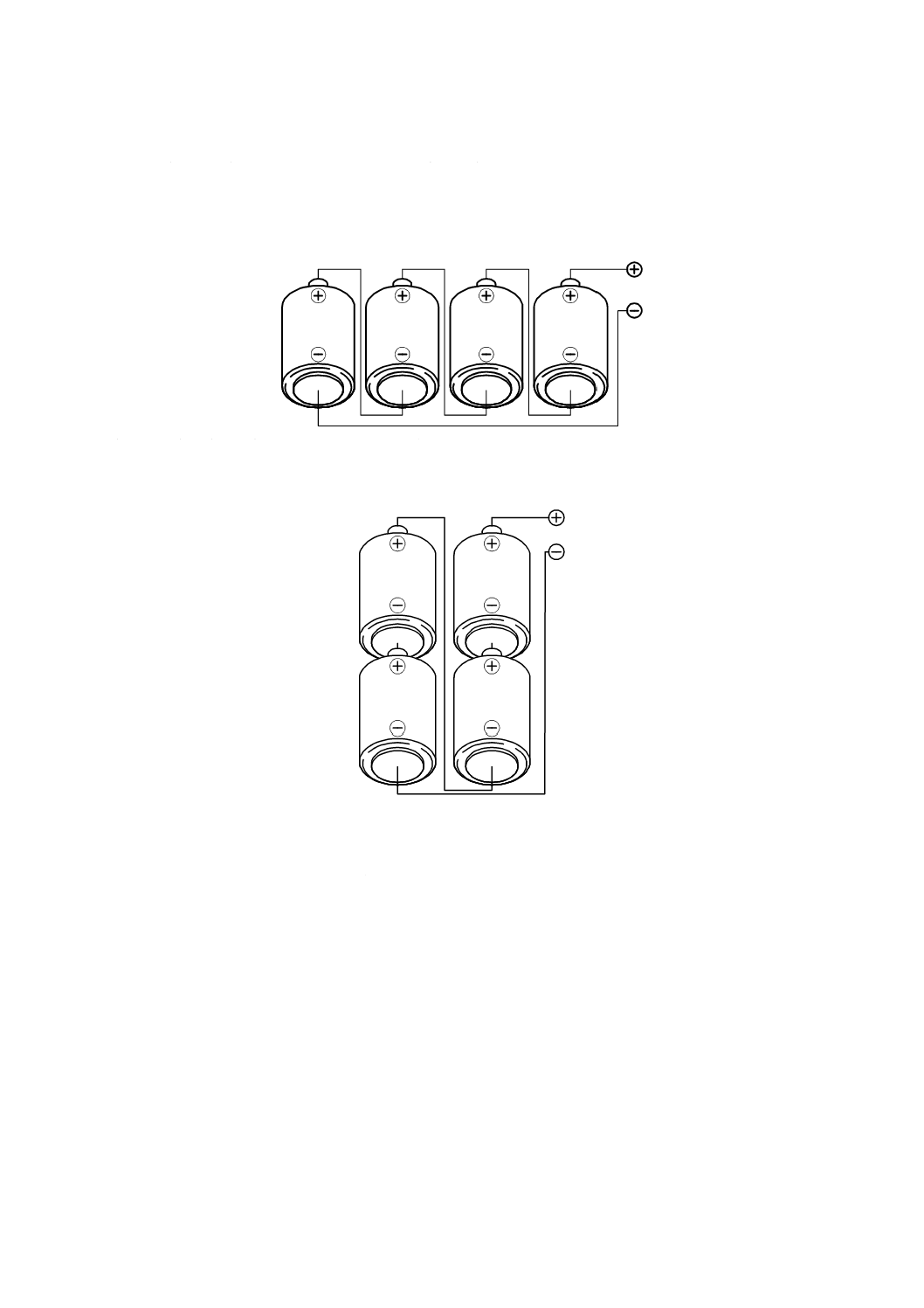

B.3.4 電池配列設計

電池の逆装塡を防止するために,電池の装塡方向を全て同一とする接続配列が望ましい。例を図B.5 a)

及び図B.5 b)に示す。図B.5 a)は,電池室内の望ましい電池配列を示す。また,図B.5 b)は,特定電池に限

定した推奨配列である。

注記1 正極接点の保護は,図B.2及び図B.3を参照する。

a) 望ましい電池配列

注記2 正極接点の保護は,図B.2及び図B.3を参照する。また,負極接点の保護は,図B.4を参照する。

注記3 この配列は,負極端子の面積[JIS C 8515の6.1(電池区分1)の寸法“d6”]が小さい電池を除いた,R20

及びR14サイズの電池に限って有効である。

b) 特定電池に限定した推奨配列

図B.5−電池の配列設計

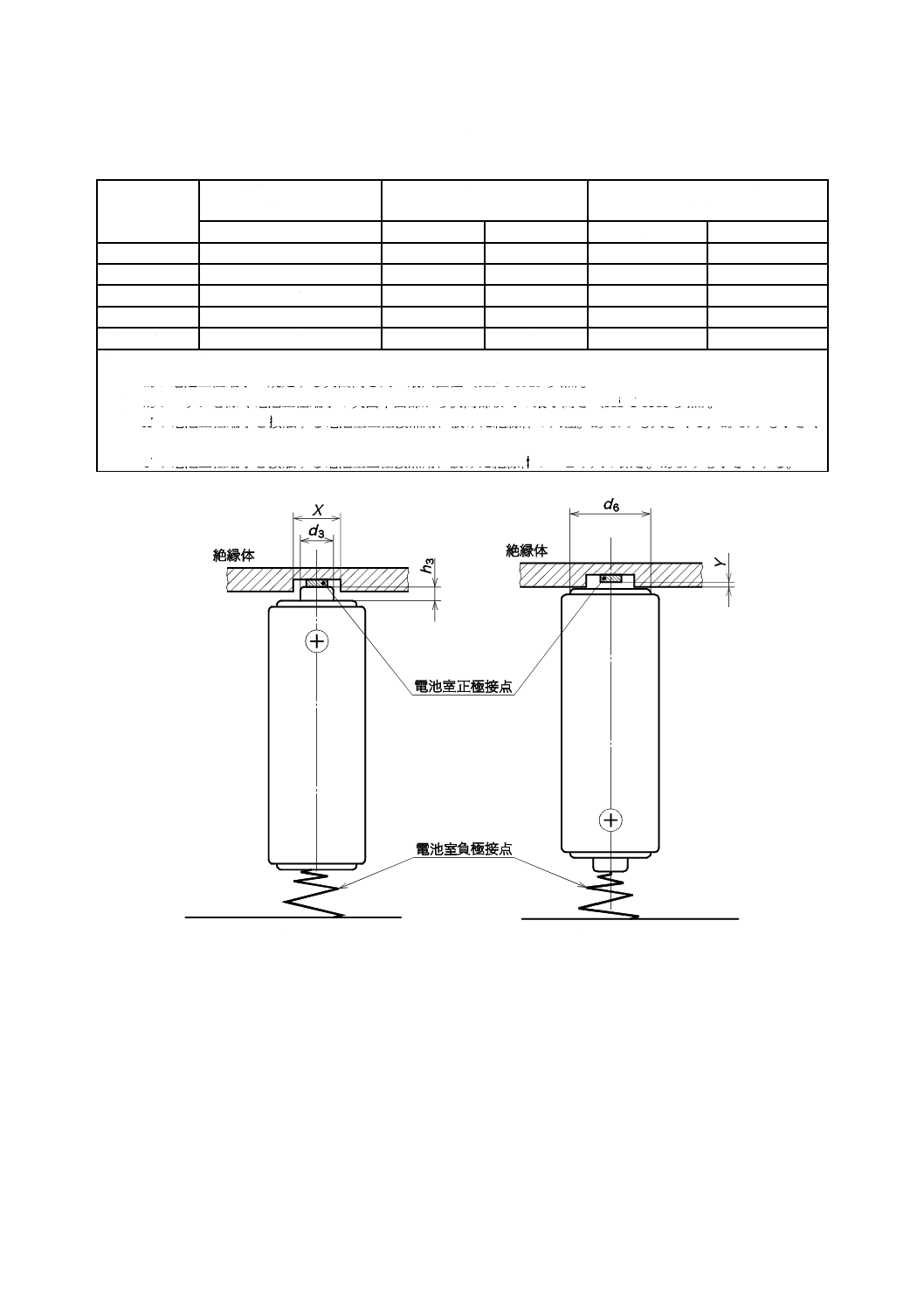

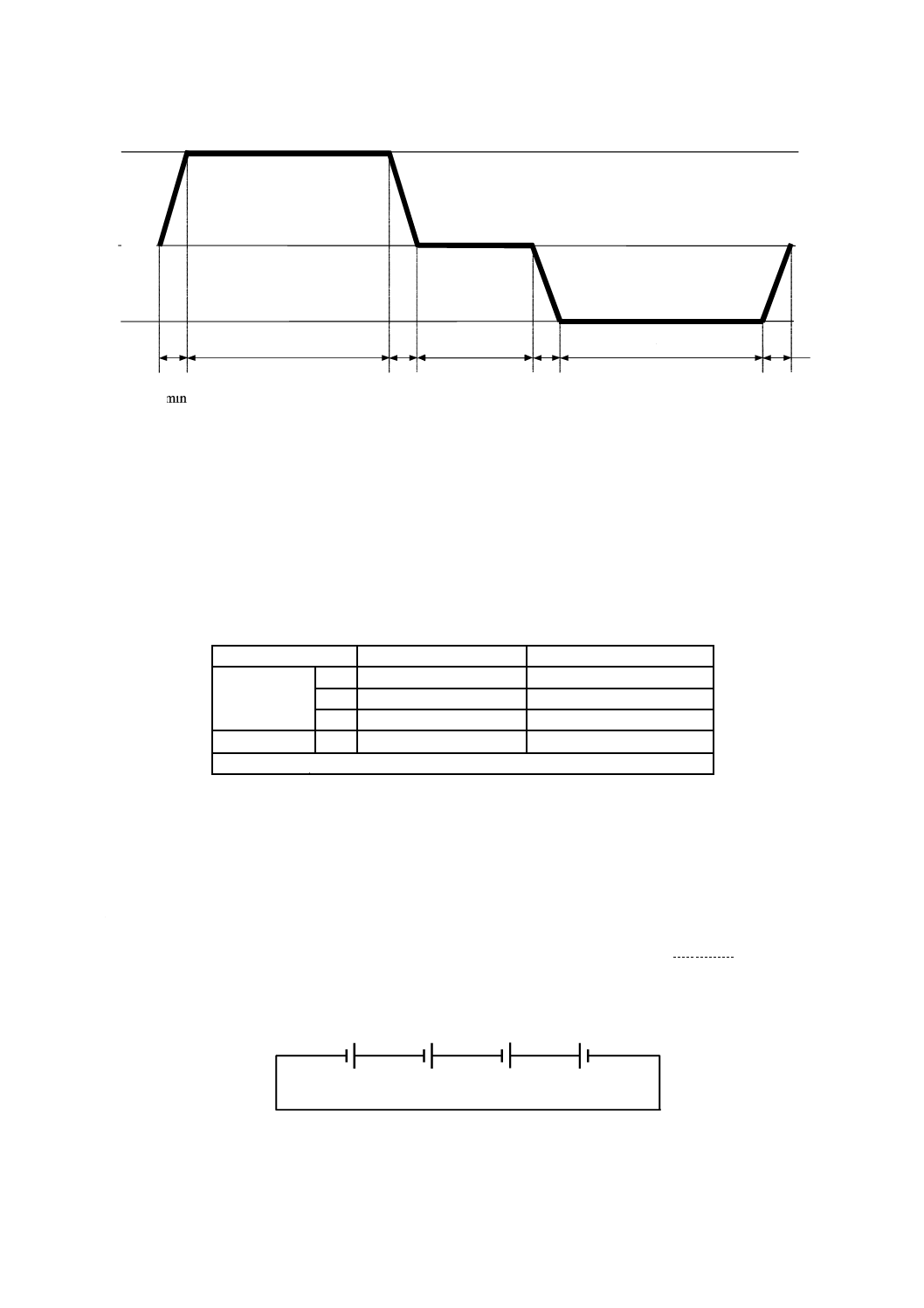

B.3.5 寸法の設計

表B.1は,電池端子及び電池室の正極接点の推奨寸法に関係する重要な細部寸法を表している。図B.6

を考慮しながら,表B.1に示す寸法を満足する電池室を設計すると,電池室の正極接点を向いた逆装塡電

池の負極端子は,“フェールセーフ”状態となり,電気接続回路を形成しない。

19

C 8514:2018

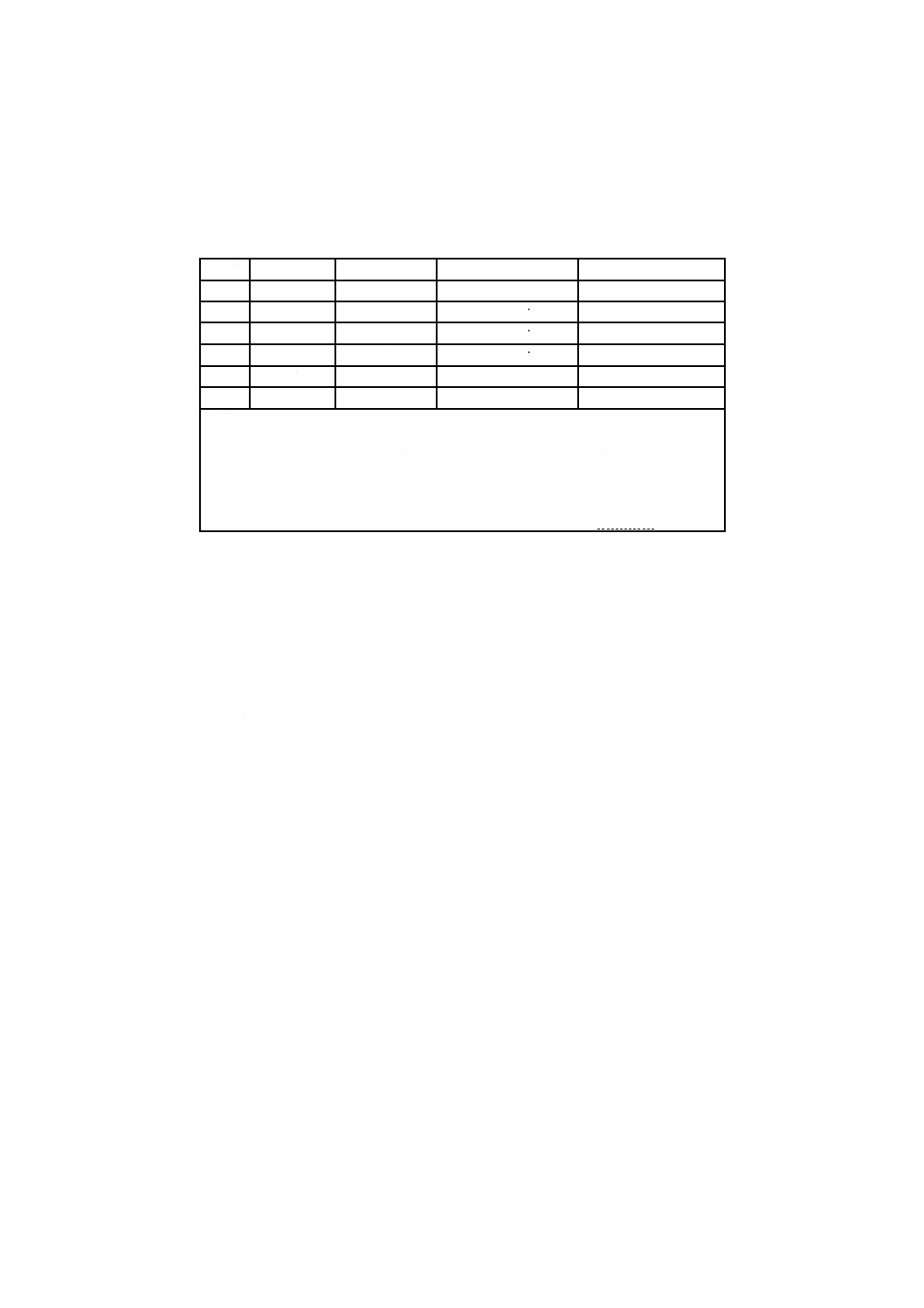

表B.1−電池の端子寸法及び電池室正極接点の推奨寸法

単位 mm

形式

電池負極端子接触平面の

最小直径

電池正極端子の寸法

図B.6に示す電池室正極接点の

推奨寸法

d6 a)

d3 b)

h3 c)

X d)

Y e)

R20,LR20

18.0

9.5

1.5

9.6〜11.0

0.5〜1.4

R14,LR14

13.0

7.5

1.5

7.6〜 9.0

0.5〜1.4

R6,LR6

7.0

5.5

1.0

5.6〜 6.8

0.4〜0.9

R03,LR03

4.3

3.8

0.8

3.9〜 4.2

0.4〜0.7

R1,LR1

5.0

4.0

0.5

4.1〜 4.9

0.1〜0.4

注a) d6:電池負極端子接触平面の最小直径(JIS C 8515参照)。

b) d3:電池正極端子の規定する突出高さ内の最大直径(JIS C 8515参照)。

c) h3:ピップを除く電池正極端子の突出平面部から次高部までの最小高さ(JIS C 8515参照)。

d) X :電池正極端子と接触する電池室正極接点用に設けた絶縁体の穴径。d3よりも大きくし,d6よりも小さく

する。

e) Y :電池正極端子と接触する電池室正極接点用に設けた絶縁体のへこみ穴の深さ。h3よりも小さくする。

a) 正常装塡

b) 逆装塡

注記 電池室の正極接点は,絶縁体に囲まれ,へこんでいる。

図B.6−電池室正極接点の設計例

B.4

電池ショート防止策

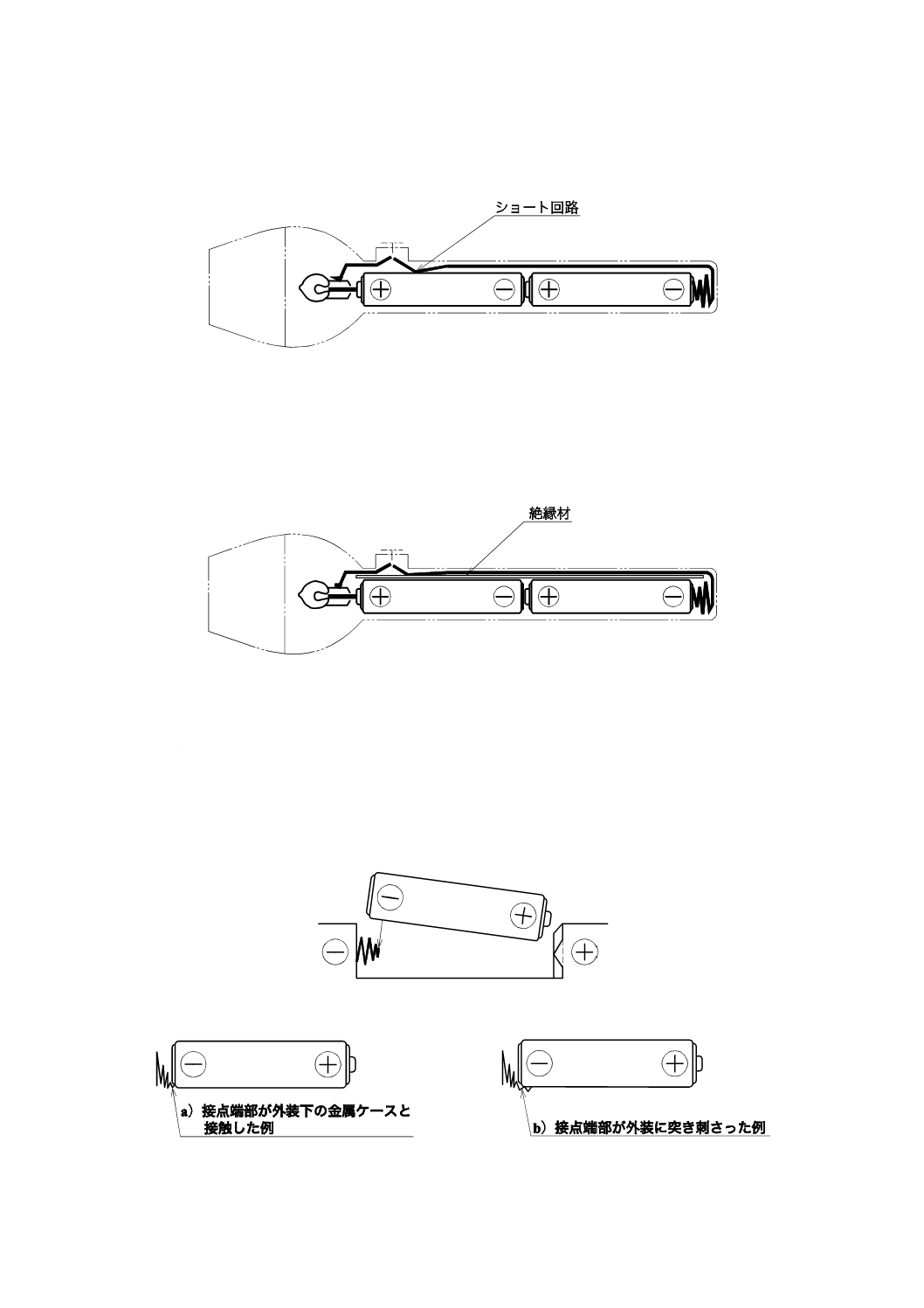

B.4.1 電池外装破損によるショート防止策

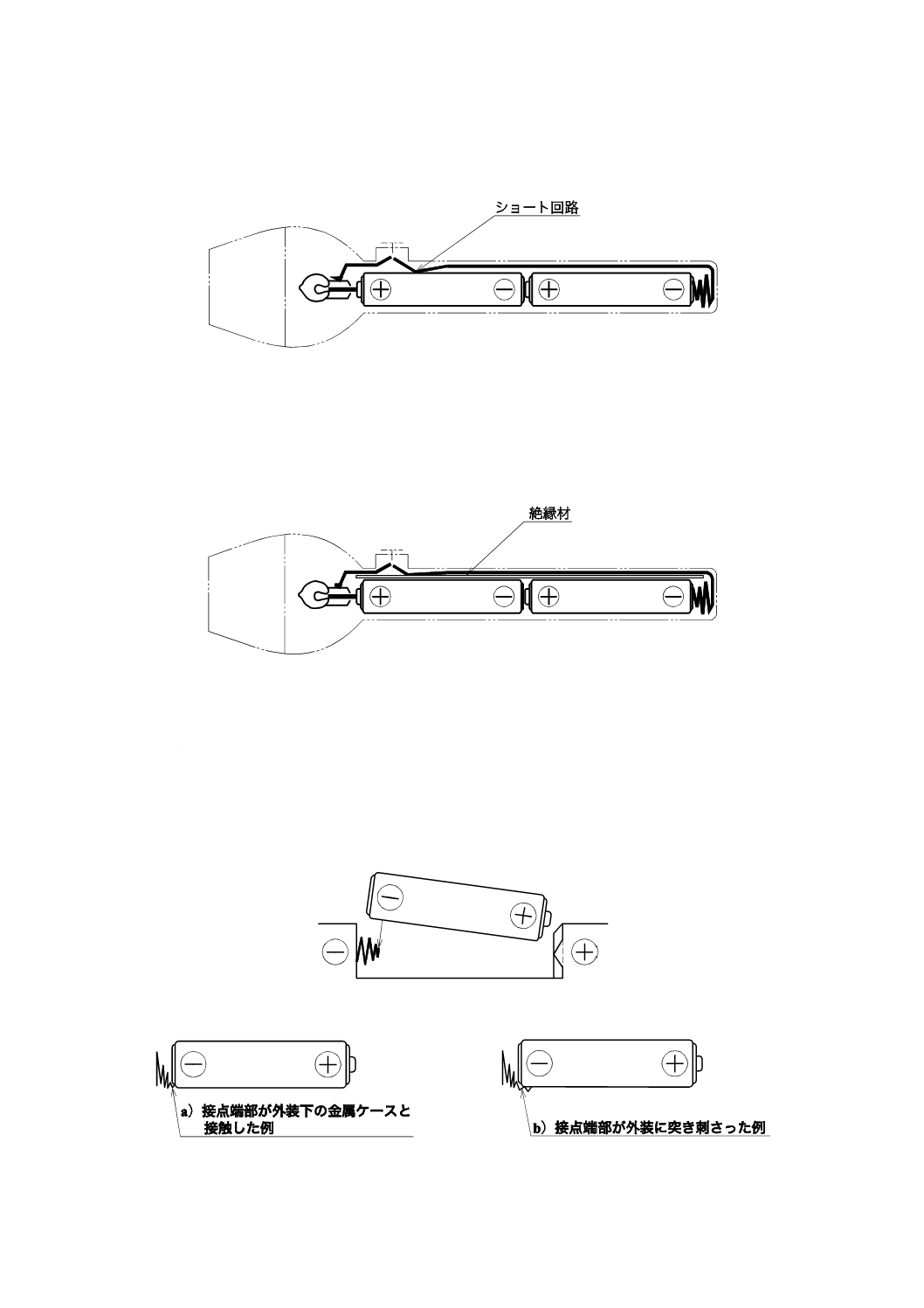

アルカリマンガン乾電池の場合,鉄ケースは,絶縁外装で被覆[B.2.1 c)参照]されているが,正極端子

と同様に正極電位をもつ。機器内での絶縁外装の破損,回路を構成する導電材による外装ラベルの貫通な

どによって,図B.7に示すようにショート回路ができるおそれがある(このような破損は,振動,落下な

20

C 8514:2018

ど機器が異常使用された場合に起こりやすい。)。

注記1 外部ショートによる潜在的危険源は,B.1.4に示す。

図B.7−スイッチが絶縁外装を破損させたショート回路例

注記2 図B.7に示す例は,通常,アルカリマンガン乾電池に共通する事例であるが,マンガン電池

にも起こることがある(B.2.1参照)。

この防止策として,図B.8に示す絶縁材を設置すると,スイッチによる電池外装の破損を防止できる。

図B.8−ショート回路防止の代表例

接点を固定するためのびょう及びねじを含め,機器部品及び機器回路のいずれもが,電池ケース及び電

池外装に接触しないようにするのが最も重要である。

B.4.2 スパイラルスプリング接点によるショート防止策

図B.9に示すように,先に電池の正極側から装塡すると,電池室の負極のスパイラルスプリング接点が

変形し,図B.10に示すような絶縁外装の破損又は穴あけのおそれがある。

図B.9−スパイラルスプリング接点への電池装塡例

図B.10−変形したスパイラルスプリング接点

21

C 8514:2018

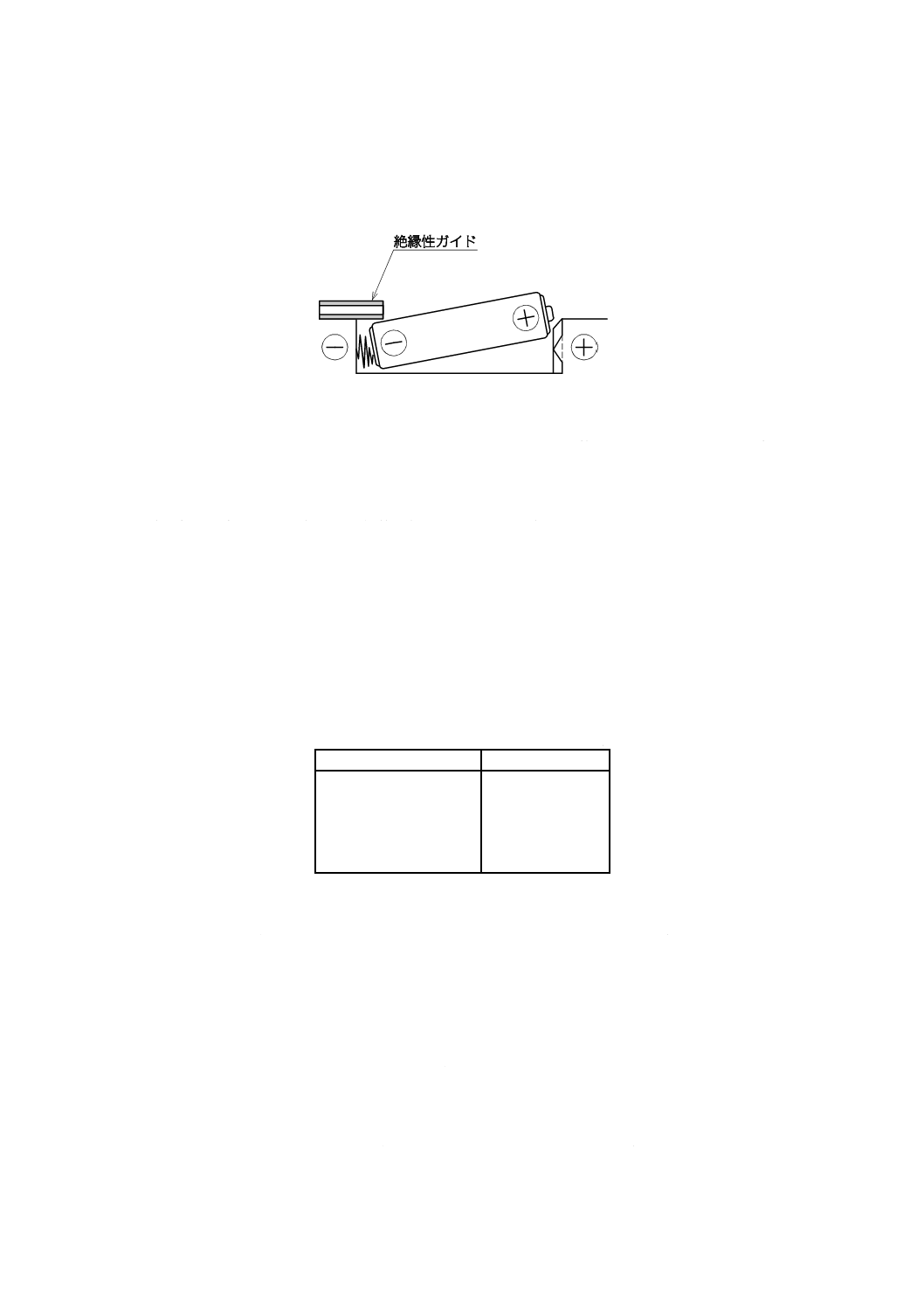

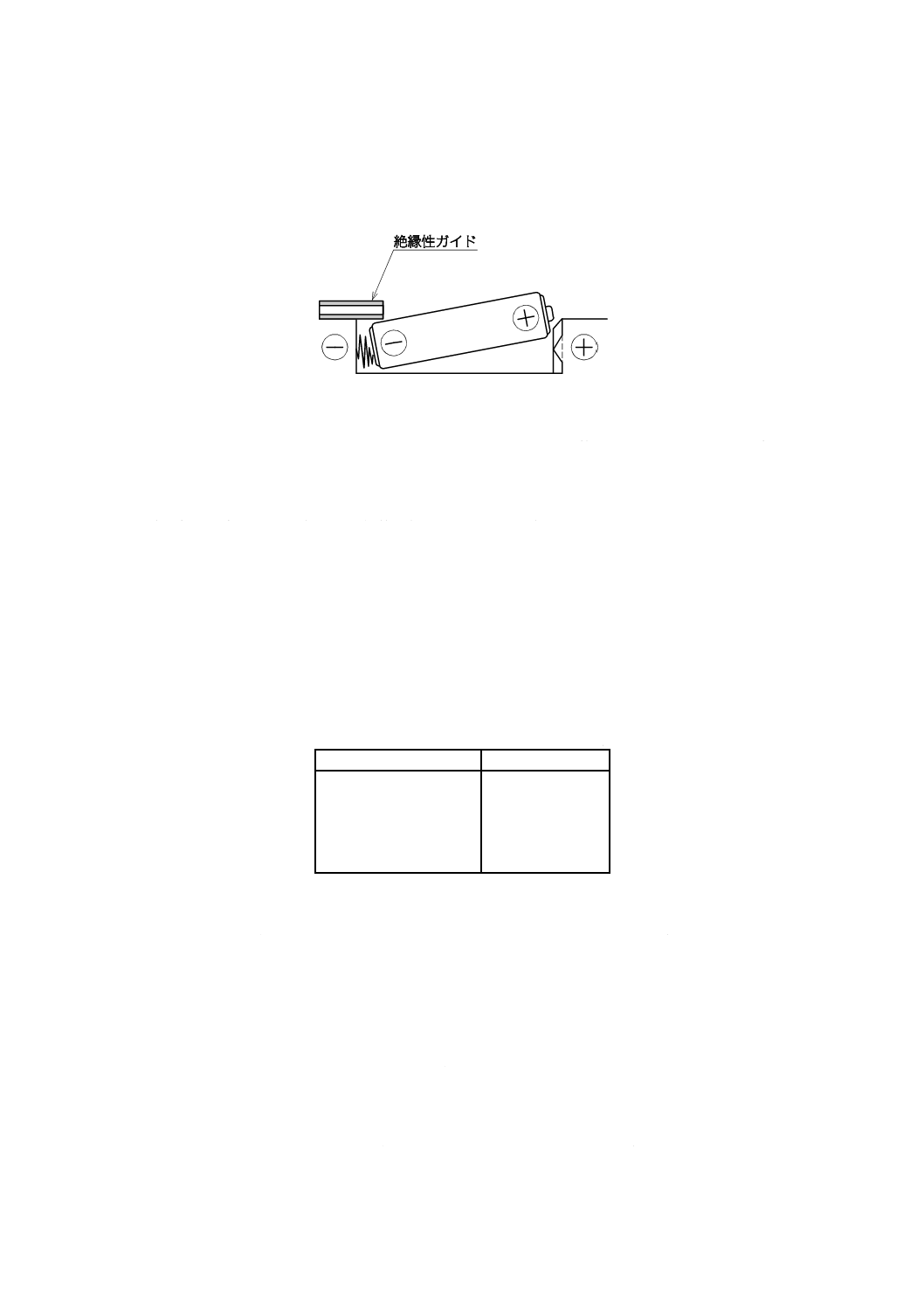

図B.10に示すような障害に対する防止策として,図B.11に示すように絶縁性ガイドを設け,正しい極

性方向で,電池の負極端子側を先に装塡させ,スパイラルスプリング接点を均等に押さえることができる

電池室の設計が望ましい(図B.11に示す例では,電池端子の正極側を先に装塡できない。)。

図B.11−保護装塡の一例

電池に直接接触するスパイラルスプリング接点の先端は,ら(螺)旋の中心に向けて折り曲げ,電池外

装に当たらないようにするのがよい。

スパイラルスプリング接点は,表B.2に規定する線径を満足するのがよい。また,電池室スパイラルス

プリング接点は,常に電池と良好な電気的接触を維持できる接触圧であることが望ましい。ただし,この

接触圧は,容易な電池の装塡及び取外しを妨げない程度にするのがよい。接触圧が強すぎると,電池室ス

パイラルスプリング接点の接触圧は,電池の絶縁外装を破損させ,また,接点を変形させることがあり,

外部ショート,漏液などの原因となる。

スパイラルスプリング接点の推奨線径を,表B.2に示す。スパイラルスプリング接点は,円筒形電池の

負極端子に用途を限定するのがよい(使用者が電池の向きを間違えることを防止できる。)。

表B.2−最小の線径

単位 mm

形式

最小の線径

R20P,R20S LR20

0.8

R14P,R14S LR14

0.8

R6P,R6S

LR6

0.4

R03

LR03

0.4

R1

LR1

0.4

B.5

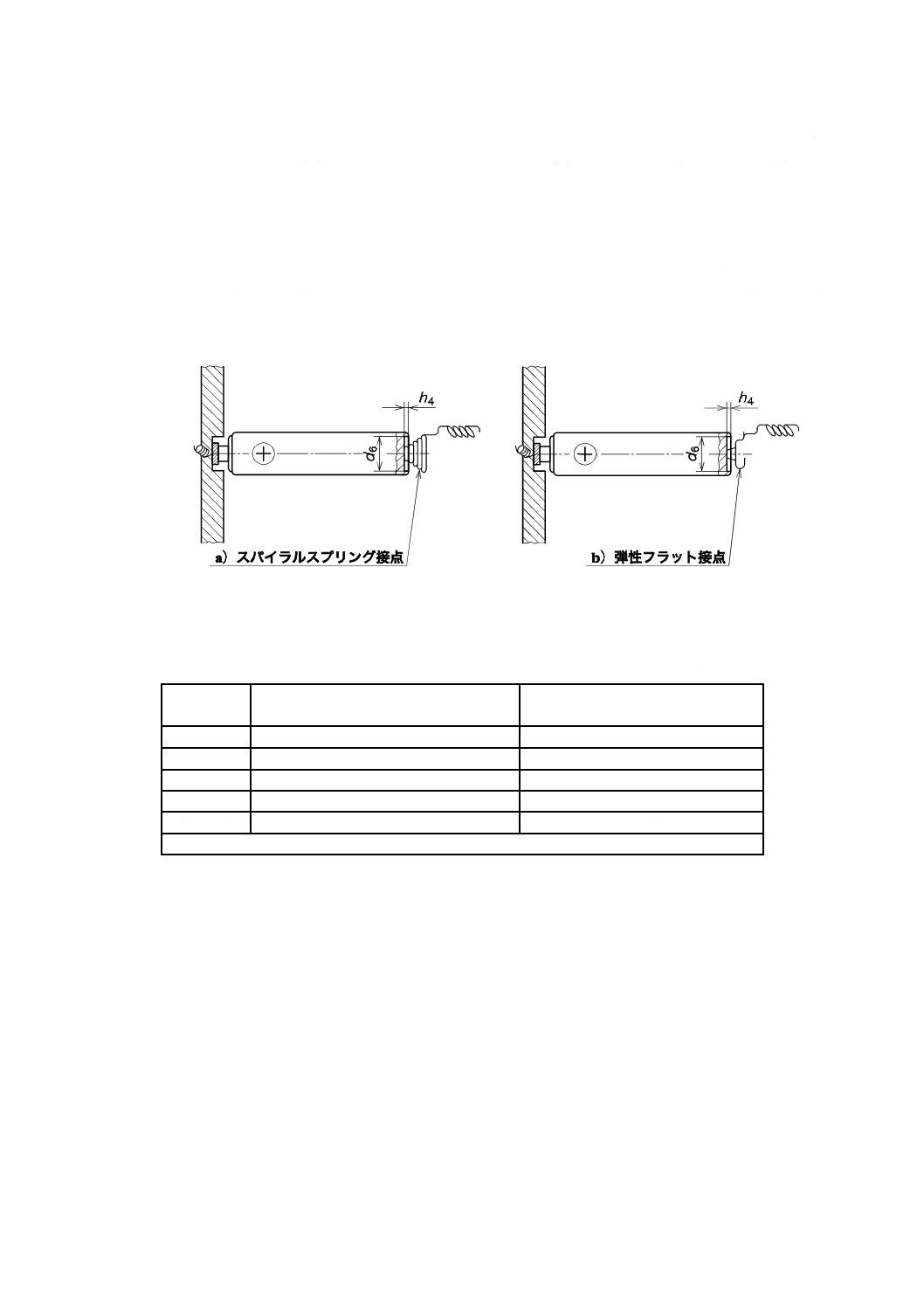

電池のへこみ負極端子

JIS C 8515は,電池負極端子から電池外装までの最大へこみを規定している。多くのR20,LR20,R14

及びLR14の形式電池は,逆装塡されたときに電気的接続ができないように,負極端子を電池外装よりへ

こんだ位置にする,又は負極端子面上に絶縁樹脂突起を設けている。

注記 電池負極端子の形状及び寸法については,電池室の負極接点の設計早期段階で配慮することが

必須である。一般的に使用される3種類の接点に関する注意事項は,次による。

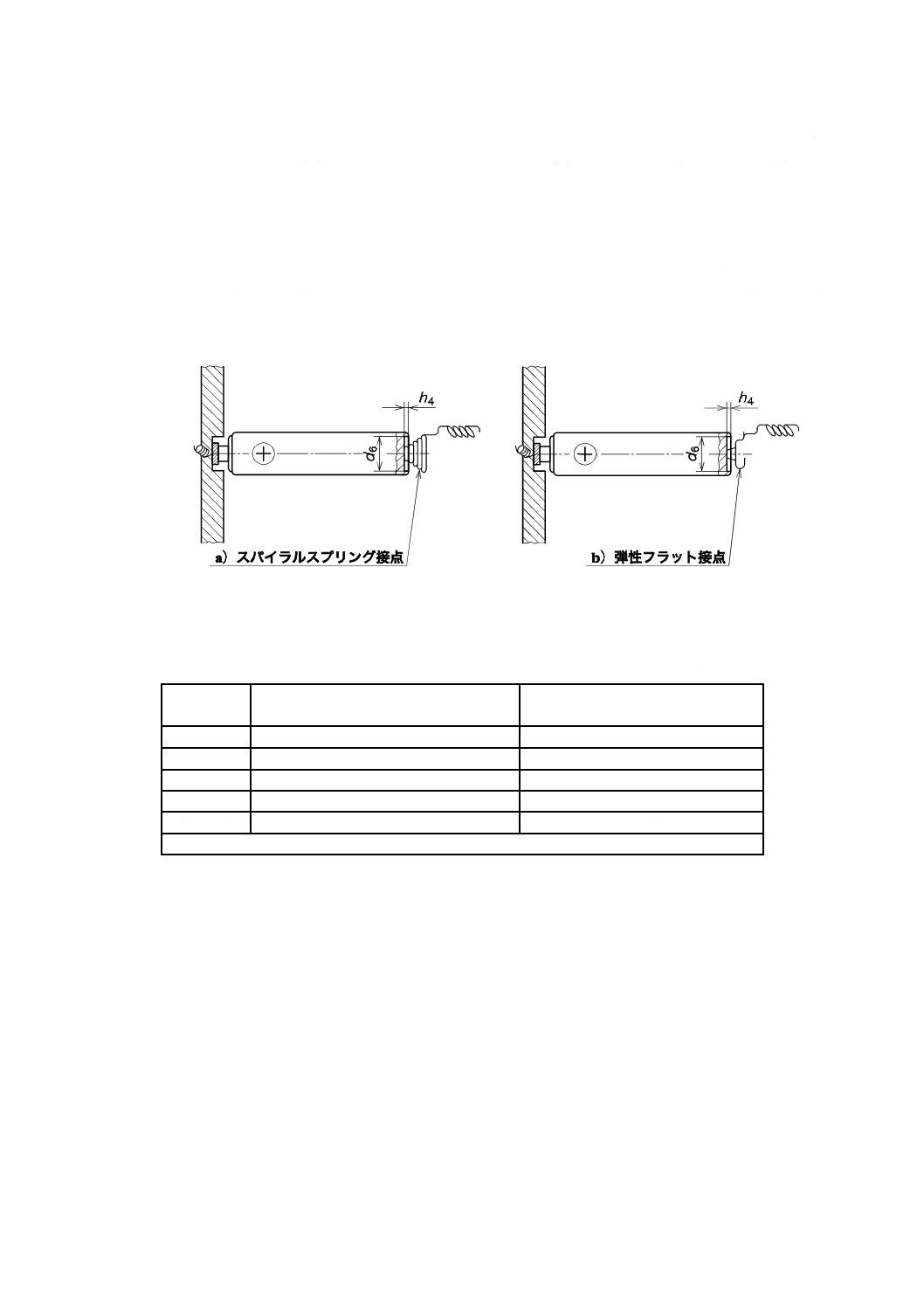

a) スパイラルスプリングを電池室の負極接点に用いる場合,電池との接触面であるスパイラ

ルスプリングの先端巻部直径は,電池負極端子接触平面の外径(寸法“d6”)よりも小さい

のがよい。

b) 切断した金属板を電池室負極の弾性フラット接点に用いる場合[図B.12 b)参照],表B.3

22

C 8514:2018

に規定する寸法“h4”及び“d6”が機能するように配慮するのが重要である。図B.12 b)に

示すように,突起又はピップを設けるのがよい。突起又はピップの高さは,電池負極端子

のへこみ(寸法“h4”)に十分対応できるようにする。これを無視すると,電池との接触不

具合を起こすことがある。

c) 弾性のない平板を電池室の負極接点に用いる場合,電池との接触を確実にするために1個

以上のピップ又は突起を設けるのがよい。突起又はピップの高さは,電池負極端子のへこ

み(寸法“h4”)に十分対応できるようにするとともに,電池端子接触部範囲(寸法“d6”)

に位置するようにする。

図B.12−負極接点の例

表B.3−電池の負極端子寸法

単位 mm

形式

電池負極端子の外装部からの最大へこみ

h4 a)

電池負極端子接触平面の最小直径

d6 a)

R20, LR20

1.0

18.0

R14, LR14

0.9

13.0

R6, LR6

0.5

7.0

R03, LR03

0.5

4.3

R1, LR1

0.2

5.0

注a) JIS C 8515参照。

電池室は,ある特定の電池製造業者の電池寸法に合わせて設計しないほうがよい。ほかの製

造業者の電池と交換するときに問題となることがある。電池寸法,特に,正極端子及び負極端

子の詳細は,JIS C 8515の6.1の“キャップ(フラット)ベース端子電池の形状”及び関連事

項を参照する。

B.6

防水構造及び耐圧構造の機器

電池内部で発生する水素ガスは,再結合反応によって消費又は外部へ放出することが非常に重要である。

スイッチの火花などによって,滞留している水素及び/又は空気混合ガスに着火し,機器が破裂するおそ

れがある。防水構造及び耐圧構造の機器の設計時には,電池製造業者からのアドバイスを得るのが望まし

い。

23

C 8514:2018

B.7

その他設計上の注意事項

その他設計上の注意事項は,次による。

a) 電池室内の電気回路は,電池端子だけと接触する構造にするのがよい。電池室は,電気回路とは絶縁

し,また,漏液による損傷・人身事故などのリスクをできる限り避けるように配列するのが望ましい。

b) 電源(例えば,交流電源,追加電池など)を切り替えて動作するように設計されている機器は多いが,

これらは,特に,メモリバックアップ用途の一次電池に影響を与えることがあるため,機器回路では,

次のいずれかに配慮して設計するのが望ましい。

1) 一次電池への充電を防止する。

2) 例えば,ダイオードなどの保護素子を回路に追加し,機器側から一次電池に流れる漏れ電流を,電

池製造業者の推奨値を超えないようにする。

保護素子は,一次電池の種類・電池系に適するように選択できるのがよい。また,回路部品の不具

合に左右されないものが望ましい。機器設計者は,電池製造業者から一次電池のメモリバックアップ

用保護素子に関するアドバイスを得ることが望ましい。

これらの注意事項が十分に反映されないと,電池寿命を縮め,漏液,破裂などのおそれがある。

c) 電池室の正極接点及び負極接点は,電池装塡時の誤認を防止するため,外観上明らかに異なる形状が

望ましい。

d) 電池室の接点材料は,できる限り電気抵抗が小さく,電池端子との接触が良好なものを選択する。

e) 電池室は,非導電性,耐熱性及び難燃性に優れ,また,熱放射性に富むことが望ましい。電池室は,

電池を装塡したときに変形しないことが望ましい。

f)

空気を作用物質とする“A”系電池又は“P”系電池を電源とする機器では,適切な通気に配慮する必

要がある。“A”系電池の場合には,通常,直立で使用するのが望ましい。

g) 1個又は複数の電池を逆装塡しても安全なことが証明されている場合を除いて,並列接続配列の電池

室は許容されない。

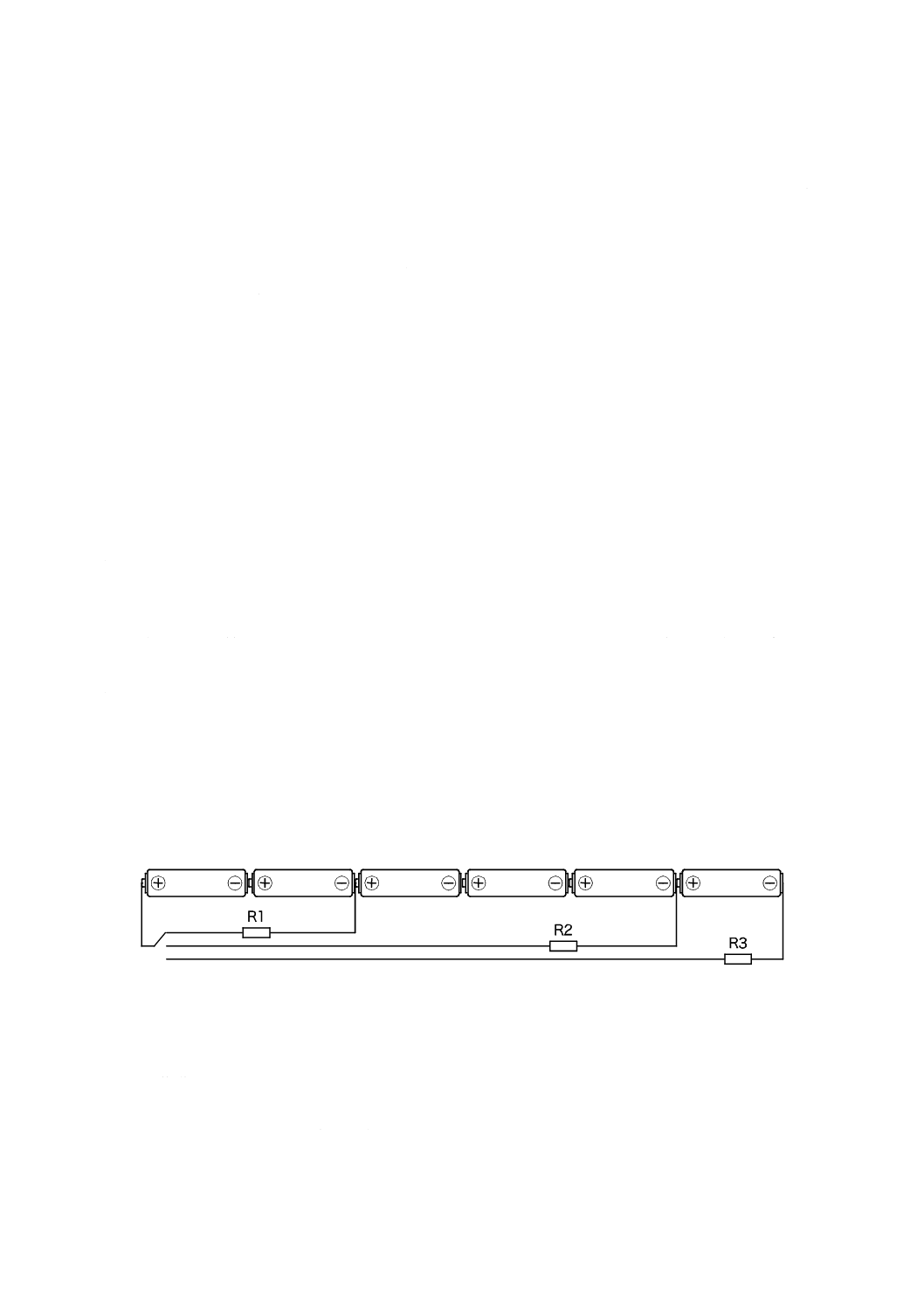

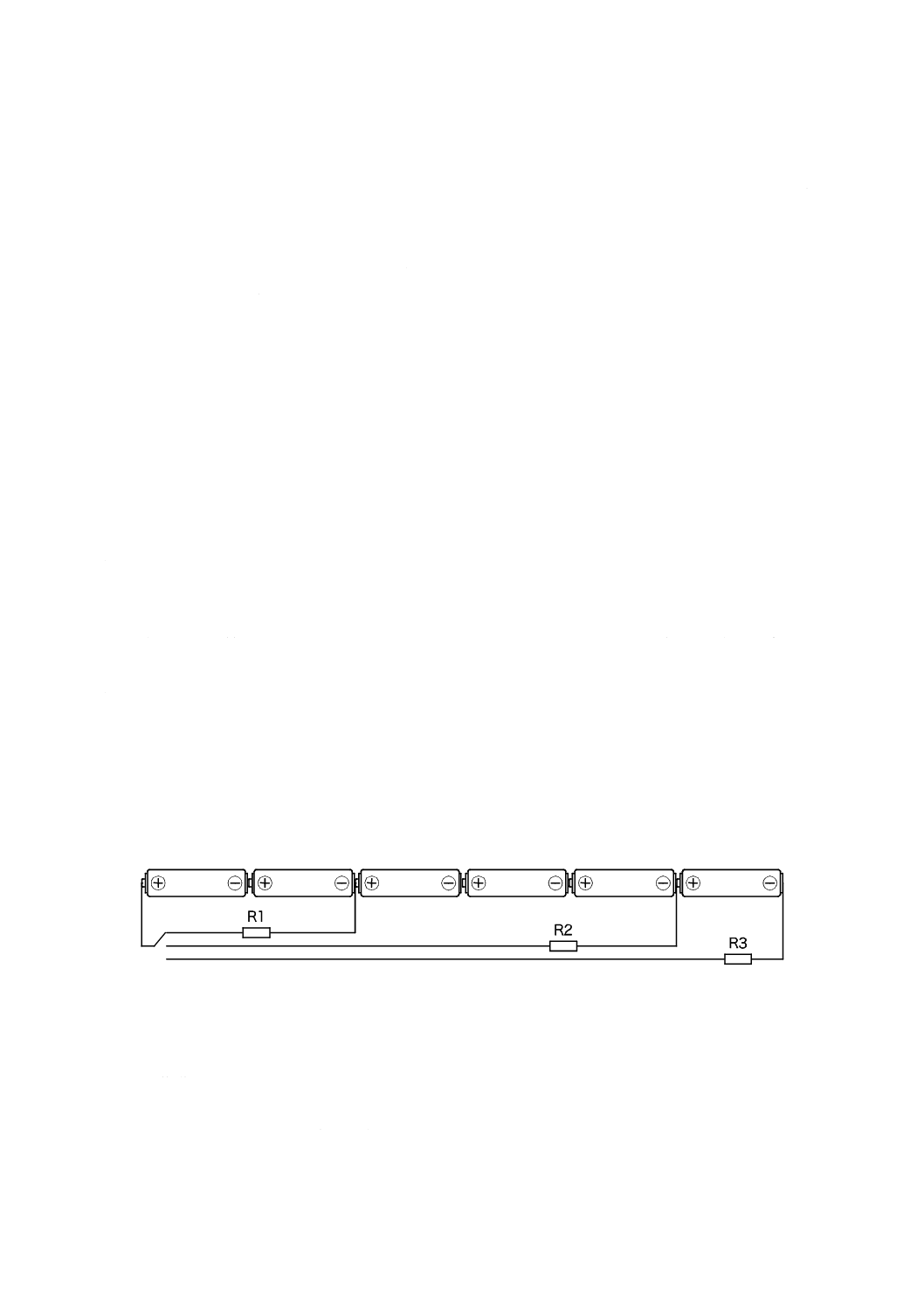

h) 電池電位が転極する可能性があるため,図B.13に示すような複数出力をもつ電池の直列接続は,好ま

しくない。

例 図B.13に示すR1を負荷とする放電途中の電池2個は,回路スイッチがR3接続回路に切り替

わると,ほかの4個の電池によって強制的に放電されるおそれがある。

図B.13−直列接続の複数出力例

この強制的な放電(転極)によって,次のような潜在的危険源が生じる。

1) 強制的に放電された電池からのガス発生

2) 弁作動

3) 漏液

注記 電池の電解液は,身体的傷害を引き起こすことがある。

24

C 8514:2018

附属書C

(参考)

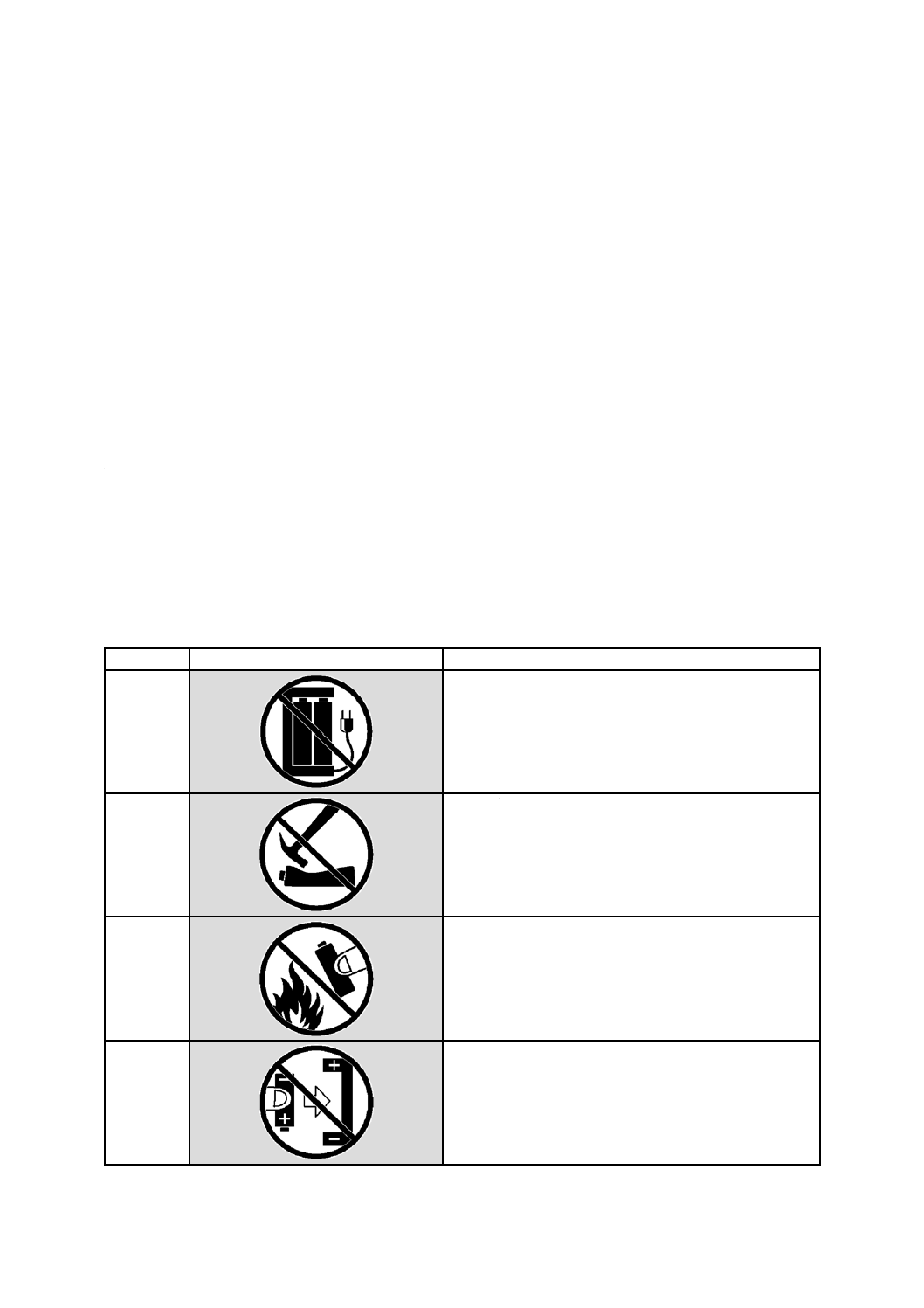

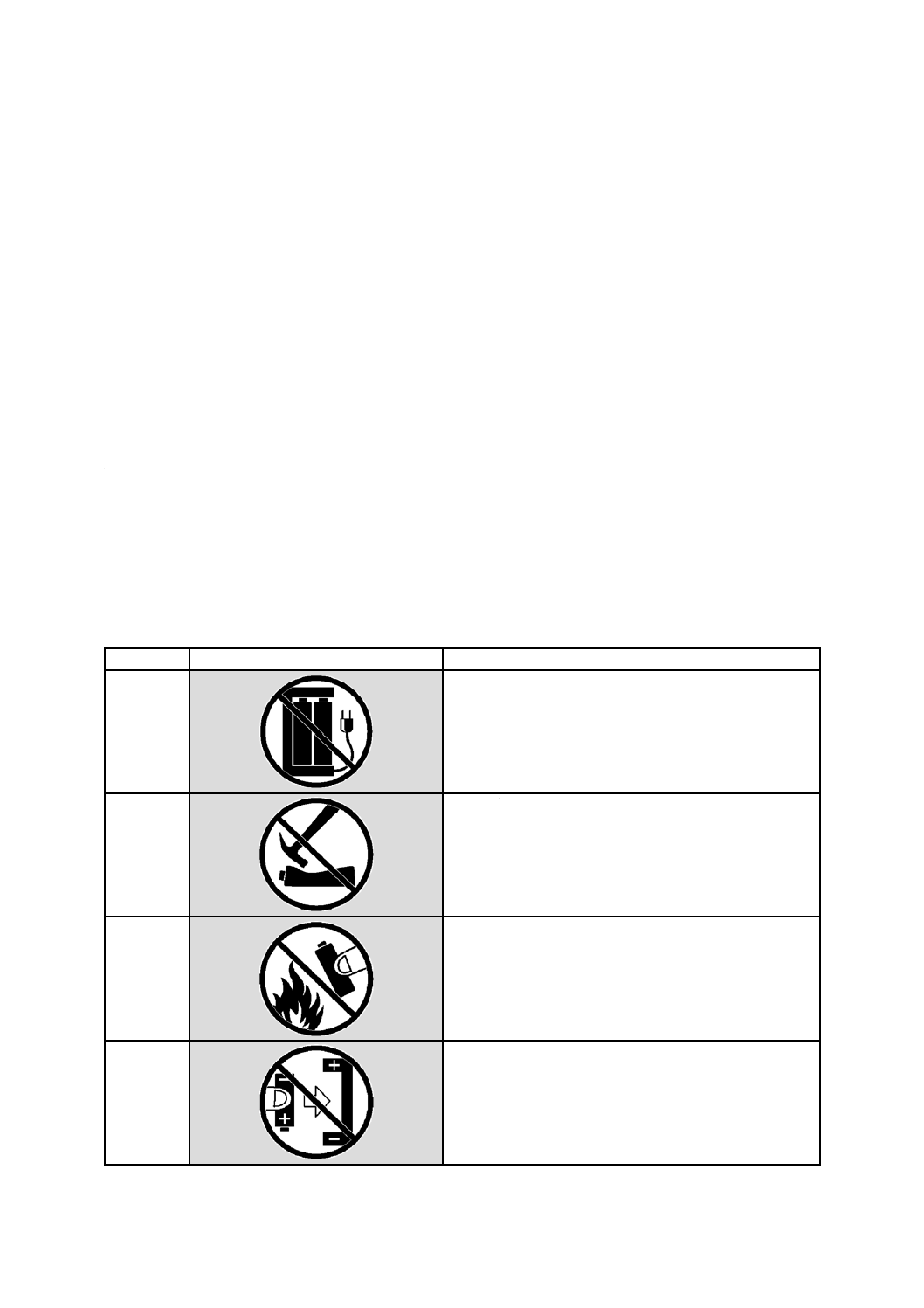

安全図記号

電池取扱いの安全性に関する注意事項を,図記号で表す場合の推奨例について記載する。

C.1 一般

表C.1の注意事項の欄には,各図記号が意図する内容を記載している。近年は,製品の安全な使用方法

を伝えるための補足又は代替手段として,図記号が使われることが多くなってきている。

この附属書の目的及び背景は,次による。

a) 統一した図記号を定め,意味を明確に規定し,長期にわたって使い続けることができるようにする。

b) 安全に関する図記号の種類が際限なく増えることを防止する。

c) 図記号の推奨例を定めた背景として,製品の安全及び注意を伝える文章の代わりに,安全図記号を使

うことが多くなってきている。

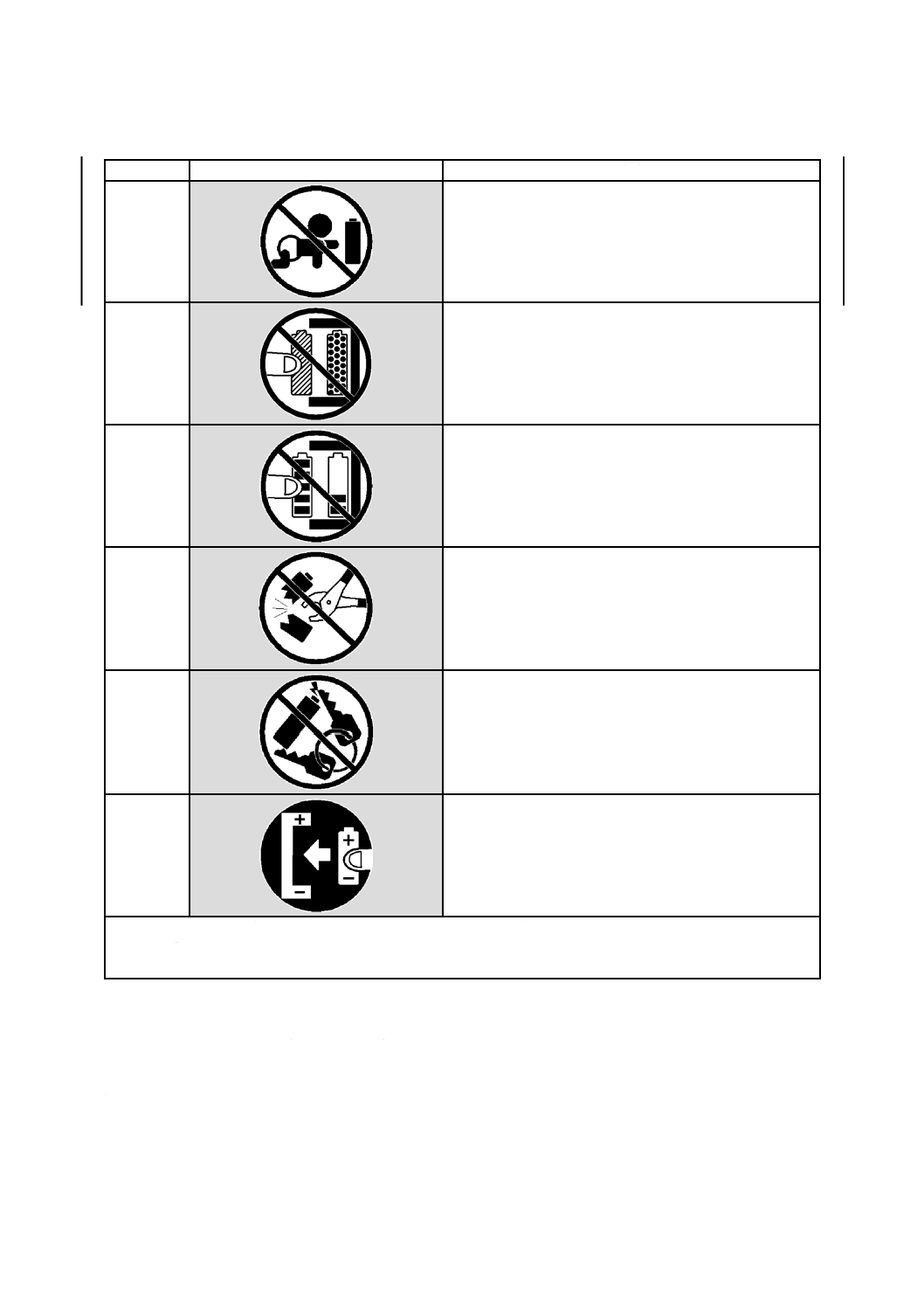

C.2 図記号

推奨する図記号及びそれぞれが意図する注意事項を,表C.1に示す。

表C.1−安全図記号

参考番号

図記号

注意事項

A

電池を充電しない

B

電池を変形させない

C

電池を火中に投棄しない

D

電池の(+),(−)の逆装塡をしない

25

C 8514:2018

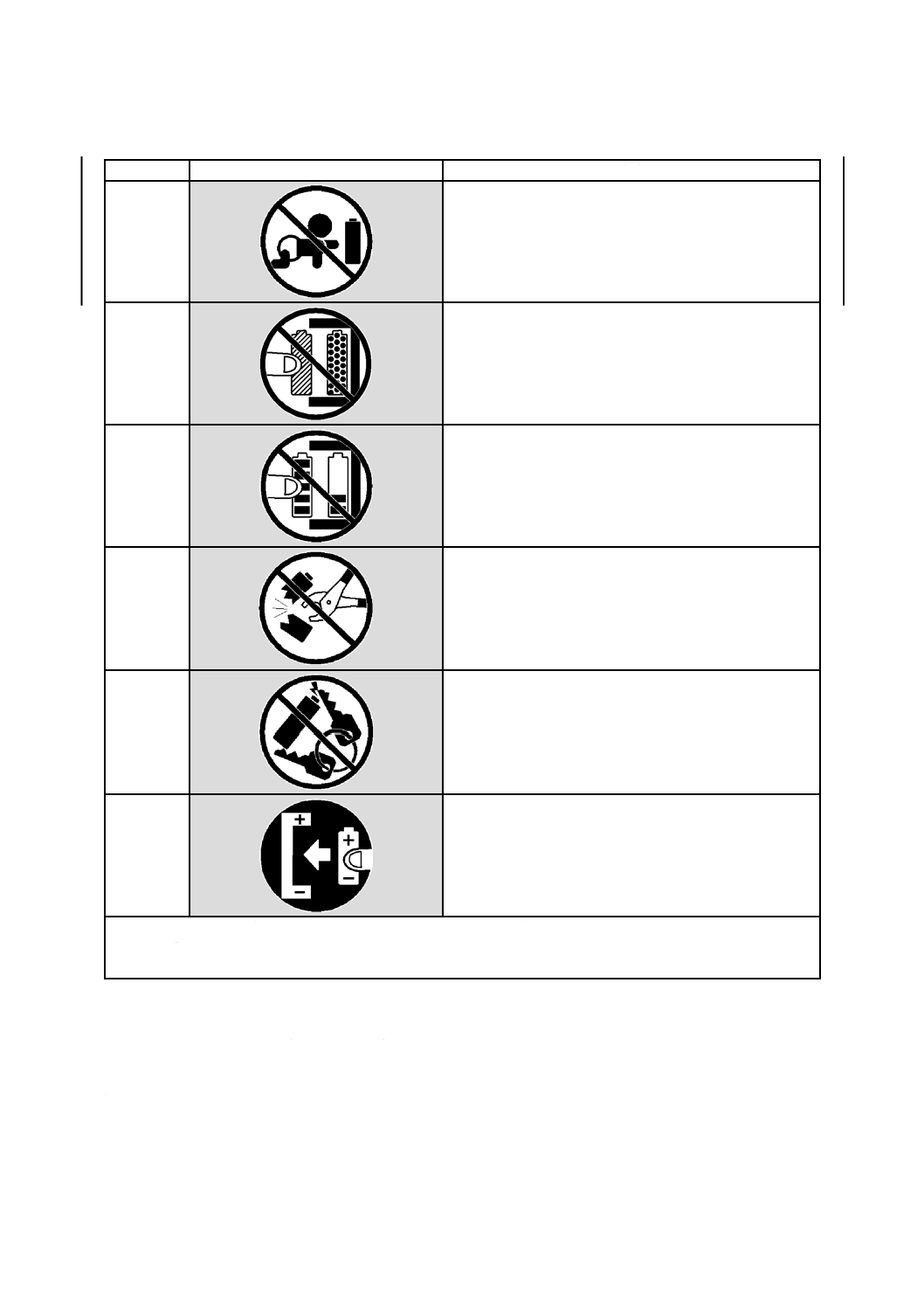

表C.1−安全図記号(続き)

参考番号

図記号

注意事項

E

電池は乳幼児の手の届くところに置かない

F

異なる種類,銘柄の電池を混用しない

G

新旧の電池を混用しない

H

電池を分解しない

I

電池を外部ショートさせない

J

正しい方向に電池を装塡する

注記1 安全図記号を色付き又は黒の紙に印刷する場合は,背景色と安全図記号とのコントラストを確保するの

がよい。

注記2 図記号Eについては,7.1 l)の安全性に関する情報を参考にする。

C.3 使用方法

これらの図記号を使う場合は,次に留意する。

a) 図記号は,明瞭で見やすくするのがよい。

b) カラーは使用してもよいが,表示が見づらくならないようにするのがよい。カラーにする場合,図記

号Jの背景色は青色とし,ほかの図記号では,円及び斜線を赤にするのがよい。

c) 図記号は,電池の種類など必要に応じて使用すればよく,全てを使用する必要はない。特に,図記号

26

C 8514:2018

DとJとは,同じ目的のものなので,いずれかを使えばよい。

27

C 8514:2018

参考文献

JIS C 8513:2015 リチウム一次電池の安全性

注記 対応国際規格:IEC 60086-4:2014,Primary batteries−Part 4: Safety of lithium batteries(MOD)

ISO/IEC Guide 50:2014,Safety aspects−Guidelines for child safety in standards and other specifications

ISO/IEC Guide 51:2014,Safety aspects−Guidelines for their inclusion in standards

IEC 60050-482:2004,International Electrotechnical Vocabulary−Part 482: Primary and secondary cells and

batteries

IEC 60086-3:2016,Primary batteries−Part 3: Watch batteries

ISO 8124-1,Safety of toys−Part 1: Safety aspects related to mechanical and physical properties

28

C 8514:2018

附属書JA

(参考)

JISと対応国際規格との対比表

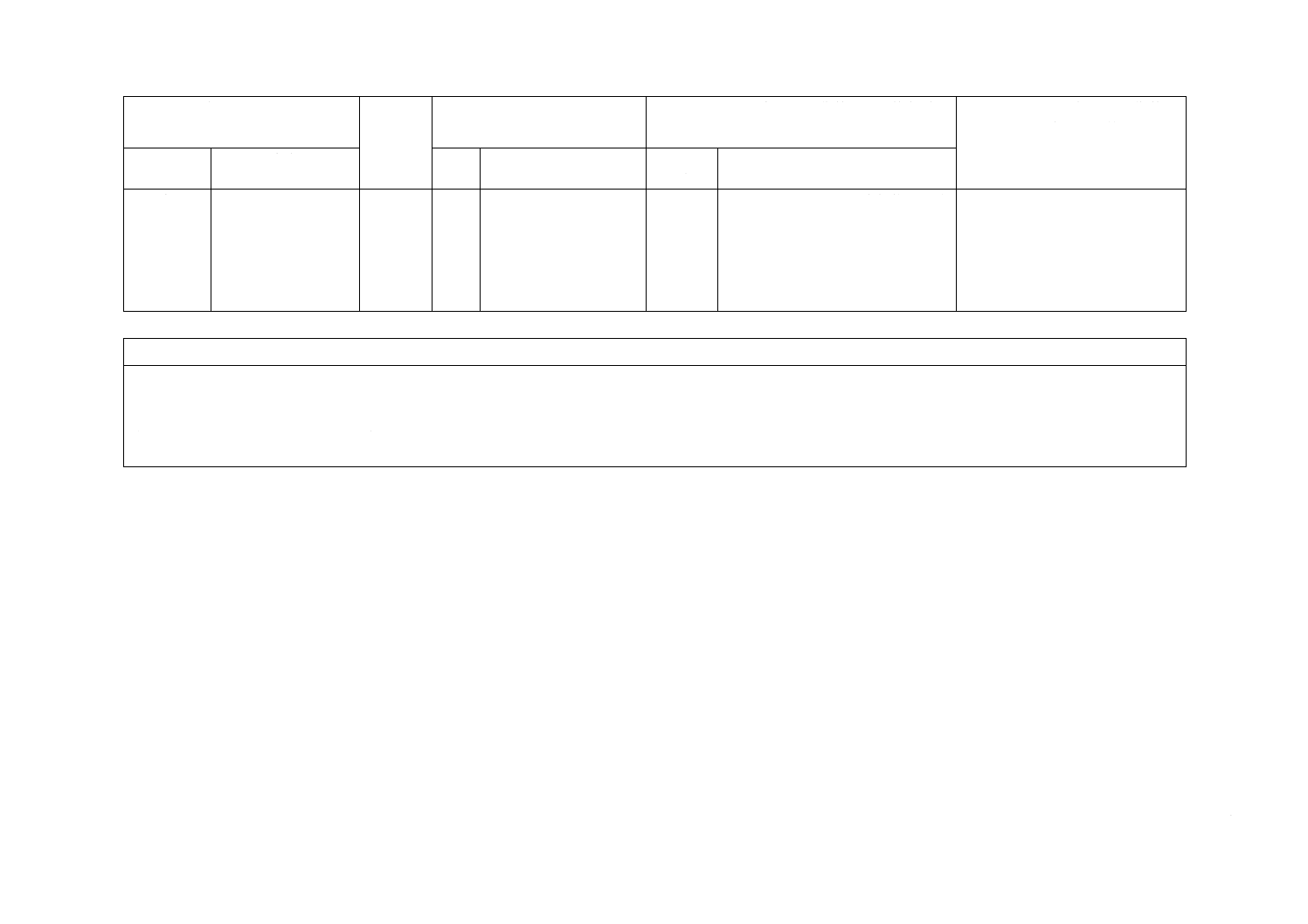

JIS C 8514:2018 水溶液系一次電池の安全性

IEC 60086-5:2016,Primary batteries−Part 5: Safety of batteries with aqueous electrolyte

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及び

定義

3.1〜3.12の12個の

用語を規定

3

3.1〜3.19の19個の用語

を規定

変更

JIS C 8500を引用する記載に変更

した。技術的差異はない。

JIS C 8500との整合性を考慮し,

かつ,重複規定を避けるため。

4 安全性に

関する要求

事項

4.1.1 一般

4

JISにほぼ同じ。

追加

対応国際規格に誤使用の際の安全

性に関する記載が抜けていたため,

“及び6.3に規定する誤使用”を追

加した。

対応国際規格の改正を提案する。

4.1.3 絶縁抵抗

JISにほぼ同じ。

追加

“測定値が安定するまで最大60秒

間印加したとき”を追加した。

IEC審議中に追加することが決ま

っていたが追加されていなかっ

た。次版の国際規格で追加される。

6 試験及び

要求事項

6.1 一般

6.2 正常使用

6.3 誤使用

6

JISにほぼ同じ。

追加

表1の電解液の欄に水を追加した。 技術的差異はない。

6.2の表4,表5及び6.3.2.3に規定

内容を理解しやすくするための補

足説明を追加した。

7 安全性に

関する情報

7.1 電池の取扱いに

関する注意事項

7

JISにほぼ同じ。

追加

JISは,附属書B及び附属書Cの参

照文を追加して,安全に関する情報

をまとめた。

技術的差異はない。

9 表示

JIS C 8500の4.1.6

(表示)に規定する

項目

a) 使用上の注意事項

b) 誤飲の注意事項

9

全面置換。

変更

ほかのJISとの調和のため,JIS C

8500の4.1.6(表示)に規定する項

目及び規格番号を記載した。

JIS C 8500の4.1.6(表示)に規定

する項目は,従来JISに倣い規定

した。使用上の注意事項及び誤飲

の注意事項は,消費者の安全性・

利便性を考慮して,具体的表示の

趣旨を規定した。

3

C

8

5

1

4

:

2

0

1

8

29

C 8514:2018

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

附属書C

(参考)

安全図記号

−

JISにほぼ同じ。

変更

図記号Eについて国際規格では確

定しておらず,審議中の三つの図案

を併記している。JISでは従来JIS

と同じ図記号を採用した。

国際規格では図記号Eが審議中で

あり確定していない。審議中の図

案をJISに採用するのは不適切で

あると考え,従来JISの図記号を

採用した。国際規格で図記号が確

定した後にJISで採用する。

JISと国際規格との対応の程度の全体評価:IEC 60086-5:2016,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

3

C

8

5

1

4

:

2

0

1

8