C 8461-1:2012

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 一般要求事項 ··················································································································· 3

5 試験に関する一般注意事項 ································································································· 4

6 分類······························································································································· 5

6.1 機械的特性による分類 ···································································································· 5

6.2 温度による分類 ············································································································· 5

6.3 電気的特性による分類 ···································································································· 6

6.4 外的影響による分類 ······································································································· 6

6.5 耐燃性による分類 ·········································································································· 6

7 表示及び説明書 ················································································································ 6

8 寸法······························································································································· 7

9 構造······························································································································· 7

10 機械的特性 ···················································································································· 9

10.1 機械的強度 ·················································································································· 9

10.2 圧縮試験 ····················································································································· 9

10.3 衝撃試験 ····················································································································· 9

10.4 曲げ試験 ···················································································································· 10

10.5 フレキシング試験 ········································································································ 10

10.6 屈曲変形試験 ·············································································································· 10

10.7 引張試験 ···················································································································· 10

10.8 荷重つり下げ試験 ········································································································ 11

11 電気的特性 ··················································································································· 11

11.1 電気的要求事項 ··········································································································· 11

11.2 ボンディング試験 ········································································································ 12

11.3 耐電圧及び絶縁抵抗 ····································································································· 12

12 温度特性 ······················································································································ 13

13 火災の危険 ··················································································································· 13

13.1 火災への反応 ·············································································································· 13

13.2 耐燃性 ······················································································································· 15

14 外的影響 ······················································································································ 15

14.1 エンクロージャによる保護等級 ······················································································ 15

14.2 耐食性 ······················································································································· 16

C 8461-1:2012 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

15 電磁両立性 ··················································································································· 17

附属書A(規定)電線管システムの分類コード ········································································· 24

附属書B(規定)材料厚さ測定方法 ························································································ 26

参考文献 ···························································································································· 28

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 29

C 8461-1:2012

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人電気

設備学会(IEIEJ)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS C 8461-1:2005は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS C 8461の規格群には,次に示す部編成がある。

JIS C 8461-1 第1部:通則

JIS C 8461-21 第21部:剛性(硬質)電線管システムの個別要求事項

JIS C 8461-22 第22部:プライアブル電線管システムの個別要求事項

JIS C 8461-23 第23部:フレキシブル電線管システムの個別要求事項

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 8461-1:2012

電線管システム−第1部:通則

Conduit systems-Part 1: General requirements

序文

この規格は,2008年に第2版として発行されたIEC 61386-1を基とし,技術的内容を変更して作成し

た日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,交流1 000 V及び/又は直流1 500 V以下の電気設備又は通信設備内の絶縁電線及び/又

はケーブルを保護し,管理するための電線管及び電線管附属品を含む電線管システムの要求事項及び試験

の共通的・一般的事項について規定する。この規格は,システム端部のねじ付き又はねじなしの接続口を

含む金属製,非金属製及び複合材料製の電線管システムに適用する。この規格は,JIS C 8462規格群の適

用範囲に含まれるエンクロージャ及びジョイントボックスには適用しない。

注記1 電線管システムには,危険性のある雰囲気中での使用にも適するものがある。この場合,こ

のような状態において施設する機器に要求される特別の要求事項に注意する。

注記2 接地導体は,絶縁されていても,絶縁されていなくてもよい。

注記3 この規格,JIS C 8461-21,JIS C 8461-22及びJIS C 8461-23は,電線管システムに使用され

る単独の電線管又は電線管附属品にも適用できる。

注記4 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 61386-1:2008,Conduit systems for cable management−Part 1: General requirements(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS C 0920:2003 電気機械器具の外郭による保護等級(IPコード)

注記 対応国際規格:IEC 60529:2001,Degrees of protection provided by enclosures (IP Code)(IDT)

JIS C 60695-2-11:2004 耐火性試験−電気・電子−最終製品に対するグローワイヤ燃焼性試験方法

注記 対応国際規格:IEC 60695-2-11:2000,Fire hazard testing−Part 2-11: Glowing/hot-wire based test

methods−Glow-wire flammability test method for end-products(IDT)

2

C 8461-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS C 60695-11-2:2007 耐火性試験−電気・電子−第11-2部:試験炎−公称1 kW予混炎−試験装置,

炎確認試験方法及び指針

注記 対応国際規格:IEC 60695-11-2:2003,Fire hazard testing−Part 11-2: Test flames−1 kW nominal

pre-mixed flame−Apparatus, confirmatory test arrangement and guidance(IDT)

JIS K 8594 石油ベンジン(試薬)

JIS S 6006 鉛筆,色鉛筆及びそれらに用いるしん

IEC 60417,Graphical symbols for use on equipment

IEC 60423:2007,Conduit systems for cable management−Outside diameters of conduits for

electrical installations and threads for conduits and fittings

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

電線管システム(conduit system)

電気設備,又は通信設備内の絶縁電線及び/又はケーブルを保護し,管理するための電線管及び電線管

附属品で構成するケーブル管理システムで,絶縁電線及び/又はケーブルの引込み及び/又は引換えが可

能であるが,横方向からの引入れが不可能なもの。

3.2

電線管(conduit)

電気設備,又は通信設備内の絶縁電線及び/又はケーブル用で,円形断面の電線管システムの一部分で

あり,絶縁電線及び/又はケーブルの引込み及び/又は引換えが可能なもの。

3.3

電線管附属品(conduit fitting)

電線管システムの構成部品を接続するように,又は電線管の方向を変えるように設計した装置。

3.4

管端電線管附属品(terminating conduit fitting)

電線管システムを終端する電線管附属品。

3.5

金属製の電線管及び/又は電線管附属品(metallic conduit and/or conduit fitting)

金属だけで構成した電線管及び/又は電線管附属品。

3.6

非金属製の電線管及び/又は電線管附属品(non-metallic conduit and/or conduit fitting)

非金属だけで構成した電線管及び/又は電線管附属品で,金属製構成部品を備えていないもの。

3.7

複合材料製の電線管及び/又は電線管附属品(composite conduit and/or conduit fitting)

金属及び非金属の両方で構成した電線管及び/又は電線管附属品。

3.8

非延焼性の電線管及び/又は電線管附属品(non-flame propagating conduit and/or fitting conduit)

接炎したときに着火するが延焼せず,炎を取り去った後,一定時間内に自己消火する電線管及び/又は

電線管附属品。

3

C 8461-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.9

平滑電線管(plain conduit)

電線管軸方向の断面が,平滑な形状をしている電線管(3.10の注記を参照)。

3.10

波付電線管(corrugated conduit)

電線管軸方向の断面が,波形の形状をしている電線管。

注記 環状及びら旋状の波付電線管の両方とも波付電線管とし,波付電線管と平滑電線管との両方を

組み合わせることもできる。

3.11

剛性(硬質)電線管(rigid conduit)

特別な処理の有無にかかわらず,曲げることができないか,又は機械力を借りてだけ曲げることができ

る電線管。

3.12

プライアブル電線管(pliable conduit)

手の適切な力によって曲げることができるが,頻繁な曲げ伸ばしを想定して設計していない電線管。

3.13

フレキシブル電線管(flexible conduit)

手の適切な小さい力で曲げることができ,その電線管の寿命期間を通して頻繁な曲げ伸ばしを想定して

設計している電線管。

3.14

自己復帰形電線管(self-recovering conduit)

電線管軸に直角に力を短時間加え,この力を取り去った後,短時間に元どおりに近い形状に復帰するプ

ライアブル電線管。

3.15

ねじ付き電線管及び電線管附属品(threadable conduit and conduit fitting)

接続用のねじ山を備えているか,又はその電線管にねじ山を形成することができる電線管及び電線管附

属品。

3.16

ねじなし電線管及び電線管附属品(non-threadable conduit and conduit fitting)

接続が,ねじ込み以外の手段だけによる電線管及び電線管附属品。

3.17

外的影響(external influence)

電線管システムに影響を与える要因。

注記 上記の要因の例としては,水,油,建築材料,低温度,高温度,及び腐食物質又は汚染物質の

存在が挙げられる。

4

一般要求事項

4.1 電線管及び電線管附属品は,通常の使用状態での高い信頼性があり,使用者及び周囲に危険がないよ

う構成され,組み立てなければならない。

電線管及び電線管附属品は,電線管システムの一部分として,製造業者の取扱説明書に従って組み立て

4

C 8461-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

たとき,その中に収容する絶縁電線及びケーブルの機械的保護,並びに必要な場合には電気的保護をも備

えていなければならない。

4.2 電線管及び電線管附属品の接続特性は,その電線管システムについて表示する特性以上でなければな

らない。

4.3 電線管及び電線管附属品は,輸送,保管,推奨する施工中及び使用中に発生する可能性があるストレ

スに耐えなければならない。

4.4 適否は,関連する全ての要求事項及び試験によって判定する。

5

試験に関する一般注意事項

5.1 この規格に規定する試験は,形式試験とする。同じ分類で色だけが異なる電線管システムは,同じ製

品形式である。

5.2 特別にその他の規定がない場合,試験は,20±5 ℃の周囲温度で行う。

5.3 特別にその他の規定がない場合,各試験は,3個の新しい試料について行う。それは,1本の電線管

から取ってもよい。

注記 ある試験,例えば,寸法の検査などは,試料の特性を変化させることがないので,これらの試

料は,新しい試料とみなし,以後の試験に用いることができる。

5.4 非金属製及び複合材料製の電線管並びに電線管附属品の試料は,温度23±2 ℃,相対湿度40〜60 %

において,240時間以上前処理を行う。全ての試験は,この前処理を行った直後に行う。ただし,この前

処理を実施せずに試験に適合する場合はこの限りでない。

5.5 特別にその他の規定がない場合,各試験の試料は,汚れがなく,新しい状態にあり,全ての部品を所

定の位置に配置し,通常の使用状態に取り付ける。電線管は,箇条8によって寸法を確認した後,その試

験に特別にその他の規定がない場合,その電線管附属品に接続するタイプの適切な長さの電線管を組み立

てる。特に,接続部の組立時に何らかの力を加える場合は,製造業者の取扱説明書に十分な注意を払って

行う。

注記 類似製品がある場合,試験を代表的な電線管附属品を選定して行うことを,製造業者又は代表

する販売業者と試験機関との間で合意することができる。

5.6 電線管附属品の電線管接続口が着脱可能な場合,この電線管附属品は,試験後に製造業者の取扱説明

書に従って,箇条7に基づく表示の特性を損なわずに再度組み立てることが可能でなければならない。

5.7 特別にその他の規定がない場合,3個の試料を試験に用い,全てが試験に適合した場合,要求事項を

満たしたとみなす。

試料の中の1個だけが,組立上又は製造上の欠陥のために試験に適合しなかった場合は,その試験,及

び試験結果に影響を与えた可能性があるそれ以前の試験を別の完全な試料セットを用いて再度行い,更に,

後続の試験も要求する順序で行い,これら全ての試料が要求事項に適合しなければならない。

注記 追加試験用試料セットを,最初の試験用試料セットと同時に提出していない場合,一組の試料

セットが不適合の場合,全体が不適合となる。最初の試験用試料セットを提出するときに,そ

の中の一組が不適合となった場合に備えて追加試験用試料セットを提出することができる。そ

の場合,試験機関は,改めて試験用試料セットを要求することなく上記の追加試験用試料セッ

トで試験を行い,更に不適合となった場合だけ,不適合になる。

5.8 有毒又は危険が生じる場合,試験区域内の人の安全について必要な注意を払う。

5.9 その他の機器の一部分として用いる電線管システムは,その機器の関連規格に従った試験も行う。

5

C 8461-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

分類

注記 附属書Aは,製造業者の印刷物に記載を認める電線管システムの公表特性の分類コードのフォ

ーマットを規定している。

6.1

機械的特性による分類

6.1.1 耐圧縮性による分類は,次による。

1 ベリーライト

2 ライト

3 ミディアム

4 ヘビー

5 ベリーヘビー

6.1.2 耐衝撃性による分類は,次による。

1 ベリーライト

2 ライト

3 ミディアム

4 ヘビー

5 ベリーヘビー

6.1.3 耐曲げ性による分類は,次による。

1 剛性(硬質)

2 プライアブル

3 プライアブル/自己復帰

4 フレキシブル

6.1.4 引張強度による分類は,次による。

1 ベリーライト

2 ライト

3 ミディアム

4 ヘビー

5 ベリーヘビー

6.1.5 荷重つり下げ力による分類は,次による。

1 ベリーライト

2 ライト

3 ミディアム

4 ヘビー

5 ベリーヘビー

6.2

温度による分類

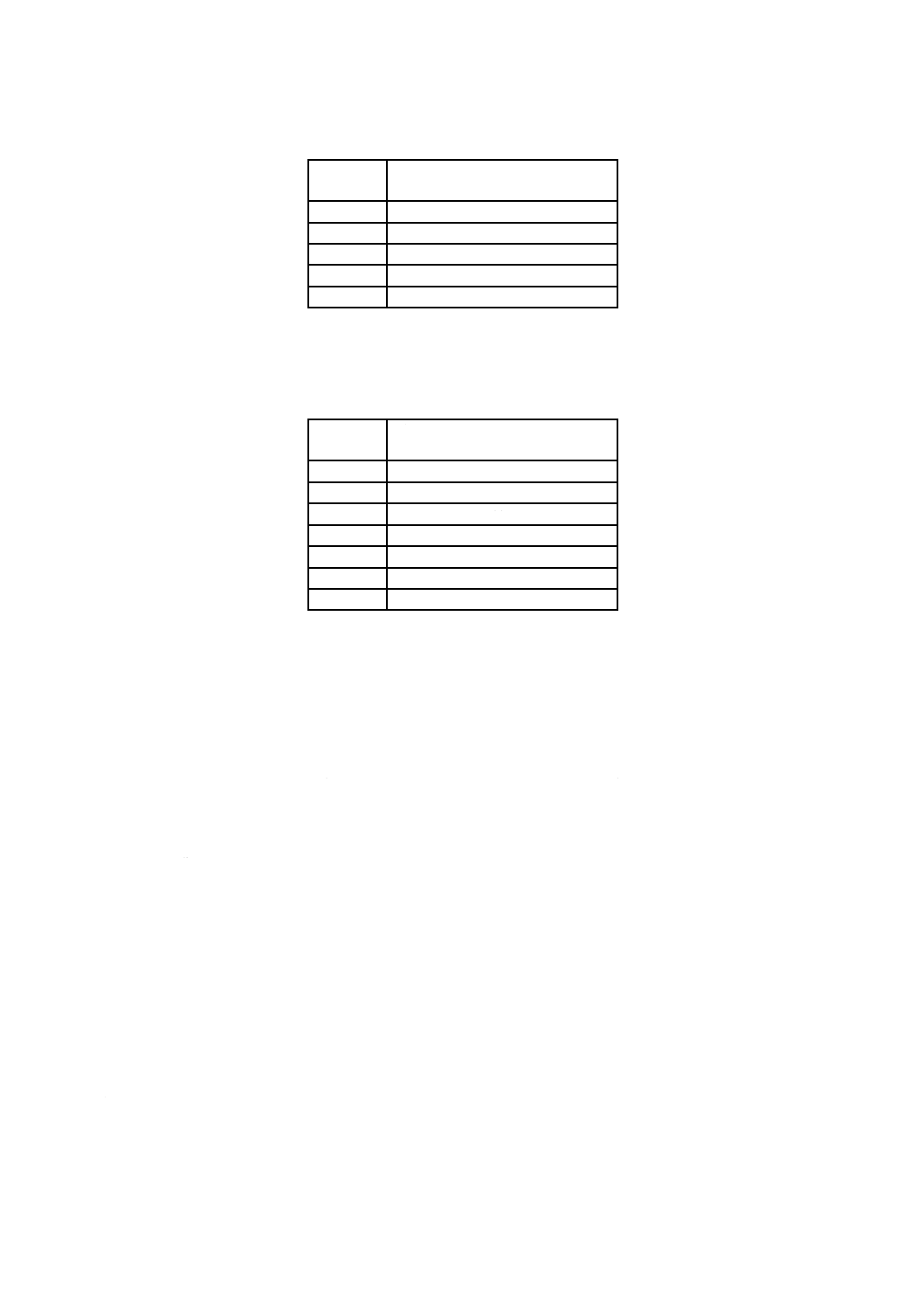

6.2.1 下限温度範囲による分類は,表1による。

6

C 8461-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

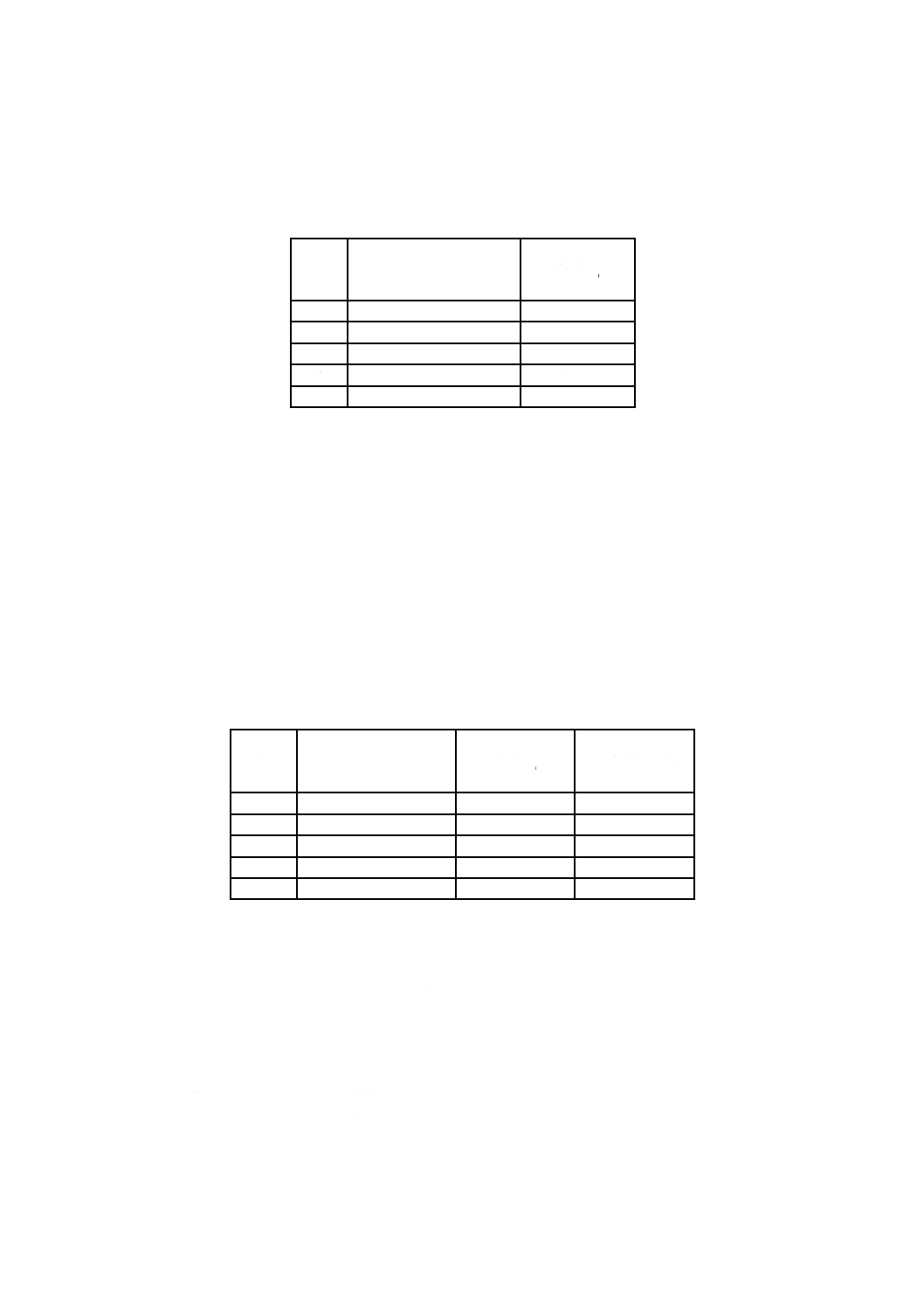

表1−下限温度範囲

分類

輸送,使用及び設置時の下限温度

℃

1

+ 5

2

− 5

3

−15

4

−25

5

−45

6.2.2 上限温度範囲による分類は,表2による。

表2−上限温度範囲

分類

輸送,使用及び設置時の上限温度

℃

1

60

2

90

3

105

4

120

5

150

6

250

7

400

6.3

電気的特性による分類

6.3.1 電気的連続性があるもの

6.3.2 電気的絶縁性があるもの

6.3.3 電気的連続性及び電気的絶縁性があるもの

6.4

外的影響による分類

6.4.1 固形物の侵入に対する保護:JIS C 0920:2003のIP3Xに対する保護

6.4.2 水の浸入に対する保護:JIS C 0920:2003のIPX0に対する保護

6.4.3 耐食性

6.4.3.1 保護がないもの

6.4.3.2 表10に規定する保護があるもの

6.5

耐燃性による分類

6.5.1 非延焼性のもの

6.5.2 延焼性のもの

7

表示及び説明書

7.1 各電線管には,製品本体に次の事項を表示する。

a) 製造業者若しくは代表する販売業者名,又は,商標若しくは識別表示

b) 製品の識別表示,これは,例えば,製造業者又は代表する販売業者の印刷物の中に示すような品番,

記号などであってもよい。

7.1.1 電線管には,分類コードを表示してもよいが,その場合は,附属書Aに従って,最初の4桁以上

7

C 8461-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を含める。

7.1.2 製造業者は,電線管システム内の部品の互換性について明示する責任を負う。

7.1.3 製造業者は,箇条6に従った分類及び適切で安全な輸送,保管,設置及び使用に必要な全ての情報

を,自身の印刷物に記載する。

7.2 電線管附属品には,可能な限り,製品上に,7.1による表示をする。ただし,製品上に表示できない

場合は,その製品に添付するラベル又はその製品を包装する包み紙又は最小こん(梱)包単位に表示して

もよい。

7.3 延焼性のものは,オレンジ色とする。これは,塗装又はその他の表面処理によってオレンジ色に着色

したものであってはならない。

非延焼性のものは,黄,オレンジ若しくは赤以外の色とするか,又は非延焼性である旨を製品上に明確

に表示する。

7.4 接地装置には,IEC 60417:2007の“記号IEC 60417-5019 (2006-08)”に規定する保護接地用の記号

を表示する。この表示は,容易に取り外せる部品,例えば,小ねじなどには表示しない。

7.5 7.1〜7.4の適否は,試験で確認する。

7.6 表示は耐久性があり,はっきり読み取れなければならない。

適否は,目視によるとともに,水に浸した布を用いて15秒間,更に石油スピリットに浸した布を用い

て15秒間その表示部を手でこすって判定する。

試験後,表示が読み取れなければならない。

注記1 石油スピリットは,容積率で最大0.1 %の芳香族化合物を含み,カウリブタノール値29,初

留沸騰点65 ℃,蒸発点69 ℃及び密度約0.68 g/cm3のヘキサンとする。

注記2 表示は,例えば,成形,プレス,刻印,印刷,接着ラベル,又はシールによって施してもよ

い。

注記3 成形,プレス又は刻印による表示には,この試験を行わない。

8

寸法

8.1 適用する場合,ねじ山及び外径は,IEC 60423:2007の規定による。

適否は,IEC 60423:2007に規定するゲージによって判定する。

8.2 その他の寸法は,この規格の関連する個別要求事項に適合しなければならない。

9

構造

9.1 電線管システム内には,絶縁電線若しくはケーブルを損傷させるような,又は施工者若しくは使用者

に危害を及ぼすような鋭いエッジ,ばり又は表面の突起があってはならない。

適否は,目視によって判定する。必要がある場合には試料を切断して判定する。

9.2 電線管附属品を構成する部品若しくはカバーを取り付けるため,又は電線管を接続固定するために小

ねじを用いる場合,その小ねじを正しく取り付けたとき,小ねじが電線の絶縁を損なうような原因になっ

てはならない。これらの小ねじは,一般用メートルねじ山をもたなければならない。タッピンねじ(切粉

の出るもの)は,使用しない。

非金属製又は複合材料製の電線管附属品に用いる固定用小ねじ及び小形クリップは,それらが絶縁電線

又はケーブルと分離している場合,非金属材料製のものである必要はない。

ねじによる固定手段は,施工及び通常の使用中に発生する機械的ストレスに耐えられるよう設計する。

8

C 8461-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

あらかじめ,ねじ山が施してある普通の小ねじを使用して固定するねじの適否は,9.3に規定する試験

を行い,目視によって判定する。

タッピンねじ(切粉の出ないもの)を使用して固定するねじの適否は,9.4に規定する試験を行い,目

視によって判定する。

9.3 あらかじめ,ねじ山が施してある普通の小ねじが,非金属材料に施しためねじ及び非金属材料製のナ

ット類にかん合する場合は,締付け及び緩める操作を10回行い,その他の組合せの場合は,これを5回

行う。

試験は,製造業者が規定したトルクによって,適応するねじ回し又はスパナを用いて行う。製造業者が

トルクを規定しない場合は,表3の値を適用する。ねじは滑らかな連続動作で締め付ける。

試験後,小ねじ又はナットの再使用ができなくなったり,小ねじの頭,ねじ山の破損などのような小ね

じ又はナットの損傷があってはならない。

9.4 タッピンねじ(切粉の出ないもの)が,絶縁材料に施しためねじとかん合する場合は,締付け及び緩

める操作を10回行い,その他の組合せの場合は,これを5回行う。絶縁材料に施しためねじとかん合す

る小ねじは,毎回,完全に取り外してこれを行う。

試験は,適応するねじ回し又はスパナを用いて,表3に規定するトルクを加えて行う。小ねじは,急激

又は乱暴に締め付けない。

試験後,小ねじの再使用ができなくなったり,小ねじの頭,ねじ山の破損などのような損傷があっては

ならない。

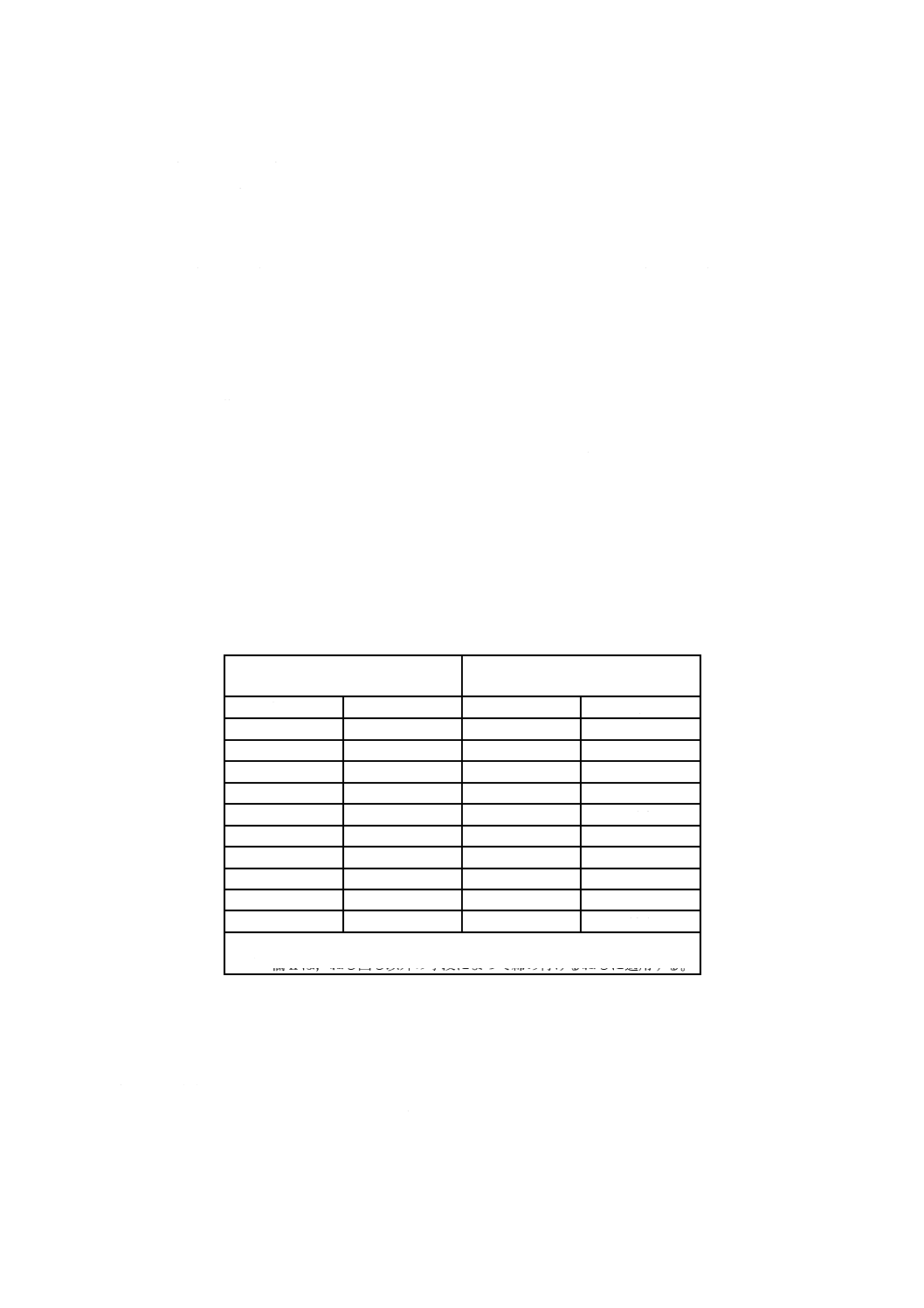

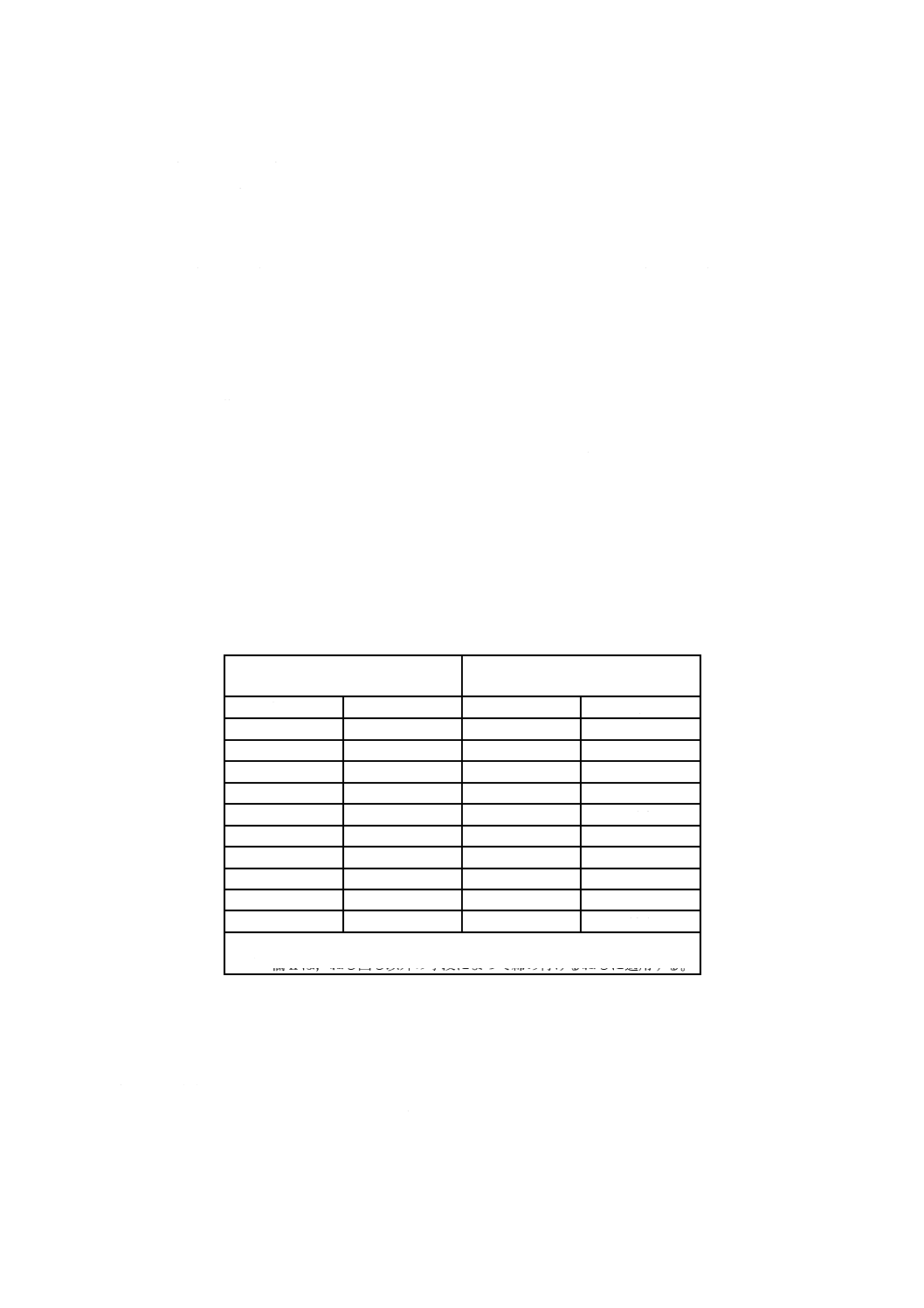

表3−ねじ試験のトルク値

ねじの公称径

mm

トルク

Nm

超過

以下

I a)

II b)

−

2.8

0.4

0.4

2.8

3.0

0.5

0.5

3.0

3.2

0.6

0.6

3.2

3.6

0.8

0.8

3.6

4.1

1.2

1.2

4.1

4.7

1.8

1.8

4.7

5.3

2.0

2.0

5.3

6.0

2.5

3.0

6.0

8.0

3.5

6.0

8.0

10.0

4.0

10.0

注a) 欄Iは,ねじ回しで締め付けるねじに適用する。

b) 欄IIは,ねじ回し以外の手段によって締め付けるねじに適用する。

9.5 製造業者の取扱説明書に従って組み立てたとき,外的影響にさらされるおそれがある,例えば,ゴム,

ファイバなどの接続部に使用している材料は,少なくとも電線管又は電線管附属品と同一レベルの外的影

響に対する耐性をもっていなければならない。

適否は,箇条14に規定する試験によって判定する。

9.6 ねじ以外の手段によって組み立てる電線管システムには,製造業者は,そのシステムが分解可能であ

るかどうか確認し,分解できる場合には分解方法を提示する。

適否は,目視及び手で行う試験によって判定する。

9

C 8461-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10 機械的特性

10.1 機械的強度

10.1.1 電線管システムは,適切な機械的強度がなければならない。

10.1.2 電線管は,その分類に従って,製造業者の取扱説明書に従った施工中又は施工後に,曲げたり,

圧縮したり,又はその製品について公表した衝撃及び温度の分類に従った規定の衝撃若しくは極限温度に

さらされたりしたとき,ひび割れが発生してはならない。また,絶縁電線若しくはケーブルの引込みが困

難となるか,又は布設した絶縁電線若しくはケーブルが引込み中に損傷するような程度の変形があっては

ならない。

10.1.3 その他の機器に取り付けるように設計した電線管は,施工中及び施工後の両方において,その機

器を支持し,かつ,作動するために必要な力に耐える十分な機械的強度をもっていなければならない。

10.1.4 10.1.1〜10.1.3の適否は,10.2〜10.8に規定する試験によって判定する。

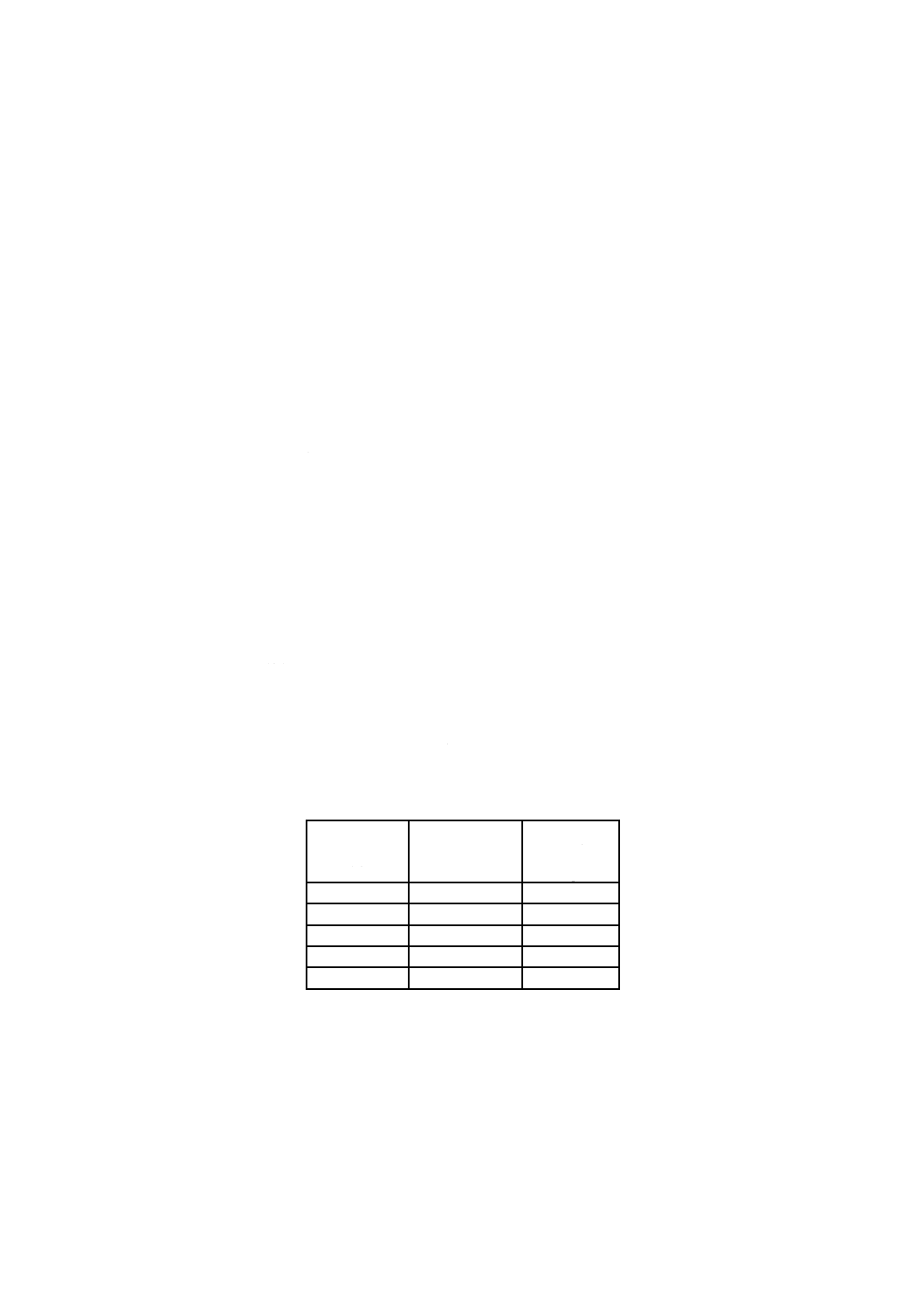

10.2 圧縮試験

10.2.1 各々の長さが200±5 mmの電線管の試料を用意し,23±2 ℃の温度で,図1に示す装置を使用

して圧縮試験を行う。

10.2.2 試験前,試料の外径を測定する。

10.2.3 試料を平たんな鋼製支持台の上に置き,図1に示す鋼製の当て金を試料の中央に配置する。

10.2.4 30±3秒間以内に表4に規定する値に到達するように,一定の増分で圧縮荷重を当て金に加える。

10.2.5 表4に規定する圧縮荷重を60±2秒間加えた後,試料のへん平部分の外径を荷重を加えたまま,

測定する。

表4−圧縮荷重

分類

電線管

圧縮荷重

許容差 %

N

1

ベリーライト

125

2

ライト

320

3

ミディアム

750

4

ヘビー

1 250

5

ベリーヘビー

4 000

10.2.6 試験前の外径とへん平部分の外径との差は,試験前の外径の25 %以下とする。

10.2.7 次に,荷重及び当て金を取り去り,60±2秒間後に,試料のへん平部分の外径を,再度,測定す

る。

試験前の外径とへん平部分の外径との差は,試験前の外径の10 %以下とする。

10.2.8 試験後,試料に目視で確認できるひび割れがあってはならない。

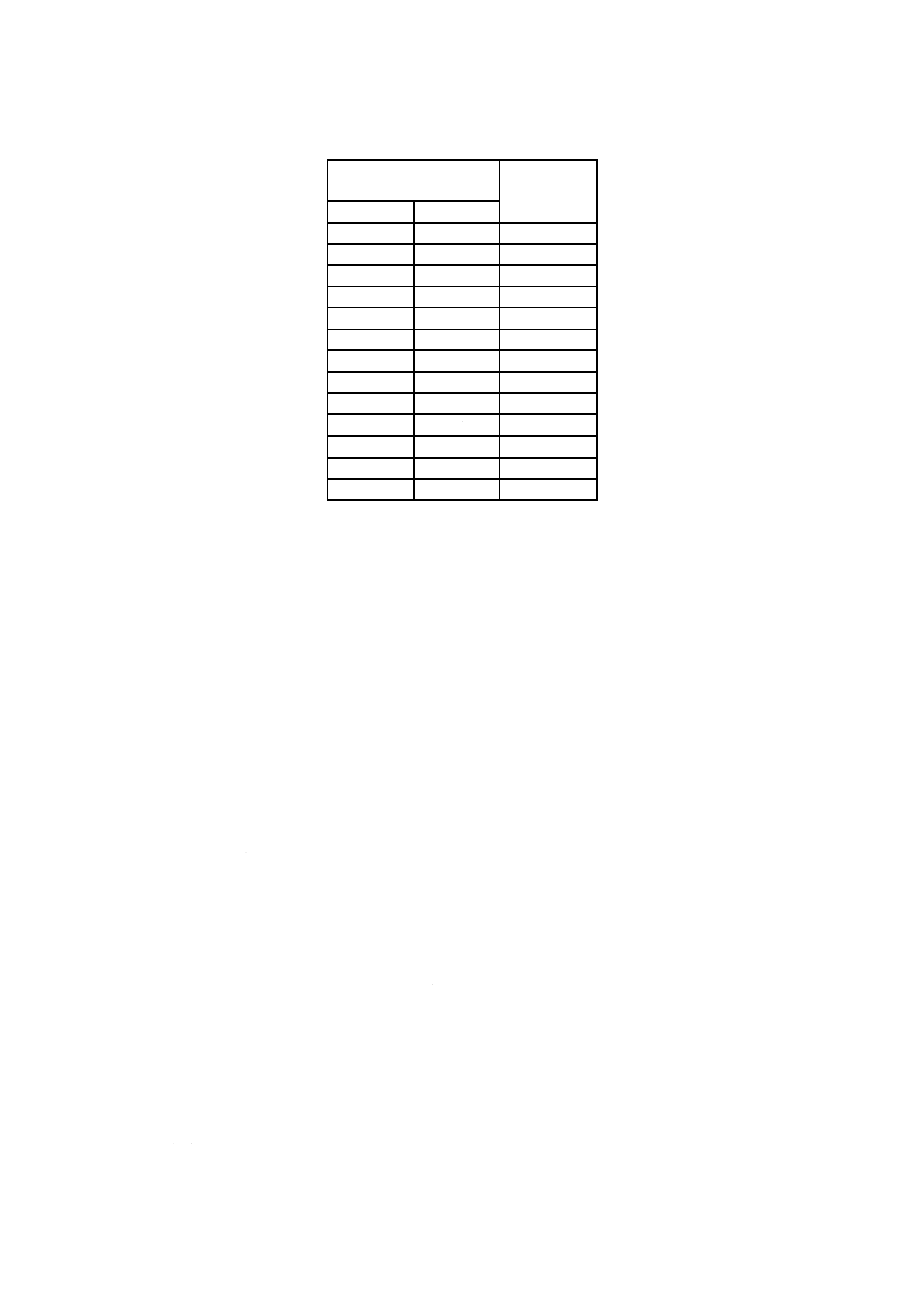

10.3 衝撃試験

10.3.1 12個の各々の長さが200±5 mmの電線管の試料,又は12個の電線管附属品の試料について,

図2に示す装置を使用して衝撃試験を行う。

試験前,試料は,試験を行う必要がある電線管を含めて,全ての構成部品を通常に使用する状態に組み

立てる。

注記 電線管の試験には,電線管附属品は必要ない。

+4

0

10

C 8461-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

通常に使用するように取り付けたとき,衝撃の影響を受けないような部品及び最大寸法が20 mm未満

の小形の電線管附属品には,この試験を適用しない。

10.3.2 試料と一緒に試験装置を冷蔵庫に入れ,その温度を±2 ℃の許容差で表1に規定する温度に保持

する。

試料が規定の温度に達するか,又は2時間後のうちいずれか長い方の時間が経過した後,各試料を図2

に示す鋼製の台の上に配置する。ハンマを,各試料に1回落下させる。ハンマの質量及び落下高さは,表

5の規定による。

試験は,電線管附属品の最も弱い部分に行う。ただし,電線管接続口の端部から5 mm以内の箇所には

衝撃を加えない。電線管の各サンプルは,その長さの中央部に衝撃を加える。

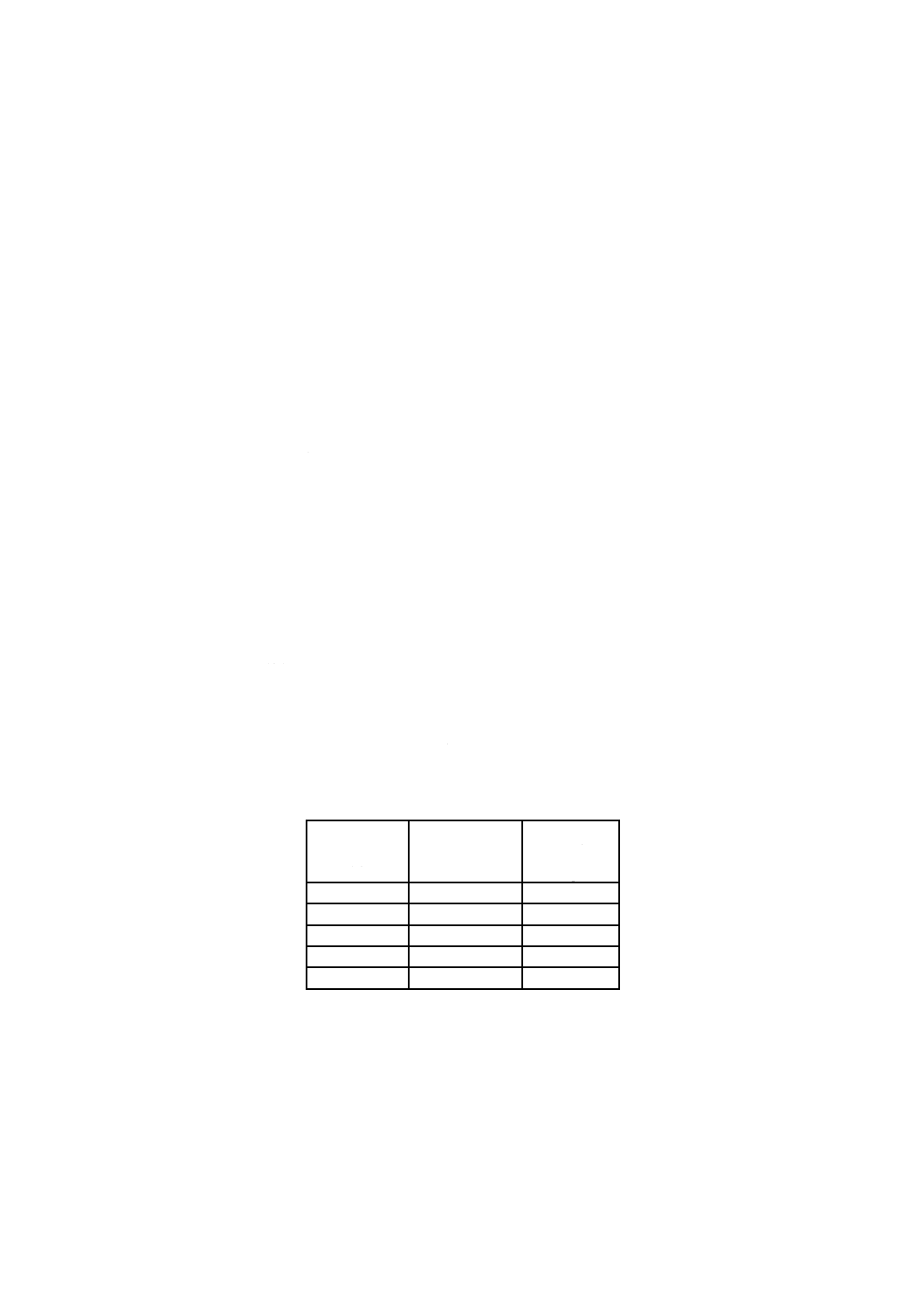

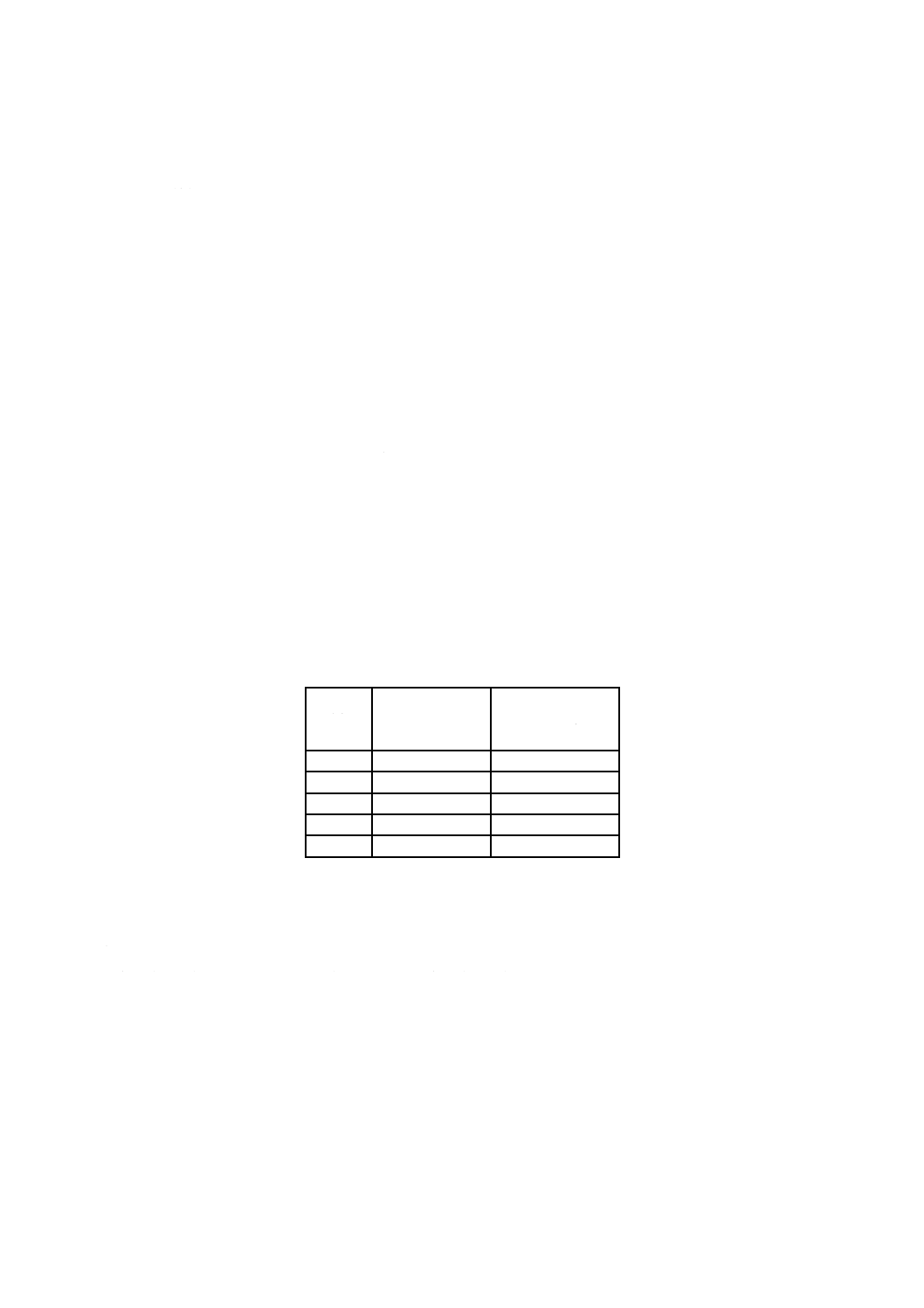

表5−衝撃試験値

分類

電線管及び電線管附属品

ハンマの質量

許容差 %

kg

落下高さ

許容差±1 %

mm

1

ベリーライト

0.5

100

2

ライト

1.0

100

3

ミディアム

2.0

100

4

ヘビー

2.0

300

5

ベリーヘビー

6.8

300

10.3.3 試験後,試料が20±5 ℃に到達した時点で,関連する個別要求事項に規定する適切なゲージが電

線管を垂直に支持した状態で,初速をつけずにゲージの質量だけで試料内を通過しなければならない。試

験後,試料に破壊の兆候がなく,目視で確認できるひび割れがあってはならない。

12個中9個以上の試料が適合しなければならない。

10.4 曲げ試験

この試験は,この規格の関連する個別要求事項に規定する。

10.5 フレキシング試験

この試験は,この規格の関連する個別要求事項に規定する。

10.6 屈曲変形試験

この試験は,この規格の関連する個別要求事項に規定する。

10.7 引張試験

10.7.1 引張強度について公表している電線管システムは,次の試験を行う。

1本の電線管試料及び2個の電線管附属品又は管端附属品を,電線管附属品間の電線管の長さが200 mm

以上となるように製造業者の取扱説明書に従って組み立てる。これが実際的でない場合には,試験は,合

計長さが200 mm以上となるような2本の電線管試料及び1個の電線管附属品で行わなければならない。

組立品に,23±2 ℃の温度,30±3秒間で表6に示す値になるまで連続的に増加する引張力を加える。引

張力は,2分±10秒間維持する。

10.7.2 伸びが発生する電線管システムの場合,製造業者は,電線管システムを安全に施設するためのガ

イドラインを用意する責任がある。

10.7.3 引張力が表示されていない電線管システムの場合,接続部の引張強度は,この規格の関連する個

別要求事項の該当する試験の要求事項に適合しなければならない。

+1

0

11

C 8461-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.7.4 試験後,電線管附属品又は管端附属品は,はじめに電線管に組み立てた状態のままであり,目視

で確認できる損傷があってはならない。

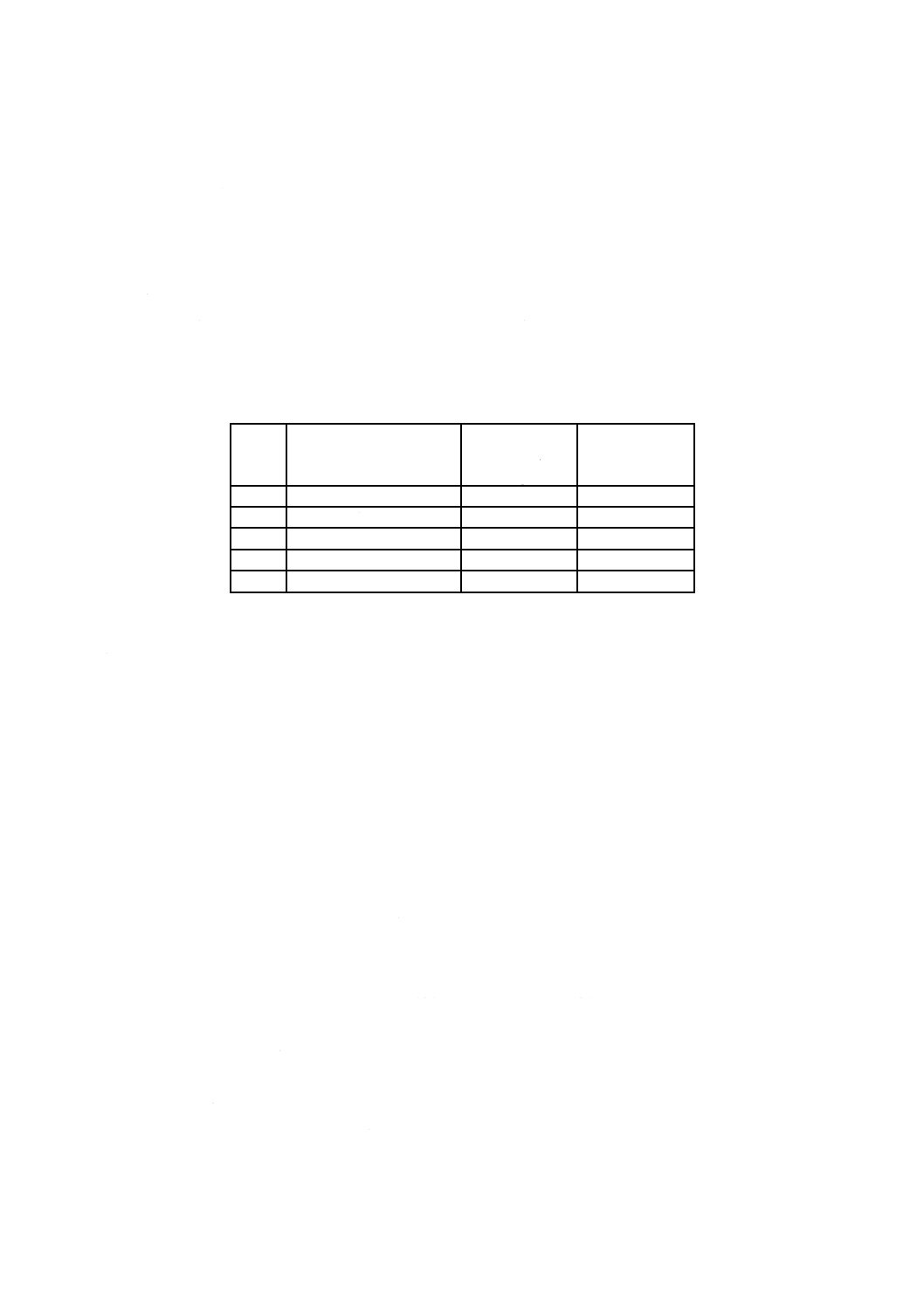

表6−引張力

分類

電線管及び電線管附属品

引張力

許容差 %

N

1

ベリーライト

100

2

ライト

250

3

ミディアム

500

4

ヘビー

1 000

5

ベリーヘビー

2 500

10.8 荷重つり下げ試験

製造業者が荷重つり下げに適していると公表している電線管附属品を製造業者が指定する方法に従って,

下向きにつり下げて,剛体の構造物に固定する。

製造業者の取扱説明書に従って取り付け,準備した方法によって,表7に規定する時間だけ荷重をつり

下げる。

試験後,目視で確認できるひび割れがなく,その電線管附属品が正常に使用できなくなるような変形が

ない場合は,適合したものとみなす。

非金属製又は複合材料製の電線管附属品は,試験は,±2 ℃の許容差で,表2に規定する温度に保持し

た加熱キャビネット内で行う。

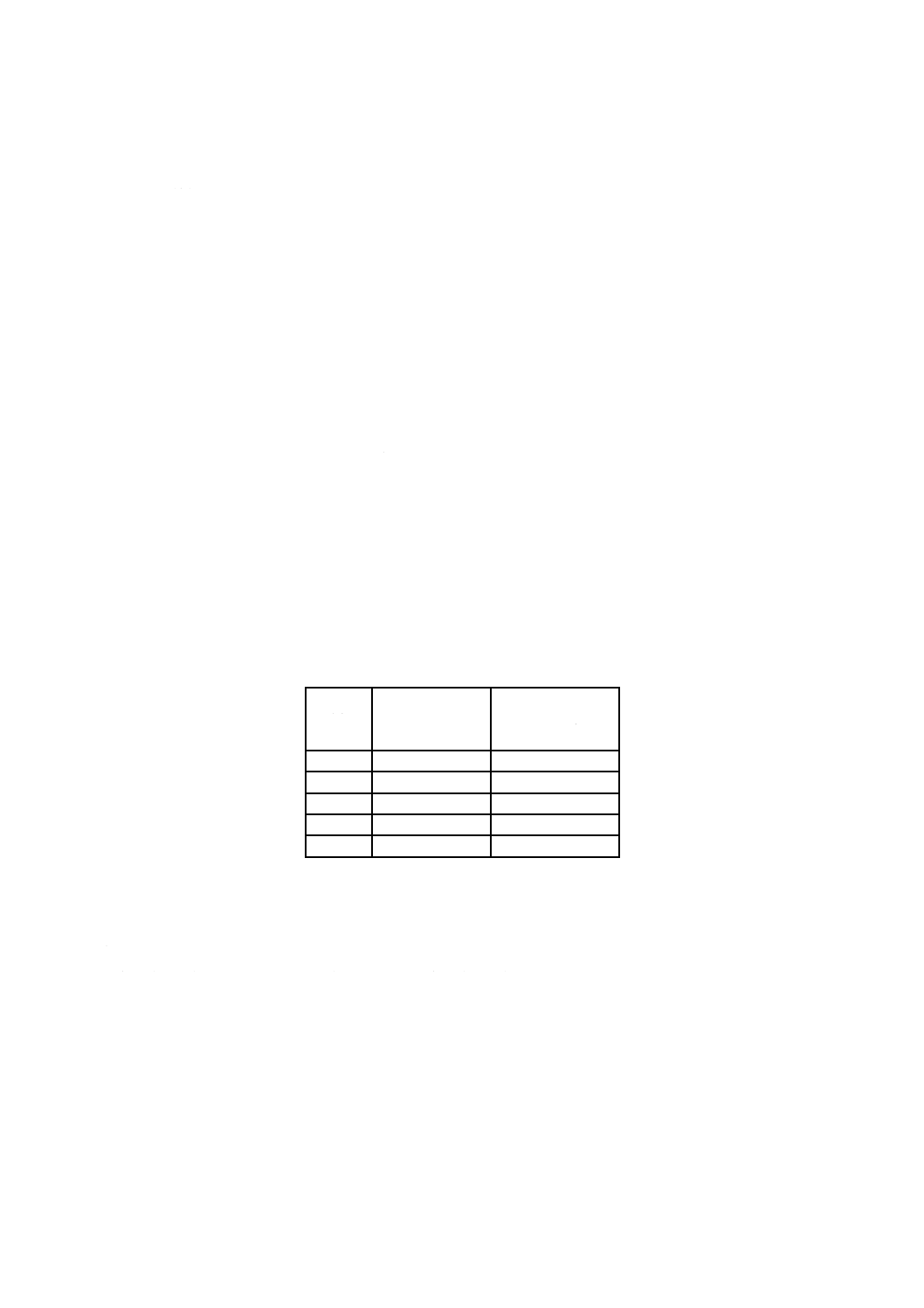

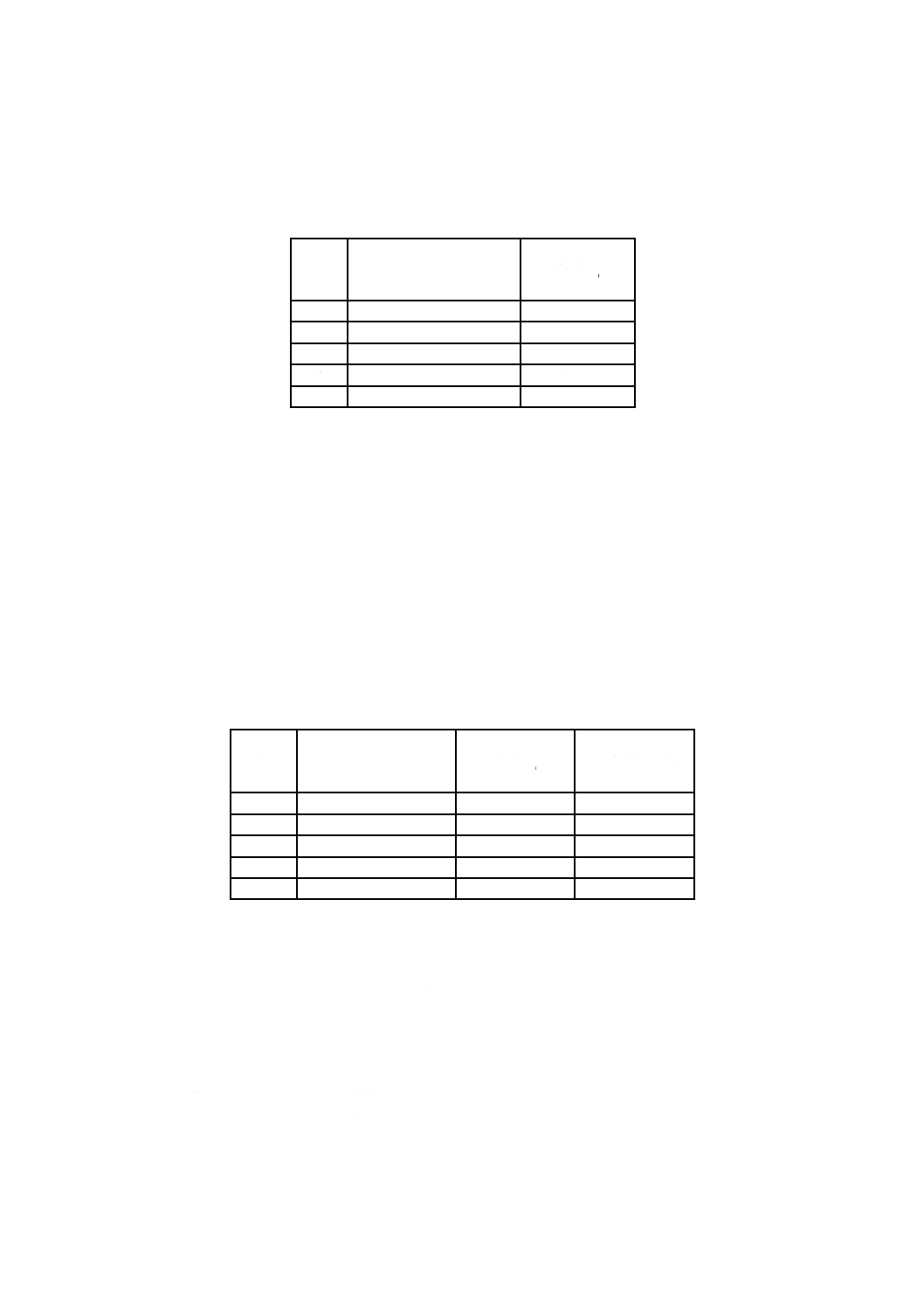

表7−つり下げ荷重

分類

電線管附属品

荷重

許容差 %

N

持続時間

許容差 分

時間

1

ベリーライト

20

48

2

ライト

30

48

3

ミディアム

150

48

4

ヘビー

450

48

5

ベリーヘビー

850

48

11 電気的特性

11.1 電気的要求事項

11.1.1 電気的連続性があると公表している電線管システムは,14.2による試験の直後に,11.2による試

験によって判定する。

注記 電線管システムは,ある環境において,電気設備内に保護導体として全体又は部分的に使用す

ることがある。この場合,システムを最終的に設置した後に試験し,施工規則に従って,その

目的に対するシステムの適合性を確認する。

11.1.2 金属製又は複合材料製の電線管システムは,可触金属部分を接地にボンディングできる構造でな

ければならない。

+2

0

+15

0

+2

0

12

C 8461-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

適否は,11.2に規定する試験によって判定する。

11.1.3 金属製又は複合材料製の電線管システムの導電性部分は,地絡事故及び短絡事故のとき電気が流

れるように効果的な接地ができなければならない。

適否は,11.2に規定する試験によって判定する。

11.1.4 非金属製又は複合材料製の電線管システムであると表示している場合,これらのシステムは,適

切な電気的絶縁耐力及び絶縁抵抗をもっていなければならない。

適否は,11.3に規定する試験によって判定する。

11.2 ボンディング試験

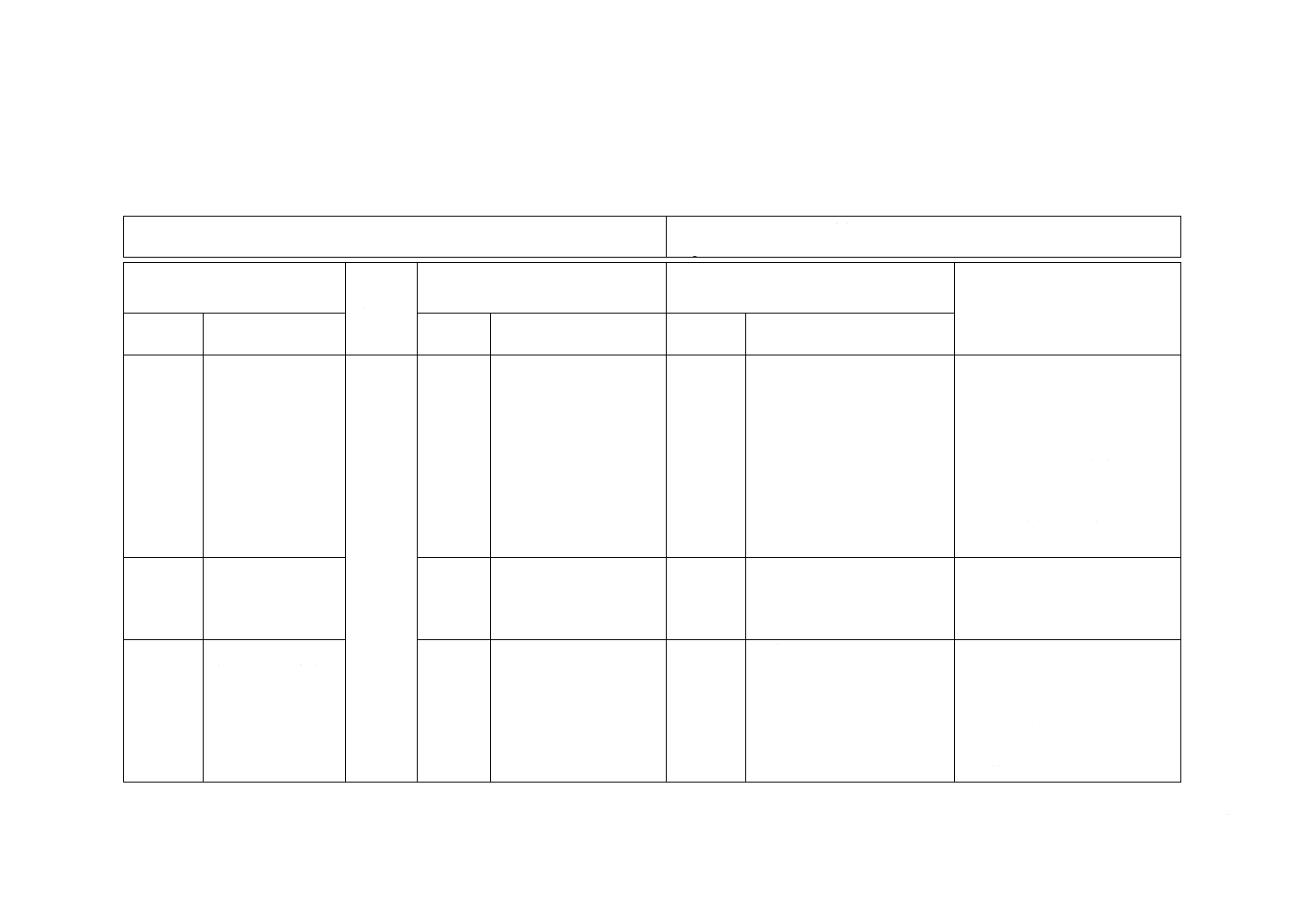

10本の電線管及び電線管附属品を,製造業者の取扱説明書及び図3に従って配列し,各々のタイプの電

線管附属品ごとに,電線管とほぼ等しい数の代表する電線管附属品を用いて,相互に接続する。

電線管附属品と電線管附属品との間隔は,100〜150 mmとする。この組立品に無負荷電圧12 V以下の

交流電源から供給する周波数50〜60 Hzの電流25 Aを,60±2秒間流した後,電圧降下分を測定し,電

流及び電圧降下分から電気抵抗を計算する。

電気抵抗値は,0.1 Ω以下とする。

異なった形式の電線管附属品全部の試験を一度にできない場合には,異なった形式の電線管附属品全部

が試験できるまで,上記の試験を繰り返す。

電線管と電線管附属品とを接続するために特別な器具が必要な場合,電圧をかける前に,電線管の保護

被覆を十分に取り除くか,又は製造業者の規定事項に従って保護仕上材を取り除く。

11.3 耐電圧及び絶縁抵抗

11.3.1 電線管

11.3.1.1 電線管の試料を,図4又は図5に示すように常温の塩水中に,溶液の水位の上方に長さ100 mm

を残して,長さ1 m±10 mmを浸せきする。

製造業者から提出された剛性(硬質)電線管の試料は,一端を,例えば,シリコンエラストマなどの高

電気的絶縁をもつ適切な絶縁材料で完全に封止する(図4を参照)。

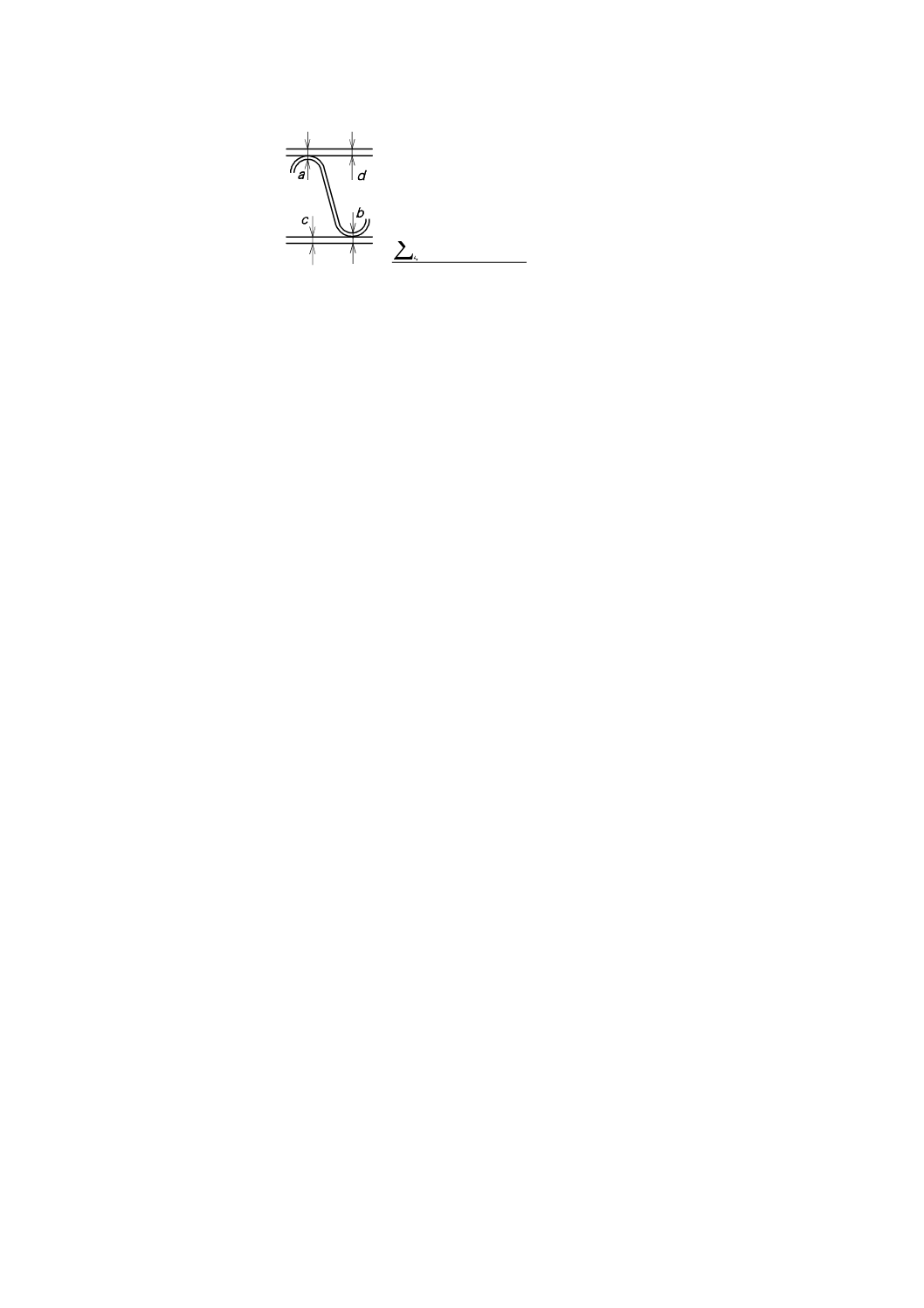

プライアブル電線管及びフレキシブル電線管の試料は,U字形に曲げて浸せきする(図5を参照)。

塩水は,塩化ナトリウムを1 g/L割合で完全に溶解してつくる。

塩水を電線管の開放端から外部の溶液レベルと一致するまで注入する。一方の電極を電線管内部に配置

し,他方の電極を水槽内に配置する。

11.3.1.2 24時間±15分間後に,2個の電極の両端に,周波数50〜60 Hzのほぼ正弦波形の電流を電圧1

000 Vから2 000 Vまで徐々に増加させて印加する。電圧が2 000 Vに達した後,15分 秒間,その値

を維持する。

この試験に用いる高圧変圧器は,出力電圧を該当する試験電圧に調整した後に,出力端子を短絡させた

とき,出力電流は200 mA以上となるように設計する。出力電流が100 mA未満のときは,引外し装置が

作動してはならない。印加する試験電圧の実効値を±3 %以内で測定できるように注意して行う。

回路に組み込んだ100 mAの引外し装置が15分間の試験中に作動しない場合は,その試料は,十分な

絶縁耐力があるとみなす。

11.3.1.3 11.3.1.2の試験の直後に,同一試料で電気絶縁抵抗試験を行う。直流電圧500 Vを2個の電極

間に印加する。

11.3.1.4 電圧を印加してから60±2秒間後の両電極間の電気絶縁抵抗を測定する。電線管は,測定した

電気絶縁抵抗値が100 MΩを超える場合,十分な絶縁抵抗があるとみなす。

+5

0

13

C 8461-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11.3.2 電線管附属品

11.3.2.1 電線管附属品の試料を,常温の水中に24時間±15分間浸せきし,次に,室温で完全に乾燥さ

せる。

11.3.2.2 電線管附属品の試料と100 mm以上の長さの電線管とを製造業者の取扱説明書に従って組み立

てる。その他の全ての開放端部は,適切な絶縁材料で封止する。電線管附属品の内部を直径が1.0〜1.5 mm

の鉛球で満たし,一方の電極を電線管を経由して鉛球内に挿入する。

電線管附属品の外周をアルミニウムはくで包み,もう一方の電極をこのアルミニウムはくにできるだけ

密着させる。

11.3.2.3 電線管附属品の試料は,水中から取り出してから1時間以内に11.3.1.2に従って試験する。

11.3.2.4 11.3.2.3の試験の直後に,同じ試料について電気絶縁抵抗試験を行う。直流電圧500 Vを両電

極に印加する。

11.3.2.5 電圧を印加してから60±2秒間後の両電極間の電気絶縁抵抗を測定する。電気絶縁抵抗値が5

MΩを超える場合は,十分な絶縁抵抗があるとみなす。

12 温度特性

12.1 非金属製及び複合材料製の電線管は,十分な耐熱性をもたなければならない。

適否は,12.2の試験によって判定し,12.3で確認する。

加熱試験のための荷重は,公表された耐圧縮性分類と同じ分類でなければならない。

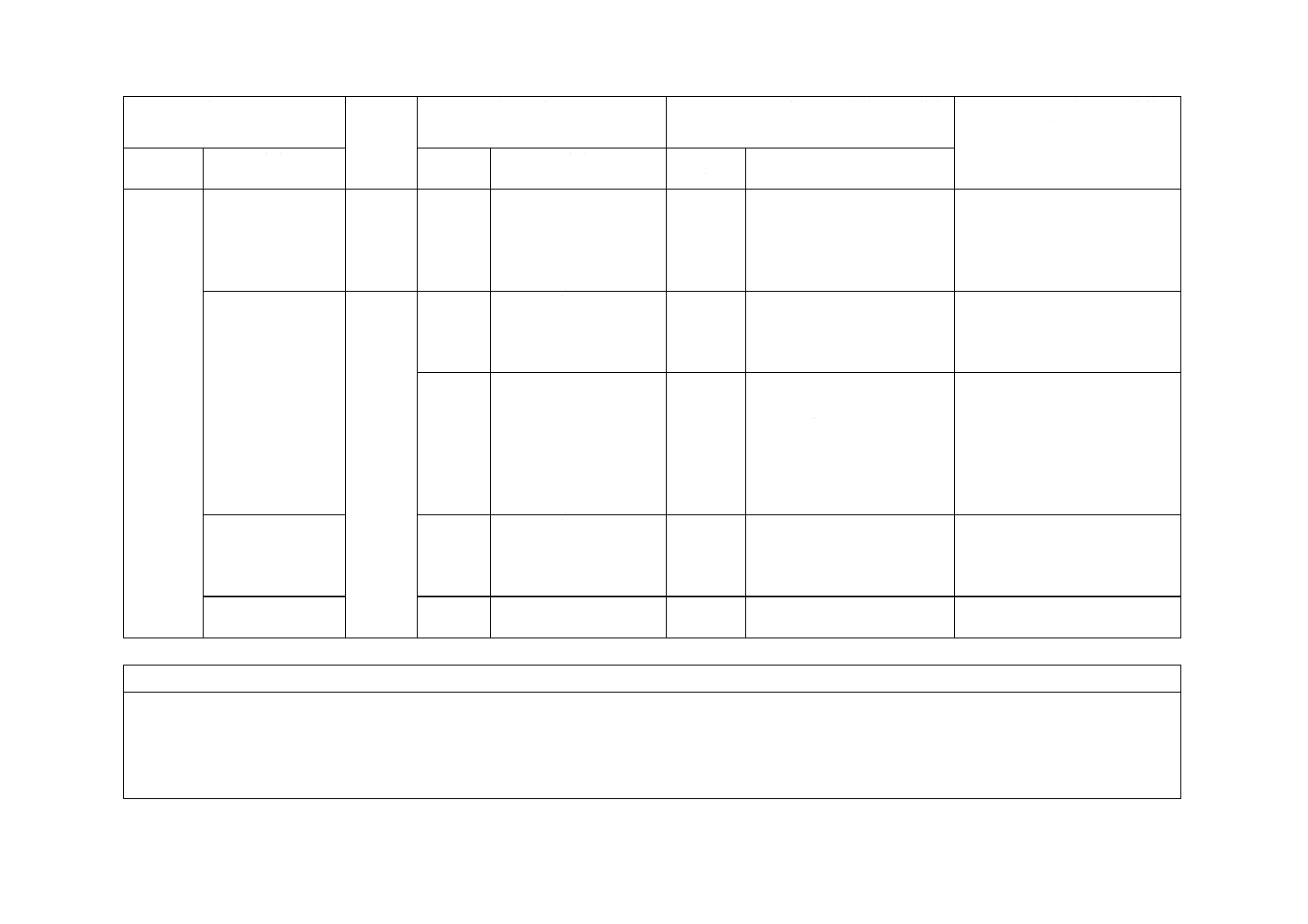

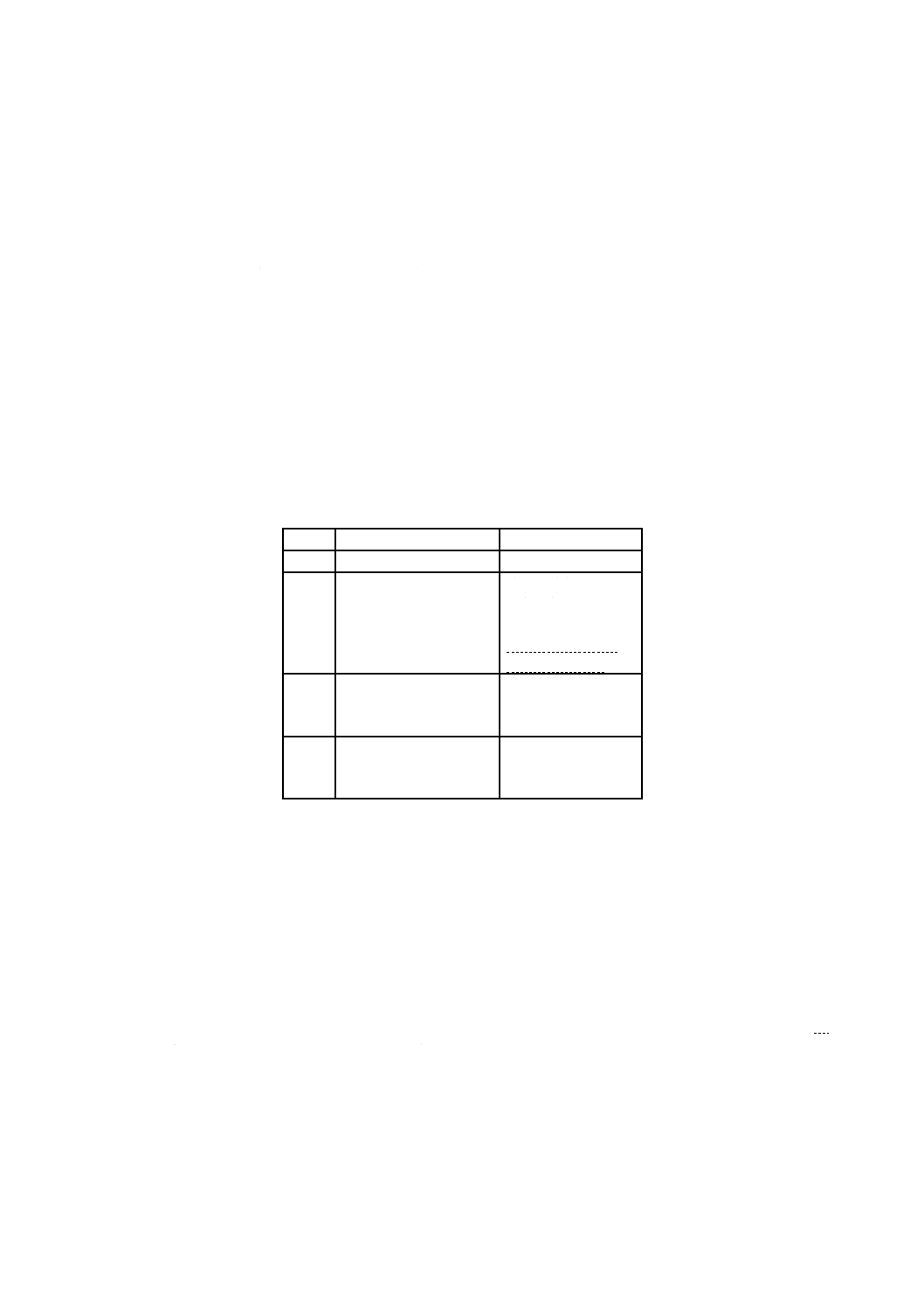

12.2 各電線管の長さ100±5 mmの試料を,図8に示す試験装置とともに,±2 ℃の許容差で表2に規

定する公表温度の加熱キャビネットで4時間±5分間加熱する。

この後,各試料を,電線管の軸に直角に配置した直径6.0±0.1 mmの鋼棒を介し,該当する荷重を加え

た状態で,図8に示す装置で,24時間±15分間,保持する。

試料には,試料の中央部に置いた鋼棒の質量も含めて表8に規定する荷重を加える。

次に,荷重を加えたまま試料を室温に放置して冷却する。

表8−加熱試験用の荷重

6.1.1による

耐圧縮性の

分類

電線管

荷重

許容差 %

kg

1

ベリーライト

0.5

2

ライト

1.0

3

ミディアム

2.0

4

ヘビー

4.0

5

ベリーヘビー

8.0

12.3 荷重を取り去り,すぐに,試料を垂直にして初速度なしの自重で,関連する個別要求事項に規定の

該当するゲージが電線管内を通過しなければならない。

13 火災の危険

13.1 火災への反応

13.1.1 火災の発生

+1

0

14

C 8461-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

適用しない。

注記 “適用しない。”は,IECの表現をそのまま記載した。

13.1.2 火災への寄与

(現在,対応国際規格で検討中である。)

13.1.3 火災の延焼

非延焼性の電線管システムは,延焼に対して十分な耐性をもっていなければならない。

13.1.3.1 非金属製及び複合材料製の電線管附属品の適否は,JIS C 60695-2-11:2004に規定するグローワ

イヤ試験を用いて判定する。

グローワイヤは,750 ℃の温度で,各試料の(表面を垂直位置で試験して)その意図した用途に対して

最も不利な位置に1回当てる。

目に見える火炎又は持続する赤熱の発生がない場合,又はグローワイヤを取り去ってから30秒間以内

に,火炎又は赤熱が消える場合,試料は,試験に適合したものとみなす。

13.1.3.2 非金属製及び複合材料製の電線管の試料は,JIS C 60695-11-2:2007に規定する1 kWの炎を当

てて判定する。

13.1.3.2.1 長さ675±10 mmの試料を,ほとんど通風のない場所に置いた,図6に示す一つの開放面を

もつ方形の金属製エンクロージャ内に垂直に取り付ける。全体の配置を,図7に示す。

取付けは,相互の距離が550±10 mmの間隔で,試料の両端部からほぼ等距離になるように幅約25 mm

の2個の金属クランプで行う。外径12 mm未満の電線管には2.0±0.1 mm,12〜32 mmの電線管には

6.0±0.1 mm,32 mmを超える電線管には16.0±0.1 mmの外径の鋼棒を貫通させる。試料を真っ直ぐに

保持するため,鋼棒の上端を堅固に,試料とは別個に取り付けて固定する。取付方法は,ティシュペーパ

への落下物の妨げにならないようにする。

白いティシュペーパを一層に敷いた厚さ約10 mmの適切な松の板をエンクロージャの底面に置く。

試料の組立品,鋼棒及びクランプ装置は,エンクロージャの中心に垂直に置き,下側のクランプの上端

面は,エンクロージャの内底面から500±10 mm上になるようにする。

13.1.3.2.2 バーナを鉛直に対して45±2度の角度に支持する。炎は,炎の軸に沿って測定してバーナ筒

の上端から試料までの距離が100±10 mmとなり,炎の軸が下側クランプの上端から100±5 mmの点で

試料の表面に当たるように,かつ,炎の軸と試料の軸とが交差するようにする。

13.1.3.2.3 炎を,表9に規定する時間,試料に当て,次に炎を取り去る。接炎している間は,試験終了時

に炎を取り去るとき以外は,炎を動かさない。

平滑電線管,波付電線管及び平滑電線管と波付電線管との複合管の厚さの測定方法は,附属書Bによる。

それぞれ3個ずつの試料の材料厚さを計算で求め,その中で最も大きい値から表9の接炎時間を決定す

る。

15

C 8461-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

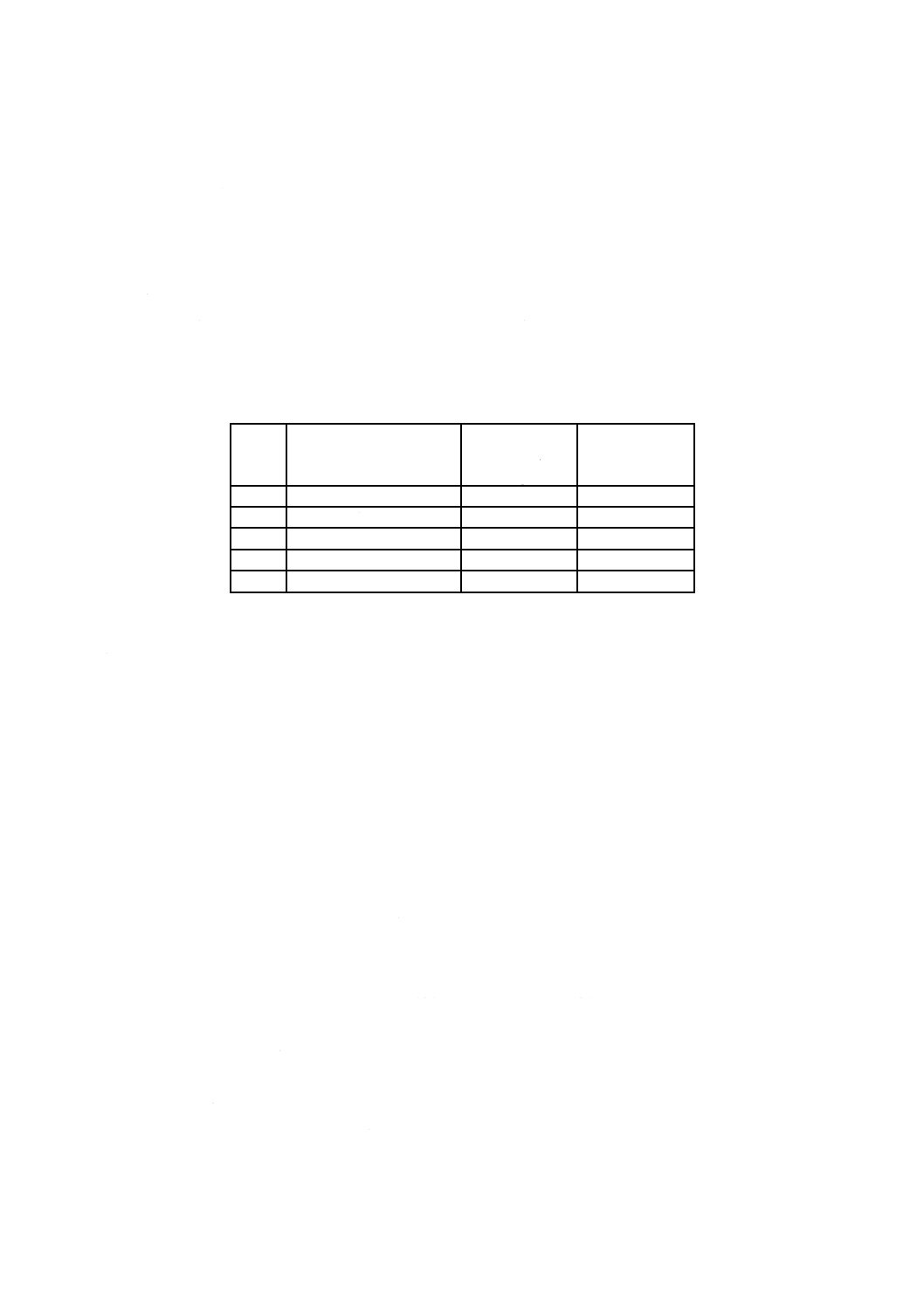

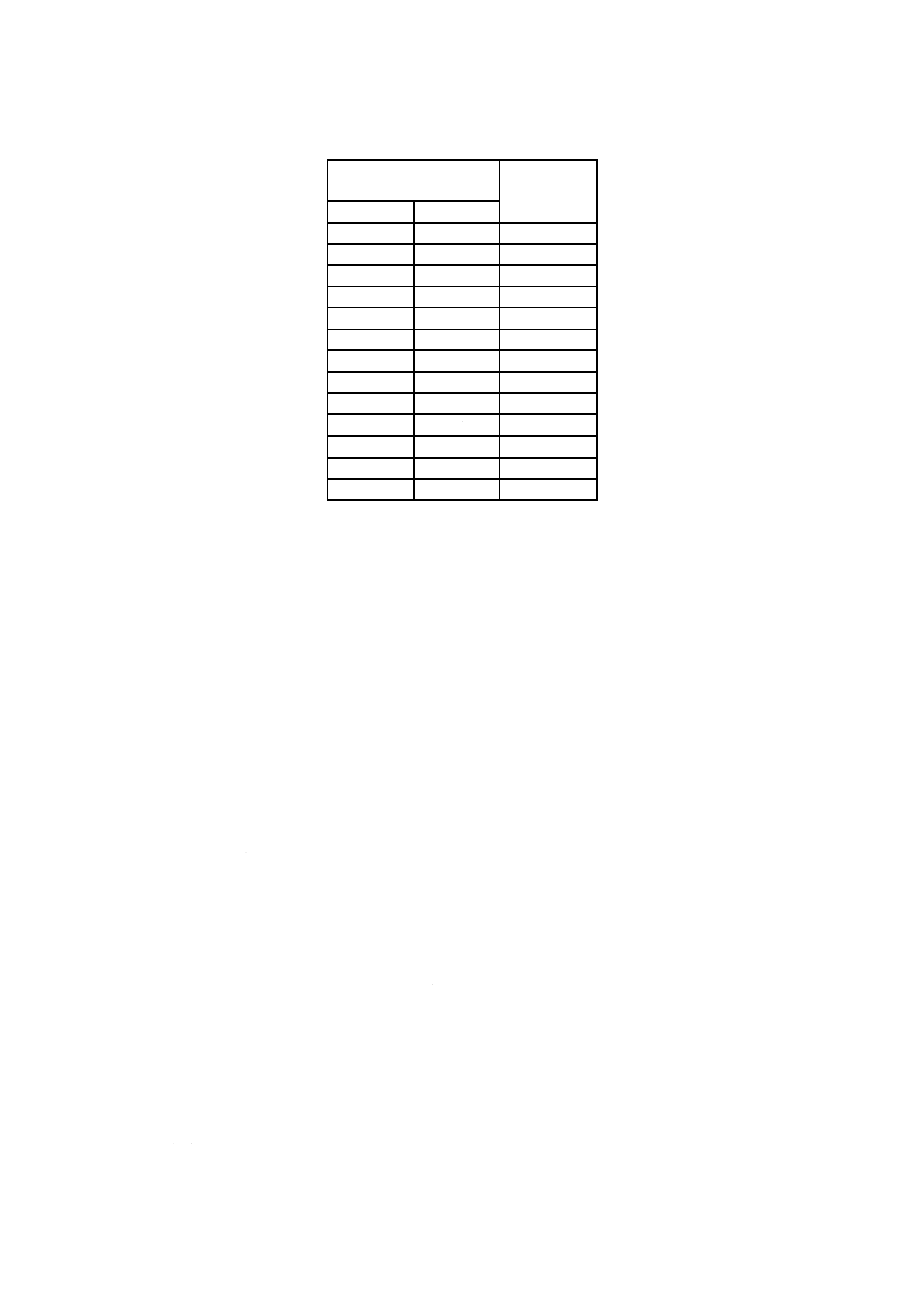

表9−試料に接炎する時間

材料の厚さ

mm

接炎時間

許容差 秒

秒

超過

以下

−

0.5

15

0.5

1.0

20

1.0

1.5

25

1.5

2.0

35

2.0

2.5

45

2.5

3.0

55

3.0

3.5

65

3.5

4.0

75

4.0

4.5

85

4.5

5.0

130

5.0

5.5

200

5.5

6.0

300

6.0

−

500

試験の終了後及び試料の燃焼が止まった後,試料の表面を水に浸せきした布でこすり,きれいに拭く。

13.1.3.2.4 3個の試料全部が,試験に適合しなければならない。

試料が着火しない場合,その試料は試験に合格したものとみなす。

試料が着火しても次の全てを満足する場合,試料は試験に適合したものとみなす。

a) 炎を取り去った後,30秒間以内に試料の炎又は赤熱が消える。

b) ティシュペーパが着火しない。

c) 試料の炎又は赤熱が鎮火した後で,上側クランプの下端から50 mm以内に延焼又は炭化の形跡がな

い。

13.1.4 耐燃性による分類への追加反応

(現在,対応国際規格で検討中である。)

13.2 耐燃性

適用しない。

注記 耐燃性電線管は,非常用電源回路にだけ適用する。

14 外的影響

14.1 エンクロージャによる保護等級

14.1.1 一般

製造業者の取扱説明書に従って組み立てた電線管システムは,IP30の最低要求事項及び製造業者が公表

する分類の外的影響に対して十分な耐性をもっていなければならない。

適否は,14.1.2及び14.1.3に規定する試験によって判定する。

14.1.2 保護等級−固形物の侵入

14.1.2.1 電線管及び全ての電線管接続口に電線管附属品を用いて組み立てる。必要な場合は,組立品の

あらゆる開放端を塞ぐか,試験から除外する。

14.1.2.2 組立品は,JIS C 0920:2003の該当する試験に従って試験する。第一特性数字5の場合の試験

+1

0

16

C 8461-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

には,カテゴリ2を適用する。

14.1.2.3 第一特性数字5又は6で試験する組立品は,目視で確認できるじんあいの侵入がない場合,試

験に適合したものとみなす。

14.1.3 保護の等級−水の浸入

14.1.3.1 電線管及び全ての電線管接続口に電線管附属品を用いて組み立てる。必要がある場合は,組立

品のあらゆる開放端を塞ぐか,又は試験から除外する。

14.1.3.2 組立品は,JIS C 0920:2003の該当する試験に従って試験する。第二特性数字3及び4に対し

ては,オシレーティングチューブを用いる。

14.1.3.3 第二特性数字1以上の試験に対する組立品は,目視で確認できる水滴を形成する水の浸入がな

い場合,適合したものとみなす。

14.2 耐食性

14.2.1 金属製及び複合材料製の電線管システムは,表10に規定する分類に従って,ねじ山を除き,内面

及び外面とも十分な耐食性をもっていなければならない。

表10−耐食性

分類

与えられる保護

例

1

低保護:内面及び外面

下塗り塗装

2

中保護:内面及び外面

焼付け塗装

電気亜鉛めっき

空気乾燥塗装

シェラダイジング

溶融亜鉛めっき

3

中/高複合保護

内側:分類2

外側:分類4

焼付け塗装

シェラダイジング

4

高保護:内面及び外面

溶融亜鉛めっき

シェラダイジング

ステンレス鋼

塗装鋼,亜鉛めっき鋼及び鋼の複合材料製の電線管並びに電線管附属品の適否は,14.2.2によって判定

する。

非鉄金属製及び複合材料製電線管システムについて,製造業者は,耐食性の情報を提供しなければなら

ない。

14.2.2 塗装鋼,亜鉛めっき鋼及び鋼の複合材料製の電線管システムに対する耐食性試験

14.2.2.1 低保護の電線管及び電線管附属品は,内面及び外面とも,保護被膜によって完全に覆われてい

るかどうかについて目視で検査する。

14.2.2.2 中保護の電線管及び電線管附属品は,カウリブタノール値35±5のホワイトスピリット,JIS K

8594に規定する石油ベンジン又は類似する化学薬品に浸せきした綿で清浄する。

次に,これらを,0.75 %のヘキサシアノ鉄(III)酸カリウム[K3Fe(CN)6]及び0.25 %ペルオキソ二硫

酸アンモニウム[(NH4)2S2O8]の水溶液中に完全に浸せきさせて,約0.1 %の量の浸透剤を,例えば,ア

ルキルナフタレンスルホン酸のナトリウム塩を加える。

溶液及び試料は,23±2 ℃の温度に維持する。

17

C 8461-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

各試料は,毎回,新しい溶液を用いて試験する。

各試料は,5分 秒間浸せきした後,溶液から取り出し,空気中の周囲温度に放置して乾燥させる。上

記の試験が完了した後,各試料は,表面の1 cm2ごとに3個以上の青色の斑点が生じず,かつ,各斑点の

寸法は1.5 mm以下でなければならない。鋭いエッジ部,ねじ山,及び機械加工面のさびの痕跡,更にこ

すって取り除ける黄色の膜は,無視する。

乾式亜鉛めっき,溶融亜鉛めっき及び電気亜鉛めっきを施したもの(クロメート処理を施したものは除

く。)は,上記の試験の代わりに14.2.2.3に規定する試験方法を適用する。ただし,適合性は,剛性(硬

質)電線管にあっては3回,その他の電線管及び附属品は2回の浸せきで評価する。

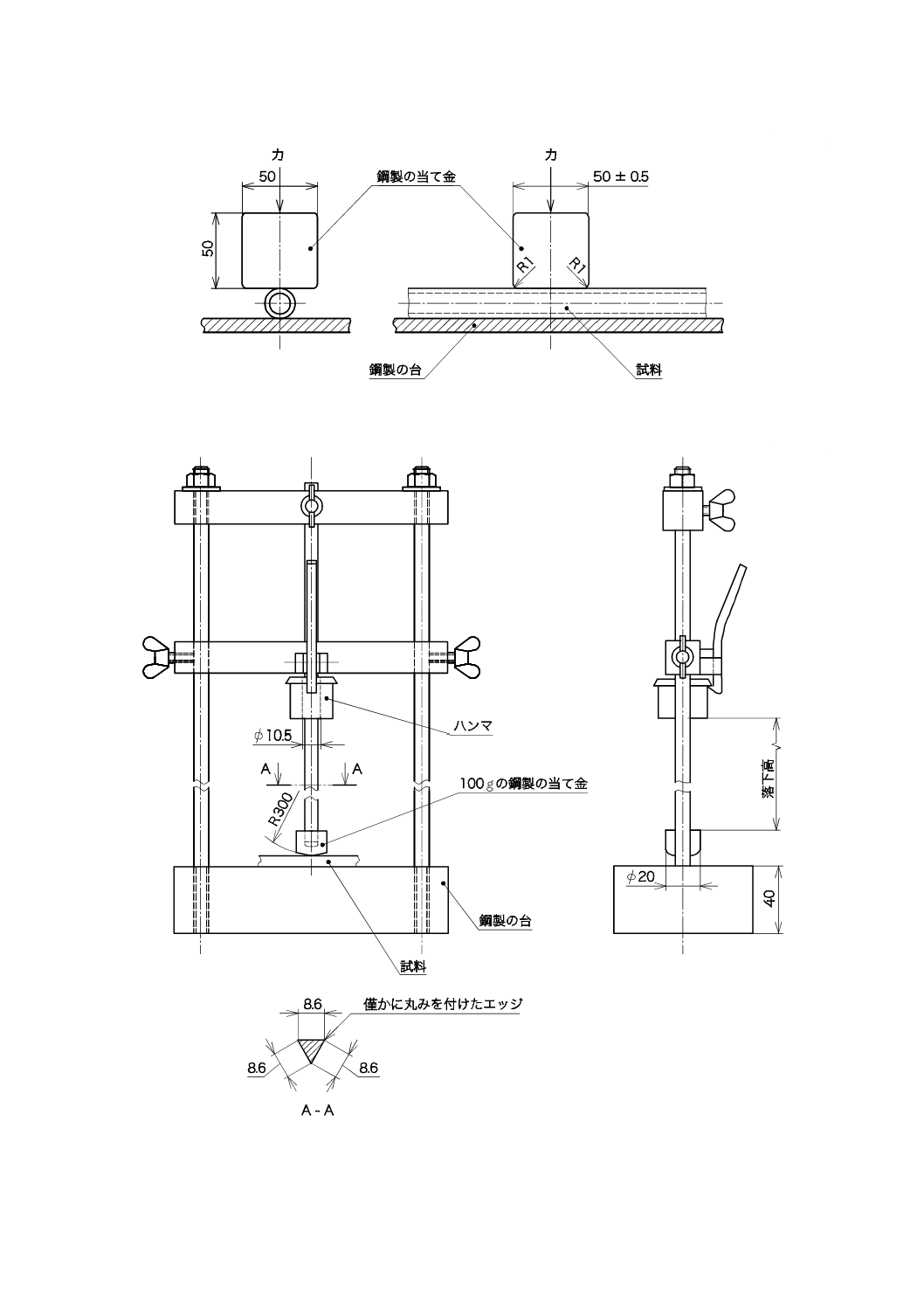

塗装によって保護されたものの適否は,次の試験によって判定する。

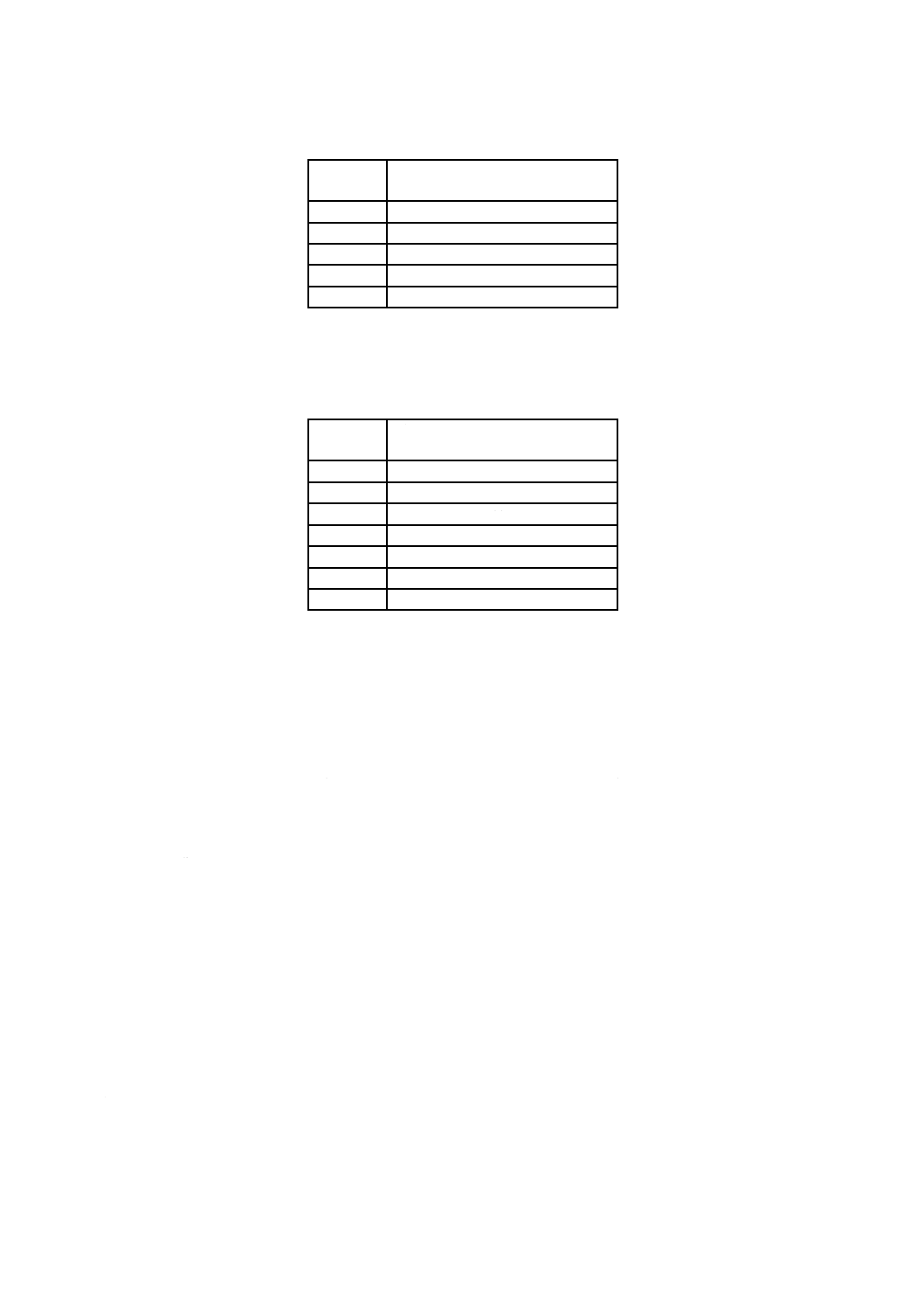

a) 試料から適切な長さを切り取り試験片とする。

試験に用いる鉛筆は,JIS S 6006に規定するHの硬度の鉛筆を,図8Aに示すように,長さ方向に

対して直角な平面が得られるように削る。

b) 用意した鉛筆を試験面に対して約45度に保ちながら,図8Bに示す方向に線書きする。この線の長さ

は20 mm以上で,線は3本以上とする。

c) 試験後,各試料には,塗膜の破れ又はきずを生じてはならない。

線書きのときの荷重は,鉛直方向に9.8 N以上とする。

14.2.2.3 高保護の電線管及び電線管附属品は,カウリブタノール値35±5のホワイトスピリット,JIS K

8594に規定する石油ベンジン又は類似する脱脂剤に10分 秒間浸してグリースを除去し,柔らかい布

で拭いて乾燥させる。次に,これらを2 %の硫酸水溶液に15秒間浸せきし,流水で完全に清浄にし,再

度,清潔な柔らかい布で拭いて乾燥させる。次に,各試料は,23±2 ℃において1.186 kg/Lの密度をも

つ硫酸銅(CuSO4・5H2O)の蒸留水の水溶液に完全に浸せきする。

溶液及び試料は,23±2 ℃の温度に維持し,溶液はかき混ぜない。

注記 溶液は,360 gの結晶硫酸銅を1 Lの蒸留水中に溶解させ,銅炭酸塩又は銅水酸化物(約1 g/L)

で中和させる。次に密度を測定し,必要に応じて調製する。

容器は,この溶液に反応せず,その容器の壁部と試料との間に25 mm以上の間隙ができるような大き

さのものでなければならない。

各試料は,同じ溶液に連続4回,毎回1分 秒間,浸せきする。試料ごとに,新しい溶液を用いる。

試料は,各浸せき後,直ちに流水中でブラシを用いて清掃し,黒色の析出物を除去する。次に,試料を清

潔な柔らかい布で拭いて乾燥させ,第4回目の乾燥後以外,順次溶液に浸せきする。全ての孔及びポケッ

トを十分注意して清掃する。

試験後,必要がある場合,10 %の塩酸水溶液に15秒間浸せきした後,試料に流水で洗い落とせない銅

の析出物があってはならない。

ねじ山,鋭いエッジ及び機械加工面上の銅析出物の痕跡は,無視してもよい。

15 電磁両立性

この規格に含まれる製品は,通常の使用状態において,電磁的影響(エミッション及びイミュニティ)

に対する耐性をもたない。

注記 この規格に含まれる製品を,配線設備の一部分として設置するときは,この設備は,電磁信号

を放射し,又は影響を受けることがある。影響の程度は,その動作環境内の設備及び配線によ

って接続される装置の性質によって異なる。

+5

0

+5

0

+5

0

18

C 8461-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

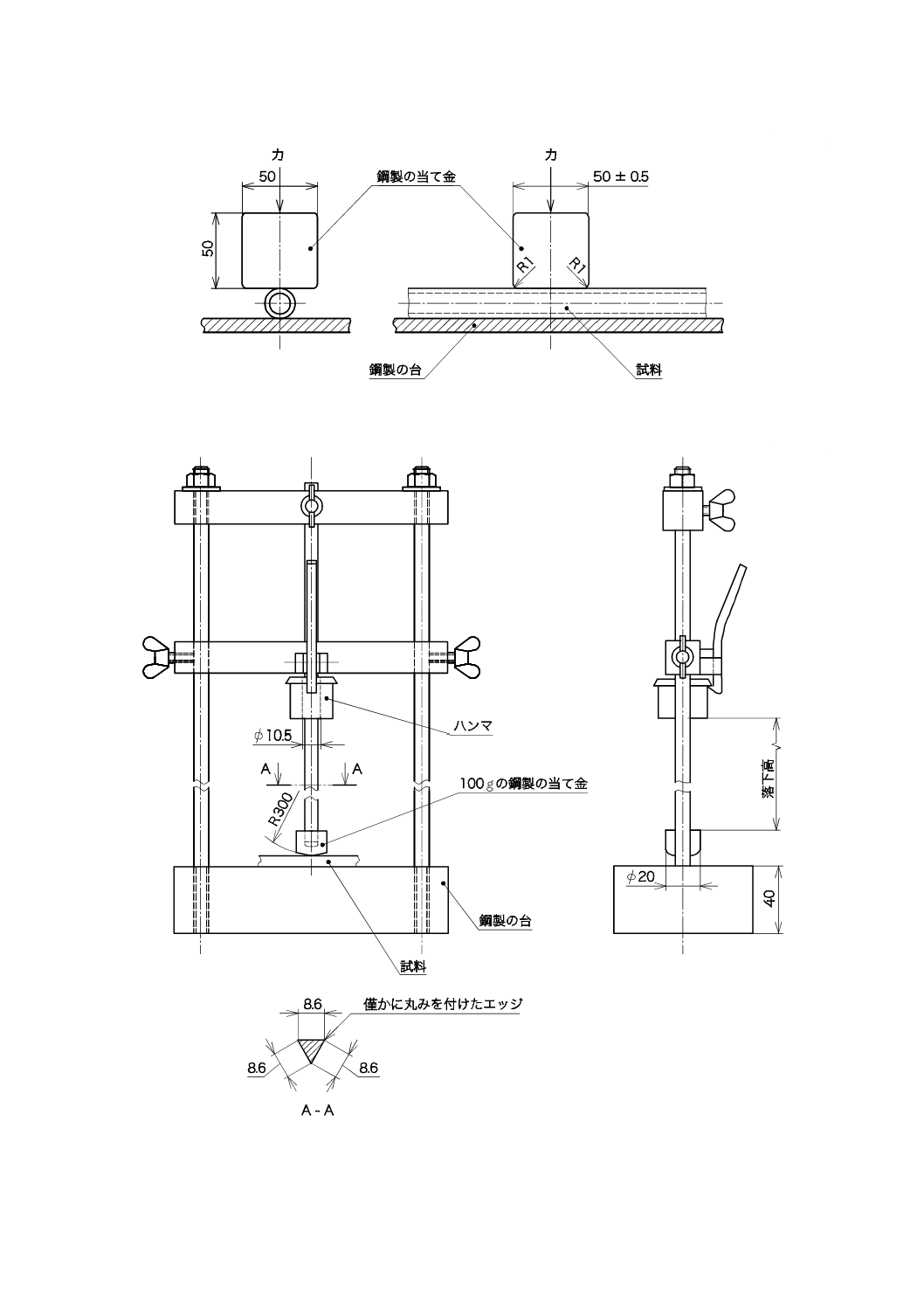

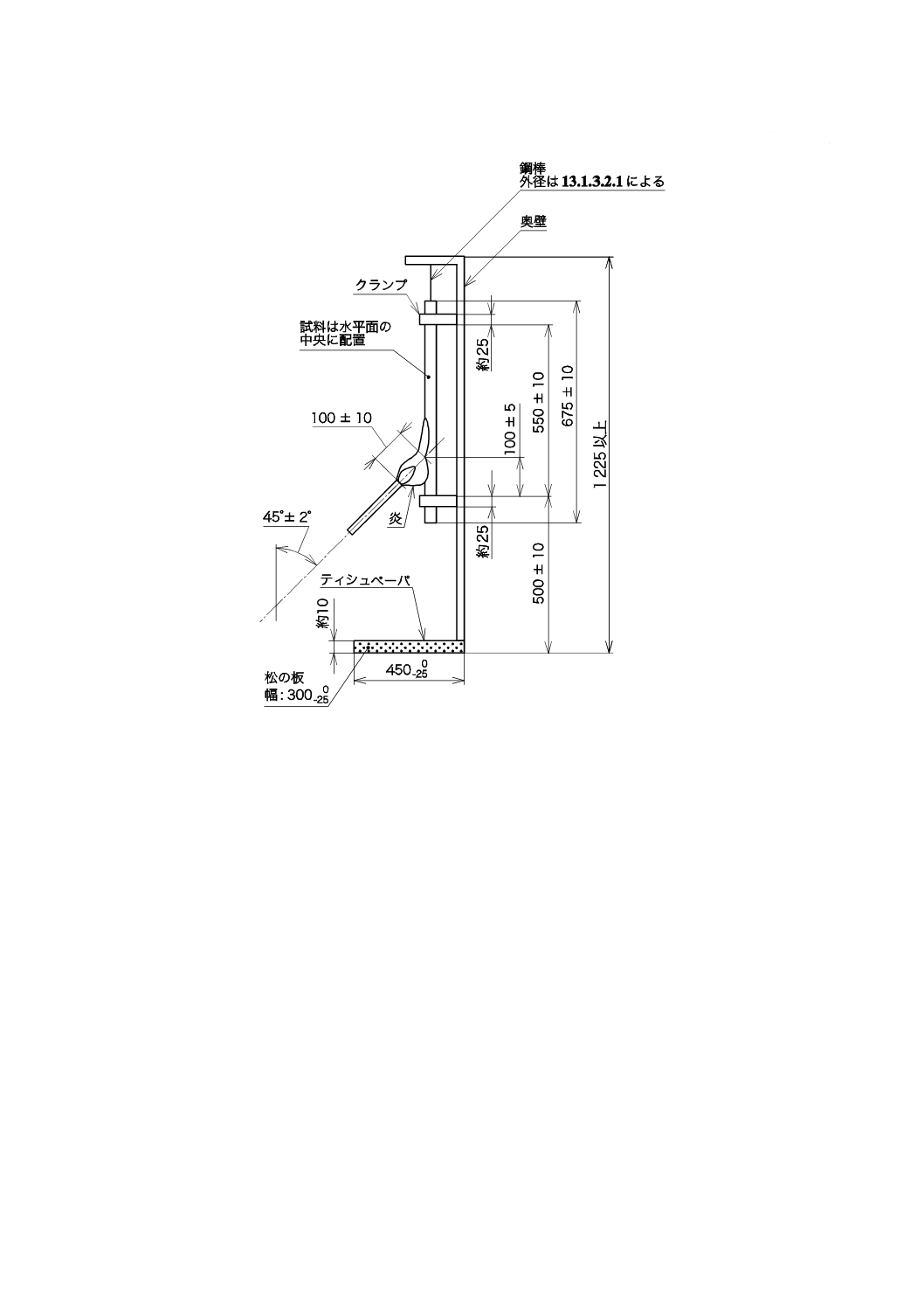

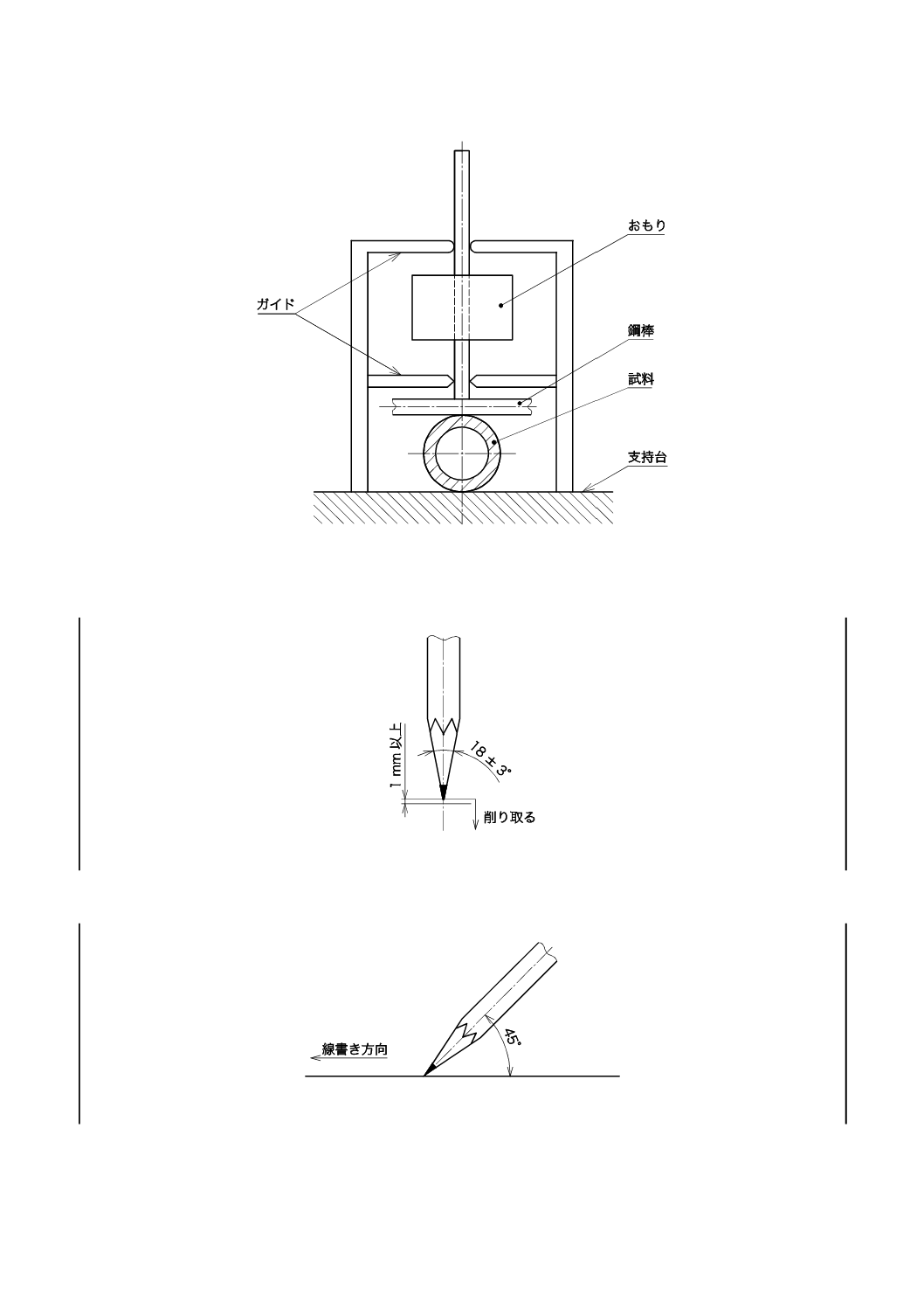

図1−圧縮試験の配置

単位 mm

注記 この図は寸法を示すためのものであって,構造を規定するものではない。

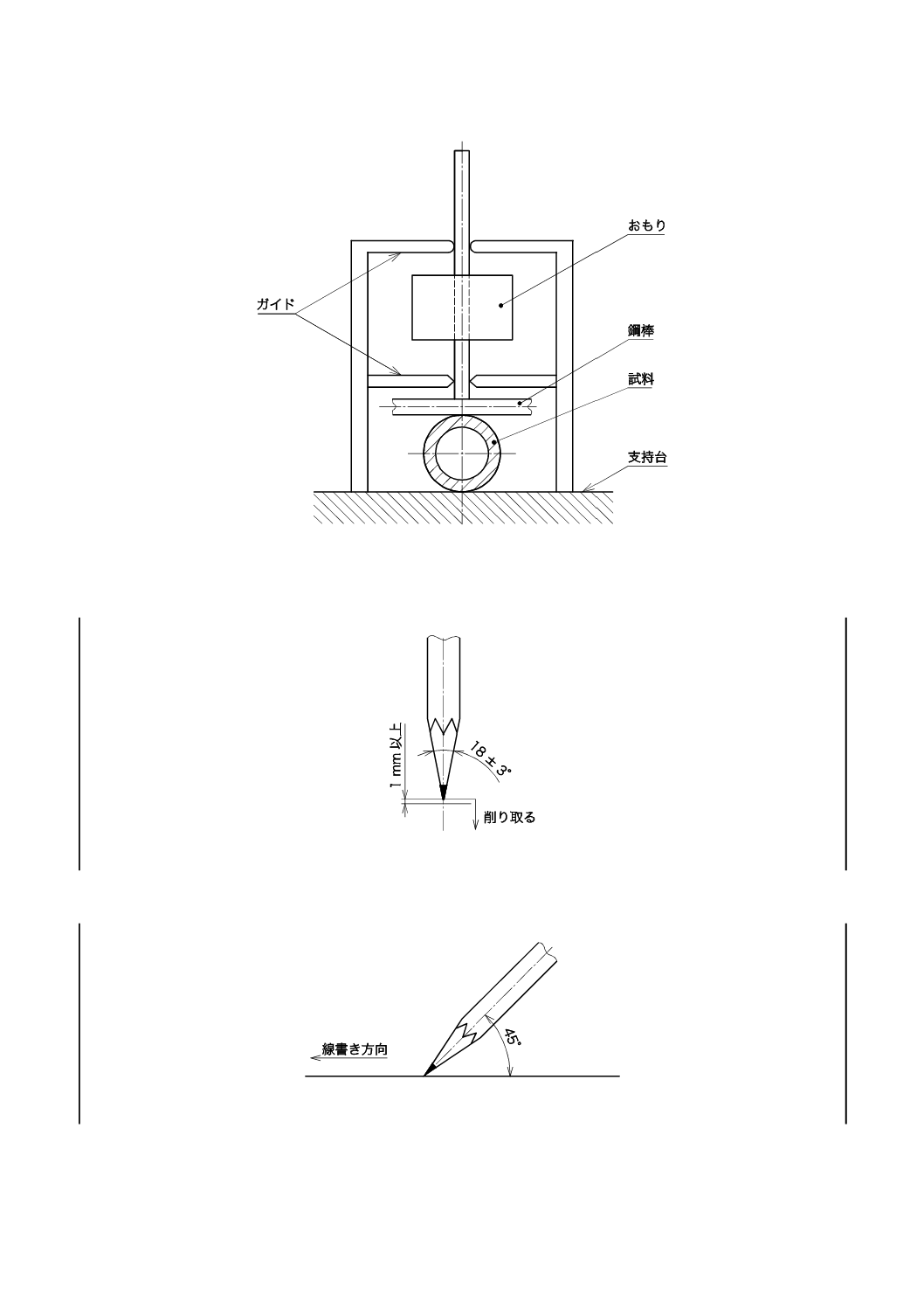

図2−衝撃試験装置

19

C 8461-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

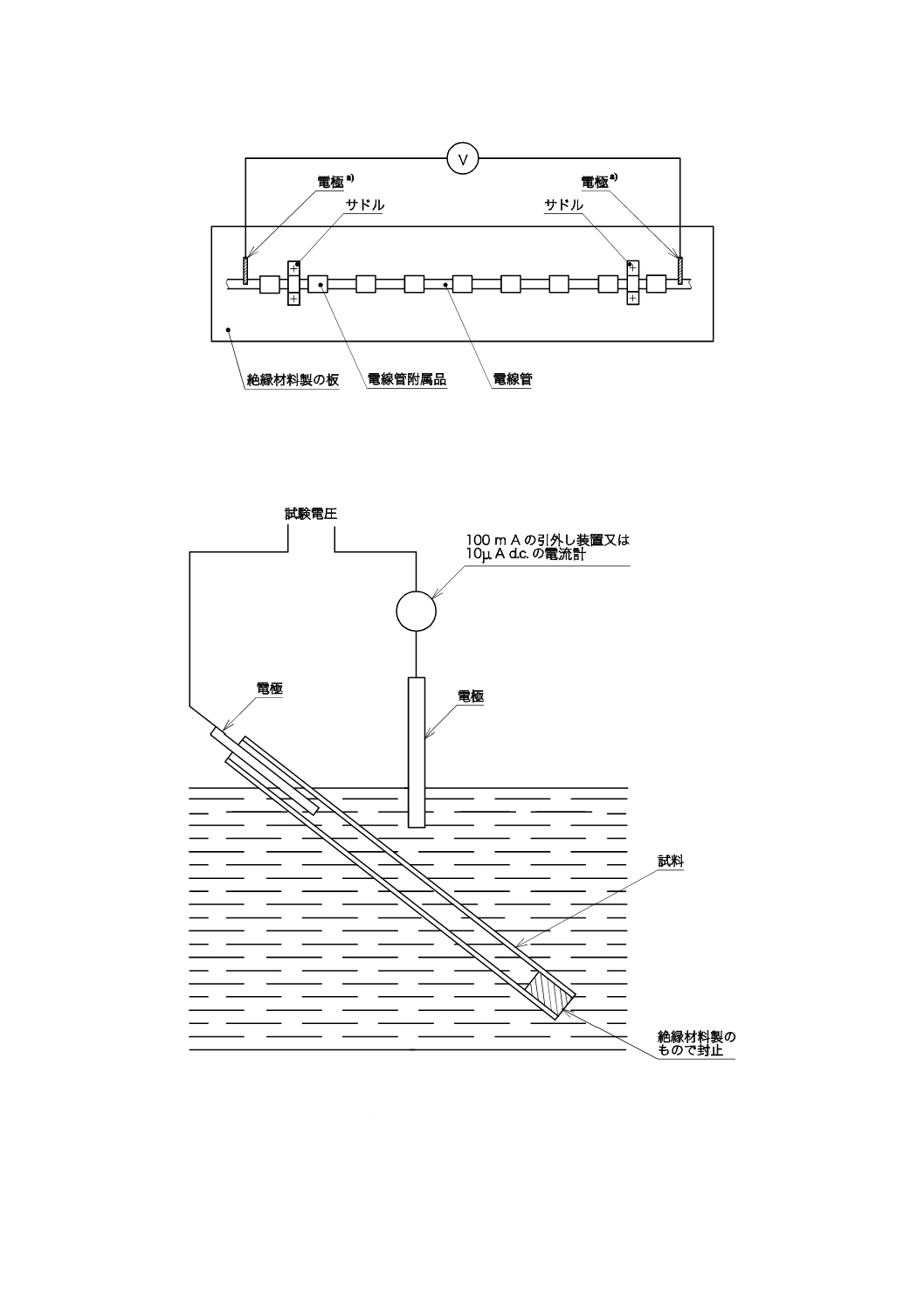

注a) 電極の接触部分の保護層を剝がす。

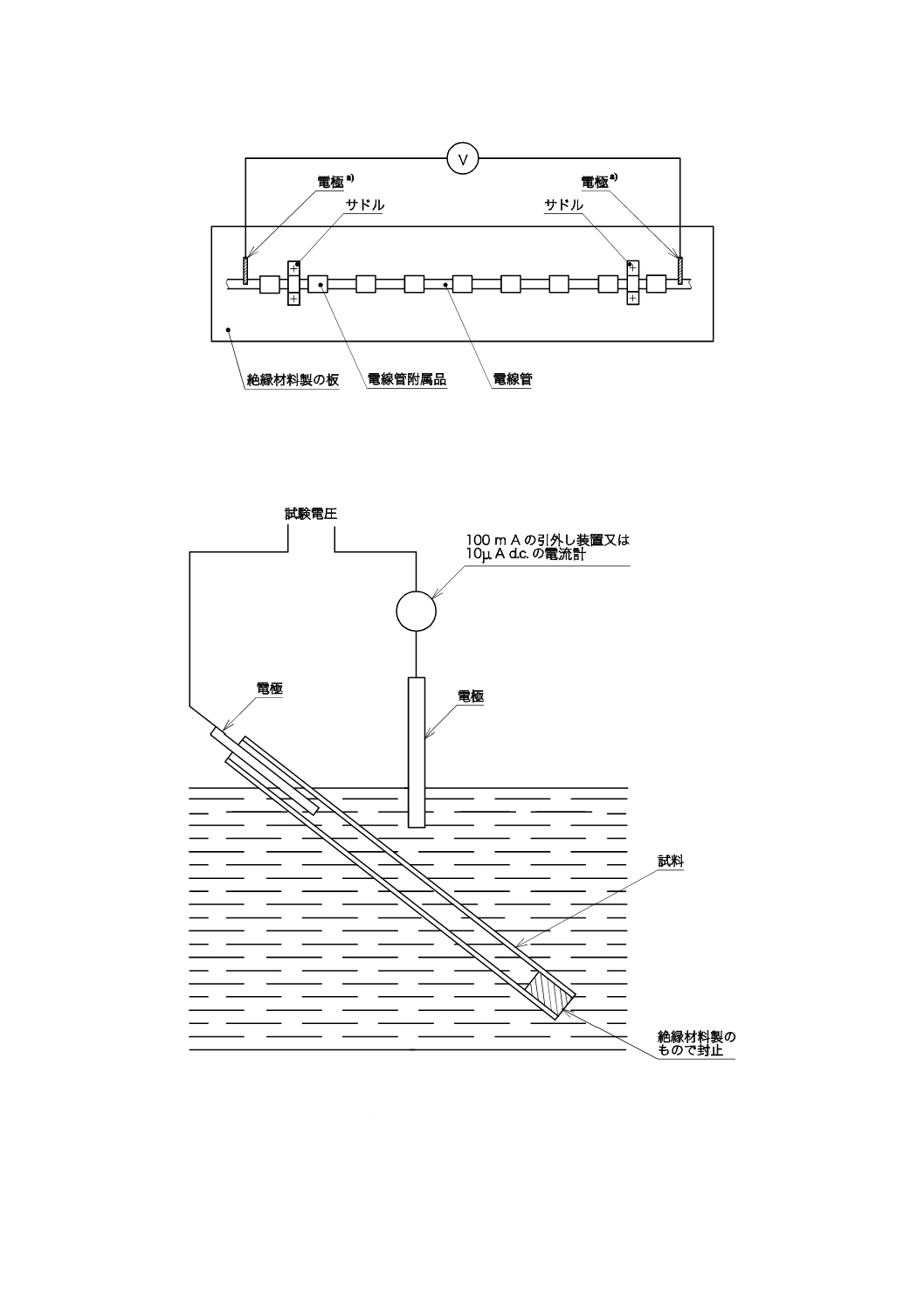

図3−ボンディング試験の電線管及び電線管附属品の組立

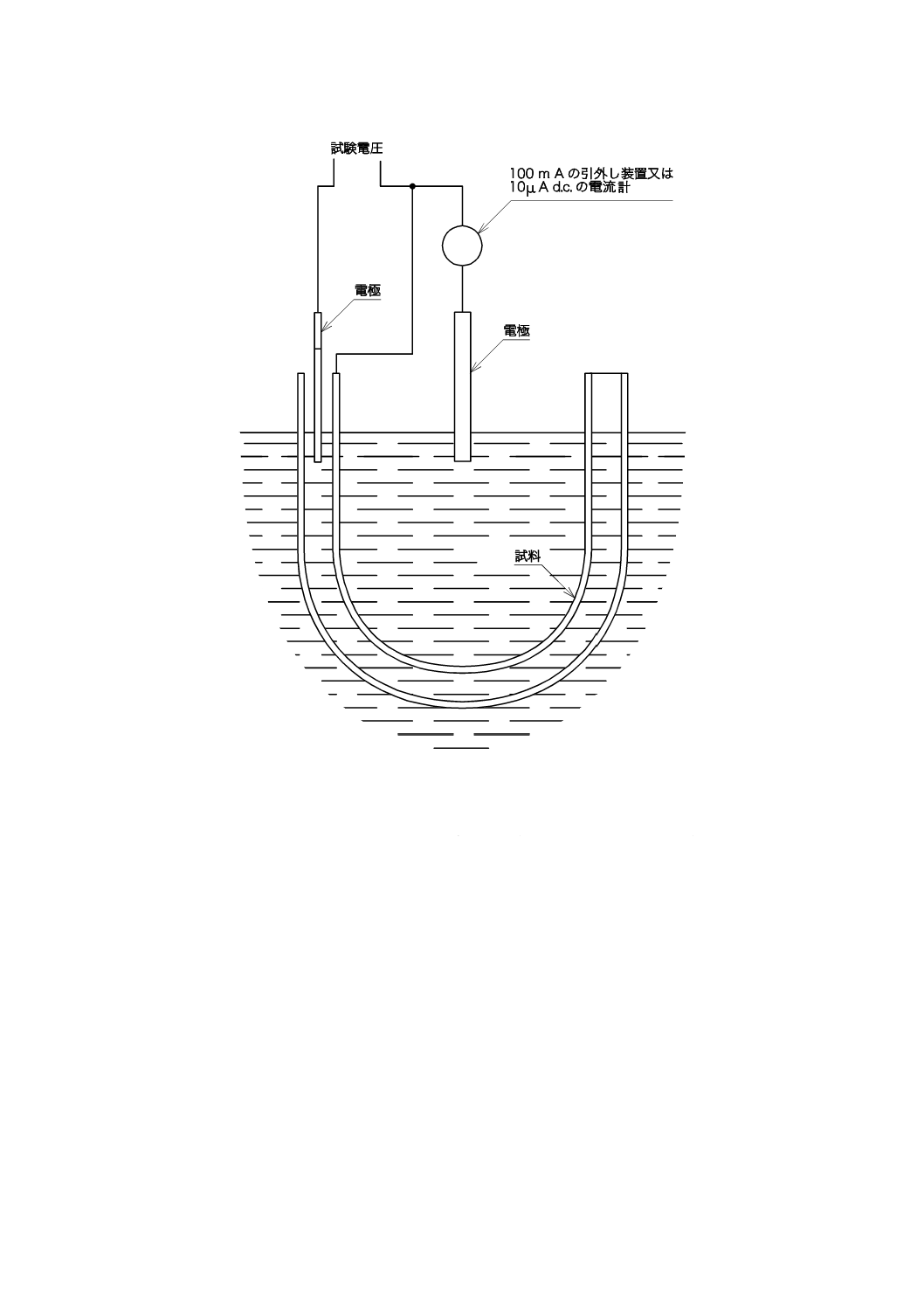

注記 試料の切断面の鋭いエッジ及びばりは取り除くのがよい。

図4−耐電圧及び絶縁抵抗試験の配置−剛性(硬質)電線管

20

C 8461-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 試料の切断面の鋭いエッジ及びばりは取り除くのがよい。

図5−耐電圧及び絶縁抵抗試験の配置−プライアブル電線管及びフレキシブル電線管

21

C 8461-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

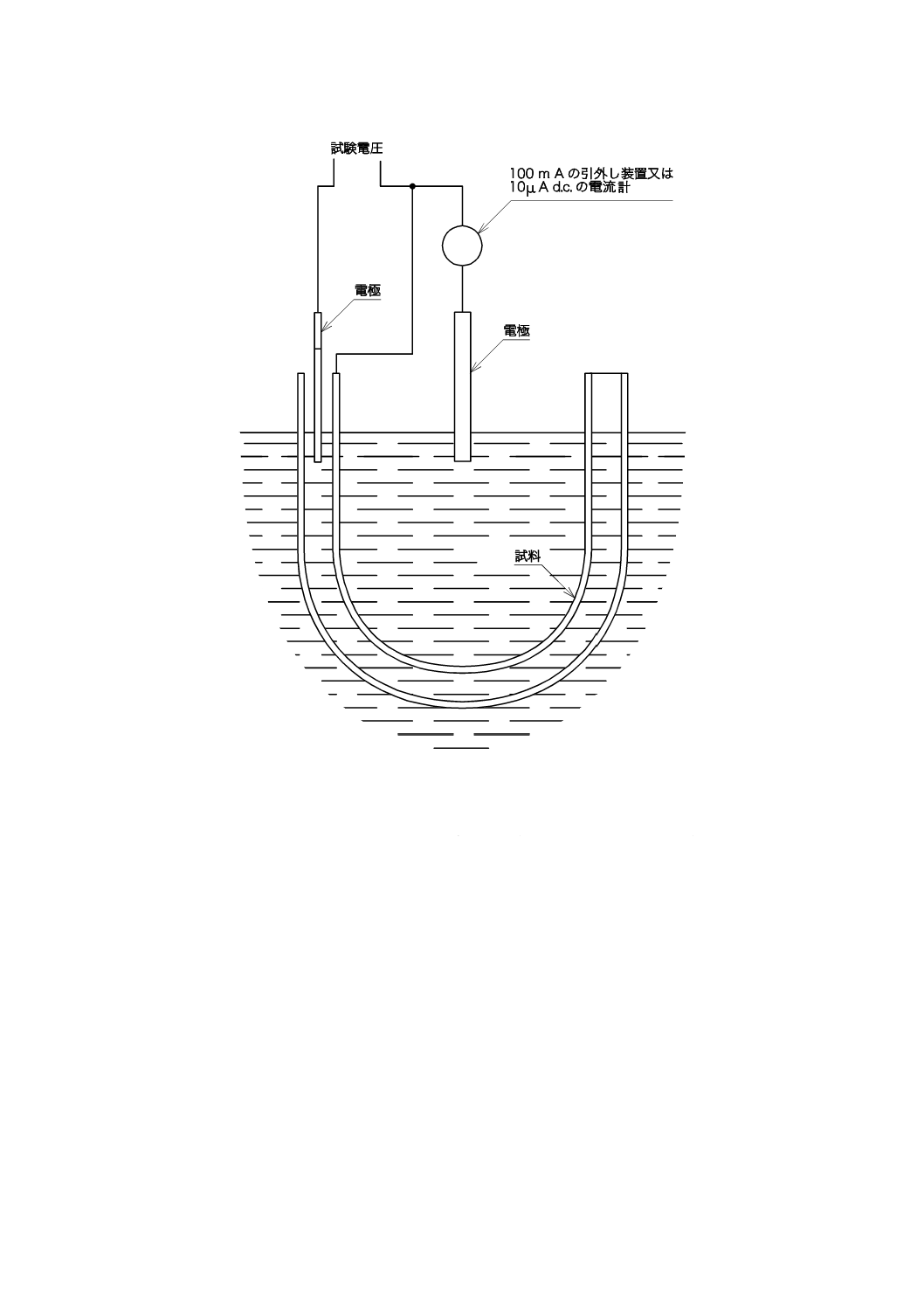

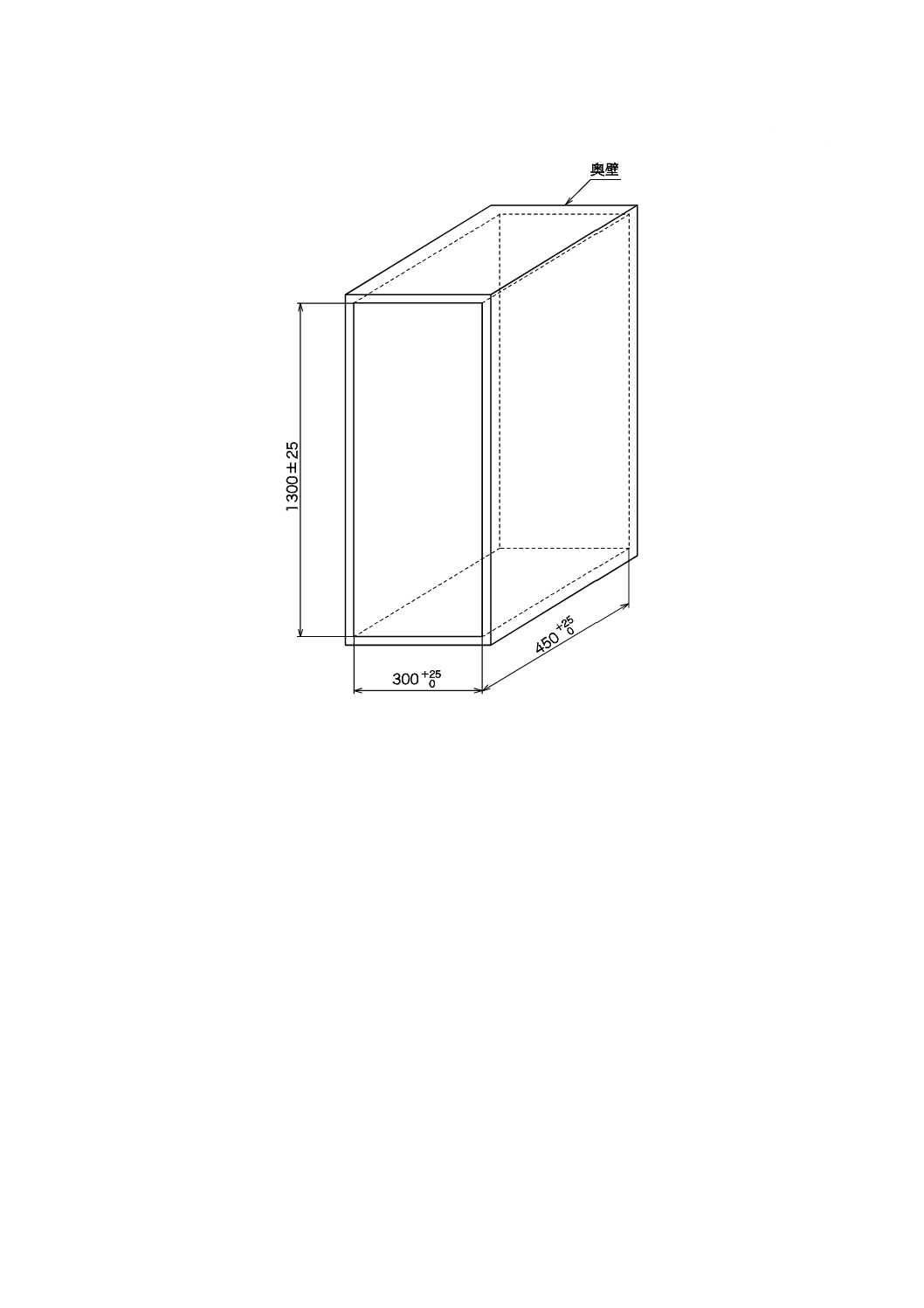

単位 mm

注記 この図は寸法を示すためのものであって,構造を規定するものではない。

図6−耐延焼性試験のスチールエンクロージャ

22

C 8461-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

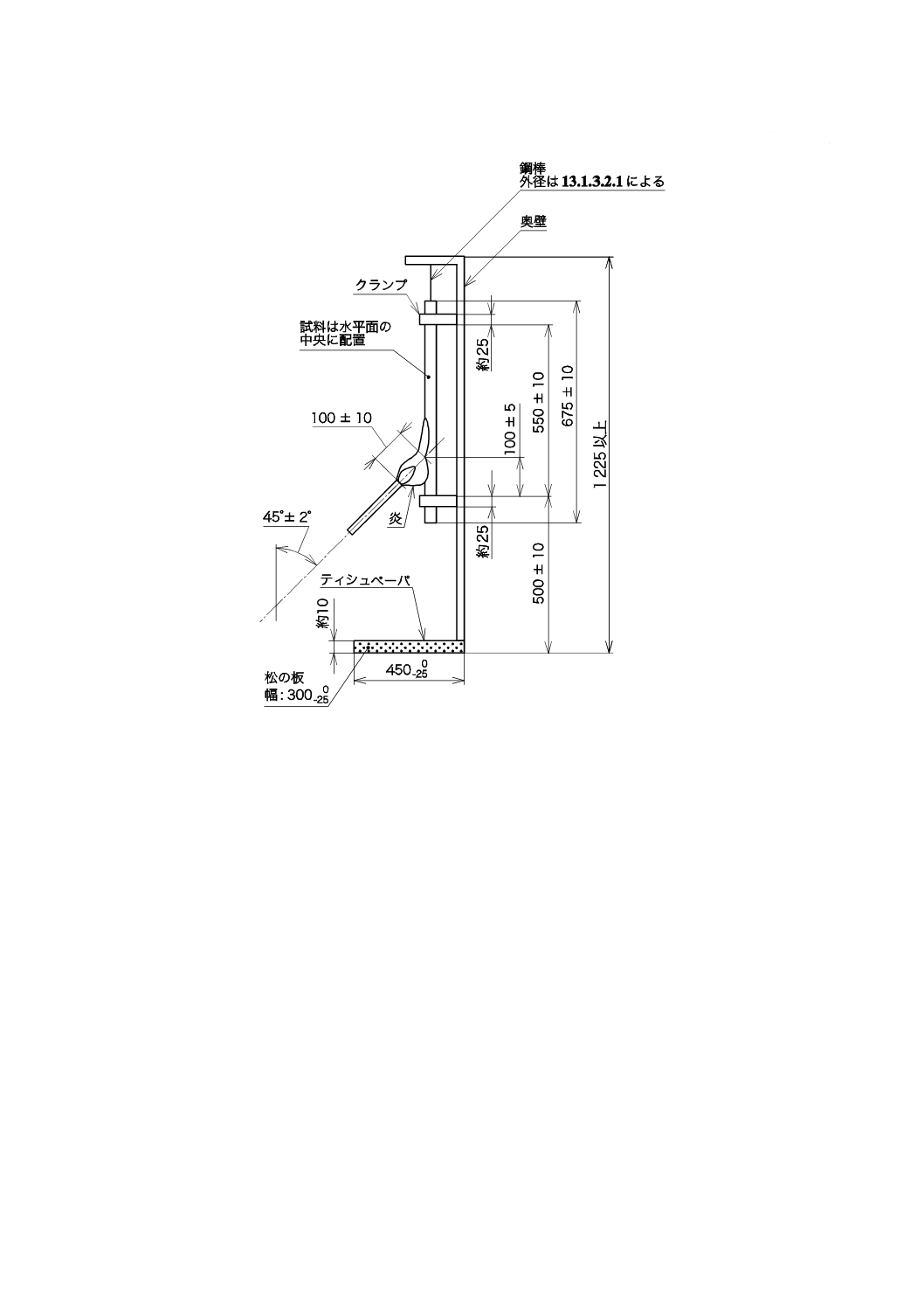

単位 mm

注記 この図は寸法を示すためのものであって,構造を規定するものではない。

図7−耐延焼性試験の配置

23

C 8461-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

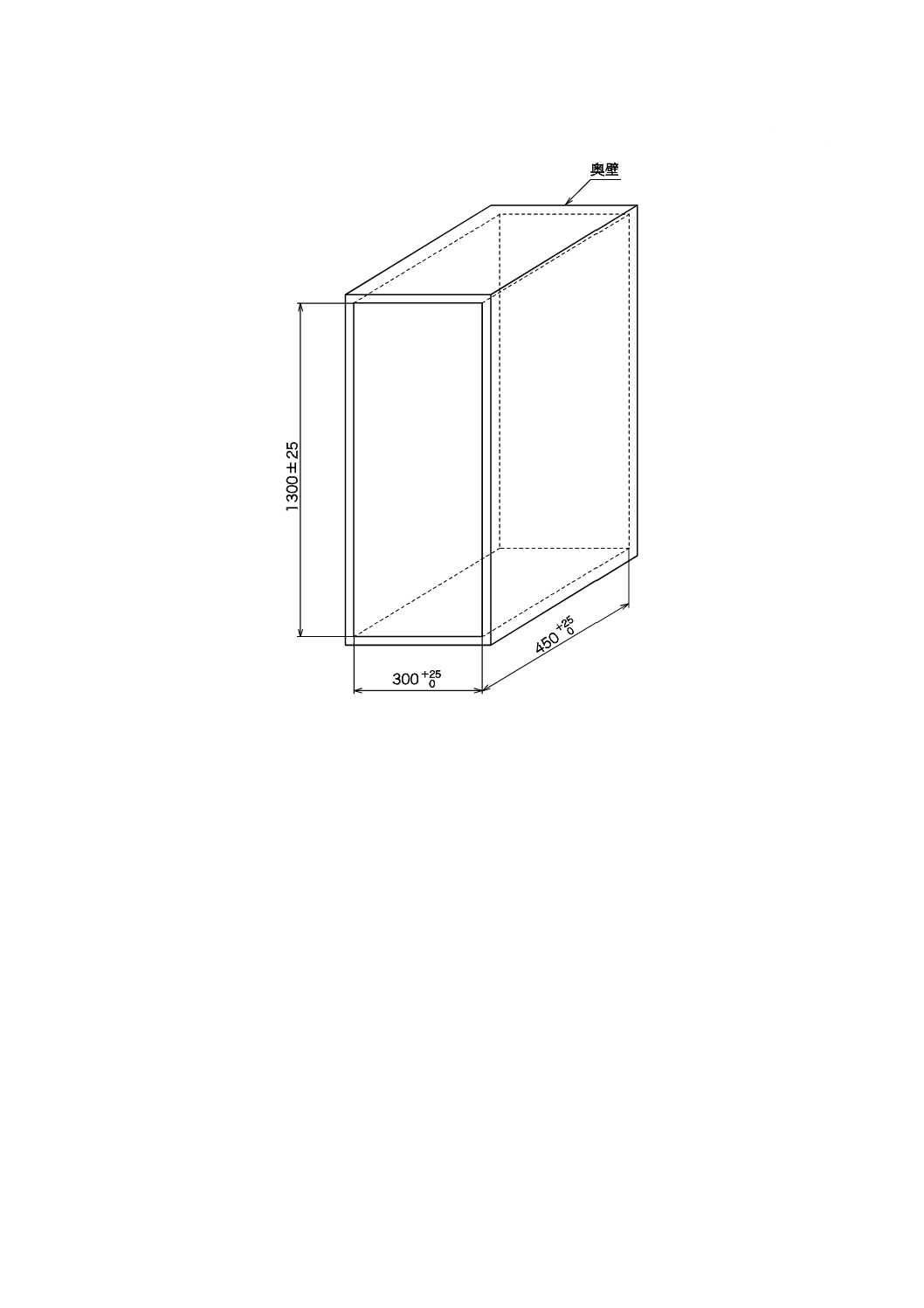

図8−耐熱性試験装置

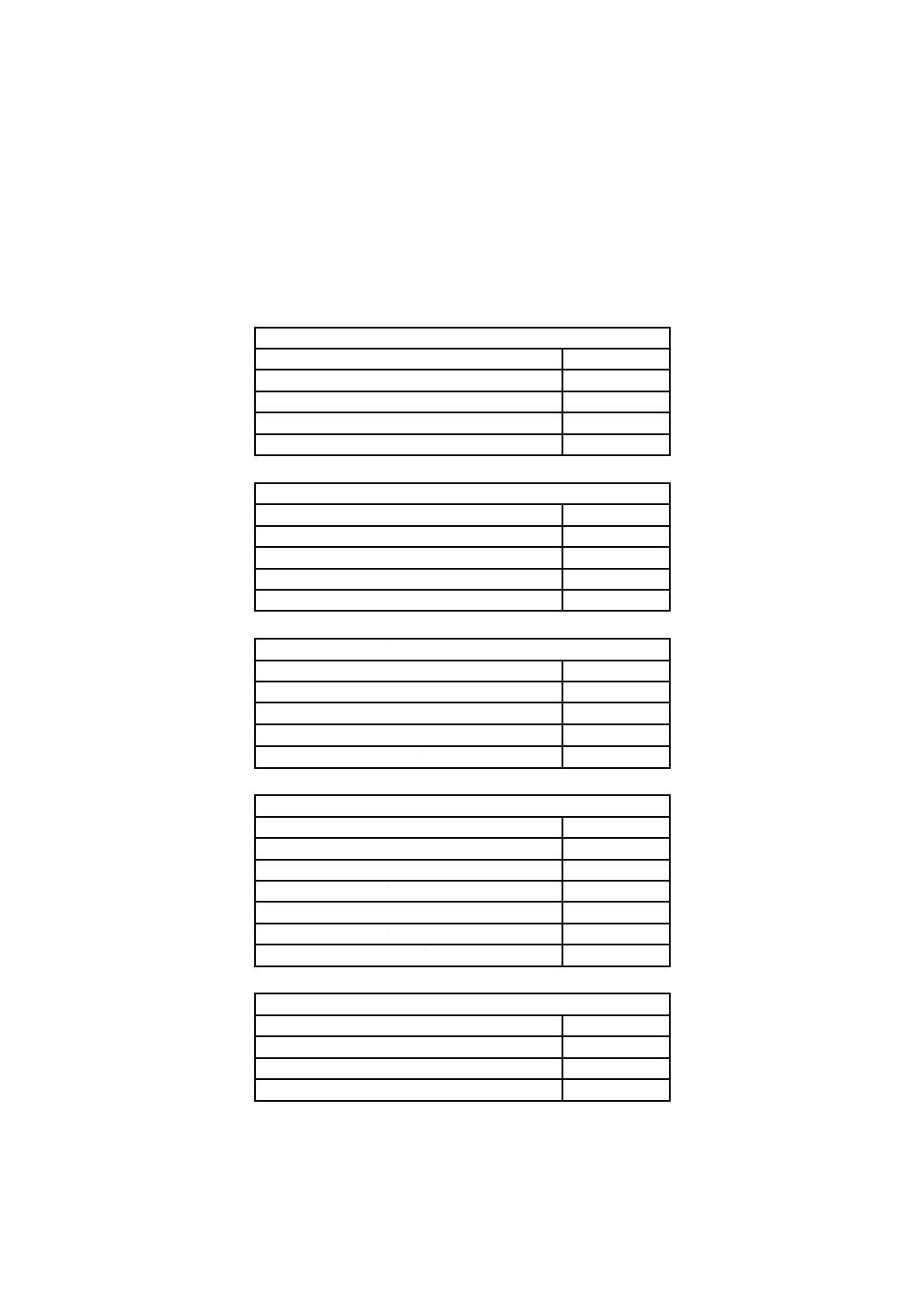

図8A−鉛筆の削り方

図8B−線書きの方法

24

C 8461-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

電線管システムの分類コード

この附属書には,製造業者の文書類に記載する電線管システムの公表特性の分類コードのフォーマット

を示している。

第1数字−耐圧縮性(6.1.1参照)

ベリーライト

1

ライト

2

ミディアム

3

ヘビー

4

ベリーヘビー

5

第2数字−耐衝撃性(6.1.2参照)

ベリーライト

1

ライト

2

ミディアム

3

ヘビー

4

ベリーヘビー

5

第3数字−下限温度範囲(6.2.1参照)

+ 5 ℃

1

− 5 ℃

2

−15 ℃

3

−25 ℃

4

−45 ℃

5

第4数字−上限温度範囲(6.2.2参照)

+ 60 ℃

1

+ 90 ℃

2

+105 ℃

3

+120 ℃

4

+150 ℃

5

+250 ℃

6

+400 ℃

7

第5数字−耐曲げ性(6.1.3参照)

剛性(硬質)

1

プライアブル

2

プライアブル/自己復帰

3

フレキシブル

4

25

C 8461-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

第6数字−電気的特性(6.3参照)

なし

0

電気的連続性があるもの

1

電気的絶縁性があるもの

2

電気的連続性及び電気的絶縁性があるもの

3

第7数字−固形物の侵入に対する保護(6.4.1参照)

2.5 mm以上の外来固形物に対する保護

3

1 mm以上の外来固形物に対する保護

4

防じん(塵)

5

耐じん(塵)

6

第8数字−水の浸入に対する保護(6.4.2参照)

なし

0

垂直に落下する水滴に対する保護

1

15度傾斜で垂直に落下する水滴に対する保護

2

散水に対する保護

3

水の飛まつに対する保護

4

噴流に対する保護

5

暴噴流に対する保護

6

一時的な浸せきに対する保護

7

第9数字−耐食性(表10及び6.4.3参照)

内面及び外面が低保護

1

内面及び外面が中保護

2

内側が中保護で外側が高保護

3

内面及び外面が高保護

4

第10数字−引張強度(6.1.4参照)

なし

0

ベリーライト

1

ライト

2

ミディアム

3

ヘビー

4

ベリーヘビー

5

第11数字−耐燃性(6.5参照)

非延焼性

1

延焼性

2

第12数字−荷重つり下げ力(6.1.5参照)

なし

0

ベリーライト

1

ライト

2

ミディアム

3

ヘビー

4

ベリーヘビー

5

26

C 8461-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

材料厚さ測定方法

B.1

平滑管の材料厚さ

材料厚さは,電線管の外周360度でほぼ等間隔の4か所で測定する。

その平均値は,次のように計算する。

4

1

4∑a=平均材料厚さ

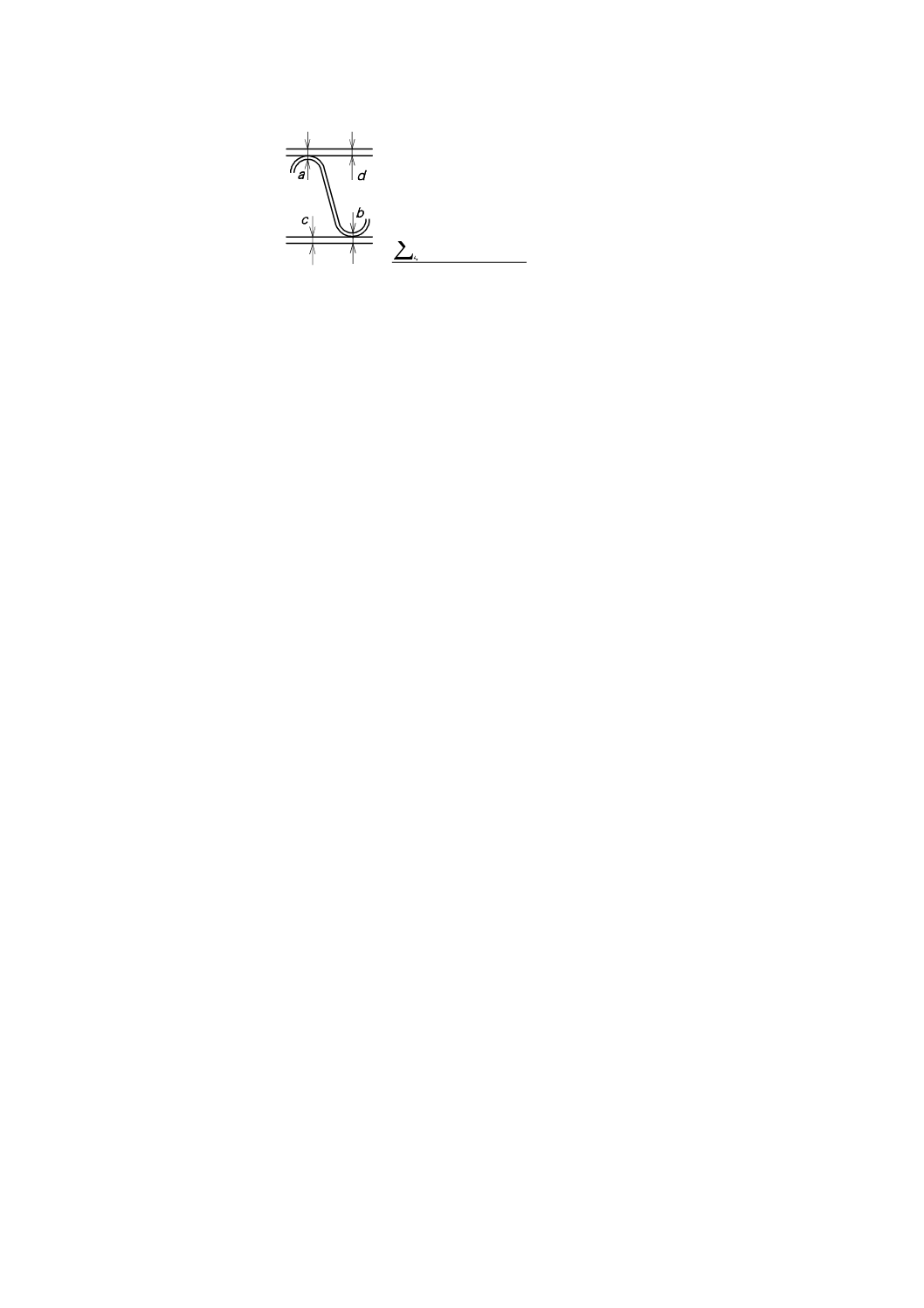

B.2

波付管の材料厚さ

材料厚さは,電線管の外周360度でほぼ等間隔の4か所で,波の頂上部及び谷部を測定する。その平均

値は,次のように計算する。

[

]

8

1

4∑

+b

a

=平均材料厚さ

B.3

平滑管及び波付管の複合管の材料厚さ

材料厚さは,電線管の外周360度でほぼ等間隔の4か所で,波の頂上部及び谷部並びに平滑部を測定す

る。その平均値は,次のように計算する。

[

]

8

)

(

1

4∑

+

+

c

a

b

=平均材料厚さ

B.4

二つの平滑管及び波付管の複合管の材料厚さ

材料厚さは,電線管の外周360度でほぼ等間隔の4か所で,波の頂上部及び谷部並びに平滑部を測定す

る。その平均値は,次のように計算する。

27

C 8461-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

[

]

8

)

(

)

(

1

4∑

+

+

+

d

b

c

a

=平均材料厚さ

28

C 8461-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

a) JIS C 8461-21 電線管システム−第21部:剛性(硬質)電線管システムの個別要求事項

b) JIS C 8461-22 電線管システム−第22部:プライアブル電線管システムの個別要求事項

c) JIS C 8461-23 電線管システム−第23部:フレキシブル電線管システムの個別要求事項

d) JIS C 8462規格群 家庭用及びこれに類する用途の固定電気設備の電気アクセサリ用のボックス及び

エンクロージャ

e) IEC 60670 (all parts),Boxes and enclosures for electrical accessories for household and similar fixed electrical

installations

f)

IEC 60754-1,Test on gases evolved during combustion of materials from cables−Part 1: Determination of the

halogen acid gas content

g) IEC 60754-2,Test on gases evolved during combustion of materials from cables−Part 2: Determination of

acidity (by pH measurement) and conductivity

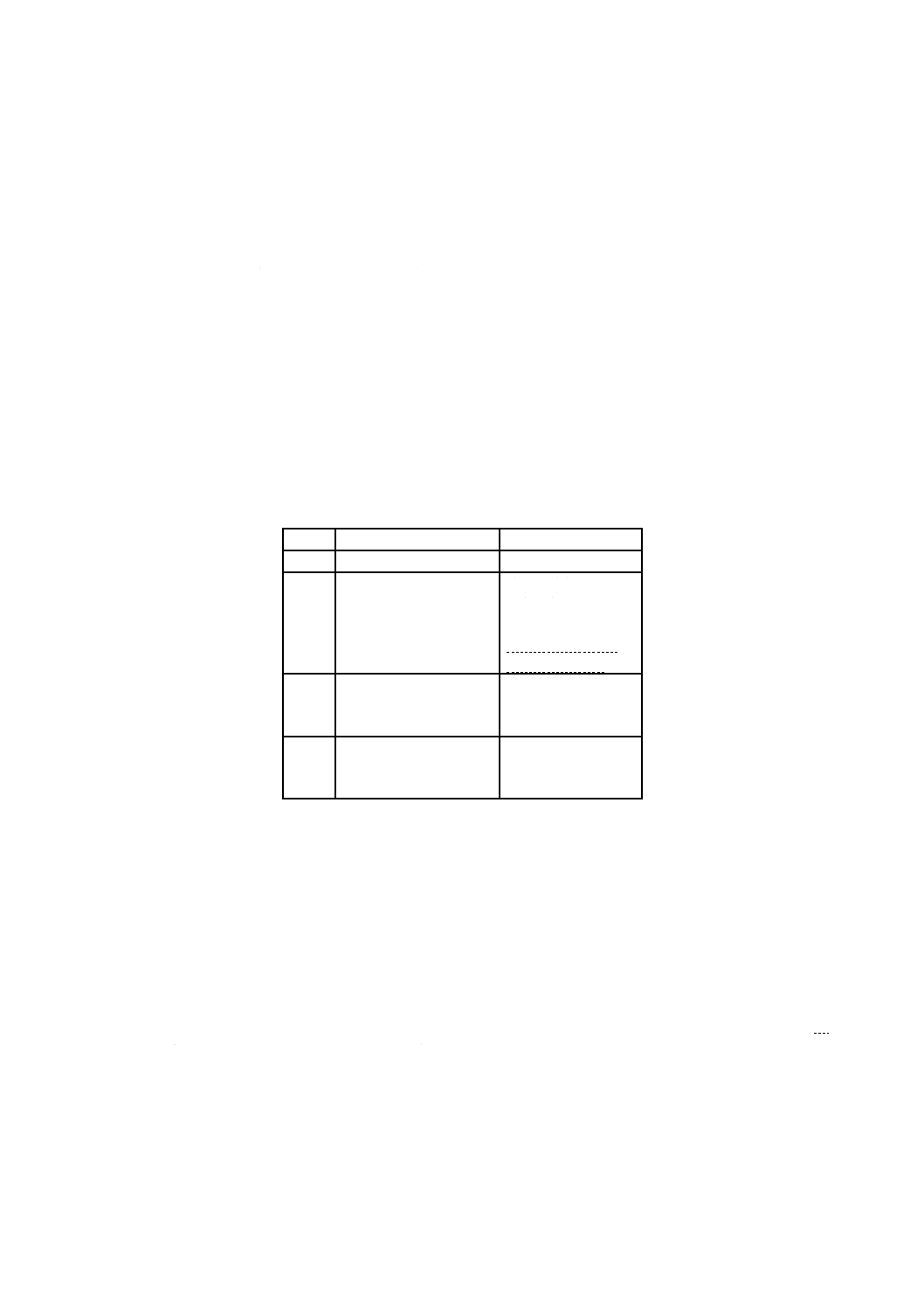

附属書JA

(参考)

JISと対応国際規格との対比表

JIS C 8461-1:2012 電線管システム−第1部:通則

IEC 61386-1:2008 Conduit systems for cable management−Part 1: General

Requirements

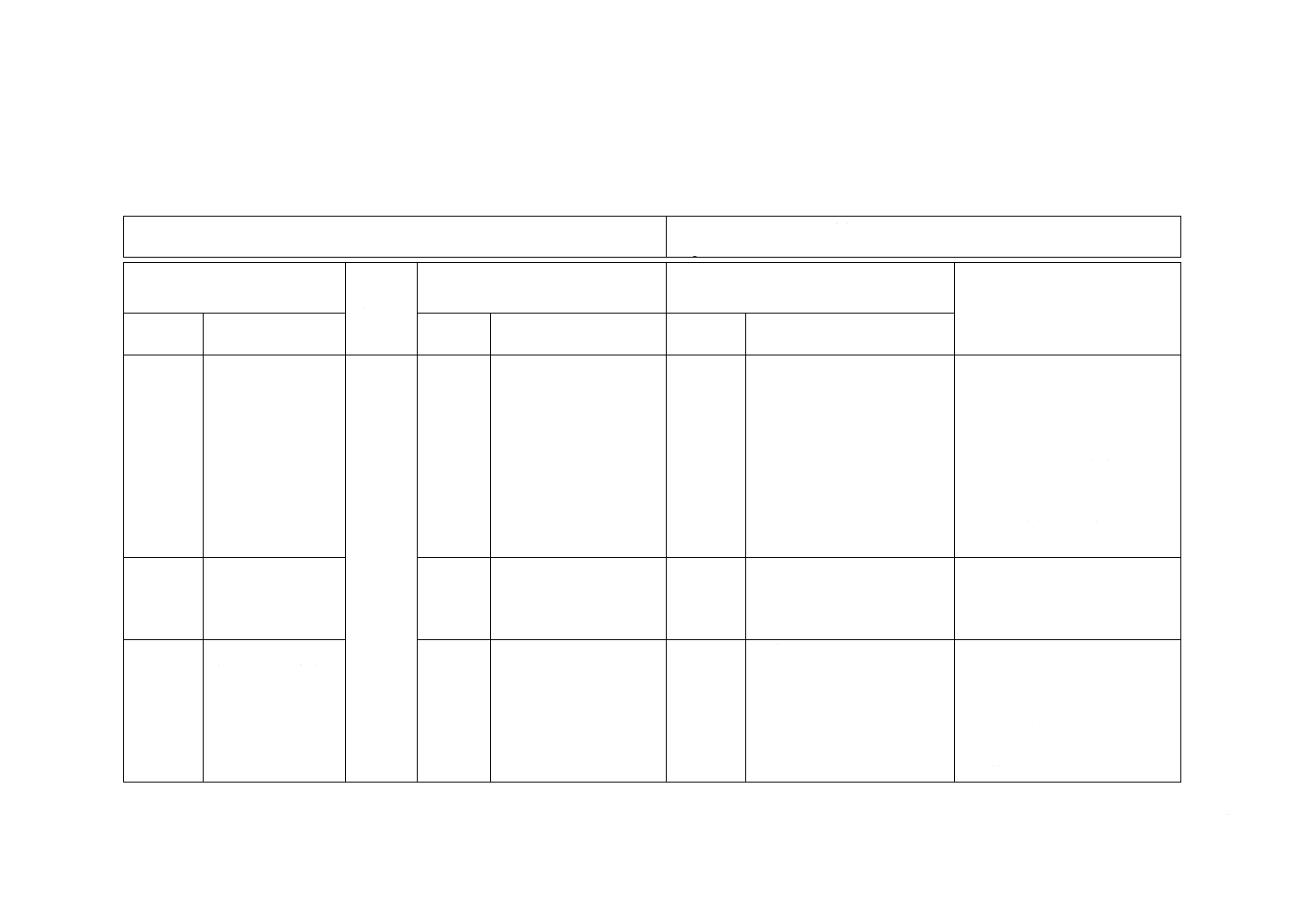

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

5 試験に

関する一

般注意事

項

5.4 試料の処理につ

いて規定

5.4

JISとほぼ同じ

変更

前処理の省略の規定を追加し

た。

非金属製の材料は,前処理を行わ

ないと性能が安定せず,その後の

試験を満足しないものがあるこ

とが想定される。また,国内で販

売されている製品については,前

処理を行わないで試験を行って

いる。

したがって,前処理を行わずに試

験を行い適合する場合は,前処理

を省略できるものとした。

10 機械的

特性

10.7.1 引張試験に

ついて規定

10.7.1

JISとほぼ同じ

追加

試料の最低長さを追記した。

この試験の精度を向上させるた

め,試料の最低長さを追記した。

次回IEC規格の見直しのとき,修

正を提案する。

13 火災の

危険

13.1.3.2.1 火災の延

焼への耐性試験に

ついて規定

13.1.3.2.1 JISとほぼ同じ

変更

電線管外径の区分を修正した。 試験に使用する鋼棒の外径は電

線管の外径に応じて選定するが,

JIS電線管を考慮していないた

め,JIS電線管では,鋼棒を選定

できない場合がある。このため,

電線管外径の区分を修正したが,

実質的な差異はない。

2

C

8

4

6

1

-1

:

2

0

1

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

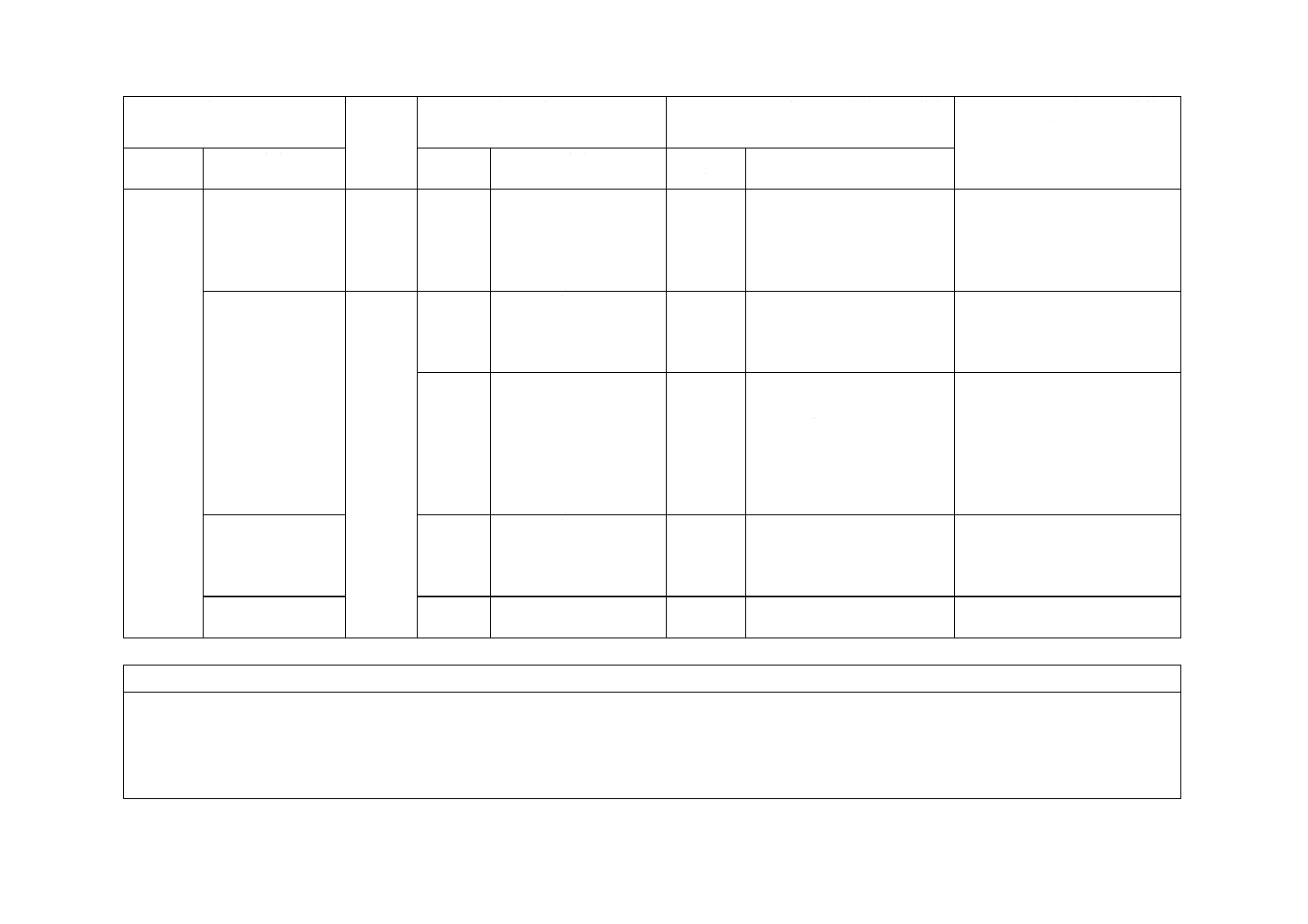

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

14 外的影

響

14.2.1 表10 耐食性

について規定

14.2.1

JISとほぼ同じ

変更

分類2の例に,シェラダイジン

グ,溶融亜鉛めっきを追加し

た。

日本国内では,シェラダイジン

グ,溶融亜鉛めっきのものでも分

類2(中保護)のものもあるため

追加したもので,実質的な差異は

ない。

14.2.2.2 耐食性試験

について規定

14.2.2.2

JISとほぼ同じ

変更

石油ベンジンなどを追加した。 耐食性試験の前処理に用いる溶

剤について,日本国内で実績のあ

るものを追加したもので,実質的

な差異はない。

−

−

追加

亜鉛めっきの場合は,14.2.2.3

によること及び評価の方法に

ついて具体化した。

亜鉛めっきによる保護に対する

耐食性試験方法について,日本国

内で実績のある硫酸銅試験

(14.2.2.3)を適用することとし

た。また,浸せき回数及び試験に

用いる鉛筆の要件並びに評価基

準を追加した。

14.2.2.3 耐食性試験

の前処理について

規定

14.2.2.3

JISとほぼ同じ

追加

石油ベンジンなどを追加

耐食性試験の前処理に用いる溶

剤について,日本国内で実績のあ

るものを追加した。実質的な差異

はない。

図8A及び図8B

−

−

追加

鉛筆の削り方の図,及び線書き

の方法の図を追加した。

14.2.2.2のデビエーションに伴

い,図を追加した。

JISと国際規格との対応の程度の全体評価:IEC 61386-1:2008,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

2

C

8

4

6

1

-1

:

2

0

1

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。