C 8309:2019

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 一般要求事項 ··················································································································· 1

5 試験に関する一般注意事項 ································································································· 2

6 種類及び要求事項 ············································································································· 2

7 表示······························································································································· 3

8 寸法······························································································································· 3

9 構造······························································································································· 3

10 機械的特性 ···················································································································· 5

11 電気的特性 ···················································································································· 5

12 温度特性 ······················································································································· 5

13 火災の危険 ···················································································································· 6

14 外的影響 ······················································································································· 6

附属書A(参考)一種金属製可とう電線管 ················································································ 7

C 8309:2019

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人電気

設備学会(IEIEJ)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改

正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格であ

る。これによって,JIS C 8309:1999は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

C 8309:2019

金属製可とう電線管

Pliable metal conduits

1

適用範囲

この規格は,交流1 000 V及び/又は直流1 500 V以下の電気設備又は通信設備内の電線及び/又はケー

ブルを保護するために用いる金属製可とう電線管(以下,電線管ともいう。)の寸法,構造及び試験方法に

ついて規定する。

この規格では,二種金属製可とう電線管の寸法,構造及び試験方法を規定する。

注記 参考として,一種金属製可とう電線管の寸法及び構造を,附属書Aに示す。一種金属製可とう

電線管は,以前,使用されていたが,現在,ほとんど流通していない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS C 8461-1:2012 電線管システム−第1部:通則

JIS C 8461-22:2019 電線管システム−第22部:プライアブル電線管システムの個別要求事項

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS K 6723 軟質ポリ塩化ビニルコンパウンド

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS C 8461-22の箇条3によるほか,次による。

3.1

二種金属製可とう電線管

外層及び中間層が金属の条片,内層が非金属の条片からなる電線管で,適切な手の力によって曲げるこ

とができるが,頻繁なフレキシング用に設計されていない主要構造部分を金属材料で構成した可とう電線

管(以下,可とう管という。)。

3.2

ビニル被覆二種金属製可とう電線管

防水性を付与するために二種金属製可とう電線管の外周を軟質ポリ塩化ビニルで被覆した主要構造部分

を金属材料で構成した可とう電線管(以下,ビニル被覆可とう管という。)。

4

一般要求事項

一般要求事項は,JIS C 8461-1の箇条4による。

2

C 8309:2019

5

試験に関する一般注意事項

試験に関する一般注意事項は,JIS C 8461-22の箇条5による。

6

種類及び要求事項

6.1

種類

電線管の種類は,可とう管及びビニル被覆可とう管の2種類とする。

6.2

要求事項

可とう管及びビニル被覆可とう管の要求事項は,表1及び表2による。

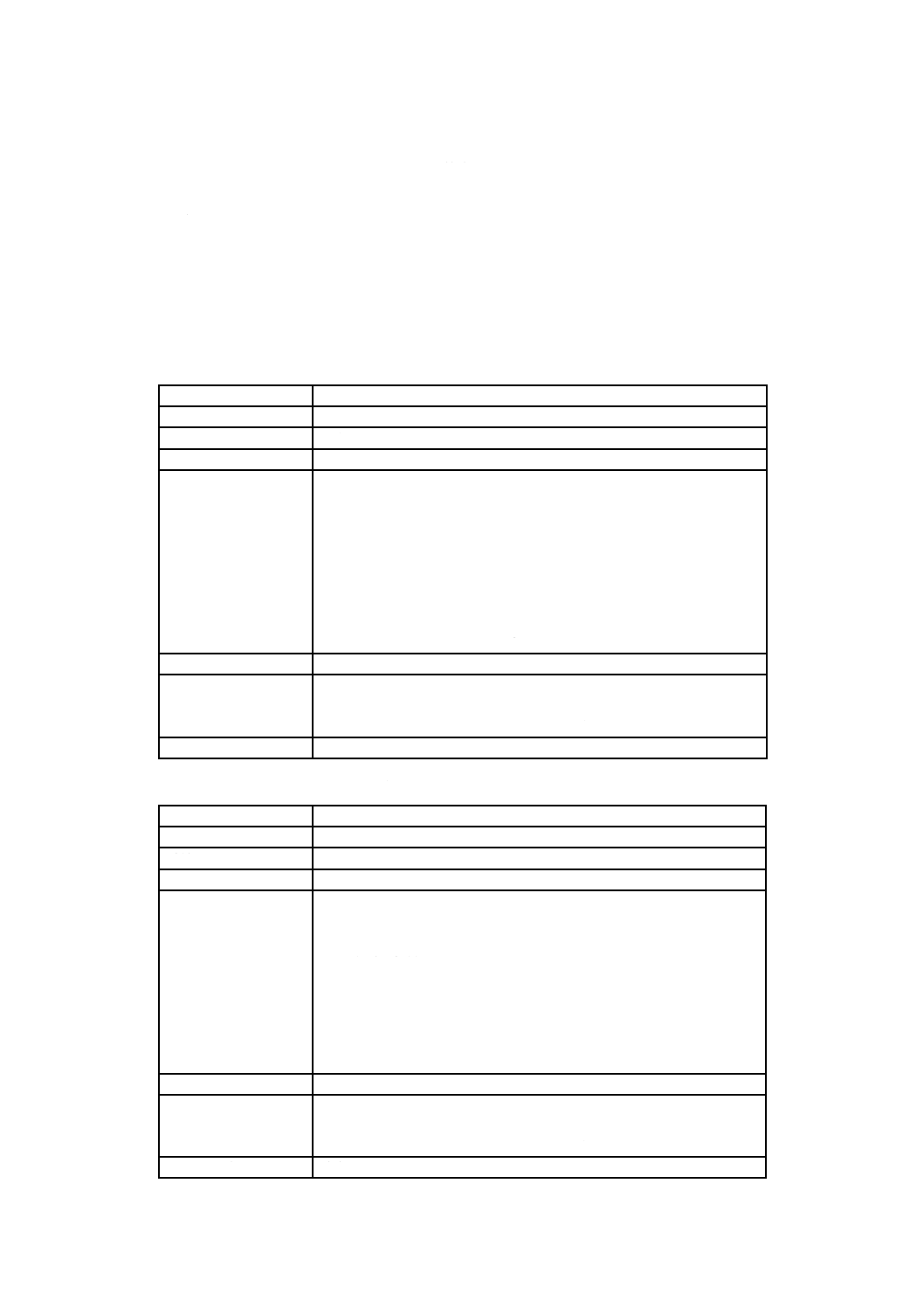

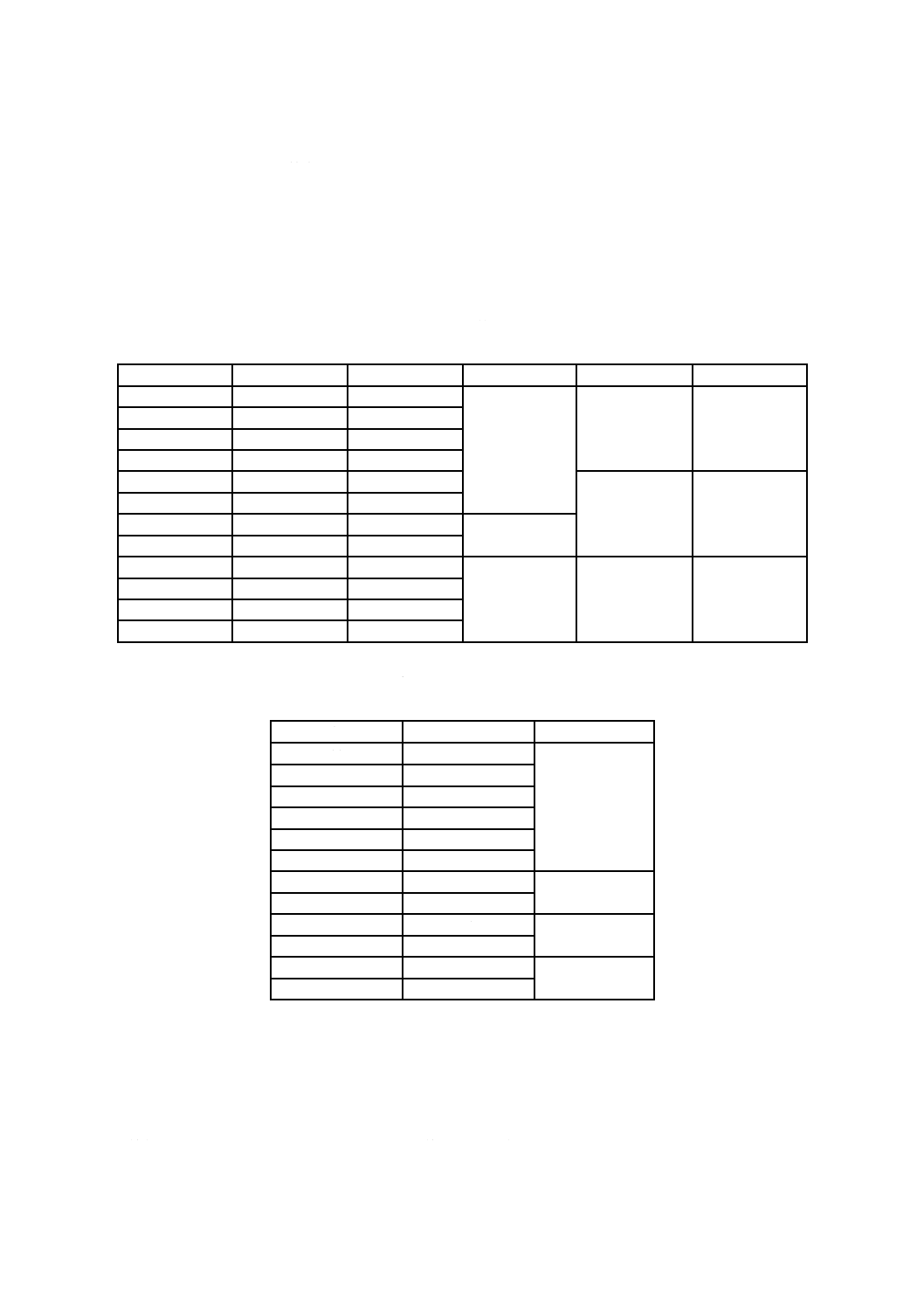

表1−可とう管の要求事項

項目

要求事項

表示

箇条7による。

寸法

箇条8による。

構造

箇条9による。

機械的特性

10.1(機械的強度)による。

10.2(圧縮試験)による。

圧縮荷重:JIS C 8461-1 表4 分類3(ミディアム)

10.3(衝撃試験)による。

試験温度:JIS C 8461-1 表1 分類2(−5 ℃)

衝撃試験値:JIS C 8461-1 表5 分類3(ミディアム)

10.4(曲げ試験)による。

10.5(引張試験)による。

引張力:JIS C 8461-1 表6 分類3(ミディアム)

電気的特性

箇条11による。

温度特性

箇条12による。

試験温度:JIS C 8461-1 表2 分類1(60 ℃)

加熱試験用の荷重:JIS C 8461-1 表8 分類3(ミディアム)

外的影響

14.1(耐食性)による。

表2−ビニル被覆可とう管の要求事項

項目

要求事項

表示

箇条7による。

寸法

箇条8による。

構造

箇条9による。

機械的特性

10.1(機械的強度)による。

10.2(圧縮試験)による。

圧縮荷重:JIS C 8461-1 表4 分類3(ミディアム)

10.3(衝撃試験)による。

試験温度:JIS C 8461-1 表1 分類2(−5 ℃)

衝撃試験値:JIS C 8461-1 表5 分類3(ミディアム)

10.4(曲げ試験)による。

10.5(引張試験)による。

引張力:JIS C 8461-1 表6 分類3(ミディアム)

電気的特性

箇条11による。

温度特性

箇条12による。

試験温度:JIS C 8461-1 表2 分類1(60 ℃)

加熱試験用の荷重:JIS C 8461-1 表8 分類3(ミディアム)

火災の危険

箇条13による。

3

C 8309:2019

7

表示

表示は,JIS C 8461-22の箇条7による。

8

寸法

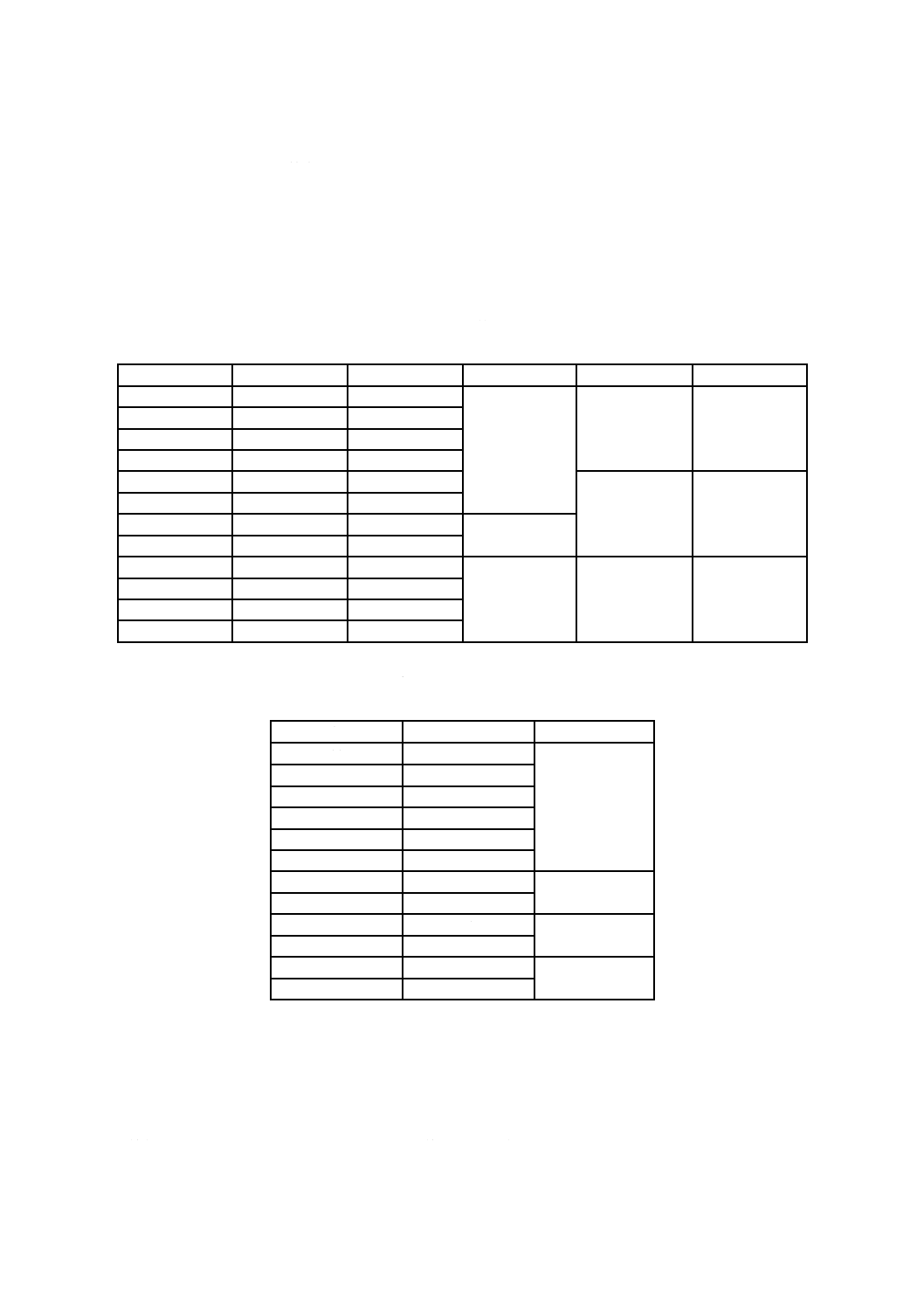

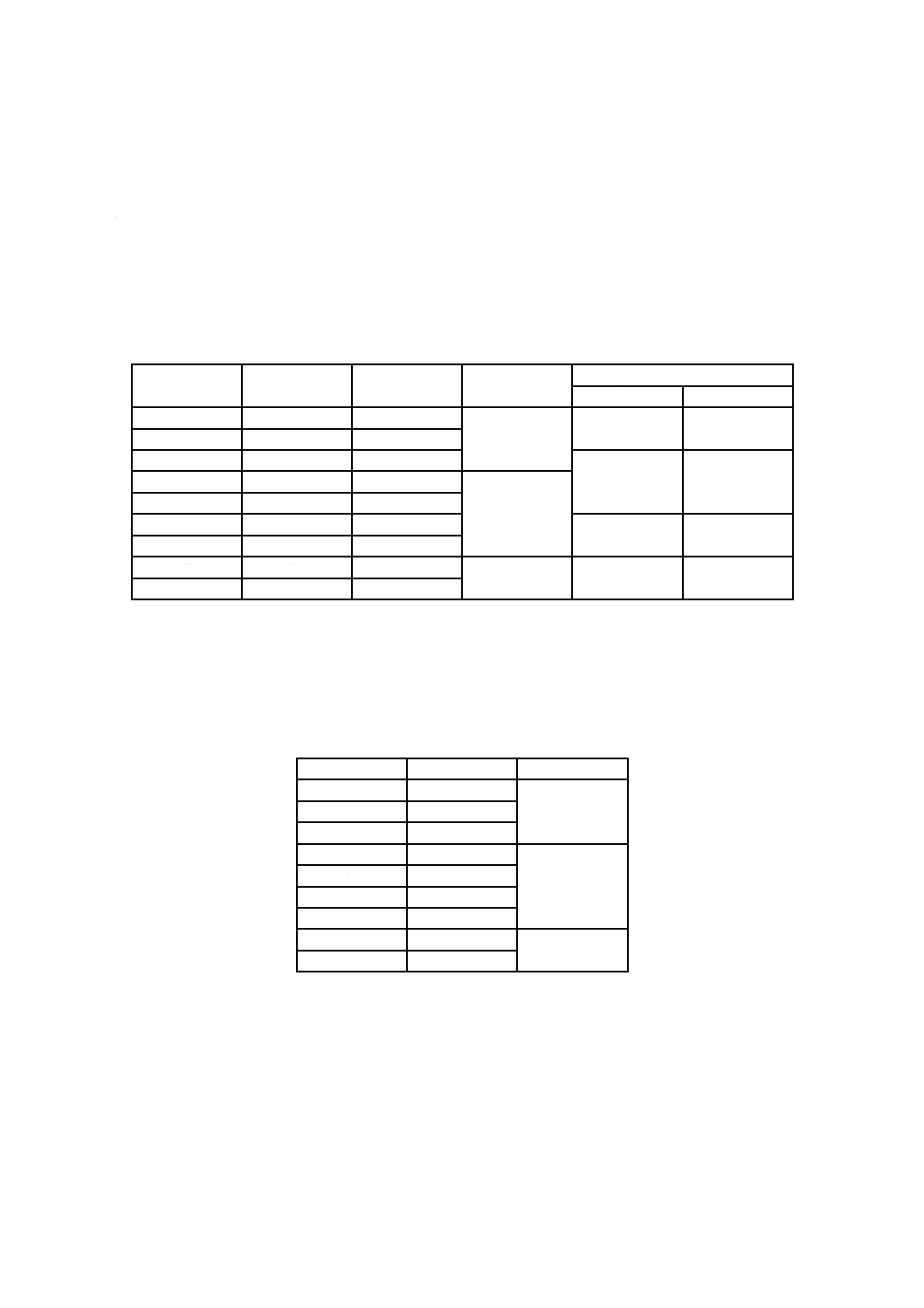

可とう管の寸法は,表3による。

ビニル被覆可とう管の寸法は,表4による。

表3−可とう管の寸法

単位 mm

呼び

最小内径

外径

外径の許容差

ピッチ

ピッチの許容差

10

9.2

13.3

±0.2

1.6

±0.2

12

11.4

16.1

15

14.1

19.0

17

16.6

21.5

24

23.8

28.8

1.8

±0.2

30

29.3

34.9

38

37.1

42.9

±0.4

50

49.1

54.9

63

62.6

69.1

±0.6

2.0

±0.3

76

76.0

82.9

83

81.0

88.1

101

100.2

107.3

表4−ビニル被覆可とう管の寸法

単位 mm

呼び

外径

外径の許容差

10

14.9

±0.2

12

17.7

15

20.6

17

23.1

24

30.4

30

36.5

38

44.9

±0.4

50

56.9

63

71.5

±0.6

76

85.3

83

90.9

±0.8

101

110.1

9

構造

構造は,JIS C 8461-22の箇条9によるほか,9.101及び9.102による。

9.101 構造一般

9.101.1 内面

電線管の内面は,全長にわたって滑らかで,電線の被覆を傷めるような有害な欠点があってはならない。

4

C 8309:2019

9.101.2 可とう管

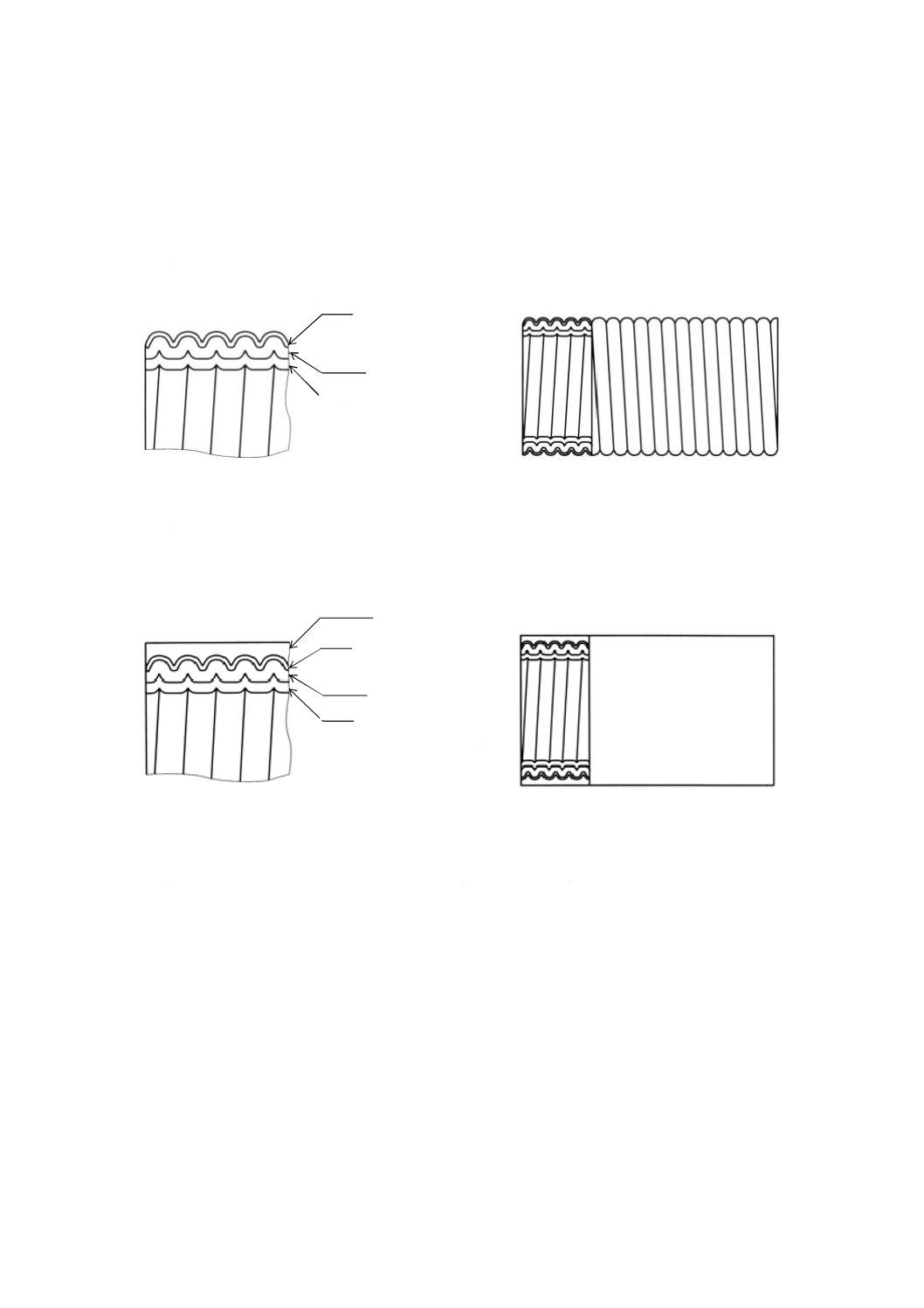

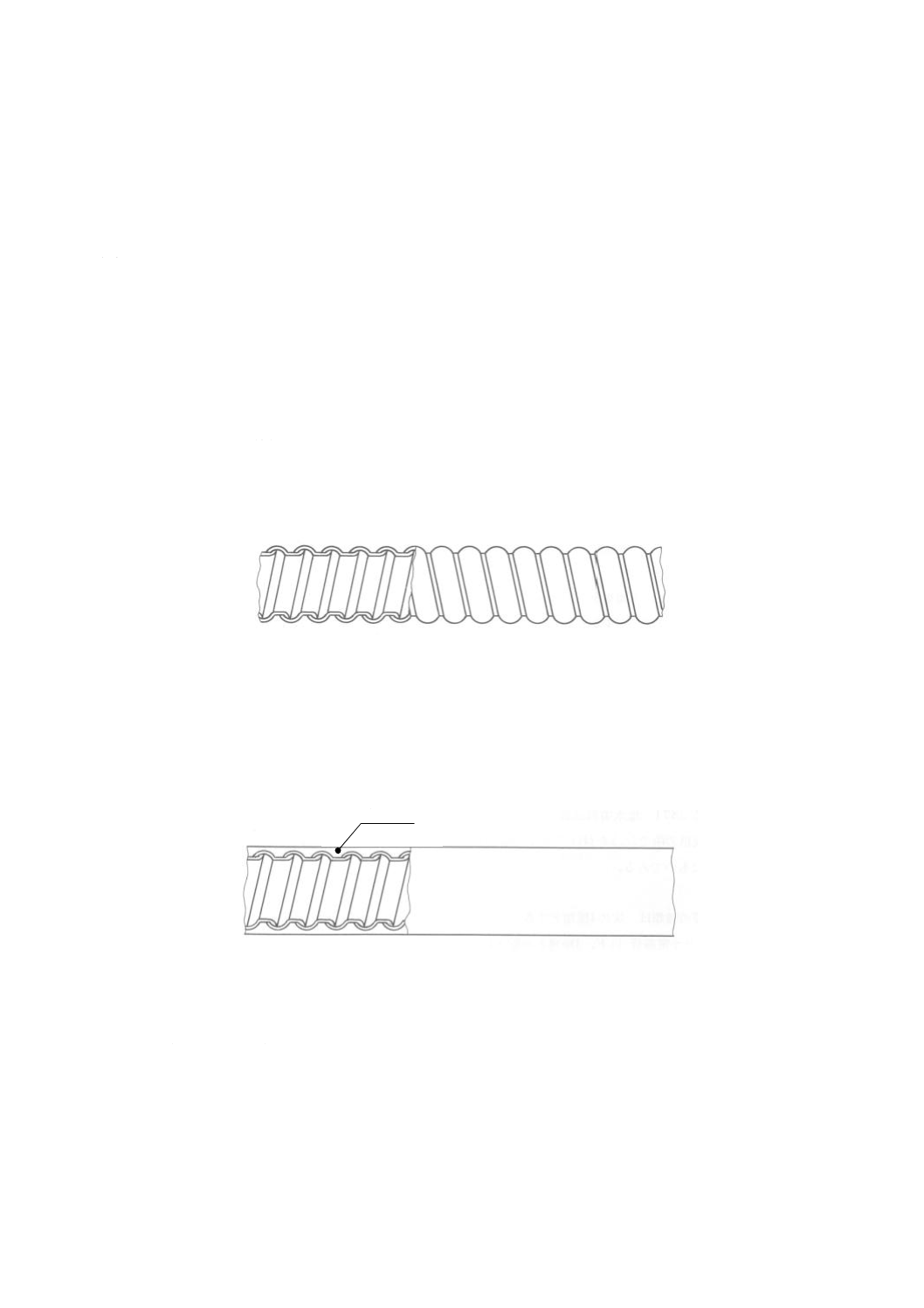

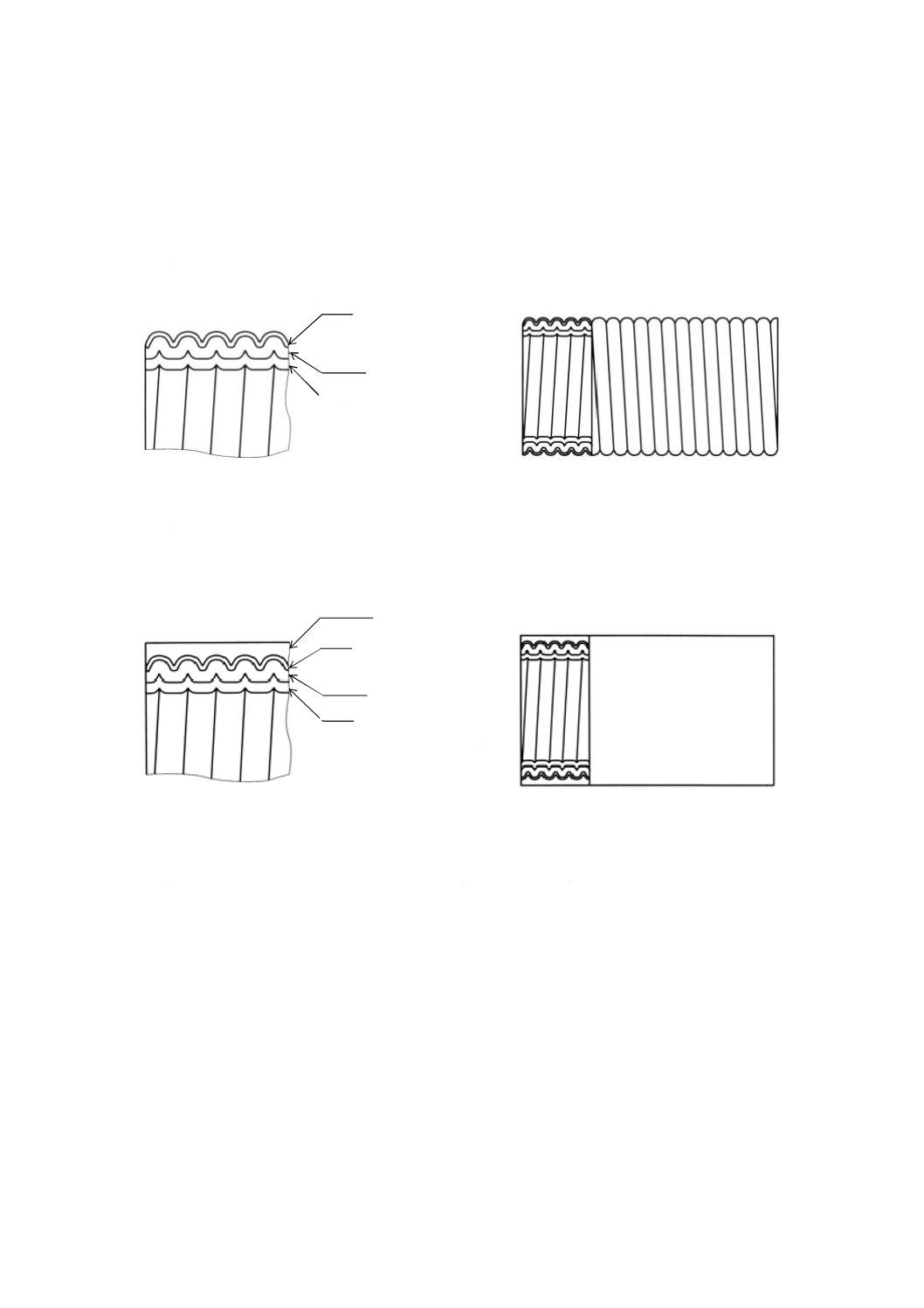

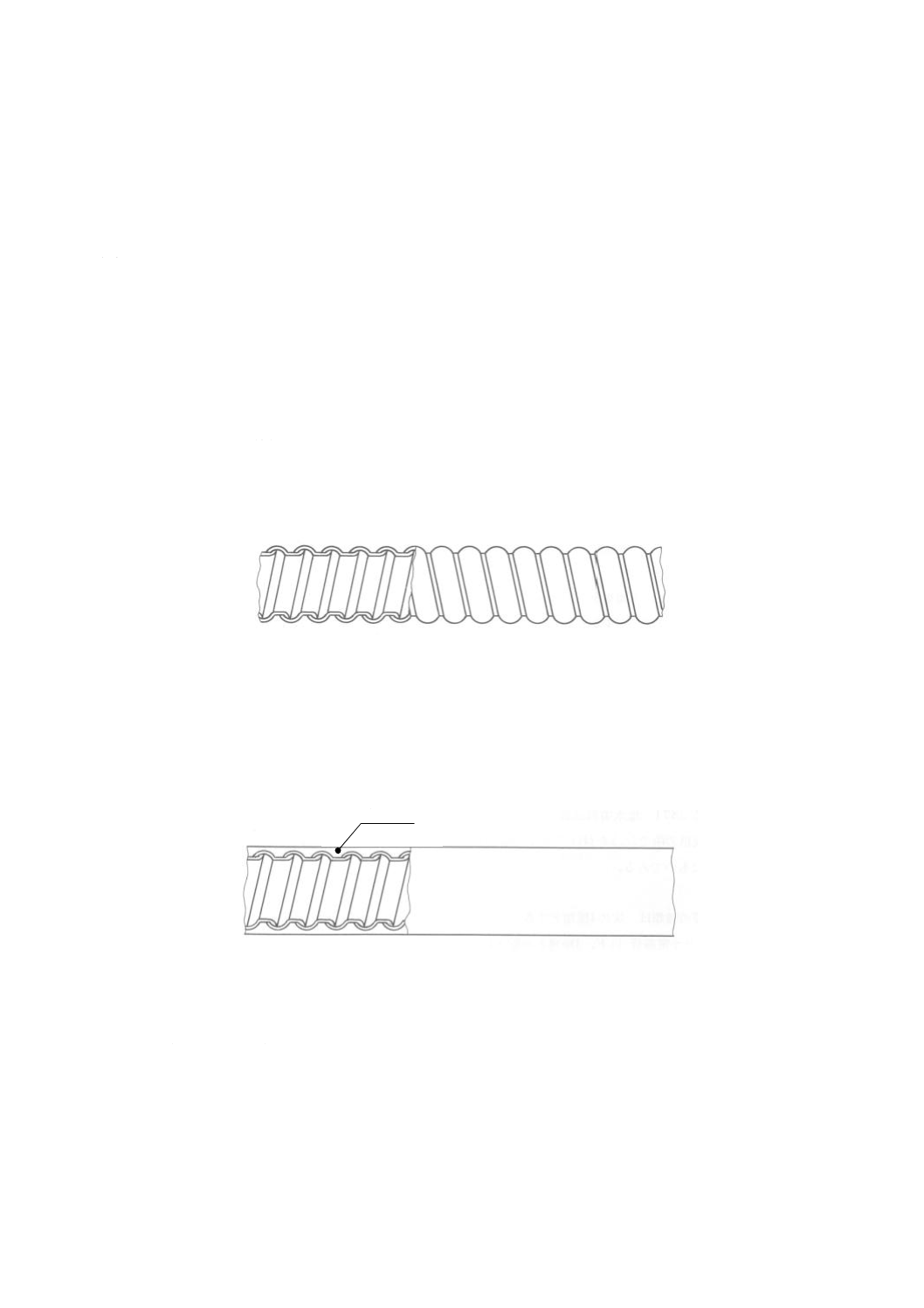

可とう管の条片の巻き方は,次の組合せによって,図1のように3層に重ね合わせて巻く。

図1−可とう管

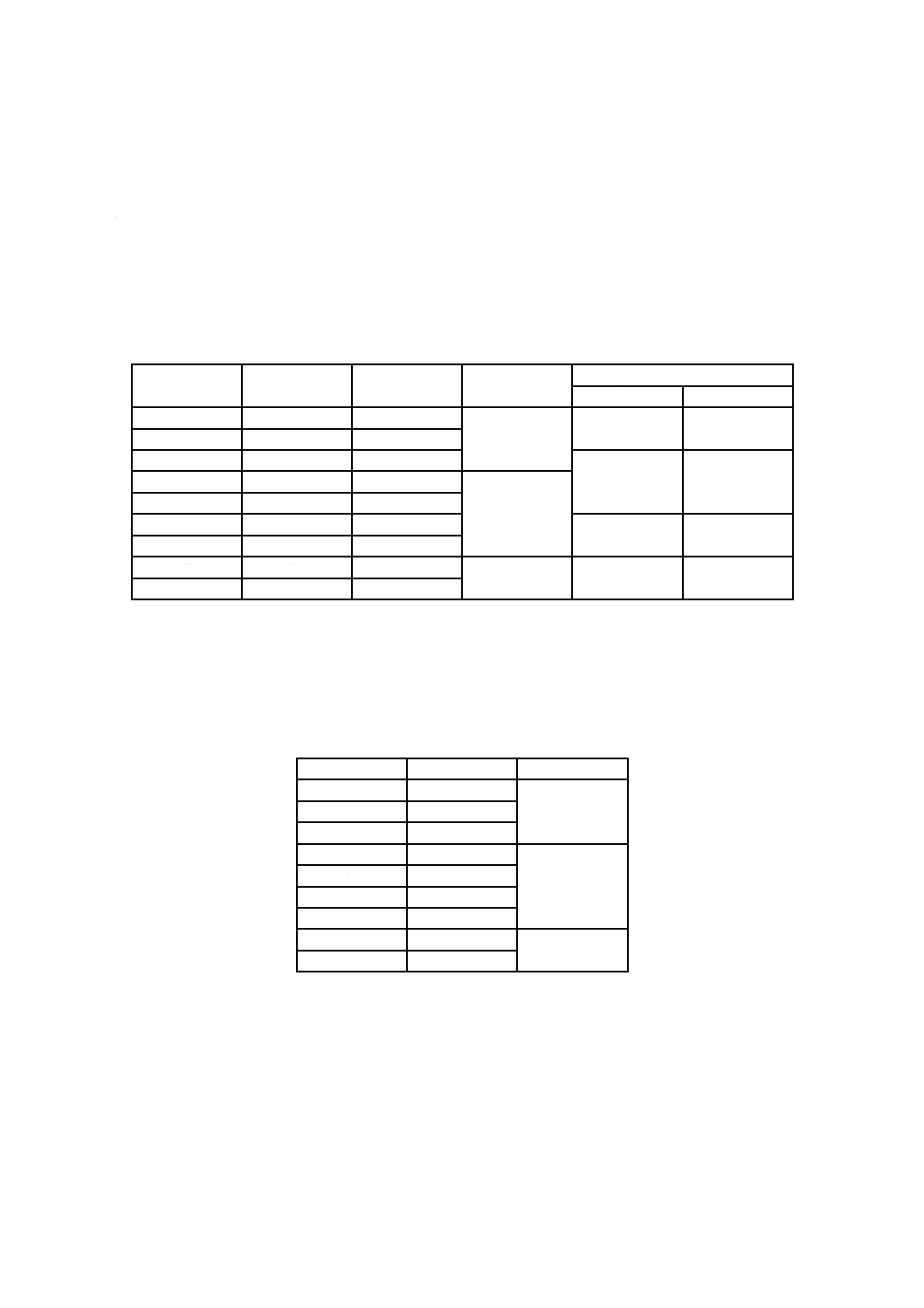

9.101.3 ビニル被覆可とう管

ビニル被覆可とう管は,9.101.2の可とう管の外面に図2のように軟質ポリ塩化ビニルを被覆する。

図2−ビニル被覆可とう管

9.101.4 ひだ

可とう管のひだは,各条片を重ね合わせて緊密に巻き付け,この巻き方向と逆の方向に二口ねじ状にひ

だを設ける。

9.102 材料

材料は,次による。

a) 可とう管の材料は,JIS G 3141に規定する鋼帯又はこれと機械的強度が同等以上の鋼帯とし,外層に

は溶融亜鉛めっきを施したもの。外層の厚さは0.13 mm以上,中間層の厚さは0.10 mm以上の鋼帯と

する。内層はバルカナイズドファイバー,合成樹脂又は耐水性の紙とする。

b) ビニル被覆可とう管は,a)の可とう管の材料のほか,JIS K 6723に規定する第1種3号のもの,又は

引張試験がこれと同等以上のビニルコンパウンドとする。

拡大図

外層

内層

中間層

ビニル層

外層:金属の条片

中間層:金属の条片

内層:非金属の条片

拡大図

外層

内層

中間層

5

C 8309:2019

10 機械的特性

10.1 機械的強度

機械的強度は,JIS C 8461-1の10.1による。

10.2 圧縮試験

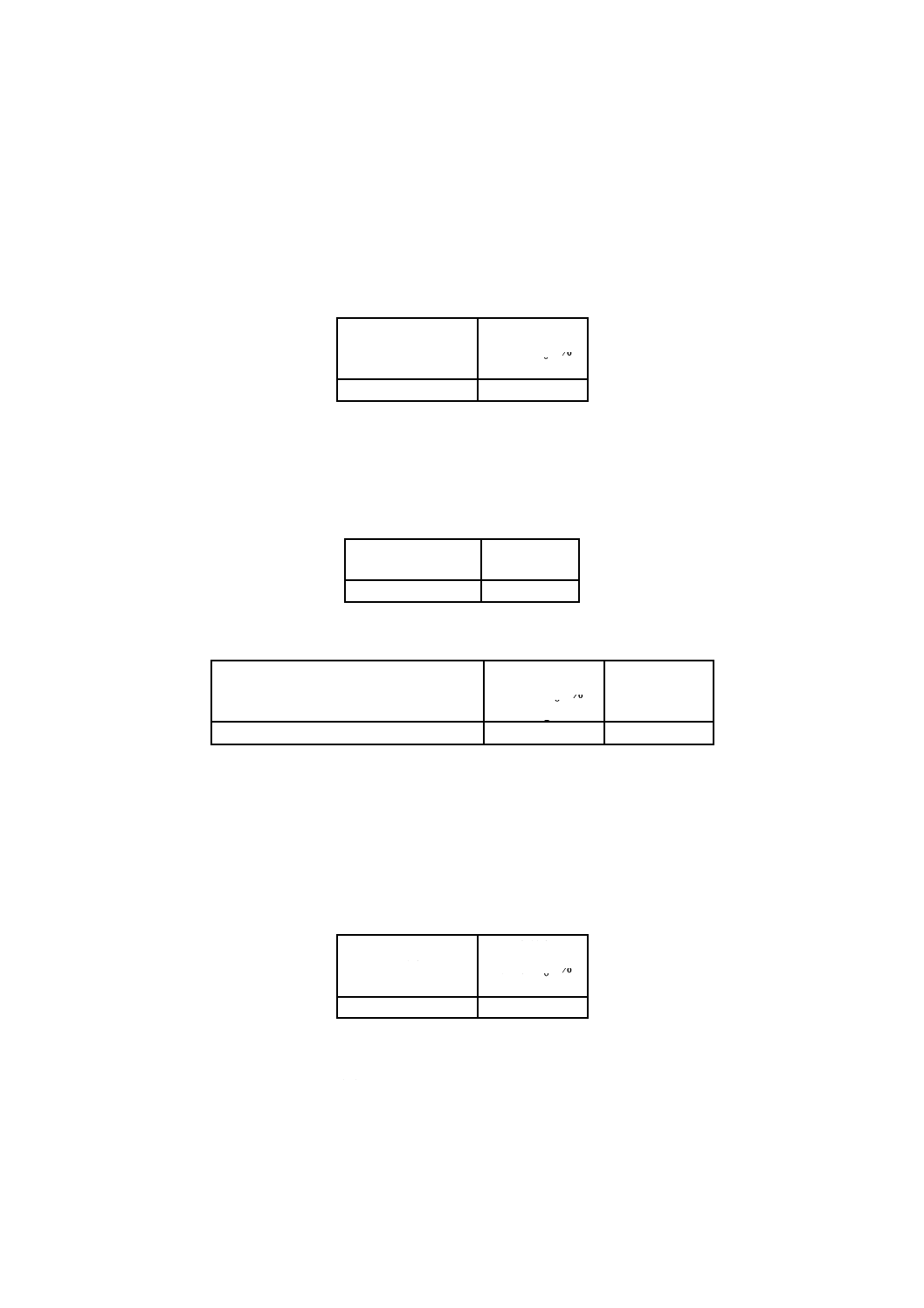

圧縮試験は,JIS C 8461-22の10.2による。ただし,圧縮荷重は,表5による。

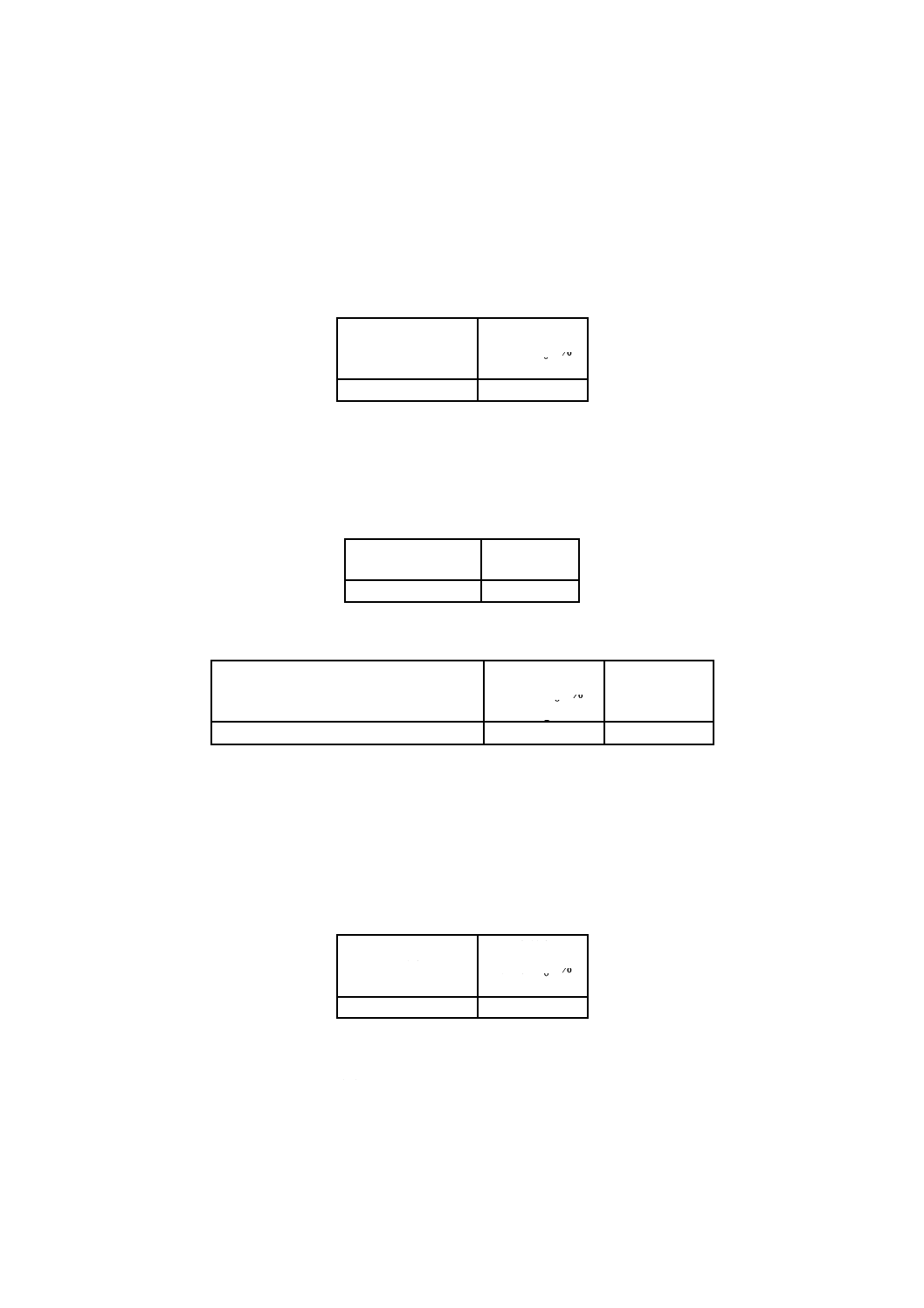

表5−圧縮荷重

JIS C 8461-1 表4

の分類

圧縮荷重

許容差04

+ %

N

3(ミディアム)

750

10.3 衝撃試験

衝撃試験は,JIS C 8461-1の10.3による。ただし,下限温度範囲は表6,及び衝撃試験値は表7による。

表6−下限温度範囲

JIS C 8461-1 表1

の分類

下限温度

℃

2

−5

表7−衝撃試験値

JIS C 8461-1表5 の分類

ハンマの質量

許容差01

+ %

kg

落下高さ

許容差±1 %

mm

3(ミディアム)

2.0

100

10.4 曲げ試験

曲げ試験は,JIS C 8461-22の10.4による。

10.5 引張試験

引張試験は,JIS C 8461-22の10.7による。ただし,引張力は,表8による。

表8−引張力

JIS C 8461-1 表6

の分類

引張力

許容差02

+ %

N

3(ミディアム)

500

11 電気的特性

電気的特性は,JIS C 8461-22の箇条11による。

12 温度特性

温度特性は,JIS C 8461-22の箇条12による。ただし,上限温度範囲は表9,及び加熱試験用の荷重は表

6

C 8309:2019

10による。

表9−上限温度範囲

JIS C 8461-1 表2

の分類

上限温度

℃

1

60

表10−加熱試験用の荷重

JIS C 8461-1 表8

の分類

荷重

許容差01

+ %

kg

3(ミディアム)

2.0

13 火災の危険

火災の危険は,JIS C 8461-22の箇条13による。

14 外的影響

14.1 耐食性

耐食性は,JIS C 8461-22の14.2.2.2による。

7

C 8309:2019

附属書A

(参考)

一種金属製可とう電線管

A.1 一般

この附属書は,一種金属製可とう電線管及びビニル被覆一種金属製可とう電線管の構造,寸法及び性能

について示す。

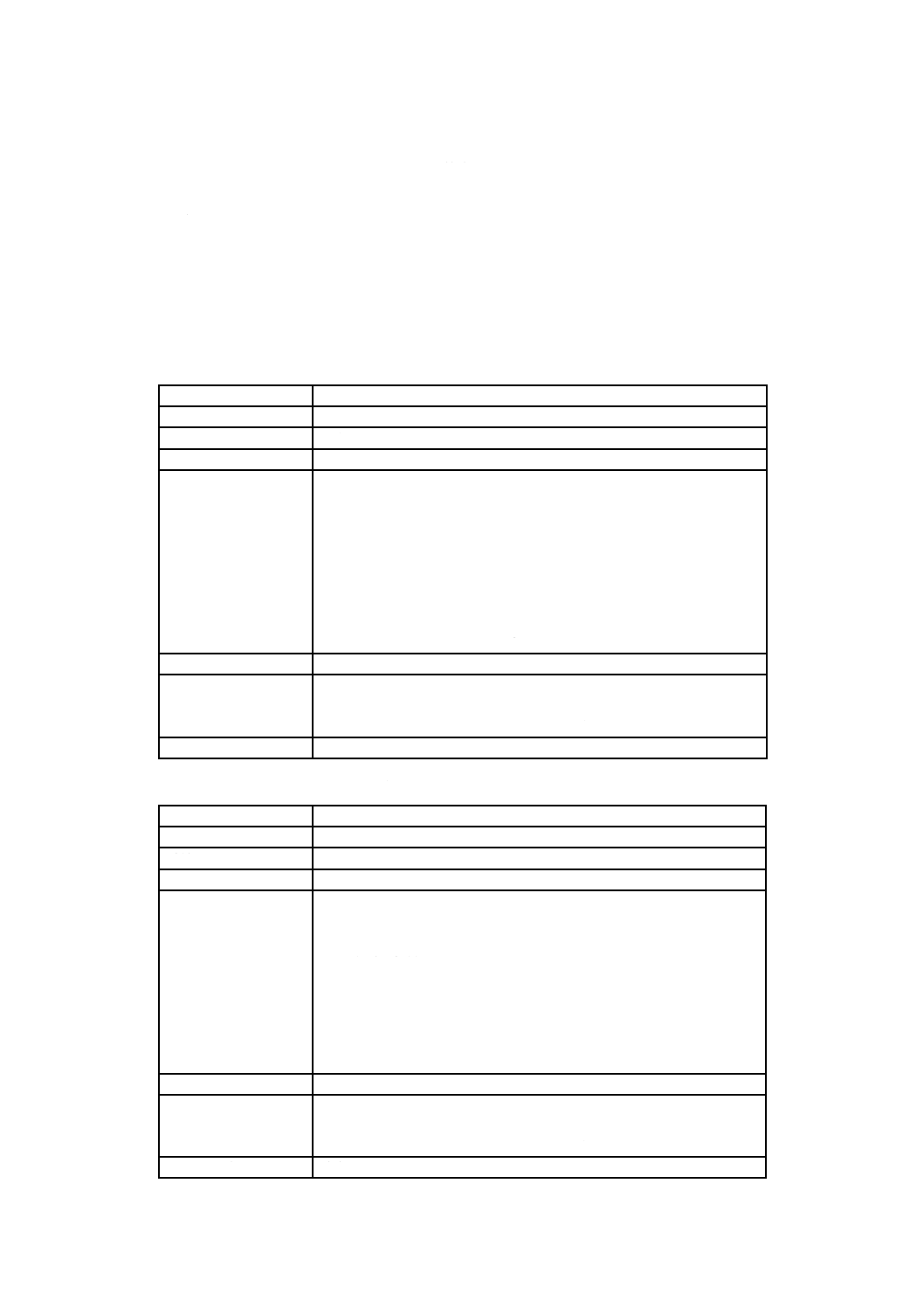

A.2 構造

A.2.1 条片の巻き方

A.2.1.1 一種金属製可とう電線管

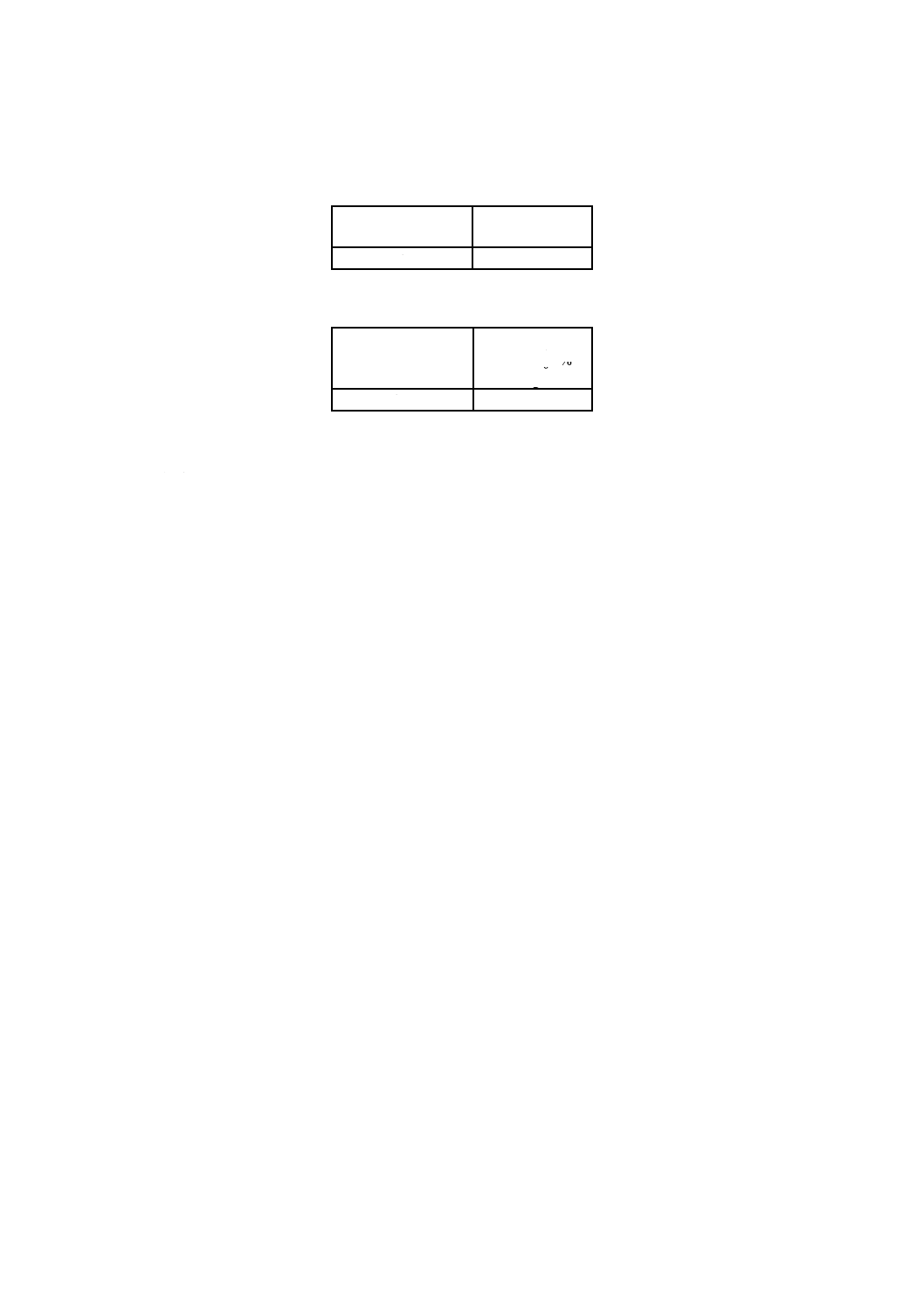

一種金属製可とう電線管は,一様のピッチで,図A.1のように巻き,条片の途中に継目を設ける場合は

完全に溶着し,著しく厚さを増したり,外径を大きくしたり,機械的強度の低下があったりしないものと

する。

図A.1−一種金属製可とう電線管

A.2.1.2 ビニル被覆一種金属製可とう電線管

ビニル被覆一種金属製可とう電線管は,A.2.1.1の一種金属製可とう電線管の外面に図A.2のように軟質

ポリ塩化ビニルを被覆したものとする。

図A.2−ビニル被覆一種金属製可とう電線管

A.2.2 ひだ

ひだの形状は,丸山形とする。

A.2.3 さび止め

条片の全面に電気亜鉛めっき又は溶融亜鉛めっきを施す。

A.2.4 材料

一種金属製可とう電線管の材料は,JIS G 3141に規定する鋼帯又は機械的強度が同等以上の鋼帯とする。

ビニル層

8

C 8309:2019

ビニル被覆一種金属製可とう電線管の材料は,JIS K 6723に規定する第1種3号のもの又は引張試験が

同等以上のビニルコンパウンドとする。

A.3 寸法

A.3.1 一種金属製可とう電線管

一種金属製可とう電線管の寸法は,表A.1による。

表A.1−一種金属製可とう電線管の寸法

単位 mm

呼び

最小内径

外径

外径の許容差

ピッチ

最小

最大

13

13.5

18.75

±0.7

6

7

15

15.8

20.8

19

20.6

25.75

7

8

25

25.4

31.0

±1.0

31

31.7

38.0

39

38.1

46.0

9

10.5

51

50.8

58.7

63

63.5

72.0

±1.5

10

12

75

76.2

84.7

A.3.2 ビニル被覆一種金属製可とう電線管

ビニル被覆一種金属製可とう電線管の寸法は,表A.2による。

表A.2−ビニル被覆一種金属製可とう電線管の寸法

単位 mm

呼び

外径

外径の許容差

13

20.75

±0.9

15

23.0

19

27.75

25

33.0

±1.2

31

40.75

39

48.4

51

61.1

63

75.0

±1.7

75

87.7

A.4 性能

一種金属製可とう電線管及びビニル被覆一種金属製可とう電線管の性能は,JIS C 8461-22による。