2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 8306-1996

配線器具の試験方法

Testing methods for wiring devices

1. 適用範囲 この規格は,周波数50Hz又は60Hzの交流電圧600V以下の電路の配線に接続して使用す

る配線器具で,次に示す配線器具(以下,器具という。)の一般的試験方法について規定する。

(1) 開閉器(カットアウトスイッチ,カバー付きナイフスイッチ,低圧箱開閉器及びこれらに類する開閉

器)

(2) 点滅器(屋内用小形スイッチ類,光電式自動点滅器及びこれらに類する点滅器)

(3) 接続器(ねじ込みソケット類,配線用差込接続器,シーリングローゼット,電気器具用差込接続器,

屋内配線用ジョイントボックス及びこれらに類する接続器)

(4) 連用配線器具の取付枠及びフラッシプレート

(5) 住宅用分電盤

備考1. この規格は,過電流引外し機構をもつもの及び防爆形,油入形,機器専用形など特殊な用途

のものは考慮していない。

2. この規格の引用規格を,次に示す。

JIS B 1501 玉軸受用鋼球

JIS B 7411 ガラス製棒状温度計(全浸没)

JIS B 7502 マイクロメータ

JIS B 7507 ノギス

JIS C 0920 電気機械器具の防水試験及び固形物の侵入に対する保護等級

JIS C 1102 指示電気計器

JIS C 1302 絶縁抵抗計

JIS C 1601 指示熱電温度計

JIS C 1602 熱電対

JIS C 2805 銅線用圧着端子

JIS C 3301 ゴムコード

JIS C 3306 ビニルコード

JIS C 3307 600Vビニル絶縁電線 (IV)

JIS C 3312 600Vビニル絶縁ビニルキャブタイヤケーブル

JIS C 3327 600Vゴムキャブタイヤケーブル

JIS C 7501 一般照明用電球

JIS C 7709 電球類の口金及び受金

JIS C 8313 配線用つめ付きヒューズ

JIS C 8316 フラッシプレート

2

C 8306-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS C 8336 埋込配管用の附属品(電線管用)

JIS C 8352 配線用ヒューズ通則

JIS K 6301 加硫ゴム物理試験方法

JIS K 8116 塩化アンモニウム(試薬)

JIS K 8576 水酸化ナトリウム(試薬)

JIS Z 2371 塩水噴霧試験方法

JIS Z 8703 試験場所の標準状態

JIS Z 8704 温度測定方法−電気的方法

2. 一般事項

2.1

試験項目 試験項目は,次のとおりとする。

(1) 構造試験

(2) 温度上昇試験

(3) 接触抵抗試験

(4) 保持力試験

(5) 絶縁抵抗試験

(6) 耐電圧試験

(7) 防水試験

(8) 開閉(過負荷及び定格負荷)試験

(9) 短絡試験

(10) 耐過電流試験

(11) 機械的強度[端子部の強度(ねじ端子の強度,ねじなし端子の強度),コード引止部及びコード引出部

の強度,口金,受金取付部の強度,スイッチの操作部の強度(引きひも操作,その他の操作),外郭の

強度(鋼球落下強度,押圧強度,自重落下強度,衝撃強度)]試験

(12) 耐熱試験

(13) 耐湿試験

(14) ヒートサイクル試験

(15) 耐食性(塩水噴霧及び塩化アンモニウム)試験

(16) アンモニアガス耐久試験

2.2

試験項目の適用 試験項目の適用は,2.1に定める項目のうちからそれぞれの器具に適応した項目を

選び,それぞれの器具の規格(以下,個別規格という。)に規定するものとする。ただし,特に必要がある

場合は,個別規格において試験項目及び試験条件を追加又は変更してもよい。

2.3

試験場所 試験場所は,次のとおりとする。

(1) 試験は,特に規定する場合を除き,JIS Z 8703に規定する常温5〜35℃及び常湿(相対湿度45〜85%)

で,かつ,通風,温度変化,その他試験の結果に甚だしい影響を及ぼすおそれがない場所で行うもの

とする。

(2) 試験場所の温度は,棒状温度計(JIS B 7411などに規定されているもの)又は熱電温度計(JIS C 1601

などに規定されているもの)を用い,試験品から1〜2m隔たった箇所で,試験品の床上の高さにほぼ

等しい高さにし,通風などほかからの影響を受けないように温度計を置いて測定する。

(3) 試験場所の湿度は,(2)の温度測定箇所において,乾湿球湿度計法によって相対湿度を測定する。

3

C 8306-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3. 構造試験 構造試験は,完成品について個別規格に規定された構造,寸法,材料,仕上げなどの適否

を次によって調べる。

(1) 構造一般,材料,仕上げ,表示,部品の欠除などを肉眼又は手触りなどによって調べる。

なお,めっきなどを施した部品の材料は,適切な方法でめっきの一部分などをはぎ取って調べる。

(2) 寸法の測定は,JIS B 7502に規定するマイクロメータ,JIS B 7507に規定するノギス又はこれらと同

等以上の精度をもつ測定器などを用いて行う。ただし,ゲージ類が規定されているものは,そのゲー

ジ類を用いて行う。

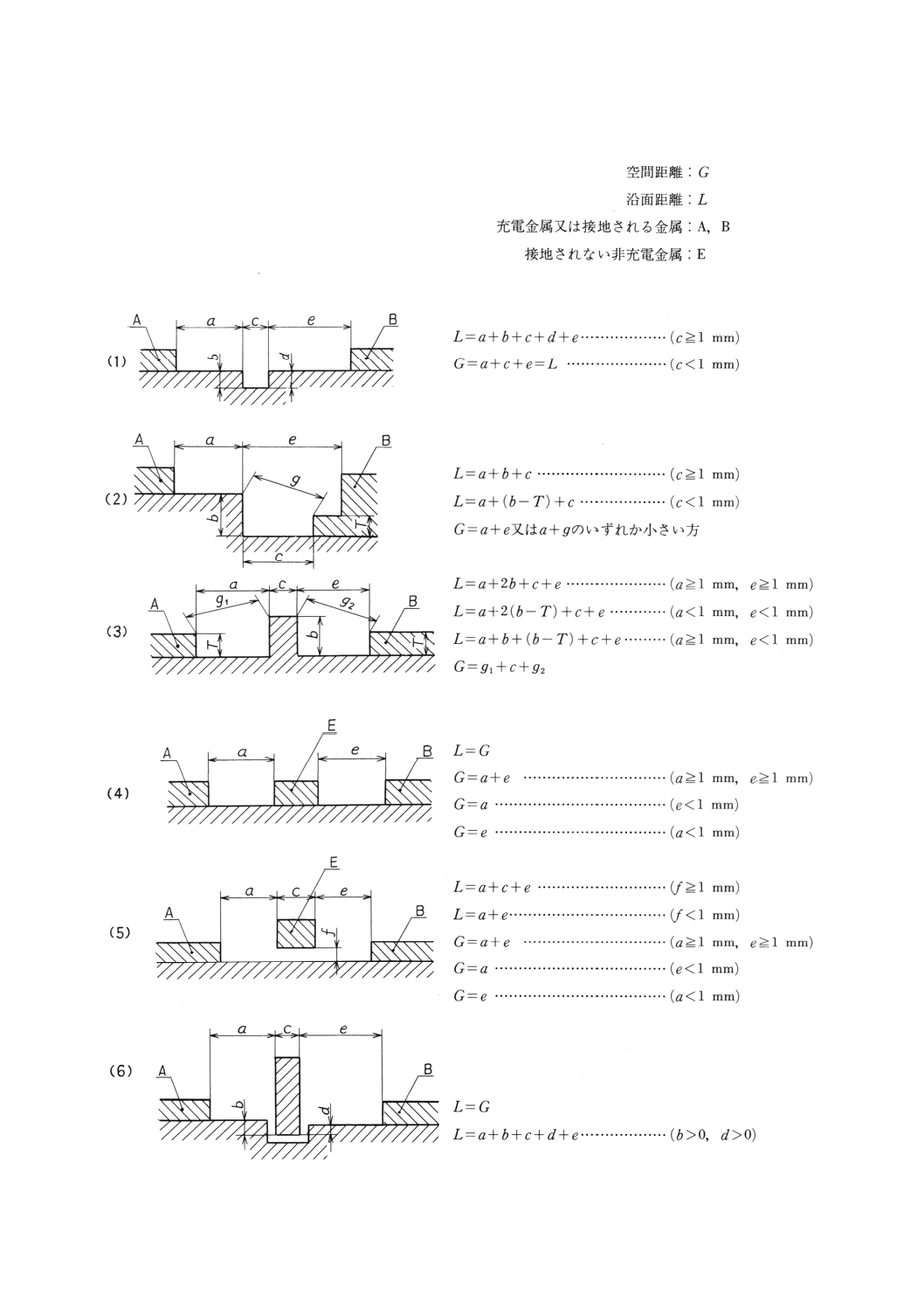

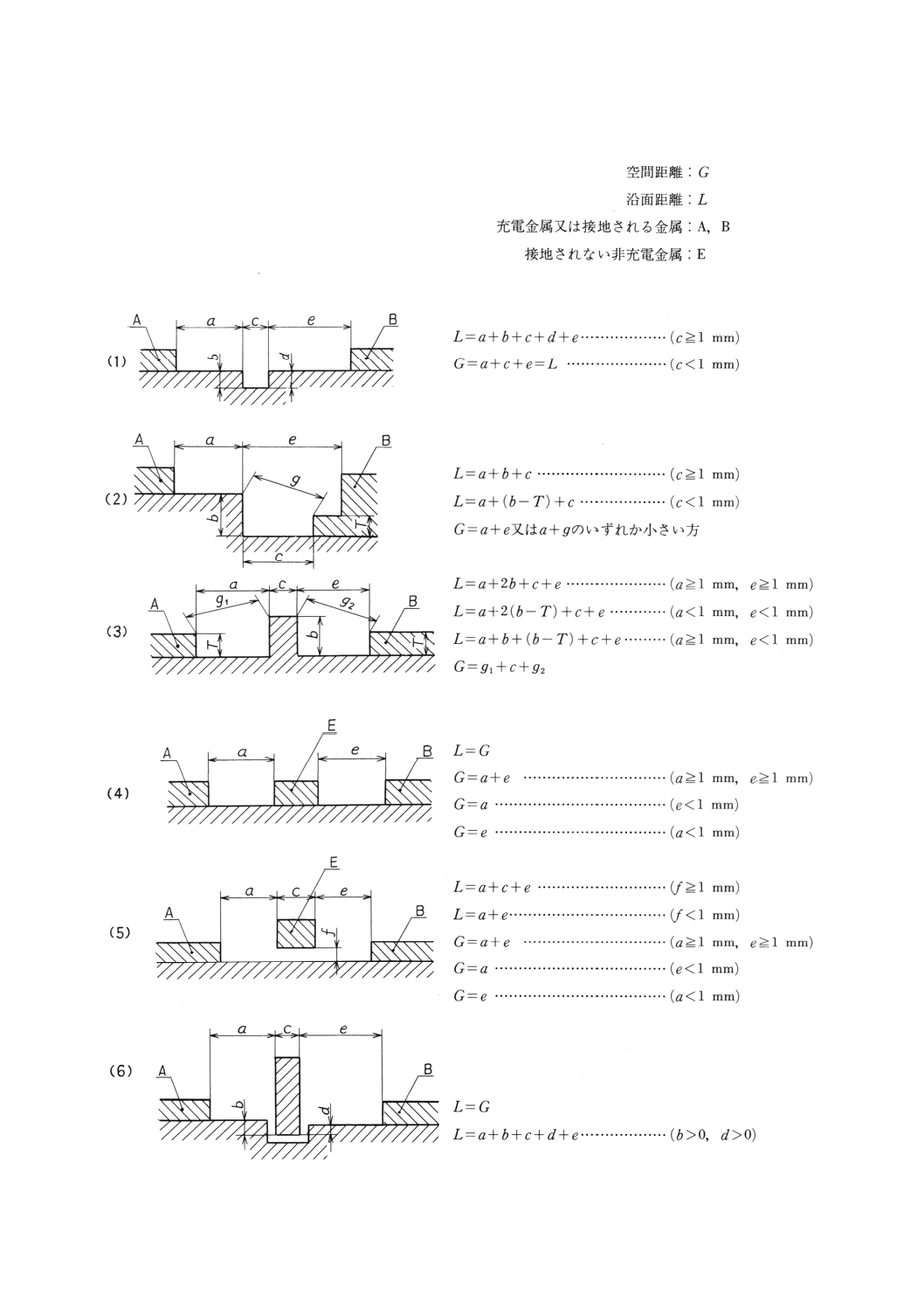

(3) 絶縁距離の測定は,次の各項による。

(a) 空間距離は,個別規格に定められた部分について,その最短距離を測定する(付図2参照)。

空間距離は,器具の外面は30N,器具の内部は2Nの力を距離が最も小さくなるように加えて測

定したときの距離とする。ただし,部品の同極間で短絡した場合,危険を生じない部分には適用し

ない。

(b) 沿面距離は,個別規格に定められた部分について,絶縁物の面に沿って最短距離を測定する。この

場合,測定部分の絶縁物の面に幅1mm未満の溝があるときは,その溝の深さがないものとみなし

て沿面距離を測るものとする。

(c) (a)及び(b)において,測定部分の中間に,接地されない非充電金属体又は人の触れるおそれがない金

属体があるときは,その金属体と両側の金属体とのそれぞれの最短距離の和を求める。この場合,

金属体と被測体との距離が1mm未満の部分は,金属体がその被測体に密着しているものとみなす

[付図2の(4)及び(5)参照]。

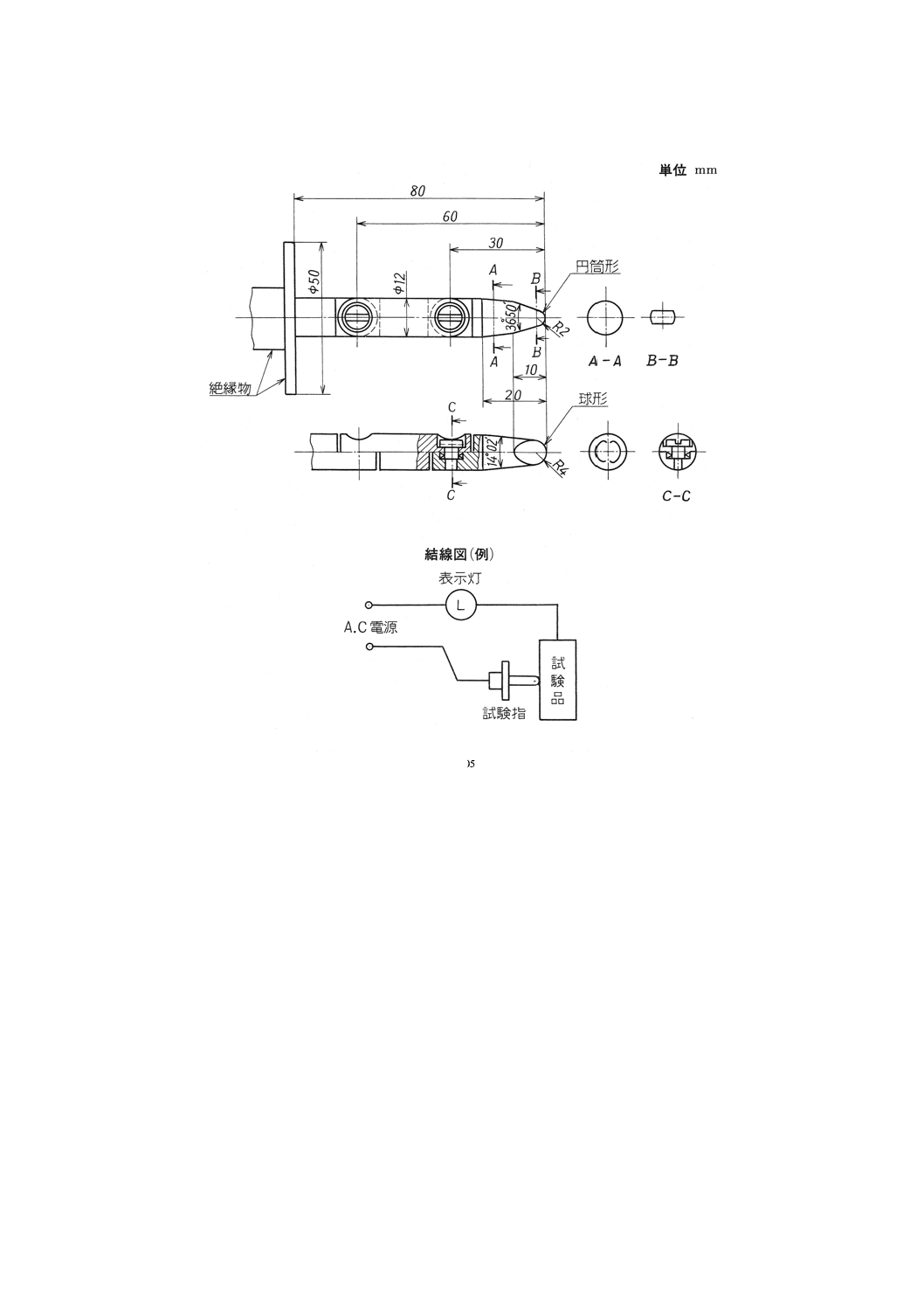

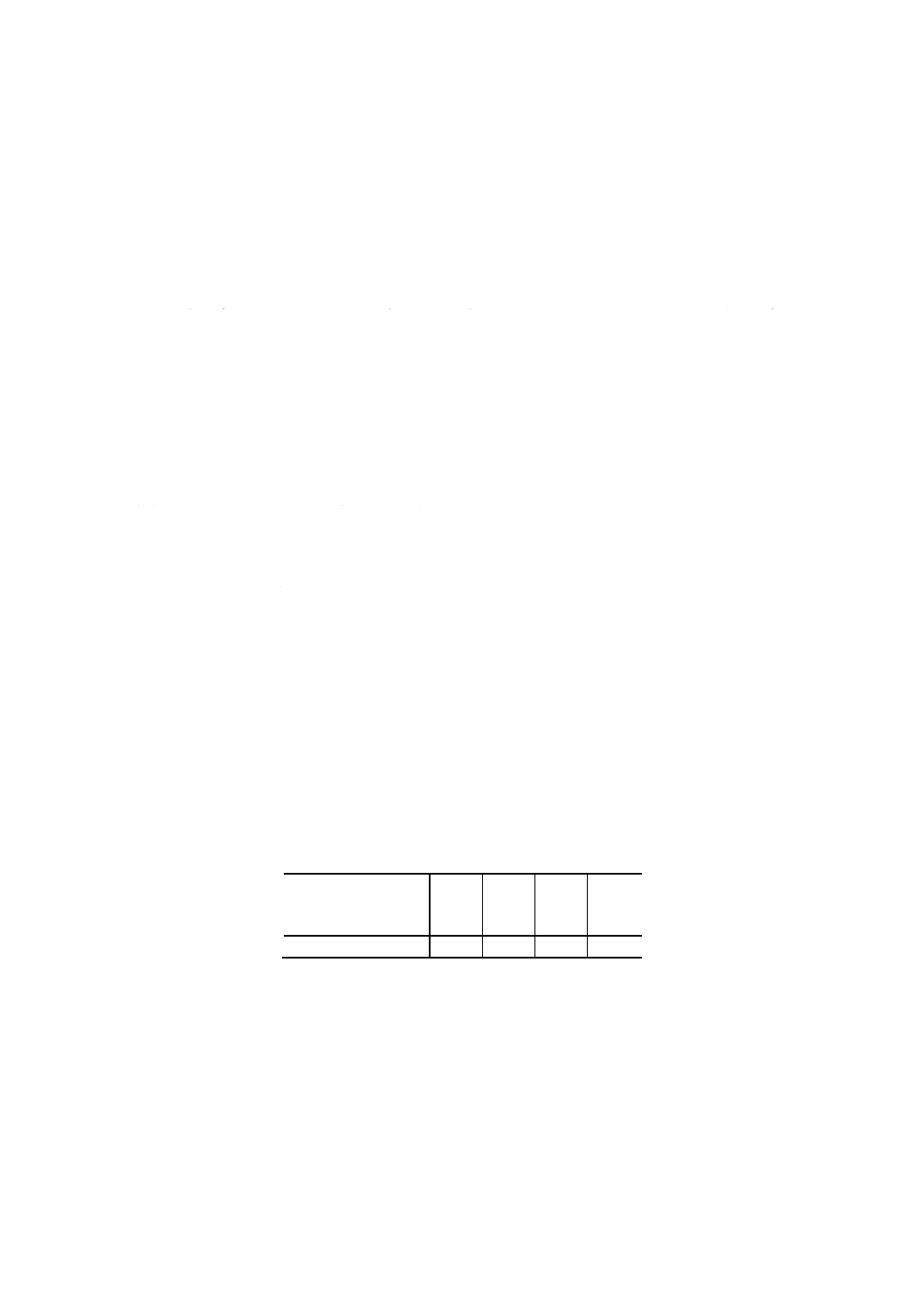

(4) 器具の開口部などの充電金属部に対する人の接触予防措置の点検は,試験品を正常な使用状態にして,

通常人が触れるように付図1に示す試験指で器具の表面に触れたとき,表示灯が点灯しないことを確

かめる。表示灯の回路電圧は,40V未満とする。

充電金属部品の表面がワニス塗料などの薄い絶縁物で覆われているときは,その表面を金属はくで

覆い,充電金属部品と電気的に接続してから試験を行う。

4. 温度上昇試験 温度上昇試験は,完成品について正常の使用状態において定格電流又は個別規格に規

定する試験電流を通じたときの導電部の温度上昇を,次によって測定する。ただし,リード線付き又は電

線接続端子だけを外部に設けた一体成形のもの及び解体することによって特性が変化するものは,接続電

線,接続コードの導体又は端子金具の温度上昇を測定するものとする。

(1) 試験に使用する電源は,50Hz又は60Hzの単相交流で,試験電流をその規定値の±2%の範囲内に保持

できるものとする。

なお,制御回路をもつものはその回路に定格電圧を印加して行う。

(2) 電圧及び電流の測定には,JIS C 1102に規定する0.5級又はこれと同等以上の精度をもつ電圧計及び

電流計を用いるものとする。

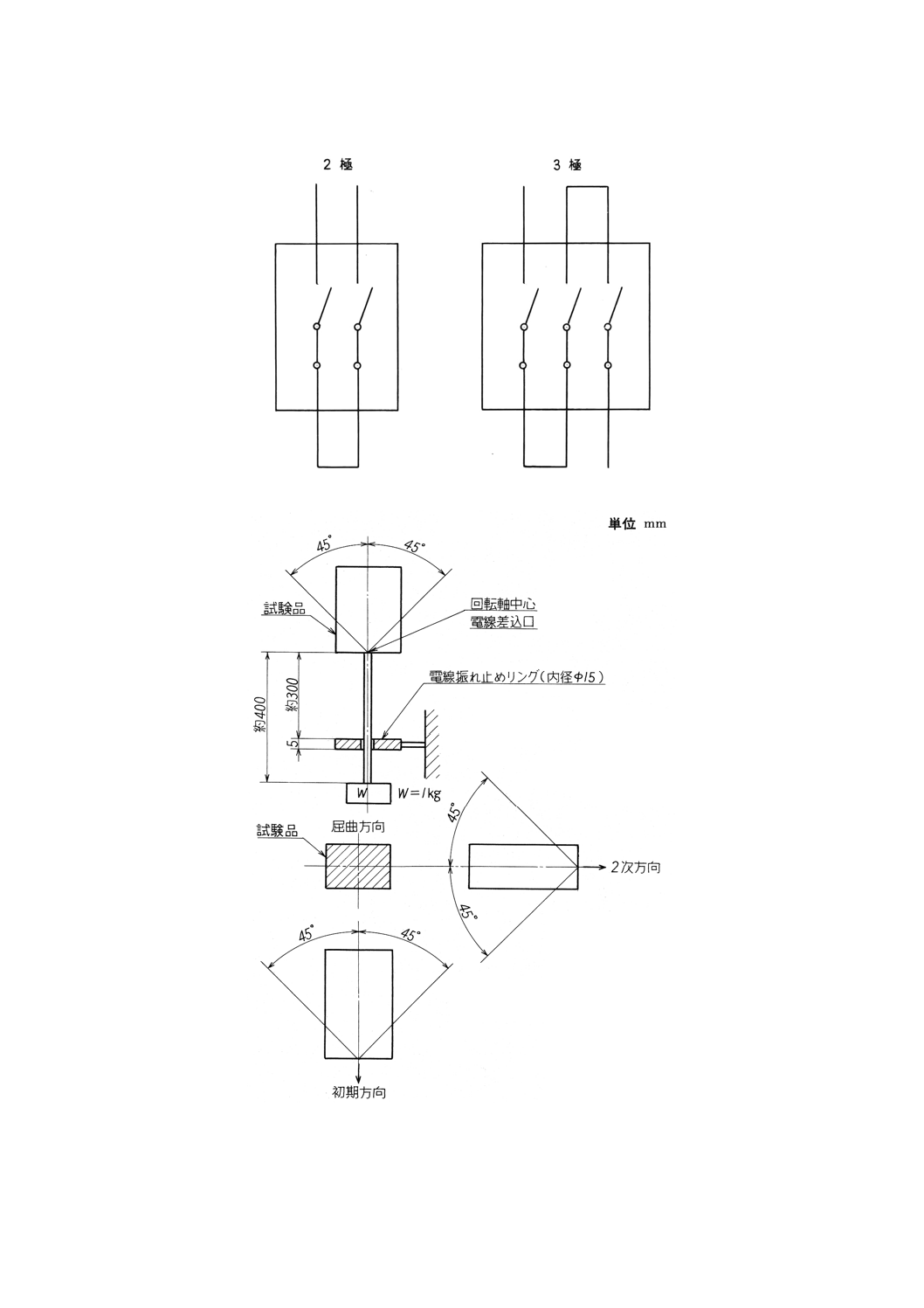

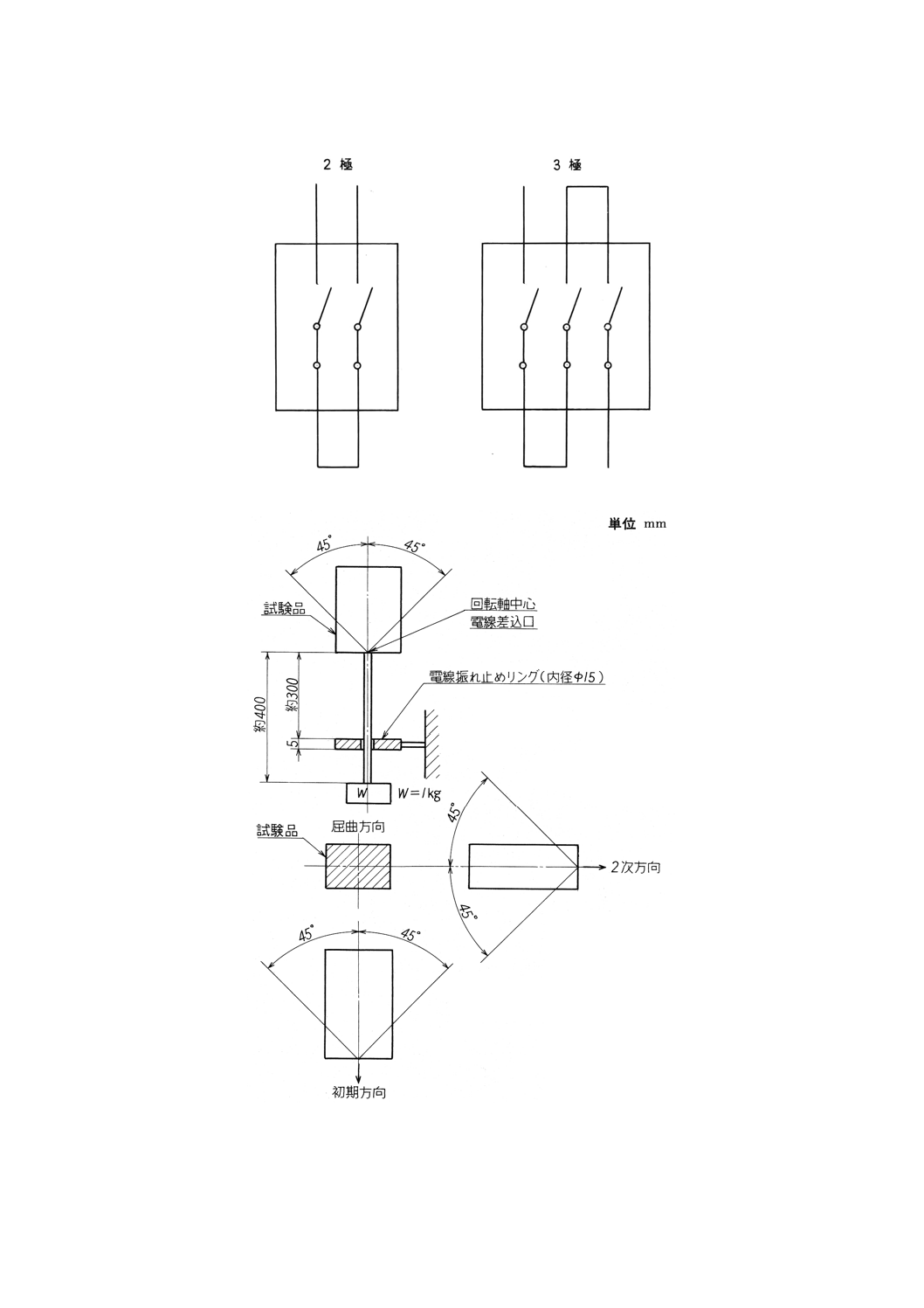

(3) 試験品は,1個ごとに,次の方法で試験台へ取り付ける。

(a) 埋込形の器具は,JIS C 8336に規定するスイッチボックス又はアウトレットボックス内に正しく取

り付け,各端子及び接触子,刃受などが使用時と同様な電流通路を形成するように(4)に従って電線

を接続し,JIS C 8316に規定する合成樹脂製のもので覆った状態とする。ただし,通電用極が2極

以上のものでは,各極を直列に接続するものとする(付図3参照)。連用器具は,取付金具の中央に

1個の器具を取り付けて試験をする。

4

C 8306-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(b) 露出形の器具(コードを接続するものを含む。)は,木板(厚さ10mm以上)の上に置き(固定し

て使用するものは,正しく取り付ける。),(a)と同様に電線(コードだけを接続する器具はコード)

を接続する。

(c) つめ付きヒューズ又は糸ヒューズを取り付ける端子(以下,ヒューズ端子という。)を備えた器具は,

ヒューズの代わりに,器具の定格電流に従い,表1に示す銅線又は銅板を取り付ける。この場合ヒ

ューズ締付けねじは,その太さに従い,表7に示す値の32の締付けトルクで締め付ける。

(d) 筒形ヒューズ又はプラグヒューズのホルダ(以下,ヒューズホルダという。)を備えた器具は,使用

されるヒューズの可溶体を(c)同様に銅線又は銅板に置き替えたものを取り付ける。

(e) 差込口,ねじ込み口,差込刃又はねじ込み口金を備えた器具は,それぞれに適合する差込みプラグ,

ねじ込みプラグ,差込受口又はねじ込み受口などを用いて通電する。

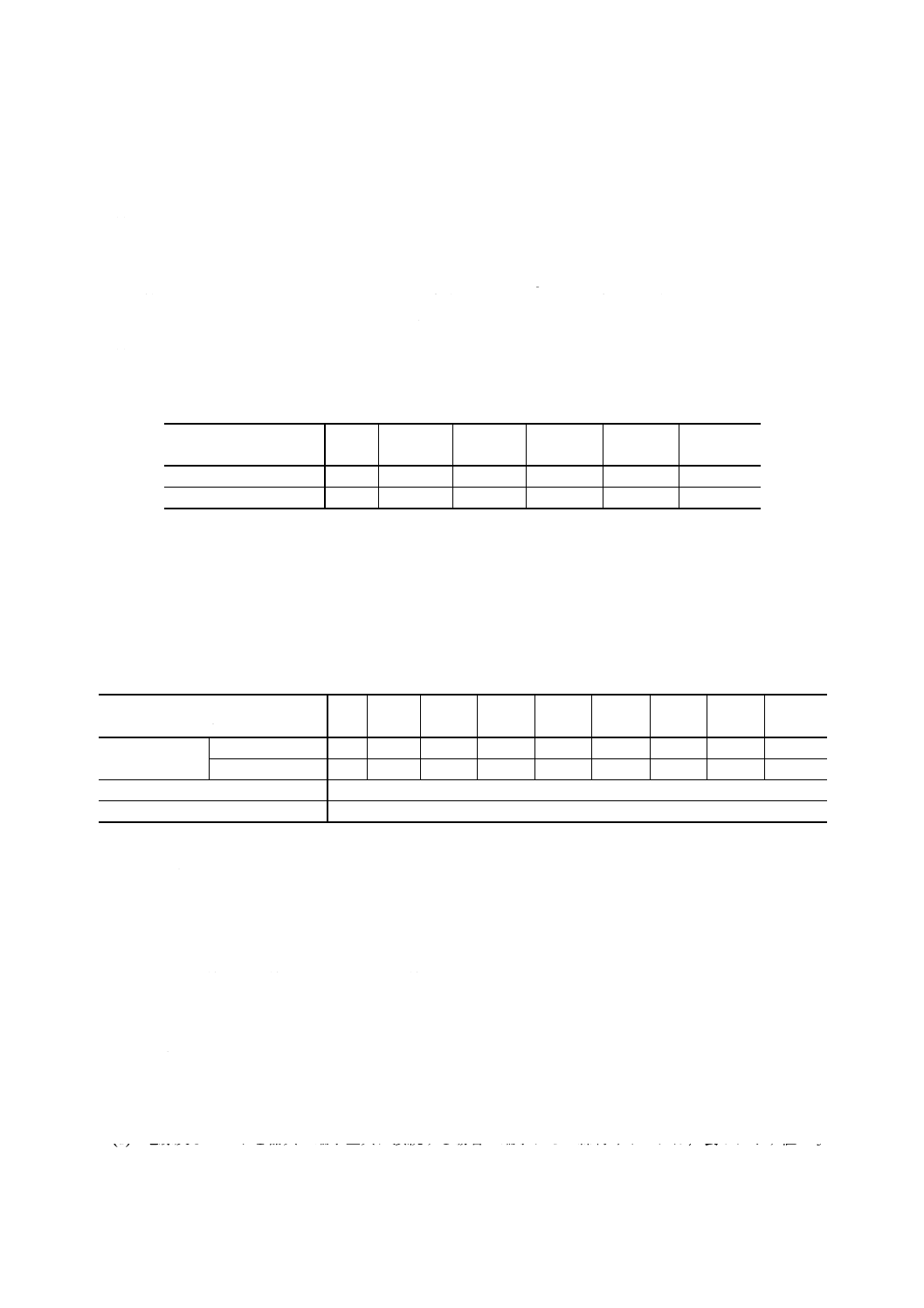

表1 ヒューズに代える銅線及び銅板の寸法

器具の定格電流

A

7以下

7を超え

15以下

15を超え

30以下

30を超え

60以下

60を超え

100以下

100を超え

200以下

銅線(径)

mm

1.6

1.6

2.6

−

−

−

銅板(厚さ×幅) mm

−

0.3×10

0.5×12

1.4×16

1.8×20

3.2×25

備考1. 器具の定格電流が200Aを超えるものの銅板の大きさは,電流密度が1.8〜2.3A/mm2と

なるようなものを用いる。

2. 銅線及び銅板の値は,基準寸法である。

3. 筒形ヒューズ,プラグヒューズなどで,銅板の厚さ及び幅が表の寸法にできないもの

は,これとほぼ等しい断面積の銅板又は銅線を用いてよい。

(4) 試験品の接続に使用する電線及びコードは,次による。

(a) 電線及びコードの種類及び太さ(呼び)は,表2による。

表2 接続用電線の種類及び太さ(呼び)

器具の定格電流

A

7以下

7を超え

10以下

10を超え

15以下

15を超え

20以下

20を超え

30以下

30を超え

40以下

40を超え

60以下

60を超え

75以下

75を超え

100以下

接続電線及びコー

ドの太さ(呼び)

公称径

mm

1.6

1.6

1.6

2

2.6

−

−

−

−

公称断面積

mm2

0.75

1.25

2

3.5

5.5

8

14

22

38

接続電線及びコードの長さ m

1以上(1本当たり)

接続電線及びコードの種類

JIS C 3301,JIS C 3306,JIS C 3307,JIS C 3312,JIS C 3327

備考1. 器具の定格電流が100Aを超えるものは,その電流に相当する許容電流(金属製電線管内の配線3本の場合)

の電線を用いる。この場合これに該当する断面積の電線がないときは,定格電流に近い大きな方の電線を用

いる。

2. 器具に接続される電線又はコードが特に指定されている器具については,その電線又はコードを用いる。

3. 公称断面積が5.5mm2以上のコードには,JIS C 3312に規定するビニルキャブタイヤケーブル,又はJIS C

3327に規定するゴムキャブタイヤケーブルの,2種のものを用いる。

4. 線付器具は,そのリード線には,表2は適用しない。

(b) 接続用電線(より線)及びコードの心線の端末は,端子に接続するときほぐれないように端末処理

をする。ただし,接続するとき端末がほぐれるおそれがない端子は,特別に端末処理をしなくても

よい。この場合端末に端子を用いるものでは,その端子は試験品の端子ねじ及び接続用電線の太さ

に適応するJIS C 2805に規定するものとする。

(c) 線付器具のリード線と試験用接続電線との接続は,接続部を完全にはんだ付けするか,又は(b)に示

す裸圧着端子を用いてボルト・ナットで締め付ける。

(d) 電線及びコードを器具の端子金具に接続する場合の端子ねじの締付けトルクは,表7に示す値の32

とする。

5

C 8306-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(5) 温度上昇値の測定は,熱電温度計法(JIS Z 8704のC級測定方式準用)で行う。

なお,次の条件を適用する。

(a) 熱電対は,JIS C 1602に規定するT (C.C) で0.75級のもの,熱電対の素線径は0.32mmのものを用

い,基準接点は氷点式基準接点又は校正した補償式とし,0.5級の計器を使用する。

(b) 測温接点は,試験条件に悪影響を与えないように測温部分に密着させる。

なお,被測温物体が金属の場合は,はんだ付けする。その他の場合は,測温接点と被測温物体を密

着させて接着剤などで固定する。

(c) 測温部分の温度及び周囲温度は,試験開始時から適当な等間隔(10分間以上とする。)で測定する。

なお,連続した3回の温度上昇値(測温部の温度−周囲温度)相互間に0.5℃以上の差がないときは

温度上昇が一定となったものとみなす。

(d) 周囲温度の測定は,2.3(2)による。

(e) 測温部分の最高温度上昇は,温度上昇が一定となったときの連続3回の測温部分の最高温度とその

3回の周囲温度の平均値との差で表すものとする。

(6) その他の試験条件は,次による。

(a) 個別規格に試験電流を指定するものにあってはその電流とし,特別に指定しないもので定格電流を

表示する器具は,その定格電流(二つ以上の定格電流を表示したものは大きい方)を個別規格に規

定された部分の温度上昇が一定となるまで連続通電する。

(b) 電動機定格を表示した器具は,その定格に従い表4に示す規約電流(二つ以上の定格を表示したも

のは大きい方)を,個別規格に規定された部分の温度上昇が一定となるまで連続通電する。

(c) 定格電流と電動機定格とを併記したものは,(a)又は(b)のいずれか大きい方の値の電流で試験する。

(d) 開閉機構又は差込口を備えた器具では,試験開始の直前に数回無通電で開閉操作をする。

また,差込口をもった器具の開閉試験後の温度上昇は,他の試験に使用しない刃を用いて行う。

(e) 分岐口を備えた器具又は複数の回路をもった器具では,各分岐口ごと又は各回路ごとに試験を行う。

ただし,同一極配置又は同一寸法の受金をもったものはその任意の1個だけについて行ってもよい。

(f) 送り端子をもつ器具では,表示された送り容量定格で行い,表示のないものは器具定格に等しい電

流(最小15A)で別個に試験する。

5. 接触抵抗試験 接触抵抗試験は,導電部の接触部における接触抵抗を完成品について,次の項目によ

って測定する。ただし,差込口をもった器具の開閉試験後の接触抵抗は,他の試験に使用しない刃で測定

する。

5.1

直流法による接触抵抗試験 直流法による接触抵抗試験は,次によって行う。

(1) 試験に使用する電源は,定格電圧以下の任意の電圧の直流で,試験電流を安定に保ち得るものとする。

(2) 電圧及び電流の測定は,JIS C 1102に規定する0.5級又はこれと同等以上の精度をもつ電圧計及び電

流計を用いる。

(3) 試験品を使用の際と同様に結線し,1Aの電流(個別規格に規定されたときは,その規定電流)を通じ,

個別規格に規定された部分の接触抵抗を電圧降下法によって連続3回測定し,3回の値を平均して接

触抵抗を求める。ただし,器具の定格電流が1A未満のものは,試験電流を定格電流としてよい。

(4) 接触抵抗の1回の測定の順序は,次による。

(a) 試験品を閉路状態とする。

(b) 電流を規定値にして電圧降下を測定する。

6

C 8306-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(c) 電流の向きを反対にして同様に電圧降下を測定する。

(d) 試験品を開路状態にする。

(e) (b)と(c)との値を平均して1回の接触抵抗を求める。これを3回繰り返す。

(5) 電圧降下の測定は,原則として接触部を含む一組の端子間で行う。

5.2

交流法による接触抵抗試験 交流法による接触抵抗試験は,次によって行う。

(1) 試験に使用する電源は,周波数50Hz又は60Hzの電圧12V以下の交流で,試験電流を安定に保ち得

るものとする。

(2) 電圧及び電流の測定は,JIS C 1102に規定する0.5級の電圧計及び電流計,又はこれらと同等以上の

精度をもつものを用いる。

(3) 試験品を使用の際と同様に結線し器具の定格電流の1.5倍の電流(最小25A)を通じ個別規格に規定

された部分の接触抵抗を電圧降下法によって連続3回測定し,3回の値を平均して接触抵抗を求める。

(4) 接触抵抗の1回の測定の順序は,次による。

(a) 試験品を閉路状態とする。

(b) 電流を規定値にして電圧降下を測定する。

(c) 試験品を開路状態にする。

(5) 電圧降下の測定は,原則として接触部を含む一組の端子間で行う。

6. 保持力試験 差込接続器の保持力試験は,完成品について次の各項によって行う。

(1) 試験品を適当な試験装置に取り付け,試験用プラグを正しく差し込み,これを引き抜く方向に真っす

ぐに引張荷重を徐々に加え,試験用プラグの刃が抜けるまでの最大の力を測定する。試験に先立って

5回の抜き差しを行う。

(2) 毎回の抜き差しに当たって試験用プラグは,刃の部分をベンジンその他によって油脂を除き清掃した

ものを用いる。

また,刃の部分の寸法は,個別規格に規定された標準寸法のもので他の試験に使用しないものを用

いる。

(3) 荷重の加え方は,一様な割合で行う。荷重の測定にばねばかりを用いる場合は一目の読みが,1N以下

又は100g以下のものとする。

(4) 保持力の測定は,同一試験品について引き続き3回行い,その平均値で保持力を表すものとする。

(5) 接地極付きの器具で接地極のない差込プラグが差し込みできるものでは,接地極付きのプラグ及び接

地極なしのプラグの両方で,それぞれ保持力を測定する。

(6) 差込接続器で極配置の異なるプラグを差し込みできるものは,各々のプラグでそれぞれの保持力を測

定する。

7. 絶縁抵抗試験 絶縁抵抗試験は,完成品について,次によって行う。

(1) 試験品を,次の状態において試験する。

(a) 埋込形器具は,電線を正しく結線したものを,金属製のスイッチボックス又はアウトレットボック

ス内に正しく取り付けて金属製のフラッシプレートで覆う。ただし,使用プレートが限定されてい

るものはそのプレートを用いる。

(b) 露出形器具で取り付けて使用するものは,金属板の上に正しく取り付けて電線を接続する。

(c) 取り付けないで使用するものは,電線又はコードを取り付ける。

7

C 8306-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(d) 外郭,つまみ,ボタンなど人が操作の際に触れる部分が絶縁物の場合は,指が触れる部分にアルミ

ニウムはくか,すずはくを密着させる。

また,これと同等の効果があるジグを用いてもよい。

(2) JIS C 1302に規定する500V(試験品の定格電圧が300Vを超え600V以下のものでは1 000V)の絶縁

抵抗計又はこれらと同等の性能をもつ絶縁抵抗計で,次の部分について測定する。

(a) 極性を異にする充電金属部の間。

(b) 開路状態において同極端子間。

(c) 充電金属部と接地されるおそれがある非充電金属部又は人の触れる非充電金属部[(1)(d)の金属はく

を含む。]との間。この場合,接地極は非充電金属部とみなす。

8. 耐電圧試験 耐電圧試験は,7.に引き続いて,次によって行う。

(1) 試験電源は,周波数50Hz又は60Hzのほぼ正弦波形の交流で,その容量が500VA以上で試験電圧を

零から規定値まで一様に連続して上昇できるものとし,過電流継電器の感度電流は,10mA以上とす

る。

(2) 電圧の測定は,JIS C 1102に規定する1.5級又はこれと同等以上の精度の電圧計を用い,時間の測定

には秒目盛の時計を用いる。

(3) 試験は,7.(2)に規定する部分について,試験電圧を零から一様な割合(電圧計で読み取りできる速さ)

で次に示す値まで上昇し,1分間その値に保持し,これに耐えるかどうかを調べる。ただし,受渡検

査などでは最初から試験電圧の120%の電圧を1秒間にして,これに代えることができる。

試験電圧は,定格電圧 (E) によって,2E+1 000 (V) とする。

9. 防水試験 防水試験は,防水形の器具について防水の種類に従い完成品について,次によって行う。

試験品を使用の際と同様に正しく取り付け,電線又はコードを接続し,JIS C 0920に規定する方法によ

って規定の時間散水又は浸水し,直ちに7.及び8.の試験を行い,引き続いて水の浸入の有無を調べる。こ

の場合,防浸形は,JIS C 0920の4.9[保護等級7(防浸形)に対する試験](1)によるものとする。

10. 開閉試験

10.1 開閉試験は,同一試験品について次の二つの試験を行う。

(1) 過負荷試験

(2) 定格負荷試験

10.2 試験に使用する電源は,次に示すものによって行う。

(1) 周波数50Hz又は60Hzの正弦波に近い交流で,次の(2)及び(3)に適合すること。

(2) 試験回路の無負荷電圧は,試験電圧50

+Vの範囲内に保持できること。

(3) 試験品の電源側の端子で測定した電圧降下は,電動機定格のものの試験回路には定格電流の8倍に相

当する電流を通じたとき試験電圧(無負荷電圧)の15%以下,定格電流表示のものの試験回路には定

格電流の1.5倍に相当する電流を通じたとき試験電圧(無負荷電圧)の2.5%以下の値であること。た

だし,2個以上の試験品を同時に試験する場合は,各々の定格電流の合計を定格電流とみなして電流

を通じるものとする。

10.3 試験回路の電圧及び電流の測定には,JIS C 1102に規定する1.0級以上又はこれと同等以上の精度を

もつものを用いる。

8

C 8306-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.4 試験品は,次によって適当な試験装置に取り付けて電源と負荷の間に接続する。

(1) 固定して使用される器具は,使用時と同様に取り付ける。

(2) 固定しないで使用される器具は,適切な方法で取り付ける。

(3) 試験品の電源側端子に電源を,負荷側端子に負荷を使用時と同様に接続する。

なお,電源側と負荷側が明示されていないものは,次による。

(a) ヒューズなどの過電流保護器を備えるものは,これのある方の端子を負荷側端子とする。

(b) ねじ込みソケット類では,受金側に負荷側を接続する。

また,受金に適合するねじ込みプラグがない場合は受金側を短絡して行う。

(c) 差込接続器では,刃受を備えたものを電源側とする(マルチタップで刃を備えたものは,刃を電源

側とする。)。

(d) 切換スイッチでは,共通線接続端子を電源側とする。

(4) ヒューズを備える器具は,ヒューズの代わりに表1の導体を取り付ける[4.(3)の(c)及び(d)参照]。

(5) 開閉器は,試験品の接地される非充電金属部(開閉の際アークが達するおそれがある部分)及び人が

触れるおそれがある非充電金属部並びに接地極は,太さ(呼び)0.1mmの裸銅線と保護抵抗(100V

につき1.5Ωの割合とする。)を直列にして,導電極の電源側の端子へ試験中開閉回数を導電極数で等

分した回数ごとに順次他極へ切換えできるように切換スイッチを通して接続する。ただし,試験回路

が多線式回路で中性線を含む場合はその中性線に接続し,切換スイッチを省く(図2参照)。

10.5 誘導負荷装置 試験に使用する誘導負荷装置は,抵抗負荷と誘導負荷を直列に接続して構成する。

10.6 過負荷試験 過負荷試験は,試験品の定格電圧及び定格周波数で,表3によって試験電流を開閉し,

アークによる短絡又は地絡及び接触子の甚だしい焼損その他使用上有害な故障の有無を調べる。

(1) 定格電流を表示したものは,表3の(a)〜(e)のいずれかによる。

(2) 電動機定格を表示したものは,表3の(f)又は(g)のいずれかによる。

9

C 8306-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3 過負荷試験条件

適用範囲

過負荷試験

の種類

電流

力率

開閉の割合

回/分

開閉回数

回

定格電流

を表示す

るもの

過負荷試験(a)

定格電流が30A以下のものは定格電流

の1.5倍の電流,定格電流が30Aを超え

るものは定格電流の1.25倍の電流。

約1

6〜10

100

過負荷試験(b)

定格電流の1.5倍の電流。

0.6〜0.7

6〜10

100

過負荷試験(c)

定格電流の1.25倍の電流。

0.25〜

0.35

200

過負荷試験(d)

(白熱灯試験)

定格電流に等しい電流。

JIS C 7501に規定する100V,200Wの

電球負荷

(電流調整のため,これ以下の定格のも

のを用いてもよい。)

試験電圧は100〜105Vとする。

約1

2秒間点灯20秒間以上消灯

100

過負荷試験(e)

図1に示す回路による電流。

−

30

20

電動機定

格を表示

するもの

過負荷試験(f)

定格容量に相当する規約電流(表4)の

8倍の電流。

0.3〜0.4

2〜6

50

過負荷試験(g)

定格容量に相当する規約電流の10倍の

電流。

0.3〜0.4

2〜6

5

100(1)

注(1) 試験品で閉路し,他のスイッチで開路する。

備考 過負荷試験(d)で開閉の操作に制御電源を要するものはその制御回路の定格電圧で,また,定格100V以外の

白熱電球を用いて試験する場合はその電圧で行う。

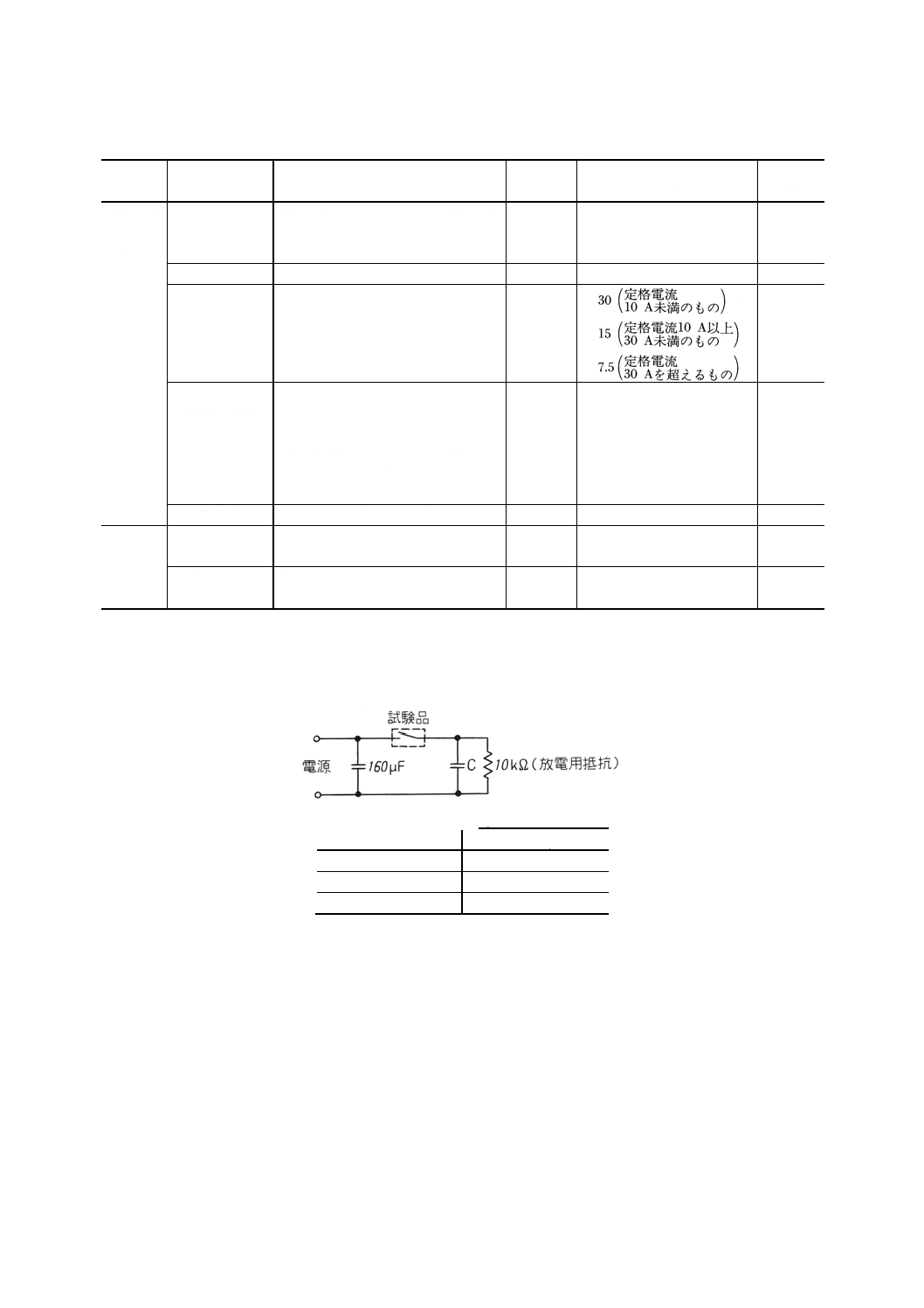

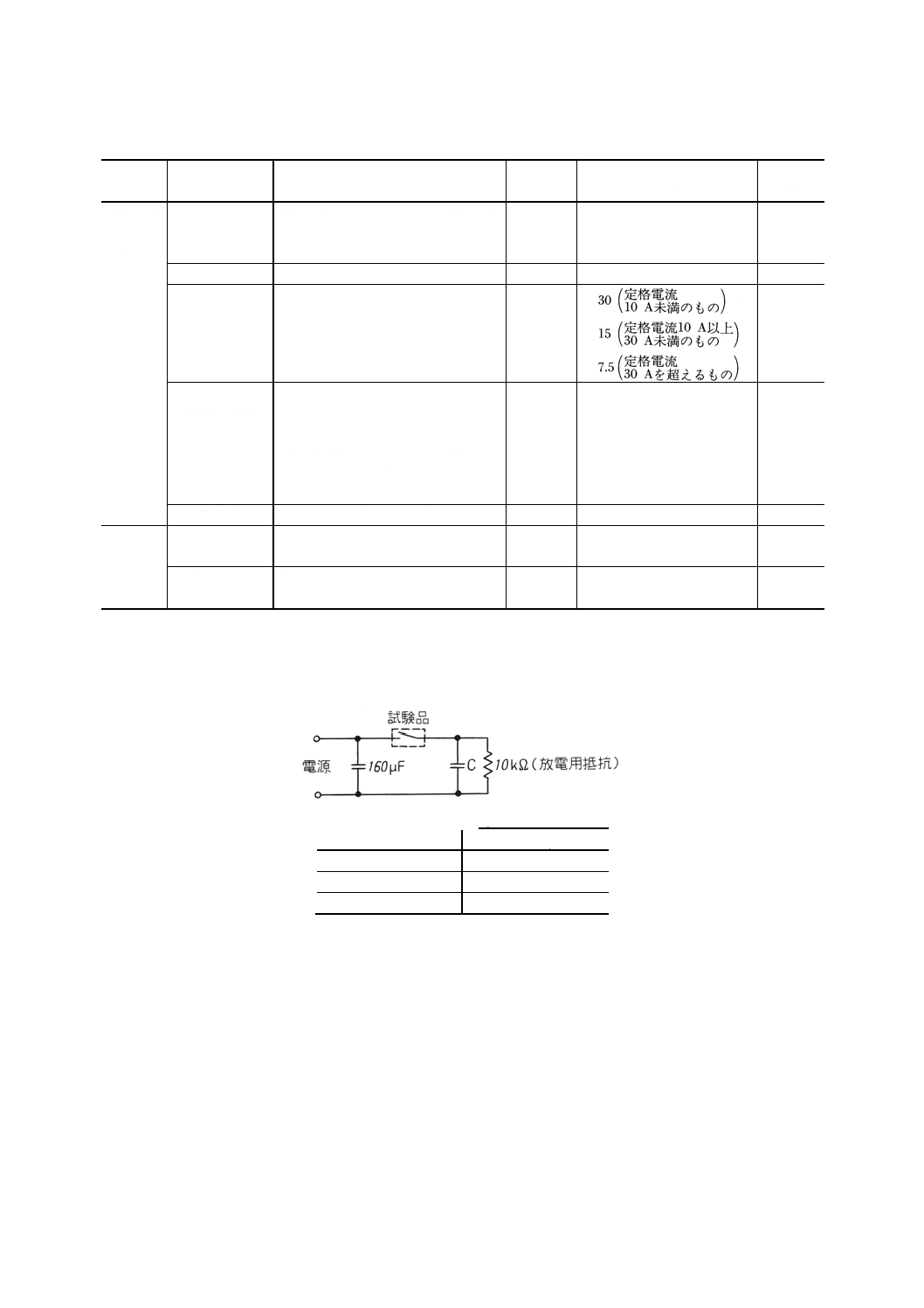

図1 過負荷試験(e)の回路図

試験品に直列に接続するコンデンサ (C) の容量は,次のとおりとする。

器具の定格電流 A

容量 μF

10未満

19

10以上

15未満

24

15以上

37

10

C 8306-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

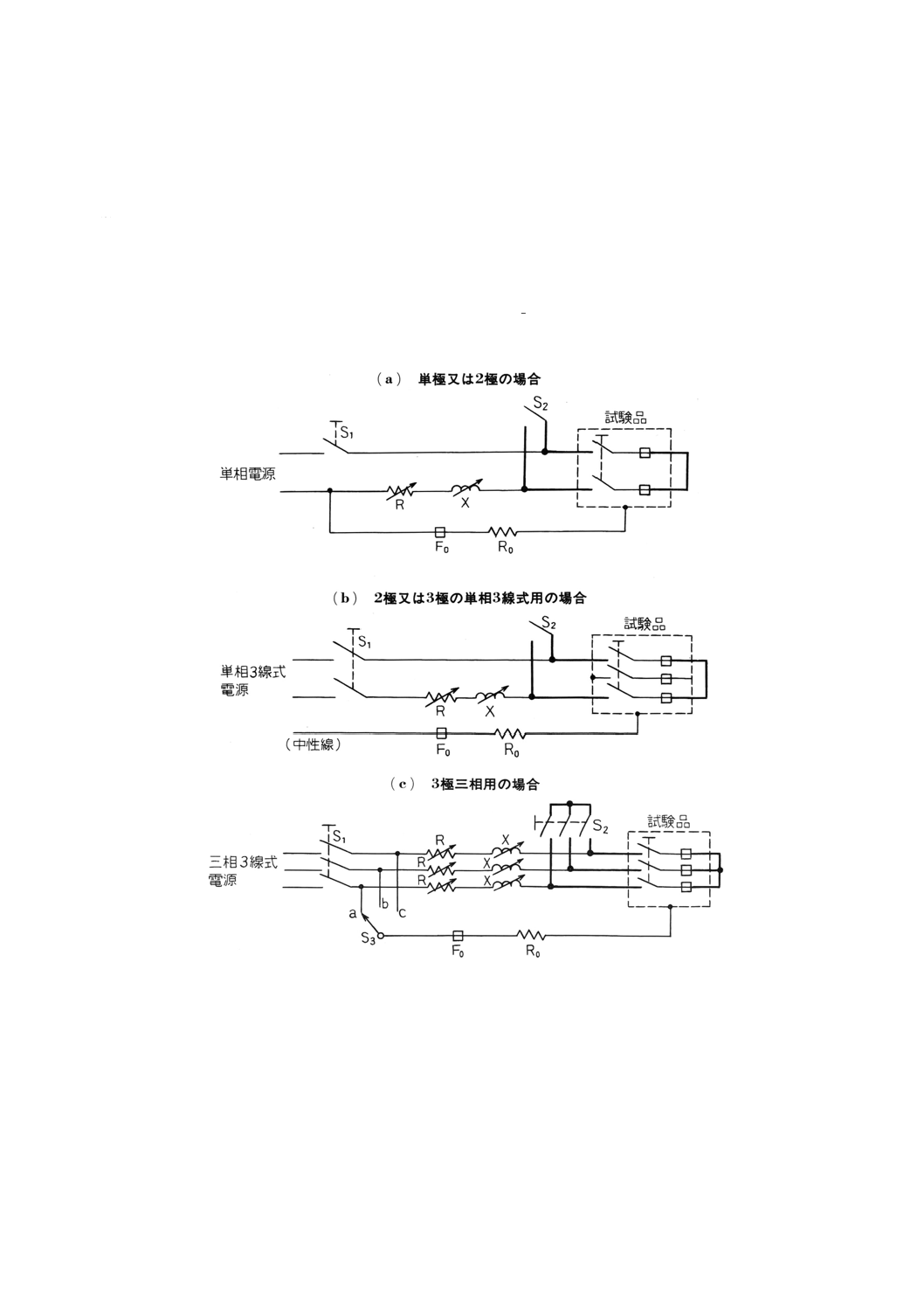

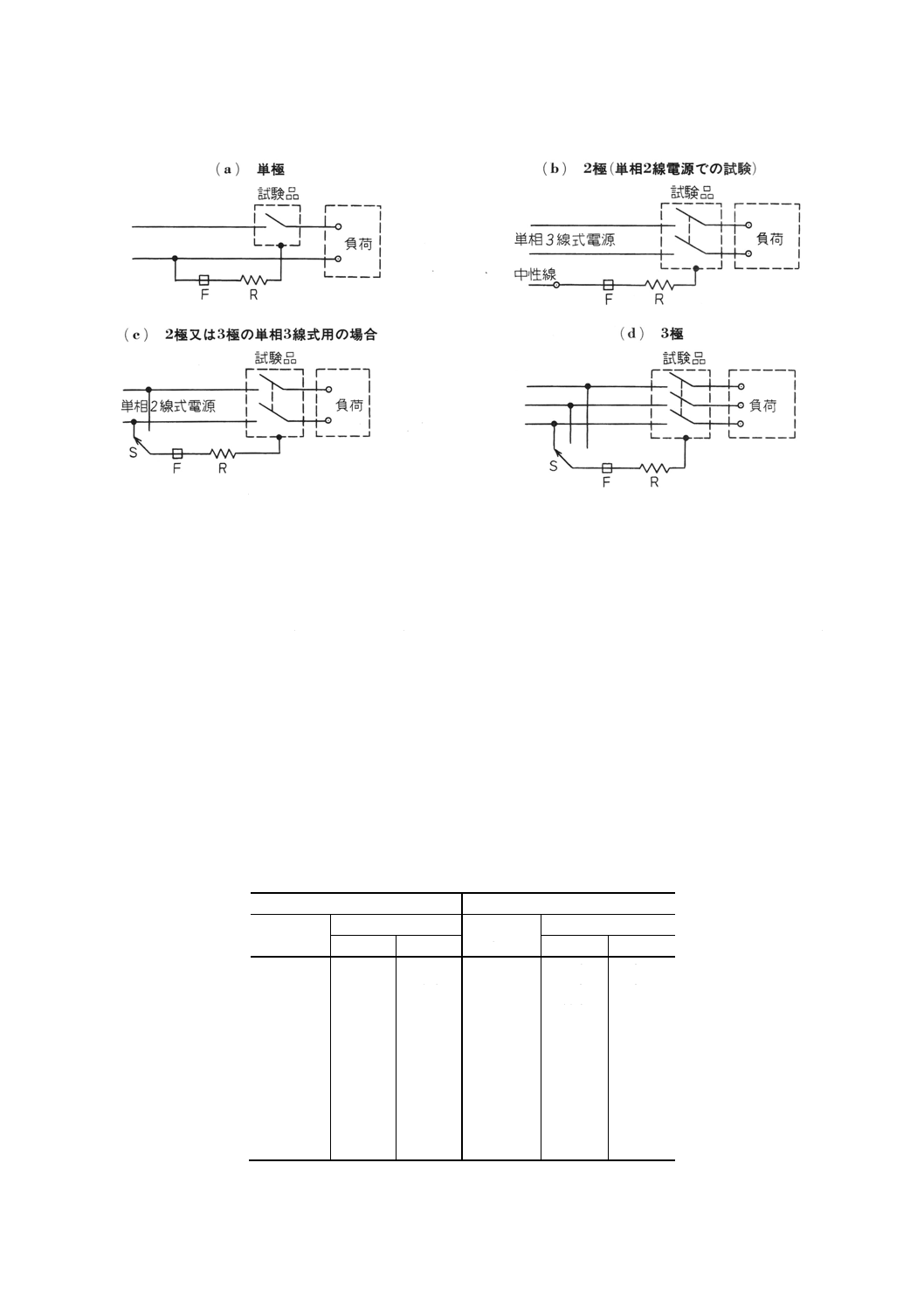

図2 開閉試験回路

備考 図の記号は,次のとおりである。

R:保護抵抗(100V当たり1.5Ω)

F:検査用ヒューズ(φ0.1mm,長さ50mm裸銅線)

S:切換スイッチ

(3) 二つ以上の定格を表示した器具については,各定格ごとに別の試験品を用いて試験する。

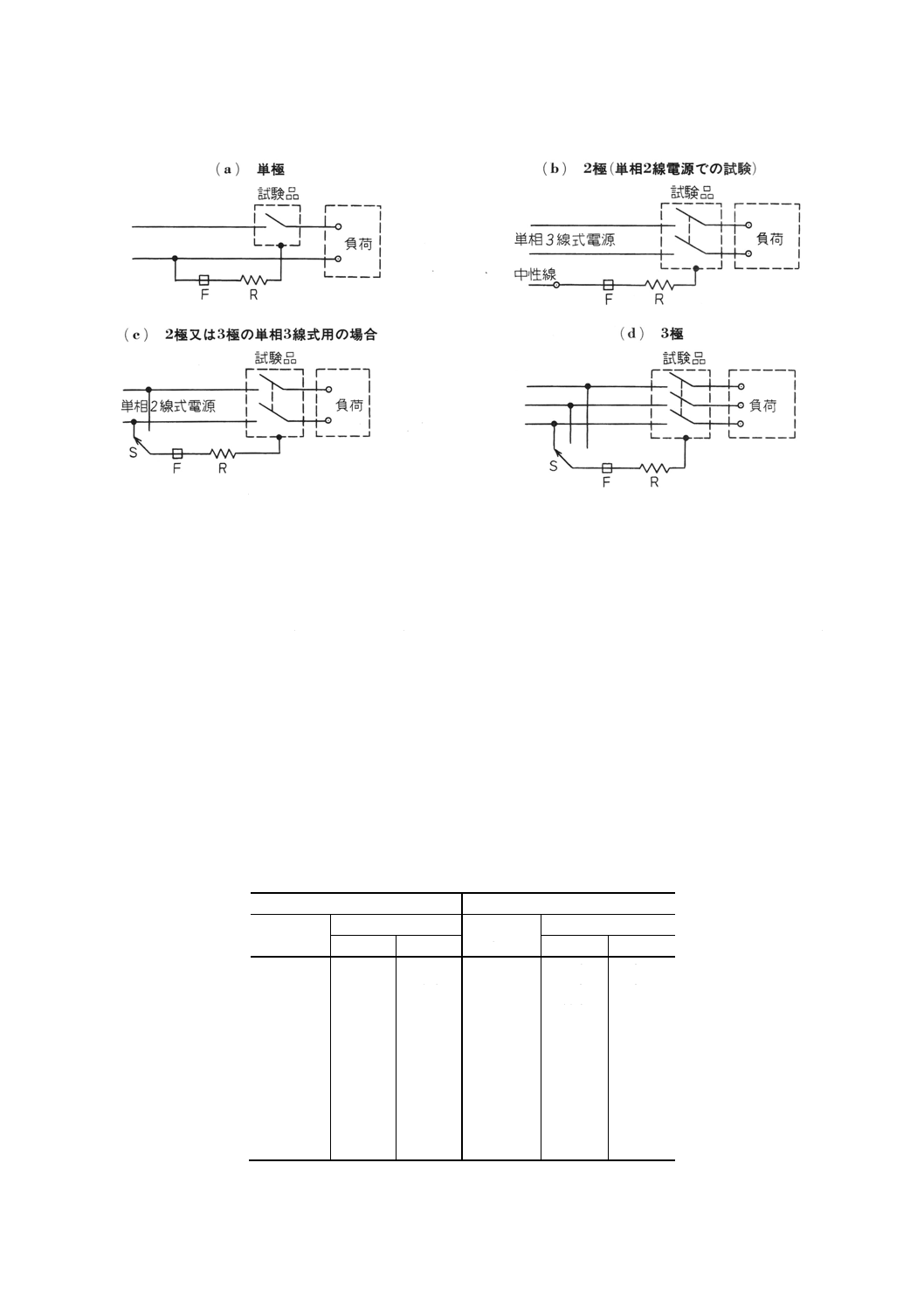

(4) 単極及び2極の器具は単相2線式回路で,3極の器具は三相3線式回路で試験する。ただし,3極の器

具でその1極が単相3線式回路の中性線に接続されるもの,また,4極の器具でその1極が三相4線

式回路の中性線に接続されるものでは,それぞれ単相3線式又は三相4線式の中性線に接続して試験

する。

(5) 3路スイッチ及び4路スイッチは,一方の接触子ごとに単極単投スイッチとして試験する。

(6) 多段切換スイッチは,最大負荷の点において試験する。

(7) 開閉器の試験に当たっての10.4(5)の切換スイッチは,開閉回数を導電極の数で等分した回数ごとに順

次他極へ切り換える。

(8) 試験品は,試験に際して特に注油その他の調整を施してはならない。ただし,ナイフスイッチでは簡

単に除去できる溶粒は,これを取り除いてもよい。

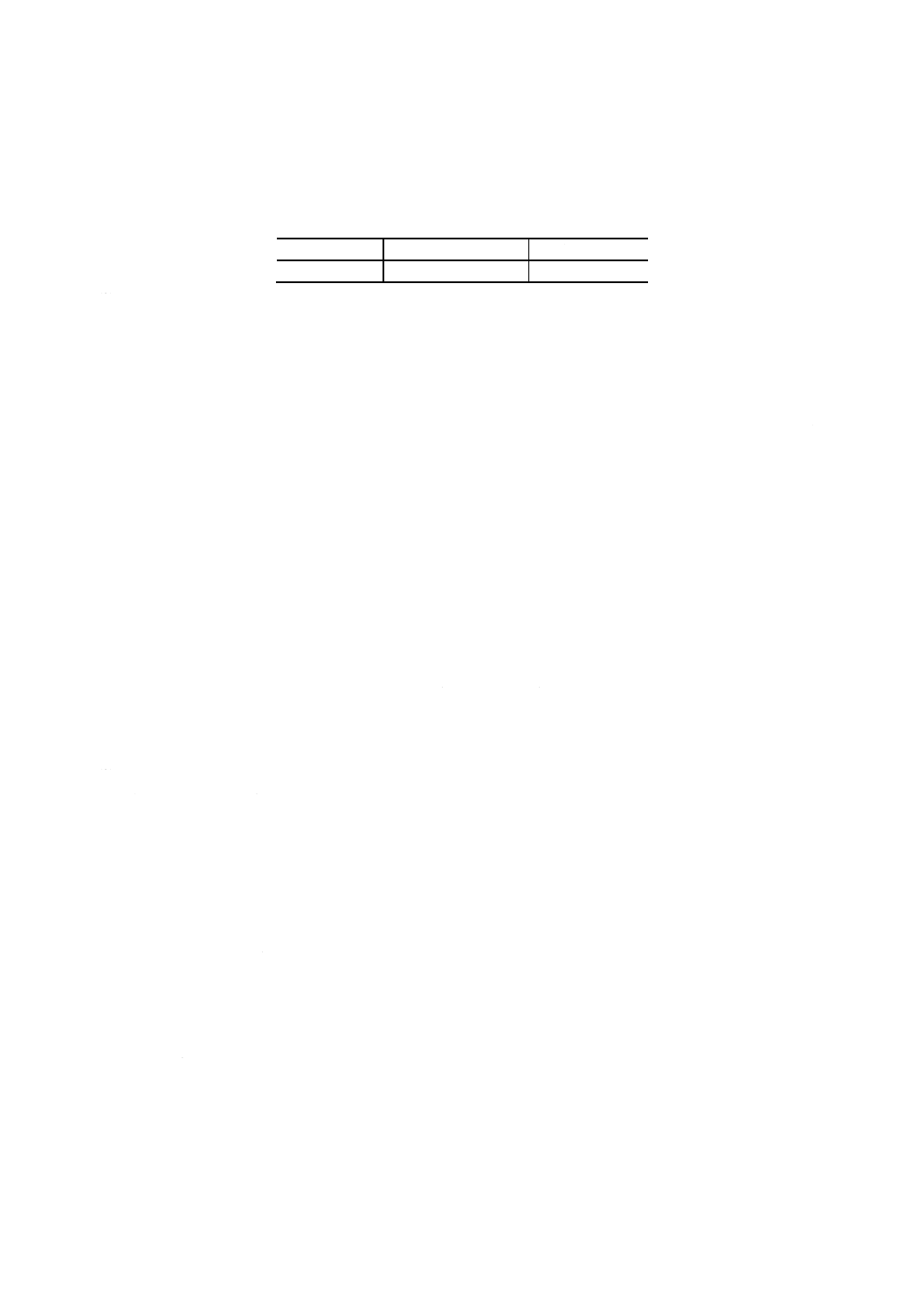

表4 電動機の規約電流

三相誘導電動機の場合

単相誘導電動機の場合

定格出力

kW

規約電流A

定格出力

kW

規約電流A

200V

400V

100V

200V

0.2

1.8

0.9

0.1

5.1

2.5

0.4

3.2

1.6

0.2

7.2

3.5

0.75

4.8

2.4

0.41

11.1

5.5

1.5

8.0

4.0

0.75

17.7

8.8

2.2

11.1

5.5

3.7

17.4

8.7

5.5

26

13

7.5

34

17

11

48

24

15

65

32

11

C 8306-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

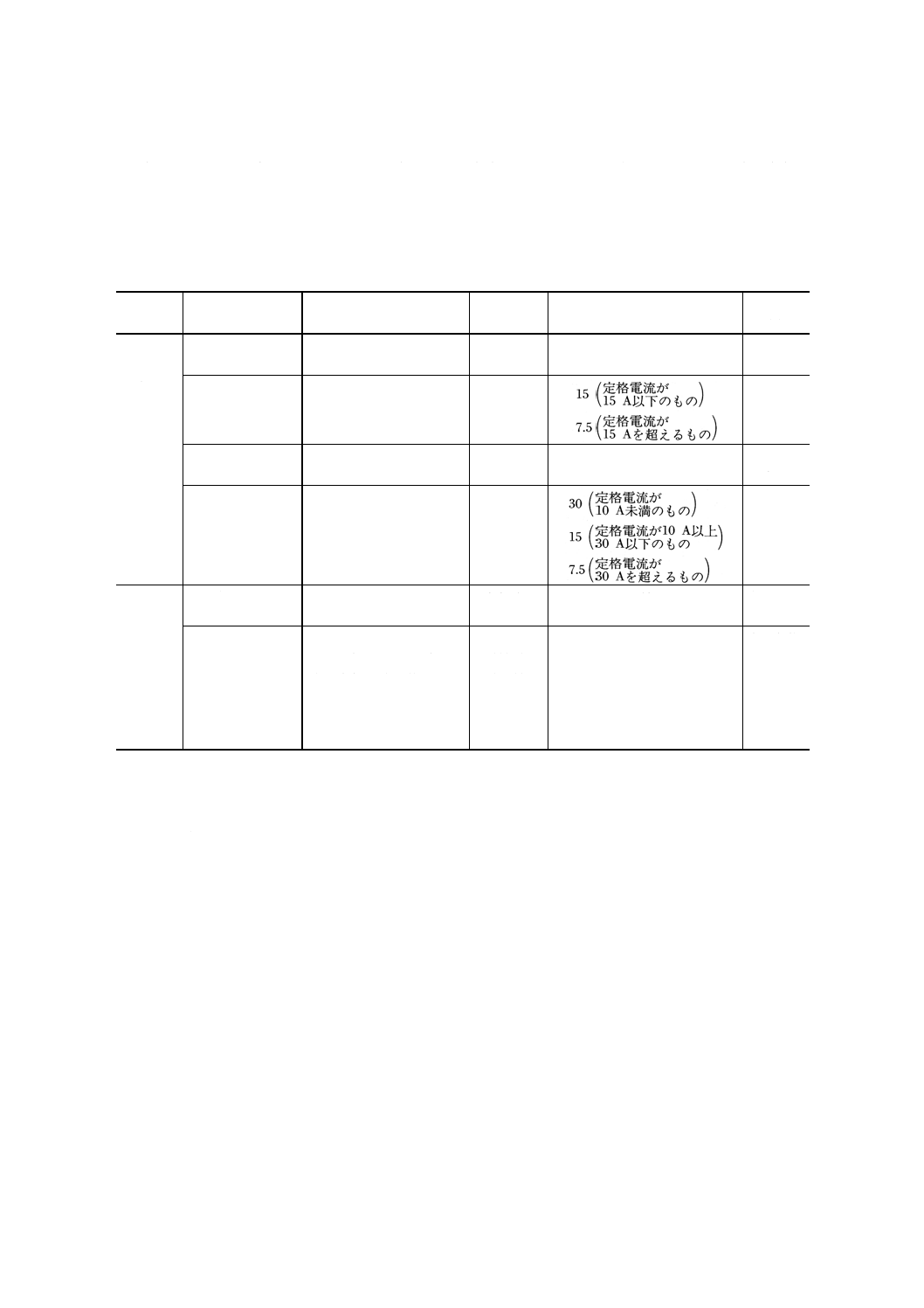

10.7 定格負荷試験 定格負荷試験は,試験品の定格電圧及び定格周波数で表5によって試験電流を開閉

し,接触子の甚だしい劣化,開閉機構の故障,使用上有害な部品取付部の緩み,その他の故障の有無を調

べる。

(1) 定格電流を表示したものは,表5の(a)〜(d)のいずれかによって行う。

(2) 電動機定格を表示したものは,表5の(e)又は(f)のいずれかによって行う。

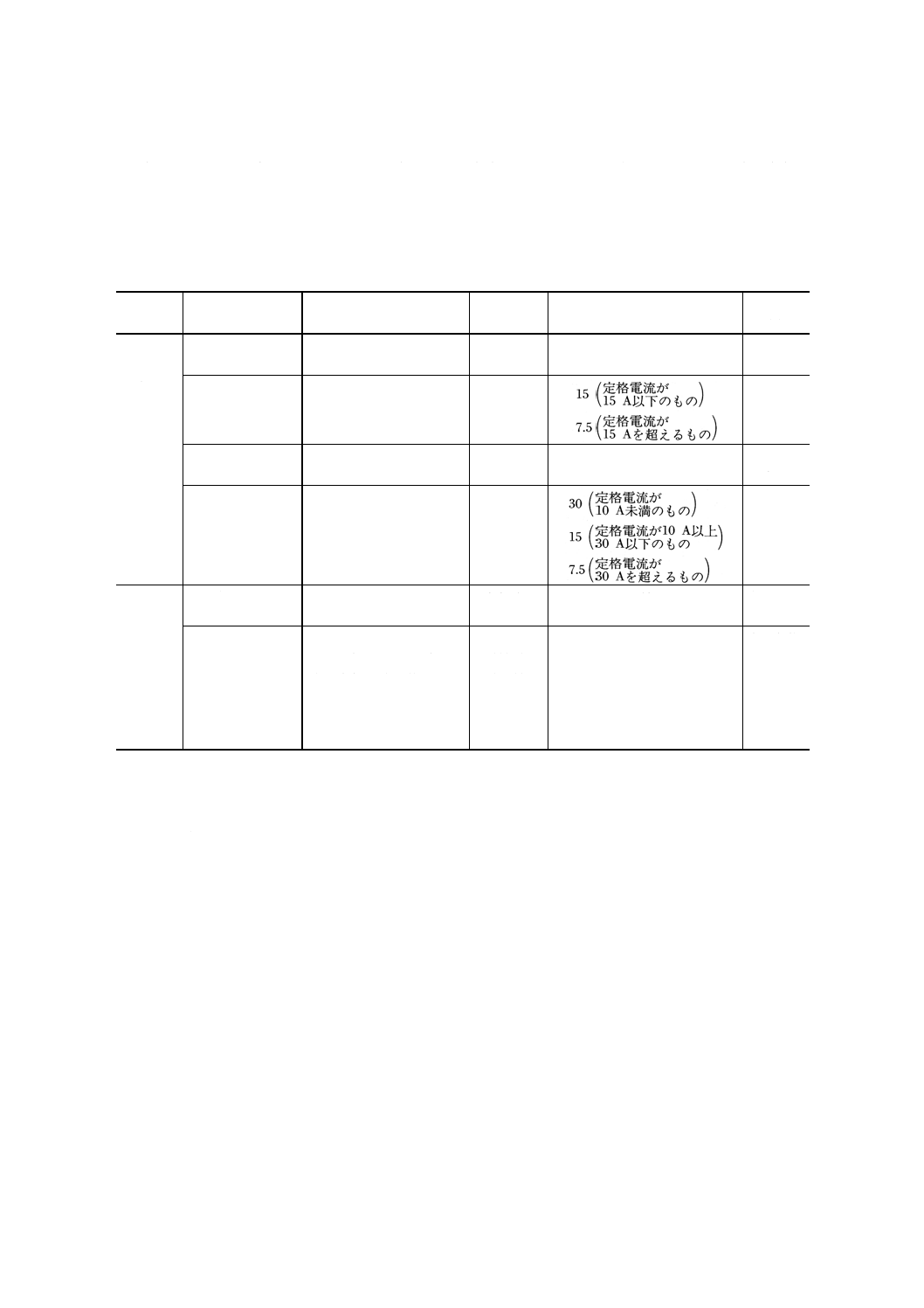

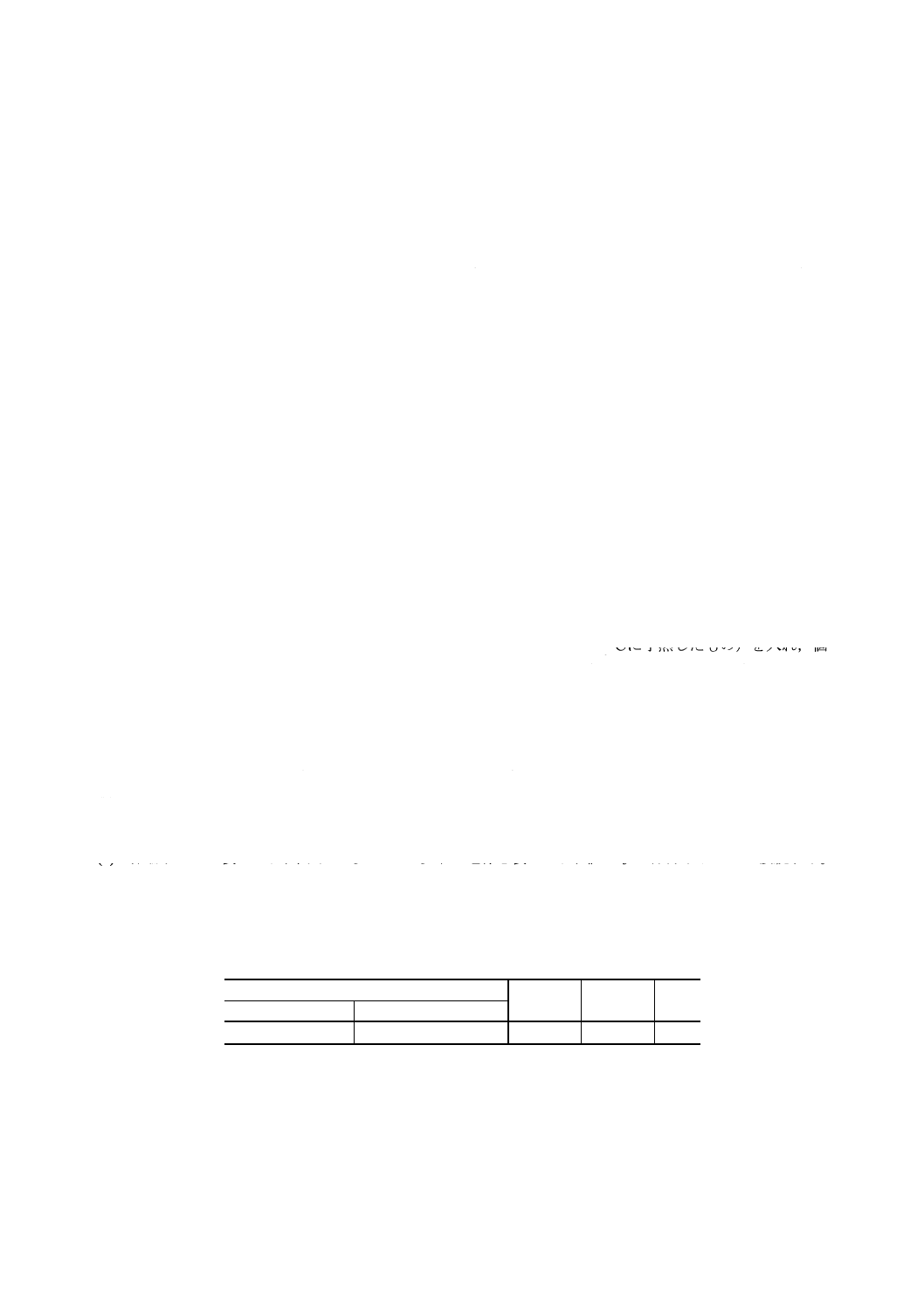

表5 定格負荷試験条件

適用範囲

定格負荷試験

の種類

電流

力率

開閉の割合

回/分

開閉回数

回

定格電流

を表示す

るもの

定格負荷試験(a)

定格電流に等しい電流。

約1

20

個別規格

による。

定格負荷試験(b)

定格電流に等しい電流。

0.55〜0.65

(遅れ)

5 000

定格負荷試験(c)

定格電流に等しい電流。

0.7〜0.8

(遅れ)

20

個別規格

による。

定格負荷試験(d)

定格電流に等しい電流。

0.55〜0.65

(遅れ)

10 000

電動機定

格を表示

するも

の

定格負荷試験(e)

定格電流に相当する規約電

流(表4)に等しい電流。

0.6〜0.7

(遅れ)

10

個別規格

による。

定格負荷試験(f)

閉路は定格容量に相当する

規約電流の5倍の電流。開

路は定格電流に等しい電

流。

0.3〜0.4

(遅れ)

(閉路)

0.6〜0.7

(遅れ)

(開路)

6

個別規格

による。

備考 定格負荷試験(b)の定格電流15Aを超えるものは,1回ごとに通電,無通電を交互に繰り返して行う。

(3) 開閉の割合は,操作部又はプラグの開及び閉の操作で1回と数え,開閉回数は,開閉で1回と数える。

ただし,多段切換スイッチでは,最初の開の位置からすべての切換接点を通り再び開に至るまで(1

サイクル)を1回と数える。

(4) 10.6(3)〜(6)及び(8)はこの試験に適用する。

10.8 試験中,開閉の動作が不安定になったときは,その試験品についての試験は中止する。

11. 短絡試験

11.1 試験後の調査 開閉試験を行った試験品について,定格短絡遮断電流を通じ,試験品のヒューズ(包

装ヒューズを除く。)によって遮断させた後,次の事項を調べる。

(1) ヒューズの確実な動作

(2) 発生アークによる極間短絡又は地絡(試験用ヒューズの溶断)

(3) 開口部に置いたさらしかなきんにアークによる点火

(4) ふた又はカバーの開放

(5) 器具の破損その他使用上有害な故障の有無

11.2 試験回路条件 試験回路条件は,次による。

12

C 8306-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

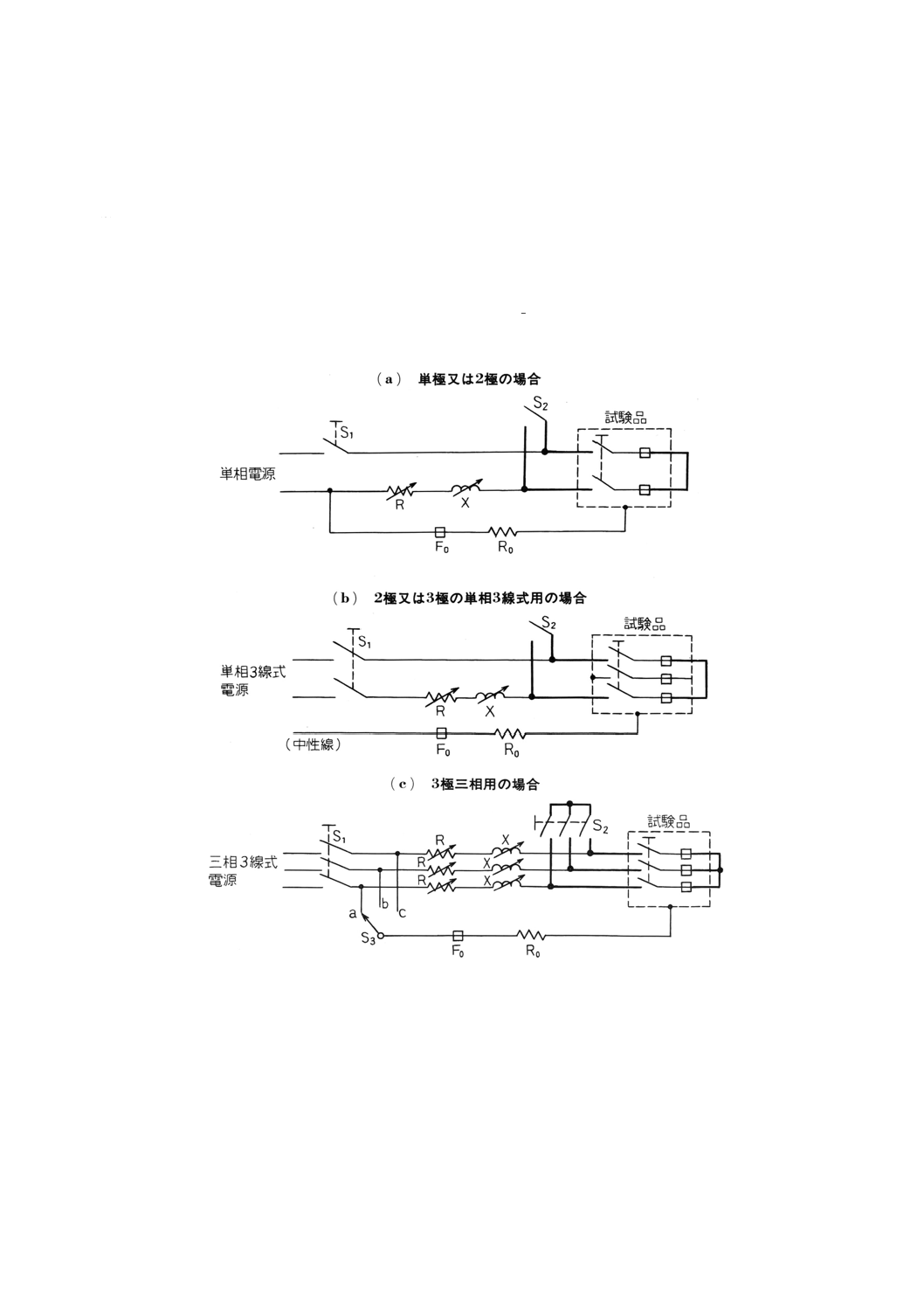

(1) 電源は,周波数50Hz又は60Hzのほぼ正弦波形の交流で,試験電圧(無負荷電圧)は,試験品の定格

電圧とする。

なお,試験品に定格周波数を表示したものは,その周波数とする。

(2) 回復電圧は,試験電圧の100%以上とする。

(3) 試験電流は,試験品の定格短絡遮断電流とし,図3に示す回路においてS1及びS2を閉じたときに流

れる電流をオシログラフ又は同等以上の性能をもつものによって測定し,三相回路では各相の交流分

の実効値の平均値,単相回路では引き続き3回測定した21サイクルにおける交流分の実効値の平均値

を採るものとする。

図3 短絡試験の回路接続

備考1. 図の記号は,次のとおりである。

R :抵抗器

X :空心リアクトル(抵抗器Rと直列に接続する。)

S1 :試験回路投入スイッチ

S2 :試験用短絡スイッチ

S3 :切換スイッチ

F0 :検査用ヒューズ(φ0.1mm,長さ50mm裸銅線)

R0:保護抵抗(100V当たり1.5Ωとする。)

2. 図の太線で示した試験品の接続線とS2の接続線とは同じ種類で,太さ及び

長さが等しいもの

を用いる。

13

C 8306-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3. 試験品の接地される非充電金属部及び人が触れるおそれがある非充電金

属部のないものは,S3,F0及びR0を接続しない。

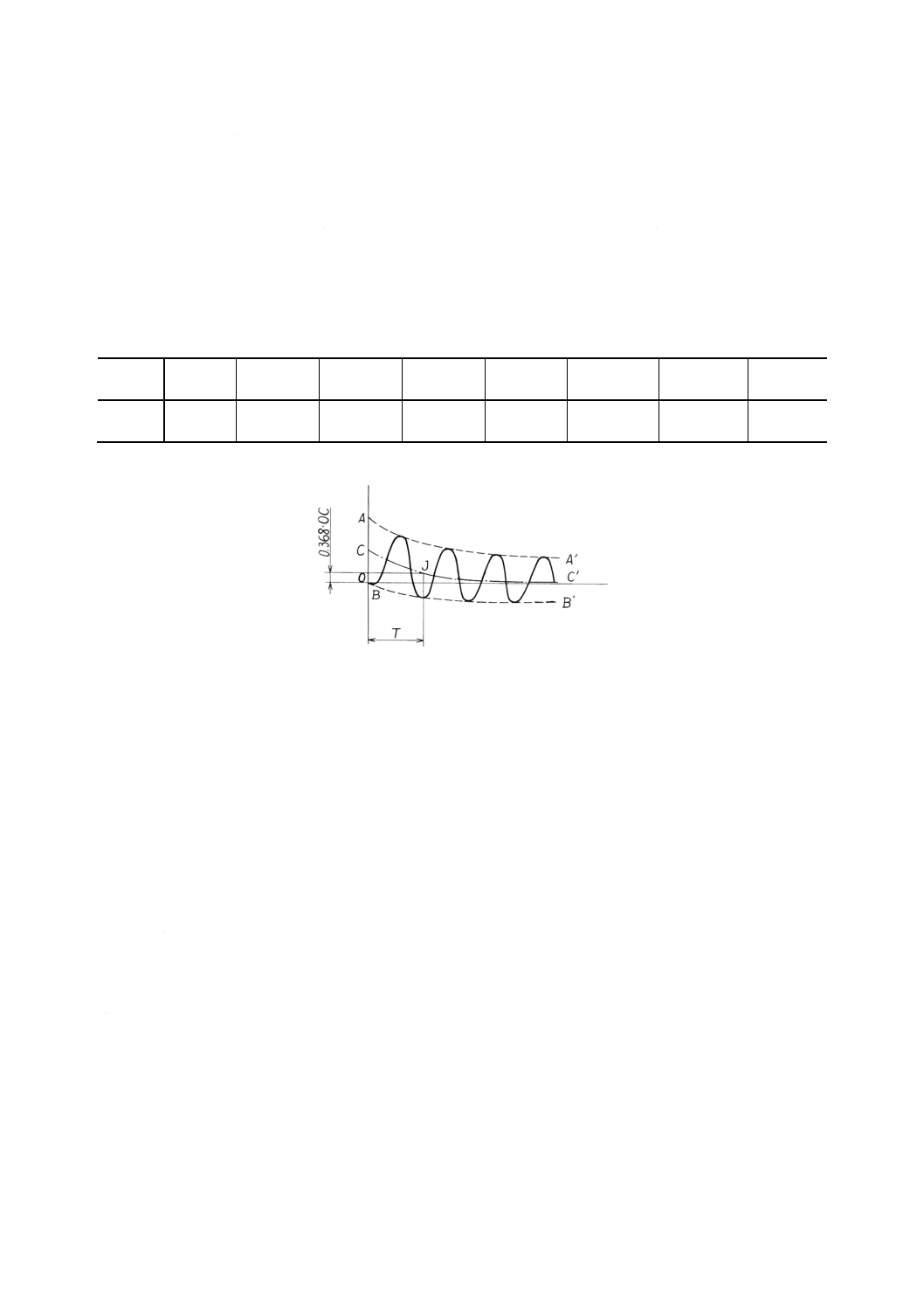

(4) 力率は,試験電流の大きさに従い,表6に示す値とする。

なお,力率は原則として(3)のオシログラフから次によって求める。

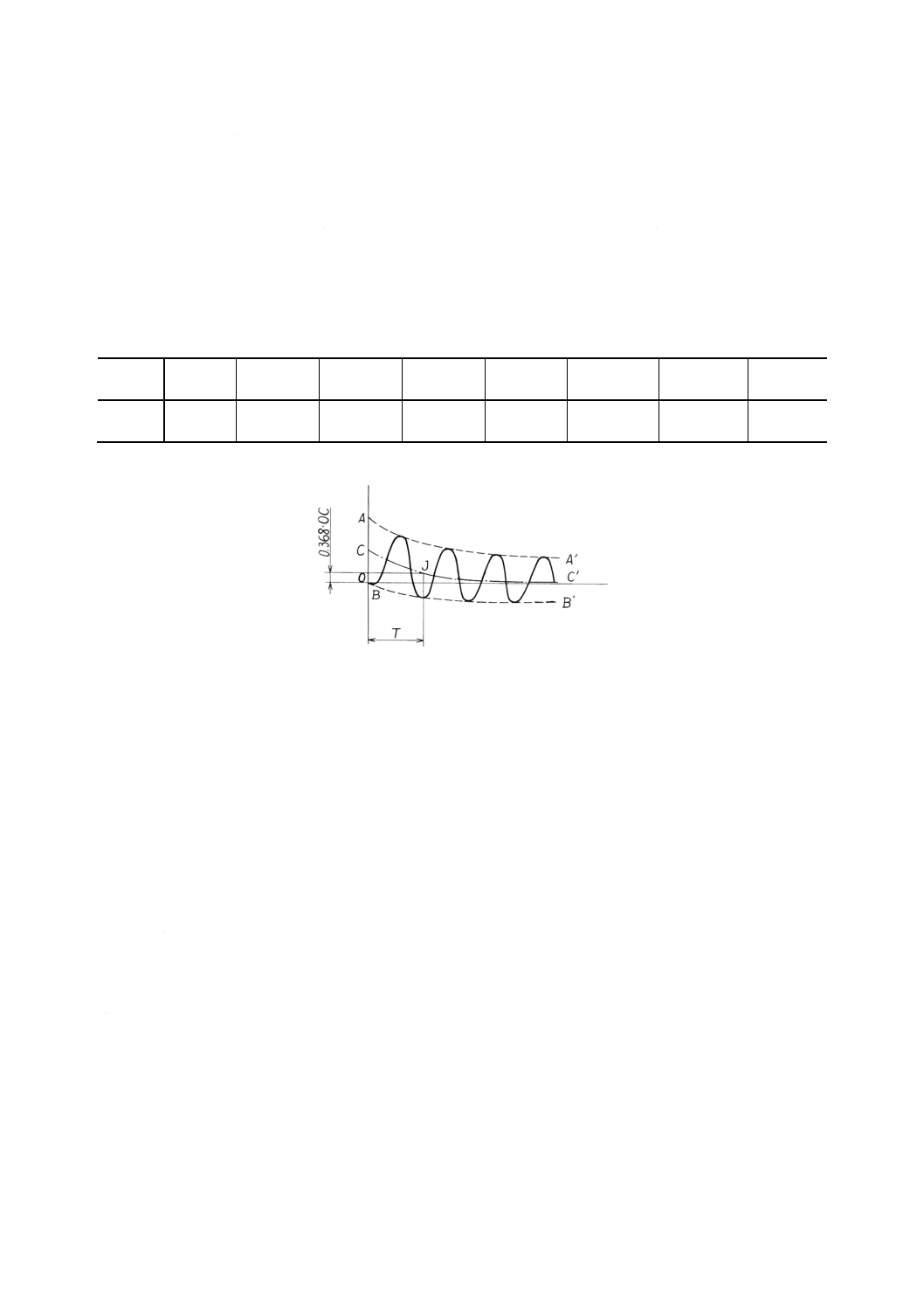

図4において電流の包絡線AA'及びBB'の間の縦軸に平行な距離の2等分線CC'を引き,短絡の瞬時

OにおけるOCをとり,その0.368倍の値まで減衰した瞬時をJとし,OJの時間をT(電流の直流分

の減衰時定数)とする。このときcos (tan−12πfT) の値を力率とする。

また,力率が0.5以上の場合は,定常短絡電流と電圧との位相角から求めてもよい。

表6 短絡試験の力率

試験電流

A

1 500以下

1 500を超え

3 000以下

3 000を超え

4 500以下

4 500を超え

6 000以下

6 000を超え

10 000以下

10 000を超え

20 000以下

20 000を超え

50 000以下

50 000を

超えるもの

力率

0.9 以上

0.85以上

0.75以上

0.65以上

0.45以上

0.25以上

0.20以上

0.15以上

(遅れ)

0.95以下

0.90以下

0.80以下

0.70以下

0.50以下

0.30以下

0.25以下

0.20以下

図4 短絡電流オシログラフ

11.3 試験品の取付方法 試験品は,次の方法で適切な試験台に取り付け,図3に示すように試験回路に

接続する。

(1) 通常の使用状態にして,電源側端子を電源に接続し,負荷側端子をインピーダンスのなるべく少ない

電線で短絡する。

(2) ヒューズは,試験品の定格電流に等しい定格電流(適用電動機容量だけを表示するものは,その容量

に適応した定格電流)のもので可溶体が鉛のものを取り付ける。

なお,配線用ヒューズの場合は,JIS C 8352の規定に適合するものを用いる。

(3) 試験品の開口部(アークの吹き出すおそれがある部分)には,さらしかなきん[平織,番手(縦30,

横36),密度(25.4mmにつき縦72本,横69本),密度の許容差±5%,のり付けしないもの。]をア

ークの吹き出しに影響を与えないように置く。

11.4 試験手順 試験手順は,次によって行う(図3参照)。

(1) 試験品を閉路状態とし,試験回路の投入スイッチS1を閉じ,ヒューズで回路を遮断した後,0.1秒以

上経過したときS1を開く。

(2) 同一試験品について行う試験の回路は,次による。

(a) 単極のものは,図3(a)の回路で2回行う。

(b) 2極のもの[(d)に規定するものを除く。]は,図3(a)の回路で2回行う。

(c) 3極のもの[(d)に規定するものを除く。]は,図3(c)の回路で切換スイッチS3をa,b及びcの位置

に置いてそれぞれ1回,計3回行う。ただし,S3,F0及びR0を接続しない場合は,2回とする。

(d) 単相3線式回路用の表示をした2極及び3極のものは,図3(b)の回路で1回,続いて図3(a)の回路

14

C 8306-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(試験電圧は電圧線と中性線間電圧とする。)でヒューズを取り付けた1極と中性線間につきそれぞ

れ1回,計3回行う。

(3) 試験回路の投入スイッチS1の投入は,試験回路の突入電流がほぼ最大となるようにする。

(4) 最後の遮断試験の直後から約15分経過したとき,7.によって絶縁抵抗を測定した後,各部を調べる。

11.5 試験の際,図3の検査用ヒューズ (F0) が溶断しないものは,非充電金属部にアークが達しないもの

とみなす。

12. 耐過電流試験 耐過電流試験は,試験品を通常の使用状態で個別規格に規定された長さ1.5m以内の

電線を接続(負荷側接続線は短絡してもよい。)し,閉路の状態として,試験回路電圧(無負荷電圧を試験

電圧とする。)において,個別規格に規定された試験電流を0.02秒(60Hzの場合は1/60秒)間通じた後,

各部を点検する。この場合,単極及び2極のものは単相回路,3極のものは三相回路で試験するものとし,

試験回路条件は,11.2によるものとする。

13. 機械的強度試験

13.1 端子部の強度試験

13.1.1 ねじ端子の強度試験 ねじ端子の強度試験は,次によって行う。

(1) トルク強度試験 端子ねじのトルク強度試験は,次によって行う。

(a) 試験品の端子に接続される最小及び最大太さ(呼び)の電線[又はコード。以下,(1)において同じ。]

を正しく接続し,表7に示す値のトルクを加えて締め付け,端子又は端子ねじの破損などの異常の

有無を調べる。

圧着端子を使用できる構造のものは,使用できる最小の圧着端子を,また,ヒューズ端子におい

てはJIS C 8313の甲形のつめをねじ首下又はナットの下に挟んで表7に示す値のトルクを加えて締

め付け,端子又は端子ねじの破損などの異常の有無を調べる。

表7 締付けトルク及び引張荷重

端子ねじの太さ(呼び)

M3

M3.5

M4

M4.5

M5

M6

M8

M10

締付けトルク

N・m

0.5

0.8

1.2

1.5

2.0

2.5

5.5

7.5

引張荷重

N

40

50

50

50

60

80

90

100

備考 端子ねじの呼びが,M10を超えるものの締付けトルク及び引張荷重の

値は,個別規格に規定するものとする。

(b) 一つの端子に2本の電線を接続できる構造のものは,端子に接続される最小及び最大太さ(呼び)

の電線を時に端子に正しく接続し,表7に示す値のトルクを加えて締め付け,端子又は端子ねじの

破損などの異常の有無を調べる。

(c) トルクを加えるトルクドライバ及びトルクスパナは,試験品の端子ねじの頭径に適応する形状・寸

法のものを用いる。

(d) 試験は,試験品の各端子ねじごとに1回行う。

(2) 電線保持力試験 電線を差し込んで接続するものの電線保持力試験は,次によって行う。

(a) 試験品の端子に接続される最小及び最大太さ(呼び)の電線[又はコード。以下,(2)において同じ。]

を正しく接続し,表7に示す値の32のトルクを加えて締め付けた後,電線を引き抜く方向に電線と

器具との間に引張荷重を徐々に加え,表7に示す値に達したときから1分間その値に保持する。

(b) 一つの端子に2本の電線を接続できる構造のものは,端子に接続される最小及び最大太さ(呼び)

15

C 8306-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の電線を同時に端子に正しく接続し,表7に示す値の32のトルクを加えて締め付けた後,それぞれ

の電線に個々に電線を引き抜く方向に電線と器具との間に引張荷重を徐々に加え,表7に示す値に

達したときから1分間その値に保持したとき,端子又は端子ねじの破損,電線の脱出などの異常の

有無を調べる。

(c) 試験は,試験品の各端子ねじごとに1回行う。

(3) ねん(捻)回試験 ねん回試験は,試験品の端子に接続される最大太さ(呼び)の電線[又はコード。

以下,(3)において同じ。]を正しく接続し,表7に示す締付けトルクで締め付けた後,図5に示すよ

うに5秒に1回の割合で2回転させる。試験中表7に示す引張荷重値を加えておく。

試験中に電線のずれ,抜けがないことを確認する。

図5 ねん回試験

13.1.2 ねじなし端子の強度試験 ねじなし端子の強度試験は,次によって行う。

(1) 引張試験 引張試験は,次によって行う。ただし,二つ以上の太さの電線を接続できる端子は,最小

太さ(呼び)及び最大太さ(呼び)についてそれぞれ行う。

なお,試験に使用する電線は,JIS C 3307に規定する軟銅単線のものとする。

(a) 再用形端子の場合 長さ約15cmの電線の一端の被覆を器具に指示された長さにはぎ取り,その導

体部を端子に差し込み,電線が止まるまで押し込み,正しく接続する。引き続いて指示された方法

で電線を抜き取る。この操作を4回(毎回電線は新しいものに取り替える。)行った後,4回目に使

用した電線はそのままで5回目の接続を行い,その状態において電線を引き出す方向に引張力を

徐々に加え,100Nに達した後1分間その値に保持する。試験中電線の脱出,端子部の破損その他使

用上有害な故障を生じることなく,かつ,試験後電線を取り外すことが可能か否かを調べる。ただ

し,最大の太さ(呼び)で試験した端子は,さらに1回最小太さ(呼び)の電線を接続し,100Nの

引張力で1分間試験し故障の有無を調べる。

(b) 非再用形端子の場合 長さ約15cmの電線の一端の被覆を器具に指示された長さにはぎ取り,その

導体部を端子に差し込み,電線が止まるまで押し込み,正しく接続した後,電線の差込方向と反対

方向に引張力を徐々に加え,100Nに達した後1分間その値に保持する。試験中及び試験終了後,電

線の脱出,端子部の破損その他使用上有害な故障の有無を調べる。

(c) 同一の端子へ2本以上の電線を接続できる構造のものは,全部の電線を接続した状態及び1本を接

続した状態で,それぞれ(a)又は(b)の試験を行う。

備考 電線の太さ(呼び)が二つ以上の端子では,張力を加える電線が最小のもののときは,他の電

16

C 8306-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

線は最大のものとし,最大のもののときは全部最大の太さ(呼び)の電線とする。

(2) 曲げ試験 曲げ試験は,次のいずれかによって行う。ただし,二つ以上の太さの電線を接続する端子

は,最小太さ(呼び)及び最大太さ(呼び)についてそれぞれ行う。

(a) 曲げ試験1 長さ約50cmの電線を端子に正しく接続し,付図4に示すように電線差込口を中心とし

て電線をその軸方向の鉛直面内で左に45度曲げて元に戻す。次に反対側へ45度曲げて元に戻し,

更に直行する方向に変えて行う。この操作を1サイクルとし,5サイクル繰り返したとき,電線の

脱出,端子部の破損その他使用上有害な故障を生じることなく,かつ,4.によって試験したとき,

これに適合するか否かを調べる。

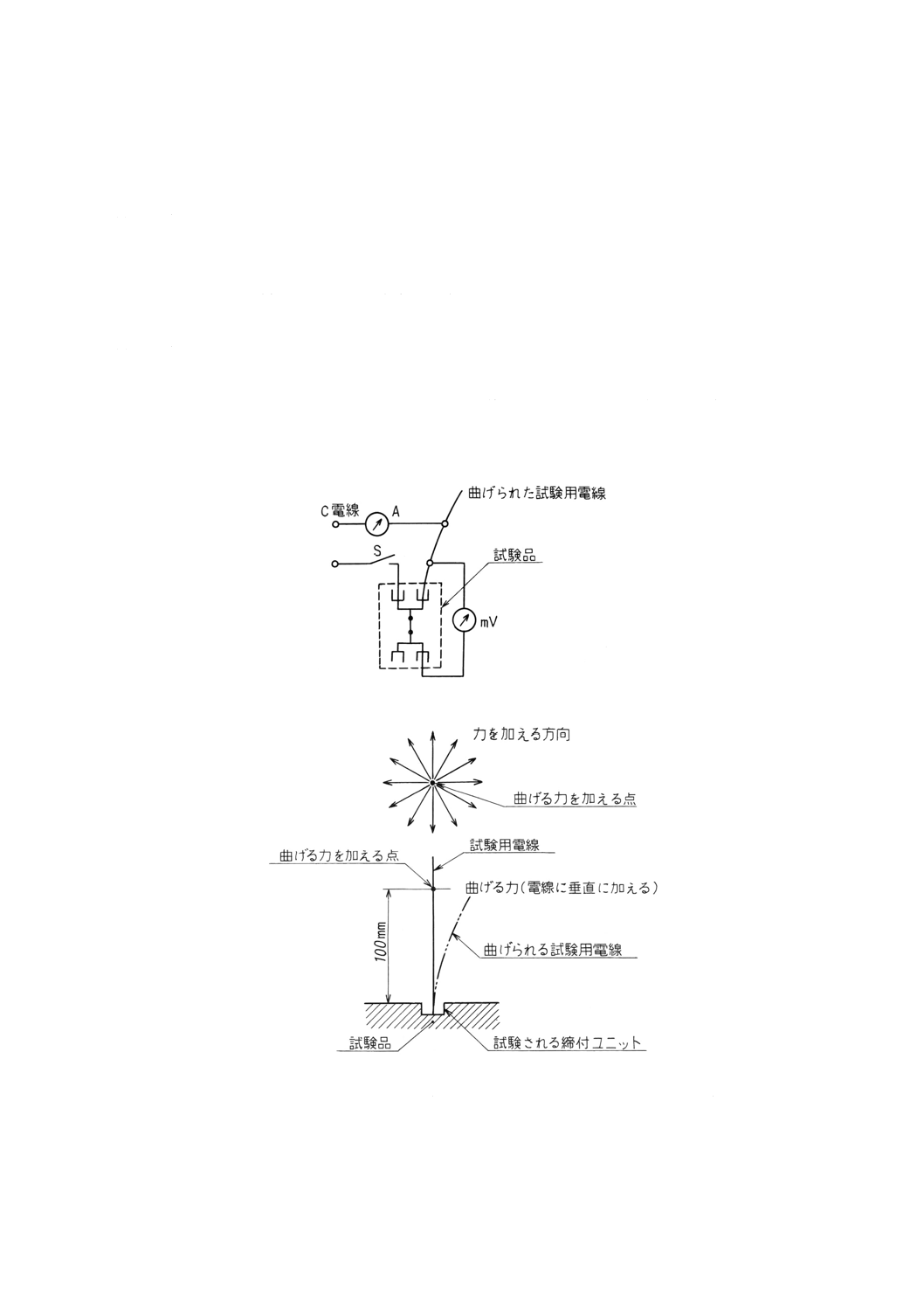

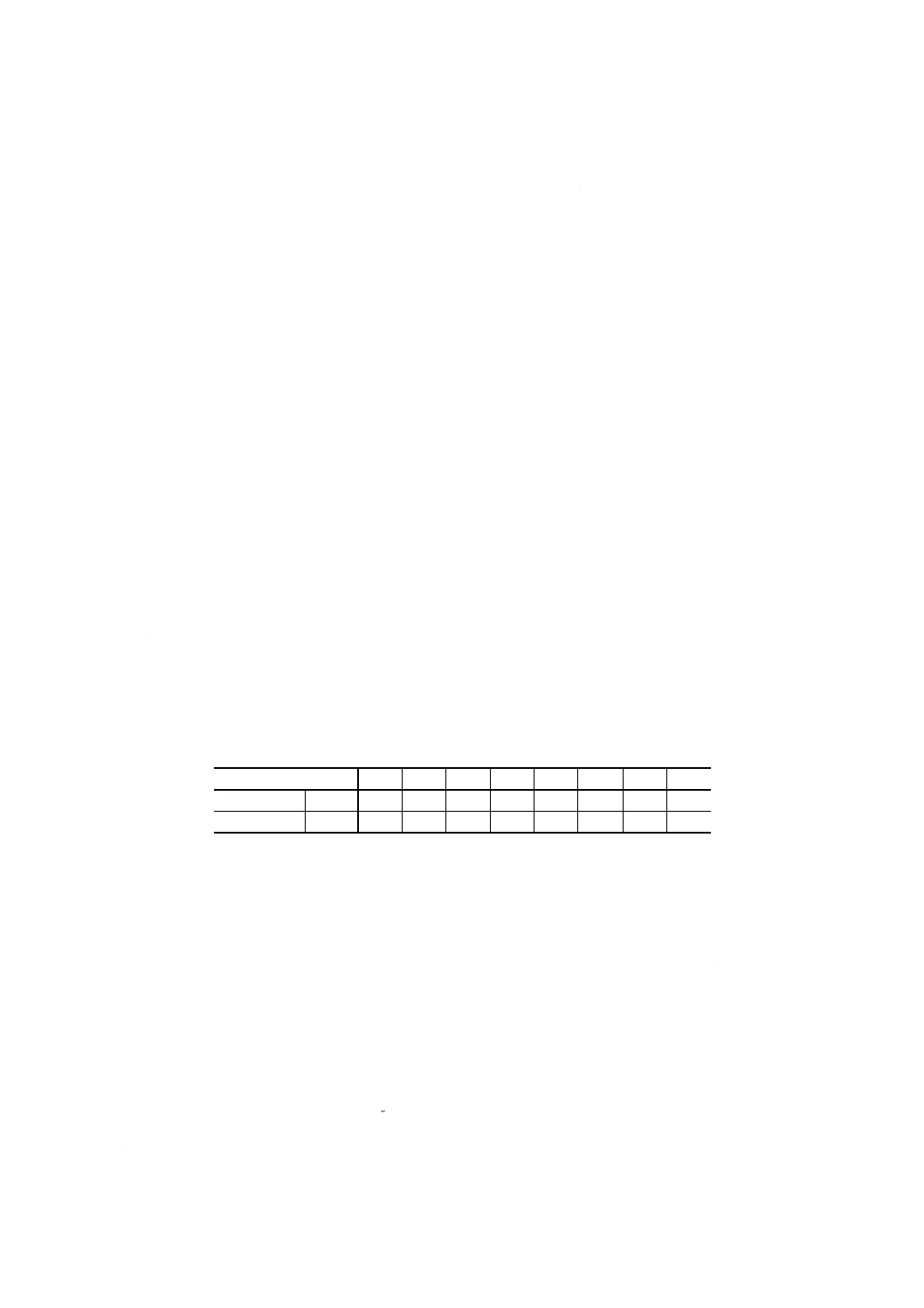

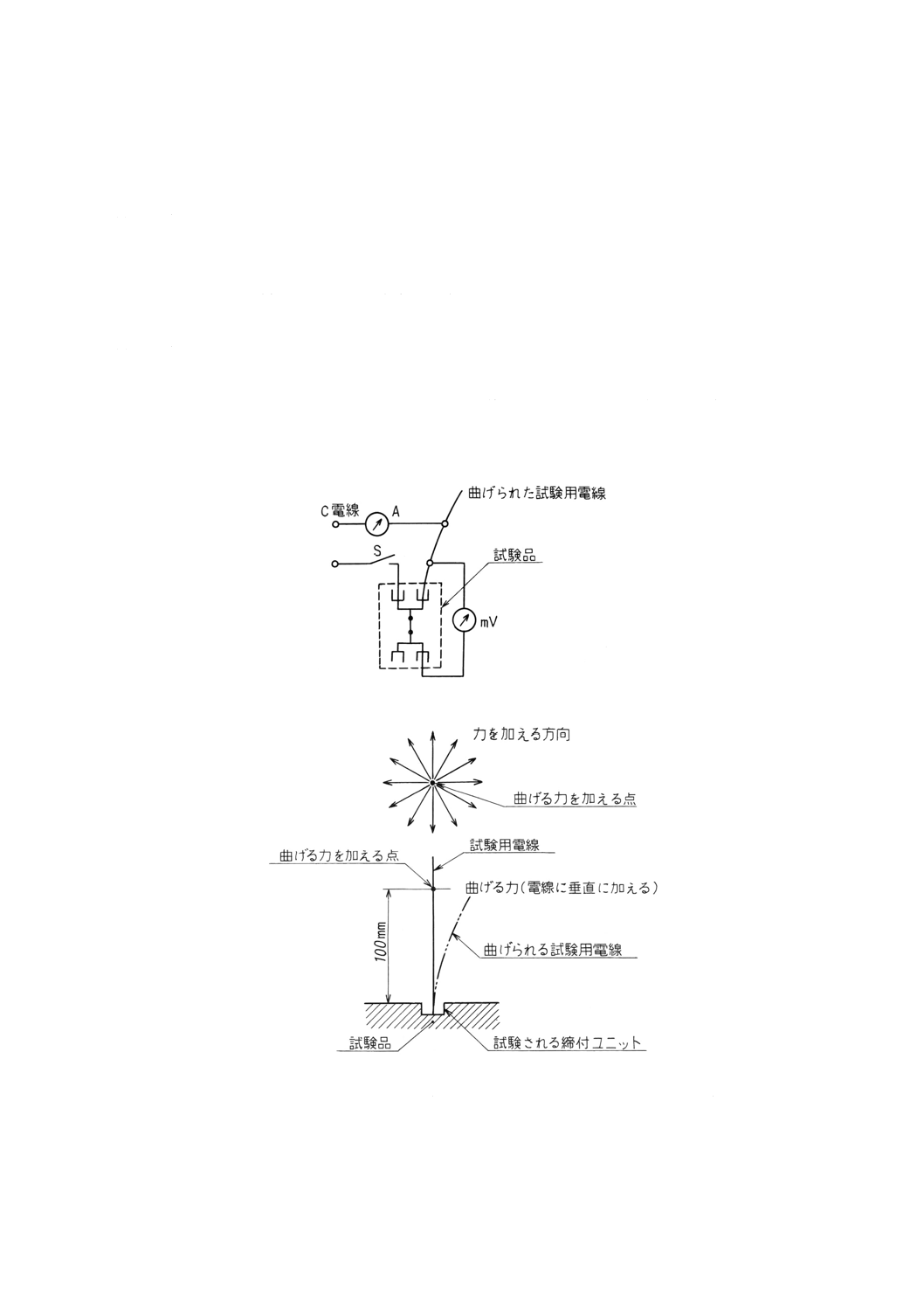

(b) 曲げ試験2 端子に表2の単線を接続し図6に示す回路によって定格電流を通電した状態で図7に

よって接続電線の端子から100mmの箇所に,垂直(直角)に30°間隔で合計12方向に1Nの力を

加えて行い,さらに,指定された最大断面積の電線に取り替えて,同一条件で曲げ試験を行い,電

圧降下法で接触抵抗を調べる。

図6 曲げ試験の電圧降下測定回路例

図7 曲げ試験方法

13.1.3 リード線付き リード線付きの場合の強度試験は,次によって行う。

(1) 試験品を適切な試験装置に固定し,リード線の引出口に真っすぐの方向に,リード線と試験品の器体

との間に引張荷重を徐々に加え,90N1秒間を25回繰り返す操作を行い,リード線接続部の破損の有

無を調べる。

17

C 8306-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 試験は,リード線1本ごとに1回ずつ行う。

13.2 コード引止部及びコード引出部の強度試験

13.2.1 コード引止部(コード張力緩和装置)の強度試験 コード引止部の強度試験は,次によって行う。

(1) 試験品に正しくコードを接続し,試験品を適切な試験装置に固定し,コード引出方向に真っすぐに,

コードと試験品との間に引張荷重を徐々に加え,90N 1秒間を25回繰り返す操作を行い,コード引止

部の破損の有無を調べる。コードを接続する端子ねじをもつものは,製造業者が指定するコードを表

7に示す値の32のトルクで締め付けて,コード接続部のずれが2mm以下であることを調べる。

(2) 試験品が取り付けられて使用される器具の場合は,試験品を正しい取付状態に固定する。その他の器

具の場合は,試験品の器体(試験に影響を与えない部分)を適切な取付金具などで固定する。

(3) 試験に使用するコードは,試験品のコード接続端子の数に応じた線心数のものを用い,心線を各端子

に接続する。

また,コードの導体の太さ(呼び)は,試験品の定格電流に相当する許容電流のものを用いる。

(4) コード引止めのためにコードの端末を特に処理する器具では,コードと端子との接続部に直接張力が

加わることのないよう,試験品の器体内にコードの線心の長さを十分にとって端末処理を施す。

(5) 試験は,コード引出口1か所ごとに1回ずつ行う。

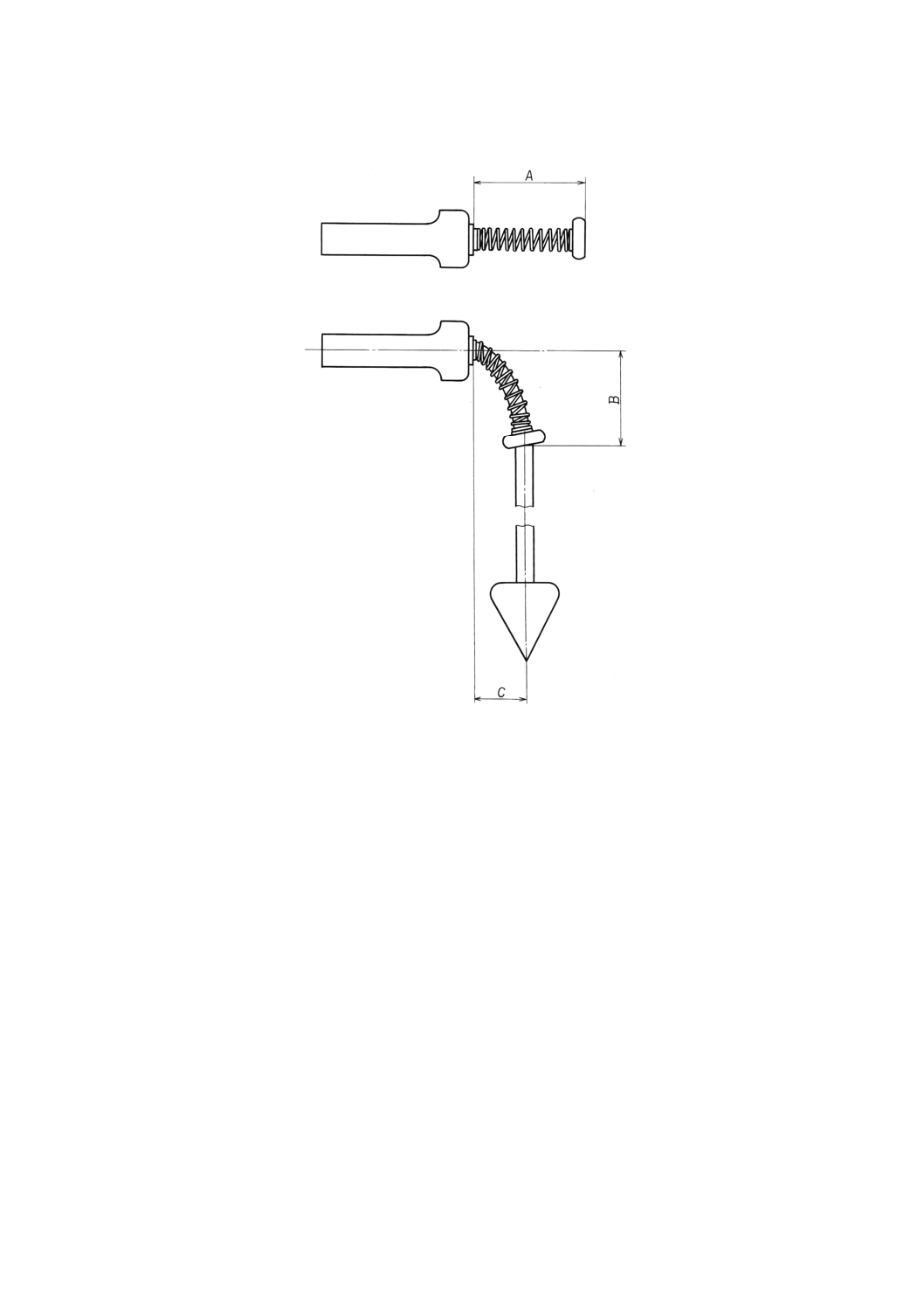

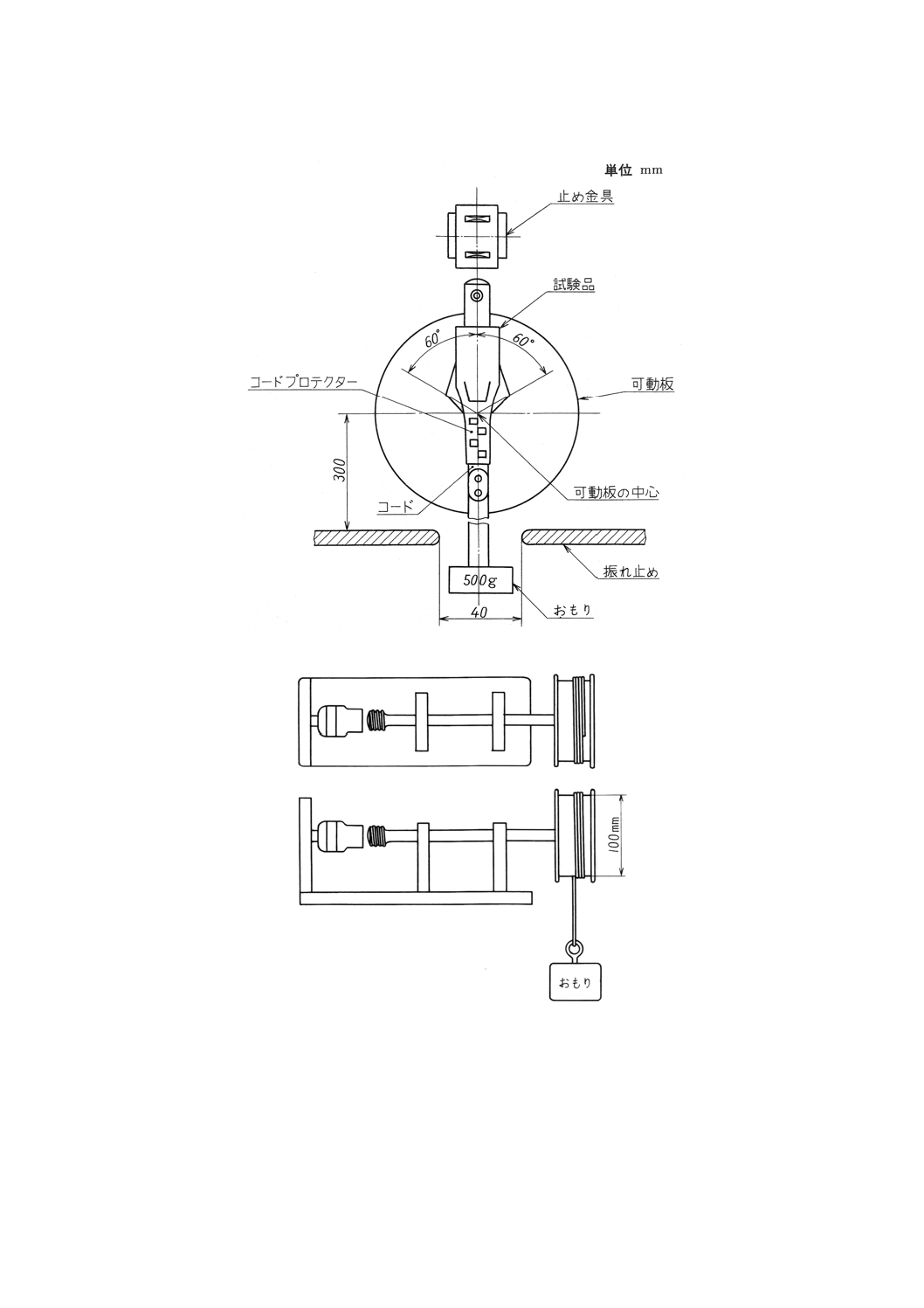

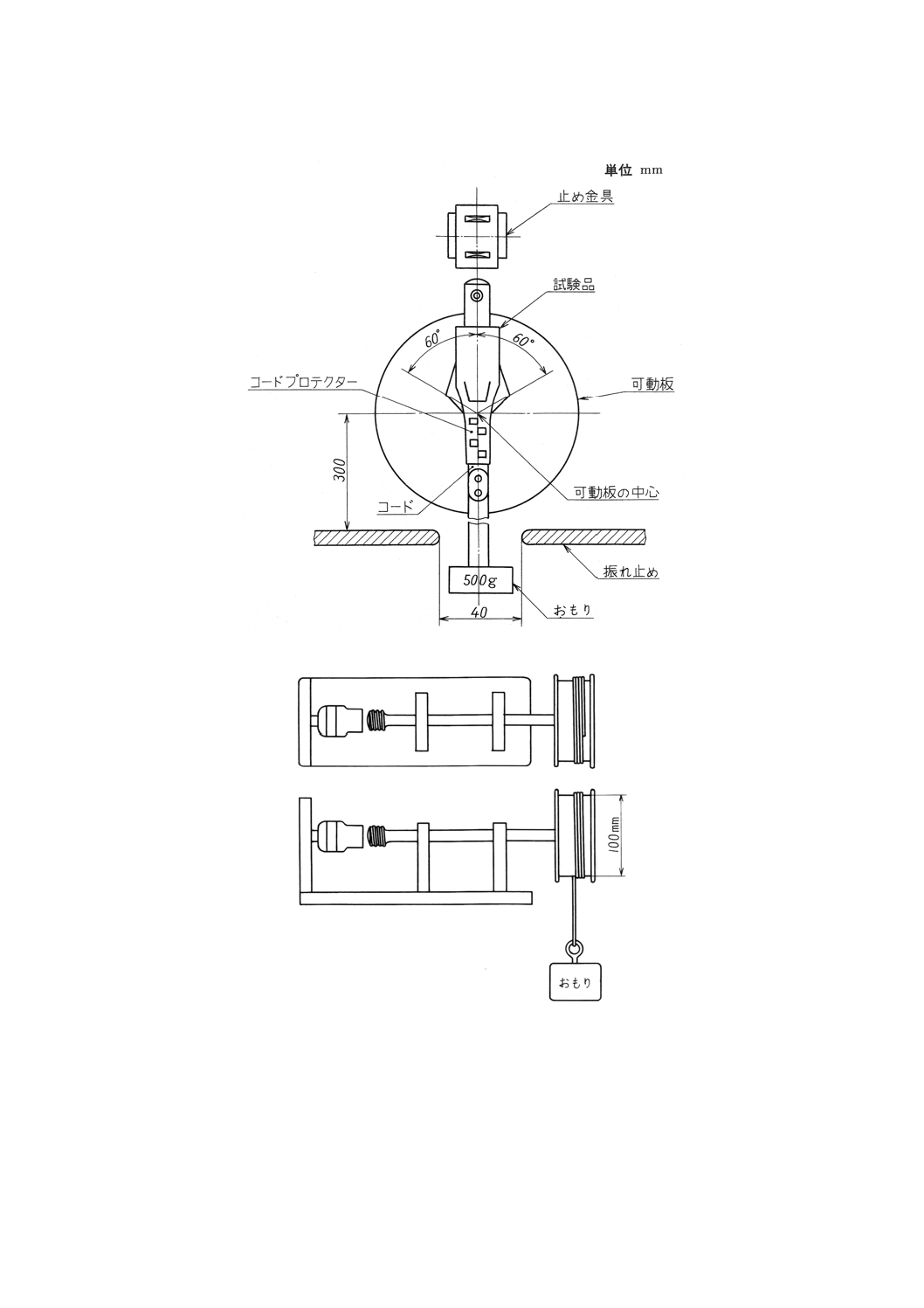

13.2.2 コード引出部(コード屈曲性能)の強度試験

(1) 試験品をコードの引出方向に真っすぐに,コードの軸が水平となるように適切な試験装置に固定し,

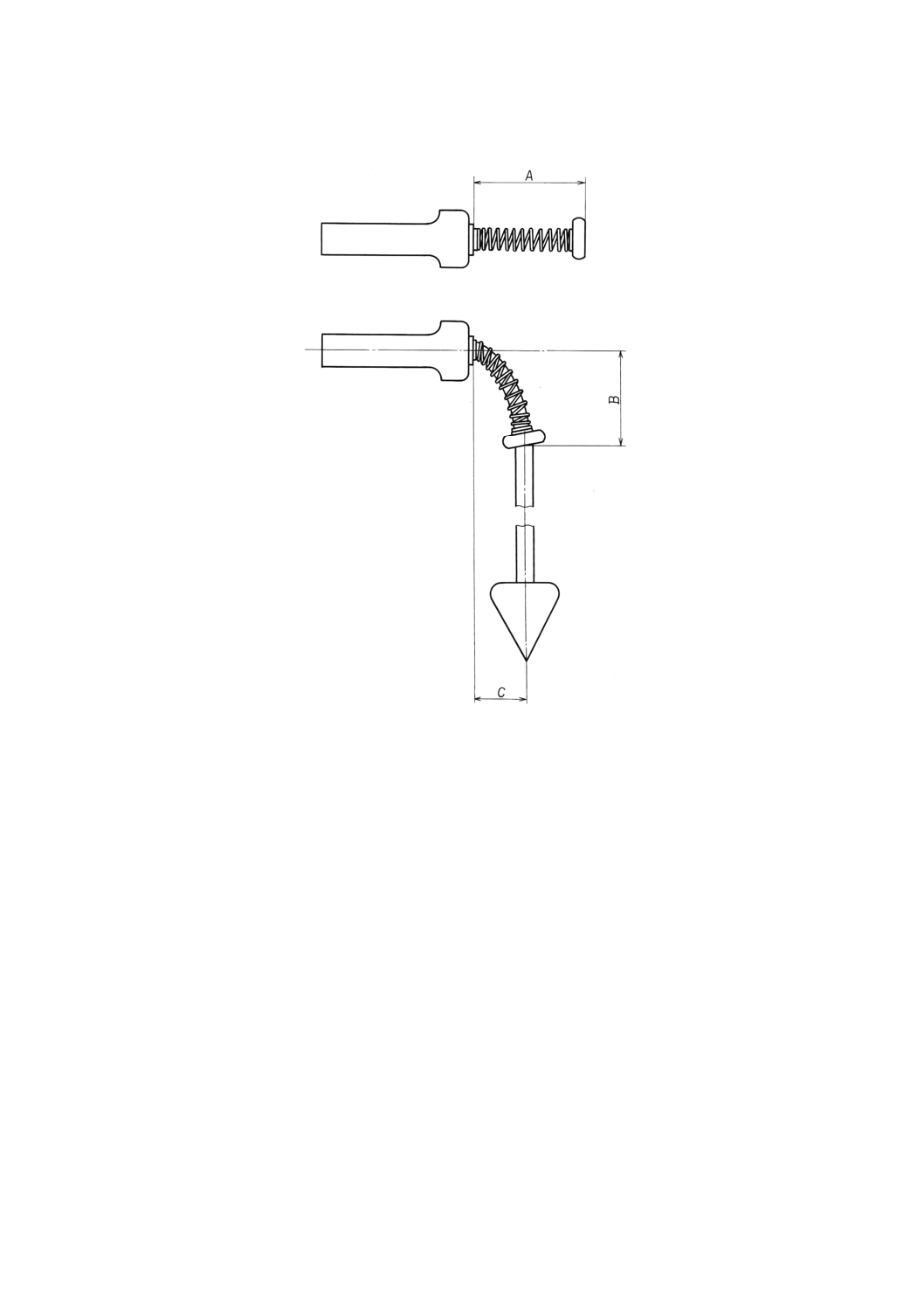

コード保護部の長さ (A) を測定し,次いでコードの長さ約30cmの箇所に個別規格に規定するおもり

をつり下げ,このときのコードの軸の曲がりの程度(B及びC)を測定する(付図5参照)。

(2) 付図6に示す試験装置に試験品を取り付け,鉛直の位置から左右へ各60°の角度まで毎分約40回(左

右それぞれ1回と数える。)の割合で,一体成形のものは5 000回,その他のものは2 000回繰り返し,

コードの断線率を調べる。この場合,周囲温度は15〜30℃の範囲において試験を行う。

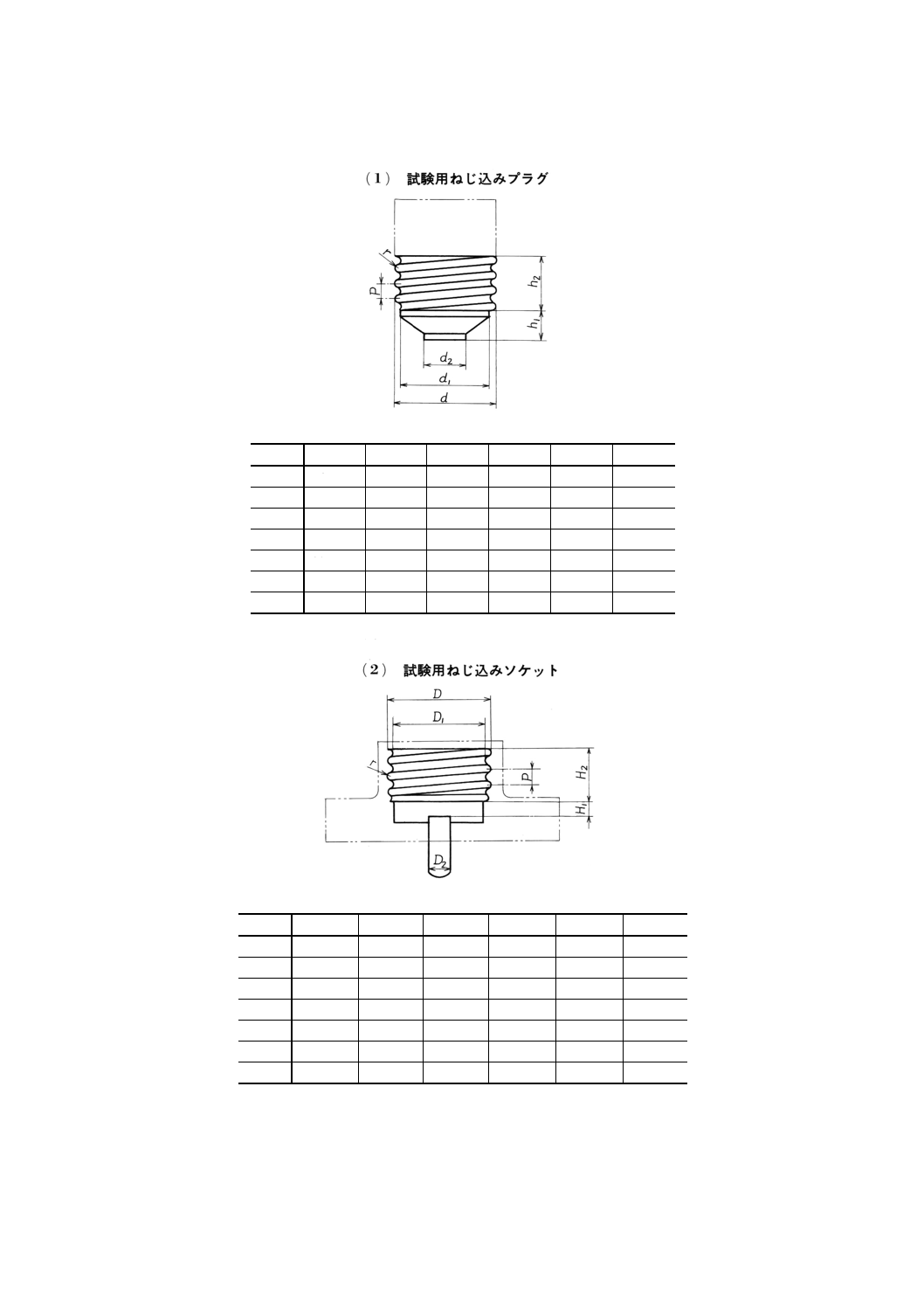

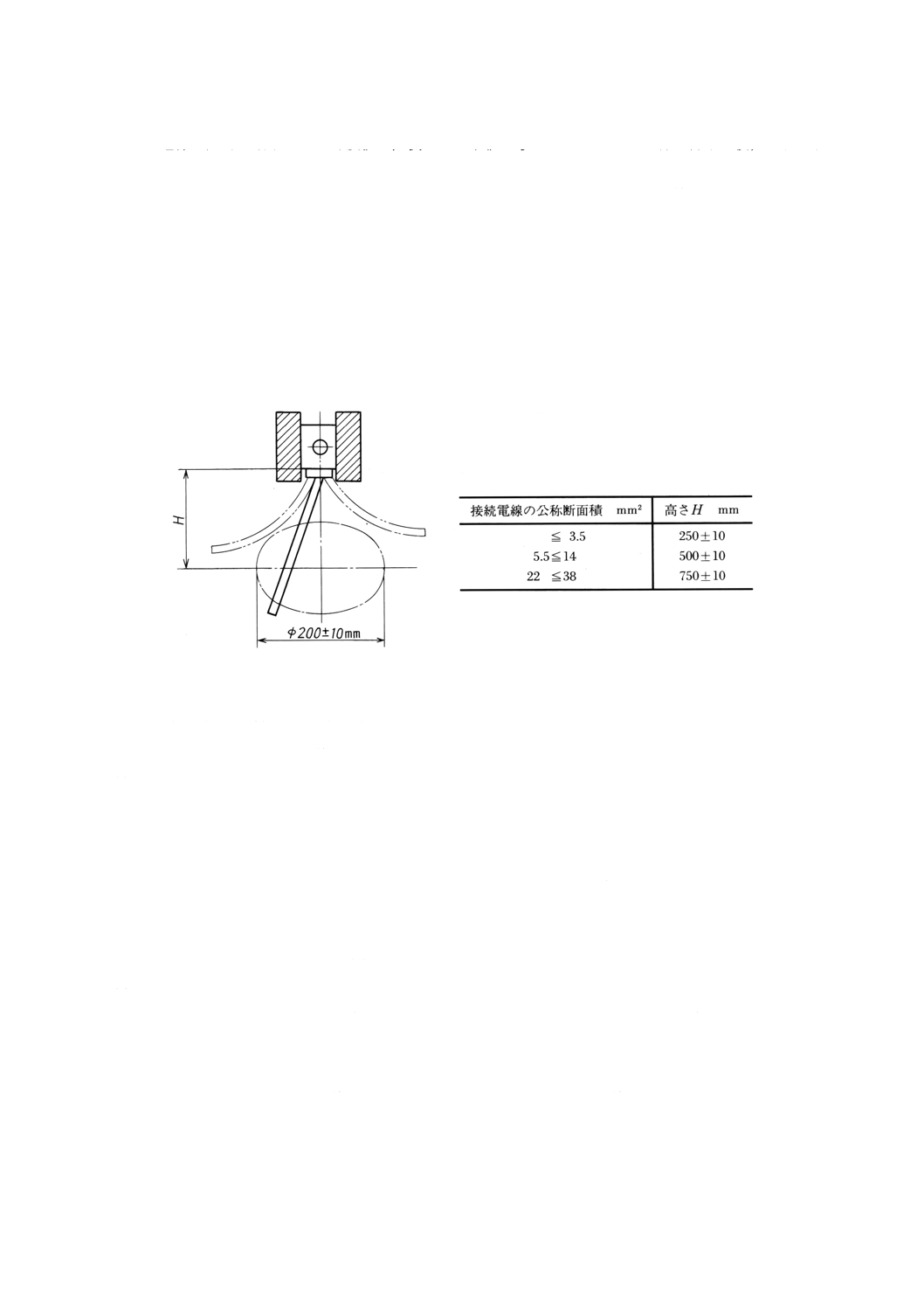

13.3 口金,受金取付部の強度試験 口金,受金取付部の強度試験は,次によって行う。

(1) 試験品の口金又は受金に適合するねじ込みソケット又はねじ込みプラグを試験品に正しくねじ込み,

適切な試験装置(例 付図7)を用いて,試験品と試験用ねじ込みソケット又はねじ込みプラグとの

間にトルクを徐々に加え,表8に示す値に達したときから1分間その値に保持したとき,口金又は受

金の取付部の破損又は使用上有害な変形,緩みなどの故障の有無を調べる。

表8 口金及び受金取付部の締付けトルク

口金又は受金の種類

E10

E14

E26

E39

E11

E17

E12

トルク N・m

0.5

0.6

2.0

4.0

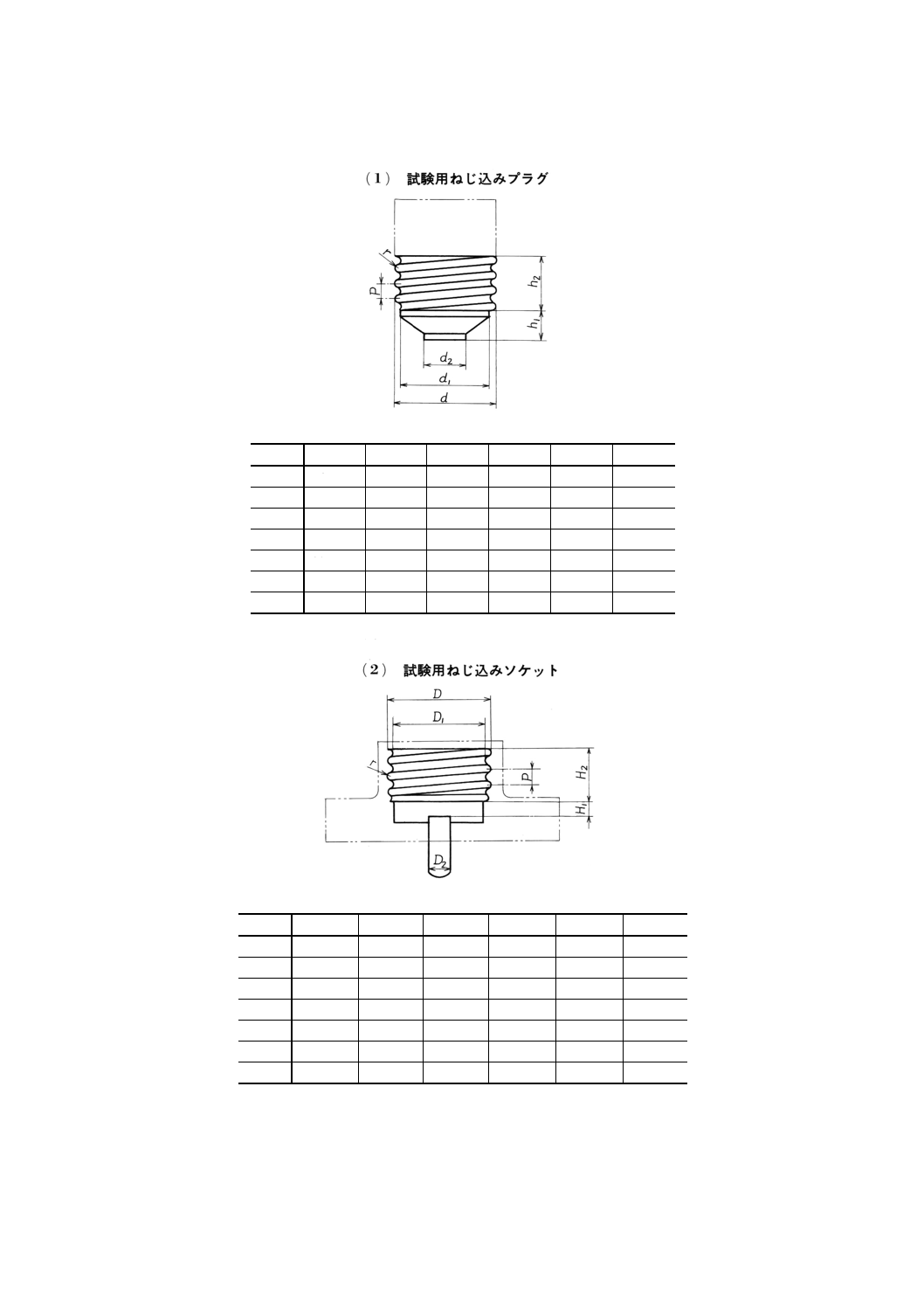

(2) 試験用ねじ込みソケット及びねじ込みプラグは,付図8に示すものを基準とする。

(3) 試験品が取り付けられて使用される器具の場合は,試験品を正しい取付状態に固定し,その他の器具

では,試験品の器体の部分(試験に影響を与えない部分)を適切な取付金具などで固定する。

(4) 試験の回数は,1回とする。

また,2個以上のねじ込み口をもつ器具では,各ねじ込み口ごとに試験を行う。ただし,受金の呼

び寸法,その他の形式が同一のものについては,任意の1口だけについて行ってよい。

試験ジグを毎回,ベンジンなどで清掃して用いる。

13.4 スイッチの操作部の強度試験

18

C 8306-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13.4.1 引きひも操作 引きひも操作の場合の強度試験は,次によって行う。

(1) 試験品を適当な試験装置に正しく取り付け,引きひもの先端に引張荷重を徐々に加え,表9に示す値

に達したときから,1分間その値に保持したとき,破損その他使用上有害な故障の有無を調べる。

表9 引きひもの引張荷重

器具の種類

ねじ込みソケット類

小形スイッチ類

引張荷重 N

50

100

(2) 引張荷重は,引きひもの引出穴に真っすぐの方向及び最も弱いと思われる方向にそれぞれ1回加える

ものとする。

(3) 引きひもを器具の外部で取り替えることができる構造のものは,その部分に試験用の引きひもを取り

付けて試験を行う。

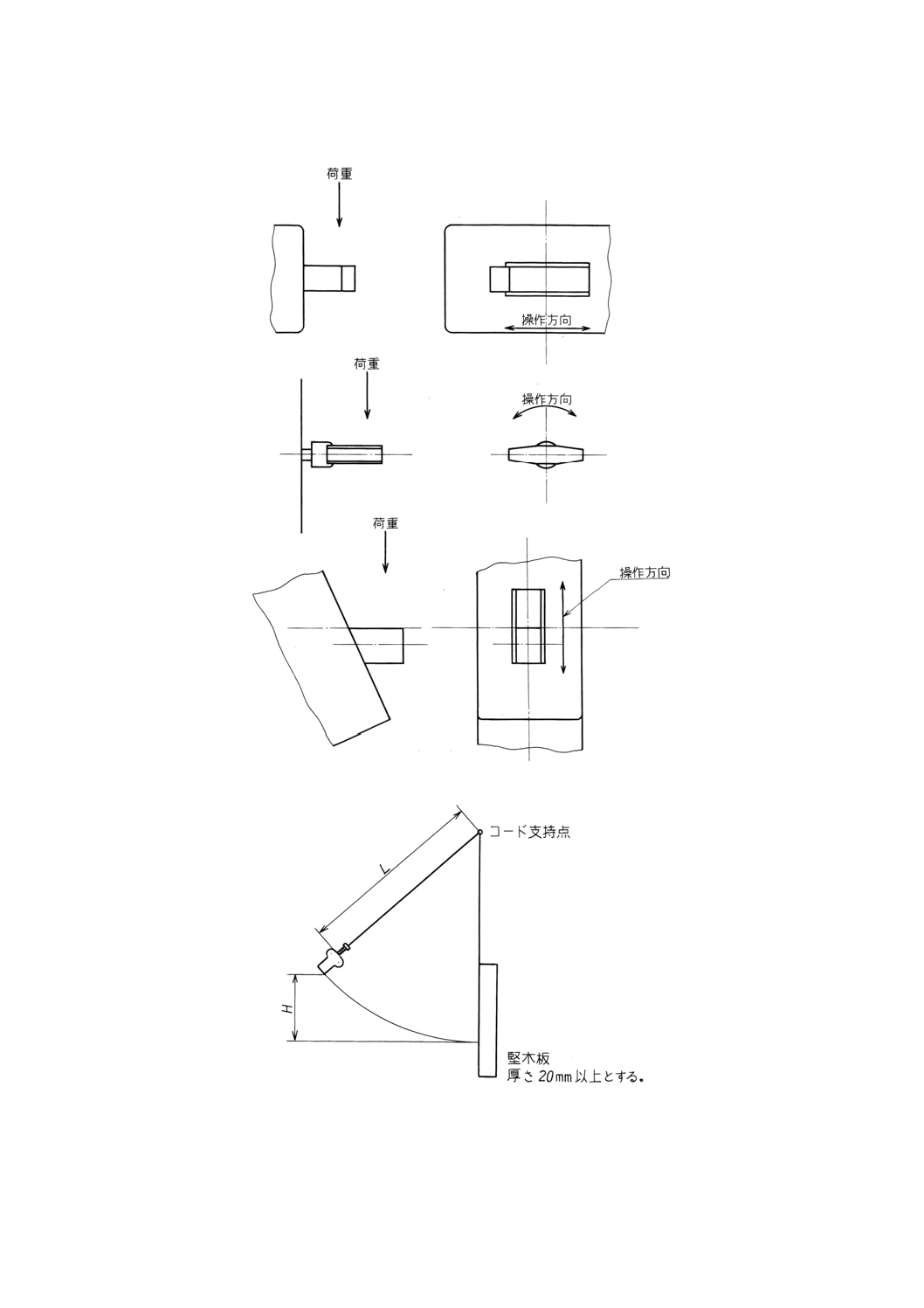

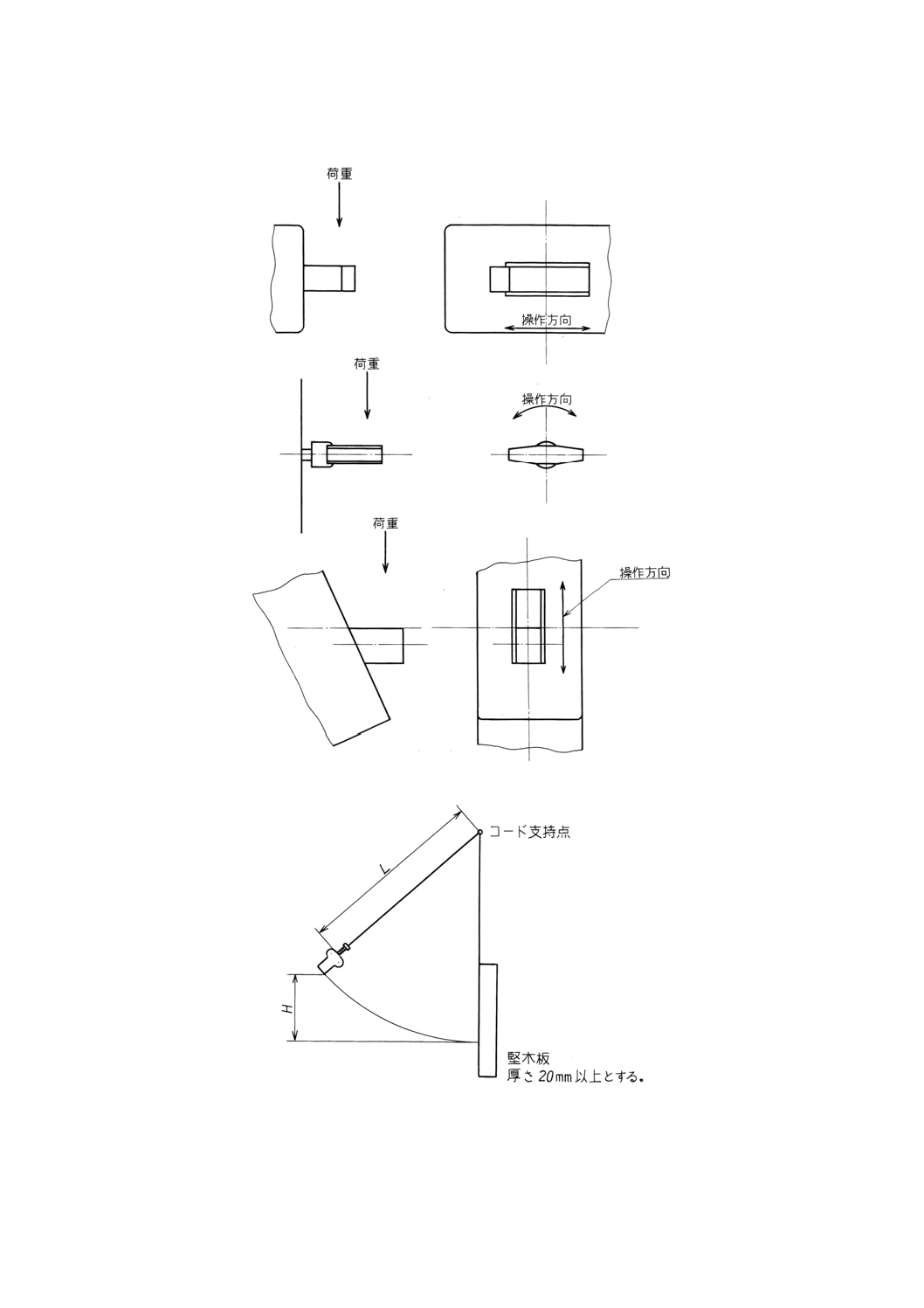

13.4.2 その他の操作 引きひも操作以外の場合の強度試験は,次によって行う。

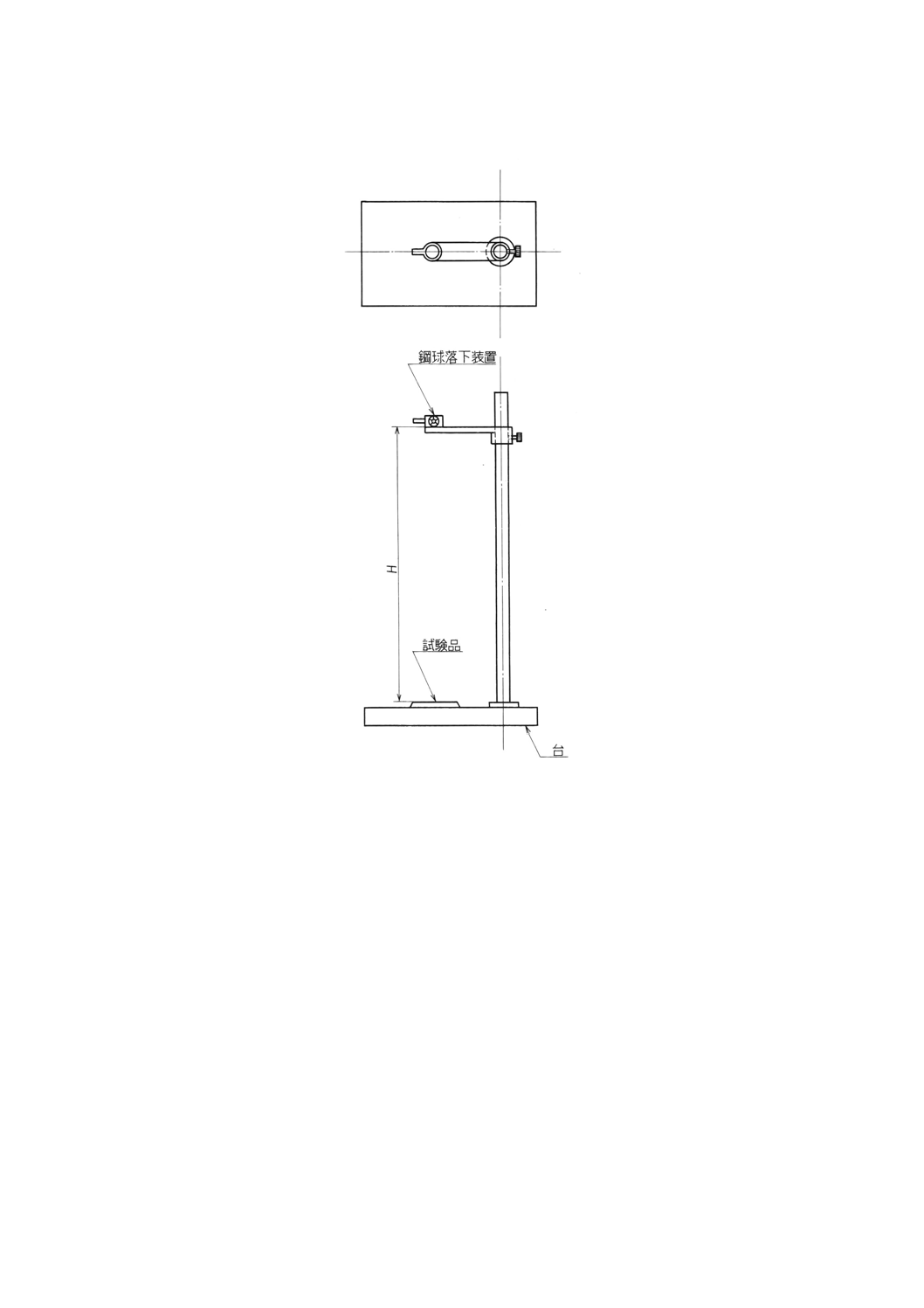

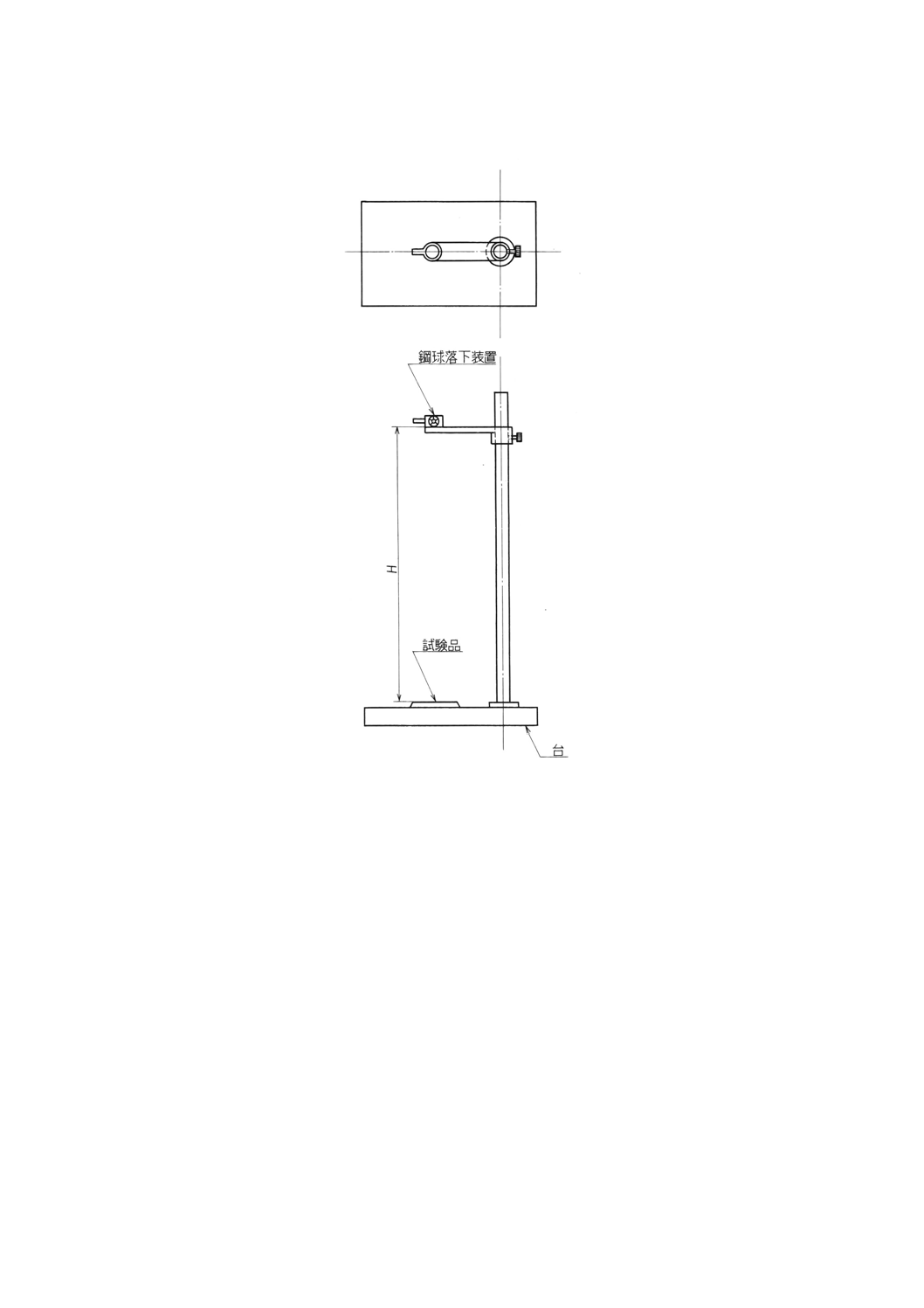

(1) 試験品を付図9に示す鋼球落下試験装置に取り付け,操作部が水平となるように位置を調整し,JIS B

1501に規定する呼び13/16(直径約20.64mm,質量約35.8g)の鋼球を個別規格に規定された高さから

落下させたとき,操作部の破損その他使用上有害な故障の有無を調べる。

(2) 操作部の試験部分は,操作部の中心軸に直角な方向で操作方向及び操作方向に直角な方向において,

破損しやすいと思われる部分に落下させる(付図10参照)。

なお,1方向の試験で他の方向の試験を代表できる場合は,その方向だけでよい。

(3) 鋼球の落下の高さは,試験品の試験部分から鉛直に測定して定める。

(4) 試験は,それぞれの試験部分において個別規格に規定された回数行うものとする。

13.5 外郭の強度試験

13.5.1 鋼球落下強度試験 鋼球落下強度試験は,次によって行う。

(1) 試験品を付図9に示す試験装置に,試験品の鋼球落下点を含むカバーの面が水平となるように取り付

け,(3)に定める鋼球を規定の高さから落下したとき,カバーの破損,ひび割れ,その他使用上有害な

故障の有無を調べる。

(2) 試験部分は原則としてカバーの正面の中心,中心から等間隔の反対の2か所及びカバー側面の破損し

やすいと思われる部分とする。

(3) 試験に使用する鋼球は,JIS B 1501に規定する呼び13/16(直径約20.64mm,質量約35.8g)及び呼び15/16

(直径約23.81mm,質量約55g)の2種類とし,個別規格において指定するものとする。

また,鋼球の落下高さは,試験品の鋼球落下点から鉛直に測定して定める。

(4) 試験は,各試験についてそれぞれ1回行う。

(5) 肉眼で判定できないひびは,無視する。

13.5.2 押圧強度試験 押圧強度試験は,次によって行う。

(1) 試験品を(2)の試験装置に取り付け,(3)の試験を行ったとき,外郭の破損その他使用上有害な故障の有

無を調べる。

(2) 試験装置は,試験荷重を加えるのに十分な強度をもち,試験品へ荷重を徐々に加えることができ,か

つ,規定値に保持できるものとする。

(3) 他の試験を行わない別の試験品について,次によって試験を行う。

試験品を厚さ15mm以上の堅木の平らな板(JIS K 6301に規定する硬さHo60,厚さ5mmのゴム板

を試験品に当たる板面に付ける。)の間に幅の広い方の面を板面に合わせて挟み,試験装置で徐々に押

圧荷重を加え,600Nに達したときから1分間その値に保持した後,荷重を取り去る。

19

C 8306-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

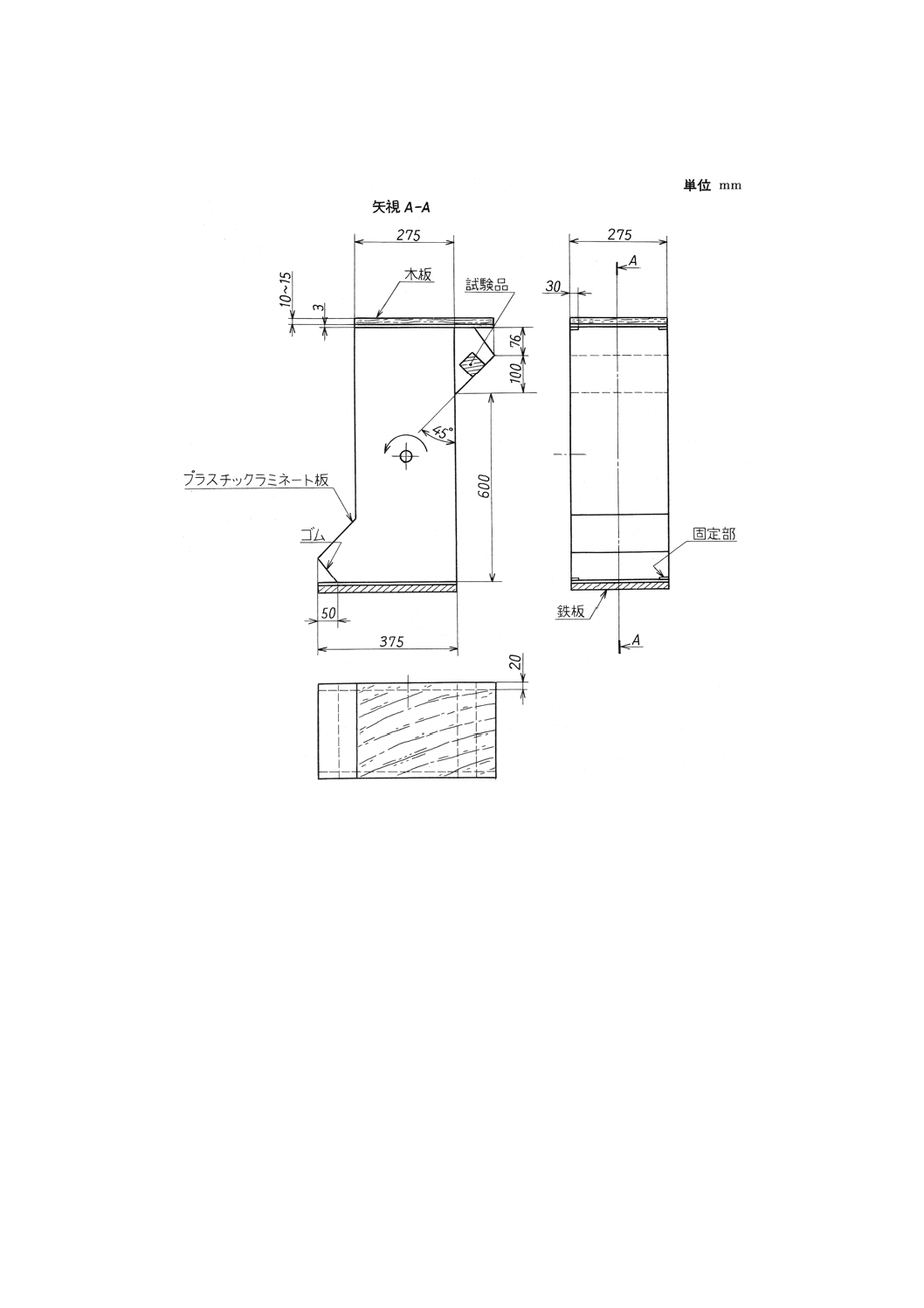

13.5.3 自重落下強度試験 自重落下強度試験は,次の(1),(2)又は(3)によって行う。

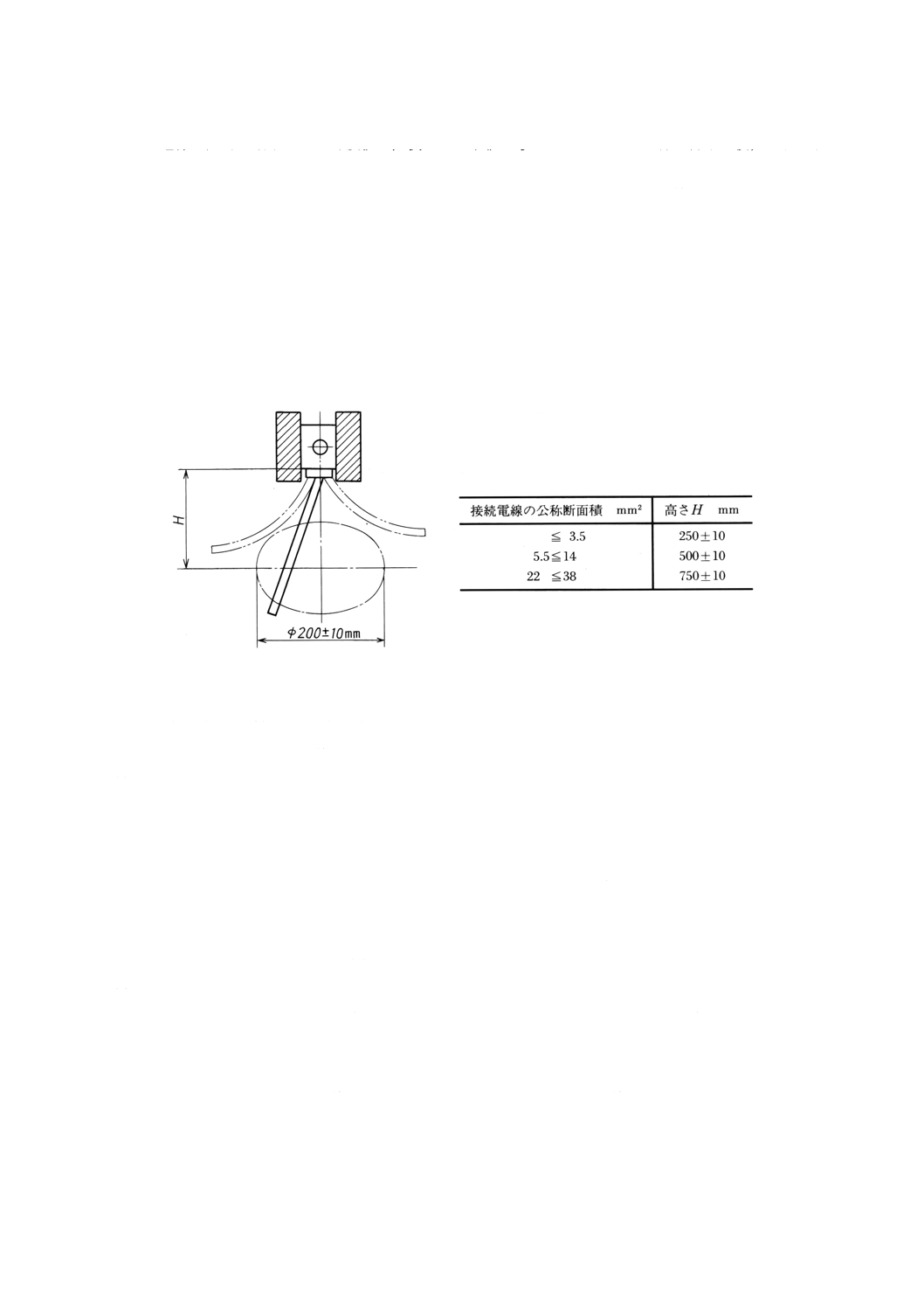

(1) 振子自重落下強度試験 振子自重落下強度試験は,試験品にその定格電流に従い,表2に示す太さ(呼

び)のコードを正しく接続し,厚さ20mm以上の堅木の平らな板(大きさ約50cmの正方形)の平面

が鉛直となるように固定し,この鉛直面の延長線上において規定の長さ (L) のコードを試験品が木板

の中央部に当たるように支持し,試験品を規定の高さ (H) から規定回数自然に落下させ,外郭の破損

の有無を調べる。この場合可能な範囲で,試験品が木板に当たる箇所が毎回異なるようにする(付図

11参照)。

(2) 単体自重落下強度試験 単体自重落下強度試験は,試験品を水平に置いた厚さ20mm以上の堅木の平

らな板(大きさが約50cmの正方形)の中央部へ個別規格に規定された落下高さ及び落下回数だけ自

然に落下させ,外郭の破損の有無を調べる。

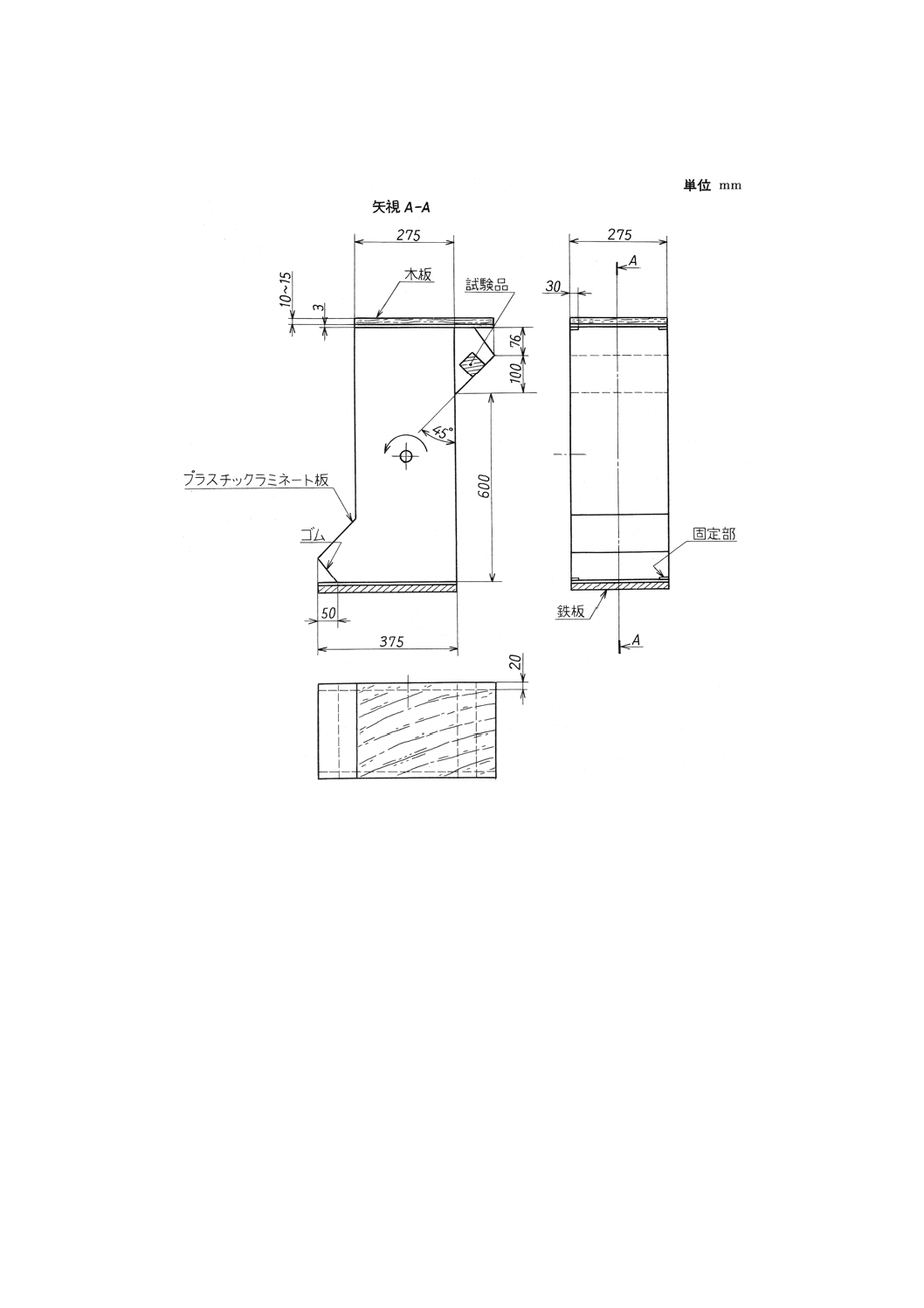

(3) タンブリングバレル強度試験 タンブリングバレル強度試験は,付図12に示す回転ドラムに試験品を

1個入れ,毎分5回転の割合で3回落下させ,外郭の破損の有無を調べる。

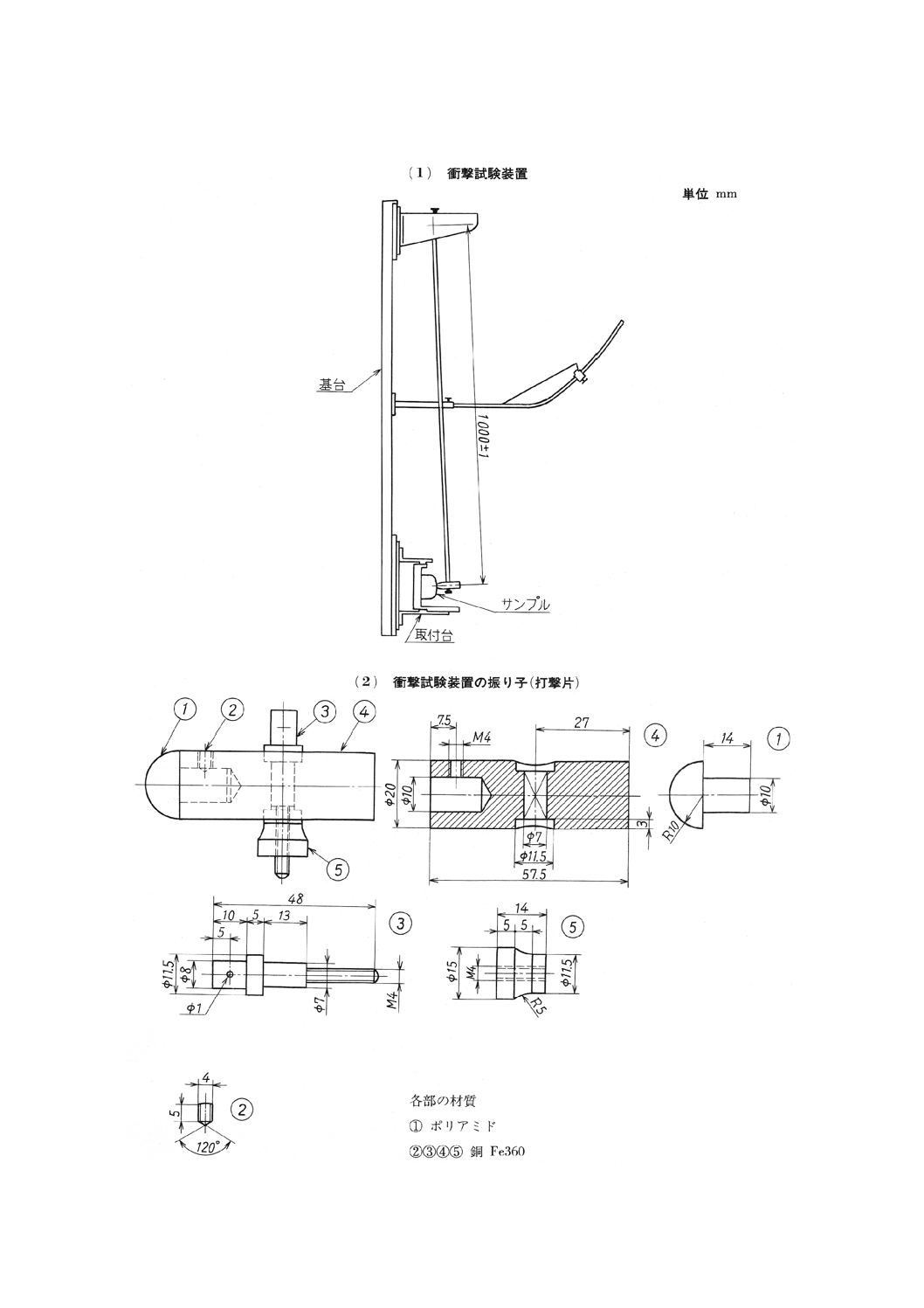

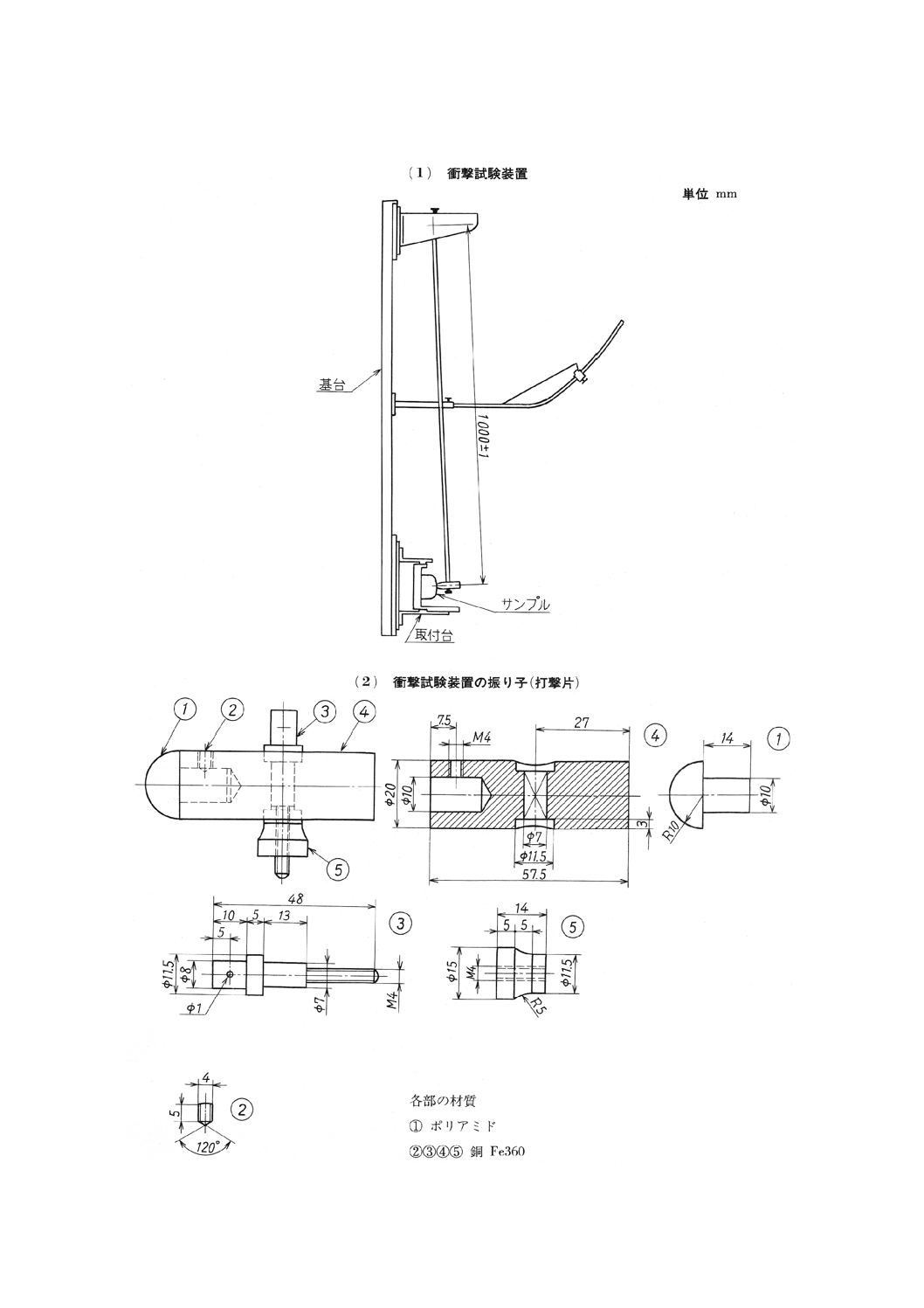

13.5.4 衝撃強度試験 衝撃強度試験は,1mの高さから落下させたとき試験品に落下衝撃が1.9〜2.0Nと

なるような付図13に示す試験装置に試験品を取り付けて行う。

(1) 試験装置は,次による。

(a) 打撃片は,半径10mmの半球面をもつロックウェル硬さHR100のポリアミドでできた,質量150±

1gの重さである。

(b) 打撃片は,外径9mmで肉厚が0.5mmの鋼管の下端にしっかり固定されていて,垂直面だけ振り降

ろせるように上端に回転軸が付いている。

(c) 回転軸の中心軸は,打撃片から1 000±1mm上方にある。

(d) ポリアミド製打撃片のロックウェル硬さは,12.700±0.002 5mmの直径をもつ鋼球を使用して,最

初に初期荷重100±2Nの荷重をかけ,次に500±2.5Nの試験荷重をかけて測定する。

(e) 試験装置は,鋼管を水平に保持した位置から落下させたとき,打撃片の表面に1.9〜2.0Nの力が加

えられるような設計である。

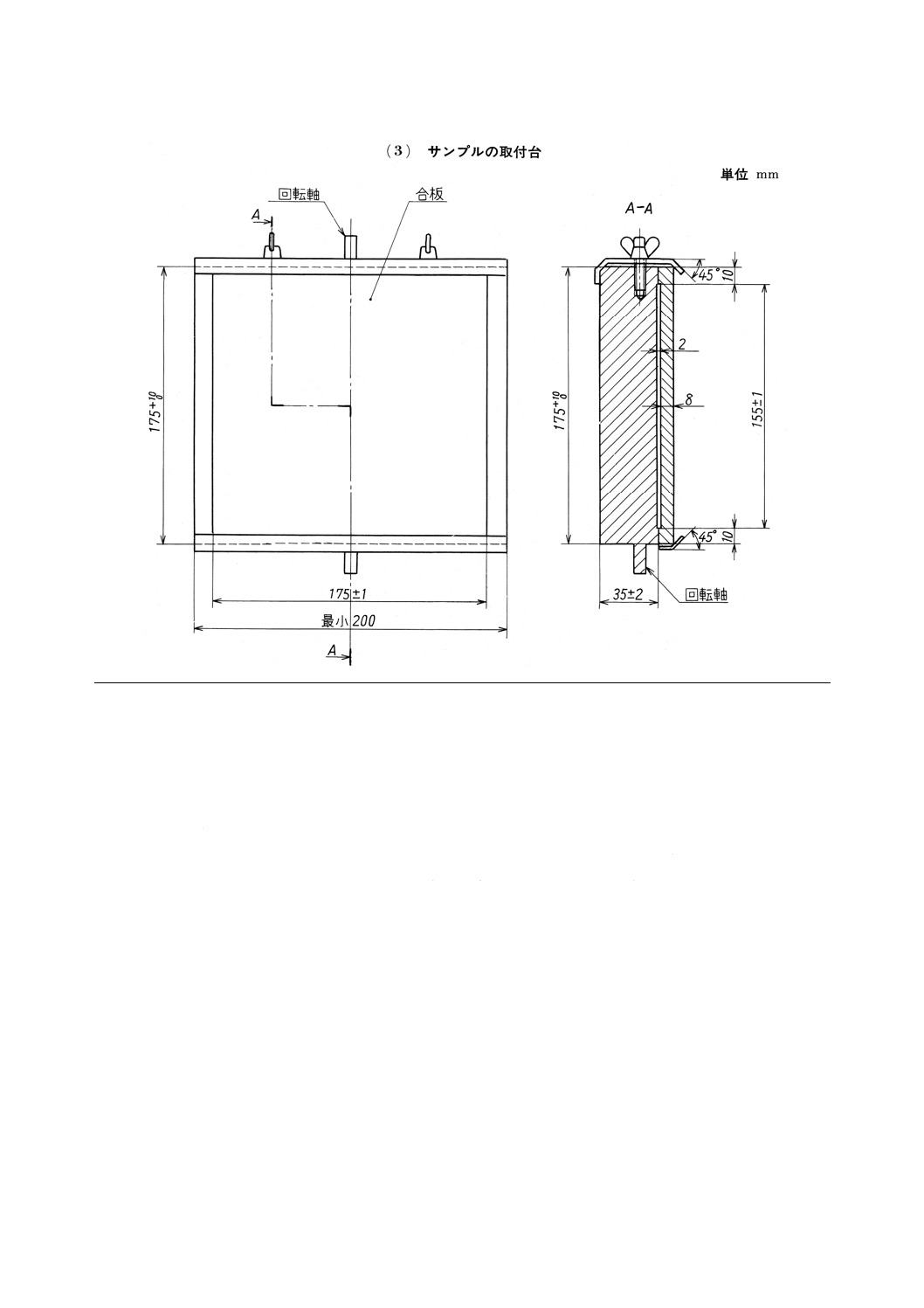

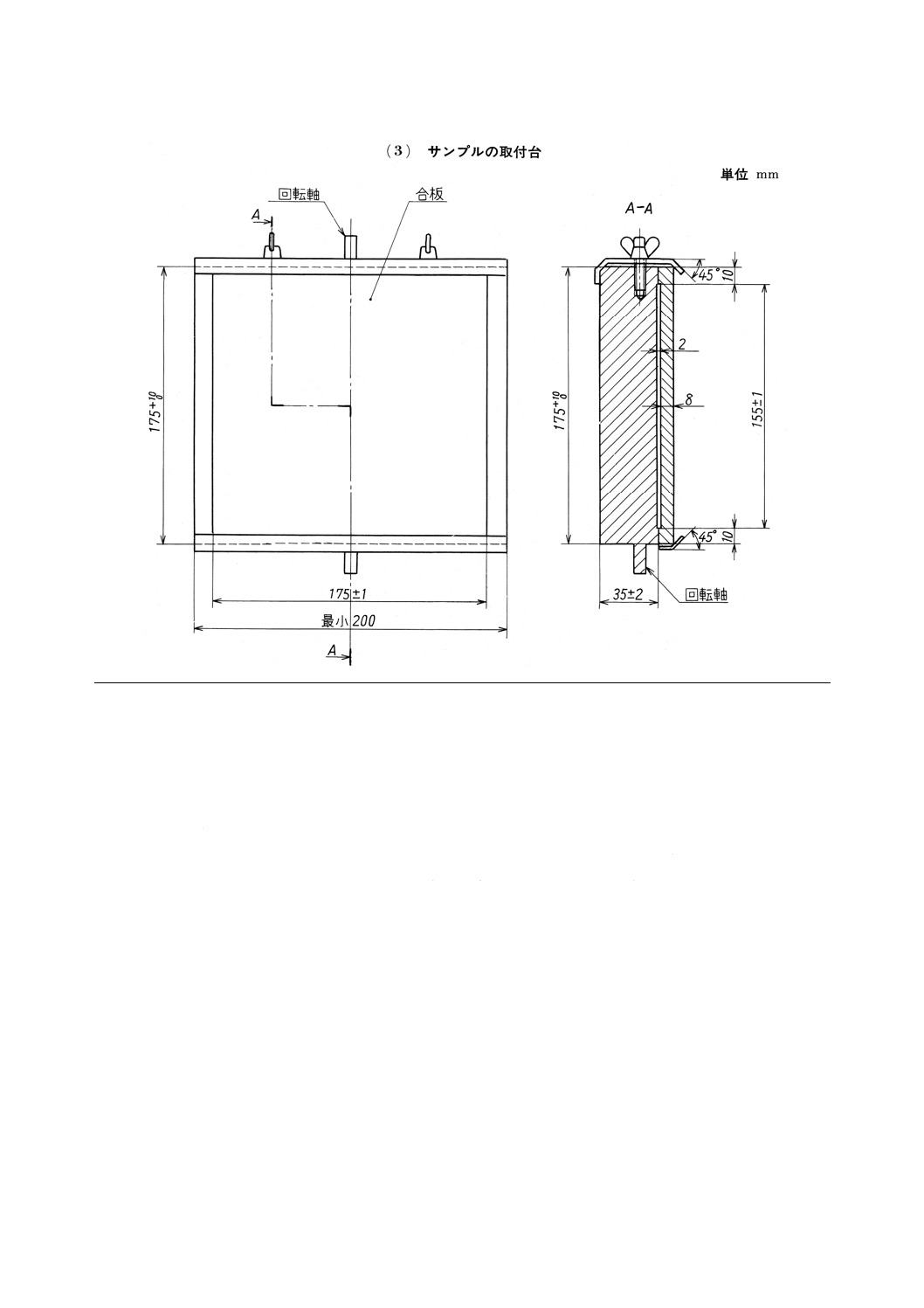

(2) 取付台は,次による。

(a) 試験品の取付台は,厚さ8mm,一辺の長さが175mmの正方形の堅木のもので,その縁を硬い枠金

で補強する。

(b) 試験品の取付台は,10±1kgの質量であること。

また,回転軸でフレームに取り付けること。フレームは硬い材質のものに取り付けること。

(c) 回転軸を含む垂直面に打撃点がくるように,試験品の取付けができること。

(d) 取付台は,水平に移動でき,かつ,木板表面に対して垂直な軸の周囲を回転できること。

(e) 木板は,垂直軸の周囲を両方に60度回転できること。

(3) 試験品の取付けは,次による。

(a) 試験品は,原則として使用状態にして取付台上に取り付けること。

(b) 埋込形の試験品は,ホーンビーム材(しで材)又はそれに類する木板にくぼみを付け,そのくぼみ

の中に試験品を取り付け,それを取付台に固定する(スイッチボックスには取り付けない。取付枠

に固定しそれをホーンビーム材にねじ止めすること。)。

(4) 試験は,次によって行う。

(a) 回転軸を含む垂直面に打撃点がくるように,試験品を取り付ける。

(b) 打撃片の落下高さ,落下回数などは個別規格によって行う。

20

C 8306-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(c) 規定回数の打撃を加えた後,試験品に付図1に示す試験指が充電部に触れるか否かを調べる。

14. 耐熱試験 耐熱試験は,次によって行う。

(1) 試験品を恒温槽内に置いて加熱したとき,絶縁体の甚だしい変形,軟化その他使用上有害な故障の有

無を調べる。

(2) 試験に使用する恒温槽は,試験品の周囲の空気温度を規定値±3℃の範囲内に保持でき,かつ,放射熱

などによって試験品の温度が試験温度より上昇するおそれがないようにする。

(3) 試験温度は,試験品の近くで測定する。

(4) 試験品は,他の試験を行わないものとする。

(5) 試験は,恒温槽(空気)内の温度をあらかじめ試験温度に調整した後,試験品を槽内に入れ,槽内の

温度が試験温度に達したときから個別規格に規定された時間経過した後取り出し,自然に室温まで冷

却し(1)について調べる。

15. 耐湿試験 耐湿試験は,次によって行う。

(1) 器具の湿気による絶縁の低下,変形その他使用上有害な故障の有無を調べる。

(2) 試験に使用する恒温恒湿槽は,20〜30℃の温度±2℃,相対湿度90%以上に保持でき,かつ,試験品

の吸湿に対し,十分な容積をもつものとする。

なお,試験中,試験品に水滴が付かないように注意して調整する。

(3) 他の試験を行わない試験品を用いて,温度20±2℃〜30±2℃,相対湿度91〜94%又は個別規格に規定

する温度及び相対湿度に調整した恒温恒湿槽内に試験品(試験温度20

+℃に予熱したもの)を入れ,個

別規格に規定された時間経過した後,取り出して10分以内に7.の絶縁抵抗試験を行い,絶縁抵抗値が

規定値以上であることを調べる。続いて(1)について調べる。

16. ヒートサイクル試験 ヒートサイクル試験は,周囲温度15〜35℃の空気中に保持し,次によって行っ

たとき,125サイクル目の温度上昇値は25サイクル目の温度上昇値に8℃を加えた値を超えないか否かを

調べる。

(1) ヒートサイクルの試験条件は,表10のとおりとする。

(2) 各端子ごとに表2に示す長さ1m以上1.5m以下の電線を表7に示す値の32の締付けトルクで接続する。

(3) 25サイクル目と125サイクル目の通電の終わりに近く,かつ,温度が安定した状態でねじなし端子の

温度上昇を測定する。ただし,端子部を測定することが困難な場合は,接続した電線の根元の温度を

測定してもよい。

表10 ヒートサイクル試験条件

試験電流

通電時間 休止時間 回数

定格電流20A以下 定格電流20Aを超える

定格電流の1.5倍

定格電流の1.25倍

45分

45分

125

備考 通電と休止で1サイクルとする。

17. 耐食性試験 耐食性試験は,次のいずれかによって行う。

(1) 塩水噴霧試験 表面処理を施した鋼製の導電部品は,JIS Z 2371に規定する方法で,100時間連続し

て塩霧にさらした後,試験品を清水で洗いその後乾燥したとき,機能を損なうさびの有無を調べる。

21

C 8306-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 塩化アンモニウム試験 表面処理を施した鋼製の導電部品の塩化アンモニウム試験は,グリースをす

べて取り除き(防食の目的でグリースを十分塗布され,かつ,そのグリースが使用中に塗布された部

分から著しく流出しない構造の場合は取り除かない。),20±5℃の塩化アンモニウムの10%水溶液に

10分間浸せきした後に取り出し,乾燥せずに水滴を振り切ってから20±5℃の飽和水蒸気を含む容器

中に10分間入れた後,これを100±5℃の温度の空気中で10分間乾燥させたとき,その表面に機能を

損なう腐食の有無を調べる。

18. アンモニアガス耐久試験 アンモニアガス耐久試験は,次によって行い試験後の端子ねじ及びその他

の黄銅部材の破損,ひび及び割れの有無を調べる。

(1) 直接電線を接続する端子は,各端子ごとに表2に示す長さ10cmの電線を,圧着接続用端子は圧着端

子を用いて個別規格に規定された締付けトルクで接続し,端子カバーのあるものはそれを取り付け,

差込接続器などでは適合するプラグを差し込み,刃形開閉器は刃を差し込んだ状態で,試験液1lを底

部に入れた内容積10lのデシケータの中に入れ,個別規格に規定された時間保持する。デシケータを

放置する室温は20±2℃とする。

この場合,試験中デシケータのふたを取るなどしてアンモニアガスを拡散させてはならない。ただ

し,試験の都合上,試験条件が同等とみなされる場合は,黄銅製部材だけで試験を行ってもよい。そ

の後試験品を取り出し,端子ねじ又はその他の黄銅製部材に破損,ひび及び割れがないか目視で調べ

る。

(2) 上記試験の試験液は,JIS K 8116に規定する塩化アンモニウム107gを約700mlの蒸留水に溶かし,そ

の溶液にJIS K 8576に規定する特級水酸化ナトリウム50〜70gを約250mlの蒸留水に溶かした液を加

え,水素イオン濃度 (pH) が10になったとき,全量が約1lになるように調製する。

22

C 8306-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

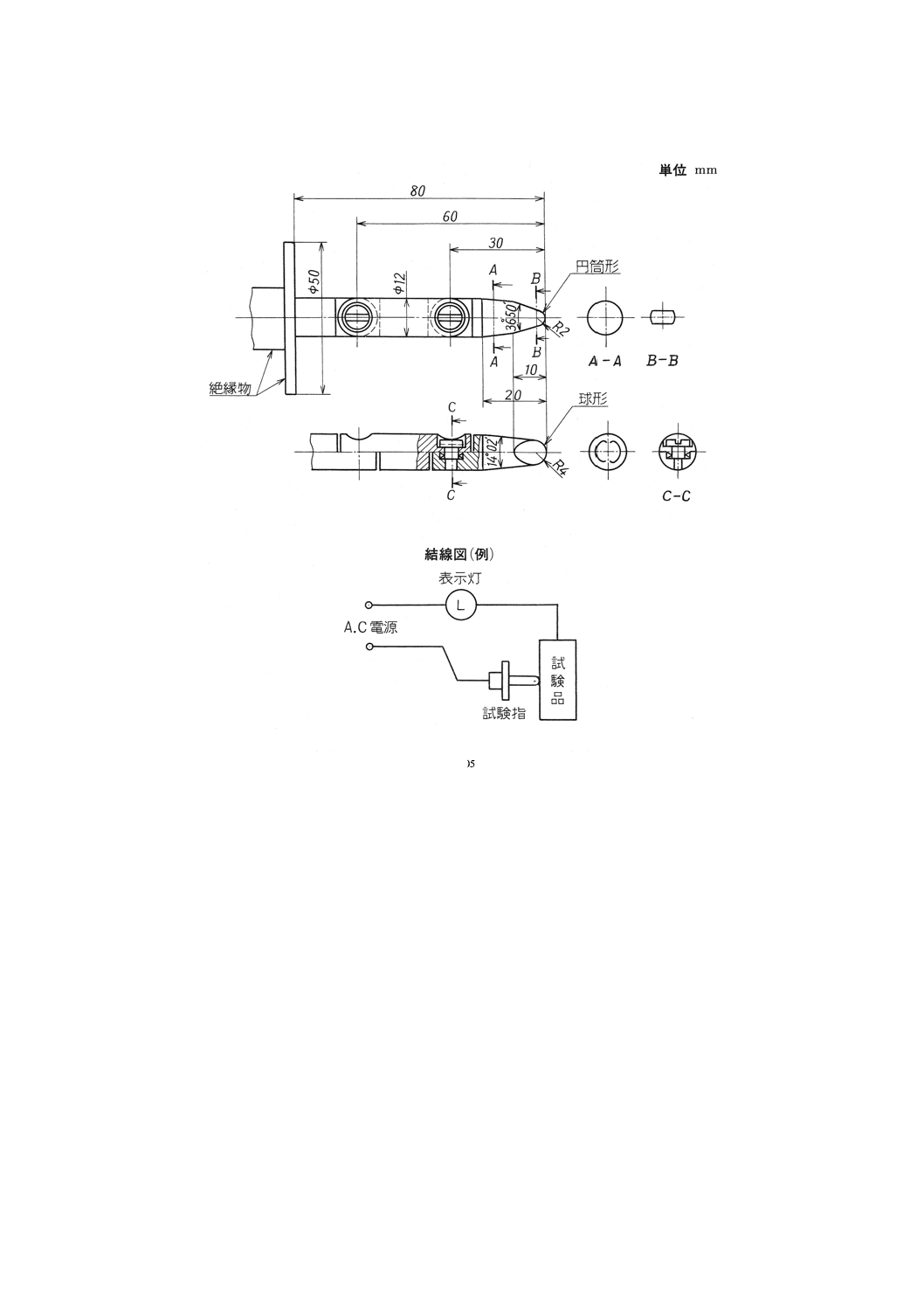

付図1 試験指の形状及び寸法[3.(4)参照]

備考1. 角度の許容差は,±5'とする。

2. 寸法の許容差は,25mm以下は

005

.0

−

mm,25mmを超える寸法は±0.2mmと

する。

3. 使用材料は,黄銅とする。

4. 試験品の導電部は,一括して接続する。

23

C 8306-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図2 空間距離及び沿面距離の例[3.(3)参照]

24

C 8306-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図3 2極及び3極の温度上昇試験接続図例[4.(3)(a)参照]

付図4 曲げ試験装置[13.1.2(2)参照]

25

C 8306-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図5 コード引出部曲げ試験[13.2.2(1)参照]

26

C 8306-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図6 コード屈曲試験装置[13.2.2(2)参照]

付図7 口金及び受金のトルク試験装置の例[13.3(1)参照]

27

C 8306-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図8 試験用ねじ込みプラグ及びソケット(13.3参照)

単位mm

口金

E10

E12

E14

E17

E26

E39

d2

4

4

4.5

4.5

10

14

d1

8.29

10.33

12.0l

14.91

24.36

36.55

d

9.31

11.60

13.61

16.28

26.04

39.05

h1

1.2

2.2

2.2

2.2

7

7

h2

11

13

16

20

23

38

P

1.814

2.540

2.822

2.822

3.629

6.350

r

0.531

0.794

0.822

0.898

1.190

2.329

備考1. 材料は,黄銅とする。

2. ねじの形状は,JIS C 7709に規定の付図25による。

単位mm

口金

E10

E12

E14

E17

E26

E39

D2

5

5

6

6

10

14

D1

8.72

10.82

12.56

15.46

25.07

37.52

D

9.74

12.09

14.16

16.83

26.75

40.06

H1

1.0

2.0

2.0

2.0

6

6

H2

4

5

6

6

8

13

P

1.814

2.540

2.822

2.822

3.629

6.350

r

0.531

0.794

0.822

0.898

1.19

2.329

備考1. 材料は,黄銅とする。

2. ねじの形状は,JIS C 7709に規定の付図25による。

28

C 8306-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図9 鋼球落下試験装置(13.4.2,13.5.1参照)

備考1. Hは,10〜100cmの範囲に調整できること。

2. 鋼球落下装置は,直径10〜30mmの鋼球が使用できるものとする。

3. 台は,30mm以上の厚さの堅木製とする。

4. 鋼球落下装置は,鋼球が真っすぐに落下できるようにすること。

29

C 8306-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図10 操作部の荷重落下方向の例(13.4.2参照)

付図11 自重落下試験(コード付き)[13.5.3(1)参照]

30

C 8306-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図12 タンブリングバレル試験装置[13.5.3(3)参照]

31

C 8306-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図13 衝撃強度試験装置[13.5.4(1)参照]

32

C 8306-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

関連規格 IEC 238 Edison screw lampholders

IEC 309 Plugs, socket-outlets and couplers for industrial purposes

IEC 320-1 Appliance couplers for household and similar general purposes, Part 1 : General

requirements

IEC 669-1 Switches for household and similar fixed-electrical installations, Part 1 : General require-

ments

IEC 884-1 Plugs and socket-outlets for household and similar purposes, Part 1 : General requirements

IEC 947-1 Low-voltage switchgear and controlgear, Part 1 : General rules

IEC 947-3 Low-voltage switchgear and controlgear, Part 3 : Switches disconnectors,

switch-disconnectors and fuse-combination units

33

C 8306-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

改正原案作成委員会 構成表

氏名

所属

(委員長)

川 瀬 太 郎

千葉大学

岡 村 繁 寛

資源エネルギー庁

古 市 正 敏

工業技術院標準部

松 嶋 靖 夫

建設省建設大臣官房

倉 垣 一 実

住宅・都市整備公団

佐 藤 政 博

財団法人 日本電気用品試験所

木 村 方 紀

社団法人 日本電気協会

栗 原 秀 樹

東京都立工業技術センター

下 川 英 男

社団法人 電気設備学会

小 市 秀 人

東京電力株式会社

村 木 茂 晴

中部電力株式会社

伊 藤 恒 夫

関西電力株式会社

赤 嶺 淳 一

社団法人 日本電機工業会

原 雅 男

社団法人 日本照明器具工業会

金 井 勝太郎

全日本電気工事業工業組合連合会

庄 子 貞 雄

社団法人 日本電設工業協会

(主査)

佐 藤 曻

東芝ライテック株式会社

柳 曻 二

松下電工株式会社

太 田 修 平

日東工業株式会社

高 橋 秀 憲

株式会社明工社

山 中 貞 秋

神保電器株式会社

上 田 孔

杉本電器株式会社

吉 田 伸 二

河村電器産業株式会社

三 宅 求

社団法人 日本配線器具工業会

(関係者)

渡 辺 敏 己

鳥井電器株式会社

福 田 和 典

東芝ライテック株式会社

(事務局)

天 野 紘

社団法人 日本配線器具工業会