C 8305:2019

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 一般要求事項 ··················································································································· 2

5 試験に関する一般注意事項 ································································································· 2

6 種類及び要求事項 ············································································································· 2

7 表示······························································································································· 2

8 寸法及び質量 ··················································································································· 2

9 構造······························································································································· 4

10 機械的特性 ···················································································································· 4

11 外的影響 ······················································································································· 5

附属書A(規定)電線管ねじ ·································································································· 6

C 8305:2019

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人電気

設備学会(IEIEJ)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改

正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格であ

る。これによって,JIS C 8305:1999は改正され,この規格に置き換えられた。

なお,平成32年3月19日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS C 8305:1999を適用してもよい。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

C 8305:2019

鋼製電線管

Rigid steel conduits

1

適用範囲

この規格は,交流1 000 V及び/又は直流1 500 V以下の電気設備又は通信設備内の電線及び/又はケー

ブルを保護するために用いる鋼製電線管(以下,電線管ともいう。)の寸法,構造及び試験方法について規

定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS C 8461-1:2012 電線管システム−第1部:通則

JIS C 8461-21:2019 電線管システム−第21部:剛性(硬質)電線管システムの個別要求事項

JIS G 3132 鋼管用熱間圧延炭素鋼鋼帯

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS C 8461-21の箇条3によるほか,次による。

3.1

厚鋼電線管

金属製の電線管(JIS C 8461-21の3.101),剛性(硬質)電線管(JIS C 8461-1の3.11)及びねじ付き電

線管(JIS C 8461-1の3.15)の性能があり,表2に規定する厚さをもつ電線管で,附属書Aに規定するCTG

のねじをもつもの。ただし,受渡当事者間の協定によって,製造工程でこの電線管ねじ工程を省略できる。

3.2

薄鋼電線管

金属製の電線管(JIS C 8461-21の3.101),剛性(硬質)電線管(JIS C 8461-1の3.11)及びねじ付き電

線管(JIS C 8461-1の3.15)の性能があり,表3に規定する厚さをもつ電線管で,附属書Aに規定するCTC

のねじをもつもの。ただし,受渡当事者間の協定によって,製造工程でこの電線管ねじ工程を省略できる。

3.3

ねじなし電線管

金属製の電線管(JIS C 8461-21の3.101),剛性(硬質)電線管(JIS C 8461-1の3.11)及びねじなし電

線管(JIS C 8461-1の3.16)の性能があり,電線管の厚さが表4に規定する厚さをもち,電線管の両端に

2

C 8305:2019

附属書Aに規定するねじがないもの。

注記1 JIS C 8461-1の定義を変更している。

注記2 この規格では,製品の種類として定義している。

4

一般要求事項

一般要求事項は,JIS C 8461-1の箇条4による。

5

試験に関する一般注意事項

試験に関する一般注意事項は,JIS C 8461-21の箇条5による。

6

種類及び要求事項

6.1

種類

電線管の種類は,厚鋼電線管,薄鋼電線管及びねじなし電線管の3種類とする。

6.2

要求事項

電線管の要求事項は,表1による。

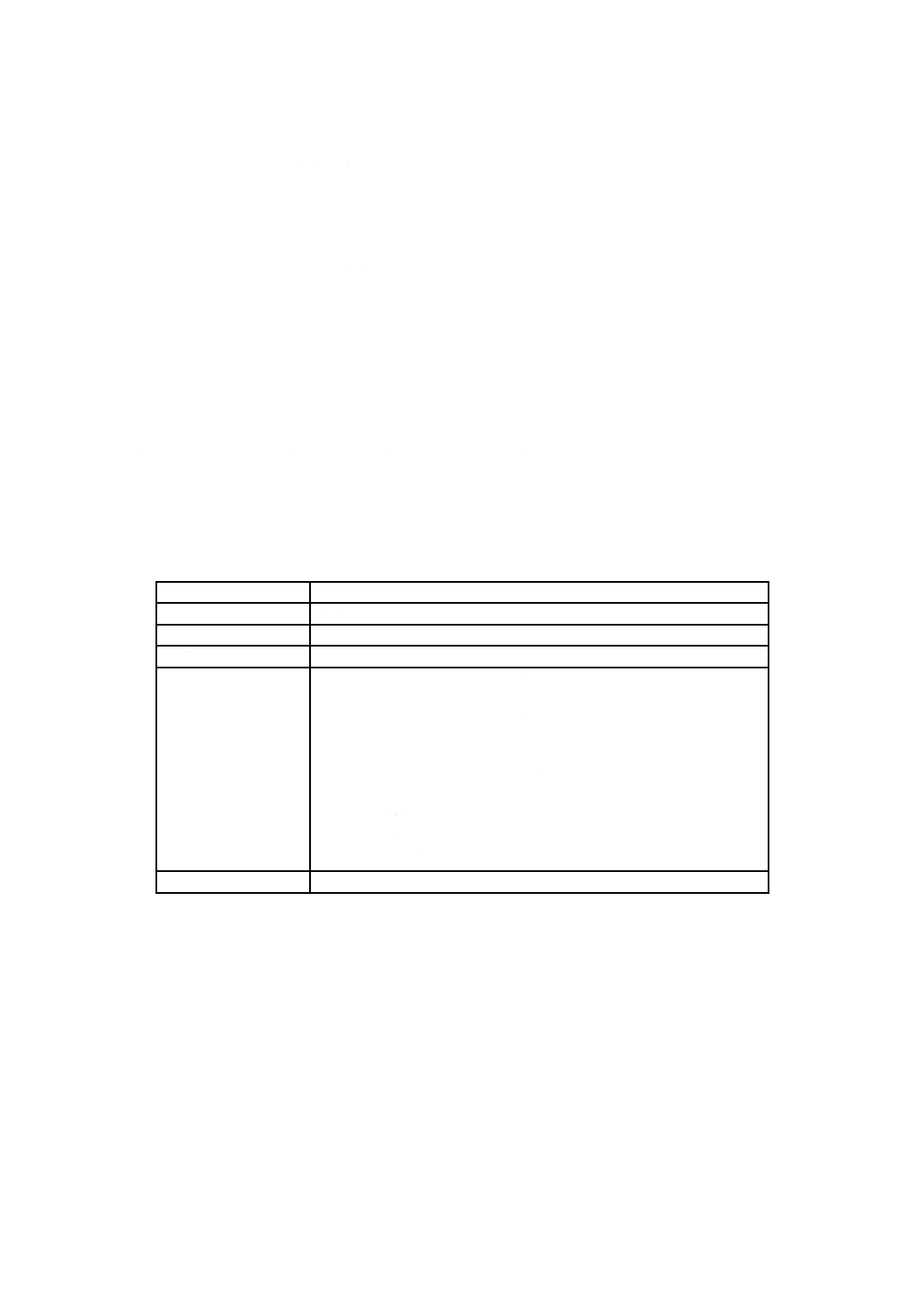

表1−鋼製電線管の要求事項

項目

試験内容

表示

箇条7による。

寸法及び質量

箇条8による。

構造

箇条9による。

機械的特性

JIS C 8461-21の10.1(機械的強度)による。

10.2(圧縮試験)による。

圧縮荷重:JIS C 8461-1 表4 分類5(ベリーヘビー)

10.3(衝撃試験)による。

試験温度:JIS C 8461-1 表1 分類5(−45 ℃)

衝撃試験値:JIS C 8461-1 表5 分類5(ベリーヘビー)

10.4(曲げ試験)による。

− 厚鋼電線管:G16,G22

− 薄鋼電線管:C19,C25

− ねじなし電線管:E19,E25

外的影響

11.1(耐食性)による。

7

表示

表示は,JIS C 8461-21の箇条7による。ただし,製品の識別表示は,“呼び”とする。また,JIS C 8461-21

の7.1.102は適用しない。

8

寸法及び質量

8.1

呼び,寸法,質量及び有効ねじ部の長さ,並びに外径及び質量の許容差は,表2,表3及び表4によ

る。

8.2

電線管の長さは,3 660 mmとし,その許容差は±5 mmとする。ただし,受渡当事者間の協定によ

って,これを変更することができる。

3

C 8305:2019

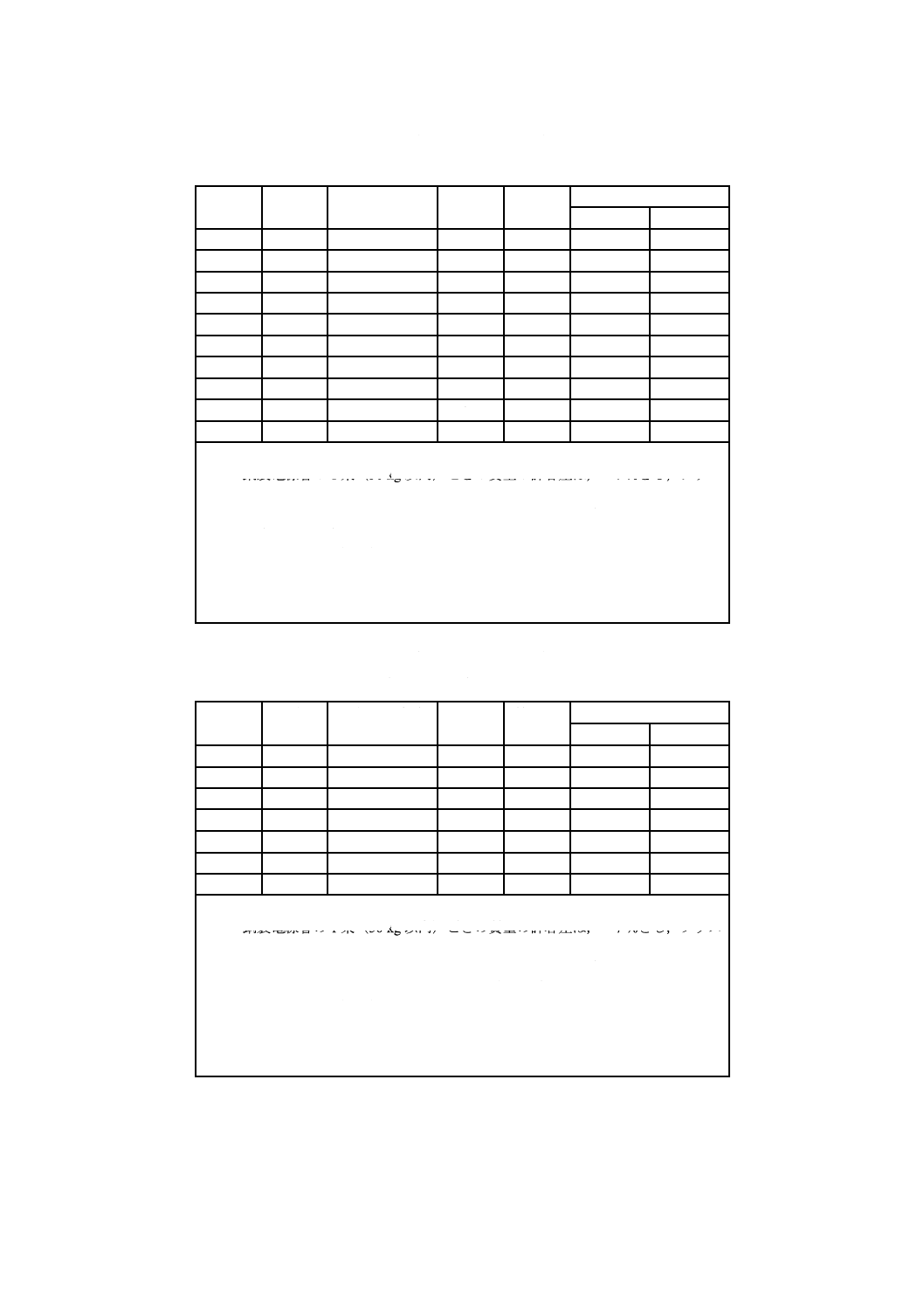

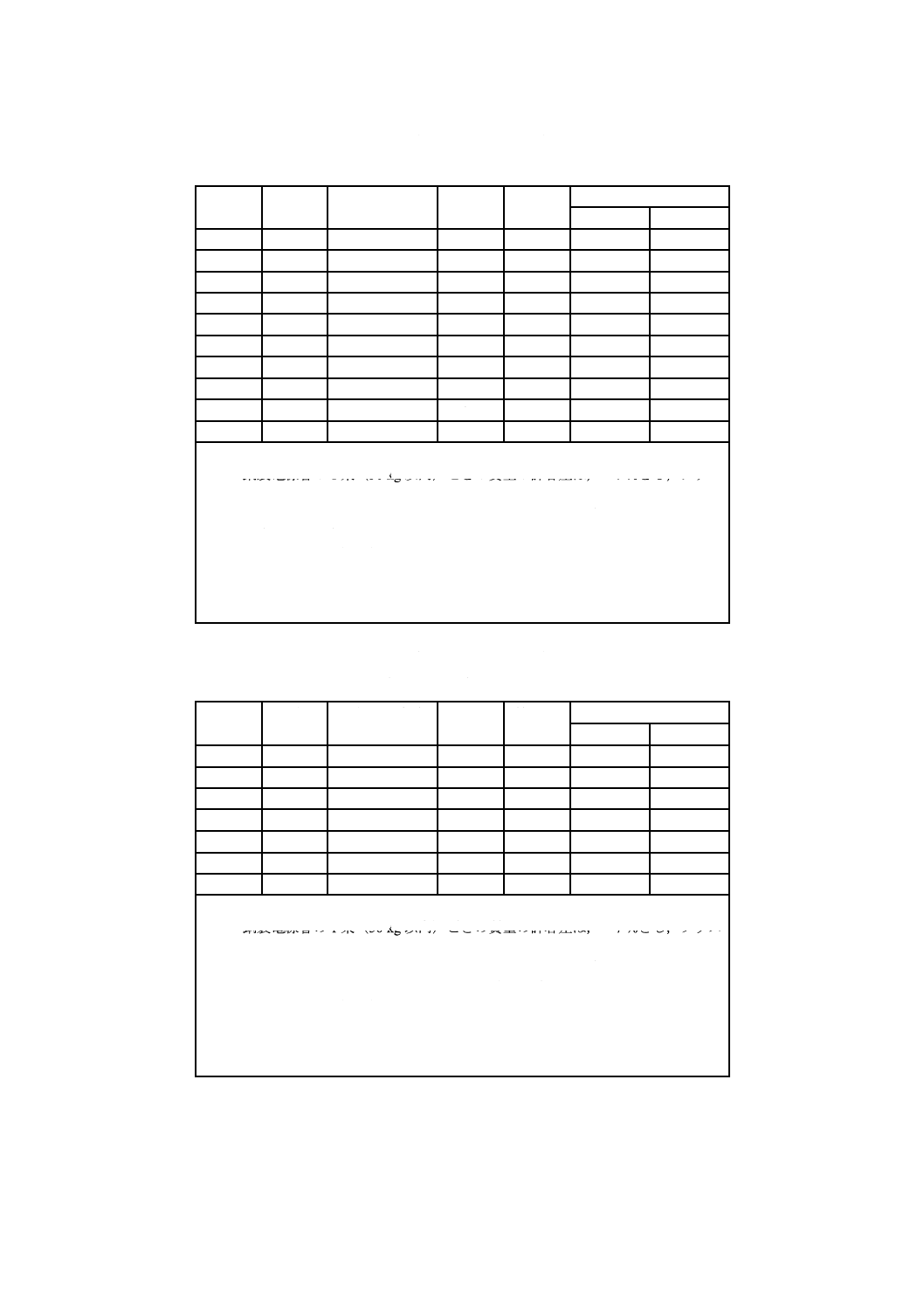

表2−厚鋼電線管の呼び,寸法,質量及び有効ねじ部の長さ

並びに外径及び質量の許容差

呼び

外径

mm

外径の許容差

mm

厚さ

mm

質量a) b)

kg/m

有効ねじ部の長さ mm

最大

最小

G16

21.0

±0.3

2.3

1.06

19

16

G22

26.5

±0.3

2.3

1.37

22

19

G28

33.3

±0.3

2.5

1.90

25

22

G36

41.9

±0.3

2.5

2.43

28

25

G42

47.8

±0.3

2.5

2.79

28

25

G54

59.6

±0.3

2.8

3.92

32

28

G70

75.2

±0.3

2.8

5.00

36

32

G82

87.9

±0.3

2.8

5.88

40

36

G92

100.7

±0.4

3.5

8.39

42

36

G104

113.4

±0.4

3.5

9.48

45

39

注a) この表の質量は,ねじ部を含まない質量を示す。

b) 鋼製電線管の1束(50 kg以内)ごとの質量の許容差は,−7 %とし,プラス

側は規定しない。質量の許容差の算出方法は,実測質量と計算質量との差を

計算質量で除して百分率で表す。質量の数値は1 cm3の鋼を7.85 gとし,次

の式によって求め,JIS Z 8401によって有効数字3桁に丸める。

W=0.024 66t (D−t)

ここに,W:電線管の質量(kg/m)

t:電線管の厚さ(mm)

D:電線管の外径(mm)

表3−薄鋼電線管の呼び,寸法,質量及び有効ねじ部の長さ

並びに外径及び質量の許容差

呼び

外径

mm

外径の許容差

mm

厚さ

mm

質量a) b)

kg/m

有効ねじ部の長さ mm

最大

最小

C19

19.1

±0.2

1.6

0.690

14

12

C25

25.4

±0.2

1.6

0.939

17

15

C31

31.8

±0.2

1.6

1.19

19

17

C39

38.1

±0.2

1.6

1.44

21

19

C51

50.8

±0.2

1.6

1.94

24

22

C63

63.5

±0.35

2.0

3.03

27

25

C75

76.2

±0.35

2.0

3.66

30

28

注a) この表の質量は,ねじ部を含まない質量を示す。

b) 鋼製電線管の1束(50 kg以内)ごとの質量の許容差は,−7 %とし,プラス

側は規定しない。質量の許容差の算出方法は,実測質量と計算質量との差を

計算質量で除して百分率で表す。質量の数値は1 cm3の鋼を7.85 gとし,次

の式によって求め,JIS Z 8401によって有効数字3桁に丸める。

W=0.024 66t (D−t)

ここに,W:電線管の質量(kg/m)

t:電線管の厚さ(mm)

D:電線管の外径(mm)

4

C 8305:2019

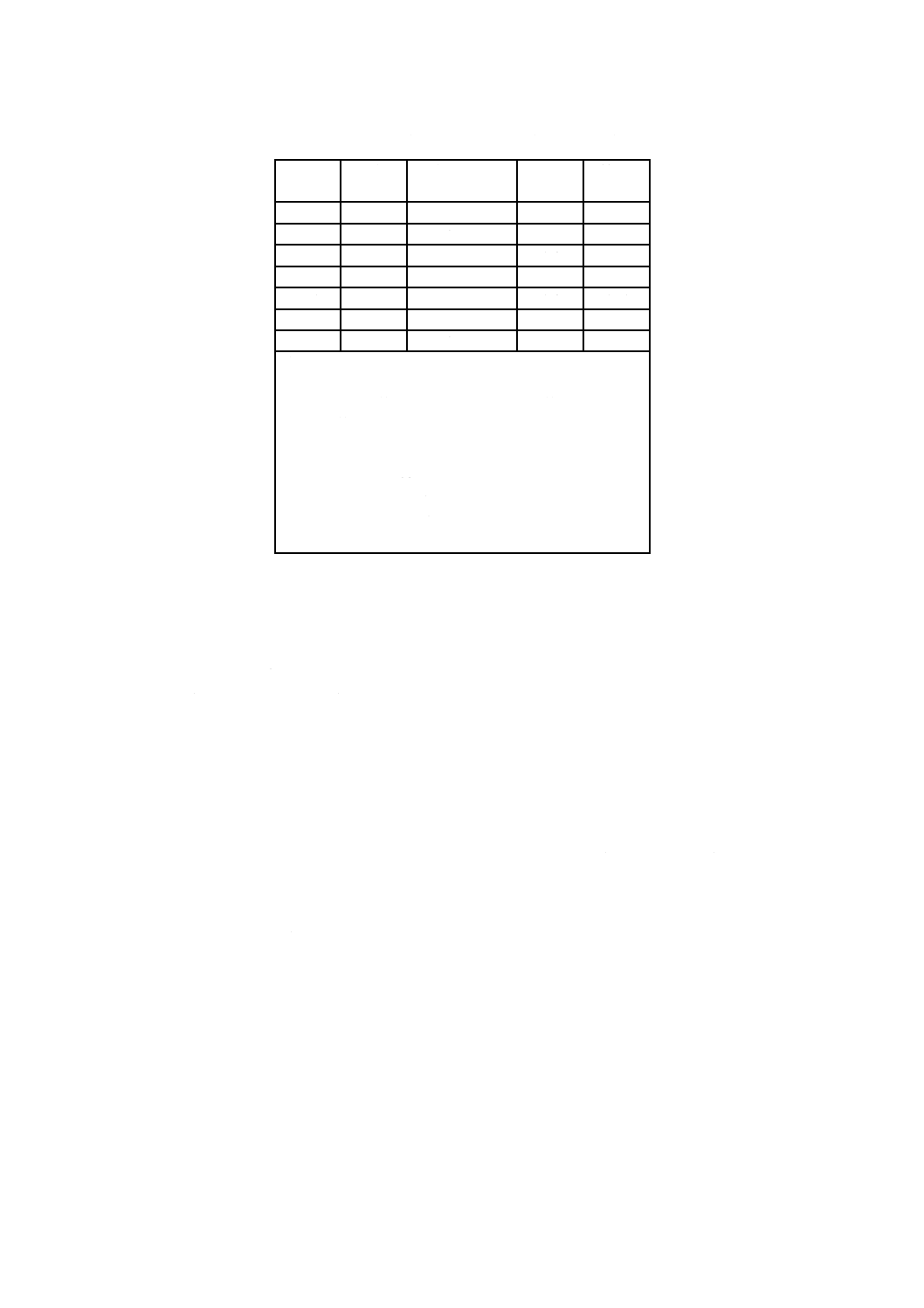

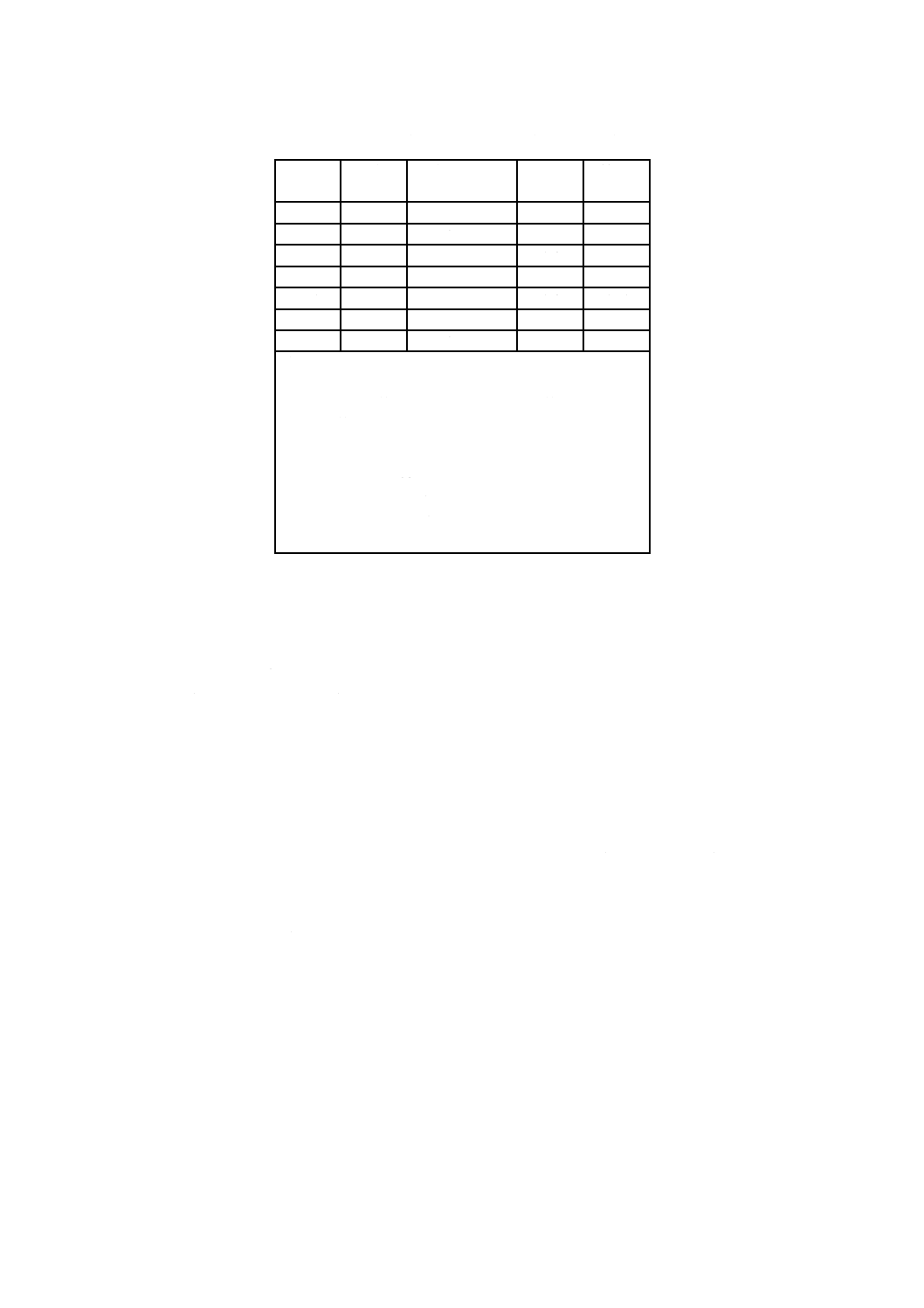

表4−ねじなし電線管の呼び,寸法,質量並びに外径及び質量の許容差

呼び

外径

mm

外径の許容差

mm

厚さ

mm

質量a)

kg/m

E19

19.1

±0.15

1.2

0.530

E25

25.4

±0.15

1.2

0.716

E31

31.8

±0.15

1.4

1.05

E39

38.1

±0.15

1.4

1.27

E51

50.8

±0.15

1.4

1.71

E63

63.5

±0.25

1.6

2.44

E75

76.2

±0.25

1.8

3.30

注a) 鋼製電線管の1束(50 kg以内)ごとの質量の許容

差は,−7 %とし,プラス側は規定しない。質量の

許容差の算出方法は,実測質量と計算質量との差を

計算質量で除して百分率で表す。質量の数値は1

cm3の鋼を7.85 gとし,次の式によって求め,JIS Z

8401によって有効数字3桁に丸める。

W=0.024 66t (D−t)

ここに,W:電線管の質量(kg/m)

t:電線管の厚さ(mm)

D:電線管の外径(mm)

9

構造

構造は,JIS C 8461-21の箇条9によるほか,9.101及び9.102による。

9.101 材料

電線管の材料は,JIS G 3132若しくはJIS G 3141に規定する鋼帯,これと同等以上の性能をもつ鋼帯,

又はこれらの鋼帯に亜鉛めっきを施したものとする。

9.102 製造方法

電線管の製造方法は,a)〜d)による。

a) 電線管は,電気抵抗溶接によって製造する。

b) 電線管の両端は,管軸に対して直角に切断し,面取りを行う。

c) 厚鋼電線管及び薄鋼電線管の両端には,附属書Aに規定するおねじを切り,有効ねじ部の長さは,表

2及び表3による。ただし,受渡当事者間の協定によって,厚鋼電線管及び薄鋼電線管の両端のねじ

を省略することができる。

d) 電線管の内外面には,亜鉛めっき(溶融亜鉛めっき,亜鉛溶射及び電気亜鉛めっきを行った後クロメ

ート処理をしたものを含む。)などによるさび止めを行う。ただし,内面及びねじ部のさび止めは,塗

装によることができる。

10 機械的特性

10.1 機械的強度

機械的強度は,JIS C 8461-21の10.1による。

10.2 圧縮試験

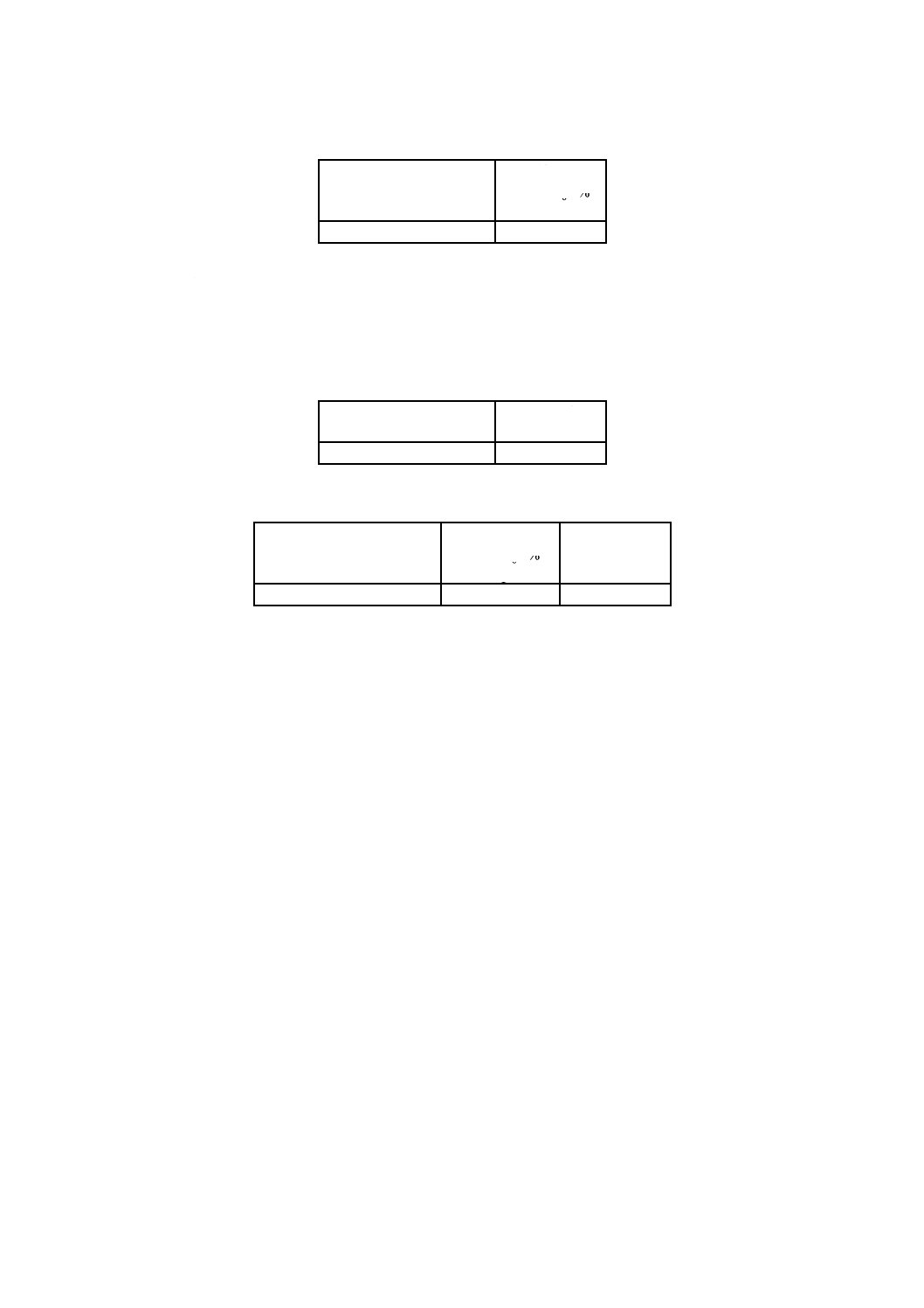

圧縮試験は,JIS C 8461-21の10.2による。ただし,圧縮荷重は,表5による。

5

C 8305:2019

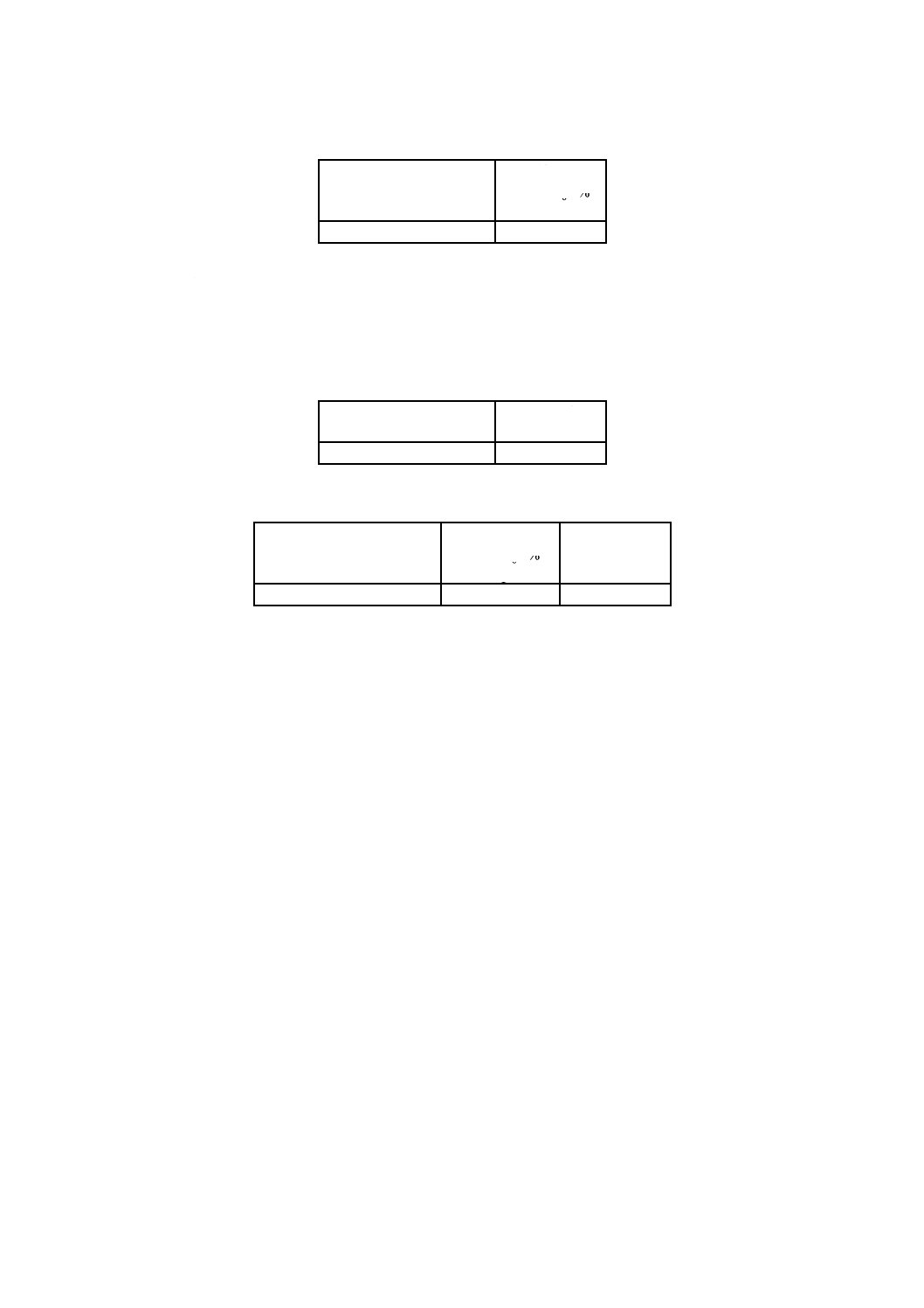

表5−圧縮荷重

JIS C 8461-1 表4

の分類

圧縮荷重

許容差04

+ %

N

5(ベリーヘビー)

4 000

10.3 衝撃試験

衝撃試験は,JIS C 8461-21の10.3による。ただし,下限温度範囲は表6,及び衝撃試験値は表7による。

また,JIS C 8461-21の10.3.2を次に置き換える。

表6−下限温度範囲

JIS C 8461-1 表1

の分類

下限温度

℃

5

−45

表7−衝撃試験値

JIS C 8461-1 表5

の分類

ハンマの質量

許容差01

+ %

kg

落下高さ

許容差±1 %

mm

5(ベリーヘビー)

6.8

300

10.3.2 試験後,試料に破壊の兆候がなく,目視で確認できるひび割れがあってはならない。12個中9個

以上の試料が適合しなければならない。

注記 試験後に,試料が20±5 ℃に到達した時点で,電線管を垂直に支持した状態で,JIS C 8461-21

の図102に規定するゲージが,初速を付けずにゲージの質量だけで試料内を通過することを確

認することが望ましい。

10.4 曲げ試験

曲げ試験は,JIS C 8461-21の10.4による。この試験は,G16及びG22の厚鋼電線管,C19及びC25の

薄鋼電線管,並びにE19及びE25のねじなし電線管に対して行う。

11 外的影響

11.1 耐食性

耐食性は,JIS C 8461-21の14.2.2.2による。

6

C 8305:2019

附属書A

(規定)

電線管ねじ

A.1 一般

この附属書は,本体の厚鋼電線管及び薄鋼電線管並びに電線管附属品及びこれらに準ずるものに用いる

ねじ(以下,電線管ねじという。)について規定する。

A.2 種類及び記号

電線管ねじの種類及びその記号は,表A.1のとおりとする。

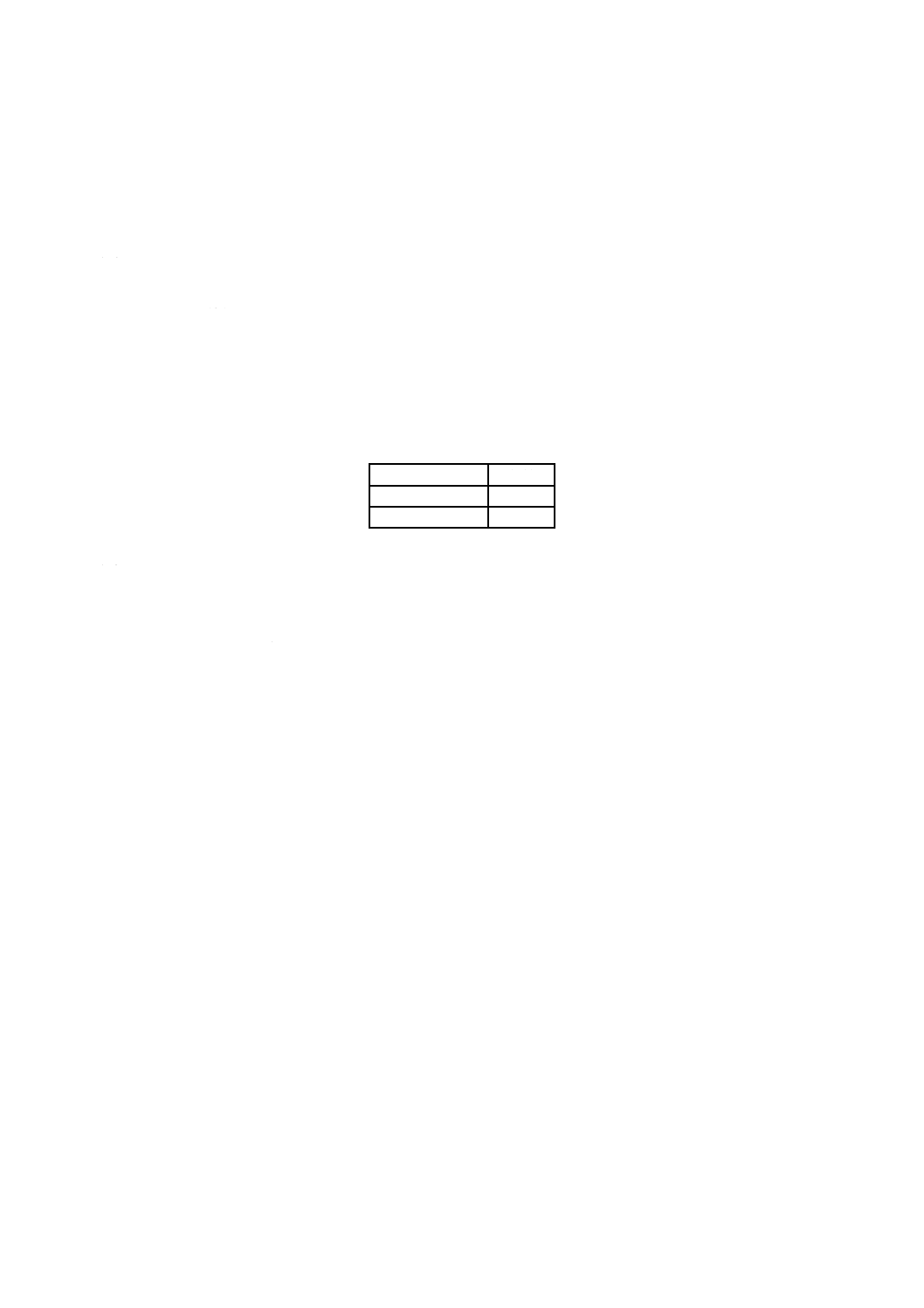

表A.1−電線管ねじの種類及びその記号

種類

記号

厚鋼電線管ねじ

CTG

薄鋼電線管ねじ

CTC

A.3 厚鋼電線管ねじ

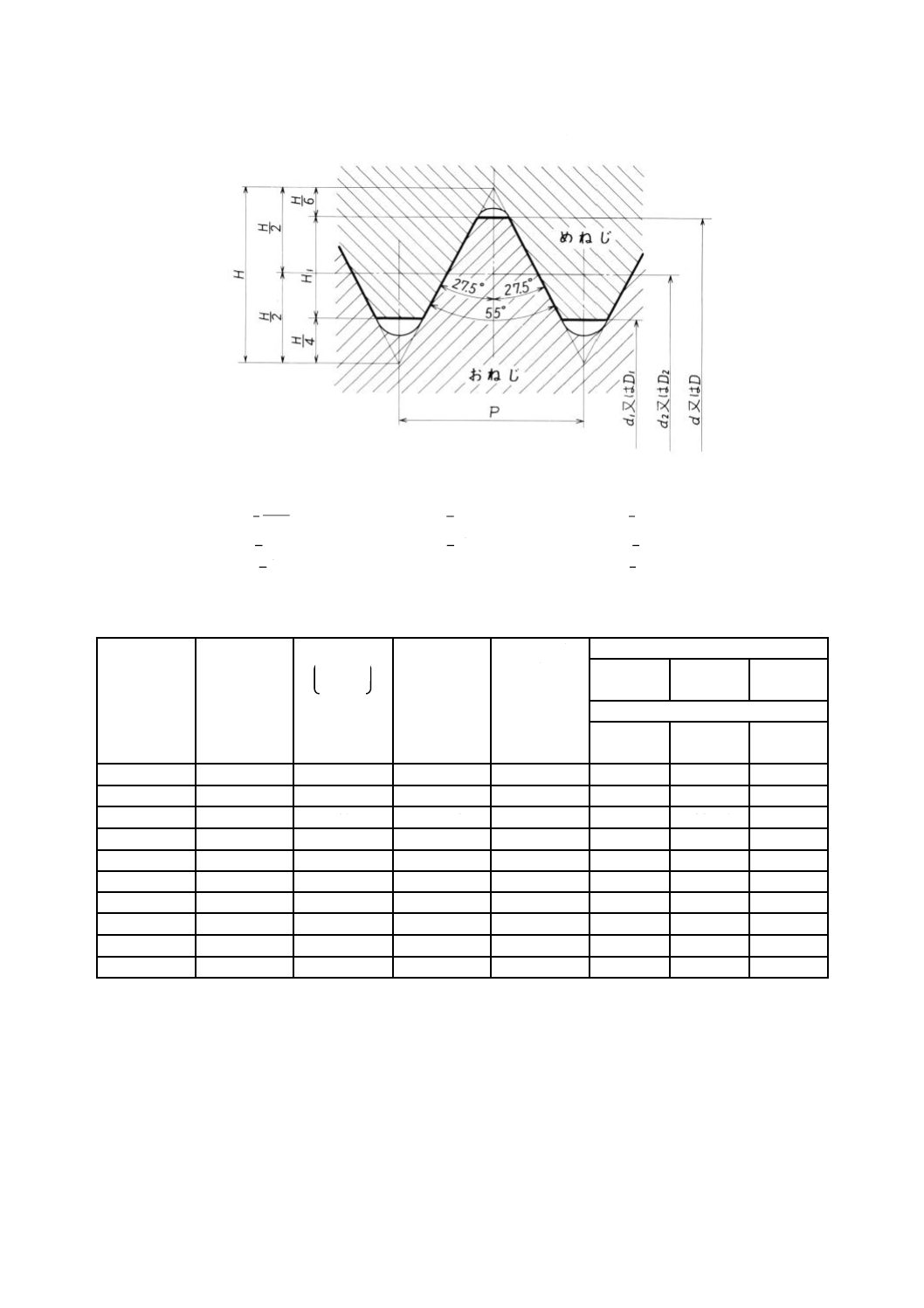

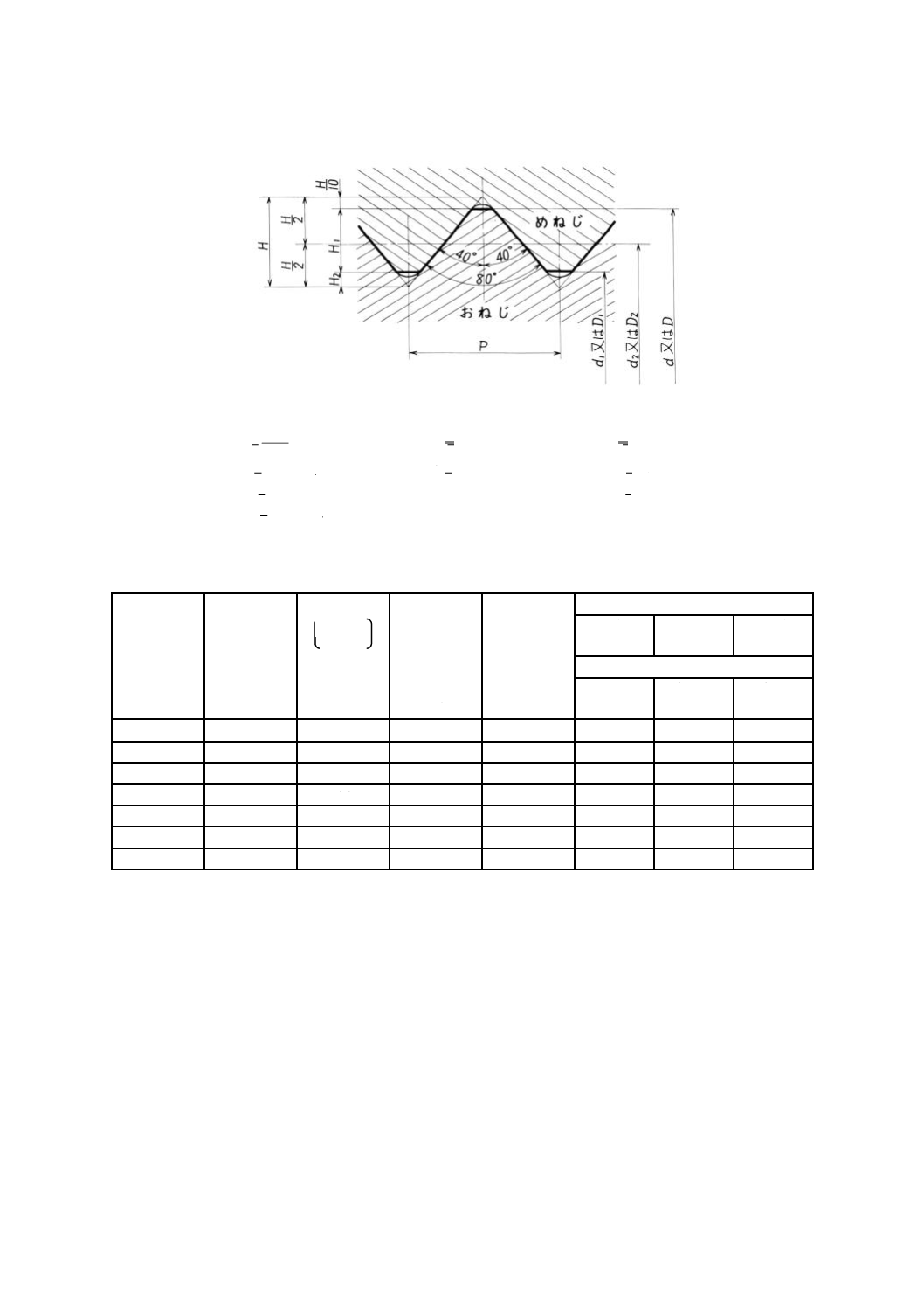

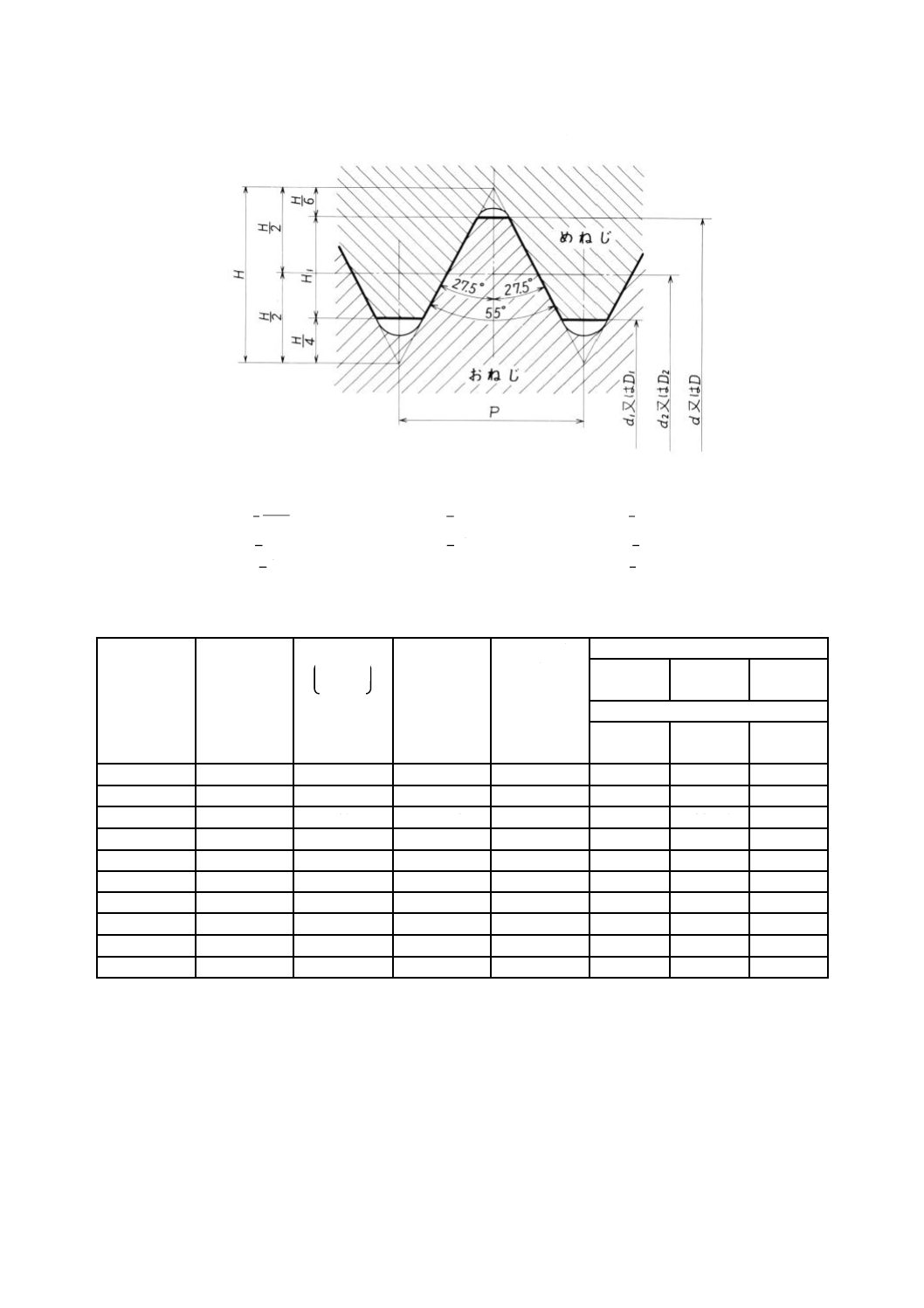

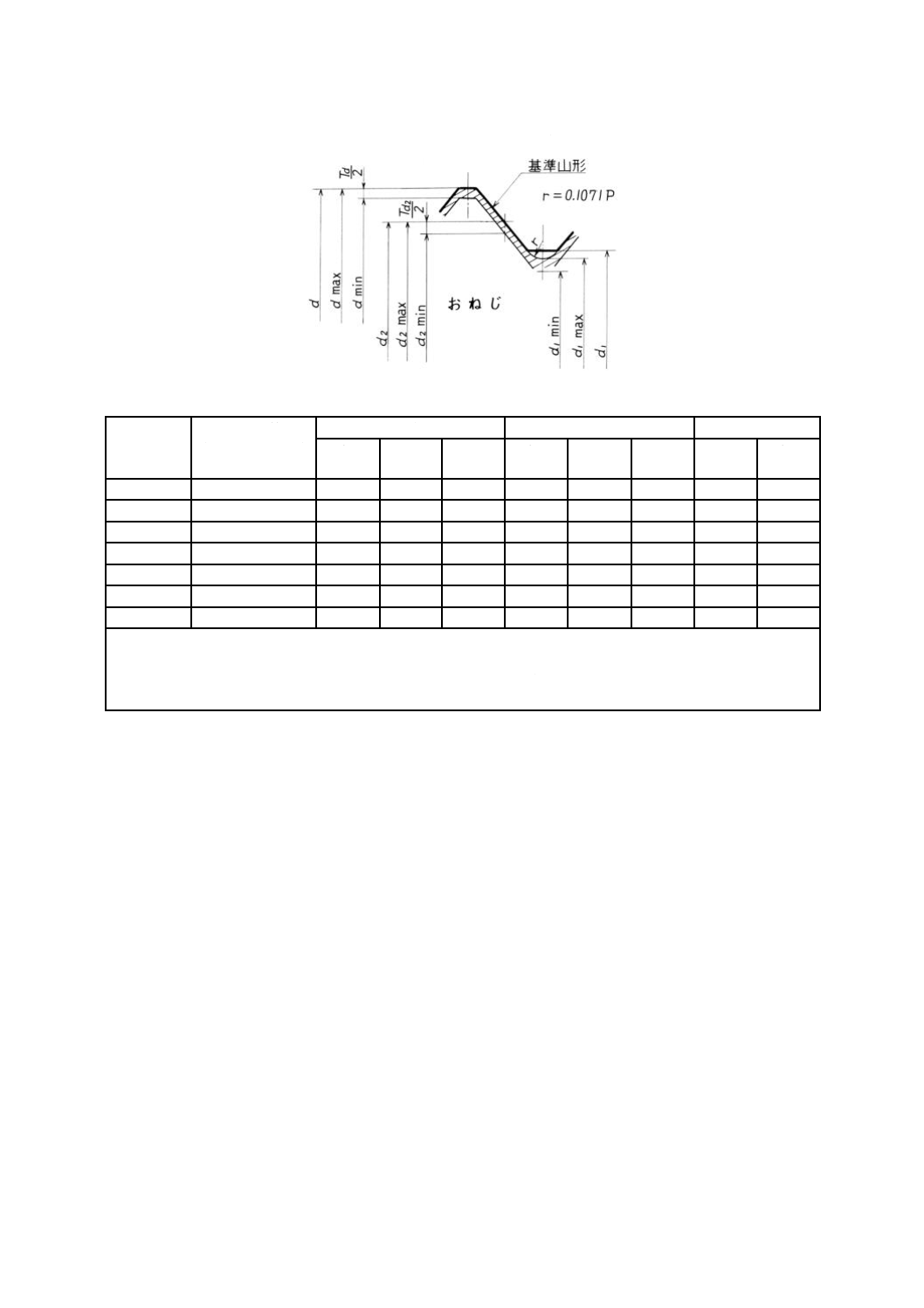

A.3.1 基準山形及び基準寸法

厚鋼電線管ねじの基準山形及び基準寸法は,表A.2による。

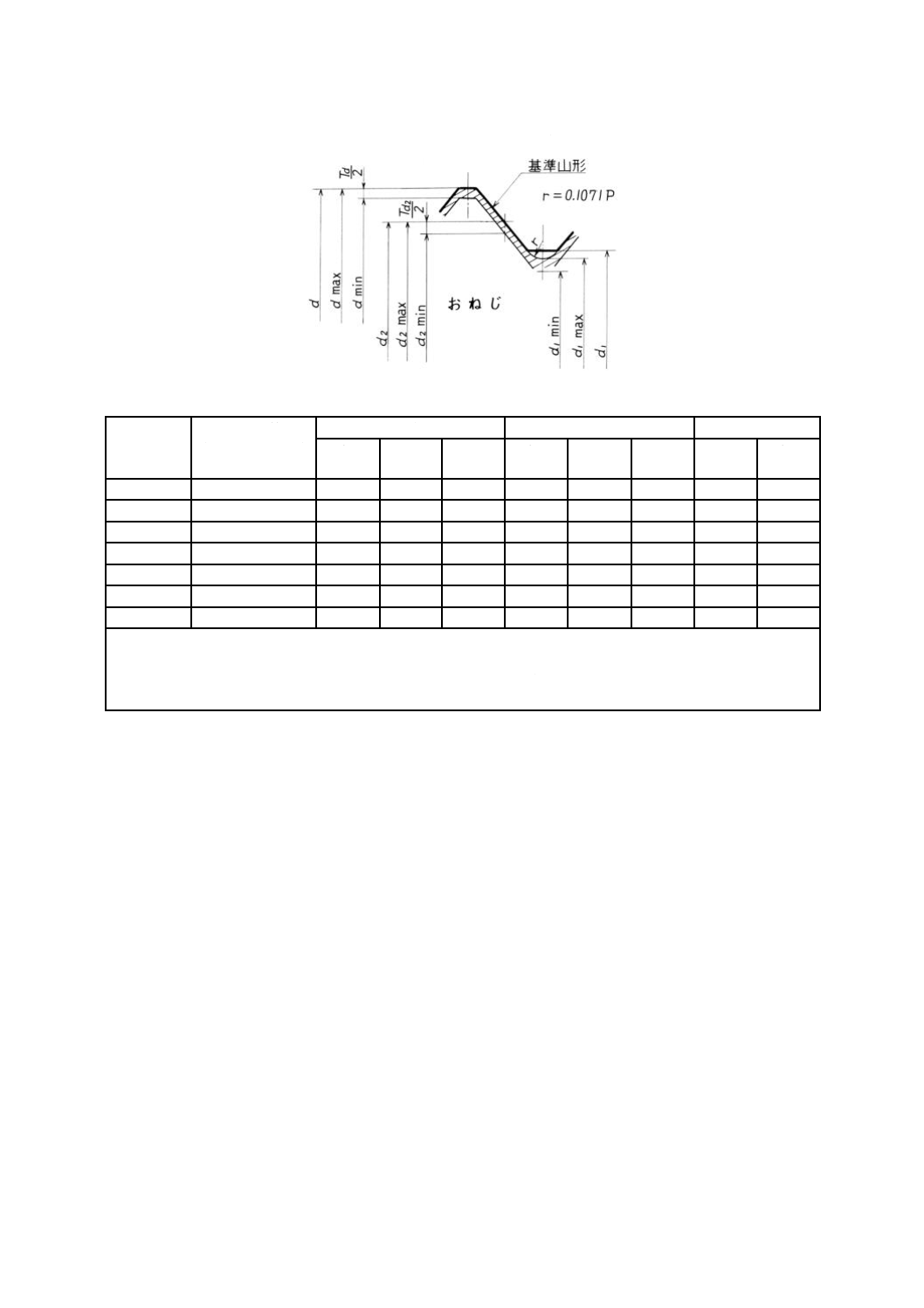

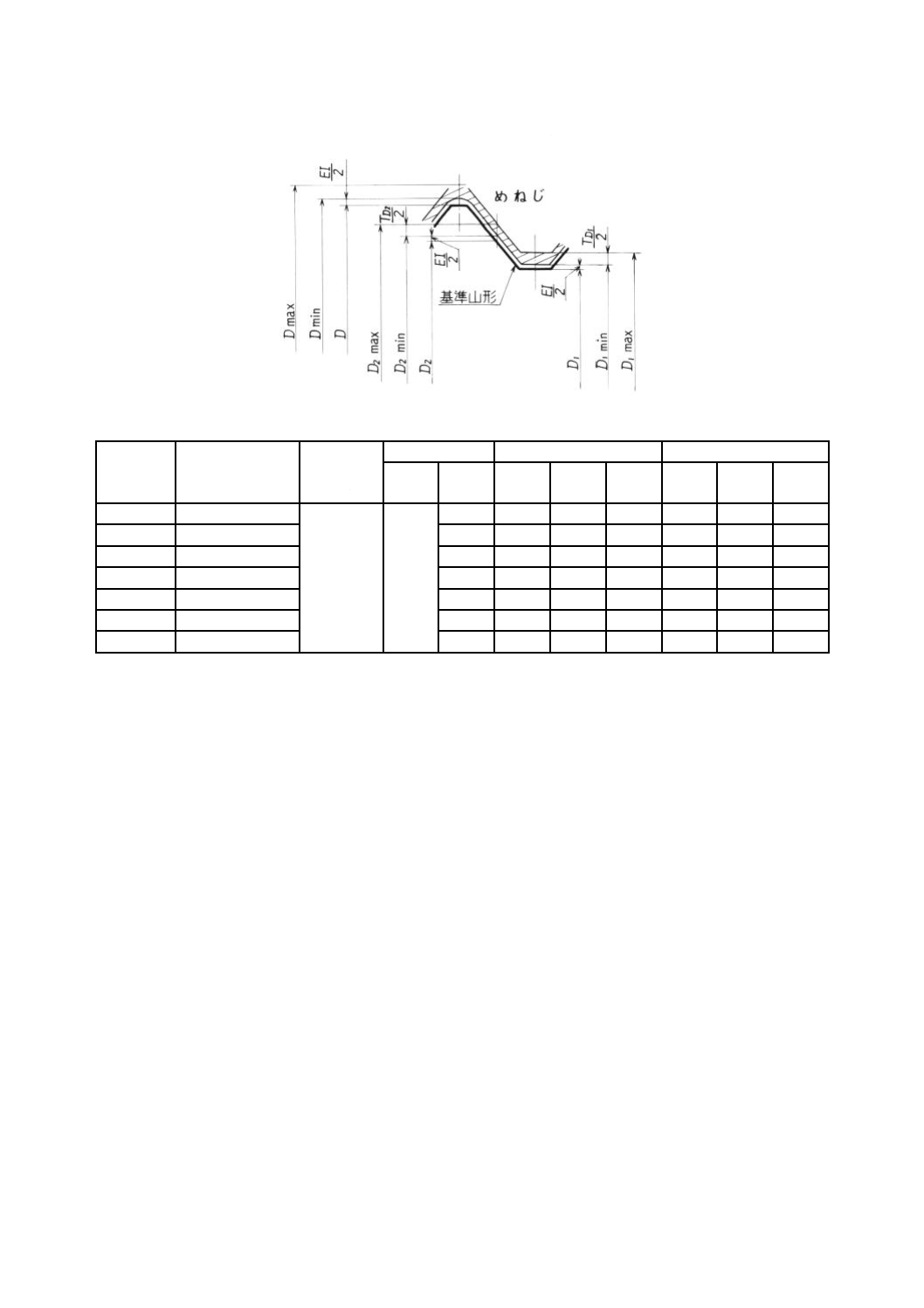

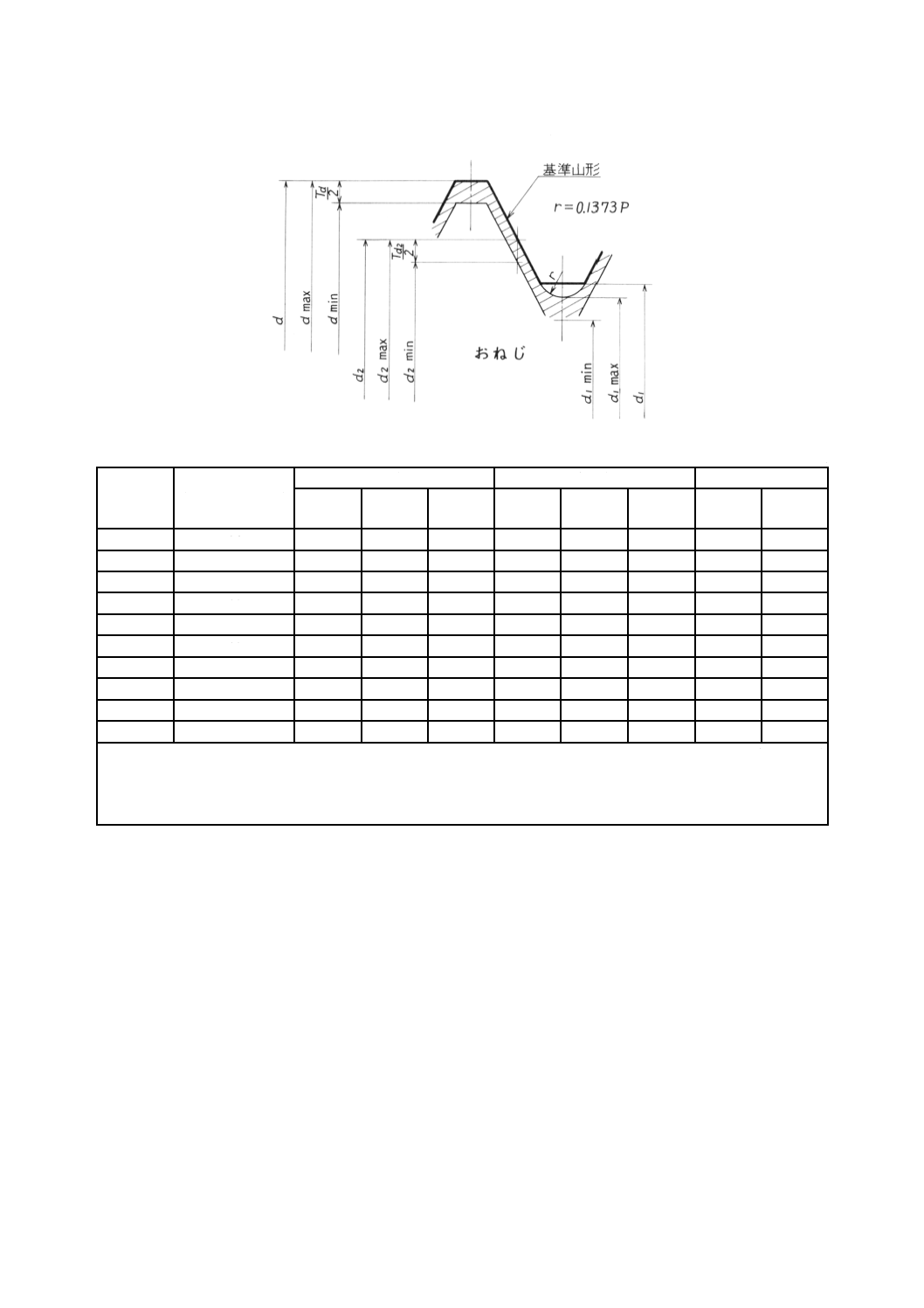

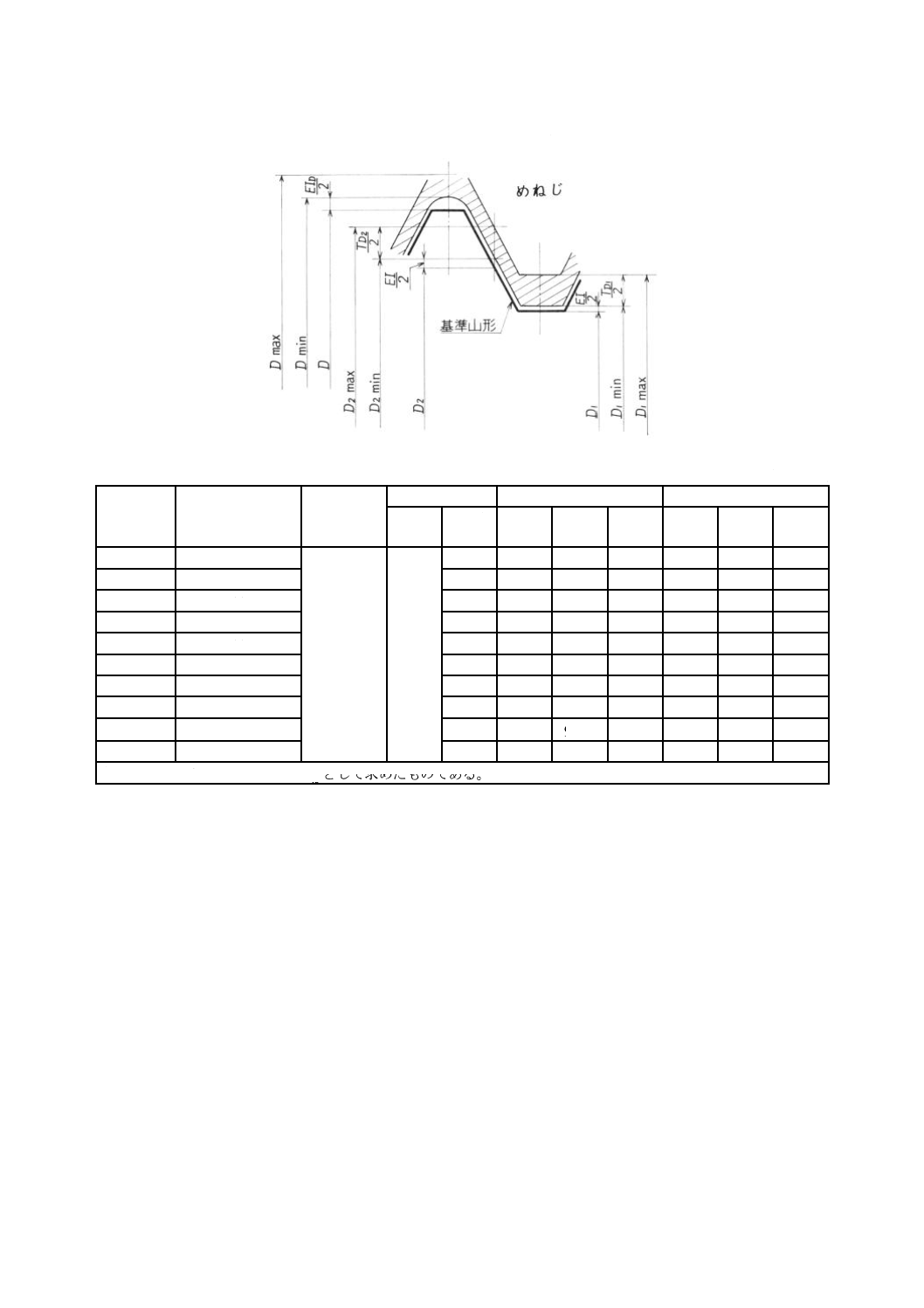

A.3.2 許容限界寸法及び公差

厚鋼電線管ねじの許容限界寸法及び公差は,表A.3(おねじ用)及び表A.4(めねじ用)による。

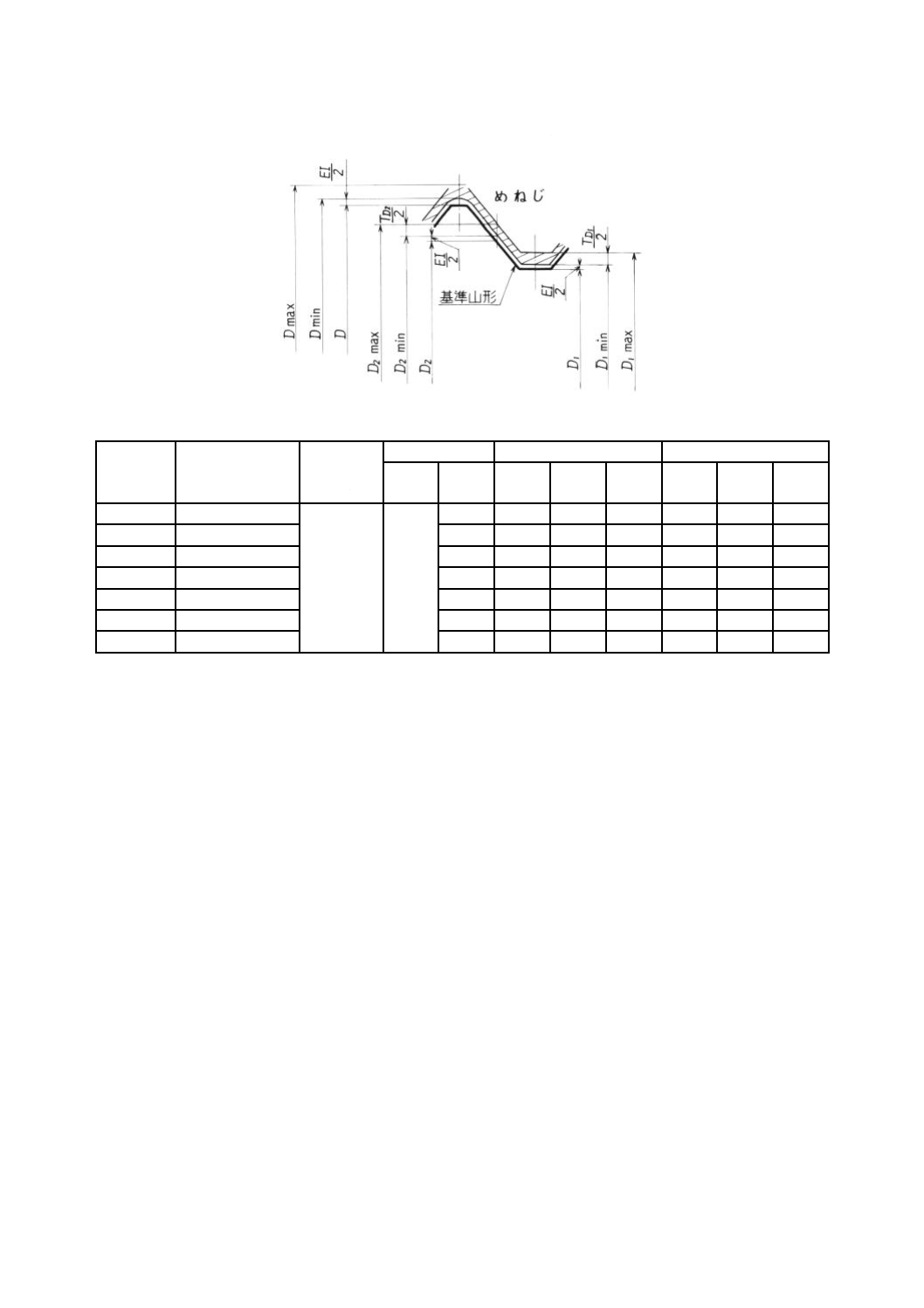

A.4 薄鋼電線管ねじ

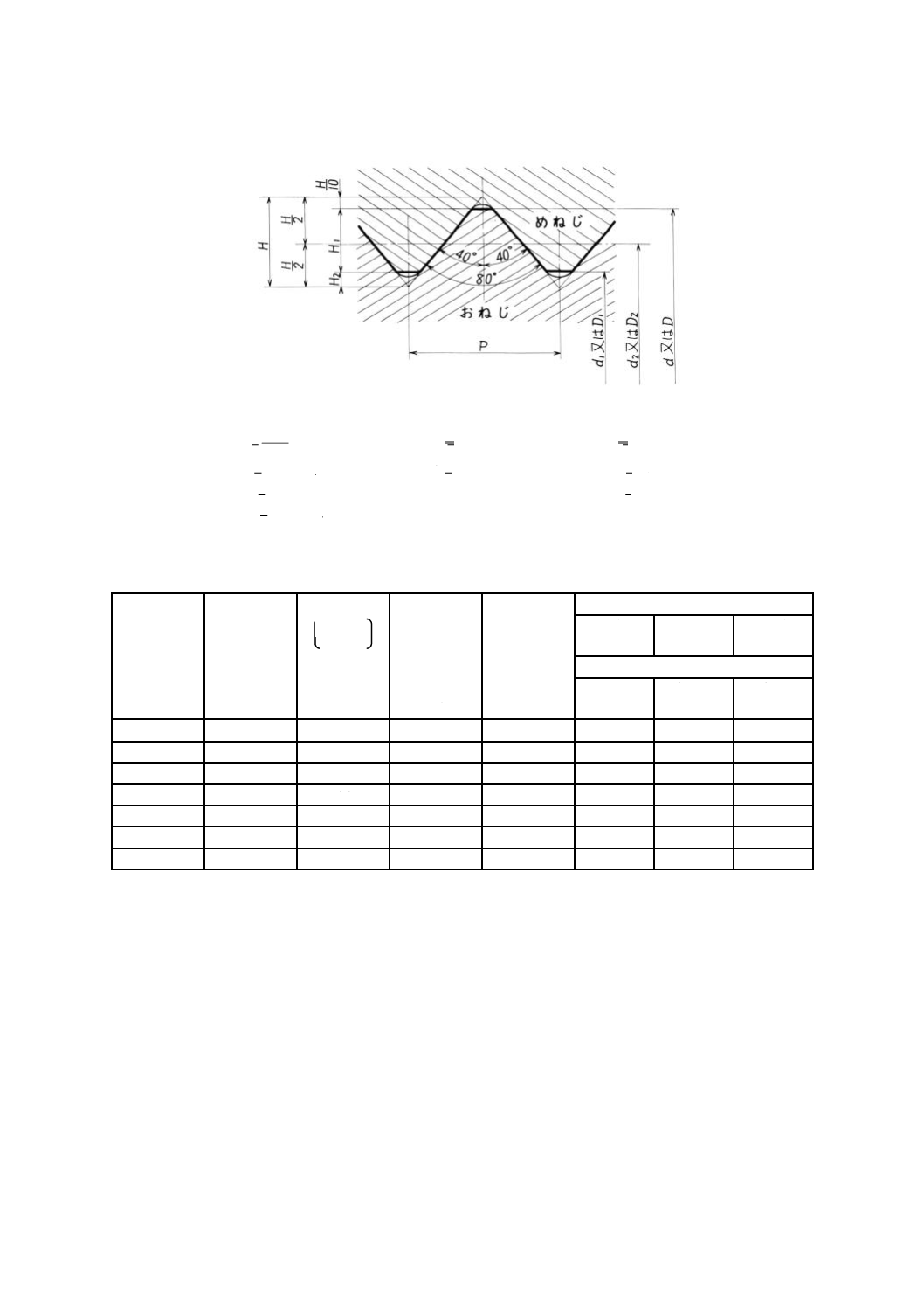

A.4.1 基準山形及び基準寸法

薄鋼電線管ねじの基準山形及び基準寸法は,表A.5による。

A.4.2 許容限界寸法及び公差

薄鋼電線管ねじの許容限界寸法及び公差は,表A.6(おねじ用)及び表A.7(めねじ用)による。

7

C 8305:2019

表A.2−厚鋼電線管ねじの基準山形及び基準寸法

単位 mm

ねじの呼び

適用する管

の呼び

ねじ山数

25.4 mm

につき

ピッチ

P

ひっかかり

の高さ

おねじ

外径

d

有効径

d2

谷の径

d1

めねじ

n

(参考)

H1

谷の径

D

有効径

D2

内径

D1

CTG16

16

14

1.814 3

1.017

20.955

19.793

18.922

CTG22

22

14

1.814 3

1.017

26.441

25.279

24.408

CTG28

28

11

2.309 1

1.294

33.249

31.770

30.661

CTG36

36

11

2.309 1

1.294

41.910

40.431

39.322

CTG42

42

11

2.309 1

1.294

47.803

46.324

45.215

CTG54

54

11

2.309 1

1.294

59.614

58.135

57.026

CTG70

70

11

2.309 1

1.294

75.184

73.705

72.596

CTG82

82

11

2.309 1

1.294

87.884

86.405

85.296

CTG92

92

11

2.309 1

1.294

100.330

98.851

97.742

CTG104

104

11

2.309 1

1.294

113.030

111.551

110.442

太い実線は,基準山形を示す。

1

1

1

2

2

1

2

286

560

.0

572

120

.1

491

960

.0

327

640

.0

4.

25

d

D

P

H

d

D

P

d

d

P

H

d

D

P

d

d

n

P

=

=

=

−

=

=

=

−

=

=

8

C 8305:2019

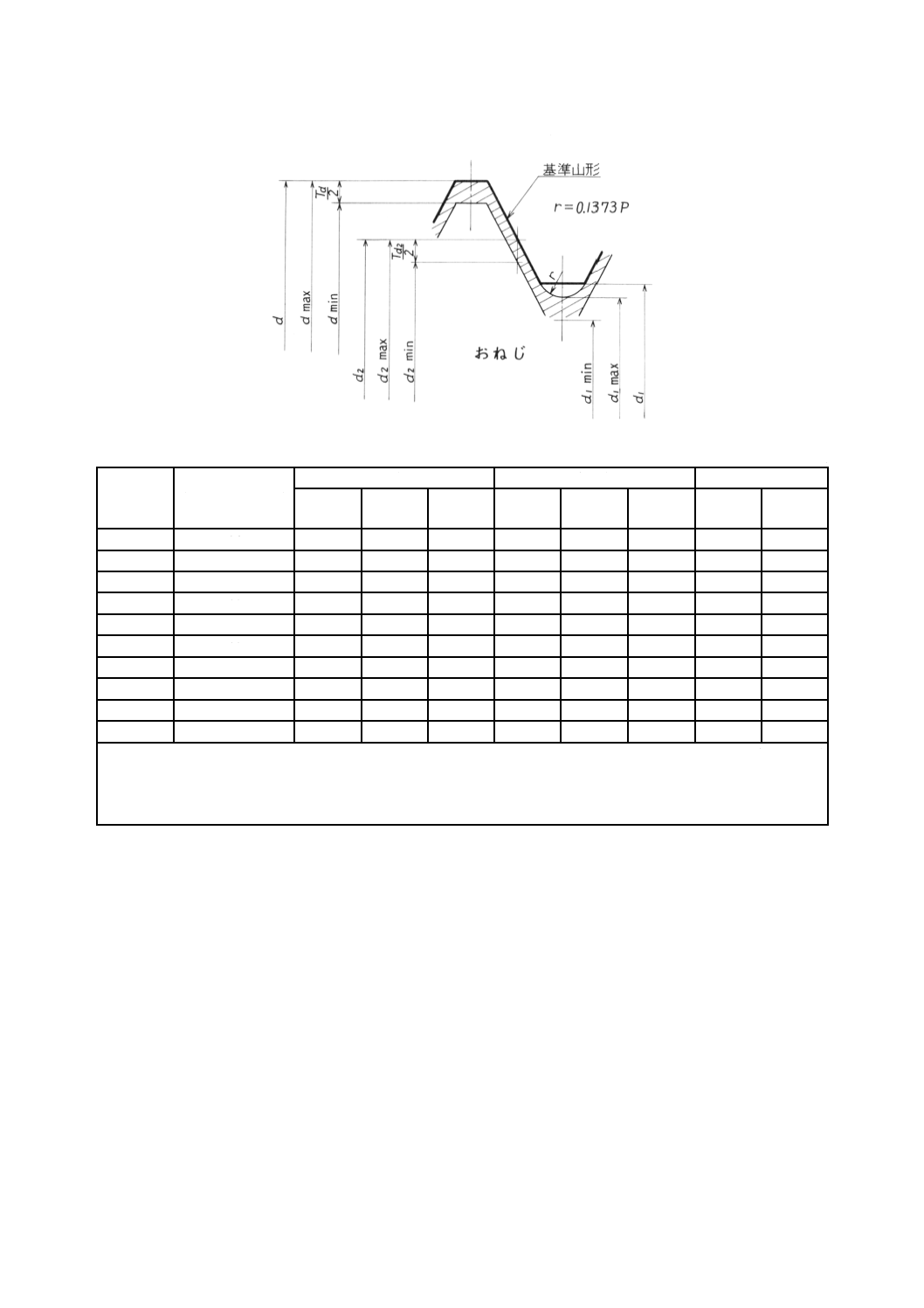

表A.3−厚鋼電線管ねじの許容限界寸法及び公差(おねじ用)

単位 mm

ねじの呼び

ねじ山数

(25.4 mmにつき)

n

外径

有効径

谷の径(参考)a)

dmax

dmin

Td

d2max

d2min

Td2

d1max

d1min

CTG16

14

20.955

20.671

0.284

19.793

19.509

0.284

18.631

18.347

CTG22

14

26.441

26.157

0.284

25.279

24.995

0.284

24.117

23.833

CTG28

11

33.249

32.889

0.360

31.770

31.410

0.360

30.291

29.931

CTG36

11

41.910

41.550

0.360

40.431

40.071

0.360

38.952

38.592

CTG42

11

47.803

47.443

0.360

46.324

45.964

0.360

44.845

44.485

CTG54

11

59.614

59.254

0.360

58.135

57.775

0.360

56.656

56.296

CTG70

11

75.184

74.750

0.434

73.705

73.271

0.434

72.226

71.792

CTG82

11

87.884

87.450

0.434

86.405

85.971

0.434

84.926

84.492

CTG92

11

100.330

99.896

0.434

98.851

98.417

0.434

97.372

96.938

CTG104

11

113.030

112.596

0.434

111.551

111.117

0.434

110.072

109.638

注記1 おねじの山頂のかどには,通常,丸みを付けないが,製作の都合上,半径0.137 3P以下の丸みが付いても差

し支えない。

注記2 おねじの谷の部分には,通常,半径0.137 3P以下の丸みを付ける。

注a) おねじの谷の部分に半径0.137 3Pの丸みを付けた場合の許容限界寸法を参考のため掲げる。

9

C 8305:2019

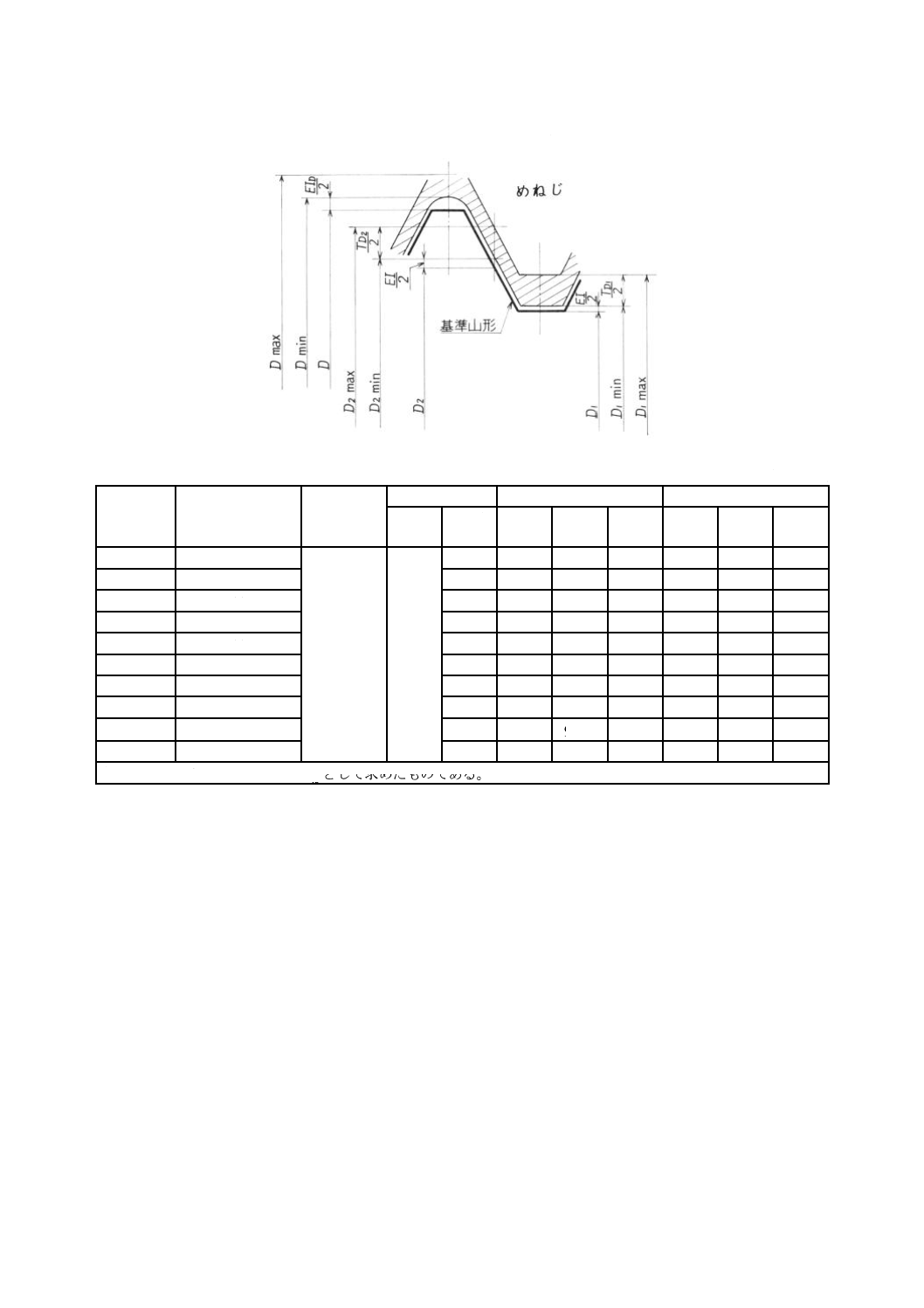

表A.4−厚鋼電線管ねじの許容限界寸法及び公差(めねじ用)

単位 mm

ねじの呼び

ねじ山数

(25.4 mmにつき)

n

基礎となる

寸法許容差

EI

谷の径

有効径

内径

Dmax

Dmina)

D2max

D2min

TD2

D1max

D1min

TD1

CTG16

14

0.1

規

定

し

な

い

21.200 20.393 19.893 0.500 19.522 19.022 0.500

CTG22

14

26.686 25.879 25.379 0.500 25.008 24.508 0.500

CTG28

11

33.534 32.470 31.870 0.600 31.361 30.761 0.600

CTG36

11

42.195 41.131 40.531 0.600 40.022 39.422 0.600

CTG42

11

48.088 47.024 46.424 0.600 45.915 45.315 0.600

CTG54

11

59.899 58.935 58.235 0.700 57.826 57.126 0.700

CTG70

11

75.469 74.505 73.805 0.700 73.396 72.696 0.700

CTG82

11

88.169 87.205 86.505 0.700 86.096 85.396 0.700

CTG92

11

100.615 99.651 98.951 0.700 98.542 97.842 0.700

CTG104

11

113.315 112.351 111.651 0.700 111.242 110.542 0.700

注a) Dmin=D+EID EID=EI+12

Hとして求めたものである。

10

C 8305:2019

表A.5−薄鋼電線管ねじの基準山形及び基準寸法

単位 mm

ねじの呼び

適用する管

の呼び

ねじ山数

25.4 mm

につき

ピッチ

P

ひっかかり

の高さ

おねじ

外径

d

有効径

d2

谷の径

d1

めねじ

n

(参考)

H1

谷の径

D

有効径

D2

内径

D1

CTC19

19

16

1.587 5

0.696

19.100

18.343

17.708

CTC25

25

16

1.587 5

0.696

25.400

24.643

24.008

CTC31

31

16

1.587 5

0.696

31.800

31.043

30.408

CTC39

39

16

1.587 5

0.696

38.100

37.343

36.708

CTC51

51

16

1.587 5

0.696

50.800

50.043

49.408

CTC63

63

16

1.587 5

0.696

63.500

62.743

62.108

CTC75

75

16

1.587 5

0.696

76.200

75.443

74.808

太い実線は,基準山形を示す。

P

H

d

D

P

H

d

D

P

d

d

P

H

d

D

P

d

d

n

P

78

097

.0

51

438

.0

03

877

.0

88

595

.0

70

476

.0

4.

25

2

1

1

1

2

2

1

2

=

=

=

=

−

=

=

=

−

=

=

11

C 8305:2019

表A.6−薄鋼電線管ねじの許容限界寸法及び公差(おねじ用)

単位 mm

ねじの呼び

ねじ山数

(25.4 mmにつき)

n

外径

有効径

谷の径(参考)a)

dmax

dmin

Td

d2max

d2min

Td2

d1max

d1min

CTC19

16

19.100

18.900

0.200

18.343

18.143

0.200

17.586

17.386

CTC25

16

25.400

25.180

0.220

24.643

24.423

0.220

23.886

23.666

CTC31

16

31.800

31.580

0.220

31.043

30.823

0.220

30.286

30.066

CTC39

16

38.100

37.840

0.260

37.343

37.083

0.260

36.586

36.326

CTC51

16

50.800

50.540

0.260

50.043

49.783

0.260

49.286

49.026

CTC63

16

63.500

63.200

0.300

62.743

62.443

0.300

61.986

61.686

CTC75

16

76.200

75.900

0.300

75.443

75.143

0.300

74.686

74.386

注記1 おねじの山頂のかどには,通常,丸みを付けないが,製作の都合上,半径0.107 1P以下の丸みが付いて

も差し支えない。

注記2 おねじの谷の部分には,通常,半径0.107 1P以下の丸みを付ける。

注a) おねじの谷の部分に半径0.107 1Pの丸みを付けた場合の許容限界寸法を参考のため掲げる。

12

C 8305:2019

表A.7−薄鋼電線管ねじの許容限界寸法及び公差(めねじ用)

単位 mm

ねじの呼び

ねじ山数

(25.4 mmにつき)

n

基礎となる

寸法許容差

EI

谷の径

有効径

内径

Dmax

Dmin

D2max

D2min

TD2

D1max

D1min

TD1

CTC19

16

0.1

規

定

し

な

い

19.200 18.843 18.443

0.400

18.208 17.808

0.400

CTC25

16

25.500 25.143 24.743

0.400

24.508 24.108

0.400

CTC31

16

31.900 31.543 31.143

0.400

30.908 30.508

0.400

CTC39

16

38.200 37.843 37.443

0.400

37.208 36.808

0.400

CTC51

16

50.900 50.543 50.143

0.400

49.908 49.508

0.400

CTC63

16

63.600 63.243 62.843

0.400

62.608 62.208

0.400

CTC75

16

76.300 75.943 75.543

0.400

75.308 74.908

0.400