C 8303:2007

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類,極数,極配置及び定格 ······························································································ 4

5 性能······························································································································· 7

5.1 保持力 ························································································································· 7

5.2 温度上昇 ······················································································································ 7

5.3 接触抵抗 ······················································································································ 7

5.4 開閉 ···························································································································· 7

5.5 絶縁抵抗 ······················································································································ 7

5.6 耐電圧 ························································································································· 8

5.7 耐熱 ···························································································································· 8

5.8 ねじ端子部及びリード線の接続部の強度 ············································································· 8

5.9 刃取付部強度 ················································································································ 8

5.10 栓刃可動形の回動性能 ··································································································· 8

5.11 外郭強度 ····················································································································· 8

5.12 コード引止部(コード張力緩和装置)の強度 ····································································· 8

5.13 コード引出部(コード屈曲性能)の強度 ··········································································· 8

5.14 ねじなし端子の性能 ······································································································ 9

5.15 アンモニアガス耐久性 ··································································································· 9

5.16 引張荷重 ····················································································································· 9

5.17 防水性 ························································································································ 9

5.18 耐燃性 ························································································································ 9

5.19 耐湿性 ························································································································ 9

6 構造,寸法及び材料 ·········································································································· 9

6.1 構造一般 ······················································································································ 9

6.2 端子 ··························································································································· 10

6.3 絶縁体 ························································································································ 11

6.4 導電金具の材料 ············································································································ 12

6.5 非導電金具の材料 ········································································································· 12

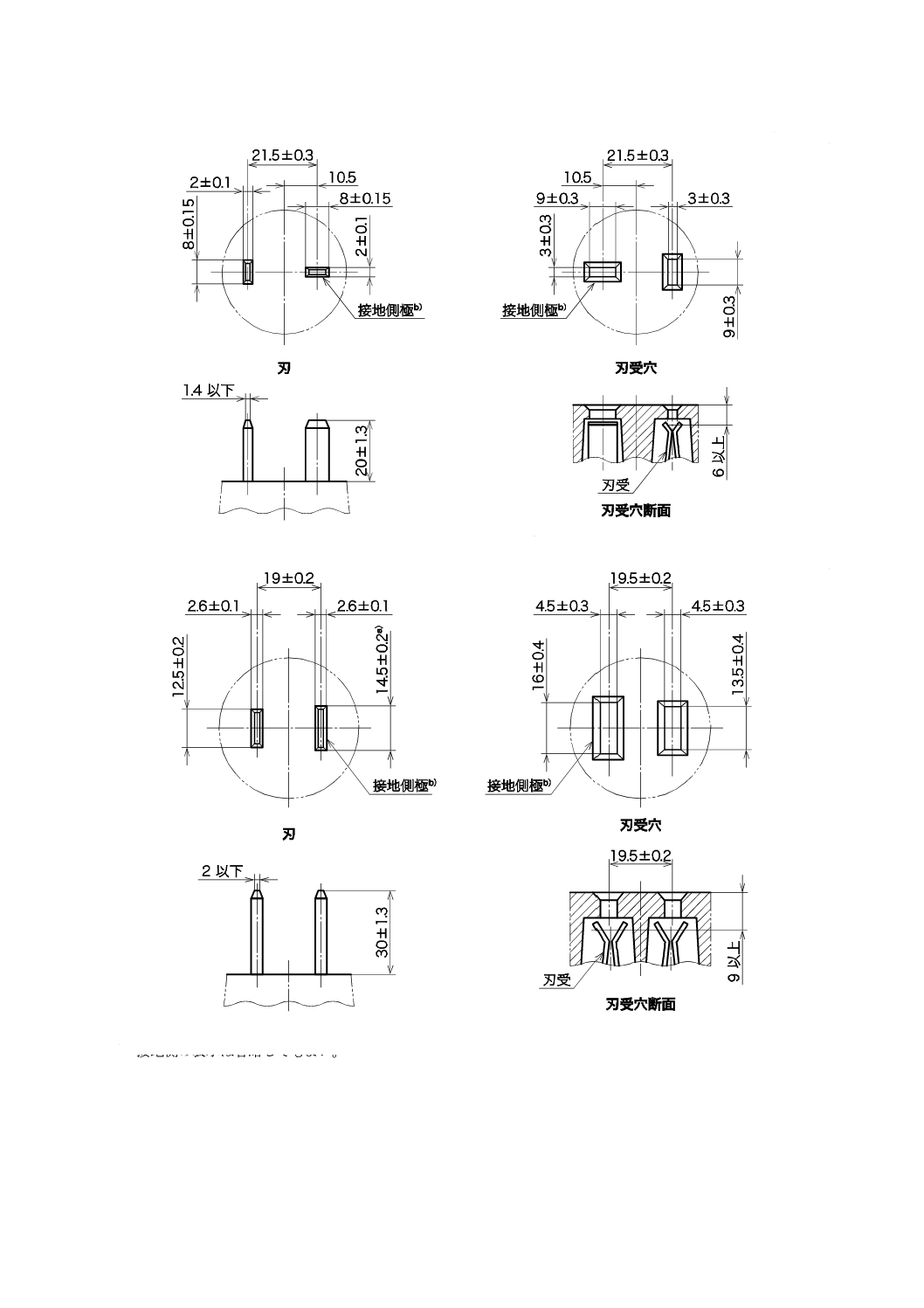

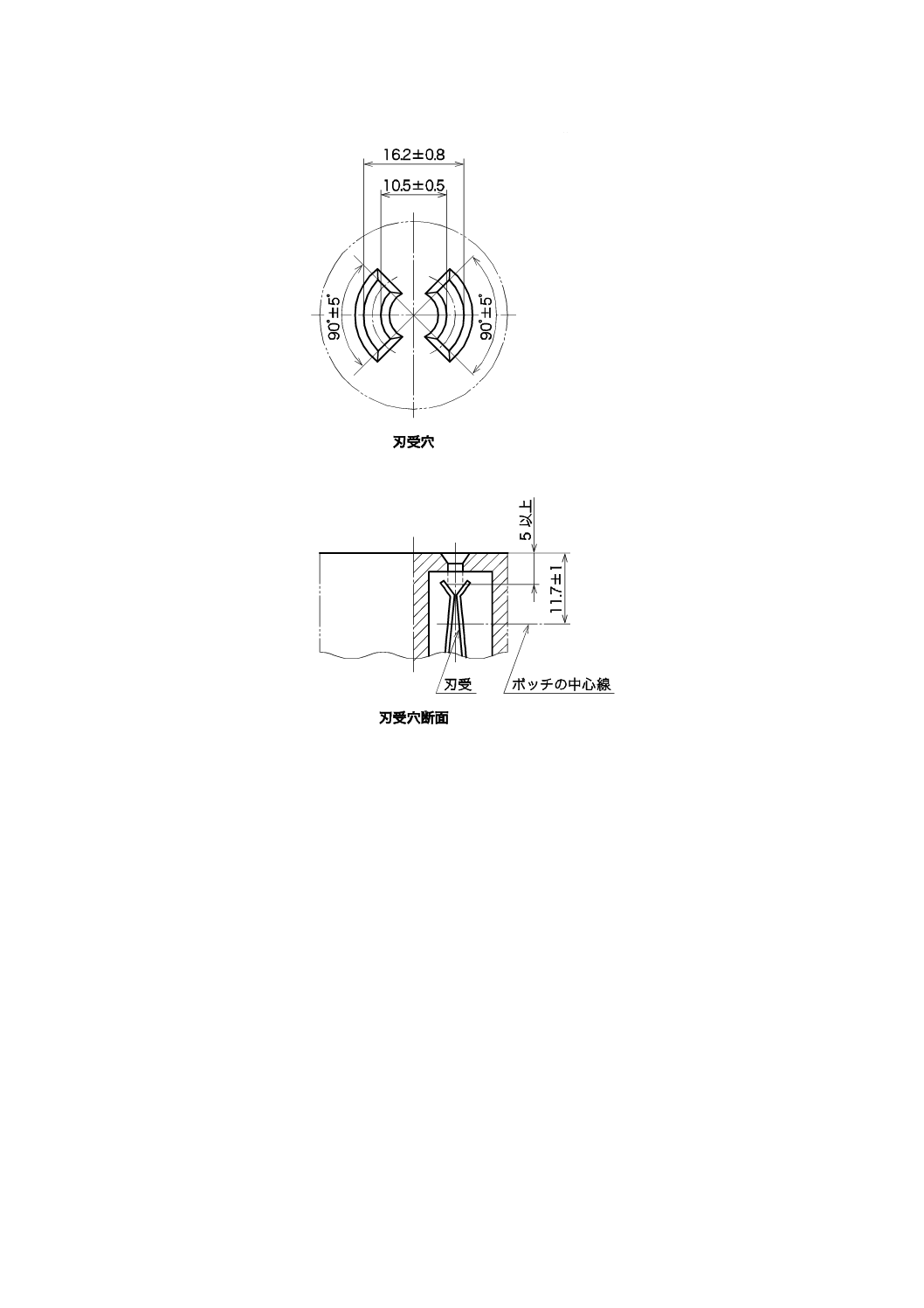

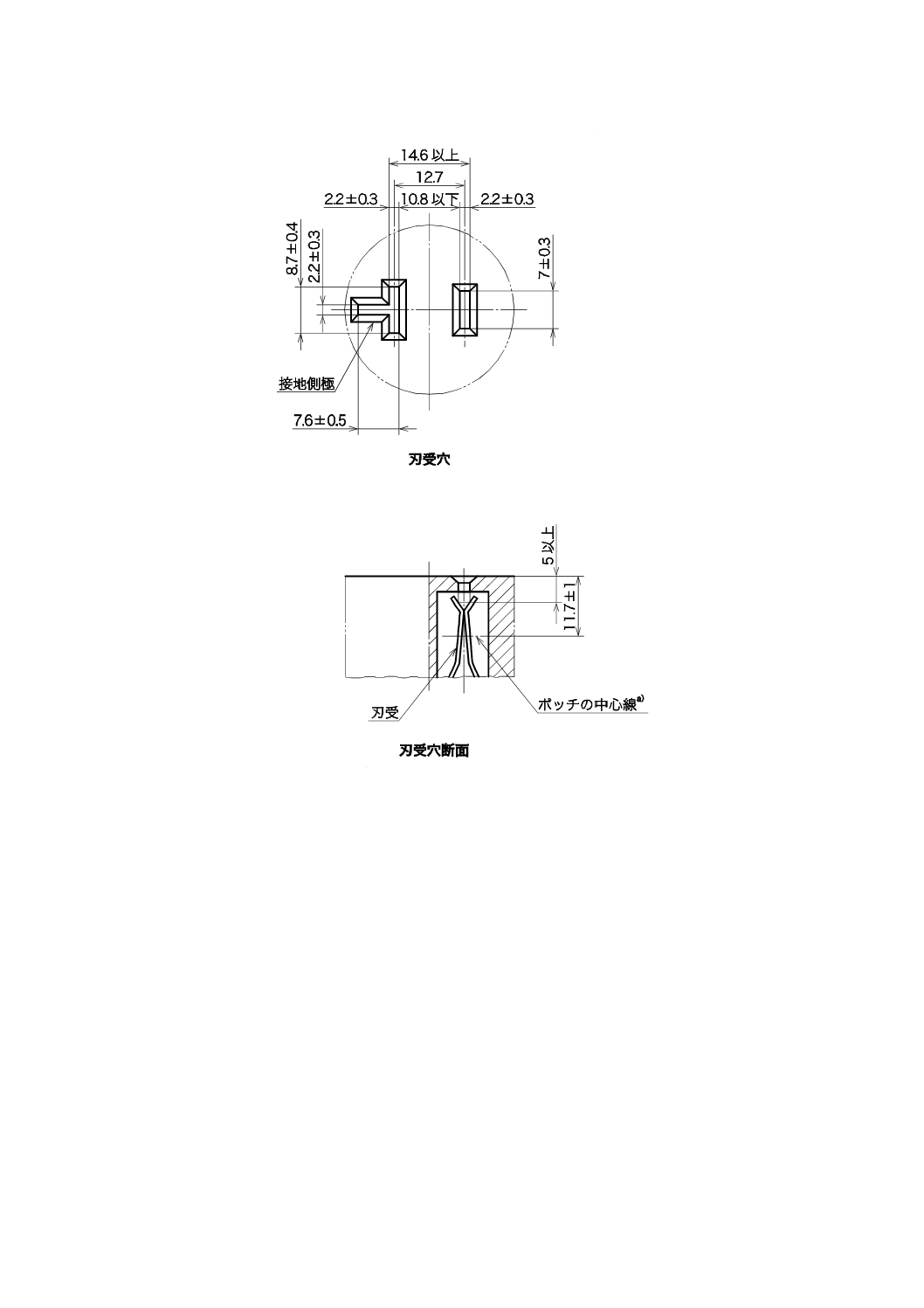

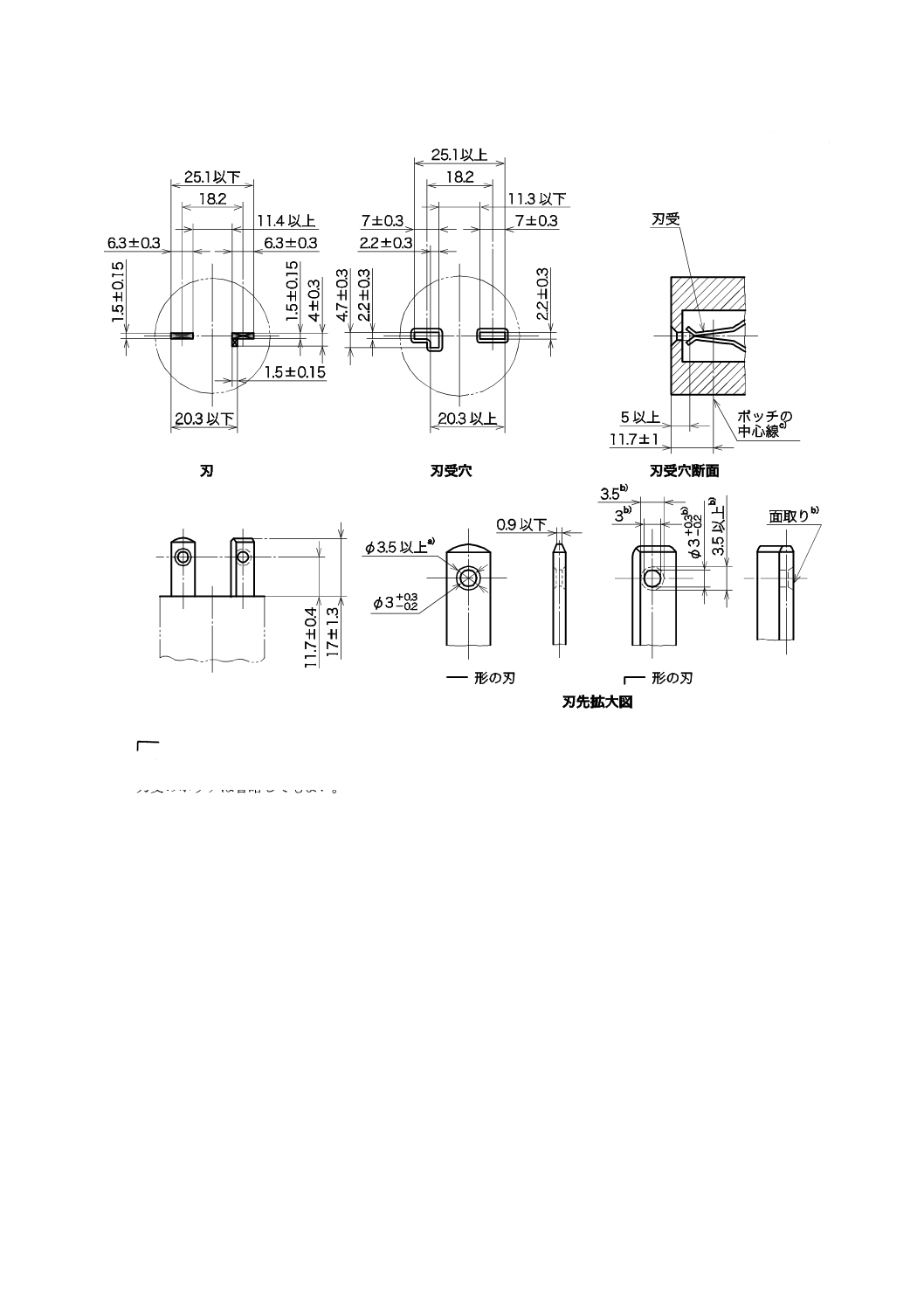

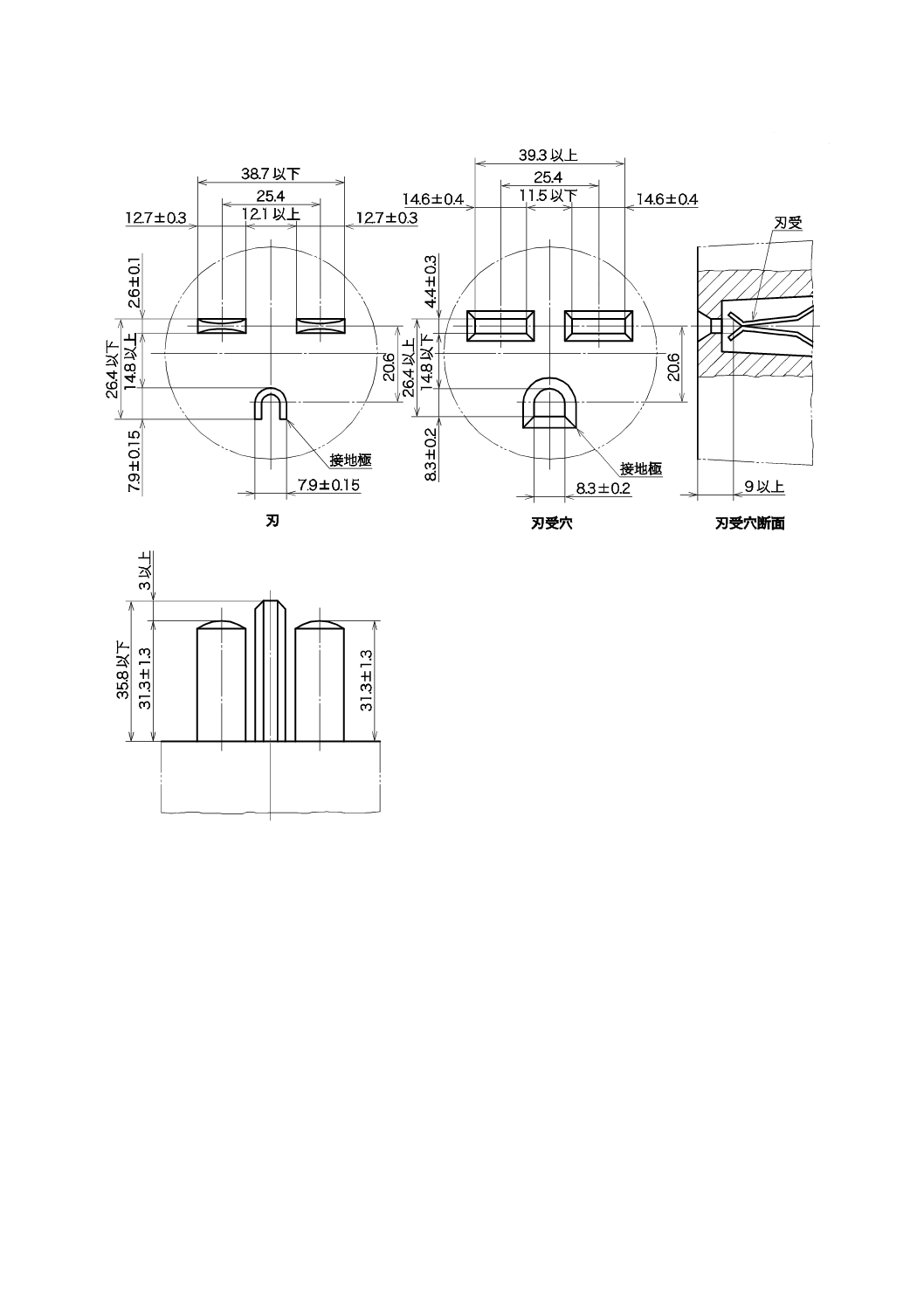

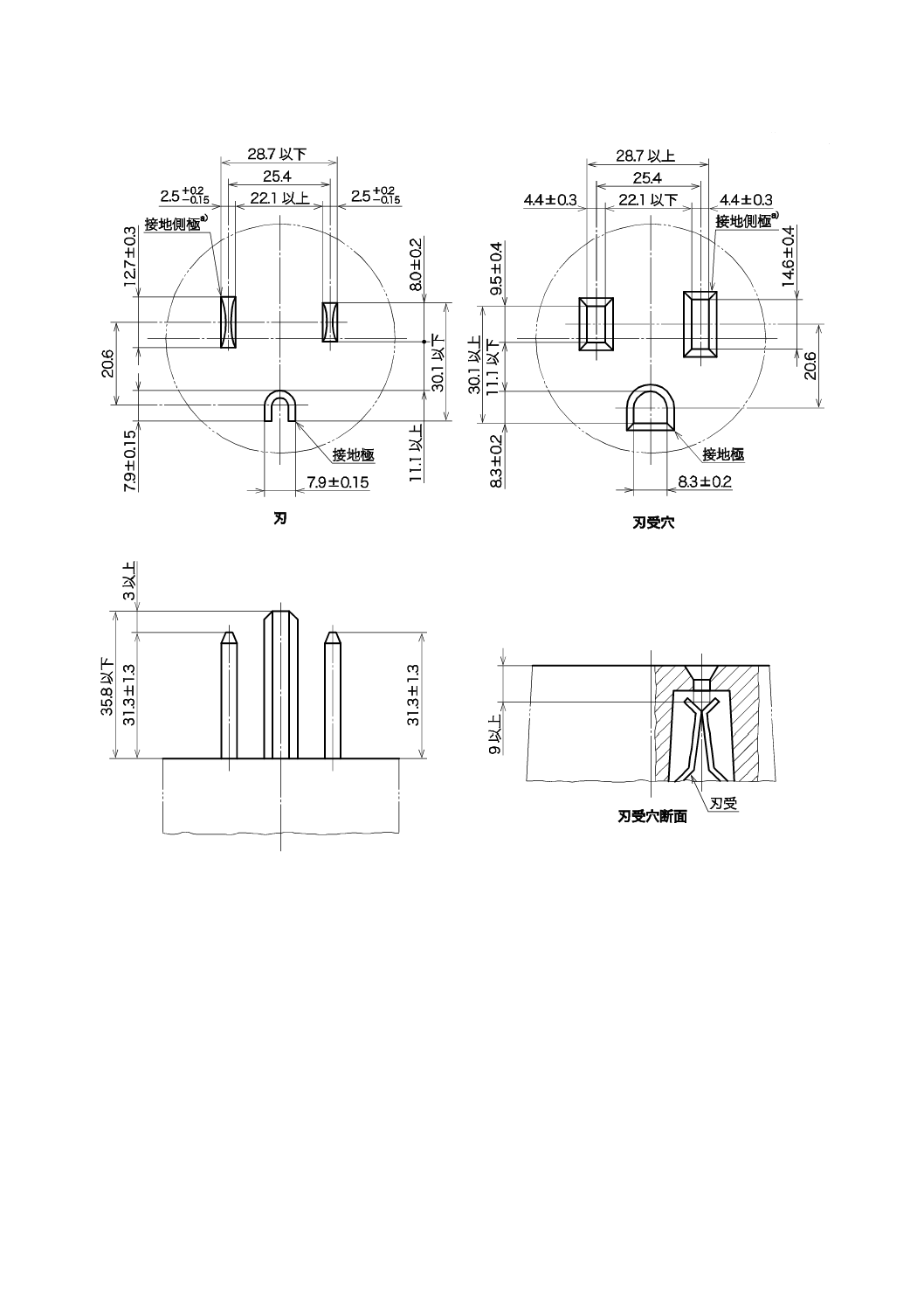

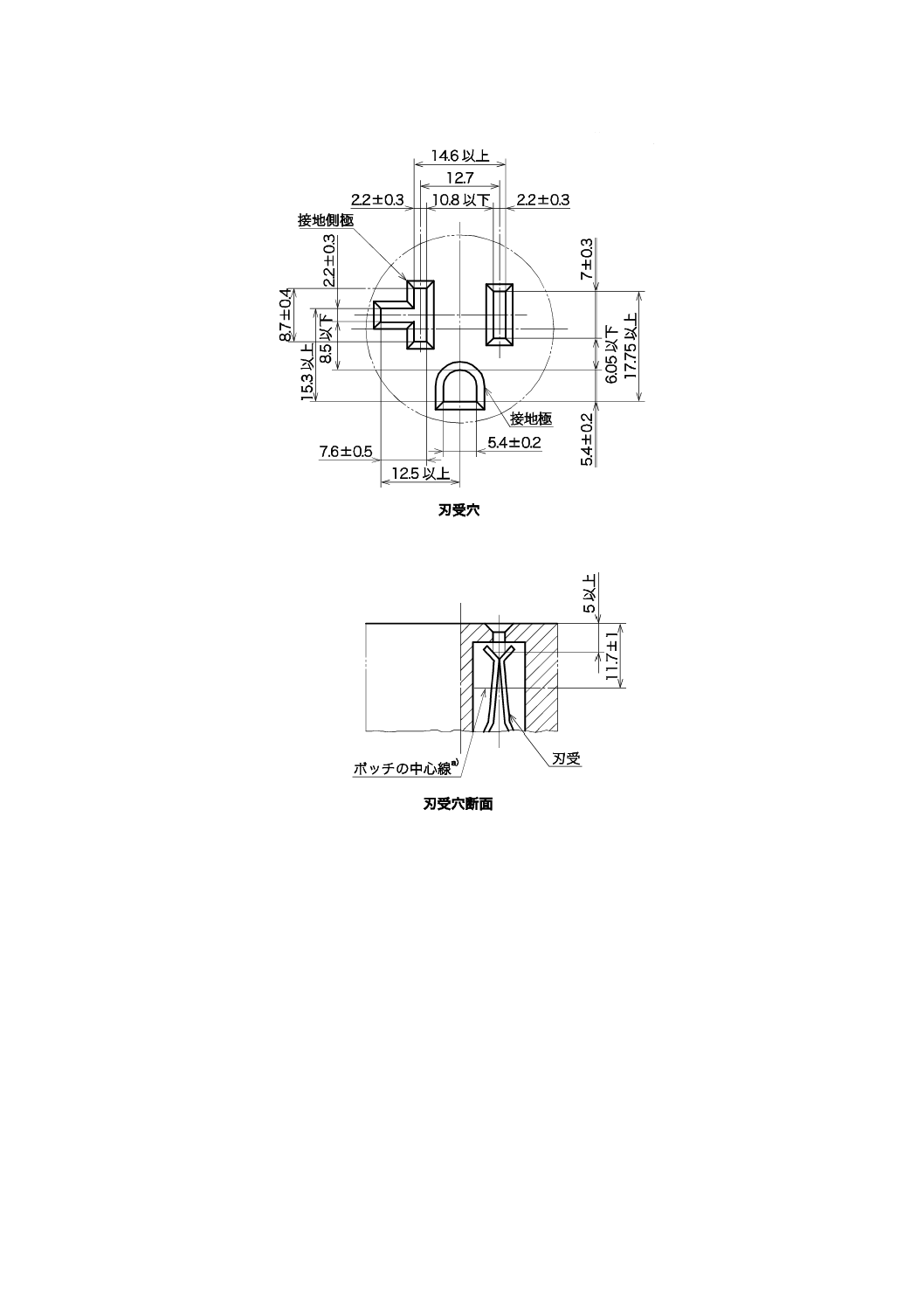

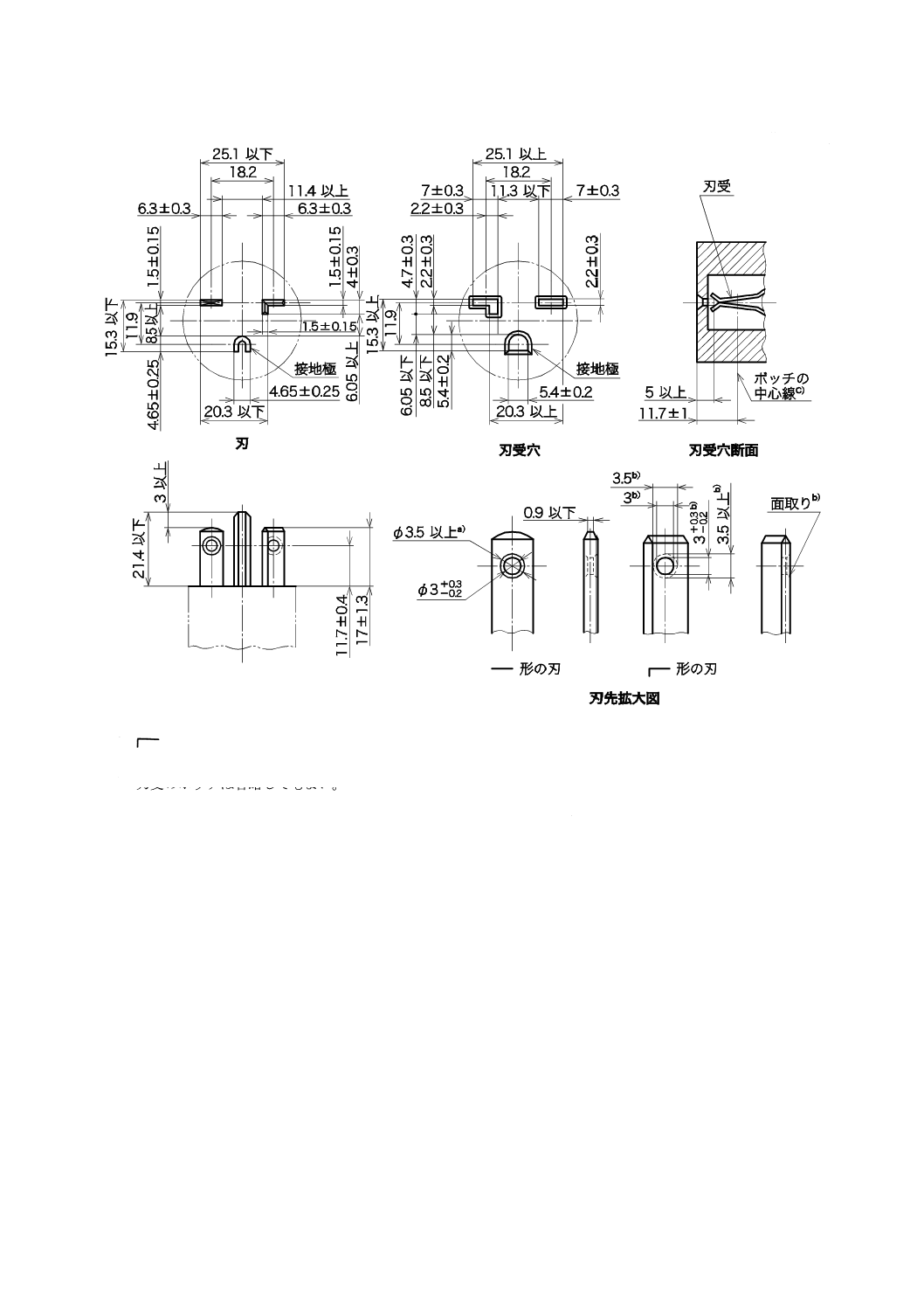

6.6 刃及び刃受穴の形状及び寸法··························································································· 12

6.7 埋込コンセントの取付部の寸法························································································ 12

6.8 電線貫通孔の寸法 ········································································································· 12

6.9 絶縁距離 ····················································································································· 12

C 8303:2007 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

6.10 端子の記号 ················································································································· 12

6.11 引掛形及び抜止形差込接続器 ························································································· 13

6.12 防水形差込接続器 ········································································································ 13

7 試験方法 ························································································································ 14

7.1 構造試験 ····················································································································· 14

7.2 保持力試験 ·················································································································· 14

7.3 温度上昇試験 ··············································································································· 14

7.4 接触抵抗試験 ··············································································································· 14

7.5 開閉試験 ····················································································································· 14

7.6 絶縁抵抗試験 ··············································································································· 14

7.7 耐電圧試験 ·················································································································· 14

7.8 耐熱試験 ····················································································································· 14

7.9 ねじ端子部及びリード線接続部の強度試験 ········································································· 14

7.10 刃取付部強度試験 ········································································································ 15

7.11 外郭強度試験 ·············································································································· 17

7.12 コード引止部(コード張力緩和装置)の強度試験 ······························································ 17

7.13 コード引出部(コード屈曲性能)の強度試験 ···································································· 17

7.14 ねじなし端子の引張強度試験 ························································································· 17

7.15 ねじなし端子の曲げ試験 ······························································································· 17

7.16 ねじなし端子のヒートサイクル試験 ················································································ 17

7.17 ねじなし端子の耐過電流試験 ························································································· 17

7.18 アンモニアガス耐久試験 ······························································································· 17

7.19 栓刃可動形の回動試験 ·································································································· 17

7.20 引張荷重試験 ·············································································································· 17

7.21 防水試験 ···················································································································· 18

7.22 耐燃性試験 ················································································································· 18

8 検査······························································································································ 18

8.1 形式検査 ····················································································································· 18

8.2 受渡検査 ····················································································································· 19

9 製品の呼び方 ·················································································································· 19

10 表示 ···························································································································· 19

附属書A(規定)差込接続器の標準寸法 ·················································································· 20

附属書B(規定)巻締ねじ端子のねじの寸法 ············································································· 53

C 8303:2007

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本配線

器具工業会(JEWA)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべ

きとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS C 8303:1993は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

C 8303:2007 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 8303:2007

配線用差込接続器

Plugs and receptacles for domestic and similar general use

序文

この規格は,1993年に改正されたJIS C 8303を基に,製品規格として内容を見直し,安全に関する規定

はJIS C 8282-1及びJIS C 8282-2-11から一部引用し,作成した日本工業規格である。

なお,この規格の対応国際規格は,現時点で制定されていない。関連国際標準報告書としてIEC TR 60083,

Plugs and socket-outlets for domestic and similar general use standardized in member countries of IEC がある。

1

適用範囲

この規格は,周波数50 Hz又は60 Hzの交流250 V以下の電路で,配線とコードとの接続又はコード相

互の接続に使う差込接続器(以下,接続器という。)について規定する。ただし,使用周囲温度は40 ℃以

下とする。

この規格は,パイロットランプ付き,アースターミナル付き,防水形,引掛形,抜止形及び屋内配線用

合成樹脂線ぴ(樋)用差込接続器[以下,線ぴ(樋)用差込接続器という。]を含む。

特に過酷な取扱いを受ける作業所用,防爆形及び床面取付用並びに自動遮断機構付き,タイマ付きなど

の特殊用途のものを含めない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0205-1 一般用メートルねじ−第1部:基準山形

JIS B 0205-2 一般用メートルねじ−第2部:全体系

JIS B 0205-3 一般用メートルねじ−第3部:ねじ部品用に選択したサイズ

JIS B 1012 ねじ用十字穴

JIS C 0920 電気機械器具の外郭による保護等級(IPコード)

JIS C 3301 ゴムコード

JIS C 3306 ビニルコード

JIS C 3307 600Vビニル絶縁電線(IV)

JIS C 3312 600Vビニル絶縁ビニルキャブタイヤケーブル

JIS C 3342 600Vビニル絶縁ビニルシースケーブル(VV)

JIS C 3612 600V耐燃性ポリエチレン絶縁電線

JIS C 8282-1:2007 家庭用及びこれに類する用途のプラグ及びコンセント−第1部:通則

2

C 8303:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS C 8282-2-11:2007 家庭用及びこれに類する用途のプラグ及びコンセント−第2−11部:引掛形な

どの接続器の個別要求事項

JIS C 8306:1996 配線器具の試験方法

JIS C 8340:1999 電線管用金属製ボックス及びボックスカバー

JIS C 8375 大角形連用配線器具の取付枠

JIS C 8425 屋内配線用合成樹脂線ぴ(樋)

JIS H 3100 銅及び銅合金の板並びに条

JIS H 3110 りん青銅及び洋白の板並びに条

JIS H 8610 電気亜鉛めっき

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

差込接続器 (plug, receptacle and connector)

差込プラグをプラグ受に抜き差しすることによって,配線とコード又はコード相互間の電気的接続及び

断路するもの。差込接続器には,刃をもつ差込プラグと,プラグ受をもつコンセント,コードコネクタボ

ディ,マルチタップとがある。

3.2

差込プラグ (plug)

刃及び絶縁物で覆ったコード(キャブタイヤケーブルを含む。)接続部などから構成され,これを手に持

ってプラグ受に抜き差しするもの。平刃のものと3.7に規定する引掛形のものとがある。

なお,差込プラグの総称として用いる場合は,プラグという。

3.3

コンセント (receptacle)

差込接続器のプラグ受の一種で,刃受,配線接続端子などから構成され,造営材,機器などに固定でき

るもの。

3.4

コードコネクタボディ (cord connector)

差込接続器のプラグ受の一種で,刃受,コード(キャブタイヤケーブルを含む。)接続部などをもち,コ

ードの延長接続を行うもので,固定しないで使用するもの。

3.5

マルチタップ (multiple tap)

差込接続器のプラグ受の一種で,刃受(二口以上)及びコード(キャブタイヤケーブルを含む。)接続部

又は刃から構成され,一つのコンセント又はコードから二つ以上の分岐接続ができるもので,固定しない

で使用するもの。

コード(キャブタイヤケーブルを含む。)を接続するものをコード接続式マルチタップという。

なお,卓上などに置いて使用する目的のテーブルタップ及びコードでつり下げて使用する目的のペンダ

ント形マルチタップがある。

電源用刃をもつものを差込式マルチタップ(三角タップなど。)という。

3

C 8303:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.6

抜止形 (clamp type)

差込接続器のプラグ受の一種で,刃受,配線接続端子などから構成され,図A.1又は図A.9の差込プラ

グを差し込み,右方向に回転させて差込プラグが容易に抜けない構造としたもの。

3.7

引掛形 (twist locking type)

差込接続器の一種で,刃及び刃受が円弧でわん曲しており,これに適合する差込プラグを差し込み,右

方向に回転させて差込プラグが抜けない構造としたもの。この場合の差込プラグを引掛形差込プラグとい

う。

3.8

防水形 (water proof type)

屋外で雨水などがかかる場所で使用できる構造のもの。防水の等級によって,防雨形及び防浸形に区分

する。

なお,水の浸入に対する保護等級を,JIS C 0920に従って分類する場合は,防雨形がIPX3,防浸形が

IPX7である。

3.9

普通形 (ordinary type)

屋内で使用される防水形以外の構造のもの。

3.10

端子 (terminal)

差込接続器の一部となり,外部電線(コード類を含む。)を電気的及び機械的に接続する部分。

3.11

ねじなし端子 (screwless terminal)

電線(軟銅単線)の導体を,直接端子へ差し込むと,自動的に接続される構造の端子。

3.12

一体成形のもの (moulded type)

端子部とコードとを溶接,圧着かしめなどの方法によって接続したものを,熱可塑性樹脂などで一体に

成形したもの。

3.13

組立形のもの (assembled type)

一体成形以外の,組立方式によるもの。

3.14

扉付きのもの (with shutter)

刃受穴を自動的に遮へいする,扉をもつもの。

3.15

パイロットランプ付きのもの (with pilot lamp)

差込接続器の一部に,パイロットランプを組み込んだもの。これには,電路の電圧で点灯するものと,

通電する負荷電流で点灯するものとがある。

3.16

アースターミナル (earth terminal for user)

4

C 8303:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

使用者が電気機器の接地線を接続するための端子。

3.17

接地端子 (earth terminal for installer)

施工業者又は製造業者が,接地極付のコンセント,プラグ,コードコネクタボディ,マルチタップなど

へ接地線を接続するための端子。

3.18

連用形 (interchangeable type)

埋込形のもので,かつ,図A.31〜図A.33に示す寸法の器具でボスの形状が長円形及び角形は同図の取

付枠,大角形ボス用はJIS C 8375に規定する大角形連用配線器具の取付枠に最大3個の取付け及び取外し

ができ, JIS C 8340:1999の付図2[1個用スイッチボックス(カバーなし)]に規定する1個用のスイッ

チボックスに取り付けられるもの。

3.19

栓刃可動形 (moving blade type)

電源用差込刃の部分が回動構造のもの。

3.20

線ぴ用差込接続器 (socket ‒outlet for case way)

差込接続器のプラグ受の一種で,刃受,配線用接続端子などから構成されJIS C 8425に規定する屋内配

線用合成樹脂線ぴにはめ込み固着できるもの。

3.21

コード付き (with cord)

一体成形及び,組立式で,一般工具でコードが取り外しできないもの。

3.22

ユニオンリング (union ring)

防水形差込接続器の差込プラグと刃受との接続部の防水のために用いる,環状のナット。通常,差込プ

ラグに附属し,ガスケットをもち,プラグ受に設けられたおねじにガスケットをねじ込み,締め付けて防

水性をもたせる。

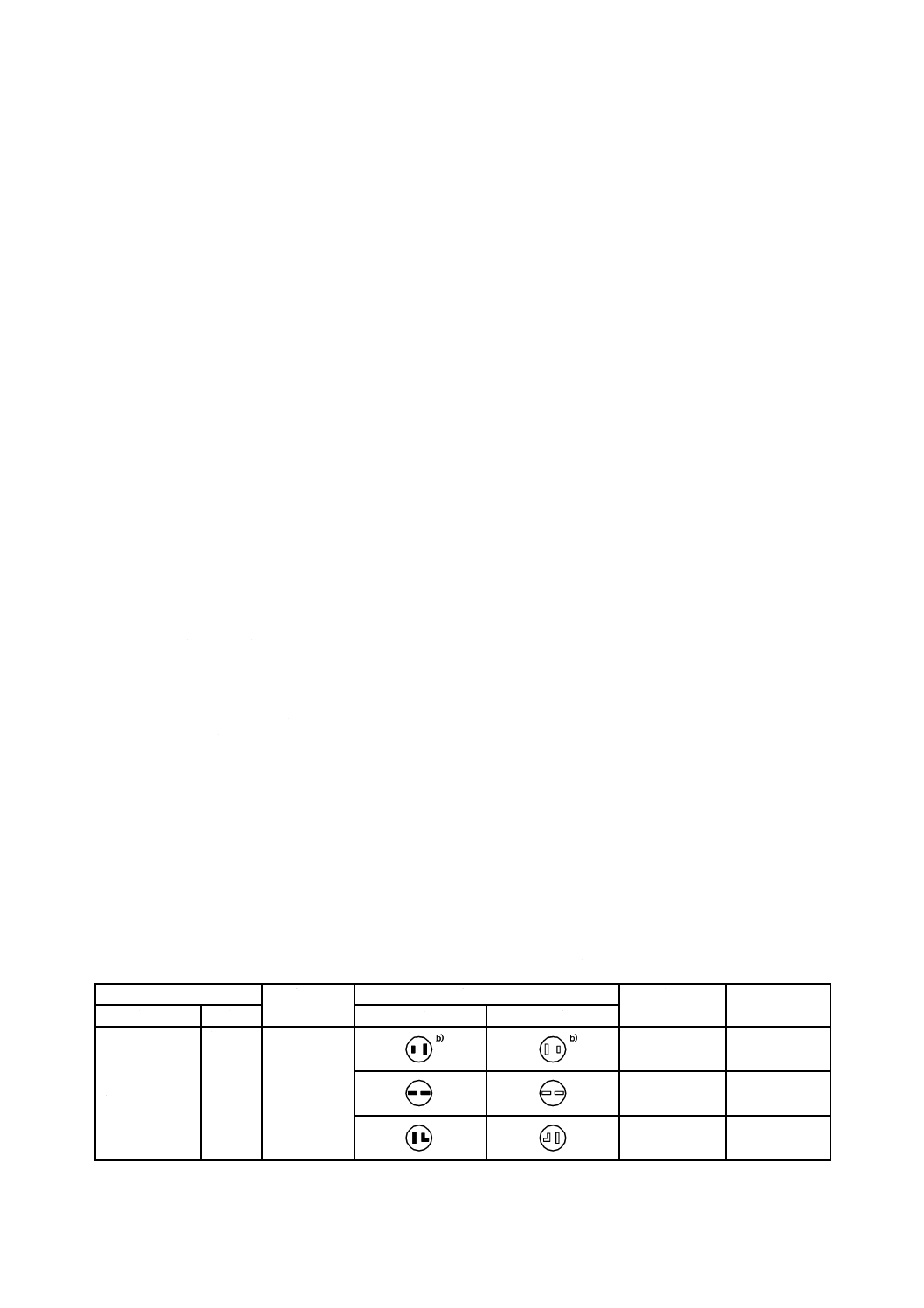

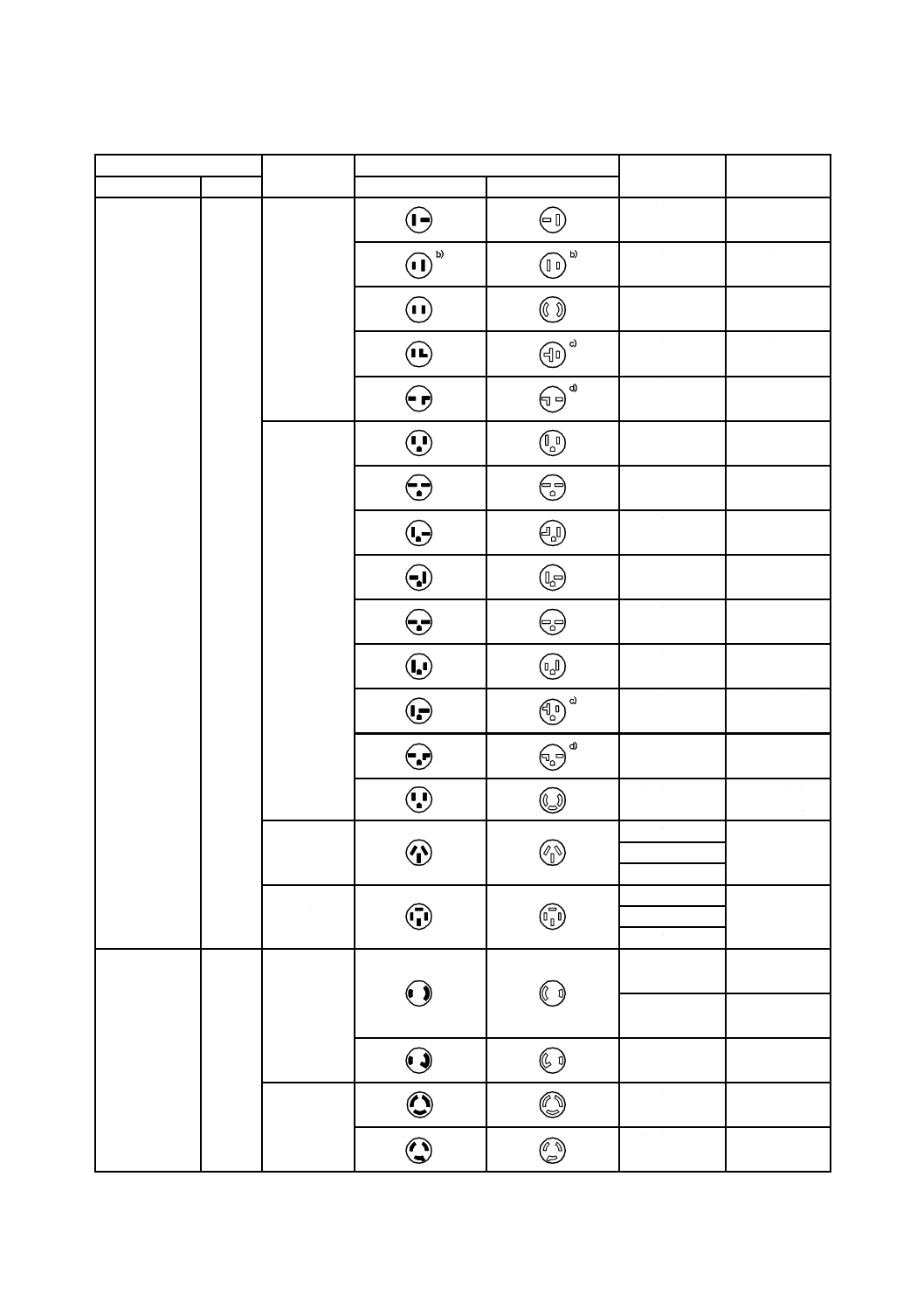

4

種類,極数,極配置及び定格

接続器の種類,極数,極配置及び定格は,表1による。ただし,コード付きの差込プラグ及びコードコ

ネクタボディの定格電流は,取り付けたコードの太さ(導体公称断面積)に従い,表2による。

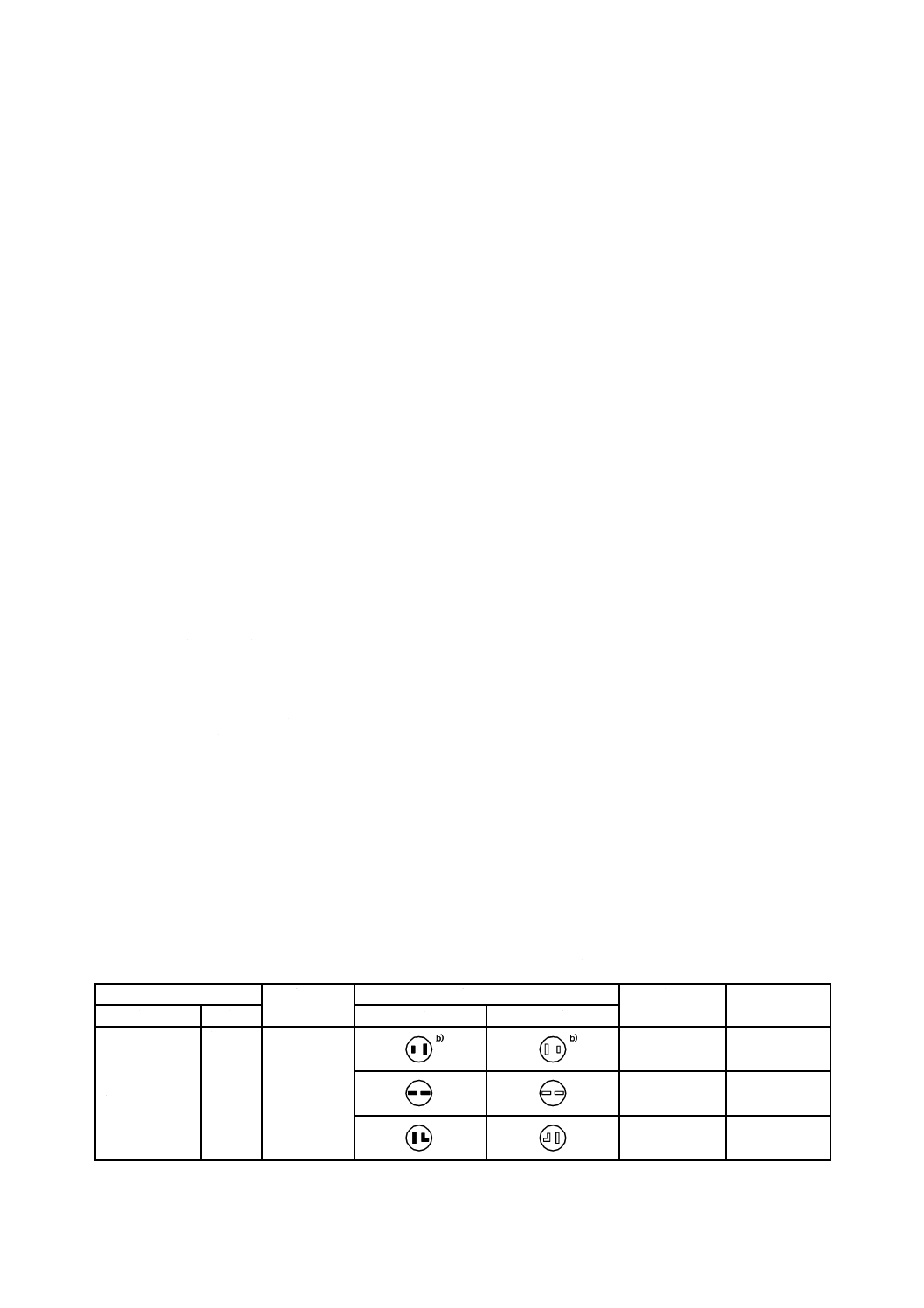

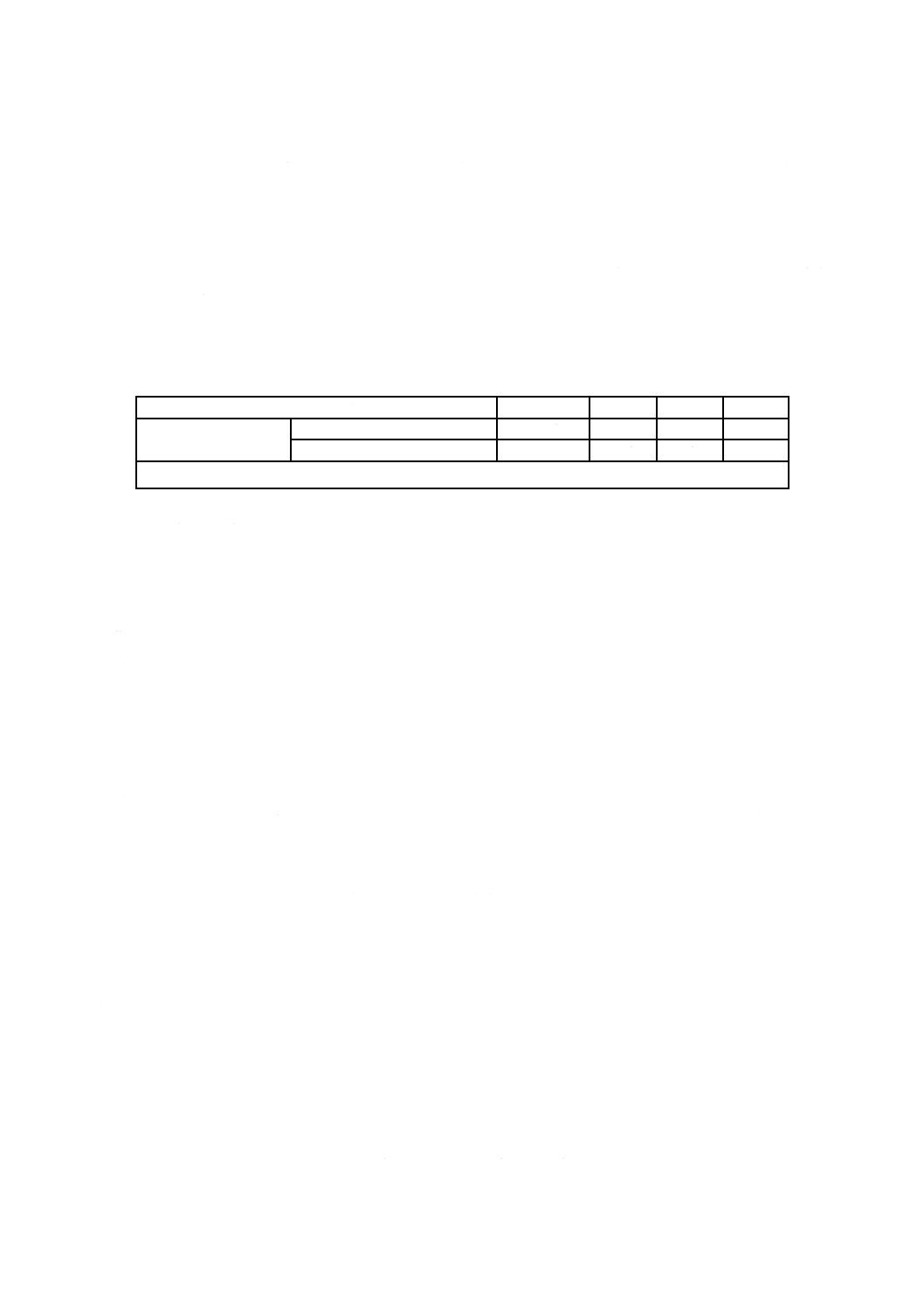

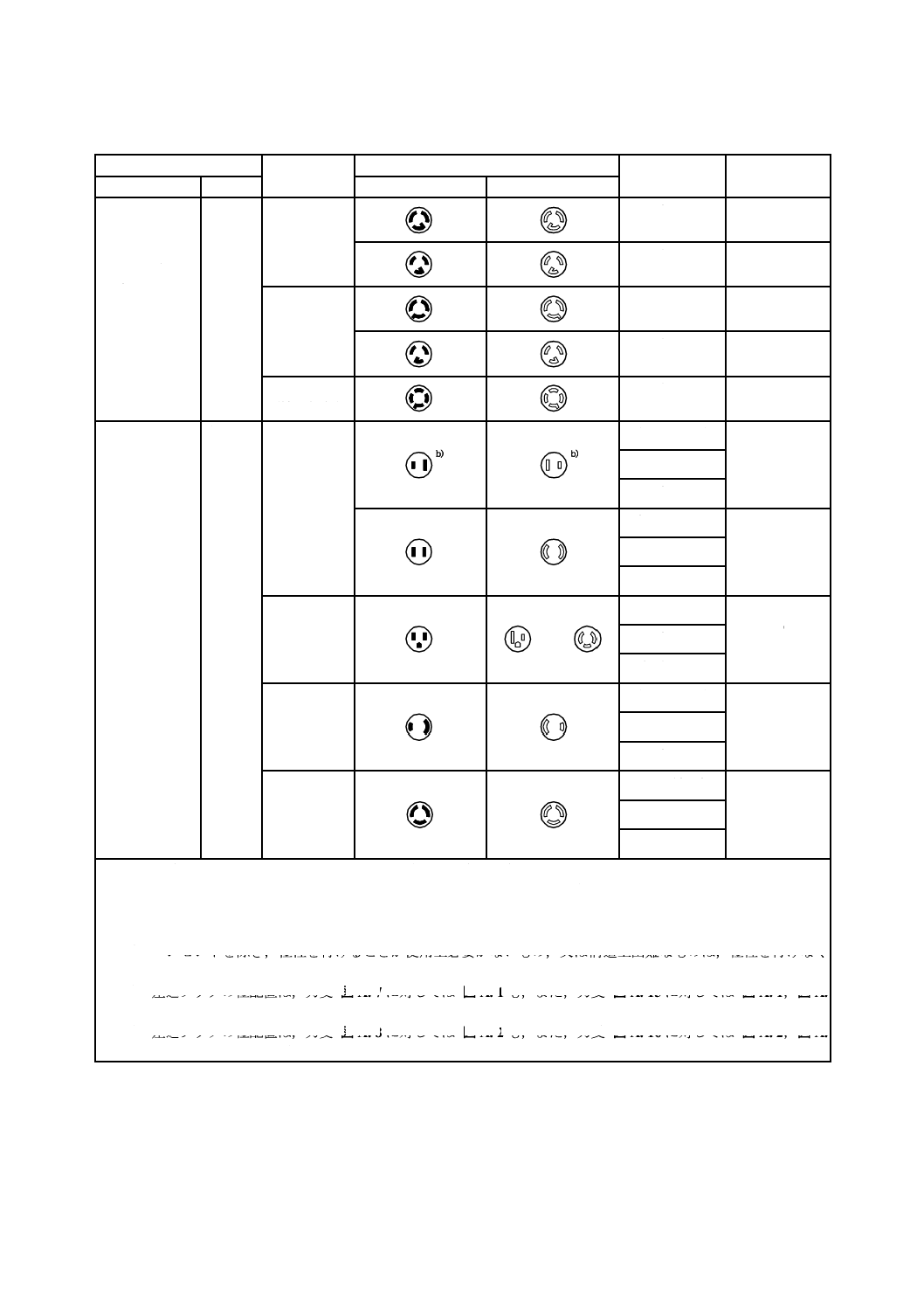

表1−接続器の種類,極数,極配置及び定格

種類

極数

極配置a)

定格

附属書Aの図

名称

形別

刃

刃受

差込プラグ,コ

ンセント,コー

ドコネクタボデ

ィ

普通形・

防雨形・

防浸形a)

2

15 A 125 V

A.1

15 A 250 V

A.2

20 A 125 V

A.3

5

C 8303:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

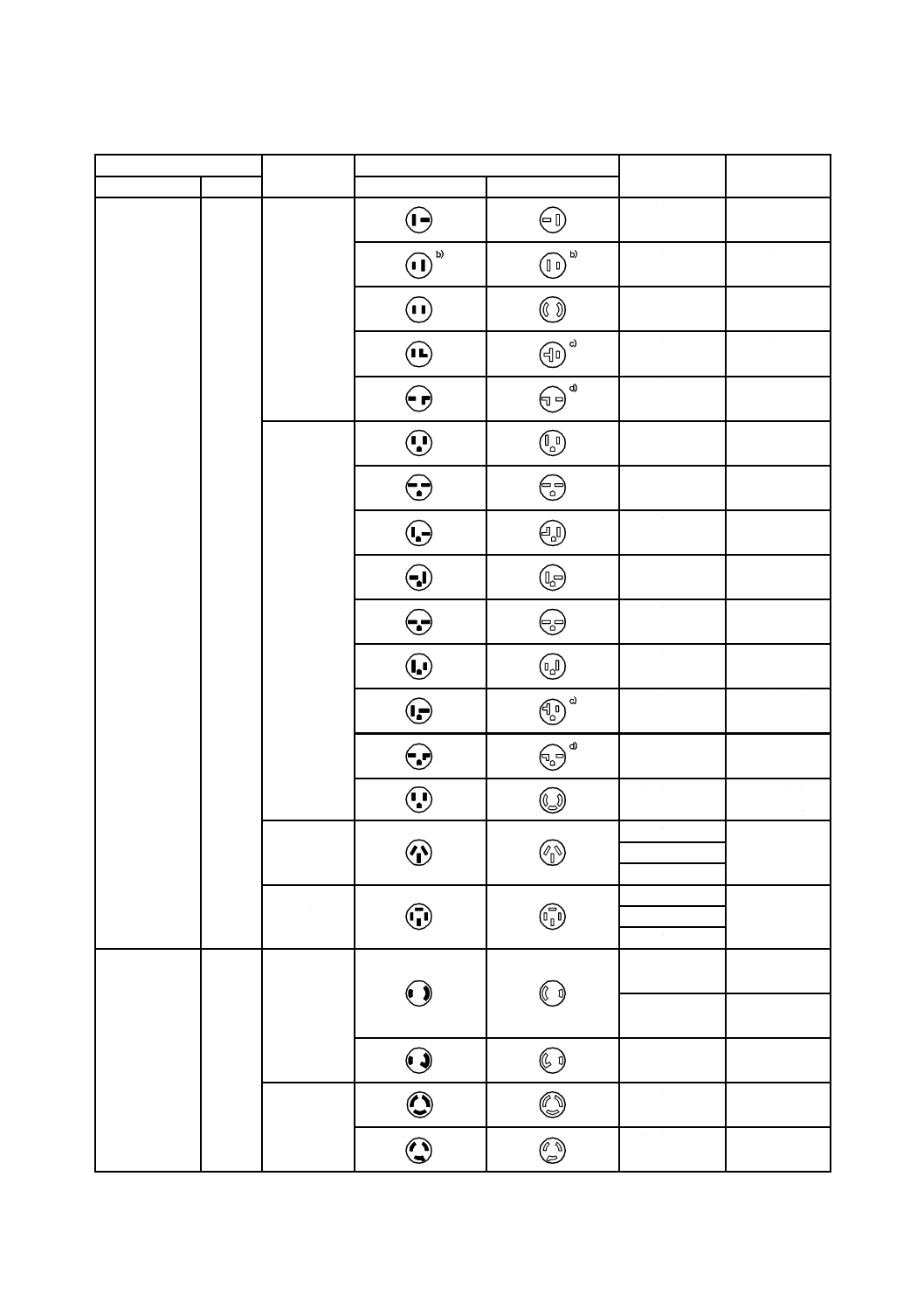

表1−接続器の種類,極数,極配置及び定格(続き)

種類

極数

極配置a)

定格

附属書Aの図

名称

形別

刃

刃受

差込プラグ,コ

ンセント,コー

ドコネクタボデ

ィ

普通形・

防雨形・

防浸形a)

2

20 A 250 V

A.4

30 A 250 V

A.5

15 A 125 V

刃受 A.6

刃 A.1

20 A 125 V

刃受 A.7

刃 A.3

20 A 250 V

A.8

2

(接地極付)

15 A 125 V

A.9

15 A 250 V

A.10

20 A 125 V

A.11

20 A 250 V

A.12

30 A 250 V

A.13

50 A 250 V

A.14

20 A 125 V

刃受 A.15

刃 A.11

20 A 250 V

A.16

15 A 125 V

刃受 A.17

刃 A.9

3

15 A 250 V

A.18

20 A 250 V

30 A 250 V

3

(接地極付)

15 A 250 V

A.19

20 A 250 V

30 A 250 V

引掛形差込プラ

グ,引掛形コン

セント,引掛形

コードコネクタ

ボディ

普通形・

防雨形

2

15 A 125 V

A.20

20 A 250 V

A.21

30 A 250 V

A.22

2

(接地極付)

15 A 125 V

A.23

15 A 250 V

A.24

6

C 8303:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

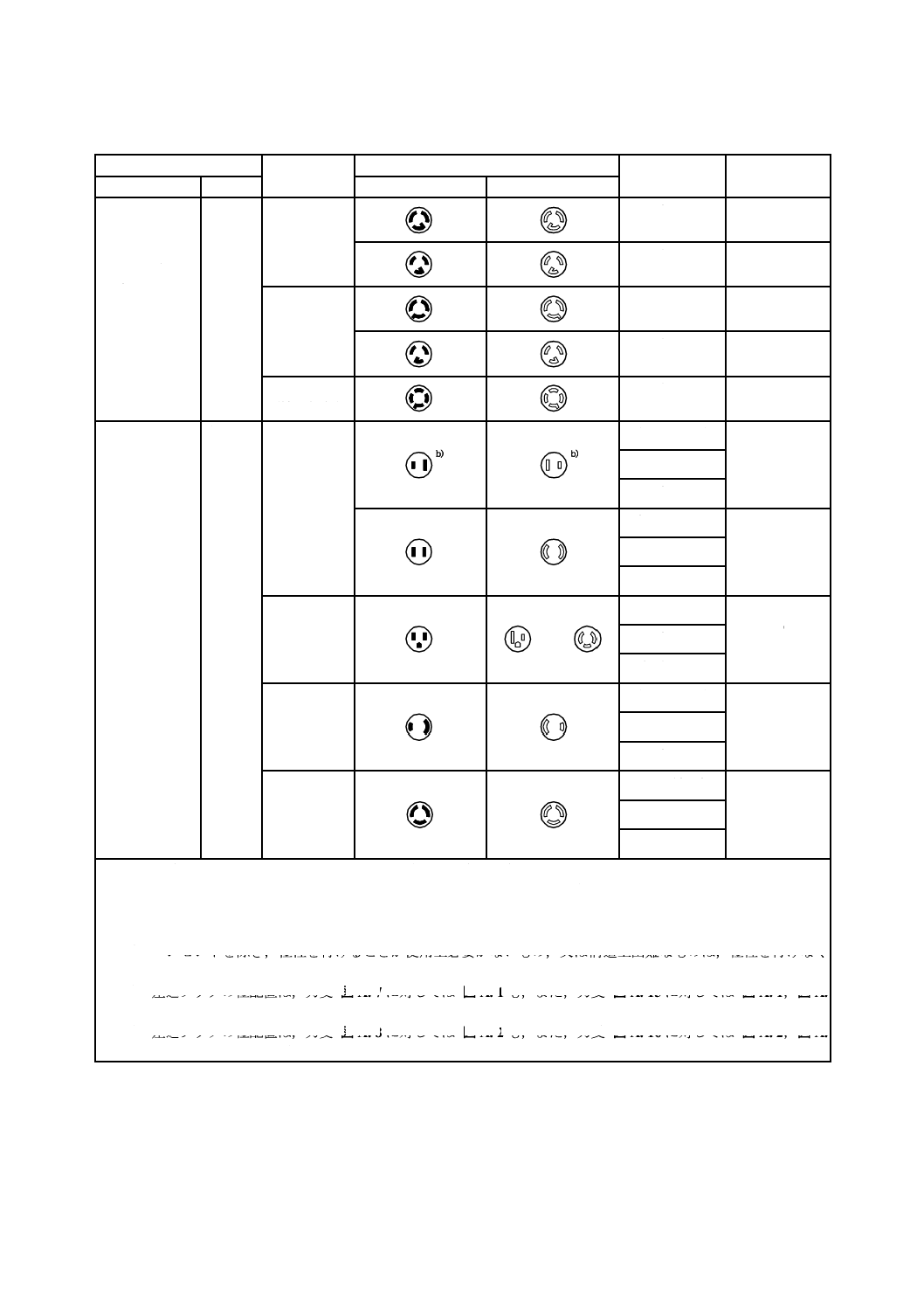

表1−接続器の種類,極数,極配置及び定格(続き)

種類

極数

極配置a)

定格

附属書Aの図

名称

形別

刃

刃受

引掛形差込プラ

グ,引掛形コン

セント,引掛形

コードコネクタ

ボディ

普通形・

防雨形

2

(接地極付)

20 A 250 V

A.25

30 A 250 V

A.26

3

20 A 250 V

A. 27

30 A 250 V

A.28

3

(接地極付)

20 A 250 V

A.29

マルチタップ

普通形

2

(10 A 125 V)

A.1

12 A 125 V

15 A 125 V

(10 A 125 V)

刃受 A.6

刃 A.1

12 A 125 V

15 A 125 V

2

(接地極付)

(10 A 125 V)

刃受A.9, A.17

刃 A.9

12 A 125 V

15 A 125 V

2

(10 A 125 V)

A.20

12 A 125 V

15 A 125 V

2

(接地極付)

(10A 125V)

A.23

12A 125V

15A 125V

形別は,防水構造によって区別する。ただし,普通形は防水を施さないものである。

極数は,常時通電を目的とした刃又は刃受の極数で表し,接地専用の極は含めない。

種別,極数及び定格の組合せは,極配置とともに図A. 1〜図A.29で規定する。

注a) 防浸形のものの極配置は,規定しない。

b) コンセントを除き,極性を付けることが使用上必要がないもの,又は構造上困難なものは,極性を付けなく

てもよい。

c) 差込プラグの極配置は,刃受 図A. 7に対しては 図A. 1も,また,刃受 図A. 15に対しては 図A. 1,図A.

3,図A. 9のものも兼用できる。

d) 差込プラグの極配置は,刃受 図A. 8に対しては 図A. 2も,また,刃受 図A. 16に対しては 図A. 2,図A.

8,図A. 10のものも兼用できる。

7

C 8303:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

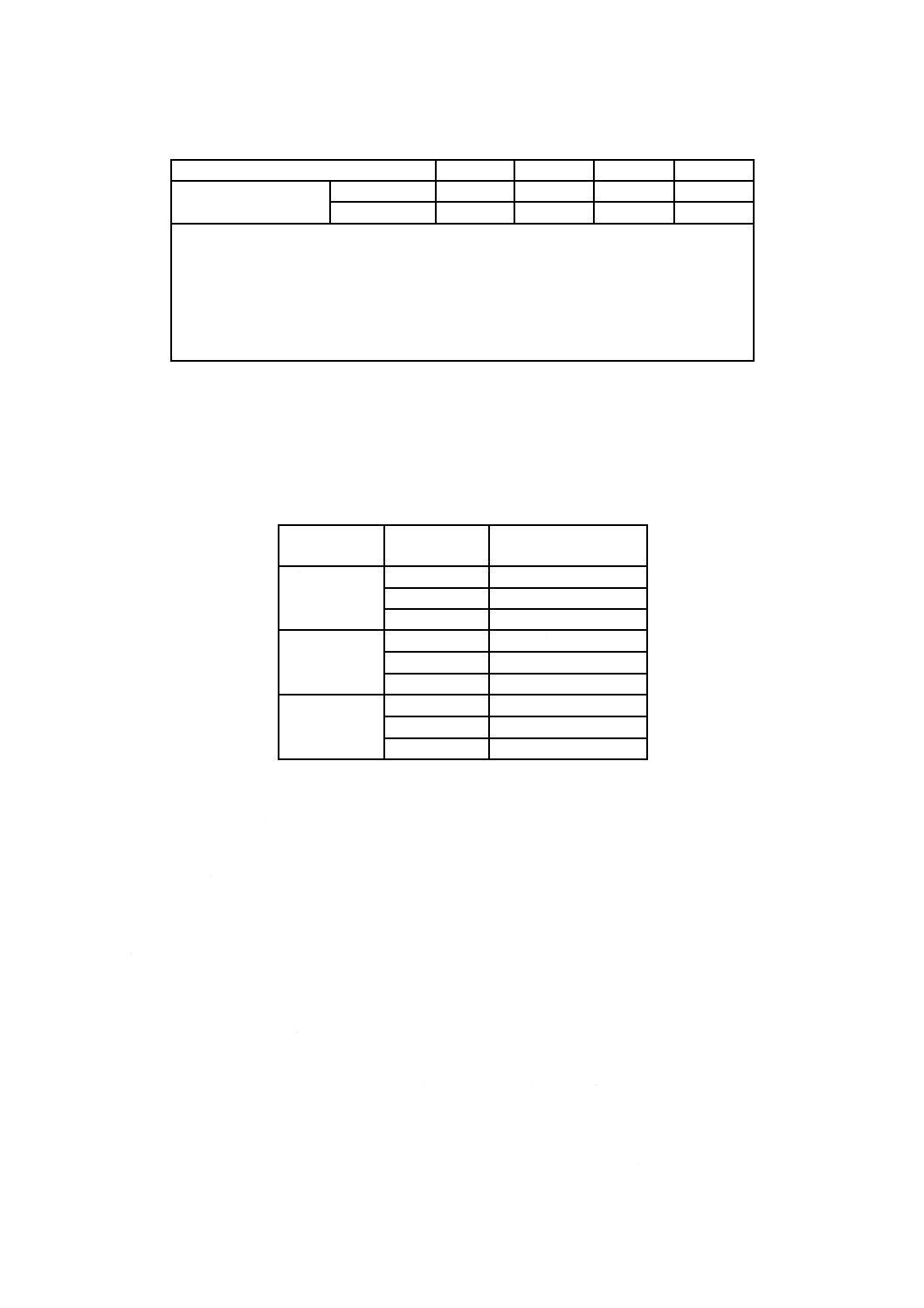

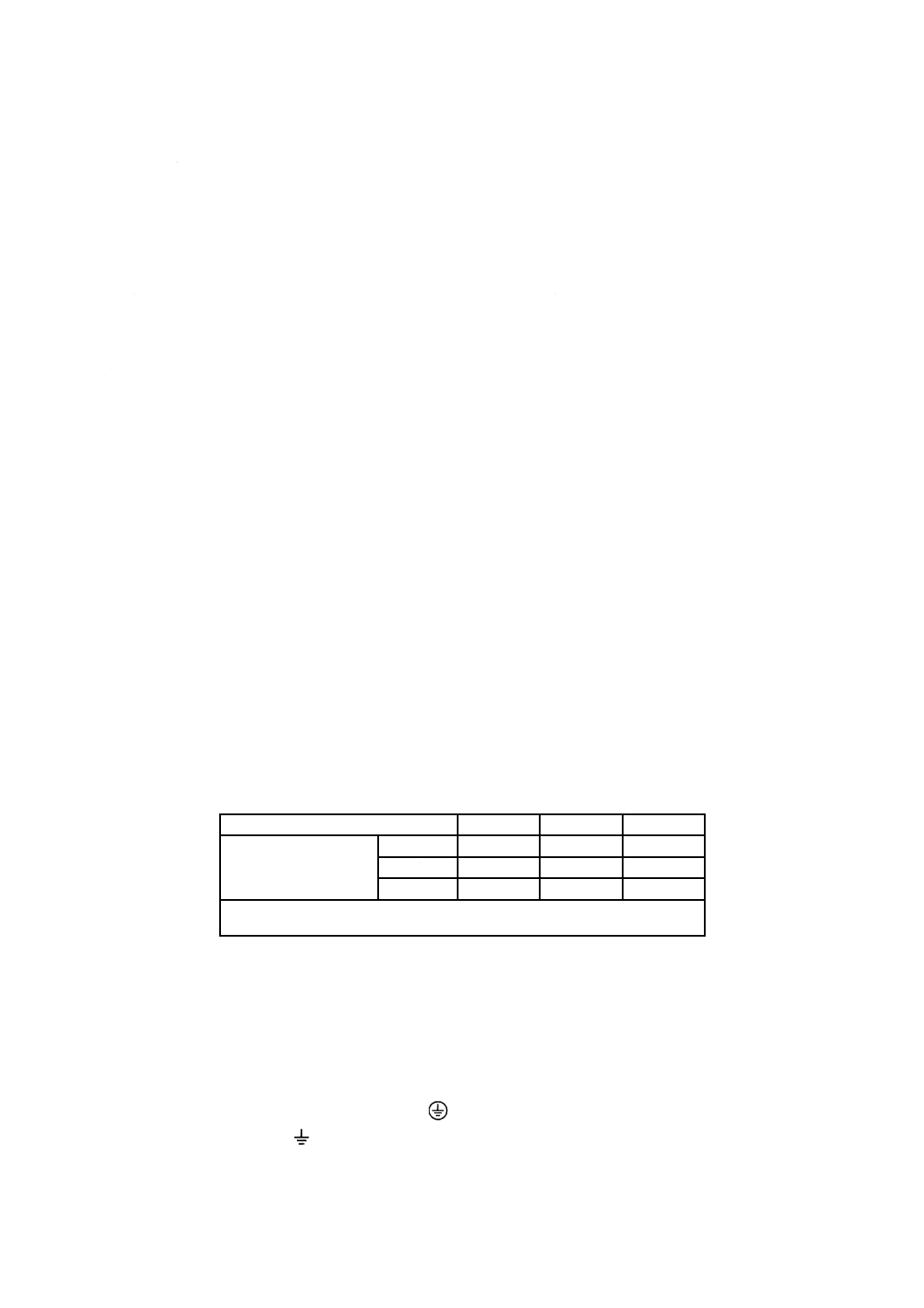

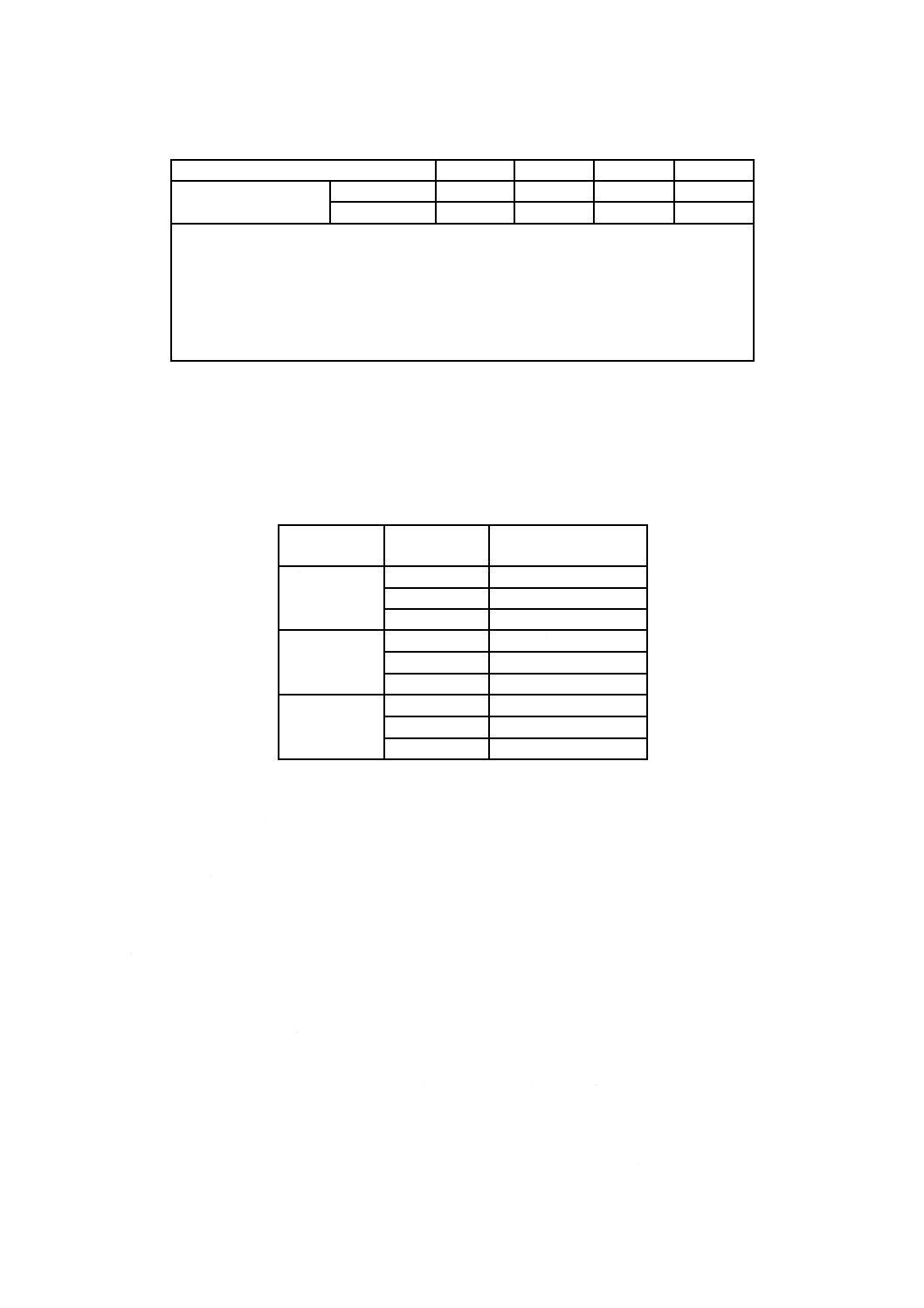

表2−コード付きの差込プラグ及びコードコネクタボディの定格電流

取付コードの太さ(導体公称断面積)mm2

0.75

1.25

2.0

3.5

接続器の定格電流 A

一般コード

7

12

15

20

耐熱コード

7又は8

14

15

20

取付コードの許容電流が表1に規定するそれぞれの接続器の定格電流よりも大きい場合で

も,接続器の定格電流は表1の値を超えてはならない。

耐熱コードは,JIS C 3306の二種ビニルコード又はJIS C 3301のゴムコードで,天然ゴム

絶縁以外のものでなければならない。

取付コードには,JIS C 3301,及びJIS C 3306に規定するもの以外の断面積のもの又は素

線径の細いものを使用する場合でも,断面積は表2による。

5

性能

5.1

保持力

刃受の保持力は,7.2によって試験したとき,差込プラグの極数及び定格電流に従い,表3に示す値以内

でなければならない。ただし,引掛形及び抜止形差込接続器には適用しない。

表3−保持力

極数

定格電流

A

保持力

N

2極

15以下

10〜 60

20

15〜 60

30

20〜100

2極接地極付

3極

15以下

15〜 60

20

20〜100

30,50

30〜120

3極接地極付

15以下

20〜 80

20

30〜130

30

40〜150

5.2

温度上昇

刃と刃受との接触部,ねじなし端子部及び栓刃可動形の刃の温度上昇は,7.3によって試験したとき,次

に示す値以下でなければならない。

a) 刃と刃受との接触部

定格電流 15 A以下 …… 30 ℃

定格電流 20 A以上 …… 40 ℃

b) ねじなし端子部

…… 35 ℃

c) 栓刃可動形の刃

…… 35 ℃

5.3

接触抵抗

接地極の刃と刃受との間,及び接地端子とアースターミナルとの間の接触抵抗は,7.4によって試験した

とき,50 mΩ以下でなければならない。

5.4

開閉

開閉は,7.5によって試験したとき,極間短絡その他使用上有害な故障が生じてはならない。

なお,パイロットランプ付きのものは,パイロットランプが正しく点滅しなければならない。

5.5

絶縁抵抗

絶縁抵抗は,7.6によって試験したとき,開閉試験前が100 MΩ以上,開閉試験後が5 MΩ以上でなけれ

8

C 8303:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ばならない。

5.6

耐電圧

耐電圧は,7.7によって試験したとき,これに耐えなければならない。

5.7

耐熱

耐熱は,7.8によって試験したとき,合成樹脂成形品又はゴム成形品が軟化,変形,膨れその他使用上有

害な異常を生じてはならない。

5.8

ねじ端子部及びリード線の接続部の強度

ねじ端子部及びリード線の接続部の強度は,7.9によって試験したとき,次による。

a) ねじ端子の場合

端子又は端子ねじは,破損などの異常が生じてはならない。

b) リード線付きの場合

リード線接続部は,破損などの異常が生じてはならない。

5.9

刃取付部強度

刃取付部強度は,7.10によって試験したとき,次による。

a) 刃をかしめ止め又はねじ止めしたもので,かつ,刃の出口が保持又は固着されていないものは,7.10 a)

によって試験したとき,刃の取付部に,破損などの異常が生じてはならない。

b) a) 以外のもので,外郭が丸形のもの,平形のもの及び刃の支持部周辺を熱硬化性樹脂のように硬い絶

縁物で覆った一体成形のものは,7.10 b) によって試験したとき,刃が取付部から脱出などの異常が生

じてはならない。

c) 一体成形のものは,次による。ただし,刃の支持部周辺を熱硬化性樹脂のように硬い絶縁物で覆った

一体成形のものは除く。

1) 7.10 c) 1) によって試験したとき,刃の曲げに要する力は40 N以上でなければならない。

2) 7.10 c) 2) によって試験したとき,刃の破断又はその取付部外郭が破損などの異常が生じてはならな

い。

3) 7.10 c) 3) によって試験したとき,刃は破断などの異常が生じてはならない。

5.10 栓刃可動形の回動性能

栓刃可動形のものは,7.19によって試験したとき,極間短絡その他使用上有害な故障が生じてはならな

い。

5.11 外郭強度

外郭強度は,7.11によって試験したとき,外郭の破損その他使用上有害な故障があってはならない。た

だし,外郭押圧試験はプラグ,コードコネクタボディ及びマルチタップに,振り子自重落下試験はプラグ,

コードコネクタボディ及びコード接続式マルチタップに,単体自重落下試験は差込式マルチタップに限っ

て行う。

5.12 コード引止部(コード張力緩和装置)の強度

コード付きのもの及びコードが接続できるもののコード引止部の強度は,7.12によって試験したとき,

電源コードと内部端子との接続部のずれが2 mm以下でなければならない。ただし,試験はプラグ,コー

ドコネクタボディ及びコード接続式マルチタップにだけ適用する。

5.13 コード引出部(コード屈曲性能)の強度

コード付きのもののコード引出部強度は,7.13によって試験したとき,線間短絡を生じることなく,素

線の断線率が20 %以下でなければならない。

9

C 8303:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.14 ねじなし端子の性能

ねじなし端子の性能は,7.14〜7.17によって試験したとき,それぞれ次に適合しなければならない。

なお,試験に用いる電線は,JIS C 3307の軟銅単線とする。

二つ以上の太さ(呼び)の電線を接続する端子の場合は,最小及び最大の太さ(呼び)の電線で,それ

ぞれ別個の試験品について試験を行う。

a) 引張強度 引張強度は,7.14によって試験したとき,電線の脱出,端子部の破損その他使用上有害な

故障を生じてはならない。

b) 曲げ強度 曲げ強度は,7.15によって試験したとき,電線の脱出,端子部の破損その他使用上有害な

故障を生じることなく,5.2に適合しなければならない。

c) 端子ヒートサイクル 端子ヒートサイクルは,7.16によって試験したとき,125サイクル目の温度上

昇値は25サイクル目の温度上昇値に8 ℃を加えた値を超えてはならない。ただし,接地端子及びア

ースターミナルには,この試験は適用しない。

d) 耐過電流 耐過電流は,7.17によって試験したとき,端子部に使用上有害な故障が生じてはならない。

5.15 アンモニアガス耐久性

アンモニアガス耐久性は,7.18によって試験したとき,端子ねじその他黄銅部材に破損及びひび割れが

あってはならない。ただし,コンセント以外のものには適用しない。

5.16 引張荷重

引張荷重は,7.20によって試験したとき,外郭又はコードグリップの破損その他使用上有害な故障を生

じてはならない。

5.17 防水性

防水性は,7.21によって試験したとき,次による。

a) 防雨形のものは,充電部に浸水があってはならない。

b) 防浸形のものは,器内に浸水があってはならない。

c) 絶縁抵抗は,7.6によって試験したとき,5 MΩ以上でなければならない。

d) 耐電圧は,7.7によって試験したとき,これに耐えなければならない。

5.18 耐燃性

電源電線などと一体成形されているコードコネクタボディの耐燃性は,7.22によって試験したとき,炎

を取り去った後60秒以内に自然に消えなければならない。

5.19 耐湿性

耐湿性は,JIS C 8282-1:2007の16.3(耐湿性)によって試験したとき,次による。ただし,当面の間,

この試験は適用しない。

a) 絶縁抵抗は,7.6によって試験したとき,5 MΩ以上でなければならない。

b) 耐電圧は,7.7によって試験したとき,これに耐えなければならない。

6

構造,寸法及び材料

適否は目視によって確認する。目視で対応できない場合は,計測又は試験によって確認する。

6.1

構造一般

構造は,次による。

a) 形状が正しく丈夫でなければならない。

b) プラグの抜差しが円滑で,電気的接触が確実でなければならない。

10

C 8303:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 通常の使用状態で,充電金属部に人が容易に触れるおそれがあってはならない。

d) 開閉(プラグの抜差し)のとき,アークによって短絡又は地絡を生じるおそれがあってはならない。

e) 金属部の外郭(箱,ふた)などをもち,これにアークが達するおそれがあるものは,その部分に絶縁

物の裏打ちなどを施していなければならない。

f)

電線又はコードの貫通孔の部分は,電線又はコードを損傷するおそれがあってはならない。

g) 導電金具及び取付金具は,容易に緩みを生じない方法で堅固に取り付けてあるか,又は機能に影響し

ないように金具の動く範囲を有効に制限していなければならない。

h) ねじ,リベットなどで締め付けて通電する部分は,使用状態で収縮するおそれがある絶縁物を導体間

に挟んで同時に締め付けてはならない。ただし,絶縁物が収縮しても接触不良を生じるおそれがない

ようにしたものは,この限りでない。

i)

コードを接続するものは,端子とコードとの接続部にはコードの張力が直接加わらないようにコード

の端末処置のできる空間があるか,又は適切な張力緩和装置を備えていなければならない。

j)

端子ねじのねじが作用している山数は,2以上とする。

k) 通常の使用状態で,ふたが脱落するおそれがあってはならない。

なお,ねじ込み式のものは,ねじの作用している山数が1以上とする。

l)

人が触れるおそれがある表面及び露出形(造営材などの表面に取り付けるもの)の台の裏面の充電金

属部は,それぞれの面から3 mm以上沈め,65 ℃で軟化しない絶縁性耐水質の混和物(硫黄を除く。)

を適量,容易に脱落しないように詰めていなければならない。ただし,台の裏側の充電金属部が取付

面と空間6 mm以上,沿面10 mm以上の距離があるものは,混和物を詰めなくてもよい。

m) 連用形のコンセント(図A. 31〜図A. 33参照)と取付枠との取付部は,コンセントを堅固に取り付け

ることができる構造でなければならない。

n) プラグ及びコードコネクタボディは,手に持って容易に抜き差しができるような大きさで,滑り止め

がなければならない。

o) 接地極をもつものは,これに該当するプラグを差し込んだとき接地極の刃が他の刃より早く接触しプ

ラグを抜くときは遅く開路する構造でなければならない。

p) 一体成形によるマルチタップは,刃受部を軟質の熱可塑性樹脂(軟質塩化ビニルなど)で直接固着し

てはならない。

q) 折曲刃(図A. 1,図A. 9参照)の器体側の端部(刃受に差し込まれない側)は,L字形に折り曲げる

などして,器体から抜け出さないように固着していなければならない。

r) 端子の代わりに口出線をもつものは,次による。

1) 口出線は,JIS C 3307,JIS C 3306,JIS C 3301,JIS C 3312,JIS C 3342,JIS C 3612などの規定に

適合した電線若しくはコード,又はこれらと同等以上のものでなければならない。

2) 端子と電線又はコードとの接続部は,かしめ止め,溶接などで確実に接続されていなければならな

い。

s)

栓刃可動形のものは,可動範囲内を円滑に回動し電気的接触が確実でなければならない。

6.2

端子

電線又はコードを接続する端子,端子ねじ及びねじなし端子は,次による。

a) 口出線付き又はコード付きのものを除き,端子は,定格電流に応じた太さの電線又はコードを容易に,

かつ,確実に接続できる構造でなければならない。

b) 端子ねじの頭部で直接電線又はコードを締め付けるもの(以下,巻締ねじ端子という。)の端子ねじ

11

C 8303:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

は,大頭丸平小ねじ(図B.1)であるか,又はこれと同等以上の締付け効果があるものでなければな

らない。ただし,接地極用端子ねじは,溝付六角頭小ねじ(図B.2)であるか,又はこれと同等以上

の締付け効果がある溝付小ねじでなければならない。

c) 端子ねじは黄銅製のものでなければならない。ただし,定格電流30 A以上の端子ねじで直接通電を目

的としない端子ねじ(接地端子ねじは除く。)は,JIS H 8610に規定する2級以上のめっきを施した鋼

製のものであってもよい。鋼製の場合は,JIS C 8306:1996の17.(2)(塩化アンモニウム試験)に適合

しなければならない。

d) 端子ねじの太さ(呼び)は,定格電流に従い,表4の値以上のものである。ただし,接地極の端子ね

じは,M4以上(定格電流が15 A以下のものはM3.5以上)とする。

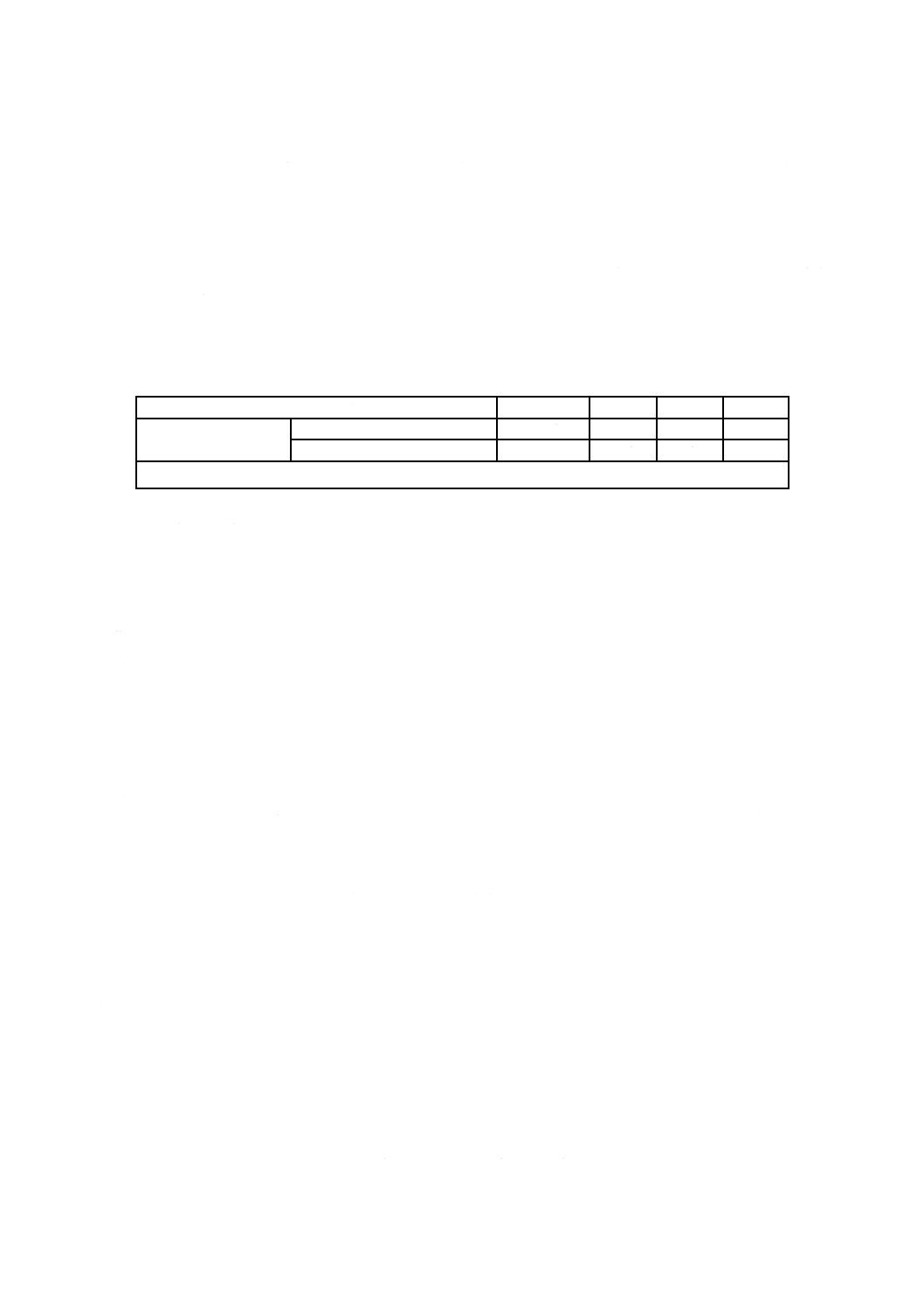

表4−端子ねじの太さ(呼び)

定格電流 A

10,12,15

20

30

50

端子ねじの太さ(呼び) 巻締ねじ端子の場合

M4 a)

M4

M4.5

M5

その他の締付方式の端子の場合

M3.5

M4

M4.5

M5

注a) コードだけを取り付けるものでは10 A,12 A及び15 AはM 3.5でもよい。

e) 端子ねじは部品の取付けに兼用してはならない。ただし,電線,コードの取付け・取外しのとき,部

品の取付けが緩むおそれがないものは,この限りではない。

f)

アースターミナル用端子ねじを指で締めるものは,指で十分に締められ,かつ,容易に緩まない構造

でなければならない。

g) ねじなし端子は,次による。

1) 器具の定格は,20 A以下とする。

2) 電線の導体(以下,導体という。)に有害な損傷を与えることなく,十分な圧力で金属体の間に導体

が支持される構造でなければならない。

3) 導体を,直接端子へ正しく,かつ,容易に差し込むことによって接続ができる構造でなければなら

ない。また,指示された長さの導体を十分に差し込んだとき,器具の機能又は端子部分に有害な影

響を及ぼすおそれがない構造でなければならない。

4) 導体の取外しが容易に手でできる構造でなければならない。この場合,日常使用されるドライバな

どの簡単な工具を補助として用いるのはよいが,この工具の使用によって端子その他に有害な影響

を与えるおそれがない構造でなければならない。

5) 2本以上の導体を一つの端子に接続するものは,各導体を個々に接続支持及び取外しができる構造

でなければならない。ただし,導体の取外しは各導体を一括して同時にできるものであってもよい。

6) 接続に必要な導体の長さは,それぞれの器具に明りょうに表示しなければならない。

h) コード付きに用いるコード又はケーブルは,JIS C 3301,JIS C 3306,JIS C 3312,JIS C 3342若しく

はJIS C 3612の各規定に適合するもの,又はこれらと同等以上のものでなければならない。

i)

送り端子は,器具定格に相当する電線(直径が1.6 mm以上の単線,又は導体断面積が2 mm2以上の

より線)が接続できる構造でなければならない。

6.3

絶縁体

絶縁体は,次による。

a) 通常の使用状態における温度に耐えるものでなければならない。

b) これに接触又は近接した部分の温度に十分耐え,かつ,吸湿性が少ないものでなければならない。

電気用品の技術上の基準を定める省令(昭和37年通商産業省令第85号)の1項の別表第四又は2項

12

C 8303:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に適合したものは,6.3を満足している。

6.4

導電金具の材料

導電金具の材料は,次による。

a) 導電金具の材料は,b)に規定するものを除き,銅又は銅合金とする。

b) ばね作用をする導電金具の材料は,JIS H 3110に規定するりん青銅,JIS H 3100に規定する黄銅又は

これらと同等のばね特性をもつさびにくい金属とする。

c) 導電金具相互の接続に用いるかしめびょうの類は,銅又は銅合金とする。

6.5

非導電金具の材料

導電を目的としない金属部の材料は,次による。

a) ばねの材料は,硬鋼線,ピアノ線,りん青銅又はステンレス鋼とする。

b) a)に規定するもの以外の材料は,さび止めめっきを施した鋼又はさびにくい金属とする。

6.6

刃及び刃受穴の形状及び寸法

刃及び刃受穴の形状及び寸法は,極数,極配置及び定格に従い,図A.1〜図A.29による。

なお,図A.1〜図A.29において寸法を規定していない部分の形状は,一例を示す。

6.7

埋込コンセントの取付部の寸法

普通形の連用コンセントの外形及び取付部の寸法は,それぞれ図A. 31〜図A. 33に適合しなければなら

ない。普通形の埋込コンセント(連用形を除く。)の外形及び取付部の寸法は,図A. 30によることが望ま

しい。ただし,機器,家具組込み,線ぴ用差込接続器などに使用する場合は,取付部寸法及びボスの大き

さは図A. 30〜図A. 33によらなくてもよい。

なお,取付枠なしの連用コンセントの寸法は,取付枠に固定した状態で図A. 31〜図A. 33に適合すれば

よい。

6.8

電線貫通孔の寸法

普通形の露出形コンセントの電線貫通孔は,製造業者が指定する電線が貫通できなければならない。適

否は,電線の接続が支障なく行われることによって確認する。貫通孔の寸法の例を,表5に示す。

表5−電線貫通孔の大きさ

単位 mm

定格電流

15 A

20 A

30 A

電線貫通孔(最小値)

単心

φ7

φ8

φ9

2心

7×12

8×14

9×14

3心

7×16

8×19

9×19

2心及び3心の寸法は,JIS C 3342の平形のもの (VVF) を考慮した。

6.9

絶縁距離

絶縁距離は,6.1 l)に規定するものを除き,JIS C 8282-1:2007の箇条27(沿面距離,空間距離及びシーリ

ングコンパウンドを通しての絶縁距離)に適合しなければならない。

6.10 端子の記号

接地端子,アースターミナル又は接地側極端子をもつ接続器には,次の記号又は文字記号を端子又はそ

の近傍の器台に明りょうに表示しなければならない。

a) 接地端子及びアースターミナルは,図記号

ただし,当分の間は文字記号“PE”,“保護アース”,

“保護接地”の文字,“

”,“E”,“G”,“アース”,“接地”又は“接地端子”の表示でもよい。

b) 接地側極端子は,文字記号N又はW

13

C 8303:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.11 引掛形及び抜止形差込接続器

引掛形及び抜止形差込接続器の構造,寸法及び材料は,6.1〜6.10によるほか,次に適合しなければなら

ない。

a) コンセント及びコードコネクタボディに適合するプラグを差し込み,右に回したとき刃と刃受が正し

い接触位置に保たれ引っ掛かり,この位置からプラグを左に回すと抜ける構造であり,かつ,その回

転方向を示す表示をする。

なお,コードのねじれによって,容易にプラグが回転又は脱出してはならない。

b) 一体成形のものを除き,コードを接続するものは,コードの張力が端子とコードとの接続部に加わら

ないようにコードグリップ又はコード張力除去機構をもたなければならない。

c) 引掛形差込プラグ及び引掛形コードコネクタボディは,抜き差しをするとき,つかみやすい形状でな

ければならない。

d) 刃の形状及び寸法(図A.20〜図A.29)で,曲率半径又は直径を表す寸法(R又はφ)の公差は当面,

推奨値とする。

6.12 防水形差込接続器

防水形差込接続器の構造,寸法及び材料は,6.1〜6.11によるほか,次に適合しなければならない。

a) 防雨形のものは,次による。

1) 通常の使用状態において,電線,コードの引入口,取付穴,その他外郭などの開口部から器具の内

部に水が入りにくい構造でなければならない。

2) コンセントはプラグを差し込まない状態で,ふたその他適切な方法で刃受穴から水が入りにくい構

造でなければならない。

3) 露出形コンセントで取付面側に充電金属部があるものは,その部分の面をコンセントの取付面から

4 mm以上の空間距離があるようにし,充電金属部をその面から3 mm以上沈め,その上に吸湿性の

少ない絶縁混和物(硫黄を除く。)を容易に脱落しないように詰めていなければならない。

b) 防浸形のものは,次による。

1) 通常の使用状態において,器具の内部に水が浸入しない構造でなければならない。

2) プラグが差し込まれた状態で,コードに加わる張力によってプラグが抜け出ないように,ユニオン

リングその他適切な方法で抜け止めができる構造でなければならない。

3) コンセント及びコードコネクタボディは,プラグを差し込まない状態で,刃受穴から水が浸入しな

いような構造でなければならない。

4) プラグ及びコードコネクタボディは,コードに加わる張力がコードと端子との接続部に加わらない

よう,コードグリップをもっていなければならない。

5) 防浸形のものには,表1に規定した寸法の刃をもったプラグを差し込むことができない構造でなけ

ればならない。

c) 防水のために用いるふた,ユニオンリングなどは,紛失するおそれがないように鎖など適切な方法で

接続器に連結しなければならない。

d) 雨水にさらされる部分に使用する金属材料は,さびにくい丈夫なものとするか又はさび止めを施した

鋼若しくは鉄でなければならない。ただし,ばねの材料は,JIS H 3110に規定するりん青銅又はステ

ンレス鋼でなければならない。

e) ガスケットに用いる材料は,合成ゴムなど劣化しにくいものでなければならない。

14

C 8303:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

試験方法

7.1

構造試験

構造試験は,JIS C 8306:1996の3.(構造試験)によるほか,この規格の箇条6及び箇条10に規定する

事項について調べる。

なお,差込プラグの取付寸法は,刃のつけ根(コンセントの接合面)で測定し,幅及び厚さはつけ根か

らほぼ全長の2/3の箇所で測定する。

7.2

保持力試験

保持力試験は,JIS C 8306:1996の6.(保持力試験)による。

7.3

温度上昇試験

温度上昇試験は,JIS C 8306:1996の4.(温度上昇試験)による。ただし,容易に分解することが困難な

場合は,刃受の温度上昇はプラグの根元で測定してもよい。

なお,埋込形のものでスイッチボックス以外に取り付けるものは,使用状態に近い方法で取り付けて測

定する。

7.4

接触抵抗試験

接触抵抗試験は,JIS C 8306:1996の5.1(直流法による接触抵抗試験)又は5.2(交流法による接触抵抗

試験)による。

7.5

開閉試験

開閉試験は,次の条件でJIS C 8306:1996の10.(開閉試験)による。

a) 定格電流が20 A以下の刃受をもつものは,JIS C 8306:1996の10.7の表5(定格負荷試験条件)の定

格負荷試験(b)によって毎分20回の割合で連続5 000回の開閉を開操作,閉操作とも通電状態で行い,

更にJIS C 8306:1996の10.6の表3(過負荷試験条件)の過負荷試験(a)による試験を行う。

なお,扉付きのもので刃の先端で扉を押し開く構造のものは,1 000回ごとに試験用プラグを取り替

えて行う。

b) 定格電流が30 A又は50 Aの刃受をもつものは,JIS C 8306:1996の10.6の表3の過負荷試験(a)による

試験を行う。

c) 引掛形及び抜止形差込接続器は,JIS C 8306:1996の10.6の表3の過負荷試験(a)による試験を行う。

7.6

絶縁抵抗試験

絶縁抵抗試験は,JIS C 8306:1996の7.(絶縁抵抗試験)による。

なお,極間にパイロットランプなどをもつものは,取り外して行う。

7.7

耐電圧試験

耐電圧試験は,JIS C 8306:1996の8.(耐電圧試験)による。

なお,スイッチボックス以外に取り付けるものは使用状態に近い方法で取り付けて行い,極間にパイロ

ットランプなどをもつものは,取り外して行う。

7.8

耐熱試験

耐熱試験は,JIS C 8306:1996の14.(耐熱試験)による。ただし,試験は,熱硬化性樹脂成形品は100 ℃

1時間,熱可塑性樹脂成形品及びゴム成形品は80 ℃ 7時間で行う。

7.9

ねじ端子部及びリード線接続部の強度試験

ねじ端子部及びリード線接続部の強度試験は,次によって行う。

a) ねじ端子部の強度試験は,JIS C 8306:1996の13.1.1(1)(トルク強度試験)及び13.1.1(2)(電線保持力

試験)による。

15

C 8303:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) リード線付きは,JIS C 8306:1996の13.1.3(リード線付き)による。

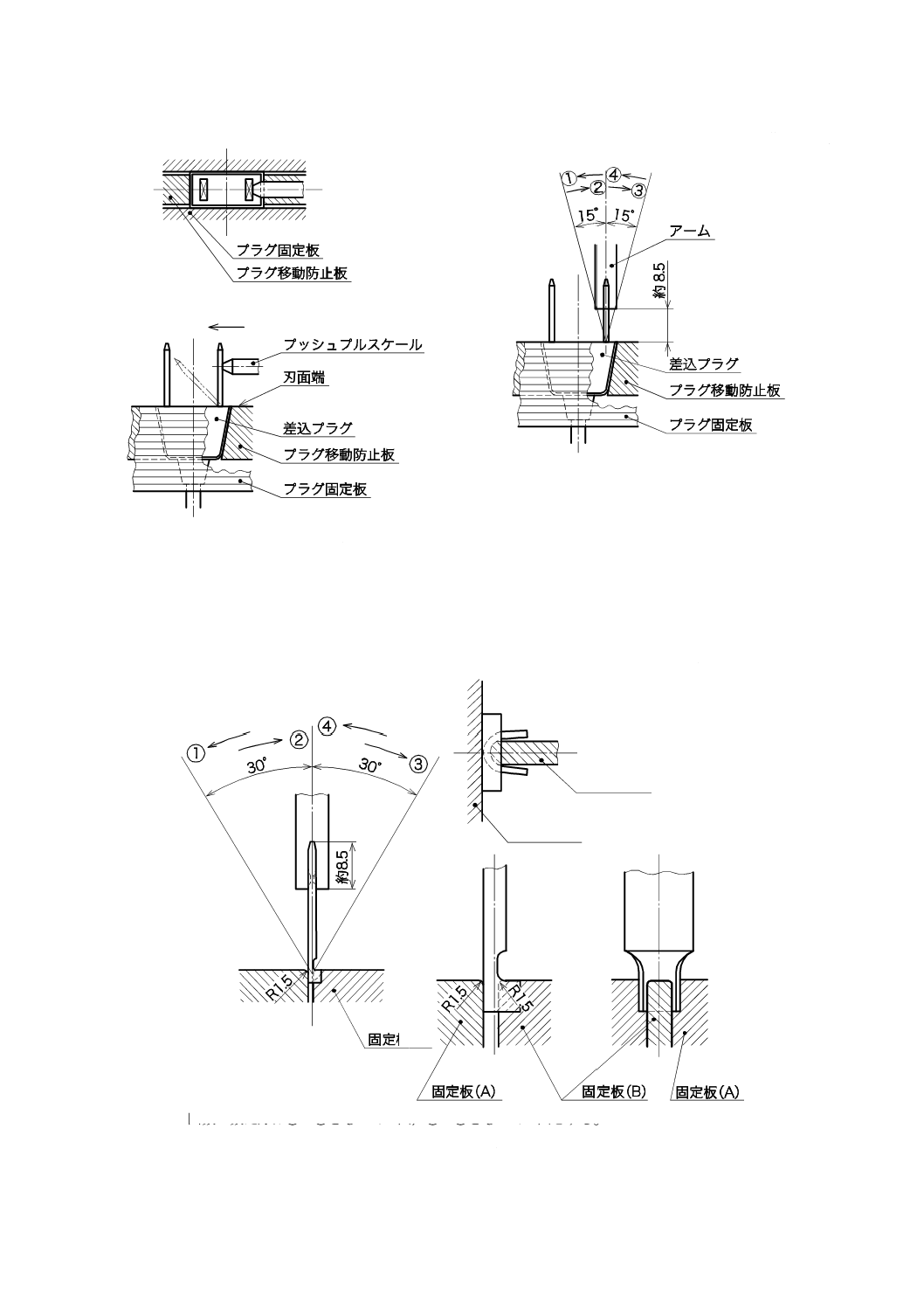

7.10 刃取付部強度試験

刃取付部強度試験は,引掛形のものを除く2極差込プラグの定格電流が15 A以下のもの(接地極を除く。)

は,次によって行う。

a) 刃をかしめ止め又はねじ止めしたもので,かつ,刃の出口を保持又は固着していないものは,外郭を

適切な試験台に固定し,刃の面(幅広の面)に垂直な方向に刃の先端(ボッチ穴の部分)に徐々に力

を加え100 Nに達した後,1分間その値に保持し,刃の取付部の破損の有無を調べる。

b) 刃が7.10 a) の対象外の外郭が平形及び,丸形のもの並びに刃の支持部周辺を熱硬化性樹脂のように

硬い絶縁部で覆った一体成形のものは,刃の周囲に約1 mmのすき間ができるような大きさの穴をあ

けた平らな鋼板を水平に置き,その上に刃が穴の中央から下方に突き出すように試験品を置き,刃2

本に力が同時に加わるように刃の先端(ボッチ穴の部分)に下方へまっすぐに引張力を徐々に加え,

100 Nに達した後, 2分間その値に保持し,刃の脱出の有無を調べる。ただし,刃の取付部が塩化ビ

ニルなどのように柔軟な絶縁物のものは,引張力を70 Nとする。

c) 一体成形のものは,次の1),2) 及び3) によって試験を行う。

なお,刃の支持部周辺を熱硬化性樹脂のように硬い絶縁物で覆った一体成形のものは除く。ただし,

1) は折曲刃,3) は1枚刃について行う。

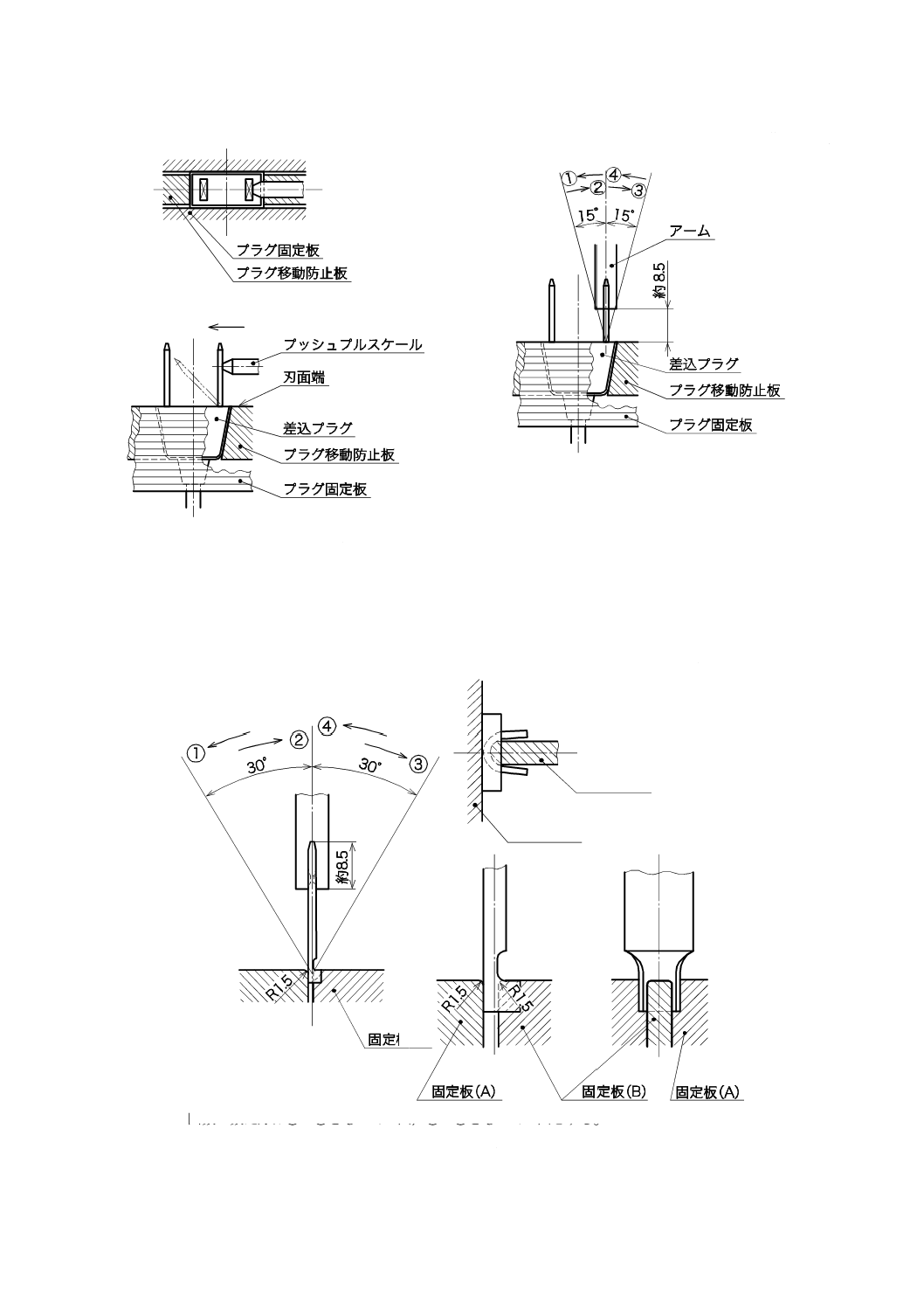

1) 試験品を20±2 ℃の温度の空気中に約1時間放置した後,直ちに試験品を図1に示すように固定し,

1本の刃の面(幅広の面)に垂直な方向に刃の先端(ボッチ穴の部分)に徐々に力を加え,先端が

他の刃に接するときの値を測定する。

2) 試験品を20±2 ℃の温度の空気中に約1時間放置した後,直ちに試験品を図2に示すように固定し,

1本の刃を左右交互にそれぞれ15°の角度で毎分10回の割合で連続して30回往復する操作を行う。

3) 刃は,図3のように固定し,左右交互にそれぞれ30°の角度で5回往復する操作を行う。

16

C 8303:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

プラグ固定板は,対応するプラグ面で固定し,プラグ

移動防止板は対応するプラグ面に密着させる。ただし,

プラグ表面に凹凸があるものは,1点を刃両端として2

点以上で動き止めを行ってもよい。

図1−刃への荷重方向

プラグ固定板は,対応するプラグ面で固定し,プラグ

移動防止板は対応するプラグ面に密着させる。ただし,

プラグ表面に凹凸があるものは,1点を刃両端として2

点以上で動き止めを行ってもよい。

回数の数え方は①−②をもって1回,③−④をもっ

て1回とする。

図2−刃の固定及び往復角度

単位 mm

回数の数え方は①−②をもって1回,③−④をもって1回とする。

図3−刃の固定及び往復角度

(B)

固定板(B)

固定板(A)

17

C 8303:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.11 外郭強度試験

外郭強度試験は,次によって行う。

a) 外郭押圧試験 外郭押圧試験は,JIS C 8306:1996の13.5.2(押圧強度試験)による。

b) 振り子自重落下試験 振り子自重落下試験は,JIS C 8306:1996の13.5.3(1)(振子自重落下強度試験)

による。

ただし,落下高さ (H) は1 m,コードの長さ (L) は1 m,落下回数は3回とする。

c) 単体自重落下試験 単体自重落下試験は,JIS C 8306:1996の13.5.3(2)(単体自重落下強度試験)によ

る。

ただし,落下高さ (H) は1 m,落下回数は3回とする。

7.12 コード引止部(コード張力緩和装置)の強度試験

コード引止部(コード張力緩和装置)の強度試験は,JIS C 8306:1996の13.2.1[コード引止部(コード

張力緩和装置)の強度試験]による。

7.13 コード引出部(コード屈曲性能)の強度試験

コード引出部(コード屈曲性能)の強度試験は,JIS C 8306:1996の13.2.2[コード引出部(コード屈曲

性能)の強度試験]の(2)による。

7.14 ねじなし端子の引張強度試験

ねじなし端子の引張強度試験は,JIS C 8306:1996の13.1.2(1)(引張試験)による。

7.15 ねじなし端子の曲げ試験

ねじなし端子の曲げ試験は,JIS C 8306:1996の13.1.2(2)(曲げ試験)による。

7.16 ねじなし端子のヒートサイクル試験

ねじなし端子の端子ヒートサイクル試験は,JIS C 8306:1996の16.(ヒートサイクル試験)による。試

験は,同一試験品のすべての端子について行う。

ただし,送り端子がない場合は,試験品の極配置に相当するプラグに表2の電線又はコードの長さ約30

cmを接続したプラグを差し込んだ状態で行う。

7.17 ねじなし端子の耐過電流試験

ねじなし端子の耐過電流試験は,JIS C 8306:1996の12.(耐過電流試験)による。

なお,接続電線は,JIS C 8306:1996の表2[接続用電線の種類及び太さ(呼び)]によって,試験電流は

1 000 Aとする。

7.18 アンモニアガス耐久試験

アンモニアガス耐久試験は,JIS C 8306:1996の18.(アンモニアガス耐久試験)による。

なお,試験時間及び端子ねじ付き端子の端子ねじの締付けトルクは,次による。

a) 試験時間は,24時間とする。

b) 端子ねじの締付けトルクは,JIS C 8306:1996の表7(締付けトルク及び引張荷重)の値の2/3の値と

する。

7.19 栓刃可動形の回動試験

栓刃可動形のものは,可動範囲内を可動範囲の中心から片側の往復で1回とし,JIS C 8306:1996の10.7

の表5の定格負荷試験(a)によって毎分20回の割合で1 000回連続して回動する。

7.20 引張荷重試験

引掛形及び抜止形接続器の引張荷重試験は,JIS C 8282-2-11:2007の箇条22(プラグを引き抜くのに必

要な力)による。

18

C 8303:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.21 防水試験

防水形差込接続器の防水試験は,JIS C 8306:1996の9.(防水試験)による。

7.22 耐燃性試験

耐燃性試験は,コードコネクタボディを水平に保ち,その中央部を酸化炎の長さ約130 mmのブンゼン

バーナの還元炎で燃焼させ,その炎を取り去ってから自然に消えるまでの時間を測定する。

なお,ブンゼンバーナの燃料は,約37 MJ/m3の工業用のメタンガス又はこれと同等以上の発熱量をもつ

ものを使用する。

8

検査

8.1

形式検査

形式検査は,次の項目の順序で同一試験品について箇条7によって行い,箇条5,箇条6及び箇条10の

規定に適合しなければならない。ただし,a),m)〜ab)の試験は,同一試験品でなくてもよい。

なお,b)及びd)〜i)は刃受をもつもの及び栓刃可動形に行う。

a) 構造

b) 保持力(引掛形及び抜止形のものを除く。)

c) 絶縁抵抗

d) 温度上昇

e) 接触抵抗(接地極付のものに限る。)

f)

開閉(定格負荷,過負荷)

g) 栓刃可動形の回動(栓刃可動形のものに限る。)

h) 保持力(引掛形及び抜止形のものを除く。)

i)

温度上昇

j)

接触抵抗(接地極付のものに限る。)

k) 絶縁抵抗

l)

耐電圧

m) 耐熱

n) 端子部強度(一体成形のものを除く。)

o) 外郭強度(外郭押圧試験は,プラグ,コードコネクタボディ及びコード接続式マルチタップに,振り

子自重落下試験はプラグ,コードコネクタボディ及びコード接続式マルチタップに,また,単体自重

落下試験は,差込式マルチタップに限る。)

p) 刃取付部強度(引掛形のものを除く2極15 A以下のプラグに限る。)

q) コード引止部(コード張力緩和装置)の強度(コード付きのもの及びコードが付けられるものに限る。)

r) コード引出部強度(コード屈曲性能)(コード付きのものに限る。)

s)

ねじなし端子の引張強度(ねじなし端子をもつものに限る。)

t)

ねじなし端子の曲げ(ねじなし端子をもつものに限る。)

u) ねじなし端子の端子ヒートサイクル(ねじなし端子をもつものに限る。)

v) ねじなし端子の耐過電流(ねじなし端子をもつものに限る。)

w) アンモニアガス耐久性(コンセントに限る。)

x) 引張荷重(引掛形及び抜止形のものに限る。)

y) 防水性(防水形のものに限る。)

19

C 8303:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

z) 耐燃性(一体成形のコードコネクタボディに限る。)

aa) 耐湿性(当面の間,適用しない。)

ab) 表示

8.2

受渡検査

受渡検査は,次の項目の順序で同一試験品について試験し,5.1,5.5,5.6,箇条6及び箇条10の規定に

適合しなければならない。ただし,受渡当事者間の協定によって検査の一部を省略してもよい。

なお,抜取検査方式は,受渡当事者間の協定による。

a) 構造

b) 絶縁抵抗

c) 耐電圧

d) 保持力(刃受をもつものに限る。引掛形及び抜止形のものは除く。)

9

製品の呼び方

製品の呼び方は,種類,極数及び定格による。

例

2極接地極付差込プラグ 15 A 125 V,

2極接地極付アースターミナル付コンセント 15 A 125 V,

3極引掛形露出コンセント 20 A 250 V,

防雨形2極接地極付コンセント 30 A 250 V,

10 表示

差込接続器は,外郭の表面その他見やすいところに容易に消えない方法で,明りょうに次の項目を表示

しなければならない。

a) 定格電圧

b) 定格電流

c) 製造業者名又はその略号

d) 端子に接続できる電線の太さ(呼び)(ねじなし端子をもつものに限る。)

e) 端子へ差し込む導体の長さ(ねじなし端子をもつものに限る。)[6.2 g) 6) 参照]

f)

防水の種類(普通形は省略する。IP表示でもよい。)

g) 端子の記号(接地端子,アースターミナル及び接地側端子をもつものに限る。)(6.10参照)

20

C 8303:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

差込接続器の標準寸法

序文

この附属書は,差込接続器の極配置寸法及び埋込コンセントの標準寸法について規定する。

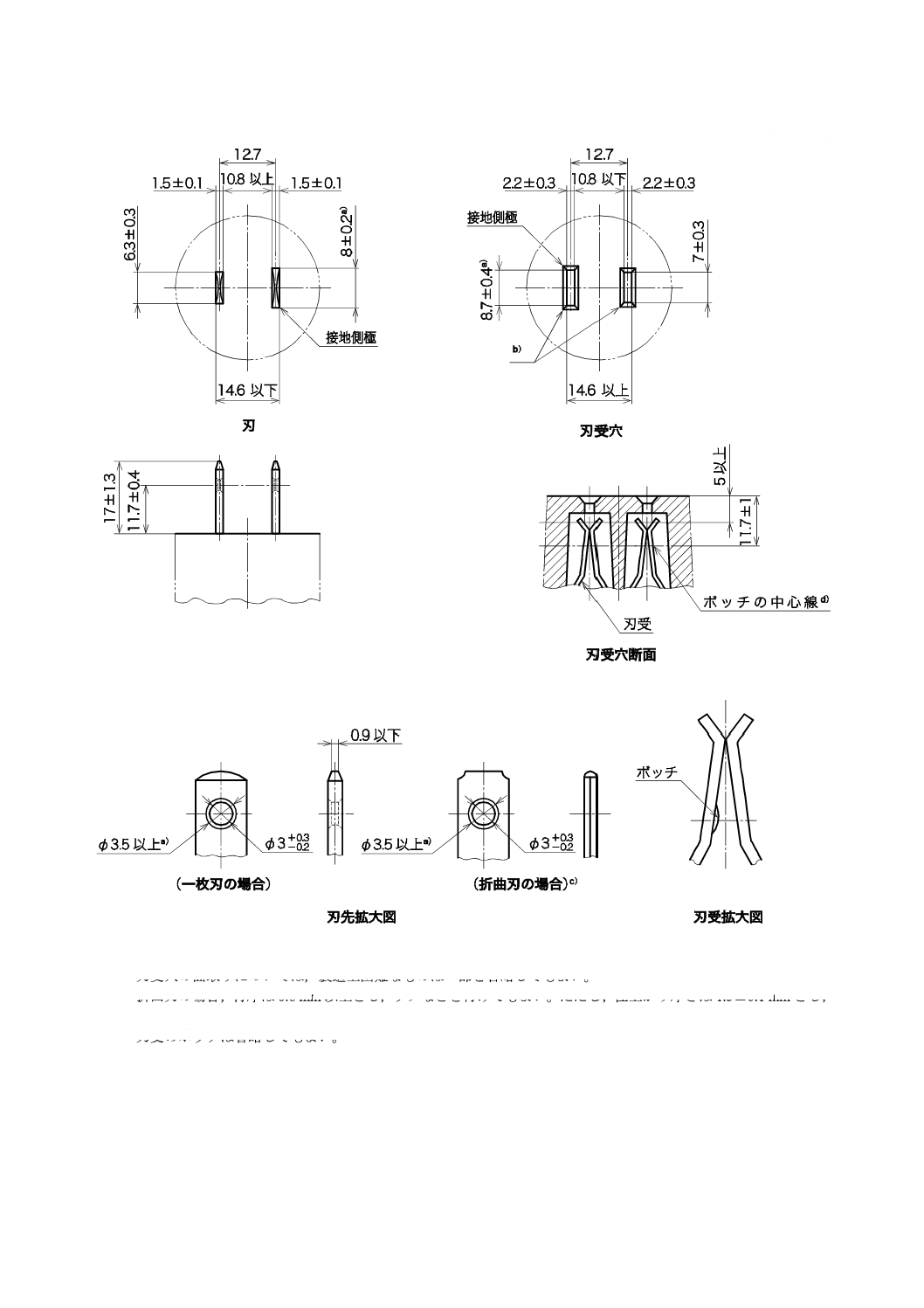

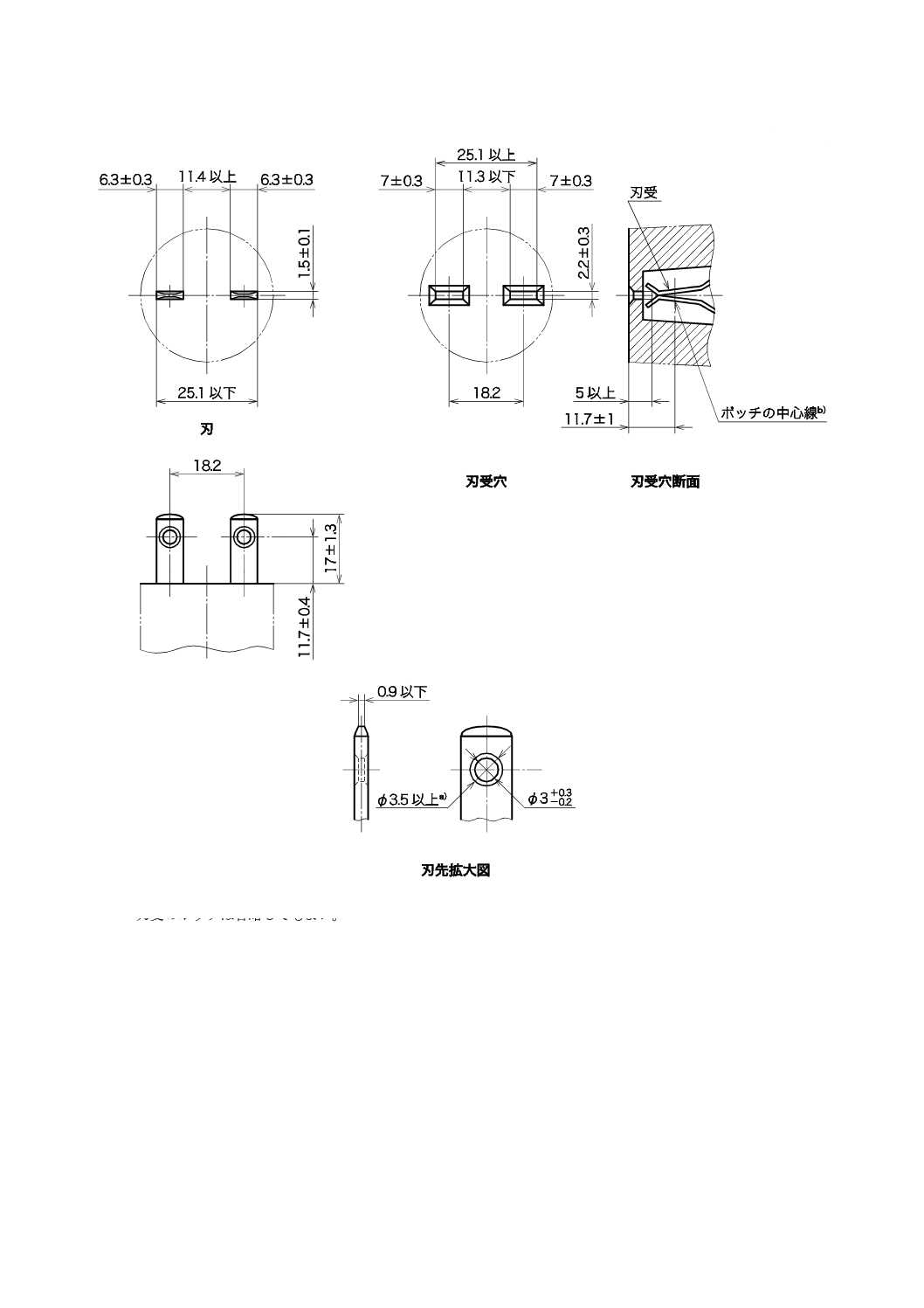

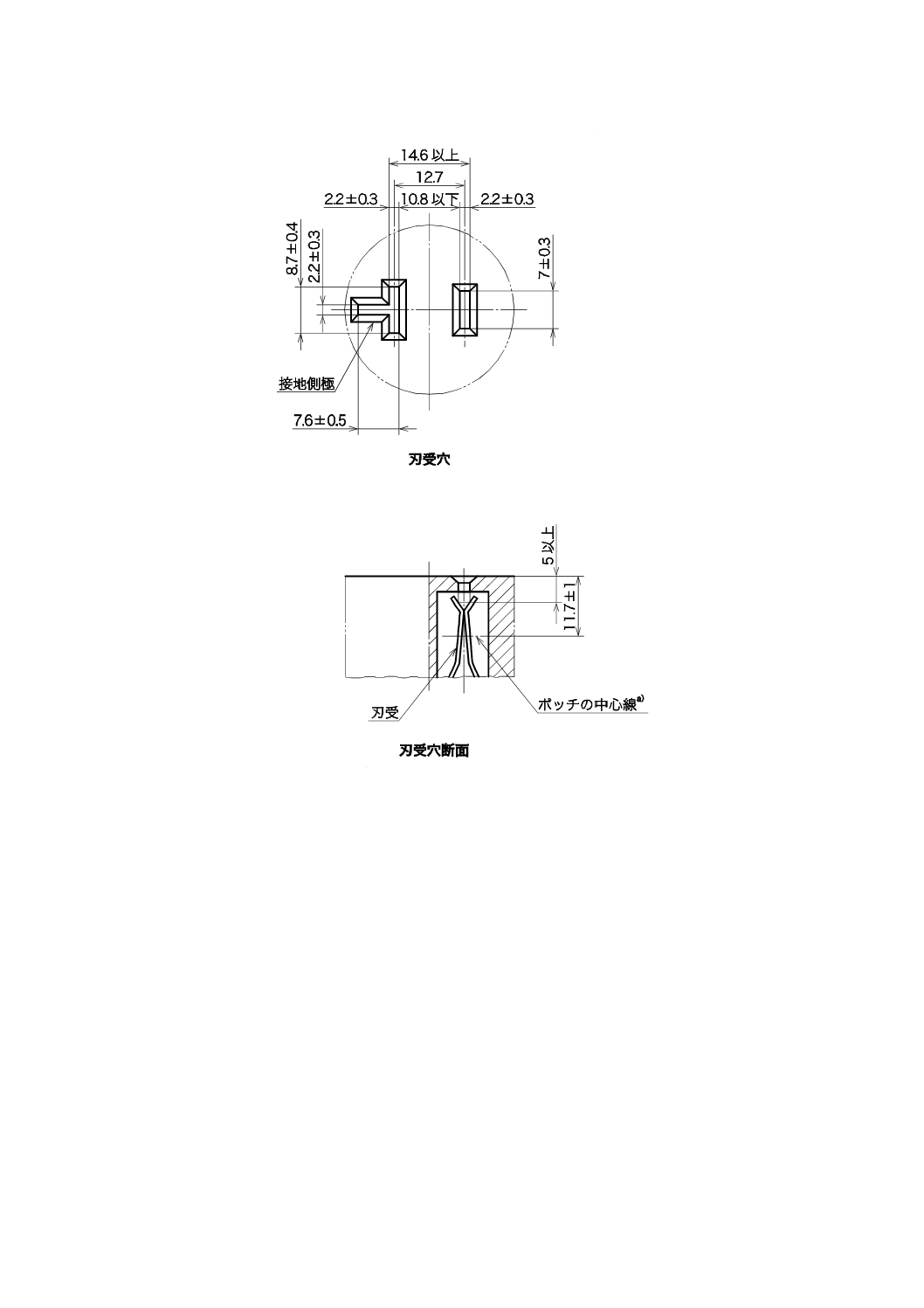

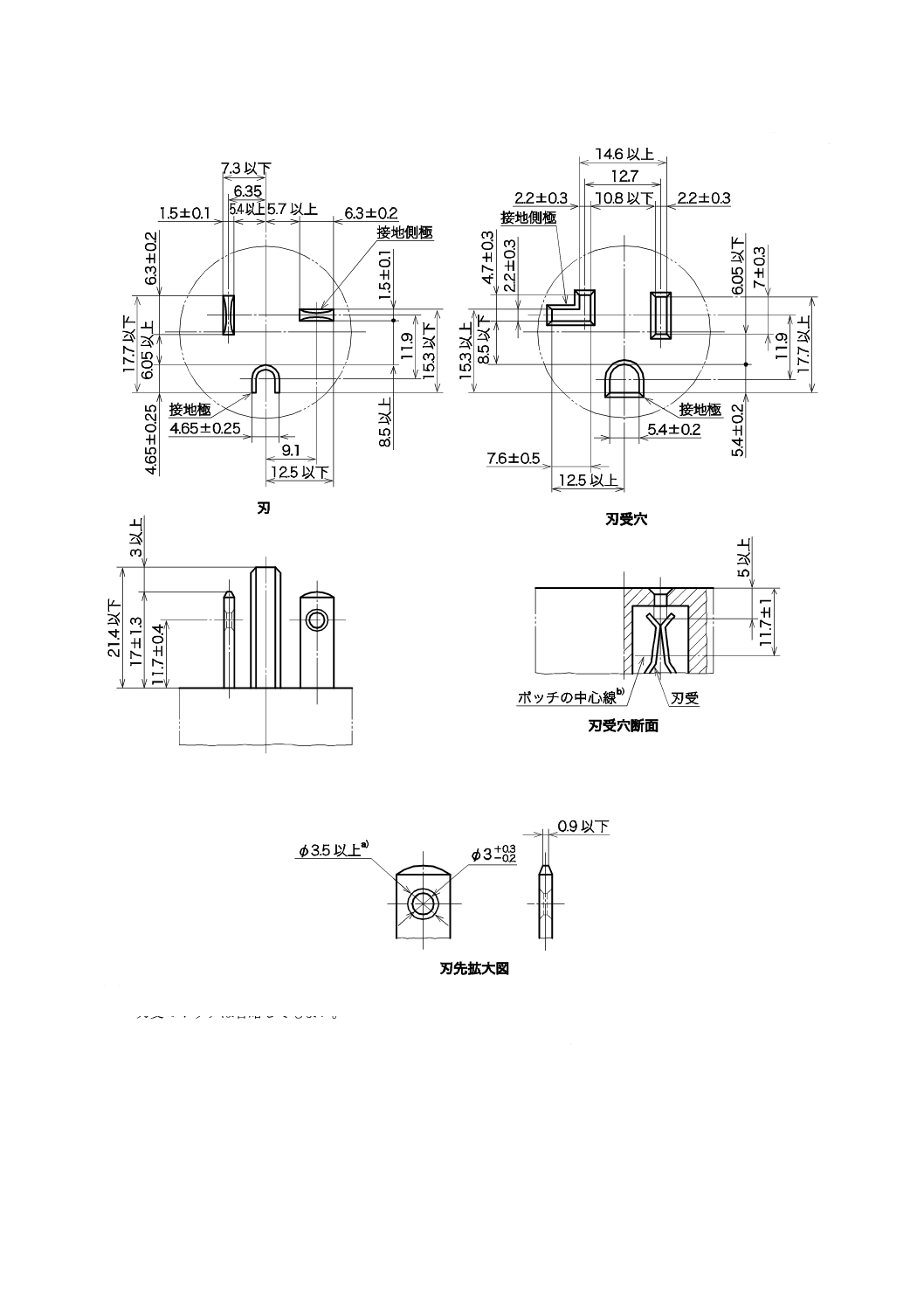

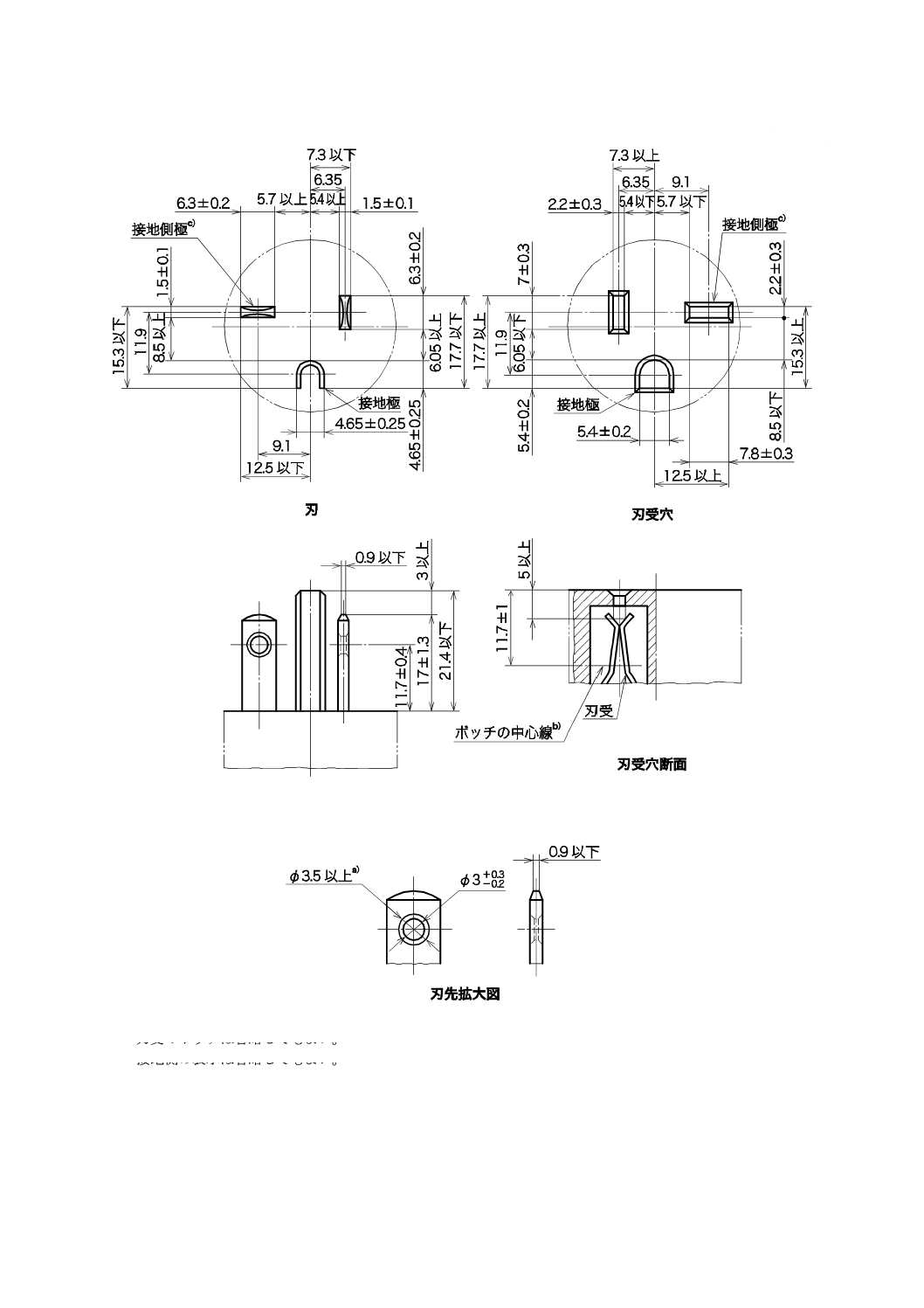

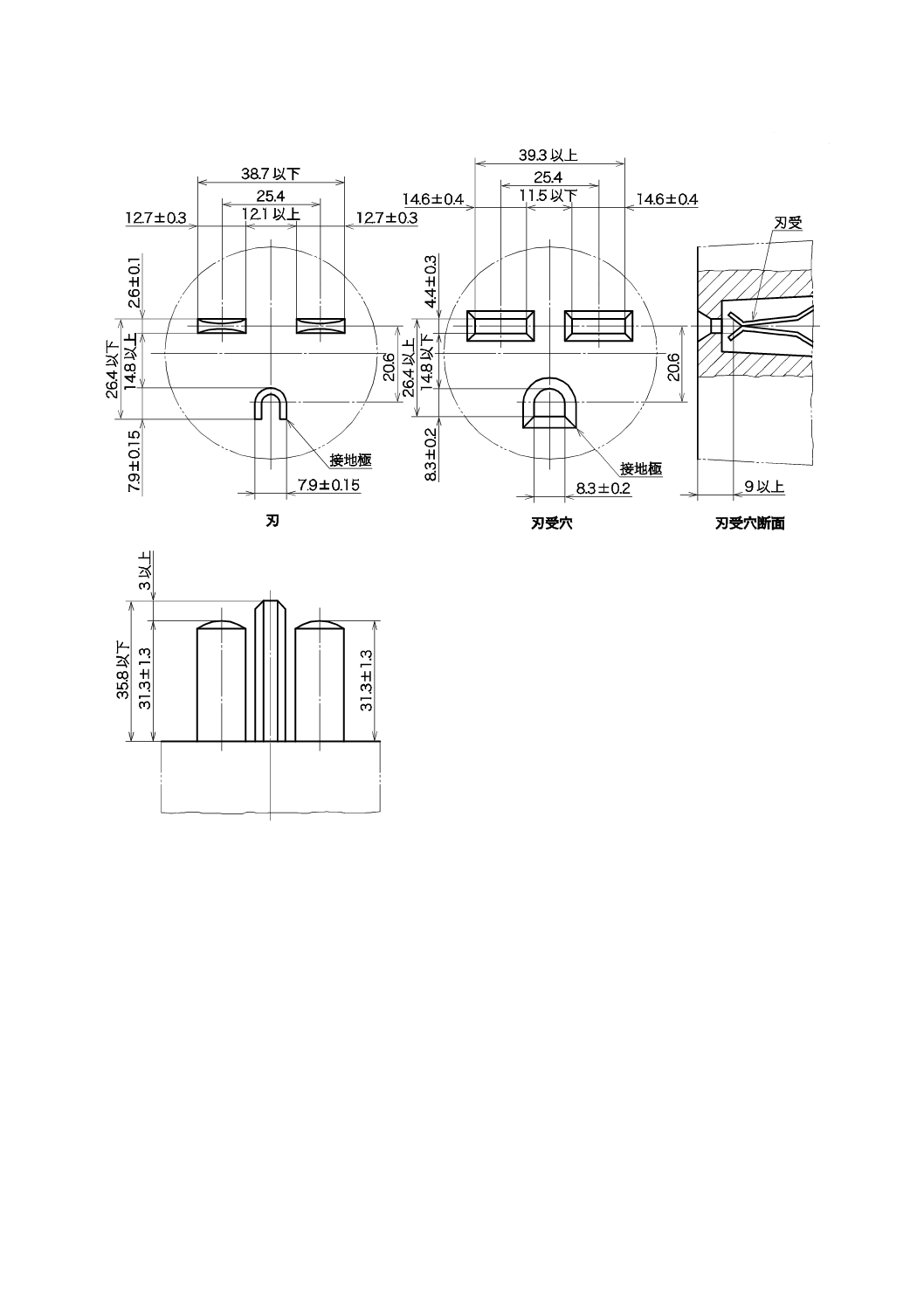

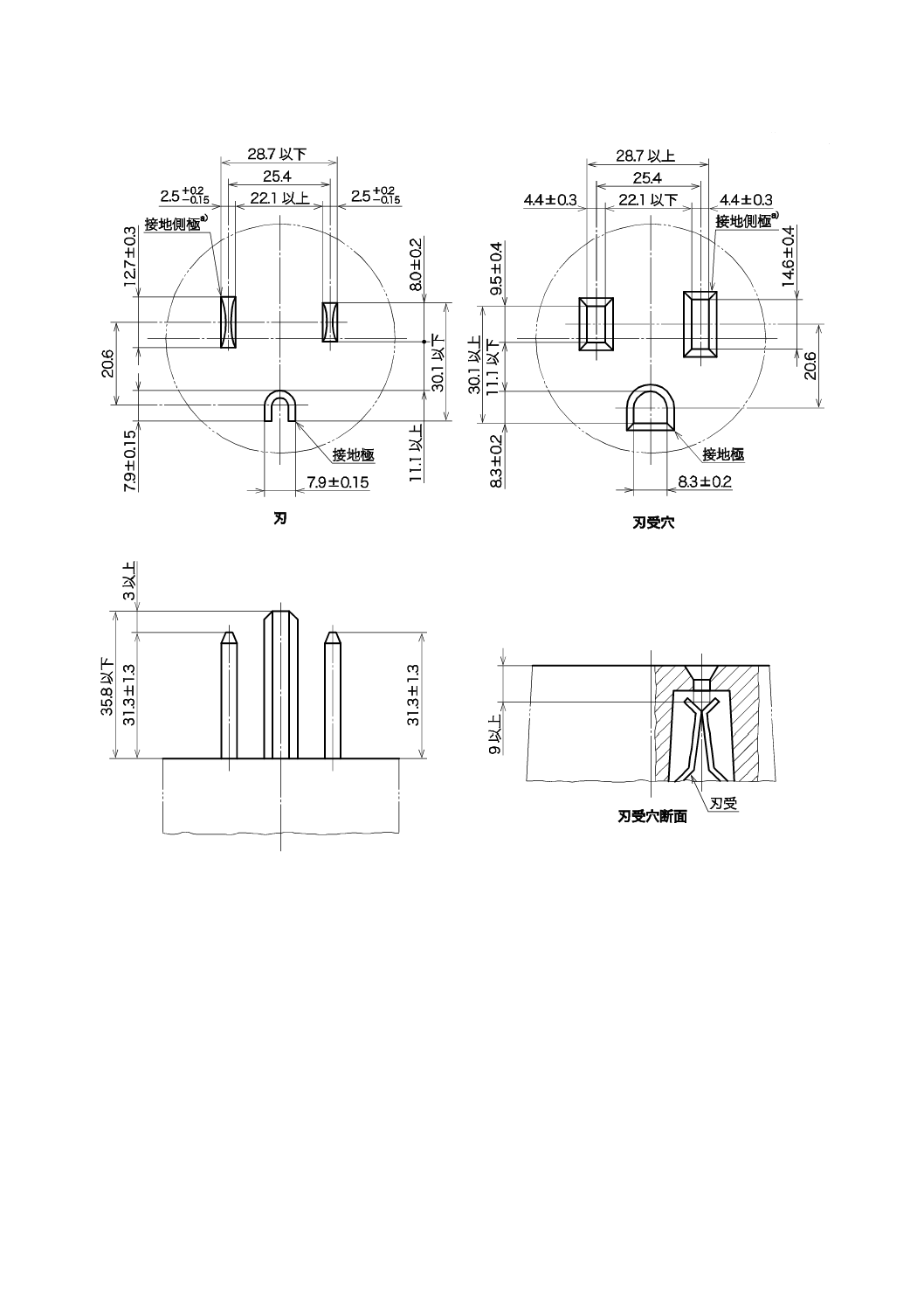

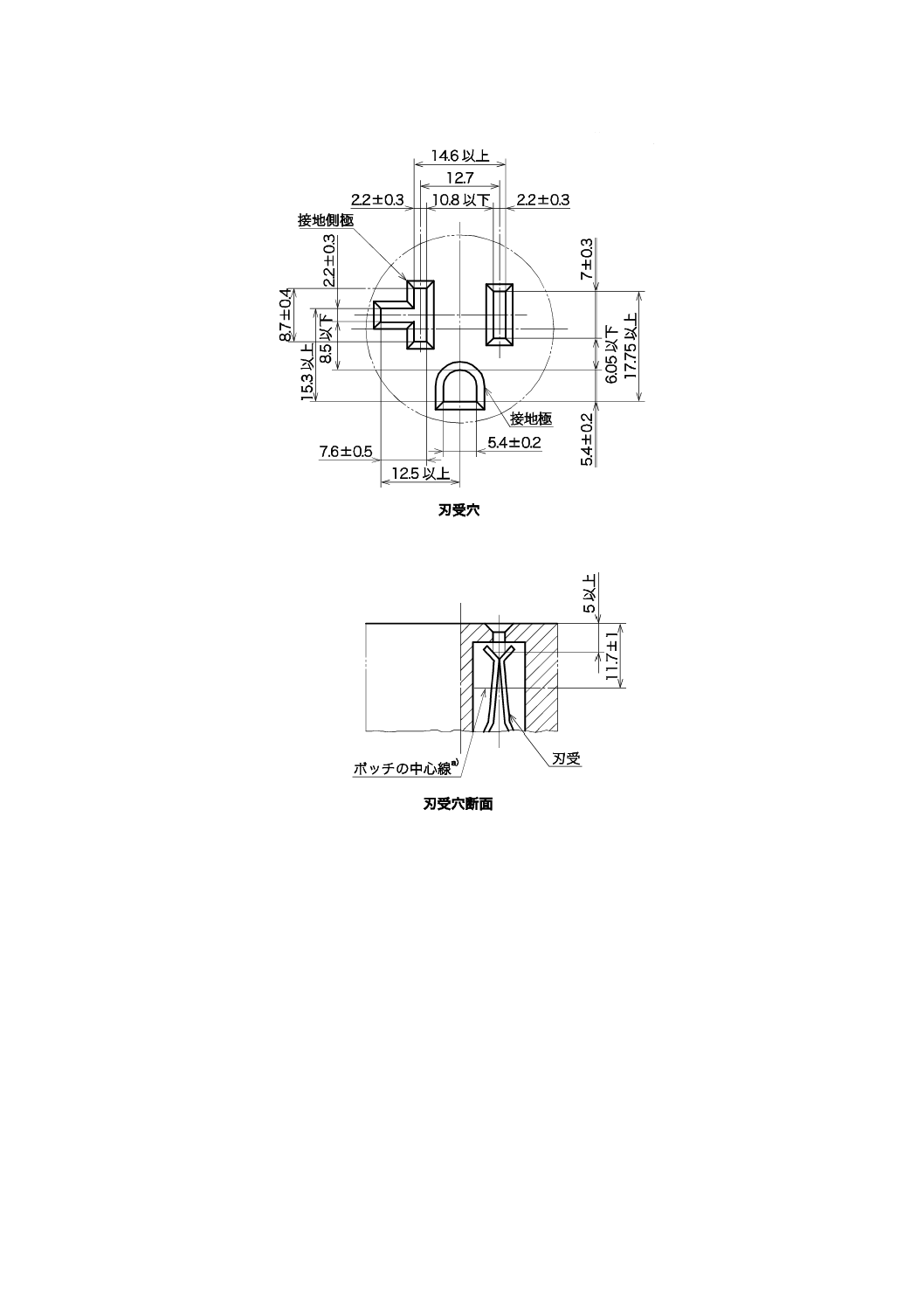

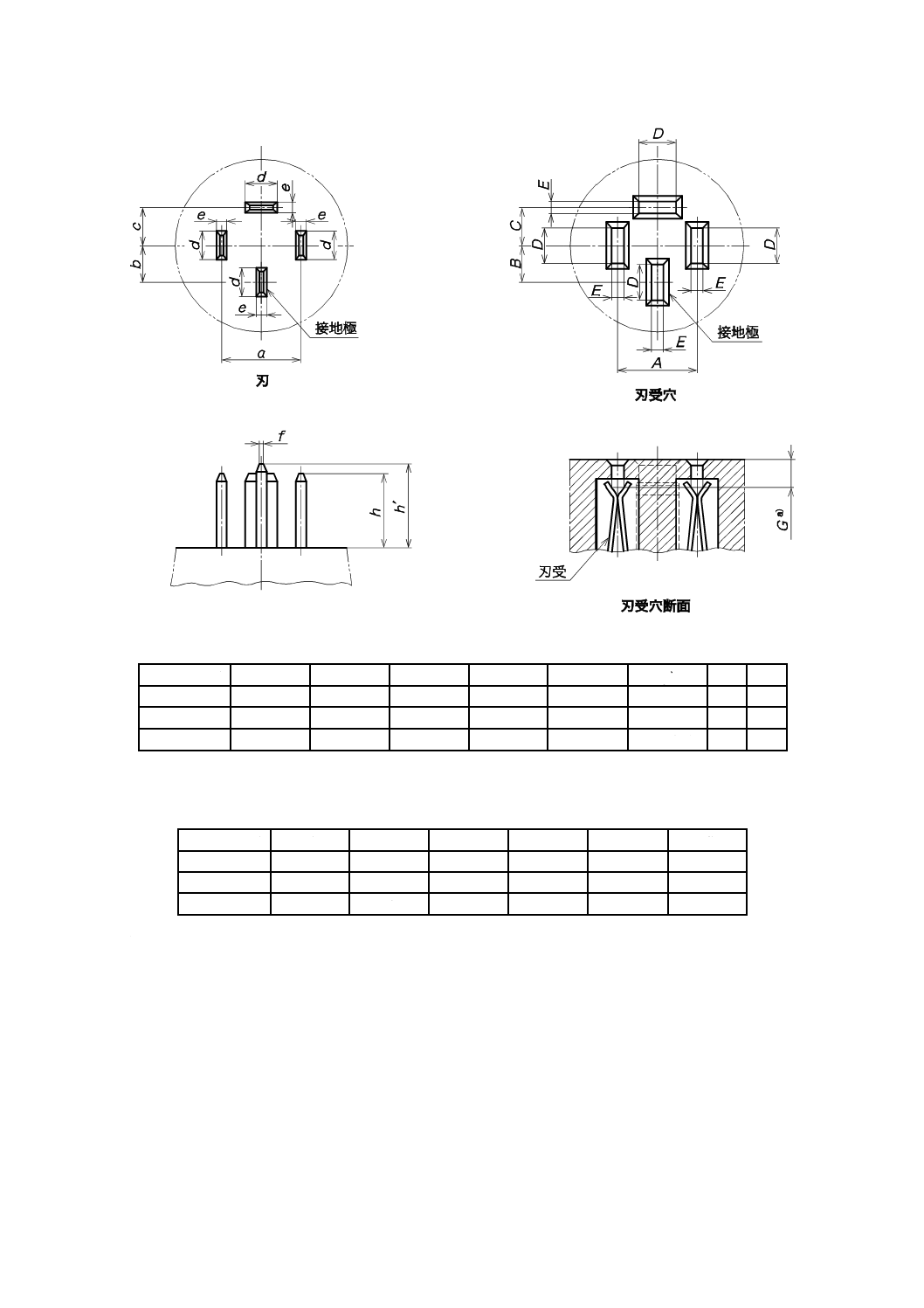

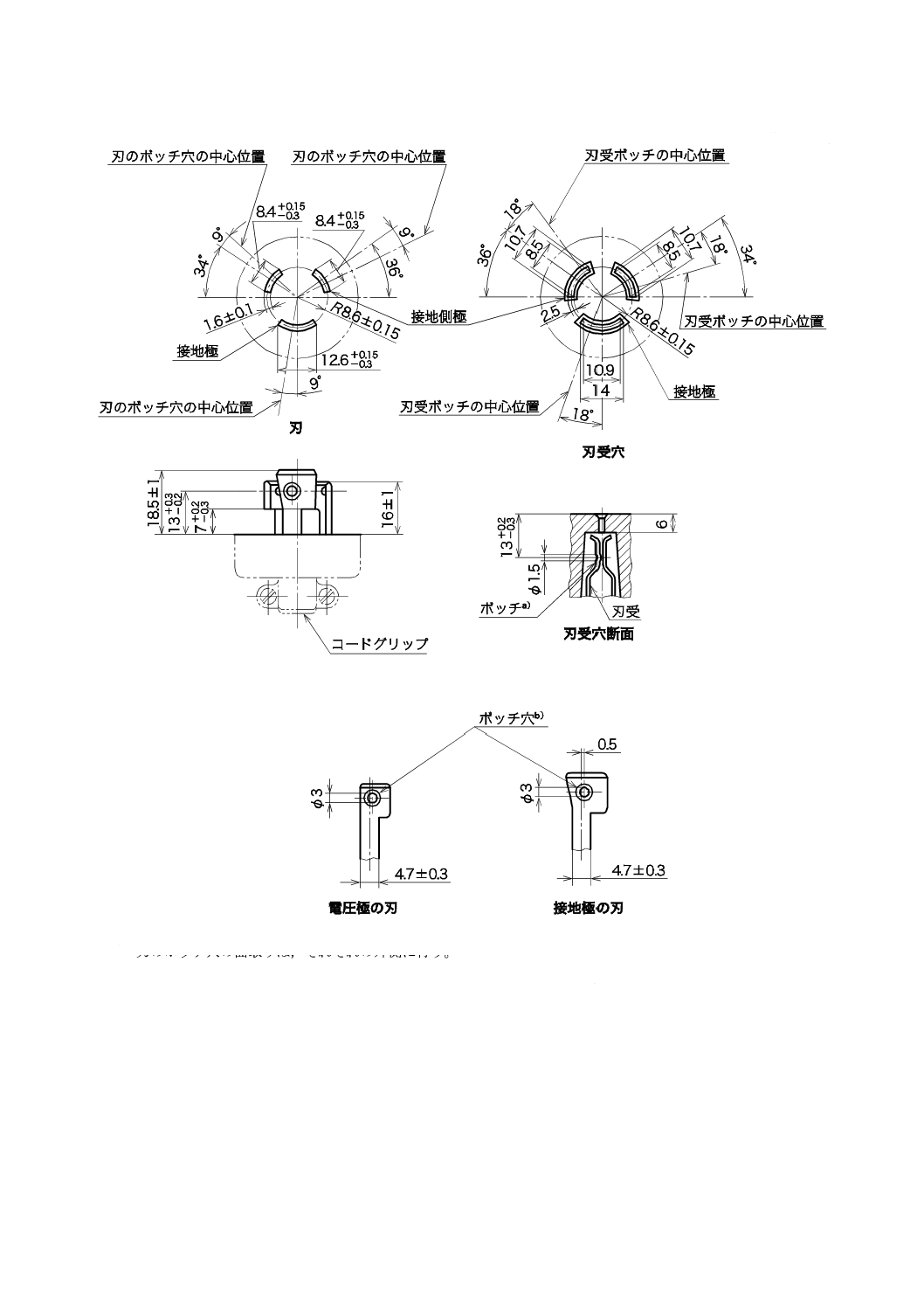

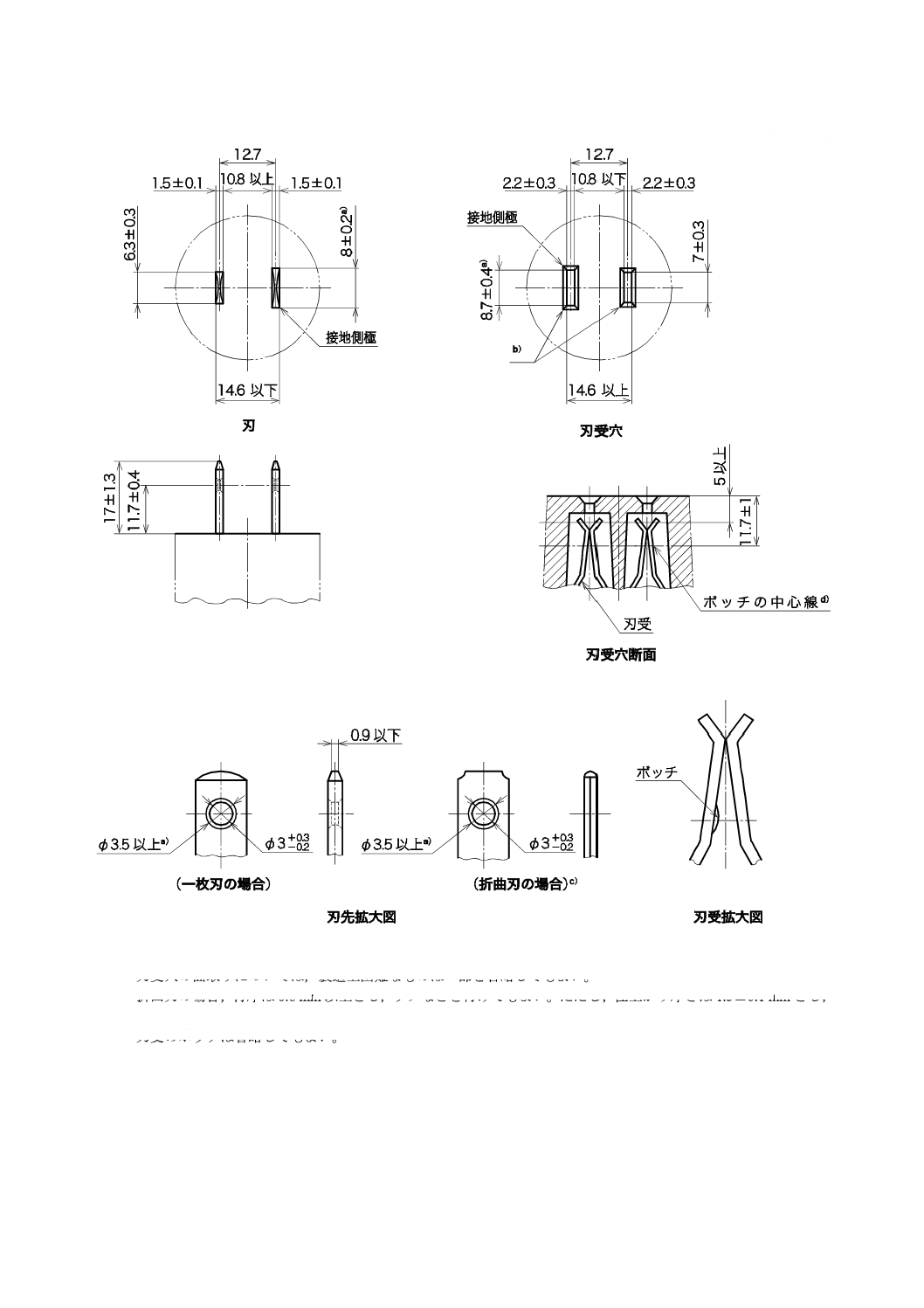

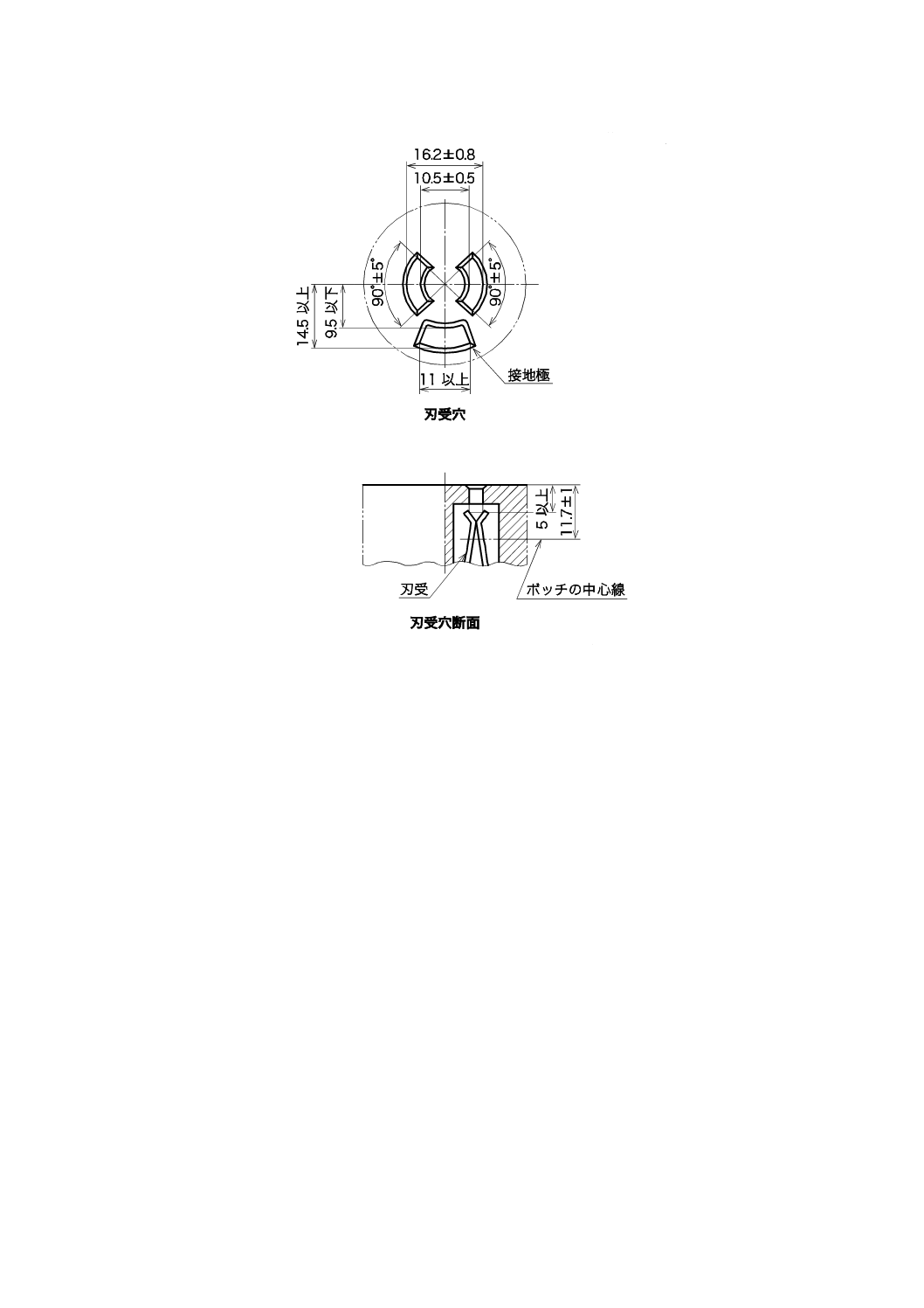

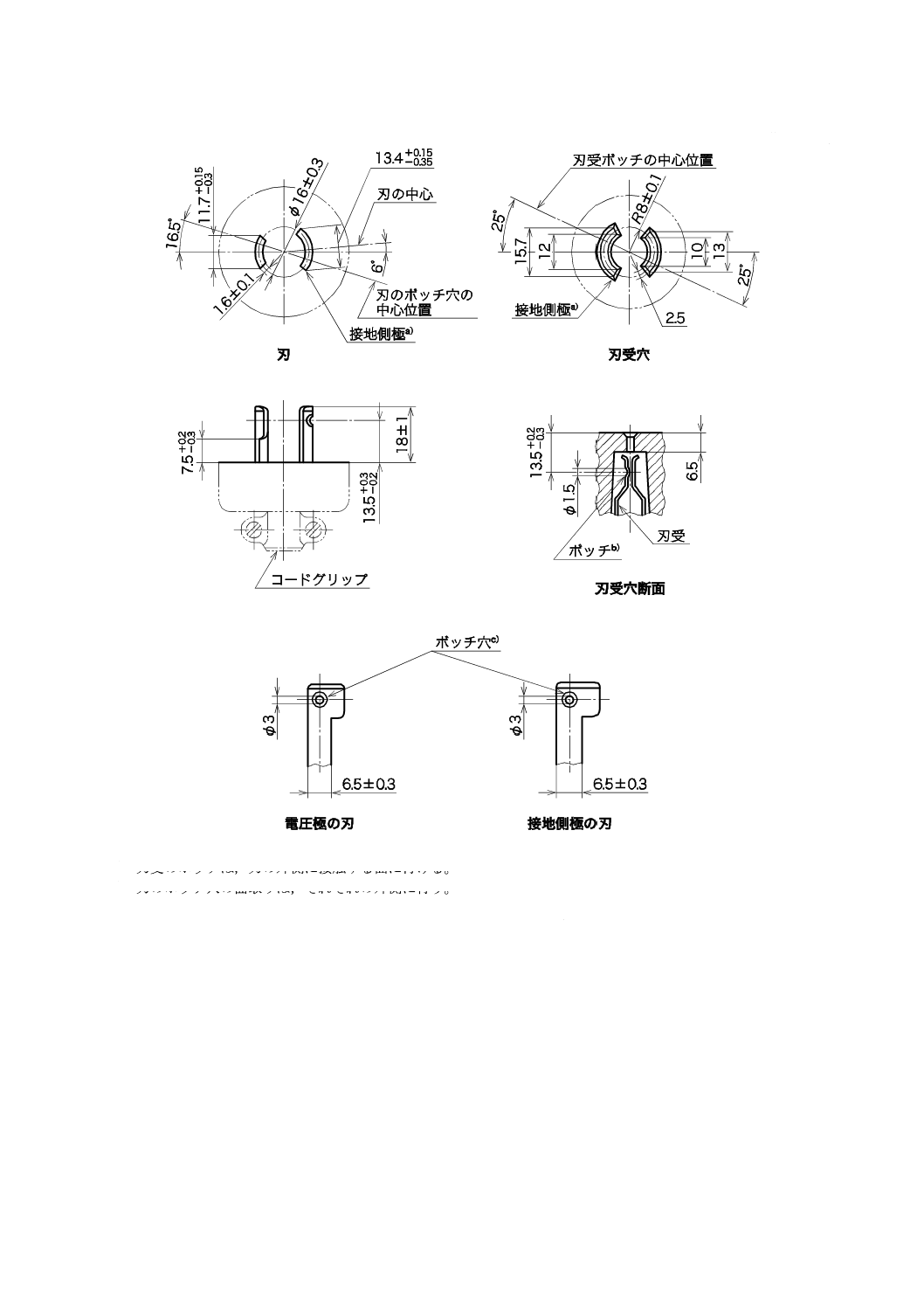

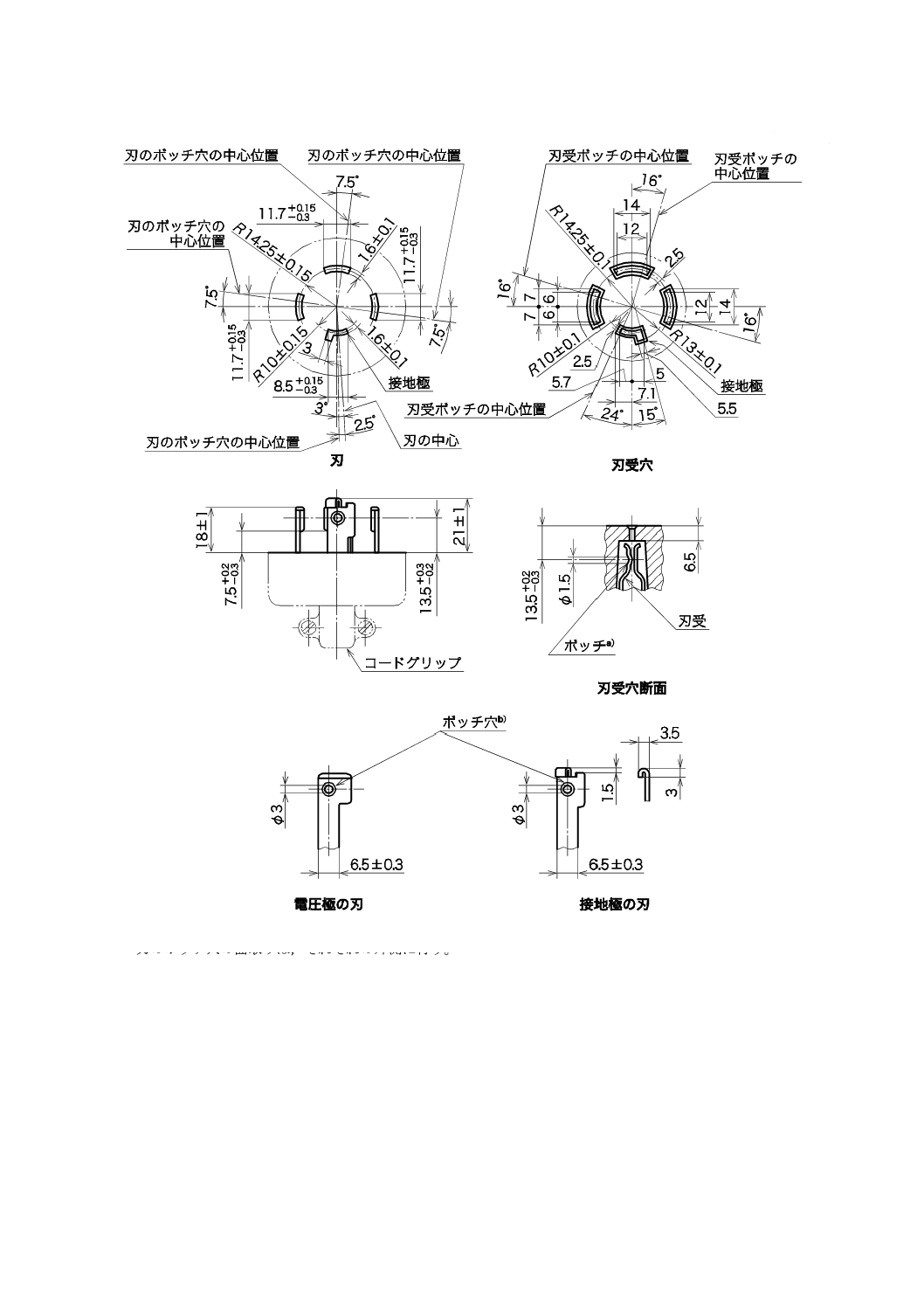

A.1 プラグの刃及びコンセントの刃受穴の寸法

表1に記載した接続器の標準寸法を,図A.1〜図A.29に示す。

図に関する共通事項は,次による。

− 許容差のない値は,基準寸法を示す。

− 刃の先端は,滑らかである。

− 刃受穴の刃挿入口先端は,面取りする。

− 接地極の刃は,丸ピンでもよい。(図A.9〜図A.14,及び図A.16において)

− 刃受穴接地極は,ボッチ寸法 (11.7±1 mm) を適用しない(図A.9〜図A.12及び図A.15〜図A.17

において)。

− 刃受の形状は,一例を示す。

− 刃受のボッチ形状の一例を図A.1に示す。

21

C 8303:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

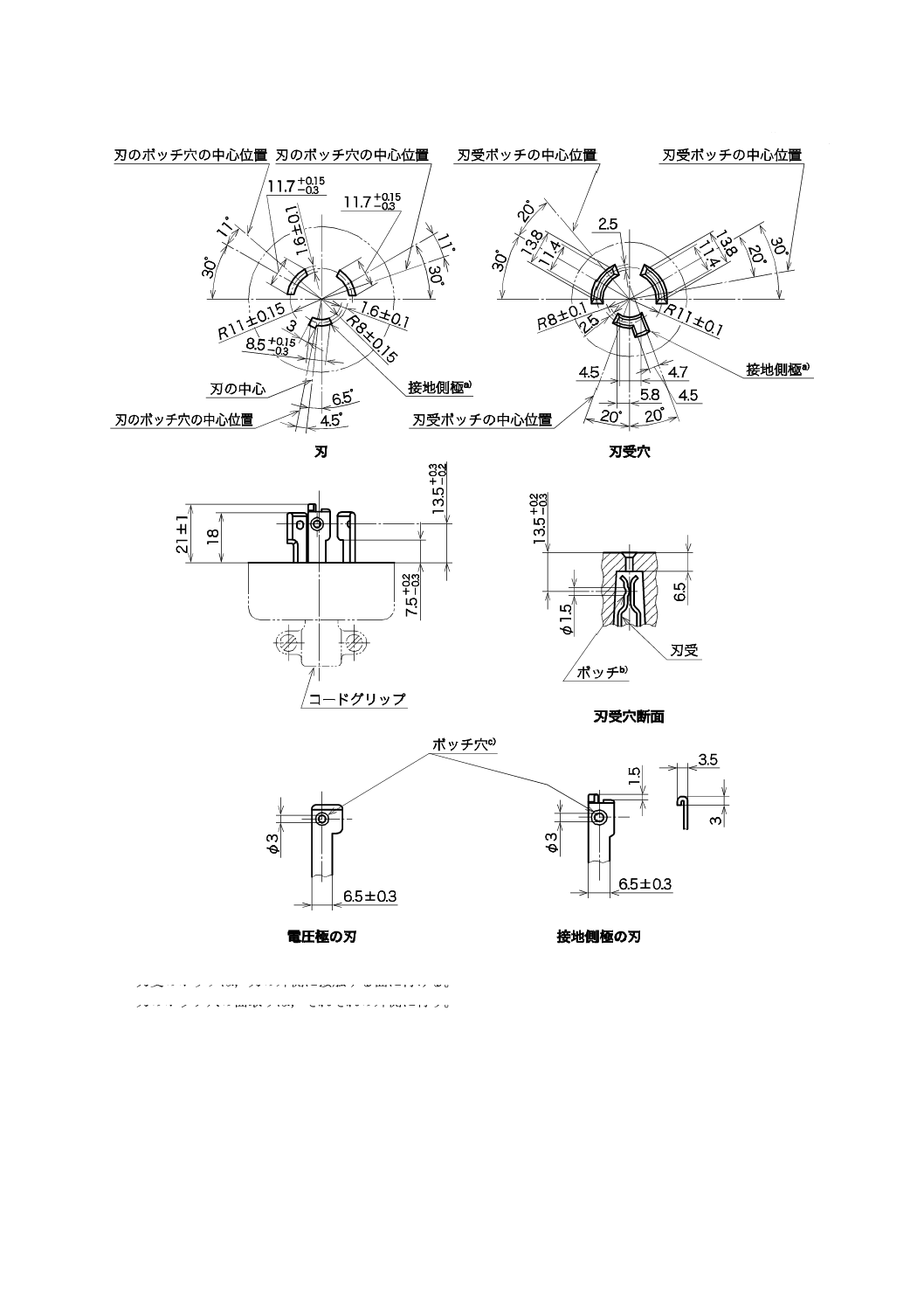

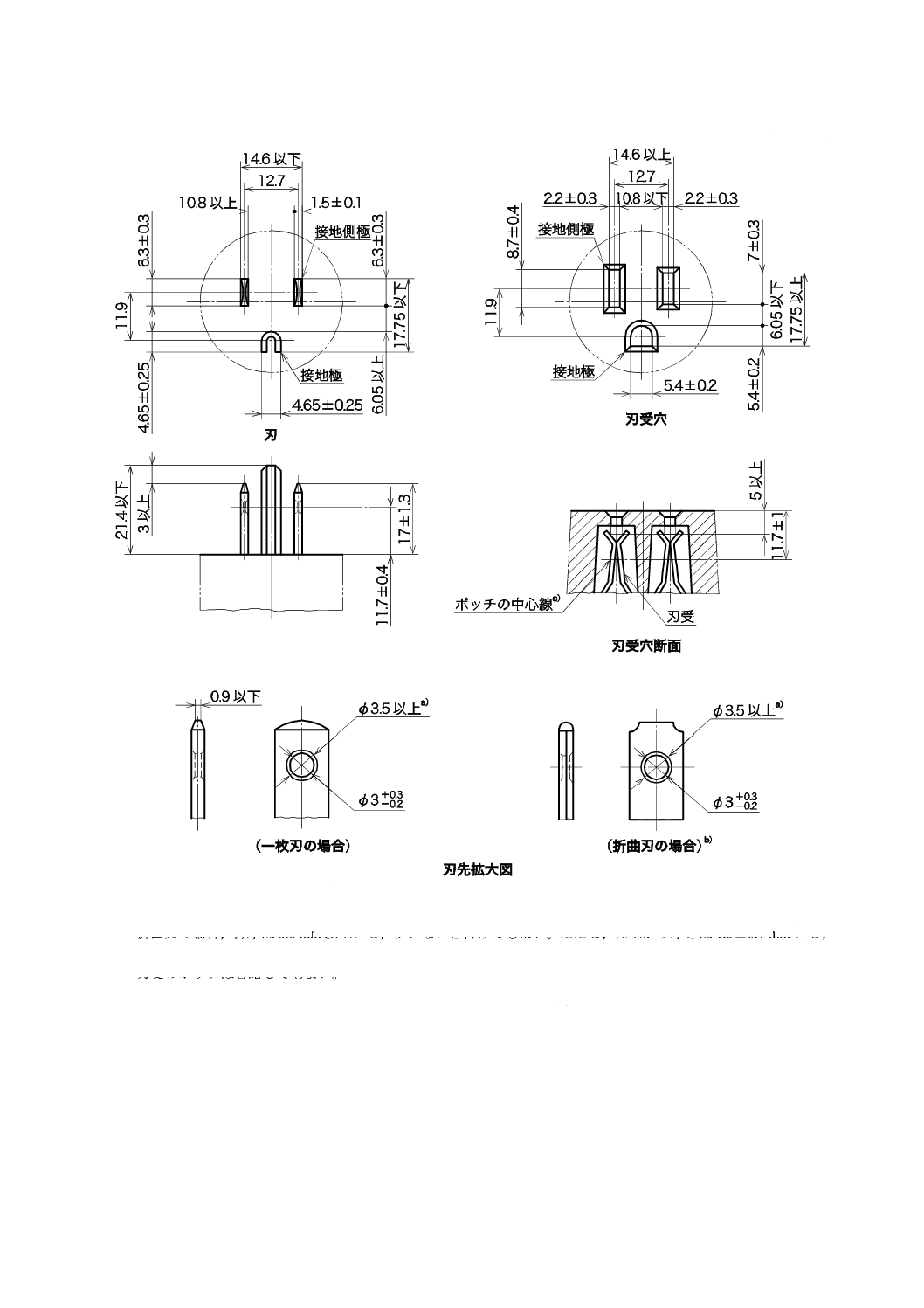

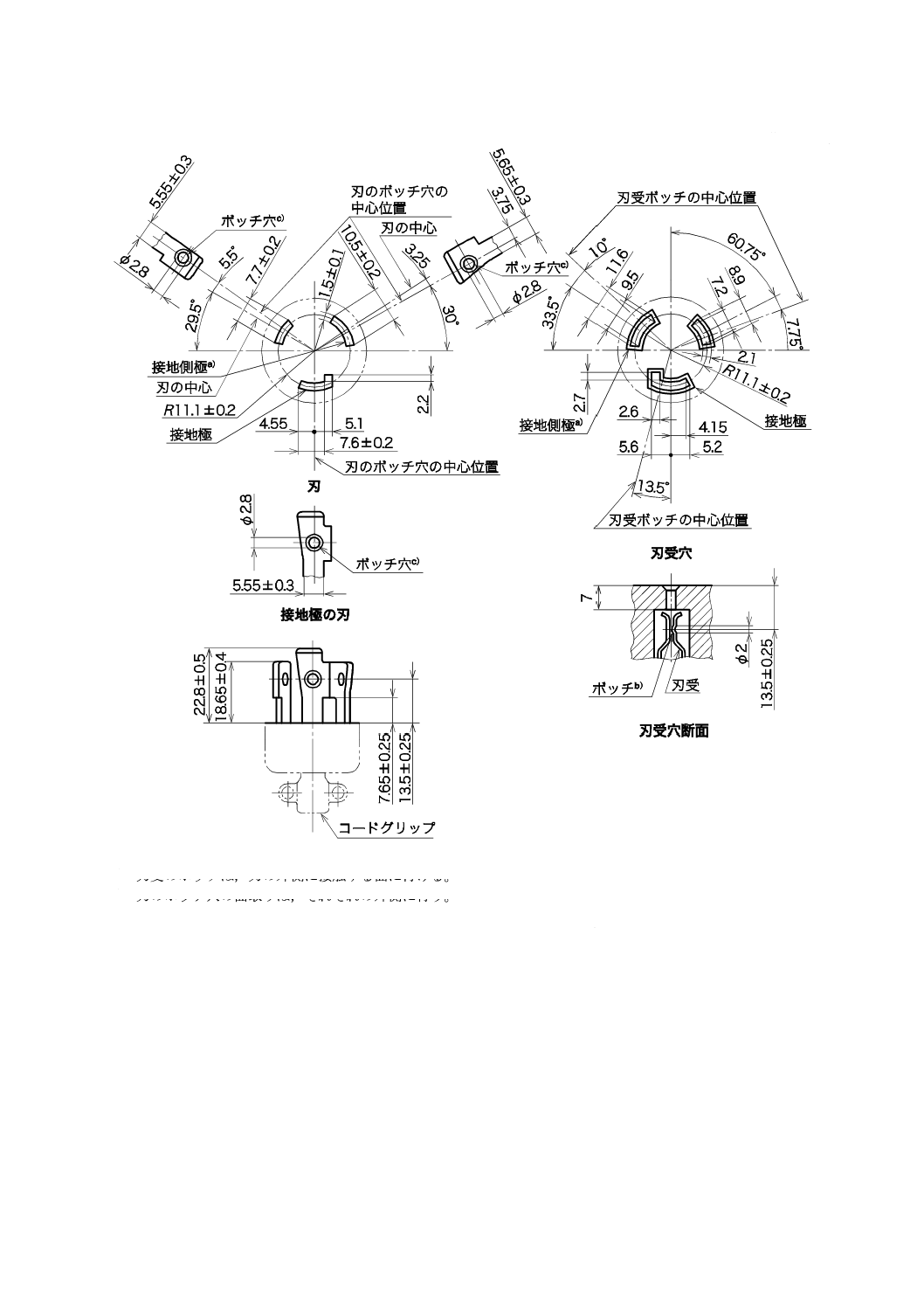

単位 mm

注a) 極性を付けないときは刃幅を6.3±0.3 mm,刃受穴の幅を7±0.3 mmとする。刃のボッチ穴の面取りは,それぞ

れの両側に行う。

b) 刃受穴の面取りについては,製造上困難なものは一部を省略してもよい。

c) 折曲刃の場合,材厚は0.6 mm以上とし,リブなどを付けてもよい。ただし,仕上がり厚さは1.5±0.1 mmとし,

定格電流は7 A以下とする。

d) 刃受のボッチは省略してもよい。

図A.1−2極差込接続器 15 A 125 V

22

C 8303:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

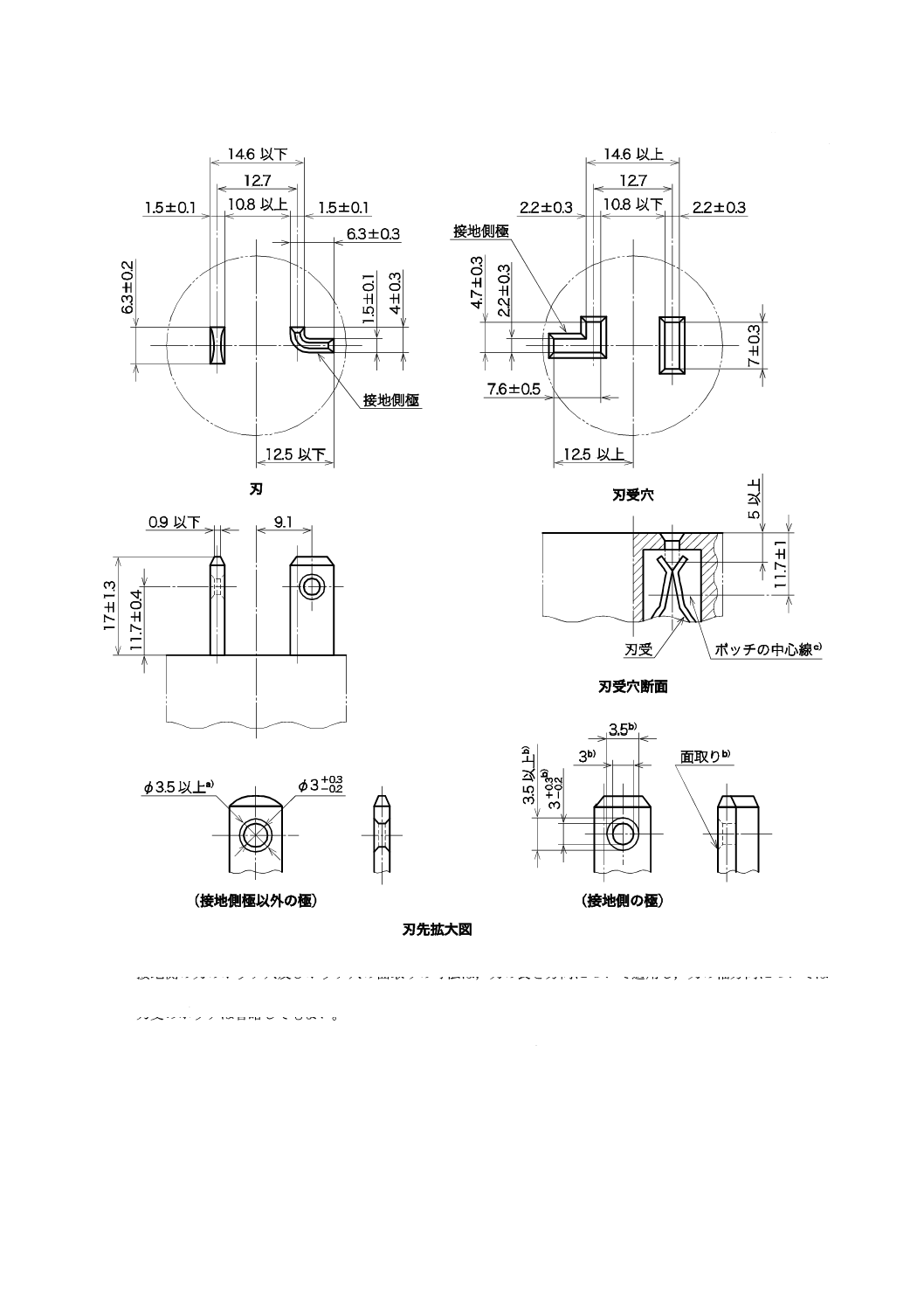

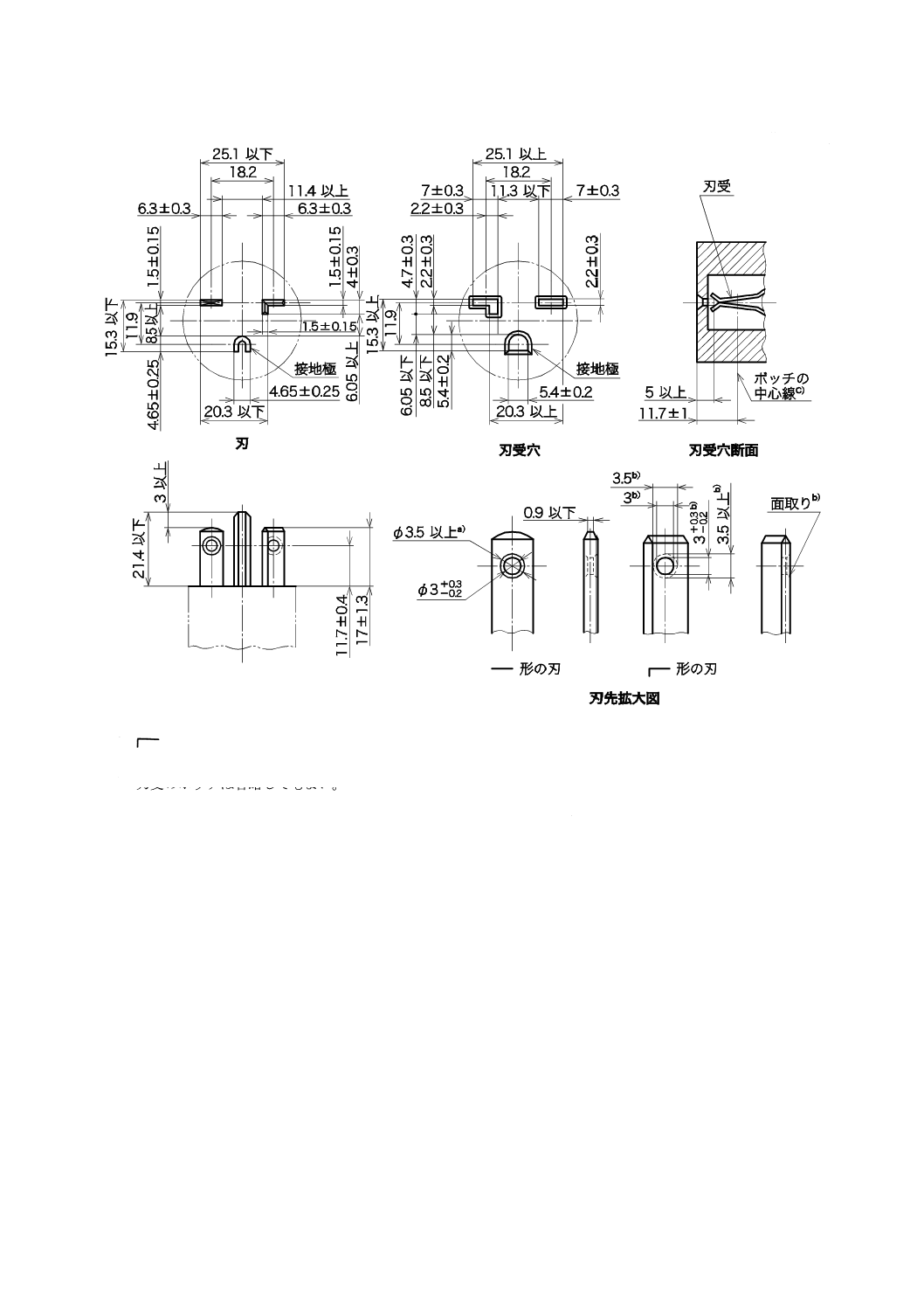

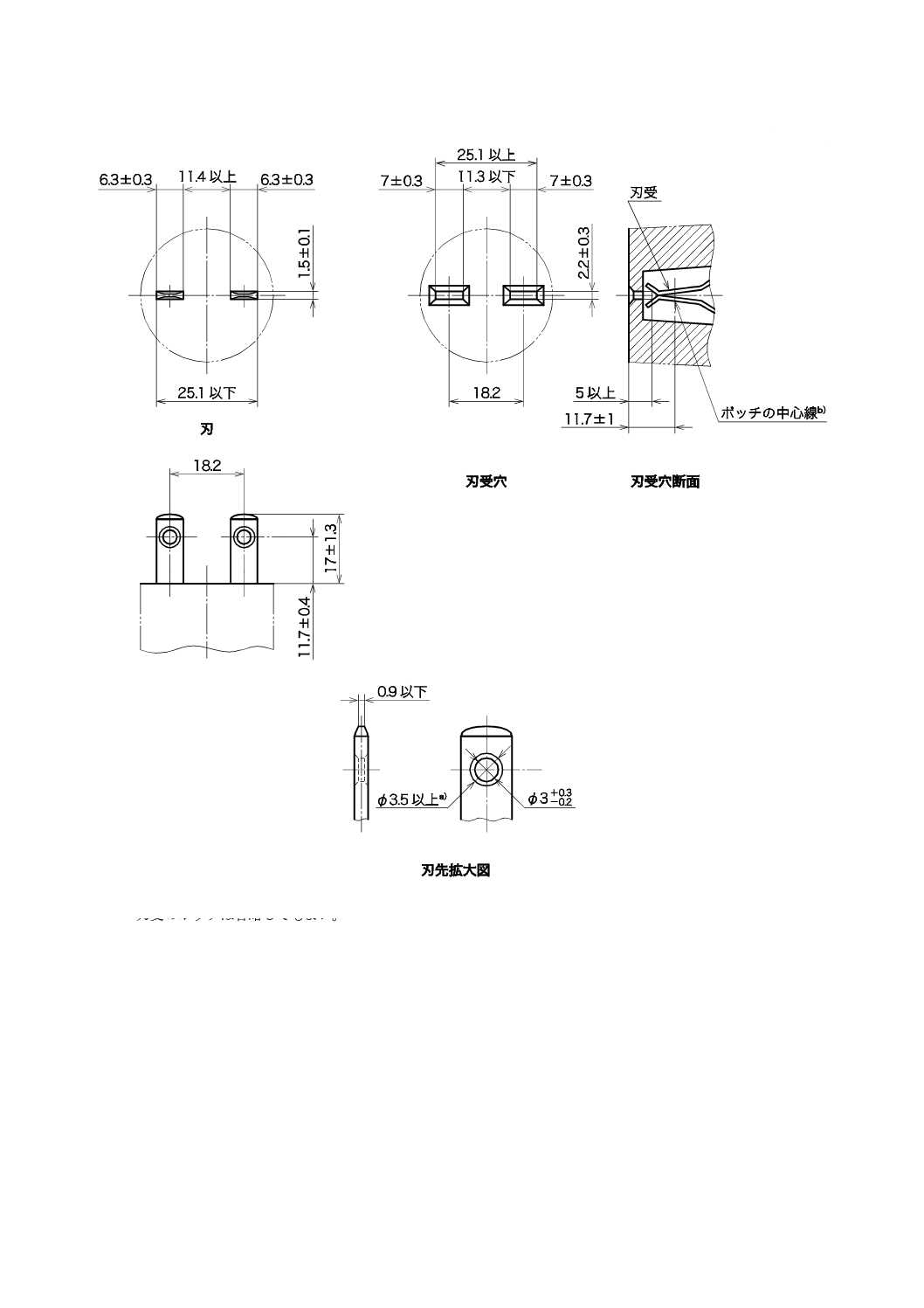

単位 mm

注a) 刃のボッチ穴の面取りは,それぞれの両側に行う。

b) 刃受のボッチは省略してもよい。

図A.2−2極差込接続器 15 A 250 V

23

C 8303:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

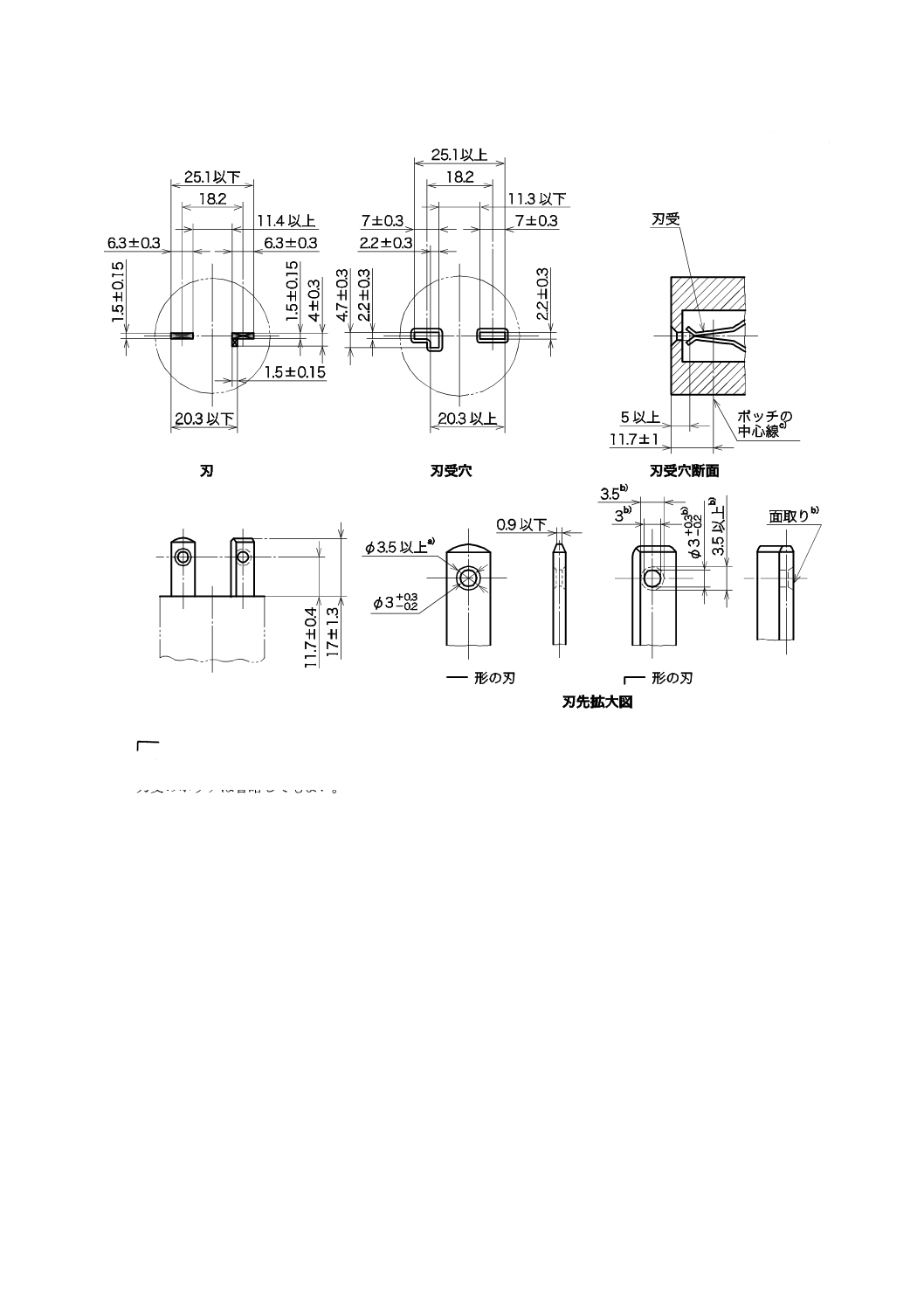

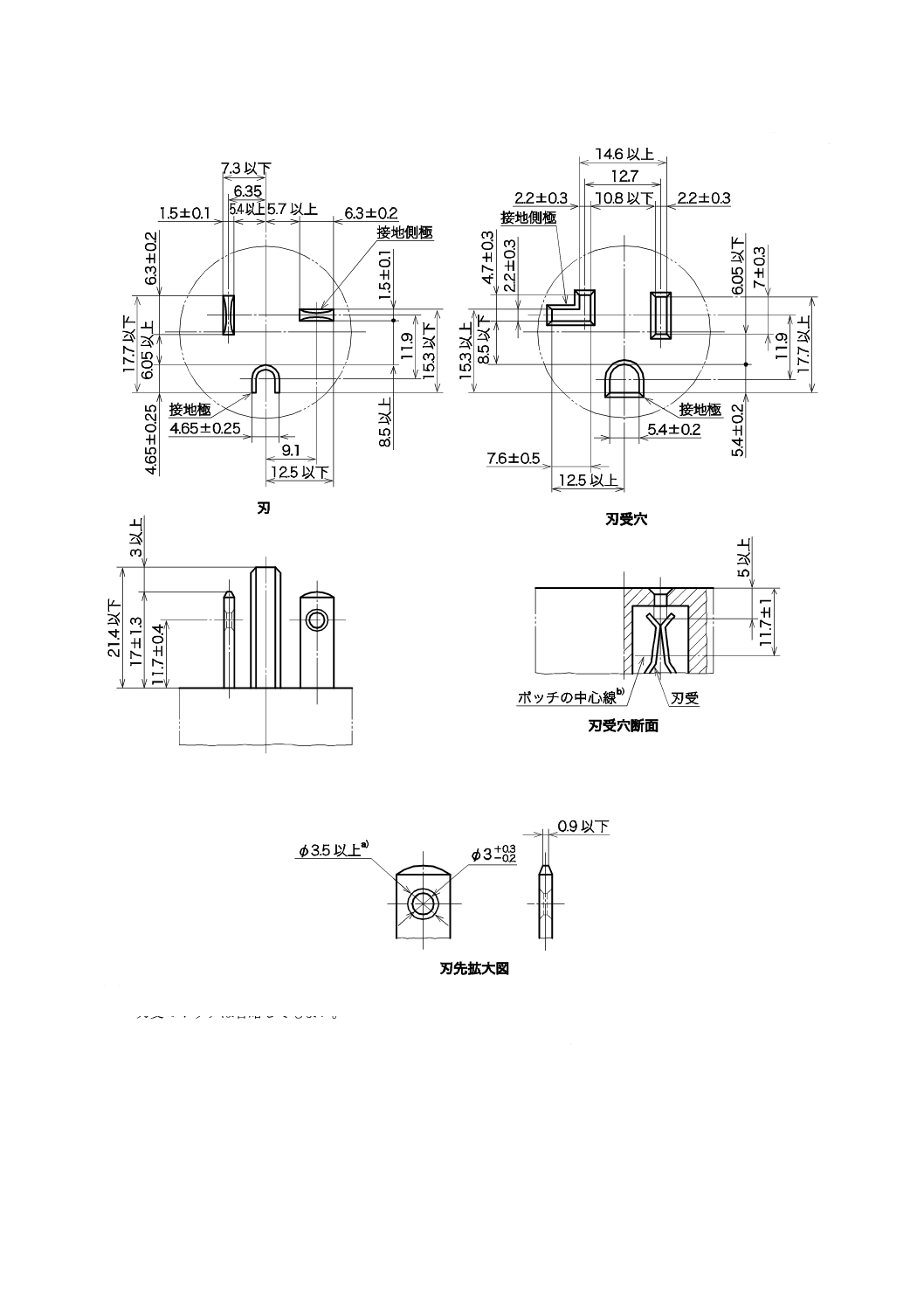

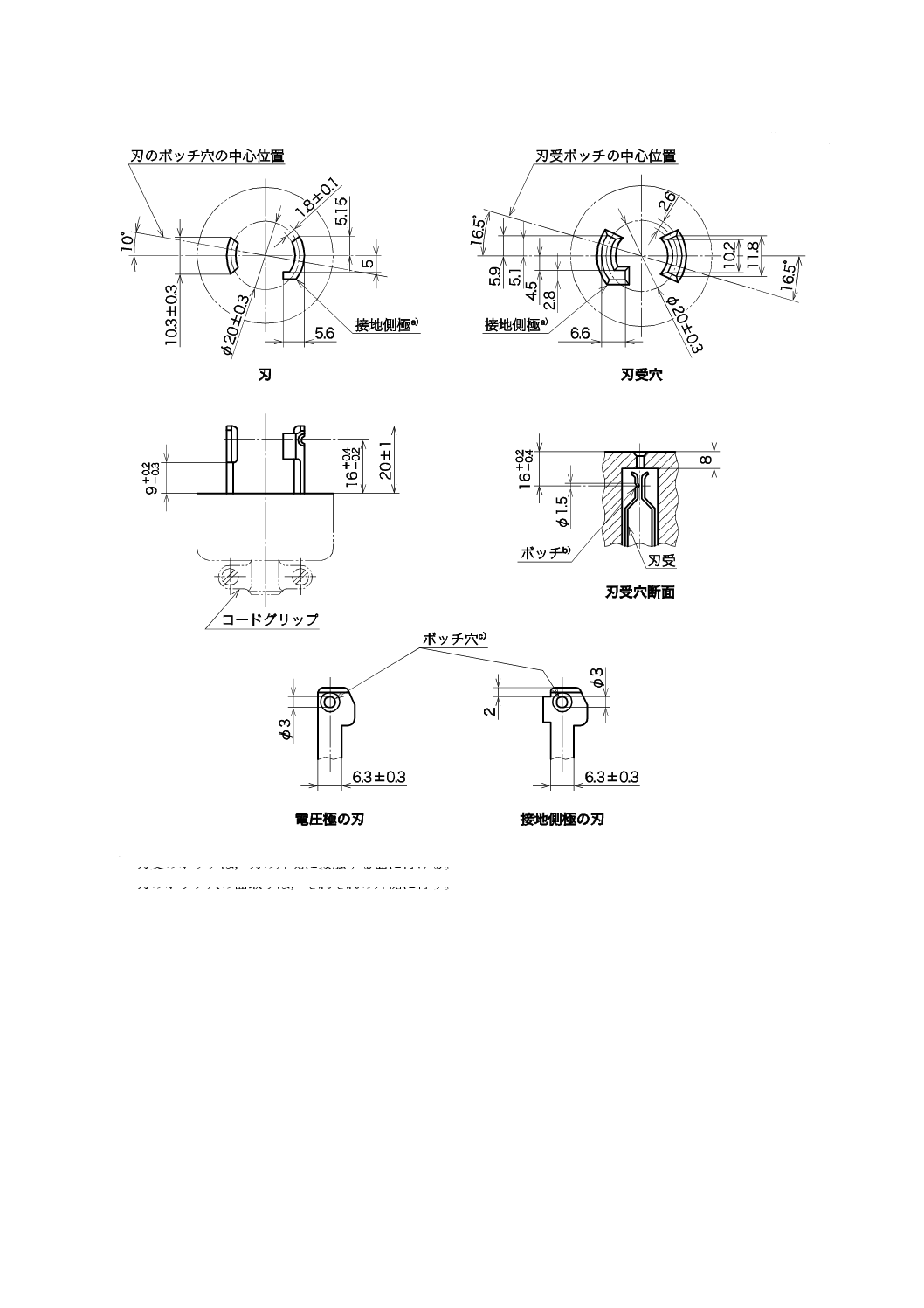

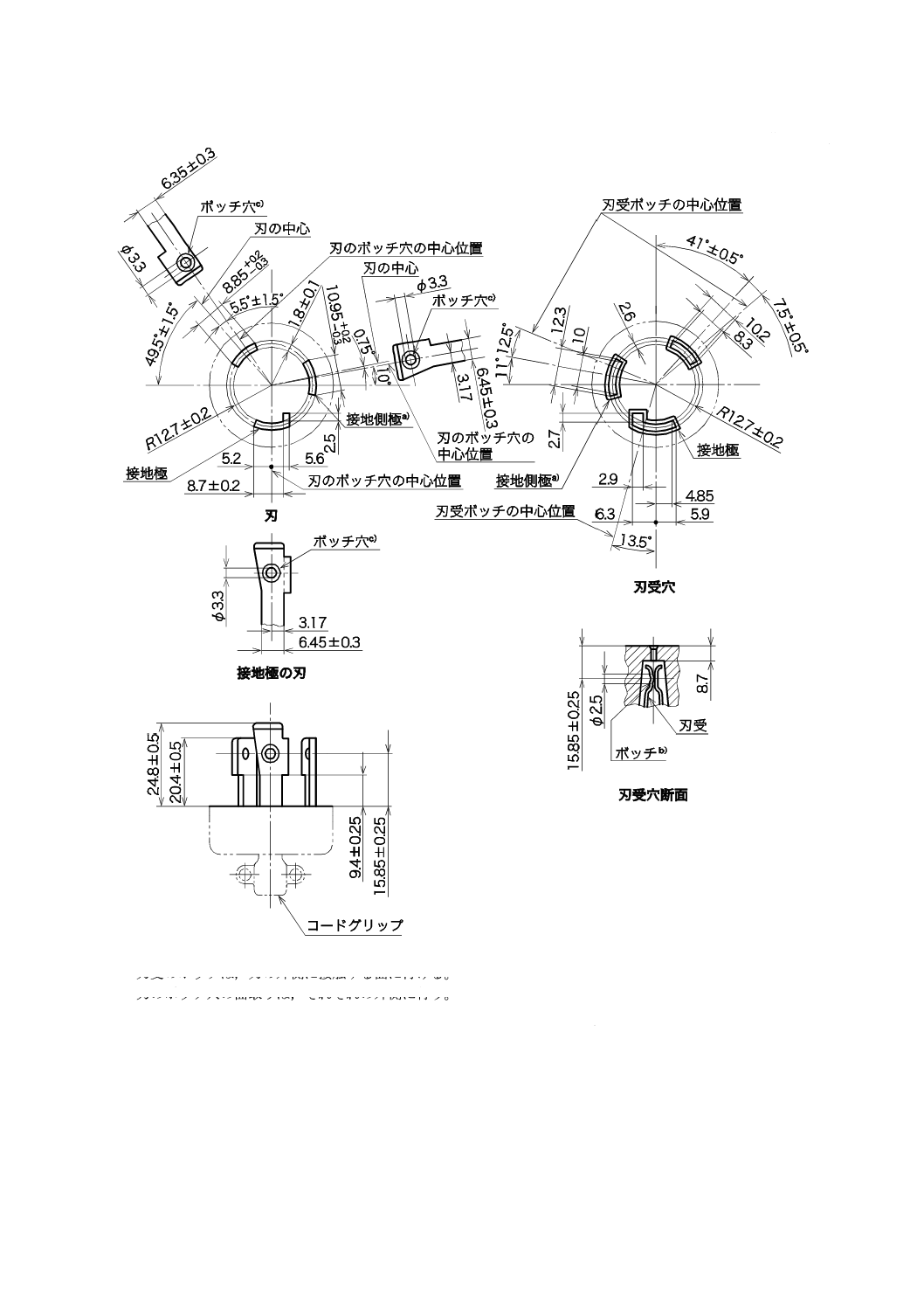

単位 mm

注a) 刃のボッチ穴の面取りは,両側に行う。

b) 接地側の刃のボッチ穴及びボッチ穴の面取りの寸法は,刃の長さ方向について適用し,刃の幅方向については

参考値とする。

c) 刃受のボッチは省略してもよい。

図A.3−2極差込接続器 20 A 125 V

24

C 8303:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図A.4−2極差込接続器20 A 250 V

単位 mm

注a) 極性を付けないときは,刃幅を12.5±0.2 mmとする。

b) 接地側の表示は省略してもよい。

図A.5−2極差込接続器30 A 250 V

25

C 8303:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図A.6−2極抜止形差込接続器15 A 125 V

26

C 8303:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

注a) 刃受のボッチは省略してもよい。

図A.7−2極差込接続器 20 A 125 V

27

C 8303:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

注a) 刃のボッチ穴の面取りは,両側に行う。

b)

形の刃のボッチ穴及びボッチ穴の面取りの寸法は,刃の長さ方向について適用し,刃の幅方向については

参考値とする。

c) 刃受のボッチは省略してもよい。

図A.8−2極差込接続器 20 A 250 V

28

C 8303:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

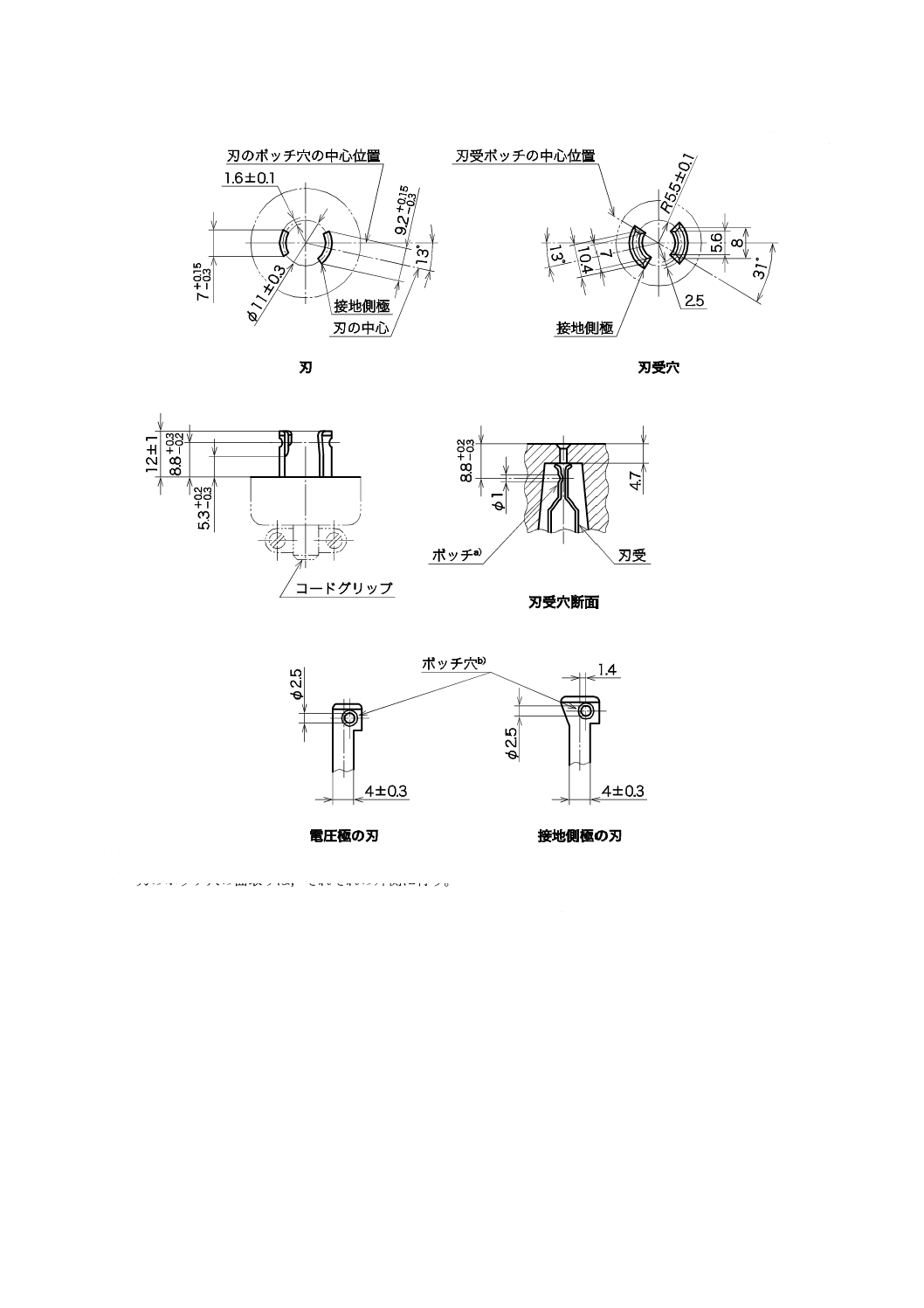

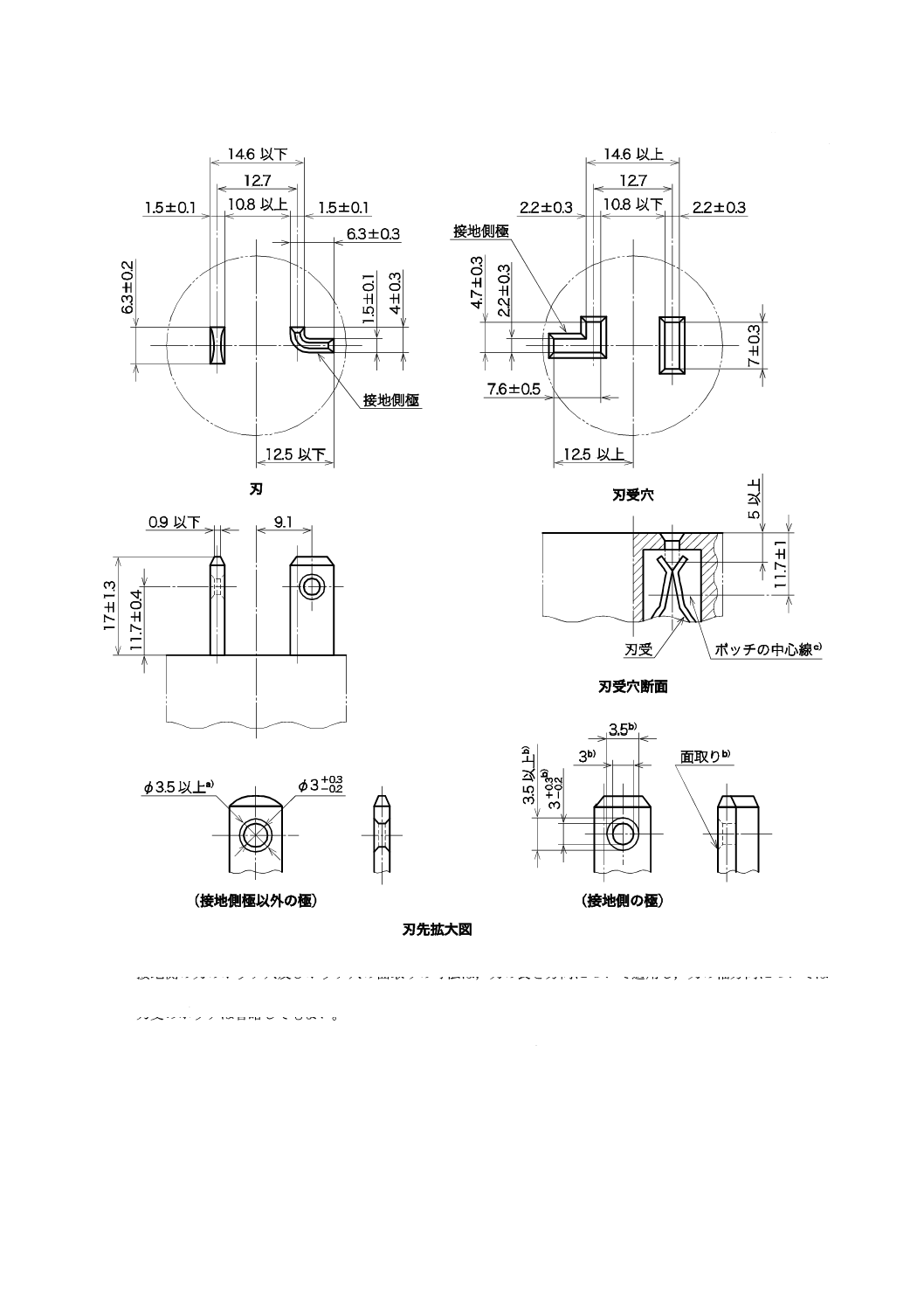

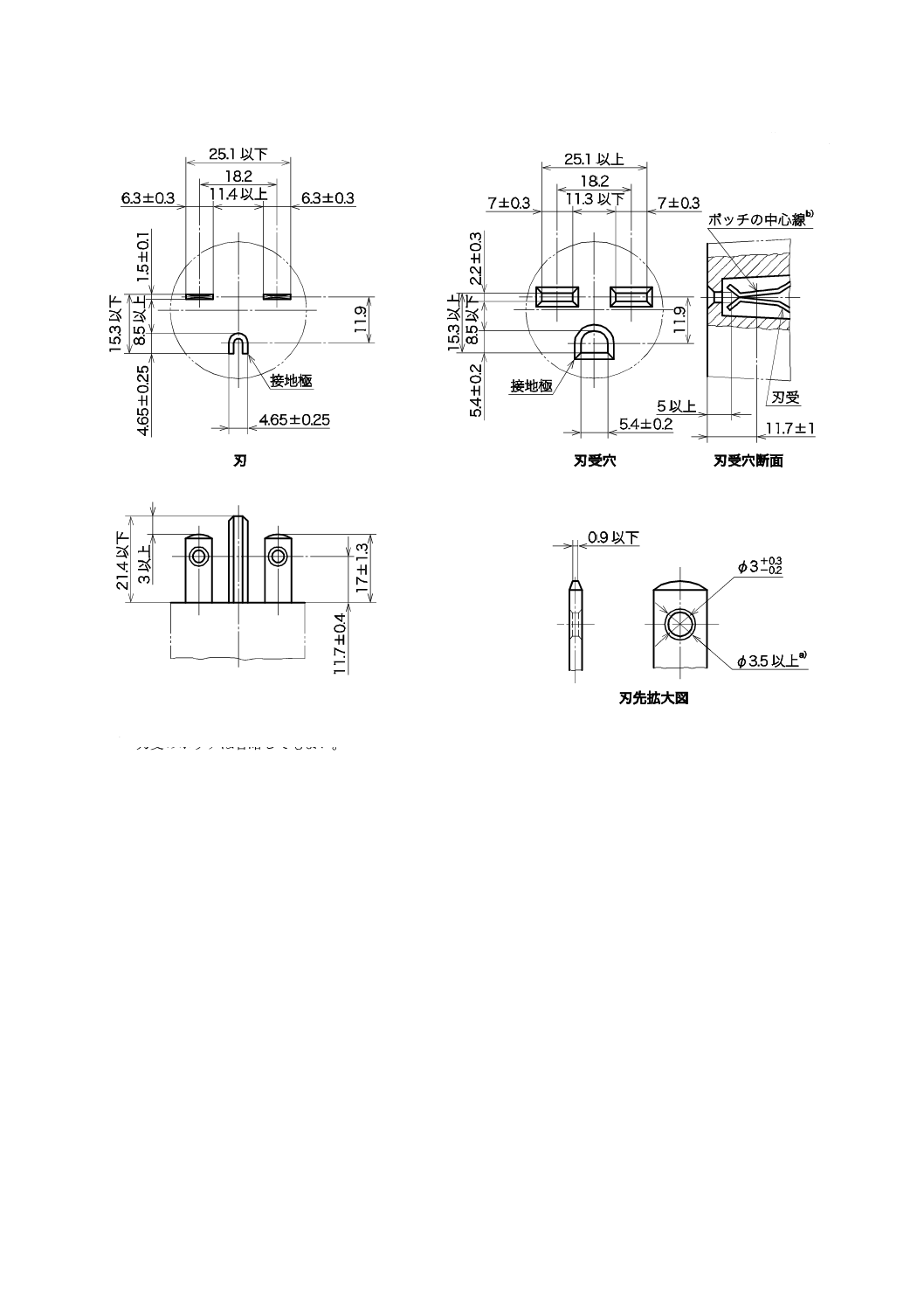

単位 mm

丸形のプラグ及びコードコネクタボディの外形の中心と平行刃のセンタ位置は3.2 mmが望ましい。

注a) 刃のボッチ穴の面取りは,それぞれの両側に行う。

b) 折曲刃の場合,材厚は0.6 mm以上とし,リブなどを付けてもよい。ただし,仕上がり厚さは1.5±0.1 mmとし,

定格電流は7 A以下とする。

c) 刃受のボッチは省略してもよい。

図A.9−2極接地極付差込接続器 15 A 125 V

29

C 8303:2007

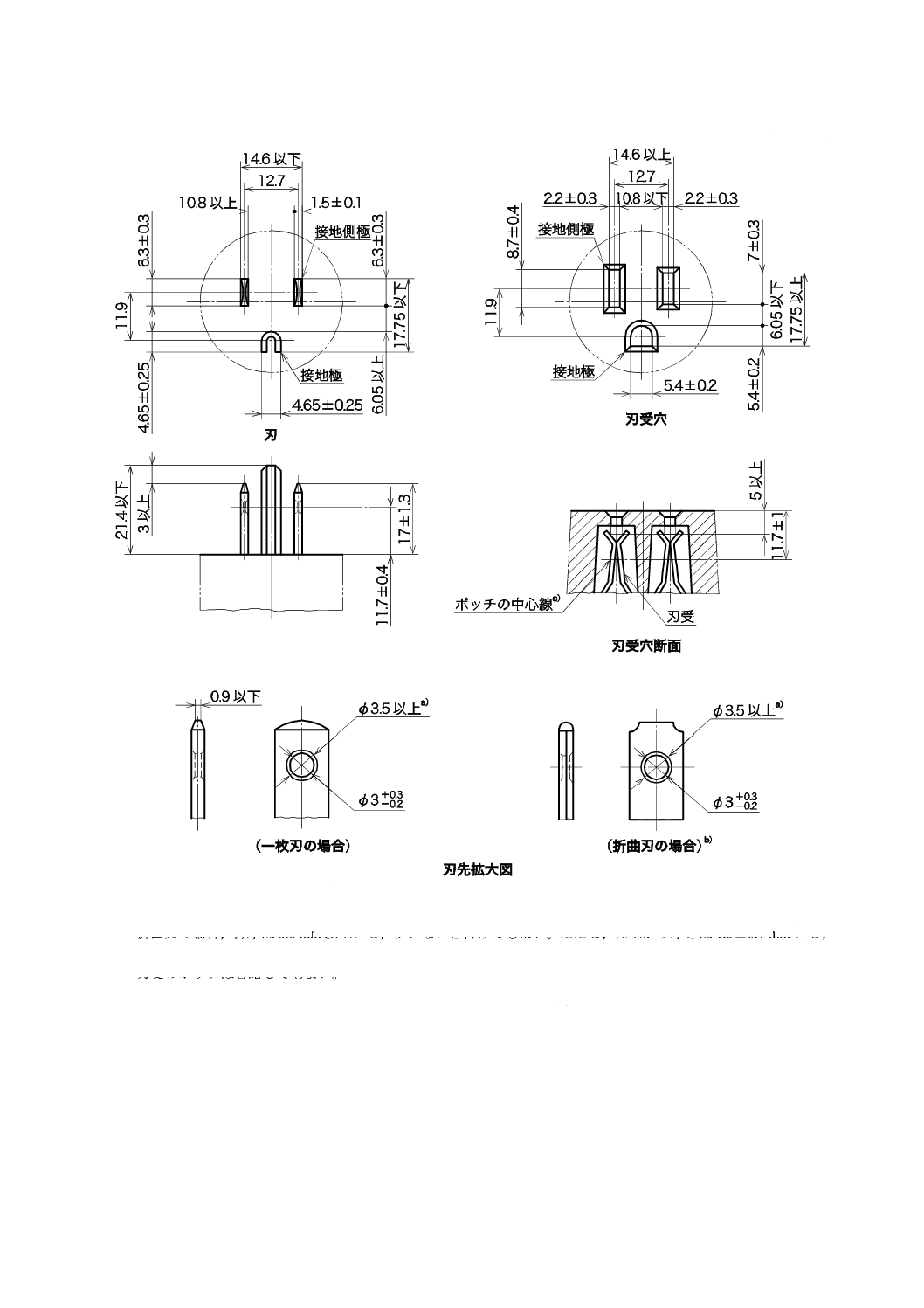

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

注a) 刃のボッチ穴の面取りは,それぞれの両側に行う。

b) 刃受のボッチは省略してもよい。

図A.10−2極接地極付差込接続器 15 A 250 V

30

C 8303:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

注a) 刃のボッチ穴の面取りは,それぞれの両側に行う。

b) 刃受のボッチは省略してもよい。

図A.11−2極接地極付差込接続器 20 A 125 V

31

C 8303:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

注a) 刃のボッチ穴の面取りは,それぞれの両側に行う。

b) 刃受のボッチは省略してもよい。

c) 接地側の表示は省略してもよい。

図A.12−2極接地極付差込接続器 20 A 250 V

32

C 8303:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図A.13−2極接地極付差込接続器30 A 250 V

33

C 8303:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

注a) 接地側の表示は省略してもよい。

図A.14−2極接地極付差込接続器 50 A 250 V

34

C 8303:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

注a) 刃受のボッチは省略してもよい。

図A.15−2極接地極付差込接続器20 A 125 V

35

C 8303:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

注a) 刃のボッチ穴の面取りは,両側に行う。

b)

形の刃のボッチ穴及びボッチ穴の面取りの寸法は,刃の長さ方向について適用し,刃の幅方向については

参考値とする。

c) 刃受のボッチは省略してもよい。

図A.16−2極接地極付差込接続器 20 A 250 V

36

C 8303:2007

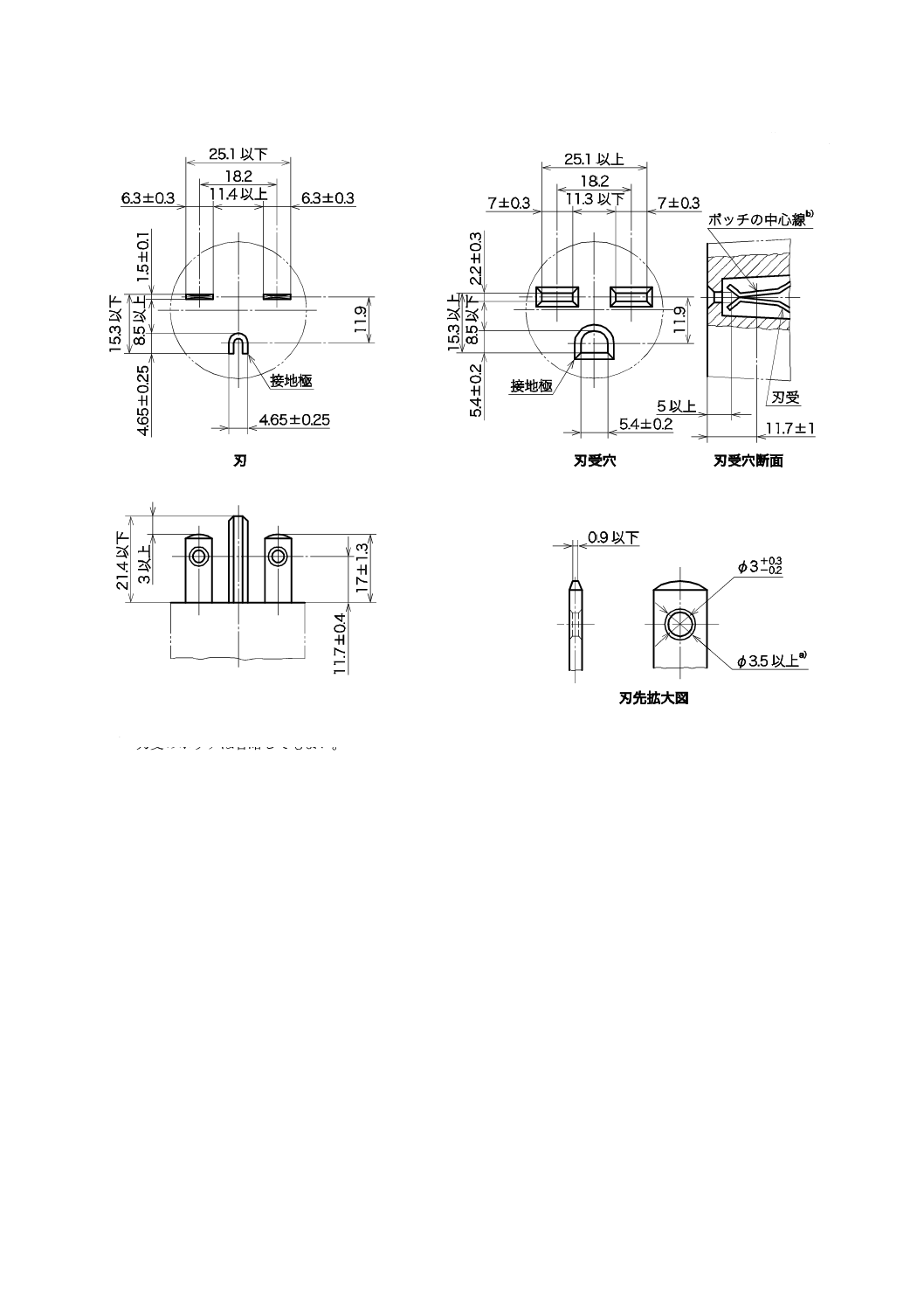

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図A.17−2極接地極付抜止形差込接続器15 A 125 V

37

C 8303:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

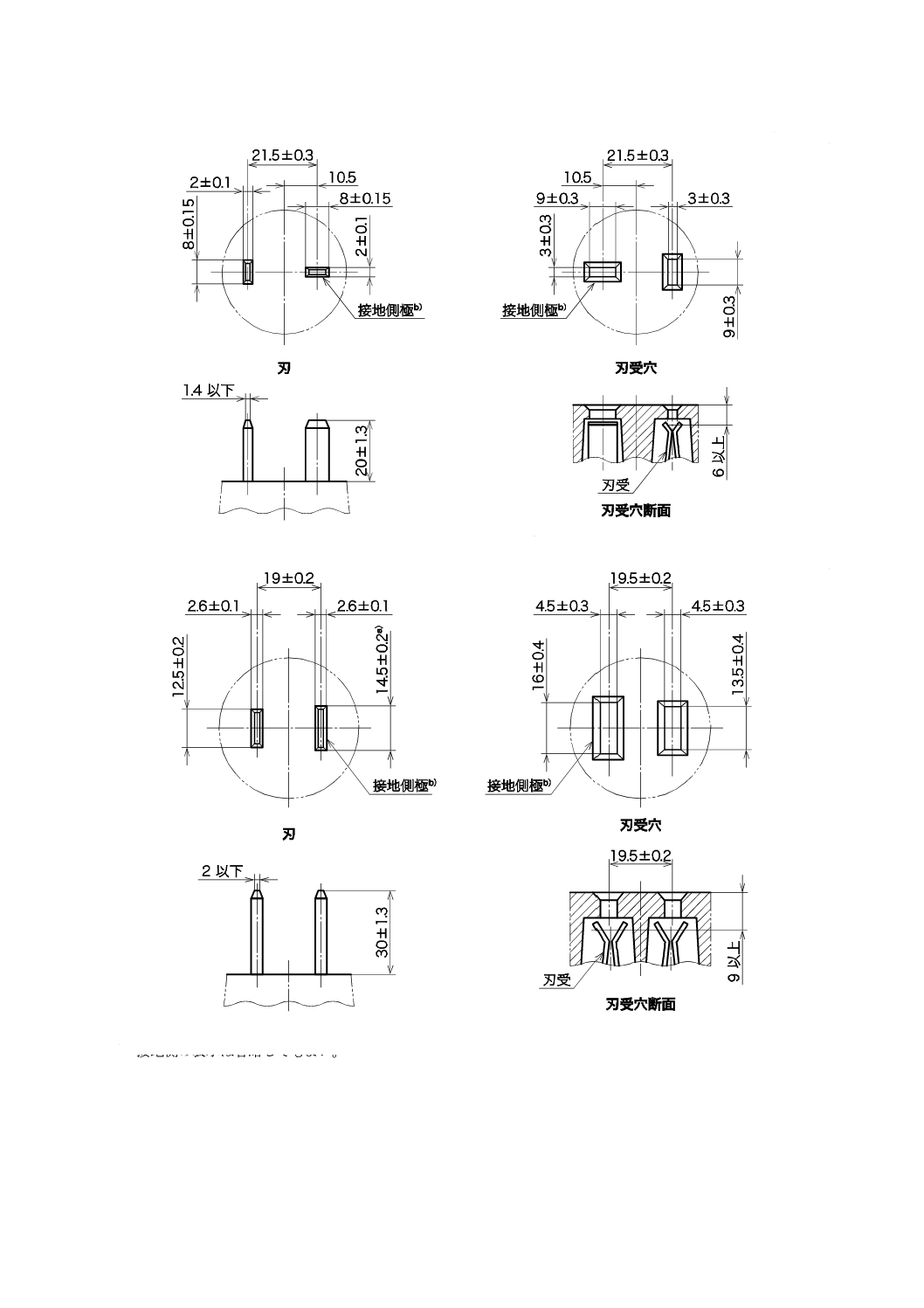

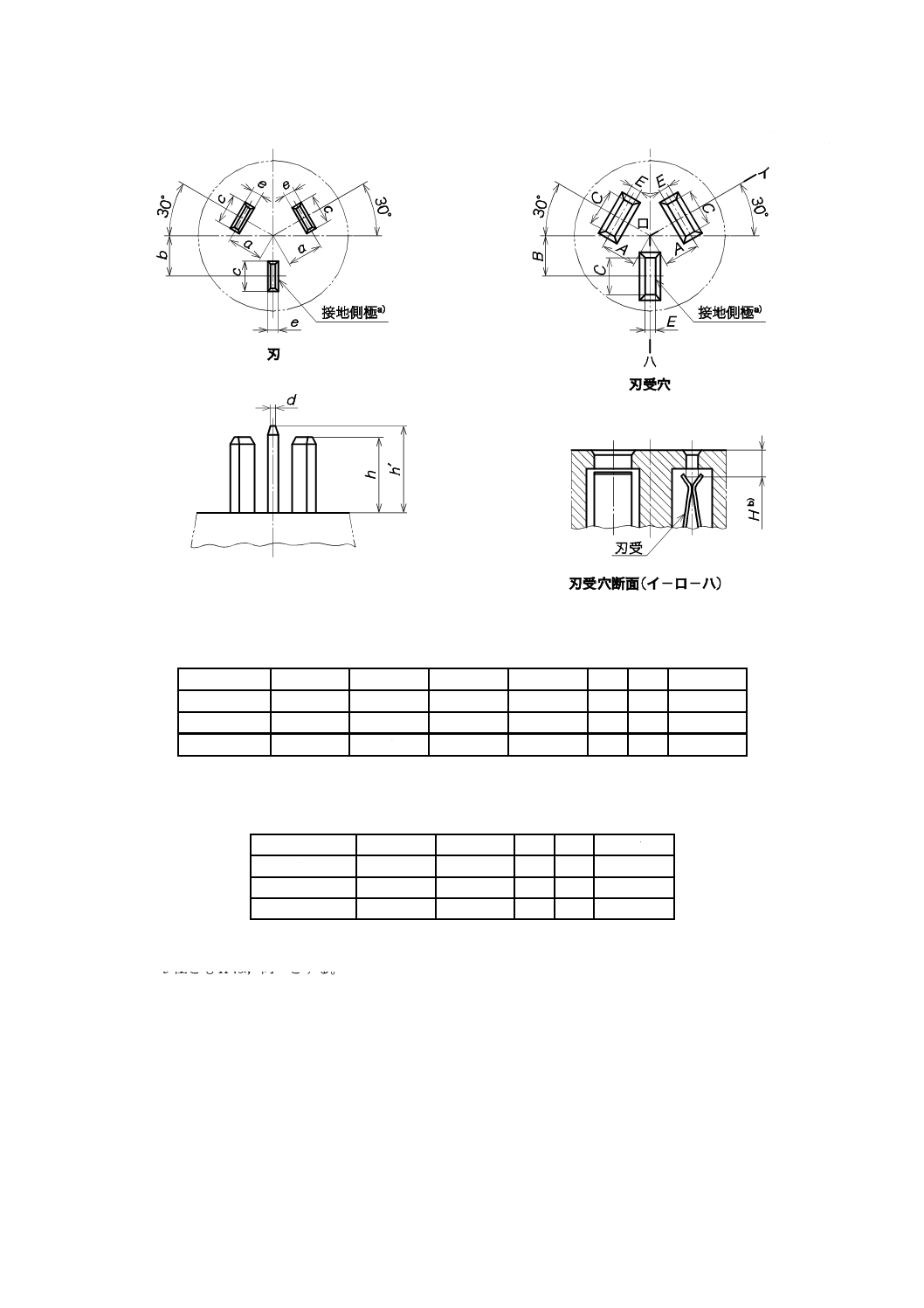

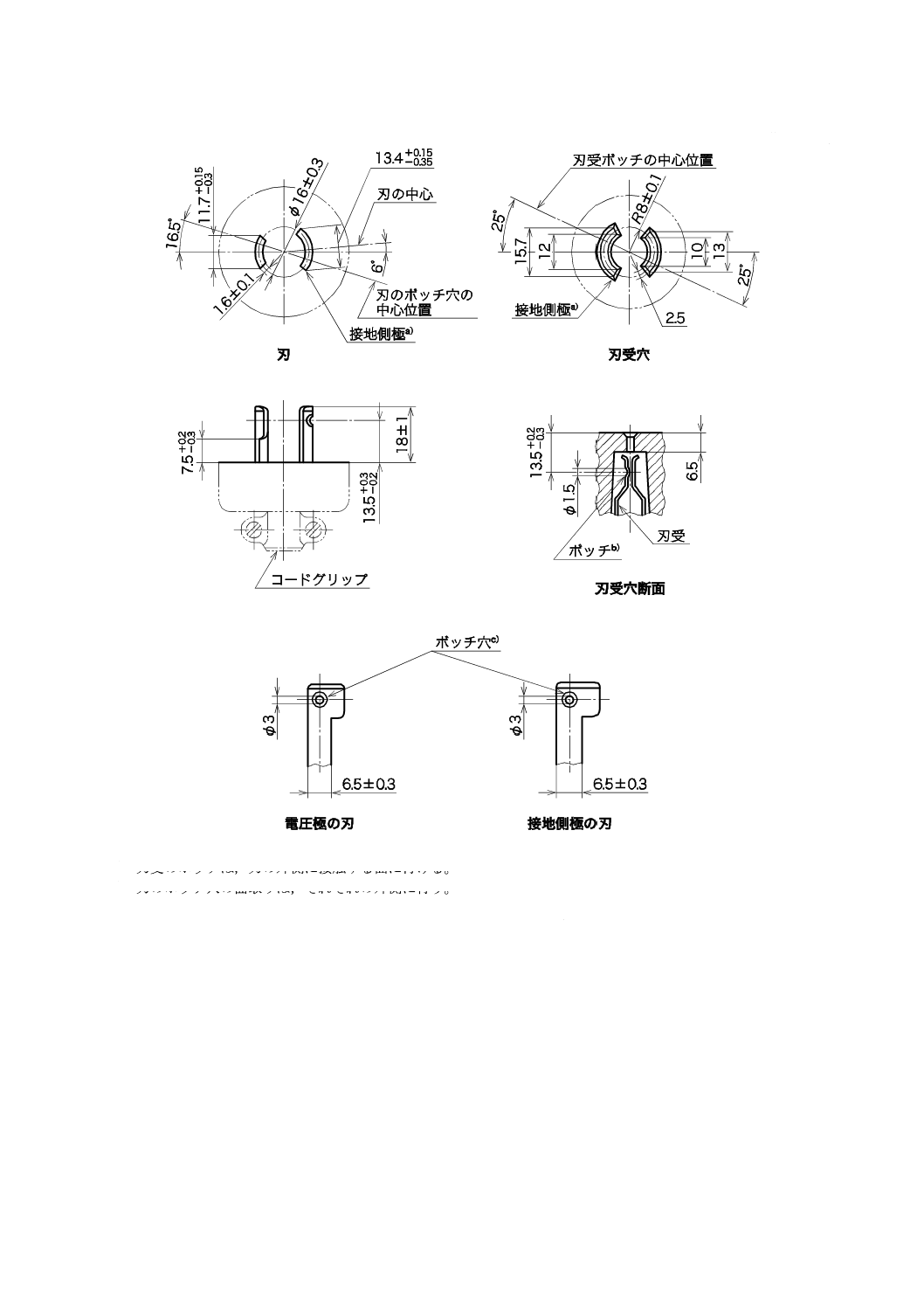

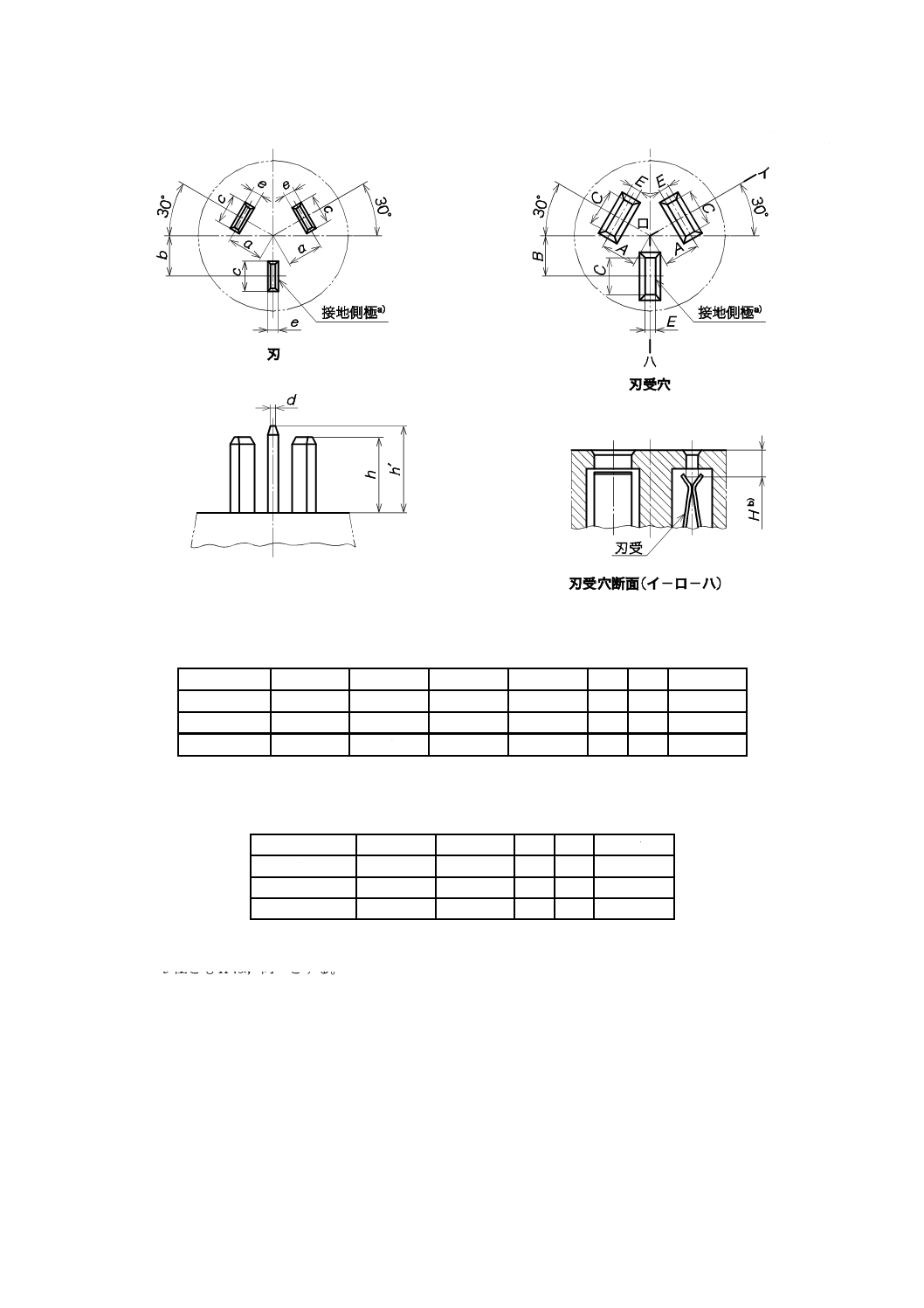

単位 mm

刃の寸法

単位 mm

定格電流 A

a

b

c

e

h

h′

d

15

8 ±0.15 10 ±0.15

6 ±0.15

1.4 ±0.1

17

20

0.9以下

20

9.5 ±0.15 11 ±0.2

8 ±0.15

2 ±0.1

20

23

1.4以下

30

13.5 ±0.2

13.5 ±0.2

12.5 ±0.2

2.6 ±0.1

30

33

2.0以下

刃受穴の寸法

単位 mm

定格電流 A

A

B

C

E

H

15

8 ±0.15 10 ±0.15 7.5

2.5

5以上

20

9.5 ±0.15 11 ±0.2

9.5

3

6以上

30

13.5 ±0.2

13.5 ±0.2 14

4.5

9以上

注a) 接地側の表示は,省略してもよい。

b) 3極ともHは,同一とする。

図A.18−3極差込接続器 250 V

38

C 8303:2007

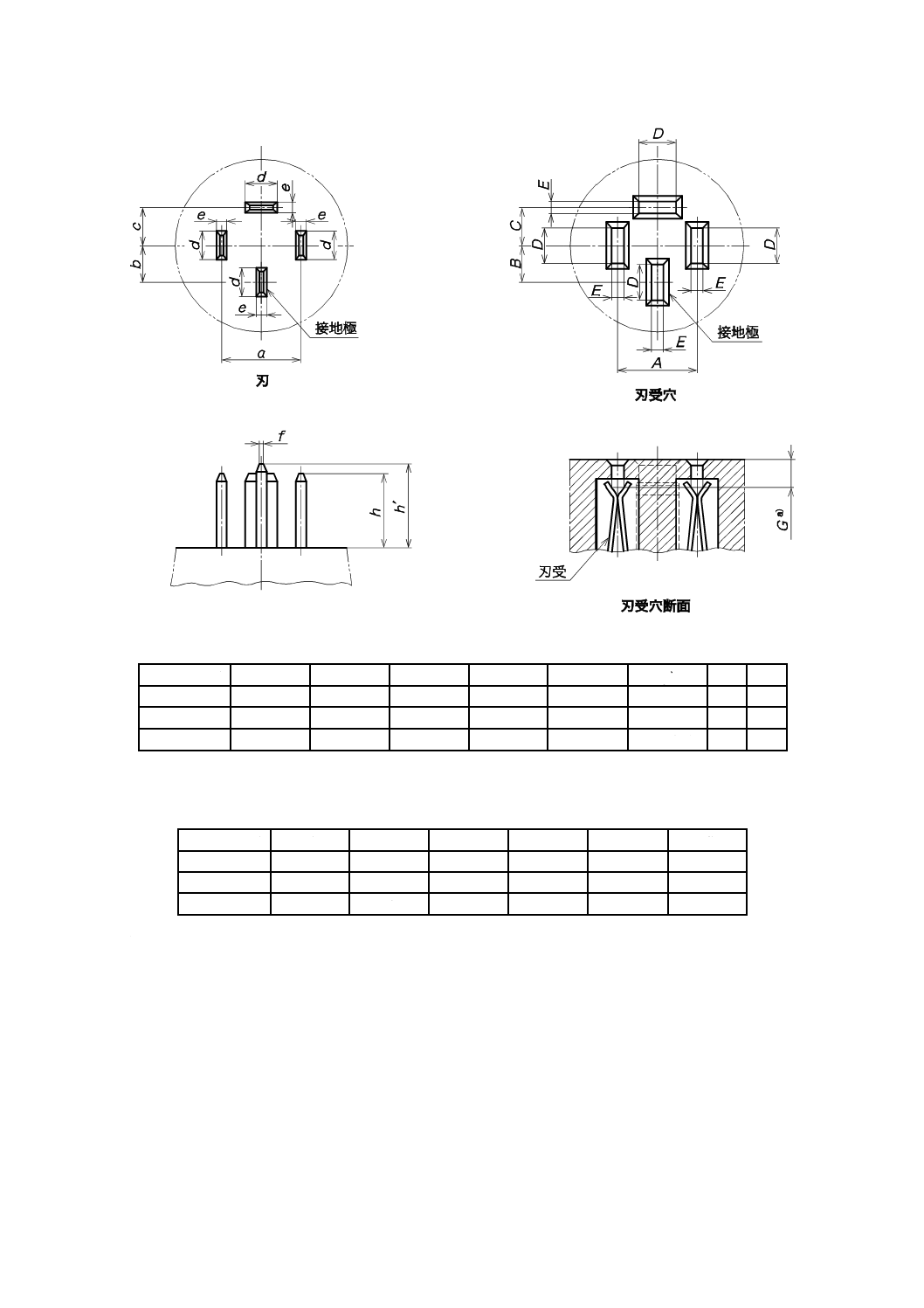

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

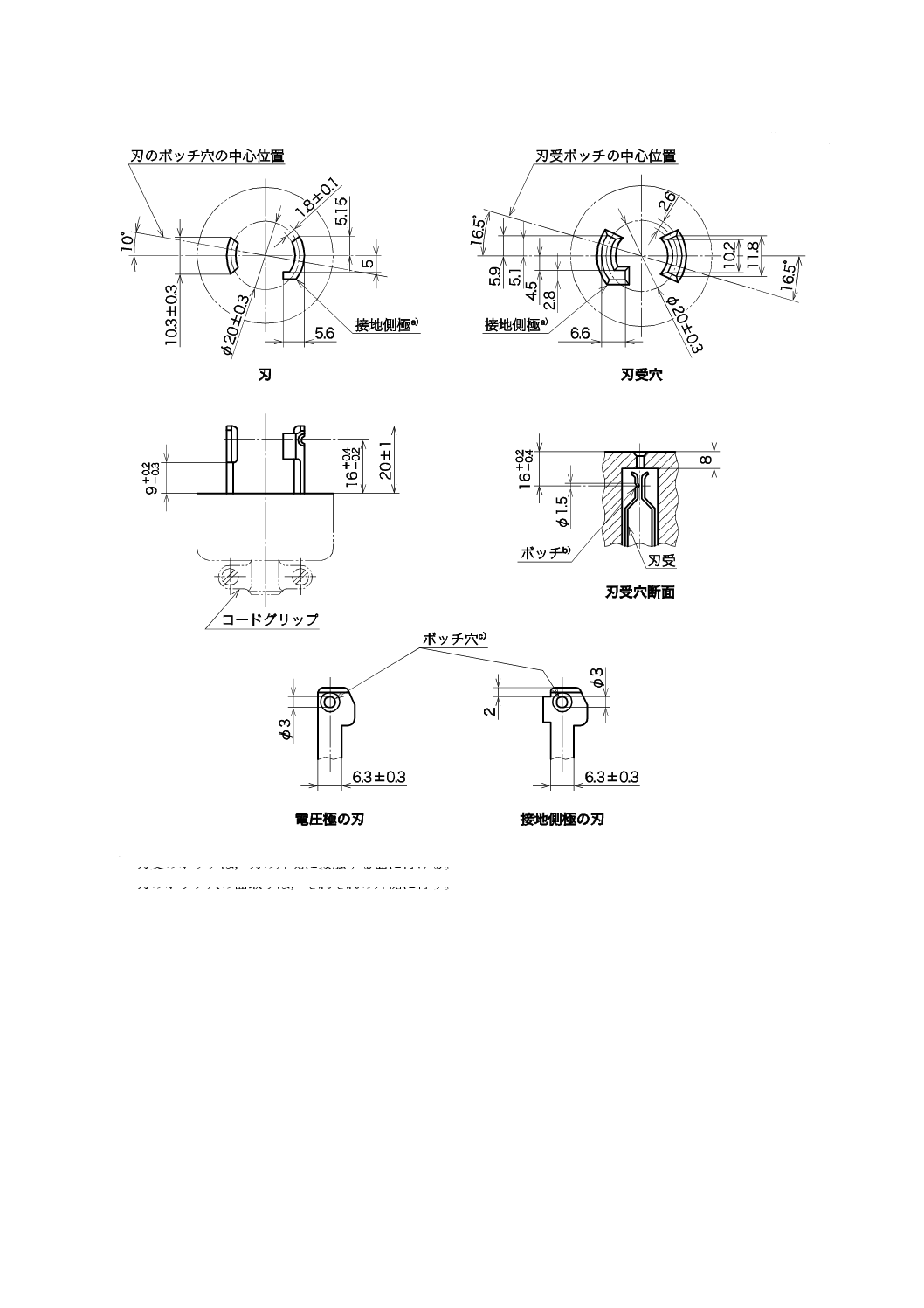

刃の寸法

単位 mm

定格電流 A

a

b

c

d

e

f

h

h′

15

15 ±0.2

11 ±0.15 7.5 ±0.15

6 ±0.15

1.4±0.1

0.9以下

17

20

20

20.6 ±0.2

9.5 ±0.15 10.3 ±0.15

8 ±0.15

2 ±0.1

1.4以下

20

23

30

35 ±0.2

17.5 ±0.15 17.5 ±0.15 12.5 ±0.2

2.6±0.1

2.0以下

30

33

刃受穴の寸法

単位 mm

定格電流 A

A

B

C

D

E

G

15

15 ±0.2

11 ±0.15 7.5 ±0.15

7

2.5

5以上

20

20.6 ±0.2

9.5 ±0.15 10.3 ±0.15

9

3

6以上

30

35 ±0.2

17.5 ±0.15 17.5 ±0.15

13.5

4.5

9以上

注a) 3極及び接地極のGは同一とする。

図A.19−3極接地極付差込接続器 250 V

39

C 8303:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

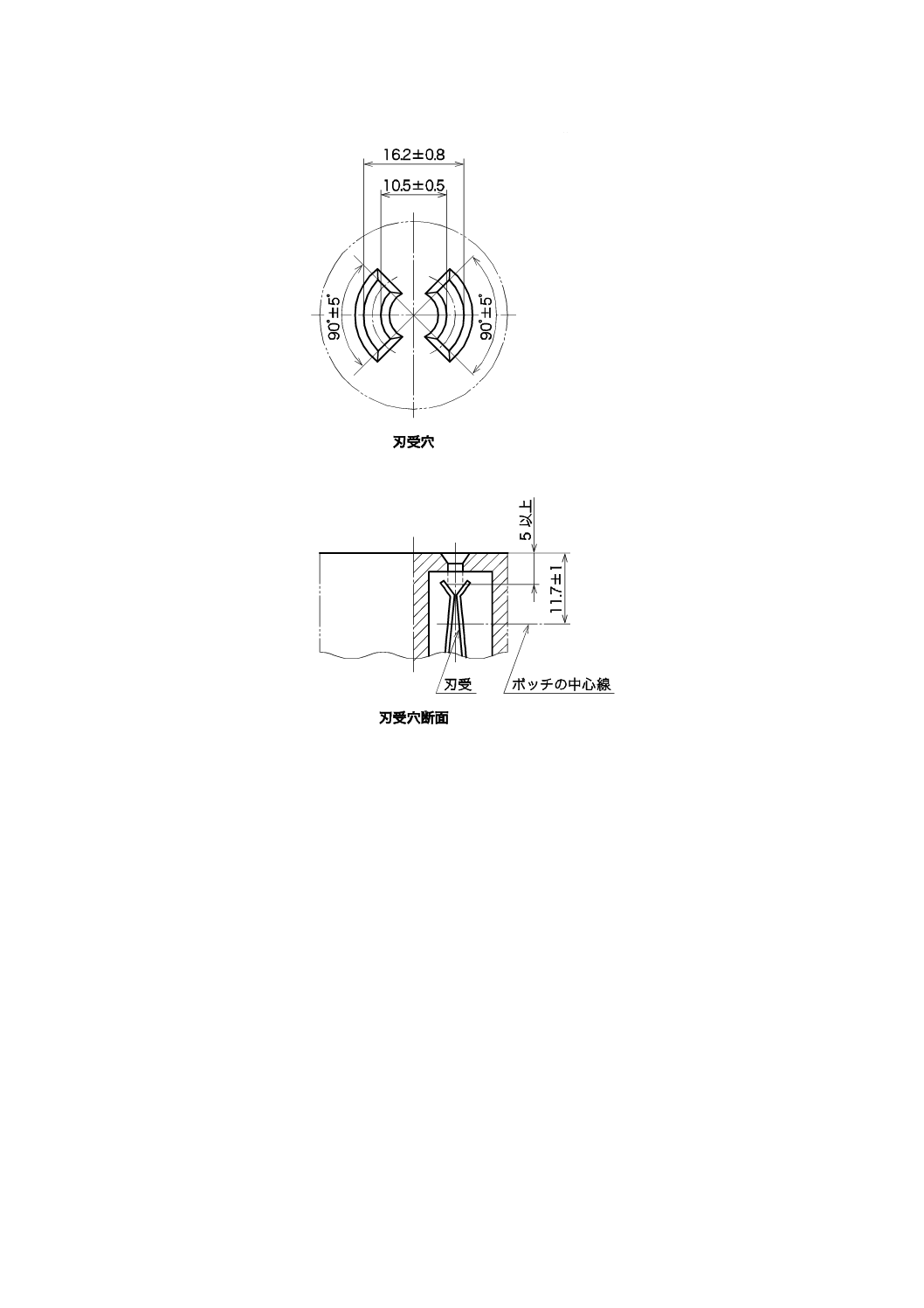

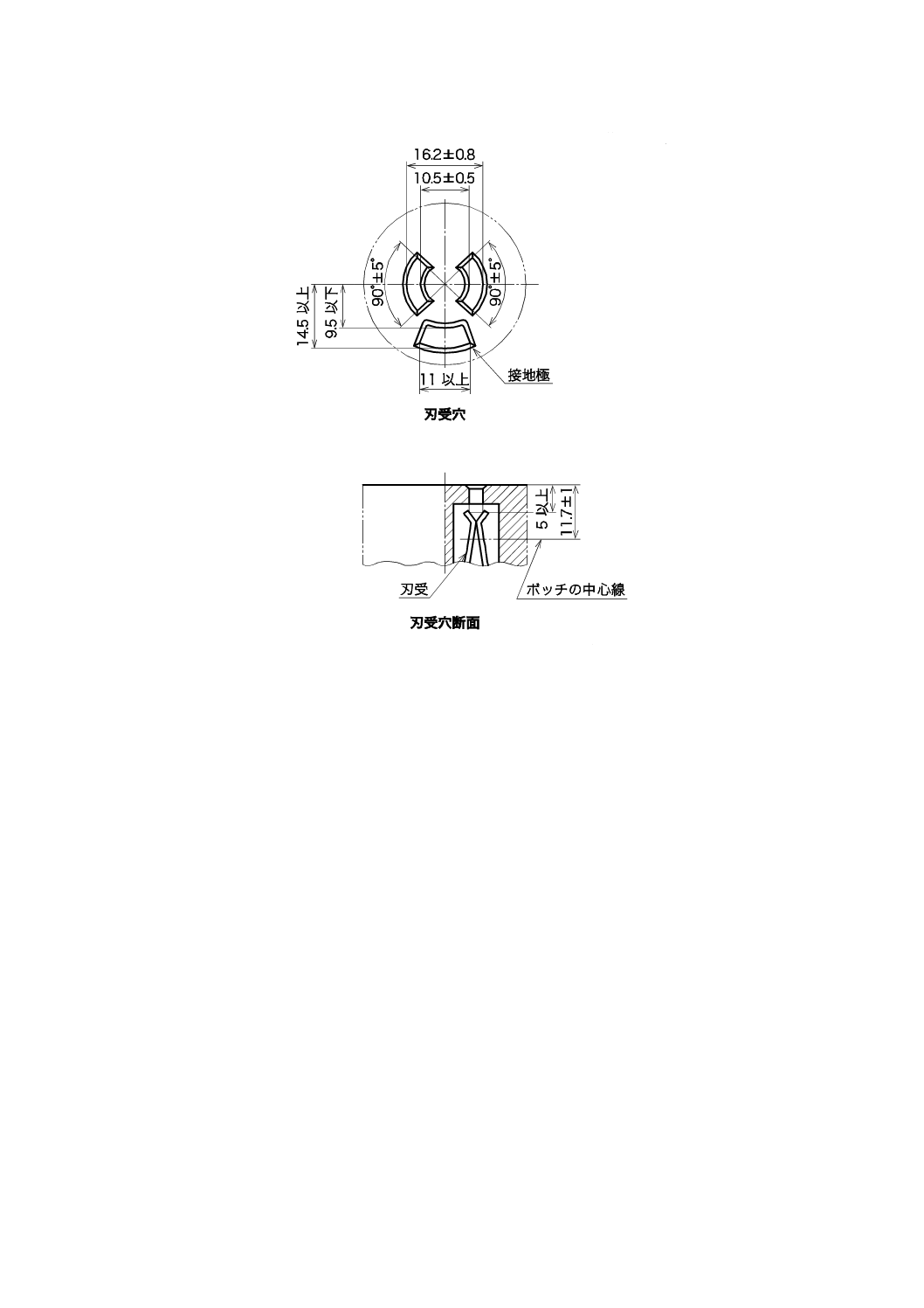

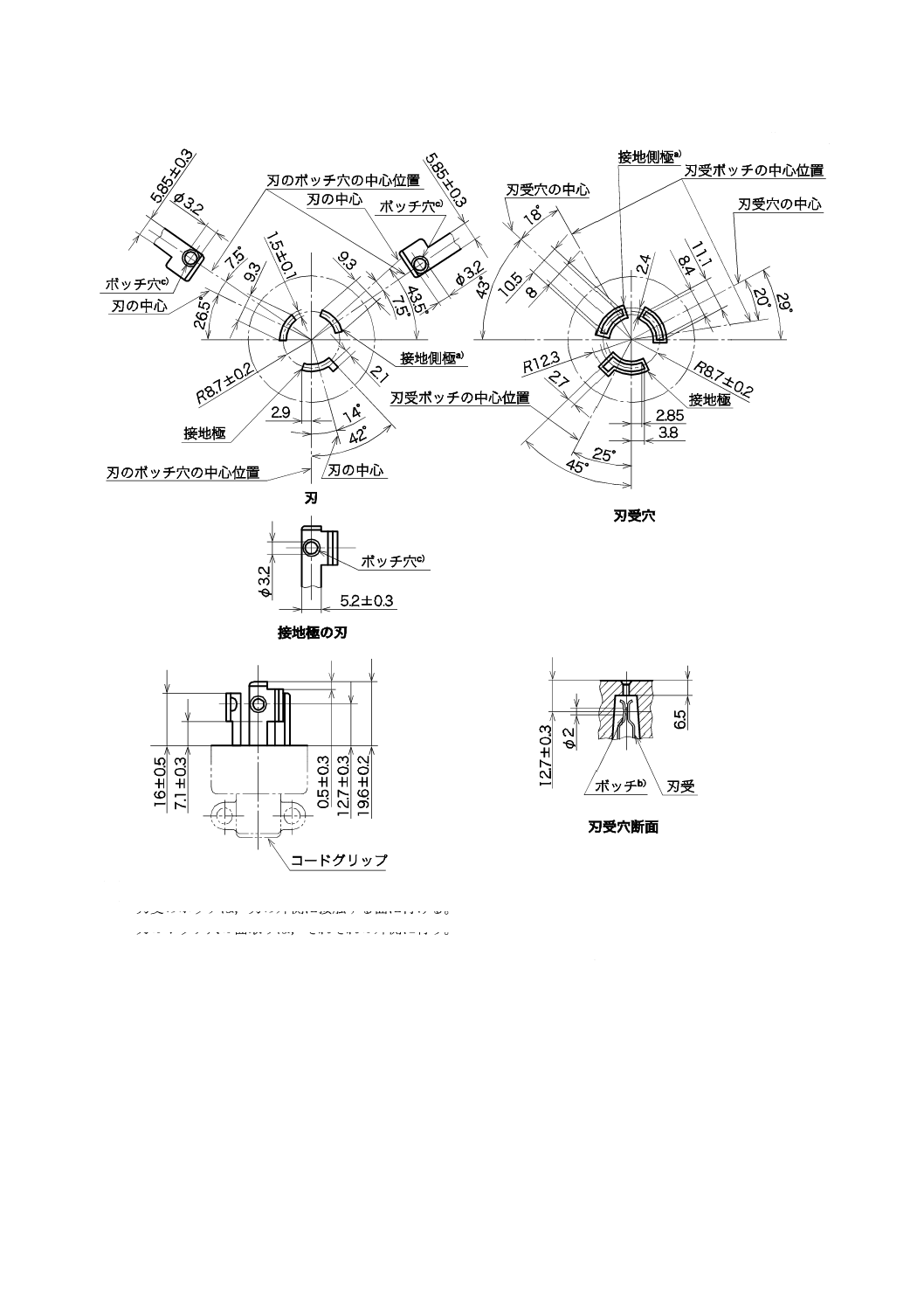

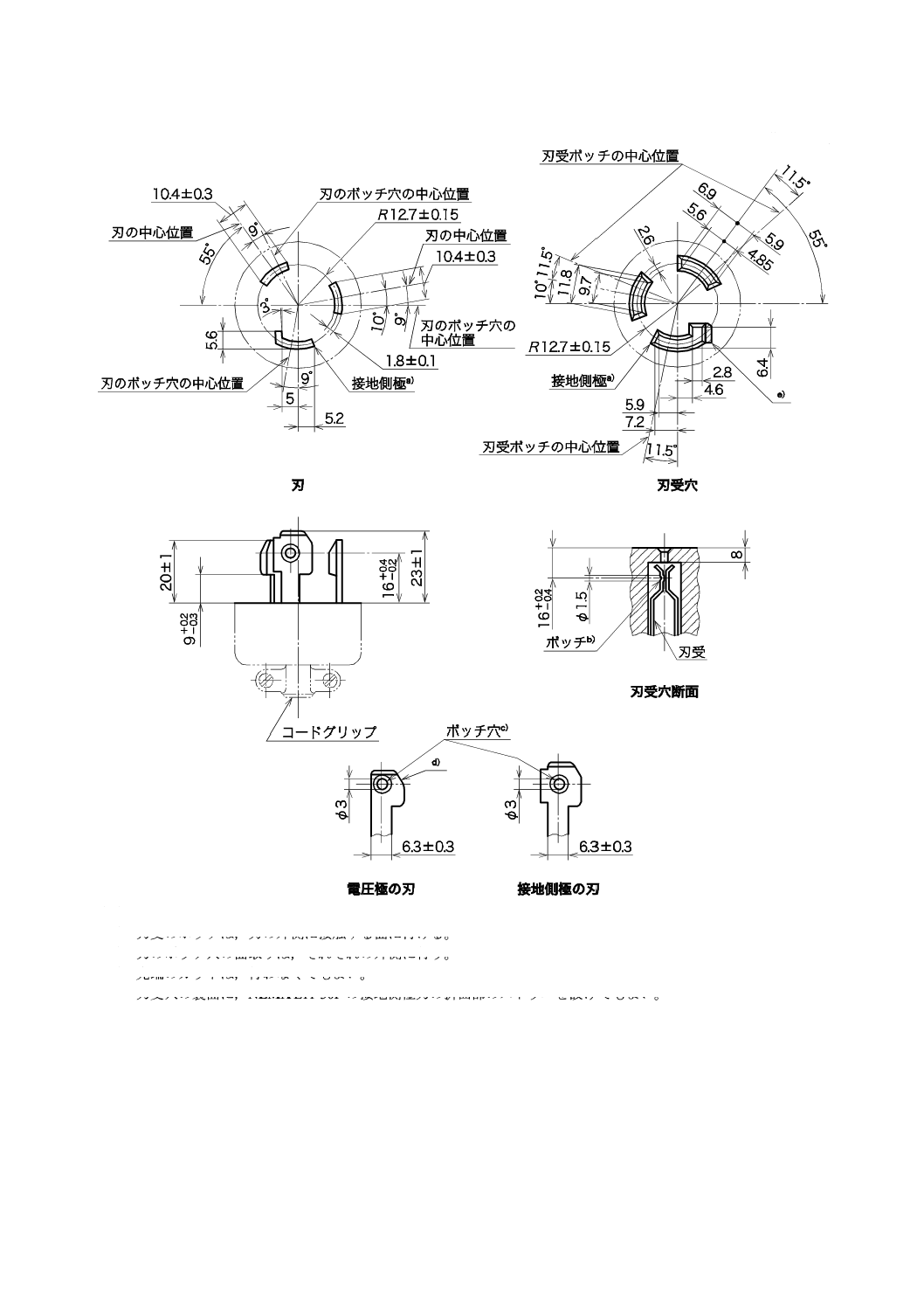

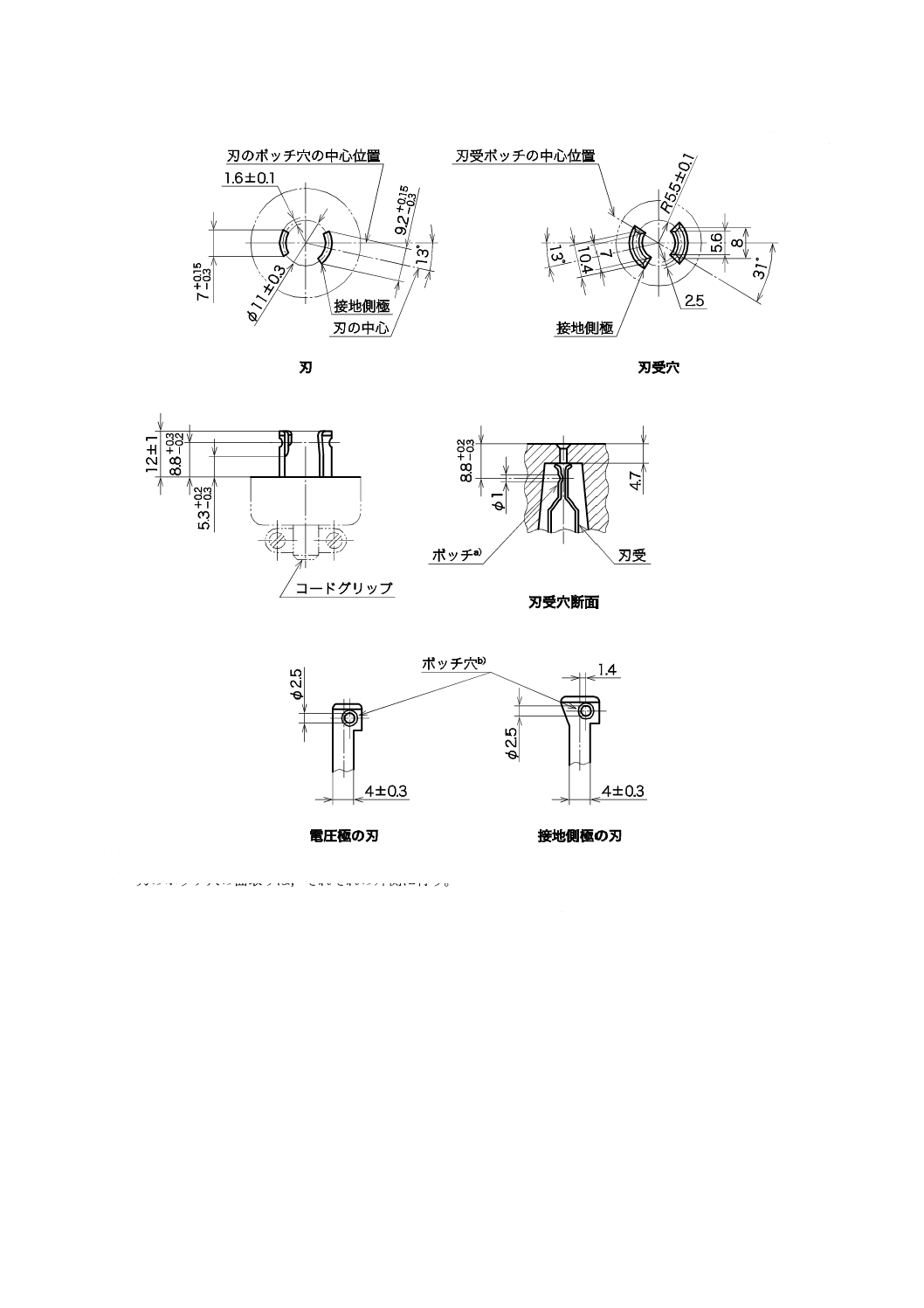

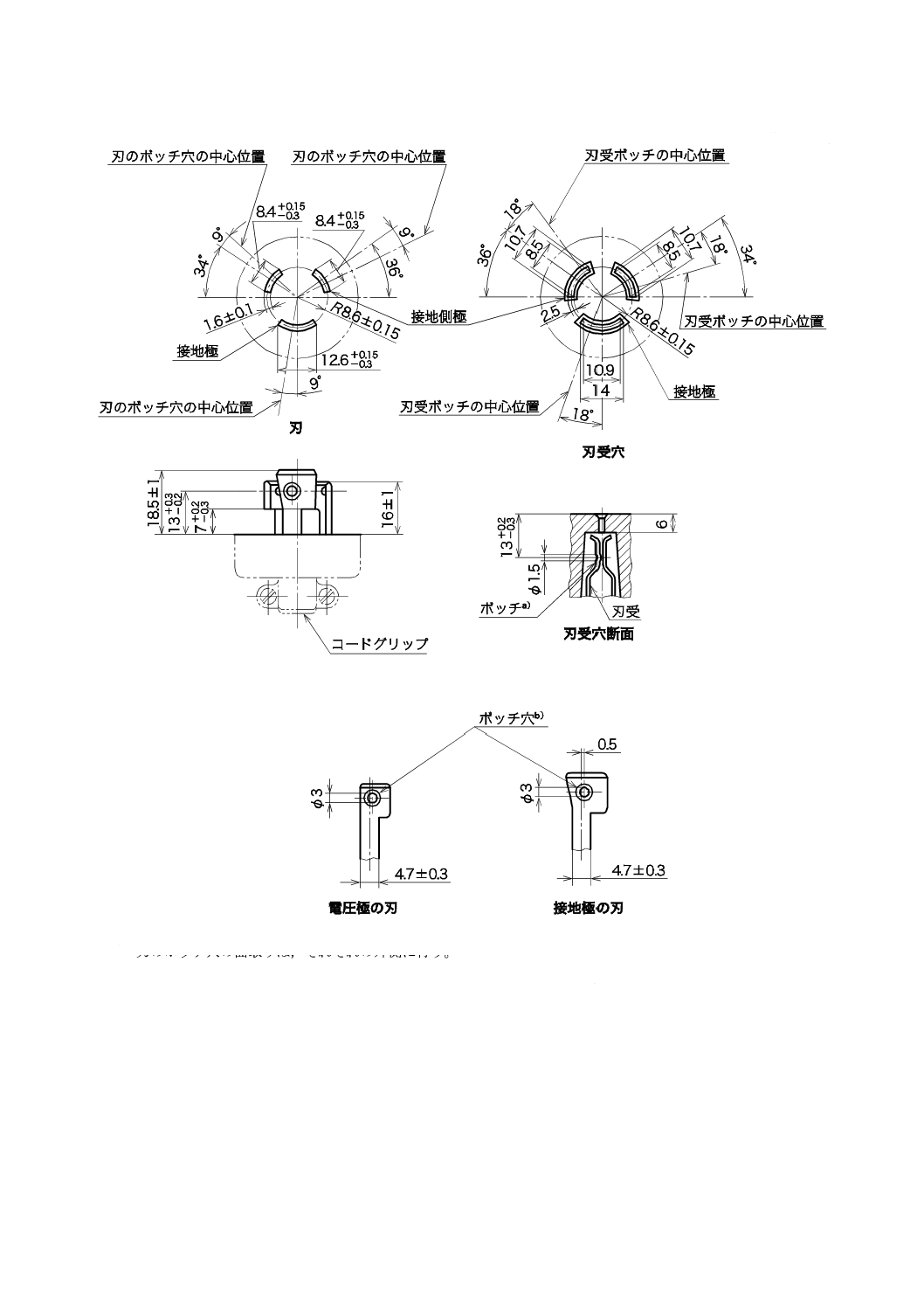

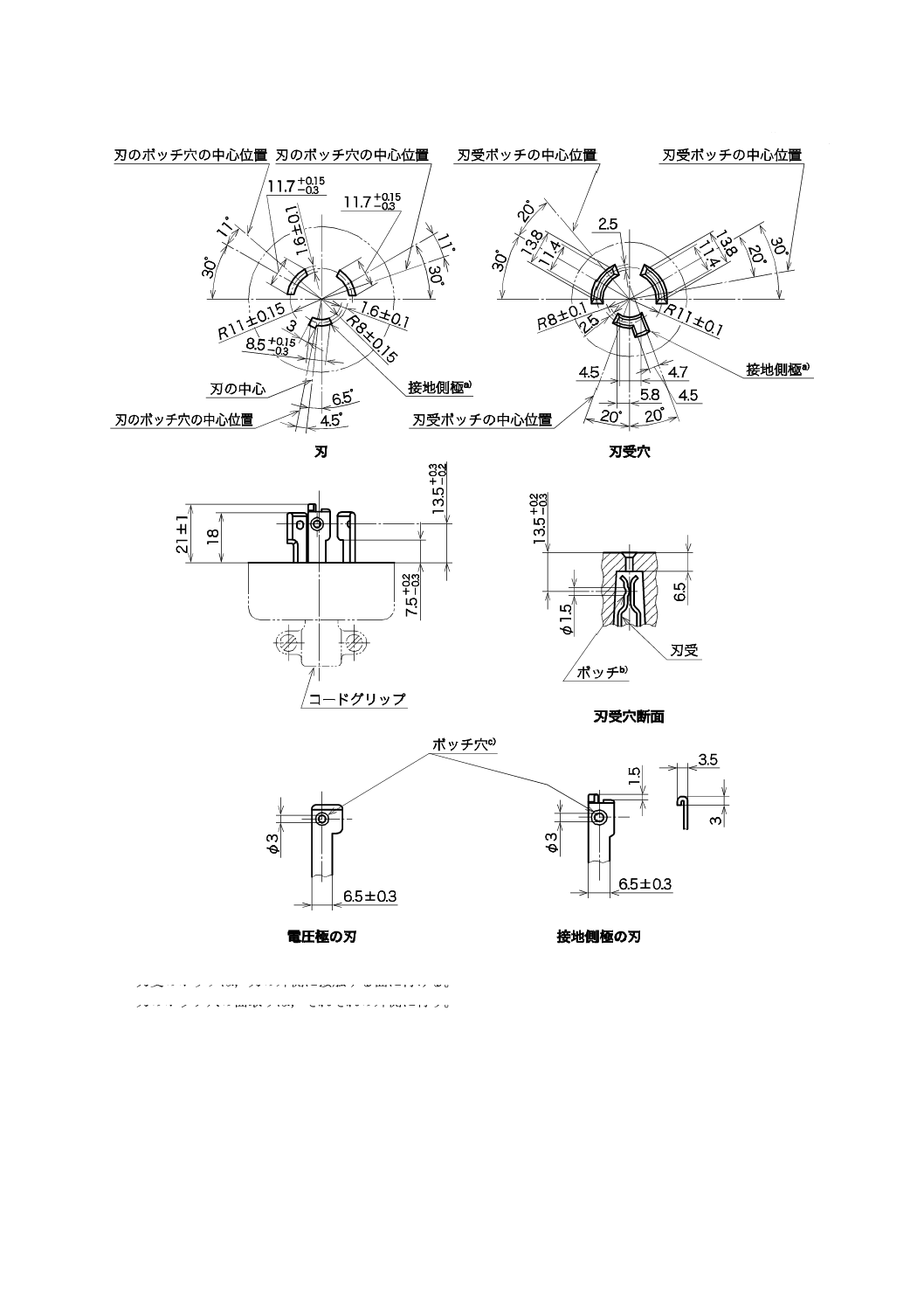

単位 mm

注a) 刃受のボッチは,刃の外側に接触する面に付ける。

b) 刃のボッチ穴の面取りは,それぞれの外側に行う。

図A.20−2極引掛形差込接続器15 A 125 V

40

C 8303:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

注a) 接地側の表示は,省略してもよい。

b) 刃受のボッチは,刃の外側に接触する面に付ける。

c) 刃のボッチ穴の面取りは,それぞれの外側に行う。

図A.21−2極引掛形差込接続器 20 A 250 V

41

C 8303:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

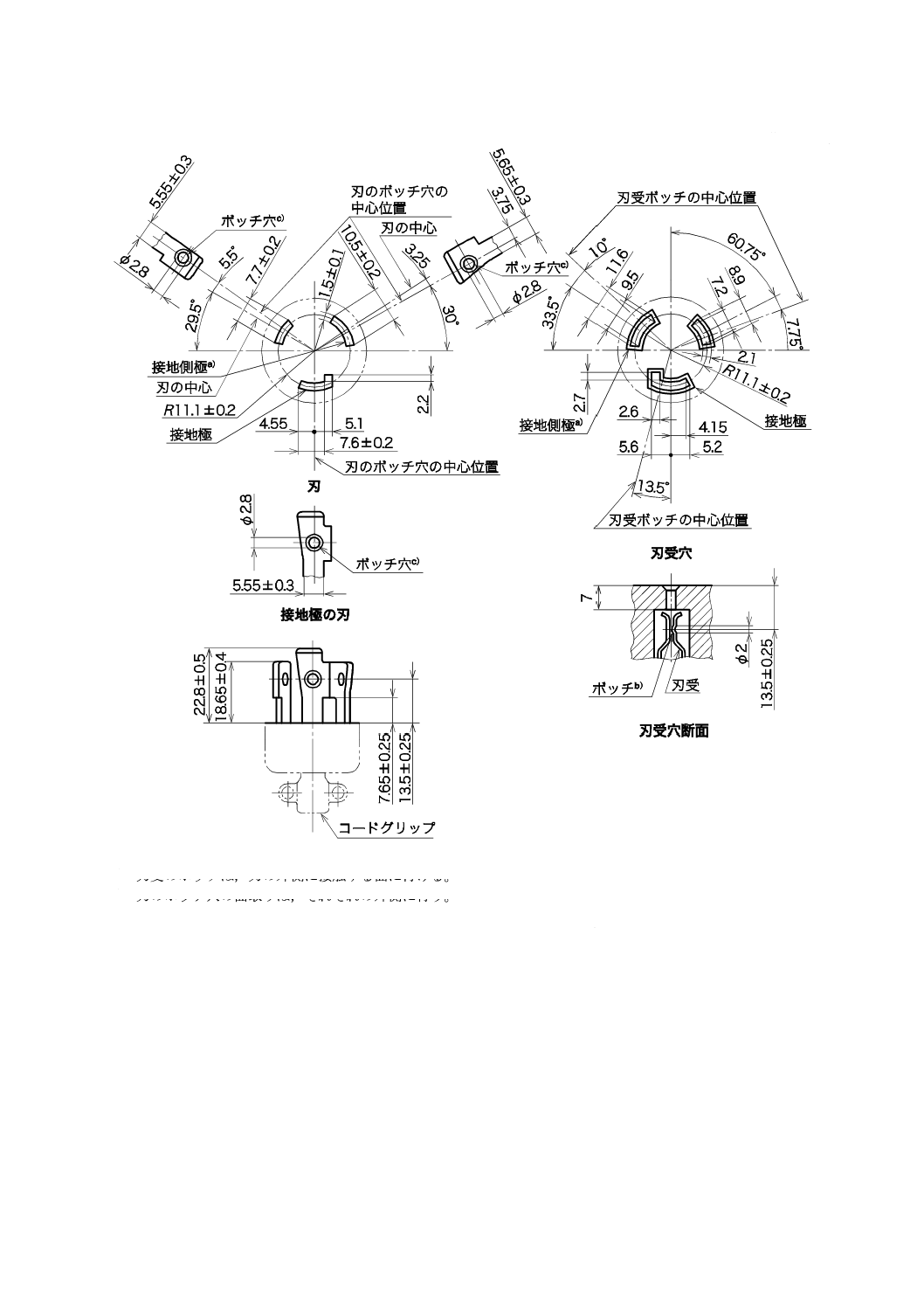

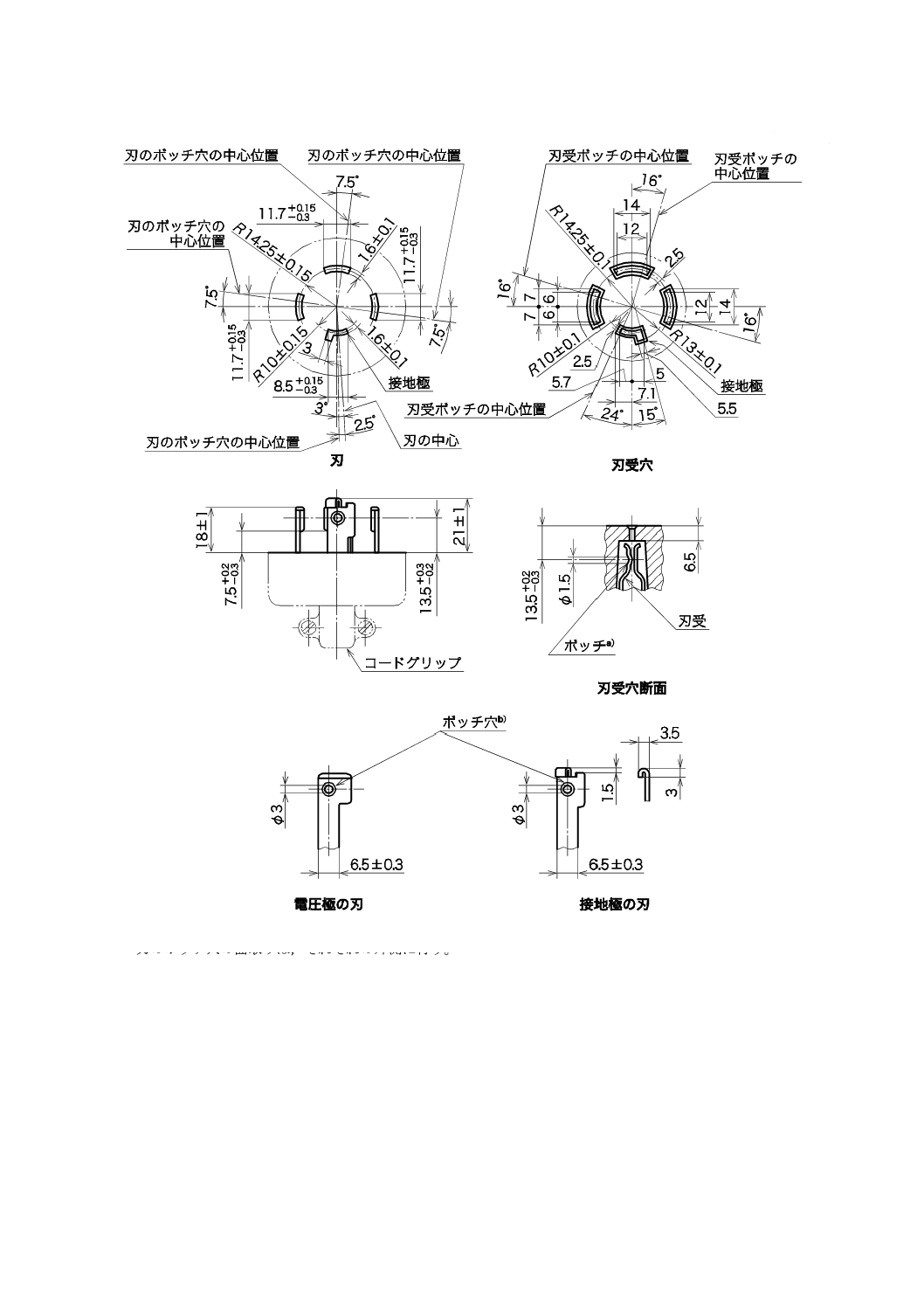

単位 mm

注a) 接地側の表示は,省略してもよい。

b) 刃受のボッチは,刃の外側に接触する面に付ける。

c) 刃のボッチ穴の面取りは,それぞれの外側に行う。

図A.22−2極引掛形差込接続器30 A 250 V

42

C 8303:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

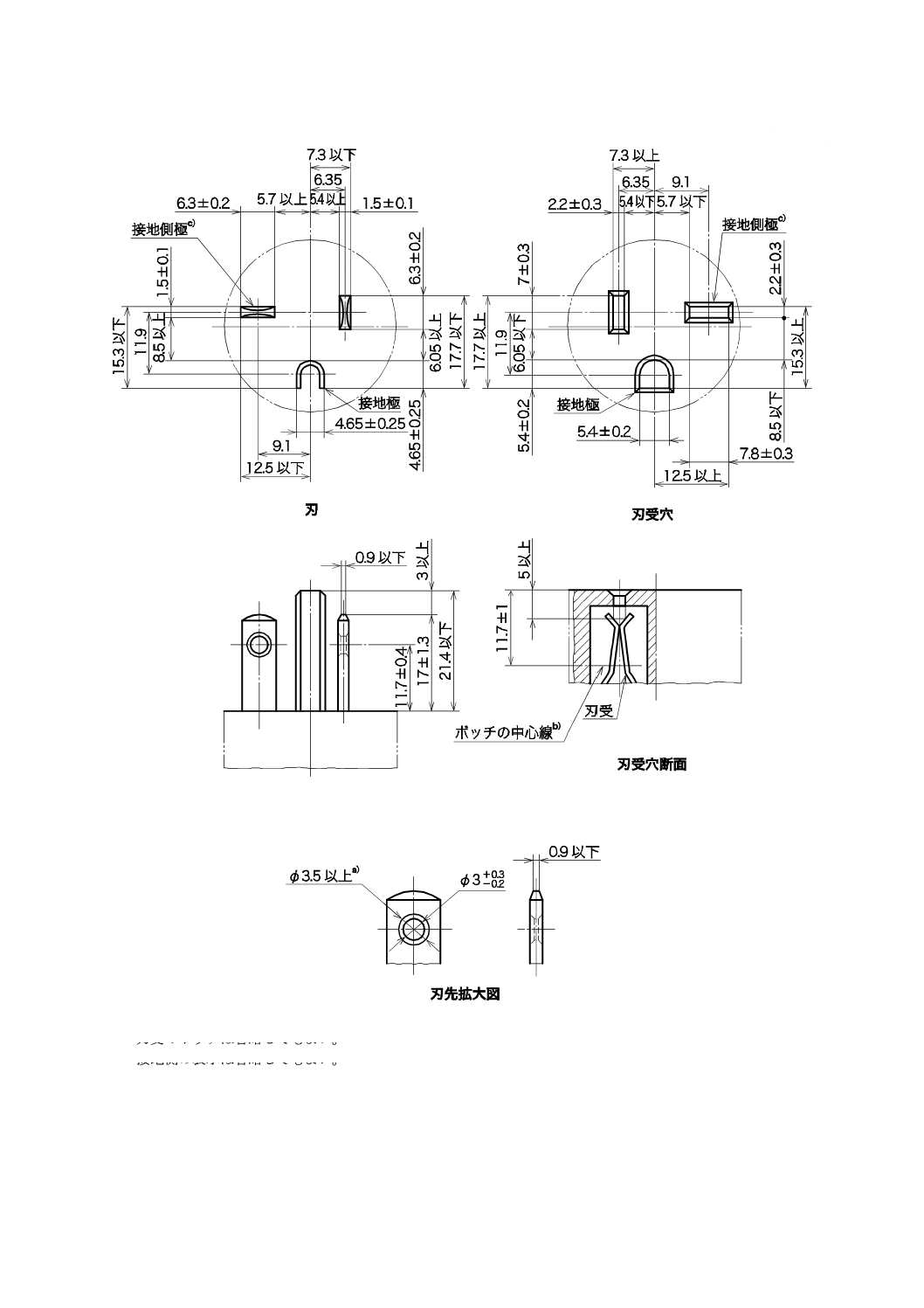

単位 mm

注a) 刃受のボッチは,刃の外側に接触する面に付ける。

b) 刃のボッチ穴の面取りは,それぞれの外側に行う。

図A.23−2極接地極付引掛形差込接続器 15 A 125 V

43

C 8303:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

注a) 接地側の表示は,省略してもよい。

b) 刃受のボッチは,刃の外側に接触する面に付ける。

c) 刃のボッチ穴の面取りは,それぞれの外側に行う。

図A.24−2極接地極付引掛形差込接続器 15 A 250 V

44

C 8303:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

注a) 接地側の表示は,省略してもよい。

b) 刃受のボッチは,刃の外側に接触する面に付ける。

c) 刃のボッチ穴の面取りは,それぞれの外側に行う。

図A.25−2極接地極付引掛形差込接続器 20 A 250 V

45

C 8303:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

注a) 接地側の表示は,省略してもよい。

b) 刃受のボッチは,刃の外側に接触する面に付ける。

c) 刃のボッチ穴の面取りは,それぞれの外側に行う。

図A.26−2極接地極付引掛形差込接続器 30 A 250 V

46

C 8303:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

注a) 接地側の表示は,省略してもよい。

b) 刃受のボッチは,刃の外側に接触する面に付ける。

c) 刃のボッチ穴の面取りは,それぞれの外側に行う。

図A.27−3極引掛形差込接続器 20 A 250 V

47

C 8303:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

注a) 接地側の表示は,省略してもよい。

b) 刃受のボッチは,刃の外側に接触する面に付ける。

c) 刃のボッチ穴の面取りは,それぞれの外側に行う。

d) 先端のカットは,行わなくてもよい。

e) 刃受穴の裏面に,NEMA L11-30Pの接地側極刃の折曲部のストッパを設けてもよい。

図A.28−3極引掛形差込接続器 30 A 250 V

48

C 8303:2007

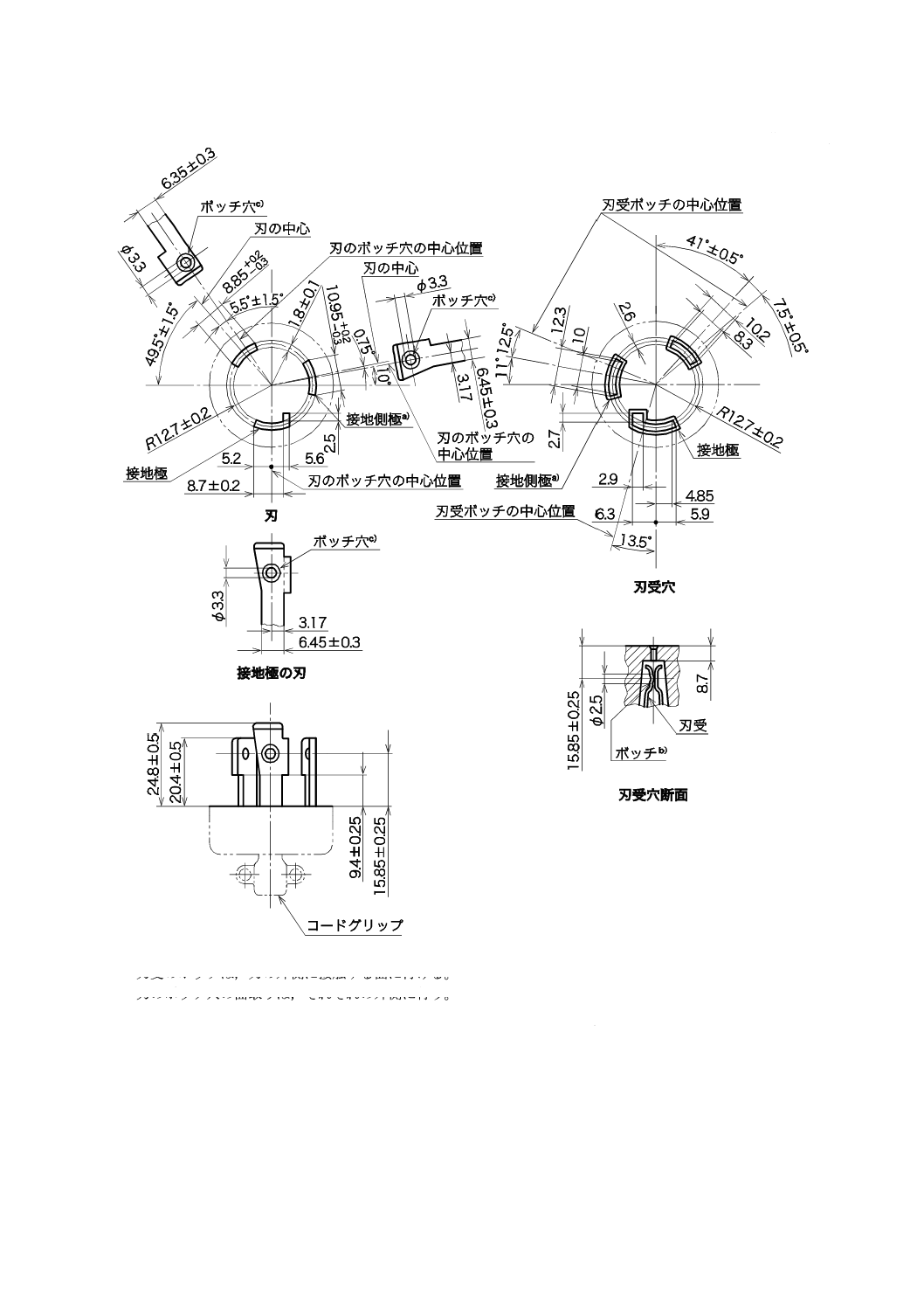

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

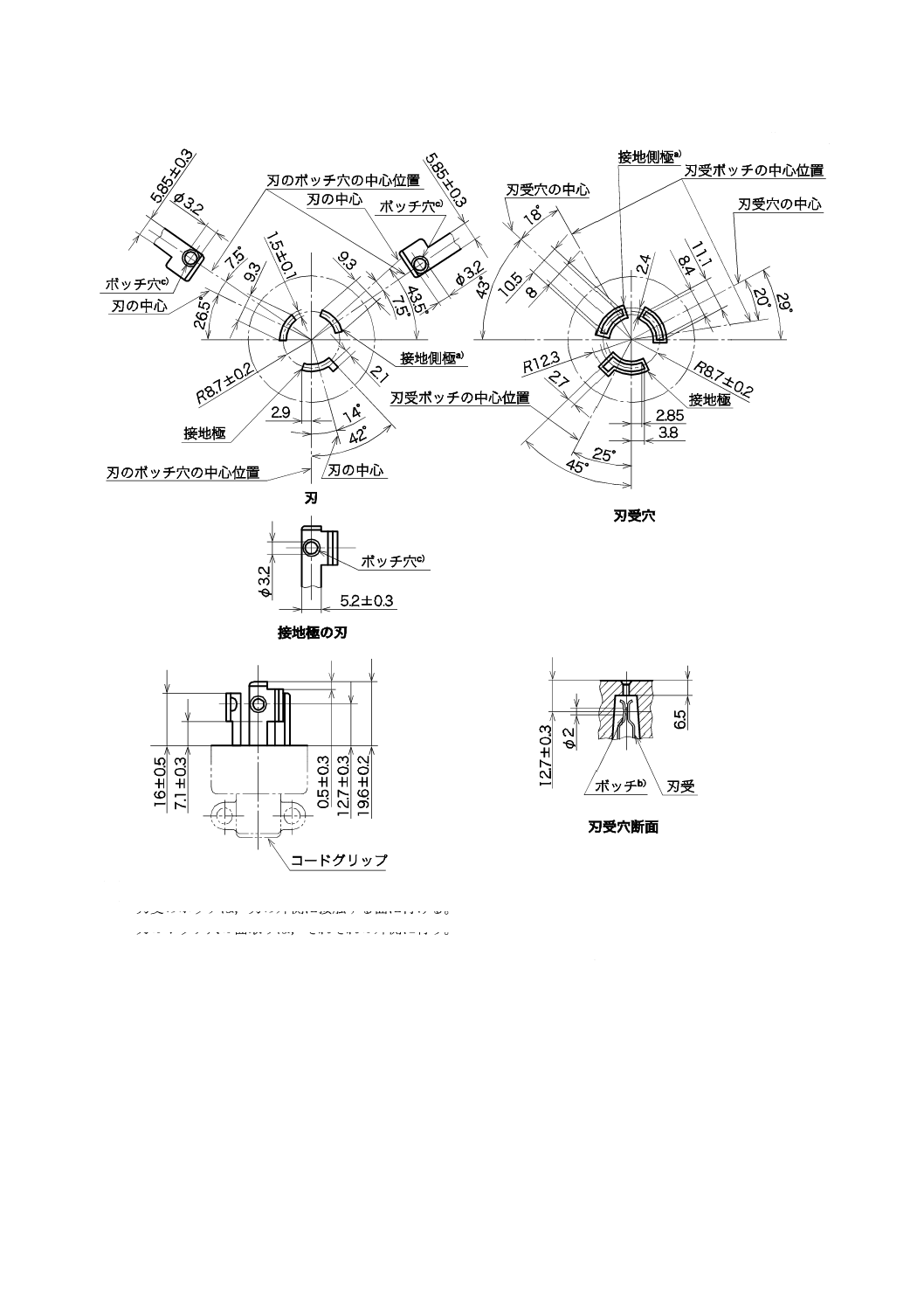

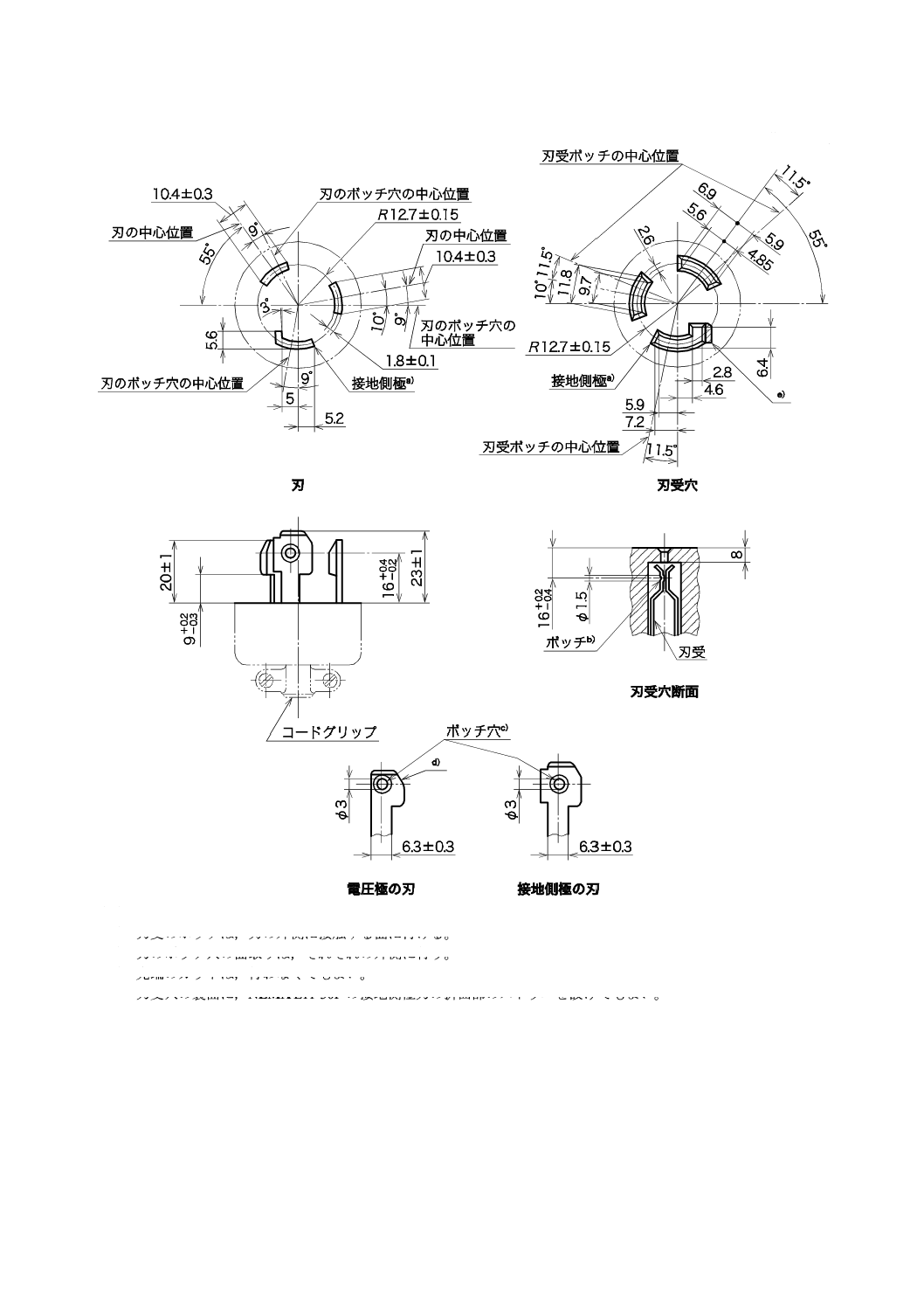

単位 mm

注a) 刃受のボッチは,刃の外側に接触する面に付ける。

b) 刃のボッチ穴の面取りは,それぞれの外側に行う。

図A.29−3極接地極付引掛形差込接続器 20 A 250 V

49

C 8303:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

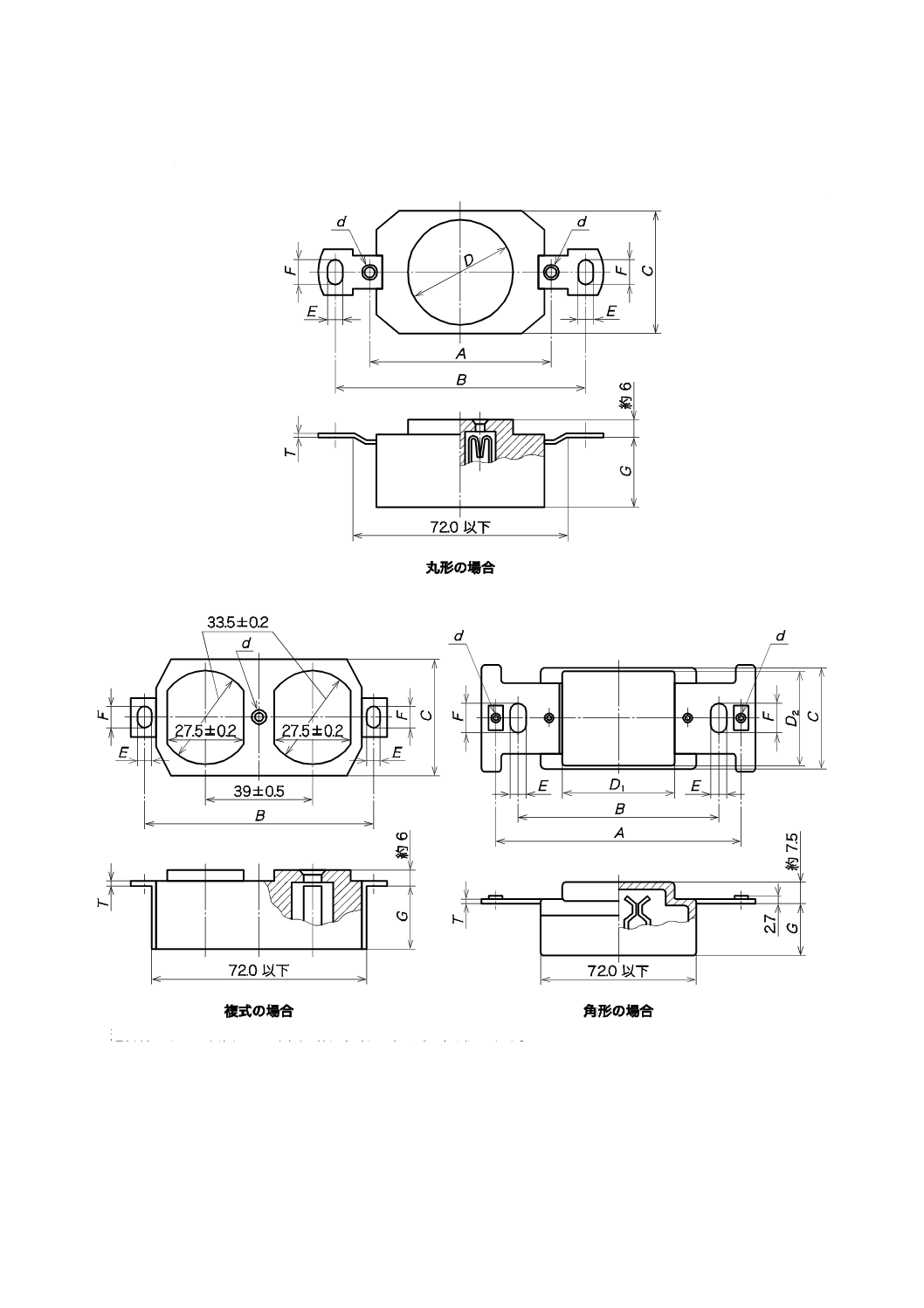

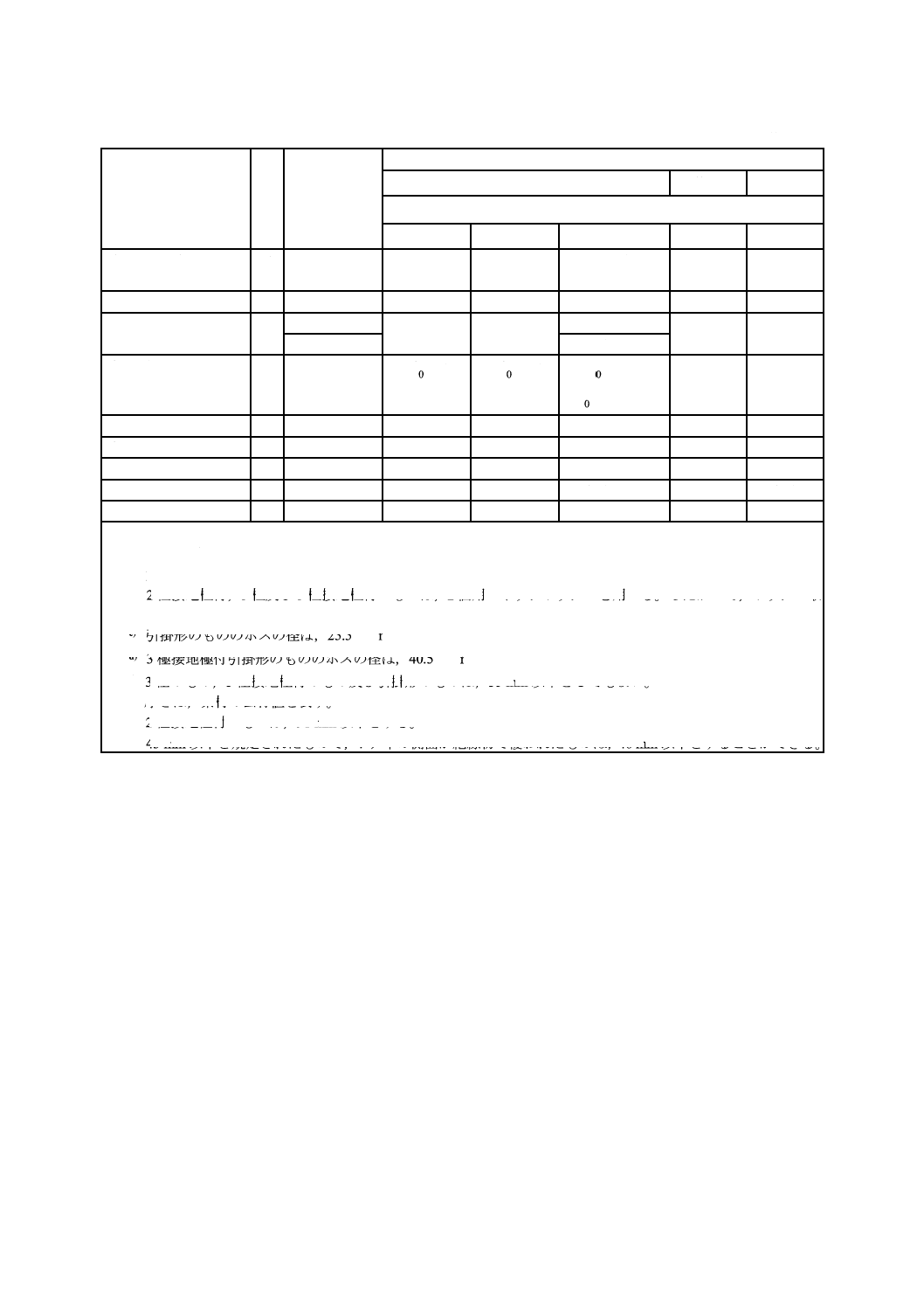

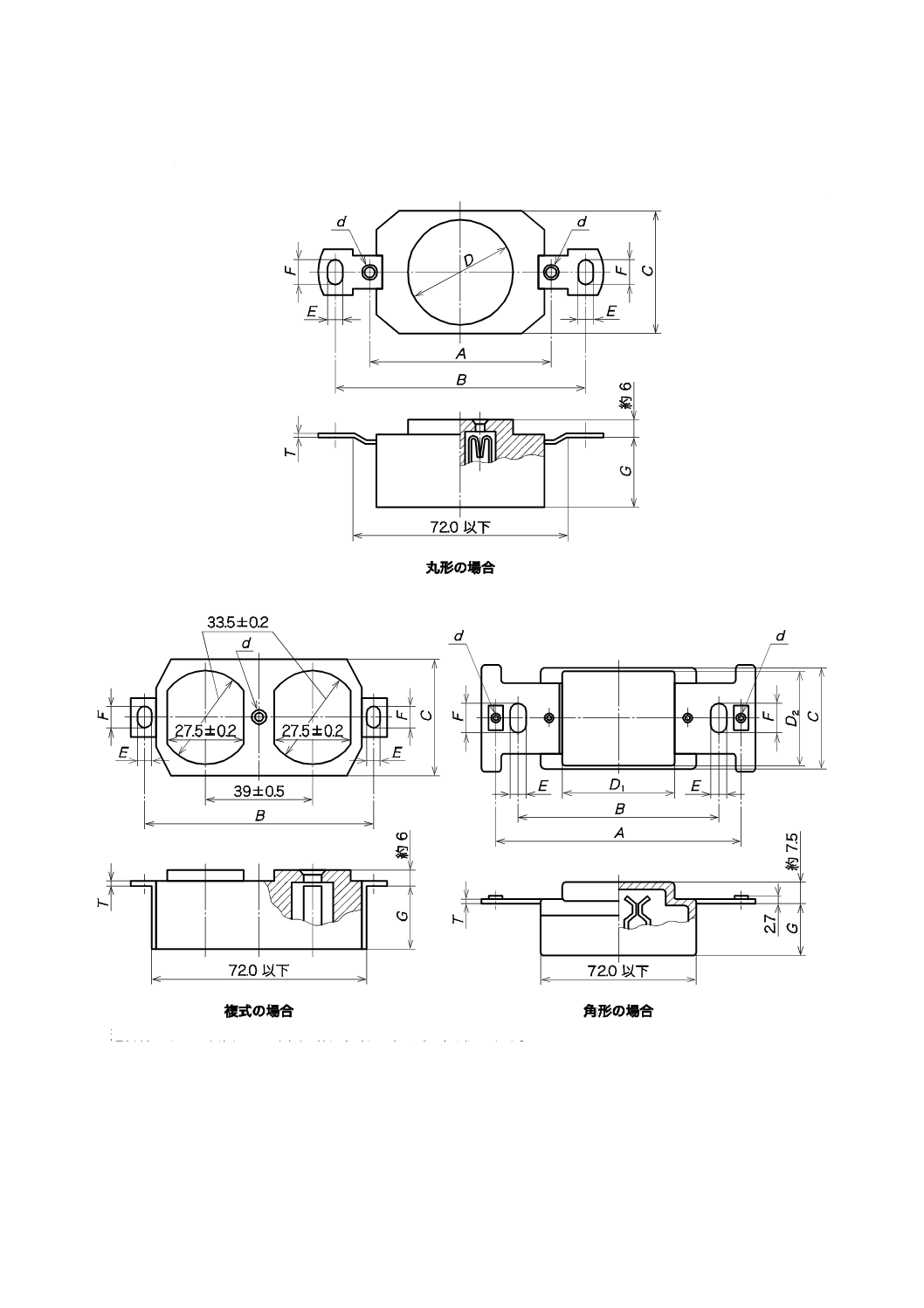

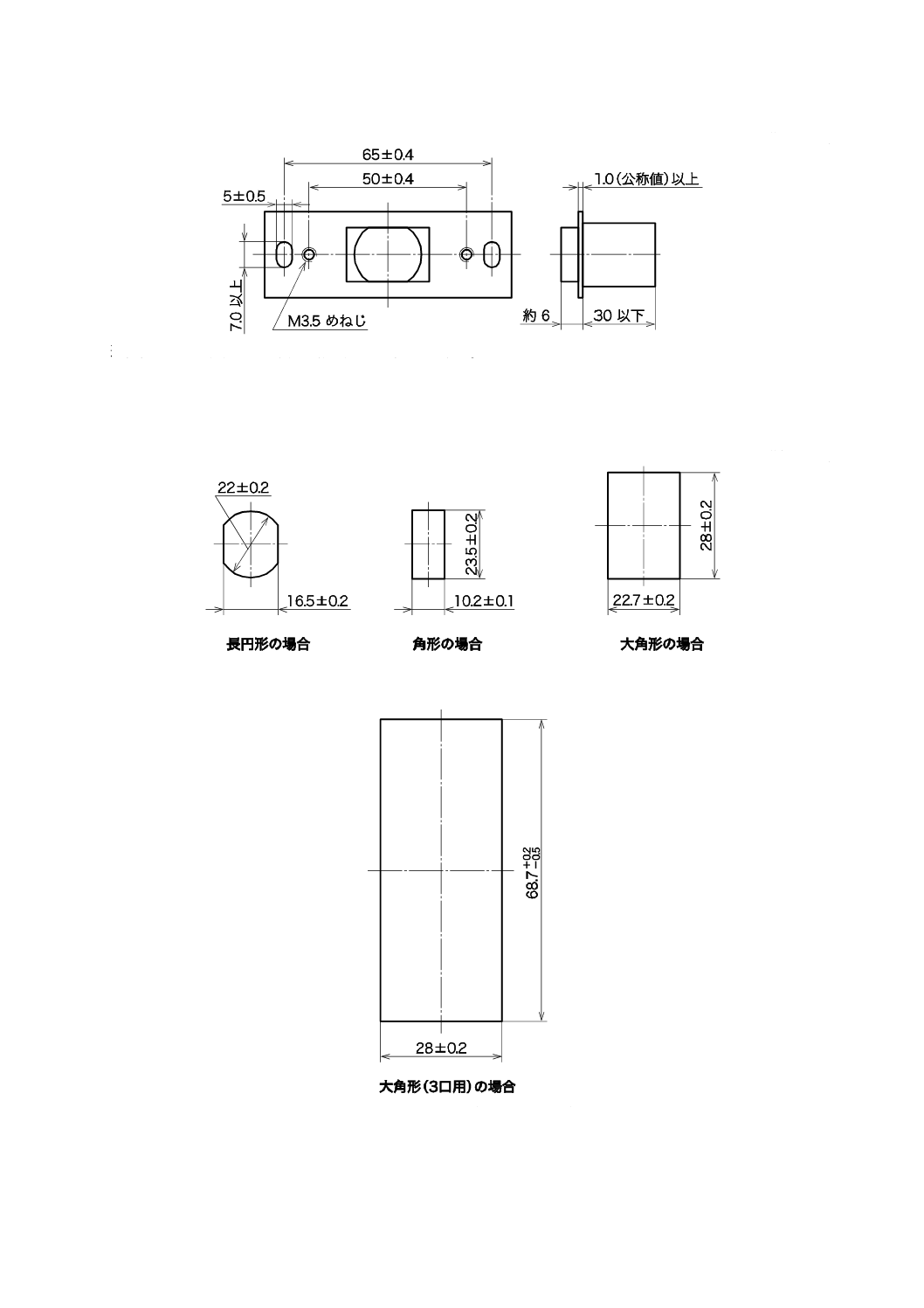

A.2 埋込コンセントの寸法

6.7で規定する埋込コンセントの寸法などについて,図A.30〜図A.33に示す。

単位 mm

造営材からボス表面までの高さ(約6,約7.5)は参考寸法とする。

図A.30−埋込コンセント(連用形を除く。)

50

C 8303:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

規定箇所

符号

極数

ボス

丸形

複式

角形

定格電流(A)

15

20

30,50

15

15,20

プレート取付ねじ穴の

間隔

A

2,3

60.5±0.4

60.5±0.4

60.5±0.4 a)

−

101±0.4

ボックス取付穴の間隔

B

2,3

83.5±0.4

83.5±0.4

83.5±0.4 b)

83.5±0.4

83.5±0.4

ボディの幅h)

C

2

43以下

43以下

43以下g)

43以下

43以下

3

91以下

ボスの径

D

2,3

5.00

5.

34

+

c)

5.00

5.

34

+

d)

5.00

5.

40

+

5.00

57+

−

D1 46

D2 38

プレート取付ねじの径

d

2,3

3.5

3.5

3.5

3.5

3.5

ボックス取付穴の幅

E

2,3

5±0.5

5±0.5

5±0.5

5±0.5

5±0.5

ボックス取付穴の長さ

F

2,3

7.5以上

7.5以上

7.5以上

7.5以上

7.0以上

ボディの深さ

G

2,3

30以下e)

30以下e)

45以下

30以下e)

35以下

取付金具の厚さf)

T

2,3

1.2以上

1.2以上

1.6以上

1.2以上

1.2以上

許容差のない値は,基準寸法を示す。

刃受穴の刃挿入口先端は,面取りを行う。

注a) 定格電流50 Aのものには,この寸法は適用しない。

b) 2極接地極付,3極及び3極接地極付のものは,2個用スイッチボックスを用いる。したがって,ボックス取

付穴の横方向の間隔は,46±0.4 mmとする。

c) 引掛形のもののボスの径は,25.5+0.5

0 mmとしてもよい。

d) 3極接地極付引掛形のもののボスの径は,40.5+0.5

0 mmとする。

e) 3極のもの,3極接地極付のもの及び引掛形のものは,35 mm以下としてもよい。

f) 厚さは,素材の公称値を表す。

g) 2極接地極付のものは,91 mm以下とする。

h) 43 mm以下と規定されたもので,ボディの側面が絶縁物で覆われたものは,46 mm以下とすることができる。

(これらの寸法は,推奨値である。)

図A.30−埋込コンセント(連用形を除く。)(続き)

51

C 8303:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

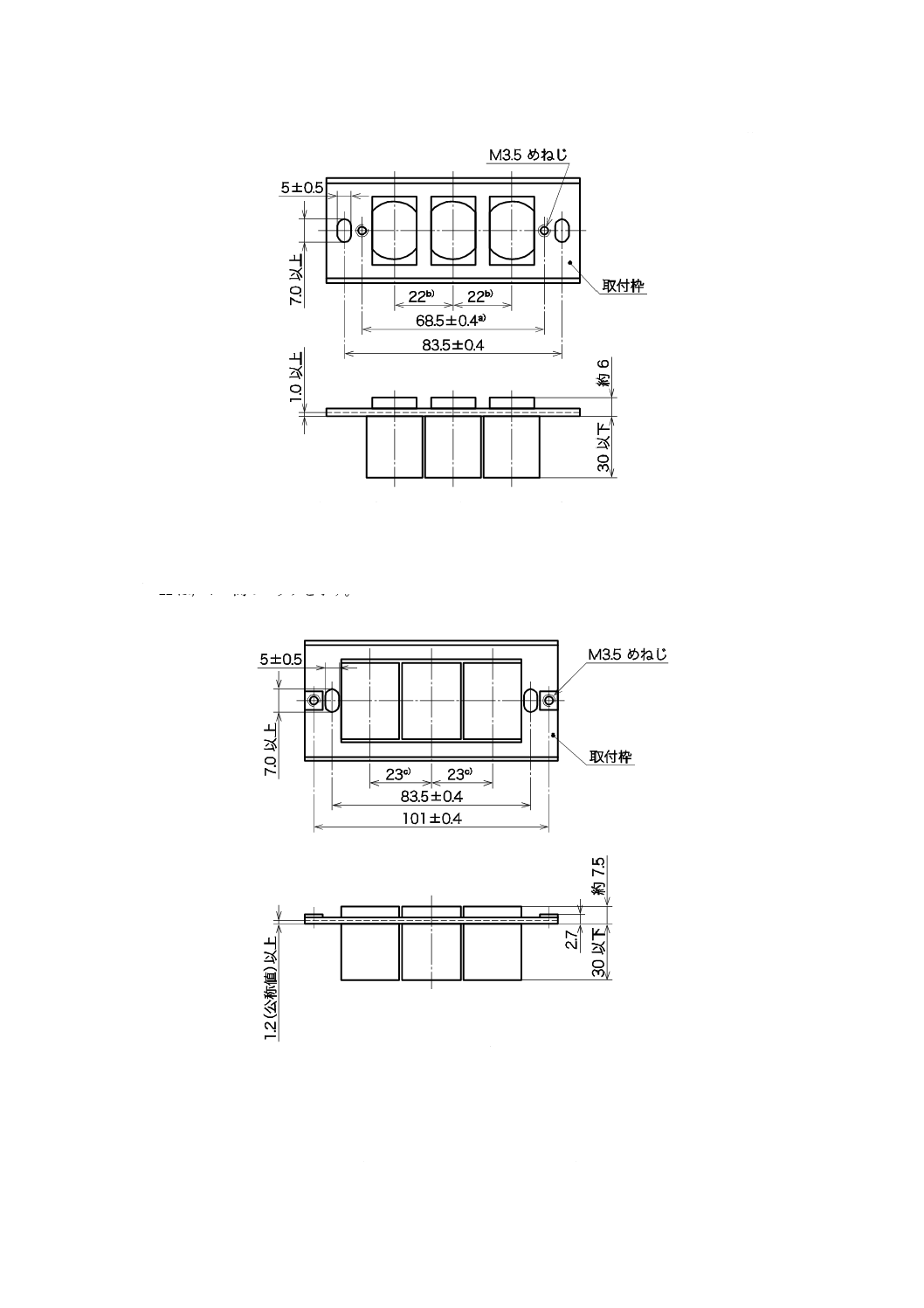

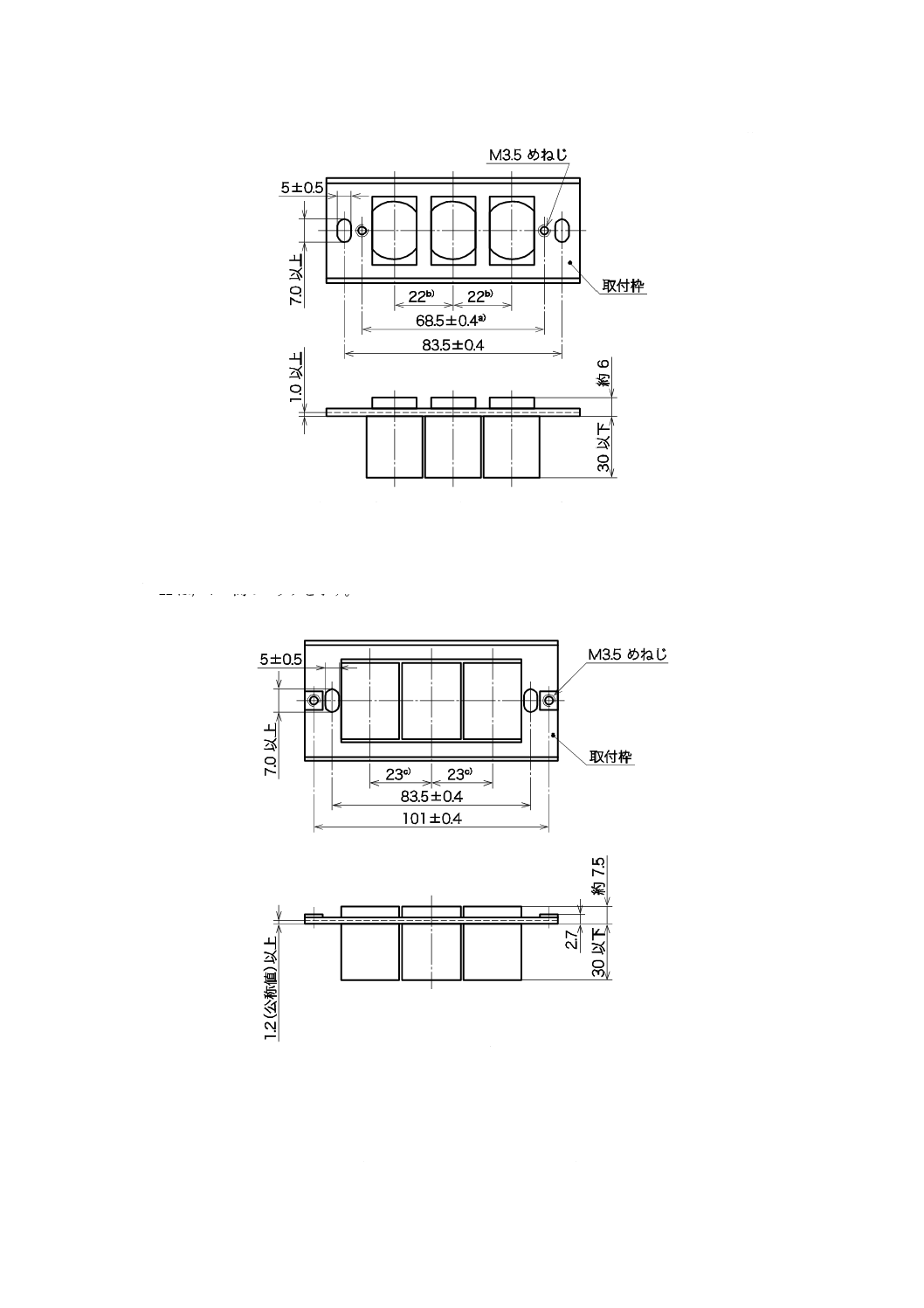

単位 mm

ボスの形状,寸法が同一の2個又は3個のものを一体としたものを含む(以下,この図において同じ。)。

取付枠なしの連用コンセントは,図A.30に示した取付枠に固定した場合の寸法を示す(以下,この図にお

いて同じ。)。

注a) コンセントを1個取り付けるものは,60.5±0.4 mmとしてもよい。

b) 22は,ボス間のピッチを示す。

a) 長円形・角形ボス用

造営材からボス表面までの高さ(約6及び約7.5)は参考寸法とする。

ボックスねじ穴〔7.0以上×(5±0.5)〕は参考寸法とする。

注c) 23は,ボス間のピッチを示す。

b) 大角形ボス用

図A.31−連用形コンセントの寸法

(取付枠の形状は,一例を示す。)

52

C 8303:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

造営材からボス表面までの高さ(約6)は参考寸法とする。

ボックスねじ穴〔7.0以上×(5±0.5)〕は参考寸法とする。

図A.32−小形スイッチボックス用コンセントの寸法

単位 mm

図A.33−コンセントボスの形状及び寸法

53

C 8303:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

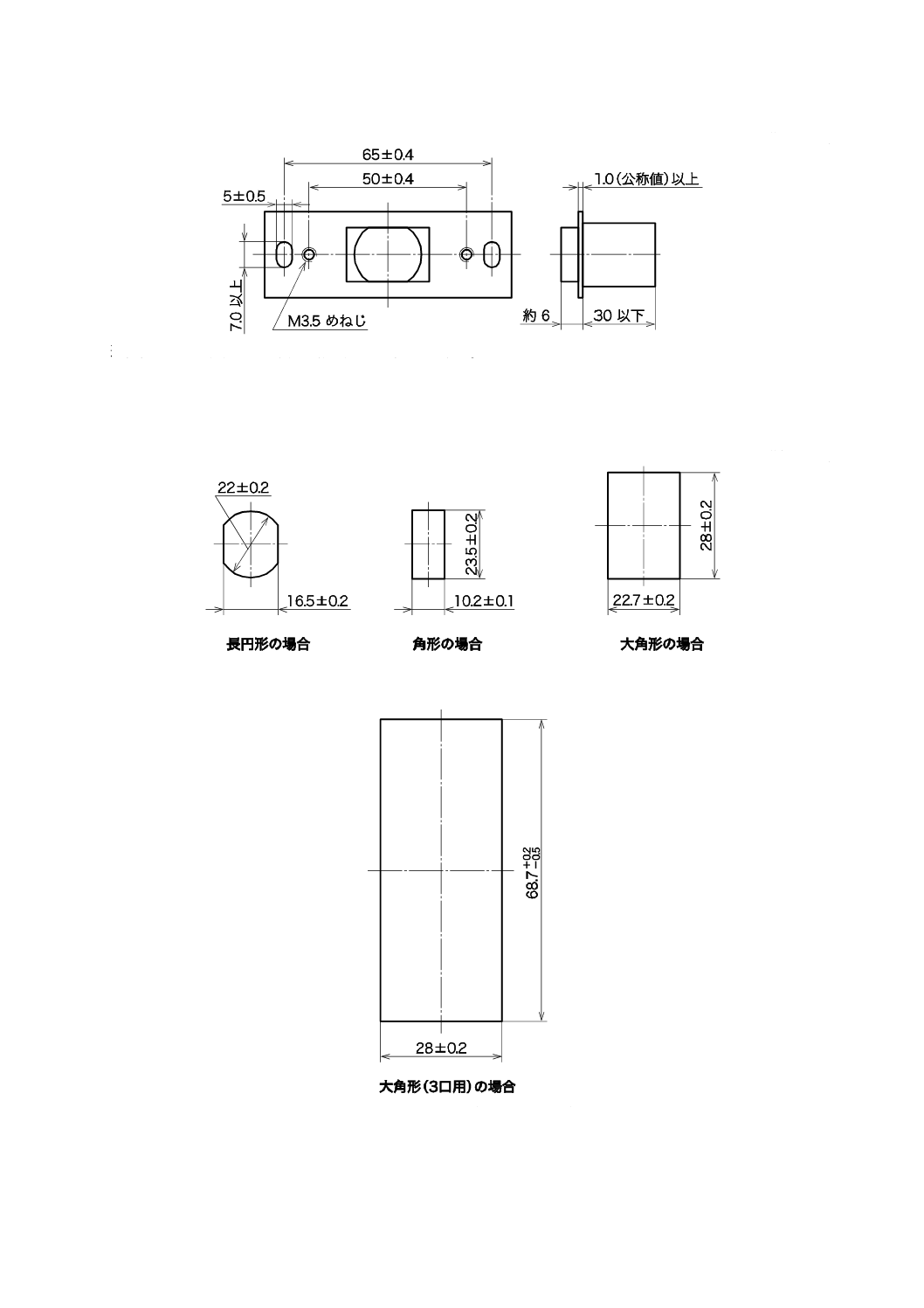

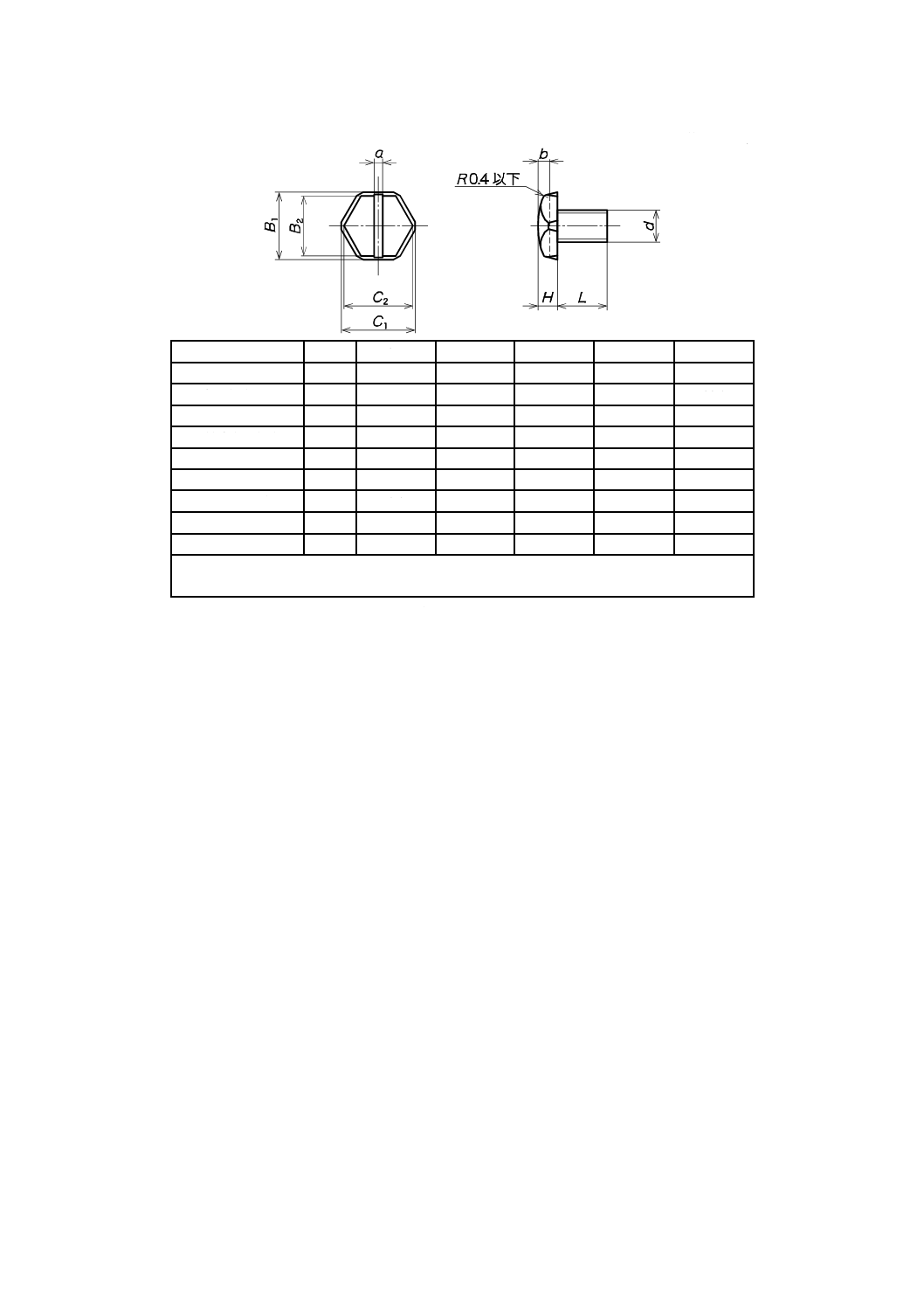

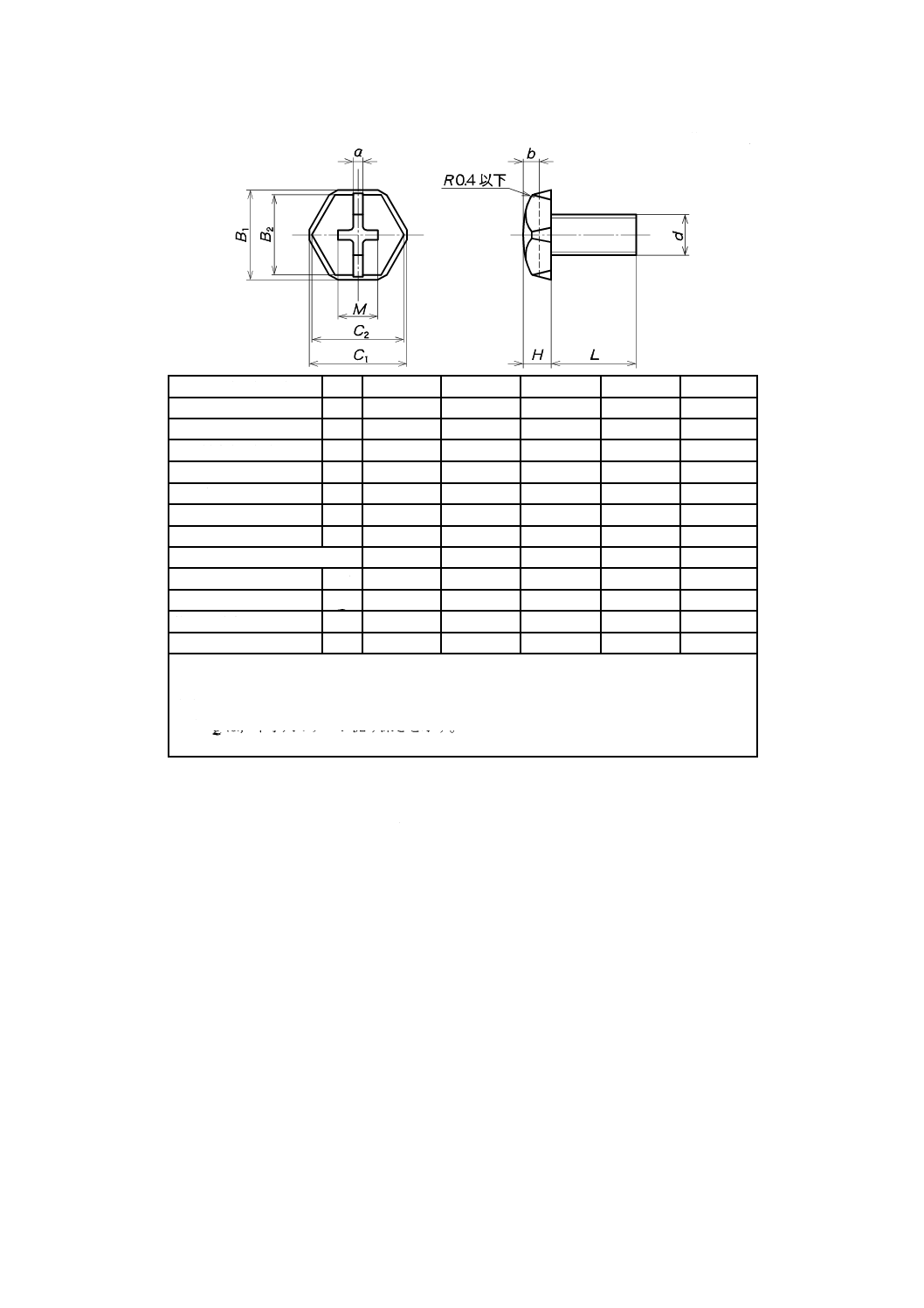

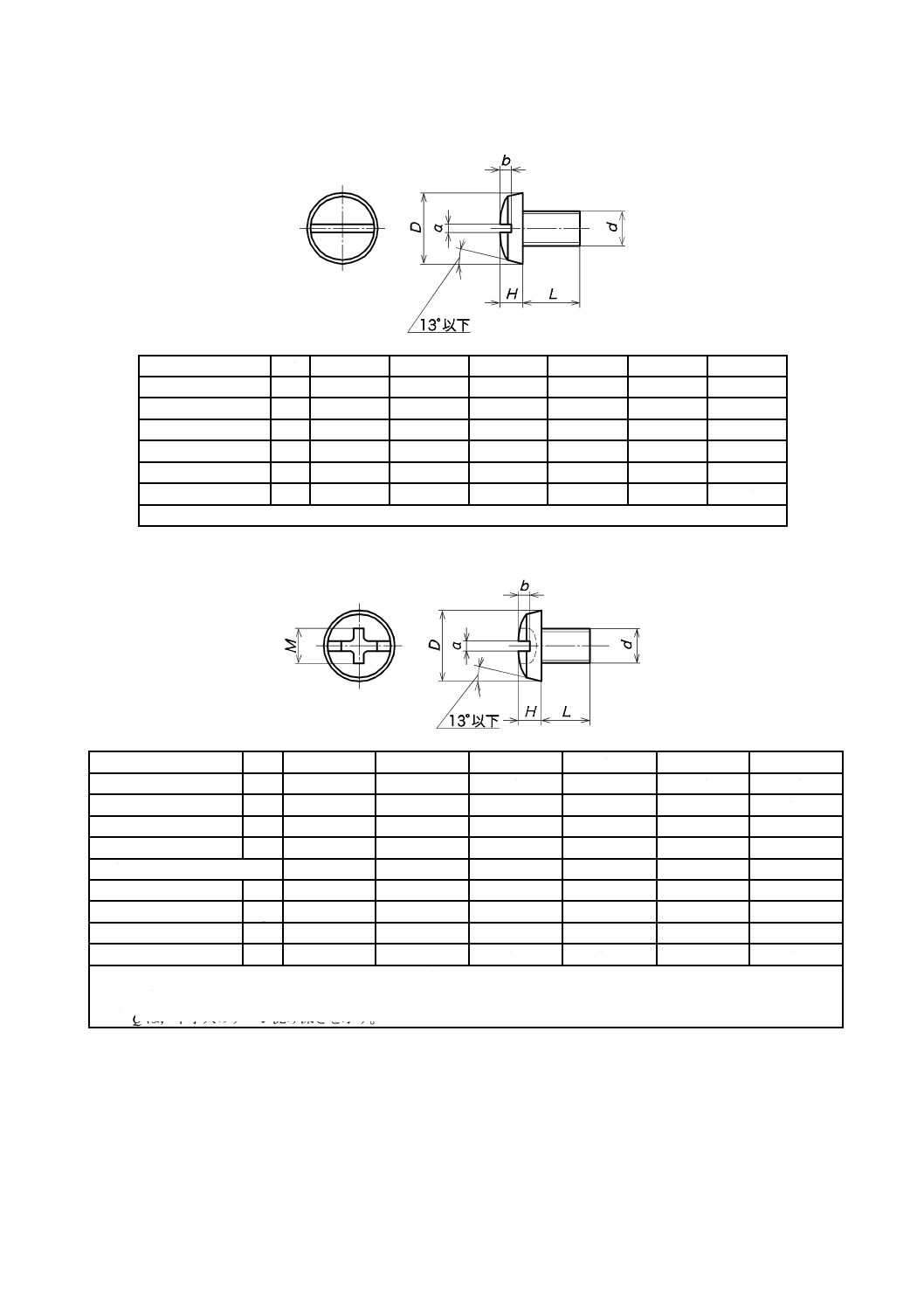

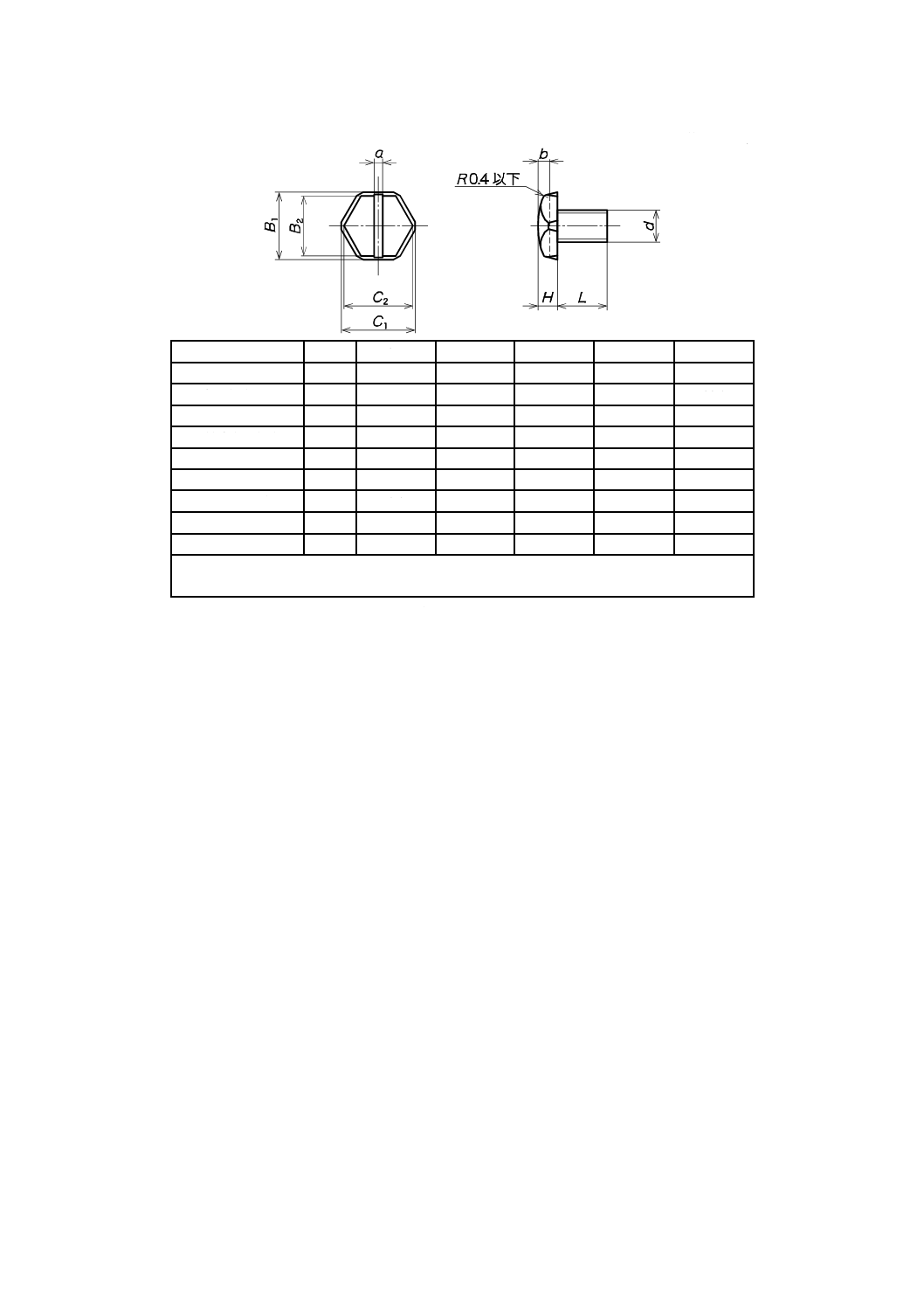

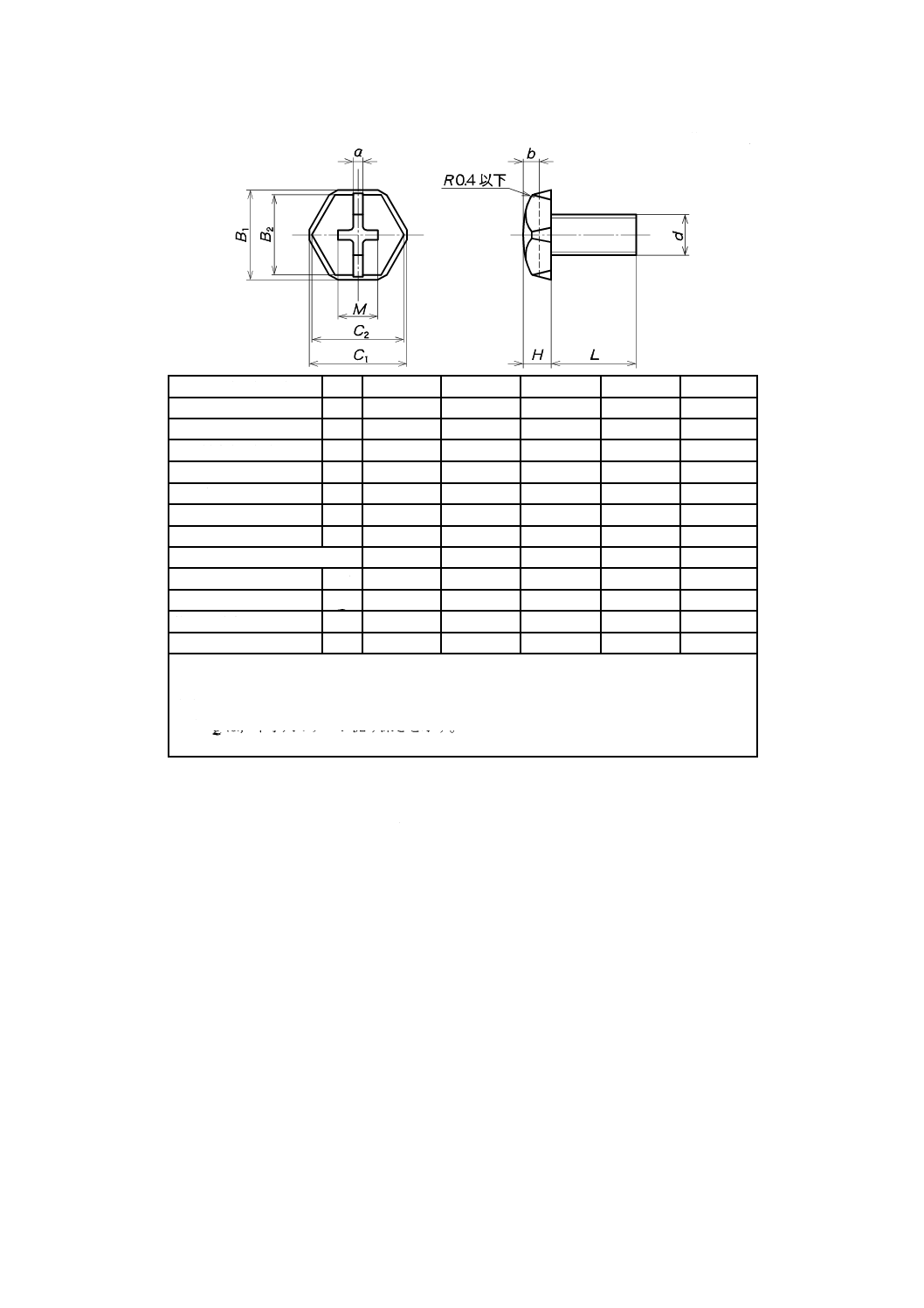

附属書B

(規定)

巻締ねじ端子のねじの寸法

序文

この附属書は,巻締ねじ端子のねじの寸法について規定する。

B.1

6.2で規定する大頭丸平小ねじ及び溝付六角頭小ねじの詳細寸法は,図B.1及び図B.2による。

54

C 8303:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

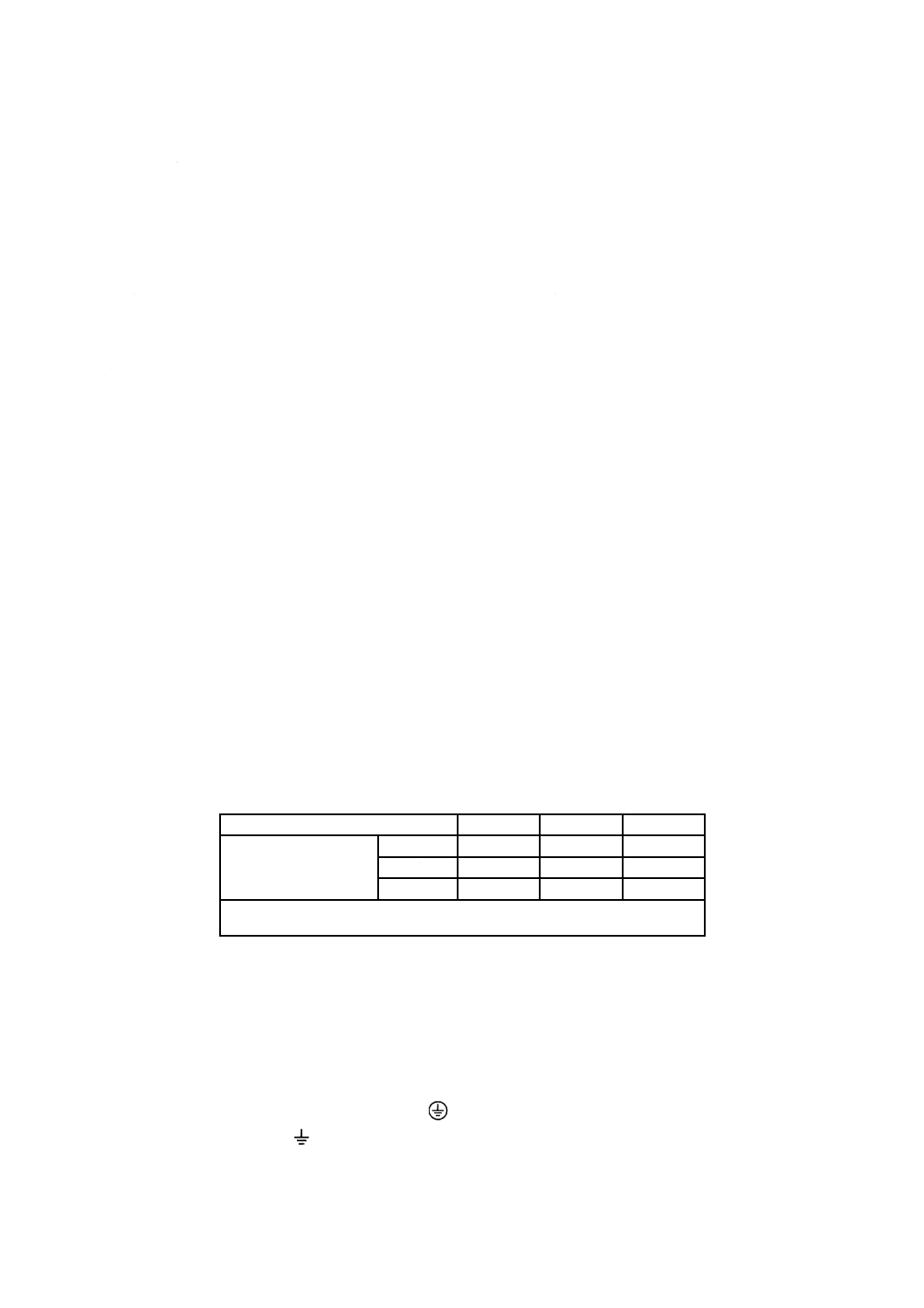

単位 mm

ねじの外径(呼び)

d

3

3.5

4

4.5

5

6

頭の径

D

6.5±0.3

7.5±0.3

8.5±0.3

10.5±0.5

11.5±0.5

13.0±0.5

頭の高さ

H

1.6

2.0

2.4

3.0

3.6

3.7

すりわりの幅

a

0.8

1.0

1.0

1.2

1.2

1.2

すりわりの深さ

b

0.8

1.0

1.2

1.6

2.0

2.0

首下の長さ

L

4,5,6

5,6,7

6,7,8

8,9,10

8,10,12 11,12,13

ねじのピッチ

P

0.5

0.6

0.7

0.75

0.8

1.0

ねじは,JIS B 0205-1,JIS B 0205-2,JIS B 0205-3による。

a) すりわり

単位 mm

ねじの外径(呼び)

d

3

3.5

4

4.5

5

6

頭の径

D

6.5±0.3

7.5±0.3

8.5±0.3

10.5±0.5

11.5±0.5

13.0±0.5

頭の高さ

H

1.9

2.2

2.5

3.0

3.6

3.7

すりわりの幅

a

0.8

1.0

1.0

1.2

1.2

1.2

すりわりの深さ

b

0.8

1.0

1.2

1.6

2.0

2.0

十字穴の番号a)

2

2

2

2

2

3

十字穴の長さ(最大)

M

3.6

3.9

4.2

4.6

4.9

6.2

十字穴の沈み深さb)

Q

1.01〜1.53

1.30〜1.83

1.60〜2.13

1.99〜2.53

2.29〜2.83

2.31〜2.86

首下の長さ

L

4,5,6

5,6,7

6,7,8

8,9,10

8,10,12

11,12,13

ねじのピッチ

P

0.5

0.6

0.7

0.75

0.8

1.0

ねじは,JIS B 0205-1,JIS B 0205-2,JIS B 0205-3による。

注a) 十字穴の番号は,JIS B 1012による。

b) Qは,十字穴のゲージ沈み深さを示す。

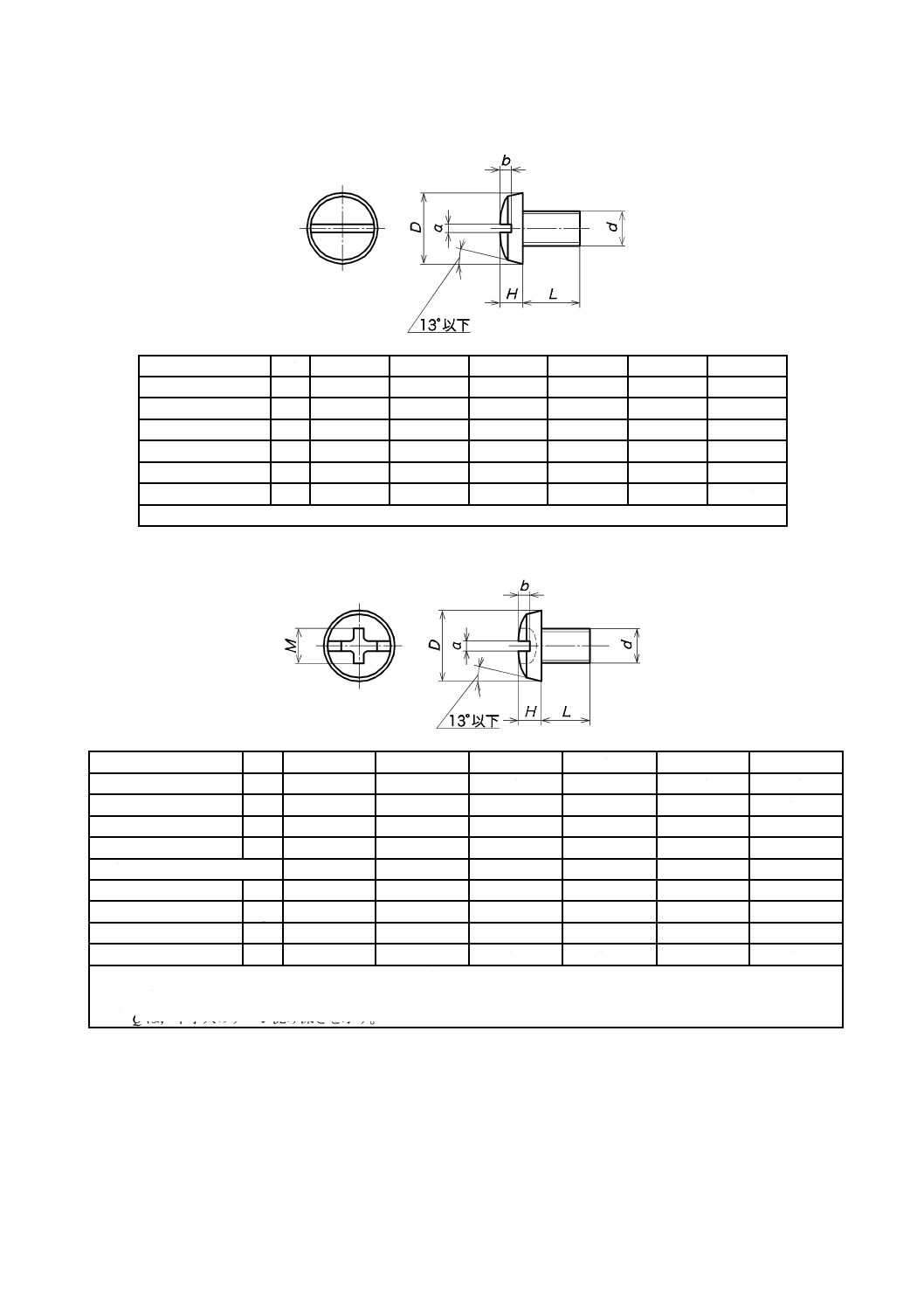

b) 溝付十字穴

図B.1−大頭丸平小ねじ

55

C 8303:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

ねじの外径(呼び)

d

3.5

4

4.5

5

6

二面幅(下)

B1

7.2

8.5

9.9

11.2

12.7

二面幅(上)

B2

6.4

7.5

8.7

9.8

11.1

頭の最大径(下)

C1

7.5±0.3

8.8±0.3

10.2±0.3

11.5±0.3

13.0±0.3

頭の最大径(上)

C2

7.2

8.5

9.9

11.2

12.7

頭の高さ

H

2.0

2.4

3.0

3.6

3.7

すりわりの幅

a

1.0

1.0

1.2

1.2

1.2

すりわりの深さ

b

1.0

1.2

1.6

2.0

2.0

首下の長さ

L

5,6,7

6,7,8

8,9,10

8,10,12 11,12,13

ねじのピッチ

P

0.6

0.7

0.75

0.8

1.0

すりわりの向きは,任意とする。

ねじは,JIS B 0205-1,JIS B 0205-2,JIS B 0205-3による。

a) すりわり

図B.2−溝付六角頭小ねじ(接地端子用)

56

C 8303:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

ねじの外径(呼び)

d

3.5

4

4.5

5

6

二面幅(下)

B1

7.2

8.5

9.9

11.2

12.7

二面幅(上)

B2

6.4

7.5

8.7

9.8

11.1

頭の最大径(下)

C1

7.5±0.3

8.8±0.3

10.2±0.3

11.5±0.3

13.0±0.3

頭の最大径(上)

C2

7.2

8.5

9.9

11.2

12.7

頭の高さ

H

2.2

2.5

3.0

3.6

3.7

すりわりの幅

a

1.0

1.0

1.2

1.2

1.2

すりわりの深さ

b

1.0

1.2

1.6

2.0

2.0

十字穴の番号a)

2

2

2

2

3

十字穴の長さ(最大)

M

3.9

4.2

4.6

4.9

6.2

十字穴の沈み深さb)

Q

1.30〜1.83 1.60〜2.13 1.99〜2.53 2.29〜2.83 2.31〜2.86

首下の長さ

L

5,6,7

6,7,8

8,9,10

8,10,12 11,12,13

ねじのピッチ

P

0.6

0.7

0.75

0.8

1.0

すりわりの向きは,任意とする。

ねじは,JIS B 0205-1,JIS B 0205-2,JIS B 0205-3による。

注a) 十字穴の番号は,JIS B 1012による。

b) Qは,十字穴のゲージ沈み深さを示す。

b) 溝付十字穴

図B.2−溝付六角頭小ねじ(接地端子用)(続き)