C 8285:2018

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 用語及び定義 ··················································································································· 2

3 引用規格························································································································· 5

4 総則······························································································································· 7

5 標準定格························································································································· 8

6 区分······························································································································· 8

7 表示······························································································································· 9

8 寸法······························································································································ 12

9 感電に対する保護 ············································································································ 12

10 接地接続 ······················································································································ 13

11 端子及び終端 ················································································································ 15

12 インターロック ············································································································· 25

13 ゴム及び熱可塑性材料の耐劣化性 ····················································································· 25

14 一般的構造 ··················································································································· 26

15 コンセントの構造 ·········································································································· 26

16 プラグ及びコネクタの構造 ······························································································ 27

17 機器用インレットの構造 ································································································· 28

18 保護等級 ······················································································································ 29

19 絶縁抵抗及び耐電圧 ······································································································· 30

20 開閉容量 ······················································································································ 31

21 通常操作 ······················································································································ 32

22 温度上昇 ······················································································································ 33

23 可とう電線及びその接続 ································································································· 35

24 機械的強度 ··················································································································· 38

25 ねじ,通電部及び接続部 ································································································· 41

26 沿面距離,空間距離及びシーリングコンパウンドを通しての絶縁距離······································ 43

27 耐熱性,耐火性及び耐トラッキング性 ··············································································· 44

28 耐食性 ························································································································· 45

29 条件付き短絡電流試験 ···································································································· 45

30 電磁両立性 ··················································································································· 47

附属書A(規定)試験器の指針及び説明 ·················································································· 62

附属書B(参考)再試験が必要な箇条の番号のリスト ································································· 69

参考文献 ···························································································································· 70

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 71

C 8285:2018

(2)

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本

工業規格である。これによって,JIS C 8285:2010は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

C 8285:2018

工業用プラグ,コンセント及びカプラ

Plugs, socket-outlets and couplers for industrial purposes

序文

この規格は,1999年に第4版として発行されたIEC 60309-1,Amendment 1:2005及びAmendment 2:2012

を基とし,日本の配電事情などを考慮し,技術的内容を変更して作成した日本工業規格である。ただし,

追補(amendment)については,編集し,一体とした。また,附属書Bは,以前に試験を行ったアクセサ

リについて,再試験が必要な箇条の番号を示した参考事項である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,直流又は500 Hz以下の交流で用いる,定格動作電圧が1 000 V以下で,定格電流が800 A

以下の,主として,屋内又は屋外の工業用のプラグ,コンセント,電線カプラ及び機器用カプラ(以下,

アクセサリと総称する。)について規定する。

これらのアクセサリは,熟練者(IEC 60050-195:1998,Amendment 1:2001,195-04-02参照)又は技能者

(IEC 60050-195:1998,Amendment 1:2001,195-04-01参照)だけが取り扱うことを意図している。

推奨する定格の一覧(箇条5参照)は,その他の定格を除外するものではない。

この規格は,周囲温度が通常−25〜+40 ℃の範囲内で使用するためのアクセサリに適用する。これらの

アクセサリは,銅又は銅合金の電線だけに接続することを意図している。

この規格は,ねじなし端子又は絶縁貫通端子が付いたアクセサリの場合,定格電流が32 A以下のものに

適用する。

建築現場並びに農業,商業及び家庭でのこれらのアクセサリの使用は排除していない。

この規格は,電気機器に組み込む又は固定するコンセント又は機器用インレットにも適用する。

この規格は,特別低電圧設備で使用するように意図したアクセサリにも適用する。

この規格は,主として家庭用及びこれに類する用途のアクセサリには適用しない。

例えば,船舶又は爆発が生じるおそれがある場所などの,特別な雰囲気の場合には,追加の要求事項が

必要となる場合がある。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60309-1:1999,Plugs, socket-outlets and couplers for industrial purposes−Part 1: General

requirements,Amendment 1:2005及びAmendment 2:2012(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

C 8285:2018

2

用語及び定義

この規格で用いる主な用語及び定義は,次による。

“電圧”及び“電流”の用語を用いている場合には,直流又は交流の実効値を意味する。

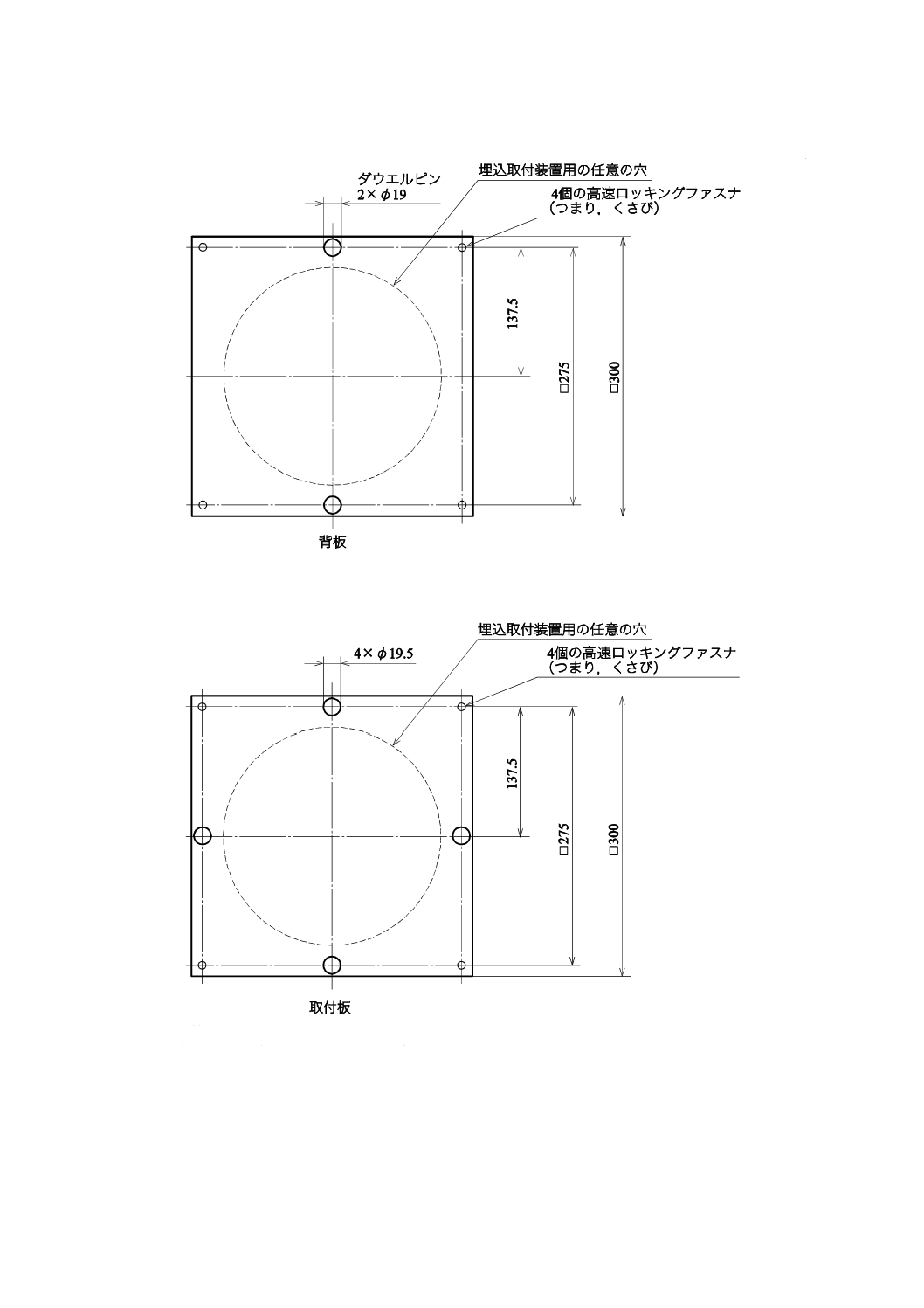

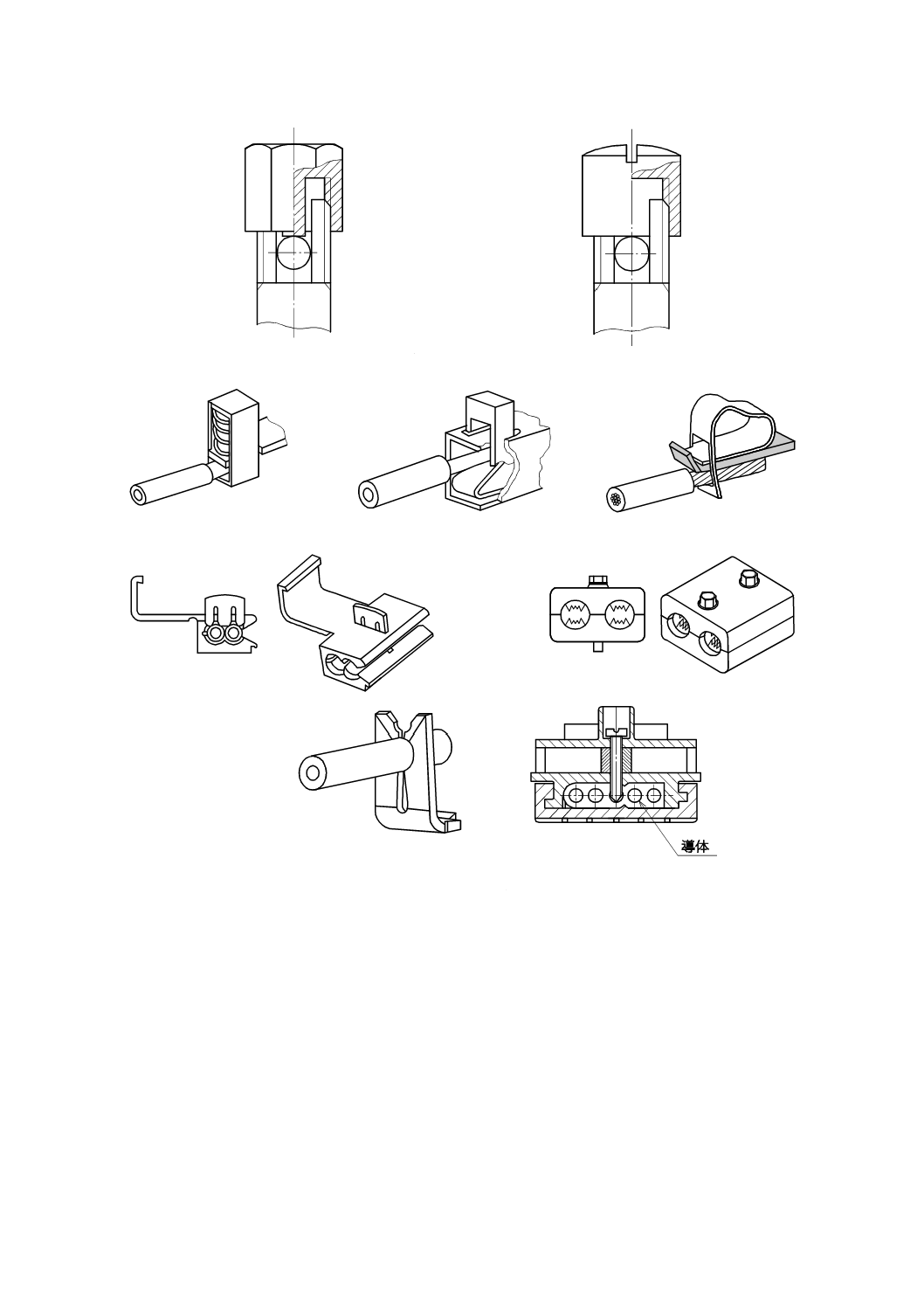

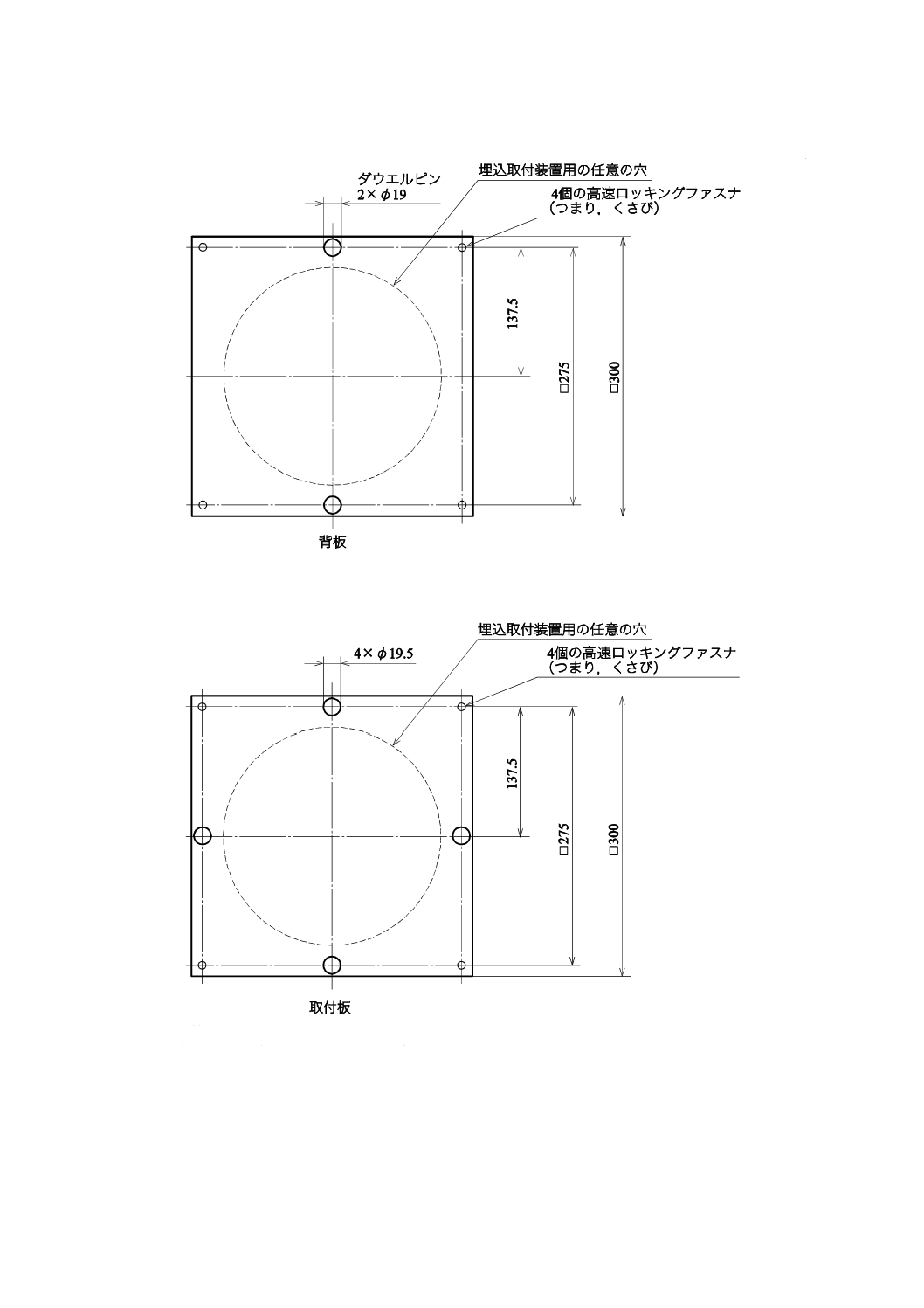

アクセサリの用途を,図1に示す。

2.1

プラグ及びコンセント(plug and socket-outlet)

固定配線と可とう電線との随意の接続を可能にする装置。この装置は,コンセント及びプラグの二つの

部品から成る。

2.1.1

コンセント(socket-outlet)

固定配線に取り付ける部品,又は機器に組み込むように意図した部品。

コンセントは,絶縁変圧器の出力回路に組み込んでもよい。

2.1.2

プラグ(plug)

機器又はコネクタに接続した1本の可とう電線と一体の部品,又は電線に取り付けるように意図した部

品。

2.2

電線カプラ(cable coupler)

2本の可とう電線の随意の接続を可能にする装置。この装置は,コネクタ及びプラグの二つの部品から

成る。

2.2.1

コネクタ(connector)

電源に接続するための1本の可とう電線と一体の部品,又は電線に取り付けるように意図した部品。

注記 一般に,コネクタは,接点配列がコンセントと同一である。

2.2.2

プラグ(plug)

機器又はコネクタに接続した1本の可とう電線と一体の部品,又は電線に取り付けるように意図した部

品。

注記 電線カプラのプラグは,“プラグ及びコンセント”のプラグと同一である。

2.3

機器用カプラ(工業用)(appliance coupler)

機器と可とう電線との随意の接続を可能にする装置。この装置は,コネクタ及び機器用インレットの二

つの部品から成る。

2.3.1

コネクタ(connector)

電源に接続するための1本の可とう電線と一体の部品,又は電線に取り付けるように意図した部品。

注記 一般に,機器用カプラのコネクタは,電線カプラのコネクタと同一である。

2.3.2

機器用インレット(appliance inlet)

機器に組み込まれているか,機器に固定されているか,又は機器に固定することを意図した部品。

3

C 8285:2018

注記 一般に,機器用インレットは,接点配列がプラグと同一である。

2.4

電線交換形(rewirable plug or connector)

可とう電線を交換できる構造。

2.5

電線非交換形(non-rewirable plug or connector)

アクセサリを永久的に使用不能にしない限り可とう電線をアクセサリから分離することができない構造。

2.6

機械的スイッチ(mechanical switching device)

開閉可能な接点によって,単数又は複数の電気回路を開閉するように設計したスイッチ。

2.7

スイッチ付き(switched socket-outlet)

コンセント接点から電源を断路するためのスイッチを備える構造。

2.8

一体形スイッチ(integral switching device)

アクセサリの一部を成す機械的スイッチ。

2.9

インターロック(interlock)

プラグがコンセント又はコネクタと確実にかん合する前にはプラグの接点が充電されるのを防止し,接

点が充電されている間はプラグが引き抜かれるのを防止し,また,分離される前には接点を非充電にする

電気的又は機械的装置。

2.10

保持装置(retaining device)

プラグ又はコネクタが適切にかん合しているときに,プラグ又はコネクタを所定位置に保持し,プラグ

又はコネクタが偶然に抜けることを防止する機械的装置。

2.11

定格電流(rated current)

製造業者がアクセサリに指定した電流。

2.12

絶縁電圧(insulation voltage)

製造業者がアクセサリに指定する,耐電圧試験,空間距離及び沿面距離の基準となる電圧。

2.13

定格動作電圧(rated operating voltage)

アクセサリを使用するために意図している電源の公称電圧。

2.14

基礎絶縁(basic insulation)

アクセサリが適切に機能し,基礎的な感電保護をもつために必要な絶縁。

2.15

付加絶縁[supplementary insulation (protective insulation)]

基礎絶縁が故障した場合に感電保護を確保するために,基礎絶縁に付加して設ける独立した絶縁。

4

C 8285:2018

2.16

二重絶縁(double insulation)

基礎絶縁及び付加絶縁から成る絶縁。

2.17

強化絶縁(reinforced insulation)

二重絶縁と同一の程度の感電保護をもつように機械的特性及び電気的特性を改良した基礎絶縁。

2.18

端子(terminal)

アクセサリに導体を接続するために設けた導電部。

2.18.1

ピラー端子(pillar terminal)

導体を,穴又は空洞に差し込み,そこで単数又は複数のねじの軸部の下で導体を締め付ける端子。締付

圧力は,ねじの軸部によって直接加えるか,又はねじの軸部によって圧力が加わる中間締付部品を通じて

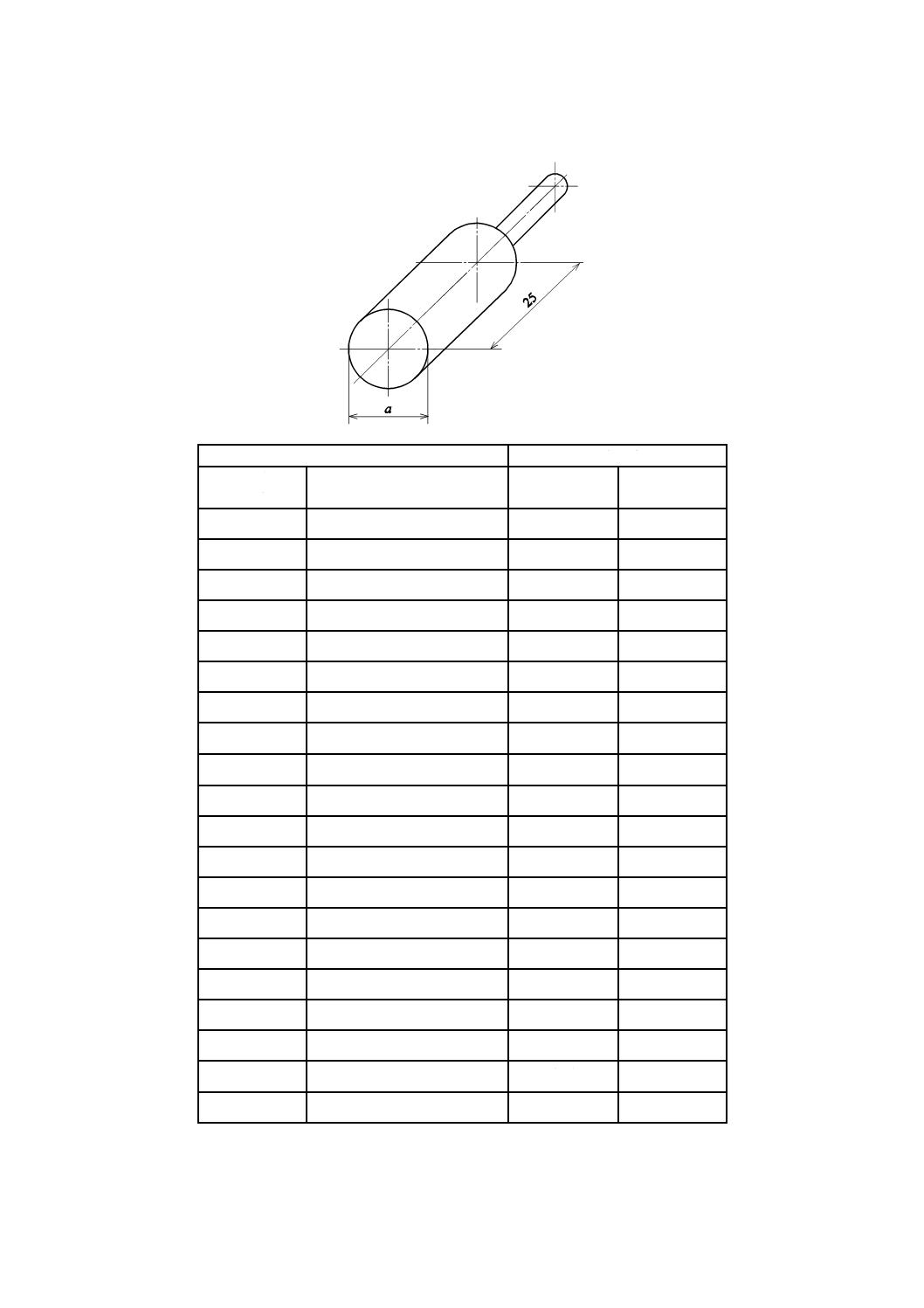

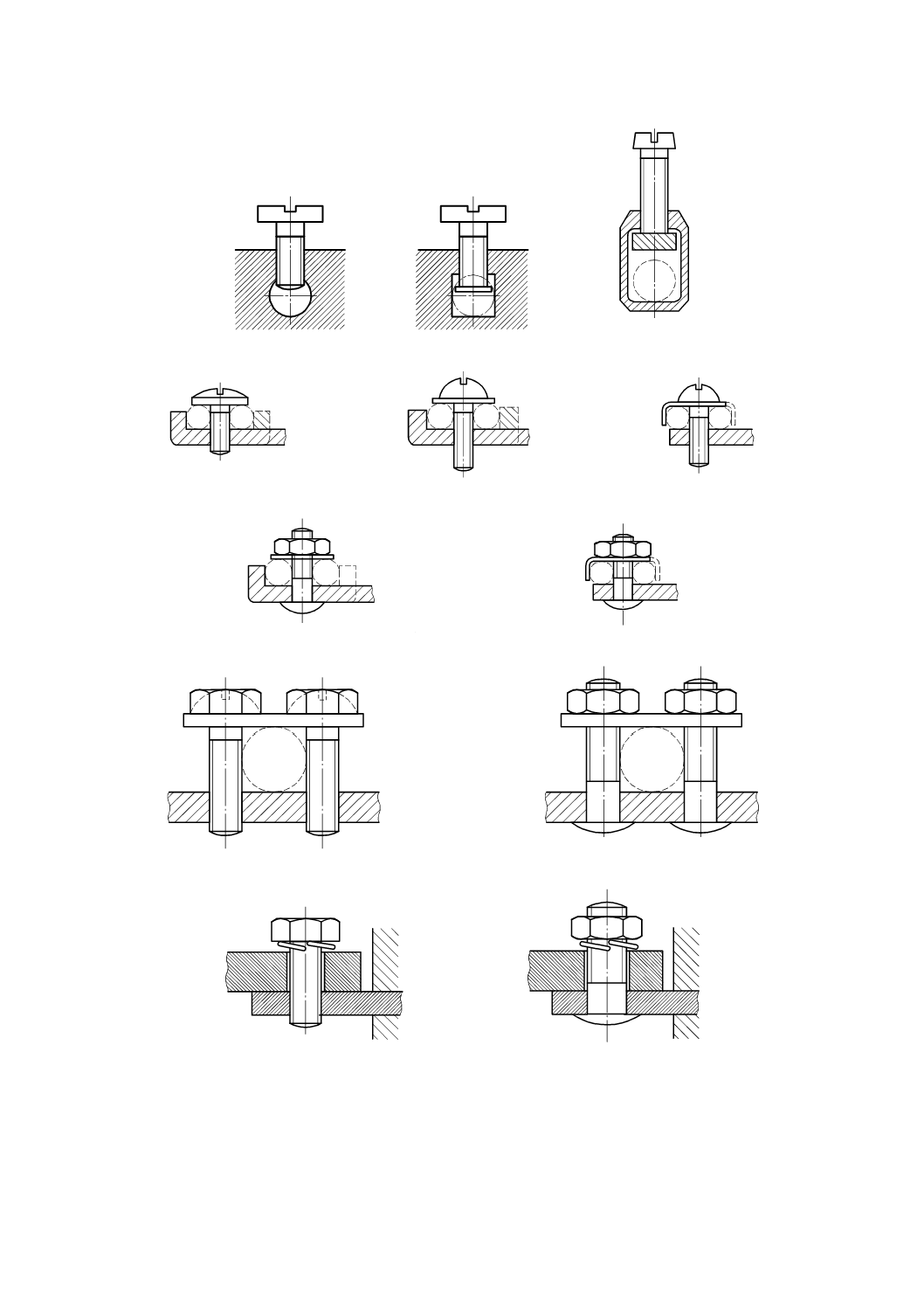

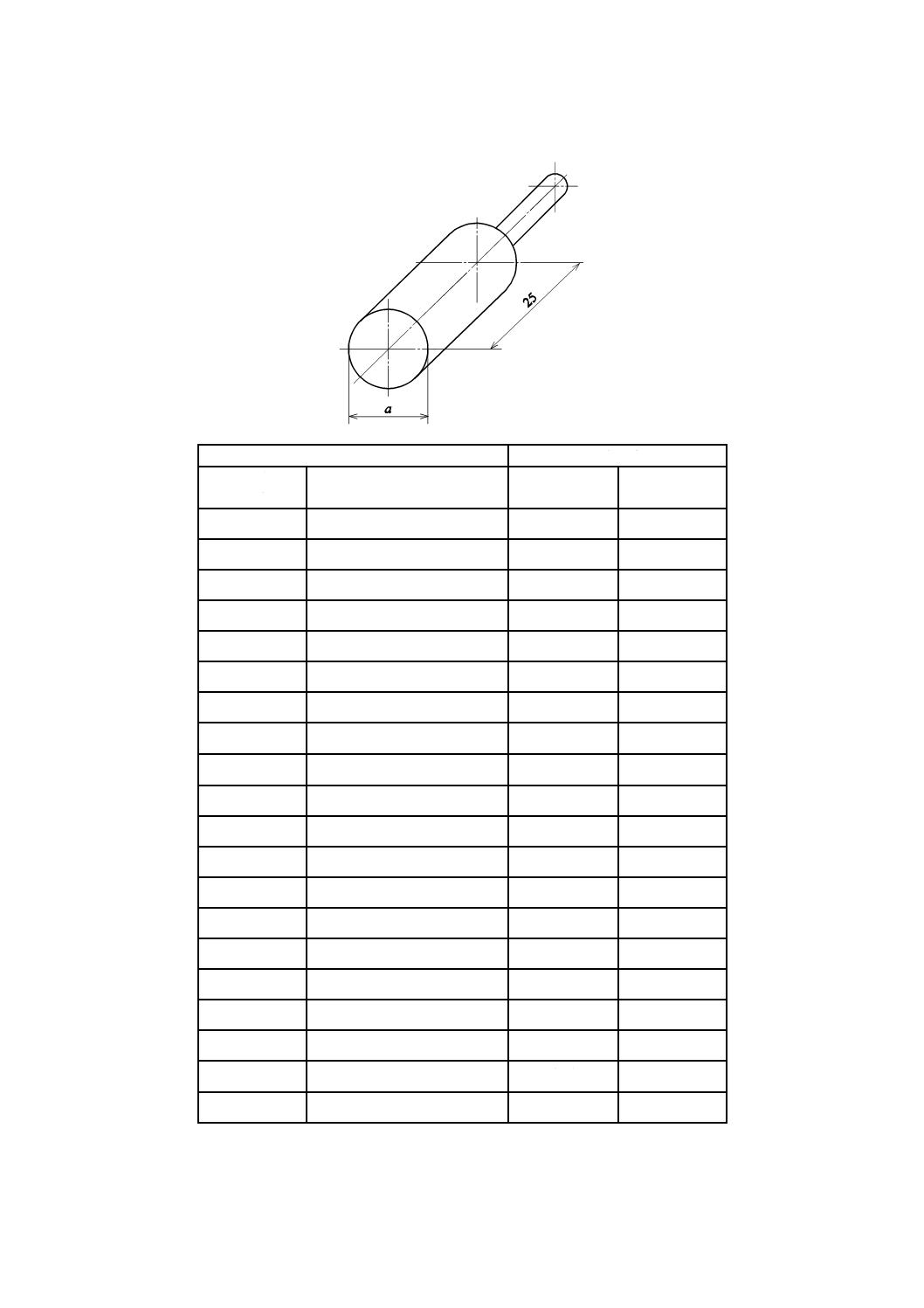

加えてもよい[図14 a) 参照]。

2.18.2

ねじ端子(screw terminal)

導体を,ねじの頭の下で締め付ける端子。締付圧力は,ねじの頭によって直接加えるか,又はワッシャ,

締付板,広がり防止器具などの中間部品を通じて加えてもよい[図14 b)及び図14 c)参照]。

2.18.3

スタッド端子(stud terminal)

導体を,ナットの下で締め付ける端子。締付圧力は,適切な形状のナットで直接加えるか,又はワッシ

ャ,締付板,広がり防止器具などの中間部品を通じて加えてもよい[図14 d)参照]。

2.18.4

サドル端子(saddle terminal)

導体を,サドルの下で2本以上のねじ又はナットによって締め付ける端子[図14 e)参照]。

2.18.5

ラグ端子(lug terminal)

ねじ又はナットによって電線ラグ又はバーを締め付けるように設計したねじ端子又はスタッド端子[図

14 f)参照]。

2.18.6

マントル端子(mantle terminal)

導体を,ナットによってねじ付きスタッドの溝のベースに対して締め付ける端子。導体の締付け方とし

ては,ナットの下の適切な形状のワッシャによる方法,ナットがキャップナットのときには中央のペグに

よる方法,溝の中でナットからの導体への圧力を伝達するのに有効な同等の手段による方法などがある

[図14 g)参照]。

2.18.7

ねじなし端子(screwless type terminal)

ねじ以外の手段によって直接的又は間接的に接続を行う,一つ又は複数の導体の接続及び取外し用の端

子。

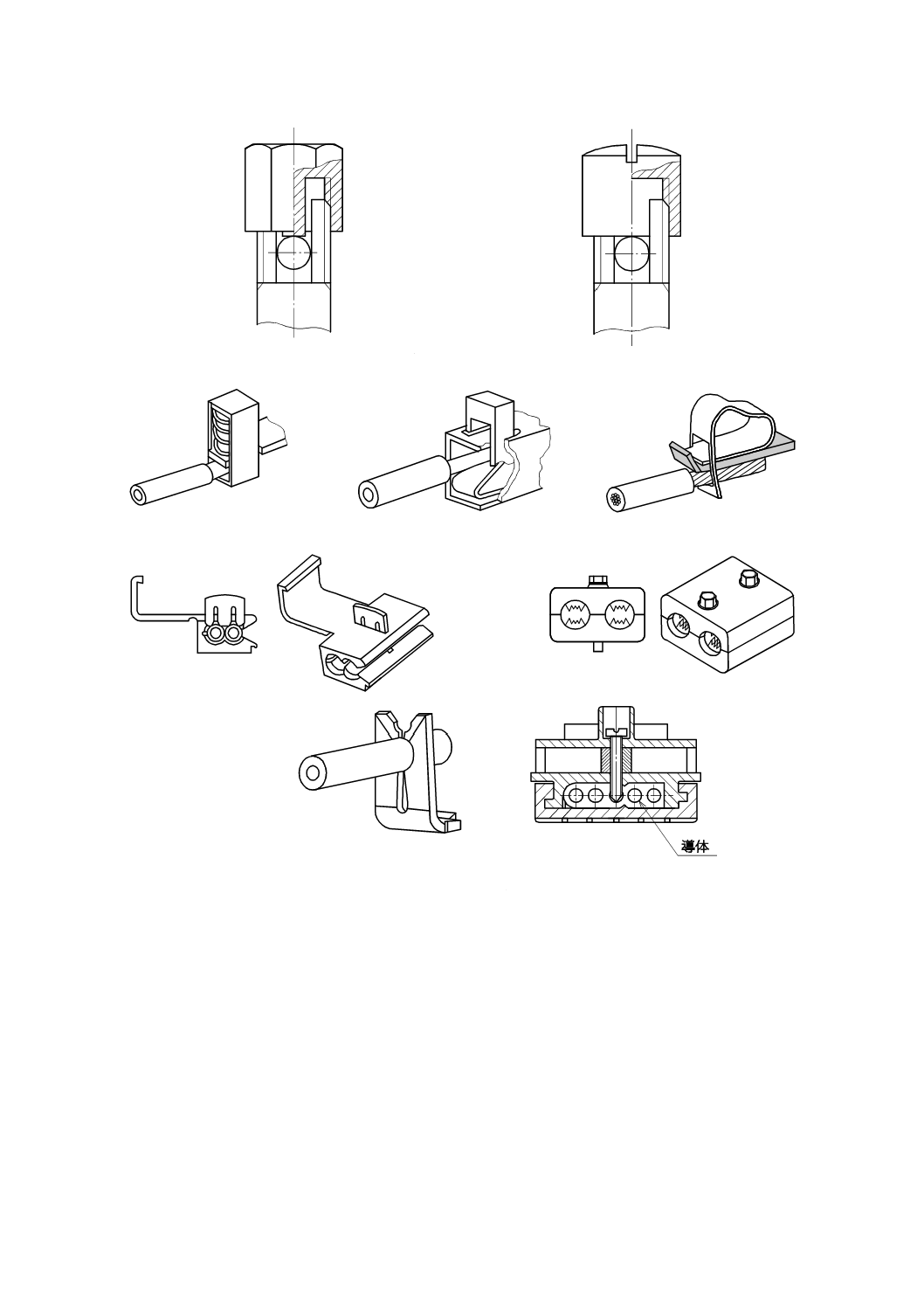

注記 ねじなし端子の例を,図14 h)に示す。

5

C 8285:2018

2.18.8

絶縁貫通端子,IPT(insulation piecing terminal)

絶縁物を事前に剝ぎ取ることなく,導体の絶縁物の貫通,穴あけ,切断,除去,移動などの方法を用い

て絶縁機能を無効化することによって接続を行う,一つ又は複数の導体の接続及び取外し用の端子。

注記1 電線のシース部分の除去は,絶縁物を事前に剝ぎ取る行為には含まれない。

注記2 絶縁貫通端子(IPT)の例を,図14 i)に示す。

2.19

締付装置(clamping unit)

導体の締付け及び電気的接続に必要な端子の部分。

2.20

条件付き短絡電流(conditional short-circuit current)

規定の短絡保護装置によって保護されたアクセサリが,規定の使用状態及び行動状態の下でその装置の

全動作時間にわたり支障なく耐えられる固有電流。

注記 限流装置の概念を,電流を制限する機能だけではなく短絡保護装置に拡大している点で,この

定義はIEC 60050-441:1984,IEV ref. 441-17-20とは異なる。

2.21

キャップ(cap)

コンセント又はコネクタとかん合していないときにプラグ又は機器用インレットに保護等級を与えるた

めに使用することを意図した,分離又は附属した部品。

2.22

蓋(lid)

コンセント又はコネクタ上にある,コンセント又はコネクタの保護等級を確保するための装置。

3

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS C 0920:2003 電気機械器具の外郭による保護等級(IPコード)

注記 対応国際規格:IEC 60529:2001,Degrees of protection provided by enclosures (IP Code)(IDT)

JIS C 2134:1996 湿潤状態での固体電気絶縁材料の比較トラッキング指数及び保証トラッキング指数

を決定する試験方法

注記 対応国際規格:IEC 60112:1979,Method for determining the comparative and the proof tracking

indices of solid insulating materials under moist conditions(IDT)

JIS C 2814-2-2 家庭用及びこれに類する用途の低電圧用接続器具−第2-2部:ねじなし形締付式接続

器具の個別要求事項

注記 対応国際規格:IEC 60998-2-2,Connecting devices for low-voltage circuits for household and

similar purposes−Part 2-2: Particular requirements for connecting devices as separate entities with

screwless-type clamping units(MOD)

JIS C 3301 ゴムコード

JIS C 3306 ビニルコード

6

C 8285:2018

JIS C 3662(規格群) 定格電圧450/750 V以下の塩化ビニル絶縁ケーブル

注記 対応国際規格:IEC 60227 (all parts),Polyvinyl chloride insulated cables of rated voltages up to and

including 450/750 V

JIS C 3663-4:2003 定格電圧450/750 V以下のゴム絶縁ケーブル−第4部:コード及び可とうケーブル

注記 対応国際規格:IEC 60245-4:1994,Rubber insulated cables−Rated voltages up to and including

450/750 V−Part 4: Cords and flexible cables(MOD)

JIS C 3664:1998 絶縁ケーブルの導体

注記 対応国際規格:IEC 60228:1978,Conductors of insulated cables(IDT)

JIS C 8269-1:2000 低電圧ヒューズ−第1部:一般要求事項

注記 対応国際規格:IEC 60269-1:1986,Low-voltage fuses−Part 1: General requirements(IDT)

JIS C 8269-2:2000 低電圧ヒューズ−第2部:専門家用ヒューズの追加要求事項(主として工業用の

ヒューズ)

注記 対応国際規格:IEC 60269-2:1986,Low-voltage fuses−Part 2: Supplementary requirements for

fuses for use by authorized persons (fuses mainly for industrial application)(IDT)

JIS C 8283(規格群) 家庭用及びこれに類する用途の機器用カプラ

注記 対応国際規格:IEC 60320 (all parts),Appliance couplers for household and similar general purposes

(MOD)

JIS C 8303 配線用差込接続器

JIS C 60664-1:2009 低圧系統内機器の絶縁協調−第1部:基本原則,要求事項及び試験

注記 対応国際規格:IEC 60664-1:1992,Insulation coordination for equipment within low-voltage

systems−Part 1: Principles, requirements and tests(IDT)

JIS C 60695-2-11 耐火性試験−電気・電子−第2-11部:グローワイヤ/ホットワイヤ試験方法−最

終製品に対するグローワイヤ燃焼性指数(GWEPT)

注記 対応国際規格:IEC 60695-2-11,Fire hazard testing−Part 2-11: Glowing/hot-wire based test

methods−Glow-wire flammability test method for end-products

JIS C 60695-10-2 耐火性試験−電気・電子−第10-2部:異常発生熱−ボールプレッシャー試験方法

注記 対応国際規格:IEC 60695-10-2,Fire hazard testing ‒ Part 10-2: Abnormal heat ‒ Ball pressure test

method

JIS H 8610 電気亜鉛めっき

注記 対応国際規格:ISO 2081,Metallic and other inorganic coatings−Electroplated coatings of zinc with

supplementary treatments on iron or steel(MOD)

JIS H 8617 ニッケルめっき及びニッケル−クロムめっき

注記 対応国際規格:ISO 1456,Metallic and other inorganic coatings−Electrodeposited coatings of

nickel, nickel plus chromium, copper plus nickel and of copper plus nickel plus chromium(MOD)

JIS H 8619 電気すずめっき

注記 対応国際規格:ISO 2093,Electroplated coatings of tin−Specification and test methods(MOD)

IEC 60309-4,Plugs, socket-outlets and couplers for industrial purposes−Part 4: Switched socket-outlets and

connectors with or without interlock

IEC 60352-7,Solderless connections−Part 7: Spring clamp connections−General requirements, test methods

and practical guidance

7

C 8285:2018

IEC/TR 60083:1997,Plugs and socket-outlets for domestic and similar general use standardized in member

countries of IEC

4

総則

4.1

一般要求事項

アクセサリは,通常の使用においてその性能に信頼がおけ,使用者又は周囲に対する危険がない設計及

び構造でなければならない。

特に規定がない限り,この規格が対象とする装置を通常使用する環境は,JIS C 60664-1に基づく汚損度

3とみなす。

その他の汚損度が必要な場合,沿面距離及び空間距離は,JIS C 60664-1に従わなければならない。比較

トラッキング指数(CTI)値は,JIS C 2134に従って評価する。

アクセサリは,JIS C 0920に基づき,IP23以上の保護等級をもたなければならない。一緒に使用するよ

うに意図したプラグ,コンセント,機器用インレット及びコネクタの組合せは,この規格の要求事項,及

び該当するスタンダードシートがある場合は,そのシートに従わなければならない。

適否は,規定する全ての試験を実施することによって判定する。

4.2

試験に関する一般注意事項

4.2.1

この規格に基づく試験は,形式試験である。アクセサリの一部が一定の苛酷度に関する試験を既に

満たしている場合,要求する苛酷度がそれ以下の場合は,関係する試験を繰り返す必要はない。

この規格に従って部品又は構成部品を装置又はアクセサリに組み込む場合,それらの部品又は構成部品

が該当する個々のJISに従うか,又はそれと同等以上の性能をもつ場合は,その規格の内容から大きくか

け離れた使い方をしない限り,これらの部品又は構成部品に対してそれ以上の試験又は要求事項を求めな

い。

注記 電気用品の技術上の基準を定める省令の解釈(20130605商局第3号)(以下,技術基準の解釈

という。)の別表第一〜別表第十二に適合するものは,同等以上の性能をもつとみなされている。

4.2.2

特に規定がない限り,試験品は,納入状態及び通常の使用状態とし,試験は,周囲温度20±5 ℃

及び定格周波数で行う。

4.2.3

特に規定がない限り,この規格の箇条の順に試験を行う。

4.2.4

3個の試験品について,全ての試験を行う。ただし,11.1.4及び箇条29の試験について必要な場合

は,箇条ごとにそれぞれ新しい一組3個の試験品を用いて試験を行う。また,箇条20〜箇条22の試験を

直流及び交流の両方で行う場合は,3個の追加の試験品を用いて交流による試験を行う。

4.2.5

関連する全ての試験で全ての試験品が合格の場合,アクセサリは,この規格の要求事項を満たして

いるとみなす。ある試験で一つの試験品が不合格になった場合,別の一組3個の試験品を用いてその試験

及びその試験結果に影響を及ぼしたかもしれないそれ以前の試験を繰り返し,繰り返した試験にそれらの

試験品全てが合格しなければならない。

注記 通常,繰り返す必要があるのは,不合格が発生した試験だけである。ただし,試験品が箇条21

及び箇条22の試験の一つで不合格になった場合を除く。その場合,箇条20以降の試験を繰り

返す。

申請者は,一つの試験品が不合格になった場合に必要となる追加の試験品セットを最初の試

験品セットと共に提出してもよい。その場合,試験所は,追加の試験品を試験し,再び不合格

が発生した場合には,この規格の要求事項を満たしていないことになる。また,追加の試験品

8

C 8285:2018

セットが同時に提出されなかった場合は,一つの試験品の不合格によってこの規格の要求事項

を満たしていないことになる。

4.2.6

導体を用いて試験を行う場合,この規格に基づくアクセサリが銅又は銅合金導体をもつ電線だけと

接続するように意図されているので,導体は銅でなければならず,JIS C 3662規格群,JIS C 3664[2.(分

類)の単線(クラス1),より線(クラス2)又は可とう導体(クラス5)]又はJIS C 3663-4によらなけれ

ばならない。または,これらと同等以上の性能をもつものでもよい。

注記 技術基準の解釈の別表第一に適合するものは,同等以上の性能をもつとみなされている。

5

標準定格

5.1

推奨定格動作電圧又はその範囲は,次による。

20 V〜25 V

40 V〜50 V

100 V〜130 V

200 V〜250 V

277 V

380 V〜415 V

440 V〜460 V

480 V〜500 V

600 V〜690 V

750 V

1000 V

5.2

推奨定格電流は,次による。

16 A

32 A

63 A

125 A

250 A

315 A

400 A

630 A

800 A

注記1 この規格で“その他の定格”と呼ぶ定格は,製造業者が推奨定格を用いていない場合の試験

のためだけに示す。

注記2 (対応国際規格の表を列記とし,表1を欠番とした。)

6

区分

6.1

アクセサリは,次のとおりに区分する。

6.1.1

目的による区分

− プラグ

− コンセント

9

C 8285:2018

− コネクタ

− 機器用インレット

6.1.2

JIS C 0920に基づく水に対する保護等級による区分(ただし,IP23以上。4.1参照。)

6.1.3

接地機構の有無による区分

− 接地極のないアクセサリ

− 接地極のあるアクセサリ

6.1.4

電線接続方法による区分

− 電線交換形のプラグ及びコネクタ

− 電線非交換形のプラグ及びコネクタ

6.1.5

インターロック機構の有無による区分

− インターロックがないアクセサリ(一体形スイッチ付き又はなし)

− 機械的インターロック付きアクセサリ

− 電気的インターロック付きアクセサリ

6.1.6

端子のタイプによる区分

− ねじ形端子(ねじ端子,スタッド端子,サドル端子,ラグ端子,マントル端子など)

− ねじなし端子

− 絶縁貫通端子

6.1.7

ねじなし端子及び絶縁貫通端子の場合は,導体のタイプによる区分

− 単線導体だけ

− 非可とう(単線及びより線)導体だけ

− 可とう導体だけ

− 非可とう(単線及びより線)導体及び可とう導体

6.1.8

充電部に対するアクセスのしやすさによる区分

− IPXXBのアクセサリ

− IP2Xのアクセサリ

− IPXXDのアクセサリ

− IP4Xのアクセサリ

6.1.8A 接続する電線による区分

− JIS C 3664による断面積の導体を接続するアクセサリ(タイプ1)

− JIS C 3664以外のJISによる断面積の導体を接続するアクセサリ(タイプ2)

− タイプ1とタイプ2との兼用のもの

7

表示

7.1

アクセサリには,次の事項を表示しなければならない。

− 定格電流(アンペア単位)

− 定格動作電圧又は定格動作電圧範囲(ボルト単位)

− アクセサリが直流と交流との両用でない場合,50 Hz若しくは60 Hz以外の周波数の交流用を意図す

る場合,又は直流と交流とで定格が異なる場合には,電源の種類に関する記号

− 60 Hzを超える場合,定格周波数

− 製造業者又は責任ある販売業者の名称又は商標

10

C 8285:2018

− 形式参照番号。カタログ番号でもよい。

− 保護等級

− 接地極又はその他の互換性のある接地の手段の位置に表示する図記号

注記 任意で,絶縁電圧を表示することもできる。

適否は,目視検査によって判定する。

7.2

記号を用いる場合には,記号は,次のとおりでなければならない。

A

アンペア

V

ボルト

Hz

ヘルツ

〜

交流

直流

又は

接地(

の図記号の使用を推奨する。)

IPXX(関係数字)

JIS C 0920に基づく保護等級

IPコードは,2種類の特性数字(XX)を指定しなければならない。

プラグ及び機器用インレットの保護等級の表示は,対応するアクセサリ又は附属のキャップがある場合

は,それらを取り付けているときにだけ有効である。

定格電流,及び定格動作電圧又は定格動作電圧範囲の表示は,数字だけを用いてもよい。

この場合,直流定格動作電圧があればその数字を交流定格動作電圧の数字の前に表示し,斜線又はダッ

シュで両者を分離しなければならない。

適否は,目視検査によって判定する。

7.3

コンセント及び機器用インレットは,定格電流,必要な場合は電源の種類,及び製造業者又は責任

ある販売業者の名称又は商標の表示を,主要部分,外郭の外側又は工具を用いなければ外せない蓋がある

場合には蓋のいずれかに付けなければならない。

埋込形コンセント及び機器用インレットを除き,これらの表示は,アクセサリを通常の使用状態のよう

に取り付けて配線したとき及び必要であればアクセサリを外郭から外した後に,容易に認識できなければ

ならない。絶縁電圧の表示をする場合は,主要部分に付けなければならないが,アクセサリを通常の使用

のとおりに取り付けて配線したときにその表示が見えてはならない。

定格電圧,形式参照番号及び保護等級の表示,並びに接地極又はその他の互換性のある接地の手段の位

置に表示する図記号は,アクセサリの取付け後に見える場所,外郭の外側又は工具を用いなければ外せな

い蓋がある場合には,蓋に付けなければならない。

形式参照番号を除き,これらの表示は,アクセサリを通常の使用のとおりに取り付けて配線したときに

容易に認識できなければならない。

適否は,目視検査によって判定する。

注記 コンセント又は機器用インレットの“主要部分”という用語は,接点を備えた部分を意味する。

形式参照番号は,主要部分に表示してもよい。

定格電流,電源の種類,定格動作電圧,及び製造業者又は責任ある販売業者の名称又は商標の表示は,

蓋がある場合,それに再度付けてもよい。

7.4

プラグ及びコネクタは,アクセサリが使用できるように配線したときに,絶縁電圧の表示をする場

合を除き,7.1に規定する表示が容易に認識できなければならない。

絶縁電圧の表示をする場合,主要部分に付けなければならない。アクセサリを通常の使用のとおりに取

11

C 8285:2018

り付けて配線したときにその表示が見えてはならない。

注記1 “使用できるように”という用語は,プラグ又はコネクタが対応するアクセサリとかん合し

ていることを意味しない。

注記2 プラグ又はコネクタの“主要部分”という用語は,接点を備えた部分を意味する。

適否は,目視検査によって判定する。

7.5

電線交換形アクセサリは,端子を記号で表示しなければならない。

− 三相は,各相極に記号“L1,L2,L3”,又は“1,2,3”,中性極がある場合は,記号N,接地極は記

号

又は

− 単相は,交流及び直流の両方に使用できる場合は,記号一つを充電極側に,接地極がある場合は,記

号

又は

− “L1,L2,L3”の代わりに“R1,S2,T3”又はその他の順番が分かる表示を用いてもよい。

− 接地側極に,記号N又は記号W

これらの記号は,当該端子の近くに配置しなければならない。これらの記号をねじ,取外し可能なワッ

シャ又はその他の取外し可能な部分に配置してはならない。

注記 パイロット(通電検知)接点用の端子には,表示する必要はない。

文字とともに用いる数字は,インデックスとして書いてもよい。実施可能な場合,記号

を用いるこ

とが望ましい。

適否は,目視検査によって判定する。

7.6

表示は,容易に消えず,読み取りやすいものでなければならない。

適否は,目視検査及び次の試験によって判定する。

箇条18の湿度処理後,水に浸した布切れで15秒間,次いで石油溶剤に浸した布切れで15秒間,表示を

こする。

試験に使用する石油溶剤は,脂肪溶剤ヘキサンであって,芳香族成分の最大体積含有率が0.1 %,カウ

リブタノール値が29,初期沸点が約65 ℃,乾点が約69 ℃,及び比重が約0.68 g/cm3のものとする。

製造業者又は責任ある販売業者の名称又は商標の表示,及び電源の種類の表示を付ける場合は,特に注

意して確認する。

注記 [対応国際規格の,注記(考慮中)を削除した。]

7.7

規定しない(対応国際規格の,色による定格電圧表示の規定及び表2を削除した。)。

7.8

ねじなし端子付きのアクセサリには,端子に導体を挿入する前に除去する絶縁被覆の長さを表示し

なければならない。

7.9

6.1.7に従って区分した端子は,次のように表示しなければならない。

− 単線導体だけと宣言した端子は,文字“s”又は“sol”

− 非可とう導体(単線及びより線)だけと宣言した端子は,文字“r”

− 可とう導体だけと宣言した端子は,文字“f”

− 非可とう導体(単線及びより線)及び可とう導体と宣言した端子は,表示の必要がない。

これらは,アクセサリ上に表示しなければならない。該当する場合は,同こん(梱)する指示書,最小

パッケージユニット,又は製造業者の文書にも記載してよい。

7.10 端子の場合,必要ならば,取付け及び取外し手順を,製品,最小パッケージユニット又は製造業者

の文書に記載しなければならない。

12

C 8285:2018

8

寸法

8.1

アクセサリは,スタンダードシートがある場合,これに従わなければならない。スタンダードシー

トがない場合,アクセサリは製造業者の仕様を満たさなければならない。

8.2

プラグ又はコネクタは,定格が異なる,又は不完全な接続になるおそれのある接点の組合せをもつ

コンセント又は機器用インレットとかん合することができてはならない。

さらに,次の間で不完全な接続ができないように設計しなければならない。

− 接地極及び/又はパイロットプラグ極と充電したコンセント接点との間,又は充電したプラグ極と接

地極及び/又はパイロットコンセント接点との間

− 相プラグ極と中性コンセント接点との間(中性コンセントがある場合)

− 中性プラグ極と相コンセント接点との間

不完全な接続ができないように設計されている場合は,単相又は三相プラグと三相・中性コンセントと

の接続は許容する。

適否は,目視検査によって判定する。

8.3

プラグとコンセント若しくはコネクタとの間,又は機器用インレットとコネクタ若しくはコンセン

トとの間で,単極接続ができてはならない。

プラグ及び機器用インレットは,JIS C 8303若しくはIEC/TR 60083に規定するコンセント又はJIS C

8283規格群に規定するコネクタとの完全な接続又は不完全な接続ができてはならない。

コンセント及びコネクタは,JIS C 8303若しくはIEC/TR 60083に規定するプラグ又はJIS C 8283規格

群に規定する機器用インレットとの完全な接続又は不完全な接続ができてはならない。

不完全な接続には,単極接続及び感電保護に関する要求事項を満たしていないその他の接続を含む。

適否は,目視検査によって判定する。

9

感電に対する保護

9.1

アクセサリは,通常の使用状態のように配線したときのコンセント及びコネクタの充電部,並びに

対応するアクセサリと部分的又は全面的にかん合したときのプラグ及び機器用インレットの充電部が可触

でないように設計しなければならない。

さらに,接点が可触である間に,プラグ又は機器用インレットの接点とコンセント又はコネクタの接点

とを接触させることが可能であってはならない。

適否は,目視検査及び必要であれば,通常の使用状態のように配線した試験品での試験によって判定す

る。

関係部分との接触を示すために電圧が40 V以上の電気的表示器を用いて,図2に示す標準試験指をあら

ゆる可能な位置に適用する。

注記 コンセント及びコネクタの,中性接点及びパイロット接点は,充電部と考える。

9.2

接地極をもつアクセサリは,次のように設計しなければならない。

− プラグ又はコネクタを差し込むとき,相接続及びある場合は中性線の接続が行われる前に,接地接続

が行われる。

− プラグ又はコネクタを引き抜くとき,接地接続が切れる前に,相接続及びある場合は中性線が切れる。

9.3

プラグ極に通電する部分をコンセント又はコネクタの外郭に間違って組み付けることができてはな

らない。

適否は,手による試験によって判定する。

13

C 8285:2018

10 接地接続

10.1 接地極をもつアクセサリには,接地端子を付けなければならない。内部接地端子(以下,接地端子

という。)をもつ金属被覆固定形アクセサリには,更に外部接地端子を付けることができるが,外部接地端

子は,埋込形コンセントの場合を除き,外部から見えなければならない。

接地極は,接地端子に直接かつ確実に接続しなければならない。ただし,絶縁変圧器の出力回路に組み

込まれたコンセントの接地端子は,接続してはならない。

適否は,目視検査によって判定する。

10.2 絶縁不良の場合に充電部となることがある接地端子をもつアクセサリの可触金属部は,構造によっ

て接地端子に確実に接続しなければならない。

注記1 この要求事項で,ベース,カバー及びこれに類するものを固定するためのねじは,絶縁不良

の場合に充電部となることがある可触部とは考えない。

可触金属部が接地端子若しくは接地極に接続した金属部で充電部から遮蔽されている場合,

又は可触金属部が二重絶縁若しくは強化絶縁によって充電部から分離されている場合,可触

金属部は,この要求事項での絶縁不良の場合に充電部となる可能性があるものとは考えない。

適否は,目視検査及び次の試験によって判定する。

無負荷電圧が12 V以下の交流電源から,25 Aの電流を接地端子と各可触金属部との間に順次流す。

接地端子と可触金属部との間の電圧降下を測定して,電流値とこの電圧降下値とから抵抗値を算出する。

いかなる場合にも,その抵抗が0.05 Ω以下でなければならない。

注記2 測定プローブのチップと供試金属部との間の接触抵抗が試験結果に影響を及ぼさないように

注意することが望ましい。

10.3 接地極は,過熱することなく相接点の規定電流に等しい電流を流せなければならない。

適否は,箇条22の試験によって判定する。

10.4 接地極は,機械的損傷から保護するように覆うか又は防護しなければならない。

適否は,目視検査によって判定する。

注記 この要求事項は,アクセサリ側面への接地極の設置を排除している。

14

C 8285:2018

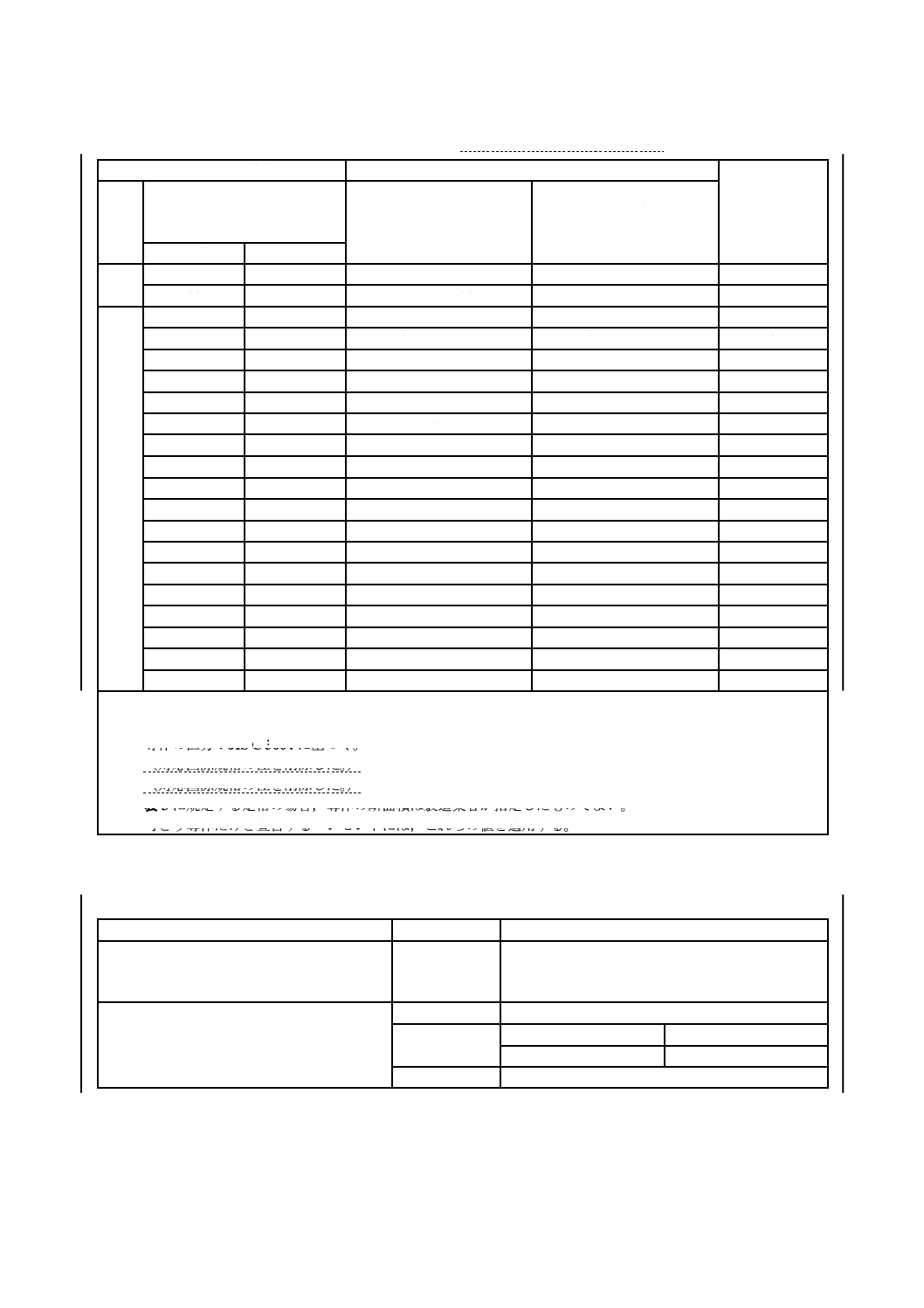

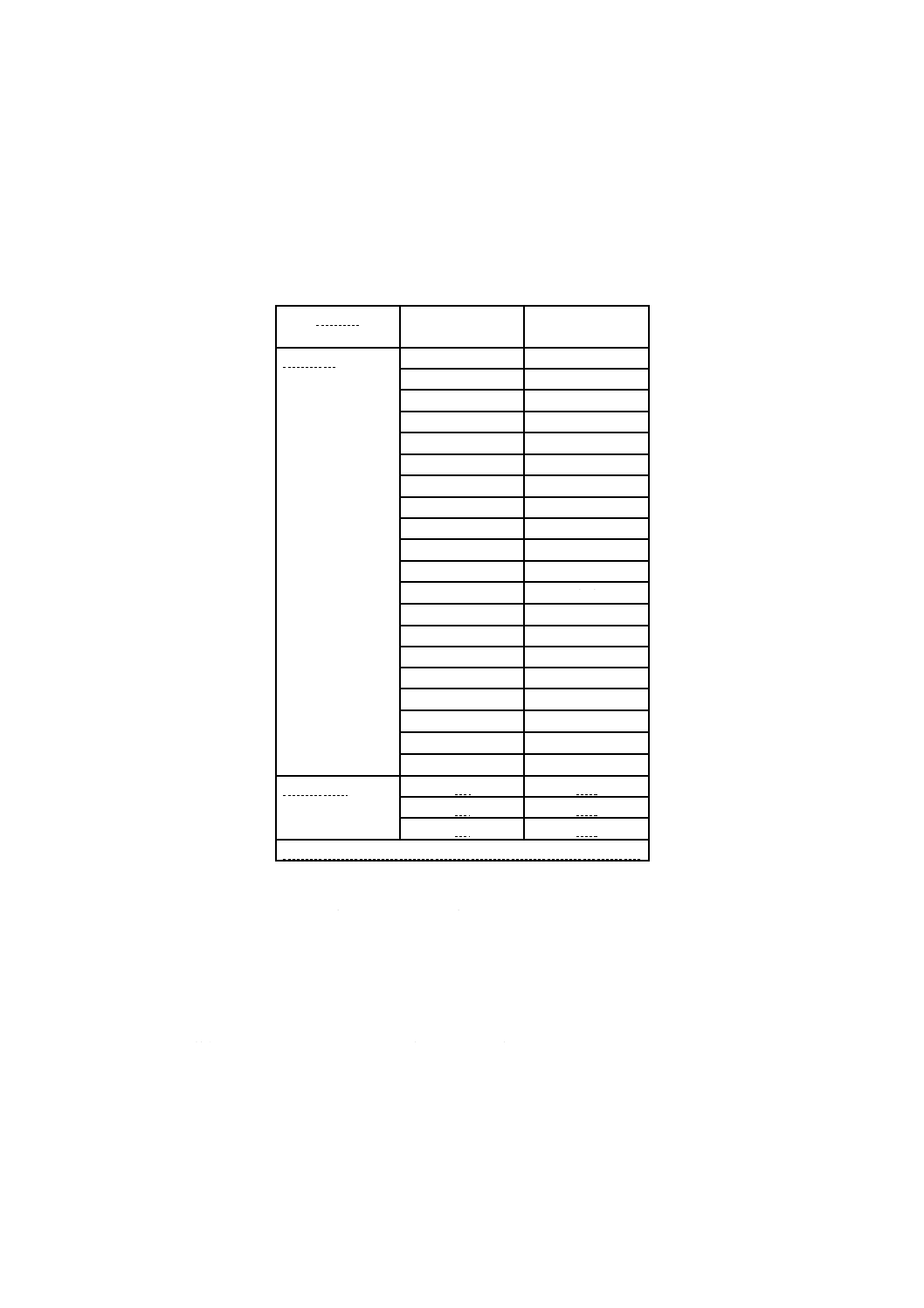

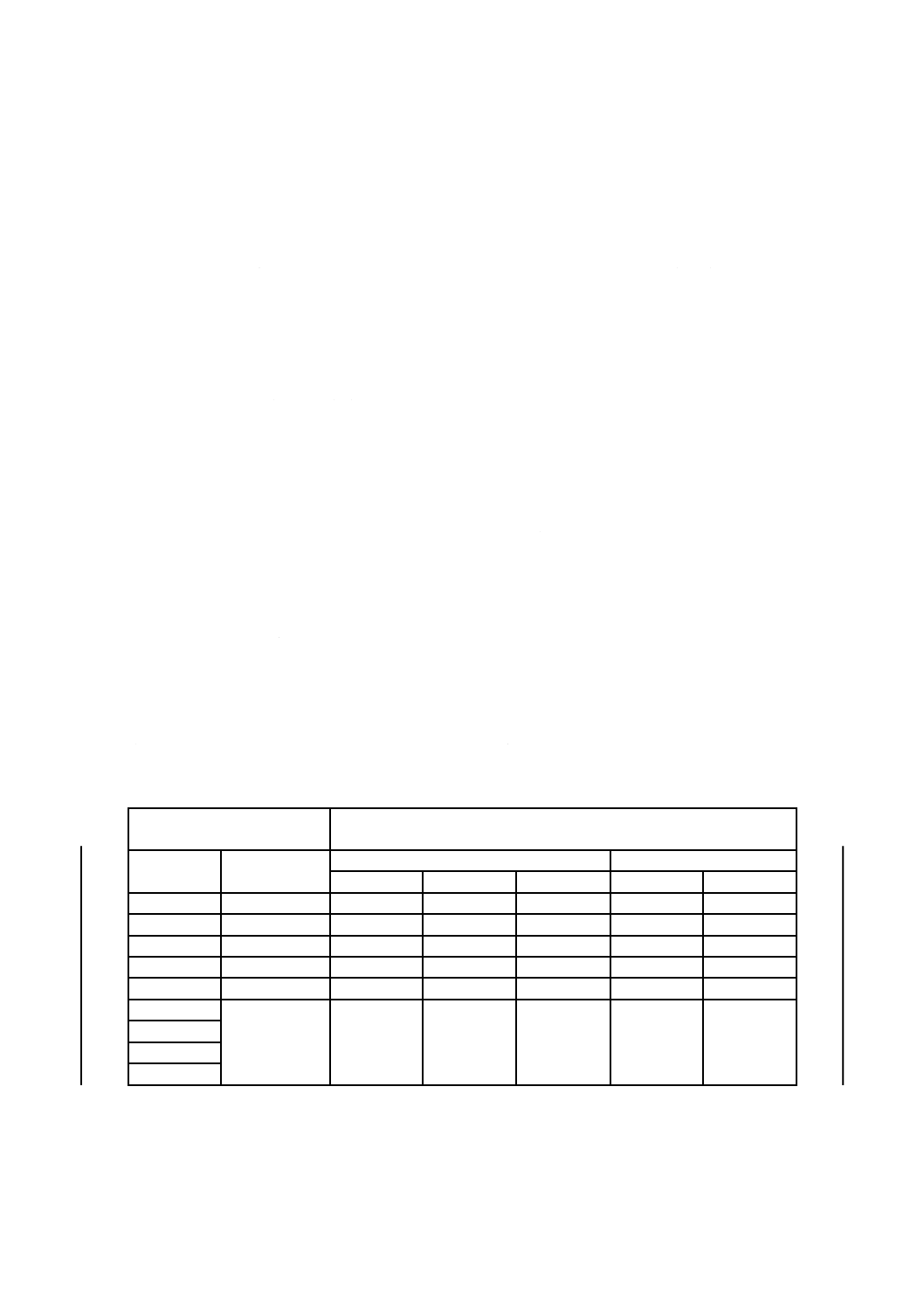

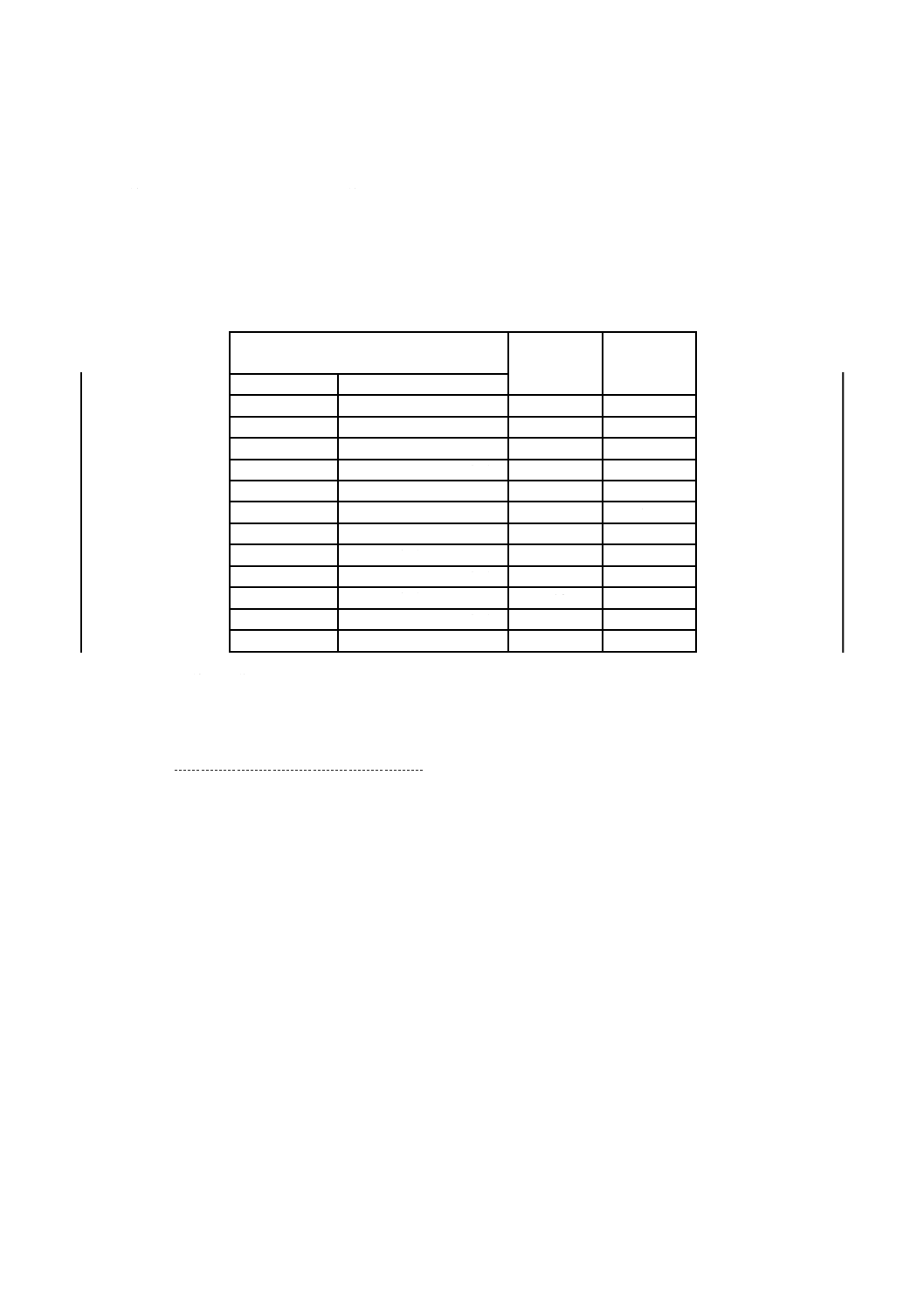

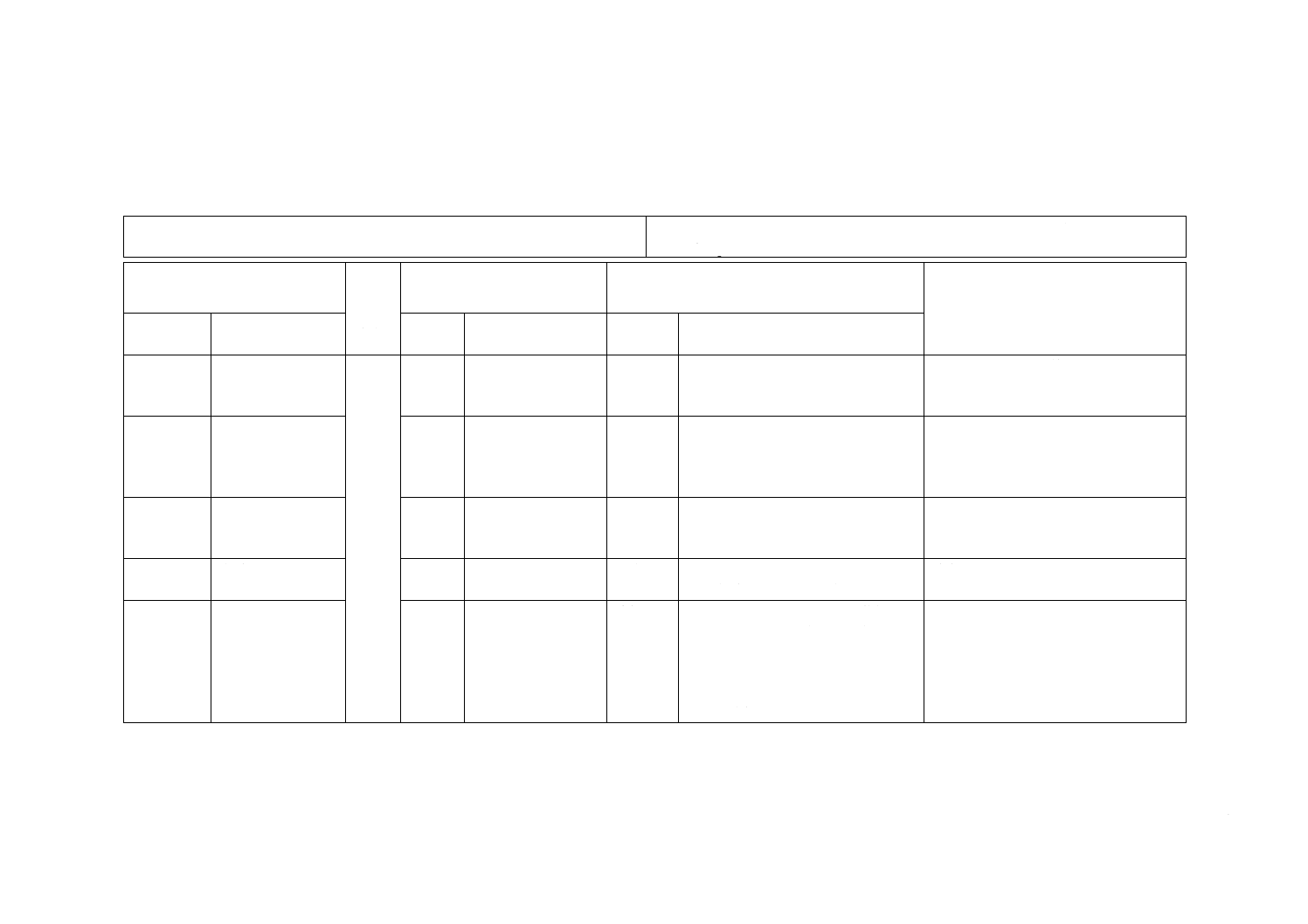

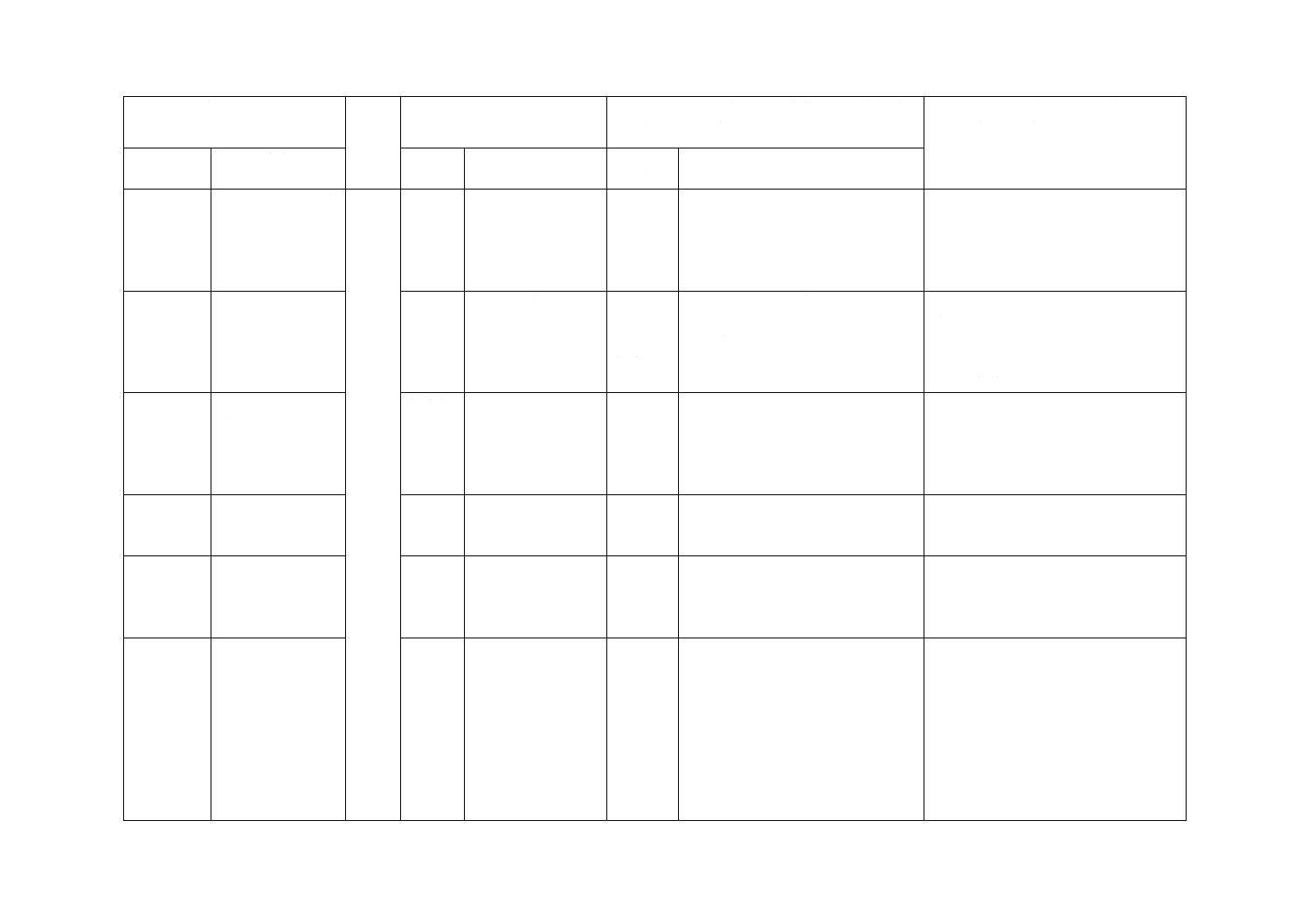

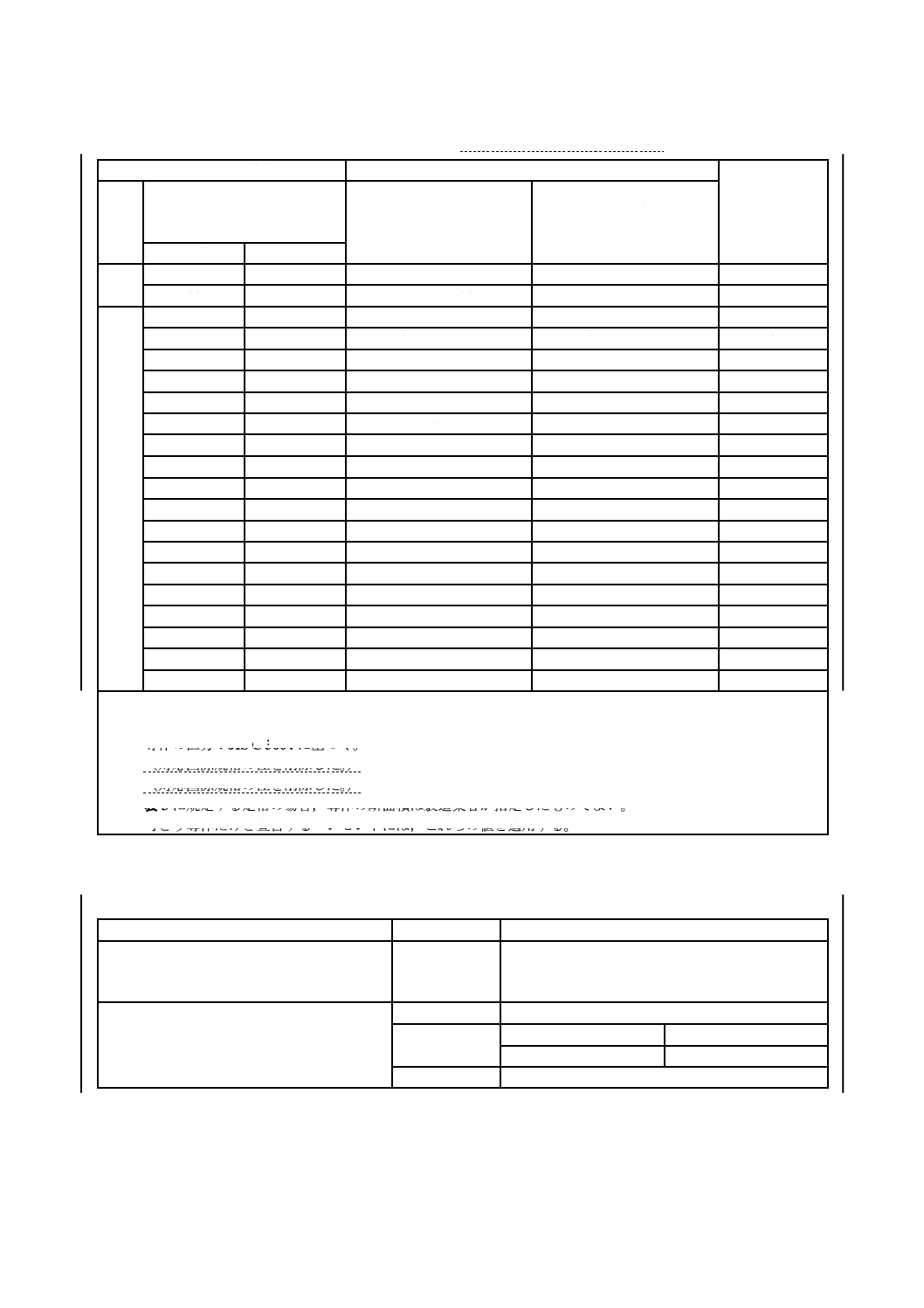

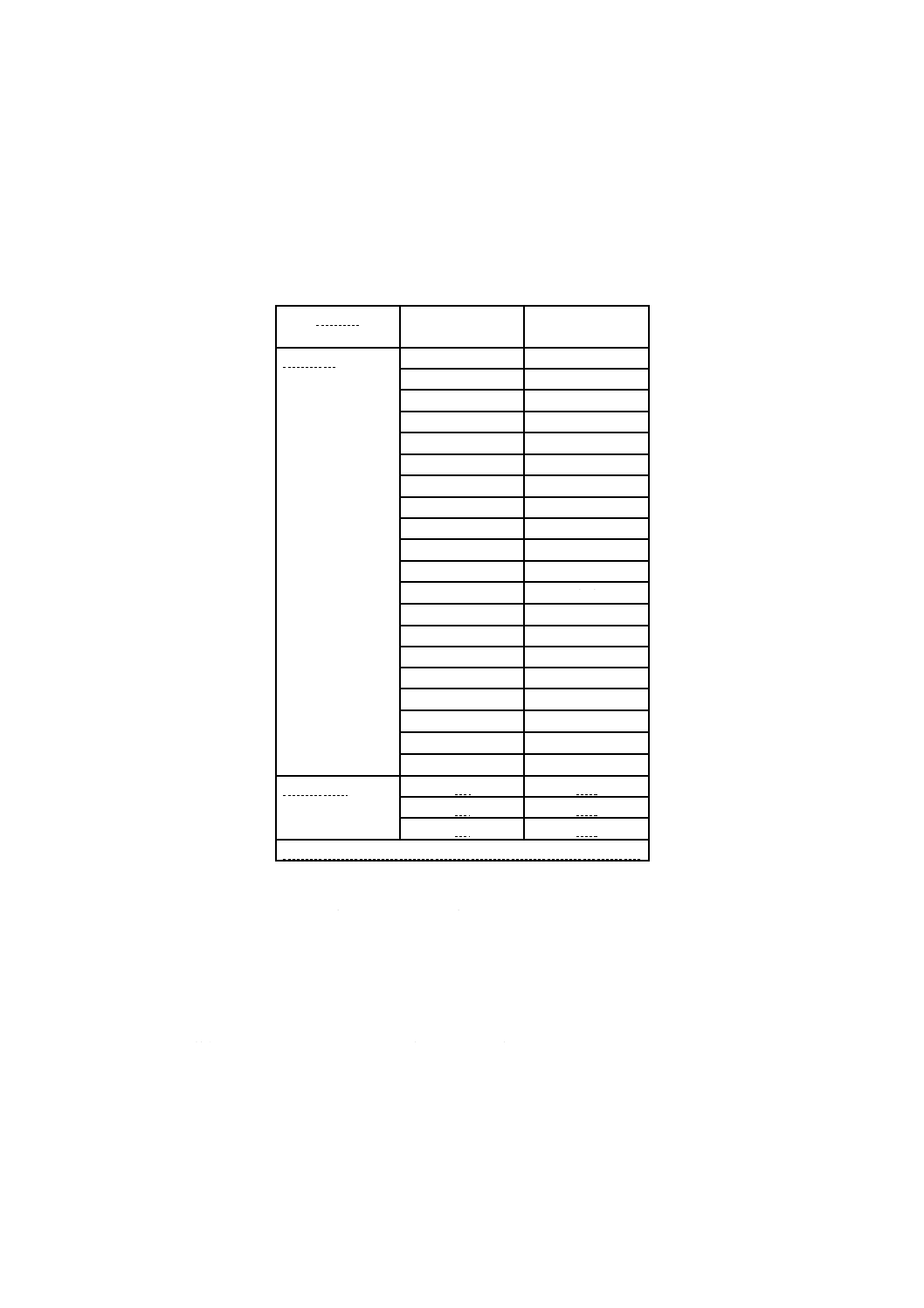

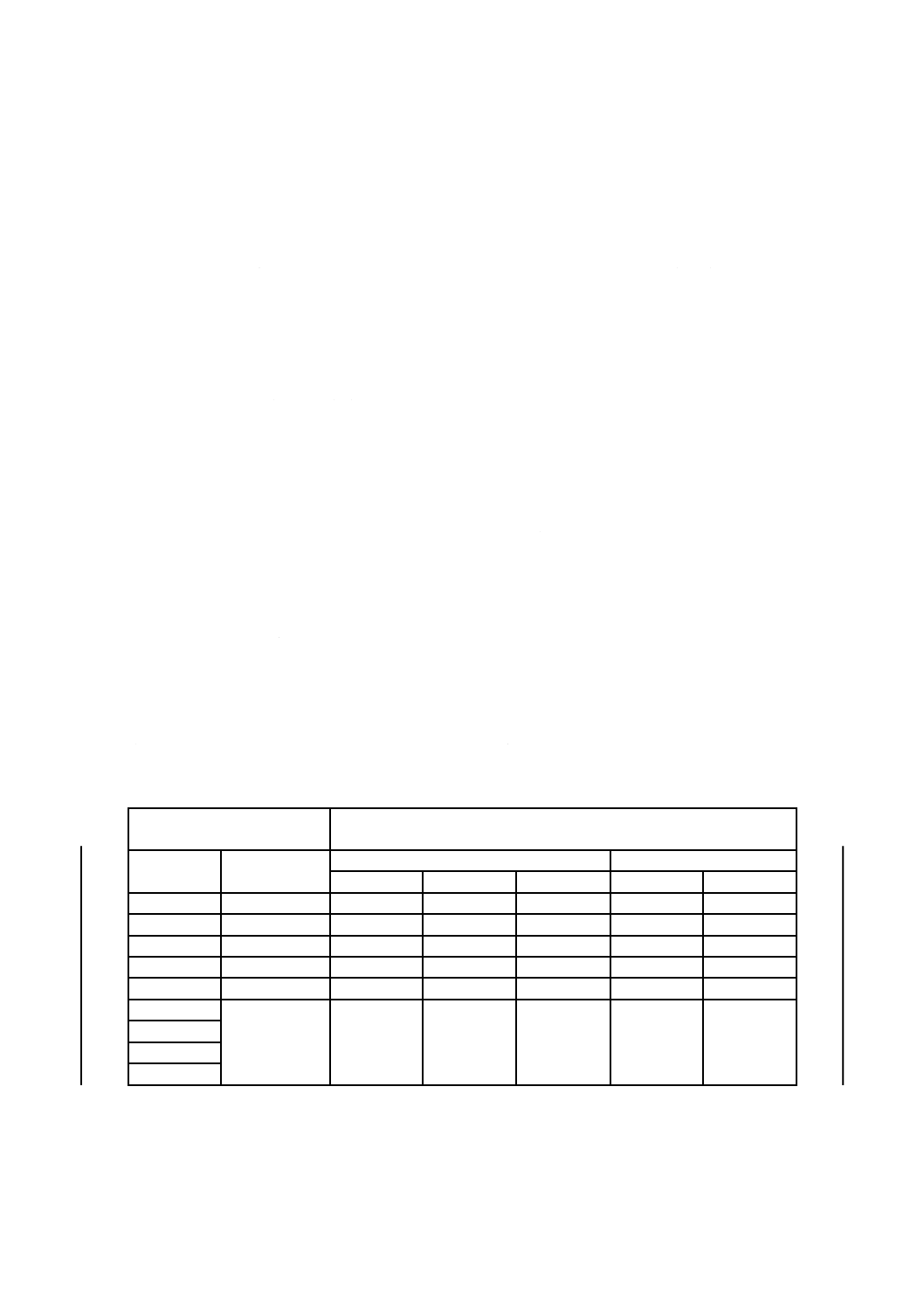

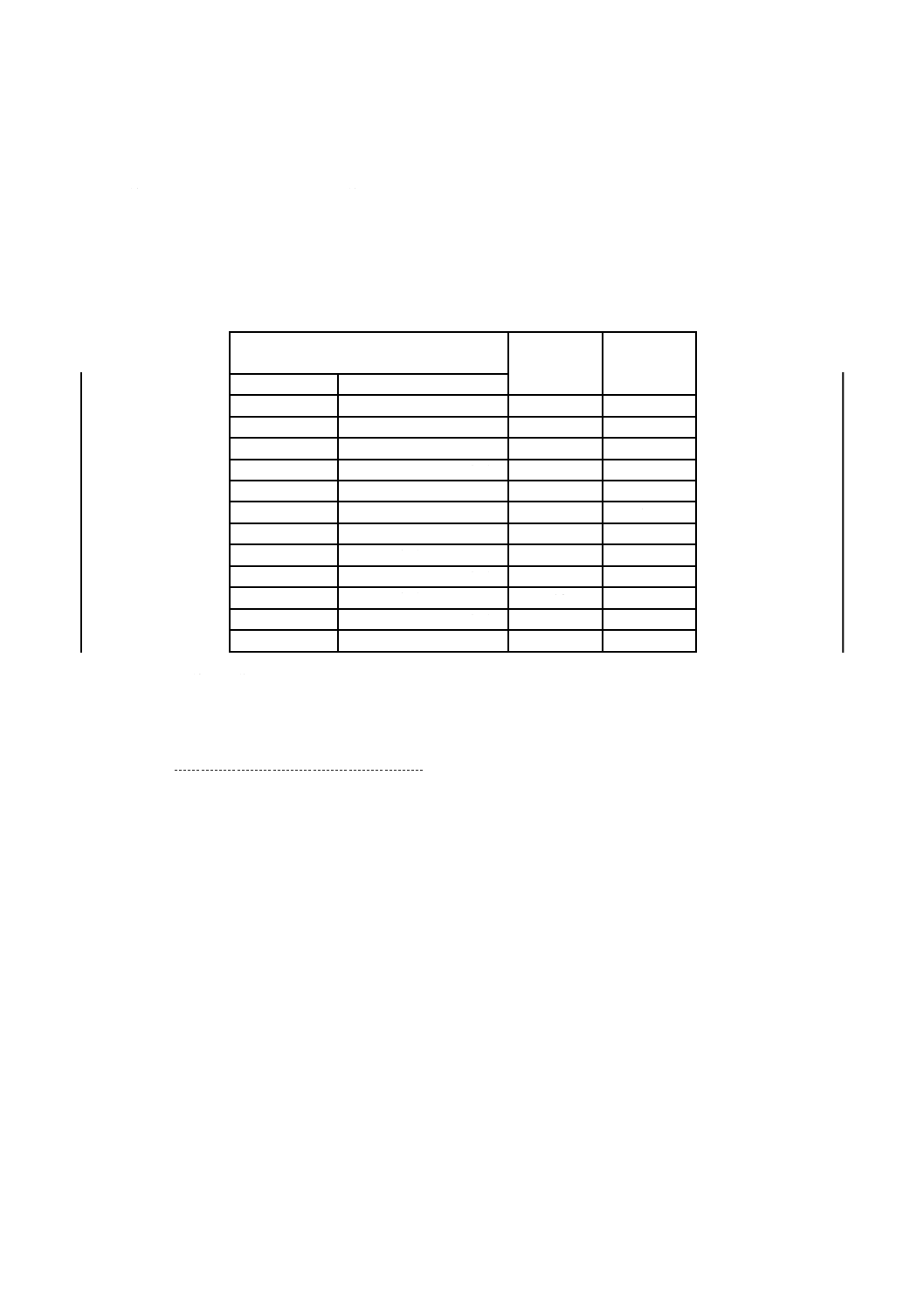

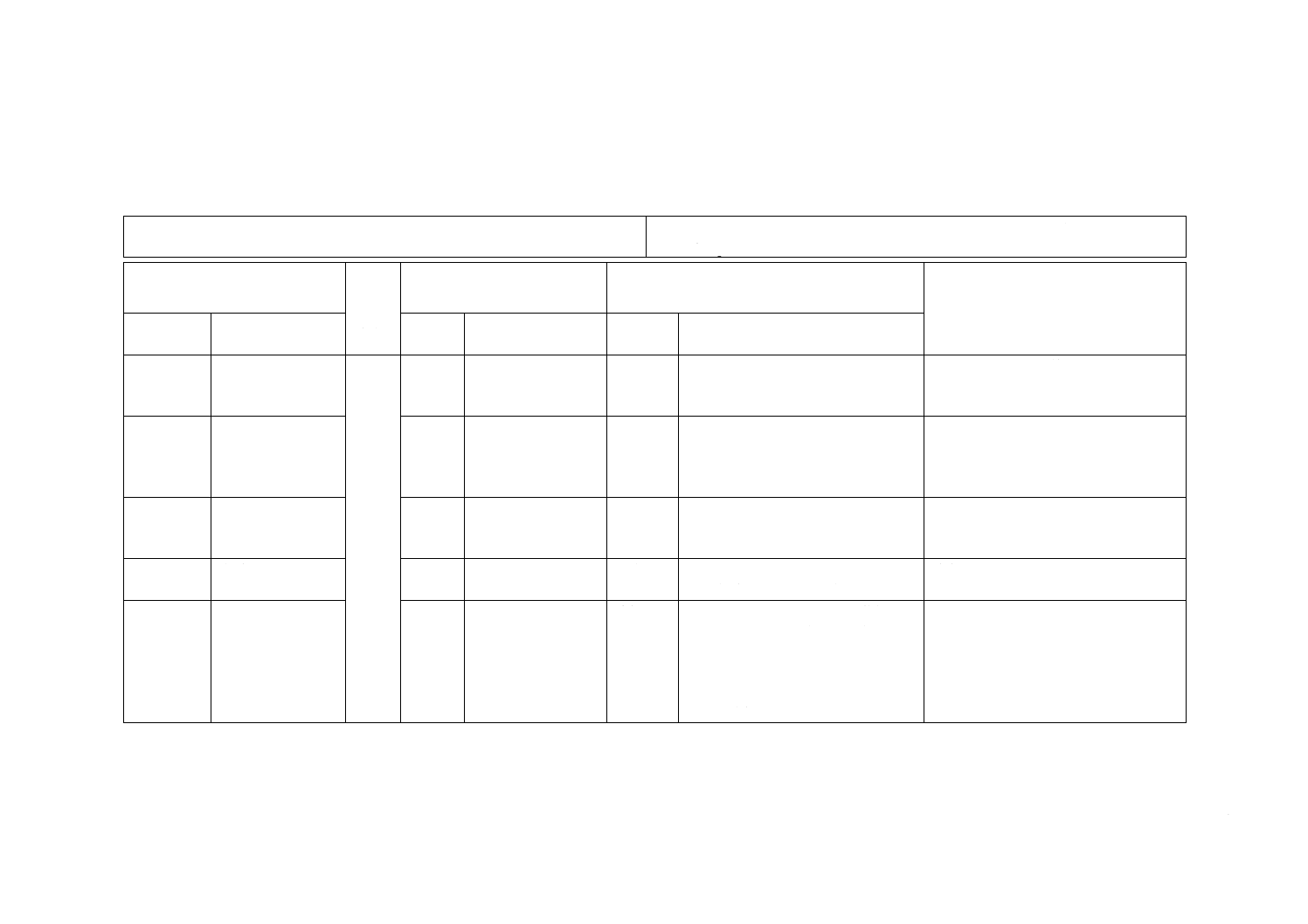

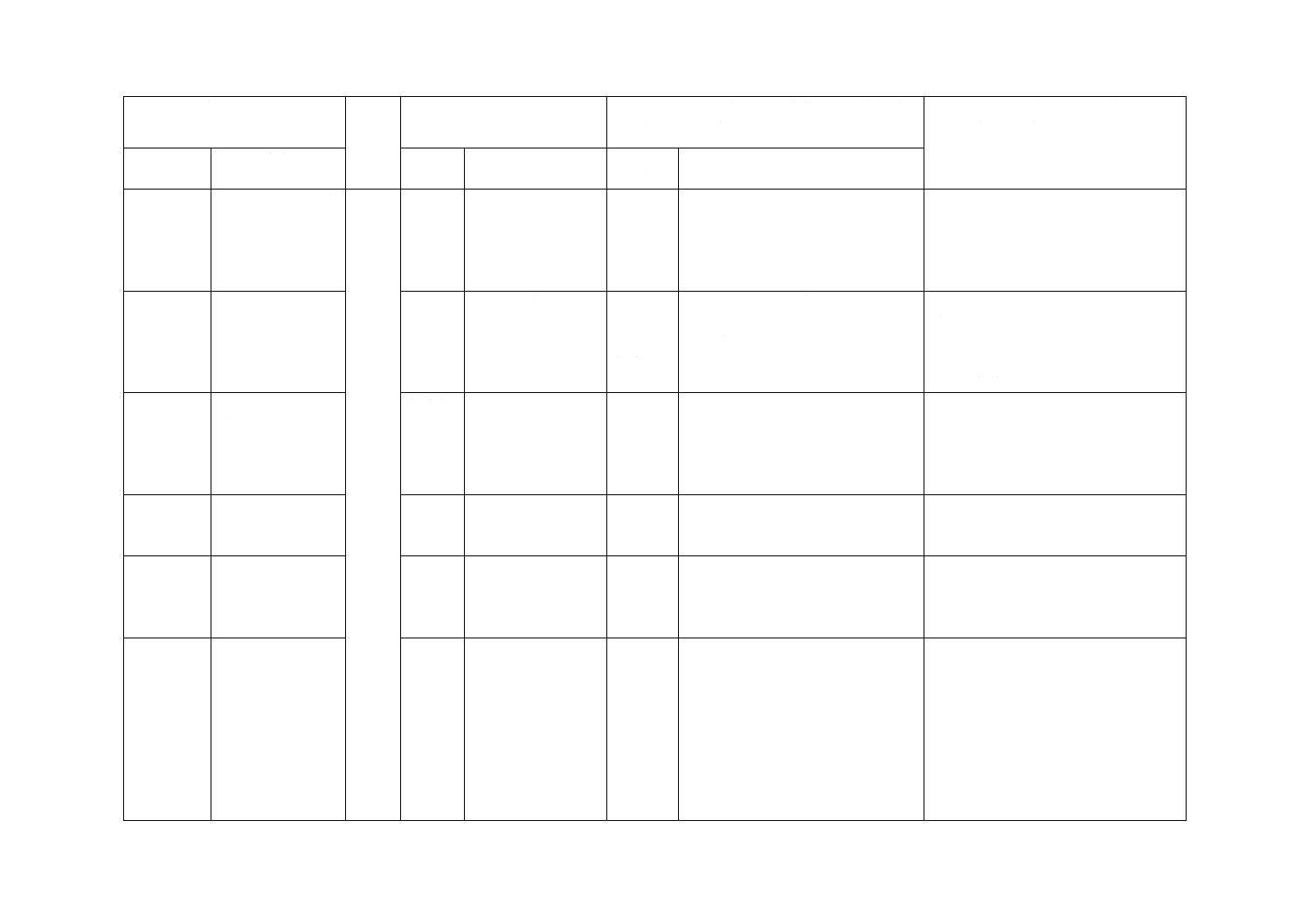

表3−接続可能導体のサイズ(タイプ1用の導体に適用)

アクセサリの定格

内部接続a), e)

外部接地接続

mm2

電圧

V

電流

A

プラグ及びコネクタ用

可とう線機器用インレット

用単線又はより線2)

mm2

コンセント用単線

又はより線b), f)

mm2

推奨

その他の定格

50

以下

16

−

4

〜 10

4

〜 10

−

32

−

4

〜 10

4

〜 10

−

50超

−

6

0.75 〜

1

0.75 〜

1.5

2.5

−

10

1

〜

1.5

1

〜

1.5

2.5

16

−

1

〜

2.5

1.5 〜

4

6

−

25

1.5 〜

4

2.5 〜

6

6

32

−

2.5 〜

6

2.5 〜 10

10

−

40

4

〜 10

4

〜 16

10

−

50

4

〜 10

4

〜 16

16

63

−

6

〜 16

6

〜 25

25

−

80

10

〜 25

16

〜 35

25

−

90

10

〜 25

16

〜 35

25

125

−

16

〜 50

25

〜 70

25

−

150

25

〜 70

35

〜 95

25

−

160

25

〜 70

35

〜 95

25

250

−

70

〜 150

70

〜 185

25

315

−

95

〜 150

120

〜 185

25

400

−

150

〜 240

185

〜 300

35

630

−

240

〜 400

300

〜 500

50

800

−

300

〜 500

400

〜 630

50

注記 表中の“−”は該当しないことを表す。

注a) パイロット接点用の端子がある場合,その端子は公称断面積1 mm2の導体の接続が可能でなければならない。

b) 導体の区分:JIS C 3664に基づく。

c) (対応国際規格の注を削除した。)

d) (対応国際規格の注を削除した。)

e) 表3に規定する定格の場合,導体の断面積は製造業者が指定したものでよい。

f) 可とう導体だけと宣言するコンセントには,これらの値を適用する。

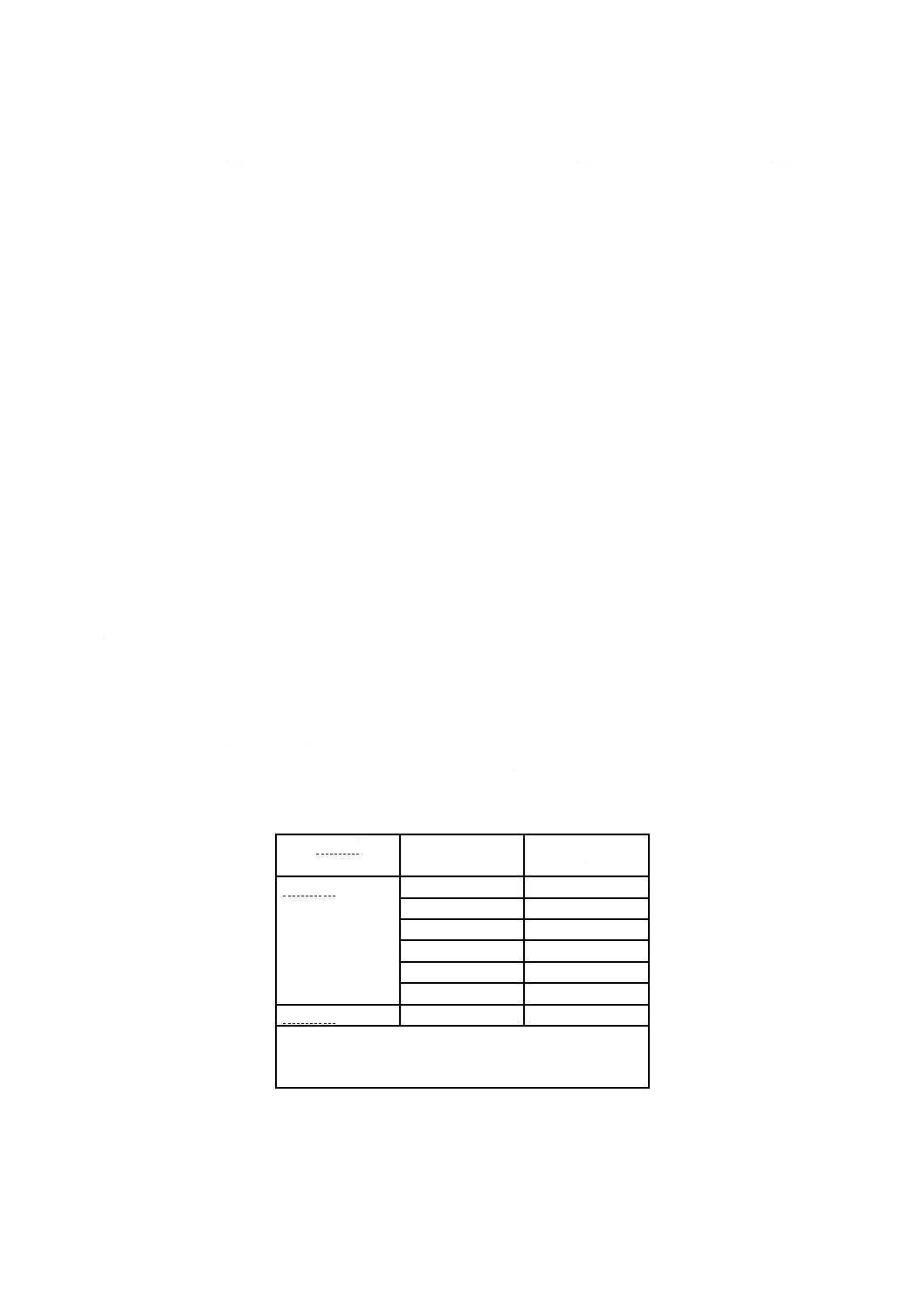

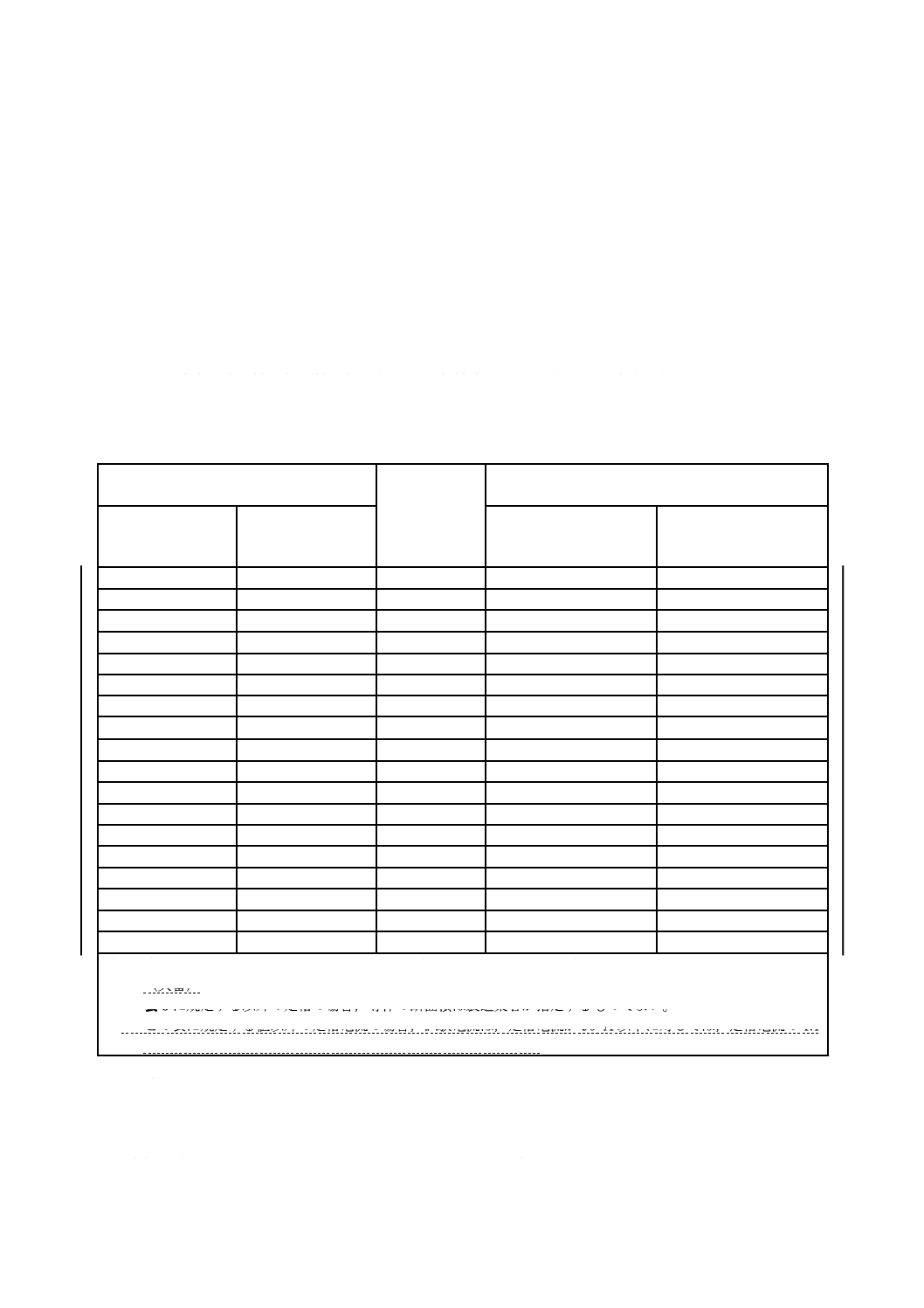

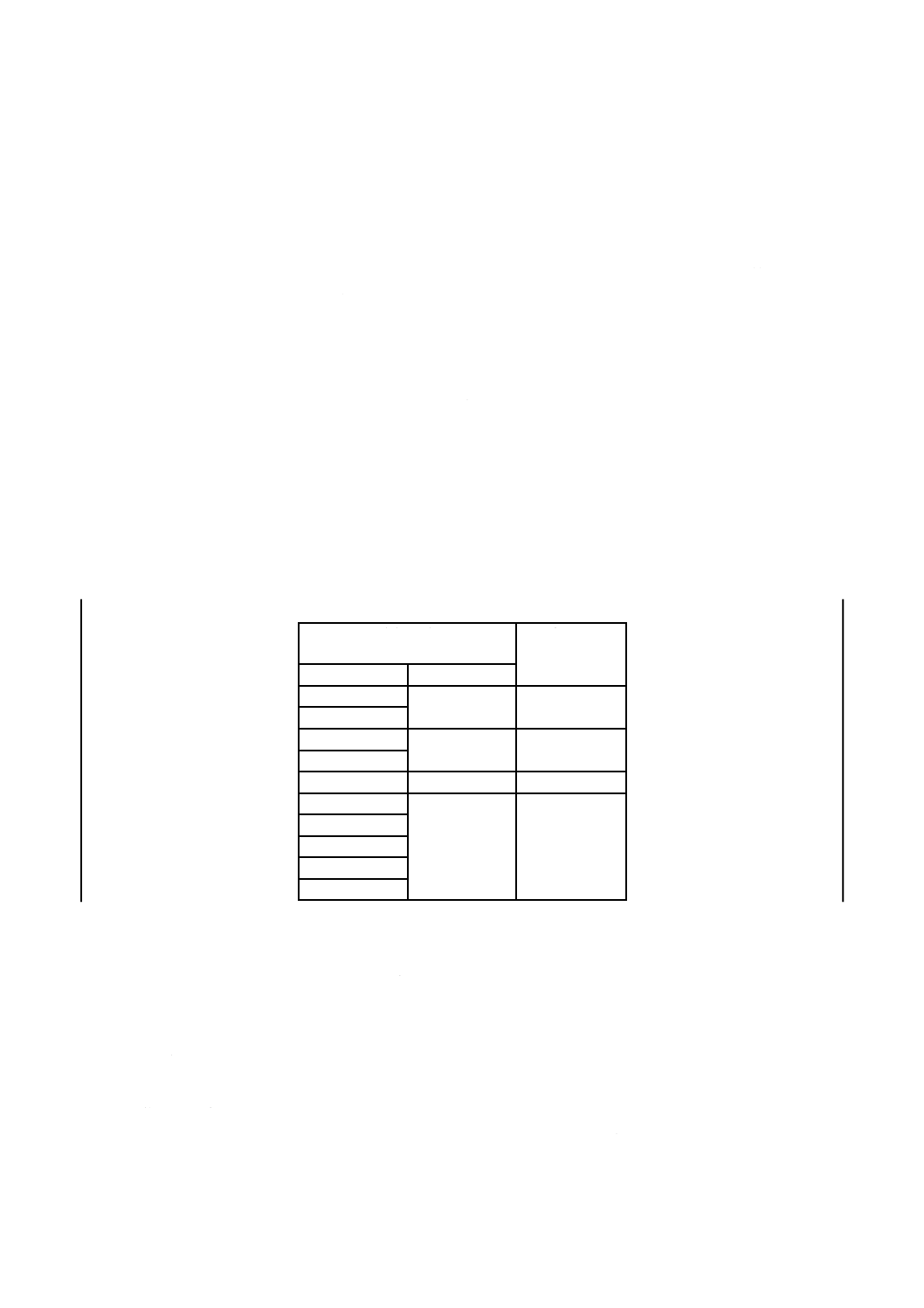

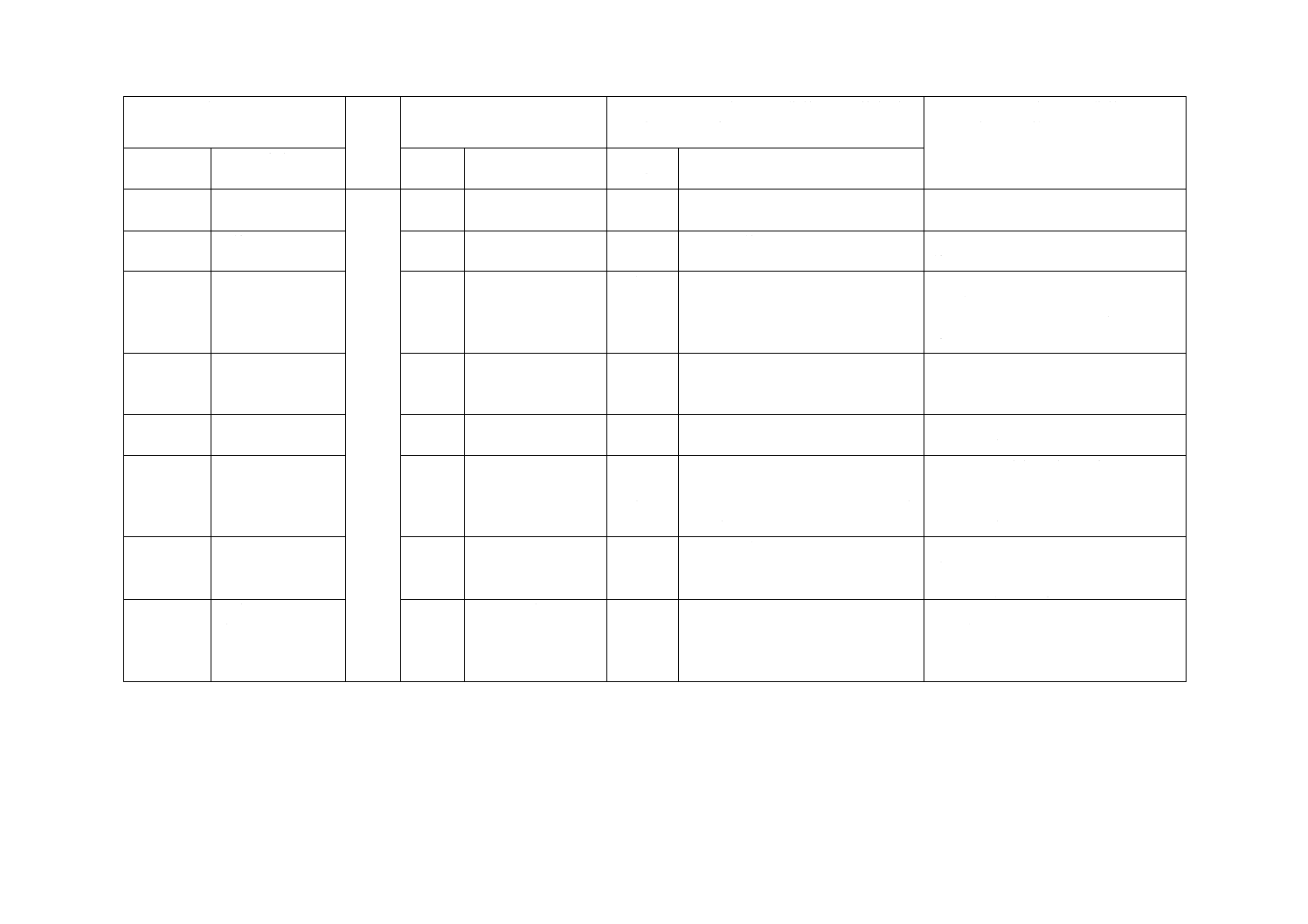

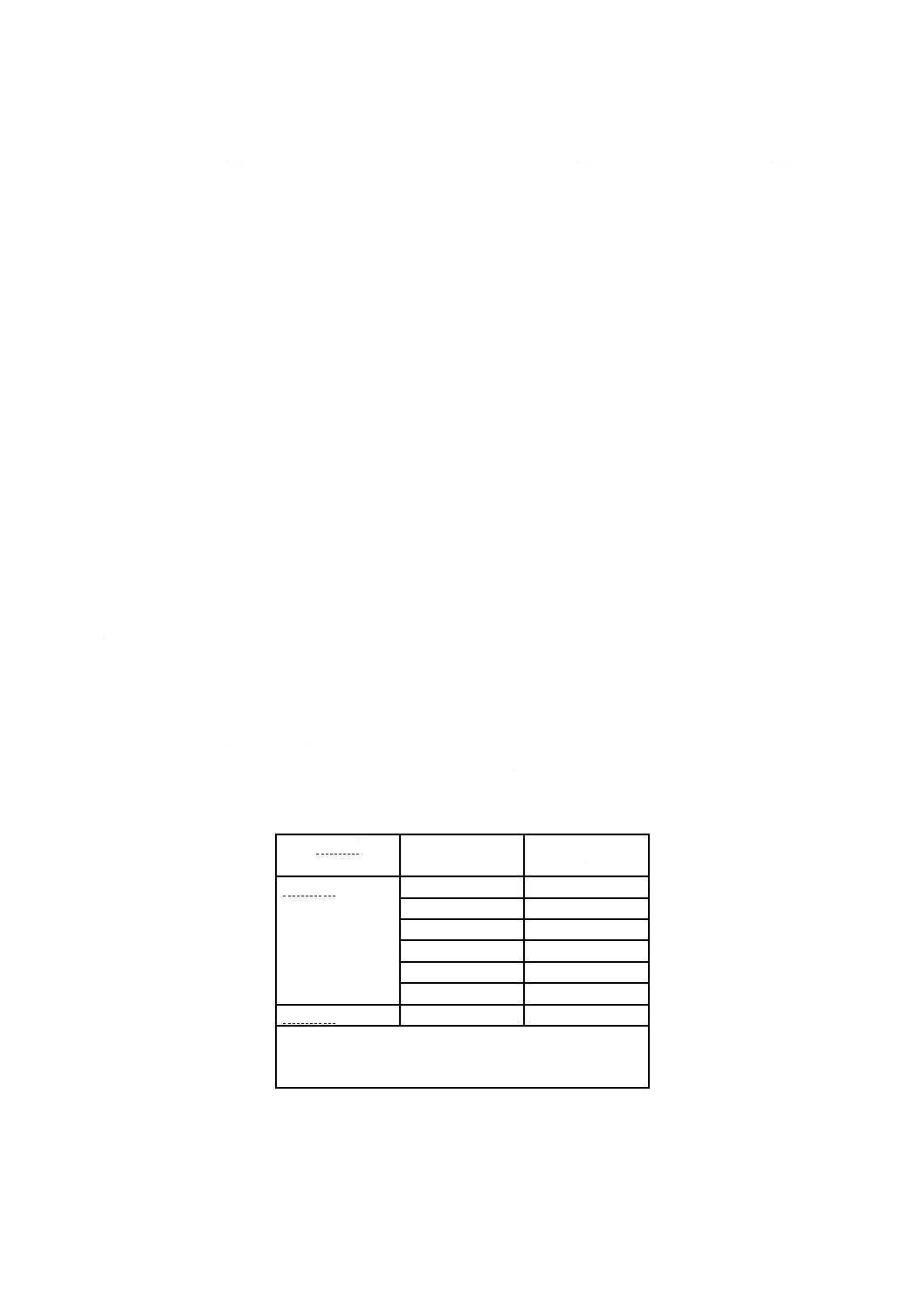

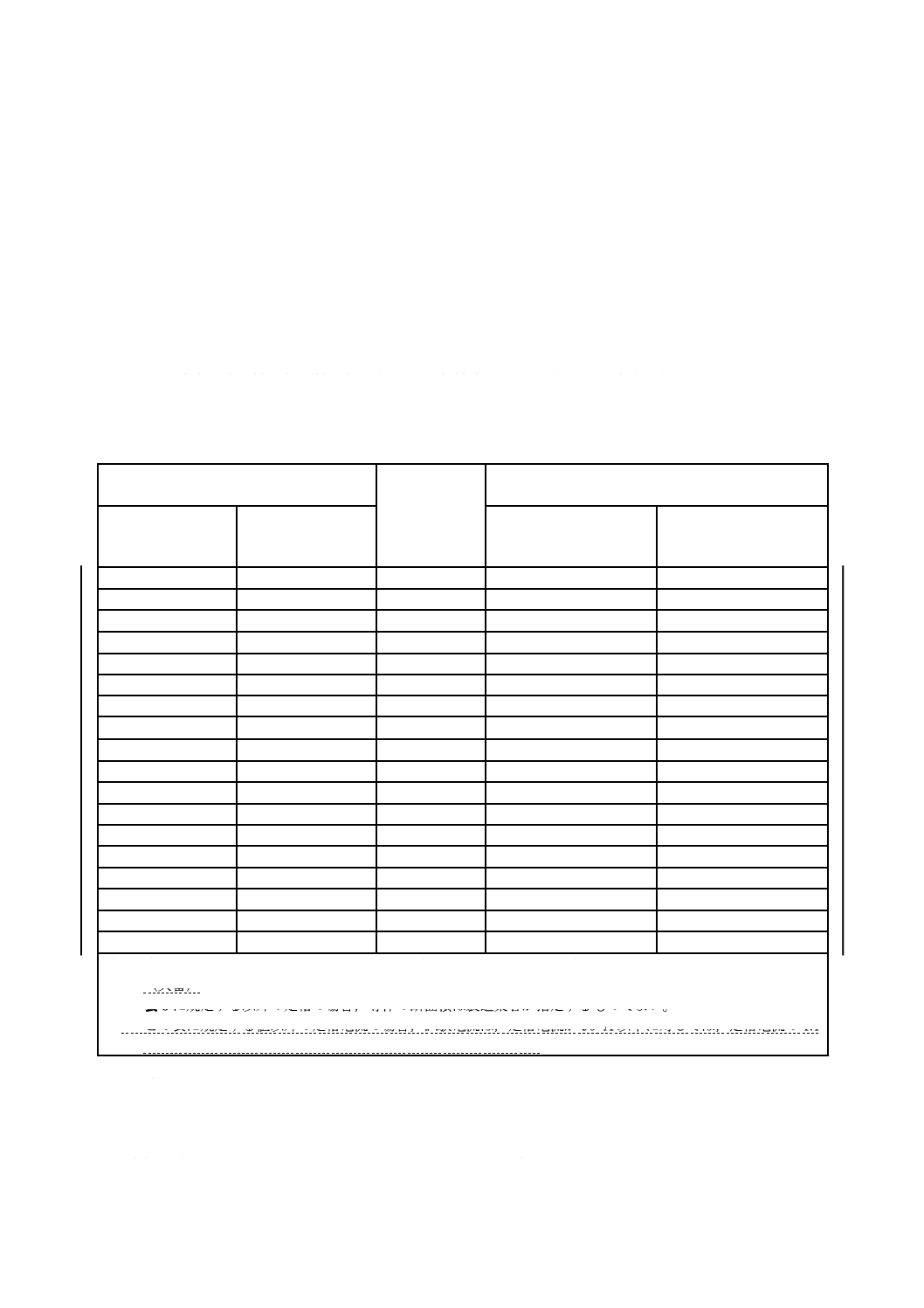

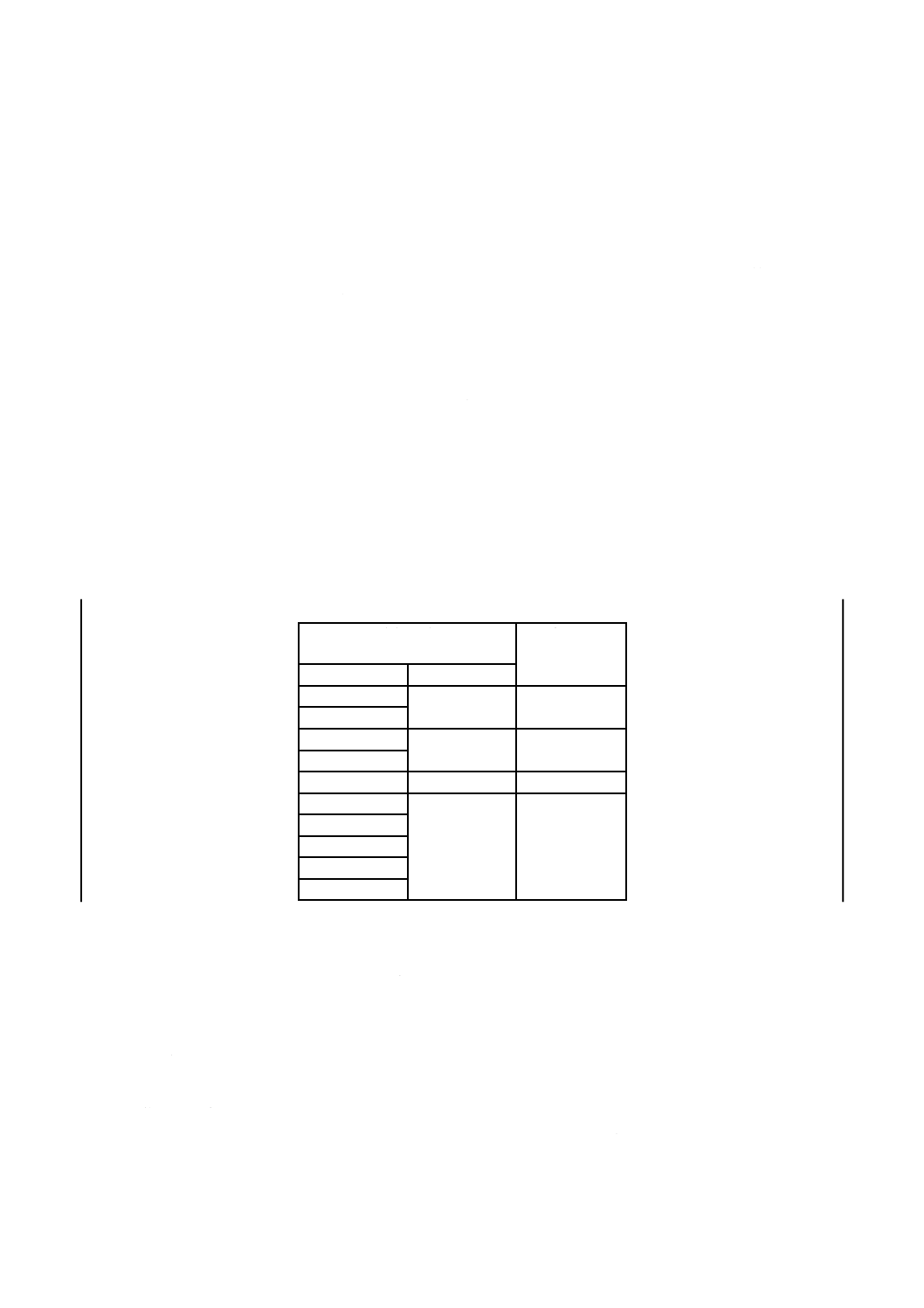

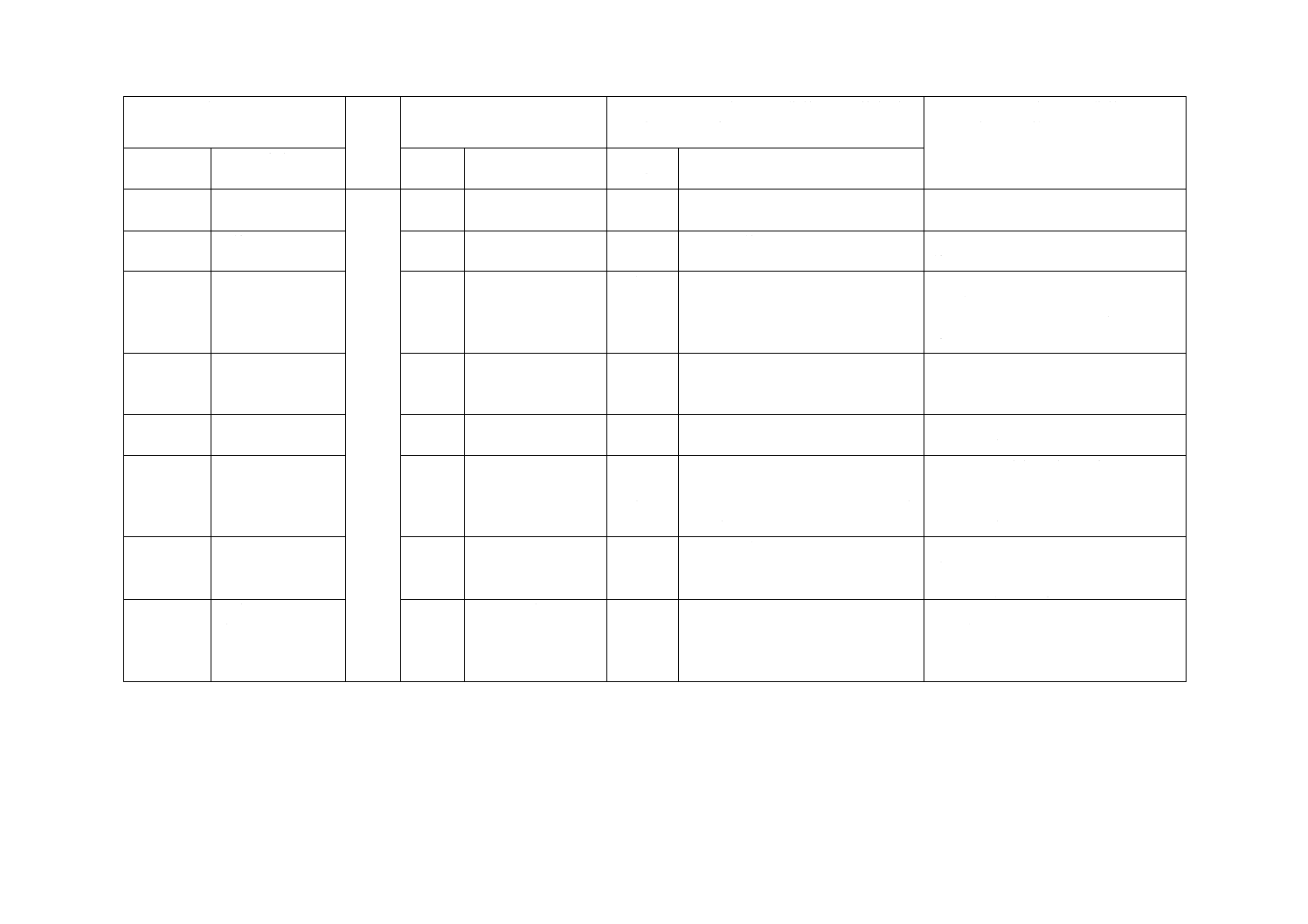

表3A−接続可能な銅導体の公称断面積との関係(タイプ2用の導体に適用)

表示

アクセサリ

公称断面積

接続導体の直径又は断面積に関する表示が,

主要部分又は包装容器にあるもの

コンセント

プラグ

コネクタ

製造業者の表示による。

ただし,最小値は,表3B以上の断面積とする。

接続導体の直径又は断面積に関する表示が

ないもの

コンセント

表3Bによる。

プラグ

15 A以下

0.75〜2 mm2

15 A超

表3Bによる。

コネクタ

表3Bによる。

15

C 8285:2018

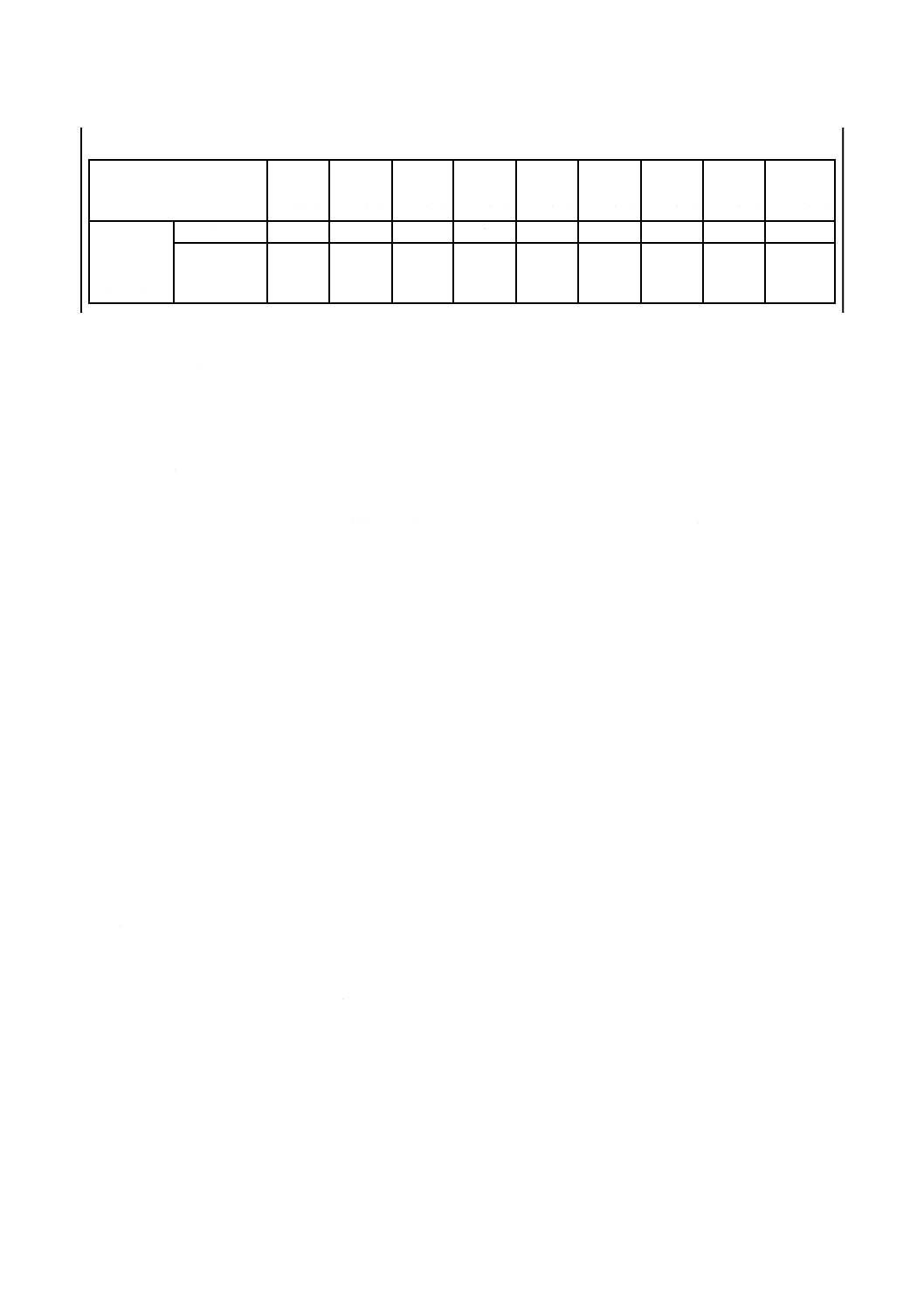

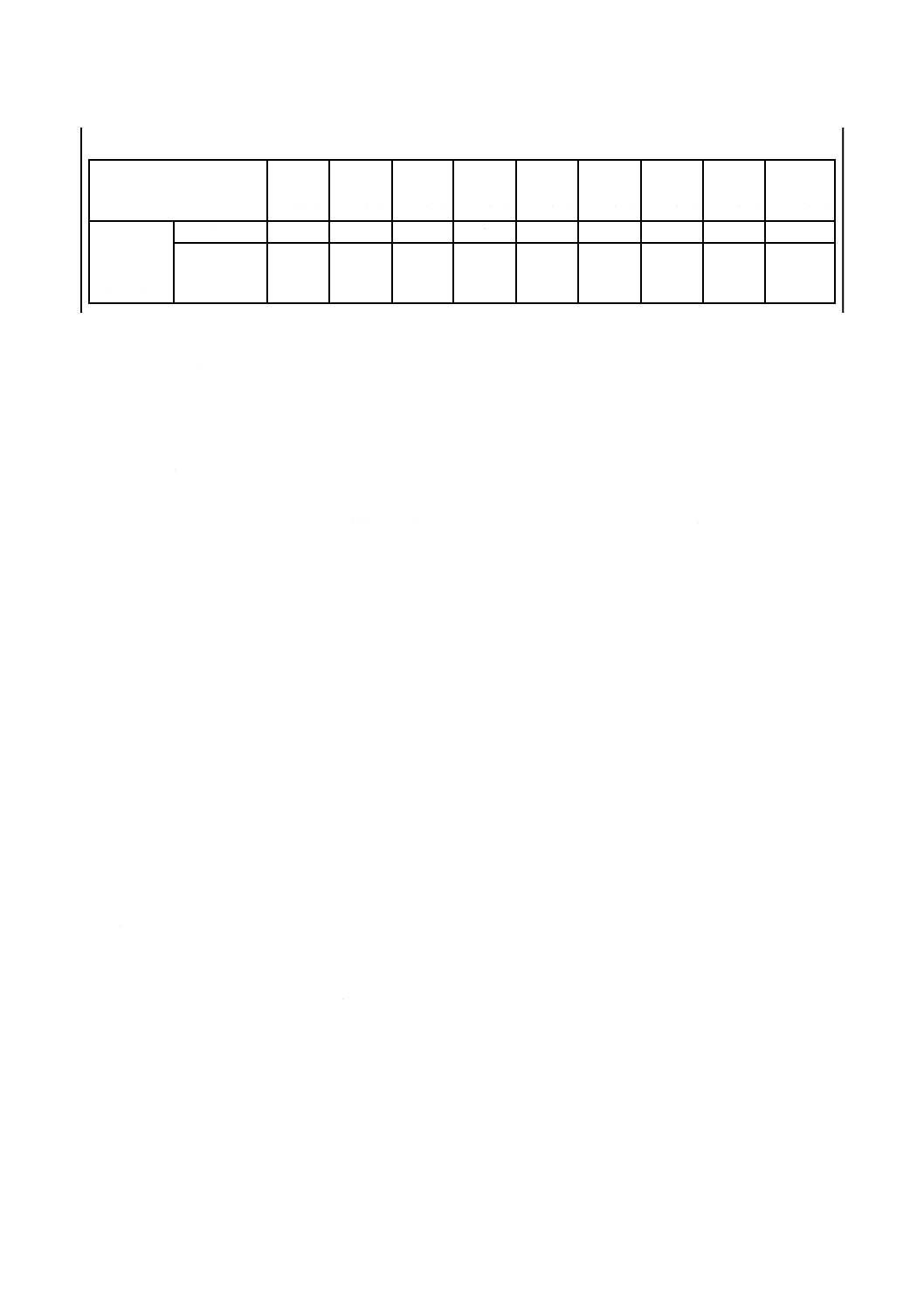

表3B−接続可能導体のサイズ(タイプ2用の導体に適用)

器具の定格電流 A

7以下

7を

超え

10以下

10を

超え

15以下

15を

超え

20以下

20を

超え

30以下

30を

超え

40以下

40を

超え

60以下

60を

超え

75以下

75を

超え

100以下

接続電線

及び可とう

電線の太さ

(呼び)

公称径 mm

−

−

1.6

2

2.6

3.2

−

−

−

公称断面積

mm2

0.75

1.25

2

3.5

5.5

8

14

22

38

11 端子及び終端

11.1 端子及び終端の共通要求事項

11.1.1 電線交換形アクセサリは,端子を備えていなければならない。

電線交換形プラグ及びコネクタは,可とう導体を接続できる端子を備えていなければならない。

適否は,目視検査によって判定する。

11.1.2 電線非交換形アクセサリは,はんだ付け用,溶接用,圧着用又は同等の効力のある永久接続部(終

端)を備えていなければならない。

あらかじめはんだ付けした可とう導体を圧着する接続は,はんだ付けした部分が圧着部分の外側になけ

ればならない。

適否は,目視検査によって判定する。

11.1.3 端子は,特別な準備なしに導体を接続できなければならない。

注記1 用語“特別な準備”には,導体のはんだ付け,終端端子の利用などを含むが,端子に入れる

前の導体の再整形及び可とう導体の端を固めるためのねじりは含まない。

注記2 この要求事項は,ラグ端子には適用しない。

適否は,目視検査によって判定する。

11.1.4 端子部は,機器に生じる条件下で,意図した使用に適切な機械的強度,導電性及び耐食性をもつ金

属製のものでなければならない。

許容温度範囲以内及び化学的汚染の通常条件下で用いるときの適切な金属の例は,次のとおりである。

− 銅

− 冷間加工した場合は58 %以上の銅を含む合金,又は冷間加工しない場合は50 %以上の銅を含む合金

− 13 %以上のクロム及び0.09 %以下のカーボンを含むステンレス鋼

− JIS H 8610による電気亜鉛めっき鋼で,次の値以上のめっきの厚さをもつもの

・ IPX4以下のアクセサリの場合は,8 μm(ISOのサービスコンディションナンバ2)

・ IPX5以上のアクセサリの場合は,12 μm(ISOのサービスコンディションナンバ3)

− JIS H 8617による電気ニッケル・クロムめっき鋼で,次の値以上のめっきの厚さをもつもの

・ IPX4以下のアクセサリの場合は,20 μm(ISOのサービスコンディションナンバ2)

・ IPX5以上のアクセサリの場合は,30 μm(ISOのサービスコンディションナンバ3)

− JIS H 8619による電気すずめっき鋼で,次の値以上のめっきの厚さをもつもの

・ IPX4以下のアクセサリの場合は,20 μm(ISOのサービスコンディションナンバ2)

・ IPX5以上のアクセサリの場合は,30 μm(ISOのサービスコンディションナンバ3)

機械的な摩耗を受ける通電部は,電気めっきした鋼製であってはならない。

適否は,目視検査及び化学分析によって判定する。

16

C 8285:2018

11.1.5 接地端子の本体がアクセサリの金属フレーム又は外郭の一部でない場合,端子部は,11.1.4に規定

する材料によらなければならない。接地端子の本体が金属フレーム又は外郭の一部である場合,締付具は,

同種の材料によらなければならない。

接地端子の本体がアルミニウム又はアルミニウム合金のフレーム又は外郭の一部である場合,銅とアル

ミニウム又はその合金との接触から生じる腐食の危険を避ける予防措置をとらなければならない。

注記 適切なめっきを施した金属ねじ又はナットの使用は認められている。

適否は,目視検査及び化学分析によって判定する。

11.1.6 端子は,アクセサリに適切に固定しなければならず,導体を取り付けるとき及び取り外すときに緩

むことがあってはならない。

締付具は,その他の構成部品を固定する目的で用いてはならない。

注記1 プラグ又はコンセントの接点の回転又はずれを防止するときは,導体の締付具を用いてもよ

い。

適否は,目視検査及び必要であれば25.1の試験によって判定する。

注記2 動きが適切に制限され,アクセサリの適正な動作を損なわない限り,フローティング(閉端

接続子などの固定することを意図しない)端子,及び締付ねじ又はナットによって端子の回

転又はずれを防止するように設計した端子を用いてもよい。

端子の緩みは,2本のねじで固定して防止してもよく,あまり遊びがないように,くぼみ

に1本のねじで固定して防止しても,その他の適切な手段で防止してもよい。

その他の固定手段を用いずにシーリングコンパウンドで覆うことは,締付けが十分とはみ

なさない。ただし,通常の使用ではねじれることのない端子を固定する場合は,自己硬化性

樹脂を用いてもよい。

11.1.7 各端子は,十分な技術的理由がある場合を除いて,他の端子,及びある場合は接地端子の近くに配

置しなければならない。

適否は,目視検査によって判定する。

11.1.8 端子は,次のように配置又は遮蔽しなければならない。

− 端子から緩んだねじ又はその他の部品が,充電部と接地端子に接続した金属部との間に電気的接続を

確立することがない。

− 充電端子から外れた導体が,接地端子に接続した金属部に接触することがない。

− 接地端子から外れた導体が充電部に接触することがない。

この要求事項は,パイロット接点用端子にも適用する。

適否は,目視検査及び手動試験によって判定する。

11.1.9 導体を適切に固定している場合は,異極の充電部同士又は充電部と可触金属部との偶発的接触の危

険があってはならず,より線導体の素線が端子から外れた場合は,その素線が外郭の外に出る危険があっ

てはならない。

充電部と可触金属部との偶発的接触の危険に関する要求事項は,定格電圧が50 V以下のアクセサリには

適用しない。

適否は,目視検査,及び充電部とその他の金属部との偶発的接触の危険がある場合は,次の試験によっ

て判定する。

表3又は表3Aに規定する範囲の中間の断面積をもつ可とう導体の端から,絶縁物を長さ8 mm取り除

く。より線導体の素線1本を引き離し,残りの素線全体を端子に差し込んで締め付ける。引き離した素線

17

C 8285:2018

は,絶縁物を切り裂かずに,あらゆる方向に折り曲げるが,バリアの周りで鋭く折り曲げることはしない。

充電端子に接続した導体の引き離した素線は,充電部ではない金属部に接触したり,外郭の外に出るよ

うなことがあってはならない。接地端子に接続した導体から引き離した素線は,いかなる充電部とも接触

してはならない。

注記 必要があれば,別の位置で素線を引き離して試験を繰り返す。

11.2 ねじ形端子

11.2.1 ねじ形端子は,表3又は表3Aに示す公称断面積をもつ銅又は銅合金製の導体を適切に接続できる

ものでなければならない。

ラグ端子以外の端子について,適否は,次の試験及び11.5の試験によって判定する。

タイプ1については,図13に規定するゲージで,表3の最大規定断面積の挿入の可否の試験を行うため

の測定部分をもつゲージが,自重で端子の規定の深さまで端子の穴に進入できなければならない。

図13に規定するゲージで判定することができないねじ形端子は,図13に規定する該当ゲージと同一の

断面積をもつ適切な形状をしたゲージによって試験を行う。

タイプ2については,表3Aの最大公称断面積の導体を用いる。

導体の端が見えないピラー端子の場合,導体を収納する穴は,穴の底部からねじまでの距離がねじの直

径の半分以上であり,かつ,いかなる場合も1.5 mm以上の深さをもたなければならない。

適否は,目視検査によって判定する。

図14 f)に規定する端子の場合,ラグは,表3又は表3Aに規定する範囲内の公称断面積をもつ導体を受

け入れられるものでなければならない。

適否は,目視検査によって判定する。

11.2.2 ねじ形端子は,適切な機械的強度をもたなければならない。

締付用のねじ及びナットは,JISに規定するねじ(JIS B 0101参照),又はピッチ及び機械的強度が同等

のねじをもたなければならない。

注記 暫定的に,SI,BA,UNねじをピッチ及び機械的強度が同等のねじと考える。

適否は,目視検査,測定及び25.1の試験によって判定する。端子は,25.1の要求事項に加えて,試験後

に,その後の使用を妨げるような変化があってはならない。

11.2.3 ねじ形端子は,十分な接触圧力で,導体をきず付けることなく金属面の間に導体を締め付けるよう

に設計しなければならない。

適否は,目視検査及び11.5の形式試験によって判定する。

11.2.4 ラグ端子は,定格電流が60 A以上のアクセサリだけに用いなければならない。ラグ端子を備えて

いる場合は,スプリングワッシャ又はそれと同等の効力のある固定具で固定しなければならない。

適否は,目視検査によって判定する。

11.2.5 接地端子の締付ねじ又はナットは,偶発的に緩むことがないように正しくロックし,工具を用いず

に緩めることができてはならない。

適否は,目視検査,手動試験及び箇条11の関連試験によって判定する。

11.3 ねじなし端子

11.3.1 ねじなし端子は,表3又は表3Aに示す公称断面積をもつ銅又は銅合金製の導体を正しく接続でき

るものでなければならない。

タイプ1については,図13に規定するゲージで,表3の最大規定断面積の挿入の可否の試験を行うため

の測定部分をもつゲージが,自重で端子の規定の深さまで端子の穴に進入できなければならない。

18

C 8285:2018

図13に規定するゲージで判定することができないねじなし端子は,図13に規定する該当ゲージと同一

の断面積をもつ適切な形状をしたゲージによって試験を行う。

タイプ2については,表3Aの最大公称断面積の導体を用いる。

適否は,目視検査によって判定する。

11.3.2 ねじなし端子は,十分な接触圧力で,導体をきず付けることなく金属面の間に導体を締め付けるよ

うに設計しなければならない。

適否は,目視検査並びに11.5及び11.6の形式試験によって判定する。

11.3.3 ねじなし端子は,適切な機械的強度をもたなければならない。

適否は,次の試験によって判定する。

端子が使用を意図した導体の各タイプで,タイプ1の場合は表3及び表10,又はタイプ2の場合は表3A

に従って,最大直径をもつ導体の5回の差込み及び引抜きを行う。

導体の差込み及び引抜きは,製造業者の取扱説明書に従って行う。

5回目を除き,1回の試験ごとに新品の導体を用いるが,5回目は4回目の差込みに用いた導体を同じ場

所で締め付ける。差し込むたびに,導体を締付ユニットのできるだけ奥まで押し込むか,正しく接続でき

たことが明らかになるように差し込む。導体を差し込んだ後,毎回90°までねじり,その後引き抜く。

これらの試験後,端子は,最小及び最大の導体が使用できなくなるほどの損傷があってはならない。

11.3.4 導体の接続又は引抜きは,次のいずれかの方法で行わなければならない。

− 一般工具又は端子を開き,導体の差込み又は引抜きを助けるような便利な端子と一体形の装置によっ

て行う。

− 単なる差込みによって行う。

導体の引抜きは,導体をただ引っ張るだけではなく,工具の助けを借りても借りなくても,通常の使用

時に,手動で実行可能な操作を必要とするものにしなければならない。

適否は,目視検査によって判定する。

11.3.5 導体の差込み又は引抜きを助ける工具用の穴が必要な場合,この穴は,導体用の穴と明確に区別で

きなければならない。

適否は,目視検査によって判定する。

11.3.6 端子は,次のような設計及び構造でなければならない。

− 各導体を,それぞれ別の締付ユニットで個別に締め付ける(穴は,必ずしも別々に設ける必要はない。)。

− 差込み又は引抜き中に,導体を同時に又は個別に,差し込み又は引き抜くことができる。

規定する最大数まで,何本の導体でも確実に締め付けることができるものでなければならない。

適否は,目視検査及び11.5の試験によって判定する。

11.3.7 端子は,導体の不適切な差込みができないような設計及び構造でなければならない。

適否は,目視検査によって判定する。

11.3.8 ねじなし端子は,導体が通常の取付けの間に曲げられることがあっても,接続した導体を締め付け

たままの状態になっているように設計しなければならない。

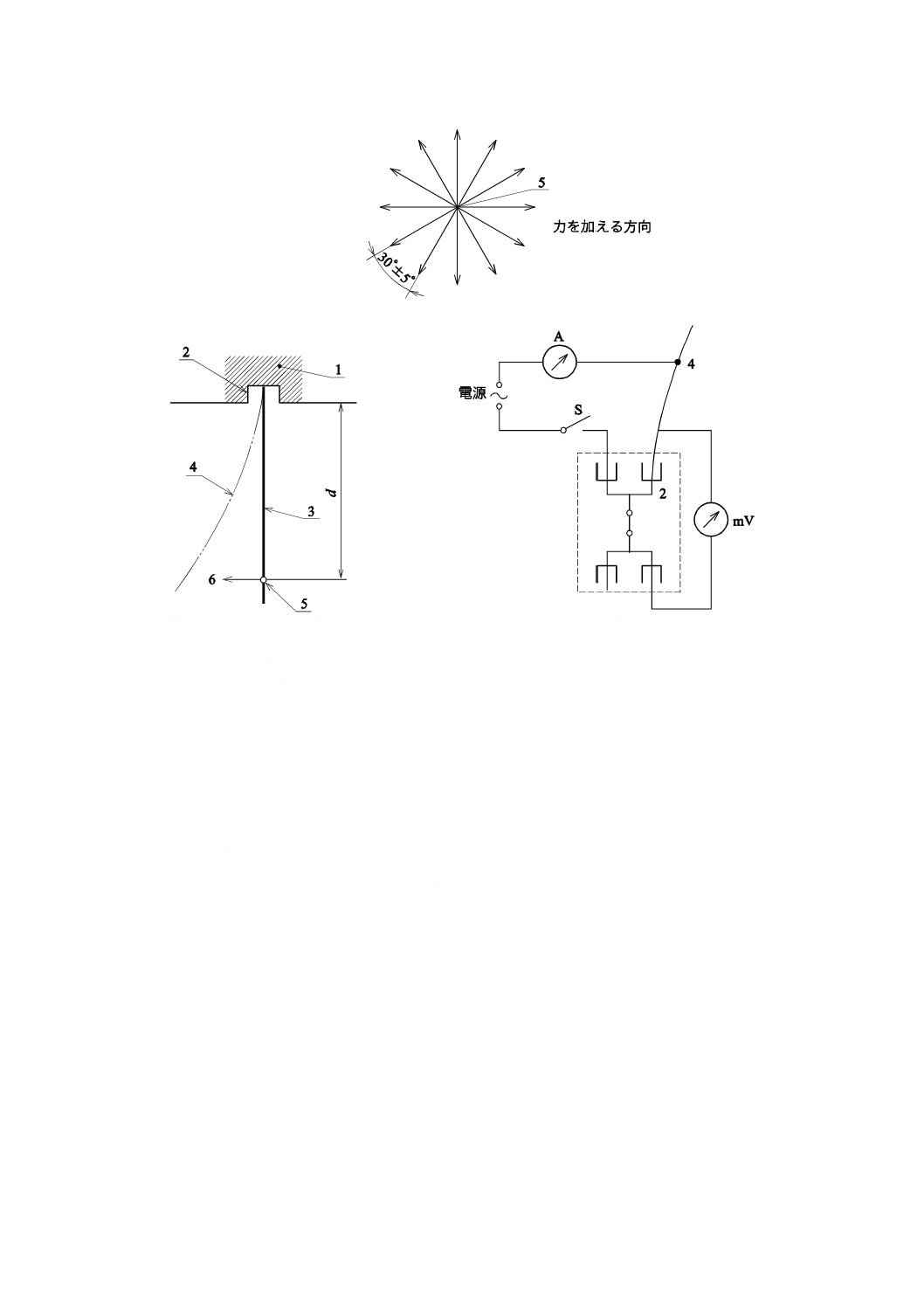

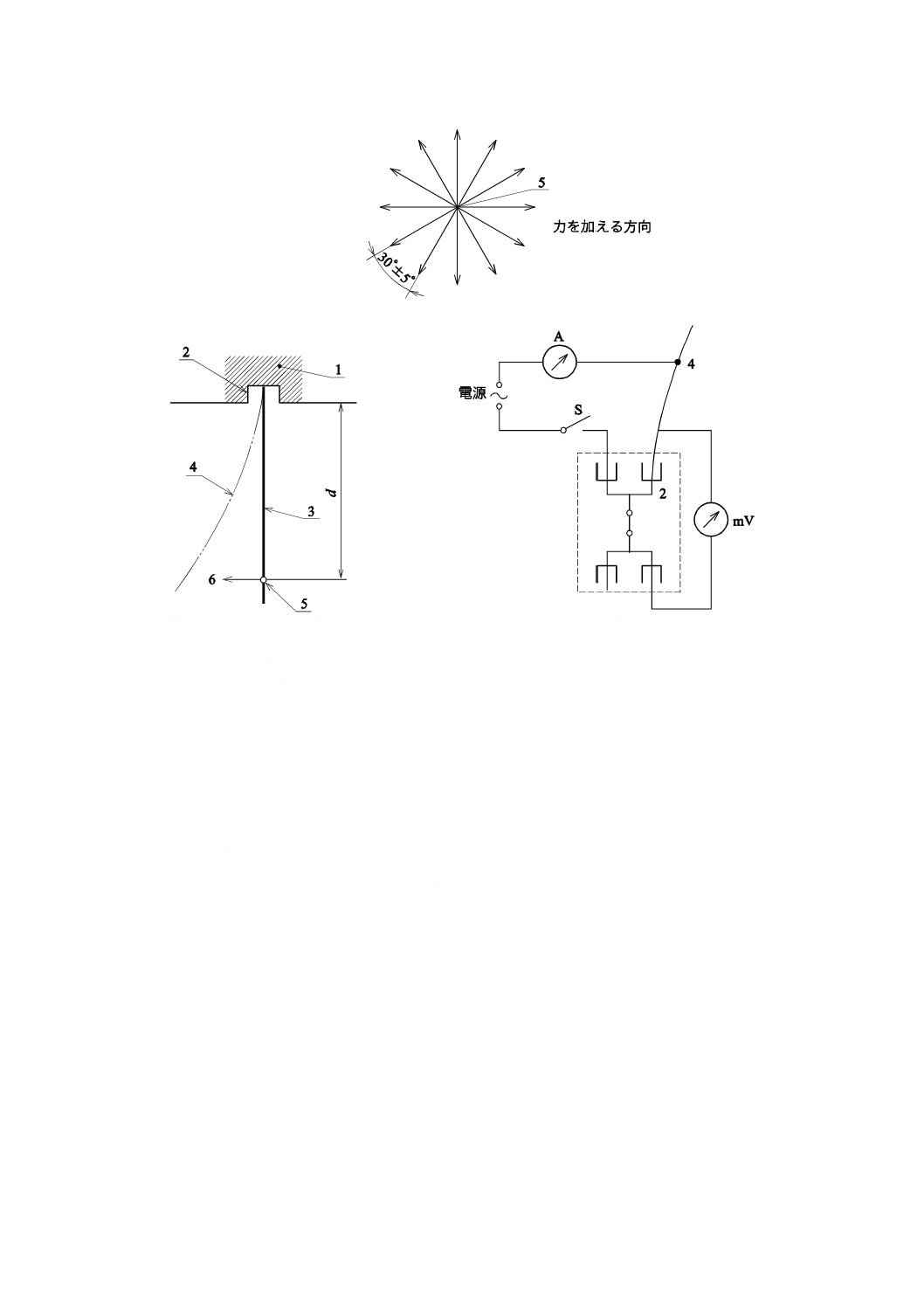

注記1 この試験は,取付中の端子に伝達され,導体に加わる曲げ力を模擬することを意図している。

適否は,目視検査及び次の試験によって判定する。

曲げ試験では,3個の新品の試験品を用いる。

その原理を示す図19の試験装置は,次のような構造とする。

− 接続装置の締付ユニットに正しく差し込んだ試験導体は,互いに30±5°異なった12方向のいずれに

19

C 8285:2018

も曲げる(たわませる)ことができる。

− 始点を,原点から10°及び20°まで変化させることができる。

注記2 基準方向及び始点は規定しない。

直線位置から試験位置までの導体の曲げは,接続装置の締付ユニットから一定の距離で,表4-1に規定

する力を導体に加える適切な装置によって実行する。

曲げ装置は,次のような設計とする。

− 力が導体に垂直な方向に加わる。

− 締付ユニット内の導体が回転することなく,曲げを行える。

− 規定の電圧降下測定を行っている間,力が加わったままの状態を維持できる。

導体を曲げるための力を,表4-1に規定する。距離“D”は,導体のガイドがある場合には,それを含

めた接続装置の端から導体に加わる力の作用点までを測定した距離とする。

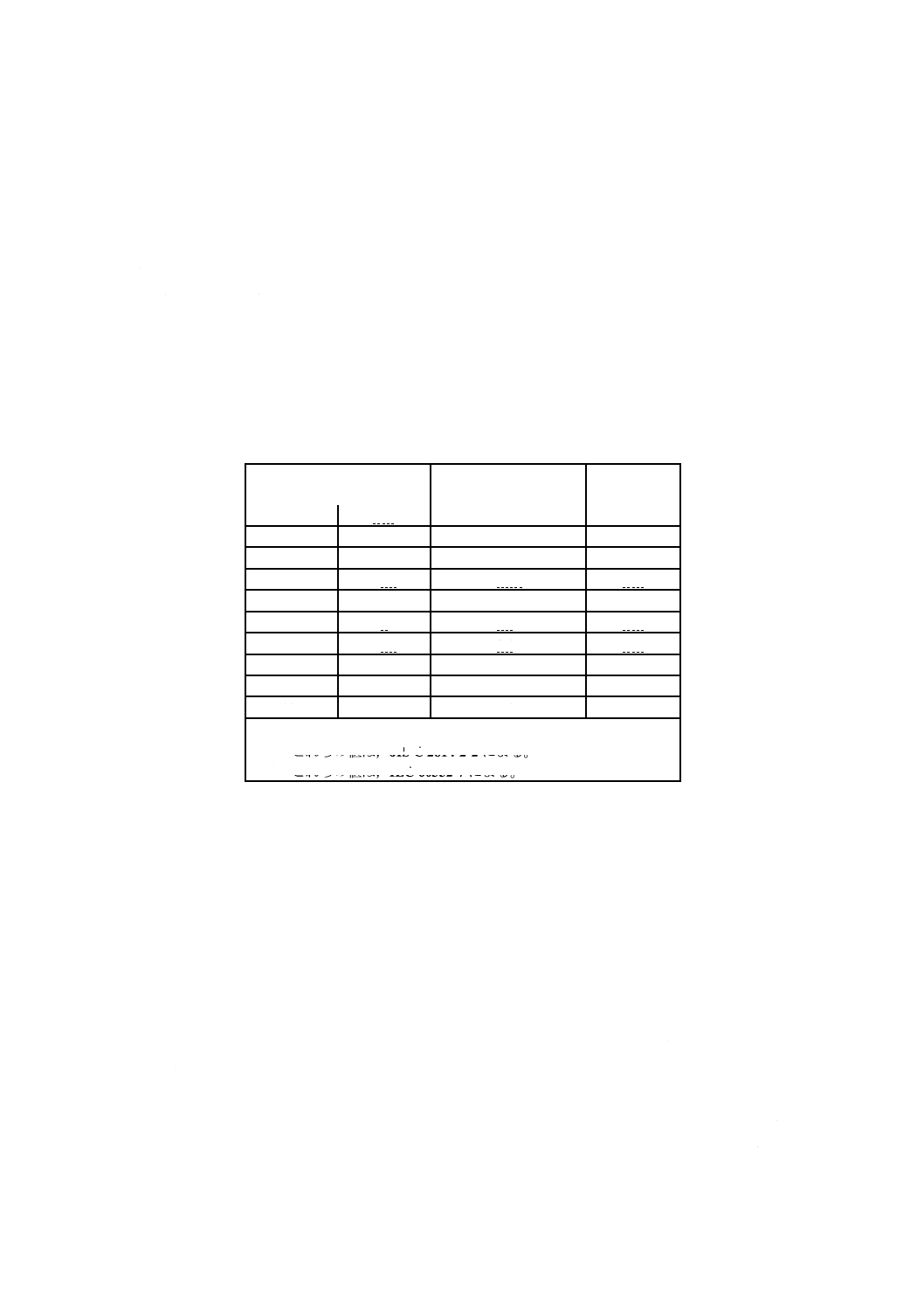

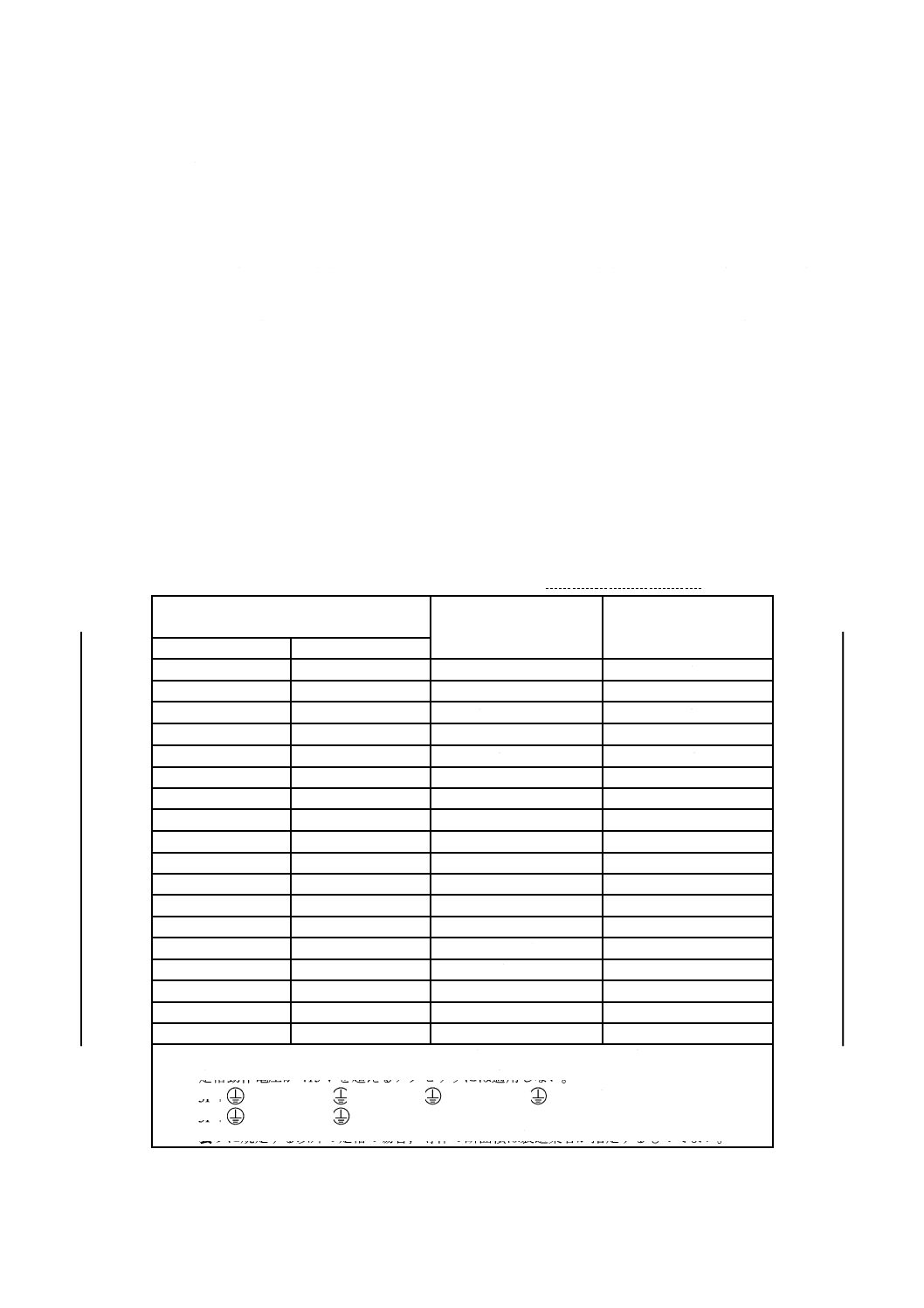

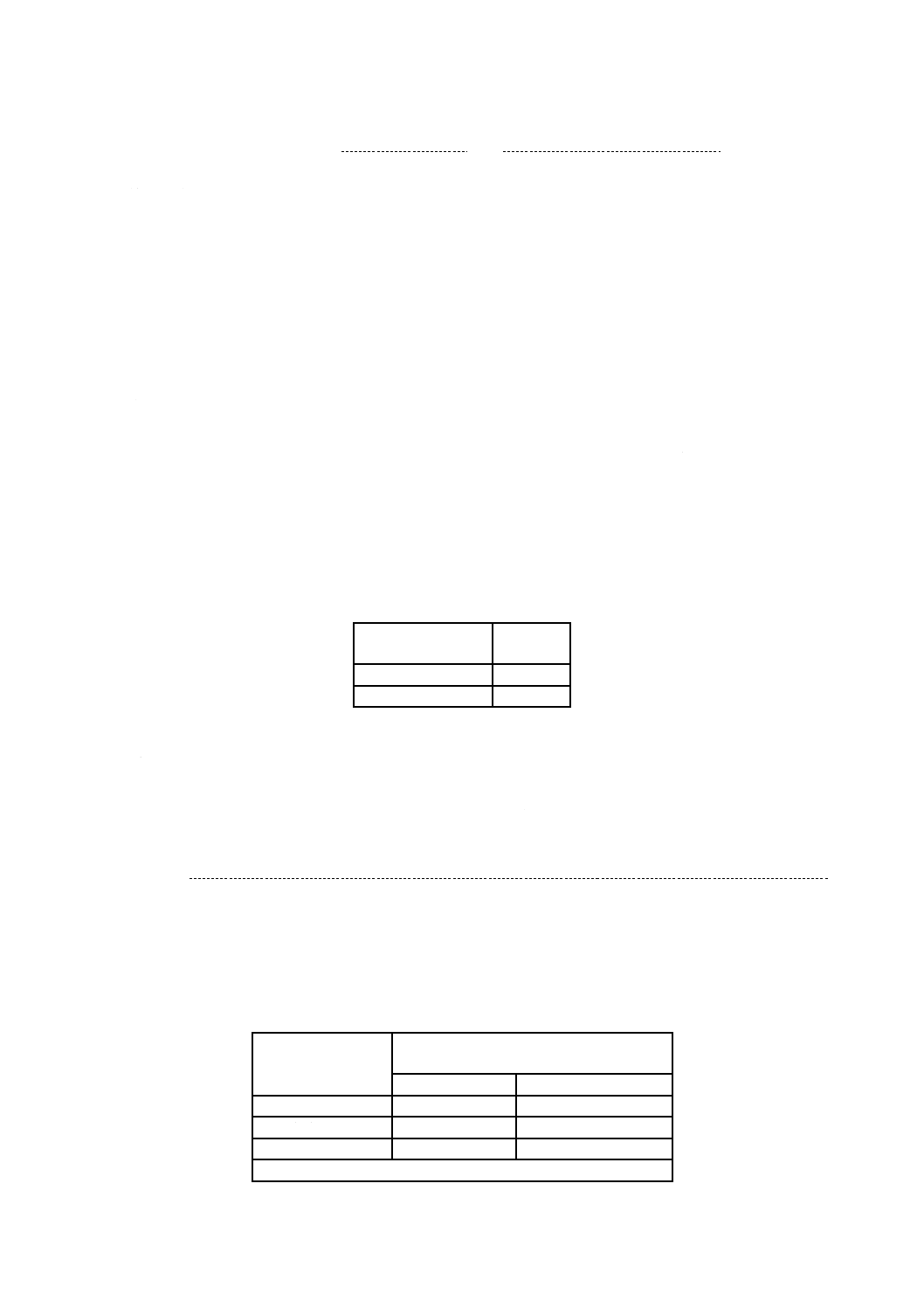

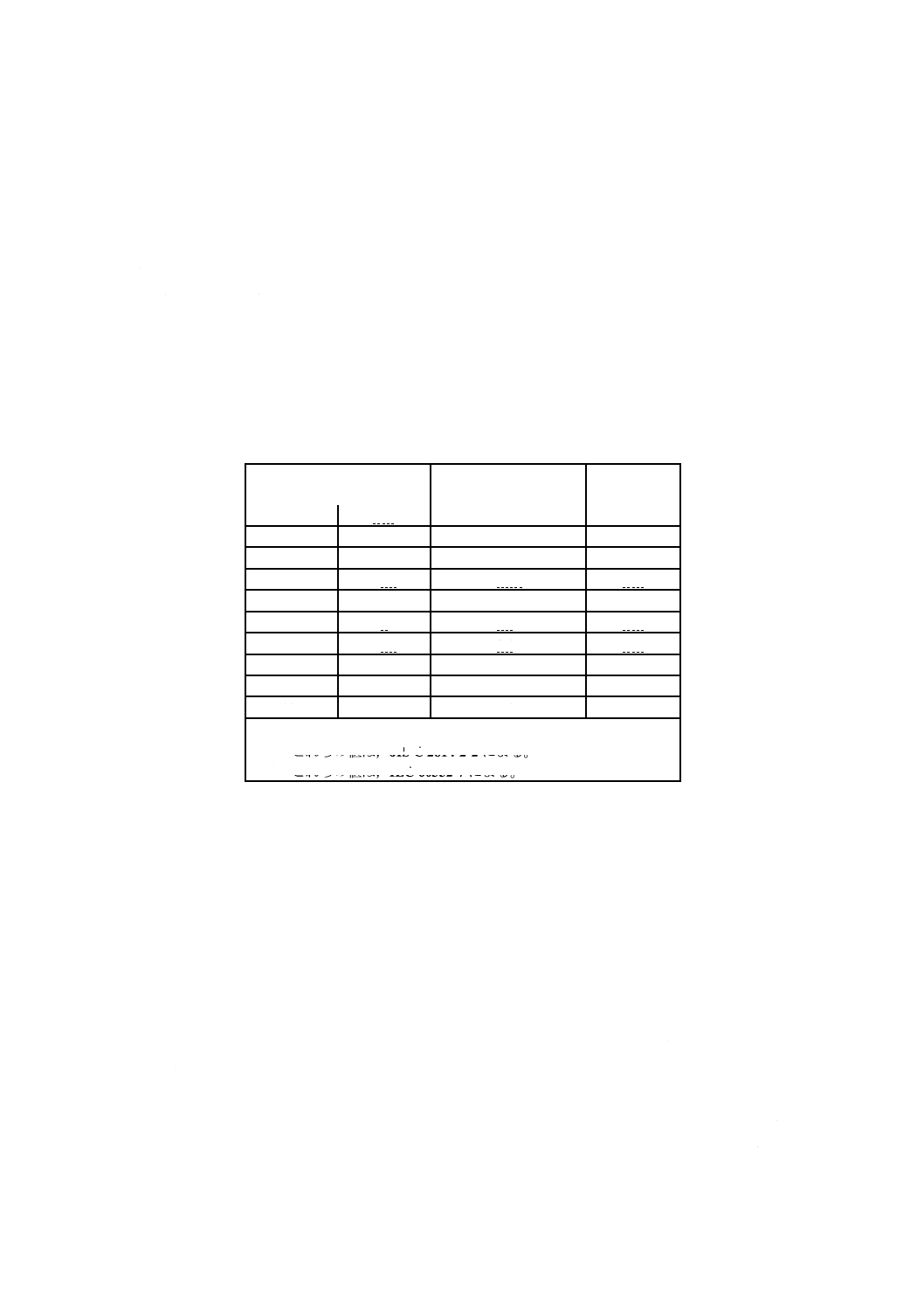

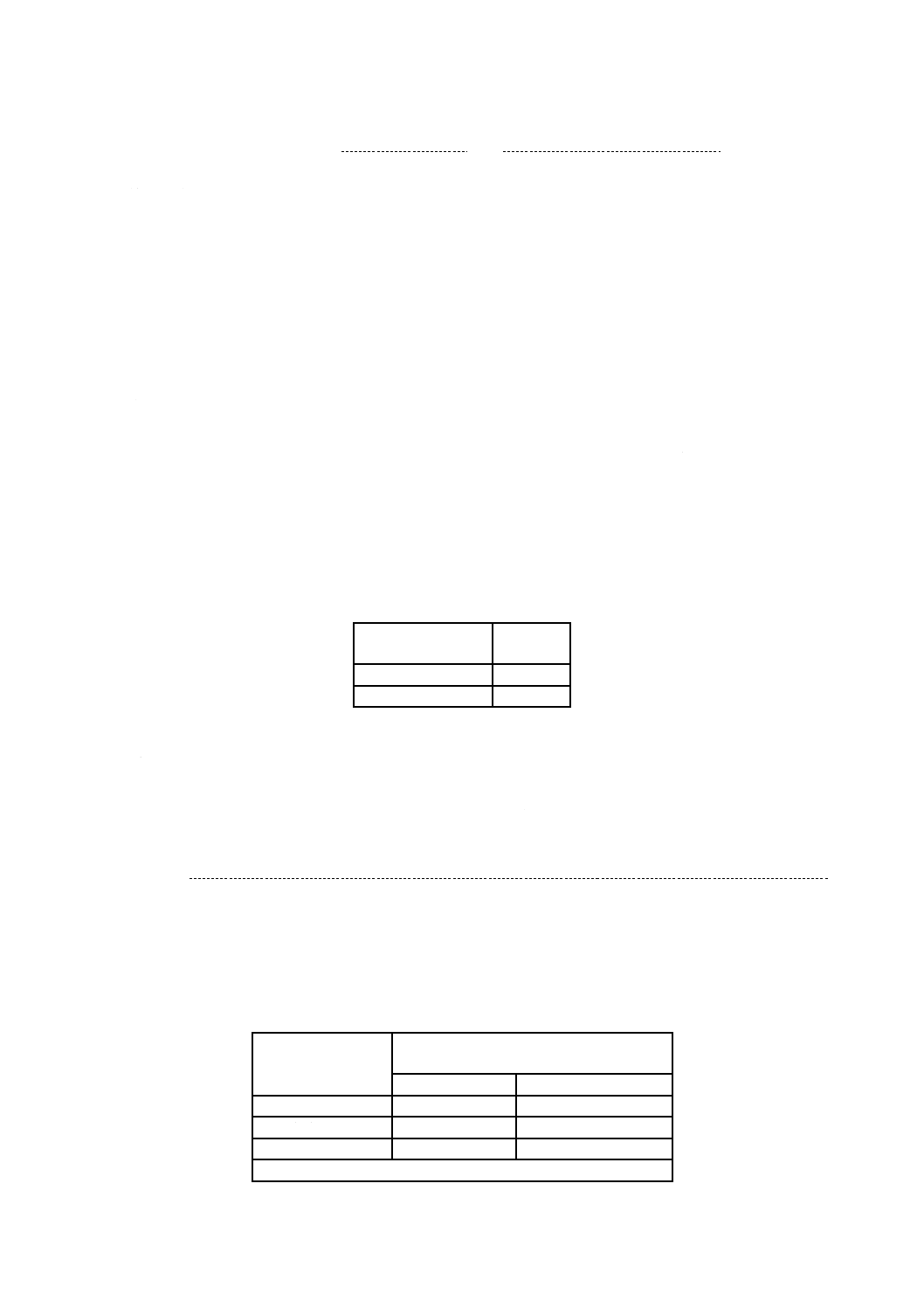

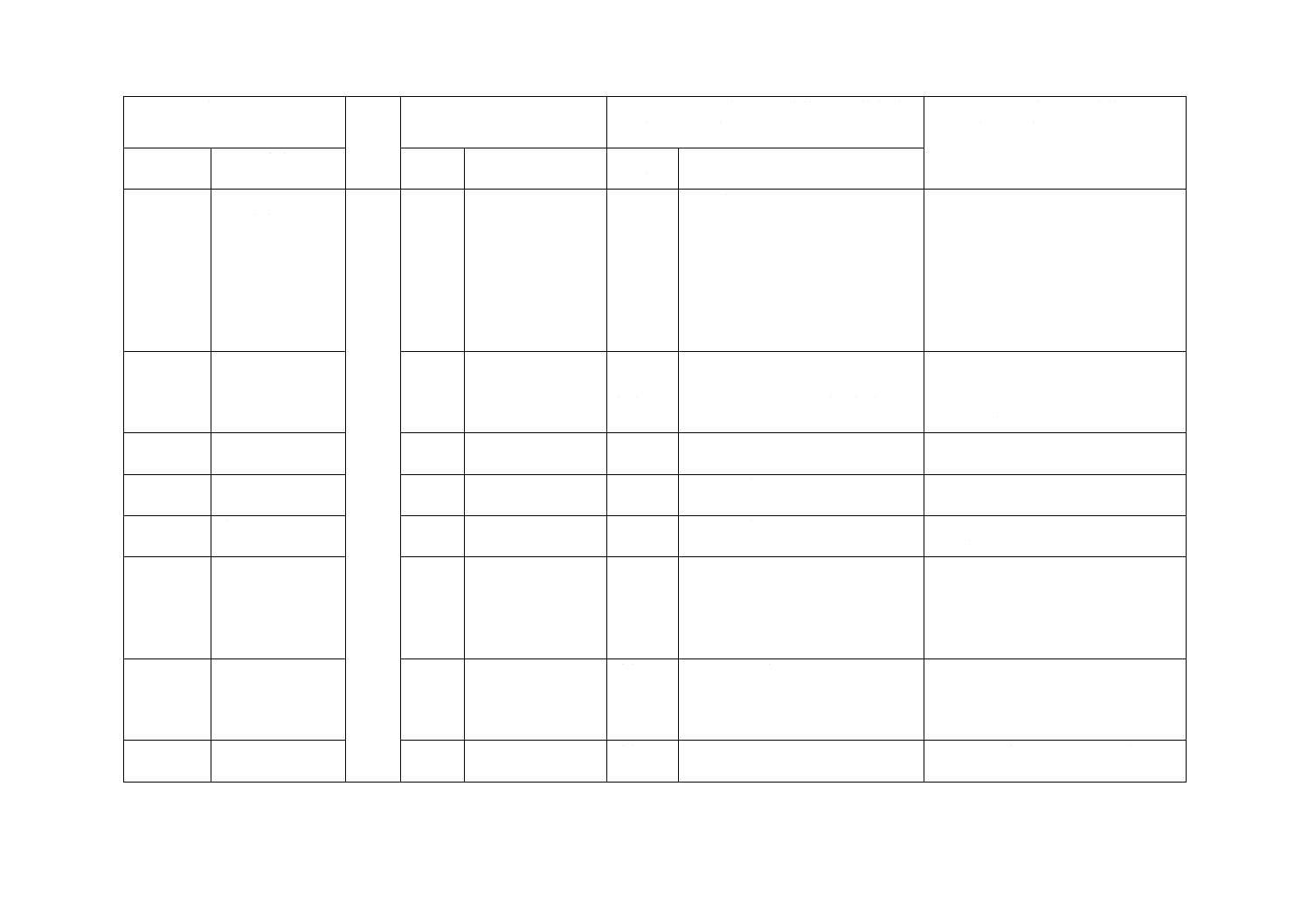

表4-1−たわみ試験の力

試験導体の断面積又は直径

たわみ試験の力a)

距離

D

mm2

mm

N

mm

1.0

−

0.25 b)

100

1.5

−

0.5 b)

100

−

1.6

0.75

100

2.5

−

1.0 b)

100

−

2

1.3

100

−

2.6

2.0

100

4

−

2.0 b)

100

6

−

3.5 c)

100

10

−

7.0 c)

100

注a) 力は,弾性限界に近い応力が導体にかかるものを選択する。

b) これらの値は,JIS C 2814-2-2による。

c) これらの値は,IEC 60352-7による。

図19 b) の例に示すように,導体を差し込んだとき,試験中の締付ユニット全体での電圧降下が測定で

きるように,準備しておく。

試験品は,試験導体を自由に曲げられるように,試験装置の固定部に取り付ける。

試験導体の表面は,悪影響を及ぼす汚れ又は腐食があってはならない。

締付端子は,通常に使用するときと同じように,表3又は表3Aに規定する最小断面積をもつ中空でな

い単線の銅導体を取り付け,1回目の試験手順を実施する。1回目の試験手順で不合格とならなければ,最

大断面積をもつ導体を用いて,同じ締付端子に2回目の試験手順を実施する。

試験は,連続電流(すなわち,試験中に電流のオン・オフの切替えがない。)で実施する。電流変動が±

5 %に収まるように,適切な電源を用いる。

表4-4に従って接続した導体に配分される電流の1/10を,接続装置に流す。曲げ力を,12の方向の一つ

に,図19 a) に示すように加えて,この締付ユニットの電圧降下を測定する。

次に,同一の試験手順に従って,図19 a) に示す残りの11の方向のそれぞれに連続的に力を加える。

12の試験方向のいずれかでの電圧降下が2.5 mVよりも大きければ,電圧降下が2.5 mV以下に減るまで

この力を維持するが,その時間は1分間以下とする。電圧降下が2.5 mV以下になったら,同じ方向で更に

20

C 8285:2018

30秒間その力を維持し,その時間内に電圧降下が大きくなるようなことがあってはならない。

試験セットの他の二つの試験品は,同一の試験手順に従って,力の方向が試験品ごとに約10°異なるよ

うに,12の方向をずらして試験を行う。

試験品の一つが試験荷重の加わる方向の一つで不合格となった場合は,別の試験品のセットで試験をや

り直し,別の全ての試験品は再試験に合格しなければならない。

11.4 絶縁貫通端子(IPT)

11.4.1 絶縁貫通端子は,表3又は表3Aに示す公称断面積をもつ銅又は銅合金製の導体を適切に接続でき

るものでなければならない。

適否は,目視検査,並びにタイプ1の場合は表3及び表10,又はタイプ2の場合は表3Aに従った最大

絶縁導体を導入して判定する。

11.4.2 絶縁貫通端子は,十分な接触圧力で,導体をきず付けることなく金属面の間に導体を締め付けるよ

うに設計しなければならない。

適否は,目視検査並びに11.5及び11.6の試験によって判定する。

代わりに,11.7の試験に合格している場合,絶縁貫通端子は,金属部と絶縁部との間の導体を締め付け

るものでもよい。

適否は,目視検査並びに11.5及び11.7の試験によって判定する。

11.4.3 絶縁貫通端子は,適切な機械的強度をもたなければならない。

適否は,目視検査及び次の試験によって判定する。

端子が使用を意図した導体の各タイプで,タイプ1の場合は表3及び表10,又はタイプ2の場合は表3A

に従って,最大直径をもつ導体の5回の差込み及び引抜きを行う。

導体の差込み及び引抜きは,製造業者の取扱説明書に従って行う。

絶縁貫通端子が導体の接続にねじを用いる場合は,表15のトルク値を用いる。製造業者の技術文書に明

記されていれば,より高いトルク値を用いてもよい。

5回目を除き,1回の試験ごとに新品の導体を用いるが,5回目は4回目の差込みに用いた導体を同じ場

所で締め付ける。差し込むたびに,導体を締付ユニットのできるだけ奥まで押し込むか,正しく接続でき

たことが明らかになるように差し込む。導体を差し込んだ後,毎回90°までねじり,その後引き抜く。

これらの試験後,端子は,最小及び最大の導体での使用ができなくなるほどの損傷があってはならない。

11.4.4 導体の接続又は引抜きは,一般工具,又は導体の差込み若しくは引抜きを助けるような便利な端子

と一体形の装置によって行わなければならない。

導体の引抜きは,導体を単に引っ張るだけではない操作を必要とするものでなければならない。引抜き

は,手を使って,又は適切な工具を用いて,導体を引き抜く意図的な動作を必要とするものでなければな

らない。

適否は,目視検査によって判定する。

11.4.5 導体の差込み又は引抜きを助ける工具用の穴が必要な場合,この穴は,導体用の穴と明確に区別で

きなければならない。

適否は,目視検査によって判定する。

11.4.6 端子は,次のような設計及び構造でなければならない。

− 各導体を,それぞれ別の締付ユニットで個別に締め付ける(穴は,必ずしも別々に設ける必要はない。)。

− 差込み又は引抜き中に,導体を同時に又は個別に,差し込み又は引き抜くことができる。

規定する最大数まで,何本の導体でも確実に締め付けることができるものでなければならない。

21

C 8285:2018

適否は,目視検査及び11.5の試験によって判定する。

11.5 端子の機械試験

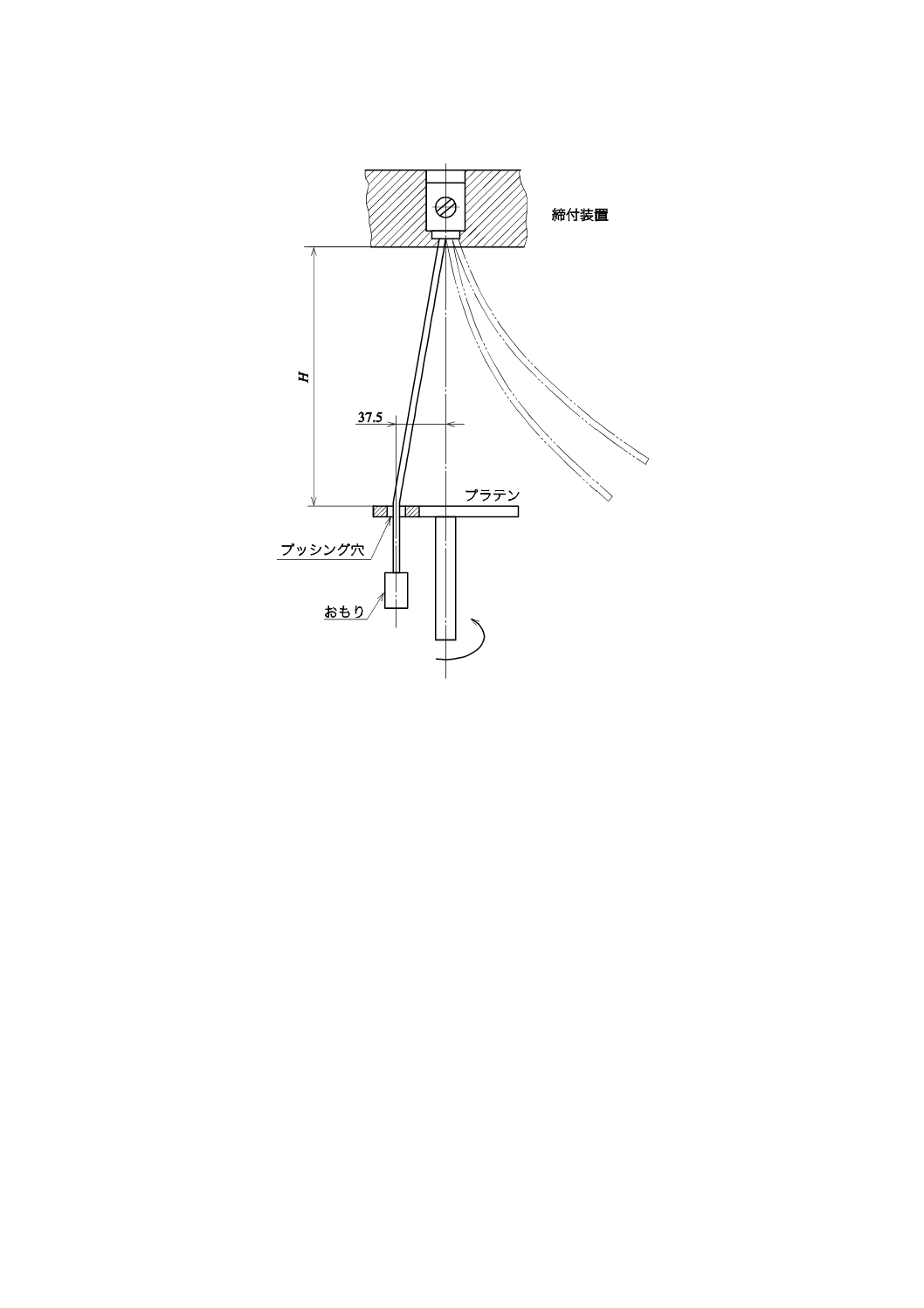

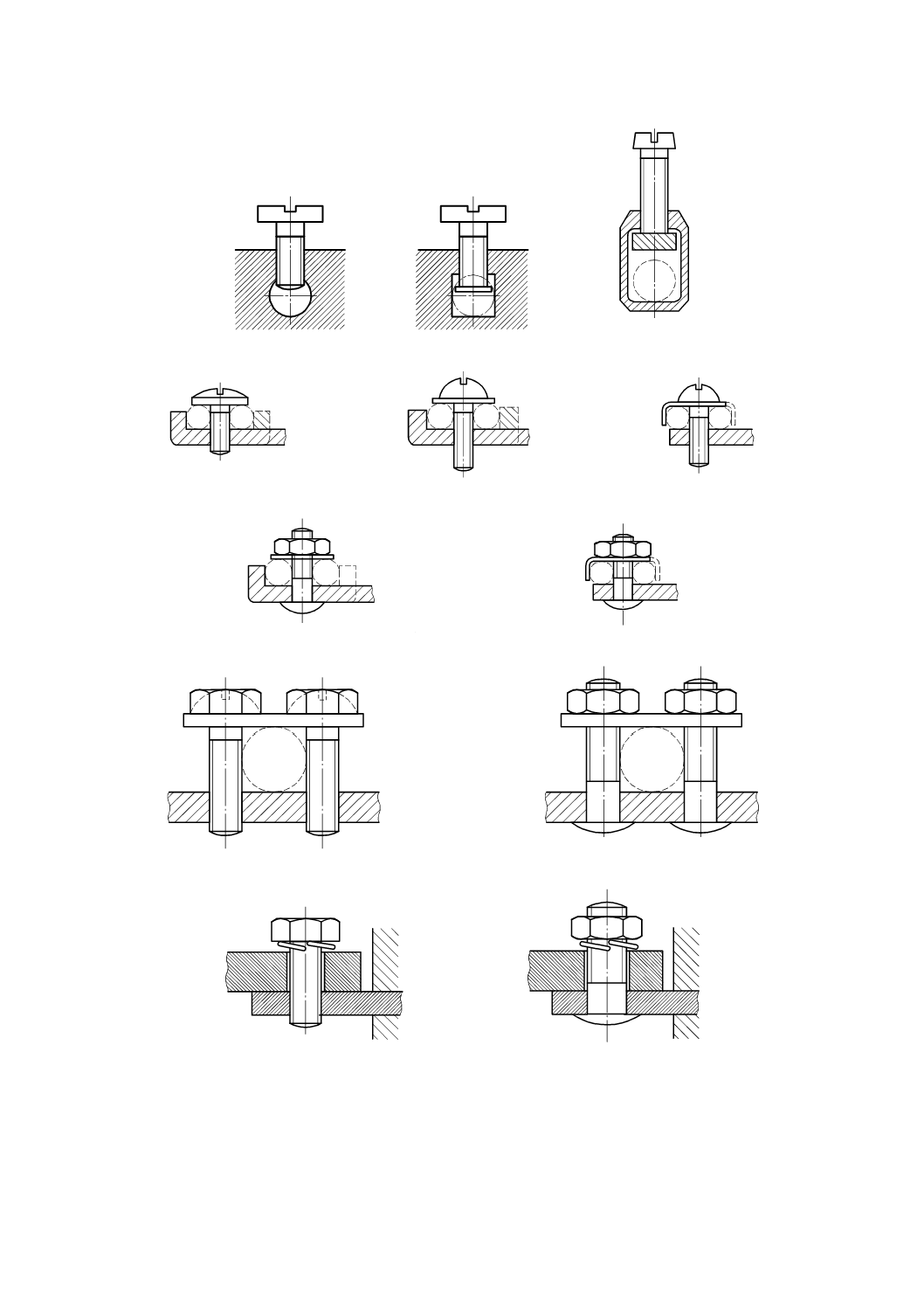

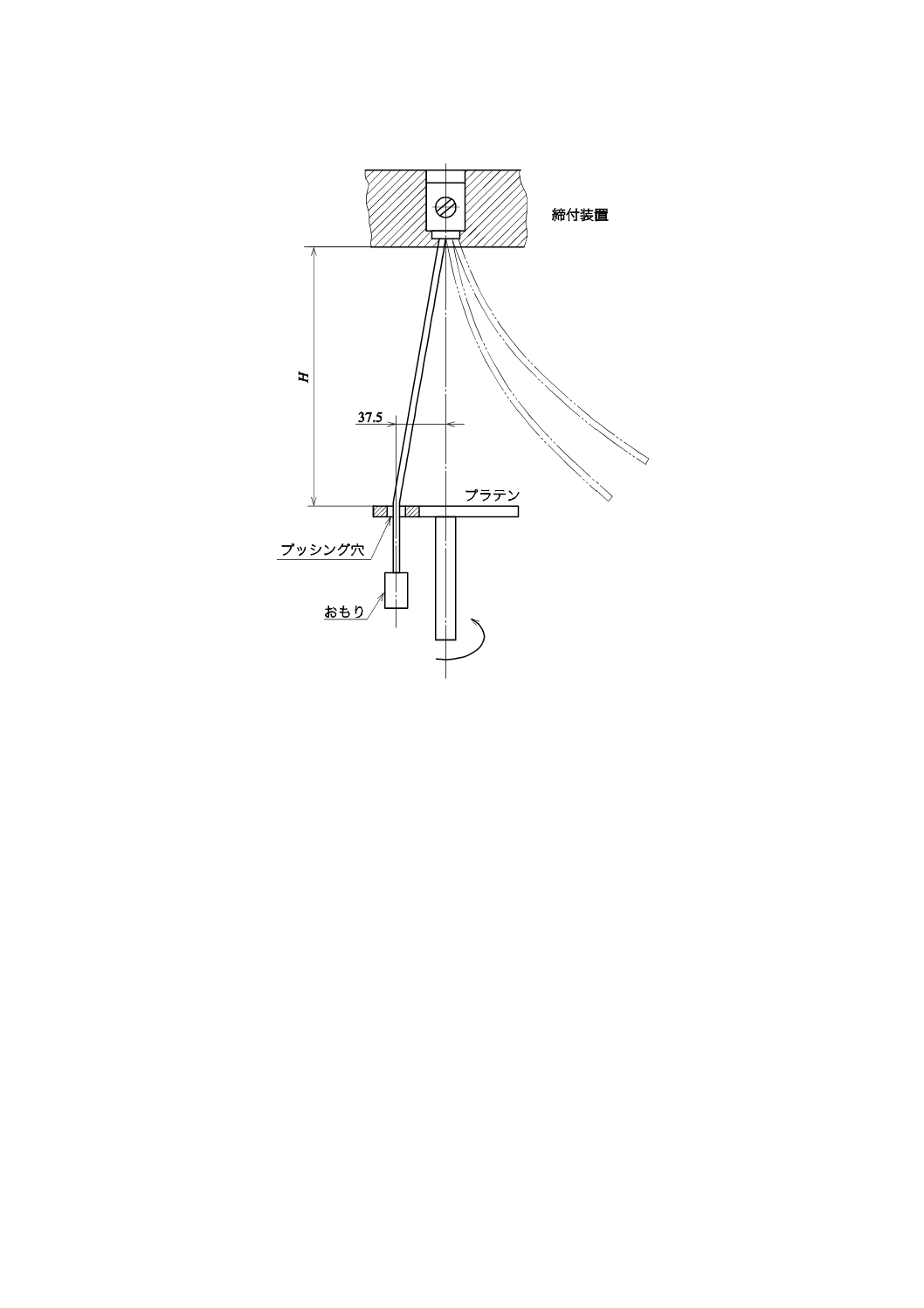

11.5.1 新品の端子に,断面積が最小及び最大の新品の導体を取り付け,図15に示す装置を使って試験を

行う。

試験は,断面積が最小のもの3個及び最大のもの3個,合計6個の試験品で実施する。

試験導体の長さは,表4-2に規定する高さHよりも75 mm長くする。

締付ねじがある場合は,それを表15に規定するトルクで締め付ける。締付ねじがない場合は,製造業者

の取扱説明書に従って端子を接続する。

各導体に,次の試験を行う。

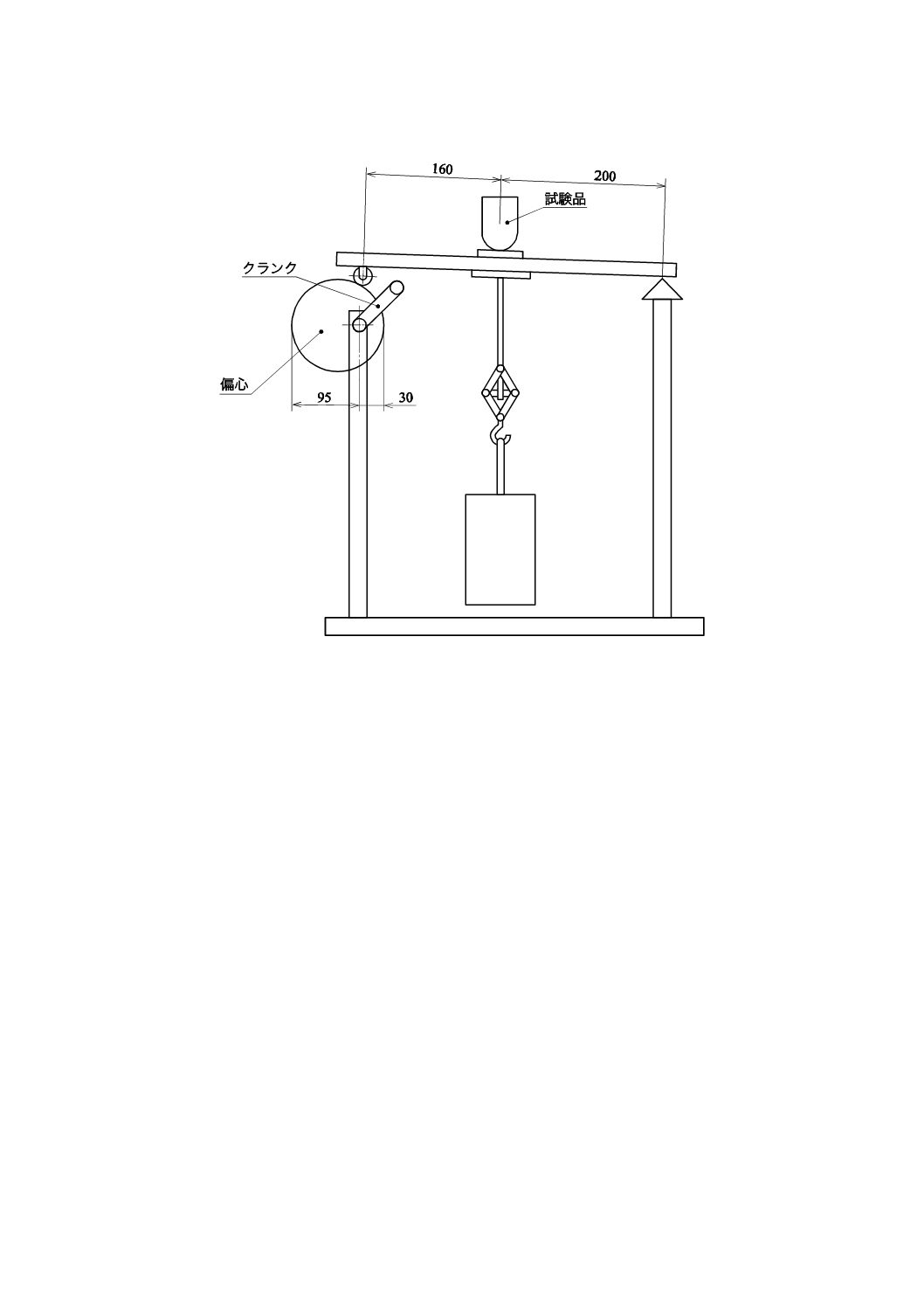

導体の端を,表4-2に示すように,機器の下方の高さHに配置したプラテンの中の適切なサイズのブッ

シングに通す。ブッシングは,その中心線が直径75 mmの円を描き,水平面上の締付ユニットの中心と同

心になるように,水平面上に配置する。次にプラテンを(10±2)r/minの速度で回転させる。

締付ユニットの口からブッシング上面までの距離は,表4-2の高さの15 mm以内でなければならない。

ブッシングには,絶縁導体の巻き付き,ねじれ又は回転を防止するように潤滑剤を付けてもよい。表4-2

に示すおもりの質量による荷重は,導体の端に加える。試験の継続時間は,15分間とする。

試験中,導体が締付ユニットから外れて落ちたり,締付ユニットの近くで破断するようなことがあって

はならない。

試験中に端子が導体に損傷を与え,それ以上使用することができなくなってはならない。

22

C 8285:2018

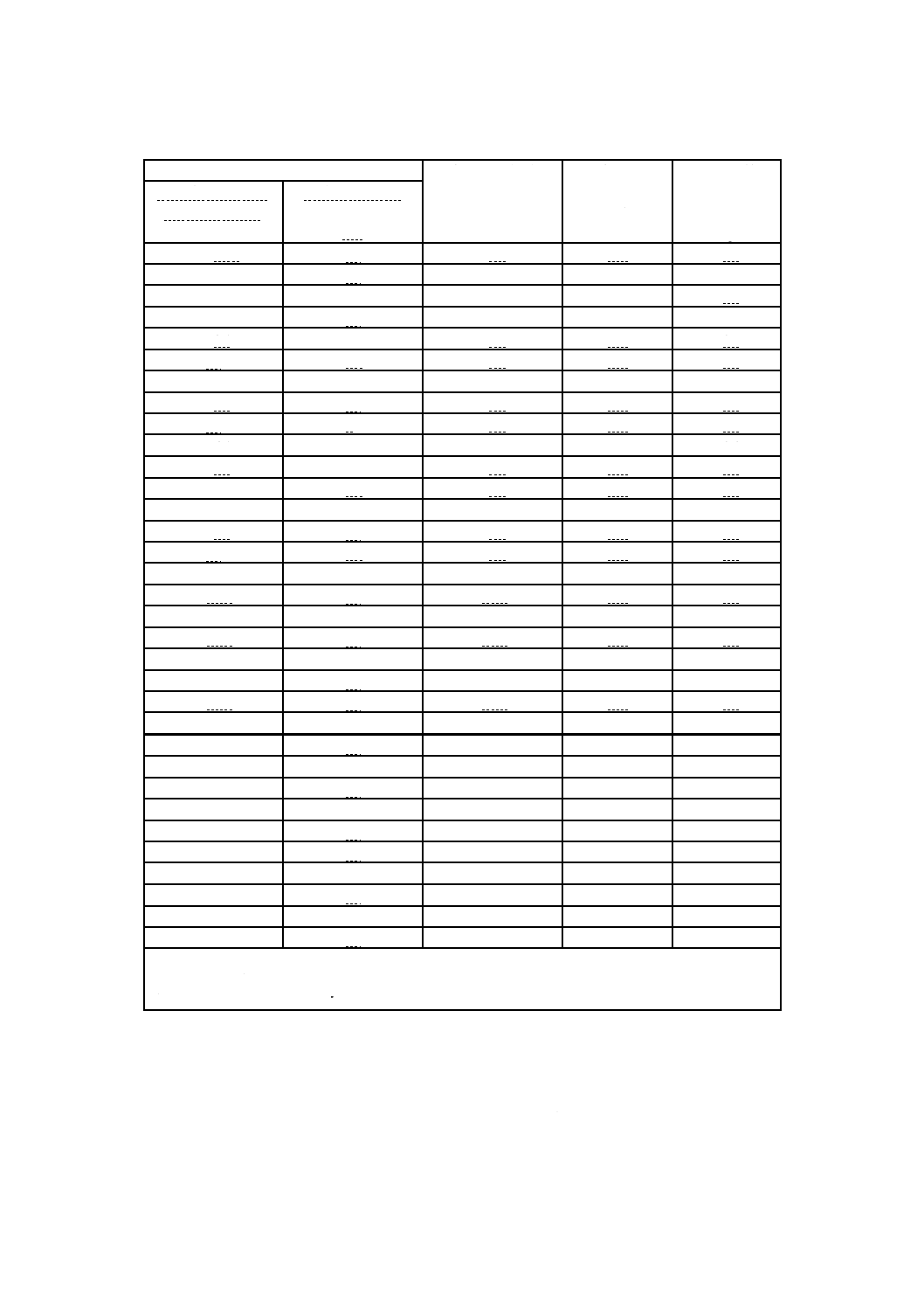

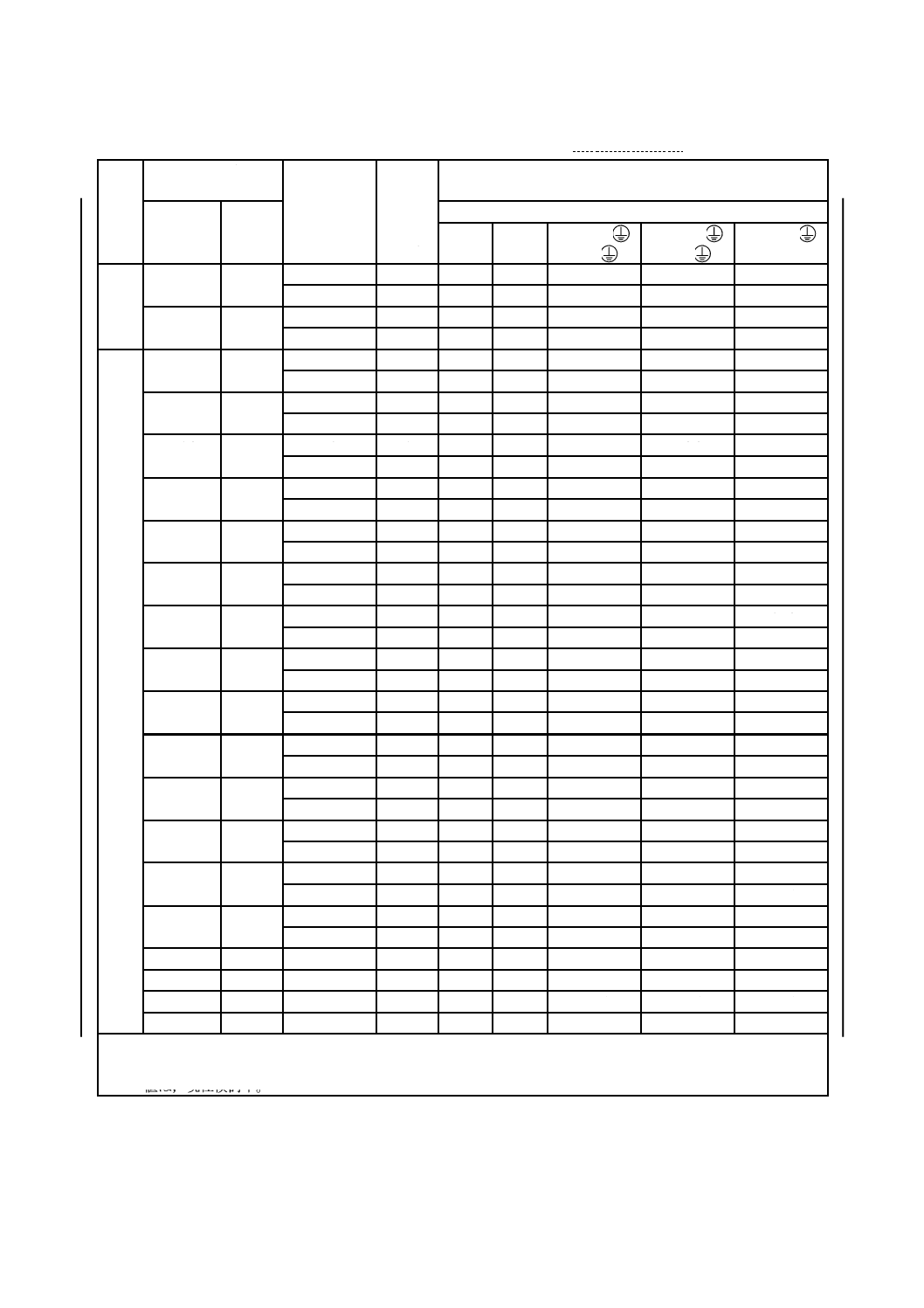

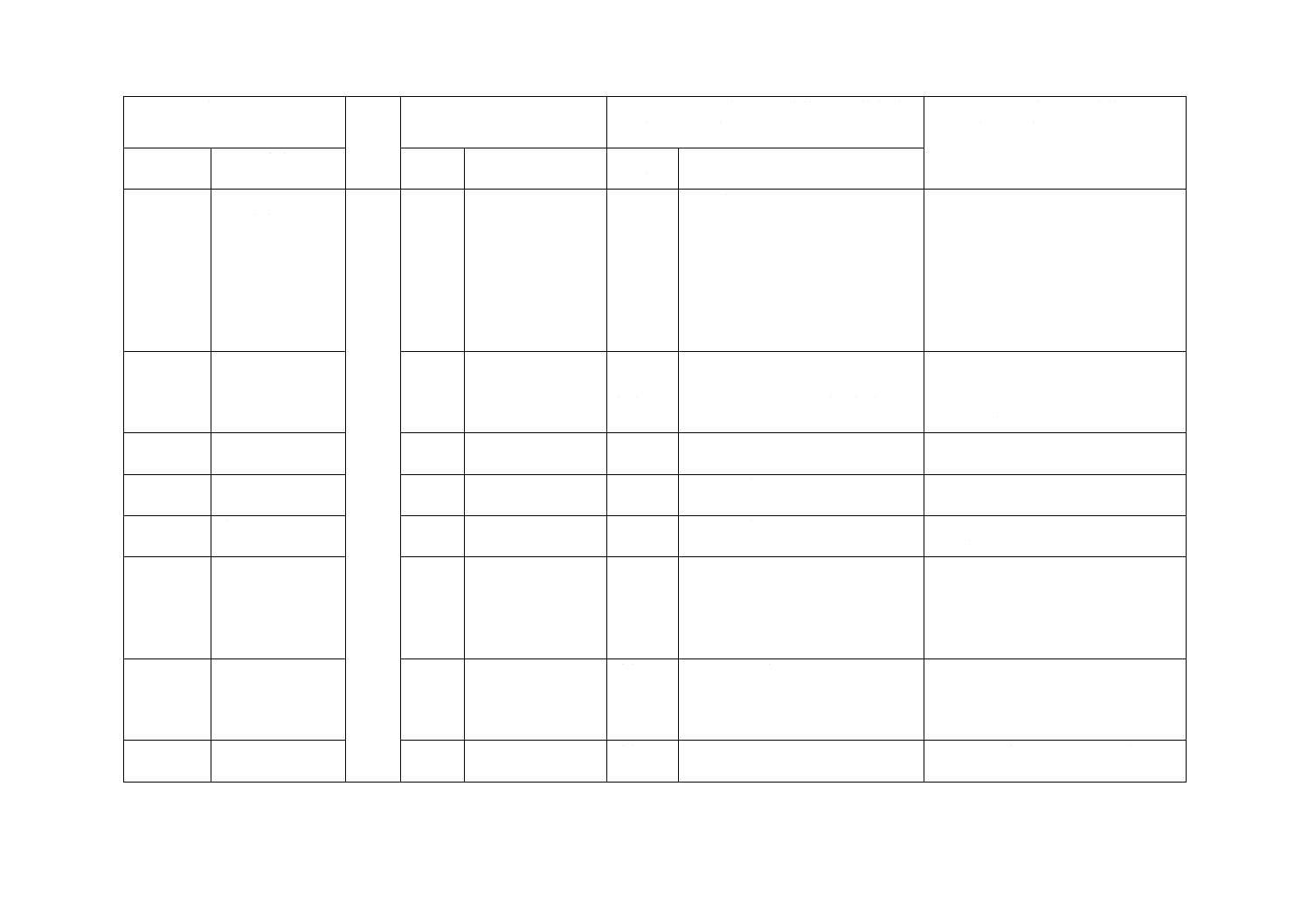

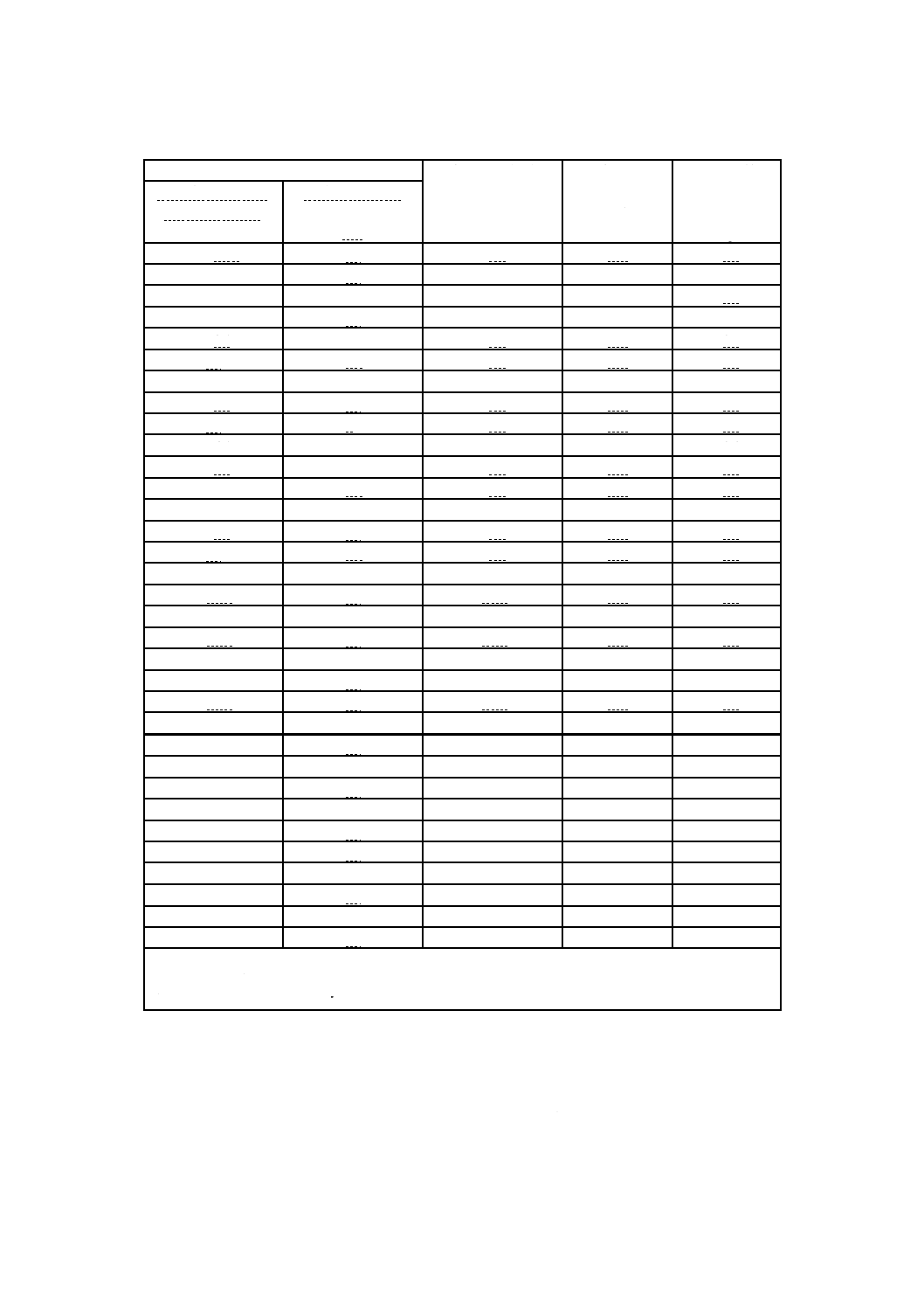

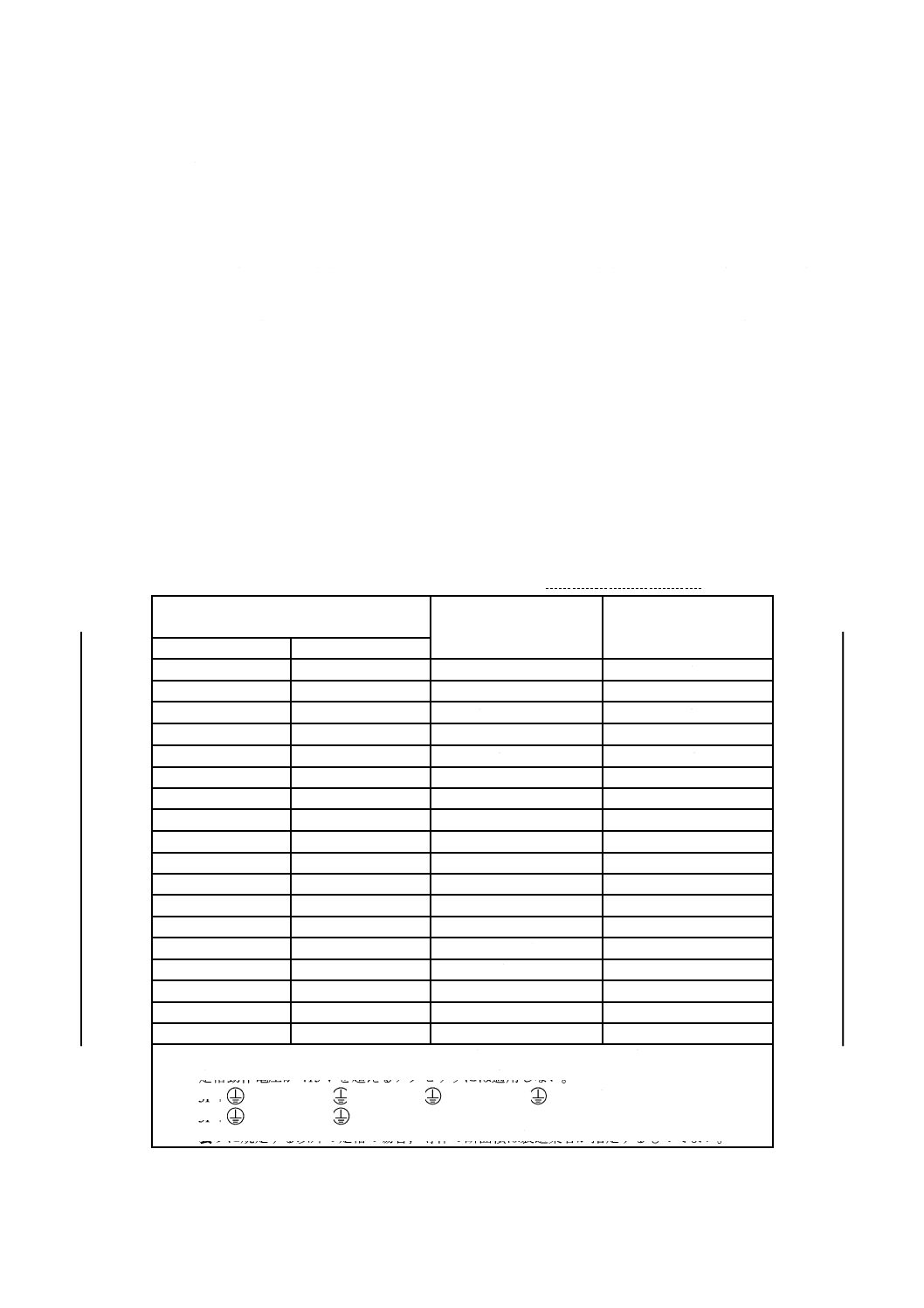

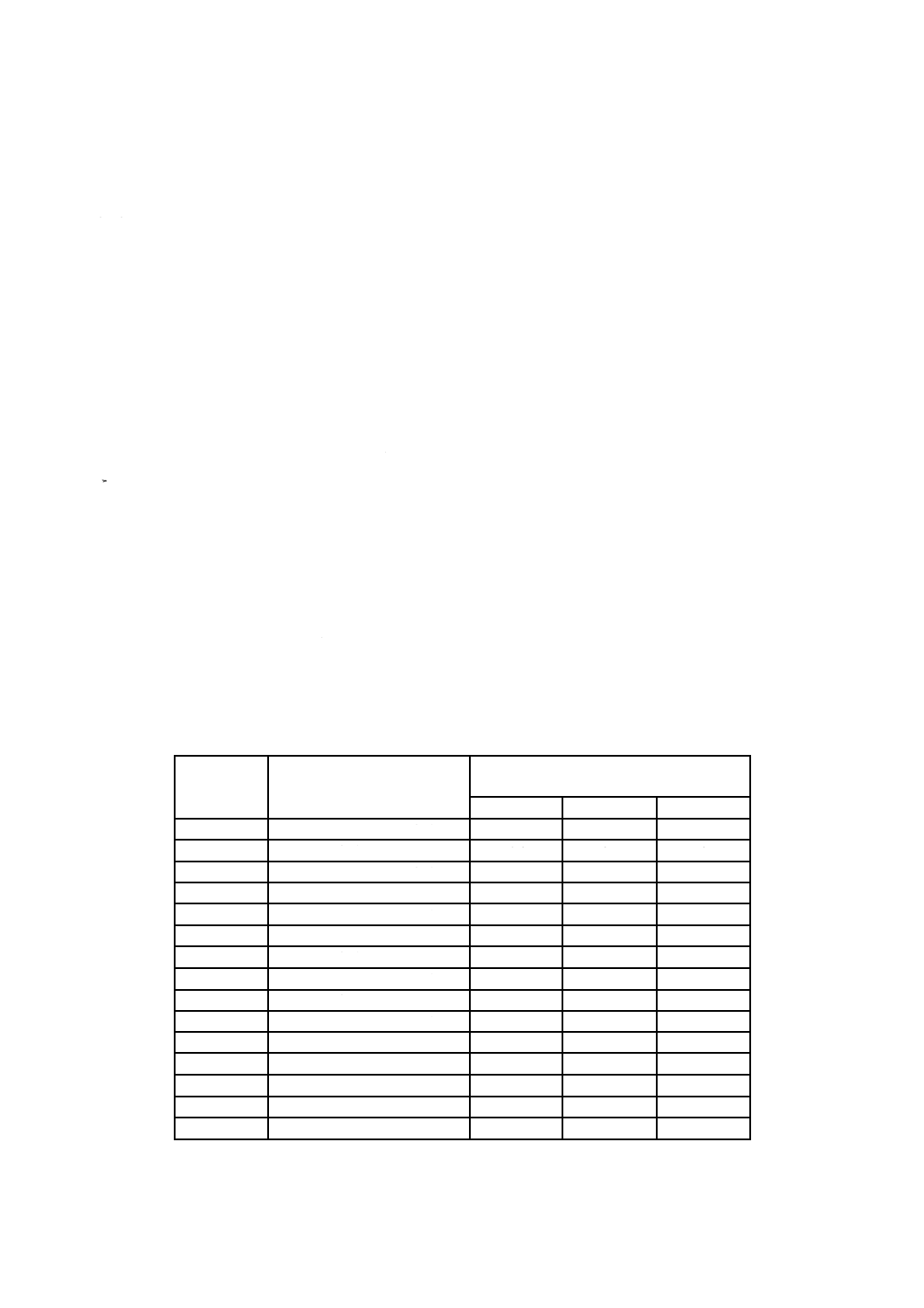

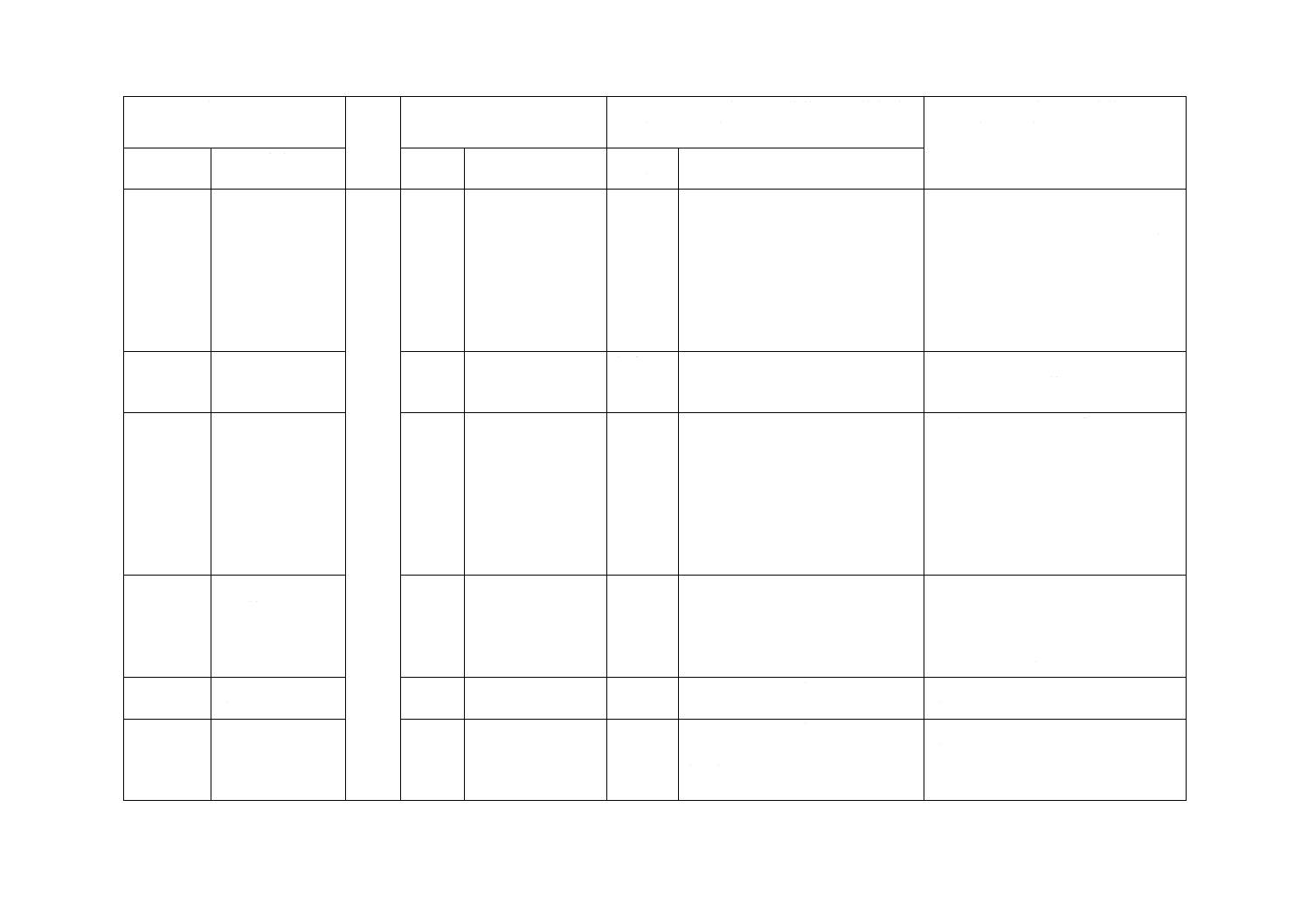

表4-2−機械試験の条件

導体断面積又は直径

ブッシングの径

高さa)

H

おもりの質量

より線及び可とう

導体接続のもの

単線接続のもの

mm2

mm

mm

mm

kg

0.75

−

6.5

260

0.4

1.0

−

6.5

260

0.4

1.25

−

6.5

260

0.4

1.5

−

6.5

260

0.4

2.0

−

9.5

280

0.7

−

1.6

9.5

280

0.7

2.5

−

9.5

280

0.7

3.5

−

9.5

280

0.9

−

2

9.5

280

0.9

4.0

−

9.5

280

0.9

5.5

−

9.5

280

1.4

−

2.6

9.5

280

1.4

6.0

−

9.5

280

1.4

8.0

−

9.5

280

2.0

−

3.2

9.5

280

2.0

10.0

−

9.5

280

2.0

14.0

−

13.0

300

2.9

16.0

−

13.0

300

2.9

22.0

−

13.0

300

4.5

25.0

−

13.0

300

4.5

35.0

−

14.5

300

6.8

38.0

−

14.5

320

6.8

50.0

−

15.9

343

9.5

70.0

−

19.1

368

10.4

95.0

−

19.1

368

14.0

120.0

−

22.2

406

14.0

150.0

−

22.2

406

15.0

185.0

−

25.4

432

16.8

240.0

−

28.6

464

20.0

300.0

−

28.6

464

22.7

400.0

−

31.8

495

50.0

500.0

−

38.1

572

50.0

630.0

−

44.5

660

70.3

注記 ブッシングの穴が,導体を縛らずに収容するのに適切でなければ,次の大きい方の穴があるブ

ッシングを用いてもよい。

注a) 高さHの許容差:±15 mm

11.5.2 引き続き,コンセント又は機器用インレット端子用のクラス1又はクラス2導体,及びプラグ又は

コネクタ端子用のクラス5導体を用いて,表3又は表3Aに規定する断面積が最大及び最小の導体につい

て確認する。

6.1.7に従って,可とう導体しか受け入れないねじなし端子又は絶縁貫通端子付きのコンセント又は機器

用インレットの場合は,クラス5導体を用いて確認する。

導体を締付ユニットに接続し,製造業者が製品上又は指示書にトルク値を指定していない場合,締付ね

23

C 8285:2018

じ又はナットを表15に規定するトルク値の2/3のトルクで締め付ける。

表4-3の値に従って,各導体に導体を差し込んだ方向とは逆方向の引張力を加える。引張力は,急激な

力なしに1分間加える。試験導体の最大長さは1 mとする。

試験中,導体が端子から外れて落ちたり,導体が締付ユニットのところで,又はその中で断線するよう

なことがあってはならない。

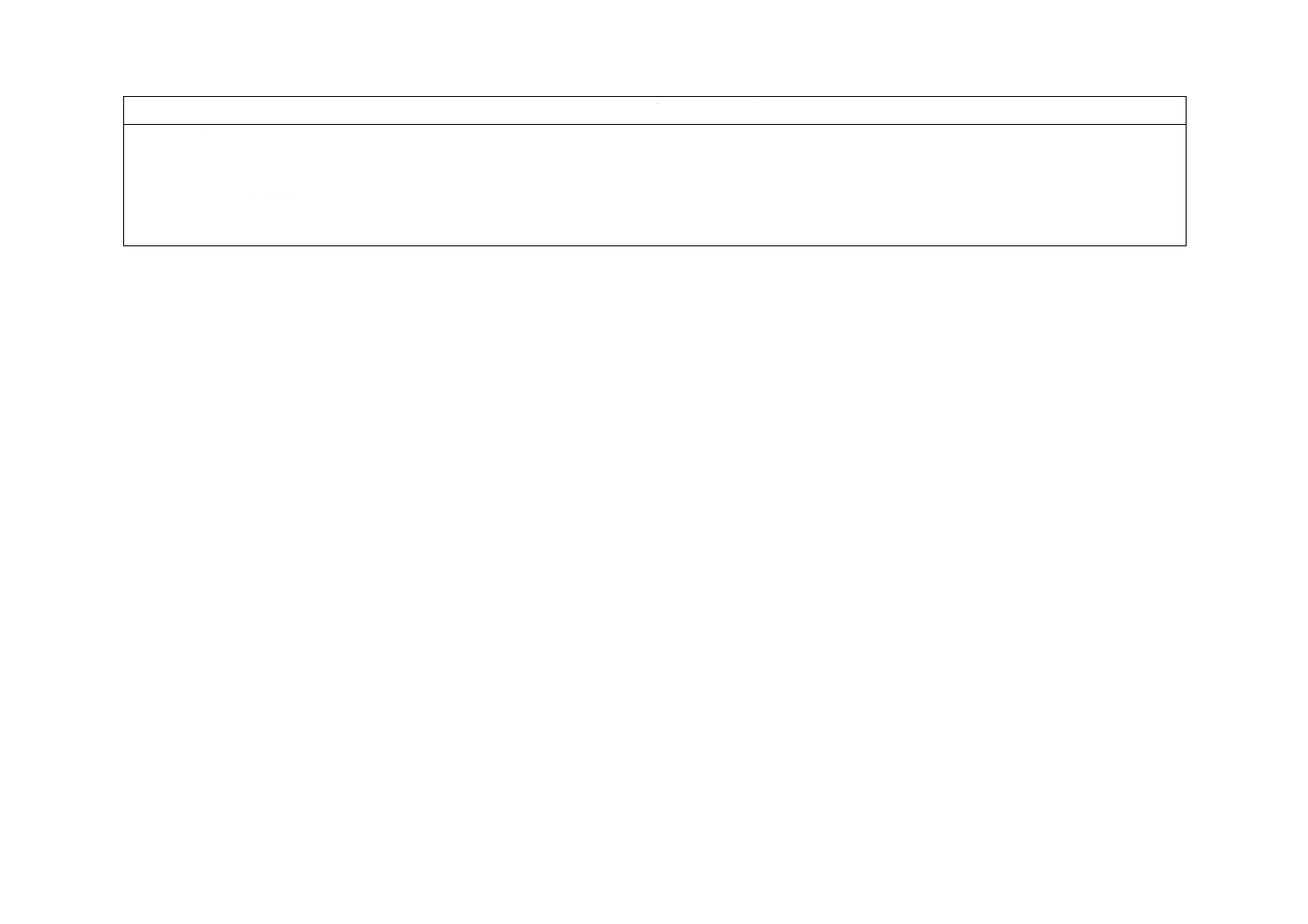

表4-3−引張力

タイプ

公称断面積

mm2

引張力

N

タイプ1

1

35

1.5

40

2.5

50

4

60

6

80

10

90

16

100

25

135

35

190

50

236

70

285

95

351

120

427

150

427

185

503

240

578

300

578

400

690

500

778

630

965

タイプ2 a)

14 以下

100

22

124

38

200

注a) 外部接地端子については,最大断面積に対する値。

11.6 ねじなし端子及び絶縁貫通端子の電圧降下試験

次の試験を,その他の試験に一度も用いていない新品の試験品で行う。

試験は,タイプ1の場合は表3及び表10,又はタイプ2の場合は表3Aに従った最小及び最大の断面積

をもつ新品の銅製導体を用いて行う。

導体の種類別の試験品の数は,次のとおりとする。

− 単線導体しか受け入れない端子の場合:

6個の試験品

− 非可とう導体しか受け入れない端子の場合:

6個の試験品

− 可とう導体しか受け入れない端子の場合:

6個の試験品

− あらゆる種類の導体に対応する端子の場合:

12個の試験品

最小の断面積をもつ導体を,3個の端子のそれぞれに,通常使用する場合と同じように接続する。最大

の断面積をもつ導体を残りの3個の端子のそれぞれに,通常使用する場合と同じように接続する。3個一

24

C 8285:2018

組の端子は,それぞれ直列に接続する。

あらゆる種類の導体に対応できる端子の場合は,1回目は非可とう導体,また,2回目は可とう導体を用

いて,この試験を合計2回行う(合計12個)。

締付ねじ又はナットを用いる場合は,製造業者が製品又は指示書にトルク値を指定していない場合,表

15に規定するトルク値のトルクで締め付ける。

交流を用いることが望ましいが,直流でもよい。

試験後,肉眼又は拡大しない矯正視力による目視検査で,割れ,変形など,さらに,使用する上で妨げ

となるような明らかな変化があってはならない。

導体を含め,試験装置全体を20±2 ℃の初期温度に保った恒温槽に入れる。

冷却期間を除いて,直列回路に,表4-4に規定する試験電流を流す。試験電流は,各サイクルの最初の

30分間流す。

次に,端子に次のように各サイクルが約1時間で192回の温度サイクル試験を実施する。

恒温槽内の温度を,約20分間で40 ℃まで上げる。

この値を約10分間,±5 ℃以内に保つ。次に端子を約20分間で,約30 ℃まで冷却するが,強制冷却

してもよい。端子を,この温度の状態のまま約10分間保ち,必要があれば,電圧降下を測定するために,

更に20±2 ℃の温度になるまで冷却する。

エージング試験中に安定性を確認する目的で,冷却した周囲条件で電圧降下測定を行う。

24回目のサイクル及び192回目のサイクルが完了した後に,端子の電圧降下を測定して,記録する。

表4-4に規定する電流を用いて測定した各締付ユニットの最大許容電圧降下は,次の二つの値の小さい

方を超えてはならない。

− 22.5 mV

− 24回目のサイクル後に測定した値の1.5倍

計測点は,端子の締付ユニットのできるだけ近くに置く。これが不可能な場合は,測定値から,二つの

計測点の間にある導体の電圧降下の値を差し引く。

恒温槽の温度は,試験品から50 mm以上離れた地点で測定する。

表4-4−試験電流

タイプ

公称断面積

mm2

試験電流a)

A

タイプ1

1.0

13.5

1.5

17.5

2.5

24.0

4.0

32.0

6.0

41.0

10.0

57.0

タイプ2

−

定格電流の1.5倍

注a) 試験電流は,この表の試験電流,又はアクセサリに

対する表8の試験電流のうち,いずれか小さい方の

電流を適用する。

11.7 絶縁部を経由して接触圧力を伝達する絶縁貫通端子の試験

11.7.1 温度サイクル試験

次を除いて,試験手順は11.6に規定するものと同じである。

25

C 8285:2018

− サイクル数は,192回から384回に増やす。

− 各絶縁貫通端子の電圧降下は,48回目及び384回目のサイクル後に,絶縁貫通端子の温度が20±2 ℃

のときに測定する。電圧降下の測定値は,次の二つの値の小さい方を超えてはならない。

− 22.5 mV

− 48回目のサイクル後に測定した値の1.5倍

11.7.2 短時間耐電流試験

3個の新品の試験品に,断面積が最大の非可とう(単線又はより線)導体又は可とう導体を取り付ける。

非可とう(単線又はより線)導体及び可とう導体の両方に使える端子の場合は,可とう導体を用いる。

ねじがある場合は,表15に規定するトルク値の2/3のトルクで,そのねじを締め付ける。

端子は,接続した導体の断面積当たり120 A/mm2の電流に1分間耐えなければならない。試験は1回だ

け実施する。

端子が通常の周囲温度に達してから,電圧降下を測定する。電圧降下は,試験前に測定した値の1.5倍

を超えてはならない。

更なる加熱を制限する目的で,試験の前後に電圧降下を測定するための電流は,表4-4に規定する値の

1/10とする。

試験後,肉眼又は拡大しない矯正視力による目視検査で,割れ,変形など,さらに,使用する上で妨げ

となるような明らかな変化があってはならない。

12 インターロック

12.1 定格電流が250 Aを超えるアクセサリ又は負荷を加えた状態で開閉を意図しないアクセサリは,IEC

60309-4に規定するインターロックを備えるか,又はIEC 60309-4に規定するインターロックが組み込める

ようになっていなければならない。

インターロックの要求事項は,IEC 60309-4による。

適否は,目視検査及びIEC 60309-4の試験によって判定する。

12.2 (規定なし)

12.3 (規定なし)

13 ゴム及び熱可塑性材料の耐劣化性

ゴム製又は熱可塑性材料製の外郭並びにシーリングリング及びガスケットといったエラストマ製の部分

をもつアクセサリは,十分な耐劣化性をもたなければならない。

適否は,通常の空気の組成及び圧力をもつ雰囲気中で行う加速劣化試験によって判定する。

自然循環する恒温槽内に試験品を自由につり下げる。恒温槽の温度及び劣化試験の期間は,次による。

− ゴムの場合,70±2 ℃で10日間(240時間)

− 熱可塑性材料の場合,80±2 ℃で7日間(168時間)

試験品がほぼ室温に達してから,試験品を検査したとき,試験品に肉眼で見える亀裂があったり,材料

が粘ついたり,脂ぎったりしてはならない。

試験後,試験品には,この規格の要求事項を満たさなくなる損傷があってはならない。

材料が粘ついているかどうかについて疑義がある場合,天びん(秤)の一方の皿に試験品を載せ,他方

の皿に試験品の質量に500 gを加えた質量に等しいおもりを載せる。次いで,乾いた粗目の布切れで人差

し指を包んで試験品を押して平衡をとる。

26

C 8285:2018

試験品に布の跡が残ってはならず,試験品の材料が布に付着してはならない。

注記 電気恒温槽の使用が望ましい。自然循環は,恒温槽の壁にあけた穴で行ってもよい。

14 一般的構造

14.1 アクセサリの可触面に,ばり,鋳ばり及びこれに類する鋭い角があってはならない。

適否は,目視検査によって判定する。

14.2 コンセント接点を備えた部分又はプラグ極を備えた部分を,箱又は外郭内の取付面に固定するため

のねじ又はその他の手段は,容易に触れることができるものでなければならない。

これらの固定具及び外郭の固定具は,それらの固定具によって内部接地接続が自動的かつ確実に確立す

る場合を除き,その他の役目をしてはならない。

適否は,目視検査によって判定する。

14.3 コンセント若しくはコネクタの非互換性手段,又はプラグ若しくは機器用インレットの非互換性手

段に対して接地極又は中性接点があれば,その位置を使用者が変更することが可能であってはならない。

適否は,一つの取付位置しか可能でないことを確認する,手による試験によって判定する。

14.4 通常の使用状態のように取り付け,プラグが所定位置にない場合には,コンセント及びコネクタは,

その表示に示す保護等級を確保しなければならない。

さらに,プラグ又は機器用インレットをコンセント又はコネクタと完全にかん合したときに,二つのア

クセサリの低い方の保護等級を確保しなければならない。

適否は,目視検査によって判定する。

15 コンセントの構造

15.1 接点は,対応するプラグと完全にかん合したときに適切な接触圧力が確保できるように設計しなけ

ればならない。

適否は,箇条22の温度上昇試験によって判定する。

15.2 コンセントの接点とプラグ極との間に加わる圧力は,大きすぎることによって,プラグの差込み及

び引抜きが難しくなるものであってはならない。また,通常の使用でプラグがコンセントから抜けること

があってはならない。

適否は,目視検査によって判定する。

15.3 コンセントは,次を可能にする構造でなければならない。

− 導体が容易に端子に差し込め,そこに固定できる。

− 導体の絶縁物が異極の充電部と接触しないように,導体を適正に位置付ける。

− 導体接続後にカバー又は外郭を容易に固定できる。

適否は,目視検査及び表3又は表3Aに規定する最大断面積の導体を用いた取付試験によって判定する。

15.4 コンセントの外郭及び感電保護を行う部分は,適切な機械的強度をもたなければならない。それら

は,通常の使用で緩まないようにしっかりと固定しなければならない。工具を用いずにそれらの部分を取

り外せてはならない。

適否は,目視検査によって判定する。

15.5 電線の引込口は,完全な機械的保護が行えるように電線管又は電線の保護被覆を差し込むことがで

きなければならない。

適否は,目視検査及び表3又は表3Aに規定する最大断面積の導体を用いた取付試験によって判定する。

27

C 8285:2018

15.6 絶縁裏打ち,バリア及びこれに類するものは,適切な機械的強度をもたなければならず,また,重

大な損傷なしにはそれらを取り除くことができないか,又は間違った位置に置き換えることができないよ

うに設計し,金属ケーシング又は本体に固定しなければならない。

適否は,目視検査並びに18.2及び箇条24の試験によって判定する。

注記 絶縁裏打ちの固定には,自己硬化性ワニスを用いてもよい。

15.7 プラグがかん合していないとき,ねじ込み電線管又は被覆電線を取り付けた状態で,コンセントは

完全に囲まれていなければならない。塩化ビニル被覆電線を除外しない。完全な囲いを実現する手段及び

表示の保護等級がある場合は,その確保する手段をコンセントに確実に取り付けなければならない。さら

に,プラグを完全にかん合したときに,表示の保護等級を確保する手段をコンセントに組み込まなければ

ならない。

蓋にスプリングが付いている場合,それは青銅,ステンレス鋼又は適切に耐食保護したその他の適切な

材料でなければならない。

一つの取付位置用だけに設計したIPX4以下のコンセントは,コンセントが取付位置にあるときに有効

な,直径が5 mm以上,又は幅が3 mm以上かつ面積が20 mm2以上の排水口を開けるノックアウトをもっ

ていてもよい。

適否は,目視検査及び測定,並びに箇条18,箇条19及び箇条21の試験によって判定する。

注記 完全な囲い及び表示の保護等級を,カバーで実現してもよい。

垂直壁に取り付けるように意図したIPX3又はIPX4以下のコンセントの外郭裏側の排水口は,

外郭の設計が壁から5 mm以上の空間距離を保証するか又は規定サイズ以上の排水路を備えて

いる場合にだけ有効と考える。

15.8 定格動作電圧が交流50 V又は直流120 Vを超えるコンセントには,接地極を付けなければならない。

適否は,目視検査によって判定する。

16 プラグ及びコネクタの構造

16.1 プラグ及びコネクタの外郭は,端子及び可とう電線の端を完全に囲わなければならない。

電線交換形プラグ及びコネクタの構造は,導体を適切に接続し,心線を所定位置に保持し,心線の分離

点から端子まで,心線の間に接触の危険がない構造でなければならない。

アクセサリは,当初組み立てたときの部品間の適正な関係を確保できるようにだけ再組立てができるよ

うに設計しなければならない。

適否は,目視検査及び必要があれば手による試験によって判定する。

16.2 通常の使用で緩まないようにプラグ又はコネクタの各部分を互いに確実に固定しなければならな

い。工具を用いずにプラグ又はコネクタを分解できてはならない。

適否は,手による試験及び24.3の試験によって判定する。

16.3 絶縁裏打ちを付ける場合,絶縁裏打ちは,適切な機械的強度をもち,重大な損傷なしにはそれを取

り除くことができないように外郭に固定するか,又は間違った位置に交換することができないように設計

しなければならない。

適否は,目視検査並びに18.2及び24.3の試験によって判定する。

注記 絶縁裏打ちの固定には,自己硬化性ワニスを用いてもよい。

16.4 プラグ極は,回転しない構造とし,かつ,プラグを分解せずに取り外すことができてはならない。

適否は,目視検査及び手による試験によって判定する。

28

C 8285:2018

注記 プラグ極は,固定しても,固定しなくてもよい。

16.5 コネクタの接点は,適切な接触圧力を確保するように自己調節式でなければならない。

注記 対応国際規格では,“接地極以外の接点は,固定してはならない。”と規定している。

接地極は,あらゆる方向に必要な弾性をもつ場合,固定してもよい。

適否は,目視検査及び手による試験によって判定する。

16.6 コネクタの接点がプラグ極に加える圧力は,プラグの差込み及び引抜きが難しくなるほど大きくて

はならない。通常の使用でプラグがコネクタから抜けることがあってはならない。

適否は,目視検査によって判定する。

16.7 プラグには,対応するアクセサリと完全にかん合したときに水気に対する表示の保護等級を確保す

る手段を組み込まなければならない。

工具を用いなければ取り外すことができない附属のキャップがある場合,プラグは,キャップを適正に

取り付けたときにもこの要求事項を満たさなければならない。

工具を用いずに,これらの手段を分解することが可能であってはならない。

適否は,目視検査並びに箇条18及び箇条19の試験によって判定する。

16.8 コネクタは,可とう電線を通常の使用状態のように取り付けたとき及び対応するアクセサリとかん

合していないときに完全に囲われなければならない。さらに,コネクタには,対応するアクセサリと完全

にかん合したときに表示した保護等級を確保する手段を組み込まなければならない。

注記 対応するアクセサリが所定位置にない場合に,水気に対する表示の保護等級を蓋又はカバーで

確保してもよい。

表示の保護等級を確保する手段は,コネクタにしっかりと固定しなければならない。

蓋のスプリングは,青銅,ステンレス鋼又は適切に耐食保護したその他の適切な材料でなければならな

い。

適否は,目視検査並びに箇条18,箇条19及び箇条21の試験によって判定する。

16.9 定格動作電圧が交流50 V又は直流120 Vを超えるプラグ及びコネクタには,接地極を付けなければ

ならない。

適否は,目視検査によって判定する。

16.10 プラグ及びコネクタには,2本以上の電線組立品の配線を可能にする特定の手段が付いていてはなら

ない。プラグには,二つ以上のコネクタ又はコンセントの配線を可能にする特定の手段が付いていてはな

らない。コネクタには,二つ以上のプラグ又は機器用インレットの配線を可能にする特定の手段が付いて

いてはならない。

適否は,目視検査によって判定する。

注記 この規格は,アダプタには適用しない。

17 機器用インレットの構造

17.1 プラグ極は,回転しない構造とし,かつ,工具を用いずに取り外すことができてはならない。

適否は,目視検査及び手による試験によって判定する。

注記 極は,固定しても,固定しなくてもよい。

17.2 機器用インレットには,適切なコネクタが完全にかん合したときに,表示している水気に対する保

護等級を確保する手段を組み込まなければならない。

工具を用いなければ取り外すことができない附属のキャップがある場合,機器用インレットは,キャッ

29

C 8285:2018

プを適正に取り付けたときにもこの要求事項を満たさなければならない。

工具を用いずにこれらの手段を分解することが可能であってはならない。

適否は,目視検査並びに箇条18及び箇条19の試験によって判定する。

17.3 定格動作電圧が交流50 V又は直流120 Vを超える機器用インレットには,接地極を付けなければな

らない。

適否は,目視検査によって判定する。

17.4 機器用インレットには,複数のコネクタの配線を可能にする特定の手段が付いていてはならない

(16.10も参照)。

適否は,目視検査によって判定する。

18 保護等級

18.1 アクセサリは,製品に表示した保護等級をもたなければならない。

適否は,18.2〜18.5の各細分箇条に示す関連する試験によって判定する。

アクセサリに関する試験は,アクセサリに用いるように意図した電線又は電線管を取り付け,外郭,カ

バーのねじ込みグランド及び固定ねじを24.5又は25.1の試験で適用するトルク値の2/3のトルクで締め付

けて行う。

ねじ込み式のキャップ又は蓋がある場合は,それは通常の使用状態のように締める。

コンセントは,垂直面に取り付けて,開いた排水口があればそれが最も低い位置になるようにし,開い

たままにする。

コネクタは,最も不利になる位置に配置し,排水口があればそれを開いたままにする。

コンセント及びコネクタは,対応するアクセサリをかん合した状態及びかん合しない状態の両方におい

て,水気に対する規定の保護等級を確保する手段を通常の使用状態のように組み込んで,試験する。

プラグ及び機器用インレットは,16.7又は17.2に規定するとおりに試験する。

18.2 アクセサリは,18.1及びJIS C 0920に従って試験する。第1特性数字が5の場合,カテゴリ2を適

用する。

第1特性数字が3又は4,かつ,保護等級がIPX4であって,排水口を備えるアクセサリにあっては,該

当するプローブの直径全体が排水口以外の開口部に侵入できない場合は合格とみなすが,プローブはエン

クロージャの中の充電部に触れることができてはならない。

IPX4の場合は,JIS C 0920の14.2.4 a) に従うオシレーティングチューブを用いる。

試験品は,試験直後に19.3に規定する耐電圧試験に耐えなければならず,また,試験品には,目に見え

るほどの水が入ってなく,充電部に達していないことを目視検査によって確認しなければならない。

18.3 (規定なし)

18.4 (規定なし)

18.5 全てのアクセサリは,通常の使用で生じる湿潤状態に耐えなければならない。

適否は,この細分箇条に規定する湿度処理,その直後に行う絶縁抵抗測定及び箇条19に規定する耐電圧

試験によって判定する。電線の引込口がある場合は開けたままにし,複数のノックアウトが設けられてい

る場合には,その一つを開けておく。

工具を用いずに取り外すことができるカバーは,取り外して主要部分に湿度処理を施す。この処理中ス

プリング付きの蓋は,開けておく。

湿度処理は,相対湿度を91〜95 %に維持した空気を含む恒温恒湿槽で行う。試験品を配置可能なあらゆ

30

C 8285:2018

る場所の空気の温度を20〜30 ℃の任意の温度T±1 ℃に維持する。

恒温恒湿槽に入れる前に,試験品の温度をT〜T+4 ℃の温度にする。

恒温恒湿槽に試験品を7日間(168時間)入れておく。

注記 多くの場合,試験品を湿度処理前にこの温度に4時間以上保つことによって試験品の温度を規

定した温度にすることができる。

91〜95 %の相対湿度は,十分な空気との接触面をもつ硫酸ナトリウム(Na2SO4)又は硝酸カ

リウム(KNO3)の飽和水溶液を恒温恒湿槽に入れることによって得られる。

恒温恒湿槽内に規定の状態を実現するためには,恒温恒湿槽内の空気の一定の循環を確保し,

一般に断熱した箱を用いる必要がある。

この処理後,試験品がこの規格の要求事項を満たさなくなる損傷があってはならない。

19 絶縁抵抗及び耐電圧

19.1 アクセサリは,適切な絶縁抵抗及び耐電圧性能をもたなければならない。

適否は,恒温恒湿槽又は試験品の温度を規定の温度にした室内での18.5の試験の直後に,取り外したカ

バーを再び組み立てた上で行う19.2及び19.3の試験によって判定する。

熱可塑性材料製の外郭をもつアクセサリは,19.4の試験も行う。

注記 これらの試験では,中性接点及びパイロット接点をそれぞれ一つの極と考える。

19.2 絶縁抵抗は,約500 Vの直流電圧を印加して測定する。測定は,電圧印加の1分後に行う。

絶縁抵抗が5 MΩ以上でなければならない。

19.2.1 コンセント及びコネクタは,次の間で連続して絶縁抵抗を測定する。

a) 一つに接続した全ての極と本体との間。プラグをかん合した状態及びプラグのない状態で測定する。

b) 順次,各極とその他の全ての極との間。その他の全ての極は,本体に接続し,プラグをかん合した状

態で測定する。

c) 金属外郭とその絶縁裏打ちがあればその内面に接触した金属ホイルとの間。金属ホイルと裏打ちの縁

との間に約4 mmの隙間を残す。

注記 本体は,“全ての可触金属部”,“コネクタとプラグとのかん合面を除く絶縁材製の外部部分の外

面と接触した金属ホイル”,“ベース,外郭及びカバーの固定ねじ”,“外部組立ねじ”及び“接

地端子”がある場合は,それらを含む。

19.2.2 プラグ及び機器用インレットは,次の間で連続して絶縁抵抗を測定する。

a) 一つに接続した全ての極と本体との間。

b) 順次,各極とその他の全ての極との間。その他の全ての極は,本体に接続して測定する。

c) 金属外郭とその絶縁裏打ちがあればその内面に接触した金属ホイルとの間。金属ホイルと裏打ちの縁

との間に約4 mmの隙間を残す。

19.3 周波数が50 Hz及び/又は60 Hzで,表5に規定する数値の正弦波形の電圧を,19.2.1及び19.2.2に

示す部分間に1分間印加する。

31

C 8285:2018

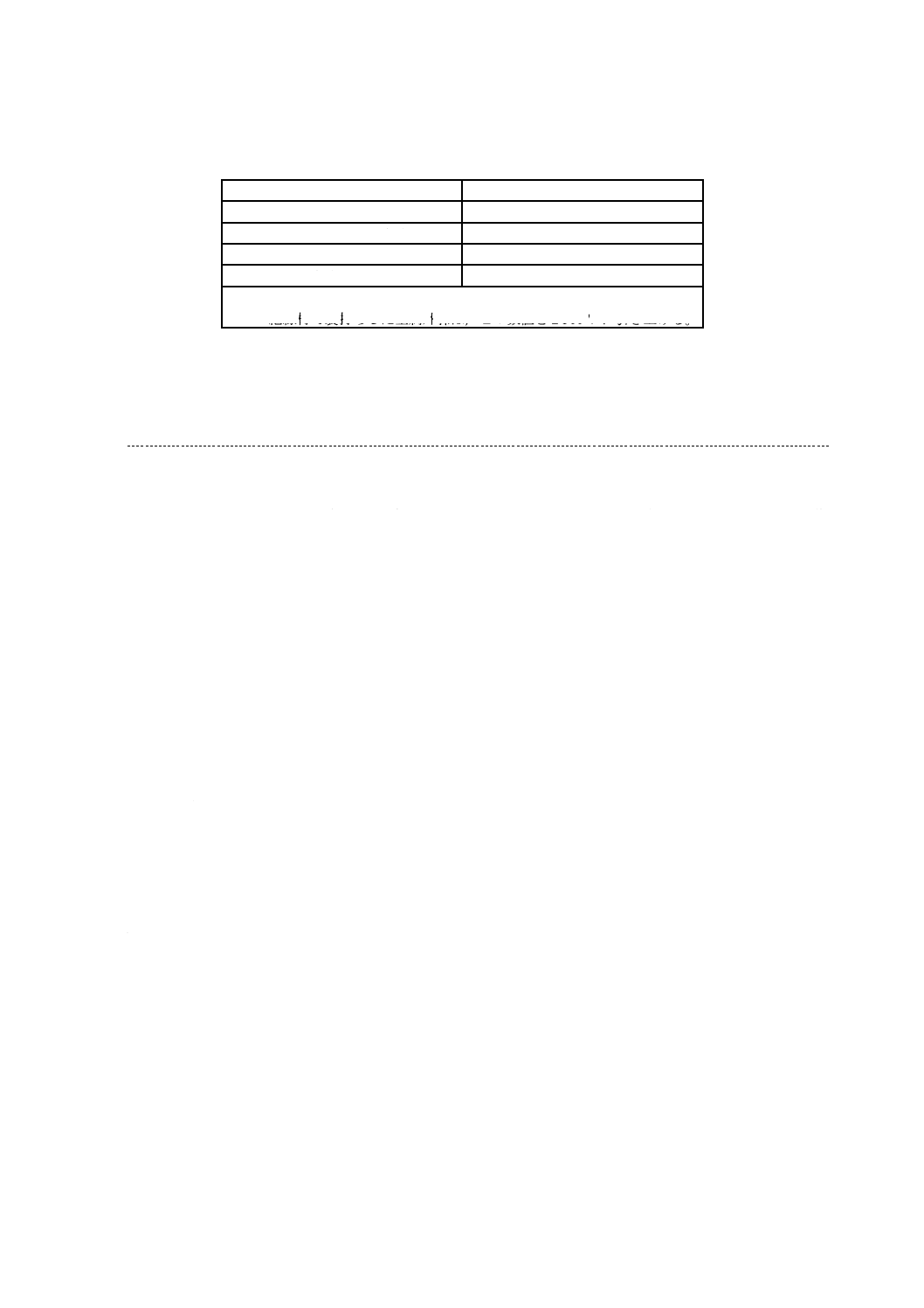

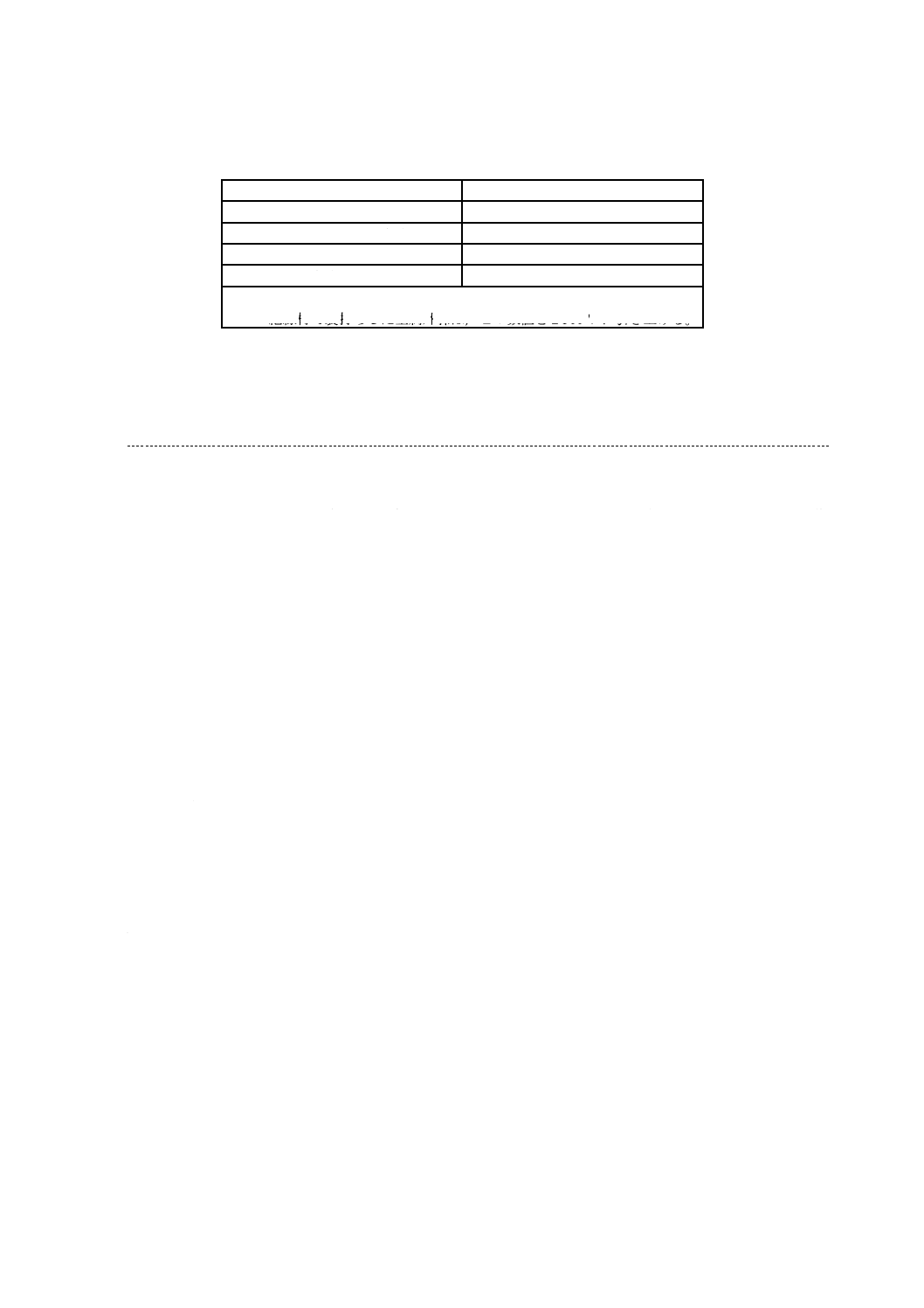

表5−試験電圧

単位 V

アクセサリの絶縁電圧a)

試験電圧

50以下

500

50を超え 415以下

2000 b)

415を超え 500以下

2500

500を超え

3000

注a) 絶縁電圧は,最大定格動作電圧以上とする。

b) 絶縁材で裏打ちした金属外郭は,この数値を2 500 Vに引き上げる。

最初は,規定電圧の半分以下の電圧を印加し,次いで電圧を全電圧値まで急激に上げる。

試験中にフラッシオーバ又は絶縁破壊が生じてはならない。

注記1 電圧降下のないグロー放電は,無視する。

注記2 製造後に行う全数検査(ルーチン試験)で耐電圧試験を行う場合は,18.5の加湿試験を行わ

ず,また,試験時間を2秒間(自動タイミングをもつ試験装置では,1秒間)以上としても

よい。

19.4 19.3の試験の直後に,熱可塑性材料製の外郭をもつアクセサリは,非互換性を確保する手段が損傷

していないことを確認しなければならない。

20 開閉容量

インターロックのないアクセサリは,適切な開閉容量をもたなければならない。

適否は,関連する規格の要求事項を満たした新品の対応するアクセサリとともにアクセサリを試験して

判定する。

試験位置は,水平か又は水平にできなければ通常の使用状態のとおりとする。

プラグ又は機器用インレットによって操作する一体形スイッチ付きのアクセサリは,通常の使用状態の

ように取り付ける。

プラグ又はコネクタは,毎分7.5ストロークの速度でコンセント又は機器用インレットに差し込み,引

き抜く動作を繰り返す。

プラグ又はコネクタを差し込んで引き抜く速度は,毎秒(0.8±0.1)mとする。

速度の測定は,距離に対する主接点の差込み又は引抜きと接地極の差込み又は引抜きとの間の時間間隔

を記録することによって行う。

電気的接触を2〜4秒間維持する。

2個のアクセサリは,50 mm以上離す。

サイクル数は,表6の規定による。

1ストロークは,プラグ又は機器用インレットの差込み又は引抜きとする。

1サイクルは,一つの差込みストロークと一つの引抜きストロークとの二つのストロークから成る。

試験品は,定格動作電圧の1.1倍及び定格電流の1.25倍で試験する。

交流専用のアクセサリは,表6に規定するcosφをもつ回路で交流を用いて試験する。

直流専用のアクセサリは,無誘導負荷を用いて試験する。

直流よりも交流の場合の方が定格動作電圧又は定格電流が大きいアクセサリは,無誘導回路で直流を用

いて試験し,さらに,表6に規定するcosφをもつ回路で交流を用いて試験する。2回目の試験には,新し

32

C 8285:2018

いアクセサリセットを用いる。

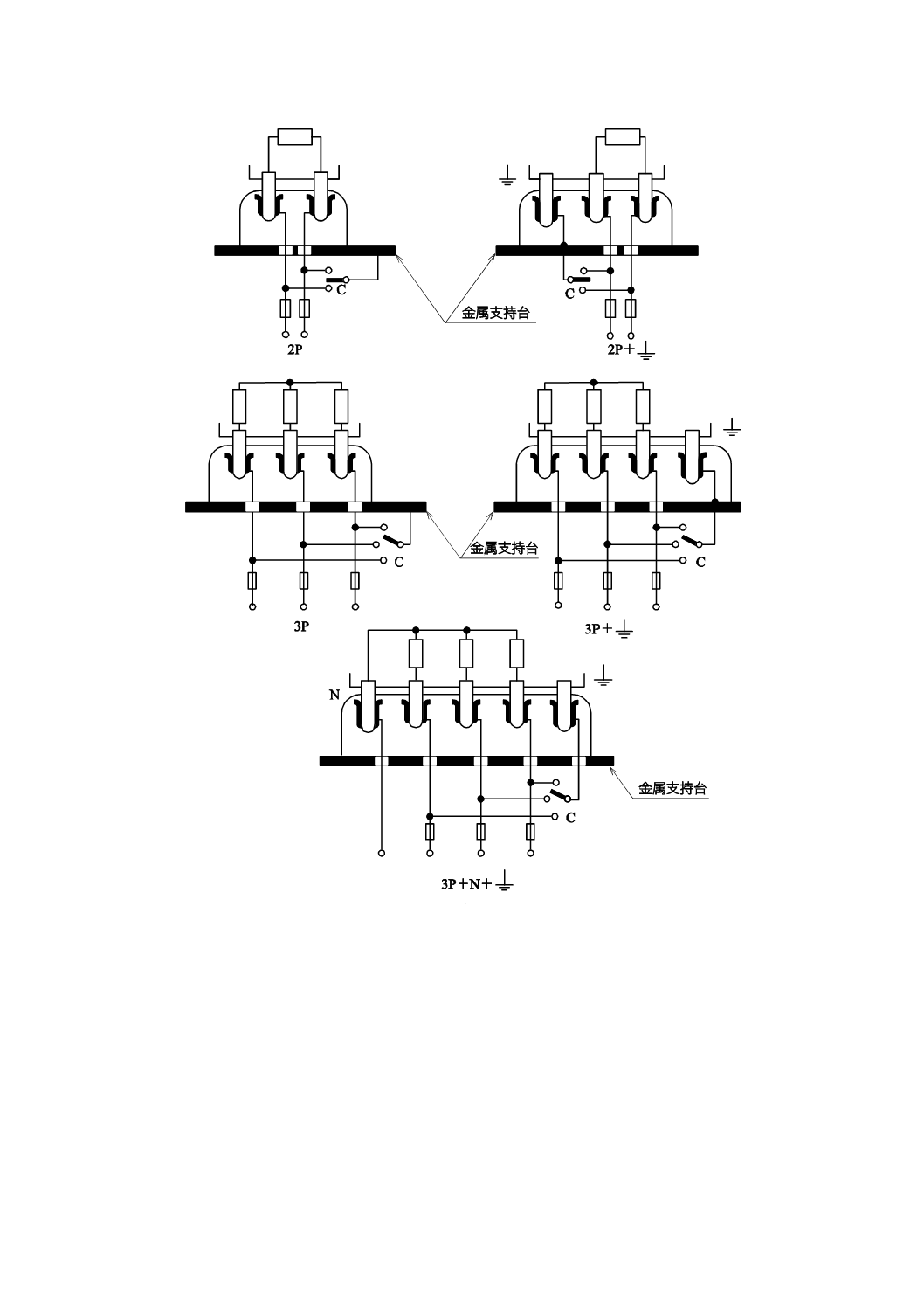

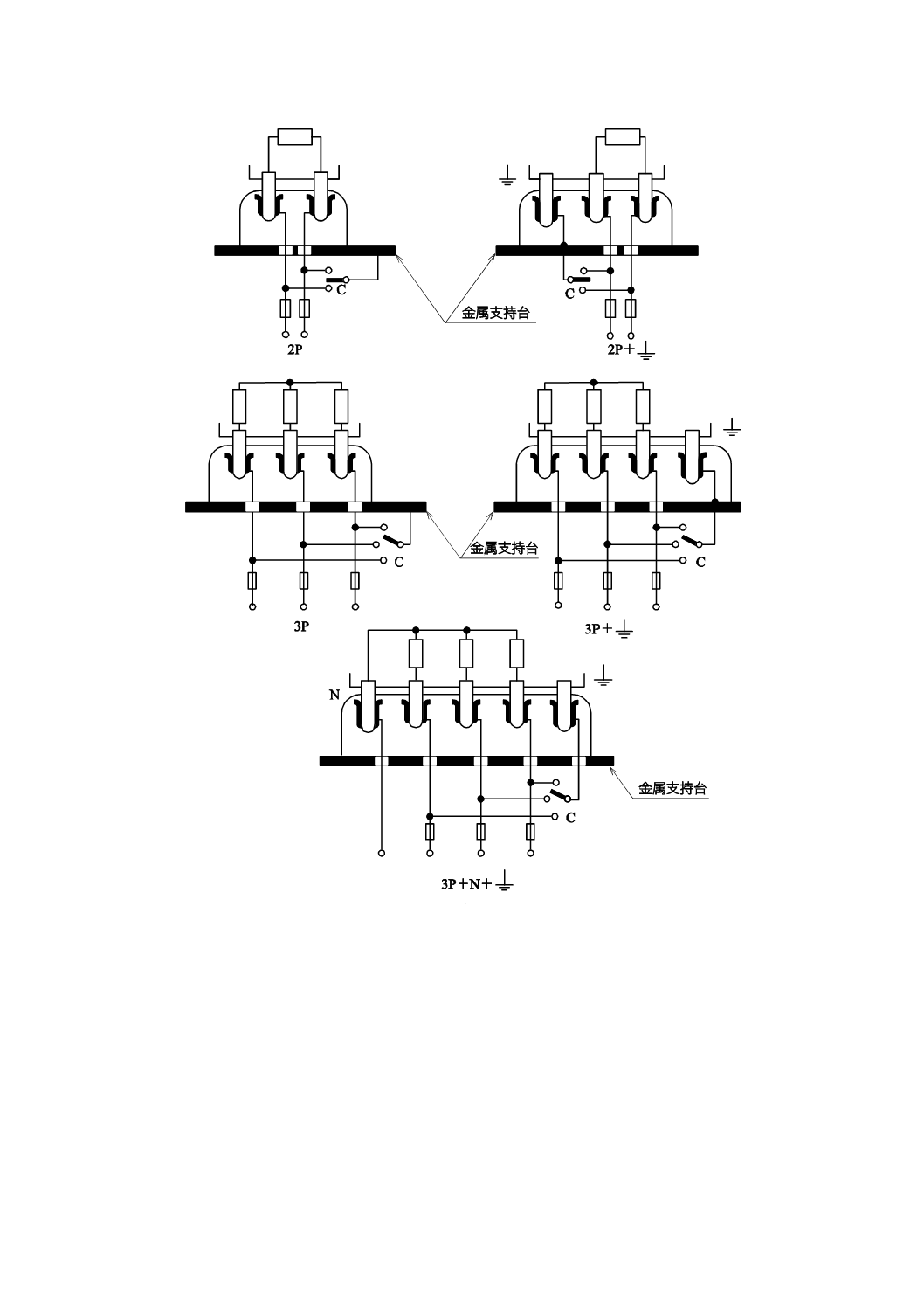

試験は,図5に示す接続回路を用いて行う。金属支持台と可触金属部とを電源の極の一つに接続する選

択スイッチCは,2極アクセサリの場合は,ストローク回数の半数を行った後に,3極アクセサリ及び中

性接点付3極アクセサリの場合は,ストローク回数の1/3を行った後,及びストローク回数の2/3を行っ

た後に操作して,各極を順次接続する。

抵抗器及びインダクタは,並列に接続しない。ただし,空心インダクタを用いる場合は,インダクタを

流れる電流の約1 %が流れる抵抗器をインダクタと並列に接続する。電流が実質的に正弦波形の場合は,

鉄心インダクタを用いてもよい。3極アクセサリの試験には,3心インダクタを用いる。

試験中,持続的なアークが生じてはならない。

試験後,試験品は,その後の使用を妨げるような損傷があってはならない。また,プラグ極の入口の穴

が重大な損傷を示してはならない。

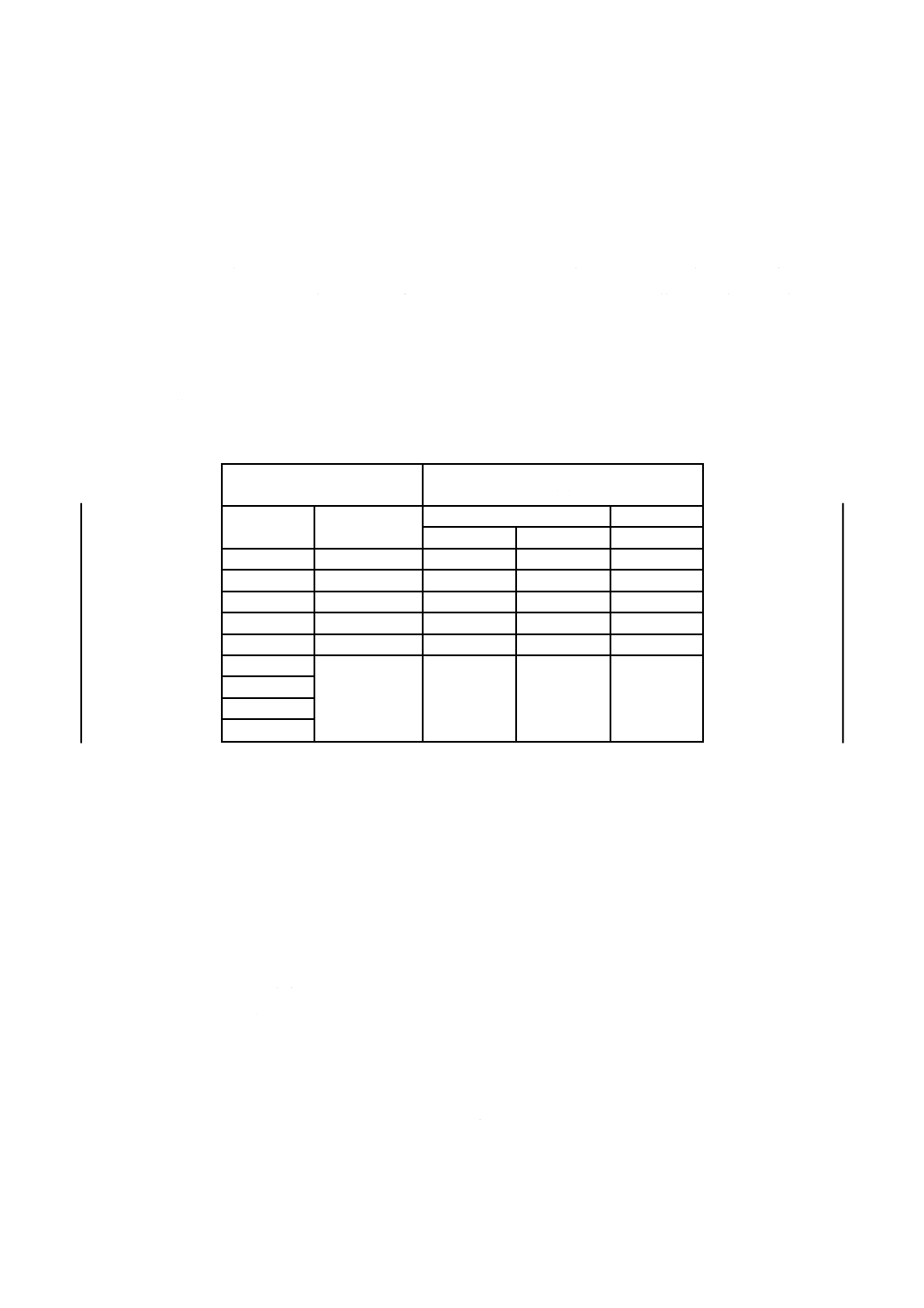

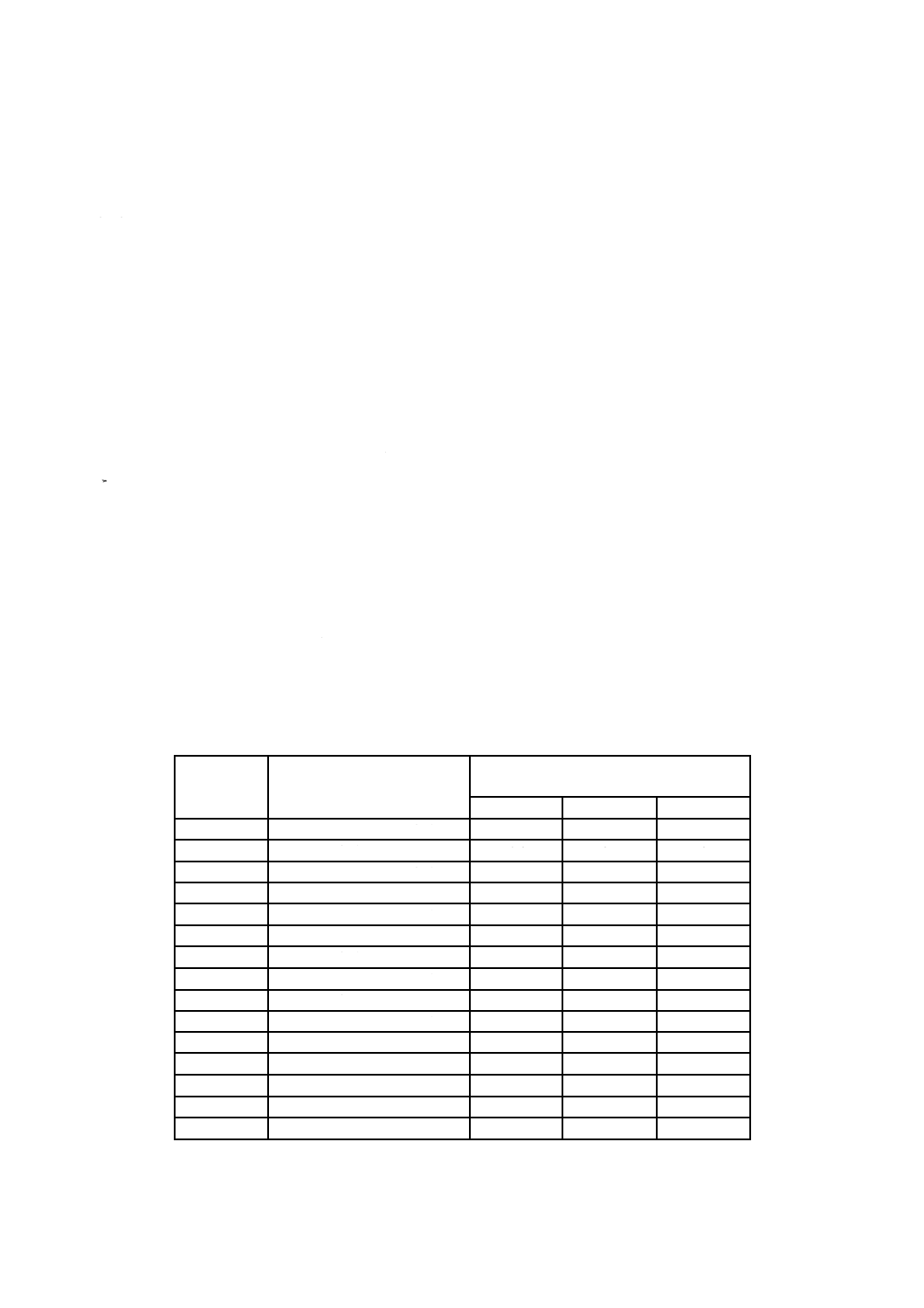

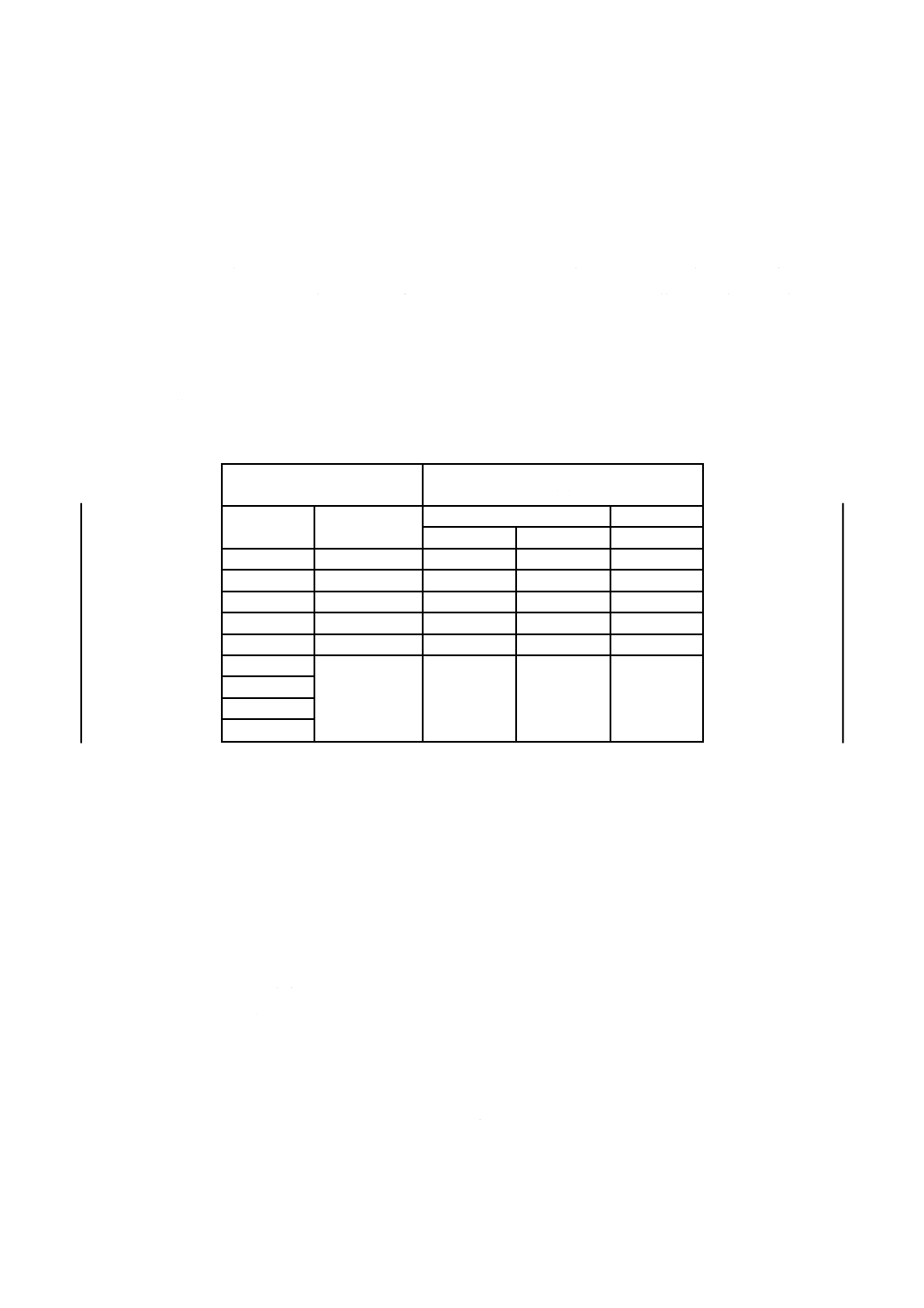

表6−開閉容量

定格電流

A

サイクル数

回

推奨定格

その他の定格

交流

直流

cosφ±0.05

負荷時

負荷時

16

29以下

0.6

50

50

32

30〜 59

0.6

50

50

63

60〜 99

0.6

20

20

125

100〜199

0.7

20

20

250

200〜250

0.8

10

10

315

251〜800

試験しない

試験しない

試験しない

400

630

800

21 通常操作

アクセサリは,過度の摩耗又はその他の有害な影響なしに,通常の使用で生じる機械的応力,電気的応

力及び熱応力に耐えなければならない。

適否は,関連する規格の要求事項を満たした新品の対応するアクセサリとともにアクセサリを試験して

判定する。

この試験は,箇条20の手段及び方法で使用することによって実施する。

試験位置は,箇条20に規定するとおりとする。

箇条20に規定する接続を用い,規定するとおりに選択スイッチCを操作して,試験を行う。

毎分7.5ストロークの速度で,プラグ又はコネクタをコンセント又は機器用インレットに差し込み,そ

れから引き抜く動作を繰り返す。

アクセサリに対して電流が流れるサイクルと電流が流れないサイクルとを交互に行う。ただし,定格電

流が29 A以下のアクセサリは,負荷を加えた状態でだけ試験する。

試験品は,定格動作電圧及び定格電流で試験する。

各500ストロークの後に,プラグの極を乾いた布で拭くか,又は製造業者の取扱説明書に記載されてい

るような,それと同等のドライクリーニング作業を実施する。

33

C 8285:2018

試験中,アクセサリの接点の調整,接点への潤滑剤の注入又は接点のその他のコンディショニングは行

わない。

箇条20の試験を受けたインターロックなしアクセサリは,表7に規定するサイクル数で試験する。

交流専用のアクセサリは,表7に規定するcosφをもつ回路で交流を用いて試験する。

直流専用のアクセサリは,無誘導負荷を用いて試験する。

直流よりも交流の場合の方が定格動作電圧又は定格電流が大きいアクセサリは,無誘導回路で直流を用

いて試験し,さらに,表7に規定するcosφをもつ回路で交流を用いて試験する。2回目の試験には,新し

いアクセサリセットを用いる。

インターロック付きアクセサリは,電流を流さずに,プラグを完全に差し込んだ後にインターロックを

固定及び固定解除の状態で,試験する。

サイクル数は,表7の負荷時と無負荷時との和である。

試験中に持続的なアークが生じてはならない。

試験後,試験品が次を示してはならない。

− アクセサリ又はそのインターロックがあれば,その後の使用を妨げる摩耗

− 外郭又はバリアの劣化

− 適切な機能を損なうおそれのあるプラグ極の入口の穴の損傷

− 電気的又は機械的接続部の緩み

− シーリングコンパウンドの漏出

その後,試験品は,19.3に基づいて行う耐電圧試験に耐えなければならない。ただし,絶縁電圧が50 V

を超えるアクセサリは,試験電圧を500 Vだけ引き下げる。

注記1 この箇条の耐電圧試験の前に湿度処理は繰り返さない。

蓋にスプリングが付いている場合には,蓋を完全に開閉することによって試験し,蓋を開ける回数は表

7に規定するプラグの差込回数と同一にする。

注記2 この試験は,アクセサリに関する試験と組み合わせてもよい。

表7−通常操作

定格電流

A

サイクル数

回

推奨定格

その他の定格

交流

直流

cosφ±0.05

負荷時

無負荷時

負荷時

無負荷時

16

29以下

0.6

5000

−

5000

−

32

30〜 59

0.6

1000

1000

1000

1000

63

60〜 99

0.6

1000

1000

500

500

125

100〜199

0.7

250

250

250

250

250

200〜250

0.8

125

125

125

125

315

251〜800

試験しない

試験しない

125

試験しない

125

400

630

800

22 温度上昇

アクセサリは,通常の使用での温度上昇が過大にならない構造でなければならない。

34

C 8285:2018

適否は,関連する規格の要求事項を満たした新品の対応するアクセサリとともにアクセサリを試験する

ことによって判定する。

試験電流は,表8に規定する数値の交流である。

電線交換形アクセサリは,表8又は表3Aに規定する導体を取り付け,製造業者が製品上又は指示書に

指定するトルク値,又は表15に規定するトルク値の1/3のトルクで端子ねじ又はナットを締め付ける。

この試験の目的のために,長さ2 m以上の電線を端子に接続する。

電線非交換形アクセサリは,納入状態で試験する。

極数が3極以上のアクセサリは,試験中に試験電流を相接点に流す。中性接点がある場合は,試験電流

を中性接点と中性接点に最も近い相接点との間に流す別の試験を行う。

さらに,試験電流を接地極と接地極に最も近い相接点との間に流す別の試験も行う。

パイロット接点がある場合には,これらの試験のいずれかと同時に,2 Aの電流を流す。

表8−温度上昇

公称電流

A

試験電流d)

A

導体の断面積c)

推奨定格電流

その他の定格

プラグ,機器用イン

レット,コネクタ

mm2

コンセント

mm2

−

6

8.5

1

1

−

10

14

1.5

1.5

16

−

22

2.5 a)

4 a)

−

25

32

4 a)

6 a)

32

−

42

6 a)

10

−

40

42

10

16

−

50

定格電流

10

16

63

−

定格電流

16

25

−

80

定格電流

25

35

−

90

定格電流

25

35

125

−

定格電流

50

70

−

150

定格電流

70

95

−

160

定格電流

70

95

250

−

定格電流

150

185

315

−

定格電流

150

185

400

−

定格電流

240

300

630

−

定格電流

400

500

800

−

定格電流

500

630

注a) 定格動作電圧が50 V以下のアクセサリの場合は,値を10に引き上げる。

b) (欠番)

c) 表8に規定する以外の定格の場合,導体の断面積は製造業者が指定するものでよい。

d) この表に規定する値以外の定格電流の場合,試験電流は,定格電流が50 A以下に対しては,定格電流の1.1

倍とする。定格電流が50 Aを超える場合は,定格電流とする。

試験時間は,次による。

− 定格電流が32 A以下のアクセサリ

1時間

− 定格電流が32 Aを超え,125 A以下のアクセサリ

2時間

− 定格電流が125 Aを超え,250 A以下のアクセサリ

3時間

35

C 8285:2018

− 定格電流が250 Aを超えるアクセサリは,温度が安定するまで続ける。10分以上の間隔で測定したと

き,3回連続で1 Kを超えて温度上昇しない場合,温度が安定したとみなす。

端子の温度上昇は,50 K以下でなければならない。

23 可とう電線及びその接続

23.1 プラグ及びコネクタは,導体を端子又は終端に接続したときに,導体からねじれを含む張力を除去

し,導体の被覆を摩耗から保護するように,ケーブル止めを付けなければならない。

ケーブル止めは,電線が可触金属部,又は可触金属部と電気的に接続されている場合の電線止めねじの

ような内部金属部に接触することがないように設計しなければならない。ただし,可触金属部を接地端子

に接続している場合を除く。

適否は,目視検査によって判定する。

23.2 プラグ及びコネクタに関する要求事項

23.2.1 電線非交換形プラグ及びコネクタ

タイプ1のアクセサリは,表9に規定するタイプの一つの,公称断面積が表9に規定する数値以上の,

JIS C 3663-4に規定する可とう電線を付けなければならない。

タイプ2のアクセサリは,表3Bの公称断面積以上の可とう電線を付けなければならない。

表9−張力除去・ねじれ防止試験用可とう電線(タイプ1の導体用)

公称電流

A

電線の種類

JIS C 3663-4

公称断面積e)

mm2

推奨定格電流

その他の定格

−

6

53 b),57 b),66

1

−

10

53 b),57 b),66

1.5

16

−

53 b),57 b),66

2.5 a)

−

25

53 b),66

4

32

−

53 b),66

6

−

40

66

10

−

50

66

10

63

−

66

16

−

80

66

25

−

90

66

25

125

−

66 c)

50

−

150

66 c)

70

−

160

66 c)

70

250

−

66 d)

150

315

−

検討中

150

400

−

検討中

240

630

−

検討中

400

800

−

検討中

500

注a) 定格動作電圧が50 V以下のアクセサリの場合は,数値を4に引き上げる。

b) 定格動作電圧が415 Vを超えるアクセサリには適用しない。

c) 3P+

又は2P+N+

,及び2P+

又は1P+N+

だけに適用する。

d) 3P+

又は2P+N+

だけに適用する。

e) 表9に規定する以外の定格の場合,導体の断面積は製造業者が指定するものでよい。

36

C 8285:2018

負荷が分かっている場合は,表9に規定するもの以外の公称断面積をもつ可とう電線を用いてもよい。

接地端子に接続する線心を緑と黄色との組合せで識別しなければならない。接地用導体及び中性導体が

ある場合,その公称断面積は,相導体の公称断面積以上でなければならない。

パイロット接点に電線が接続されている場合は,電線の導体の公称断面積は1.5 mm2以上でなければな

らない。

適否は,目視検査及び23.3の試験によって判定する。

23.2.2 電線交換形プラグ及びコネクタ

電線交換形プラグ及びコネクタは,次による。

− 張力の除去及びねじれ防止をどのように行うよう意図しているかが明確でなければならない。アクセ

サリ内のいずれかの部品が所定位置にない場合に備え,指示書には必要な部品及び組立方法を明示し

なければならない。

− ケーブル止めは,組み立てたときにアクセサリに対して止め具又は部品が適切に配置されるように設

計しなければならない。

− ケーブル止めは,電線に対する鋭い角があってはならず,止め具ではなくアクセサリの外郭を開けた

ときに止め具又はその部品が紛失するおそれのないように設計しなければならない。

− 電線に結び目を付ける又は両端をひもで縛るといった,間に合わせの方法を用いてはならない。

− ケーブル止め及び電線入口は,接続できる様々なタイプの可とう電線に適していなければならない。

電線入口に電線の損傷を防止するスリーブを付ける場合,そのスリーブは,絶縁材でなければならず,

滑らかで,ばりがあってはならない。

鐘形開口部を設ける場合,端の直径は,接続する最大の断面積をもつ電線の直径の1.5倍以上でなけれ

ばならない。

らせん金属スプリングは,裸であるか絶縁材で被覆されているかに関係なく,電線スリーブとしては認

めない。

適否は,目視検査及び23.3の試験によって判定する。

23.3 可とう電線を付けたプラグ及びコネクタについて,図6に規定するものと同様の試験器で引張試験

を行い,次いでトルク試験を行う。

電線非交換形アクセサリは,納入状態で試験する。

電線交換形アクセサリは,タイプ1の場合,表10に規定するJIS C 3663-4に規定する2種類の電線(上

限及び下限)を用いて順次試験する。

タイプ2の場合は,表3Aに規定する公称断面積をもつJIS C 3301若しくはJIS C 3306の電線,又は製

造業者の指定がない場合は,その両方を用いて試験する。

37

C 8285:2018

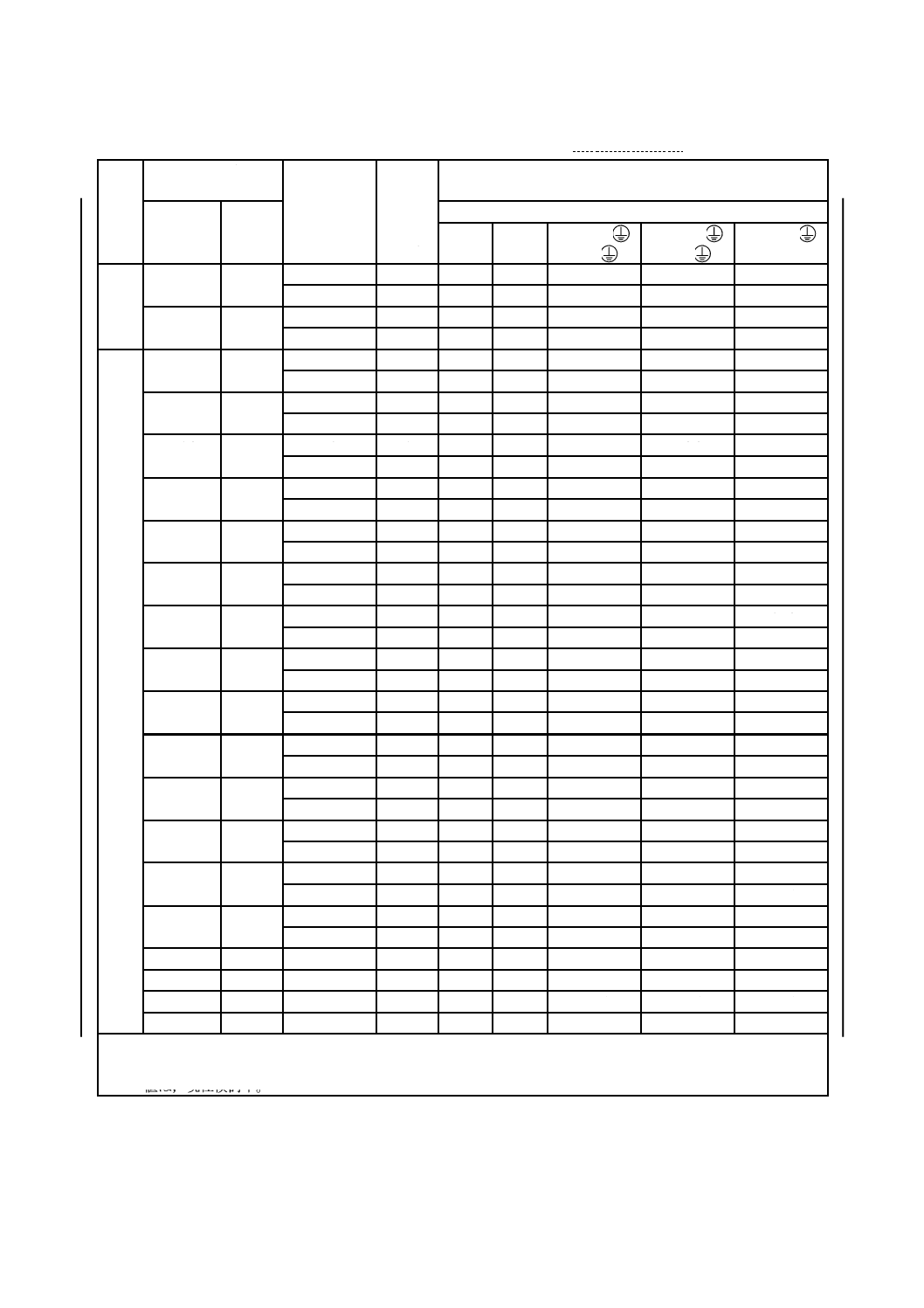

表10−張力除去・ねじれ防止試験用可とう電線(タイプ1用)

電圧

V

公称電流

A

電線の種類

JIS C 3663-4

公称

断面積

mm2

電線の近似外径a)

mm

推奨定格

電流

その他

の定格

アクセサリのタイプ

2P

3P

1P+N+

2P+

2P+N+

3P+

3P+N+

50 V

以下

16

−

66

4

13.5

14.5

−

−

−

66

10

21.3

22.8

−

−

−

32

−

66

4

13.5

14.5

−

−

−

66

10

21.3

22.8

−

−

−

50 V

超

−

6

53

0.75

−

−

7.2

7.8

8.8

66

1

−

−

9.5

10.6

11.7

−

10

53

1

−

−

7.5

8.2

9.2

66

1.5

−

−

10.6

11.7

12.8

16

−

53

1

−

−

7.5

8.2

9.2

66

2.5

−

−

12.6

13.8

15.2

−

25

53

1.5

−

−

9.2

10.3

11.3

66

4.0

−

−

14.5

16.0

17.8

32

−

53

2.5

−

−

11.0

12.3

13.6

66

6.0

−

−

16.1

17.9

19.9

−

40

66

4

−

−

14.5

16.3

17.8

66

10

−

−

22.8

24.8

27.3

−

50

66

4

−

−

14.5

16.3

17.8

66

10

−

−

22.8

24.8

27.3

63

−

66

6.0

−

−

16.1

17.9

19.9

66

16

−

−

24.7

27.0

29.9

−

80

66

10

−

−

22.8

24.8

27.3

66

25

−

−

30.3

33.5

37.0

−

90

66

10

−

−

22.8

24.8

27.3

66

25

−

−

30.3

33.5

37.0

125

−

66

16

−

−

24.7

27.0

29.9

66

50

−

−

38.5

42.6

−b)

−

150

66

25

−

−

30.3

33.5

37.0

66

70

−

−

43.4

48.4

−b)

−

160

66

25

−

−

30.3

33.5

37.0

66

70

−

−

43.4

48.4

−b)

250

−

66

70

−

−

43.4

48.4

−b)

66

150

−

−

−b)

65.5

−b)

315

−

66

150

−

−

−b)

−b)

−b)

400

−

−

240

−

−

−b)

−b)

−b)

630

−

−

400

−

−

−b)

−b)

−b)

800

−

−

500

−

−

−b)

−b)

−b)

注a) この表に規定する近似外径の各値は,電線の全径に関してJIS C 3663-4に規定する上限と下限との平均値で

ある。

b) 値は,現在検討中。

電線交換形アクセサリの導体を端子に差し込み,導体の位置が変わらない程度に,端子ねじを締める。

ケーブル止めを通常どおりに用い,25.1に規定するトルク値の2/3のトルクで締付ねじを締め付ける。

38

C 8285:2018

電線グランドがある場合は,それを所定位置に用いて,試験品を再び組み立てた後,構成部品がぴったり

とはまらなければならず,電線を試験品内へ明らかに分かるほど押し込むことができてはならない。

電線が試験品に入るところで,電線の軸が垂直になるように試験品を試験器に固定する。

次いで,電線に対して表11に規定する値の引張力を100回加える。急激な動きなしに各引張力を1秒間

ずつ加える。

直後に,電線に対して表11に規定する値のトルクを1分間加える。

表11−張力除去・ねじれ防止の試験条件

公称電流

A

引張力

N

トルク

N・m

推奨定格電流

その他の定格

16

6以上

20以下

80

0.35

32

20を超え

40以下

100

0.425

−

40を超え

50以下

110

0.610

63

50を超え

63以下

120

0.8

−

63を超え

90以下

160

1.2

125

90を超え 125以下

200

1.5

−

125を超え 160以下

250

2.3

250

160を超え 250以下

300

3

315

250を超え 350以下

400

4.0

400

350を超え 500以下

500

4.5

630

500を超え 630以下

600

5.0

800

630を超え 800以下

600

5.0

試験中に電線が損傷してはならない。

試験後,電線交換形アクセサリは,端子内で導体の端が著しく動いていてはならず,電線非交換形アク

セサリは,電気的接続部に破断があってはならない。

さらに,試験後に張力を再度加えた状態で,電線が2 mmを超えて変位していてはならない。

この縦方向の変位の測定のために,試験を開始する前に,試験品又はケーブル止めの端から約2 cmのと

ころで電線にマークを付ける。電線非交換形アクセサリで,試験品に明確な端がない場合,試験品の器体

に付加マークを付ける。

試験後,試験品又はケーブル止めに対する電線のマークの変位を測定する。

24 機械的強度

24.1 アクセサリは,適切な機械的強度をもたなければならない。

適否は,次の24.2〜24.5の関連する試験によって判定する。

− コンセント及び機器用インレットは,24.2

− 電線交換形プラグ及びコネクタは,24.3

− 電線非交換形プラグ及びコネクタは,24.3及び24.4

− 保護等級がIP23以上のアクセサリは,24.5

24.2又は24.3の試験を開始する前に,弾性材料又は熱可塑性材料製の外郭をもつアクセサリを,そのベ

ース又は可とう電線とともに,温度−25±2 ℃の冷凍庫に16時間以上入れる。次に,それらを冷凍庫から

取り出し,直ちに24.2又は24.3の試験を行う。

39

C 8285:2018

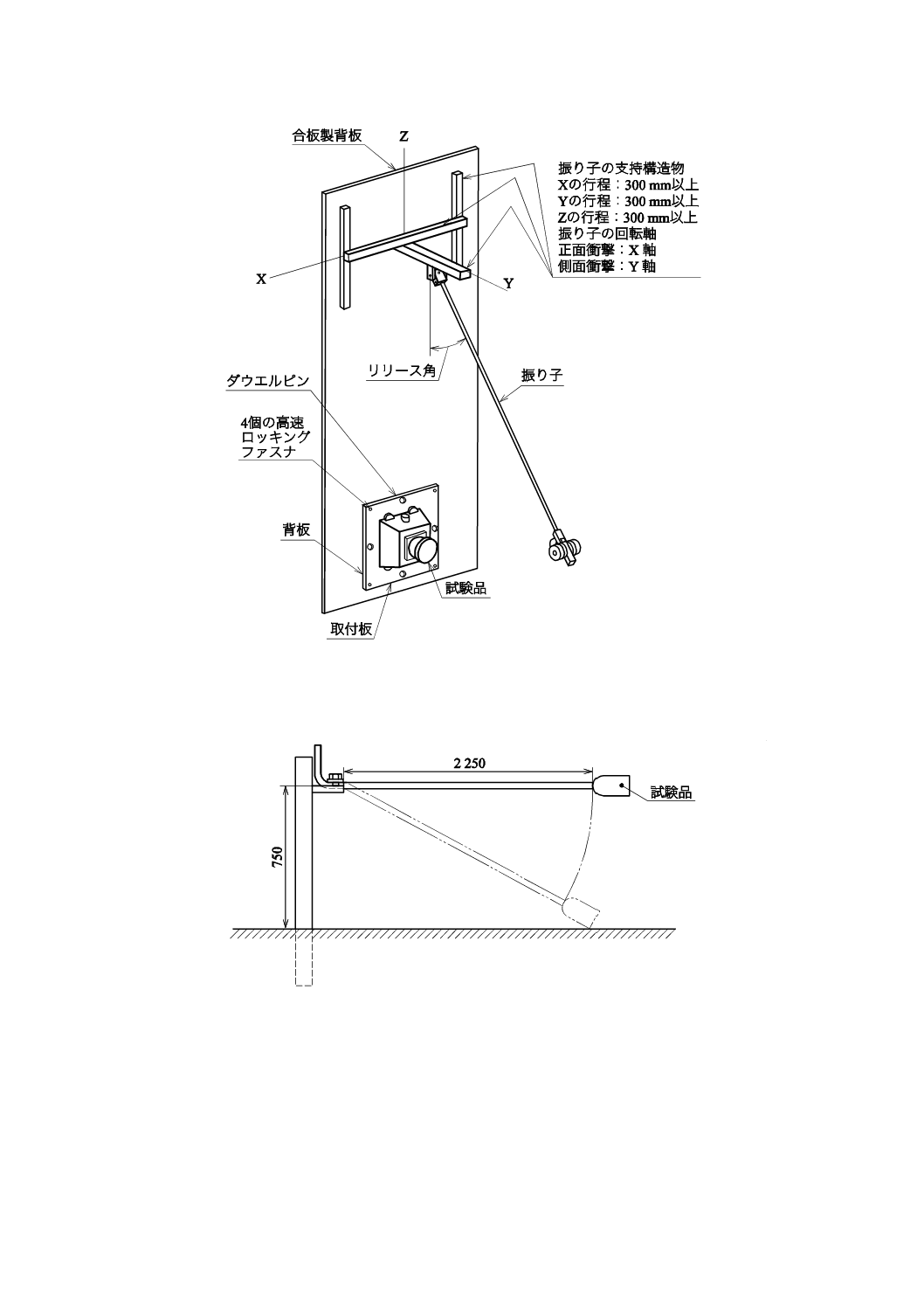

24.2 衝撃試験器で試験品に打撃を加える。附属書Aに試験器の指針及び説明を示す。試験器を,図7に

示す。

24.2.1 アクセサリは,通常の使用で生じる打撃を受けた後に,表示している保護等級を完全に維持するの

に十分な強度をもたなければならない。

これらの試験で試験品に加える打撃は,機器用インレットの取付フランジ又はおす接点には当たらない

ように意図している。試験器は,実際の使用で生じるように24.2.2に従って,加える打撃を調節する。

24.2.2 図7に示す衝撃試験器で,各試験品に5回打撃を加える。

最初の4回の打撃は,アクセサリを通常の使用状態のように垂直板に取り付けて加える。その板と平行

に振れるように振り子を取り付ける。振り子が自由につり下がったときに衝撃面がアクセサリの側面にち

ょうど触れるように,振り子の衝撃面を配置する。接触点は,実質的にアクセサリの側面の幾何学的中心

又はその面の適切な突出部とする。振り子を引き上げた後,放して,打撃を加える。次いで,取付面に対

して垂直の軸を中心にアクセサリを90°回転し,必要であれば打撃面との関係を調整する。次いで,2回

目の打撃を加える。

連続して2回,90°回転して同一手順を繰り返し,打撃を合計4回加える。

振り子が試験品の取付板から最も突出した部分に当たるように,振り子が作る平面を取付板の平面に対

して垂直にして,5回目の打撃を加える。

打撃は,表12に規定する衝撃エネルギーとする。

表12−衝撃エネルギー

定格電流

A

エネルギー

J

推奨定格電流

その他の定格

16

49以下

1

32

63

50〜125

2

125

−

126〜199

3

250

200〜800

4

315

400

630

800

24.2.3 コンセント及び機器用インレットの試験品は,それぞれ通常の使用状態のように剛性取付板に固定

し,電線の引込口は開いたままにし,カバー及び外郭の固定ねじは,表15に規定するトルク値の2/3のト

ルクで締め付ける。コンセントの蓋は,通常は閉じたままにする。機器用インレットの附属のキャップは

取り付ける。

試験後,試験品はこの規格の要求事項を満足しなくなる損傷があってはならず,特にいかなる部分も外

れたり,緩んだりしてはならない。

保護等級がIPX7以上のアクセサリは,箇条18に規定する関連する試験に耐えなければならない。

熱可塑性材料製の外郭をもつアクセサリは,19.4の試験に耐えなければならない。

注記 感電又は水気に対する保護に悪影響を及ぼさない小さな欠け,亀裂及びくぼみは,無視する。

疑義がある場合,箇条18及び箇条19の関連する試験を行う。

40

C 8285:2018

24.3 電線交換形アクセサリには,タイプ1の場合は表10,又はタイプ2の場合は表3Aに規定する最小

断面積の最軽量タイプの可とう電線を取り付ける。

電線非交換形アクセサリは,納入状態で試験する。

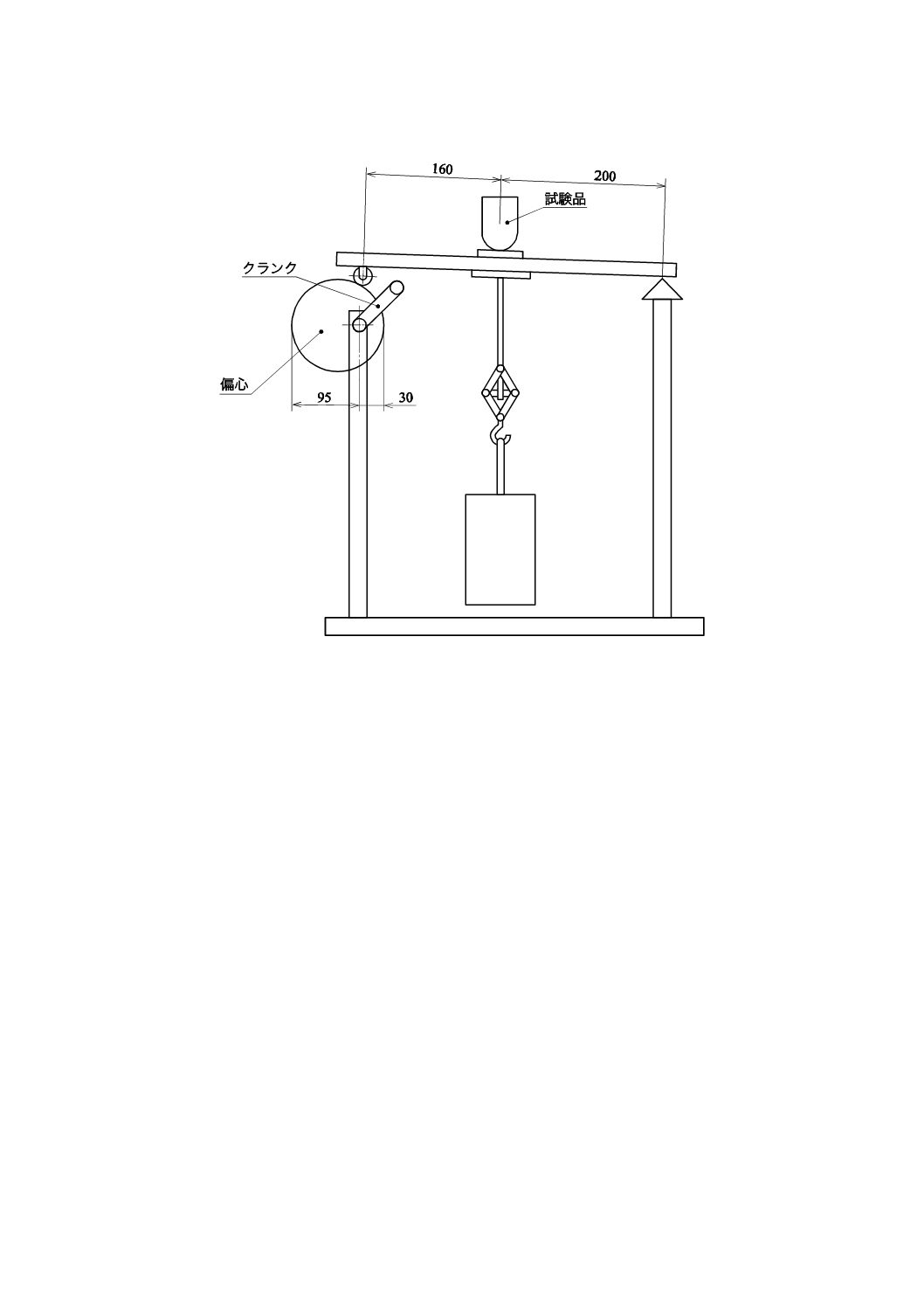

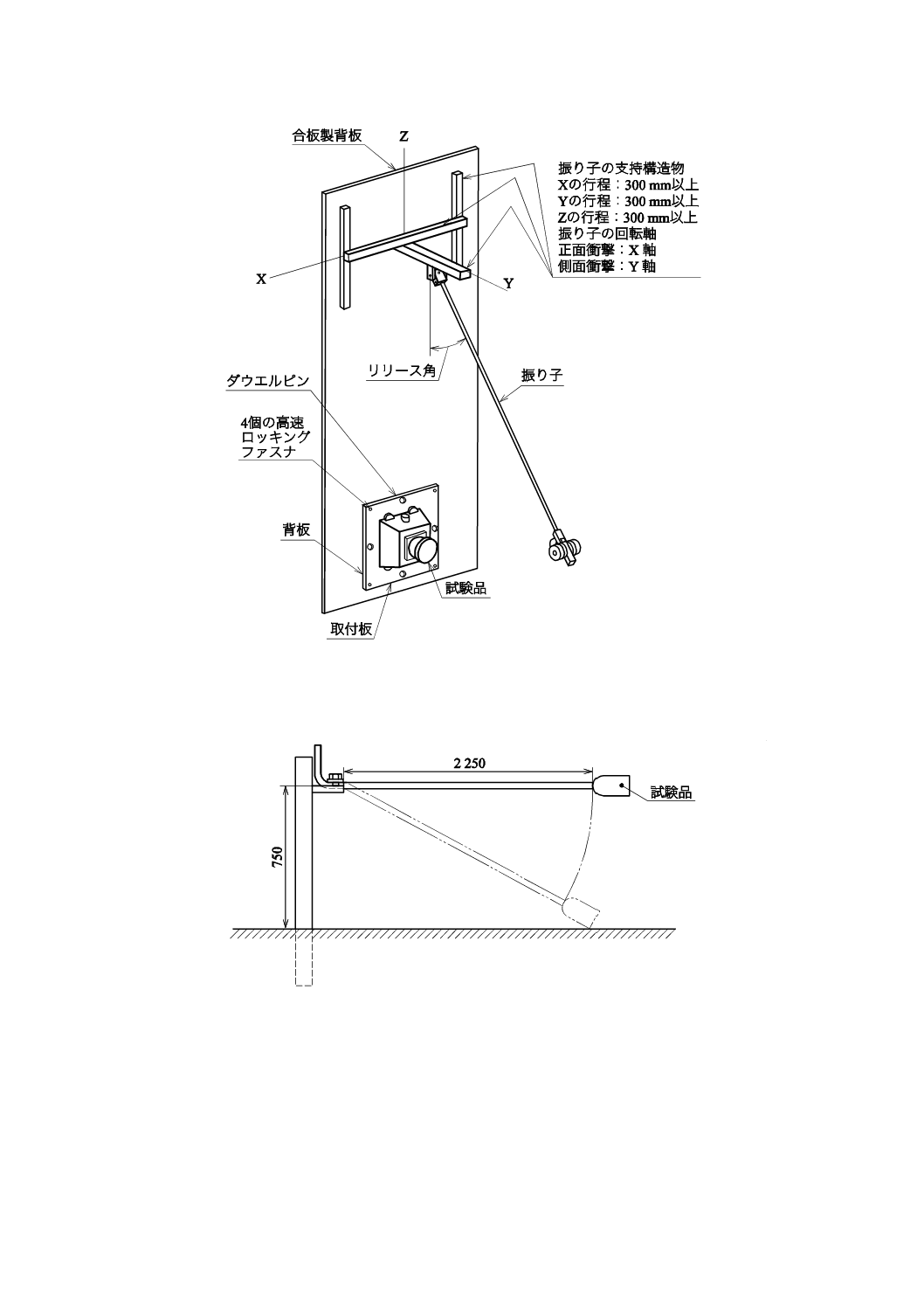

長さ約2 250 mmの自由な電線の端を図8に示すとおりに壁の床上750 mmのところに固定する。

電線が水平になるように試験品を保持し,次いで,試験品をコンクリート床に落下させる。これを8回

行い,毎回電線を固定箇所で45°回転させる。

試験後,試験品はこの規格の要求事項を満足しなくなる損傷があってはならず,特に,いかなる部分も

外れたり,緩んだりしてはならない。

保護等級がIPX7以上のアクセサリは,箇条18に規定する関連する試験に耐えなければならない。

熱可塑性材料製の外郭をもつアクセサリは,19.4の試験に耐えなければならない。

注記 感電又は水気に対する保護に悪影響を及ぼさない小さな欠け,亀裂又はくぼみは無視する。

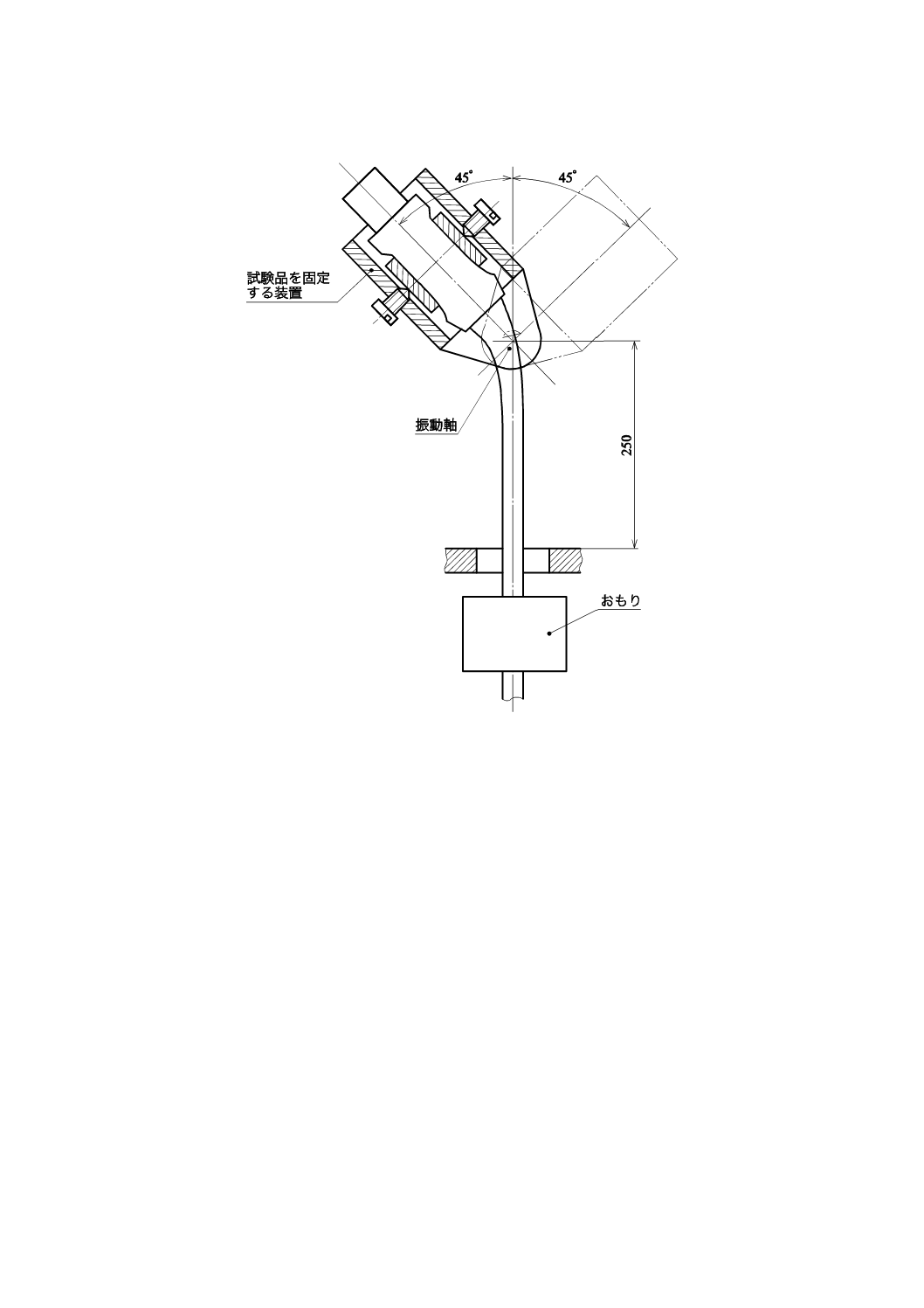

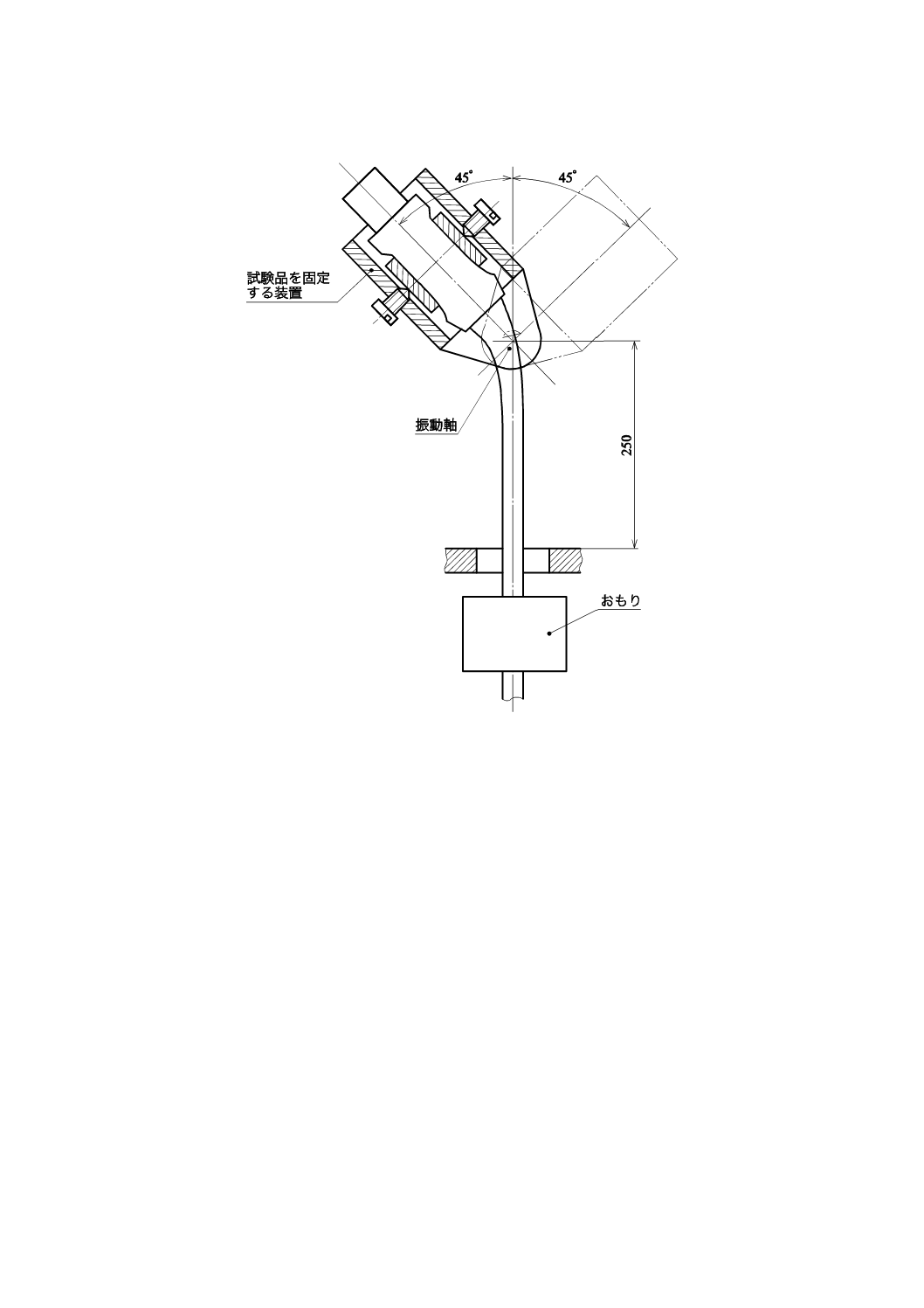

24.4 電線非交換形アクセサリは,図9に示すものと同様の試験器で曲げ試験を行う。

試験器の振動部材がその行程の中間にあるときに,試験品に入る位置の可とう電線の軸が垂直になり,

振動の軸を通るように,試験器の振動部材に試験品を固定する。

試験器の振動部材が全行程を移動したときに可とう電線の横移動が最小限になるように,振動部材を配

置する。

電線には,表13に規定する力が加わるようにおもりを付ける。

表13−曲げ試験で加える力

定格電流

A

力

N

20以下

20

21以上32以下

25

導体間の電圧を定格電圧にして,アクセサリの定格電流に等しい電流を導体に通す。

曲げ回数を20 000回,曲げの速度を毎分60回として,振動部材を角度90°(垂直線に対して45°ずつ)

で前後に移動させる。

試験後,試験品はこの規格の要求事項を満足しなくなる損傷があってはならない。

注記 1回の曲げとは,前方又は後方への1回の運動である。

[対応国際規格の,定格電流が32 Aを超えるアクセサリ試験の詳細(検討中)の注記を削除

した。]

24.5 直径(mm)がパッキングの内径以下の最も近い整数に等しい円筒金属棒をねじ込みグランドに取り

付ける。次いで,適切なスパナでグランドを締める。その場合,表14に規定する力を,スパナでグラン

ドの軸から25 cm離れた箇所に1分間加える。

表14−グランドの締付け力

試験棒の直径

mm

力

N

金属グランド

成形材料製グランド

20以下

30

20

20を超え 30以下

40

30

30を超える

50 a)

40 a)

注a) これらの値は,暫定値である。

41

C 8285:2018

試験後,グランド及び試験品の外郭は,この規格の要求事項を満足しなくなる損傷があってはならない。

25 ねじ,通電部及び接続部

25.1 電気的又はその他の接続部は,通常の使用で生じる機械的応力に耐えなければならない。

接触圧力を伝えるねじ及びアクセサリを接続するときに操作する,呼び径が3.5 mm未満のねじは,金

属ナット又は金属インサートにねじ込まなければならない。

適否は,目視検査,並びに接触圧力を伝える又はアクセサリを接続するときに操作するねじ及びナット

は,次の試験によって判定する。

ねじ又はナットを次のとおりに締めて緩める。

− 絶縁材のねじ部とかん合するねじは,10回

− ナット及びその他のねじは,5回

絶縁材のねじ部とかん合するねじは,毎回完全に外してから再び差し込む。

ねじ又はナットの取外しと差込みは,絶縁材のねじ部が摩擦による温度上昇をあまり受けない速度で行

う。

端子ねじ及びナットを試験する場合,コンセント及び機器用インレットには非可とう(単線又はより線)

の,また,プラグ及びコネクタには可とうの,表3又は表3Aに規定する最大断面積をもつ銅導体を端子

に取り付ける。

適切なドライバ又はスパナを用いて試験を行う。締めるときに加える最大トルクは,表15に規定するト

ルク値に等しくする。ただし,押出し加工した部分の長さが金属の厚さの80 %を超える場合,押出しによ

って得られる穴のねじ部とかん合するねじは,トルク値を20 %引き上げる。

端子ねじについて,製造業者が表15に規定する値よりも大きなトルク値を指定している場合は,その指

定トルク値を試験に用いる。

表15−ねじの締付トルク

メートル

標準値

ねじ部の呼び径

mm

トルク

N・m

I

II

III

2.5

2.8以下

0.2

0.4

0.4

3.0

2.8を超え

3.0以下

0.25

0.5

0.5

−

3.0を超え

3.2以下

0.3

0.6

0.6

3.5

3.2を超え

3.6以下

0.4

0.8

0.8

4.0

3.6を超え

4.1以下

0.7

1.2

1.2

4.5

4.1を超え

4.7以下

0.8

1.8

1.8

5.0

4.7を超え

5.3以下

0.8

2.0

2.0

6.0

5.3を超え

6.0以下

1.2

2.5

3.0

8.0

6.0を超え

8.0以下

2.5

3.5

6.0

10.0

8.0を超え 10.0以下

−

4.0

10.0

12.0

10.0を超え 12.0以下

−

−

14.0

14.0

12.0を超え 15.0以下

−

−

19.0

16.0

15.0を超え 20.0以下

−

−

25.0

20.0

20.0を超え 24.0以下

−

−

36.0

24.0

24.0を超える

−

−

50.0

42

C 8285:2018

表15−ねじの締付トルク(続き)

トルクの列I

締めたときに穴から突出しない頭なしねじ及びねじの直径よりも幅の広

い刃をもつドライバでは締めることができないねじに適用する。

トルクの列II

ドライバで締めるその他のねじ及びナットに適用する。

トルクの列III

ドライバ以外の手段で締めることができるねじ及びナットに適用する。

締付ねじ又はナットを緩めた後,次に接続するときは,新品の導体を用いる。

ねじがドライバで締めるための手段とともに六角頭をもち,トルクの列IIと列IIIとの数値が異なる場

合は,最初に列IIIに規定するトルク値を六角頭に適用し,次いで別の試験品セットを用いて列IIに規定

するトルク値をドライバで加えて,試験を2回行う。列IIと列IIIとの数値が同一の場合には,ドライバ

による試験だけを行う。

締付ねじ又はナットに関する試験後,締付装置には,その後の使用に悪影響を及ぼす変化があってはな

らない。

注記1 マントル端子の場合,規定するねじ部の呼び径は,溝付きスタッドの公称径である。

[対応国際規格の,ドライバを用いずにナットを締め付けるマントル端子及び10 mmを超

える公称直径のマントル端子に対してのトルク値に関する規定(検討中)の注記を削除した。]

アクセサリを接続するときに操作するねじ又はナットには,端子ねじ又はナット,組立ね

じ,カバーの固定用ねじなどを含むが,ねじ込み電線管の接続部及びコンセント又は機器用

インレットを取付面に固定するためのねじは含まない。

ドライバの刃の形状は,供試ねじの頭に合ったものとする。

ねじ及びナットは,急激に締めない。

注記2 カバーの損傷は,無視する。

なお,ねじ込み接続部は,箇条21及び箇条24に規定する試験によって部分的に検査して

いる。

25.2 絶縁材のねじ部とかん合し,アクセサリを接続するときに操作するねじは,3 mmにねじの公称径の

3分の1を加えた値又は8 mmのいずれか短い方以上のかん合長さをもたなければならない。

ねじ付き穴へのねじの適正な差込みを確保しなければならない。

適否は,目視検査,測定及び手による試験によって判定する。

注記 適正な差込みには,例えば,固定するもののくぼみによるねじの案内,ねじ付き穴のくぼみ,

又は先端部のねじ山を除去したねじの使用によってねじの斜め差込みを防止するものを含む。

25.3 電気的接続部は,絶縁材料の収縮又はたわみを補正する十分な弾性が金属部にある場合を除き,絶

縁材を通じて接触圧力が伝わらないように設計しなければならない。ただし,絶縁材がセラミック,純マ

イカ又は同等の適した特性をもつその他の材料の場合を除く。

適否は,目視検査によって判定する。

注記 寸法安定度に関する材料の適否を考慮する。

25.4 電気的及び機械的接続部の役目をするねじ及びリベットは,緩まない構造でなければならない。

適否は,目視検査及び手による試験によって判定する。

注記 スプリングワッシャで十分な固定を行うことができる。

リベットの場合は,非円形軸部又は適切なノッチで十分である。

加熱すると軟化するシーリングコンパウンドは,通常の使用でねじりを受けないねじ接続部

についてだけ十分な固定を行う。

43

C 8285:2018

25.5 端子以外の導電部の材質は,次のいずれかでなければならない。

− 銅

− 50 %以上の銅を含む合金

− 耐食性及び機械的特性が銅と同等以上のその他の金属

適否は,目視検査及び必要であれば化学分析によって判定する。

注記 端子に関する要求事項は,箇条11に含まれている。

25.6 通常の使用で滑り作用を受ける接点は,耐食性の金属製でなければならない。

コンタクトチューブの弾性を確保するスプリングは,耐食性のある金属製又は適切に耐食保護したもの

でなければならない。

適否は,目視検査及び必要であれば化学分析によって判定する。

注記 耐食性又は耐食保護の適切性を確認するための試験は,検討中である。

26 沿面距離,空間距離及びシーリングコンパウンドを通しての絶縁距離

26.1 沿面距離,空間距離及びシーリングコンパウンドを通しての絶縁距離は,表16に規定する数値(mm)

以上でなければならない。

表16−沿面距離,空間距離及びシーリングコンパウンドを通しての絶縁距離

アクセサリの絶縁電圧

V

50

以下

50を

超え

415以下

415を

超え

500以下

500を

超え

690以下

690を

超え

1 000

以下a)

沿面距離:

mm

1

異極の充電部間

3

4

6

10

16

2

充電部と次との間:

− 可触金属部

− 接地極,固定ねじ及びこれに類する器具

− プラグのかん合面にあり,接地極から分離,隔離して

いるねじ以外の外部組立ねじ

3

4

6

10

10

空間距離:

mm

3

異極の充電部間

2.5

4

6

8

8

4

充電部と次との間:

− 下記5に掲げていない可触金属部

− 接地極,固定ねじ及びこれに類する器具

− プラグのかん合面にあり,接地極から分離,隔離して

いるねじ以外の外部組立ねじ

2.5

4

6

8

8

5

充電部と次との間:

− 絶縁材で裏打ちしていない金属外郭

− コンセントのベースを取り付けている面

4

6

10

10

10

6

充電部とコンセントのベースの導体くぼみの底との間

4

5

10

10

10

シーリングコンパウンドを通しての絶縁距離:

mm

7

2.5 mm以上のシーリングコンパウンドで覆われた充電

部とコンセントのベースを取り付けている面との間

2.5

4

6

6

6

8

2 mm以上のシーリングコンパウンドで覆われた充電部

とコンセントのベースの導体くぼみの底との間

2.5

4

5

5

5

注a) 沿面距離は,JIS C 60664-1に従ってもよい。

44

C 8285:2018

適否は,測定によって判定する。

電線交換形アクセサリは,表3又は表3Aに規定する最大断面積をもつ導体を取り付けた試験品及び導

体のない試験品で測定を行う。電線非交換形アクセサリは,納入状態の試験品で測定を行う。

コンセント及びコネクタは,プラグとかん合した状態及びプラグのない状態で検査する。

注記 沿面距離に寄与する幅が1 mm未満の場合は,沿面距離は溝の幅だけと考える。

全空間距離の算出では,幅が1 mm未満のエアギャップは無視する。

コンセントのベースを取り付ける面には,コンセントを取り付けたときにベースが接触する

面を含む。ベースの裏に金属板が付いている場合,この板は,取付面とは考えない。

26.2 シーリングコンパウンドは,それを収納する空洞の縁からはみ出してはならない。

適否は,目視検査によって判定する。

27 耐熱性,耐火性及び耐トラッキング性

27.1 アクセサリは,十分な耐熱性をもたなければならない。

適否は,27.2及び27.3に規定する試験によって判定する。

27.2 温度100±5 ℃の恒温槽に試験品を1時間入れておく。

試験品には,その後の使用を妨げるような変化があってはならず,充電部が露出してしまうほどシーリ

ングコンパウンドが流れてはならない。

表示は,試験後も容易に読み取れなければならない。

注記 シーリングコンパウンドの僅かな変位は無視する。

27.3 絶縁材料製の部分について,JIS C 60695-10-2に規定するボールプレッシャ試験を行う。

供試部分の表面を水平位置に置き,その表面に直径5 mmの鋼球を20 Nの力で押し付ける。

次の温度の恒温槽内で試験を行う。

− 電線交換形アクセサリの充電部を支える部分は,(125±5)℃

− その他の部分は,(80±3)℃

変形する材料は,その直径が2 mm以下でなければならない。

注記 [対応国際規格の,エラストマ材に対する試験に関する記述(検討中)の注記を削除した。]

セラミック材製の部分は,この試験は行わない。

27.4 絶縁材料製の外郭部分及びアクセサリの充電部を支持する絶縁部分は,異常な熱及び火に対する耐

性がなければならない。

導体は,通電部を保持しているとはみなさない。

疑義がある場合は,絶縁部分が所定位置で通電部又は接地回路を保持する必要があるかを確認するため

に,疑義のある絶縁部分を取り外し,通電部又は接地回路が所定位置から最も変位が生じやすいように保

持しながら,導体なしでアクセサリを評価する。

適否は,次の仕様をもつJIS C 60695-2-11に規定するグローワイヤ試験によって判定する。

グローワイヤのチップの温度を次のとおりにする。通電部及び接地回路部分と接触しているとしても,

それらを所定位置に保持するために必要でない絶縁材部分は,(650±10)℃とする。

ただし,グランド及びシーリングコンパウンドは,試験を行わない。

通電部及び接地回路部分を所定位置に保持するために必要な絶縁材部分は,(850±15)℃とする。

グローワイヤのチップを次の場所に適用する。

− グランド及びシーリングコンパウンドを除く,外側部分の各材料の中央。

45

C 8285:2018

− 接点支持部の各絶縁材料の中央。

チップは,溝,ノックアウト,狭いくぼみ又は鋭い角がない,平らな面に適用する。可能な場合は,ア

クセサリの縁から9 mm離れた箇所がよい。1個の試料を用いて試験を行う。試験の結果に疑義がある場

合,更に2個の試料を用いて試験を繰り返す。

次の場合,アクセサリは,グローワイヤ試験に耐えたとみなす。

− 目に見える炎及び持続的な赤熱がない。

− グローワイヤを取り除いてから30秒以内に試料又は周囲の炎又は赤熱が消え,周囲部分が完全には燃

え尽きていない。包装用テッシュの永続的な着火がない。

27.5 充電部の周囲の絶縁部分は,耐トラッキング性をもつ材料でなければならない。

セラミック以外の材料の場合の適否は,次の条件によるJIS C 2134に規定する試験によって判定する。

− PTIの測定

− 溶液Aの使用

− 保証電圧175 Vの適用

合計50滴が落下する前に電極間にフラッシオーバ又は破壊が生じてはならない。

28 耐食性

外郭を含む鉄製部分は,さびから適切に保護しなければならない。

注記1 電気部分で腐食が問題となる場合,IP67のアクセサリを推奨する。

特定の状態及び特定の状態に対する準備について,製造業者は,製品の耐食性に関し,特別の考慮を払

うことが望ましい。

適否は,次の試験によって判定する。

脱脂剤に10分間浸せきして,供試部分から全てのグリースを除去する。次に,供試部分を温度20±5 ℃

の10 %塩化アンモニウム水溶液に10分間浸せきする。

乾燥せずに,水滴を振り落とした上で,供試部分を温度20±5 ℃の水分飽和空気が入った箱に10分間

入れる。

温度100±5 ℃の恒温槽で供試部分を10分間乾燥させた後,供試部分の表面にさびの痕跡があってはな

らない。

注記2 鋭い角のさびの痕跡及びこすると落ちる黄ばんだ膜は,無視する。

小形らせんスプリング及びこれに類するもの並びに摩擦にさらされる非可触部分は,1層

のグリースでさびに対する十分な保護となる。ただし,供試部分のグリース膜の有効性に疑

義がある場合は,事前にグリースを除去せずに,試験を行う。

29 条件付き短絡電流試験

29.1 コンセント及び結合するプラグは,10 kA又は製造業者が指定したよりも高い値の最小固有短絡電流

に耐えなければならない。

適否は,この規格の要求事項を満たした新品の対応するコンセント及びこれと結合するプラグを用いて,

各コンセント及び結合するプラグを試験することによって判定する。

29.2 定格及び試験条件

通常の使用状態のように取り付け,29.3の規定に従って接続した新品のコンセントと結合するプラグで

試験を行う。

46

C 8285:2018

同一定格電流及び同一構造の異なる極数のものは,形式を代表するものとみなす。

短絡保護装置は,タイプ1は,JIS C 8269-1及びJIS C 8269-2の要求事項を満たし,かつ,コンセント

及び結合するプラグと同一の定格をもった一般用の“gG”タイプヒューズを用いる。タイプ2は,JIS C

8269-1及びJIS C 8269-2の要求事項と同等以上の性能をもつヒューズを用いる。

注記 技術基準の解釈の別表第三に適合するB種ヒューズは,同等以上の性能をもつとみなされてい

る。

定格電流が供試コンセント及び結合するプラグの定格と同等のヒューズがない場合は,次に高い定格値

をもつヒューズを用いる。

ヒューズの技術データ及び遮断したときの電流値を試験報告書に明記する。

電源と供試コンセント及び結合するプラグとの間にヒューズ(F1)を取り付ける。

試験電圧は,供試コンセント及び結合するプラグの定格動作電圧と同一とする。

この試験は,力率値も時定数も規定していない。

試験中,次の許容範囲を適用する。

電流 : 95〜105 %

電圧 : 100〜105 %

周波数: 95〜105 %

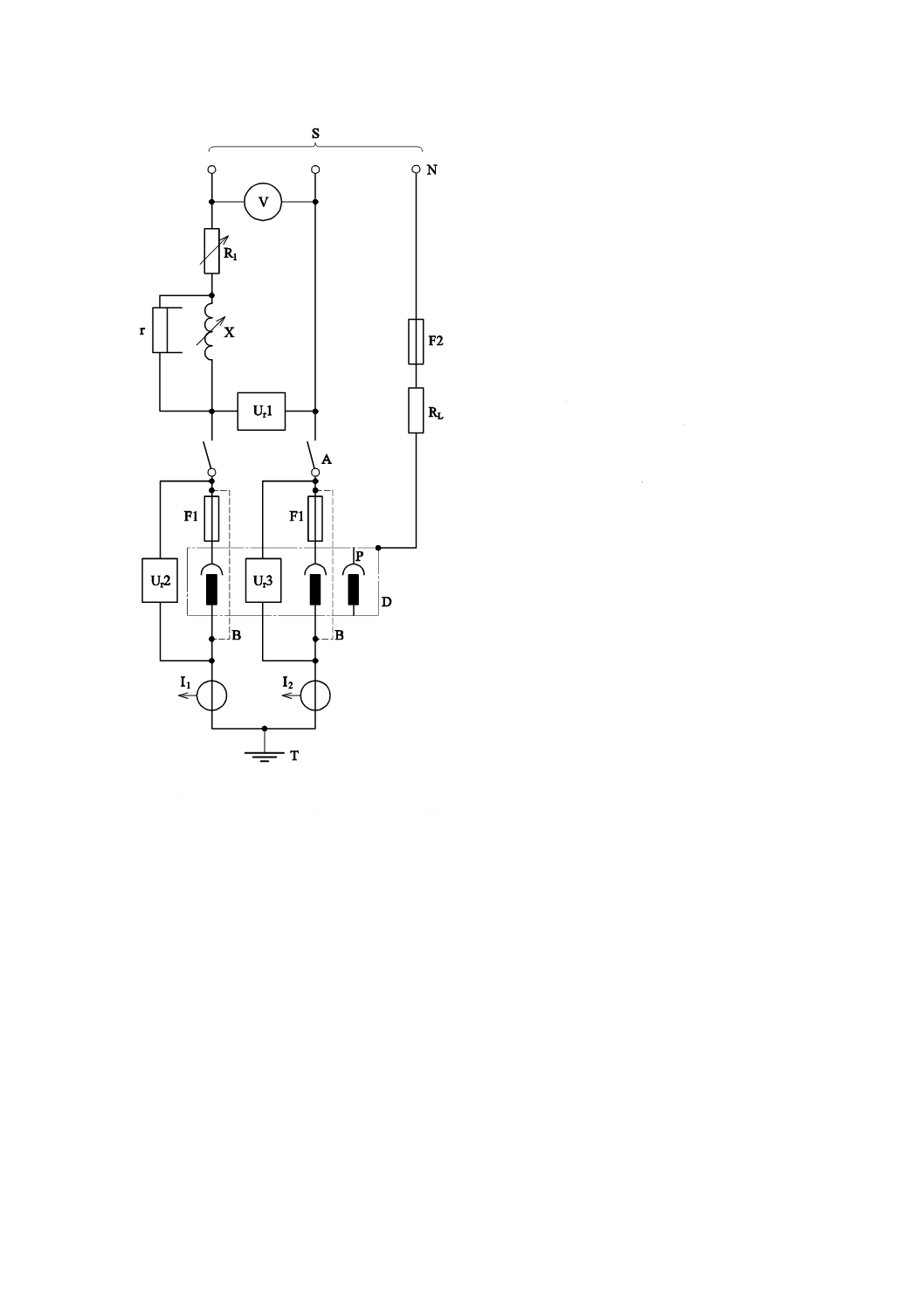

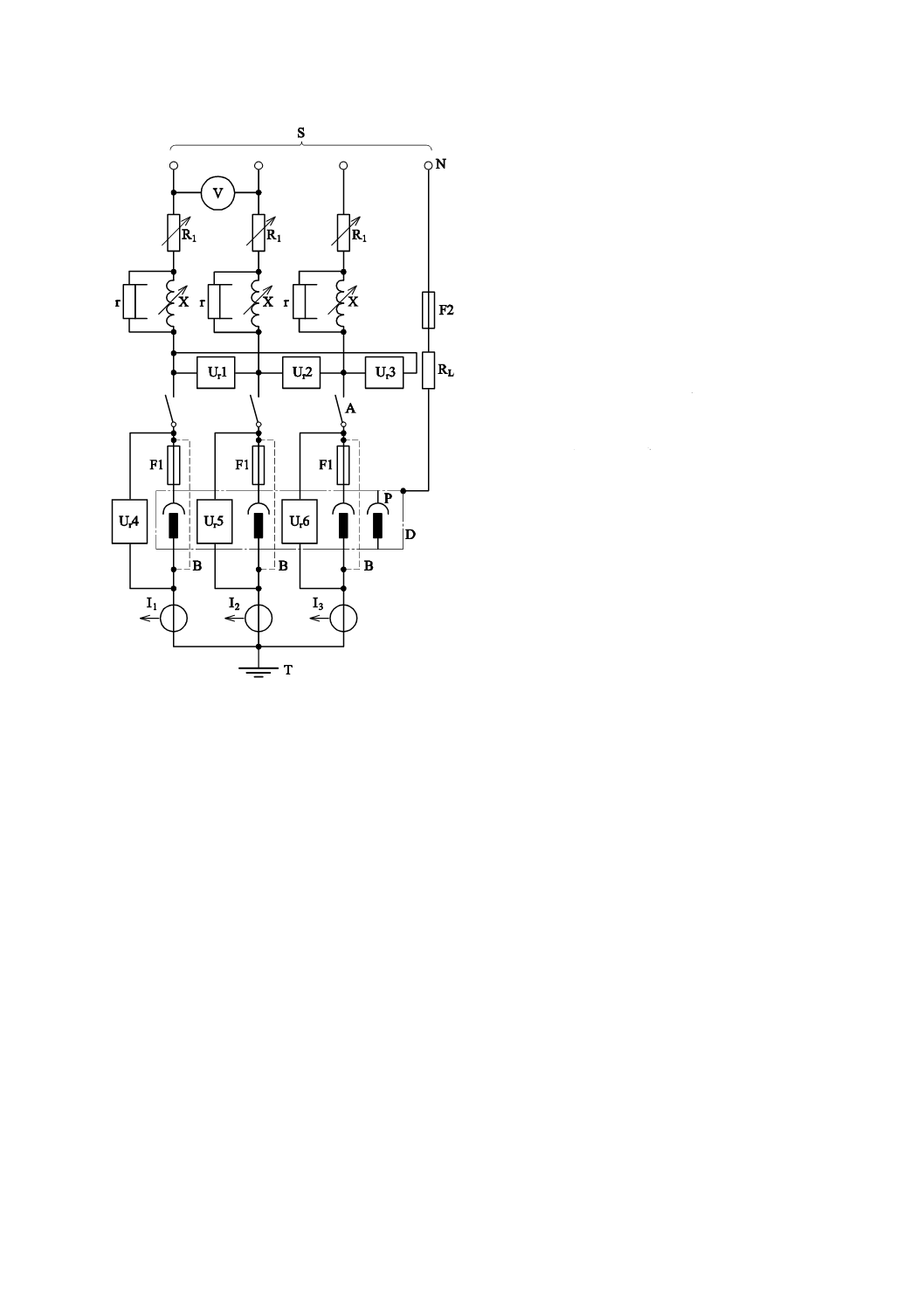

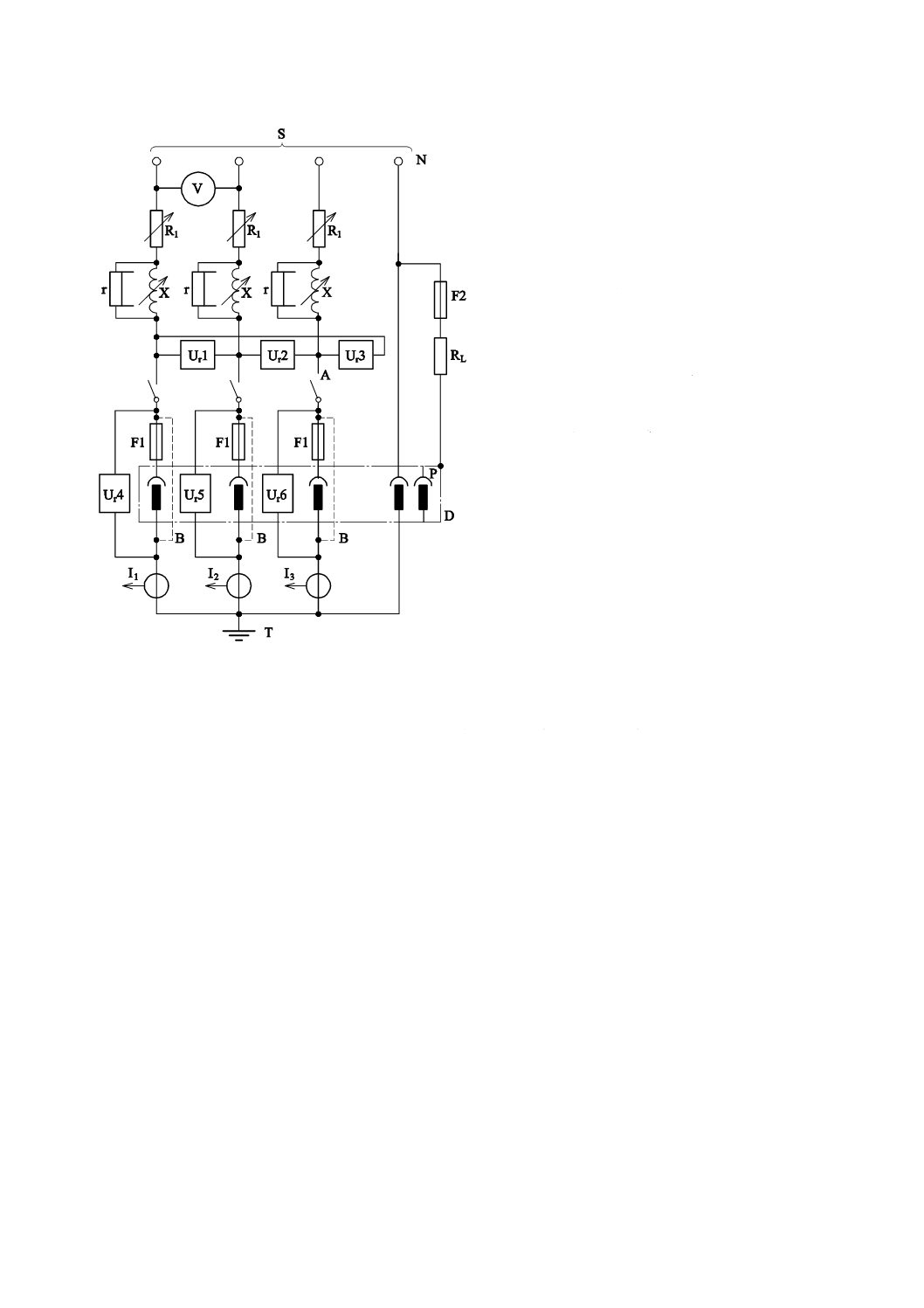

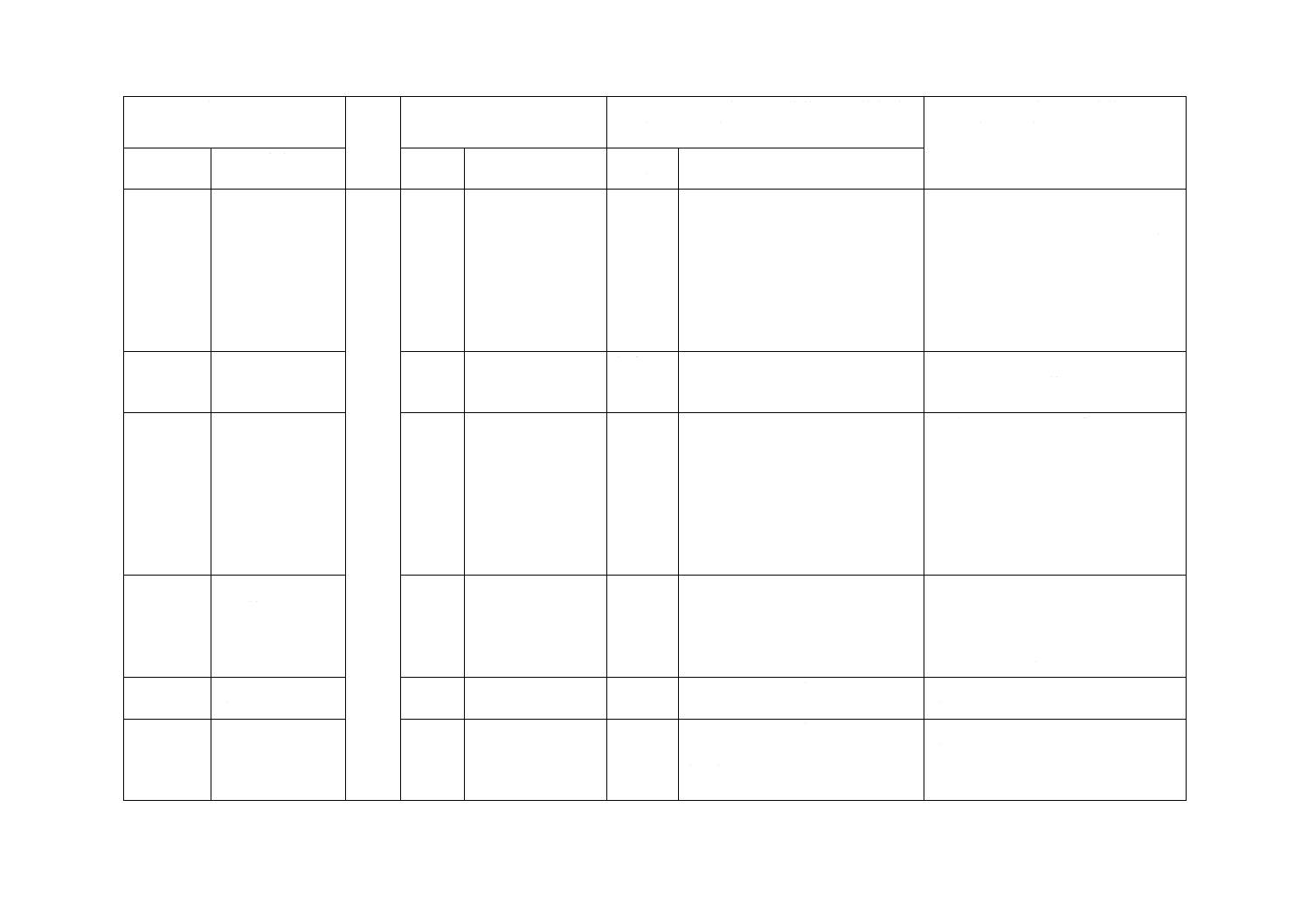

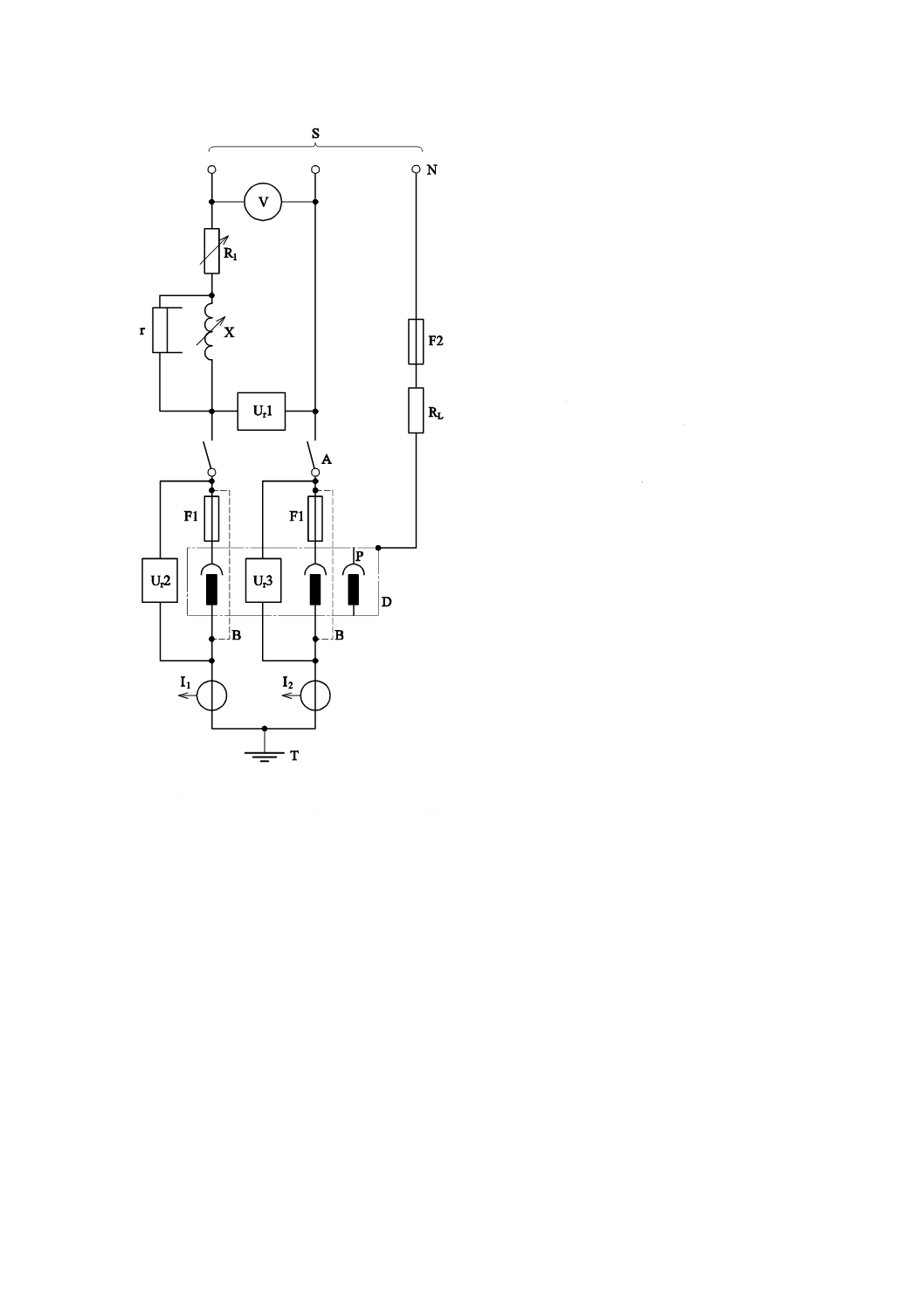

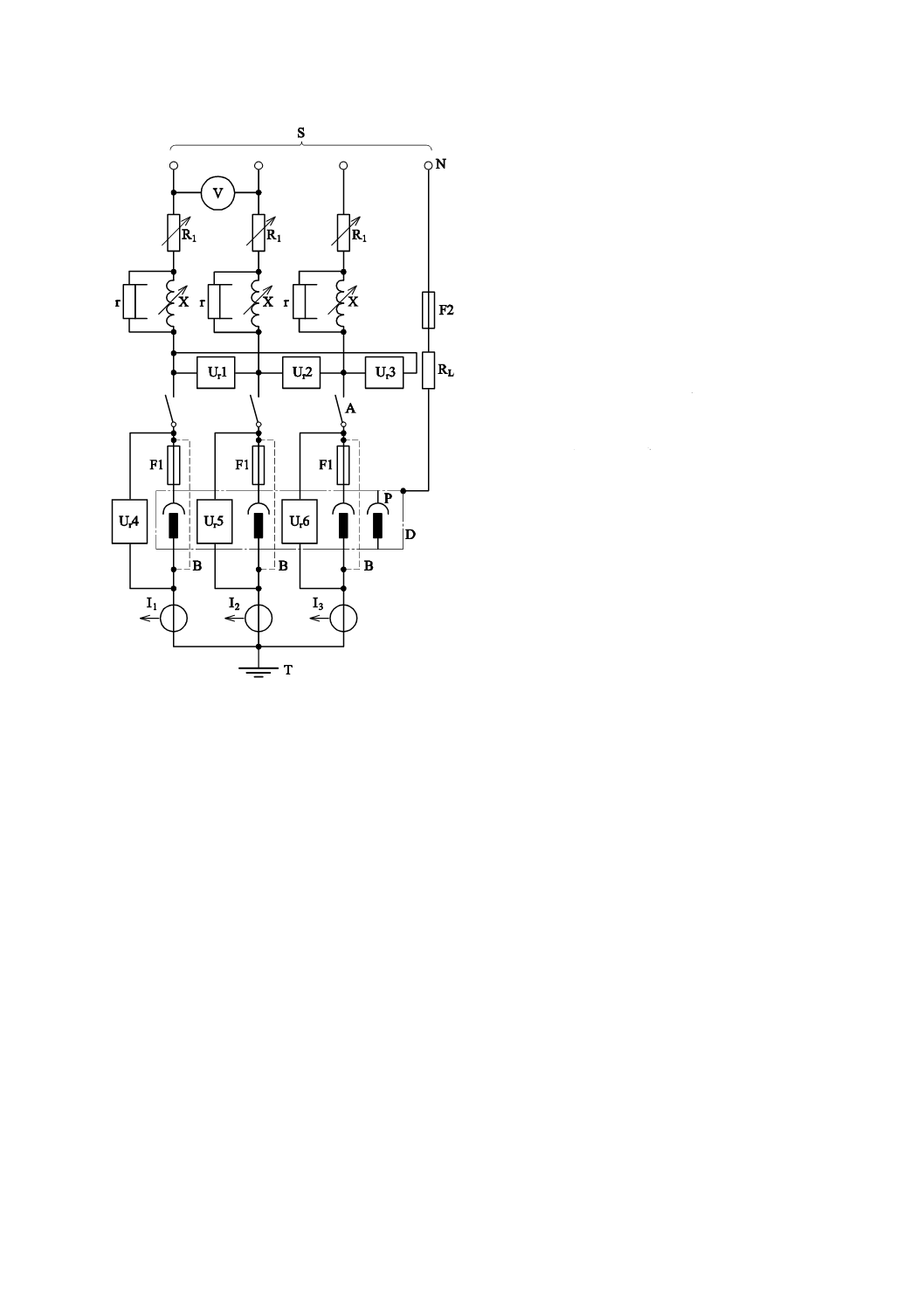

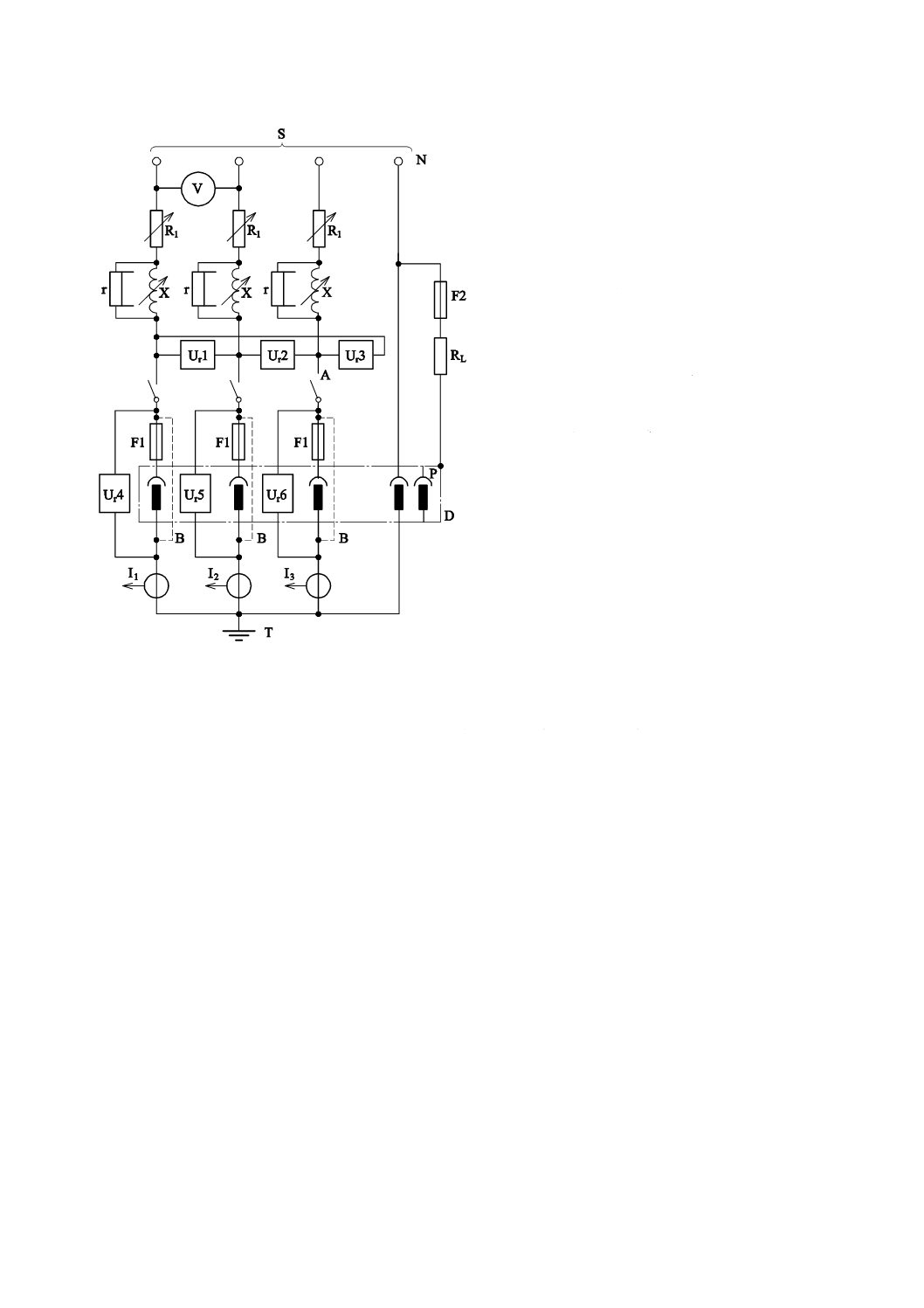

29.3 試験回路

試験回路は,次による。

a) 試験に用いる回路図を,図16,図17及び図18に示す。

− 単相交流又は直流の二極アクセサリ(図16)

− 三相交流の三極アクセサリ(図17)

− 三相四線交流の四極アクセサリ(図18)

b) 電源Sで抵抗器R1,リアクトルX及び供試アクセサリDを含む回路に給電する。

いかなる場合にも,電源は,製造業者が示した特性の検証を可能にする十分な能力をもつものとす

る。

c) 各試験回路(図16〜図18)で,抵抗器及びリアクトルは,電源Sと供試アクセサリDとの間に挿入

する。閉路装置A及び電流センサ(I1,I2及びI3)の位置は,異なってもかまわない。

試験回路で接地するのは,1か所だけとする。電源の中性点の試験回路の短絡リンク又はその他の

都合のよい点をその箇所としてもよい。

d) 接地極,パイロット接点,外郭又は遮蔽体を含めて,使用中に通常接地するアクセサリの全ての部分

は,接地から絶縁して,図16〜図18に示す箇所に接続する。

この接続には,故障電流を検出するための,直径0.8 mm,長さ50 mm以上の銅線で構成するか,