C 8269-1:2016 (IEC 60269-1:2006,Amd.1:2009,Amd.2:2014)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

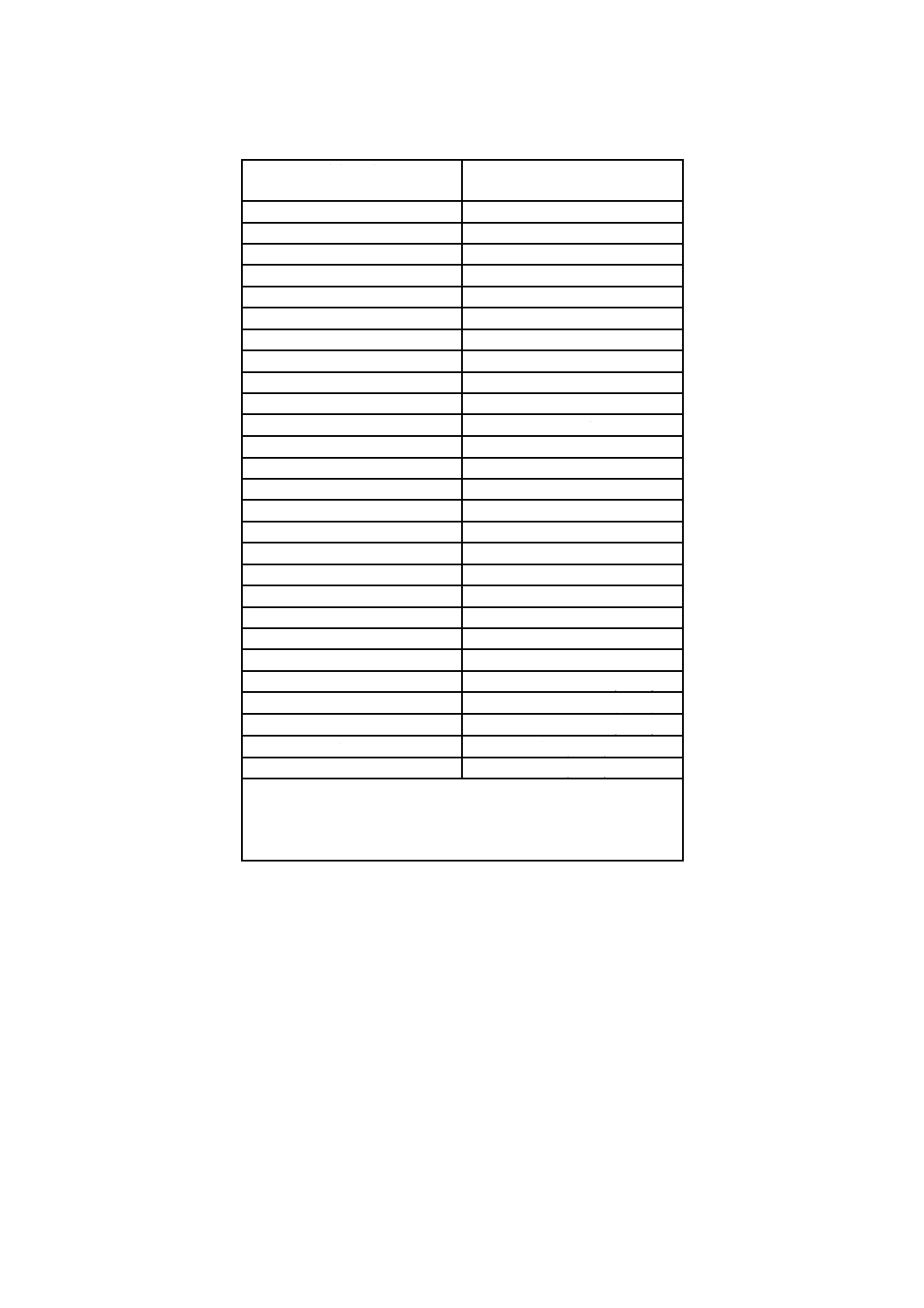

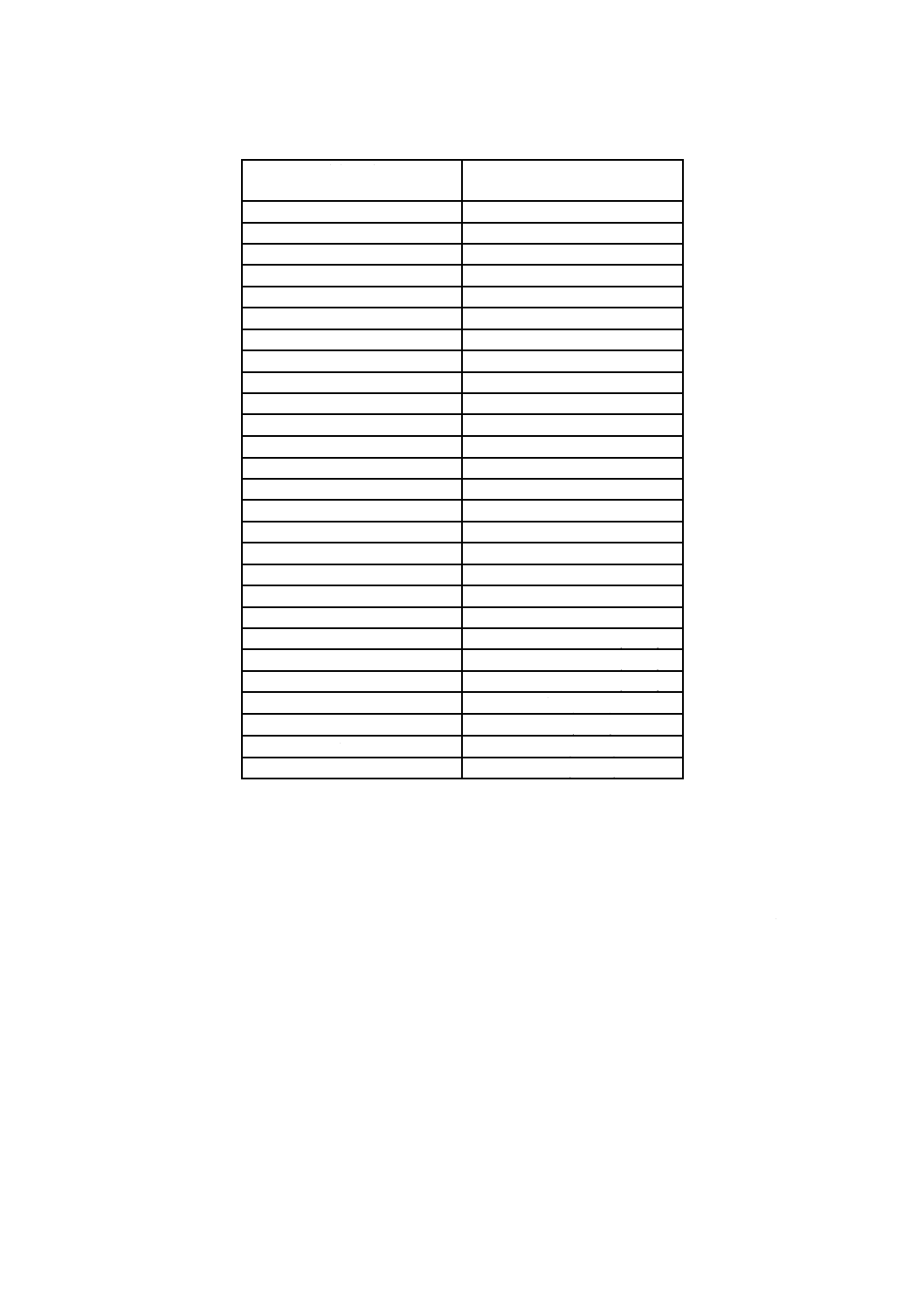

目 次

ページ

序文 ··································································································································· 1

1 一般······························································································································· 1

1.1 適用範囲及び目的 ·········································································································· 1

1.2 引用規格 ······················································································································ 2

2 用語及び定義 ··················································································································· 3

2.1 ヒューズ及びその構成部品 ······························································································ 3

2.2 一般用語 ······················································································································ 4

2.3 特性 ···························································································································· 7

3 使用状態の条件 ··············································································································· 10

3.1 周囲温度(Ta)············································································································· 10

3.2 標高 ··························································································································· 10

3.3 大気条件 ····················································································································· 10

3.4 電圧 ··························································································································· 10

3.5 電流 ··························································································································· 10

3.6 周波数,力率及び時定数 ································································································ 10

3.7 装置の状態 ·················································································································· 10

3.8 用途区分 ····················································································································· 11

3.9 ヒューズリンクの動作協調 ····························································································· 11

4 類別······························································································································ 11

5 ヒューズの特性 ··············································································································· 11

5.1 特性の概要 ·················································································································· 11

5.2 定格電圧 ····················································································································· 11

5.3 定格電流 ····················································································································· 12

5.4 定格周波数(6.1及び6.2参照) ······················································································· 13

5.5 ヒューズリンクの定格ワット損及びヒューズホルダの定格受容ワット損 ·································· 13

5.6 時間−電流特性の制限 ··································································································· 13

5.7 遮断領域及び遮断容量 ··································································································· 15

5.8 限流特性及びI2t特性 ····································································································· 16

6 表示······························································································································ 16

6.1 ヒューズホルダの表示 ··································································································· 16

6.2 ヒューズリンクの表示 ··································································································· 16

6.3 表示記号 ····················································································································· 17

7 構造の標準条件 ··············································································································· 17

7.1 機械的設計 ·················································································································· 17

7.2 絶縁性能及び絶縁適合性 ································································································ 18

C 8269-1:2016 (IEC 60269-1:2006,Amd.1:2009,Amd.2:2014) 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

7.3 ヒューズリンクの温度上昇及びワット損並びにヒューズホルダの定格受容ワット損 ··················· 18

7.4 動作 ··························································································································· 19

7.5 遮断容量 ····················································································································· 20

7.6 限流特性 ····················································································································· 20

7.7 I2t特性 ························································································································ 20

7.8 ヒューズリンクの過電流選択性 ······················································································· 21

7.9 感電に対する保護 ········································································································· 21

7.10 耐熱性 ······················································································································· 23

7.11 機械的強度 ················································································································· 23

7.12 耐食性 ······················································································································· 23

7.13 耐異常熱及び耐火炎 ····································································································· 23

7.14 電磁両立性 ················································································································· 23

8 試験······························································································································ 24

8.1 一般 ··························································································································· 24

8.2 絶縁性能及び絶縁適合性の検証 ······················································································· 28

8.3 温度上昇及びワット損の検証 ·························································································· 30

8.4 動作の検証 ·················································································································· 33

8.5 遮断容量の検証 ············································································································ 36

8.6 限流特性の検証 ············································································································ 41

8.7 I2t特性及び過電流選択性の検証 ······················································································· 41

8.8 外箱の保護の級別検証 ··································································································· 41

8.9 耐熱性の検証 ··············································································································· 41

8.10 接触部の不劣化の検証 ·································································································· 42

8.11 機械的試験及びその他の試験 ························································································· 42

附属書A(参考)短絡力率の測定 ··························································································· 54

附属書B(参考)“gG”,“gM”,“gD”及び“gN”ヒューズリンクの溶断I2t値計算及び

低電圧での動作I2t値の計算 ··································································································· 56

附属書C(参考)限流値−時間特性の計算 ··············································································· 57

附属書D(参考)ヒューズリンクの性能に周囲温度又は環境変化が及ぼす影響 ································ 60

附属書E(規定)外部銅導体用のねじなし端子付きヒューズホルダの個別要求事項 ·························· 61

C 8269-1:2016 (IEC 60269-1:2006,Amd.1:2009,Amd.2:2014)

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

電機工業会(JEMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を

改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格で

ある。これによって,JIS C 8269-1:2000は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS C 8269の規格群には,次に示す部編成がある。

JIS C 8269-1 第1部:通則

JIS C 8269-2 第2部:専門家用ヒューズの追加要求事項(主として工業用ヒューズ)−標準化された

ヒューズシステムA〜K

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 8269-1:2016

(IEC 60269-1:2006,Amd.1:2009,Amd.2:2014)

低電圧ヒューズ−第1部:通則

Low-voltage fuses-Part 1: General requirements

序文

この規格は,2006年に第4版として発行されたIEC 60269-1,Amendment 1(2009)及びAmendment 2

(2014)を基に,技術的内容及び構成を変更することなく作成した日本工業規格である。ただし,追補

(amendment)については,編集し,一体とした。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

一般

1.1

適用範囲及び目的

この規格は,定格遮断容量6 kA以上で,公称電圧1 000 V以下の商用周波の交流回路又は公称電圧1 500

V以下の直流回路の保護を目的とする包装限流ヒューズリンクを用いるヒューズに適用する。

この規格群のほかの部では,特殊な使用状態又は適用条件で用いるヒューズに対する補足規定も含む。

IEC 60947-3に準拠したコンビネーションスイッチに用いるヒューズリンクも,この規格による。

注記1 “a”ヒューズリンクにおける直流回路での性能の詳細(2.2.4参照)は,使用者と製造業者

との協定によるのがよい。

注記2 特定用途用の一部のタイプのヒューズ,例えば,車両用又は高周波数回路用のヒューズに必

要なこの規格の修正及び補足は,必要な場合,個別の規格で取り扱う。

注記3 この規格は,JIS C 6575の規格群が適用されるミニチュアヒューズには,適用しない。

この規格の目的は,寸法に互換性がある場合,同一の特性をもつほかのヒューズ及びヒューズ部品(ヒ

ューズホルダ,ヒューズキャリヤ及びヒューズリンク)と置き換えることができるようにヒューズ及びヒ

ューズ部品の特性を規定することにある。この目的のため,この規格は,特に次の事項について規定する。

− ヒューズの特性

・ 定格値

・ 絶縁

・ 通常の使用状態における温度上昇

・ ワット損及び受容ワット損

・ 時間−電流特性

・ 遮断容量

・ 限流特性及びI2t特性

− ヒューズの特性検証のための形式試験

− ヒューズの表示

注記4 この規格は,JIS C 60364建築電気設備規定に対応するヒューズを対象とする。

2

C 8269-1:2016 (IEC 60269-1:2006,Amd.1:2009,Amd.2:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記5 JIS C 60364建築電気設備規定とは,電気事業法に基づく電気設備の技術基準の解釈の第218

条の規定をいう。

注記6 この規格を適用する場合,適用するヒューズを適用範囲に含む他の規格と混用してはならな

い。

混用できない規格の例を,次に示す。

− JIS C 8352 配線用ヒューズ通則

− JIS C 8313 配線用つめ付きヒューズ

− JIS C 8314 配線用筒形ヒューズ

− JIS C 8319 配線用栓形ヒューズ

注記7 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60269-1:2006,Low-voltage fuses−Part 1: General requirements,Amendment 1(2009)及び

Amendment 2(2014)(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”

ことを示す。

1.2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS C 0617 電気用図記号

注記 対応国際規格:IEC 60617,Graphical symbols for diagrams(IDT)

JIS C 0920:2003 電気機械器具の外郭による保護等級(IPコード)

注記 対応国際規格:IEC 60529:1989,Degrees of protection provided by enclosures (IP Code)

JIS C 1602:2015 熱電対

注記 対応国際規格:IEC 60584-1:1995,Thermocouples−Part 1: Reference tables

JIS C 8269-2 低電圧ヒューズ−第2部:専門家用ヒューズの追加要求事項(主として工業用ヒューズ)

−標準化されたヒューズシステムA〜K

注記 対応国際規格:IEC 60269-2,Low-voltage fuses−Part 2: Supplementary requirements for fuses for

use by authorized persons (fuses mainly for industrial application)−Examples of standardized

systems of fuses A to K(IDT)

JIS C 60364-5-52:2006 建築電気設備−第5-52部:電気機器の選定及び施工−配線設備

注記 対応国際規格:IEC 60364-5-52:2001,Electrical installations of buildings−Part 5-52: Selection and

erection of electrical equipment−Wiring systems(IDT)

JIS C 60664-1 低圧系統内機器の絶縁協調−第1部:基本原則,要求事項及び試験

注記 対応国際規格:IEC 60664-1:2002,Insulation coordination for equipment within low-voltage

systems−Part 1: Principles, requirements and tests

JIS C 60695-2-11:2004 耐火性試験−電気・電子−最終製品に対するグローワイヤ燃焼性試験方法

注記 対応国際規格:60695-2-11:2000,Fire hazard testing−Part 2-11: Glowing/hot-wire based test

methods−Glow-wire flammability test method for end-products(IDT)

JIS C 60695-2-12:2004 耐火性試験−電気・電子−材料に対するグローワイヤ燃焼性試験方法

注記 対応国際規格:IEC 60695-2-12:2000,Fire hazard testing−Part 2-12: Glowing/hot-wire based test

3

C 8269-1:2016 (IEC 60269-1:2006,Amd.1:2009,Amd.2:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

methods−Glow-wire flammability test method for materials(IDT)

JIS C 60695-2-13:2004 耐火性試験−電気・電子−材料に対するグローワイヤ着火性試験方法

注記 対応国際規格:IEC 60695-2-13:2000,Fire hazard testing−Part 2-13: Glowing/hot-wire based test

methods−Glow-wire ignitability test method for materials(IDT)

IEC 60038:1983,IEC standard voltages

IEC 60050-441:1984,International Electrotechnical Vocabulary (IEV)−Chapter 441: Switchgear, controlgear

and fuses及びAmendment 1 (2000)

IEC 60269-3,Low-voltage fuses−Part 3: Supplementary requirements for fuses for use by unskilled persons

(fuses mainly for household or similar applications)−Examples of standardized systems of fuses A to F

IEC 60269-4,Low-voltage fuses−Part 4: Supplementary requirements for fuse-links for the protection of

semiconductor devices

IEC 60269-5,Low-voltage fuses−Part 5: Guidance for the application of low-voltage fuses

IEC 60269-6,Low-voltage fuses−Part 6: Supplementary requirements for fuse-links for the protection of solar

photovoltaic energy systems

IEC 60364-3:1993,Electrical installations of buildings−Part 3: Assessment of general characteristics

ISO 3:1973,Preferred numbers−Series of preferred numbers

ISO 478:1974,Paper−Untrimmed stock sizes for the ISO-A Series−ISO primary range

ISO 593:1974,Paper−Untrimmed stock sizes for the ISO-A Series−ISO supplementary range

ISO 4046:1978,Paper, board, pulp and related terms−Vocabulary

注記 対応日本工業規格:JIS P 0001:1998 紙・板紙及びパルプ用語(MOD)

2

用語及び定義

この規格で用いる主な用語及び定義は,IEC 60050-441によるほか,次による。

2.1

ヒューズ及びその構成部品

2.1.1

ヒューズ(fuse)

ある一定値を超える電流が,ある時間流れたとき,特別に設計された一つ又はそれ以上の可溶部分の溶

断によって,電流を遮断し回路を開放する装置。ヒューズは,装置を構成する全ての部品からなる(IEV

441-18-01)。

2.1.2

ヒューズホルダ(fuse-holder)

ヒューズベースとヒューズキャリヤとの組合せ(IEV 441-18-14)。

注記 この規格で“ヒューズホルダ”とある場合には,特に明確な区別が不要な場合は,ヒューズベ

ース及び/又はヒューズキャリヤを示す。

2.1.2.1

ヒューズベース[fuse-base (fuse-mount)]

接触部及び端子を備えるヒューズの固定部分(IEV 441-18-02)。

注記 必要な場合,ヒューズベースの部品にカバーを含む。

2.1.2.2

ヒューズキャリヤ(fuse-carrier)

4

C 8269-1:2016 (IEC 60269-1:2006,Amd.1:2009,Amd.2:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ヒューズリンクを保持するように設計されたヒューズの可動部分(IEV 441-18-13)。

2.1.3

ヒューズリンク(fuse-link)

ヒューズエレメント(単数又は複数)を含み,ヒューズが動作した後,交換されるヒューズの部分(IEV

441-18-09)。

2.1.4

ヒューズ接触部(fuse-contact)

ヒューズリンクとそれに対応するヒューズホルダとの間の回路の連続性を確実にするように設計された

2個又はそれ以上の導電部分。

2.1.5

ヒューズエレメント(可溶体)(fuse-element)

一定値を超える電流が一定時間流れたとき溶解するように設計されたヒューズリンクの部分(IEV

441-18-08)。

注記 ヒューズリンクは,数個の並列のヒューズエレメントからなっている場合がある。

2.1.6

表示器(インジケータ)[indicating device (indicator)]

ヒューズが動作したかどうかを表示するヒューズの部品(IEV 441-18-17)。

2.1.7

ストライカ(striker)

ヒューズが動作したとき,ほかの機器若しくは表示器を動作させるか,又はインタロックを行うために,

エネルギーを放出するように,ヒューズリンクの一部を構成する機械的な装置(IEV 441-18-18)。

2.1.8

端子(terminal)

外部回路と電気的に接続するために設けられたヒューズの導電部。

注記 端子は,それが用いられる回路の種類(例えば,主回路端子,接地端子など)及びその設計(例

えば,ねじ端子,プラグ端子など)によって区別されることがある。

2.1.9

ダミーヒューズリンク(dummy fuse-link)

ワット損及び寸法を限定した試験用のヒューズリンク。

2.1.10

試験リグ(test rig)

規定された試験用のヒューズベース。

2.1.11

ゲージピース(gauge-piece)

ある程度の非互換性をもたせるためのヒューズベースの追加部品。

2.1.12

連結ヒューズキャリヤ(linked fuse-carrier)

ヒューズベースに機械的に連結され,ヒューズリンクに所定の着脱動作を行うためのヒューズキャリヤ。

2.2

一般用語

5

C 8269-1:2016 (IEC 60269-1:2006,Amd.1:2009,Amd.2:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.2.1

包装ヒューズリンク(enclosed fuse-link)

その定格の範囲内において,ヒューズリンクが動作した際に,アークの伸展又はガス,炎若しくは金属

粒子の放出による外部への有害な影響がないようにヒューズエレメントを密閉したヒューズリンク(IEV

441-18-12)。

2.2.2

限流ヒューズリンク(current-limiting fuse-link)

規定された電流の範囲において,その動作によって電流を固有電流の波高値より十分低い値に抑制する

ヒューズリンク(IEV 441-18-10)。

2.2.3

“g”ヒューズリンク(全領域遮断容量ヒューズリンク,従来の一般用ヒューズリンク)[“g”fuse-link

(full-range breaking-capacity fuse-link, formerly general purpose fuse-link)]

規定された条件の下で,ヒューズエレメントが溶断を始める電流から,その定格遮断容量までの全ての

電流を遮断できる限流ヒューズリンク。

2.2.4

“a”ヒューズリンク(部分領域遮断容量ヒューズリンク,従来のバックアップヒューズリンク)[“a”

fuse-link (partial-range breaking-capacity fuse-link, formerly back-up fuse-link)]

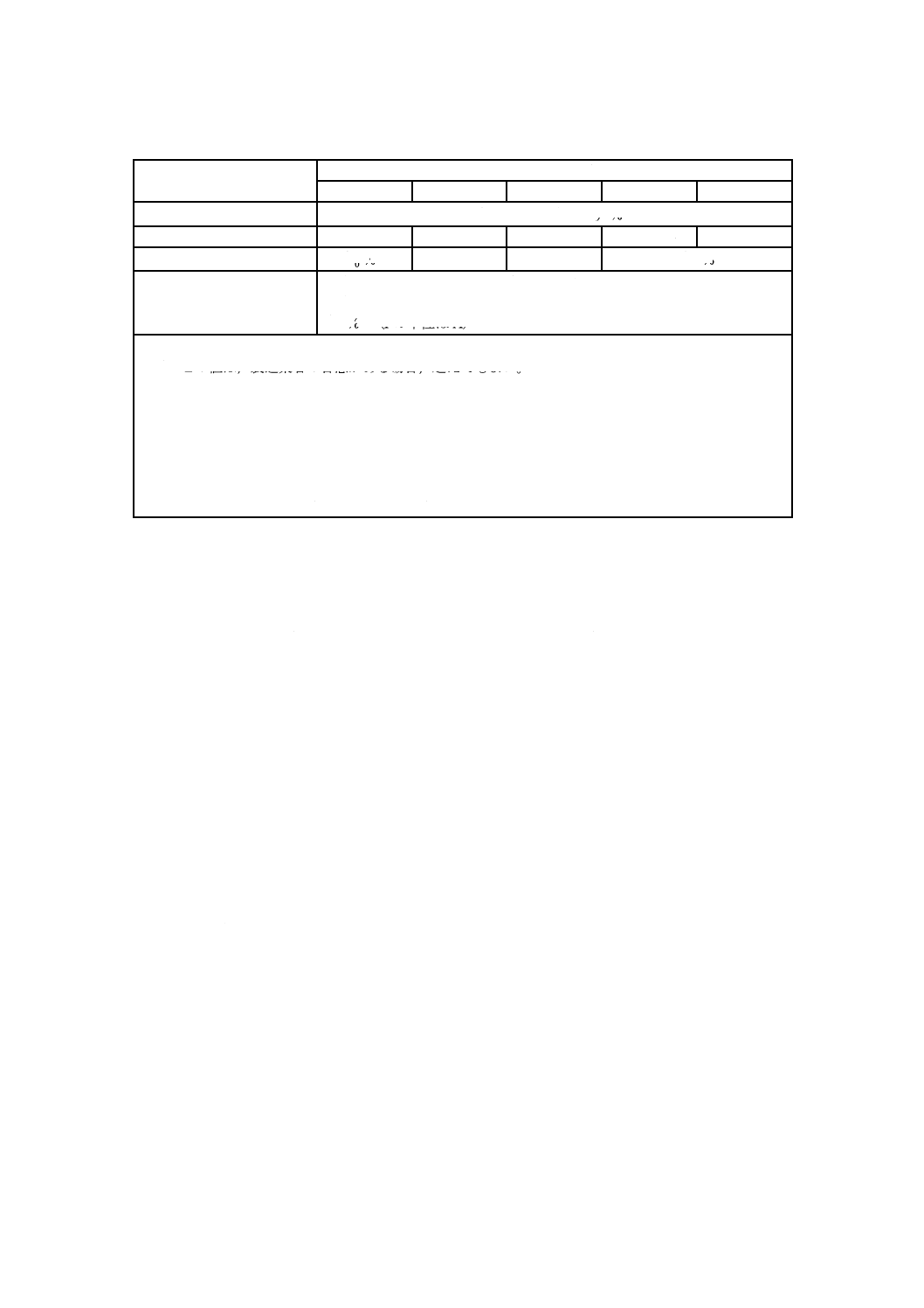

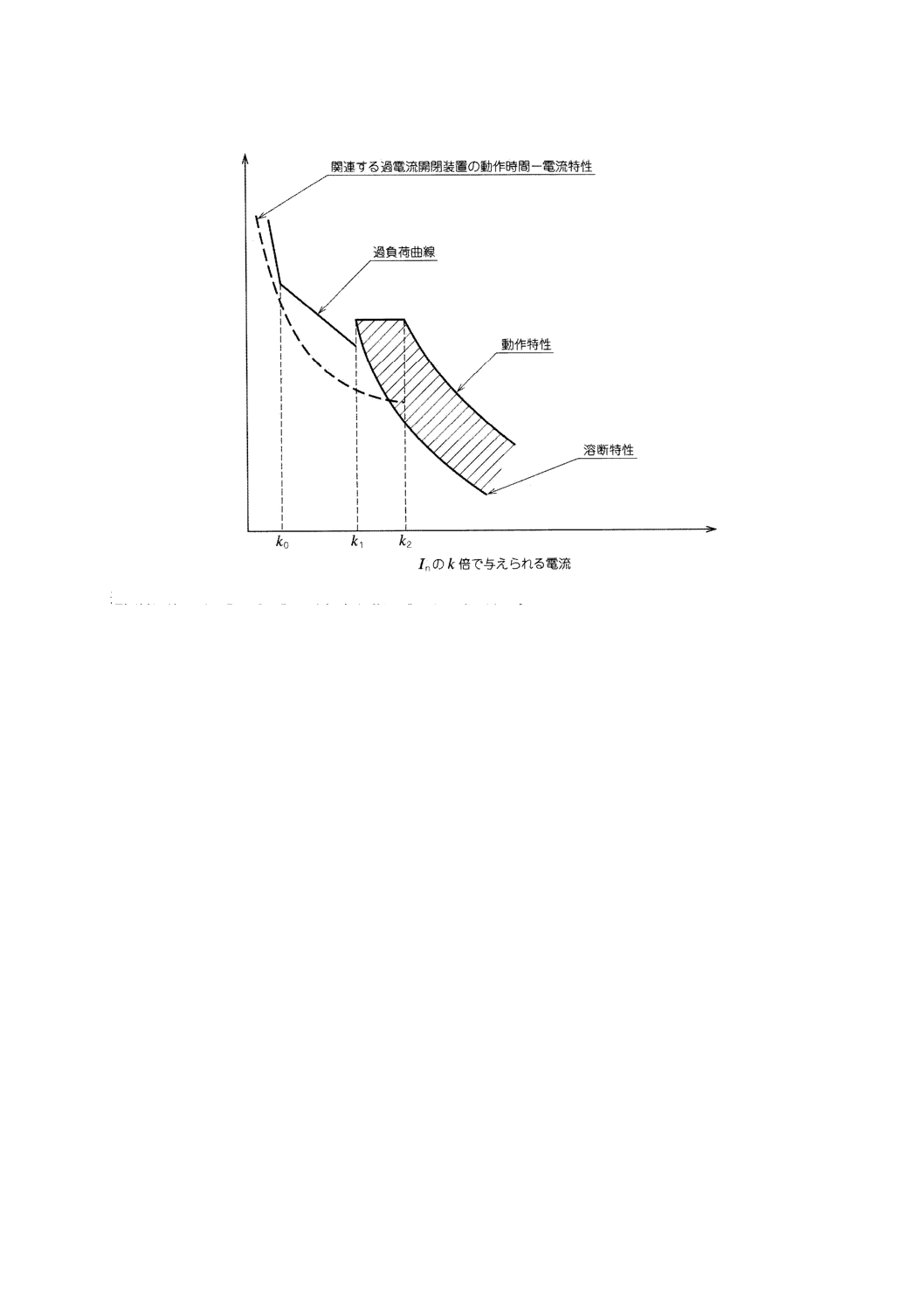

規定された条件の下で,動作時間−電流特性に示された最小電流(図2のk2In)から,その定格遮断容

量までの全ての電流を遮断できる限流ヒューズリンク。

注記 “a”ヒューズリンクは,一般に,短絡保護用として用いられる。図2のk2Inより小さな過電流

の保護が必要な場合は,小さな過電流を遮断できるほかの適切な開閉装置と組み合わせて用い

る。

2.2.5

温度

2.2.5.1

周囲温度,Ta(ambient air temperature)

周囲温度Taは,ヒューズの周りの空気の温度(ヒューズ又は容器がある場合にはその容器から約1 mの

距離をとる。)。

2.2.5.2

周囲流体温度,Te(fluid environmemt temperature)

周囲流体温度Teは,ヒューズの構成部分(接触部,端子など)を冷却している流体の温度。ヒューズの

構成部分(接触部,端子など)が容器の中にある場合は,周囲温度Taとヒューズの構成部分に接している

内部流体の周囲温度を基準とした温度上昇ΔTeとの和とする。容器の中にない場合には,TeはTaに等しい

とする。

2.2.5.3

ヒューズの構成部分の温度,T(fuse-component temperature)

ヒューズの構成部分(接触部,端子など)の温度Tは,該当する部分の温度。

2.2.6

過電流動作協調(overcurrent discrimination)

所定の限度内の過電流が発生した場合に,あらかじめ定められた保護装置が動作し,ほかの過電流保護

装置は動作しないような,二つ以上の過電流保護装置の動作特性の協調をとること。

6

C 8269-1:2016 (IEC 60269-1:2006,Amd.1:2009,Amd.2:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.2.7

ヒューズシステム(fuse system)

ヒューズリンクの形状,接触部のタイプなどに関して,基本的に同一の物理的設計原則に従った一群の

ヒューズ。

2.2.8

サイズ(size)

ヒューズシステムの中の規定された寸法の組合せ。個々のサイズは,ヒューズの規定された寸法を変え

ないで,与えられた定格電流の範囲を網羅する。

2.2.9

ヒューズリンクの同形シリーズ(homogeneous series of fuse-links)

同形シリーズの全てのヒューズリンクを代表させて,特定のヒューズリンクの一つ又は少ない数を試験

することを規定できるように,互いに特性だけが異なるように規定されたサイズの中でのヒューズリンク

のシリーズ(IEV 441-18-34,修正)。

注記 同形ヒューズリンクの特性の逸脱,及びヒューズリンクが試験される細目は,試験と関連して

規定する(表12及び表13参照)。

2.2.10

(ヒューズリンクの)用途区分[utilization category (of a fuse link)]

ヒューズリンクがその役割を果たすために規定する要求事項と選定する実際の適用の特性グループとの

組合せ(5.7.1参照)。

2.2.11

専門家用ヒューズ[fuses for use by authorized persons (formerly called fuses for industrial application)]

専門家だけがヒューズリンクに接近し,交換することができる設備に用いるように意図されたヒューズ。

注記1 非互換性及び充電部への不注意な接触に対する保護は,構造上の手法によって保証する必要

はない。

注記2 専門家とは,IEC 60364-3のBA4の“教育された”1) 及びBA5の“熟練した”2) の範ちゅう

(疇)の者である。

注1) 教育された: 熟練した人から,電気による危険を避けることができるように十分に助言を受

け,教育された人(運転員及び保守員)。

2) 熟練した:

電気による危険を避けることができるように技術知識又は十分な経験をもつ

人(技師及び技術者)。

2.2.12

非専門家用ヒューズ[fuses for use by unskilled persons (formerly called fuses for domestic and similar)]

ヒューズリンクに,非熟練者が接近及び交換することができる装置に用いるように考慮されているヒュ

ーズ。

注記 これらのヒューズは,充電部への直接接触に対する保護が推奨される。また,非互換性が要求

されることもある。

2.2.13

非互換性(non-interchangeability)

所定の電気的特性以外の特性のヒューズリンクを,ある特定のヒューズホルダに不注意で用いることを

避けるための形状及び寸法の制限(IEV 441-18-33)。

7

C 8269-1:2016 (IEC 60269-1:2006,Amd.1:2009,Amd.2:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.3

特性

2.3.1

定格(rating)

試験を基本として使用条件を明らかにするとともに,装置を設計する上で特性値を指定するために用い

られる一般的な用語(IEV 441-18-36)。

注記 低圧ヒューズについて通常規定される定格値には,電圧,電流,遮断容量,ワット損,受容ワ

ット損及び交流における周波数がある。交流の場合,定格電圧及び定格電流は,実効値で示す。

直流の場合,リプルがある場合には,定格電圧は平均値で示し,定格電流は実効値で示す。ほ

かに指定がない場合には,上記の電圧及び電流の値を適用する。

2.3.2

固有電流(ヒューズに関する回路の)[prospective current (of a circuit with respect to a fuse)]

各相のヒューズをインピーダンスが無視できる導体に置き換えたとき,その回路に流れる電流。

交流の場合,固有電流は,交流分実効値で表示する(IEV 441-17-01,修正)。

注記 遮断容量及び通常引用するヒューズの特性,例えば,I2t及び限流特性は固有電流で表される

(8.5.7参照)。

2.3.3

ゲート(gates)

例えば,時間−電流特性を規定するための規定値。

2.3.4

ヒューズの遮断容量(breaking capacity of a fuse)

ヒューズが規定の使用条件及び使用状態の下で,所定の電圧において遮断し得る固有電流値(IEV

441-17-08,修正)。

2.3.5

遮断領域(breaking range)

ヒューズリンクの遮断容量が保証されている固有電流の範囲。

2.3.6

限流値(cut-off current)

固有電流波高値に到達する前に,ヒューズリンクの遮断動作中に抑制された電流の最大到達瞬時値。

2.3.7

限流特性(cut-off current characteristic; let-through current characteristic)

規定された状態の下で,固有電流の関数として限流値を示した曲線(IEV 441-17-14)。

注記 交流の場合,限流値は,非対称の程度に関係なく,到達する最大値である。直流の場合には,

限流値は,規定された時定数に関連して,到達する最大値である。

2.3.8

(ヒューズホルダの)耐電流波高値[peak withstand current (of a fuse-holder)]

ヒューズホルダが耐えることができる限流値。

注記 耐電流波高値は,そのヒューズホルダに組み合わされるいかなるヒューズリンクの限流値の最

大値以上である。

2.3.9

溶断時間(pre-arcing time; melting time)

8

C 8269-1:2016 (IEC 60269-1:2006,Amd.1:2009,Amd.2:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ヒューズエレメントが溶断するに足りる大きさの電流の流れ始めからアークが発生する瞬時までの期間

(IEV 441-18-21)。

2.3.10

ヒューズのアーク時間(arcing time of a fuse)

ヒューズにアークが発生した瞬時から最終に消弧するまでの期間(IEV 441-17-37,修正)。

2.3.11

動作時間(operating time; total clearing time)

溶断時間とアーク時間との和(IEV 441-18-22)。

2.3.12

I2t(ジュール積分)[I2t (joule integral)]

ある規定時間中の瞬時電流の二乗の積分(IEV 441-18-23)。

∫

=

1

0

2

2

t

t

dt

i

t

I

注記1 溶断I2tとは,溶断時間に対するI2t。

注記2 動作I2tとは,動作時間に対するI2t。

注記3 ヒューズで保護される回路の1 Ωの抵抗で消費されるジュール単位のエネルギーは,A2sで

表した動作I2tの値とほぼ等しい。

2.3.13

I2t特性(I2t characteristic)

規定された動作状態の下で,固有電流の関数として示したI2t値(溶断I2t及び/又は動作I2t)の曲線。

2.3.14

I2tゾーン(I2t zone)

規定された条件の下で,最小溶断I2t特性と最大動作I2t特性とで挟まれた領域。

2.3.15

ヒューズリンクの定格電流,In(rated current of a fuse-link)

規定された条件の下で,ヒューズリンクが劣化しないで連続して流し得る電流値。

2.3.16

時間−電流特性(time-current characteristic)

規定された動作状態の下で,固有電流の関数として示した溶断時間又は動作時間の曲線(IEV 441-17-13)。

注記 0.1秒より長い時間における溶断時間と動作時間との差は,実用上無視できる。

2.3.17

時間−電流ゾーン(time-current zone)

規定された条件の下で,最小溶断時間−電流特性と最大動作時間−電流特性とで挟まれた領域。

2.3.18

協約不溶断電流,Inf(conventional non-fusing current)

規定された時間(協約時間)内に,ヒューズリンクが溶断することなく通電できるものとして規定され

た電流値(IEV 441-18-27)。

2.3.19

協約溶断電流,If(conventional fusing current)

規定された時間(協約時間)内に,ヒューズリンクが動作するものとして規定された電流値(IEV

9

C 8269-1:2016 (IEC 60269-1:2006,Amd.1:2009,Amd.2:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

441-18-28)。

2.3.20

“a”ヒューズリンクの過負荷曲線(overload curve of an“a”fuse-link)

“a”ヒューズリンクが劣化することなく通電できる時間と電流との関係を示す曲線(8.4.3.4及び図2

参照)。

2.3.21

ワット損(ヒューズリンクの)[power dissipation (in a fuse-link)]

規定された使用及び動作条件の下で,ヒューズリンクに指定電流を通電したとき放出される電力(IEV

441-18-38,修正)。

注記 規定された使用及び動作条件は,通常,定常温度状態に到達した後の一定実効値電流である。

2.3.22

受容ワット損(ヒューズベース又はヒューズホルダの)[acceptable power dissipation (of a fuse-base or a fuse-

holder)]

規定された使用及び動作条件の下で,ヒューズベース又はヒューズホルダが受容できるヒューズリンク

のワット損(IEV 441-18-39)。

2.3.23

回復電圧(recovery voltage)

電流遮断後にヒューズの端子間に現れる電圧(IEV 441-17-25,修正)。

注記 この電圧は,二つの連続する期間で考慮する。一つは過渡回復電圧(2.3.23.1参照)が存在する

期間,続いてもう一つは,商用周波回復電圧又は直流回復電圧(2.3.23.2参照)が存在する期間

である。

2.3.23.1

過渡回復電圧(略語TRV)[transient recovery voltage (abbreviation TRV)]

明確な過渡特性をもつ時間内の回復電圧(IEV 441-17-26)。

注記1 過渡回復電圧は,回路及びヒューズの特性によって振動したり振動しなかったり又は両方の

組合せとなる。これには,多相回路の中性点の電圧移動も含む。

注記2 三相回路の過渡回復電圧は,特に言及しない場合は,最初に溶断した相の回復電圧である。

なぜならば,その電圧は一般にほかの二相に現れる電圧より明らかに高いからである。

2.3.23.2

商用周波回復電圧又は直流回復電圧(power-frequency or d.c. recovery voltage)

過渡電圧現象が収まった後の回復電圧(IEV 441-17-27,修正)。

注記 商用周波回復電圧又は直流回復電圧は,定格電圧のパーセンテージで示す。

2.3.24

ヒューズのアーク電圧(arc voltage of a fuse)

ヒューズの端子間に,アーク時間中に現れる電圧の瞬時値(IEV 441-18-30)。

2.3.25

絶縁距離(ヒューズの)[isolating distance (for a fuse)]

ヒューズリンク及びヒューズキャリヤを除去したヒューズで,ヒューズベースの接触部間又はそれに接

続する導電部間の最短距離(IEV 441-18-06)。

10

C 8269-1:2016 (IEC 60269-1:2006,Amd.1:2009,Amd.2:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

使用状態の条件

この規格に適合するヒューズは,後述の制限を除き,次の条件で満足に機能するものとする。また,こ

れらの条件は,箇条8に特に規定のない限り,試験にも適用する。

3.1

周囲温度(Ta)

周囲温度Ta(2.2.5.1参照)は40 ℃を超えず,24時間を通じての平均値は35 ℃以下で,1年間を通じ

ての平均値は,それ以下とする。

周囲温度の最低値は,−5 ℃とする。

注記1 時間−電流特性は,周囲温度20 ℃を基準として示す。この時間−電流特性は,概略値とし

て30 ℃の温度まで適用可能とする。

注記2 温度条件が,これらの値と著しく相違する場合には,動作の観点から温度上昇を考慮する(附

属書D参照)。

3.2

標高

ヒューズの設置場所の標高は,海抜2 000 mを超えないものとする。

3.3

大気条件

空気は清浄で,最高温度40 ℃において,相対湿度は50 %を超えてはならない。

低い温度においては,より高い相対湿度が許容される。例えば,20 ℃において90 %。

これらの条件の下で,温度の変化によっては,一時的に度を越さない結露があってもよい。

注記 特に,屋外暴露のように3.1,3.2及び3.3に規定する条件と異なる条件の下でヒューズが用い

られる場合には,製造業者と協議するのがよい。このことは,海水による塩分付着又は工業排

出物が付着する場合にも適用する。

3.4

電圧

系統電圧の最大値は,ヒューズの定格電圧の110 %を超えないものとする。交流を整流して得た直流に

ついては,リプルは定格電圧の110 %を平均値として上方に5 %,下方に9 %以上変化してはならない。

定格690 Vのヒューズに対しては,系統電圧の最大値はヒューズの定格電圧の105 %を超えてはならな

い。

注記 ヒューズリンクが定格電圧よりかなり低い電圧で動作する場合には,ヒューズの表示器又はス

トライカは,動作しないことがあるので注意を要する(8.4.3.6参照)。

3.5

電流

通電及び遮断する電流は,7.4及び7.5に規定する範囲内とする。

3.6

周波数,力率及び時定数

3.6.1

周波数

交流の場合,周波数は,ヒューズリンクの定格周波数とする。

3.6.2

力率

交流の場合,力率は,固有電流に対応する表20の値による。

3.6.3

時定数

直流の場合,時定数は,表21に規定する値による。

時定数は,用途によって表21の限度を超えることがある。このような場合の適用は,要求する時定数で

の試験で検証し,それを表示したヒューズリンクを用いる。

3.7

装置の状態

ヒューズは,製造業者が指定する取付方法によって取り付ける。

11

C 8269-1:2016 (IEC 60269-1:2006,Amd.1:2009,Amd.2:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ヒューズが使用上異常な振動又は衝撃を受けるおそれがある場合には,製造業者と協議することが望ま

しい。

3.8

用途区分

用途区分(例えば,“gG”)は,5.7.1に規定する。

3.9

ヒューズリンクの動作協調

0.1秒より長い時間における動作協調の限界は,表2及び表3による。

“gG”及び“gM”ヒューズリンクの溶断I2t値は表7により,また,動作I2t値はこの規格群のほかの部

による。ほかの遮断領域及び用途区分は,この規格群のほかの部による。

4

類別

ヒューズは,箇条5及びこの規格群のほかの部によって類別する。

5

ヒューズの特性

5.1

特性の概要

ヒューズの特性は,適用可能な場合には,5.1.1〜5.1.3の項目を規定する。

5.1.1

ヒューズホルダ

a) 定格電圧(5.2参照)

b) 定格電流(5.3.2参照)

c) 交流・直流の別,交流の場合は定格周波数(5.4参照)

d) 定格受容ワット損(5.5参照)

e) 寸法又はサイズ

f)

単極より多い場合の極数

g) 最大耐電流

5.1.2

ヒューズリンク

a) 定格電圧(5.2参照)

b) 定格電流(5.3.1参照)

c) 交流・直流の別,交流の場合は定格周波数(5.4参照)

d) 定格ワット損(5.5参照)

e) 時間−電流特性(5.6参照)

f)

遮断領域(5.7.1参照)

g) 定格遮断容量(5.7.2参照)

h) 限流特性(5.8.1参照)

i)

I2t特性(5.8.2参照)

j)

寸法又はサイズ

5.1.3

完成品ヒューズ

保護等級は,JIS C 0920による。

5.2

定格電圧

交流の定格電圧の標準値は,表1による。

12

C 8269-1:2016 (IEC 60269-1:2006,Amd.1:2009,Amd.2:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

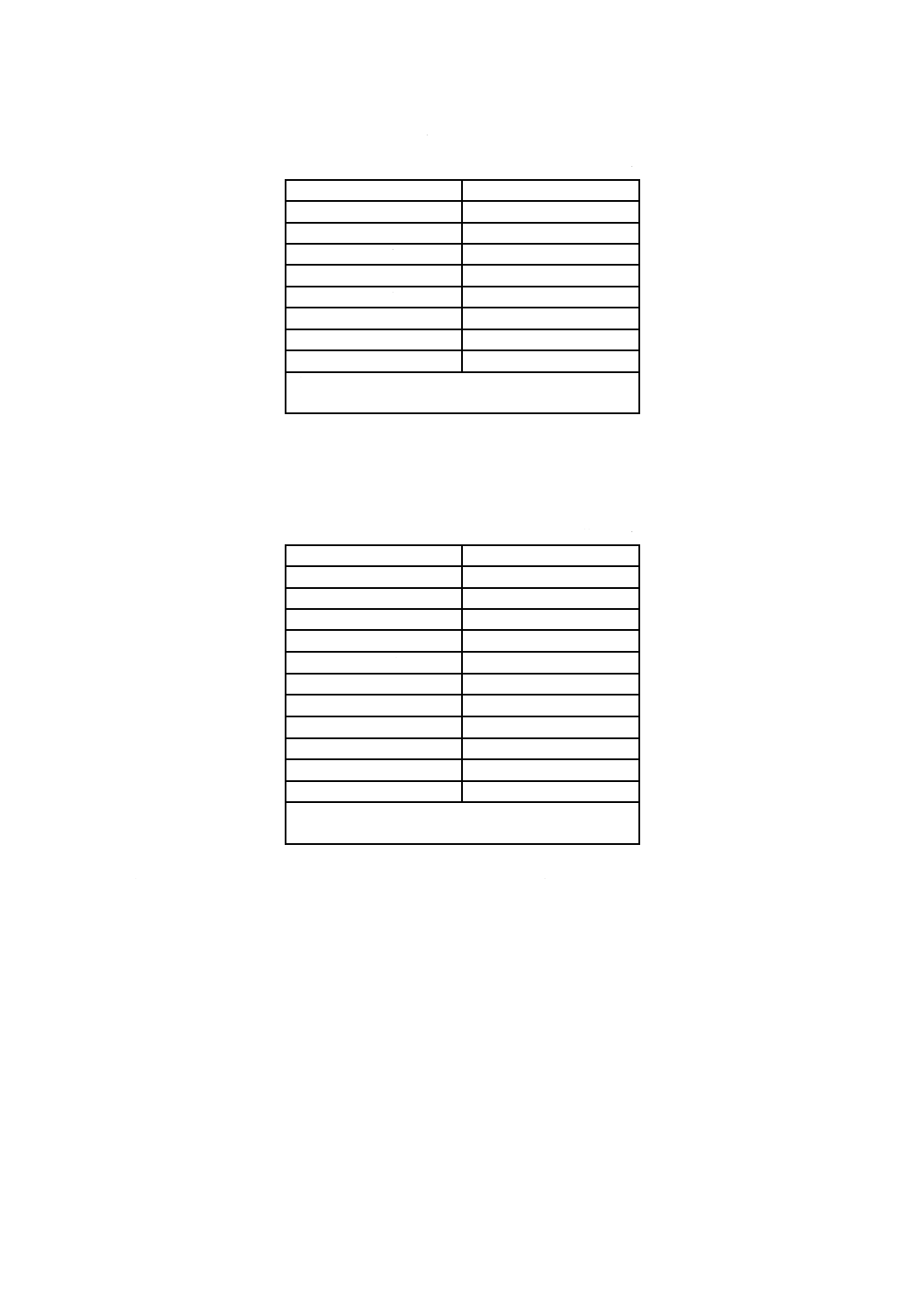

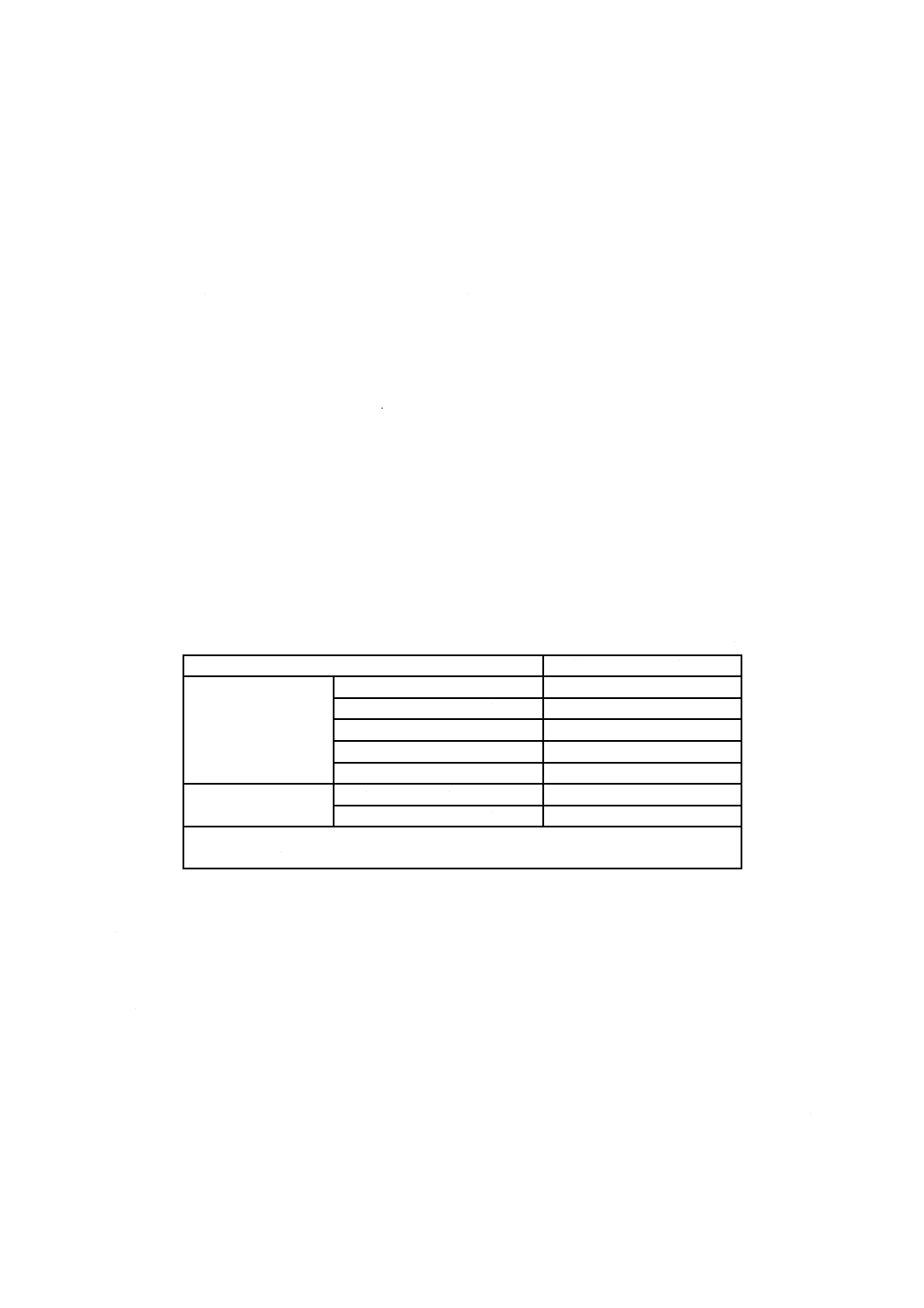

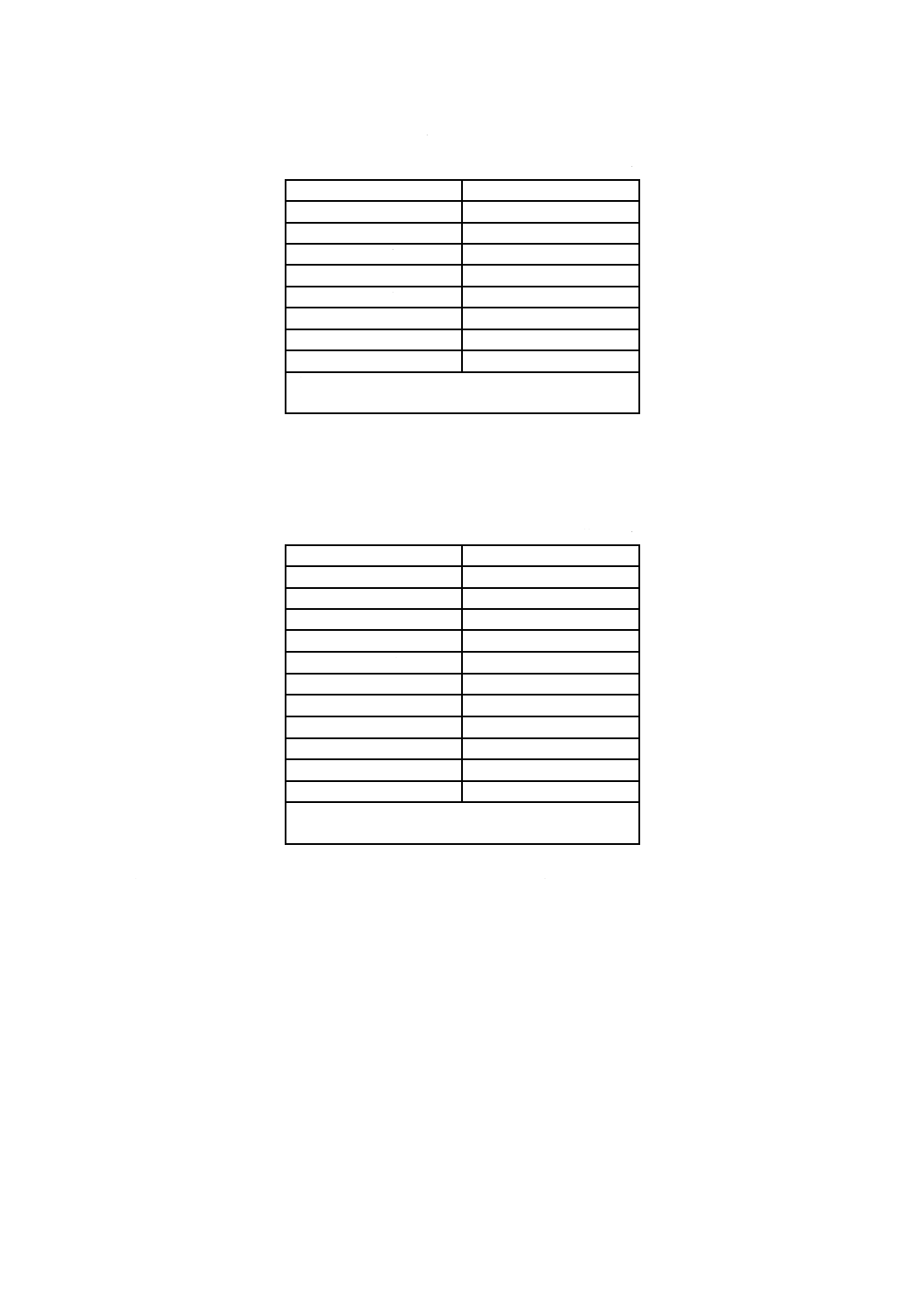

表1−ヒューズの交流定格電圧の標準値

単位 V

系列I

系列II

−

120 a)

−

208

230 a)

240

−

277 a)

400 a)

415

500

480 a)

690 a)

600

1 000 a)

347

注a) IEC 60038による値。当面は,表のほかの値も

用いることができる。

直流の定格電圧の推奨値を,表22に示す。

表22−ヒューズの直流定格電圧の推奨値

単位 V

系列I

系列II

−

110 a)

220 a)

−

−

250

400

−

440 a)

460

500

−

−

600 a)

750 a)

−

1 000

−

−

1 200

1 500 a)

−

注a) IEC 60038による値。当面は,表のほかの値も

用いることができる。

注記 ヒューズリンクの定格電圧は,用いるヒューズホルダの定格電圧と異なる値でよい。ヒューズ

の定格電圧は,その部品(ヒューズホルダ及びヒューズリンク)のうちの最低値である。

5.3

定格電流

5.3.1

ヒューズリンクの定格電流

ヒューズリンクの定格電流は,アンペアで表し,次の値から選択することが望ましい。

2,4,6,8,10,12,16,20,25,32,35,40,50,63,80,100,125,160,200,250,315,400,500,

630,800,1 000,1 250

上記の数値より低い値,中間の値,又は高い値が必要な場合は,ISO 3のR10の系列から選択すること

が望ましい。例外として,ISO 3のR20の系列から選択することが望ましい。

5.3.2

ヒューズホルダの定格電流

ヒューズホルダの定格電流は,アンペアで表し,この規格群のほかの部で特に規定がない場合には,ヒ

13

C 8269-1:2016 (IEC 60269-1:2006,Amd.1:2009,Amd.2:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ューズリンクの定格電流の系列から選択することが望ましい。“gG”及び“aM”ヒューズのヒューズホル

ダの定格電流は,使用を意図するヒューズリンクの最大定格電流を表示する。

5.4

定格周波数(6.1及び6.2参照)

定格周波数の表示がない場合には,ヒューズは,周波数が45〜62 Hzで,この規定の条件に適合するこ

とを意味する。

5.5

ヒューズリンクの定格ワット損及びヒューズホルダの定格受容ワット損

ヒューズリンクの定格ワット損は,この規格群のほかの部で特に規定がない場合には,製造業者の指定

による。規定する試験条件でこの値を超えてはならない。

ヒューズホルダの定格受容ワット損は,この規格群のほかの部で特に規定がない場合には,製造業者の

指定による。ヒューズホルダの最大ワット損は,規定する試験条件で規定の温度上昇を超えずに耐えるこ

とができるものとする。

5.6

時間−電流特性の制限

時間−電流特性は,周囲温度Ta=20 ℃を基準とする。

5.6.1

時間−電流特性,及び時間−電流ゾーン

時間−電流特性及び時間−電流ゾーンは,ヒューズリンクの設計に依存する。さらに,特定のヒューズ

リンクでは,周囲温度及び冷却条件にも依存する。

注記1 3.1による温度範囲から外れる周囲温度における場合は,製造業者との協議を必要とする。

この規格群のほかの部で規定する時間−電流ゾーンに適合しないヒューズリンクについては,製造業者

は,許容差を含み,次のいずれかを提供することが望ましい。

− 溶断時間−電流特性,及び動作時間−電流特性

− 時間−電流ゾーン

注記2 0.1秒未満の溶断時間については,製造業者は,許容差を付したI2t特性を提供することが望

ましい(5.8.2参照)。

0.1秒以上の溶断時間について時間−電流特性を表示する場合には,電流を横軸に,時間を縦軸として示

すことが望ましい。両座標軸とも,対数目盛を用いる。

対数目盛の値が10倍になる寸法が長い方を横軸とし,その寸法の比率が2:1となる両対数目盛とする。

グラフは,ISO 478又はISO 593に従ったA3又はA4とする。

対数目盛の値が10倍になる寸法は,次の系列から選択する。

2 cm,4 cm,8 cm,16 cm,及び2.8 cm,5.6 cm,11.2 cm

注記3 可能な限り,2.8 cm(縦軸)及び5.6 cm(横軸)の値を選んで用いることを推奨する。

5.6.2

協約時間及び協約電流

“gG”及び“gM”ヒューズリンクの協約時間及び協約電流は,表2による。

14

C 8269-1:2016 (IEC 60269-1:2006,Amd.1:2009,Amd.2:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

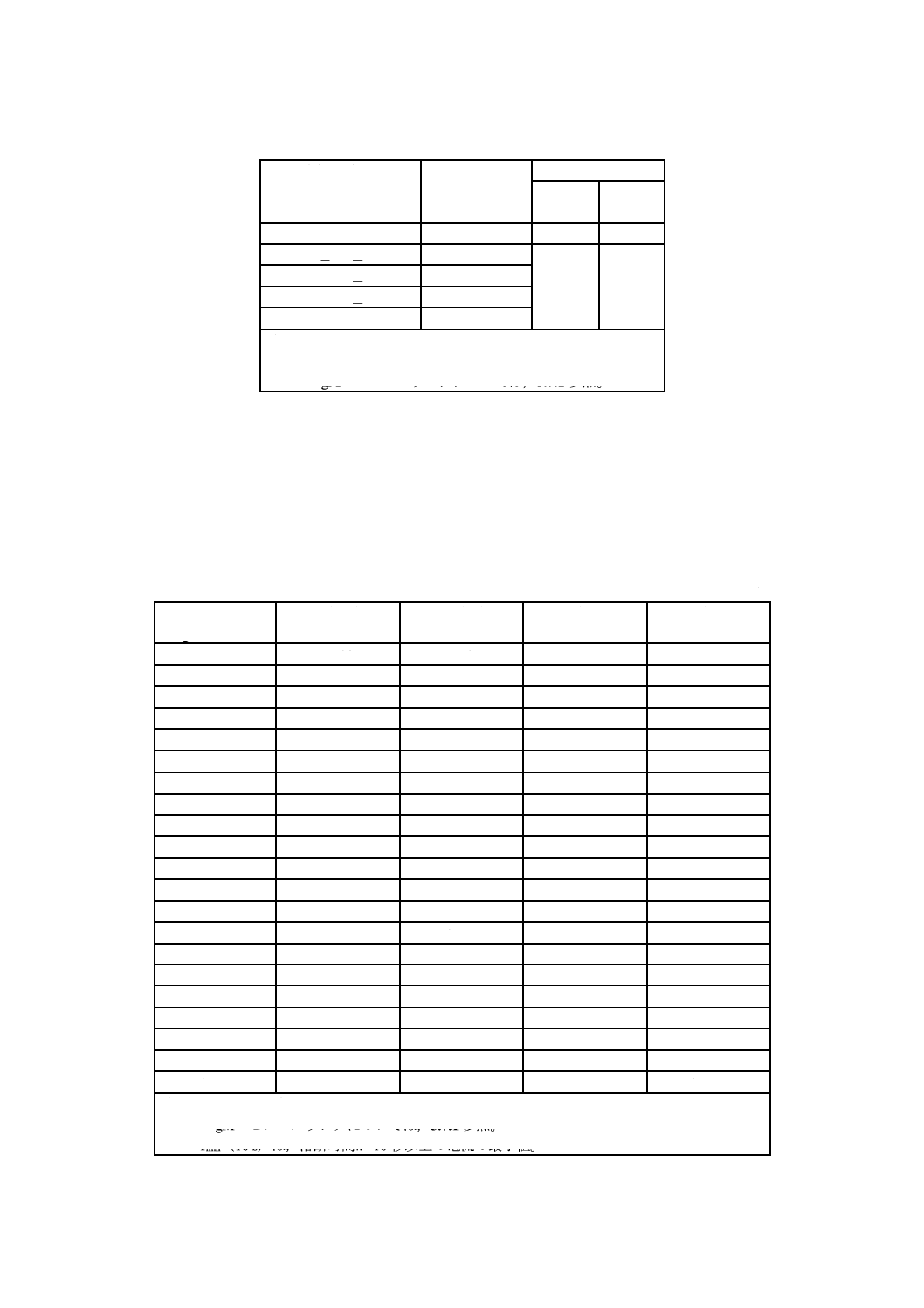

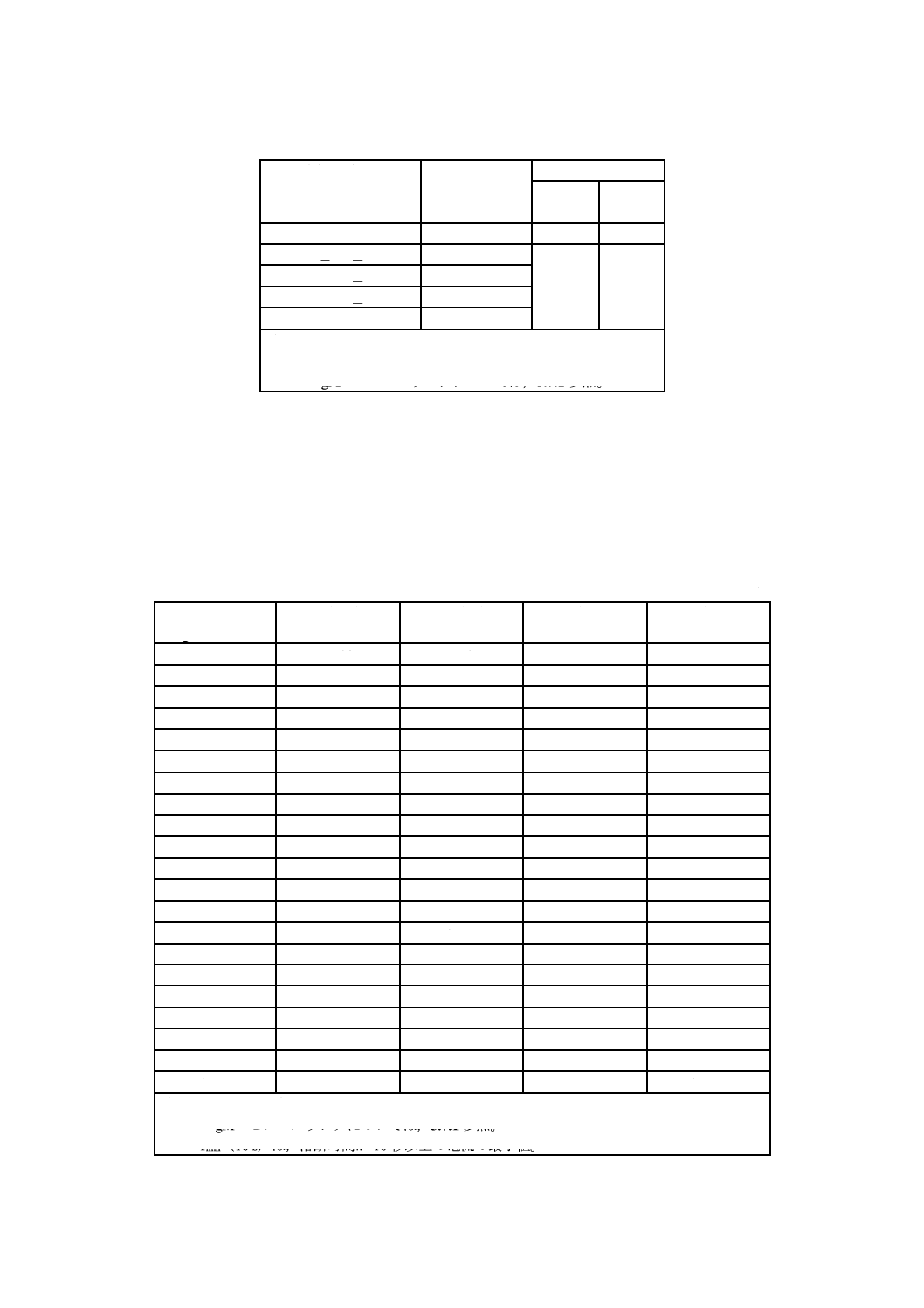

表2−“gG”及び“gM”ヒューズリンクの協約時間及び協約電流

gGの定格電流 In

協約時間

協約電流

gMの特性電流 Ich b)

Inf

If

A

h

In < 16

1

a)

b)

16 ≦ In ≦ 63

1

63 < In ≦ 160

2

1.25 In

1.6 In

160 < In ≦ 400

3

400 < In

4

注a) 16 A未満の定格電流のヒューズリンクに対する値は,ほ

かの部に示す。

b) “gM”ヒューズリンクについては,5.7.1参照。

注記4 対応国際規格では,表2の表題に“gK”が含まれているが,明らかに間違いであるため削除

した。

5.6.3

ゲート

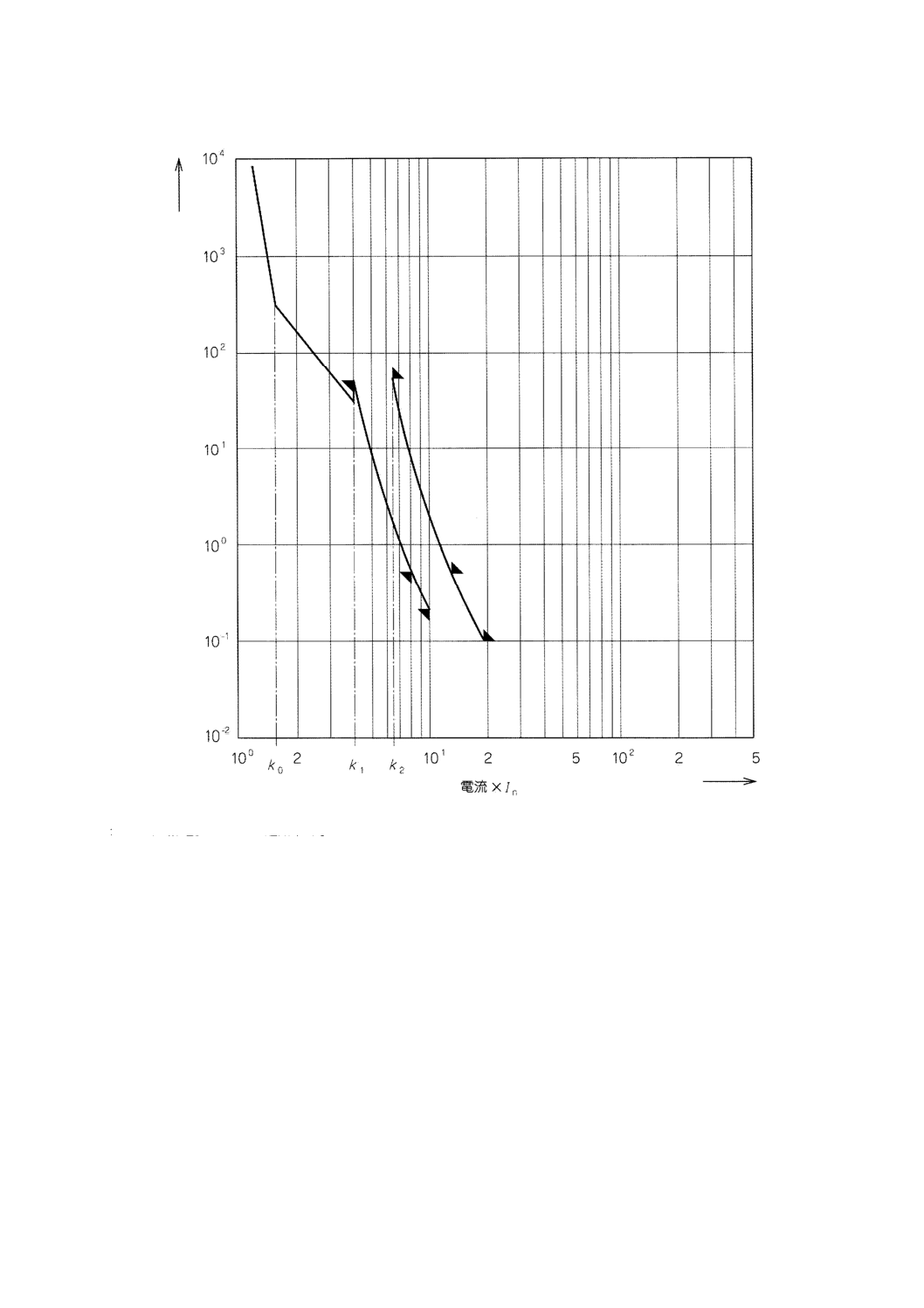

“gG”及び“gM”ヒューズリンクのゲートは,表3による。

表3−“gG”及び“gM”ヒューズリンクの規定溶断時間に対するゲートa)

単位 A

gGのIn

Imin(10 s)c)

Imax(5 s)

Imin(0.1 s)

Imax(0.1 s)

gMのIch b)

16

33

65

82

150

20

42

85

110

200

25

52

110

150

260

32

75

150

200

350

35

83

175

225

445

40

95

190

260

450

50

125

250

350

610

63

160

320

450

820

80

215

425

610

1 100

100

290

580

820

1 450

125

355

715

1 100

1 910

160

460

950

1 450

2 590

200

610

1 250

1 910

3 420

250

750

1 650

2 590

4 500

315

1 050

2 200

3 420

6 000

400

1 420

2 840

4 500

8 060

500

1 780

3 800

6 000

10 600

630

2 200

5 100

8 060

14 140

800

3 060

7 000

10 600

19 000

1 000

4 000

9 500

14 140

24 000

1 250

5 000

13 000

19 000

35 000

注a) 16 A未満の定格電流のヒューズリンクに対する値は,ほかの部に示す。

b) “gM”ヒューズリンクについては,5.7.1参照。

c) Imin(10 s)は,溶断時間が10秒以上の電流の最小値。

15

C 8269-1:2016 (IEC 60269-1:2006,Amd.1:2009,Amd.2:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記5 対応国際規格では,表3の表題に“gK”が含まれているが,明らかに間違いであるため削除

した。

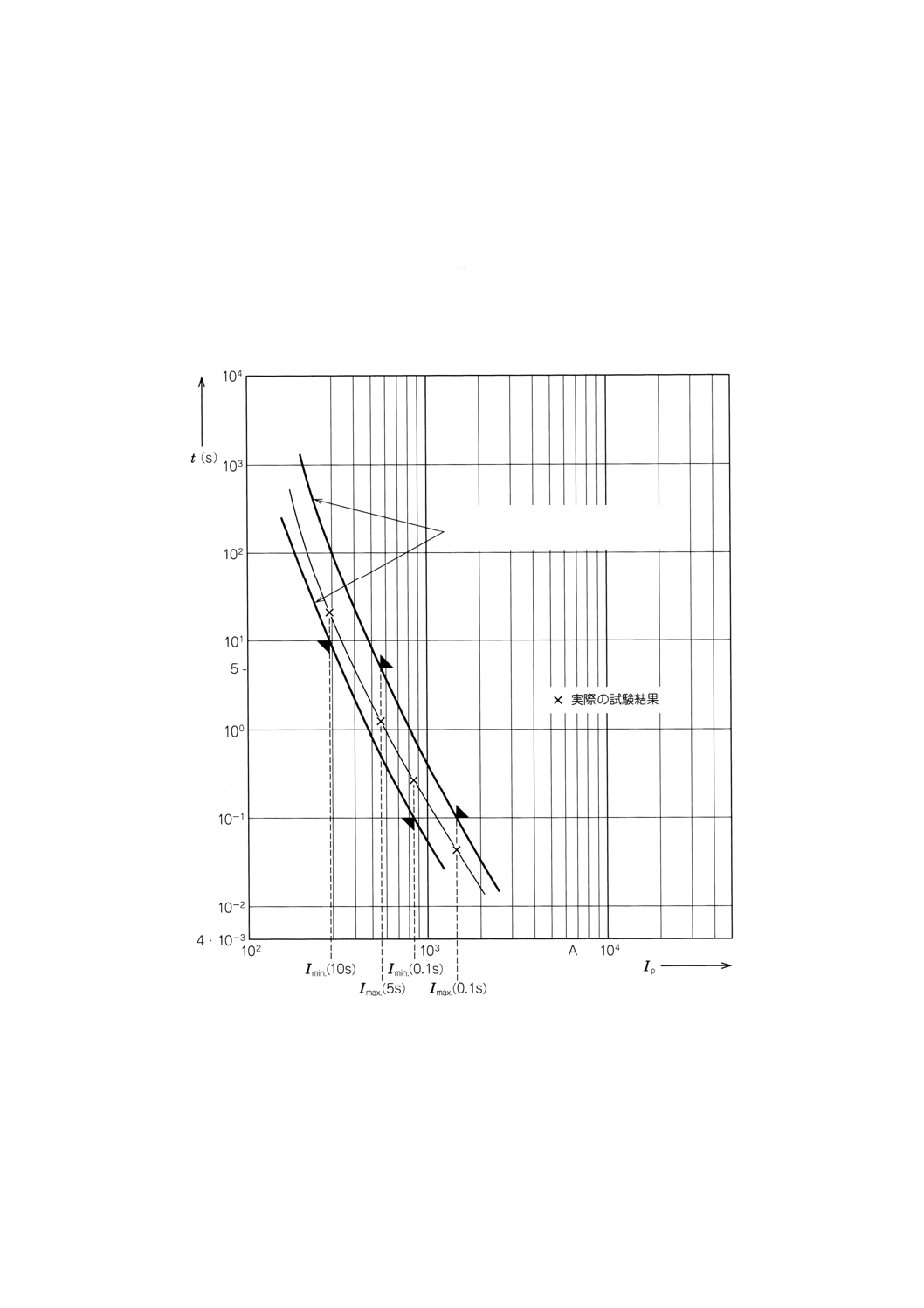

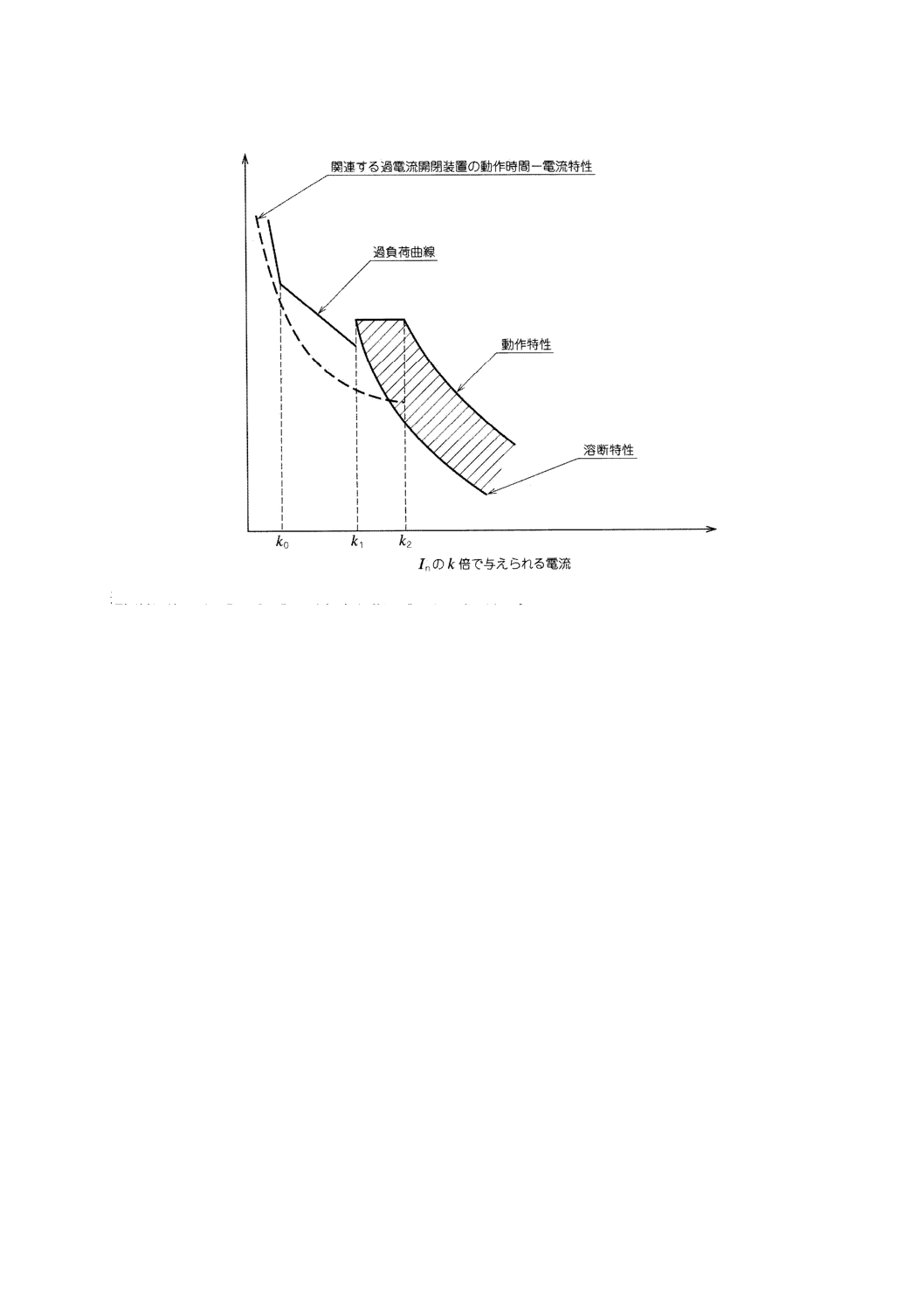

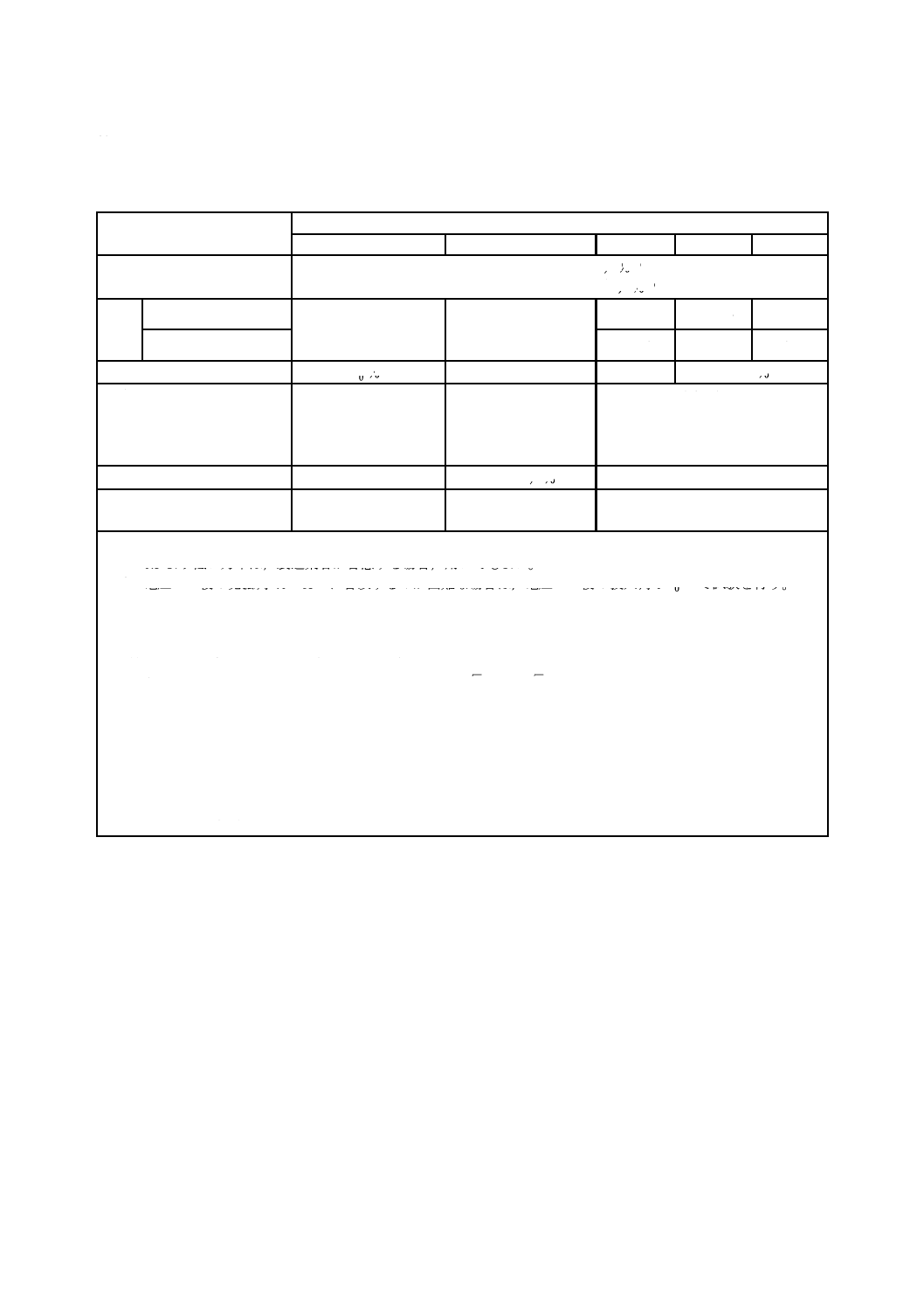

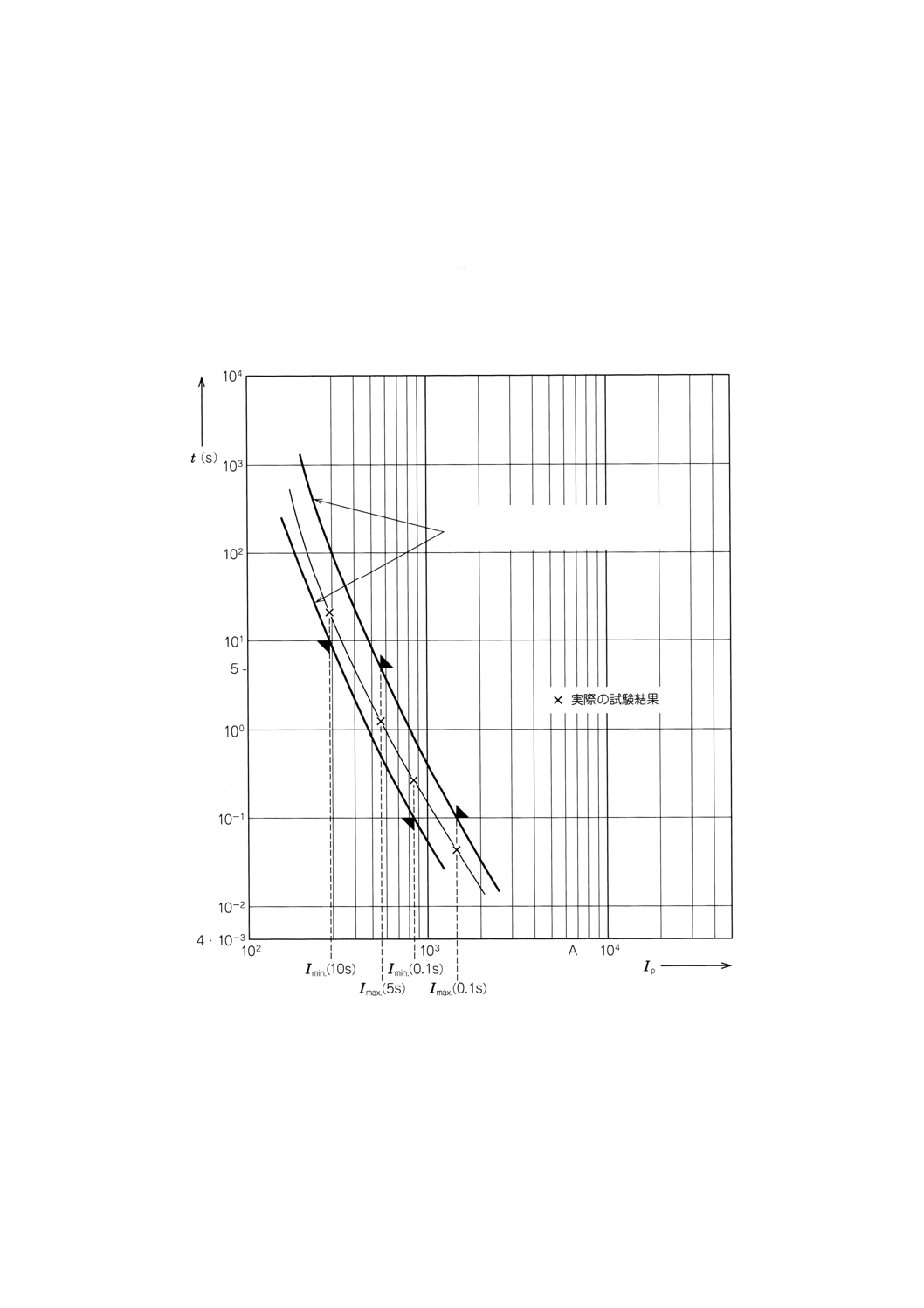

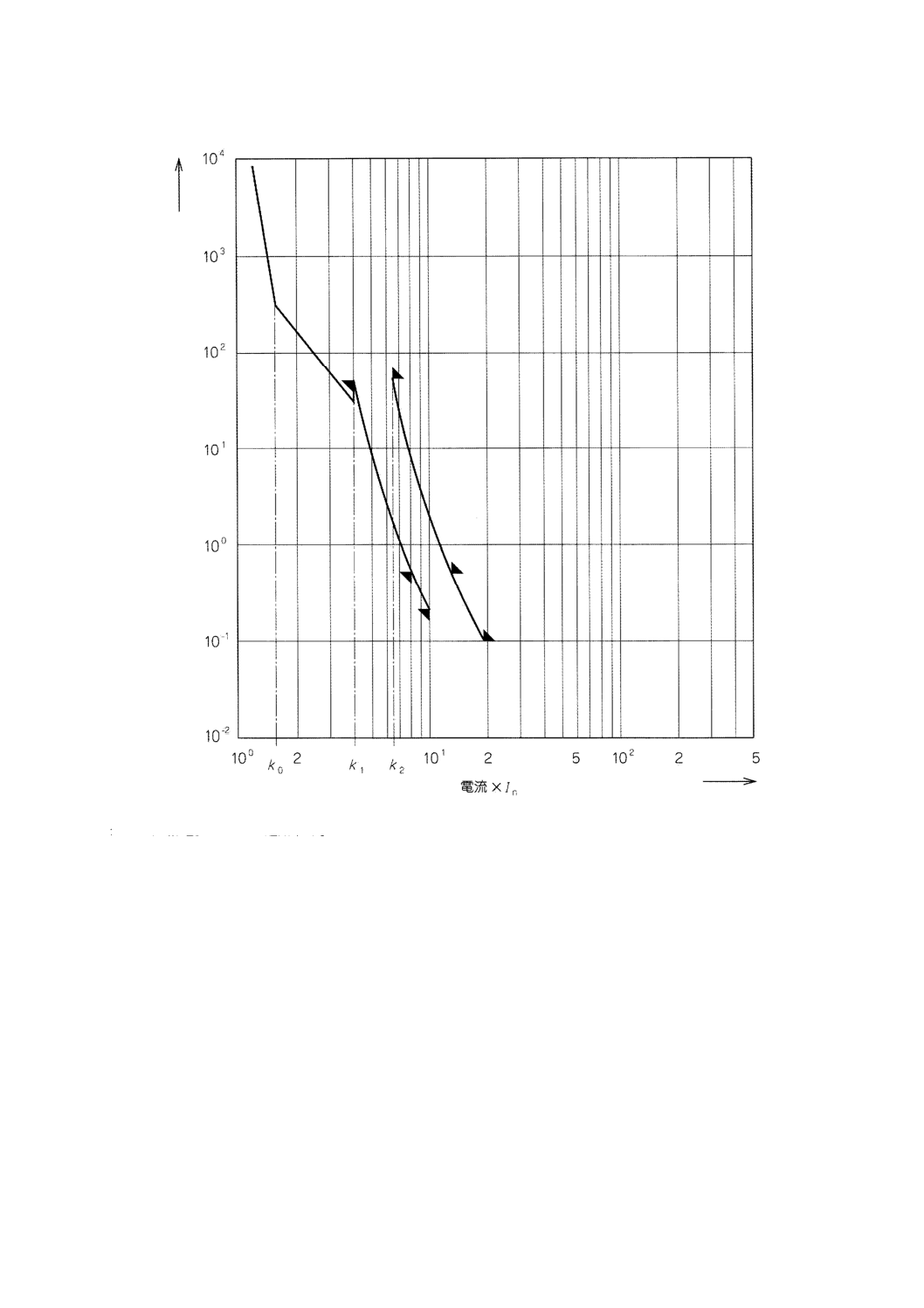

“aM”ヒューズの周囲温度20 ℃を基準とした時間−電流特性のゲートは,表4及び図3による。標準

化した係数kは,k0=1.5,k1=4及びk2=6.3である。

表4−“aM”ヒューズリンクのゲート(全定格電流)

4 In

6.3 In

8 In

10 In

12.5 In

19 In

動作時間

toperating

−

60 s

−

−

0.5 s

0.10 s

溶断時間

tpre-arcing

60 s

−

0.5 s

0.2 s

−

−

“gD”及び“gN”ヒューズリンクのゲートは,JIS C 8269-2のヒューズシステムHによる。

“gK”ヒューズリンクのゲートは,JIS C 8269-2のヒューズシステムKによる。

5.7

遮断領域及び遮断容量

5.7.1

遮断領域及び用途区分

最初の文字は,遮断領域を表す。

− “g”ヒューズリンク(全領域が遮断可能なヒューズリンク)

− “a”ヒューズリンク(部分領域が遮断可能なヒューズリンク)

第二の文字は,用途区分を示す。この文字は,時間−電流特性,協約時間及び協約電流並びにゲートを

明確にする。

例を次に示す。

− gGは,一般用の全領域が遮断可能なヒューズリンクを示す。

− gKは,一般用の全領域が遮断可能なヒューズリンクを示す。

− gMは,電動機回路保護用の全領域が遮断可能なヒューズリンクを示す。

− aMは,電動機回路保護用の部分領域が遮断可能なヒューズリンクを示す。

− gDは,タイムディレー特性の全領域が遮断可能なヒューズリンクを示す。

− gNは,非タイムディレー特性の全領域が遮断可能なヒューズリンクを示す。

注記1 現在,“gG”ヒューズリンクは,特性が電動機の始動電流に耐えるのに適している場合には,

電動機回路の保護に用いられている。

注記2 二重定格電流をもつ“gM”ヒューズリンクは,二つの電流値で区分する。最初の値Inは,ヒ

ューズリンクの定格電流及びヒューズホルダの定格電流の両方を示し,第2の値Ichは,表2,

表3及び表7のゲートで規定するヒューズリンクの時間−電流特性を示す。

二つの定格は,適用を明確にする一つの文字で区分する。

例 In M Ichは,G特性(用途区分)をもち電動機回路保護を使用目的としたヒューズを表

す。最初の値Inは,全体のヒューズについての最大連続電流に該当し,次の値Ichは,

ヒューズリンクのG特性に該当する。

注記3 “aM”ヒューズリンクは,一つの電流値In並びに8.4.3.3.1及び図2に示した時間−電流特性

で特徴付けられる。

5.7.2

定格遮断容量

ヒューズの定格遮断容量は,定格電圧に対応した値で,製造業者が指定する。最小定格遮断容量の値は,

16

C 8269-1:2016 (IEC 60269-1:2006,Amd.1:2009,Amd.2:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この規格群のほかの部による。

5.8

限流特性及びI2t特性

限流特性及びI2t特性の値は,製造上の許容差を考慮し,かつ,この規格群のほかの部で規定する使用条

件,例えば,電圧,周波数及び力率を考慮したものとする。

5.8.1

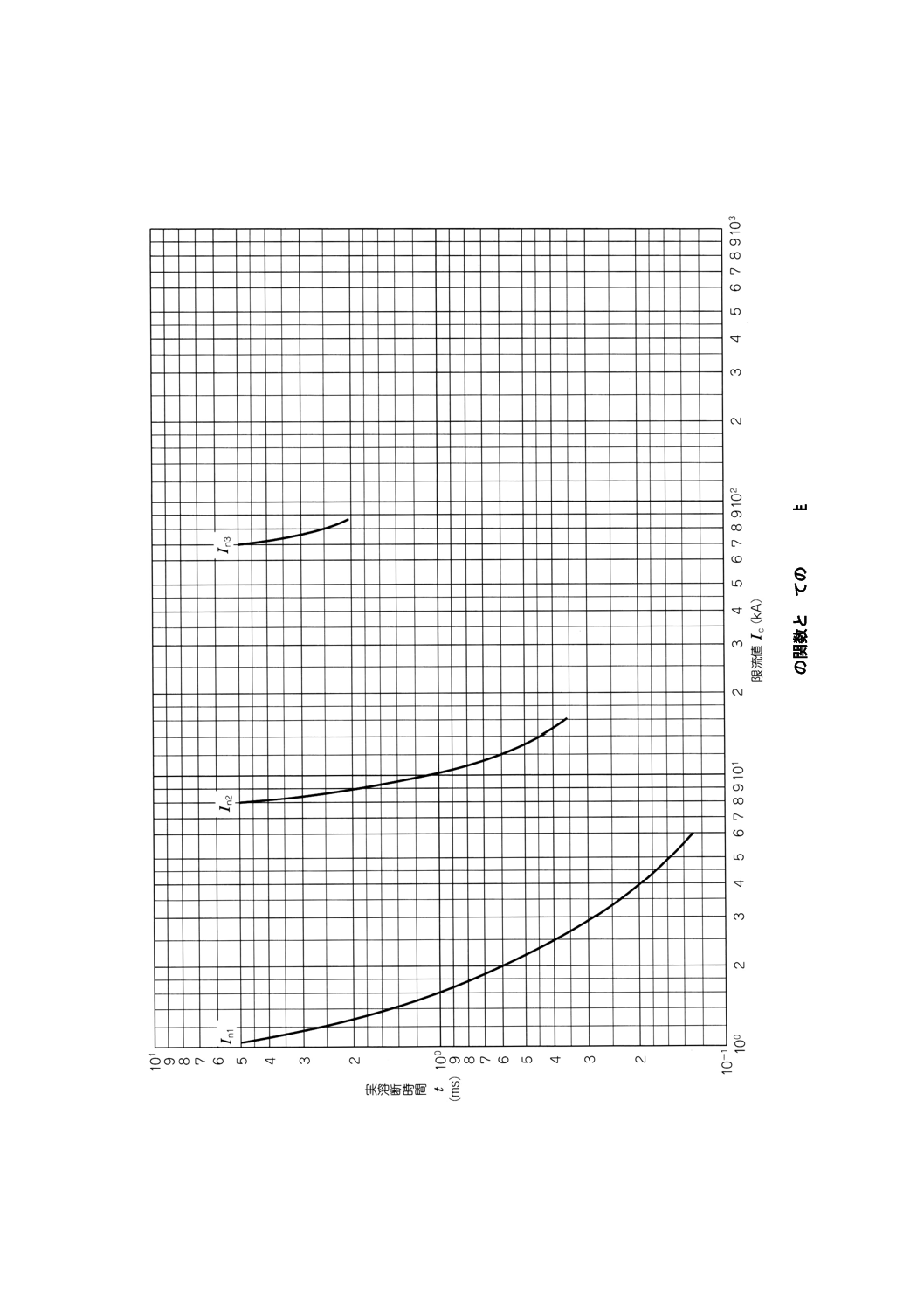

限流特性

限流特性は,使用中に発生すると想定される電流の最大瞬時値で表す(8.6.1及び附属書C参照)。

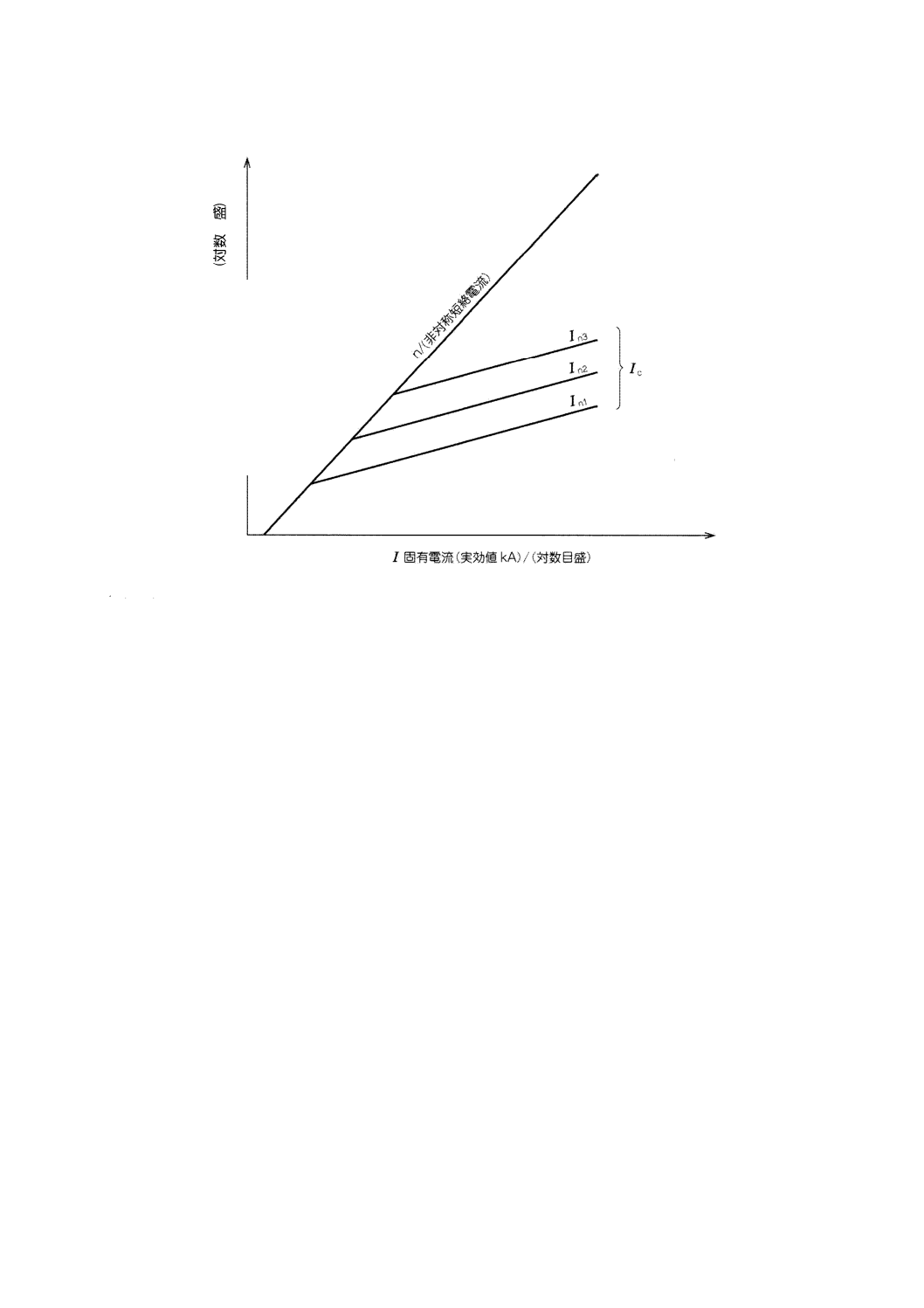

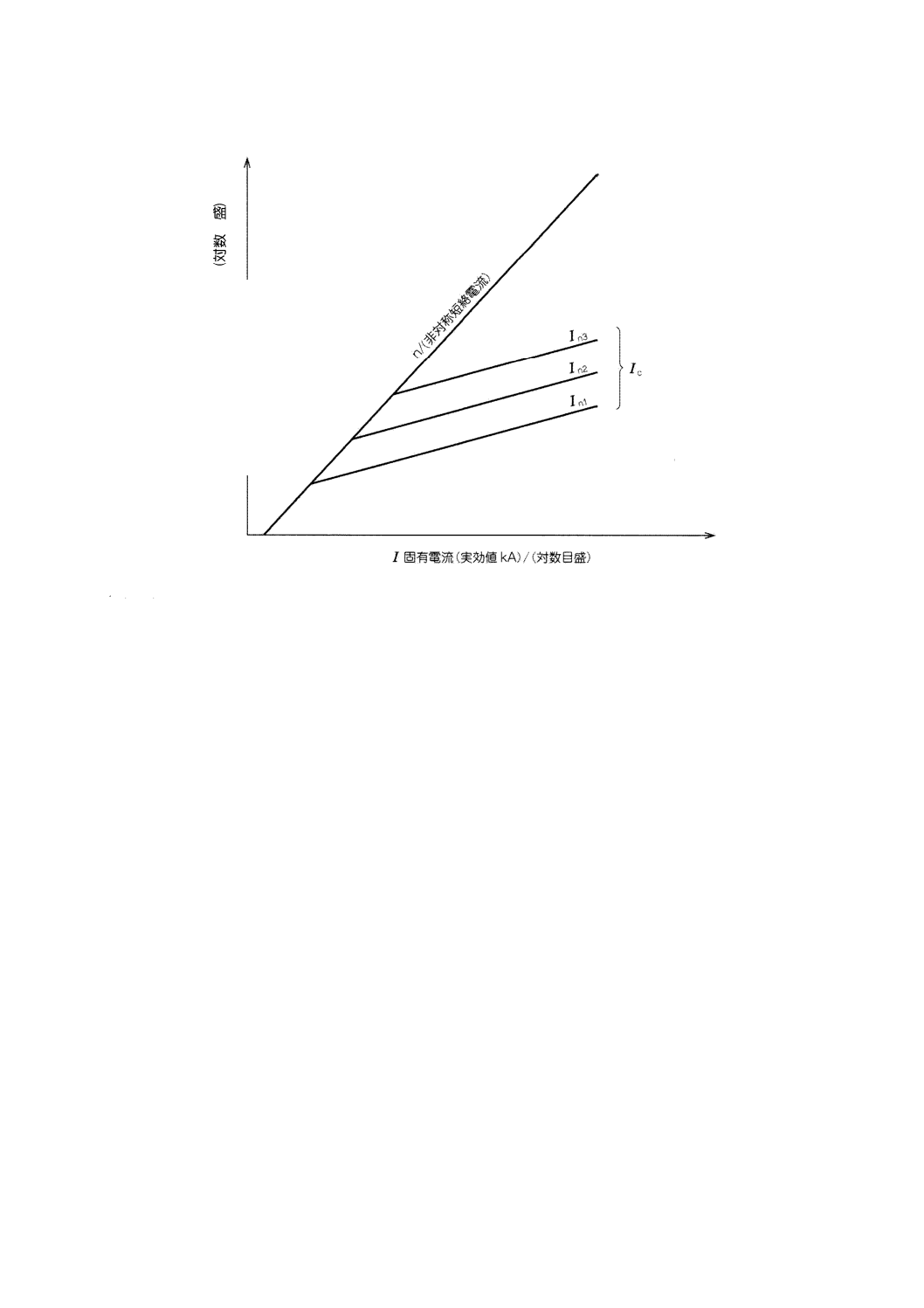

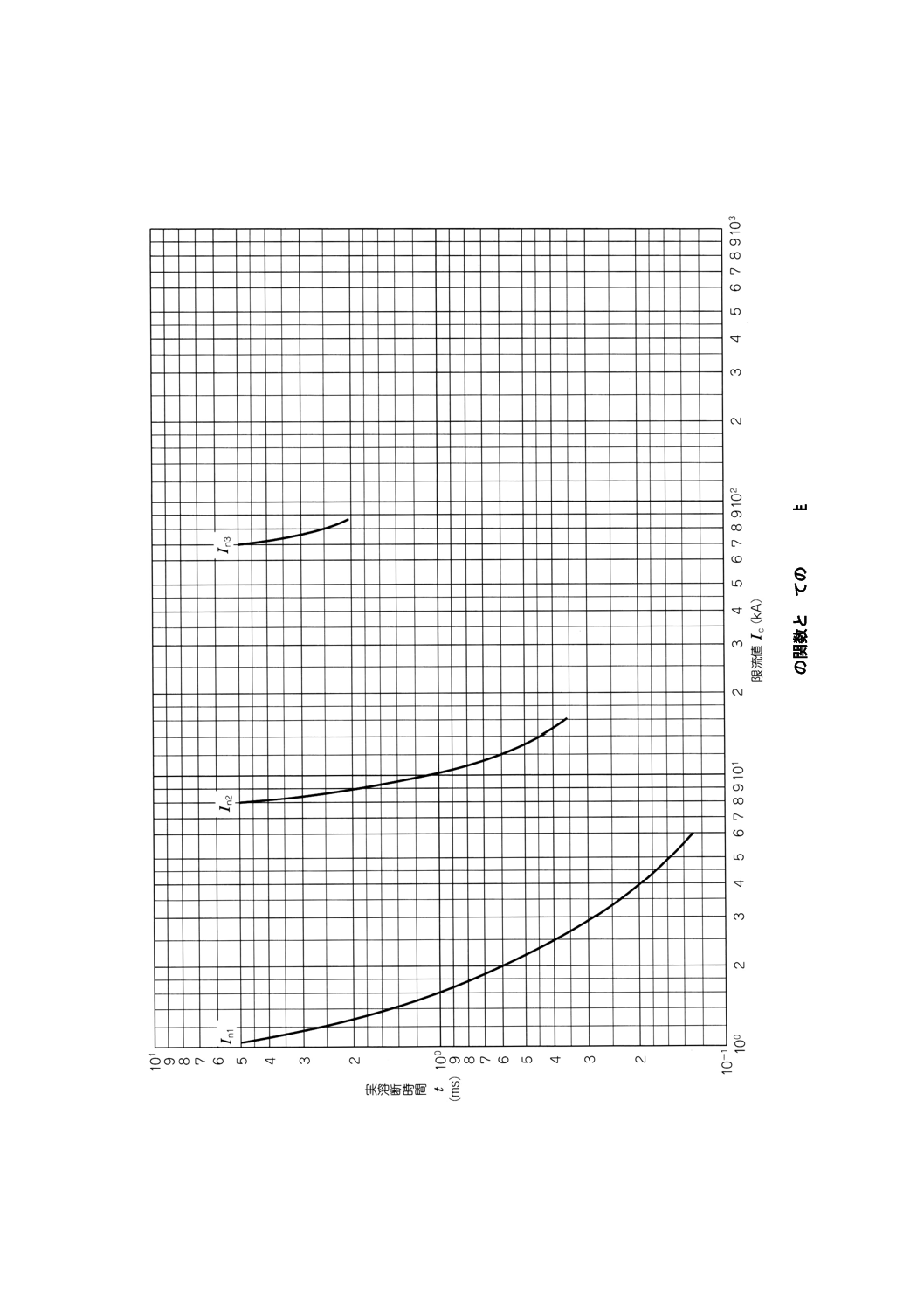

限流特性を要求し,かつ,この規格群のほかの部に規定がない場合には,製造業者が図4に示す例に従

って固有電流を横軸とした両対数表示方法で示す。

5.8.2

I2t特性

0.1秒から定格遮断容量での溶断時間に相当する時間までの溶断I2t特性は,製造業者が提供する。それ

らは,使用中に発生すると想定される固有電流の関数として,最低値で表す。

規定の電圧をパラメータとした溶断時間が0.1秒以下の動作I2t特性は,製造業者が提供する。それらは,

使用中に発生すると想定される固有電流の関数として,最大値で表す。

図形で示す場合のI2t時性は,固有電流を横軸とし,I2t値を縦軸として表示する。両対数表示方法で示

す(対数目盛の使用は,5.6.1参照)。

6

表示

表示は,耐久性があり,読みやすいものでなければならない。適合性は,目視及び次の試験によって確

認する。

表示を水に浸した布片を用いて手で5秒間こすり,更に脂肪族溶剤ヘキサンに浸した布片で5秒間こす

る。

注記 芳香族の体積含有率が最大0.1 %以下,カウリ・ブタノール値が約29,初留点が約65 ℃,乾

点が約69 ℃であって,かつ,比重が約0.68 g/cm3の脂肪族溶剤ヘキサンを用いることが望まし

い。

6.1

ヒューズホルダの表示

全てのヒューズホルダに,次の事項を表示する。

− 製造業者名,又は製造業者が容易に確認できる商標

− 5.1.1に基づく全ての特性を知るための製造業者の照会リスト

− 定格電圧

− 定格電流

− 必要な場合は,電流の種類及び定格周波数

注記 交流定格で表示するヒューズホルダは,直流にも使用できる。ヒューズホルダが取外しできる

ヒューズベース及びヒューズキャリヤで構成されている場合には,識別のために両者に別々に

表示することが望ましい。

6.2

ヒューズリンクの表示

小形のヒューズリンクで表示が不可能な場合を除いて,全てのヒューズリンクに,次の事項を表示する。

− 製造業者名,又は製造業者が容易に確認できる商標

− 5.1.2に基づく全ての特性を知るための製造業者の照会リスト

− 定格電圧

− 定格電流(“gM”形については,5.7.1参照)

17

C 8269-1:2016 (IEC 60269-1:2006,Amd.1:2009,Amd.2:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 遮断領域及び適用する場合は,用途区分(文字コード)(5.7.1参照)

− 交流・直流の別,交流の場合は定格周波数(5.4参照)

注記 ヒューズリンクが交流及び直流両用である場合は,ヒューズリンクは,交流及び直流用を区別

して表示することが望ましい。

小形のヒューズリンクで全ての規定項目をその上に表示することが不可能な場合には,商標,製造業者

の照会リスト,定格電圧及び定格電流を表示する。

6.3

表示記号

交流・直流の別,及び周波数の表示記号は,IEC 60417による。

注記 例えば,定格電流及び定格電圧は,次のように表示してもよい。

10 A 500 V,10/500又は500

10

7

構造の標準条件

7.1

機械的設計

7.1.1

ヒューズリンクの取換え

ヒューズリンクは,十分な機械的強度をもち,かつ,接触部は,確実に固定する。ヒューズリンクは,

容易に,かつ,安全に取換えが可能でなければならない。

7.1.2

端子を含む接続

固定接続は,使用及び動作時に必要な接触力が保たれるものでなければならない。

絶縁材料の収縮又は変形を補償できる十分な弾性が金属部材にない場合,磁器,又は磁器と同等以上の

特性をもつほかの材料を除いて,絶縁材料を介して接続の接触力を伝達させてはならない。必要な場合,

試験をこの規格群のほかの部に規定する。

端子は,接続ねじを締め付けた場合に,回転又は移動せず,かつ,導体が移動してはならない。導体を

把持する部分は,金属とし,過度に導体に損傷を与えない形状でなければならない。

端子は,カバーがある場合には,それを外したときに,指定の取付状態で,容易に接続できるものでな

ければならない。

注記 外部銅導体用のねじなし端子付きヒューズホルダの個別要求事項は,附属書Eに規定がある。

7.1.3

ヒューズ接触部

ヒューズ接触部は,使用及び作動状態で,特に7.5に対応する条件で,必要な接触圧を保持できるもの

でなければならない。

接触部は,7.5に規定する条件で,作動中に生じる電磁力に対し,次の部分間の電気的接続を損なわない

ものでなければならない。

a) ヒューズホルダとヒューズキャリヤとの間

b) ヒューズキャリヤとヒューズリンクとの間

c) ヒューズリンクとヒューズホルダ,又は必要がある場合には,ほかの支持物との間

さらに,ヒューズ接触部は,ヒューズを正しく取り付け,かつ,通常の使用条件の場合,次の条件で適

切な接触が維持できる材料で構成する。

d) 繰返し取付け及び取外しを行った後

e) 長期間の使用状態で放置した後(8.10参照)

18

C 8269-1:2016 (IEC 60269-1:2006,Amd.1:2009,Amd.2:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

銅合金のヒューズ接触部は,劣化によるひび割れを生じてはならない。

これらの要求事項は,8.10,8.11.2.1及びこの規格群のほかの部の箇条8によって確認する。

7.1.4

ゲージピースの構造

ゲージピースがある場合,ゲージピースは,使用中に発生する通常の圧力に耐えるように設計する。

7.1.5

ヒューズリンクの機械的強度

ヒューズリンクは,十分な機械的強度をもち,かつ,接触部は,確実に固定する。

7.2

絶縁性能及び絶縁適合性

ヒューズは,通常の使用電圧で絶縁性能を損なってはならない。ヒューズが通常の開位置にある場合,

すなわち,ヒューズリンクがヒューズキャリヤ内にある場合,又はヒューズリンク,若しくは適用できる

場合,ヒューズキャリヤを外した場合,ヒューズは絶縁適合性がなければならない。適用する過電圧カテ

ゴリは,この規格群のほかの部で規定する。

ヒューズは,8.2による絶縁性能及び絶縁適合性検証試験に合格した場合に条件を満足したものとみなす。

絶縁材料又はシーリングコンパウンドの最小沿面距離,空間距離及び絶縁物を通しての距離は,この規

格群のほかの部で規定する値に適合しなければならない。

7.3

ヒューズリンクの温度上昇及びワット損並びにヒューズホルダの定格受容ワット損

ヒューズホルダは,標準使用状態で,ヒューズリンクの定格電流を超えない範囲で連続して通電できる

よう,次のように設計し,かつ,配置する。

− 製造業者が指定するか,又はこの規格群のほかの部で規定するヒューズホルダの受容ワット損におけ

る温度上昇限度は,表5による。

ヒューズリンクは,通常使用状態で,その定格電流を超えない範囲で連続して通電できるよう,次のよ

うに設計し,かつ,配置する。

− ヒューズリンクの定格ワット損は,製造業者が指定するか,又はこの規格群のほかの部で規定する。

特に,次の状態において,表5に規定する温度上昇限度を超えてはならない。

− ヒューズリンクの定格電流が,そのヒューズリンクを装着するヒューズホルダの定格電流と同一の場

合。

− ヒューズリンクのワット損が,ヒューズホルダの定格受容ワット損と同一の場合。

これらの要求事項は,8.3の試験によって確認する。

19

C 8269-1:2016 (IEC 60269-1:2006,Amd.1:2009,Amd.2:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5−接触部及び端子の温度上昇限度 ΔT=(T−Ta)

温度上昇

K

開放形a)

密閉形b)

接触部g) i)

ばね接触

裸銅

40

45

裸黄銅

45

50

すずめっき

55 f)

60 f)

ニッケルめっき

70 c) e) h)

75 c) e) h)

銀めっき

c)

c)

ボルト締め

裸銅

55

60

裸黄銅

60

65

すずめっき

65 f)

65 f)

ニッケルめっき

80 c) e) h)

85 c) e) h)

銀めっき

c)

c)

端子

裸銅

55

60

裸黄銅

60

65

すずめっき

65

65

銀又はニッケルめっき

70 d)

70 d)

注a) Te=Taの場合(2.2.5参照)。

b) ΔTeの値は,10〜30 K(10 K≦ΔTe≦30 K)の範囲で適用する。周囲温度Taは,

40 ℃を超えないことが望ましい。

c) 周辺部品への何らかの損傷を与えないための制限。

d) 温度上昇の限度は,PVC絶縁導体の仕様で決まる。

e) 与えられた値は,この規格群のほかの部に規定する接触部の断面積及び材料

のヒューズシステムには適用しない。

f) 不劣化検証試験期間中に接触部が実際の温度で劣化しないことが検証された

場合はこれらの限度を超えてもよい。

g) この値は,ある種の小さすぎる接触部では,失敗の危険なしで温度測定がで

きないので適用できない。

h) ニッケルめっきの接触部は,その電気抵抗が比較的高いので,その設計にお

いて比較的高い接触圧力の使用又はその他による適切な対応が必要である。

i) 接触部の不劣化試験は,8.10による。

7.4

動作

ヒューズリンクは,適切な試験配置で定格周波数及び周囲温度20±5 ℃で試験したとき,次の機能をも

つように設計かつ配置する。

− 定格値を超えない電流を連続して流すことができる。

− 通常の使用状態で発生する過負荷条件に耐えることができる(8.4.3.4参照)。

“g”ヒューズリンクは,協約時間以内では,次を満足しなければならない。

− 協約不溶断電流(Inf)以下で通電する場合,ヒューズリンクは動作しない。

− 協約溶断電流(If)と等しいか,又はそれ以上の電流で溶断する。

注記 時間−電流特性が必要な場合,考慮する。

“a”ヒューズリンクは,次を満足しなければならない。

− 過負荷曲線が示す時間に相当する間k1In以下で通電する場合,ヒューズリンクは動作しない(図2参

20

C 8269-1:2016 (IEC 60269-1:2006,Amd.1:2009,Amd.2:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

照)。

− 電流値k1Inとk2Inとの間では,溶断時間が溶断時間−電流特性に示した値より大きい場合には,ヒュ

ーズエレメントは溶断してよい。

− ヒューズリンクは,k2Inを超える電流では,アーク時間を含む時間−電流領域以内に動作する。

8.4.3.3で測定した時間−電流値は,製造業者が提供する時間−電流特性領域以内に収まらなければなら

ない。

8.4の試験に合格したヒューズリンクは,これらの条件を満足したものとみなす。

7.5

遮断容量

ヒューズは,定格周波数及び8.5に規定する回復電圧を超えない電圧において,次のいかなる固有電流

も遮断できなければならない。

− “g”ヒューズリンクにおける電流If

− “a”ヒューズリンクにおける電流k2In

− 交流の場合には,表20に規定する固有電流値に対応する値以上の力率における遮断容量

− 直流の場合には,表21に規定する固有電流値に対応する値以下の時定数における遮断容量

8.5に規定する回路でヒューズリンクが動作中,アーク電圧は表6の値を超えてはならない。

注記 ヒューズリンクを定格電圧より低い電圧の系統電圧に用いる場合,系統電圧に対応する表6の

アーク電圧値を超えないように配慮することが望ましい。

表6−最大アーク電圧

単位 V

ヒューズリンクの定格電圧 Un

最大アーク電圧波高値

交流及び直流

60以下

1 000

61以上

300以下

2 000

301以上

690以下

2 500

691以上

800以下

3 000

801以上

1 000以下

3 500

直流

1 001以上

1 200以下

3 500

1 201以上

1 500以下

5 000

注記 16 A未満の定格電流のヒューズリンクの最大アーク電圧は,この規格で規定しな

いが,検討中。

8.5に規定する試験に合格したヒューズは,これらの条件を満足したものとみなす。

7.6

限流特性

この規格群のほかの部に規定がない場合,8.6の規定で測定した限流値は,製造業者が指定した特性値以

下でなければならない(5.8.1参照)。

注記 実溶断時間の関数としての限流特性は,附属書Cを参照。

7.7

I2t特性

8.7によって検証した溶断I2t値は,5.8.2によって製造業者が提示した特性以上で,かつ,表7の“gG”

及び“gM”ヒューズリンクに規定する限界以内でなければならない。溶断時間が0.01秒未満の場合は,

必要に応じてこの規格群のほかの部で規定する。“gK”ヒューズリンクの値は,JIS C 8269-2のヒューズシ

ステムKによる。

21

C 8269-1:2016 (IEC 60269-1:2006,Amd.1:2009,Amd.2:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

“gD”及び“gN”ヒューズリンクの値は,JIS C 8269-2のヒューズシステムHによる。

8.7によって検証した動作I2t値は,5.8.2によって製造業者が提供した特性,又はこの規格群のほかの部

の規定値以下でなければならない。

表7−“gG”及び“gM”ヒューズリンクの0.01秒における溶断I2t値

gGのIn

最小I2t

最大I2t

gMのIch a)

A

103×(A2s)

103×(A2s)

16

0.3

1.0

20

0.5

1.5

25

1.0

3.0

32

1.8

5.0

35

2.2

8.0

40

3.0

9.0

50

5.0

16.0

63

9.0

27.0

80

16.0

46.0

100

27.0

86.0

125

46.0

140.0

160

86.0

250.0

200

140.0

400.0

250

250.0

760.0

315

400.0

1 300.0

400

760.0

2 250.0

500

1 300.0

3 800.0

630

2 250.0

7 500.0

800

3 800.0

13 600.0

1 000

7 840.0

25 000.0

1 250

13 700.0

47 000.0

注a) “gM”については,5.7.1参照。

7.8

ヒューズリンクの過電流選択性

過電流選択性に関する要求事項は,ヒューズシステム,定格電圧及びヒューズの適用によって決まる。

関連の要求事項は,この規格群のほかの部で規定する。

7.9

感電に対する保護

感電に対する人体の保護には,次の三つの状態を考慮する。

− 完成品ヒューズが,ヒューズホルダ,ヒューズリンク,並びに必要な場合はゲージピース,ヒューズ

キャリヤ及びヒューズの閉鎖構造部分において,正しく据え付け,結線しているとき(正常の使用状

態)。

− ヒューズリンクの取替え中。

− ヒューズリンク,及び使用している場合には,ヒューズキャリヤを取り外すとき。

定格電圧及びヒューズの過電圧カテゴリに該当する表8による定格インパルス耐電圧は,この規格群の

ほかの部で規定する。

要求事項は,この規格群のほかの部で規定する。8.8も参照。

22

C 8269-1:2016 (IEC 60269-1:2006,Amd.1:2009,Amd.2:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

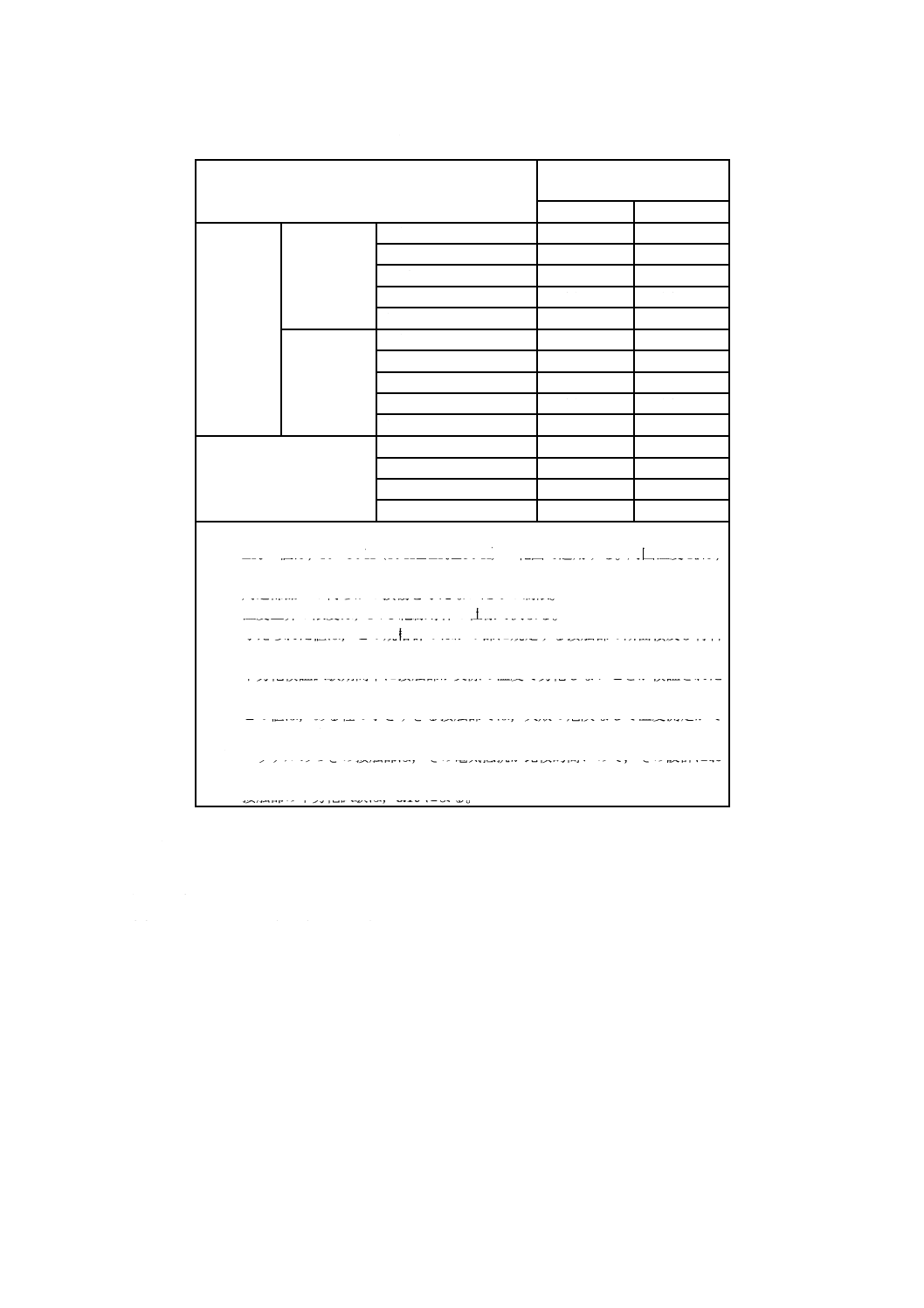

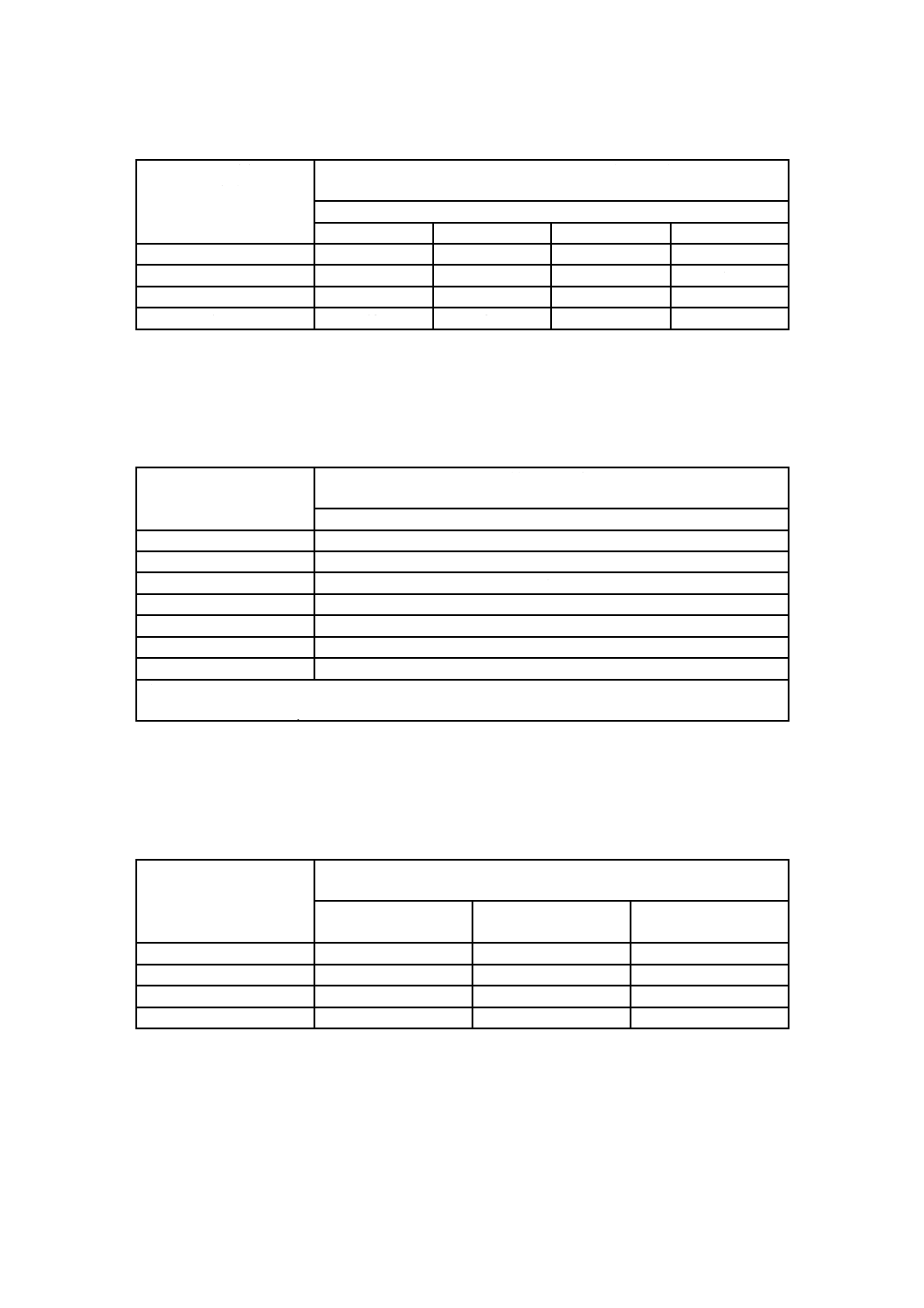

表8−定格インパルス耐電圧

ヒューズの定格電圧

定格インパルス耐電圧 Uimp(1.2/50 μs)

以下

kV

過電圧カテゴリ

V

IV

III

II

I

230

4

2.5

1.5

0.8

400

6

4

2.5

1.5

690

8

6

4

2.5

1 000

12

8

6

4

7.9.1

空間距離及び沿面距離

空間距離は,過電流による破壊放電の危険を減少させるため,表9の値以上とする。

表9−大気中の最小空間距離

定格インパルス耐電圧

Uimp

最小空間距離

mm

kV

不平等電界状態

0.8

0.8

1.5

0.8

2.5

1.5

4.0

3.0

6.0

5.5

8.0

8.0

12.0

14.0

注記 大気中の最小空間距離の値は,標高2 000 mの通常大気圧と同等の大気圧80 kPaにおける,イン

パルス電圧1.2/50 μsに基づく。

沿面距離は,JIS C 60664-1の4.8.1.3で規定する材料グループ及び表10の定格電圧に対応しなければな

らない。

表10−最小沿面距離

ヒューズの定格電圧

以下

長期間電圧が加わる機器の沿面距離

mm

V

材料グループ

I

材料グループ

II

材料グループ

III

230

3.2

3.6

4

400

5

5.6

6.3

690

8

9

10

1 000

12.5

14

16

7.9.2

絶縁性適合ヒューズの漏れ電流

絶縁性が適合する定格電圧50 V以上のヒューズは,漏れ電流を開状態で接触部の両極を通して測定する。

漏れ電流値は,定格電圧の1.1倍の試験電圧で,次の値を超えてはならない。

− 新しい状態でヒューズの極ごとに0.5 mA

23

C 8269-1:2016 (IEC 60269-1:2006,Amd.1:2009,Amd.2:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 8.5による試験を実施したヒューズの極ごとに2 mA

7.9.3

絶縁性が適合する連結ヒューズキャリヤのヒューズの追加構造要求事項

ヒューズホルダは,JIS C 0617のS00369の図記号を表示する。

注記1 図記号JIS C 0617-S00369(DB:2001-07)(以前は,JIS C 0617-7の図記号07-21-08)

ヒューズが開位置のとき,ヒューズリンクを内蔵するヒューズキャリヤは,絶縁機能が一致するヒュー

ズ接触部間の絶縁距離を指定しなければならない。この位置の表示は,ヒューズキャリヤの位置によって

指定する。

この要求事項は,8.2によって確認する。

ヒューズを絶縁位置でロックするために製造業者が指定したロック機構があるときは,ロックはその位

置だけで可能でなければならない。ヒューズは,ヒューズキャリヤが開位置及び閉位置の正確な表示をも

つヒューズホルダに取り付けられたままになるように設計する。

注記2 閉位置のロックは,特定の場合に許容される。

電気回路に組み込むヒューズは,主極に接続し,絶縁試験の間は,電気回路を開放してよい。

7.10

耐熱性

全ての部品は,通常の使用状態で発生する熱に十分耐えなければならない。

この規格群のほかの部に規定がない限り,8.9及び8.10の試験で満足な結果が得られた場合には,この

要求事項に適合したものとみなす。

7.11

機械的強度

ヒューズの全ての部分は,通常使用時に発生する機械的応力に十分耐えなければならない。

この規格群のほかの部に規定がない限り,8.3〜8.5及び8.11.1の試験で満足な結果が得られた場合には,

この要求事項に適合したものとみなす。

7.12

耐食性

ヒューズの全ての金属部分は,通常使用時に発生する腐食の影響に耐えなければならない。

7.12.1

耐さび性

鉄の部分は,関連する試験に適合するように保護する。

この規格群のほかの部に規定がない限り,8.2.2.3.2及び8.11.2.3の試験で満足な結果が得られた場合には,

この要求事項に適合したものとみなす。

7.12.2

耐応力腐食割れ

電流を通じる部分は,応力腐食割れに対して十分耐えなければならない。関連する試験は,8.2.2.3.2及

び8.11.2.1に規定する。

7.13

耐異常熱及び耐火炎

ヒューズの全ての部分は,異常な熱及び火炎に対して十分耐えなければならない。関連する試験は,

8.11.2.2に規定する。

7.14

電磁両立性

24

C 8269-1:2016 (IEC 60269-1:2006,Amd.1:2009,Amd.2:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この規格が対象とするヒューズは,通常,電磁妨害に敏感ではない。したがって,イミュニティ試験を

必要としない。

ヒューズによって発生する重大な電磁妨害は,その動作瞬時に限定される。形式試験における動作期間

中の最大アーク電圧が7.5の要求事項に適合する場合,電磁両立性を満足したものとみなす。

8

試験

8.1

一般

8.1.1

試験の種類

この箇条で規定する試験は,形式試験で,製造業者の責任で行う。

これらの試験中に,一つが不合格になっても,製造業者がそのヒューズの形式に特有の欠点ではなく,

試験試料に固有の欠点である証拠を提出できる場合は,関連の試験を再度実施できる。ただし,これは,

遮断試験には適用しない。

受渡試験は,使用者と製造業者との協定によって,形式試験から試験項目を選定する。

形式試験は,特定の形式のヒューズ又は同形シリーズ(8.1.5.2参照)を構成するヒューズが,規定の特

性に合致し,通常の使用条件又は特定の条件で満足に動作することを検証するために行う。

形式試験に合格した場合は,全ての同一構造のヒューズが,この規格の要求事項に合致することが証明

されたものとみなす。

ヒューズの部品を変更した場合,実施済みの形式試験結果に反する影響を免れないときには,再び形式

試験を行う。

8.1.2

周囲温度(Ta)

周囲温度は,通風及び熱放射に対して保護された測定装置で,ヒューズの中心の高さで約1 m離して測

定する。各々の試験開始時には,ヒューズは,ほぼ周囲温度に等しくする。

8.1.3

ヒューズの状態

試験は,清浄で乾燥したヒューズで行う。

8.1.4

ヒューズの配置及び寸法

保護等級試験(8.8参照)を除き,ヒューズは,自由空気の通風がない環境で,通常の使用状態(例えば,

垂直)で,かつ,特に指定がない限り,試験中のヒューズに外力を与えないで,試験中の力に耐える十分

堅固な絶縁材上に据え付ける。

ヒューズリンクは,通常の使用状態でそのヒューズリンクを用いるヒューズホルダに,又はこの規格群

のほかの部の関連箇条の規定に従った試験リグに取り付ける。

試験開始前に,規定の外形寸法を測定し,その結果を製造業者のデータシートの寸法,又はこの規格群

のほかの部に規定する寸法と比較する。

8.1.5

ヒューズリンク試験

ヒューズリンクは,この規格群のほかの部で特に規定がない限り,ヒューズリンクに対応した電流で試

験する。交流の場合は,定格周波数とする。

8.1.5.1

全項目試験

試験開始前に全ての試料の内部抵抗Rを周囲温度20±5 ℃において,0.1Inを超えない電流で測定する。

Rの値を試験報告書に記録する。

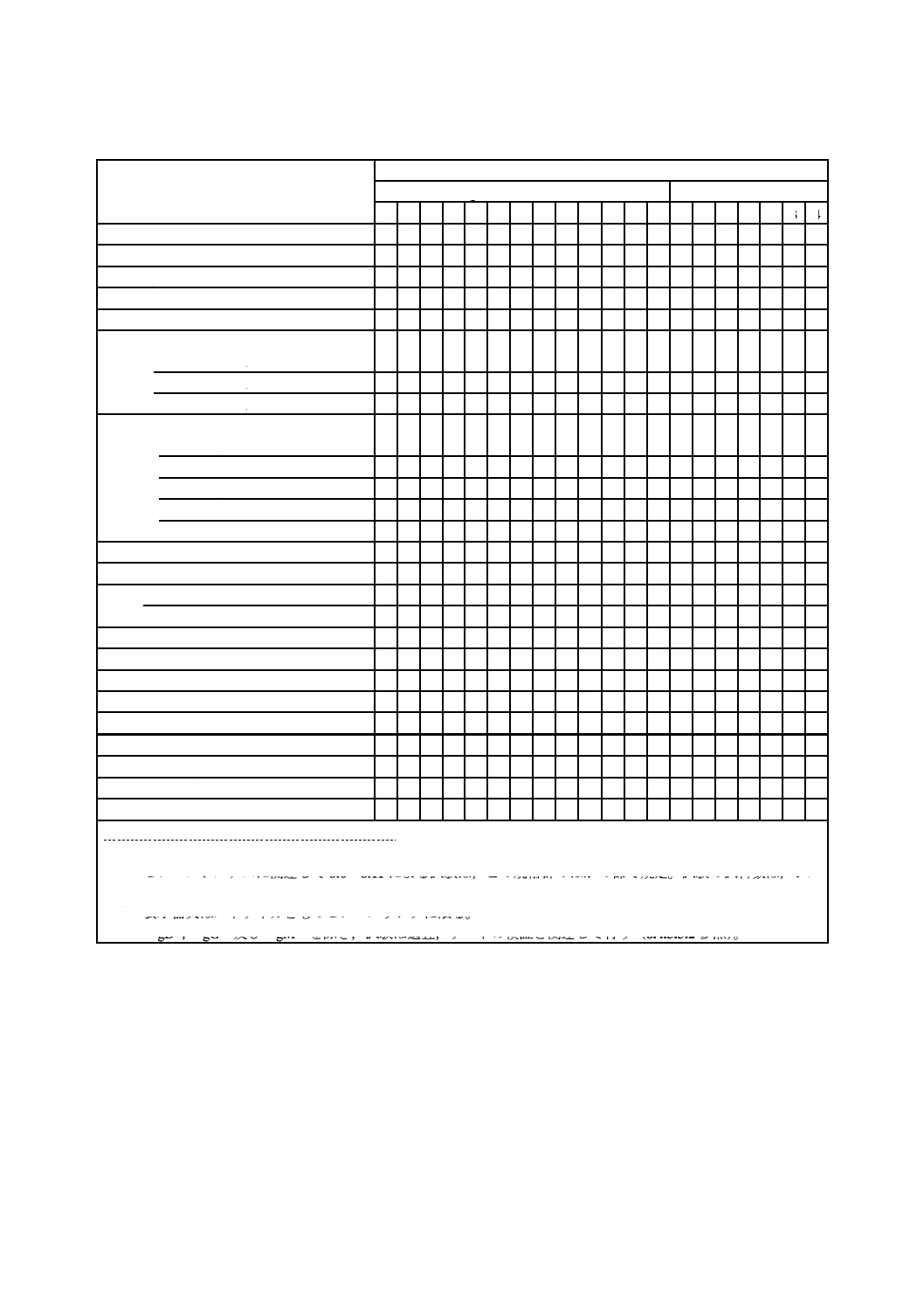

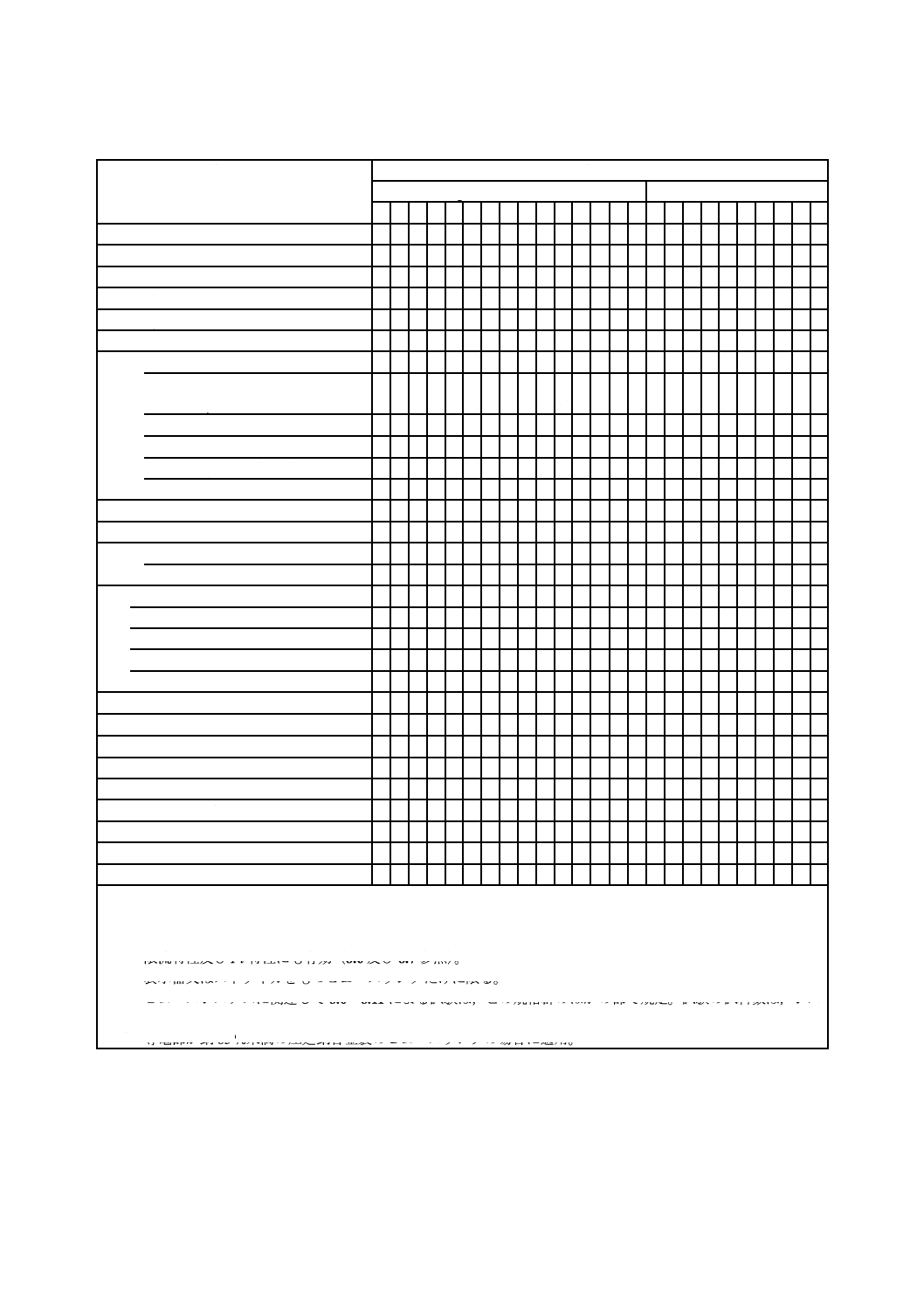

全試験の概要は,表11による。

8.1.5.2

同形シリーズのヒューズリンクの試験

25

C 8269-1:2016 (IEC 60269-1:2006,Amd.1:2009,Amd.2:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

次の条件が成り立つ場合には,異なる定格電流のヒューズリンクは,同形シリーズを形成しているとみ

なす。

− ヒューズエレメントを除き,封入体が同一の寸法,形状及び構造である。この条件は,ヒューズリン

クの接触部だけが異なるときに適用できる。この場合の試験は,最も不利な試験結果が得られると想

定されるヒューズリンク接触部のヒューズリンクで行う。

− 消弧剤が同じで,かつ,充塡の完全さが同じである。

− ヒューズエレメントが同一の材料である。長さ及び形状も同じである。

注記 例えば,異なる厚さの材料を同じ工具で成形した場合がある。

− ヒューズエレメントの長さに沿って変化する断面積及びヒューズエレメントの数は,最大の定格電流

をもつヒューズエレメントの断面積及びエレメント数を超えてはならない。

− 隣接するヒューズエレメント間及びヒューズエレメントと筒の内面との間の最小距離は,最大定格電

流をもつヒューズリンクの最小距離以上とする。

− 与えられたヒューズホルダとともに用いるのに適している場合,又はヒューズホルダなしで用いる場

合,同形シリーズの全ての定格電流のものは,同一に調整している。

− 温度上昇試験に関して,発生するRIn3/2は,対応する同形シリーズの最大定格電流をもつヒューズリン

クのRIn3/2以下とする。ヒューズリンクの抵抗値Rは,8.1.5.1に規定する方法で測定する。

− 遮断容量試験に関して,定格遮断容量は同形シリーズ中で最大の定格電流をもつヒューズリンクの定

格遮断容量よりも大きくてはならない。これに適合しない場合は,大きな定格遮断容量をもつヒュー

ズリンクの中で,最大定格電流のヒューズリンクで試験No.1及びNo.2を行う。

同形シリーズのヒューズリンクの試験は,次による。

− 最大定格電流のヒューズリンクは,表11によって試験する。

− 最小定格電流のヒューズリンクは,表12によって試験する。

− 最大と最小との中間の定格電流のヒューズリンクは,表13によって試験する。

26

C 8269-1:2016 (IEC 60269-1:2006,Amd.1:2009,Amd.2:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

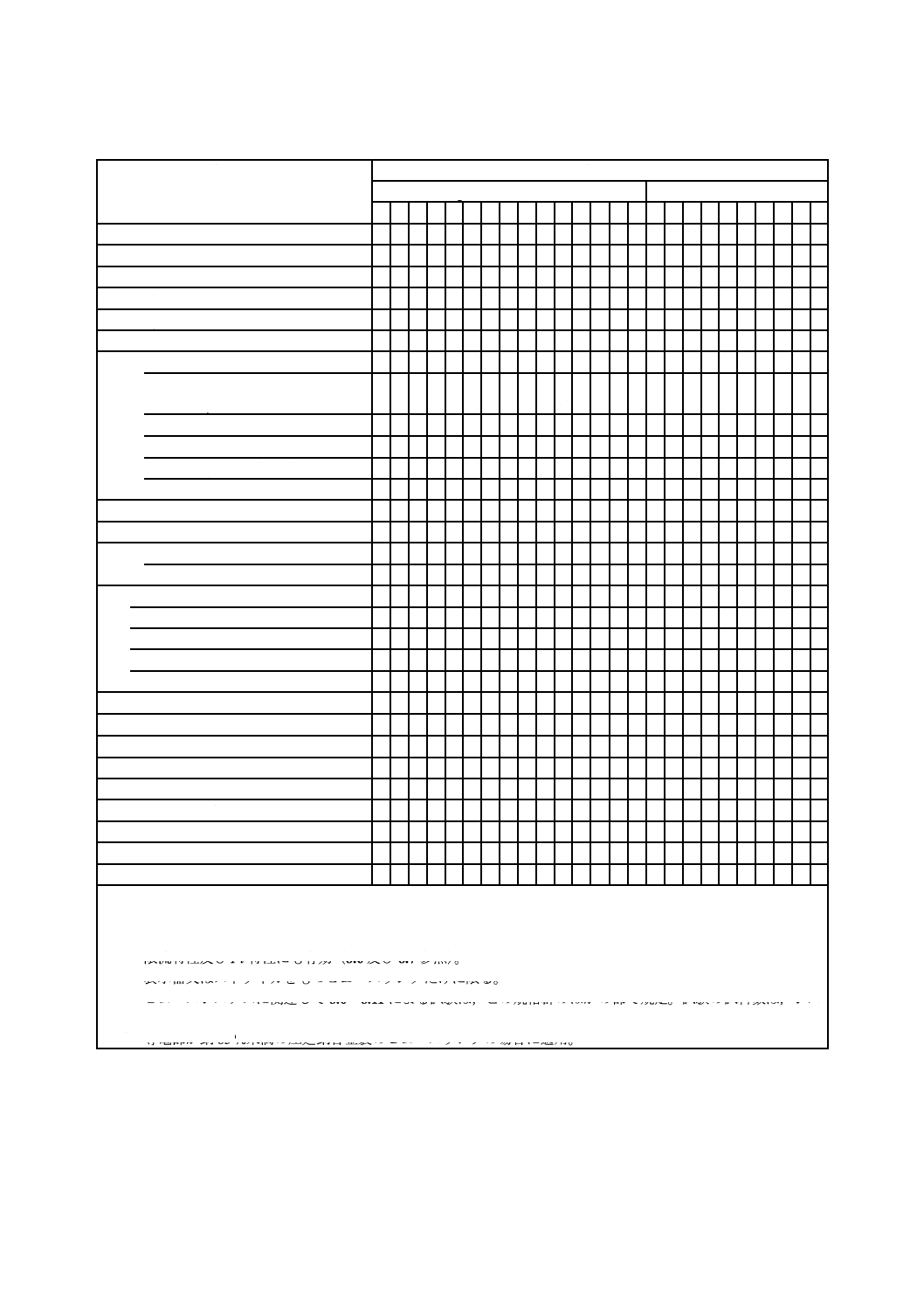

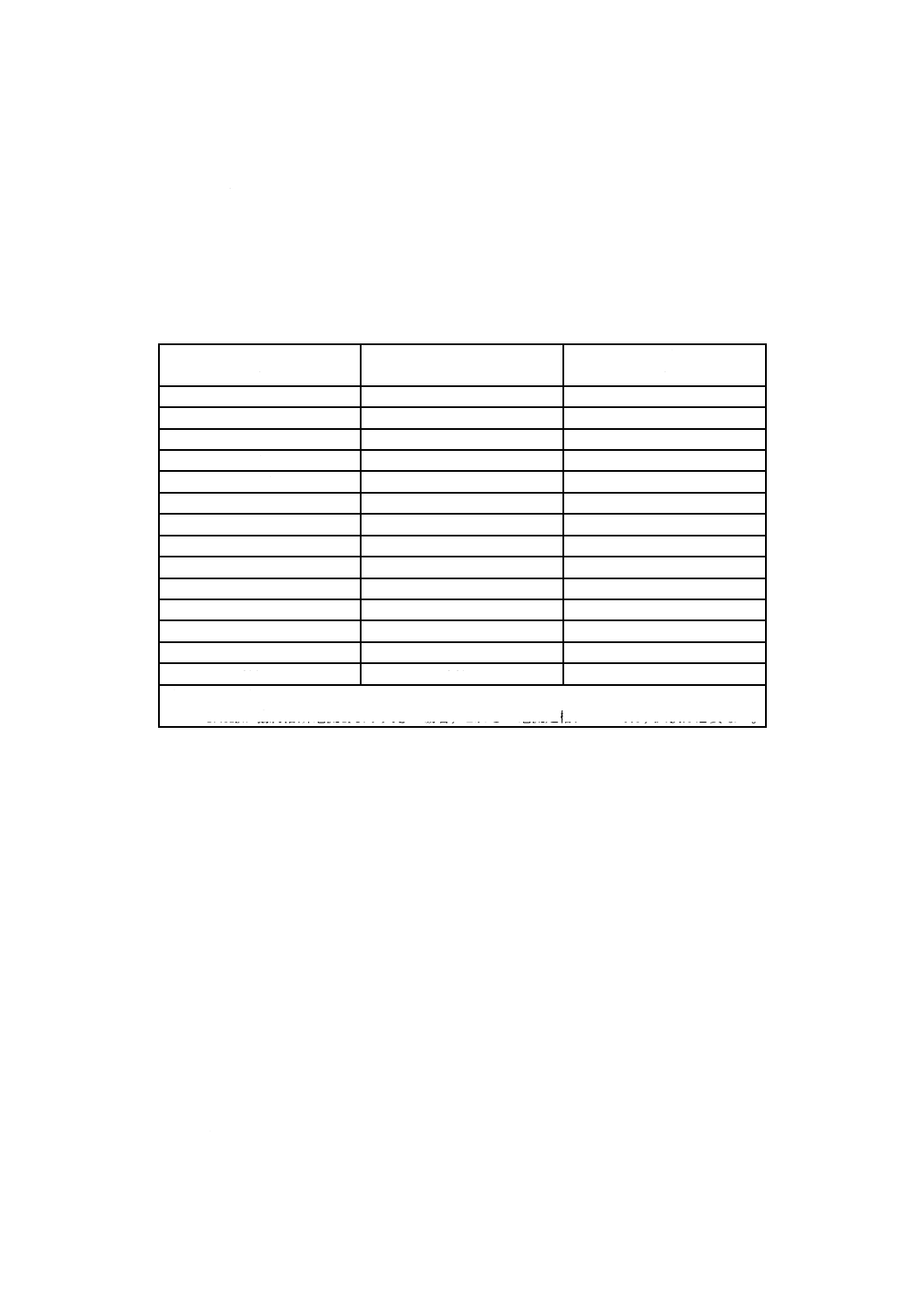

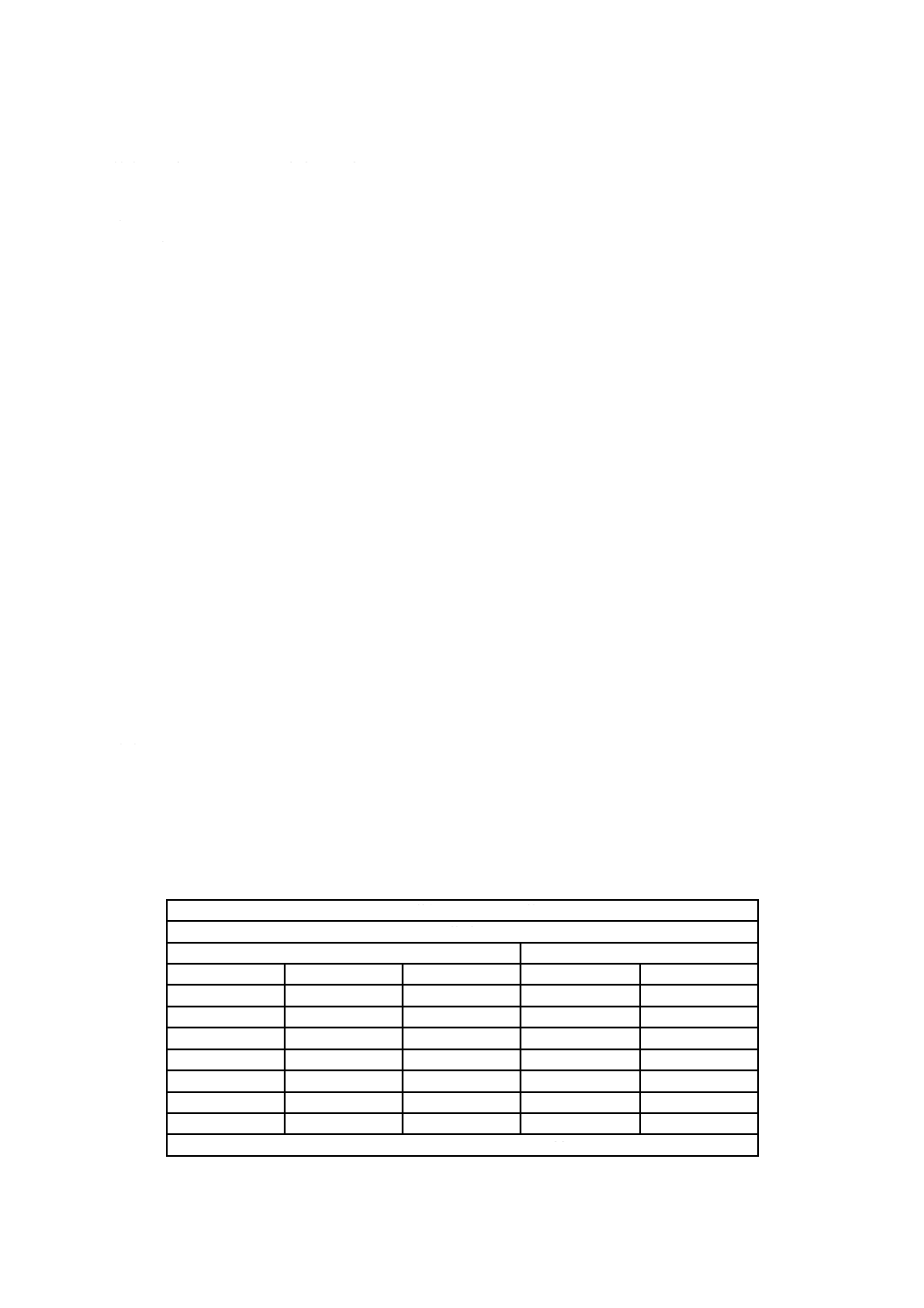

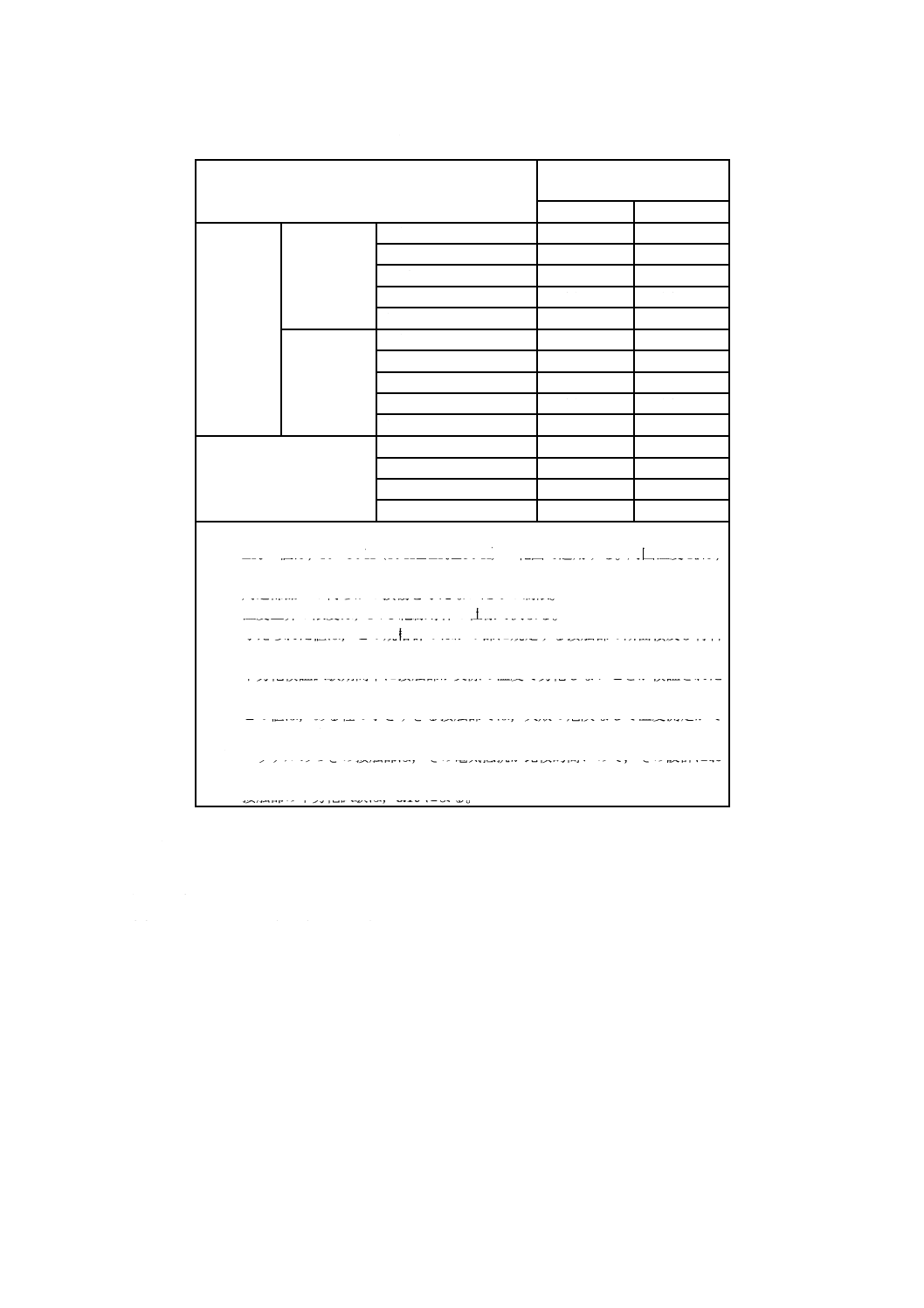

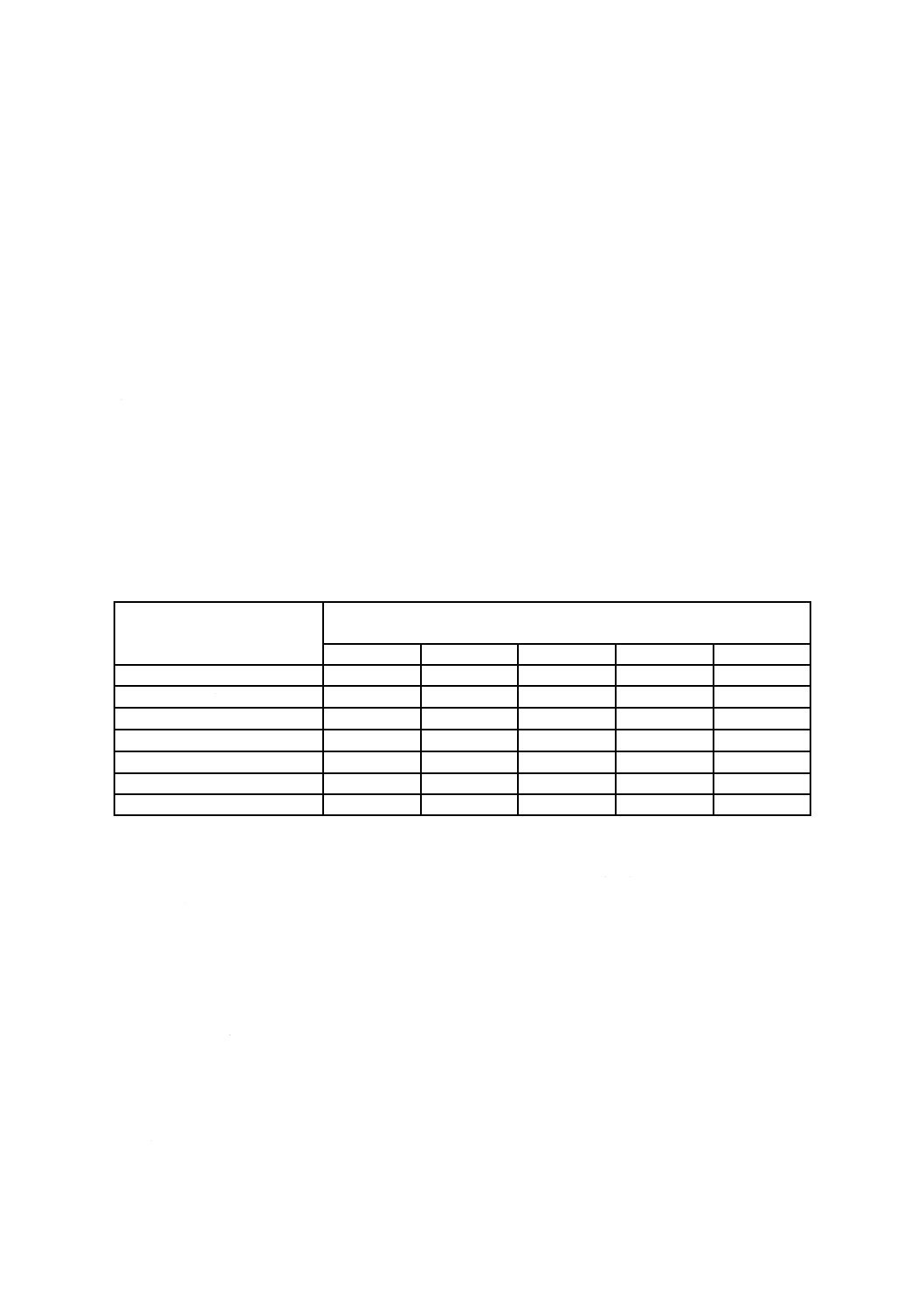

表11−ヒューズリンクの全項目試験の概要及び試験数

試験項目

試験数

“g”ヒューズリンク

“a”ヒューズリンク

1 1 1 1 1 1 3 3 1 3 1 1 1 1 3 1 1 1 1 3 3 1 4 3 3

8.1.4 寸法

× × ×

× × ×

8.1.5.1 抵抗

× × × × × × × × × × × × × × × × × × × × × × × × ×

8.3 温度上昇及びワット損

×

×

8.4.3.1 a) 協約不溶断電流

×

8.4.3.1 b) 協約溶断電流

×

8.4.3.2 定格電流

×

8.4.3.3 時間−電流特性,ゲート

“g”ヒューズリンクのゲート

a) Imin(10 s)

×

b) Imax(5 s)

×

c) Imin(0.1 s)

×

d) Imax(0.1 s)

×

“a”ヒューズリンクのゲート

×

8.4.3.4 過負荷

×

×

8.4.3.5 協約ケーブル過負荷保護

×

8.4.3.6 表示器c)

× × × × ×

× × × × ×

ストライカc)

× × × × × ×

× × × × × ×

8.5 No.5 遮断容量a)

×

×

No.4 遮断容量a)

×

×

No.3 遮断容量a)

×

×

No.2 遮断容量b)

×

×

No.1 遮断容量b)

×

×

8.6 限流特性d)

8.7 I2t特性d)

8.8 保護級別d)

8.9 耐熱性d)

8.10 接触部不劣化d)

8.11.1 機械的強度d)

8.11.2.1 耐応力腐食割れ性d) e)

8.11.2.2 耐異常熱及び耐火炎d)

×

×

8.11.2.3 耐さび性d)

注記 ×は,試験を実施することを意味する。

注a) 周囲温度が15〜25 ℃である場合は,時間−電流特性にも有効(8.4.3.3参照)。

8.4.3.3の3 a),4 a) 及び5 a) によって試験リグで試験されたヒューズリンクを用いてもよい。

b) 限流特性及びI2t特性にも有効(8.6及び8.7参照)。

c) 表示器又はストライカをもつヒューズリンクだけに限る。

d) ヒューズシステムに関連して8.6〜8.11による試験は,この規格群のほかの部で規定。試験の試料数は,シス

テム及び材料によって決まる。

e) 導電部が銅83 %未満の圧延銅合金製のヒューズリンクの場合に適用。

27

C 8269-1:2016 (IEC 60269-1:2006,Amd.1:2009,Amd.2:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

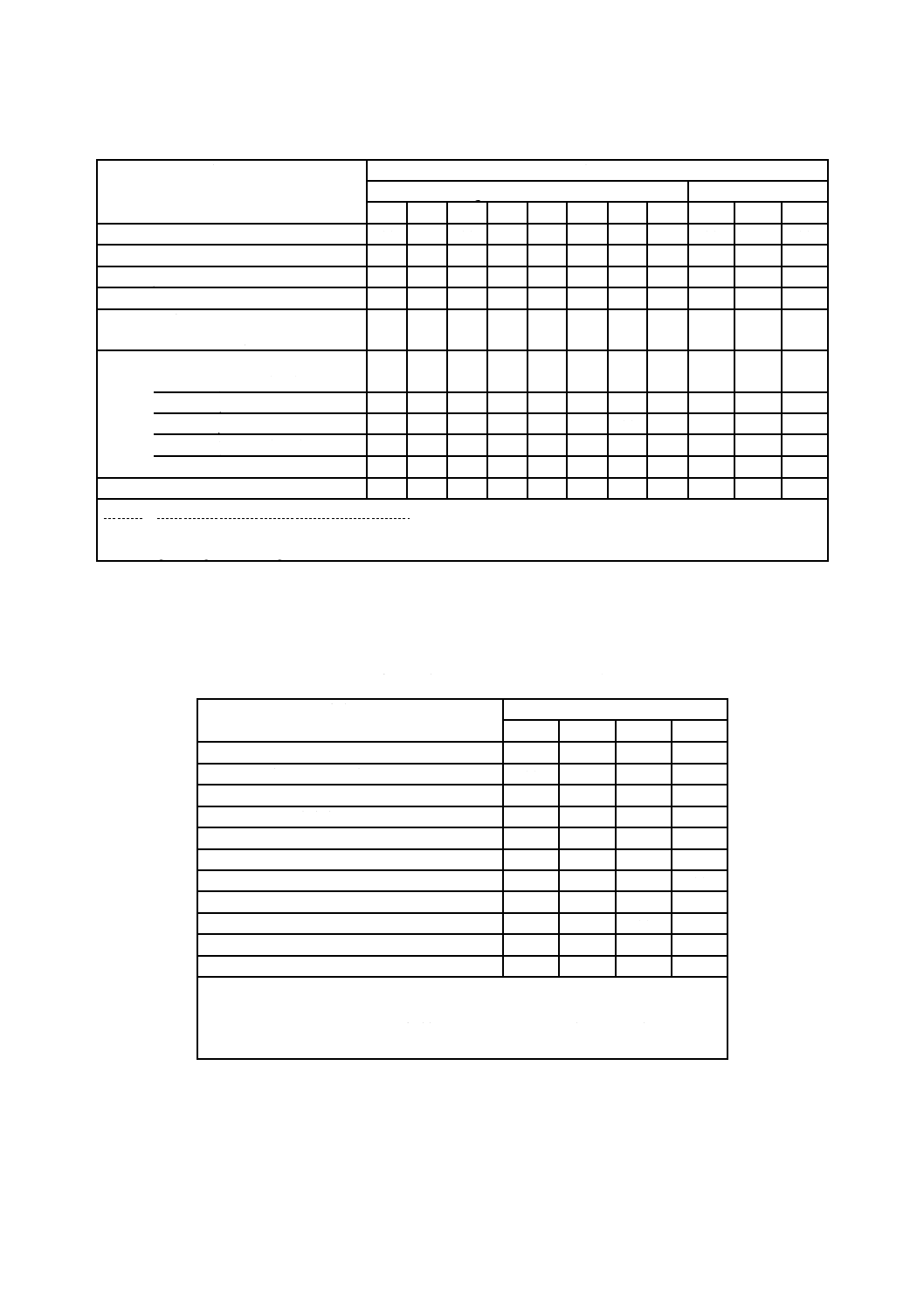

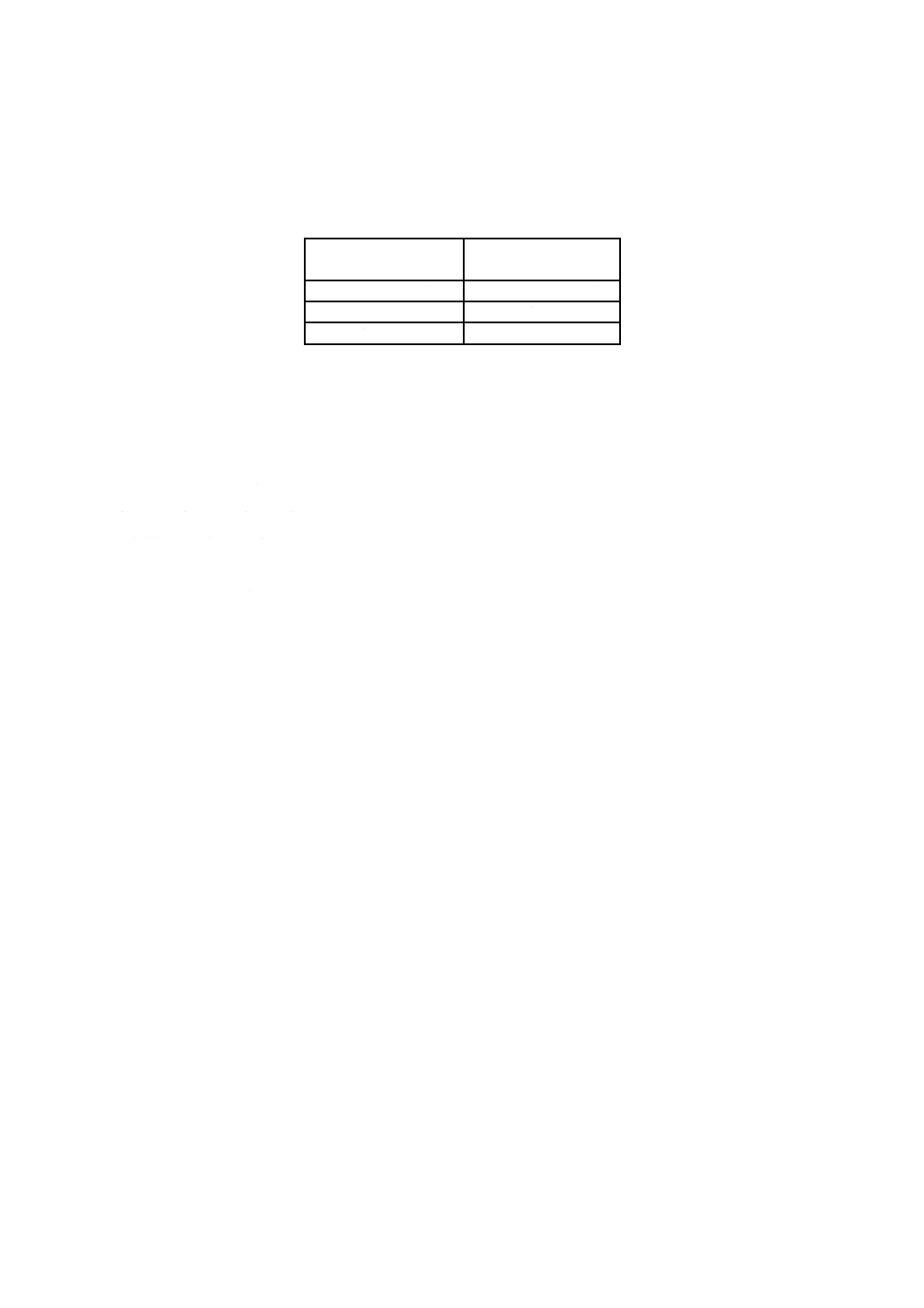

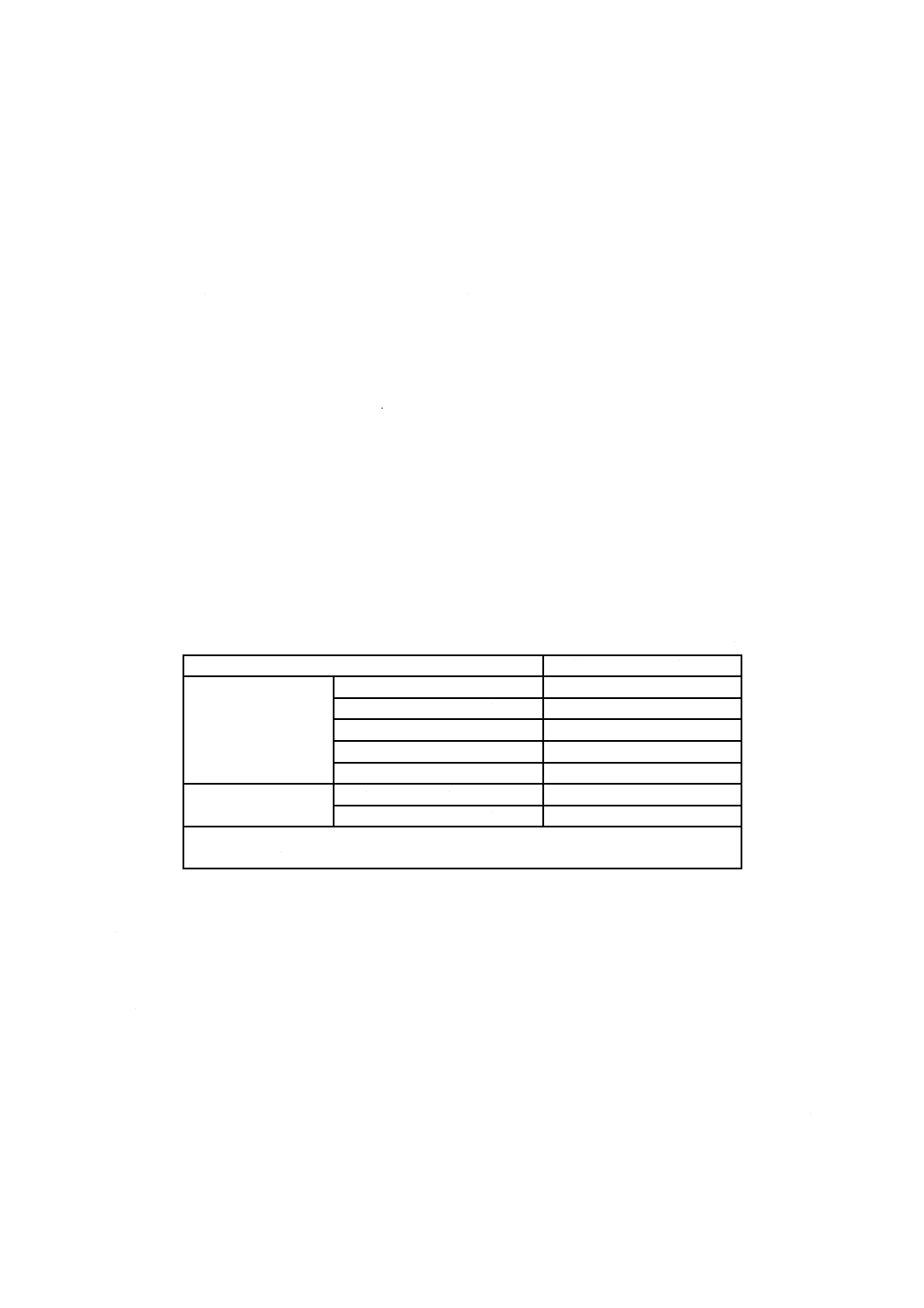

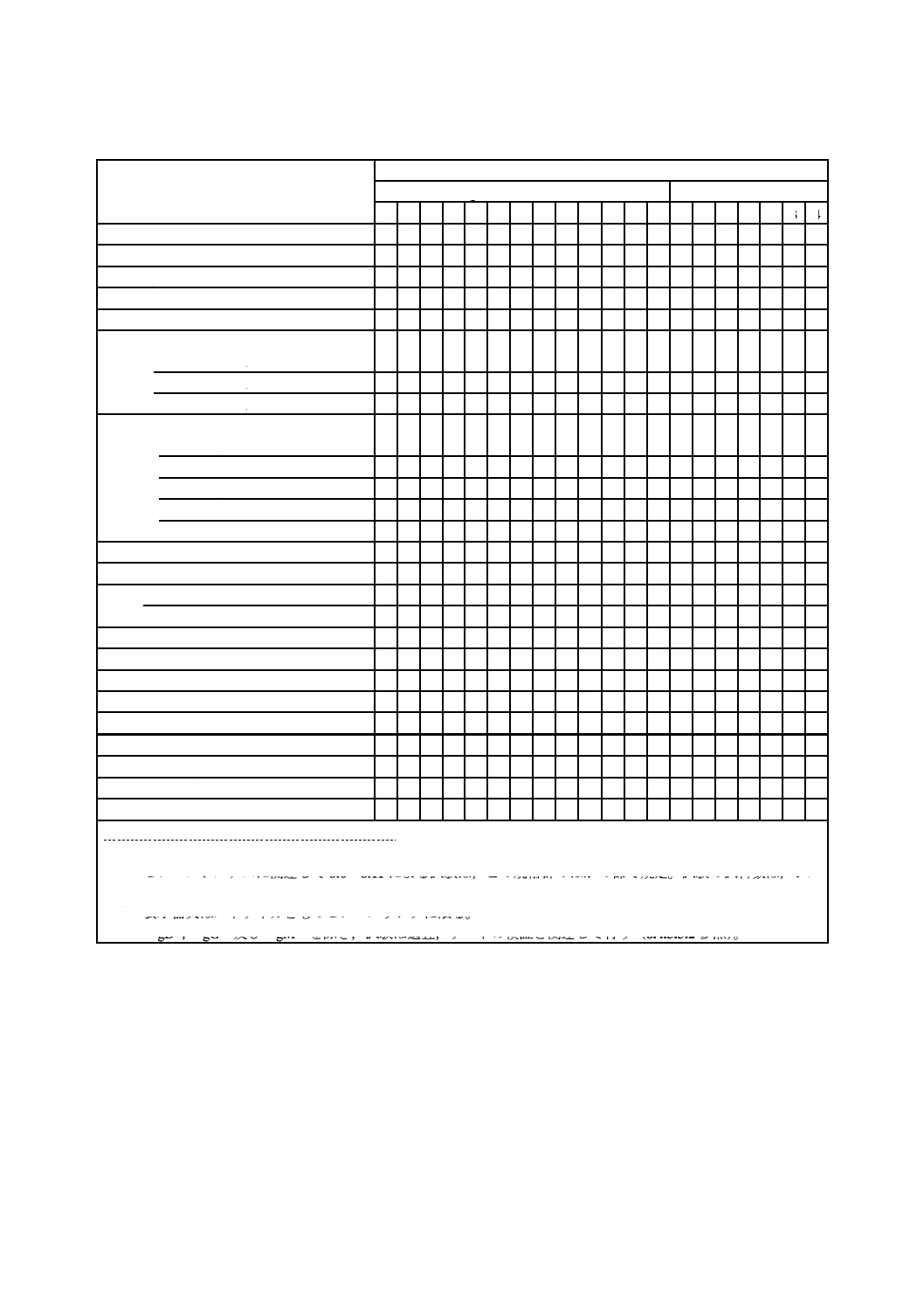

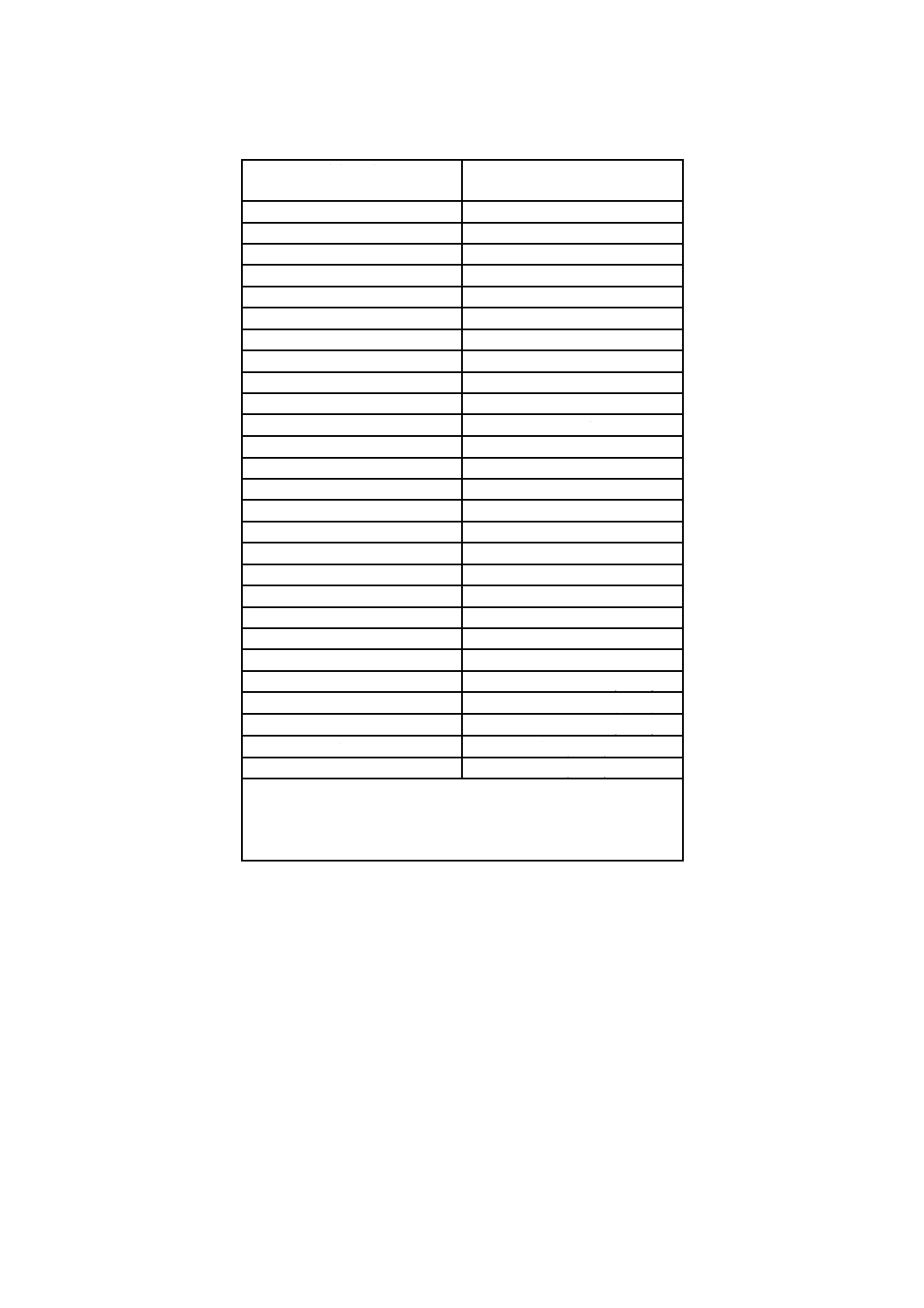

表12−同形シリーズの最小定格電流ヒューズリンクの試験の概要及び試験数

試験項目

試験数

“g”ヒューズリンク

“a”ヒューズリンク

1 1 1 1 1 3 1 1 3 1 1 1 1 1 1 1 3 1 3 4

8.1.4 寸法

× × ×

× × ×

8.1.5.1 抵抗

× × × × × × × × × × × × × × × × × × × ×

8.4.3.1 a) 協約不溶断電流

×

8.4.3.1 b) 協約溶断電流

×

8.4.3.2 定格電流

×

8.4.3.3.1 時間−電流特性

No.3a d)

×

×

No.4a d)

×

×

No.5a d)

×

×

8.4.3.3.2 “g”ヒューズリンクのゲート

a) Imin(10 s)

×

b) Imax(5 s)

×

c) Imin(0.1 s)

×

d) Imax(0.1 s)

×

“a”ヒューズリンクのゲート

×

8.4.3.4 過負荷

×

×

8.4.3.5 協約ケーブル過負荷保護

×

8.4.3.6 表示器c)

×

×

ストライカc)

× ×

× ×

8.5 No.1 遮断容量a)

×

×

8.6 限流特性b)

8.7 I2t特性b)

8.8 保護級別b)

8.9 耐熱性b)

8.10 接触部不劣化b)

8.11.1 機械的強度b)

8.11.2.2 耐異常熱及び耐火炎b)

8.11.2.3 耐さび性b)

注記 ×は,試験を実施することを意味する。

注a) 限流特性及びI2t特性にも有効(8.6及び8.7参照)。

b) ヒューズシステムに関連して8.6〜8.11による試験は,この規格群のほかの部で規定。試験の試料数は,シス

テム及び材料によって決まる。

c) 表示器又はストライカをもつヒューズリンクに限る。

d) “gD”,“gG”及び“gM”を除き,試験は適宜,ゲートの検証と関連して行う(8.4.3.3.2参照)。

28

C 8269-1:2016 (IEC 60269-1:2006,Amd.1:2009,Amd.2:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

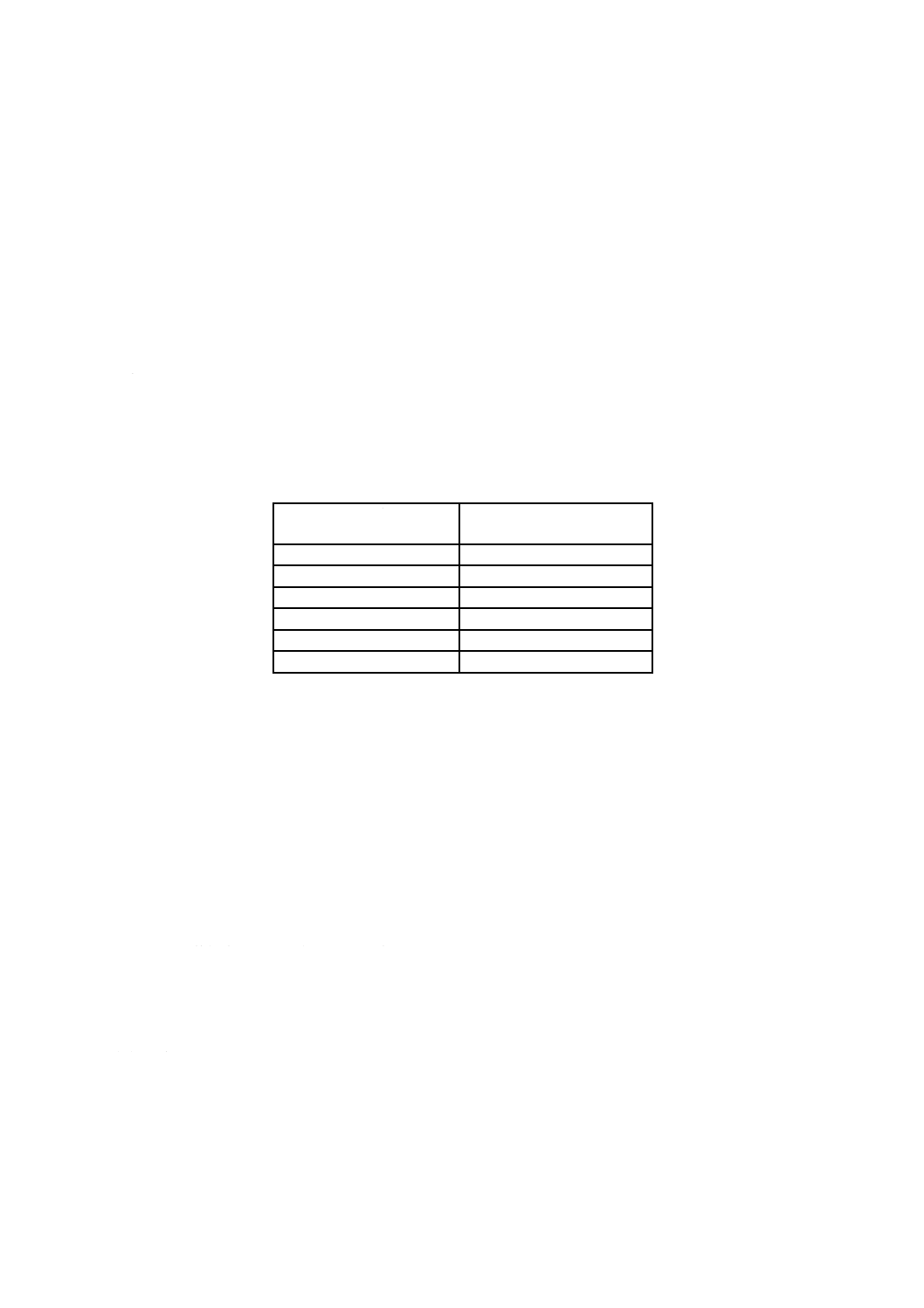

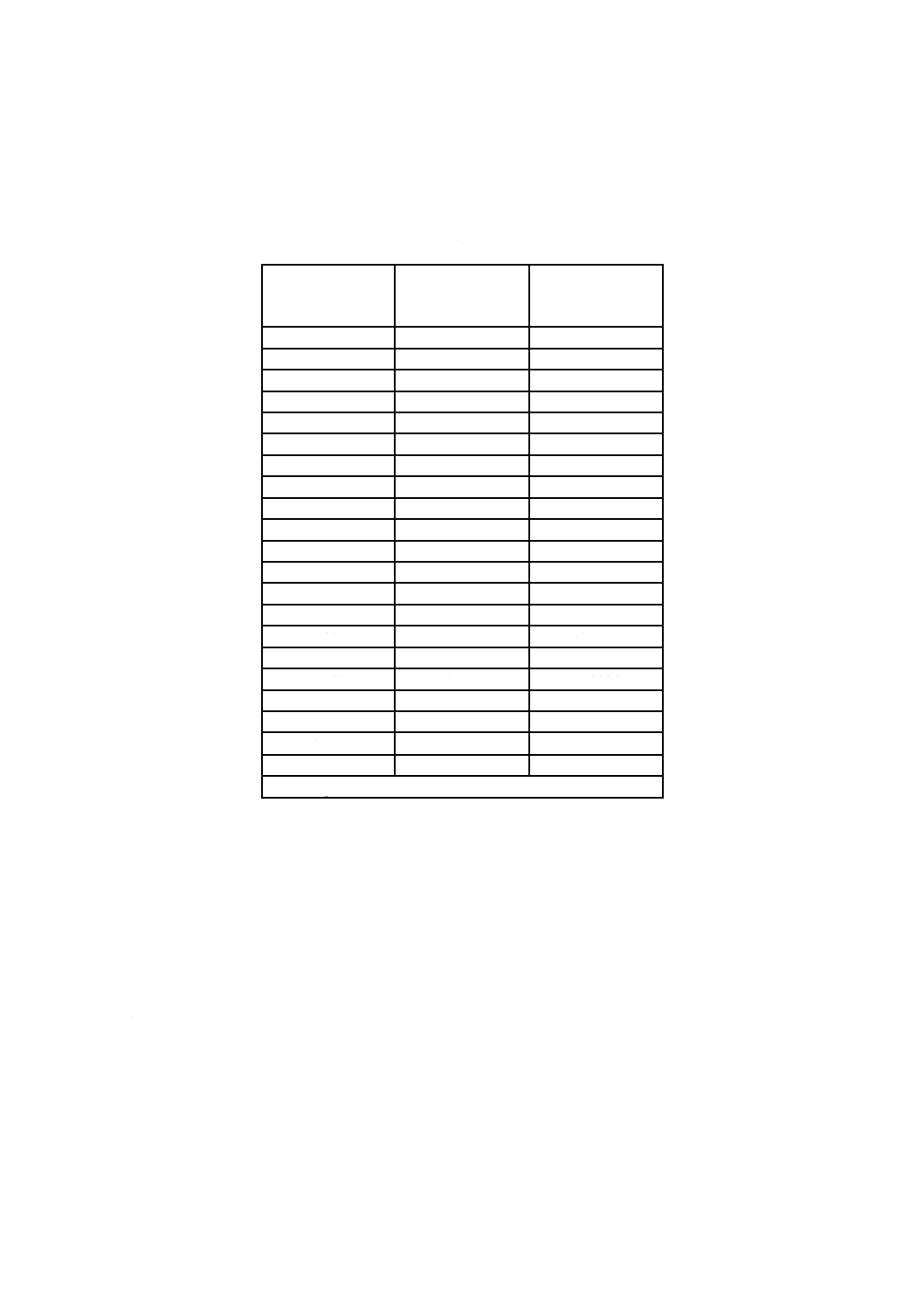

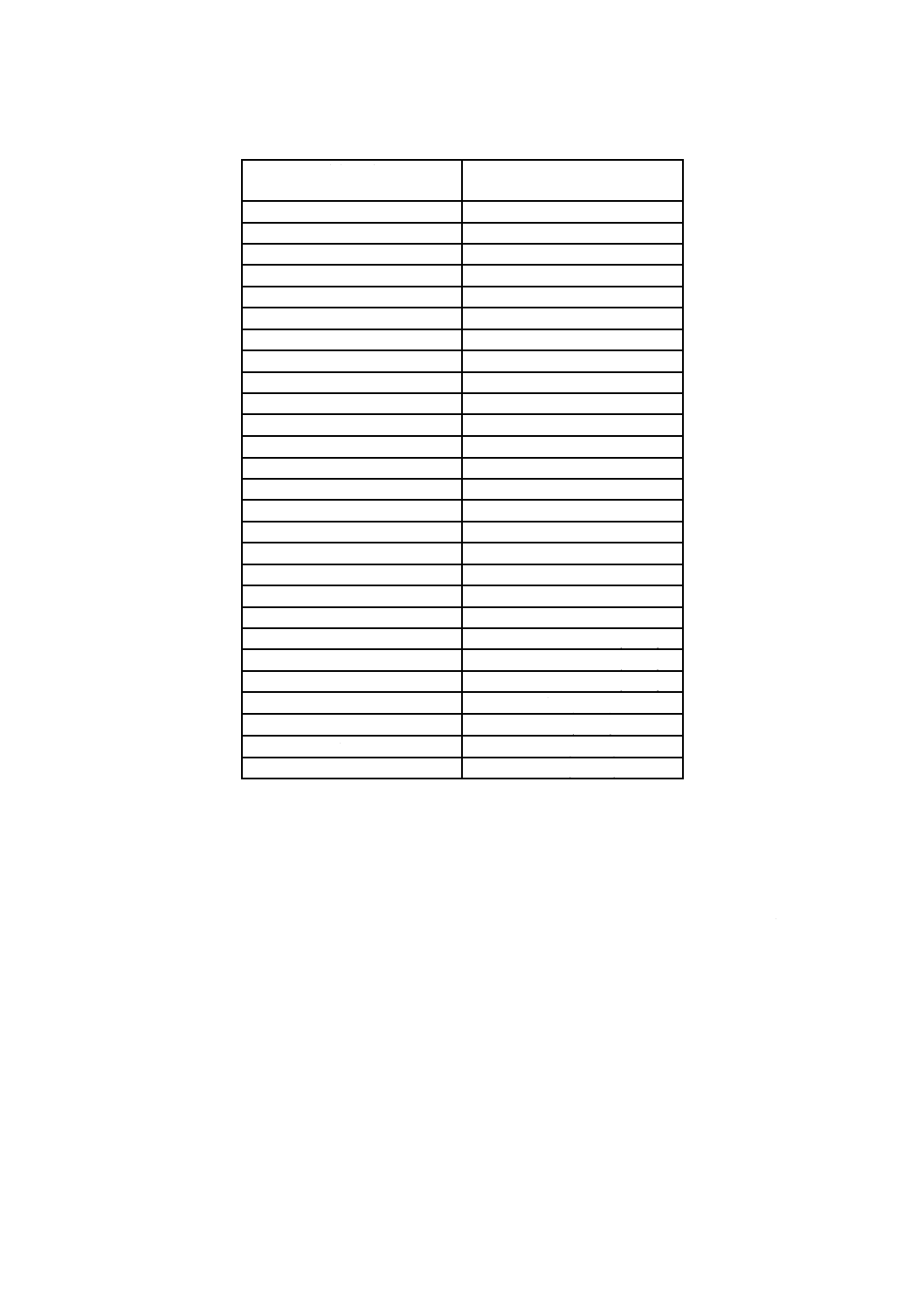

表13−同形シリーズの定格電流最大から最小までの中間のヒューズリンクの試験の概要及び試験数

試験項目

試験数

“g”ヒューズリンク

“a”ヒューズリンク

1

1

1

1

1

1

1

1

1

2

2

8.1.4 寸法

×

×

×

×

8.1.5.1 抵抗

×

×

×

×

×

×

×

×

×

×

×

8.4.3.1 a) 協約不溶断電流

×

8.4.3.2 定格電流

×

8.4.3.3.1 時間−電流特性

No.4a a)

×

×

8.4.3.3.2 ゲート,“g”ヒューズリンク

a) Imin(10 s)

×

b) Imax(5 s)

×

c) Imin(0.1 s)

×

d) Imax(0.1 s)

×

ゲート,“a”ヒューズリンク

×

×

8.4.3.5 協約ケーブル過負荷保護

×

注記1 ×は,試験を実施することを意味する。

注記2 この表の試験は,低減した電圧で実施してもよい。

注a) “gD”,“gG”及び“gM”を除き,試験は適宜,ゲートの検証と関連して行う(8.4.3.3.2参照)。

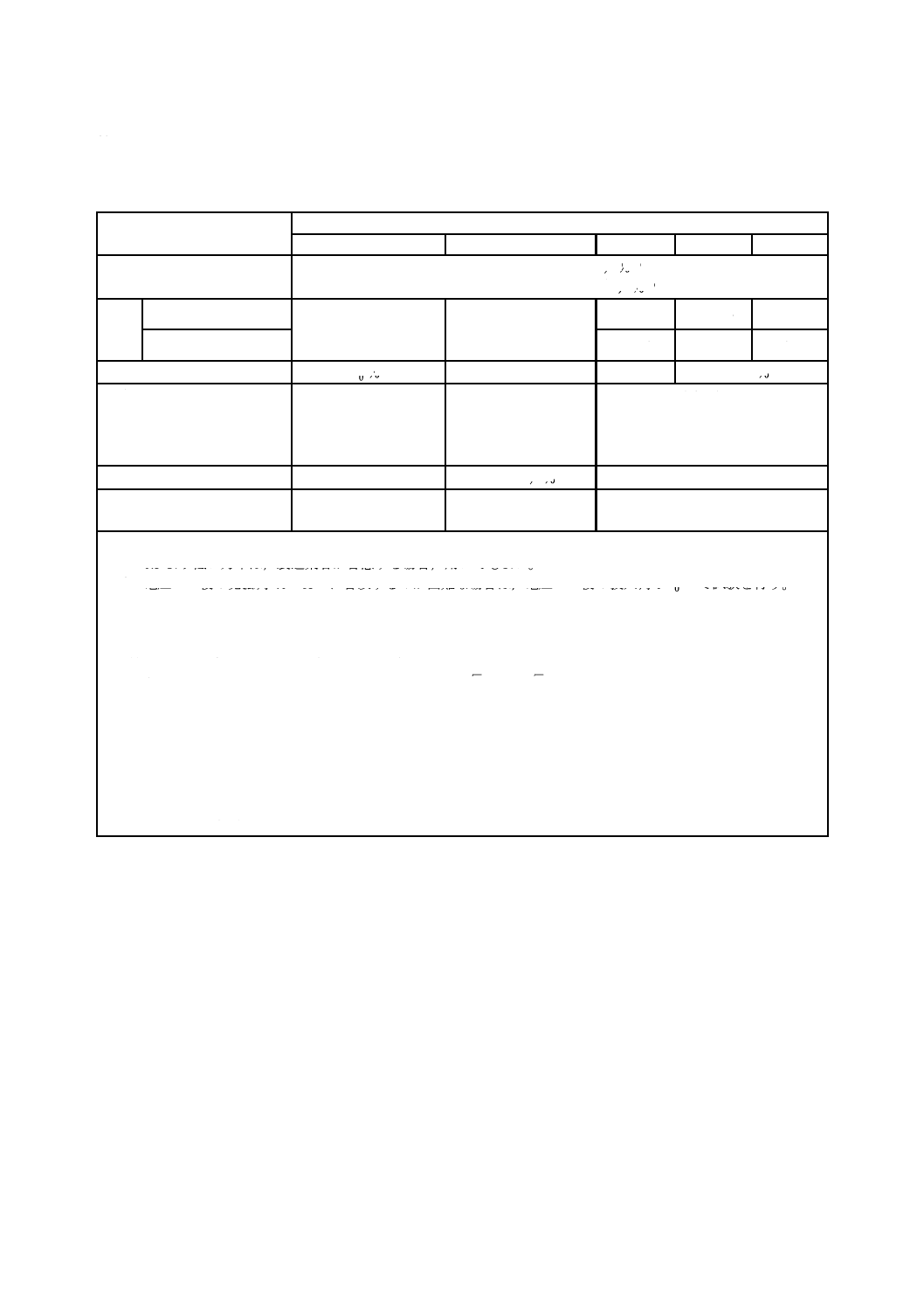

8.1.6

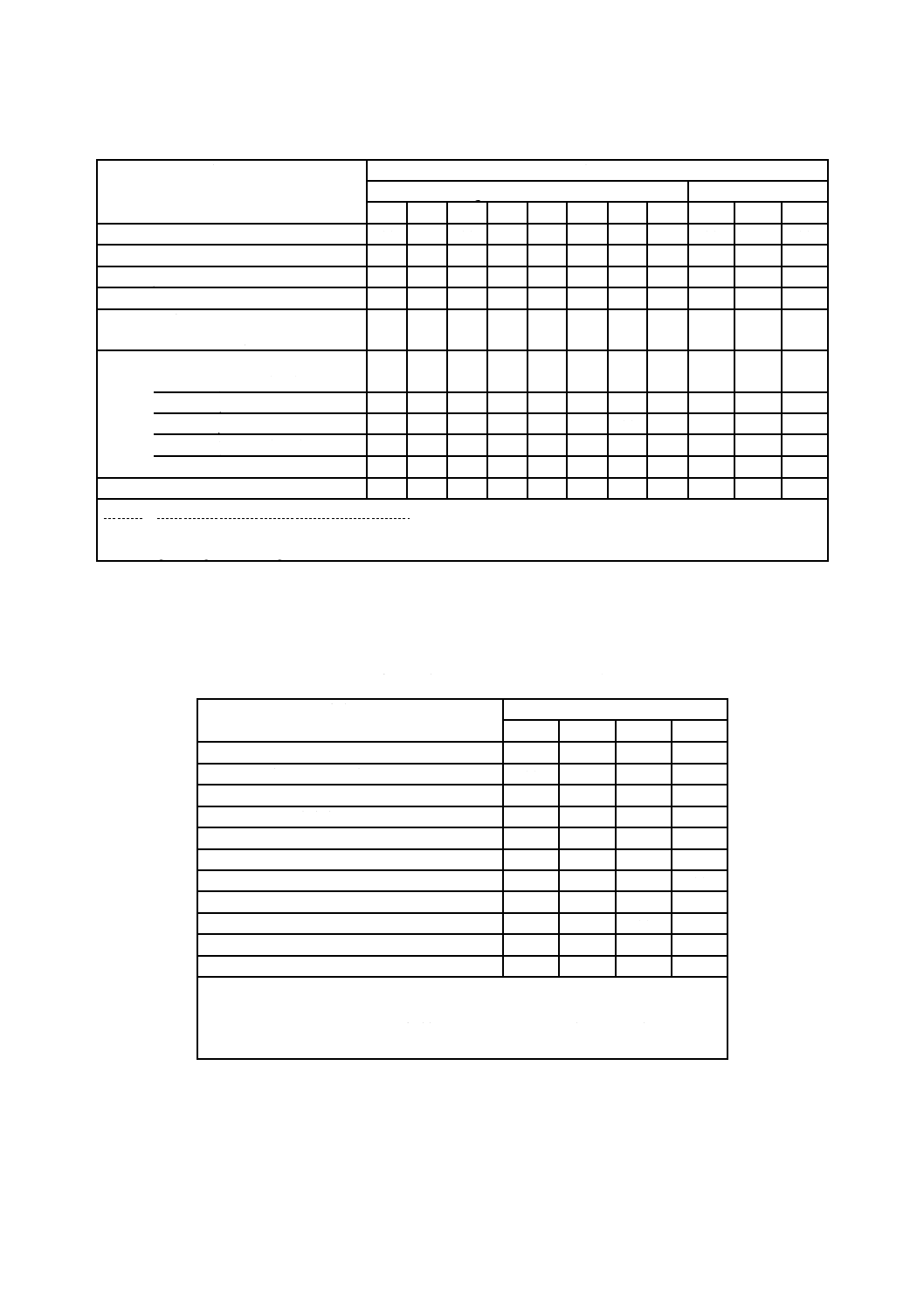

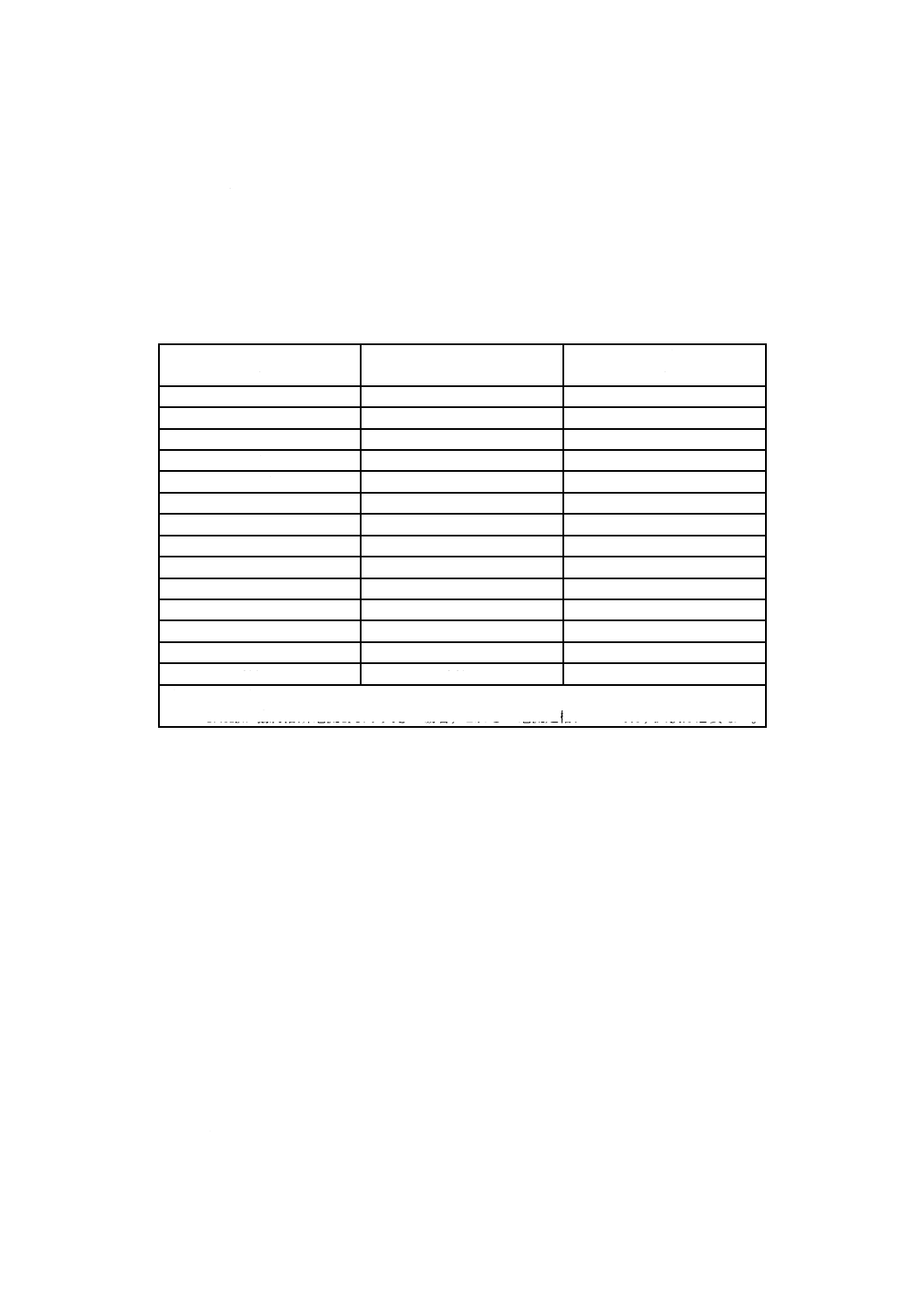

ヒューズホルダの試験

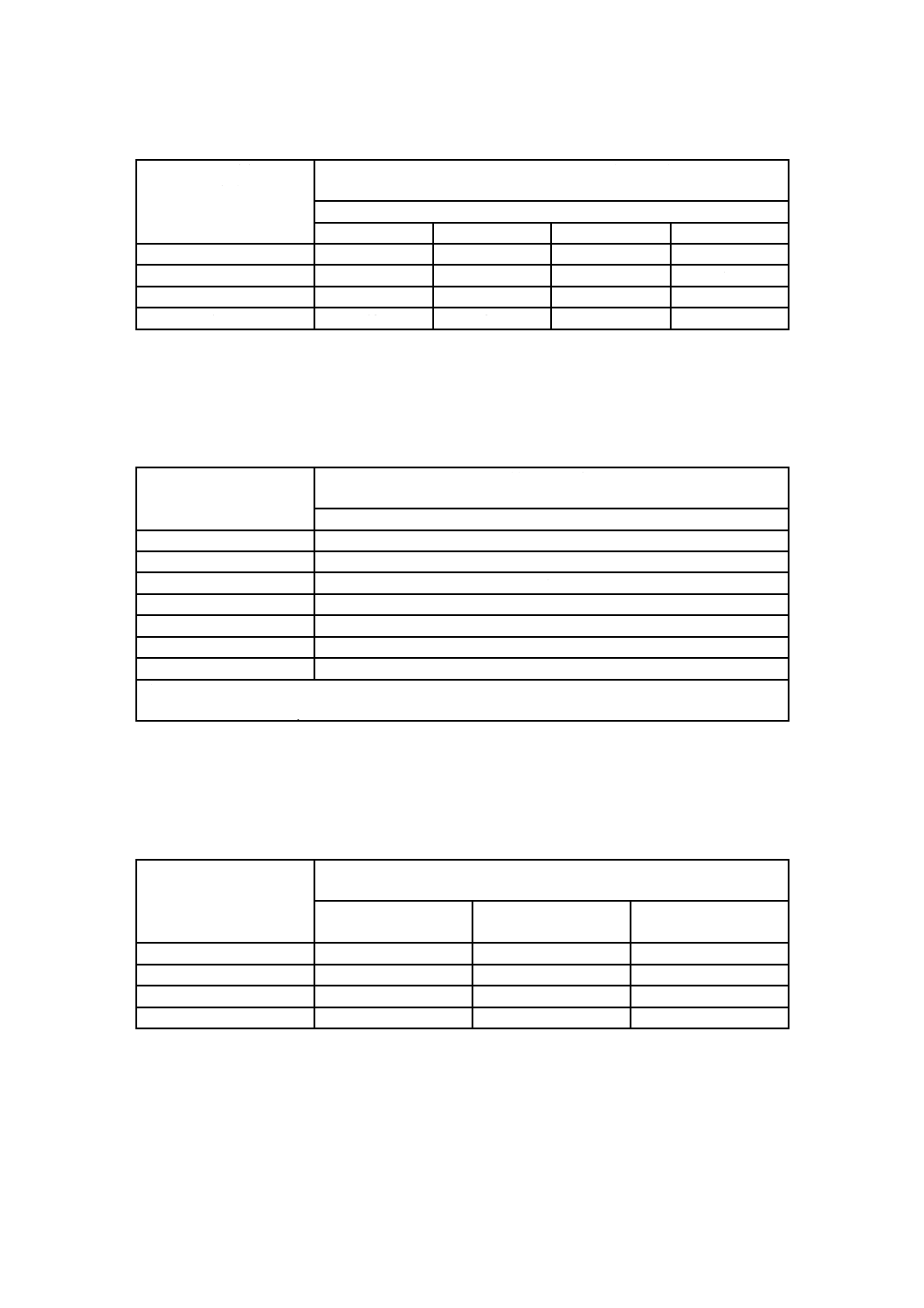

ヒューズホルダは,表14によって試験する。

表14−ヒューズホルダの全項目試験の概要及び試験数

試験項目

試験数

1

1

3

3

8.1.4

寸法

×

×

×

8.2

絶縁性能及び絶縁適合性

×

8.3

温度上昇及び受容ワット損

×

8.5

耐電流波高値

×

8.8

保護級別

×

8.9

耐熱性

×

8.10

接触部不劣化

×

8.11.1

機械的強度

×

×

×

×

8.11.2.1 耐応力腐食割れ性a)

×

8.11.2.2 耐異常熱及び耐火炎

×

8.11.2.3 耐さび性

×

注記1 ×は,試験を実施することを意味する。

注記2 特別のヒューズシステムには,この規格群のほかの部に規定する追加試験

が必要なこともある。試料数は,システム及び材料によって決まる。

注a) 導電部が銅83 %未満の圧延銅合金製のヒューズホルダの場合に適用。

8.2

絶縁性能及び絶縁適合性の検証

8.2.1

ヒューズホルダの配置

8.1.4の条件に次を追加する。

29

C 8269-1:2016 (IEC 60269-1:2006,Amd.1:2009,Amd.2:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ヒューズホルダには,該当するヒューズホルダの形式に対応する最大寸法のヒューズリンクを取り付け

る。

ヒューズホルダ自体を絶縁材にしている場合には,金属部分は,製造業者が指定するヒューズの装置の

状態に従って指定の位置に取り付ける。これらの部品は,装置のフレームの一部とみなす。製造業者の指

定がない限り,ヒューズホルダは,金属部分に固定する。

ヒューズリンクを充電中に取り替える可能性がある場合,取替え作業中に接触するヒューズリンクの表

面,取替器具又はヒューズキャリヤ(付いている場合)は,ヒューズを構成する部分とみなす。したがっ

て,これらの表面が絶縁材である場合は,金属でカバーし,かつ,測定器のフレームに接続する。金属製

の場合には,直接フレームに接続する。

追加絶縁装置,例えば,隔壁を製造業者が提供する場合,これらの絶縁装置は,試験中,所定の位置に

取り付ける。

ヒューズの絶縁適合性の検証は,ヒューズを通常開位置にし,ヒューズリンクを内蔵するヒューズキャ

リヤ又はヒューズリンク,及び適用できる場合,ヒューズキャリヤを除去する。

8.2.2

絶縁性能の検証

8.2.2.1

試験電圧印加箇所

絶縁性能の検証のための試験電圧を,次の箇所に印加する。

a) ヒューズリンク及びその取替器具又はヒューズキャリヤ(付いている場合)が取り付けられた状態で

の充電部とフレームとの間

b) ヒューズが通常の開状態で,ヒューズリンクを内蔵するヒューズキャリヤ若しくはヒューズリンク及

びその取替器具,又はヒューズキャリヤ(付いている場合)が除去された状態での端子間

c) 多極ヒューズホルダの許容最大寸法のヒューズリンク及びその取替器具又はヒューズキャリヤ(付い

ている場合)が取り付けられた状態での異極充電部間

d) 多極ヒューズホルダにおいてヒューズリンクの作動によって異なる電位に達する場合には,ヒューズ

キャリヤ又は取替器具だけ(ヒューズリンクなし)を取り付けた状態での充電部相互間

8.2.2.2

試験電圧値

試験電圧値は,ヒューズホルダの定格電圧の関数として表15による。

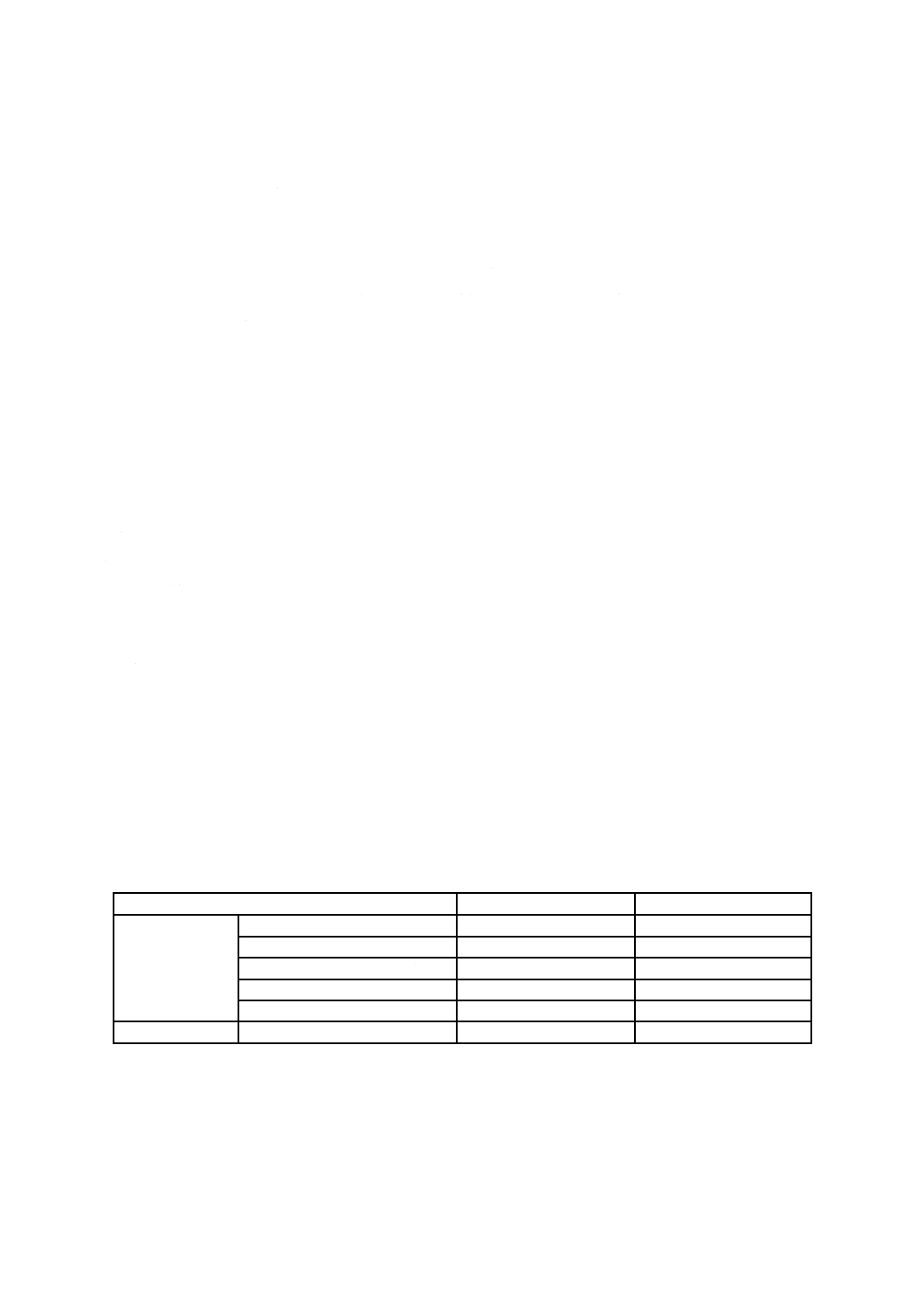

表15−試験電圧

単位 V

ヒューズホルダの定格電圧 Un

A.C. 試験電圧 実効値

D.C. 試験電圧

交流及び直流

60以下

1 000

1 415

61以上

300以下

1 500

2 120

301以上

690以下

1 890

2 670

691以上

800以下

2 000

2 830

801以上 1 000以下

2 200

3 110

直流

1 001以上 1 500以下

−

3 820

8.2.2.3

試験方法

8.2.2.3.1

試験電圧は,漸増的に印加し,表15の値を1分間保持する。

注記 試験用の電源は,開路時の電圧に対応した設定において,0.1 A以上の短絡電流をもつことが望

ましい。

30

C 8269-1:2016 (IEC 60269-1:2006,Amd.1:2009,Amd.2:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.2.2.3.2

ヒューズホルダは,湿気がある大気条件に置く。

湿気処理は,相対湿度91〜95 %の空気を含んだキャビネット中で行う。

試験試料が置かれる箇所の空気温度は,20〜30 ℃の間の任意の値Tの+2 K以内に保持する。

試験試料は,湿気がある場所に置く前に,上記の値Tから+2 K以内の温度にしておく。

試料は,キャビネットに48時間保持する。

これらの処理直後に結露による水滴を拭いとって,8.2.2.1の測定点間に約500 Vの直流電圧を印加し,

絶縁抵抗を測定する。

8.2.3

絶縁適合性の検証

空間距離及び沿面距離は,寸法測定及び電圧試験によって検証する。

8.2.3.1

試験電圧印加箇所

絶縁適合性の検証のための試験電圧を,ヒューズリンク及び取替器具若しくはヒューズキャリヤ(付い

ている場合)を取り付けた状態で,又は機器がヒューズリンクを内蔵するヒューズキャリヤをもつ通常の

開状態で,端子間に印加する。

8.2.3.2

試験電圧値

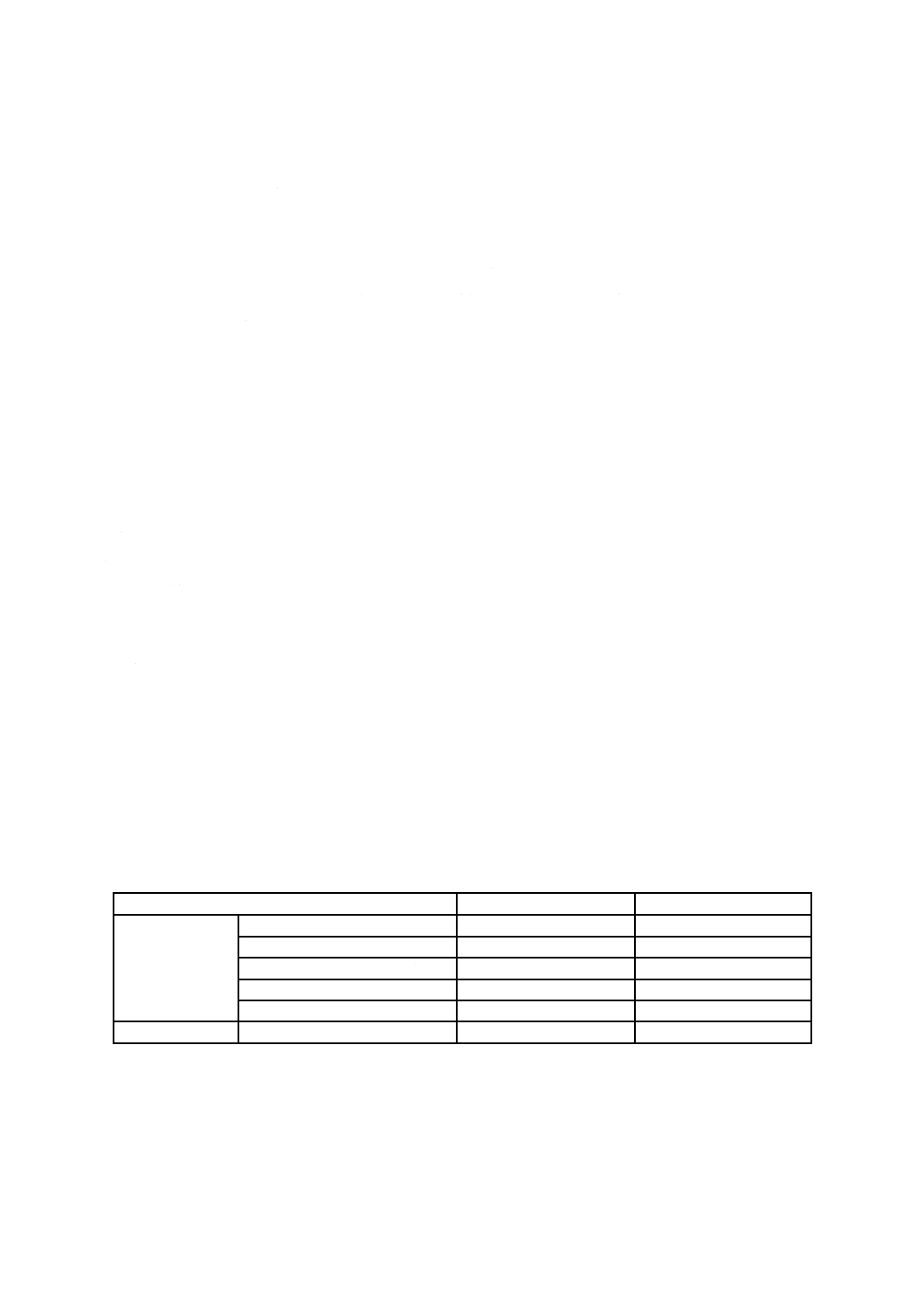

定格インパルス耐電圧の検証のための試験電圧は,表16による。

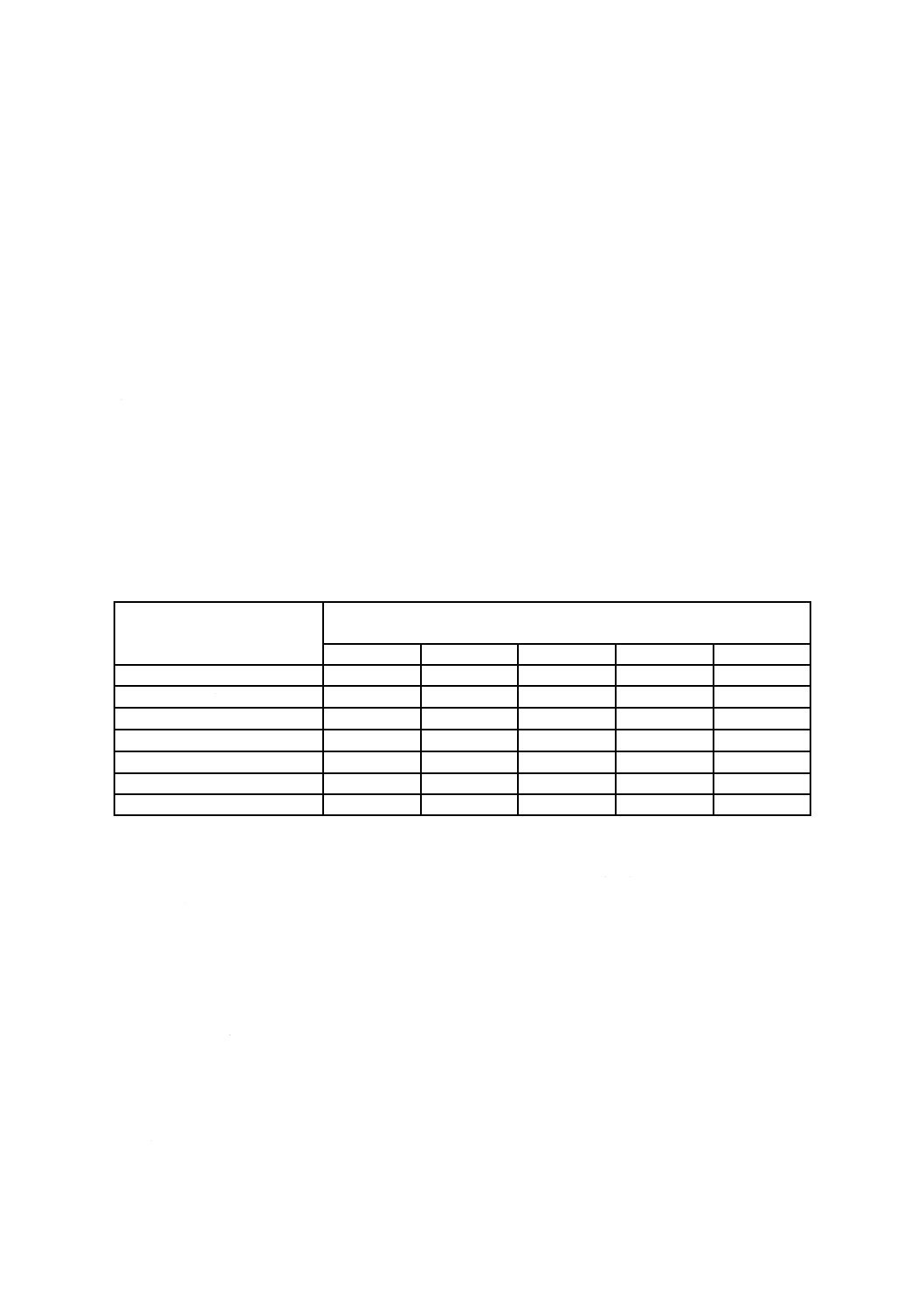

表16−絶縁適合性の検証のための端子間試験電圧

単位 kV

定格インパルス耐電圧 Uimp

試験電圧及び対応高度

U1.2/50

海抜0 m

海抜200 m

海抜500 m

海抜1 000 m

海抜2 000 m

0.8

1.8

1.7

1.7

1.6

1.5

1.5

2.3

2.3

2.2

2.2

2

2.5

3.5

3.5

3.4

3.2

3

4.0

6.2

6.0

5.8

5.6

5

6.0

9.8

9.6

9.3

9.0

8

8.0

12.3

12.1

11.7

11.1

10

12.0

18.5

18.1

17.5

16.7

15

8.2.3.3

試験方法

表16による1.2/50 μsインパルス電圧は,1秒以上の間隔でそれぞれの極ごとに5回印加する。

8.2.4

試験結果の評価

8.2.4.1

表15による試験電圧を印加中,絶縁破壊又はフラッシオーバが生じてはならない。電圧低下を

伴わないグロー放電は,無視できる。

試験中,インパルス電圧による破壊放電があってはならない。

8.2.4.2

8.2.2.3.2によって測定した絶縁抵抗値は,1 MΩを下回ってはならない。

8.3

温度上昇及びワット損の検証

8.3.1

ヒューズの配置

製造業者の指定がない限り,1個のヒューズを試験に用いる。

試験結果が特定の据付け条件からの影響を受けないことを確実にするため,ヒューズは8.1.4の規定に基

づき,自由空気中に据え付ける。

31

C 8269-1:2016 (IEC 60269-1:2006,Amd.1:2009,Amd.2:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験は,周囲温度20±5 ℃で行う。

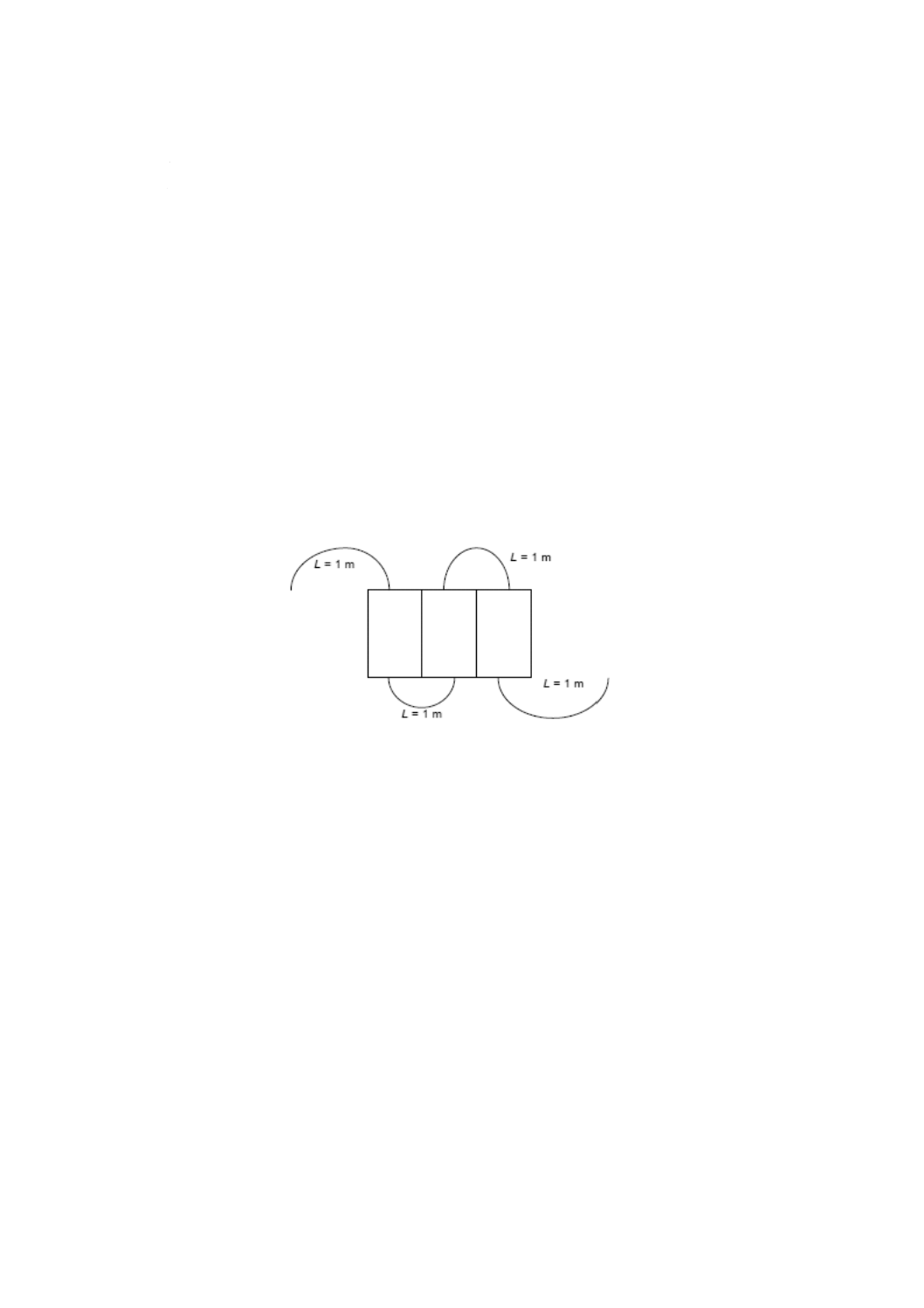

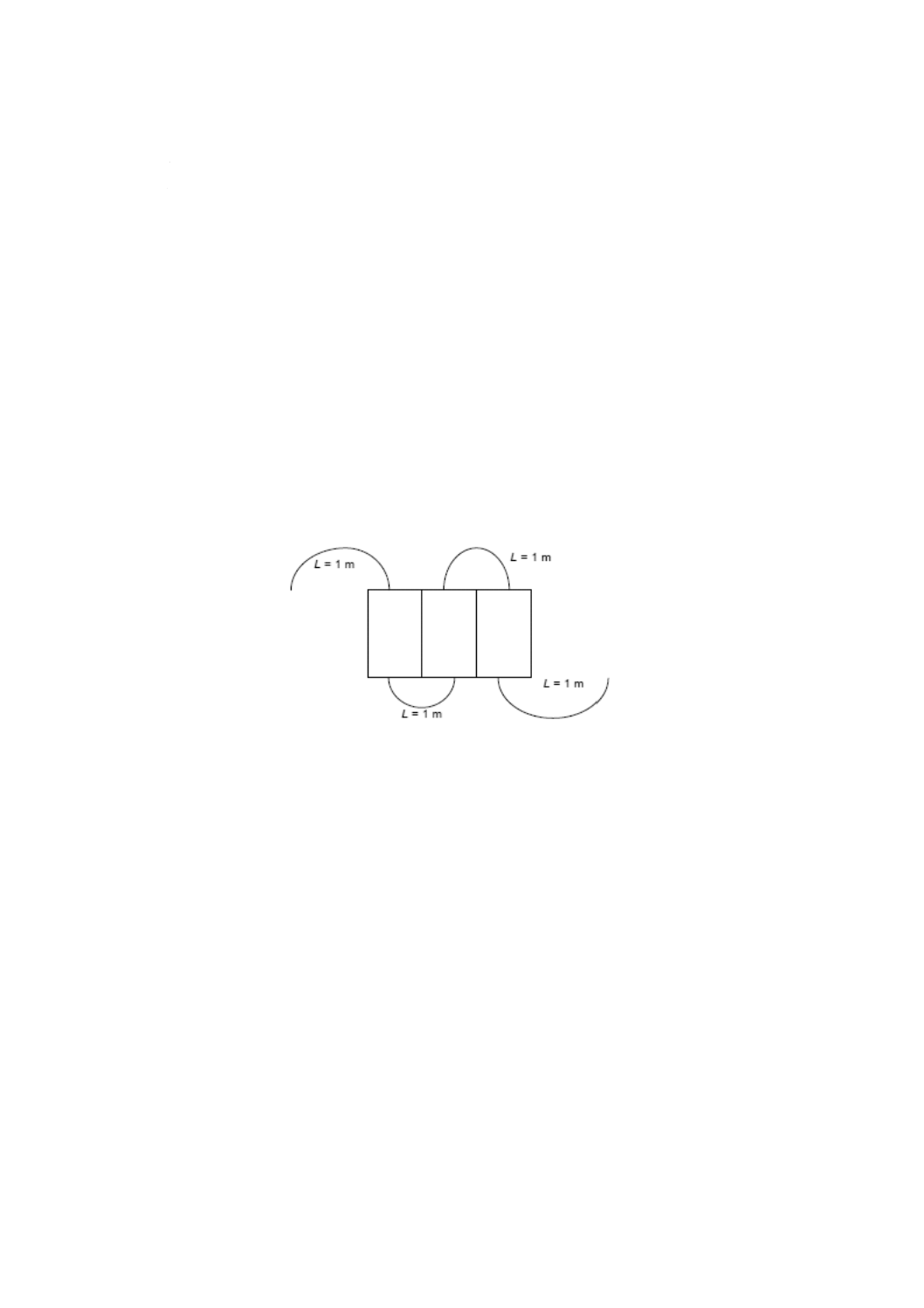

各ヒューズのいずれの側の接続も,長さが1 m未満であってはならない。2個以上のヒューズを組み合

わせた試験が必要なときは,ヒューズを直列に接続できる。この直列にした2個のヒューズの端子間隔は,

約2 mとなる。ケーブルは,可能な限り真っすぐにする。

この規格群のほかの部に規定がない限り,断面積は,表17に従って選択する。定格電流400 A以下の場

合は,単心銅導体黒色ポリ塩化ビニル(PVC)絶縁の単心銅ケーブルを接続に用いる。定格電流500 A〜

800 Aの場合は,単心銅導体黒色PVC絶縁又は裸銅バーを用いる。800 Aを超える定格電流の場合は,無

光沢の黒色塗り銅バーだけを用いる。端子にケーブルをねじで接続するトルク値は,この規格群のほかの

部に規定する。

8.3.2

温度上昇測定

表5で規定するヒューズの端子及び接触部の温度上昇値は,最も適切な測定装置で測定する。測定装置

は,ヒューズの各部の温度に影響を与えてはならない。用いた測定方法は,試験報告書に記載する。

8.3.3

ヒューズリンクのワット損測定

ヒューズリンクは,ヒューズホルダに取り付けるか,又はこの規格群のほかの部で規定する試験リグに

取り付ける。試験の配置は,8.3.1による。

ワット損は,ヒューズリンク上で最大値が得られるような測定点の間で,ワット単位で測定する。測定

点は,この規格群のほかの部で規定する。

8.3.4

試験方法

試験(8.3.4.1及び8.3.4.2参照)は,安定した温度が得られるまで継続し,規定する温度限界を超えない

ことが明らかになるまで続ける。温度変化が1時間当たり1 Kを超えなくなったとき,温度が安定したと

みなす。測定は,試験の最後の15分間で行う。試験は,低い電圧で実施してもよい。

8.3.4.1

ヒューズホルダの温度上昇

ヒューズホルダの定格電流で,ワット損が定格受容ワット損に等価になるヒューズリンク,又はこの規

格群のほかの部で規定されるダミーヒューズリンクを用いて,交流で温度上昇試験を行う。試験電流は,

ヒューズホルダの定格電流とする。

8.3.4.2

ヒューズリンクのワット損

試験は,交流でヒューズリンクの定格電流で行う。

32

C 8269-1:2016 (IEC 60269-1:2006,Amd.1:2009,Amd.2:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

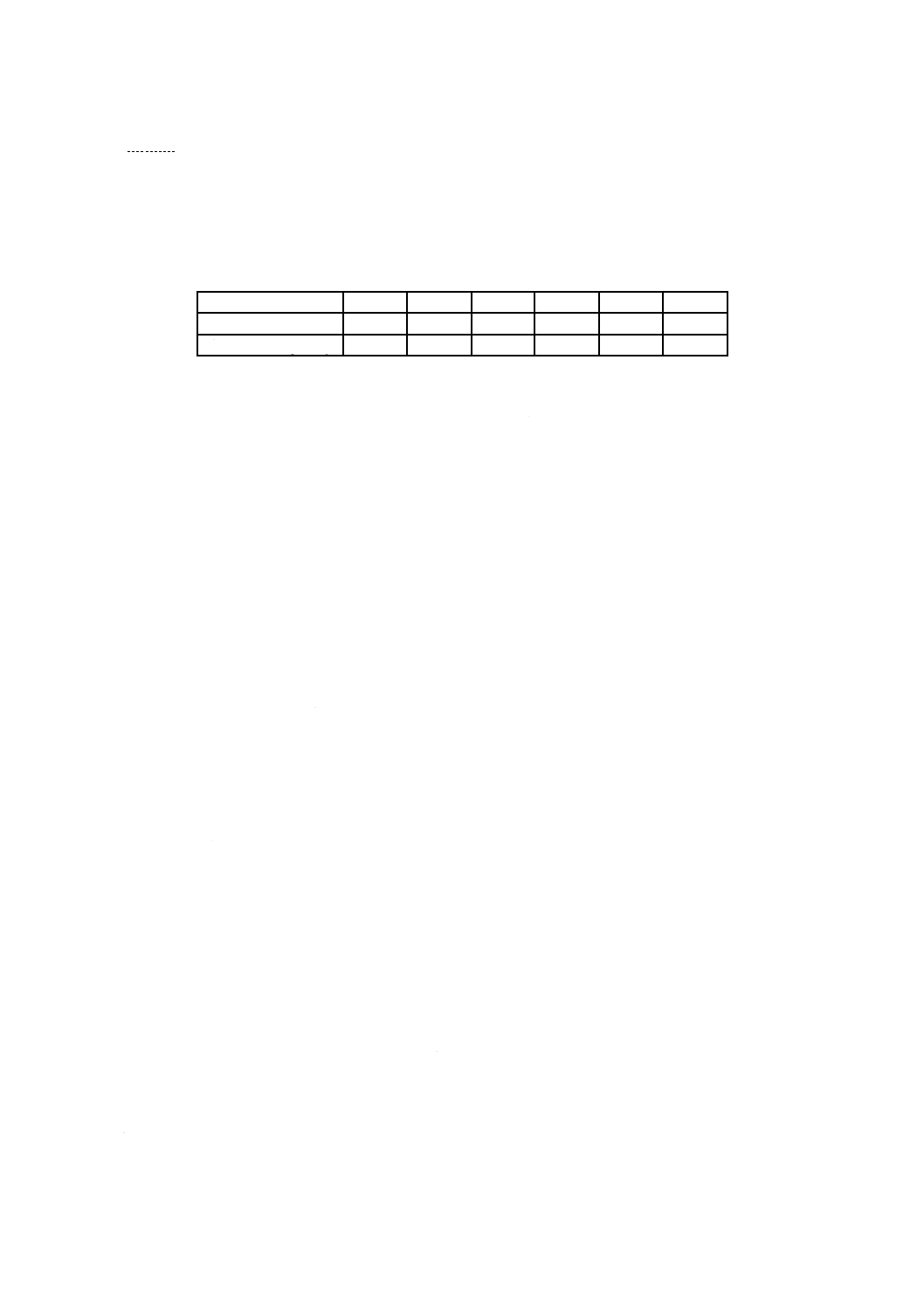

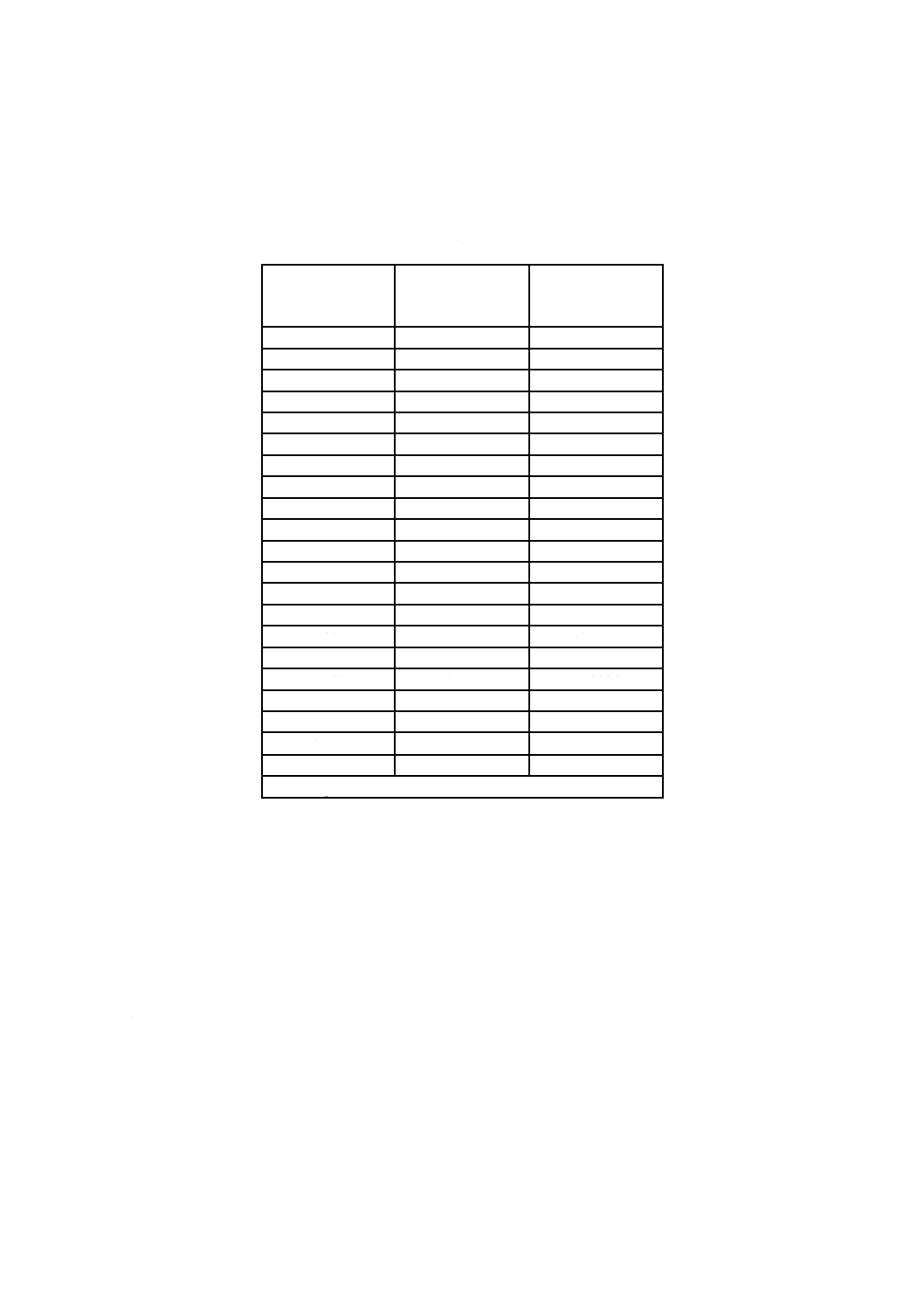

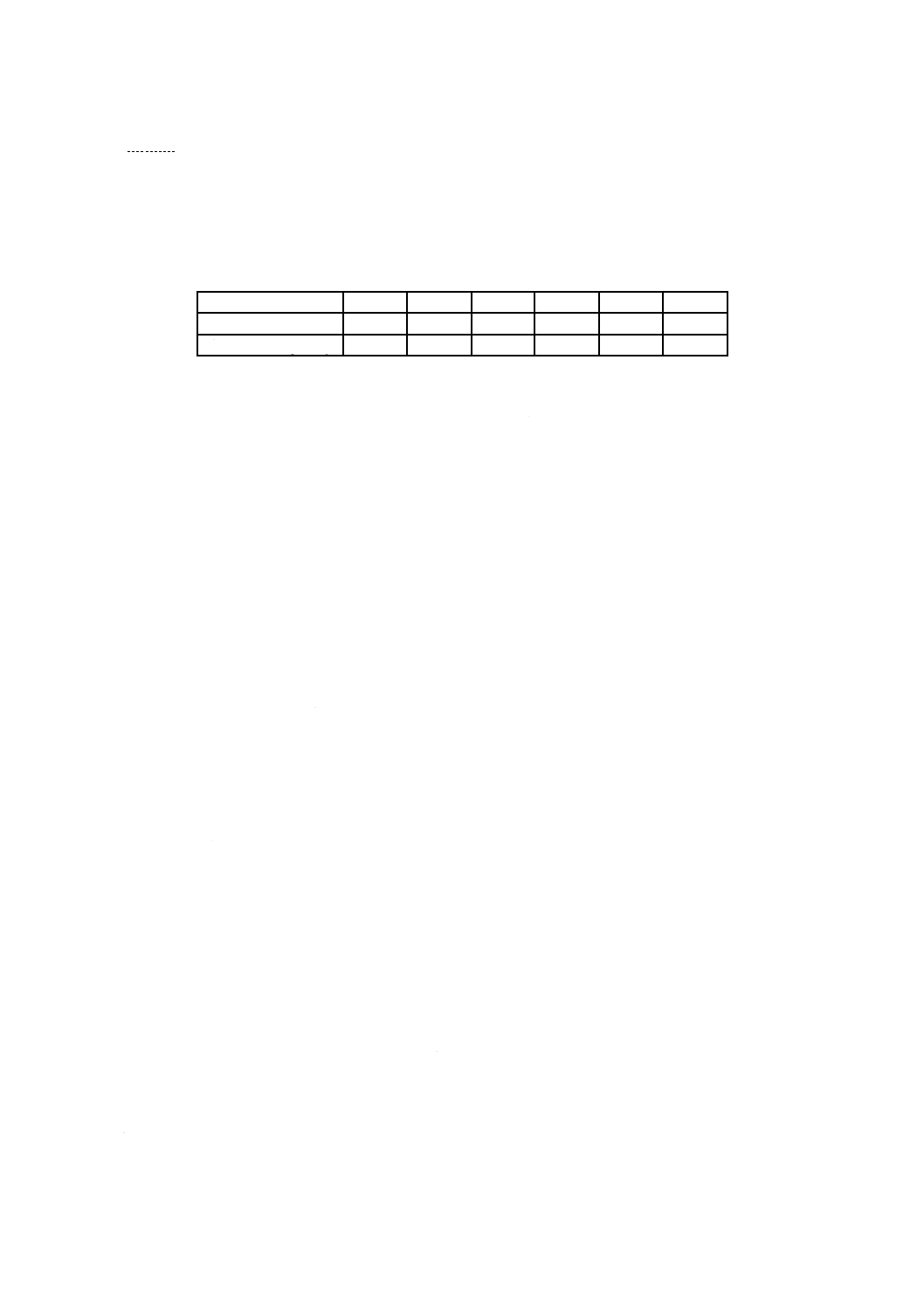

表17−8.3及び8.4に対応する試験用銅導体の断面積

定格電流

A

断面積

mm2又はmm×mm

2

1

4

1

6

1

8

1.5

10

1.5

12

1.5

16

2.5

20

2.5

25

4

32

6

35

6

40

10

50

10

63

16

80

25

100

35

125

50

160

70

200

95

250

120

315

185

400

240

500

2本×150又は2本×(30×5) a)

630

2本×185又は2本×(40×5) a)

800

2本×240又は2本×(50×5) a)

1 000

2本×(60×5) a)

1 250

2本×(80×5) a)

注a) 銅バーを接続するのに適した設計のヒューズのための断面積

の推奨値。接続に用いた形及び配置を試験報告書に記載する。

無光沢で黒塗りの同極性の2本の並列導体間の距離は,約5

mmとする。

注記 表17及び温度上昇限界を規定する表5は,8.3.4に規定する温度上昇試験に有効な値として考

慮することが望ましい。使用又は試験するヒューズが実際の据付けでは試験条件とは異なる形,

性質,配列などに接続されることもある。結果として,別の温度上昇限度を要求する,又は受

け入れることもある。

8.3.5

試験結果の評価

温度上昇は,表5の値を超えてはならない。

ヒューズリンクのワット損は,定格ワット損又はこの規格群のほかの部で規定する値を超えてはならな

い。ヒューズホルダの受容ワット損は,そのヒューズホルダに用いるヒューズリンクの定格ワット損又は

この規格群のほかの部で規定する値以上でなければならない。

ヒューズは,試験終了後に,満足な状態でなければならない。特に,ヒューズホルダの絶縁部分は,周

囲温度まで冷えた後に,8.2の試験電圧(表15参照)に耐えなければならない。また,ヒューズには,正

33

C 8269-1:2016 (IEC 60269-1:2006,Amd.1:2009,Amd.2:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

しい操作を妨げる変形があってはならない。

8.4

動作の検証

8.4.1

ヒューズの配置

試験の配置は,8.1.4による。

接続導体の長さ及び断面積は,8.3.1の規定と同一とし,ヒューズホルダ又はヒューズホルダの定格電流

に適用したものを選択する(表17参照)。

8.4.2

周囲温度

試験中の周囲温度は,20±5 ℃とする。

8.4.3

試験方法及び試験結果の評価

8.4.3.1

協約不溶断電流及び協約溶断電流の検証

次の試験は,低い電圧で実施してもよい。

a) ヒューズリンクは,協約不溶断電流(Inf)を表2に規定する協約時間の間,通電する。この時間中は,

溶断してはならない。

b) 周囲温度まで冷えた後のヒューズリンクに,協約溶断電流(If)を通電する。ヒューズリンクは,表2

に規定する協約時間以内に溶断しなければならない。

8.4.3.2

“g”ヒューズリンクの定格電流の検証

ヒューズリンクの定格電流の検証には,ヒューズを8.4.1によって据え付け,次の試験を行う。これらの

試験は,低い電圧で行ってもよい。

ヒューズリンクに周期的に負荷をかけるパルス試験を,1個のヒューズリンクに対して100時間行う。

各周期は,通電時間を協約時間とし,休止時間を協約時間の0.1倍とし,試験電流をヒューズリンクの定

格電流の1.05倍とする。試験後にヒューズリンクの特性が変化してはならない。検証試験は,8.4.3.1の

a) によって行う。

8.4.3.3

時間−電流特性及びゲートの検証

8.4.3.3.1

時間−電流特性

時間−電流特性は,8.5に規定する試験実施中に得られるオシログラムの記録によって検証してもよい。

次の期間を測定する。

a) 回路の閉路の瞬時から,測定中の電圧がアークの開始を示す瞬時まで。

b) 回路の閉路の瞬時から,回路が明確に切れた瞬時まで。

溶断時間及び動作時間として決定した値は,固有電流値を横軸とした座標で表し,製造業者が指定する

か,又はこの規格群のほかの部に規定する時間−電流ゾーン以内でなければならない。

同形シリーズ(8.1.5.2参照)の複数のヒューズリンクに関して,8.5による全項目試験を,最大定格電流

のヒューズリンクだけに行った場合は,それよりも小さな定格電流のヒューズリンクについては,溶断時

間の検証だけを行えばよい。この場合,補足試験を周囲温度20±5 ℃で次の固有電流だけで行う。

− “g”ヒューズリンク。ただし,ゲートの検証に関して適切な試験を行う“gD”,“gG”及び“gM”を

除く(8.4.3.3.2参照):

3a) 試験 ヒューズリンクの定格電流の10〜20倍

4a) 試験 ヒューズリンクの定格電流の5〜8倍

5a) 試験 ヒューズリンクの定格電流の2.5〜4倍

− “a”ヒューズリンク:

34

C 8269-1:2016 (IEC 60269-1:2006,Amd.1:2009,Amd.2:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3a) 試験 ヒューズリンクの定格電流の5k2〜8k2倍(図2参照)

3b) 試験 ヒューズリンクの定格電流の2k2〜3k2倍(図2参照)

5a) 試験 ヒューズリンクの定格電流のk2〜1.5k2倍(図2参照)

これらの試験は,低い電圧で実施してもよい。この場合には,溶断時間が0.02秒を超えるときは,試験

中に測定した電流を,固有電流の値とする。

8.4.3.3.2

ゲートの検証

次の試験は,低い電圧で行ってもよい。“gG”及び“gM”ヒューズリンクでは,8.4.3.3.1の試験に加え

て,次の検証を行う。

a) ヒューズリンクは表3,列2の電流を10秒間通電し,溶断してはならない。

b) ヒューズリンクは表3,列3の電流で5秒以内に溶断しなければならない。

c) ヒューズリンクは表3,列4の電流を0.1秒間通電し,溶断してはならない。

d) ヒューズリンクは表3,列5の電流で0.1秒以内に溶断しなければならない。

8.4.3.3.1の試験に加えて,“aM”ヒューズリンクは,次の試験に適合しなければならない。これらの試

験は,低い電圧で実施してもよい。

e) ヒューズリンクは表4,列2の電流を60秒間通電し,溶断してはならない。

f)

ヒューズリンクは表4,列3の電流で60秒以内に溶断しなければならない。

g) ヒューズリンクは表4,列5の電流を0.2秒間通電し,溶断してはならない。

h) ヒューズリンクは表4,列7の電流で0.10秒以内に溶断しなければならない。

注記 試験f) 及びg) は,遮断容量試験No.4及びNo.5でそれぞれ確認してもよい。

“aM”ヒューズに対するこれらの試験は,表18に規定する導体断面積をもつ導体で行う。

35

C 8269-1:2016 (IEC 60269-1:2006,Amd.1:2009,Amd.2:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表18−“aM”ヒューズの試験の銅導体の断面積

定格電流

A

断面積

mm2又はmm×mm

2

1.5

4

1.5

6

1.5

8

2.5

10

2.5

12

2.5

16

4

20

6

25

10

32

16

35

16

40

25

50

25

63

35

80

50

100

70

125

95

160

120

200

185

250

240

315

2本×150又は2本×(30×5)

400

2本×185又は2本×(40×5)

500

2本×240又は2本×(50×5)

630

2本×(60×5)

800

2本×(80×5)

1 000

2本×(100×5)

1 250

2本×(100×5)

8.4.3.4

過負荷

試験配置は,温度上昇試験(8.3.1参照)と同一とする。3個のヒューズリンクに同じ試験電流値及び同

一の時間長で50回パルス試験を行う。

“g”ヒューズリンクの試験電流は,製造業者が示す最小溶断時間−電流特性の溶断時間が5秒における

電流の0.8倍とする。各パルスの持続時間は5秒とし,かつ,パルスの通電時間は表2の規定の協約時間

の20 %とする。

“a”ヒューズリンクの試験電流は,(k1In±2)%に等しい値とする。パルスの通電間隔は,製造業者が

示すk1In過負荷曲線に示された時間相当とする。パルスの通電時間は,パルス通電時間の30倍とする。

この試験は,低い電圧で行ってもよい。

注記 パルスの間隔は,製造業者の同意で短縮できる。

周囲温度まで冷やした後に,ヒューズリンクは過負荷試験と同じ電流値に等しい電流を通電する。この

電流を流したときの溶断時間が,製造業者が提示した時間−電流ゾーン内になければならない。

8.4.3.5

協約ケーブル過負荷保護試験(“gG”ヒューズリンクだけ)

ヒューズリンクが過負荷に対しケーブルを保護できることを検証するために,次の協約試験を行う。各

36

C 8269-1:2016 (IEC 60269-1:2006,Amd.1:2009,Amd.2:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ヒューズリンクは,8.4.1によって,適するヒューズホルダ又は試験リグに取り付け,更に表19に規定の

断面積をもつPVC絶縁の銅導体を付けて据え付ける。ヒューズ及び接続された導体は,事前にヒューズリ

ンクの定格電流で協約時間予熱する。

次に,試験電流を1.45 Iz(Izは表19に規定)まで増加する。ヒューズリンクは,協約時間未満で動作し

なければならない。

この試験は,低い電圧で行ってもよい。

表19−協約ケーブル過負荷保護試験

ヒューズリンクのIn

A

銅導体の公称断面積

mm2

Iz a)

A

12

1

15

16 b)

1.5

19.5

20 b) 及び25

2.5

27

32 b) 及び35

4

36

40 b)

6

46

50 b) 及び63

10

63

80

16

85

100 b)

25

112

125 b)

35

138

160

50

168

200

70

213

250 b)

120

299

315 b)

185

392

400 b)

240

461

注a) 2本の負荷導体の通電容量Iz(JIS C 60364-5-52の表A.52-2参照)

b) 1.45Izが協約溶断電流Ifより大きい場合,これらの電流定格については,試験は必要ない。

8.4.3.6

表示器及びストライカの動作(ある場合)

表示器の正しい動作は,遮断容量の検証と組み合わせて検証する(8.5.5参照)。

ストライカの動作検証には,必要な場合,追加試料を次の電流で試験する。

− “g”ヒューズリンクの場合 I4(表20及び表21参照)

− “a”ヒューズリンクの場合 2k1In(図2参照)

回復電圧は,次による。回復電圧値は,10 %まで超えてもよい。

− 定格電圧 500 V以下の場合20 V

− 定格電圧 500 Vを超える場合0.04Un

ストライカは,全ての試験で次の回復電圧で動作しなければならない。

− 20 V以上

これらの試験のうち一つの試験で失敗したとき,失敗がこの形のヒューズの形式特有のものでなく,そ

の試料だけの失敗である証拠を製造業者が提出する場合,試験結果は不合格としない。

8.5

遮断容量の検証

8.5.1

ヒューズの配置

試験の配置は,8.1.4による。

37

C 8269-1:2016 (IEC 60269-1:2006,Amd.1:2009,Amd.2:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

適切な導体を,接続装置と同一平面上に,ヒューズ端子間の接続方向に約0.2 mの長さで完成品ヒュー

ズの両端に取り付ける。0.2 mの区間において導体は堅固に支持しなければならない。この位置を過ぎた

導体は,直角に後方に曲げる。この配置は,この規格群のほかの部の規定の試験リグを使用の場合にも適

合する。

8.5.2

試験回路の特性

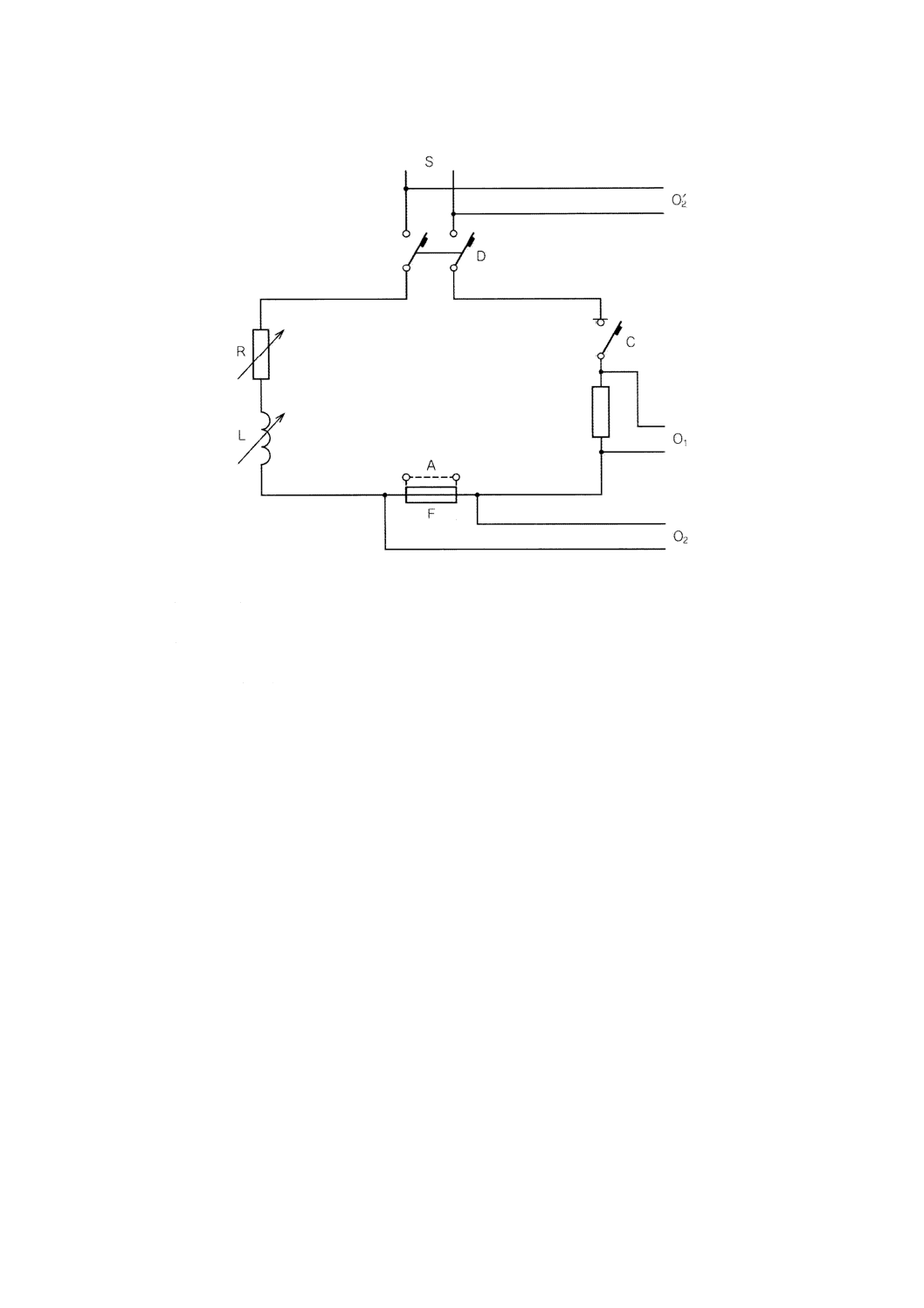

試験回路の例は,図5による。

試験回路は単極形,すなわち,1本のヒューズを定格電圧を基準とした電圧で試験する。

注記 単相試験は,三相回路の適用に対しても,十分な情報が得られるとみなせる。

試験回路に供給するエネルギー源は,規定する特性を検証できるような十分な容量をもっていなければ

ならない。

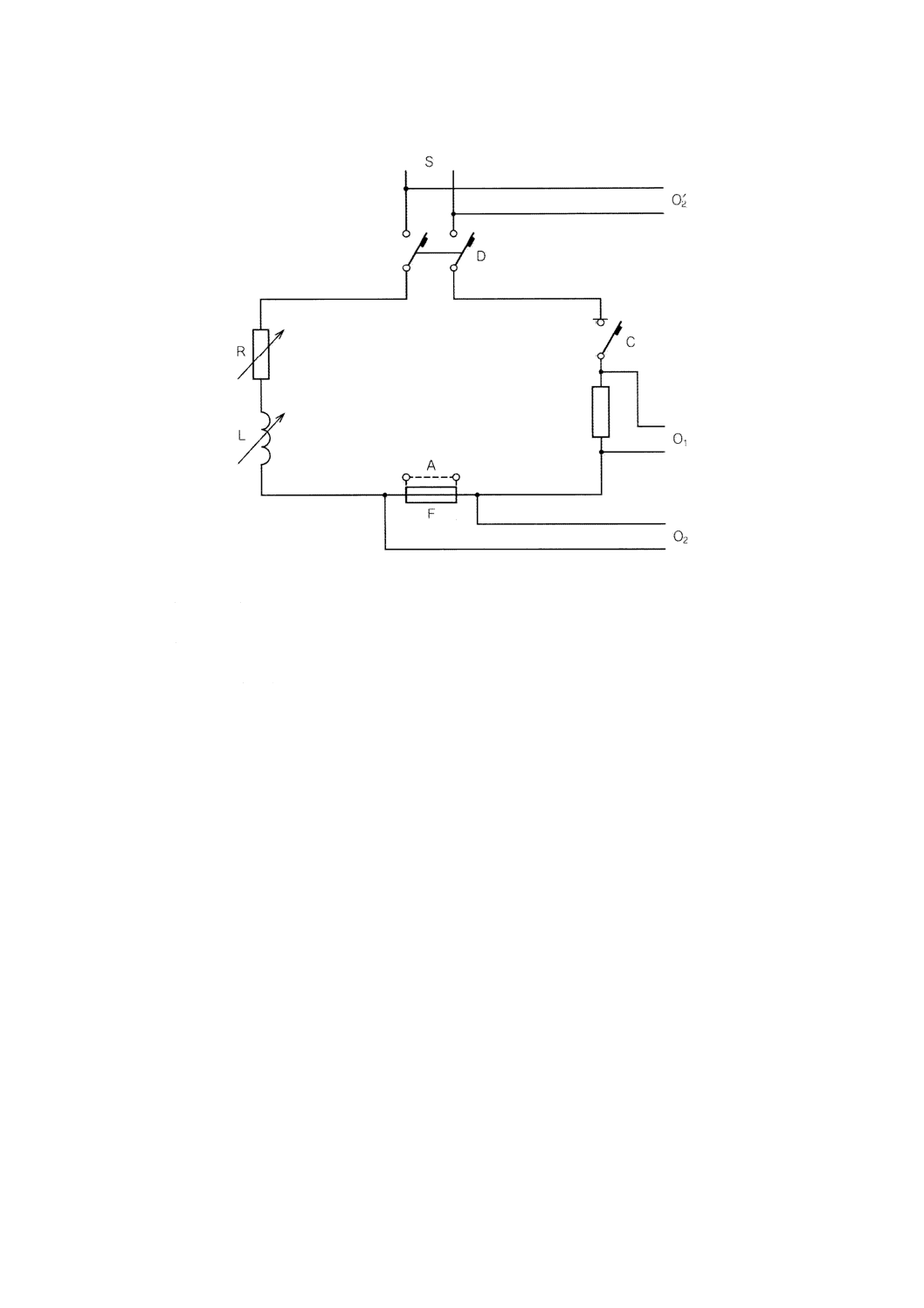

エネルギー供給源は,回路遮断器又は適切な装置Dで保護する。可変抵抗R及び直列の可変リアクトル

Lは,試験回路の特性を調整する。回路は,適切な装置Cによって閉路する。

考慮する値を,表20及び表21に示す。電流の種類ごとの試験回路は,次による。

− 交流の場合 ヒューズの定格周波数が50 Hz若しくは60 Hz,又は表示がない場合(5.4参照)の試験

は,供給周波数45〜62 Hzの間で行う。ほかの周波数の表示がある場合は,その周波数の±20 %の範

囲内で試験を行う。

試験No.1及びNo.2のリアクトルLは,空芯リアクトルとする。

遮断後最初の全半波の商用周波回復電圧の波高値は,それに続く5回の波高値以内において,表20

に規定する実効値に関連する波高値と一致しなければならない。

− 直流の場合 遮断容量試験は,固有電流を調整する直列抵抗をもつ誘導性回路によって直流で行う。

インダクタンスは,直列及び並列接続のインダクタンスコイルで作る。コイルは,試験中に飽和しな

い場合は,鉄心形にしてもよい。

時定数は,表21に規定する範囲になければならない。

直流回復電圧の平均値は,最後のアークが消滅後,100 msの間,表21の値以上でなければならな

い。

8.5.3

測定装置

電流の追跡は,測定回路(オシログラフ)O1を適切な測定装置の端子に接続して記録する。別の測定回

路(オシログラフ)O2を抵抗又は計器用変圧器によって,調整試験中は電源の端子に,かつ,ヒューズの

試験中はその端子に接続する。

試験No.1及びNo.2中に発生するアーク電圧は,適切な感度及び周波数応答性をもつ測定回路(すなわ

ち,変換器,伝送及び記録装置)によって測定する。これらの要求を満たせる場合,オシログラフを用い

ることができる。

8.5.4

試験回路の調整

試験回路は,その試験回路(図5)のインピーダンスと比較して無視できるインピーダンスの導体Aを,

試験するヒューズの位置に取り付けて調整する。

抵抗R及びリアクトルLは,希望する電流値が希望する瞬時に得られるように調整する。

交流の場合,希望する力率は,定格電圧690 Vのヒューズは(10505

+)%,その他の全ての定格電圧の

ヒューズは(11005

+)%における商用周波回復電圧で求める。力率は,附属書Aの方法のいずれか,又は

より精度の高いほかの方法によって測定する。

直流の場合,希望する時定数は,試験するヒューズの定格電圧の(11595

−

+)%における回復電圧の平均

38

C 8269-1:2016 (IEC 60269-1:2006,Amd.1:2009,Amd.2:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

値とする。

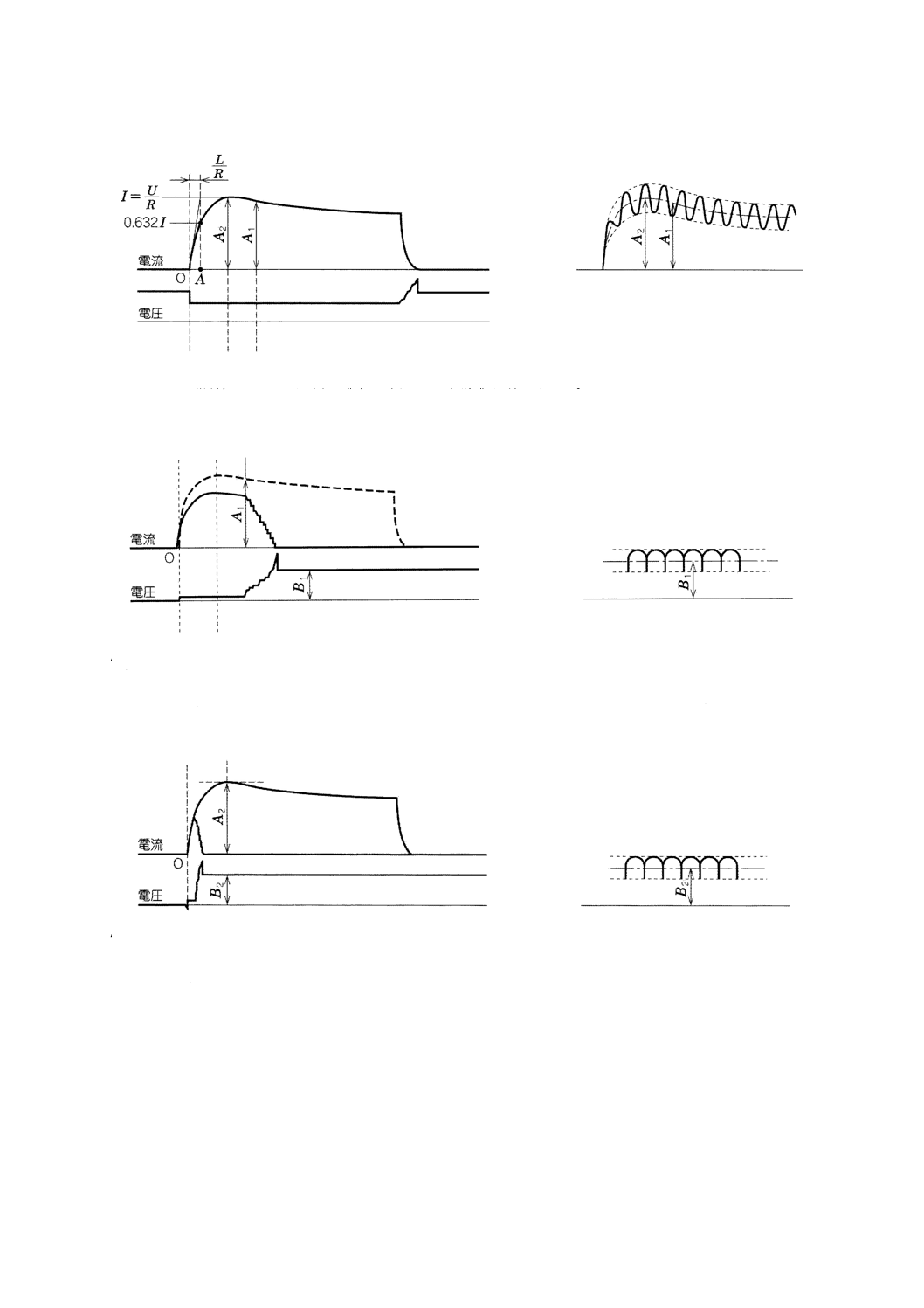

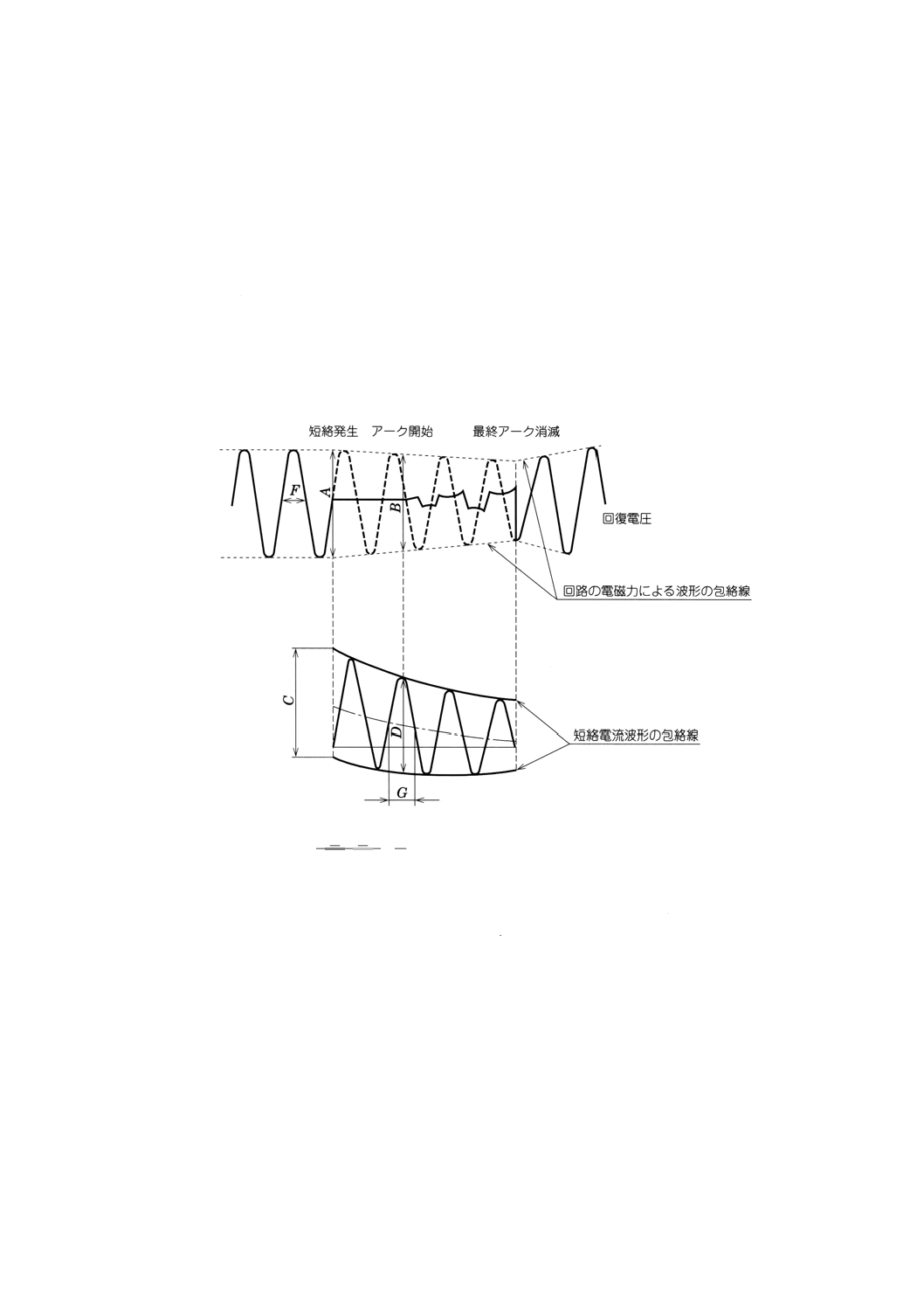

表20−交流ヒューズの遮断容量試験値

8.5.5.1による試験

No.1

No.2

No.3

No.4

No.5

商用周波回復電圧

定格電圧690 Vのヒューズの定格電圧の(10505

+)% a)

その他の定格電圧のヒューズの定格電圧の(11005

+)% a)

試験

固有

電流

“g”ヒューズリンク

I1

I2

I3=3.2If

I4=2.0If

I5=1.25If

“a”ヒューズリンク

I3=2.5k2In I4=1.6k2In I5=k2In

電流許容差

010

+% a)

該当しない

±20 %

0

20

+%

力率

0.2〜0.3: 固有電流

20 kA以下

0.1〜0.2: 固有電流

20 kA超過

0.2〜0.3: 固有電流

20 kA以下

0.1〜0.2: 固有電流

20 kA超過

0.3〜0.5 b)

電圧ゼロ後の投入角

該当しない

(0

0

20

+)%

規定しない

電圧ゼロ後の発弧角c)

1試験 40〜65°

2以上試験 65〜90°

該当しない

該当しない

注a) この許容差は,製造業者の合意がある場合,超えてもよい。

b) 0.3より低い力率は,製造業者が合意する場合,用いてもよい。

c) 電圧ゼロ後の発弧角40〜65°に合致するのが困難な場合は,電圧ゼロ後の投入角0 010

+°で試験を行う。

この試験で電圧ゼロ後の発弧角65°を超えて発弧が開始した場合は,必要な40〜65°発弧角に代えて受け

入れる。ただし,発弧が40°未満で開始した場合は,この表に規定する3回の試験を行う。

I1:定格遮断容量を指定するのに用いる電流(5.7参照)。

I2:最大アークエネルギーに近い結果を与える条件で試験を行うときの電流。

注記 アーク開始時の瞬間電流値が固有電流の0.602〜0.752倍(交流分実効値)に到達した場合,この条

件は満たされたとみなせる。

実用的な指針としては,I2電流の値は,半波溶断時間に対応する電流(対称分実効値)の3〜4倍で

ある。

I3,I4,I5:これらの電流による試験は,ヒューズが小さな過電流領域で満足に動作できることを検証したものとみ

なす。

If:5.6.2の表2に規定する協約時間に対する協約溶断電流(8.4.3.1参照)。

k2:図2及び図3参照。

39

C 8269-1:2016 (IEC 60269-1:2006,Amd.1:2009,Amd.2:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表21−直流ヒューズの遮断容量試験値

8.5.5.1による試験

No.1

No.2

No.3

No.4

No.5

回復電圧の平均値a)

定格電圧の(11595

−+)% b)

試験固有電流

I1

I2

I3=3.2If

I4=2.0If

I5=1.25If

電流許容差

010

+% b)

該当しない

±20 %

0

20

+%

時定数b)

固有電流が20 kAを超える場合:15〜20 ms

固有電流が20 kA以下である場合:0.5(I)0.3 msで電流許容差が

0

20

+% b)(Iの単位はA)

注a) この許容差は,リプルを含む。

b) この値は,製造業者の合意がある場合,超えてもよい。

I1:定格遮断容量を指定するのに用いる電流(5.7参照)。

I2:最大アークエネルギーに近い結果を与える条件で試験を行うときの電流。

注記 アーク開始時の電流値が固有電流の0.5〜0.8に到達した場合,この条件は満たされたとみ

なせる。

I3,I4,I5:これらの電流による試験は,ヒューズが小さな過電流領域で満足に動作できることを検証し

たものとみなす。

If:5.6.2の表2に規定する協約時間に対する協約溶断電流(8.4.3.1参照)。

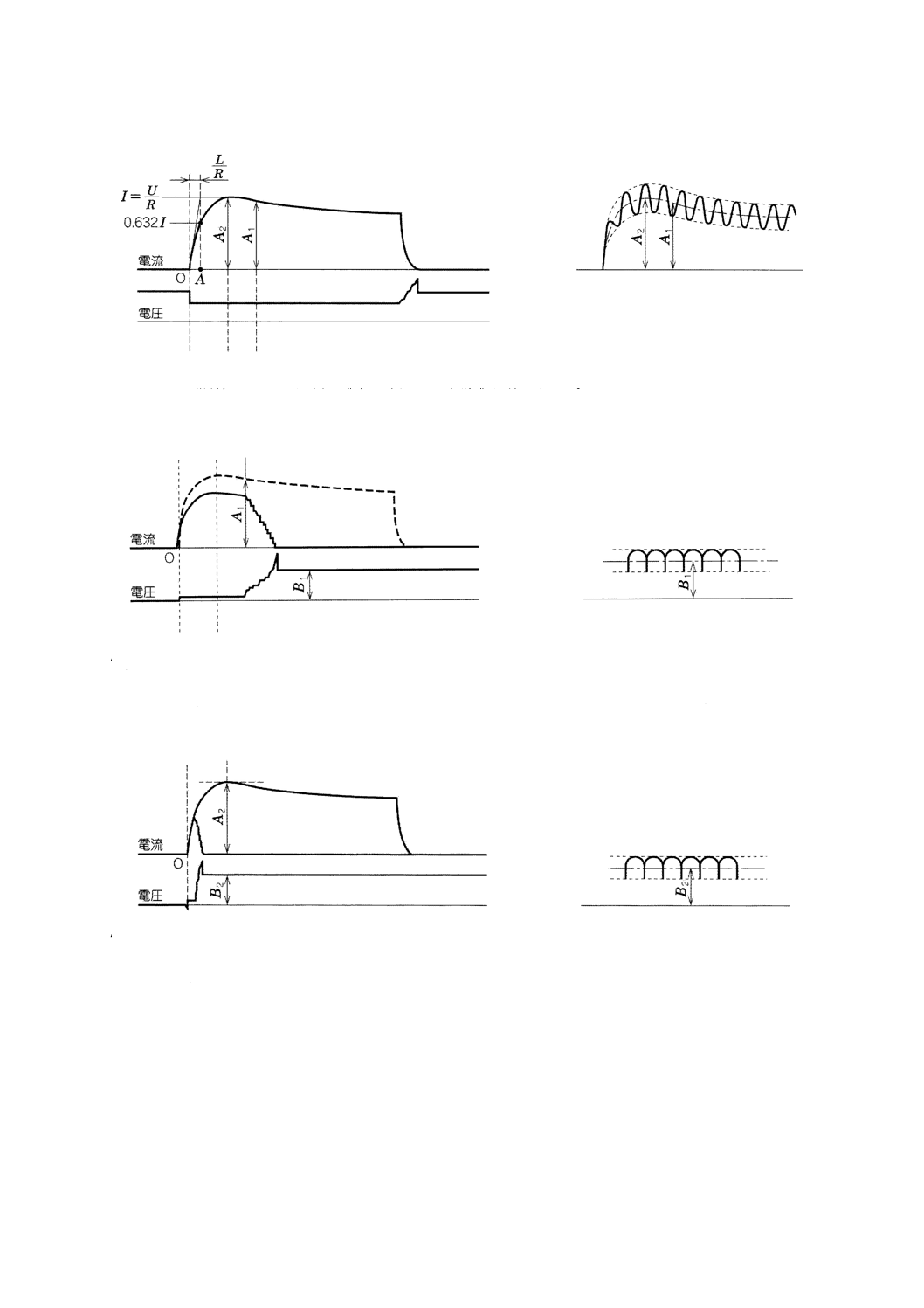

時定数は,電流曲線の0.632Iに対応する点の横軸上の線分OA[図7 a) 参照]で求まる。

鉄心リアクトルの使用では,鉄心の残留磁気のため間違った結果を与えることがある。このような場合,

リアクトル及び直列抵抗による短絡回路を必要な試験電流で充電し,リアクトルは試験回路を通して電流

が0.368Iに低下するまで短絡し,その時間を測定する。リアクトルを短絡したら,直ちに電源を切断する。

試験回路の電圧と電流との比が保証される場合は,試験回路は低い電圧で調整してもよい。

回路は,装置Dを閉じることによって準備されるが,装置Dを開くまでの時間中電流がほぼ安定状態に

達するように調整する。次に,装置Cを閉じ測定回路O1で電流を記録し,かつ,測定回路O2によって装

置Cを閉じる前及び装置Dの開路後の電圧を記録する。

電流値は,附属書Aのオシログラムから計算で求める。附属書Aは,一例を示したものである。

8.5.5

試験方法

8.5.5.1

ヒューズリンクが7.5の条件を満たすことを検証するため,この規格群のほかの部で規定がない

限り,交流の場合は表20,直流の場合は表21(8.5.2参照)の値で,次のように試験No.1〜No.5を行う。

− 試験No.1及びNo.2 各々の試験は,連続して,要求された試料で行う。

交流の場合,試験No.1実施中に試験No.2の要求事項に一つ以上の試験で適合した場合,試験No.2

の相当部分は繰り返す必要はない。

直流の場合,試験No.1の試験中,電流0.5I1以上で溶断が開始した場合,試験No.2を行う必要はな

い。

交流の場合で,試験No.2に適応する固有電流が定格遮断電流より大きい場合,試験No.1及びNo.2

は,電流I1で,約30°ずつ投入角を変えた6個の試料の試験に置き換えて行う。

ヒューズホルダの耐電流波高値の検証のため,試験No.1は,ヒューズホルダ及びヒューズリンク

(8.1.6参照),該当する場合はヒューズキャリヤ付きの完成品で試験する。これらの試験で電圧ゼロ後

の発弧角は,65〜90°とすることが望ましい。

− 試験No.3〜No.5 各試験は,交流による場合,回路は,電圧ゼロ経過後,どの時点で閉路してもよい。

試験装置が,試験中,常時必要な全電圧で電流を維持できないとき,ヒューズを低い電圧で試験電

40

C 8269-1:2016 (IEC 60269-1:2006,Amd.1:2009,Amd.2:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

流に等しいか又はそれに近い電流で予熱してもよい。この場合,アーク発生前に,8.5.2の試験回路に

切り換える。切換時間T1(電流なしの間隔)は,0.2秒を超えてはならない。電流が再び流れてから

発弧するまでの時間は,T1の3倍以上とする。

8.5.5.2

試験No.2の3回の試験のうちの1回及び試験No.4については,回復電圧を次の値に維持する。

− 定格電圧90 Vのヒューズは(100

0

10

+)%とし,その他の全ての定格電圧のヒューズは,(100

0

15

+)%

とする。

− 直流では,定格電圧の(100

0

20

+)%。

印加時間は,次の値以上とする。

− 本体又は充塡剤に有機物を含まない場合は,動作後30秒以上。

− その他の全ての場合は,ヒューズリンク動作後,5分間以上。切換時間(無電圧で)が,0.1秒を超え

ない場合,15秒後に別の電源へ切り換えてもよい。

全てのほかの試験では,ヒューズの動作後15秒間,回復電圧を維持する。

動作後6分以上,10分以内の経過時間で(ヒューズリンクが本体又は充塡物に有機物を含まない場合,

製造業者の同意によって短い時間が可能),接触部間の抵抗を測定して(8.5.8参照)記録する。

8.5.6

周囲温度

試験結果を時間−電流特性(8.4.3.3参照)の検証にも用いる場合,遮断容量試験は周囲温度20±5 ℃で

行う。

この温度で試験できない場合,遮断容量試験を−5〜+40 ℃で行ってもよい。ただし,この場合は,溶

断特性を検証するため表20及び表21の試験No.4及びNo.5を,周囲温度20±5 ℃において,低い電圧で

再試験する。

8.5.7

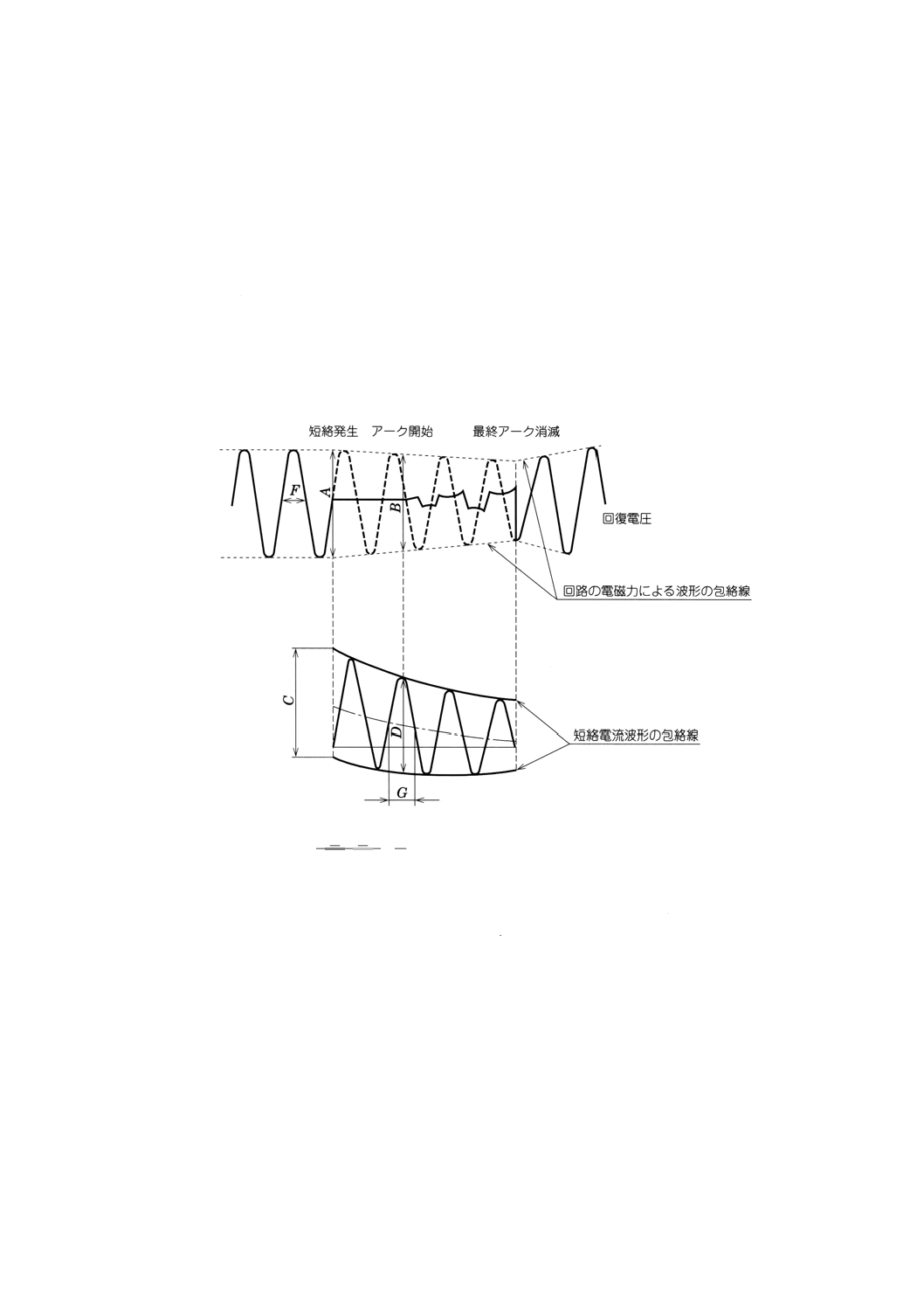

オシログラムの解釈

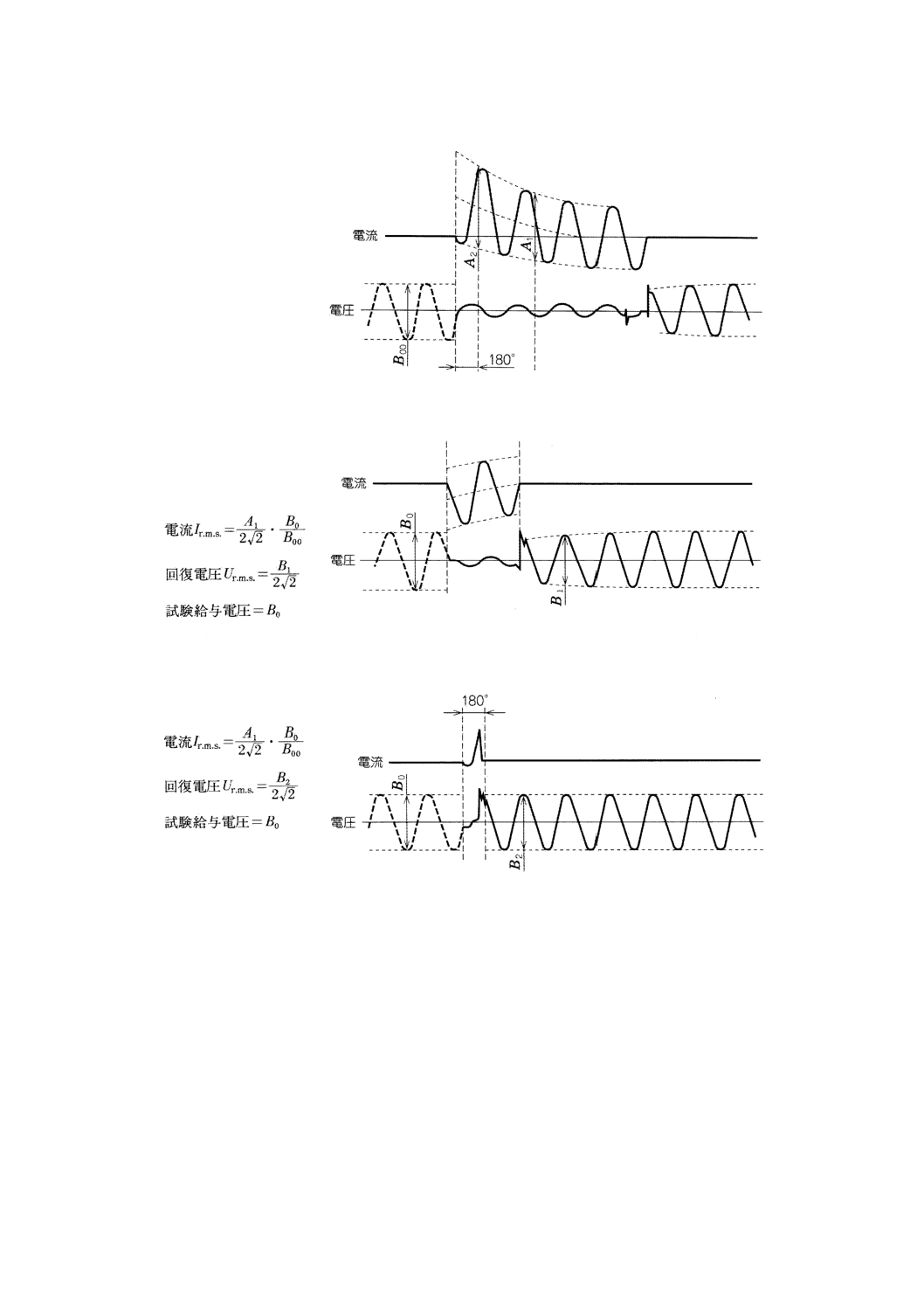

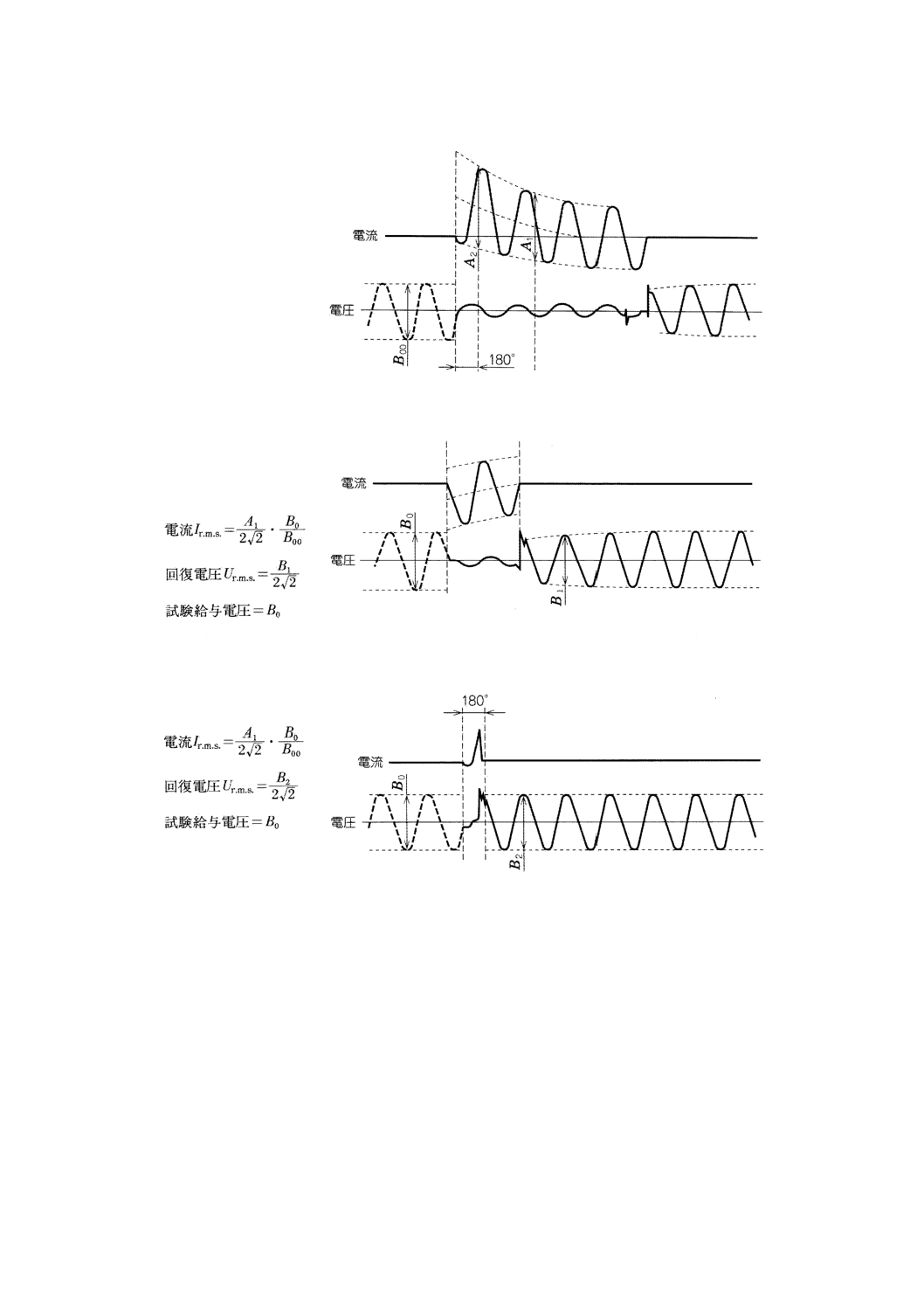

異なるケースのオシログラム解釈方法の例を,図6及び図7に示す。

回復電圧は,試験したヒューズに対応するオシログラムから,交流は図6 b) 及び図6 c) に,直流は図7 b)

及び図7 c) に示すように決定及び評価する。

交流回復電圧値は,乱されていない第二波の半波のピークとその後の半波のピークとを結んだ直線との

間で測定する。

直流回復電圧値は,最終アーク消滅後,100秒間の平均値で測定する。

固有電流を決定するために,回路調整中に得られる電流波形[交流は図6 a),直流は図7 a)]を,遮断

試験から得られる波形[交流は図6 b) 及び図6 c),直流は図7 b) 及び図7 c)]と比較する。

交流固有電流値は,調整曲線の発弧瞬時に対応する交流分実効値である。

回路が閉じられた瞬間と発弧瞬時との時間間隔が半サイクルより短いときは,固有電流値は,半サイク

ルに等しい時間経過後の値を測定する。

直流で限流が生じないときの固有電流値は,発弧瞬時の調整オシログラムから測定する。リプルがある

場合には,実効値カーブを描き,このカーブの発弧瞬時に対応する最大値を固有電流値とみなす。

限流する場合は,固有電流値は,調整オシログラムから得られる最大定常値である。リプルがある場合

は,実効値カーブを描き,このカーブの最大値を固有電流値とみなす。

8.5.8

試験結果の評価

試験No.1及びNo.2でヒューズリンク動作中に発生するアーク電圧は,7.5に規定する値(表6)を超え

41

C 8269-1:2016 (IEC 60269-1:2006,Amd.1:2009,Amd.2:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

てはならない。

ヒューズリンクは,次の規定を満足し,外部への影響又はヒューズ全体の構成部品に損傷を与えずに動

作しなければならない。

周囲に危険な持続的アーク,フラッシオーバ又は火炎の噴出があってはならない。

動作後に取り換えることを想定した部品を除き,ヒューズの構成部分は,動作後にその後の使用を妨げ

る損傷を受けてはならない。

ヒューズリンクは,取換え困難又は操作員が危険なほど損傷を受けてはならない。ヒューズリンク又は

その部分が,変色したり割れが生じてもよい。ただし,ヒューズリンクをヒューズキャリヤ又は試験リグ

から外すまで,一体の形にとどまっている場合に限る。

各々の試験(8.5.5.2参照)後に,ヒューズリンクの端子間の抵抗を直流電圧約500 Vで測定した値は,

次の値以上でなければならない。

− ヒューズリンクの定格電圧が250 V以下の場合,50 000 Ω

− 上記以外の全ての場合,100 000 Ω

8.6

限流特性の検証

8.6.1

試験方法

製造業者による限流特性の記載がある場合,この特性は,試験No.1(8.5参照)における固有電流によ

って検証する。関連する値は,オシログラムから算出する。

8.6.2

試験結果の評価

測定値は,製造業者(5.8.1参照)が指定する値を超えてはならない。

8.7

I2t特性及び過電流選択性の検証

8.7.1

試験方法

製造業者が示したI2t特性は,遮断容量試験結果から検証するか,又は使用条件を考慮して,測定値から

計算で求めることができる(附属書B参照)。

8.7.2

試験結果の評価

測定した動作I2t値は,製造業者が指定する値,又はこの規格群のほかの部で規定する値以下でなければ

ならない。溶断I2t値は,製造業者が指定する最小溶断I2t値以上か,又は表7に規定する限界値内でなけ

ればならない(5.8.2及び附属書B参照)。

遮断容量試験による動作I2t値は,B.3の式を用いるほかの電圧計算値として用いることができる。

8.7.3

0.01秒におけるヒューズリンクの適合性の検証

表7への適合性は,B.1に示すように,試験電流I2及び0.1秒における溶断I2t値から決定する。

同形シリーズの小さな電流定格の試験電流I2での溶断I2t値は,B.2に示す式で計算できる。

8.7.4

過電流選択性の検証

ヒューズリンクの選択性は,時間−電流特性並びに溶断I2t値及び動作I2t値によって検証する。

注記 多くの場合,“gG”及び“gM”ヒューズの選択性は,溶断時間0.01秒を超える固有電流で生じ

る。表7にある溶断I2t値に適合していると,これらの時間で定格電流の比が1.6:1のときに,

選択性を確保できるとみなせる。

8.8

外箱の保護の級別検証

ヒューズを外箱の中に取り付けた場合,5.1.3で規定する保護等級は,JIS C 0920に規定する条件で検証

する。

8.9

耐熱性の検証

42

C 8269-1:2016 (IEC 60269-1:2006,Amd.1:2009,Amd.2:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この規格群のほかの部に規定がない限り,耐熱性は,全ての動作試験結果,特に,8.3〜8.5及び8.10に

よって判定する。

8.10

接触部の不劣化の検証

厳しい使用条件を代表する試験によって,接触部を長期間継続して用いても,劣化しないことを検証す

る。

8.10.1

ヒューズの配置

この試験は,3個の試料で行う。試験試料は,相互に影響しないように配置する。試験配置及びダミー

ヒューズリンクは,温度上昇及びワット損(8.1.4,8.3.1及び8.3.4.1参照)の検証に用いたものと同一と

する。

試料は,ヒューズホルダに用いる最大の電流定格(この規格群のほかの部参照)の標準的ダミーヒュー

ズリンクを取り付ける。

8.10.2

試験方法

試験サイクルは,協約時間を対象とした負荷時間及び無負荷時間による。負荷時間の試験電流及び無負

荷時間は,この規格群のほかの部で規定する。

試料は,最初,250サイクルの試験を行う。この後で,試験結果が満足な場合,試験はそれで終了する。

試験結果が規定の制限を超えた場合は,試験は750サイクルまで継続する。

サイクル試験の前に,定格電流で安定した条件が得られたとき,この規格群のほかの部で規定する温度

上昇及び接触部間の電圧降下を測定する。試験は,250サイクル後,及び必要な場合には750サイクルの

試験後も繰り返す。

ヒューズが小さく,接触部の信頼できる測定が期待できないときは,接続端子間の測定値を基準値とし

てもよい。

8.10.3

試験結果の評価

250サイクル後,かつ,必要な場合は,750サイクル後の測定値は,この規格群のほかの部で規定する制

限値を超えてはならない。

8.11

機械的試験及びその他の試験

8.11.1

機械的強度

この規格群のほかの部に規定がない限り,ヒューズ及びその部品の機械的特性は,遮断試験(8.5参照)

の後に示した結果と同様に,通常の取扱い及び据付状態について判定する。

8.11.2

その他の試験

8.11.2.1

応力腐食割れ性の検証

銅成分が83 %未満の圧延銅合金製の通電部は,応力腐食割れを生じないことを検証するため,次の試験

を行う。

3個の試料を適切な溶液(例 CH2Cl2又はC2Cl4)に10分間浸して,全ての油分を除去する。ヒューズ

リンクは,単独に試験し,ヒューズホルダは,完成したヒューズとしてだけで試験する。

試料は,温度30±10 ℃の試験箱内に,4時間入れる。

この後,試料を,底部にpH値10〜11の塩化アンモニウム溶液の入った試験箱に,8時間入れる。

適切なpH値の1 Lの塩化アンモニウム溶液を作る方法は,次による。

塩化アンモニウム(NH4Cl p.a.)107 gを0.75 Lの蒸留水に混入し,水酸化ナトリウム(かせいソーダ)

(NaOH ARクラス及び蒸留水で作る。)30 %を加えて1 Lにする。pH値は,変化してはならない。pH値の

測定は,ガラス電極による。

43

C 8269-1:2016 (IEC 60269-1:2006,Amd.1:2009,Amd.2:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験箱と溶液との容積比は,20:1とする。

試料の青っぽい被膜を乾燥布で除去後,目視検査で目で見えるひび割れがあってはならない。ヒューズ

リンクの接触部キャップは,手で取り外せてはならない。

8.11.2.2

耐異常熱及び耐火炎の検証

この規格群のほかの部に規定がない限り,次を適用する。

磁器を除く絶縁材料の部分は,通電部分に接触した場合も,通電部分を保持する必要がないものは,

8.11.2.2.5 a) によって試験する。

注記 ヒューズの一部である封入体は,ヒューズと同様の試験を行うことが望ましい。ほかの場合,

封入体の試験は,JIS C 0920によるのがよい。

通電部分,及び接地回路の一部を決まった位置に保持することが必要な,磁器を除く絶縁材料の部分は,

8.11.2.2.5 b) によって試験する。

8.11.2.2.1 試験の一般的説明

次の事項を確実にするために試験を行う。

− 関連機器を電気的に規定温度に熱するための規定するループ抵抗線(電気的試験線=グローワイヤ)

は,絶縁材料部分を着火させない。

− 絶縁材料の一部分が,規定する条件で電気的試験線の熱で着火するが,燃焼時間が限られ,炎,燃え

る落下物又は試料から落ちる白熱片によって延焼しない。

試験は,1個の試料について行う。試験結果に疑義がある場合,更に2個の試料で試験を繰返し行う。

8.11.2.2.2 試験装置の説明

グローワイヤは,ニッケル80 %及びクロム20 %を含有するニッケルクロムワイヤをループ状にしたも

ので構成する。ループは,先端に細かい裂け目ができないように作成する。

被覆の内部に溶接した部分がある全体外径0.5 mmの被覆した細線のK熱電対(クロメル及びアルメル

線)を,グローワイヤの温度測定に用いる。

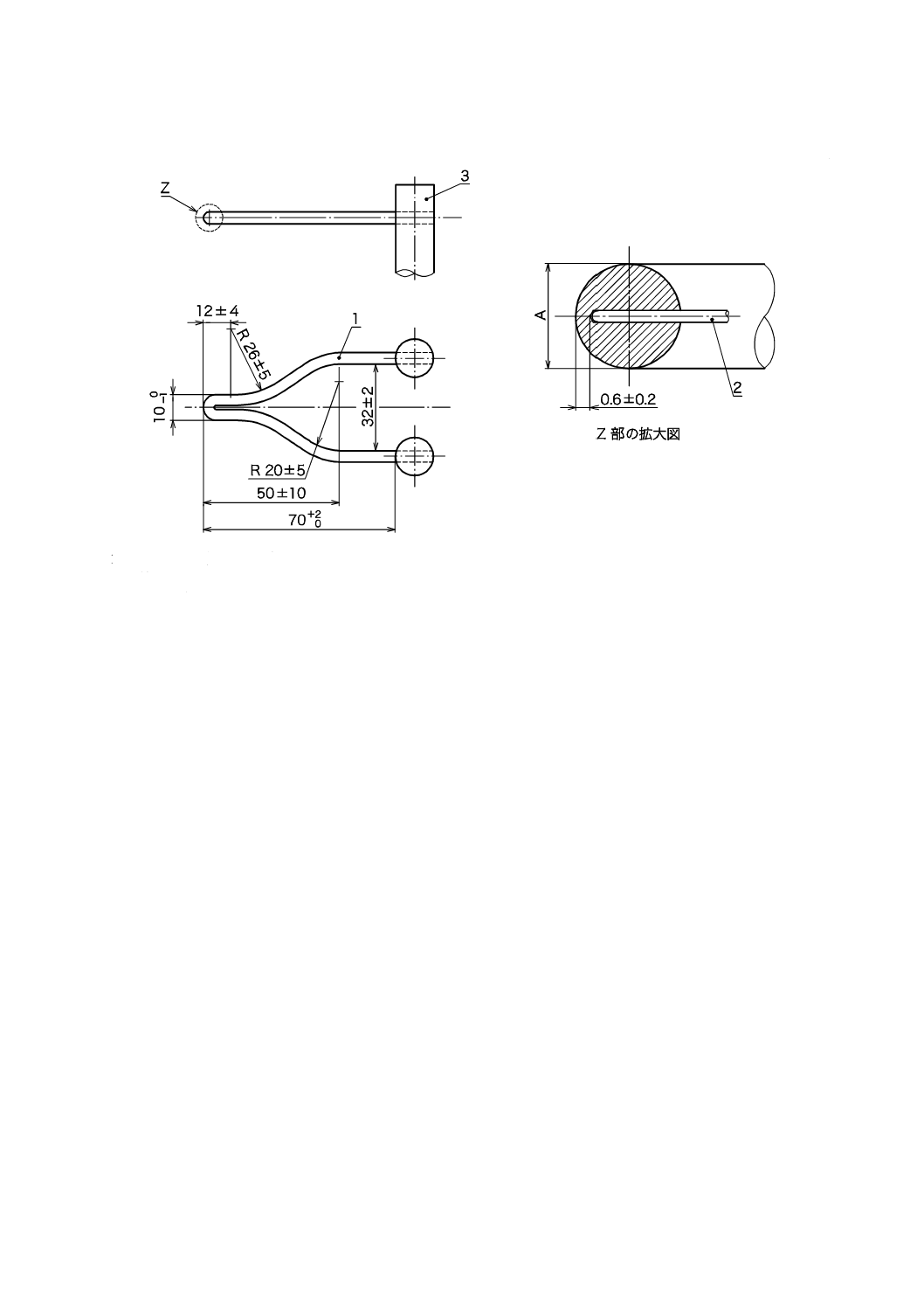

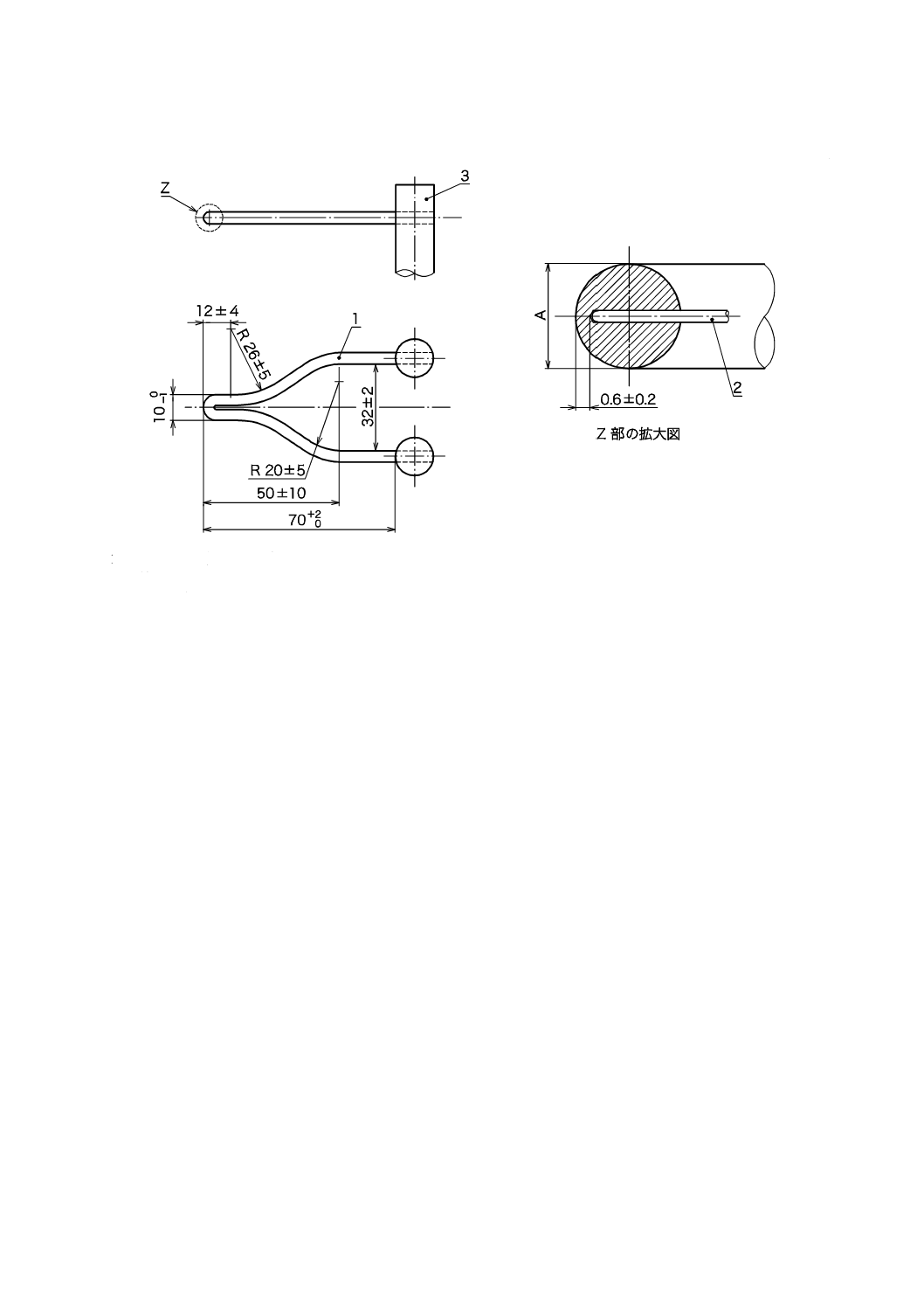

熱電対付きグローワイヤを,図8に示す。

被覆は,最低960 ℃に耐える金属製とする。詳細を図8のZに示すように,熱電対は,グローワイヤの

先端にあけた直径0.6 mmの穴に取り付ける。熱起電力は,JIS C 1602の表A.5(Kの規準熱起電力)に適

合するものでなければならない。JIS C 1602で規定する特性は,実用上,線形である。例えば,補償箱の

ような,ほかの信頼できる方法で所要温度が得られない場合,冷接点は,解けた氷につ(浸)けて維持す

る。熱電対の起電力測定器は,0.5級が望ましい。

グローワイヤは,電気的に加熱する。先端を960 ℃に加熱するのに必要な電流は,120〜150 Aである。

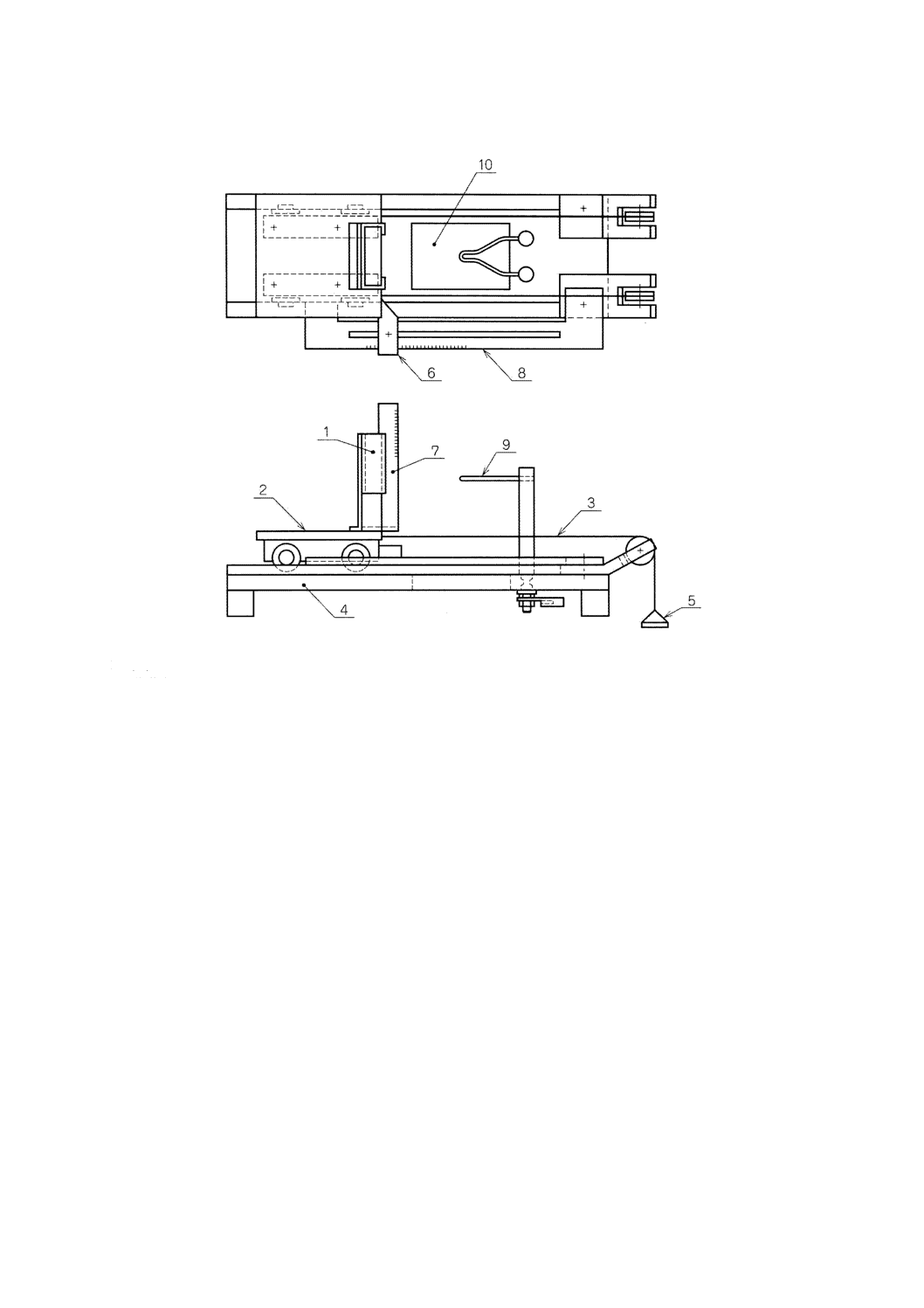

試験装置は,グローワイヤを水平面に保ち,試料に1 Nの力を加えるように,設計する。この力は,7 mm

以上の距離にわたって,相互に水平方向に移動するときにも保持する。

試験試料に接触させたグローワイヤの200 mm下方に,一重のティシュペーパで覆った,約10 mm厚さ

の白松の板を置く。

ティシュペーパは,ISO 4046の6.86による。薄く,柔らかく,比較的丈夫で,一般に繊細な物の包装に

用いるもので,坪量は,12〜30 g/m2とする。

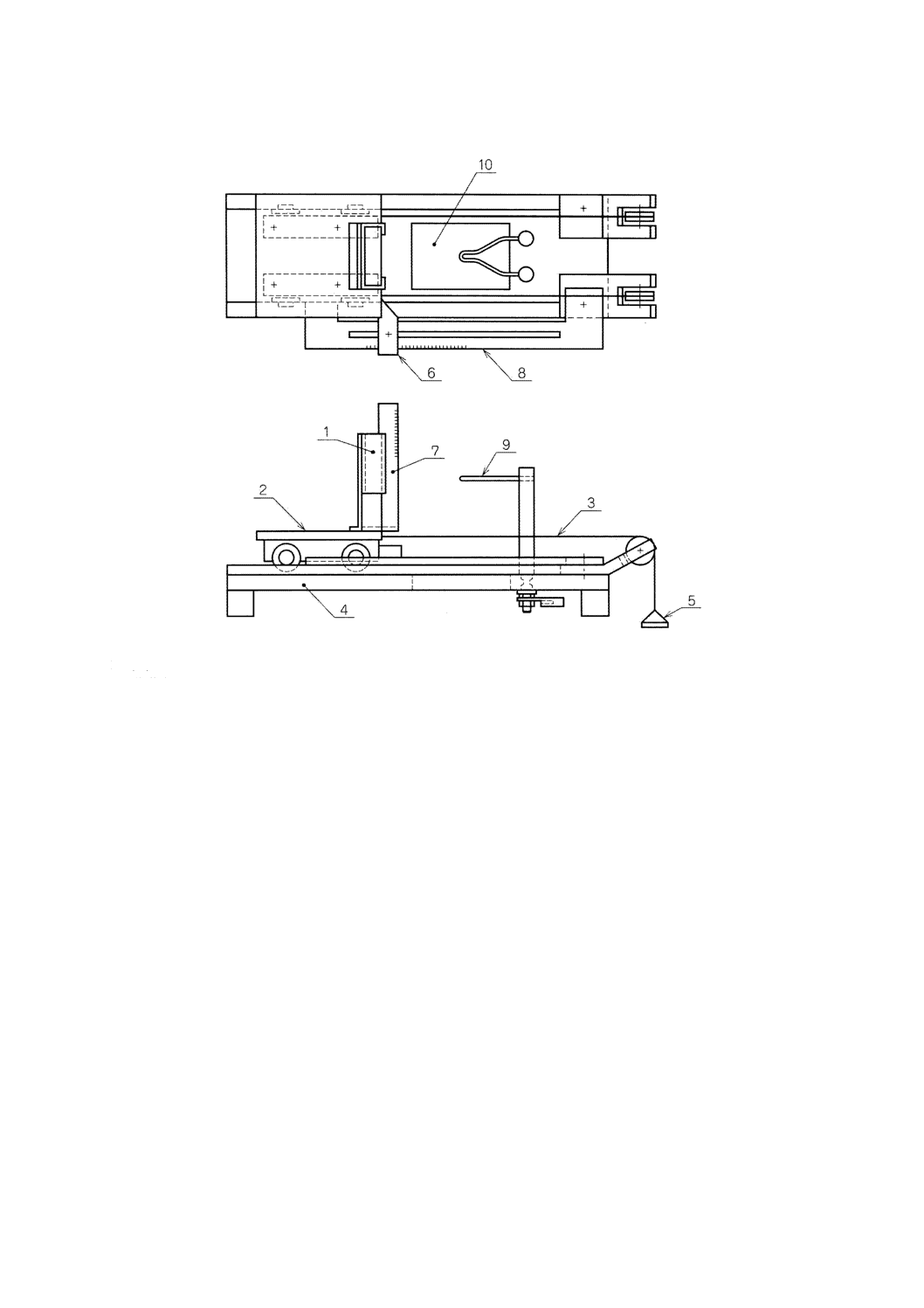

試験装置の一例を,図9に示す。

8.11.2.2.3 事前準備

試験開始前に,試料は,温度15〜35 ℃及び相対湿度35〜75 %の大気中に24時間保管する。

44

C 8269-1:2016 (IEC 60269-1:2006,Amd.1:2009,Amd.2:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.11.2.2.4 試験手順

試験装置は,試験中に発生する炎が見えるように,実質的に通風がない暗室内に置く。

試験開始前に,熱電対は,960 ℃で校正する。これは,純度99.8 %,寸法2 mm×2 mm×0.06 mmの銀

はくをグローワイヤ先端の上部に置いて校正する。

グローワイヤで熱されて銀はくが溶けたとき,960 ℃に到達する。しばらく時間をおいて熱電対の変質

及び接続の変更を補償するために,再校正を行う。膨張によるグローワイヤ先端の動きに熱電対が追随す

るように注意する。

試験では,試料をグローワイヤ先端に接触する面が垂直になるように配置する。グローワイヤの先端は,

通常の使用状態で発生する熱応力がかかる試料表面の一部に付ける。

グローワイヤは,断面が最も薄い箇所にくるようにする。ただし,試料の上端から15 mm以内の位置と

する。これは,機器の通常の使用状態で熱応力がかかる範囲が詳細に指定されていない場合にも適用する。

可能な場合は,グローワイヤの先端は,平らな表面にくるようにし,溝,打込部,狭い凹部及び鋭い端

部に付けないようにする。

グローワイヤは,電気的に規定温度に加熱する。温度は,校正した熱電対で測定する。試験開始前に,

温度及び加熱する電流が60秒間以上一定でなければならない。放射熱がこの時間中又は調整中に試料に影

響を与えないように,例えば,十分な距離を与えるか又は適切な遮蔽によって,このことを確実にする。

続いて,グローワイヤの先端を試料に接触させて試験する。この間,加熱する電流を維持する。この後

に,グローワイヤを静かに試料から離し,試料がそれ以上に加熱されたり,試験結果に影響を与えたりす

る可能性がある空気の動きを避ける。

圧力によってグローワイヤの先端が試料に入り込む移動距離は,機械的に7 mmまでに制限する。

各々の試験後,グローワイヤ先端に残る絶縁材のかすを,例えば,ブラシで清掃することが必要である。

8.11.2.2.5 過酷性

過酷性は,次のいずれかによる。

a) グローワイヤ先端の温度及び試料を加熱する時間は,650±10 ℃及び30±1秒とする。

b) グローワイヤ先端の温度及び試料を加熱する時間は,960±10 ℃及び30±1秒とする。

その他の試験温度は,この規格群のほかの部の規定による。