C 8201-7-3:2019

(1)

目 次

ページ

序文 ··································································································································· 1

1 一般······························································································································· 1

1.1 適用範囲 ······················································································································ 1

1.2 引用規格 ······················································································································ 2

2 用語及び定義 ··················································································································· 2

3 分類······························································································································· 3

4 特性······························································································································· 4

4.1 管形ヒューズリンク ······································································································· 4

4.2 定格電力損失値 ············································································································· 4

4.3 定格値及び限界値 ·········································································································· 4

5 製品情報························································································································· 4

5.1 表示 ···························································································································· 4

5.2 追加情報 ······················································································································ 4

5.3 包装への表示 ················································································································ 5

6 標準使用,取付け及び輸送条件 ··························································································· 5

6.1 一般 ···························································································································· 5

7 構造及び性能に関する要求事項 ··························································································· 6

7.1 構造に関する要求事項 ···································································································· 6

7.2 性能に関する要求事項 ···································································································· 6

7.3 電磁両立性(EMC) ······································································································ 7

8 試験······························································································································· 7

8.1 試験の種類 ··················································································································· 7

8.2 一般 ···························································································································· 7

8.3 機械的特性の検証 ·········································································································· 8

8.4 電気的特性の検証 ·········································································································· 9

8.5 熱的特性の検証 ············································································································ 12

8.6 電磁両立性の検証 ········································································································· 18

附属書A(規定)ゲージ ······································································································· 19

附属書B(参考)電力損失値PV及びPVK·················································································· 21

附属書C(規定)試験項目及び供試品数 ·················································································· 29

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 30

C 8201-7-3:2019

(2)

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本電気制御機器工業会(NECA)

及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出

があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS C 8201の規格群には,次に示す部編成がある。

JIS C 8201-1 第1部:通則

JIS C 8201-2-1 第2-1部:回路遮断器(配線用遮断器及びその他の遮断器)

JIS C 8201-2-2 第2-2部:漏電遮断器

JIS C 8201-3 第3部:開閉器,断路器,断路用開閉器及びヒューズ組みユニット

JIS C 8201-4-1 第4-1部:接触器及びモータスタータ:電気機械式接触器及びモータスタータ

JIS C 8201-5-1 第5部:制御回路機器及び開閉素子−第1節:電気機械式制御回路機器

JIS C 8201-5-2 第5-2部:制御回路機器及び開閉素子−近接スイッチ

JIS C 8201-5-5 第5部:制御回路機器及び開閉素子−第5節:機械的ラッチング機能をもつ電気的非

常停止機器

JIS C 8201-5-8 第5-8部:制御回路機器及び開閉素子−3ポジションイネーブルスイッチ

JIS C 8201-7-1 第7部:補助装置−第1節:銅導体用端子台

JIS C 8201-7-2 第7-2部:補助装置−銅導体用保護導体端子台

JIS C 8201-7-3 第7-3部:補助装置−ヒューズ端子台に対する安全要求事項

日本工業規格 JIS

C 8201-7-3:2019

低圧開閉装置及び制御装置−第7-3部:補助装置−

ヒューズ端子台に対する安全要求事項

Low-voltage switchgear and controlgear-Part 7-3: Ancillary equipment-

Safety requirements for fuse terminal blocks

序文

この規格は,2009年に第2版として発行されたIEC 60947-7-3を基とし,国内の使用実態を反映させる

ため,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

一般

1.1

適用範囲

この規格は,工業用途の1 000 Hz以下の周波数の交流1 000 V以下又は直流1 500 V以下かつ短絡遮断

容量1 500 A以下の回路に使用する,JIS C 6575-2に基づく管形ヒューズリンクを収容し,単線若しくはよ

り線又は可とう銅導体を接続する,ねじ式又はねじなし式の締付具をもつヒューズ端子台について規定す

る。

この規格では,電気設備への取付けを意図し,かつ,工具なしではヒューズ端子台に接触できないよう

に周囲にエンクロージャを備えるヒューズ端子台だけを対象とする。

制御回路のような使用条件において,短絡保護に限定して使用するヒューズ端子台にも適用できる。

注記1 この規格は,JIS C 6575-2の要求事項を満たさない管形ヒューズリンクを収めるヒューズ端

子台に対する指針として使用してもよい。

この規格では,ヒューズ端子台と標準化された管形ヒューズリンクとの間の互換性を確実にするために,

ヒューズ端子台における機械的特性,電気的特性及び熱的特性の安全要求事項及び試験方法を規定する。

この規格は,次のヒューズ端子台のための指針として使用することが望ましい。

− 導体の固定に特別な工具を必要とするヒューズ端子台。例えば,平形接続子,タブなどによる接続。

− 絶縁体を突き刺す刃又はとがった先端によって導体に直接接触するヒューズ端子台。例えば,絶縁体

圧接接続など。

JIS C 8201-1を引用する場合,JIS C 8201-1の“端子”の語句は,“締付具”と読み替える。

JIS C 6575-1及びJIS C 6575-2を引用する場合,JIS C 6575-1及びJIS C 6575-2の“ワット損”の語句は,

“電力損失”と読み替える。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60947-7-3:2009,Low-voltage switchgear and controlgear−Part 7-3: Ancillary equipment−

Safety requirements for fuse terminal blocks(MOD)

2

C 8201-7-3:2019

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

1.2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS C 6575-1:2009 ミニチュアヒューズ−第1部:ミニチュアヒューズに関する用語及びミニチュア

ヒューズリンクに対する通則

注記 対応国際規格:IEC 60127-1:2006,Miniature fuses−Part 1: Definitions for miniature fuses and

general requirements for miniature fuse-links(MOD)

JIS C 6575-2:2005 ミニチュアヒューズ−第2部:管形ヒューズリンク

注記 対応国際規格:IEC 60127-2:2003,Miniature fuses−Part 2: Cartridge fuse-links及びAmendment

1:2003(MOD)

JIS C 8201-1:2007 低圧開閉装置及び制御装置−第1部:通則

注記 対応国際規格:IEC 60947-1:2004,Low-voltage switchgear and controlgear−Part 1: General rules

JIS C 8201-7-1 低圧開閉装置及び制御装置−第7部:補助装置−第1節:銅導体用端子台

注記 対応国際規格:IEC 60947-7-1,Low-voltage switchgear and controlgear−Part 7-1: Ancillary

equipment−Terminal blocks for copper conductors

JIS C 60695-11-5:2007 耐火性試験−電気・電子−第11-5部:試験炎−ニードルフレーム(注射針バ

ーナ)試験方法−装置,試験炎確認試験装置の配置及び指針

注記 対応国際規格:IEC 60695-11-5:2004,Fire hazard testing−Part 11-5: Test flames−Needle-flame

test method−Apparatus, confirmatory test arrangement and guidance(IDT)

JIS P 0001:1998 紙・板紙及びパルプ用語

注記 対応国際規格:ISO 4046:1978,Paper, board, pulp and related terms−Vocabulary

JIS Z 8601 標準数

注記 対応国際規格:ISO 3,Preferred numbers−Series of preferred numbers

IEC 60216-1:2001,Electrical insulating materials−Properties of thermal endurance−Part 1: Ageing

procedures and evaluation of test results

2

用語及び定義

この規格で使用する主な用語及び定義は,JIS C 8201-7-1によるほか,次による。

2.1

ヒューズ端子台(fuse terminal block)

ヒューズキャリアを端子台ベースに組み込んだ製品。

2.2

端子台ベース(terminal block base)

電気的接続のための締付具と接触部とを備え,支持体に固定できるようになっているヒューズ端子台の

絶縁部分。

3

C 8201-7-3:2019

2.3

ヒューズキャリア(fuse-carrier)

管形ヒューズリンクを保持し,交換できるように設けられたヒューズ端子台の可動部分。

注記 ヒューズキャリアは,端子台ベースを機械的に連結することができる。

2.4

(管形ヒューズリンクの)最大電力損失(maximum power dissipation of the cartridge fuse-link)

2.4.1

表2のPV1で示す過負荷の場合,JIS C 6575-2による最大継続電力損失。

2.4.2

表2のPV2で示す定格負荷の場合,定格値(すなわち,JIS C 6575-2による最大電圧降下及び定格

電流)から算出した電力損失値。

2.5

(ヒューズ端子台の)分離配置(separate arrangement of a fuse terminal block)

付加機能がない隣接する端子台間に,一つのヒューズ端子台を配置する配線(図2参照)。

注記 相互の熱の影響を確実に防止する間隔で並んでいるヒューズ端子台の取付けも,また,分離配

置とみなす。

2.6

(ヒューズ端子台の)複合配置(compound arrangement of fuse terminal blocks)

二つ又は数個のヒューズ端子台を並べて配置する,又は付加機能がある隣接する端子台間に,一つのヒ

ューズ端子台を配置する配線(図3参照)。

注記 この規格における付加機能には,ヒューズ端子台の機能に自身の電力損失による熱によって影

響を及ぼす全ての構成要素が含まれる。

2.7

(ヒューズ端子台の)定格電力損失値(rated power dissipation value of a fuse terminal block)

指定条件の下で,管形ヒューズリンクに連続して負荷をかけることができるヒューズ端子台の最大許容

値。

2.7A

管形ダミーヒューズリンク(dummy fuse-link)

ヒューズエレメントに替えて,抵抗線を組み込んだ試験用管形ヒューズリンク(表2参照)。定格電力損

失及び耐熱性を試験するときに使用する。

2.7B

ゲージ(gauge)

管形ヒューズリンクと同じ形状で,ヒューズエレメントをもたない試験用管形ヒューズリンク(附属書

A参照)。ヒューズ端子台と管形ヒューズリンクとの互換性,端子台ベースとヒューズキャリアとの結合の

機械強度,絶縁性能,接触抵抗及び温度上昇を試験するときに使用する。

3

分類

ヒューズ端子台は,次のように分類する。

a) 分離するヒューズキャリアをもつ製品。例えば,ねじタイプ又はプラグタイプ。

b) 機械的に結合されたヒューズキャリアをもつ製品。例えば,ヒンジタイプ。

4

C 8201-7-3:2019

4

特性

4.1

管形ヒューズリンク

ヒューズ端子台の特性の評価に用いる管形ヒューズリンクは,JIS C 6575-2による。

4.2

定格電力損失値

4.2.1

過負荷保護及び短絡保護(PV)

過負荷保護かつ短絡保護のためのヒューズ端子台の定格電力損失値(PV)は,周囲温度23 ℃における

過負荷条件及び短絡条件下での最大許容電力損失値とする。

4.2.2

限定的な短絡保護(PVK)

限定的な短絡保護のため(過負荷保護はなく,短絡保護に限定)のヒューズ端子台の定格電力損失値

(PVK)は,周囲温度23 ℃における限定的な短絡条件下で使用する最大許容電力損失値以下の管形ヒュー

ズリンクを組み込んだヒューズ端子台の最大許容電力損失とする(附属書B参照)。

注記 管形ヒューズリンクの最大継続電力損失は,JIS C 6575-1による。

4.3

定格値及び限界値

4.3.1

定格電圧

ヒューズ端子台の定格電圧は,JIS C 8201-7-1の4.3.1(定格電圧)による。

4.3.2

(空欄)

4.3.3

標準断面積

ヒューズ端子台の標準断面積は,JIS C 8201-7-1の4.3.3(標準断面積)による。

4.3.4

定格断面積

ヒューズ端子台の定格断面積は,JIS C 8201-7-1の4.3.4(定格断面積)による。

4.3.5

定格接続容量

ヒューズ端子台の定格接続容量は,JIS C 8201-7-1の4.3.5(定格接続容量)によるほか,次による。

8.4.5による温度上昇試験で指定した導体断面積は,定格接続容量の範囲に含める。

4.3.6

ワーキング電圧

ヒューズ端子台のワーキング電圧は,JIS C 8201-1の2.5.52(ワーキング電圧)を参照。

5

製品情報

5.1

表示

ヒューズ端子台には,容易に消えない方法で,明瞭に次の事項を表示しなければならない。

a) 容易に識別できる製造業者名又は商標

b) 製造業者から又は製造業者のカタログから関連情報を得るためにその識別ができる形式記号

c) 7.1.8による感電に対する保護を保証する必要がある場合,エネルギーの流れの方向。

例えば,入力側から出力側へのマーク又は矢印“→”など。

5.2

追加情報

ヒューズ端子台には,次の情報を,例えば,製造業者の形式試験成績書,カタログ,包装箱上などに明

示しなければならない。

a) この規格の規格番号(JIS C 8201-7-3)(この規格の全ての要求事項に適合する場合)

b) 定格断面積

c) 定格接続容量。ただし,次の場合に限る。

− JIS C 8201-7-1の表2(端子台の定格断面積と定格接続容量との関係)又は表2A(端子台のJIS C 3307

5

C 8201-7-3:2019

及びJIS C 3316の定格断面積又は導体径と定格接続容量との関係)と異なる場合(同時に接続可能

な導体の数を含む。)

− 定格断面積0.5 mm2及び0.75 mm2の場合

d) 端子台及びヒューズキャリアの定格絶縁電圧(Ui)(適用可能な場合)

e) ワーキング電圧又はワーキング電圧範囲[主として,管形ヒューズリンク又は追加部品(例えば,表

示灯)によって決定される。]

f)

定格インパルス耐電圧(Uimp)

注記 定格絶縁電圧(Ui)又はワーキング電圧をヒューズ端子台に表示する場合にだけ,この値をヒ

ューズ端子台に表示してもよい(例えば,250 V/4 kV)。

g) 製造業者が指定する管形ヒューズリンクの過負荷保護及び短絡保護に対する,次のそれぞれの場合の

定格電力損失値(PV)及び定格電流値

− 分離配置の場合

− 複合配置の場合

h) 製造業者が指定する管形ヒューズリンクの限定的な短絡保護に対する,次のそれぞれの場合の定格電

力損失値(PVK)及び定格電流値

− 分離配置の場合

− 複合配置の場合

i)

使用条件(箇条6の標準使用の条件と異なる場合)

j)

管形ヒューズリンクの寸法

5.3

包装への表示

ヒューズ端子台の包装には,次の表示を記載しなければならない。

a) “過負荷保護なし”(ヒューズ端子台が,短絡保護に限定して設計されている場合)

b) “複合配置に対する過負荷保護なし”(ヒューズ端子台が,分離配置に対しては過負荷保護及び短絡保

護に対して設計され,複合配置に対しては短絡保護だけに対して設計されている場合)

管形ヒューズリンクの遮断容量は,取付け箇所に要求される短絡レベルに従って選ばなければならない。

注記 JIS C 6575-2に基づく管形ヒューズリンクの遮断容量を,取付け箇所に要求される短絡レベル

に従って選ばなければならないことを知らせるための警告は,包装及び資料に記載してもよい。

6

標準使用,取付け及び輸送条件

6.1

一般

ヒューズ端子台の標準使用,取付け及び輸送条件は,JIS C 8201-1の箇条6(標準使用,取付け及び輸送

条件)による。ただし,周囲温度は,6.1.1による。

6.1.1

周囲温度

ヒューズ端子台の定格電力損失値は,周囲温度を23 ℃として測定する。

周囲温度が23 ℃でない場合,機能の観点からこの事実を考慮に入れる(附属書Bに示す軽減曲線を参

照する。)。

6

C 8201-7-3:2019

7

構造及び性能に関する要求事項

7.1

構造に関する要求事項

7.1.1

締付具

締付具は,JIS C 8201-7-1の7.1.1(締付具)による。

7.1.2

取付け

ヒューズ端子台は,レール又は取付面に確実に取り付ける手段を備えなければならない。

試験方法及び判定基準は,8.3.2による。

注記 レール取付けに関する情報は,JIS C 2812を参照する。

7.1.3

空間距離及び沿面距離

ヒューズ端子台の空間距離及び沿面距離は,JIS C 8201-1の7.1.3(空間距離及び沿面距離)によるほか,

次による。

空間距離及び沿面距離は,過電圧カテゴリーIII,汚染度3に基づいて設計しなければならない。

空間距離及び沿面距離は,通常の使用時のように組み立てたヒューズ端子台(例えば,ヒューズキャリ

アに表A.1に規定するゲージNo.3,No.6又はNo.9が挿入された端子台ベース)で検証する。

空間距離及び沿面距離は,次に対して考慮しなければならない。

a) 機能絶縁:

− 異なった電位の充電部間の絶縁

− 同じシリーズ,同じ寸法の隣接するヒューズ端子台の充電部間の絶縁

b) 基礎絶縁:

− 充電部と固定支持体との間の絶縁

基礎絶縁は,JIS C 8201-1の8.3.3.4(耐電圧性能)によって測定し,検証する。

7.1.4

締付具の識別及び表示

締付具の識別及び表示は,JIS C 8201-7-1の7.1.4(締付具の識別及び表示)による。

7.1.5

(空欄)

7.1.6

定格断面積及び定格接続容量

ヒューズ端子台の定格断面積及び定格接続容量は,JIS C 8201-7-1の7.1.6(定格断面積及び定格接続容

量)による。

7.1.7

(空欄)

7.1.8

動作条件

ヒューズ端子台を通常の使用状態下で組み立てたり,取り付けたり又は操作したりする場合,充電部に

接触しないよう設計しなければならない。

製造業者による指定がない限り,管形ヒューズリンクの交換中,ヒューズキャリアの充電部に指が接触

しないように,安全を確保しなければならない。

指の接触に対する安全は,ヒューズキャリアと管形ヒューズリンクとの通電が断たれるまで,維持しな

ければならない。

7.2

性能に関する要求事項

7.2.1

動作時の機械的要求事項

ヒューズ端子台は,操作中に生じる応力に耐えるように十分な機械的強度を備えなければならない。

動作時の機械的要求事項は,8.3.4及び8.3.5によって検証する。

7

C 8201-7-3:2019

7.2.2

電気的要求事項

7.2.2.1

絶縁性能

ヒューズ端子台の絶縁性能は,十分確保しなければならない。

絶縁性能は,通常の使用時のようにゲージを組み込んだヒューズ端子台を用いて,8.4.3によるインパル

ス耐電圧試験及び商用周波耐電圧試験によって検証する。

7.2.2.2

接触抵抗

接触抵抗試験は8.4.4による。特に指定がない場合,接触抵抗の平均値は10 mΩ以下とする。個々の測

定値は15 mΩ以下とする。

7.2.2.3

締付具の温度上昇

締付具の温度上昇は,45 K以下とする。

締付具の温度上昇は,8.4.5によって検証する。

7.2.2.4

エージング後の電気的特性(ねじなし式ヒューズ端子台だけ適用)

ヒューズ端子台は,8.4.7による192回の温度サイクルの試験に耐えなければならない。

7.2.3

熱的要求

7.2.3.1

定格電力損失値

ヒューズ端子台は,JIS C 6575-1に基づく定格電流における最大継続電力損失が,周囲温度23 ℃におい

てヒューズ端子台の定格電力損失値以下となる管形ヒューズリンクが使えるように,設計しなければなら

ない(附属書B参照)。

このとき,ヒューズキャリアの動作部品の表面温度は,85 ℃以下で,かつ,製造業者が指定する絶縁材

料のIEC 60216-1に基づくRTI(相対温度指数)以下でなければならない。

定格電力損失は,8.5.2によって検証する。

短絡保護に限定して設計したヒューズ端子台については,8.5.2.2の試験は適用しない。

一般的に最大温度は,IEC 60216-1による20 000時間後の電気的性質であるRTI値で定義する。

7.2.3.2

耐久性

ヒューズ端子台は,通常使用時に発生する熱応力に十分耐えなければならない。

耐久性は,8.5.3によって検証する。

7.2.3.3

異常過熱及び炎に対する耐性

ヒューズ端子台の絶縁材料は,異常過熱及び炎によって影響を受けてはならない。

異常過熱及び炎に対する耐性は,8.5.4に規定するように,JIS C 60695-11-5のニードルフレーム試験に

よって検証する。

7.3

電磁両立性(EMC)

ヒューズ端子台の電磁両立性(EMC)は,JIS C 8201-7-1の7.3[電磁両立性(EMC)]による。

8

試験

8.1

試験の種類

ヒューズ端子台の試験の種類は,JIS C 8201-7-1の8.1(試験の種類)による。

8.2

一般

ヒューズ端子台の試験は,JIS C 8201-7-1の8.2(一般)によるほか,次による。

試験は,表C.1に規定された順で実施する。

8

C 8201-7-3:2019

8.3

機械的特性の検証

8.3.1

一般

ヒューズ端子台の機械的特性は,次について検証する。

− 支持体へのヒューズ端子台の取付け(8.3.2参照)

− ヒューズ端子台の締付具の機械的特性(8.3.3参照)

− ヒューズ端子台と管形ヒューズリンクとの互換性(8.3.4参照)

− 端子台ベースとヒューズキャリアとの結合の機械的強度(8.3.5参照)

8.3.2

支持体へのヒューズ端子台の取付け

支持体へのヒューズ端子台の取付けは,JIS C 8201-7-1の8.3.2(支持体への端子台の取付け)による。

8.3.3

ヒューズ端子台の締付具の機械的特性

8.3.3.1

締付具の機械的強度試験

ヒューズ端子台の締付具の機械的強度試験は,JIS C 8201-1の8.2.4.1(試験の共通条件)及び8.2.4.2(端

子の機械的強度の試験)によるほか,次による。

この試験は,製造業者の指示に従って適切な支持体に通常に使用するように取り付けた5個のヒューズ

端子台のうち,中央の端子台の2個の締付具について行わなければならない。

定格断面積の導体で接続及び取外しを5回行わなければならない。

8.3.3.2

ヒューズ端子台における導体の偶発的な緩み及び損傷に対する試験(ねん回試験)

ヒューズ端子台における導体の偶発的な緩み及び損傷に対する試験は,JIS C 8201-7-1の8.3.3.2[端子

台における導体の偶発的な緩み及び損傷に対する試験(ねん回試験)]による。

8.3.3.3

引張試験

ヒューズ端子台の引張試験は,JIS C 8201-7-1の8.3.3.3(引張試験)による。

8.3.3.4

定格断面積と定格接続容量との検証

ヒューズ端子台の定格断面積と定格接続容量との検証は,JIS C 8201-7-1の8.3.3.4(定格断面積及び定

格接続容量の検証)による。

8.3.4

ヒューズ端子台と管形ヒューズリンクとの互換性

ヒューズ端子台と管形ヒューズリンクとの互換性は,次による。

表A.1に規定する最大ゲージNo.1,No.4又はNo.7をヒューズキャリアに10回抜差しする。

ゲージを挿入する都度,通常操作のようにヒューズキャリアを端子台ベースに固定する。ねじ式のヒュ

ーズキャリアを使用するヒューズ端子台の場合,表1の値の2/3のトルクで固定する。

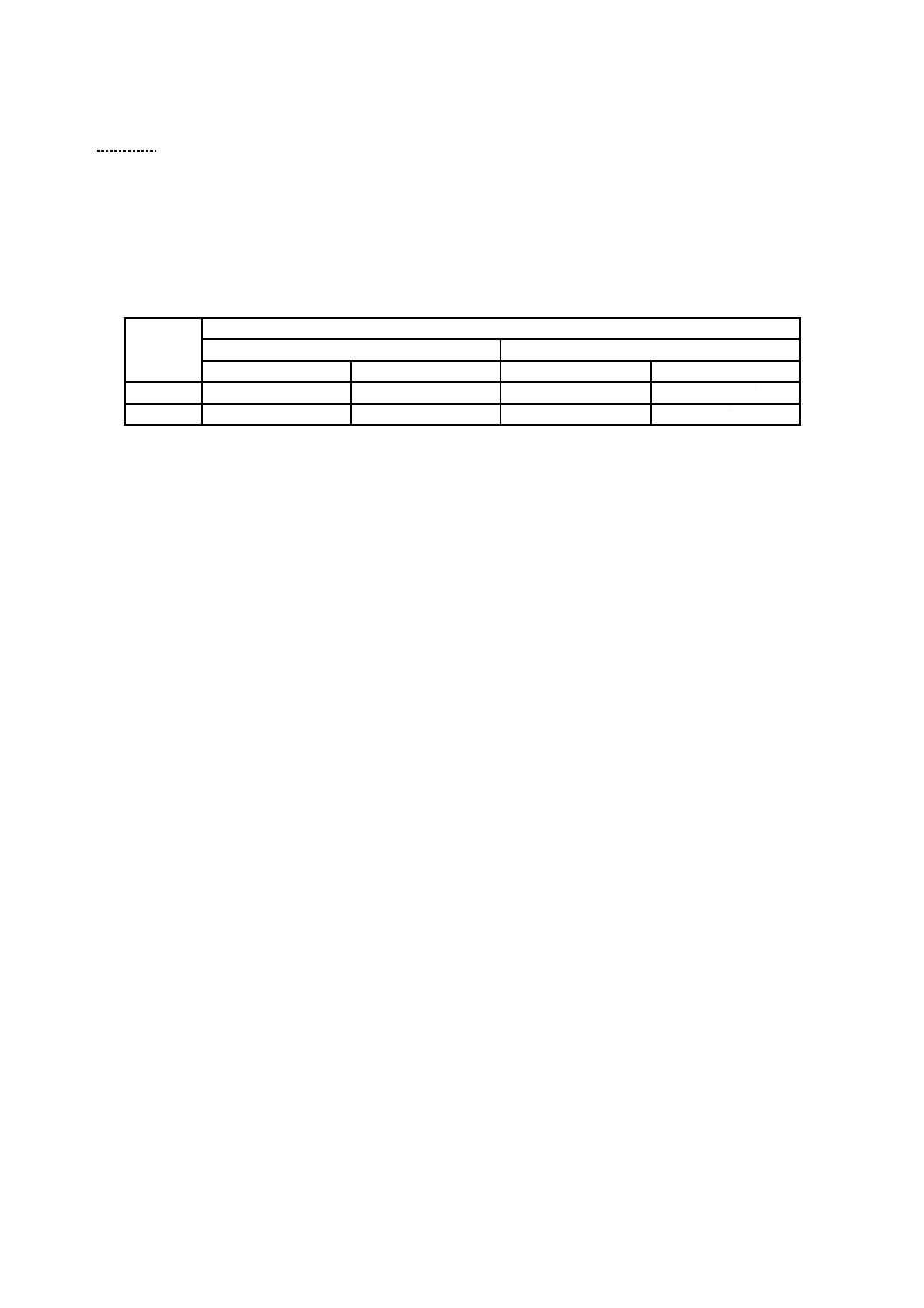

表1−試験で使用する力

ヒューズキャリアの直径(d)

トルク

Nm

軸引張力

N

16 mm以下

0.4

25

16 mmを超え,25 mm以下

0.6

50

ヒューズ端子台の各部に目に見える損傷又は緩みがあってはならない。また,表A.1に規定する最小ゲ

ージNo.2,No.5又はNo.8が最も不利な位置のヒューズキャリアから抜け落ちてはならない。

最小ゲージNo.2,No.5又はNo.8をヒューズ端子台に差し込み,8.4.4によって接触抵抗値を測定する(図

9

C 8201-7-3:2019

1参照)。

接触抵抗の平均値は,10 mΩ以下でなければならない。個々の測定値は15 mΩ以下とする。

8.3.5

端子台ベースとヒューズキャリアとの結合の機械的強度

8.3.5.1

ねじ式ヒューズキャリアのトルク試験

ヒューズ端子台ベースとねじ式ヒューズキャリアのトルク試験は,次による。

表A.1に規定する最大ゲージNo.1,No.4又はNo.7を挿入したヒューズキャリアを,表1に規定するト

ルクで端子台ベースに5回締め付ける。

ヒューズキャリアは,試験中及び試験後も端子台ベースにしっかりと固定され,かつ,通常使用を妨げ

る変化があってはならない。

8.3.5.2

ねじ式及びバヨネット式ヒューズキャリアの引張試験

ヒューズ端子台ベースとねじ式及びバヨネット式ヒューズキャリアの引張試験は,次による。

表A.1に規定する最大ゲージNo.1,No.4又はNo.7を挿入したヒューズキャリアを,端子台ベースに差

し込む。

ねじ式ヒューズキャリアは,表1の値の2/3のトルクで締め付ける。

ヒューズキャリアに対して,表1による軸引張力を1分間かける。

ヒューズキャリアは,試験中及び試験後も端子台ベースにしっかりと固定され,かつ,通常使用を妨げ

る変化があってはならない。

8.3.5.3

プラグ式又はヒンジ式ヒューズキャリアの動作力試験

ヒューズ端子台ベースとプラグ式又はヒンジ式ヒューズキャリアの動作力試験は,次による。

表A.1に規定する最大ゲージNo.1,No.4又はNo.7を挿入したヒューズキャリアを,端子台ベースに抜

差し又は取外しを行う。

動作力を適切な方法で測定する。この試験を10回行う。

全ての測定値は,製造業者が指定する限界値内でなければならない。

ヒューズキャリアは,試験中及び試験後も端子台ベースにしっかりと固定され,かつ,通常使用を妨げ

る変化があってはならない。

8.4

電気的特性の検証

8.4.1

一般

ヒューズ端子台の電気的特性は,次について検証する。

− 絶縁性能試験(8.4.3参照)

− 接触抵抗(8.4.4参照)

− 締付具の温度上昇(8.4.5参照)

− エージング試験(ねじなし式ヒューズ端子台だけに適用)(8.4.7参照)

8.4.2

(空欄)

8.4.3

絶縁性能試験

8.4.3.1

一般

ヒューズ端子台の絶縁性能試験は,次による。

a) 製造業者が定格インパルス耐電圧(Uimp)の値を指定する場合,インパルス耐電圧試験は,JIS C 8201-1

の8.3.3.4.1 2)[ただし,2) c)は除く。](インパルス耐電圧の検証)による。

b) 定格絶縁電圧値(Ui)による商用周波耐電圧試験は,JIS C 8201-1の8.3.3.4.1 3)(固体絶縁に対する商

用周波耐電圧の検証)による。

10

C 8201-7-3:2019

試験電圧は,JIS C 8201-1の表12A(定格絶縁電圧に対する耐電圧試験電圧)の値とする[JIS C 8201-1

の8.3.3.4.1 3) b) i)参照]。

8.4.3.2

試験配線及び試験電圧の印加

8.4.3.2.1

一般

各試験は,次に規定する条件で金属支持体に取り付け,定格断面積の導体を接続した5個の隣接するヒ

ューズ端子台で実施する。

− 導体の先端は,製造業者が指定する長さだけ被覆を剝がす。

− 製造業者が金属支持体を指定しない場合は,端子台の充電部と支持体との間の絶縁距離が最も短くな

るものを使用する。

8.4.3.2.2

試験A

ヒューズ端子台のサイズに応じて,表A.1に規定するゲージNo.3,No.6又はNo.9を,通常の使用時の

ように正しく挿入する。インジケータ(表示器)がある場合,インジケータは,この試験中は取り外すか,

接続を断つ。

続いて,ヒューズキャリアによって考慮された定格インパルス耐電圧の値(Uimp)に従ったインパルス

耐電圧試験の電圧と,ヒューズキャリアの定格絶縁電圧値(Ui)に対応した商用周波耐電圧試験の電圧と

を,各ヒューズ端子台の接触部品間に印加する。

8.4.3.2.3

試験B

ヒューズ端子台のサイズに応じて,表A.1に規定する最大ゲージNo.1,No.4又はNo.7を,通常の使用

時のように正しく挿入する。

続いて,端子台ベースの定格インパルス耐電圧の値(Uimp)に従ったインパルス耐電圧試験の電圧と,

端子台ベースの定格絶縁電圧値(Ui)に対応した商用周波耐電圧試験の電圧とを,次の部品間に印加する。

− 同じシリーズ及びサイズの隣接するヒューズ端子台の充電部間

− 異なる極性の充電部間

− 一緒に接続される充電部と支持体との間

8.4.3.3

インパルス電圧の印加方法と回数

各極性において1.2/50 μsのインパルス電圧を1秒以上の間隔で3回印加する。

注記 パルス発生器の出力インピーダンスは,500 Ωを超えないよう注意する。試験装置の仕様は,

IEC 61180-1及びIEC 61180-2を参照する。これらの試験中,何らかのフラッシオーバ又は破壊

放電が生じないことが望ましい。電圧破壊につながらないコロナ放電又は同様の現象は無視す

る。

8.4.3.3A 判定基準

ヒューズ端子台は,各試験電圧に耐えなければならない。

8.4.4

接触抵抗

8.4.4.1

測定に関する一般要求事項

測定は,直流又は交流で行う。交流で測定を行う場合,周波数は1 kHz以下とする。疑わしい場合には,

直流による測定値を適用する。

測定装置の精度は±3 %以内とする。

表A.1に規定する最小ゲージNo.2,No.5又はNo.8をヒューズ端子台に取り付け,接触抵抗を測定する。

ねじ式のヒューズキャリアをもつヒューズ端子台の場合,ねじ式のヒューズキャリアは,表1に規定す

る値の2/3のトルク値で通常の使用時のように取り付ける。

11

C 8201-7-3:2019

プラグ式又はヒンジ式ヒューズキャリア付きのヒューズ端子台は,通常の使用時のように取り付けて試

験する。

8.4.4.2

測定サイクル及び計測性能

8.4.4.2.1

一般

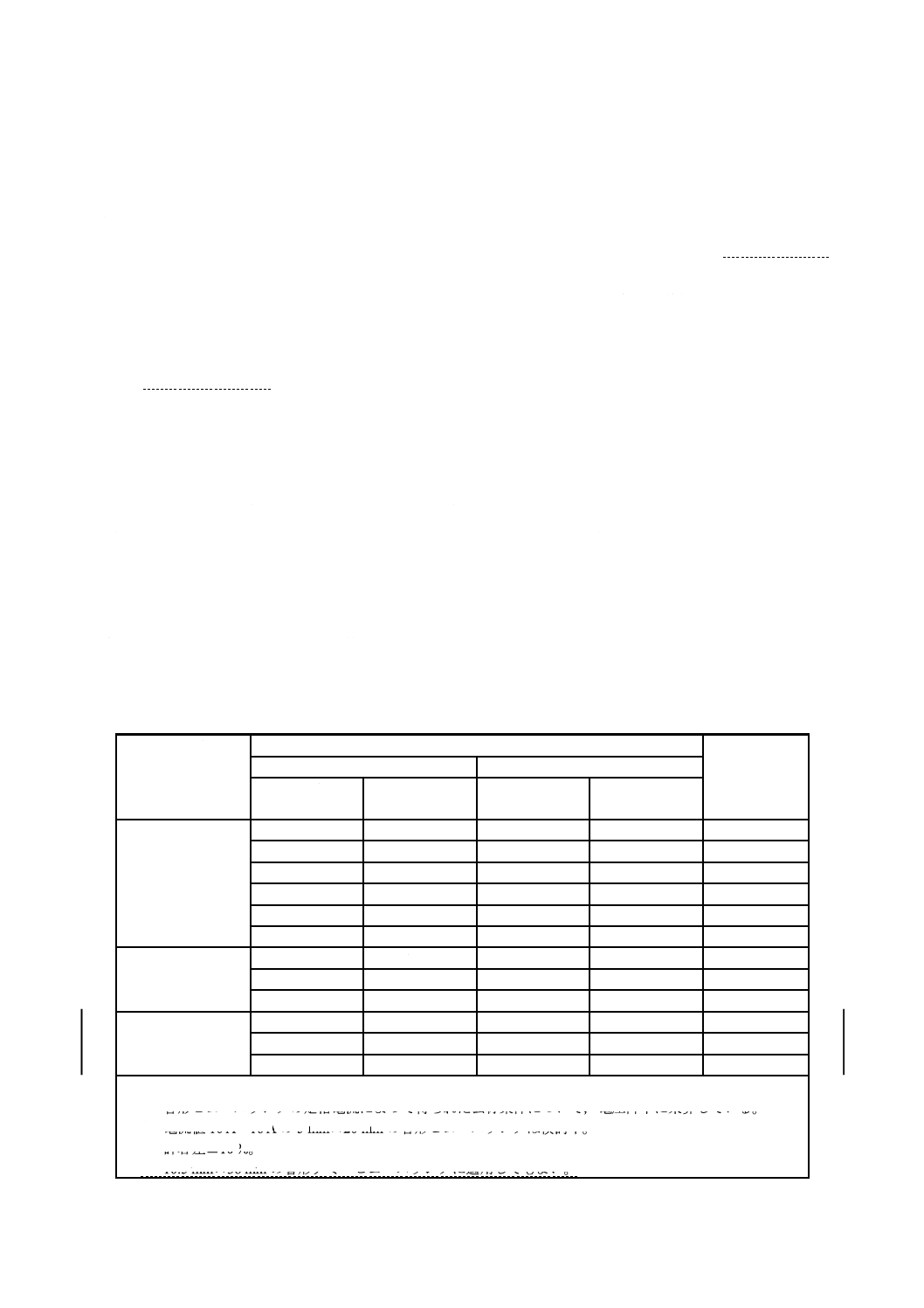

接触抵抗は,通常,図1によって測定した電圧降下から算出する。

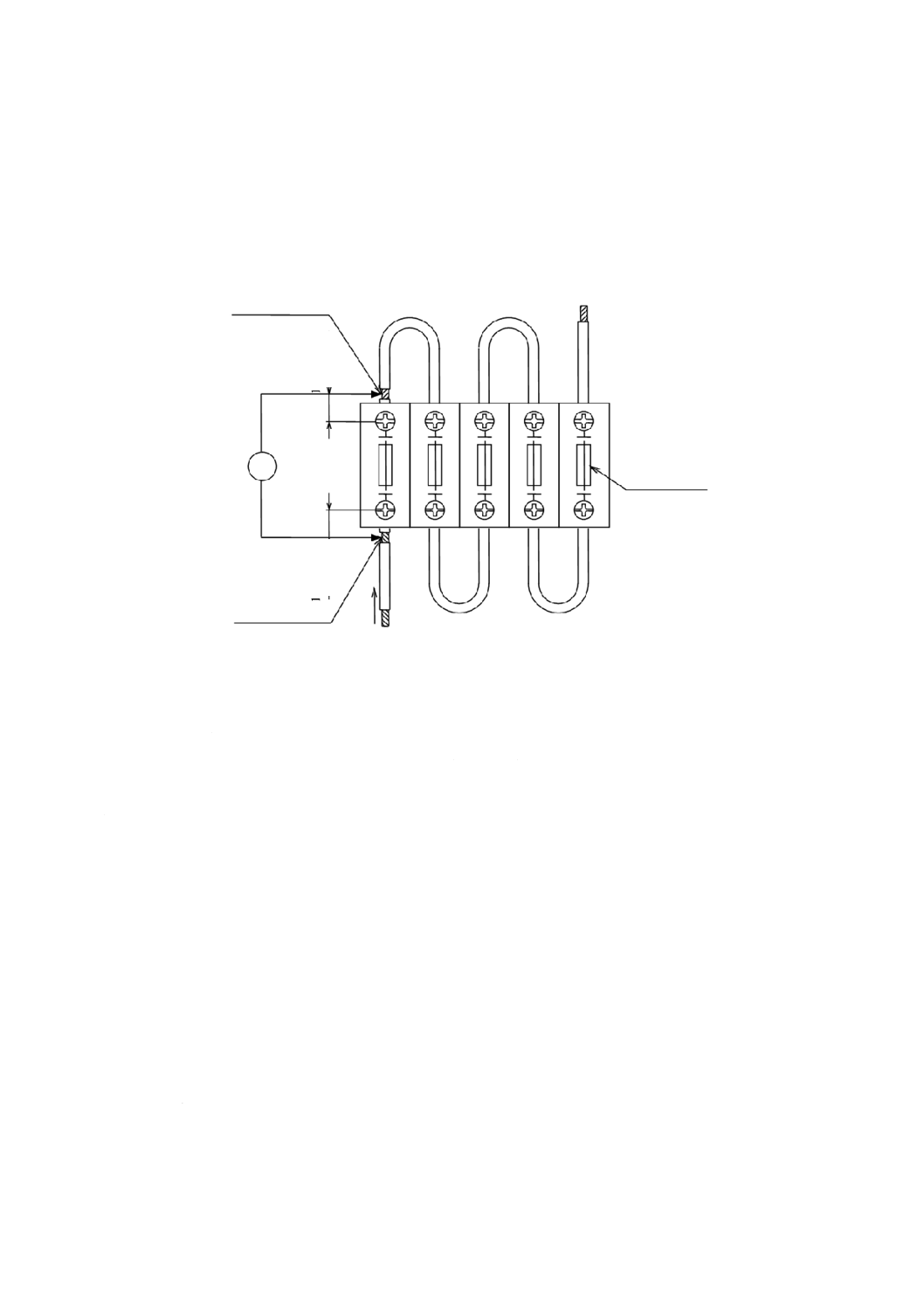

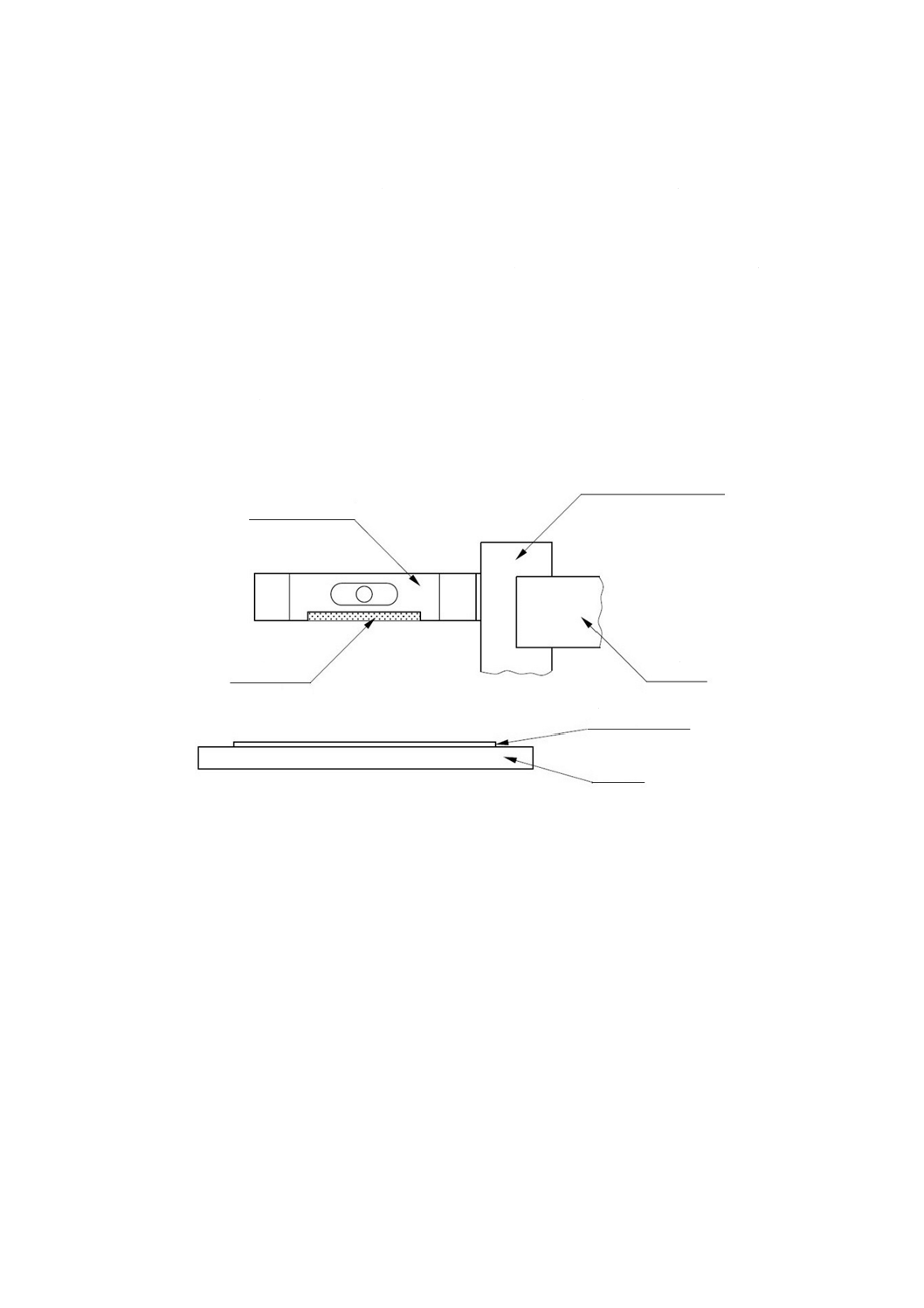

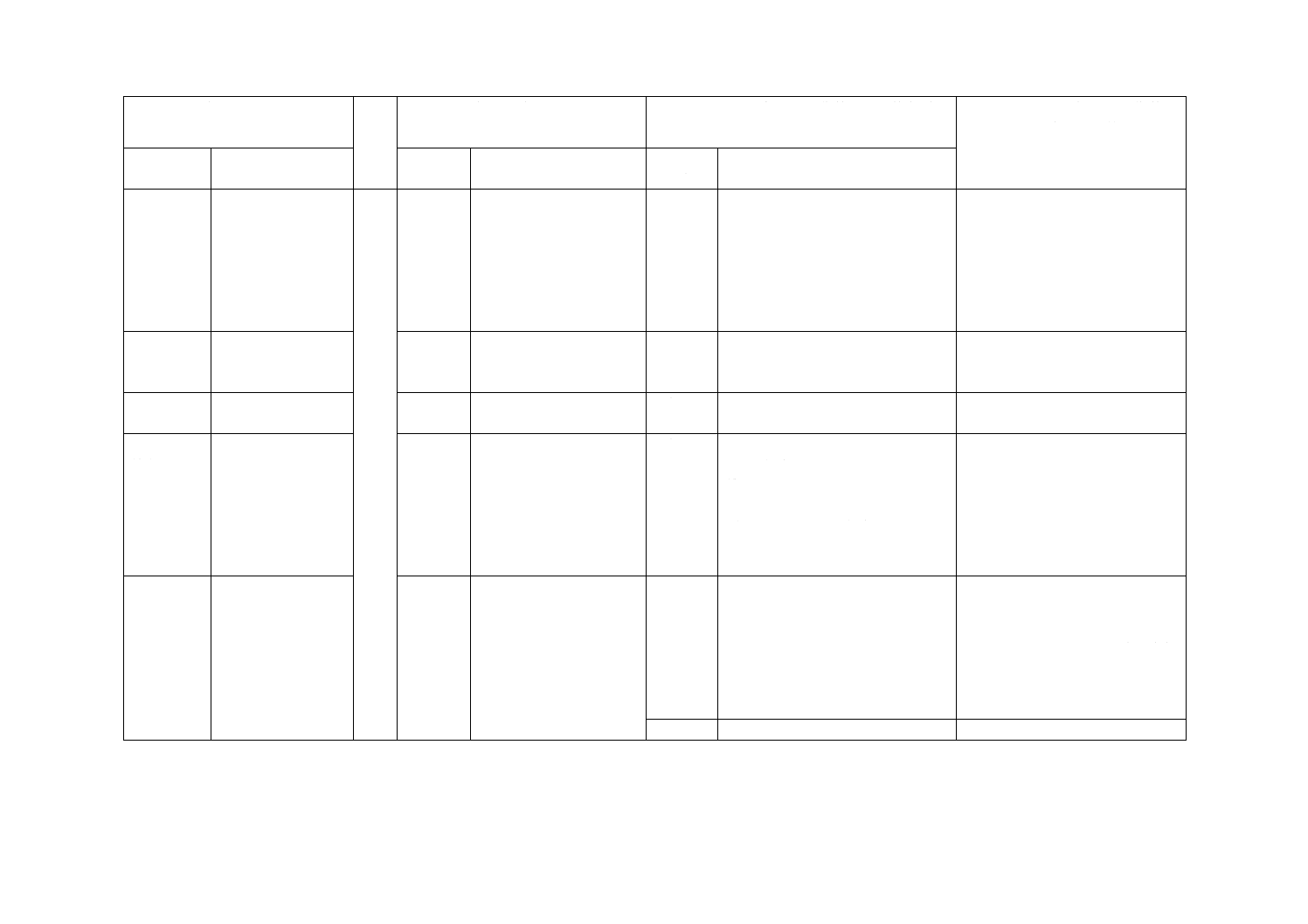

図1−接触抵抗の検証のための試験配線

測定は,連続した5回の測定サイクルで実施する。

測定は,次の条件で行う。

a) 試験電圧は,電源の開放電圧は直流又は交流(ピーク値)で10 V以上,60 V未満とする。

b) 試験電流は,0.1 Aとする。

c) 測定は,試験電流の印加後1分以内に行う。

d) 測定中は,接点に異常圧力が加わらないよう,ヒューズ端子台及び導体を動かさない。

8.4.4.2.2

直流電流による測定サイクル

直流電流による1回の測定には,次の作業を行う。これを5回繰り返す。

a) ヒューズ端子台へのゲージの挿入

b) 1方向に電流を流したときの電圧測定

c) 反対方向に電流を流したときの電圧測定

d) ヒューズ端子台からのゲージの取外し

8.4.4.2.3

交流電流による測定サイクル

交流電流による1回の測定には次の作業を行う。これを5回繰り返す。

a) ヒューズ端子台へのゲージの挿入

b) 電圧測定

c) ヒューズ端子台からのゲージの取外し

ゲージNo.2,

No.5又はNo.8

電圧降下測定点

電圧降下測定点

mV

1

0

m

m

以

下

1

0

m

m

以

下

I

12

C 8201-7-3:2019

8.4.4.3

判定基準

接触抵抗は,7.2.2.2に規定する値を超えてはならない。

8.4.5

締付具の温度上昇

5個のヒューズ端子台に,表A.1に規定する最小ゲージNo.2,No.5又はNo.8を挿入し,必要な附属品

とともに,図1に従って通常の使用時のように,支持体上に並べて設置する。

導体及び試験電流は,8.5.2.4による。

導体は,JIS C 8201-1の表4(機械的強度の検証を行うときのねじ式端子に加える締付トルク)に規定す

るトルク,又は製造業者が指定するJIS C 8201-1の表4よりも高い値のトルクで締め付ける。

試験には交流単相電流を使用して,一定温度に達するまで試験を継続する。中央のヒューズ端子台の導

体締付具は,7.2.2.3に規定する温度上昇限界値を超えてはならない。

8.4.6

(空欄)

8.4.7

エージング試験(ねじなし式ヒューズ端子台だけに適用)

試験は,図1に示すように5個の隣接するヒューズ端子台に,表A.1に規定する最小ゲージNo.2,No.5

又はNo.8を挿入し,8.5.2.4に規定する導体を直列に接続して行う。

標準使用条件[JIS C 8201-1の6.1.1(周囲温度)による最大40 ℃]での用途を意図したヒューズ端子

台の場合は,PVC絶縁導体を使用する。

製造業者が40 ℃を超える最大使用状態を指定したヒューズ端子台[JIS C 8201-1の6.1.1(周囲温度)

の注記1参照]の場合は,耐熱絶縁導体又は裸導体を使用する。

橋絡する導体の最小長さは,300 mmとする。

ヒューズ端子台を20 ℃±2 ℃に保った恒温槽に置き,8.4.4に従って接触抵抗を測定する。

導体を含む全ての試験装置は,接触抵抗試験が完了するまで動かさない。

このヒューズ端子台は,次に規定する192回の温度サイクル試験に使用する。

恒温槽の温度は,JIS C 8201-1の8.3.3.3.1(周囲温度)に従って40 ℃,又は製造業者の指定する最大使

用状態の温度に設定する。

恒温槽の温度は,設定した温度の±5 ℃以内で約10分間,維持する。

この試験の間,8.5.2.4に従って試験電流を通電する。

次に,ヒューズ端子台を約30 ℃まで冷却する。強制冷却してもよい。約10分間,この温度を保つ。電

圧降下の測定が必要な場合,更に20 ℃±5 ℃まで冷却してもよい。

注記 恒温槽における加熱及び冷却の速度は,通常1.5 ℃/minの値を目安とする。

24回目の温度サイクル後及び192回目の温度サイクルが完了後に,20 ℃±5 ℃の雰囲気で,各端子の

接触抵抗を8.4.4に従って測定する。

192回目の温度サイクル完了後の接触抵抗は,15 mΩ以下,又は24回目の温度サイクルの後に測定した

値の1.5倍以下でなければならない。

この試験の後,目視検査において亀裂,ひずみなどの継続使用に支障があるような変化があってはなら

ない。

その後,8.3.3.3に規定する引張試験を行う。

試験中,導体は端子から抜けてはならず,締付具の近くで折れてはならない。

8.5

熱的特性の検証

8.5.1

一般

ヒューズ端子台の熱的特性は,次について検証する。

13

C 8201-7-3:2019

− 定格電力損失(8.5.2参照)

− 耐久性(8.5.3参照)

− 異常過熱及び炎に対する耐性(8.5.4参照)

8.5.2

定格電力損失

8.5.2.1

試験配線

ヒューズ端子台の定格電力損失値を確認するため,二つの異なる試験配線(分離配置及び複合配置)を

使用する。

8.5.2.2

過負荷保護及び短絡保護に対する試験配線

8.5.2.2.1

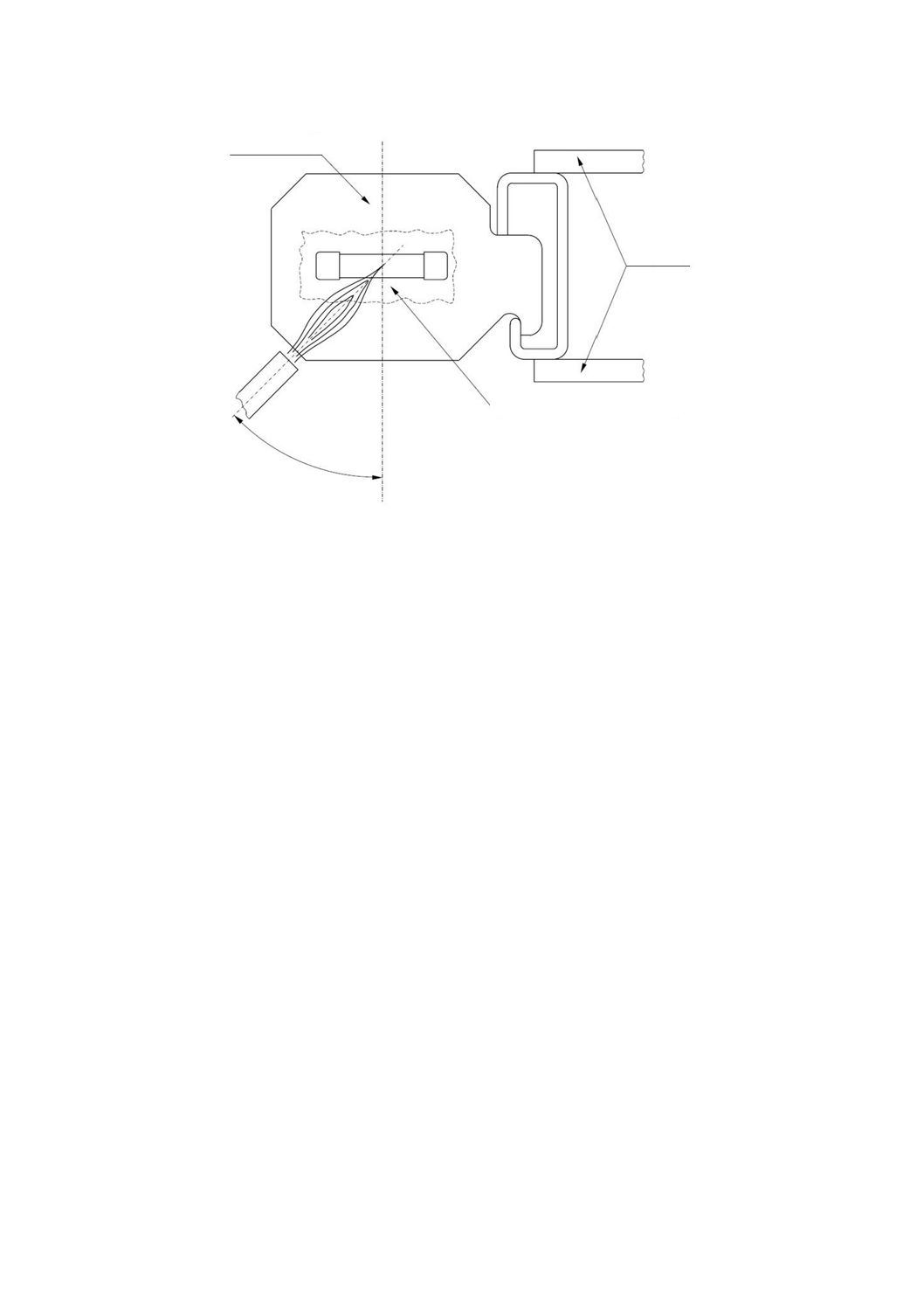

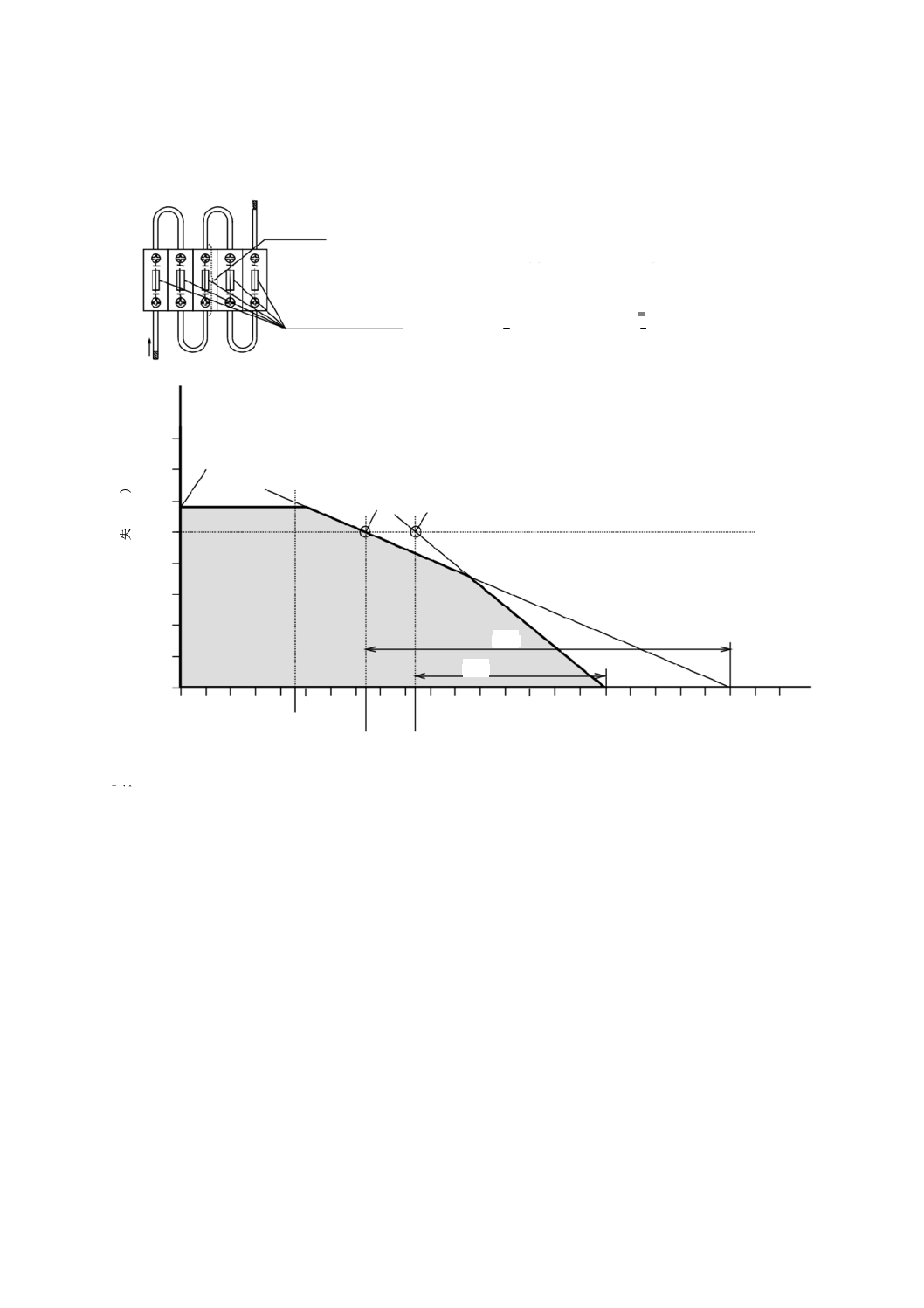

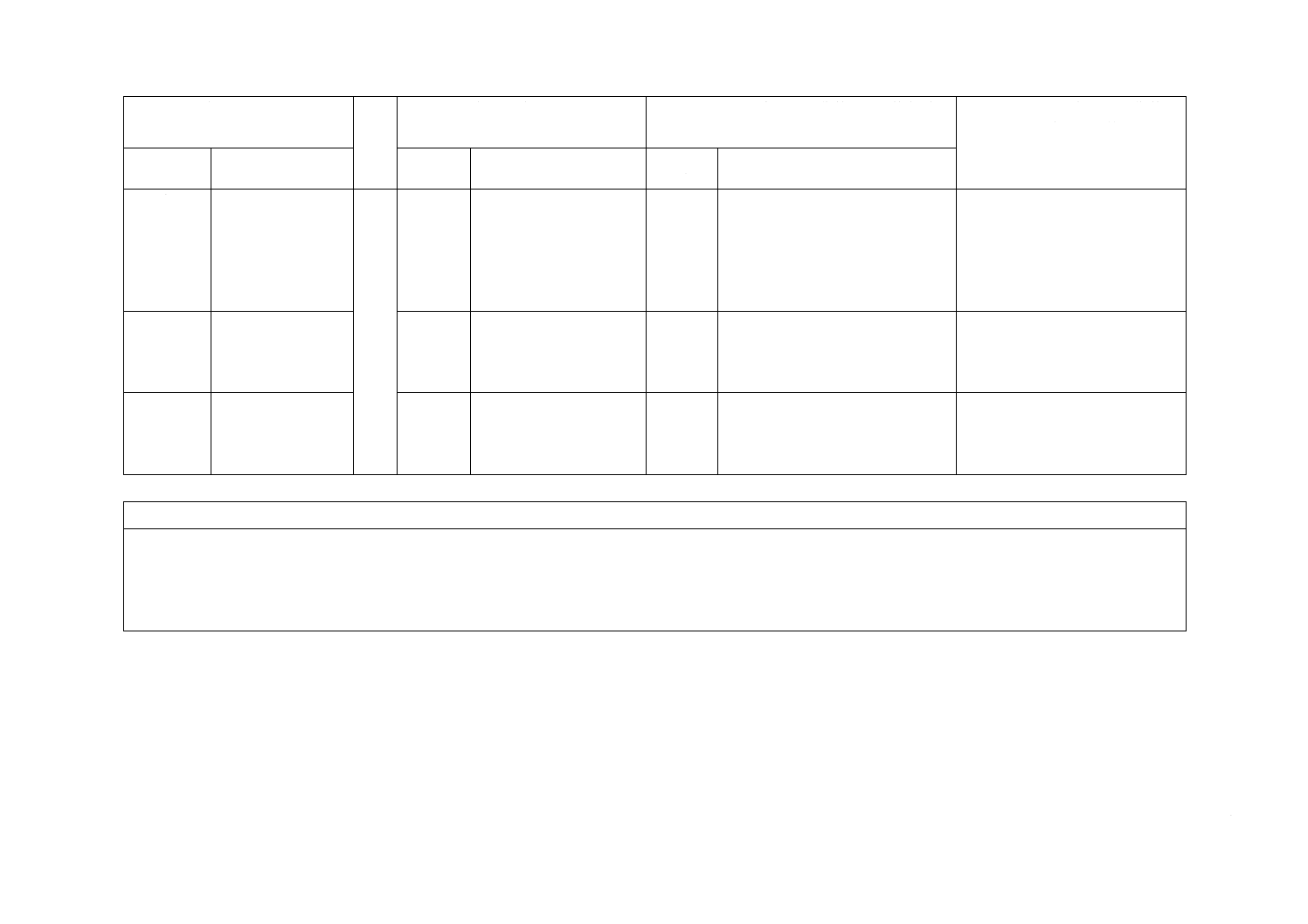

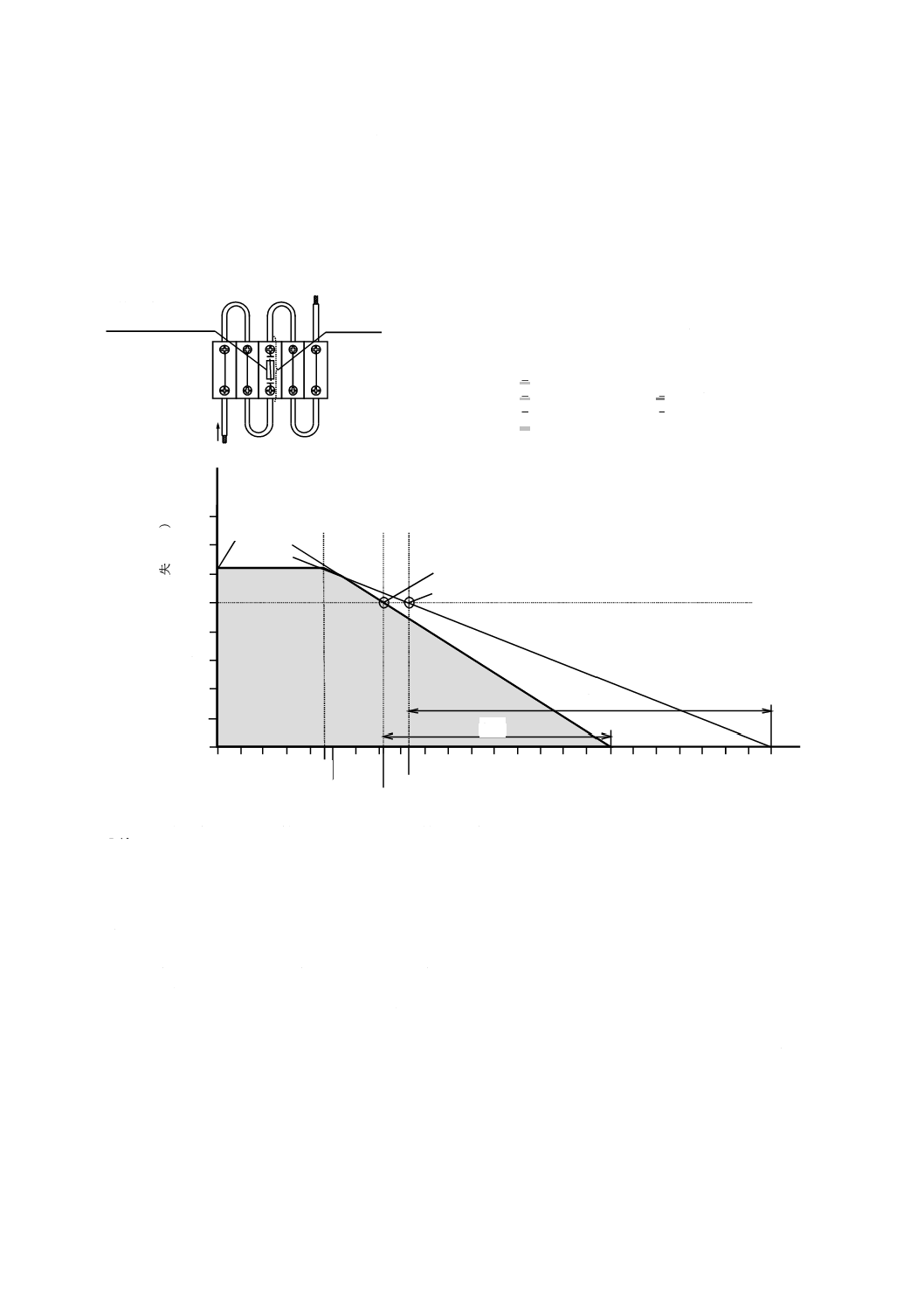

分離配置

表2に規定するPV1の電力損失値の管形ダミーヒューズリンクを取り付け,必要な附属品(カバープレ

ート,エンドホルダーなど)を装着したヒューズ端子台を,同一タイプの構造及びサイズで4個の通常の

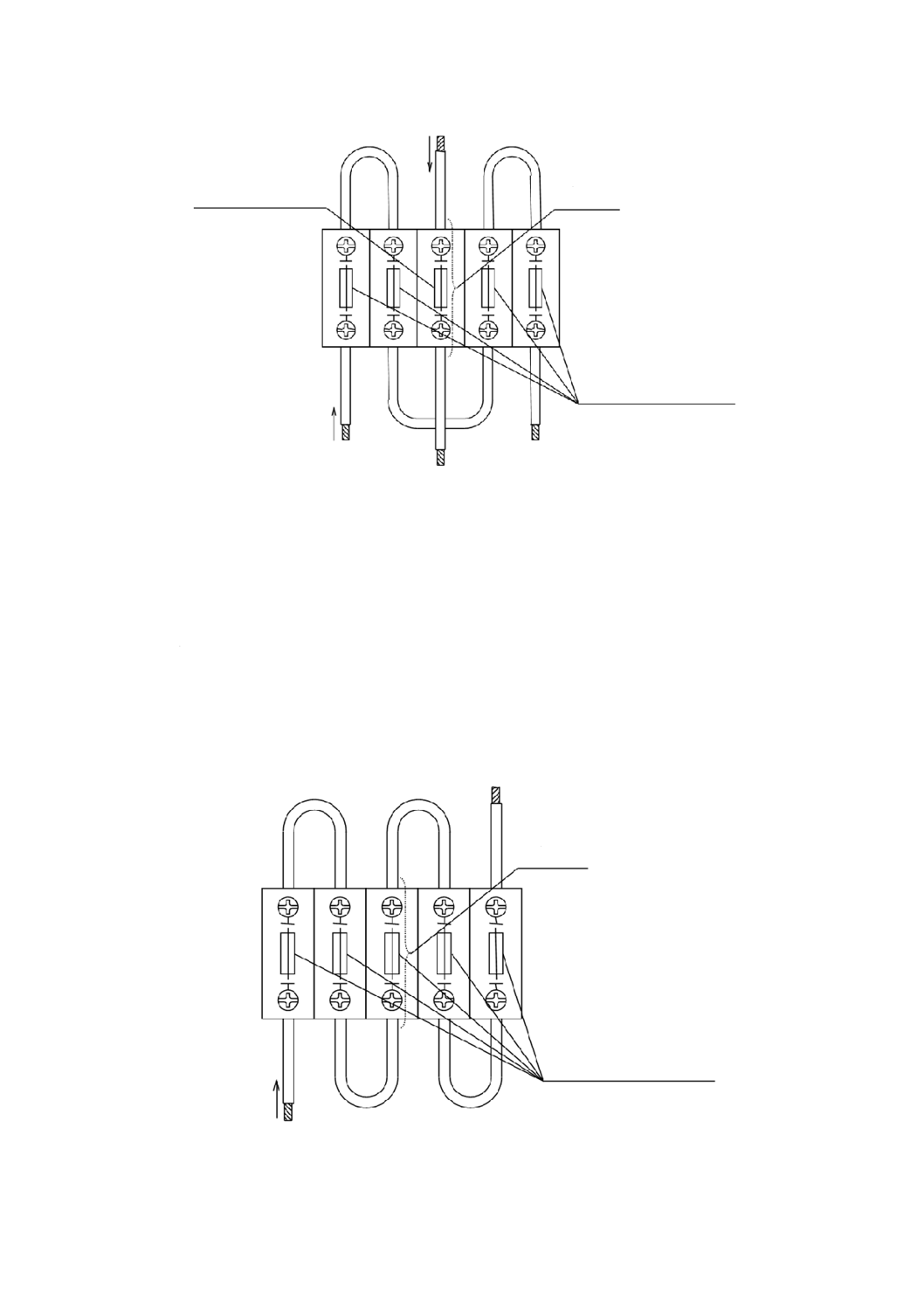

端子台の中央に位置する端子として動作するヒューズ端子台は,支持体に取り付け,8.5.2.4の導体によっ

て直列に接続する(図2参照)。

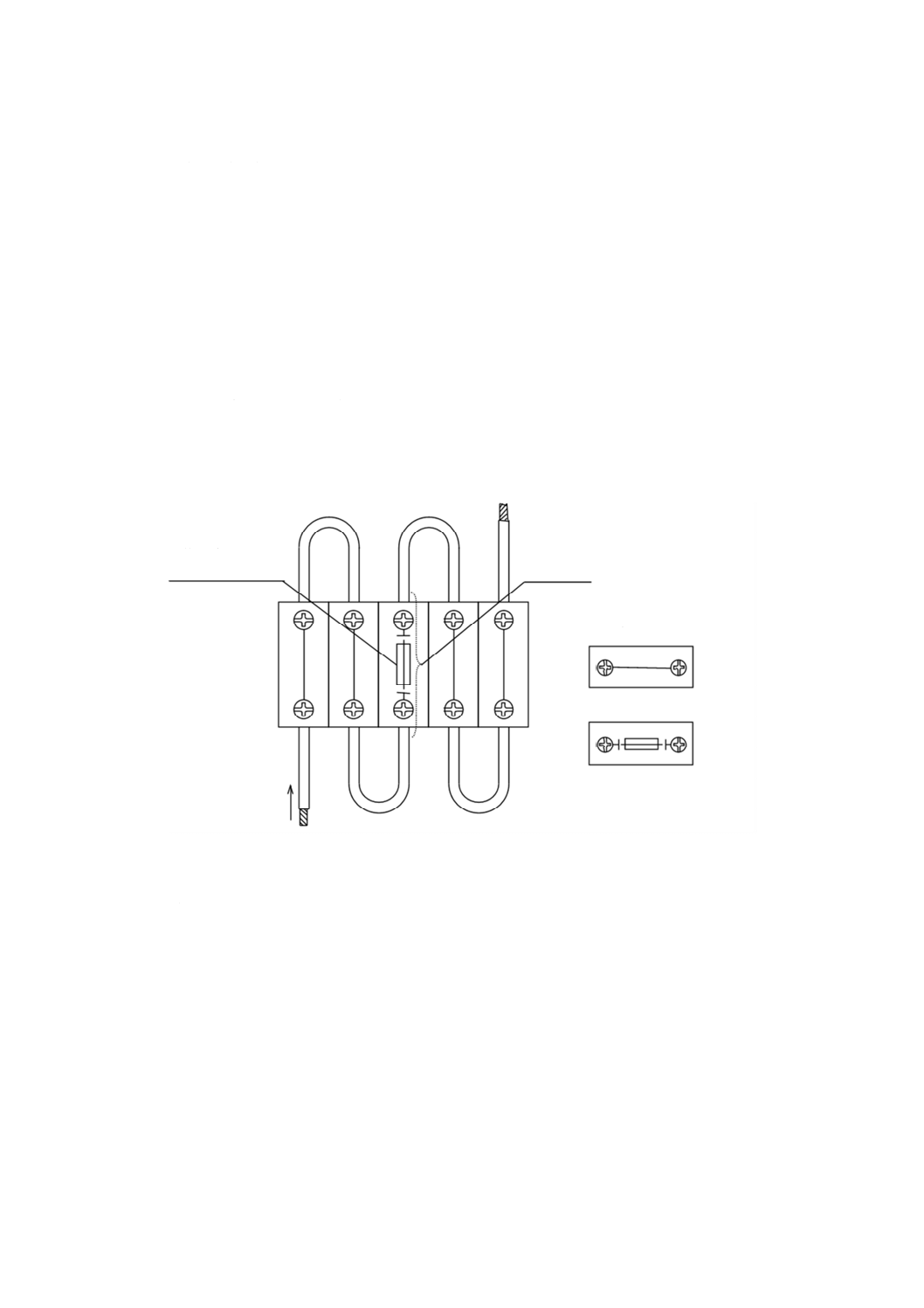

図2−分離配置に対する試験配線

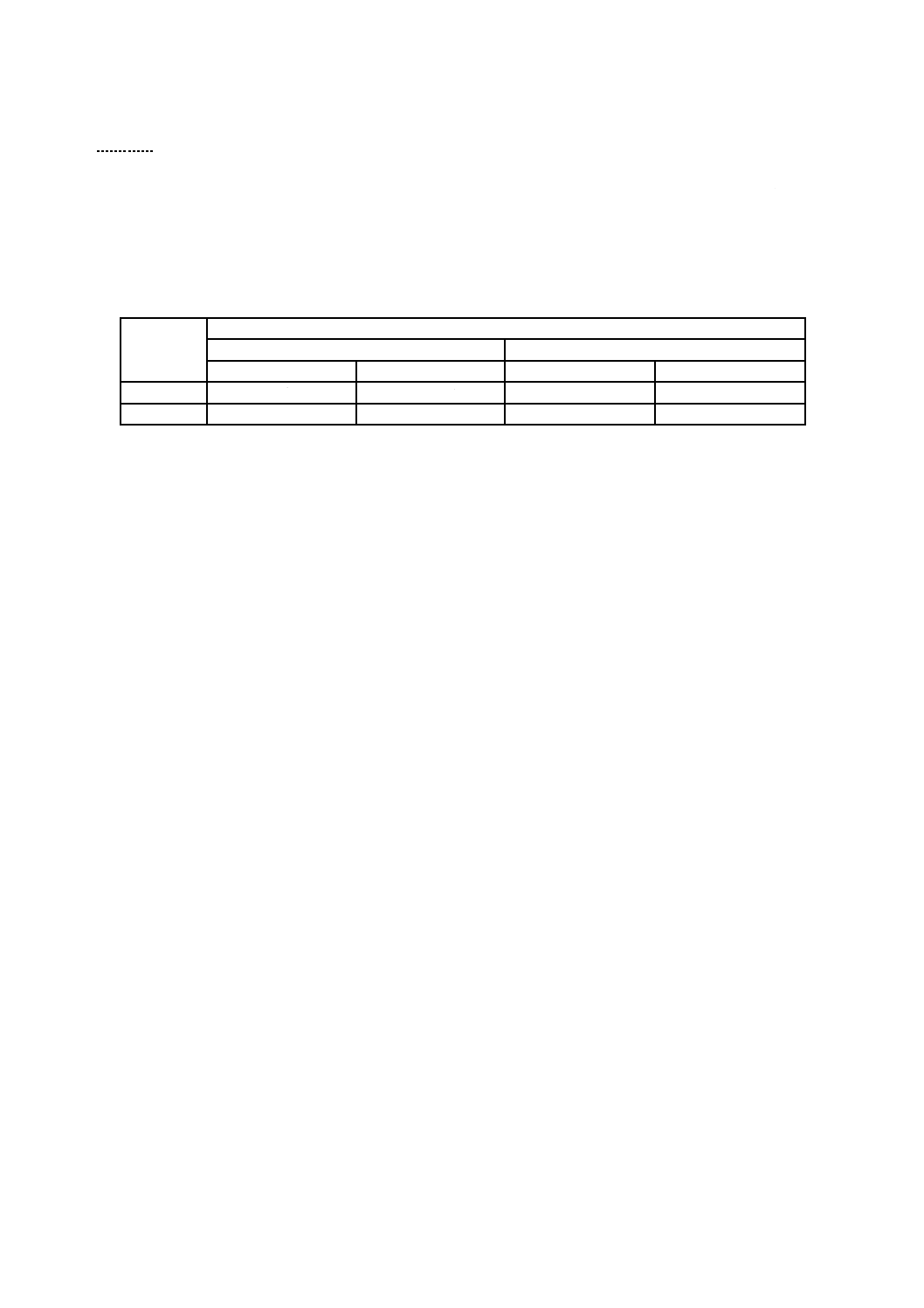

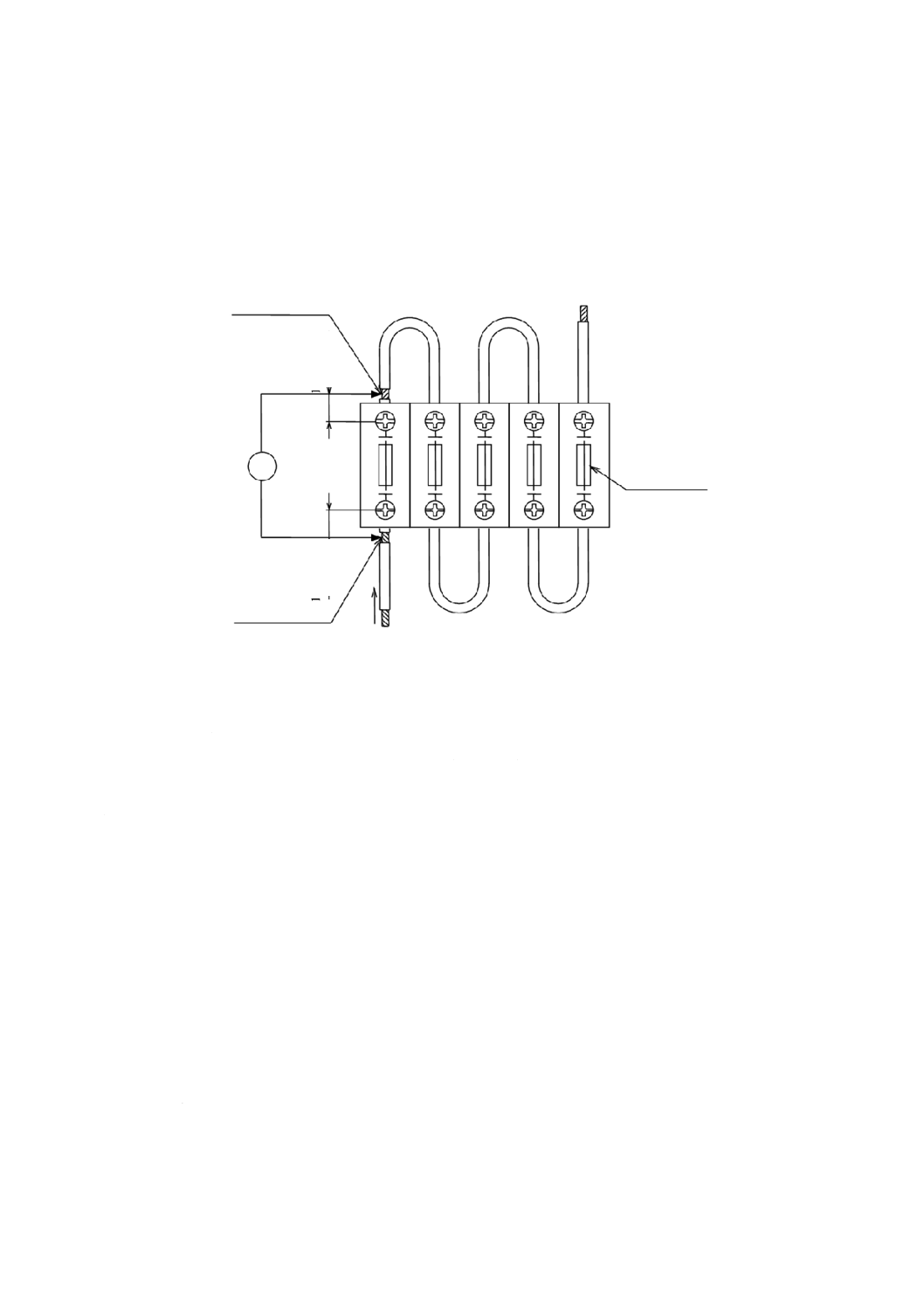

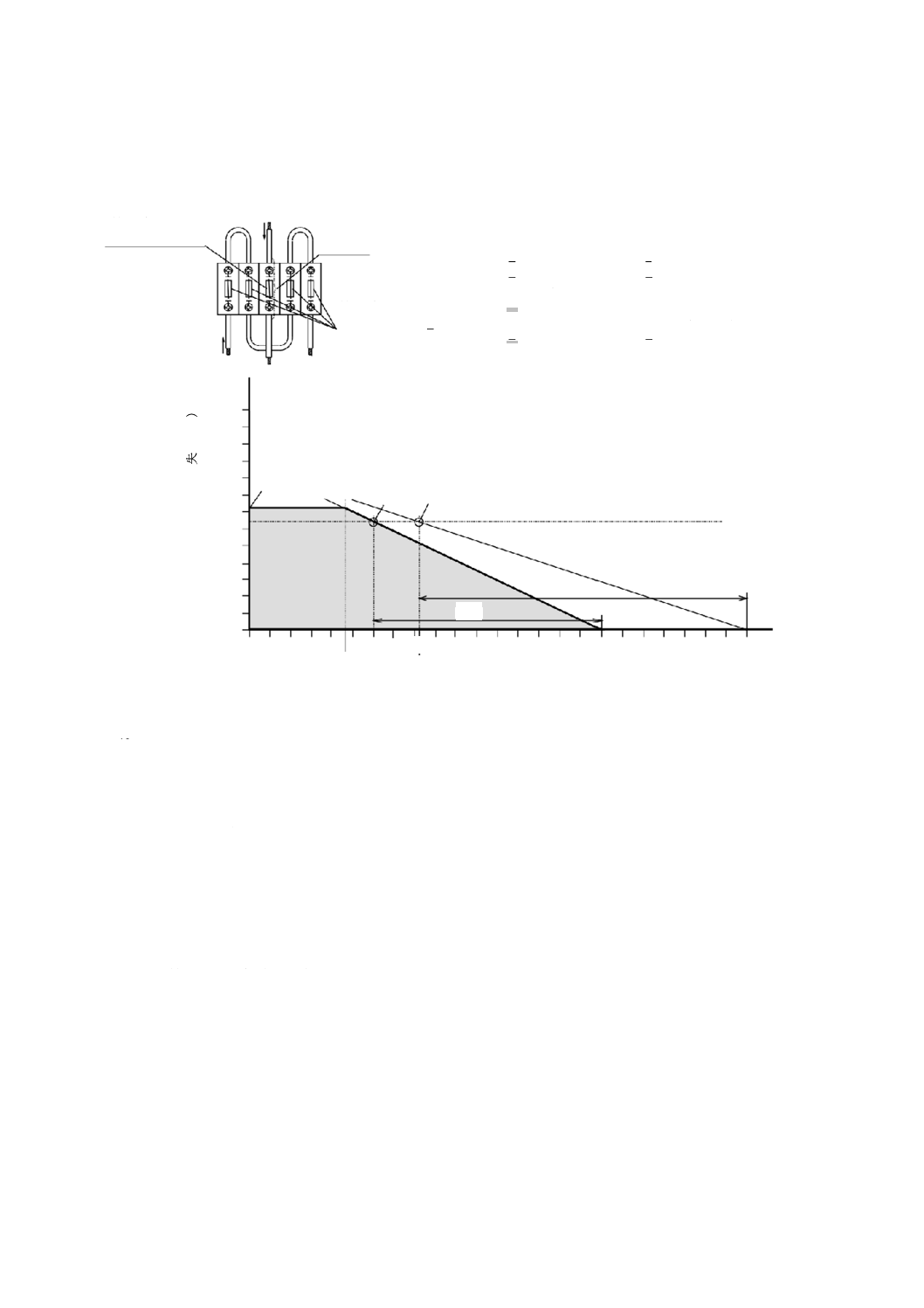

8.5.2.2.2

複合配置

必要な附属品を装着した5個のヒューズ端子台を,通常の使用時のように支持体に取り付ける。

中央のヒューズ端子台には,図3に示すように外側のヒューズ端子台と分離されている電流源に配線す

る。

ヒューズ端子台には,表2に規定する最大電力損失値がPV1又はPV2の管形ダミーヒューズリンクを,

図3に従って挿入する。

管形ダミー

ヒューズリンク

温度の測定

通常の端子台

ヒューズ端子台

I

14

C 8201-7-3:2019

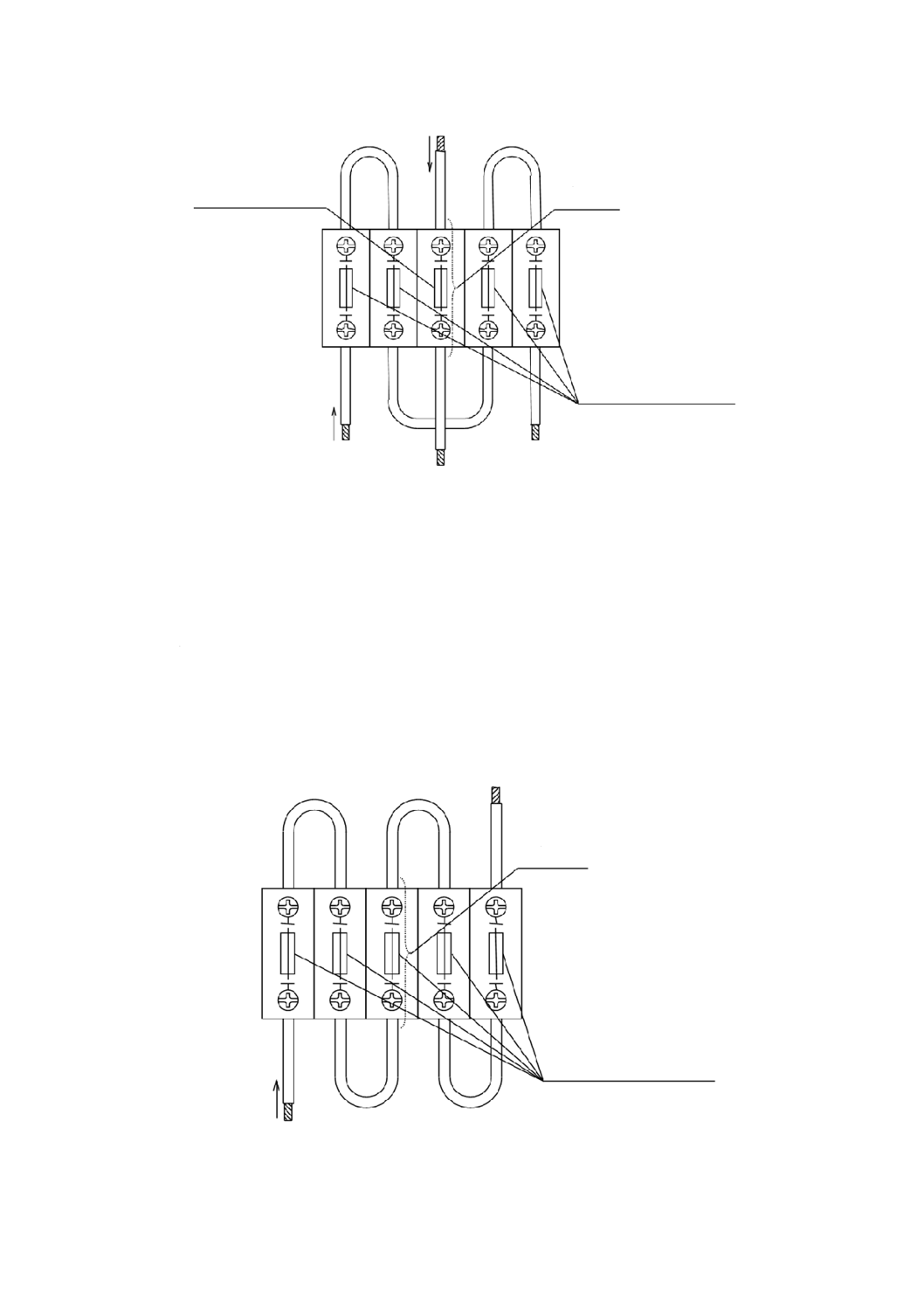

図3−複合配置に対する試験配線

8.5.2.3

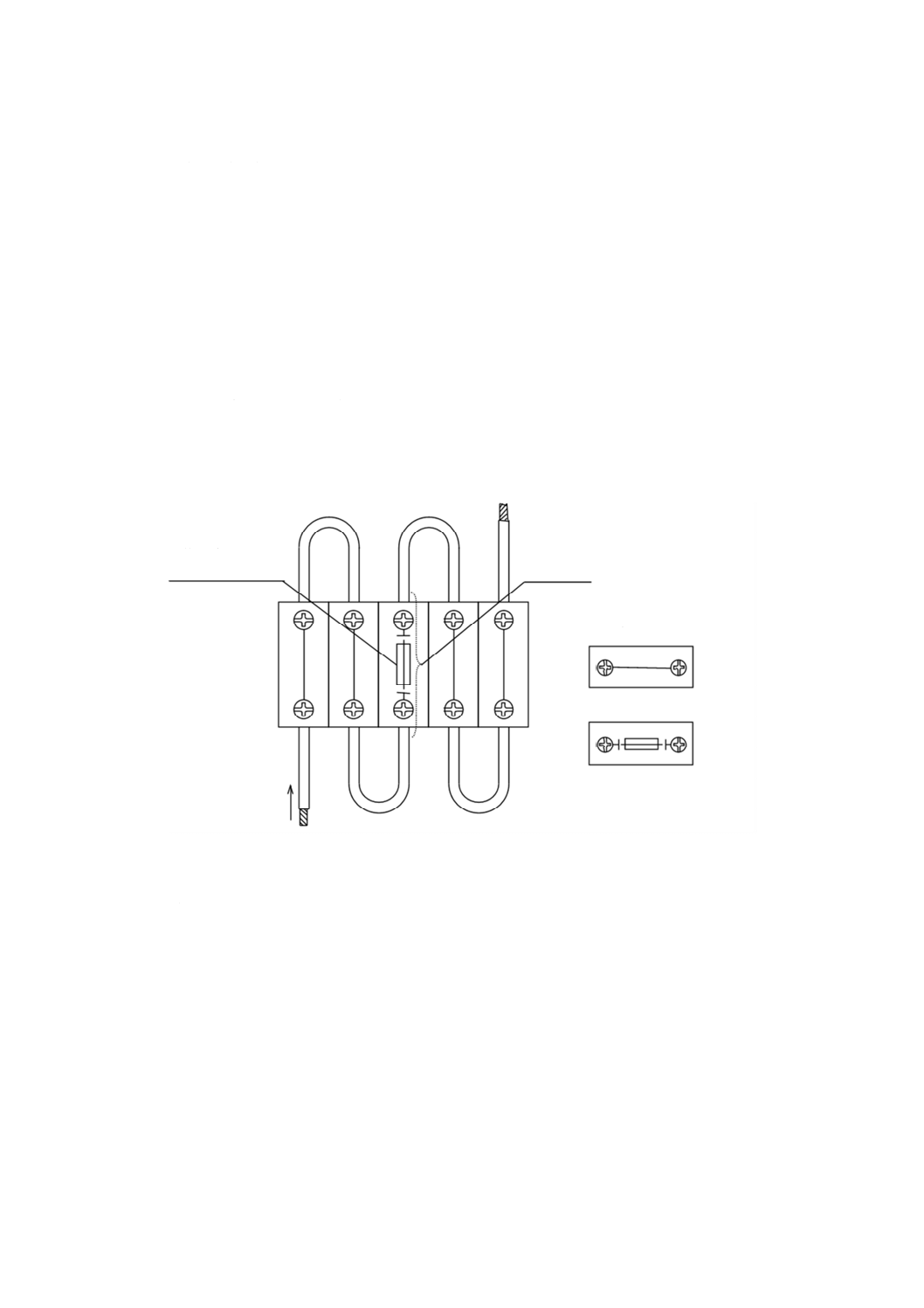

限定的な短絡保護に対する試験配線

8.5.2.3.1

分離配置

8.5.2.2の図2に規定する試験配線の中央のヒューズ端子台に,最大電力損失値PV2の管形ダミーヒュー

ズリンクを挿入する。

8.5.2.3.2

複合配置

必要な附属品を装着した5個のヒューズ端子台を,通常の使用時のように支持体に取り付ける。

配線は,図4に従って行う。5個全てのヒューズ端子台に,表2に規定する最大電力損失値PV2の管形

ダミーヒューズリンクを挿入する。

図4−短絡保護の複合配置に対する試験配線

最大電力損失値PV2の

管形ダミーヒューズリンク

温度の測定

I

I

I

温度の測定

最大電力損失値PV1の

管形ダミーヒューズリンク

最大電力損失値PV2の

管形ダミーヒューズリンク

15

C 8201-7-3:2019

8.5.2.4

配線条件

ヒューズ端子台又は隣接する通常の端子台に接続する導体は,次による。

a) 導体長さは,1 mとする。

b) 導体の断面積又は導体径及び試験電流は,次による。

− 試験電流が6.3 A以下で設計されたヒューズ端子台の場合は,導体の断面積は1 mm2又は導体径は1

mmとする。試験電流は,6.3 Aとする。

− 試験電流が6.3 Aを超え10 A以下で設計されたヒューズ端子台の場合は,導体の断面積は1.5 mm2

又は導体径は1.2 mmとする。試験電流は,10 Aとする。

− 試験電流が10 Aを超え16 A以下で設計されたヒューズ端子台の場合は,導体の断面積は2.5 mm2

又は導体径は1.6 mmとする。試験電流は,16 Aとする。

c) 導体被覆の色は,黒とする。

導体は,JIS C 8201-1の表4(機械的強度の検証を行うときのねじ式端子に加える締付トルク)に規定す

るトルク,又は製造業者が指定するJIS C 8201-1の表4よりも高い値のトルクで締め付ける。

試験箇所の温度測定には,熱電対又は温度に本質的な影響を与えない方法で測定する。

8.5.2.5

管形ヒューズリンク用管形ダミーヒューズリンク

管形ダミーヒューズリンクは,表2に規定する抵抗値をもつ試験用の管形ヒューズリンクを使用する。

管形ダミーヒューズリンクに使用する抵抗線の材料は,CuNi44,又は20 ℃〜200 ℃の温度範囲で,温

度係数±8.0×10−5 K−1未満の抵抗値をもつ同様の材料とする。

管形ダミーヒューズリンクの寸法を,表A.1に規定する。これらの寸法は,許容差を除いて,最小ゲー

ジNo.2,No.5又はNo.8の寸法と同等である。

エンドキャップの材質はニッケルめっきの黄銅とし,めっきの最小厚さは2 μmとする。

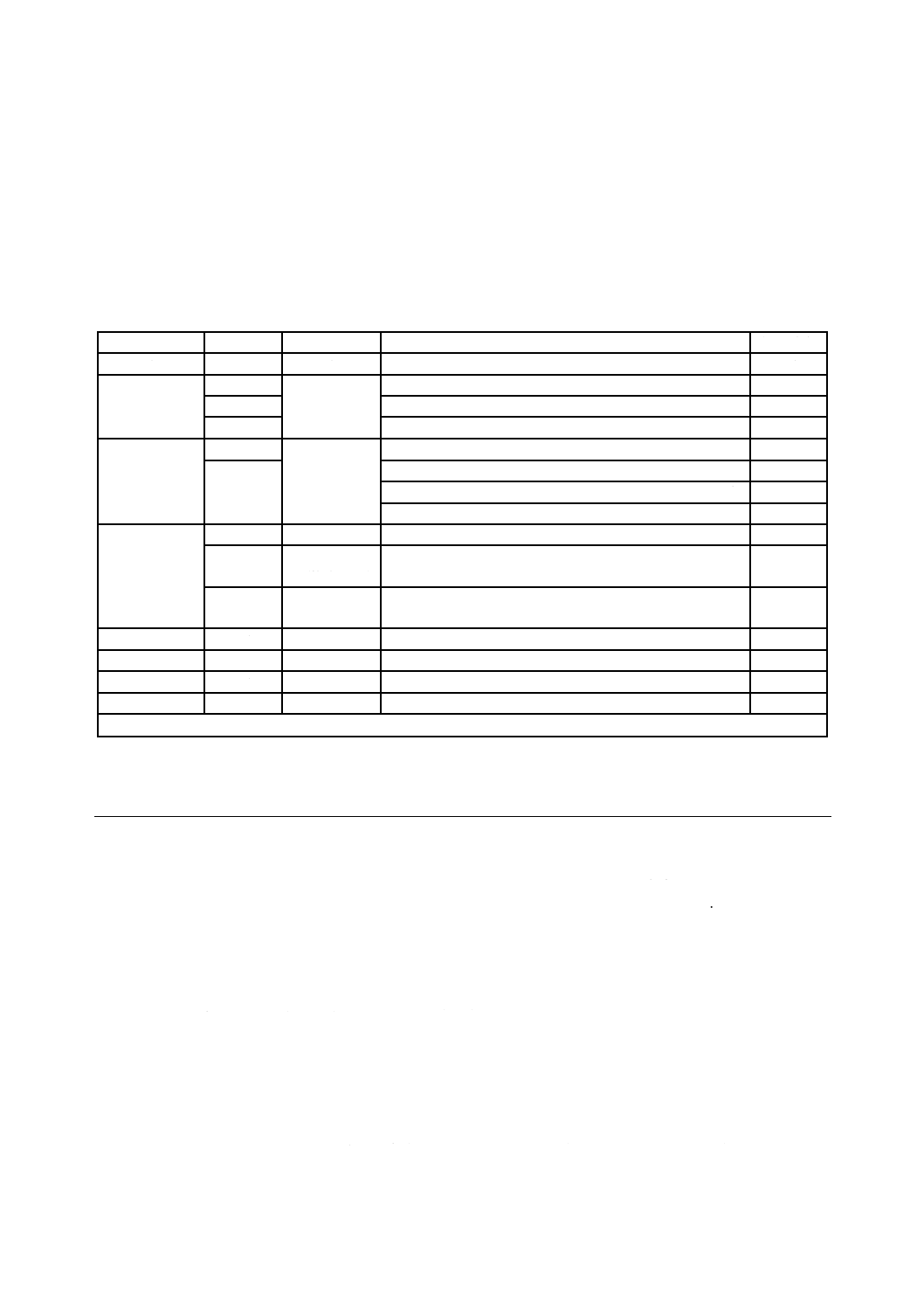

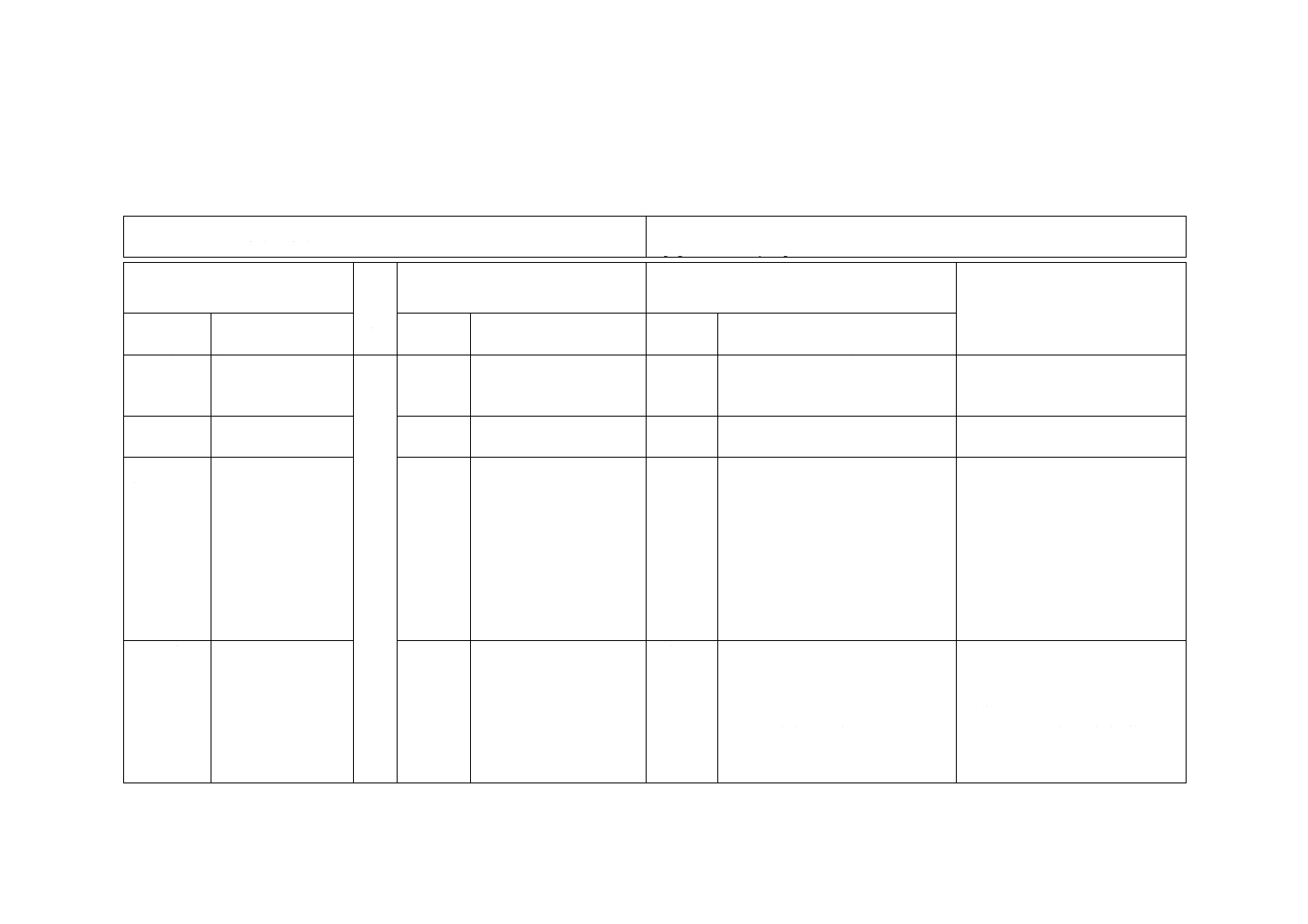

表2−管形ダミーヒューズリンク

サイズ

mm

最大電力損失値及びこれと関連する抵抗値

定格電流c)

A

過負荷

定格負荷

PV1 a)

W

R1 d)

mΩ

PV2 b)

W

R2 d)

mΩ

5×20

1.6

256

0.7

112

2.5

1.6

40

0.7

18

6.3

2.5

63

1.0

25

6.3

4.0

101

1.3

33

6.3

4.0

63

1.6

25

8.0

4.0

40

2.0

20

10.0

6.3×32

1.6

1 600

0.5

500

1.0

2.5

400

0.6

96

2.5

4.0

40

2.0

20

10.0

10.3×38e)

1.6

1 600

0.5

500

1.0

2.5

400

0.6

96

2.5

4.0

40

2.0

20

10.0

注a) 他の値が必要な場合,JIS Z 8601のR10数列から選択する。

b) 管形ヒューズリンクの定格電流によって得られた公称条件について,電圧降下に乗算している。

c) 電流値10 A〜16 Aの5 mm×20 mmの管形ヒューズリンクは検討中。

d) 許容差±10 %。

e) 10.5 mm×38 mmの管形ダミーヒューズリンクに適用してもよい。

16

C 8201-7-3:2019

8.5.2.6

温度測定点

温度は,ヒューズ端子台の温度が最も高い点(TS2)の絶縁部,及びヒューズキャリアの作動素子の表面

の温度が最も高い点(TS1)の近くで測定する。温度が最も高い点が不明な場合には,予備試験によって測

定点を決定する。

8.5.2.7

試験手順

試験(分離配置及び複合配置)のための管形ダミーヒューズリンクを,表2から選択し,ヒューズ端子

台に挿入する。

ヒューズ端子台の試験電流は,表2に規定する最大電力損失値PV1及び/又はPV2が,8.5.2.2及び8.5.2.3

の試験配線において達成できるように調整する。試験電流値は,試験期間中,一定とする。

試験は,温度が平衡に達するまで継続する。

5分以上の間隔で行った3回の連続測定値が,これ以上温度上昇を示さない場合,温度平衡に達したと

みなす。

周囲温度での測定結果は,附属書Bに示す例に対応する軽減曲線などによって,23 ℃の基準温度に補

正する。

8.5.2.8

判定基準

温度測定値は,7.2.3.1に規定する二つの値を超えてはならない。

8.5.3

耐久性

ヒューズ端子台は,通常の使用状態下で発生する熱及び機械的ストレスに耐えなければならない。耐久

性試験には,8.5.2の要求事項も考慮する。

これらの要求を満たしているかどうかは次の試験によって判定する。

ヒューズ端子台は,必要に応じて,8.5.2.2.1又は8.5.2.3.1に規定する分離配置で試験する。表2に規定

する管形ダミーヒューズリンクに定めた試験の定格電流を,試験装置に通電する(次の例を参照)。試験は,

168時間を超えて,連続で実施する。

例1 過負荷保護及び短絡保護における,定格電力損失値PV 2.5 W,5 mm×20 mmの管形ヒューズリ

ンクの場合は,6.3 A,電力損失2.5 Wの管形ダミーヒューズリンクを使用する。

例2 限定的な短絡保護における,定格電力損失値PVK 2.5 W,5 mm×20 mmの管形ヒューズリンク

の場合は,6.3 A,電力損失1 Wの管形ダミーヒューズリンクを使用する。

試験後,ヒューズ端子台が通常の使用状態下の機能を損なう変化があってはならない。また,次につい

て検証し,要求事項を満たさなければならない。

− 8.4.3による絶縁性能試験

− 8.4.4による接触抵抗

− 8.3.4によるヒューズ端子台と管形ヒューズリンクとの互換性

8.5.4

ニードルフレーム(注射針バーナ)試験

試験は,三つのヒューズ端子台及び管形ヒューズリンクに対し,JIS C 60695-11-5によって行う。

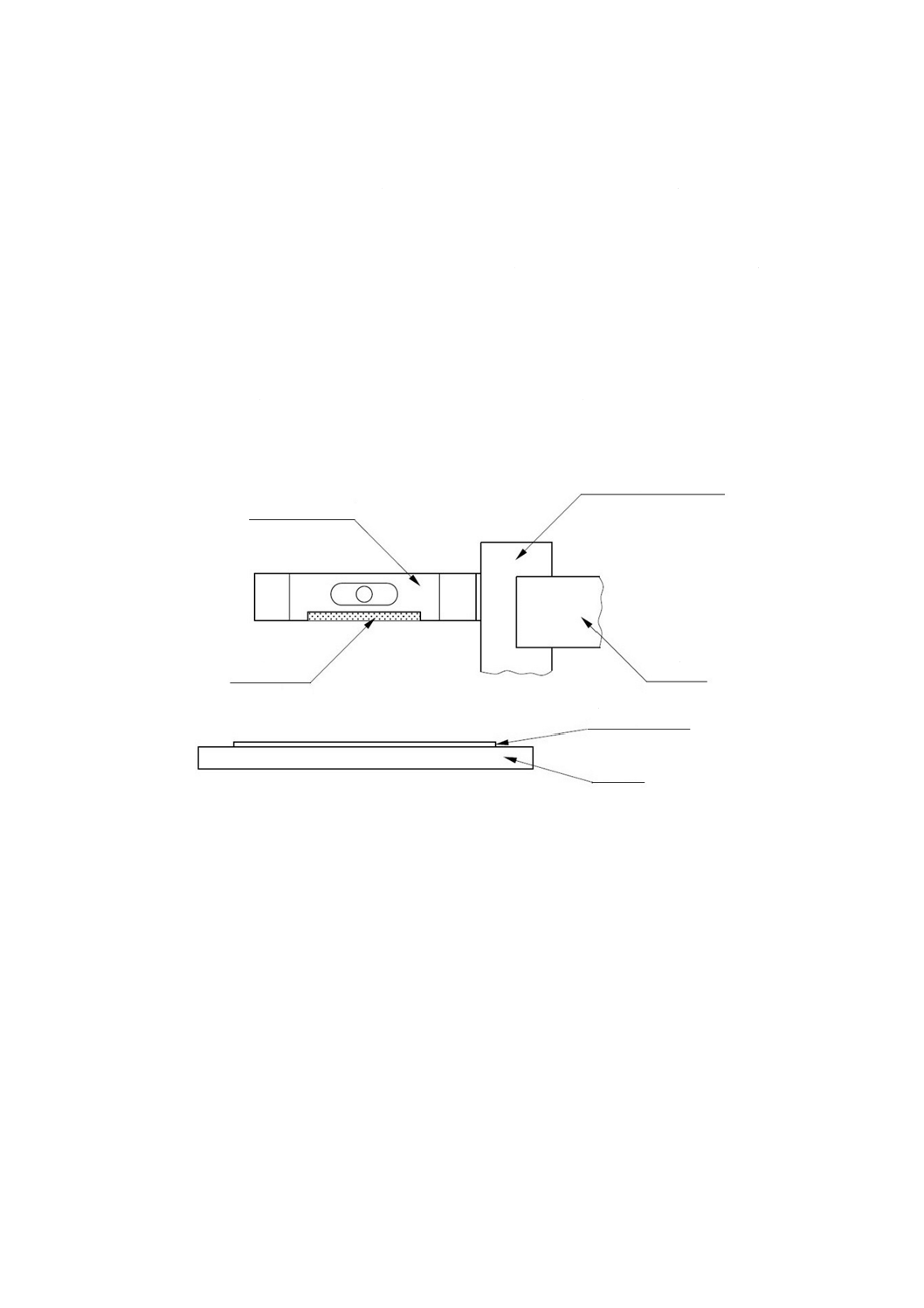

試験室は,空気を適切に供給できる広さで,無風状態とする。

試験の前処理として,ヒューズ端子台を,温度15 ℃〜35 ℃かつ相対湿度45 %〜75 %の雰囲気に24時

間放置する。

前処理した後に,ヒューズ端子台を適切な支持体に取り付けて,適切な方法で固定する。ヒューズ端子

台の一つの絶縁側の壁が,その下に置く包装用ティシュを載せる木の板に平行な状態にする(図5参照)。

この試験では,導体は接続しない。

17

C 8201-7-3:2019

1層の包装用ティシュ(JIS P 0001の6228に規定する坪量12 g/m2〜30 g/m2)で覆った厚さが約10 mm

の平滑な木の板を,ヒューズ端子台から200±5 mm下の位置に置く。

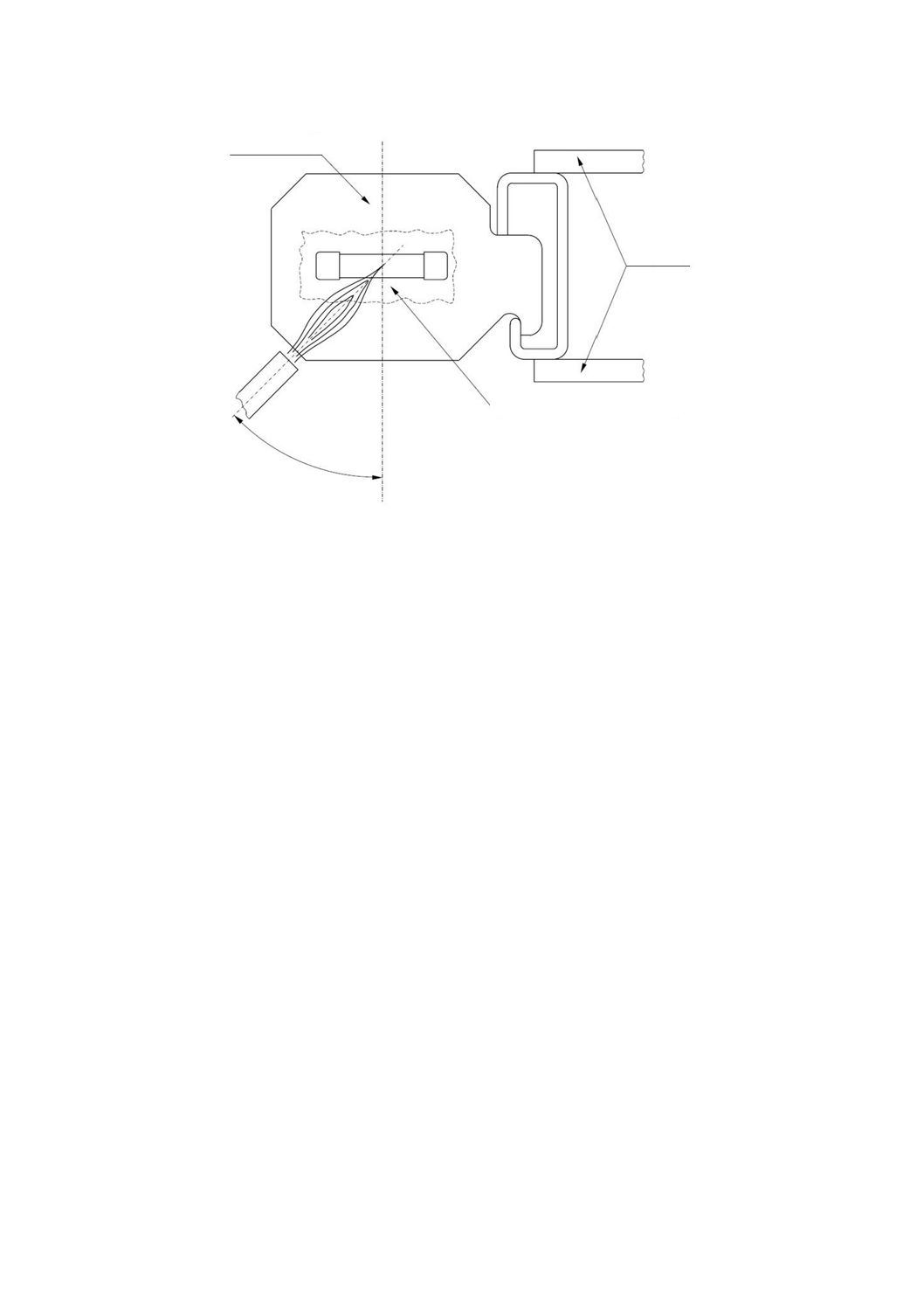

JIS C 60695-11-5の図1a(試験炎の調節)に従って調整した試験炎のバーナを,絶縁側の壁の下に45°

の角度で置く。

炎の先端を,管形ヒューズリンクの部分が接する絶縁側の壁に当てる(図6参照)。

炎は,10秒間当てる。ただし,絶縁壁が1 mm未満及び/又は投影面積が100 mm2未満の場合は,炎を

5秒間当てる。

炎を外した後も燃焼している場合は,燃焼時間を計測する。

燃焼時間とは,試験炎を外してから端子台が燃焼し,自然に炎が消えるまでの時間とする。

燃焼時間が30秒未満のとき,試験は合格とする。

さらに,端子台から有炎燃焼物が落下した場合は,木の板に載せた包装用ティシュが発火してはならな

い。

図5−ニードルフレーム試験の配置

ヒューズ端子台

ヒューズ端子台支持体

ヒューズ端子台支持体

固定支柱

木の板

包装用ティシュ

包装用ティシュ

絶縁側の壁

18

C 8201-7-3:2019

図6−炎を当てる位置(下方向から見た図)

8.6

電磁両立性の検証

ヒューズ端子台の電磁両立性は,JIS C 8201-7-1の8.6(電磁両立性の立証)によって検証する。

固定支柱

炎を当てる箇所

(管形ヒューズリンクに近い位置)

ヒューズ端子台

45°

19

C 8201-7-3:2019

附属書A

(規定)

ゲージ

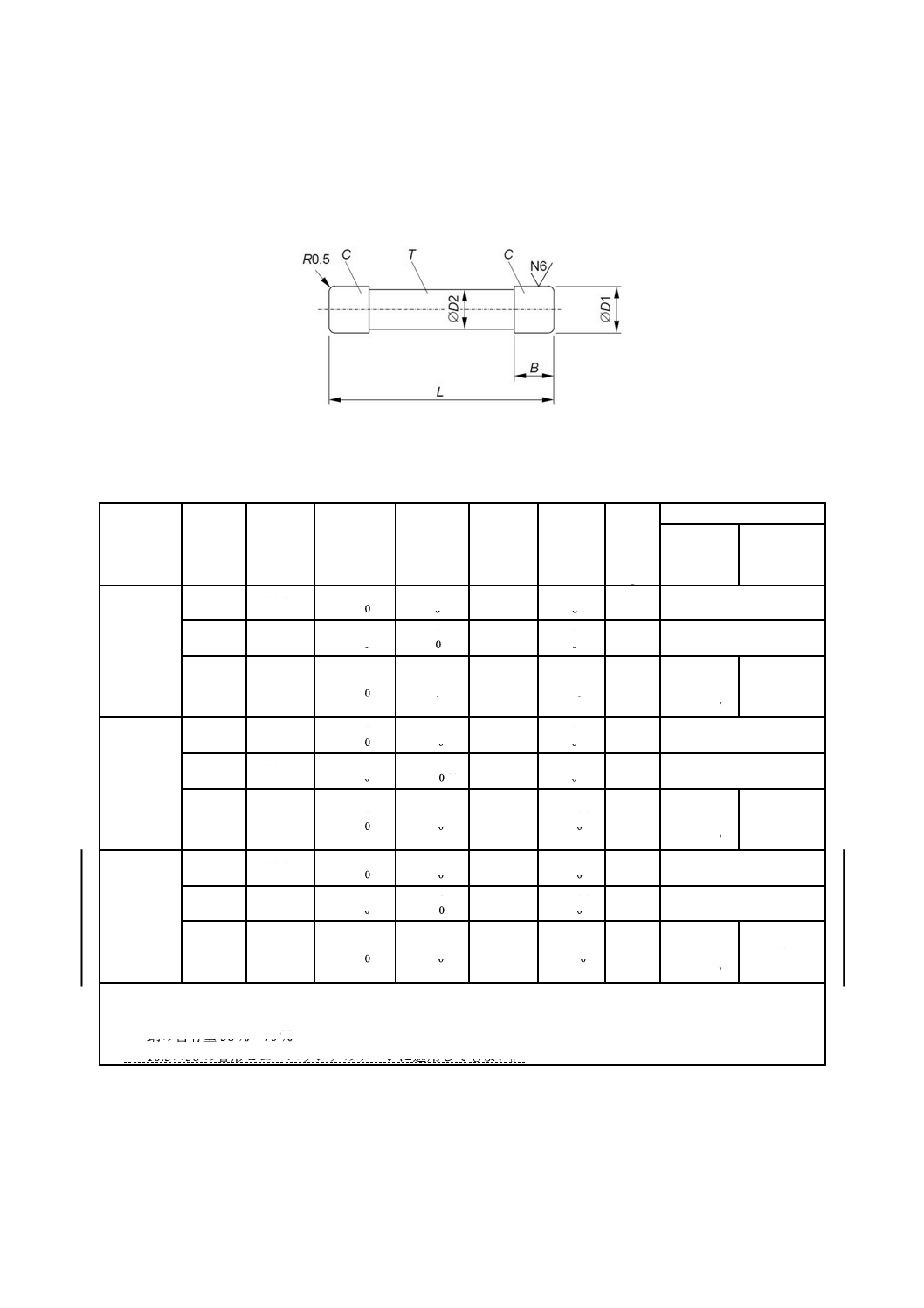

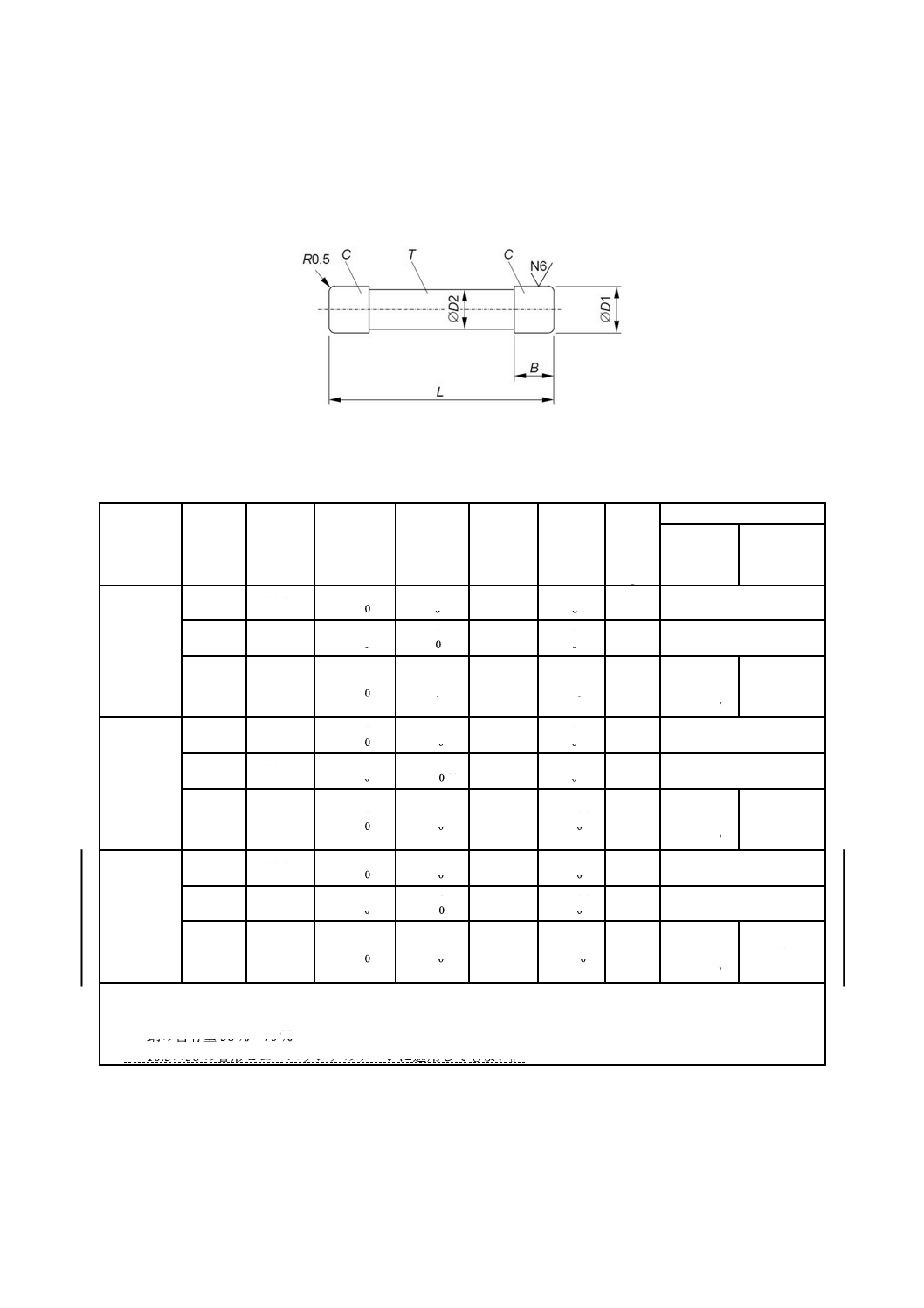

図A.1−ゲージの概略

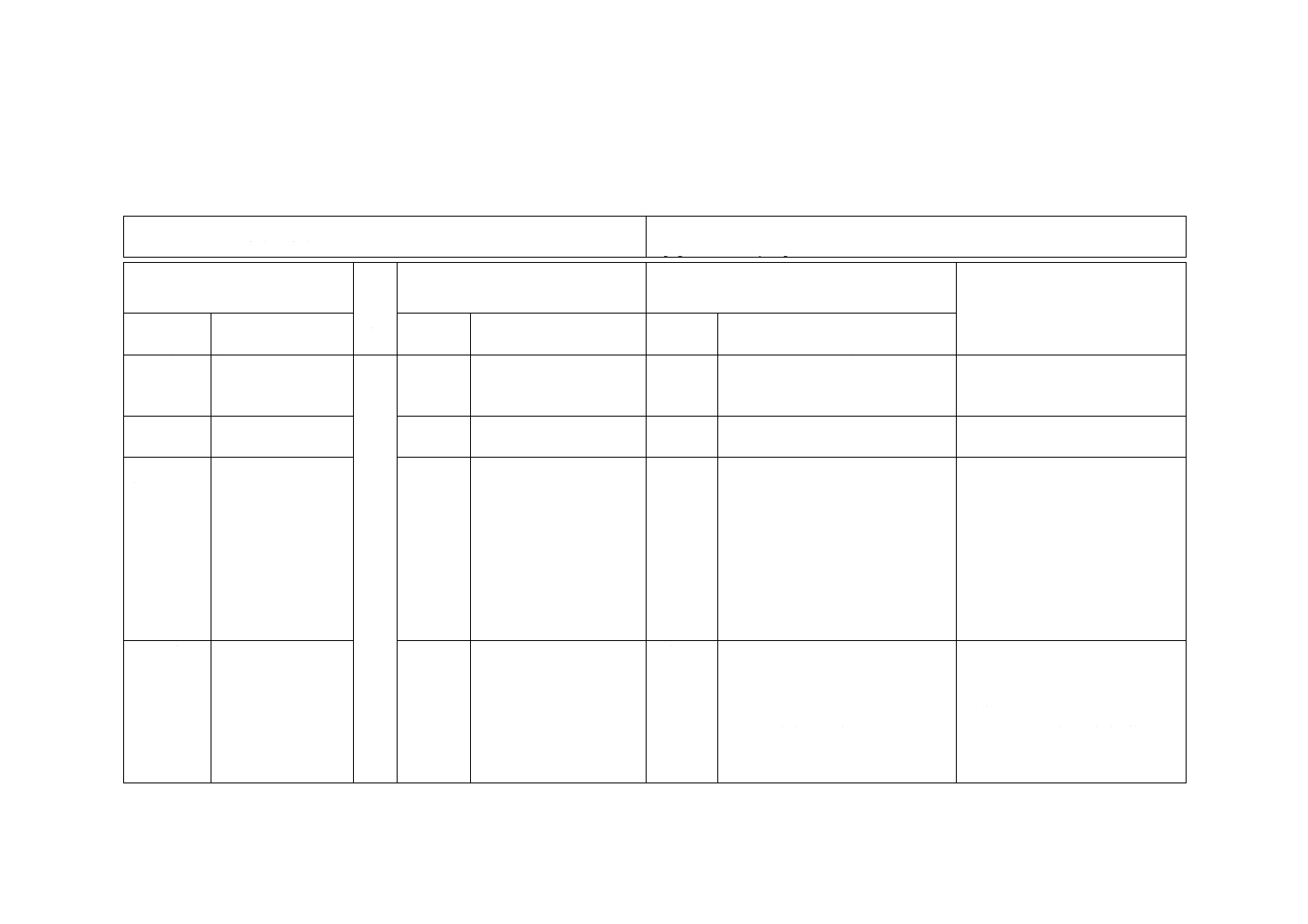

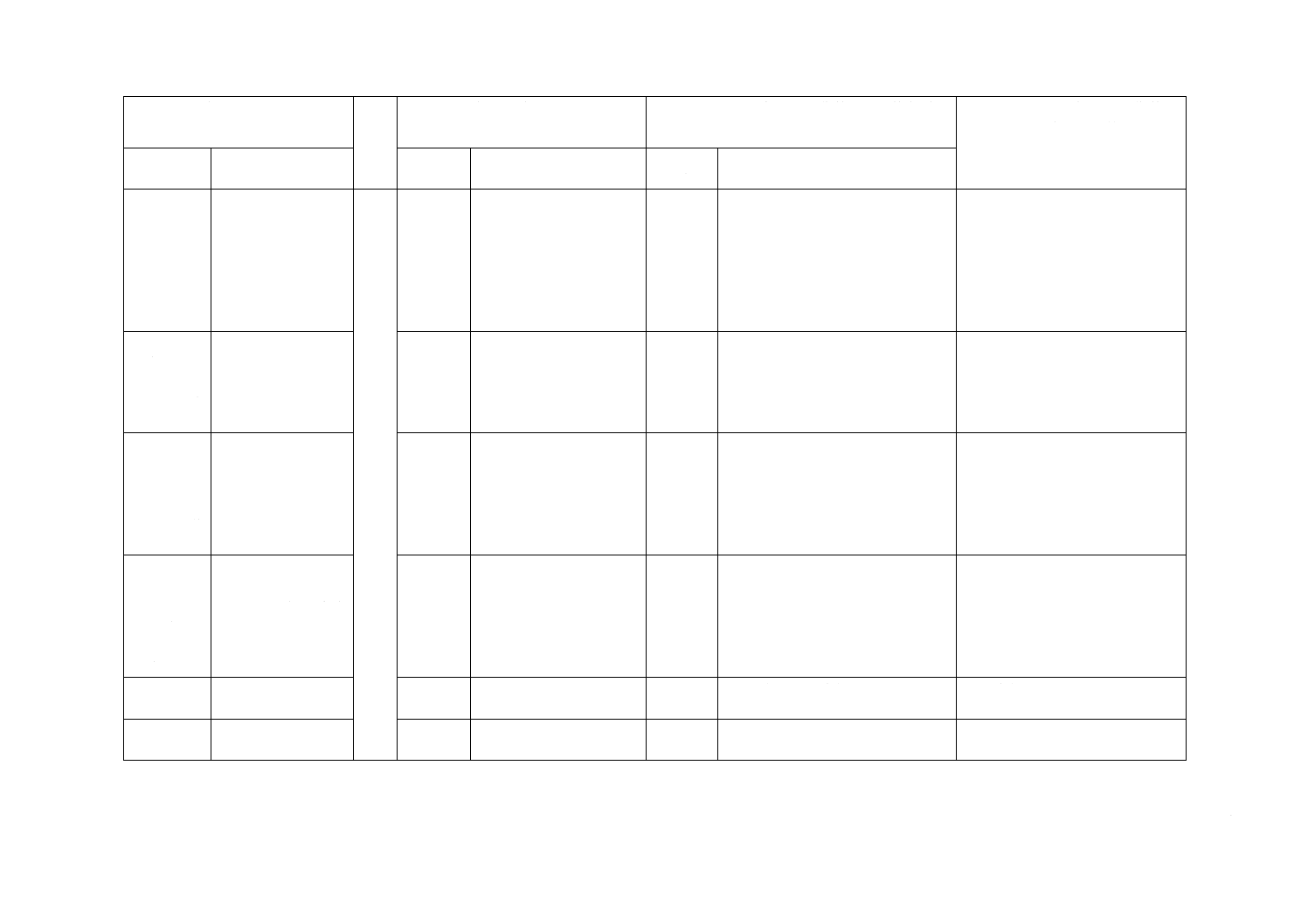

表A.1−管形ヒューズリンクのゲージの寸法及び材質

管形ヒュ

ーズリン

クの種類

mm

ゲージ

No.

サイズ

L

mm

D1

mm

D2

mm

B

mm

質量

g

部品の材質

C部分

T部分

5×20

1

最大

20.54

04

.00

−

5.3001

.0

+

4.2±0.1

501.0

+

−

鉄a)

2

最小

19.46004

.0

+

5.0

01

.00

−

4.2±0.1

501.0

+

2.5

黄銅b)

3

−

20.54

04

.00

−

5.3001

.0

+

4.2

6.201.0

+

−

黄銅

エンドキ

ャップ

ガラス管又

はセラッミ

ック管

6.3×32

4

最大

32.64

04

.00

−

6.45001

.0

+

5.5±0.1

601.0

+

−

鉄a)

5

最小

30.96004

.0

+

6.25

01

.00

−

5.5±0.1

601.0

+

6

黄銅b)

6

−

32.64

04

.00

−

6.45001

.0

+

5.5

8.301.0

+

−

黄銅

エンドキ

ャップ

ガラス管又

はセラッミ

ック管

10.3×38 c)

7

最大

38.84

04

.00

−

10.4001

.0

+

9.7±0.5

9.901.0

+

−

鉄a)

8

最小

37.16004

.0

+

10.2

01

.00

−

9.7±0.5

9.901.0

+

22

黄銅b)

9

−

38.84

04

.00

−

10.4001

.0

+

9.7

10.301.0

+

−

黄銅

エンドキ

ャップ

ガラス管又

はセラッミ

ック管

注記 全ての試験ゲージはヒューズエレメントをもたない。

注a) 焼入れ鋼

b) 銅の含有量58 %〜70 %

c) 10.5×38の管形ヒューズリンクのゲージに適用してもよい。

注記 この表は,IEC 60127-6から引用している。

ゲージは,表A.1及び図A.1による。また,表A.1の記号は,図A.1による。

黄銅製のゲージ又はゲージの一部は,下地にニッケル層8 μm,次に金層4.5 μmでめっきする。

20

C 8201-7-3:2019

ゲージ端には孔を設けない。

ゲージの組成は,No.3,No.6及びNo.9を除き,同質とする。

21

C 8201-7-3:2019

附属書B

(参考)

電力損失値PV及びPVK

B.1

ヒューズ端子台の定格電力損失値PV及びPVKの確認

限定的な短絡保護に対する定格電力損失値PVKの確認では,過負荷が発生しないような回路におけるヒ

ューズ端子台への負荷は,公称値PV2における管形ヒューズリンクの最大電力損失値だけであることを考

慮する。

短絡が発生する場合のヒューズ端子台の定格電力損失値PVKは,管形ヒューズリンクの最大継続電力損

失PV1に対して指定する必要がある。その理由は,最大継続電力損失PV1だけが,過負荷条件における管

形ヒューズリンクに対してJIS C 6575-2で定義されているからである。

B.2

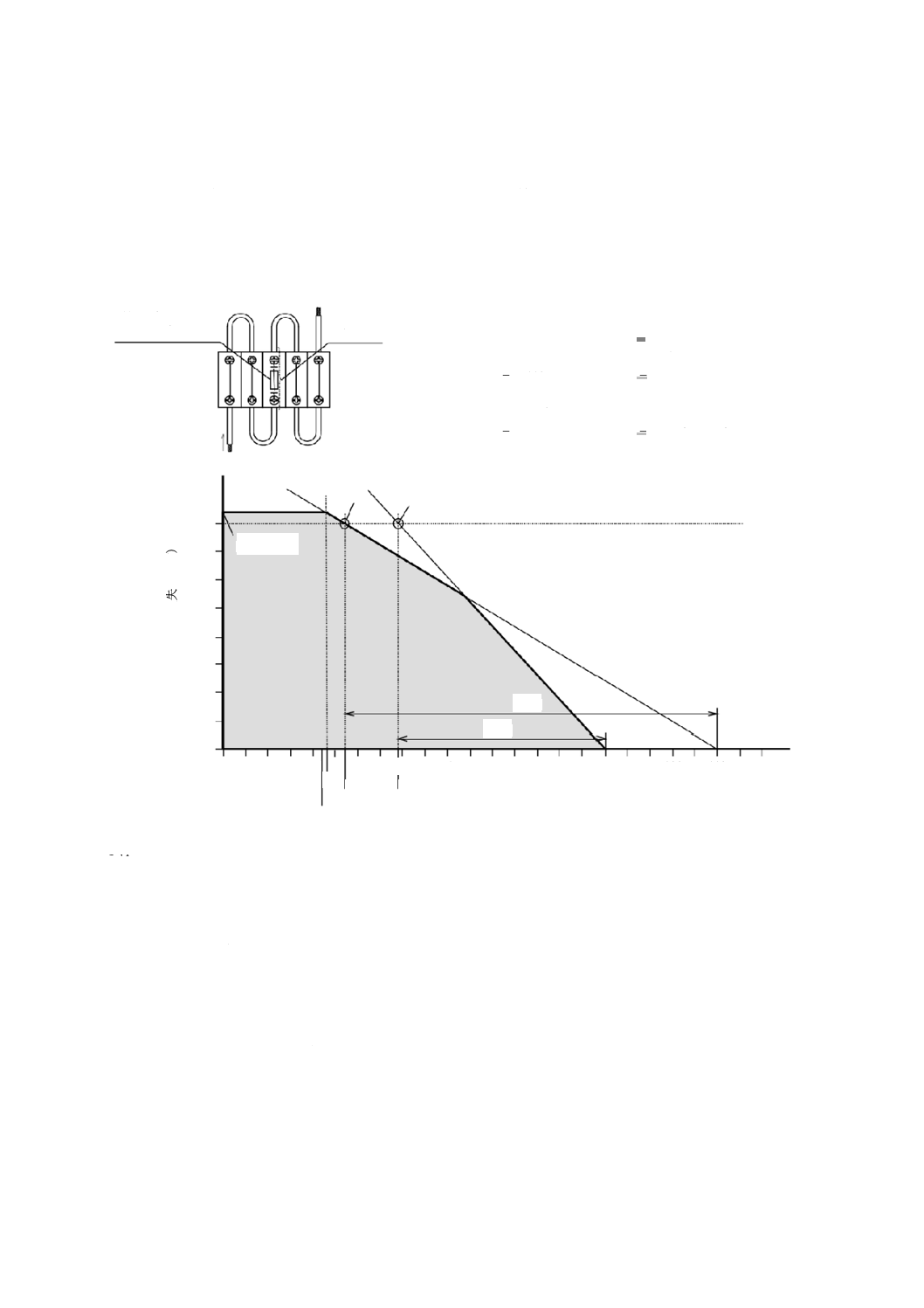

軽減曲線の設計

試験によって決定される供試品の表面温度TS1,TS2及び試験中の周囲温度TAは,軽減曲線の設計に対す

る基準となる。

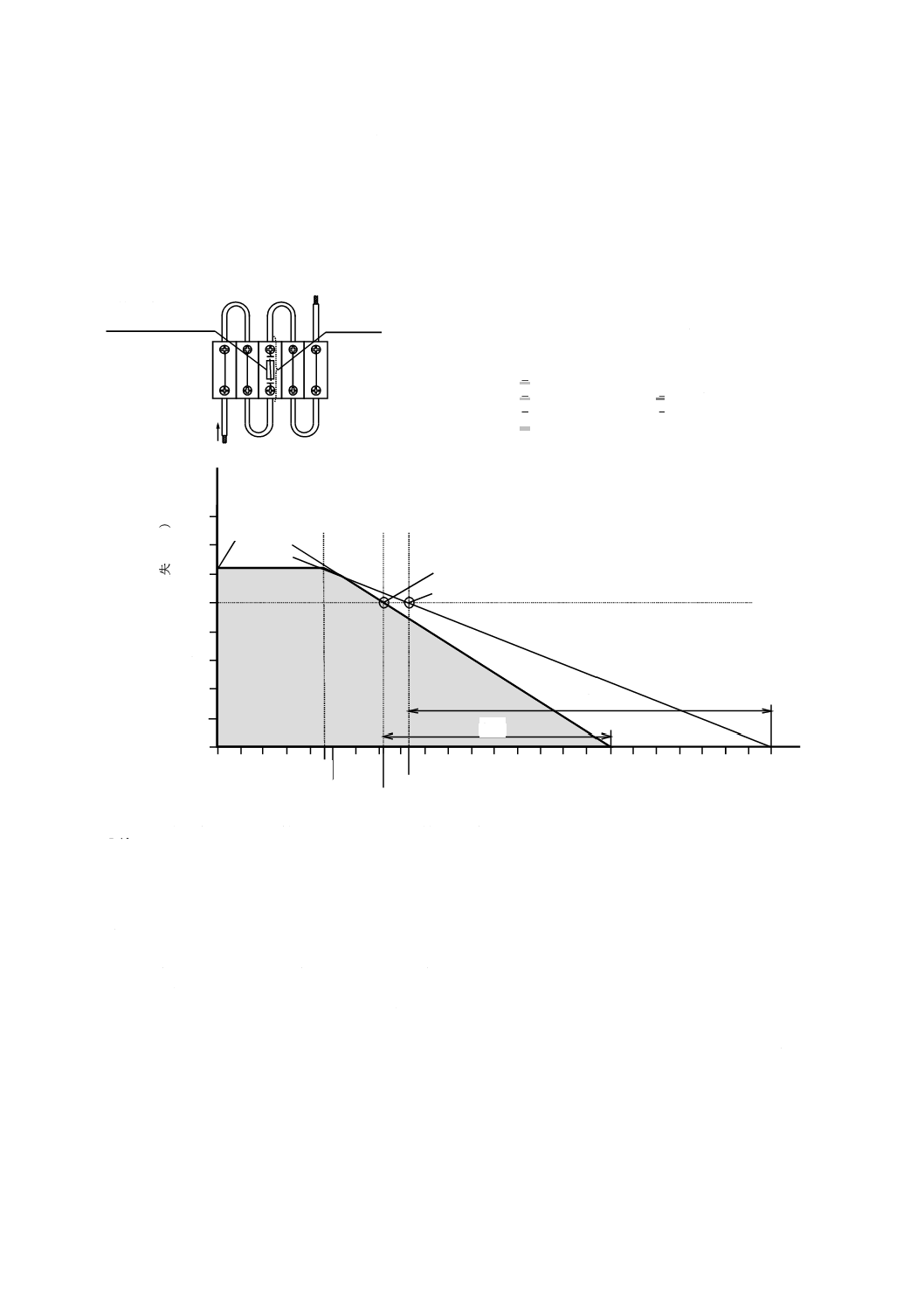

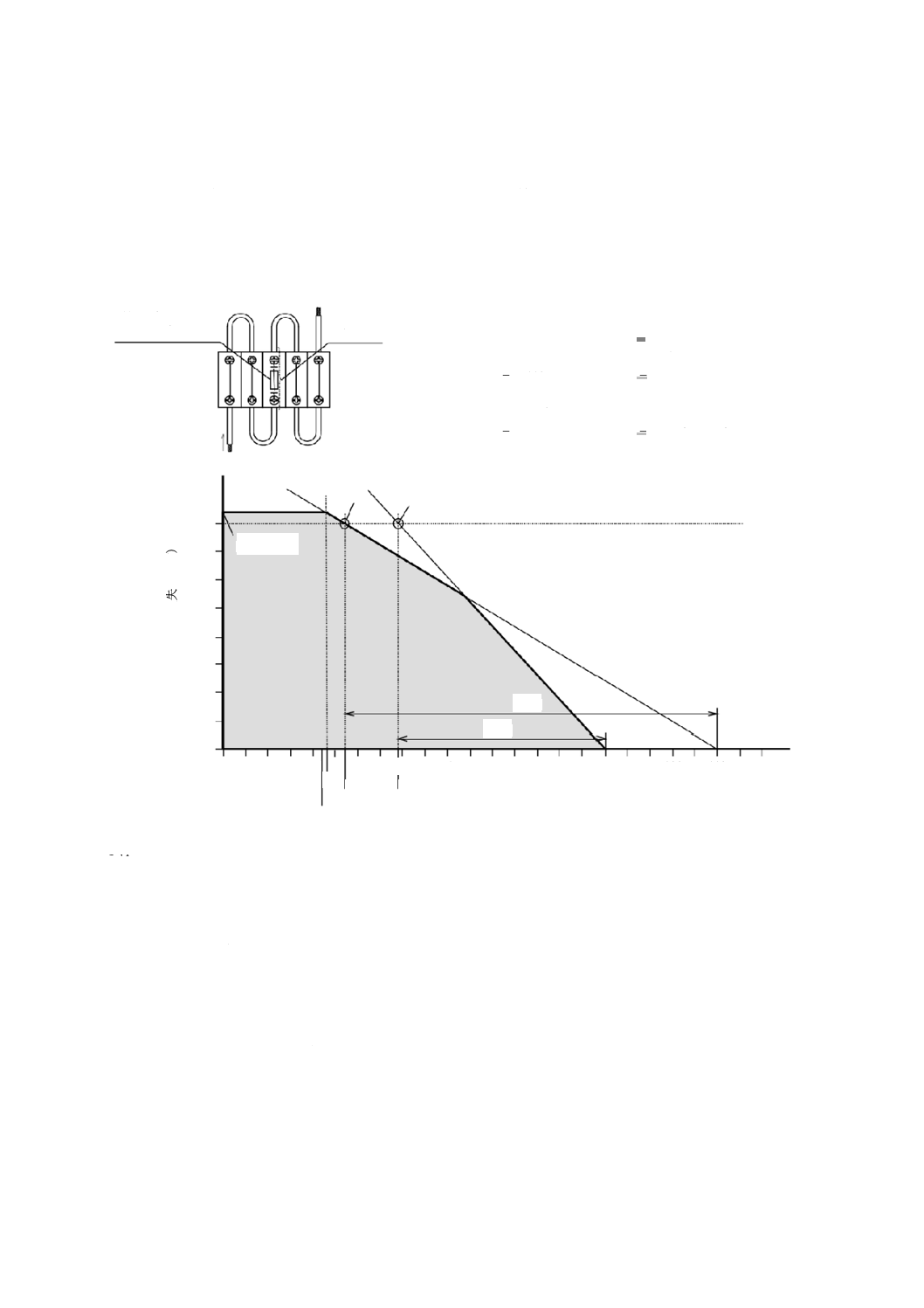

分離配置に対する限定的な短絡保護の場合の軽減曲線の例を,図B.1に示す。

管形ダミーヒューズリンクの最大電力損失値PV1のレベルで,座標のX軸に平行に補助線をプロットす

る。

限定的な短絡保護に対する試験においても,補助線(PV2)の代わりに表2によって補正されたPV2値に

対し,X軸に平行に補助線(PV1)をプロットする。

7.2.3.1に従って,周囲温度TA(参照温度23 ℃)におけるアクセス可能な箇所の最大表面温度85 ℃,

及び絶縁材料のRTI値をX軸にマークする。

試験中の温度上昇値ΔTS1=TS1−TAの測定は,8.5.2による。TS1はアクセス可能箇所の最大測定温度,TA

は測定された周囲温度とする(図ではTA=22 ℃の例)。

最大許容周囲温度T1は,アクセス可能箇所の最大許容温度(85 ℃)を超えない。ヒューズ端子台がダ

ミーを使用してフルパワーで動作する場合,T1は次の式のとおり,アクセス可能箇所の最大温度(85 ℃)

からΔTS1を引いて算出する。

T1=85−ΔTS1=85−(TS1−TA) (℃)

T1を通る垂線は,X1において補助線PV1と交わる。X1からX軸の85 ℃の点に対して直線を引く。こ

の線から下の領域は,アクセス可能部分の最大許容温度(85 ℃)を超えない動作条件として定義する。

同様に最大許容周囲温度(T2)は,測定される最大表面温度(TS2)に基づいている。

最大許容周囲温度T2は,絶縁材料の測定最大表面温度TS2,絶縁材料のRTI値,及び周囲温度TAから,

次の式によって算出する。

T2=RTI−ΔTS2=RTI−(TS2−TA)

T2を通る垂線は,X2において補助線PV1と交わる。X2からX軸のRTI値に対して直線を引く。この線

から下の領域は,絶縁材料の最大許容温度が超えない動作条件として定義する。

B.3

評価

B.4に示す例において,太線の限界線を下回る領域は,ヒューズ端子台に取り付けられた管形ヒューズ

22

C 8201-7-3:2019

リンクの(JIS C 6575-1による)最大継続電力損失の受入可能値領域と定義する。

正確に限界線を定義する試験は,管形ダミーヒューズリンクの最大電力損失を使用する。その値は,TS2

に対するRTI値及びTS1に対する85 ℃にできるだけ近い表面温度となる。表2に規定する管形ダミーヒュ

ーズリンクを探すために,数回の試験が必要となる場合がある。

限界線の一つが23 ℃(参照温度)を超えて補助線(PV1)と交差する場合は,次に最大電力損失の小さ

い管形ダミーヒューズリンクにて試験を繰り返す。

なお,参照温度(23 ℃)を通る垂線と限界線との交点が補助線PV1から遠く,適用可能な場合,ヒュー

ズ端子台は,最大電力損失のより高い管形ダミーヒューズリンクの要求を満足できるか確認してもよい。

23

C 8201-7-3:2019

B.4

例

B.4.1 例1−応用分野:限定的な短絡保護(PVK)

分離配置及び複合配置の場合の限定的な短絡保護の軽減曲線の例を,B.4.1.1(図B.1)及びB.4.1.2(図

B.2)に示す。

B.4.1.1 分離配置の場合

PV1

過負荷条件における管形ヒューズリンクの最大電力損失

PV2

定格条件における管形ヒューズリンクの最大電力損失

RTI

相対温度指数

TA

周囲温度

TS1

=TA+ΔTS1

ΔTS1 接触可能な絶縁材料表面における測定温度上昇値

TS2

=TA+ΔTS2

ΔTS2 絶縁材料表面の最高温度点における測定温度上昇値

PVK

限定的な短絡保護(4.2.2参照)

T1

最大許容周囲温度 ヒューズ端子台が管形ダミーヒューズで定義される最大電力で動作するとき,接触可能

部の最大許容温度(85 ℃)以下である。

T2

最大許容周囲温度 ヒューズ端子台が管形ダミーヒューズで定義される最大電力で動作するとき,絶縁材料

の最大許容温度(RTI値)以下である。

図B.1−分離配置に対する限定的な短絡保護の場合の軽減曲線

最大電力

損失値PV2の

管形ダミー

ヒューズリンク

温度の測定

(補助線PV1)

0

0.5

1.0

1.5

2.0

2.5

3.0

3.5

4.0

PVK=4.2 W

ΔTS2

ΔTS1

周囲温度T(℃)

0

10

20

30

100

90

40

80

50

70

60

110

120

23

T1=39

T2=27

TA=22

PV1 =

4.0 W

PV2 =

1.3 W

RTI =

110 ℃

TA

=

22 ℃

TS1

=

68 ℃

TS2

=

105 ℃

PVK =

4.2 W

T1

= 85 ℃−ΔTS1

= 85 ℃−(TS1−TA)

= 39 ℃

T2

= RTI−ΔTS2

= RTI−(TS2−TA)

= 27 ℃

電

力

損

失

P

(

W

)

I

RTI

X1

X2

24

C 8201-7-3:2019

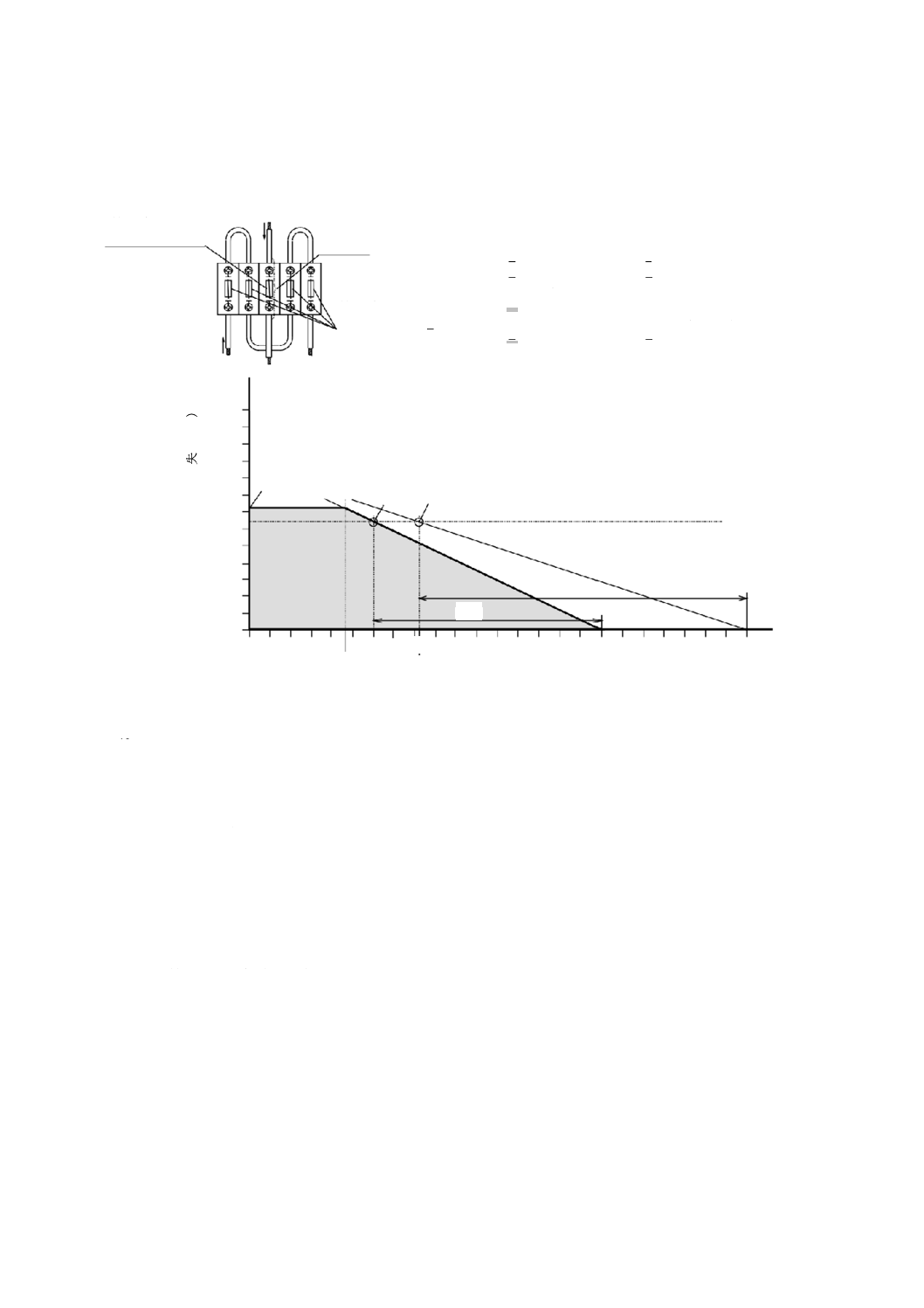

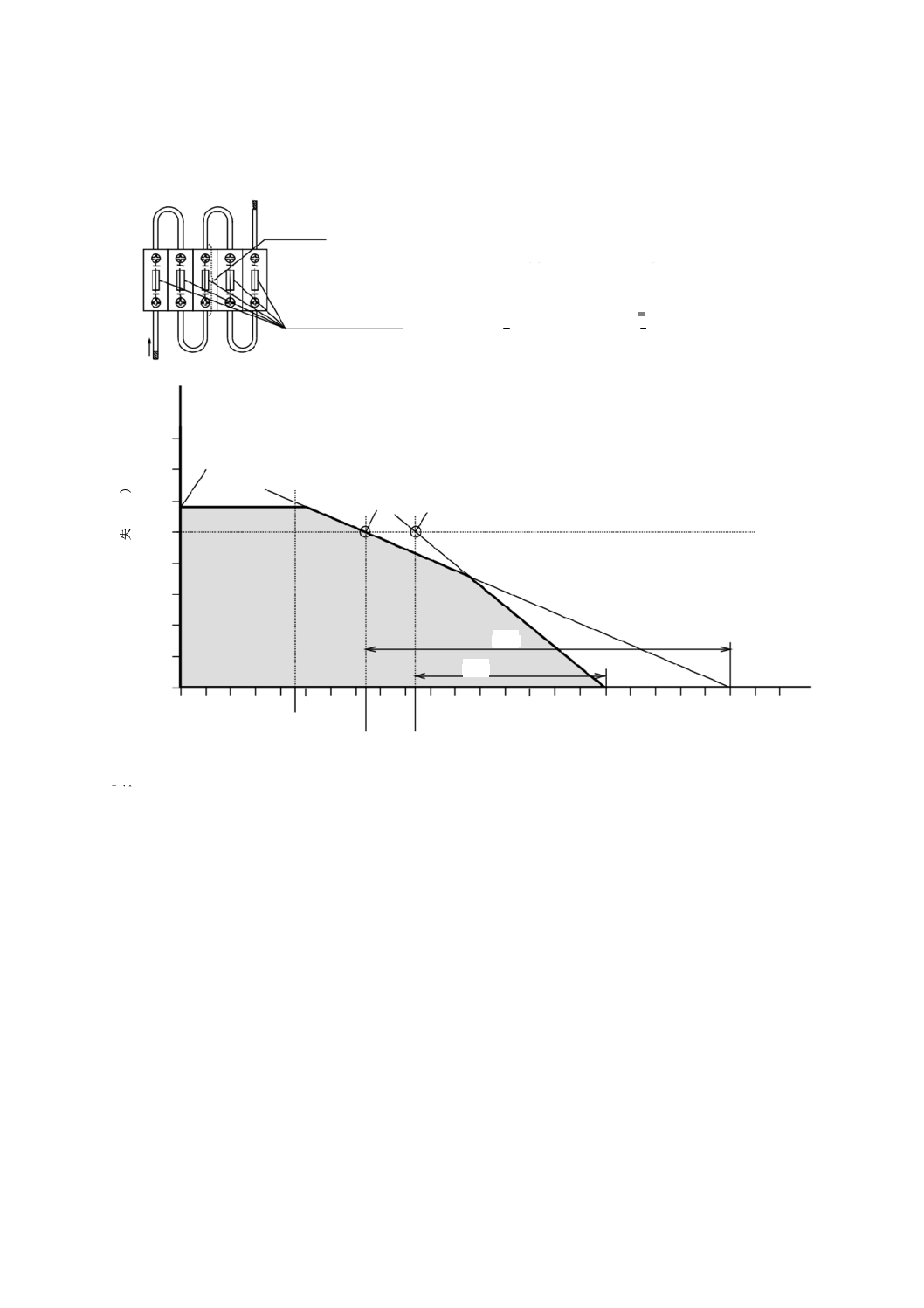

B.4.1.2 複合配置の場合

PV1

過負荷条件における管形ヒューズリンクの最大電力損失

PV2

定格条件における管形ヒューズリンクの最大電力損失

RTI

相対温度指数

TA

周囲温度

TS1

=TA+ΔTS1

ΔTS1 接触可能な絶縁材料表面における測定温度上昇値

TS2

=TA+ΔTS2

ΔTS2 絶縁材料表面の最高温度点における測定温度上昇値

PVK 限定的な短絡保護(4.2.2参照)

T1

最大許容周囲温度 ヒューズ端子台が管形ダミーヒューズで定義される最大電力で動作するとき,接触可能

部の最大許容温度(85 ℃)以下である。

T2

最大許容周囲温度 ヒューズ端子台が管形ダミーヒューズで定義される最大電力で動作するとき,絶縁材料

の最大許容温度(RTI値)以下である。

図B.2−複合配置に対する限定的な短絡保護の場合の軽減曲線

温度の測定

最大電力

損失値PV2の

管形ダミー

ヒューズリンク

I

PV1 =

2.5 W

PV2 =

1.0 W

RTI =

110 ℃

TA

=

20 ℃

TS1

=

58 ℃

TS2

=

93 ℃

PVK =

2.9 W

T1

= 85 ℃−ΔTS1

= 85 ℃−(TS1−TA)

= 47 ℃

T2

= RTI−ΔTS2

= RTI−(TS2−TA)

= 37 ℃

PVK=2.9 W

0

0.5

1.0

1.5

2.0

2.5

3.0

3.5

4.0

電

力

損

失

P

(

W

)

(補助線PV1)

ΔTS2

ΔTS1

0

10

20

30

100

90

40

80

50

70

60

110

120

23

T1=47

T2=37

TA=20

周囲温度T(℃)

RTI

X1

X2

25

C 8201-7-3:2019

B.4.1.2A 評価結果

図B.1及び図B.2に示すとおり,限定的な短絡保護に対して,JIS C 6575-2による使用可能な管形ヒュ

ーズリンクが5 mm×20 mmの場合,確定した定格電力損失値は,分離配置ではPVK=4.2(W),複合配置

ではPVK=2.9(W)となる。

この例における限定的な短絡保護の場合の軽減曲線の結果を表B.1に示す。

表B.1−限定的な短絡保護の場合の軽減曲線の結果

配置

適用分野

限定的な短絡保護

過負荷及び短絡保護

最大 TA

公称値

最大 TA

公称値

分離

27 ℃

4 W/6.3 A

−

−

複合

37 ℃

2.5 W/6.3 A

−

−

26

C 8201-7-3:2019

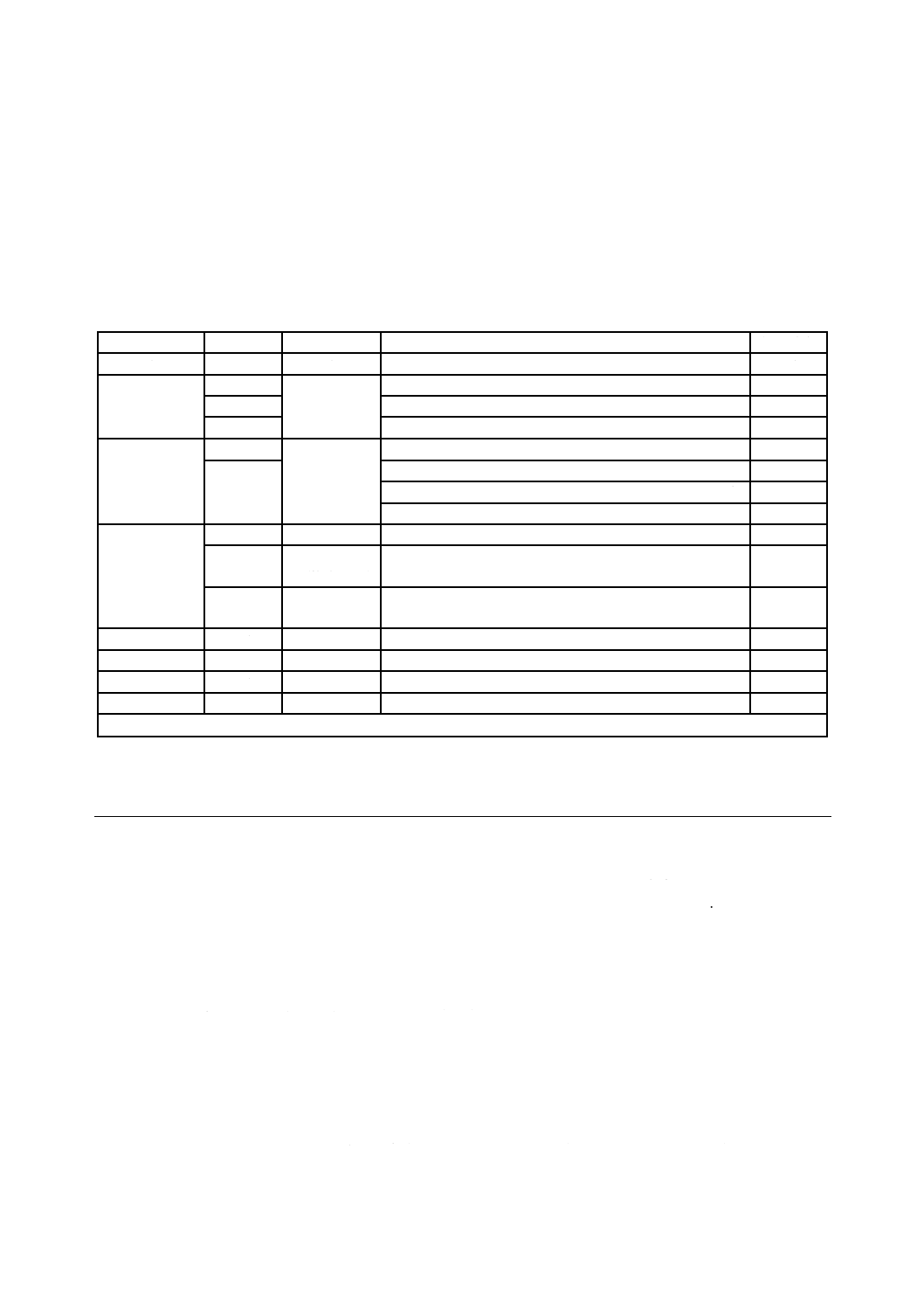

B.4.2 例2−応用分野:過負荷保護及び短絡保護(PV)

分離配置及び複合配置の場合の過負荷保護及び短絡保護の軽減曲線の例を,B.4.2.1(図B.3)及びB.4.2.2

(図B.4)に示す。

B.4.2.1 分離配置の場合

PV1

過負荷条件における管形ヒューズリンクの最大電力損失

PV2

定格条件における管形ヒューズリンクの最大電力損失

RTI

相対温度指数

TA

周囲温度

TS1

=TA+ΔTS1

ΔTS1

接触可能な絶縁材料表面における測定温度上昇値

TS2

=TA+ΔTS2

ΔTS2

絶縁材料表面の最高温度点における測定温度上昇値

PV

過負荷保護及び短絡保護(4.2.1参照)

T1

最大許容周囲温度 ヒューズ端子台が管形ダミーヒューズで定義される最大電力で動作するとき,接触可能

部の最大許容温度(85 ℃)以下である。

T2

最大許容周囲温度 ヒューズ端子台が管形ダミーヒューズで定義される最大電力で動作するとき,絶縁材料

の最大許容温度(RTI値)以下である。

図B.3−分離配置に対する過負荷保護及び短絡保護の場合の軽減曲線

最大電力

損失値PV1の

管形ダミー

ヒューズリンク

温度の測定

I

PV1 =

2.5 W

PV2 =

0.6 W

RTI =

120 ℃

TA

=

25 ℃

TS1

=

74 ℃

TS2

=

103.5 ℃

PV

=

3.1 W

T1

= 85 ℃−ΔTS1

= 85 ℃−(TS1−TA)

= 36 ℃

T2

= RTI−ΔTS2

= RTI−(TS2−TA)

= 41.5 ℃

PV=3.1 W

(補助線PV1)

X1

X2

0

0.5

1.0

1.5

2.0

2.5

3.0

3.5

4.0

電

力

損

失

P

(

W

)

ΔTS2

ΔTS1

0

10

20

30

100

90

40

80

50

70

60

110

120

23

T1=36

T2=41.5

TA=25

周囲温度T(℃)

RTI

27

C 8201-7-3:2019

B.4.2.2 複合配置の場合

PV1

過負荷条件における管形ヒューズリンクの最大電力損失

PV2

定格条件における管形ヒューズリンクの最大電力損失

RTI

相対温度指数

TA

周囲温度

TS1

=TA+ΔTS1

ΔTS1

接触可能な絶縁材料表面における測定温度上昇値

TS2

=TA+ΔTS2

ΔTS2

絶縁材料表面の最高温度点における測定温度上昇値

PV

過負荷保護及び短絡保護(4.2.1参照)

T1

最大許容周囲温度 ヒューズ端子台が管形ダミーヒューズで定義される最大電力で動作するとき,接触可能

部の最大許容温度(85 ℃)以下である。

T2

最大許容周囲温度 ヒューズ端子台が管形ダミーヒューズで定義される最大電力で動作するとき,絶縁材料

の最大許容温度(RTI値)以下である。

図B.4−複合配置に対する過負荷保護及び短絡保護の場合の軽減曲線

最大電力

損失値PV1の

管形ダミー

ヒューズリンク

温度の測定

I

PV1 =

1.6 W

PV2 =

0.5 W

RTI =

120 ℃

TA

=

20 ℃

TS1

=

75 ℃

TS2

=

99 ℃

PV

=

1.8 W

T1

= 85 ℃−ΔTS1

= 85 ℃−(TS1−TA)

= 30 ℃

T2

= RTI−ΔTS2

= RTI−(TS2−TA)

= 41 ℃

最大電力

損失値PV2の

管形ダミー

ヒューズリンク

0

0.5

1.0

1.5

2.0

2.5

3.0

電

力

損

失

P

(

W

)

PV=1.8 W

(補助線PV1)

X1

X2

0

10

20

30

100

90

40

80

50

70

60

110

120

23

T2=41

T1=30

TA=20

周囲温度T(℃)

RTI

I

ΔTS1

ΔTS2

28

C 8201-7-3:2019

B.4.2.2A 評価結果

図B.3及び図B.4に示すとおり,過負荷保護及び短絡保護に対し,JIS C 6575-2による使用可能管形ヒ

ューズリンク6.3 mm×32 mmの場合,確定した定格電力損失値は分離配置ではPV=3.1(W),複合配置で

はPV=1.8(W)となる。

この例における過負荷保護及び短絡保護の場合の軽減曲線の結果を表B.2に示す。

表B.2−過負荷保護及び短絡保護の場合の軽減曲線の結果

配置

適用分野

限定的な短絡保護

過負荷保護及び短絡保護

最大 TA

公称値

最大 TA

公称値

分離

−

−

36 ℃

2.5 W/2.5 A

複合

−

−

30 ℃

1.6 W/1.0 A

29

C 8201-7-3:2019

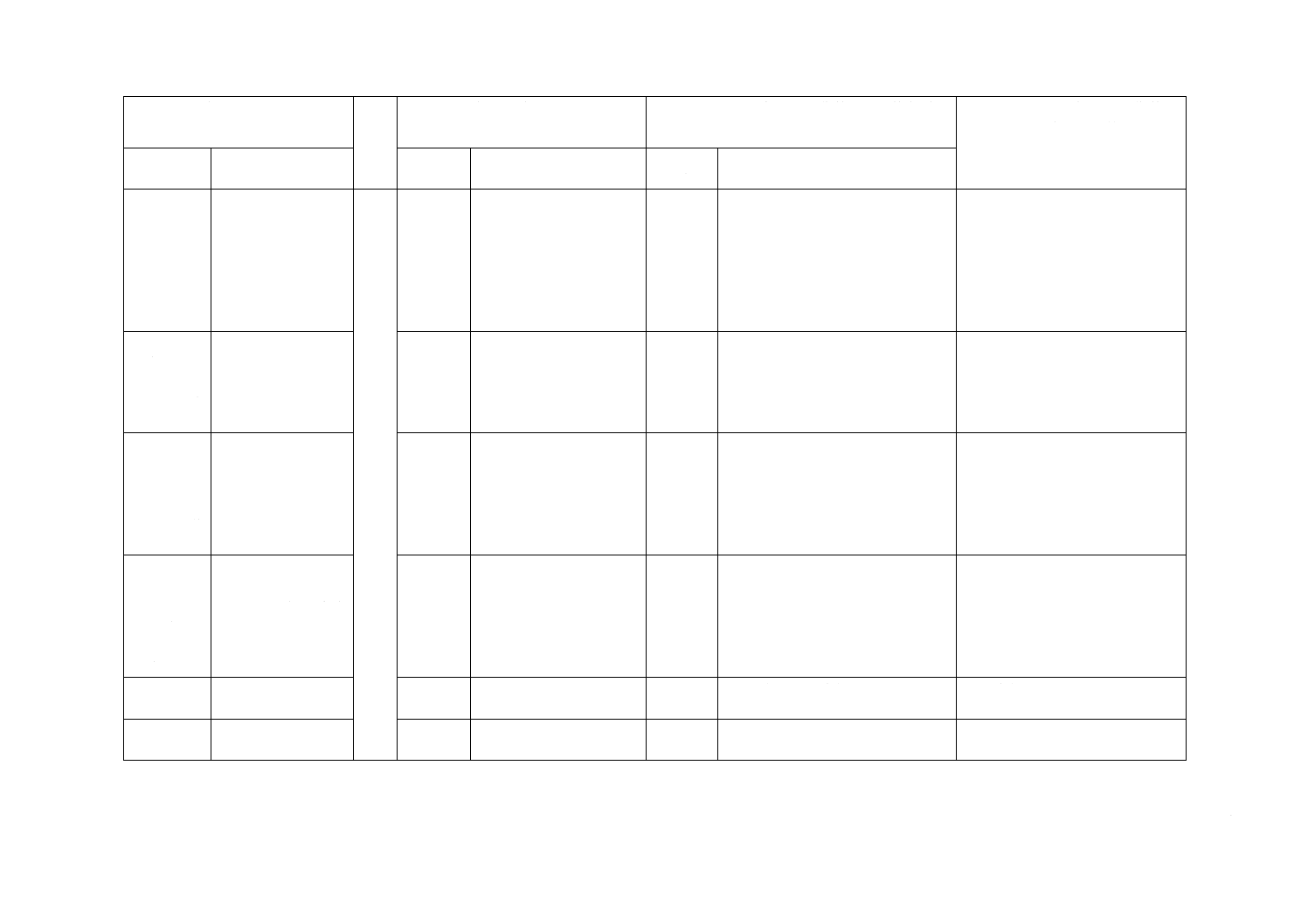

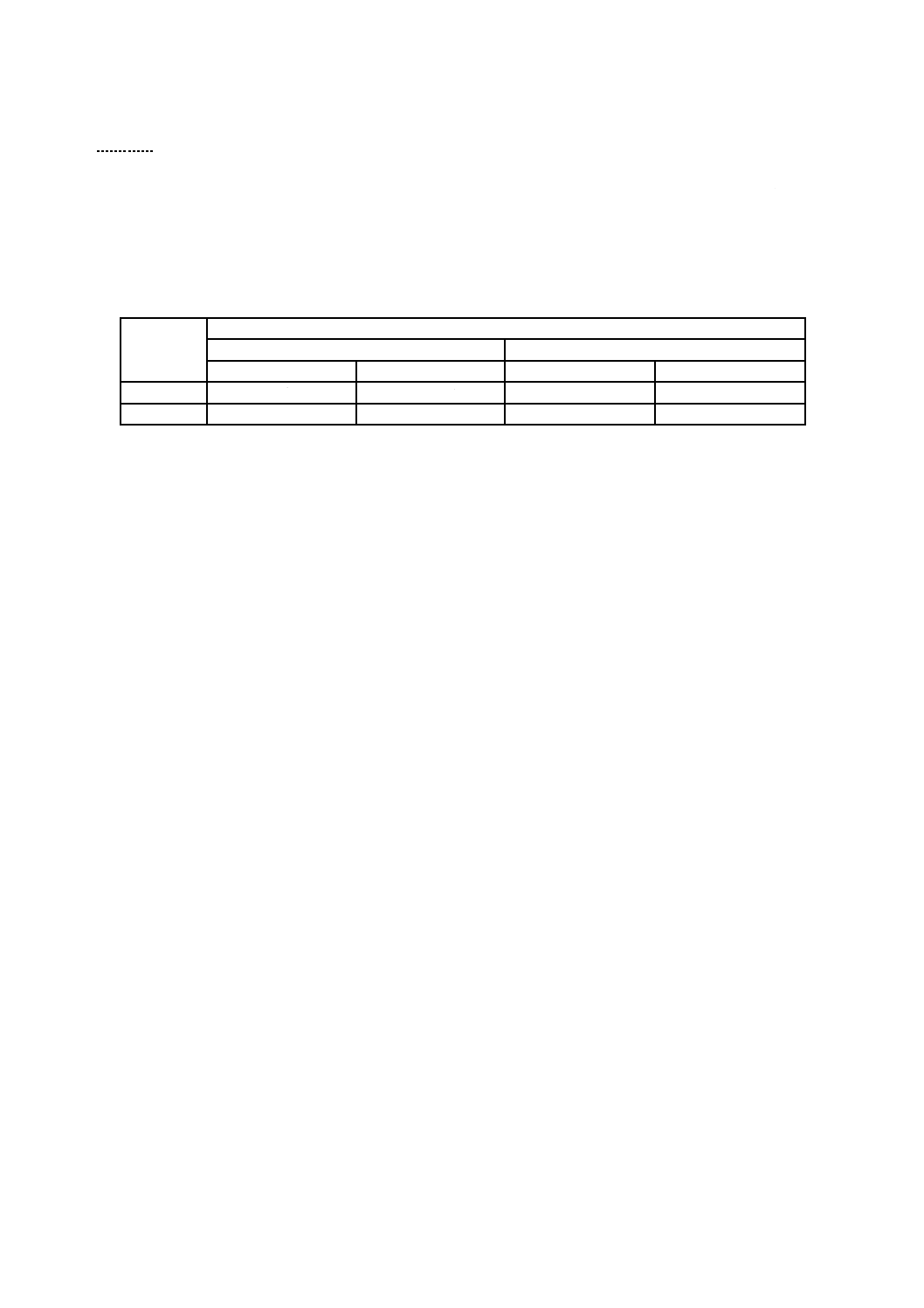

附属書C

(規定)

試験項目及び供試品数

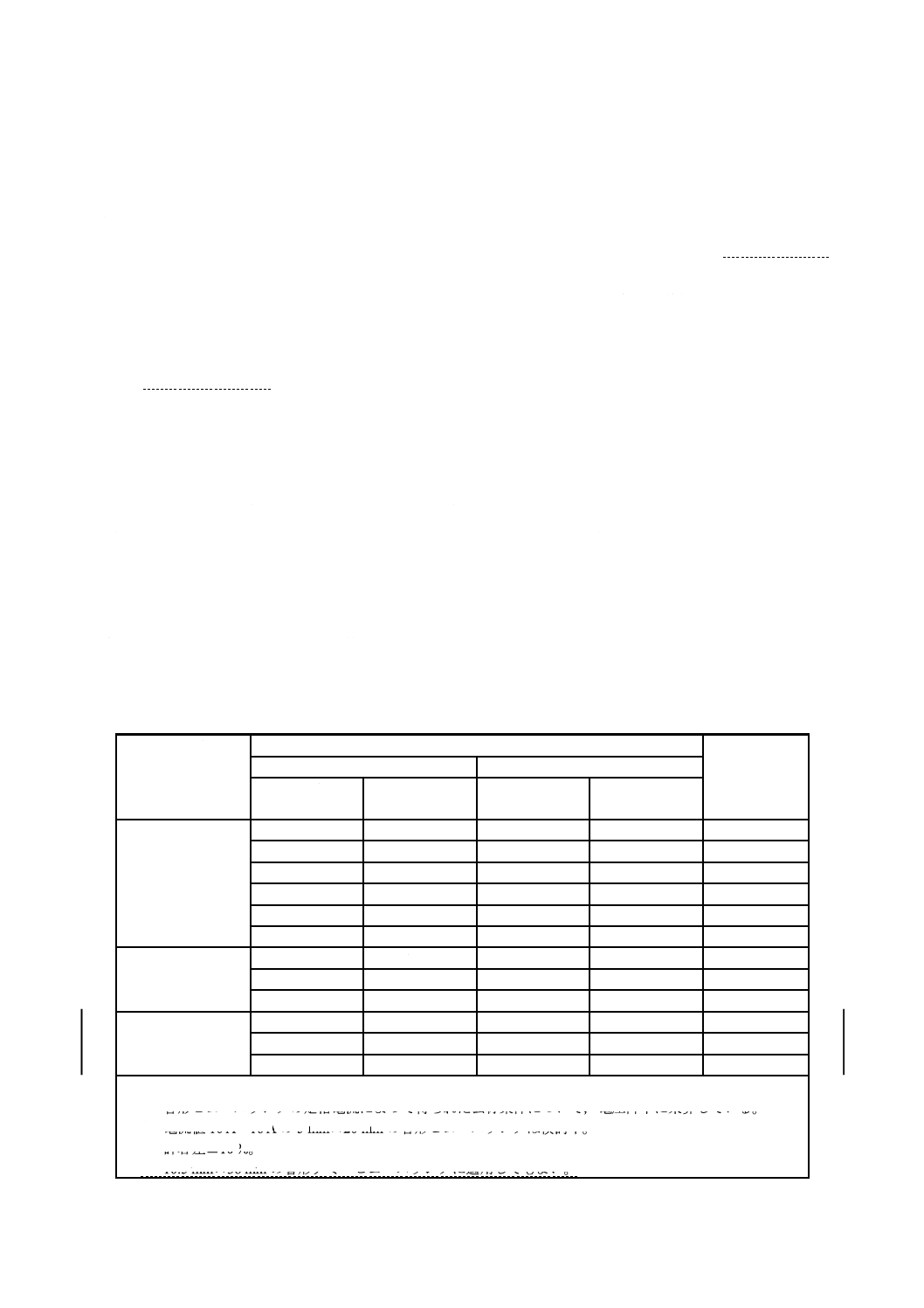

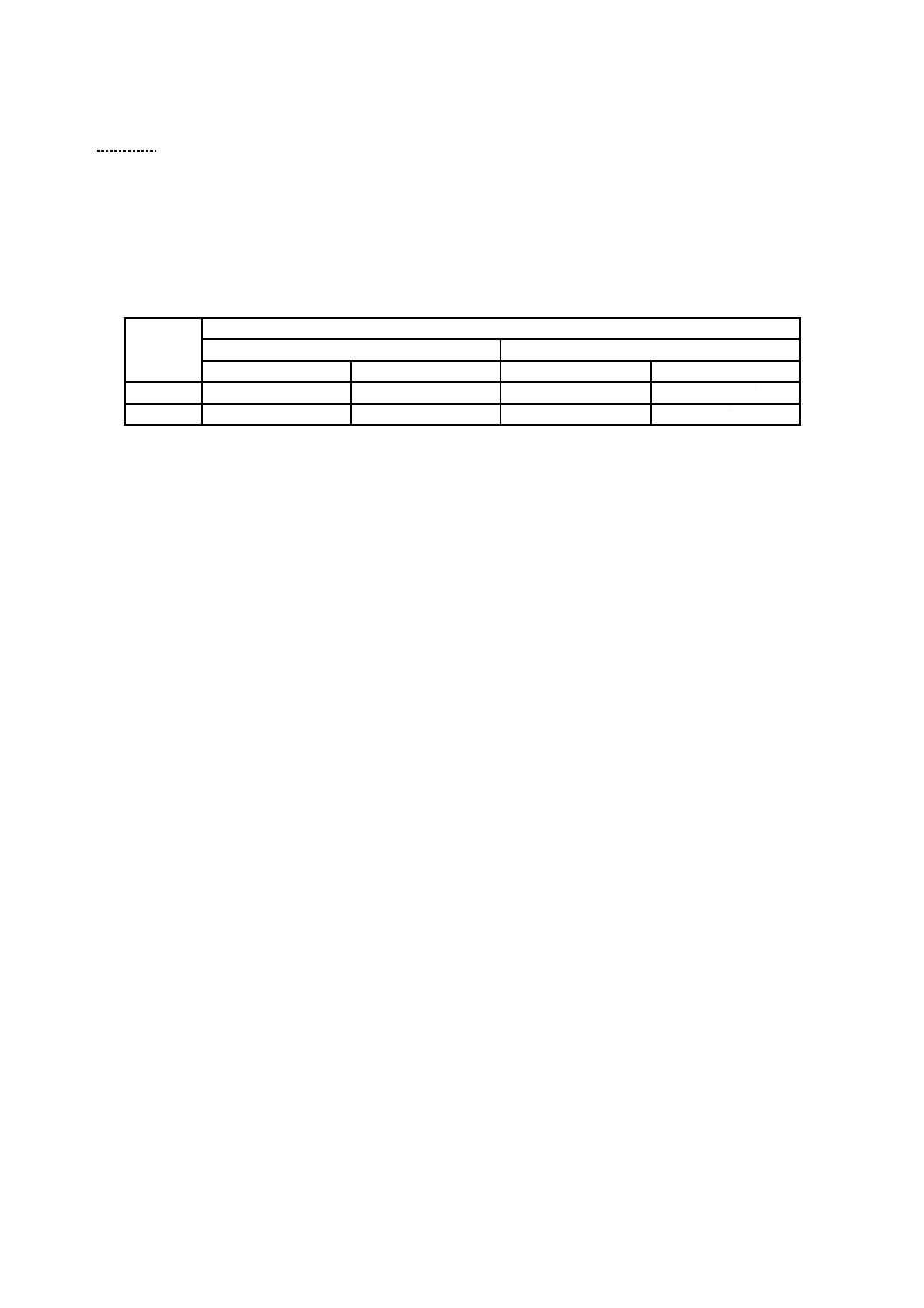

試験項目及び供試品数は,表C.1による。

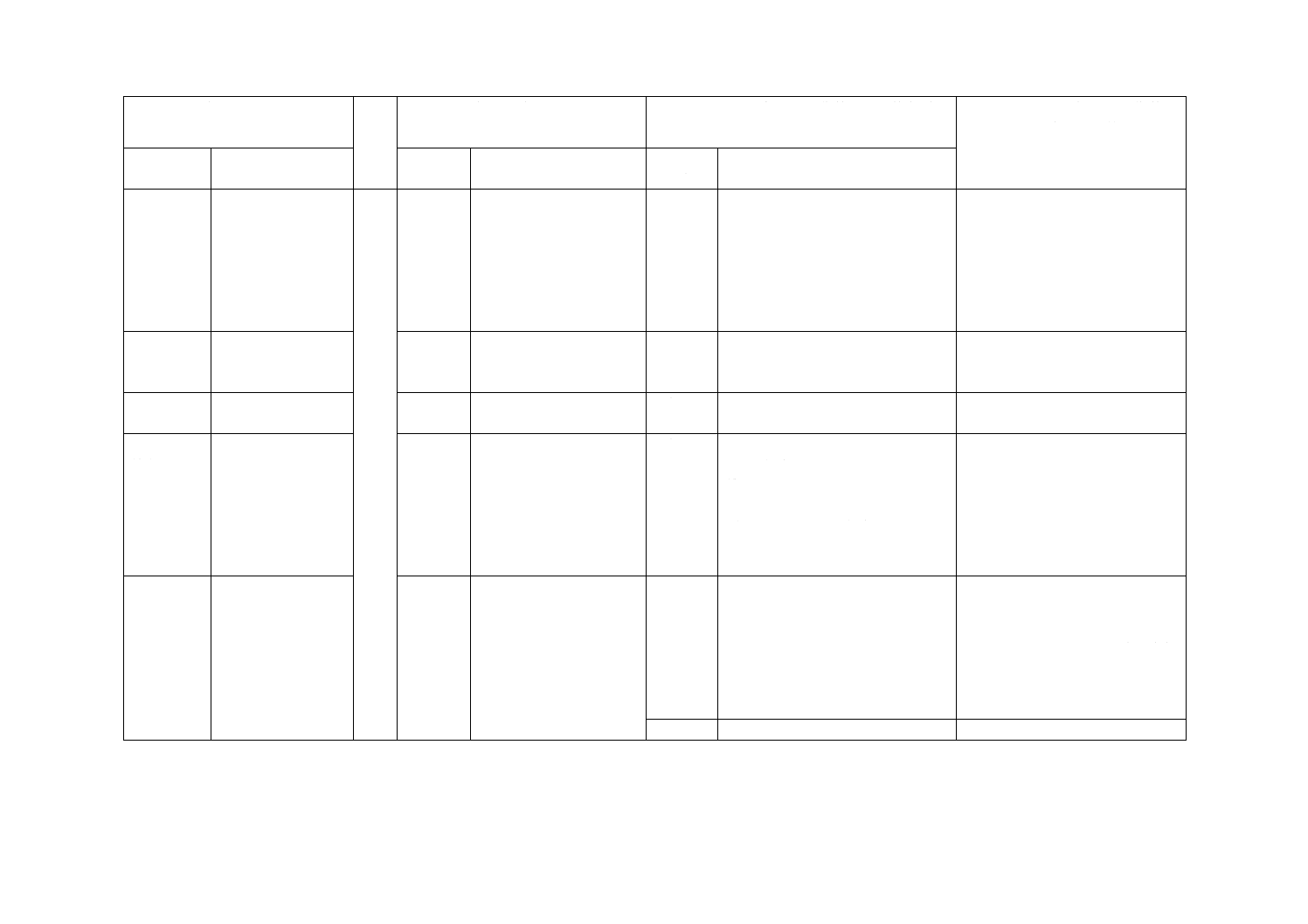

表C.1−試験項目及び供試品数

試験グループ

試験No.

供試品数

試験

細分箇条

1

1.1

1

表示

5.1

2

2.1

5

空間距離及び沿面距離

7.1.3

2.2

絶縁性能試験

8.4.3

2.3

支持体へのヒューズ端子台の取付け

8.3.2

3

3.1

5

接触抵抗

8.4.4

3.2

ヒューズ端子台と管形ヒューズリンクとの互換性

8.3.4

端子台ベースとヒューズキャリアとの結合の機械的強度

8.3.5

ヒューズ端子台の締付具の機械的特性

8.3.3

4

定格電力損失

8.5.2

4.1

1(分離配置)

/5(複合配置)

a) 過負荷保護及び短絡保護

8.5.2.2

4.2

1(分離配置)

/5(複合配置)

b) 限定的な短絡保護

8.5.2.3

5

5.1

3

耐久性

8.5.3

6

6.1

5

締付具の温度上昇

8.4.5

7

7.1

5

ねじなし式ヒューズ端子台に対するエージング試験

8.4.7

8

8.1

3

ニードルフレーム試験

8.5.4

注記 試験配線を完成するために,同じ種類の構造及び大きさの追加の通常端子台が必要となる場合がある。

参考文献

JIS C 2812:1998 機器取付け用レール

注記 対応国際規格:IEC 60715:1981,Dimensions of low-voltage switchgear and controlgear−

Standardized mounting on rails for mechanical support of electrical devices in switchgear and

controlgear installations及びAmendment 1:1995(IDT)

JIS C 60364-4-43:2011 低圧電気設備−第4-43部:安全保護−過電流保護

注記 対応国際規格:IEC 60364-4-43:2008,Low-voltage electrical installations−Part 4-43: Protection for

safety−Protection against overcurrent(IDT)

IEC 60127-6:1994,Miniature fuses−Part 6: Fuse-holders for miniature cartridge fuse-links, Amendment

1:1996及びAmendment 2:2002

IEC 61180-1:1992,High-voltage test techniques for low-voltage equipment−Part 1: Definitions, test and

procedure requirements

IEC 61180-2:1994,High-voltage test techniques for low-voltage equipment−Part 2: Test equipment

30

C 8201-7-3:2019

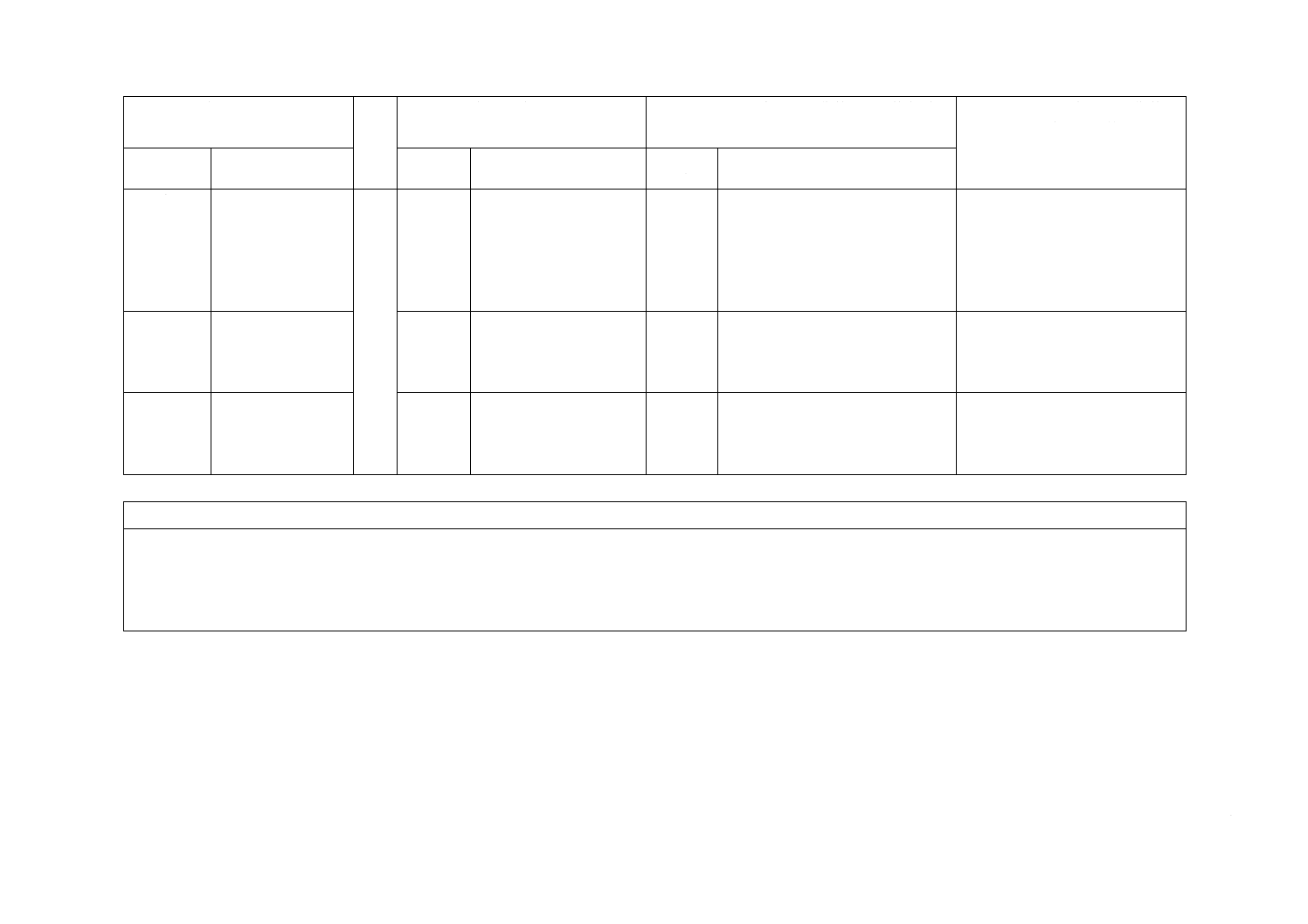

附属書JA

(参考)

JISと対応国際規格との対比表

JIS C 8201-7-3:2019 低圧開閉装置及び制御装置−第7-3部:補助装置:ヒュー

ズ端子台に対する安全要求事項

IEC 60947-7-3:2009,Low-voltage switchgear and controlgear−Part 7-3: Ancillary

equipment−Safety requirements for fuse terminal blocks

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

2.7A 管形

ダミーヒュ

ーズリンク

管形ダミーヒュー

ズリンクの定義

−

−

追加

IEC規格にはない“管形ダミーヒュ

ーズリンク”の定義を追加した。

理解を助けるために追加したもの

で,技術的な差異がないため,提

案は行わない。

2.7B ゲー

ジ

ゲージの定義

−

−

追加

IEC規格にはないゲージの定義を

追加した。

2.7Aと同じ

5.2 追加情

報

製造業者が,形式試

験成績書,カタログ

又は包装箱上など

に記載する情報の

うち,“定格接続容

量”に関する事項

5.2

JISとほぼ同じ

選択

JISでは,使用者の要求からJIS C

3307及びJIS C 3316で規定する導

体断面積が必要であり,JIS C

8201-7-1ではIEC 60947-7-1に対応

した表2の0.2 mm2〜35 mm2に対し

JISに対応した0.5 mm2〜38 mm2を

表2Aとして追加した。この規格で

は,JIS C 8201-7-1の表2又は表2A

の選択とした。

国内の使用実態を反映し,IEC規

格では規定していない導体断面積

の表を追加して選択可能としたも

のであり,IEC規格と技術的な差

異がないため,提案は行わない。

7.1.3 空間

距離及び沿

面距離

空間距離及び沿面

距離に関する事項

7.1.3

JISとほぼ同じ

選択

JISでは,使用者の要求からJIS C

6575-2で追加された10.3 mm×38

mmの管形ヒューズリンクが必要

であり,表A.1にNo.9として追加

し,IEC規格に対応したNo.3,No.6

又はこの規格で追加したNo.9の選

択とした。

国内の使用実態を反映し,IEC規

格では規定していない管形ヒュー

ズリンクのゲージを追加して選択

可能としたものであり,JIS C

6575-2の対応国際規格IEC

60127-2の改正を提案し,反映後

にIEC規格の改正提案を行う。

5

C

8

2

0

1

-7

-3

:

2

0

1

9

31

C 8201-7-3:2019

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

8.3.4 ヒュ

ーズ端子台

と管形ヒュ

ーズリンク

との互換性

ヒューズ端子台と

管形ヒューズリン

クとの互換性に関

する事項

8.3.4

JISとほぼ同じ

選択

JISでは,使用者の要求からJIS C

6575-2で追加された10.3 mm×38

mmの管形ヒューズリンクが必要

であり,表A.1にNo.7として追加

し,IEC規格に対応したNo.1,No.4

又はこの規格で追加したNo.7の選

択とした。

7.1.3と同じ

8.3.5.1

ね

じ式ヒュー

ズキャリア

のトルク試

験

ねじ式ヒューズキ

ャリアのトルク試

験に関する事項

8.3.5.1

JISとほぼ同じ

選択

8.3.4と同じ

7.1.3と同じ

8.3.5.2

ね

じ式及びバ

ヨネット式

ヒューズキ

ャリアの引

張試験

ねじ式及びバヨネ

ット式ヒューズキ

ャリアの引張試験

に関する事項

8.3.5.2

JISとほぼ同じ

選択

8.3.4と同じ

7.1.3と同じ

8.3.5.3

プ

ラグ式又は

ヒンジ式ヒ

ューズキャ

リアの動作

力試験

プラグ式又はヒン

ジ式ヒューズキャ

リアの動作力試験

に関する事項

8.3.5.3

JISとほぼ同じ

選択

8.3.4と同じ

7.1.3と同じ

8.4.3 絶縁

性能試験

絶縁性能試験に関

する事項

8.4.3

JISとほぼ同じ

選択

7.1.3及び8.3.4と同じ

7.1.3と同じ

8.4.3.3A 判

定基準

耐電圧試験の判定

基準に関する事項

−

−

追加

JISでは,IEC規格にはない耐電圧

試験の判定基準を追加した。

次回改正時に改正を提案する。

5

C

8

2

0

1

-7

-3

:

2

0

1

9

32

C 8201-7-3:2019

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

8.4.4 接触

抵抗

接触抵抗に関する

事項

8.4.5

JISとほぼ同じ

選択

JISでは,使用者の要求からJIS C

6575-2で追加された10.3 mm×38

mmの管形ヒューズリンクが必要

であり,表A.1にNo.8として追加

し,IEC規格に対応したNo.2,No.5

又はこの規格で追加したNo.8の選

択とした。

7.1.3と同じ

8.4.5 締付

具の温度上

昇

締付具の温度上昇

に関する事項

8.4.5

JISとほぼ同じ

選択

8.4.4と同じ

7.1.3と同じ

8.4.7 エー

ジング試験

エージング試験に

関する事項

8.4.7

JISとほぼ同じ

選択

8.4.4と同じ

7.1.3と同じ

8.5.2.4

配

線条件

ヒューズ端子台又

は隣接する通常の

端子台に接続する

導体の断面積又は

導体径に関する事

項

8.5.2.4

JISとほぼ同じ

選択

JISでは,使用者の要求からJIS C

3307及びJIS C 3316で規定する単

線が必要であり,IEC規格の導体断

面積に対応するJISの導体径とし

て1 mm,1.2 mm及び1.6 mmを追

加し,IEC規格の導体断面積又は

JISの導体径の選択とした。

国内の使用実態を反映し,IEC規

格では規定していない導体径を追

加して選択可能としたものであ

り,IEC規格と技術的な差異がな

いため,提案は行わない。

8.5.2.5

管

形ヒューズ

リンク用管

形ダミーヒ

ューズリン

ク

管形ダミーヒュー

ズリンクの材料,電

力損失値,抵抗値及

び寸法に関する事

項

8.5.2.5

JISとほぼ同じ

追加

JISでは,使用者の要求からJIS C

6575-2で追加された10.3 mm×38

mmの管形ダミーヒューズリンク

が必要であり,追加した。

国内の使用実態を反映し,IEC規

格では規定していない管形ダミー

ヒューズリンクを追加したもので

あり,JIS C 6575-2の対応国際規

格IEC 60127-2の改正を提案し,

反映後にIEC規格の改正提案を行

う。

選択

8.4.4と同じ

7.1.3と同じ

5

C

8

2

0

1

-7

-3

:

2

0

1

9

33

C 8201-7-3:2019

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

附属書A

(規定)

管形ヒューズリン

クのゲージの寸法

及び材質に関する

規定

附属書A JISとほぼ同じ

選択

JISでは,使用者の要求からJIS C

6575-2で追加された10.3 mm×38

mmの管形ヒューズリンクが必要

であり,これらを表A.1にNo.7,

No.8及びNo.9として追加し,IEC

規格のゲージとの選択とした。

7.1.3と同じ

B.4.1.2A

評価結果

限定的な短絡保護

での電力損失値の

評価結果に関する

事項

追加

JISでは,IEC規格にはない細分箇

条を追加した。

次回改正時に改正を提案する。

B.4.2.2A

評価結果

過負荷保護及び短

絡保護での電力損

失値の評価結果に

関する事項

追加

JISでは,IEC規格にはない細分箇

条を追加した。

次回改正時に改正を提案する。

JISと国際規格との対応の程度の全体評価:IEC 60947-7-3:2009,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 選択 ················ 国際規格の規定内容とは異なる規定内容を追加し,それらのいずれかを選択するとしている。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

5

C

8

2

0

1

-7

-3

:

2

0

1

9