C 62841-2-5:2020

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義··················································································································· 2

4 一般要求事項··················································································································· 3

5 試験に関する一般条件······································································································· 3

6 放射線,毒性及び類似の危険源 ··························································································· 3

7 分類······························································································································· 3

8 表示及び取扱説明書·········································································································· 3

9 充電部への近接に対する保護 ······························································································ 7

10 始動 ····························································································································· 7

11 入力及び電流 ················································································································· 7

12 温度上昇 ······················································································································· 7

13 耐熱性及び耐火性 ··········································································································· 7

14 耐湿性 ·························································································································· 7

15 耐腐食性 ······················································································································· 7

16 変圧器及び関連回路の過負荷保護 ······················································································ 7

17 耐久性 ·························································································································· 8

18 異常運転 ······················································································································ 10

19 機械的危険 ··················································································································· 10

20 機械的強度 ··················································································································· 15

21 構造 ···························································································································· 15

22 内部配線 ······················································································································ 15

23 構成部品 ······················································································································ 16

24 電源接続及び外部可とうコード ························································································ 16

25 外部導体用端子 ············································································································· 16

26 接地接続の手段 ············································································································· 16

27 ねじ及び接続 ················································································································ 16

28 沿面距離,空間距離及び固体絶縁(通し絶縁距離) ····························································· 16

附属書 ······························································································································· 26

附属書I(参考)騒音及び振動試験 ························································································· 26

附属書K(規定)バッテリ電動工具及びバッテリパック ····························································· 26

附属書AA(規定)割り刃をもつ丸のこに対する追加要求事項 ····················································· 27

附属書BB(規定)割り刃をもたない丸のこの下ガードに対する追加要求事項································· 29

参考文献 ···························································································································· 30

C 62841-2-5:2020

(2)

ページ

附属書JAA(参考)JISと対応国際規格との対比表···································································· 31

C 62841-2-5:2020

(3)

まえがき

この規格は,産業標準化法第12条第1項の規定に基づき,一般社団法人日本電機工業会(JEMA)から,

産業標準原案を添えて日本産業規格を制定すべきとの申出があり,日本産業標準調査会の審議を経て,経

済産業大臣が制定した日本産業規格である。これによって,JIS C 9745-2-5:2009は廃止され,この規格に

置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS C 62841の規格群には,次に示す部編成がある。

JIS C 62841-1 第1部:通則

JIS C 62841-2-2 第2-2部:手持形電気スクリュードライバ及びインパクトレンチの個別要求事項

JIS C 62841-2-4 第2-4部:ディスク形以外のサンダ及びポリッシャの個別要求事項

JIS C 62841-2-5 第2-5部:手持形丸のこの個別要求事項

JIS C 62841-2-14 第2-14部:手持形かんなの個別要求事項

日本産業規格 JIS

C 62841-2-5:2020

手持形電動工具,可搬形電動工具並びに

芝生用及び庭園用電動機械の安全性−

第2-5部:手持形丸のこの個別要求事項

Electric motor-operated hand-held tools, transportable tools and

lawn and garden machinery-Safety-

Part 2-5: Particular requirements for hand-held circular saws

序文

この規格は,2014年に第1版として発行されたIEC 62841-2-5を基とし,技術的内容を変更して作成し

た日本産業規格である。

この規格は,JIS C 62841-1:2020と併読する規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAAに示す。

1

適用範囲

適用範囲は,次によるほか,JIS C 62841-1:2020の箇条1による。

追加

この規格は,手持形丸のこ(以下,丸のこという。)に適用する。

この規格は,と(砥)石で使用するために設計された丸のこには適用しない。

注記101 カッタとして,と(砥)石で使用するために設計された丸のこは,IEC 62841-2-22で規定

している。

置換(注記7を,次に置き換え適用する。)

注記7 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 62841-2-5:2014,Electric motor-operated hand-held tools, transportable tools and lawn and

garden machinery−Safety−Part 2-5: Particular requirements for hand-held circular saws

(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

引用規格は,次によるほか,JIS C 62841-1:2020の箇条2による。

追加

JIS C 62841-1:2020 手持形電動工具,可搬形電動工具並びに芝生用及び庭園用電動機械の安全性−第

2

C 62841-2-5:2020

1部:通則

注記 対応国際規格:IEC 62841-1:2014,Electric motor-operated hand-held tools, transportable tools and

lawn and garden machinery−Safety−Part 1: General requirements

注記101 対応国際規格の注記101は,欧州に関する記述であるため,この規格では適用しない。

3

用語及び定義

この規格で用いる主な用語及び定義は,次によるほか,JIS C 62841-1:2020の箇条3による。

追加

3.101

ベースプレート(base plate)

切断される材料の上でのこを支える部分(図113参照)。

3.102

傾斜角(bevel angle)

ベースプレートの平面に対して,のこ刃の平面が変位する角度。ベースプレートに対して,のこ刃の平

面が垂直のとき傾斜角0°である。

3.103

丸のこ(circular saw)

歯の付いた回転のこ刃をもつ,様々な材料を切断するように意図した電動工具。

3.104

刃底ゾーン(cutting edge zone)

のこ刃の外側(外周部)で,のこ刃半径の20 %の部分。

3.105

D(D)

8.3で規定するのこ刃の直径のうち最大のもの。Dの単位は“mm”である。

3.106

ガードシステム(guarding system)

特定のタイプののこに適用できる,上ガード,下ガード,ベースプレート,及びこれら要素の動作を容

易にするメカニズムの一部又は全部の組合せ。

3.107

キックバック(kickback)

加工物によるのこ刃の拘束,又は偏心したのこ刃の突然の反発によって,制御不能になったのこが加工

物の上にせり上がり,外れる状態。

3.108

下ガード(lower guard)

のこ刃が閉じた位置又は静止位置にあるとき,通常はベースプレートの下に位置するのこ刃への可動接

触防護装置。

3.109

最大切断深さ(maximum depth of cut)

のこを傾斜角0°にセットし,指定された最大のこ刃をベースプレート面から最も突出させたときに切

断できる,加工物の最大厚さ。

3

C 62841-2-5:2020

3.110

プランジ式丸のこ(plunge type saw)

使用していないときにのこ刃を引き込む,上ガードだけをもつ丸のこ(図104参照)。

3.111

割り刃(riving knife)

加工物がのこ刃の後部を圧迫するのを防止するように意図した,のこ刃と同一面に位置する金属部。

3.112

外側振り子式ガード付丸のこ(saw with outer pendulum guard)

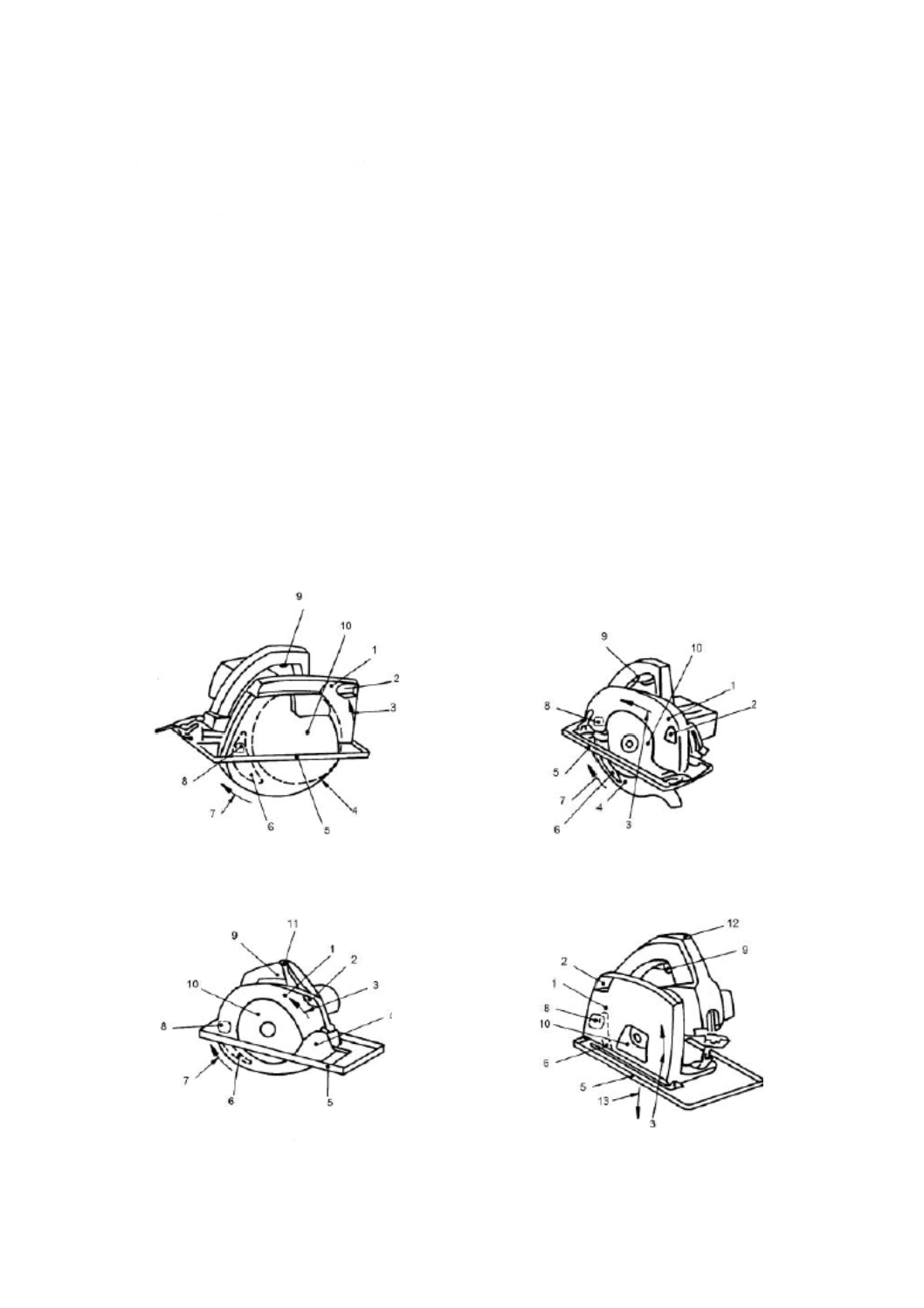

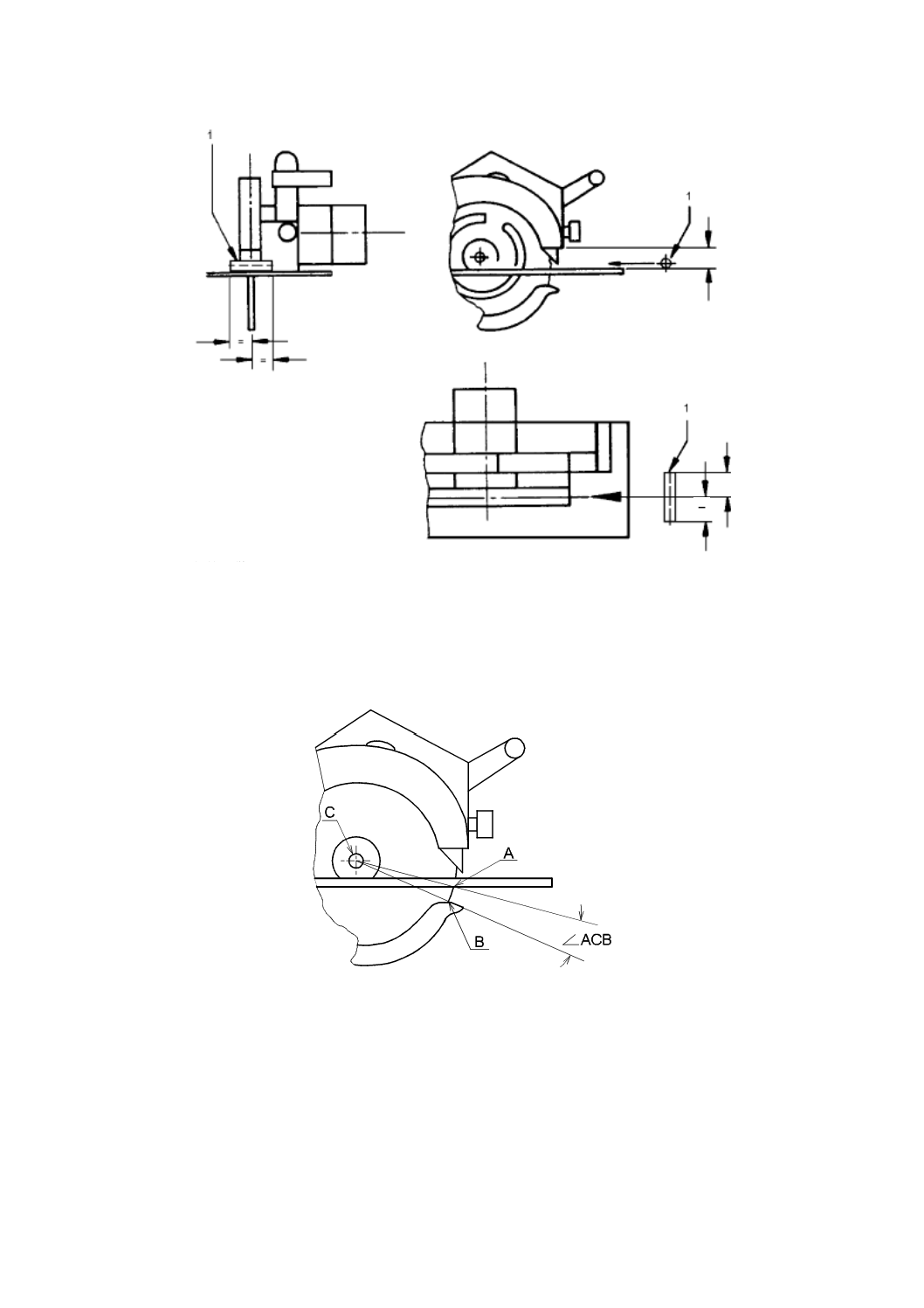

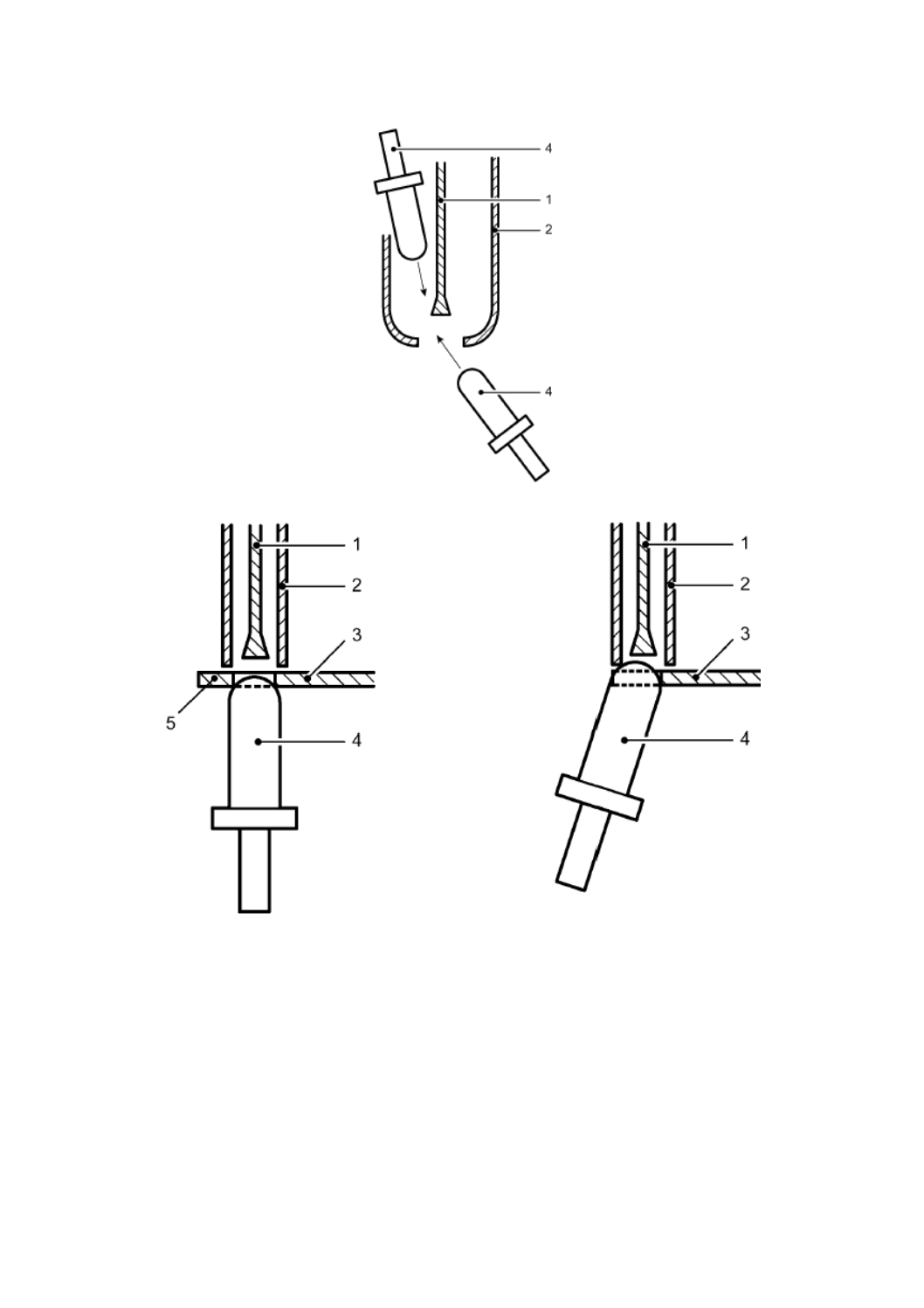

揺動する下ガードを上ガードの外側にもつ丸のこ(図101参照)。

3.113

内側振り子式ガード付丸のこ(saw with inner pendulum guard)

揺動する下ガードを上ガードの内側にもつ丸のこ(図102参照)。

3.114

けん引式ガード付丸のこ(saw with tow guard)

上ガードに沿ってスライドする下ガードをもつ丸のこ(図103参照)。

3.115

上ガード(upper guard)

ベースプレートの上に位置する,のこ刃への固定及び/又は可動接触防護装置。

4

一般要求事項

一般要求事項は,JIS C 62841-1:2020の箇条4による。

5

試験に関する一般条件

試験に関する一般条件は,次によるほか,JIS C 62841-1:2020の箇条5による。

5.17 追加(“電動工具が複数の附属品,”で始まる段落の後に,次を追加し適用する。)

集じんアダプタ及び補助ハンドルをもつ場合は,それらを電動工具の質量に含める。

6

放射線,毒性及び類似の危険源

放射線,毒性及び類似の危険源は,JIS C 62841-1:2020の箇条6による。

7

分類

分類は,JIS C 62841-1:2020の箇条7による。

8

表示及び取扱説明書

表示及び取扱説明書は,次によるほか,JIS C 62841-1:2020の箇条8による。

8.1

追加[e)の後に,次のaa)を追加し適用する。]

aa) 出力スピンドルの定格無負荷速度

8.3

追加(“− 電動工具の質量が”で始まる細別の後に,次の細別を追加し適用する。)

− 指定のこ刃径又はのこ刃径の範囲

− 浮出し矢印,彫込み矢印又は同等に見えて消えない矢印によって電動工具に表示した回転方向

4

C 62841-2-5:2020

追加

8.14.1.101 丸のこの安全性に関する警告

8.14.1.101.1 一般

8.14.1.101.2〜8.14.1.101.6の追加の安全警告を記載しなければならない。これらの警告は,適用できる限

り次の順序でなければならず,ここに示す警告と同等の趣旨でなければならない。この部分は,“電動工具

の一般安全警告”とは別に印刷してもよい。

全ての注記は,印刷する必要がない。これらの注記は,マニュアル作成者のための情報である。

8.14.1.101.2 全ての丸のこに関する安全指示

切断手順に関する安全指示は,次を記載しなければならない。

a) 警告:手は切断領域及びのこ刃から遠ざけて下さい。補佐する手を,補助ハンドル又はモータケ

ーシングに添えて下さい。両手で丸のこを保持していれば,のこ刃による傷害を回避できます。

注記 最大指定のこ刃径が140 mm以下の丸のこの場合は,“補佐する手を,補助ハンドル又はモー

タケーシングに添えて下さい。”の記載を省略してもよい。

b) 加工物の下に手を入れないで下さい。加工物の下では,ガードによってのこ刃から手を保護すること

はできません。

c) 加工物の下側で刃先が見える程度に切込み深さを調整して下さい。

d) 加工材を手に持ったり足で押さえたりして切断せず,安定した台に加工材を固定して下さい。加工材

を適切に固定することで,傷害,のこ刃の拘束又は制御不能を最小限にすることができます。

e) 隠れた配線又は電動工具自身の電源コードに,のこ刃が接触するおそれのある作業をするときは,取

扱説明書で指定した絶縁ハンドルを保持して下さい。電動工具の金属部を保持した状態で,のこ刃が

通電した配線に接触すると,感電するおそれがあります。

f)

縦引きの作業をするときは,常にリップフェンス又はストレートエッジガイドを用いて下さい。これ

らを用いることで切断の精度が良くなり,また,キックバックを低減することができます。

g) 適切な取付穴の寸法及び形状(ひし形及び丸形)をもつのこ刃を用いて下さい。丸のこの取付部の寸

法及び形状に合わないのこ刃を用いると,偏心し,制御不能の原因となります。

h) 破損した又は不適切なフランジ又はボルトは使用しないで下さい。フランジ及びボルトは,丸のこの

動作の最適性能及び安全性のために,特別に設計されています。純正のフランジ及びボルトを用いて

下さい。

8.14.1.101.3 全ての丸のこに関する更なる安全指示

キックバックの原因及び関係する安全指示は,次を記載しなければならない。

− キックバックは,のこ刃が拘束され動かなくなったり,又は偏心することによる突然の反動であって,

丸のこがせり上がったり,加工物から外れて作業者に向かったり,制御不能な原因となります。

− のこ刃が切り溝に挟まれ,きつく拘束されたり,又は動かなくなったりしたとき,のこ刃が停止しモ

ータの反動で,丸のこが急激に作業者の方向に押し返すことがあります。

− のこ刃が切断部の中でねじれたり又は偏心した場合,のこ刃の後ろ側の端にある歯が木材の最上面に

食い込み,のこ刃が切り溝の外にせり上がって,作業者に向かって跳ね返ることがあります。

キックバックは,丸のこの誤使用及び/又は誤った作業手順若しくは状態の結果であって,次に示す適

切な事前の予防策を記載することによって回避することができる。

a) 丸のこを両手でしっかりと握り,キックバック力に耐えるように腕を構えて下さい。身体は,のこ刃

5

C 62841-2-5:2020

の面のいずれかの側に置き,一直線上には位置しないで下さい。キックバックは,丸のこを後ろに跳

ね返すことがありますが,適切な事前の予防策を講じておけば,キックバック力は作業者によって抑

制することができます。

注記 最大指定ののこ刃径が140 mm以下の丸のこの場合は,“両手で”の記載を省略してもよい。

b) のこ刃が拘束した場合,又は何らかの理由で切断を中断した場合は,スイッチをオフし,のこ刃が完

全に停止するまで,丸のこを材料の中で動かないように保持して下さい。

のこ刃が動いている間は,キックバックが発生することがありますので,決して丸のこを加工物か

ら取り外そうとしたり,又は丸のこを後ろに引っ張ろうとしないで下さい。のこ刃を拘束している原

因を調べ,それを排除するための措置を講じて下さい。

c) 加工物の中で丸のこを再始動するときは,のこ刃を切り溝の中心に位置し,のこ刃が材料とかみ合っ

ていないことを確認して下さい。のこ刃が拘束されている場合,丸のこを再始動したときに,のこ刃

が加工物からせり上がるか,又はキックバックすることがあります。

d) 大きなパネルは,のこ刃の拘束及びキックバックのリスクを最小限にするように支持して下さい。大

きなパネルは,自重でたわむことがあるため,切断線の近く及び端の近くの下側の両方に支持台を置

いて下さい。

e) 切れなくなったり,又は損傷したのこ刃は用いないで下さい。鋭利でない又は不適切に目立てしたの

こ刃は,切り溝が狭くなって,過剰な摩擦,のこ刃拘束,及びキックバックを引き起こします。

f)

切断する前に,切込み深さ及び傾斜調整固定レバーをしっかりと締め,固定して下さい。切断中にの

こ刃の調整が変わると,拘束及びキックバックを引き起こすことがあります。

g) 既存の壁など,裏側が見えない部分に,“プランジカット”を行うときは,特に注意して下さい。突き

出たのこ刃が,裏側にあるものに接触し,キックバックを引き起こすことがあります。

8.14.1.101.4 図101,図102及び図103に示す振り子式ガード付丸のこ及びけん引式ガード付丸のこに関

する安全指示

下ガードの機能に関する安全指示は,次を記載しなければならない。

a) 使用する前に,下ガードが適切に閉まるかどうかを点検して下さい。下ガードが自由に動かず,また,

瞬時に閉まらない場合,丸のこを使用しないで下さい。決して,下ガードを開けた状態で固定しない

で下さい。丸のこを誤って落とすと,下ガードが曲がることがあります。下ガードを引き上げレバー

で引き上げ,それが自由に動き,全ての傾斜角及び切断深さで,のこ刃,その他の部分に接触しない

ことを確認して下さい。

注記 “引き上げレバー”は,別の用語に置き換えることができる。

b) 下ガードのばねの動作を確認して下さい。下ガード及びばねが適切に動作しない場合は,使用する前

に整備して下さい。下ガードは,損傷した部品,粘着性の付着物又は切りくずの堆積によって動作が

遅くなることがあります。

c) 下ガードは,“プランジカット”,“複合カット”などの特別な切断の場合以外は,手動で引き上げない

で下さい。“プランジカット”,“複合カット”の場合,引き上げレバーで下ガードを引き上げ,のこ刃

が材料の中に入ったとき,すぐに,下ガードを解放して下さい。その他の全てののこ引きの場合,下

ガードが自動的に動作するようにして作業して下さい。

注記 “引き上げレバー”は,別の用語に置き換えることができる。

d) 丸のこを台又は床に置く前に,下ガードがのこ刃を覆っていることを確認して下さい。スイッチをオ

フした後で,のこ刃が停止するまでに時間がかかります。覆っていないのこ刃が慣性で動いていると

6

C 62841-2-5:2020

きに台又は床に接触すると,丸のこが後退し,その進路上にある全てのものを切断することがあるた

め,注意して下さい。

8.14.1.101.5 図104に示すプランジ式丸のこに関する安全指示

ガードの機能に関する安全指示は,次を記載しなければならない。

a) 使用する前に,ガードが適切に閉まるかどうかを点検して下さい。ガードが自由に動かず,また,瞬

時に閉まらない場合,丸のこを使用しないで下さい。決して,のこ刃を露出した状態でガードを固定

しないで下さい。丸のこを誤って落とすと,ガードが曲がることがあります。全ての傾斜角及び切断

深さで,ガードが自由に動き,のこ刃,その他の部分に接触しないことを確認して下さい。

b) ガード戻りばねの動作及び状態を確認して下さい。ガード及びばねが適切に動作しない場合は,用い

る前に整備して下さい。ガードは,損傷した部品,粘着性の付着物又は切りくずの堆積によって動作

が遅くなることがあります。

c) “プランジカット”の作業中に丸のこのベースプレートが動かないようにして下さい。のこ刃を横方

向に動かすと,のこ刃の拘束を引き起こし,キックバックを生じるおそれがあります。

d) 丸のこを台又は床の上に置く前に,ガードがのこ刃を覆っていることを確認して下さい。スイッチを

オフした後で,のこ刃が停止するまでに時間がかかります。覆っていないのこ刃が慣性で動いている

ときに台又は床に接触すると,丸のこが後退し,その進路上にある全てのものを切断することがある

ため,注意して下さい。

8.14.1.101.6 割り刃をもつ全ての丸のこに関する追加の安全指示

割り刃に関する安全指示は,次を記載しなければならない。

a) 割り刃に合った適切なのこ刃を使用して下さい。割り刃が機能するために,のこ刃の本体が割り刃よ

りも薄く,のこ刃のあさり幅が割り刃の厚さよりも広いのこ刃を使用して下さい。

b) 取扱説明書に記載しているように,割り刃を調整して下さい。間隔又は位置決め及び調整が適切でな

い場合,キックバックを防止できないことがあります。

c) プランジカットする場合以外は常に割り刃を使用して下さい。プランジカットをする場合,割り刃を

使用しないで下さい。プランジカットで割り刃を用いると,プランジカット中に割り刃が干渉してキ

ックバックを発生させることがあります。また,プランジカット後は割り刃を元に戻して下さい。

ばねじかけの割り刃を備えたプランジ式丸のこには,この記載は適用しない。

注記 対応国際規格の注記は,規定であるため,本文に移した。

d) 割り刃が機能するためには,割り刃が加工物にかみ合っている必要があります。加工材の幅が短い切

断では,割り刃がキックバックを防止できないことがあります。

e) 割り刃が曲がっている場合は,その丸のこを使用しないで下さい。僅かな干渉でもガードの閉まる速

さが遅れることがあります。

8.14.2

a) 使用開始のための指示

追加[8)の細別の後に,次の細別を追加し適用する。]

101) 切断と(砥)石,ダイヤモンドホイールなど,いかなる研磨ホイールも用いてはならないという

説明

102) 割り刃をもつ丸のこの場合,指示には次の事項を含めなければならない。

− 割り刃とのこ刃の縁との間の距離が5 mm以下で,また,のこ刃の縁が割り刃の一番下の端から

先に5 mmを超えて出ないように,割り刃を確実に調節しなければならないという説明

7

C 62841-2-5:2020

− のこ刃本体の厚さとのこ刃のあさりの寸法との許容範囲に関する情報

103) 丸のこ本体の表示に従った直径ののこ刃だけを用いる説明

104) 切断する材料に対して適切なのこ刃を用いる旨の説明

105) 製品本体に表示された速度と同等以上の速度が表示されているのこ刃だけを用いる旨の説明

b) 操作の説明

追加[8)の細別の後に,次の細別を追加し適用する。]

101) 最大切断深さに関する情報

102) のこ刃の交換手順に関する説明

103) 全てののこ刃ガードが適切に動作することの確認方法の説明

104) 切断できる材料に関する情報。プラスチックの切断を推奨する場合,プラスチックの溶融を避け

るために刃先の過熱を避ける旨の説明

105) 集じんシステムの適切な使用に関する説明

106) 防じんマスク着用の説明

c) 保守及び整備

追加[7)の細別の後に,次の細別を追加し適用する。]

101) 電動工具及びガードシステムの適切な清掃方法の説明

9

充電部への近接に対する保護

充電部への近接に対する保護は,JIS C 62841-1:2020の箇条9による。

10 始動

始動は,JIS C 62841-1:2020の箇条10による。

11 入力及び電流

入力及び電流は,JIS C 62841-1:2020の箇条11による。

12 温度上昇

温度上昇は,JIS C 62841-1:2020の箇条12による。

13 耐熱性及び耐火性

耐熱性及び耐火性は,JIS C 62841-1:2020の箇条13による。

14 耐湿性

耐湿性は,JIS C 62841-1:2020の箇条14による。

15 耐腐食性

耐腐食性は,JIS C 62841-1:2020の箇条15による。

16 変圧器及び関連回路の過負荷保護

変圧器及び関連回路の過負荷保護は,JIS C 62841-1:2020の箇条16による。

8

C 62841-2-5:2020

17 耐久性

耐久性は,次によるほか,JIS C 62841-1:2020の箇条17による。

追加

17.101 ガードシステム−寿命

17.101.1 長期間使用するための十分な耐久性を得るために,ガードシステムは,50 000回の運転サイクル

の寿命がなければならない。

適否は,新しい丸のこの試料を用いて,次の試験によって判定する。

ベースプレートを水平位置にして,のこ刃を取り外した状態で,丸のこを傾斜角0°に設定する。下ガ

ード又は図104に示すガードシステムを,完全閉鎖位置から通常使用時の最大開放位置まで引き込み,次

にこれを解放する。この一連の操作を,毎分10サイクル以上の速度で繰り返す。

代替位置が同等又はそれ以上の厳しい位置である場合,この試験で用いるサンプルは,水平以外の状態

で位置決めしてもよい。

上記のサイクル試験の終了後,丸のこは17.101.2及び17.101.3の試験に適合しなければならない。

17.101.2 試験及び測定は,最大切断深さ及び傾斜角0°で行う。丸のこは,ベースプレートを水平状態に

して,また上ガードを上にして,保持又は固定する。

修復又は清掃をせずに,図101〜図103に示す下ガード,又は図104に示すガードシステムを完全に引

き込み,次に閉じる。

完全開放位置から完全閉鎖位置までの閉鎖時間は,0.3秒を超えてはならない。

17.101.3 試験及び測定は,最大切断深さ及び傾斜角0°において,次の位置で行う。

a) ベースプレートを水平位置にし,上ガードを上にして,丸のこを保持する。

b) 次に,ベースプレートを垂直位置にし,丸のこ前面を上向きにして,丸のこを保持する。

図101及び図102に示す下ガードを用いるのこの場合は,下ガードを完全に引き込み,次に閉じる。い

ずれの場合も,何も手直ししない状態で,下ガードの最終位置は下ガードストッパと接触しており,その

状態でベースプレートを最小切断深さの設定にしても下ガードが下ガードストッパから離れてはならない。

また,ガードは19.102.3の要求事項に適合しなければならない。

図103に示す下ガード又は図104に示すガードシステムを用いる丸のこの場合,下ガード又はガードシ

ステムを完全に引き込み,解放してから,のこ刃を覆う位置にロックしなければならない。

17.102 ガードシステムー耐性

17.102.1 ガードシステムは,環境粉じんの堆積及び予測できる粉じんの堆積に耐えなければならない。

適否は,適用できる場合,17.102.2及び17.102.3の試験によって判定する。

空気流が工具内部の粉じんの分布に影響しないことを条件として,試験中に試験区域を換気してもよい。

17.102.2 8.14.2 b)の104)による木材ベースの材料の切断を意図した丸のこの場合,新しい丸のこサンプル

は,次に指定する順序で,各材料に対して1 000回切断する。

a) 軟質木材の横引き

b) 5層以上の合板の横引き

c) 密度650 kg/m3〜850 kg/m3の,標準的な中密度繊維板(MDF)の切断

のこ引きに先立ち,材料を72時間,室内に維持する。切断対象材料の厚さ及び長さは,様々な寸法でも

よいが,材料の厚さが10 mm以上で,各切断部の断面積が30 mmにDを乗じた値以上でなければならな

い。

各切断は,丸のこを傾斜角0°にセットして,最大切断深さで行う。一般用途の縦引き及び横引き兼用

9

C 62841-2-5:2020

のチップソーを用いて試験を行う。丸のこに取り付けた外部集じんシステムを用いない。取外しできない

集じんシステムは,8.14.2 b)の105)に従って保守する。

注記 個人防護装具の使用は,これらの試験中に操作者を保護する助けになる。

各切断の間,下ガード又はガードシステムは,手動で補助しなくとも,切断サイクルごとに,完全閉鎖

位置から最大開放作業位置までサイクル動作しなければならない。更に,ばね付き割り刃をもつプランジ

式丸のこの場合,割り刃が完全に飛び出した位置から完全に引き込まれた位置の間でサイクル動作しなけ

ればならない。

試験中のいずれかの時点で,下ガード,ガードシステム又は割り刃が,その正常位置に戻らない場合は

不適合とみなす。

上記の全ての切断を完了した後,丸のこを相対湿度(93±3)%の大気中で24時間,状態調節を行う。

温度は,20 ℃〜30 ℃のいずれか適切な温度の2 K以内に維持する。

次に,丸のこは17.101.2及び17.101.3の試験に適合しなければならない。

17.102.3 8.14.2 b)の104)に従って,プラスチック,鉄系金属又は石細工のような材料を切断するように意

図された丸のこの場合は,各指定材料に対する新しい丸のこサンプルを用いて次の試験を行う。

− プラスチックの場合,ポリ塩化ビニル(PVC)を1 000回切断する。材料の厚さ及び長さは,様々な

寸法でもよいが,各切断部の断面積は0.012 D2以上でなければならない。

注記1 上記の方法は,丸のこの最大切断深さの2/3にほぼ等しい直径の,代表的なPVCパイプの

断面積を模擬するものである。このようなパイプののこ引きが,プラスチックの場合の主

たる用途である。

− 鉄系金属の場合,軟鋼材を200回切断する。材料の厚さ及び長さは,様々な寸法でもよいが,各切断

部の断面積は0.13 D1.46 mm2以上でなければならない。ここで,Dはmm単位である。

注記2 上記の方法は,丸のこの最大切断深さの1/2にほぼ等しい直径の,代表的な金属パイプの

断面積を模擬するものである。このようなパイプののこ引きが,金属の場合の主たる用途

である。

− 石工材料の場合,石工繊維板(繊維セメント板)を500回切断する。材料の厚さ及び長さは,様々な

寸法でもよいが,材料の厚さが10 mm以上で,各切断部の断面積が30 mmにDを乗じた値以上でな

ければならない。

各切断は,丸のこを傾斜角0°にセットして行う。切断深さ,のこ刃,及びのこ引き速度は,各材料に

対して指定されたものでなければならない。丸のこに装着された外部集じんシステムを用いない。取外し

できない集じんシステムは,8.14.2 b)の105)に従って保守する。

注記3 個人防護装具の使用は,これらの試験中に操作者を保護する助けになる。

各切断の間,下ガード又はガードシステムは,手動で補助しなくとも,切断サイクルごとに,完全閉鎖

位置から最大開放作業位置までサイクル動作しなければならない。更に,ばね付き割り刃をもつプランジ

式丸のこの場合,割り刃が完全に飛び出した位置から完全に引き込まれた位置の間でサイクル動作しなけ

ればならない。

試験中のいずれかの時点で,下ガード,ガードシステム又は割り刃が,その正常位置に戻らない場合は

不適合とみなす。

上記の全ての切断を完了した後,丸のこを相対湿度(93±3)%の大気中で24時間,状態調節する。温

度は,20 ℃〜30 ℃のいずれか適切な温度の2 K以内に維持する。

次に,丸のこは17.101.2及び17.101.3の試験に適合しなければならない。

10

C 62841-2-5:2020

18 異常運転

異常運転は,次によるほか,JIS C 62841-1:2020の箇条18による。

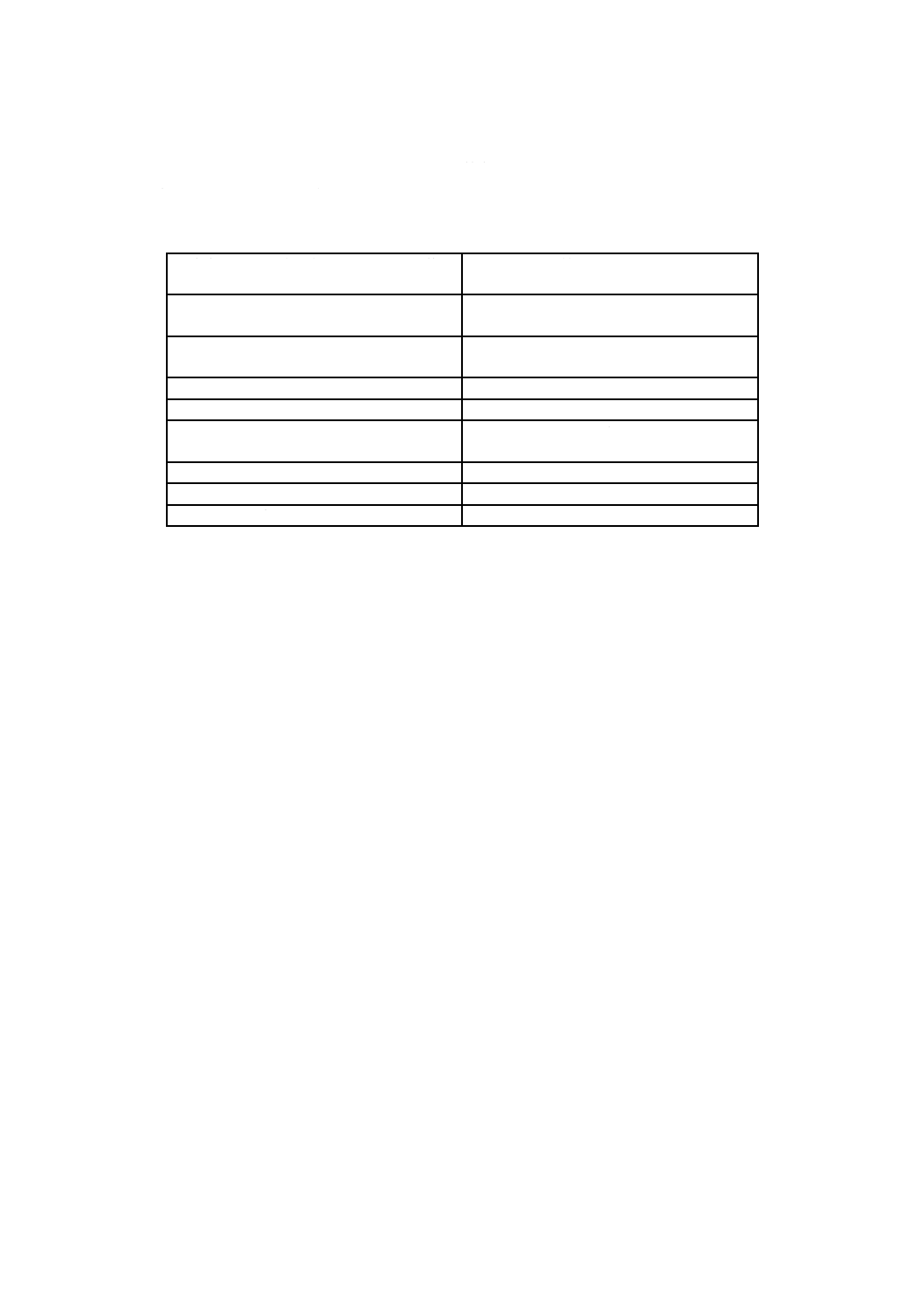

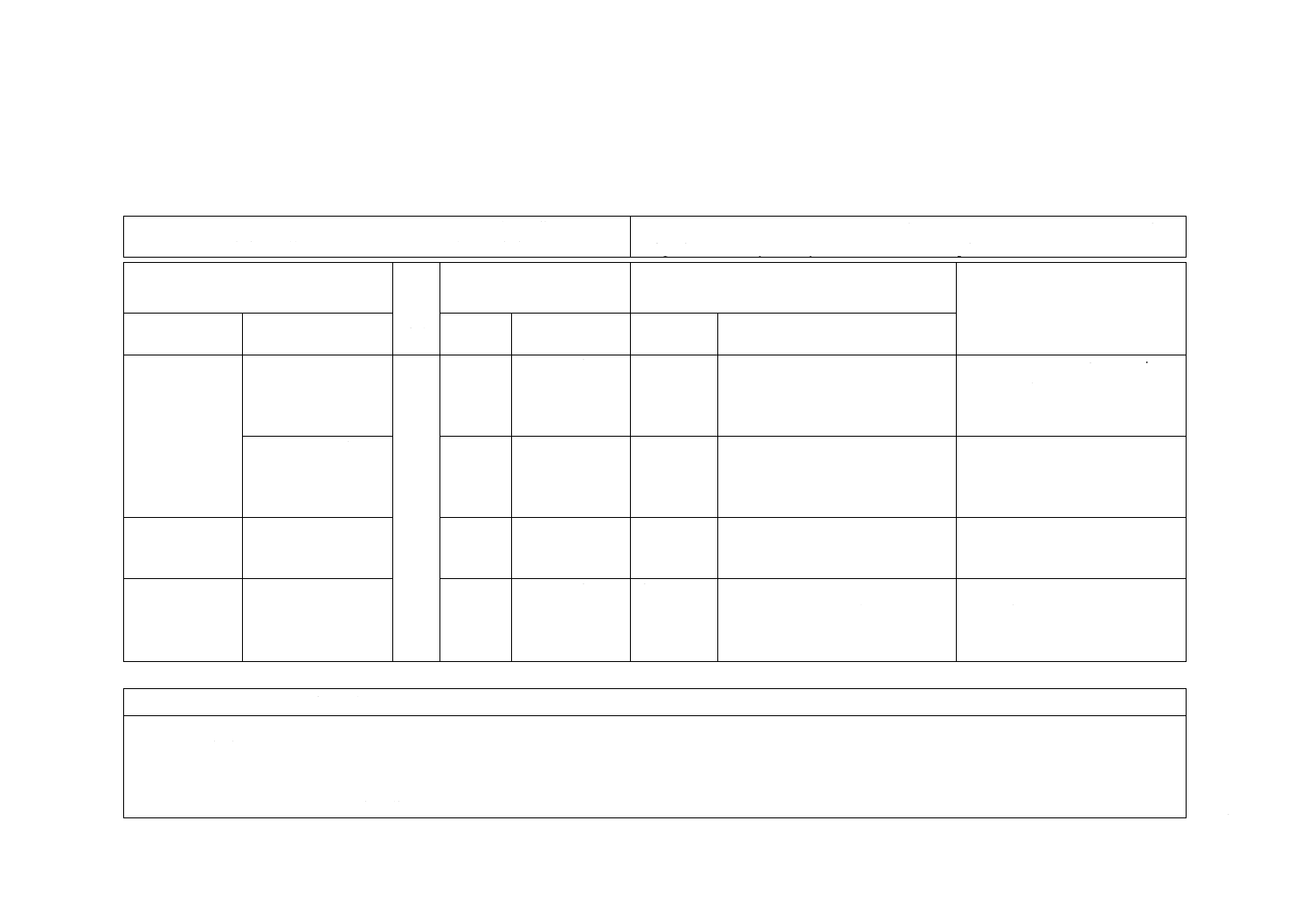

18.8 置換(表4を,次に置き換え適用する。)

表4−要求する性能レベル

安全重要機能(SCF)のタイプ及び目的

最低性能レベル

(PL)

電源スイッチ−意図しないオンを妨げる。

18.6.1の故障条件で評価したとき,安全重要

機能(SCF)が損なわれてはならない。

電源スイッチ−要求時にオフが可能である。 18.6.1の故障条件で評価したとき,安全重要

機能(SCF)が損なわれてはならない。

規定する方向に回転する。

レベルc

18.3の試験に合格する全ての電子回路

レベルa

スピンドルの速度が定格無負荷速度の130 %

を超えることを防止するための過速度防止

レベルc

箇条18に規定する最高温度限界の超過防止

レベルa

23.3で要求する自己復帰の防止

レベルc

21.18.1.2で要求するロックオフ機能

レベルc

19 機械的危険

機械的危険は,次によるほか,JIS C 62841-1:2020の箇条19による。

19.1 置換(第1段落を,次に置き換え適用する。)

回転するのこ刃以外の危険な可動部は,傷害に対する適切な保護が与えられるように配置するか,又は

囲まなければならない。回転するのこ刃のガードは19.1.101に規定する。

19.1.101 丸のこは,のこ刃への不用意な接触の危険を最小限にするように防護しなければならない。ガー

ドシステムは,工具を用いない限り取り外せてはならない。

図101〜図104に示すように,のこには,一般的に用いられる4種類のガードシステムがある。ガード

システムは,のこ刃を,のこの右側又は左側にして設計することができる。これらのガードシステムは,

19.101及び19.102の要求事項に適合しなければならない。これらのガードシステムタイプは,それぞれ,

割り刃(図101〜図104の記号6)を装備して,又は装備しないで設計してもよい。追加の要求事項は,

次による。

− ガードシステムが割り刃を備えた設計である場合,附属書AAの追加要求事項を満たさなければなら

ない。

− ガードシステムが割り刃を備えない設計である場合,附属書BBの追加要求事項を満たさなければな

らない。

適否は,目視検査によって判定する。

19.3 規定しない。

注記 集じん口から危険な可動部への可触に関する要求事項は,19.101.2.1に規定している。

追加

19.101 ベースプレート上方のガードシステム

19.101.1 図101〜図103に示すガードシステムを用いる丸のこの場合,上ガードは,19.101.2の要求事項

を満たさなければならない。

11

C 62841-2-5:2020

19.101.2 要求事項

19.101.2.1 19.101.2.2〜19.101.2.5に特に規定のない限り,ベースプレート上方のガードシステムの開口部

は,8.3で要求する表示による直径ののこ刃の刃底ゾーンとの接触を防ぐように設計しなければならない。

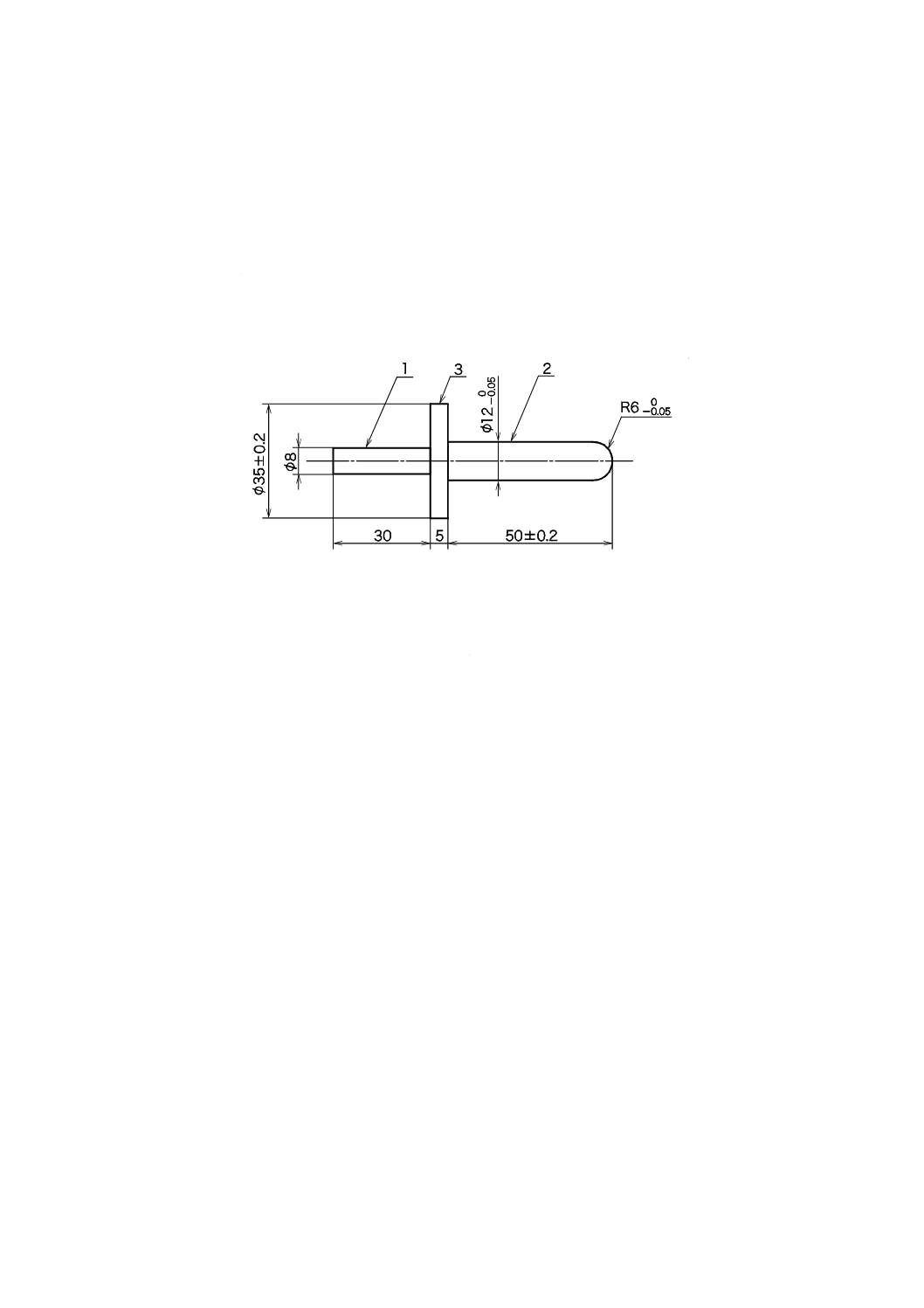

適否は,図105の検査プローブ“a”を用いて判定する。検査プローブ“a”をあらゆる角度で,ストッ

パが許す深さまで差し込んだとき,推奨のこ刃の刃底ゾーンに接触してはならない。試験は,丸のこを傾

斜角0°にセットして,最大切断深さで行う。

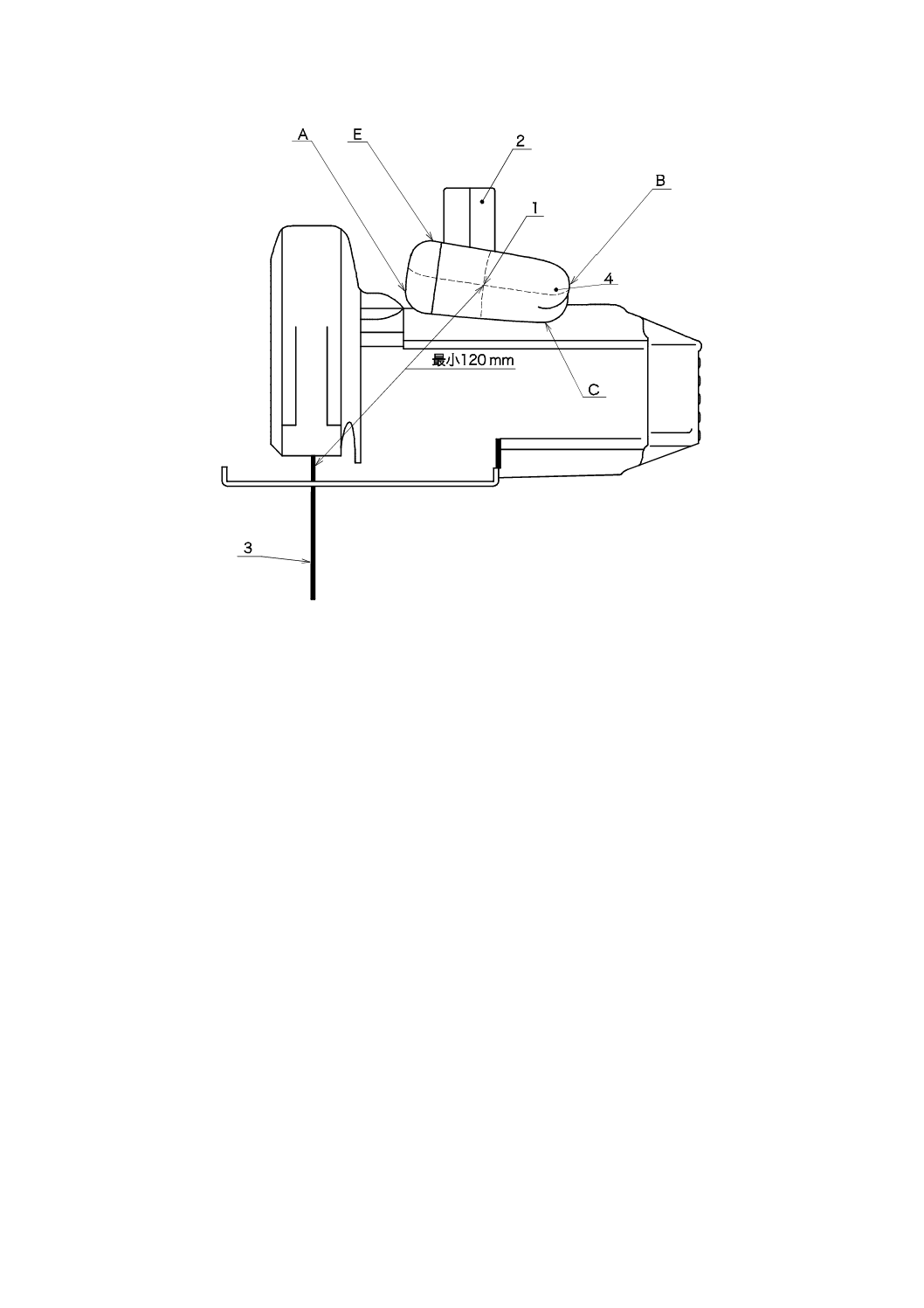

19.101.2.2 のこ刃正面の刃底ゾーンに隣接する上ガードのモータ側に,切断線を見るための開口部を設け

てよい。この開口部は,図106に示すように,19.101.2.1の要求事項を満たすか,又は近接及び高さ制限

によって制限しなければならない(図108参照)。

・ 近接制限

8.3で要求する表示による全ての直径ののこ刃の刃底ゾーンと,次の把持部の定められた測定点との間に

遮るもののない直線距離は,120 mm以上でなければならない。

− 補助ハンドルがある場合,補助ハンドル

− 補助ハンドルがない場合,次による。

・ モータケーシングが把持部として設計されている場合は,モータケーシング

・ モータケーシングが把持部として設計されていない場合は,スイッチトリガの握り表面

適否は,ベースプレートを最大切断深さで傾斜角0°にセットし,次の測定によって判定する。

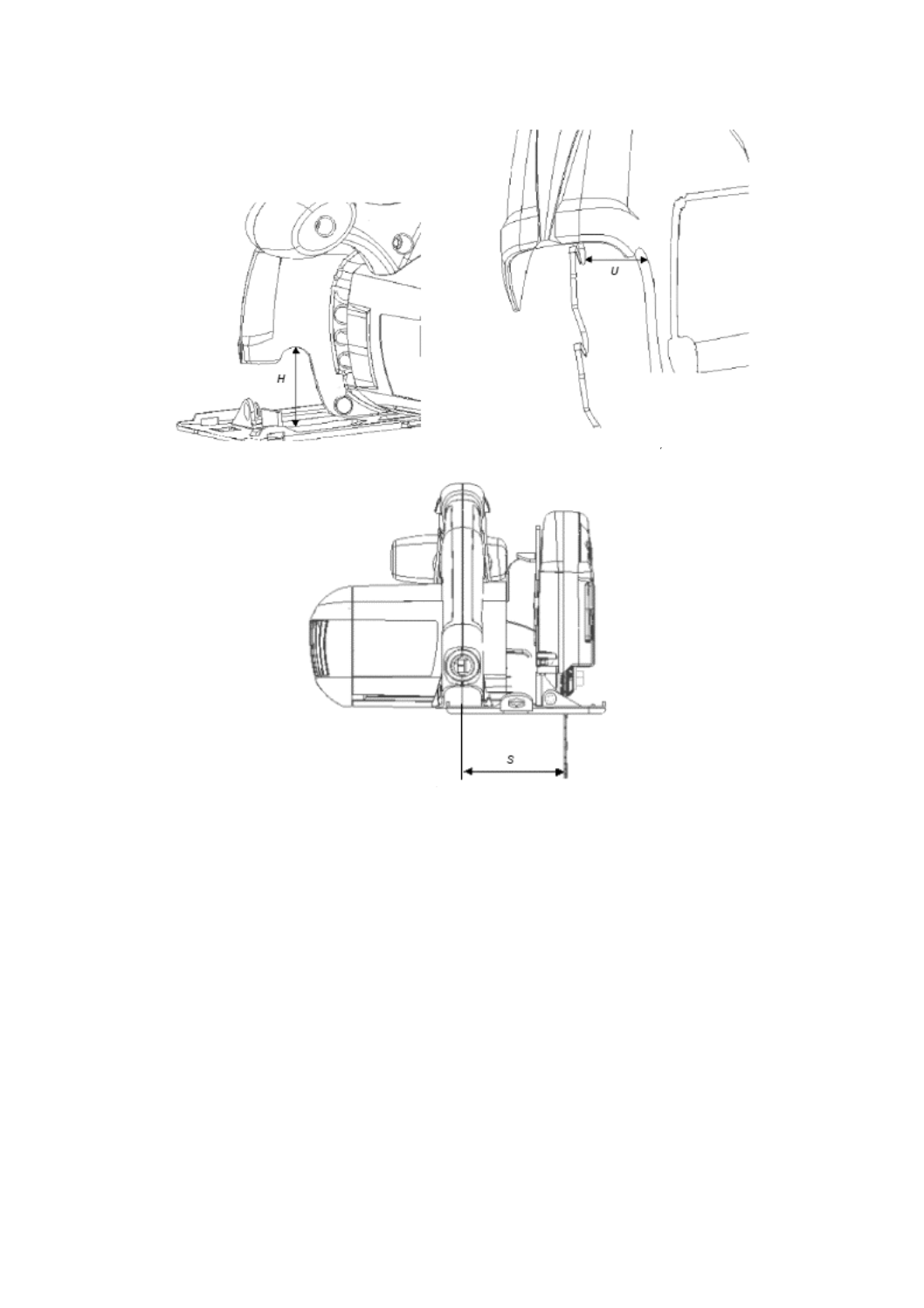

a) 次の手順に従い,図107に示すように,補助ハンドル上又はモータケーシング上の測定点を確定する。

補助ハンドル又はモータケーシングの把持部表面において,のこ刃から最も近い点(A)及び最も遠い

点(B)を定める。モータケーシングの場合,のこ刃からの最も近い点(A)は,主ハンドルののこ刃から

最も遠い面上にあるものと推定する。点(A)と点(B)との間の等距離の点,又は点(A)から45 mmの点の

いずれか近い方に,のこ刃に平行な面と,補助ハンドル又はモータケーシングの面とが交差する鉛直

線を引く。

次に,補助ハンドル又はモータケーシングの定義された把持部表面において,ベースプレートの面

から最も近い点(C)及び最も遠い点(E)を定める。点(C)と点(E)との間の等距離の点に,ベースプレート

に平行な面と,補助ハンドル又はモータケーシングの面とが交差する水平線を引く。

該当する面上に引いた鉛直線と水平線との交点が,定める測定点である。

次に,この定義された点から刃底ゾーンまでを測定する。

b) スイッチ把持領域の場合の測定 刃底ゾーンから,スイッチをオフ位置にしたときのスイッチトリガ

把持領域の幾何学的中心までの距離を,測定する。

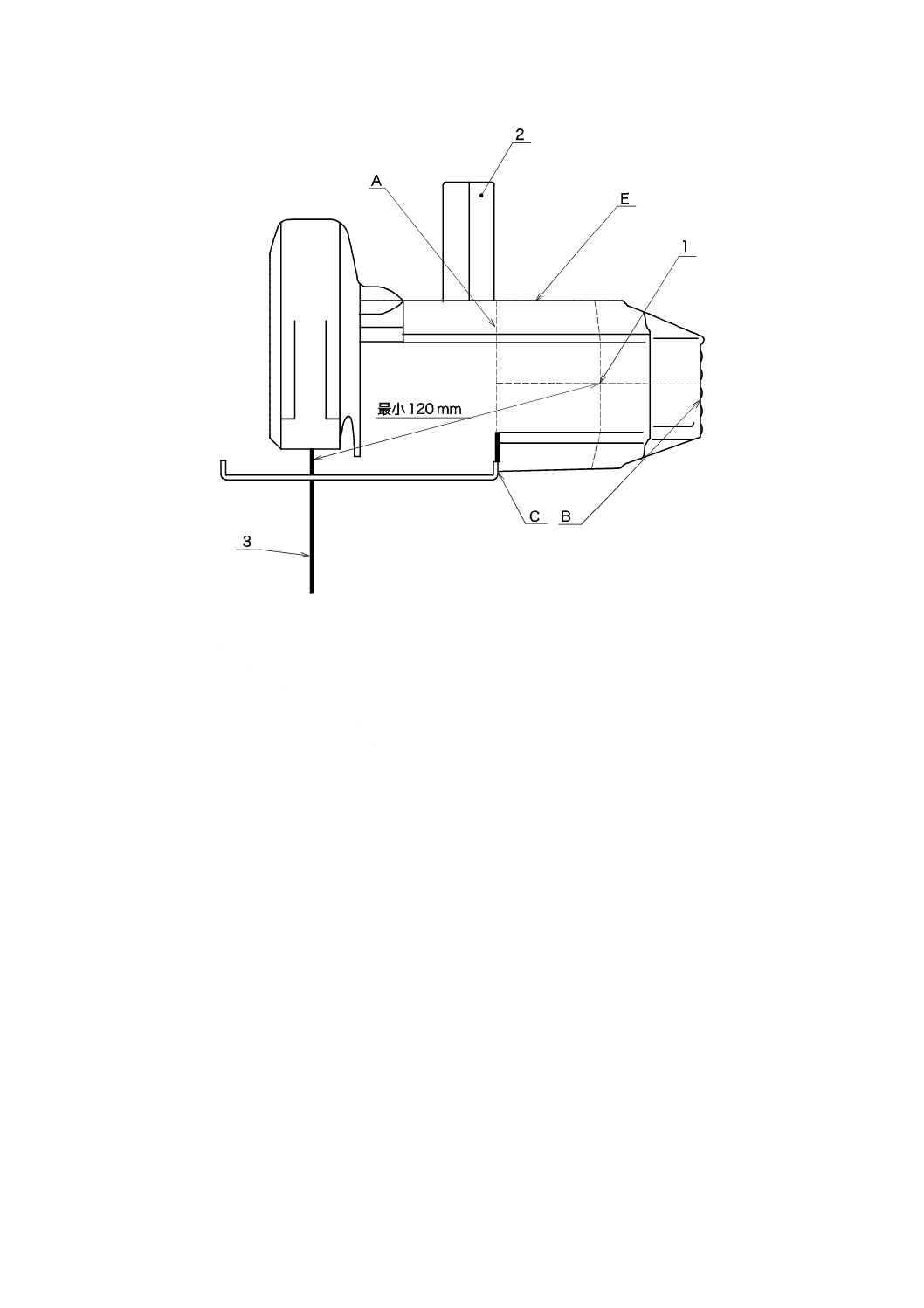

・ 高さ制限

図108 a)に示すように,ベースプレートの底面から測定した開口部の高さ(H)は,普通の作業者の頭

の位置から木材を切断するのこ刃の先端までの視線が,上ガードの外面と交差する点に制限される。

最大許容高さH(mm)は,次の式から求められる。

S

U

H

+

=205

848

ここに,

U: のこ刃の面に対して垂直に測定した,直径Dののこ刃の刃底

ゾーンからのぞ(覗)き開口部の最上端の上ガードの外面ま

での最大距離(mm)[図108 b)参照]

12

C 62841-2-5:2020

S: のこ刃の面から,のこ刃の面と平行なスイッチハンドルの中

心面までの距離(mm)[図108 c)参照]

適否は,ベースプレートを最大切断深さで傾斜角0°にセットし,測定によって判定する。

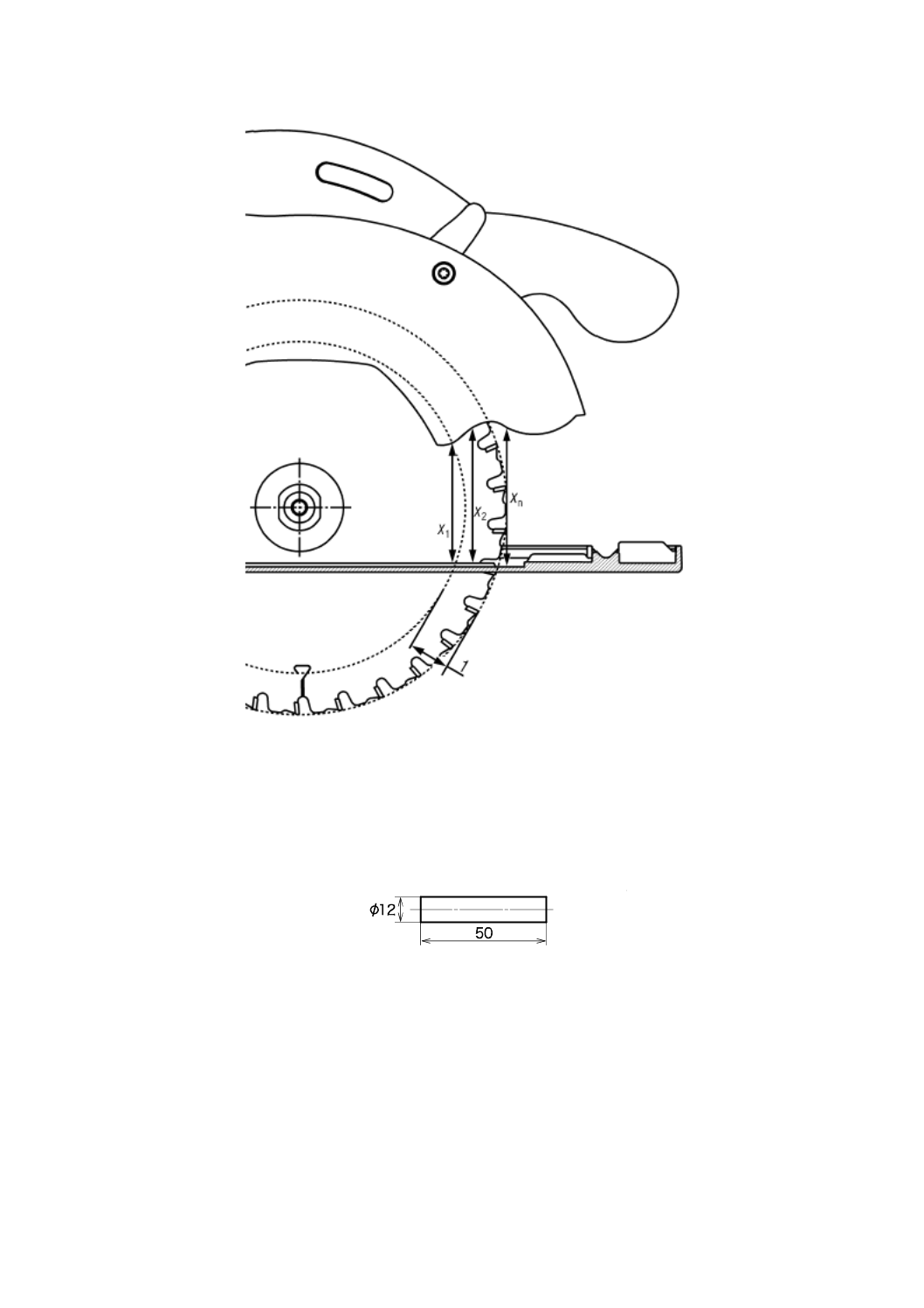

19.101.2.3 19.101.2.4に規定するものを除き,のこ刃上の上ガードの垂直投影は,少なくとも指定の最小

のこ刃の刃底ゾーンを覆わなければならない。上ガードと,8.3で要求する表示に従った刃の直径との間

の空間は,この指定のこ刃ののこ刃先端との接触を防止するように設計しなければならない。

適否は,図106に示すように,図105の試験プローブ“a”を,あらゆる角度で可能な深さまで挿入して

判定する。試験では,丸のこに8.3による指定の最小直径をもつ厚さが2 mmの鋼製ディスクを取り付け

て,傾斜角0°及び最大切断深さにセットする。試験プローブは,鋼製ディスクのエッジと接触してはな

らない。

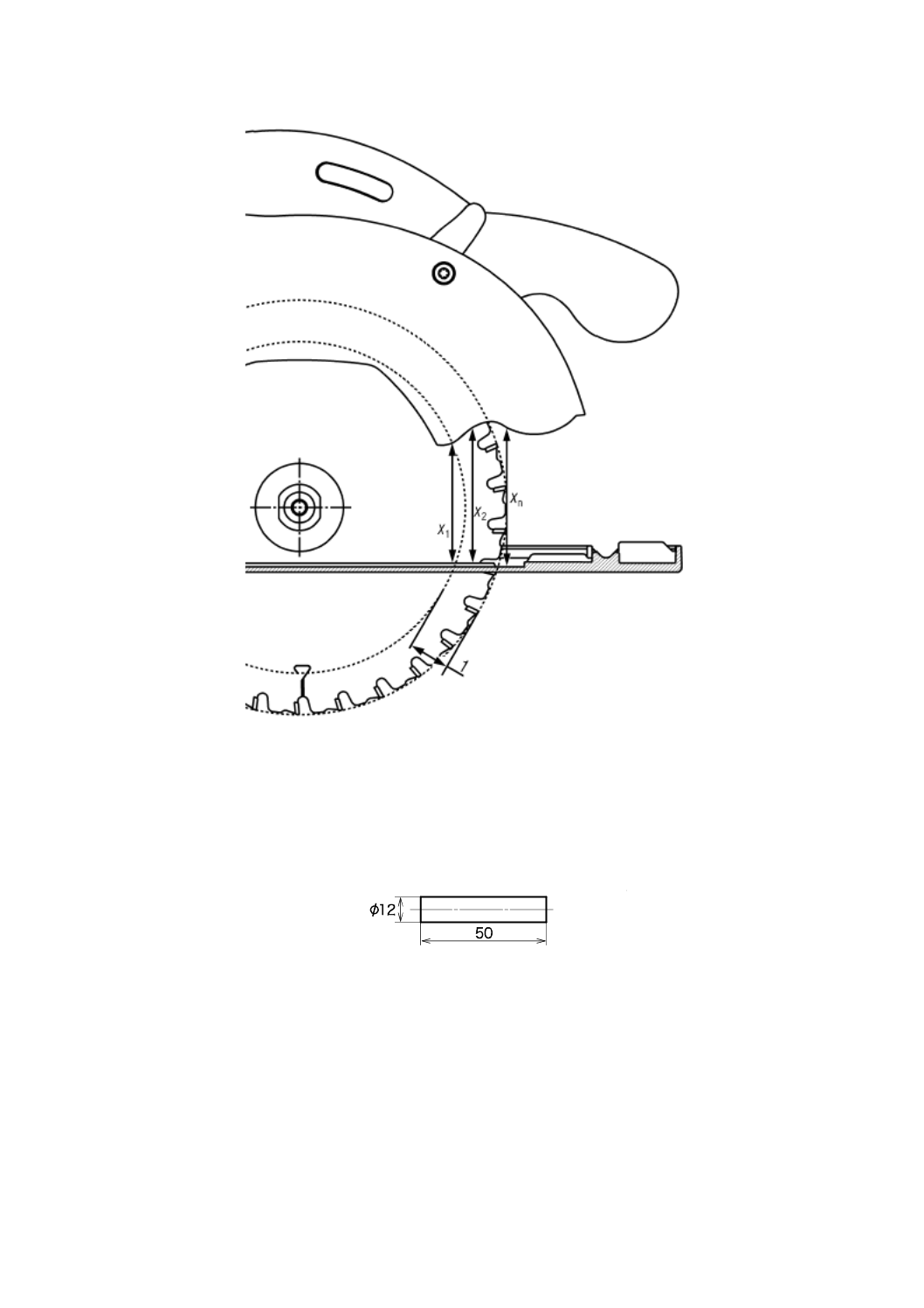

19.101.2.4 傾斜可能なベースプレートをもつ丸のこの場合,次のa)とb)との間のベースプレートの平面に

垂直な線に沿った距離“x”は,c)〜e)に示す寸法を超えてはならない。

a) ベースプレートの底部と平行で,のこ刃に最も近いベースプレートの上端と接触する平面

b) 図109に示すようにモータと反対側にあって,かつ,のこ刃の前面の刃底ゾーンに隣接する上ガード

の側面の端

c) 刃の最大直径が265 mm未満の丸のこの場合,38 mm

d) 刃の最大直径が265 mm以上の丸のこの場合,45 mm

e) 刃の最大直径が265 mm以上で,下ガードが引き上げレバーを備えておらず,また下ガードの操作手

段が,上ガードのモータ側からの遠隔操作に限られている場合,55 mm

適否は,図109に示すように,ベースプレートの面に直角な線に沿って,距離“x”を測定して判定する。

切込み深さを刃前面のベースプレートの旋回によって設定する全てののこの場合は,ベースプレートを

90°に設定し,また最大切断深さにして,測定を行う。

切込み深さを刃後面のベースプレートの旋回によって設定する全てののこ,又はベースプレートが最小

及び最大切断深さの間で平行になっている全てののこの場合は,ベースプレートを90°に設定し,また任

意の切込み深さにして,測定を行う。

19.101.2.5 ベースプレート上方ののこ刃の刃底ゾーンは,丸のこの前方から接触できてはならない。

適否は,図110の剛性検査プローブ“b”によって判定する。図111に示すように,丸のこを傾斜角0°

と任意の切込み深さに設定し,検査プローブ“b”の中心をのこ刃の面と合わせ,次に,これを刃に直角か

つベースプレートに平行な単一面で前進させたとき,この検査プローブが直径Dの刃の外周と接触しては

ならない。また,検査プローブ“b”をのこ刃の中心から右方向に13 mmずらし,更にのこ刃の中心から

左方向に13 mmずらして,それぞれ試験を繰り返す。

19.101.3 図104に示すガードシステムを用いるプランジ式丸のこは,丸のこが使用されないときは8.3の

要求事項に従って表示する直径をもつのこ刃が,自動的に引き込まれる上ガードを備えなければならない。

また,のこ刃が上ガードに引き込まれるために要する時間は,19.102.4に適合しなければならない。ベー

スプレートの運動が工作物によって妨げられない場合は,のこ刃を閉鎖する位置において上部ガードは,

自動的にロックしなければならない。

適否は,目視検査及び測定によって判定する。最大切断深さ及び傾斜角0°に設定した丸のこを,ハン

ドルで保持した状態で,ベースプレートを最初は水平面で,次に解放して刃を覆う位置となるまでの時間

を測定する。

次に,ベースプレートを底にして,丸のこを水平な工作物の上に置く。ハンドルで丸のこを下方向に,

13

C 62841-2-5:2020

最大切断深さまで押し下げる。のこ刃を取り付けた丸のこは,ハンドルを外した後,上方に移動して自動

的に閉鎖位置でロックしなければならない。

のこ刃及び割り刃を通過させるための上ガードの開口部は,図106に示すように,19.101.2.1の要求事

項を満たさなければならない。また,プランジ動作を可能にするための上ガードの開口部は,できるだけ

小さくしなければならない。

適否は,目視検査及び図105の検査プローブ“a”を用いて判定する。

19.102 ベースプレート下側の安全防護

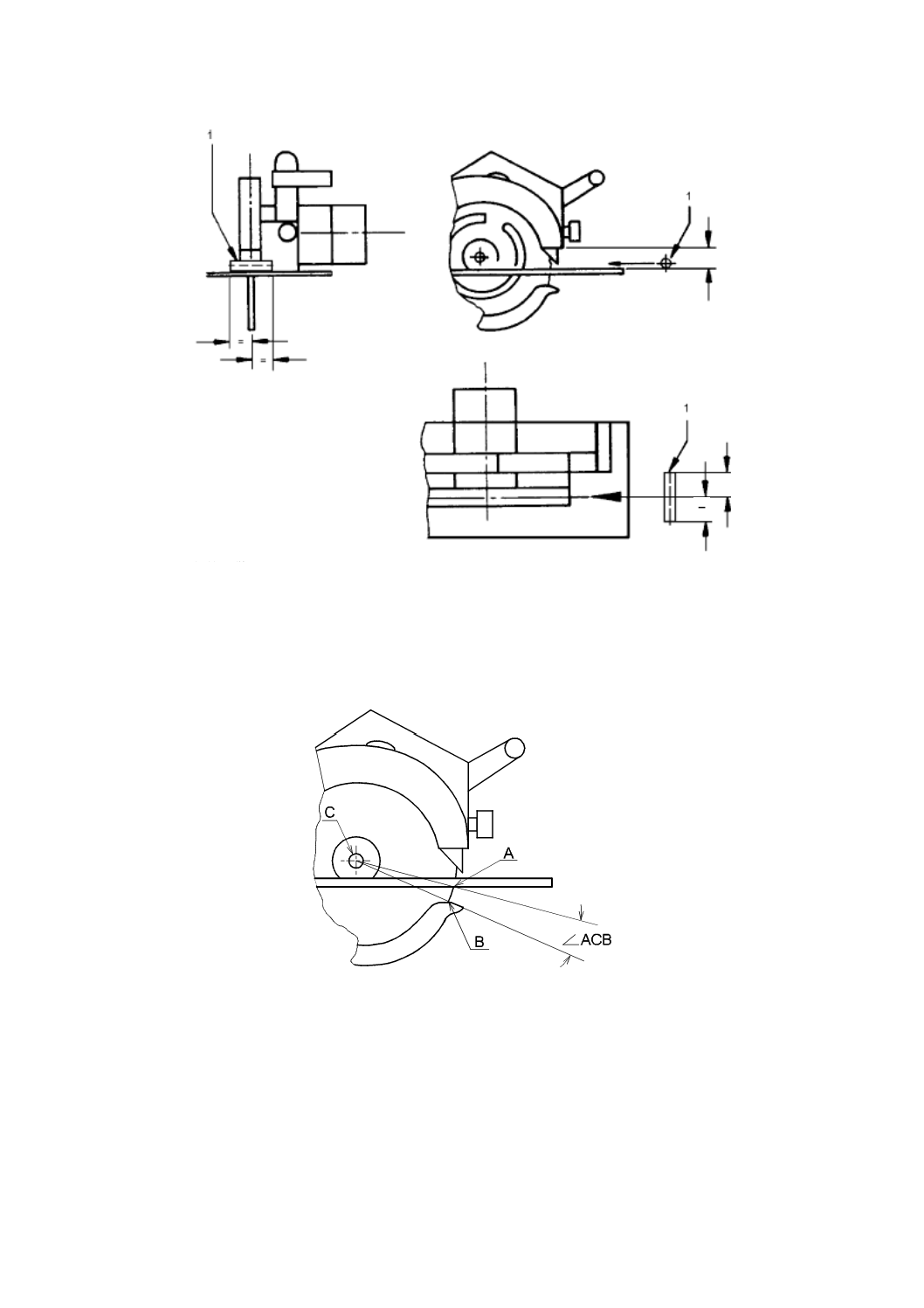

19.102.1 図101及び図102に示すようなガードシステム

19.102.1.1 図101及び図102に示すガードシステムを用いる丸のこの場合,下ガードは19.102.1.2及び

19.102.1.3の要求事項を満たさなければならない。

19.102.1.2 下ガードをのこ刃の上に垂直投影した射影は,少なくとも,8.3の要求事項に従って表示する

全ての直径ののこ刃の刃底ゾーンを覆わなければならない。ただし,19.102.1.3に規定するのこ刃の露出

部分,及び下ガードが開きやすいようにするための下ガードのリップの前部先端の外形による露出部分は

除く。

適否は,目視検査及び測定によって判定する。

19.102.1.3 下ガードが閉鎖位置にあって,ベースプレートが傾斜せずに,最大切断深さにセットされてい

る場合,図112に示すのこ刃の外周露出角度∠ACBは,45°を超えてはならない。ベースプレートが傾斜

角0°以外に設定にされている場合は,下ガードが助けを借りずに開きやすくなるように,∠ACBを大き

くする必要がある。

適否は,目視検査及び測定によって判定する。

19.102.2 図103に示すガードシステムを用いる丸のこの場合,閉鎖位置にある下ガードは,8.3の要求事

項に従って表示する全ての直径の刃底ゾーンを覆わなければならない。また,下ガードの動きが工作物に

妨げられずに閉鎖できる場合は,閉鎖位置に自動的にロックしなければならない。

適否は,図105の検査プローブ“a”を,図106に示すように,あらゆる角度で可能な深さまで挿入して

判定する。検査プローブがのこ刃の刃底ゾーンに接触してはならない。

19.102.3 割り刃を備えた,図102及び図103に示すガードシステムを用いる丸のこの場合,のこ刃,割り

刃及びそのホルダを通過させるための下ガードの開口部は,できるだけ小さくしなければならない。

適否は,図105の検査プローブ“a”をあらゆる角度で可能な深さまで挿入して判定する。丸のこを最も

好ましくない切込み深さに設定したとき,図106に示すように,この検査プローブが直径Dの刃の刃底ゾ

ーンに接触してはならない。

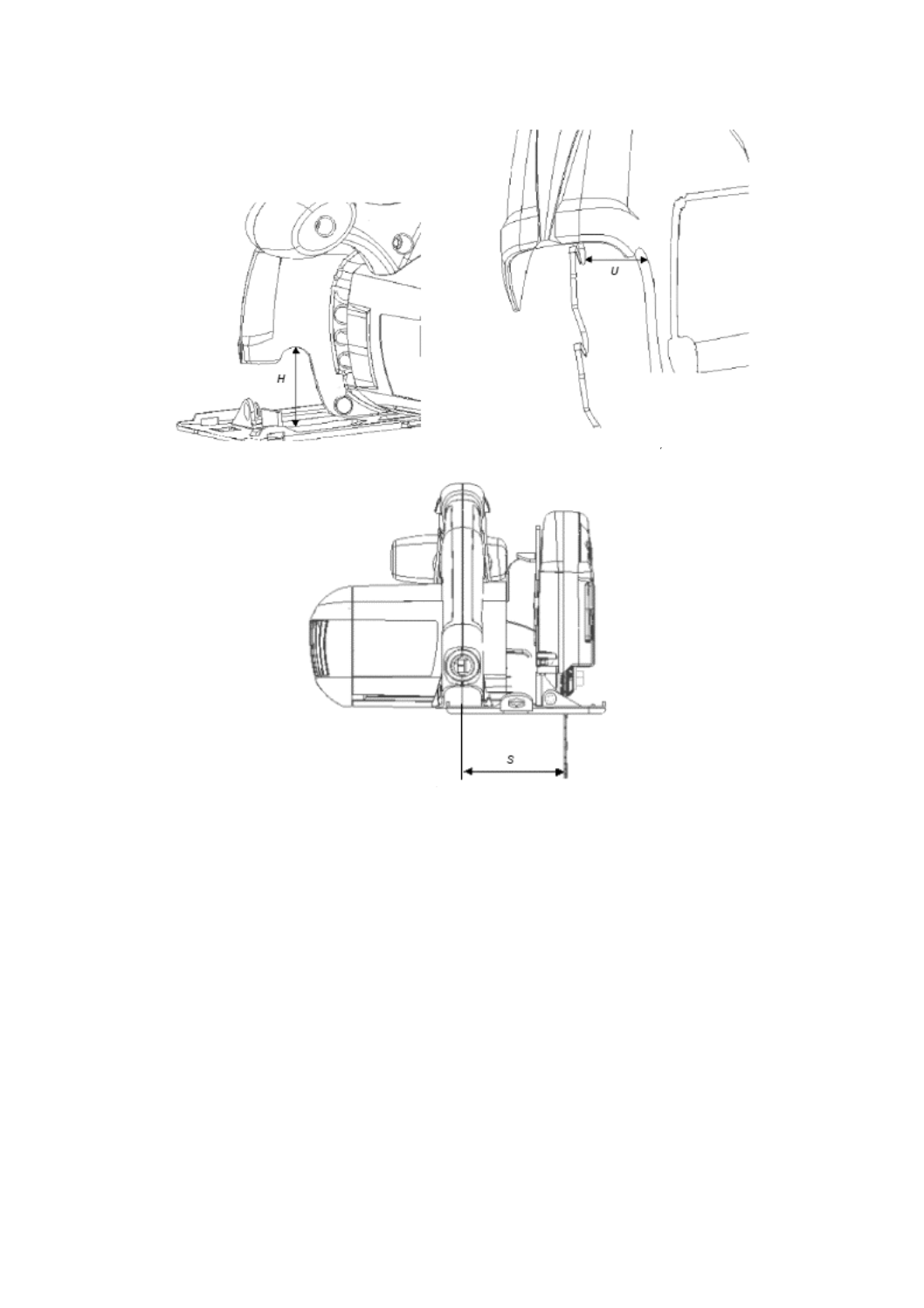

19.102.4 直径Dが210 mm未満の丸のこの場合,下ガードの閉鎖時間は0.2秒を超えてはならない。直径

Dが210 mm以上の丸のこの場合,下ガードの閉鎖時間はD/1 000秒未満でなければならない。ただし,

0.3秒以下とする。

適否は,最大切断深さ及び傾斜角0°で測定を行い判定する。丸のこは,ベースプレートを水平位置に

して,下ガードを最下部にして保持する。下ガードは完全に開き,次に閉鎖する。

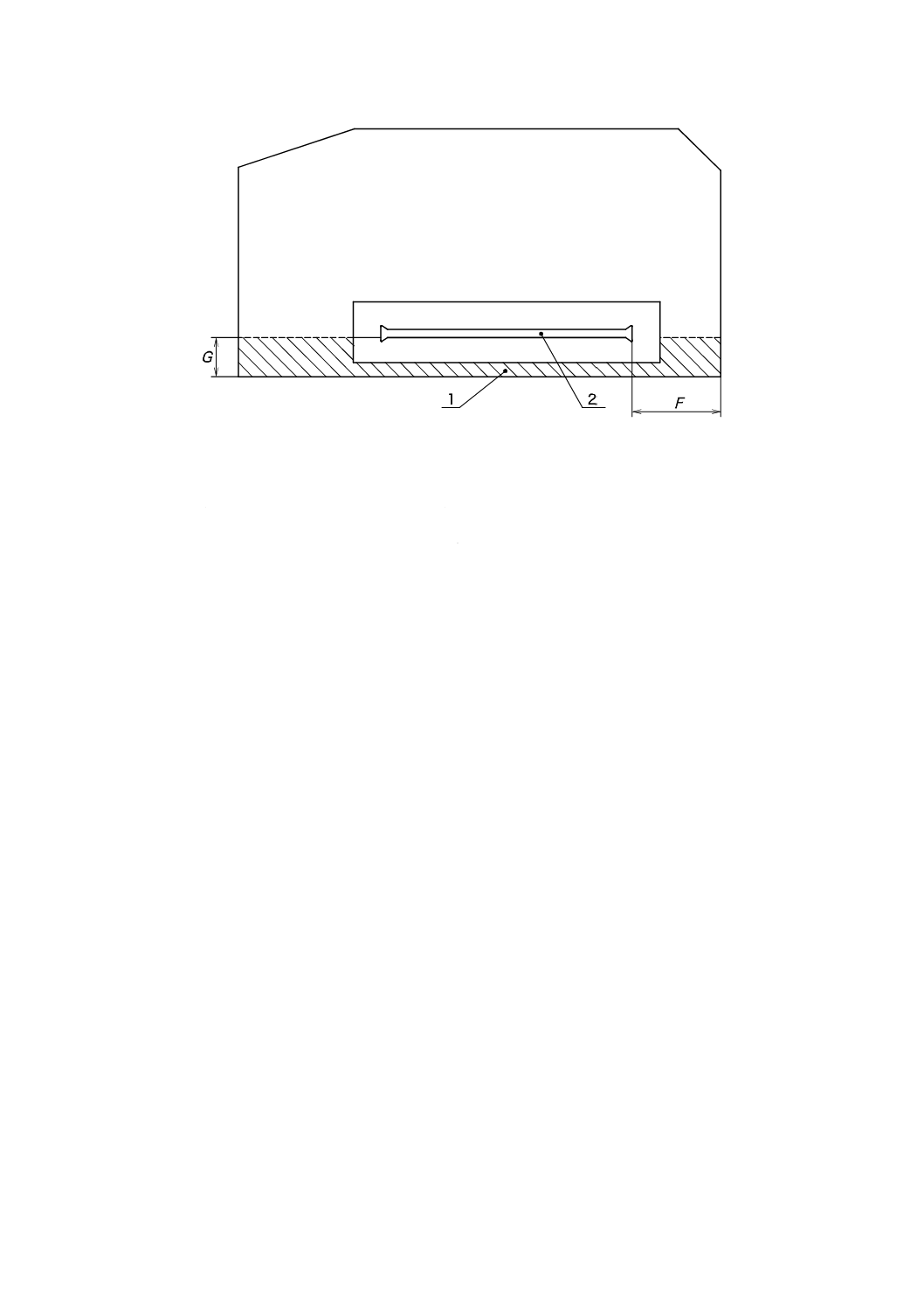

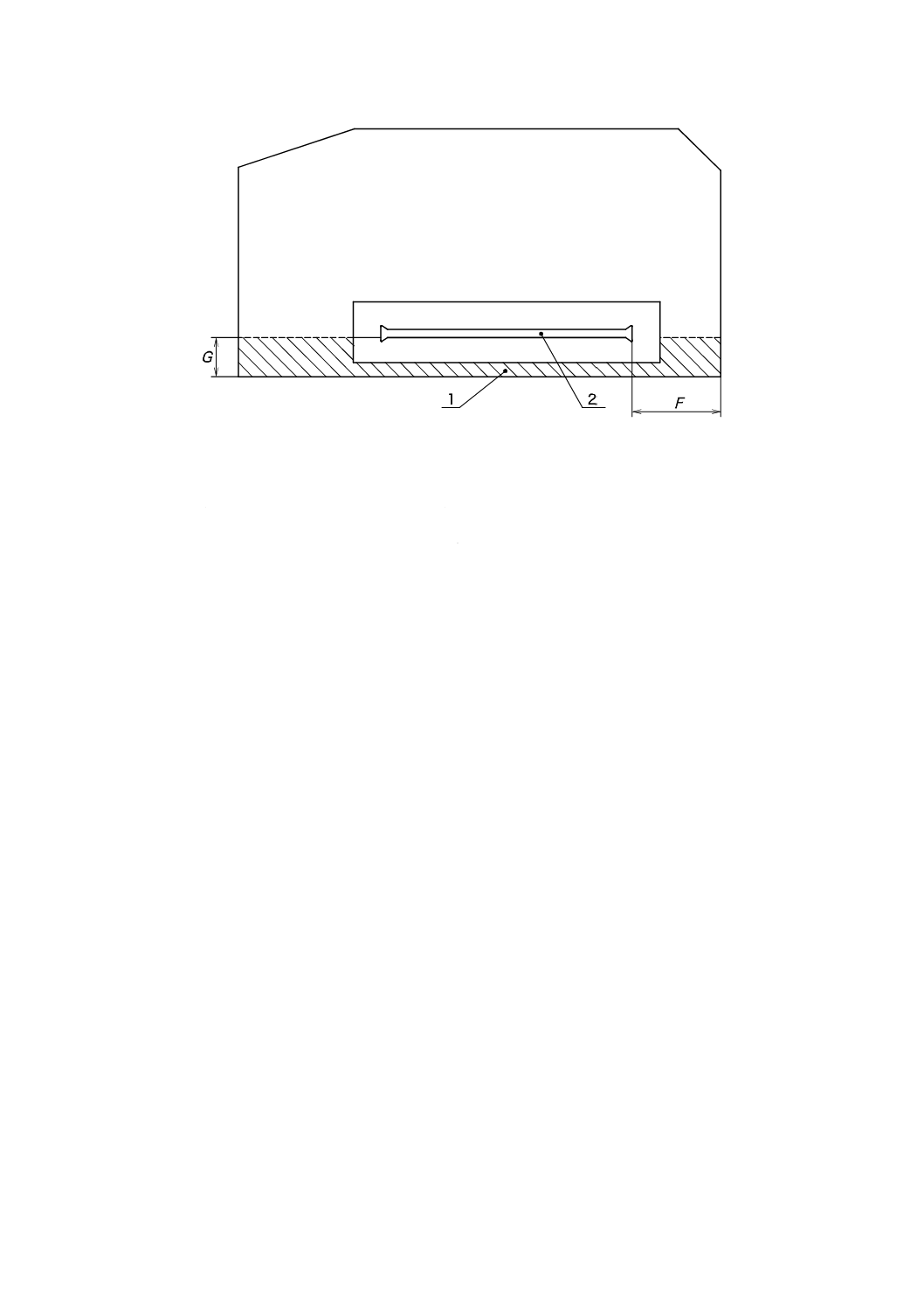

19.103 ベースプレート

19.103.1 ベースプレートは,少なくとも,前面,後面及びモータ側において,のこ刃を囲まなければなら

ない。モータの反対側のベースプレート部分(図113の斜線部分)は,固定,可調整,ヒンジ止め,又は

取外し可能であってもよい。図113に示すベースプレートのF及びGの主要寸法は,次を満たさなければ

ならない。

14

C 62841-2-5:2020

注記 主要寸法とは,ベースプレートの小さな切欠きなどを考慮しない寸法である。

− 主要寸法F:Dの0.2倍より大きい値

− 主要寸法G:0より大きい値

ここに,

− Fは,ベースプレート下側で測定する最小寸法であって,外側部分(図113の斜線部分)を除いたの

こ刃前面のいずれかの位置において測定する。Fは,直径Dののこ刃の外周から,ベースプレートに

対して直角にした状態でベースプレートのエッジに接触させた図105の検査プローブ“a”の表面まで

測定したもの。

− Gは,モータの反対側のベースプレート外側エッジから,製造業者が8.14.2 a)の102)に従って指定し

た最も厚いのこ刃の側面までの最小寸法であって,次による。

・ ベースプレートの外側部分が調整可能か又はヒンジ止めされている場合,Gは設計で許される最小

寸法

・ ベースプレートの外側部分が取り外しできる場合,Gはのこ刃の外側の側面から,のこ刃の前面の

ベースプレート固定部分の外側エッジまでの最小距離

適否は,最大切断深さ及び傾斜角0°で測定して判定する。

19.103.2 ベースプレートの寸法及び丸のこの質量配分は,のこ刃の拘束を引き起こすことがないようなも

のでなければならない。

適否は,次の試験によって判定する。

のこ刃及び割り刃を取り外して,丸のこを最大切断深さに設定する。

ベースプレートの外側部分(図113の斜線部分)を,最も好ましくない位置に調整する。電源コードの

位置が,試験結果に影響を与えてはならない。図104のプランジ式丸のこの場合,ベースプレートは,最

大切断深さになるように固定する。次に,丸のこのベースプレートを水平な面の上に置き,図101〜図103

に示す丸のこの下ガードを開放位置に固定する。丸のこは倒れてはならず,また,ベースプレートだけで,

支持できなければならない。試験は,ベースプレートを直角切込み及び最大傾斜に設定して実施する。

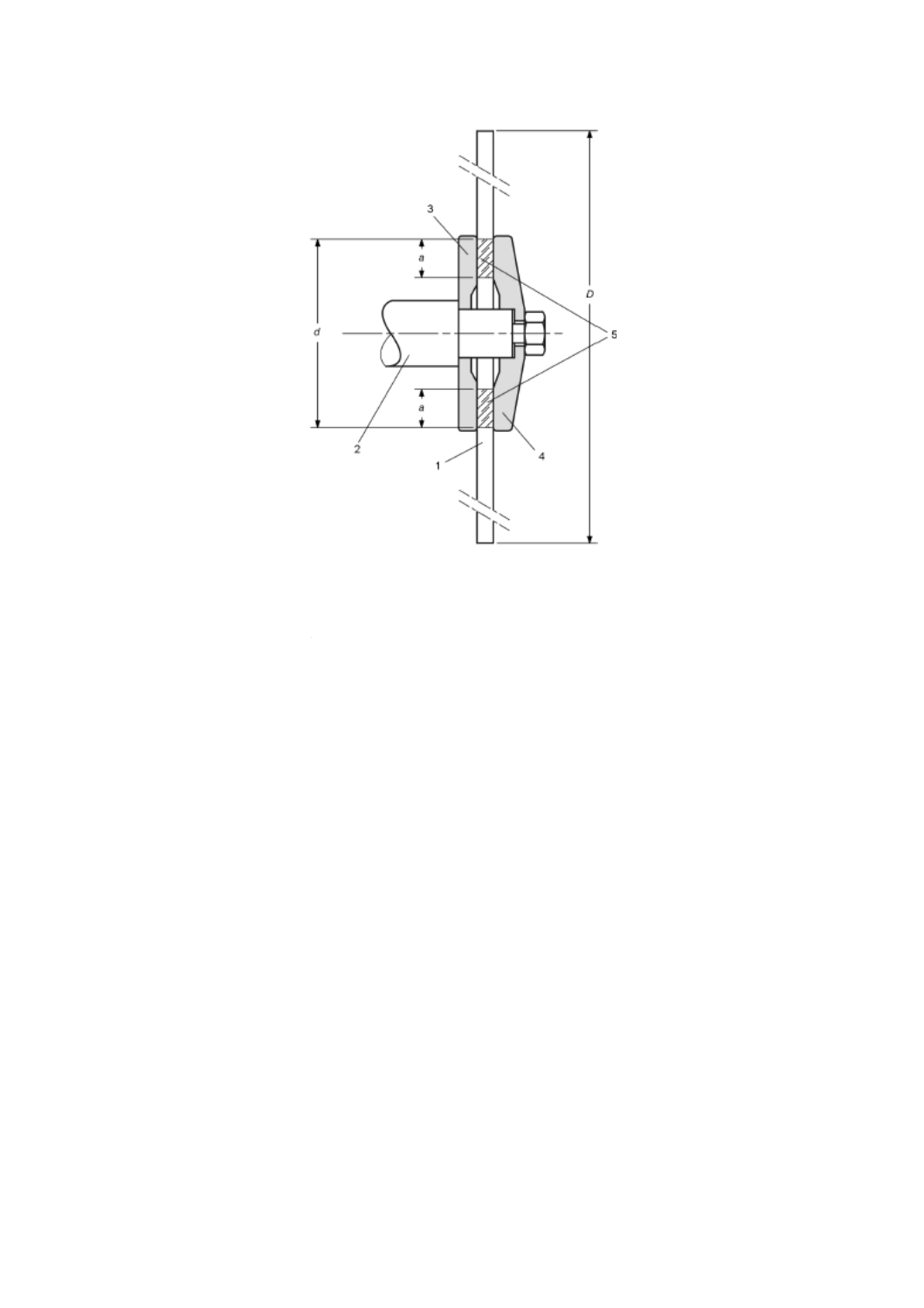

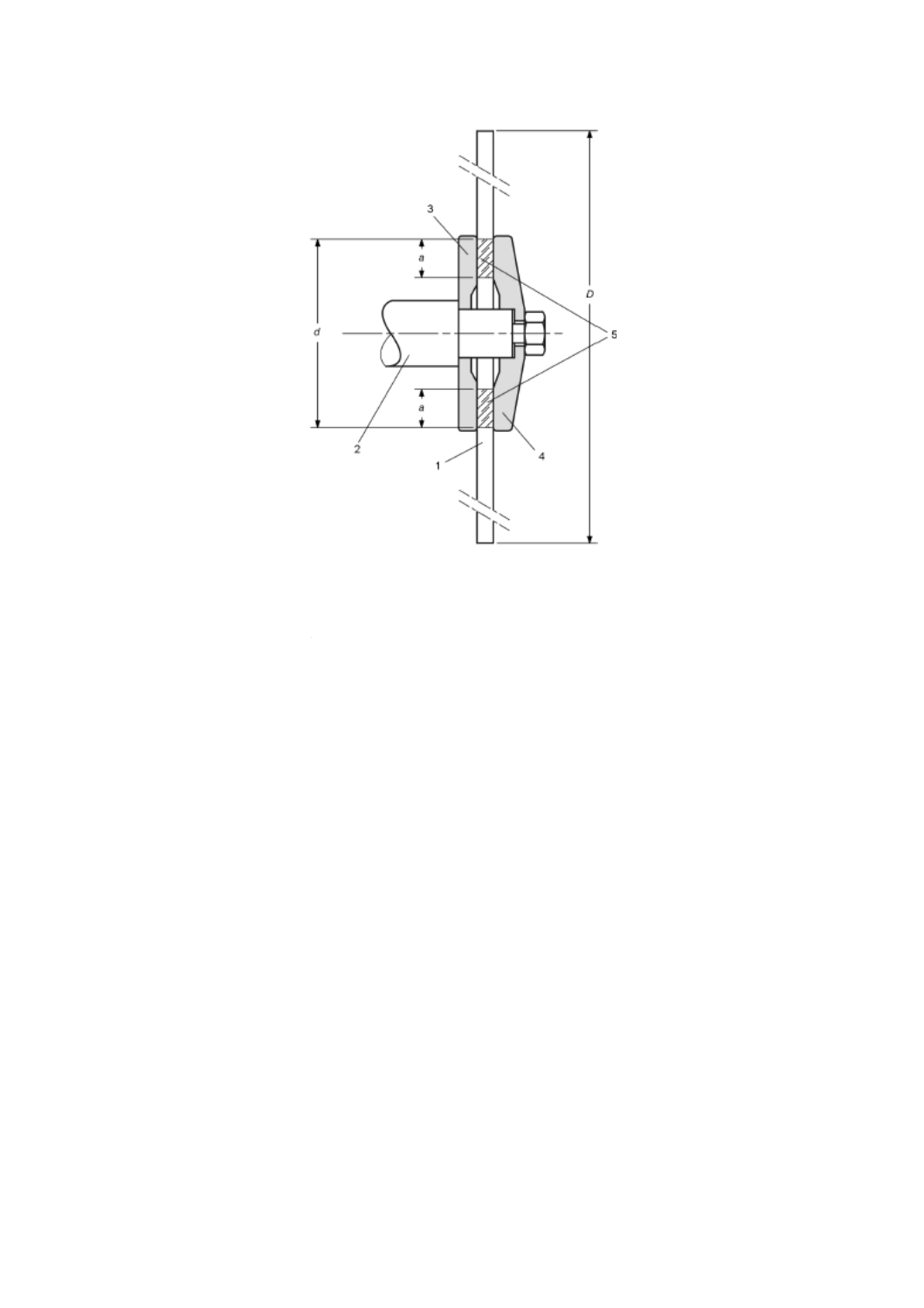

19.104 フランジ

図114に示すように,二つのフランジの締付領域の重複部dの外径は,のこ刃の直径の0.15倍以上で,

また,フランジの少なくとも一つは,出力スピンドルに固定するか又はキーで固定しなければならない。

二つのフランジの締付領域の重複部aは,幅が1.5 mm以上でなければならない。

適否は,目視検査及び測定によって判定する。

19.105 ハンドル

刃の最大直径が140 mmを超える丸のこは,複数のハンドルをもっていなければならない。

質量が6 kg未満の丸のこの場合であって,適切な形状である場合,モータケーシングを第2のハンドル

とみなしてよい。

適否は,目視検査及び測定によって判定する。

19.106 のこ刃の交換

操作者が,ガードを取り外す必要なく,簡単にのこ刃を交換できなければならない。

このような設計の例は,スピンドルロック,外フランジの平たん(坦)面,又は8.14.2で要求する取扱

説明書に記載するその他の手段である。

適否は,目視検査によって判定する。

15

C 62841-2-5:2020

20 機械的強度

機械的強度は,次によるほか,JIS C 62841-1:2020の箇条20による。

20.1 追加(“適否は,20.2”で始まる段落の後に,次を追加し適用する。)

20.2〜20.4に規定する試験後,下ガード又はガードシステムは,17.101.2及び17.101.3に規定する試験に

適合しなければならない。

20.3 置換(20.3全てを,次に置き換え適用する。)

傾斜角0°に設定した丸のこは,1 mの高さからコンクリート面に合計3回落下させたとき,これに耐

えなければならない。3回の落下では,衝撃点が最も不利な三つの位置になるように位置決めし,また,

電動工具の最下点がコンクリート面の1 m上方にくるようにする。

図101〜図103に示すガードシステムを用いる丸のこの場合,最大切断深さに設定する。下ガード又は

割り刃への衝撃は,避ける。衝撃を避けるために,割り刃を取り外すか,下ガードが完全に引き込まれた

位置にするか,又は下ガードを取り外す。

図104に示すガードシステムを用いる丸のこの場合,のこ刃を完全に覆う位置にして試験する。ベース

プレートに対する衝撃は避ける。

割り刃及び下ガードを取り外している場合,のこ刃の状態を変えないようにしながら,これらを再び取

り付け,丸のこの評価を行う。

注記1 落下する前に丸のこの方向を決めることによって,主要な衝撃を制御できるが,下ガードへ

の二次的衝撃を避ける一つの方法は拘束することである。

注記2 下ガードへの衝撃試験は,附属書BBによる。

21 構造

構造は,次によるほか,JIS C 62841-1:2020の箇条21による。

21.18.1.1

追加(“適否は,目視検査”で始まる段落の後に,次を追加し適用する。)

丸のこは,ロックオンでの連続運転に関連するリスクが存在する電動工具とみなす。

21.18.1.2

置換(21.18.1.2全てを,次に置き換え適用する。)

丸のこは,意図しない始動に関連するリスクが存在する電動工具とみなす。電源スイッチの引き金及び

ロックオフ装置は,誤操作が発生しないように配置するか,設計するか,又は保護しなければならない。

スイッチ操作部部分のオフ位置からオン位置までの最大移動距離を6.4 mm以上にするか,又はモータ

が起動する前に,異なる二つの個別の操作(例えば,押し込んでから横に動かして接点を閉じ,モータを

始動するスイッチ)が必要でなければならない。これらの二つの操作が,単一の把持運動又は直線運動に

よって可能であってはならない。

適否は,目視検査及び手による試験によって判定する。

21.101 丸のこは,アタッチメントを使用するか,又は本体を改造しない限り,上下反転した位置で定置

式工具として使用できてはならない。

適否は,目視検査によって判定する。

注記 対応国際規格の注記は,欧州に関する記述であるため,この規格では適用しない。

22 内部配線

内部配線は,JIS C 62841-1:2020の箇条22による。

16

C 62841-2-5:2020

23 構成部品

構成部品は,JIS C 62841-1:2020の箇条23による。

24 電源接続及び外部可とうコード

電源接続及び外部可とうコードは,JIS C 62841-1:2020の箇条24による。

25 外部導体用端子

外部導体用端子は,JIS C 62841-1:2020の箇条25による。

26 接地接続の手段

接地接続の手段は,JIS C 62841-1:2020の箇条26による。

27 ねじ及び接続

ねじ及び接続は,JIS C 62841-1:2020の箇条27による。

28 沿面距離,空間距離及び固体絶縁(通し絶縁距離)

沿面距離,空間距離及び固体絶縁(通し絶縁距離)は,JIS C 62841-1:2020の箇条28による。

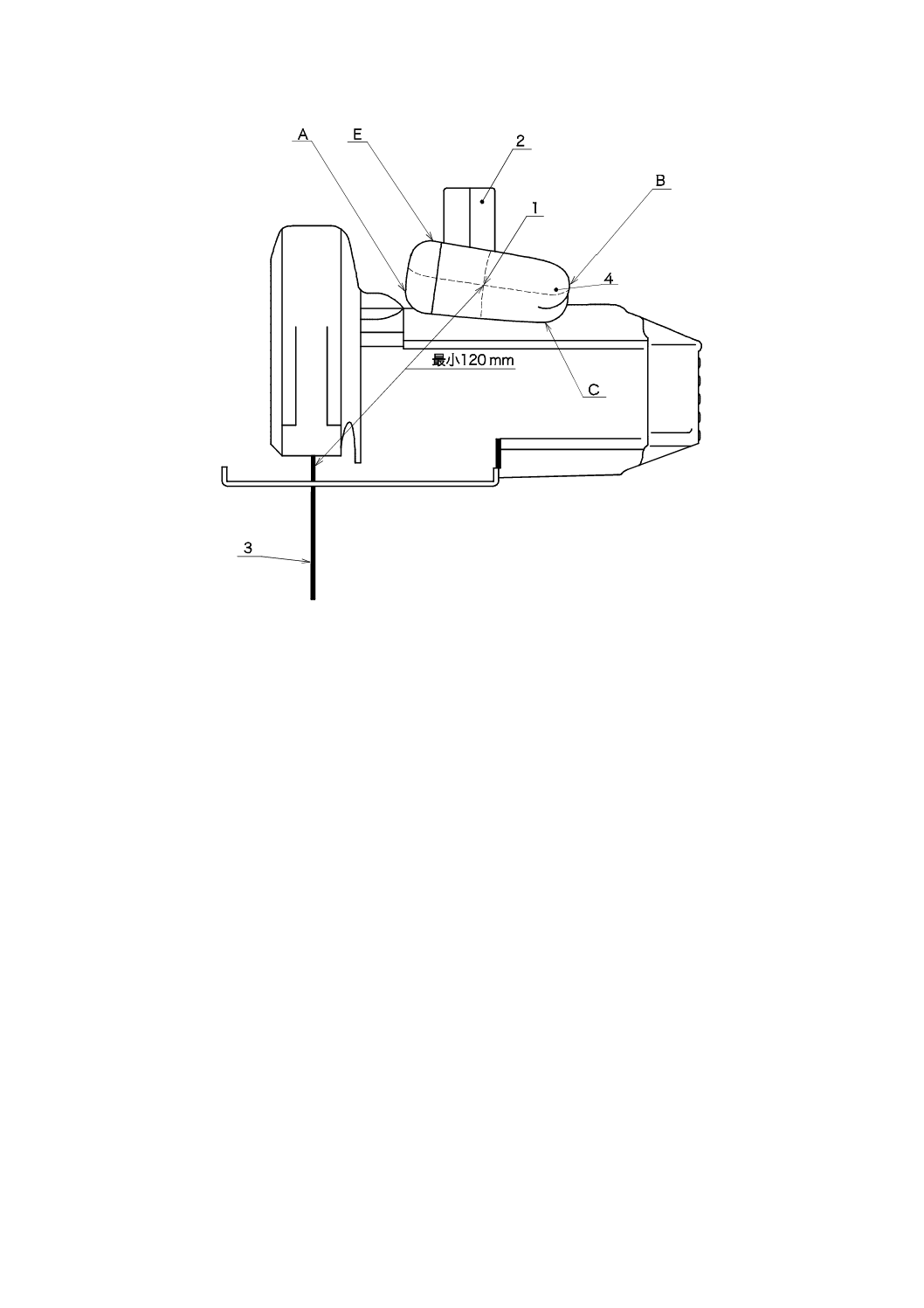

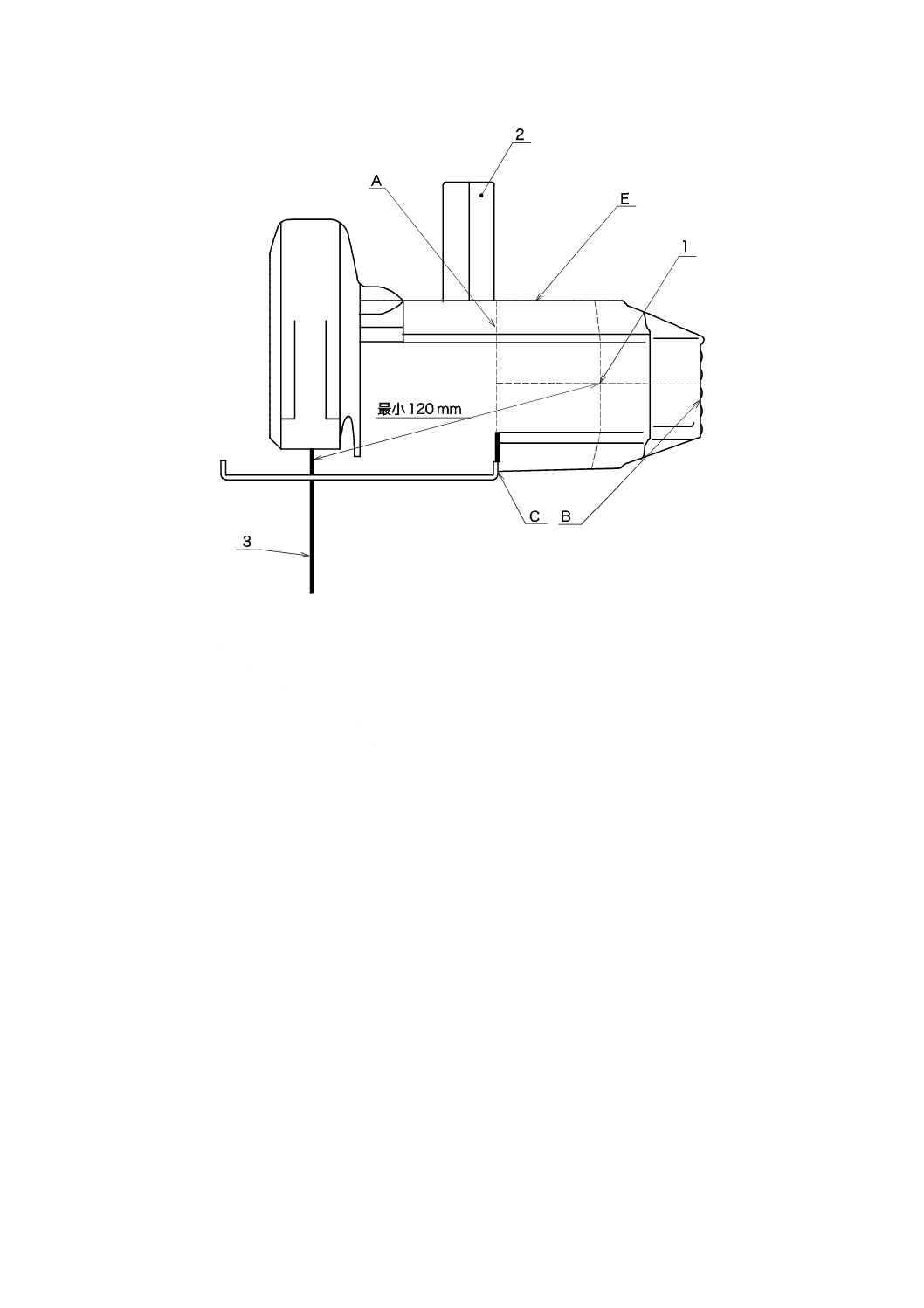

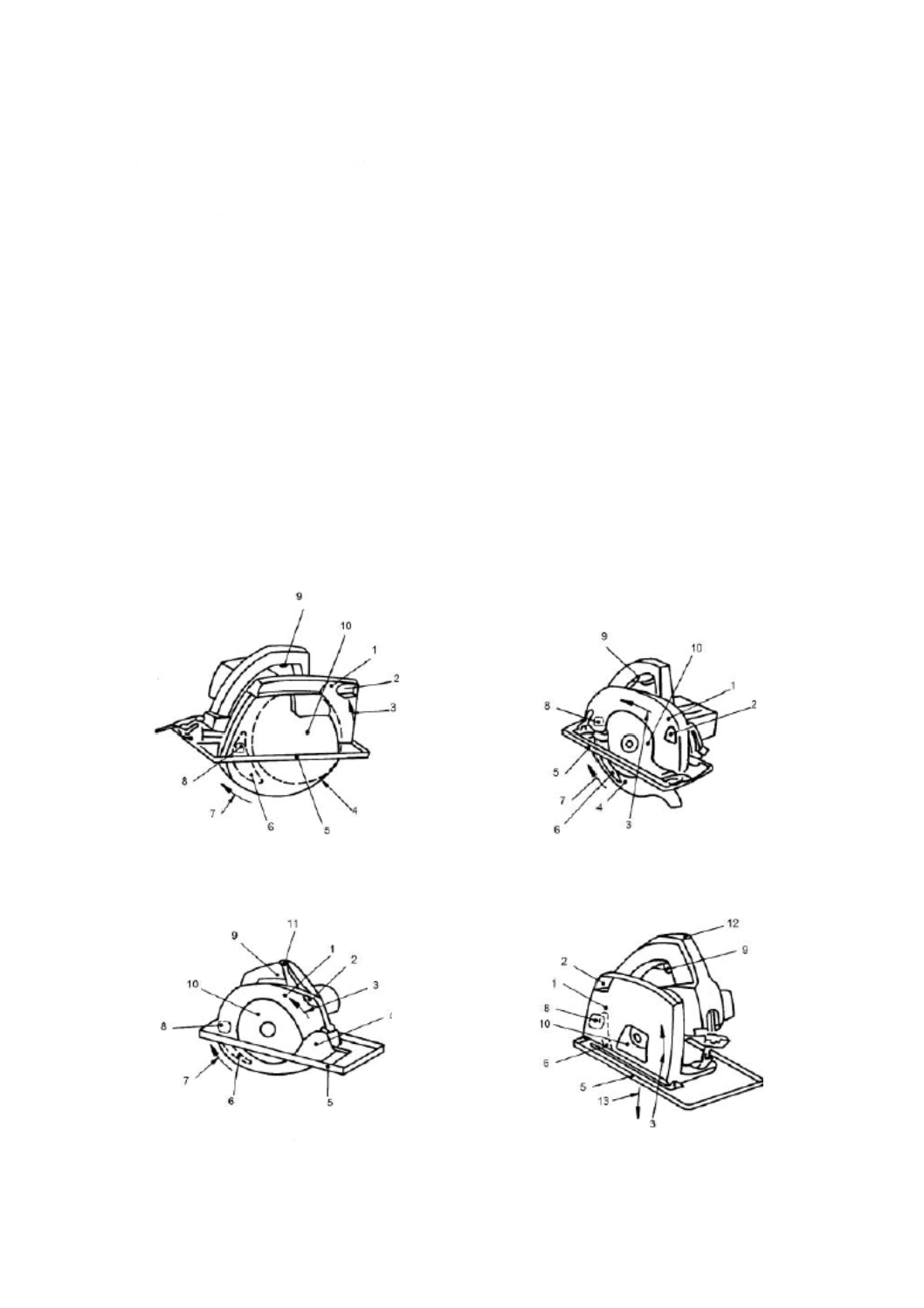

図101−外側振り子式ガード付丸のこ

図102−内側振り子式ガード付丸のこ

図103−けん引式ガード付丸のこ

図104−プランジ式丸のこ

17

C 62841-2-5:2020

図101〜図104に用いられている記号の説明

1

上ガード

2

切りくず排出孔

3

のこ刃の回転方向表示

4

下ガード

5

ベースプレート

6

割り刃

7

下ガードの開放方向

8

割り刃保持具

9

スイッチ

10 のこ刃

11 けん引式ガードロック解除レバー

12 プランジのロック解除レバー

13 プランジ動作方向

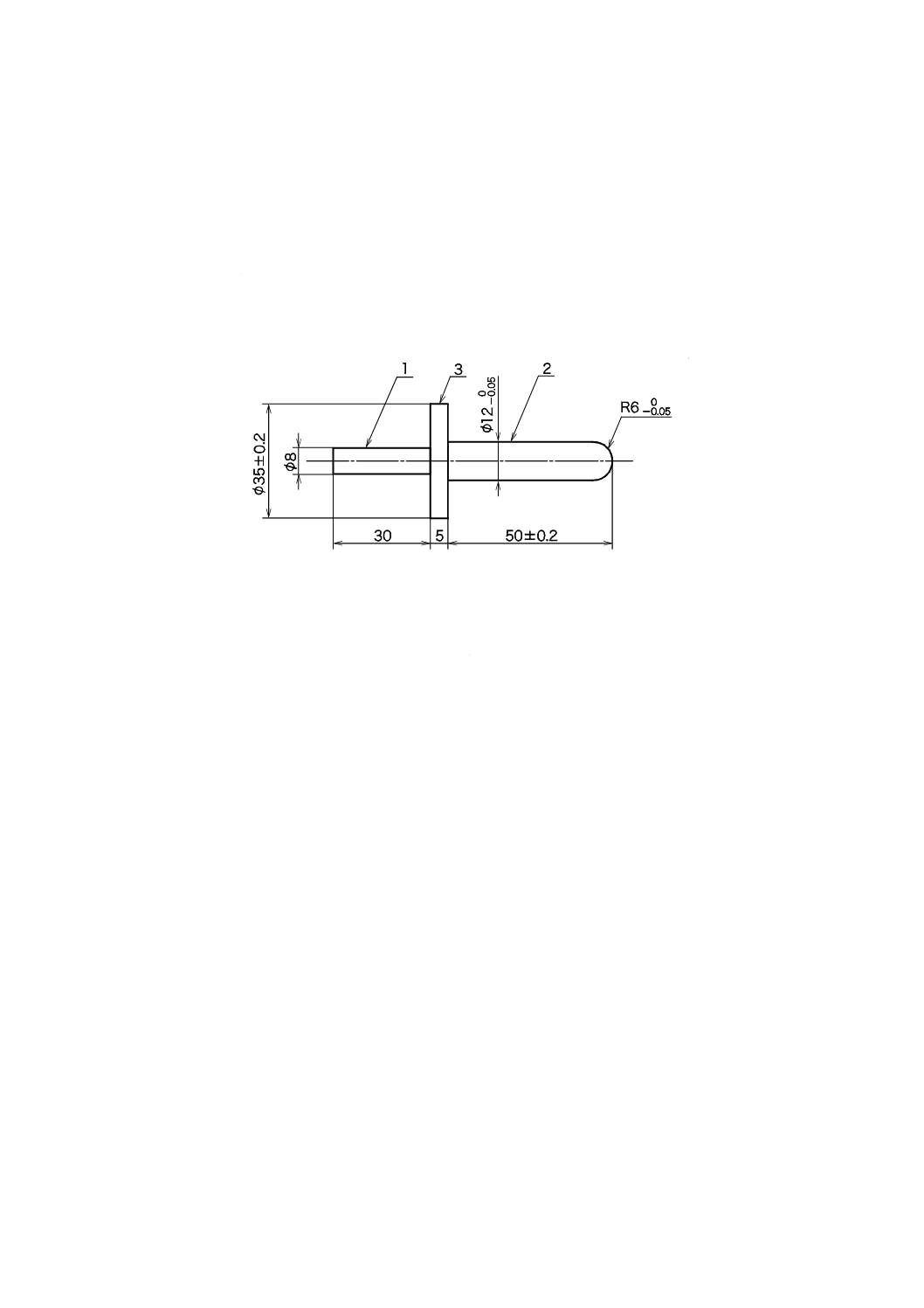

単位 mm

記号の説明

1

ハンドル部分

2

検査部分

3

ストッパ

図105−検査プローブ“a”

18

C 62841-2-5:2020

a) 下ガード付丸のこ

b) ベースプレートの外側部分のある

プランジ式丸のこ

c) ベースプレートの外側部分のない

プランジ式丸のこ

記号の説明

1

のこ刃

2

ガード

3

ベースプレート

4

検査プローブ“a”

5

ベースプレートの外側部分(図113参照)

図106−丸のこのガードに対する検査プローブʻaʼの使用方法

19

C 62841-2-5:2020

a) 補助ハンドル付丸のこ

図107−把持表面からのこ刃の刃底ゾーンまでの距離

20

C 62841-2-5:2020

b) 補助ハンドルなし丸のこ(モータケーシングを把持領域とする場合。)

記号の説明

1

定義された測定点

2

主ハンドル

3

のこ刃

4

補助ハンドル

A のこ刃に最も近い補助ハンドル/モータケーシング上の点

B のこ刃から最も遠い補助ハンドル/モータケーシング上の点

C ベースプレートの面に最も近い補助ハンドル/モータケーシング上の点

E

ベースプレートの面から最も遠い補助ハンドル/モータケーシング上の点

図107−把持表面からのこ刃の刃底ゾーンまでの距離(続き)

21

C 62841-2-5:2020

a) のぞき開口部の高さ

b) 寸法U

c) 寸法S

図108−のぞき開口部の高さ制限(19.101.2.2参照)

22

C 62841-2-5:2020

記号の説明

1

刃底ゾーン

x

max (x1, x2, …, xn)

図109−上ガード側面のエッジからベースプレートまでの距離

単位 mm

図110−検査プローブ“b”

23

C 62841-2-5:2020

記号の説明

1

検査プローブʻbʼ

= 距離が等しいことを示す

図111−前面の刃底ゾーンへの接近性

記号の説明

A ベースプレートの底面と最大直径ののこ刃の外周との交点

B ∠ACBが最大となる,下ガードのいずれかの側面ののこ刃へ

の垂直投影と最大直径ののこ刃の外周との交点

C のこ刃の中心

図112−下ガードののこ刃露出角度

=

=

24

C 62841-2-5:2020

記号の説明

1

ベースプレートの外側部分(斜線部分)

2

のこ刃

G及びF 主要寸法,19.103.1参照。

注記 ベースプレートの図示形状は,単に一例であって,要求事項ではない。

図113−ベースプレートの主要寸法

25

C 62841-2-5:2020

記号の説明

a

二つのフランジの締付領域の重複部

D 指定された最大のこ刃直径

d

二つのフランジの締付領域の重複部の外径

1

のこ刃

2

出力スピンドル

3

内部フランジ

4

外部フランジ

5

二つのフランジの締付領域の重複部

図114−フランジの構造

26

C 62841-2-5:2020

附属書

附属書は,次によるほか,JIS C 62841-1:2020の附属書による。

附属書I

(参考)

騒音及び振動試験

この附属書は,この規格では適用しない。

附属書K

(規定)

バッテリ電動工具及びバッテリパック

バッテリ電動工具及びバッテリパックは,次によるほか,JIS C 62841-1:2020の附属書Kによる。

K.1 一般

追加

この規格の全ての箇条は,特に規定がない限り,この附属書を適用する。

K.8 表示及び取扱説明書

K.8.14.1.101.2

全ての丸のこに対する安全指示

置換[e)を,次に置き換え適用する。]

e) 隠れた配線に,のこ刃が接触するおそれのある作業をするときは,取扱説明書で指定した絶縁ハンド

ルを保持して下さい。電動工具の金属部を保持した状態で,のこ刃が通電した配線に接触すると,感

電するおそれがあります。

27

C 62841-2-5:2020

附属書AA

(規定)

割り刃をもつ丸のこに対する追加要求事項

この附属書は,割り刃付丸のこに対する追加要求事項について規定する。ここで用いる箇条及び細分箇

条の番号は,これらの追加要求事項で補足する本体の箇条及び細分箇条に対応する。

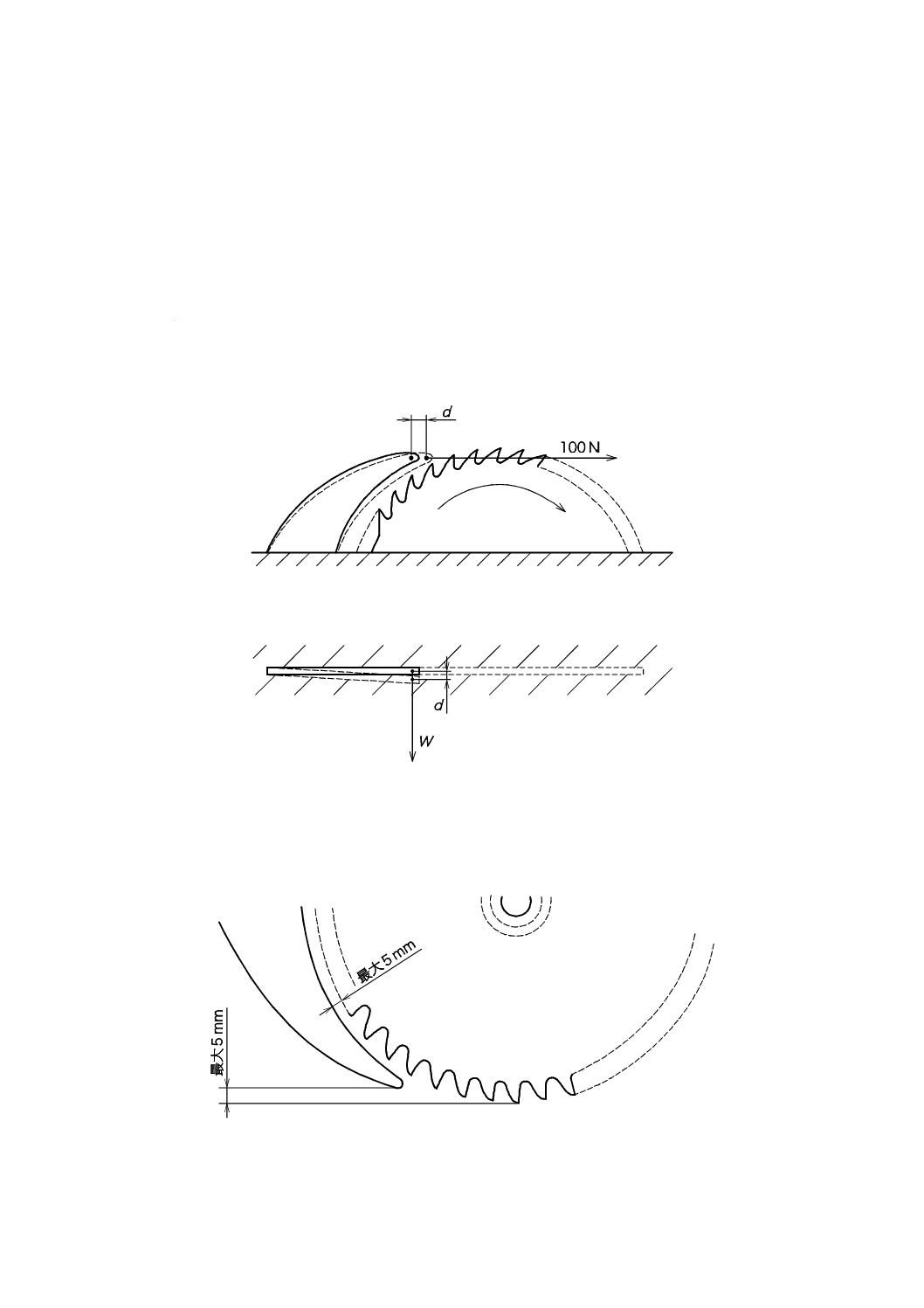

AA.19 機械的危険

丸のこの割り刃は,AA.19.101〜AA.19.105の要求事項を満たさなければならない。

AA.19.101 割り刃は,切込み深さの範囲内に確実に固定できなければならず,のこ刃の平面と合致させ,

切断溝を自由に通ることができるように配置しなければならない。割り刃は,のこ刃と接触してはならな

い。運転の後に,割り刃の位置が,変化してはならない。

適否は,目視検査及び次の試験によって判定する。

割り刃を,AA.19.102に規定する最大距離に調整する。割り刃は,8.14.2で要求される指示に従って固定

する。

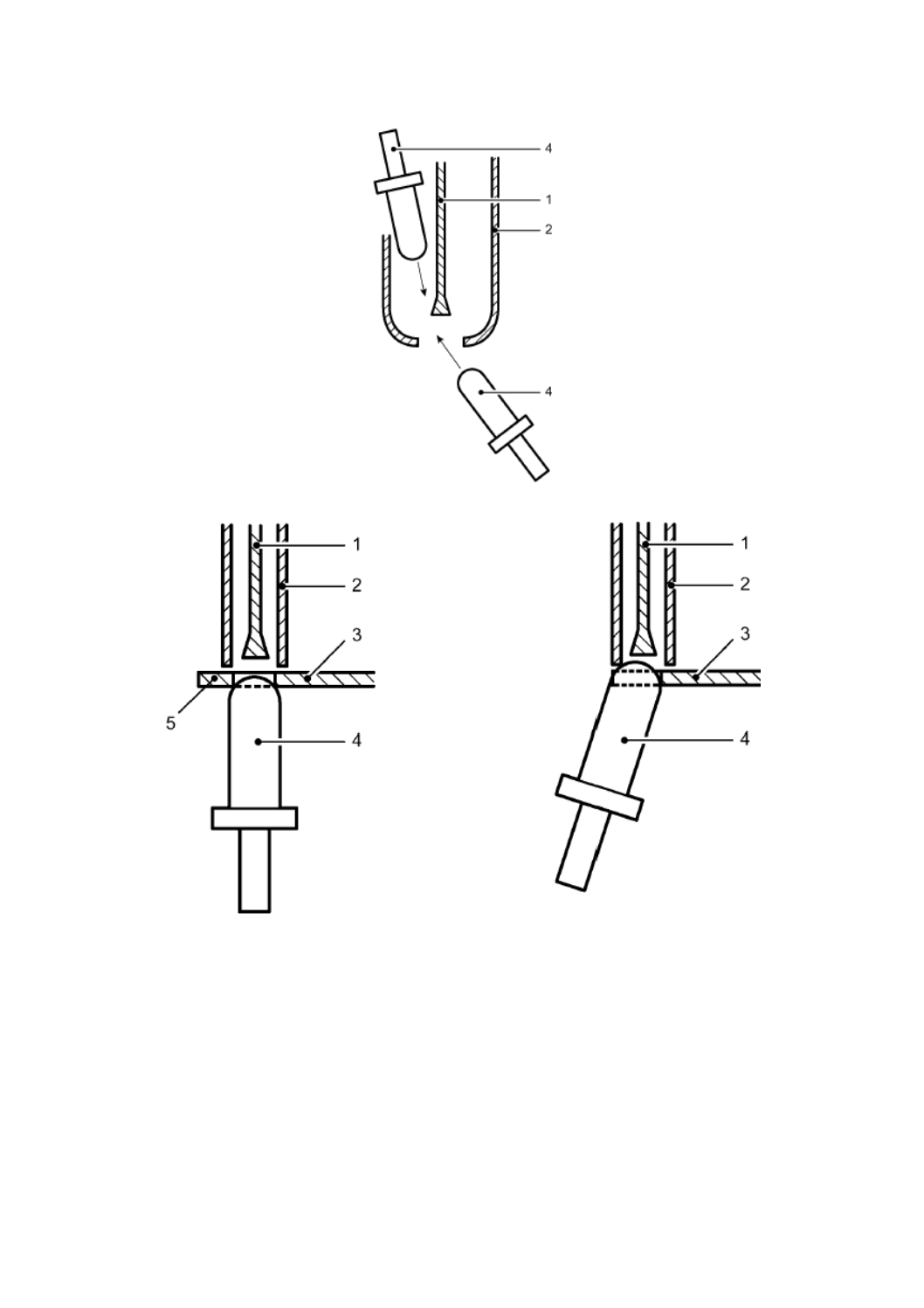

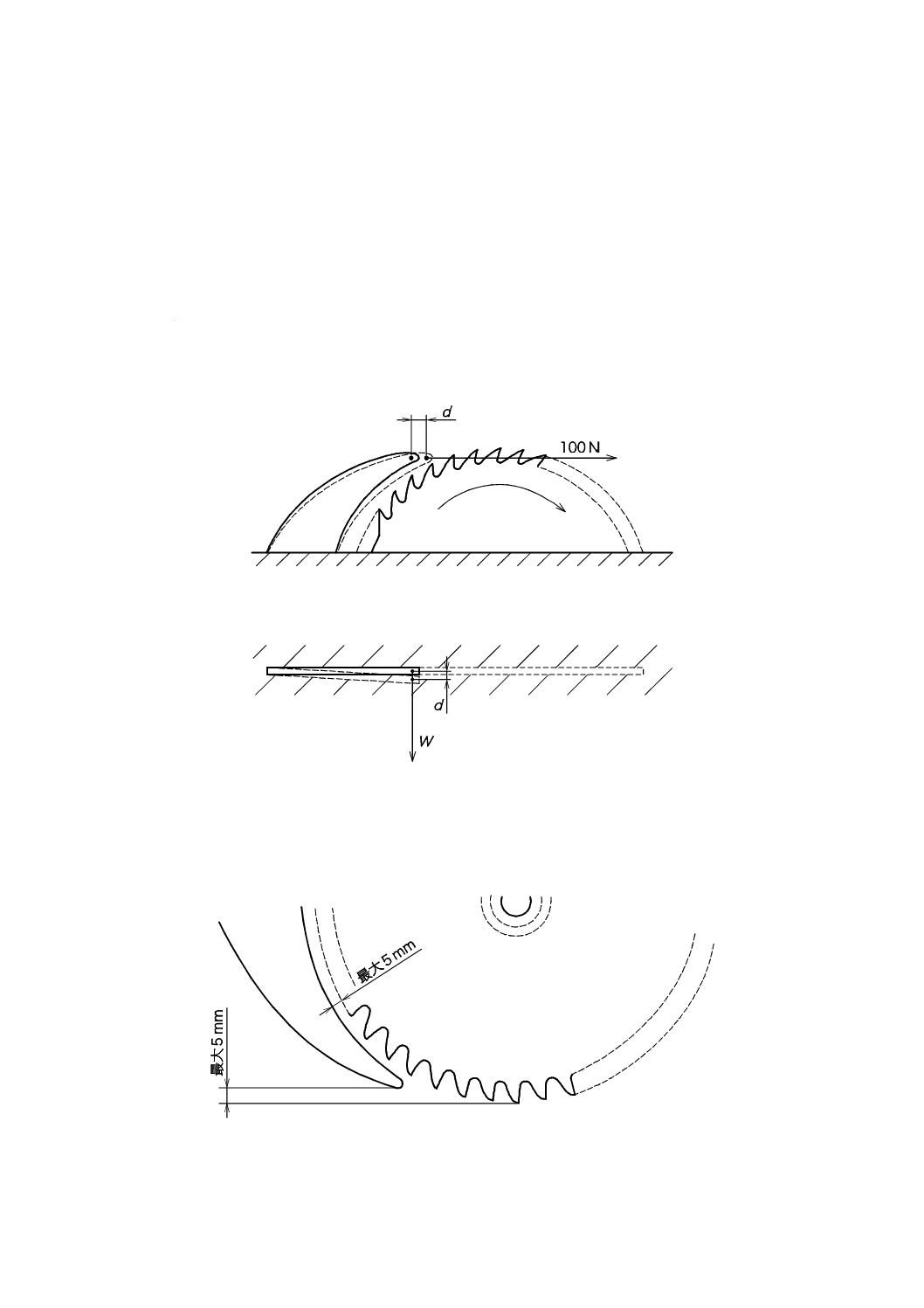

割り刃先端の中心に,図AA.101で示すように,切断方向で,かつ,ベースプレートに平行に100 Nの

力を1分間加える。

試験中,割り刃が直径Dののこ刃の刃底ゾーンに接触してはならない。

この試験後,割り刃の先端が,力の方向に3 mmを超えて移動してはならない。

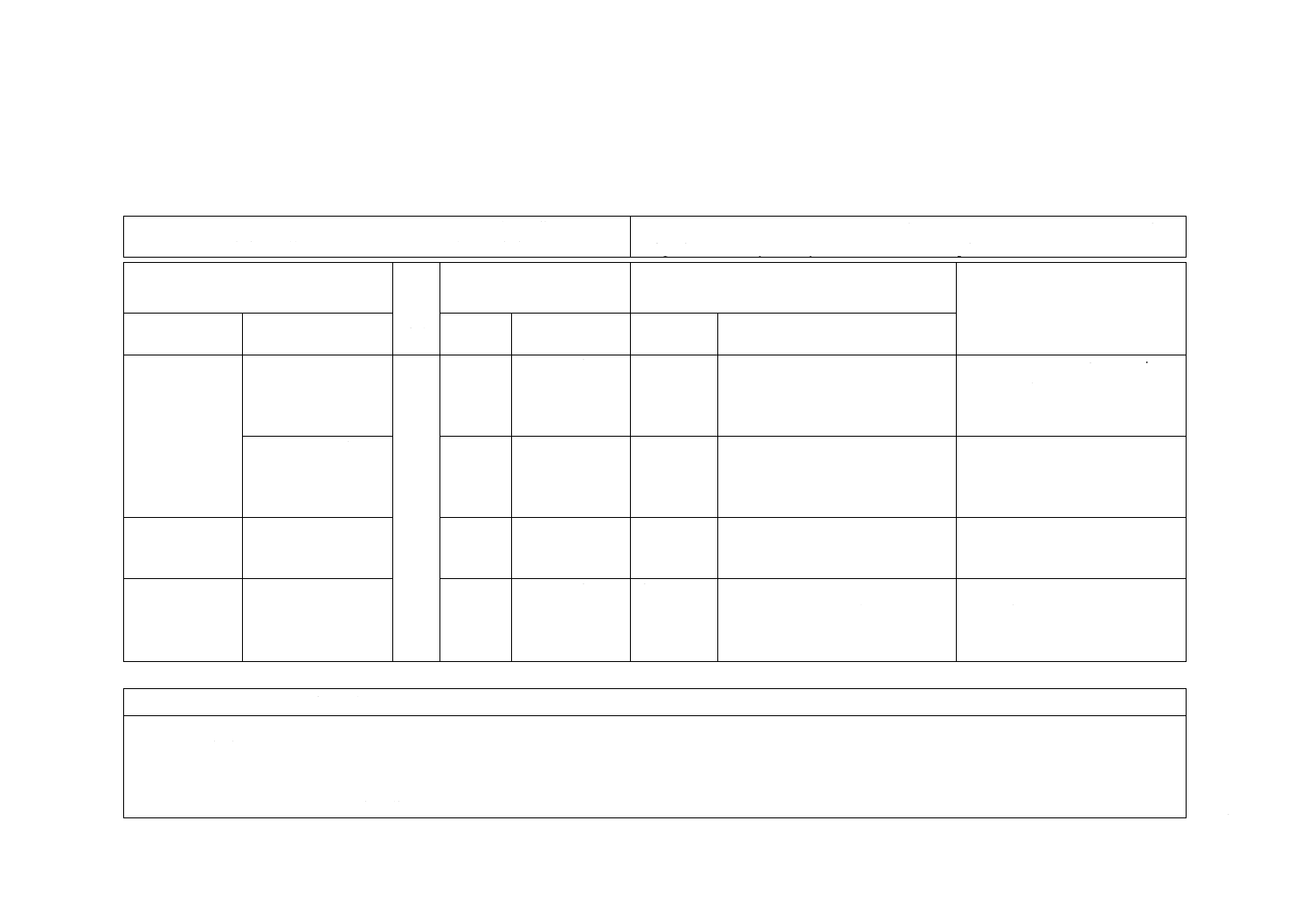

AA.19.102 割り刃及びそのホルダは,次の条件に適合するために,全ての指定するのこ刃直径に対して,

割り刃の調整ができるように設計しなければならない(図AA.102参照)。

a) ベースプレートの下で,割り刃とのこ刃の端の縁との間の半径方向の距離が,任意の切込み深さで,

いかなる点においても5 mmを超えてはならない。

b) 割り刃の先端からのこ刃の端の縁までの距離は,ベースプレートに垂直の線に沿って測定したとき,5

mmを超えてはならない。

適否は,目視検査及び測定によって判定する。

AA.19.103 定格切込深さが55 mmを超える丸のこの場合,割り刃及び割り刃保持具は,切込み深さを調

整したとき,割り刃がAA.19.102のa)及びb)の要求事項に適合し続ける設計でなければならない。

適否は,目視検査によって判定する。

AA.19.104 割り刃は,硬度が35 HRC〜48 HRCで,800 MPa以上の耐破断性をもつ鋼製でなければならな

い。

先端は,2 mm以上の半径で丸め,また,その端部が鋭角であってはならない。

丸のこの最大切断深さについて,ベースプレートの底面で測定した割り刃の幅は,Dの1/8以上でなけ

ればならない。割り刃の面は,平らで,滑らかで,かつ,平行で,更にのこ刃に面する端部を若干面取り

しなければならない。

適否は,目視検査,測定及び次の試験によって判定する。

ベースプレートを,直角切込みで最大切断深さに設定する。指定する最大ののこ刃Dに対して,割り刃

をAA.19.102に従って調整する。割り刃は,8.14.2で要求される指示に従って固定する。

割り刃の先端の中心で,図AA.101で示すように,のこ刃に垂直の両方向に,電動工具の質量に等しい

28

C 62841-2-5:2020

力Wを1分間加える。

この試験の後,割り刃の先端が,力の方向に割り刃の厚さの半分を超えて変形してはならない。

AA.19.105 丸のこは,下ガードを閉鎖位置にして,丸のこを全ての安定した位置で水平面に置いたとき,

割り刃が水平面に触れた位置で静止できないような設計でなければならない。

適否は,手による試験によって判定する。

AA.20 機械的強度

AA.20.2 追加

試験は,ガードシステムにも実施する。ガードシステムの試験後に,肉眼で識別できる損傷があっては

ならない。また,19.101及び19.102の要求事項を満たさなければならない。

記号の説明

d

たわみ

W 試験力。AA.19.104参照

図AA.101−割り刃の安定性試験

図AA.102−割り刃の調整

29

C 62841-2-5:2020

附属書BB

(規定)

割り刃をもたない丸のこの下ガードに対する追加要求事項

この附属書は,割り刃をもたない丸のこに対する追加要求事項について規定する。ここで用いる箇条及

び細分箇条の番号は,これらの追加要求事項で補足する本体の箇条及び細分箇条に対応する。

BB.20 機械的強度

BB.20.101 下ガード又は図104に示すガードシステムは,酷使に耐えなければならない。

適否は,直径Dで厚さが2 mmの鋼製ディスクを取り付け,新しい丸のこの試料を用いて,次の試験を

行い判定する。

丸のこを,傾斜角0°にセットする。図101〜図103に示すガードシステムを用いる丸のこは,最大切

断深さにセットする。図104に示すガードシステムを用いる丸のこは,のこ刃が完全に覆われた状態で試

験する。最も低い点がコンクリート面から1 m上にある丸のこを,次のように2回,落下させる。

a) 下ガードを下向きに,ベースプレートが床に平行になるようにして,丸のこをコンクリート床に落下

させる。

b) 手で運搬することを意図した位置にして,丸のこをコンクリート床に落下させる。

a)及びb)の各落下の完了後,丸のこは17.101.2及び17.101.3の試験に適合しなければならない。

30

C 62841-2-5:2020

参考文献

参考文献は,JIS C 62841-1:2020の参考文献による。

31

C 62841-2-5:2020

附属書JAA

(参考)

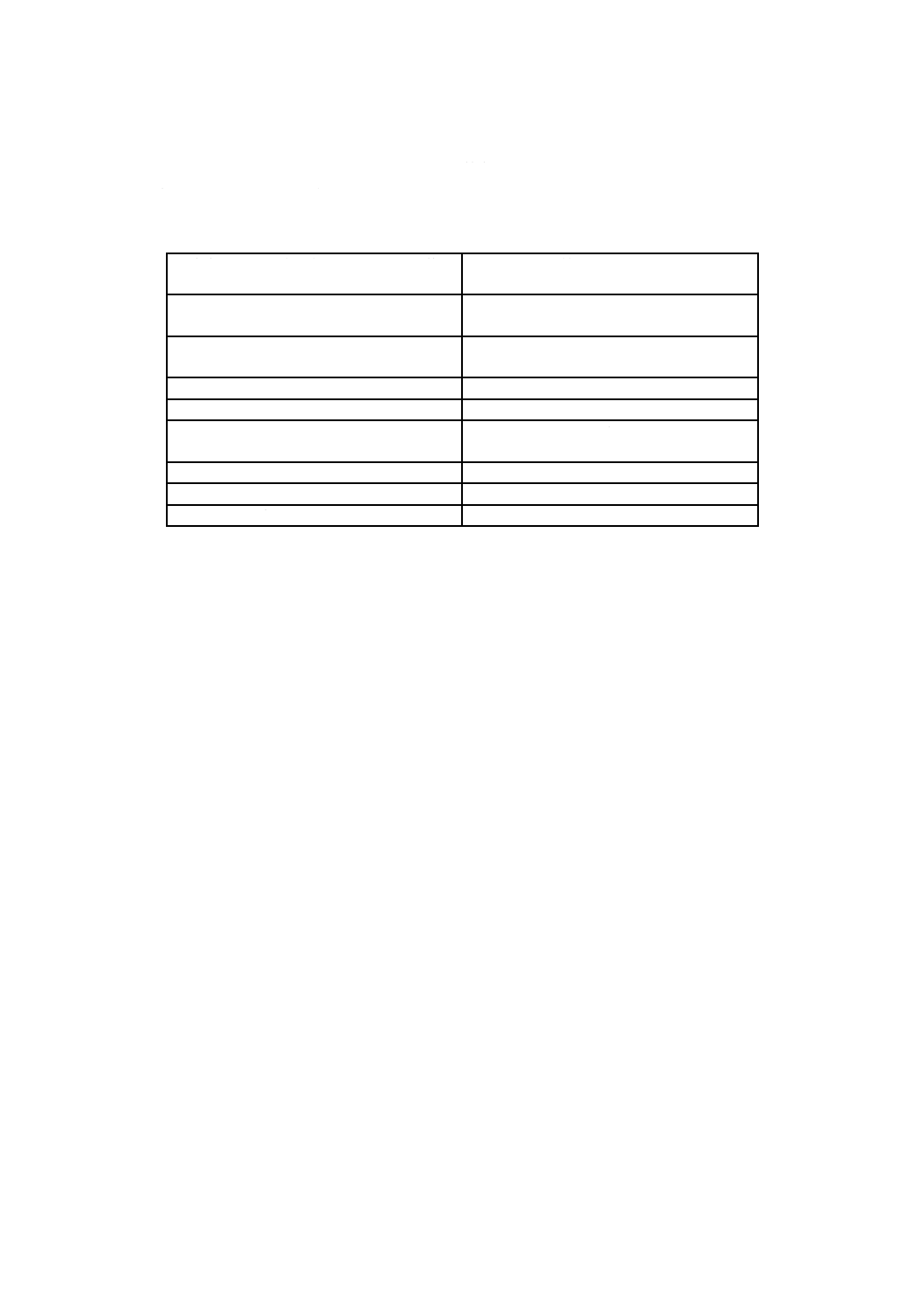

JISと対応国際規格との対比表

JIS C 62841-2-5:2020 手持形電動工具,可搬形電動工具並びに芝生用及び庭

園用電動機械の安全性−第2-5部:手持形丸のこの個別要求事項

IEC 62841-2-5:2014,Electric motor-operated hand-held tools, transportable tools and lawn

and garden machinery−Safety−Part 2-5: Particular requirements for hand-held circular saws

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

19 機械的危険

19.101.2.2 上ガード

の構造

19.101.2.

2

JISとほぼ同じ。 変更

傾斜角90°から0°に変更(2か

所)。

“the base plate set to maximum

depth of cut and 90°”は,その他

の要求は傾斜角0°で規定されて

いるため,IECに修正提案を行う。

19.102.1.3 下ガード

の外周露出角度

19.102.1.

3

JISとほぼ同じ。 変更

外周露出角度を45°に統一した。

他法令(労働安全衛生法 木材加工

用丸のこ盤並びにその反ぱつ予防

装置及び歯の接触予防装置の構造

規格)との整合性をとるため。

附属書I(参考)

騒音及び振動試

験

規定なし

附属書I

騒音及び振動試

験

削除

附属書を削除した。JIS C 62841-1

と同じ。

規定ではなく,参考情報であり,

我が国では適用する事例がないた

め。IECへの提案はしない。

附属書K(規定)

バッテリ電動工

具及びバッテリ

パック

K.8.14.1.101.2

全ての丸のこに対す

る安全指示

K.8.14.1.

101.1

JISとほぼ同じ。 変更

対応国際規格の“K.8.14.1.101.1”は

“一般”の箇条のため,

“K.8.14.1.101.2”に変更する。

IECの明らかな誤記のため。IEC

への提案を検討する。

JISと国際規格との対応の程度の全体評価:IEC 62481-2-5:2014,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

C

6

2

8

4

1

-2

-5

:

2

0

2

0