C 62739-2:2019 (IEC 62739-2:2016)

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 試験······························································································································· 2

4.1 一般事項 ······················································································································ 2

4.2 試験装置 ······················································································································ 2

4.3 試験片 ························································································································· 3

4.4 試験条件 ······················································································································ 4

4.5 試験方法 ······················································································································ 5

5 侵食深さの測定方法 ·········································································································· 7

5.1 一般事項 ······················································································································ 7

5.2 試験片の準備 ················································································································ 7

5.3 測定装置 ······················································································································ 7

5.4 測定手順 ······················································································································ 8

6 試験報告書に記載する事項 ································································································· 8

附属書A(規定)試験装置及び測定装置の仕様 ·········································································· 9

参考文献 ···························································································································· 11

C 62739-2:2019 (IEC 62739-2:2016)

(2)

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人電子情報技術産業協会(JEITA)

及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出

があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS C 62739の規格群には,次に示す部編成がある。

JIS C 62739-1 第1部:表面処理を施さない金属材料の侵食試験方法

JIS C 62739-2 第2部:表面処理を施した金属材料の侵食試験方法

JIS C 62739-3 第3部:試験方法の選定指針

日本工業規格 JIS

C 62739-2:2019

(IEC 62739-2:2016)

溶融鉛フリーはんだを用いたウェーブソルダリング

装置の侵食試験方法−第2部:表面処理を施した

金属材料の侵食試験方法

Test method for erosion of wave soldering

equipment using molten lead-free solder alloy-

Part 2: Erosion test method for metal materials with surface processing

序文

この規格は,2016年に第1版として発行されたIEC 62739-2を基に,技術的内容及び構成を変更するこ

となく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,溶融鉛フリーはんだ合金に接触するはんだ槽そのもの及びはんだ槽内の構成部品で鉛フリ

ーウェーブソルダリング装置用に用いることを目的とした,表面処理を施した金属材料の侵食に対する評

価試験方法について規定する。この規格は,適切なメンテナンス周期の設定及び期間を予測することによ

って,事故,火災などを防止することを目的とする。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 62739-2:2016,Test method for erosion of wave soldering equipment using molten lead-free solder

alloy−Part 2: Erosion test method for metal materials with surface processing(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。この引用

規格は,その最新版(追補を含む。)を適用する。

JIS Z 3282 はんだ−化学成分及び形状

注記 対応国際規格:IEC 61190-1-3,Attachment materials for electronic assembly−Part 1-3:

Requirements for electronic grade solder alloys and fluxed and non-fluxed solid solders for electronic

soldering applications(MOD)

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

2

C 62739-2:2019 (IEC 62739-2:2016)

3.1

侵食(erosion)

溶融はんだによって,接触する母材の溶解が発生し,その母材の肉厚が減少する現象。

注記 JIS C 62739-1の3.1参照。

3.2

鉛フリーはんだ(lead-free solder)

基板に部品を接続する又は表面を被覆するためのはんだ合金であって,鉛の含有が,質量分率で0.1 %

以下のもの。

注記 IEC 60194の定義を変更している。質量分率は,重量の代わりに用いている。

3.3

ドロス(dross)

溶融はんだの表面にできる酸化物及びその他の不純物。

注記 IEC 60194の定義を変更している。

4

試験

4.1

一般事項

この試験は,試験装置の回転モータで駆動する(ギア付きでもよい)回転ブロックに4.3に規定する試

験片を取り付けて,溶融した鉛フリーはんだ合金の中に浸せき(漬)して,その回転モータの回転でウェ

ーブソルダリング装置に最も近いはんだの流れを擬似的に作り出し,規定時間後の試験片の侵食深さを測

定する方法である。

4.2

試験装置

4.2.1

試験装置の概要

試験装置は,4.4に規定する試験条件を実現できる試験装置とする。

溶融の鉛フリーはんだ合金に接触する試験装置の構成部品は,耐侵食処理を施した材料又は耐侵食性を

もつ材料を用いる。

試験装置の仕様詳細を,附属書Aに示す。

4.2.2

試験装置の構成例

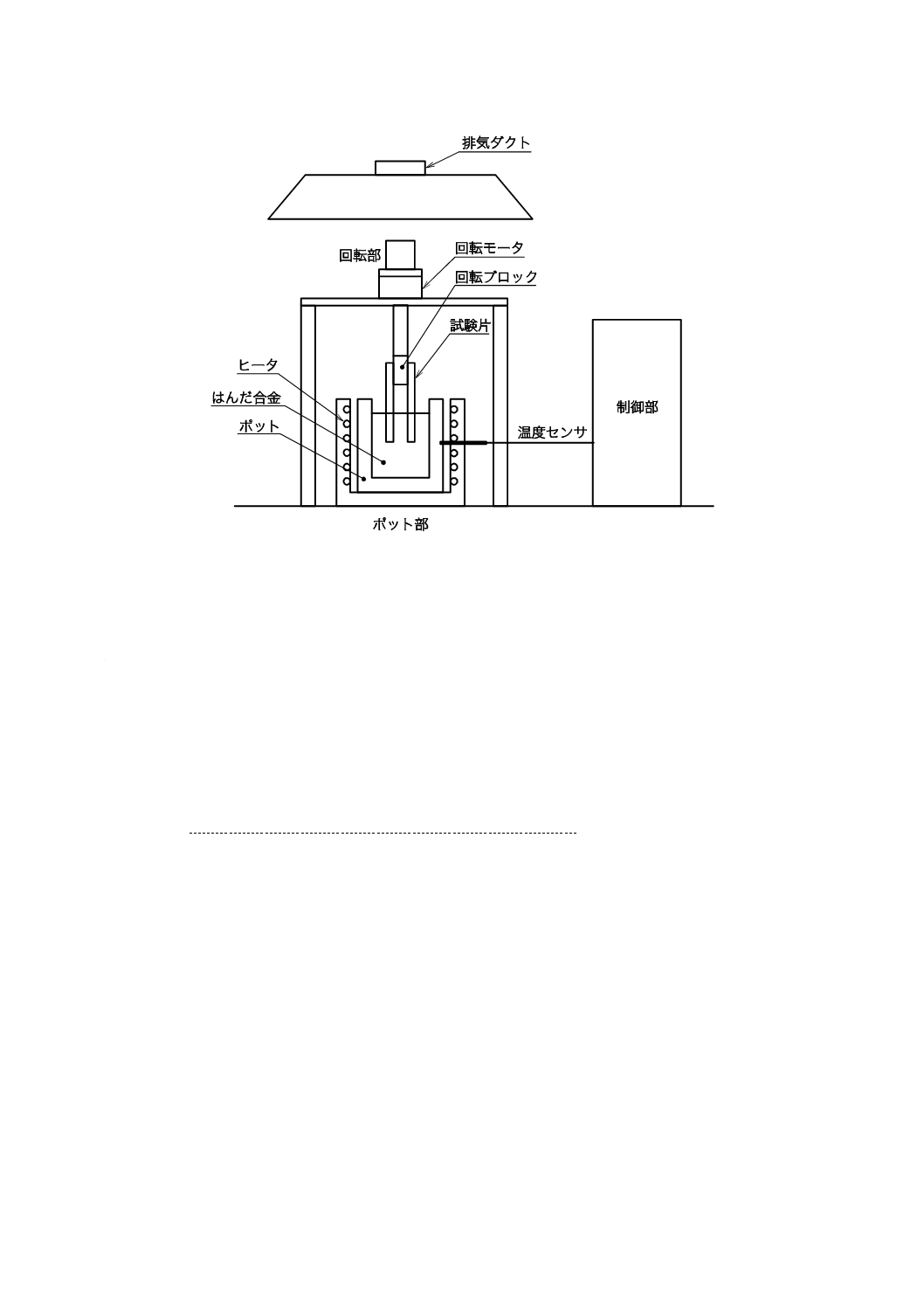

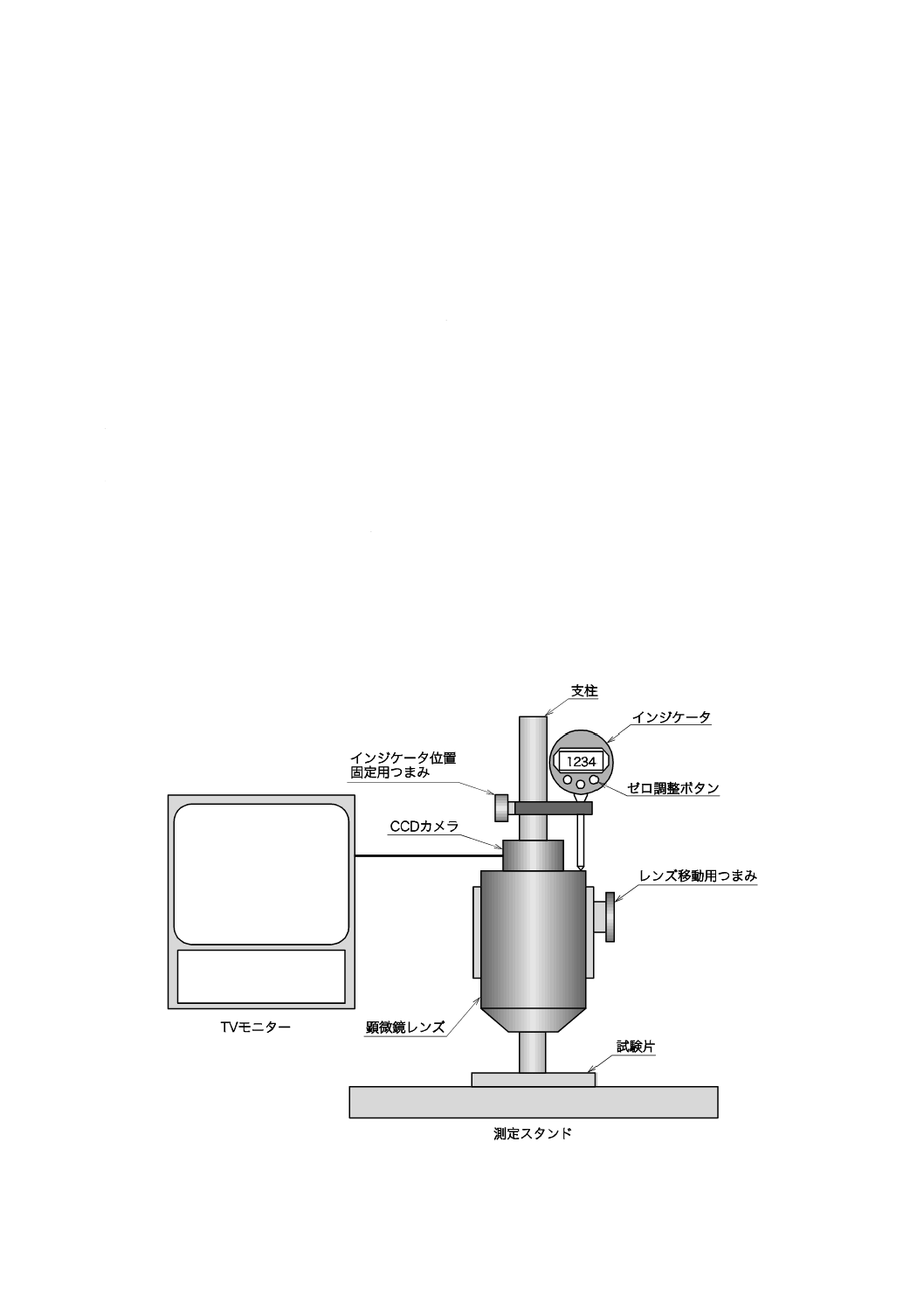

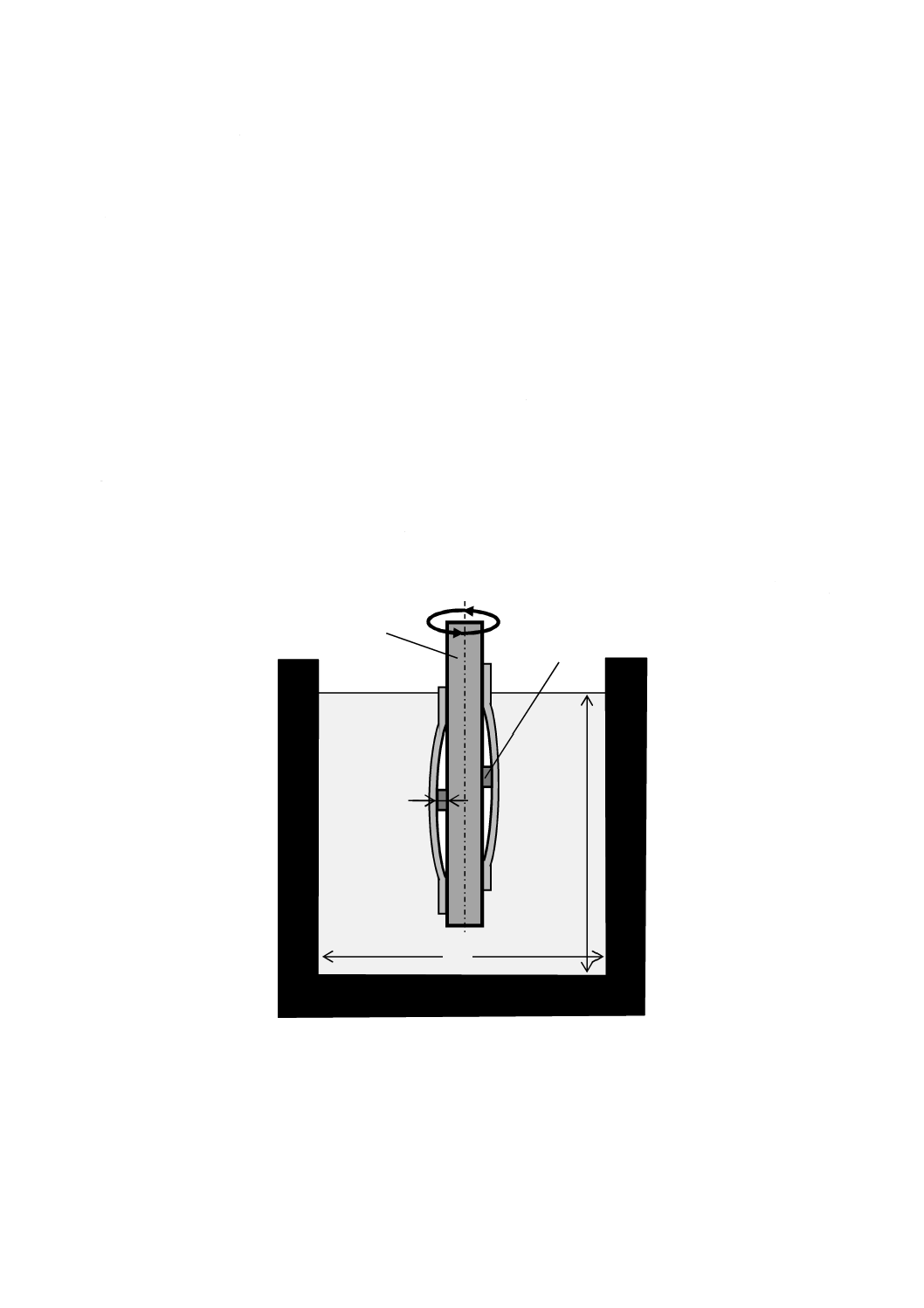

試験装置の構成例を,図1に示す。

試験装置は,次に示すポット部,回転部及び制御部によって構成する。

a) ポット部は,鉛フリーはんだ合金を溶融できるヒータと試験片が回転できる容量のポットとによって

構成する。

b) 回転部は,試験片を回転することができるモータと試験片が固定できる回転ブロックとによって構成

する。

c) 制御部は,温度センサを用いたヒータの温度制御,及びモータの回転制御機能をもつ。

試験中にドロス微粉が大気中に拡散するため,排気ダクトなどを用いて換気機能も兼ね備えていること

が望ましい。

4.2で規定する構成部品及び要求事項を保持している場合は,その他の試験装置を用いることができる。

3

C 62739-2:2019 (IEC 62739-2:2016)

図1−試験装置の構成例

4.3

試験片

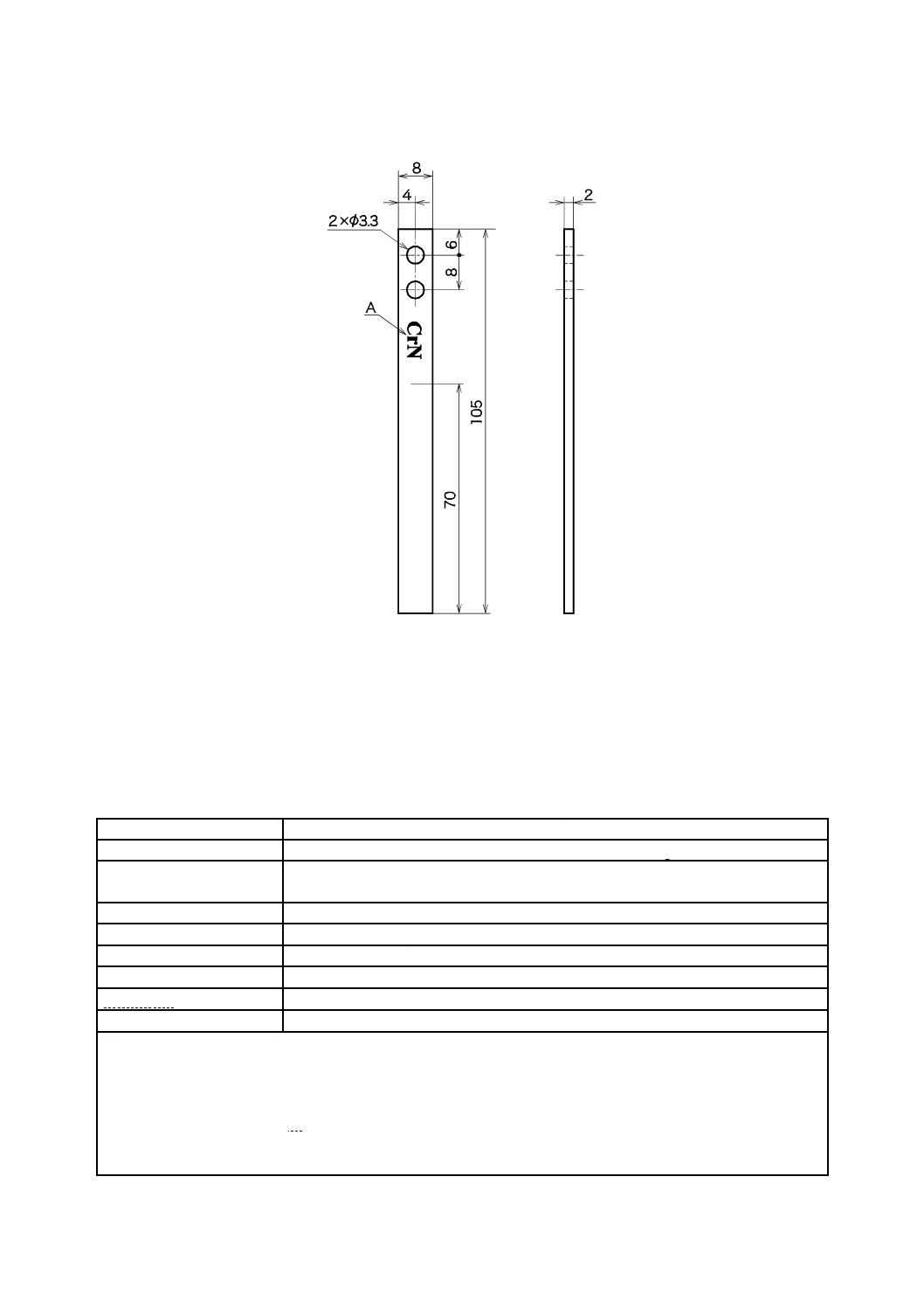

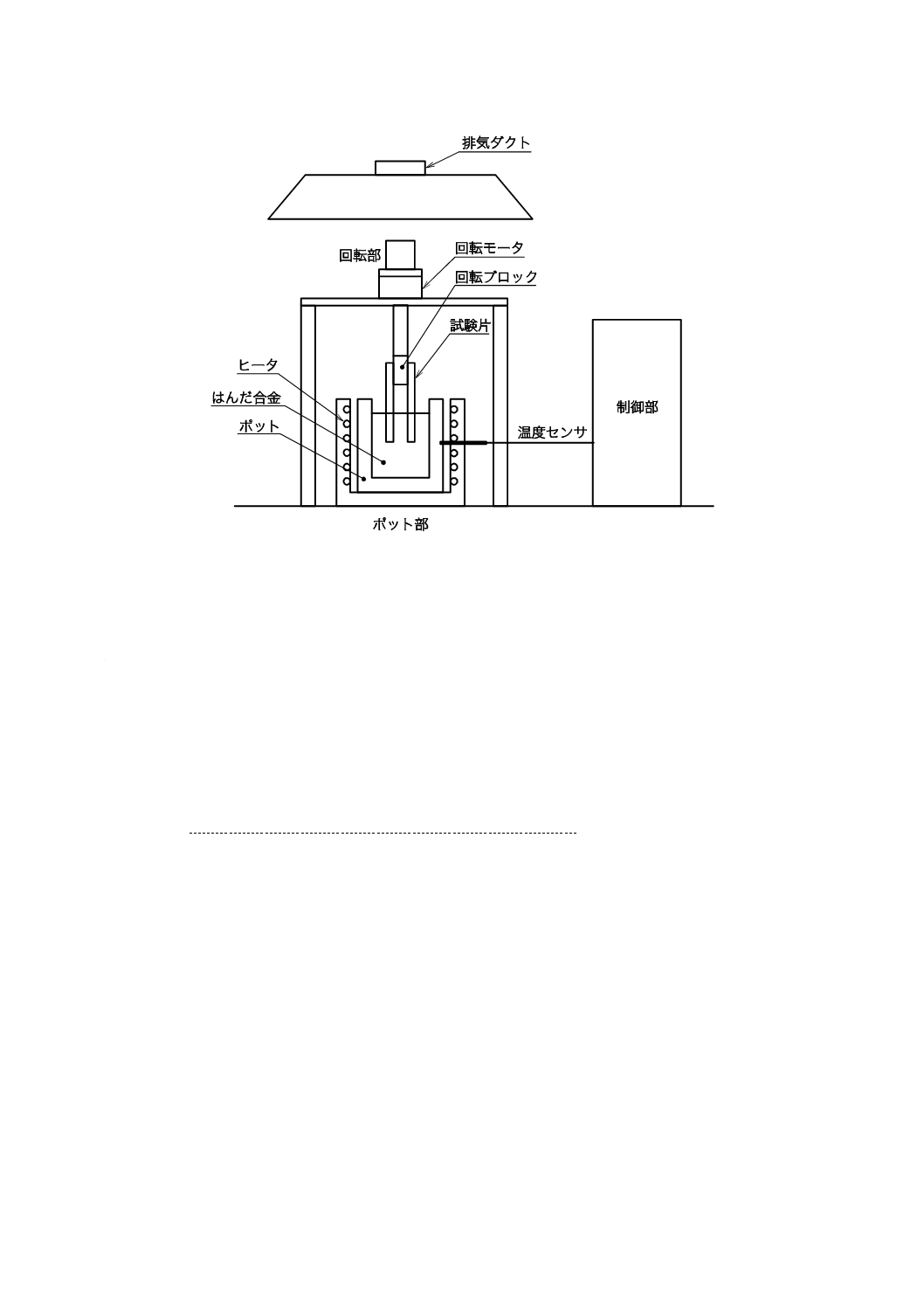

試験片は,次に示す材料及び形状のものを用いる。

a) 試験片は,溶融した鉛フリーはんだ合金に接触するはんだ槽及びはんだ槽内の構成部品の表面処理し

た材料とする。

b) 試験片の形状及び寸法は,図2による。試験片の一つの面に表面処理名を刻印する。

c) 試験片の評価面は,試験片の刻印を刻んだ面(A面)及びその裏面(B面)とする。

注記 試験片の加工工程で発生するエッジのばりなど,侵食の発生に影響を与える可能性があるもの

は,面取りなどによって排除することが望ましい。

刻印は,表面処理後に判別できる方法及び場所にする。

4

C 62739-2:2019 (IEC 62739-2:2016)

単位 mm

記号の説明

A 刻印:窒化クロム(CrN)

図2−試験片の形状

4.4

試験条件

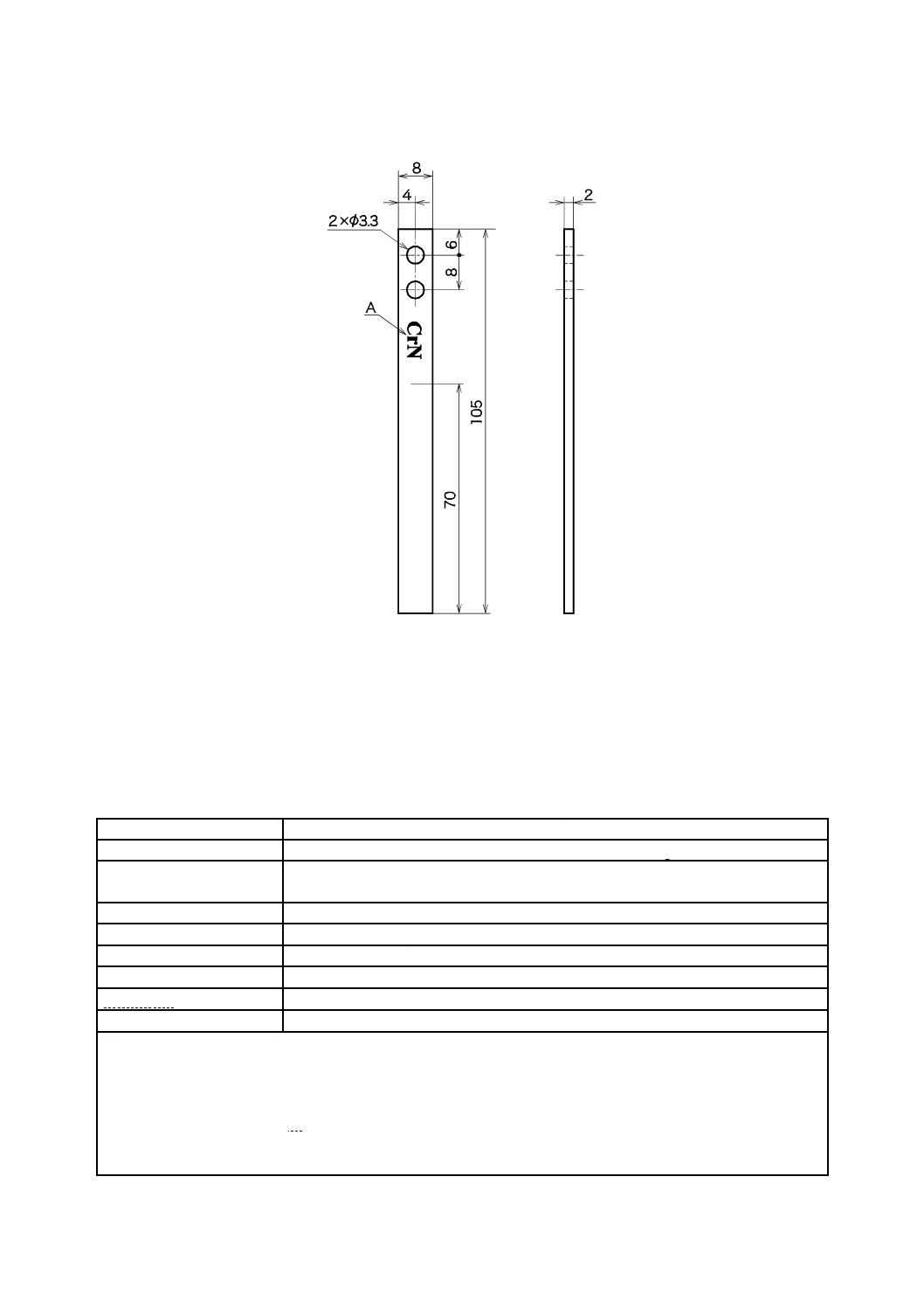

試験用材料及び試験装置の試験条件を,表1に規定する。

表1−試験条件

試験用材料及び試験装置

試験条件

試験用はんだ合金組成

個別規格に規定がない場合,JIS Z 3282に規定するSn96.5Ag3Cu0.5を用いる。

はんだ温度(測定箇所)

450 ℃±3 ℃(はんだ表面から深さ35 mm〜40 mm,かつ,試験片からの距離20 mm

〜30 mmで測定)

試験片の回転速度

100 r/min±3 r/min

試験片の回転半径

6 mm〜8 mm(回転ブロックの中心から試験片の外周面)

試験片の浸せき(漬)深さ

65 mm〜70 mm(溶融はんだ表面から試験片の低端)

試験時間

事前に適切な試験時間を設定する。

評価エリア

低端から50 mmの間

ドロス除去の周期

16時間に1回以上

注記1 試験時間は,次の考え方が望ましい。

a) 侵食が発生する時間は,試験片の表面処理によって異なっている。

b) 適切な試験時間とは,焦点深度測定法による侵食深さ測定時に基準とする未侵食部分が明白に識別す

ることができ,侵食深さの差による試料の差が識別できる時間を示している。

c) ステンレス鋼(JIS G 4304に規定するSUS316及びSUS304の等級)の場合には,192時間がその時間

に相当している。

注記2 対応国際規格から,評価エリアの試験条件が脱落していたので追加した。

5

C 62739-2:2019 (IEC 62739-2:2016)

4.5

試験方法

4.5.1

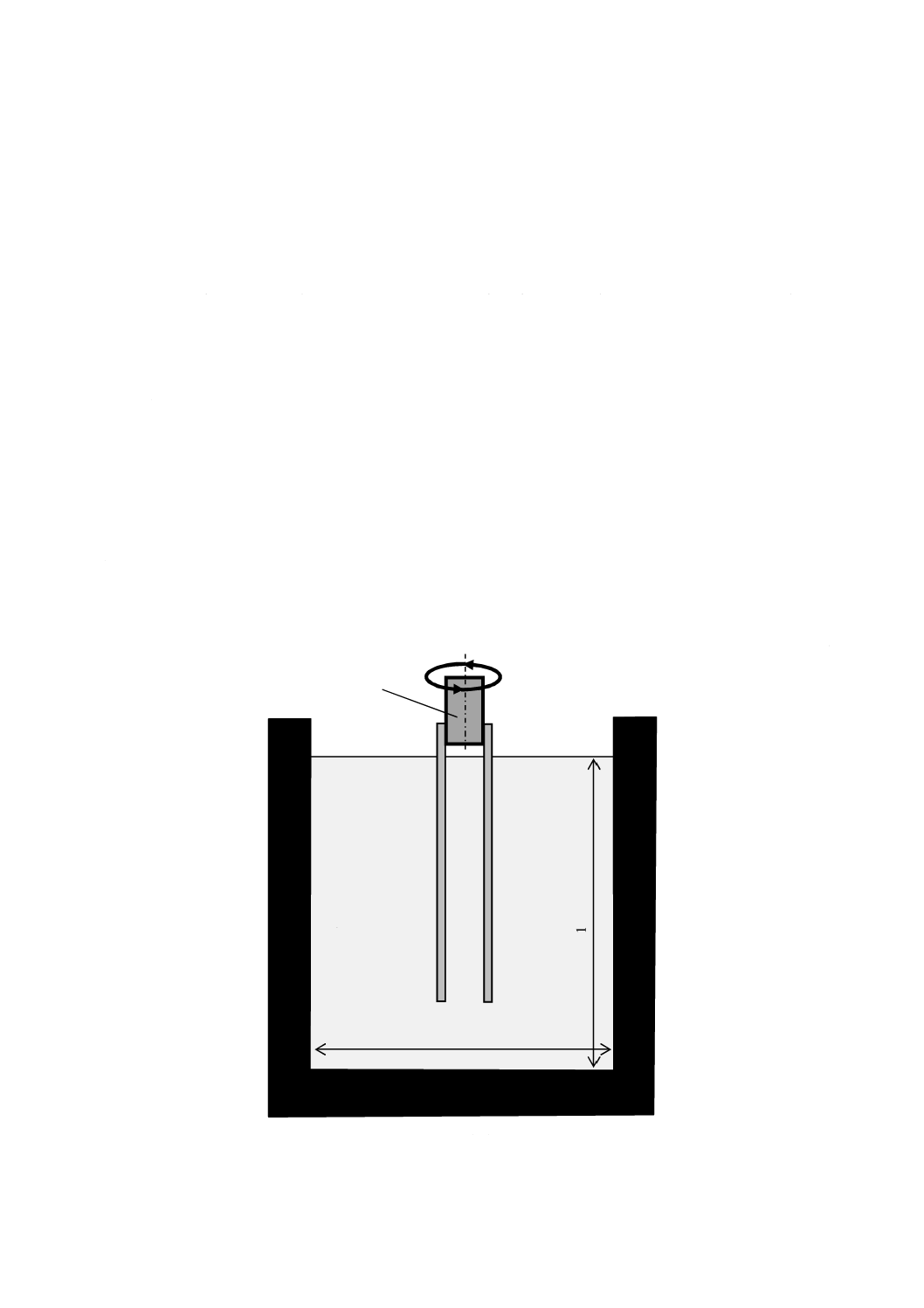

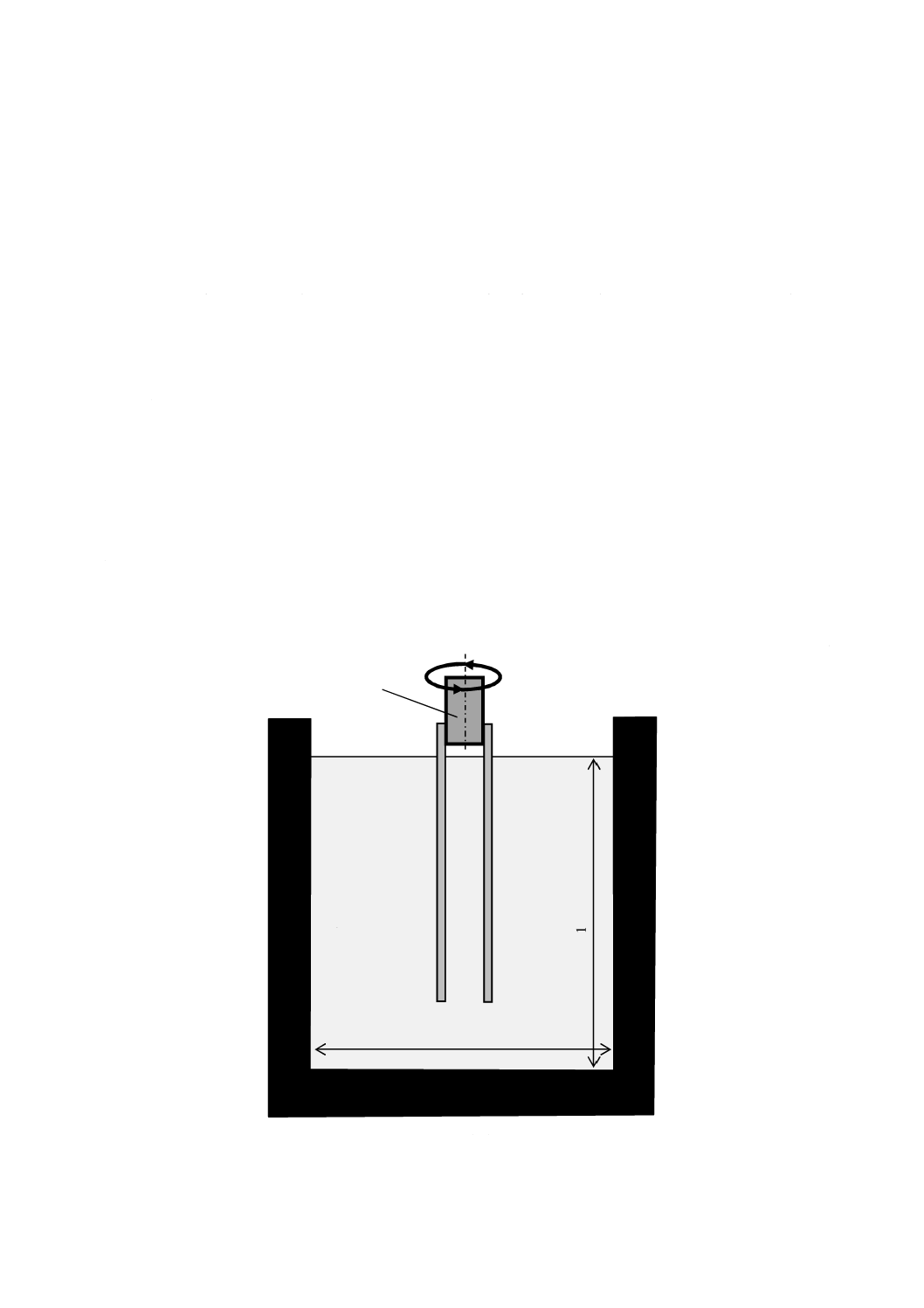

方法A(曲げない方法)

試験時間を短縮するために,更なる侵食加速を必要としない場合は,試験片を曲げずに,次の手順によ

って試験を実施する。

a) ガーゼ又はペーパータオルを用いて,試験片の表面を清浄する。

b) 試験片を溶融はんだ合金に触れないように,また,回転ブロックにB面が接触するように固定する。

c) 4.5.3に規定するドロス除去手順によって,ポット内の溶融はんだ合金の表面に浮くドロスを除去し

て,回転ブロックに固定した試験片を,規定する試験温度に保持した溶融はんだ合金中に,4.4に規定

する深さまで浸せき(漬)し,回転モータを4.4に規定する回転速度で回転させる。回転直後から,

試験時間の計測を開始する。試験片の固定例を,図3に示す。

注記 対応国際規格に明らかな誤記があったため,推奨事項である“浸せき(漬)することが望ま

しく”から要求事項である“浸せき(漬)し”の内容に変更した。

d) 試験時間が設定時間に達した後,2時間以内に浸せき(漬)した試験片を溶融はんだ合金中から引き

上げ,木綿の布を用いて,試験片に付着しているはんだを拭き取り清浄する。

e) ポット内の溶融はんだ合金の表面に浮くドロスの除去は,4.4に規定する間隔ごとに実施する。

f)

4.4に規定する試験時間終了後に,箇条5に規定する測定方法によって,試験片の侵食深さを測定する。

g) 試験時間が設定時間に到達しない間[ドロス除去及び夜間停止時の電源オフ(Off)時を含む。]は,

試験片を溶融はんだから取り出してはならない。

単位 mm

図3−試験片を曲げずに固定した例

溶融はんだ

Φ90

11

0

回転軸

6

C 62739-2:2019 (IEC 62739-2:2016)

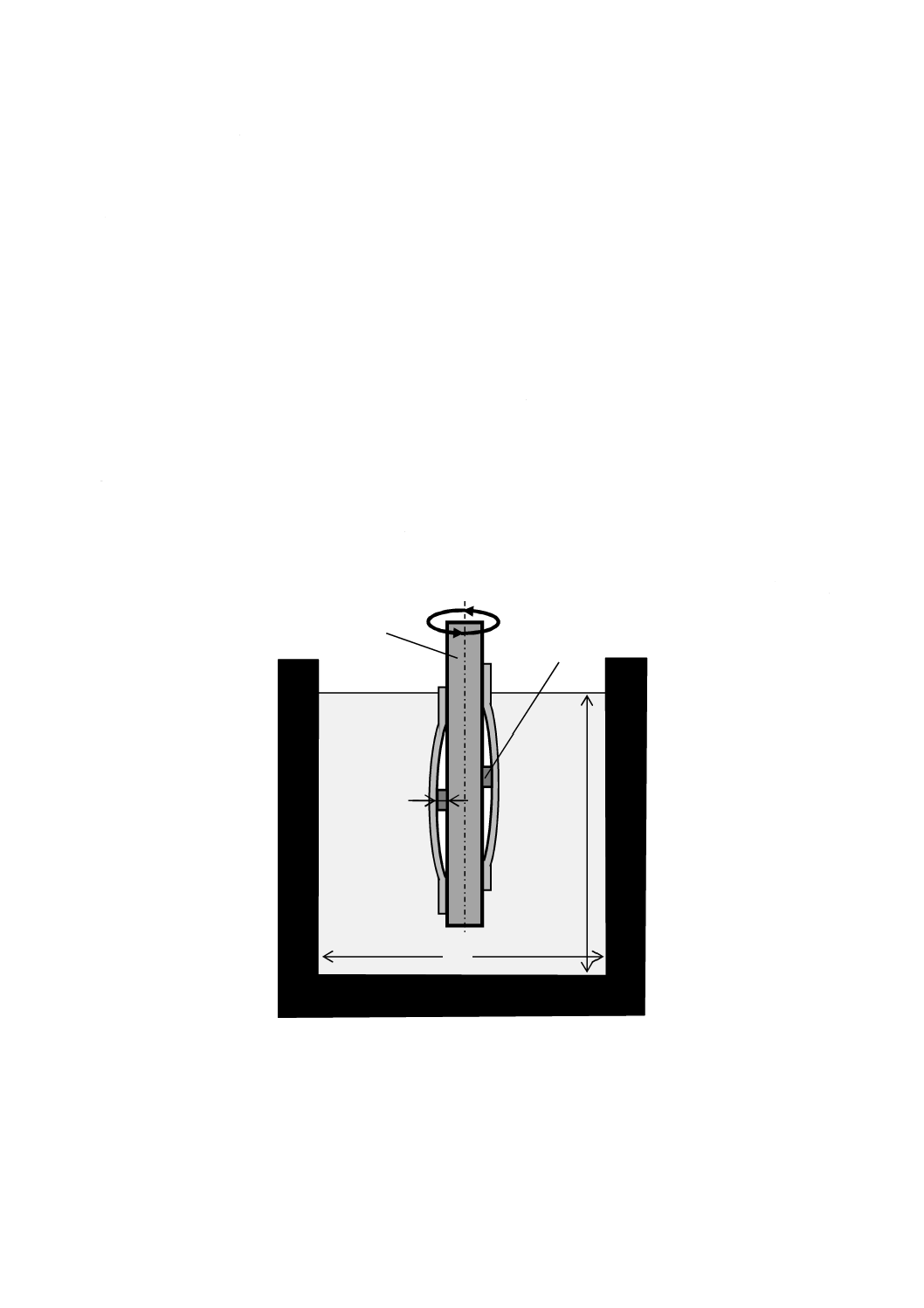

4.5.2

方法B(曲げて加速させる方法)

更なる加速を必要とする場合は,試験片を2 mm曲げて固定し,次の手順によって試験を実施する。

a) ガーゼ又はペーパータオルを用いて,試験片の表面を清浄する。

b) 試験片を溶融はんだ合金に触れないように,また,回転ブロックにB面が接触するように固定する。

c) 4.5.3に規定するドロス除去手順によって,ポット内の溶融はんだ合金の表面に浮くドロスを除去して,

回転ブロックに固定した試験片を,規定する試験温度に保持した溶融はんだ合金中に,4.4に規定する

深さまで浸せき(漬)し,4.4に規定する回転速度で回転モータを回転させる。回転直後から,試験時

間の計測を開始する。試験片の固定例を,図4に示す。

注記 対応国際規格に明らかな誤記があったため,推奨事項である“浸せき(漬)することが望ま

しく”から要求事項である“浸せき(漬)し”の内容に変更した。

d) 試験時間が設定時間に達した後,2時間以内に浸せき(漬)した試験片を溶融はんだ合金中から引き

上げ,木綿の布を用いて,試験片に付着しているはんだを拭き取り清浄する。

e) ポット内の溶融はんだ合金表面に浮くドロスの除去は,4.4に規定する間隔ごとに実施する。

f)

4.4に規定する試験時間終了後に,箇条5に規定する測定方法によって,試験片の侵食深さを測定する。

g) 試験時間が設定時間に到達しない間は,試験片を溶融はんだから取り出してはならない[ドロス除去

及び夜間停止時の電源オフ(Off)時を含む。]。

単位 mm

図4−試験片を2 mm曲げ負荷で固定した例

4.5.3

ドロス除去手順

ポット内の溶融はんだ表面に浮くドロスの除去は,次の手順による。

a) 回転モータの回転を止め,ステンレス製の穴の開いたおたまのような適切なジグを用いて,ポット内

の溶融はんだ合金表面に浮くドロスを除去する。そのドロスは,密閉可能な容器に入れる。

溶融はんだ

2

Φ90

11

0

回転軸

曲げピン

7

C 62739-2:2019 (IEC 62739-2:2016)

b) ポット内の溶融はんだ量として,4.4に規定する浸せき(漬)の深さが確保できることを確認する。そ

の結果,溶融はんだ合金が不足する場合は,4.4に規定するはんだ合金を追加する。

c) ドロスを除去した溶融はんだ合金の中に,試験片が4.4に規定する浸せき(漬)の深さを確保してい

ることを確認・調整し,4.5.1又は4.5.2に規定する試験を継続する。

5

侵食深さの測定方法

5.1

一般事項

試験終了後の試験片の侵食の深さは,光学顕微鏡による焦点深度法によって測定する。詳細は,5.2〜5.4

に示す。

5.2

試験片の準備

試験片の準備は,次の手順による。

a) 4.4に規定する時間,試験した試験片は,回転が止まるまで浸せき(漬)しておき,止まったら取り出

す。

b) 試験片を溶融はんだ合金から引き上げ,回転ブロックから取り外す。

c) その後,試験片を1本ずつ溶融はんだ合金中に再度浸せき(漬)して加熱して引き上げ後,直ちに,

その試験片の観察面を木綿の布で拭き取り,付着しているはんだ合金を除去する。

はんだ合金を完全に除去できない場合は,はんだが除去できるまでこの手順c) を繰り返す。

5.3

測定装置

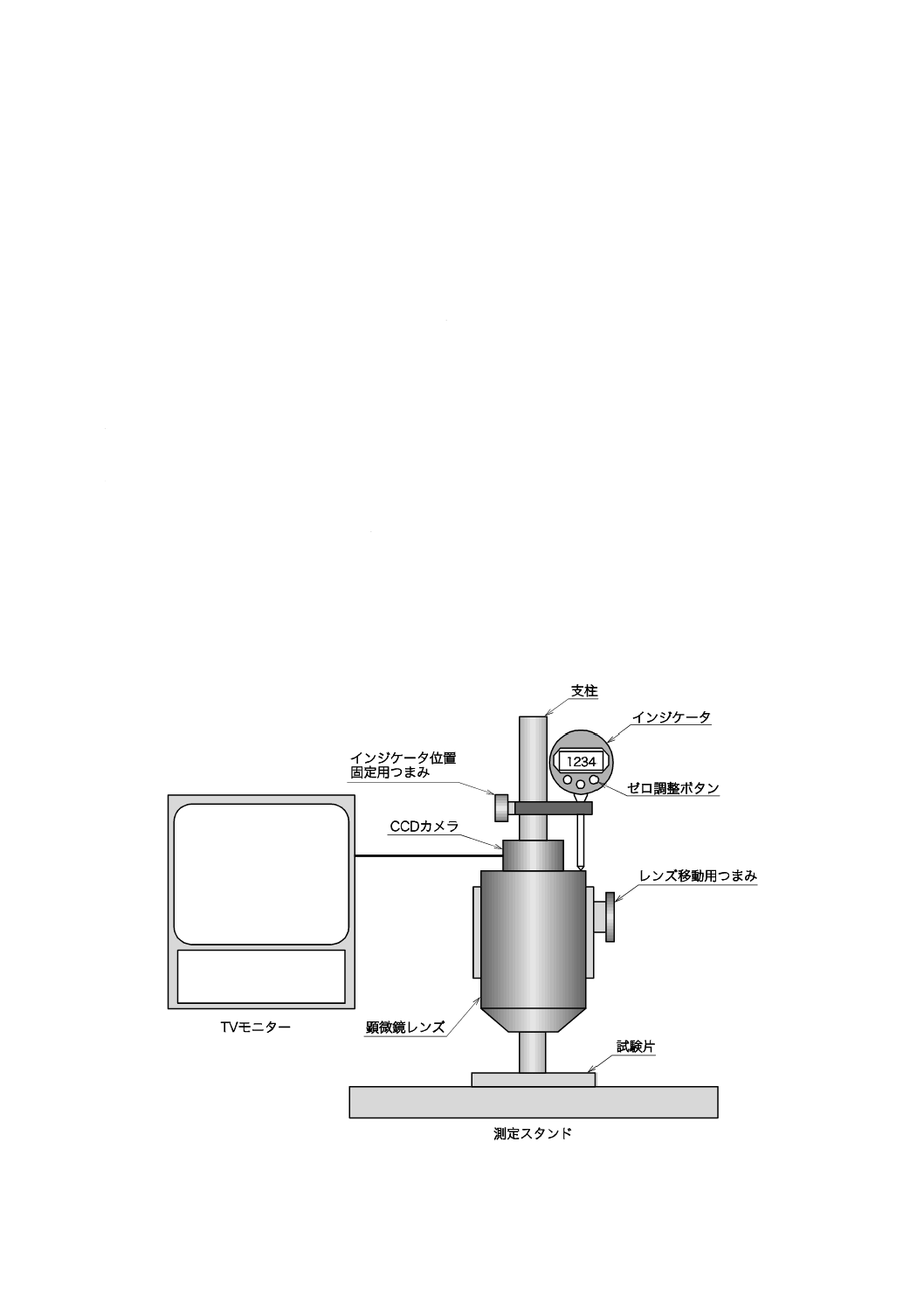

測定装置は,光学顕微鏡,デジタルインジケータ,CCDカメラ及びTVモニターで構成し,焦点深度が

測定できる装置とする。測定装置の構成例を,図5に示す。

図5−光学顕微鏡による焦点深度法測定装置構成例

8

C 62739-2:2019 (IEC 62739-2:2016)

5.4

測定手順

試験片の焦点深度測定は,次の手順による。

a) 5.3に規定する測定装置を準備する(CCDカメラが付いていない場合は,直接目視する。)。

b) 4.3に規定する試験片のA面及びB面を目視によって観察し,侵食が一番深そうな位置を各面の3か

所以上,事前に深度測定対象エリアを特定しておく。

c) 試験片を測定装置にセットし,可能な限り顕微鏡の倍率を高くして,侵食が一番深いエリアを特定す

る(顕微鏡の倍率は,200倍以上であることが望ましい。)。

d) 深度測定対象エリアを特定した後に,視野角内で侵食していないエリアに,顕微鏡レンズの移動用つ

まみを回して焦点を合わせる。

e) このとき,デジタルインジケータのゼロ調整ボタンを押して値をゼロにする。

f)

次に,顕微鏡レンズ移動用つまみを回して,侵食が一番深いエリアに焦点を合わせる。

g) そのときのデジタルインジケータの値を読み取って記録する。

h) 可能である場合,その侵食エリアの写真を撮影しておくことが望ましい。

i)

侵食が一番深そうな位置を各面から3か所以上測定し,それらの値の最大値を侵食深さとする。また,

ドロスによる侵食発生への影響を排除するため,深度測定対象エリアを,浸せき(漬)深さ65 mm〜

70 mmを前提として,試験片の低端から50 mmとする。4.5.2に規定する2 mm曲げ試験の場合,曲げ

ピン及び回転ブロックで接触するエリアを測定対象エリアから除外する。

6

試験報告書に記載する事項

試験報告書には,次の事項を記録する。

a) 測定年月日及び時刻

b) 試験装置の製造業者及び装置番号

c) 試験片

1) 材料,表面処理及び番号

2) 調質

3) 加工(切断,削り出しなど)

4) 表面状態

d) はんだ材料

e) 試験条件

1) 溶融はんだ合金温度

2) 回転速度

f)

侵食の有無及び深さ

g) 侵食状態(侵食状態の詳細が分かる発生箇所の写真など)

9

C 62739-2:2019 (IEC 62739-2:2016)

附属書A

(規定)

試験装置及び測定装置の仕様

A.1 概要

この附属書は,4.2に規定する試験装置及び5.3に規定する測定装置の仕様について規定する。

A.2 試験装置の特性

A.2.1 一般事項

この規格で用いる試験装置は,ポット部,回転部及び制御部で構成し,それぞれの構成要素は,A.2.2〜

A.2.4の特性をもっていなければならない。

A.2.2 ポット部

ポット部は,次の要件による。

a) ポットは,試験片が回転できるように,はんだ合金の質量が5 kg以上の容量をもっていることが望ま

しい。

b) ポットの大きさは,4.4に規定する回転半径に影響しないもので,かつ,浸せき(漬)深さに対応でき

なければならない。

注記 対応国際規格に明らかな誤記があったため,要求事項である“対応できなければならない。”

の内容に変更した。

c) ポットの材質は,鋼材を用いる場合,侵食が発生しにくい表面処理などを施したものを用いることが

望ましい。表面処理などの種類及び方法は,特に規定しない。

d) ヒータは,溶融はんだ合金を温度500 ℃まで溶融できる能力をもっていることが望ましい。

e) 溶融はんだ合金に浸せき(漬)するヒータを用いる場合,ヒータは侵食しにくい表面処理などを施し

たものが望ましい。

A.2.3 回転部

回転部は,次の要件による。

a) 回転部は,試験片を回転させるモータをもつ。

b) 回転モータの軸は,試験片を固定する回転ブロックをもつ。

c) 回転ブロックに固定した試験片は,4.4に規定する浸せき(漬)深さで回転できなければならない。

A.2.4 制御部

制御部は,次の要件による。

a) 温度センサを用いて温度調節器などでヒータの制御を行い,溶融はんだ合金の温度を450 ℃±3 ℃に

維持できる機能をもつ。

b) 温度センサを4.4に規定する浸せき(漬)の深さの位置で用いるので,温度センサは,表面処理を施

していることが望ましい。

c) モータの回転速度は,4.4に規定する100 r/min±3 r/minで制御できなければならない。

d) 4.4に規定する試験時間は,自動記録できることが望ましい。

e) 安全性を考慮して溶融はんだ温度の過温防止機能などのインターロックを備えていることが望まし

い。

10

C 62739-2:2019 (IEC 62739-2:2016)

A.2.5 換気機構

換気機構は,その試験装置に,排気ダクトなどで換気する機構を備えていることが望ましい。その理由

として,試験中に,試験片を回転させるために,ドロスが熱気とともに大気に拡散されることによる。こ

の換気の風量は,はんだ合金の溶融温度に影響を与えることがない場合には,特に規定しない。さらに,

オプション機能として試験装置へ窒素を供給することによってドロス発生を減らすことができる。

A.3 測定装置の精度

A.3.1 一般事項

測定装置は,光学顕微鏡,デジタルインジケータ,CCDカメラ及びTVモニターで構成し,A.3.2の測

定確度をもっていなければならない。

A.3.2 測定確度

測定確度は,光学顕微鏡の被写界深度とインジケータの精度との和で表し,光学顕微鏡の倍率による例

を次に示す。

a) 倍率100倍の場合,412 μm(382+30)以下とする。

b) 倍率300倍の場合,68 μm(38+30)以下とする。

c) 倍率600倍の場合,47 μm(17+30)以下とする。

11

C 62739-2:2019 (IEC 62739-2:2016)

参考文献

JIS C 62739-1:2015 溶融鉛フリーはんだを用いたウェーブソルダリング装置の侵食試験方法−第1

部:表面処理を施さない金属材料の侵食試験方法

注記 対応国際規格:IEC 62739-1:2013,Test method for erosion of wave soldering equipment using

molten lead-free solder alloy−Part 1: Erosion test method for metal materials without surface

processing(IDT)

JIS G 4304:2012 熱間圧延ステンレス鋼板及び鋼帯

注記 対応国際規格:ISO 16143-1:2004,Stainless steels for general purposes−Part 1: Flat products

(MOD)

JIS G 4305:2012 冷間圧延ステンレス鋼板及び鋼帯

注記 対応国際規格:ISO 16143-1:2004,Stainless steels for general purposes−Part 1: Flat products

(MOD)

JIS G 4308:2013 ステンレス鋼線材

注記 対応国際規格:ISO 16143-2:2004,Stainless steels for general purposes−Part 2: Semi-finished

products, bars, rods and sections(MOD)

JIS G 4309:2013 ステンレス鋼線

注記 対応国際規格:ISO 16143-3:2005,Stainless steels for general purposes−Part 3: Wire(MOD)

IEC 60194,Printed board design, manufacture and assembly−Terms and definitions