C 61191-6:2011 (IEC 61191-6:2010)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 はんだ接合部のボイド ······································································································· 2

4.1 ボイド ························································································································· 2

4.2 ボイドの発生要因 ·········································································································· 2

4.3 ボイドの影響 ················································································································ 3

4.4 ボイドの検出 ················································································································ 3

4.5 ボイドの分類 ················································································································ 3

5 測定······························································································································· 4

5.1 測定装置 ······················································································································ 4

5.2 測定環境 ······················································································································ 4

5.3 測定の手順 ··················································································································· 4

5.4 測定値の記録 ················································································································ 5

5.5 測定の留意事項 ············································································································· 5

6 ボイド占有率 ··················································································································· 6

6.1 ボイド占有率の算出 ······································································································· 6

6.2 複数のボイドに対するボイド占有率··················································································· 7

7 評価基準························································································································· 8

7.1 評価対象はんだ接合部 ···································································································· 8

7.2 ボイドによる疲労寿命の劣化 ··························································································· 8

7.3 ボイドの評価基準 ·········································································································· 9

附属書A(参考)ボイドが疲労寿命に与える影響の実験及び解析の結果 ········································· 10

附属書B(参考)X線透視装置······························································································· 14

附属書C(参考)BGAはんだボール中のボイド ········································································ 16

附属書D(参考)X線透視画像での測定 ·················································································· 26

C 61191-6:2011 (IEC 61191-6:2010)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人電子情報技術産業協会(JEITA)及

び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,

日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS C 61191(プリント配線板実装)の規格群には,次に示す部編成がある。

JIS C 61191-1 第1部:通則−表面実装及び関連する実装技術を用いた電気機器及び電子機器用はん

だ付け実装要求事項

JIS C 61191-2 第2部:部門規格−表面実装はんだ付け要求事項

JIS C 61191-3 第3部:部門規格−挿入実装はんだ付け要求事項

JIS C 61191-4 第4部:部門規格−端子実装はんだ付け要求事項

JIS C 61191-6 第6部:BGA及びLGAのはんだ接合部のボイド評価基準及び測定方法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 61191-6:2011

(IEC 61191-6:2010)

プリント配線板実装−第6部:BGA及びLGAの

はんだ接合部のボイド評価基準及び測定方法

Printed board assemblies-Part 6: Evaluation criteria for voids in

soldered joints of BGA and LGA and measurement method

序文

この規格は,2010年に第1版として発行されたIEC 61191-6を基に,技術的内容及び対応国際規格の構

成を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,疲労寿命に基づくボイド評価基準及びX線透視装置を用いたボイドの測定方法について規

定する。この規格は,基板に実装したBGA(Ball Grid Array)及びLGA(Land Grid Array)のはんだ接合

部に発生するボイド(微小な空洞)に適用する。ただし,実装前の半導体パッケージ単体には,適用しな

い。

この規格は,BGA及びLGAのはんだ接合部のほか,フリップチップ,マルチチップモジュールなど,

はんだボールの溶融と再凝固とによって形成するはんだ接合部に適用し,アンダーフィルを備えたはんだ

接合部及びパッケージ構造の内部のはんだ接合部には適用しない。

この規格は,はんだ接合部に発生する直径10 μm〜数百μmのマクロボイドについて適用し,直径10 μm

未満の微細なボイド(例えば,プレーナマイクロボイド)には適用しない。

この規格は,研究開発,オフラインの製造工程管理及び実装品の信頼性評価に適用する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 61191-6:2010,Printed board assemblies−Part 6: Evaluation criteria for voids in soldered joints of

BGA and LGA and measurement method(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS C 5603 プリント回路用語

注記 対応国際規格:IEC 60194,Printed board design, manufacture and assembly−Terms and definitions

(MOD)

2

C 61191-6:2011 (IEC 61191-6:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS C 60068-1:1993 環境試験方法−電気・電子−通則

注記 対応国際規格:IEC 60068-1:1988,Environmental testing−Part 1: General and guidance及び

Amendment 1:1992(IDT)

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS C 5603によるほか,次による。

3.1

ボールグリッドアレイ,BGA(ball grid array)

外部接続端子として,パッケージ下面に格子状にバンプを形成した表面実装用LSI(Large Scale

Integration)パッケージ。

3.2

ランドグリッドアレイ,LGA(land grid array)

パッケージ下面に格子状に配置されたランドを備える表面実装用LSIパッケージ。

3.3

ボイド占有率(void occupancy)

はんだ接合部の最大断面積(ボイド部分も含む。)に対するボイドの断面積の割合。

注記 ボイド評価のためのボイド占有率の具体的な計算方法は,6.1で規定する。

3.4

マクロボイド(macrovoid)

はんだ付けプロセスで放出されたフラックス中の揮発成分等によって発生する,通常,直径10 μmより

大きいボイド。マクロボイドは,はんだ接合部によく発生する。

3.5

プレーナマイクロボイド(planar microvoids)

電子回路基板のランドとはんだとの界面に平面状に生じる小さいボイドの集まり。

プレーナマイクロボイドは,電子回路基板の表面状態に起因して発生する。

3.5A

ビアインパッド(via in pad)

埋込みビア上に部品実装用のパッドを形成した電子回路基板のパッド部の構造。

4

はんだ接合部のボイド

4.1

ボイド

ボイドの大きさ又はボイドの発生率の変化は,製造工程条件の調整が必要であることを示している。ボ

イドの発生原因は,ソルダペーストから抜け出す時間がなく閉じ込められたフラックス及び洗浄が不適切

な基板上の汚染物の二つがある。ボイドは,はんだ接合部のX線透過画像の明るい部分で,通常はパッケ

ージ全体でランダムに発生する。

4.2

ボイドの発生要因

ボイドは,BGAのはんだボール中,LSIパッケージとはんだ接合部との界面又は電子回路基板とはんだ

接合部との界面に発生する。いろいろな原因又は理由が考えられるが,BGAのはんだボール製造工程中に

発生したボイドが原因になることもある。実装後のボイドは,実装前の半導体デバイスのはんだボール中

にもともとあったボイド又はリフロープロセスで発生したボイドのいずれかである。ボイドは,BGA実装

3

C 61191-6:2011 (IEC 61191-6:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

中に電子回路基板との界面に近いところに発生することもある。通常,これらのボイドは,リフローソル

ダリングではんだが凝固するときに閉じ込められたフラックスの揮発成分によって発生する。このフラッ

クスの揮発成分は,ソルダペーストに含まれるフラックスの揮発成分又は手直しなどのために供給するフ

ラックスの揮発成分である。

ボイドは,ビアインパッド構造によるものも含め,接合部の中央からデバイス側(はんだボールとデバ

イスとの界面)で発生する。これは,電子回路基板のランドに供給したフラックス中に閉じ込められた気

泡及び気化したフラックスが,リフローソルダリング中に逃げ出したものと想定される。この現象は,供

給したソルダペースト及びBGAのはんだボールがリフローソルダリング中に溶融して溶け合うときに発

生する。リフローソルダリング工程中に閉じ込められた気泡及び気化したフラックスが逃げ出すまでに時

間的に十分な余裕がない場合に,リフロー温度プロファイルの温度下降領域で溶けたはんだが凝固すると

きにボイドを形成する。したがって,ボイドの発生防止対策として,リフロー温度プロファイルの設定が

特に重要となる。

ボイドの発生は,半導体デバイス,電子回路基板のランド表面の汚染,はんだボールとランドとの間の

金属間化合物又は製造工程で除去できなかったフラックスの残さ(渣)に起因する。

4.3

ボイドの影響

どのくらいの数及び大きさのボイドが,製品の要求信頼性に影響するかを考慮することが望ましい。は

んだ接続部の断面積の減少は,熱伝導性能及び電気伝導性能の低下を引き起こすため,ボイドは,はんだ

ボールの強度及び機能を低下させ信頼性に影響を与える可能性がある。大きなボイドは,更に有害となる

が,既存の小さいボイドも,リフローソルダリング中に集まって大きなボイドに成長する可能性がある。

ボイドの除去又は少なくとも低減は,ほとんどの場合に望ましい。

4.4

ボイドの検出

BGA及びLGAのはんだ接合部のボイドの検出には,X線装置を必要とする。X線CT装置は,高価な

装置となるが,ボイドの検出及び位置認識にとって重要な検出装置となる。計測条件及び用いるX線装置

の装置性能によって検出するボイドの測定値が変動することがある。X線装置は,ボイドの大きさの正確

な測定が可能となるが,X線フィルム及び検出器の校正のため,既知のサンプルを使う手順を必要とする。

多くの場合は,ボイドの原因究明及び除去に努めることが望ましい。

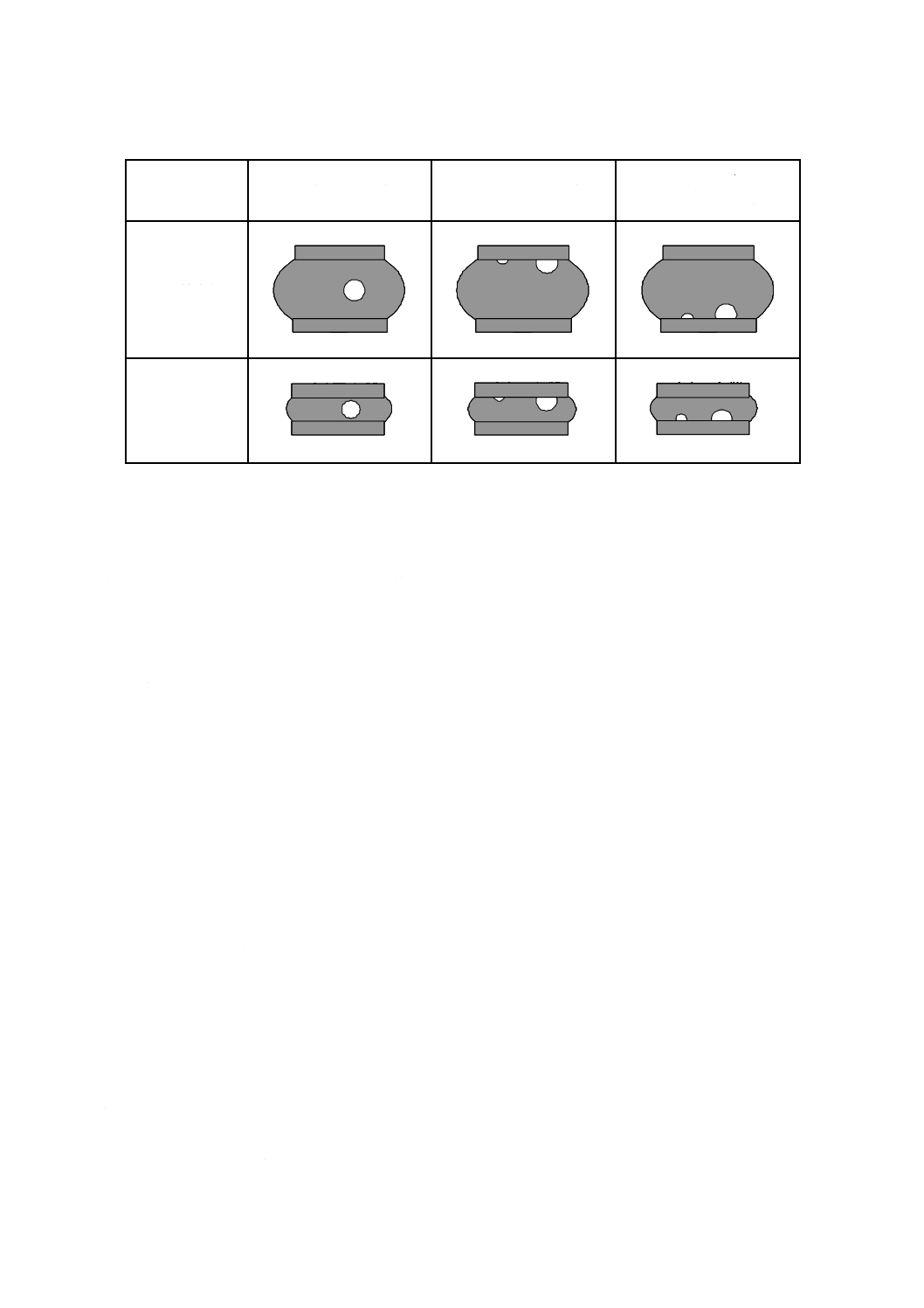

4.5

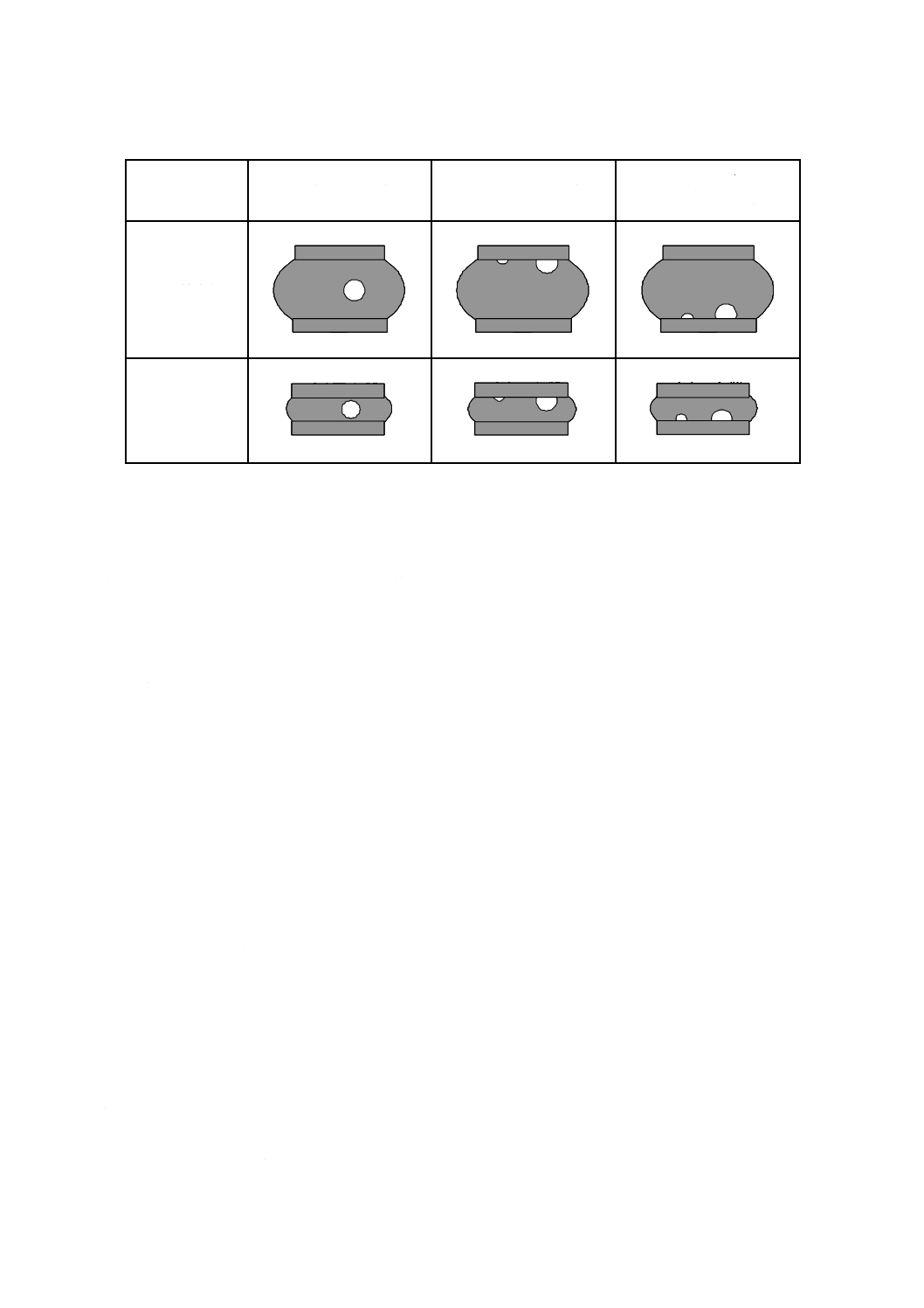

ボイドの分類

いろいろなボイドを評価するために,ボイドの発生場所によってボイドを識別し,プロセス改善の是正

処置ができるようにボイドを分類する。BGA及びLGAのはんだ接合部中のボイドの位置による分類を,

表1に示す。

ボイドの三つのタイプを,次に示す。

a) タイプC:実装後のはんだボール中のボイド

b) タイプD:実装後のパッケージとはんだボールとの界面にあるボイド

c) タイプE:実装後の電子回路基板とはんだボールとの界面にあるボイド

この規格は,実装後のはんだ接合部のボイドの評価基準及び電子回路基板に実装した部品のはんだ接合

部の信頼性の評価基準について規定する。現在のところ,実装前のボイドと実装後のボイドとの間に,具

体的因果関係が明確になっていないため,この規格は,実装前のBGAはんだボールの中のボイド(表C.1

のタイプA及びタイプB参照)には適用しない。

4

C 61191-6:2011 (IEC 61191-6:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

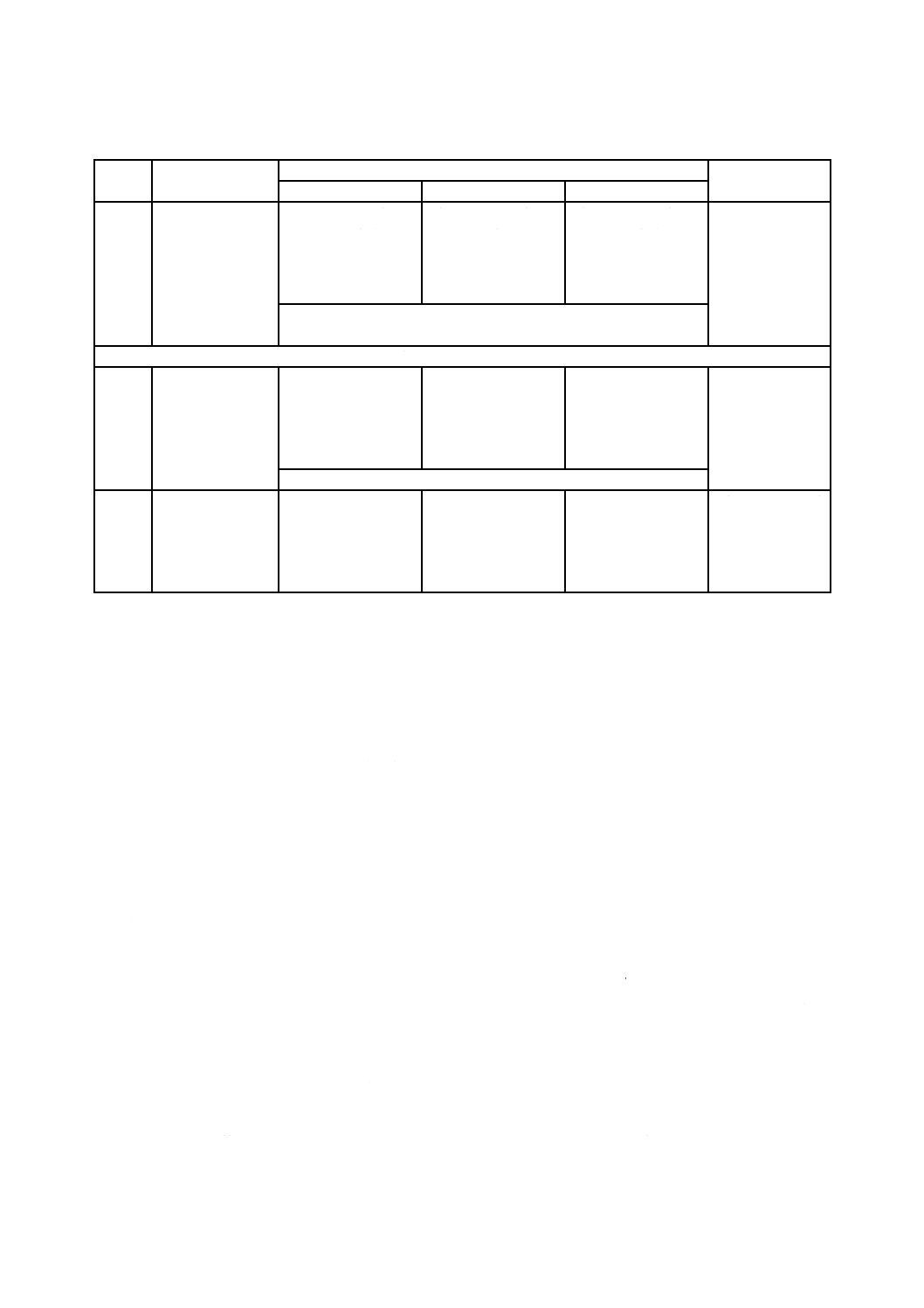

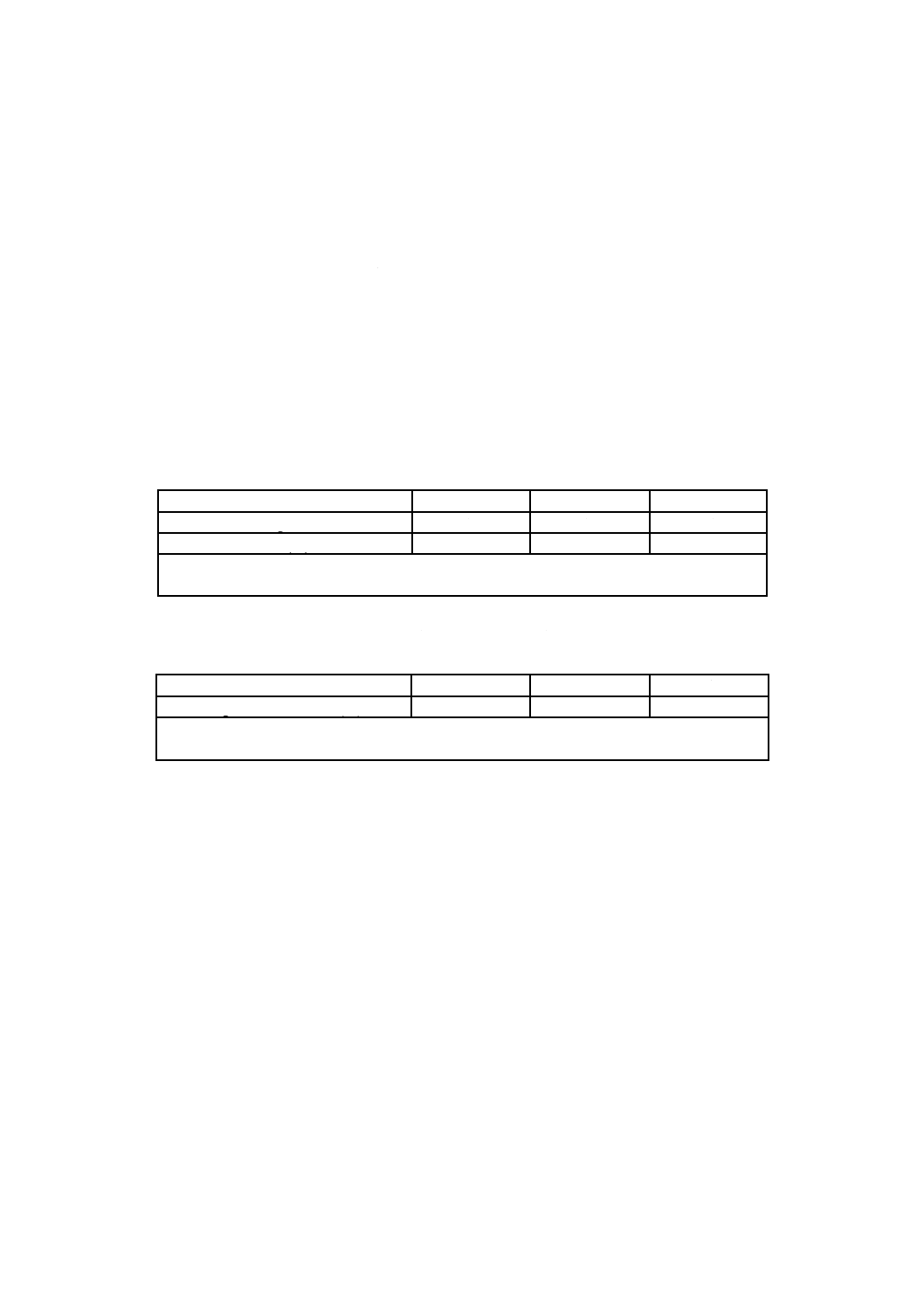

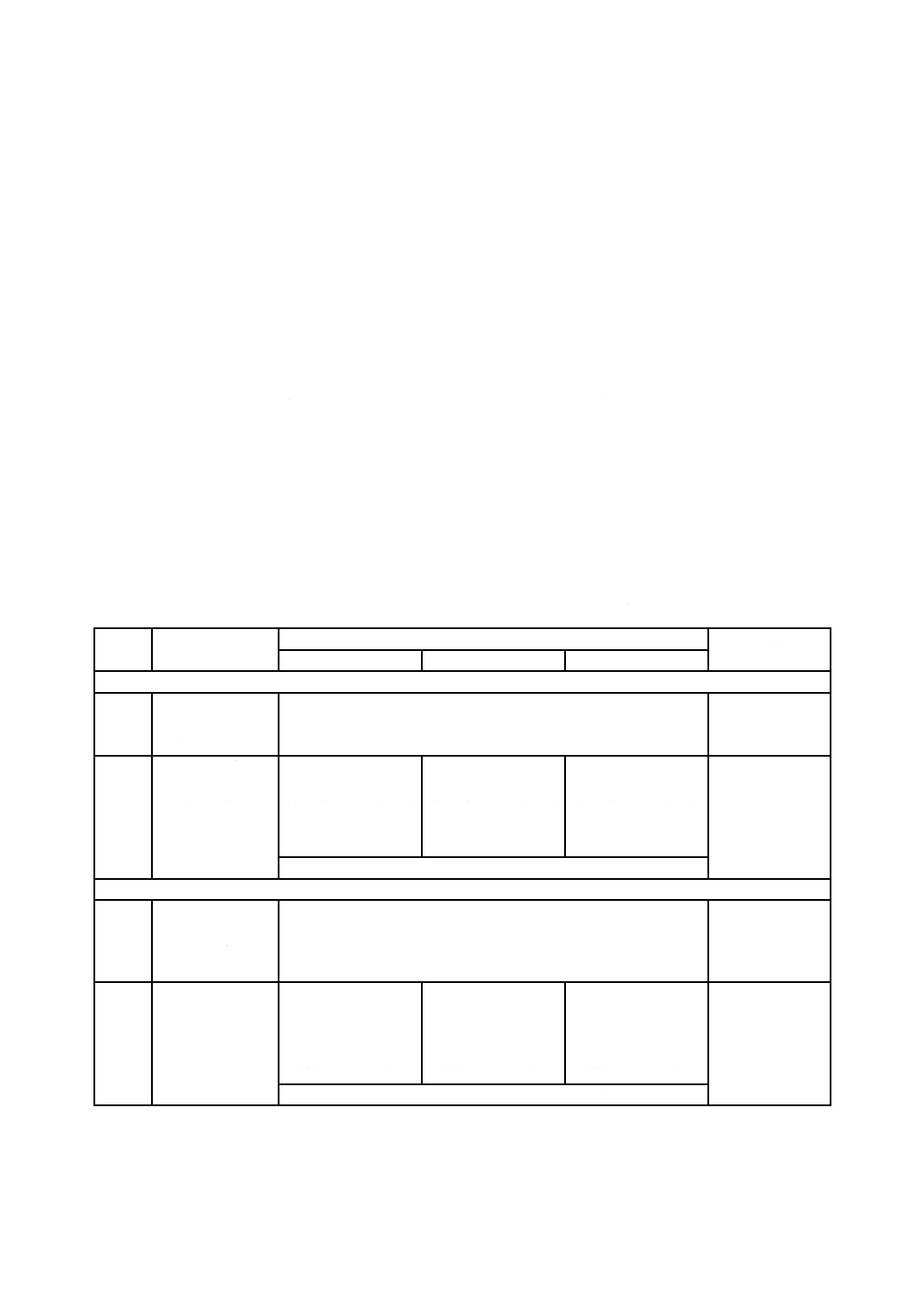

表1−ボイドの分類

タイプC

はんだボール中のボイド

タイプD

パッケージとはんだボール

との界面のボイド

タイプE

電子回路基板とはんだ

ボールとの界面のボイド

BGAの接合部

パッケージ側

電子回路基板側

パッケージ側

電子回路基板側

パッケージ側

電子回路基板側

パッケージ側

電子回路基板側

パッケージ側

電子回路基板側

パッケージ側

電子回路基板側

LGAの接合部

パッケージ側

電子回路基板側

パッケージ側

電子回路基板側

パッケージ側

電子回路基板側

パッケージ側

電子回路基板側

パッケージ側

電子回路基板側

パッケージ側

電子回路基板側

5

測定

5.1

測定装置

測定装置として,実装済みのBGA又はLGAの垂直上方又は垂直下方からの透視過画像を観測するX線

透視装置を用いる。必要がある場合は,X線CT装置を用いてもよい。

測定装置は,次の性能及び仕様を備えていることが望ましい(測定に用いることができるX線透視装置

の仕様例を,附属書Bに記載する。)。

a) 最大管電圧 120 kV以上

b) 分解能 2 μm

c) 最大幾何倍率 100倍以上

一般に使われているX線透視装置では,面積計算の精度に影響する画像のグレースケール感度は,多種

多様となる。グレースケール感度が低い装置では,球形のボイドの真の外周を検出するには十分な感度が

ないため,はんだ接合部の中のボイドが小さく見える(測定値も小さくなる。)ことがあり,最も小さいボ

イドは,見えなくなることもあることに留意することが望ましい。この規格に用いるX線透視装置は,6

層両面基板で,直径20 μm程度のボイドを検出できる性能を備えていることが望ましい。

5.2

測定環境

製品規格に規定がない場合には,測定は,あらかじめ測定試料をJIS C 60068-1の5.3[測定及び試験の

ための標準大気条件(標準状態)]に規定する測定及び試験のための標準大気条件(標準状態)1)に適切な

時間保持した後,同条件下で行うことが望ましい。

注1) 標準大気条件:温度15 ℃〜35 ℃,相対湿度25 %〜75 %,気圧86 kPa〜106 kPa

5.3

測定の手順

断面積計算機能を備えたX線透視装置を用いる接合部及びボイドの断面積測定は,次の手順で行うこと

が望ましい(附属書D参照)。測定数が多く,かつ,測定精度が悪くてもよい場合は,その他の手順で行

ってもよい。

a) 測定するはんだ接合部を特定する。多数のはんだ接合部を1画面で同時に観察してもよい。

b) 測定の倍率を決定する。精度のよい測定をするためには,画面に一つのはんだ接合部を撮像すること

が望ましい。例えば,直径500 μmのはんだ接合部を測定する場合は,80倍程度が望ましい。より高

5

C 61191-6:2011 (IEC 61191-6:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

解像の画像認識システムを使用する場合は,複数のはんだ接合部を一つの画面で撮像してもよい。画

面上のそれぞれのはんだ接合部は,直径で400画素以上あることが望ましい。

c) はんだ接合部を含む被測定物を透過するX線照射強度(例えば,管電圧100 kV)でボイドを検出し,

ボイド部の外形が識別できる画像に,X線照射強度及び画像処理条件を調整する。

d) ボイド部の画像を撮像し,ボイド断面積を算出する(6.1及び6.2参照)。

e) ボイドが複数ある場合には,手順c)及びd)を繰り返す。6.2の規定に従い,小さいボイドの測定は,

省略してもよい。

f)

はんだ接合部が識別できるX線照射強度(例えば,管電圧40 kV)ではんだ接合部を検出し,接合部

の外形が識別できる画像にX線照射強度及び画像処理条件を調整する。

g) はんだ接合部の画像を撮像し,はんだ接合部の最大外形の断面積を算出する(6.1参照)。

h) ボイド占有率を算出する(6.1及び6.2参照)。

i)

複数のはんだ接合部を測定する場合は,手順c),d),e),f),g)及びh)を繰り返す。

手順f)で,手順g)の測定値に大きな影響がなければ,手順c)と同様のX線照射強度及び画像処理条件を

適用してもよい。

同一のLSIパッケージの異なる接合部に対して測定を繰り返し行う場合は,あらかじめ設定したX線照

射強度及び画像処理条件を,手順c)及び手順f)に繰り返して適用してもよい。

5.4

測定値の記録

個別規格に規定がない場合は,評価対象のはんだ接合部ごとに,次の測定結果を記録することが望まし

い。

a) ボイド占有率(Ov)

b) X線透視画像

必要がある場合は,次の補助的なデータを記録してもよい。

c) それぞれのボイドの断面積(Av1,Av2,Av3,…Avn)

ここで,Avnは,n番目のボイドの断面積を示す。

d) はんだ接合部の最大断面積(Asmax)

5.5

測定の留意事項

5.5.1

ボイド検出のX線照射強度

接合部のボイドを検出及び測定する場合は,はんだ接合部を十分透過するX線照射強度(例えば,管電

圧100 kV)を必要とする。X線照射強度が十分でない場合(例えば,管電圧40 kV)には,X線は,ボイ

ドのあるなしにかかわらず,はんだ接合部でほとんどのX線が減衰してしまうため,接合部全体の影が検

出できるだけで,ボイドは検出できない。

5.5.2

外形形状の検出

ボイド及びはんだ接合部の外形周辺部で,はんだ厚さが少しずつ変化するため,X透過画像は,周辺部

にグレー領域(X線が十分透過した白色から透過しない黒色までのX線透過量に応じて連続的に変化する

領域)をもつ画像として撮像する。正確な寸法測定のためには,グレー領域の最外縁を検出して,最大と

なる外形を測定することが重要となる。

5.5.3

測定寸法の検証

この規格の使用者は,測定値と実際のボイドの大きさとの相関関係を検証する手順を用意することが望

ましい。また,寸法が既知のサンプル又は断面観察による検証が望ましい。

6

C 61191-6:2011 (IEC 61191-6:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

ボイド占有率

6.1

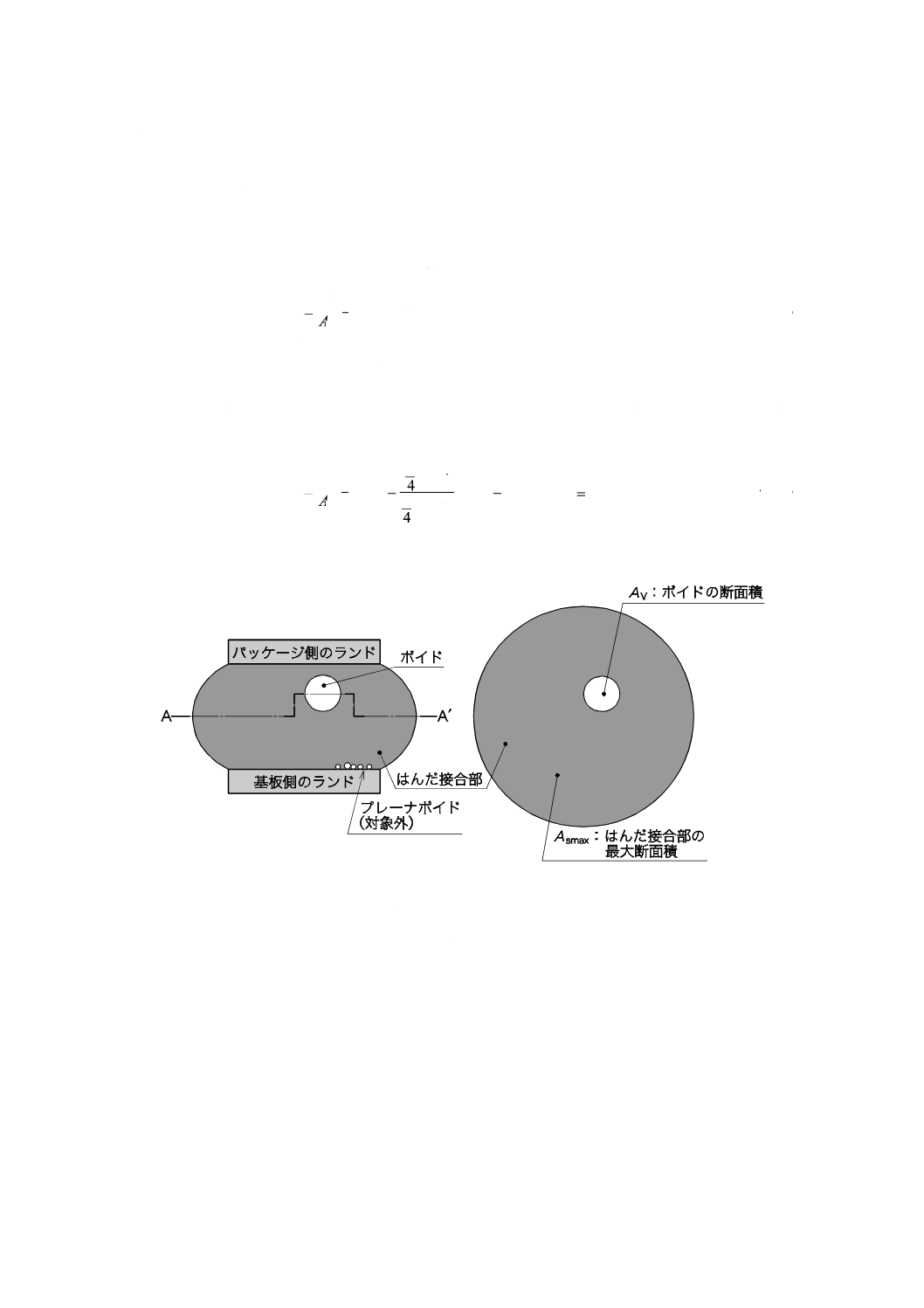

ボイド占有率の算出

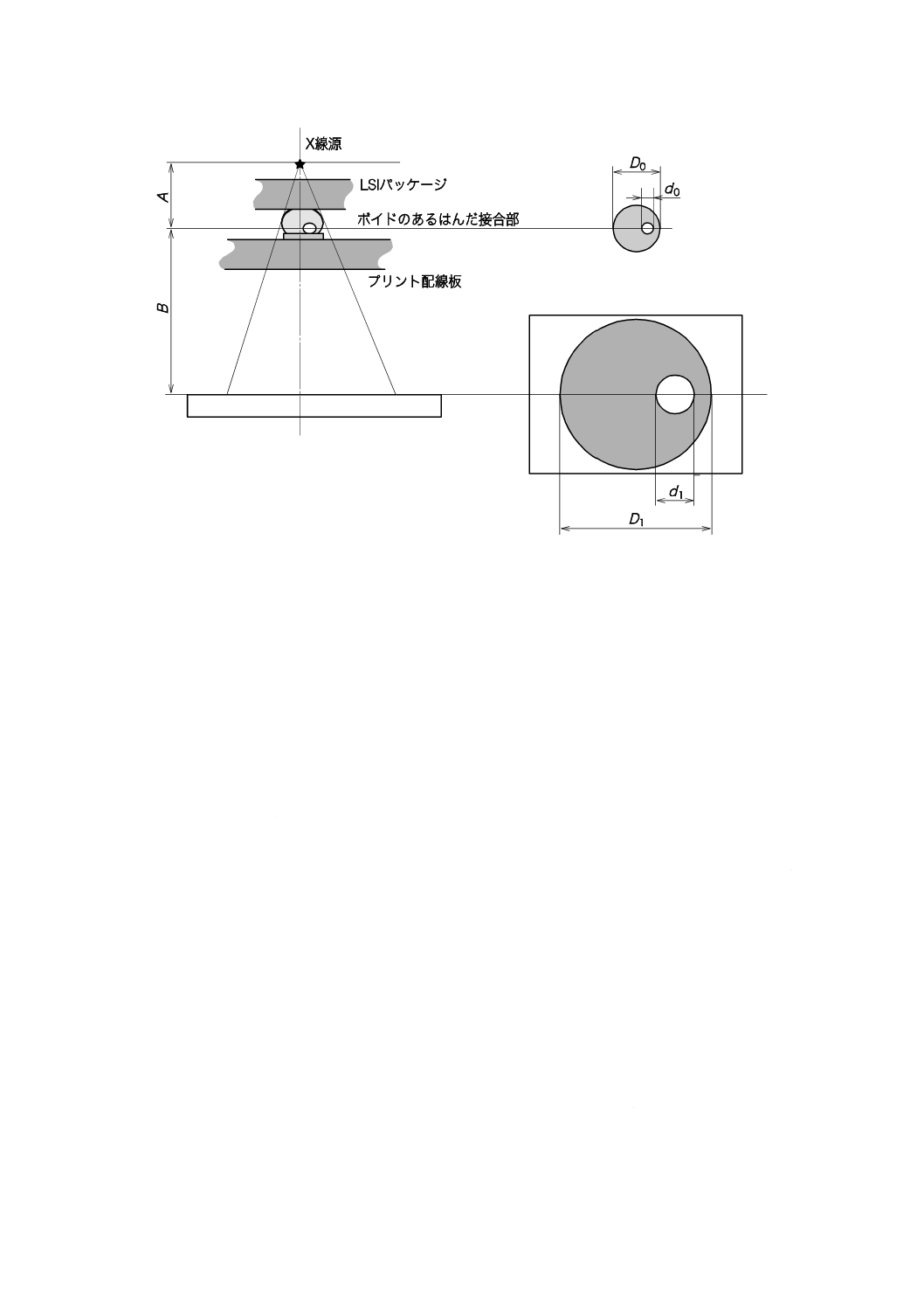

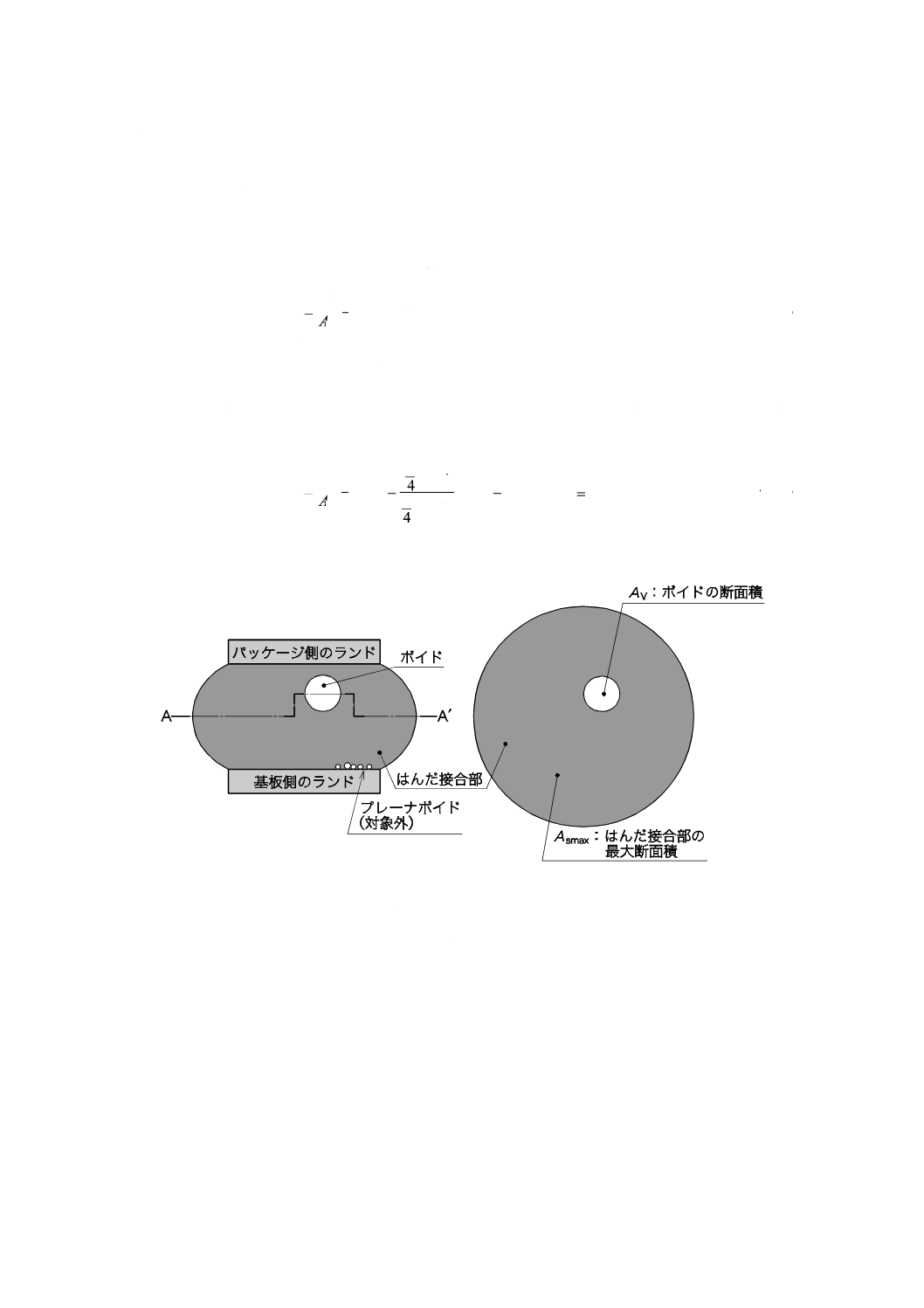

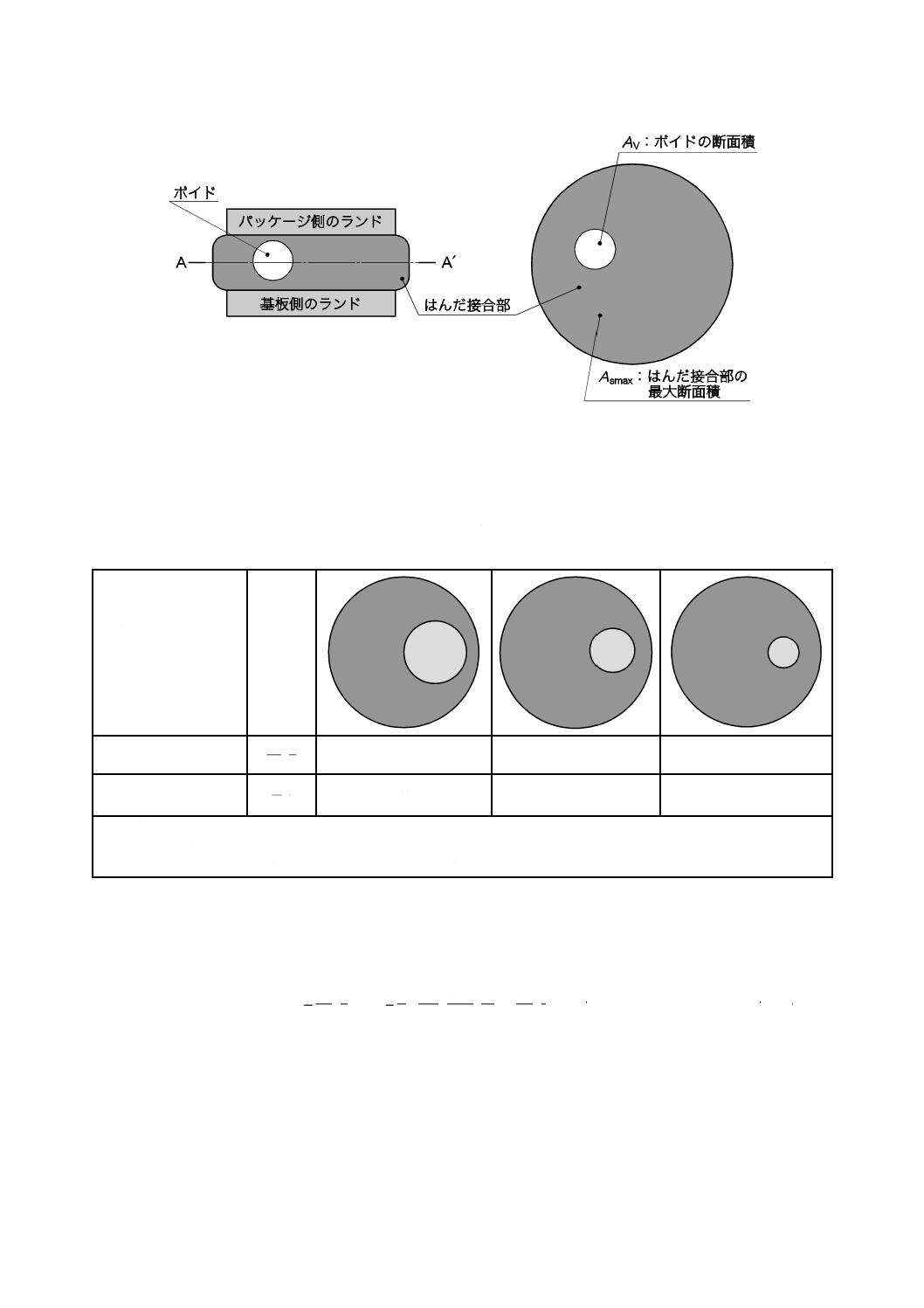

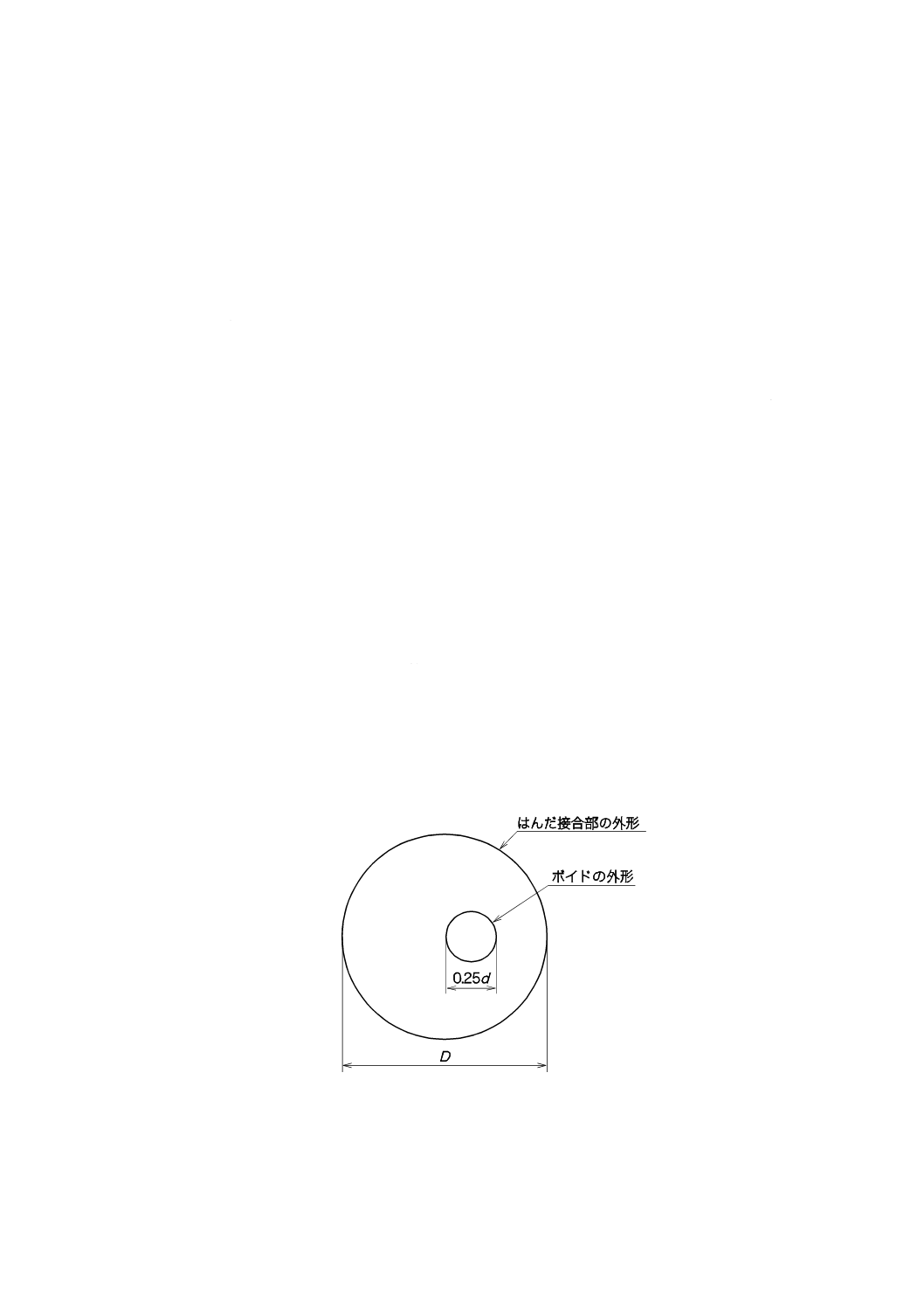

図1は,ボイドを含むはんだ接合部の断面図を示す。3.3で規定するボイド占有率Ovは,はんだ接合部

の最大断面積Asmax及びボイドの断面積Avから,式(1)によって算出する。はんだ接合部の最大断面積Asmax

は,投影したはんだ接合部の最大外形形状から算出する。ボイドの断面積Avも,はんだ接合部の位置にか

かわらず投影されたボイドの最大外形形状から算出する。

%

100

smax

v

v

×

=AA

O

······································································ (1)

ここに,

Ov: ボイド占有率

Asmax: はんだ接合部の最大断面積

Av: ボイドの断面積

例 はんだ接合部の外径が300 μm,ボイドの外径が50 μmで,はんだ接合部及びボイドがほぼ円形の

場合には,ボイドの占有率は,式(1)に数値を入れた式(2)によって算出する。

%

3

100

028

.0

100

)

300

(

4π

)

50

(

4π

100

2

2

smax

v

v

≅

×

=

×

=

×

=AA

O

····························· (2)

はんだ接合部及びボイド占有率の算出例を,表2に示す。

側面図(断面)

上面図(断面A-A')

a) BGAはんだ接合部

図1−ボイド占有率

7

C 61191-6:2011 (IEC 61191-6:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

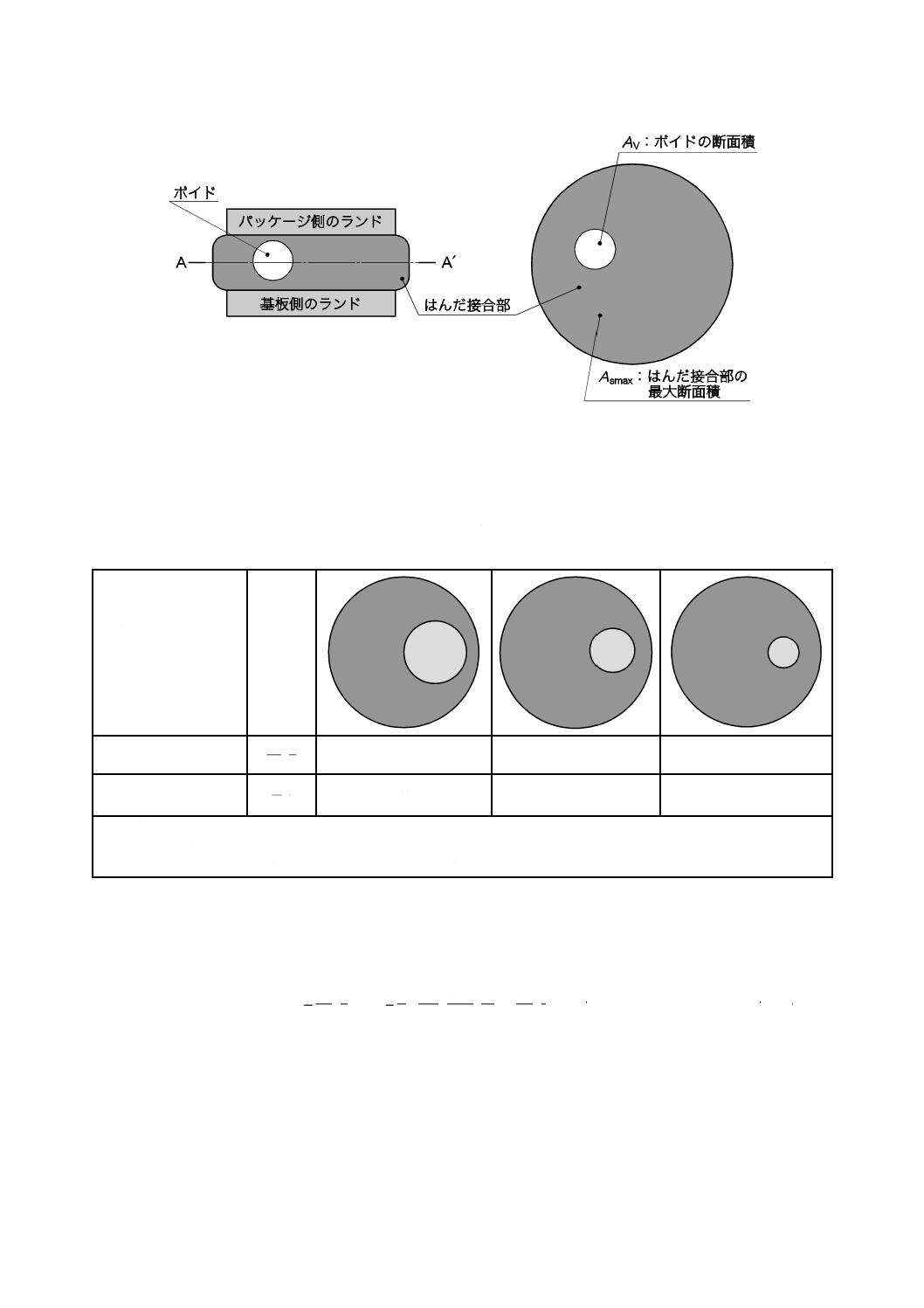

側面図(断面)

上面図(断面A-A')

b) LGAはんだ接合部

図1−ボイド占有率(続き)

表2−はんだ接合部及びボイド占有率の算出例

単位 %

X線透視画像

(はんだ接合部及び

ボイドの断面)

ボイド占有率Ov

smax

v

A

A

17

6

3

ボイドと接合部との

最大直径の比率a)

s

v

D

D

41

25

17

Dv:ボイド外径

Ds:はんだ接合部の外径

注a) ボイド及びはんだ接合部の断面を円で近似した場合

6.2

複数のボイドに対するボイド占有率

ボイドが複数ある場合は,全てのボイドの断面積を合計して,はんだ接合部のボイド断面積とし,

式(3)によって算出する。

100

100

smax

v

3

v

2

v

1

v

smax

v

v

×

+

+

+

+

=

×

=

A

A

A

A

A

A

A

O

n

Λ

···································· (3)

ここに,

Ov: ボイド占有率

Asmax: はんだ接合部の最大断面積

Av: ボイドの断面積

はんだ接合部の最大断面積の0.25 %以上のボイドだけを合算し,それ未満のボイドは,合算の対象から

除外してもよい。また,複数のボイドがX線透過画像で重なるときは,個々のボイドの断面積を合計する

のではなく,透視画像上に投影した複数のボイドの投影面積を断面積としてもよい。

8

C 61191-6:2011 (IEC 61191-6:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

評価基準

7.1

評価対象はんだ接合部

個別規格に規定がない場合は,全てのはんだ接合部について評価することが望ましい。ただし,熱的又

は機械的に大きなストレスがかかる位置にあるはんだ接合部のボイドは,熱サイクル負荷におけるBGA

はんだ接合部の寿命に影響を与えている。この中で,パッケージ内で熱サイクル負荷が大きい危険性をも

つようなはんだ接合部があらかじめ特定できる場合は,そのはんだ接合部だけを評価し,その他のはんだ

接合部の評価を省略してもよい。

7.2

ボイドによる疲労寿命の劣化

許容する疲労寿命に対応する評価基準としてボイド占有率を規定する。ボイドによって劣化した接合部

の疲労寿命を,ボイドのない場合の疲労寿命との比で表す。この評価基準は,破壊モードが変わらない限

り,寿命の長さ,負荷条件,はんだ材料及びはんだ接合部の構造にかかわらずはんだ接合部に適用するこ

とができる。

比較的小さなボイドが及ぼす接合部の信頼性への影響は,ボイド位置及びはんだ接合部の故障モード(亀

裂伸展経路)との相互作用に依存する。はんだ接合部中の疲労亀裂経路付近のボイドだけが,はんだ接合

部の信頼性を低下させる。一般に,はんだ接合部の故障モードは変わらないが,中程度以下のボイドの位

置は,はんだ接続部の信頼性に影響を与える不確定な要素となる。小さいボイドが亀裂経路に発生するこ

とは,まれにある。しかし,そうしたケースが起こる可能性が存在するため,信頼性を保証する上では,

亀裂経路上にボイドが存在するという最悪の場合を考慮する必要がある。亀裂経路は,事前に知ることは

できない上に,X線透視装置の二次元評価では,ボイドの縦方向の位置の検出もできないため,これらボ

イドが,亀裂経路上に存在するという最悪の場合を考慮することが望ましい。

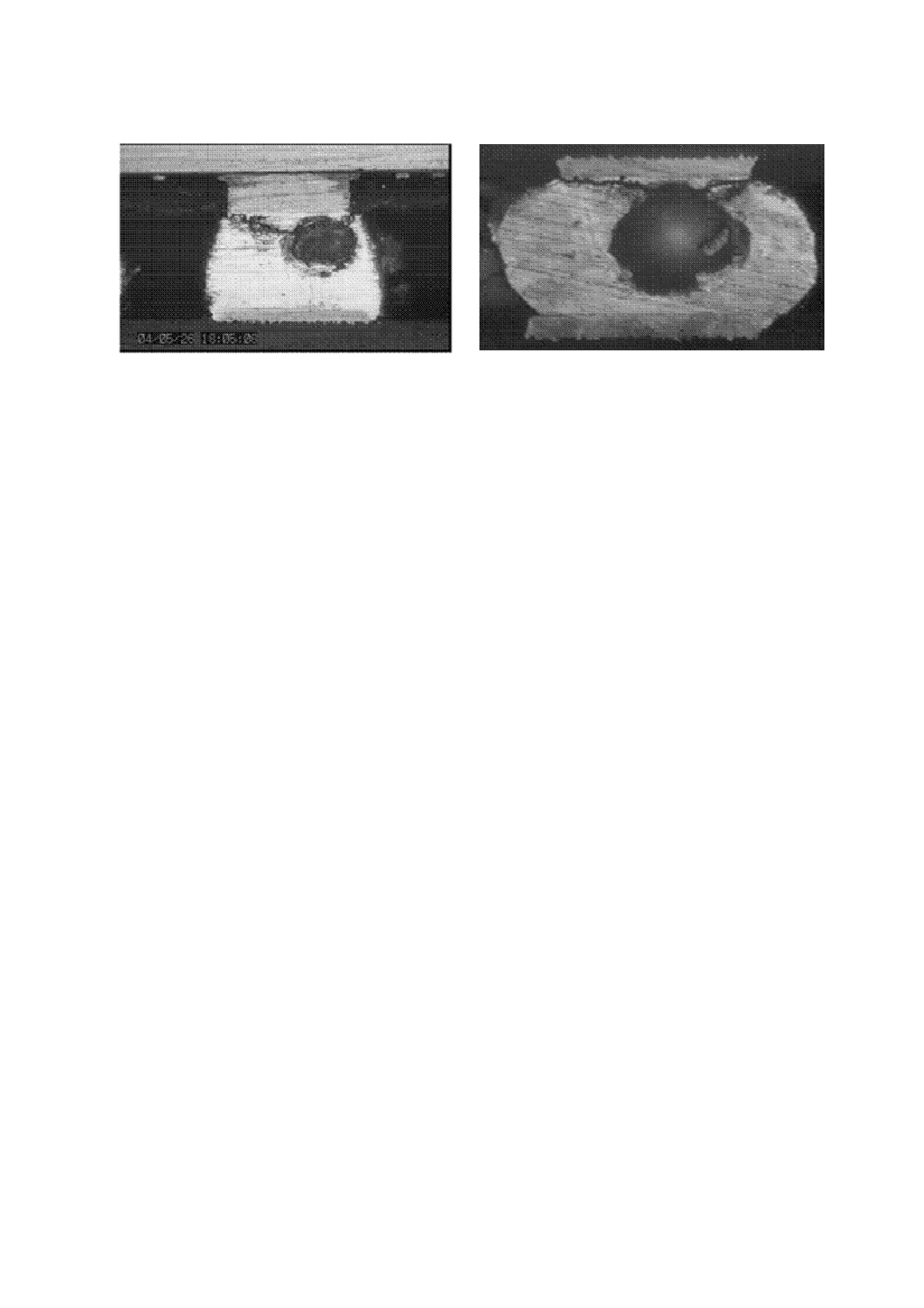

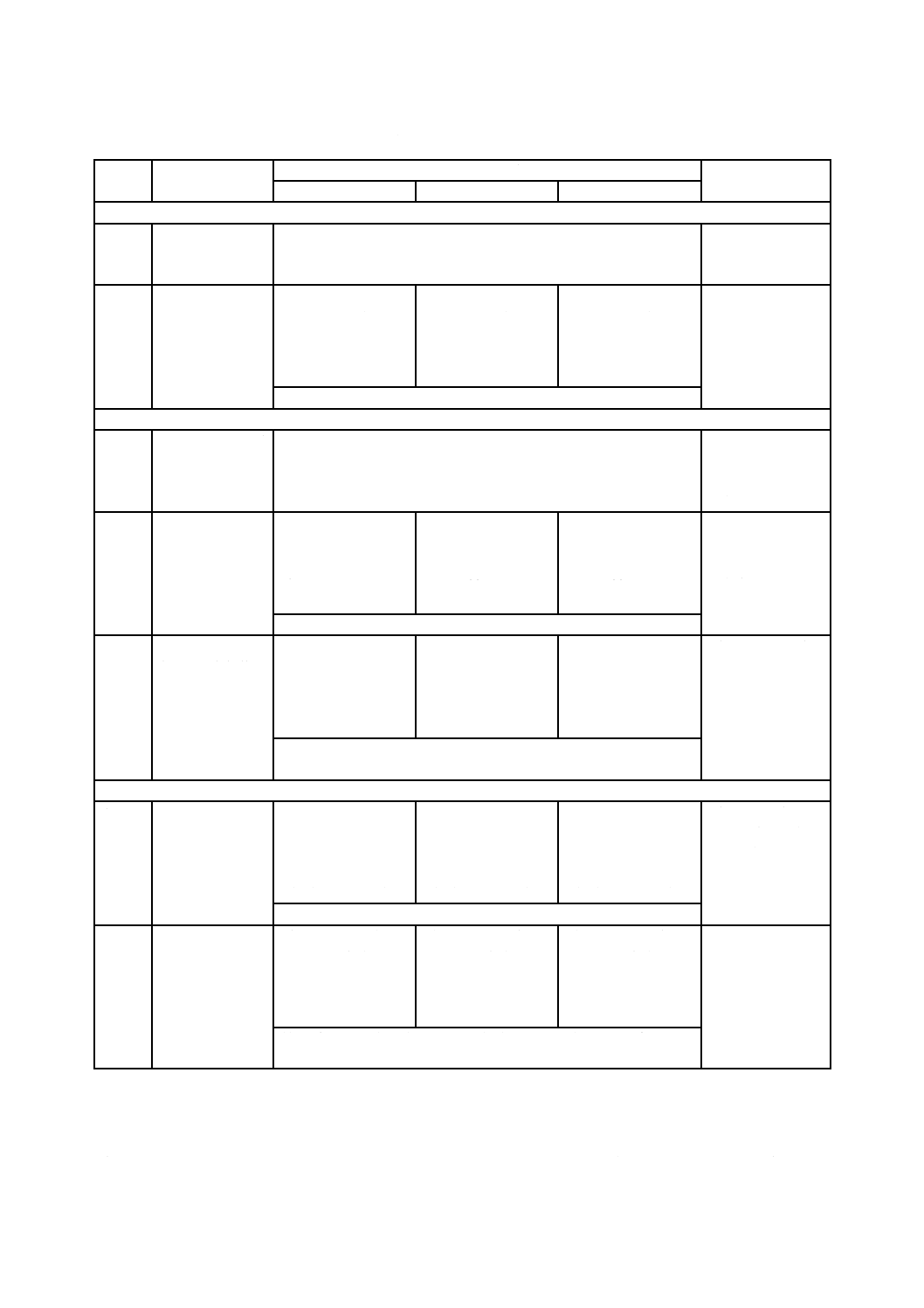

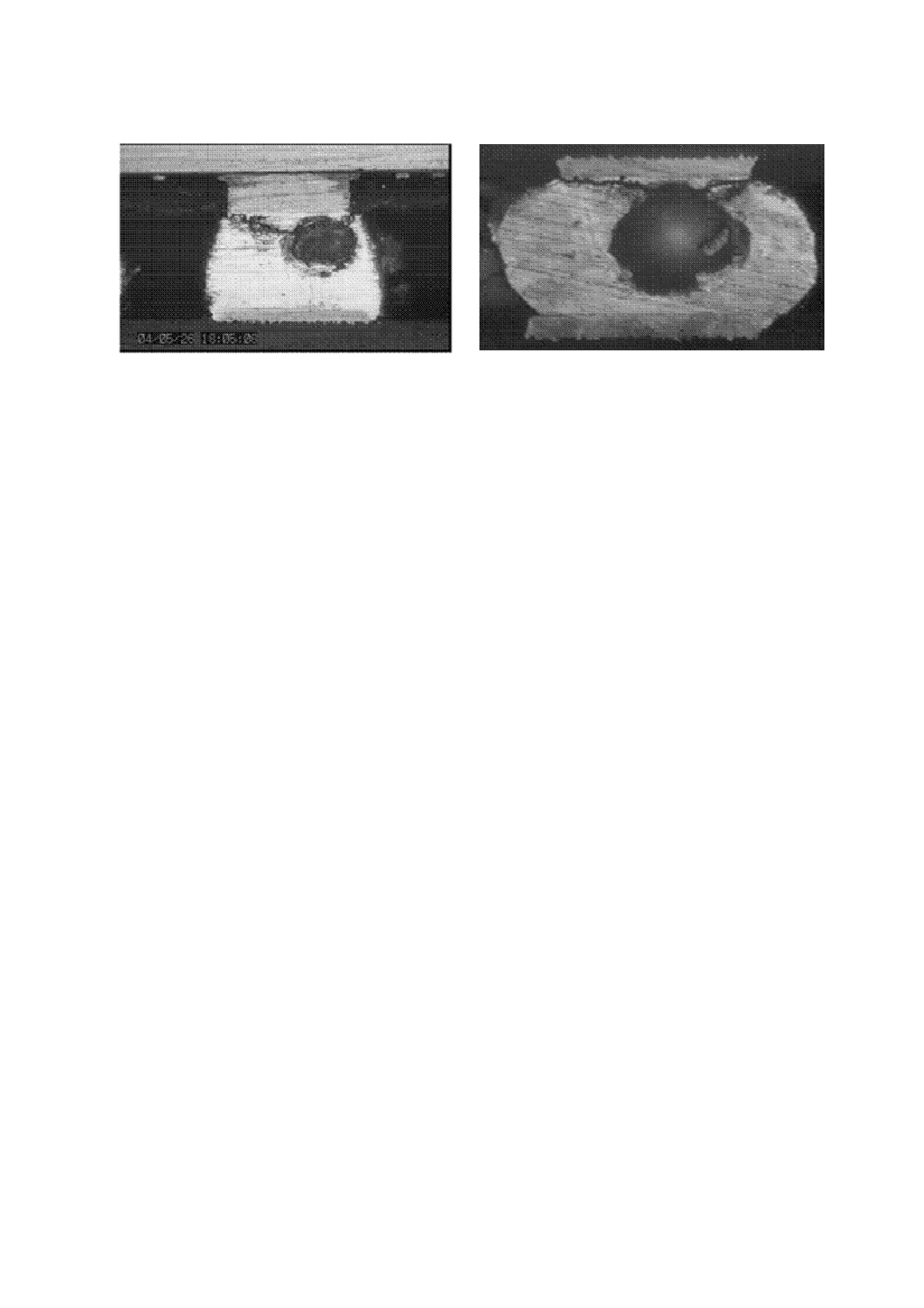

Sn-Ag-Cu系はんだ接合部のボイドが信頼性に影響する状況を,図2 a)に示す。ボイドが,はんだ接合部

の疲労亀裂の伸展経路近くにあるため,亀裂の伸展に伴いはんだ接合部の有効な断面積を減少させて,寿

命を低下させる。Sn-Ag-Cu系はんだ接合部では,通常,疲労亀裂は,はんだ接合部の中を伸展するため,

その経路近くのボイドは,亀裂との相互作用及びはんだ接合部の信頼性低下を引き起こす可能性が高くな

る。ただし,亀裂伸展経路から離れた比較的小さいボイドは,はんだ接合部の信頼性への影響はない。

また,Sn-Zn-(Bi)系はんだ接合部は,図2 b)に示すように疲労亀裂が銅パターンとはんだ材料との界面近

くで亀裂が伸展するため,マクロボイドと重なることは少ない。したがって,大きなボイドであっても,

ボイドと亀裂との相互作用が起こることはなく,BGAのSn-Zn-(Bi)系はんだ接合部は,別の評価基準を規

定する。

注記 具体的な鉛フリーはんだの材料組成は,IEC 61190-1-3による。

9

C 61191-6:2011 (IEC 61191-6:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

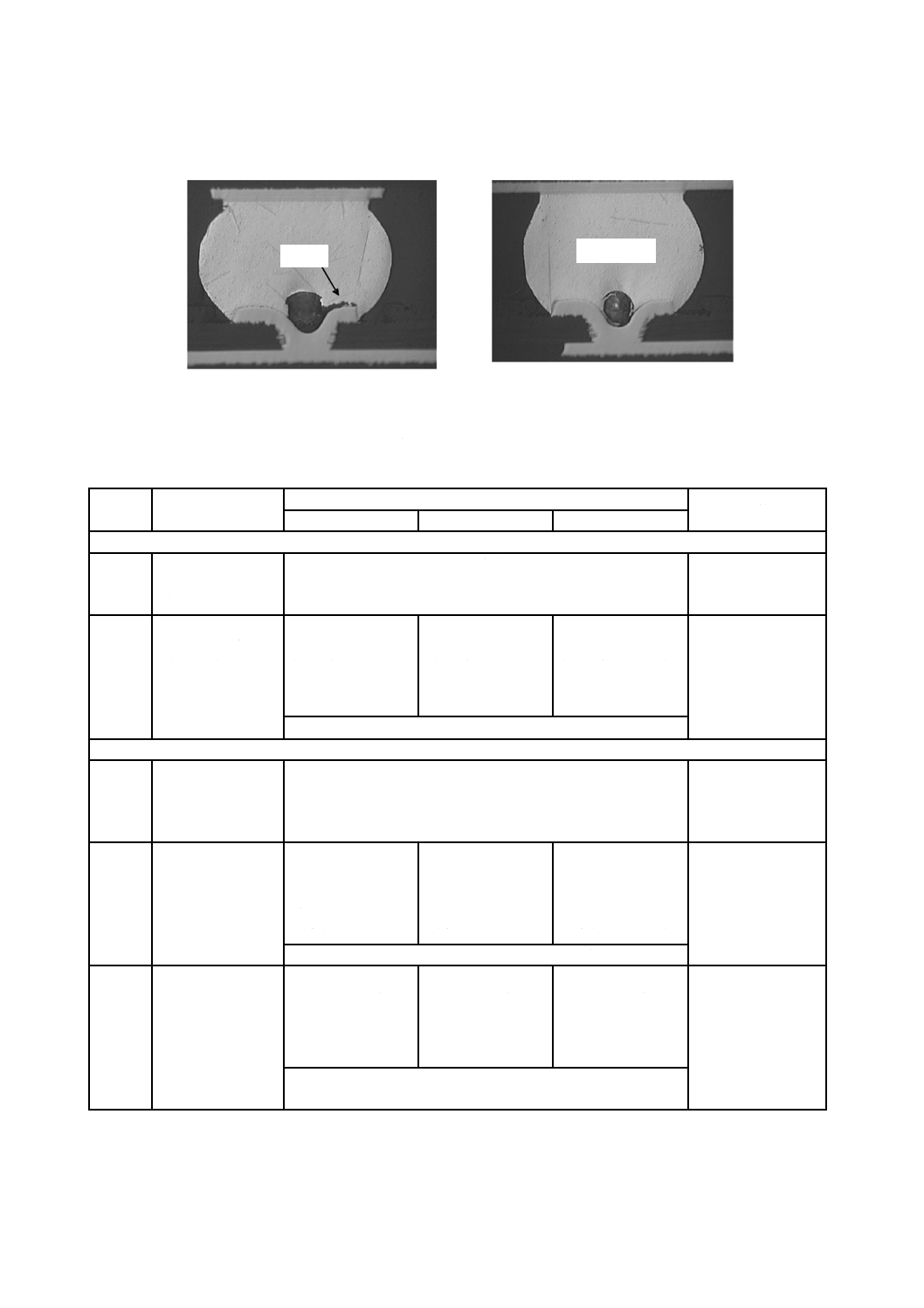

a) Sn-Ag-Cu系はんだ接合部のボイド b) Sn-Zn-(Bi)系はんだ接合部のボイド

図2−ボイドのあるはんだ接合部

7.3

ボイドの評価基準

BGA及びLGAのはんだ接合部の代表的なボイド評価基準は,表A.1,表A.2,表A.3及び表A.4を参考

にすることが望ましい。表A.1及び表A.2の評価基準は,附属書Aに記載の実験結果及びデータの解析結

果に基づき設定した。

この規格に規定する実装構造及び実装材料が評価実験条件と異なる場合,又は設計時の信頼性に十分余

裕のある場合は,その他の評価基準を適用してもよい。

10

C 61191-6:2011 (IEC 61191-6:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

ボイドが疲労寿命に与える影響の実験及び解析の結果

この附属書は,7.3に規定する事項の補足内容を記載する。

これまでの研究報告書では,BGAのはんだ接合部に発生する非常に大きいボイドは,はんだ接合部の信

頼性を低下させるが,極めて小さなボイド(マイクロボイド)は,はんだ接合部の信頼性に大きな影響を

及ぼすことはないと結論付けしているものもある。しかし,中程度のボイド(マクロボイド)に対しては,

ボイドの発生位置とはんだ接合部の疲労破壊モード(疲労亀裂の進展ルート)との相対関係によって信頼

性に影響する。一般に,はんだ接合部の故障モードは変わらないが,中程度以下のボイドの位置は,はん

だ接合部の信頼性に影響を与える不確定な要素である。そのため,小さいボイドがたまたま亀裂経路に発

生することはまれであり,この種のボイドは,信頼性に悪影響を及ぼさない。しかし,中程度以下のボイ

ドが,はんだ接合部中の疲労亀裂の経路付近に発生する可能性がある場合は,はんだ接合部の信頼性を低

下させる。少ない試験試料数によって,この可能性を検証することは難しいため,大量生産品に対して信

頼性を保証する場合は,最悪の場合を想定することが望ましい。そのため,信頼性に対するボイドの疲労

寿命への影響のメカニズムを研究する必要がある。

BGAのはんだ接合部の疲労信頼性に関するマクロボイドの影響を調べるために,一定温度での機械的疲

労試験法を用いた。この試験法は,BGAパッケージの温度サイクル試験において発生するはんだ接合部の

上端(部品側)と下端(電子回路基板側)との熱膨張の不適合によって発生する機械的ストレスの代わり

に,BGAのはんだ接合部に,非常に高い精度で管理できるピエゾ(圧電素子)駆動装置によって,動作す

る特殊な疲労試験装置を用いて,適切なせん断変形を繰り返し加えて,はんだ接合部の疲労寿命を調べる

方法である。はんだ接合部に発生するボイドの位置及び大きさは,試験を実施する前にあらかじめ測定し

ておき,疲労試験中,BGAのはんだ接合部の疲労亀裂は,直接光学顕微鏡で観察した。はんだ接合部の投

影した範囲全体に疲労亀裂が広がったときの繰返し数を,はんだ接合部の疲労寿命と定義した。したがっ

て,同じ条件で実施した疲労試験から得たボイドのないはんだ接合部の疲労寿命と,ボイドのあるはんだ

接合部の疲労寿命とを,比較することによって,BGAのはんだ接合部の信頼性に対するボイドの影響を定

量的に評価することができる。

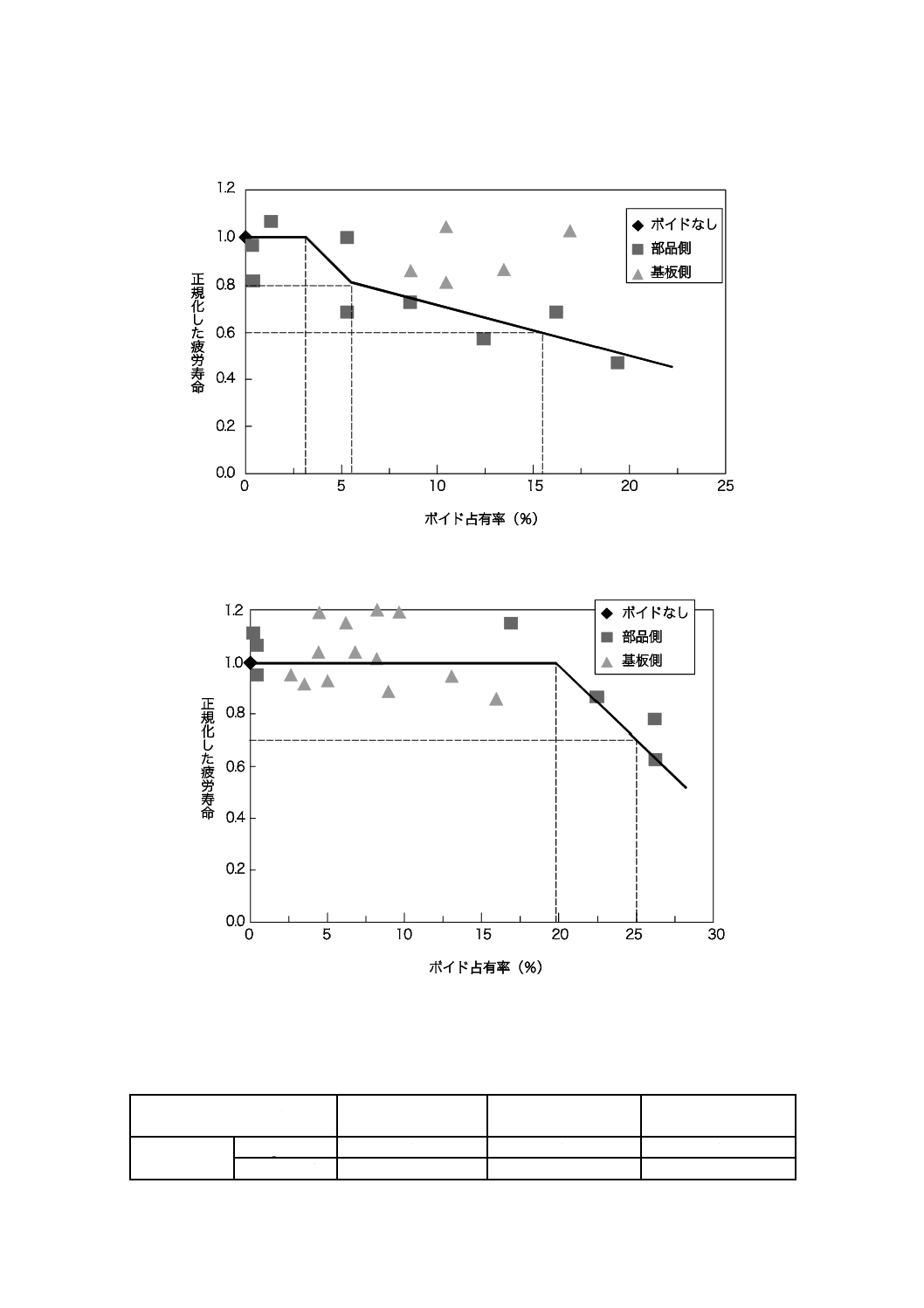

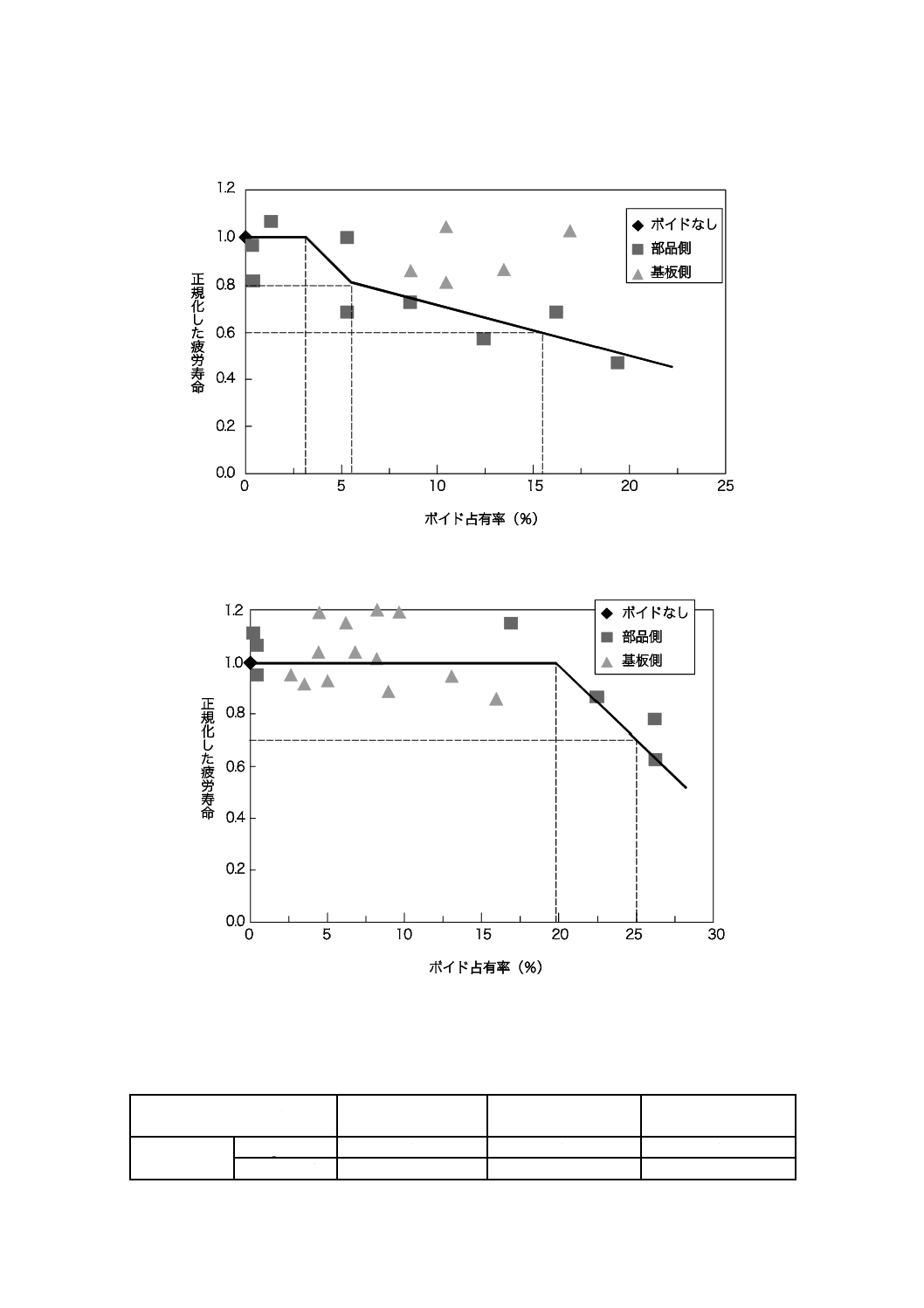

ボイドがあるBGAはんだ接合部とボイドのないはんだ接合部との疲労寿命の比較を,図A.1及び図A.2

に示す。ここでは,全ての疲労寿命を,ボイドのないBGAのはんだ接合部の疲労寿命で正規化している。

Sn-Ag-Cu合金のはんだ接合部は,疲労亀裂がほとんど部品側の接合端部のはんだ内部に発生し,進展して

いるため,同じ側にボイドが存在している場合は,ボイドの大きさが接合部の疲労寿命に大きく影響する

ことを示している。はんだ接合部でボイドの位置を制御することは大変難しいため,はんだ接合部の疲労

亀裂の進展経路と同じ場所にあるボイドの影響を,Sn-Ag-Cu合金のはんだ接合部の最悪の場合として考慮

することが望ましい。また,Sn-Zn合金のBGAはんだ接合部には,Sn-Zn合金の硬さが,Sn-Ag-Cu合金は

んだ接合部より高いため,はんだと銅電極との界面周辺のマイクロ組成が,Sn-Ag-Cu合金のはんだ接合部

と異なり,疲労亀裂が,はんだと銅電極との界面に接近して発生する。したがって,マイクロボイドが,

この種の界面亀裂の経路と重なることは非常に少ない。ボイドと疲労亀裂の経路との相乗作用は,大きな

ボイドの場合でも発生しない。これは,Sn-Zn合金のはんだ接合部のボイドの影響が,Sn-Ag-Cu合金のは

11

C 61191-6:2011 (IEC 61191-6:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

んだ接合部のボイドほど著しくない理由である。

図A.1−Sn-Ag-Cu系BGAはんだ接合部の疲労寿命の比較

図A.2−Sn-Zn系BGAはんだ接合部の疲労寿命の比較

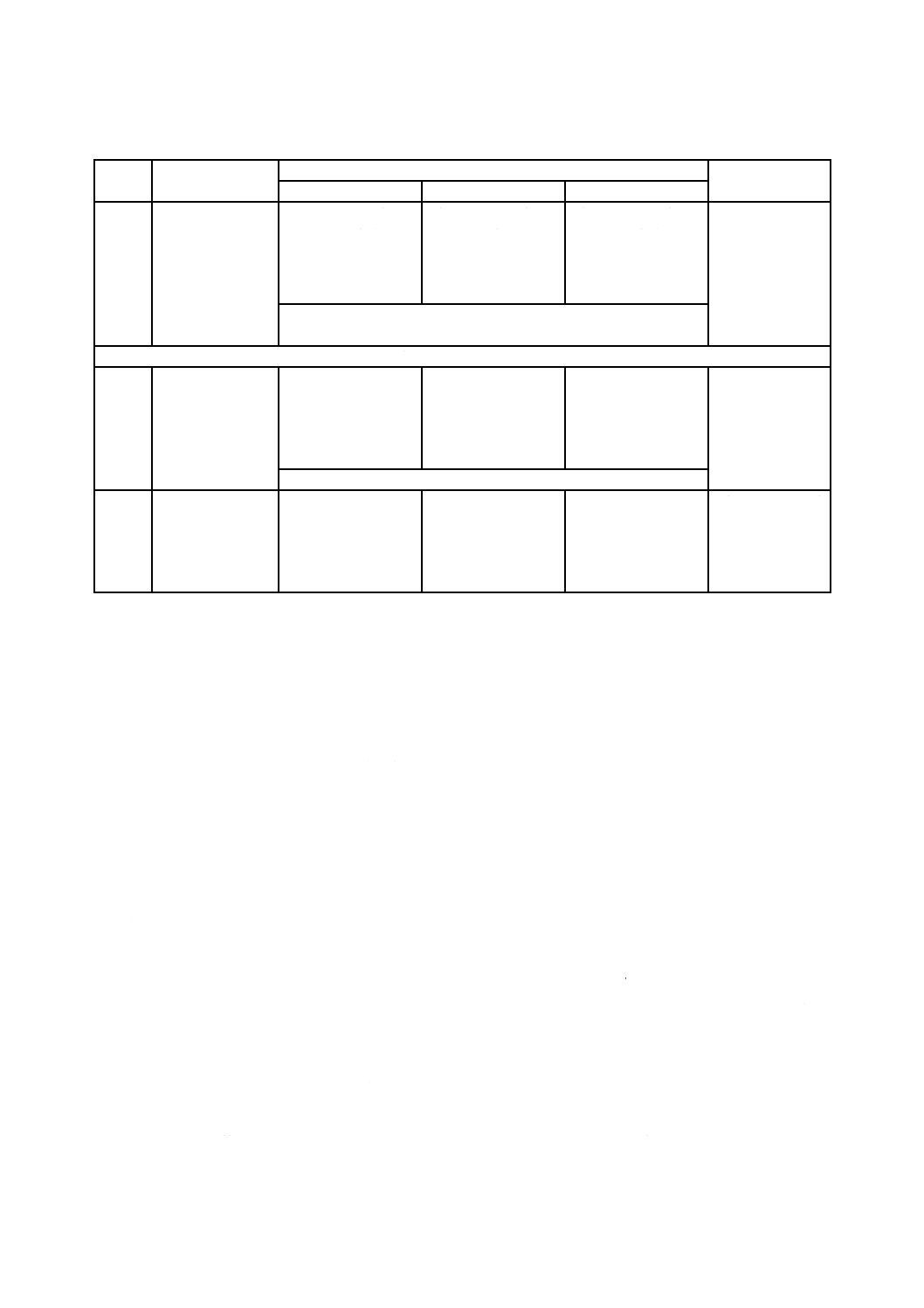

表A.1−ボイド占有率と疲労寿命の低下との関係(BGAはんだ接合部)

単位 %

ボイドによる疲労寿命低下

ボイドがない場合の

60 %

ボイドがない場合の

80 %

ボイドがない場合と

同等

ボイド占有率

Sn-Ag-Cu系

<20

<10

<5

Sn-Zn-(Bi)系

<30

<25

<20

12

C 61191-6:2011 (IEC 61191-6:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

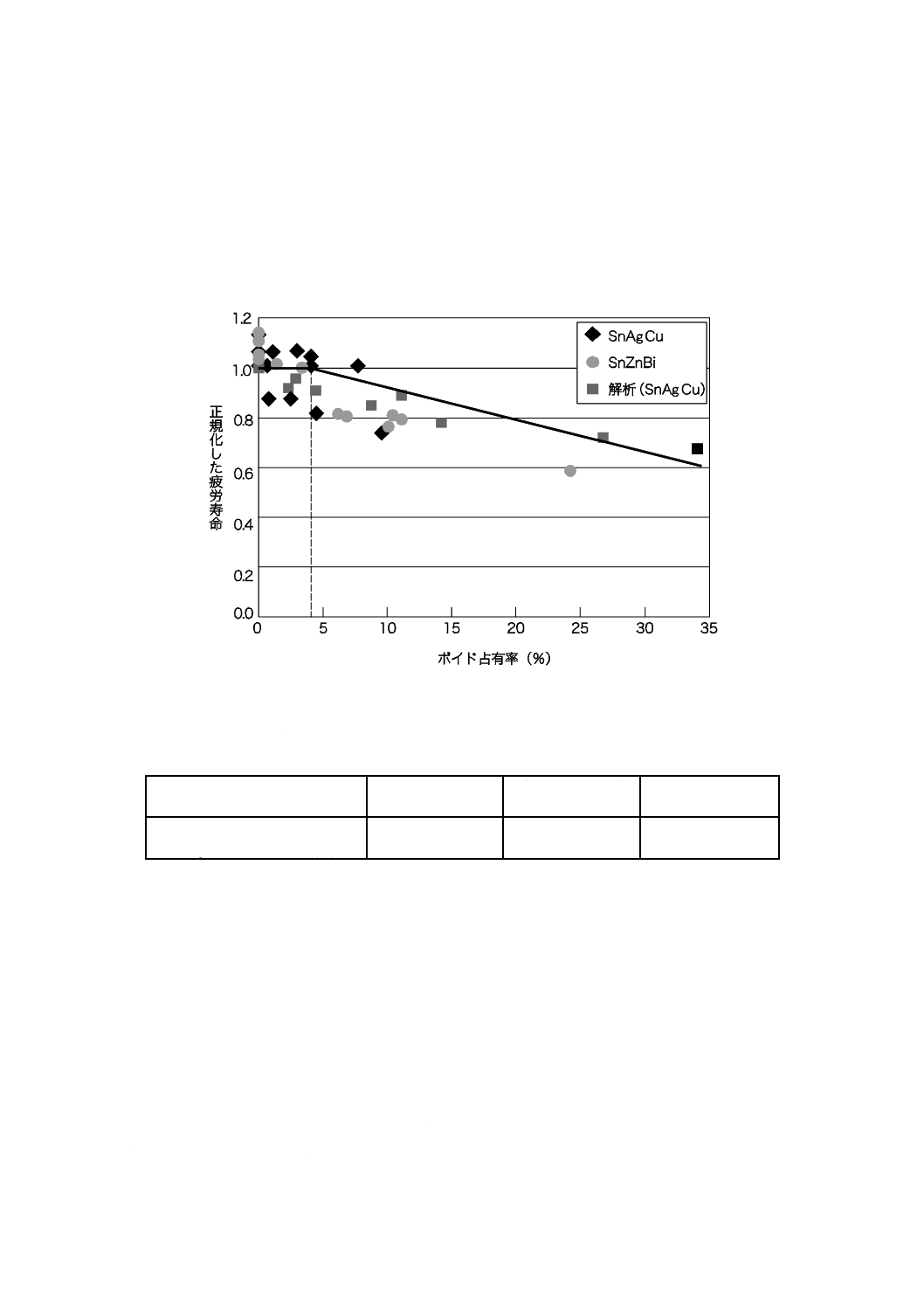

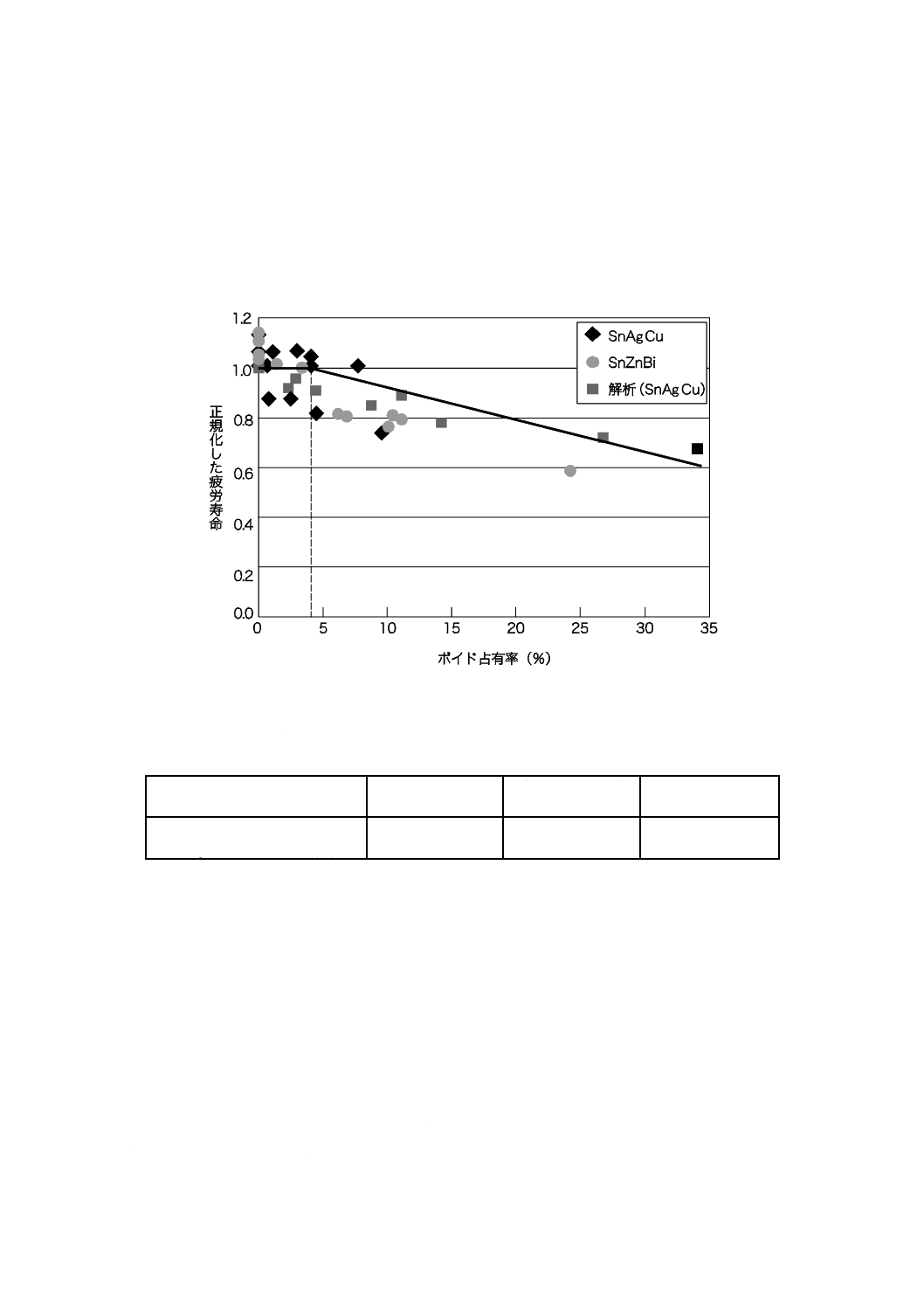

LGAはんだ接合部の疲労寿命に対するマクロボイドの影響は,有限要素解析法を用いて検証し,初期疲

労亀裂からの亀裂の進展及び完全破壊までの疲労破壊プロセスを解析し,BGAの場合の実験及び解析結果

と比べて同様の解析品質を確認した。三つの異なるLGAはんだ接合部で調査し,LGAのはんだ接合部の

信頼性に対するマイクロボイドの影響は,はんだ接合部の形状にはほとんど影響しないで,疲労寿命が,

はんだ接合部に対するボイドに比例して低下している。さらに,図A.3に示す関係の基本的傾向は,はん

だの材料に左右されていないことである。

図A.3−LGAはんだ接合部

表A.2−ボイド占有率と疲労寿命の低下との関係(LGAはんだ接合部)

単位 %

ボイドによる疲労寿命低下

ボイドがない場合

の60 %

ボイドがない場合

の80 %

ボイドがない場合

と同等

ボイド占有率

[Sn-Ag-Cu系及びSn-Zn-(Bi)系]

<35

<20

<5

信頼性に対するボイド影響の最悪の場合を表A.1及び表A.2に示す。データは,実験及び解析によって

検証した。また,これは全て各々のはんだ接合部の疲労寿命とそのはんだ接合部に発生するボイドとの関

係を実験して調べて得た結果である。したがって,表A.1及び表A.2は,プロセス是正処置指示のための

許容値を表しているのではなく,はんだ接合部の信頼性に対するボイドの影響の最悪の場合の可能性を示

している。その科学的な根拠についての詳細は,参考文献の“Effect of voids on the reliability of BGA/CSP

solder joints”[7]又は,“Effect of Process-induced voids on isothermal fatigue resistance of CSP lead-free solder

joints”[3]を参照。

一方,参考文献“Effect of Voiding on Lead-Free Reliability”[6]には,BGAの信頼性に対するボイドの影響

に関する実験結果が示されているが,全てのはんだ接合部のボイドの平均的影響を示しているため,ボイ

ドの大きさと信頼性に対する影響との関係を理解することは大変難しい。

参考文献“Effect of voids on the reliability of BGA/CSP solder joints”[7]には,実験及び解析の結果によって

13

C 61191-6:2011 (IEC 61191-6:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

BGAの信頼性に対するボイドの影響を調べた結果を記載している。また,この報告書では,信頼性に対す

るボイドの大きさの平均的影響の実験データだけを記載し,そのボイド自体によって影響を受けるはんだ

接合部の信頼性がどうなるかを記載していない。しかし,小さなボイドも信頼性に影響することを述べ,

解析によって信頼性と小さなボイドの影響との関係を検証している。

IPC-7095B[8]では,表7-10,表7-11及び表7-12で,是正活動指標の基準を示している。また,同資料

では,ファインピッチBGAのはんだ接合部に生じる最大ボイドを面積比で5 %,直径比で22 %以下に制

限すべきであると明記している。

以上の考察から,測定方法とボイドの大きさの評価基準との両方を標準化することが大変重要であると

結論付けすることができる。

また,表A.3及び表A.4は,プロセス目標に対するボイド評価基準(ボイド占有率低減の指標)を示し

ている。

表A.3−BGAはんだ接合部のボイド評価基準(ボイド占有率低減の指標)

単位 %

はんだ材料

最低限度

推奨

目標

Sn-Ag-Cu系

<20

<10

<5

Sn-Zn-(Bi)系

<30

<25

<20

注記 設計時のはんだ接合部の熱サイクル信頼性に十分余裕のある場合は,ボイドの評価基準を

規定しない。

表A.4−LGAはんだ接合部のボイド評価基準(ボイド占有率低減の指標)

単位 %

はんだ材料

最低限度

推奨

目標

Sn-Ag-Cu系及びSn-Zn-(Bi)系

<35

<20

<5

注記 設計時のはんだ接合部の熱サイクル信頼性に十分余裕のある場合は,ボイドの評価基準を

規定しない。

14

C 61191-6:2011 (IEC 61191-6:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

X線透視装置

B.1

X線装置

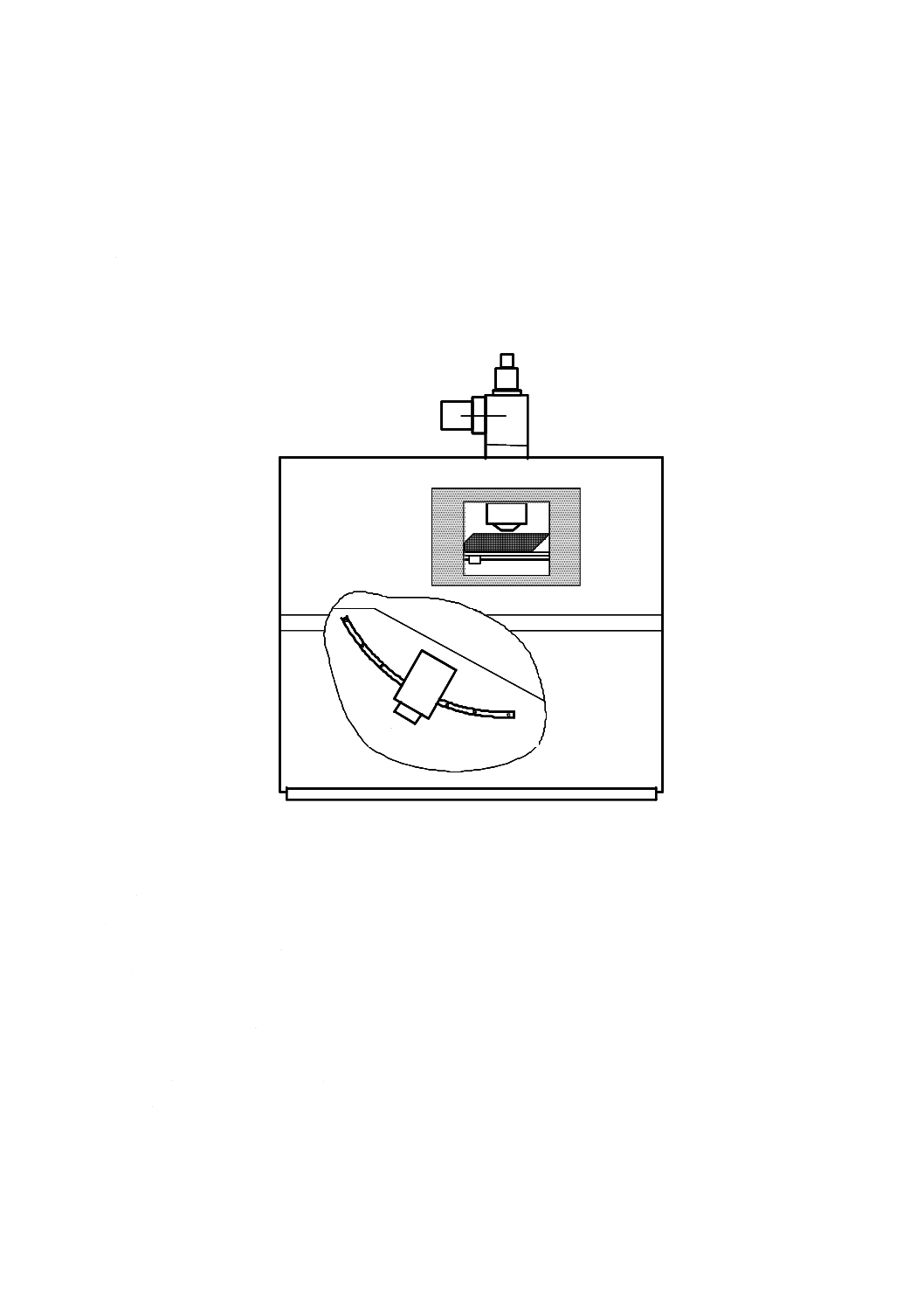

5.1に規定する代表的なX線透視装置の構成例を,図B.1に示す。

注記 X線管が試料ステージの下方に,X線検出器が試料の上方に配置されたX線透視装置もある。

開放型X線管

X線キャビン

X線検出器/スイング機構

試料出し入れ窓(鉛ガラス付き)

開放型X線管

X線キャビン

X線検出器/スイング機構

試料出し入れ窓(鉛ガラス付き)

開放型X線管

開放型X線管

X線キャビン

X線検出器/スイング機構

試料出し入れ窓(鉛ガラス付き)

図B.1−X線透視装置の構成

B.2

X線管

X線管は,次の特性を備える。

a) 開放式又は密閉式のX線管

b) 管電圧: 30 kV〜160 kV

c) 管電流: 0 mA〜0.2 mA

d) 最大ターゲット出力: 3 W〜10 W

e) 認識サイズ: 通常 2 μm

f)

ターゲット: 透過型タングステンターゲット

g) ターゲット厚さ: 0.5 mm以下

h) X線放射角: 120°以上

15

C 61191-6:2011 (IEC 61191-6:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.3

操作機構

操作機構は,次の特性を備える。

a) 遠隔操作による多軸操作機構

b) X軸(横方向)の動作範囲: 400 mm(±5 mm)

c) Y軸(奥方向)の動作範囲: 300 mm(±5 mm)

d) Z軸(縦方向)の動作範囲: 250 mm(±5 mm)

B.4

画像入力システム

画像入力システムは,次の特性を備える。

a) 最大幾何学倍率: 200倍以上

b) 検出器: イメージ・インテンシファイア(I.I管),2型,4型,6型

c) 中心解像度: 75 Lp/cm

d) カメラ: 2/3インチCCD

e) 水平解像度: 570本

注記 イメージ・インテンシファイアの代わりに,CMOS検出器を用いたX線透視装置もある。

B.5

画像処理装置

画像処理装置は,次の特性を備える。

a) 積分処理,平均処理及びコントラスト調整

b) 2点間測定,面積測定及び面積率の測定

16

C 61191-6:2011 (IEC 61191-6:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

BGAはんだボール中のボイド

4.5 a)に規定するBGAはんだボール中のボイドについて記載する。

C.1 はんだボール接合部のボイド

現状,産業界のデータでは,はんだ接合部のボイドが,信頼性に関わりのあることを示しているものは

ないが,ボイドの大きさ又はボイドの発生頻度の変化は,製造パラメータの修正が必要であることを示し

ている。ボイド発生の原因として,ソルダペーストから抜け出す時間がなく閉じ込められたフラックス及

び洗浄が不適切な電子回路基板上の汚染物の二つの原因が報告されている。ボイドは,はんだ接合部のX

線透視画像の明るい部分で,通常,パッケージ全体でランダムに見られる。

X線でのボイド測定の品質は,被測定物に対する適切なX線条件の正確な適用に加え,X線装置の性能

及び品質にも依存する。ボイドの大きさの正確な測定は,可能であるが,X線フィルム及び検出器の校正

のため,既知のサンプルを使う手順が必要である。多くの場合は,ボイドの原因の究明及び除去に努力を

払う方が望ましい。

C.2 ボイドの発生要因

ボイドは,BGAのはんだボール中,はんだ接合部とBGAとの界面,又ははんだ接合部と電子回路基板

との界面に発生する。いろいろな原因又は理由が考えられるが,はんだボール製造工程中に発生したボイ

ドが原因になることもある。実装後のボイドは,実装前の半導体デバイスのはんだボール中にもともとあ

ったボイド又はリフロープロセスで発生したボイドのいずれかによる。ボイドは,BGA実装中に電子回路

基板との界面に近いところに発生することもある。通常,これらのボイドは,リフローソルダリングでは

んだが凝固するときに閉じ込められたフラックスの揮発成分によって生成される。フラックスの揮発成分

は,リフロー実装工程で用いるソルダペーストに含まれるフラックスの揮発成分,又は手直しなどのため

に供給されるフラックスの揮発成分である。

ボイドは,ビアインパッド構造によるものも含め,接合部の中央からデバイス側(はんだボールとデバ

イスとの界面)で発生する。これは,リフローソルダリング中に,電子回路基板のランドに供給したフラ

ックスの中に閉じ込められた気泡及び気化したフラックスが上昇したためと考えられ,供給したソルダペ

ースト及びBGAのはんだボールが,リフローソルダリング(代表的なピーク温度210 ℃〜230 ℃)中に

溶融して溶け合うときに発生する。リフローソルダリング工程中に,閉じ込められた気泡及び気化したフ

ラックスが逃げ出すために,時間的に十分な余裕がない場合には,ボイドは,リフロー温度プロファイル

の温度下降領域で溶けたはんだが凝固するときに形成する。したがって,ボイド形成の発生防止対策とし

て,リフロー温度プロファイルの作成が,特に重要である。

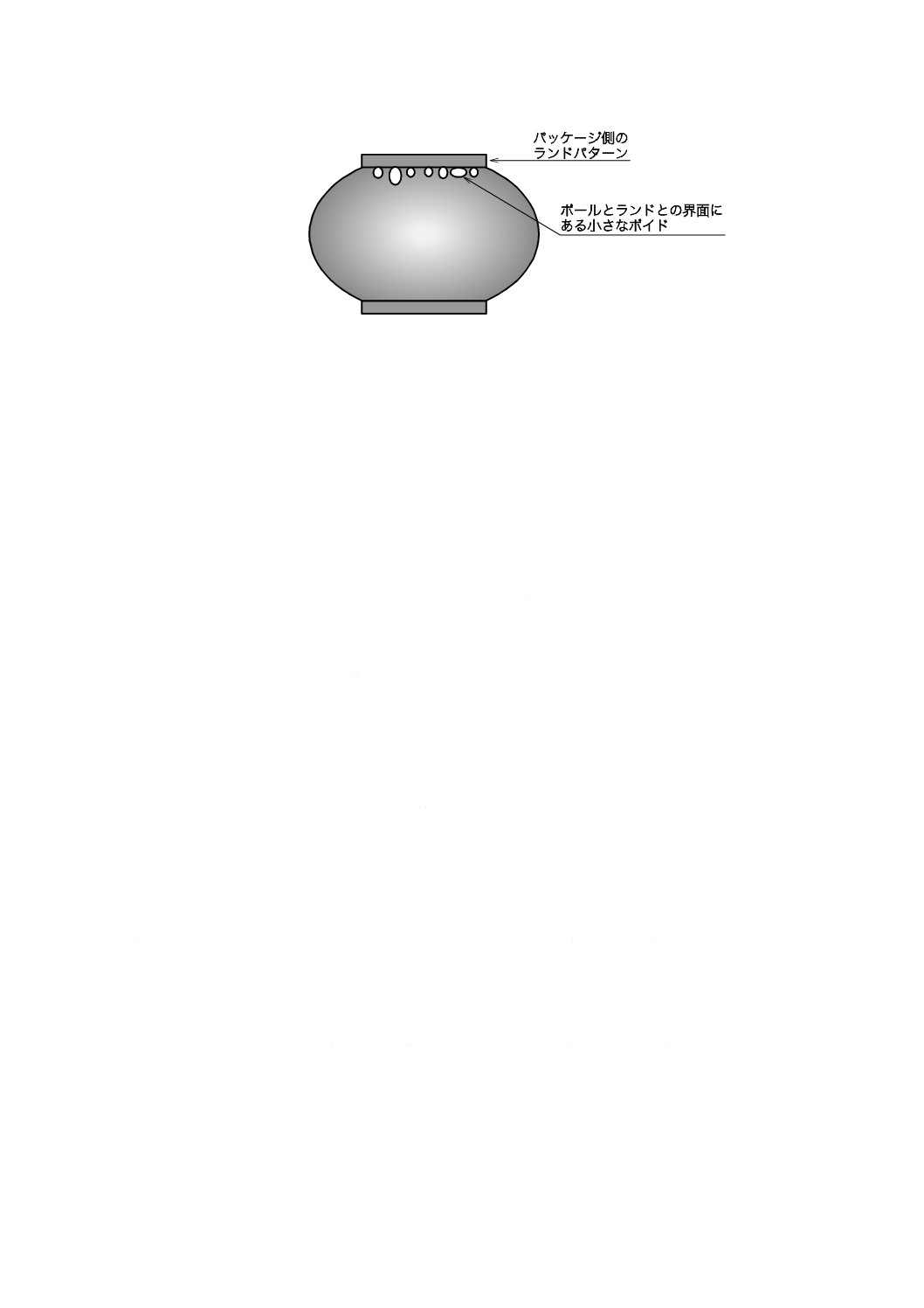

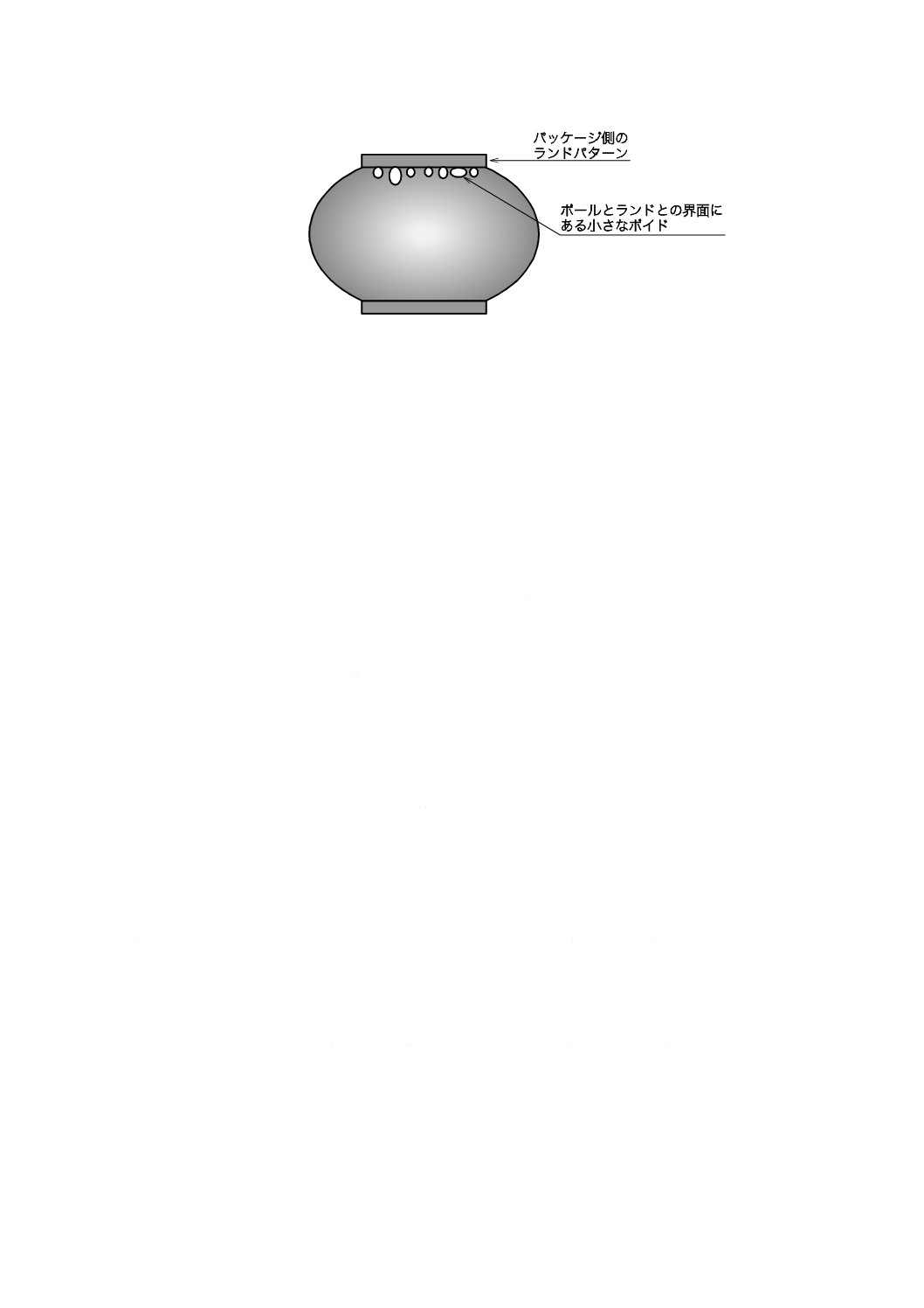

ボイドの発生は,図C.1に示すように,半導体デバイス又は電子回路基板のランド表面の汚染,及びは

んだボールとランドとの間の金属間化合物又は製造工程で除去できなかったフラックスの残さ(渣)に起

因する。

17

C 61191-6:2011 (IEC 61191-6:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図C.1−ボールとランドとの界面の小さなボイド群

C.3 ボイドの影響

どのくらいの数及び大きさのボイドが,製品の要求信頼性に影響するかどうかを考慮することが望まし

い。はんだ接合部の断面積の減少は,熱伝導性能及び電気伝導性能の低下を引き起こすため,ボイドは,

はんだボールの強度及び機能の低下によって信頼性に影響を与える可能性がある。大きなボイドは,更に

有害であるが,既存の小さいボイドも,リフローソルダリング中に集まって大きなボイドに成長する可能

性がある。ボイドの除去,又は少なくとも実質的な低減は,ほとんどの場合,望ましいことである。

中程度のボイドによって,逆に信頼性が僅かによくなったという研究がある。これらは,よく制御され

たプロセスについての例であり,はんだ接合部の高さの増大及び亀裂進展の一時的部分的な遅延の結果に

よるものである。BGAはんだ接合部のボイドの検出にはX線透視が必要であり,ボイドの影響又は位置

を確認するために断面観察が必要なこともある。

リード部品と異なり,BGAは,デバイスの周辺だけでなく,通常の外観からの観察技術では検査できな

い内部にもはんだ接合部がある。X線CT装置は高価な装置であるが,ボイドの検出及び位置認識に重要

な方式である。いずれにせよ,生産に導入する前には,ボイド許容水準にプロセスの品質を高めることが

望ましい。

C.4 X線透過画像による測定を行う場合の留意事項

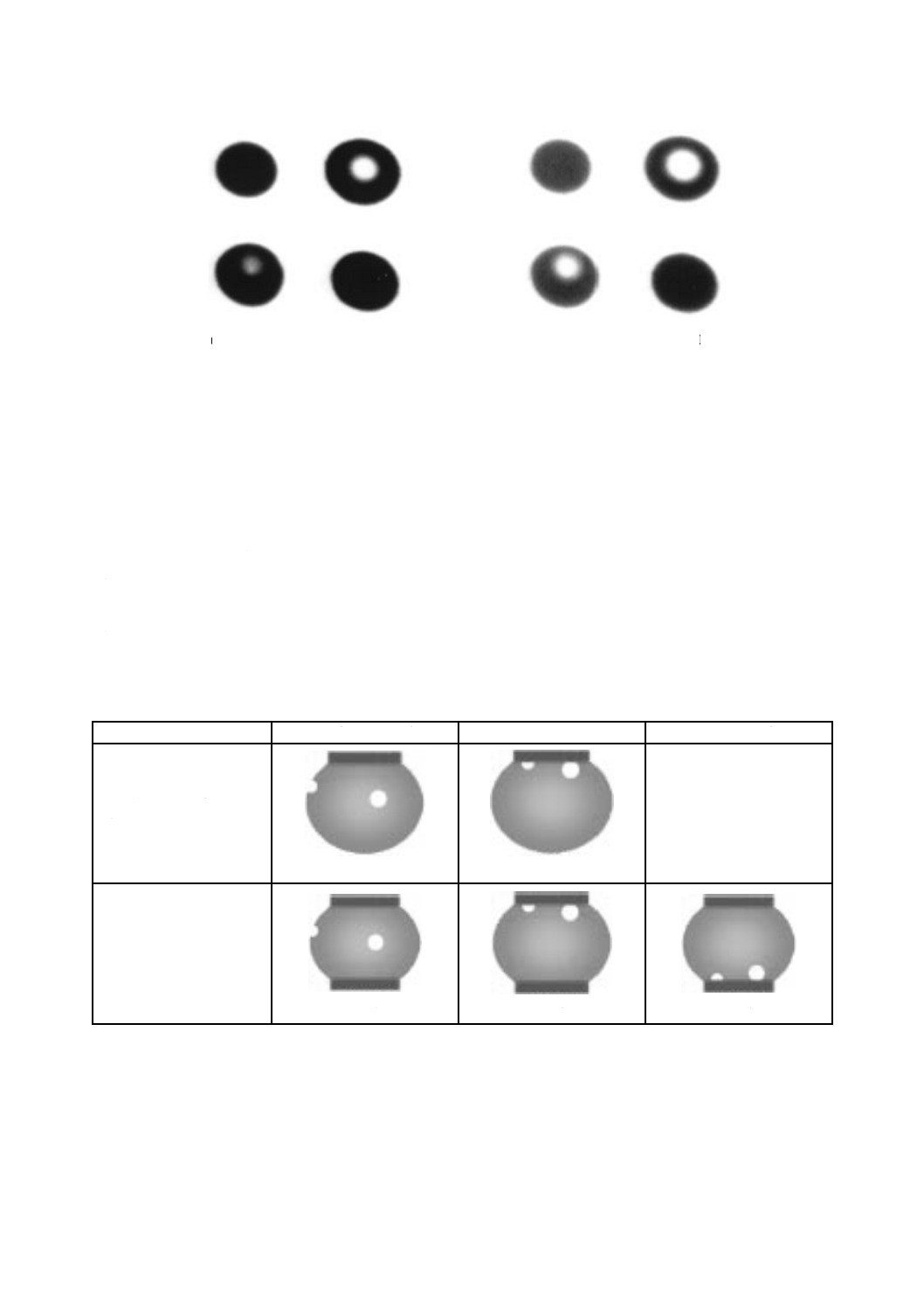

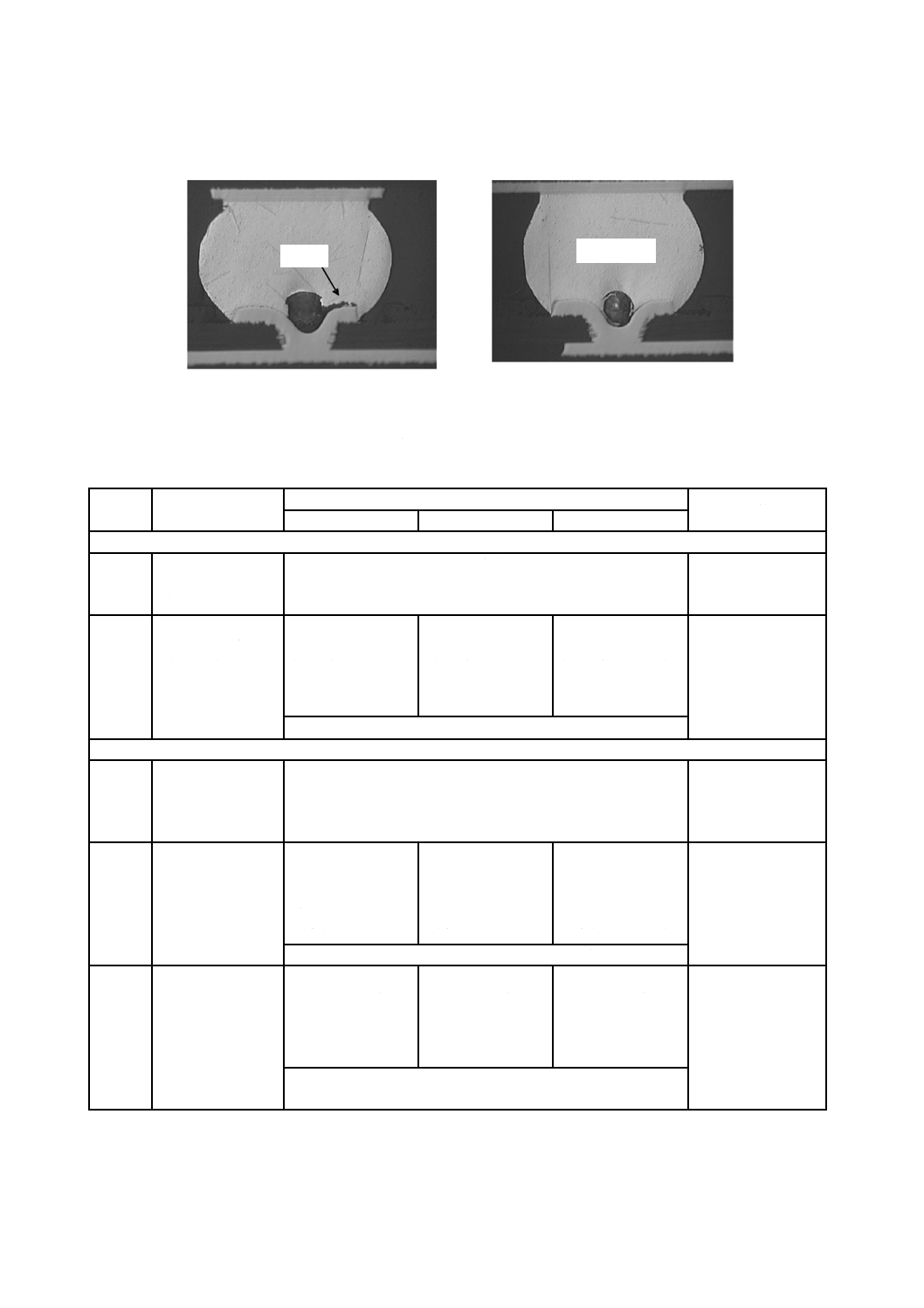

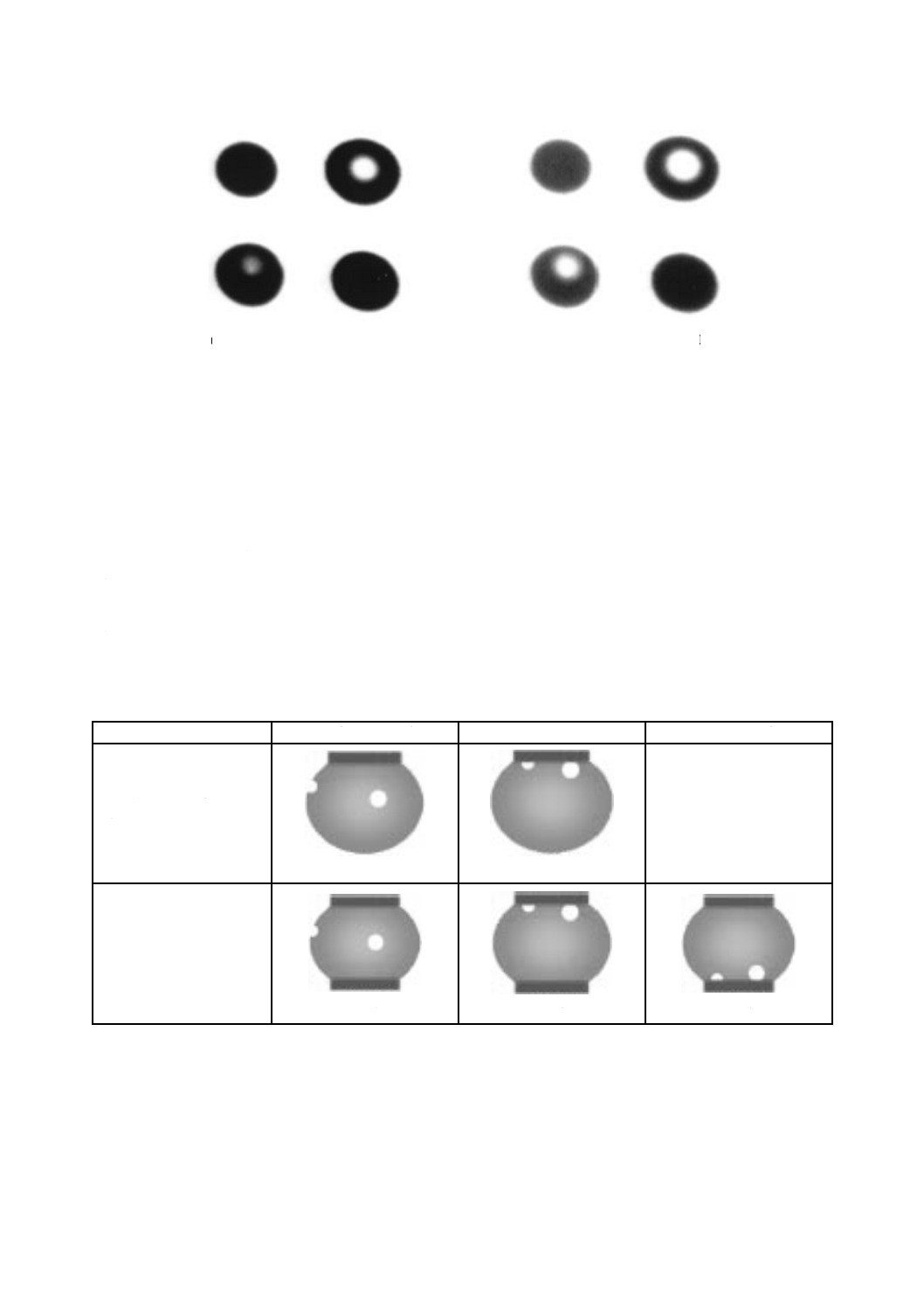

はんだボイドの検出に用いる一部の古いX線検査装置では,“ボルテージブルーミング”又は“フォス

ファーブルーミング”と呼ばれている異常現象を現すX線撮像デバイスを使用する。この異常現象は,図

C.2に示すように,暗いバックの中に含まれる明るいエリア(はんだボール中のボイドのような)の大き

さが,X線源への電圧の増減に対応して,拡大又は縮小することである。この変動は,かなり大きいこと

もある。その結果,ボイドの正確な大きさの測定は,不確実である。

X線装置の性能は,通常の100万〜130万画素から200万画素のデジタルX線画像技術が,実用化する

とともにここ数年で劇的に進歩している。また一方,グレースケール画像処理の進歩も,更に大きな影響

があり,以前のシステムに比べて検出性能も大幅に改善してきている。従来の8ビットグレースケール感

度に対し,最近のX線システムでは,16ビットグレースケール感度をもつものもあり,僅かな強度の違い

も識別可能である。したがって,ボルテージブルーミングもなく,接合部の大きなボイドの検出と同様に,

小さいボイドの数においても,よりよく,より多くの検出ができる。また,これらの新型システムでは,

ボイド算出機能を備えており,同じサンプルに対して,以前の又は下位機種での算出に比べて大きい値で

算出する。

18

C 61191-6:2011 (IEC 61191-6:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

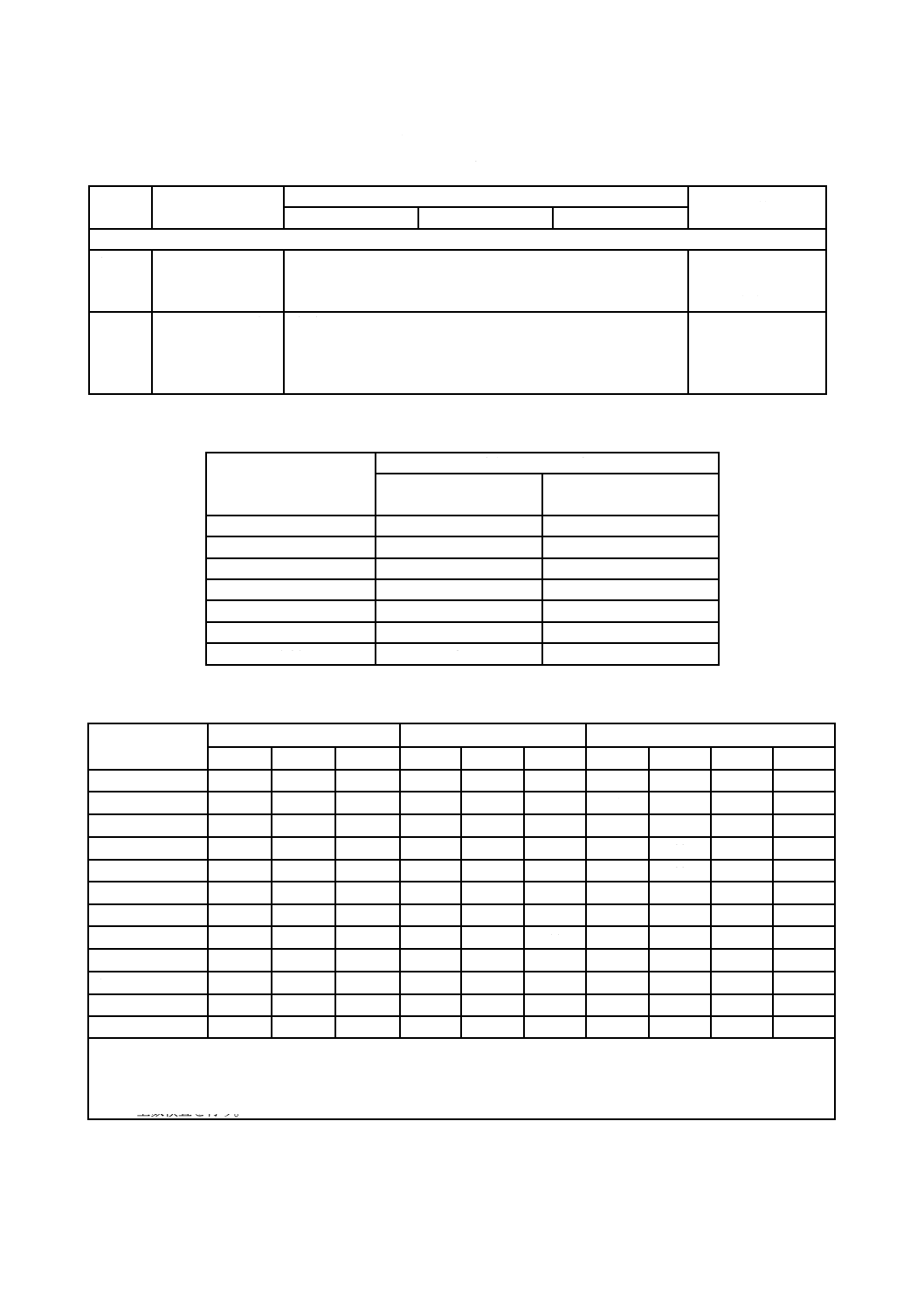

a) ボイドの画像(管電圧50 kV) b) ボイドの画像(管電圧60 kV)

図C.2−ボイドがあるはんだボールのX線透視画像

C.5 ボイドの分類

いろいろなボイドを評価するために,発生場所に基づいてボイドを識別し,プロセス改善の是正処置を

規定する具体的な分類方法がある。BGAのはんだボール中のボイドの位置に対する分類基準の詳細を,表

C.1に示す。

ボイドは,次の五つに分類できる。

a) タイプA:実装前のはんだボール中のボイド

b) タイプB:実装前のパッケージとはんだボールとの界面にあるボイド

c) タイプC:実装後のはんだボール中のボイド

d) タイプD:実装後のパッケージとはんだボールとの界面にあるボイド

e) タイプE:実装後の電子回路基板とはんだボールとの界面にあるボイド

表C.1−ボイドの分類

ボイドの分類

はんだボール中のボイド

パッケージ側界面のボイド

基板側界面のボイド

実装前のBGAボール中の

ボイド

−

タイプ A

タイプ B

実装後のBGAボール中の

ボイド

タイプ C

タイプ D

タイプ E

C.6 ボイドの管理

実装品購入者は,BGAはんだボールのボイド発生頻度及びボイドの大きさを許容水準に管理するために

実装品供給業者と協力することが望ましい。実装品供給業者は,これらの目的を達成するため,工程条件

及び/又は材料条件の設定を調節する。これによって,通常,受け入れたBGAのはんだ接合部で,ボイ

ドが検出されることはほとんどない。ボイドを許容水準内にする改善のため,リフロー時間温度プロファ

19

C 61191-6:2011 (IEC 61191-6:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

イル,フラックスの量,種類及び性質を調査することが望ましい。ボイドの生成は,材料及び/又は工程

の調整及び最適化によって影響を受ける。BGAの実装工程又は手直し工程で過大な量のフラックスを用い

ることは,フラックスの蒸発によるボイド生成の可能性が高まる。実装工程では,フラックスの使用量を

最小限にすることが望ましい。

C.7 はんだ接合部のボイドのプロセス管理基準

工程開発及び技術変化への対応は,常に必要である。BGAのランドの大きさ,はんだボールの大きさ及

びランドピッチが絶えず減少しているため,それに応じて実装基板のパターン形状寸法も変える必要があ

る。品質及び信頼性の目標を実現するために,新しい材料及び工程が必要な場合もある。

ボイドは,開発から製造までのさまざまな段階でよく問題となる。製品が顧客の要求,製品寿命及び信

頼性要求を確実に実現するためには,最低限のボイドの許容水準を維持することが必要である。製造業者

は,ボイド管理のため工程管理及び継続的な製品改善技術を活用することが望ましい。

ボイドの発生頻度及び大きさの変化は,工程及び材料の改善と同様に,工程管理の必要性を示している。

ボイドの発生頻度及び大きさを管理する工程の設定の必要性を判断するために,許容限度目標を用いるこ

とが必要である。例えば,ボイドのあるはんだボールが5 %未満という許容限度目標を作ることもできる。

さらに,ボイドの大きさの限界を設定することもできる。ボイドの大きさの許容限界は,はんだボールの

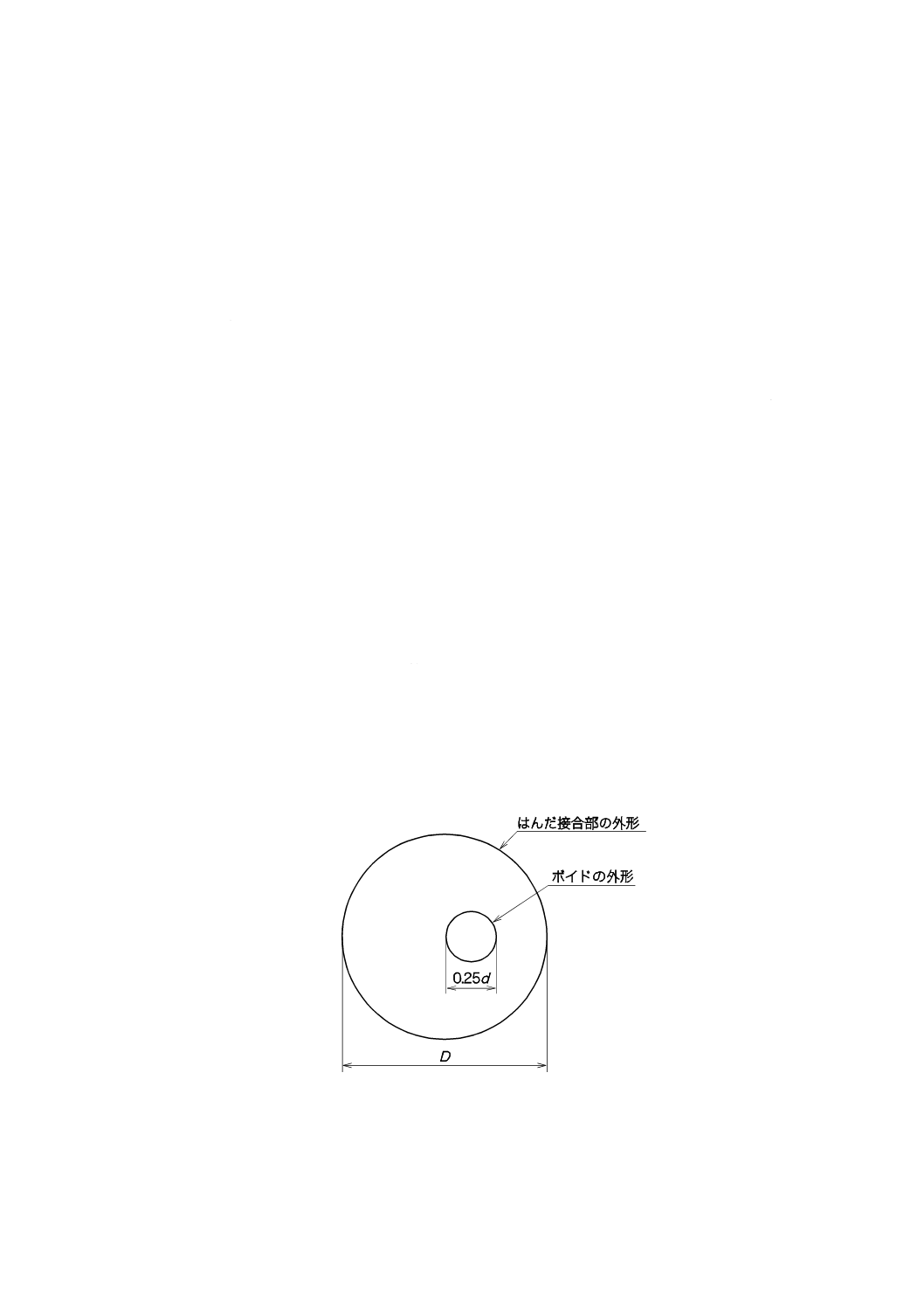

大きさとの関係で決める。はんだボールの断面直径の25 %より大きいボイドの大きさは,全接合面積の6 %

に相当する(図C.3参照)。このようなプロセス管理限度(許容限度目標)は,契約上の義務として顧客と

の合意の下に取り決めることが望ましい。

はんだボールに一つ以上のボイドがある場合には,はんだボール中のボイドの投影面積の合計を算出す

るために,それぞれのボイドの投影面積を合算する。ボイドの数及びはんだボール接合部のボイド占有率

については,ボイドの位置が信頼性に大きく影響する。はんだボール中のボイドが,故障の原因となる証

拠及び実証データはない。ボールと電子回路基板との界面と同様に,ボールとLSIパッケージ基板との界

面のボイドは,はんだ接合部の亀裂発生につながる可能性が高い。通常,亀裂は,(発生する場合には)界

面に発生し,ボイドが,やがて亀裂の進展を加速する経路となる場合がある。

図C.3−ボイドの外形及びはんだ接合部外形と電子回路基板との界面のボイド範囲の例

20

C 61191-6:2011 (IEC 61191-6:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.8 評価基準

BGAの実装品に対する評価基準は,産業界の実装プロセス専門家の経験に基づいている。ボイドのクラ

ス分けは,ボイドが実装前に発生したのか,実装後に発生したのかによって分類する。この有益な情報は,

最終的な使用環境に基づく信頼性条件に関係する場合もある。ボイドの大きさの許容限度を用いることに

よって,顧客と取り決めた受入条件に適合する実装プロセスを作ることもできる。

C.9 プロセス指標

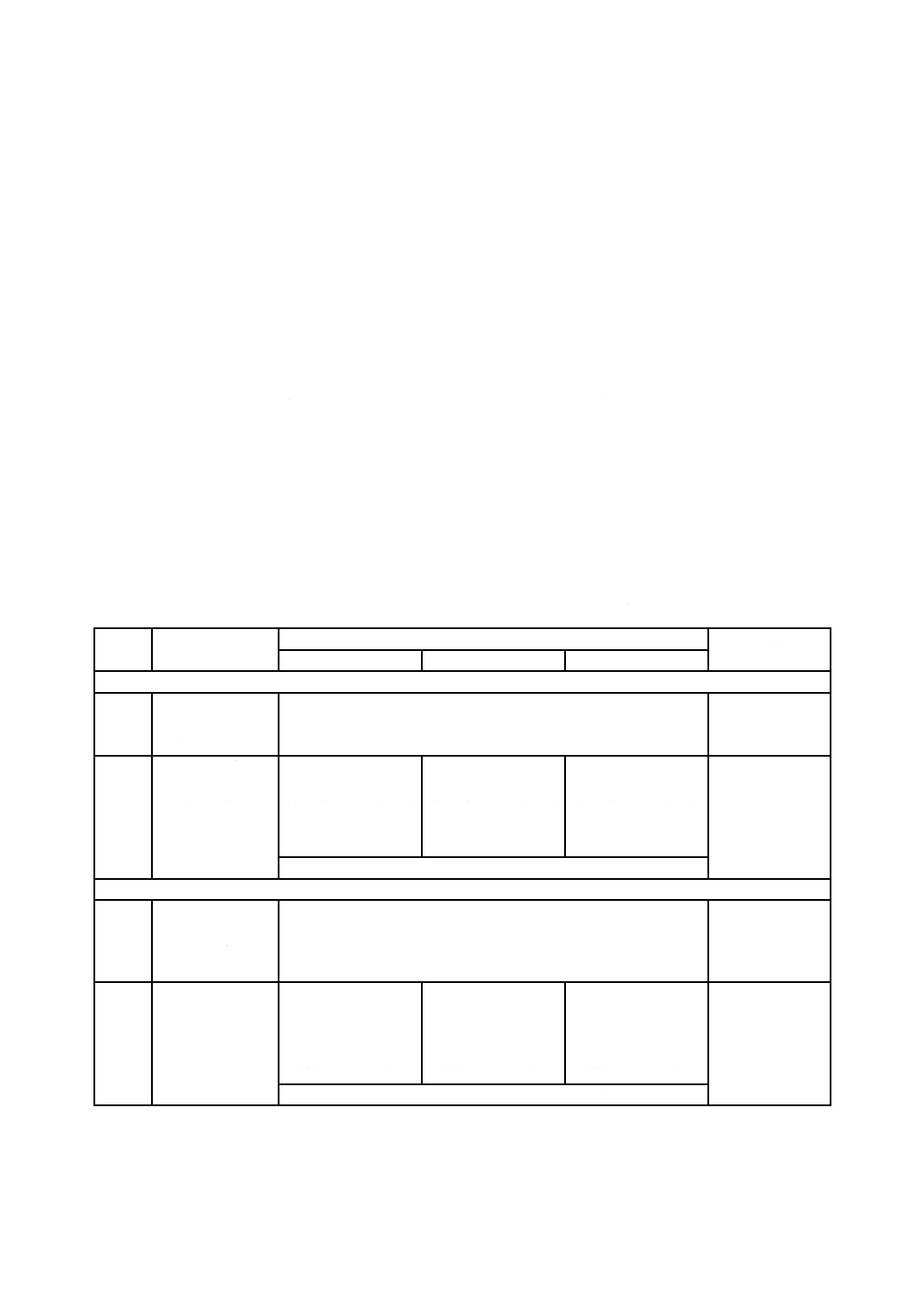

表C.2〜表C.4に記載する特性は,ボイドの種類を特定し,JIS C 61191-1の4.3(分類)による三つの製

品レベルにおけるボイドの発生割合を示している。目標値として設定してきたボイド数の増加の結果は,

プロセスの変更又はプロセスパラメータの必要な変更を決定する適切な手助けとなることもある。

プロセス変更は,正常な製造サイクルの中で用いる適切な統計的工程管理手法(SPC)によって行うこ

とが望ましい。表C.2〜表C.4は,新製品の立上げ,製品及びプロセスの品質管理,生産設備の調整,部

品の品質管理,顧客からのフィードバックへの対応及びプロセス又はパラメータへの類似の変更のために

用いることが望ましい。SPCの結果が部品の問題となる場合(例えば,一つのBGAボールの中に複数の

ボイドがあり,電子回路基板上のその他のBGAボールにボイドがない場合)を除いて,電子回路基板実

装レベルで用いるサンプリングプランを導入することが望ましい。部品の問題となる場合は,実装プロセ

スを精査するよりも,疑わしい部品の部品レベルでのサンプリングプランを実行するのが望ましい。

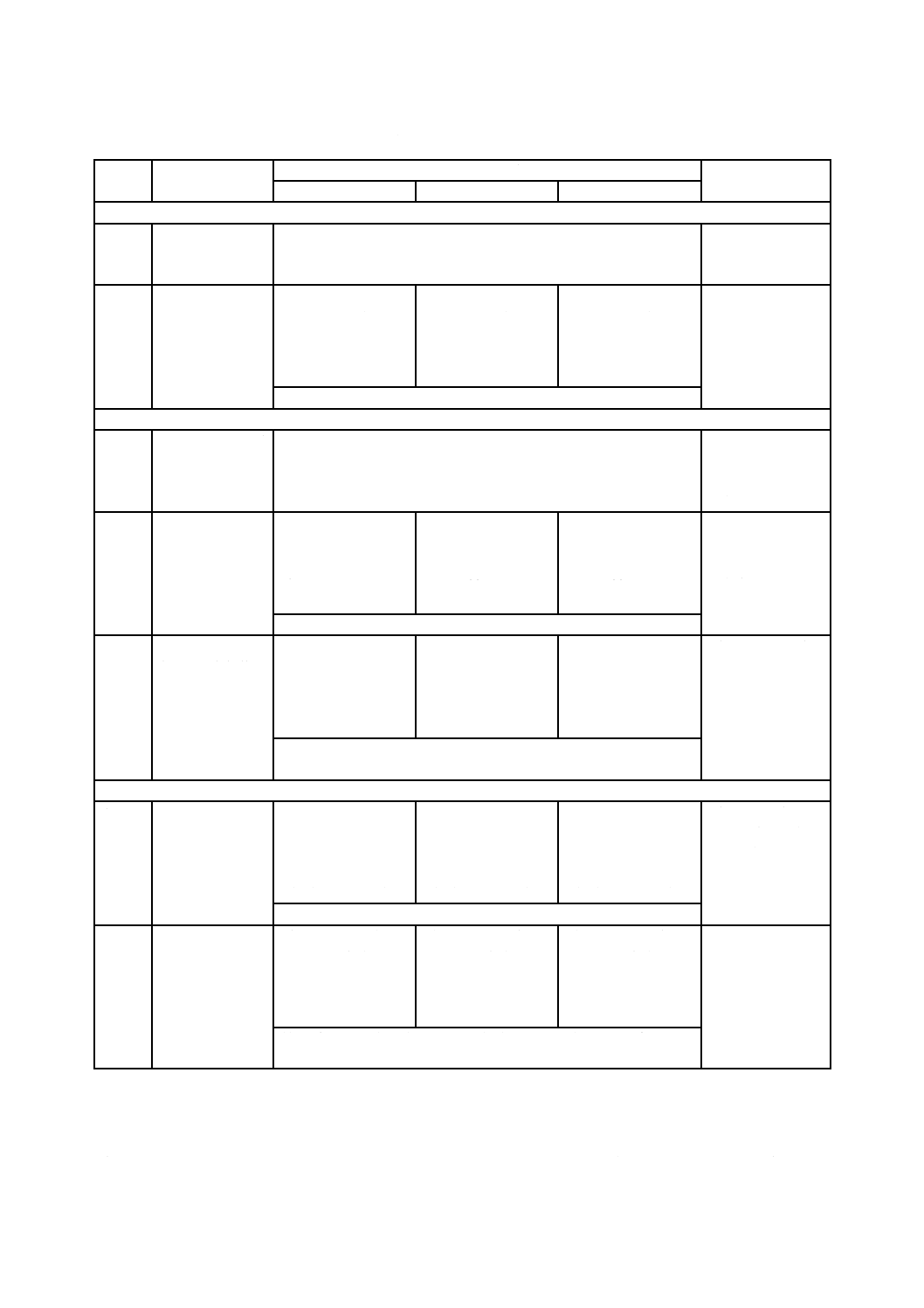

表C.2−1.5 mm,1.27 mm及び1.0 mmピッチの部品に対するプロセス是正指標

タイプ

定義

プロセス是正指標

対策

製品レベルA

製品レベルB

製品レベルC

部品受入時の断面観察又はX線CT装置によって決定(サンプリングは,表C.6による。)。

A

はんだボール中

にあるボイド(実

装前)

ボイドがあるボールは,90 %以下。

最大ボイド率(面積)は,20 %(直径は45 %)。

プロセスの根本

原因を調査して

是正処置を行う。

B

パッケージとの

界面にあるボイ

ド(実装前)

ボイドがあるボール

は,80 %以下。

最大ボイド率(面積)

は,15 %。

(直径では40 %)

ボイドがあるボール

は,70 %以下。

最大ボイド率(面積)

は,10 %。

(直径では32 %)

ボイドがあるボール

は,50 %以下。

最大ボイド率(面積)

は,5 %。

(直径では22 %)

プロセスの根本

原因を調査して

是正処置を行う。

大きさにかかわらず,ボイドがあるボールは,対象とする。

実装後の評価で断面観察又はX線CT装置によって決定(サンプリングは,表C.6による。)。

C

リフローはんだ

付け後,ボールの

中にあるボイド

ボイドがあるボールは,100 %以下。

最大ボイド率(面積)は,25 %(直径では50 %)。

プロセス及び受

入部品の根本原

因を調査して是

正処置を行う。

D

リフローはんだ

付け後,パッケー

ジとの界面にあ

るボイド

ボイドがあるボール

は,100 %以下。

最大ボイド率(面積)

は,25 %。

(直径では50 %)

ボイドがあるボール

は,80 %以下。

最大ボイド率(面積)

は,20 %。

(直径では45 %)

ボイドがあるボール

は,60 %以下。

最大ボイド率(面積)

は,15 %。

(直径では35 %)

プロセス及び受

入部品の根本原

因を調査して是

正処置を行う。

大きさにかかわらず,ボイドがあるボールは,対象とする。

21

C 61191-6:2011 (IEC 61191-6:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表C.2−1.5 mm,1.27 mm及び1.0 mmピッチの部品に対するプロセス是正指標(続き)

タイプ

定義

プロセス是正指標

対策

製品レベルA

製品レベルB

製品レベルC

E

リフローはんだ

付け後,実装基板

との界面にある

ボイド

ボイドがあるボール

は,100 %以下。

最大ボイド率(面積)

は,25 %。

(直径では50 %)

ボイドがあるボール

は,80 %以下。

最大ボイド率(面積)

は,20 %。

(直径では45 %)

ボイドがあるボール

は,60 %以下。

最大ボイド率(面積)

は,15 %。

(直径では35 %)

プロセス及び受

入部品の根本原

因を調査して是

正処置を行う。

最大ボイド率(面積)が2 %(直径では15 %)以下のボールは,

対象としない。

部品受入又は実装後のプロセス評価のため,X線透視装置によって決定(サンプリングは,表C.6による。)。

A,B

受入れ時にある

ボイド

ボイドがあるボール

は,80 %以下。

最大ボイド率(面積)

は,15 %。

(直径では40 %)

ボイドがあるボール

は,70 %以下。

最大ボイド率(面積)

は,10 %。

(直径では32 %)

ボイドがあるボール

は,50 %以下。

最大ボイド率(面積)

は,5 %。

(直径では22 %)

プロセスの根本

原因を調査して

是正処置を行う。

大きさにかかわらず,ボイドがあるボールは対象とする。

C,D,

E

リフロー後にあ

るボイド

ボイドがあるボール

は,70 %以下。

最大ボイド率(面積)

は,25 %。

(直径では50 %)

ボイドがあるボール

は,60 %以下。

最大ボイド率(面積)

は,25 %。

(直径では50 %)

ボイドがあるボール

は,50 %以下。

最大ボイド率(面積)

は,20 %。

(直径では45 %)

プロセス及び受

入部品の根本原

因を調査して是

正処置を行う。

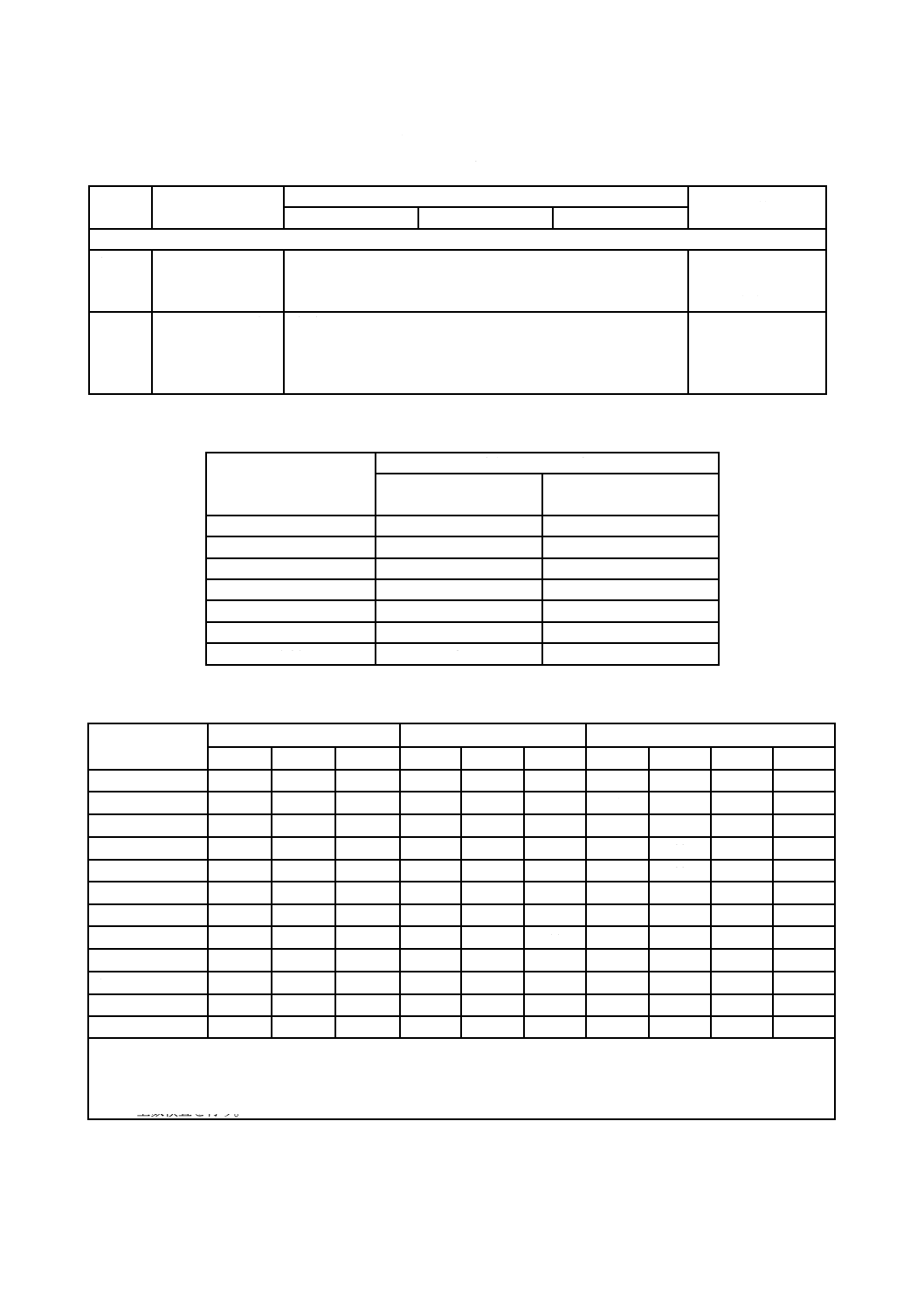

C.10 いろいろなはんだ接合部の直径に関するボイド占有率

例えば,直径0.2 mmのボイドを例にとった場合には,表C.5は,いろいろなボールの大きさに対する

ボイドの比率を表している。はんだ接合部の大きさが小さくなるにつれ,ボイドの検出可能比率は大きく

なる。すなわち,直径0.75 mmのはんだ接合部に対しては27 %であるが,直径0.30 mmのはんだ接合部に

対しては67 %に増大する。不適合品の決定は,製品の信頼性要求事項による。例えば,最大許容ボイドの

大きさが,はんだボール直径の30 %(面積では11 %)である場合は,一つのボイドについても,複数の

ボイドの合計についても同様に適用することができる。新しいX線装置では,ボイド面積を合算すること

ができるアルゴリズムを用いるものもあるが,X線CT装置に対するアルゴリズムでは,ボイドの合算は

しない。

一つのボイドに対して,X線CT装置は,上記で求めた大きさより大きいボイドとして識別することが

できる。

例 はんだボールの大きさが直径0.75 mmで,かつ,最大許容ボイドがボール径の30 %の場合には,

はんだボール中央での最大ボイドの大きさは,次のように算出する。

最大ボイドの直径=0.75 mm×0.3(30 %)=0.225 mm

ボイドが,はんだボールの中央になく,電子回路基板上のランドパターン又は部品の近くにある場合に

は,その場所でのはんだボールの断面直径は,減少し,最大許容ボイドの大きさも減少する。

C.11 ボイド評価のためのサンプリングプラン

ボイドについての産業界の関心のため,この規格は,ボイドの基準目標及びプロセス管理手法に対する

基準を規定する。複雑性及び信頼性への影響の現れない状況で,ボイドがある製品を手直ししたり,良品

を廃棄したりすることは無意味である。ボイド発生の基準は,全数検査ではなく抜取検査で実施する。

22

C 61191-6:2011 (IEC 61191-6:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

サンプリングプランの条件を,表C.6に示す。この表は,合格判定数0の場合であることに注意するこ

とが望ましい。このことは,表C.2〜表C.4のボイドの大きさの指標を超える場合は,全てのロットの全

数検査が必要になることを意味している。適切な是正処置は,製品レベル(JIS C 61191-1の4.3参照)及

び顧客の要求に基づき異なることもある。最終的な処置は,影響を及ぼす部品を除去し置き換えることで

あるが,製品は,再評価を含む修理工程を許容するように設計するのが望ましいので,これらの対策は注

意深く評価しなければならない。

C.12 サンプリング時の表C.6の使用例

一度,許容限度(比率)のボイド基準を設定した場合でも,製造単位からランダムに抜き取り,ボイド

基準で規定する許容限度に適合するかを評価することが望ましい。サンプル数の決定は,その母数である

製造単位数による。特有な実装条件の一部であるBGAボール数についても考慮することが望ましい。

品質指標値2.5は,BGA実装及びボイド発生のプロセスの可能性を見極めるよい代表例である。製品レ

ベルAの品質指標値2.5は,消費者向け製品及びコンピュータ応用製品に用いる製品の評価に適用するこ

とができる。電気通信機器の分野でも同様である。高性能及び長寿命が必要で,中断のないサービスが望

ましいが,必須ではないある種の表面的な不適合を許容する製品レベルBの製品は,品質指標値1.5を適

用することが望ましい。

製品レベルCには,高信頼性電子製品向けで,連続した動作又は要求に即応した動作が必須な民生用及

び軍事用製品も含まれる。生命維持装置又は重要な兵器システムのように機器の故障時間が許されず,必

要なときに必ず動作しなければならない。BGAを含むこのクラスの電子回路基板は,高度の確実性が要求

され,性能発揮が重要である用途に適している。したがって,品質指標値1.0のサンプリング評価が必要

である。

品質指標値の目的は,評価したサンプル全てが評価基準を満足したにもかかわらず,製品全体の中には,

幾つか評価基準を満足しない場合があることが,品質指標値で表す統計的確率であるという可能性が存在

するということを定義することである。製品レベルCに対する品質指標値1.0では,製造ロットか125個

の実装品の場合,13個のサンプルを抽出することを要求している。全てのサンプルが基準を満たしても,

ロットサイズの1.0 %が基準を満たさない可能性があるということである。この場合,実装品2個以下で

あるが,多くの用途では十分に危険になり得る。

C.13 ファインピッチBGA

ボイド部分を除く接合面積は,標準ピッチBGAに比べて少ない。X線透視画像によって部品の受入検

査及び実装後の検査でボイドが見つかった場合に実施すべきプロセス是正処置を,表C.3に示す。ボール

の画像は,BGAピッチによって異なり,BGAピッチが小さくなるとランド及び接合面積も小さくなる。

これを考慮して,それに応じてボイドの大きさを縮小し最終的な接合信頼性を改善することが望ましい。

23

C 61191-6:2011 (IEC 61191-6:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表C.3−0.8 mm,0.65 mm及び0.5 mmピッチの部品に対するプロセス是正指標

タイプ

定義

プロセス是正指標

対策

製品レベルA

製品レベルB

製品レベルC

部品受入時の断面観察又はX線CT装置によって決定(サンプリングは,表C.6による。)。

A

はんだボール中

にあるボイド(実

装前)

ボイドがあるボールは,90 %以下。

最大ボイド率(面積)は,15 %(直径では40 %)。

プロセスの根本原

因を調査して是正

処置を行う。

B

パッケージとの

界面にあるボイ

ド(実装前)

ボイドがあるボール

は,80 %以下。

最大ボイド率(面積)

は,12 %。

(直径では35 %)

ボイドがあるボール

は,70 %以下。

最大ボイド率(面積)

は,9 %。

(直径では30 %)

ボイドがあるボール

は,50 %以下。

最大ボイド率(面積)

は,4 %。

(直径では20 %)

プロセスの根本原

因を調査して修正

処置を行う。

大きさにかかわらず,ボイドがあるボールは対象とする。

実装後の評価で断面観察又はX線CT装置によって決定(サンプリングは,表C.6による。)。

C

リフローはんだ

付け後,ボールの

中にあるボイド

ボイドがあるボールは,100 %以下。

最大ボイド率(面積)は,20 %(直径では45 %)。

プロセス及び受入

部品の根本原因を

調査して是正処置

を行う。

D

リフローはんだ

付け後,パッケー

ジとの界面にあ

るボイド

ボイドがあるボール

は,100 %以下。

最大ボイド率(面積)

は,20 %。

(直径では45 %)

ボイドがあるボール

は,80 %以下。

最大ボイド率(面積)

は,15 %。

(直径では40 %)

ボイドがあるボール

は,60 %以下。

最大ボイド率(面積)

は,12 %。

(直径では35 %)

プロセス及び受入

部品の根本原因を

調査して是正処置

を行う。

大きさにかかわらず,ボイドがあるボールは対象とする。

E

リフローはんだ

付け後,実装基板

との界面にある

ボイド

ボイドがあるボール

は,100 %以下。

最大ボイド率(面積)

は,20 %。

(直径では45 %)

ボイドがあるボール

は,80 %以下。

最大ボイド率(面積)

は,15 %。

(直径では40 %)

ボイドがあるボール

は,60 %以下。

最大ボイド率(面積)

は,12 %。

(直径では35 %)

プロセス及び受入

部品の根本原因を

調査して是正処置

を行う。

最大ボイド率(面積)が2 %(直径では15 %)以下のボールは対

象としない。

部品受入又は実装後のプロセス評価のため,X線透視によって決定(サンプリングは,表C.6による。)。

A,B

受入れ時にある

ボイド

ボイドがあるボール

は,80 %以下。

最大ボイド率(面積)

は,9 %。

(直径では30 %)

ボイドがあるボール

は,70 %以下。

最大ボイド率(面積)

は,6 %。

(直径では26 %)

ボイドがあるボール

は,50 %以下。

最大ボイド率(面積)

は,4 %。

(直径では20 %)

プロセスの根本原

因を調査して是正

処置を行う。

大きさにかかわらず,ボイドがあるボールは対象とする。

C,D,

E

リフロー後にあ

るボイド

ボイドがあるボール

は,70 %以下。

最大ボイド率(面積)

は,20 %。

(直径では45 %)

ボイドがあるボール

は,60 %以下。

最大ボイド率(面積)

は,15 %。

(直径では40 %)

ボイドがあるボール

は,50 %以下。

最大ボイド率(面積)

は,10 %。

(直径では32 %)

プロセス及び受入

部品の根本原因を

調査して是正処置

を行う。

最大ボイド率(面積)が,4 %(直径では20 %)以下のボールは,

対象としない。

C.14 ファインピッチBGAのビアインパッド

ピッチの微細化が進むにつれ,配線スペースを確保するためマイクロビア及びビアインパッドの使用が

進んでいる。鉛フリーはんだ実装を必要とする設計では,特に,重要性が増している。はんだ接合部の中

24

C 61191-6:2011 (IEC 61191-6:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

で,ランド上のくぼみによって生成されたボイドから伸展した亀裂の例を,図C.4に示す。

図C.4−BGAボールでのボイドからの亀裂

表C.4−0.5 mm,0.4 mm及び0.3 mmピッチのマイクロビアインパッド形の

ランドをもつ部品に対するプロセス是正指標

タイプ

定義

プロセス是正指標

対策

製品レベルA

製品レベルB

製品レベルC

部品受入時の断面観察又はX線CT装置によって決定(サンプリングは,表C.6による。)。

A

はんだボール中に

あるボイド(実装

前)

ボイドがあるボールは,90 %以下。

最大ボイド率(面積)は,9 %(直径では30 %)。

プロセスの根本原

因を調査して是正

処置を行う。

B

パッケージとの界

面にあるボイド

(実装前)

ボイドがあるボー

ルは,80 %以下。

最大ボイド率(面

積)は,6 %。

(直径では25 %)

ボイドがあるボー

ルは,70 %以下。

最大ボイド率(面

積)は,4 %。

(直径では20 %)

ボイドがあるボー

ルは,50 %以下。

最大ボイド率(面

積)は,2 %。

(直径では15 %)

プロセスの根本原

因を調査して是正

処置を行う。

大きさにかかわらず,ボイドがあるボールは,対象とする。

実装後の評価で断面観察又はX線CT装置によって決定(サンプリングは,表C.6による。)。

C

リフローはんだ付

け後のボールの中

にあるボイド

ボイドがあるボールは,100 %以下。

最大ボイド率(面積)は,25 %(直径では50 %)。

プロセス及び受入

部品の根本原因を

調査して是正処置

を行う。

D

リフローはんだ付

け後のパッケージ

との界面にあるボ

イド

ボイドがあるボー

ルは,100 %以下。

最大ボイド率(面

積)は,15 %。

(直径では40 %)

ボイドがあるボー

ルは,80 %以下。

最大ボイド率(面

積)は,10 %。

(直径では32 %)

ボイドがあるボー

ルは,60 %以下。

最大ボイド率(面

積)は,5 %。

(直径では22 %)

プロセス及び受入

部品の根本原因を

調査して是正処置

を行う。

大きさにかかわらず,ボイドがあるボールは対象とする。

E

リフローはんだ付

け後のパッケージ

との界面にあるボ

イド

ボイドがあるボー

ルは,100 %以下。

最大ボイド率(面

積)は,15 %。

(直径では40 %)

ボイドがあるボー

ルは,80 %以下。

最大ボイド率(面

積)は,10 %。

(直径では32 %)

ボイドがあるボー

ルは,60 %以下。

最大ボイド率(面

積)は,5 %。

(直径では22 %)

プロセス及び受入

部品の根本原因を

調査して是正処置

を行う。

最大ボイド率(面積)が,2 %(直径では15 %)以下のボール

は,対象としない。

亀裂

亀裂なし

25

C 61191-6:2011 (IEC 61191-6:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表C.4−0.5 mm,0.4 mm及び0.3 mmピッチのマイクロビアインパッド形の

ランドをもつ部品に対するプロセス是正指標(続き)

タイプ

定義

プロセス是正指標

対策

製品レベルA

製品レベルB

製品レベルC

部品受入又は実装後のプロセス評価のため,X線透視によって決定(サンプリングは,表C.6による。)。

A,B

受入れ時のボイド

推奨しない。

プロセスの根本原

因を調査して是正

処置を行う。

C,D,

E

リフロー後のボイ

ド

推奨しない。

プロセス及び受入

部品の根本原因を

調査して是正処置

を行う。

表C.5−はんだ接合部及びボイドの比率

X線画像での

はんだ接合部の直径

mm

直径0.2 mmのボイド

ボイドの比率(直径)

%

ボイドの比率(断面積)

%

0.85

24

6

0.75

27

7

0.65

31

9

0.55

36

13

0.45

44

20

0.40

50

25

0.30

67

44

表C.6−C=0でのサンプリングプラン[品質指標値a)に対するサンプルサイズ]

ロットサイズ

製品レベルA

製品レベルB

製品レベルC

2.5

4.0

6.5

1.5

2.5

4.0

0.10

1.0

2.5

4.0

1-8

5

3

2

b)

5

3

b)

b)

5

3

9-15

5

3

2

8

5

3

b)

13

5

3

16-25

5

3

3

8

5

3

b)

13

5

3

26-50

5

5

5

8

5

5

b)

13

5

5

51-90

7

6

5

8

7

6

b)

13

7

6

91-150

11

7

6

12

11

7

125

13

11

7

151-280

13

10

7

19

13

10

125

20

13

10

281-500

16

11

9

21

16

11

125

29

16

11

501-1 200

19

15

11

27

19

15

125

34

19

15

1 201-3 200

23

18

13

35

23

18

125

42

23

18

3 201-10 000

29

22

15

38

29

22

192

50

29

22

10 001-35 000

35

29

15

46

35

29

294

60

35

29

注a) 品質指標値は,合格品質限界(AQL)に相当する。使用者から“きわめて重要”と指定され,小さい品質指標

値を要求された場合は,使用者は,調達文書の中で要求事項を示すものとし,図面上で“きわめて重要”な要

求事項を指定することが望ましい。

b) 全数検査を行う。

26

C 61191-6:2011 (IEC 61191-6:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(参考)

X線透視画像での測定

5.3に規定するX線透視画像の測定について記載する。

D.1 測定のしくみ

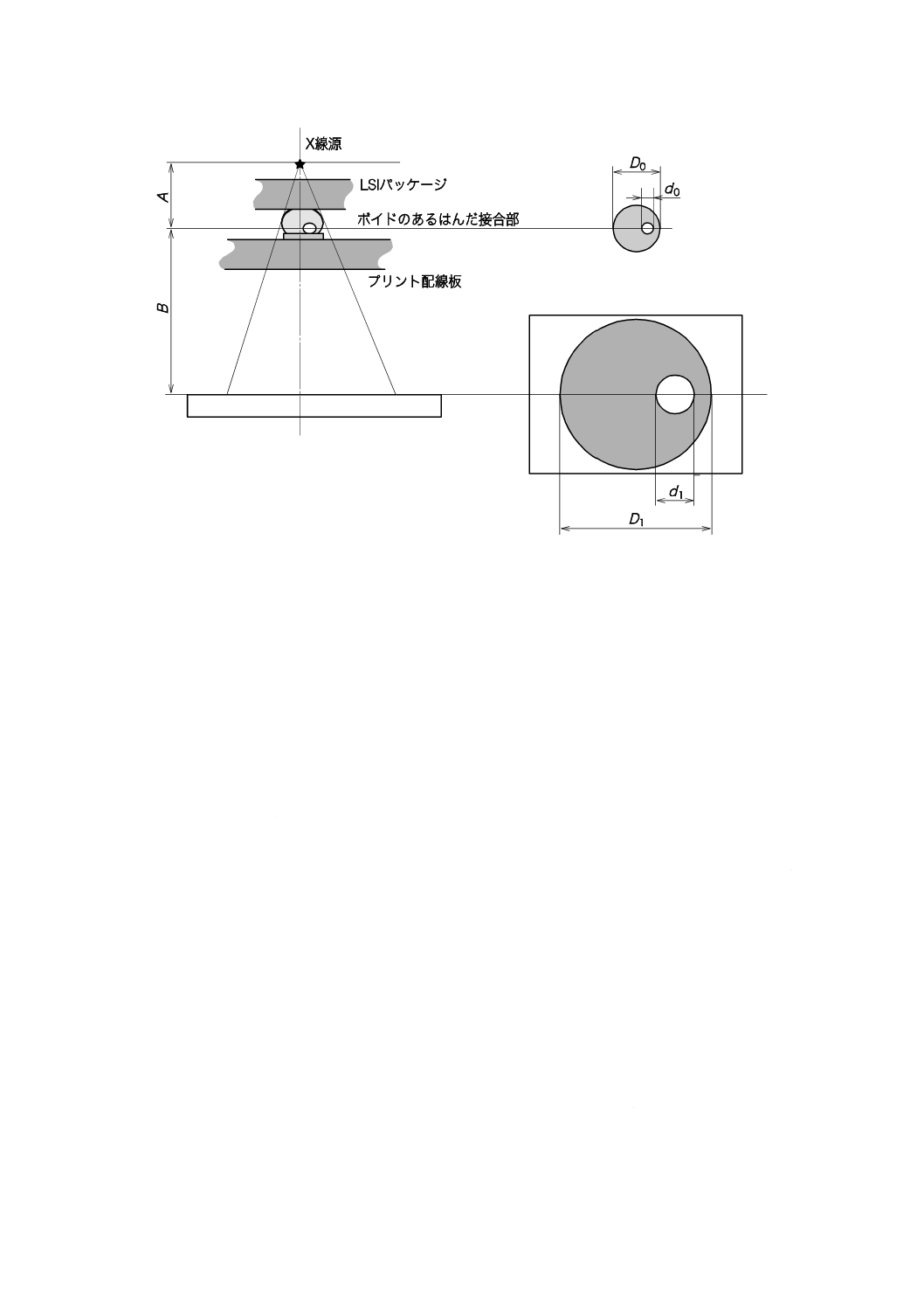

図D.1に,X線透視測定の原理図を示す。X線源から放射されたX線は,放射状に広がりながら,被測

定物を透過して撮像面に被測定物の拡大像を投影する。X線は,接合部のはんだ材料,銅配線層及び基板

中のその他の物質によって減衰し,接合部及び空洞の形状に応じた強度分布となって撮像面に到達する。

X線強度分布は,撮像管(例えば,I.I管)で強度に応じた白黒の映像に変換する。X線透視装置の中には,

断面積計算機能を備えたものもあり,上記の白黒映像をデジタル化し(例えば,40万画素以上),形状に

含む画素数を合算して断面積を算出することができる。

一般に,市販のX線透視装置では,面積計算の精度に影響を与える画像のグレースケール感度はさまざ

まである。グレースケール感度が低い装置では,球形のボイドの真の外周を検出する十分な感度がないた

め,はんだ接合部の中のボイドが小さく見える(測定値も小さくなる)ことがあり,最も小さいボイドは,

見えなくなることさえあることに留意することが望ましい。この規格で用いるX線透過装置は,6層両面

基板で,直径20 μm程度のボイドを検出する性能を備えていることが望ましい。

D.2 幾何倍率

図D.1における幾何倍率は,X線焦点から被測定物までの距離(A)と,X線焦点から撮像面までの距

離(A+B)との比で表し,式(D.1)によって算出する。

注記 X線管が試料ステージの下方に,X線検出器が試料の上方に配置されたX線透視装置もある。

0

1

0

1

d

d

D

D

A

B

A

=

=

+

=

幾何倍率

····················································· (D.1)

幾何倍率は,測定画像の倍率を決める要素であり,精密な測定をするために重要である。幾何倍率は,

被測定物の位置が変わらなくても,観察する位置によって変動するため,X線透過画像によって精密な寸

法計測を行うためには,観察する位置ごとに正しい位置を設定する必要がある。

27

C 61191-6:2011 (IEC 61191-6:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図D.1−X線透視画像

D.3 ボイド測定のX線照射量

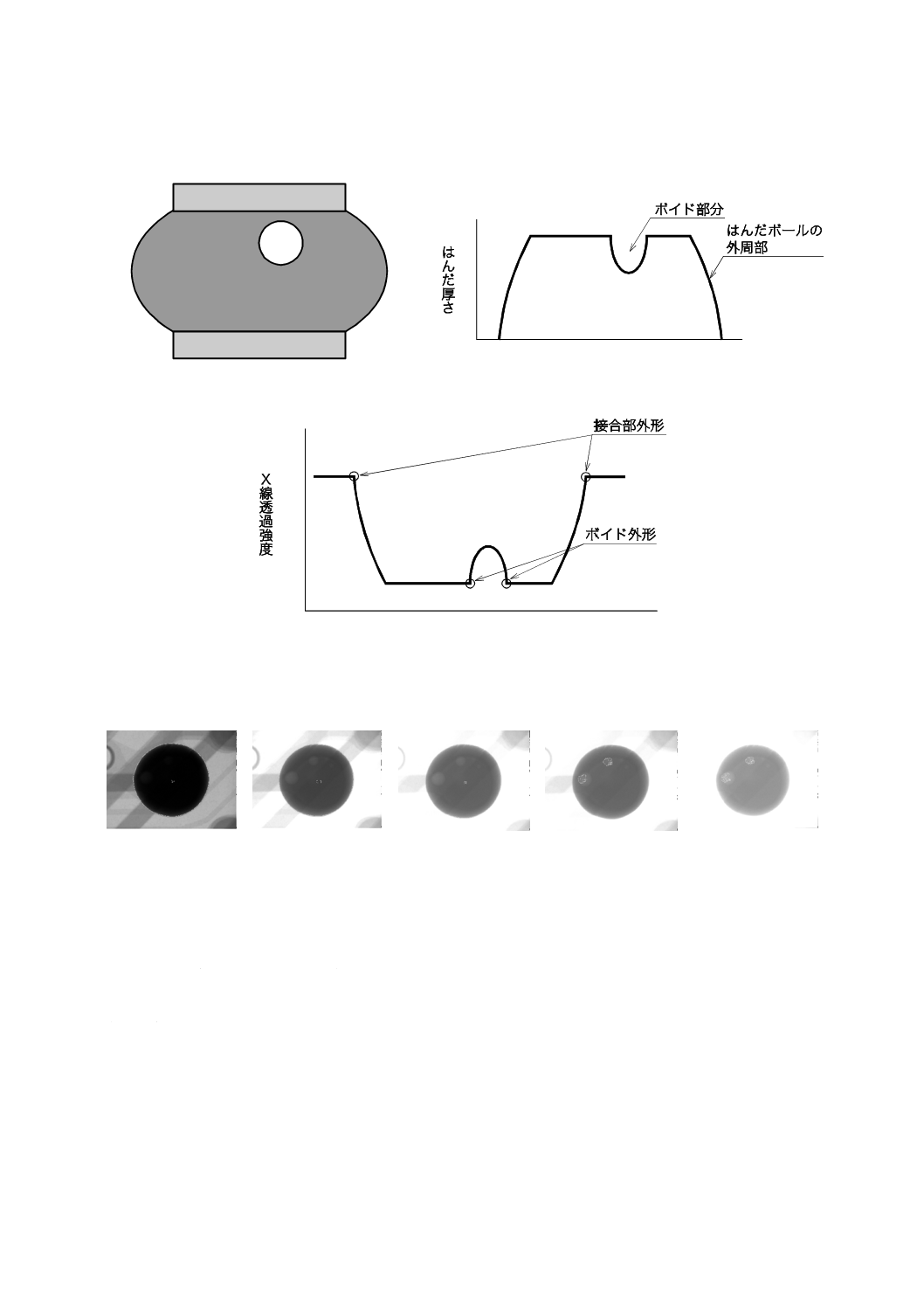

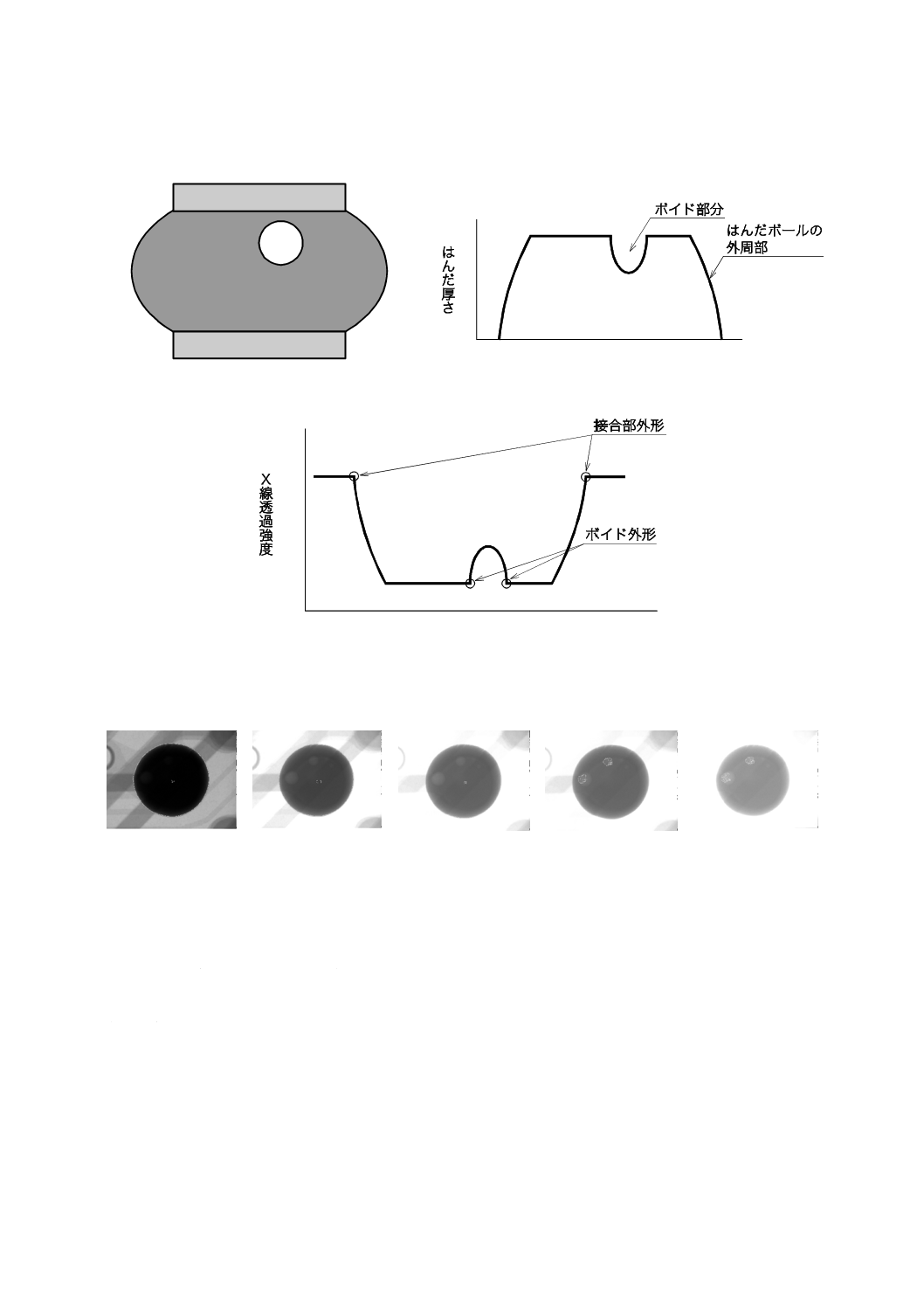

図D.2 b)に,はんだ接合部をX線が透過する厚さの分布を示す。透過するはんだ接合部の厚さに応じて

X線は減衰する。X線照射量が十分で,接合部を透過してコントラストのあるX線透過画像が得られる場

合(例えば,管電圧100 kV)は,はんだ接合部の中にボイドが検出される。一方,X線照射量が十分でな

い場合(例えば,管電圧40 kV)には,X線は,はんだ接合部でほとんど減衰してしまうため,ボイドの

あるなしにかかわらず,接合部全体の影を検出するだけでボイドは検出されない。接合部のボイドを測定

する場合は,はんだ接合部を十分透過するX線照射量が必要である。

D.4 はんだ接合部及びボイドのX線透過画像

撮像デバイスで検出するX線透過強度分布を図D.2 c)に示す。はんだ接合部では,X線が透過するはん

だの厚さは,均一でなく,接合部が球状であるため周辺部分で少しずつ減少している。透過したX線強度

は,はんだの厚さに対応して減衰し,はんだの厚さが薄くなる周辺部では,少しずつ増加するので,接合

部のX線透過画像は,周辺部にグレー領域をもつ画像として撮像する。したがって,正確な寸法測定のた

めには,はんだ接合部のグレー領域の最外縁を検出し,最大となる接合部外形を測定することが重要であ

る。図D.2 c)では,最大となる接合部外形は,実際の外形に近く,X線透視測定条件の変動の影響を受け

にくいことを示している。また,ボイドを含むはんだ接合部のはんだの厚さは,ボイドが球状であるため

ボイドの周辺部分で少しずつ増加している。透過したX線強度は,はんだの厚さが厚くなる周辺部では,

少しずつ減少するため,ボイドのX線透過画像は,周辺部にグレー領域をもつ画像として撮像する。はん

だ接合部と同様,図D.2 c)からも分かるように,正確な寸法測定のためには,ボイドのグレー領域の最外

縁を検出し,最大となるボイド外形を測定することが重要である。はんだ接合部,ボイドのいずれについ

ても,正確な寸法を測定し,周辺のグレー領域の不確実さを回避するためにグレー領域を最小にし,最大

外形を測定することが重要である。

28

C 61191-6:2011 (IEC 61191-6:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

幾つかのX線照射強度に対するX線透視画像を,図D.3に示す。

a) はんだ接合部 b) 接合部のはんだ厚さ

c) 透過X線強度分布並びに接合部及びボイドの外形

図D.2−はんだ接合部及びボイドの外形測定条件

80 kV

90 kV

100 kV

110 kV

120 kV

図D.3−代表的なはんだ接合部のX線透視画像

D.5 背景の影響

実際の組立品では,BGA及びLGAを実装した電子回路基板には,銅配線及びビアなど金属部分があり,

これらが,X線透視画像の中に混在する場合がある。このような背景の不必要な画像と明確に識別して,

接合部及びボイドを認識することが重要である。多くのBGAはんだボールなど厚さのあるはんだ接合部

(例えば,直径300 μm)では,容易に識別できる場合が多いが,LGAのようなはんだ接合部が薄い場合

(例えば,厚さ100 μm)では,注意深く設定する必要がある。

D.6 測定値の検証

X線透過画像による測定値と実際の断面積との関係は,被測定物と同様の材料,構造及び形状をもつ校

正用試験片を用いて,実際の接合部又はボイドの断面を測定することによって,検証することが望ましい。

29

C 61191-6:2011 (IEC 61191-6:2010)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1] JIS C 61191-1:2006 プリント配線板実装−第1部:通則−表面実装及び関連する実装技術を用い

た電気機器及び電子機器用はんだ付け実装要求事項

注記 対応国際規格:IEC 61191-1,Printed board assemblies−Part 1: Generic specification−

Requirements for soldered electrical and electronic assemblies using surface mount and related

assembly technologies(MOD)

[2] IEC 61190-1-3,Attachment materials for electronic assembly−Part 1-3: Requirements for electronic

grade solder alloys and fluxed and non-fluxed solid solders for electronic soldering applications

[3] Qiang Yu, Tadashiro Shibutani, Do-Seop Kim, Yusuke Kobayashi, Jidong Yang and Masaki Shiratori,

Effect of process-induced voids on isothermal fatigue resistance of CSP lead-free solder joints,

Microelectronics Reliability, 48, 2008, 431-437, 2008

[4] Qiang Yu, Tadashiro Shibutani, Yusuke Kobayashi and Masaki Shiratori, The effect of voids on thermal

reliability of BGA lead-free solder joint and reliability detecting standard, Proc. 10th InterSociety Conf.

on Thermal and Thermomechanical Phenomena in Electronic System (Itherm 2006), pp.1024 -1030, 2006

[5] Doseop Kim, Qiang Yu, Yusuke Kobayashi, and Tadashiro Shibutani, Effect of voids on thermal fatigue

reliability of lead free solder joint, Proc. IPACK05, pp.1-6 (IPACK2005-73136) 2005

[6] M. Wickham, M. Dusek, L. Zou and C. Hunt, Effect of Voiding on Lead-Free Reliability, NPL REPORT

DEPC MPR 033, APRIL 2005

[7] Mohammad Yunus, K. Srihari, J.M. Pitarresi, and Anthony Primavera, Effect of voids on the reliability of

BGA/CSP solder joints, Microelectronics Reliability 43 (2003) 2077-2086

[8] IPC-7095B (2008): Design and Assembly Process Implementation for BGAs