C 61191-1:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

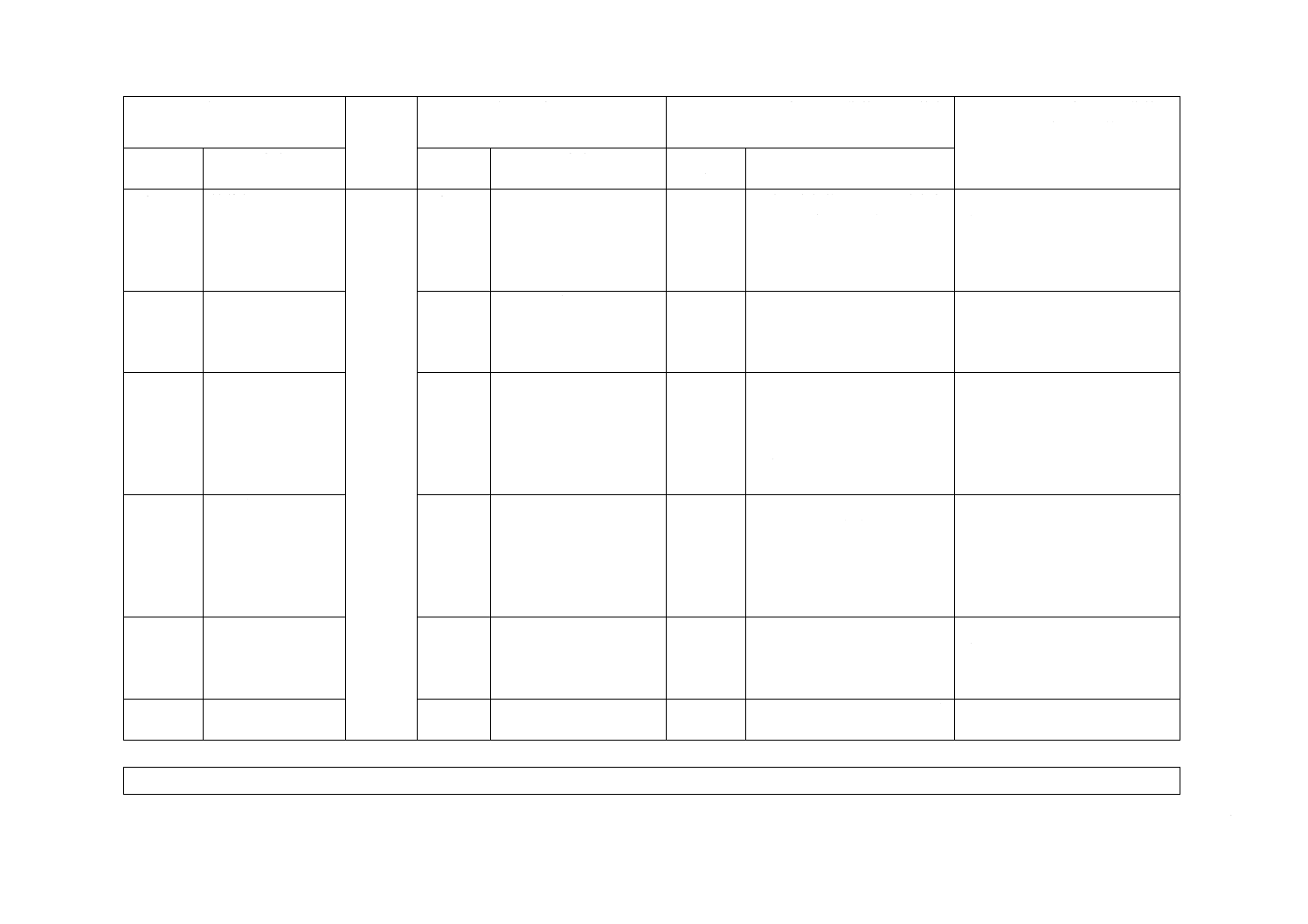

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 3

4 一般要求事項 ··················································································································· 4

4.1 優先順位 ······················································································································ 4

4.2 要求事項の解釈 ············································································································· 4

4.3 分類 ···························································································································· 4

4.4 不適合及び工程指標 ······································································································· 5

4.5 工程管理要求事項 ·········································································································· 5

4.6 要求事項の波及 ············································································································· 5

4.7 設計 ···························································································································· 5

4.8 説明図 ························································································································· 5

4.9 技量 ···························································································································· 6

4.10 静電気放電(ESD) ······································································································ 6

4.11 作業場 ························································································································ 6

4.12 実装工具及び設備 ········································································································· 7

5 材料要求事項 ··················································································································· 7

5.1 概要 ···························································································································· 7

5.2 はんだ ························································································································· 7

5.3 フラックス ··················································································································· 7

5.4 ソルダペースト ············································································································· 8

5.5 プリフォームソルダ ······································································································· 8

5.6 接着剤 ························································································································· 8

5.7 洗浄剤 ························································································································· 8

5.8 樹脂コーティング ·········································································································· 8

5.9 剝離剤 ························································································································· 9

5.10 熱収縮はんだ付け部品 ··································································································· 9

6 部品及びプリント配線板要求事項 ························································································ 9

6.1 一般事項 ······················································································································ 9

6.2 はんだ付け性 ················································································································ 9

6.3 はんだ付け性の維持 ······································································································· 9

6.4 はんだの純度維持 ········································································································· 10

6.5 リード線の準備 ············································································································ 11

7 実装工程要求事項 ············································································································ 12

C 61191-1:2015 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

7.1 一般事項 ····················································································································· 12

7.2 清浄度 ························································································································ 12

7.3 部品の表示及びプリント配線板上の表示············································································ 12

7.4 はんだ接合形状 ············································································································ 12

7.5 吸湿防止 ····················································································································· 12

7.6 熱放散 ························································································································ 12

8 はんだ付け要求事項 ········································································································· 12

8.1 要求事項 ····················································································································· 12

8.2 はんだ付け工程 ············································································································ 12

8.3 リフローソルダリング ··································································································· 13

8.4 フローソルダリング ······································································································ 14

8.5 手はんだ付け ··············································································································· 16

9 清浄度要求事項 ··············································································································· 17

9.1 一般事項 ····················································································································· 17

9.2 設備及び洗浄剤の適合性 ································································································ 17

9.3 はんだ付け前の洗浄 ······································································································ 17

9.4 はんだ付け後の洗浄 ······································································································ 17

9.5 清浄度の検証 ··············································································································· 17

9.6 清浄度基準 ·················································································································· 18

10 実装要求事項 ················································································································ 20

10.1 一般事項 ···················································································································· 20

10.2 許容要求事項 ·············································································································· 20

10.3 一般実装要求事項 ········································································································ 20

11 コーティング及び封止 ···································································································· 23

11.1 要求事項 ···················································································································· 23

11.2 コンフォーマルコーティング(絶縁保護コーティング) ····················································· 23

11.3 封止 ·························································································································· 25

12 手直し及び修理 ············································································································· 26

12.1 一般事項 ···················································································································· 26

12.2 不十分なはんだ付け実装の手直し ··················································································· 26

12.3 修理 ·························································································································· 27

12.4 手直し又は修理後の洗浄 ······························································································· 28

13 製品の品質保証 ············································································································· 28

13.1 システムの要求事項 ····································································································· 28

13.2 検査方法 ···················································································································· 28

13.3 工程管理 ···················································································································· 29

14 その他の要求事項 ·········································································································· 30

14.1 健康及び安全 ·············································································································· 30

14.2 特殊な製造への要求事項 ······························································································· 30

C 61191-1:2015

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

14.3 要求事項の波及に関する指針 ························································································· 30

15 発注データ ··················································································································· 30

附属書A(規定)はんだ付け器具及び装置に関する要求事項························································ 31

附属書B(規定)フラックスの適合性確認················································································ 33

附属書C(規定)品質評価 ···································································································· 34

参考文献 ···························································································································· 36

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 38

C 61191-1:2015 目次

C 61191-1:2015 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人電子

情報技術産業協会(JEITA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業

規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業

規格である。

これによって,JIS C 61191-1:2006は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS C 61191の規格群には,次に示す部編成がある。

JIS C 61191-1 第1部:通則−表面実装及び関連する実装技術を用いた電気機器・電子機器用はんだ

付け実装要求事項

JIS C 61191-2 第2部:部門規格−表面実装はんだ付け要求事項

JIS C 61191-3 第3部:部門規格−挿入実装はんだ付け要求事項

JIS C 61191-4 第4部:部門規格−端子実装はんだ付け要求事項

JIS C 61191-6 第6部:BGA及びLGAのはんだ接合部のボイド評価基準及び測定方法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 61191-1:2015

プリント配線板実装−第1部:通則−

表面実装及び関連する実装技術を用いた

電気機器・電子機器用はんだ付け実装要求事項

Printed board assemblies-Part 1: Generic specification-

Requirements for soldered electrical and electronic assemblies using

surface mount and related assembly technologies

序文

この規格は,2013年に第2版として発行されたIEC 61191-1を基に,対応する部分については対応国際

規格を翻訳し,技術的内容を変更することなく作成した日本工業規格であるが,対応国際規格には規定さ

れていない規定項目を日本工業規格として追加している。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,表面実装及び関連する実装技術を用いる高品質のはんだ付け接合並びに実装品を生産する

ための材料,方法及び検証基準に対する要求事項について規定する。また,良好な製造工程のための推奨

条件を含む。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 61191-1:2013,Printed board assemblies−Part 1: Generic specification−Requirements for

soldered electrical and electronic assemblies using surface mount and related assembly

technologies(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS C 5070:2009 表面実装技術−表面実装部品(SMD)の輸送及び保管条件−指針

注記 対応国際規格:IEC 61760-2,Surface mounting technology−Part 2: Transportation and storage

conditions of surface mounting devices (SMD)−Application guide(IDT)

JIS C 60068-2-20:2010 環境試験方法−電気・電子−第2-20部:試験−試験T−端子付部品のはんだ

2

C 61191-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付け性及びはんだ耐熱性試験方法

JIS C 60068-2-58:2006 環境試験方法−電気・電子−表面実装部品(SMD)のはんだ付け性,電極の

耐はんだ食われ性及びはんだ耐熱性試験方法

JIS C 60721-3-1:2009 環境条件の分類−第3-1部:環境パラメータ及びその厳しさのグループ別分類

−保管条件

注記 対応国際規格:IEC 60721-3-1,Classification of environmental conditions−Part 3: Classification of

groups of environmental parameters and their severities−Section 1: Storage(IDT)

JIS C 61191-2:2015 プリント配線板実装−第2部:部門規格−表面実装はんだ付け要求事項

注記 対応国際規格:IEC 61191-2:2013,Printed board assemblies−Part 2: Sectional specification−

Requirements for surface mount soldered assemblies(MOD)

JIS C 61191-3:2006 プリント配線板実装−第3部:部門規格−挿入実装はんだ付け要求事項

注記 対応国際規格:IEC 61191-3,Printed board assemblies−Part 3: Sectional specification−

Requirements for through-hole mount soldered assemblies(IDT)

JIS C 61191-4:2006 プリント配線板実装−第4部:部門規格−端子実装はんだ付け要求事項

注記 対応国際規格:IEC 61191-4,Printed board assemblies−Part 4: Sectional specification−

Requirements for terminal soldered assemblies(IDT)

JIS Q 9001 品質マネジメントシステム−要求事項

JIS Z 3197 はんだ付用フラックス試験方法

注記 対応国際規格では,IEC 61190-1-1,Attachment materials for electronic assembly−Part 1-1:

Requirements for soldering fluxes for high-quality interconnections in electronics assemblyを引用し

ているが,対応するJISが存在しないため,この規格では,関連するJIS Z 3197を引用した。

JIS Z 3282 はんだ−化学成分及び形状

注記 対応国際規格では,IEC 61190-1-3,Attachment materials for electronic assembly−Part 1-3:

Requirements for electronic grade solder alloys and fluxed and non-fluxed solid solders for electronic

soldering applicationsを引用しているが,対応するJISが存在しないため,この規格では,関

連するJIS Z 3282を引用した。

JIS Z 3284-1 ソルダペースト−第1部:種類及び品質分類

注記 対応国際規格:IEC 61190-1-2,Attachment materials for electronic assembly−Part 1-2:

Requirements for soldering pastes for high-quality interconnects in electronics assembly(MOD)

IEC 60194,Printed board design, manufacture and assembly−Terms and definitions

IEC 61188-1-1,Printed boards and printed board assemblies−Design and use−Part 1-1: Generic requirements

−Flatness considerations for electronic assemblies

IEC 61189-1,Test methods for electrical materials, interconnection structures and assemblies−Part 1: General

test methods and methodology

IEC 61189-3,Test methods for electrical materials, printed boards and other interconnection structures and

assemblies−Part 3: Test methods for interconnection structures (printed boards)

IEC 61193-3,Quality assessment systems−Part 3: Selection and use of sampling plans for printed boads and

laminate end-product and in-process auditing

IEC 61249-8-8,Materials for interconnection structures−Part 8: Sectional specification set for non-conductive

films and coatings−Section 8: Temporary polymer coatings

3

C 61191-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

IEC 62326-1:2002,Printed boards−Part 1: Generic specification

3

用語及び定義

この規格で用いる主な用語及び定義は,IEC 60194によるほか,次による。

3.1

反り(bow)

粗い円筒形又は球形の曲面で特徴付けられる,基板の平面からの偏差。この場合,製品が長方形のとき,

その四つの隅が同一平面にある。

3.2

実装業者(manufacturer,assembler)

実装品のこの規格への適合を確実にするために必要な全ての実装工程及び検証作業並びに材料及び部品

の調達に責任をもつ個人又は会社。

3.3

客観的な証拠(objective evidence)

購入者と実装業者との間で合意している文書。

注記 文書は,ハードコピー,コンピュータデータ,コンピュータアルゴリズム,ビデオ又はその他

の媒体形式にすることができる。

3.4

工程指標(process indicator)

材料,設備,人,工程及び/又は出来栄えの変化に対応する,不適合には至らない標準からの偏差。

3.5

技量(proficiency)

この規格に規定する要求事項及び検証手順に従って業務を遂行する能力。

3.6

シャドーイング(shadowing)

部品がその他の部品の陰になり,リフローソルダリング時の加熱又はフローソルダリング時のはんだ回

りを阻害する現象。

3.7

供給業者(supplier)

この規格の要求事項及び検証手順に完全に適合した部品及び素材を実装業者に対して保証する責任があ

る個人又は会社。

注記1 部品は,電子部品,電気機械部品,機械部品,プリント配線板などを含んでいる。

注記2 素材は,はんだ,フラックス,洗浄剤などを含んでいる。

3.8

ねじれ(twist)

長方形のシート,パネル又はプリント配線板の表面の対角線に平行に生じる変形。この場合四つの隅の

うちの一つはその他の三つを含む平面上にない。

3.9

購入者(user,procuring authority)

電気機器・電子機器の調達に責任をもち,機器のレベル(4.3参照)を確定する権限及びこの規格に対す

4

C 61191-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る変更又は制限をする権限をもつ個人,会社又は機関。

注記 例えば,これらの要求事項を詳述している契約書の発行者及び管理者をいう。

4

一般要求事項

4.1

優先順位

4.1.1

一般事項

この規格と引用規格との間に規定内容の不一致がある場合は,この規格の規定内容を優先する。ただし,

この規格は,適用する法令及び規則に代わるものではない。

4.1.2

不一致

この規格に規定する要求事項と適用する実装図との間に不一致がある場合は,購入者が承認した実装図

を優先する。この規格に規定する要求事項と承認していない実装図との間に不一致がある場合には,その

差違は購入者の承認を必要とする。承認した場合には,不一致の内容は,実装図上に文書化(公式の版数

通知又は同等のものに)しなければならない。その後は,その文書が付いた図面が優先する。

4.1.3

適合性文書

この規格が適合性要求を満たすために証拠書類を必要とする場合,それぞれの記録は,記録した日付か

ら2年以上,検査のために維持して,利用可能な状態でなければならない(JIS Q 9001参照)。

4.2

要求事項の解釈

機器のレベル及び使用状態(4.3参照)で許容する購入者による性能要求の違いとして製品分類を導入す

る。購入者がこの規格の強制的な要求事項を選択する場合,次の条件が供される。

− 購入者による以外の指定がない場合,要求事項の言及は強制的に要求されることを規定する。

− 購入者による要求事項からの何らかの相違は,例えば,組立図,仕様書又は受託規定に記載される。

“禁止事項”(ならない)の表現は,避けられない状況でだけ使用される。“推奨事項”(望ましい)

の表現は,推奨又はガイダンスを示す。“許容事項”(してもよい)は,選択できる状況を示す。“推

奨事項”及び“許容事項”の両方の表現は強制的でない状況を表す。“推奨事項”(望ましい)は目

安の公表にも用いる。

4.3

分類

この規格は,最終製品の意図する用途によって,電気機器・電子機器用実装品を分類することを認めて

いる。一般的に,生産性,機能特性,要求性能及び検証(検査・試験)の頻度の違いを考慮し,最終製品

に対して,次の三つのレベルを設定している。レベルの間には,製品が重複する場合がある。実装品の購

入者(3.9参照)には,その製品が属するレベルを決定する責任がある。契約書には,要求するレベル及び

指定値に対して,必要に応じて追加及び変更の要求事項を明記する。

− レベルA:一般電気製品(民生用) 消費者製品,ある種のコンピュータ及びコンピュータ周辺機器,

並びに完成実装品の機能を主に要求するハードウェア。

− レベルB:業務用電気製品(産業用) 通信機器,高機能な業務用機器及び高性能かつ長寿命が必要

で,必須ではないが中断のないサービスを望む機器。一般的に,最終製品使用環境は,障害を起こす

ことがないよう管理している。

− レベルC:高性能電気製品(特殊用) 連続した処理能力又は要求時に即応した処理能力が必須であ

る全ての機器。生命維持システム及び危機管理システムのように,機器の故障時間は許されず,使用

環境は非常に過酷であり,機器は必要なときに必ず機能しなければならない。

5

C 61191-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.4

不適合及び工程指標

表2(12.2参照)は,手直し,修理などの処置を必要とする不適合及び受入れ不可能な不適合を示す。

実装業者は,懸念する表2以外の事項を明確にし,それらを表2の追加項目として扱う責任がある。それ

らの項目は,実装図上に指定することが望ましい。表2に規定する不適合項目以外の異常及び必須要件か

らの変動は,工程指標として考慮し,それらが発生した場合,監視しなければならない。工程指標の処置

は,不要とする。

4.3のレベルA,B及びCは,関連規格に記載があるクラス1,2及び3の出来栄えの要求事項について

の分類に対応している。

注記 関連規格には,IPC-A-610Eなどがある。

4.5

工程管理要求事項

この規格は,電気機器・電子機器用はんだ付け実装に用いる製造工程の実施計画及び評価において,工

程管理手法を用いることを要求する。考え方,実施戦略,ツール及び技術は,特定の会社,作業又は工程

管理及び最終製品要求事項への能力などによって,異なった順序を適用してもよい。包括的で継続的な改

善計画の実施が客観的に認められる場合,購入者による同意を条件として,実装業者は,この規格に規定

する特定の品質適合性評価及び検査を実施しなくてもよい(13.3参照)。

4.6

要求事項の波及

この規格の適用可能な要求事項は,実装業者又は供給業者によって,全ての下請契約及び購入注文に対

して課す。実装業者又は供給業者は,購入者が承認したもの以外の下請契約又は購入注文に対して,これ

らの要求事項のいかなる変更も課したり又は許可してはならない。

特に指定がない場合,この規格の要求事項は,市販の実装品(カタログ品)又はサブ組立品の調達には

課さない(14.3参照)。これらの物品の製造者は,適切であるとみなしてもよい。

4.7

設計

4.7.1

一般事項

構造及びレイアウト設計要求事項は,次の4.7.2及び4.7.3による。

4.7.2

新規設計

電気機器・電子機器用実装のプリント配線板レイアウト並びに機械的及び熱的構造は,関連する適切な

設計仕様(例えば,IEC 61188-5-1)又は購入者が承認したものに準拠することが望ましい。改版したレイ

アウトが,この規格の要求事項を完全に満足する最終製品の品質を生み出す客観的証拠を実装業者がもつ

場合,購入者及び実装業者は適切に修正したレイアウト及びそれへの変更に合意することが望ましい。

4.7.3

既存設計

この規格の要求事項は,現在承認している設計を設計変更する唯一の理由としないことが望ましい。た

だし,既存の電気機器・電子機器用設計がハードウェア構成に影響を与える変更をしている場合,その設

計は,この規格に対して最大限の実際的な整合を見込むように変更を評価し,購入者の承認を得なければ

ならない。実装業者のいかなる設計変更も購入者の承認を得なければならない。

設計変更提案がこの規格に適合するため及び最終製品の品質向上のためであっても,購入者はその設計

変更を承認する義務を負わない。

4.8

説明図

説明図は,この規格の要求事項の解釈を助けるためのものであり,文章化した要求事項の方を優先する。

6

C 61191-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.9

技量

4.9.1

設計の技量

設計部門は,全ての技術者に対する正式な設計訓練の実施を立証する文書を保有していなければならな

い。訓練は,そのような技術者が製品の電気機器・電子機器用設計に直接責任をもつか否かにかかわらず

実施しなければならない(JIS Q 9001参照)。

4.9.2

製造の技量

作業を始める前に,全ての指導員,作業者及び検査員は,担当する仕事に精通していなければならない。

その技量の客観的な証明は,維持し,評価時に利用できなければならない。技量の証明は,担当する適用

可能な業務機能に対する訓練,この規格の要求事項に対する検査及び定期的な技量の見直しの記録を含め

る(JIS Q 9001参照)。

4.10 静電気放電(ESD)

ESD耐性の低い電気部品・電子部品,サブ組立品,実装品及び設備に対する静電気放電対策の文書化し

た手順を次に示す作業などにおいて遵守しなければならない。

注記 参照する規格類としては,IEC 61340-5-1及びIEC/TR 61340-5-2がある。

a) 入荷物品の受入れ及び検査

b) 基板,サブ組立品及び部品の保管及び配膳

c) 製造及び手直し

d) 検査及び試験

e) 完成品の保管及び出荷

f)

輸送及び設置

ESDによる障害の分析処理手順は,文書化し,認可した調査官による監査のために利用できなければな

らない。

4.11 作業場

4.11.1 一般事項

全ての作業領域の清浄度及び周囲環境は,はんだ付け器具,材料及びはんだ付けする面の,汚れ及び劣

化を防ぐ水準に維持する。作業領域での飲食及び喫煙又は不法な薬品の使用は,禁止する。

4.11.2 環境管理

はんだ付け作業場は,周囲を囲み,温度及び湿度を管理し,周囲に比べて気圧を高くするように維持す

ることが望ましい。

4.11.3 温度及び湿度

相対湿度が30 %以下に減少した場合,実装業者は,ESD管理が適切で,フラックス能力及びソルダペー

スト塗布のために,十分な湿気が存在することを事前に検証する。作業者の快適さ及びはんだ付け性を維

持するために,温度は18 ℃〜30 ℃に維持し,相対湿度は70 %を超えないことが望ましい。工程管理で

は,より制限的な温湿度基準限界値を考慮することが望ましい。

4.11.4 照明

手はんだ付け及び検査の作業面の照明は,1 000 lx以上とする。

4.11.5 設置現場での作業

この規格が要求する管理した環境状態を効果的に確保できない設置現場での作業は,はんだ接合品質を

最大にし,機器への作業に対し管理していない環境の影響を最小にするために,特別の考慮を払わなけれ

ばならない。

7

C 61191-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.11.6 クリーンルーム

電子機器の実装は,この規格の最終製品性能要求事項の適合を確実にするために,クリーンルームの使

用を必要とする場合がある。この場合,クリーンルームのクラスは,購入者と実装業者との取決めによる。

4.12 実装工具及び設備

4.12.1 一般事項

実装業者は,部品及び/又は導体の準備に加えて,はんだ付けに用いる工具及び設備の選択並びに保全

に責任がある。使用工具は,用いることによって有害な損傷が生じないように,選択及び保全をしなけれ

ばならない。工具及び設備は,使用前には清浄な状態であり,また,使用中も清浄な状態であり,ごみ,

グリース,フラックス,油及びその他の異物がない状態に保つことが望ましい。はんだこて,設備及びシ

ステムは,温度制御機能及び電気的過ストレス(EOS)又はESD(4.10参照)からの防止機能を備えたも

のを選定し,採用する。

4.12.2 工程管理

4.12.1に適合するための適切な工程管理がない場合には,附属書Aに規定する要求事項を必須とする。

実装工具及び設備は,購入者の評価に利用できる文書化した手順に従って用いる。実装工具及び設備は,

製造仕様書に指示した条件で用いる。

5

材料要求事項

5.1

概要

この規格に規定するはんだ付け工程で用いる材料は,5.2〜5.10の規定による。規定する材料及び工程は,

ある組合せでは,互換性がない場合があるため,実装業者は,品質レベルが許容できる製品を製造するた

めの材料と工程との組合せを選定する。

5.2

はんだ

JIS Z 3282に適合するはんだ合金を用いる。この規格のその他の全ての条件を満足し,購入者と実装業

者との間での同意がある場合,製品に要求するサービス寿命,性能,信頼性又は規定する要求事項を満た

すその他のはんだ合金を用いてもよい。

5.3

フラックス

フラックスは,JIS Z 3197又は同等の規格に従って試験し,次の三つのタイプに分類する。

− L:低フラックス(低フラックス残さ活性度)又はフラックス残さ活性度なし

− M:中フラックス(中フラックス残さ活性度)

− H:高フラックス(高フラックス残さ活性度)

タイプL又はMのフラックスを実装時のはんだ付けに用いる。フラックス残さを除去しない(無洗浄)

場合は,洗浄なし(C-00)で9.6の要求事項に適合するタイプLのフラックスを用いることが望ましい

(9.6.3.2参照)。

無機酸系フラックス及びタイプHのフラックスは,端子,単線及び密封した部品の予備はんだ付けに用

いてもよい。無機酸系フラックスは,実装時のはんだ付けに用いないことが望ましい。タイプHのフラッ

クスは,フラックス塗布,はんだ付け,洗浄及び清浄度試験からなる一連の作業の一部として適用し,次

のいずれかの条件に適合する場合,端子,単線及び密封した部品のはんだ付けに用いてもよい。

a) 購入者がタイプHのフラックスの使用を承認する。

b) 附属書Bの試験要求に従って適合性を証明するデータが,評価時に利用可能である。

タイプHのフラックスを用いる場合は,洗浄は必須である。

8

C 61191-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

水溶性フラックスをその他のフラックスとともに用いる場合,水溶性フラックスは,一緒に用いるその

他のフラックス及び材料との間で化学的に問題なく用いることができなければならない。やに入りはんだ

のフラックスも,この細分箇条の規定による。やに入りはんだ中のフラックスの割合は,任意である。

5.4

ソルダペースト

ソルダペーストのはんだ粉末及びフラックスの成分は,5.2及び5.3の要求事項に適合しなければならな

い。また,実装工程要求事項に適合するために,JIS Z 3284-1に従って評価することが望ましい。

5.5

プリフォームソルダ

プリフォームソルダは,5.2及び5.3の要求事項に適合しなければならない。

5.6

接着剤

表面実装部品の取付けに用いる接着剤,及び表面実装部品以外の部品の取付けに用いる接着剤は,用途

に適切なもので,実装時に悪い影響を与えてはならない。

5.7

洗浄剤

5.7.1

一般事項

グリース,油,ワックス,ごみ,フラックス及びその他の残留物を取り除くために用いる洗浄剤は,フ

ラックス残さ,その他の残さ及び粒子状汚染物質を,取り除く性能に基づいて選定しなければならない。

洗浄剤は,洗浄する材料又は部品を劣化してはならないし,また,9.6の洗浄要求事項に適合しなければな

らない。

5.7.2

洗浄剤の選択

洗浄剤及びその混合物は,各種の規格及び仕様に適合しなければならない。混合した洗浄剤は,安定な

状態である場合用いてもよい。塩素系溶剤は用いてはならない。水,アルコール又はテルペンを優先して

用いる。全ての溶剤は,健康,安全及びその他の環境規則に適合するように用いなければならない。

5.8

樹脂コーティング

5.8.1

一般事項

高分子材料(ポリマ材料)に対する要求事項は,次による。

5.8.2

ソルダレジスト及び部分的マスク剤

ポリマソルダレジストコーティング剤及びIEC 61249-8-8に従う一時的マスク剤は,次の材料を用いる。

a) はんだ付け性,基板材料又はプリント配線を劣化しない。

b) マスクした領域へはんだを流出しない。

c) 残留した場合にも,プリント配線板,導体,フラックス,接着剤及びその上に塗布するコンフォーマ

ルコーティング剤を阻害しない。

注記 コンフォーマルコーティング(conformal coating)とは,完成したプリント回路板の表面形状

に沿って付けた絶縁保護皮膜のことをいう。

d) 一時的にマスクする場合,プリント配線板のコンフォーマルコーティング又は実装品の完全性に対し

有害な汚染を残さずに容易に取り除くことができる。

5.8.3

コンフォーマルコーティング及び封止

実装品に対するコンフォーマルコーティングの要求事項は,コーティングの種類(例えば,材料)も含

めて承認した実装図に指定する。実装図にコーティング材の端面はみ出し(edge coating)を指定する場合

は,11.2.2.7による。封止材は,その用途に適したものとし,また,実装に問題がないものを用いる。

5.8.4

スペーサ(永久的なもの及び一時的なもの)

機械的なスタンドオフとして用いるスペーサの材料は,はんだ付け工程に耐えなければならない。また,

9

C 61191-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

はんだ接合の検査ができることが望ましい(13.2.2.3参照)。この要求事項は,スペーサが部品の自己発熱

による温度に耐えることを含める。スペーサの位置,形状及び材料は,文書で規定する。

注記 スタンドオフとは,部品底面と基板表面との間を離すことをいう。

5.9

剝離剤

単線の被覆を除去するために用いる化学的溶剤,ペースト及びクリームは,線材に劣化を引き起こして

はならない。さらに,線材は,推奨条件に基づいて中和し洗浄しなければならず,また,6.3に規定するは

んだ付けができなければならない。

5.10 熱収縮はんだ付け部品

熱収縮はんだ付け部品は,自己封止形であり,はんだ接合部を封止しなければならない。編みシールド

線の端末処理は,購入者が承認した実装図に指定する要求事項に基づいて作成した作業指示書に従って行

わなければならない。自己封止形部材は,9.4の洗浄要求事項の適用外である。

注記 熱収縮はんだ付け部品(heat shrinkable soldering devices)とは,線材同士,線材と端子との間,

線材とシールドとの間などを,接続するのに用いるものであり,はんだ付けと封止とを一つの

部品によってできるようプリフォームソルダを内蔵した熱収縮性スリーブからなる。

6

部品及びプリント配線板要求事項

6.1

一般事項

電気・機構部品及びプリント配線板は,購入仕様書の要求事項に適合し,適合証明は,実装業者の責任

とする。実装品に選定する部品及びプリント配線板は,その実装品の製造に用いる材料及び工程に適合し

なければならない。

注記 詳細な情報は,IEC 62326-1,IEC 62326-4,IEC 62326-4-1及びIEC/PAS 62326-7-1による。

6.2

はんだ付け性

6.2.1

部品のはんだ付け性

部品のはんだ付け性は,供給業者の責任であり,実装業者が規定し,また,合意した要求事項に適合し

なければならない。電気・機構部品及び線材は,JIS C 60068-2-20,JIS C 60068-2-58又は同等の規格によ

って試験した場合のはんだ付け性要求事項に適合しなければならない。プリント配線板は,IEC 61189-3

又は同等の規格で試験した場合の要求事項に適合しなければならない。

保管及び使用のための部品の受入れに先立って,実装業者は,はんだ付けする部品に対して,抜取り計

画に従ってはんだ付け性試験を行い,適用するはんだ付け性規格の要求事項に適合していることを確認す

る。購入者は,必要なはんだ付け性規格を指定することが望ましい。保管条件は,JIS C 60721-3-1のクラ

ス1K2及びJIS C 5070による。

6.2.2

予備はんだ付け

実装工程の一部として,予備はんだ付け及び検査を実施する場合,その予備はんだ付け作業がはんだ付

け性試験を代替できる(6.3参照)。

6.2.3

セラミック基板のはんだ付け性試験

セラミック基板のめっき箇所に対して,IEC 61189-3に規定する方法又は同等な方法で,はんだ付け性

試験を実施する。

6.3

はんだ付け性の維持

6.3.1

一般事項

実装業者は,手はんだ付け及び/又は自動はんだ付け作業の開始時に,6.2の要求事項を満足する全ての

10

C 61191-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

部品,リード線,線材,端子及びプリント配線板が,はんだ付けできる状態にあることを確実にする。実

装業者は,はんだ付け性の劣化をできるだけ少なくする方法を確立しなければならない。

6.3.2

前処理

部品のリード線,電極及び端子は,はんだ付け性を維持するために前処理(はんだディップなど)して

もよい。

6.3.3

はんだ接合部の金ぜい(脆)化

6.3.3.1

一般事項

金めっき部(例えば,部品のリード線,プリント配線板のランド)によるはんだのぜい(脆)化の影響

を少なくするために,あらゆるはんだ接合部中の金の総量は,はんだ体積の1.4 %(はんだ質量の3 %相当)

を超えてはならない。ただし,はんだ付けプロセスに関連する,金によるはんだのぜい(脆)化問題がな

いこと,又はその他の金属表面仕上げによるはんだ接合部の問題がないことが確認できる根拠書類がある

場合は,次の6.3.3.2,6.3.3.3及び6.3.3.4の要求事項は適用しなくてもよい。

6.3.3.2

部品電極の金

実装業者は,次の要求事項のいずれか一方又は両方に適合していることを証明する。

a) 予備はんだ付け,又はその他の方法で,全ての金めっきしているリード線又は端子に対し,はんだ付

けする表面から金を除去している。

b) はんだ付け前の金の残留量は6.3.3.1の限界値を超えていない。

6.3.3.3

リード線・電極の予備はんだ付け

リード線・電極を予備はんだ付けする場合,部品に悪影響を与えてはならない。2度の予備はんだ付け

又はウェーブソルダリングを用いて,効果的に金を除去することが望ましい。

次の要求事項に適合する場合は,ディップ,ウェーブ又はドラッグソルダリング工程を用いてはんだ付

けする実装部品には,金除去工程は適用しなくてもよい。

a) 6.2のはんだ付け性要求事項を満足できる金の厚さである。

b) はんだ付けプロセスは,6.3.3.1及び6.3.3.2の要求事項を満足できる十分な時間,温度及びはんだ量で

ある。

6.3.3.4

プリント配線板のランドの金

プリント配線板のランドの金の体積は,6.3.3.1の限界値を超えてはならない。

6.3.4

はんだ付け性の悪い部品の予備はんだ付け

適用するはんだ付け性要求事項に適合しない部品のリード線,端子及びプリント配線板を用いる場合は,

はんだ付けの前に,はんだディップによる予備はんだ付け又はその他の適切な方法で再処理する。再処理

した部品は,蒸気エージングの要求事項を除き,6.2に適合しなければならない。線材の予備はんだ付けで

は,よ(撚)り線部分をはんだで覆いつくしてはならない。線材被覆部内へのはんだの吸い上がりは,で

きるだけ少なくしなければならない。要求がある場合,熱に弱い部品のリード線への予備はんだ付けの間

は,リード線にヒートシンクを取り付けなければならない。

6.4

はんだの純度維持

前処理として行う金除去,部品の予備はんだ付け及びはんだ付け装置で用いるはんだは,表1に規定す

る不純物の限界値を下回って適合していることを証明するために,定期的に分析し,取り替え,又は補給

する。その分析周期は,過去の履歴又は毎月の分析結果に基づいて決定することが望ましい。不純物が,

表1の限界値を超えた場合は,分析,取替え又は補給の間隔を短縮しなければならない。全ての分析結果

及びはんだ槽使用状態(例えば,総使用時間,取り替えたはんだの量,処理数)の記録は,各はんだ槽ご

11

C 61191-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

とに保管する(4.1.3参照)。

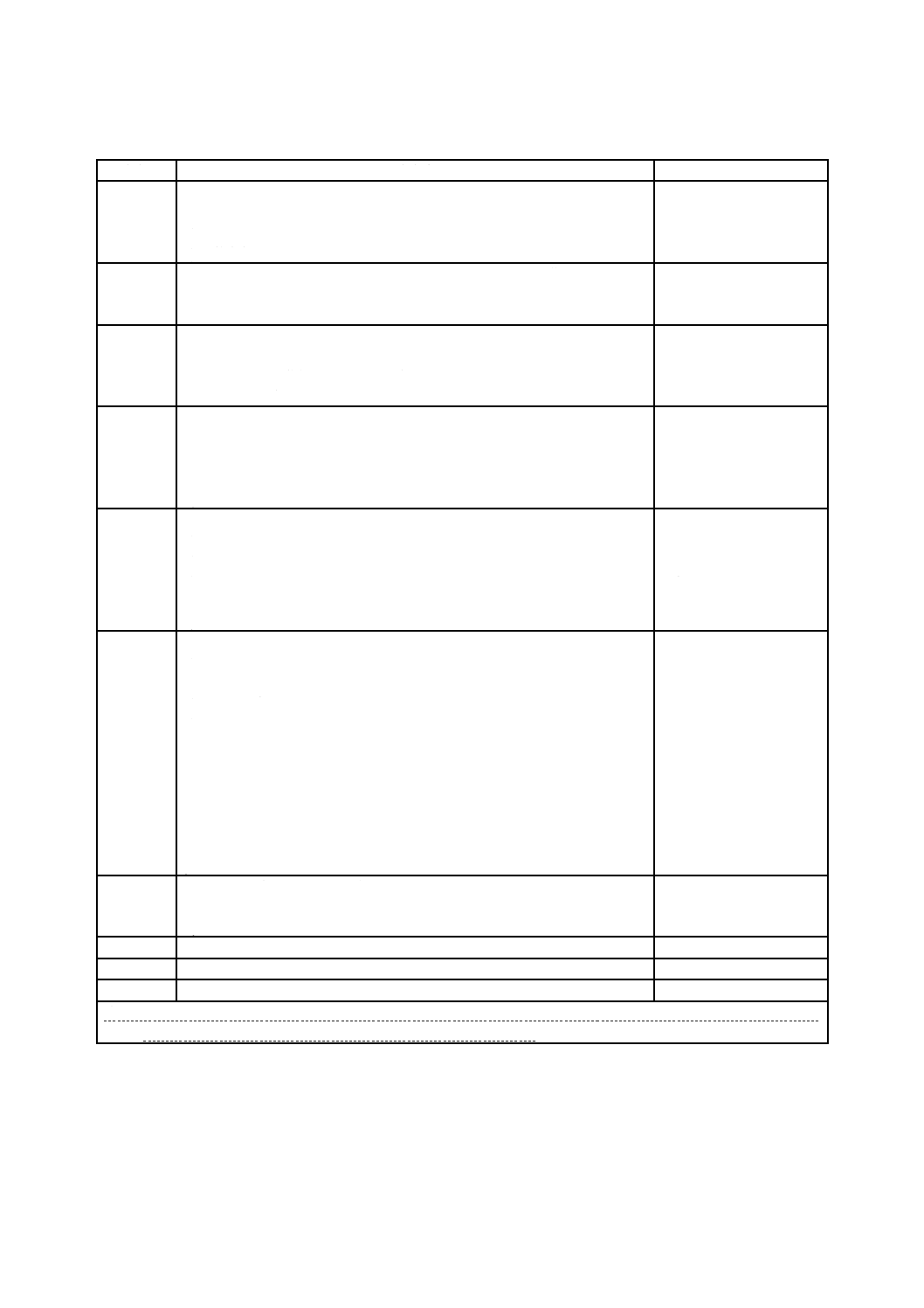

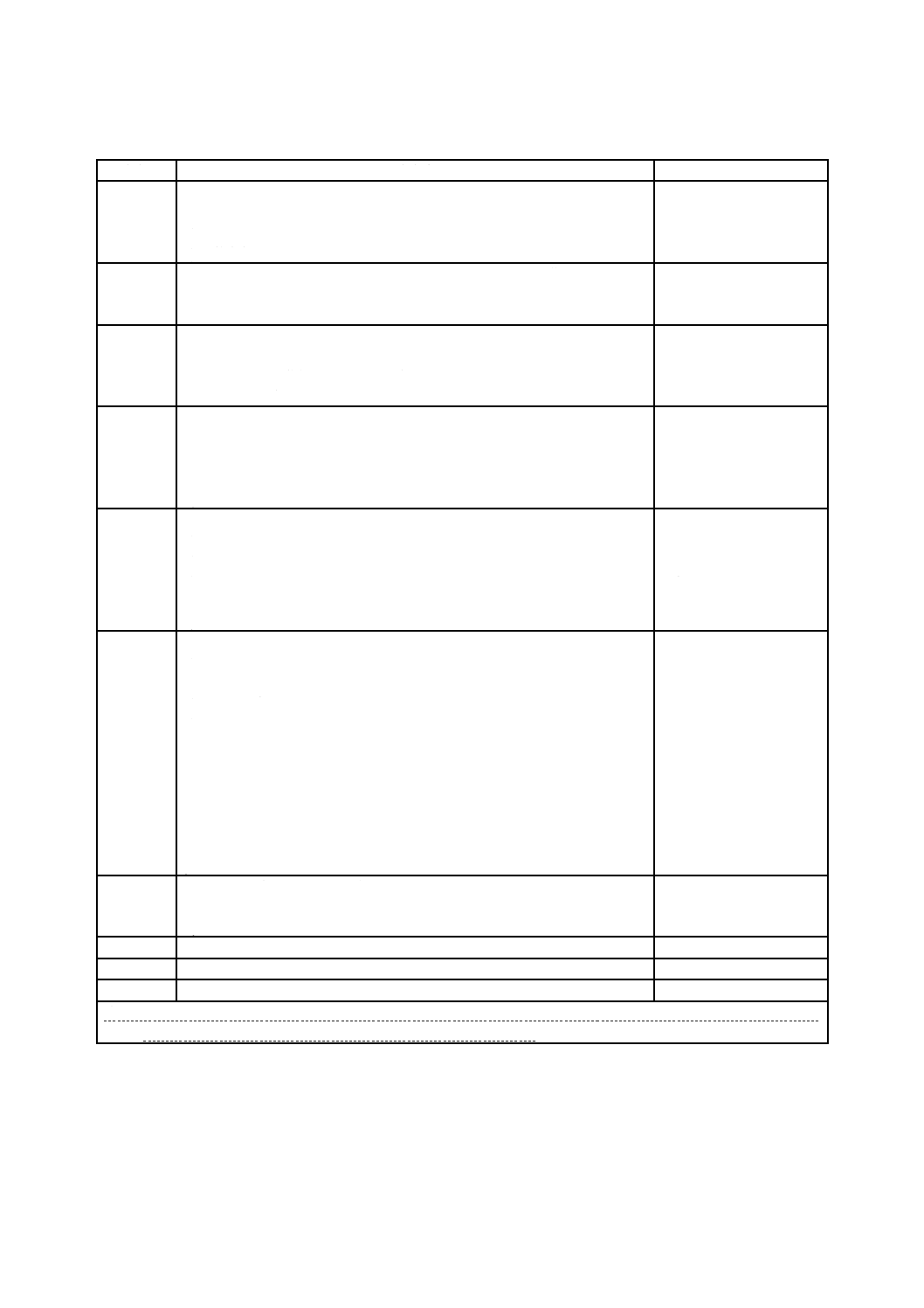

表1−はんだ不純物限界値

単位 質量%

不純物

前処理

(リード線・ワイヤの予備はんだ付け)

本はんだ付け

(ポット,ウェーブなど)

銅(Cu)

0.750

0.300

金(Au)

0.500

0.200

カドミウム(Cd)

0.010

0.005

亜鉛(Zn)

0.008

0.005

アルミニウム(Al)

0.008

0.006

アンチモン(Sb)

0.500

0.500

鉄(Fe)

0.020

0.020

ひ素(As)

0.030

0.030

ビスマス(Bi)

0.250

0.250

銀(Ag)

0.750

0.100

ニッケル(Ni)

0.020

0.010

パラジウム(Pd)

0.004

0.004

鉛(Pb)

0.100

0.100

表中に記載の金属が,工程に用いるはんだ合金の成分である場合,不純物として取り扱わない。

はんだ槽中のすず(錫)の含有量は,はんだ合金組成の公称値の±1.5 %以内とし,銅・金汚染の分析周期と同じ

周期で分析する。

本はんだ付け用はんだ中の不純物としての銅,金,カドミウム,亜鉛及びアルミニウムの合計は,質量分率0.4 %

以下とする。

注記 (対応国際規格の表中の注記は,規定事項であるため本文に移した。)

注a) [対応国際規格の注a)の内容は,“はんだ合金の成分である場合は不純物として取り扱わない”旨の要求事項

と矛盾するため,適用しない。]

b) [対応国際規格の注b)の内容は,注a)と同じく要求事項と矛盾するため,適用しない。]

c) [対応国際規格の注c)の内容は,根拠が不明確のため,適用しない。]

6.5

リード線の準備

6.5.1

一般事項

リード線の成形及び準備についての要求事項は,次による。

6.5.2

リード線の成形

リード線の成形工程は,部品の内部接続を損傷してはならない。部品製造業者が指定するリード成形の

推奨方法を用いなければならない。さらに,部品本体,リード線及びリード封止部(シール)は,各部品

規格で規定する要求事項に適合しなければならない。

6.5.3

リード線の成形限度

手作業,機械又は型で成形したリード線に,その断面積の10 %を超える切りきず又は変形がある場合に

は,その部品は実装しない。

リード線のはんだ付け表面の母材金属の露出は,5 %未満の場合には許容できる。リード線成形での母

材金属の露出発生は,工程指標の対象とする。

12

C 61191-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

実装工程要求事項

7.1

一般事項

次の事項は,プリント配線板又はその他のパッケージ及び相互接続機構への端子,機構・電子部品及び

ワイヤの実装に対する要求事項に関係する。混載実装の場合,挿入実装部品は,プリント配線板の片面に

実装することが望ましい。表面実装部品は,片面又は両面に実装してもよい。

設計上の制限によって,特定の工程に付随するはんだ付け温度に耐えられない部品を実装する場合,そ

のような部品は別の工程で実装する。ある部品を実装した後,追加の実装が続く実装順序の場合には,フ

ラックス残さ(渣)の洗浄について適切な手段をとらなければならない。該当する場合,以後の搭載及び

はんだ付け作業が汚染によって損なわれないように,各はんだ付け作業後に実装品を洗浄する(箇条9参

照)。

7.2

清浄度

端子,部品のリード線,導体及びプリント配線表面の清浄度は,はんだ付け性及び以後の工程に支障を

生じないことを確保するために十分なものでなければならない。洗浄によって,部品,部品のリード線,

導体又は表示を損傷してはならない。

7.3

部品の表示及びプリント配線板上の表示

部品の表示及びプリント配線板の表示は判読でき,それらの表示がプリント配線板上で見えるように部

品を実装する。

7.4

はんだ接合形状

熱膨張係数の不整合を補償する対策の一環として設計した特殊なはんだ接合形状は,承認した実装図面

上に指定する。実装技術は,10.3の要求事項に適合するはんだ接合を実現しなければならない。

7.5

吸湿防止

部品は,その部品に規定する吸湿制限範囲内で実装する。

7.6

熱放散

実装時に熱放散を必要とする場合,箇条5の材料要求事項に適合しなければならない。

8

はんだ付け要求事項

8.1

要求事項

手作業及び装置によるはんだ付け工程に対する要求事項は,次による。

8.2

はんだ付け工程

8.2.1

一般事項

ここに規定するはんだ付け工程で,部品又は実装品に損傷を与えてはならない。

8.2.2

装置の保全

はんだ付け工程に用いる装置は,装置製造者が設定した設計仕様と同等の能力及び能率を確実にするよ

うに維持しなければならない。

保守手順及び周期は,再現性のよい作業ができるように文書化する。

8.2.3

部品の取扱い

部品は,電極を損傷しないように,また,リード線の手直し作業が必要とならないように取り扱わなけ

ればならない。部品搭載後,はんだ付け前の実装品は,満足できるはんだ接合の形成に有害な影響を排除

するように取り扱い,搬送(例えば,人手又はコンベア)し,また,処理する。はんだ付け完了後,実装

品は,高温でのはんだクラックを防止するために,以後の取扱いのためには,はんだが凝固するように十

13

C 61191-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

分に冷却する。

8.2.4

予備加熱

実装品は,揮発性溶剤の除去,基板内での温度ばらつきの低減,部品及び基板の熱衝撃の軽減,はんだ

の流動性向上,及び溶融状態でのはんだ付け時間の短縮のために予備加熱することが望ましい。予備加熱

によってプリント配線板,部品及びはんだ付け性能が劣化してはならない。

8.2.5

キャリア

実装ラインの中でプリント配線板の搬送に用いるキャリアは,はんだ付け性を害したり,基板及び部品

の劣化並びに部品の静電気破損(ESD)を引き起こさないような材料,設計及び構造とする。

8.2.6

表面実装リード線の押さえ

短い,硬い又は厚い表面実装部品のリード線は,信頼性を低下するような応力(例えば,プローブによ

って)で押さえてはならない。抵抗加熱リフロー方式(例えば,パラレルギャップ,短絡バー及び熱伝達)

は,リード線の厚さの2倍以上にリード線を偏らせないことが望ましい。短い又は厚いリード線の偏りは,

リード線の厚さの2倍以下であることが望ましい。

8.2.7

加熱

はんだ付け箇所は,はんだの完全な溶融及びはんだ付けする面がぬれるように十分加熱する。

8.2.8

冷却

接合部は,はんだの凝固中のいかなるときも有害な動作又は応力を受けないようにする。作業標準に規

定する強制冷却工程を適用してもよい。

8.3

リフローソルダリング

8.3.1

一般事項

リフローソルダリング作業に対する要求事項は,次による。表面実装部品用のはんだリフロー方式は,

赤外線,VPS,対流(熱風・ガス),レーザ,熱棒(thermode)又は伝導(conduction)を含むが,これら

に限定しない。リフロー方式は,次の能力を保有することが望ましい。

a) プリント回路実装品に対して制御した予備加熱を与える。

b) 生産時必要とする連続した処理を通じ,部品の熱容量とはんだ接合対象範囲とに対し,はんだ付け温

度を規定した温度プロファイルの±5 ℃以内に収める。

c) 熱衝撃の制限要求事項の制約内で,接合する面を速やかに加熱し,その後冷却する。

d) 個々の部品の熱吸収に対し,シャドーイング及び色調の影響を最小にする。

8.3.2

リフローソルダリングの工程開発

実装業者は,はんだ付け装置に対して規定する基準限界値内で反復可能なリフローソルダリング工程を

確立し維持する。また,リフローソルダリング作業手順書を作成し維持する。実装業者は,この手順書に

従ってリフローソルダリングをする。工程には,少なくとも乾燥及びガス抜き(必要がある場合),予備加

熱(必要がある場合),はんだリフロー及び冷却を含む再現可能な時間−温度プロファイルを必要とする。

これらの工程は,完全なシステム又はインラインシステムの一部であってもよいし,別々の一連の作業で

実施してもよい。異なるプリント回路実装品又は別の実装形態に対して時間−温度プロファイルを変更す

る場合は,用いる設定条件を文書化しなければならない。

8.3.3

フラックス塗布

フラックスを用いる場合は,最終はんだ接合の形成前に塗布する。フラックスは,ソルダペースト又は

プリフォームソルダの成分でもよい。5.3に規定する要求事項に適合するいかなるフラックスも,次の条件

に適合する場合,用いてもよい。

14

C 61191-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) フラックス又はフラックスの組合せは,部品を損傷しない。

b) はんだ付け後の洗浄工程(必要がある場合)は,箇条9に規定する清浄度要求事項に適合し,かつ,

製品に害を及ぼしてはならない。

8.3.4

はんだ塗布

8.3.4.1

一般事項

最終仕上がり要求事項に適合するはんだ量がリフローの間に適所にあることを確実にする十分なはんだ

を,部品,基板又はその両方に塗布する。

8.3.4.2

ソルダペースト塗布

ソルダペーストを表面実装ランドパターン領域に塗布する方法は,スクリーン若しくはステンシルマス

ク,又はディスペンサ若しくはピン転写を含むが,これらに限定しない。ソルダペーストは,その適切な

性能を得るために,材料供給業者が推奨する方法で取り扱わなければならない。規定する期間(例えば,

材料によっては1時間〜24時間)が過ぎて開封した状態のままのソルダペーストの再使用又は新しいペー

ストとの混合は,避けることが望ましい。

8.3.4.3

はんだコーティング

表面実装ランドパターンは,プリント配線板製造工程内で,規定量のはんだでコーティングでき,次の

a)及びb)による。

a) はんだコーティング方法が異なっていても許される。例えば,次による。

1) Sn-Pbのめっき。ただし,鉛フリーはんだには適用しない。

2) リフローはんだ工程を伴うソルダペーストのスクリーン又はステンシル印刷。この工程は,リフロ

ーしたはんだパッド上の平たん化作業の有無にかかわらず用いることができる。

3) 溶融はんだコーティング。

4) 粘着性フラックス中のはんだ粒子のコーティング(固体はんだコーティング技術)。

b) ランドパターン上に形成したはんだコーティングの要求事項は,次による。

1) コーティングしたはんだは,表面実装部品(SMD)ランドパターンに対してめっき又は溶融による

金属間結合をもつ。

2) コーティングしたはんだの厚さは,信頼性のあるリフローはんだ接合に十分なものである。

3) はんだは,十分な精度でSMDランドパターンにコーティングする。

4) コーティングしたはんだの平たん性は,対応する部品に適切である。例えば,狭ピッチの素子は,

大半がその他の部品よりも良好な平たん性を必要とする。

はんだ量は,規定しなければならない。

8.4

フローソルダリング

8.4.1

一般事項

フローソルダリングに対する要求事項は,次による。

このはんだ付けシステムは,次の能力を保有することが望ましい。

a) 必要とする全ての箇所にフラックスを供給する能力。

b) プリント回路実装品に適切な予備加熱をする能力。

c) 必要な連続はんだ付け作業中,実装表面のはんだ付け温度を設定した温度の±5 ℃以内に維持する加

熱能力。

d) 熱衝撃制限要求事項の制約の下で,接合する表面を制御して加熱し,その後冷却する能力。

e) シャドーイング効果を最小にし,かつ,近接して実装した表面実装部品の間にあるくぼ(窪)み及び

15

C 61191-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

隙間の中のぬれを助けるのに十分な機械的エネルギーを与える能力。

8.4.2

フローソルダリングの工程開発

実装業者は,自動はんだ付装置及び関連機器の適切な操作並びにはんだ付け工程を記述した手順書を作

成して維持する。はんだ付装置に対して,これらの手順書には,少なくとも予備加熱温度,はんだ温度,

搬送速度,温度検証測定の周期,フラックス分析(低固形分のフラックスには必須)の周期及び方法,並

びにはんだ槽分析の周期を規定しなければならない。異なる実装品,図番又はその他の明確に識別できる

要素に対して上記の項目を変更する場合は,その設定条件を明示する。

8.4.3

乾燥及びガス抜き

本はんだ付けの前に,実装品に対して,有害な湿気及びその他の揮発物を低減するための処置を行って

もよい。

8.4.4

保持具及び材料

予備加熱,フラックス塗布,はんだ付け及び冷却段階を通じて,部品及びサブ組立品をプリント配線板

に保持するために用いる保持具,材料及び技術は,プリント配線板及び部品を汚染,破損又は劣化させて

はならない。保持具,材料及び技術は,部品を保持するのに十分なものでなければならない。また,めっ

きしたスルーホール及び/又は端子領域へのはんだの流れを妨げてはならない。

8.4.5

フラックス塗布

フラックスは,はんだ付けする表面に塗布する。フラックス又は塗布方法は,部品の信頼性を損なった

り減じたりしないことが望ましい。フラックス塗布要求事項に適合するようにフラックスをうすめる場合

は,フラックス供給業者が推奨する材料でうすめなければならない。また,はんだ飛散を防止するために,

はんだ付け前に十分乾燥する。

8.4.6

はんだ槽

8.4.6.1

はんだ槽の温度

5.2に規定するはんだ合金を用いるはんだ槽は,はんだ合金製造者の推奨温度に維持することが望ましい。

ただし,温度は部品のはんだ付け耐熱温度を超えてはならない。

5.2で引用したJIS Z 3282に適合するはんだ合金以外の購入者と実装業者との間での同意があるはんだ

合金は,その他の温度範囲を要求してもよい。全てのはんだ合金に対し,設定温度は,±5 ℃の許容をも

つことが望ましい。この許容範囲は,あらかじめ設定した限界値以内とする。

実装品とはんだ合金との接触温度及び時間は,予備加熱,基板の厚さ,接合点又は導体の数及び大きさ,

並びに部品の種類に適切なものでなければならない。プリント回路板のはんだ槽への浸せき時間は,基板

又は搭載した部品を破損しない範囲内とする。

8.4.6.2

はんだ槽の保全

プリント回路実装品のフローソルダリングでのはんだ槽のはんだの純度は,6.4の規定によるほか,次の

手順に従って維持する。

a) ドロスは,被はんだ付け物に接触しない確実な方法ではんだ槽から取り除く。ドロスの除去は,自動

的な方法でも人手による方法でもよい。

b) 酸化防止用の油は,溶融はんだに混合して,はんだフロー波の表面に回らせてもよいし,はんだフロ

ー波の表面又ははんだ槽に塗布してもよい。油の量は,はんだ合金の凝固のとき,はんだ接合部へ油

が混入しないように制御することが望ましい。

c) はんだ付け装置のはんだは,6.4に従って定期的に分析する。

16

C 61191-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.5

手はんだ付け

8.5.1

一般事項

手はんだ付けに対する要求事項は,8.5.2及び8.5.3による。

8.5.2

はんだこてを用いる手はんだ付け

8.5.2.1

フラックス塗布

液状フラックスを用いる場合,予備加熱前に接合表面に塗布する。過剰なフラックスの塗布は避けるこ

とが望ましい。やに入りはんだ合金を用いる場合は,はんだ溶融時にフラックスが接合面へ流れ,その表

面が覆われるように作業する。やに入りはんだ合金と液状フラックスとを一緒に用いる場合,これらのフ

ラックスは,相溶性とする。

8.5.2.2

はんだ供給

はんだ付け時の熱伝達を最大にするために,よく清掃したはんだこて先(4.12参照)を接合部に当て,

加熱後,速やかに最初のはんだ合金を少量,はんだこて先と接合箇所との接点に与え,次に,加熱位置か

ら最も離れた接合金属表面にはんだ合金を適量供給した後,はんだ合金とはんだこて先とを素早く接合金

属部から引き離す。部品本体にはんだが付着しないようにはんだを供給することが望ましい。はんだ合金

は,めっきスルーホールの片面だけに供給する。はんだこて先の温度は,規定作業温度を超えてはならな

い。熱は,めっきスルーホールの両面に加えてよい。部品を破損しないように予備加熱が必要になる場合

がある。

8.5.2.3

ヒートシンク

熱に敏感な素子の本体近くで,手はんだ付けをする場合,部品への熱の流入を制限するために,はんだ

こて先と部品本体との間にヒートシンクを用いることが望ましい。

8.5.2.4

ウイッキング(はんだの吸い上がり)

線材のはんだ付けの間の限定的なウイッキングは,許容する。可とう(撓)性を必要とする線材部分に

は,ウイッキングが生じてはならない。

8.5.3

リフロー手はんだ付け

8.5.3.1

はんだ塗布

最終製品要求事項を満足するために,適切な量のはんだ合金を,部品及び/又は基板に塗布する。はん

だ合金塗布の方法は,ソルダペーストのディスペンス若しくはピン転写又は糸はんだ若しくはプリフォー

ムソルダの使用を含む。はんだ合金を塗布するランドパターンは,リフロー法によるはんだ合金塗布前に

洗浄する。

8.5.3.2

リフロー方法

実装業者は,手はんだリフロー設備(例えば,ホットエアー,ガス)に対し規定する基準限界値内で反

復可能なリフローソルダリング工法を確立しなければならない。リフロー作業手順書を作成し,推持しこ

れに従って作業する。

工法には,少なくとも乾操及びガス抜き操作(必要がある場合)を含む再現性のよい時間−温度プロフ

ァイルを必要とする。リフロー方法は,ホットエアー・ガスガン,はんだこて,ホットバー又はレーザを

含む。

8.5.3.3

遮蔽

リフロー手はんだ付けを実施する場合,隣接部品(接合する部品の隣にある部品)が破損しないように,

また,隣接部品のはんだ接合部がリフローを受けないように,適切な遮蔽を施すことが望ましい。

17

C 61191-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9

清浄度要求事項

9.1

一般事項

はんだ付け後の清浄度指定(9.6.3.2参照)が洗浄オプションC-0(無洗浄)の場合,はんだ付けした実

装品は,フラックス残さを許容する場合を除いて,9.5.2の外観検査の要求事項に適合しなければならない。

処理中及び処理後に洗浄の必要がある場合(9.6参照),部品,サブ組立品及び最終実装品は,汚染物質

(特に,フラックス残さ)を適切に除去できるように規定した時間内で洗浄する。

洗浄する全ての物品は,有害な熱衝撃及び完全に封止していない部品への洗浄液の浸入を,防止する方

法で洗浄する。洗浄は,この箇条に規定する清浄度の要求事項に適合しなければならない。

9.2

設備及び洗浄剤の適合性

設備及び洗浄剤は,イオン性及び非イオン性汚染物質の両方を除去できるよう選択し,洗浄する素材,

表示又は部品の性能に悪影響を与えてはならない。この要求事項への適合性を確認するために実施する分

析及び作成する文書は,評価に有効でなければならない。

9.3

はんだ付け前の洗浄

端子,部品のリード,導体及びプリント配線板の清浄度は,はんだ付け性を確保するために十分なもの

でなければならない。洗浄によって,部品,部品のリード又は導体に損傷を与えてはならない。洗浄オプ

ションC-0(無洗浄)の場合,はんだ付け後の清浄度も,最終実装品の清浄度要求事項に適合しなければ

ならない。

9.4

はんだ付け後の洗浄

9.4.1

一般事項

洗浄が必要な場合,フラックス残さはできるだけ早く(はんだ付け後1時間以内に,望ましくは15分以

内に)除去する。ある種のフラックス除去処理では,適切に除去するために,より速やかな処置を必要と

する場合がある。かくはん,吹き付け,ブラッシングなどの機械的洗浄,蒸気脱脂又はその他の方法を洗

浄液と組み合わせて洗浄してもよい。手はんだ付け作業でのはんだ付けから洗浄完了までの時間は,手は

んだ付け作業時に簡単な洗浄を実施し,最終洗浄を生産シフトの直前に実施するような場合には,延びて

もよい。

9.6は,部品がはんだ接合部を被覆している自己封止部品(例えば,熱収縮はんだ付け部品)の内部には,

適用しない。

9.4.2

超音波洗浄

次の場合は,超音波洗浄をしてもよい。

a) ベアボード又は実装品に関し,電子部品をもたない端子又はコネクタだけがある。

b) 電子部品を伴った実装品に関し,超音波洗浄は,洗浄する製品又は部品の機械的特性・電気的特性に

損傷を与えないことを示す評価に有効な文書が存在する。

9.5

清浄度の検証

9.5.1

一般事項

実装品は,清浄度に関し9.6の要求事項に適合しなければならない。残留粒子状の異物又は外部からの

異物並びにフラックス残さ及びその他のイオン性の有機的な汚染物質の量を評価する方法は,9.5.2及び

9.5.3による。

9.5.2

外観検査

工程管理及び品質改善活動で実施する目視による外観検査は,抜取検査とする(13.2.3参照)。全数外観

検査は,9.6.2で要求する外部からの粒子状異物,又は9.6.3で要求するフラックス及びその他のイオン性

18

C 61191-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

若しくは無機残さ存在の評価に適用する。

9.5.3

試験

最終洗浄(例えば,コンフォーマルコーティング,封止又は次工程への組込み前の洗浄)後の実装品の

清浄度の定期的試験は,9.6.5で要求する洗浄工程の妥当性を確実にするために抜取検査(13.2.3参照)に

基づき実施する。

実装品に支障が起こった場合,ロット全体は全て再洗浄し,このロット及び最新の清浄度試験に合格し

た以降の洗浄済みの各ロットのランダム抜取品を試験する。試験周期は,工程管理システムデータが周期

の変更を支援する場合を除いて,8時間シフトで1回以上とする。

9.6

清浄度基準

9.6.1

一般事項

次の事項を取り除くために,必要に応じ,実装品を洗浄する。

a) 9.6.2で要求する粒子状異物。

b) 9.6.3で要求するフラックス残さ及びその他のイオン性又は有機的な汚染物質。

9.6.2

粒子状異物

実装品には,汚染物,糸くず,はんだくず,不純物などがあってはならない。ソルダボールは遊離せず,

電気動作特性に悪影響を与えてはならない。粒子状異物に対する検査は,13.2.2.2の検査方法と同一とす

る。

ソルダボールは,最小電気的安全設計間隔の50 %を超える大きさであってはならないし,基板に固着し

ていなければならない。さらに,600 mm2当たり5個以下とする。

9.6.3

フラックス残さ及びイオン性又は有機的汚染物質

9.6.3.1

一般事項

購入者と実装業者との間で,清浄度のための洗浄要求事項及び適切な検査について同意しなければなら

ない。さらに,清浄度のための外観検査の要求事項について,同意し規定する。

清浄度の指定は,購入者の責任である。購入者は,清浄度について9.6.3.2に従って洗浄オプション及び

検査を規定する清浄度指定を用いてもよい。清浄度指定がない場合は,9.6.3.2に規定するC-22を適用す

ることが望ましい。さらに,清浄度に関する外観検査の要求事項(9.6.3.3参照)を規定する。

9.6.3.2

はんだ付け後の清浄度指定

購入者が清浄度指定をする場合は,次の形式による。

清浄度指定記号 洗浄オプション 清浄度試験

C 9.6.4に規定する数字 9.6.5に規定する数字

このコードは,この規格に基づく全ての実装品についての清浄度要求事項を指定する。このコードは,

英字Cで始まり,複数の数字がダッシュに続く。最初の数字は,9.6.4に規定する洗浄オプションであり,

2番目以降の数字は,9.6.5に規定する清浄度試験の要求事項を表す(五つ全ての清浄度試験が必要な場合,

清浄度指定の数字は6桁となる。)。

注記 例えば,C-00は,無洗浄で清浄度試験不要を示す。C-212345は,両面洗浄でロジン残さ試験か

ら,購入者と実装業者との協定によるその他の試験までの全ての試験をすることを示している。

9.6.3.3

外観検査の要求事項

洗浄した表面は,拡大鏡を用いず検査することが望ましく,目視で検出できるフラックス残さ又はその

他の汚染物質はないものとする。洗浄しない表面は,フラックス残さがあってもよい。

19

C 61191-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.6.4

洗浄オプション

清浄度指定の1桁目の洗浄オプションは,次による。1桁目は,洗浄面の定義に用いる。

− 0=無洗浄

− 1=片面の洗浄(はんだ面側)

− 2=両面の洗浄

9.6.5

清浄度の試験

清浄度指定の2桁目以降の数字は,清浄度試験を示し,次による。この数字は,組み合わせて用いても

よい(ゼロは含まない。)。

− 0=清浄度試験不要

− 1=ロジン残さ試験(9.6.6参照)

− 2=イオン性残さ試験(9.6.7及び/又は9.6.8参照)

− 3=表面絶縁抵抗試験(9.6.9参照)

− 4=その他の有機的な汚染物質試験(9.6.10参照)

− 5=購入者と実装業者との協定によるその他の試験

9.6.6

洗浄後の基板上のロジン残さ

ロジン主剤のフラックスを用いる場合,実装品は次に示すように洗浄して,試験する。

洗浄した実装品は,ロジンフラックス残さをIEC 61189-1及びIEC 61189-3に従って試験し(附属書B

参照),最大許容基準に対する次の要求事項に適合しなければならない。

− レベルA:200 μg/cm2以下

− レベルB:100 μg/cm2以下

− レベルC: 40 μg/cm2以下

9.6.7

イオン性残さ(器具方式)

実装品は,IEC 61189-1及びIEC 61189-3に従って試験し,イオン性残さ又はイオン性フラックス残さは,

NaCl換算で1.56 μg/cm2以下とする。その他の方法は,代替方法の感度がイオン化表面汚染物質の検知に

関して同等以上の場合に用いてもよい。

方法の違いによる感度を比較する場合,残さを抽出するために用いる溶剤,実装品に対しての溶剤の使

用方法,残さの検知方法などに十分に注意することが望ましい。

9.6.8

イオン性残さ(手動方式)

実装品のイオン性残さ又はイオン性フラックス残さは,JIS Z 3197に従って試験し,NaCl換算で1.56

μg/cm2以下とする。その他の許容値は,同等の試験で購入者によって指定してもよい。

9.6.9

表面絶縁抵抗(SIR)

製造する実装品と全く同じ方法で処理する試験片は,JIS Z 3197に従って高温多湿条件下でプリント配

線板の電気的絶縁抵抗に対する汚染物質の影響について試験する。絶縁抵抗の測定は,フラックスの等級

によってはんだ付け後及び/又ははんだ付け洗浄後とするが,絶縁抵抗値は,100 MΩ以上とする。購入

者と実装業者とは,その他の試験片,試験条件及び表面絶縁抵抗(SIR)の要求事項で合意してもよい。

9.6.10 その他の汚染物質

実装品は,IEC 61189-1及びIEC 61189-3に従って試験し,購入者と実装業者との同意によって指定する

最大許容レベルを超えてはならない。

20

C 61191-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10 実装要求事項

10.1 一般事項

箇条1〜箇条8に規定するプリント配線板,部品及び工程は,この箇条の最小許容要求事項よりも,よ

りよいはんだ接合に対するものである。工程及びその管理は,レベルC製品の許容条件を満足するか又は

超える能力があることが望ましい。ただし,はんだ付け接合は,購入者が指定する製品レベル(A,B又

はC)の許容要求事項に適合しなければならない。

10.2 許容要求事項

10.2.1 工程管理

実装業者は,次のいずれかを実施する。

a) 13.3に規定する工程管理計画をもつ。

b) 10.3の要求事項に対して全数検査を実施する。不適合及び工程指標が,それぞれのレベル(10.2.3参

照)において10.2.2に規定する是正処置適用限界値を超えている場合,実装業者は,それらの発生を

減少するために,是正処置を開始しなければならない。是正処置の計画に当たっては,一つ一つの不

適合特性(表2参照)又は工程指標は,特定するはんだ接合(例えば,リードとランドとの間,バイ

アホール,リードと挿入孔との間)に関連付けなければならない。

この規格に規定する限界値を満足する場合,接合部の信頼性が実装品の期待値を満たす割合は高いと

いえる。ただし,購入者は,設計及び最終製品使用に基づく真の信頼性の要求事項を決定する責任が

ある。

10.2.2 是正処置適用限界値

是正処置は,次の場合に実施する。

a) 表2に示す不適合の発生率が0.3 %を超える。

b) 工程指標(4.4参照)の発生状況が合計で3.0 %を超える。

c) 少なくとも次の一般的な工程指標の発生は,監視しなければならない。

1) 表示(10.3.3参照)

2) ボイド及びブローホール(10.3.5参照)

3) 線すじ(筋)の視認性(10.3.5参照)

4) バイアインターフェーシャル接続のはんだぬれ性(10.3.6参照)

5) 部門規格に規定するその他の工程指標

6) はんだ合金の量

10.2.3 管理限界値の決定

相互接続箇所の総数は,不適合のパーセント又は工程指標に適用する評価母数として用いなければなら

ない。これらの計算では,プリント回路実装品の総接合数は,表面実装のそれぞれの接合部分,スルーホ

ールのそれぞれの接合部分及び端子のそれぞれの接合部分を各々1点として数える。

10.3 一般実装要求事項

10.3.1 一般事項

全ての製品は,実装図の要求事項に適合しなければならない。全ての部品及び実装品の電気的・機械的

な完全さ及び信頼性は,製造及び実装(例えば,取扱い,取付け,はんだ付け及び洗浄)に関わる全ての

工程を経た後も維持しなければならない。

21

C 61191-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.3.2 実装の損傷

10.3.2.1 部品の損傷

電気部品・機構部品の実装による損傷は,この規格,JIS C 61191-2,JIS C 61191-3及びJIS C 61191-4

に規定する要求事項を超えてはならない。

プリント配線板の実装による損傷は,IEC 62326-1に規定する,焼け,膨れ又は剝離があってはならな

い。ラミネートきずは織り糸露出として扱う。

10.3.2.2 不適合とする実装損傷

プリント回路実装品が不適合となる損傷には,ミーズリング,クレイジング,膨れ,剝離,織り糸露出,

ハローイング,エッジの剝離及びランド又は導体の浮きがある。

次の状態は,不適合とする。

a) これらの損傷が,実装品の機能に影響する場合。

b) 膨れ又は剝離が,めっきスルーホール間若しくは表面の導体間に渡るか,又は下層の導体間若しくは

層間の上下の導体間に達する場合。

10.3.3 表示

表示は,実装図で要求がない場合,実装業者が貼り替えたり,消したり,又は取り外したりしてはなら

ない。後から追加する表示(製造工程で付けたラベルなど)が元の供給業者の表示を隠さないことが望ま

しい。部品の表示に欠損が生じた場合,供給業者に潜在的な表示の問題があるかを追跡し決定するために,

また,是正処置の度合い(例えば,材料変更,工程変更,表示の付け直しなど)を決定するために,工程

指標として記録する。

10.3.4 平たん度(反り及びねじれ)

はんだ付け後のプリント配線板の反り及びねじれは,次による(JIS C 61191-2,IEC 61189-3及びIEC

61188-1-1参照)。ただし,長さは,反りの場合には長辺,ねじれの場合には対角線とする。

a) 表面実装(SMT)の場合

− レベルA:長さの1.0 %又は2.5 mm以下

− レベルB:長さの0.75 %又は2.0 mm以下

− レベルC:長さの0.5 %又は1.5 mm以下

b) 挿入実装(THT)の場合

− レベルA,B又はC:長さの1.5 %又は2.5 mm以下

c) 混載実装(SMT及びTHT)の場合 表面実装の要求事項による。

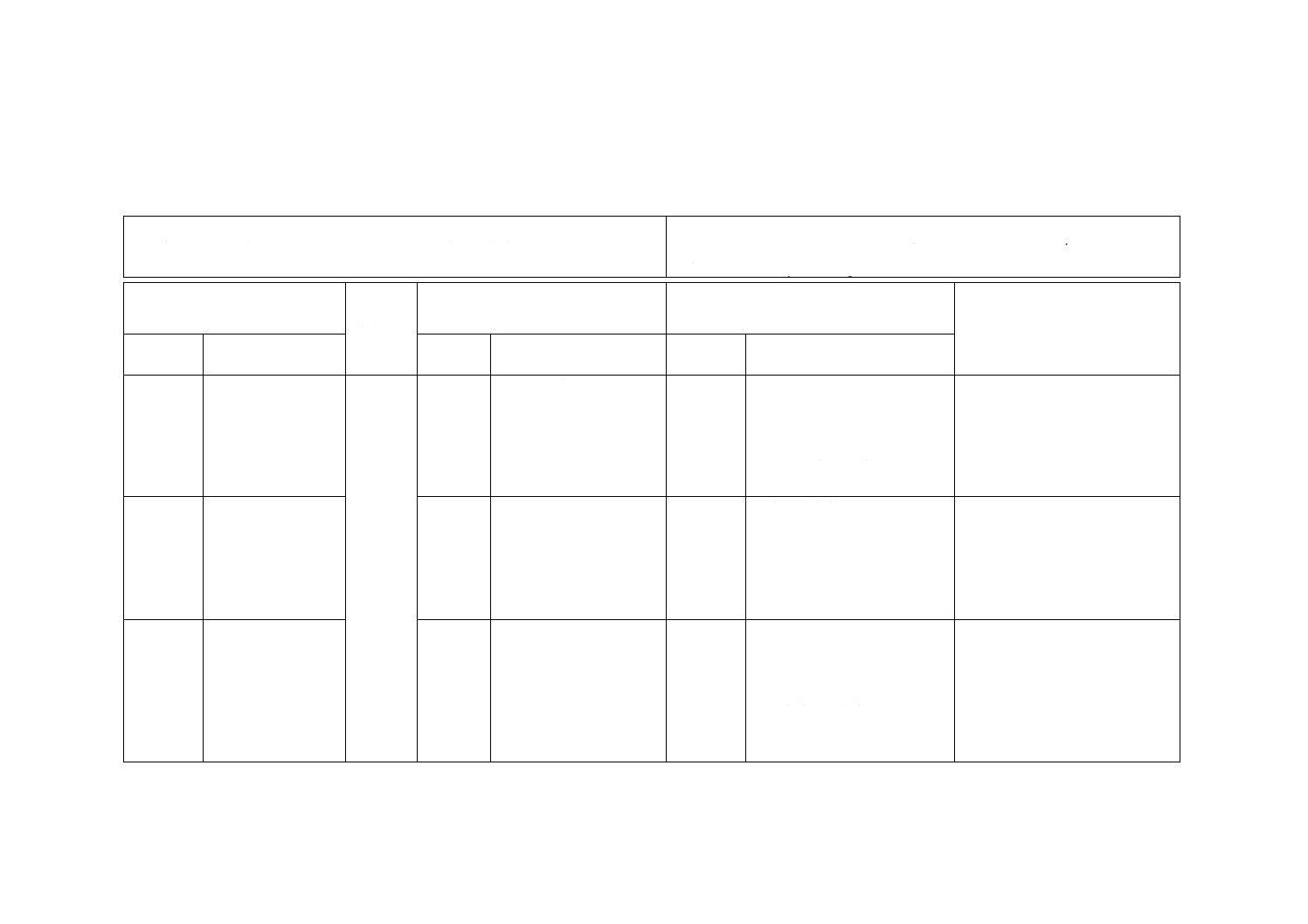

10.3.5 はんだ接合

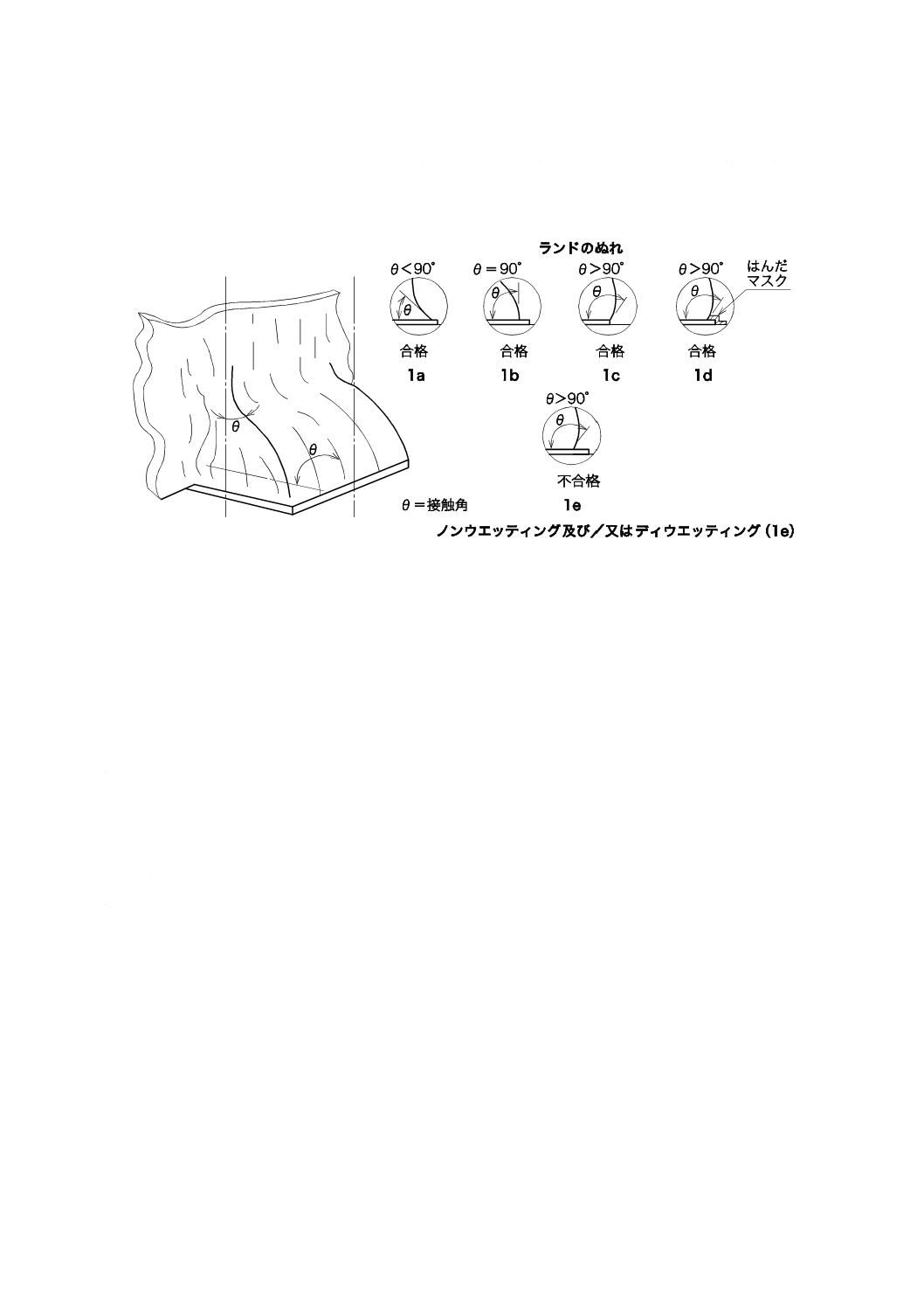

10.3.5.1 はんだの接触角

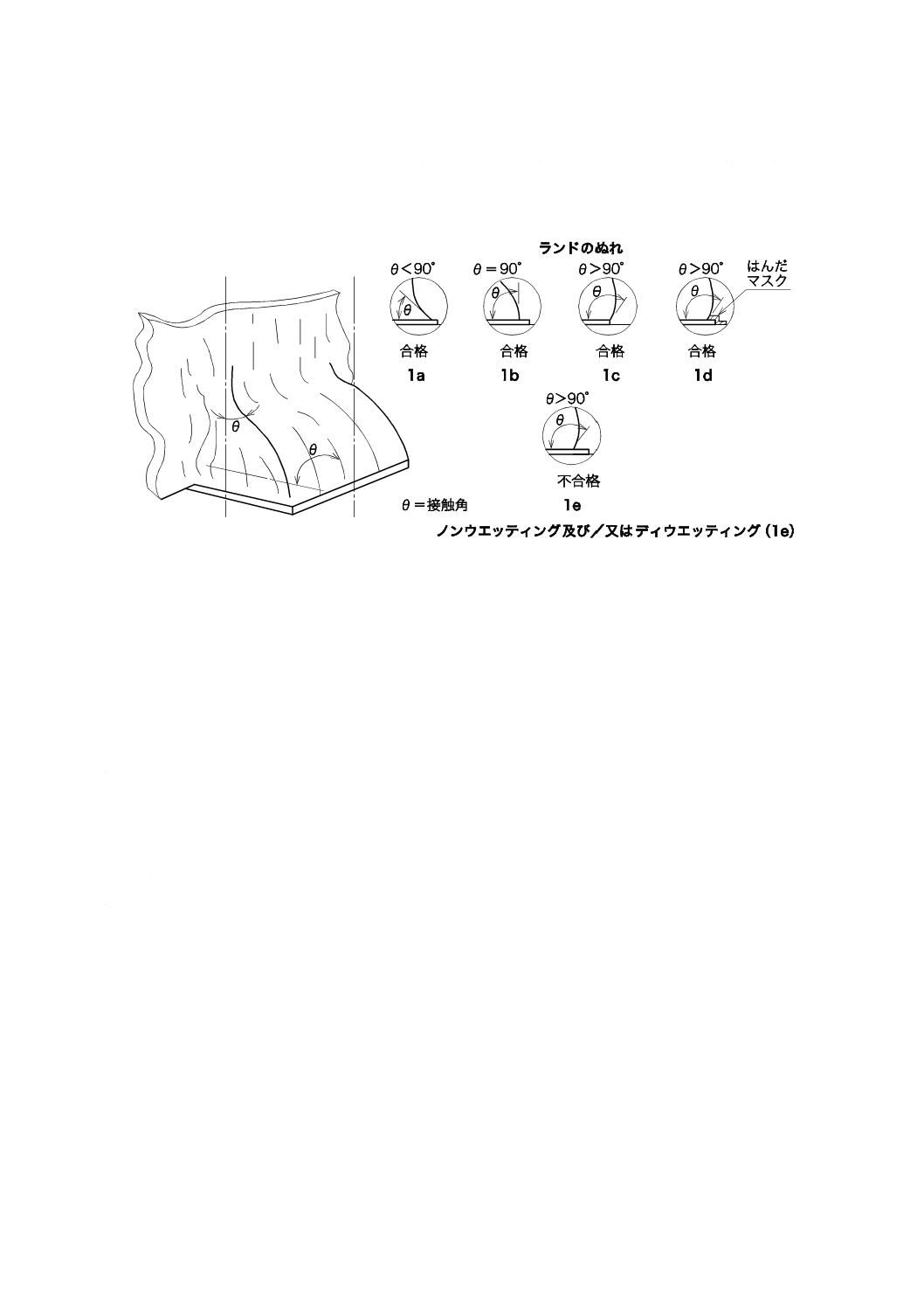

はんだ接合は,はんだがはんだ付け表面に広がり,90°以下の接触角を形成している場合,ぬれ及び密

着があるとみなし合格とする。図1の1c及び1dに示すように,はんだがぬれ広がっていて,はんだの分

量が多くランドの端を越えるような場合は,90°を超えてもよい。ただし,図1の1eに示すように,はん

だがはんだ付け表面に広がらずに90°を超える場合は不適合とする。一般的に,はんだの接合の表面は滑

らかであることが望ましい。

鉛フリーはんだ合金の場合,一般的に表面の外観は,粗い(粒状又は光沢がない),及び接触角が大きい。

このようなはんだ接合部は,許容する。

ランドから電極表面又は部品リードとの境目は,滑らかなぬれがなければならない。はんだコーティン

グ,はんだめっき又はその他の表面材料と接合している境界線及び接続部は,はんだぬれが十分である場

22

C 61191-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

合,合格とする。はんだコーティングの場合は,挿入孔の壁及び部品リードのはんだぬれが十分であると

き,挿入孔の縁上のはんだは必要ない(図2参照)。はんだ接合部の表示又はきずは,接合の完全さを損

なってはならない。

図1−はんだの接触角度

10.3.5.2 不適合

次の場合は,不適合とする(12.2参照)。

a) はんだ接合の裂傷又は分離する場合。

b) コールドジョイントの場合。

c) はんだ接合部(バイア部を除く。)に5 %を超えるディウエッティング(はんだはじき)又はノンウエ

ッティング(はんだぬれの不適合)がある場合。

d) 余分なはんだが部品本体に接触している場合。

e) 不十分な金除去によって金ぜい(脆)化する場合(6.3.3参照)。

f)

ボイドによって接合部のはんだ量が許容最小値よりも少ない場合。

10.3.5.3 工程指標

次の条件のものは適合であるが,工程指標とする,また,文書化し,評価に有効でなければならない。

a) はんだのぬれが明白,かつ,はんだ量が許容最小量を満たすボイド及びブローホール

b) 余分なはんだに覆われた線すじの見えないリード又は外形

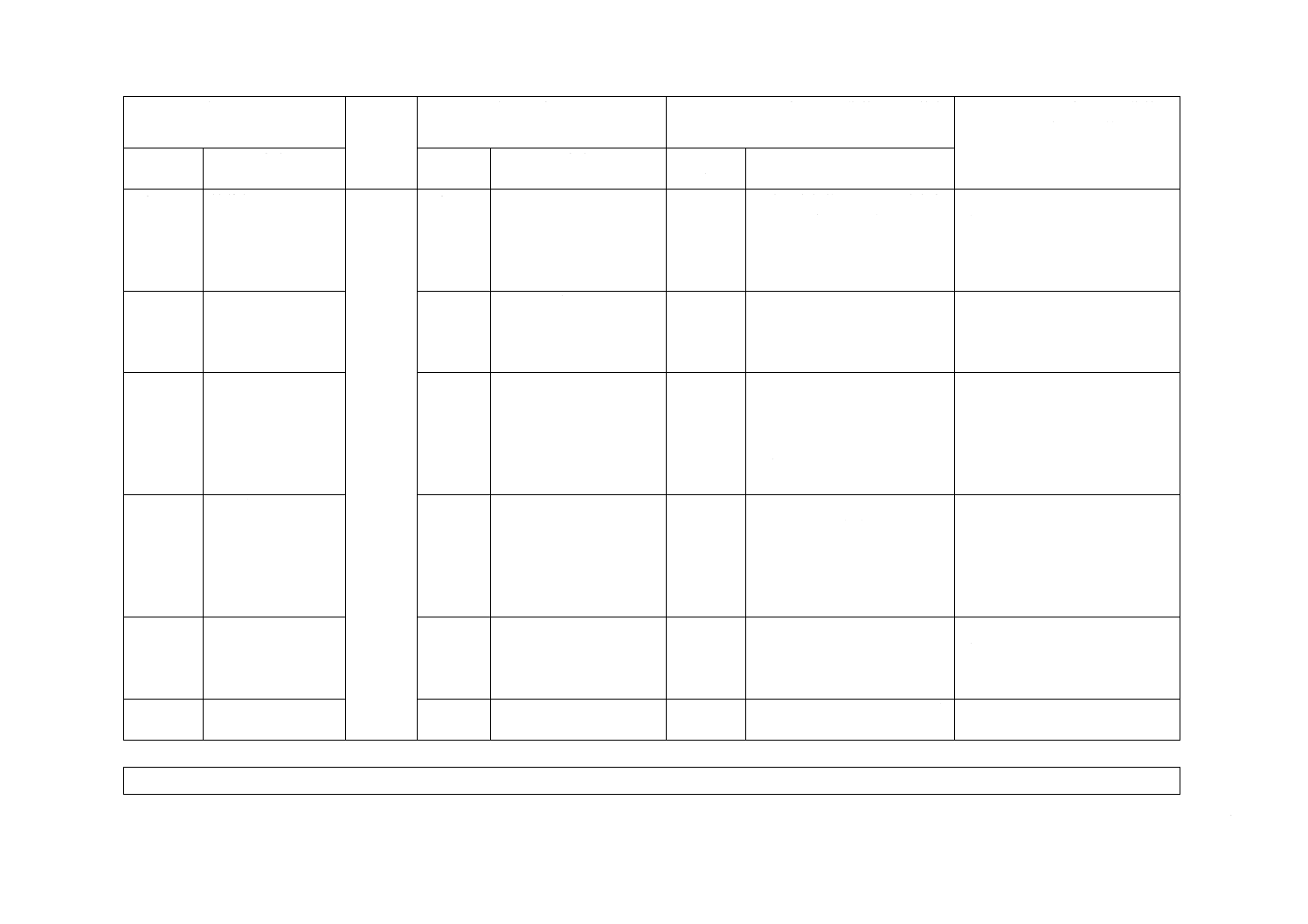

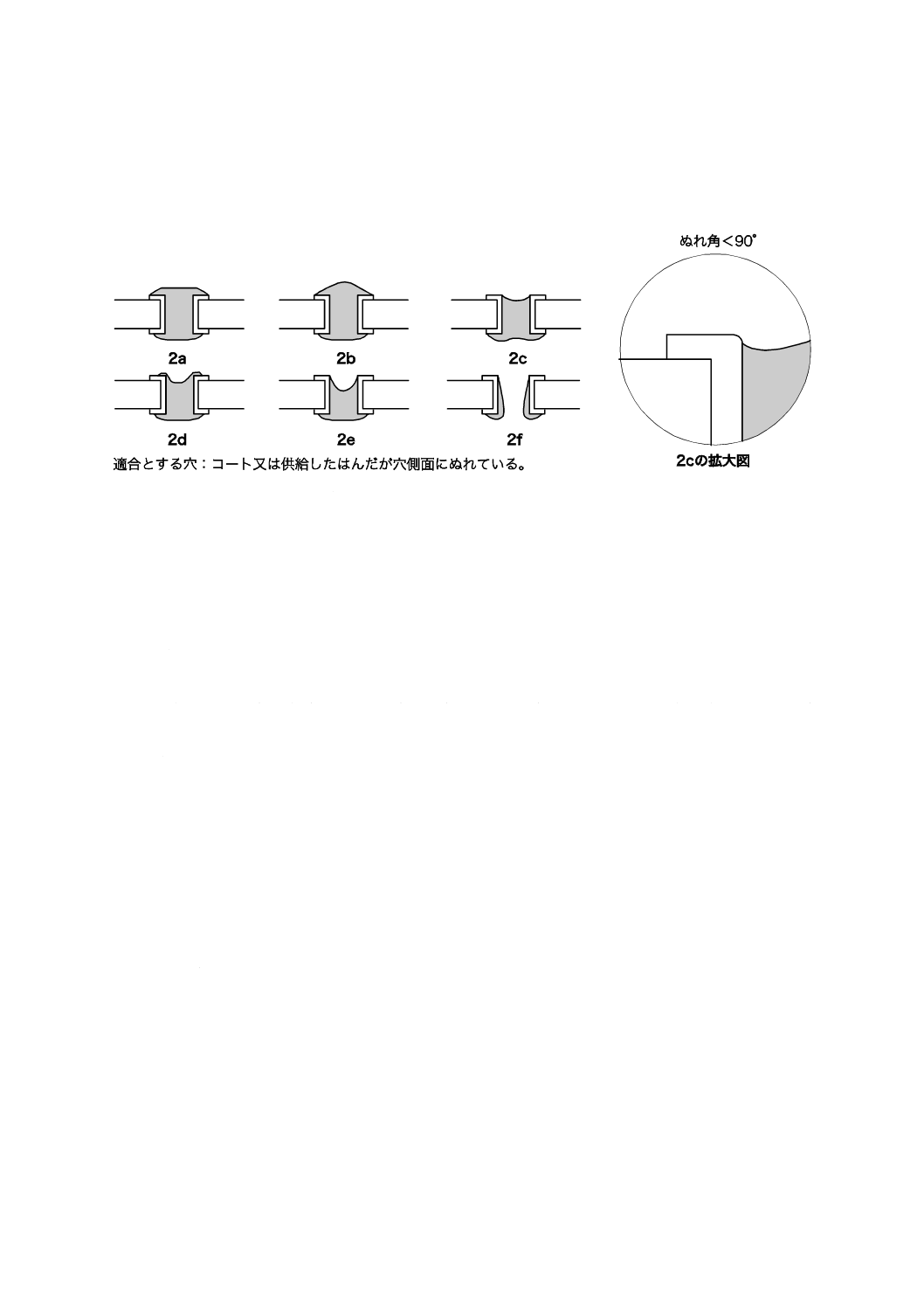

10.3.6 インターフェーシャル接続

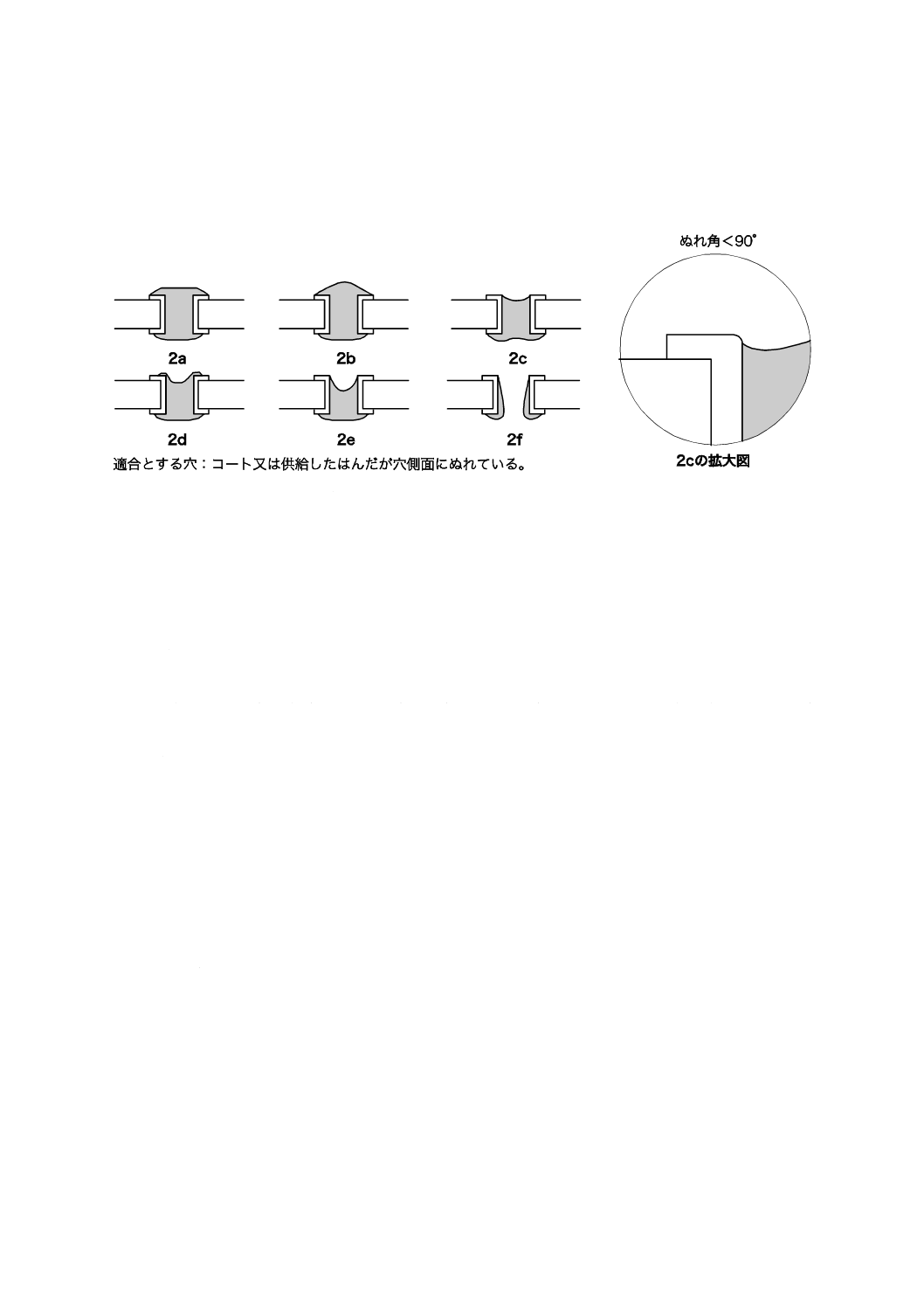

一括はんだ付けをしないでインターフェーシャル接続に用いるリードを挿入しているプレインホール

(めっきなし孔)又はめっきスルーホールは,はんだで満たす必要はない。永久又は一時的なマスクで,

はんだにさら(曝)されないインターフェーシャル接続に用いるめっきスルーホールもはんだで満たす必

要はない。

リードを挿入していないめっきスルーホール(バイアを含む。)は,ウェーブ,ディップ又はドラッグソ

ルダリング後,図2に示す受入要求事項に適合しなければならない。この要求事項に適合しなかった場合

は,箇条13に従って工程指標として扱わなければならない。はんだの供給による上側ランドのはんだぬれ

は許容するが必要はない(図2の2c,2e及び2f参照)。銅の溶解によるめっきスルーホールの損傷は不適

23

C 61191-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

合となる(表2参照)。

注記 インターフェーシャル接続とは,両面プリント配線板の上面と下面との導体を線材,めっきス

ルーホールなどで接続することをいう。

図2−リードが挿入されていないめっきスルーホールのはんだぬれ

11 コーティング及び封止

11.1 要求事項

コーティング及び封止の要求事項は,11.2及び11.3による。

11.2 コンフォーマルコーティング(絶縁保護コーティング)

11.2.1 一般事項

材料仕様及び供給業者の指示は,規定どおりに守らなければならない。硬化条件(温度,時間,赤外線

の強さなど)が供給業者の推奨する指示と違う場合には,その条件は,文書化し評価に有効でなければな

らない。材料は規定時間(保管寿命及びポットライフ)内に用いるか,実装業者が寿命を記入した材料の

表示及び管理のために制定した文書体系に規定する時間内に用いる。

11.2.2 適用

11.2.2.1 適用詳細

コーティングは,実装図面に指示した全ての範囲内で連続していなければならない。コーティングのフ

ィレットは,最小にすることが望ましい。

コーティング剤は,活性溶剤を含まないものとする。コンフォーマルコーティング又はその塗布方法は,

実装部品の信頼性を損ねたり低減してはならない。

マスキング材を用いる場合は,プリント配線板に有害な又は品質低下の影響のない,また,汚染物質を

残さずに取り除けるものでなければならない。マスクする範囲の指定寸法は,コンフォーマルコーティン

グした場合に,長さ,幅及び直径を0.8 mmを超えて縮小してはならない。

11.2.2.2 調整部品

調整部品の調整個所は,電気的及び機械的な接触表面,例えば,プローブポイント,ねじ及び軸受け面

(プリント板ガイドなど)と同様に,実装図面に指定するとおりにコーティングしないで残さなければな

らない。

11.2.2.3 コネクタのコンフォーマルコーティング

プリント回路実装品のコネクタの差込面は,コンフォーマルコーティングしてはならない。ただし,実

24

C 61191-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

装図面に指定するコンフォーマルコーティングの範囲は,コネクタと基板との全ての接触部の周囲とする。

コンフォーマルコーティング後に挿入するプレスフィットピン及びプレスフィットコネクタは,コンフォ

ーマルコーティングの要求事項から除外する。

11.2.2.4 ブラケットのコンフォーマルコーティング

ブラケット又はその他の取付部品の接合面は,実装図面によって要求がない場合,コンフォーマルコー

ティングで覆ってはならない。ただし,これらの部品と基板との接合部及び取り付けた全ての部品の周囲

はコーティングをする。

11.2.2.5 可とう(撓)性のあるリード線のコンフォーマルコーティング

可とう性のあるリード線(例えば,ガルウィング)で電気的に接続する部品は,部品リードをできるだ

け短くしてコンフォーマルコーティングをする。

11.2.2.6 外周辺のコーティング

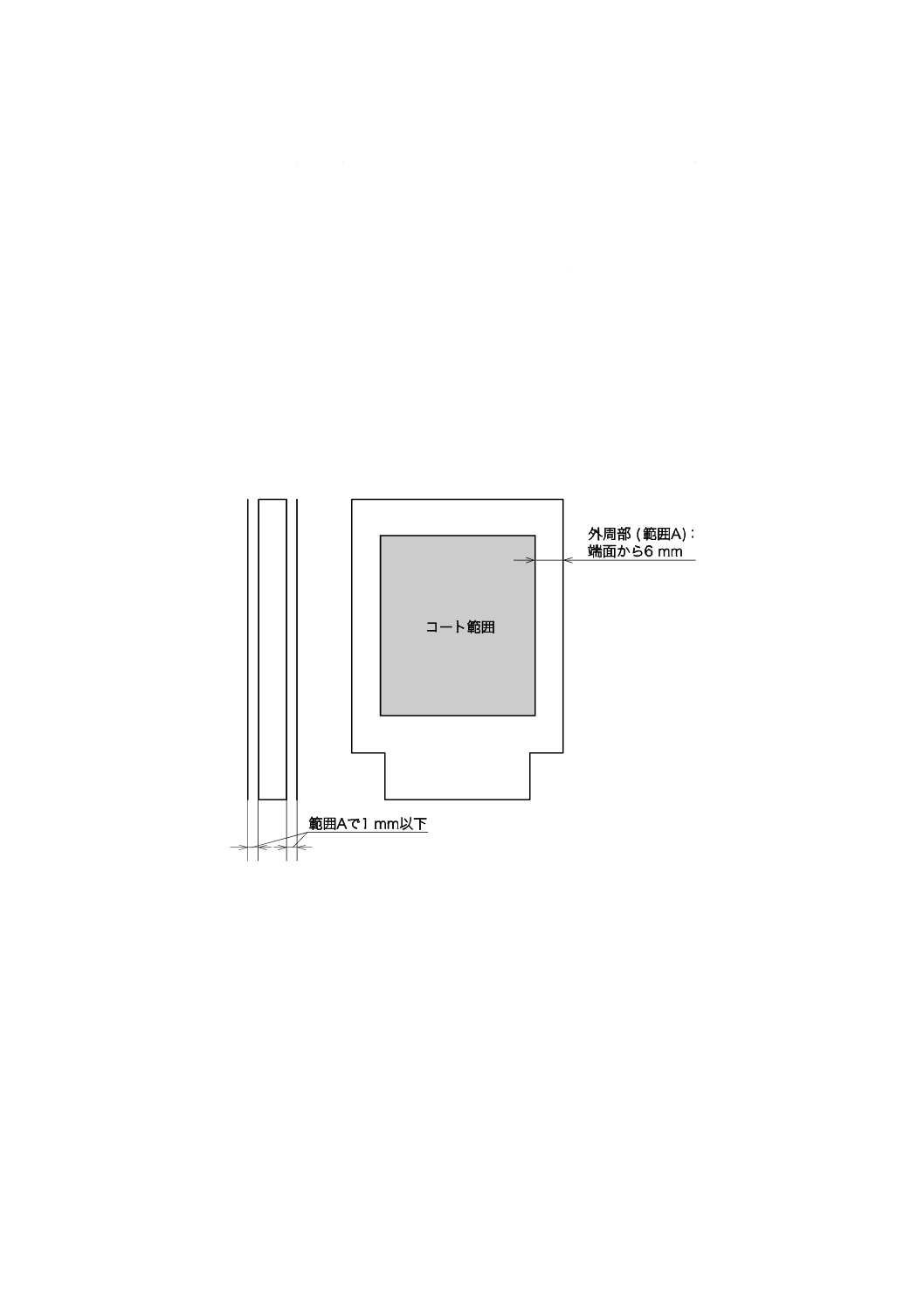

承認した実装図面に指定がない場合,実装品の外周部はコンフォーマルコーティングの厚さを,1.0 mm

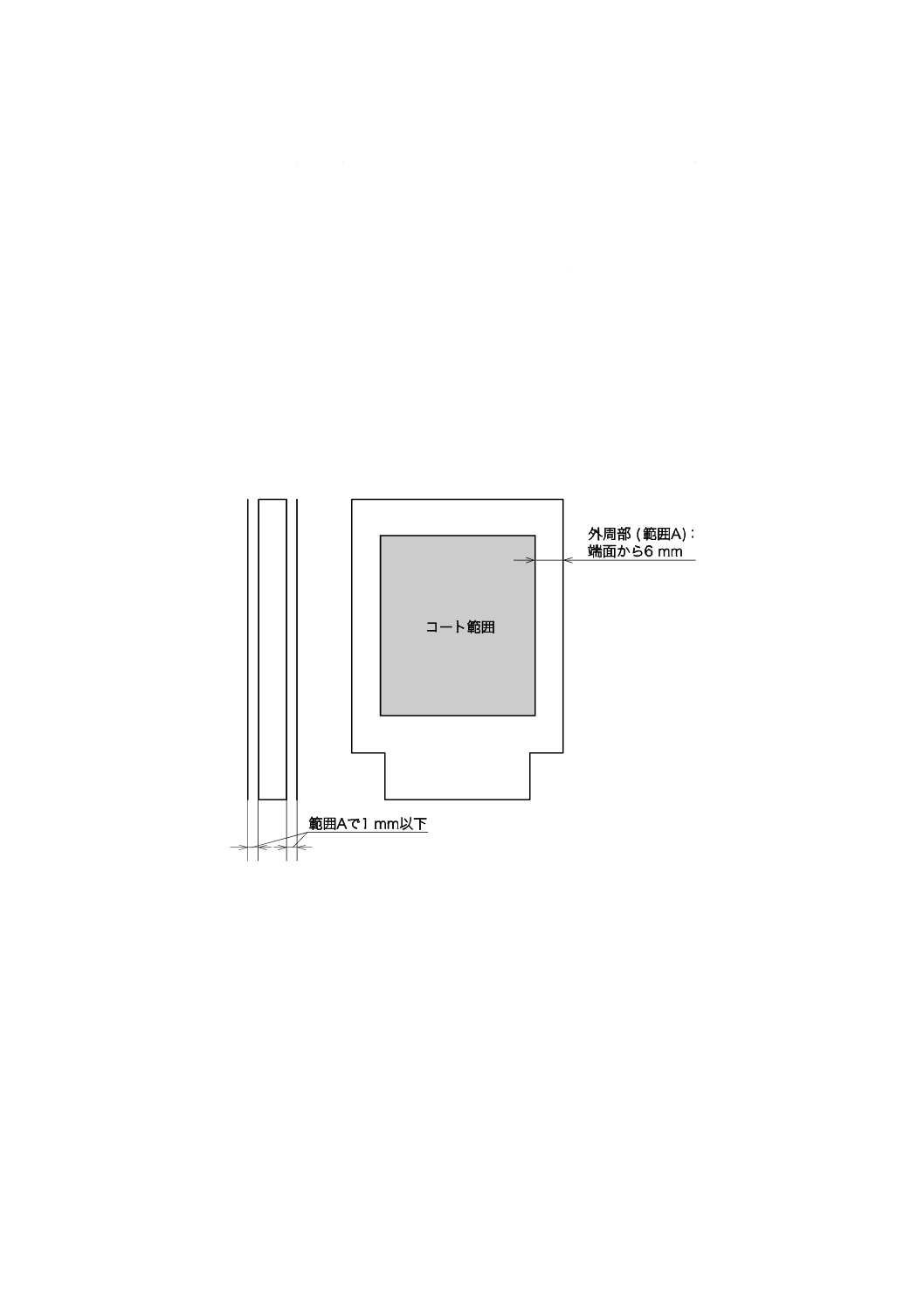

以下とする。外周部とは,基板の各側で端面から内側に6.0 mm以内の範囲とする(図3参照)。

図3−コーティング条件

11.2.2.7 コンフォーマルコーティングの端面はみ出し

承認した実装図面に指定がない場合,コンフォーマルコーティングの端面はみ出しは,実装品の長さ又

は幅方向とも各端面で0.8 mm以下で,かつ,合計1.5 mm以下とする。

11.2.3 性能条件

11.2.3.1 要求事項

コンフォーマルコーティングに対する要求事項は,11.2.3.2〜11.2.3.5による。

11.2.3.2 厚さ

コンフォーマルコーティングの厚さは,指定するタイプごとに次による。

a) Type-ER(エポキシ),Type-UR(ウレタン)及びType-AR(アクリル):0.03 mm〜0.13 mm

b) Type-SR(シリコン):0.05 mm〜0.21 mm

25

C 61191-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) Type-XY(p-キシレン):0.01 mm〜0.05 mm

d) Type-FC(ふっ素重合体):0〜0.01 μm

厚さは,プリント回路実装品の平らで,障害物のない硬化表面又は実装品と一緒に処理した試験片で測

定する。試験片は,プリント配線板と同種の材料又はガラス若しくは金属のように多孔質でない材料でも

よい。末硬化の膜厚と硬化した膜厚との関係を文書化している場合,代替方法として未硬化の膜厚をコン

フォーマルコーティングの厚さ測定に用いてもよい。

11.2.3.3 コーティング範囲

コンフォーマルコーティングは,実装図面に指定するタイプで,次による。

a) 完全に硬化し,均質である。

b) 実装図面で指定する領域だけをコーティングしている。

c) 実装作業又はコンフォーマルコーティングの封止特性に影響するような膨れ又は切れ目がない。

d) 部品の導体部,プリント配線板の導体面(接地パターンを含む。)又はその他の導体面を露出するよう

な,及び/又は電気的設計安全間隔を犯すようなボイド,気泡又は異物がない。

e) ミーリング,剝離又はしわ(接着していない個所)がない。

11.2.4 コンフォーマルコーティングの手直し

コンフォーマルコーティングの剝離及び再コーティングの手順は,文書化し,評価に有効でなければな

らない。

11.2.5 コンフォーマルコーティングの検査

コンフォーマルコーティングの外観検査は,拡大しないで行ってもよい。コンフォーマルコーティング

材が紫外線感応体を含む場合,コーティング範囲の検査は,紫外線(UV)ランプの下で行ってもよい。判

定をする場合には,2倍〜4倍に拡大してもよい。

11.3 封止

11.3.1 封止の指示

適用する場合,材料仕様及び供給業者の指示は,規定どおりに守らなければならない。材料は,規定時

間(保管期間及びポットライフ)内に用いるか,又は実装業者が寿命を記入した材料の表示及び管理のた

めに制定した文書体系で規定した時間内に用いる。

11.3.2 適用

11.3.2.1 品質の詳細

封止材は,実装図面に指定する全ての範囲内で連続していなければならない。マスキング材を用いる場

合は,プリント配線板に有害な影響がなく,また,汚染物質を残さずに取り除けるものとする。

11.3.2.2 封止しない表面

封止を指定していない実装品の全ての表面には,封止材があってはならない。

11.3.3 性能要求事項

施した封止は,完全に硬化し,均質で実装図面に指定する領域だけを覆っていなければならない。

封止には,後工程の実装作業及び封止材料の性能に影響するような気泡,膨れ又は切れ目があってはな

らない。目に見えるような割れ,ひび,ミーリング,剝離及び/又はしわが封止材の中にあってはならな

い。

11.3.4 封止材の手直し

封止材の剝離及び再封止を規定する手順は,文書化し,評価に有効でなければならない(JIS Q 9001に

基づく実装業者の文書又は同等の文書化した手順)。

26

C 61191-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11.3.5 封止の検査

封止の外観検査は,倍率を拡大して行ってもよい。

12 手直し及び修理

12.1 一般事項

手直し及び修理の要求事項は,12.2〜12.4による。

12.2 不十分なはんだ付け実装の手直し

不十分な電気機器・電子機器用はんだ付け実装の手直しは,表2に規定する不適合を対象とし,不適合

の特質は,関連する部門規格(JIS C 61191-2,JIS C 61191-3及びJIS C 61191-4)の表に規定する。

不十分なはんだ接合及びその他の不適合の手直しは,不具合を文書に記録するまで実施してはならない。

文書化の要求事項は,工程管理計画に明記しなければならない。それは,抜取基準又は監査基準でもよい。

このデータは,原因を知る指標として並びに10.2,10.2.2及び10.2.3に従った是正処置の必要性を判断す

るのに用いる。

手直しを実施した場合,手直し及び/又は再溶融した接合部分は,13.2に従い10.3.5の要求事項に対し

て検査する。

27

C 61191-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

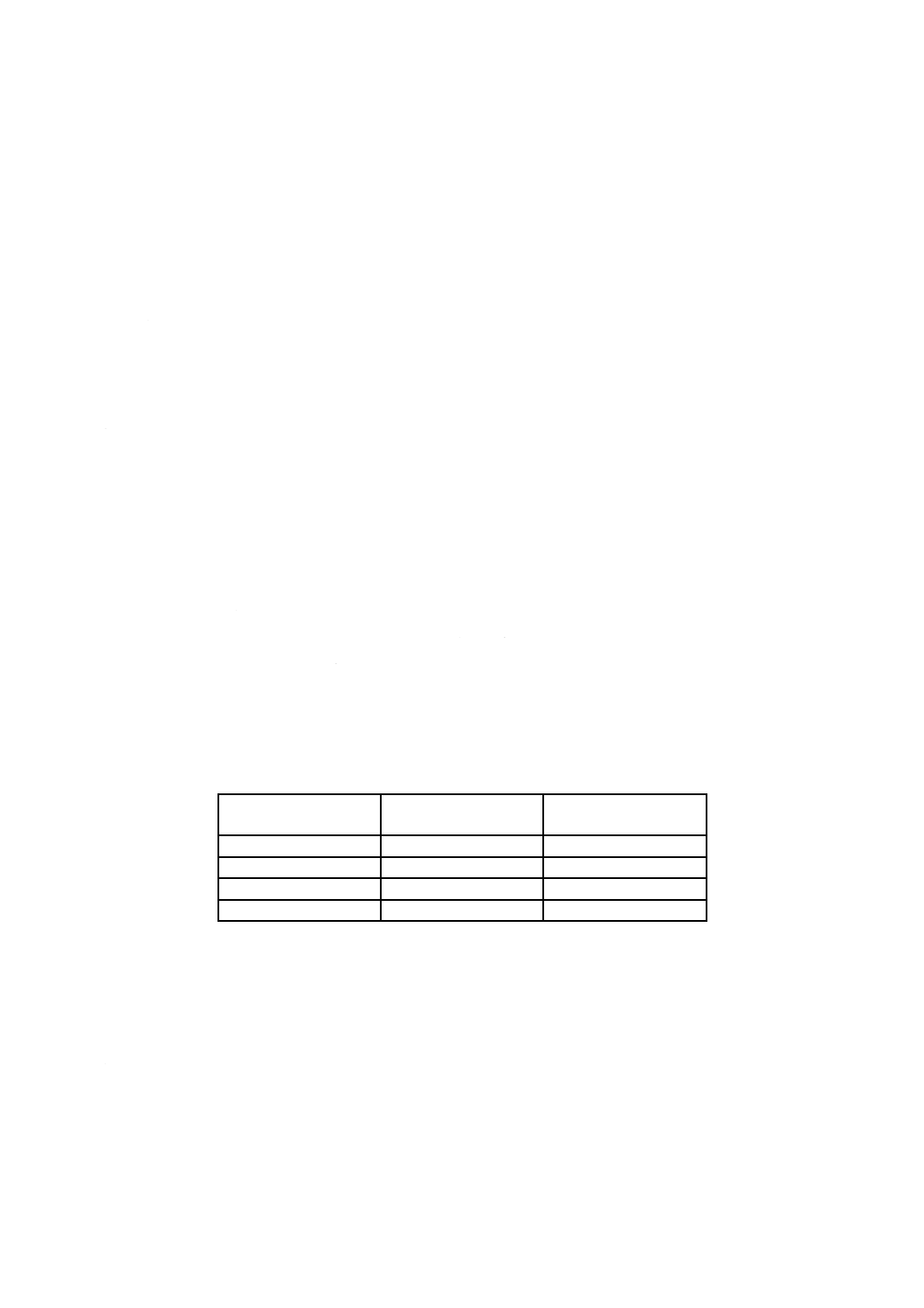

表2−電気・電子実装の不適合

不適合No

不適合内容

要求事項の適用項

01

実装図の要求事項との違い

a) 未実装

b) 部品相違

c) 逆実装

4.1.2

02

購入仕様書又は関連部門規格の許容範囲を超えた部品の損傷

a) 部品損傷(亀裂)

b) 湿気割れ(ポップコーニング)

JIS C 61191-2

JIS C 61191-3

JIS C 61191-4

03

実装品又はプリント配線板の損傷

実装品の機能に影響する損傷

スルーホールと導体との間に渡る膨れ又は剝離

極端な平たん度外れ

10.3.2

10.3.2.2

10.3.4

04

挿入リードあり及びなしのめっきスルーホール接合

a) 挿入孔又はリードの不ぬれ

b) 挿入孔へのはんだ不足

c) いも付け

d) コールドジョイント又は表面のざらつき(オーバーヒート)

10.3.5

10.3.5.2

10.3.6

05

最小電気的安全間隔に対する違反

a) 部品又は線材の動き・位置ずれ

b) ソルダボール

c) ソルダブリッジ

d) つらら

e) ソルダウェブ・ソルダスキン

JIS C 61191-2

9.6.2

JIS C 61191-2

JIS C 61191-2

JIS C 61191-2

06

不適切なはんだ接合(リード,電極又はランド)

a) ディウエッティング(はんだはじき)及びノンウエッティング(はん

だぬれ不適合)

b) はんだ食われ

c) 不十分なはんだ

d) ウイッキング(はんだの吸い上がり)

e) 不十分なリフロー

f) 不完全な接合(オープン)

g) はんだ過多

h) ボイド

i)

接着剤はみ出し

j) 金ぜい(脆)化

10.3.5

10.3.5.2

8.5.2.4

07

プリント配線板上の表示損傷

a) 改造された表示

b) 消された表示

10.3.3

08

洗浄条件又は清浄度試験の不適合

9.6

09

コンフォーマルコーティングの不適合

11.2.3.3

10

銅の溶解

10.3.6

注記 ソルダウェブとは,プリント配線板表面に付着した細い糸状のはんだの残さをいい,ソルダスキンとは,プ

リント配線板表面に付着した薄い膜状のはんだの残さをいう。

12.3 修理

修理とは,不適合の製品を当初の要求機能に従って適合品にすることである。修理の方法は,実装業者

と購入者との間の取決めによる。

28

C 61191-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12.4 手直し又は修理後の洗浄

手直し又は修理後の実装品は,必要に応じ9.6の要求事項に適合する工程で洗浄する。

13 製品の品質保証

13.1 システムの要求事項

工程管理システム(4.5参照)と結び付いた効果的な品質保証プログラムを制定及び維持するための一般

的な要求事項は,13.2及び13.3による。

13.2 検査方法

13.2.1 確認検査

確認検査は,次の事項で構成する。

a) 作業,方法,手順及び文書化した検査計画が適正に行われていることを判定するための監査。

b) 製品の品質を調べるための検査。

13.2.2 外観検査

13.2.2.1 外観のサンプリング

はんだ付けに先立つ(例えば,部品の搭載とはんだ付けとの間)又はその他の工程間(例えば,ソルダ

ペーストの塗布と部品の搭載との間)の検査は,実装工程でのはんだ接合部の不適合要因を分析確認する

場合だけ,抜取基準に基づいて実施することが望ましい。はんだ付け後の実装品は,確立した工程管理計

画(13.3参照)に従って,又は100 %(全数)外観検査(10.2参照)によって評価する。

13.2.2.2 拡大鏡及び照明

拡大鏡の許容差は,選択した倍率に対して15 %(例えば,+15 %又は選択した倍率の中心値の30 %の

範囲)である。検査に用いる拡大鏡及び照明(4.11.4参照)は,被測定物に適応していなければならない。

はんだ付け接合部の検査に用いる拡大鏡の倍率は,検査する部品の最小ランド幅に基づかなければなら

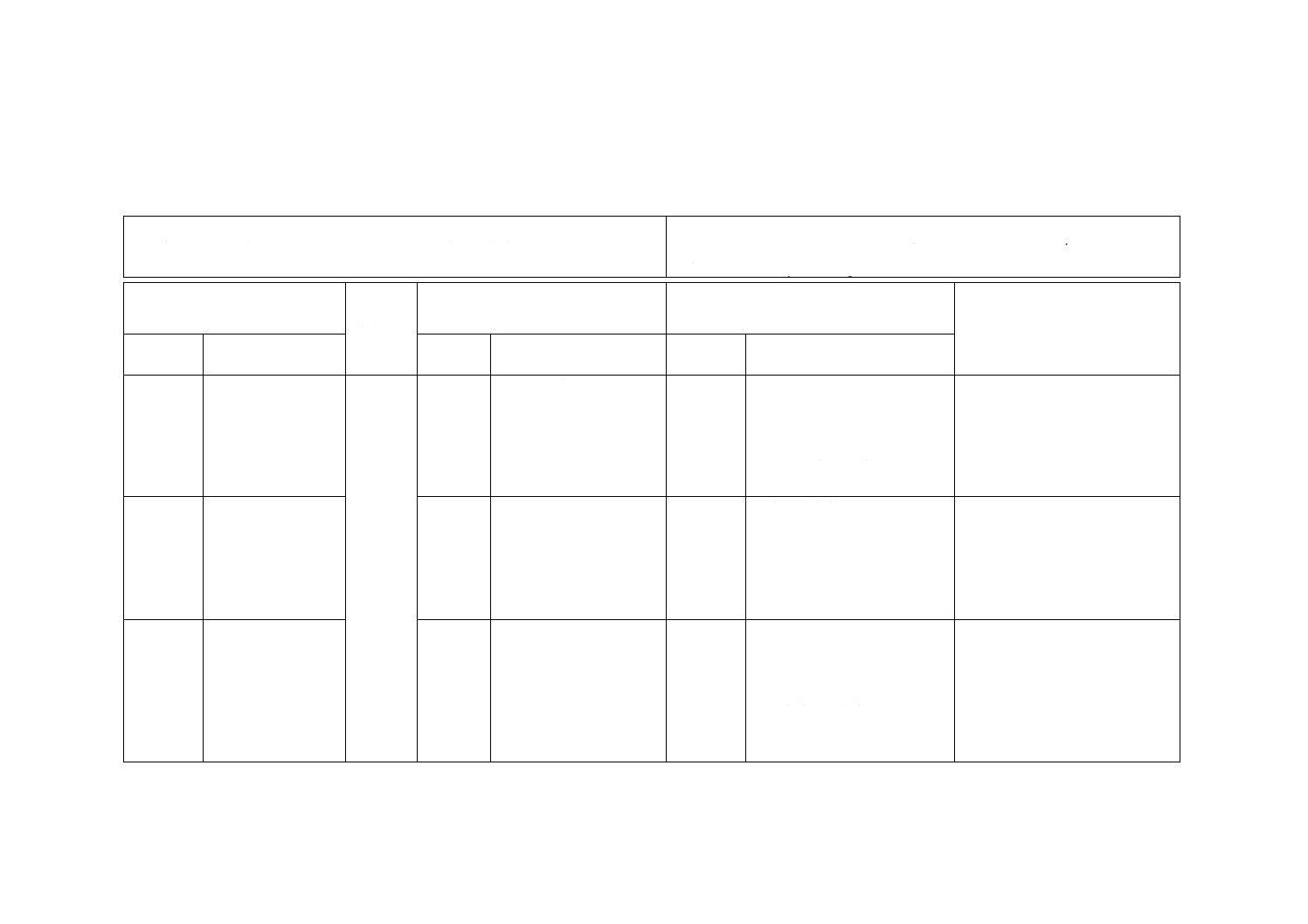

ない。拡大鏡の倍率は,表3に従うことが望ましい。

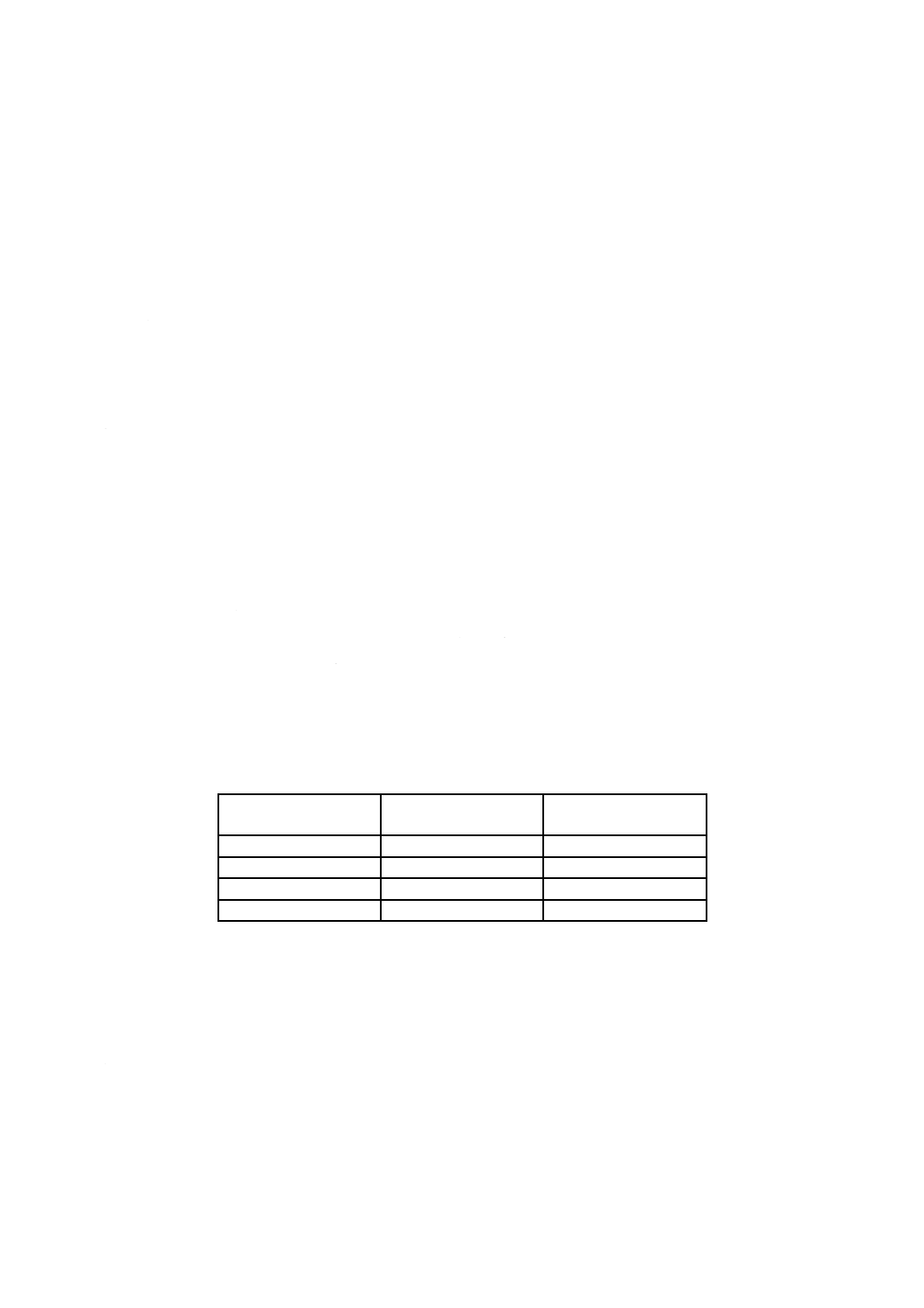

表3−拡大鏡の倍率の要求事項

ランド幅及びランド径

mm

検査用

判定用

1.0を超え

2×

4×

0.5 〜1.0

4×

10×

0.25〜0.5

10×

20×

0.25未満

20×

40×

表3に規定する判定用倍率は,検査で不適合となった製品の確認だけに用いる。様々なランド幅のある

実装品では,全体に対してより大きな倍率の拡大鏡を用いてもよい。

13.2.2.3 部分的に見える箇所又は隠れているはんだ接合部

部分的に見えるか又は隠れているはんだ接合部は,次の条件を満たしていれば適合とする。

a) スルーホールはんだ付け接合部の表裏いずれかの見える箇所(又はSMDの見える接合部)が適合し

ている。

b) 実装品の主要面でいかなる部品の接合(例えば,挿入部品の端子)に対してもはんだの流れを阻害し

ない設計である。

29

C 61191-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 工程管理が,はんだ付けの再現性を確実にしている。

13.2.3 抜取検査

抜取検査は,次の一つを満たす場合に適用する。

a) 13.3に規定する文書化した工程管理システムの一部として実施している。

b) 購入者が承認した製品保証プログラムの一部である。

13.3 工程管理

13.3.1 システムの詳細

工程管理は,JIS Q 9001,IEC 61193-3又は購入者が承認したシステムの目的に適合し,評価にも適用で

きる文書化したシステムとする。工程管理の最終目標は,工程,製品又はサービスの変動を継続的に低減

し,顧客の要求事項を満たすか上回る製品又は工程を提供することである。工程管理システムには,少な

くとも次の要素を含めなければならない。

a) 訓練は,工程管理手法及び統計的手法を開発,導入及び利用する権限を与えられた者に対して実施す

る。

b) 工程能力があり管理限界内にあることを示す定量的な手法及び証拠を維持している。

c) 初期の工程管理限界を決めるための改善方針及び継続的な工程改善を達成するために工程指標の発生

の低減を導く手法。

d) 抜取検査への変更基準を規定している。工程が,管理限界を超えたか,又は悪い方向への傾向若しく

は動きを示した場合,より厳しい検査水準(100 %まで)に戻す基準を規定している。

e) ロットのサンプルに不適合があった場合,そのロット全体は,発生した不適合に関して全数(100 %)

検査をしなければならない。

f)

工程指標の発生,管理限界外及び/又は実装不適合に対して,システムは,是正処置をとる。

g) 文書化した監査計画には,規定する周期で工程の特性及び/又は出荷品を監視することを規定してい

る。

工程管理の客観的な証拠は,工程指標及び/又は製品指標データの適用によって得た管理図又はその他

の手段,及び統計的工程管理手法の形式でもよい。このデータは,検査,非破壊評価,機械の運転データ

又は製造サンプルの定期的試験から得る。属性データに対する要点は,その時点での,問題への対応及び

管理の確立に影響する工程内のパラメータを理解し管理することである。ppmで測定した不適合製品の属

性データは,一般に変動データ(附属書C参照)を用いて算出した工程能力指数(Cpk)に関係付けるこ

とができる。

有用な手段(例えば,JIS Q 9001,IEC 61193-1など)を,特性及び基準の設定並びに工程管理計画の確

立に用いることが望ましい。

13.3.2 不適合の低減

継続的な工程改善技法は,不適合及び工程指標の発生の低減に適用する。工程が,設定した工程管理限

界からかけ離れた場合,再発防止のための是正処置を行わなければならない。是正処置が実施から30日以

内に効果を見せない場合,その問題は,解決のために工場の管理責任者に委ねなければならない。

13.3.3 変動の低減

この規格の要求事項からの全ての変動は,工程の是正処置を通じて低減目標(経済的に実用的な)によ

って最小化しなければならない。是正処置の失敗及び/又は継続しても効果のない是正処置の使用は,そ

の工程及び関連文書の不適合の根拠とする。

30

C 61191-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

14 その他の要求事項

14.1 健康及び安全

この規格で引用している使用材料には,有害なものもある。このような場合,有害物質の使用に先立ち,

実装作業上の危険性を考慮しなければならない。全ての安全警告は,材料とともに提供されたデータに示

すとおりに実施しなければならない。はんだを用いるか又はヒューム(fume)の発生する全ての場所には,

適切な換気を施さなければならない。作業者の安全,作業場所,装置及び手順は,全ての適用できる職業

上(作業場)の安全及び健康規則に適合していなければならない。

14.2 特殊な製造への要求事項

14.2.1 磁気巻線関連機器の製造

電子部品の内部接続並びにトランス,モータ及び類似品の内部はんだ付けに関連する製造工程に対して

は,この規格の適用を制限している。購入者が,この規格で規定する管理について特別に必要とする以外

は,これらの機器の内部接続に関し適用してはならない。外部接続部(例えば,端子,ピンなど)は,こ

の規格のはんだ付けの要求事項に適合しなければならない。

14.2.2 高周波適用品

高周波(電波,マイクロ波)適用品には,この規格に規定する要求事項と異なった部品の間隔,搭載シ

ステム及び実装設計を必要とする場合がある。高周波設計の要求事項が,この規格に包含する設計及び部

品搭載の要求事項に適合しない場合,実装業者は,代替の設計を用いてもよい。

14.2.3 高電圧及び高電力適用品

高電圧電源のような高電力適用品には,この規格に規定する要求事項と異なった部品の間隔,搭載シス

テム及び実装設計を必要とする場合がある。高電圧設計の要求事項が,この規格に包含する設計及び部品

搭載の要求事項に適合しない場合,実装業者は,代替の設計を用いてもよい。

14.3 要求事項の波及に関する指針

実装業者は,この規格に規定する要求事項及び実装図面に完全に適合した装置を供給する責任がある。

ある部品が基本的な部品規格で適切に決められている場合には,最終製品の要求に適合することが絶対に

必要な場合にだけ,この規格に規定する要求事項をその部品製造に適用するのが望ましい。適用限界が判

然としない場合,実装業者は,顧客とともに適用限界を明確にする責任がある。

15 発注データ

調達文書は,次の事項を含むことが望ましい。

a) この規格の名称,規格番号及び発効年

b) 試作品の試験の要否

c) 必要がある場合,試作品の要求数

d) 適用する場合,試作品の廃棄

e) 用いる評価方法及び品質管理システムに対する要求事項

f)

必要がある場合,作業者認定に対する詳細な要求事項

g) 製品のレベル(4.3参照)

h) 清浄度の指定,洗浄のオプション及び清浄度の試験(9.6参照)

i)

ESDに対する包装の要求事項

31

C 61191-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

はんだ付け器具及び装置に関する要求事項

A.1 器具及び装置の要求事項

器具及び装置に関する次のA.2〜A.8の要求事項は,工程管理が4.12.1に従って十分に実施できない場合

に適用する。

A.2 研磨剤

ナイフ,研磨布,研磨紙,サンドブラスト,編組線(braid),スチールウール(steel wool)及びその他

の研磨剤は,はんだ付け面に用いてはならない。

A.3 作業台及び手はんだ付けシステム

作業台及び手はんだ付けシステムの選択基準には,次の事項を含める。

a) はんだ付けシステムは,はんだ付け部分を急速に加熱する能力があり,作業中に接続部を十分なはん

だ付け温度に保てるものを選択する。

b) 休止時温度制御付きはんだ付け装置は,はんだこて先の温度を±5 ℃以内に制御しなければならない。

a),d),e) 及びf) に従う定出力器具(安定した出力)のものを用いてもよい。

c) 休止中及び待機中,はんだ付けシステムの作業者の選択した温度又は定格温度は,実際のはんだこて

先測定温度の±15 ℃以内とする。

d) はんだ付け装置のはんだこて先と作業台の接地点との間の電気抵抗は,5 Ωを超えてはならない。加

熱部及びこて先は,通常の作業温度で測定する。

e) こて先から接地点への漏えい電圧は,交流の実効値で2 mV(Zin≧100 kΩ)を超えてはならない。

f)

はんだ付け装置から発生するはんだこて先の過渡電圧は,交流のピーク値で2 V(Zin≧100 kΩ)を超

えてはならない。

g) 器具保持具は,ハンドピース又は用いる器具に適した種類のものとする。保持具は,発熱体に過度の

物理的ストレスを与えることがなく,過度の吸熱をしないものであり,また,やけどから作業者を保

護しなければならない。

h) はんだこて先の清掃用スポンジ及びリフローソルダリング器具の表面は,はんだこて先表面を汚染し

たり又ははんだ付け性を損なったりしない材料で製作する。

i)

ハンドピースを組み込んだトランスをもつはんだ付けガンは,用いてはならない。

j)

はんだポットは,選択温度の±5 ℃以内にはんだ温度を維持しなければならない。はんだポットは,

接地する。溶融はんだ表面と作業台接地点との間の電気抵抗は,5 Ωを超えてはならない。

この箇条の要求事項は,作業台上で用いるその他の種類の汎用的でないはんだ付け装置にも適用する。

例えば,導電,対流,パラレルギャップ抵抗,短絡バー抵抗,高温ガス,赤外線,レーザ動力装置又は熱

伝達はんだ付け技法を含む。

用いる器具は,使用によって有害な損傷のないよう維持し,使用中にほこり(埃),グリース,フラック

ス,油又はその他の異物の付着がないように保たなければならない。発熱源は,プリント配線板又は部品

を損傷する原因となってはならない。

32

C 61191-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.4 はんだこて保持具

はんだこて保持具は,用いるはんだこてに適切なものとする。保持具は,はんだこて加熱体及び固定し

ていないはんだこて先に過度の物理的ストレスを与えることがなく,過度に吸熱しないように保ち,また,

やけどから作業者を保護しなければならない。

A.5 清掃パッド

はんだこて及びリフローはんだ付け器具の表面を拭い清掃するスポンジ及びパッドは,はんだ付け性を

損なうか又ははんだ付け器具の表面を汚染することのないように維持する。

A.6 はんだ付けガン

持ち手部にトランスを組み込んだはんだ付けガンは,用いてはならない。

A.7 はんだポット

はんだポットは,選択温度の±5 ℃以内にはんだ温度を維持する。はんだポットは,接地する。

A.8 工程管理

文書化した工程管理は,附属書Cへの適合を確実にするために実施する。全ての設備は,製造業者の推

奨に従って操作し,製造業者の仕様に従い維持に必要な保全をする。工程管理文書は,顧客の評価及び製

造作業者に有用でなければならない。装置の接地,保護及び温度制御試験は,購入のための装置検収,新

装置又は修理装置の検査及び工程管理プログラムの一部として指示されたときに実施することが望ましい。

33

C 61191-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

フラックスの適合性確認

試験は,次のとおり実施する。

a) はんだ付けした代表的な24個以上の実装品と同時に流したJIS Z 3197に規定する表面絶縁抵抗(SIR)

試験パターンを用い,9.6.9に従って試験する。

b) 実装品は,規定するはんだフラックス,はんだ付け工程及び洗浄システムを用いて製造する。設計上

選択したコンフォーマルコーティングは,製造要求事項に従って適用し,硬化する。実装業者が複数

の保護用コーティングを採用する場合,用いたコーティングごとに24個以上のプリント回路実装品の

サンプルセットを試験する。実装業者がコーティングなし実装に関し,フラックスの使用を予定して

いる場合は,24個以上のコーティングなしのサンプルセットを試験する。

c) これらの実装品は,9.6.3.3に従って検査し,9.6.9の要求事項に適合しなければならない。

34

C 61191-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

品質評価

C.1 工程管理

工程管理(以下,PCという。)は,統計的解析(以下,SPCという。)を併用した場合,工程又は工程の

アウトプットを分析するために体系的数学技法を用いることができる。これらの分析の目的は,統計的管

理の状態の達成及び維持並びに工程能力の評価及び改善のための適切な処置を図ることにある。PCの主要

目標は,工程,製品又はサービスでの変動を継続的に低減することである。これは,実際に又は暗に示す

顧客の要求事項に適合するか又は超える製品を提供することである。

PC又はSPCの実施は,JIS Q 9001又は顧客が承認した文書化システムに従って実施する。

特定の製品に関しては,個々の供給業者は,次のいずれかの規定に従って実施してもよい。

a) 品質適合性評価

b) PC計画に定義する最終製品の管理及び能力

c) PC計画に定義する顧客の要求事項に関連付けた工程内の管理及び能力

d) PC計画に定義する顧客の要求事項に関連付けた工程指標の管理及び能力

個々の供給業者は,適合性を証明するため,a)〜d)の保証技法を組み合わせて用いることを選択しても

よい。例えば,15の特質をもつ製品の場合,文書化した管理計画は,二つの特質についての品質適合性評

価,五つの特質についての工程内製品評価及び五つの特質についての工程指標管理によって,その仕様を

満たすことを示してもよい。残り三つの特質は,工程中の管理と品質適合性評価との組合せでその仕様を

満たす。

管理計画で要求するPCの実施レベルでの仕様に従っている証拠は,顧客又は指定した第三者によって

監査可能とする。

要求事項は,市場の要求によって変動するものである。仕様,設計図面などへの適合を阻害する場合,

要求事項は,目標値に対する変動を減らすよう定めてもよい。

C.2 品質適合性試験の軽減

工程管理の主要目標は,品質適合性試験を軽減することではない。工程管理の主要目標は,工程,製品

及びサービスでの変動を継続的に低減することである。これは,実際に又は暗に示す顧客の要求事項に適

合するか又は超える製品を提供することである。しかし,高い工程能力並びに製品指標への理解及び管理

の結果として,品質適合性試験は,次の監査機能に従った方法によって軽減してもよい。

a) JIS Q 9001又は顧客が認めた計画の要求事項に従って文書化したPC計画を実施・更新している。

b) 特性に影響を及ぼす工程は,識別し,管理計画に含み,統計的管理の状態で文書化している。この計

画の結果としての製品特性は,規格値下限以上の能力を証明している。計量値データに対して,この

能力は,時々1.33を超える工程能力指数(Cpk)として規定している。計数値データに対しては,問

題への反応に影響する工程指標を理解し,管理することと,そして,その時点での管理を確立するこ

とが要点である。低減した試験に対する基準は,関連する臨界指標が,統計的な管理状態を示し,供

給業者と顧客との間で同意する不適合製品の許容レベルをもたらしている。例えば,計量値データに

対するCpk 1.33は,33 ppmの不適合比を示している。

35

C 61191-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 是正処置の訓練は,管理外れ及び相違点の発見並びに対策に対し実施する。

d) 用いた測定システムは,実施計画に従って確認し,測定要求事項の臨界に連動している。計量値デー

タは,繰返し性と再現性との比が4対1程度であることが望ましい。

e) 文書化した監査計画は,工程のアウトプットを監視することを規定している。この計画は,監査で相

違点を発見した場合の是正処置を示している。

f)

現在の品質評価技法が,顧客と供給業者とで合意したとおり,時間間隔及びロット数に対しての不適

合性を示さない。

C.3 監査計画

監査計画は,工程管理計画が正しく実施されていることを実証し,その計画実施の継続的な改善達成を

実証するために立案することが望ましい。品質適合性試験の代替後に実施する監査計画は,仕様外状態が

発見された場合,とるべき処置に対する規定を含めなければならない。

改善計画には,次の事項を含めなければならない。

a) 問題の完全な記述

b) 不適合に対する根本的原因の完全な記述

c) 不適合品の継続的な生産又は出荷を予防するための抑制及び短期の是正処置

d) 将来の不適合の再発を防止する長期の是正処置の記述

ppmレベルでの不適合を改善する場合,計数値データでの能力実証には大規模な詳細データを必要とす

る。一般的に,統計上の工程能力Cp及びCpkは,変動する特性を表現するために用いられ,変換なしで

はそれ自身計数値データに寄与しない。

36

C 61191-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

JIS C 61188-7:2014 プリント配線板及びプリント配線板実装−設計及び使用−第7部:CADライブラ

リに用いる電子部品の基準点及び配置方向

注記 対応国際規格:IEC 61188-7:2009,Printed boards and printed board assemblies−Design and use−

Part 7: Electronic component zero orientation for CAD library construction(IDT)

IEC 61188-5-1:2002,Printed boards and printed board assemblies−Design and use−Part 5-1: Attachment

(land/joint) considerations−Generic requirements

IEC 61188-5-2:2003,Printed boards and printed board assemblies−Design and use−Part 5-2: Attachment

(land/joint) considerations−Discrete components

IEC 61188-5-3:2007,Printed boards and printed board assemblies−Design and use−Part 5-3: Attachment

(land/joint) considerations−Components with gull-wing leads on two sides

IEC 61188-5-4:2007,Printed boards and printed board assemblies−Design and use−Part 5-4: Attachment

(land/joint) considerations−Components with J leads on two sides

IEC 61188-5-5:2007,Printed boards and printed board assemblies−Design and use−Part 5-5: Attachment

(land/joint) considerations−Components with gull-wing leads on four sides

IEC 61188-5-6:2003,Printed boards and printed board assemblies−Design and use−Part 5-6: Attachment

(land/joint) considerations−Chip carriers with J leads on four sides

IEC 61189-2:2006,Test methods for electrical materials, printed boards and other interconnection structures and

assemblies−Part 2: Test methods for materials for interconnection structures

IEC 61193-1:2001,Quality assessment systems−Part 1: Registration and analysis of defects on printed board

assemblies

IEC 61340-5-1:2007,Electrostatics−Part 5-1: Protection of electronic devices from electrostatic phenomena−

General requirements

IEC/TR 61340-5-2:2007,Electrostatics−Part 5-2: Protection of electronic devices from electrostatic phenomena

−User guide

IEC 62326-4:1996,Printed boards−Part 4: Rigid multilayer printed boards with interlayer connections−

Sectional specification

IEC 62326-4-1:1996,Printed boards−Part 4: Rigid multilayer printed boards with interlayer connections−

Sectional specification−Section 1: Capability detail specification−Performance levels A, B and C

IEC/PAS 62326-7-1:2007,Performance guide for single- and double-sided flexible printed wiring boards

IEC QC 200 012:1996,Process assessment schedules for printed board design facilities

IPC-TM-650,Test Methods Manual

IPC-9191,General Guidelines for Implementation of Statistical Process Control (SPC)

IPC-OI-645,Standard for Visual Optical Inspection Aids

IPC-SM-817,General Requirements for Dielectric Surface Mounting Adhesives

IPC-A-610E:2010,Acceptability of Electronic Assemblies

J-STD-001,Requirements for Soldered Electrical and Electronic Assemblies

J-STD-002,Solderability Tests for Component Leads, Terminations, Lugs Terminals and Wires

37

C 61191-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

J-STD-003,Solderability Tests for Printed Boards

J-STD-004,Requirements for Soldering Fluxes

J-STD-005,Requirements for Soldering Pastes

J-STD-006,Requirements for Electronic Grade Solder Alloys and Fluxed and Non-Fluxed Solid Solders for

Electronic Soldering Applications

J-STD-020,Moisture/Reflow Sensitivity Classification for Nonhermetic Solid State Surface Mount Devices

38

C 61191-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

JISと対応国際規格との対比表

JIS C 61191-1:2015 プリント配線板実装−第1部:通則−表面実装及び関連する実

装技術を用いた電気機器・電子機器用はんだ付け実装要求事項

IEC 61191-1:2013,Printed board assemblies−Part 1: Generic specification−

Requirements for soldered electrical and electronic assemblies using surface mount

and related assembly technologies

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

2

引用規格

2

JISとほぼ同じ。

追加

対応国際規格の本文に引用さ

れていて,箇条2に記載がない

規格があり,IECの明らかな間

違いであるため,この規格とし

てIEC規格に対応するJISを

引用し,追加した。

IEC規格改正時に提案を検討す

る。

4.4

不適合及び工程指

標

4.4

JISとほぼ同じ。

変更

対応国際規格で引用している

業界団体規格のIPC-A-610Eは

この規格では引用できないた

め,参考文献とし,注記で

IPC-A-610Eを示すことを追記

した。

IEC規格改正時に提案を検討す

る。

4.10

静電気放電(ESD)

4.10

JISとほぼ同じ。

変更

対応国際規格で引用している

IEC 61340-5-1及びIEC/TR

61340-5-2は,我が国の電源ラ

インに合っていないこともあ

り,安全上の観点から,また,

記載が情報であったため,規定

本文から注記とした。

我が国の電源事情による。

5

C

6

11

9

1

-1

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

39

C 61191-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

5.6

接着剤

5.6

JISとほぼ同じ。

追加

対応国際規格では,表面実装部

品以外の部品の取付けに用い

る接着剤だけに限定している

が,表面実装部品でも用いられ

るため,その旨を追加した。

IEC規格改正時に提案を検討す

る。

6.4

表1

はんだの純度維持

表1 はんだ不純物

限界値

6.4

表1

JISとほぼ同じ。

変更

鉛フリーはんだを含めた場合,

表1の注記内容が矛盾する部

分があるため,不要と判断し,

注a)〜注c)を適用しない。

IEC規格改正時に提案を検討す

る。

9.6.8

イオン性残さ

(手動方式)

9.6.8

JISとほぼ同じ。

変更

対応国際規格で引用している

IEC 61189-1及びIEC 61189-3

に代えて,我が国で継続的に利

用されている試験方法を規定

した,JIS Z 3197の引用が適切

と判断して変更した。

IEC規格改正時に提案を検討す

る。

9.6.9

表面絶縁抵抗(SIR)

9.6.9

JISとほぼ同じ。

変更

対応国際規格で引用している

IEC 61189-1及びIEC 61189-3

に代えて,我が国で継続的に利

用されている試験方法を規定

した,JIS Z 3197の引用が適切

と判断して変更した。

IEC規格改正時に提案を検討す

る。

10.3.2.1

部品の損傷

10.3.2.1

部品の要求事項

変更

対応国際規格の記載内容は,明

らかに“部品の損傷”について

規定しているため,その旨を細

分箇条の題名とした。

IEC規格改正時に提案を検討す

る。

11.2.3.3

コーティング範囲

11.2.3.3

JISとほぼ同じ。

変更

対応国際規格の明らかな間違

いのため変更した。

IEC規格改正時に提案を検討す

る。

JISと国際規格との対応の程度の全体評価:IEC 61191-1:2013,MOD

5

C

6

11

9

1

-1

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

40

C 61191-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

5

C

6

11

9

1

-1

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。