C 60695-11-10:2015 (IEC 60695-11-10:2013)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 原則······························································································································· 5

5 燃焼試験の概要 ················································································································ 5

5.1 水平燃焼試験及び垂直燃焼試験························································································· 5

5.2 試験結果の使用に関する注意事項······················································································ 5

5.3 燃焼挙動に影響する物理的特性························································································· 5

5.4 試験片の収縮及び変形 ···································································································· 5

5.5 試験片の状態調節による影響···························································································· 5

6 試験装置 ························································································································· 5

6.1 燃焼試験箱 ··················································································································· 5

6.2 試験用バーナ ················································································································ 6

6.3 リングスタンド ············································································································· 6

6.4 時間計測器 ··················································································································· 6

6.5 スケール ······················································································································ 6

6.6 金網 ···························································································································· 6

6.7 状態調節用チャンバ ······································································································· 6

6.8 マイクロメータ ············································································································· 6

6.9 HB試験用支持具 ··········································································································· 6

6.10 デシケータ ·················································································································· 6

6.11 空気循環式オーブン ······································································································ 6

6.12 脱脂綿の敷物 ··············································································································· 6

7 試験片···························································································································· 6

7.1 試験片の準備 ················································································································ 6

7.2 試験片の寸法 ················································································································ 7

7.3 試験片の処方・組成・配合の範囲······················································································ 8

8 A法:水平燃焼試験 ·········································································································· 8

8.1 状態調節及び試験条件 ···································································································· 8

8.2 試験手順 ······················································································································ 9

8.3 計算 ··························································································································· 10

8.4 分類 ··························································································································· 10

8.5 試験報告 ····················································································································· 10

9 B法:垂直燃焼試験 ········································································································· 11

C 60695-11-10:2015 (IEC 60695-11-10:2013) 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

9.1 状態調節 ····················································································································· 11

9.2 試験手順 ····················································································································· 11

9.3 合計残炎時間tfの計算 ···································································································· 13

9.4 分類 ··························································································································· 13

9.5 試験報告 ····················································································································· 14

附属書A(参考)A法の精度 ································································································· 26

附属書B(参考)B法の精度 ·································································································· 27

C 60695-11-10:2015 (IEC 60695-11-10:2013)

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般財団法人日本

電子部品信頼性センター(RCJ)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本

工業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本

工業規格である。

これによって,JIS C 60695-11-10:2006は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS C 60695-11の規格群には,次に示す部編成がある。

JIS C 60695-11-2 第11-2部:試験炎−公称1 kW予混炎−試験装置,炎確認試験方法及び指針

JIS C 60695-11-3 第11-3部:試験炎−公称500 W炎−試験装置及び炎確認試験方法

JIS C 60695-11-4 第11-4部:試験炎−公称50 W炎−試験装置及び炎確認試験方法

JIS C 60695-11-5 第11-5部:試験炎−ニードルフレーム(注射針バーナ)試験方法−装置,試験炎確

認試験装置の配置及び指針

JIS C 60695-11-10 第11-10部:試験炎−50 W試験炎による水平及び垂直燃焼試験方法

JIS C 60695-11-20 第11-20部:試験炎−500 W試験炎による燃焼試験方法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 60695-11-10:2015

(IEC 60695-11-10:2013)

耐火性試験−電気・電子−第11-10部:試験炎−

50 W試験炎による水平及び垂直燃焼試験方法

Fire hazard testing-Part 11-10: Test flames-

50 W horizontal and vertical flame test methods

序文

この規格は,2013年に第2版として発行されたIEC 60695-11-10を基に,技術的内容及び構成を変更す

ることなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,短冊試験片を水平又は垂直に保持した状態で,公称50 Wの火力をもつ小火炎の着火源に

さらし,電子機器に用いる種々の材料の燃焼挙動を比較することを目的とする,試験室における小規模な

燃焼試験方法について規定する。

この試験方法は,固体材料,及びJIS K 7222によって測定した見掛け密度が250 kg/m3を超える発泡材

料に適用する。

注記1 見掛け密度が250 kg/m3以下の材料の燃焼挙動を判定する試験方法には,JIS K 7241がある。

この規格のB法を用いたとき,薄いために変形及び/又は保持クランプまで燃え上がる材料

の燃焼挙動を判定する試験方法には,JIS K 7341がある。

この規格は,次の二つの試験方法を規定する。

A法:規定の試験条件下での材料の線燃焼速度を判定する水平燃焼試験

B法:規定の試験条件下で材料が自己消火するかを判定する垂直燃焼試験

これらの試験方法による分類(8.4及び9.4参照)は,品質保証,製品の構成材料の予備選択,又は最終

製品に用いる材料が必要とする最小限度の燃焼性を満たすかを確認するときに用いることができる。

注記2 予備選択の指針は,JIS C 60695-1-30に示す。

注記3 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60695-11-10:2013,Fire hazard testing−Part 11-10: Test flames−50 W horizontal and vertical

flame test methods(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

2

C 60695-11-10:2015 (IEC 60695-11-10:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS C 60695-4 耐火性試験−電気・電子−第4部−電気・電子製品のための耐火性試験用語

注記1 対応国際規格:IEC 60695-4,Fire hazard testing−Part 4: Terminology concerning fire tests for

electrotechnical products(MOD)

注記2 対応国際規格で引用するISO 13943:2008,Fire safety−Vocabularyは,対応JISが制定され

ていないが,この規格での引用事項は,JIS C 60695-4の規定事項と同等である。

JIS C 60695-11-4 耐火性試験−電気・電子−第11-4部:試験炎−公称50 W炎−試験装置及び炎確認

試験方法

注記 対応国際規格:IEC 60695-11-4,Fire hazard testing−Part 11-4: Test flames−50 W flame−

Apparatus and confirmational test method(IDT)

JIS K 6933 プラスチック−ポリアミド−粘度数の求め方

注記 対応国際規格:ISO 307,Plastics−Polyamides−Determination of viscosity number(IDT)

JIS K 7100 プラスチック−状態調節及び試験のための標準雰囲気

注記 対応国際規格:ISO 291:2008,Plastics−Standard atmospheres for conditioning and testing(MOD)

JIS K 7151 プラスチック−熱可塑性プラスチック材料の圧縮成形試験片

注記 対応国際規格:ISO 293,Plastics−Compression moulding of test specimens of thermoplastic

materials(IDT)

JIS K 7152-3 プラスチック−熱可塑性プラスチック材料の射出成形試験片−第3部:小形角板

注記 対応国際規格:ISO 294-3,Plastics−Injection moulding of test specimens of thermoplastic materials

−Part 3: Small plates(IDT)

JIS K 7153 プラスチック−試験片の直線寸法の求め方

注記 対応国際規格:ISO 16012,Plastics−Determination of linear dimensions of test specimens(IDT)

JIS K 7222 発泡プラスチック及びゴム−見掛け密度の求め方

注記1 対応国際規格:ISO 845,Cellular plastics and rubbers−Determination of apparent density(MOD)

注記2 対応国際規格では,参考文献としているが,本文に引用されているので,引用規格とした。

JIS K 7341 プラスチック−小火炎に接触する可とう性フィルムの垂直燃焼性試験方法

注記 対応国際規格:ISO 9773,Plastics−Determination of burning behaviour of thin flexible vertical

specimens in contact with a small-flame ignition source(IDT)

ISO 295,Plastics−Compression moulding of test specimens of thermosetting materials

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS C 60695-4によるほか,次による。

3.1

残炎(afterflame)

着火源を除去した後に持続する火炎。

3.2

残炎時間(afterflame time)

規定する試験条件の下で,残炎が持続する時間の長さ。

注記 この規格の試験方法Bでは,パラメータt1及びt2で記載する。

3.3

残じん(afterglow)

3

C 60695-11-10:2015 (IEC 60695-11-10:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

着火源を除去し,有炎燃焼が終わった後に持続する赤熱燃焼。

3.4

残じん時間(afterglow time)

規定する試験条件の下で,残じんが持続する時間の長さ。

3.5

受理状態(as received)

試験室条件の下で,規定する時間の状態調節処理を行った後の,試験片の状態。

3.6

燃焼する(burn)(自動詞)

自ら燃焼すること。

3.7

燃焼挙動(burning behaviour)

規定する試験条件の下で,火に対する反応又は耐火性を求めるときの,試験片の反応。

3.8

燃焼(combustion)

物質と酸化剤との発熱反応。

注記 燃焼は,一般に火炎及び/又は赤熱を伴って,燃焼放出物を発生する。

3.9

ドラフトフリー環境(draught-free environment)

試験時の気流速度が,試験結果に影響を与えない環境。

注記 次の例が該当する。

− 定性的には,ろうそくの火炎が乱れない環境

− 定量的には,気流速度を0.1 m/s又は0.2 m/s以下と規定する燃焼試験の環境

3.10

きょう(筐)体(enclosure)

装置の電気的及び機械的部位を保護する外装ケース。

注記 この規格では,電線ケーブルは除外している。

3.11

火災危険性(fire hazard)

火災による傷害若しくは生命の喪失及び/又は財産の損傷が生じる可能性。

3.12

火災危険性評価(fire hazard assessment)

想定される火災の原因,火災の広がりの可能性及び性質,並びに想定される火災の結果についての評価。

3.13

難燃剤(fire retardant)

材料の燃焼を抑え,弱める又は遅らせるための添加剤又は処理。

注記 難燃剤を用いる場合でも,一概に,火災を抑制する,又は燃焼が終了するとはいえない。

3.14

火災リスク(fire risk)

次の値の組合せ。

4

C 60695-11-10:2015 (IEC 60695-11-10:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 火災が発生する確率

b) 火災の結果を数値化した度合い

注記 しばしば,確率a) と結果b) との積によって算出する。

3.15

火災試験(fire test)

火災の挙動を測定する試験,又は対象物を火の影響下にさらす試験。

注記 火災試験の結果は,試験片の耐火性若しくは火に対する反応の決定,又は火災過酷性の定量化

に用いることができる。

3.16

火炎を上げる(flame)(動詞)

火炎を生じること。

3.17

火炎(flame)(名詞)

通常は光の放射を伴う,気相における急速,持続的かつ亜音速の燃焼。

3.18

火炎の前線(flame front)

材料表面に沿って気相で有炎燃焼している部分の進行方向の境界。

3.19

火炎の広がり(flame spread)

火炎の前線が伝ぱ(播)する現象。

3.20

有炎燃焼性(flammability)

規定する試験条件の下で,火炎を伴って材料又は製品が燃える能力。

3.21

着火(ignition)(広義の場合)

燃焼が開始すること。

3.22

着火(ignition)(有炎燃焼の場合)

持続火炎が開始すること。

3.23

線燃焼速度(linear burning rate)

規定する試験条件で,単位時間当たりに燃焼した長さ。

注記 メートル毎秒(m/s)で表すが,この規格ではミリメートル毎分(mm/min)を用いている。

3.24

溶融滴下物(molten drip)

溶融した試験片の小さな滴下物。

注記 炎の有無に関わらない。

3.25

自己消火する(self-extinguish)(動詞)

外的要因に影響されずに燃焼を終えること。

5

C 60695-11-10:2015 (IEC 60695-11-10:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

原則

短冊試験片の一端を水平又は垂直に保持し,もう一方の自由端を規定する試験炎にさらす試験である。

水平に保持した試験片の燃焼挙動は,規定する試験条件の下で,線燃焼速度を測定することによって評価

できる。垂直に保持した試験片の燃焼挙動は,規定する試験条件の下で,残炎時間,残じん時間(材料が

自己消火するか),燃焼の程度,及び有炎落下物の有無によって評価できる。

5

燃焼試験の概要

5.1

水平燃焼試験及び垂直燃焼試験

規定する条件の下での材料に対する燃焼試験は,異なる材料の燃焼挙動の相対的な比較,製造工程の管

理,又は燃焼挙動の変化の評価に対して有用である。これらの燃焼試験によって得た結果は,試験片の形

状及び配向,並びに試験中の周囲の環境及び着火条件に依存する。

これらの燃焼試験の重要な特徴は,試験片を水平又は垂直に設置することである。試験片の設置方法に

よって,材料の有炎燃焼性に関する分類の違いを識別することができる。

注記1 水平燃焼性(HB)及び垂直燃焼性(V)の試験方法で得た結果は,同等ではない。

注記2 これらの試験方法(HB及びV)で得た結果は,JIS C 60695-11-20に規定する5 VA及び5 VB

燃焼試験方法で得た結果とは,同等ではない。この規格で用いる試験炎の大きさは50 Wで

あり,JIS C 60695-11-20で用いる試験炎の大きさは500 Wである。

5.2

試験結果の使用に関する注意事項

実際の火災状況の下での特定の材料による火災危険性を記載又は評価するために,この規格によって得

た結果だけを用いてはならない。火災危険性を評価する場合は,燃料が寄与する度合い,燃焼の激しさ(熱

放出速度),燃焼生成物,並びに着火源の大きさ,着火源にさらされる材料の配向及び換気状態を含む環境

などの要因についても考慮する必要がある。

5.3

燃焼挙動に影響する物理的特性

この試験方法によって測定した燃焼挙動は,試験片の密度,異方性,厚さなどの要因の影響を受ける。

5.4

試験片の収縮及び変形

試験片は,着火せずに収縮して試験炎から外れたり,変形したりする場合がある。この場合,有効な試

験結果を得るために,同じ厚さの追加の試験片が必要になる。追加の試験片によっても有効な試験結果が

得られない場合は,この材料を当該厚さにおいてこの試験方法で評価することは適切ではない。

注記 薄くて可とう性のある試験片の場合,及び2個以上の試験片が着火せずに収縮して試験炎から

外れてしまう場合は,JIS K 7341で試験することが望ましい。

5.5

試験片の状態調節による影響

プラスチック材料は,時間とともに燃焼挙動が変化する場合がある。この場合,材料を適切な手順によ

って劣化処理し,その前後で試験するのが望ましい。オーブンによる状態調節は,70 ℃±2 ℃で168時間

±2時間行う。ただし,受渡当事者間の合意がある場合には,規定以外の温度及び時間で行ってもよい。

その場合には,その旨を試験報告書に記載する。

6

試験装置

6.1

燃焼試験箱

燃焼試験箱の内容積は,0.5 m3以上とする。また,燃焼試験箱は,試験の進行状況を観察できるものと

し,燃焼中は,ドラフトフリー環境で,試験片の周囲に生じる空気の対流以外に空気の流れがあってはな

6

C 60695-11-10:2015 (IEC 60695-11-10:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

らない。燃焼試験箱の内部表面は暗色にする。照度計は試験片を設置する場所に設置し,燃焼試験箱の背

面に向けた状態での照度は,20 lx未満とする。燃焼試験箱のきょう(筐)体は,完全に密閉できるととも

に,安全性及び利便性を考慮し,有毒である燃焼生成物を排出するために,排気ファンのような換気装置

を取り付けることが望ましい。換気装置は,試験中は停止し,試験後直ちに運転して燃焼放出物を取り除

くことができるようにする。換気装置には,確実に閉まるダンパが必要である。

注記 燃焼試験箱内に,試験片の裏側が見えるように鏡を置くことが有用である。

6.2

試験用バーナ

試験用バーナは,JIS C 60695-11-4による。

6.3

リングスタンド

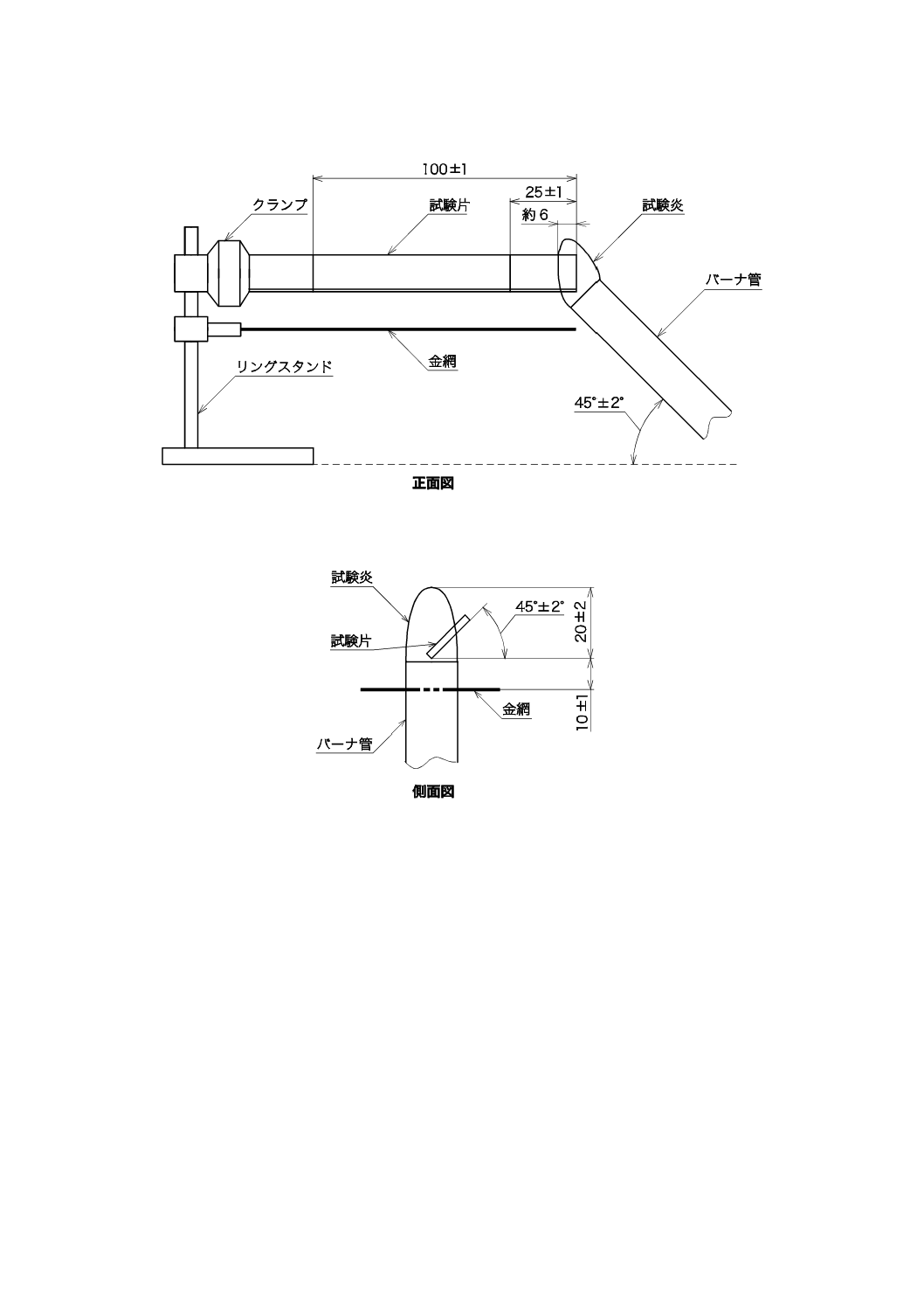

リングスタンドは,クランプ又はこれと同等の器具によって試験片の位置を調整できなければならない

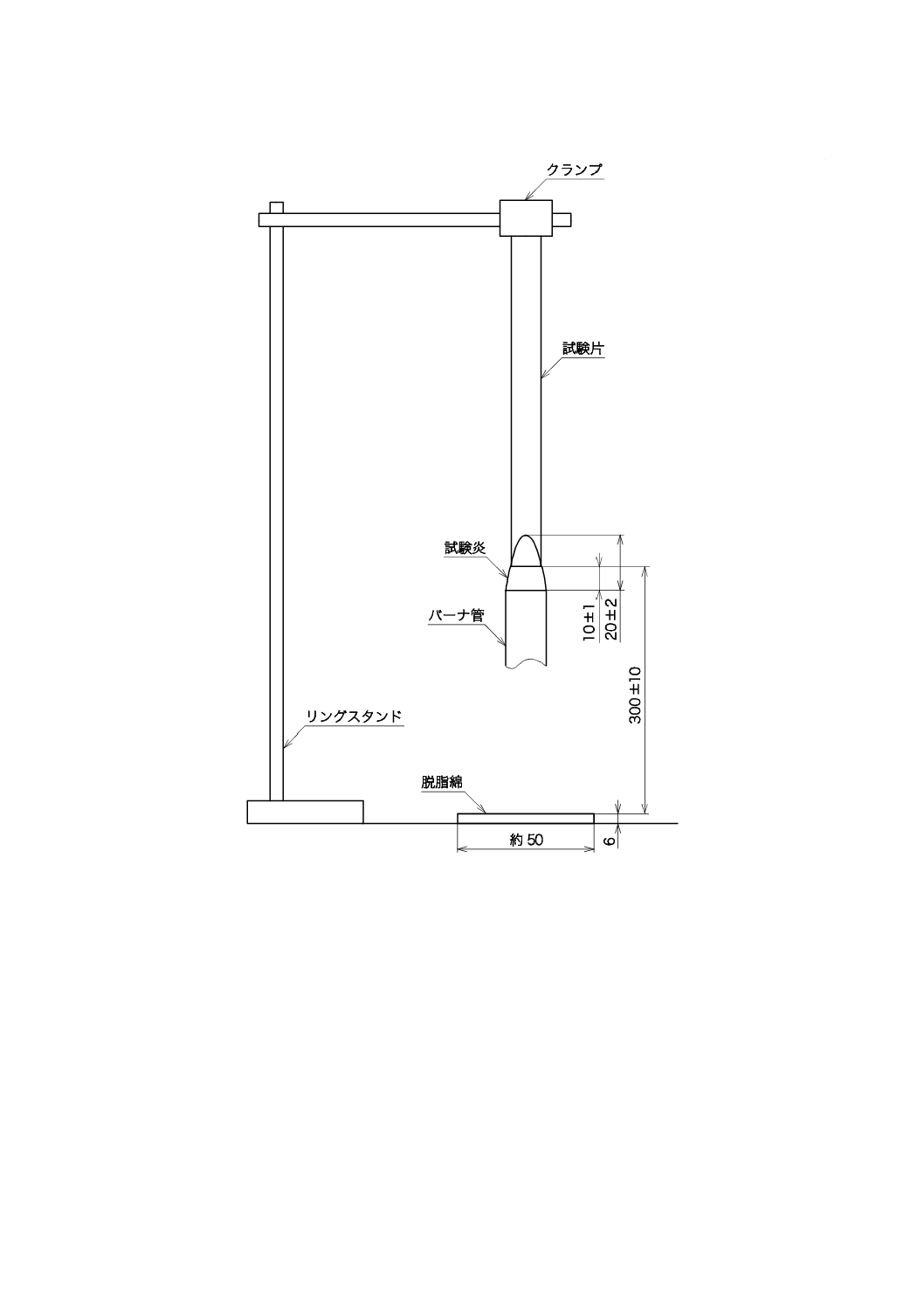

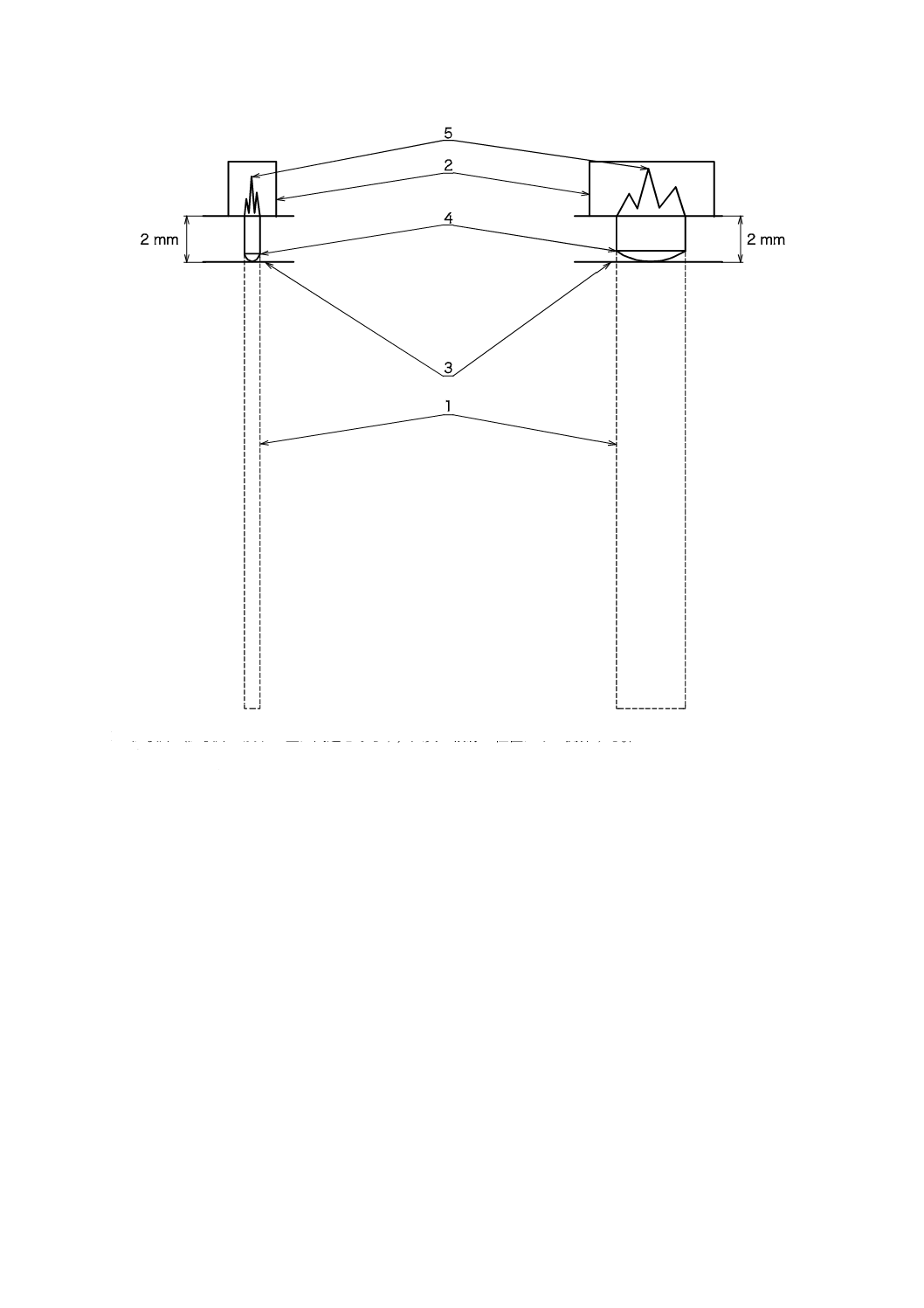

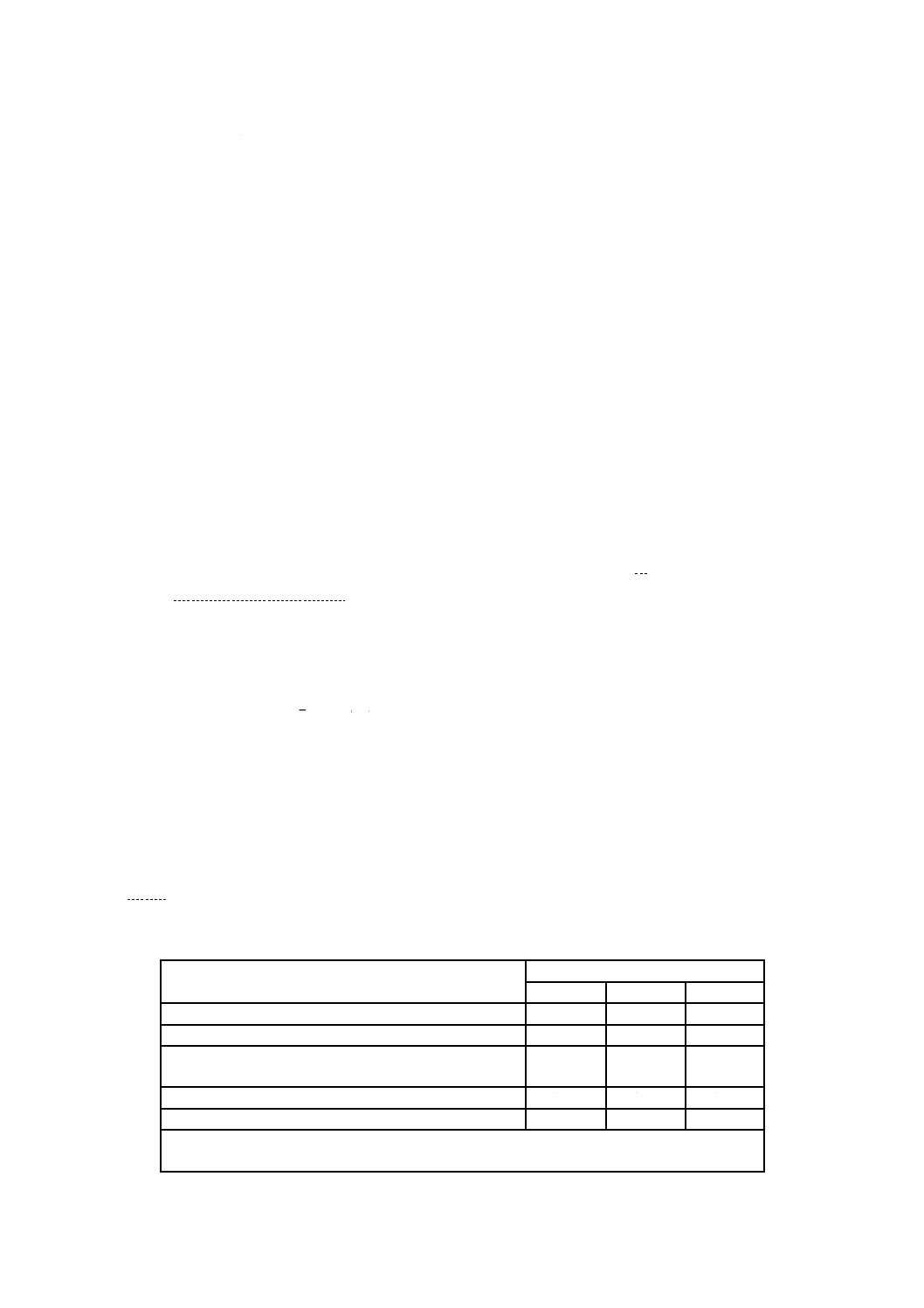

(図1及び図3参照)。

6.4

時間計測器

時間計測器は,0.5 sまで読み取れなければならない。

注記 接炎時間を計測するために,音の鳴るタイマが有用である。

6.5

スケール

スケールは,1 mm目盛とする。

6.6

金網

金網は,直径0.40 mm〜0.45 mmの鋼線製で,20メッシュ(25 mm当たりの網目数約20)とし,約125 mm

四方に切断したものとする。

6.7

状態調節用チャンバ

状態調節用チャンバは,温度23 ℃±2 ℃,相対湿度(50±10)%に維持できなければならない。

注記 プラスチック材料の状態調節及び試験の標準雰囲気は,JIS K 7100に規定している。

6.8

マイクロメータ

マイクロメータは,次の精度をもっていなければならない。

a) 試験片厚さが0.250 mm以上の場合,0.01 mmまで読み取れる。

b) 試験片厚さが0.250 mm未満の場合,0.001 mmまで読み取れる。

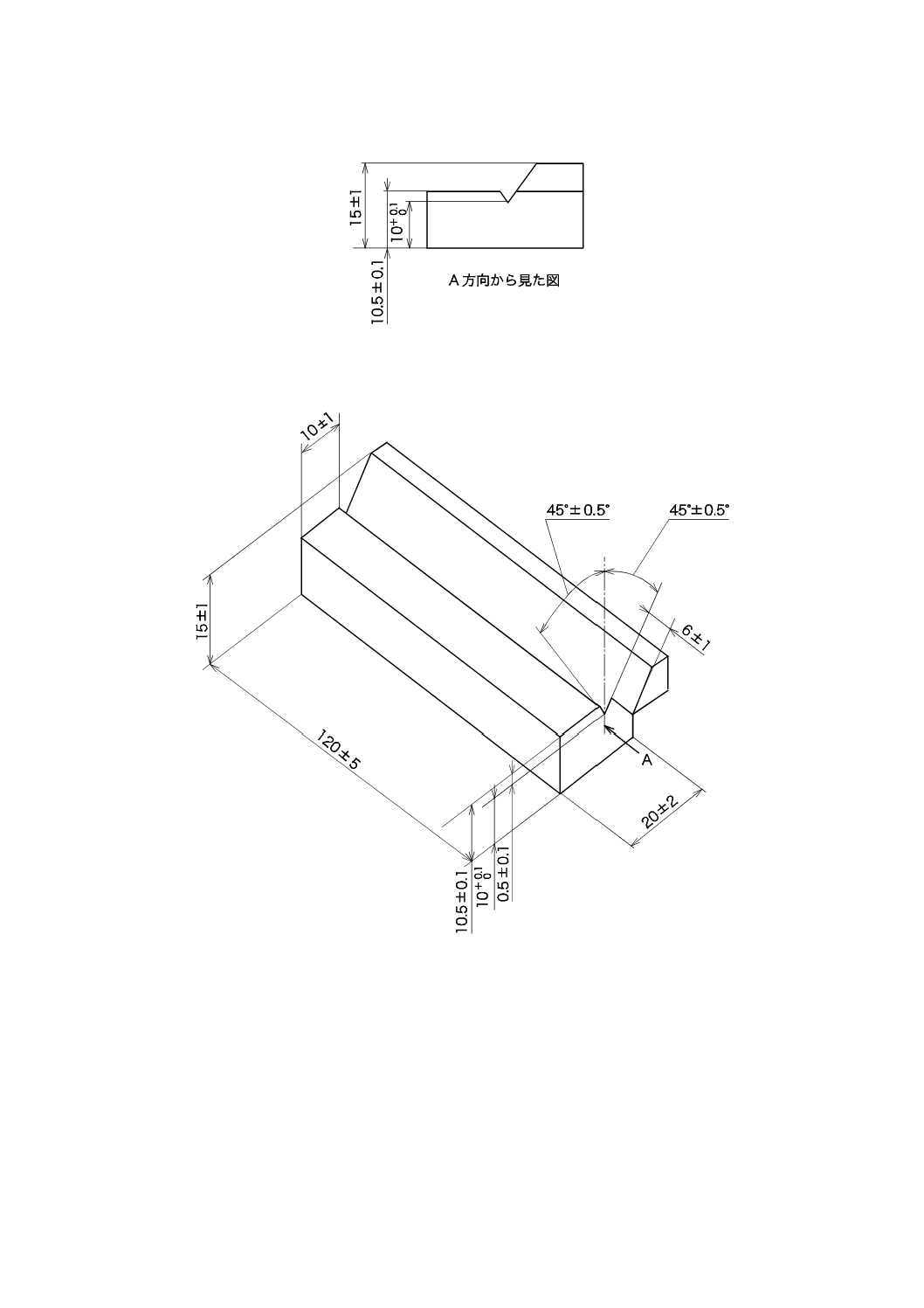

6.9

HB試験用支持具

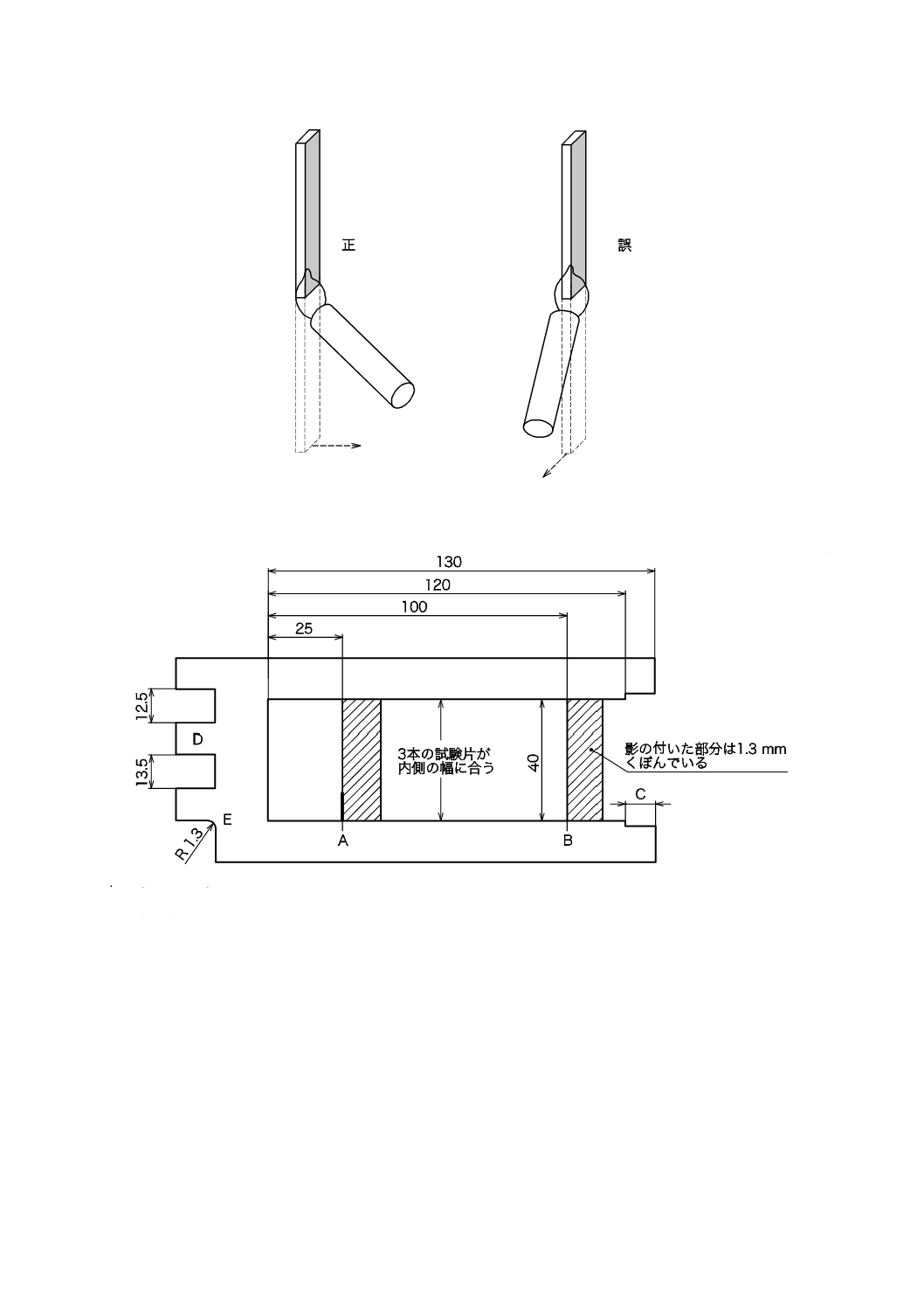

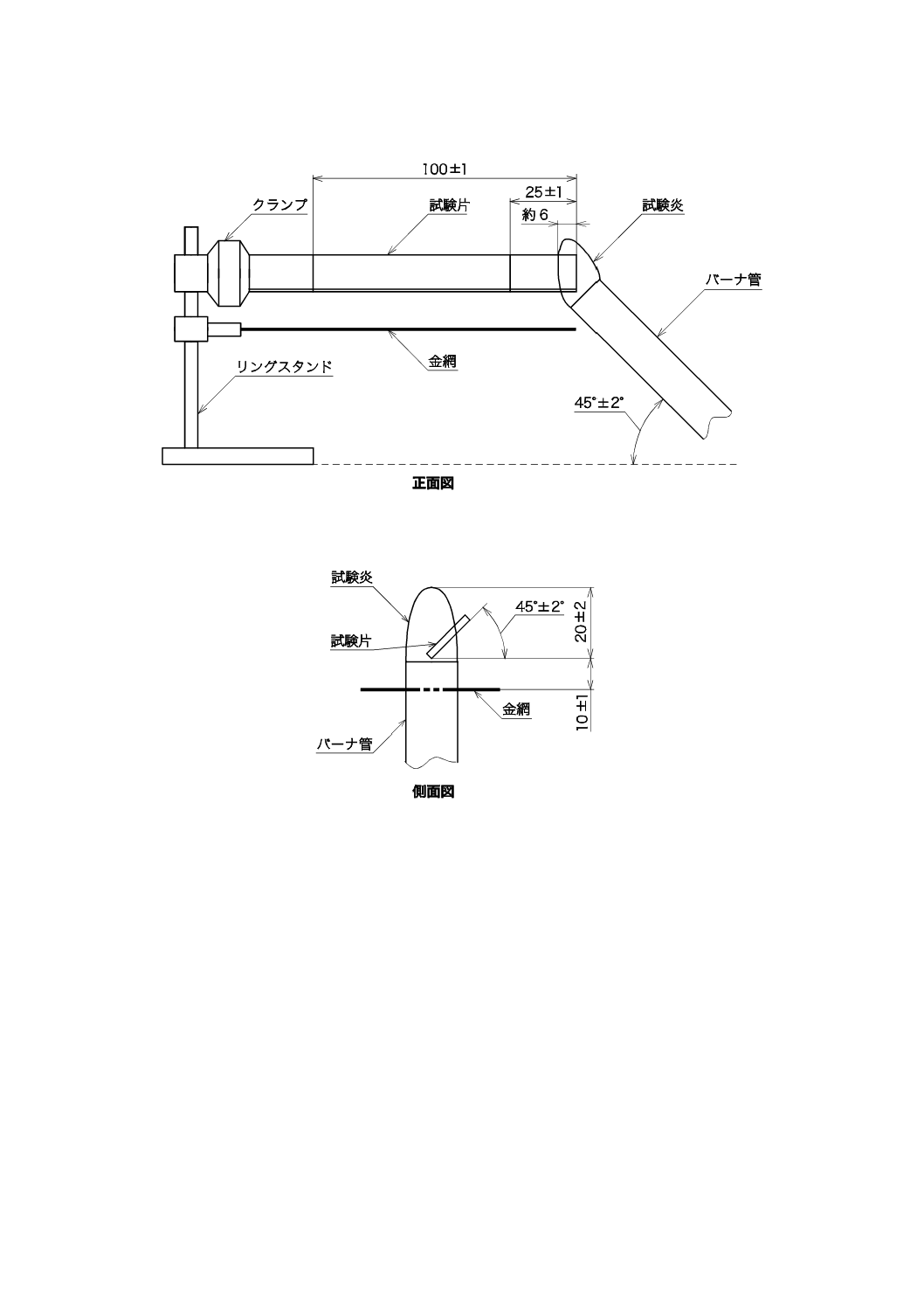

HB試験用支持具は,自立ができない試験片の支持に用いる(図2参照)。

6.10 デシケータ

デシケータは,無水塩化カルシウム又はその他の乾燥剤を入れたもので,温度23 ℃±2 ℃,相対湿度

20 %以下に維持できなければならない。

6.11 空気循環式オーブン

空気循環式オーブンは,1時間に5回以上換気でき,関連する規定に規定がない場合には,温度70 ℃±

2 ℃に維持できなければならない。

6.12 脱脂綿の敷物

脱脂綿の敷物は,綿100 %の脱脂綿とする。

7

試験片

7.1

試験片の準備

試験片は,JIS又はISO規格に規定する適切な方法,例えば,注型成形,JIS K 7152-3による射出成形,

7

C 60695-11-10:2015 (IEC 60695-11-10:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 7151若しくはISO 295による圧縮成形,又はトランスファ成形を用いて必要とする形状に成形する。

上記の方法による成形が不可能な場合,製品の該当する部分を成形する方法と同じ条件で試験片を作成

する。この方法も不可能な場合,試験片を最終製品から適切な寸法に切り出して用いる。

注記 上記の方法によっても試験片が準備できない場合には,代替の燃焼試験方法が適用できること

がある。

例 JIS C 60695-11-5(ニードルフレーム試験)

試験片を切り出した後,表面からほこり及び微粒子を注意して除去し,切り出した端面を滑らかに仕上

げる。

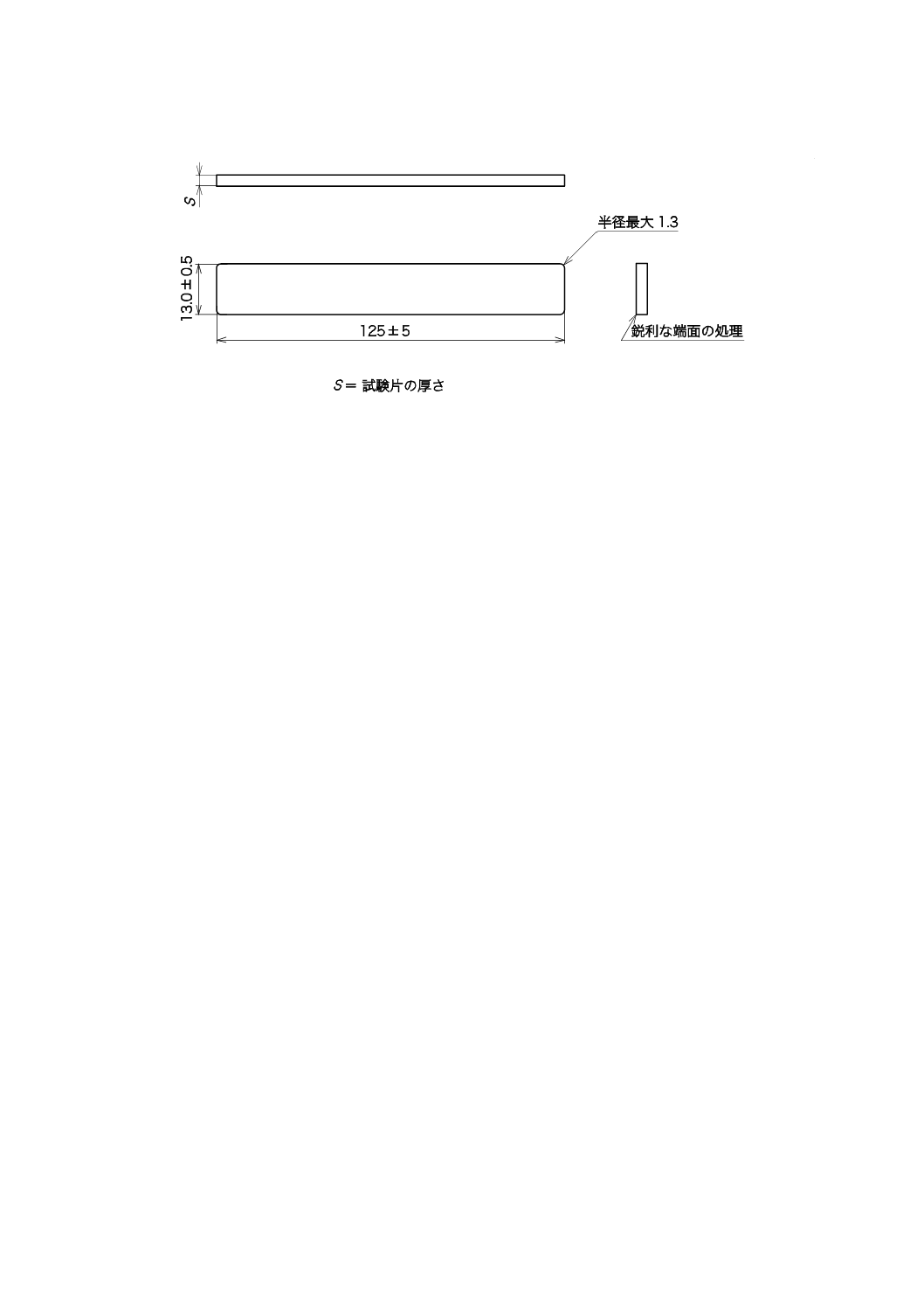

7.2

試験片の寸法

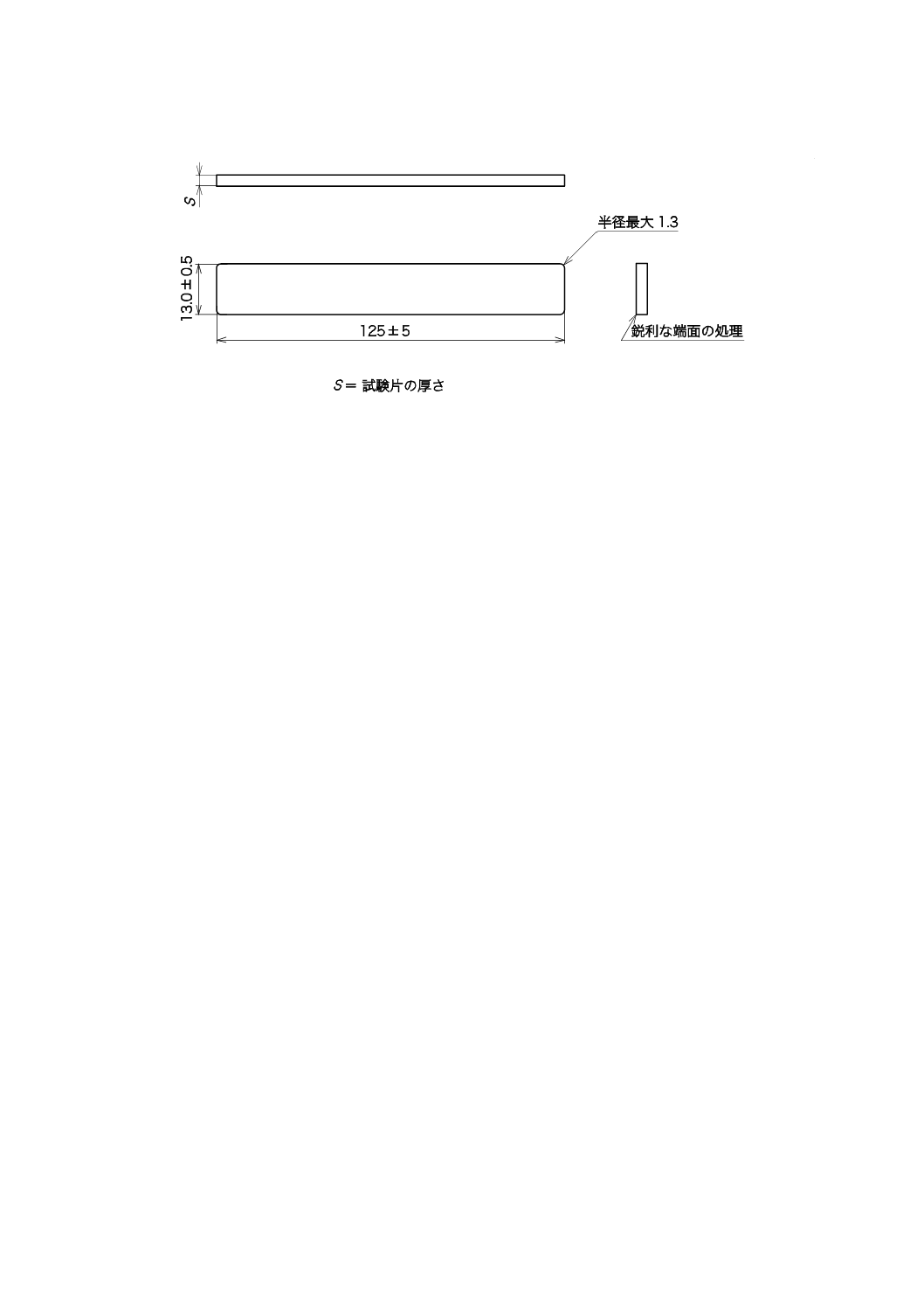

短冊試験片の寸法は,長さ125 mm±5 mm,幅13.0 mm±0.5 mmとする。厚さは,少なくとも同一の燃

焼性に関する分類において供給する最小及び最大厚さとする(図4参照)。試験片の推奨厚さは,0.1 mm,

0.2 mm,0.4 mm,0.75 mm,1.5 mm,3.0 mm,6.0 mm及び/又は12.0 mmとする。

注記1 図9及び図10に示すゲージは,適切な試験片寸法の測定に役立つ。

試験片厚さは,13 mm以下とする。ただし,受渡当事者間の合意がある場合は,これ以外の厚さの試験

片を用いてもよい。その場合には,その旨を試験報告書に記載する。

端面は,滑らかで,かつ,角の部分の半径は1.3 mm以下とする。

A法では,6個以上,B法では20個以上の試験片を準備する。

試験片厚さは,マイクロメータを用いて試験片の中心及び両端部分を測定する。測定した3点の平均値

を,試験片厚さとする。

硬い試験片は,JIS K 7153に従い,次のとおり厚さを測定する。

a) ラチェット付きのマイクロメータを用いる場合,スケール又はデジタル表示が読み取れる範囲の速度

でマイクロメータを閉じる方向に回し続ける。

b) ラチェットが3回鳴ったとき,摩擦用の指貫が滑ったとき,又はマイクロメータと試験片とが完全に

接触したと思われるような箇所に届いたとき,マイクロメータを回すことをやめる。

c) 表示値を記録する。

硬くない,可とう性のある試験片,ゴム状の試験片などは,ダイヤルゲージ付きマイクロメータが望ま

しい。マイクロメータが試験片に接触したとき,マイクロメータを回すことをやめる。

注記2 十分な測定結果が取得できる場合,マイクロメータと同等の計測器を用いてもよい。

試験片の公称厚さを正確に表すために,各測定値及び平均値は,表1に示す許容範囲を満足しなければ

ならない。

8

C 60695-11-10:2015 (IEC 60695-11-10:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

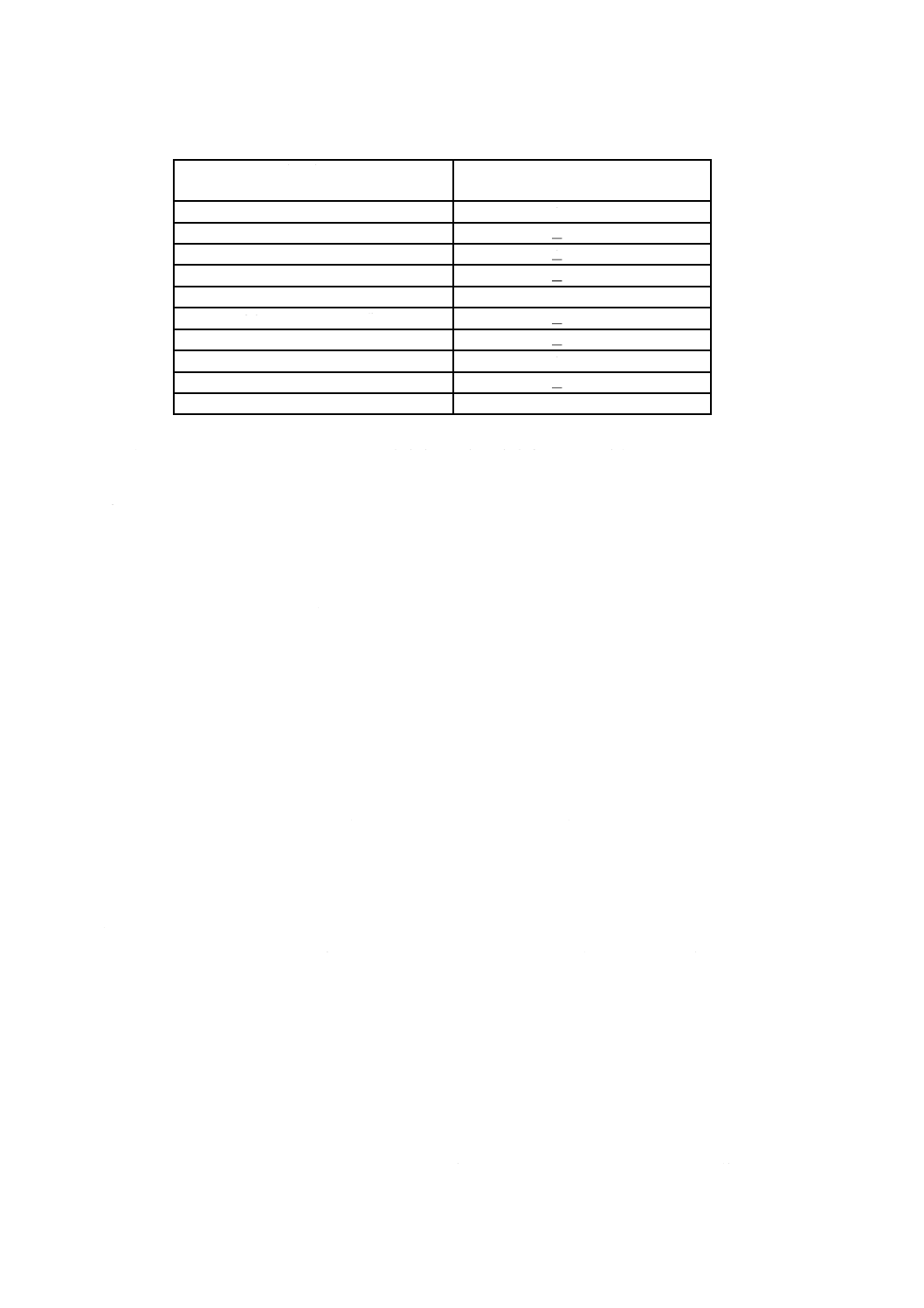

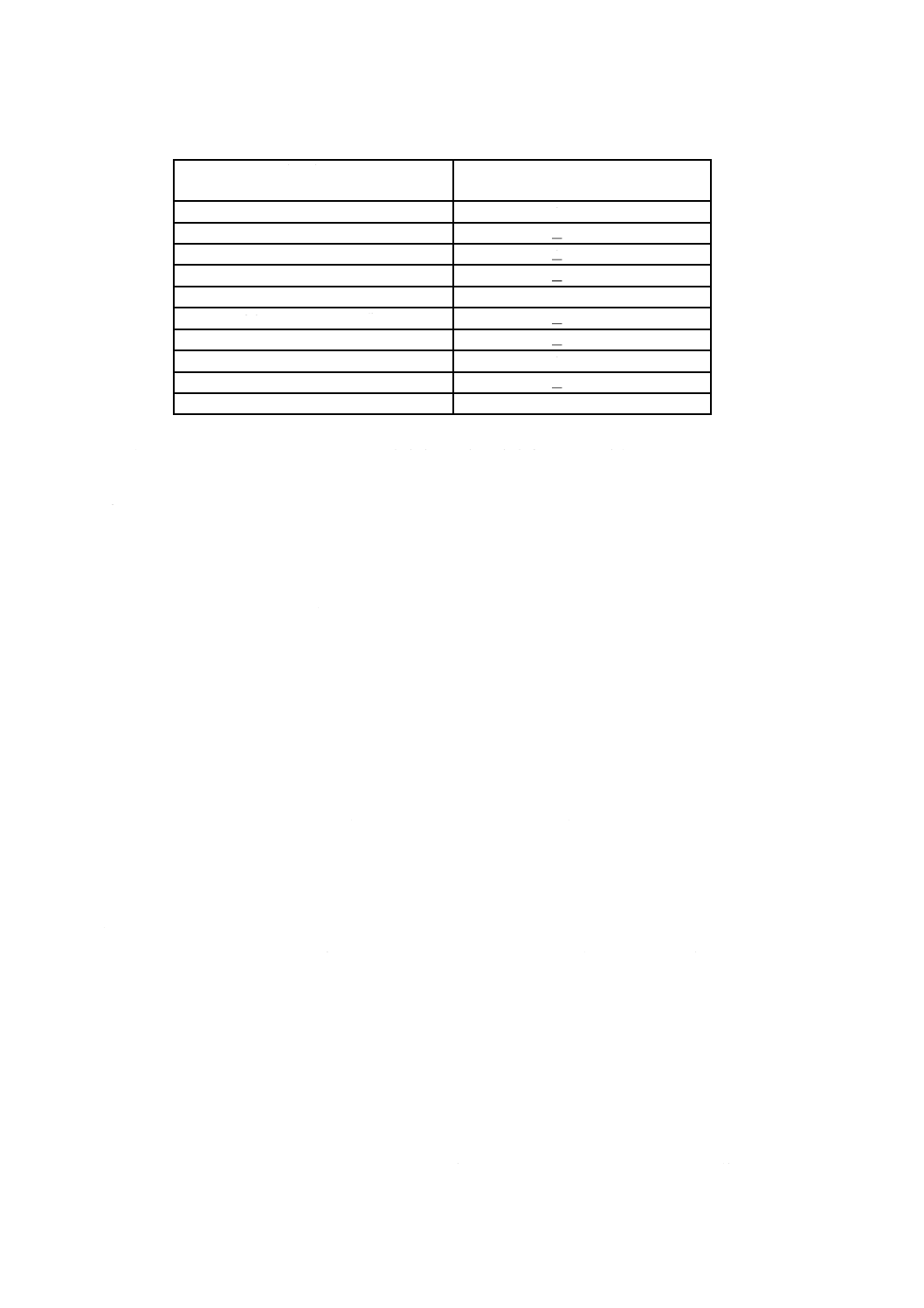

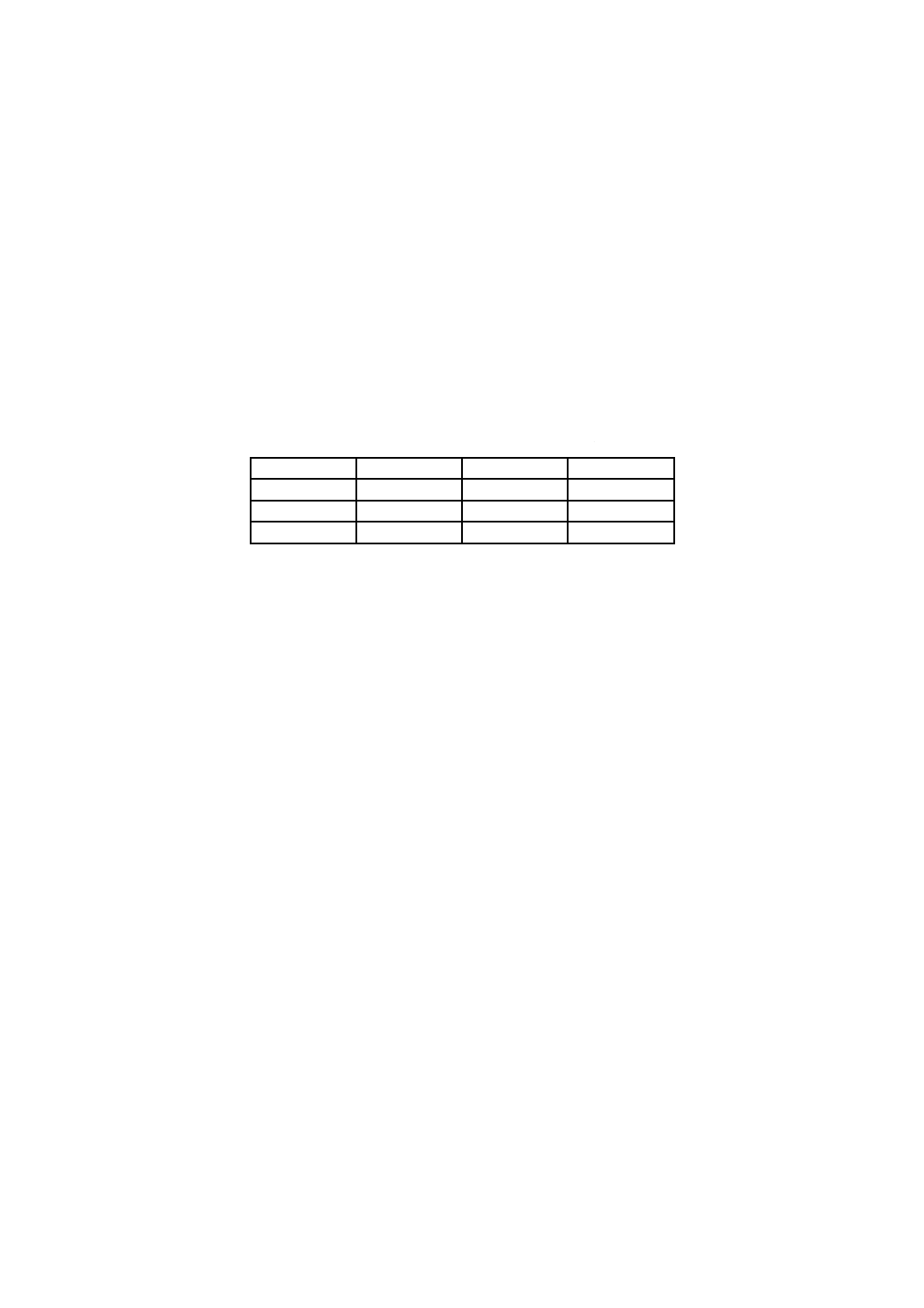

表1−試験片厚さの許容範囲

試験片厚さ

mm

許容範囲

mm

0.02未満

±10 (%)

0.02以上 0.05未満

± 0.005

0.05以上 0.1 未満

± 0.010

0.1 以上 0.2 未満

± 0.020

0.2 以上 0.3 未満

± 0.030

0.3 以上 0.5 未満

± 0.04

0.5 以上 0.6 未満

± 0.05

0.6 以上 3.0 未満

± 0.15

3.0 以上 6.0 未満

± 0.25

6.0 以上 13.0 以下

± 0.40

注記3 例えば,公称厚さ1.5 mmの試験片の場合,試験片厚さの許容範囲は,1.35 mm〜1.65 mmと

なる。

7.3

試験片の処方・組成・配合の範囲

7.3.1

一般事項

密度若しくは分子量が異なる試験片,又は異方性の試験片,添加物が異なる試験片,又はフィラー・強

化材が異なる試験片の試験結果は,異なる場合がある。

7.3.2

密度,溶融流動性,及びフィラー・強化材の含有量

密度,溶融流動性,及びフィラー・強化材の含有量の上限及び下限の試験片を用意し,その試験結果が

同一の燃焼性に関する分類を示す場合は,その結果をその範囲の代表とみなす。範囲を代表する全ての試

験片の試験結果が同一の分類に入らない場合は,その試験結果の評価は,試験をした密度,溶融流動性,

及びフィラー・強化材の含有量だけに適用する。さらに,各分類の適用範囲を決定するために,中間の密

度,溶融流動性,及びフィラー・強化材の含有量の試験片について試験する。

7.3.3

色

無着色の試験片,並びに最大質量の有機顔料及び無機顔料を含有する試験片の試験結果が同一の燃焼性

に関する分類となる場合,これらを色の範囲の代表とみなす。ある色材が燃焼特性に影響することが分か

っている場合は,その色材を含む試験片も試験する。試験に用いる試験片は,次による。

a) 着色剤を含まない。

b) 最大質量の,有機顔料,着色料,染料,及び/又はカーボンブラックを含む。

c) 最大質量の無機顔料を含む。

d) 燃焼特性に不利な影響を及ぼすことが分かっている有機顔料,着色料及び染料を含む。

上記に従わない場合は,各色で評価し,燃焼性に関する分類を行う。

8

A法:水平燃焼試験

8.1

状態調節及び試験条件

8.1.1

一般事項

関連する規格に特に要求がない場合,8.1.2及び8.1.3を適用する。

8.1.2

試験室で状態調節した試験片

二組3個の試験片を,温度23 ℃±2 ℃,相対湿度(50±10)%で48時間以上,状態調節し,受理状態

9

C 60695-11-10:2015 (IEC 60695-11-10:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

とする(JIS K 7100の表2の2級参照)。状態調節用チャンバ(6.7参照)から取り出した試験片は,30分

間以内に試験する。

8.1.3

試験条件

全ての試験片は,温度15 ℃〜35 ℃,相対湿度75 %以下の試験室条件で試験する。

8.2

試験手順

8.2.1

試験片へのマーキング

一組3個の試験片を試験する。各試験片には,着火させる側の端から25 mm±1 mm及び100 mm±1 mm

の位置に,試験片の長辺軸と直角に標線を引く。

注記 図9に示すゲージは,一組3個の試験片に正確に標線を引くときに役立つ。

8.2.2

試験片の設置

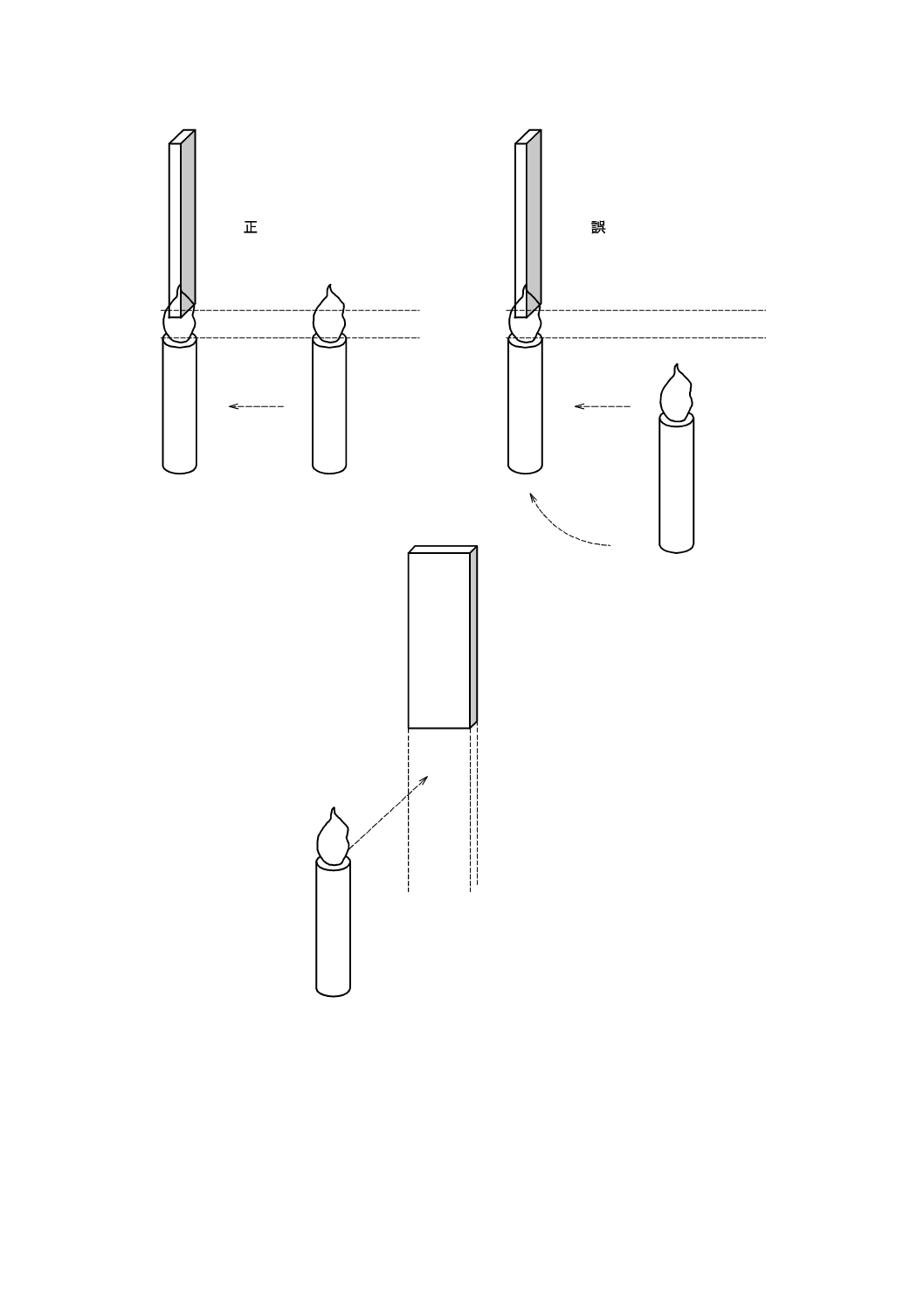

図1に示すように試験片の長辺軸を水平にし,短辺軸を45°±2°の角度に傾けて,25 mm標線から遠

い方の端をクランプで固定する。金網(6.6参照)を試験片の下方に,試験片の下端と金網との距離が10 mm

±1 mmになるように水平に固定する。図1に示すように試験片の自由端と金網の端とを縦方向で合わせ

る。直前の試験で金網に付着した材料は,焼いて除去するか,又は試験ごとに新しい金網を用いる。

試験片の自由端が垂れ下がり,距離10 mm±1 mmを保てない場合は,図2に示す支持具(6.9参照)を

用いる。支持具を金網の上に置いて,支持具の小さな突起部が試験片の自由端から約10 mm入った位置に

なり,試験片の下端と金網とが10 mm±1 mmの距離を保つように支持具で試験片を支える。支持具が横

方向へ自由に動くことができるように,試験片の固定側には十分なスペースをとる。

8.2.3

試験炎の調節

バーナ管の中心軸を垂直にし,バーナを試験片から離して置き,JIS C 60695-11-4に規定する標準的な

公称50 W試験炎が発生するように,バーナ(6.2参照)を調節する。

この調節は,試験の直前に行う必要はないが,少なくとも1か月に1回,又は次の場合に行う。

a) ガス供給を変更した場合

b) 試験装置及び/又はパラメータを変更した場合

c) 疑義が生じた場合

バーナが平衡状態に達するまで,5分間以上待つ。

8.2.4

接炎及びHB試験支持具の使用

バーナ管の中心軸を水平面に対して45°±2°の角度に傾けて,試験片の自由端に近づけ,試験片の長

辺方向の下端と同じ垂直面上で,試験片の自由端の下端に接炎する(図1参照)。バーナは,試験片の自由

端に試験炎が約6 mm先まで当たるような位置にもってくる。

支持具を用いる場合は,試験片に沿って火炎の前線(8.2.5参照)が進むにつれて,支持具が火炎又は試

験片の燃焼に影響しないようにするため,火炎の前線に接触しないようにしながら,支持具を同程度の速

度で後退させる。

試験炎の位置を変えずに30 s±1 sの間接炎するか,又は(30 s経過していなくても)試験片の火炎の前

線が25 mm標線に達したらバーナを離す。火炎の前線が25 mm標線に達したときに,時間計測器(6.4参

照)を再び始動させる。

注記 バーナを試験片から,150 mm引き離せば十分である。

8.2.5

方法及び観察

接炎後も試験片が有炎燃焼を続ける場合は,火炎の前線が25 mm標線から100 mm標線まで移動するま

での経過時間t(四捨五入した整数の秒)を記録し,損傷長さLを75 mmとして記録する。火炎の前線が

10

C 60695-11-10:2015 (IEC 60695-11-10:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

25 mm標線を通過するが100 mm標線まで達しない場合は,25 mm標線から火炎の前線が停止するまでの

経過時間t(四捨五入した整数の秒)及び損傷長さL(mm)を記録する。

さらに,新しい2個の試験片で試験する。燃焼試験箱の中のガスは,各試験の後に排出する。

最初の一組3個の試験片(7.3参照)のうち,1個でも8.4.1及び8.4.2に規定する判定基準に適合しない

場合は,別の一組3個の試験片を用いて試験する。この二組目の試験片は,関連する燃焼性分類で規定す

る全ての判定基準に適合しなければならない。

8.3

計算

火炎の前線が100 mm標線を通過したそれぞれの試験片について,線燃焼速度v(mm/min)は,次の式

によって算出する。

v=(L/t)×(60 s/min)

ここに,

v: 線燃焼速度(3.23参照)

L: 損傷長さ(8.2.5参照)

t: 時間(8.2.5参照)

8.4

分類

8.4.1

一般事項

材料は,8.4.2〜8.4.4の判定基準によって,HB,HB40又はHB75[HB:horizontal burning(水平燃焼性)]

のいずれかに分類する。

注記1 A法の精度は,附属書Aに示す。

注記2 望ましい分類は,HB又はHB40である。HB75は,この規格の次版から削除する予定である。

8.4.2

HBの分類

HBとして分類する材料は,次の判定基準のいずれかに適合しなければならない。

a) 着火源を取り去った後,目に見える有炎燃焼がない。

b) 着火源を取り去った後,有炎燃焼が持続しても,火炎の前線が100 mm標線を通過しない。

c) 火炎の前線が100 mm標線を通過した場合,

1) 厚さが3.0 mm〜13.0 mmの場合,線燃焼速度が40 mm/minを超えない。

2) 厚さが3.0 mm未満の場合,線燃焼速度が75 mm/minを超えない。

厚さ1.5 mm〜3.2 mmの試験片による試験で線燃焼速度が40 mm/minを超えない材料は,最小厚さ1.5 mm

までHBとみなす。

8.4.3

HB40の分類

HB40として分類する材料は,次の判定基準のいずれかに適合しなければならない。

a) 着火源を取り去った後,目に見える有炎燃焼がない。

b) 着火源を取り去った後,有炎燃焼が持続しても,火炎の前線が100 mm標線を通過しない。

c) 火炎の前線が100 mm標線を通過しても,線燃焼速度が40 mm/minを超えない。

8.4.4

HB75の分類

HB75として分類する材料は,次の判定基準のいずれかに適合しなければならない。

a) 着火源を取り去った後,目に見える有炎燃焼がない。

b) 着火源を取り去った後,有炎燃焼が持続しても,火炎の前線が100 mm標線を通過しない。

c) 火炎の前線が100 mm標線を通過しても,線燃焼速度が75 mm/minを超えない。

8.5

試験報告

試験報告書には,次の事項を記載する。

11

C 60695-11-10:2015 (IEC 60695-11-10:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) この規格の番号

b) 製造業者の名称,番号又は記号,及び色を含め,試験した製品を識別するために必要な全ての詳細

c) 試験片の厚さ

1) 試験片の厚さが1.00 mm以上の場合,0.01 mmの桁まで測定した試験片の厚さ

2) 試験片の厚さが1.00 mm未満の場合,0.001 mmの桁まで測定した試験片の厚さ

d) 公称見掛け密度(硬質の発泡材料の場合)

e) 試験片寸法に関係する異方性の方向

f)

状態調節処理

g) 試験に先立って行った,切断,仕上げ及び状態調節以外の処理

h) 接炎後の有炎燃焼の有無に関する記述

i)

火炎の前線が25 mm標線及び100 mm標線を通過したかどうかに関する記述

j)

火炎の前線が25 mm標線を通過したが100 mm標線を通過しなかった試験片について,経過時間t及

び損傷長さL

k) 火炎の前線が100 mm標線に到達又は通過した試験片について,線燃焼速度vの平均値

l)

可とう性のある材料について,支持具使用の有無の記述

m) 割り当てられた燃焼性分類と対応する厚さとの組合せ

例 “HB @ 3.0 mm”(8.4参照)

9

B法:垂直燃焼試験

9.1

状態調節

9.1.1

一般事項

関連する規格に特に要求がない場合,9.1.2〜9.1.5を適用する。

9.1.2

受理状態で状態調節した試験片

二組5個の試験片を,温度23 ℃±2 ℃,相対湿度(50±10)%で48時間以上,状態調節する(JIS K 7100

の表2の2級参照)。状態調節用チャンバ(6.7参照)から取り出した試験片は,30分間以内に試験する。

9.1.3

オーブンで状態調節した試験片

二組5個の試験片を,空気循環式オーブン(6.11参照)の中で,温度70 ℃±2 ℃で168時間±2時間の

劣化処理を行う。積層材料の場合は,この状態調節に代えて,温度125 ℃±2 ℃で24時間の劣化処理で

もよい。次に,デシケータ(6.10参照)の中で,4時間以上放冷する。デシケータから取り出した試験片

は,30分間以内に試験する。

9.1.4

脱脂綿の敷物の状態調節

脱脂綿の敷物は,使用前にデシケータで24時間以上状態調節する。デシケータから取り出した脱脂綿の

敷物は,30分間以内に用いる。

9.1.5

試験条件

全ての試験片は,温度15 ℃〜35 ℃,相対湿度75 %以下の試験室条件で試験する。

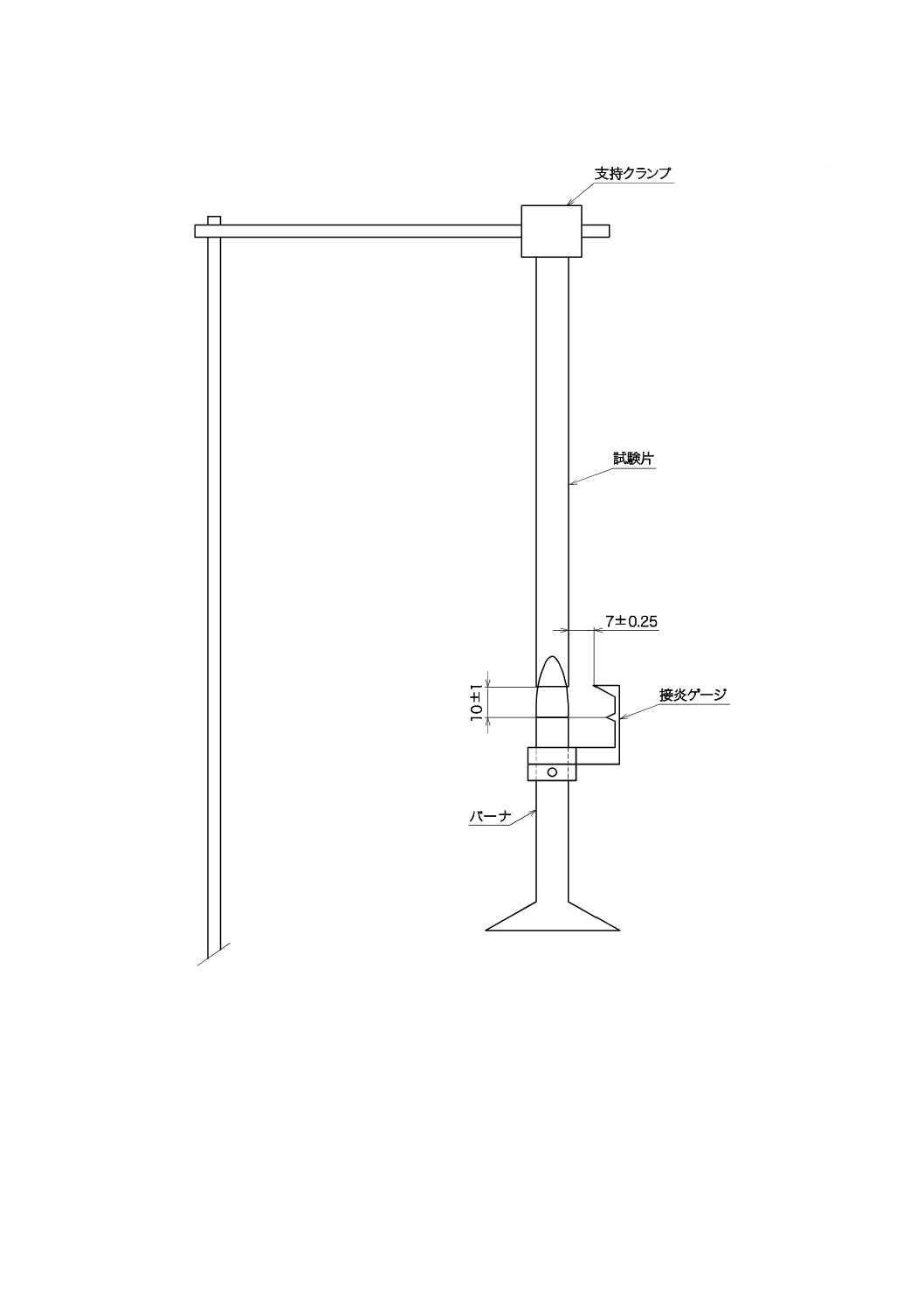

9.2

試験手順

9.2.1

試験片の設置

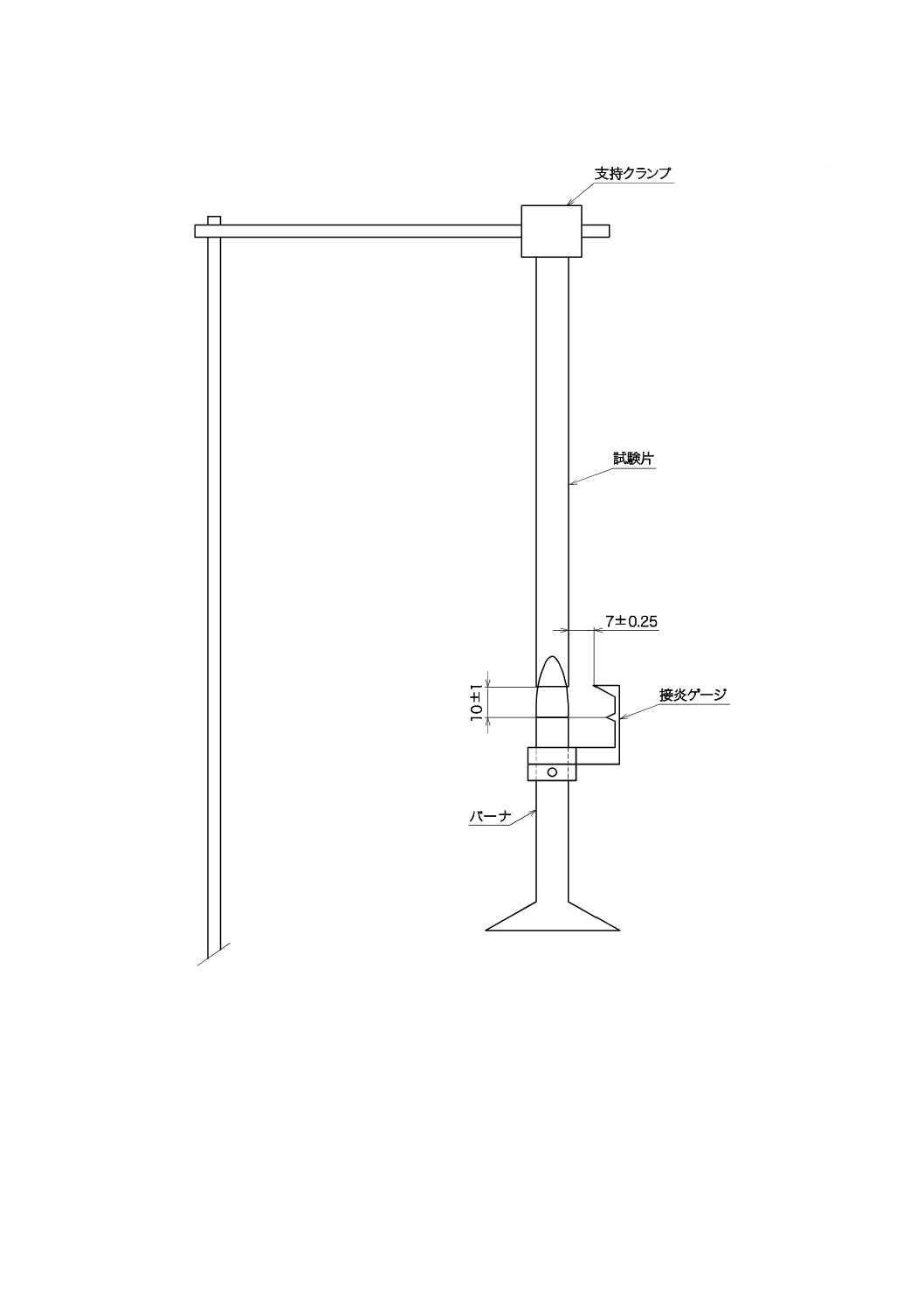

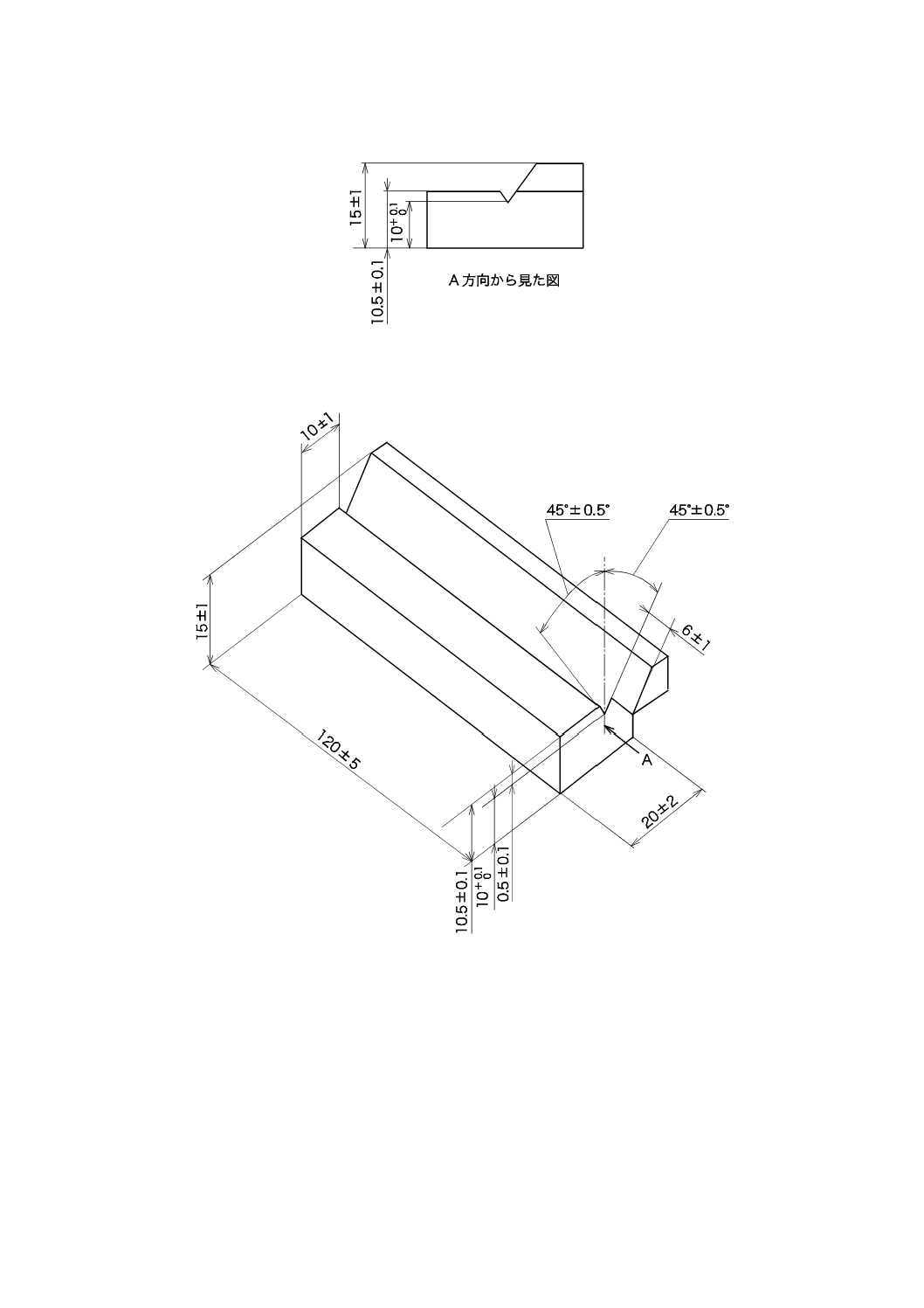

試験片の長辺軸を垂直にし,上端から6 mmの位置をクランプで固定する。試験片の下端が,約50 mm

×50 mm×6 mm(圧縮しない状態での厚さ)で最大質量0.08 gの,水平に置いた脱脂綿の敷物(6.12参照)

の表面から300 mm±10 mm上にくるようにする(図3参照)。

12

C 60695-11-10:2015 (IEC 60695-11-10:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.2.2

試験炎の調節

バーナ管の中心軸を垂直にし,バーナを試験片から離して置き,JIS C 60695-11-4に規定する標準的な

公称50 W試験炎が発生するように,バーナ(6.2参照)を調節する。

少なくとも1か月に1回,又は次の場合は,試験炎を確認する。

a) ガス供給を変更した場合

b) 試験装置及び/又はパラメータを変更した場合

c) 疑義が生じた場合

バーナが平衡状態に達するまで,5分間以上待つ。

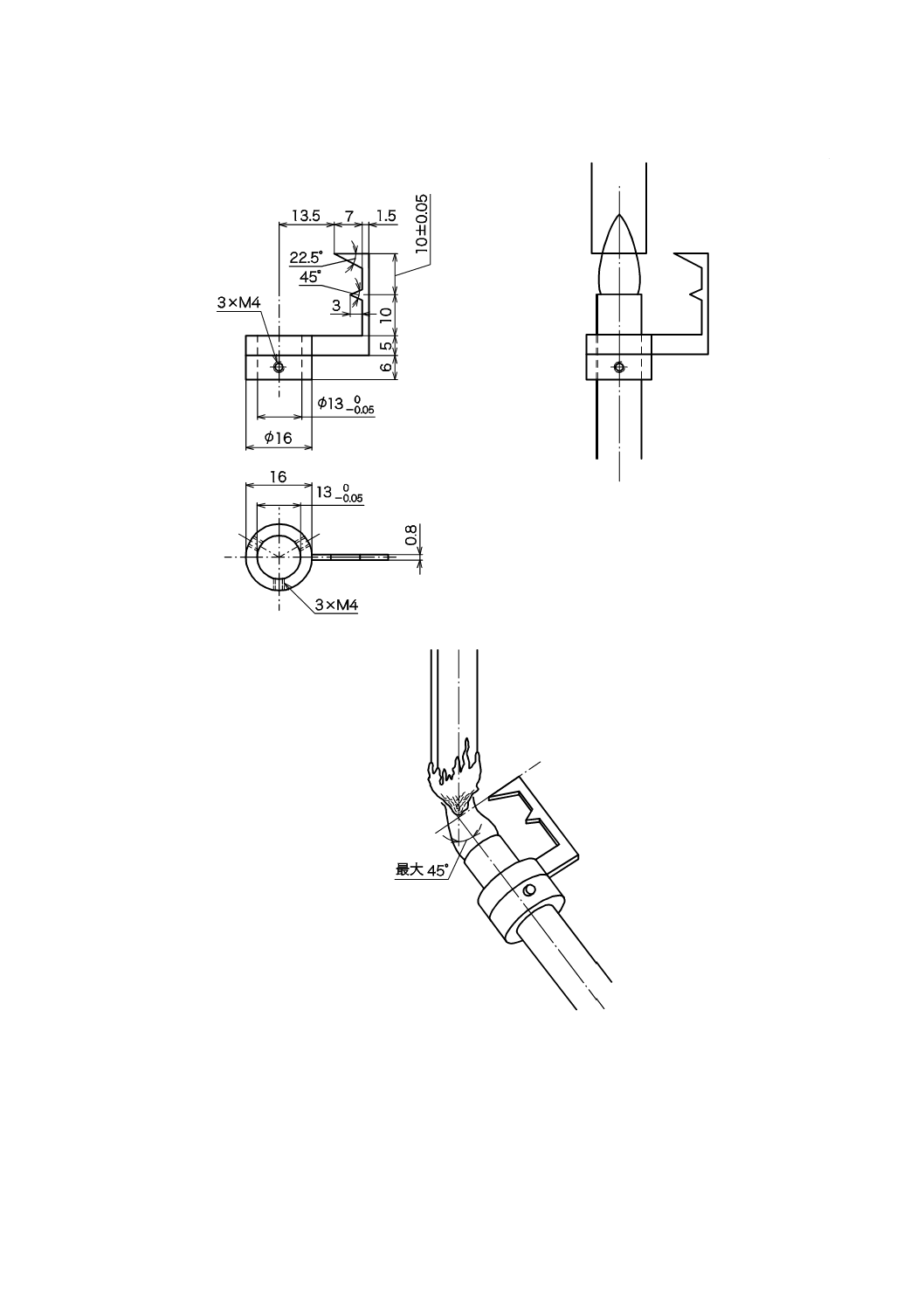

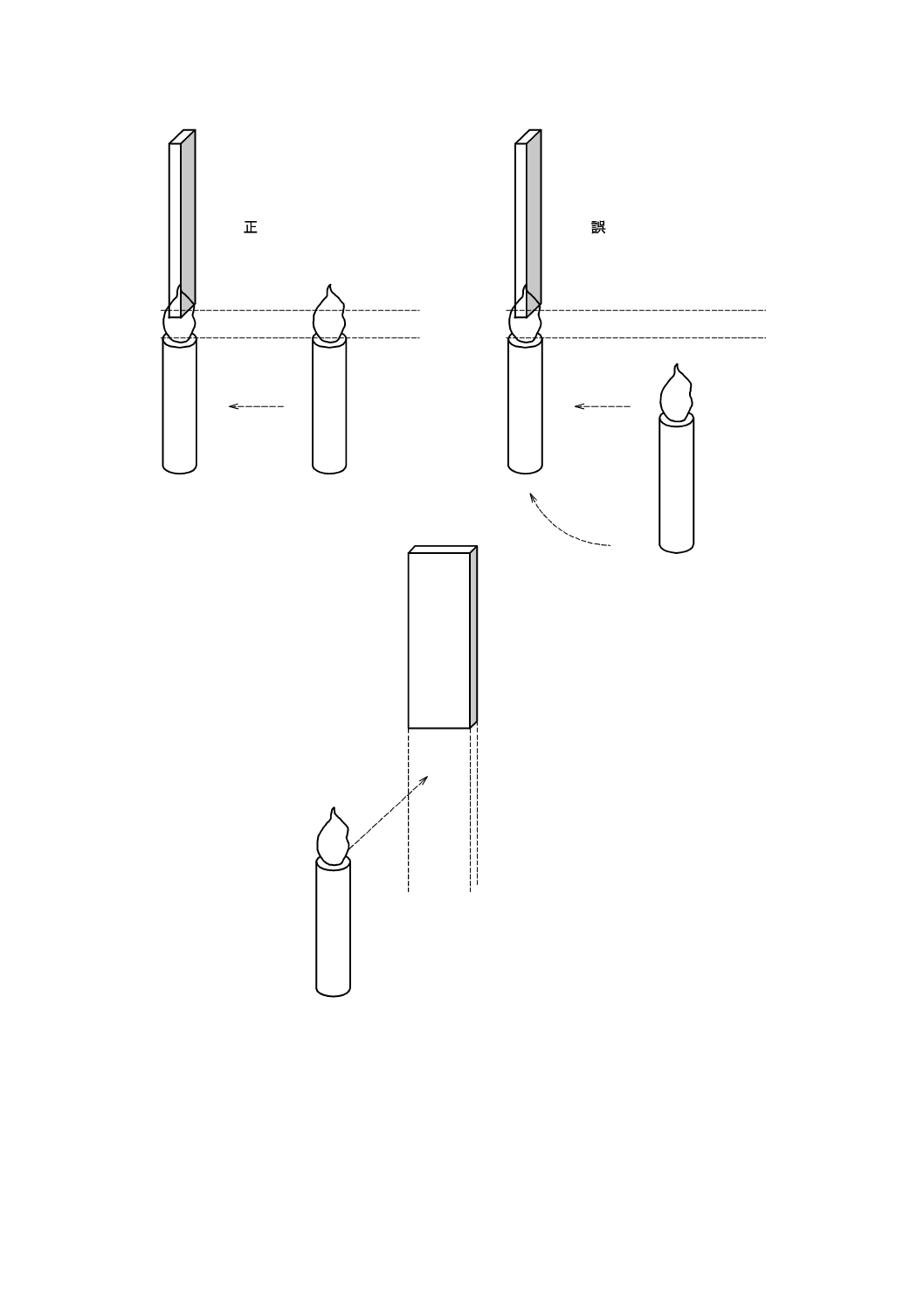

9.2.3

接炎及び観察

接炎及び観察は,次による。

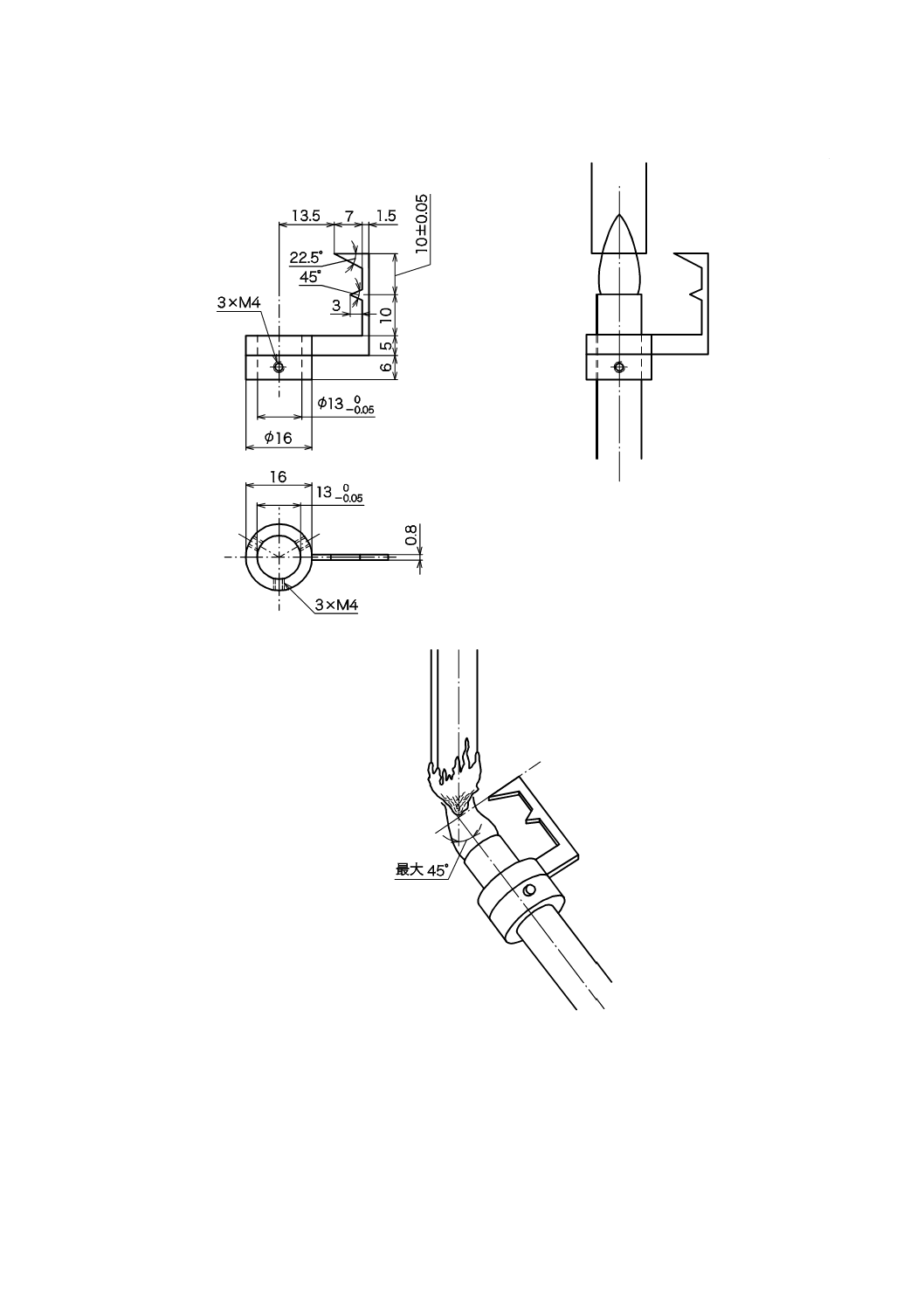

a) バーナ管の中心軸を垂直にし,試験片の広い面に向かって水平に接炎する(図7参照)。その際,バー

ナの先端が試験片の下端中央から10 mm±1 mmの下にくるようにする。その位置でバーナを10 s±0.5

s間固定する。計時の開始は,試験炎が試験片の真下に完全に位置したときとする。試験片の長さ又

は位置が変化する場合は,それに応じてバーナを垂直面内で動かす。

注記1 バーナの試験炎の影響で動く可能性がある試験片は,バーナの先端と試験片下端の主要部分

との距離を10 mmに保つために,バーナにJIS C 60695-11-4に規定するように,接炎ゲージ

を取り付けることが望ましい(図5参照)。

b) 接炎中に試験片から溶融滴下物がある場合は,バーナを試験片の広い面に対して垂直方向に45°まで

傾ける(図6及び図8参照)。試験片の下から十分に離して,バーナ管の中に落下物が入るのを防ぐ。

このとき,試験片からの糸状の溶融した部分は無視して,バーナの出口の中心と試験片の残存部分と

の距離を10 mm±1 mmに保つ。試験片に10 s±0.5 s間接炎した後,直ちに試験片に影響を与えない

ようにバーナを離し,同時に,時間計測器を用いて残炎時間t1(s)を測定する。落下物又は溶融滴下

物の有無,及び落下物があった場合は,脱脂綿の敷物への着火の有無を観察し,記録する。

注記2 t1を測定する間,バーナを試験片から150 mm引き離せば十分である。

c) 試験片の残炎が消えた場合は,それと同時にバーナの試験炎を再び試験片の下方に移動する。バーナ

管の中心軸を垂直にし,バーナの先端が試験片の残存部分の下端から10 mm±1 mmの距離にくるよ

うにして,10 s±0.5 s間保持する。溶融滴下物を避けるためにバーナを動かすことが必要な場合は,

b) の規定のとおりとする。試験片に10 s±0.5 s間接炎した後,直ちに試験炎を消すか,又は試験片に

影響を与えないようにバーナを離し,同時に,時間計測器を用いて試験片の残炎時間t2(s),及び残

じん時間t3(s)を四捨五入した整数の秒で測定し,t2,t3及びt2+t3を記録する。また,試験片からの

落下物又は溶融滴下物の有無,及び落下物があった場合は,脱脂綿の敷物(6.12参照)の着火の有無

を観察し,記録する。さらに,支持クランプまで達する残炎・残じんの有無を記録する(9.2.4参照)。

注記3 残炎時間t2を測定及び記録し,そのまま(時間計測器の再設定なしに)残炎時間t2と残じん

時間t3との合計時間(t2+t3)を測定すれば,t3の記録は可能である。

注記4 t2及びt3を測定する間,バーナを試験片から150 mm引き離せば十分である。

d) この試験手順を,9.1.2によって状態調節した試験片の5個全てについて繰り返し,同様に9.1.3によ

って状態調節した試験片の5個全てについても繰り返す。燃焼試験箱の中の内容物及びガスは,各試

験の後に排出する。

13

C 60695-11-10:2015 (IEC 60695-11-10:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.2.4

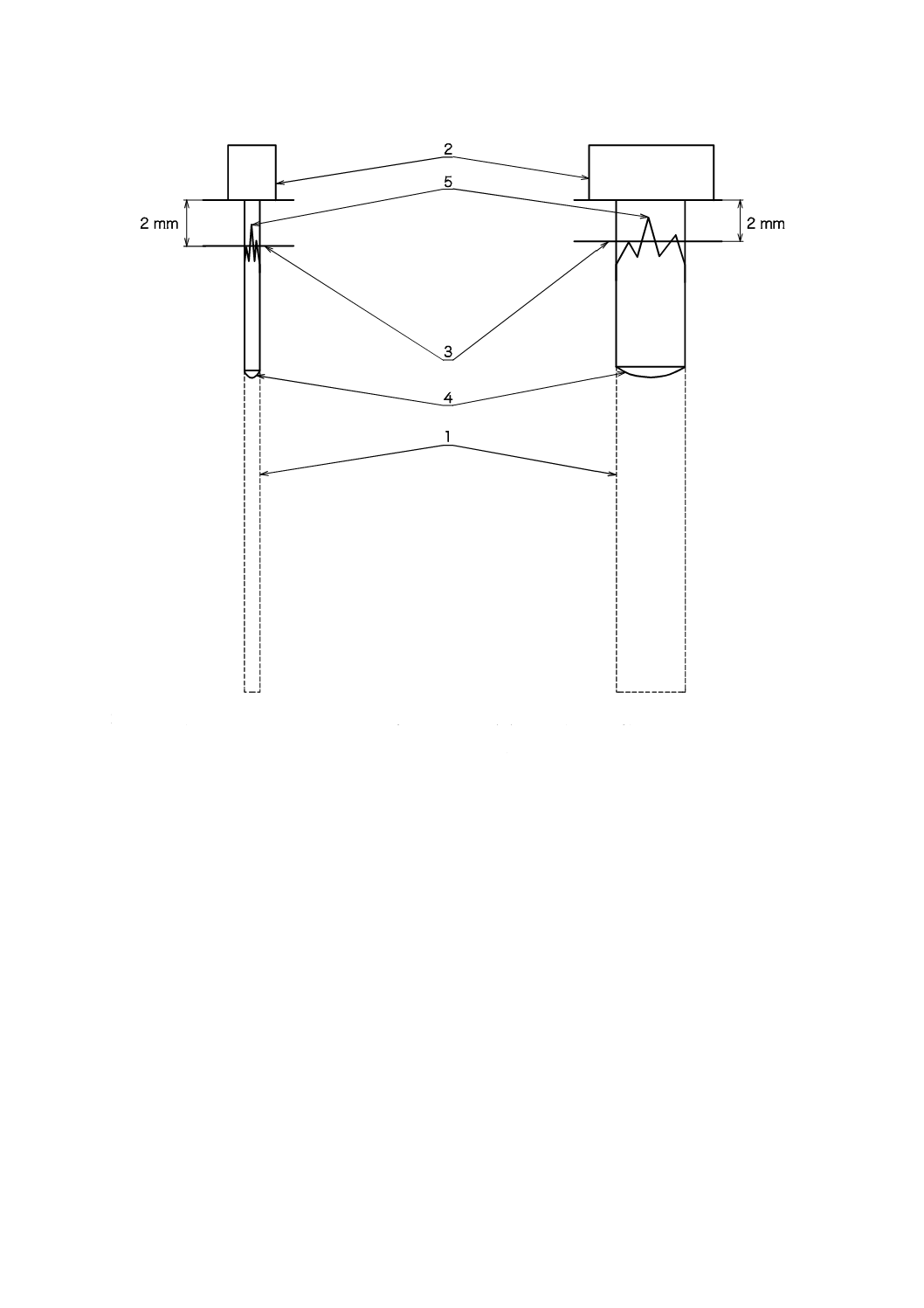

支持クランプまで達する残炎・残じんの評価

“支持クランプまで達する残炎・残じんがあった”とみなす条件は,次による。

試験片を冷えるまで放置した後,柔らかく乾いた布で,すす(煤)及び残留物を拭き取り,クランプラ

インの2 mm下に燃焼又は熱分解の形跡があるかを確認する。クランプの下における試験片の溶融,変形

などの熱的損傷は無視する。クランプの2 mm下の損傷が,接炎中の目に見える試験炎によって生じた場

合は,それを“支持クランプまで達する残炎・残じんがあった”とみなさない。試験片の損傷が,試験片

上の火炎の前線が到達したことによる結果である場合は,“支持クランプまで達する残炎・残じんがあっ

た”とみなす。試験片が完全に燃え尽きた場合も,“支持クランプまで達する残炎・残じんがあった”とみ

なす(図11及び図12参照)。

9.2.5

追加試験の実施基準

規定する状態調節を行った一組5個の試験片のうち,1個だけが関連する燃焼性分類の全ての判定基準

に適合しない場合は,同時に状態調節を行った別の一組5個の試験片を用いて試験する。合計残炎時間tf

の秒数の判定基準について,(最初の一組の)残炎時間の合計がV-0の場合,51 s〜55 s,V-1及びV-2の場

合,251 s〜255 sである場合も,追加の一組の試験片で試験する。この二組目の試験片は,関連する燃焼

性分類の全ての判定基準に適合しなければならない(9.4参照)。

注記 試験片の厚さによっては,この試験中に,変形,収縮又は支持クランプまで燃え上がる材料が

ある。そのような材料は,試験片が適切に成形できる場合は,JIS K 7341の試験方法によって

試験することができる。

9.3

合計残炎時間tfの計算

2種類の状態調節(9.1.2又は9.1.3参照)を行った,それぞれ一組5個の試験片について,合計残炎時間

tfは,次の式によって算出する。

∑

=

+

=

5

1

,2

,1

f

)

(

i

i

it

t

t

ここに,

tf: 合計残炎時間(s)

t1,i: i番目の試験片の最初の残炎時間(s)

t2,i: i番目の試験片の2回目の残炎時間(s)

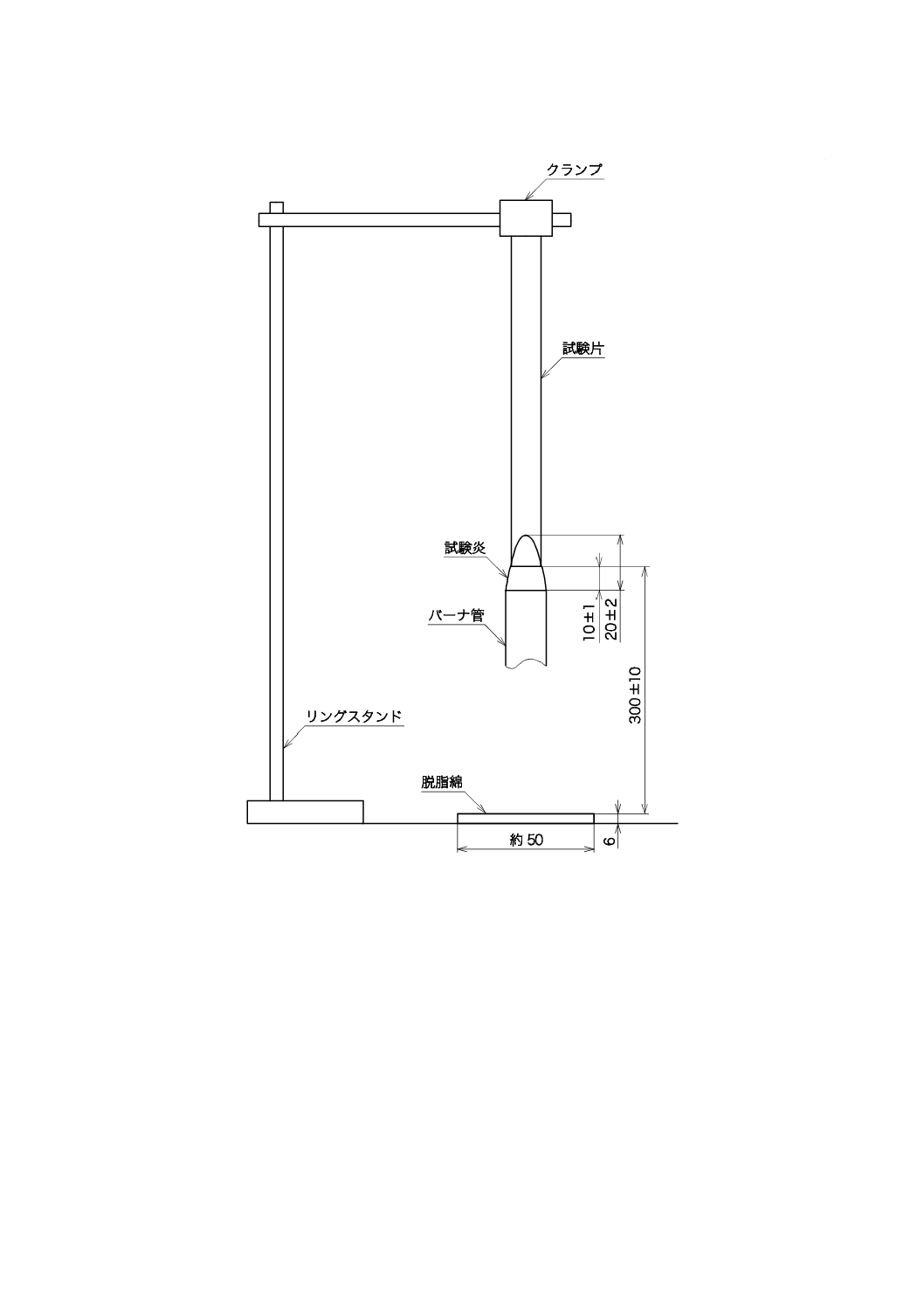

9.4

分類

材料は,表2に示す判定基準によって,試験片の燃焼挙動に基づきV-0,V-1又はV-2[V:vertical burning

(垂直燃焼性)]のいずれかに分類する。

注記 B法の精度は,附属書Bに示す。

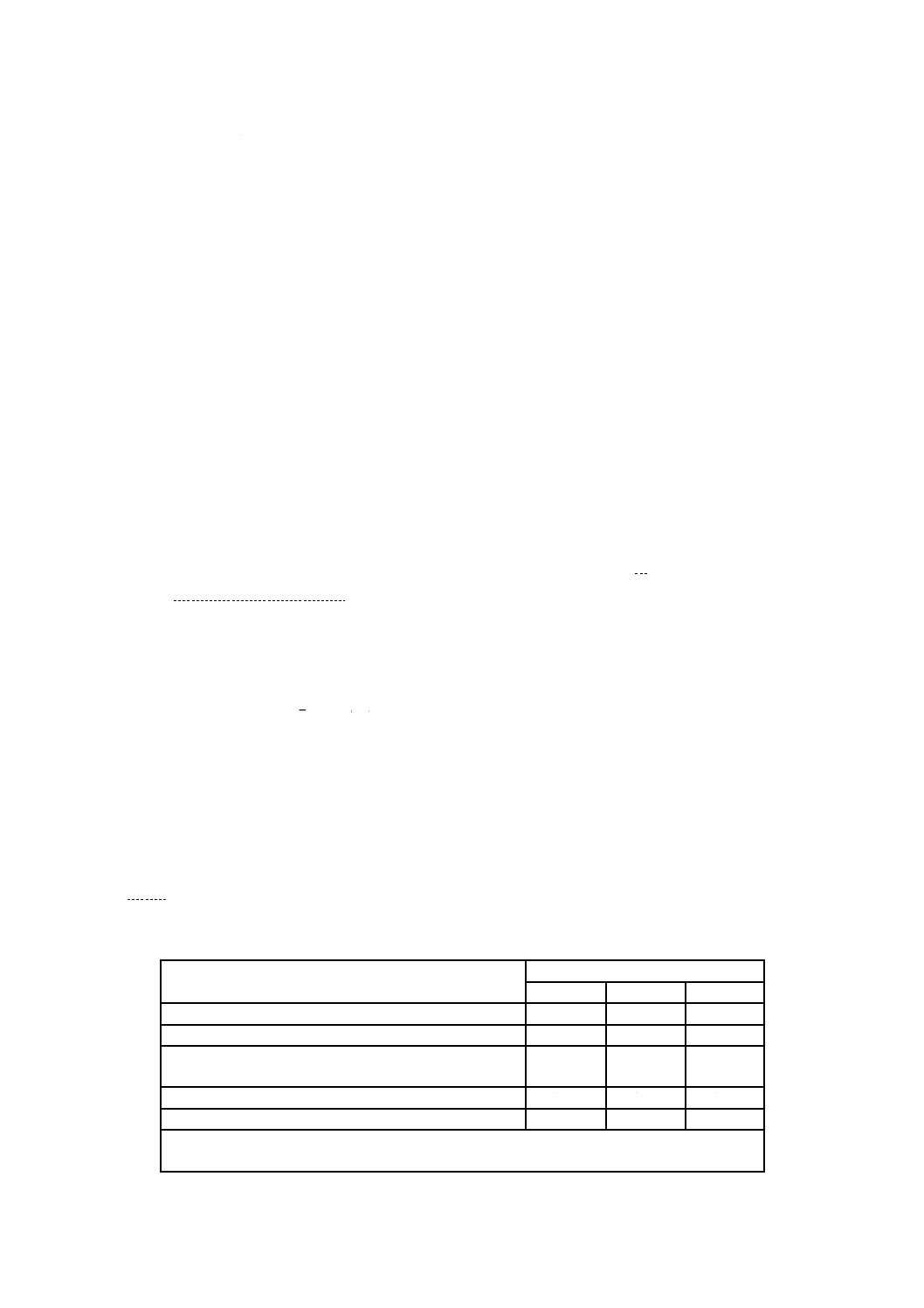

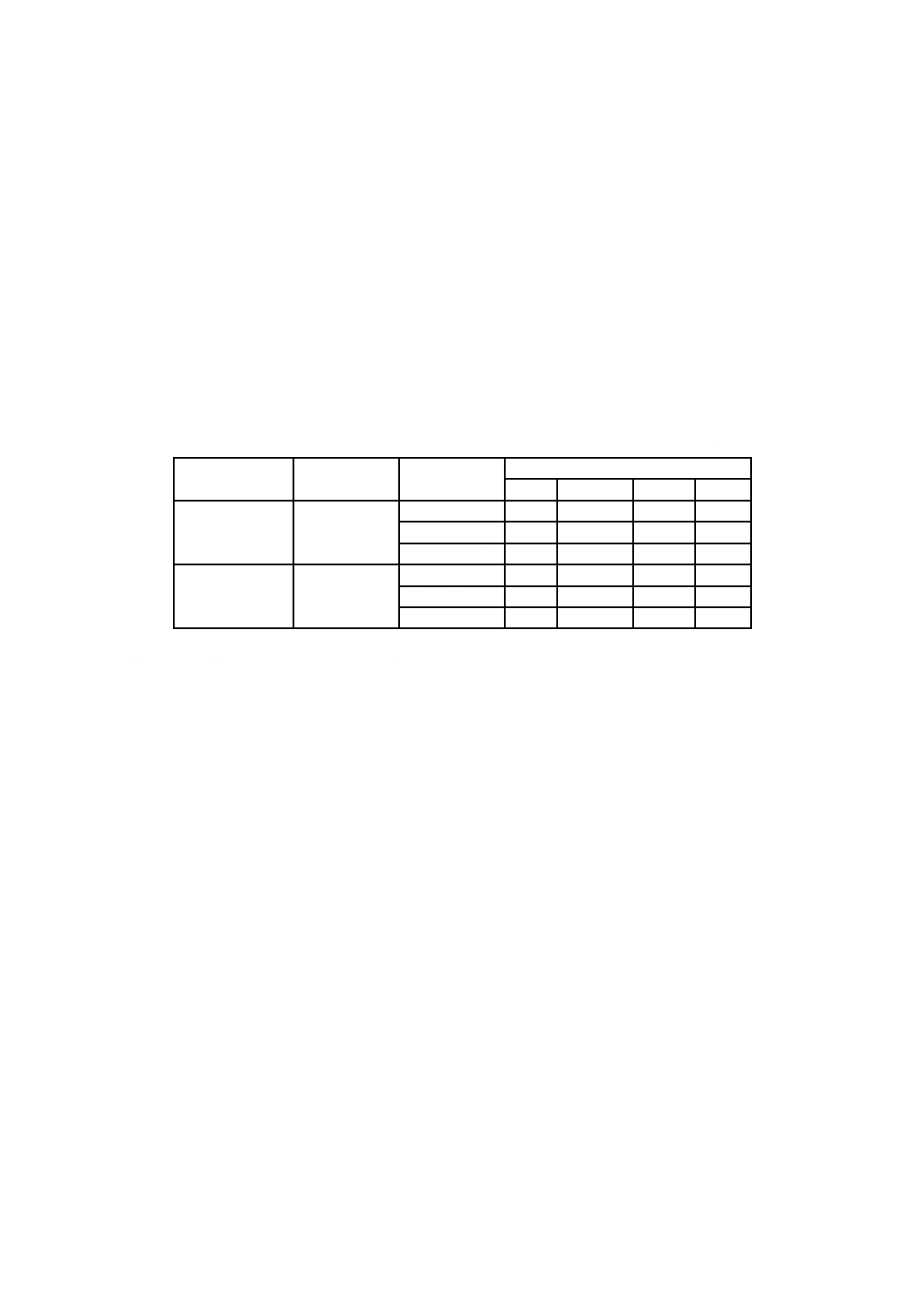

表2−垂直燃焼性の分類の判定基準

判定基準

燃焼性分類(注記参照)

V-0

V-1

V-2

各試験片のそれぞれの残炎時間(t1及びt2)

10 s以下

30 s以下

30 s以下

各状態調節の一組5個の試験片の合計残炎時間tf

50 s以下

250 s以下

250 s以下

各試験片の2回目の接炎後の残炎時間及び残じん時間の

合計(t2+t3)

30 s以下

60 s以下

60 s以下

支持クランプまで達する残炎・残じん

なし

なし

なし

脱脂綿の敷物を着火させる溶融滴下物又は有炎落下物

なし

なし

あり

注記 試験結果が規定の判定基準に該当しない場合は,この試験方法によって分類できないの

で,そのような材料は,箇条8に規定する水平燃焼試験方法によって分類できる。

14

C 60695-11-10:2015 (IEC 60695-11-10:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 6933によって96 %硫酸による処理方法を用いた場合の粘度数が225 mL/g以下,又は90 %ぎ(蟻)

酸による処理方法を用いた場合の粘度数が210 mL/g以下であるPA 66のポリアミド材料は,V-2に分類す

ることができる。また,それぞれの粘度数が225 mL/g又は210 mL/gを超える場合は,成形した試験片の

溶液の粘度数が成形前の試料の溶液の粘度数の70 %以上のものは,V-2に分類することができる。

9.5

試験報告

試験報告書には,次の事項を記載する。

a) この規格の番号

b) 製造業者の名称,番号又は記号,及び色を含め,試験した製品を識別するために必要な全ての詳細

c) 試験片の厚さ

1) 試験片の厚さが0.250 mm以上の場合,0.01 mmの桁まで測定した試験片の厚さ

2) 試験片の厚さが0.250 mm未満の場合,0.001 mmの桁まで測定した試験片の厚さ

注記 対応国際規格の誤りを修正している。

d) 公称見掛け密度(硬質の発泡材料の場合)

e) 試験片寸法に関係する異方性の方向

f)

状態調節処理

g) 試験に先立って行った,切断,仕上げ及び状態調節以外の処理

h) それぞれの試験片について,t1,t2,t3及びt2+t3の値

i)

2種類の状態調節について,それぞれ一組5個の試験片の合計残炎時間tf(9.1.2及び9.1.3参照)

j)

試験片からの溶融滴下物又は有炎落下物の有無,及び脱脂綿の敷物の着火の有無に関する記述

k) 支持クランプまで達する残炎・残じんがあった試験片の有無に関する記述

l)

割り当てられた燃焼性分類と,対応する厚さとの組合せ

例 “V-0 @ 1.5 mm”(9.4参照)

注記 試験片が薄い,ゆがみがある若しくは収縮がある場合,又は箇条9に規定する垂直燃焼(V)

試験によって試験片がクランプまで燃え上がった場合は,箇条8に規定する水平燃焼(HB)試

験,又はJIS K 7341に規定する可とう性のある材料の垂直燃焼試験を行うことが望ましい。

15

C 60695-11-10:2015 (IEC 60695-11-10:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

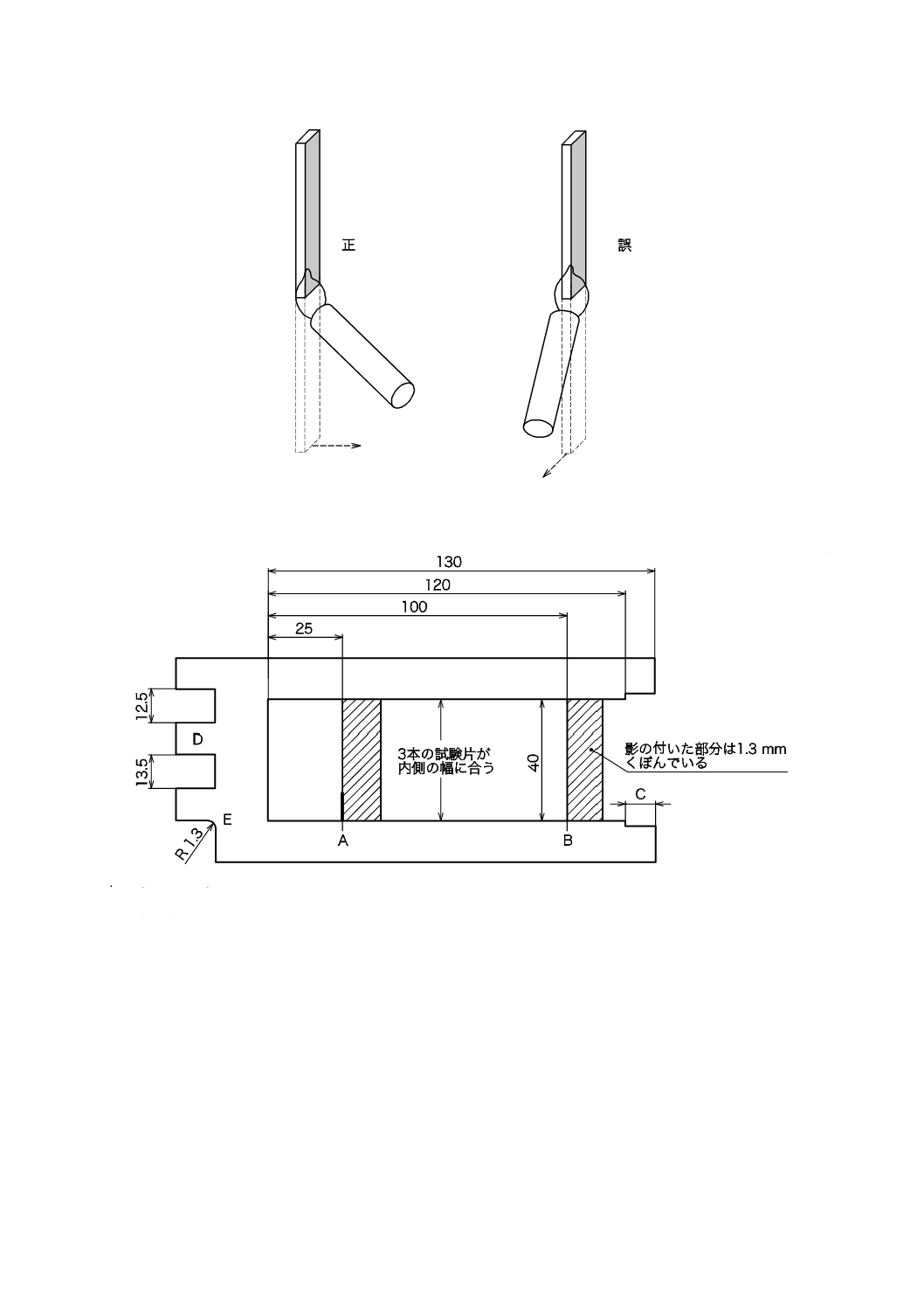

図1−水平燃焼試験装置(A法)

16

C 60695-11-10:2015 (IEC 60695-11-10:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

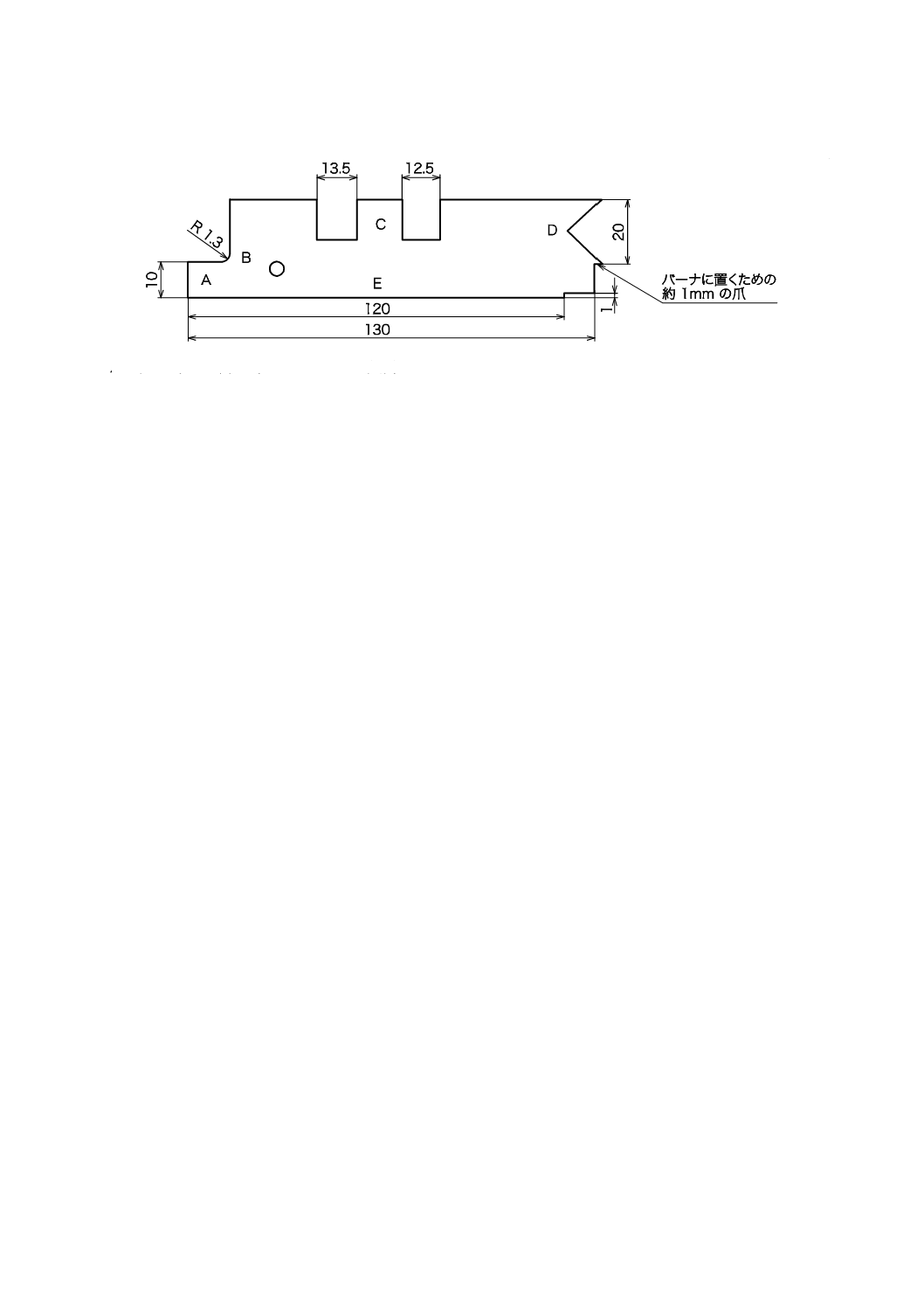

単位 mm

図2−可とう性のある試験片の支持具(A法)

17

C 60695-11-10:2015 (IEC 60695-11-10:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図3−垂直燃焼試験装置(B法)

18

C 60695-11-10:2015 (IEC 60695-11-10:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図4−短冊試験片

19

C 60695-11-10:2015 (IEC 60695-11-10:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図5−取付け任意の接炎ゲージ

20

C 60695-11-10:2015 (IEC 60695-11-10:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

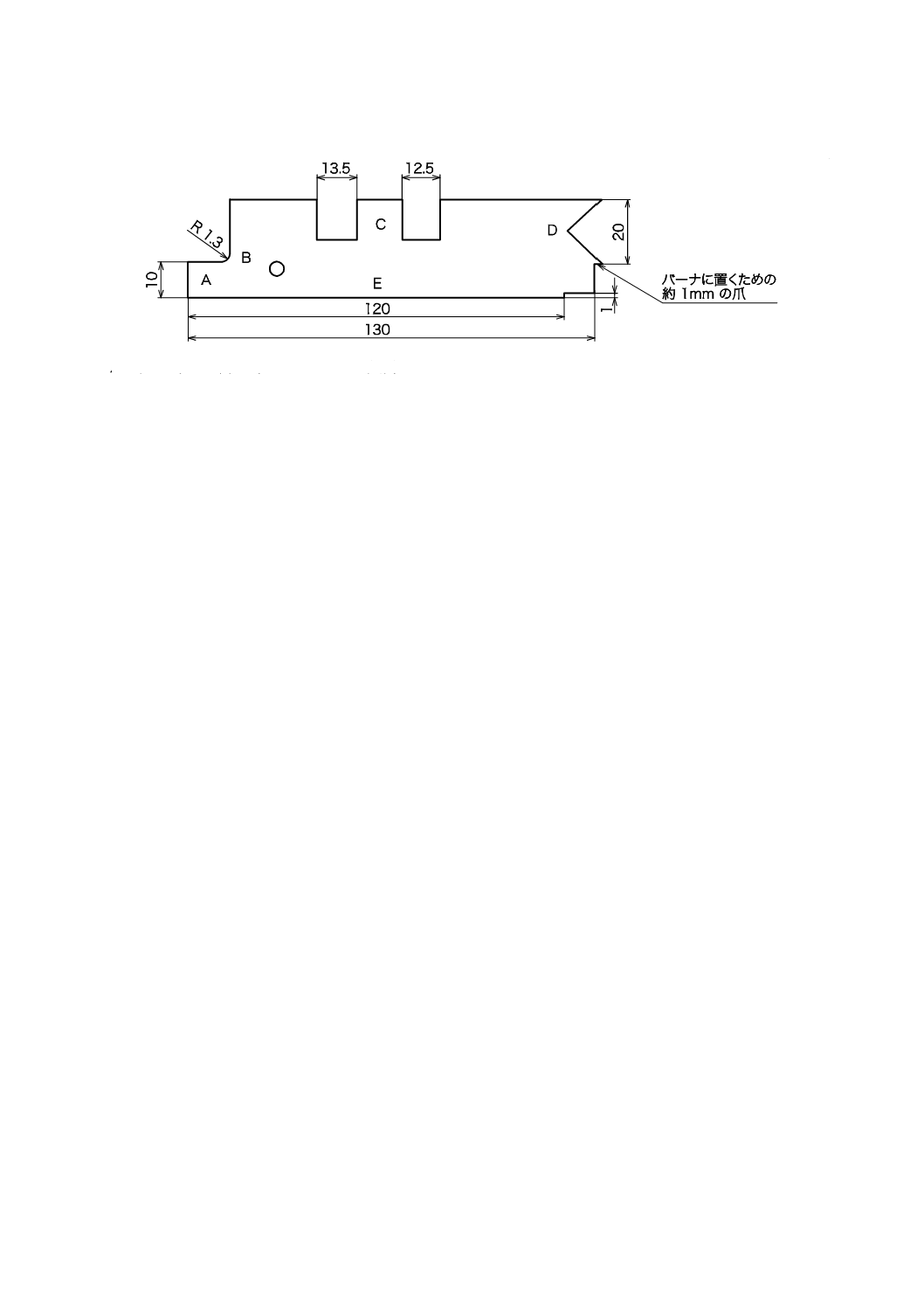

図6−接炎ゲージ

21

C 60695-11-10:2015 (IEC 60695-11-10:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図7−接炎

22

C 60695-11-10:2015 (IEC 60695-11-10:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図8−溶融滴下物がある場合の接炎

単位 mm

A:25 mmマーク

B:100 mmマーク

C:試験片長さの許容範囲確認

D:試験片幅の許容範囲確認

E:試験片の角の半径の許容範囲確認

図9−HB試験片ゲージ(例)

23

C 60695-11-10:2015 (IEC 60695-11-10:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

A:銅ブロックの高さ(JIS C 60695-11-4参照)

B:試験片の角の半径の許容範囲確認

C:試験片幅の許容範囲確認

D:50 W試験炎高さの許容範囲確認

E:試験片長さの許容範囲確認

図10−V試験片ゲージ(例)

24

C 60695-11-10:2015 (IEC 60695-11-10:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

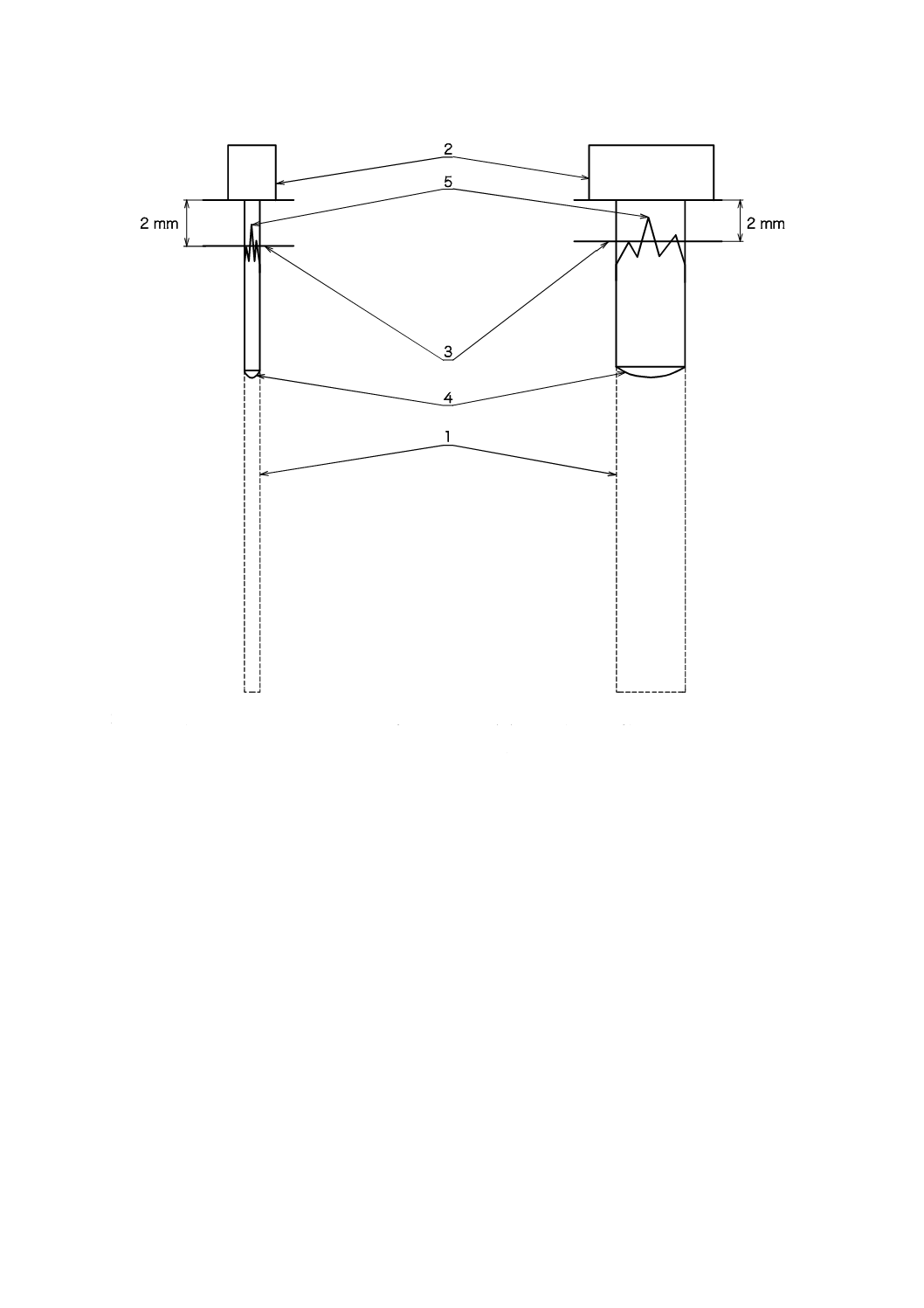

1:試験片(試験片の残りの量は問題とならず,火炎の前線の位置だけが関係する。)

2:支持クランプ

3:燃焼又は熱分解を確認する箇所(クランプラインの2 mm下)

4:燃焼している火炎の前線

5:燃焼している火炎の先端

図11−“支持クランプまで達する残炎・残じんがあった”とみなさない火炎の前線の位置

25

C 60695-11-10:2015 (IEC 60695-11-10:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

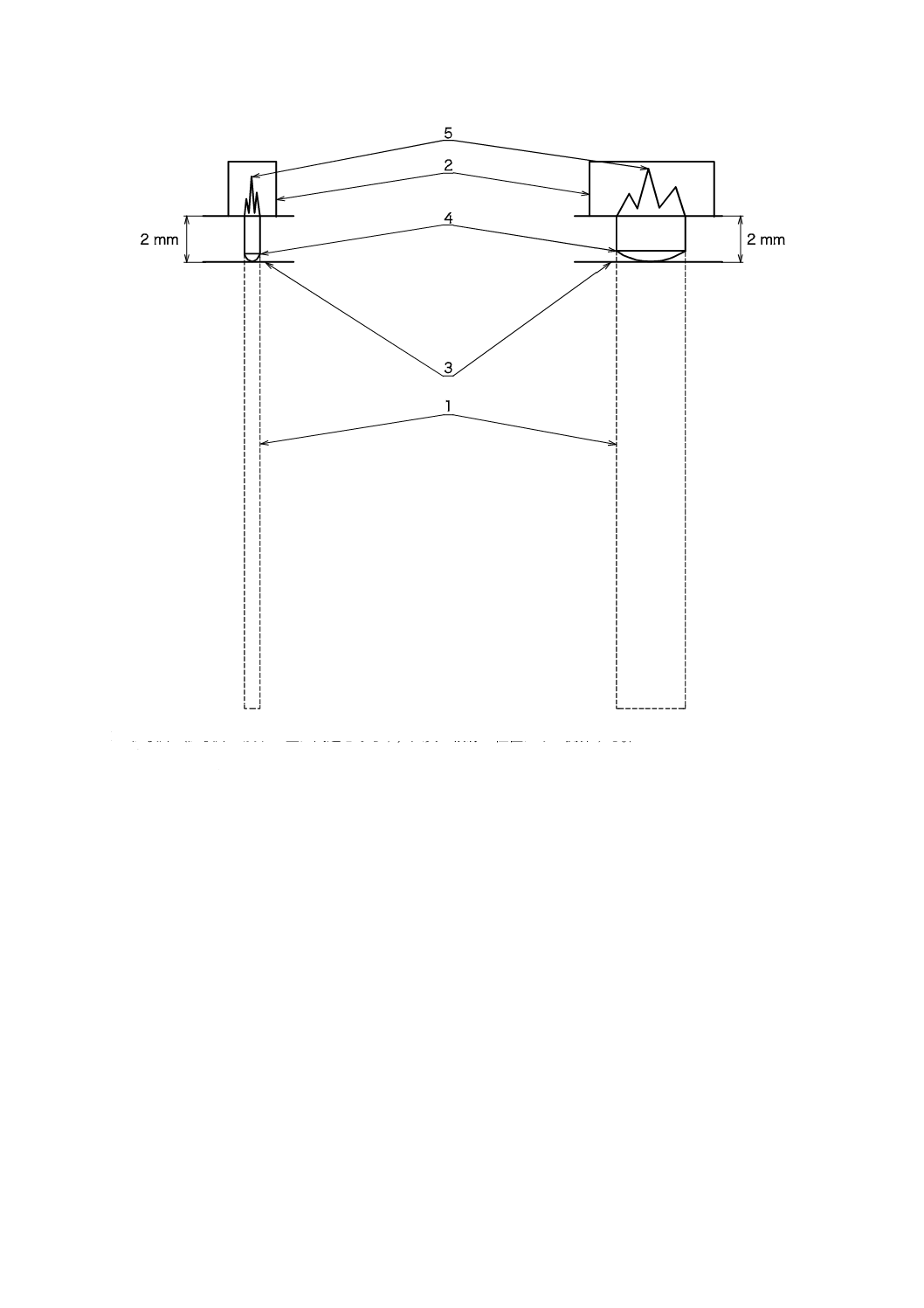

1:試験片(試験片の残りの量は問題とならず,火炎の前線の位置だけが関係する。)

2:支持クランプ

3:燃焼又は熱分解を確認する箇所(クランプラインの2 mm下)

4:燃焼している火炎の前線

5:燃焼している火炎の先端

図12−“支持クランプまで達する残炎・残じんがあった”とみなす火炎の前線の位置

26

C 60695-11-10:2015 (IEC 60695-11-10:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

A法の精度

精度に関するデータは,1988年に10か所の試験所が参加した試験所間の共同実験で,3種類の材料につ

いて,各3回の繰返し試験を行って測定したもので,各材料については三つの測定データの平均を用いて

いる。

試験は,全て,厚さ3.0 mmの試験片で行い,試験の結果は,JIS Z 8402-2によって解析した。要約を,

表A.1に示す。

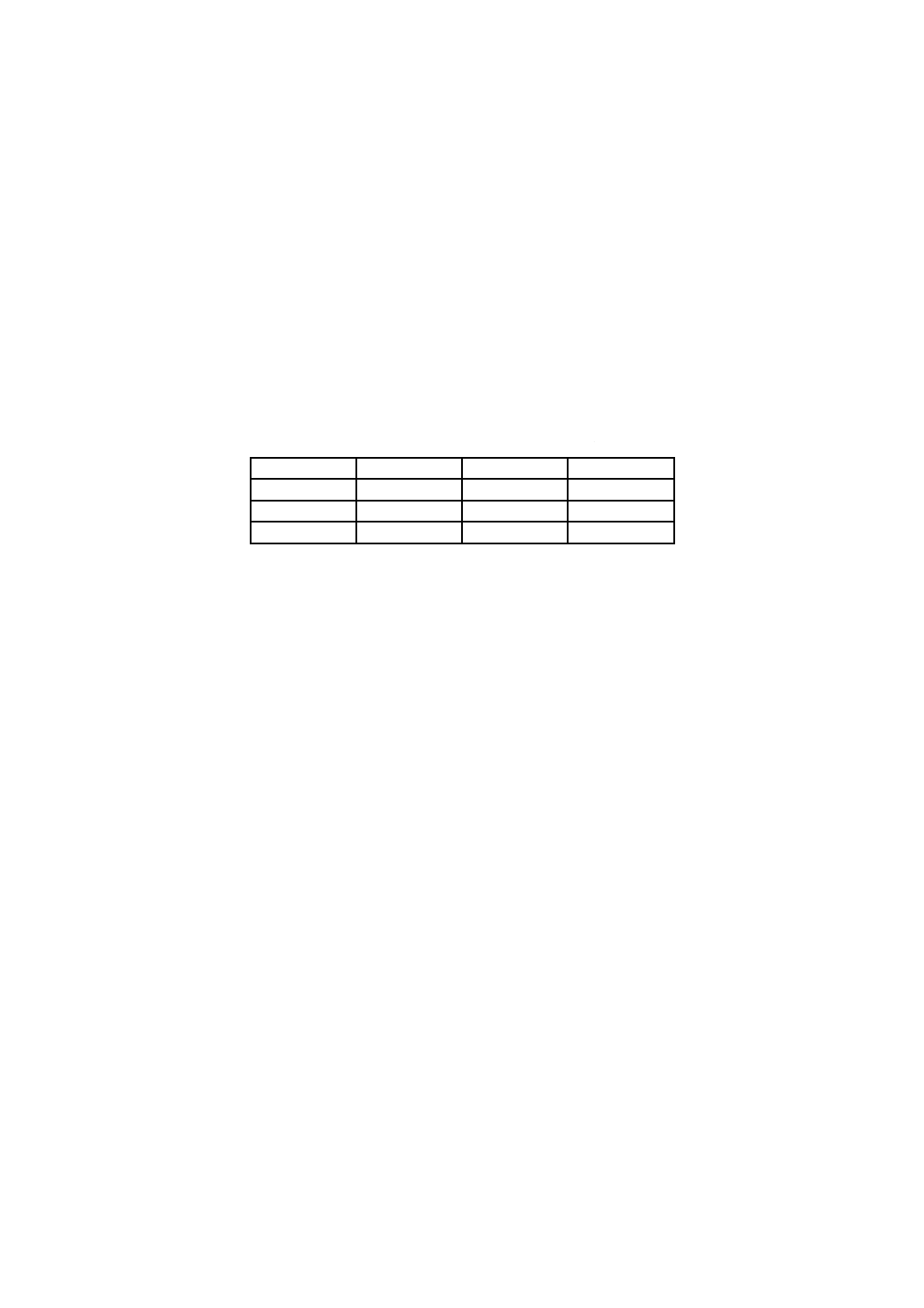

表A.1−線燃焼速度

単位 mm/min

パラメータ

PE

ABS

アクリル樹脂

平均

15.1

27.6

29.7

併行精度

0.9

2.0

1.9

室間再現精度

1.3

4.1

2.3

注記1 材料記号は,JIS K 6899-1を参照している。

注記2 表A.1は,ある狭い範囲の材料で,この試験方法の概略の精度を評価するための有用な方法

を提供することだけを意図している。これらのデータは,この共同試験に限定したものであ

り,必ずしも,その他のロット,条件,厚さ,材料又は試験所を代表するものでないため,

材料の受入れ又は拒否のための判定基準として,厳密に適用しないほうがよい。

27

C 60695-11-10:2015 (IEC 60695-11-10:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

B法の精度

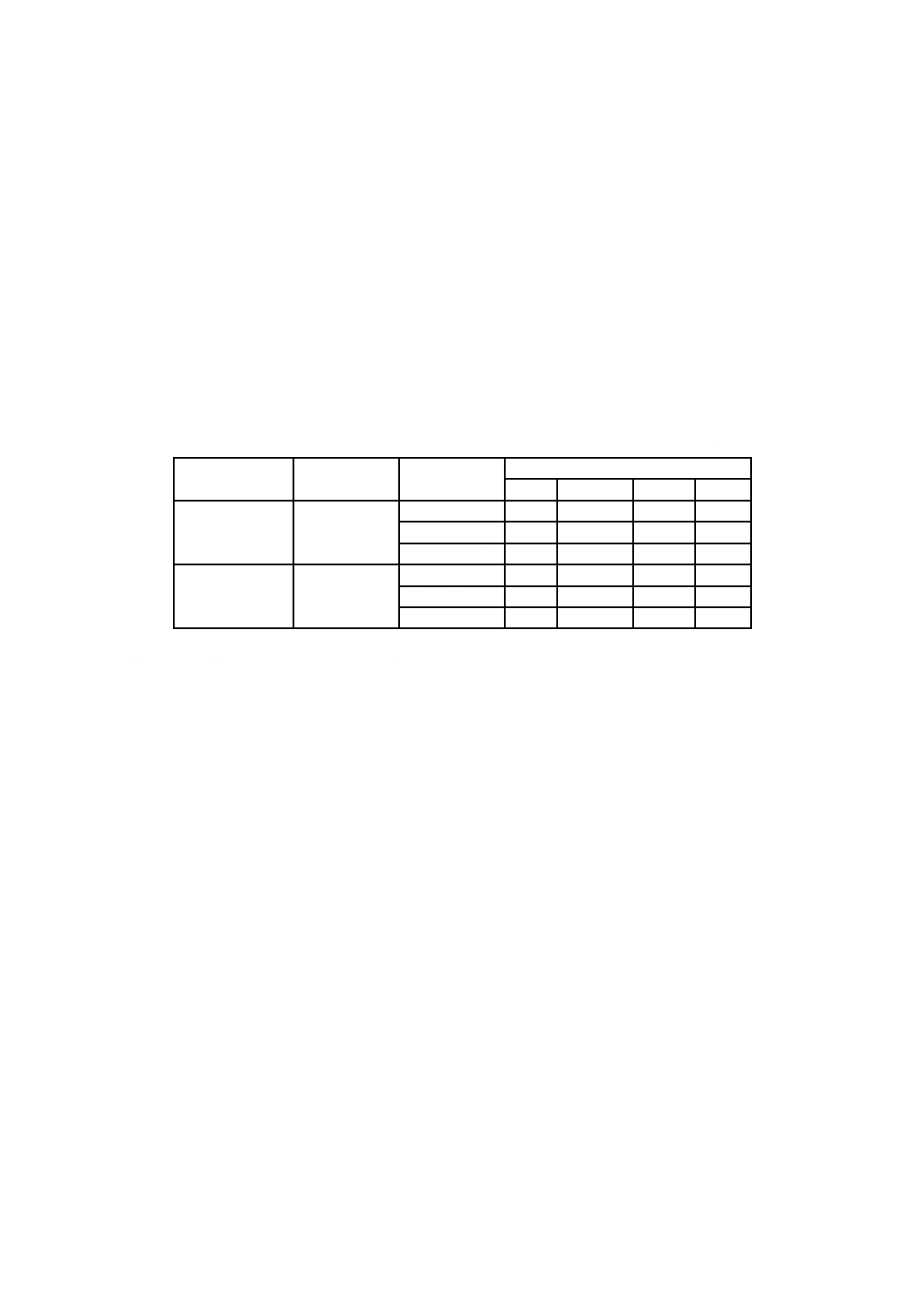

精度に関するデータは,1978年に4か所の試験所が参加した試験所間の共同実験で,4種類の材料につ

いて,2回の繰返し試験を行って測定したもので,各材料については五つの測定データの平均を用いてい

る。

試験は,公称厚さ3.0 mmの試験片で行い,試験の結果は,JIS Z 8402-2によって解析した。要約を,表

B.1に示す。

表B.1−残炎時間,並びに残炎時間及び残じん時間の合計

単位 s

段階

測定した時間

パラメータ

材料

PC

PPE+PS

ABS

PF

最初の接炎後

残炎t1

平均

1.7

10.1

0.4

0.8

併行精度

0.4

3.9

0.3

0.3

室間再現精度

0.6

4.4

0.5

0.6

2回目の接炎後

残炎+残じん

t2+t3

平均

3.6

16.0

1.1

49.3

併行精度

0.5

5.2

0.8

16.3

室間再現精度

0.9

4.7

0.7

18.1

注記1 材料記号は,JIS K 6899-1を参照している。

注記2 表B.1は,ある狭い範囲の材料で,この試験方法の概略の精度を評価するための有用な方法

を提供することだけを意図している。これらのデータは,この共同試験に限定したものであ

り,必ずしも,その他のロット,条件,厚さ,材料又は試験所を代表するものでないため,

材料の受入れ又は拒否のための判定基準として,厳密に適用しないほうがよい。

28

C 60695-11-10:2015 (IEC 60695-11-10:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献 JIS C 60695-1-10 耐火性試験−電気・電子−第1-10部:電気・電子製品の火災危険性評価の

ための指針−一般指針

注記 対応国際規格:IEC 60695-1-10:2009,Fire hazard testing−Part 1-10: Guidance for assessing

the fire hazard of electrotechnical products−General guidelines(IDT)

JIS C 60695-1-30 耐火性試験−電気・電子−第1-30部:電気・電子製品の火災危険性評価指

針−予備選択試験手順の使用方法

注記 対応国際規格:IEC 60695-1-30:2008,Fire hazard testing−Part 1-30: Guidance for assessing

the fire hazard of electrotechnical products−Preselection testing process−General guidelines

(MOD)

JIS C 60695-11-5 耐火性試験−電気・電子−第11-5部:試験炎−ニードルフレーム(注射針

バーナ)試験方法−装置,試験炎確認試験装置の配置及び指針

注記 対応国際規格:IEC 60695-11-5,Fire hazard testing−Part 11-5: Test flames−Needle-flame

test method−Apparatus, confirmatory test arrangement and guidance(IDT)

JIS C 60695-11-20 耐火性試験−電気・電子−第11-20部:試験炎−500 W試験炎による燃焼試

験方法

注記 対応国際規格:IEC 60695-11-20,Fire hazard testing−Part 11-20: Test flames−500 W flame

test methods(IDT)

JIS K 6899-1 プラスチック−記号及び略語−第1部:基本ポリマー及びその特性

注記 対応国際規格:ISO 1043-1,Plastics−Symbols and abbreviated terms−Part 1: Basic

polymers and their special characteristics(IDT)

JIS K 7241 発泡プラスチック−小火炎による小試験片の水平燃焼特性の求め方

注記 対応国際規格:ISO 9772,Cellular plastics−Determination of horizontal burning

characteristics of small specimens subjected to a small flame(IDT)

JIS Z 8402-2:1999 測定方法及び測定結果の精確さ(真度及び精度)−第2部:標準測定方法

の併行精度及び再現精度を求めるための基本的方法

注記 対応国際規格:ISO 5725-2:1994,Accuracy (trueness and precision) of measurement methods

and results−Part 2: Basic method for the determination of repeatability and reproducibility of

a standard measurement method(IDT)

IEC 60695-1-11:2010,Fire hazard testing−Part 1-11: Guidance for assessing the fire hazard of

electrotechnical products−Fire hazard assessment