C 60664-3:2019 (IEC 60664-3:2016)

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義··················································································································· 2

4 設計要求事項··················································································································· 3

4.1 基本原則 ······················································································································ 3

4.2 環境に関する適用範囲 ···································································································· 3

4.3 保護のタイプに対する要求事項 ························································································ 4

4.4 規定値の決定手順 ·········································································································· 4

5 試験······························································································································· 5

5.1 一般 ···························································································································· 5

5.2 コーティング試験用の試料 ······························································································ 6

5.3 モールディング及びポッティング試験用の試料 ··································································· 6

5.4 試料の準備 ··················································································································· 6

5.5 目視検査 ······················································································································ 6

5.6 引っかき試験 ················································································································ 6

5.7 試料の試験 ··················································································································· 7

5.8 環境試験及び電気化学的マイグレーション試験後の機械的試験及び電気的試験 ·························· 9

5.9 追加試験 ····················································································································· 10

附属書A(規定)試験手順 ···································································································· 11

附属書B(規定)製品規格で決定する事項 ··············································································· 13

附属書C(規定)コーティング試験用のプリント配線板 ····························································· 14

附属書JA(参考)タイプ1保護及びタイプ2保護のイメージ図 ··················································· 18

C 60664-3:2019 (IEC 60664-3:2016)

(2)

まえがき

この規格は,産業標準化法第16条において準用する同法第12条第1項の規定に基づき,一般社団法人

電気学会(IEEJ)及び一般財団法人日本規格協会(JSA)から,産業標準原案を添えて日本産業規格を改

正すべきとの申出があり,日本産業標準調査会の審議を経て,経済産業大臣が改正した日本産業規格であ

る。これによって,JIS C 60664-3:2009は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

注記 工業標準化法に基づき行われた申出,日本工業標準調査会の審議等の手続は,不正競争防止法

等の一部を改正する法律附則第9条により,産業標準化法第12条第1項の申出,日本産業標準

調査会の審議等の手続を経たものとみなされる。

JIS C 60664の規格群には,次に示す部編成がある。

JIS C 60664-1 第1部:基本原則,要求事項及び試験

JIS C 60664-3 第3部:汚損保護のためのコーティング,ポッティング及びモールディングの使用

JIS C 60664-4 第4部:高周波電圧ストレスの考慮

JIS C 60664-5 第5部:2 mm以下の空間距離及び沿面距離を決定するための包括的方法

日本産業規格 JIS

C 60664-3:2019

(IEC 60664-3:2016)

低圧系統内機器の絶縁協調−

第3部:汚損保護のためのコーティング,

ポッティング及びモールディングの使用

Insulation coordination for equipment within low-voltage systems-

Part 3: Use of coating, potting or moulding for protection against pollution

序文

この規格は,2016年に第3版として発行されたIEC 60664-3を基に,技術的内容及び構成を変更するこ

となく作成した日本産業規格である。

なお,この規格で点線の下線を施してある参考事項及び附属書JAは,対応国際規格にはない事項であ

る。

1

適用範囲

この規格は,コーティング,ポッティング又はモールディングの使用によって汚損から保護することで,

JIS C 60664-1に規定する空間距離及び沿面距離の短縮を可能にしたアセンブリに適用する試験方法につ

いて規定する。

この規格は,次の二つの保護の方法に関する要求事項及び試験手順を規定する。

− タイプ1保護:(4.3参照)

− タイプ2保護:(4.3参照)

この規格は,多層ボードの中間層,基板及び同じように保護されるアセンブリの表面を含むあらゆる種

類の保護されたプリント配線板にも適用する。多層プリント配線板の場合,中間層を通しての距離は,JIS

C 60664-1の固体絶縁物に関する要求事項の対象とする。

注記1 基板の例は,ハイブリッド集積回路及び厚膜技術である。

この規格では,永続的保護だけを取り扱う。この規格では,機械的な調整又は修理を受けるアセンブリ

は扱わない。

この規格は,機能絶縁,基礎絶縁,付加絶縁及び強化絶縁に適用することができる。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60664-3:2016,Insulation coordination for equipment within low-voltage systems−Part 3: Use

of coating, potting or moulding for protection against pollution(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”

ことを示す。

2

C 60664-3:2019 (IEC 60664-3:2016)

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS C 60068-2-1 環境試験方法−電気・電子−第2-1部:低温(耐寒性)試験方法(試験記号:A)

注記 対応国際規格:IEC 60068-2-1,Environmental testing−Part 2-1: Tests−Test A: Cold

JIS C 60068-2-2 環境試験方法−電気・電子−第2-2部:高温(耐熱性)試験方法(試験記号:B)

注記 対応国際規格:IEC 60068-2-2,Environmental testing−Part 2-2: Tests−Test B: Dry heat

JIS C 60068-2-14 環境試験方法−電気・電子−第2-14部:温度変化試験方法(試験記号:N)

注記 対応国際規格:IEC 60068-2-14,Environmental testing−Part 2-14: Tests−Test N: Change of

temperature

JIS C 60068-2-78 環境試験方法−電気・電子−第2-78部:高温高湿(定常)試験方法(試験記号:

Cab)

注記 対応国際規格:IEC 60068-2-78,Environmental testing−Part 2-78: Tests−Test Cab: Damp heat,

steady state

JIS C 60664-1:2009 低圧系統内機器の絶縁協調−第1部:基本原則,要求事項及び試験

注記 対応国際規格:IEC 60664-1:2007,Insulation coordination for equipment within low-voltage

systems−Part 1: Principles, requirements and tests

IEC 60326-2:1990,Printed boards−Part 2: Test methods

IEC 60454-3-1:1998,Pressure-sensitive adhesive tapes for electrical purposes−Part 3: Specifications for

individual materials−Sheet 1: PVC film tapes with pressure-sensitive adhesive,及びAmendment 1:2001

IEC 61189-2:2006,Test methods for electrical materials, printed boards and other interconnection structures

and assemblies−Part 2: Test methods for materials for interconnection structures

IEC 61189-3:2007,Test methods for electrical materials, printed boards and other interconnection structures

and assemblies−Part 3: Test methods for interconnection structures (printed boards)

IEC 61249-2 (all parts),Materials for printed boards and other interconnecting structures−Reinforced base

materials, clad and unclad

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS C 60664-1によるほか,次による。

3.1

基板(base material)

導電パターンが形成される絶縁材料。

注記 基板には,硬質性,可とう性又はその両方の性質が複合されたものがある。基板は,誘導体又

は絶縁された金属シートによるものがある。

(IEC 60050-541:1990の541-02-01を参照)

3.2

プリント配線板(printed board)

全ての必要な孔を含み,一つ以上の導電性パターンをもつ寸法に切断された基板。

プリント配線板は,通常,次のとおり細分化される。

3

C 60664-3:2019 (IEC 60664-3:2016)

− 構造(例えば,片面及び両面,多層)

− 基板の性質(例えば,硬質性,可とう性)

(IEC 60050-541:1990の541-01-03を参照)

3.3

(プリント配線板の)導体[conductor (of a printed board)]

導電パターンの中にある単一の導電路。

(IEC 60050-541:1990の541-01-20を参照)

3.4

保護(protection)

環境の影響を低減する措置。

3.5

コーティング(coating)

アセンブリの表面に存在するワニス若しくは固体フィルムのような絶縁材料,又はそれらの措置に対す

る行為。

注記 プリント配線板のコーティングと基板とで,固体絶縁物のような特性をもつ絶縁システムを形

成することができる。

(IEC 60050-212の212-11-61を参照)

3.6

固体絶縁物(solid insulation)

二つの導電部の間若しくは導電部と人体との間に位置する固体絶縁材料,又は固体絶縁材料の組合せ。

例 コーティングが施されたプリント配線板の場合,固体絶縁物は,配線板本体とコーティングとで

構成される。コーティング以外の場合,固体絶縁物は封止材(encapsulatingmaterial)で構成され

る。

(IEC 60050-903の903-04-14を参照)

3.7

スペーシング(spacing)

空間距離,沿面距離及び絶縁物を通しての距離の任意の組合せ。

(IEC 60050-471:2007の471-01-20を参照)

4

設計要求事項

4.1

基本原則

導体間のスペーシングの寸法決定は,使用する保護のタイプに依存する。

タイプ1保護を使用する場合,空間距離及び沿面距離の寸法決定は,JIS C 60664-1の要求事項による。

この規格の要求事項を満たす場合は,保護されている部分に汚損度1を適用する。

タイプ2保護を使用する場合,導体間のスペーシングは,JIS C 60664-1の固体絶縁物に対する要求事項

を満たし,かつ,その寸法は,JIS C 60664-1に規定する平等電界状態の最小空間距離以上でなければなら

ない。

4.2

環境に関する適用範囲

設計要求事項は,全てのミクロ環境に適用することができる。

保護材料を選択する場合は,温度,化学的ストレス若しくは機械的ストレス,又はJIS C 60664-1:2009

4

C 60664-3:2019 (IEC 60664-3:2016)

の5.3.2.4に列挙するストレスを考慮する。

保護される部分の絶縁特性は,保護材料の吸湿によって損なわれることがあってはならない。

注記 吸湿性は,湿潤条件における絶縁抵抗測定によって確認することができる。

4.3

保護のタイプに対する要求事項

保護は,次の方法によって達成される。

− タイプ1保護とは,保護されている部分のミクロ環境を改善する保護である(イメージ図は,附属書

JA参照)。保護されている部分には,汚損度1に対するJIS C 60664-1の空間距離及び沿面距離の要求

事項を適用する。二つの導体間では,一方又は両方の導電部を,その導電部間の全てのスペーシング

とともに保護によって覆われていることが要求事項となる。

− タイプ2保護とは,固体絶縁物と同等であるとみなせる保護である(イメージ図は,附属書JA参照)。

保護されている部分には,JIS C 60664-1に規定する固体絶縁物の要求事項を適用することができ,そ

のスペーシングは,表1に規定する値以上でなければならない。JIS C 60664-1の空間距離及び沿面距

離に関する要求事項は,適用しない。二つの導体の間では,保護材料,導電部及びプリント配線板の

三つの間に空隙ができないように,両方の導電部を,その導電部間の全てのスペーシングとともに保

護によって覆われていることが要求事項となる。

機器の保護されていない全ての部分には,JIS C 60664-1に従った空間距離及び沿面距離の要求事項を適

用する。

4.4

規定値の決定手順

タイプ1保護の場合,JIS C 60664-1:2009の5.1及び5.2の規定値を適用する。

タイプ2保護の場合,保護を施す前の導体間のスペーシングが,表1に規定する値以上でなければなら

ない。これらの値は,強化絶縁と同様に,基礎絶縁及び付加絶縁にも適用する。また,機能絶縁に適用し

てもよい。

注記 多層ボードの場合,中間層表面における導体間のスペーシングは,保護試験の結果に応じてタ

イプ1保護又はタイプ2保護のそれぞれに規定されている寸法を用いる。

5

C 60664-3:2019 (IEC 60664-3:2016)

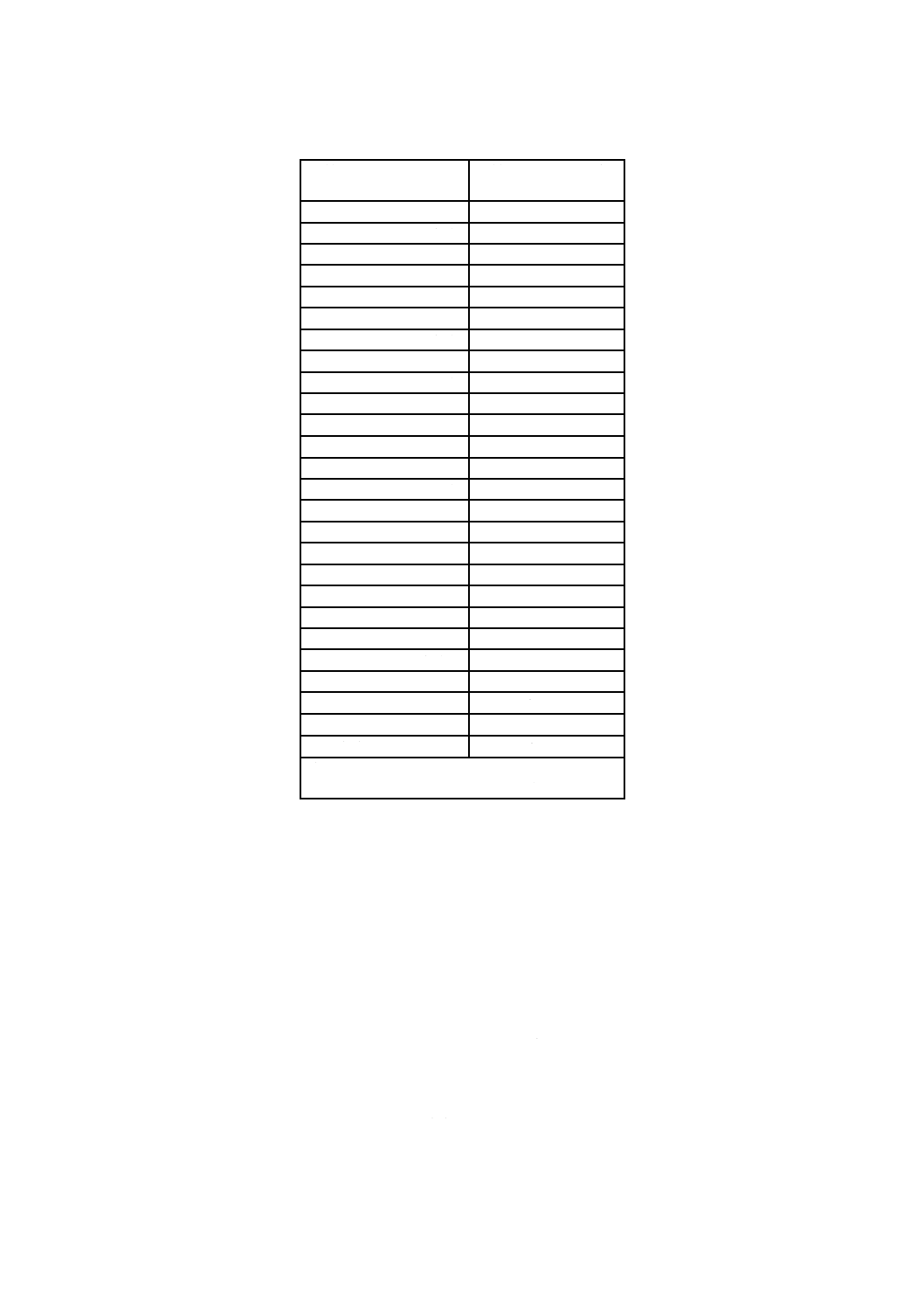

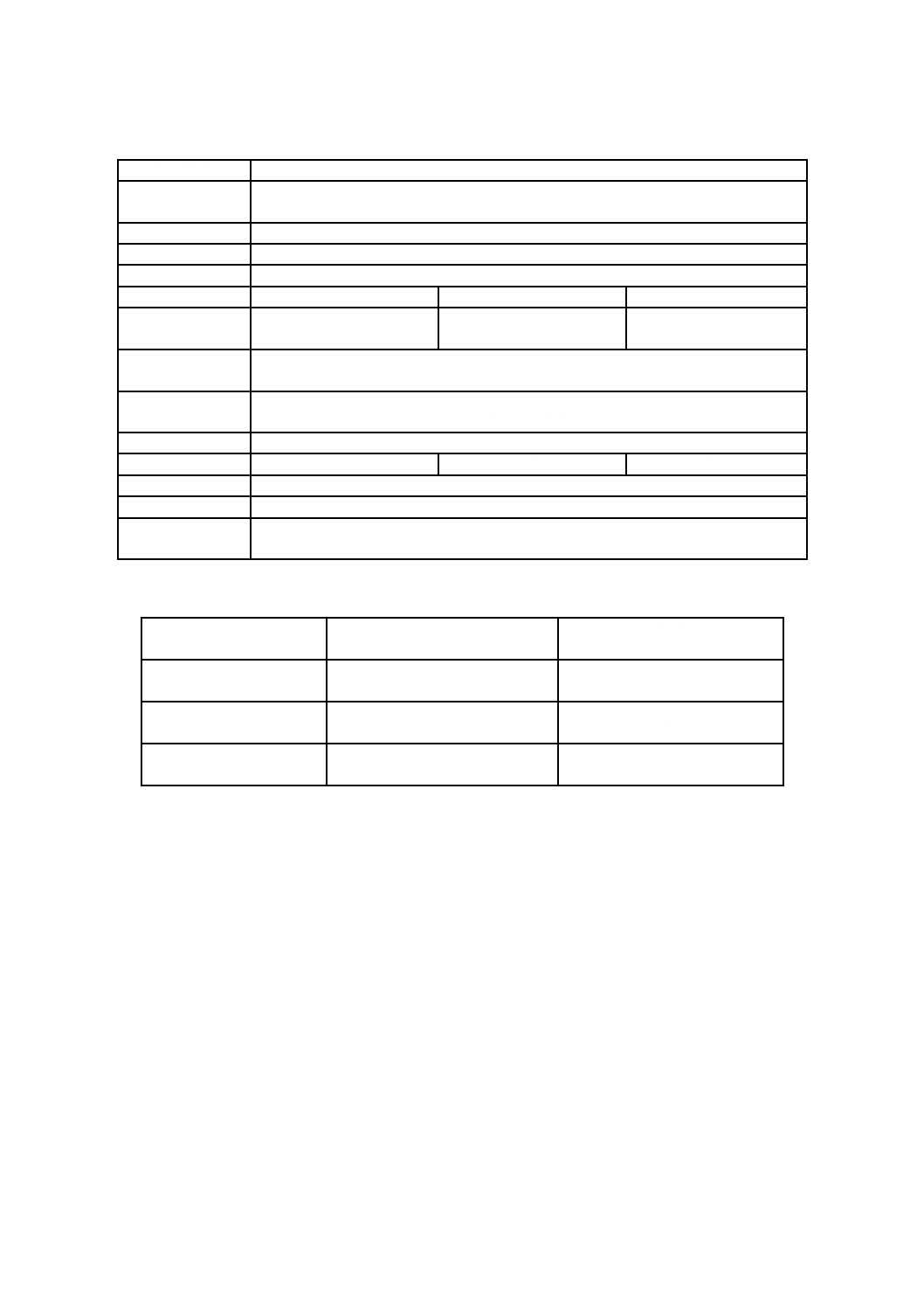

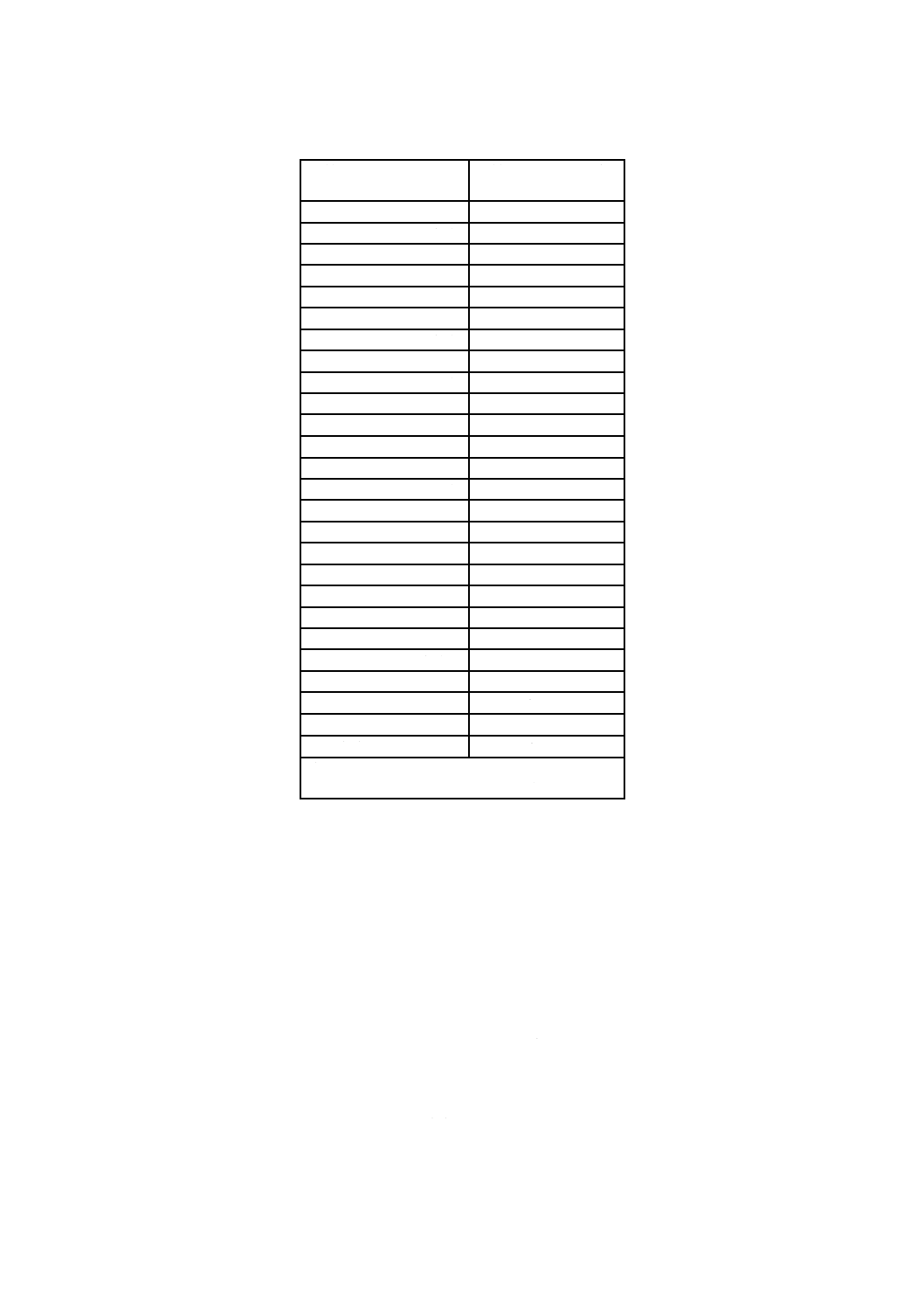

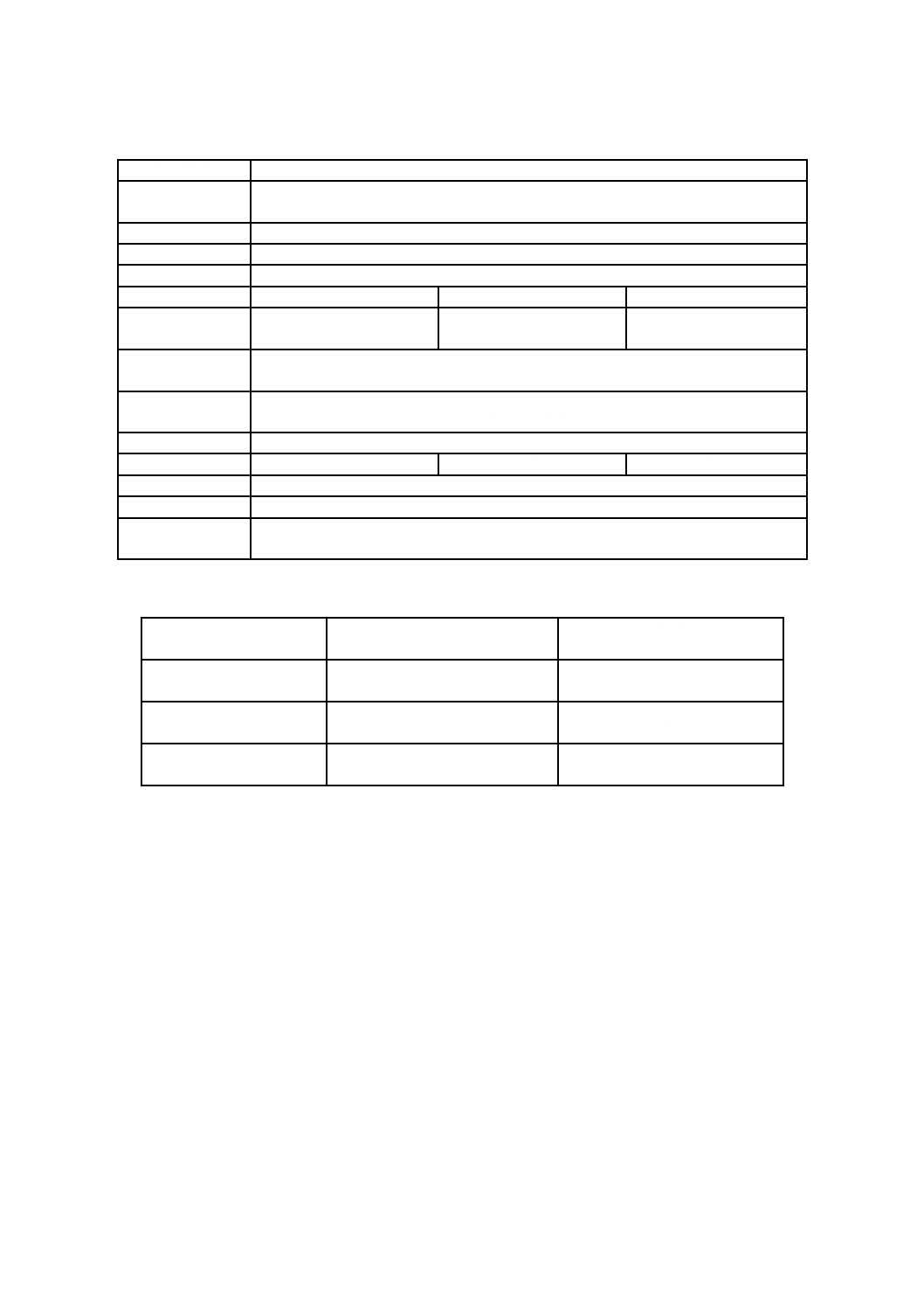

表1−タイプ2保護の最小スペーシング

最大ピーク電圧値a)

kV

最小スペーシング

mm

0.33以下

0.01

0.33を超え

0.4以下

0.02

0.4を超え

0.5以下

0.04

0.5を超え

0.6以下

0.06

0.6を超え

0.8以下

0.1

0.8を超え

1.0以下

0.15

1.0を超え

1.2以下

0.2

1.2を超え

1.5以下

0.3

1.5を超え

2.0以下

0.45

2.0を超え

2.5以下

0.6

2.5を超え

3.0以下

0.8

3.0を超え

4.0以下

1.2

4.0を超え

5.0以下

1.5

5.0を超え

6.0以下

2

6.0を超え

8.0以下

3

8.0を超え

10以下

3.5

10を超え

12以下

4.5

12を超え

15以下

5.5

15を超え

20以下

8

20を超え

25以下

10

25を超え

30以下

12.5

30を超え

40以下

17

40を超え

50以下

22

50を超え

60以下

27

60を超え

80以下

35

80を超え

100以下

45

注a) 過渡過電圧は,保護されたアセンブリを劣

化させる可能性が低いので,無視する。

適合性は,保護を施す前にスペーシングを測定することによって確認する。

5

試験

5.1

一般

保護の適応性は,5.5に規定する目視検査,5.6に規定する引っかき試験及び5.7に規定する試料の試験

を実施した後に評価する。

製品規格に別途規定がない場合,6個の試料を使用する。さらに,製品規格で,5.9の追加試験を規定す

る場合,それらの各試験は,新しい別個の試料を使用して実施する。

これらの試験は,形式試験のために用意されたものである。製品規格では,ルーチン試験又は抜取試験

のために,これらの試験のいずれを規定するか検討することが望ましい。

試験の順序を,附属書Aに示す。

全ての試料が,この規格の全ての要求事項に適合しなければならない。

附属書Bに,この規格を引用するときに製品規格で決定する必要のある事項を列挙する。

6

C 60664-3:2019 (IEC 60664-3:2016)

5.2

コーティング試験用の試料

試料は,次のものから選択する。

− 附属書Cに従った試料(特に,プリント配線板に適用する)。試料の最小距離は,製造ラインのもの

と同一とする。

− 製造ラインからの試料。

− 試料が製造ラインからのものを代表する場合,任意のプリント配線板。

5.3

モールディング及びポッティング試験用の試料

製造ラインの試料を使用するか,又は製造ラインからのものを代表する試料とする。

5.4

試料の準備

プリント配線板は,製造業者の通常の手順に従って洗浄し,コーティングする。はんだ付けは,部品を

取り付けずに実施する。モールディング及びポッティングした試料は,更なる準備をせずに試験する。

5.5

目視検査

試料は,IEC 61189-3:2007の6.2の試験3V02に従って目視で検査する。

試料に,次のものがないか確認する。

− 膨れ

− 膨潤

− 基板からの剝離

− 亀裂

− 空隙

− 隣接した保護されていない導電部のある区域(ランドを除く。)

− 電気化学的マイグレーション試験後の電気化学的マイグレーション

附属書Aの表に示す試験手順による。

5.6

引っかき試験

引っかき試験は,タイプ2保護だけに実施する。また,タイプ2保護のための一連の試験に先立って,

試料には引っかき試験を実施する。

注記 ポッティング及びモールディングを使用して汚損から保護されたアセンブリには,引っかき試

験を適用できない場合がある。その場合,代替試験又は追加試験の考慮が必要になることがあ

る。

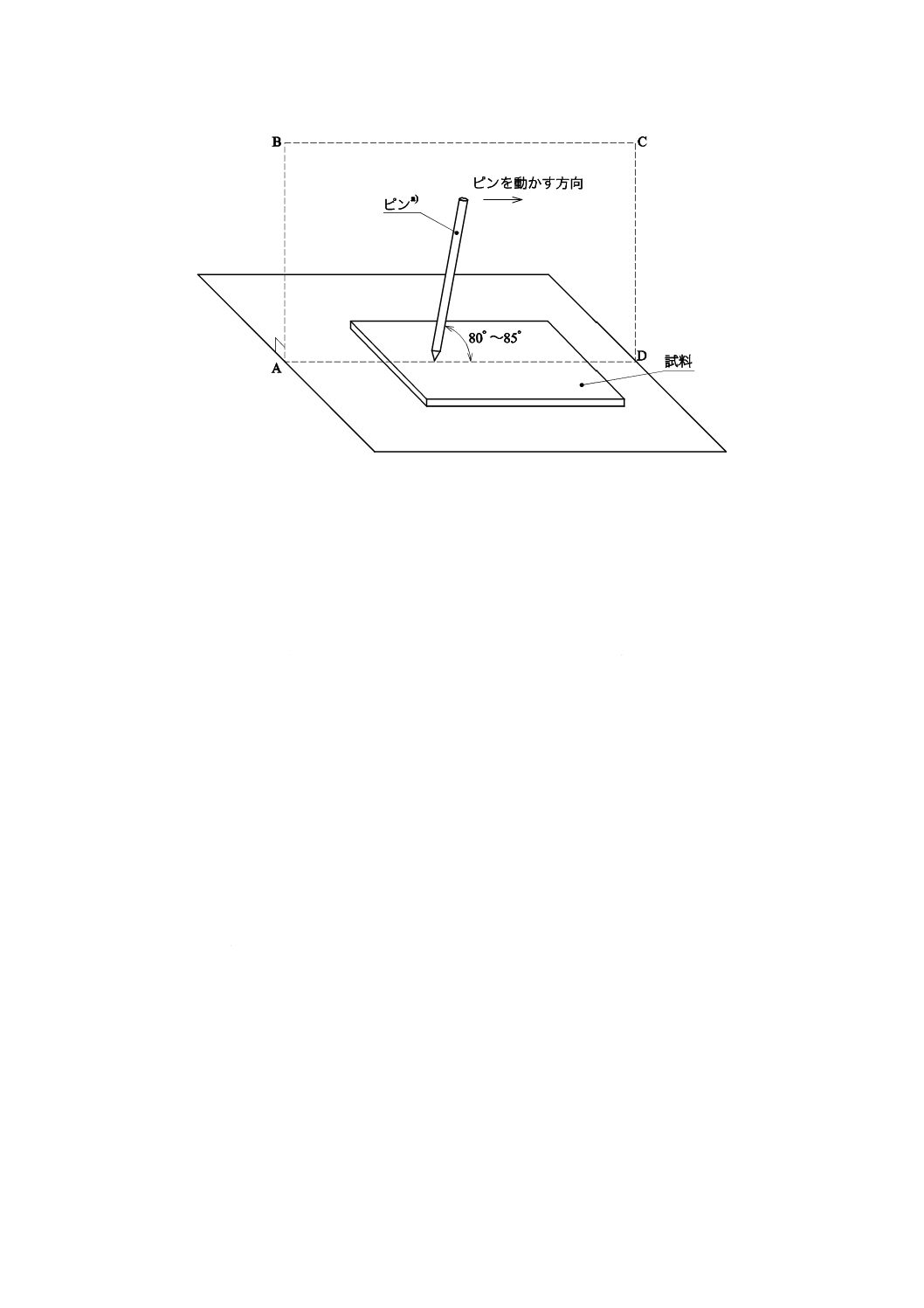

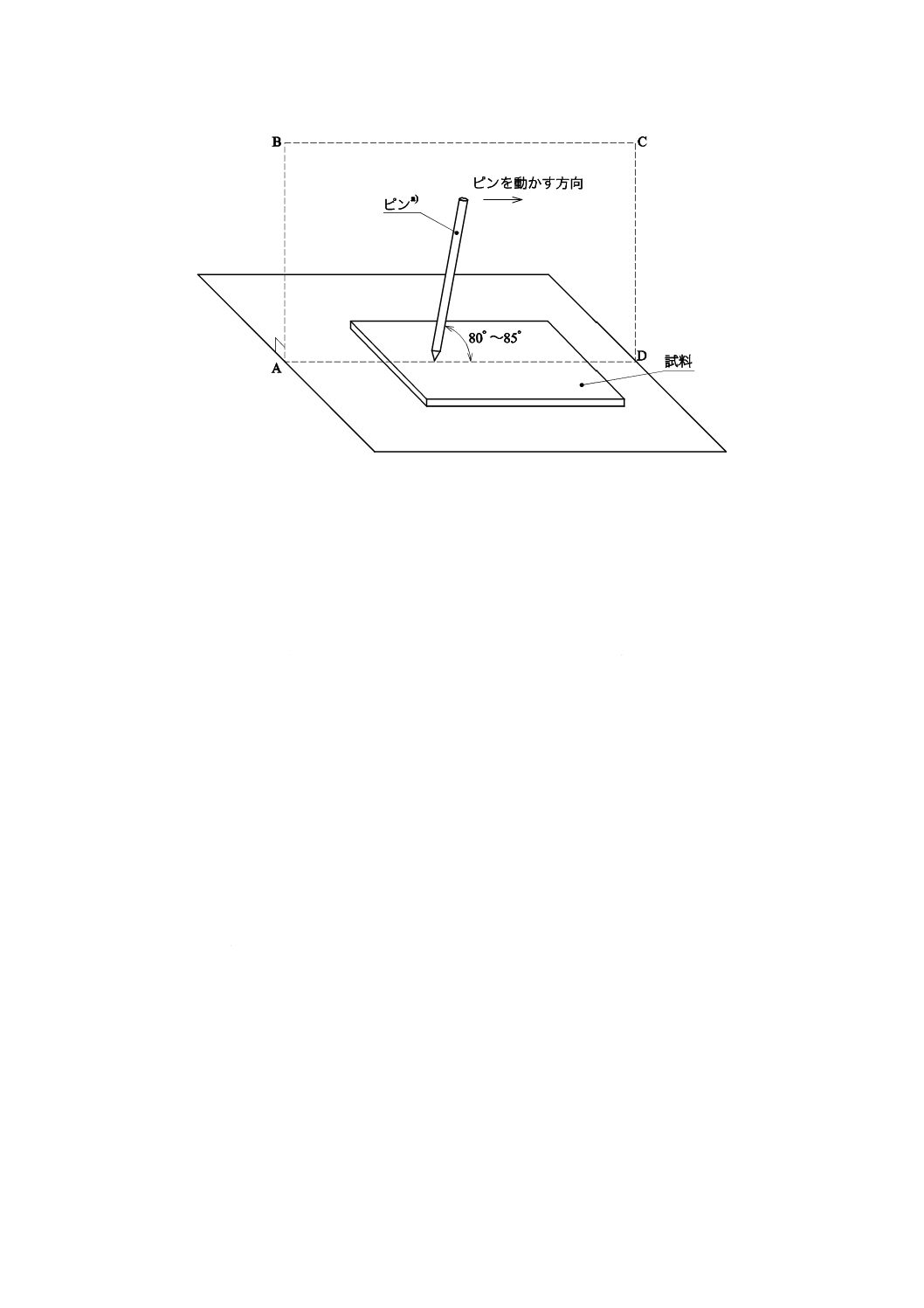

5組の導電部と分離部との組合せに対し,試験中に最大電界強度が生じる絶縁箇所に,それらの導電部

と分離部とを横断して引っかききずを付ける。

保護層に,先端が40°の円すい形になった硬化鋼のピンで引っかききずを付ける。ピンの先端は,半径

が0.25 mm±0.02 mmになるように丸みを付けて,研磨する。ピンには,その軸に沿って10 N±0.5 Nの力

を加わえる。図1に示すように,保護層の下の導体の長さ方向に垂直となる面の表面に沿って,ピンを約

20 mm/sの速度で引いて,引っかききずを付ける。5本の引っかききずを,互いに5 mm以上離れるように

して,縁から5 mm以上離れた位置に付ける。

7

C 60664-3:2019 (IEC 60664-3:2016)

注a) ピンは,試料に垂直な面ABCDにある。

図1−保護層の引っかき試験

5.7

試料の試験

5.7.1

一般

試験の方法は,ほとんどの場合に適用できる。特別の場合には,試験のための規定パラメータを修正し

てもよいが,その場合の規定パラメータの修正は,製品規格で検討することが望ましい。

注記 5.7.2〜5.7.5の耐候シーケンスは,エージングを模擬することを意図している。

5.7.2

低温試験

低温試験(保管及び輸送を想定)は,JIS C 60068-2-1の試験Abに従って実施する。ただし,低温の厳

しさは製品規格で規定し,次の温度から選択する。

−10 ℃

−25 ℃

−40 ℃

−65 ℃

試験時間は,96時間とする。

5.7.3

高温試験

高温試験は,JIS C 60068-2-2の試験Bbに従って実施する。ただし,試験時間及び試験温度は,表2を

用いてプリント配線板の材料及び最大動作表面温度に応じた適切な値を選択する。表2の最大動作表面温

度と対応する試験温度は,内挿することができる。

8

C 60664-3:2019 (IEC 60664-3:2016)

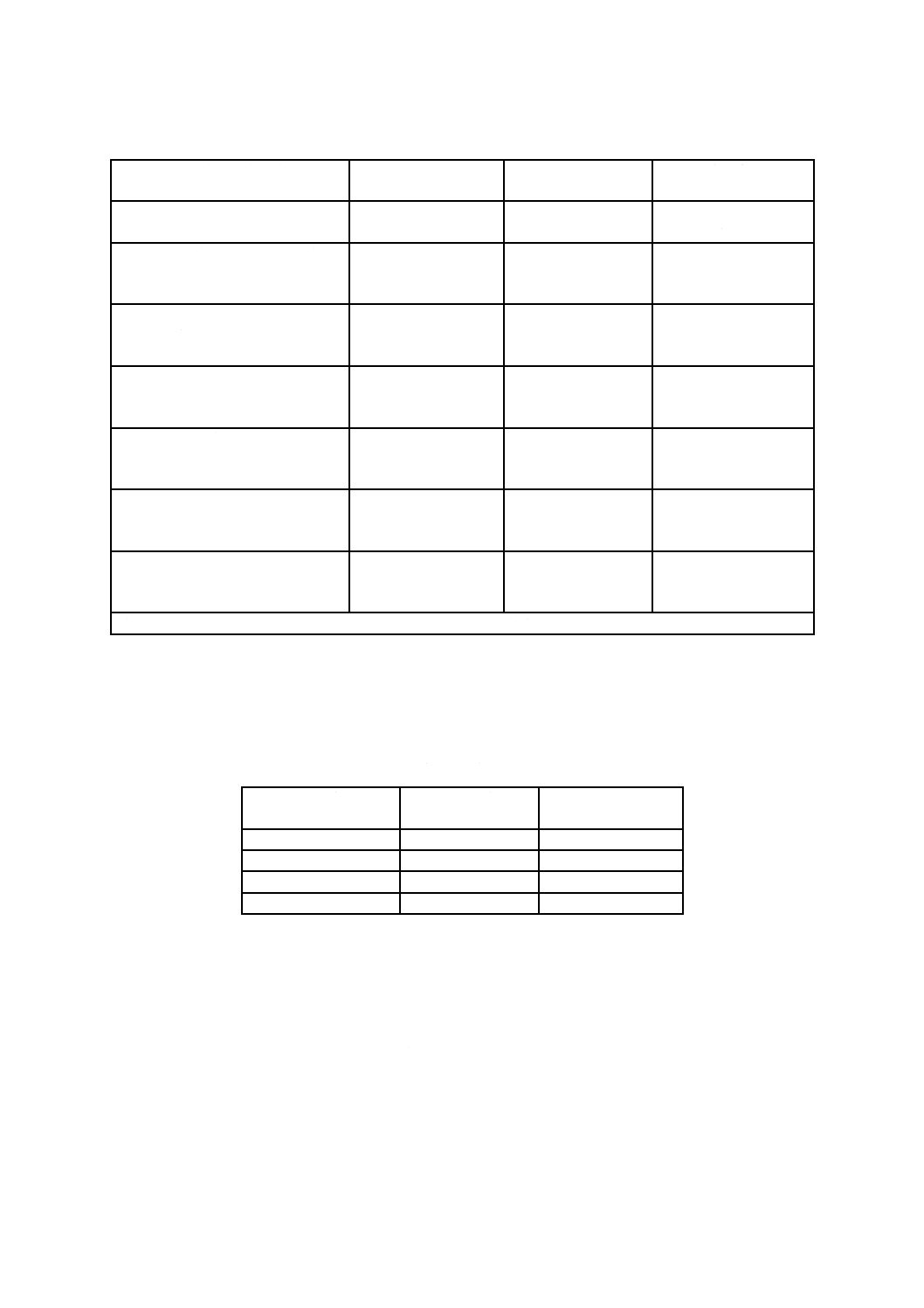

表2−高温試験

材料(樹脂/基板)

最大動作表面温度

℃

試験温度

℃

試験時間

h

エポキシド/セルロース紙

105

75

165

125

1 000

1 000

エポキシド/ガラス織布表面/

セルロース紙コア

140

100

75

175

125

95

1 000

1 000

1 000

エポキシド/ガラス織布表面/

ガラス不織布コア

140

100

75

175

125

95

1 000

1 000

1 000

エポキシド/ガラス布

140

100

75

175

125

95

1 000

1 000

1 000

ポリエステル/ガラスマット

160

100

75

200

130

100

1 000

1 000

1 000

フェノール系/セルロース紙(規定

された燃焼性をもつ−垂直燃焼試

験)a)

110

75

155

110

1 000

1 000

フェノール系/セルロース紙

125

100

75

170

140

110

1 000

1 000

1 000

注a) 規定された燃焼性については,IEC 61189-2:2006の8.6及びIEC 61249-2規格群の関連部分を参照。

5.7.4

温度急変

温度急変の試験は,JIS C 60068-2-14の試験Naに従って実施する。ただし,温度は表3に従い,厳しさ

の度合いは,関連する製品規格による。

表3−温度急変の厳しさの度合い

厳しさの度合い

最低温度

℃

最高温度

℃

1

−10

125

2

−25

125

3

−40

125

4

−65

125

試験は,次のとおり実施する。

− 1サイクルの時間:1時間(各温度で30分±2分)

− 温度変化時間:

30秒以内

− サイクル数:

50

保護されたアセンブリが,使用寿命の間に多くの温度変化にさらされる可能性がある場合,製品規格で,

より多くのサイクル数を規定してもよい。

5.7.5

極性電圧を伴う高温高湿(定常)

5.7.5.1

一般試験

試料を,JIS C 60068-2-78の試験Cabに規定する次の条件で恒温恒湿槽に96時間放置する。

9

C 60664-3:2019 (IEC 60664-3:2016)

− 温度:

40 ℃±2 ℃

− 相対湿度:(9332

−

+)%

導体と隣接するランドとの間に,100 Vの直流電圧を印加する。附属書Cに規定する試料を使用する場

合は,電源の正極を“共通の極(common)”に接続する。

試験結果は,5.5及び5.8.3〜5.8.5に従って評価する。

5.7.5.2

電気化学的マイグレーションに関する追加試験

機器が,使用寿命の間に異常に厳しい汚損条件又は湿度条件に相当な期間さらされると予測できる場合,

製品規格で,より長時間の高温高湿条件での直流電圧印加試験を規定してもよい。

試験時間全体を最小限にするために,この試験は,はんだ付け工程(5.4参照),引っかき試験(タイプ

2保護だけ)(5.6参照)及び目視検査(5.5参照)だけを行った6個の新品の試料で実施することが望まし

い。試験は,5.7.5.1に従って実施する。推奨期間は,10日,21日又は56日とする。

5.8

環境試験及び電気化学的マイグレーション試験後の機械的試験及び電気的試験

5.8.1

一般試験条件

試験は,温度が15 ℃〜35 ℃で,かつ,相対湿度が45 %〜75 %の部屋で実施する。

5.8.3〜5.8.5の試験の場合は,JIS C 60068-2-78に従って,試料を,温度が40 ℃±2 ℃で,かつ,相対

湿度が(9332

−

+)%の槽に48時間放置する。5.8.3の試験は,試料が槽にある間に行う。5.8.4及び5.8.5の

試験は,槽から試料を取り出した後1時間以内に行う。

5.8.2

コーティングの付着性

試験区域は,メタライゼーション及び基板を含む。

試料は,適切な有機溶媒で洗浄し,乾燥させる。

IEC 60454-3-1:1998/AMD1:2001に従って,非転移式透明感圧テープ(non-transferable transparent pressure

sensitive tape)を使用する。テープは,幅が最低13 mmなければならない。適切なテープは,IEC

60454-3-1-5/F-PVCP/90xとする。各試験には,新しいテープを使用する。

試料に,長さ50 mmのテープを貼る。指の圧力,ハンドローラ又は消しゴムのような手段を用いて,気

泡を取り除く。

試料の表面にほぼ垂直になるようにテープを10秒以内で一気に引き剝がす。

注記 引き剝がしに必要な最低の力を,製品規格で規定することができる。

試験後,コーティングが遊離してはならず,かつ,目視で確認できるテープに転移した材料があっては

ならない。材料の転移があったかどうかを評価するために,テープを白い紙又はカードの上に置いてもよ

い。白又はうすい色のコーティングを試験する場合は,代わりに,適切に対比のできる色の紙又はカード

を使用する。

5.8.3

導体間の絶縁抵抗

試験は,IEC 61189-3:2007の10.3に従って実施し,試験3E03で規定する電圧は,できる限り動作電圧

に近づける。

製品規格に別途規定がない場合,導体間の絶縁抵抗は,100 MΩ以上でなければならない。

5.8.4

電圧試験

タイプ1保護の場合,JIS C 60664-1:2009の6.1.2.2.1に従って,インパルス耐電圧試験を実施する。

注記1 汚損度と定格インパルス耐電圧(Uimp)との間には関係がないので,保護の表面に塗布して

試験を行う導電層は不要である。

タイプ2保護の場合,保護された試料の電気的試験は,JIS C 60664-1:2009の6.1.3.4に従って実施する。

10

C 60664-3:2019 (IEC 60664-3:2016)

ただし,試験電圧については,JIS C 60664-1:2009の5.3.3.2.3に規定する値又はJIS C 60664-1:2009の表

F.1による関連定格インパルス電圧の0.707倍の値の,いずれか高いほうの値とする。

アセンブリが汚損度3又は汚損度4にさらされる場合,耐電圧試験は,汚損度を模擬するために,保護

の表面に導電層(金属はくなど)を置いて実施する。

注記2 導電層は,試験器又はランドの一つに接続しない。

強化絶縁は,基礎絶縁に要求される試験電圧の2倍の電圧で試験する。

5.8.5

部分放電停止電圧

部分放電試験は,タイプ2保護だけに実施する。部分放電停止電圧及び試験方法は,JIS C 60664-1:2009

の6.1.3.5で規定している。部分放電試験電圧は,700 Vピーク値,又は動作電圧のピーク値にJIS C

60664-1:2009の6.1.3.5に規定する係数を乗じた値の,いずれか高いほうの値とする。アセンブリが汚損度

3又は汚損度4にさらされる場合,部分放電停止電圧の測定は,導電層(金属はくなど)を保護の表面に

置いて実施する。

部分放電停止電圧は,放電の大きさが5 pC以下になる電圧とする。

5.9

追加試験

5.9.1

一般

製品規格は,5.9.2,5.9.3及び5.9.4の試験のうち,一つ以上の試験の実施を規定してもよい。

5.9.2

はんだ耐熱性

試験は,IEC 61189-3:2007の11.2の試験3N02に従って実施する。

フロート時間は20秒とする。試験後,5.5に従って試料を評価する。

5.9.3

燃焼性

試験は,IEC 61189-3:2007の8.2の試験3C02に従って実施する。温度は,当該の製品規格で規定する。

試験は,保護されたアセンブリ及び保護されていないアセンブリで実施する。試験結果が,保護によっ

て悪影響を受けることがあってはならない。

5.9.4

耐溶剤性

試験は,IEC 60326-2:1990の8.5の試験17aに従って実施する。

試験で使用する有機溶剤は,受渡当事者間の合意による。

有機溶剤を取り扱うときは,適切な保護具を使用することが望ましい。

試験後,溶剤を除去し,試料を5.5に従って評価する。

11

C 60664-3:2019 (IEC 60664-3:2016)

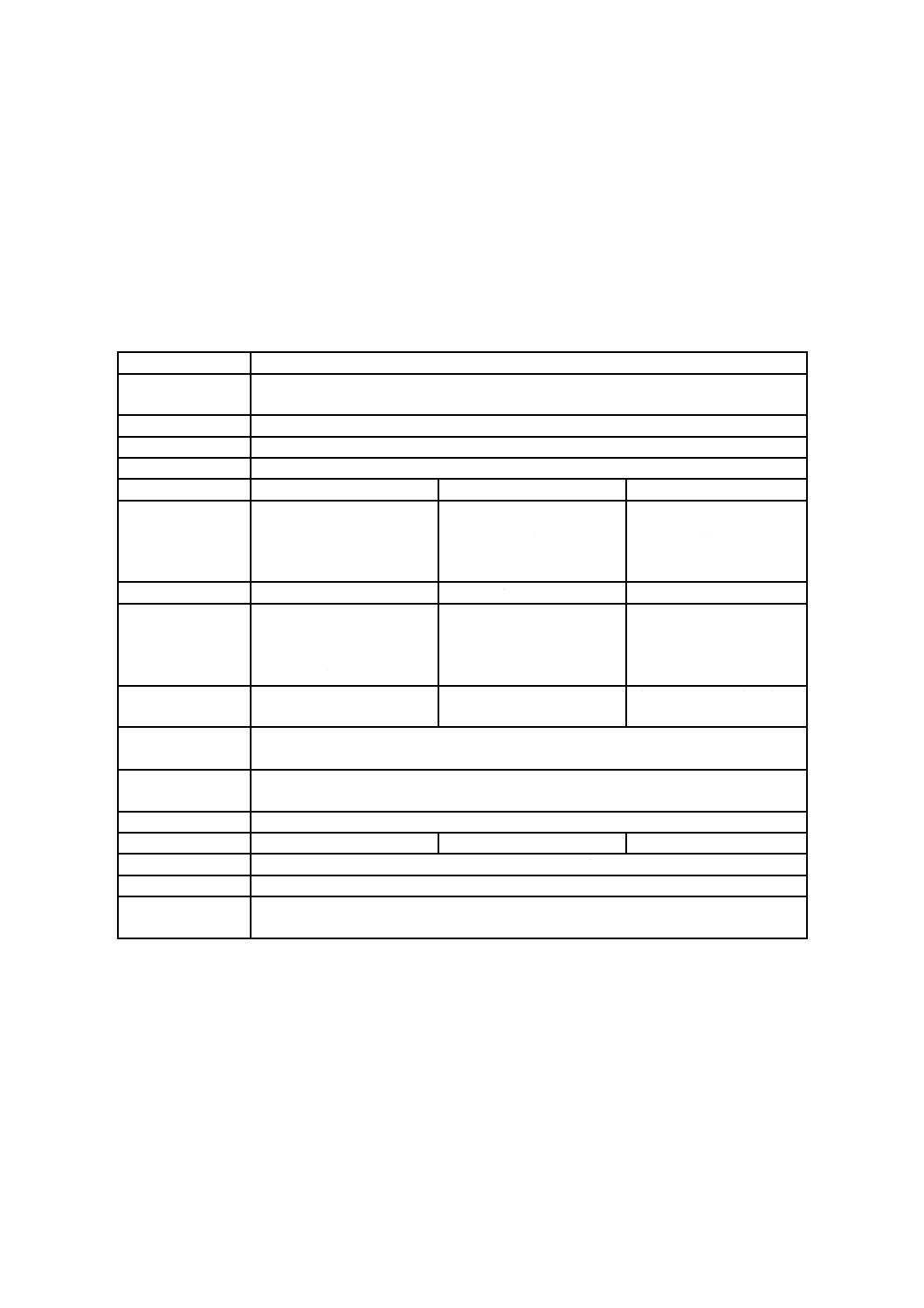

附属書A

(規定)

試験手順

次の表A.1,表A.2及び表A.3は,実施すべき箇条5の試験順序を示す。全ての試料は,要求事項を満

さなければならない。

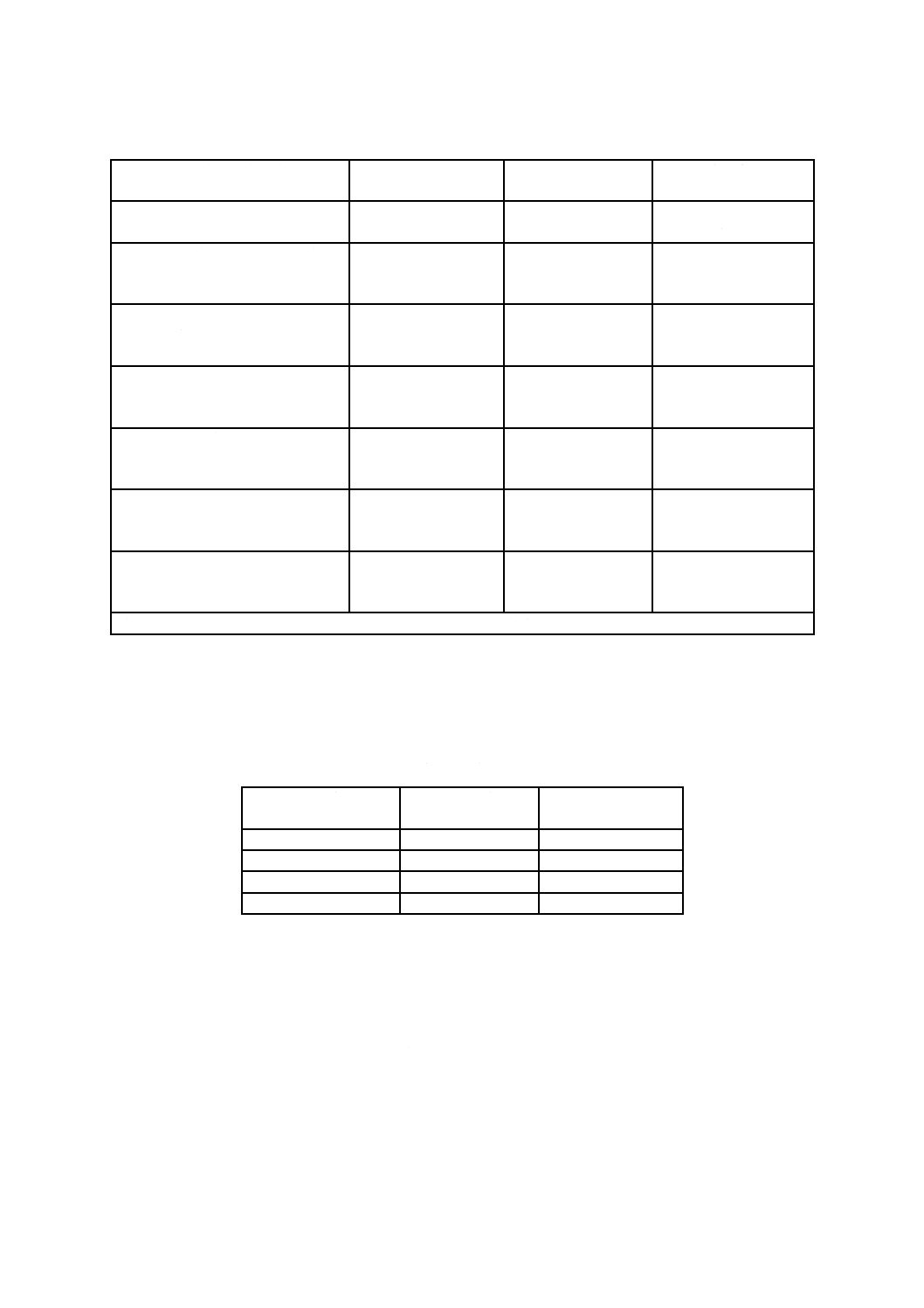

表A.1−試験手順1

細分箇条

試験及び環境試験の要求事項(6個の試料)

5.4

製造業者の通常のはんだ付け手順によるはんだ付け

例えば,洗浄,保護,はんだ付けなどのステップによる。

5.6

引っかき試験(タイプ2保護だけ)

5.5

目視検査

5.7

試料の試験

温度及び湿度

時間

環境試験の種類

5.7.2

−10 ℃

−25 ℃

−40 ℃

−65 ℃

96時間

低温

5.7.3

表2の試験温度

1 000時間

高温

5.7.4

−10 ℃/+125 ℃

−25 ℃/+125 ℃

−40 ℃/+125 ℃

−65 ℃/+125 ℃

50サイクル

温度急変

30分/30秒/30分

5.7.5.1

40 ℃/93 %RH

DC 100 V

96時間

極性電圧を伴う高温高湿

(定常)

5.8

環境試験及び電気化学的マイグレーション試験後の

機械的試験及び電気的試験

5.8.2

コーティングの付着性

(テープ試験)

5.5

目視検査

5.8.1

40 ℃/93 %RH

48時間

湿度試験

5.8.3

絶縁抵抗100 MΩ以上

5.8.4

電圧試験

5.8.5

部分放電停止電圧

(タイプ2保護だけ)

12

C 60664-3:2019 (IEC 60664-3:2016)

表A.2−試験手順2−電気化学的マイグレーションに関する追加試験

細分箇条

試験及び環境試験の要求事項(6個の試料)

5.4

製造業者の通常のはんだ付け手順によるはんだ付け

例えば,洗浄,保護,はんだ付けなどのステップによる。

5.6

引っかき試験(タイプ2保護だけ)

5.5

目視検査

5.7

試料の試験

温度及び湿度

時間

環境試験の種類

5.7.5.2

40 ℃/93 %RH

DC 100 V

10日,21日又は56日

極性電圧を伴う高温高湿

(定常)

5.8

環境試験及び電気化学的マイグレーション試験後の

機械的試験及び電気的試験

5.8.2

コーティングの付着性

(テープ試験)

5.5

目視検査

5.8.1

40 ℃/93 %RH

48時間

湿度試験

5.8.3

絶縁抵抗100 MΩ以上

5.8.4

電圧試験

5.8.5

部分放電停止電圧

(タイプ2保護だけ)

表A.3−追加試験

細分箇条

試験及び環境試験の要求事項

(試験ごとに1個の試料)

参照

5.9.2

はんだ耐熱性

IEC 61189-3:2007の11.2

t=20秒

5.9.3

燃焼性

IEC 61189-3:2007の

8.2の試験3C02

5.9.4

耐溶剤性

受渡当事者間で

合意した溶剤

13

C 60664-3:2019 (IEC 60664-3:2016)

附属書B

(規定)

製品規格で決定する事項

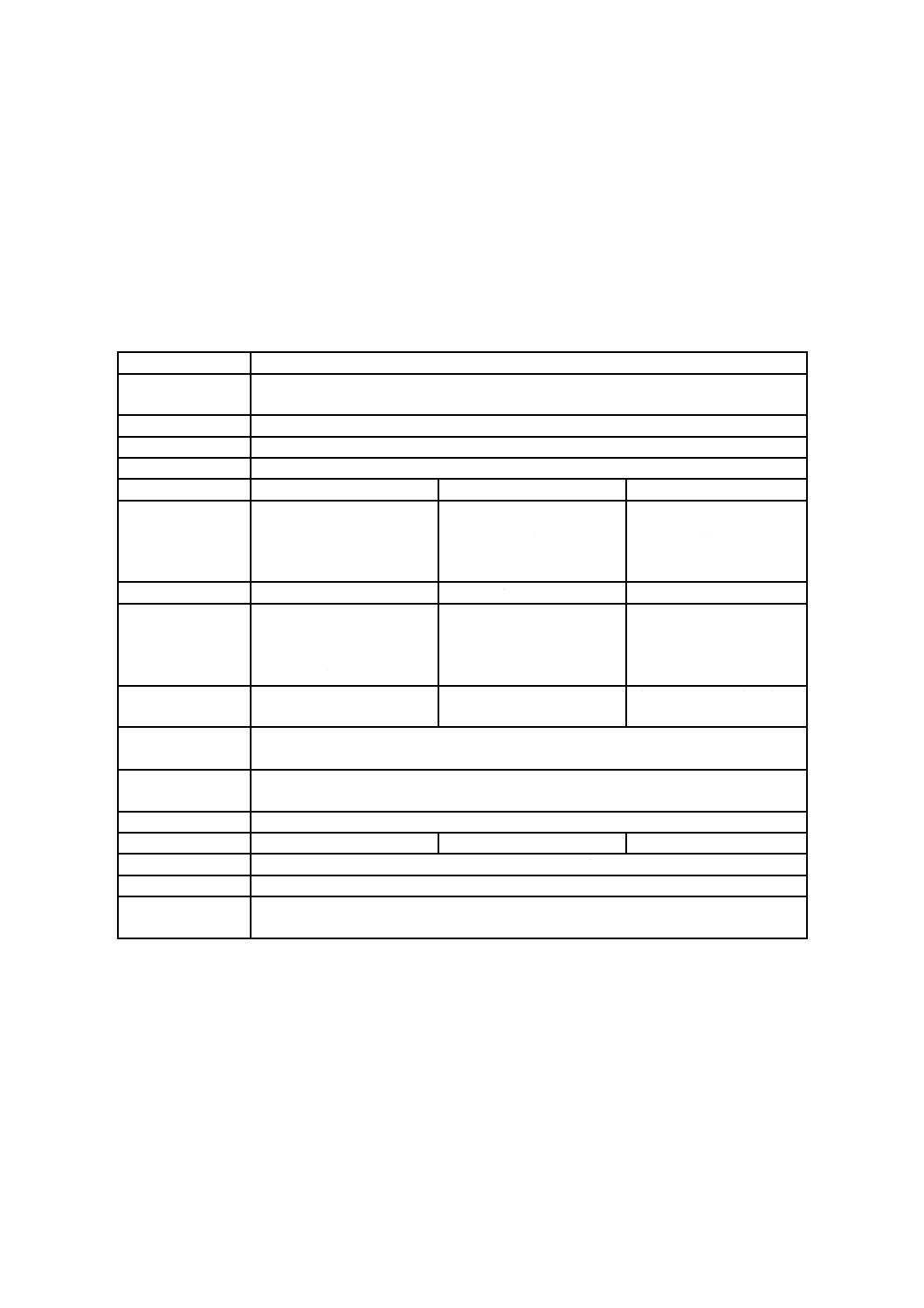

B.1

一般

この規格を引用する場合,製品規格で,試験の厳しさのレベルを決定し,試験条件の一部を変更するこ

とができる。

B.2

製品規格で決定する事項

次の厳しさを,規定する。

5.7.2

低温

低温の厳しさ

5.7.4

温度急変

厳しさの度合い

5.9.3

燃焼性

試験温度(試験が規定されている場合)

B.3

任意の試験条件

次の試験条件は,変更してもよい。

5

試験

ルーチン試験で規定する試料数

5.7

試料の試験

パラメータの修正

5.7.4

温度急変

サイクル数

5.7.5.2

電気化学的マイグレーションに

高温高湿試験の時間

関する追加試験

5.8.2

コーティングの付着性

引張力の規定

5.8.3

導体間の絶縁抵抗

絶縁抵抗の最小値

5.9

追加試験

どの追加試験が必要かの規定

5.9.4

耐溶剤性

溶剤の規定

14

C 60664-3:2019 (IEC 60664-3:2016)

附属書C

(規定)

コーティング試験用のプリント配線板

C.1 一般

この附属書で規定するプリント配線板は,この規格に従って試験すべきコーティングの評価に適してい

る。

C.2 プリント配線板の仕様

最も不利な条件を考慮するために,次の事項を検討して標準試料を選定する。

− 基板

− コーティング材料

− 導体材料

− 材料の相互付着性

− コーティング材料の厚さ

− 導体の厚さ,幅及び形状

− 導電パターン(例えば,ランド)と関連したコーティングパターン(例えば,多層基板の内層導体へ

のアクセスホールの寸法及び形状)

− 電界形状

標準試料は,製造用のプリント配線板と同じ材料を含み,かつ,同じ処理手順を経たものでなければな

らない。例えば,標準試料は,プリント配線板が特定の用途において,さらされる全ての工程(例えば,

洗浄,はんだ付け)を経なければならない。

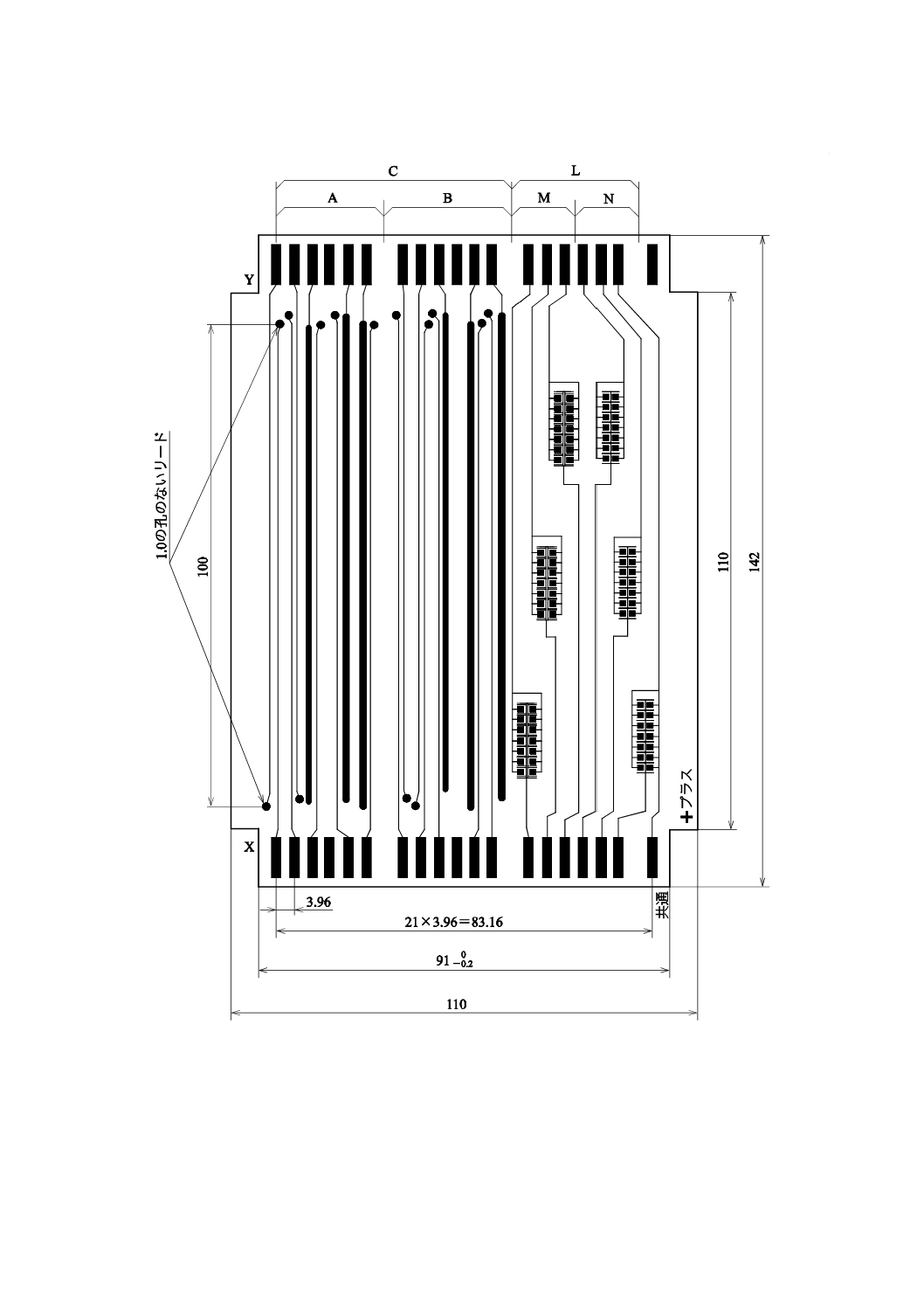

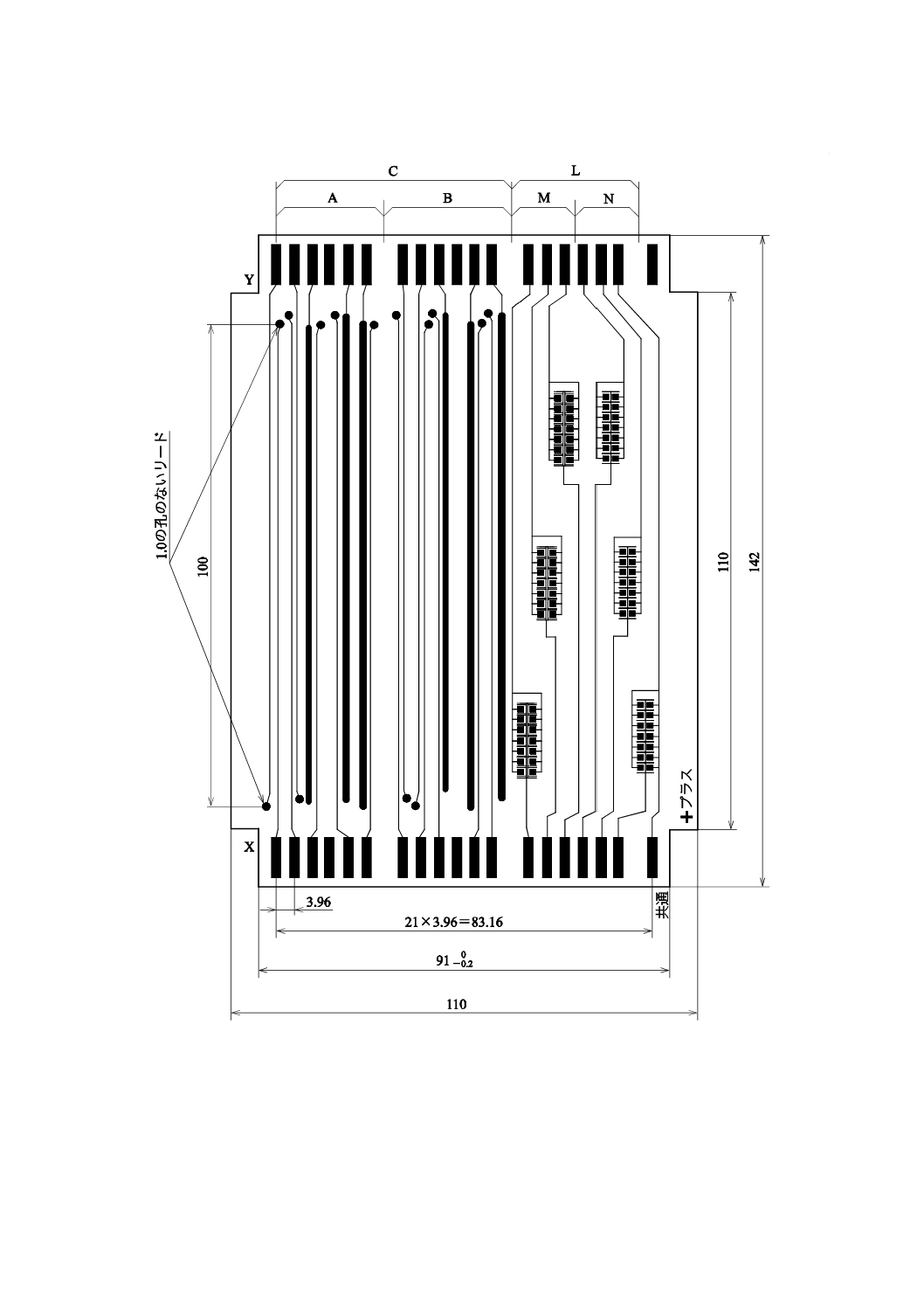

図C.1に示す標準試料の寸法は,導体のスペーシングを0.5 mm及び導体の幅を2 mmまでにしてもよい。

より大きな導体のスペーシング又は導体の幅の場合は,図C.1に示すものよりも大きなプリント配線板の

使用が必要になることがある。

標準試料は,図C.1及び図C.2に示すような構成でなければならない。

C.3 導体の配置

100 mmの長さをもつ10対の平行導体を,図C.1の区画Cに示すように,交互にプリント配線板のいず

れか一方の側のエッジボード端子で終端処理する。

− 最初の5対の導体間のスペーシングは,製造ラインで使用している最小スペーシングに等しくする。

これらの導体を,図C.1の区画Aに示す。

− 残りの5対の導体間のスペーシングは,最も高い電気的ストレスが発生するような,製造ラインで使

用しているスペーシングに等しくする。これらの導体を,図C.1の区画Bに示す。

プリント配線板の下側(X側)で終端処理する導体は,等しい幅をもつ。この幅は,製造ラインで使用

している最小幅に等しい。

図C.1の区画Aにおいて,プリント配線板の上側(Y側)で終端処理する導体は,幅が,製造ラインで

使用している最小のものから最大のものへと5段階で増えていく。この構成を,図C.1の区画Bで終端処

理する導体でも繰り返す。

15

C 60664-3:2019 (IEC 60664-3:2016)

導体の幅は,コーティングの付着力に関して重要なパラメータである。したがって,中間幅は,できる

限り,製造ラインで使用している幅を代表するものでなければならない。

エッジボード端子の反対側の導体の末端は,次のように構成する。

− 幅が1 mm未満の導体の場合は,直径を1 mmに拡大する。

− 幅が1 mm以上の導体の場合は,半円状にする。

隣接した対の導体間のスペーシングは,導体の対の間のスペーシングの5倍以上にする。

図C.1の区画Cの対象となるプリント配線板の部分を,エッジボード端子を除いてコーティングする。

C.4 ランドの位置

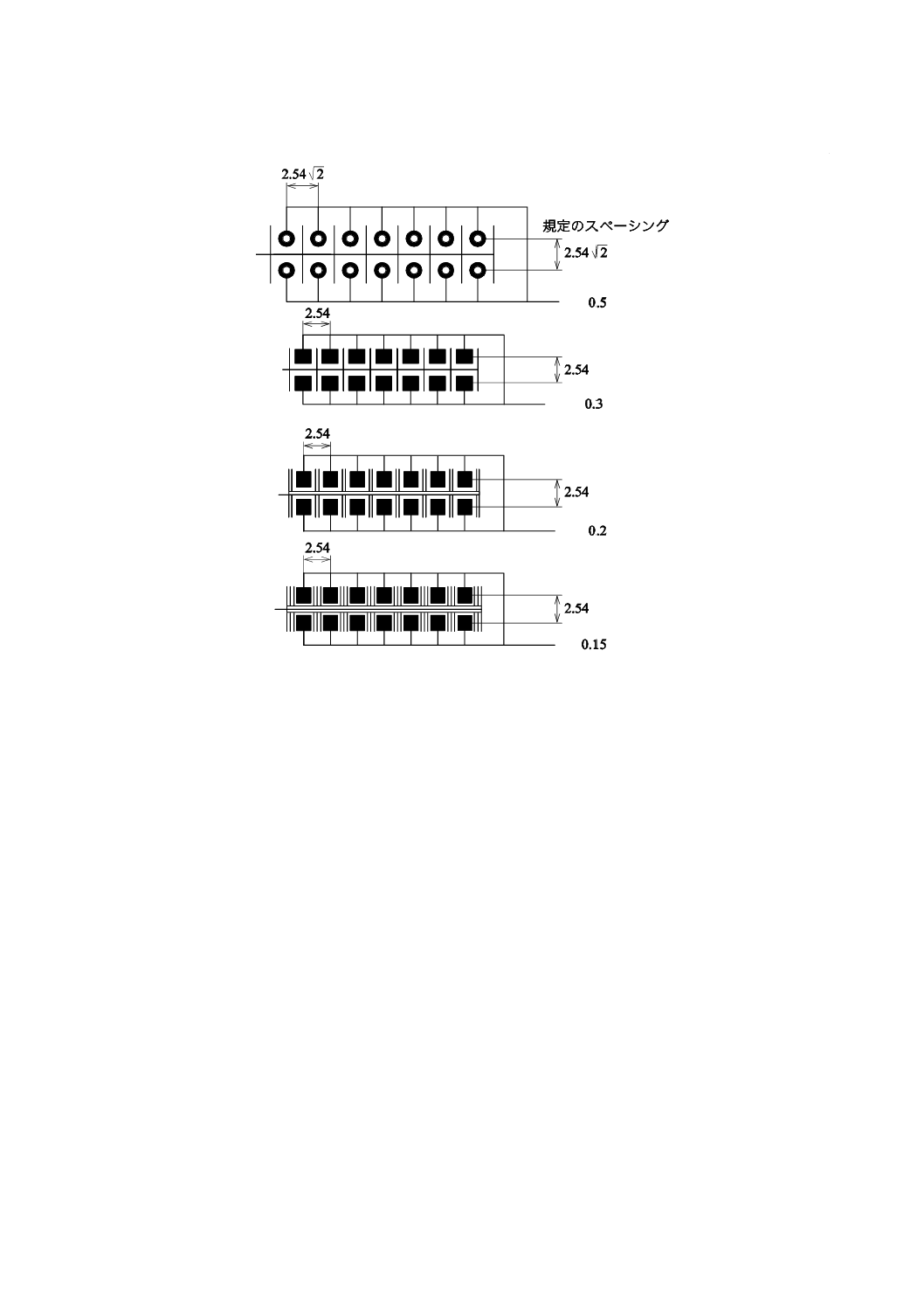

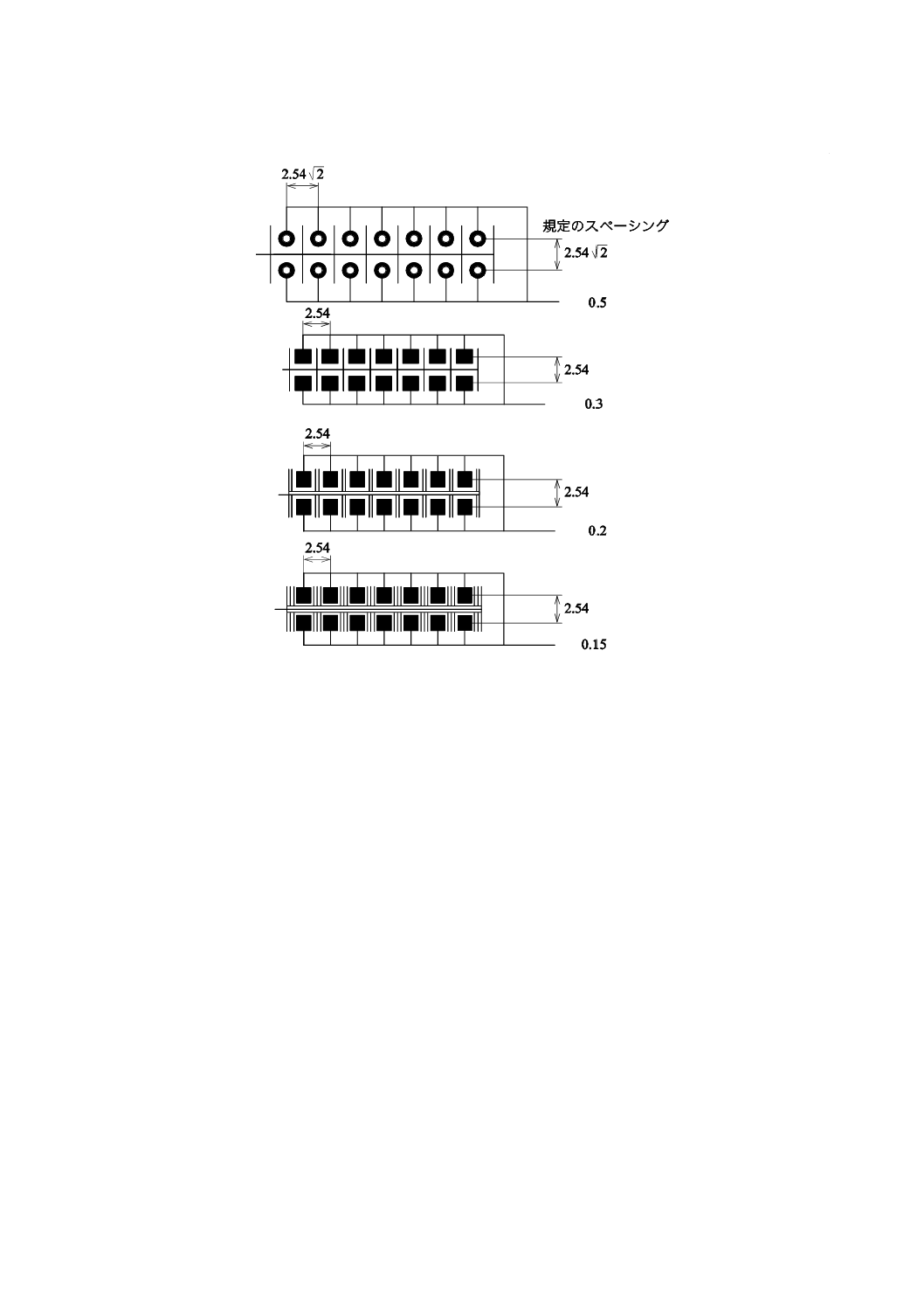

図C.1の区画Lに示すように,84のランドを,各グループが1列七つのランドを2列含んだ,六つのグ

ループに配置する。ランドは,図C.2に示すように,3方を導体によって囲まれるようにする。

3グループのランドと導体とのスペーシングは,図C.1の区画Mに示すように,製造ラインで使用して

いる最小スペーシングに等しくする。

残りの3グループのランドと導体とのスペーシングは,図C.1の区画Nに示すように,最も高い電気的

ストレスが発生するような,製造ラインで使用しているスペーシングに等しくする。

ランドの寸法は,導体の寸法及び配置と同様に,製造ラインで使用しているものの代表でなければなら

ない。様々なランド及び導体の配置例を,図C.2に示す。

各グループ内の全てのランドは,一緒につなぎ合わせて,プリント配線板上側(Y側)のエッジボード

端子で終端処理する。各グループ内の全ての導体は,一緒につなぎ合わせて,プリント配線板下側(X側)

のエッジボード端子で終端処理する。

図C.1の区画Lにあるプリント配線板の部分を,エッジボード端子を除いてコーティングする。さらに,

製造ラインでランドがコーティングされない場合,ランドをコーティングしない。

C.5 試験のための接続

5.8.3〜5.8.5で要求されている測定は,エッジボード端子Xと,対応するエッジボード端子Yとの間で

行う。

5.7.5.1及び5.7.5.2の試験の場合,Y側のエッジボード端子は,短絡コネクタによって一緒に接続する。

試験電圧をX側の共通エッジボード端子と,一緒に接続された共通端子以外の全てのエッジボード端子と

の間に印加する。

16

C 60664-3:2019 (IEC 60664-3:2016)

単位 mm

図C.1−試料の構成

17

C 60664-3:2019 (IEC 60664-3:2016)

単位 mm

図C.2−ランド及び隣接導体の構成

18

C 60664-3:2019 (IEC 60664-3:2016)

附属書JA

(参考)

タイプ1保護及びタイプ2保護のイメージ図

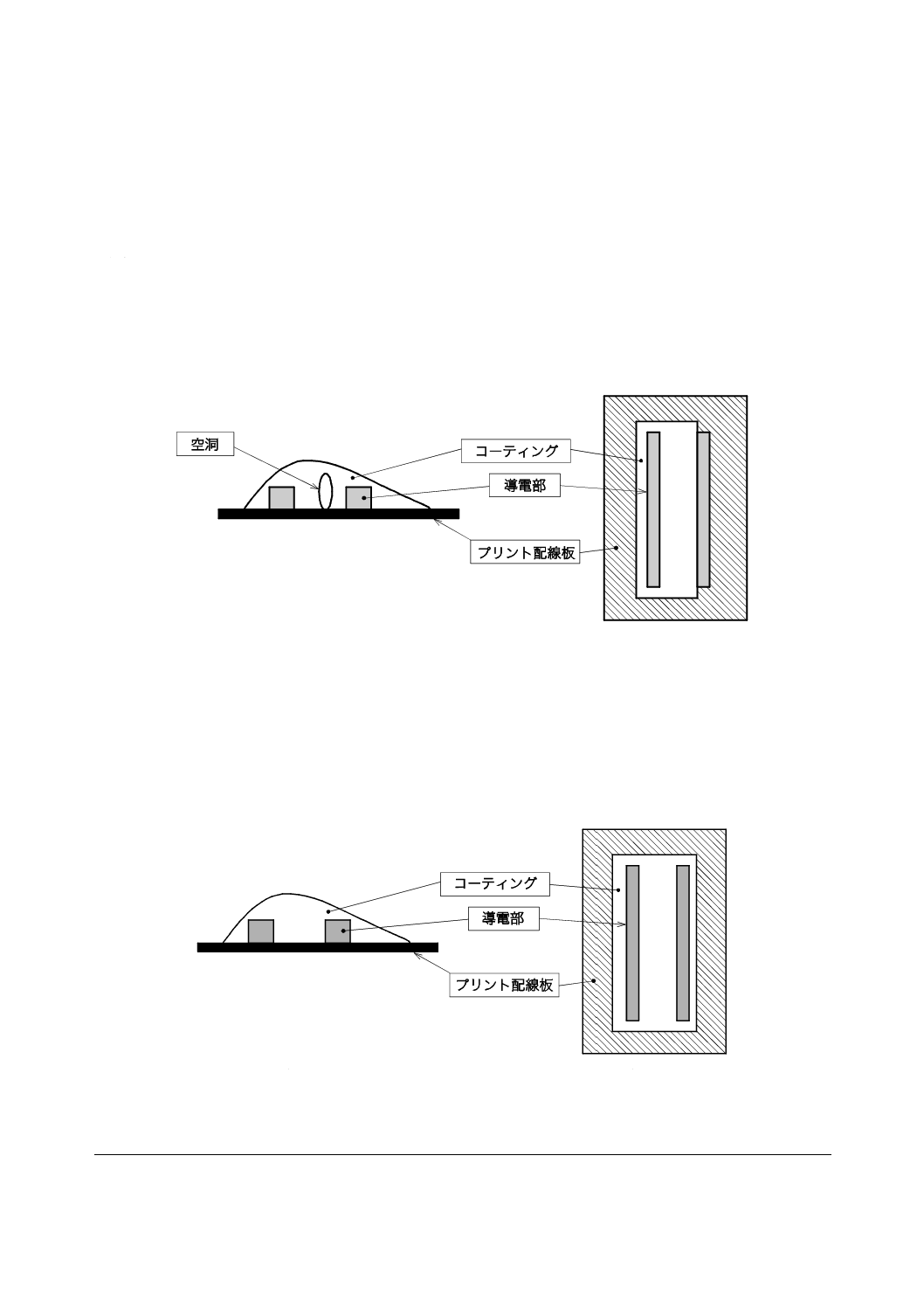

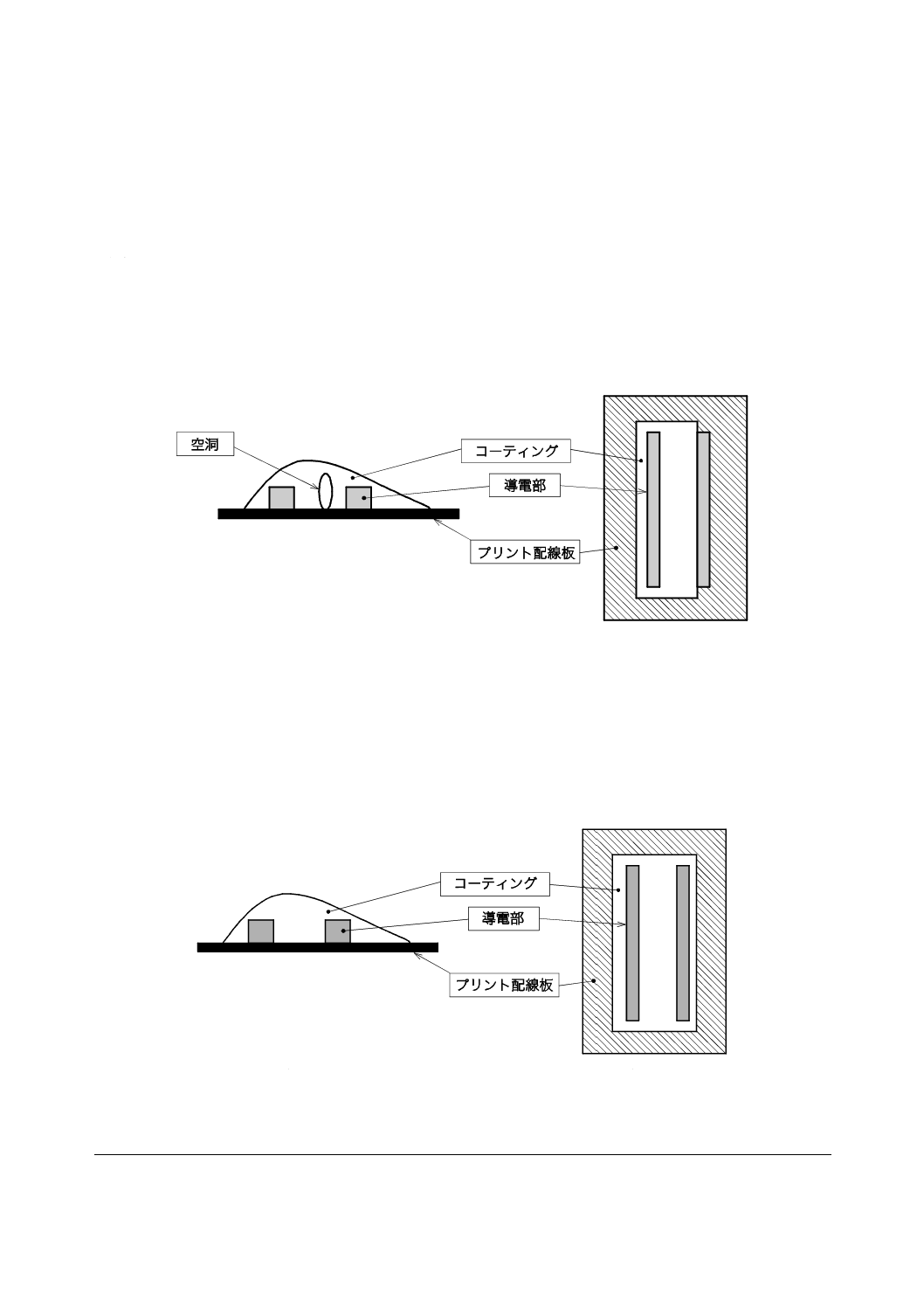

JA.1 タイプ1保護

次の図JA.1 a)のようにコーティングに空洞がある場合,4.3に規定するタイプ1保護に該当し,導電部

間には,汚損度1に対するJIS C 60664-1の空間距離及び沿面距離を適用する。コーティングは,導体の

片側でもよいが,スペーシングまで覆うことが必要である。図JA.1 b)の片側コーティング(上面図)を参

照。

a) 両側コーティングの場合(断面図)

b) 片側コーティングの場合(上面図)

図JA.1−タイプ1保護のイメージ図

JA.2 タイプ2保護

次の図JA.2のようにコーティングに空洞がないようにする(部分放電試験で確認)。また,コーティン

グは,導体の両方をスペーシングを含めて覆う必要がある。この場合,スペーシングに,表1の距離を適

用する。

a) 断面図

b) 上面図

図JA.2−タイプ2保護のイメージ図

参考文献 IEC 60194:2006,Printed board design, manufacture and assembly−Terms and definitions