C 60068-3-13:2018 (IEC 60068-3-13:2016)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語,定義及び略語 ·········································································································· 2

3.1 用語及び定義 ················································································································ 2

3.2 略語 ···························································································································· 3

4 概要······························································································································· 3

4.1 はんだ接合の形成及び信頼性に影響する要因(はんだ付け能力) ············································ 3

4.2 表面ぬれの物理特性 ······································································································· 3

4.3 はんだ接合部の品質及び信頼性 ························································································ 5

5 部品のはんだ付け工程 ······································································································· 6

5.1 概要 ···························································································································· 6

5.2 はんだ ························································································································· 8

5.3 はんだ付け条件の群分け ································································································· 8

5.4 はんだ付け適応性 ·········································································································· 8

5.5 部品の感湿性 ················································································································ 9

5.6 保管時間及び保管条件とはんだ付け性との関係 ···································································· 9

5.7 はんだ付け試験の実施順 ································································································ 11

6 はんだ付け試験 ··············································································································· 12

6.1 一般 ··························································································································· 12

6.2 はんだ合金 ·················································································································· 12

6.3 フラックス ·················································································································· 13

6.4 試験装置 ····················································································································· 13

6.5 評価方法 ····················································································································· 13

6.6 受入判定基準 ··············································································································· 13

7 はんだ付け試験−方法 ······································································································ 14

7.1 一般原則 ····················································································································· 14

7.2 試験方法の概要 ············································································································ 14

7.3 はんだ槽試験 ··············································································································· 16

7.4 リフロー試験 ··············································································································· 17

7.5 はんだこて試験 ············································································································ 17

7.6 SMDのはんだ槽法及びリフロー試験 ················································································ 17

7.7 平衡法 ························································································································ 18

8 結果の要求事項及び統計的特性 ·························································································· 19

C 60068-3-13:2018 (IEC 60068-3-13:2016)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人電子情報技術産業協会(JEITA)

及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出

があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS C 60068の規格群には,次に示す部編成がある。

JIS C 60068-1 第1部:通則及び指針

JIS C 60068-2-1 第2-1部:低温(耐寒性)試験方法(試験記号:A)

JIS C 60068-2-2 第2-2部:高温(耐熱性)試験方法(試験記号:B)

JIS C 60068-2-6 第2-6部:正弦波振動試験方法(試験記号:Fc)

JIS C 60068-2-7 加速度(定常)試験方法

JIS C 60068-2-11 塩水噴霧試験方法

JIS C 60068-2-13 減圧試験方法

JIS C 60068-2-14 第2-14部:温度変化試験方法(試験記号:N)

JIS C 60068-2-17 封止(気密性)試験方法

JIS C 60068-2-18 第2-18部:耐水性試験及び指針

JIS C 60068-2-20 第2-20部:試験−試験T−端子付部品のはんだ付け性及びはんだ耐熱性試験方法

JIS C 60068-2-21 第2-21部:試験−試験U:端子強度試験方法

JIS C 60068-2-27 第2-27部:衝撃試験方法(試験記号:Ea)

JIS C 60068-2-30 第2-30部:温湿度サイクル(12+12時間サイクル)試験方法(試験記号:Db)

JIS C 60068-2-31 第2-31部:落下試験及び転倒試験方法(試験記号:Ec)

JIS C 60068-2-38 第2-38部:温湿度組合せ(サイクル)試験方法(試験記号:Z/AD)

JIS C 60068-2-39 第2-39部:低温,減圧及び高温高湿一連複合試験

JIS C 60068-2-40 低温・減圧複合試験方法

JIS C 60068-2-41 高温・減圧複合試験方法

JIS C 60068-2-42 接点及び接続部の二酸化硫黄試験方法

JIS C 60068-2-43 接点及び接続部の硫化水素試験方法

JIS C 60068-2-45 耐溶剤性(洗浄溶剤浸せき)試験方法

JIS C 60068-2-46 接点及び接続部の硫化水素試験−指針

JIS C 60068-2-47 第2-47部:動的試験での供試品の取付方法

JIS C 60068-2-49 接点及び接続部の二酸化硫黄試験−指針

JIS C 60068-2-52 塩水噴霧(サイクル)試験方法(塩化ナトリウム水溶液)

JIS C 60068-2-53 第2-53部:耐候性(温度・湿度)と動的(振動・衝撃)との複合試験及び指針

JIS C 60068-2-54 はんだ付け性試験方法(平衡法)

C 60068-3-13:2018 (IEC 60068-3-13:2016)

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS C 60068-2-55 第2-55部:ルーズカーゴに対するバウンス試験及び指針(試験記号:Ee)

JIS C 60068-2-57 第2-57部:時刻歴及びサインビート振動試験方法(試験記号:Ff)

JIS C 60068-2-58 第2-58部:表面実装部品(SMD)のはんだ付け性,電極の耐はんだ食われ性及び

はんだ耐熱性試験方法

JIS C 60068-2-60 混合ガス流腐食試験

JIS C 60068-2-61 一連耐候性試験

JIS C 60068-2-64 第2-64部:広帯域ランダム振動試験方法及び指針(試験記号:Fh)

JIS C 60068-2-65 第2-65部:音響振動

JIS C 60068-2-66 高温高湿,定常(不飽和加圧水蒸気)

JIS C 60068-2-67 基本的に構成部品を対象とした高温高湿,定常状態の促進試験

JIS C 60068-2-68 砂じん(塵)試験

JIS C 60068-2-69 第2-69部:試験−試験Te:表面実装部品(SMD)のはんだ付け性試験方法(平衡

法)

JIS C 60068-2-70 第2-70部:指及び手の擦れによる印字の摩滅試験

JIS C 60068-2-75 第2-75部:ハンマ試験

JIS C 60068-2-77 表面実装部品(SMD)の本体強度及び耐衝撃性試験方法

JIS C 60068-2-78 第2-78部:高温高湿(定常)試験方法(試験記号:Cab)

JIS C 60068-2-80 第2-80部:混合モード振動試験方法(試験記号:Fi)

JIS C 60068-2-81 第2-81部:衝撃応答スペクトル合成による衝撃試験方法

JIS C 60068-2-82 第2-82部:試験−試験XW1:電気・電子部品のウィスカ試験方法

JIS C 60068-2-83 第2-83部:試験Tf−ソルダペーストを用いた平衡法による表面実装部品(SMD)

のはんだ付け性試験方法

JIS C 60068-3-1 第3-1部:低温(耐寒性)試験及び高温(耐熱性)試験の支援文書及び指針

JIS C 60068-3-2 第3-2部:温度/減圧複合試験を理解するための必す(須)情報

JIS C 60068-3-3 機器の耐震試験方法の指針

JIS C 60068-3-4 第3-4部:高温高湿試験の指針

JIS C 60068-3-5 第3-5部:温度試験槽の性能確認の指針

JIS C 60068-3-6 第3-6部:支援文書及び指針−温湿度試験槽の性能確認の指針

JIS C 60068-3-7 第3-7部:支援文書及び指針−負荷がある場合の低温試験(試験A)及び高温試験

(試験B)の試験槽の温度測定のための指針

JIS C 60068-3-8 第3-8部:振動試験方法の選択の指針

JIS C 60068-3-13 第3-13部:支援文書及び指針−はんだ付け

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 60068-3-13:2018

(IEC 60068-3-13:2016)

環境試験方法−電気・電子−

第3-13部:支援文書及び指針−はんだ付け

Environmental testing-

Part 3-13: Supporting documentation and guidance on Test T-Soldering

序文

この規格は,2016年に第1版として発行されたIEC 60068-3-13を基に,技術的内容及び構成を変更する

ことなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,はんだ付け試験規格のJIS C 60068-2-20,JIS C 60068-2-58,JIS C 60068-2-69及びJIS C

60068-2-83,並びに表面実装部品(以下,SMDという。)の製品規格への要求事項を定義するIEC 61760-1

を引用又は参照する電気・電子部品の製品規格の作成者及び使用者のために背景説明及び指針を示す。

注記1 はんだ付け試験には,上記の4規格以外に,JIS C 60068-2-54[はんだ付け性試験方法(平衡

法)]が存在する。この規格の対応国際規格は,IEC 60068-2-54(JIS C 60068-2-54対応)を

IEC 60068-2-69(JIS C 60068-2-69対応)に統合することを前提に作成している。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60068-3-13:2016,Environmental testing−Part 3-13: Supporting documentation and guidance on

Test T−Soldering(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS C 60068-2-20:2010 環境試験方法−電気・電子−第2-20部:試験−試験T−端子付部品のはんだ

付け性及びはんだ耐熱性試験方法

注記 対応国際規格:IEC 60068-2-20:2008,Environmental testing. Part 2-20: Tests-Test T: Test methods

for solderability and resistance to soldering heat of devices with leads(IDT)

JIS C 60068-2-58 環境試験方法−電気・電子−第2-58部:表面実装部品(SMD)のはんだ付け性,

電極の耐はんだ食われ性及びはんだ耐熱性試験方法

注記 対応国際規格:IEC 60068-2-58,Environmental testing−Part 2-58: Tests−Test Td: Test methods

2

C 60068-3-13:2018 (IEC 60068-3-13:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

for solderability, resistance to dissolution of metallization and to soldering heat of surface mounting

devices (SMD)

JIS C 60068-2-69 環境試験方法−電気・電子−第2-69部:試験−試験Te:表面実装部品(SMD)の

はんだ付け性試験方法(平衡法)

注記 対応国際規格:IEC 60068-2-69,Environmental testing−Part 2-69: Tests−Test Te: Solderability

testing of electronic components for surface mounting devices (SMD) by the wetting balance method

JIS C 60068-2-83 環境試験方法−電気・電子−第2-83部:試験Tf−ソルダペーストを用いた平衡法

による表面実装部品(SMD)のはんだ付け性試験方法

注記 対応国際規格:IEC 60068-2-83,Environmental testing−Part 2-83: Tests−Test Tf: Solderability

testing of electronic components for surface mounting devices (SMD) by the wetting balance method

using solder paste

JIS C 62137-3 電子実装技術−第3部:はんだ接合部耐久性試験方法の選定指針

注記 対応国際規格:IEC 62137-3,Electronics assembly technology−Part 3: Selection guidance of

environmental and endurance test methods for solder joints

IEC 61760-1,Surface mounting technology−Part 1: Standard method for the specification of surface mounting

components (SMDs)

3

用語,定義及び略語

3.1

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1.1

はんだ付け性(solderability)

はんだ付け工程で想定する最低温度(はんだ合金の作業温度範囲)で部品のリード,端子部又は電極部

がはんだにぬれる能力。

注記 この“はんだ付け性”は,多くの場合,“試験”と組み合わせて用いており,はんだ付け性試験

は,表面を最悪の条件(はんだ付け温度及びはんだとの接触時間)ではんだ付けする場合の,

ぬれ性又ははんだ付け適応性を評価するための具体的な方法を示す。“はんだ付け適応性”

(4.1及び5.1.1参照)又は“はんだ付け能力”(3.1.4を参照)の概念を混同してはならない。

3.1.2

はんだ耐熱性(resistance to soldering heat)

はんだ付け工程(部品本体の温度がはんだ合金の作業温度範囲)での温度勾配,ピーク温度及び所要時

間による最大の温度ストレスに電子部品が耐える能力。

3.1.3

ぬれ性(wettability)

はんだと合金を形成する電極部の材料の固有特性。

注記 ぬれ性は,端子部を形成するベースメタル又は,めっきした端子部の場合は,ベースメタルの

めっきに用いた条件及び材料に依存する。

3.1.4

はんだ付け能力(soldering ability)

特定の要素の組合せにおいて,容易に適切なはんだ接合を形成する能力。

3

C 60068-3-13:2018 (IEC 60068-3-13:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 3.1.3参照

3.2

略語

この規格で用いる主な略語は,次による。

略語

英文

日本語

SMD

Surface Mount Device

表面実装部品

SMT

Surface Mount Technology

表面実装技術

THD

Through Hole Device

スルーホールデバイス

THT

Through Hole mount Technology

スルーホール実装技術

THR

Through Hole reflow Soldering

スルーホールリフローはんだ付け

4

概要

4.1

はんだ接合の形成及び信頼性に影響する要因(はんだ付け能力)

製造のしやすさ及びはんだ接合部の信頼性は,次の三つの要因に分類することができる。

a) 接合する二つの金属部分(それらの形状,大きさ,組成など)の選定及び実装方法(相対位置,初期

固定方法など)によって決定する接合設計。

b) 接合する表面のぬれ性

c) はんだ付け実施条件(温度,時間,フラックス,はんだ合金,装置など)。

a)及びc)の要因の選定は,関係する機器製造業者又は実装業者が条件及び量変動の限界を熟知していな

ければならない。b)の要因は,機器製造業者での異常な取扱い又は保管条件が適切でない場合を除いて,

部品製造業者に責任がある。接合する表面のぬれ性は,機器製造業者(又は実装業者)がそのぬれ性に適

したa)及びc)の要因を選定できるように,必要な精度をもって定義しなければならない。一方,表面品質

の良好な部品であっても,接合設計又は接合条件のかし(瑕疵)によって生じる接合不良を必ずしも防ぐ

ことはできない。

部品製造業者と機器製造業者(又は実装業者)との間の複雑で重複した責任分担問題が頻繁に発生して,

部品の端子部のぬれ性又は一般的な部品のはんだ付け性をさらに詳細に定義する必要が生じている。

4.2

表面ぬれの物理特性

基板表面の銅と溶融はんだとがぬれるために,はんだ中のすずが基板表面の銅と反応して合金を形成し

なければならない。合金を形成するためには,すずと基板表面の銅とが分子接触しなければならない。分

子接触するためには,溶融はんだ及び基板の表面の両方が,非汚染状態でなければならない。

基板表面の銅上にどのようにして溶融はんだが広がるか,及び何がはんだ付け性を決めるか,をよりよ

く理解するためには,はんだの表面張力特性を理解する必要がある。

遮るものがない箇所での,自由な溶融はんだの小滴は,自由な水滴が球形になるように小球形を形成す

る。小滴は,溶融はんだの表面張力によって,この形状に保たれている。小滴の内部では,原子が均一に

他の原子に囲まれ,それらに作用する力は,熱運動を無視してゼロである。溶融はんだ表面では,表面原

子が小滴内部へ作用する力だけが存在するため,原子間引力の不均衡がある。

完全なシステムでは,最小の表面積対体積比を意味する,最小自由エネルギーの形状になるようにして

いる。この状態は,溶融はんだが球体を形成したときに達成する。表面張力の強さは,溶融はんだ内の原

子間結合エネルギーによって決定する。

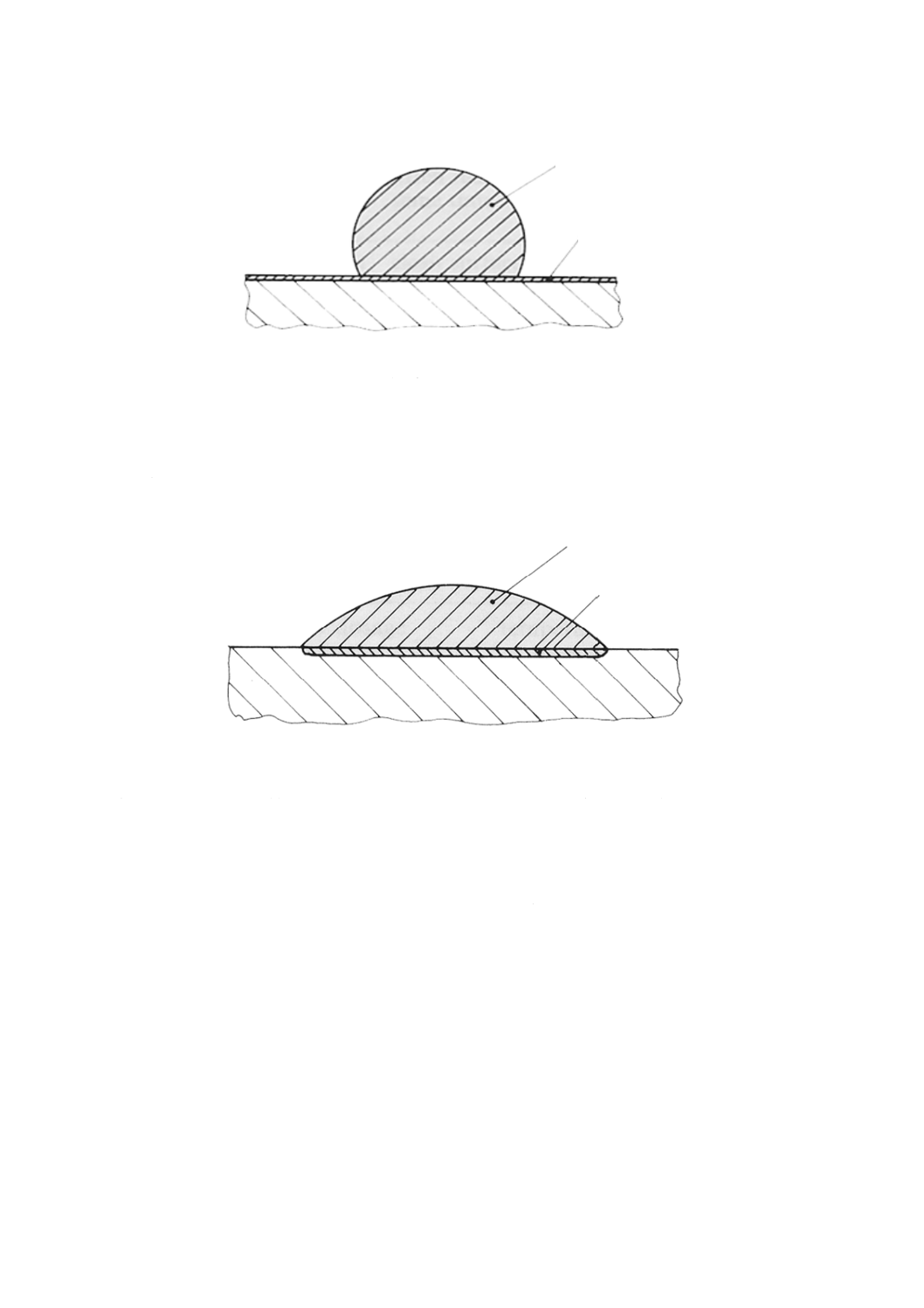

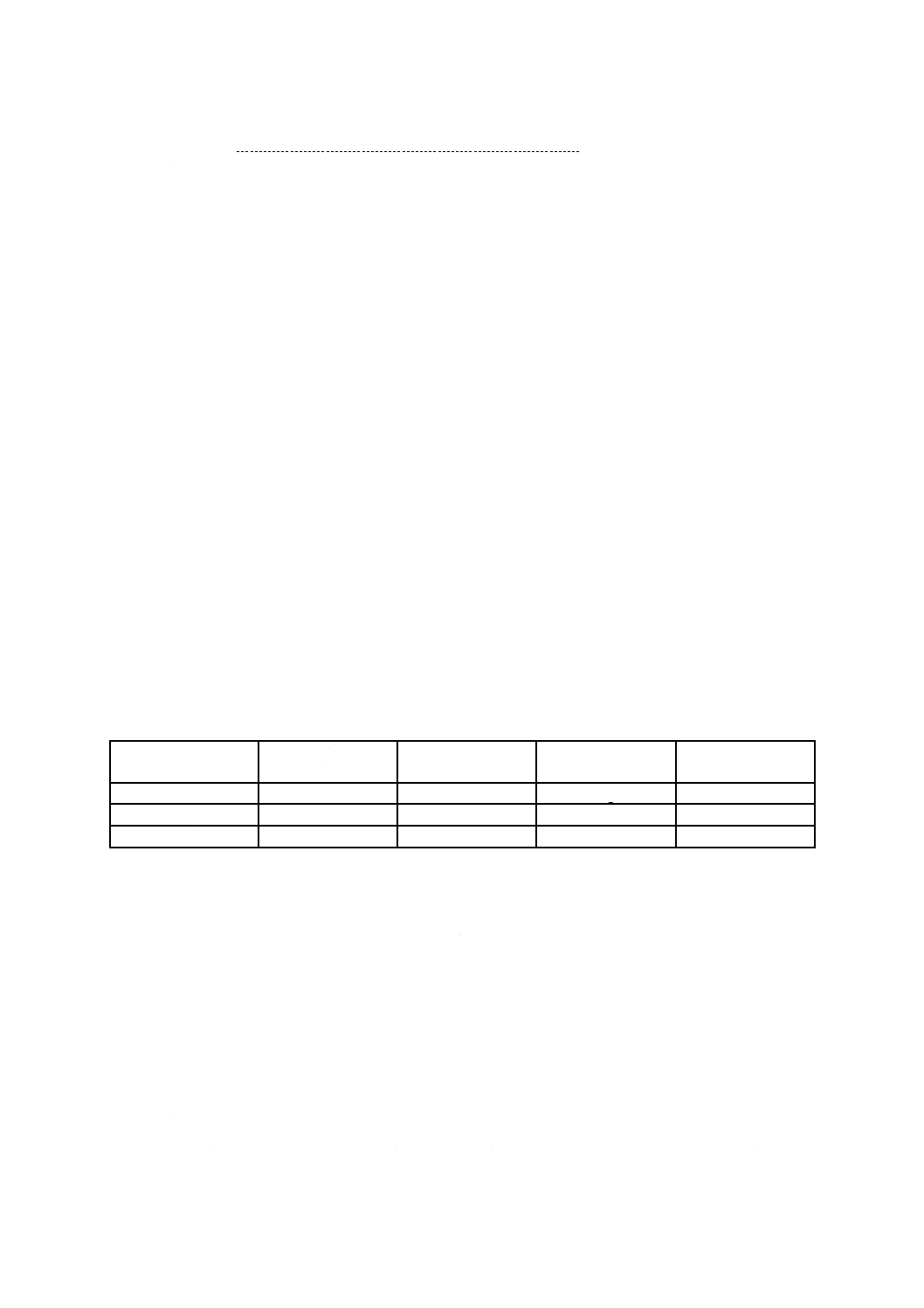

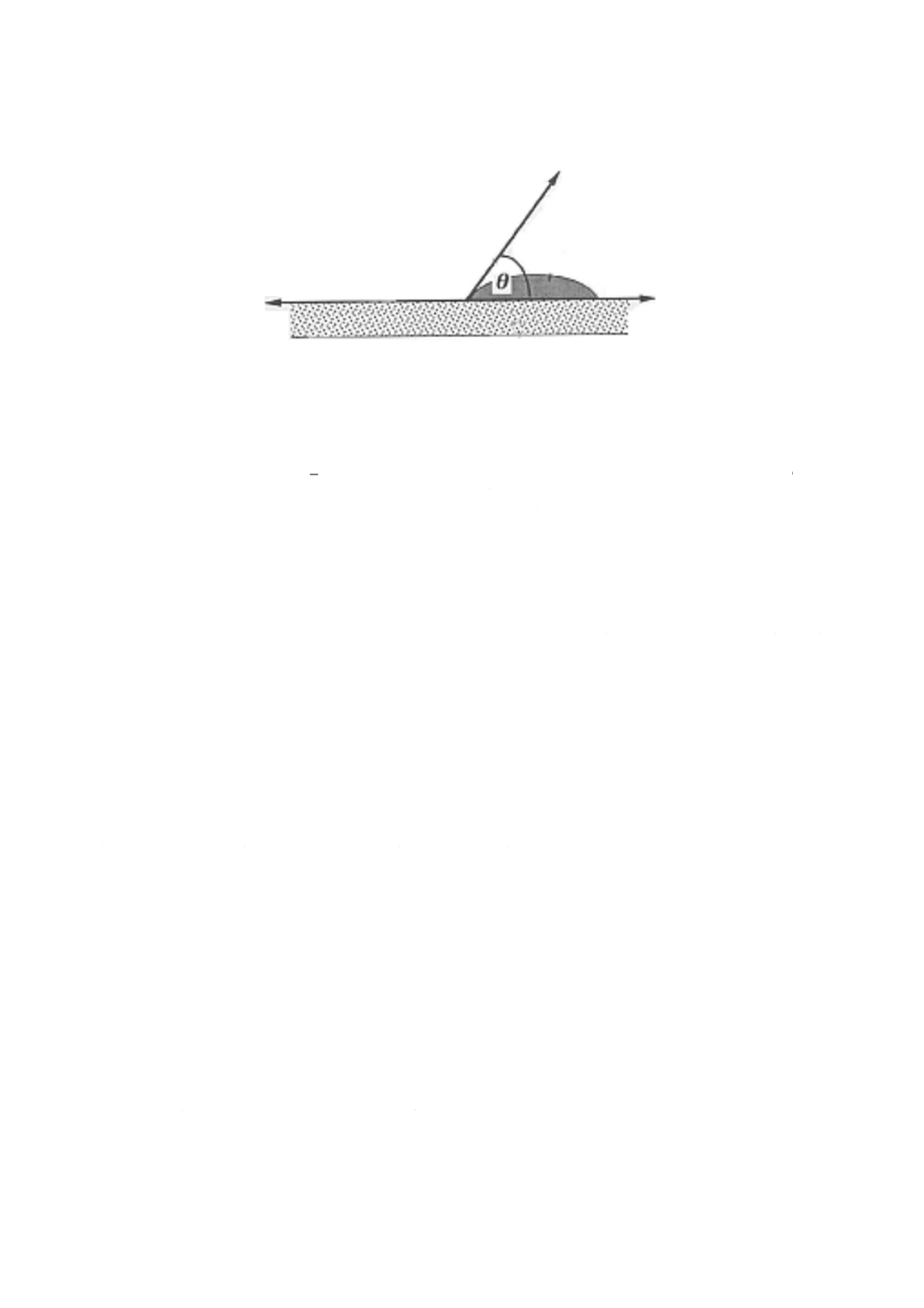

球形の溶融はんだを,加熱した酸化銅プレートの上に置かれた場合,その形状は,重力によって押し下

げられ,図1に示すようになる。

4

C 60068-3-13:2018 (IEC 60068-3-13:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−酸化銅上の溶融はんだの液滴

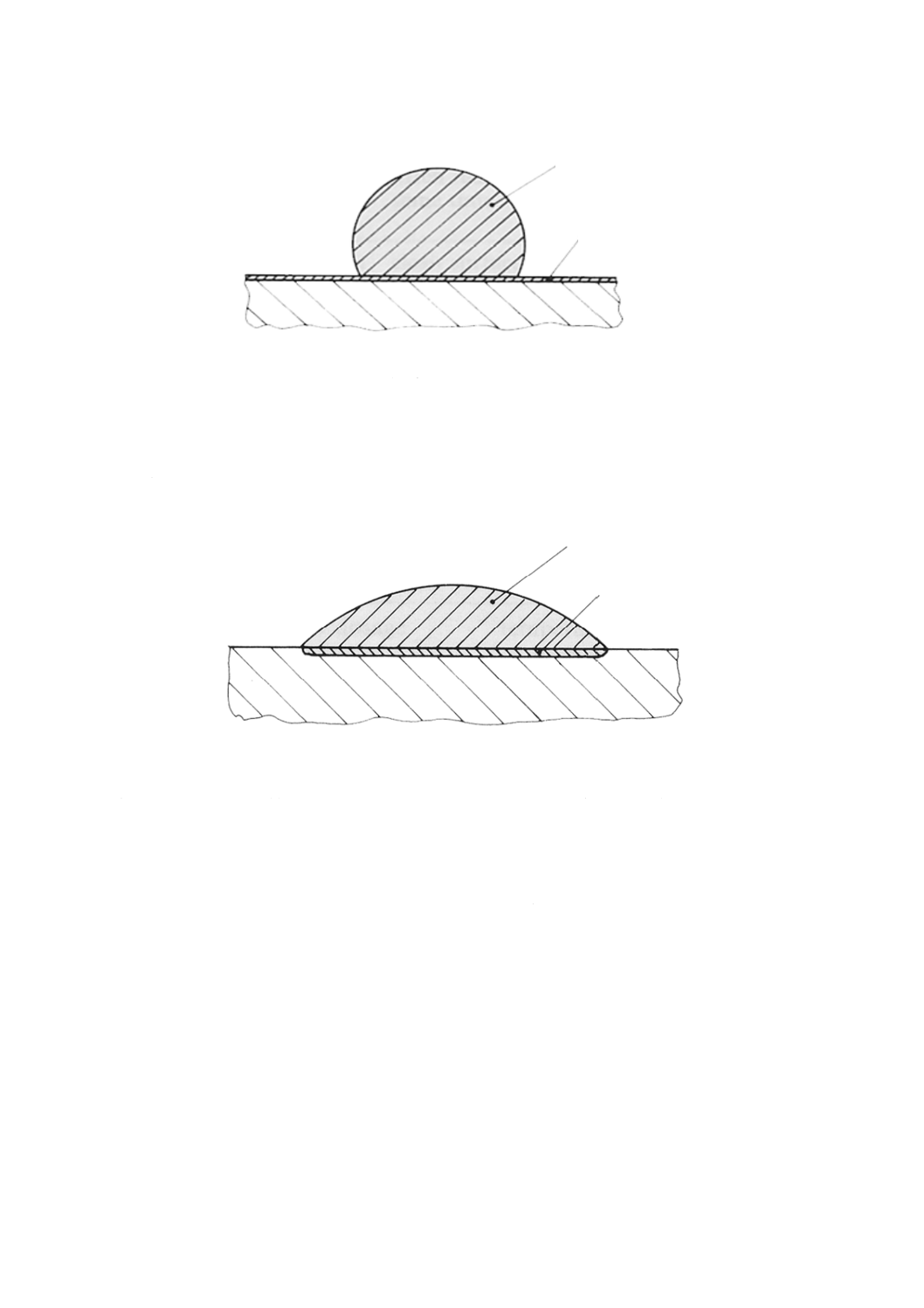

酸化銅の上の溶融はんだの液滴に,適切なフラックスを添加した場合,銅及び溶融はんだから酸化物層

が取り除かれ,はんだ中のすずと銅とが反応して金属間化合物層を形成することで,図2に示すようには

んだが広がる。

図2−清浄銅上の溶融はんだ(フラックス含有)の液滴

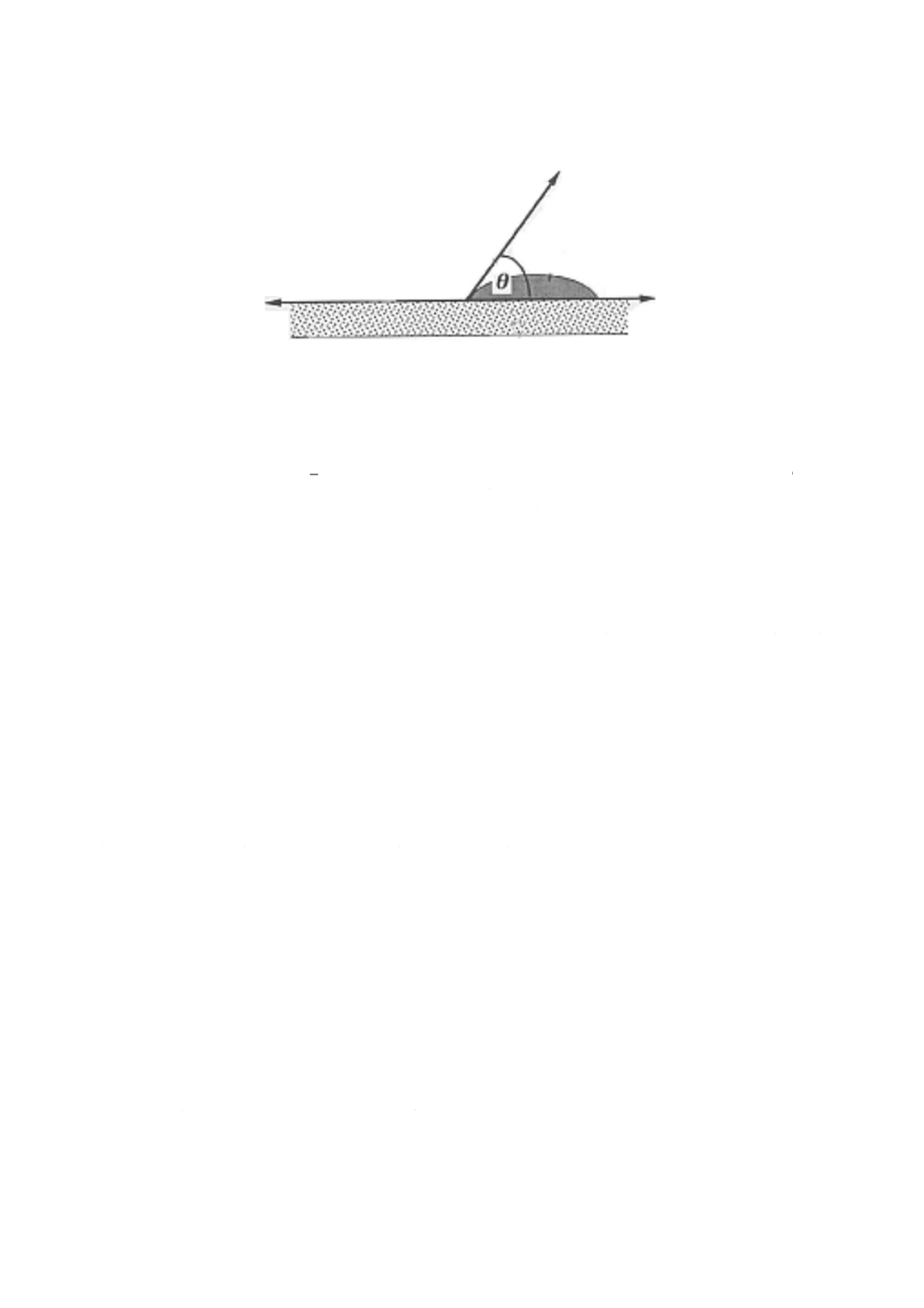

溶融はんだが広がった最終形状は,接触面に作用する表面張力に依存する。固体と固液界面との間にも

表面張力が発生し最小自由エネルギーを達成するため,表面積を最小にする。その結果,進行する溶融は

んだ端での作用する力がゼロになる場所で平衡する。

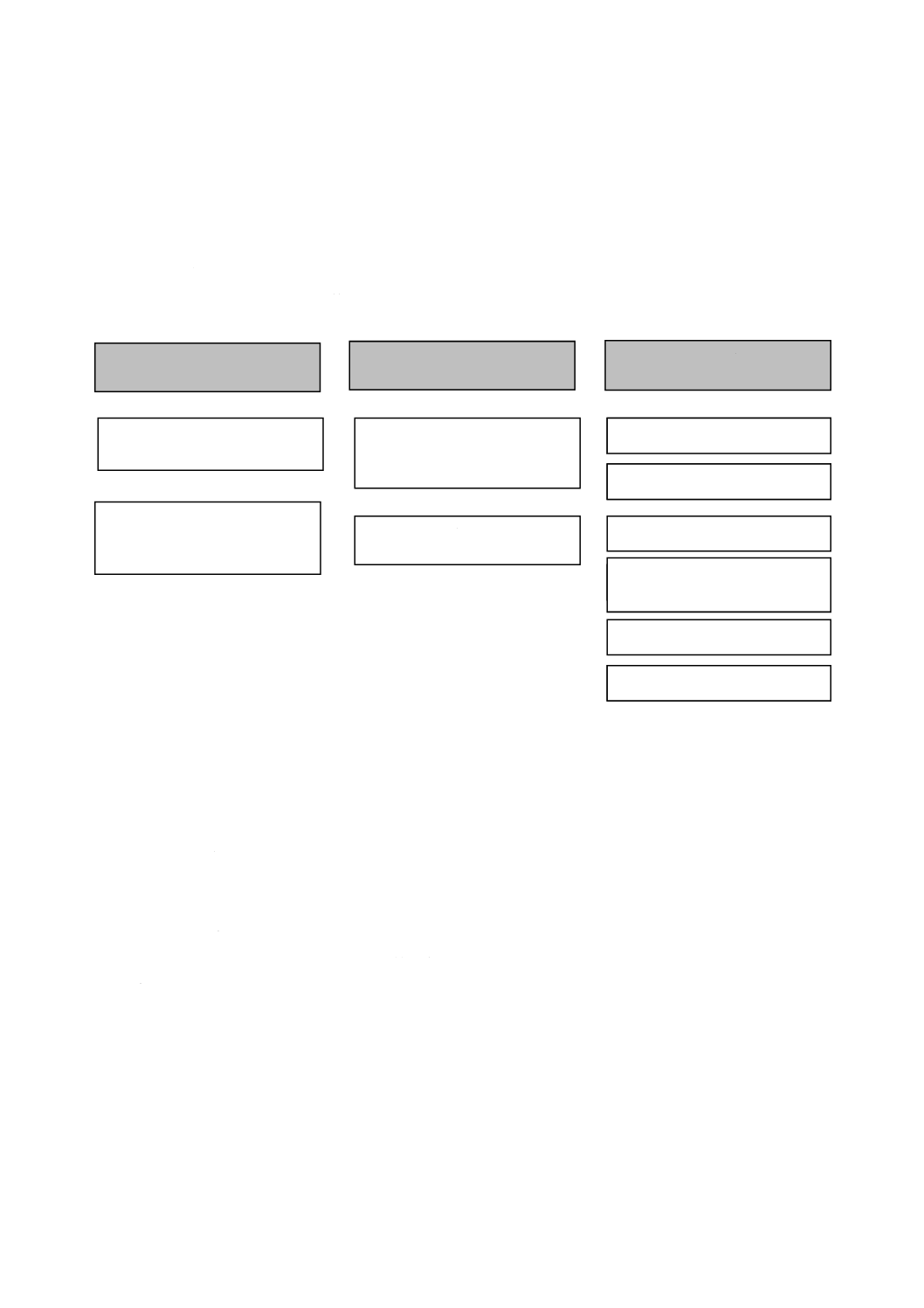

図3は,溶融はんだ端での力を示している。空気中の固体銅(以下,銅という。)の表面張力(γSA)は,

空気と溶融はんだとの間の表面張力(γLA),及び溶融はんだと銅との間の表面張力(γLS)によって釣り合

っている。

溶融はんだ

拡散層

溶融はんだ

酸化物層

5

C 60068-3-13:2018 (IEC 60068-3-13:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3−溶融はんだの液滴と表面張力との平衡力

進行する溶融はんだ端での加わる力は,式(1)のように示すことができる。

θ

cos

γ

γ

γ

LA

LS

SA

+

=

··································································· (1)

ここに,

γSA: 空気と銅との間の表面張力

γLS: 溶融はんだと銅との間の表面張力

γLA: 溶融はんだと空気との間の表面張力

この方程式は,ヤングの方程式として知られている。この接触角θは,得られた拡散の度合いの尺度と

して用いることができる。接触角度が小さいほど拡散が大きく,よりよいぬれが得られる。

溶融はんだ内部の密着力が,溶融はんだと銅との間の接着力よりも大きい場合,その溶融はんだは,非

拡散の液滴のままであり,その時の接触角は90°よりも大きくなる。接着力が密着力を超える場合,エネ

ルギー的に溶融はんだが銅と反応することに対して有利となり,溶融はんだがより外側に拡散して接触角

が90°よりも小さくなる。

表面張力を減少させる酸化物,硫化物,塩化物,炭化水素及びその他の表面の汚染物質がない状態の場

合,空気と銅との間の表面張力(γSA)は高くなる。

溶融はんだと銅との間の表面張力(γLS)が低くなるには,すずと基板表面の銅との間に金属間結合を形

成しなければならない。

溶融はんだと空気又はフラックス膜との間の表面張力は,部品をはんだ付けするために用いた,はんだ

合金,はんだ付け温度及びフラックスに依存する。はんだ合金の表面張力は,はんだ中の不純物によって

著しく影響を受ける。極めて低いレベルの不純物でも,表面張力に大きな影響をもたらす。溶融はんだの

表面張力は,はんだ全体の組成ではなく,はんだの表面の組成だけで決定される。低い表面エネルギーを

もつ不純物は,溶融はんだの表面に急速に分離し,表面張力(γLA)を低減する。

はんだ合金中の不純物及び合金の組成の変更は,溶融はんだと銅との間の表面張力(γLS)に影響し,金

属間化合物組成を変化させ,更に銅と空気との間の表面張力(γSA)に影響し,溶融はんだの前線の先の銅

上の拡散工程にわたって影響する。

はんだ合金添加物又は不純物は,溶融はんだの粘度を変化させ,はんだ合金の拡散及びぬれ特性にも影

響する可能性がある。

4.3

はんだ接合部の品質及び信頼性

はんだ接合部の品質は,ぬれ領域,ぬれ角度,微細構造及び詳細な外観判定基準で表現される。

電子部品の実装の信頼性に影響する要因の一つは,はんだ接合部が固化する温度条件に依存するはんだ

接合部の微細構造である。はんだ全体の微細構造及びはんだと部品の端子部との間の接合部の金属間化合

γLA

γLS

γSA

6

C 60068-3-13:2018 (IEC 60068-3-13:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

物層の構造の両方を考慮することが望ましい。

JIS C 62137-3は,上記の四つの要因を考慮した,はんだ接合部の環境的及び接合耐久性試験方法の選定

ガイダンスを示す。

5

部品のはんだ付け工程

5.1

概要

5.1.1

部品のはんだ付け適応性

はんだ付け工程条件の多様化によって,従来のように部品の対応を“フローはんだ付け”・“リフローは

んだ付け”とか“鉛フリーはんだ付け”のように単純に分類することができなくなっている,特に,鉛フ

リーはんだ付け対応については,様々な鉛フリーはんだ合金及び工程条件があるため,その部品の対応を

明言することができなくなっていることに注意が必要である。代表的なはんだ付け工程及びその工程条件

は,IEC 61760-1に記載がある。

部品が,特定のはんだ付け工程に適用するためには,次の要求事項を満足しなければならない。

a) 部品の端子部の材質及び表面が,そのはんだ合金及びはんだ付け方法ではんだ付けされることに適し

ている。

b) 用いるはんだ合金の液相線よりも適切に高い温度でぬれが発生するのに必要な時間に到達し維持する

ことができる,十分に小さな熱的特性(熱容量)とする。

c) はんだ付け間隔(はんだこてによる手直し及び可能性のある修理を含む。)に関連した熱ストレスに対

して,短期又は長期の変化に耐える。

d) フラックス残さの洗浄作業に関連する機械的及び化学的ストレスに対して,短期又は長期の損傷に耐

える。この規格では,洗浄の影響についての考察をしていない。

したがって,潤滑した機械部品(例えば,スイッチ),封止していない汚染に対して敏感(例えば,リレ

ー,ポテンショメータなど),又は耐熱性が低いプラスチック材料(例えば,熱可塑性誘電体を含む特定の

コンデンサ)を含む,特定の部品は,大量のはんだ付け作業のために慎重に選定しなければならない。そ

の工程に付随する一つ以上のストレスに耐えることができないからである。

これらの理由から,工業用はんだ付けの全体の適合性に言及する部品の加工性(はんだ付け適応性)と

端子部のはんだで覆われやすさだけに注意した端子部のぬれ性との違いを明確に区別しなければならない。

これらの概念は,残念ながら多くの場合,日常言語で混同されているため円滑な生産の妨げになることが

ある。

さらに,指定する一般条件下でのはんだ付け(5.1.2〜5.5参照)が不適切な部品は,その端子部をプリン

ト配線板又はその他の支持体に,はんだ付けできないことを意味するものではない。例えば,温度に敏感

な絶縁物がある場合,又は幾つかの若しくは全ての溶剤に不適合性をもつ場合のように,それを満足でき

ない状態に応じて特別な予防措置をとる必要があることだけを示す。端子部のぬれ性の不具合だけが,部

品をはんだ付け実装で用いることができない理由となる。端子部のぬれ性が最も重要であるが,その他の

品質も考慮する。

この規格で示す標準化試験は,この条件の組合せの効果の一部をシミュレートするようになっている。

電気的及び機械的な測定と併せて,これらの試験群を適切に選定することによって“この部品は,電子

部品で通常用いる工法ではんだ付け可能か”という質問に答えることができる。これは,機器製造業者(又

は実装業者)がはんだ付け工程(工場の生産の工程)で部品を載せる前に考慮しなければならない質問の

一つである。

7

C 60068-3-13:2018 (IEC 60068-3-13:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

標準化したそれぞれの試験の原理及び得られる情報については,箇条7に記載している。

このようにして部品の製品規格の作成者は,理由を熟知した上で,はんだ付け中の部品の挙動をはっき

りさせるのに必要な試験の回数及び種類を選定することができる。その上,要求事項は,機器製造業者(又

は実装業者)の全ての製造方法での一般要求事項に基づいていなければならない。

同様に,試験実施者は示された情報の程度を理解しやすくなる。

5.1.2

はんだ付け工程

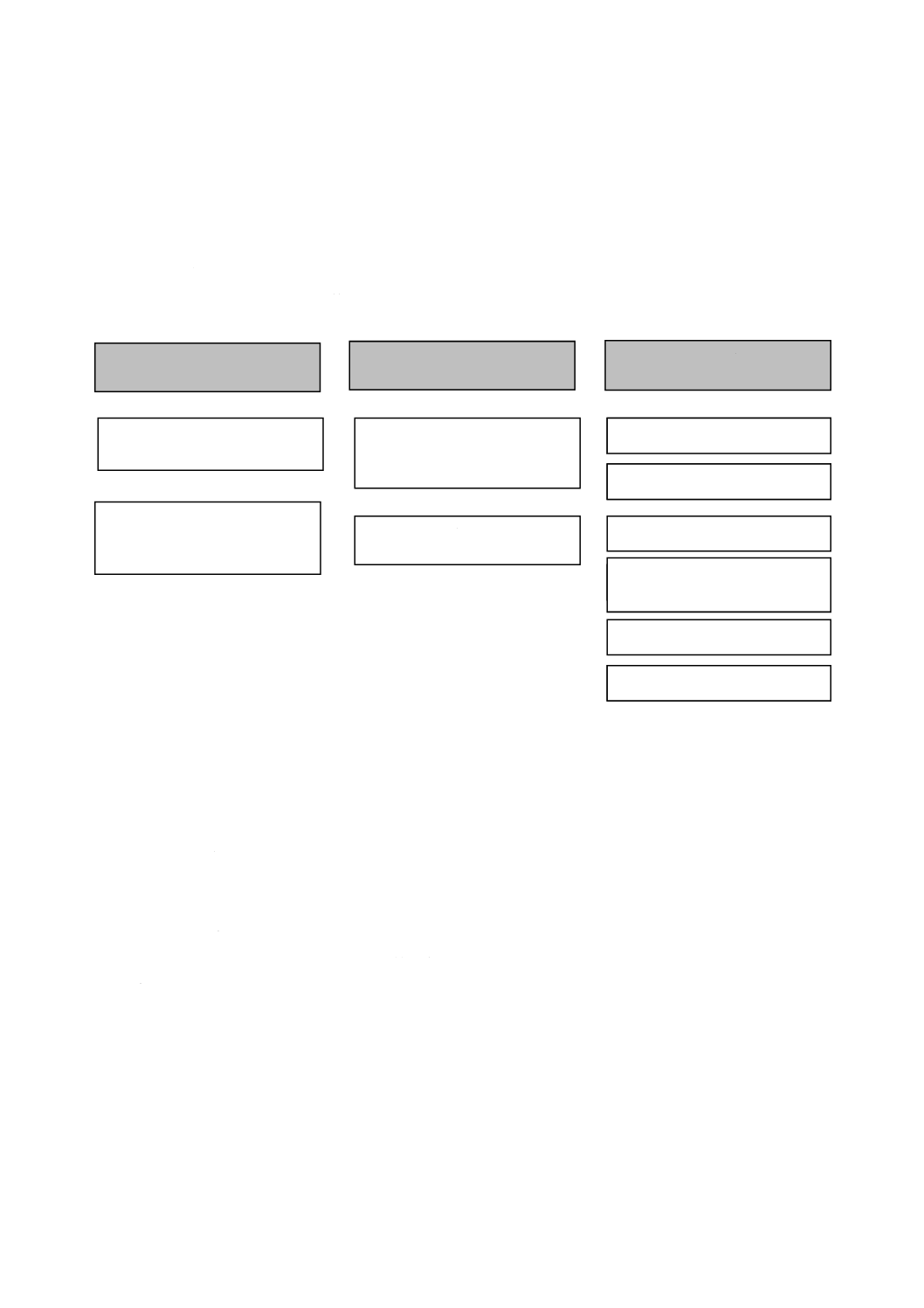

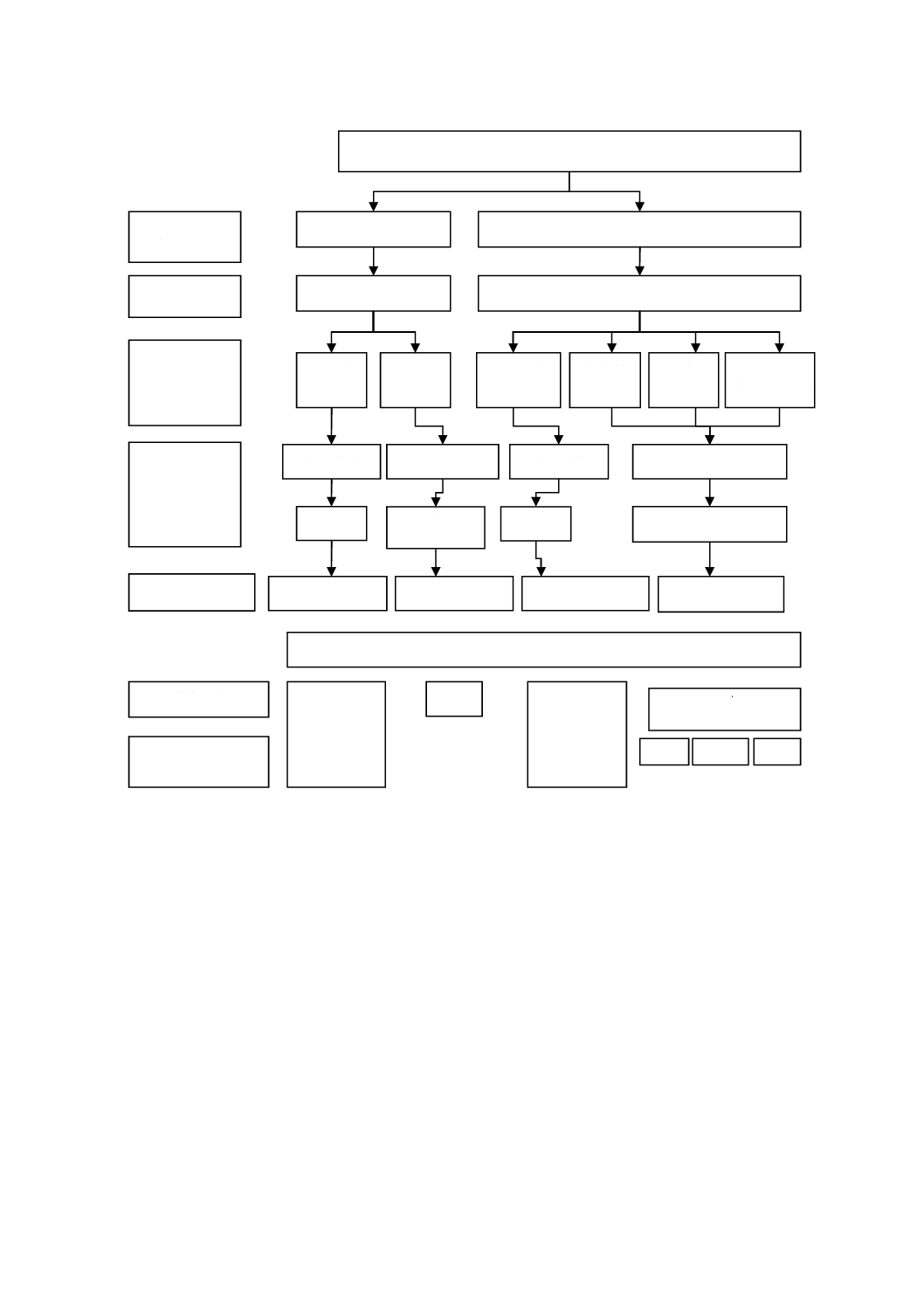

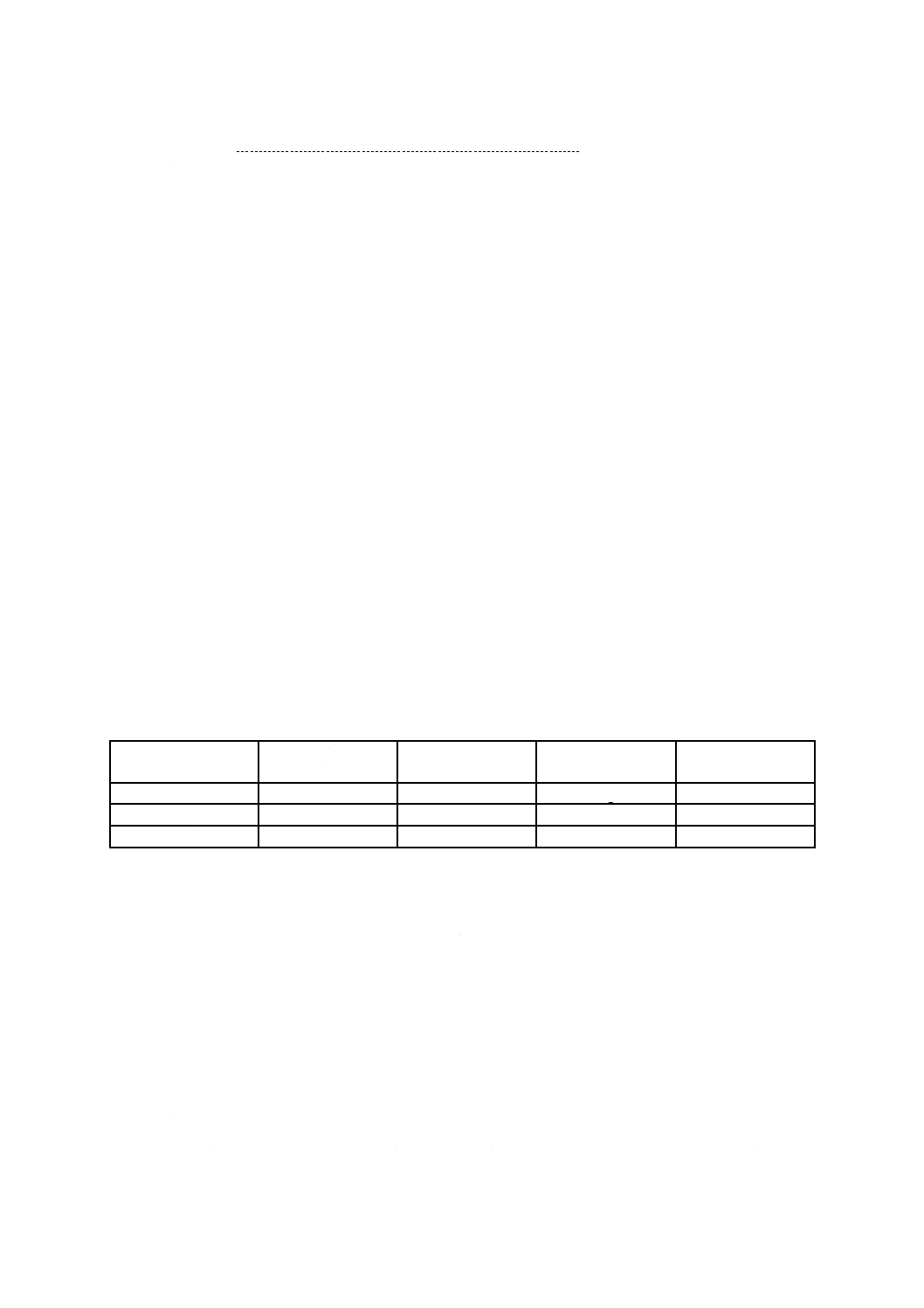

図4に,種類別に分類した代表的なはんだ付け工程を示す。

図4−代表的なはんだ付け工程

5.1.3

はんだ付け欠陥

JIS C 61191規格群及びIEC 61192シリーズは,電気及び電子機器のはんだ付け実装の要求事項,並びに

関連するでき栄え基準の情報を提供する。

はんだ付け欠陥は,次による。

− ぬれなし及びはんだはじき

− ツームストーン(チップ立ち)

− シフティング

− ウィッキング(基板の繊維に沿って毛管現象で液体が吸い込まれること)

− ブリッジ

5.1.4

はんだ付け結果に影響する幾何学的要因

はんだ付け結果に影響することがある幾何学的要因は,次による。

− ラウンドパターン設計

− 部品形状

− 部品の電極部形状

− 挿入穴の直径

ウェーブ

(ダブル・シングル)

選択

(ミニウェーブ・はんだポット・

浸せきはんだ付け)

レーザー

Hot bar

Soldering iron

Induction / microwave soldering

Hot air

ホットプレート

ホットバー

はんだこて

誘導又はマイクロ波

はんだ付け

高温空気

フローはんだ付け

リフローはんだ付け

特別なはんだ付け工程

対流

(赤外線補助 有又は無)

気相

8

C 60068-3-13:2018 (IEC 60068-3-13:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− アニュラリング(穴の周囲を完全に取り囲んでいる導体の部分)

5.1.5

工程要因

工程要因は,次による。

− 時間対温度プロファイル

− 温度分布(はんだ接合部間での異なる温度)

− 雰囲気(空気及び窒素)

5.1.6

材料要因

材料要因は,次による。

− ソルダペースト及びはんだ合金

− フラックスの活性度

5.2

はんだ

はんだ合金の組成は,溶融はんだの表面張力に影響を与える。はんだの中の不純物は,比較的低濃度で

あってもはんだのぬれ性に顕著な影響をもつことがある。したがって,はんだ付け工程及び試験に用いる

はんだ合金は製品規格に記載しなければならない。

5.3

はんだ付け条件の群分け

はんだ付け工程のために選定した鉛フリーはんだ合金の溶融温度は,すず−鉛はんだ合金のものとは著

しく異なる。また,現状のはんだ合金の融点も互いに異なるが,群に分けることができる。SMDの場合,

固有の温度及び加熱保持時間でのはんだ耐熱性能は,選定したはんだ合金の工程温度群でのはんだ付け条

件を満足しなければならない。

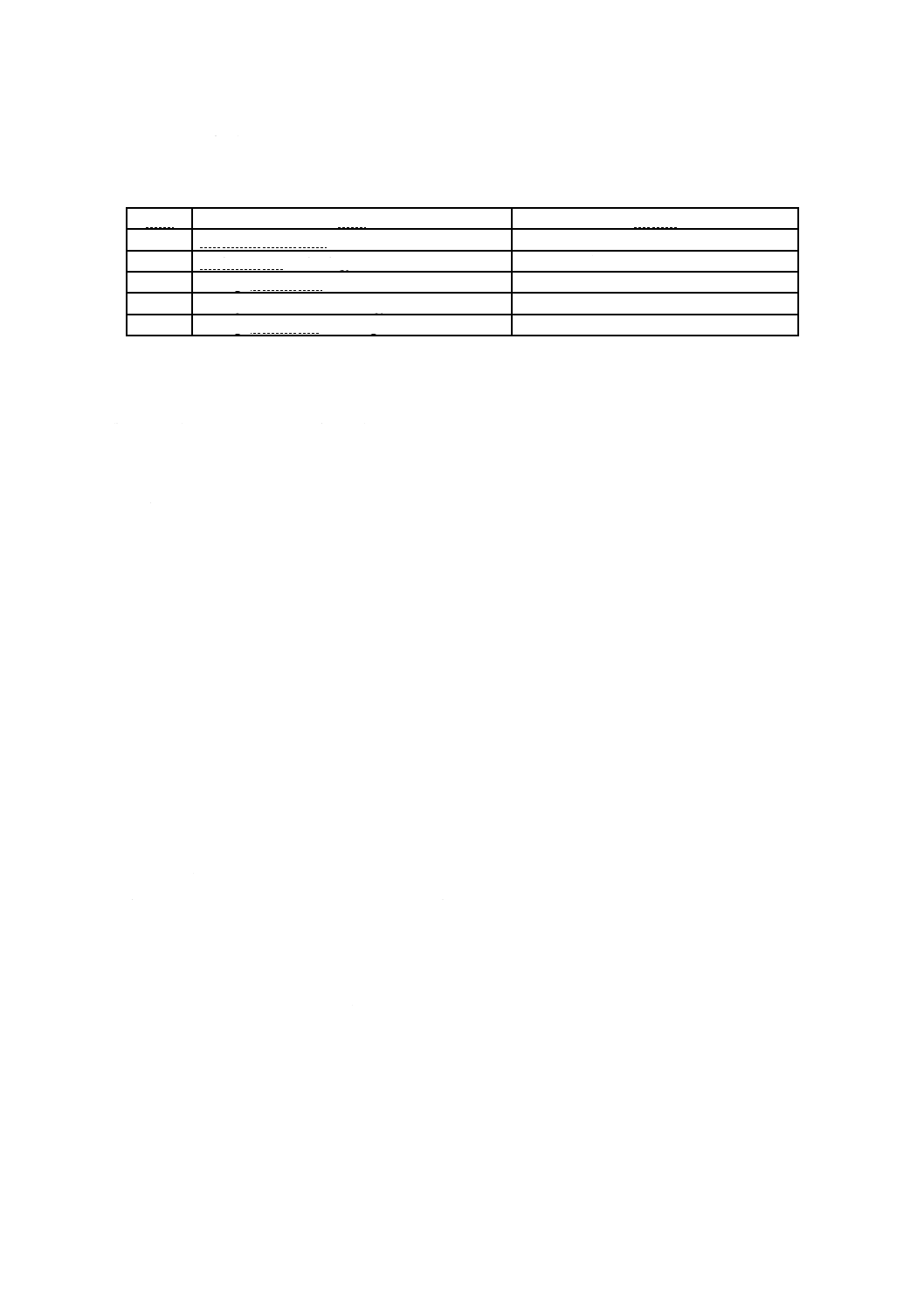

表1のはんだ付け工程群は,はんだ付け温度プロファイルでのぬれ性及びはんだ耐熱試験の厳しさを選

定するための指針として示す。

表1−はんだ付け工程群

工程温度群

1

低

2

中

3

中−高

4

高

代表はんだ合金群

Sn−Bi

Sn−Pb

Sn−Ag−Cu

Sn−Cu

フロー温度

−

(235〜250)℃

(250〜260)℃

(250〜260)℃

リフロー温度

(170〜210)℃

(210〜240)℃

(235〜250)℃

−

5.4

はんだ付け適応性

はんだ付け適応性は,部品の次の三つの特性によって主に決定する。

− 部品のはんだ付け性 はんだ付け性の決定は,製造時に,使用者による部品の受入時に,又ははんだ

付け実装の直前に,行うことができる。

− 熱容量 接合部分を,はんだ付け可能な温度とする必要がある。部品の設計によっては,接合部分に

加えられた熱が部品本体内に吸収されてしまい,接合部分に適切なはんだ接合を形成するには低すぎ

る温度になることがある。熱容量の問題点を解決するため,予備加熱を用いてもよい。

− はんだ耐熱性 部品は,機能性を損なうことなく,はんだ付け工程の熱ストレスに耐えることができ

なければならない。現在のはんだ付け実装では,部品が急速な熱勾配変化にさらされることがあり,

特に重要である。

上記の定義の結果,これら三つの特性を個別に又は場合によっては,最初の二つの特性の組合せを測定

9

C 60068-3-13:2018 (IEC 60068-3-13:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

することで,はんだ付け試験の規格の規格整備が発展してきた(7.2参照)。

5.5

部品の感湿性

製品規格は,部品本体の保管中の湿度の影響に対して,部品の感湿性を規定するため加湿処理手順を記

載してもよい。

注記1 部品の端子部表面の感湿性は,加湿処理ではなく加速エージングによって表す(5.6.4参照)。

代表的な加湿条件は,次による。

− 温度85 ℃・相対湿度85 %

− 温度85 ℃・相対湿度60 %

− 温度60 ℃・相対湿度60 %

− 温度30 ℃・相対湿度60 %

加湿の継続時間(168時間〜696時間)は,水の拡散速度及び材料の吸収特性に依存する。したがって,

個別の調査が必要である。

注記2 半導体部品に適した加湿手順の例は,IEC 60749-20又はIPC/JEDEC J-STD 020D.1に記載が

ある。その他の部品に適用可能な予備乾燥及び加湿条件は,検討中である(JIS C 61760-4を

参照)。

5.6

保管時間及び保管条件とはんだ付け性との関係

5.6.1

自然エージング及び加速エージング

エージングは,部品のはんだ付け性が時間とともに低下する自然現象である。自然エージングと加速条

件(加速エージング)との間の相関性は,規定することが困難であり一般化できない。

部品の端子部の大多数は,端子部のはんだ付け性を保持するため基材の上に,はんだ付け可能な被膜を

形成する。ベースメタル(基板表面の金属母材)がはんだに対して高い溶解性をもつ場合は,特にはんだ

被膜をつける前にベースメタル上にバリア層をめっきするのが一般的である。

5.6.2

酸化

すずは,空気中で酸化物SnOを形成し基板上に保護層を形成する。酸化速度は,空気の温度及び湿度に

よって加速する。

鉛もまた空気中で酸化物のPbOを形成するが,すずが酸素に対してより高い親和性をもっているため一

般的にSnOが優先的に形成される。

空気中の硫黄濃度は一般的に低く,すず及び鉛は,低濃度の硫黄とはほとんど反応しない。一方で銀は,

低濃度でも硫黄と反応し,基板のはんだ付け性を低下させる黒色硫化物層を形成する。

亜酸化窒素(NO2)及び塩素は,どちらもすず及び鉛と反応し,硝酸鉛(PbNO3),すずの塩化物(SnCl2)

及び鉛の塩化物(PbCl2)を形成する。硝酸鉛は,はんだ付けが困難である非保護膜を形成する。いずれの

塩化物もまた,非保護膜であり,はんだ付け性を低下させる(塩化鉛は一般的に,通常の電子機器用のフ

ラックスでは,はんだ付けできない硝酸鉛に変換される。)。

5.6.3

金属間化合物層の成長

電子部品の端子の大多数は,すず又はすず−鉛で被覆されているため,金属間化合物層の大部分がすず

を含有する。はんだが溶融している間は,金属間化合物層が形成及び分解を繰り返す。金属間化合物層に

向かうはんだ中の固体状態でのすずのマイグレーションの継続と,金属間化合物層を通じた基板表面への

拡散とが組み合わさり,その結果,はんだ皮膜の中へ向かう金属間化合物層の厚さが増加する。

この工程は,温度の平方根に比例し室温でも著しい。

10

C 60068-3-13:2018 (IEC 60068-3-13:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.6.4

エージングによるぬれ特性への影響

代表的なエージングの影響は,次による。

− 金属層の劣化(酸化)

− 電解めっきでの有機成分の劣化

− はんだ付け可能な表面を介しての金属間化合物の段階の成長

− はんだ付け可能な表面のクラック

通常,ぬれの劣化は,三つの異なる段階が次の順番で発生する。

a) はんだ表面の酸化物又は腐食生成物の形成によって,はんだぬれ性が低下するに従い,ぬれ時間が増

大する。

b) はんだの酸化物層が,酸化物層を通じた拡散の減少及び表面の化学的不動態化で,それ以上の酸化を

防ぐことによってそれ以上の劣化が発生しない段階となる。

c) 金属間化合物層がはんだ被膜の表面まで成長することで再びぬれ時間が増加し始める。

はんだ付け可能な基板のはんだ付け性の低下の主な要因は,金属間化合物層の成長である。ただし,初

期の低下は,はんだ付け可能な皮膜と空気が反応するからである。

5.6.5

加速エージングのための試験条件

部品の自然エージングの過程は,非常に複雑なプロセスであり,長期にわたって保管環境及び温度を予

測する必要があるため,部品ごとに正確に再現することは不可能である。そのため,エージングの過程を

より短くして,機器の生産工場に入ってからどのように扱われるかを想定してエージング方法を選定する

必要がある。

明らかに,自然なエージングと同じエージングの過程を実現するエージング方法を作り出すことは不可

能である。はんだ付け性試験の規格には,正確なエージングの過程とまったく同じではないが,エージン

グの過程を加速して,自然エージング及び類似するデータを実現できる幾つかの方法を示している。

代表的なエージング条件は,次による(JIS C 60068-2-20を参照)。

− 高温試験:温度155 ℃で2時間,4時間及び16時間

− 高温高湿(定常)試験:温度40 ℃・相対湿度93 %で4日間又は10日間

− 水蒸気:1時間又は4時間の水蒸気エージング

− 不飽和加圧水蒸気試験:温度120 ℃,相対湿度85 %で4時間

注記 対応国際規格では不飽和加圧水蒸気試験の温度に誤記があるため修正した。

これらの方法は,水分若しくは腐食性雰囲気を用いてはんだの表面に影響を与えるか,又は高温を用い

て金属間化合物の成長を加速させる。既に空気中の異なる汚染物質が,はんだ表面に異なる変化を起こす

ことが分かっているため,これらの方法を用いる場合には注意しなければならない。

加速エージング方法の目的は,自然エージングの1年又は2年を数時間内に短縮することである。ただ

し,温度を高くして反応率を上げることは,エージングの過程のメカニズムが変化するため,適用できな

い。保管環境をシミュレートすることは,非常に困難であり具体的には,空気汚染物質の影響を加速する

ことが困難であり,また遭遇する汚染物質を予測することは,ほとんど不可能である。

自然エージングと同様の過程を得るためには,中程度の時間の条件の加速エージングを用いる必要があ

る。例えば,すず−鉛めっきの場合,温度40 ℃,相対湿度93 %を用いる。めっき材料によって,エージ

ングのメカニズムが異なるため,加速エージングの条件を変える必要がある。例えば,温度155 ℃の高温

試験では,すず−鉛めっきした部品の金属間化合物成長率及び酸化物成長率を加速するが,既に製造工程

中に温度800 ℃で焼成した銀−パラジウム電極の部品にはほとんど影響を及ぼさない。銀−パラジウムめ

11

C 60068-3-13:2018 (IEC 60068-3-13:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

っき部品のはんだ付け性は,空気中の汚染物質,特に硫黄に影響を受けるためこのタイプの部品の自然エ

ージングをシミュレートすることは,すず−鉛被覆した部品よりもはるかに困難である。

加速エージングの条件は,保管中に部品のはんだ付け性がどのように変化するかの単なる指針であり,

自然エージングと同じ物理的又は化学的条件を作るものではない。

5.7

はんだ付け試験の実施順

5.1〜5.6では,“この部品は,通常の方法で実用的なはんだ付けが可能か”の質問に答えるために,試験

をどのように用いればよいかを示して,試験の正確な意味を検証してきた。はんだ槽試験(“浸せき及び目

視”)の結果が,リフローはんだ付け工程に適合することを証明していないことを考慮しなければらない。

はんだ付け性は,性能,構造安定性,予想寿命などと同じく部品特性の一つの要素である。

具体的にはんだ付け試験規格の中で試験の順番を示していない場合,その結果は,その部品が以前に試

験を行ったその試験条件によって影響することがある。

したがって,はんだ付け試験を試験手順の中でどこの順番に配置するのかを非常に注意する必要がある。

この注意事項をおろそかにすると,はんだ付け性の間違った結果を得たり,同様に部品の特性に関する

そのほかの試験でも間違った結果になることがある。

実施例:

− 試験の順番で,ぬれ性試験の前に,長期間の高温高湿試験又は腐食試験を実施した場合,ぬれ性が“受

入れ状態のまま”では,完全に適合する部品であったとしてもその部品が不合格になる可能性がある。

実際でも,電子部品は,高温高湿又は塩水噴霧によってシミュレートした環境にさらす前に,必ず

機器内の規定の位置にはんだ付けされている。

− 反対に,はんだ耐熱試験Tbを端子強度性試験の前に設定する場合,基板上の部品の実装シミュレー

トを非常に正確に意図している。累積的な機械的及び化学的ストレスが,部品にとっては本当に致命

的であることが判明することがあることから,封止の不具合がその後の試験で発生することがあるた

め,熱衝撃試験は実施しない。

部品の製品規格の作成者は,形式別の承認試験ではa)〜c)のように試験の順番を構成しなければならな

い。

a) 初期測定を行うためのはんだ付けは,ぬれ性試験の前に行わない。

b) 部品の製品規格で要求がない場合,エージングによってぬれ性に影響を与える可能性があるため,高

温環境下での前処理などを行わない。

c) 試験前の取扱いで,端子部の表面に損傷を与えない。

その結果,ぬれ性試験は,いかなる試験の順番でも最初に設定しなければならない。

d)〜f)の一般的な注意事項は,全てのはんだ付け性試験方法に適用する。

d) 試験は,風がない場所又は風から保護した場所で行わなければならない。

e) 取扱い中の供試品の汚染を避けるため,かん(鉗)子を用いることが望ましい。

f)

試験前に,端子部をそろえる必要がある場合,表面に汚染又はきずを生じないような方法で行わなけ

ればならない。

次の一般的な原理を記載してもよい。

− 非破壊試験及び特定の加速エージング試験だけを,ぬれ性試験に先行して行うことができる(5.6.4参

照)。

− はんだ耐熱性試験は,環境及び信頼性試験から独立して実施し,熱遮へい(蔽)板を用いるなどの必

要な全ての予防処置を実施しなければならない。

12

C 60068-3-13:2018 (IEC 60068-3-13:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

環境及び信頼性試験のために,試験基板に部品をはんだ付けする必要がある場合,代表的なはんだ付け

工程の条件を適用しなければならない。

耐候試験を実施する前に,フラックス残さを取り除くことが適切かどうかを考慮することが望ましい。

6

はんだ付け試験

6.1

一般

この箇条は,次の事項を示す。

− 代表的なはんだ付け工程の条件

− 工業用はんだ付け作業に関連した試験の機能

− 試験条件の選択理由

市場で電子機器製造に用いるはんだ付け条件は,大幅に異なっているにもかかわらず,通常,異なるは

んだ付け条件に合わせた異なるタイプの部品は必要ではない。このことから,部品のはんだ付け条件を妥

当性のある狭い範囲とする分類が可能である。

市場での電子機器製造用のはんだ付け条件は,通常,ぬれを促進するが部品を劣化させる高熱ストレス

(高温又は工程時間が長い)と,部品に対する影響は少ないが疑義のある接合品質の低熱ストレス(工程

時間が短い又ははんだ合金の液相線付近の温度)との妥協の産物である。

通常,同一とみなせる部品であっても,試験結果が製造ロット間及び製造ロット内でのばらつきが見ら

れる問題がある。

これは,ある部品の試験結果として得られた値が,その製造ロットの中の他の部品又は他の製造ロット

の部品の代表値として捉えることができないことを意味する。要求している試験が,相当な時間がかかる

又は破壊的であるかもしれないが,一つの製造ロット又は幾つかの製造ロットに対して行ったその試験結

果は,統計的にだけ評価することができる。

部品のはんだ付け性試験の統計処理は,部品の製品規格の作成者,使用者及び試験を実施する者が念頭

に置いておくべき基本的な事柄である。これは,はんだ付け試験をどのように実施するかだけを規定する

JIS C 60068-2規格群のはんだ付け試験規格に含まれていない。試験結果の統計的有意性は,特定の部品仕

様の問題である。

統計処理は,試験結果の適切性,特に,指定してもよい信頼水準に関連して必要となる(箇条8参照)。

はんだ耐熱試験では,試験中の部品の温度上昇ができるだけ早くなることを確実にする急速なぬれを発

生させるため,活性フラックスを用いるのが賢明である。

はんだ合金群及び温度の選択に関連する段落にある注釈は,はんだ耐熱試験に等しく適用される。これ

らは,はんだ付け箇所の温度が信頼できるはんだ接合を作ることが可能な温度に達することを確実にする

ため,大きな熱容量の部品を試験する時に特に重要である。

これらの試験は,はんだ付け工程で与えられる予期しない機械的ストレスの影響をシミュレート又は見

つけ出すために設計しているわけではない。この試験は,試験中の部品に対して損傷を与えたり破壊的で

あったりする可能性があり,この点は,耐候性試験及び機械的試験をどの順番で実施するかを決めるとき

に覚えておくことが望ましい。

6.2

はんだ合金

ぬれ特性は,はんだ合金に依存するため,はんだ付け性試験のための推奨はんだ合金を決定しなければ

ならない。その他のはんだ合金を試験で用いる場合,その関連する試験条件も規定する必要がある。

はんだ付け工程群内のはんだ付け性試験で用いる代表的なはんだ合金は,次による(JIS C 60068-2-58

13

C 60068-3-13:2018 (IEC 60068-3-13:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参照)。

− 群1: Sn42Bi58

− 群2: Sn60Pb40A又はSn63Pb37A

− 群3: Sn96.5Ag3.0Cu0.5

− 群4: Sn99.3Cu0.7

6.3

フラックス

はんだ槽法に用いるフラックスは,質量分率で25 %のロジンを質量分率で75 %の2−プロパノール(イ

ソプロパノール)又はエチルアルコール[JIS C 60068-2-20の附属書B(フラックスの組成)の規定によ

る。]に溶解したものを用いる。フラックスの活性度は,塩素,臭素,ふっ素などのハロゲン含有率が質量

分率0.01 %未満に相当する水準L0[低(0.01未満)]に適合することが望ましい(IEC 61190-1-1参照)。

上記の不活性フラックスを使うことが適切でない場合には,製品規格において,不活性フラックスに塩

素分として質量分率(ロジン質量に対する遊離塩素質量)0.2 %又は0.5 %となるようにジエチルアミン塩

酸塩(分析用試薬級)の添加を規定してもよい。

リフロー法では,“標準試験ペースト”が存在しないため市販のソルダペーストを試験で用いる必要があ

る。試験の再現性を確実にするため,試験規格では,少なくともはんだ合金の指定のほか,フラックスの

活性分類,はんだ粒径サイズ及び公称金属含有量(質量分率)を含めなければならない。

6.4

試験装置

試験規格は,試験装置に関連する要求事項(例えば,供試品のホルダ及び加熱系の熱質量,熱慣性及び

熱伝導率)を示さなければならない。

6.5

評価方法

6.5.1

目視検査の判定基準

試験規格には,目視検査での表面外観の判定基準(例えば,“表面が滑らかで,小さな欠陥だけが散見さ

れる”及び評価面積に対するぬれた面積の割合)を規定しなければならない。

注記 ぬれ角度を,はんだはじき又はぬれ不良の定性的な指標として用いることができる。

ここで留意すべきは,はんだ付け面積とはんだ量との関係は,はんだ量が多すぎるとぬれ不良又ははん

だはじきの影響を隠してしまうことがあるため,試験基板のランドパターン設計で考慮することが望まし

い。

6.5.2

ぬれ特性の定量的評価の判定基準

平衡法の試験規格には,ぬれ始め時間,ぬれ速度及びぬれ力を評価する判定基準を含まなければならな

い。これらのパラメータの絶対値は,供試品の熱容量,形状及び端子表面の酸化レベルに強く依存するた

め試験規格で数値を規定しないことが望ましい。要求がある場合,このような数値を規定できるのは,製

品規格だけである。

6.5.3

特別な場合

特殊な形状の端子の場合(例えば,ボールグリッドアレイ,キャスタレーション),評価方法及び判定基

準を製品規格に規定しなければならない。

6.6

受入判定基準

一般的に部品は,試験を実施した後にもその仕様(外観,機械的及び電気的特性の判定基準)を満たし

ている場合に,はんだ付け試験を合格したと判定する。

はんだ耐熱性試験を示す製品規格は,適用する場合,次の事項のための最終測定及び受入判定基準を規

定しなければならない。

14

C 60068-3-13:2018 (IEC 60068-3-13:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 目視検査

− 寸法

− 電気的パラメータ

はんだ付け工程によるその後の寿命試験の低下が受け入れ可能の範囲であることを証明するため,時に

は,はんだ耐熱性試験に引き続き耐久性試験を順番に実施することを提案する。その場合,はんだ耐熱性

試験が“破壊的にならない”ように試験の厳しさを下げて実施することが望ましい。

7

はんだ付け試験−方法

7.1

一般原則

はんだ付け試験の目的は,部品及びはんだ合金の両方を管理した条件とすることによって,ぬれの品質

を判定基準に従い評価することができるようにすることである。基本的に,はんだ付け時間試験は,はん

だの境界線上の全ての点の接触角が均一に低角度に落ちるのに必要な時間の予測である。一部の試験では,

この条件は目視検査だけで評価する。その他の試験では,時間を測定する。完全に定量的な試験では,は

んだの表面張力によって供試品に作用する時間と力との両方を測定する。

特定の状況下での長期的な接触では,接触角が再び増大しはんだが供試品の表面から後退することがあ

る。この現象は,はんだはじきとして知られる。はんだはじきの試験として,一部の試験でこの方法を提

供している。はんだはじきの可能性が疑われる場合,製品規格でこの試験を含むよう要求することが望ま

しい。

7.2

試験方法の概要

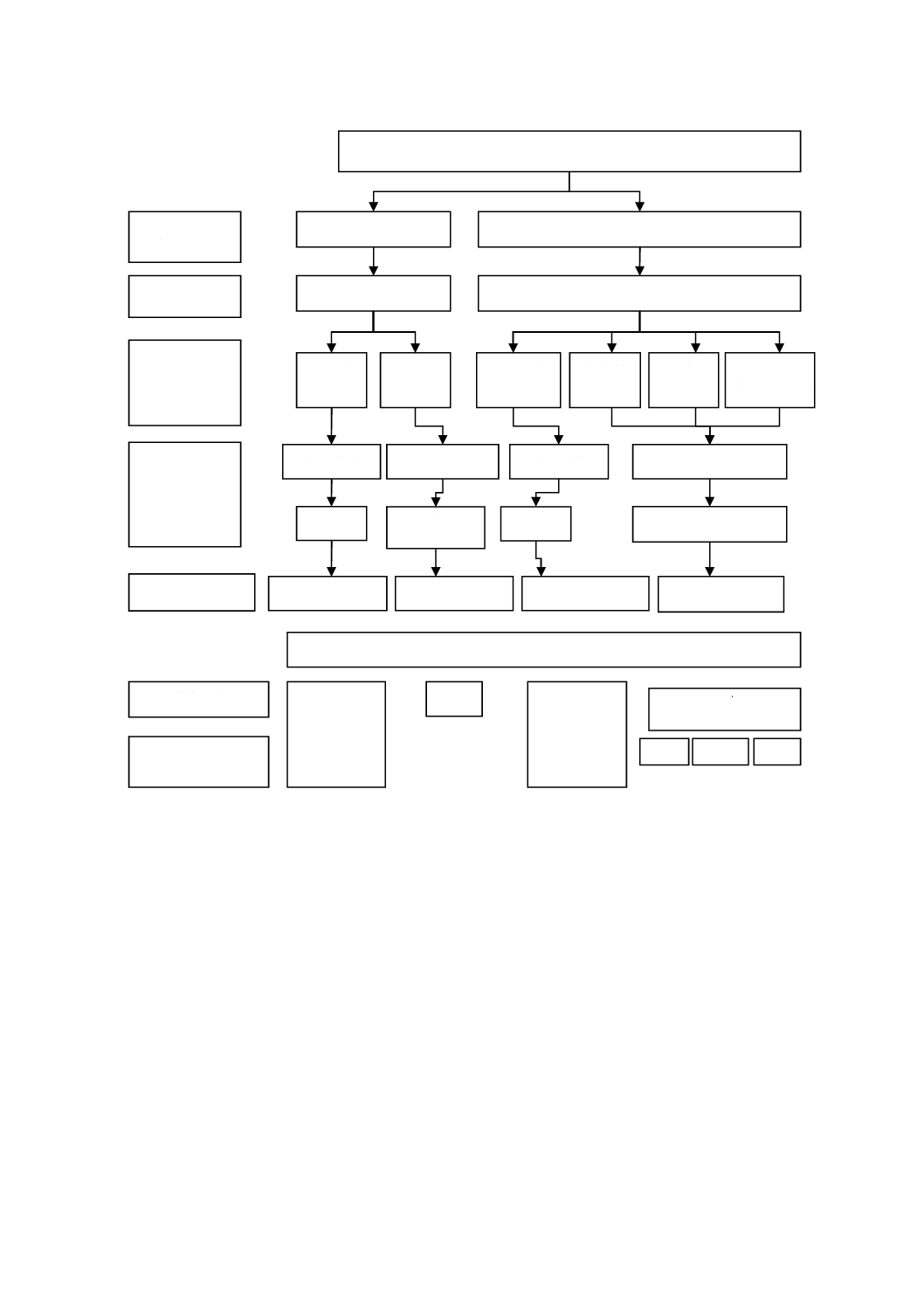

リード付き部品及びSMDの試験の概要をそれぞれ図5及び図6に示す。

通常,試験Tは,次の六つの試験がある。

Ta 目視検査によって判定するはんだ付け性試験。

Tb 目視検査によって判定するはんだ耐熱性試験。

Tc プリント配線板のはんだ付け性試験。

Td 目視検査によって判定する,SMDのはんだ付け性試験,電極の耐はんだ食われ性及びはんだ耐熱性

試験。

Te 定量的判定基準(ぬれ時間及びぬれ力)によって判定する,平衡法によるはんだ付け性試験。

Tf 定量的判定基準(ぬれ時間及びぬれ力)によって判定する,ソルダペーストを用いた平衡法による

はんだ付け性試験。

推奨する試験方法は,次による。

a) JIS C 60068-2-20(試験Ta及びTb)

− 部品端子部のためのはんだ槽法(定性試験)。

− 他の試験に適さない端子のためのはんだこて法(定性試験)。

加速エージング試験の適用の指針もまたJIS C 60068-2-20に示す。

b) JIS C 60068-2-58(試験Td)

− SMDのためのはんだ槽法及びリフロー法(定性試験)。

− はんだ槽法の代替としての部品端子部のためのはんだリフロー法又はフロー法に適さない部品及びス

ルーホールリフローはんだ付け部品のためのリフロー法(定性試験)。

c) JIS C 60068-2-69(試験Tc及びTe)

はんだ槽法及び小球法を用いた平衡法(定量試験)。

15

C 60068-3-13:2018 (IEC 60068-3-13:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 JIS C 60068-2-69は,IEC規格に合わせ,端子付き部品を含める改正を予定している。端子付

き部品に適用する規格としては,JIS C 60068-2-54(はんだ槽を用いた平衡法)がある。

d) JIS C 60068-2-83(試験Tf)

ソルダペーストを用いた平衡法(定量試験)。

注a) 受入試験には注意する(7.7.3参照)。

b) 現時点では,端子付き部品に適用する規格として,JIS C 60068-2-54がある。

図5−端子付き部品のはんだ付け試験

端子付き部品

はんだ付け工程

はんだ形状

加熱方法

評価

定量試験 a)

定性試験

対応規格

フロー

はんだこて

はんだ棒

ワイヤーはんだ

はんだ槽

JIS C 60068-2-69 b)

JIS C 60068-2-20

平衡法

外観

はんだこて

定性試験

試験及び方法

はんだ付け性

外観

はんだ耐熱性

はんだはじき

JIS C 60068-2-20

Ta 方法1

Tb 方法1

含む

Te

Ta 方法2

Tb 方法2

含む

16

C 60068-3-13:2018 (IEC 60068-3-13:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注a) 受入試験には注意する(7.7.3参照)。

図6−SMDのはんだ付け試験

7.3

はんだ槽試験

この試験には,二つの試験対象がある。一つはワイヤ及びラグ端子のためであり,もう一つはプリント

配線板のためである。指定するはんだ槽は,浸せき時間中に大幅にはんだの温度が低下しない寸法になっ

ている。

方法1の手順は非常に単純化したものである。非常に高い精度で指定した場合,用途の範囲に強い制限

をもつからである。この方法は,専らはんだ槽ではんだ付けするように設計していない小球法にも適さな

い形状であり,ラグのような端子に用いられる。

プリント配線板の場合は,そのような幾何学的な問題は発生しないため試験条件をより詳しく指定でき

る。基板を浸せきする深さは,溶融はんだがめっきスルーホールをぬれ上がるのが液圧ではなく,ぬれ性

によって唯一発生することを確実にするため厳密に制限する。

浸せき方法,角度,深さ及び関連する供試品とはんだ表面との間の動きは,製品規格で規定する必要が

ある。繰返し浸せきの場合(例えば,5秒間を2回)フラックスは,各浸せき作業の前に塗布しなければ

温度

プロファイル

SMD

はんだ付け

工程

はんだタイプ

加熱方法

評価

定量試験a)

定性試験

対応規格

フロー

リフロー

固形

ソルダペースト

はんだ槽

JIS C 60068-2-69

JIS C 60068-2-58

平衡法

外観

急加熱

定量試験a)

はんだ付け性

平衡法

はんだ耐熱性

JIS C 60068-2-83

Td1

方法1

Td2

方法1

Te

はんだ

小球

リフロー槽

シンクロ

ナス

定性試験

JIS C 60068-2-58

外観

1

試験及び方法

2

3

Td1

方法2

Td2

方法2

Tf

方法

17

C 60068-3-13:2018 (IEC 60068-3-13:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ならない。

− 供試品の準備 端子が互いに近接している場合,ブリッジを予防するため試験前に試験対象でない端

子を除去してもよい。

7.4

リフロー試験

7.4.1

ランドの有無

全てのはんだ付け可能な表面の評価を要求された場合は,ランドのない適切な試験基板(例えば,ガラ

ス又はセラミック)上で実施しなければならない。部品の評価対象部を,ソルダペーストに挿入して,リ

フロー処理をする。

BGAパッケージ:この試験方法をボール端子に用いる場合,その受入判定基準は次による。ボールが均

一にぬれている又は再溶融している及び全てのはんだ(ソルダペースト)が基板に残っていない場合は,

合格とする。はんだ(ソルダペースト)が,基板に残っている及び/又はボールの形状が不ぞろいの場合

は,不合格とする。

7.4.2

ソルダペーストの選定

リフロー試験で用いるソルダペースト(フラックス系及び活性度グレード)は,JIS C 60068-2-58に記

載がある。

7.5

はんだこて試験

この方法は,ぬれ性の評価をはんだ槽法又は小球法によって試験することができない端子のための試験

方法である。代表的な例は,この方法以外では温度が低すぎるはんだ付け可能なエナメル線及びはんだ槽

によるはんだ付けを意図していないタグ端子など,はんだこてだけではんだでの接続ができる部品である。

この試験は,温度による影響があるため,結果は部品の熱容量に関係する。この要因は,生産でのはん

だ付けで当然適用されるが,部品の製品規格を作成するときにも考慮することが望ましい。また,生産で

のはんだ付けでは,はんだ付け時間を短縮するため,活性フラックスを通常用いることも考慮することが

望ましい。

この試験は,短時間,定性的及び分別することができる。必要に応じて,端子部の多くの点でぬれ性の

判定をすることができる。

7.6

SMDのはんだ槽法及びリフロー試験

注記 対応国際規格の題名は,記載内容を正確に表していないので修正した。

7.6.1

一般

JIS C 60068-2-58の試験Tdは,SMDのはんだ付け性,電極の耐はんだ食われ性,はんだはじき及びは

んだ耐熱性試験方法を示す。

通常,はんだ付け性試験は,定量的で客観的である。これらは,定性的で主観的な試験よりも好ましい。

このJIS C 60068-2-58は,SMDに対する定量的な試験手順がなかったため,暫定的にSMDの定性的な試

験として開発された。

7.6.2

制限事項

純度が高いすずでめっきした端子をもつ供試品は,温度235 ℃での浸せき試験の結果とすずの溶融点よ

りも低い温度を用いる気相リフローはんだ付けのような実装方法の性能との間に不整合がある可能性があ

る。

温度215 ℃で試験を実施する選択肢が存在するのは,この状況のためである。

7.6.3

厳しさの選択

はんだ付け試験の厳しさの選択は,次による。

18

C 60068-3-13:2018 (IEC 60068-3-13:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) はんだ付け性 選択した試験条件は,そのはんだ合金種類及びはんだ付け手順に適用される最も低温

のはんだ付け温度を参照にしなければならない。通常,試験時間は,浸せき試験で2秒間〜3秒間で

ありリフロー試験では,ピークでの時間(t3)が10秒間〜20秒間である。

b) はんだ耐熱性 選択した試験条件は,そのはんだ種類及びはんだ付け手順に適用される最も高温のは

んだ付け温度を参照しなければならない。通常,試験時間は,浸せき試験で5秒間〜10秒間でありリ

フロー試験では,ピークでの時間(t3)が20秒間〜40秒間である。

c) はんだはじき及び電極部のはんだ食われ性 ウェーブはんだ付けでは,電極部のはんだ食われの速度

が,静的浸せきよりもずっと速い。ウェーブはんだ付け,リフローはんだ付け又は気相リフローはん

だ付け後,供試品は,修正又は修理のために続けてはんだこてによるはんだ付けが行われる可能性が

ある。したがって,高温でのかなり長い時間によるはんだ浸せきは,溶融はんだでの電極部の耐はん

だ食われ性の試験として指定することができる。

製品規格は,耐はんだ食われ性の緩い条件,浸せき時間10秒間〜20秒間を規定してもよい。

d) 浸せき姿勢 はんだ耐熱試験の場合で,特定の大きく平らな供試品(例えば,セラミックチップキャ

リア)の実装面を垂直に浸せきした場合,実際のはんだ付け工程でのその厚さ全体に加わる温度勾配

を再現できない。そのような場合,製品規格の作成者は,姿勢B(浮遊姿勢)を選択することが望ま

しい。供試品の大きさの違いを浸せき時間を変えて対応することは,好ましくないと考えられている。

7.7

平衡法

7.7.1

一般

平衡法は,はんだ槽又は溶融はんだの小球に浸せきした時に供試品に作用する垂直の力を,時間の関数

として測定することができる。供試品のぬれ性は,この関係から,設定したぬれの程度に到達するまでの

時間又は設定した時間内にどの程度のぬれに到達するのかによって導き出す。

一部の金属表面は,ほかより,容易にはんだ付けされる。それらは,ぬれ速度及びそれらの表面への接

着強度の両方で異なる。ぬれ速度は,熱容量及び金属表面のはんだぬれ性の複合影響によって支配されて

いる。これらの複合物性は,材料のはんだ付け性として知られる。

同じ材料のぬれ性は,金属の表面状態に強く影響を受けるため,大幅に変動する可能性がある。酸化物

の薄い膜,グリス及び有機物の汚染物質は,金属のぬれ性に強く影響を与える。

鉛フリーはんだ合金用の工程の導入によって,多くの新しい表面処理がより一般的になりそれぞれが異

なるぬれ特性をもっていると同時に,劣化に対して様々な環境状態の影響を受けやすい。浸せき試験は,

試験後にそのぬれの結果を示す。平衡法は,浸せき期間全般のぬれ速度及びぬれの程度の情報を提供する。

平衡法は,ぬれの過程全体を通しての時間関数でぬれ力の定量的評価を提供することで,選定したぬれの

段階を部品の端子部のぬれ挙動の特性確認として用いることができる。

平衡法では,浮力及び表面張力の垂直方向の力を,フラックスを添加した供試品を溶融はんだ槽に浸せ

きすることで測定する。ぬれ力は,変換器によってアナログ信号に変換される。この信号はX/Tレコー

ダーに直接取るか,又はデジタル化してコンピュータで分析してもよい。このデジタル信号は力時間曲線

を生成するため用いられ,並びにこの力時間曲線から必要な力及び時間を見つけるために分析される。

7.7.2

利用可能な試験方法

試験の供試品の形状によって,はんだ槽法又は小球法(JIS C 60068-2-69参照)を用いることができる。

JIS C 60068-2-83に規定する方法を用いることによって,ソルダペーストとリフロープロファイルとの組

合せのぬれ特性を決定できる。

試験装置は,得られる結果に再現性があって,比較可能の場合,特定の要求事項に適合しなければなら

19

C 60068-3-13:2018 (IEC 60068-3-13:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ない。要求事項及び確認方法は,該当する試験規格で示される(IEC 60068-2-69のG&Rが相当する。)。

7.7.3

制限

平衡法を受入試験として適用する場合,測定結果は,次に示す事項の影響があることを考慮しなければ

ならない。

− 形状,熱質量,供試品ホルダを通る熱流及び予備加熱。

− 試験機器及び作業者による影響。

平衡法は,実際のはんだ付け工程を厳密にシミュレートするものではない。供試品を十分予備加熱する

ことができないため,熱的条件が異なる。これによって,熱容量及び熱流の要因によって,ぬれが遅れる

ことがある。平衡法を受入試験として用いる場合,有効な合否判定基準を作成するためには,試験結果と

その部品を用いる特定のはんだ工程との間に相関関係があることが必要である。

8

結果の要求事項及び統計的特性

この規格は,はんだ付けの課題を議論し,受入試験の概要を提示し,また,試験の妥当性を評価する手

段を提供している。ただし,次の二つの重要な事項は,はんだ付け試験規格では取り扱わず,製品規格に

規定しなければならない。

− 適用する試験の厳しさ。

− 試験で得られる品質保証水準。

部品の製品規格の作成者は,これらの二つの事項を正確に定義しなければならないこと,また,この定

義の精度が要求事項の作成及び受入れの限度に影響すること,更に,統計的処理に基づいて設定されてい

ることを十分に承知している必要がある。

無知又は不作為によって,製品規格にこの二つを不適切に定義した場合,使用者の真の要求に沿った,

厳しさのレベル及び受入れ可能な品質が達成されない可能性がある。

この例を次に示す。

− 製品規格の作成者によって設定したぬれ時間制限が短すぎる場合(例えば,0.2秒),使用者に無用な

コストを負担させる場合があり,正当な理由なく長すぎる場合(例えば,5秒),部品製造業者に余計

な面倒を引き起こすことはないが,多くの修正作業が発生する可能性がある。

− 適切なぬれ時間を設定すると想定すると,受入れ可能な最大の不良率が幾つか受入れ可能な信頼レベ

ルを確実にするためには,どのような抜取計画が必要でどうしたらこの比率を超過することがないか

を決定する必要がある。

この課題に関して注意喚起をする以外は,この指針の範囲外である。部品の製品規格の作成者にとって

の懸念は,使用者の要求を満たす値に設定したはんだ付け性の受入れ可能なレベルを保証する制限及び要

求事項の選定に注意することである。

ただし,次の二つの推奨は,製品規格での必要な明確さを達成する助けになる可能性がある。

a) 各試験規格には,“製品規格に規定すべき事項”を規定している。製品規格の作成者は,この要求事項

を曖昧さがなく矛盾がない明確かつ厳密な方法で規定しなければならない。試験規格にこの特別な箇

条を設置することは,たとえ,その他の箇条で規定済みの事項又は製品規格で“適用対象外”となっ

ても,製品規格の作成者にとっての利便性が向上するであろう。

b) 抜取り数の選定は,不良率と統計的に関連している。一つの供試品だけを試験することがないはんだ

付け性試験は,統計的特性がある。このことは,あまり知られていない。結果が,一つの数値で得ら

れる試験方法,例えば,ぬれ時間については,対数正規分布グラフを用いた評価を実施することがで

20

C 60068-3-13:2018 (IEC 60068-3-13:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

きる。

その方法は,次による。

− 結果を数値が小さいものから順に並べる。

− それぞれ読み取った数値に,縦軸yを割り当てる。yは,式(2)で求める。

n

M

y

)5.0

(

100

−

×

=

····································································· (2)

ここに,

M: 大きさの順に読み取った連続する数値。

n: 読み取った数値の合計数。

このように,nが50である場合,yは1〜99のうちの奇数である。

− 通常の形対数方眼紙に結果(x=n,yの値)を点で記入(プロット)する。

− 最適の直線を引く。

− y=99.99とこの線の交点Bを読み取る。

これによって10 000分の1の確率で,接続部のはんだ付けにB秒以上かかる可能性があることが分かる。

この手順では,同じロットから50の供試品を試験することを想定していることを留意する。現実的には,

統計的分析を適用するためには,試験する供試品の数が少なすぎて,ばらつきが十分ではない。

参考文献 JIS C 60068-2規格群 環境試験方法−電気・電子−第2部:環境試験

注記 対応国際規格:IEC 60068-2 (all parts),Environmental testing−Part 2: Tests

JIS C 60068-2-54 環境試験方法−電気・電子−はんだ付け性試験方法(平衡法)

注記 対応国際規格:IEC 60068-2-54,Environmental testing−Part 2-54: Tests−Test Ta:

Solderability testing of electronic components by the wetting balance method(MOD)

JIS C 61191規格群 プリント配線板実装

注記 対応国際規格:IEC 61191 (all parts), Printed board assemblies(MOD)

JIS C 61760-4 表面実装技術−第4部:感湿性部品の分類,包装,表示及び取扱い

注記 対応国際規格:IEC 61760-4,Surface mounting technology−Part 4: Classification,

packaging, labelling and handling of moisture sensitive devices(IDT)

IEC TR 60068-3-12,Environmental testing−Part 3-12: Supporting documentation and guidance−

Method to evaluate a possible lead-free solder reflow temperature profile

IEC 60749-20,Semiconductor devices−Mechanical and climatic test methods−Part 20: Resistance of

plastic encapsulated SMDs to the combined effect of moisture and soldering heat

IEC 61190-1-1,Attachment materials for electronic assembly−Part 1-1: Requirements for soldering

fluxes for high-quality interconnections in electronics assembly

IEC 61191 (all parts), Printed board assemblies

IEC 61192 (all parts), Workmanship requirements for soldered electronic assemblies

IEC 61760-4,Surface mounting technology−Part 4: Classification, packaging, labelling and handling

of moisture sensitive devices

IPC/JEDEC J-STD 020D.1,Moisture/Reflow Sensitivity Classification for Nonhermetic Solid State

Surface Mount Devices

入手先:http://www.jedec.org/sites/default/files/docs/jstd020d-01.pdf